Author: Пучин Е.А.

Tags: сельскохозяйственные машины и орудия сельскохозяйственное оборудование сельскохозяйственные машины и орудия, трактора машиностроение автомобили ремонт автомобилей

ISBN: 978-5-9532-0456-9

Year: 2007

Text

ш

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ ДЛЯ СТУДЕНТОВ

ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

ТЕХНОЛОГИЯ

РЕМОНТА МАШИН

Под редакцией профессора Е. А. Пучина

Допущено Министерством сельского хозяйства Российской

Федерации в качестве учебника для студентов высших

учебных заведений, обучающихся по специальности 110304

«Технология обслуживания и ремонта машин в АПК»

тзг

№7Ад У

ФУНДАМЕНТАЛЬНАЯ ,

BpHUCif*' !•■'■'•' •'■"-'•т-'еняой |

инжеилг!""-т'"''- г- - 'ичсской |

академии

МОСКВА «КолосС» 2007

УДК 631.3(075.8)

ББК 40.72я73

Т38

Авторы: Е. А. Пучин, В. С. Новиков, Н. А. Очковский, В. М. Корнее

И. Н. Кравченко, А. С. Кононенко, А. А. Гаджиев, А. В. Чепурин

Редактор Н. М. Щербакова

Рецензент докт. техн. наук, профессор Н.Ф.Баранов (Вятская государ

ственная сельскохозяйственная академия)

Технология ремонта машин / Е. А. Пучин, В. С. Новиков

Т38 Н. А. Очковский и др.; Под ред. Е. А. Пучина. — М.: Ко

лосС, 2007. — 488 с: ил. — (Учебники и учеб. пособия

студентов высш. учеб. заведений).

ISBN 978-5-9532-0456-9

Рассмотрены теоретические основы ремонта машин и оборудования

основные процессы, вызывающие снижение работоспособности машин,

методы повышения их надежности. Описаны производственный процес

ремонта машин и оборудования, современные технологические процессь

восстановления деталей. Подробно приведены технологические процессь

ремонта типовых деталей и сборочных единиц, прогрессивные способы и

восстановления. Особое внимание уделено методам определения опти-

мальных режимов выполнения производственных процессов, основам уп-

равления качеством ремонта машин и оборудования.

Для студентов вузов, обучающихся по специальности «Технология об-

служивания и ремонта машин в АПК».

Учебное издание

Пучин Евгений Александрович, Новиков Владимир Савельевич,

Очковский Николай Антонович, Корнеев Виктор Михайлович,

Кравченко Игорь Николаевич, Кононенко Александр Сергеевич,

Гаджиев Алиасхаб Алиевич, Чепурин Александр Васильевич

ТЕХНОЛОГИЯ РЕМОНТА МАШИН

Учебник для вузов

Художественный редактор В. А. Чуракова, компьютерная верстка С. И. Шаровой,

компьютерная графика С. В. Иванова, корректор Т. Д. Мирлис

Сдано в набор 26.10.06. Подписано в печать 24.08.07. Формат 60 х 88'/,6.

Бумага офсетная. Гарнитура Ньютон. Печать офсетная. Усл. печ. л. 29,89.

Изд. № 017. Тираж 2000 экз. Заказ № 8070.

УДК 631.3(075.8)

ББК 40.72я73

ООО «Издательство «КолосС», 101000, Москва, ул. Мясницкая, д. 17

Почтовый адрес: 129090, Москва, Астраханский пер., д. 8.

Тел. (495) 680-99-86, тел./факс (495) 680-14-63,

e-mail: koloss@koloss.ru, наш сайт: www.koloss.ru

Отпечатано с готовых диапозитивов в ОАО ордена «Знак Почета»

«Смоленская областная типография им. В. И. Смирнова»,

214000, г. Смоленск, проспект им. Ю. Гагарина, 2 «

ISBN 978-5-9532-0456-9

ISBN 978-5-9532-0456-9

Издательство «КолосС», 2007

/

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РЕМОНТА МАШИН

| ПРИЧИНЫ СНИЖЕНИЯ РАБОТОСПОСОБНОСТИ МАШИН

В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

I процессе эксплуатации машины подвергаются различным

иминим (эксплуатационным) и внутренним воздействиям, в ре-

II , н. чего изменяется их техническое состояние, что ухудшает

кит и жопомические показатели машин: увеличивается расход

Вини и масла; уменьшаются рабочие скорости и мощность, тя-

ти.. «■ mine; снижается производительность. Основные причины

Ми i. i in-I исходных характеристик: нарушение исходных регули-

«пн,■ механизмов и систем, ослабление креплений, изменение

Bern материалов, зазоров и натягов в соединениях деталей в

^Кльтатс изнашивания.

Н( ниешним факторам, влияющим на надежность машин, отно-

Шчн климатические условия, свойства почвы и растений, уровень

■Иического обслуживания (в том числе и при хранении), ремон-

Гкшшификации обслуживающего персонала и др.

I Климатические условия характеризуются температурой, влаж-

Hgf 1>ю, запыленностью воздуха и др. При эксплуатации машин в

Вини и период, особенно во время пуска двигателей, поступление

Вуетсншей смазки к трущимся поверхностям затруднено, что

[|>дит к ускоренному изнашиванию деталей. Повышенная

Ммература воздуха в летний период вызывает перегрев двигате-

Ш, п следовательно, уменьшение вязкости смазочного материала

Кол шины масляной пленки на трущихся поверхностях, что ведет

И появлению задиров.

1 Высокая влажность воздуха, наличие в нем паров ядохимика-

■I и удобрений ускоряют коррозионные процессы. Значитель-

рн запыленность воздуха увеличивает опасность проникновения

(йршивных частиц в цилиндры двигателя, в топливо и смазоч-

%ш материалы, что может увеличить скорость изнашивания де-

?йией. Существенное влияние на долговечность сельскохозяй-

В|енных машин оказывают свойства почвы и растений. Повы-

в1гиие сопротивления при обработке растительной массы в

■5...3 раза увеличивает нагрузки на агрегаты машин, возрастает

Цисло отказов.

К внешним (эксплуатационным) факторам, влияющим на тех-

ическое состояние машин, относится уровень технического об-

3

служивания и ремонта. Несвоевременное или неправильное регу-

лирование соединений, несвоевременная замена смазочного мате-

риала или изношенных деталей, ослабление крепления сборочных ]

единиц машины вызывают повышенный износ деталей, сокраща- |

ют ресурс составных частей машины в 2...3 раза.

Важный путь обеспечения работоспособности — правильное

использование машины в процессе работы. Закрытая заправка ма-

шин топливосмазочными материалами в целях предотвращения

попадания пыли, качественное технологическое регулирование, i

исключение перегрузок и нарушения теплового режима работы —

все это создает благоприятные условия для уменьшения числа от-

казов.

При длительном хранении от коррозии, структурных превра-

щений и остаточной деформации от собственной массы машины !

качество материала деталей изменяется. Под действием атмосфер-

ных осадков, резких перепадов температур, солнечного излучения

материалы стареют. У полимерных и резинотекстильных материа-

лов снижается эластичность, уменьшается сопротивление на удар,

сжатие и изгиб, повышается твердость. При совместном воздей-

ствии озона и солнечных лучей резина разрушается наиболее ин-

тенсивно. Смазочные материалы, попавшие на детали из резино-

текстиля, вызывают разбухание резины. Поэтому неподготовлен-

ные к хранению резиновые шины, прорезиненные ремни,

гидрошланги и другие детали быстро выходят из строя. Из-за на-

рушения правил хранения срок службы пневматических шин мо-

жет снижаться в среднем на 10...15 % в год.

Вредное воздействие на неработающие машины оказывают дли-

тельные статические нагрузки. Именно поэтому в некоторых случаях

наблюдают деформацию рам, платформ, пальцевых брусьев режу-

щих аппаратов у машин, не установленных в горизонтальное поло-

жение на подставки. Статические нагрузки испытывают также раз-

личные пружинные механизмы. При длительном хранении пружины

необходимо ослабить, чтобы они не потеряли своей упругости.

Надежность машин и их составных частей в значительной мере i

зависит от силы вибрации, которая возникает в процессе работы.

Причина повышенной вибрации — дисбаланс (неуравновешен-

ность) быстровращающихся деталей и сборочных единиц (кардан-

ных и коленчатых валов, маховиков, шкивов, дисков сцепления

колес и т. д.). Неуравновешенность деталей возникает вследствие

неравномерной плотности материала, погрешностей обработки

деталей, неточностей сборки сборочных единиц (перекосы, сме-1

щения и т. д.), появления износов и деформаций в процессе эксп-1

луатации машин. Вибрация создает дополнительные нагрузки на |

детали, в том числе и на подшипники, в результате чего они изна-

шиваются интенсивнее.

4

К пиутренним факторам, вызывающим изменение исходных

*н|< и п-ристик машины, относят несовершенство конструкции

Мишин (физико-механические свойства материалов, используе-

^Ш для изготовления деталей), технологии их изготовления или

// нравной считают машину, полностью укомплектованную по-

Квнными, отрегулированными, нормально работающими и

Иисчивающими безопасность движения агрегатами и механиз-

ймп и пригодную к использованию по назначению. Работоспо-

I» п машин, определенных показателей, характеризующих

■Щдежность, достигают в процессе конструирования и произ-

Вн'пп. Однако в результате воздействия на детали и агрегаты

Ночных видов энергии (механической, тепловой, химической

Ир i i очдаются условия для ухудшения технического состояния

Поищи и процессе их эксплуатации.

Ш^еправное состояние (исправность) — состояние машины, при

НЬром она соответствует всем требованиям нормативно-техни-

Щ¥> i "п и (или) конструкторской документации.

ЩНенсправное состояние (неисправность) — состояние машины,

шц котором она не соответствует хотя бы одному из требований

Ьмитикно-техыической и (или) конструкторской документации.

ЩРаботоспособное состояние (работоспособность) — состояние

■Шипы, при котором значения всех параметров, характеризую-

Кк способность выполнять заданные функции, соответствуют

Нбшшииям нормативно-технической и (или) конструкторской

<цч ументации.

ЩНеработоспособное состояние (неработоспособность) — состоя-

Щл Мишины, при котором значение хотя бы одного параметра,

Ирктеризующего способность выполнять заданные функции, не

Втнегствует требованиям нормативно-технической и (или) кон-

^тк горской документации.

ЩЛрсдельное состояние — состояние машины, при котором ее

^Лисйшее применение по назначению недопустимо или нецеле-

Нбрашо либо восстановление ее исправного или работоспособ-

I » тояния невозможно или нецелесообразно.

■Тереход машины из исправного в неисправное, но работоспо-

ЦАипг состояние называют повреждением — явление, заключаю-

щем 11 нарушении исправного состояния машины при сохране-

нии работоспособного состояния.

Г Восстанавливают работоспособность машины и обеспечивают ее

■ •■•рмильное функционирование в ходе технического обслуживания

и |п мои га. Эффективность этих мероприятий в значительной мере

Висит от одного из свойств надежности — ремонтопригодности.

Г Под ремонтопригодностью машины понимают приспособлен-

|ic 11. ее к поддержанию и восстановлению работоспособного со-

5

стояния путем проведения технического обслуживания (ТО) и ре-

монтов. Применительно к сельскохозяйственной технике ремон-

топригодность может характеризоваться контролепригодностью,

доступностью, легкосъемностью, блочностью, взаимозаменяемос-

тью и восстанавливаемостью.

1.2. ТРЕНИЕ, ИЗНАШИВАНИЕ И СМАЗЫВАНИЕ

1.2.1. ВИДЫ ТРЕНИЯ

Трение — основная причина изнашивания деталей машин.

Проблемы трения, изнашивания и смазывания изучает наука

трибология, базирующаяся на фундаментальных законах физи-

ки, химии, механики сплошных сред, термодинамики и материа-

ловедения.

Согласно ГОСТ 23.002 (обеспечение износостойкости изделий)

различают:

внешнее трение — явление сопротивления относительному пе-

ремещению, возникающее между двумя телами в зонах соприкос-

новения поверхностей;

внутреннее трение — явление, происходящее в жидкостях, га-

зах, пластичных материалах. Рассматривают трения скольжения,

качения, покоя.

Трение скольжения — трение, при котором скорости тел, сопри-

касающихся в точках касания, различны (по значению или по на-

правлению). Данный вид трения характерен для опор скольжения,

направляющих, а также рабочих органов сельскохозяйственных

машин (около 90...95 % сопряженных деталей в агрегатах этих ма-

шин изнашиваются трением скольжения).

Трением качения называют трение движения двух твердых тел,

при котором их скорости в точках касания одинаковы по значе-

нию и направлению. Такое взаимодействие и соответственно вид

трения наблюдают в шариковых и роликовых подшипниках каче-

ния, в сопряжениях ролик—направляющие.

Трение качения с проскальзыванием в основном наблюдают на прак-

тике при одновременном качении и скольжении трущихся поверхнос-

тей. Это особенно характерно для элементов зубчатых передач.

Трение покоя — трение двух тел при микросмещениях до пере-

хода к относительному движению.

Амонтон сформулировал закон для случая сухого трения, Н:

^=/скЛ (1-1)

гае Уск — коэффициент трения скольжения; Р — нормальная к плоскости трения

нагрузка, Н.

6

•

Б. В. Дерягин предложил молекулярную теорию трения, со-

гнасно которой, Н,

F=fCK(P + p0S), (1.2)

Где /;,) — добавочное давление, вызванное силами ионно-атомного притяжения,

Ml In; .У—площадь контакта, м2.

Сила сухого трения качения шара или цилиндра по плоской

понерхности по закону Кулона, Н,

F=fKP + A, (1.3)

| №' Л — коэффициент трения качения; А — сила сопротивления проскальзыванию

I Ич-'ш адгезии, Н.

Сила трения качения примерно в 10 раз меньше силы трения

скольжения.

Теория трения базируется на трех теоретических положениях.

Первое — сила внешнего трения имеет, физико-химическую

природу, Н:

^=v1Fi + vA (1.4)

№0 v, — коэффициент, учитывающий соотношение прочности трущихся поверх-

ностей в зависимости от их химического состава; Fa —деформационная составля-

ющим силы трения, Н; v2 — коэффициент, учитывающий изменение химического

Постава трущихся поверхностей или прочность их адгезионного сцепления; Fa —

цш с тонная составляющая силы трения, Н.

Второе (по Б. Н. Костецкому), основанное на первом законе

термодинамики, гласит, что работа внешнего трения AFрасходует-

ся на образование теплоты и поглощение энергии, Дж:

AF=AQ + AE, (1.5)

i не /1у — часть работы внешнего трения, перешедшая в теплоту, Дж; АЕ— количе-

i ню энергии, поглощенной поверхностными слоями трущихся деталей, Дж.

Третье (об установившемся процессе трения) — при устано-

ви ищемся трении происходят износ детали и динамическое са-

морегулирование образования и разрушения вторичных струк-

тур.

При заданных материалах, условиях их взаимодействия су-

ществует область изменения режима трения, в которой интег-

7

рал отношения энергии к работе сил трения по деформируемо-

му объему принимает минимальное значение:

\(AE/AF)dV=mm, (1.6)

где V— объем, воспринимающий нагружение трением, м3.

Рассмотрев основные положения теории внешнего трения

твердых тел, можно обоснованно управлять процессом изнашива-

ния деталей машин, сведя их износ к минимуму.

1.2.2. ВИДЫ И ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ИЗНАШИВАНИЯ

Изнашивание — процесс разрушения и отделения материала с

поверхности твердого тела при трении и (или) увеличении его ос-

таточной деформации, проявляющейся в постепенном изменении

размеров и (или) формы тела.

Износ — результат изнашивания, определяемый в единицах

длины, объема, массы. Износ деталей и соединений приводит к

ухудшению функциональных показателей машины и, как прави-

ло, регламентирует ее ресурс. В результате износа нарушается ки-

нематическая точность механизмов, снижается производитель-

ность, уменьшается прочность деталей, увеличиваются расходы на

ремонт машины, затраты энергии на производство конечной про-

дукции, появляются не предусмотренные расчетом дополнитель-

ные нагрузки, вибрация, шум.

Термины и определения в области изнашивания регламентиро-

ваны ГОСТ 27674 «Трение, изнашивание и смазка». Количествен-

но изнашивание характеризуется скоростью изнашивания v„ — от-

ношением износа Д/г к интервалу времени t, в течение которого он

возник, или интенсивностью изнашивания I — отношением износа

Ah к обусловленному пути L, на котором происходило изнашива-

ние, или к объему выполненной работы. Различают мгновенную

(в определенный момент времени) и среднюю скорость изнаши-

вания (за определенный интервал времени).

Под износостойкостью понимают свойство материала оказы-

вать сопротивление изнашиванию в определенных условиях тре-

ния, оцениваемое величиной, обратной скорости или интенсив-

ности изнашивания.

Значения износостойкости на практике колеблются от 103 до

1013. Установлены десять классов износостойкости изделий

(табл. 1.1) — от 3 до 12 в соответствии с показателем степени.

8

•

1.1. Класс износостойкости

Класс

Износостойкость

Класс

Износостойкость

3

4

5

6

7

103...104

104...105

105...106

106...107

107...108

8

9

10

11

12

108...109

109...1010

10I0...10n

, lO'L.lO12

1012...1013

Класс износостойкости типовых сопряжений приведен далее.

Узел трения

Цилиндропоршневая группа:

автомобиля

компрессора

Направляющие токарного станка

Колодочный тормоз

Дисковый тормоз

Подшипники скольжения

Зубчатые мелкомодульные передачи

Резцы

Калибры

Класс

12...11

10

10...9

7...6

10...6

8...5

8...5

8

11...10

Мвиду сложности процессов, протекающих в поверхностных

слоях твердых тел при изнашивании, различия условий и режимов

работы соединений и причин изнашивания предложить строгие

единые классификационные признаки всего многообразия про-

цессов изнашивания невозможно.

Наиболее распространена следующая классификация видов из-

нашивания по воздействию на поверхность трения и протекаю-

щих на ней процессов при эксплуатации машин:

механическое изнашивание — абразивное, гидроабразивное

(глюабразивное), гидроэрозионное (газоэрозионное), кавитаци-

опмое, усталостное, изнашивание при фреттинге, изнашивание

при заедании;

коррозионно-механическое — окислительное, изнашивание при

фреттинг-коррозии;

)лектроэрозионное.

Механическое изнашивание — изнашивание в результате меха-

нических воздействий. Коррозионно-механическое изнашива-

ние—изнашивание в результате механического воздействия, со-

провождаемого химическим и (или) электрохимическим взаимо-

действием материала со средой. Электроэрозионное изнашивание

происходит при прохождении через контакт трущихся поверхнос-

тей электрического тока. Характерные причины образования

различных видов изнашивания и примеры изнашивания приве-

дены в таблице 1.2.

9

1.2. Вид изнашивания и причина его образования

Вид изнашивания

Причина

Пример

Механическое изнашивание

Абразивное

Гидроабразивное

Гидроэрозионное

(газоэрозионное)

Кавитационное

Усталостное

Изнашивание

при фреттинге

Изнашивание

при заедании

Окислительное

изнашивание

Изнашивание материала в

результате режущего или

царапающего действия на

него твердых частиц, нахо-

дящихся в свободном или

закрепленном состоянии

Абразивное изнашивание

в результате действия твер-

дых частиц, взвешенных

в жидкости (газе) и переме-

щающихся относительно

изнашиваемого тела

Изнашивание поверхно-

сти тела под воздействием

потока жидкой или газовой

среды

Изнашивание при движе-

нии твердого тела относи-

тельно жидкости, при кото-

ром пузырьки воздуха за-

хлопываются вблизи по-

верхности, что создает

местное высокое ударное

давление

Изнашивание в результате

усталостного разрушения

при повторном деформи-

ровании микрообъемов ма-

териала поверхности тре-

ния

Изнашивание соприкасаю-

щихся тел при колебатель-

ном относительном мик-

росмещении

Изнашивание в результате

схватывания, глубинного

вырывания материала, пе-

реноса его с одной поверх-

ности трения на другую

и воздействия возникаю-

щих неровностей на соп-

ряженную поверхность

Рабочие органы и ходовая

часть сельскохозяйствен-

ной, строительно-дорож-

ной техники, дробильно-

размольные, смесительные

машины и оборудование

перерабатывающих произ-

водств

Элементы топливной ап-

паратуры, двигателя, объ-

емного гидропривода, де-

тали компрессоров и пнев-

матического инструмента,

выхлопные трубы

Золотники гидравлических

и топливных агрегатов, де-

тали глубинных насосов,

перекачивающих глинис-

тые растворы или нефть

Крыльчатка двигателя, кор-

пус водяного насоса, наруж-

ные поверхности гильз ци-

линдров, подшипники

скольжения, лопасти тур-

бин, гребных винтов

Питтинг, возникающий

при трении качения в ша-

риковых и роликовых под-

шипниках, опорно-поворот-

ных устройствах, катках,

вращающихся бандажах

Шлицевые соединения

Втулка колеса плуга, зуб-

чатые передачи, гипоидные

и винтовые передачи, тяже-

лонагруженные опоры

качения

Коррозионно-механическое изнашивание

Изнашивание, при кото-

ром преобладает химиче-

ская реакция материала

с кислородом или окисля-

ющей средой

Чугунные гильзы и порш-

невые кольца, так как об-

разуют между собой галь-

ваническую пару

10

Продолжение

шашивания

Причина

Пример

Посадки с запрессовкой

колец подшипников каче-

ния, поршневые пальцы,

втулки горячей посадки,

колесные бандажи, болто-

вые, клиновые и штифто-

вые соединения

ше

Скользящие контакты

электрических машин и

сварочных аппаратов, токо-

съемы подъемно-транспор-

тных машин, слаботочные

подвижные контакты рео-

статов, потенциометров,

реле

Рассмотрим основные методы повышения износостойкости со-

I единений и деталей машин.

Накопленные мировой практикой методы и способы предотв-

[ ршцения износа в машинах можно разделить на следующие груп-

j мм: материаловедческие; технологические; конструкционные;

производственные и эксплуатационные.

Материаловедческие методы включают направленный синтез

износостойких конструкционных и смазочных материалов, выбор

рациональных конструкционных и смазочных материалов в со-

единениях, изучение и управление процессами, протекающими в

материалах при изнашивании. При этом важно помнить, что из-

носостойкость не является постоянным свойством материала, а

проявляется в конкретных условиях и режимах эксплуатации. Ма-

териалы деталей и соединений помимо износостойкости должны

«Оладать комплексом других свойств, обеспечивающих надежную

работу конструкции в целом.

Технологические методы предупреждения износа основаны на

больших технологических возможностях управления износостойки-

ми свойствами деталей на этапе их производства. Это физико-хими-

ческое, тепловое, механическое воздействия на поверхностные слои

материалов; покрытие, наплавка рабочих поверхностей деталей, мо-

дифицирование поверхностных структур под воздействием различ-

ного рода физических полей и частиц, несущих высокую энергию.

Конструкционные методы обеспечивают износостойкость на

папе проектирования машин, они направлены:

на смягчение режимов работы материалов в деталях и узлах

трения (уменьшение температуры, нагрузки, скорости);

Нпшшивание

Ирм фреттинг-кор-

(Ннни (фреттинг-

Коррошя)

Изнашивание соприкасаю-

щихся тел при малых коле-

бательных относительных

перемещениях

Электроэрозионное изнашивай

|Шдрктроэрозион- Изнашивание поверхности

в результате воздействия

разрядов при прохождении

электрического тока

11

защиту трущихся деталей от контакта с абразивной и агрессив-

ной средой;

исключение режимов трения без смазочного материала или в

условиях скудной смазки; компенсацию износа деталей; обеспече-

ние равномерного изнашивания деталей;

исключение катастрофических видов изнашивания деталей при

схватывании и задире;

обеспечение ремонтопригодности деталей и агрегатов.

Этого достигают: рациональным подбором сочетания материа-

лов в сопряжении; выбором рациональной геометрии и кинемати-

ки работы узла; заменой опор скольжения на опоры качения; при-

менением разных способов смазки, различного рода уплотнений,

затворов, фильтров, отстойников и т.д.; доступностью и просто-

той обслуживания, ремонта и замены деталей и узлов.

Производственные и эксплуатационные методы обеспечения из-

носостойкости реализуют в процессе производства и эксплуата-

ции. На этапе создания техники необходимо точное соблюдение

технологии изготовления деталей и соединений в соответствии с

заложенными в проект требованиями. В процессе изготовления

контролируют следующие параметры: качество поверхностей тре-

ния; отклонение формы деталей; твердость поверхностей; точ-

ность сборки; биение; регламентированные зазоры и т. д.

С целью контроля износостойких показателей проводят стен-

довые ускоренные испытания отдельных деталей, соединений, аг-

регатов. Опытные образцы техники проходят полигонные и экс-

плуатационные испытания. На этих этапах устраняют возможные

недоработки в износостойкости деталей, рабочих органов машины

и регламентируют их режимы и условия эксплуатации.

В условиях реальной эксплуатации для обеспечения износостой-

кости и увеличения ресурса машины необходимо соблюдать режимы

эксплуатации, регламентированные в технических условиях; правила

технического обслуживания; своевременное и качественное диагнос-

тирование состояния деталей и агрегатов; сроки ремонта и замены

изношенных деталей и соединений, ресурс которых исчерпан.

Общепринятая классификация видов изнашивания не является

строгой и не включает многие виды разрушения поверхности при

трении, например водородное изнашивание, изнашивание при

избирательном процессе и др.

Открытие эффекта водородного изнашивания принадлежит

Д. Н. Гаркунову и А. Л. Полякову. Появление водорода в поверх-

ностных слоях обусловлено интенсивным его выделением из сма-

зочных материалов, топлива, окружающей газовой среды и неме-

таллических пар трения в результате трибохимических реакций.

Присутствие водорода в поверхностных слоях может быть также

результатом процессов литья и химико-термической обработки

12

•

Металлов. Адсорбция водорода, его диффузия в поверхностные

спои и концентрация на некоторой глубине от поверхности в об-

ит ш максимальных температур обеспечивается спецификой тем-

пературного режима трения.

11оверхностный слой, насыщенный водородом, разрушается в

м |ультате образования большого числа трещин по всей зоне де-

формирования. Водородное изнашивание наблюдают в насосах,

Игргкачивающих продукты нефтеперегонки, при трении поли-

мгрсодержащих тормозных колодок и в других узлах.

Уменьшение водородного изнашивания возможно легировани-

§м стали хромом, ванадием, титаном; применением смазочных

Материалов и введением в них ингибиторов; наполнением пласт-

массовой матрицы металлической стружкой; наведением электро-

■ гатического поля.

Скорость изнашивания может быть существенно понижена

при формировании в процессе трения на поверхности детали пле-

нок меди. Образование таких сервовитных пленок связывают с из-

бирательным растворением и осаждением отдельных элементов

сплавов, содержащих медь. Это явление имеет электрохимичес-

кую природу и получило название «избирательного переноса» (от-

крыто Д. Н. Гаркуновым и И. В. Крагельским).

Избирательный перенос — наиболее яркое проявление эффекта

диухслойной смазки, при котором и слой мягкого металла, покры-

иающего поверхности трения, и слой поверхностно-активных ве-

ществ (ПАВ), адсорбировавшихся на нем, образуются непосред-

ственно в процессе трения. Использование оригинального и

перспективного эффекта избирательного переноса позволяет

получить коэффициенты трения 0,01...0,005, интенсивность

Изнашивания Ю-10... Ю-12, в то время как при граничной смазке

и обычных условиях коэффициент трения составляет 0,05...0,1,

а интенсивность изнашивания — Ю-9...Ю-10. Это дало основа-

ние называть явление избирательного переноса эффектом безыз-

носности.

Избирательный перенос реализуется при трении стали по оп-

ределенным медным сплавам (например, по некоторым бронзам

или латуням) в ряде сред (прежде всего в глицерине, спиртоглице-

риновых средах, морской воде и т.д.) в определенных интервалах

изменения условий работы соединения.

Под действием глицерина (или другой среды) при трении на-

чинается избирательное анодное растворение легирующих бронзу

элементов. Атомы этих элементов уносятся в смазочную среду, а

поверхность бронзы обогащается медью. В восстановительной

среде, которой является глицерин, эта медь не окисляется и по-

лому очень активна. Она легко схватывается со стальной поверх-

ностью, покрывая ее тонким слоем.

13

В этом слое возникает большое количество вакансий, часть ко-

торых образует поры, заполняемые молекулами глицерина. В ре-

зультате образуется так называемая сервовитная пленка толщиной

1 ...2 мкм, которая имеет низкую прочность на сдвиг и не наклёпы-

вается при трении. Она прекрасно адсорбирует активные компо-

ненты среды, прежде всего комплексные соединения, образуемые

растворенными элементами сплава и продуктами механохимичес-

ких превращений смазочной среды. Кроме того, обладая высокой

теплопроводностью, она способствует снижению температуры по-

верхности трения путем отвода теплоты в глубинные слои мате-

риала.

Избирательный перенос, к сожалению, реализуется лишь при

определенных сочетаниях материалов трущихся тел и смазочных

материалов в определенном, достаточно узком интервале измене-

ния действующих факторов (нагрузочных, скоростных и особенно

температурных).

В общем случае процесс изнашивания деталей машин при по-

стоянных условиях проходит три стадии (рис. 1.1). На стадии /

(до точки А) осуществляется процесс приработки, т. е. процесс из-

менения геометрии поверхности трения и физико-химических

свойств материала. В процессе приработки, характеризуемом дос-

таточно высокой скоростью изнашивания и существенным накоп-

ленным износом, устанавливается определенная для данной три-

босистемы шероховатость, не зависящая от первоначальной шеро-

ховатости, полученной в результате технологической обработки, а

зависящая от трущихся тел и смазочного материала, а также от ус-

ловий изнашивания (нагрузки, скорости, температуры, условий

смазывания и т. д.).

После завершения образования равновесной шероховатости и

оптимальных для данного соединения структур поверхностных

и, v„, х

•

Рис. 1.1. Зависимость износа И трущихся тел, скорости изнашивания

v„ и интенсивности X отказов от продолжительности изнашивания т:

/, Пи III— стадии приработки, установившегося и катастрофического

изнашиваний

14

/ ; //

п

\ и.

Vm

•jy.

^^-**""****^ [ /

в v. ; /

—^г{

слоев трущихся тел начинается процесс установившегося изнаши-

вания (рис. 1.1, стадия II). При этом интенсивность изнашивания

постоянна и достаточно невелика. Тем не менее постепенное на-

копление износа через определенный период приводит к столь зна-

чительному изменению размеров и формы деталей, что условия ра-

боты узла трения значительно ухудшаются. Так, увеличение зазоров

в сопряжениях вследствие износа составляющих их элементов при-

водит к повышению динамических нагрузок. Наступает переход к

третьей стадии изнашивания — катастрофическому изнашиванию

(рис. 1.1, стадия 77/за точкой Q. Скорость изнашивания резко воз-

растает, существенно увеличивается накопленный износ, и нежела-

тельные явления в системе усиливаются. Видно, как на этой стадии

резко увеличивается частота отказов трущегося сопряжения, т. е.

увеличивается вероятность выхода из строя соединения.

Поскольку выход из строя соединения обусловлен изнашива-

нием рабочих элементов, для различных деталей можно устано-

вить характерный для них предельный износ — износ, соответ-

ствующий предельному состоянию изнашиваемого изделия или

его составной части.

При достижении предельного состояния необходимо устано-

вить, возможно ли дальнейшее использование машины или ее со-

ставной части: направить на капитальный ремонт или списать.

Обоснованное принятие решения о дальнейшем применении

машины или ее составной части по назначению, направлению на

капитальный ремонт или списанию связано с умением оценить

предельное состояние машины или ее составных частей.

Признаки, или критерии, по которым устанавливают предель-

ное состояние машины или ее составных частей, подразделяют на

экономические, качественные и технические.

Экономическими критериями оценивают снижение производи-

тельности машины, повышение расхода топлива, смазочных мате-

риалов, себестоимости выполнения работ. Их удобно применять

при оценке экономической целесообразности дальнейшего ис-

пользования машины по назначению.

Качественными критериями оценивают качество работы маши-

ны или агрегата. Предельные значения в этом случае устанавлива-

ют в зависимости от агротехнических требований и требований

безопасности.

Техническими критериями оценивают износы деталей машин, за-

зоры в подвижных и натяги в неподвижных соединениях. Техни-

ческие критерии устанавливают с учетом прочности значений дей-

ствующих нагрузок, условий трения и смазки, тепловой напряжен-

ности, интенсивности изнашивания, свойств поверхностных слоев.

Предельное состояние машины определяют по предельному со-

стоянию ее основных и дополнительных составных частей. Напри-

15

мер, колесный трактор с шарнирной рамой и гидромеханической

коробкой передач считают в предельном состоянии, если в пре-

дельном состоянии находятся его основные составные части: двига-

тель, коробка передач, передний и задний мосты с колесными ре-

дукторами и дополнительные составные части: управление поворо-

том с гидросистемой, рама, кабина в сборе, раздаточная коробка.

Двигатель находится в предельном состоянии, если в предель-

ном состоянии находятся блок цилиндров (требуется его замена

или восстановление с полной разборкой двигателя) и коленчатый

вал, имеющий предельный износ шеек или механические повреж-

дения, требующие его замены или шлифовки. При этом расход

масла на угар или прорыв газов в картер равны или превышают

предельные значения и не устраняются после замены комплекта

поршневых колец.

За предельное состояние сварной рамы или полурамы трактора

принимают такое состояние, при котором длина трещины лонжеро-

нов или поперечных брусьев и их сварных соединений, в том числе

с несущими кронштейнами, превышает 40 % периметра сечения.

В процессе ремонта машин износы деталей или зазоры в соеди-

нениях замеряют. По значению износов или размеру зазоров судят

о целесообразности дальнейшего использования детали или со-

единения.

Допустимыми износом Яд, размером детали или зазором в

соединении называют такие, при которых деталь или соедине-

ние могут быть поставлены на машину без восстановления и

будут удовлетворительно работать в течение предусмотренного

межремонтного ресурса Тмр (рис. 1.1, интервал от точки В до

точки С).

Полный ресурс детали, мото-ч, определяют по кривой ее изно-

са в зависимости от наработки:

Тп = [Иир/(Иир-Ия)]Тмр, (1.7)

где Япр и Иа — предельный и допустимый износы детали, мм (см. рис. 1.1).

Из формулы (1.7) получим выражение для определения допус-

тимого износа детали:

Иа = [(Тп-Тмр)/Тп]Иар. (1.8)

Детали или соединения с износами или зазорами меньше или

равными допустимым устанавливают на машину при ремонте без

каких-либо восстановительных процессов, а с износами или зазо-

рами, превышающими допустимые, — выбраковывают или вос-

станавливают.

16

»

Критерии предельного состояния машин и их составных час-

тей, предельные и допустимые износы, зазоры и размеры деталей

указывают в нормативно-технической документации.

1.2.3. МЕТОДЫ ОПРЕДЕЛЕНИЯ ИЗНОСА

В практике исследования износостойкости деталей наиболее

часто применяют следующие методы: микрометрирование, взве-

шивание, снятие профилограмм, метод искусственных баз, радио-

изотопные методы (радиоактивные изотопы и индикаторы, нейт-

ронная активация), спектральный анализ.

Микрометрирование. Проводят измерение линейных размеров

деталей до и после их изнашивания. По разнице в размерах в соот-

ветствии с установленными техническими условиями определяют

износ.

Недостаток метода — необходимость разборки агрегата и слож-

ность выполнения измерительных операций.

Взвешивание деталей до и после изнашивания. Применяют для

проверки состояния поршневых колец, вкладышей, втулок.

При этом определяют суммарный массовый (весовой) износ де-

талей.

Снятие профилограмм. Преимущества — высокая точность из-

мерений, возможность определения шероховатости и волнистос-

ти. Недостатки — большая трудоемкость из-за операций разбор-

ки-сборки, сложность снятия профилограмм, невозможность ис-

следования деталей, подверженных пластической деформации.

Метод искусственных баз. Основан на определении местного

износа детали по изменению линейных размеров отпечатков или

лунок, вырезанных на их поверхности. В процессе изнашивания

детали длина лунки сокращается, глубина ее уменьшается. Зная

первоначальные размеры и размеры, полученные после испыта-

ний, определяют износ деталей.

Радиоизотопные методы. Включают способы радиоактивных

изотопов, радиоактивных индикаторов, нейтронной активизации.

Преимущества метода радиоактивных изотопов: не требует раз-

борки, отличается высокой чувствительностью и скоростью иссле-

дований. Недостатки: дорогостоящее оборудование, специальные

меры защиты, сложность процесса активации.

Преимущества метода радиоактивных индикаторов: непрерыв-

ный контроль, точность наблюдений. Недостаток: дорогостоящее

оборудование.

Преимущество метода нейтронной активации — простота ис-

следования. Недостаток — сложность процесса активации и из-

мерения. »■—_ , . t ._

| Ф УIF Д А М F f • т л п ь н А ц~~ '-

2-8070 1 pfTiif^T)/^ " | 17

I а к а д -, м';; и

*

Спектральный анализ. Применяют для определения износа сбо-

рочных единиц без их разборки. Спектральный анализ избирате-

лен. Этим методом можно определить качественный и количе-

ственный состав масел на присутствие в них различных элементов

(например, железа, меди, алюминия, свинца, хрома, сурьмы, цин-

ка, углерода, кремния, фосфора, серы и др.). По наличию и кон-

центрации отдельных элементов в масле выявляют износ отдель-

ных деталей. Метод очень чувствительный. Этим методом можно

обнаружить скрытые неисправности, например в двигателе, за-

долго до их внешнего проявления.

1.2.4. СМАЗКА И СМАЗОЧНОЕ ДЕЙСТВИЕ

Для обеспечения надежности подвижных сопряжений деталей

машин и механизмов и минимизации энергетических потерь при

их эксплуатации в качестве компонентов этих сопряжений ис-

пользуют смазочные материалы.

Смазочными материалами называют продукты органического

или неорганического происхождения, которые вводят между по-

верхностями сопряженных деталей, находящихся во фрикцион-

ном контакте, с целью уменьшить потери на трение, предотвра-

тить заедание и снизить износ трущихся тел. Это достигается тем,

что внутреннее трение в смазочных материалах существенно

меньше, чем внешнее трение несмазанных деталей. Таким обра-

зом, смазочный материал является полноправным конструкцион-

ным элементом узла трения, во многом определяющим его надеж-

ность, а также потери энергии при его функционировании.

Действие смазочного материала, в результате которого умень-

шается трение контактирующих тел и (или) снижается их износ,

называют смазкой. Смазку, при которой трущиеся поверхности

сопряженных деталей полностью разделяются жидким или плас-

тичным материалом, называют жидкостной.

Если это разделение осуществляют газом — то газовой смаз-

кой. В этих случаях полностью исключен контакт трущихся тел

(во всяком случае, при установившемся движении). Трение твер-

дых тел отсутствует, его заменяет много меньшее внутреннее тре-

ние смазочной среды, составляющей слой, разделяющий эти

тела.

Жидкостную смазку подразделяют на гидродинамичес-

кую, гидростатическую и эластогидродинамическую.

Гидродинамическая смазка — жидкостная смазка, при которой

поверхности трения полностью разделяются в результате давле-

ния, самовозникающего в слое жидкости при относительном дви-

жении поверхностей.

18

»

Гидростатическая смазка — жидкостная смазка, при которой

поверхности трения деталей, находящихся в относительном

движении или покое, полностью разделяются жидкостью, по-

ступающей в зазор между поверхностями под внешним давле-

нием.

Эластогидродинамическая смазка — смазка, при которой трение

и толщина пленки жидкого смазочного материала между двумя

поверхностями, находящимися в относительном движении, опре-

деляются упругими свойствами материалов, а также реологичес-

кими свойствами смазочного материала.

Газовая смазка (ГС) — смазка, при которой поверхности

трения деталей, находящихся в относительном движении, разде-

ляются газом. В качестве последнего применяют в основном воз-

дух, азот, неон и хладон, а также газы с очень низким коэффици-

ентом вязкости (водород). ГС применяют в узлах трения точных

приборов, аппаратуре ядерных установок, ультрацентрифугах, га-

зовых турбинах, турбокомпрессорах.

Кроме того, выделяют граничную и полужидкостную (смешан-

ную) смазки.

Граничная смазка — смазка, при которой трение и износ

между поверхностями, находящимися в относительном движении,

определяются свойствами поверхностей трения и смазочного ма-

териала, отличными от объемной вязкости.

Практически все тяжелонагруженные узлы трения современ-

ных машин и механизмов, смазанные жидкими или пластичными

смазочными материалами, в определенные моменты (при пуске-

останове, при высоких контактных нагрузках или температурах,

при низких скоростях относительного перемещения трущихся де-

талей и т. д.) работают в режиме граничной смазки. Поверхности

трения при этом не разделены слоем жидкости, а непосредствен-

ный металлический контакт, приводящий к их повышенному из-

носу и заеданию узла трения, предотвращается (или, по крайней

мере, минимизируется) образованием граничных слоев различно-

го происхождения на рабочих поверхностях трущихся тел. Трение

при граничной смазке сопровождается изнашиванием сопряжен-

ных тел, причем продуктами износа могут быть как частицы ос-

новного металла, так и продукты взаимодействия металла со сма-

зочным материалом.

Полужидкостная (смешанная) смазка —смазка, при

которой осуществляется частично гидродинамическая, частично

граничная смазка. Это один из наиболее распространенных режи-

мов смазки, он имеет место (периодически или постоянно) прак-

тически в любом смазанном узле трения, т. е. полужидкостная

смазка может быть как рабочим режимом эксплуатации узла тре-

ния, так и реализовываться время от времени: при пуске-останове

2*

19

»

или когда соотношение между нагрузкой на узел трения, скорос-

тью течения жидкости в зазоре контактирующих деталей и вязкос-

тью смазочного материала препятствует реализации чисто жидко-

стной смазки, но более благоприятно для условий работы узла

трения, чем при граничной смазке.

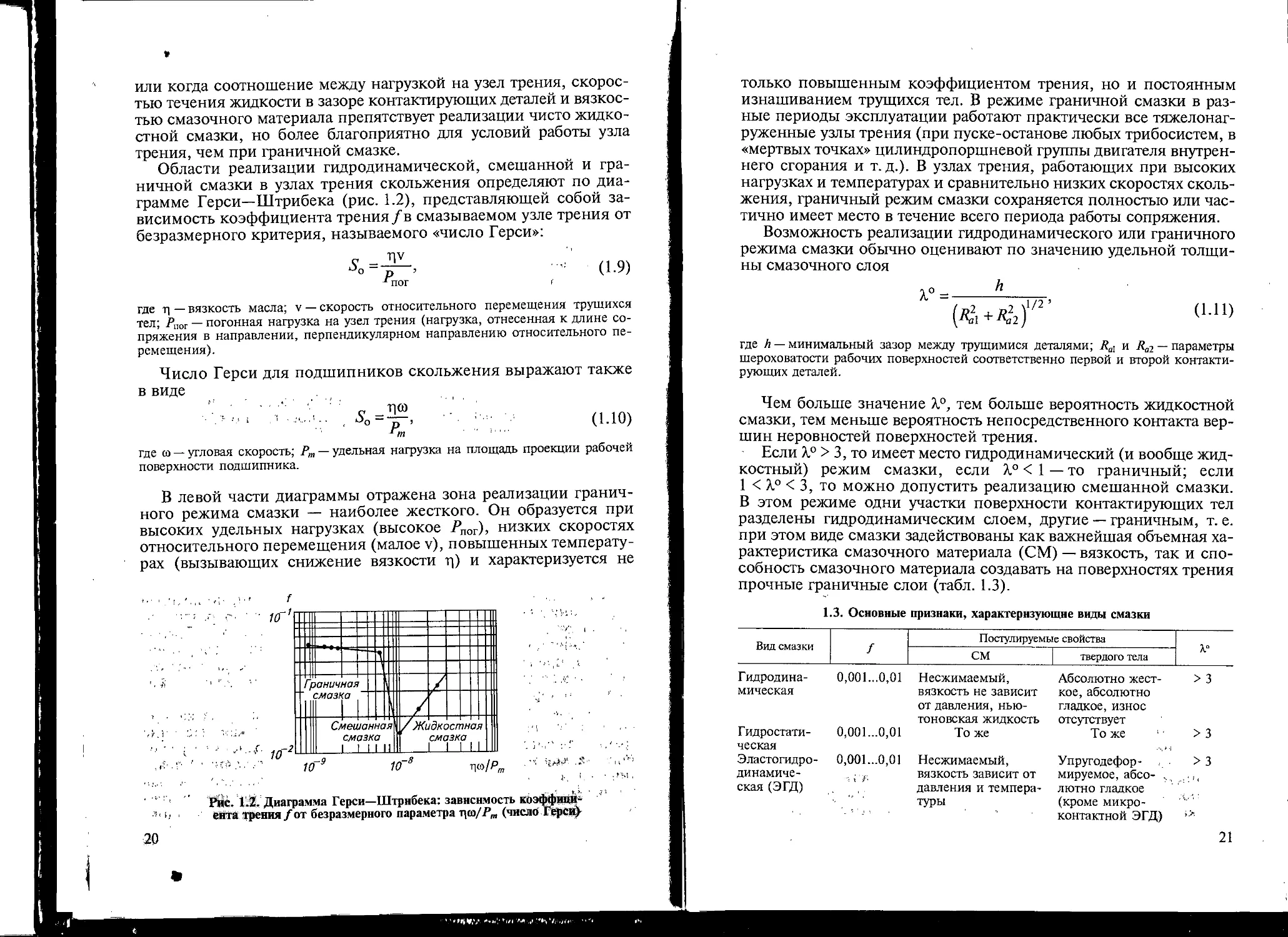

Области реализации гидродинамической, смешанной и гра-

ничной смазки в узлах трения скольжения определяют по диа-

грамме Герси—Штрибека (рис. 1.2), представляющей собой за-

висимость коэффициента трения/в смазываемом узле трения от

безразмерного критерия, называемого «число Герси»:

-*■ ттпг

(1-9)

где т| — вязкость масла; v — скорость относительного перемещения трущихся

тел; Р„ог — погонная нагрузка на узел трения (нагрузка, отнесенная к длине со-

пряжения в направлении, перпендикулярном направлению относительного пе-

ремещения).

Число Герси для подшипников скольжения выражают также

в виде

5о=-Ъ-> (1-Ю)

гт

где со — угловая скорость; Рт — удельная нагрузка на площадь проекции рабочей

поверхности подшипника.

В левой части диаграммы отражена зона реализации гранич-

ного режима смазки — наиболее жесткого. Он образуется при

высоких удельных нагрузках (высокое РПог)> низких скоростях

относительного перемещения (малое v), повышенных температу-

рах (вызывающих снижение вязкости ч\) и характеризуется не

ю

10

"ТП

\\\

1

Гр

(

"

аничнаь

•мазка

\

"Л

Смешанна

смазка

1 II 1

\

\У

/

w I f Жидкостная

смазка

II 1 1 1 1 1

10

10

Ч®1Рт

Рис. 1.2. Диаграмма Герси—Штрибека: зависимость коэффици-

ента трения/от безразмерного параметра Ц(о/Рт (число Герси)

20

•

только повышенным коэффициентом трения, но и постоянным

изнашиванием трущихся тел. В режиме граничной смазки в раз-

ные периоды эксплуатации работают практически все тяжелонаг-

руженные узлы трения (при пуске-останове любых трибосистем, в

«мертвых точках» цилиндропоршневой группы двигателя внутрен-

него сгорания и т. д.). В узлах трения, работающих при высоких

нагрузках и температурах и сравнительно низких скоростях сколь-

жения, граничный режим смазки сохраняется полностью или час-

тично имеет место в течение всего периода работы сопряжения.

Возможность реализации гидродинамического или граничного

режима смазки обычно оценивают по значению удельной толщи-

ны смазочного слоя

Х°=-

(Д»1 +Ra2)

1/2 '

(1.11)

где h — минимальный зазор между трущимися деталями; Rd и Ra2 — параметры

шероховатости рабочих поверхностей соответственно первой и второй контакти-

рующих деталей.

Чем больше значение Х°, тем больше вероятность жидкостной

смазки, тем меньше вероятность непосредственного контакта вер-

шин неровностей поверхностей трения.

Если Х° > 3, то имеет место гидродинамический (и вообще жид-

костный) режим смазки, если Х° < 1 — то граничный; если

1 < Х° < 3, то можно допустить реализацию смешанной смазки.

В этом режиме одни участки поверхности контактирующих тел

разделены гидродинамическим слоем, другие — граничным, т. е.

при этом виде смазки задействованы как важнейшая объемная ха-

рактеристика смазочного материала (СМ) — вязкость, так и спо-

собность смазочного материала создавать на поверхностях трения

прочные граничные слои (табл. 1.3).

1.3. Основные признаки, характеризующие виды смазки

Вид смазки

Гидродина-

мическая

Гидростати-

ческая

Эластогидро-

динамиче-

ская (ЭГД)

/

0,001...0,01

0,001...0,01

0,001...0,01

Постулируемые свойства

СМ

Несжимаемый,

вязкость не зависит

от давления, нью-

тоновская жидкость

То же

Несжимаемый,

вязкость зависит от

давления и темпера-

туры

твердого тела

Абсолютно жест-

кое, абсолютно

гладкое, износ

отсутствует

То же

Упругодефор-

мируемое, абсо-

лютно гладкое

(кроме микро-

контактной ЭГД)

X"

>3

>3

>3

21

Продолжение

Вид смазки

Смешанная 0,08...0,15

Граничная 0,08—0,18

Постулирфуемые свойства

твердого тела

СМ

Несжимаемая

жидкость, коллоюид-

ный раствор повеверх-

ностно- и химичечески

активных компоюнен-

тов в инактивнойй

среде

Коллоидный расгствор

поверхностно- и и хи-

мически активныых

компонентов в и инак-

тивной среде

Упруго- и (или) 3 > V > 3

пластически де-

формируемое

шероховатое, .

изнашиваемое,

взаимодейству-

ющее с актив-

ными компонен-

тами смазочного

материала

То же < 1

1.3. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА МАШИН В СЕЛНЬСКОМ ХОЗЯЙСТВЕ

1.3.1. УПРАВЛЕНИЕ ТЕХНИЧЕСКИМИ СОСТОЯНИЕМ МАШИН

Управление техническим состояянием машин заключается в

обосновании и назначении видов и i периодичности технического

обслуживания (ТО), видов и методдов ремонта, критериев пре-

дельного состояния, степени восстановления технического ре-

сурса составных частей, продолжиительности эксплуатации до

списания и т. д.

Управление техническим состояянием конкретной машины

(рис. 1.3) включает: измерение парамметров состояния ее составных

частей, сравнение установленных знначений с допускаемыми или

предельными значениями, определаение остаточного ресурса со-

ставных частей, назначение вида и оЬбъема ремонтно-обслуживаю-

щих воздействий, а также наработки i до их проведения и, наконец,

выполнение всех установленных раббот по техническому обслужи-

ванию и ремонту машины и ее состггавных частей. Для измерения

параметров состояния используют срредства технического диагнос-

тирования.

Главное условие своевременного о управления техническим со-

стоянием машин — применение меэтодов и средств технического

диагностирования, позволяющих иязмерять параметры и оцени-

вать качественные признаки состояяния, обрабатывать и анализи-

22

»

Техническо?

состояние

машины -

Измерение

параметров!

состояния

Сравнение и

Опенка

надежности

и эффектив-

ности работы

машины

ОБРАТНАЯ СВЯЗЬ

обработка _^ решений М

результатов о ТО и

измерений ремонте

Подготовка]

D

Проведение

ТО

и ремонта

Корректировка]

управляющих

показателей

L, A L

ф

Рис 1 ''■ Схема управления техническим состоянием машин:

/„ — межремонтная

наработка; D — допускаемое отклонение параметра; t^, — остаточный

- средний ресурс составной части

ровать полученнУю диагностическую информацию, выдавать ко-

мандную информаНию по то и ремонту машин.

В практическом аспекте диагностирование дает возможность

установить нео^ходимость капитального ремонта машины или ее

составных част£и> объем и виды работ по текущему ремонту и тех-

ническому обс'1Уживанию- При ремонте машин решают задачи

выявления составных частеи> подлежащих ремонту и восстановле-

нию а также oi*eHKH качества ремонтных работ.

Решение о проведении необходимых ремонтно-обслуживаю-

щих работ вынРсят на основе оптимизации управляющих показа-

телей При опт!шизацИи обычно используют экономический кри-

терий — минимальные издержки на единицу наработки с учетом

издержек от простоя по техническим причинам или технический

критерий — максимальную вероятность безотказной работы. Со-

ответствующие оптимальные значения управляющих показате-

лей приводят в руководящей технической документации по видам

машин.

Обратная связь в процессе управления техническим состояни-

ем машин (см рис- 1-3) служит для получения информации о фак-

тических показателях надежности, эффективности работы машин

после управления' проверки результатов управления сравнением

ожидаемых опт'имальных значений показателей машин с факти-

ческими" корректиР°вки управляющих показателей.

Для управления состоянием машины следует располагать дос-

таточно достоверными исходными данными, определенным обра-

юм систематизиР°ванными по агрегатам, сборочным единицам,

23

Иерархическая

структура машины

Методы

определения

технического

состояния

Степень

восста-

новления

ресурса

Виды ТОР и

связи между

ними

Осмотр

II

Ш

Осмотр,

диагностиро-

вание

щ

Диагностиро-

вание

//

т

Осмотр,

диагностиро-

вание,

дефектация

II

Щ

Осмотр,

дефектация

Я/

Рис. 1.4. Единая система технического обслуживания и ремонта (ТОР) машин

и оборудования в АПК:

/— операции технического обслуживания без восстановления ресурса деталей; II— частичное

восстановление ресурса составных частей; III— полное или близкое к нему восстановление

ресурса составных частей; ТО — техническое обслуживание; ТР — текущий ремонт; КР — капи-

тальный ремонт (для детали — восстановление); В — восстановление или замена деталей новыми

соединениям и деталям, т. е. с учетом иерархических уровней

(рис. 1.4): машина — агрегат — сборочная единица — деталь — ее

трущаяся поверхность. Для этого организуют наблюдение за опре-

деленным числом машин одной марки в производственных усло-

виях. По каждому элементу определяют: число отказов, их причи-

ны, наработку и условия работы, при которых произошел отказ;

трудоемкость и продолжительность устранения последствий каж-

дого отказа; расход запасных частей, материалов, агрегатов и сбо-

рочных единиц обменного фонда на устранение последствий каж-

дого отказа, а также издержки. Классифицируют отказы по эле-

ментам на ресурсные и функциональные.

Анализируют причины отказов, условия устранения их послед-

ствий, выявляют элементы группы 1 (детали, соединения), которые

восстанавливают при техническом обслуживании; элементы груп-

24

«

пы 2, восстановление которых влечет за собой текущий ремонт со-

ответствующей сборочной единицы или ее капитальный ремонт

при совместном ремонте нескольких элементов этой группы, и эле-

менты группы 3, восстановление каждого из которых обусловливает

капитальный ремонт соответствующей сборочной единицы или аг-

регата машины. Одновременно устанавливают по элементам, какие

отказы являются постепенными (износными) или внезапными.

По каждому элементу групп 1, 2 и 3 выявляют структурные па-

раметры состояния (износ, размер) и качественные признаки пре-

дельного состояния. По этим параметрам на основании техничес-

кой документации или другим путем определяют предельные и

номинальные значения, а затем устанавливают последователь-

ность повышения надежности машины, исходя из вероятных мак-

симальных издержек на устранение последствий отказов, и выби-

рают номенклатуры структурных параметров, достижение кото-

рыми предельного значения обусловливает постепенные отказы.

По выбранным структурным параметрам собирают информацию

об их динамике.

После обработки полученных результатов определяют показа-

тели динамики параметра, которая аппроксимируется универсаль-

ной степенной функцией

#,(*) = Vta + Z(t) + АЛ, (1.12)

или

H{t) = #i(/) - АЯ= Vta + Z{t), (1.13)

где V— показатель скорости изменения параметра под влиянием внутренних кон-

структивных факторов; t— наработка; а — показатель степени, определяющий из-

менения параметра; Дг) — случайная стационарная гауссовская функция, учиты-

вающая внешние эксплуатационные факторы; ЛЯ—показатель, характеризую-

щий приработку соединения по параметру, численно равный значению функции

при t = 0.

Величина Z(t) может принимать как положительное, так и от-

рицательное значение, характеризуется среднеквадратическим от-

клонением и при малом значении ее приравнивают к нулю.

Значения показателя степени функции изменения параметра а

для некоторых соединений следующие.

Наименование параметра состояния соединения а

Радиальный зазор в подшипниках качения и скольжения 1,5

Износ посадочных гнезд корпусных деталей 1,0

Износ зубьев шестерен по толщине 1,5

Износ валиков пальцев и осей 1,4

Износ шлицевых соединений 1,1

Удлинение шага гусеничной и втулочно-роликовой цепи 1,0

25

нишви аохвлэйге BodXood

ШОНЬОХВХОО ВИНВаОЕЧТОНОИ

ojohitou и BHHOiraireduo mrff

('H "1 И ВИНВХИЖВЕ

1ЧИЭХ0И0 'ГШЭХОИО И0НВШШ0Х

винэнисэоэ SFwsAdmr/trad)

BirodxHOM ojoHaiqdadusH и охоя

-ОЭЬИ)ЛМЙЭЦ ЧХООНЖОМЕОВ ВОХЭ

-эии вЕхом 'иэховь хннавхэоэ

ИОЕВЯХО ХНННВаЕНВ 'XEXЖdЭE'EИ

И XBOXOOdH ХННЧ1ГЭХИЬВН£ HdjJ

(эхномэй Hdu эгшэвнэиве

'И1ГВХЭС orraboaoxirotr ээнэгеген)

винвохэоэ хи BirodiHOM oJOHdog

-EBdEsg чхоонжоиЕоа хэ^ахэх/fo

-хо вшоя 'ихоояяиж иэьодвй

иии иэховь хинавхооо иоевя

-хо хнннваЕна 'хежйэСен и

XBOXOOdU Х1ЧНЧ1ГЭХИЬВНЕ Hd]j

(нйвф HuwBir 'BdoxHimx

-нэв тшэй) иховь ионавхооо

jmoebmxo хнинвасна 'хвжюШ

-ей и xBoxoodu хипгпгодэн Hdjj

woinnodu a

aodxawBdBu хвинэьвне и

3>ixogBdBH о иэипвийофни

4XBJBirouDBd чхэоиитохдоэн

иэховь хин

-овнве EtfoxoBd эинэьигааХ

эоннэяхэхэахооэ и % 0£""£Т

вн аохнэиэга xiqwaXdnirod

-хном BodXood эинэшанэих

ИЭХОВЬ XHHOBHBE EtfOXOEd ЭИН

-эьитааХ оннэахохэахооо и

(BEBd Y"Z a) иховь ионавхооо

BodXo9d эинэшчнэиХ эожэд

{% 001) ЕНЧ1ГВИИОЯВИ

иховь ионавхооо нджХю

xodo be зоевяхо вхоховь

%Ч '"I — нджХио

MOdO BE ИХОВЬ ИОН

-авхооо зоевяхо вхохов^

BdxowBdBH

КИНЭНЭИЕИ HHriEEHITB3d

он HHHBaodHEOHJodu

%Ц"Ч — иджЛю

sodo ээ ее иховь ион

-авхооо аоЕЕЯхо exoxoej,

EdxowBdBU

ОШНЭНЭИЕИ ХГООЯ

-оэьихоихвхо XwoHirodo

он HHHBaodHEOHJodu

:ndu

(BHHBaodHxooHJBHir wbxbx

-qirXEOd он) ошнвохэоо оц

%6'"8-№

-ЖХ1ГО MOdo BE ИХОВЬ ИОН

-авхооо аоЕВмхо вхоховь

иховь ионавхооо

BodXood охояээьинхэх

ЭИНБЯОЕЧ1ГОШИ Э0Н1Г0Ц

ВВНХНЭКВШЭ,}

ЕЕВЯХО

эгоон ихоондэйшн оц

винэнэиийи чховидо

яохшаоРэн

ояхээШХииэйц

dOl кшашЗхэ

вишен Д01 ишэхвйхэ eMnxondsxaedex 'V\

ГА

Вторая задача — резкое сокращение продолжительности устра-

нения последствий отказов. Решают путем оперативного вызова и

применения передвижных ремонтных мастерских, широкого ис-

пользования метода поиска неисправностей по качественным

признакам состояния машин, организации страхового запаса не-

долговечных деталей и ремонтных комплектов, фиксации в дого-

ворах на услуги по техническому сервису гарантий на ремонт, сан-

кций за превышение времени простоя и т. п.

1.3.3. СТРУКТУРА РЕМОНТНО-ОБСЛУЖИВАЮЩИХ ВОЗДЕЙСТВИЙ

НА МАШИНЫ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

Система технического обслуживания и ремонта предусматри-

вает следующие ремонтно-обслуживающие воздействия, с помо-

щью которых обеспечивают необходимое техническое состояние

машин и их работоспособность в течение всего периода эксплуа-

тации:

техническое обслуживание (ТО);

текущий ремонт (ТР);

капитальный ремонт (КР).

Виды и порядок чередования ремонтно-обслуживающих воз-

действий, необходимых для их планирования, устанавливают по

каждому типу машин отдельно.

Техническое обслуживание — комплекс работ по

поддержанию работоспособности или исправности машин при

их использовании, хранении и транспортировке. Работы носят

планово-предупредительный характер, и выполняют их в обяза-

тельном порядке на протяжении всего периода эксплуатации ма-

шины в соответствии с требованиями эксплуатационной доку-

ментации.

ТО включает обкаточные, очистные, контрольные, диагности-

ческие, регулировочные, смазочные, заправочные, крепежные и

монтажно-демонтажные работы, а также работы по консервации и

расконсервации машин и их составных частей.

Для машин и оборудования предусматривают следующие

виды ТО:

при обкатке (ТО-0);

ежесменное (ЕТО);

номерное в зависимости от вида машин (ТО-1; ТО-2; ТО-3);

сезонное, при переходе к весенне-летнему и осенне-зимнему

периоду эксплуатации (ТО-ВЛ; ТО-ОЗ);

дополнительные операции ТО в особых условиях эксплуатации

(ТО-У);

при хранении.

28

*

Техническое обслуживание при обкатке проводят перед началом,

в ходе и по окончании обкатки.

Ежесменное техническое обслуживание выполняют перед нача-

лом или после окончания каждой смены (примерно через 8...10 ч).

Номерные технические обслуживания проводят на основе единой

периодичности и контролируют по продолжительности работы в

часах, в условных эталонных гектарах или по количеству израсхо-

дованного топлива.

Сезонное техническое обслуживание проводят два раза в год:

ТО-ВЛ при установившейся среднесуточной температуре воздуха

выше 5 °С и ТО-ОЗ при установившейся среднесуточной темпера-

туре воздуха ниже 5 "С. Сезонное техническое обслуживание вы-

полняют одновременно с очередным номерным обслуживанием.

Техническое обслуживание в особых условиях эксплуатации вы-

полняют в тех случаях, когда трактор работает в пустыне и на пес-

чаных почвах, при длительных низких или высоких температурах,

на каменистых почвах, в условиях высокогорья, на болотистых

почвах. В зависимости от этих особых условий эксплуатации пре-

дусмотрено выполнение дополнительных операций к работам

ежесменного и номерного технических обслуживании.

Техническое обслуживание при хранении проводят при подготов-

ке к длительному хранению (ТО-ПДХР) не позднее 10 сут с мо-

мента окончания периода использования; в процессе длительного

хранения (ТО-ДХР) один раз в месяц при хранении на откры-

тых площадках и под навесом и один раз в два месяца при хра-

нении в закрытых помещениях; при снятии с длительного хра-

нения (ТО-СХР) за 15 сут до начала использования.

Виды и периодичность ТО основных типов машин и оборудова-

ния, используемых в сельском хозяйстве, приведены в таблице 1.5.

Текущий ремонт (ТР) выполняют для обеспечения или

восстановления работоспособности с целью замены и (или) восста-

новления отдельных частей. Данный вид ремонта — основной спо-

соб возобновления работоспособности машины в процессе ее эксп-

луатации. Он предусматривает как плановое, так и неплановое вы-

полнение операций. Содержание и организация текущего ремонта

для машин круглогодичного и сезонного использования различны.

В зависимости от сложности текущий ремонт можно выполнять

как на месте использования машины, так и в соответствующих мас-

терских или на станциях технического обслуживания.

При текущем ремонте составные части машины, достигшие

предельного состояния, подвергают капитальному ремонту, а не

достигшие — текущему (при необходимости). Неисправные со-

ставные части могут быть заменены новыми или отремонтирован-

ными. При этом замену выполняют только в том случае, если дру-

гие основные части машины имеют значительный запас ресурса.

29

о

1.5. Виды и периодичность ТО тракторов, комбайнов, сельскохозяйственных машин,

автомобилей и нефтескладского оборудования

Наименование

машины

Вид и периодичность технического обслуживания

ТО-0

ЕТО

ТО-1

ТО-2

ТО-3 ТО-ВЛ ТО-ОЗ ТО-У ТО-ПДХР ТО-ДХР ТО-СХР

Тракторы

Комбайны и сельско-

хозяйственные ма-

шины

Автомобили:

легковые

автобусы

грузовые автомо-

били и автобусы

на базе грузовых

автомобилей

Нефтескладское обо-

рудование:

колонки топли-

возаправочные

агрегаты приемо-

раздаточные

резервуары

8...10ч 125 500 1000

мото-ч мото-ч мото-ч

8...10Ч 60 240 -

мото-ч мото-ч

Один —

раз в

смену

3000 км 12000 км

2800 км 11200 км

2500 км 10000 км

+

+

+

+

+

+

+

+

+

+

3 мес 6 мес

3 мес 6 мес

6 мес 12 мес

Примечания: 1. Периодичность для автомобилей приведена для 3-й категории дорожных условий эксплуатации.

2. Знак «+» означает необходимость данного вида технического обслуживания; знак «—» означает, что данный вид тех-

нического обслуживания не проводится.

Л

т^вт

- о

и п ч

"ill

и 9 ffl ^

i i§ i

tf 23 x a

oj Я Efl Я

О g

s ~ a ^>

&° «

s я в §

S » «

а о (to

^ w s Q

sis

ни g 2

I S К н

3 о 2 н

§0oS

E о g a

о н S3 5

43 о w

0 ^ о я

1 н s 3

a p5 a /—v

g В g §S

S 1 8 §

-s 1 я а

* s " °

2. ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС РЕМОНТА

МАШИН И ОБОРУДОВАНИЯ

2.1. ОБЩИЕ СВЕДЕНИЯ

Производственный процесс ремонта машин и оборудования —

это совокупность действия людей, орудий производства и отдель-

ных технологических процессов и операций, проводимых в опре-

деленной последовательности с целью восстановления работоспо-

собности машины или оборудования с использованием отремон-

тированных и новых деталей, агрегатов и сборочных единиц.

Технологическим процессом называют часть производственно-

го процесса по решению производственных задач, изменению

формы, размеров, свойств материала или предмета производства

с целью получения изделия с заданными техническими требова-

ниями.

Технологический процесс состоит из отдельных операций. При

этом технологическая операция — это законченная часть техноло-

гического процесса, выполняемая на одном рабочем месте и

включающая все последовательные действия одного или несколь-

ких рабочих и оборудования по очистке сборочных единиц и дета-

лей, их восстановлению, комплектованию, сборке (разборке) из-

делия, окраске и т. д.

Структура производственного процесса ремонта зависит от его

вида и может включать различные технологические процессы и

операции (рис. 2.1). Четыре из представленных операций и про-

цессов, в том числе подготовка к ремонту, доставка, наружная

очистка, приемка в ремонт и выдача из ремонта, относятся к вспо-

могательным, остальные — к основным, принимающим непосред-

ственное участие в восстановлении работоспособности машины.

Степень расчлененности производственного процесса на от-

дельные технологические процессы и операции зависит от конст-

рукции машины и оборудования, программы ремонтно-обслужи-

вающего предприятия, его производственных возможностей.

Если машину можно расчленить на отдельные агрегаты (двига-

тель, коробку передач, передний и задний мосты, рулевое управ-

ление, сцепление, кабину и т.д.), то производственный процесс

ремонта можно организовать на выполняемых параллельно техно-

логических процессах ремонта агрегатов. Это имеет большое зна-

34

Подготовка машины

к ремонту

Доставка машины

в ремонт

Наружная очистка

и приемка в ремонт

Ремонт агрегатов

и сборочных единиц

Контроль качества

X

Ремонт рамы, ка-

бины, электрообо-

рудования, гидро-

системы, топливной

аппаратуры и др.

X

Разборка на агрегаты

и сборочные единицы

Очистка агрегатов

и сборочных единиц

X

Разборка агрегатов

и сборочных единиц

налетали

X

Очистка деталей

X

Контроль качества г— Дефектация деталей

Сборка машины

i

| Контроль качества

Обкатка и испыта-

ние машины

I

X

I

Детали,

требующие ремонта

X

Окраска машины

Восстановление

деталей

Комплектование

деталей

Контроль качества

X

Сборка агрегатов

и сборочных единиц

Приемка машины

из ремонта

X

Обкатка и испытание

агрегатов

I

Окраска агрегатов

Негодные детали

Склад

металлолома

Запасные

части

Контроль

качества

Рис. 2.1. Схема производственного процесса ремонта машины

чение для рациональной организации процесса ремонта в целом,

снижения его продолжительности, себестоимости, оснащения ра-

бочих мест специализированным технологическим оборудовани-

ем и оснасткой.

При большой программе ремонтно-обслуживающего предпри-

ятия расчленение производственного процесса на отдельные тех-

35

:•.:."■

Ремонтное производство

р}

р,

Pi

р4

Ps

Рб

Р?

Ps

Р9

Р

~г

Машиностроение

Mi

10

Р

М2

и

Р

12

Г "

Мз

м4

и т. д.

Рис. 2.2. Сравнение производственных процессов ремонта

и изготовления машины

нологические процессы, выполняемые параллельно, — неотъем-

лемая часть рациональной, экономически оправданной организа-

ции производства в целом, так как является основным условием

выполнения программы ремонта.

При рассмотрении производственного процесса ремонта ма-

шин и оборудования целесообразно его сравнение с машино-

строительным производственным процессом, конечная цель ко-

торого, так же как и ремонтного, — получение работоспособной

машины.

Сравнение наглядно показывает (рис. 2.2), что производствен-

ный процесс ремонта машин намного сложнее соответствующего

процесса в машиностроении, так как последний не содержит

специфических операций ремонтного производства {Р\...Р%), и

лишь с девятой операции начинается примерное совпадение (вос-

становление Р<) и изготовление М\ деталей соответственно). Сле-

довательно, трудоемкость изготовления всегда будет меньше тру-

доемкости капитального ремонта того Же объекта. Однако при ре-

монте машин большое число деталей может быть использовано

повторно. Более того, при изготовлении машины заготовки дета-

лей для машиностроительных предприятий проходят все стадии:

литье, штамповка, ковка, сверлильные, токарные операции и т. д.

При ремонте машин роль заготовки выполняет изношенная де-

таль, при этом восстановлению подлежат лишь отдельные эле-

менты, износ которых измеряется десятыми и сотыми долями

миллиметра. Их восстановление сводится к нанесению тонкого

поверхностного слоя или заключительным операциям механи-

ческой обработки. Таким образом, восстановление деталей при

ремонте машин является источником экономии, так как сто-

имость восстановления их не превышает 50...60 % стоимости но-

вых деталей.

Более того, при производстве заготовок для изготовления но-

вых деталей, помимо использования невозобновляемых природ-

ных ресурсов (руды, топлива), при плавке металла требуется боль-

шое количество кислорода. В то же время в окружающую среду

^►выбрасывается диоксид углерода.

36

Для решения отмеченных выше задач важное значение имеет

приемка машин в ремонт. При приемке особое внимание обраща-

ют на комплектность машин и состояние базовых деталей, так как

агрегаты машины, ее базовые детали являются заготовками, по-

зволяющими при восстановлении деталей снизить себестоимость

ремонта.

Другой источник снижения себестоимости ремонта, получения

прибыли — приобретение предприятием изношенных машин, по-

зволяющее организовать восстановление изношенных деталей,

ремонт и последующую продажу отремонтированных машин.

Основанием для реализации производственного процесса ре-

монта служит разработанная и утвержденная технологическая и

ремонтная документация.

Технологическая документация на ремонт представлена комп-

мектом документов, определенных Единой системой технологи-

ческой подготовки производства (ЕСТПП). В документацию

включены: Единая система конструкторской документации

(КСКД) — ГОСТ 2.001—70; Единая система технологической до-

кументации (ЕСТД) — ГОСТ 3.1109—81 и Единая система допус-

ков и посадок; Государственная система обеспечения единства из-

мерения (ГСИ); система стандартов безопасности труда (ССБТ);

отраслевые стандарты РТМ 70.0009.038, РТМ 10.0024 и другие ре-

монтно-технологические материалы.

Ремонтную документацию разрабатывают в соответствии с

ГОСТ 2.2602—68. Она включает в себя рабочие документы на ре-

монт сборочных единиц, агрегатов, машин и оборудования, вос-

становление деталей и контроль изделий после ремонта. Ее разра-

бвтывают раздельно на текущий и капитальный ремонты.

Порядок согласования и утверждения документации по ремон-

ту изделий определен ГОСТ 2.2609—79.

Г'емонтные чертежи на восстановление деталей выполняют в со-

ответствии с ГОСТ 2.604—68, а внесение изменений в ремонтную

документацию — по ГОСТ 2.2603—68.

Маршрутные карты на восстановление деталей разрабатывают

и соответствии с ГОСТ 3.1118—82; на операции обработки резани-

I рм — с ГОСТ 3.1404—86; нанесения химических, электрохимичес-

I ких, лакокрасочных покрытий — с ГОСТ 3.1408—85; термической

обработки — с ГОСТ 3.1405—86; карты эскизов к операционным

картам — с ГОСТ 3.1105—84; контроль — с ГОСТ 3.1502—85.

Основной документ для выполнения технологических процес-

I сои ремонта машин и оборудования, их составных частей — типо-

вая технология. В комплект материалов типовой технологии вхо-

дит технические требования на сдачу в ремонт и выдачу из ремон-

1 ти, типовые нормы времени на разборку и сборку машин и их

йгрсгатов, технические требования на капитальный ремонт сель-

скохозяйственной техники, маршрутные технологические процес-

сы капитального ремонта машин и их агрегатов, средние нормати-

вы времени и нормы расхода материалов на ремонт, перечень ре-

монтного оборудования и инструмента, альбомы чертежей не-

стандартного ремонтно-технологического оборудования.

2.2. ОЧИСТКА ОБЪЕКТОВ РЕМОНТА

2.2.1. ЗНАЧЕНИЕ И ЗАДАЧИ ОЧИСТКИ ПРИ РЕМОНТЕ

Очистка машин, агрегатов и деталей от эксплуатационных и

технологических загрязнений — один из важнейших факторов,

влияющих на ресурс отремонтированных машин. От совершен-

ства технологии и моечных установок зависят качество очистки

изделий, производительность труда, культура производства, без-

ошибочный контроль, дефектация деталей и в конечном счете се-

бестоимость как процесса очистки, так и всего ремонта.

В стандартах (ОСТ 70.0001.216-85 и ГОСТ 18206-78) термину

«очистка» дано следующее определение — удаление с поверхности

изделий нежелательных веществ (загрязнений). В свою очередь

загрязнения — это вещества, отложившиеся на поверхности дета-

лей (изделий) в процессе их производства или эксплуатации.

Разборочные и очистные работы все еще остаются наиболее

трудоемкими и малоэффективными. Очистка и подготовка поверх-

ностей составляют до 10 % трудоемкости изготовления изделий,

З...3,5 % общей трудоемкости капитального ремонта автомобилей.

При некачественной очистке деталей в процессе сборки дизелей

их послеремонтный ресурс снижается на 20...30 %.

Процесс очистки машин и деталей рассматривают как важную

часть технологии их изготовления, эксплуатации и ремонта, кото-

рый можно представить в виде четырех групп факторов: входных,

не зависящих от режима процесса, и возможность воздействий на

которые отсутствует (состав и свойства загрязнений, рельеф и

габариты объектов очистки, количество загрязнений, объем

очистных работ и др.); входных, определяемых режимом про-

цесса и характеризующих его состояние (сюда наряду с обычно

оцениваемой степенью чистоты поверхности относятся состав и

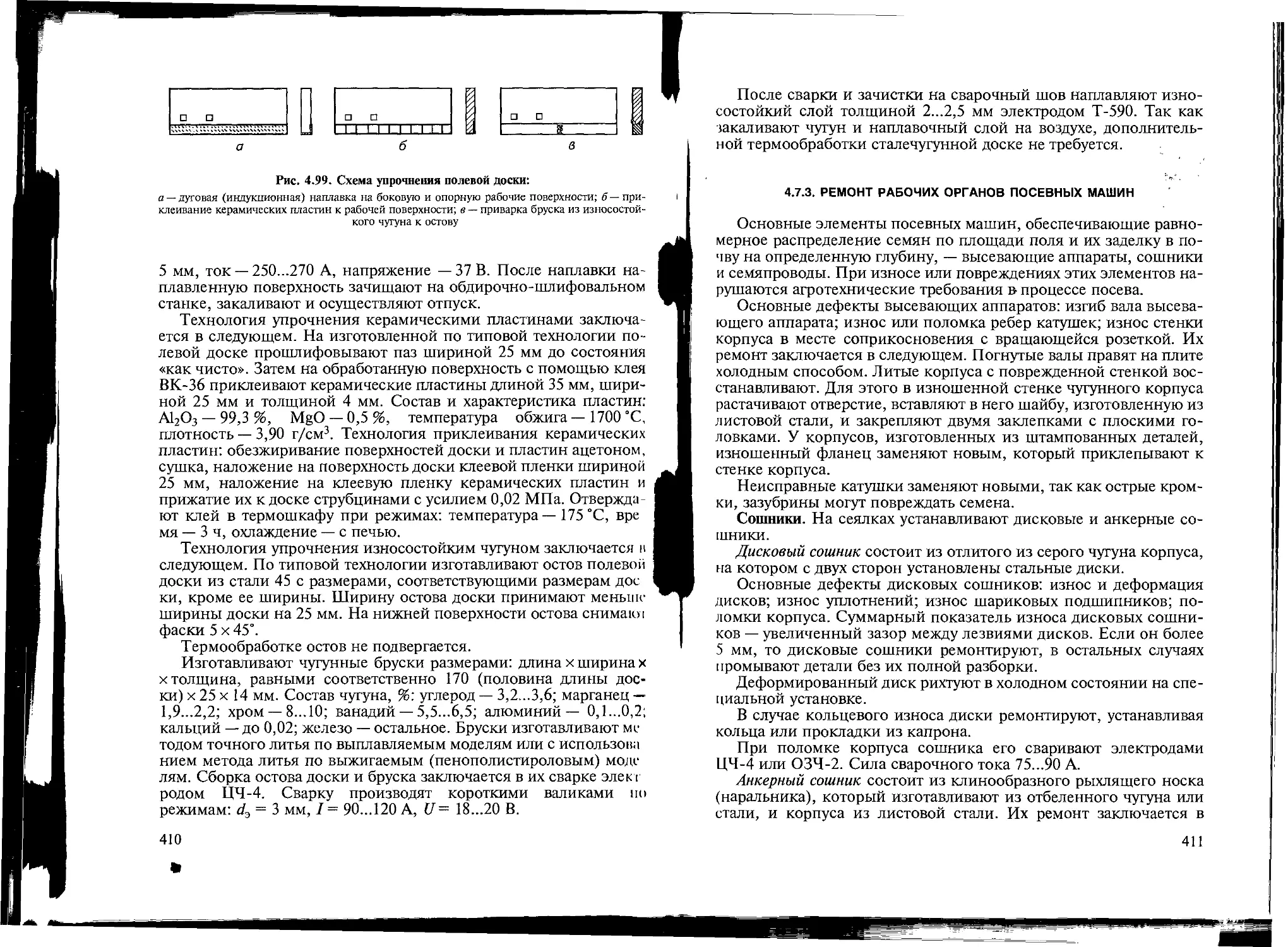

свойства использованных моющих растворов, а также состоя-