Text

Г) - ') гх

Т. М. БАШТА, И. 3. ЗАЙЧЕНКО, В. В. ЕРМАКОВ

и Е. М. ХАЙМОВИЧ

ОБЪЕМНЫЕ

ГИДРАВЛИЧЕСКИЕ

ПРИВОДЫ

Под редакцией

д-ра техн, наук, проф. Т. М. БАШТЫ

ИЗДАТЕЛЬСТВО «МАШ ИНОСТ РОЕН И Е»

51 о с к в а. 19 69

УДК 62—82

Объемные гидравлические приводы. Б а ш т а Т. М. и др. Под ред.

Т. М. Байты. М., «Машиностроение», 1968, 628 стр.

В книге приведены сведения по устройству, расчету,, конструиро-

ванию, изготовлению и применению объемных гидравлических передач

в машиностроении.

Подробно рассмотрен широкий комплекс вопросов гидравлики

применительно к трубопроводным системам и агретатам гидравлических

устройств машин, приведены исчерпывающие сведения о рабочих жид-

костях и их свойствах, а также особенностях их работы при высоких

давлениях, скоростях и температурах. Систематизированы сведения

по транспортированию и очистке жидкостей, а также по средствам гер-

метизации гидравлических агрегатов с учетом особенностей требований,

предъявляемых к современным гидросистемам.

Подробно рассмотрены проектирование источников расхода и дав-

ления жидкости, применение гидравлических двигателей, системати-

зированы материалы по распределительной, регулирующей и предо-

хранительной гидроаппаратуре.

Рассмотрены типовые схемы и конструкции гидроприводов вра-

щательного движения и приводов следящего типа, приведен анализ

особенностей их работы и даны расчеты и рекомендации по их конструи-

рованию, изготовлению и применению.

Книга предназначена для инженерно-технических работников,

занимающихся расчетами, проектированием, изготовлением, испыта-

нием и применением гидроприводов машин. Табл. 53, илл. 527,

библ. 109 назв.

ВВЕДЕНИЕ

Из существующих различных видов вспомогательных силовых систем

машин и механического оборудования наибольшее распространение полу-

чили электрические и объемные гидросистемы, причем гидросистемы

в основном используются в силовых, а электрические — в командных

устройствах.

Гидроприводы получили широкое применение в самых различных

отраслях машиностроения. Гидропривод нашел широкое применение

в металлорежущих станках, в станках для холодной прокатки труб,

ножницах, кантователях, рольгангах, моталках и волочильных станах,

машинах для отделки и сортировки проката, в сталелитейном и доменном

оборудовании. Большое распространение гидропривод получил в тяжелом

горнорудном оборудовании, в шагающих экскаваторах, кранах, роторных

экскаваторах, мощных отвальных транспортерах, дробилках, кузнечно-

прессовом оборудовании и прочем механическом оборудовании. Особо

широко применяются гидропередачи на всех видах транспорта.

Широкое применение гидравлических приводов (систем) в машинах

обусловлено их преимуществами, основное из которых — относительно

малые габариты и вес, приходящиеся на единицу мощности. Так, габариты

современного гидромотора составляют всего лишь 12—13% габаритов

электродвигателей той же мощности; вес насосов и гидравлических мото-

ров составляет от 10 до 20% веса электрических агрегатов подобного назна-

чения и такой же мощности. Малым весом, приходящимся на единицу

тягового усилия, отличаются также поршневые гидромоторы (силовые

гидроцилиндры). Так, например, вес некоторых тандемных приводов

на тяговое усилие 150 Т не превышает 140—150 кГ.

С целью дальнейшего уменьшения габаритов и веса гидроагрегатов

повышают давление жидкости, которое во многих случаях доведено до

700 кГ!см\ Важность последнего фактора становится очевидной, если

учесть, что требуемые усилия, развиваемые гидроприводом мощных

прессов, достигают 50 000 Т и выше.

Для^ снижения удельного веса насосов повышают их скорости. Так,

по сведениям зарубежной печати фирмой «Vickers» (США) изготовлены

и проведены испытания объемных насосов при 20 000 и 30 000 об!ммн.

Гидромоторы отличаются высоким отношением крутящего момента

на выходном валу к моменту инерции ротора. Практика показывает, что

на гидромотор приходится в среднем не более 5% момента инерции при-

водимого им механизма. Благодаря указанному благоприятному отно-

шению вращающего момента гидромотора к моменту его инерции может

быть получено высокое быстродействие гидросистемы. Так, например,

время разгона гидромотора средней мощности (5—10 л. с.) не превышает

0,1 сек, а во многих конструкциях онр не превышает 0,03—0,04 сек.

В равной мере высоким быстродействием отличаются также и насосы.

Так, нап-ример, время, в течение которого расход авиационного насоса

• — 3 —

может быть изменен от нулевого до максимального значения, не превы-

шает 0,04 сен, а время снижения расхода от максимального значения то

нулевого — 0,02 сек.

Благодаря тому, что гидроагрегаты обладают малой инерцией, гидро-

системы отличаются высокой приемистостью и малым временем запазды-

вания при обработке командных сигналов, что особенно важно для быстро-

действующих следящих приводов.

Преимуществом гидроприводов является также возможность бессту-

пенчатого регулирования выходной скорости, простота ее значительного

уменьшения, а также плавность, равномерность и устойчивость движения,

большой срок службы, высокий к. п. д. Кроме того, в гидросистемах кон-

структивно проще осуществляется защита от перегрузок и обеспечивается

демпфирование автоколебаний.

Вместе с тем гидравлические приводы просты в изготовлении, обла-

дают высокими коммутационными качествами, а также надежностью

и долговечностью (срок службы насосов и гидромоторов доведен до 10 000

и более часов работы под нагрузкой).

Ценными качествами гидросистемы является простота управления

как отдельными параметрами, в частности, давлением жидкости, скоростью

вращения, изменением объема жидкости, реверсом, так и комбинацией

этих параметров.

Гидромоторы обладают жесткой скоростной характеристикой под

нагрузкой, а также допускают неограниченную по времени работу при

максимально возможных малых скоростях.

ЕДИНИЦЫ ИЗМЕРЕНИЯ ГИДРАВЛИЧЕСКИХ ПАРАМЕТРОВ

Давление. Давлением называется величина отношения нормальной

составляющей силы к площади, на которую действует эта сила.

Единицами измерения давления являются килограмм на квадратный

метр (кГ/м2), ньютон на квадратный метр («Ли2), бар (105 н/м2), дина на

квадратный сантиметр (дин/см2), техническая атмосфера или килограмм

на квадратный сантиметр (ат или кГ/см2). Между этими единицами

измерения существуют следующие соотношения:

1 н/м2 = 0,101972 кГ/м2-

1 бар = 105 н/м2 = 10197,2 кГ/м2 = 1,01972 кГ/см2-,

1 ат = 1 кГ/см2 = 104 к.Г/м2\

1 дин/см2 = 10~° бар = 10-1 н/м2 = 0,0101972 кГMt2.

Если при определении давления принимается во внимание также

и атмосферное давление, действующее на свободную поверхность жидко-

сти, то подобное давление, отсчитываемое от нуля, называют абсолютным.

Иначе говоря, абсолютным давлением называют сумму давлений атмо-

сферного ра и избыточного ризб по отношению к атмосферному.

Рабе Ре “Н Ризб'

В том случае, когда величина абсолютного давления измеряется в тех-

нических атмосферах, она обозначается ата.

За нормальное атмосферное давление принимается давление, соот-

ветствующее 760 мм рт. ст. в трубке барометра, что равнозначно

10,3 м вод. ст., или 101 325 н/м2.

Для упрощения вычислений в технике за меру давления принята

техническая атмосфера, эквивалентная давлению силы 1 кГ на 1 см2, т. е.

1 ат = 1 к Г,'см2 = 98066 ф н/м2.

— 4 —

Для пересчетов единиц метрической системы в единицы международной

системы (СИ) можно пользоваться данными, приведенными в табл. 1.1.

Таблица 1.1

Система СИ Метрическая система

Техниче- ская атмосфера кГ/см2 физиче- ская атмосфера кГ/см2 кГ/м2 ММ вод. ст. ММ рт. ст. бар мба р дин/см2

н1м’- 98066,5 101 325 9 £0665 9 £0665 133,332 105 100 0,1

Учитывая, что величина давления, выраженная в ньютонах на ква-

дратный метр, имеет малый размер, в практике в качестве единицы давле-

ния обычно принимают бар, который равен 10 н/см\ что соответствует

1,02 кГ!смй.

В международной системе единиц измерения (СИ) применяют также

укрупненные единицы: килоньютоны на квадратный метр (кн!м2) и мега-

ньютон на квадратный метр (мн!мг) и дольные единицы: миллибар (мбар)

и микробар (мкбар).

Давление часто измеряют высотой И столба жидкости (вода, спирт,

ртуть); при пересчетах пользуются соотношениями

И = — см,

Y

где р —давление в кПсм\

у — объемный вес жидкости в кПсм2;

1 мм вод. ст. = 1 к.Пм? = 1 • 10-4 кГ]см*\

1 мм рт. ст. ~ 13,595 кГ/м'1.

В технической практике атмосферное давление обычно во внимание

не принимают, пользуясь так называемым избыточным или манометриче-

ским давлением рати (давлением, отсчитываемым от атмосферного):

Рати Рата Рат'

В ряде стран (США, Англия и др.) за техническую единицу измерения

давления принят английский фунт на квадратный дюйм (psi). Данные для

перевода одних единиц измерения давления в другие приведены в табл. 1,2.

Таблица 1.2

Единицы измерения давления

фн/дюйм2 фн/фут2 кГ/см.2 кГ)м2

1 144 0,0703 703

0,00694 1 0,000488 4,88

14,223 2048 1 10 000

0,001422 0,2048 0,0001 1

Часто гидростатическое давление в жидкости оказывается меньше

атмосферного. Подобный недостаток давления в каком-либо замкнутом

пространстве до атмосферного давления называется вакуумом.

В соответствии с этим значение вакуума определяется разностью

между атмосферным давлением и абсолютным давлением в данной точке

— 5 —

жидкости и изменяется в пределах от нуля до величины атмосферного

давления.

Величину вакуума можно также характеризовать величиной абсо-

лютного давления. Так, например, абсолютное давление ра6с = 0,4 ата

соответствует вакууму рвак = 1 — 6,4 = 0,6 ат. Вакуум часто выражают

в процентах, причем атмосферное давление принимают за 100%.

Приборы, служащие для измерения величины недостатка давления до

атмосферного (для измерения разницы между барометрическим и абсо-

лютным давлениями), называют вакуумметрами.

Температура. Для измерения температур в СССР принята шкала Цель-

сия. За условный нуль по шкале Цельсия принимается температура таяния

льда; температуры ниже нуля обозначаются как отрицательные. Тем-

пература, лежащая по шкале Цельсия ниже нуля на 273,16°, называется

абсолютным нулем, а температура, отсчитываемая от этого нуля по шкале,

градус которой равен градусу Цельсия, называется температурой по

шкале Кельвина (обозначается К или Т). Соотношение между шкалой

Цельсия (/) и абсолютной шкалой (Т) имеет вид Т = 273,16 + С

В системе единиц СИ принята абсолютная термодинамическая шкала

температур Кельвина (К), не имеющая отрицательных значений тем-

ператур, причем 1° С = 1° К- Значение температуры по этой шкале вы-

числяется из соотношений 7\ = (tc + 273,16); tc = 7\— 273,16, где

tc и Тц — температура в градусах С и К-

Распространена также шкала Фаренгейта (F), применяемая главным

образом в США и Англии, в которой температура таяния льда соответ-

ствует 32° F, а точка кипения воды 4-212° F.

Для перевода значений градусов Цельсия в градусы Фаренгейта

и обратно пользуются соотношениями °F = -|-°С Д 32; °C = —L.

Метрическая гравитационная система. Единицей силы в этой системе

является килограмм (кГ), который равен силе, сообщающей массе один

килограмм ускорение 9,80665 м/сек2, или, другими словами, сила 1 кГ

равна весу массы 1 кг на уровне моря на широте 45°. Численные значения

силы 1 кГ и массы 1 кг для последних условий совпадают.

Сила, которая сообщает ускорение 1 см/сек2 массе 1 г, имеет название

дина.

В системе СИ за единицу силы принят ньютон (н), представляющий

собой силу, сообщающую телу массой 1 кг в состоянии покоя ускорение,

равное 1 м/сек2. Отсюда

1 н = 0,101972 кГ^О, 102 кГ,

1 кГ = 9,80665 н = 9,81 н.

Единицей длины является сантиметр и метр; в технической докумен-

тации на гидроагрегаты обычно применяется миллиметр.

Энергия выражается в килограммометрах, мощность — в лошадиных

силах (метрические единицы) или киловаттах. Известно, что

1 л. с. = 75 кГм/сек,

1 кет = 1,362 л. с.

В системе СГС, используемой преимущественно в физике и электротех-

нике, единицей работы является эрг и мощность выражается в ваттах (ет).

При этом

1 дина-слг = 1 эрг;

107 эрг = 1 джоуль,

107 эрг)сек = 1 в/п;

1 кет = 1000 вт.

— 6 —

Механический эквивалент тепловой энергии. Количество тепла, необ-

ходимое для того, чтобы повысить температуру 1 кг воды на 1° С, назы-

вается килокалорией.

1 ккал = 427 кГм;

1л. с. = 10,534 ккал/мин.

Гидравлическая мощность. Для выражения мощности гидравлических

агрегатов обычно применяют выражения

N — ——— л с и N — ——----------кет 11 11

45-1С4 ’ 612-103 ’ U '

где р — давление жидкости в кПсм2;

Q — расход жидкости в см3/мин.

Для распространенной размерности расхода Q л/мин выражения мощ-

ности примут вид

N — Л- с-1 N = -титр кет.

450 ’ 612

В случае выражения расхода жидкости в галлонах (американских)

в минуту (1 галлон = 3,79 л) и давления жидкости в фунт/кв. дюйм

(1 фунт/кв. дюйм = 0,07 кПсм2) последние выражения примут вид

Л/=-~л. с.; N = -^-Kem.

В системе единиц СИ универсальной единицей мощности является

ватт (ат), представляющий собой мощность, соответствующую работе

1 дж, совершенной в 1 сек (1 em = 1 дж/сек).

Применяются также кратные и дольные единицы ватта: киловатт

(кеш), мегаватт (мет), гигаватт (гат), тераватт (mam) и микроватт (мквт).

Для перевода единиц измерения мощности можно пользоваться дан-

ными, приведенными в табл. 1.3.

Таблица 1.3

Система СИ Метрическая система

кГ/м/сек 4. С. эрг)сек ккал/сек г am кет мет

вт 9,80665 735,499 10-’ 4,1868 100 1000 10“

ПРИНЦИП ДЕЙСТВИЯ ОБЪЕМНЫХ ГИДРАВЛИЧЕСКИХ ПРИВОДОВ

Из трех известных из гидравлики видов механической энергии дви-

жущейся жидкости основной для рассматриваемых здесь объемных гидра-

влических приводов является энергия давления, которая легко преоб-

разуется в механическую работу с помощью простейших гидравлических

двигателей. Для вспомогательных главным образом командных целей,

используется также кинетический вид энергии, выражение для которой

имеет вид 1

j-. mu? Gmu2

1 Значение всех величин, входящих в настоящее выражение, равно как и во все приво-

димые в дальнейшем, можно брать, за исключением особо оговоренных случаев, в любых,

однако согласованных выражениях (размерностях).

— 7 —

где т — масса жидкости весом Gm, обладающая скоростью и;

g — ускорение силы тяжести.

Отнеся эту энергию к единице веса жидкости, получим выражение

удельной энергии (скоростного напора):

11^

Е = к,Гм!кГ или м высоты столба жидкости.

Третьим видом энергии — энергией положения в рассматриваемых

далее приводах (системах) обычно пренебрегают. Это обусловлено тем, что

разности высот между отдельными элементами системы несоизмеримо

малы в сравнении с действующими в ней статическими давлениями жид-

кости, что позволяет гидростатическим напором без большой погрешности

в большинстве расчетов пренебречь. Однако при некоторых расчетах учи-

тывается и этот вид энергии. В частности она учитывается при расчетах

О

и исследованиях всасы-

вающих характеристик на-

сосов.

В гидросистемах ма-

шин применяют, как уже

было указано, гидропри-

воды объемного типа, ко-

торые обеспечивают бла-

годаря высокому объем-

ному модулю упругости

жидкости практически

жесткую связь между ве-

дущим и ведомым звенья-

ми гидравлического меха-

низма.

На рис. 1.1 показана

принципиальная схема

подобного привода, представляющая собой два закрытых поршнями

цилиндра, соединенных трубопроводом; цилиндр / является насо-

сом и цилиндр 2— двигателем.

Принцип их действия основан на законе Паскаля, по которому всякое

изменение давления в какой-либо точке покоящейся капельной жидкости,

не нарушающее ее равновесия, передается в другие точки без изменения.

Следовательно, если к поршню ai площадью закрытого цилиндра, за-

полненного жидкостью, приложим через ручку 3 силу Plt эта сила урав-

pi п

повесится силой давления р — жидкости на этот поршень. Давление

И

будет действовать в любой точке жидкости (трением поршня пренебре-

гаем), а следовательно, и на поверхности поршня а2 цилиндра 2, урав-

новешивая приложенную к нему нагрузку Р2.

При перемещении поршня а1 цилиндра 1 жидкость будет вытесняться

в цилиндр 2, приводя его поршень а2 в движение.

Нетрудно видеть, что при полной герметичности цилиндров 1 и 2

и практической несжимаемости жидкости, перемещения поршней и а2

будут связаны уравнением равенства описываемых ими объемов

hih = h2f2,

(1-2)

где /ц, h2, и f 2 — соответственно перемещения и площади поршней

и а2.

— 8 —

На основании уравнения (1.2) можно составить следующие выра-

жения:

Л2 = й1-Г = /г14-, (1-4)

ts dr2

где <7Х и d2 — диаметры цилиндров 1 и 2.

Пренебрегая гидравлическим сопротивлением и трением поршней аг

и а2, можно также написать

Р2= Р^^ Р.~, (1.6)

о tq

где р — удельное давление жидкости в сосудах;

Pj и Р2 — силы статического давления жидкости соответственно на

поршнях ау и а2.

Считая, что перемещение поршня а± на величину пути произошло

за время t, находим скорость движения поршня:

«1 = -^- (!-7)

Произведение силы Рх, действующей на поршень ах, на скорость «х

его движения даст выражение мощности

IF = P1U1 = p/xux, (1.8)

Учтя, что произведение ujj выражает расход жидкости Q, а также

подставив все величины, выраженные в общепринятых единицах измере-

ния, получим

N =

PQ

7500

Л. С.,

(1-9)

где Q — расход жидкости (объем, описываемый рабочими элементами

насоса, или геометрическая производительность в с.идЪ'.к);

р — давление жидкости в кГ!см\

Из схемы, показанной на рис. 1.1, видно, что приведенные зависимости

будут справедливы и в том случае, если в качестве насоса использовать

цилиндр 2, а в качестве двигателя — цилиндр 1, т. е. рассмотренная си-

стема является обратимой. Это свойство обратимости важно для гидро-

систем вращательного действия, в которых в качестве насоса и двигателя

можно использовать одинаковые агрегаты.

На рис. 1.2 представлены простейшие схемы гидропривода для прямо-

линейного, возвратно-поступательного (рис. 1.2, а) и вращательного

(рис. 1.2, б и в) движений. Каждая схема состоит из насоса 7 с баком 6

и гидродвигателя 2, соединенных трубами (каналами), а также предохра-

нительного клапана 5, ограничивающего повышение давления жидкости

выше установленной величины.

Схемы, представленные на рис. 1.2, а и б, снабжены также распреде-

лителем <3, с помощью которого изменяется направление потока жидкости

от насоса к гидродвигателю, т. е. осуществляется изменение (реверсиро-

вание) направления его движения.

— 9 —

В положении распределителя 3, представленном на рис. 1.2, а, жид-

кость от насоса / поступает в левую полость гидродвигателя 2, перемещая

его поршень в правую сторону. Жидкость же, вытесняемая поршнем из

правой (нерабочей) полости гидродвигателя 2, по сливным трубопроводам

и распределителю 3 удаляется в бак 6.

При установке (повороте) распределителя 3 в противоположное поло-

жение жидкость от насоса 1 будет поступать в правую полость гидродви-

гателя 2 и отводиться в бак 6 из левой его полости; поршень в этом случае

будет перемещаться в левую сторону. При повышении давления жидкости

сверх установленной величины откроется предохранительный клапан 5

и жидкость от насоса через него будет поступать (переливаться) в бак.

На рис. 1.2, б и в представлены схемы гидроприводов с гидродвигате-

лем (гидромотором) 2 вращательного движения. Схемы снабжены предо-

хранительными клапанами 5 и баками 6 для рабочей жидкости. Реверс

гидродвигателя вращательного движения гидроприводов осуществляется

либо с помощью распределителя 3 (рис. 1.2, б), либо путем изменения

направления потока жидкости самим насосом 1 (рис. 1.2, в). Система

в последнем случае должна быть снабжена обратными клапанами 7, кото-

рые отсоединяют нагнетательную линию от бака 6 и одновременно обеспе-

чивают подпитку всасывающей полости насоса.

Очевидно, что при условии герметичности гидроагрегатов и практиче-

ской несжимаемости жидкости выходное звено двигателя должно будет

перемещаться (или вращаться) с определенной скоростью для того, чтобы

пропустить через свои рабочие камеры жидкость, подаваемую насосом,

т. е. должно быть соблюдено условие Q4 = Qa, где QH и Qd — теоретиче-

ские расходы (объемы, описываемые рабочими элементами) насоса и дви-

гателя в единицу времени.

В результате, при указанных допущениях, получим жесткую кине-

матическую связь между насосом и гидродвигателем. В частности, для

системы привода вращательного движения ее можно уподобить обычной

— 10 —

шкивно-ременной передаче с той лишь разницей, что связь между ведущим

и ведомым звеньями осуществляется сжатием замкнутого объема жидкости.

Регулирование скорости движения гидродвигателя, поршня гидродви-

гателя 2 (рис. 1.2, а) или вала гидромотора 2 (рис. 1.2, б и в) в мощных

передачах (мощность более 5 л. с.) осуществляется изменением расхода

(производительности) насоса /, а в передачах меньшей мощности посред-

ством дросселя 4. Он создает сопротивление на выходе из насоса, в резуль-

тате чего часть жидкости отводится (переливается) через предохранитель-

ный клапан 5 в бак 6. При полном перекрытии трубопровода дросселем 4

вся жидкость удаляется в бак, в результате скорость гидродвигателя 2

будет равна нулю.

Нетрудно видеть, что дроссельное регулирование связано с потерей

мощности и нагревом жидкости, поскольку энергия, соответствующая

расходу жидкости через предохранительный клапан 5 в бак, под давле-

нием его настройки теряется, превращаясь в тепло.

Объемный насос может развить в принципе любые давления, при

которых жидкости сохраняют свои свойства. Потеря этих свойств, огра-

ничивающая величину давления, обусловлена тем, что практически боль-

шинство жидкостей, в том числе и жидкости нефтяного происхождения,

при некоторых высоких давлениях превращаются в твердое тело. Напри-

мер, вода при 20° С превращается в твердое тело при давлении 8400 кПсм2,

минеральные масла — при давлениях порядка 20 000—30 000 кПсм2.

В машиностроительной технике, как правило, применяются давления

до 200—300 кПсм2 и реже 350—700 кПсм2, однако в отдельных случаях

применяются давления в несколько тысяч атмосфер.

Из выражения (1.9) следует, что путем повышения давления жидкости

можно увеличить, при том же ее расходе и незначительном увеличении

габаритов, мощность агрегатов гидропривода, а следовательно, можно

снизить их вес и габариты.

В машиностроении обычно применяются насосы мощностью до 100—

200 л. с., однако в некоторых случаях и, в частности, в практике тяжелого

машиностроения применяются насосы с расходом (производительностью)

8600 л!мин, с приводной мощностью до 3000 кет и выше при давлении

220 кПсм2.

Свойства материалов, из которых изготовляют детали гидросистем,

ограничивают предел снижения веса за счет повышения давления. Напри-

мер, исследованиями установлено, что оптимальное рабочее давление

жидкости, при котором наиболее рационально используется прочность

материала для изготовления силовых цилиндров, составляет 0,414 допу-

стимого напряжения о этого материала:

D- +d-

(1-10)

где D и d — внешний и внутренний диаметры цилиндра.

Для стали с допустимым напряжением 1400 кПсм2 это давление со-

ставляет примерно 580 кПсм2.

РАЗДЕЛ I

РАБОЧИЕ ЖИДКОСТИ

Глава I

ОБЩИЕ СВЕДЕНИЯ О ЖИДКОСТЯХ ГИДРОСИСТЕМ

§ 1.1. СВОЙСТВА РАБОЧИХ ЖИДКОСТЕЙ

Рабочим телом (средой) в гидросистемах являются капельные жидко-

сти, характеризуемые высокими, в сравнении с газами, объемным мо-

дулем сжатия и вязкостью. В основном применяются различные сорта

минеральных масел и их смеси, а также жидкости на основе органических

и кремнийорганических соединений. Особенно широко применяются смеси

маловязких нефтепродуктов с высоковязкими компонентами.

Весомость жидкости. Весомость жидкости характеризуется объемным

весом (удельной силой тяжести) и плотностью, которые фактически обо-

значают одно и то же свойство жидкости — отношение веса (силы тяжести)

или массы жидкости к единице объема. При практических расчетах при-

ходится иметь дело главным образом с объемным весом, который зачастую

называют весовой плотностью, причем выражают его обычно как отноше-

ние веса в килограммах к объему в кубических сантиметрах или кубиче-

ских метрах. Первое выражение в большинстве случаев предпочти-

тельнее последнего, так как эта система единиц совпадает с распространен-

ными единицами измерения давления (кПсмг) и прочих основных пара-

метров, выражаемых в системе единиц сантиметр—килограмм—секунда.

При равномерном распределении массы объемный вес

v = = = <1и>

где Gm — вес некоторого объема V жидкости;

т = ---масса рассматриваемого объема жидкости;

g — ускорение силы тяжести;

V

р = —---плотность жидкости, которой называется количество ее

массы, заключающейся в единице объема.

В практических расчетах объемный вес выражают в кг! м3 и кг!см3.

Учитывая, что масса т = рЕ и G = yV = mg, объемный вес можно

выразить через плотность р и ускорение силы тяжести g:

у = pg.

В системе СИ объемный вес измеряется в ньютонах на кубический

метр (н/м3) и его дольных единицах. Так, например, объемный вес ди-

стиллированной воды при 40° С равен

у — 9810 н/м3 = 0,00981 н/см3.

— 12 —

Связь между этими единицами измерения:

1 кг/щ3 — 9,80665 н!л?.

Значения объемного веса для распространенных жидкостей приве-

дены на стр. 56. Для минеральных масел можно принять в практических

расчетах «у = 900 кПм3.

Различают также удельный объем жидкости, под которым понимают

объем единицы массы данной жидкости:

V 1 1

= = или Отр = 1.

Следовательно, удельный объем есть величина, обратная по вели-

чине плотности и имеющая размерность мъ!кг.

Объемный вес не следует смешивать с безразмерным относительным

удельным весом жидкости 60тн, под которым понимается отношение веса

данной жидкости йж к весу дистиллированной воды Ge при 4е С, взятой

в том же объеме, что и жидкость.

В соответствии с этим численные значения относительного удельного

веса 80тн и относительной плотности ротн связаны между собой выраже-

ниями

______ Рж S _______ 6Ж __ рж

i oniH - ра ’ °пш _ Ge ~ ра •

Вода имеет наибольшую плотность при температуре 4° С, ввиду чего

это значение температуры принято в качестве исходного при ее характе-

ристиках. При убывании или возрастании температуры от 4° С плот-

ность воды убывает.

Плотность имеет чрезвычайно большое значение при расчетах режимов

течения жидкости через сопротивление арматуры, а также в работе высоко-

скоростных насосов и гидромоторов.

При преобразовании энергии давления в энергию прямолинейного

движения масса единицы объема жидкости создает сопротивление ускоре-

нию и, следовательно, перепад давления, величина которого, как это

следует из соотношения и = |/~(см. стр. 69), зависит от плотности

жидкости, т. е.

Л 1

Др

Плотность жидкости определяет во многом величину ударного давле-

ния при гидравлическом ударе (см. стр. 94), а также сопротивление маги-

стралей в переходных процессах. К примеру для создания некоторого

ускорения в трубопроводе ртути с объемным весом 13,6 Г!см3 потребное

давление в 17 раз превышает давление, необходимое при минеральной

жидкости с объемным весом 0,8 Псм3. При применении первой жидкости

инерция в трубопроводах будет настолько большой, что на создание тре-

буемого ускорения столба жидкости (и соответственно торможения)

будет расходоваться значительная часть рабочего давления, а также будет

замедляться быстродействие системы и реакция последней на командные

импульсы (сигналы).

Зависимость объемного веса жидкости от температуры. Плотность

и объемный вес жидкости зависят от температуры, ввиду чего с измене-

нием последней будет изменяться также и удельный объем жидкости.

Указанная зависимость характеризуется температурным коэффици-

ентом а объемного расширения жидкости, представляющим собой число,

— 13 —

выражающее относительное изменение объема жидкости при изменении

температуры на 1° С: ДУ (1.12)

где -р-------относительное изменение рассматриваемого начального

объема V жидкости;

AV = Vt — V — изменение объема при повышении темпера-

туры с ti до t2;

V н Vf — объем жидкости соответственно при температуре tx и t2\

Ы = t2 — Z, — изменение температуры;

11 и t2 — начальная и конечная температуры жидкости.

В соответствии с этим изменение А У объема и новый объем Vt при тем-

пературе t2, обусловленный приращением температуры от t1 до 12, составят

Рис. 1.3. Зависимость темпера-

турного коэффициента объем-

ного расширения жидкости от

давления

AV = aAW;

VZ = V + AV = К(1 ф-aAZ).

(1-13)

(1-14)

Объемный вес (весовая плотность) жидко-

сти при новой температуре

Т'-ТТЛТ- 0.15)

где — искомый объемный вес жидкости

при заданной температуре tt =

= t AZ;

у — объемный вес жидкости при тем-

пературе t.

расширения минеральных жидкостей, приме-

Коэффициент объемного

няемых в гидросистемах машин, можно практически считать постоянным

в диапазоне температур, встречающихся в практике. Однако он зависит

от давления, уменьшаясь с увеличением последнего (рис. 1.3).

Среднее значение коэффициента объемного расширения для авиацион-

ного масла типа АМГ-10 в диапазоне давлений 0—150 кПсм? можно при-

нять равным 8-10-1 1/град, т. е. температурное расширение этого масла

составляет приблизительно 0,08% три нагревании на 1° С.

Для более тяжелых минеральных масел, распространенных в гидро-

системах прочих машин, он равен примерно 7-10-1 Мград. В этом случае

расчетные формулы (1.13) и (1.14) для вычисления изменения объема жид-

кости примут вид

AV = 7-10-4AZI/; (1.16)

Vt = )/(l +7-10~4AZ). (1.17)

Коэффициент объемного расширения зависит от объемного веса жид-

кости. Значения этого коэффициента для нефтепродуктов разных исходных

объемных весов приведены ниже (исходный объемный вес соответствует

температуре 15° С):

Объемный вес в кг/м? ............. 700 800 850 900 920

Коэффициент объемного расширения а-104 ... 8,2 7,7 7,2 6,4 6,0

Поскольку плотность и удельный вес капельных жидкостей изме-

няются с изменением температуры практически незначительно, при гидра-

влических расчетах во многих случаях достаточно принимать их постоян-

ными. В частности, подобное допущение может быть принято при расче-

— 14 —

тах систем, предназначенных для работы в стабильных температурных

условиях. Однако возможны условия, в которых такое допущение может

привести к серьезным нарушениям работы в результате объемного расши-

рения жидкости при изменении ее температуры. Это обусловлено тем, что

в результате нагревания жидкости открытые резервуары могут перепол-

ниться, а закрытые разрушиться. Так, например, температурное расши-

рение жидкости, запертой распределителем или гидравлическим замком

в силовом цилиндре, может разрушить маслопроводную магистраль и

силовой цилиндр.

Возможность подобного разрушения обусловлена разницей в вели-

чинах коэффициентов объемного расширения жидкости и металлов,

вследствие чего в замкнутых объемах жидкости при ее нагревании могут

возникнуть недопустимо высокие давления. Повышение давления Др

при нагревании силового цилиндра (или иной емкости) с замкнутой в нем

жидкостью от температуры tx до температуры /2 составит

Др = (аж — aM)k(t2 — ^), (1.18)

где а.ж и аЛ — коэффициенты объемного температурного расширения

жидкости и металла, из которого изготовлен цилиндр

(или иная жесткая емкость);

k — объемный модуль упругости жидкости.

В равной мере расширение жидкости может нарушить тарировку

различных жидкостных приборов и датчиков.

В табл. 1.4 приведены значения коэффициента объемного расширения

некоторых металлов, применяемых в гидросистемах, для температур от О

до 100° G.

Таблица 1.4

Материал Углеро- дистая сталь Алюми- ний Магний Медь Бронза Чугун

Коэффициент объемного расширения а-10е 34,5 71,4 77,7 49,5 60,0 33

Рассматриваемая зависимость особенно важна для гидросистем само-

летов со сверхзвуковыми скоростями, в которых в результате аэродина-

мического торможения могут возникнуть высокие температуры. Так,

например, в высокотемпературной гидросистеме самолета или ракеты,

работающей в диапазоне от —60° С до +300° С, объем жидкости может

измениться на 35—40% от первоначального значения.

Очевидно, что для компенсации этого изменения объема необходимо

предусмотреть специальные устройства, а также соответствующую кон-

струкцию бака. В частности для предохранения силовых цилиндров от

разрушения устанавливают специальные термические предохранительные

клапаны.

Зависимость объемного веса жидкости от давления. Объемный вес

и плотность жидкости зависят вследствие ее сжимаемости под давлением

(см. стр. 26) от величины последнего.

Поскольку для применяющихся жидкостей с объемным модулем сжа-

тия Еж = 17 000-ъ20 000 кГ/см? плотность р при распространенном в прак-

тике давлении порядка 200 кПсм? незначительно отличается от плотно-

сти р0 при нулевом давлении (практически р = 1,01р0), при расчете гидро-

систем с подобным давлением обычно полагают, что объемный вес не зави-

сит от давления.

- 15 —

Вязкость жидкостей. Вязкость рабочей жидкости, под которой пони-

мается свойство жидкости сопротивляться деформации сдвига, является

одной из наиболее важных характеристик для расчета и проектирования

объемного гидравлического оборудования.

Описание характеристики вязкости жидкости основано на известной

гипотезе Ньютона, согласно которой напряжение сдвига т между сосед-

ними слоями жидкости бесконечно малой толщины пропорционально гра-

диенту скорости и сдвига в направлении, перпендикулярном к направле-

нию движения жидкости (см. [79]).

Выражение для напряжения от силы трения (среза слоя жидкости)

в дифференциальном виде, известное под названием закона Ньютона,

имеет вид

’"I*-®-, 019)

где р— коэффициент пропорциональности, который в практике назы-

вается коэффициентом динамической (или абсолютной) вязкости

жидкости;

и — скорость движения жидкости;

у — расстояние между слоями жидкости, измеренное перпендику-

лярно направлению ее движения.

Из приведенного закона, выраженного этим уравнением, следует, что

напряжение от силы трения внутри текущей жидкости прямо пропорцио-

нально градиенту скорости, или, что то же самое, пропорционально первой

производной от скорости по нормали к скорости. Изменение градиента

скорости сопровождается пропорциональным изменением напряжения т

от силы трения при сохранении коэффициента р, вязкости (коэффициента

пропорциональности).

В соответствии с приведенным законом абсолютная вязкость является

силой, действующей на единичную площадь плоской поверхности, пере-

мещающейся с единичной скоростью относительно другой плоской поверх-

ности, находящейся от первой на единичном расстоянии.

В технических измерениях абсолютную вязкость измеряют в кило-

граммо-секундах на квадратный метр (система МКГСС) или в дина-секун-

дах на квадратный сантиметр (система СГС). В частности в системе единиц

МКГСС (метр—килограмм—сила—секунда) единицей абсолютной вяз-

кости принято считать касательную силу, с которой действует один слой

жидкости площадью 1 м2 на другой, когда один слой движется относительно

другого с градиентом скорости I м/сек-м. Размерность этой единицы

градиента кГ-сек/м2. В системе СГС (сантиметр—грамм—секунда) вяз-

кость выражается в пуазах (из), причем вязкость жидкости равна 1 пз,

если сила, необходимая для того, чтобы перемещать одну относительно

другой две параллельные пластинки из жидкости с площадью поверх-

ности 1 см2 и градиентом скорости 1 см/сек-см, составляет 1 дину. Эта

единица коэффициента вязкости обозначается и имеет размерность

дин/см2 сек или г/см2 - сек:

. , дина сек кГ-сек

1 пз --= 1 -5— =0,010193 -----5—.

см- м1

Для наглядности можно указать, что вязкость воды при 20° равна

примерно 1 пз.

Величину коэффициента динамической вязкости для маловязких

жидкостей обычно выражают в сантипуазах (спз), причем I спз = 0,01 пз.

— 16 -

Единицы динамической вязкости связаны следующими соотноше-

ниями:

1 кГ-сек/м2 = 98,1 из = 9810 спз;

, динасек кГ сек

1 пз — -----5— = 0,010193 -----;— •

CM2 .И2 ’

1 спз = 1,0193 -IO'4 кГ-сек/м2 = 0,01 пз.

В системе СИ динамическая вязкость имеет размерность н-сек/ж3

(ньютон-секунда на квадратный метр).

Соотношение между старыми и новыми единицами вязкости сле-

дующее:

1 нз = 0,0102 кГ-сек/м2 = 0,1 н-сек/м2;

1 кГ-сек/м2 = 9,80665 н-сек/м2.

Величина —, обратная вязкости, называется текучестью жидкости.

Термин «текучесть» в применении к капельным жидкостям обозначает

их способность принимать форму сосуда, в котором они заключены.

При изучении движения жидкости часто требуется учитывать не только

вязкость, но и отношение сил вязкости сопротивления к инерции жидкости.

В соответствии с этим в гидравлических расчетах применяют отношение

коэффициента динамической вязкости р к плотности р жидкости, которое

называется коэффициентом кинематической вязкости и обозначается

v=J-. (1.20)

В системе МКГСС коэффициент кинематической вязкости выражается

в м2/сек, а в системе СГС — в см2!сек.

Величина вязкости, равная 1 см 2/сек, наз ывается стоксом (ст). В тех-

нической практике получили распространение сантистоксы (сст), причем

1 сст = 0,01 ст = 1 ммЧсек.

Указанные единицы кинематической вязкости связаны соотноше-

нием 1 м21сек = 10 000 ст = 1 000 000 сст.

В системе измерений СИ кинематическая вязкость имеет ту же раз-

мерность, что и в системе МКГСС, т. е. м2!сек.

Соотношения между единицами вязкости приведены в табл. 1.5.

Таблица 1.5

Вязкость Системы

СГС МКГСС Английская гравитационная

Динамическая . , дина-сек 1 ПЗ = 1 г СМ2, кГ сек 1 s— = 98,1 пз англ фунт сек

фут2 = 478,8 пз

Кинематическая 1 ст = 1 смЧсек 1 мН сек = 104 ст 1 фут21сек = 929,03 ст

В СССР вязкость масла измеряется в сст при температуре 50° С,

в соответствии с чем в технических характеристиках указывается (если

отсут

ная

Биб-

лиотека

ют специальные оговорки) кинематическая вязкость, выражен-,

е^тистоксах при температуре 50° С.

17 —

В'.

При выборе величины вязкости жидкости приходится учитывать

большое количество противоречивых факторов. Сточки зрения упрощения

герметизации уплотнительных соединений и в особенности соединений

без применения эластичных уплотнительных средств вязкость должна быть

возможно высокой. Однако повышение вязкости увеличивает механиче-

ские потери при движении узлов гидравлических агрегатов, а также

потери напора в трубопроводах (см. стр. 63) и каналах агрегатов и ухуд-

шает режим питания (всасывания) насосов. Повышение вязкости замед-

ляет реакцию исполнительных механизмов на сигналы регулирования

(задающих устройств).

В общем случае для систем с высокими давлениями следует выбирать

жидкости более высокой вязкости, чем для систем с более низкими давле-

ниями.

На основании личного опыта автор рекомендует для радиально-порш-

невых насосов с давлением от 200 кПсм2, и выше и работающих в ста-

бильных температурных условиях применять масла с вязкостью v =

= 60-ь 150 сст и для насосов с давлением до 100 кПсм3 — масла с вяз-

костью v = ЗО-ьбО сст.

Для аксиально-поршневых насосов (см. стр. 141) обычно применяются

менее (на 25—50%) вязкие масла, чем для радиально-поршневых (см.

стр. 216).

Тенденция применения менее вязких масел наблюдается также в гидро-

системах с быстроходными насосами и в гидросистемах, предназначенных

для работы в широком температурном диапазоне с низким уровнем отри-

цательных температур (—60° С).

Условные (относительные) единицы вязкости. Достаточно точных

методов непосредственного (прямого) измерения коэффициентов абсо-

лютной или кинематической вязкости не существует. Лишь в некоторых

случаях для определения коэффициентов абсолютной вязкости поль-

зуются тарированными приборами, позволяющими с достаточной точностью

определить абсолютную вязкость прямым методом, например, по времени

падения шарика в калиброванной трубке, заполненной испытуемой

жидкостью, или по характеру колебаний в жидкости маятника. Подобные

приборы обычно тарируются в абсолютных значениях коэффициентов

вязкости.

Ввиду этого разработаны специальные приборы (вискозиметры),

с помощью которых производятся измерения скорости течения жидкости

через калиброванные отверстия. Измерения, полученные таким путем,

количественно связаны с вязкостью, выраженной в единицах массы, вре-

мени и длины. Подобным способом определяется относительная вязкость,

единицы измерения которой непосредственно не связаны с физической

природой вязкости. Так, например, в ряде стран, в том числе и в СССР,

распространены градусы или секунды Энглера. Такими единицами выра-

жается вязкость, измеренная вискозиметром, основанным на истечении

жидкости через калиброванное отверстие определенного диаметра (2,8 мм).

В этом приборе определяется время t истечения под собственным весом

200 сж3 испытываемой жидкости из цилиндрического сосуда через заданное

отверстие при данной температуре, которое сравнивается с временем te

истечения из того же сосуда 200 см3 воды при температуре 20° С. В соот-

ветствии с этим вязкость жидкости по Энглеру (в градусах Энглера)

выражается отношением

°Е = (1.21)

* в

причем время истечения воды в этом приборе обычно равно 4 = 50 ч-52 сек.

— 18 —

Так как истечение жидкости происходит под действием собственного

веса, вязкость в градусах Энглера характеризует кинематическую вяз-

кость.

Вязкость зачастую выражается также в секундах Энглера, которые

показывают время истечения в секундах определенного объема жидкости

из указанного вискозиметра. Поскольку вискозиметр Энглера рассчитан

на истечение воды за время 50—52 сек, единица вязкости в секундах

Энглера будет в 50—52 раза меньше единицы вязкости в градусах Энглера.

Вискозиметр Энглера применим для жидкостей с вязкостью не меньше

1,1° Е.

В СССР принято выражать условную вязкость в градусах ВУ, кото-

рые соответствуют градусам Энглера.

В США вязкость измеряется в секундах Сейболта, определяемых

временем истечения (в секундах) испытуемой жидкости в объеме 60 см3

через калиброванное отверстие прибора.

Перевод условных единиц вязкости в абсо-

лютные. В равной мере не разработаны

методы точного перевода условных (относи-

тельных) единиц вязкости в абсолютные,

пересчет которых производится по прибли-

женным эмпирическим формулам и табли-

цам. Так, например, умножив время исте-

чения масла через капилляр вискозиметра

(Энглера) на капиллярную постоянную вис-

козиметра, получают кинематическую вяз-

Вязность

кость в сантистоксах; постоянную вискози- Рис. t 4 График для пересчета

метра определяют по времени истечения динамической вязкости в услов-

на данного капилляра эталонной жидкости ную

при 20° С.

Для применяемых в гидросистемах масел при среднем значении у =

= 900 кг!м3 коэффициенты динамической и условной вязкости, выражен-

ной в градусах Энглера, связаны соотношением

р. = 0,00067° Е — -0-^°5- кг-сек/м3.

с.

(1.22)

Пересчет градусов Энглера в единицы абсолютной вязкости может

быть произведен для практически распространенных в гидросистемах

вязкостей по упрощенной формуле п = 0,00065° Е.

Для пересчета коэффициента динамической вязкости р в единицы

условной вязкости можно пользоваться также графиком, приведенным

на рис. 1.4.

Для пересчета вязкости, выраженной в градусах Энглера, в кинемати-

ческую вязкость применяют упрощенную формулу

v = 0,0731° Е — - смНсек. (1.23)

L

В США и Англии для измерения вязкости применяются преимуще-

ственно секунды Редвуда ("R торговые) и Сейболта ("S универсальные).

Секунды Редвуда применяются преимущественно в Англии, секунды

Сейболта — в США.

В табл. 1.6 приведены приближенные соотношения между следующими

распространенными единицами вязкости: сантистоксами, градусами Энг-

лера (°Е), секундами Сейболта ("S) и секундами Редвуда ("R).

Зависимость вязкости жидкости от температуры. С повышением

температуры вязкость капельных жидкостей и их смесей понижается.

— 19 —

Таблица 1.6

Единицы вязкости Единицы ВЯЗКОСТИ Единицы вязкости

сст °Е "S "R сст °Е "S "R сст °Е "S "R

1,о 1,о 30,0 26,2 35,70 4,80 172,0 137,9 240 31,60 1091,0 972,0

1,40 1,1 34,0 29,2 37,30 5,00 180,0 144,0 250 32,90 1137,0 1012,0

2,80 1,20 37,5 32,0 41,20 5,50 195,0 156,0 260 34,30 1182,0 1053,0

3,90 1,30 41,1 35,0 45,10 6,00 216,5 172,3 270 35,50 1228,0 1093,0

5,00 1,40 45,0 38,0 49,00 6,50 230,0 184,0 280 36,80 1273,0 1134,0

6,25 1,50 49,0 40,9 52,90 7,00 253,0 201,5 290 38,20 1319,0 1174,0

7,45 1,60 52,6 43,8 56,80 7,50 272,0 216,2 300 39,40 1364,0 1215,0

8,50 1,70 56,5 46,8 60,60 8,00 290,0 230,5 310 40,80 1410,0 1255,0

9,00 1,80 60,0 49,7 64,50 8,50 308,0 245,0 320 42,10 1455,0 1296,0

10,70 1,90 64,0 52,6 68,40 9,00 326,5 259,0 330 43,40 1500,0 1336,0

11,80 2,0 67,9 55,5 76,00 10,00 363,0 288,0 340 44,70 1546,0 1377,0

12,80 2,10 71,5 58,5 80,00 10,54 365,0 325,0 350 46,10 1591,0 1417,0

13,80 2,20 75,1 61,4 85,00 11,20 388,0 345,0 360 47,40 1637,0 1458,0

14,80 2,30 79,1 64,3 90,00 11,86 411,0 365,0 370 48,70 1682,0 1498,0

15,70 2,40 83,0 67,3 95 12,51 433,0 385,0 380 50,00 1728,0 1539,0

16,60 2,50 86,8 70,2 100 13,70 356,0 405,0 390 51,30 1773,0 1579,0

17,50 2,60 90,8 73,2 ПО 14,48 501,0 446,0 400 52,60 1819,0 1620,0

18,40 2,70 94,2 76,1 120 15,80 547,0 486,0 410 53,90 1864,0 1660,0

19,30 2,80 98,0 79,1 130 17,11 592,0 527,0 420 55,30 1909,0 1701,0

20,20 2,90 102,0 82,1 140 18,43 637,0 567,0 430 56,60 1955,0 1741,0

21,20 3,00 105,0 85,0 150 19,74 683,0 608,0 440 57,90 2000,0 1781,0

22,80 3,20 113,2 90,9 160 21,06 728,0 648,0 450 59,20 2046,0 1822,0

24,50 3,40 120,0 96,7 170 22,37 774,0 689,0 460 60,50 2091,0 1862,0

26,10 3,60 128,0 102,1 180 23,69 819,0 729,0 470 61,80 2137,0 1903,0

27,70 3,80 135,0 107,0 190 25,00 864,0 769,0 480 63,20 2182 0 1943,0

29,30 4,00 142,5 113,9 200 26,30 910,0 810,0 490 64,50 2228,0 1984,0

30,90 4,20 150,0 120,0 210 27,60 955,0 850,0 500 65,80 2273 Р 2024,0

32,50 4,40 157,6 125,9 220 28,90 1001,0 891,0 510 67,10 2318,0 2065,0

34,10 4,60 165,6 132,0 230 30,30 1046,0 931,0

Выразить закон изменения вязкости от температуры математическими

уравнениями, пригодными для практического применения, не предста-

вляется возможным, ввиду чего в практике пользуются эмпирическими

зависимостями.

Для минеральных масел с вязкостью менее 80 ест и диапазона тем-

ператур от 30 до 150° С пользуются выражением

V/ = v50

(1.24)

где vt и v50 — кинематические коэффициенты вязкости при заданной

температуре t и температуре 50° С в сст'

п — показатель степени, значения которого в зависимости

от исходной вязкости при 50° С приведены ниже.

Вяз-

кость v50 2,8 6,25 9,0 11,8 21,2 29,3 37,4 45,1 52,9 60,6 68,4 80,0

Показа-

тель п 1,39 1,59 1,72 1,79 1,99 2,13 2,24 2,32 2,42 2,49 2,52 2,56

Кривые зависимости вязкости распространенных масел от темпера-

туры приведены на рис. 1.5, а и б. Очевидно, чем меньше изменяется вяз-

кость с изменением температуры, тем выше качество и лучше эксплуата-

ционные свойства рабочей жидкости. При применении жидкостей, име-

ющих крутую кривую температурной зависимости вязкости, затрудняется

— 20 —

работа гидросистемы в зимних условиях эксплуатации. Последнее обу-

словлено в основном тем, что при повышении вязкости жидкости при

низких температурах выше допустимых значений ухудшается ее прока-

чиваемость в магистралях.

Обычно вязкостно-температурные свойства жидкостей характери-

зуются отношением , являющимся приближенной мерой оценки

V50

по этому параметру. В общем случае жидкость, предназначенная для

эксплуатации в широком температурном диапазоне, считается пригодной,

если ее вязкость при изменении

температуры в пределах ±50° С

изменяется не более, чем в

100 раз.

с ст

Температура

б)

20 30 40 50 60 70 80 90°С

Температура

а)

Рис. 1.5. Графики зависимости вязкости масел от температуры:

1 — трансформаторное; 2 — индустриальное 12; 3 — индустриальное 20; 4 — индустри-

альное 30; 5 — индустриальное 50; 6 — антотракторное,- 7 — морозоустойчивое ГМ-50;

8 — морозоустойчивое АМГ; 9 — морозоустойчивое АУ

Из применяемых минеральных масел наиболее пологую вязкостную

характеристику имеет масляная смесь АМГ-10, вязкость которой изме-

няется в диапазоне температур ±60° С в пределах 8—2000 сап. Еще более

пологую характеристику имеют жидкости на основе кремнийорганиче-

ских соединений, для которых минимальное значение вязкости

в указанном диапазоне температур меньше максимального лишь в

40—50 раз.

Зависимость вязкости жидкости от давления. Вязкость жидкостей

зависит от величины давления, увеличиваясь для большинства их типов

с повышением последнего, причем эта зависимость для разных температур

будет различной.

В пределах относительно небольших давлений (от 0 до 300—400 кПсм2)

вязкость минеральных масел изменяется с изменением давления практи-

чески линейно (рис. 1.6, а).

Вязкость маловязких масел меньше изменяется под давлением, чем

высоковязких.

В табл. 1.7 приведены данные, характеризующие зависимость вяз-

кости некоторых машинных масел от давления и на рис. 1.6, б — кривые

зависимости отношения кинематической вязкости при давлении р

/ Vn \

к вязкости при нулевом давлении I — от давления и температуры

\ vo J

жидкости.

— 21

Таблица 1.7

Масло Температура в °C Вязкость в пз при давлении в кГ/см-

0 100 200 300 400 500

Трансформаторное (v50 = 9,6) 22 0,346 0,374 0,418 0,489 0,562 0,650

Машинное 22 2,88 3,416 4,176 5,184 6,822 8,64

Автол 37 1,44 1,940 2,45 3,06 3,672 4,896

В общем случае при практических расчетах для определения зави-

симости вязкости минеральных масел, применяемых в гидросистемах,

6)

Рис. 1.6. Зависимость вязкости минерального масла от давления

от давления (для диапазона от 0 до 500 кПсм2) пользуются эмпирическим

уравнением

vp = v(l + £p), (1.25)

где vp и v — кинематический коэффициент вязкости соответственно при

давлении р и атмосферном;

k — коэффициент, зависящий от сорта масла (для легких ма-

сел v80 <15 сст k = 0,002; для тяжелых v50 >> 15 сст

k = 0,003);

р — давление масла в кГ/см2.

При практических расчетах повышение вязкости минеральных масел

в зависимости от давления можно также вычислять для диапазона тем-

ператур от 20 до 100° С по следующим приближенным данным:

Приложенное давление в К.Г/см1 70 150 200 400 600

Повышение вязкости в % от ис-

ходной при атмосферном давле-

нии ...................... 20—25 35—40 50—60 120—160 250—350

При более высоких давлениях эта линейность нарушается. Так, напри-

мер, при повышении давления от 0 до 1500 кПсм2 вязкость минеральных

масел повышается в 15—17 раз, а при повышении давления от 0 до

2000 кПсм1 вязкость повышается в зависимости от сорта масла в 50—

1000 раз. При давлениях порядка 15—20 тыс. кПсм2 минеральные масла

затвердевают.

На рис. 1.7, а приведены опытные графики зависимости вязкости

от давления масла нефтяного происхождения (вязкость при 40° С равна

50 сст}. Из этих графиков следует, что при повышении давления от 0

до 3000 кПсм2 вязкость масла нефтяного происхождения при температуре

40° С повышается примерно в 2000 раз.

Минеральные масла уступают по рассматриваемому параметру син-

тетическим жидкостям, которые обладают значительно более высокой

— 22 —

стабильностью вязкости в функции давления и температуры. Из графика

для одной из распространенных марок жидкостей этого типа (рис. 1.7, б)

следует, что вязкость ее изменяется при тех же условиях всего лишь при-

близительно в 20 раз.

Для растительных масел изменение вязкости при увеличении давления

примерно в 2 раза меньше, чем для минеральных. В равной мере меньшей,

чем у минеральных масел, зависимостью вязкости от давления отличаются

масла животного происхождения.

К жидкостям с наименьшим влиянием давления на вязкость относятся

ртуть и этиловый спирт. Вязкость этилового спирта при повышении

давления от 0 до 1200 кПсм2 (t = 30° С) увеличивается всего лишь в 10 раз,

а ртути — с 0,015 до 0,02 пз. Некоторую аномалию в этом отношении пред-

ставляет вода, вязкость которой при 0—32° С с повышением давления до

Рис. 1.7. График вязкости от давления и температуры:

а — нефтяного масла; б — синтетической жидкости

500 кГ!смг вначале понижается, а затем повышается. При давлении

8400 кПсм2 (t = 20° С) вода затвердевает.

Влиянием давления на вязкость жидкости до последнего времени

обычно пренебрегали, поскольку применялись относительно небольшие

давления. Однако для гидросистем высоких давлений это пренебрежение

недопустимо, поскольку изменение при этом вязкости может оказать

существенное влияние на характеристики гидросистемы; к примеру даже

при относительно небольших изменениях давления от 0 до 400 кПсм1

вязкость многих масел увеличивается приблизительно в 3 раза.

Изменение вязкости при изменении давления следует учитывать при

расчете утечек жидкости через конструктивные зазоры гидроагрегатов,

так как этот фактор может в некоторых случаях полностью компенси-

ровать увеличение утечек, обусловленных увеличением давления и кон-

структивных зазоров. Так, например, при повышении давления от 1000

до 2000 кПсм2 расход жидкости через жесткий (не деформирующийся)

трубопровод увеличивается вследствие увеличения при этом вязкости

всего лишь на 6%.

Зависимость вязкости ц жидкости от давления р может быть выражена

следующей экспоненциальной функцией:

ц = цоеРр, (1-26)

где ц0 — вязкость при атмосферном давлении;

(3 — коэффициент, характеризующий изменение вязкости от давления.

— 23 —

Коэффициент р зависит от температуры и давления, а также от типа

жидкости и начальной ее вязкости.

В табл. 1.8 приведены значения вязкости ц и коэффициента р при раз-

личных давлениях р (для температуры 38° С) для минеральных масел

с различными начальными вязкостями при р = 0 кПсм*.

Таблица 1.8

р = 0 кГ/см2 р = 70 кГ/см? р = 350 кГ/см2 р = 700 кГ/см?

Ц В- № В-Ю3 И В-10я

28,3 33,4 2,36 60,0 2,13 121 2,07

46,4 56,6 2,85 119 2,70 293 2,63

83,1 101 2,85 215 2,71 522 2,63

122 151 3,07 345 2,97 933 2,90

288 351 2,85 714 2,57 1560 2,41

422 515 2,85 1050 2,57 2280 2,41

579 730 3,29 1630 3,08 4070 2,90

Вязкость смеси минеральных масел. При смешивании различных по

вязкости минеральных масел образуются однородные смеси, которым

присущи такие важные свойства исходных масел, как вязкость, смачи-

вание, липкость и др. Это позволяет смешивать в определенных количе-

ствах несколько сортов масел для получения смеси, обладающей заранее

заданным доминирующим свойством, наиболее важным для данных целей

применения. При этом должна быть обеспечена однородность компонентов

смеси, так как в противном случае легкие фракции могут испариться,

в результате чего вязкость смеси изменится.

Коэффициент условной вязкости смеси двух минеральных масел

может быть приближенно определен по выражению

op _ a°E1 + &°E2-fe(°E1-°E2) .. 07.

С ЮО ,

где а и b — процентное содержание компонентов в смеси (а + b —

= 100);

°ЕХ и °Е2 — коэффициенты условной вязкости компонентов смеси;

k — эмпирический коэффициент, зависящий от процентного

содержания компонентов а и b в смеси.

Значение коэффициента k в зависимости от процентного содержания

в смеси компонентов а и b приведено ниже:

а............................. 10 20

b ............................ 90 80

k..............................6,7 13,1

30 40 50 60 70 80 90

70 60 50 40 30 20 10

17,9 22,1 25,5 27,9 28,2 25 17

Вязкостные присадки. Для получения жидкостей требуемой вязкости

применяют вязкостные присадки, в качестве которых используют продукты

полимеризации непредельных углеводородов, эфиров и др.

В частности, в гидросистемах, работающих в широком диапазоне

температур, распространена смесь на нефтяной основе АМГ-10 (ГОСТ

6794—53), получаемая путем загущения маловязкого нефтяного дистил-

лята (легкой фракции нефти типа керосина) высокомолекулярным поли-

мером (загустителем). Загуститель представляет собой нефтяной продукт

с более высокой, чем однофракционные жидкости, стабильностью вяз-

кости по температуре.

— 24 —

Смесь содержит также присадки, придающие ей высокие эксплуата-

ционные свойства. К смеси для опознания добавляется краситель.

Указанная масляная смесь пригодна для работы при температуре

от —60 до +100° С.

Ниже приведены основные характеристики этой смеси.

Температура в °C . . . —50 —40 —20 0 20 50 70

Кинематическая вяз- кость в см?/секу.. 103 1250 451 130 42 20 10 7,5

Плотность в г/сек.2 х ХслдХ 103 — 0,890 0,875 0,850 0,830 —

Примечание. Температура застывания —70° С; температура начала кипения 200® С;

температура вспышки при р=1 кГ/см.2 92® С. Скорость распространения звука при 20° С

1290 м/сек; коэффициент 0 сжимаемости при 20® С 8-10’s см2/кГ,

Теплоемкость и теплопроводность жидкостей. Для поглощения, рассеи-

вания и отвода из гидросистемы тепла, выделяющегося при ее работе,

необходимо чтобы жидкости обладали высокими теплоемкостью и тепло-

проводностью. В частности удаление тепла из мест его образования в ги-

дросистеме во многом зависит от значения коэффициента теплопроводности

жидкости, характеризующего ее свойство проводить тепло. Теплопро-

водность имеет большое значение при расчете теплообменников, а также

во всех случаях, когда необходимо учитывать изменение температуры

жидкости и агрегатов гидросистемы.

Теплопроводность выражается в ккал/см • ч • °C или кал/см-сек-°C.

Значение коэффициента теплопроводности может быть определено

по выражению

= а (1 ф- 0,012/) ккал/см-сек-град, (1-28)

где а — коэффициент, зависящий от сорта масла (для минеральных масел

а = 0,0003 -г- 0,00027).

Минеральные масла являются плохим проводником тепла и уступают

воде, теплопроводность которой примерно в 5 раз выше теплопроводности

масел. Ввиду этого гидросистемы, рабочей средой которых являются жид-

кости на водной основе, работают со значительно более низкими темпера-

турами, чем системы с минеральным маслом. Разница в температурах при

всех прочих равных условиях достигает 20—30° С.

Коэффициент теплопроводности масла примерно в 500 раз меньше,

чем коэффициент теплопроводности стали.

Значения коэффициентов теплопроводности в кал/см-сек-град (10~4)

некоторых жидкостей приведены в табл. 1.9.

Таблица 1.9

Показатель Жидкость

Вода при темпера- туре °C Минеральное масло при 15° С К асторовое масло при 20° С Глицерин при 20° С

10 50 80

Коэффициент теплопро- водности 14,7 15,4 16,0 3,24 4,32 6,8

Коэффициент теплопроводности воздуха при 0°С составляет 1,44 х

X Ю"6 ккал/см. сек. град.

Теплопроводность жидкостей увеличивается с увеличением давления.

Так, например, для воды, если принять теплопроводность при нулевом

— 25 —

давлении за единицу, теплопроводность при давлениях 2000, 6000 и

10 000 кГ/смг соответственно равна 1,11; 1,29 и 1,43 ккал!см-сек-град.

Теплоемкость масла, от которой зависит интенсивность повышения

температуры гидросистемы, определяется по эмпирическому выра-

жению

с, = (0,345 + 0,000886/) (2,1 — у15) ккал/кг, (1-29)

где t — температура масла в °C;

у15 — объемный вес масла при 15° G в кг!л.

Для распространенных жидкостей средняя удельная теплоемкость

в ккал!кг-град в интервале температур от 0 до 100° G представлена

в табл. 1.10.

Таблица 1.10

Показатель Жидкость

Минеральное масло Керосин Глицерин Жидкость на водной основе (при i = 25° С)

Удельная теплоемкость в ккал/кг-град 0,45 0,50 0,57 0,72

С изменением температуры теплоемкость жидкости незначительно

изменяется.

Теплоемкость смеси масел определяется по приближенному

выражению

сс — с1т1 + с2т2 + • • •,

(1.30)

где сс — теплоемкость смеси;

Cj и с2 — теплоемкости компонентов смеси;

т1 и т2 — массы компонентов.

Сжимаемость жидкостей и ее практическое использование. Капельные

жидкости являются упругим телом, подчиняющимся при давлениях при-

близительно до 600 кГ/см2 с некоторым приближением закону Гука.

Упругая деформация (сжимаемость) жидкости — явление для гидравли-

ческих систем отрицательное. Ввиду практической необратимости энер-

гии, расходуемой на сжатие жидкости, к. п. д. приводов в результате

сжатия понижается. Это обусловлено тем, что аккумулированная жидко-

стью при высоком давлении энергия при расширении жидкости обычно

не может быть использована для совершения полезной работы, а теряется,

что приводит к понижению к. п. д. гидросистемы и к ухудшению прочих ее

характеристик. В частности, сжимаемость жидкости понижает жесткость

гидравлической системы и может вызвать нарушение ее устойчивости против

автоколебаний; вследствие сжатия жидкости в камерах насосов высокого

давления понижается их объемный к. п. д. Сжимаемость жидкости ухуд-

шает динамические характеристики гидравлических следящих систем,

создавая фазовое запаздывание между входом и выходом. Сжимаемость

жидкости в гидравлических системах управления создает в магистралях

и механизмах эффект гидравлической пружины.

Сжатая жидкость подобна пружине, и жесткость ее можно оценить

коэффициентом относительной объемной сжимаемости |3, который харак-

— 26 —

теризует изменение единицы объема жидкости, приходящееся на единицу

изменения (приращения) давления:

ДУ

₽ = =-г- 4Д смЕнГ (1.31)

1 Др Др уо ' ’

или

Л!7 = 0ApVo;

V = (Vo —AV) = 1/0(1 — 0Др),

где

--- относительное изменение объема при изменении давления

на Др;

Ар = р2 — Pi — изменение (приращение) давления, действу-

ющего на жидкость;

Уо и V — начальный объем жидкости при атмосферном давлении и

объем при изменении давления на Ар;

AV = 1/0 — V — изменение объема жидкости при изменении

давления на Ар.

Величина, обратная р, называется объемным модулем упругости жид-

кости при всестороннем сжатии:

кГ/см2.

В системе СИ коэффициент объемной сжимаемости |3 и объемный модуль

упругости Е выражается соответственно в мЧн. и н/м2. Для перевода этих

единиц из метрической системы в систему СИ можно пользоваться соот-

ношением между единицами коэффициента объемной сжимаемости |3:

1 «Ли2 = 0,102 кПм2-, 1 кГ/см2 = 9,81 н!см2,

и между единицами объемного модуля упругости

1 м2/н = 9,81 м21кГ\ 1 см21кГ — 0,102 см21н.

Объемный модуль упругости Е жидкости изменяется в широких пре-

делах в зависимости от типа жидкости, действующего давления и темпе-

ратуры. С повышением температуры объемный модуль упругости умень-

шается, а коэффициент сжимаемости всех жидкостей, кроме воды, не-

сколько повышается. Последняя зависимость в основном обусловлена

изменением при этом плотности жидкости.

В среднем объемный модуль упругости большинства масел минераль-

ного происхождения при атмосферном давлении и температуре 40° С при-

близительно равен 17 000 кПсм2 и уменьшается при температуре 200° С

до величины 10 000 кГ/см1', модуль синтетических (силиконовых) жидко-

стей уменьшается при этих условиях от 10 000 до 4500—5000 к.Псм2.

Сравнительные опытные данные по зависимости объемного модуля упруго-

сти от температуры при давлении 210 кПсм2 для минерального масла

(кривая а), применяемого в гидравлических системах, и силиконовой жид-

кости (кривая Ь) приведены на рис. 1.8.

С повышением давления коэффициент сжимаемости |3 всех жидкостей

уменьшается, а объемный модуль упругости Е повышается, однако изме-

нение этих параметров с возрастанием давления неравномерно (рис. 1.9).

Для большинства жидкостей уменьшение (3 наиболее интенсивно происхо-

дит при сравнительно низких давлениях; в среднем при изменении давле-

ния от 0 до 1000 кЕ!см2 он уменьшается при нормальной температуре для

минеральных масел на 30—40% и для синтетических жидкостей на 60—

— 27 —

70% своей первоначальной величины, при дальнейшем повышении давле-

ния понижение р происходит менее интенсивно, и при давлении 2500—

3000 кПсм2 он практически стабилизируется.

Выражение для зависимости коэффициента сжимаемости |3 от давле-

ния р имеет вид

a -f- 1Ьр

1 + ар -t- Ър1

(1.32)

где а и 6 — эмпирические константы; для минеральных масел можно

принять при t = 20° С

а = 61,3-10-°; b = 1150-Ю-11.

При р = 0 коэффициент сжимаемости равен параметру а или 61,3 X

X 10"° смЧкТ.

На рис. 1.10 показаны кривые (а) изменения объема распространенных

жидкостей в зависимости от давления и кривая (б) изменения коэффициента

Рис. 1.8. Зависимость объемного мо-

дуля упругости масла от температуры

Рис. 1.9. Зависимость коэффициен-

та объемной сжимаемости масла

от давления

сжимаемости минерального масла, применяемого в гидросистемах машин,

в зависимости от давления.

При изменениях давления жидкости от 0 до 600 кПсм2, при которых

значения Е и р можно считать постоянными, относительное изме-

нение объема (объемная деформация жидкости) AV7V0 в процессе сжатия

пропорционально изменению давления Ар:

Л ДР ДИ 1

4p = TT£ = TV-f

(1.33)

Величина сжимаемости зависит также от вида и характеристики жид-

кости.

В общем случае можно принять, что значение объемного модуля упру-

гости (при t — 20° С и атмосферном давлении) для минеральных масел,

используемых в гидросистемах, колеблется в пределах 13 500—

17 500 кПсм2, что соответствует значениям коэффициента р от 74-10_°

до 57-10'в смЧкГ. Нижний предел приведенных значений модуля (£ =

= 13 500 кПсм2} соответствует распространенному в авиационных гидро-

системах маслу АМГ-10, а верхний предел (£ = 17 500 кГ/см2) — более

тяжелым маслам типа «турбинное», применяемым в гидросистемах прочих

машин (в гидросистемах прессов и пр.). Для воды и рабочих жидкостей

— 28 —

на водной основе значение модуля упругости при относительно небольших

давлениях (до 200 кПсм2) можно принять равным 20 000 кПсм2.

Для сравнения уместно указать, что модуль упругости стали равен Е =

= 2- 10° кПсм2, т. е. более чем в 100 раз больше модуля упругости мине-

ральной жидкости.

С учетом изменения модуля упругости, происходящего при повышении

давления, среднее значение коэффициента сжимаемости |3 масла АМГ-10

для диапазона давления 0—200 кПсм2 и температуры t = 20° С можно

принимать равным

Р = 7- 10“а смЧкГ.

В соответствии с этим упрощен-

ные выражения сжимаемости для

этого масла и указанного диапа-

зона давления примут вид

АГ = 7.10-5ГоАр;

V = 1/0(1 — 7-10-° Др).

Для более тяжелых масел

среднее значение коэффициента

для этих условий можно прини-

мать равным

Р = 6 • 10“а см2!к.Г.

Ввиду высокого значения объ-

емкого модуля упругости жидко-

стей в ряде технических расче-

тов сжимаемостью можно пренеб-

речь, считая жидкость несжимае-

мой. Однако в ряде случаев сжи-

маемость жидкости служит ба-

зой, на которой основана работа

б)

Рис. 1.10. График изменения объема жидко-

сти и коэффициента объемной сжимаемости

в зависимости от давления:

/ — силиконовая жидкость; 2 — минеральное

масло; 3 — касторовое масло; 4 — вода; 5 — гли-

церин

ряда устройств. В (частности, это

свойство жидкости используется для создания жидкостных пружин

и амортизаторов, давление в которых достигает 3000—4000 кПсм2. Для

этих целей отработаны специальные сорта жидкостей, обладающие отно-

сительно низким модулем упругости (высоким коэффициентом сжатия).

В частности, высокими показателями сжимаемости обладают этилполисило-

ксановые жидкости, сжимаемость которых приблизительно на 50% выше,

чем жидкостей минерального происхождения. Однако сжимаемость этих

жидкостей повышается с увеличением температуры более интенсивно, чем

минеральных.

Характеристики зависимости модуля упругости Е одной из марок этих

жидкостей, применяемых в авиационных гидросистемах (v40 = 40 ccm),

от температуры и давления приведены в табл. 1.11.

Таблица 1.11

Температура в °C Давление в кГ/см-

0 79 140 210 280 350

38 8437 8750 9500 9843 10 194 10 560

102 6820 7040 7734 8087 8 437 8 850

150 4920 5484 5976 6327 6 750 7 760

204 3585 3867 4359 4640 4 992 5 273

260 1968 2180 2672 295а 3 234 3 715

— 29 —

При рассмотрении сжимаемости жидкости мы исходили из изотермного

процесса сжатия, характеризуемого столь медленным сжатием, что выде-

ляемое при этом тепло рассеивается, в результате сжатие жидкости про-

исходит при постоянной температуре.

Однако в ряде гидравлических механизмов (импульсный гидропривод,

амортизаторы шасси самолетов и др.) сжатие жидкости происходит со

столь высокими скоростями, что тепло, выделяющееся при сжатии жидко-

сти, не рассеивается, а В'большей или меньшей степени концентрируется

в жидкости (политропный процесс). В теоретическом случае сжатия, пол-

ностью исключающем рассеивание тепла, имеет место адиабатный процесс.

Расчеты показывают, что при сжатии жидкости по последнему процессу

от 0 до 3500 кПсм2 температура ее повышается приблизительно на 35° С.

Рис. 1.11. Схема жидкостной пружины

В соответствии с этим будут различными для этих процессов и величины

модуля упругости, причем модуль упругости при политропном и адиабат-

ном процессах будет ниже, чем при изотермном. Для обычных условий

работы гидросистем управления разница между этими величинами обычно

бывает незначительной и ею пренебрегают. Однако для некоторых случаев,

и в особенности при высоких температурах, для некоторых рабочих жид-

костей при расчетах необходимо учитывать количественное различие между

изотермной и политропной сжимаемостью, так как даже небольшая

ошибка может вследствие большого изменения модуля объемной упругости

жидкости при нагревании изменить характеристику системы и привести

к нарушению работы и в частности к потере ею устойчивости.

Сжимаемость жидкости широко используется в практике для создания

мощных пружин, которые применяются в качестве амортизаторов самолет-

ных шасси и опор для тяжелых машин и установок, буферных устройств

для затормаживания больших масс на малых участках пути, а также

устройств для предохранения от перегрузок (для предотвращения пиков

нагрузки на столах станков и прессов) и в качестве импульсных гидро-

приводов. Благодаря высокому модулю упругости жидкости можно полу-

дить усилия сжатия пружины, измеряемые десятками и сотнями тонн при

относительно небольших диаметрах цилиндров. Эти пружины отличаются

высоким быстродействием и высокочастотными характеристиками: число

ходов жидкостной пружины доводится до 400 двойных ходов в минуту.

При применении же их в виброиспытательных установках небольших

амплитуд частота вибраций достигает 100 гц. Принципиальная схема

жидкостной пружины приведена на рис. 1.11, а. Пружина состоит из

— 30 —

сосуда (цилиндра) <3 и входящего в него через уплотнительный узел 5

штока (скалки) 1 с поршнем 2, служащим опорой (направлением) для по-

следнего. Сосуд <3 заполняется жидкостью под некоторым начальным дав-

лением plt которое определяет усилие начального сжатия пружины,

вычисляемое (без учета трения) по выражению

Рг = Р1Л

где f = ----площадь сечения штока 1 диаметром d.

Величина этого начального давления р} сжатия пружины обеспечи-

вается с помощью поджимного устройства 4 и выбирается обычно в преде-

лах до 30% от усилия при максимальном обжатии.

При утоплении штока 1 в сосуд <3 давление жидкости в результате

уменьшения ее объема повысится, достигнув к концу хода штока некото-

рого значения р.2, определяемого степенью сжатия жидкости (изменением

объема сосуда 3), а также коэффициентом ее сжимаемости.

Для обеспечения жесткости конструкции и получения большого хода

применяются схемы, основанные на дифференциальном штоке (поршне)

(рис. 1.11, б). Рабочей (неуравновешенной) площадью штока здесь служит

разность площадей сечений левого и правого штоков А/ = (<^i — d%).

Нетрудно видеть, что подбором размеров d2 и d2 можно получить заданную

статическую характеристику и обеспечить требуемую жесткость механиче-

ской конструкции.

На основании выражения (1.33) можно записать

. 1 ДУ . . 1 ДУ ,,

= p- = pl 4 (1,34)

В соответствии с этим усилие жидкостной пружины в конце ее обжатия

в изотермном процессе будет равно (без учета трения)

Р3 = /р2 = /(рд (1-35)

Для схемы пружины, представленной на рис. 1.11, а, изменение (умень-

шение) объема жидкости при обжатии ее на величину хода плунжера h

может быть выражено (без учета деформации сосуда)

AV = fh,

где f и h — площадь сечения и величина хода плунжера (скалки).

В соответствии с этим выражение для давления рг при сжатии пружины

в изотермном процессе примет для этого случая вид

+ -ГТТ- (1'36)

Наиболее важным параметром, характеризующим состояние жидкости,

находящейся под действием высокого давления, является работа сжатия.

Если допустить, что жидкость подчиняется закону Гука, и принять р± = 0,

энергетические возможности некоторого объема Ио жидкости, сжатой

до давления р2, выразятся (без учета деформации сосуда)

W = Рср АН = ДИ; АИ = И0р2р; 1И = ^АН =-^ Ио₽, (1.37)

— 31

где W — работа сжатия объема жидкости;

P2pcpZ>Pi — среднее в процессе сжатия давление жидкости (при р2 —

= 0 и допущении, что сжатие жидкости подчиняется

закону Гука, рсо =

Vo и АГ — первоначальный объем и изменение объема жидкости при

повышении давления от 0 до р2;

Р — среднее для данного диапазона давления значение коэф-

фициента сжимаемости.

Очевидно, принятое условие (рср = J более или менее справедливо

лишь для относительно небольших (до 600—800 кПсм1) давлений, в пре-

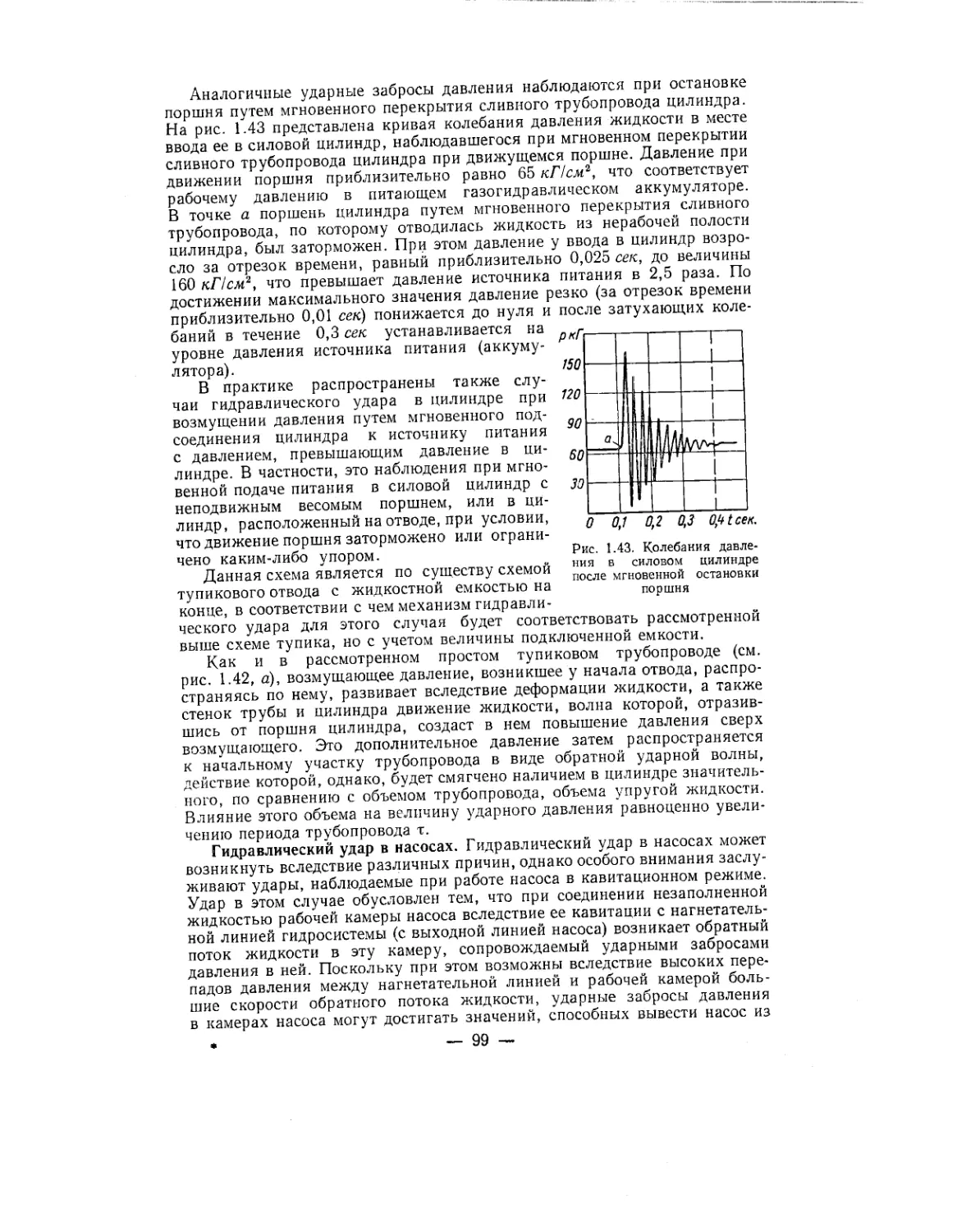

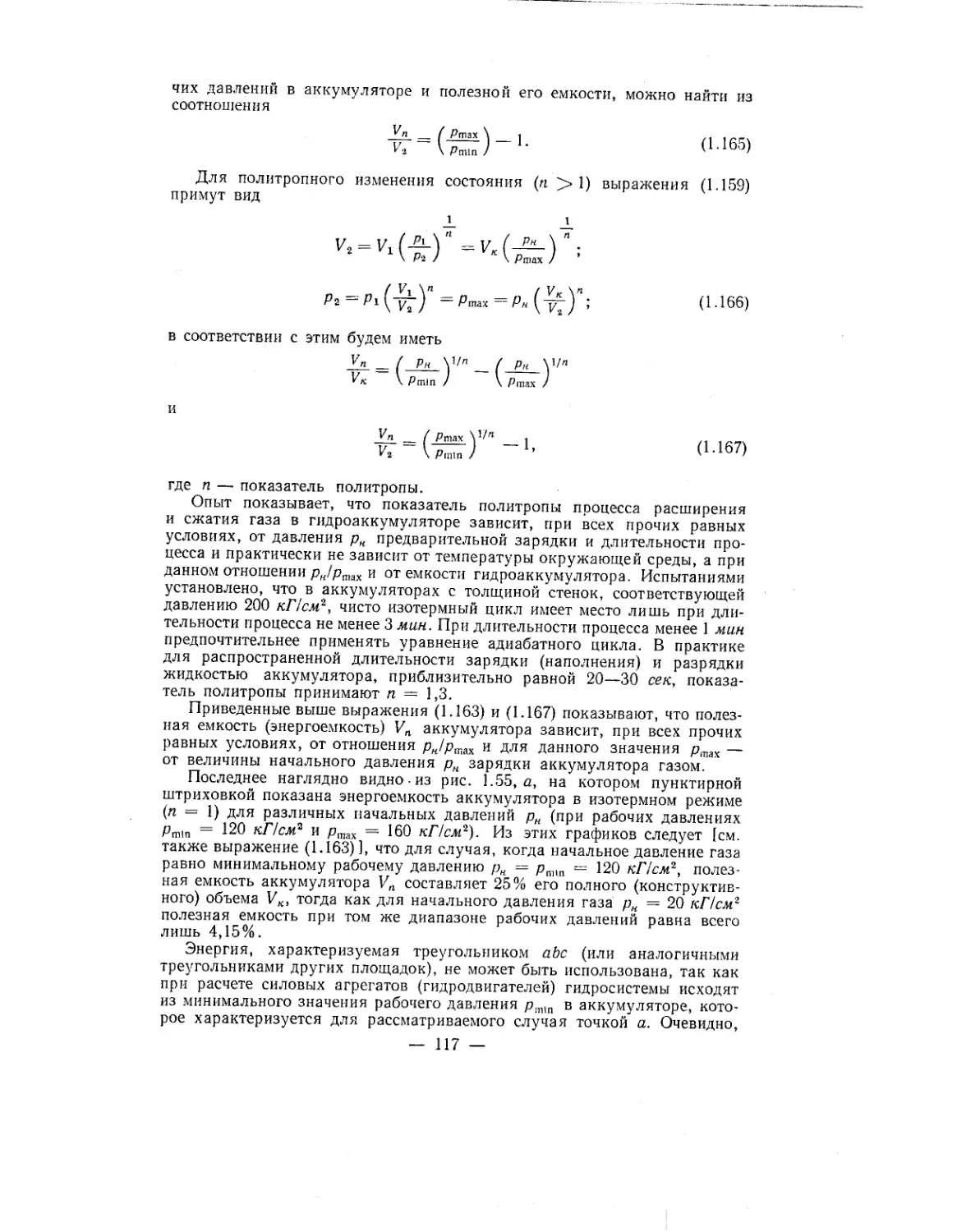

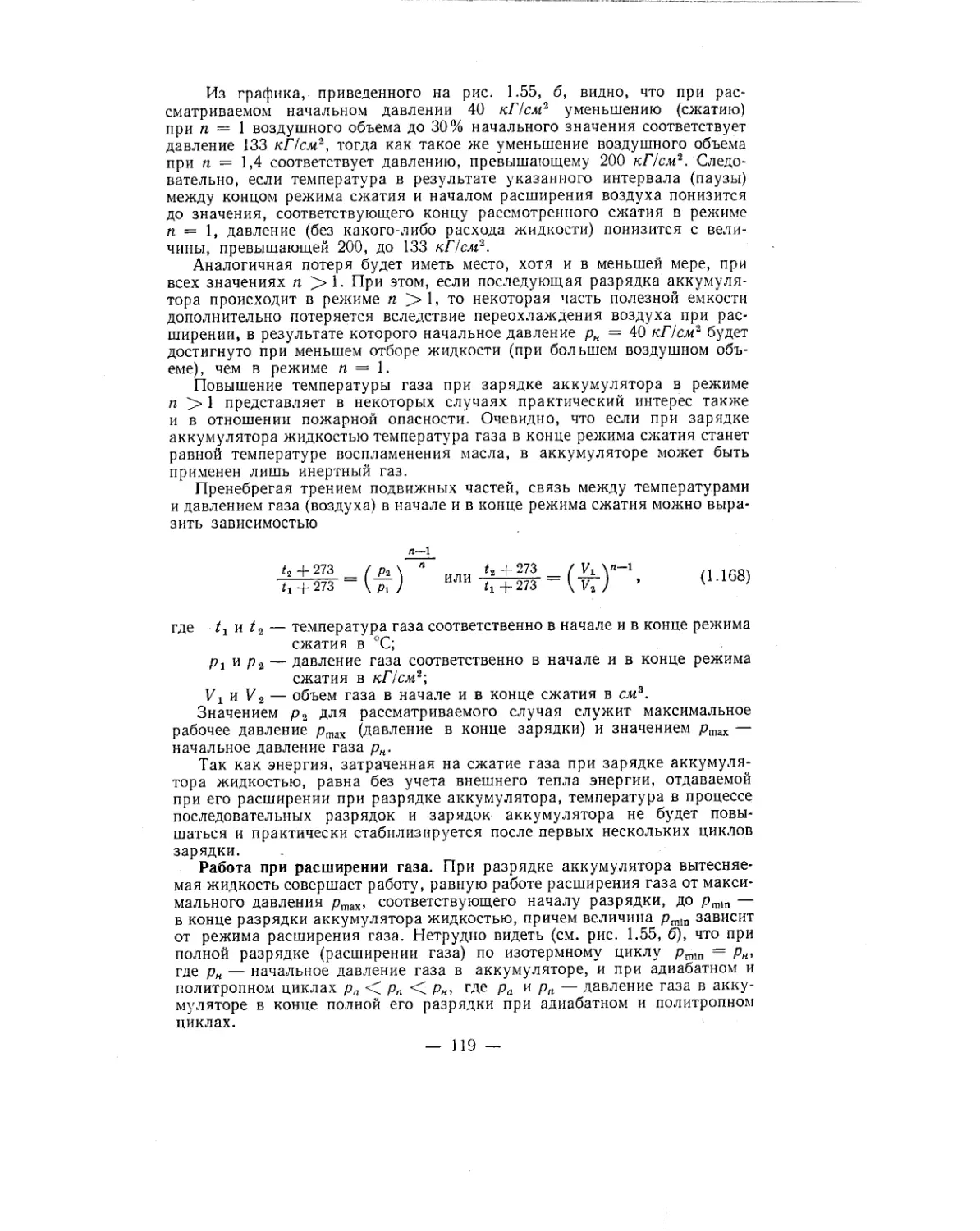

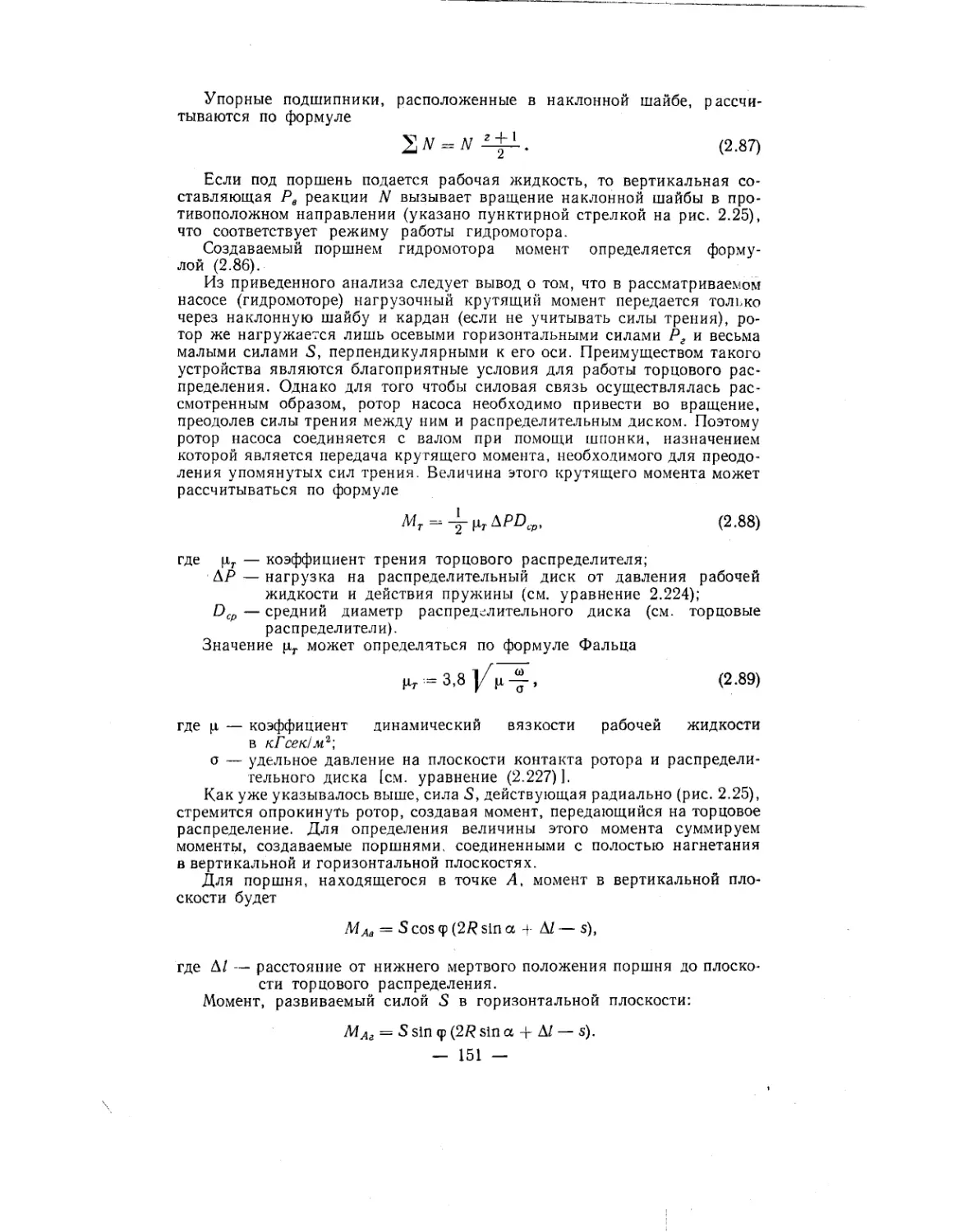

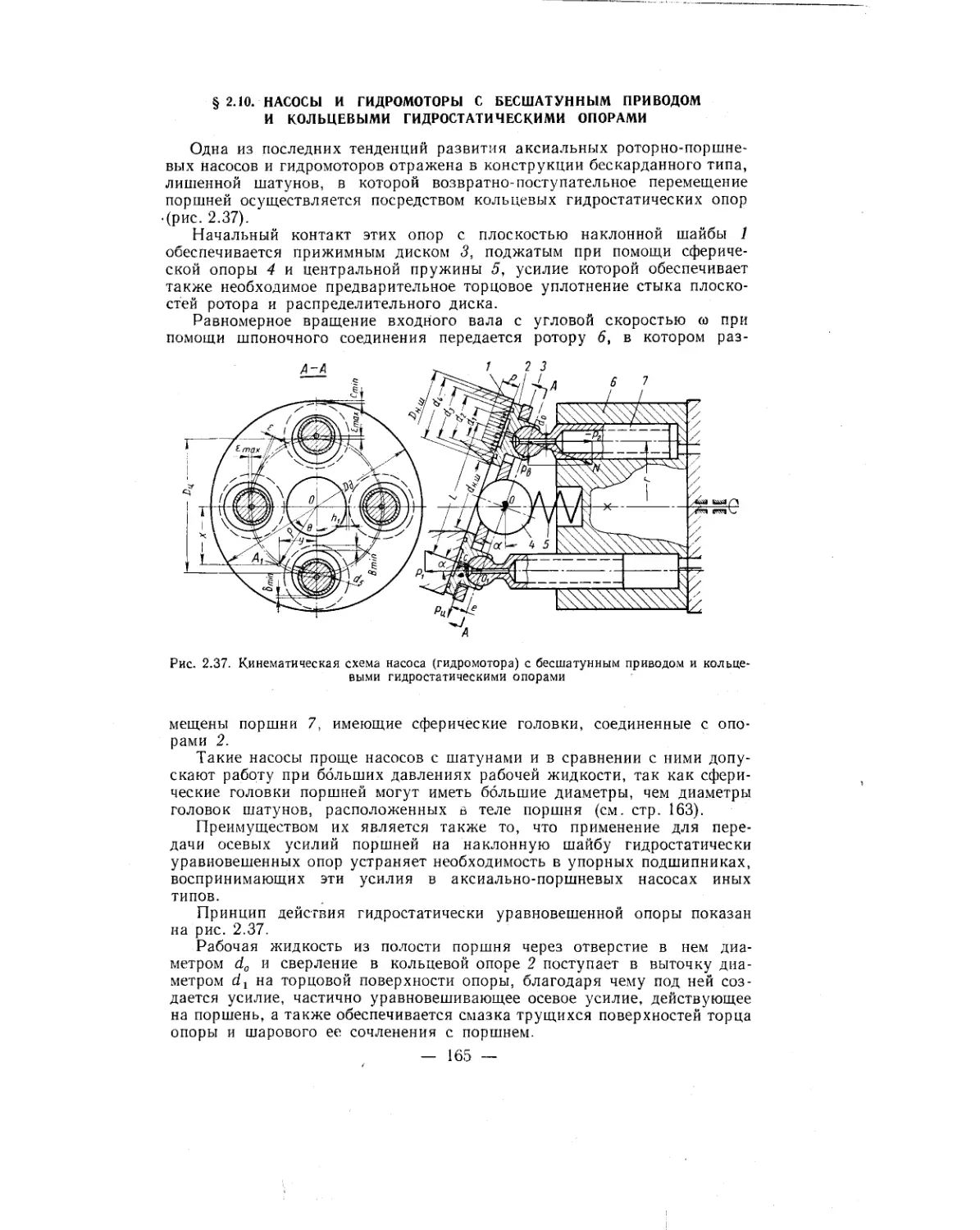

делах которых параметры обжатия и давления связаны зависимостью,