Text

’.‘Л

6П4.6.08

Л54 УДК 621.9.62- 82

Рецензент инж. А. Н. Липатов

Лещенко В. А.

Л54 Гидравлические следящие приводы станков с про-

граммным управлением. М. «Машиностроение», 1975.

288 с., с ил.

В книге изложены принципы действия и построения схем гидравлических следящих приводов; показаны основные узлы гидравлических следящих приводов, их статические и динамические характеристики; рассмотрены вопросы повышения точности и устойчивости приводов, особенности формирования структуры электрогидравлических следящих приводов объемно-дроссельного регулирования.

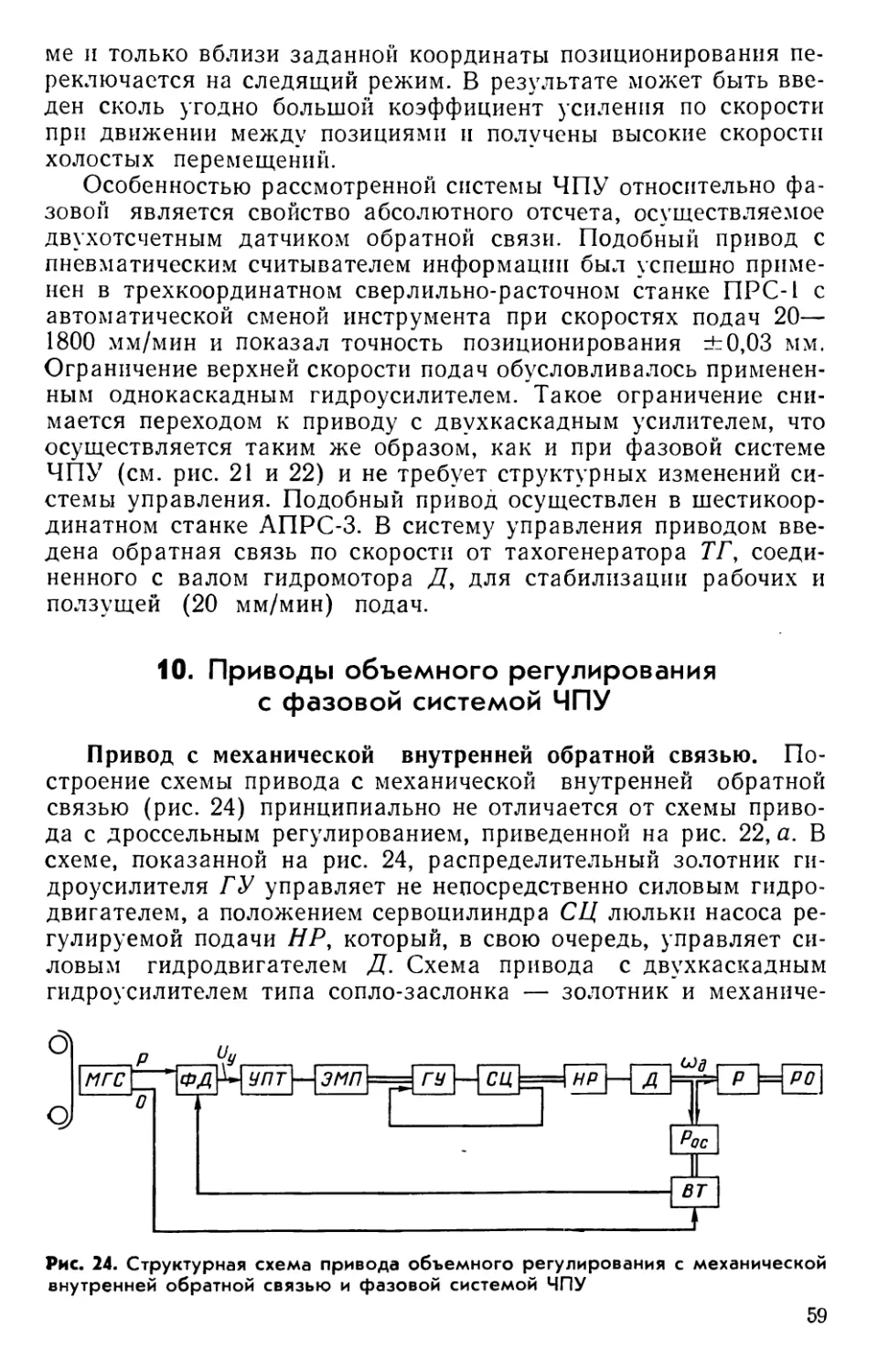

Книга предназначена для инженерно-технических работников, занятых в области создания и эксплуатации станков с программным управлением.

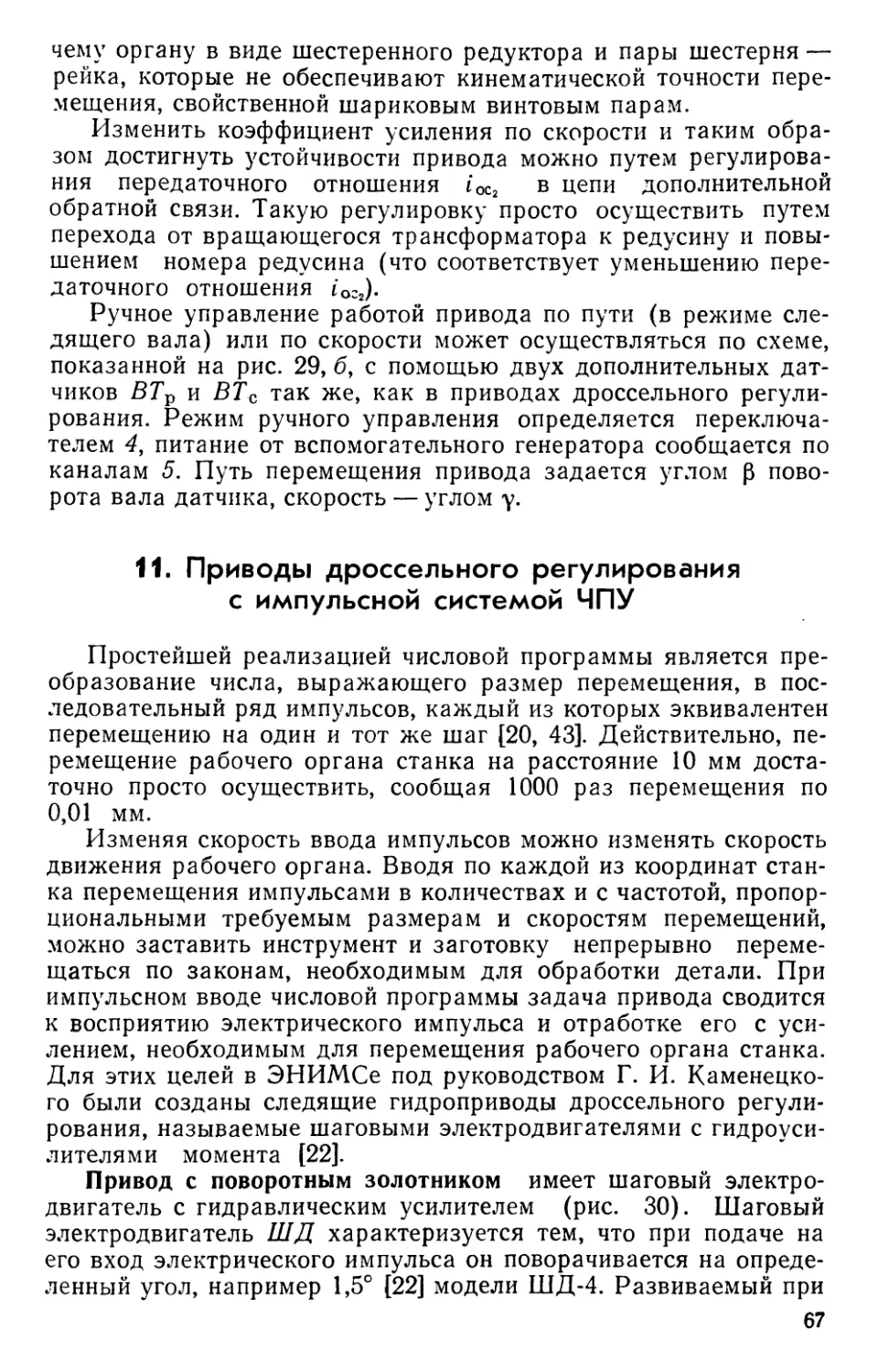

„ 31303-140 л------------

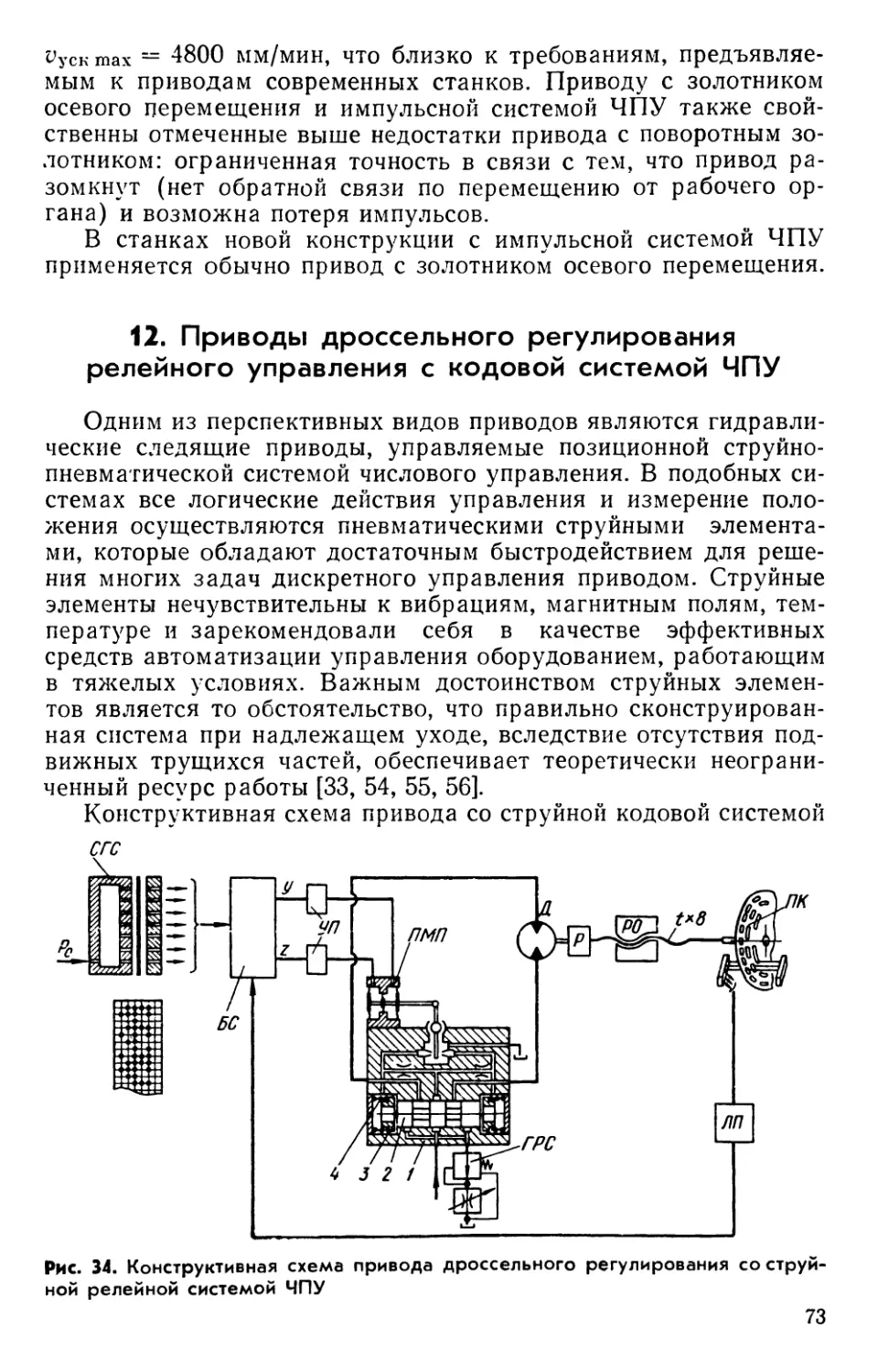

038(01)-75

140-75

6П4.6.08

Виктор Андреевич Лещенко

ГИДРАВЛИЧЕСКИЕ СЛЕДЯЩИЕ ПРИВОДЫ СТАНКОВ

С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Редакторы издательства В. В. Глебова, А. И. Коновалов Технический редактор Л. А. Макарова. Корректор О. Е. Мишина Художественный редактор В. В. Лебедев Переплет художника А. Я. Михайлова

Сдано в набор 24/VII 1974 г. Подписано к печати 14/1 1975 г. Т-00419

Формат 60 X 90V16. Бумага типографская № 1. Усл. печ. л. 18,0. Уч.-изд. л. 19,9. Тираж 10 000 экз. Заказ 1919. Цена 1 р. 54 к. Отпечатано с применением новой технологии изготовления текстовых диапозитивов электрографическим способом для офсетной печати

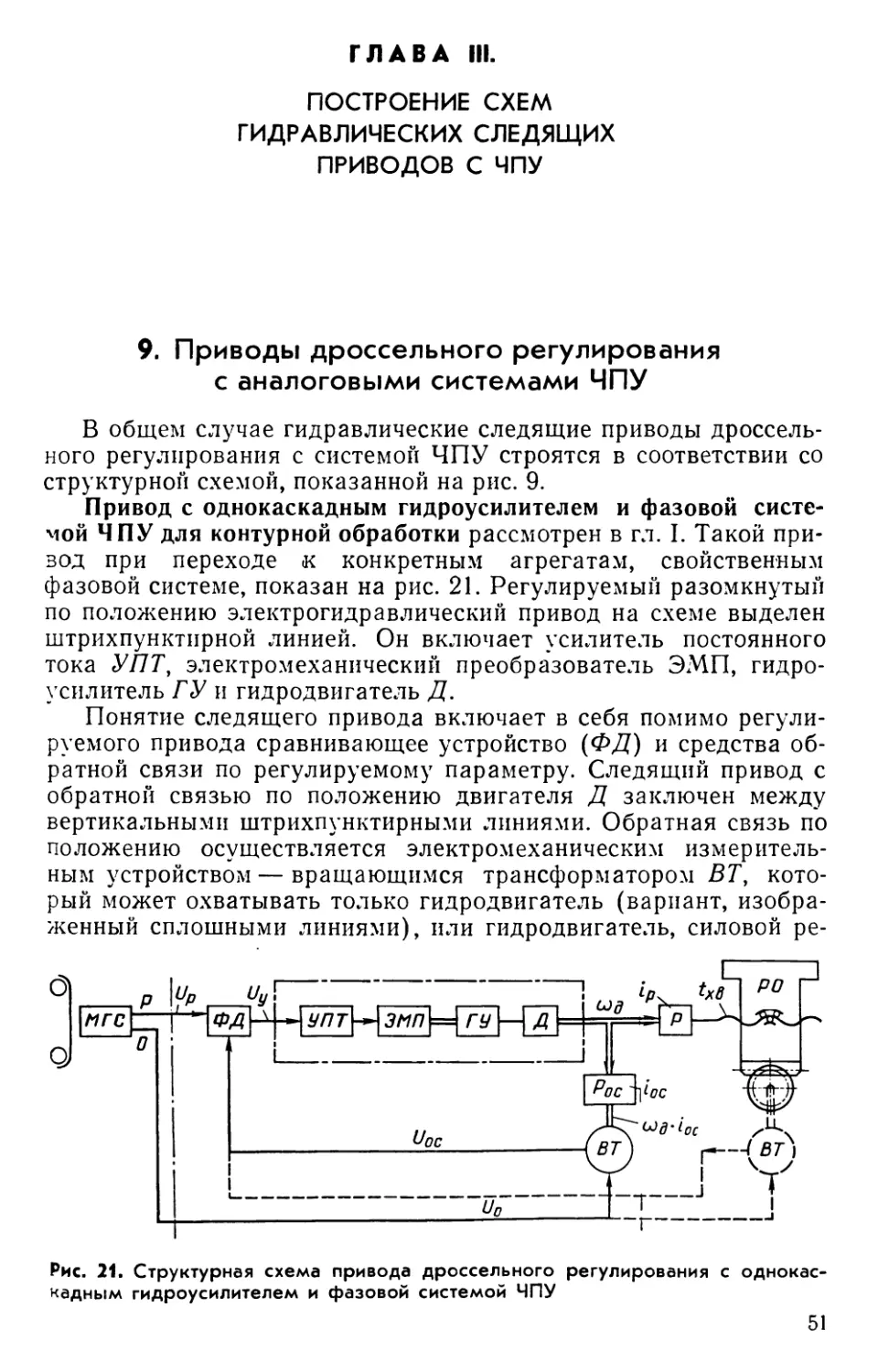

Издательство «Машиностроение», 107885, Москва, Б-78, 1-й Басманный пер., дом 3 Экспериментальная тип. ВНИИ полиграфии Госкомиздата Совета Министров СССР Москва, К-51, Цветной бульвар, 30

Л

31303-140

038(01)-75

140-75

© Издательство «Машиностроение», 1975 г.

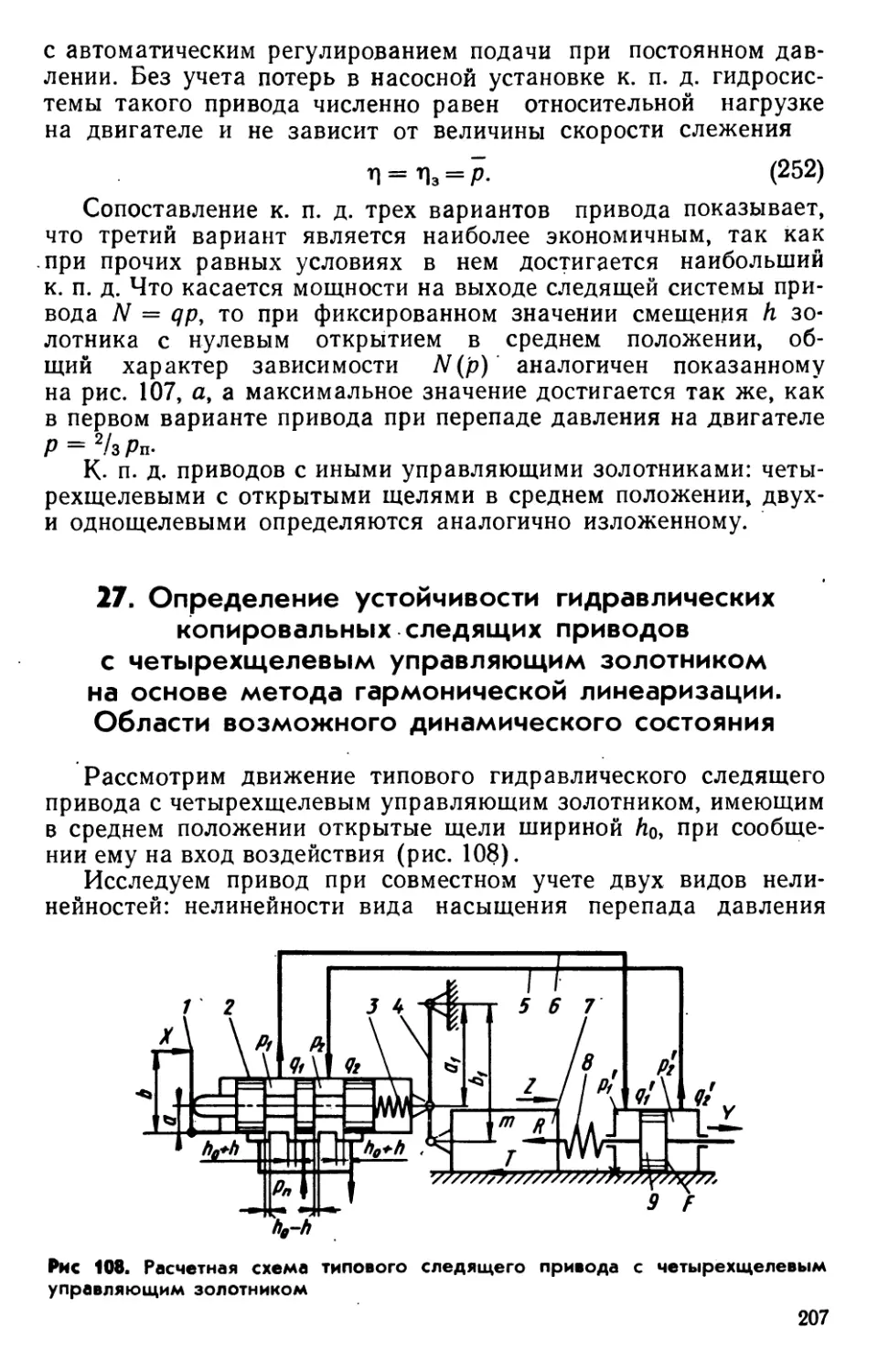

ОГЛАВЛЕНИЕ

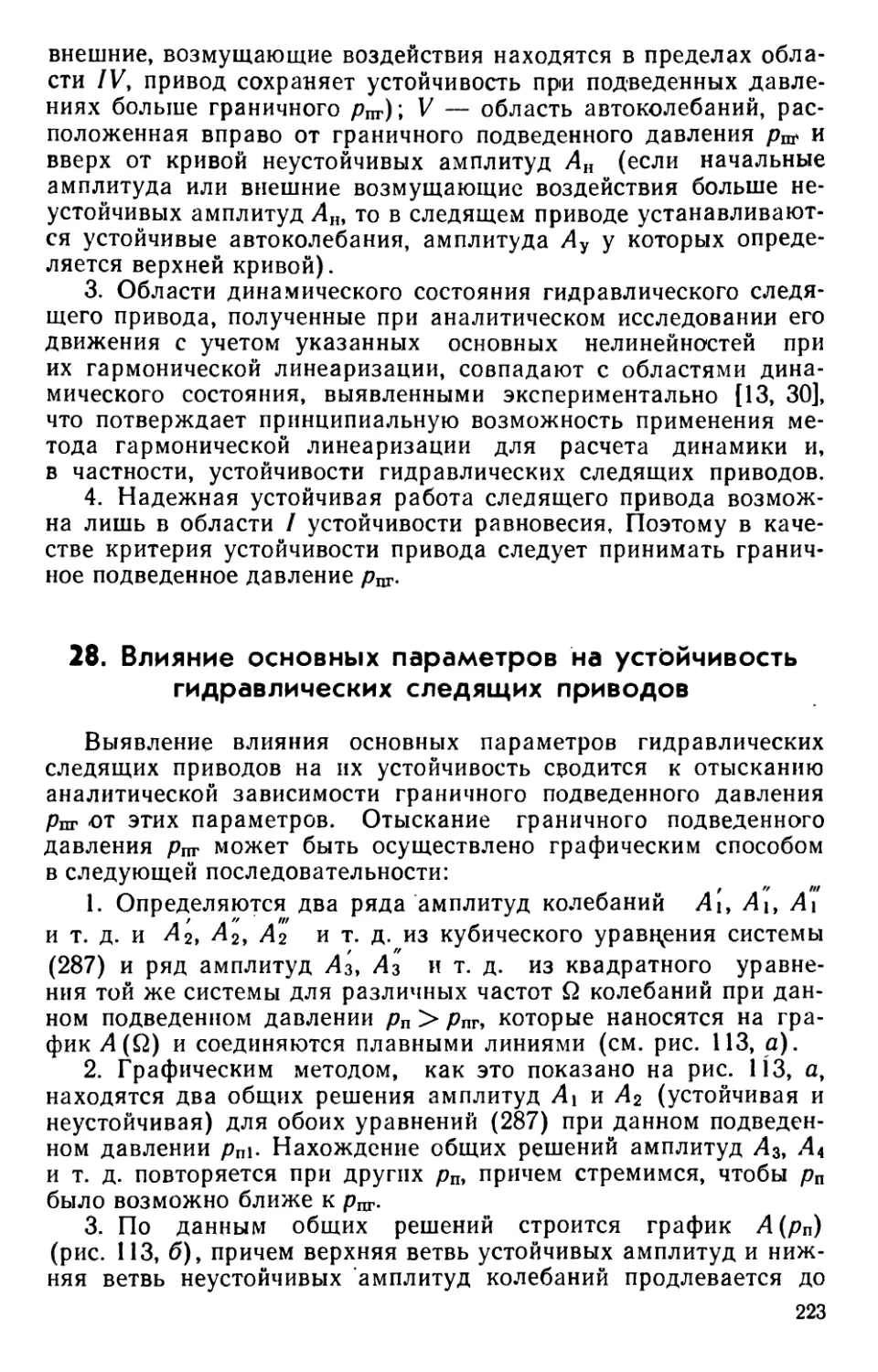

Введение ........................................................... 5

Глава I. Принцип действия гидравлического следящего привода . . 7

1. Принцип действия простейшего гидравлического следящего привода с копировальным управлением ... 7

2. Погрешность воспроизведения, нечувствительность и устойчивость привода. Основные понятия .... 9

3. Принцип действия электрогидравлического следящего привода с копировальным управлением .................. 14

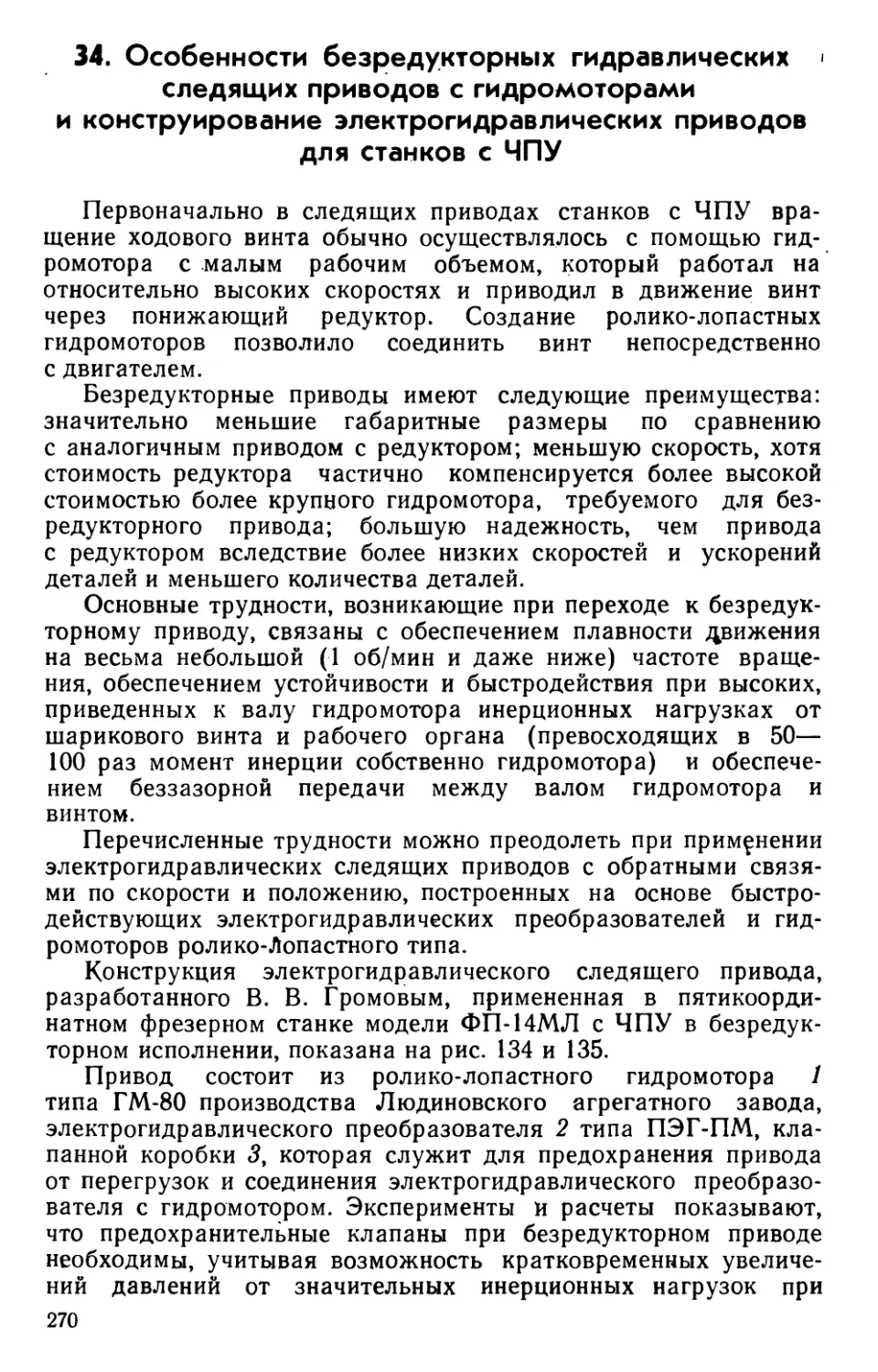

4. Принцип действия гидравлического следящего привода с ЧПУ..................................................17

5. Классификация гидравлических следящих приводов . 24

Глава II. Построение схем гидравлических следящих приводов дроссельного регулирования с копировальным управлением . . 27

6. Однокоординатные однокаскадные приводы .... 27

7. Однокоординатные многокаскадные приводы ... 42

8. Многокоординатные приводы. Масштабное копирование 44

Глава III. Построение схем гидравлических следящих приводов с ЧПУ 51

9. Приводы дроссельного регулирования с аналоговыми

системами ЧПУ........................................51

10. Приводы объемного регулирования с фазовой системой ЧПУ.....................................................59

11. Приводы дроссельного регулирования с импульсной системой ЧПУ...............................................67

12. Приводы дроссельного регулирования релейного управления с кодовой системой ЧПУ............................73

13. Копировальные приводы дроссельного регулирования с системами ЧПУ.........................................76

Глава IV. Золотниковые элементы управления в гидравлических следящих приводах......................................................82

14. Основные виды статических и динамических характеристик гидропривода и его элементов........................82

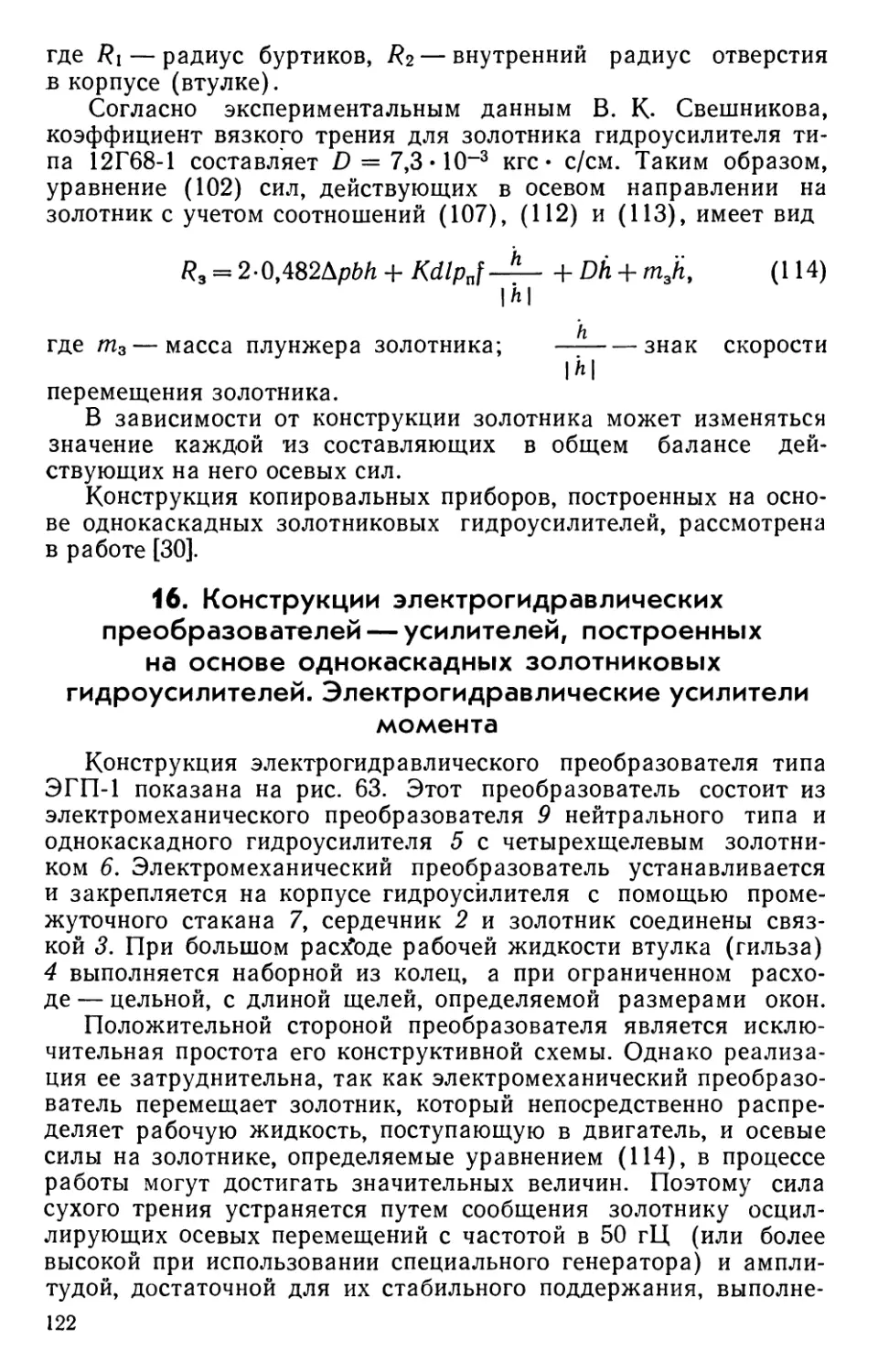

15. Однокаскадные золотниковые гидравлические усилители. Конструкция и основные характеристики ... 87 16. Конструкции электрогидравлических преобразователей — усилителей, построенных на основе однокаскадных золотниковых гидроусилителей. Электрогидравличе-ские усилители момента..................................122

17. Двухкаскадные золотниковые гидроусилители . . .130

Глава V. Элементы управления с сопло-заслонкой в первом каскаде усиления...........................................................133

18. Гидроусилитель сопло-заслонка.......................133

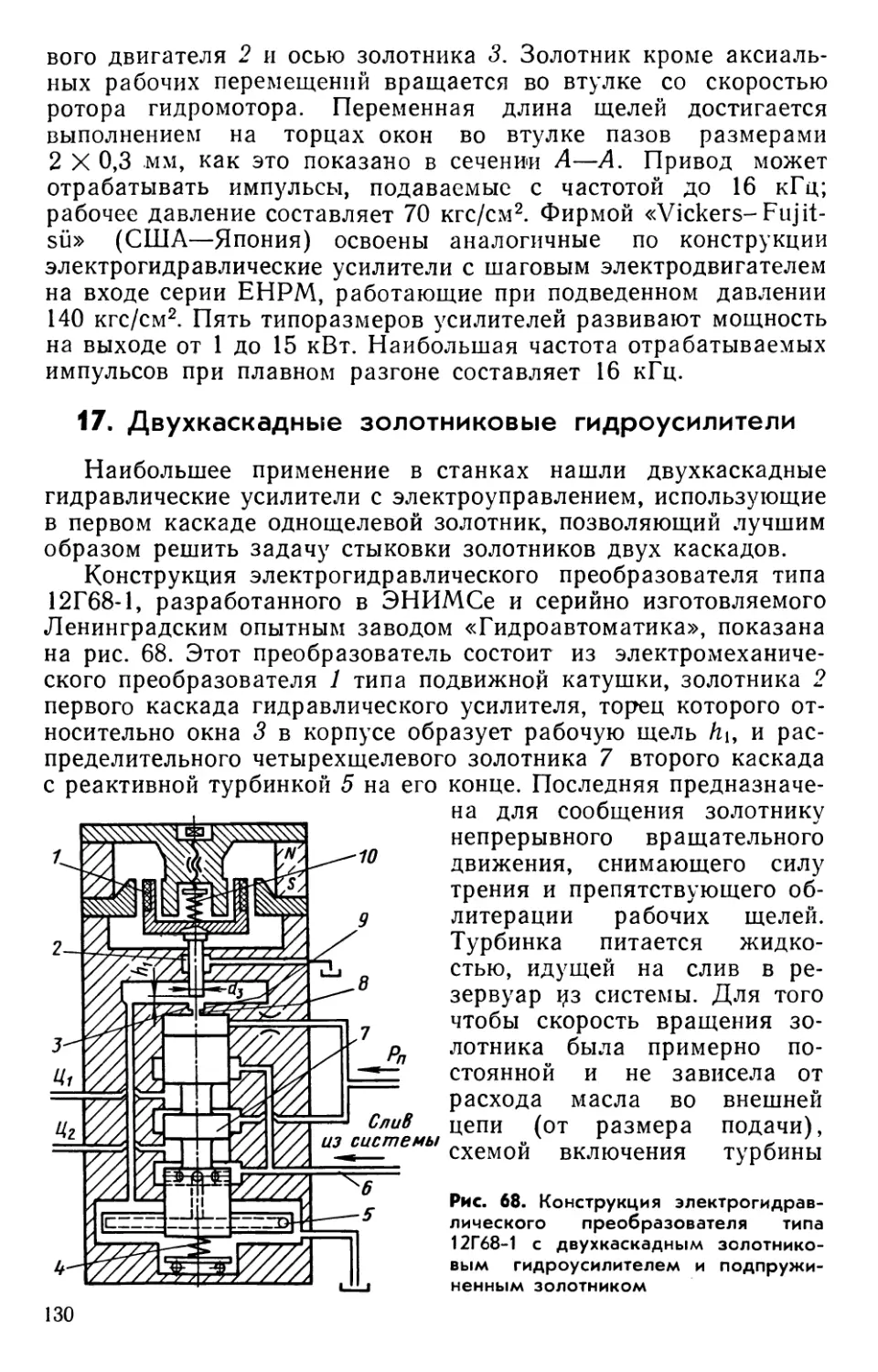

19. Конструкция двухкаскадных гидроусилителей сопло-заслонка— золотник с электроуправлением . . .141

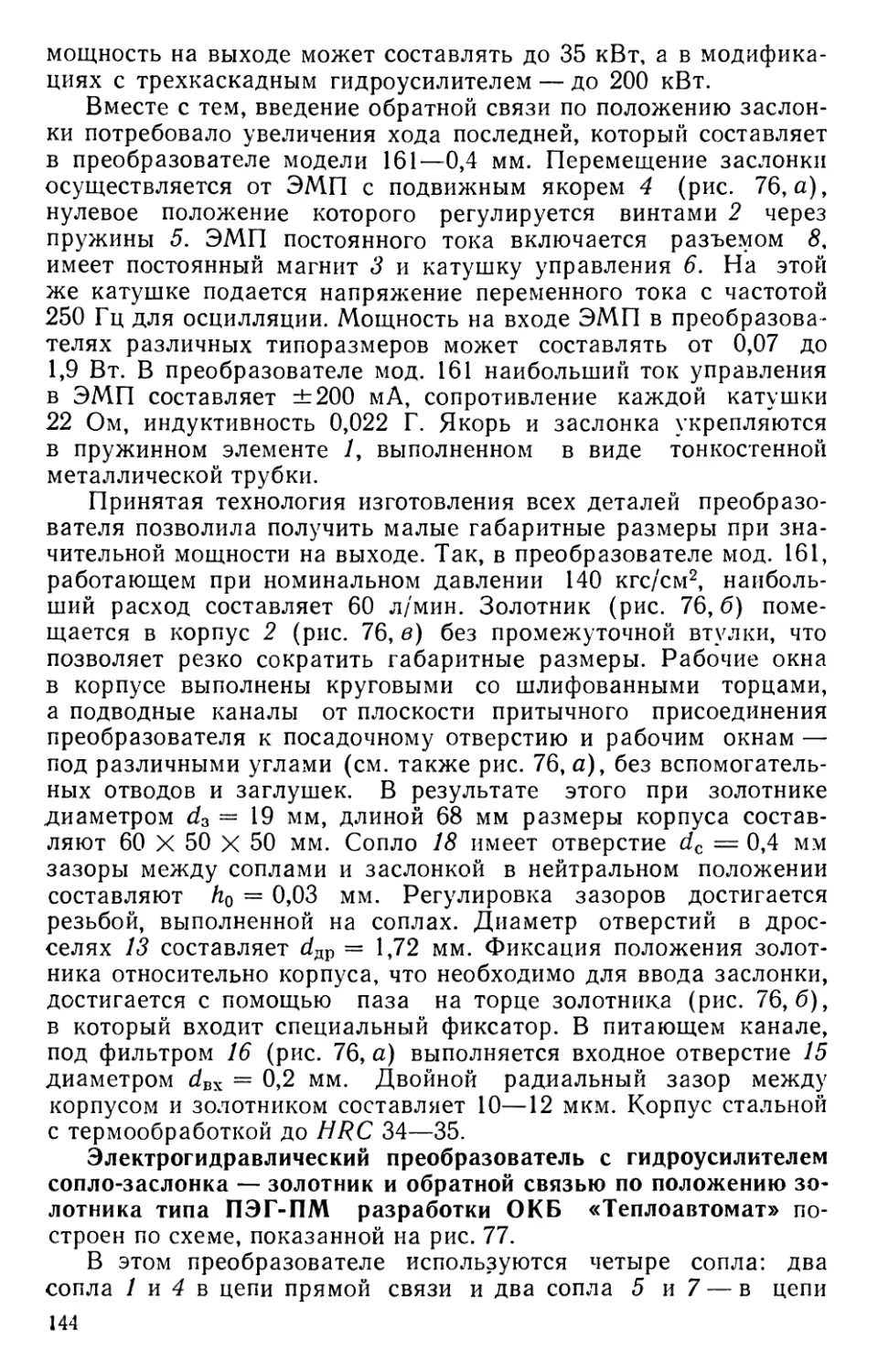

20. Уравнения движения типового электрогидравлического преобразователя.........................................151

21. Основные характеристики электрогидравлических преобразователей ..........................................156

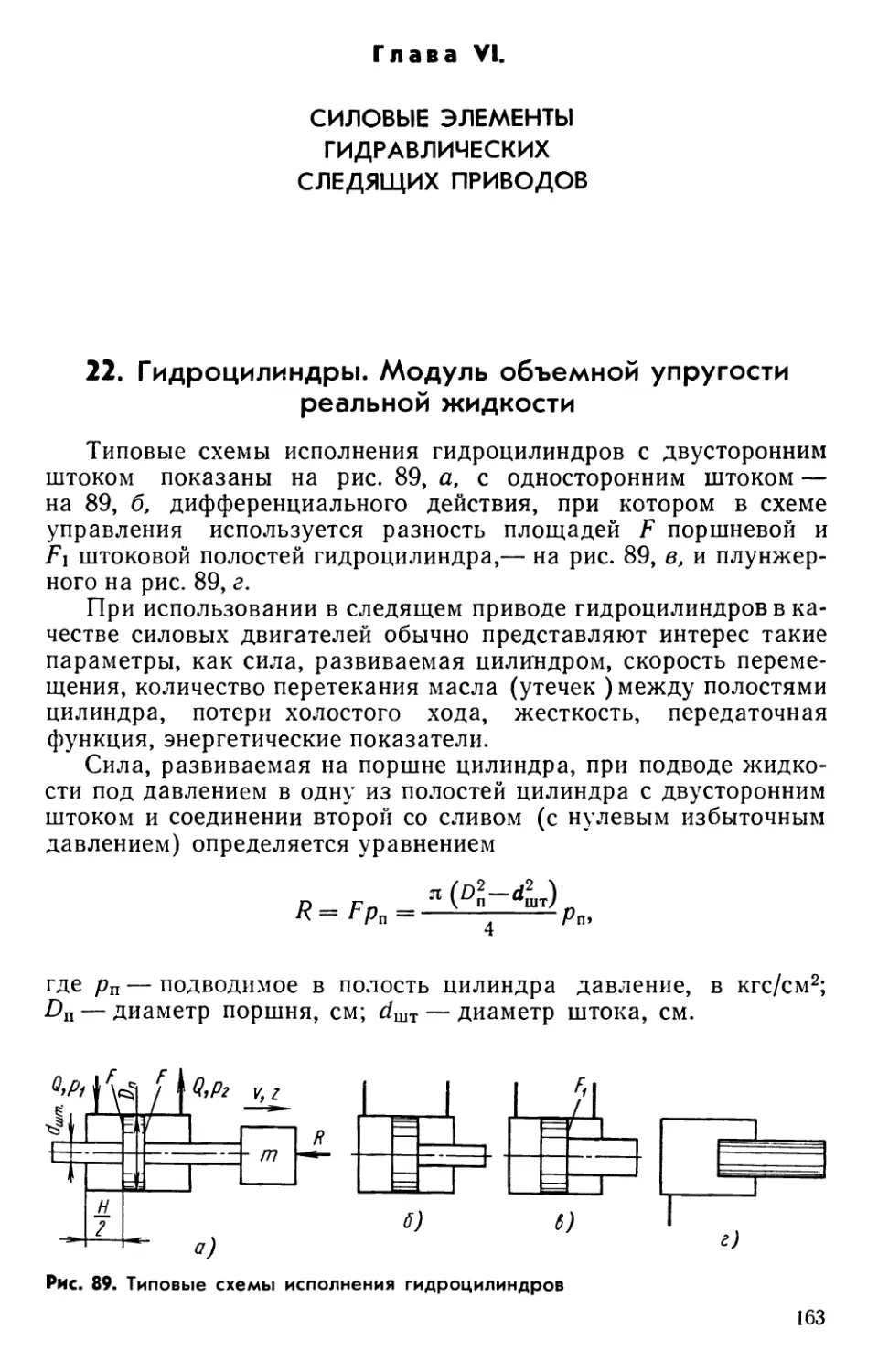

Глава VI. Силовые элементы гидравлических следящих приводов . 163 22. Гидроцилиндры. Модуль объемной упругости реальной жидкости ...........................................................163

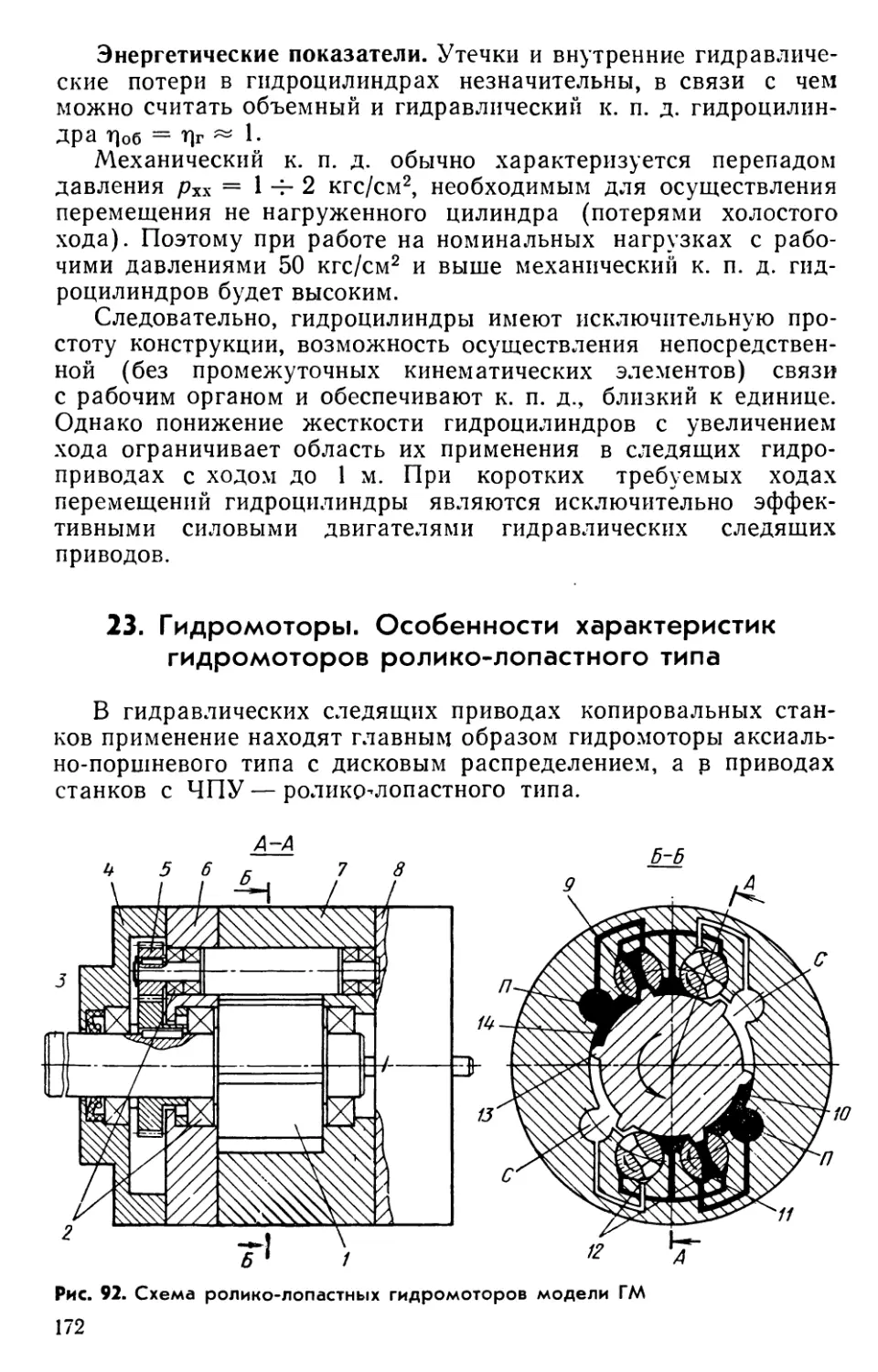

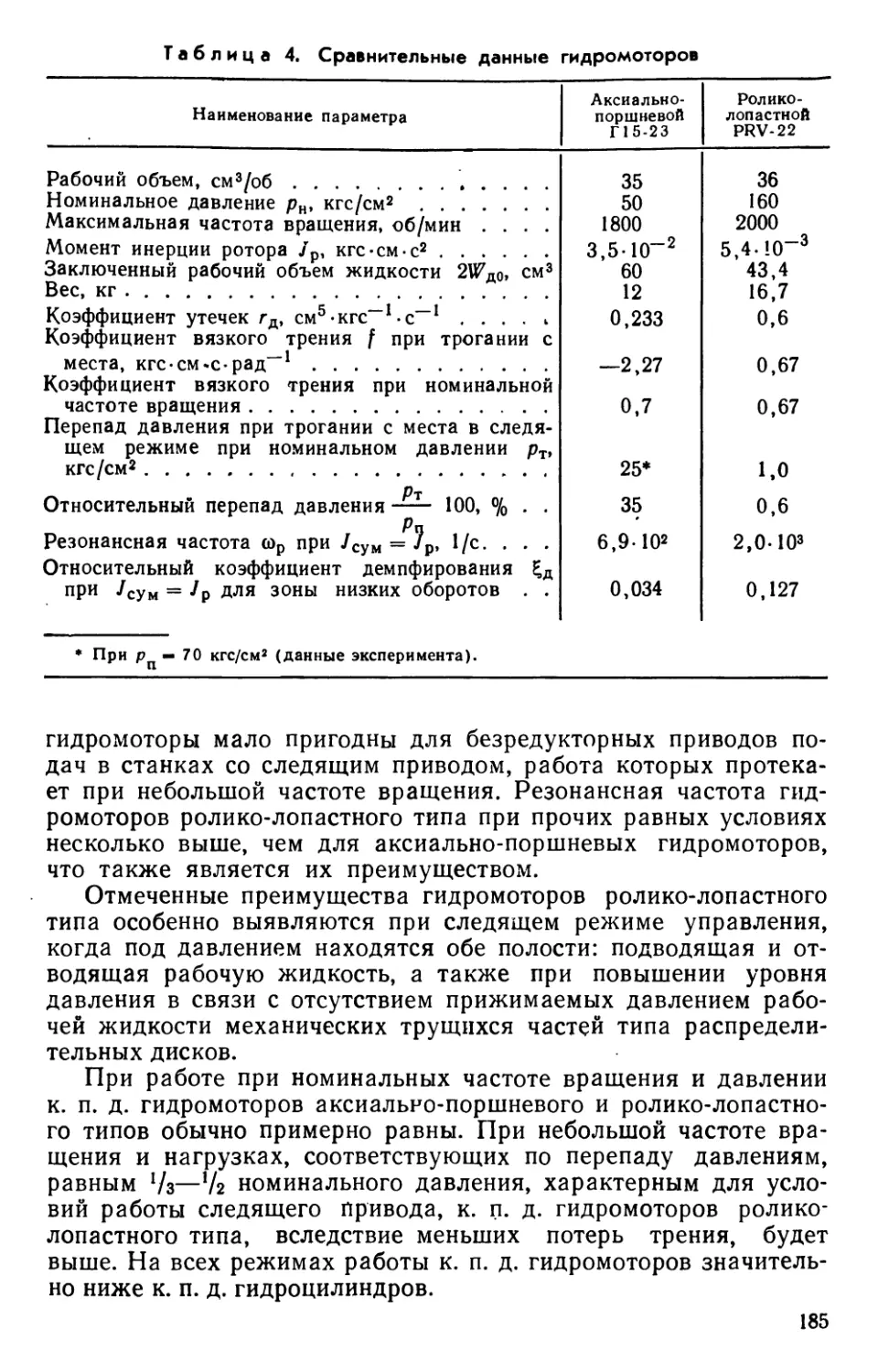

23. Гидромоторы. Особенности характеристик гидромоторов ролико-лопастного типа..................................172

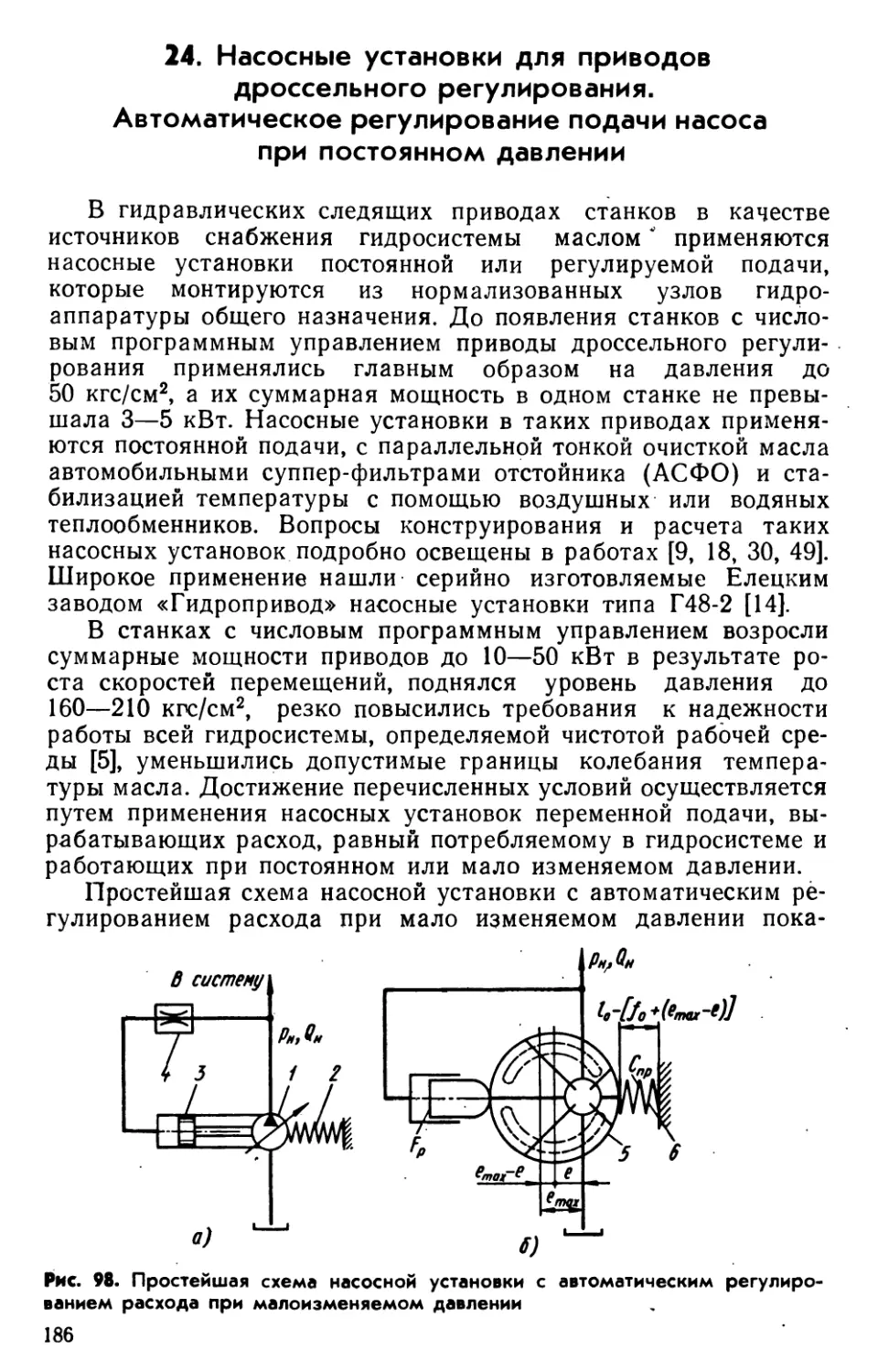

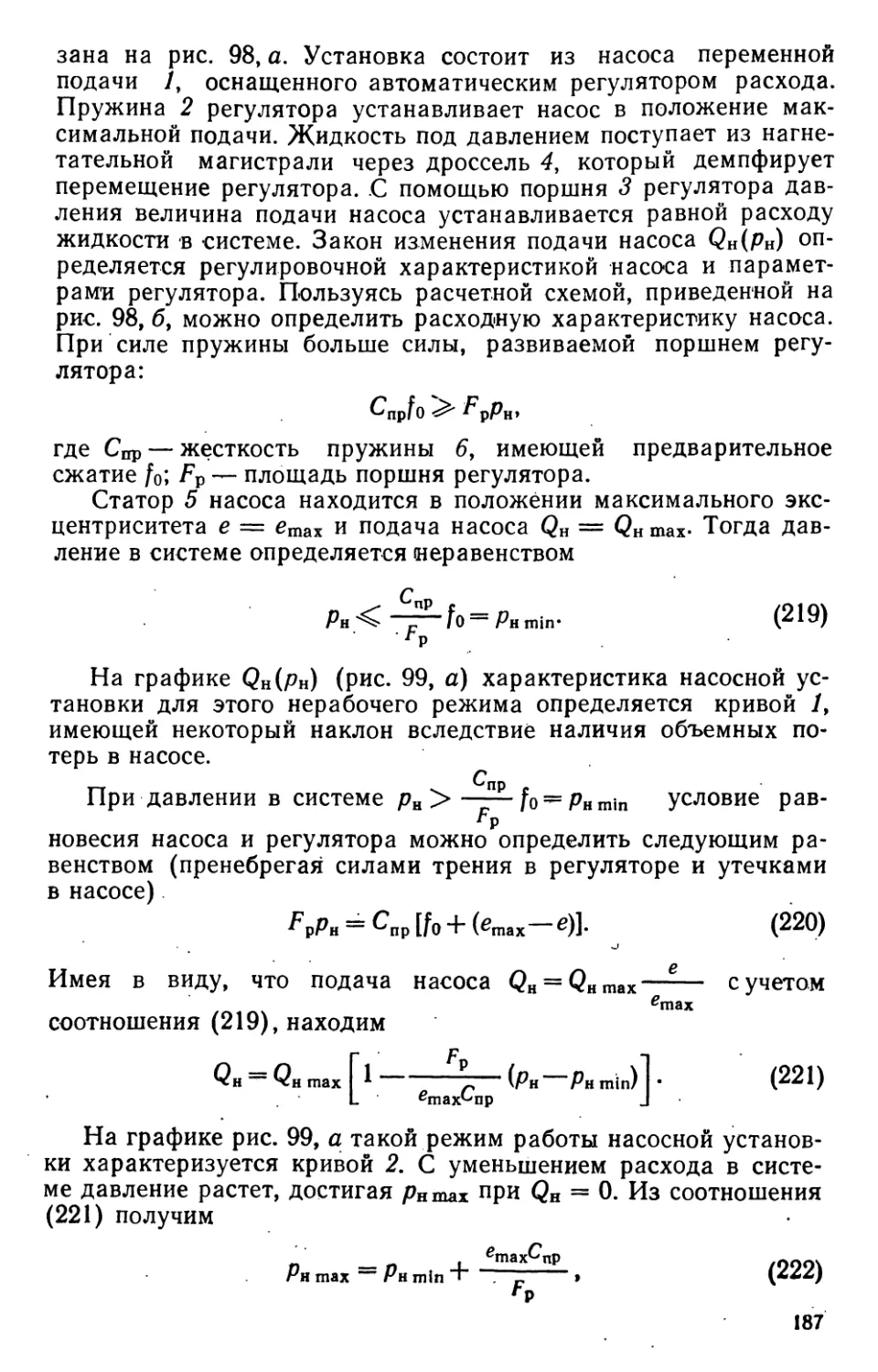

24. Насосные установки для приводов дроссельного регулирования. Автоматическое регулирование подачи насоса при постоянном давлении ...............................186

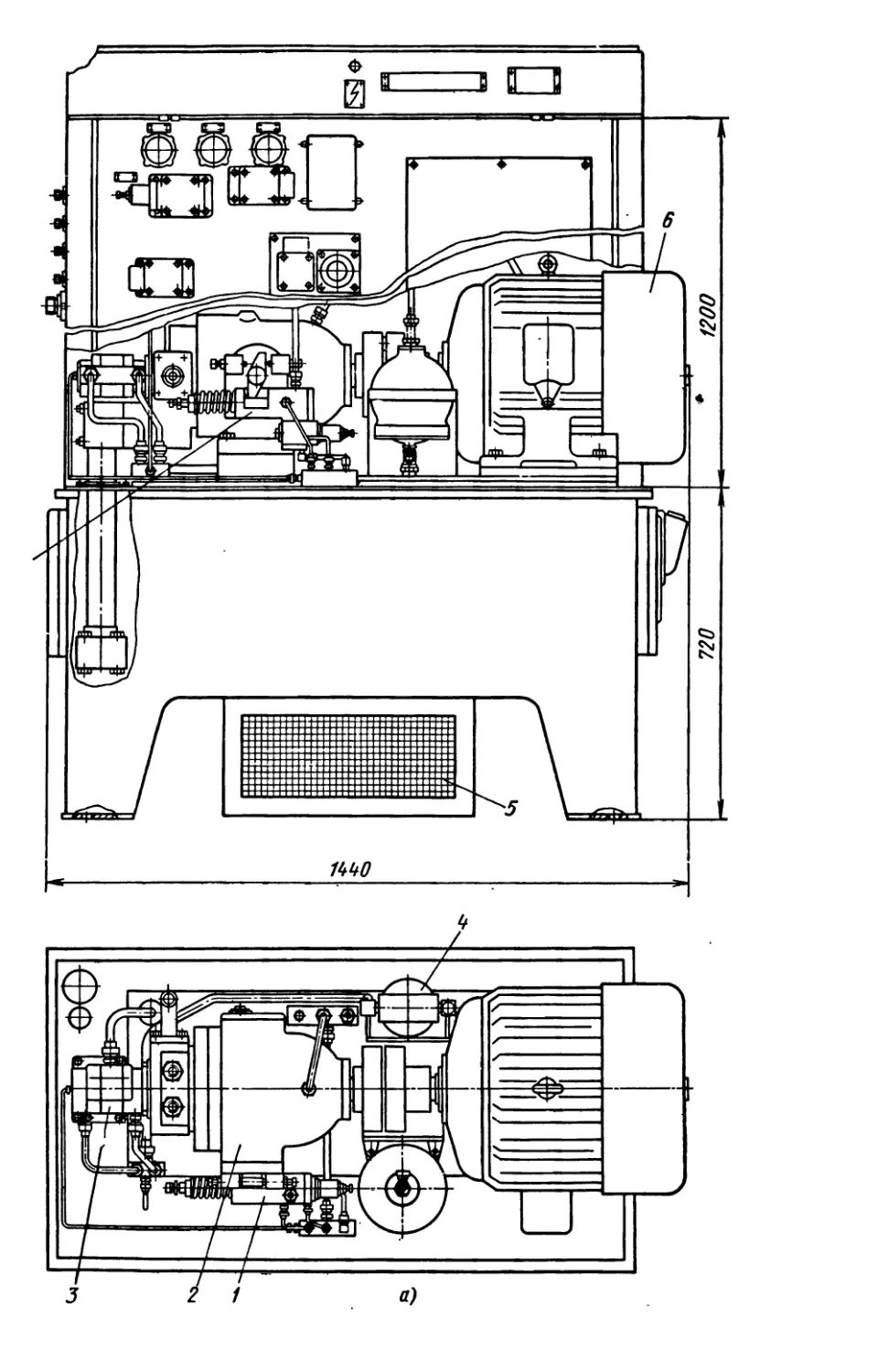

25. Насосные установки для приводов объемного регулирования ................................................194

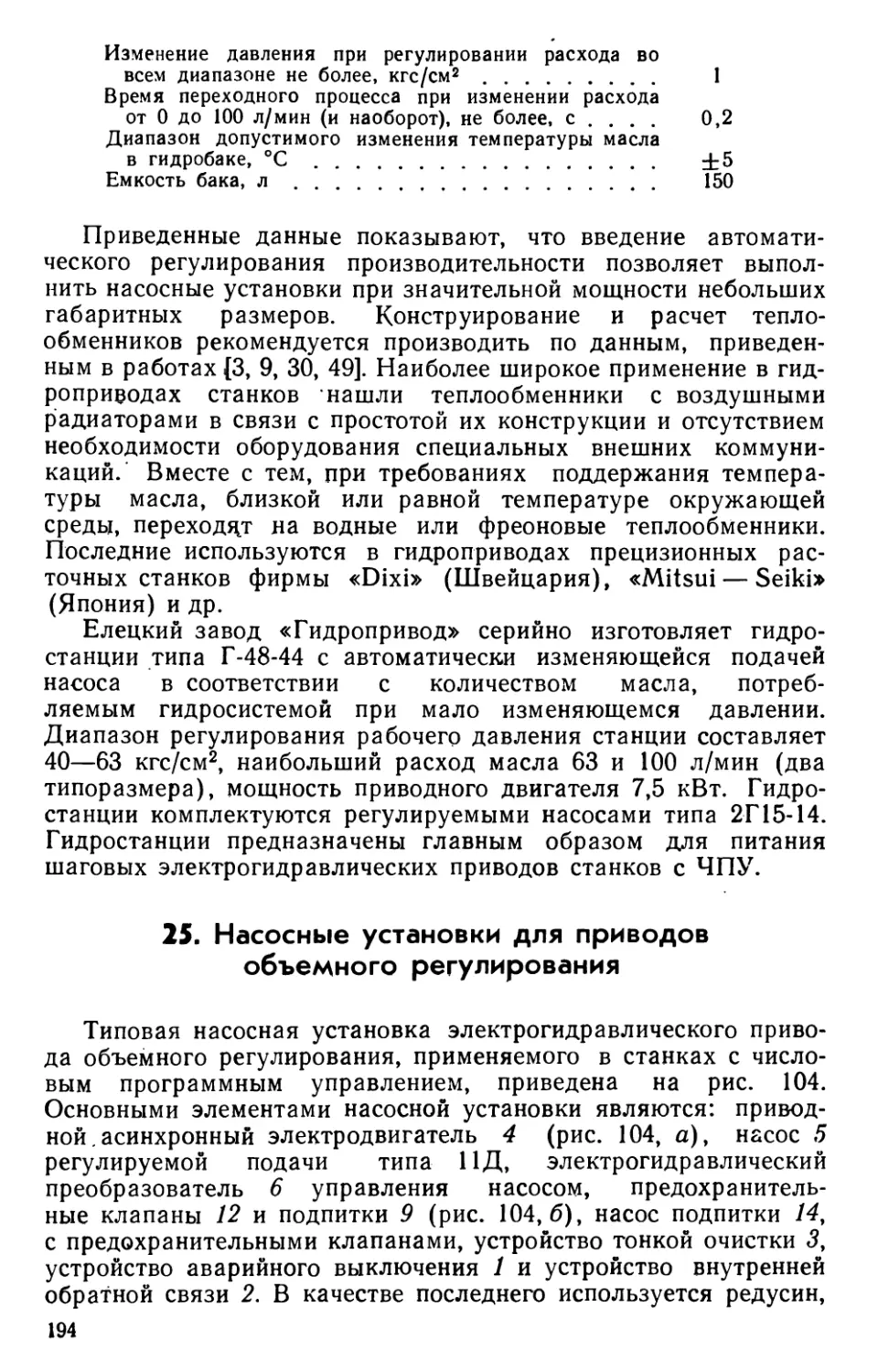

Глава VII. Точность воспроизведения и устойчивость одноконтурных гидравлических следящих приводов дроссельного регулирования .............................................................199

26. Погрешность воспроизведения и нечувствительность в установившемся режиме движения. Коэффициент полезного действия........................................199

27. Определение устойчивости гидравлических копировальных следящих приводов с четырехщелевым управляющим золотником на основе метода гармонической линеаризации. Области возможного динамического состояния ....................................................207

28. Влияние основных параметров на устойчивость гидравлических следящих приводов..............................223

29. Сравнение качества приводов, построенных по различным схемам. Особенности применения гидромоторов . 232 30. Методика расчета основных параметров одноконтурных гидравлических следящих приводов........................235

Глава VIII. Пути улучшения статических и динамических свойств гидравлических следящих приводов. Безредукторные приводы станков с ЧПУ......................................................243

31. Методы повышения точности и устойчивости одноконтурных гидравлических следящих приводов. Введение нелинейностей...........................................243

32. Повышение точности и жесткости гидравлических следящих приводов введением обратной связи по скорости 249 33. Некоторые вопросы динамики гидравлических следящих приводов с обратной связью по скорости .... 34. Особенности безредукторных гидравлических следящих 261 приводов с гидромоторами и конструирование электрогидравлических приводов для станков с ЧПУ . . • 270

35. Выбор основных параметров электрогидравлических следящих приводов с обратной связью по скорости . • 280

Список литературы ................................................. 286

ВВЕДЕНИЕ

Начало промышленного применения следящего привода в станках относится к 1940—1950 гг. В этот период на основе следящего привода были разработаны автоматизированные копировальные станки, которые по сравнению с обычным универсальным оборудованием позволили значительно снизить трудоемкость изготовления деталей. К этому времени относится также разработка основ теории гидравлических следящих приводов в сочетании с копировальными системами управления.

Применение следящих приводов значительно расширилось в 1950—1960 гг. в связи с появлением станков с числовым программным управлением (ЧПУ). При переходе от копировального к числовому программному управлению в системе управления изменился программоноситель (шаблон заменила магнитная лента или перфолента) и вид устройств, преобразующих заданную программу во входные сигналы управления следящим приводом.

Количество внедренных в промышленность СССР и США станков с ЧПУ начало быстро возрастать начиная с 1958— 1960 гг., причем они получили широкое распространение практически во всех отраслях машиностроения. Применение станков с ЧПУ дало значительный экономический эффект и позволило высвободить большое количество универсального оборудования. Эффективность станков с ЧПУ по отечественным и зарубежным данным характеризуется следующим: рост производительности— на 200—600%; количество заменяемых универсальных станков 3—8; повышение времени резания в общем времени обработки до 50—80% (универсальные 15—35%); сокращение сроков подготовки производства и технологической оснастки; уменьшение брака; обеспечение взаимозаменяемости.

Опыт использования станков с ЧПУ в промышленности показал, что рациональная область их применения расширяется при усложнении характера обработки: повышении точности, ухудшении условий обрабатываемости и т. п. Важным аспектом эффективности использования станков с ЧПУ является сокращение потребности в высококвалифицированных станочниках — универсалах.

Применение оборудования с ЧПУ позволяет по-новому организовать производство. Можно выделить три основных направления научной организации труда при внедрении станков и обо

рудования с ЧПУ— привлечение инженерного состава к непосредственному процессу изготовления деталей на станке, коренное изменение характера многостаночного обслуживания, осуществление управления цехом станков с ЧПУ от одного пульта и обеспечение круглосуточного использования оборудования при работе обслуживающего персонала главным образом в одну, наиболее продуктивную смену на основе создания автоматических линий из станков с ЧПУ и т. п. Числовое программное управление, элементом которого является следящий привод, стало универсальным средством автоматизации станков и оборудования широкого применения. В результате этого следящий привод из специального устройства относительно немногочисленных копировальных станков превратился в настоящее время в универсальное средство приведения в движение рабочих органов станков и оборудования. Можно ожидать, что следящий привод станет доминирующим приводом станков и оборудования.

Из известных следящих приводов (электрического, гидравлического, пневматического) в отечественных копировальных станках с числовым программным управлением наиболее широкое применение нашел гидравлический привод (термин «гидравлический привод» включает понятие привода с исполнительным гидродвигателем, который может иметь различные средства управления: механические, электрические, пневматические и др,).

Гидропривод обладает малой инерционностью подвижных частей, что обеспечивает его высокое быстродействие и дает возможность быстро реверсировать и тормозить станок. Кроме того, привод имеет небольшие массу и габаритные размеры (в 3—10 раз меньше электропривода); обеспечивает плавный ход рабочих органов машин, особенно при использовании силовых гидроцилиндров; отличается долговечностью механизмов вследствие самосмазываемости; имеет простую и надежную конструкцию гидромеханических устройств, позволяющую произвести его отладку или устранить неисправности, возникающие в процессе эксплуатации. Подобно тому, как переход от шаблона к числовой программе кардинально изменил структуру системы управления, переход от следящего копировального к следящему приводу с числовым программным управлением повлек изменение структуры привода, связанной с введением преобразователей видов энергий, новых внутренних связей, новых конструктивных решений и т. п. При общем принципиальном подобии работы следящего привода в условиях копировального и числового программного управления изменились методы выбора основных параметров, расчета оптимальных условий работы и т. п.

В связи с новыми требованиями к следящим гидроприводам металлообрабатывающих станков в данной работе особое внимание уделяется средствам повышения точности, быстродействия, экономичности приводов и надежности их работы, а также созданию прямых безредукторных приводов подач.

ГЛАВА I.

ПРИНЦИП ДЕЙСТВИЯ ГИДРАВЛИЧЕСКОГО СЛЕДЯЩЕГО ПРИВОДА

1- Принцип действия простейшего гидравлического следящего привода с копировальным управлением

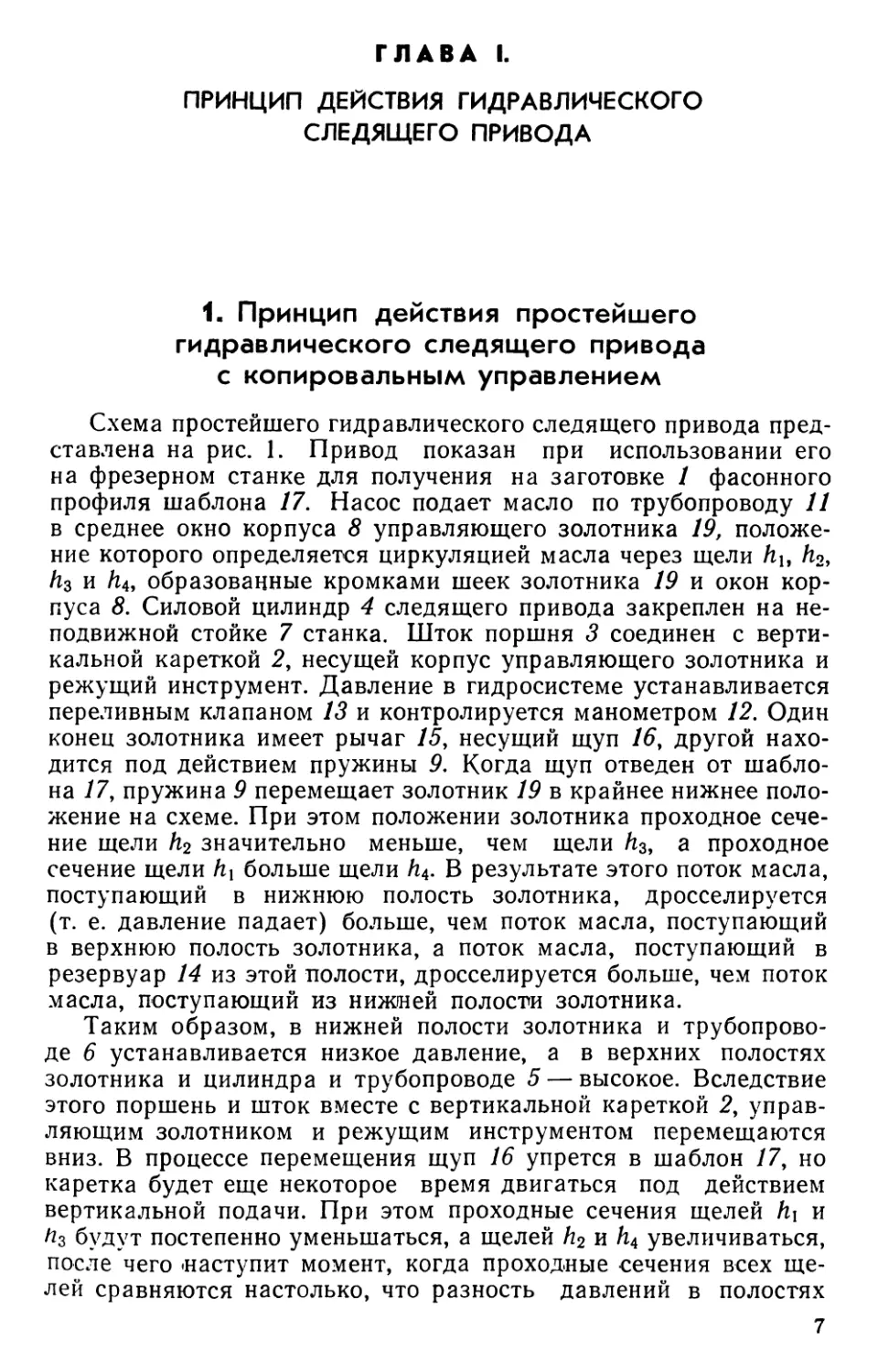

Схема простейшего гидравлического следящего привода представлена на рис. 1. Привод показан при использовании его на фрезерном станке для получения на заготовке 1 фасонного профиля шаблона 17. Насос подает масло по трубопроводу 11 в среднее окно корпуса 8 управляющего золотника 19, положение которого определяется циркуляцией масла через щели йь й2, й3 и й4, образованные кромками шеек золотника 19 и окон корпуса 8. Силовой цилиндр 4 следящего привода закреплен на неподвижной стойке 7 станка. Шток поршня 3 соединен с вертикальной кареткой 2, несущей корпус управляющего золотника и режущий инструмент. Давление в гидросистеме устанавливается переливным клапаном 13 и контролируется манометром 12. Один конец золотника имеет рычаг 15, несущий щуп 16, другой находится под действием пружины 9. Когда щуп отведен от шаблона 17, пружина 9 перемещает золотник 19 в крайнее нижнее положение на схеме. При этом положении золотника проходное сечение щели h2 значительно меньше, чем щели й3, а проходное сечение щели h\ больше щели й4. В результате этого поток масла, поступающий в нижнюю полость золотника, дросселируется (т. е. давление падает) больше, чем поток масла, поступающий в верхнюю полость золотника, а поток масла, поступающий в резервуар 14 из этой полости, дросселируется больше, чем поток масла, поступающий из нижней полости золотника.

Таким образом, в нижней полости золотника и трубопроводе 6 устанавливается низкое давление, а в верхних полостях золотника и цилиндра и трубопроводе 5— высокое. Вследствие этого поршень и шток вместе с вертикальной кареткой 2, управляющим золотником и режущим инструментом перемещаются вниз. В процессе перемещения щуп 16 упрется в шаблон 17, но каретка будет еще некоторое время двигаться под действием вертикальной подачи. При этом проходные сечения щелей ftj и /?з будут постепенно уменьшаться, а щелей й2 и й4 увеличиваться, после чего наступит момент, когда проходные сечения всех щелей сравняются настолько, что разность давлений в полостях

Рис. 1. Схема простейшего гидравлического следящего привода с копировальным управлением

золотника и гидроцилиндра окажется недостаточной для продолжения движения поршня гидроцилиндра, и вертикальная подача прекратится.

Если столу 18 сообщить от гидроцилиндра 20 постоянную скорость Уз, то шаблон, при повышающемся профиле, будет перемещать щуп и золотник через среднее положение вверх до тех пор, пока проходные сечения щелей h2 и h4 не увеличатся, а щелей /?1 и йз не уменьшатся настолько, что разница давлений в полостях гидроцилиндра станет достаточной для преодоления силы сопротивления движению. Это перемещение, совершаемое по команде управляющего золотника, немедленно передается ему же с помощью обратной связи, осуществленной в данном случае закреплением корпуса управляющего золотника непосредственно на вертикальной каретке. Обратная связь ослабляет командный сигнал золотника, снижая его до нуля при среднем положении золотника.

При понижении профиля шаблона щуп и золотник под действием пружины 9 будут перемещаться вниз от среднегр положения до тех пор, пока проходные сечения щелей h\ и Аз не увеличатся, а щелей h2 и h4 не уменьшатся настолько, что в полостях гидроцилиндра разница давлений станет достаточной для преодоления сопротивления движению,, и тогда вертикальная каретка начнет перемещаться вниз. Таким образом, совокупность продольной скорости Уз шаблона и заготовки и вертикальной скорости ус

(скорость слежения) щупа и режущего инструмента обеспечивает воспроизведение профиля шаблона на заготовке. При этом щуп, обкатывая контур шаблона, находится с ним в постоянном контакте.

Для ручного управления отводом вверх фрезы от заготовки и щупа от шаблона служит рукоятка 10.

2. Погрешность воспроизведения, нечувствительность и устойчивость привода.

Основные понятия

Из принципа действия схемы, показанной на рис. 1, следует, что чем круче подъем профиля шаблона, определяемый углом р между касательной к профилю шаблона в данной точке и направлением скорости задания, и больше скорость задания, тем больше вертикальная скорость слежения и, следовательно, тем больший поток масла будет направляться золотником, например, в верхнюю полость гидроцилиндра и отводиться из нижней полости в резервуар, а значит, тем большими должны быть разность проходных сечений щелей й2, йз и й4, йь а также величина смещения золотника от нейтрального положения. Таким обра* зом, силовой гидроцилиндр следящего привода приходит в движение только тогда, когда управляющий золотник выходит из нейтрального положения, в результате чего возникает погреш* ность воспроизведения (копирования).

Величина погрешности воспроизведения зависит от расстояния, на которое должен сместиться золотник от нейтрального положения, для того чтобы создались необходимая разность давлений в полостях гидроцилиндра и необходимая скорость его перемещения, так как в процессе обработки на такое же расстояние смещаются друг относительно друга щуп и режущий инструмент, что вызывает отличие профиля обработанной поверхности от контура шаблона. Следовательно, чем больше скорость слежения vc и нагрузка R на двигателе, тем больше величина погрешности следящего привода, а значит и погрешность копирования, кроме того, сила сухого трения в исполнительном органе изменяется в зависимости от величины и знака скорости слежения, что обусловливает образование зоны нечувствительности следящего привода, существенно влияющей на качество (огранку, ступенчатость) копируемой поверхности.

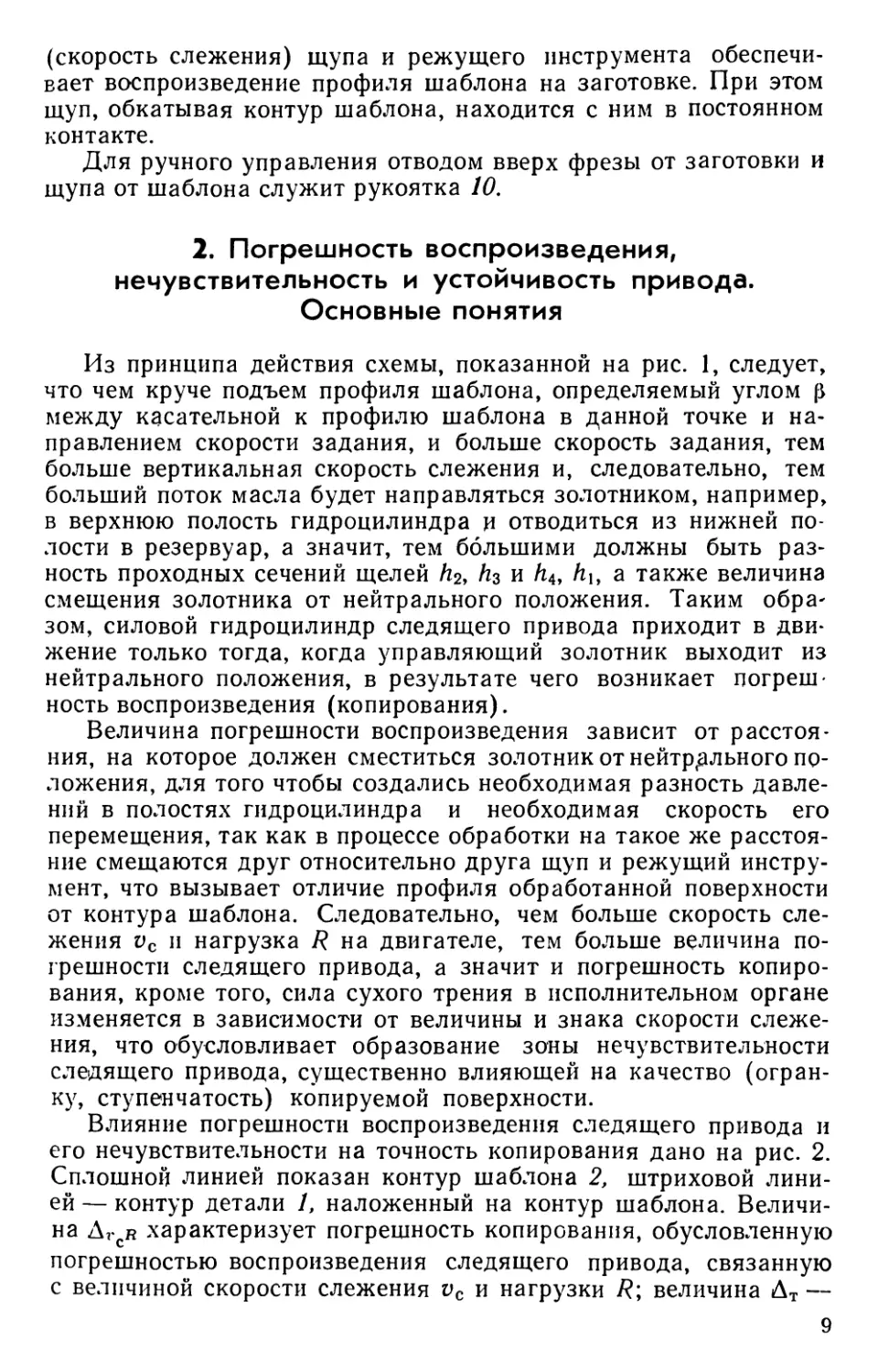

Влияние погрешности воспроизведения следящего привода и его нечувствительности на точность копирования дано на рис. 2. Сплошной линией показан контур шаблона 2, штриховой линией — контур детали 1, наложенный на контур шаблона. Величина Лгся характеризует погрешность копирования, обусловленную погрешностью воспроизведения следящего привода, связанную с величиной скорости слежения vc и нагрузки R; величина Дт —

Рис. 2. Отличие профиля изделия от профиля .шаблона в результате погрешности воспроизведения следящего привода и его нечувствительности

погрешность копирования, обусловленная нечувствительностью следящего привода в результате силы сухого трения.

Таким образом, в результате погрешности следящего привода, пропорциональной величине скорости слежения, контур детали получается как бы сдвинутым относительно контура шаблона в направлении, обратном направлению скорости задания и$. Правильный выбор следящего привода заключается в том, чтобы при заданных режимах работы станка ограничить погрешность воспроизведения и нечувствительность привода требуемыми пределами.

В описанной выше работе простейшего гидравлического следящего привода не учитывалась инерция подвижных элементов привода, например вертикальной каретки, а также упругость пе-редающих движение звеньев, например масла в гидросистеме привода. Однако силы инерции и упругость существенно влияют на движение привода в процессе восстановления равновесия и обусловливают возможность возникновения колебаний относительно положения равновесия. Рассмотрим работу следящего привода, учитывая влияние упругости и сил инерции.

Как уже указывалось, при автоматической вертикальной подаче на шаблон наступает такой момент, когда щуп упирается в шаблон и управляющий золотник занимает нейтральное положение. При этом положении золотника проходные сечения щелей /г2, йз и Ль /г4, а также давление в полостях гидроцилиндра уравниваются и движение вертикальной каретки должно было бы прекратиться (см. рис. 1). Однако вследствие инерции масс и упругости масла в гидроцилиндре вертикальная каретка может продолжать опускаться, несмотря на то, что давление в нижней полости будет возрастать, а в верхней полости уменьшаться.

Движение вертикальной каретки прекратится, когда золотник сместится выше нейтрального положения. В результате смещения золотника выше нейтрального положения давление в трубопроводе 6 и нижней полости гидроцилиндра увеличится, а в трубопроводе 5 и верхней полости уменьшится, вследствие чего к поршню гидроцилиндра будет приложена сила, направленная вверх, которая заставит поршень и шток вместе с вертикальны-10

ми салазками и корпусом копировального прибора перемещаться вверх. При этом управляющий золотник вновь подойдет к нейтральному положению, однако вследствие упругости масла в гидроцилиндре и инерции перемещаемых масс вертикальная каретка будет продолжать движение вверх и золотник расположится ниже нейтрального положения. В этом случае давление в верхней полости гидроцилиндра возрастет, а в нижней полости уменьшится, и к поршню гидроцилиндра будет приложена сила, направленная вниз, которая заставит поршень и соединенные с ним узлы перемещаться вниз. Управляющий золотник опять подойдет к нейтральному положению, а затем расположится выше его, вследствие упругости масла и инерции массы вертикальной каретки. Вновь к поршню гидроцилиндра будет приложена сила, направленная вверх, которая заставит поршень и соединенные с ним узлы перемещаться вверх и т. д.

Таким образом, следящий привод не останавливается в положении равновесия, а начинает совершать колебательные движения, которые могут перейти в автоколебания. Автоколебания следящего привода возникают в тех случаях, когда количество энергии, поступающей в привод с рабочей жидкостью при переходе его через положение равновесия, превышает количество энергии, рассеиваемой при движении привода. Рассеяние энергии происходит в результате гидравлических потерь в рабочих щелях золотника, потерь трения в направляющих каретки, уплотнениях поршня и штока цилиндра, вязкого трения жидкости в трубопроводах и т. п. При определенном ограничении количества энергии, подаваемой с жидкостью в приводив результате соответствующего выбора величин параметров управляющего золотника и других элементов привода, генерации колебаний не происходит.

Изложенное позволяет изобразить структурную схему рассмотренного следящего привода в форме, показанной на рис. 3. и сформулировать следующие понятия, относящиеся к его работе.

Источник воздействия ИВ, приводящий в действие программу, сообщаемую следящему приводу для воспроизведения (рис. 1 — механизм образования скорости задания — продольной подачи).

Задающее устройство ЗУ содержит программу (рис. 1 — шаблон 17), сообщаемую следящему приводу для воспроизведения.

Сравнивающее (чувствительное) устройство СУ, воспринимающее программу от задающего устройства, сопоставляющее ее с программой, воспроизведенной приводом, и выдающее сигна-

Рис. 3. Структурная схема простейшего гидравлического следящего привода с копировальным управлением

лы рассогласования между ними (управляющий золотник 19, рис. 1).

Гидродвигатель (гидроцилиндр или гидромотор) Д, получающий команды от сравнивающего устройства и развивающий необходимую скорость слежения.

Рабочий орган РО — сборочная единица (узел) машины или оборудования, которому от гидродвигателя передаются движения, воспроизводящие программу, вводимую задающим устройством (рис. /, каретка 2 с инструментом).

Обратная связь по отработке ОС — цепь управления, связывающая рабочий орган со сравнивающим устройством (выход привода со входом) и служащая для измерения результата действия следящего привода. Обратная связь по отработке превращает следящий привод в замкнутый (на рис. 1 привод имеет жесткую механическую обратную связь, образованную закреплением корпуса золотника на рабочем органе).

Источник питания — насосная установка или другое устройство, подающие жидкость (масло) под давлением.

Кроме того, на основе схем рис. 1 и 3 можно выделить следующие основные понятия, относящиеся к следящему приводу.

Входная величина или «вход» (управляющий входной сигнал) X — величина воздействия (перемещения, скорости), сообщаемого сравнивающему устройству от задающего.

Выходная величина или выход Y — величина действия (перемещения, скорости) развиваемого рабочим органом.

Прямая цепь воздействия — цепь управления от источника воздействия до рабочего органа.

Следящий привод—автоматический привод, в котором выходная величина Y воспроизводит изменение входной величины X, причем привод реагирует на рассогласование Ху между входной и выходной величинами.

Скорость слежения (следящая подача) — скорость рабочего органа, автоматически управляемая сравнивающим устройством по величине и знаку (в приводе, показанном на рцс.1, под скоростью слежения понимается скорость вертикального перемещения).

Скорость задания (задающая подача) — постоянная или регулируемая по величине скорость, сообщаемая от источника воздействия задающему устройству.

Скорость воспроизведения (копирования) — суммарная скорость (скорость вдоль контура копира), представляющая геометрическую сумму скоростей слежения и задания.

Погрешность воспроизведения (рассогласование) — расхождение положений рабочего органа и щупа следящего привода в процессе отработки программы, поступающей от задающего устройства.

Зона нечувствительности — наименьшая величина смещения щупа золотникового механизма, необходимая для осуществления 12

реверсирования рабочего органа привода при возможно меньшей скорости слежения.

Устойчивый следящий привод — следящий привод, который после приложения, а затем снятия управляющего или внешнего возмущающего воздействия возвращается с течением времени в положение равновесия.

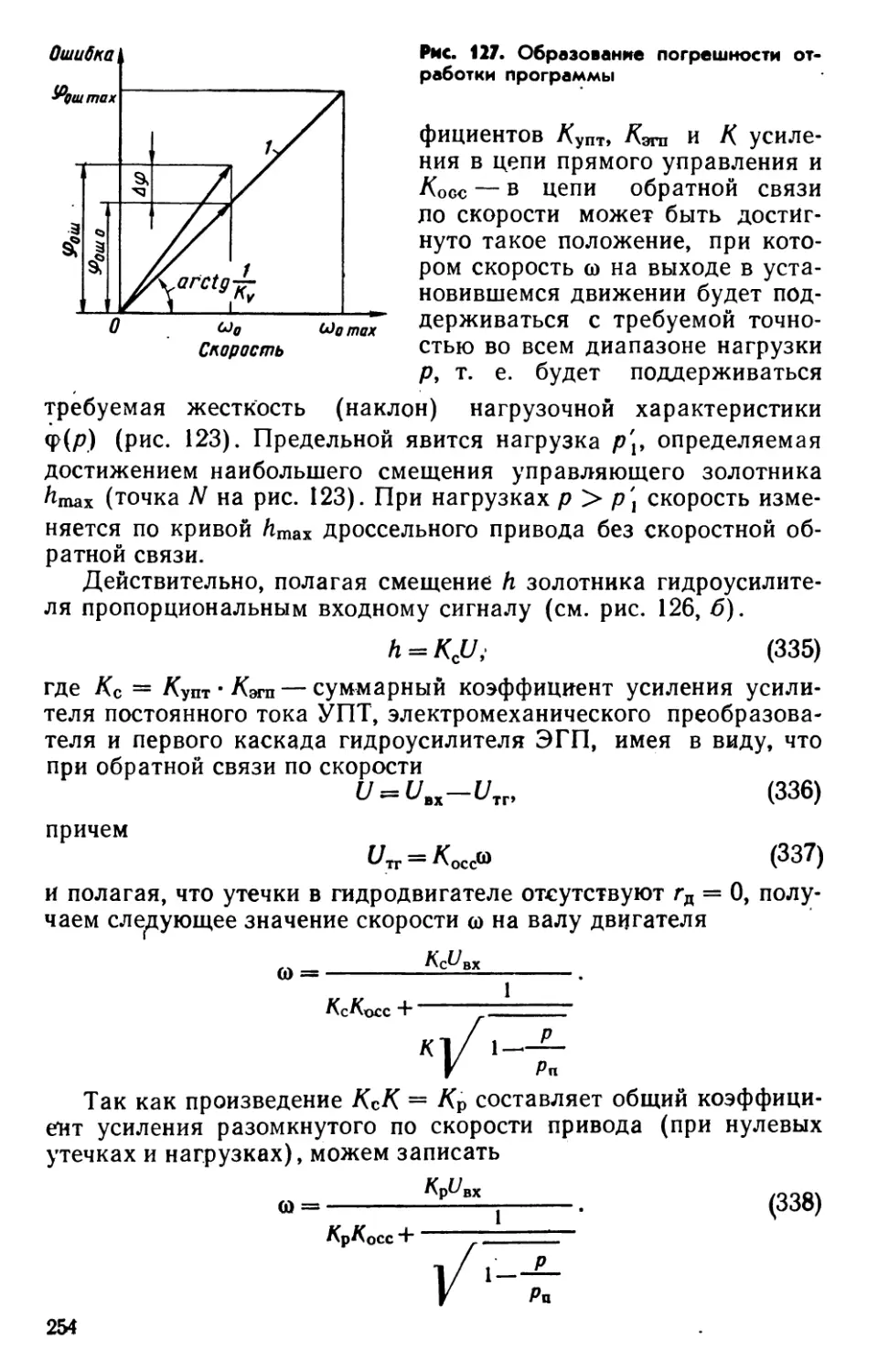

Неустойчивый следящий привод — следящий привод, который после приложения, а затем снятия управляющего «или внешнего возмущающего воздействия не возвращается с течением времени в положение равновесия, а совершает вокруг него незатухающие колебания, называемые автоколебаниями.

Применительно к золотниковому механизму устанавливается следующая терминология.

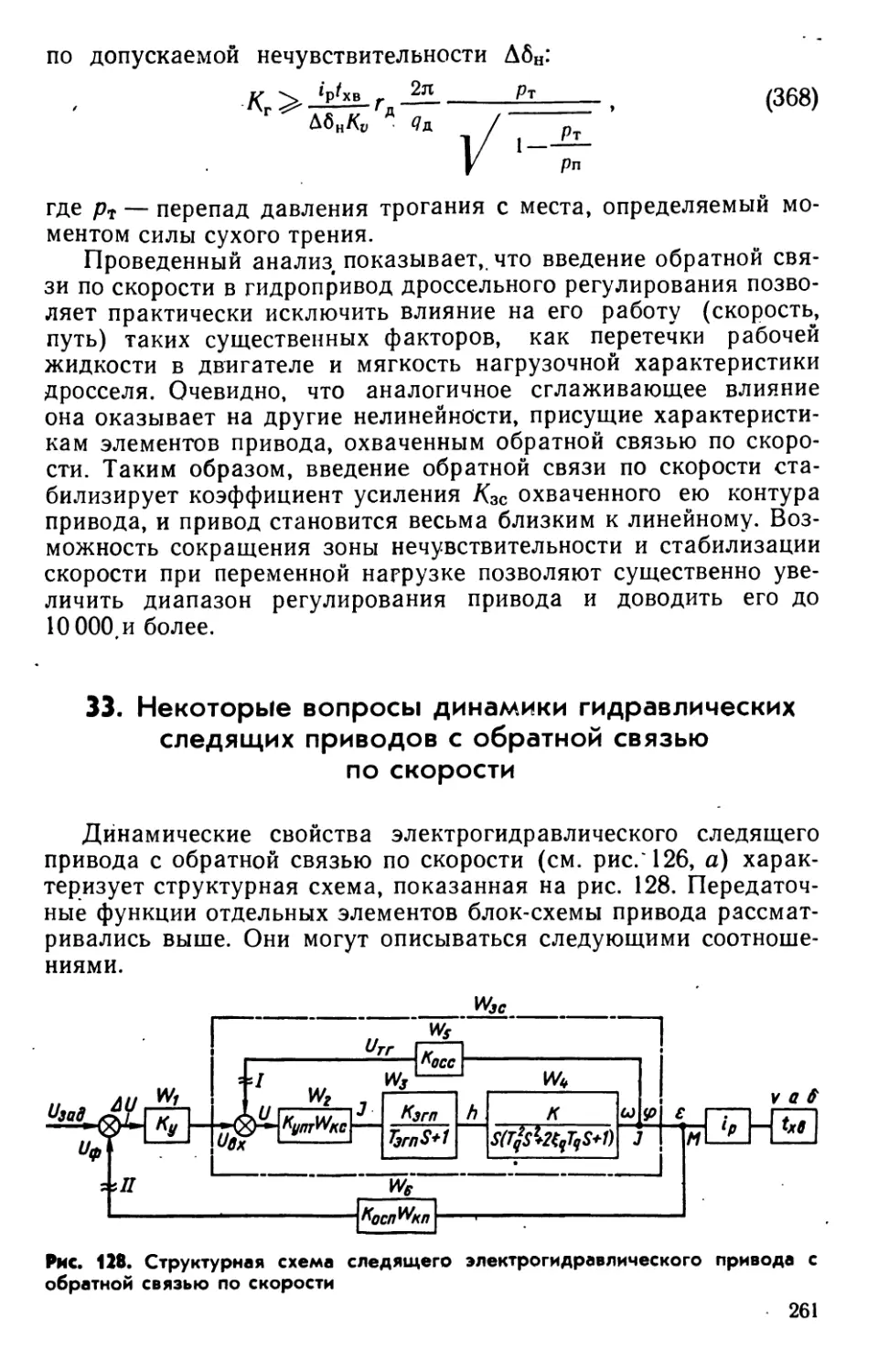

Подведенное давление (давление питания, давление на входе) — давление рабочей жидкости, подводимой к золотнику, под которым, если это специально не оговорено, подразумевается разность давлений в нагнетательной и сливной магистралях золотника (в приводе, показанном на рис. 1, это давление обозначено рп).

Внешняя цепь золотника — гидравлическая цепь, включающая магистрали, идущие от золотника к управляемому им гидродвигателю, и полости гидродвигателя (на рис. 1 внешняя цепь золотника состоит из магистрали 5, гидродвигателя 4 и магистрали 6).

Рабочее окно (щель, проходное сечение) золотника — пространство, образованное кромками шеек золотника и окон в корпусе золотникового механизма, в котором осуществляется дросселирование потока проходящей жидкости, обеспечивающее процесс управления гидродвигателем [золотники различаются по количеству рабочих окон, например могут быть четырех- двух- и однощелевые (кромочные) золотники].

Открытие окна или открытие щели (проходного сечения) золотника — ширина рабочего окна (щели), равная расстоянию между кромками шеек золотника и окон в корпусе, замеренному параллельно оси золотника (на рис. 1 размеры hx—h4).

Начальное открытие окна (щели, проходного сечения), открытие в среднем положении — размер открытия рабочего окна золотника в среднем (нейтральном) положении.

Радиальный зазор б (рис. 1) —половина разности диаметров золотника и цилиндрической поверхности корпуса.

Перекрытие окна (щели, проходного сечения) золотника — величина захода кромки щейки золотника за кромку окна в корпусе, измеренная параллельно оси золотника, при котором окно переходит в радиальный зазор.

Длина рабочего окна (щели, проходного сечения) прямоугольной формы — размер его, замеренный по внутренней цилиндрической поверхности корпуса золотника, в плоскости, перпендикулярной к оси золотника.

3. Принцип действия электрогидравлического следящего привода с копировальным управлением

В комбинированных электрогидравлических приводах сочетается электрическое управление с гидравлическими исполнительными механизмами. В результате такого сочетания облегчается дистанционность управления, что особенно удобно в крупных станках, введение дополнительных корректирующих устройств, улучшающих работу следящего привода, что обычно необходимо выполнять для получения требуемых характристик приврда и т. п.

Схема простейшего электрогидравлического следящего привода с копировальным управлением приведена на рис. 4. Привод показан при использовании его на фрезерном станке. Щуп 3 кинематически связан с якорем 2 индуктивного датчика 1, а четырехщелевой золотник 13, подающий жидкость в полостц гидроцилиндра 10, с электромеханическим преобразователем 15. Электрическая связь между индуктивным датчиком и электромеханическим преобразователем осуществляется через фазо-чув-

Рис. 4. Схема простейшего электрогидравлического следящего привода с копировальным управлением 14

ствительный выпрямитель ФВ и усилитель постоянного тока У

Вследствие подключения катушек 9 к источнику 5 переменного тока между корпусом и якорем индуктивного датчика циркулируют магнитные потоки т\ и т2 (обозначены штриховыми стрелками), которые индуктируют в катушках 21 э.д.С1 и э.д.с.2, сдвинутые по фазе на 180°. При равных зазорах (h{ = h2) между якорем и корпусом магнитные потоки т\ и т2 и э.д.с.1 э.д.с.2 также равны между собой, в результате чего на входе и выходе ФВ напряжения будут равны нулю. Когда щуп смещается, например, ниже среднего положения, зазор h\ между якорем 2 и корпусом 22 становится меньше зазора h2.

Вследствие повышения магнитной проницаемости в зазоре /ц и уменьшения ее в зазоре h2 происходит соответствующий рост магнитного потока гщ и индуктируемой э.д.с.1, а также уменьшение магнитного потока т2 и э.д.Сг относительно среднего положения. Разность э.д.с.1 и э.д.с.2 подается (после усиления) на вход ФВ, на выходе которого образуется пропорциональное этой разности напряжение управления постоянного тока (сигнал управления) иу. Знак его определяется в результате сопоставления фазы переменного тока на входе в ФВ с фазой опорного напряжения, подводимого по линии 19, и изменяется в зависимости от направления отклонения якоря 2 от среднего положения.

Пружины 16 электромеханического преобразователя стремятся установить сердечник 17 в среднее положение, при котором зазоры //1 и Н2 между сердечником и торцами корпуса равны. При дифференциальной схеме включения катушек 18 преобразователя 15 и сигнале управления Uy=0 напряжения и токи на обеих катушках 18 равны и составляют половину напряжения питания усилителя У. Вследствие этого магнитные потоки М19 М2 и встречные силы, действующие по зазорам и Н2 между сердечником и корпусом, будут также равны (при симметричной конструкции), а сердечник и золотник 14 будут занимать среднее положение.

При появлении сигнала управления L/y, возникающего от смещения щупа 3 и якоря 2, например, ниже среднего положения, напряжение в нижней катушке 18 будет возрастать пропорционально Uy, а в верхней катушке 18 соответственно уменьшаться, в результате чего пропорционально изменятся магнитные потоки All, М2 и возникнет электромагнитная сила, стремящаяся сместить вниз сердечник преобразователя. Вследствие действия пружин 16 это смещение будет пропорциональным величине электромагнитной силы, а значит величине смещения якоря индуктивного датчика. При смещении щупа и якоря выше среднего положения описанный выше процесс повторяется, причем сигнал управления Uy меняет знак и соответственно электромагнитная сила действует на сердечник преобразователя в противоположном ранее указанному направлению — вверх. Таким образом, золотник

14, жестко соединенный с сердечником, повторяет в определенном масштабе перемещения якоря и щупа индуктивного датчика. Масштаб повторения зависит от параметров элементов, находящихся в цепи между щупом и золотником.

Схема золотника и питающей его насосной установки аналогичны показанным на рис. 1.

Поэтому, с учетом описанного выше порядка работы цепи щуп — золотник, когда щуп не касается контура шаблона 4 и под действием пружины 20 смещается в крайнее нижнее на рис. 4 положение, такое же перемещение осуществляет золотник 14. В результате, в полости А, трубопроводе 11 и полости Г устанавливается низкое давление, а в полостях Б и В и трубопроводе 12 — высокое. Вследствие этого поршень и шток вместе с вертикальной кареткой 8, индуктивным датчиком и режущим инструментом перемещается вниз. В процессе перемещения щуп 3 упрется в шаблон 4, но каретка будет еще некоторое время двигаться под действием вертикальной подачи. При этом зазор hi будет постепенно увеличиваться, а зазор h2 уменьшаться; соответственно будет уменьшаться величина сигнала управления Uy, а значит разность магнитных сил, действующих на сердечник электромеханического преобразователя и смещение золотника 14 от среднего положения. Наконец, наступит момент, когда величины зазоров hi и h2 и соответственно проходные сечения всех щелей золотника сравняются и разность давлений в полостях Б и А, а также В и Г станет недостаточной для продолжения движения поршня гидроцилиндра, и вертикальная подача прекратится. Если столу 6 сообщить задающую подачу, то будет так же, как в простейшем приводе, показанном на рис.1, осуществляться обвод контура шаблона и его воспроизведение на заготовке 7.

Следовательно, принцип действия и структура построения электрогидравлических следящих приводов аналогичны приводам с механическим управлением и отличаются только средствами передачи команд от задающего устройства к золотнику, управляющему работой гидродвигателя. Так, если в следящем приводе (см. рис. 1) щуп с помощью механической передачи непосредственно воздействовал на управляющий золотник, то в электрогидравлическом следящем приводе (см. рис. 4) механические перемещения щупа преобразуются в электрические сигналы индуктивного датчика, которые усиливаются и преобразуются электромеханическим преобразователем в перемещения, сообщаемые управляющему золотнику. Таким образом, механическая передача в этом случае заменена цепочкой преобразователей, выполняющих ее функции.

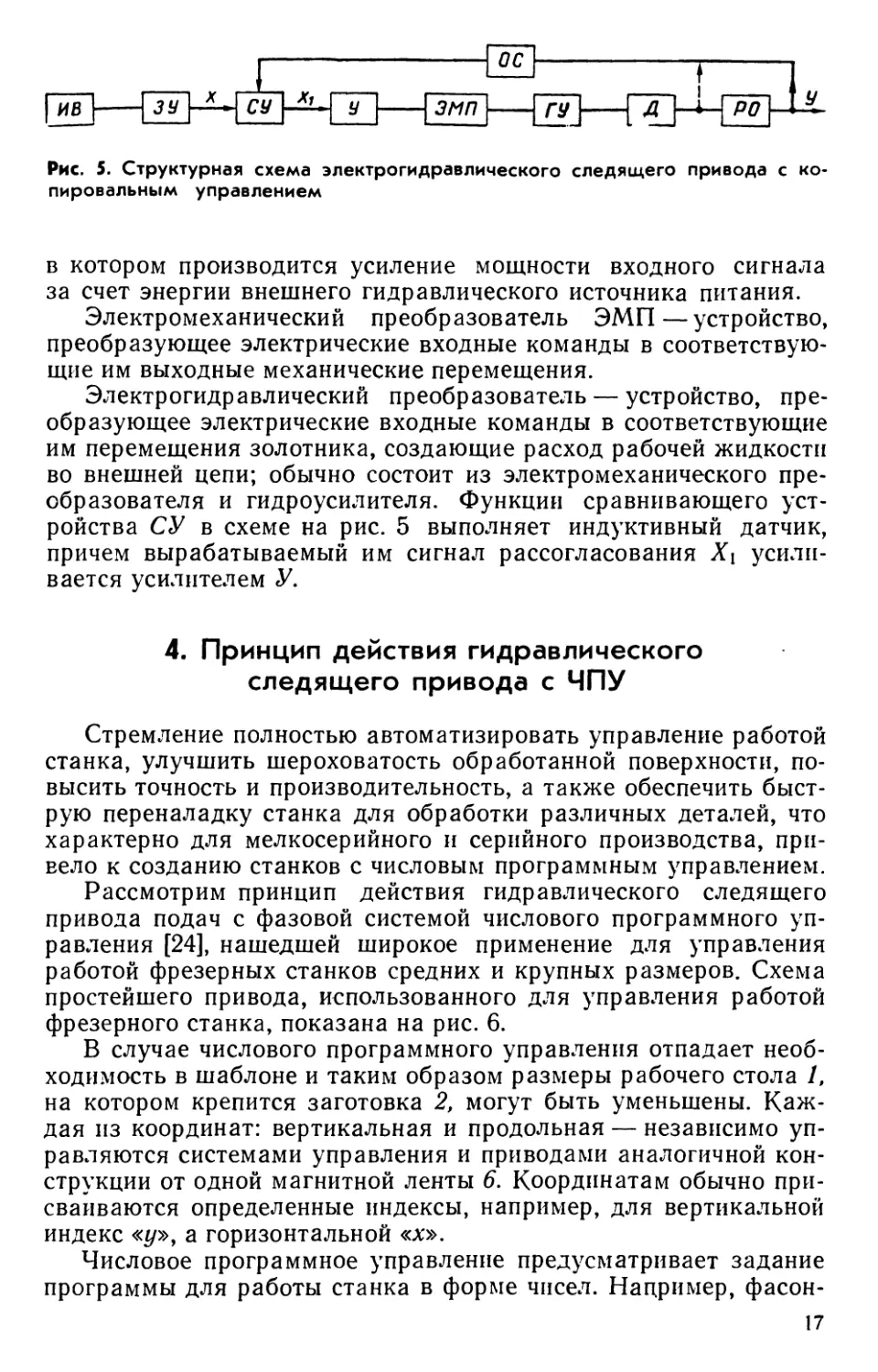

Структурная схема электрогидравлического следящего привода с копировальным управлением показана на рис. 5. В этой схеме дополнительно вводятся следующие понятия.

Гидроусилитель ГУ — гидравлическое устройство управления,

Рис. 5. Структурная схема электрогидравлического следящего привода с копировальным управлением

в котором производится усиление мощности входного сигнала за счет энергии внешнего гидравлического источника питания.

Электромеханический преобразователь ЭМП —устройство, преобразующее электрические входные команды в соответствующие им выходные механические перемещения.

Электрогидравлический преобразователь — устройство, преобразующее электрические входные команды в соответствующие им перемещения золотника, создающие расход рабочей жидкости во внешней цепи; обычно состоит из электромеханического преобразователя и гидроусилителя. Функции сравнивающего устройства СУ в схеме на рис. 5 выполняет индуктивный датчик, причем вырабатываемый им сигнал рассогласования усиливается усилителем У.

4. Принцип действия гидравлического следящего привода с ЧПУ

Стремление полностью автоматизировать управление работой станка, улучшить шероховатость обработанной поверхности, повысить точность и производительность, а также обеспечить быструю переналадку станка для обработки различных деталей, что характерно для мелкосерийного и серийного производства, привело к созданию станков с числовым программным управлением.

Рассмотрим принцип действия гидравлического следящего привода подач с фазовой системой числового программного управления [24], нашедшей широкое применение для управления работой фрезерных станков средних и крупных размеров. Схема простейшего привода, использованного для управления работой фрезерного станка, показана на рис. 6.

В случае числового программного управления отпадает необходимость в шаблоне и таким образом размеры рабочего стола 1, на котором крепится заготовка 2, могут быть уменьшены. Каждая из координат: вертикальная и продольная — независимо управляются системами управления и приводами аналогичной конструкции от одной магнитной ленты 6. Координатам обычно присваиваются определенные индексы, например, для вертикальной индекс «у», а горизонтальной «х».

Числовое программное управление предусматривает задание программы для работы станка в форме чисел. Нацример, фасон-

Um’ Sin GO()t

Рис. 6. Схема гидравлического следящего привода с фазовой системой числового программного управления

Рис. 7. Схема перемещения инструмента при обработке фасонного контура

Рис. 8. Характеристики отдельных элементов фазовой системы ЧПУ:

а — характер записи сигналов на магнитной ленте; бив — характеристики вращающегося трансформатора ВТ

ный контур детали BCDEF1KL (рис. 7) можно обработать на станке (рис. 6), если сообщить центру фрезы движение относительно заготовки по траектории, обозначенной буквами BxCxDxExFxlxl{\L\ (рис. 7), эквидистантной относительно профиля обрабатываемой детали. Законченный цикл движения может быть получен при начале движения фрезы из точки Ах, находящейся на некотором расстоянии от обрабатываемой поверхности, и возвращении в эту точку, например, по траектории LXMXAX по окончании обработки.

Переход фрезы из точки Ах в точку которая соответствует началу обработки, можно осуществить за счет хода (перемещения) вертикальной каретки 17 станка (рис. 6). Величина этого хода может быть выражена в миллиметрах. Единицей перемещения может быть также импульс, составляющий часть миллиметра или несколько миллиметров. В этом случае расстояние АХВХ может быть выражено числом импульсов, представляющим частное от деления расстояния АХВХ на цену импульса /и (например, распространено значение tH = 0,01 мм). Иногда может быть удобно числовую форму выразить через какой-либо аналог, например величину ср фазового сдвига, причем фазовому сдвигу ср = 2л будет соответствовать определенное число импульсов пИо (распространено значение пПо = 64). Перемещение, соответствующее Ф = 2л составляет цену оборота фазы /ф. Таким образом, числовое выражение размера в сантиметрах (миллиметрах) или импульсах перемещения может быть однозначно выражено величиной фазового сдвига.

Переход от числа к фазе обычно автоматизируется и совершается специальным импульсно-фазовым преобразователем.

Работа гидравлического следящего привода с фазовой системой числового управления осуществляется следующим образом. На магнитную ленту, движущуюся со строго определенной скоростью, например, 50 мм/с, наносится опорный сигнал Ос (рис. 8, а) синусоидальной формы определенной частоты соо» например, 250 Гц. Тем самым образуется дорожка опорного сигнала Ос. На других, параллельных, дорожках наносятся рабочие сигналы Рх и Ру для каждой из управляемых по числовой программе координат X и У. Магнитная головка МГС (см. рис. 6) считывает величины сигналов на каждой дорожке по линии А—А (рис. 8, а). Движение магнитной ленте сообщается тонвалом 7 (см. рис. 6), приводимым во вращение электродвигателем 4. Для исключения проскальзывания ленты и повышения силы трения между магнитной лентой и тонвалом служит подпружиненный ролик 8. Магнитная лента наматывается на бобины 3 и 5, причем электродвигатели, соединенные с их осями, осуществляют непрерывную подмотку ленты, не допуская ее ослабления. Опорный Ос и рабочие сигналы Рх и Ру, считанные с магнитной ленты, после усиления по амплитуде до величины Um поступают соответ-

ственно во вращающиеся трансформаторы ВТХ и ВТУ и фазовые дискриминаторы ФДХ и ФДУ.

Рассмотрим работу гидравлического следящего привода по вертикальной координате у при равных частотах сор = а)о и разности фаз фу сигналов (рис. 8, а) на рабочей и опорной дорожках магнитной ленты. Опорный сигнал Ос от магнитной головки считывания МГС поступает в фазовый дискриминатор ФДУ не непосредственно как рабочий сигнал Ру, а пройдя через вращающийся трансформатор ВТУ. Последний представляет собой синусный датчик положения, электрический угол <р (рис. 8, б) на выходе которого изменяется пропорционально углу а поворота его вала. При подаче на обмотки статора вращающегося трансформатора синусоидального напряжения с частотой соо и угле поворота ротора а = 0, на обмотках ротора будет трансформироваться напряжение той же частоты без фазового сдвига а=0 (рис. 8, в). При повороте ротора вращающегося трансформатора на угол а выходное напряжение будет сдвигаться на пропорциональный этому повороту электрический угол фвт у- Вал вращающегося трансформатора с помощью шестерни 11 (см. рис. 6) зацепляется с рейкой /2, скрепленной со штоком силового цилиндра 14. При нулевом положении вала вращающегося трансформатора ВТУ опорный сигнал без изменений поступает по каналу 9 в фазовый дискриминатор ФДУ, на выходе которого формируется управляющий сигнал—напряжение Uy и ток 1У, величина которого пропорциональна сдвигу фазы фу или его синусу—в зависимости от устройства фазового дискриминатора между опорным и рабочим сигналом, а знак определяется знаком сдвига фазы. Увеличенный в усилителе постоянного тока УПТу управляющий сигнал поступает в электрогидравлический преобразователь 10, аналогичный по конструкции доказанному на рис. 4. В результате золотник 15 гидроусилителя смещается вниз (см. рис. 6) от среднего положения на величину, пропорциональную величине входного сигнала t/у, а значит разности фаз фу между рабочим и опорным сигналами на магнитной ленте. При этом в полости А золотника, трубопроводе 16 и полости Г гидроцилиндра устанавливается низкое давление, а в полостях Б и В и трубопроводе 13 — высокое. Вследствие этого поршень и шток вместе с вертикальной кареткой 17, рейкой 12 и режущим инструментом начнет перемещаться вниз. В процессе перемещения рейка 12 с помощью шестерни 11 поворачивает вал вращающегося трансформатора ВТУ, в связи с чем в канал 9 поступает опорный сигнал Ос, сдвинутый на угол фвт у. По мере увеличения угла фвт У и приближения его к величине фу соответственно будет уменьшаться управляющий сигнал на выходе фазового дискриминатора, а значит и смещение золотника 15 от среднего положения. В итоге наступит момент, когда величины сдвигов фаз фу и фВТу и соответственно проходные сечения всех щелей золотника сравняются настолько, что разность давлений в полостях Б и А, а также В и Г станет недостаточной 20

для продолжения движения поршня гидроцилиндра, и вертикальная подача прекратится. Таким образом, величина пути, который пройдет вертикальная каретка, будет пропорциональна сдвигу ф^ фаз его рабочего и опорного сигналов.

Можно записать на магнитной ленте рабочий сигнал таким образом, чтобы непрерывно изменялся сдвиг фаз фу рабочего и опорного сигналов при протягивании магнитной ленты относительно магнитной головки считывания, например, путем изменения частоты рабочего сигнала с соо до <dp (сдвиг фаз между рабочим и опорным сигналами будет изменяться во времени пропорционально разности этих частот (<ор — соо)0- В результате поршень гидроцилиндра и вертикальная каретка с инструментом будут перемещаться со скоростью, пропорциональной разности величин указанных частот, причем направление перемещения будет определяться знаком разности частот рабочего и опорного сигналов: например, при сор > соо движение будет идти вниз, а при G)p<G)o — вверх.

Рассмотрим снова обработку контура, показанного на рис. 7. Для записи перемещения фрезы на расстояние А\В\ необходимо знать цену оборота фазы /ф привода. В приводе вертикального перемещения (рис. 6) цена оборота фазы составляет, очевидно, длину начальной окружности шерстерни 11, так как на такое расстояние перемещается вертикальная каретка при одном обороте вращающегося трансформатора ВТУ, установленного в цепи обратной связи привода. Следовательно, суммарный сдвиг фазы рабочего сигнала на магнитной ленте за время движения вертикальной каретки на расстояние ABi = S должен составить

фу(5)= "7ф72л’

а для того, чтобы перемещение осуществлялось со скоростью холостого хода vxxy необходимо, чтобы разность частот рабочего (ор и опорного соо сигналов составила

<0р Юр __ Ухху ,£4

2 л t$y '

Для прекращения движения вертикальной каретки при достижении координаты В] после получения суммарного сдвига фазы рабочего сигнала величиной ф^) относительно опорного следует записывать рабочий сигнал с частотой соо опорного сигнала. Очевидно, что на участке магнитной ленты, соответствующем одному перемещению вертикальной каретки, на дорожке рабочего сигнала продольного перемещения по координате х должен быть записан сигнал, равный опорному. Для осуществления перемещения центра фрезы относительно заготовки по горизонтальной траектории В\С\ на рабочей дорожке координаты у следует записать сигнал, равный опорному, а по рабочей дорожке координаты х — сигнал с частотой, отличающейся от опорного при сум

марном сдвиге фазы, определяемые согласно выражениям (1) и (2).

Движение по наклонному участку (см. рис. 7) траектории центра фрезы достигается при записи на обеих дорожках магнитной ленты рабочих сигналов Рх и Ру с частотами, разность которых относительно частоты опорного сигнала пропорциональна слагающим vx и vy общей рабочей скорости подачи вдоль контура.

Очевидно, что варьируя сдвиги фаз фх и сру по обеим координатам в соответствии с требуемыми величиной и скоростью перемещения вертикальной и продольной кареток в каждый момент времени, можно обеспечить строго определенный обвод инструментом, укрепленным на вертикальной каретке, заданного профиля на заготовке, укрепленной на продольной каретке.

Следовательно, принцип действия и структура построения гидравлического следящего привода с числовым программным управлением аналогичны гидравлическим приводам с механическим и электрическим копировальным управлением, а отличаются от них характером задающего устройства и средствами передачи команд от задающего устройства к золотнику, управляющему работой гидродвигателя, и от гидродвигателя к сравнивающему устройству по цепи обратной связи. Привод задающей подачи в этом случае заменен лентопротяжным механизмом, выполняющим его функции.

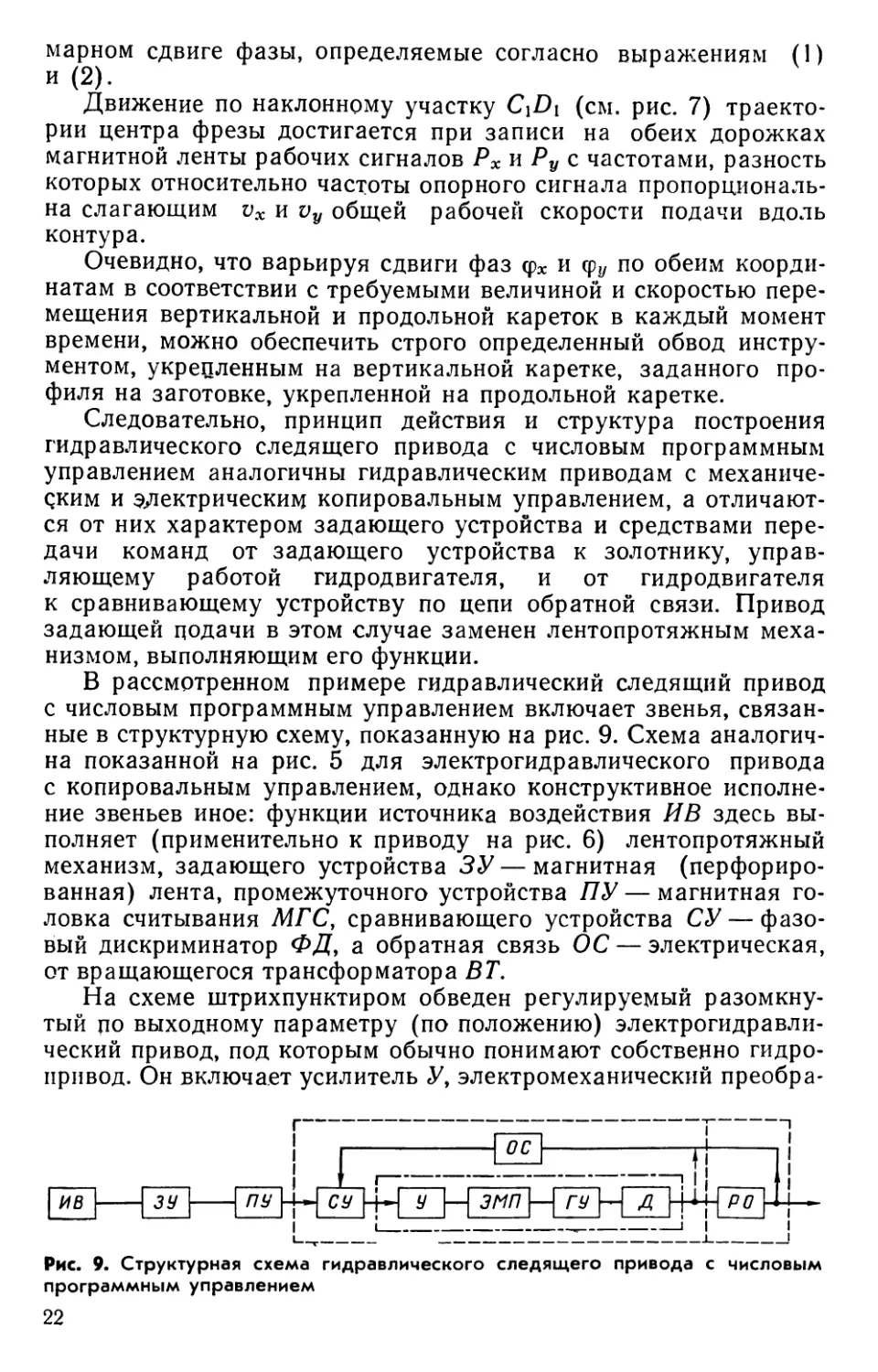

В рассмотренном примере гидравлический следящий привод с числовым программным управлением включает звенья, связанные в структурную схему, показанную на рис. 9. Схема аналогична показанной на рис. 5 для электрогидравлического привода с копировальным управлением, однако конструктивное исполнение звеньев иное: функции источника воздействия ИВ здесь выполняет (применительно к приводу на рис. 6) лентопротяжный механизм, задающего устройства ЗУ—магнитная (перфорированная) лента, промежуточного устройства ПУ — магнитная головка считывания МГС, сравнивающего устройства СУ — фазовый дискриминатор ФД, а обратная связь ОС — электрическая, от вращающегося трансформатора ВТ.

На схеме штрихпунктиром обведен регулируемый разомкнутый по выходному параметру (по положению) электрогидравли-ческий привод, под которым обычно понимают собственно гидропривод. Он включает усилитель У, электромеханический преобра-

Рис. 9. Структурная схема гидравлического следящего привода с числовым программным управлением

Рис. 10. Отличие профиля изделия от теоретического контура при обработке на станке с ЧПУ

зователь ЭМП, гидроусилитель ГУ и гидродвигатель Д, а также может иметь внутренние обратные связи. Следящим является привод, замкнутый по регулируемому выходному параметру, который включает помимо регулируемого привода также сравнивающее устройство СУ и средства обратной связи ОС по регулируемому параметру (в рассмотренном примере по положению двигателя Д или рабочего органа РО). На схеме следящий привод обведен штриховой линией.

Произведенный анализ показывает, что рассмотренные выше положения относительно образования погрешности воспроизведения, нечувствительности и устойчивости гидравлического следящего привода с копировальным управлением, действительны также для привода с числовым программным управлением. В последнем случае погрешность воспроизведения определяется отличием детали от теоретического контура, определенного числовой программой, а не от профиля шаблона.

Отличительной особенностью приводов с числовым программным управлением является то, что задающее и следящее перемещения (скорости) сосредоточены у них в каждой координате, в то время, как в однокоординатных приводах с копировальным управлением эти перемещения разнесены на две различные координаты: задающую и следящую (рис. 1 и 4). В результате картина распределения погрешностей на изделии относительно теоретического контура при числовом программном управлении будет отличаться от показанной на рис. 2.

Действительно, при обработке участка ВС контура (рис. 10) центр фрезы по вертикальной координате у может смещаться от теоретического положения О]Т, заданного числовой! программой, на величину hHy нечувствительности привода по координате у, а по продольной координате х— на величину hVx скоростной (точнее — суммарной: скоростной и нагрузочной) погрешности привода по координате х, В результате центр фрезы будет фактически располагаться в точке О1ф, а на детали останется припуск величиной Дя нечувствительности привода по ко-

У

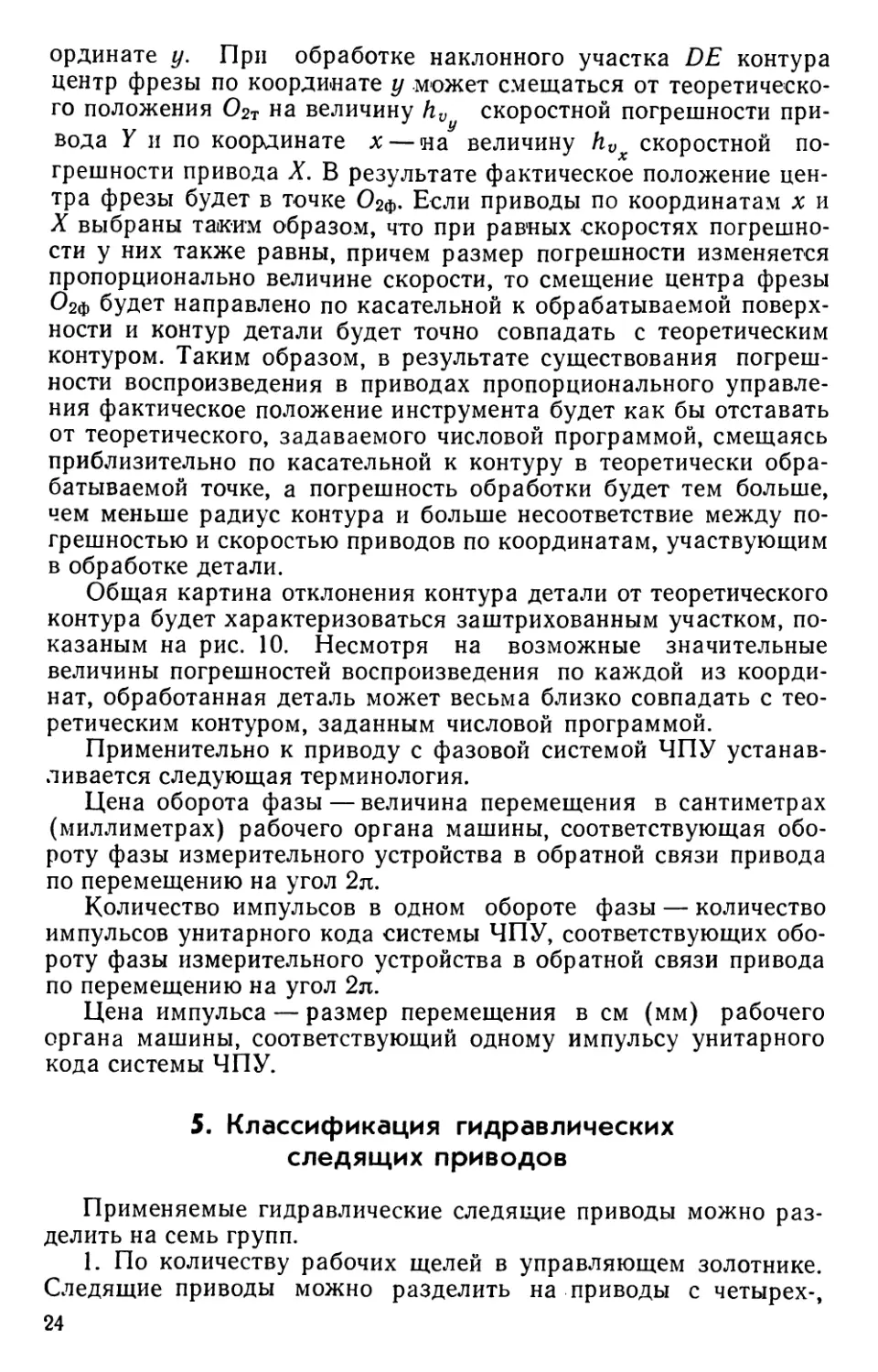

ординате у. При обработке наклонного участка DE контура центр фрезы по координате у может смещаться от теоретического положения Огт на величину hv скоростной погрешности привода У и по координате х — на величину hVx скоростной погрешности привода X. В результате фактическое положение центра фрезы будет в точке Огф. Если приводы по координатам х и X выбраны таким образом, что при равных скоростях погрешности у них также равны, причем размер погрешности изменяется пропорционально величине скорости, то смещение центра фрезы Огф будет направлено по касательной к обрабатываемой поверхности и контур детали будет точно совпадать с теоретическим контуром. Таким образом, в результате существования погрешности воспроизведения в приводах пропорционального управления фактическое положение инструмента будет как бы отставать от теоретического, задаваемого числовой программой, смещаясь приблизительно по касательной к контуру в теоретически обрабатываемой точке, а погрешность обработки будет тем больше, чем меньше радиус контура и больше несоответствие между погрешностью и скоростью приводов по координатам, участвующим в обработке детали.

Общая картина отклонения контура детали от теоретического контура будет характеризоваться заштрихованным участком, по-казаным на рис. 10. Несмотря на возможные значительные величины погрешностей воспроизведения по каждой из координат, обработанная деталь может весьма близко совпадать с теоретическим контуром, заданным числовой программой.

Применительно к приводу с фазовой системой ЧПУ устанавливается следующая терминология.

Цена оборота фазы — величина перемещения в сантиметрах (миллиметрах) рабочего органа машины, соответствующая обороту фазы измерительного устройства в обратной связи привода по перемещению на угол 2л.

Количество импульсов в одном обороте фазы — количество импульсов унитарного кода системы ЧПУ, соответствующих обороту фазы измерительного устройства в обратной связи привода по перемещению на угол 2л.

Цена импульса — размер перемещения в см (мм) рабочего органа машины, соответствующий одному импульсу унитарного кода системы ЧПУ.

5. Классификация гидравлических следящих приводов

Применяемые гидравлические следящие приводы можно разделить на семь групп.

1. По количеству рабочих щелей в управляющем золотнике. Следящие приводы можно разделить на приводы с четырех-, 24

двух- и однощелевыми золотниками. Другое количество рабочих щелей практически не применяется.

2. По количеству и взаимосвязи следящих перемещений, осуществляемых рабочим органом, следящие приводы можно разделить на однокоординатные, двухкоординатные и комбинированные. Однокоординатный следящий привод осуществляет следящее перемещение рабочего органа по одной координате, при приложении задающей скорости постоянной или регулируемой по величине, независимо от работы других следящих приводов; двухкоординатный следящий привод осуществляет перемещение рабочего органа привода одновременно по двум координатам со взаимосвязанными и взаимообусловленными скоростями слежения, управляемыми от одного входа; комбинированный следящий привод — это привод, составленный из нескольких одно- или двухкоординатных следящих приводов.

3. По характеру управления следящие приводы можно разделить на приводы непрерывного, дискретного (прерывистого) и комбинированного дискретно-непрерывного или непрерывно-дискретного управления (следящий привод непрерывного управления — это такой привод, в котором непрерывному изменению входной величины соответствует непрерывное изменение выходной величины; следящий привод дискретного, прерывистого управления осуществляет релейное, широтно-импульсное или импульсное управление).

4. По виду средств, с помощью которых осуществляется регулирование скорости слежения, следящие приводы можно разделить на приводы с дроссельным, объемным и комбинированным объемно-дроссельным регулированием (следящий привод с дроссельным регулированием — такой, в котором изменение объемов жидкости, поступающей в исполнительные гидродвигатели, осуществляется дросселированием в рабочих щелях гидравлических усилителей; следящий привод с объемным регулированием — такой, в котором изменение объемов жидкости, поступающей в исполнительные гидродвигатели (изменение скорости движения гидродвигателей), осуществляется изменением рабочего объема насоса или гидродвигателя; следящий привод с комбинированным объемно-дроссельным регулированием — такой, в котором изменение объемов жидкости, поступающей в исполнительные гидродвигатели, осуществляется дросселированием в рабочих щелях гидроусилителей и автоматически соответственно регулируется рабочий объем насоса, питающего привод.

5. По количеству каскадов усиления, участвующих в осуществлении воспроизведения гидродвигателем программы, сообщаемой задающим устройством, гидравлические следящие приводы можно разделить на одно-, двух- и многокаскадные; в однокаскадном следящем приводе золотник (или другое устройство), управляемый механически (от щупа), непосредственно управляет гидродвигателем; в двух- и многокаскадном следящем

приводе управление гидродвигателем осуществляется с помощью нескольких усилителей. К этому виду приводов относятся также все электро- и пневмогидравлические приводы.

6. По количеству в схеме замкнутых контуров управления гидравлические следящие приводы можно разделить на одноконтурные и многоконтурные (в одноконтурном следящем приводе существует только один замкнутый контур, т. е. одна цепь прямого воздействия и обратной связи; в многоконтурном следящем приводе в работе участвуют два замкнутых контура или более, образуемых несколькими цепями прямого действия или обратной связи).

7. По виду устройства ввода задания гидравлические следящие приводы можно разделить на следящие приводы с копировальным и с числовым программным управлением. В следящем приводе с копировальным управлением программа для воспроизведения сообщается от шаблона или аналогичного источника механического воздействия; в следящем приводе с числовым программным управлением программа для воспроизведения сообщается в форме чисел или их аналогов.

ГЛАВА II.

ПОСТРОЕНИЕ СХЕМ ГИДРАВЛИЧЕСКИХ СЛЕДЯЩИХ ПРИВОДОВ ДРОССЕЛЬНОГО РЕГУЛИРОВАНИЯ С КОПИРОВАЛЬНЫМ УПРАВЛЕНИЕМ

6. Однокоординатные однокаскадные приводы

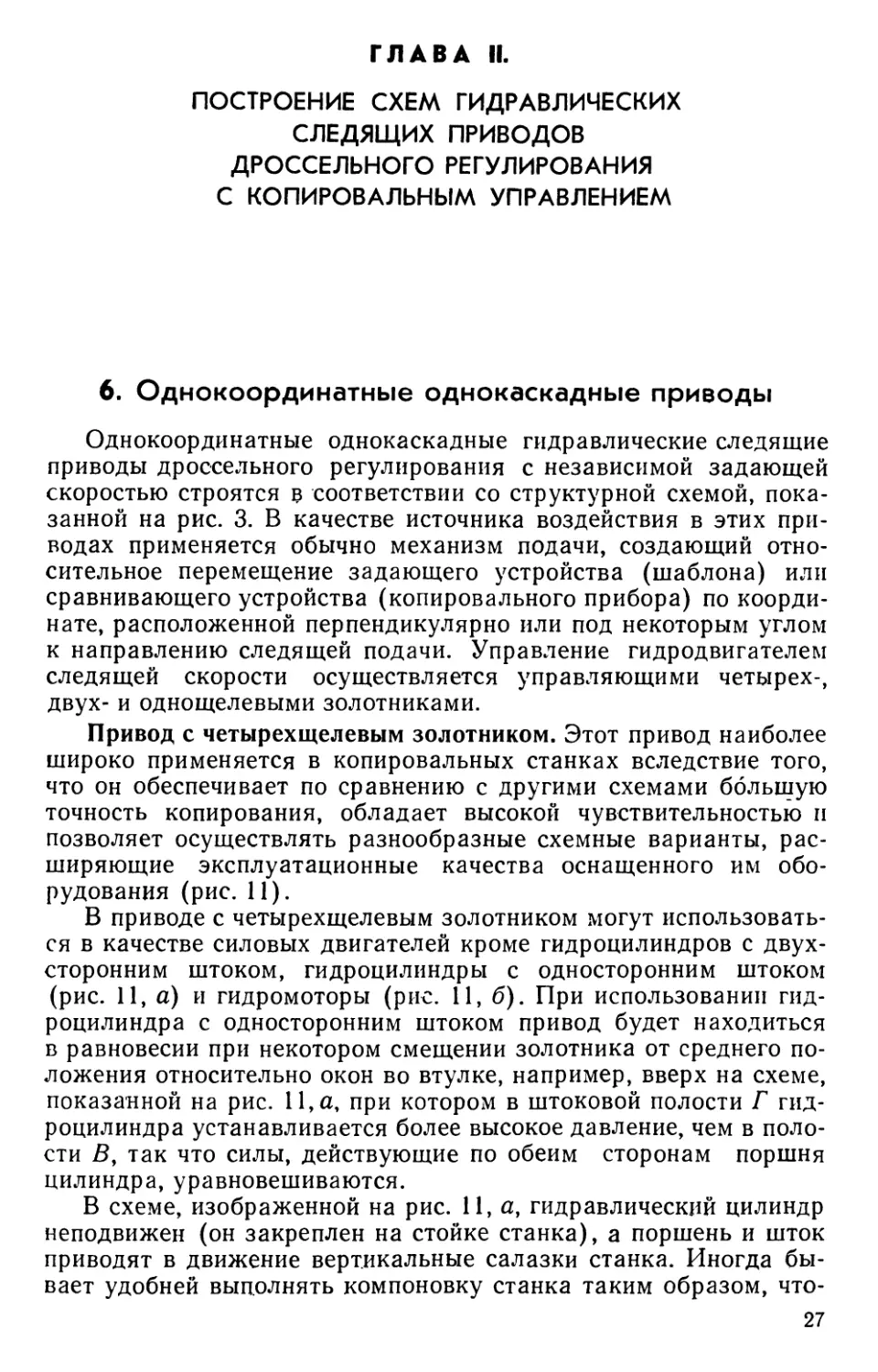

Однокоординатные однокаскадные гидравлические следящие приводы дроссельного регулирования с независимой задающей скоростью строятся в соответствии со структурной схемой, показанной на рис. 3. В качестве источника воздействия в этих приводах применяется обычно механизм подачи, создающий относительное перемещение задающего устройства (шаблона) или сравнивающего устройства (копировального прибора) по координате, расположенной перпендикулярно или под некоторым углом к направлению следящей подачи. Управление гидродвигателем следящей скорости осуществляется управляющими четырех-, двух- и однощелевыми золотниками.

Привод с четырехщелевым золотником. Этот привод наиболее широко применяется в копировальных станках вследствие того, что он обеспечивает по сравнению с другими схемами большую точность копирования, обладает высокой чувствительностью и позволяет осуществлять разнообразные схемные варианты, расширяющие эксплуатационные качества оснащенного им оборудования (рис. 11).

В приводе с четырехщелевым золотником могут использоваться в качестве силовых двигателей кроме гидроцилиндров с двухсторонним штоком, гидроцилиндры с односторонним штоком (рис. 11, а) и гидромоторы (рис. 11, б). При использовании гидроцилиндра с односторонним штоком привод будет находиться в равновесии при некотором смещении золотника от среднего положения относительно окон во втулке, например, вверх на схеме, показанной на рис. 11, а, при котором в штоковой полости Г гидроцилиндра устанавливается более высокое давление, чем в полости В, так что силы, действующие по обеим сторонам поршня цилиндра, уравновешиваются.

В схеме, изображенной на рис. 11, а, гидравлический цилиндр неподвижен (он закреплен на стойке станка), а поршень и шток приводят в движение вертикальные салазки станка. Иногда бывает удобней выполнять компоновку станка таким образом, что-

Рис. 11. Варианты схем однокоординатных следящих приводов с управляющим четырехщелевым золотником

бы приводить в движение цилиндры, а шток с поршнем закреплять неподвижно. При этом для устранения перекрещивания трубопроводов, идущих от золотника к полостям цилиндра, удобно применять четырехщелевой золотник с несколько измененным расположением рабочих кромок (рис. 11, в), сосредотачивая их

на двух средних буртах 1 золотника. Принципиально эта схема аналогична предыдущим. Конструкцию золотника с расположением четырех рабочих кромок на двух средних буртах иногда предпочитают также в связи с тем, что в этом случае в корпусе золотника необходимо выполнять не три, а два мерных окна или расточки 2.

При применении гидромотора принцип действия гидравлического следящего привода, а также образование погрешности воспроизведения и достижение устойчивости равновесия сохраняются такими же, как было рассмотрено выше.

Преобразование вращательного движения вала мотора в поступательное перемещение рабочего органа осуществляется при длине хода до 3—4 м с помощью редуктора и пары винт — гайка, а при большей длине — пары шестерня — рейка. В тяжелых станках с большой длиной хода широко применяются винтореечные передачи. Переход от гидроцилиндра к гидромотору обычно осуществляется при длинах ходов свыше 0,5—1 м, при этом учитываются особенности применения гидромоторов в следящих приводах.

Скорость подвода рабочего органа к детали и отвода его можно регулировать с помощью дросселя 3 или дросселя с регулятором, установленного на сливе из управляющего золотника (рис. 11, г). После постановки щупа на шаблон, до включения задающей подачи, дроссель полностью открывается. Если рабочий орган перемещается от гидроцилиндра по вертикальным направляющим и не уравновешен контргрузом, в приводе с четырехщелевым золотником можно автоматически предотвратить быстрое самопроизвольное опускание вертикального ползуна при выключении насоса путем установки (рис. 11, д) в трубопроводе, соединяющем нижнюю полость гидроцилиндра с управляющим золотником, напорного золотника с обратным клапаном 4, настроенного на давление, достаточное для создания в нижней полости цилиндра силы, поддерживающей неуравновешенный вес. При работе привода напорный золотник не препятствует проходу масла. При выключении насоса и падении давления в гидросистеме напорный золотник под действием пружины 5 перемещается влево, преграждая выход маслу из нижней полости гидроцилиндра. При этом ползун может медленно опускаться в результате утечки масла через зазоры в поршневых кольцах.

Привод с четырехщелевым золотником позволяет осуществлять следящие подачи большой величины при пропорциональном увеличении погрешности воспроизведения. При кратковременном режиме копирования с высокими следящими подачами в качестве источника питания в приводе с четырехщелевым золотником можно применять пневмогидравлический аккумулятор, который включается в нагнетательный трубопровод, соединяющий насос с управляющим золотником копировального прибора (рис. 11, е).

6)

Рис. 12. Схемы одноко-ординатах гидравлических следящих приводов с двухщелевым управляющим золотником

Для предотвращения разрядки аккумулятора 6 через насос (при выключении его работы) или предохранительный клапан с переливным золотником 7 (в результате инерционности клапана) перед аккумулятором обычно устанавливается обратный клапан 8.

Привод с двухщелевым золотником. Стремление упростить конструкцию четырехщелевого золотника, уменьшить его габаритные размеры и снизить трудоемкость изготовления вследствие уменьшения количества мерных шеек на золотнике и окон в корпусе привело к созданию приводов с двухщелевым золотником.

Двухщелевой управляющий золотник часто применяется в однокоординатных следящих приводах (рис. 12). Нагнетаемое насосом 1 масло подается по трубопроводу 7 в нижнюю штоковую полость Г силового цилиндра 9, а по трубопроводу 4 в полость А золотника 5. Полость Б золотника соединена со сливом. Давление масла рп в нагнетательной магистрали, подводимого к управляющему золотнику копировального прибора, регулируется переливным клапаном 2 и контролируется манометром 3. Силовой цилиндр — с односторонним штоком дифференциального действия, т. е. при работе используется разность рабочих площадей в его штоковой и поршневой полостях. Корпус золотника имеет 30

окно 13, которое выполняется несколько шире средней шейки золотника. В исходном положении золотника, когда щуп 15 не касается контура шаблона 14, под действием пружины золотник смещается ниже равновесного положения, увеличивая щель и перекрывая щель h2. При этом масло из полости А золотника по трубопроводу 8 свободно, без потери давления поступает в верхнюю полость В силового цилиндра; в обеих полостях устанавливается приблизительно одинаковое давление.

Поскольку рабочая площадь поршня в верхней полости больше, чем в нижней, возникает избыточная сила, под действием которой поршень, шток, каретка 10 и связанный с ней жестко корпус золотника начинают двигаться вниз. Когда щуп достигнет поверхности шаблона, его движение вниз прекратится, а продолжающееся перемещение каретки будет осуществлять перемещение корпуса относительно золотника. При этом проходное сечение щели h\ будет постепенно уменьшаться, а щели h2 — увеличиваться, в результате чего давление в окне 13, трубопроводе 8 и поршнево?! полости В цилиндра будет понижаться, пока не наступит такой момент, когда силы, действующие по обе стороны поршня, настолько уравняются, что избыточная сила окажется недостаточной для продолжения движения поршня гидроцилиндра и автоматическая вертикальная подача прекратится.

Если столу сообщить задающую продольную подачу, то шаблон при повышающемся профиле переместит щуп и золотник через нейтральное положение вверх (на схеме). При этом проходное сечение щели h2 увеличится, а щели h\ уменьшится настолько, что давление в полости В цилиндра понизится до такой величины, при которой сила, действующая на поршень со стороны нижней штоковой полости цилиндра, станет больше таковой со стороны верхней полости, и избыточная сила, направленная вверх, станет достаточной для преодоления сопротивления подачи. При этом вертикальные салазки начнут перемещаться вверх, а щуп будет обкатывать поверхность шаблона. Когда щуп движется по понижающемуся профилю шаблона, золотник под действием пружины перемещается через равновесное положение вниз (по схеме) до тех пор, пока проходное сечение щели hx не увеличится, а щели h2 не уменьшится настолько, что давление в полости В цилиндра возрастет и сила, действующая на поршень со стороны верхней поршневой полости цилиндра, станет больше таковой со стороны нижней полости, а избыточная сила, направленная вниз, станет достаточной для преодоления сопротивления подачи. При этом вертикальные салазки начнут перемещаться вниз в соответствии с наклоном контура шаблона. Таким образом, щуп обведет контур шаблона, не отрываясь от него, а инструмент И воспроизведет контур шаблона на заготовке 12.

Из описания работы схемы очевидно, что выводы, сделанные в разделе 2 относительно погрешности, нечувствительности и устойчивости следящего привода с четырехшелевым управляющим

золотником относятся к следящему приводу с двухщелевым управляющим золотником.

Как отмечалось выше, основным достоинством привода с двухщелевым управляющим золотником является относительная простота изготовления корпуса и золотника. Вместе с тем, этот привод уступает приводу с четырехщелевым золотником по возможностям варьирования схемы (с двухщелевым приводом невозможно осуществить большинство схем, показанных на рис. 11) и главным образом по развиваемой силе при равных диаметрах цилиндров. Действительно, для обеспечения одинаковых сил, развиваемых цилиндром в обе стороны, диаметр d его штока выбирается таким, чтобы рабочая площадь поршня со стороны поршневой полости была в 2 раза больше таковой со стороны штоковой полости, т. е. принимается:

где D — диаметр поршня.

При соотношении (3) и движении поршня вверх наибольшая сила развивается при падении давления в поршневой полости до нуля и составляет

_ я(р2_^2) ~ лО2

. Рп Q Рт

4 о

рп — подведенное давление.

Эта сила равняется примерно половине силы, развиваемой гидроцилиндром недифференциального действия с диаметром D.

При движении поршня вниз наибольшая сила развивается при подъеме давления в поршневой полости до давления рп, развиваемого насосом, и составляет

п л£>2 л (О2 — d2) лО2

= -Г- Рп------------ Рп = -Z- Рп-

4 4 о

Приведенная на рис. 12, а схема следящего привода является наиболее распространенной из схем с двухщелевым управляющим золотником и применяется в копировальных станках, где нет больших и знакопеременных нагрузок, например в токарно-копировальных станках «70S» (ЧССР) и др.

Иногда применяются двущелевые золотники с несколько измененным расположением рабочих кромок, при котором золотник имеет только два бурта 16 (рис. 12, б). Такая конструкция позволяет избежать перекрещивания трубопроводов, идущих к цилиндру, что может быть в некоторых случаях удобным, обеспечивает более простое устройство золотника, однако усложняет конструкцию корпуса, в котором необходимо выполнять не одно, а два окна или две расточки 17. Принципиально схема, показанная на рис. 12,6, аналогична схеме, приведенной на рис. 12, а.

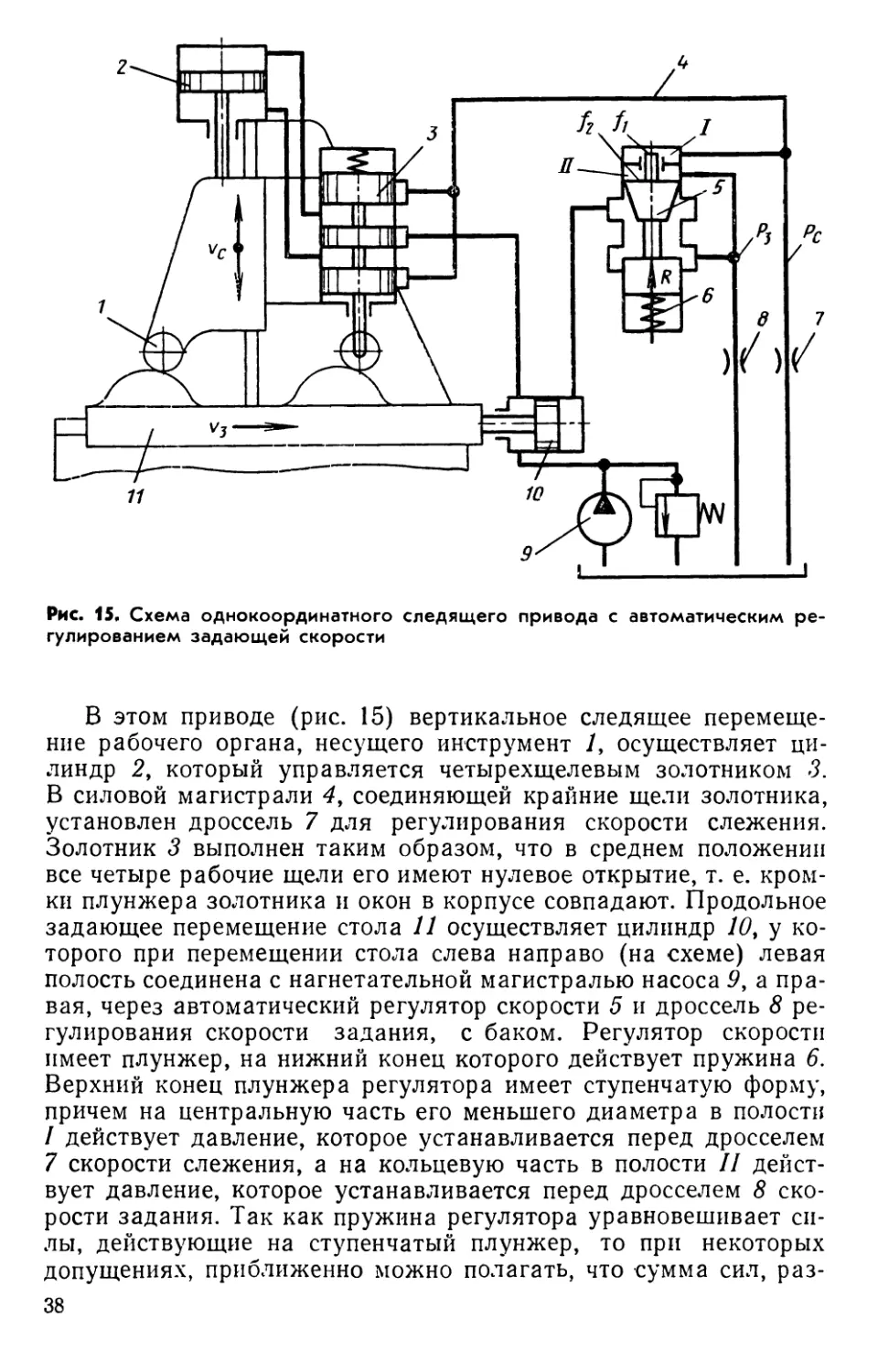

С двухщелевым золотником можно выполнить систему с цилиндром недифференциалыного действия при условии, что подача масла в полости цилиндра будет осуществляться двумя отдельными насосами (рис. 12, в). Масло с помощью двух насосов Н\ и Я2 одинаковой подачи поступает в обе полости цилиндра и одновременно к двум рабочим щелЯхМ золотника. Если проходные сечения hx и h2 щелей золотника равны между собой и нет внешней нагрузки на поршень, то в обеих полостях цилиндра устанавливается одинаковое давление, определяемое одинаковыми подачами насосов и размерами проходных сечений щелей золотника. При этом поршень и вертикальная каретка будут неподвижными. Клапаны 18 в этой системе являются предохранительными и настраиваются на наибольшее допустимое давление в системе. При смещении золотника от среднего положения вверх или вниз одна из щелей увеличивается, а вторая уменьшается и соответственно изменяется давление в полостях цилиндра, причем начинается движение поршня и рабочего органа станка — вертикальной каретки в направлении смещения золотника. Жесткая обратная связь, осуществляемая закреплением корпуса золотника на вертикальной каретке, обеспечивает воспроизведение контура шаблона на обрабатываемой заготовке.

Следящий привод с двухщелевым управляющим золотником и двумя насосами обладает высокой чувствительностью, обеспечивает высокую точность копирования, однако конструкция его сложнее предыдущих. Недостатком привода является также то, что утечки в насосах влияют на точность копирования. Применяется он в токарно-копировальных станках фирмы VDF (ФРГ).

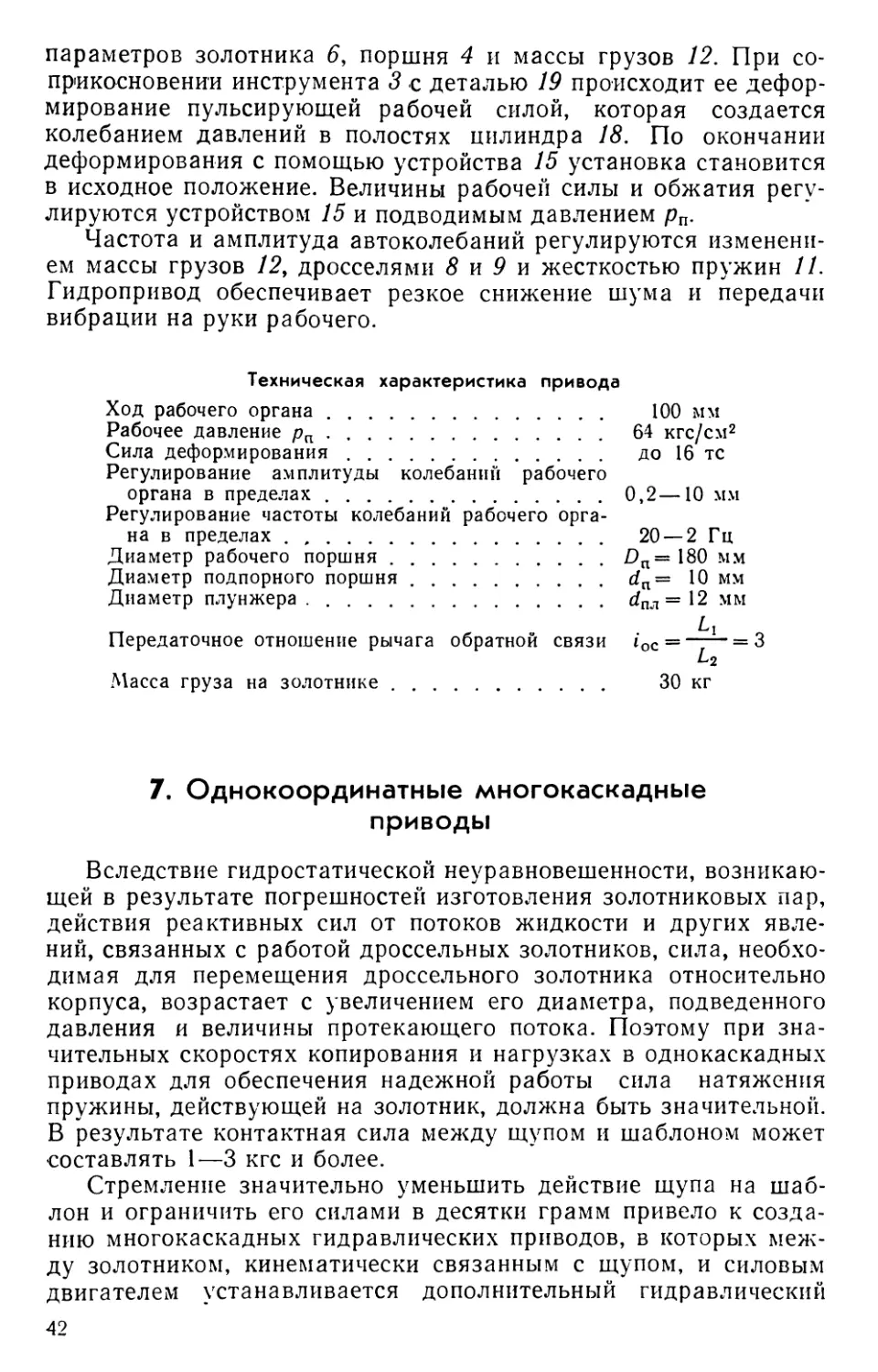

Привод с однощелевым золотником. Этот привод позволяет еще больше упростить конструкцию золотника и полностью исключить согласование расстояний между буртами золотника и окнами в корпусе. Однощелевой управляющий золотник наиболее часто применяется в однокоординатных следящих приводах, схемы которых приведены на рис. 13. Нагнетаемое насосом 1 (рис. 13, а) масло по трубопроводу 4 подается в нижнюю штоковую полость Г силового цилиндра S, которая дросселем 7 соединена с верхней поршневой полостью В цилиндра. Давление рп, нагнетания масла регулируется переливным клапаном 2 и контролируется манометром 3. Силовой цилиндр — с односторонним штоком дифференциального действия. Верхняя полость цилиндра соединена трубопроводохм 6 с управляющим золотником, из которого масло по трубопроводу 13 сливается в бак насосной установки. В золотнике масло проходит через одну щель h между рабочей кромкой шейки золотника и торщхм окна в корпусе. Ширина рабочей щели зависит от положения золотника относительно корпуса. Когда щуп 12 не касается контура шаблона 11, золотник под действием пружины 5 сдвигается вниз, щель полностью перекрывается, прекращается выход масла из верхней

Рис. 13. Схемы однокоординатных гидравлических следящих приводов с од нощелевым управляющим золотником

полости цилиндра и в обеих полостях устанавливается одинаковое давление, определяемое настройкой переливного клапана. Так как рабочая площадь поршня в верхней полости больше, чем в нижней — штоковой, поршень вместе с кареткой и корпусом золотника будет двигаться вниз на шаблон 11 и заготовку 9. Когда щуп достигнет поверхности шаблона, золотник остановится, а каретка будет двигаться вниз до тех пор, пока рабочая щель h не откроется настолько, что давление в верхней полости цилиндра упадет, избыточная сила в верхней полости станет недостаточной для продолжения движения каретки вниз, и она остановится. Поступление масла из нижней полости в верхнюю определяется дросселем 7.

Если столу 10 сообщить задающую продольную подачу и3, то шаблон при повышающемся профиле переместит щуп и золотник через положение равновесия вверх (по схеме), пока проходное сечение щели h и количество масла, проходящего через нее из верхней полости, не возрастет до такой величины, что сила, действующая на поршень со стороны нижней штоковой полости 34

цилиндра, станет больше таковой со стороны верхней полости и избыточная сила, направленная вверх, станет достаточной для преодоления сопротивления подачи. При этом вертикальная каретка начнет перемещаться вверх в соответствии с контуром шаблона.

Соответственно, при понижающемся профиле шаблона, золотник под действием пружины 5 смещается ниже положения равновесия, пока проходное сечение щели h не уменьшится, а давление в верхней полости цилиндра не возрастет до такой величины, что сила, действующая на поршень со стороны верхней полости цилиндра, станет больше таковой со стороны нижней полости и под действием избыточной силы, направленной вниз, вертикальные салазки начнут перемещаться вниз в соответствии с крутизной контура шаблона. Таким образом, привод с управляющим золотником, имеющим одну рабочую щель в схеме с дросселем, соединяющим две полости цилиндра, работает аналогично приводу с двухщелевым золотником. Диаметр d штока силового цилиндра выбирается так же, как и в приводе с двухщелевым золотником. Обычно соотношение рабочих площадей в штоковой и поршневой полостях составляет 1 : 2.

Привод с однощелевым золотником и дросселем, соединяющим две полости цилиндра, уступает приводам с четырех- и двухщелевыми управляющими золотниками по точности копирования, возможности варьирования схемы. Недостатком привода является ограниченность скорости слежения вследствие небольшой пропускной способности постоянного дросселя 7, установленного в магистрали между полостями цилиндра.

В схеме следящего привода с однощелевым золотником, приведенной на рис. 13, б, постоянный дроссель отсутствует. Управление перемещениями поршня силового цилиндра осуществляется путем изменения ширины щели h между кромками золотника и окна в корпусе, при котором регулируется давление в нижней полости Г силового цилиндра. Клапан 14 в этом приводе является предохранительным и настраивается на наибольшее допустимое давление. Верхняя полость цилиндра соединяется с дренажем, а сила, действующая на поршень в направлении вниз, создается вследствие несбалансированного веса каретки 15, смонтированной на вертикальных направляющих.

В схеме, приведенной на рис. 13, в, постоянная сила, действующая на поршень в направлении вниз, создается в результате присоединения верхней полости цилиндра к нагнетательной магистрали специального насоса 19, давление в которой устанавливается отдельным переливным клапаном 18,

При подводе щупа к шаблону или перемещении щупа по снижающемуся участку контура шаблона золотник под действием пружины смещается относительно корпуса ниже положения равновесия, в результате чего проходное сечение щели h возрастает, облегчается слив масла, подаваемого насосом 20 по трубо

проводам 16 и 17 в нижнюю полость цилиндра и к корпусу золотника, давление в нижней полости цилиндра при этом уменьшается. Образуется избыточная сила, действующая на поршень вниз. Эта сила преодолевает сопротивление подачи и осуществляет перемещение поршня, штока и каретки вниз. Наличие жесткой обратной связи, осуществляемой закреплением корпуса золотника на вертикальной каретке, обеспечивает воспроизведение контура копира на обрабатываемой заготовке.

Следящие приводы, построенные по схемам, показанным на рис. 13, бив, просты по конструкции.

Однако такие приводы дают пониженную точность копирования, которая зависит также от вязкости (температуры) масла и его утечки в насосе.

В приводе, схема которого показана на рис. 13, г, применяемом в копировальных устройствах фирмы «Магдебург», давление в поршневой полости цилиндра дифференциального действия определяется подпорным клапаном 21, который отрегулирован на давление, значительно меньшее, чем предохранительный клапан 22.

Подпорный клапан установлен в сливной магистрали, идущей от поршневой полости цилиндра и рабочей щели h золотника, управляющей давлением в штоковой полости силового цилиндра дифференциального действия. При смещении щупа вниз и увеличении проходного сечения щели h давление масла, подаваемого насосом, падает и в предельном случае может снизиться до давления подпорного клапана. При этом вследствие разности площадей поршень, шток и каретка будут перемещаться вниз (по схеме). Наоборот, при смещении щупа вверх и уменьшении проходного сечения щели золотника давление масла, подаваемого насосом, возрастает до предельного, определяемого настройкой предохранительного клапана, и давление в штоковой полости цилиндра превышает давление в поршневой полости настолько, что поршень и каретка будут перемещаться вверх. Воспроизведение контура шаблона на обрабатываемой заготовке в этом случае, как и в предыдущих, обеспечивается вследствие наличия обратной связи.

Рис. 14. Изменение скорости копирования при различных видах скорости задания

На базе четырех-, двух- и однощелевых дроссельных золотников теоретически можно построить кроме рассмотренных большое количество других схем следящих приводов, которые приведены в работе [48].

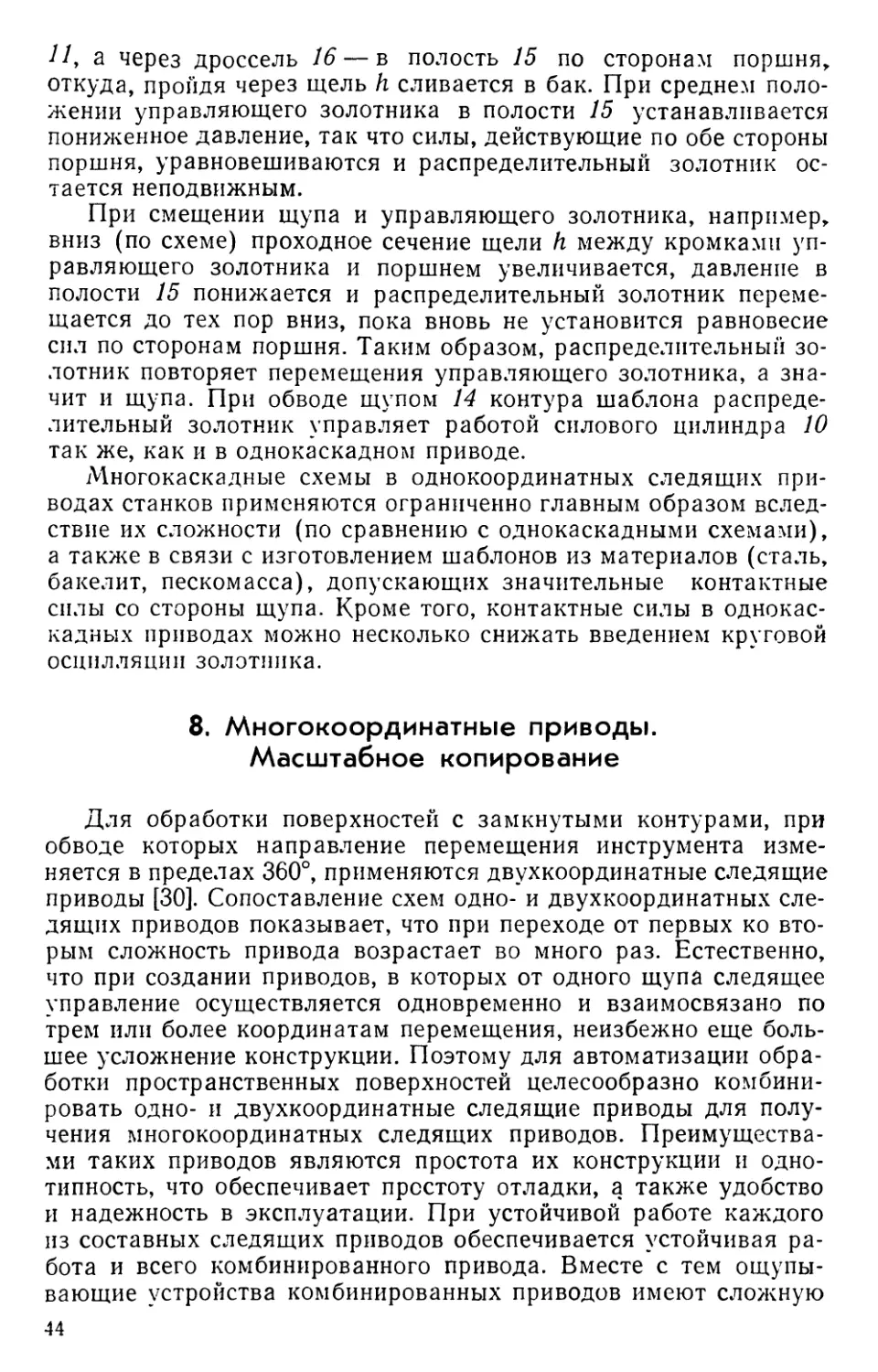

Характерной особенностью всех рассмотренных однокоординатных следящих приводов с постоянной скоростью задания является зависимость величины скорости копирования — геометрической суммы задающей v3 и следящей vc скоростей от крутизны профиля шаблона. На рис. 14, а линия 1 характеризует изменение скорости копирования ик (перемещение конца вектора скорости копирования) при постоянной скорости задания для различных углов р (см. рис. 1) наклона профиля шаблона. Как следует из графика, скорость копирования определится из выражения

К о ’

COS р

Таким образом, при угле наклона профиля р = 45° скорость копирования возрастает в 1,4 раза, а при р = 60° в 2 раза по сравнению со скоростью копирования на участках, параллельных скорости задания (₽ = 0).

Поэтому однокоординатные следящие приводы с постоянной скоростью задания обычно применяются при угле р наклона-профиля шаблона не более 45°.

При необходимости обвода с помощью однокоординатного следящего привода шаблона с углами наклона профиля более 45° применяется переменная скорость задания, изменяемая ступенчато или бесступенчато.

Ступенчатое изменение скорости задания осуществляется обычно от двух- или четырехскоростного электродвигателя или от электродвигателя постоянного тока с бесступенчатым изменением оборотов.

График изменения скорости копирования при четырех ступенях задающей скорости показан на рис. 14, б (прямые 2); рь Рг и р3 — углы наклона профиля шаблона, при которых следует производить переключение скорости задания, определяются исходя из наибольшей допускаемой скорости копирования иктах. Изменение величины скорости задания позволяет значительно повысить крутизну копируемого контура. Наибольший угол наклона профиля р4 в этом случае также не может достигать 90,° он обычно составляет 75—80°.

Для получения постоянной величины скорости копирования и возможности воспроизведения профилей с углами подъема до 90° применяются однокоординатные следящие приводы с автоматически регулируемой задающей подачей.

Схема следящего привода с автоматическим регулированием задающей скорости специальным регулятором разработана Б. Л. Коробочкиным [13].

Рис. 15. Схема однокоординатного следящего привода с автоматическим регулированием задающей скорости

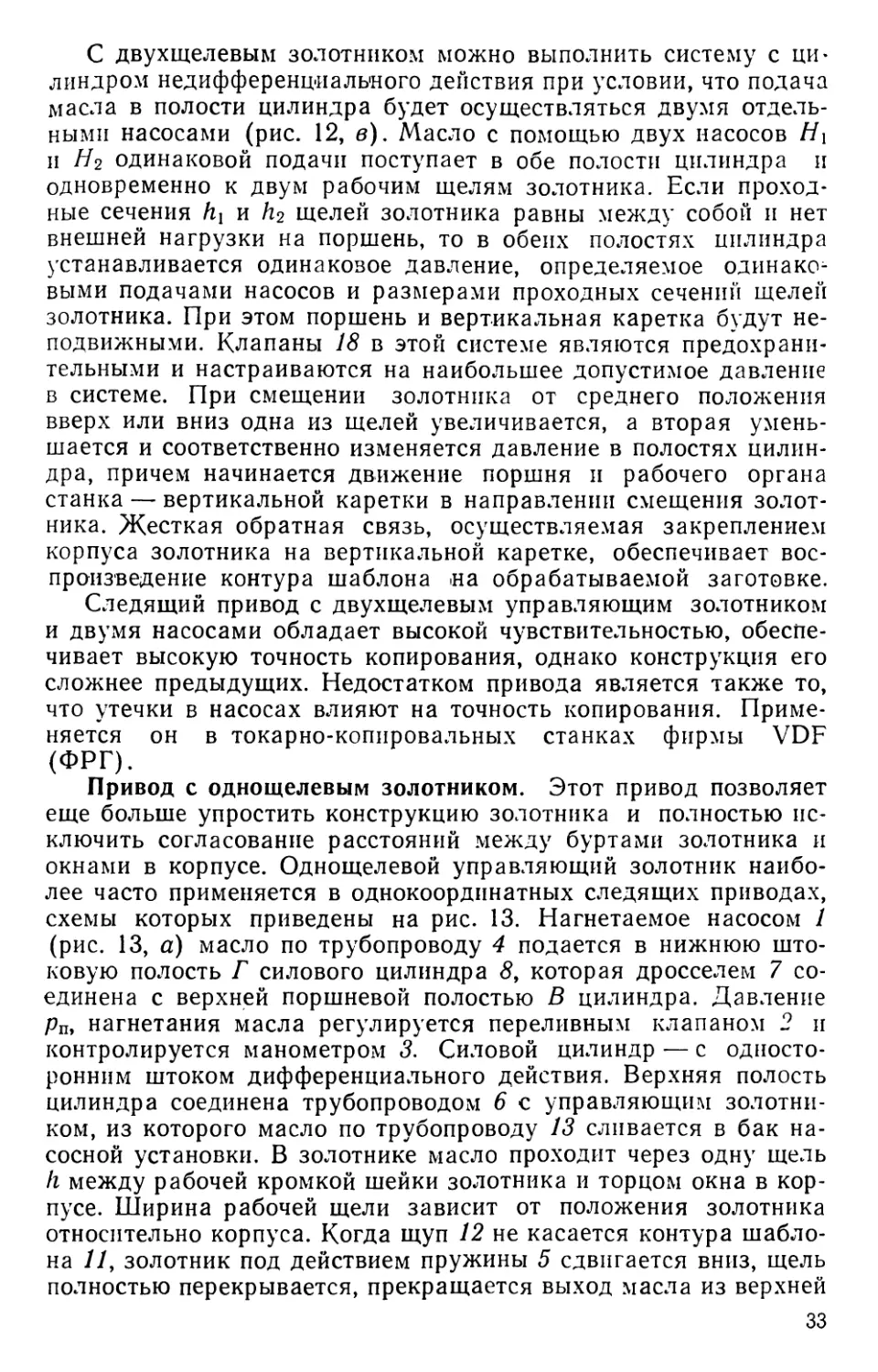

В этом приводе (рис. 15) вертикальное следящее перемещение рабочего органа, несущего инструмент /, осуществляет цилиндр 2, который управляется четырехщелевым золотником 3. В силовой магистрали 4, соединяющей крайние щели золотника, установлен дроссель 7 для регулирования скорости слежения. Золотник 3 выполнен таким образом, что в среднем положении все четыре рабочие щели его имеют нулевое открытие, т. е. кромки плунжера золотника и окон в корпусе совпадают. Продольное задающее перемещение стола 11 осуществляет цилиндр 10, у которого при перемещении стола слева направо (на схеме) левая полость соединена с нагнетательной магистралью насоса 9, а правая, через автоматический регулятор скорости 5 и дроссель 8 регулирования скорости задания, с баком. Регулятор скорости имеет плунжер, на нижний конец которого действует пружина 6. Верхний конец плунжера регулятора имеет ступенчатую форму, причем на центральную часть его меньшего диаметра в полости I действует давление, которое устанавливается перед дросселем 7 скорости слежения, а на кольцевую часть в полости II действует давление, которое устанавливается перед дросселем 8 скорости задания. Так как пружина регулятора уравновешивает силы, действующие на ступенчатый плунжер, то при некоторых допущениях, приближенно можно полагать, что сумма сил, раз-38

виваемых в полостях / и // постоянна и определяется силой пружины последнего:

Pcf 1 + PJ2 = R, (4)

где рс — давление перед дросселем 7 скорости слежения; р3 — давление перед дросселем 8 скорости задания; f\ и f2 — площади ступенчатого плунжера соответственно в полостях I и II регулятора; R — сила пружины 6 регулятора.

При обводе какого-либо профиля вытесняемое из цилиндров 2 и 10 скорости слежения и скорости задания масло проходит через дроссели 7 и 8.

Для дросселей типа диафрагмы квадратичный закон истечения определяется соотношением

Фдр — ‘^дрР'др ^Рдр » (5)