Author: Сахаров И.Ю. Махоткин И.А. Сахаров Ю.Н. Махоткин А.Ф.

Tags: производство соединений азота связывание азота азотная промышленность в целом химическая технология химические производства взрывчатые вещества

ISBN: 978-5-7882-2058-1

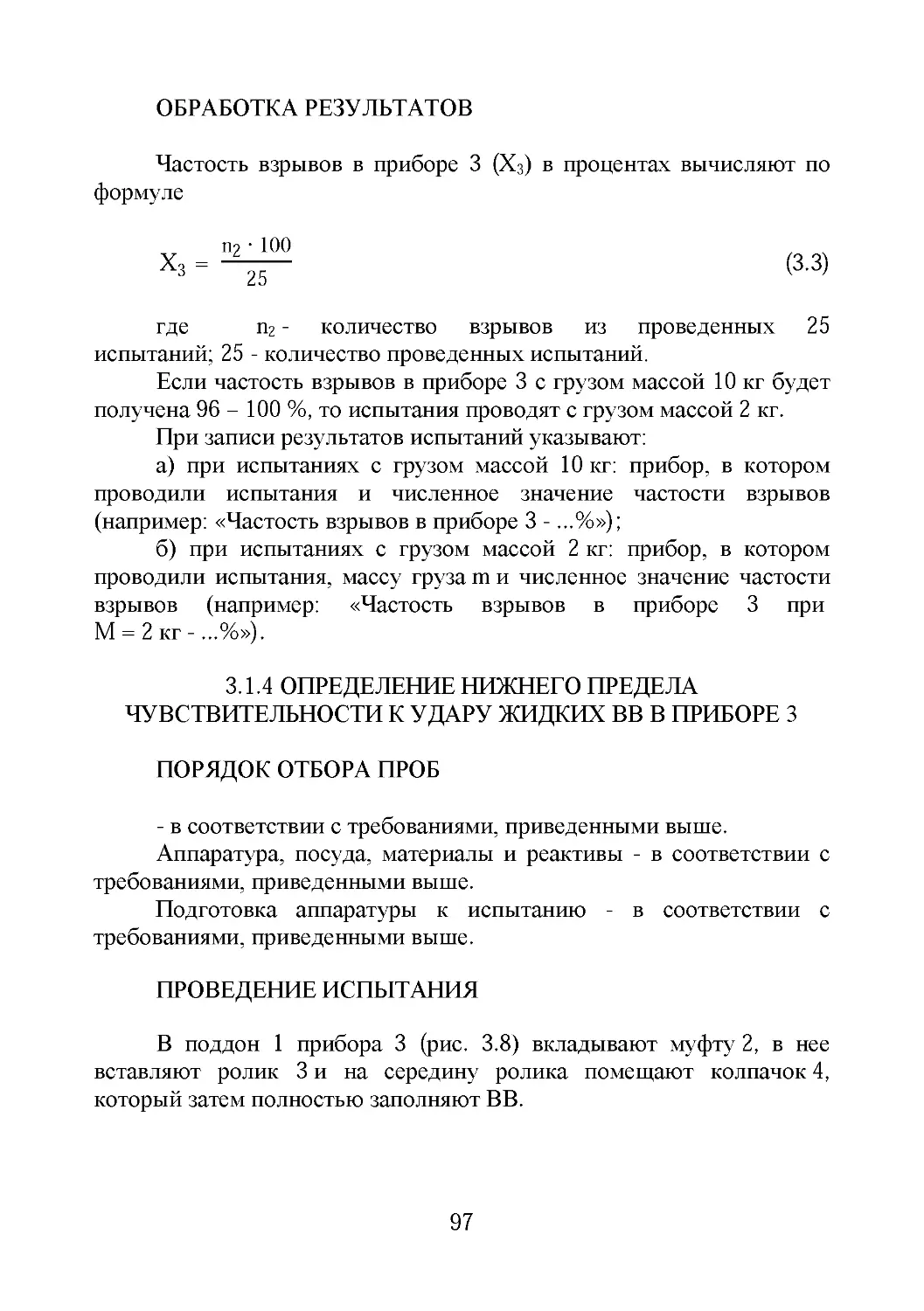

Year: 2016

и. Ю. Сахаров, И. А. Махоткин,

Ю. Н. Сахаров, А. Ф. МахоткинФИЗИКО-ХИМИЧЕСКИЕ

И ВЗРЫВЧАТЫЕ

СВОЙСТВА АММИАЧНОЙ

СЕЛИТРЫУчебное пособие

Министерство образования и науки России

Федеральное государственное бюджетное

образовательное учреждение высшего образования

«Казанский национальный исследовательский

технологический университет»ФИЗИКО-ХИМИЧЕСКИЕ И ВЗРЫВЧАТЫЕ

СВОЙСТВА АММИАЧНОЙ СЕЛИТРЫУчебное пособиеКазань

Издательство КНИТУ

2016

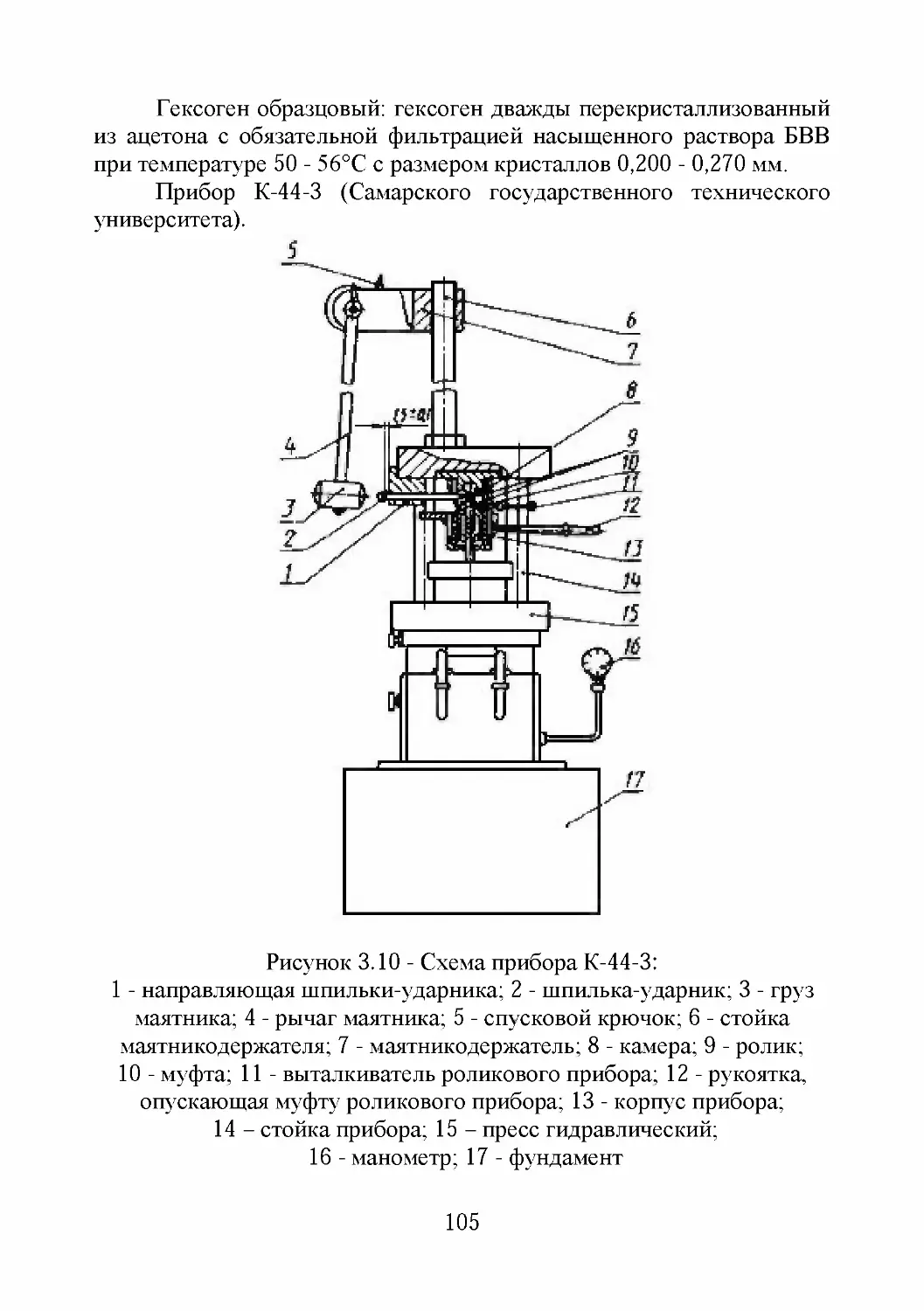

УДК 661.525 : 662.2-3 : 001.891.53ББК 35.63С11Авторы: И. Ю. Сахаров, И. А. Махоткин, Ю. Н. Сахаров,

А. Ф. МахоткинФизико-химические и взрывчатые свойства аммиачной селитры :

учебное пособие / И. Ю. Сахаров [и др.]; М-во образ. и науки России,

Казан. нац. исслед. технол. ун-т. - Казань : Изд-во КНИТУ, 2016. - 180 с.ISBN 978-5-7882-2058-1Рассмотрены физико-химические свойства аммиачной селитры,

технические требования к различн^ім маркам аммиачной селитры и её

взрывчатые свойства в составах промышленн^іх взрывчатых веществ.

Приведены стандартизованные методики изучения и анализа физико¬

химических свойств и методы определения взрывчатых свойств

аммиачной селитры в составах взрывчатых веществ.Предназначено для магистров кафедры ОХЗ направления 15.04.02

«Технологические машин^і и оборудование» (программа «Машин^і и

аппараты промышленной экологии»), изучающих дисциплинах «Основы

научных исследований, организация и планирование эксперимента»,

«Катализ и кинетика» и другие специальн^іе дисциплинах, а также для

студентов, аспирантов и научн^іх сотрудников кафедры «Оборудование

химических заводов» и Казанского межвузовского инженерного центра

«Новые технологии».Подготовлено на кафедре «Оборудование химических заводов».Печатается по решению редакционно-издательского совета

Казанского национального исследовательского технологического

университетаРецензенты: директор ООО «Стройполимерсервис»,

канд. техн. наук А. Н. Щёлков

д-р техн. наук, пом. директора по научной

работе ФКП «ГосНИИХП» Н. Б. ЗавьяловаISBN 978-5-7882-2058-1 © Сахаров И. Ю., Махоткин И. А.,Сахаров Ю. Н., Махоткин А. Ф., 2016

© Казанский национальный исследовательский

технологический университет, 2016

ВВЕДЕНИЕДля проектирования современных высокопроизводительных и

экологически чистых технологических процессов и аппаратов

технологии производства аммиачной селитры, для разработки новых

составов промышленных взрывчатых веществ (ПВВ) необходимо

иметь знания в области физико-химических и взрывчатых свойств

аммиачной селитры (АС), а также освоить процедуры изучения

исследования и анализа показателей её свойств.Понимание свойств вещества аммиачной селитры и

современных требований к физико-химическим показателям

продукционной аммиачной селитры позволяет создавать

эффективные экологически чистые технологии ее получения и новые

перспективные взрывчатые составы с заданными характеристиками.В учебном пособии рассмотрены физико-химические и

взрывчатые свойства аммиачной селитры, описаны стандартные

методики анализа физико-химических свойств и определения

взрывчатых свойств аммиачной селитры, имеющие прикладное

значение к научным исследованиям, разработке и проектированию

отдельных стадий технологии производства аммиачной селитры и

взрывчатых составов на ее основе.Предлагаемый к изучению материал призван помочь

обучающимся глубже осознать влияние физико-химических свойств

аммиачной селитры на область и специфику её применения,

приобрести элементарные навыки изучения и анализа физико¬

химических свойств отдельных образцов аммиачной селитры, а также

навыки определения взрывчатых свойств аммиачной селитры в

перспективных составах промышленных взрывчатых веществ на

основе применения унифицированного подхода к процессу изучения

свойств веществ.Учебное пособие предназначено:- Для проведения учебных занятий студентов - магистров

направления 15.04.02 «Технологические машины и

оборудование» (профиль «Машины и аппараты промышленной

экологии»), изучающих дисциплину «Основы научных исследований,

организация и планирование эксперимента», дисциплину

«Производство спецпродуктов и промышленная экология», а также

для проведения учебных занятий по другим специальным3

дисциплинам в части изучения физико-химических и взрывчатых

свойств веществ.- Как основа научно-исследовательских конструкторских и

проектных работ студентов, аспирантов (18.06.01 Химическая

технология топлива и высокоэнергетических веществ),

преподавателей и научных сотрудников кафедры «Оборудование

химических заводов» и Казанского межвузовского инженерного

центра «Новые технологии».Учебное пособие также может быть использовано

специалистами:- при проведении испытаний взрывчатых составов содержащих

аммиачную селитру и изделий на её основе, для оценки

(подтверждения) соответствия продукции требованиям технического

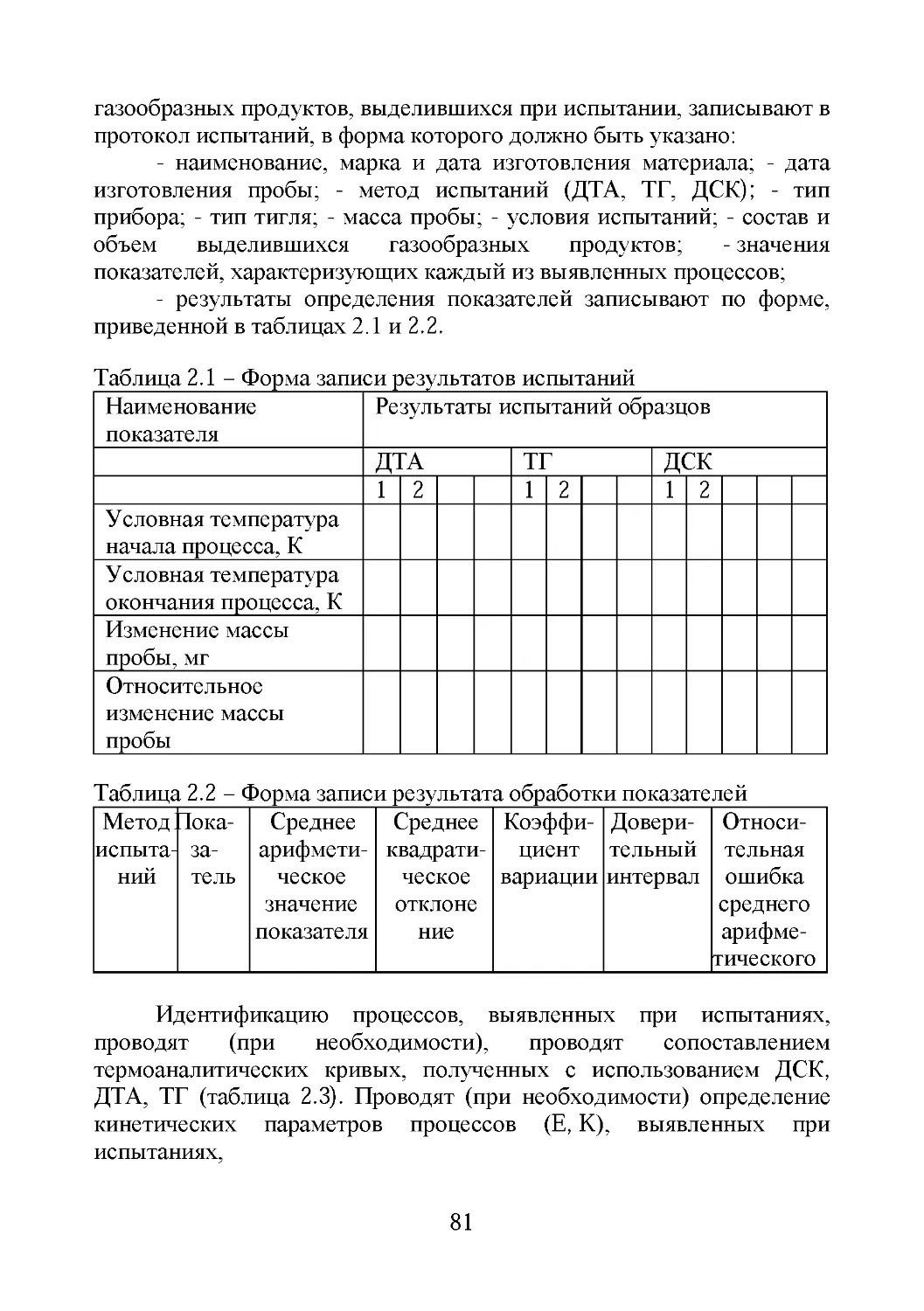

регламента Таможенного Союза «О безопасности взрывчатых

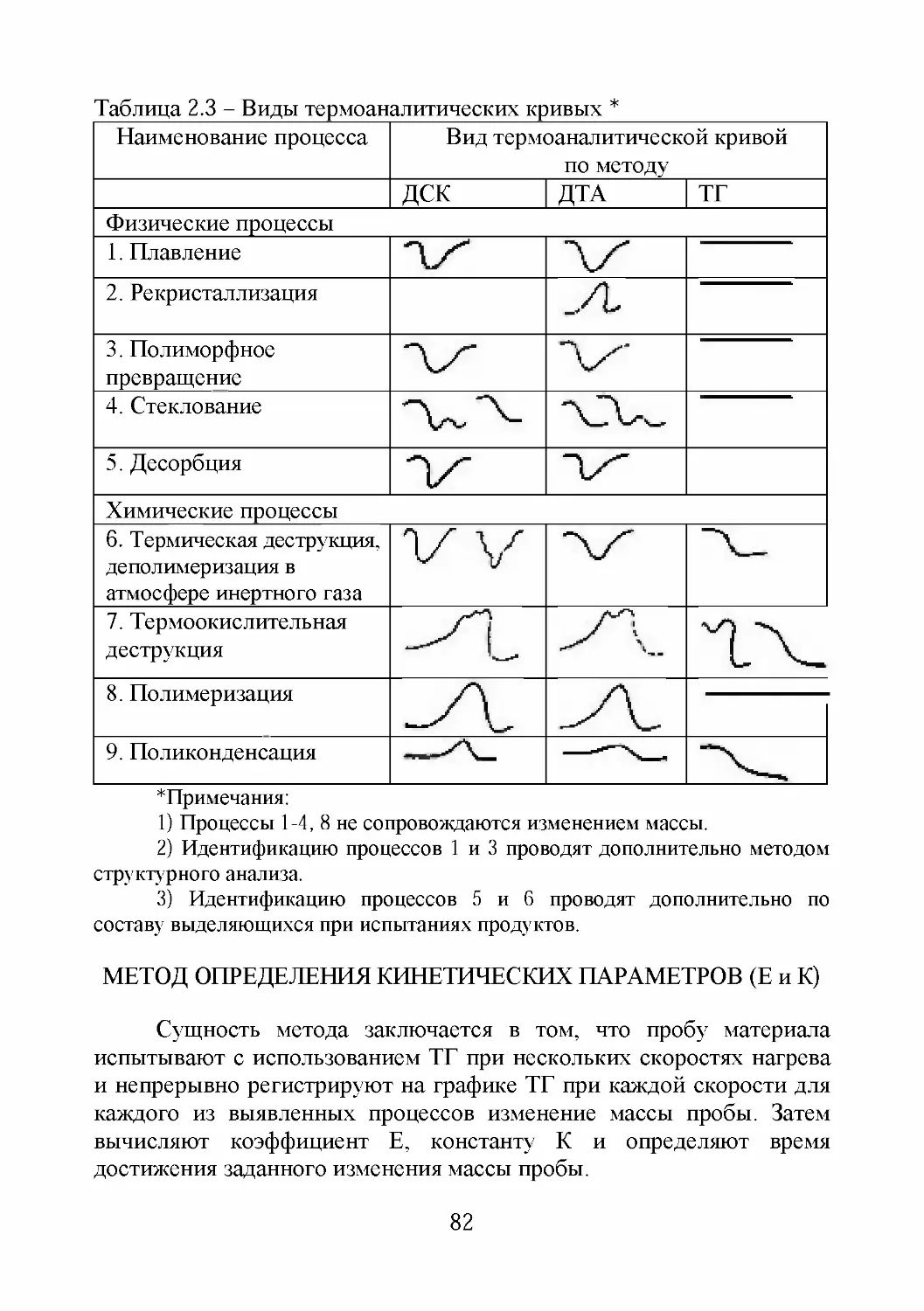

веществ и изделий на их основе» ТР ТС 028/2012;- при исследовании и оценке соответствия удобрений на основе

аммиачной селитры, составов промышленных ВВ и изделий на их

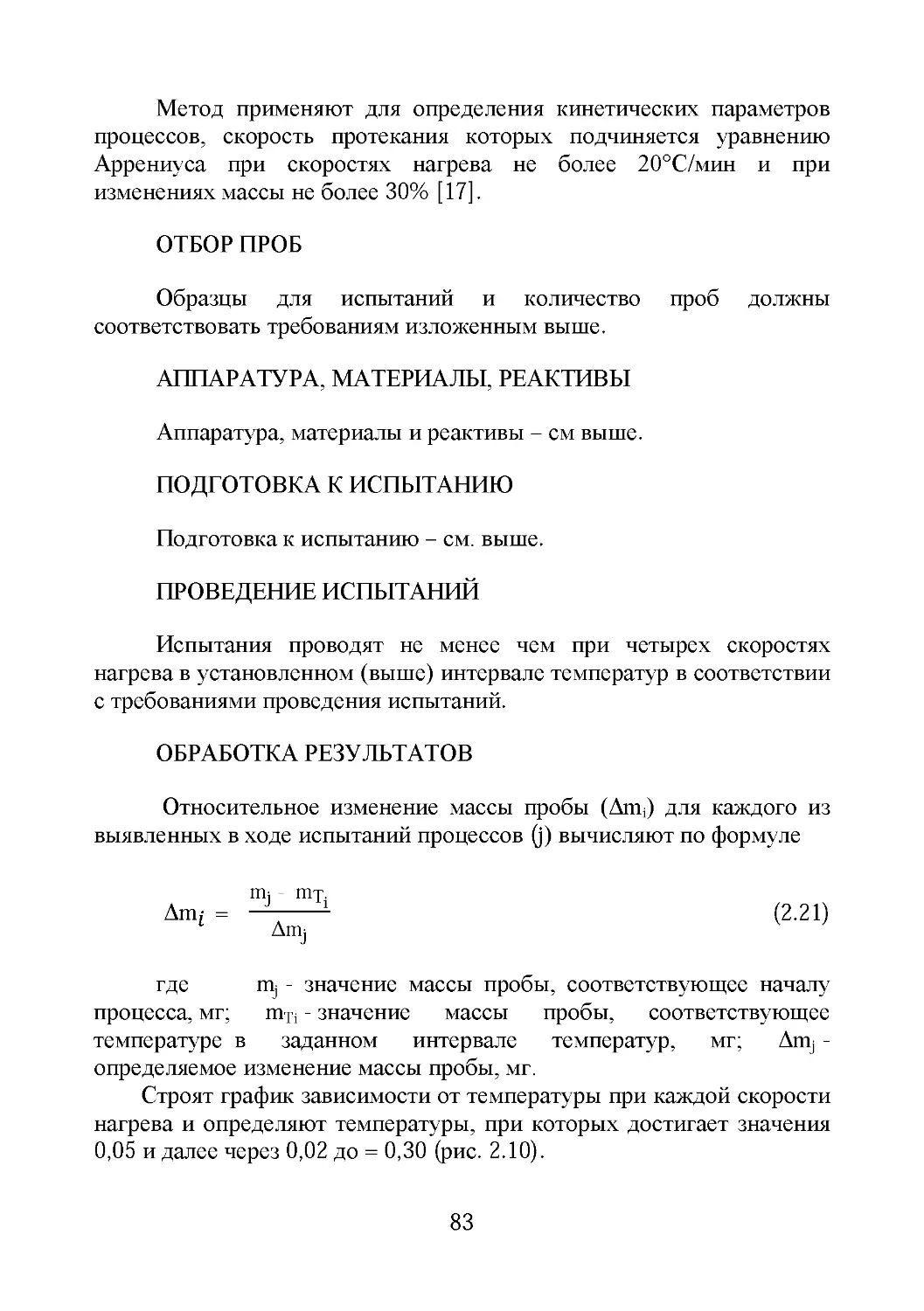

основе требованиям существующих нормативных документов;- при изучении испытании и анализе характеристик отдельных

образцов аммиачной селитры, полученной из нетрадиционных видов

сырья в целях:- при разработке нормативной документации (ТУ, ГОСТ) на

новую продукцию;- при внесении информации в техническую документацию

(исходные данные для проектирования, технологические регламенты,

паспорта на вещества и составы, отчеты по НИР и т. п.).Изучение свойств веществ является одним из важнейших

этапов освоения специальных дисциплин.Изучая важнейшие экспериментальные методы анализа физико¬

химических свойств аммиачной селитры как индивидуального

вещества, а также стандартные методы испытаний взрывчатых

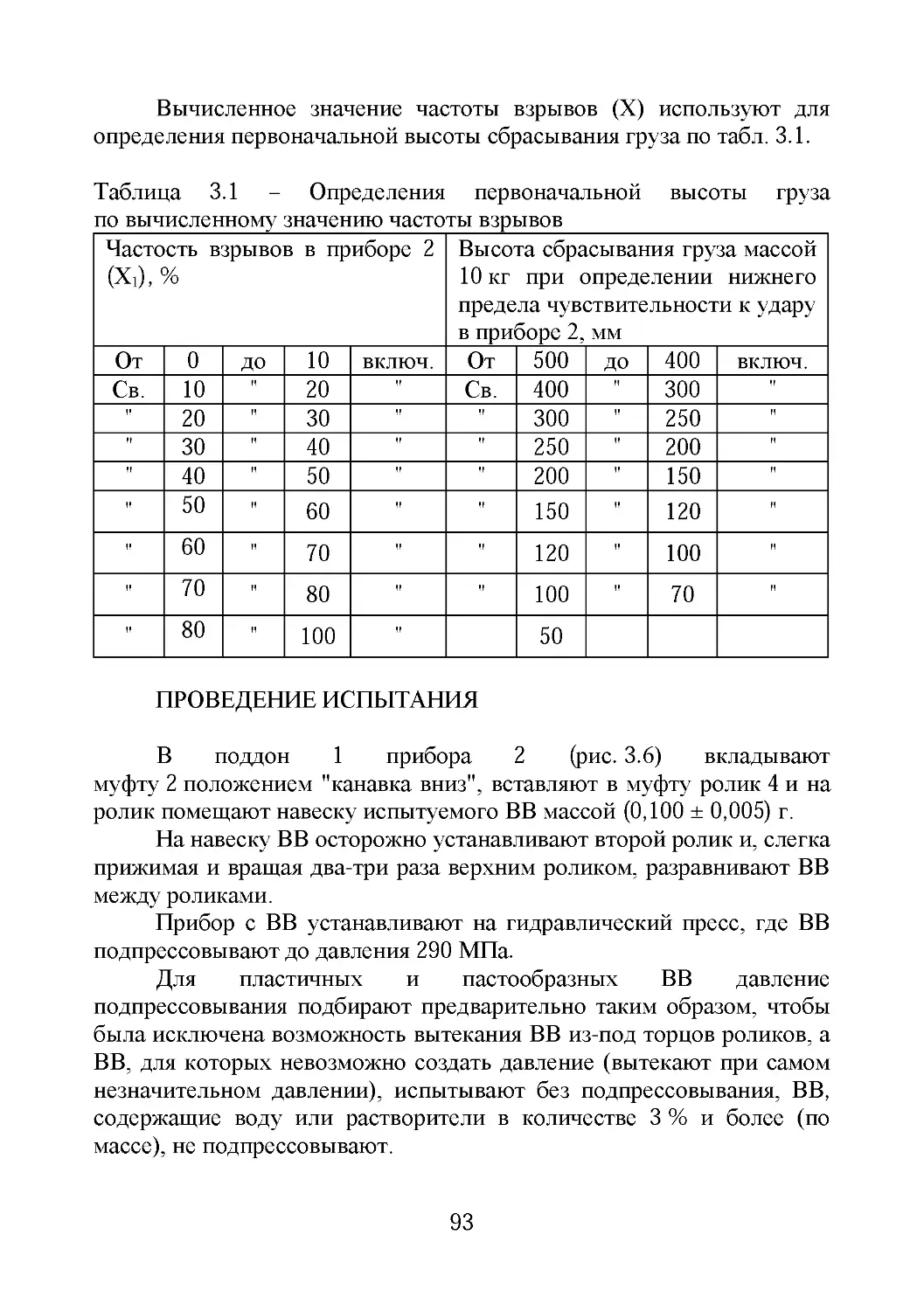

свойств аммиачной селитры в типовых и перспективных составах

взрывчатых веществ (ВВ), студент непосредственно знакомится со

свойствами АС, изучает ряд явлений взрывчатого превращения

взрывчатых материалов (ВМ) на её основе.4

1 ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА АММИАЧНОМ СЕЛИТРЫАммиачная селитра (АС (AN)) - (азотнокислый аммоний,

нитрат аммония, аммонийная селитра, аммонийная соль азотной

кислоты). Бесцветное кристаллическое вещество, гигроскопичное,

очень хорошо растворяющееся в воде с сильным понижением

температуры раствора. Содержит 5 % водорода, 35 % азота, 60 %

кислорода. Применяется в промышленности: сельское хозяйство,

производство промышленных взрывчатых веществ (аммонитов

аммоналов) и т. д. Формула: NH4NO3. Относительная молекулярная

масса (по международным атомным массам 2011 г.) - 80,043.Промышленное производство аммиачной селитры по большей

части сосредоточено на предприятиях, вырабатывающих азотную

кислоту и синтетический аммиак. Производственный процесс состоит

из нейтрализации раствора азотной кислоты газообразным аммиаком,

упаривания полученного раствора и гранулирования аммиачной

селитры. Стадия нейтрализации описывается уравнением химической

реакции:NH3 + HNO3 = NH4NO3 + 148,6 кДж/моль. (1.1)Аммиачная селитра проявляет себя как окислитель

поддерживающий горение. При нагревании в условиях замкнутого

пространства, когда продукты термического разложения не могут

свободно удаляться, аммиачная селитра может взрываться

(детонировать).В начальный период нагрева, при 110°С постепенно происходит

эндотермическая диссоциация аммиачной селитры на аммиак и

азотную кислоту:NH4NO3 = NH3 + НNОз - 174,4 кДж/моль. (1.2)При 165°С потеря массы аммиачной селитры не превышает 6 %

в сутки. Скорость процесса зависит как от температуры, так и от

соотношения между поверхностью селитры, ее объемом, наличием

примесей и др. Азотная кислота более растворима в расплаве чем

аммиак. Поэтому аммиак быстрее удаляется, и концентрация азотной

кислоты в расплаве увеличивается до равновесного значения,

определяемого температурой. Присутствие в расплаве свободной5

азотной кислоты обусловливает автокатализ термического

разложения. Нагрев аммиачной селитры до 210 - 220°С в замкнутой

системе приводит к накоплению аммиака и снижению концентрации

азотной кислоты в расплаве. При этом процесс термического

разложения практически прекращается, и большая часть аммиачной

селитры не разлагается. При более высоких температурах нагрева

происходит быстрое окисление аммиака, в системе накапливается

азотная кислота и реакция протекает с само-ускорением, что может

привести к взрыву.В интервале температур 200 - 270°С экзотермическое

разложение аммиачной селитры описывается последовательно¬

параллельными химическими реакциями, в основном протекает слабо

экзотермическая реакция термического разложения аммиачной

селитры на закись азота и воду:NH4N03 = N2O + 2H2O + 36,8 кДж/моль, (1.3)5NH4NO3 = 4N2 + 9H2O + 2HNO3, (1.4)2NH4NO3 = 2N2 + O2 + 4H2O, (1.5)2NH4NO3 = 2N0 + N2 + 4H2O. (1.6)Образующийся из азотной кислоты оксид азота (IV),

катализирует процесс термического разложения аммиачной селитры

по уравнению химической реакции:NH4NO3 + 2NO2 = N2 + 2НNОз + Н2О + 232 кДж/моль. (1.7)Тепловой эффект этой реакции превышает тепловой эффект

реакции разложения селитры на N20 и Н2О более чем в 6 раз.Таким образом, даже при обычных температурах присутствие

азотной кислоты в аммиачной селитре приводит к

автокаталитическому термическому разложению вследствие

экзотермической реакции взаимодействия с диоксидом азота, которое

при большой массе аммиачной селитры может привести к ее

самопроизвольному бурному разложению.Процесс термического разложения аммиачной селитры

ускоряется при введении солей: соединений кобальта K3[Со(NO2)6];

хроматов (Na2CrO4, K2CrO4), хлоридов (NaCl, KCl). Соли с катионами6

таллия или серебра значительно увеличивают скорость термического

разложения посредством образования комплексов с ионами нитрата в

расплаве. Ионы хлора оказывают каталитическое действие.

Препятствуют термическому разложению - карбонат магния (MgCO3),

карбонат кальция (CaCOs), уротропин, мочевина, многие оксиды

металлов. Добавка веществ, разлагающихся с выделением аммиака

(ацетамид и карбамид и т.п.) тормозит термическое разложение

аммиачной селитры.Аммиачная селитра является сильным окислителем ряда

неорганических и органических соединений. Органические вещества

понижают термическую стойкость селитры.С некоторыми веществами, находящимися в расплавленном

состоянии (например, с расплавом нитрита натрия), она интенсивно

реагирует, вплоть до взрыва. Аммиачная селитра может взрываться

под действием сильных ударов, например, при инициировании

взрывчатыми веществами.Взрывчатое разложение аммиачной селитры протекает по

уравнению химической реакции:NH4NО 3 = N2 + 0,5О 2 + 2Н2О + 118 кДж/моль. (1.8)По уравнению химической реакции теплота взрыва аммиачной

селитры составляет 118 кДж/моль или 1,4 МДж/кг. Однако,

вследствие протекания побочных реакций, одна из которых

эндотермична, фактическое теплота взрывчатого превращения

аммиачной селитры составляет 0,96 МДж/кг, что по сравнению с

теплотой взрыва гексогена (5,45 МДж/кг) относительно мало.Взрывчатые характеристики аммиачной селитры [2]:Теплота взрыва - 1401,64 кДж/кг.Фугасность - 165 ^ 230 мл.Скорость детонации - 1,5 ^ 2,5 км/с.Для жидкой аммиачной селитры уравнения температурной

зависимости давления пара [12]:lg р (мм рт. ст.) = 10,708 - 4670/Т, (349 - 438 K), (1.9)lg р (мм рт. ст.) = 9,987 - 4360/Т, (373 - 513 K). (1.10)Физико-химические свойства аммиачной селитры приведены в

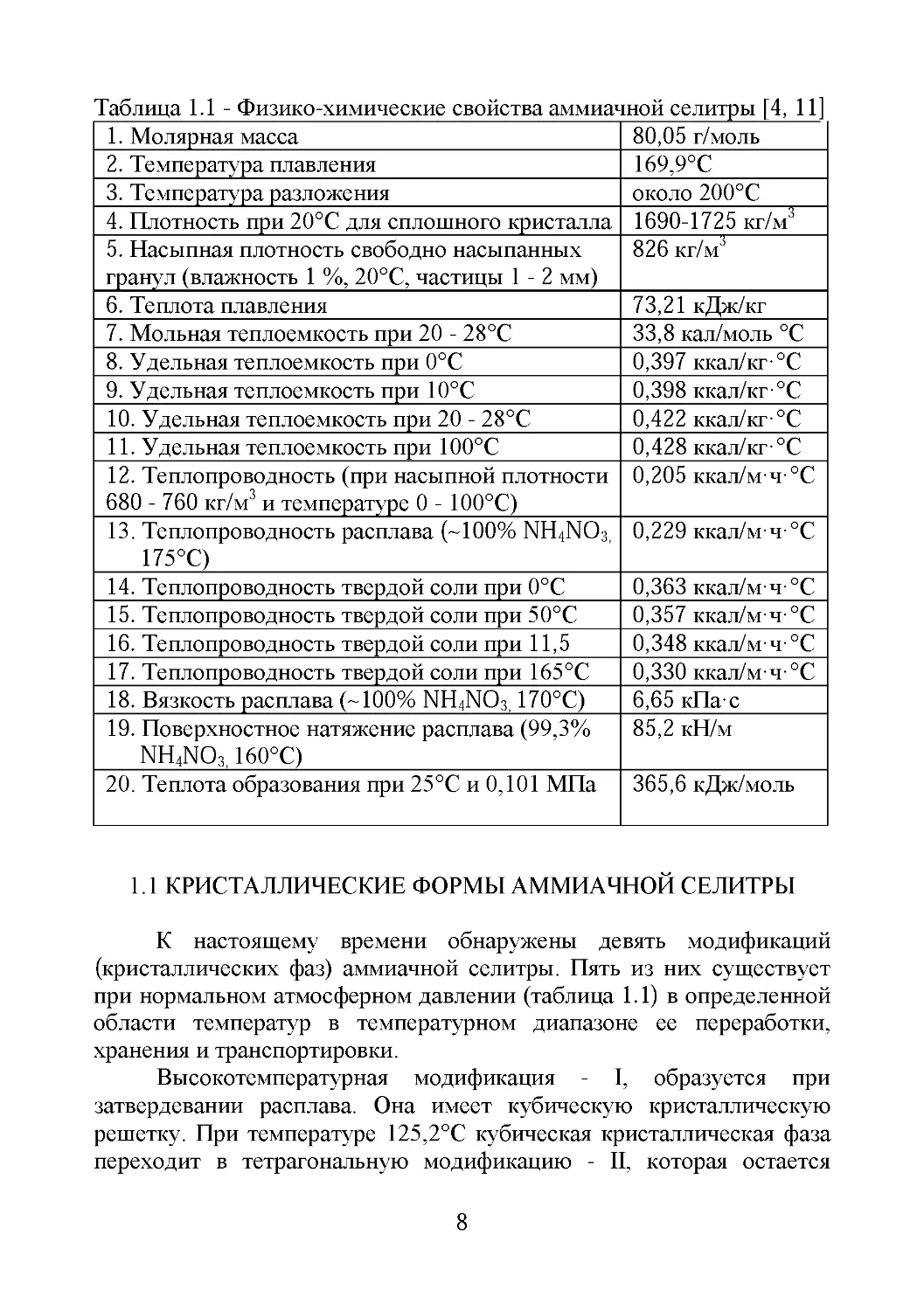

таблице 1.1, полиморфные модификации АС приведены в таблице 1.2.7

Таблица 1.1 - Физико-химические свойства аммиачной селитры [4, 11]1. Молярная масса80,05 г/моль2. Температура плавления169,9°С3. Температура разложенияоколо 200°С4. Плотность при 20°С для сплошного кристалла1690-1725 кг/м35. Насыпная плотность свободно насыпанных

гранул (влажность 1 %, 20°С, частицы 1 - 2 мм)826 кг/м36. Теплота плавления73,21 кДж/кг7. Мольная теплоемкость при 20 - 28°С33,8 кал/моль °С8. Удельная теплоемкость при 0°С0,397 ккал/кг°С9. Удельная теплоемкость при 10°С0,398 ккал/кг°С10. Удельная теплоемкость при 20 - 28°С0,422 ккал/кг°С11. Удельная теплоемкость при 100°С0,428 ккал/кг°С12. Теплопроводность (при насыпной плотности

680 - 760 кг/м3 и температуре 0 - 100°С)0,205 ккал/мч°С13. Теплопроводность расплава (~100% NH4NO3

175°С) '0,229 ккал/мч°С14. Теплопроводность твердой соли при 0°С0,363 ккал/мч°С15. Теплопроводность твердой соли при 50°С0,357 ккал/мч°С16. Теплопроводность твердой соли при 11,50,348 ккал/мч°С17. Теплопроводность твердой соли при 165°С0,330 ккал/мч°С18. Вязкость расплава (~100% NH4NO3, 170°С)6,65 кПас19. Поверхностное натяжение расплава (99,3%

NH4NO3, 160°С)85,2 кН/м20. Теплота образования при 25°С и 0,101 МПа365,6 кДж/моль1. 1 КРИСТАЛЛИЧЕСКИЕ ФОРМЫ АММИАЧНОЙ СЕЛИТРЫК настоящему времени обнаружены девять модификаций

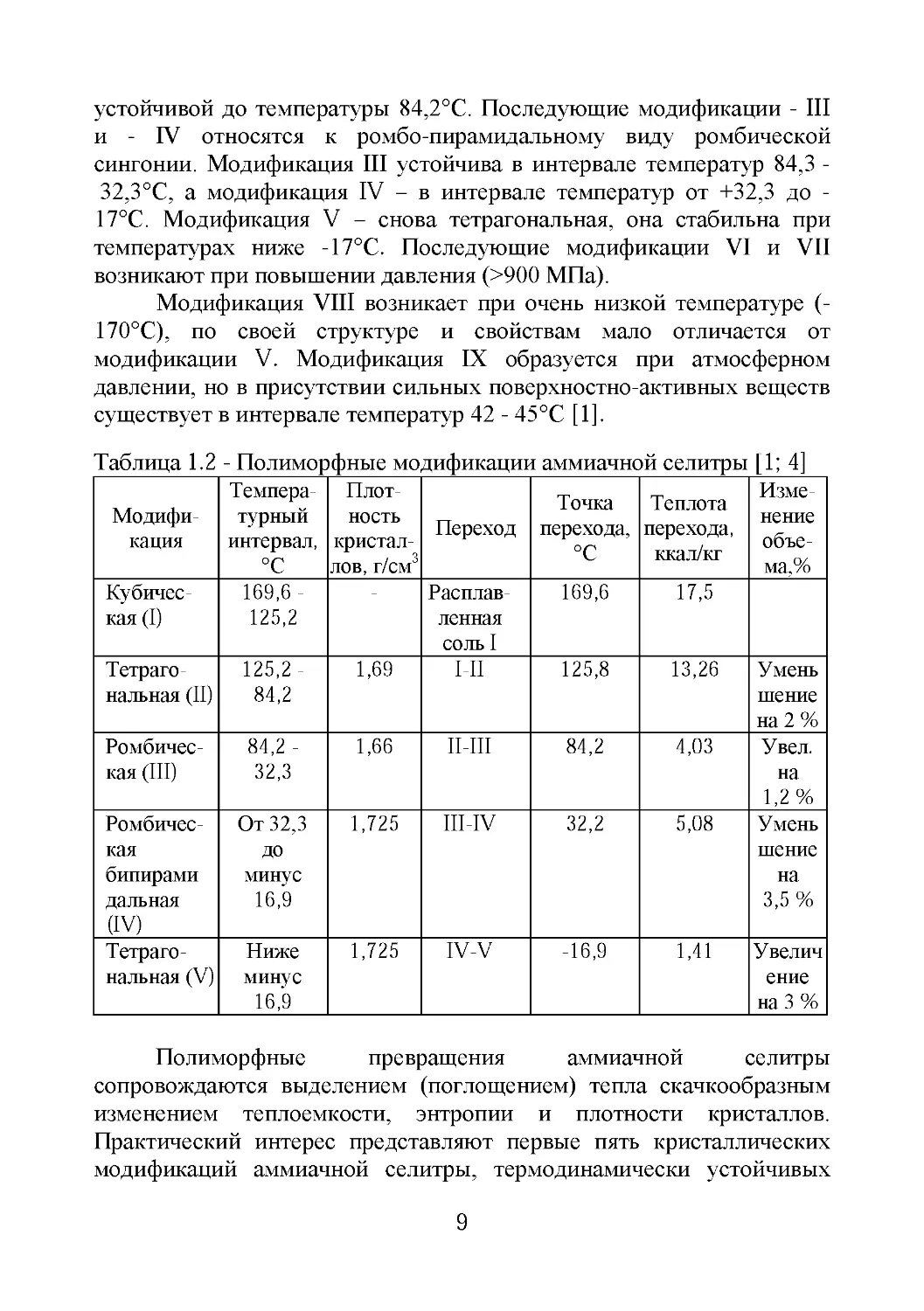

(кристаллических фаз) аммиачной селитры. Пять из них существует

при нормальном атмосферном давлении (таблица 1.1) в определенной

области температур в температурном диапазоне ее переработки,

хранения и транспортировки.Высокотемпературная модификация - I, образуется при

затвердевании расплава. Она имеет кубическую кристаллическую

решетку. При температуре 125,2°С кубическая кристаллическая фаза

переходит в тетрагональную модификацию - II, которая остается8

устойчивой до температуры 84,2°С. Последующие модификации - III

и - IV относятся к ромбо-пирамидальному виду ромбической

сингонии. Модификация III устойчива в интервале температур 84,3 -

32,3°С, а модификация IV - в интервале температур от +32,3 до -

17°С. Модификация V - снова тетрагональная, она стабильна при

температурах ниже -17°С. Последующие модификации VI и VII

возникают при повышении давления (>900 МПа).Модификация VIII возникает при очень низкой температуре (-

170°С), по своей структуре и свойствам мало отличается от

модификации V. Модификация IX образуется при атмосферном

давлении, но в присутствии сильных поверхностно-активных веществ

существует в интервале температур 42 - 45°С [1].Таблица 1.2 - Полиморфные модификации аммиачной селитры [1; 4]Модифи¬кацияТемпера¬турныйинтервал,°СПлот¬

ность

кристал¬

лов, г/см3ПереходТочкаперехода,°СТеплотаперехода,ккал/кгИзме¬нениеобъе-ма,%Кубичес¬

кая (I)169,6 -

125,2Расплав¬

ленная

соль I169,617,5Тетраго¬

нальная (II)125,2 -

84,21,69I-II125,813,26Умень

шение

на 2 %Ромбичес¬

кая (III)84.2 -32.31,66II-III84,24,03Увел.на1,2 %Ромбичес¬каябипирамидальная(IV)От 32,3

до

минус

16,91,725III-IV32,25,08Уменьшениена3,5 %Тетраго¬

нальная (V)Нижеминус16,91,725IV-V-16,91,41Увелич

ение

на 3 %Полиморфные превращения аммиачной селитры

сопровождаются выделением (поглощением) тепла скачкообразным

изменением теплоемкости, энтропии и плотности кристаллов.

Практический интерес представляют первые пять кристаллических

модификаций аммиачной селитры, термодинамически устойчивых9

при атмосферном давлении. Полиморфные переходы являются

обратимыми - энантиотропными.Для устранения полиморфных превращений в селитру вводят

кондиционирующие добавки (фосфаты и сульфаты аммония, калия,

карбамиды и др.). Однако введение добавок может разрушить

эмульсию взрывчатых веществ.В качестве инструментального метода изучения и оценки

причин различия свойств исследуемых селитр используется

термический анализ [43], включающий в себя методы:- термогравиметрический (ТГ);- термогравиметрический по производной (ДТГ);- дифференциально-термический анализ (ДТА) или

дифференциально-сканирующую калориметрию (ДСК).Методом ДСК установлено, что у образцов селитр французского

и китайского производства не проявляется один модификационный

переход (III ^ II, Т = 84,2°С для химически чистого нитрата

аммония), который наблюдается у селитры российского производства

при температуре около 88°С. Этот факт объясняется существованием

непосредственного метастабильного перехода IV ^ II, а также

влиянием на фазовые переходы влаги, содержащейся в селитре.При установлении метода и порядка проведения термического

анализа и последующей аналитической идентификации веществ

(материалов). А также при описании результатов изучения фазовых

превращений применяются следующие термины с соответствующими

определениями:- идентификация продукции (вещества): Установление

соответствия конкретной продукции (вещества) образцу и (или) ее

описанию;- аналитическая идентификация: Отнесение объекта

аналитического контроля или его компонентов к конкретному

веществу, материалу, классу веществ или материалов;- аналитический контроль (объекта): Определение химического

состава и, в отдельных случаях, структуры и свойств вещества и

материала объекта аналитического контроля с последующим

оцениванием соответствия объекта установленным требованиям при

их наличии;- проба вещества (материала): Часть вещества (материала)

объекта аналитического контроля, отобранная для анализа и/или10

исследования его структуры, и/или определения свойств, отражающая

его химический состав и/или структуру, и/или свойства;- кривая нагревания: Запись температуры вещества (образца),

помещенного в среду, нагреваемую с регулируемой скоростью, в

зависимости от времени;- термический анализ; ТА: Группа методов анализа вещества

(материала), объединяющая термогравиметрию, дифференциально¬

термический анализ, дифференциально-сканирующую калориметрию

и ряд других методов;- термогравиметрия; ТГ: Метод термического анализа, при

котором регистрируется изменение массы образца в зависимости от

температуры или времени при нагревании в заданной среде с

регулируемой скоростью;- термогравиметрия по производной: Метод, позволяющий

получить первую или вторую производную термогравиметрической

кривой ДТГ по времени или температуре;- дифференциально-термический анализ; ДТА: Метод,

позволяющий регистрировать разность температур исследуемого

вещества и вещества, используемого в качестве эталона, в

зависимости от температуры или времени;- дифференциально-сканирующая калориметрия; ДСК: Метод,

позволяющий регистрировать энергию, необходимую для

выравнивания температур исследуемого вещества и вещества,

используемого в качестве эталона, в зависимости от температуры или

времени;- степень превращения ю: Количество прореагировавшего

вещества; применительно к ТГ - величина, связанная с начальным m0,

конечным mk значениями массы образца и его массой в данный

момент времени mT соотношениемю = m0-mT , (1.11)m0-mkгде ю - безразмерная величина, меняется от 0 до 1;- экстраполированная точка начала или окончания

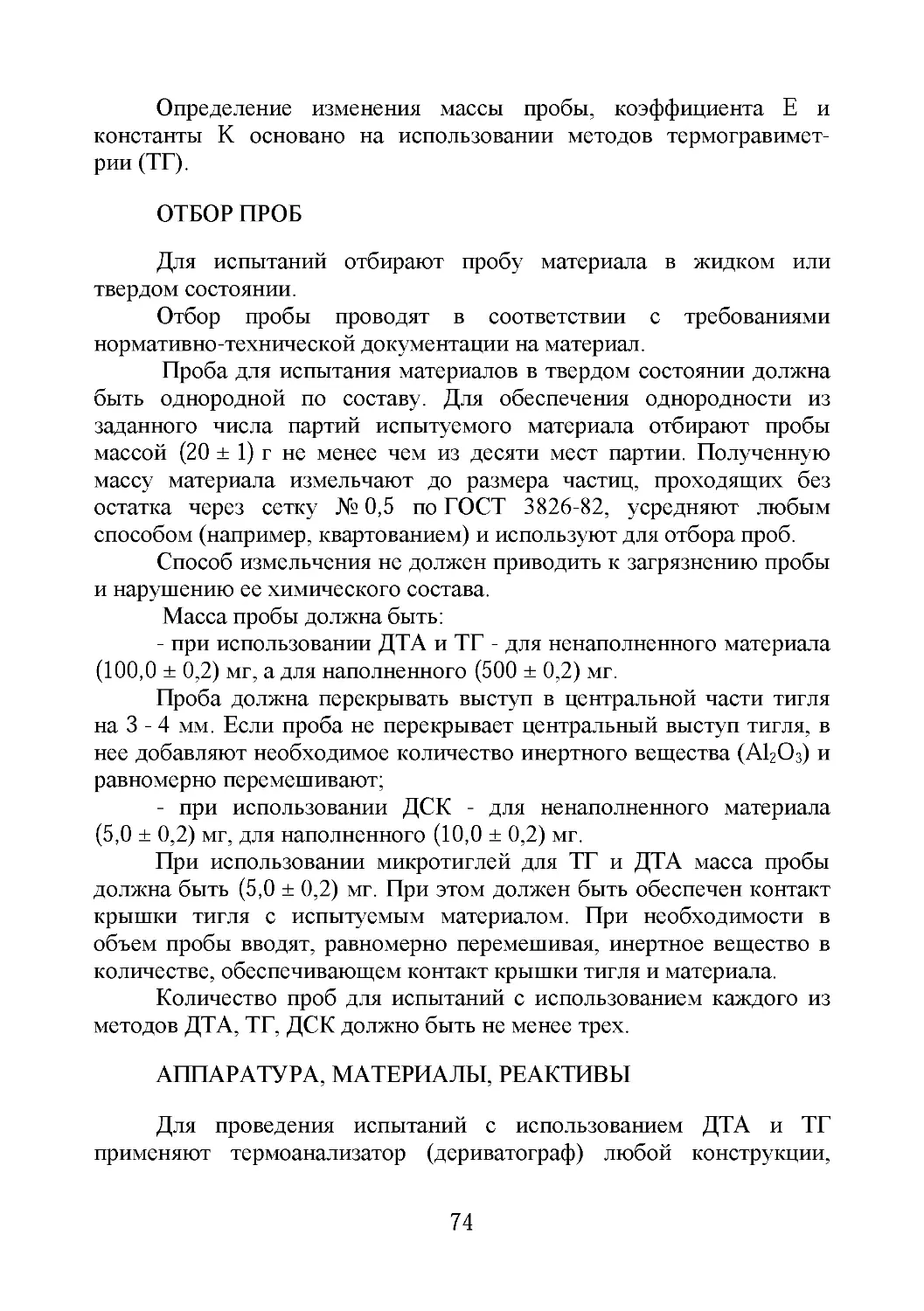

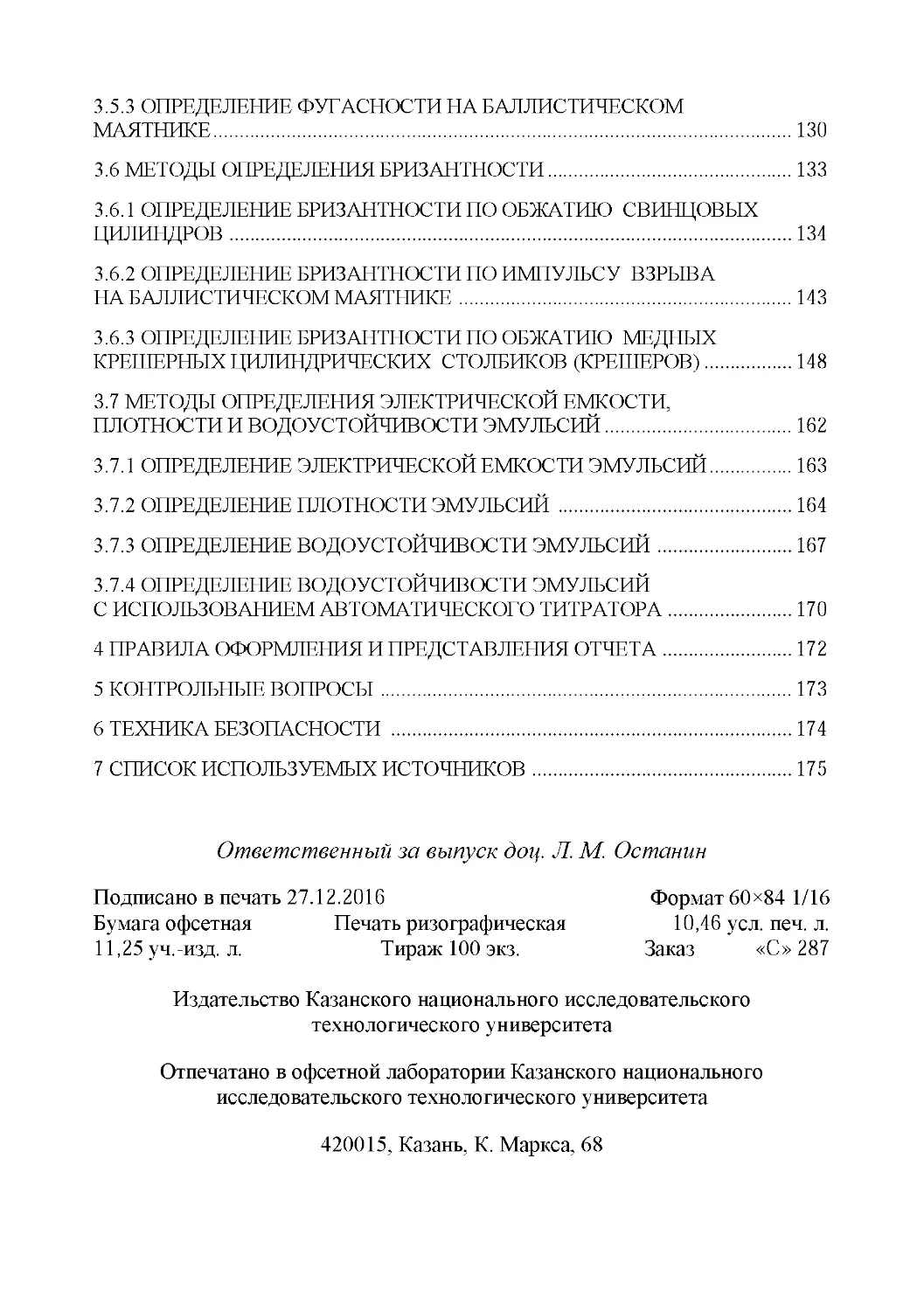

процесса: Точка пересечения касательной, проведенной в точке

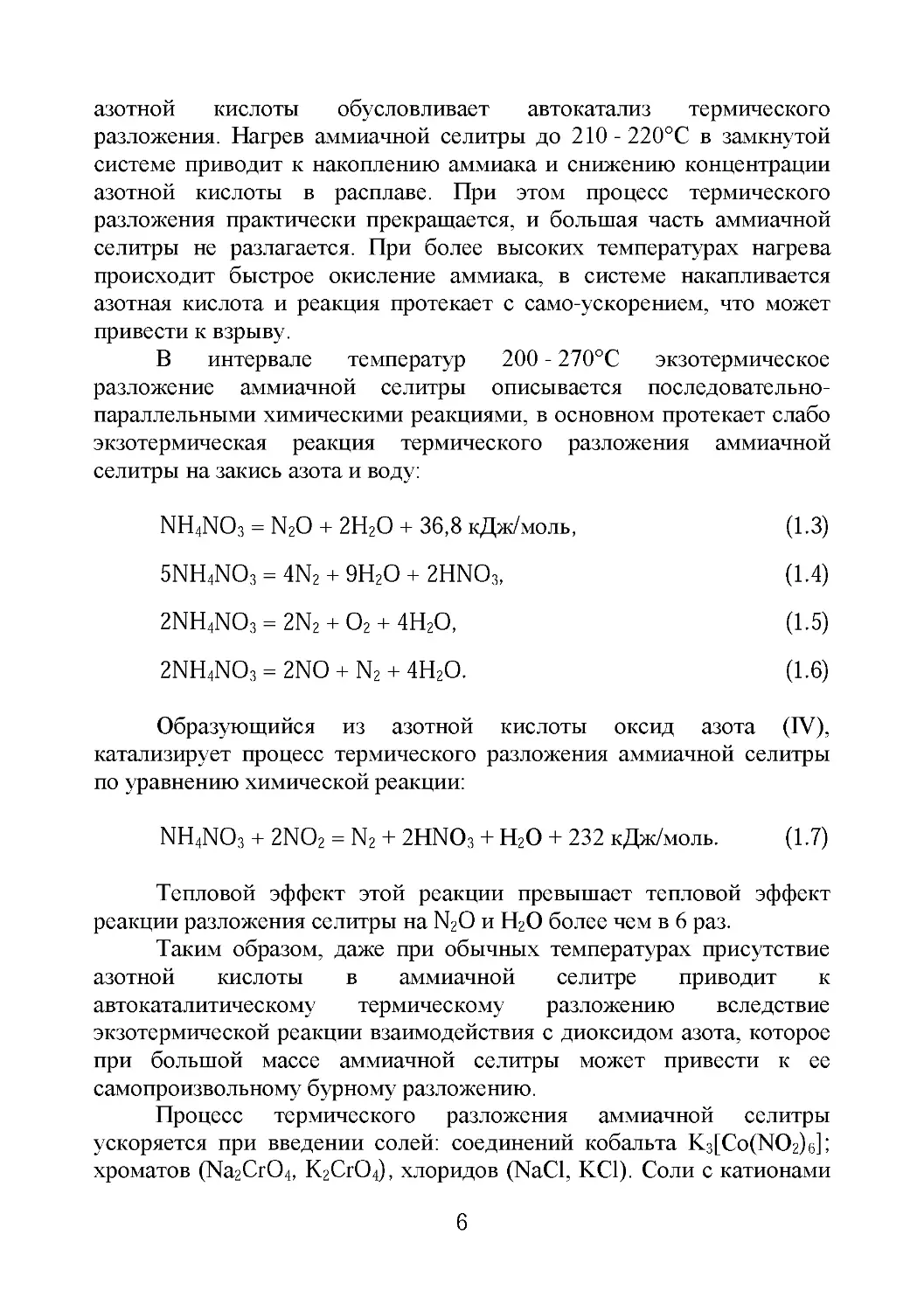

наибольшего наклона, с экстраполированной базовой линией;- температура разложения:11

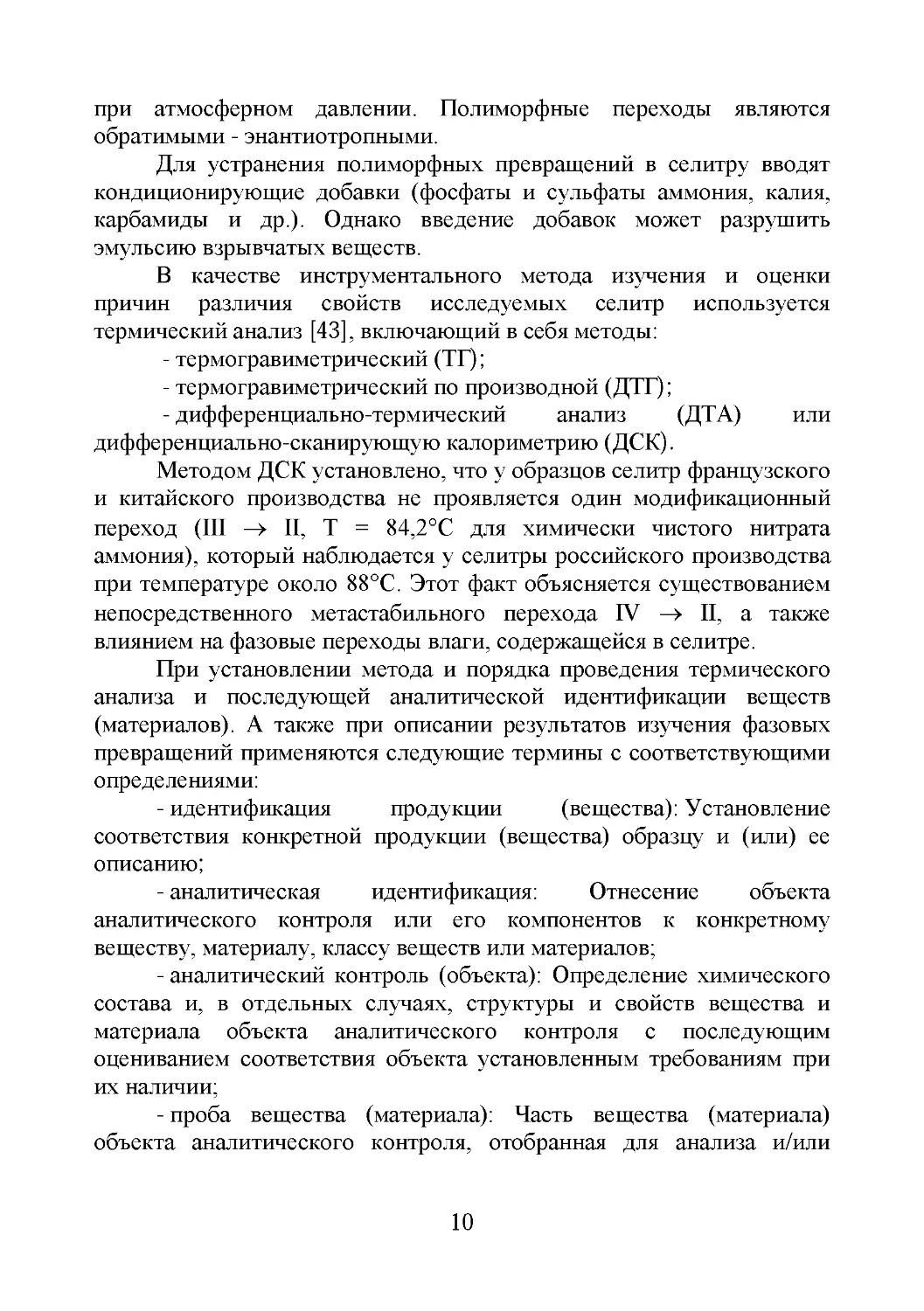

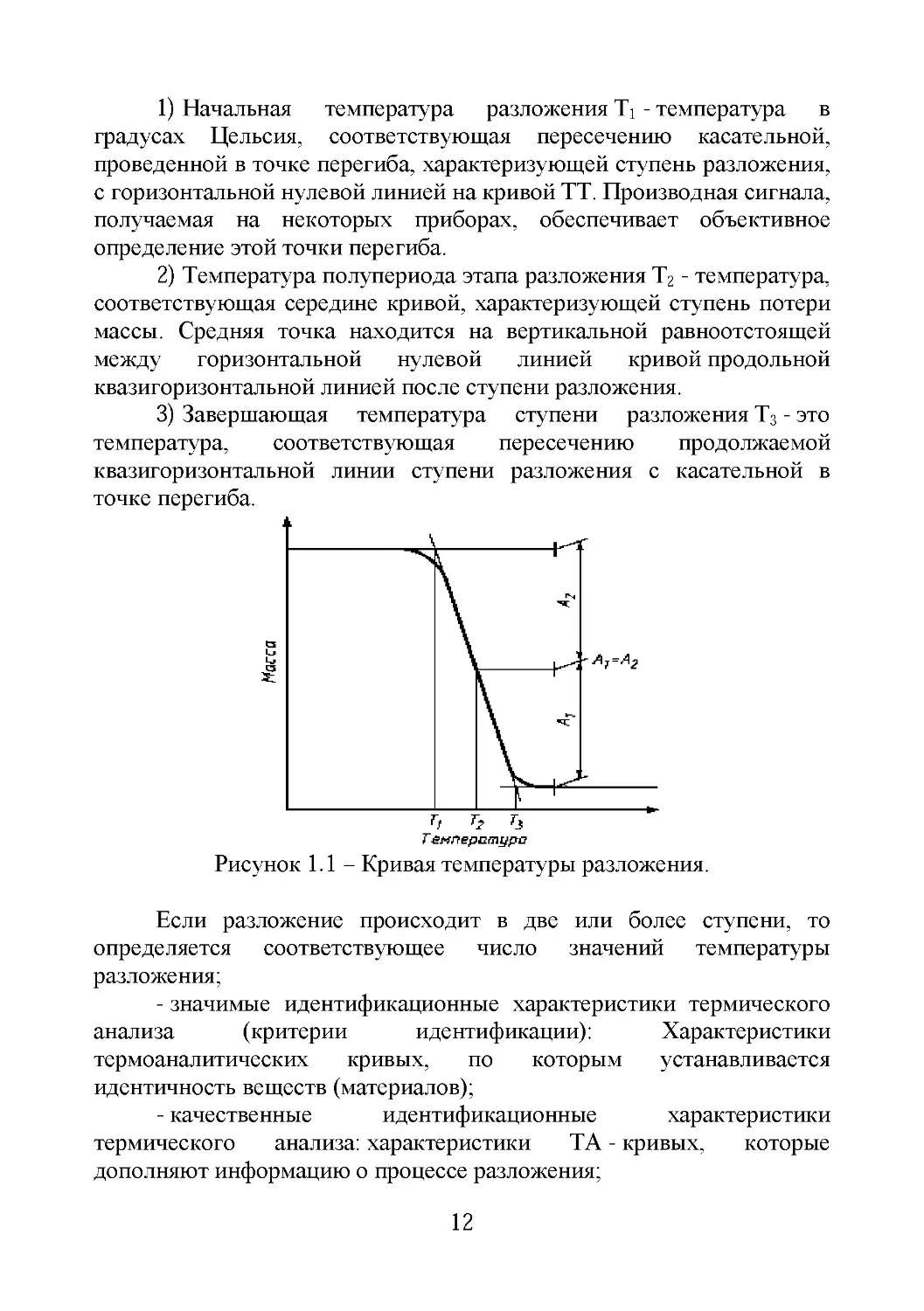

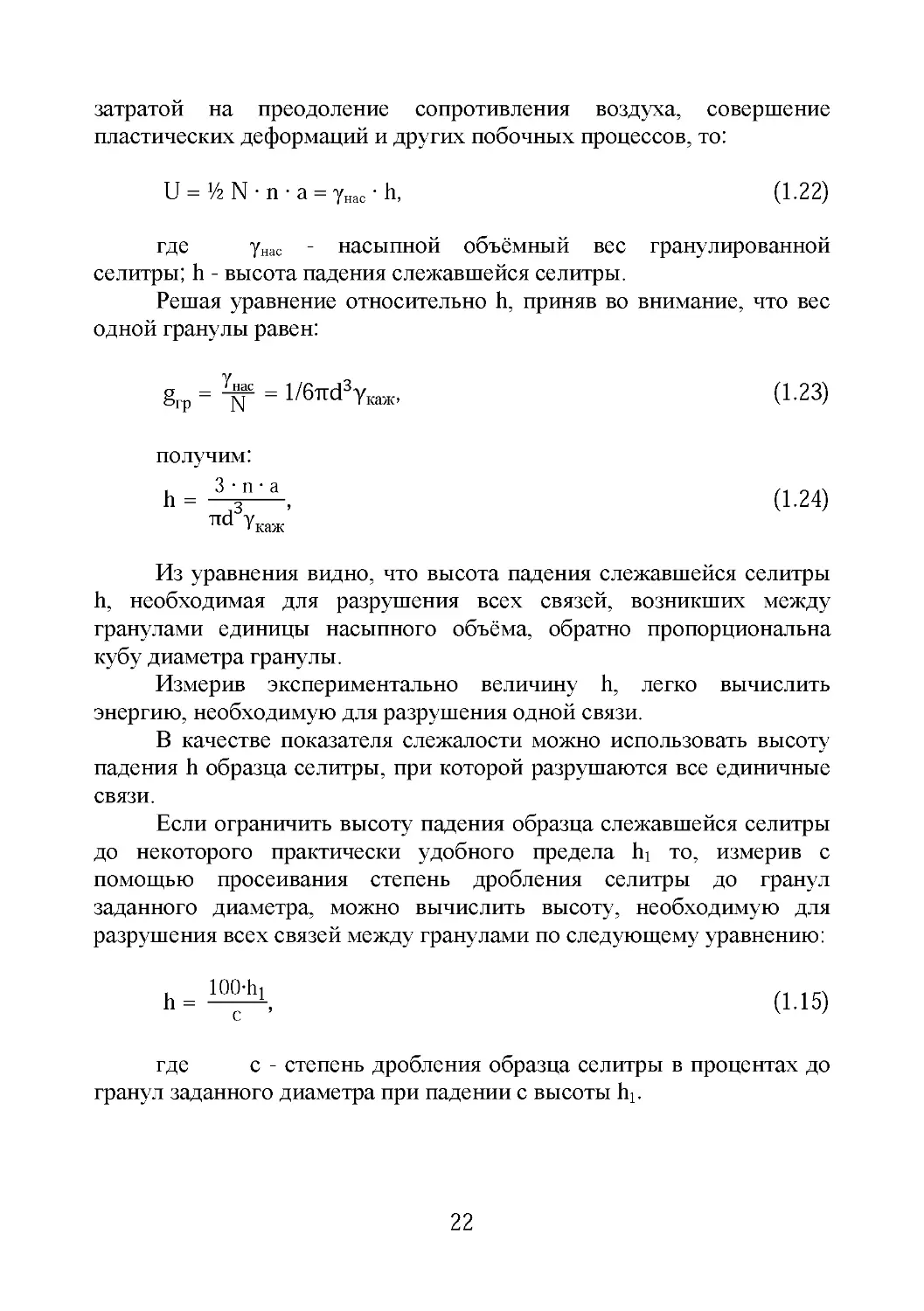

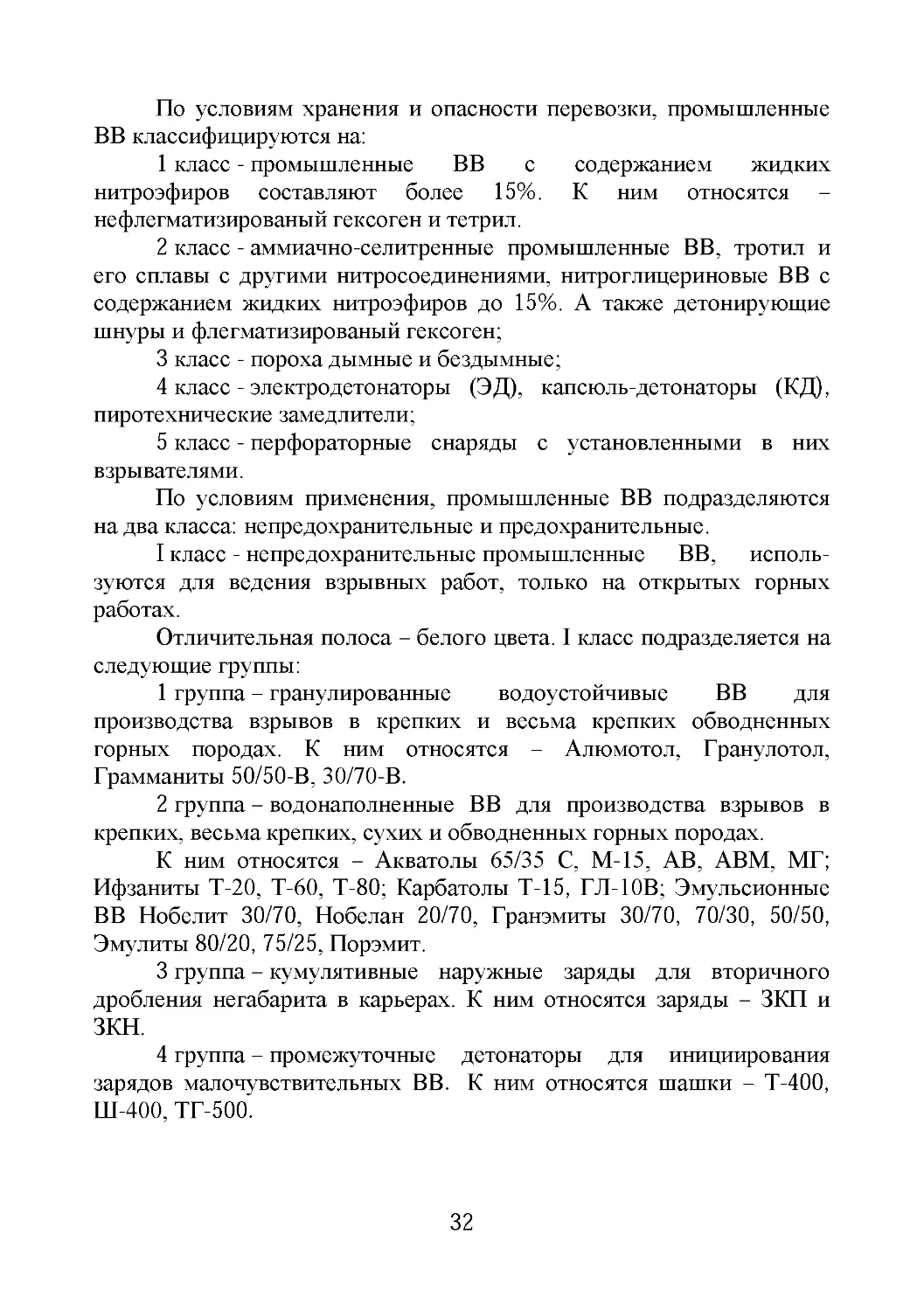

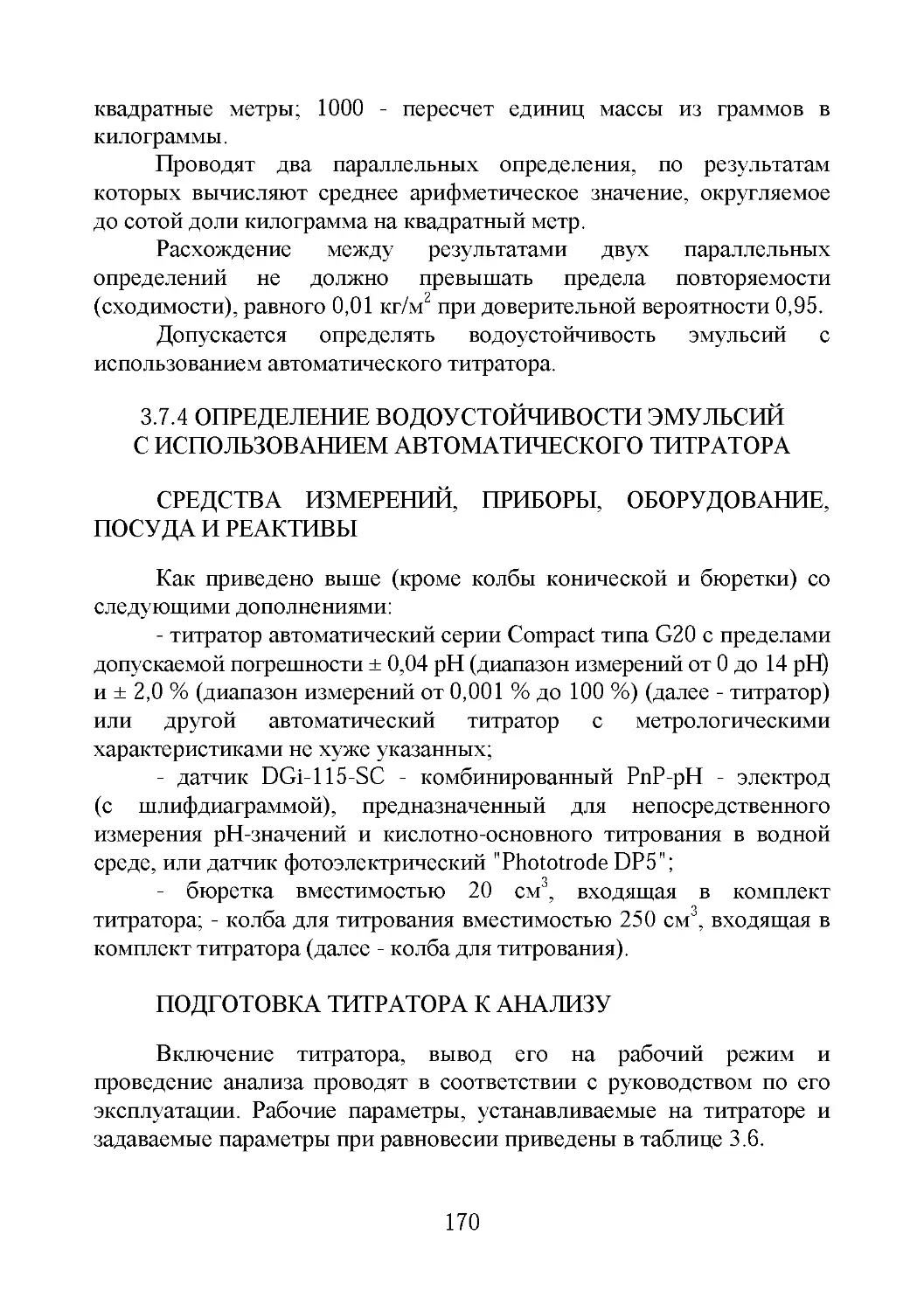

1) Начальная температура разложения Т1 - температура в

градусах Цельсия, соответствующая пересечению касательной,

проведенной в точке перегиба, характеризующей ступень разложения,

с горизонтальной нулевой линией на кривой ТТ. Производная сигнала,

получаемая на некоторых приборах, обеспечивает объективное

определение этой точки перегиба.2) Температура полупериода этапа разложения Т2 - температура,

соответствующая середине кривой, характеризующей ступень потери

массы. Средняя точка находится на вертикальной равноотстоящей

между горизонтальной нулевой линией кривой продольной

квазигоризонтальной линией после ступени разложения.3) Завершающая температура ступени разложения Т3 - это

температура, соответствующая пересечению продолжаемой

квазигоризонтальной линии ступени разложения с касательной в

точке перегиба.ТенпврпшураРисунок 1.1 - Кривая температуры разложения.Если разложение происходит в две или более ступени, то

определяется соответствующее число значений температуры

разложения;- значимые идентификационные характеристики термического

анализа (критерии идентификации): Характеристики

термоаналитических кривых, по которым устанавливается

идентичность веществ (материалов);- качественные идентификационные характеристики

термического анализа: характеристики ТА - кривых, которые

дополняют информацию о процессе разложения;12

- холостой опыт: проведение процедуры анализа вещества,

материала объекта аналитического контроля без аналитической пробы

или с холостой пробой.Все характеристики ТА, полученные в результате испытаний,

разделяют на значимые и качественные.Значимые идентификационные характеристики ТА:а) значения температуры, °С, при фиксированных потерях

массы (например, 5, 10, 20, 30, 50 %), которые определяются по

ТГ-кривым. При определении значений температуры диапазон

суммарной потери массы материала разбивается не менее чем на

четыре значения. Например, для материалов с потерей массы, не

превышающей 10%, фиксируются температуры при 1, 2, 3, 4, 5 %.б) потеря массы, %, при фиксированных значениях температуры

(например 100, 150, 200, 250, 300°С и т.д.), определяемая по ТГ -

кривым;в) значения температуры при максимумах скорости потери

массы, определяемые по ДТГ - кривым;г) скорость потери массы, %/мин, или амплитуда максимумов

(ДТГ - максимум), определяемые по ДТГ-кривым;д) коксовый остаток, %, который определяется по окончании

процесса пиролиза в инертной атмосфере или при фиксированной

температуре по ТГ - кривым, приведенным;е) зольный остаток, %, который определяется по окончании

процесса термоокисления при фиксированной температуре по

ТГ-кривым;ж) значения температуры плавления и соответствующие им

тепловые эффекты, Дж/г, определяемые по ДСК (ДТА)-кривым.Качественные характеристики ТА:а) интервалы температур, внутри которых происходят процессы

деструкции по ТГ - и ДТГ - кривым, или тепловых эффектов по ДТА

(ДСК) - кривым;б) экстраполированные значения температуры начала и

окончания протекания термоаналитических эффектов;в) тепловые эффекты в абсолютных единицах, Дж/г, по ДСК -

кривым или в относительных единицах, °Смин/мг, по ДТА - кривым.В результате термоаналитических испытаний получают

соответствующие графические зависимости. При этом характеристики

ТА, рекомендуется приводить к безразмерному виду с13

использованием степени превращения, которая изменяется в пределах

0< ю < 1, и скорости превращенияdraО) = —. (1.12)dxОбработка графических зависимостей проводится с

использованием соответствующего программного обеспечения

приборов термического анализа.В результате обработки графических зависимостей для каждой

нормированной точки и нескольких параллельных испытаний

определяют: - среднее арифметическое по формуле(x1+X2+X3+_+Xn)^ ^ ^, , (1.13)nгде Xi, x2, x3 xn - оценка значимой характеристики термического

анализа;- отклонения d1 от среднего арифметического значения по

формулеd1 = x1-X, d2 = x2-X, d3 = x3-X — dn = xn-X, (1.14)- квадраты этих отклонений по формуле:Q ^ О ^ О 2df = (x1-X) , d2 = (x2-X) — d2 = (xn-X) , (1.15)- среднеквадратическое отклонение повторяемости(сходимости) результатов измерений для каждой точки по формулеS =M2 2 2 2

(dl + d2 + d3 + — + dn) (1 16)(n - 1)Результаты обработки заносят в протокол испытаний, в котором

указывают дату и время испытаний, приводят информацию о

материале, и другие необходимые сведения.14

1.2 РАСТВОРИМОСТЬ АММИАЧНОЙ СЕЛИТРЫАммиачная селитра хорошо растворима в воде, в метиловом и

этиловом спиртах, ацетоне, пиридине, жидком аммиаке. Растворение

аммиачной селитры в воде протекает с поглощением большого

количества тепла. При повышении температуры ее растворимость

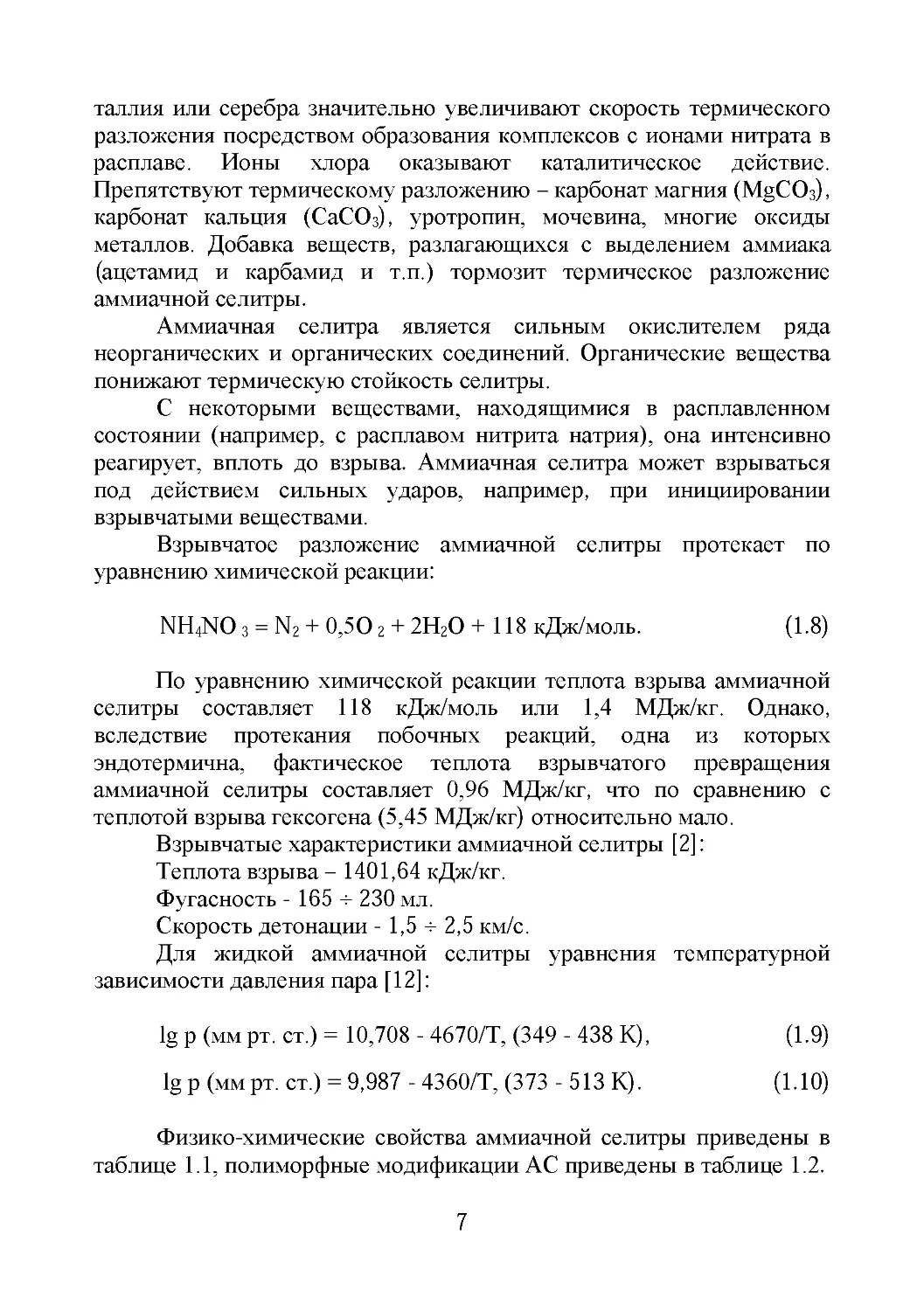

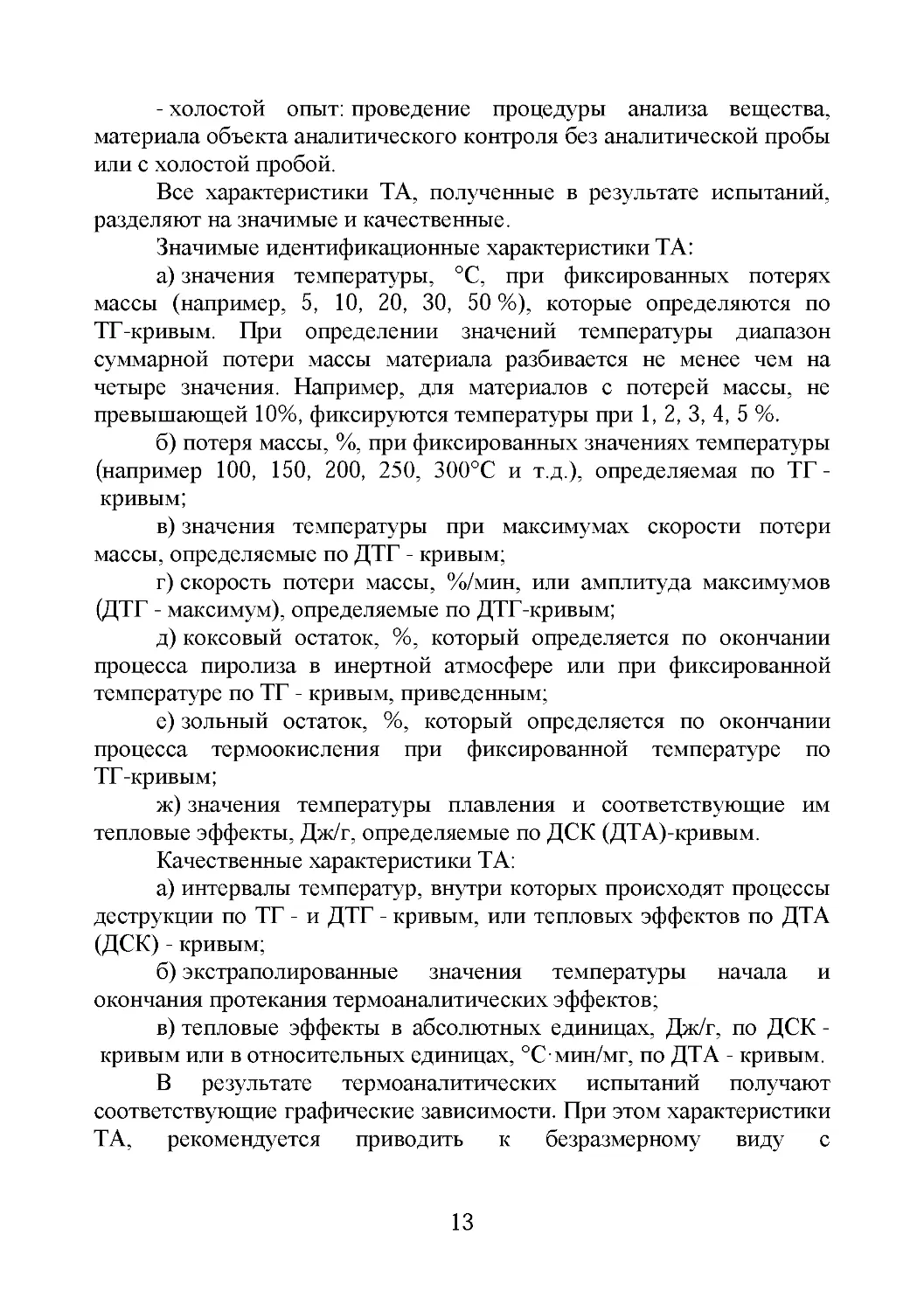

увеличивается [14].Система NH4NO3 - Н2О относится к системам с простой

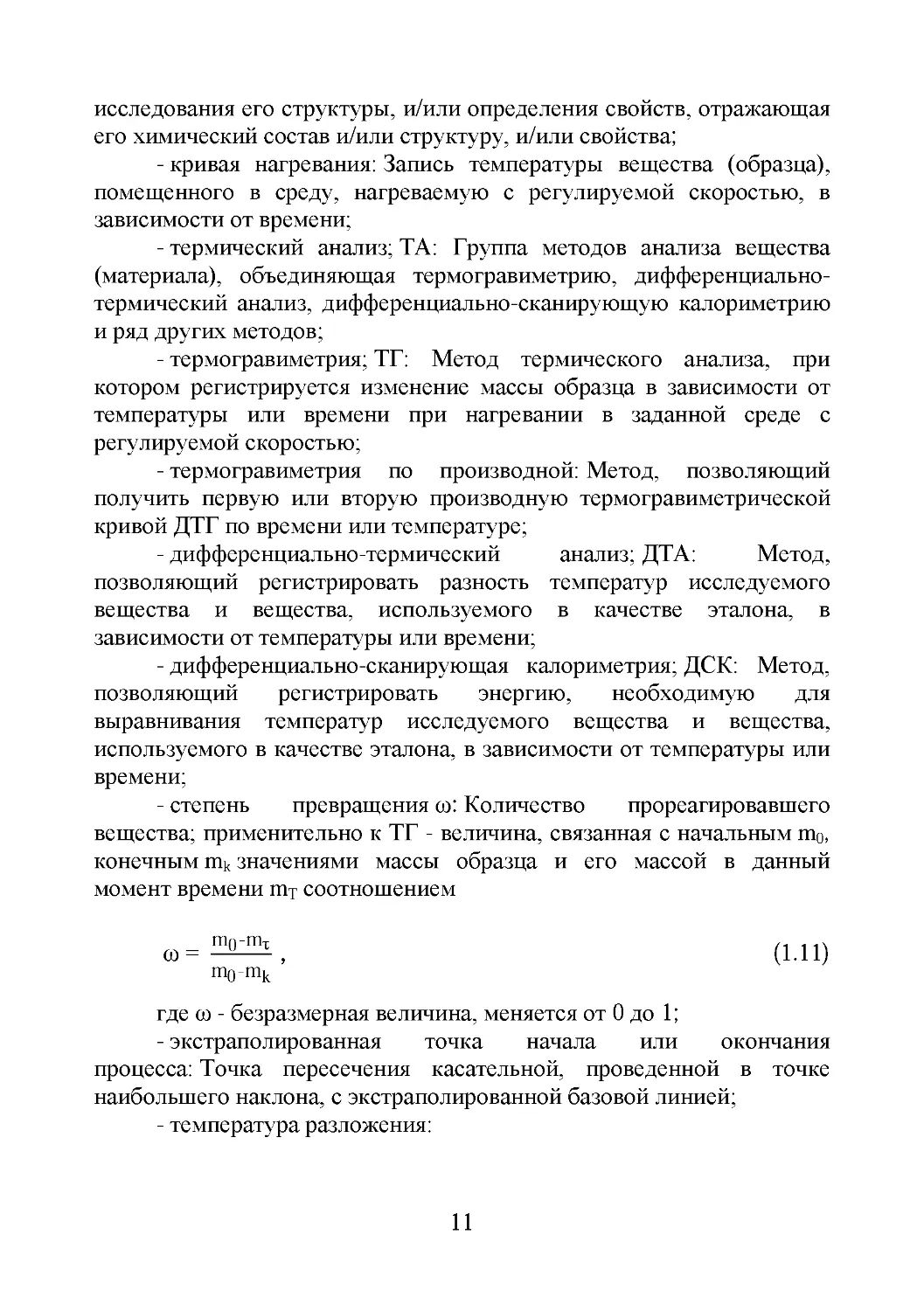

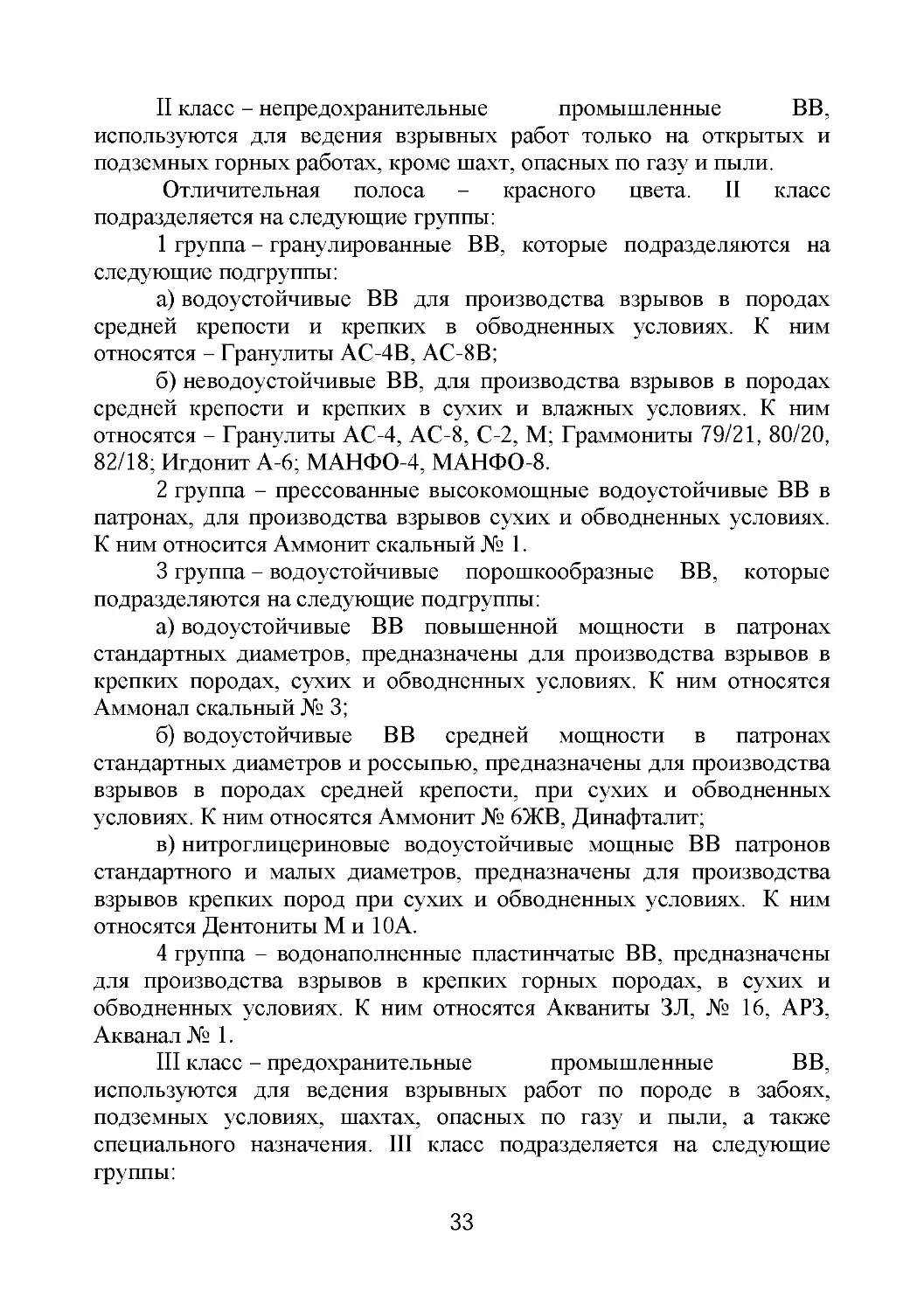

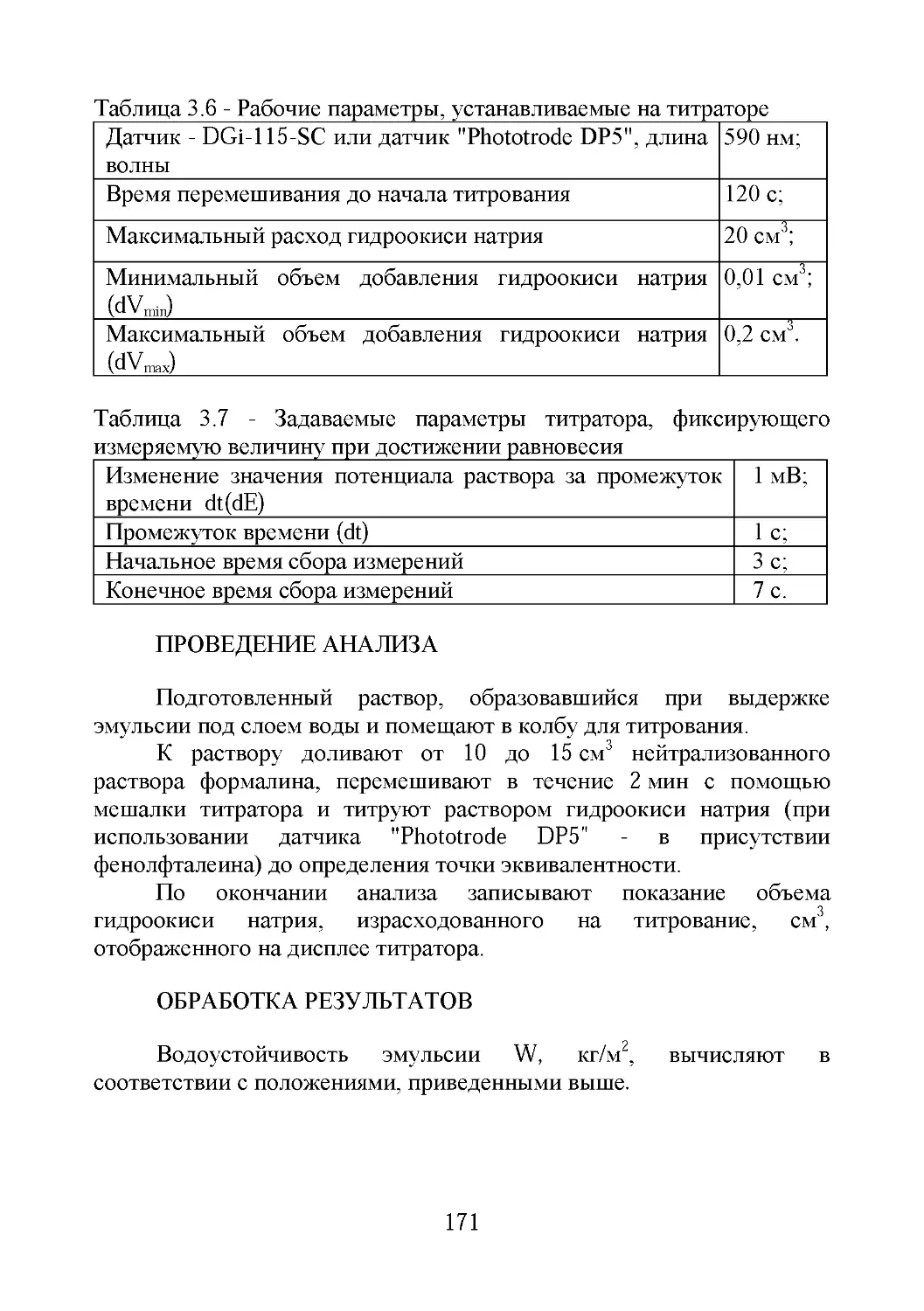

эвтектикой. Для растворов низкой концентрации (ниже 43 %) с

повышением концентрации температура кристаллизации снижается.

Так 10 % раствор кристаллизуется при минус 4°С, 40 % раствор - при

минус 16°С. При повышении концентрации сверх 43 % температура

кристаллизации тоже возрастает.Точке эвтектике соответствует концентрация 42,4 % NH4NO3 и

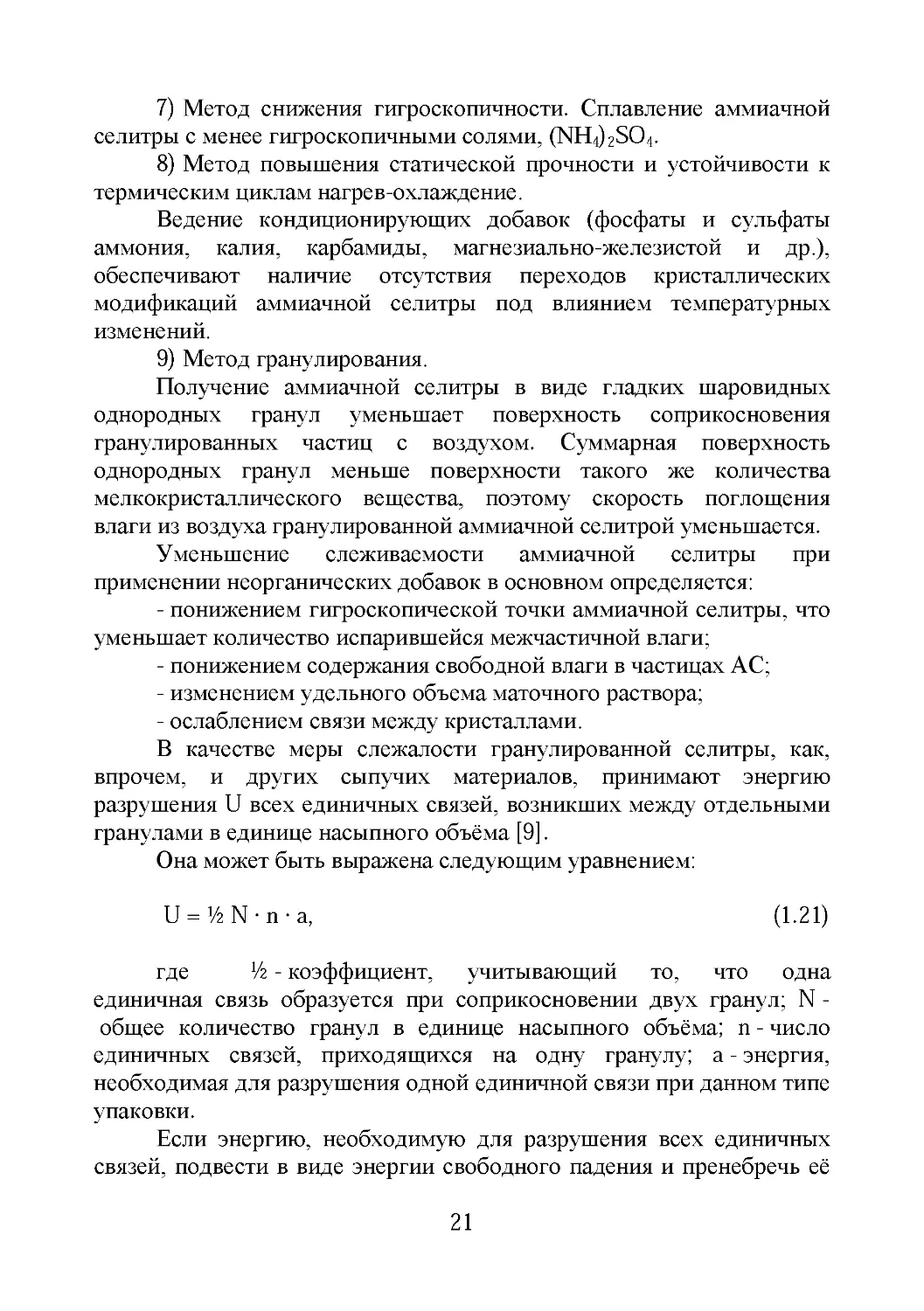

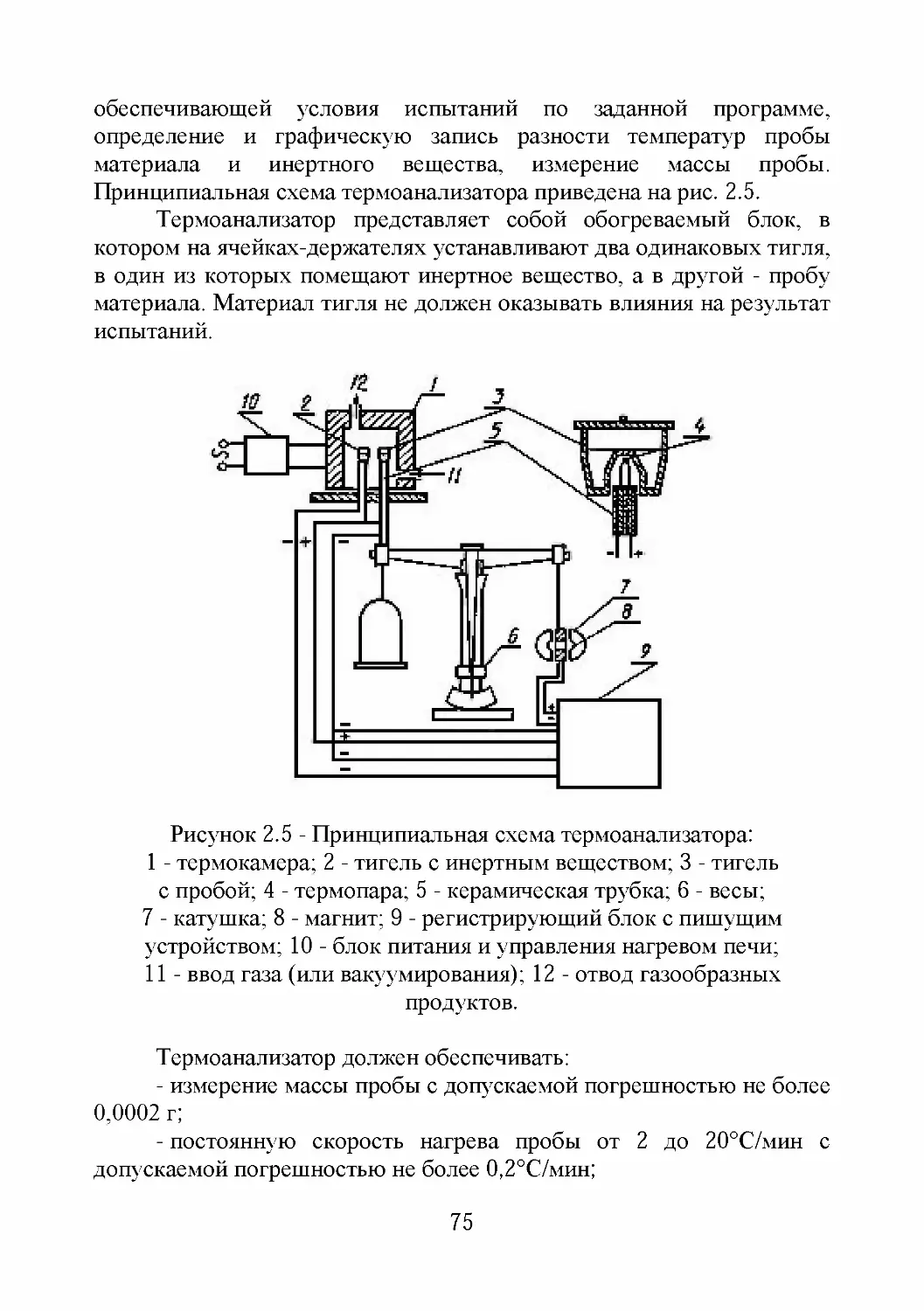

температура - 16,9 °С. Линия ликвидуса воды (левая ветвь

диаграммы) определяет условия выделения льда в системе NH4NO3 -

Н2О. - Кривая растворимости NH4NO3 в воде (правая ветвь кривой

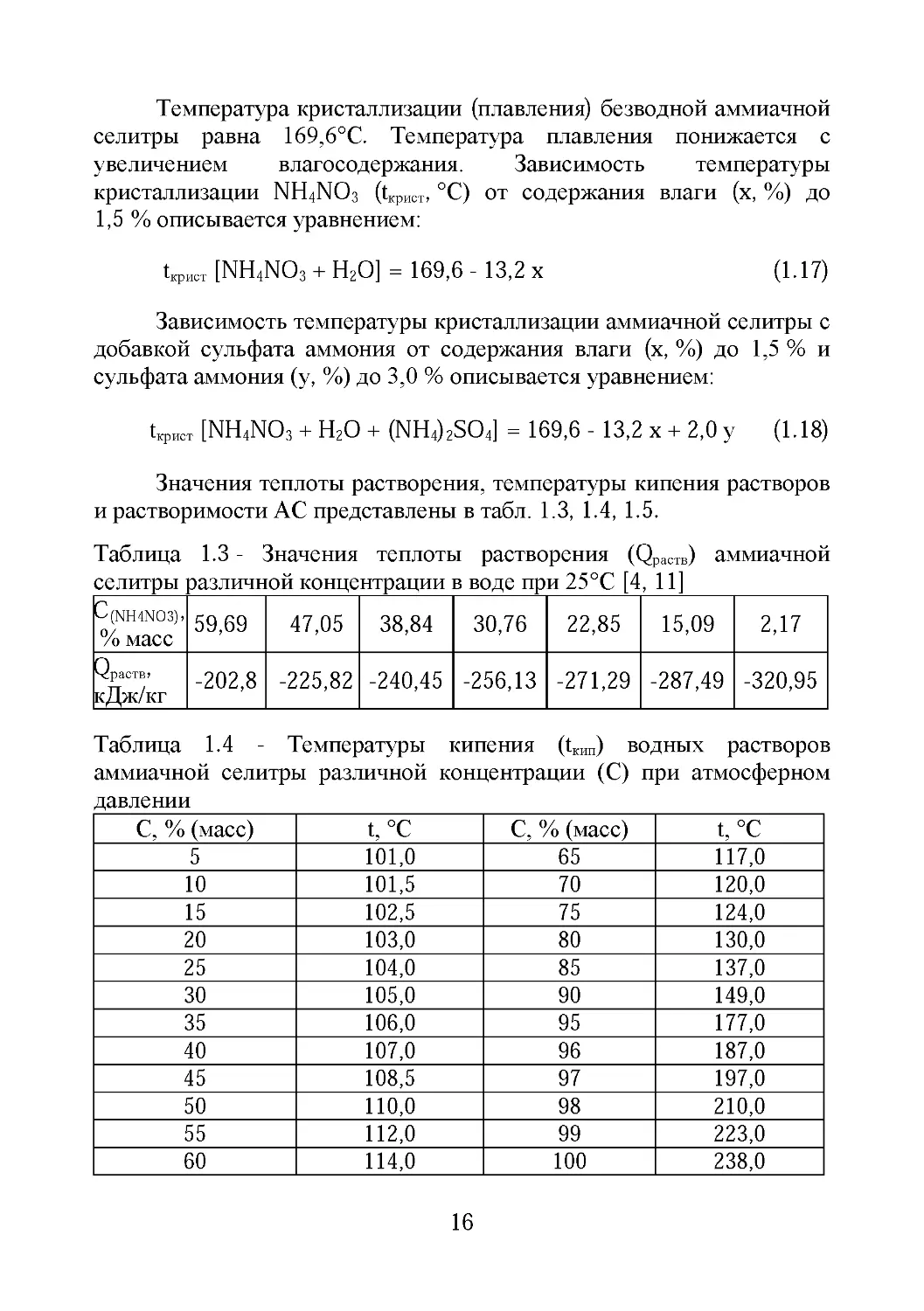

ликвидуса) имеет три точки перелома, которые соответствуют

температурам модификационных переходов NH4NO3I = II (125,8°С), II = III (84,2°С) и II = IV (32,2°С).Hofiu.SHmaauufsРисунок 1.2 - Диаграмма состояния системы NH4NO3 - Н2О15

Температура кристаллизации (плавления) безводной аммиачной

селитры равна 169,6°С. Температура плавления понижается с

увеличением влагосодержания. Зависимость температуры

кристаллизации NH4NO3 (tкPиcт, °С) от содержания влаги (x, %) до1,5 % описывается уравнением:tкриcт [NH4NO3 + H2O] = 169,6 - 13,2 x(1.17)Зависимость температуры кристаллизации аммиачной селитры с

добавкой сульфата аммония от содержания влаги (x, %) до 1,5 % и

сульфата аммония (у, %) до 3,0 % описывается уравнением:tкриcт [NH4NO3 + H2O + (NH4)zSO4] = 169,6 - 13,2 x + 2,0 у (1.18)Значения теплоты растворения, температуры кипения растворов

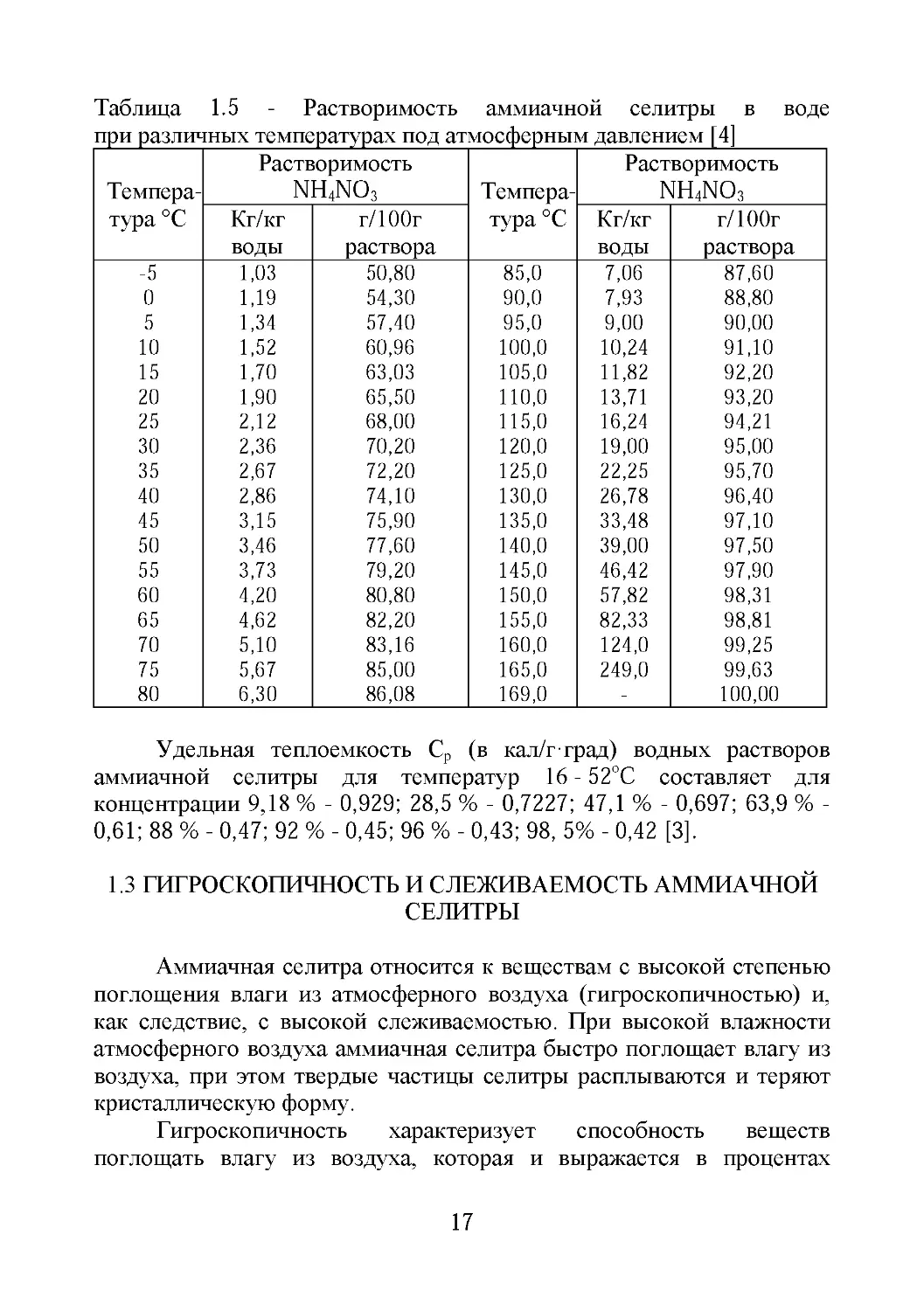

и растворимости АС представлены в табл. 1.3, 1.4, 1.5.Таблица 1.3 - Значения теплоты растворения (Qраcтв) аммиачнойселитрыразличной концентрациив воде при 25°С [4, 11]C(NH4NO3),% масс59,6947,0538,8430,7622,8515,092,17Qраcтв,кДж/кг-202,8-225,82-240,45-256,13-271,29-287,49-320,95Таблица 1.4 - Температуры кипения (tKHn) водных растворов

аммиачной селитры различной концентрации (С) при атмосферном

давленииС, % (масс)t, °СС, % (масс)t, °С5101,065117,010101,570120,015102,575124,020103,080130,025104,085137,030105,090149,035106,095177,040107,096187,045108,597197,050110,098210,055112,099223,060114,0100238,016

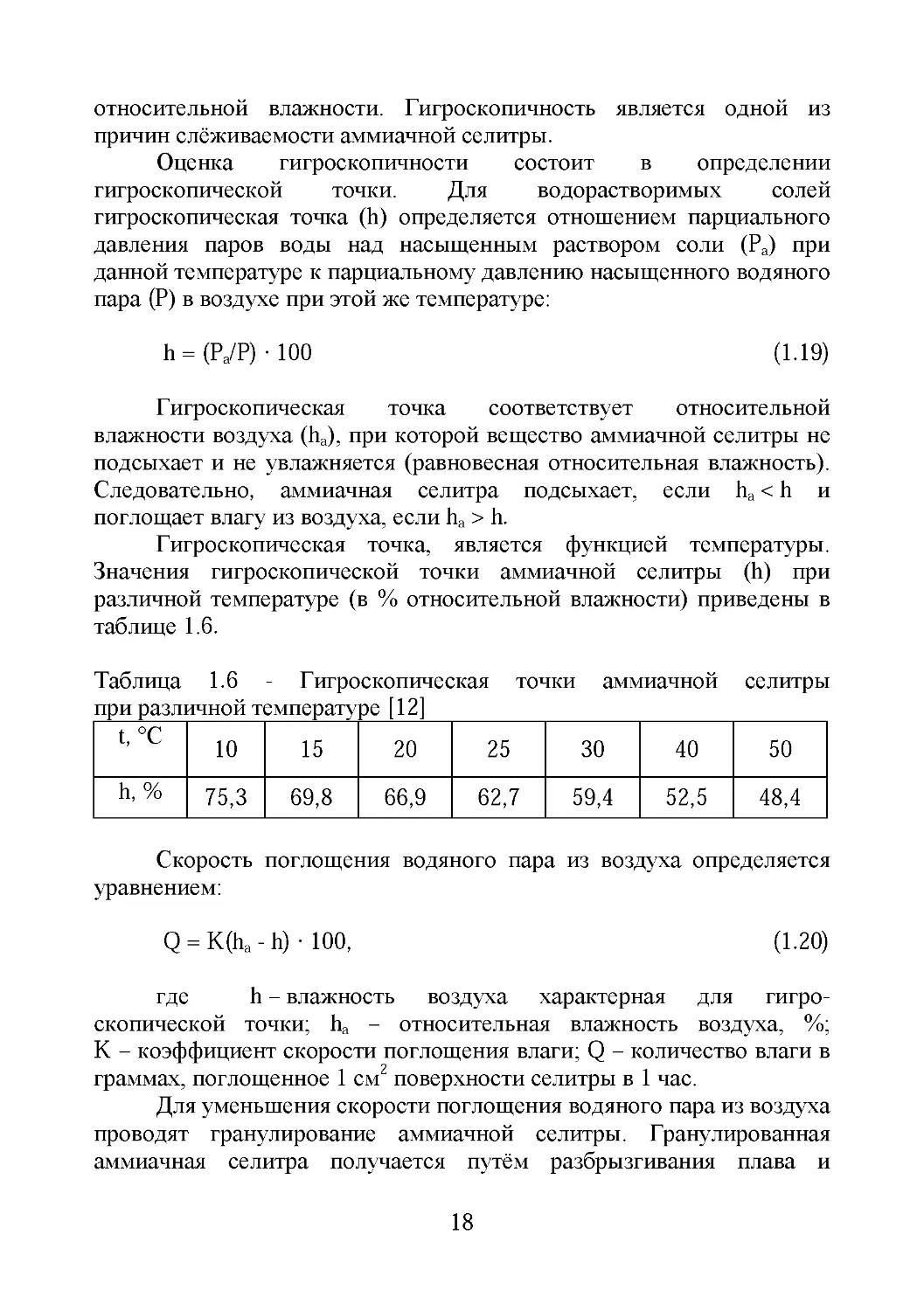

Таблица 1.5 - Растворимость аммиачной селитры в воде

при различных температурах под атмосферным давлением [4] Темпера

тура °СРастворимость

NH4N03Кг/кгводыг/100граствораТемпера¬

тура °СРастворимость

NH4NO3Кг/кгводыг/100граствора-5О51О152О253О3540455О556О657О758О1,О31.19

1,34

1,52

1,7О

1,9О

2,12

2,362.67

2,86

3,15

3,46

3,734.20

4,62

5,1О5.67

6,3О50.80

54,30

57,40

6О,96

63,О3

65,5О68.0070.2072.20

74,10

75,9О

77,6О79.2080.8082.20

83,1685.00

86,О885.090.095.0100.0105.0110.0115.0120.0125.0130.0135.0140.0145.0150.0155.0160.0165.0169.07,О67,939.0010.24

11,82

13,7116.2419.0022.25

26,78

33,4839.00

46,42

57,82

82,33124.0249.087,6О88.8090.0091.1092.2093.2094.2195.00

95,7О

96,4097.10

97,5О

97,9О

98,3198.81

99,25

99,63100.00Удельная теплоемкость Ср (в кал/г град) водных растворов

аммиачной селитры для температур 16 - 52°C составляет для

концентрации 9,18 % - О,929; 28,5 % - О,7227; 47,1 % - О,697; 63,9 % -

О,61; 88 % - 0,47; 92 % - 0,45; 96 % - 0,43; 98, 5% - 0,42 [3].1.3 ГИГРОСКОПИЧНОСТЬ И СЛЕЖИВАЕМОСТЬ АММИАЧНОЙСЕЛИТРЫАммиачная селитра относится к веществам с высокой степенью

поглощения влаги из атмосферного воздуха (гигроскопичностью) и,

как следствие, с высокой слеживаемостью. При высокой влажности

атмосферного воздуха аммиачная селитра быстро поглощает влагу из

воздуха, при этом твердые частицы селитры расплываются и теряют

кристаллическую форму.Гигроскопичность характеризует способность веществ

поглощать влагу из воздуха, которая и выражается в процентах17

относительной влажности. Гигроскопичность является одной из

причин слёживаемости аммиачной селитры.Оценка гигроскопичности состоит в определении

гигроскопической точки. Для водорастворимых солей

гигроскопическая точка (h) определяется отношением парциального

давления паров воды над насыщенным раствором соли (Pa) при

данной температуре к парциальному давлению насыщенного водяного

пара (P) в воздухе при этой же температуре:h = (Pa/P) • 100(1.19)Гигроскопическая точка соответствует относительной

влажности воздуха (ha), при которой вещество аммиачной селитры не

подсыхает и не увлажняется (равновесная относительная влажность).

Следовательно, аммиачная селитра подсыхает, если ha < h и

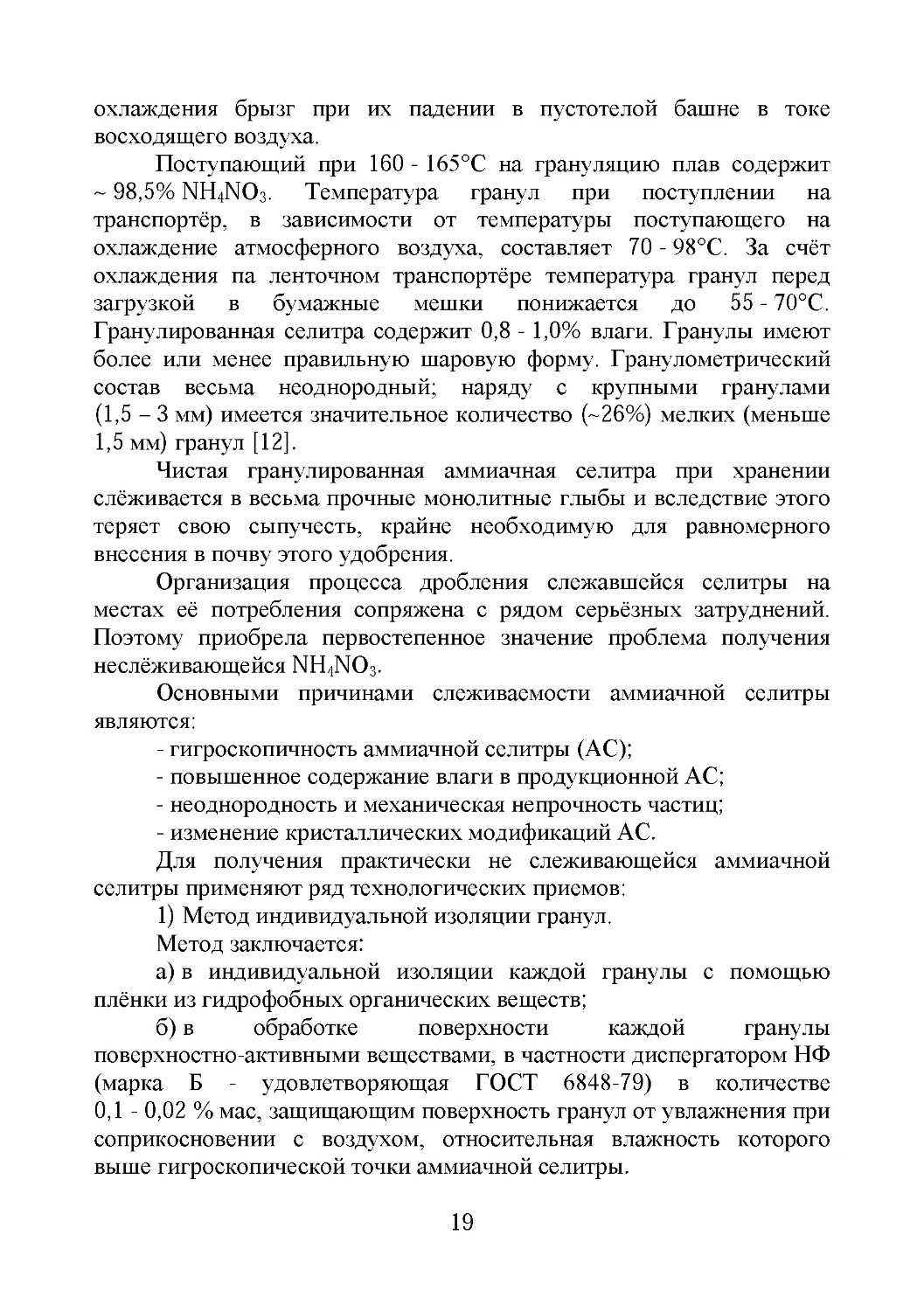

поглощает влагу из воздуха, если ha > h.Гигроскопическая точка, является функцией температуры.

Значения гигроскопической точки аммиачной селитры (h) при

различной температуре (в % относительной влажности) приведены в

таблице 1.6.Таблица 1.6 - Гигроскопическая точки аммиачной селитрыt, °С10152025304050h, %75,369,866,962,759,452,548,4Скорость поглощения водяного пара из воздуха определяется

уравнением:Q = K(ha - h) • 100,(1.20)где h - влажность воздуха характерная для гигро¬

скопической точки; ha - относительная влажность воздуха, %;

K - коэффициент скорости поглощения влаги; Q - количество влаги в

граммах, поглощенное 1 см2 поверхности селитры в 1 час.Для уменьшения скорости поглощения водяного пара из воздуха

проводят гранулирование аммиачной селитры. Гранулированная

аммиачная селитра получается путём разбрызгивания плава и18

охлаждения брызг при их падении в пустотелой башне в токе

восходящего воздуха.Поступающий при 160 - 165°С на грануляцию плав содержит

~ 98,5% NH4NО3. Температура гранул при поступлении на

транспортёр, в зависимости от температуры поступающего на

охлаждение атмосферного воздуха, составляет 70 - 98°С. За счёт

охлаждения па ленточном транспортёре температура гранул перед

загрузкой в бумажные мешки понижается до 55 - 70°С.

Гранулированная селитра содержит 0,8 - 1,0% влаги. Гранулы имеют

более или менее правильную шаровую форму. Гранулометрический

состав весьма неоднородный; наряду с крупными гранулами

(1,5 - 3 мм) имеется значительное количество (~26%) мелких (меньше1,5 мм) гранул [12].Чистая гранулированная аммиачная селитра при хранении

слёживается в весьма прочные монолитные глыбы и вследствие этого

теряет свою сыпучесть, крайне необходимую для равномерного

внесения в почву этого удобрения.Организация процесса дробления слежавшейся селитры на

местах её потребления сопряжена с рядом серьёзных затруднений.

Поэтому приобрела первостепенное значение проблема получения

неслёживающейся NH4NО3.Основными причинами слеживаемости аммиачной селитры

являются:- гигроскопичность аммиачной селитры (АС);- повышенное содержание влаги в продукционной АС;- неоднородность и механическая непрочность частиц;- изменение кристаллических модификаций АС.Для получения практически не слеживающейся аммиачной

селитры применяют ряд технологических приемов:1) Метод индивидуальной изоляции гранул.Метод заключается:а) в индивидуальной изоляции каждой гранулы с помощью

плёнки из гидрофобных органических веществ;б) в обработке поверхности каждой гранулы

поверхностно-активными веществами, в частности диспергатором НФ

(марка Б - удовлетворяющая ГОСТ 6848-79) в количестве0,1 - 0,02 % мас, защищающим поверхность гранул от увлажнения при

соприкосновении с воздухом, относительная влажность которого

выше гигроскопической точки аммиачной селитры.19

В случае применения нитрата магния обработка ПАВ не

требуется.2) Метод сушки.Метод состоит в уменьшении влажности продукционной

аммиачной селитры и понижении её температуры при упаковке в тару.

Для реализации метода плав аммиачной селитры, поступающий на

гранулирование, должен содержать минимально возможное

количество воды (0,2 - О,3%).Гранулы аммиачной селитры охлаждают в аппаратах с кипящим

слоем до температуры ниже 48°С, т.е. до температуры существованияIV кристаллической модификации.При охлаждении горячая аммиачная селитра при 32,3°С

претерпевает модификационное полиморфное превращение

NH4N03(IV) NH4N03(III) которое ведет к разрыхлению структуры

гранул и само по себе не может являться причиной слеживаемости

аммиачной селитры [11].Кристаллическая модификация аммиачной селитры (III),

существующая при температуре ниже 32,3 °С является практически не

слеживающейся.3) Метод водо-отнимающих добавок.В качестве таких добавок применяют: твёрдые вещества,

нерастворимые в маточном растворе; и растворимые неорганические

соли, способные давать кристаллогидраты (азотнокислый магнезит).4) Метод жесткого каркаса.Метод состоит в создании в гранулах жесткого каркаса путём

образования ячеистой внутренней структуры с помощью введения в

плав аммиачной селитры некоторых твёрдых пылевидных

неорганических добавок и солей. Для создания каркаса и ячеистой

структуры можно использовать как твёрдые неорганические вещества

в пылевидном состоянии, так и соли в растворённом виде, в частности- посредством добавления структурирующей магнезиально¬

железистой добавки.5) Метод разъединения гранул с помощью сыпучих материалов.Метод состоит в том, что гранулы аммиачной селитрысмешиваются с некоторым количеством (2 - 5 %) тонкораздробленных

нерастворимых в воде материалов.6) Метод снижения растворимости аммиачной селитры.

Обеспечивается введением в раствор аммиачной селитры солей с

общими ионами что снижает растворимость основной соли.2О

7) Метод снижения гигроскопичности. Сплавление аммиачной

селитры с менее гигроскопичными солями, (NH4)2SO4.8) Метод повышения статической прочности и устойчивости к

термическим циклам нагрев-охлаждение.Ведение кондиционирующих добавок (фосфаты и сульфаты

аммония, калия, карбамиды, магнезиально-железистой и др.),

обеспечивают наличие отсутствия переходов кристаллических

модификаций аммиачной селитры под влиянием температурных

изменений.9) Метод гранулирования.Получение аммиачной селитры в виде гладких шаровидных

однородных гранул уменьшает поверхность соприкосновения

гранулированных частиц с воздухом. Суммарная поверхность

однородных гранул меньше поверхности такого же количества

мелкокристаллического вещества, поэтому скорость поглощения

влаги из воздуха гранулированной аммиачной селитрой уменьшается.Уменьшение слеживаемости аммиачной селитры при

применении неорганических добавок в основном определяется:- понижением гигроскопической точки аммиачной селитры, что

уменьшает количество испарившейся межчастичной влаги;- понижением содержания свободной влаги в частицах АС;- изменением удельного объема маточного раствора;- ослаблением связи между кристаллами.В качестве меры слежалости гранулированной селитры, как,

впрочем, и других сыпучих материалов, принимают энергию

разрушения U всех единичных связей, возникших между отдельными

гранулами в единице насыпного объёма [9].Она может быть выражена следующим уравнением:U = Уг N • n • a, (1.21)где У - коэффициент, учитывающий то, что одна

единичная связь образуется при соприкосновении двух гранул; N -

общее количество гранул в единице насыпного объёма; n - число

единичных связей, приходящихся на одну гранулу; a - энергия,

необходимая для разрушения одной единичной связи при данном типе

упаковки.Если энергию, необходимую для разрушения всех единичных

связей, подвести в виде энергии свободного падения и пренебречь её21

затратой на преодоление сопротивления воздуха, совершение

пластических деформаций и других побочных процессов, то:U = Уг N • n • a = унас • h, (1.22)где унас - насыпной объёмный вес гранулированной

селитры; h - высота падения слежавшейся селитры.Решая уравнение относительно h, приняв во внимание, что вес

одной гранулы равен:§гр = = 1/6па3Укаж, (1.23)получим:

3 • n

nd3yh - , (1.24)Из уравнения видно, что высота падения слежавшейся селитры

h, необходимая для разрушения всех связей, возникших между

гранулами единицы насыпного объёма, обратно пропорциональна

кубу диаметра гранулы.Измерив экспериментально величину h, легко вычислить

энергию, необходимую для разрушения одной связи.В качестве показателя слежалости можно использовать высоту

падения h образца селитры, при которой разрушаются все единичные

связи.Если ограничить высоту падения образца слежавшейся селитры

до некоторого практически удобного предела h1 то, измерив с

помощью просеивания степень дробления селитры до гранул

заданного диаметра, можно вычислить высоту, необходимую для

разрушения всех связей между гранулами по следующему уравнению:h- (1.15)где с - степень дробления образца селитры в процентах до

гранул заданного диаметра при падении с высоты h1.22

1.4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПОКАЗАТЕЛЯМ ФИЗИКО¬

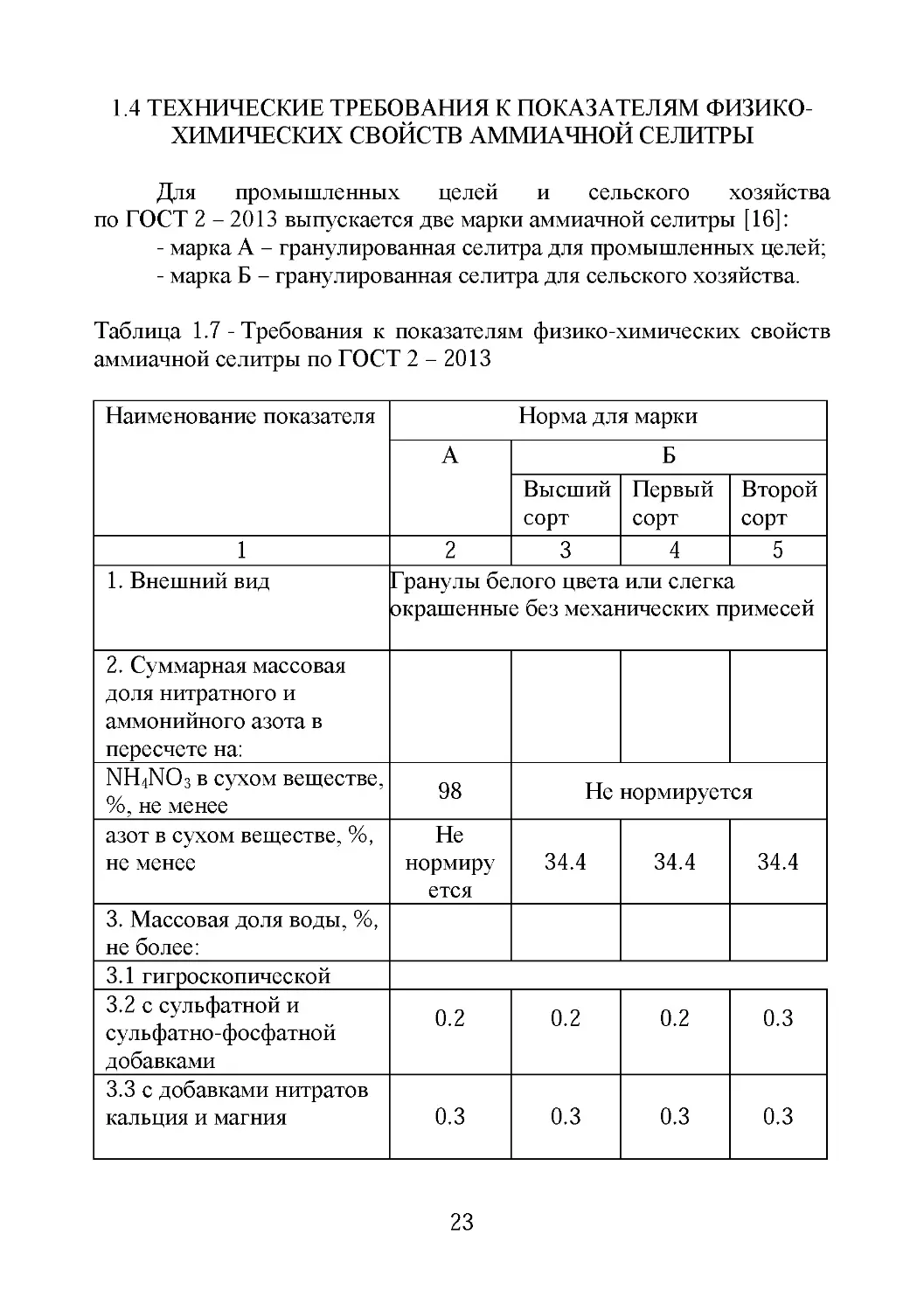

ХИМИЧЕСКИХ СВОЙСТВ АММИАЧНОЙ СЕЛИТРЫДля промышленных целей и сельского хозяйства

по ГОСТ 2 - 2013 выпускается две марки аммиачной селитры [16]:- марка А - гранулированная селитра для промышленных целей;- марка Б - гранулированная селитра для сельского хозяйства.Таблица 1.7 - Требования к показателям физико-химических свойств

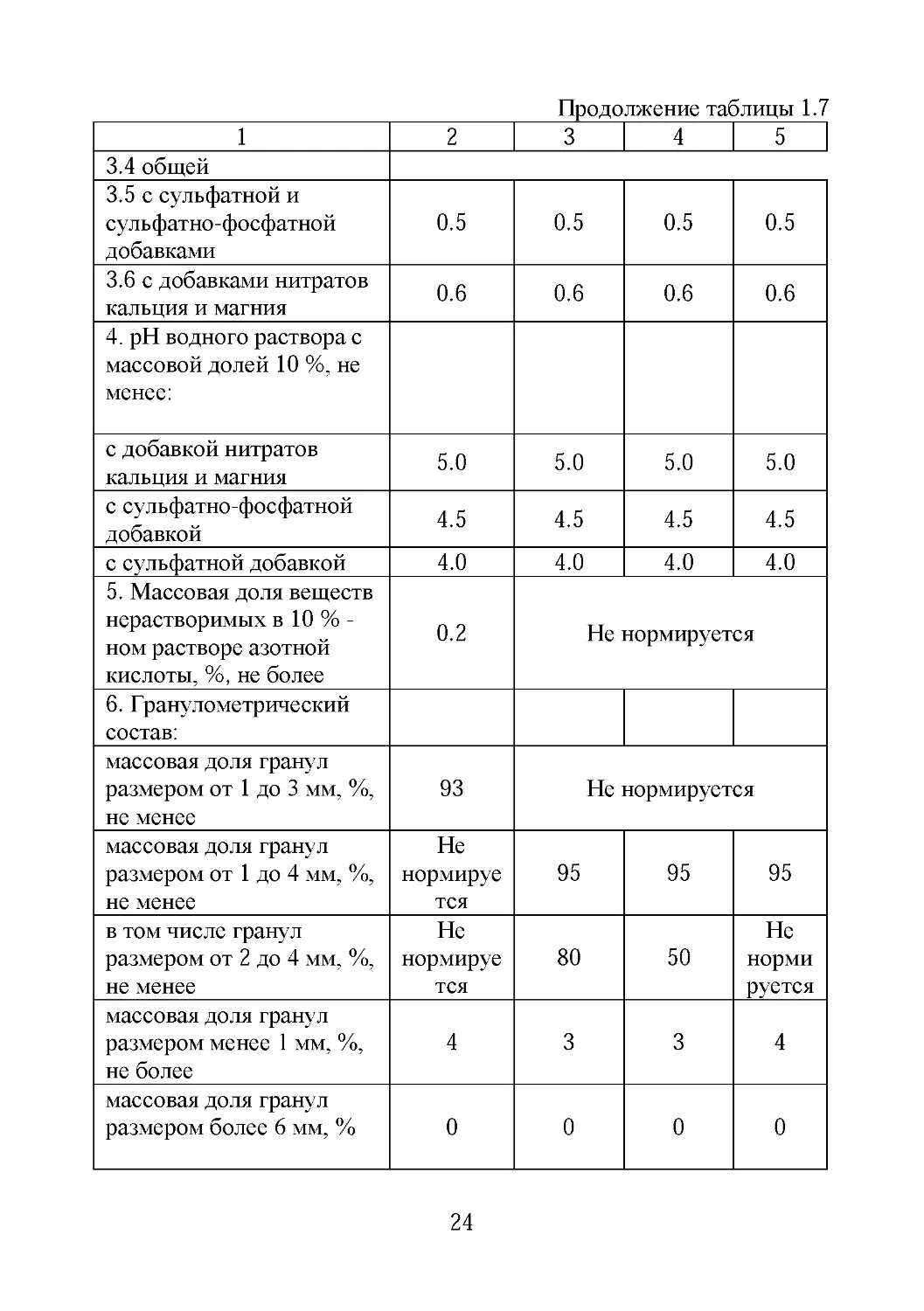

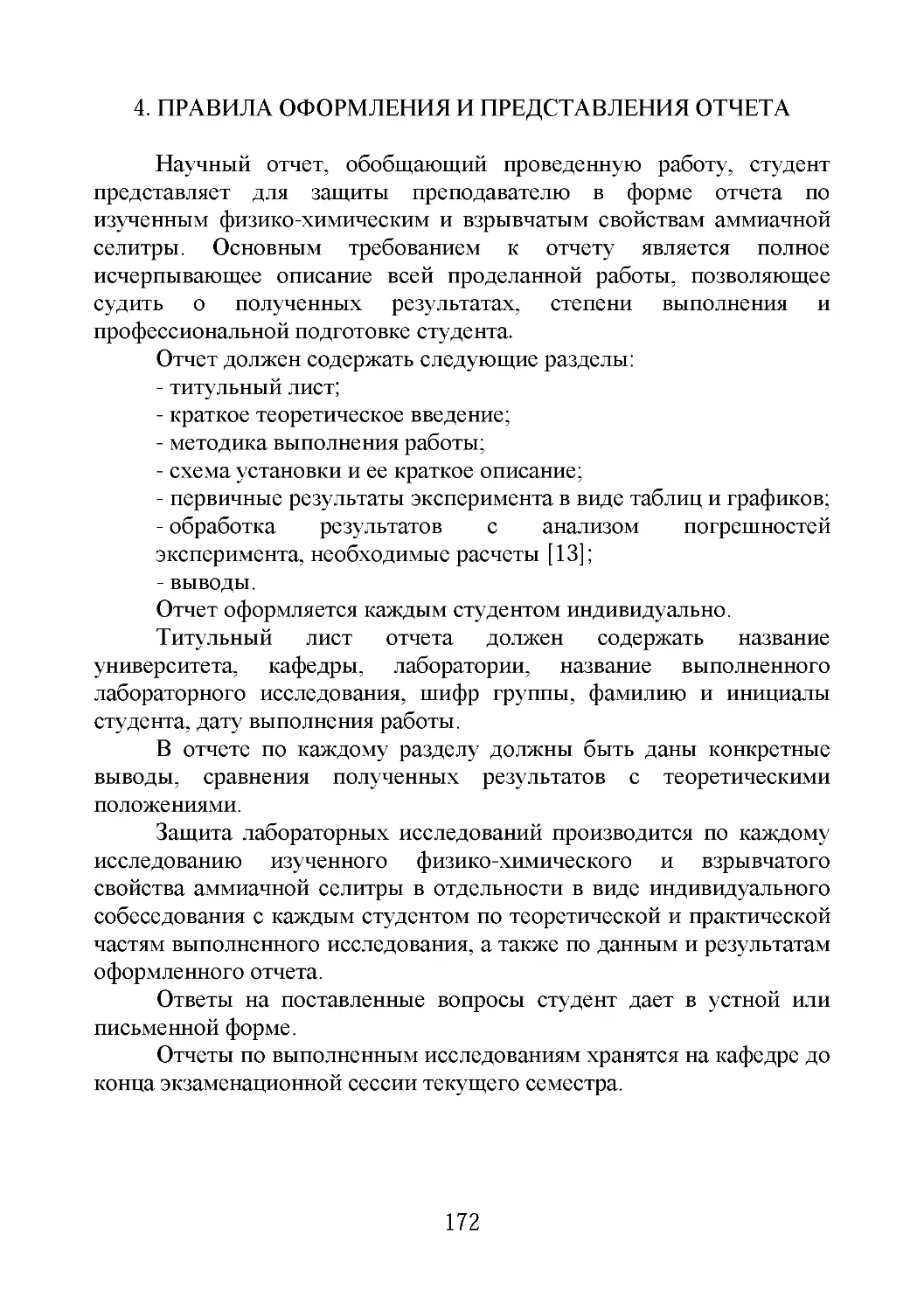

аммиачной селитры по ГОСТ 2 - 2013Наименование показателяНорма для маркиАБВысшийсортПервыйсортВторойсорт123451. Внешний видГранулы белого цвета или слегка

окрашенные без механических примесей2. Суммарная массовая

доля нитратного и

аммонийного азота в

пересчете на:NH4N03 в сухом веществе,

%, не менее98Не нормируетсяазот в сухом веществе, %,

не менееНенормируется34.434.434.43. Массовая доля воды, %,

не более:3.1 гигроскопической3.2 с сульфатной исульфатно-фосфатнойдобавками0.20.20.20.33.3 с добавками нитратов

кальция и магния0.30.30.30.323

Продо^лжение таблицы 1.7123453.4 общей3.5 с сульфатной исульфатно-фосфатнойдобавками0.50.50.50.53.6 с добавками нитратов

кальция и магния0.60.60.60.64. рН водного раствора с

массовой долей 10 %, не

менее:с добавкой нитратов

кальция и магния5.05.05.05.0с сульфатно-фосфатной

добавкой4.54.54.54.5с сульфатной добавкой4.04.04.04.05. Массовая доля веществ

нерастворимых в 10 % -

ном растворе азотной

кислоты, %, не более0.2Не нормируется6. Гранулометрический

состав:массовая доля гранул

размером от 1 до 3 мм, %,

не менее93Не нормируетсямассовая доля гранул

размером от 1 до 4 мм, %,

не менееНенормируется959595в том числе гранул

размером от 2 до 4 мм, %,

не менееНенормируется8050Ненормируетсямассовая доля гранул

размером менее 1 мм, %,

не более4334массовая доля гранул

размером более 6 мм, %000024

Окончание таблицы 1.71457. Статическая прочность

гранул, МПа (кгс/см2), не

менее16.314.310.2или в пересчете на

гранулу, Н (кгс), не менее:5 (0.5)7 (0.7)5 (0.5)с сульфатной и сульфатно¬

фосфатной добавками10 (1.0)с добавками нитратов

кальция и магния8 (0.8)8. Рассыпчатость не менее100100100100Основные крупные производители аммиачной селитры в

Российской Федерации: ОАО «Акрон» (Новгородская обл.), ОАО

«Азот» (Пермский край), ОАО «Азот» (Кемеровская обл.), ОАО

«Ангарский азотно-туковый завод» (Иркутская обл.), ОАО

«Дорогобуж» Смоленская обл. ОАО «Невинномысский азот»

Ставропольский край, ОАО «Куйбышевазот» Самарская обл. ОАО

«Минудобрения» Воронежская обл. ОАО «Череповецкий азот»

Вологодская обл. ОАО «Мелеузовские минеральные удобрения»

Республика Башкортостан, ООО «Менделеевсказот» Республика

Татарстан.Поставки аммиачной селитры для производства промышленных

взрывчатых веществ осуществляют, преимущественно, два

предприятия: Кемеровское ОАО «Азот» и ОАО «Азот» г. Березники,

Пермский край, на долю которых в 2007 г. пришлось свыше 78 % от

общего объема поставок аммиачной селитры для этих целей. В

производстве промышленных взрывчатых веществ применяется

аммиачная селитра водоустойчивая марок ЖВГ и ЖВК по ГОСТ

14702-79, и аммиачная селитра пористая различных марок.Пористую аммиачную селитру выпускают:- группа «Акрон», объединяет предприятия: ОАО «Акрон»

Новгородская обл., и ОАО «Дорогобуж» Смоленская обл. (Селитра

аммиачная пористая, марки МП, ТУ 2143-036-00203789-2003);- филиал ОАО «ОхК «УРАЛХИМ» ОАО «Азот» г. Березники

Пермский край (Селитра аммиачная пористая, ТУ 2143-635-00209023¬

99); - АО «СДС Азот», объединяет предприятия: ОАО «Азот»

(Кемеровская обл.) и ОАО «Ангарский азотно-туковый завод»2523

(Иркутская обл.) (Селитра аммиачная пористая (ПАС), ТУ 2143-639¬

00209023-99).Требования к физико-химическим показателям аммиачной селитры

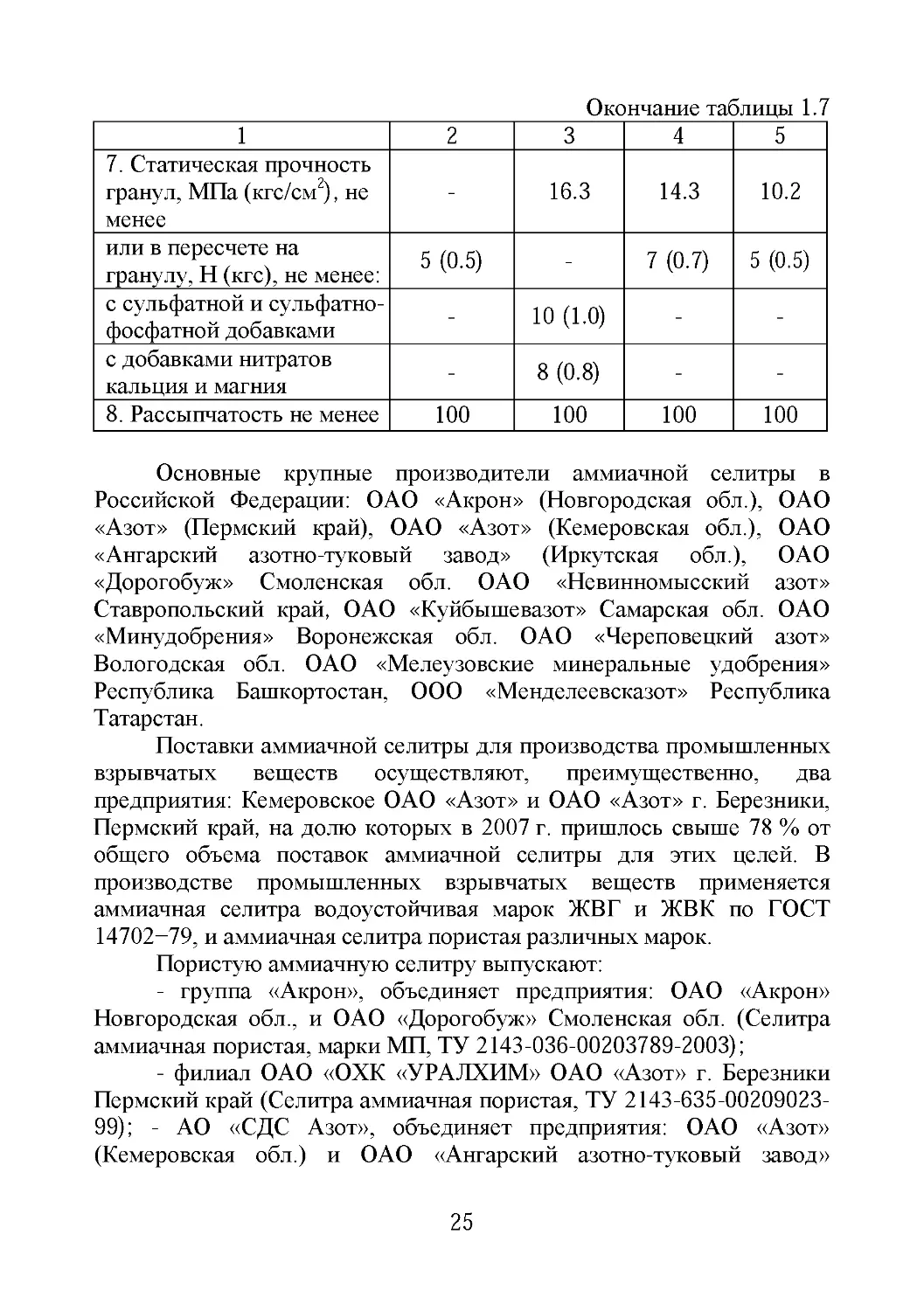

водоустойчивой марок ЖВГ и ЖВК приведены в таблице 1.8.Таблица 1.8 - Требования к физико-химическим показателямНаименование показателяНорма для маркиЖВГЖВКОКП 21 4319

0200ОКП 21 4319

01001. Внешний видКристаллический или

гранулированный продукт без

видим^іх посторонних включений

или комков затвердевшего плава2. Массовая доля азотнокислого

аммония в пересчете на сухое

вещество, %, не менее99,099,03. Массовая доля воды, %, не

более0,80,74. Массовая доля жирных кислот

и парафина в соотношении 1:1, %0,3 - 0,40,3 - 0,45. Массовая доля железа, %0,06 - 0,090,06 - 0,096. Кислотность в пересчете на

HNO3, %, не более0,070,077. Водоустойчивость по

гидродинамическому прибору,

Па (см вод. ст.), не менее2451,7 (25)2451,7 (25)8. Массовая доля веществ,

нерастворимых в соляной кислоте,

%, не более0,010,019. Механическая прочность гранул

на раздавливание, г/гранулу, не

менее400-10. Массовая доля гранул от 1 до 3

мм, %, не менее94-11. Рассыпчатость, %100-26

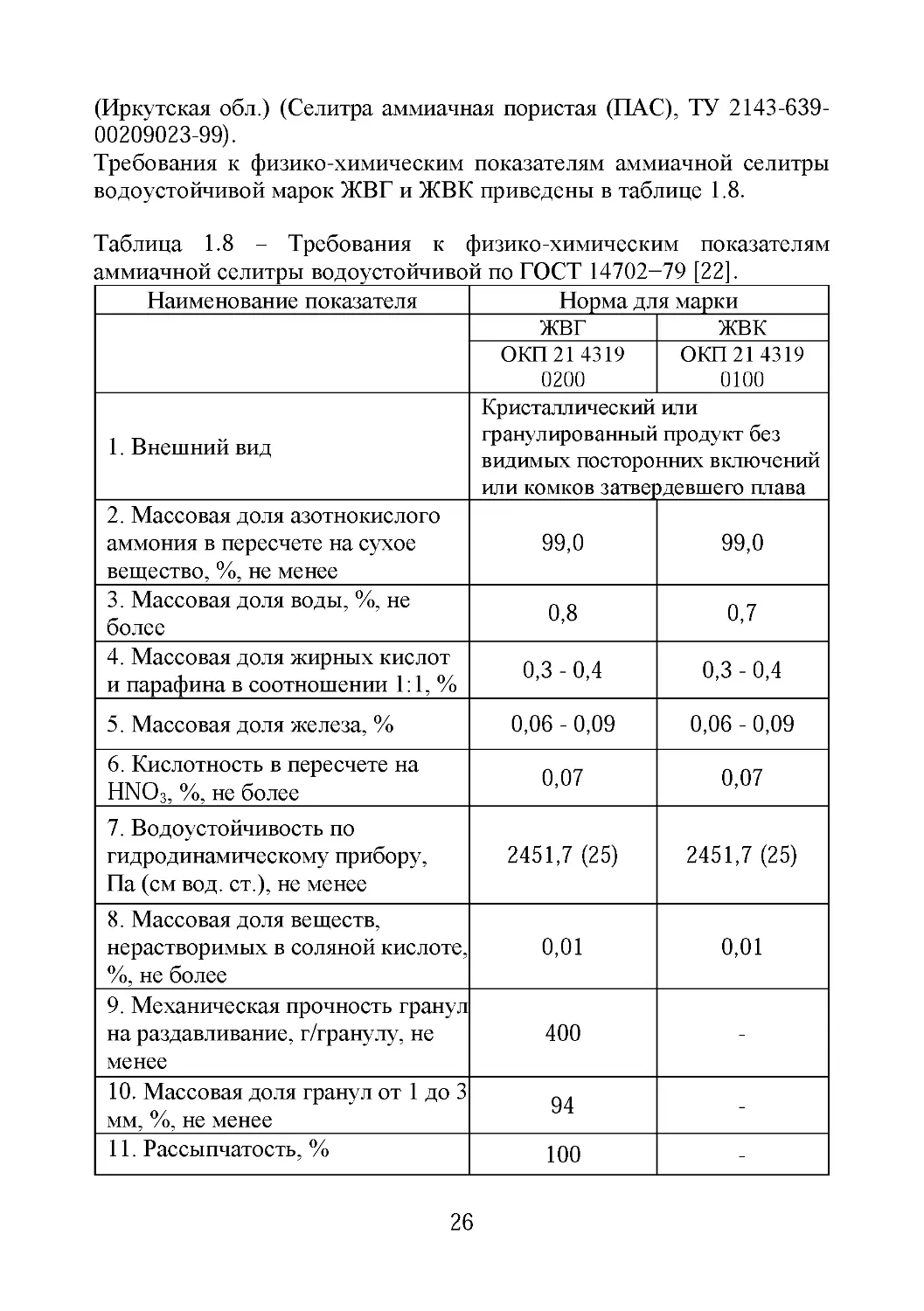

Неконтролируемая физико-химическая характеристика аммиачной

селитры водоустойчивой марки ЖВГ приведена в таблице 1.9.Таблица 1.9 - Неконтролируемая физико-химическая характеристика

аммиачной селитры водоустойчивой марки ЖВГХарактеристика1. Насыпная плотность, г/см3НормаО,85 - 1,ОВ России АС марки «пористая» получают методом

приллирования высококонцентрированного плава АС с последующей

химической газификацией сформированных капель-гранул.За рубежом ПАС получают методом приллирования

увлажненного плава (2 - 3 % влаги) и последующей сушки с

осуществлением режима возвратно-повторных модификационных

переходов в кристаллической структуре гранул [5, 14].Актуальна проблема повышения статической прочности и

устойчивости гранул аммиачной селитры к термическим циклам

нагрев - охлаждение (в диапазоне температур от - 20 до + 60°С).У лучших российских и мировых производителей статическая

прочность гранул находится в пределах от 4 до 5 Н/гранулу. Для

предприятий, проводящих промышленные взрывные работы,

требуется более 10 Н/гранулу. В России пористую аммиачную

селитру требуемого качества производит лишь отдельные заводы.Для изготовления простейших гранулированных

промышленных взрывчатых веществ типа гранулита (игданита)

продолжают применять непористую аммиачную селитру (АС)

промышленного назначения, по ГОСТ 2 - 2013, что приводит к

низкой эффективности полученных на ее основе промышленных

взрывчатых веществ. Согласно прогноза [15] в России, ожидается рост

потребления аммиачной селитры промышленного назначения: в

период 2О1О - 2020 гг. объем использования АС увеличится, более чем

на 2О% (около 2% в год) и превысит отметку в 1,2 млн. т.Соответствующий рост производства АС требует создания

новых наукоемких производительных экологически чистых процессов

производства аммиачной селитры, обеспечивающих возможность

регулирования свойств продукционной АС, в зависимости от

требований промышленности.Требования к физико-химическим свойствам - селитры

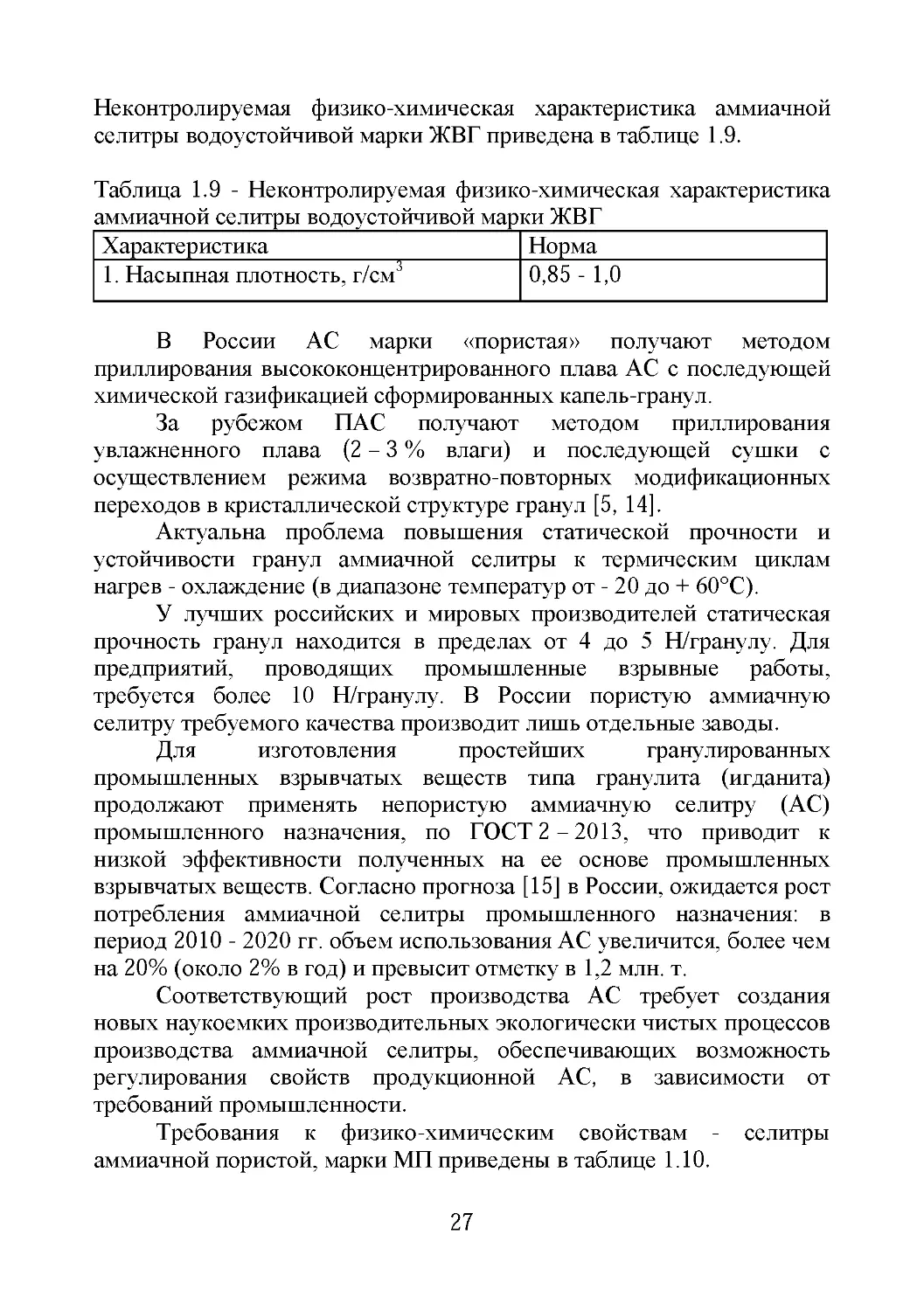

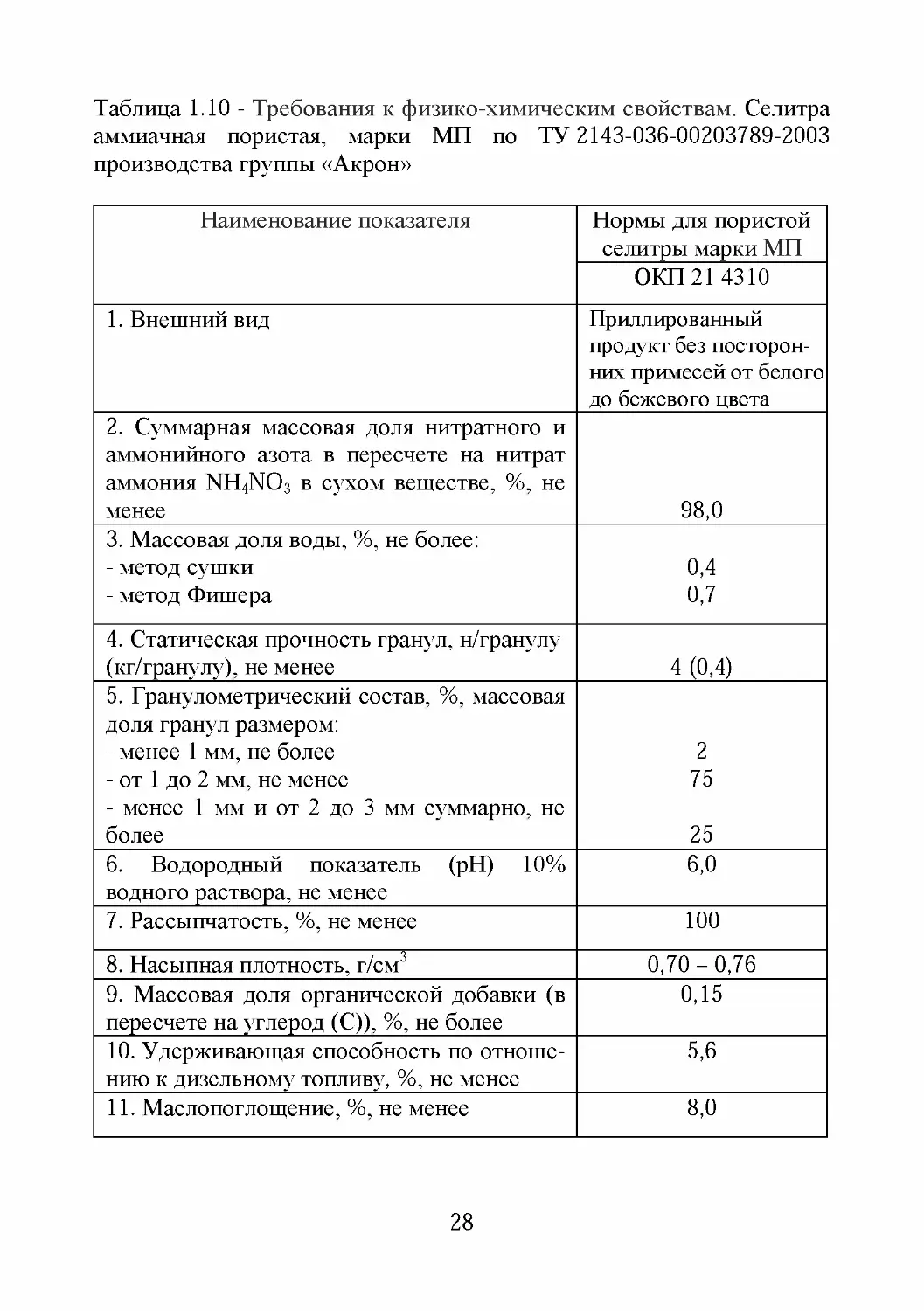

аммиачной пористой, марки МП приведены в таблице 1.1О.27

Таблица 1.10 - Требования к физико-химическим свойствам. Селитра

аммиачная пористая, марки МП по ТУ 2143-036-00203789-2003

производства группы «Акрон»Наименование показателяНормы для пористой

селитры марки МПОКП 21 43101. Внешний видПриллированный

продукт без посторон¬

них примесей от белого

до бежевого цвета2. Суммарная массовая доля нитратного и

аммонийного азота в пересчете на нитрат

аммония NH4NO3 в сухом веществе, %, не

менее98,03. Массовая доля воды, %, не более:- метод сушки- метод Фишера0,40,74. Статическая прочность гранул, н/гранулу

(кг/гранулу), не менее4 (0,4)5. Гранулометрический состав, %, массовая

доля гранул размером:- менее 1 мм, не более- от 1 до 2 мм, не менее- менее 1 мм и от 2 до 3 мм суммарно, не

более275256. Водородный показатель (рН) 10%

водного раствора, не менее6,07. Рассыпчатость, %, не менее1008. Насыпная плотность, г/см30,70 - 0,769. Массовая доля органической добавки (в

пересчете на углерод (С)), %, не более0,1510. Удерживающая способность по отноше¬

нию к дизельному топливу, %, не менее5,611. Маслопоглощение, %, не менее8,028

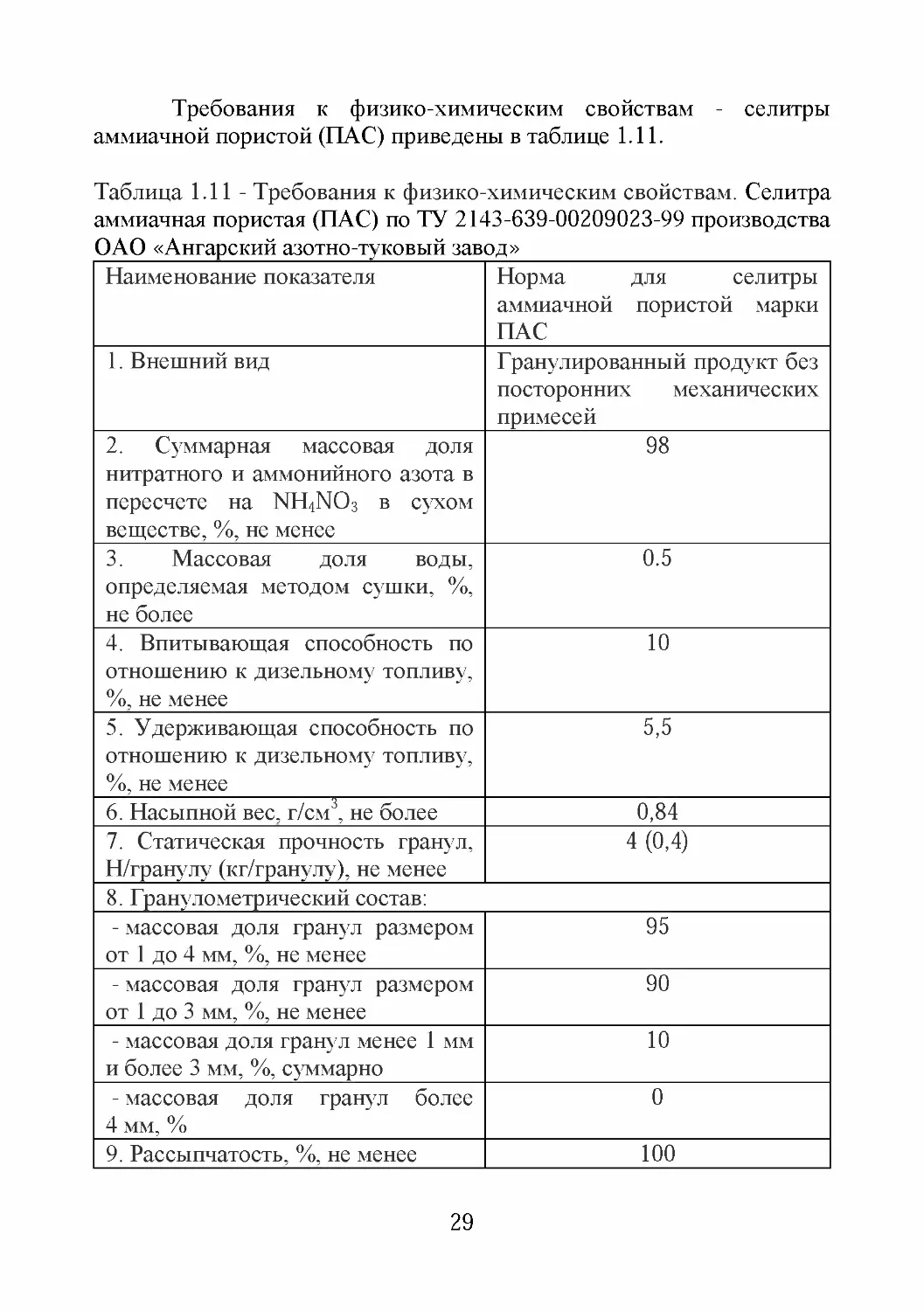

Требования к физико-химическим свойствам

аммиачной пористой (ПАС) приведены в таблице 1.11.селитрыТаблица 1.11 - Требования к физико-химическим свойствам. Селитра

аммиачная пористая (ПАС) по ТУ 2143-639-00209023-99 производстваНаименование показателяНорма для селитры

аммиачной пористой марки

ПАС1. Внешний видГранулированный продукт без

посторонних механических

примесей2. Суммарная массовая доля

нитратного и аммонийного азота в

пересчете на NH4N03 в сухом

веществе, %, не менее983. Массовая доля воды,

определяемая методом сушки, %,

не более0.54. Впитывающая способность по

отношению к дизельному топливу,

%, не менее105. Удерживающая способность по

отношению к дизельному топливу,

%, не менее5,56. Насыпной вес, г/см3, не более0,847. Статическая прочность гранул,

Н/гранулу (кг/гранулу), не менее4 (0,4)8. Гранулометрический состав:- массовая доля гранул размером

от 1 до 4 мм, %, не менее95- массовая доля гранул размером

от 1 до 3 мм, %, не менее90- массовая доля гранул менее 1 мм

и более 3 мм, %, суммарно10- массовая доля гранул более

4 мм, %09. Рассыпчатость, %, не менее10029««»»

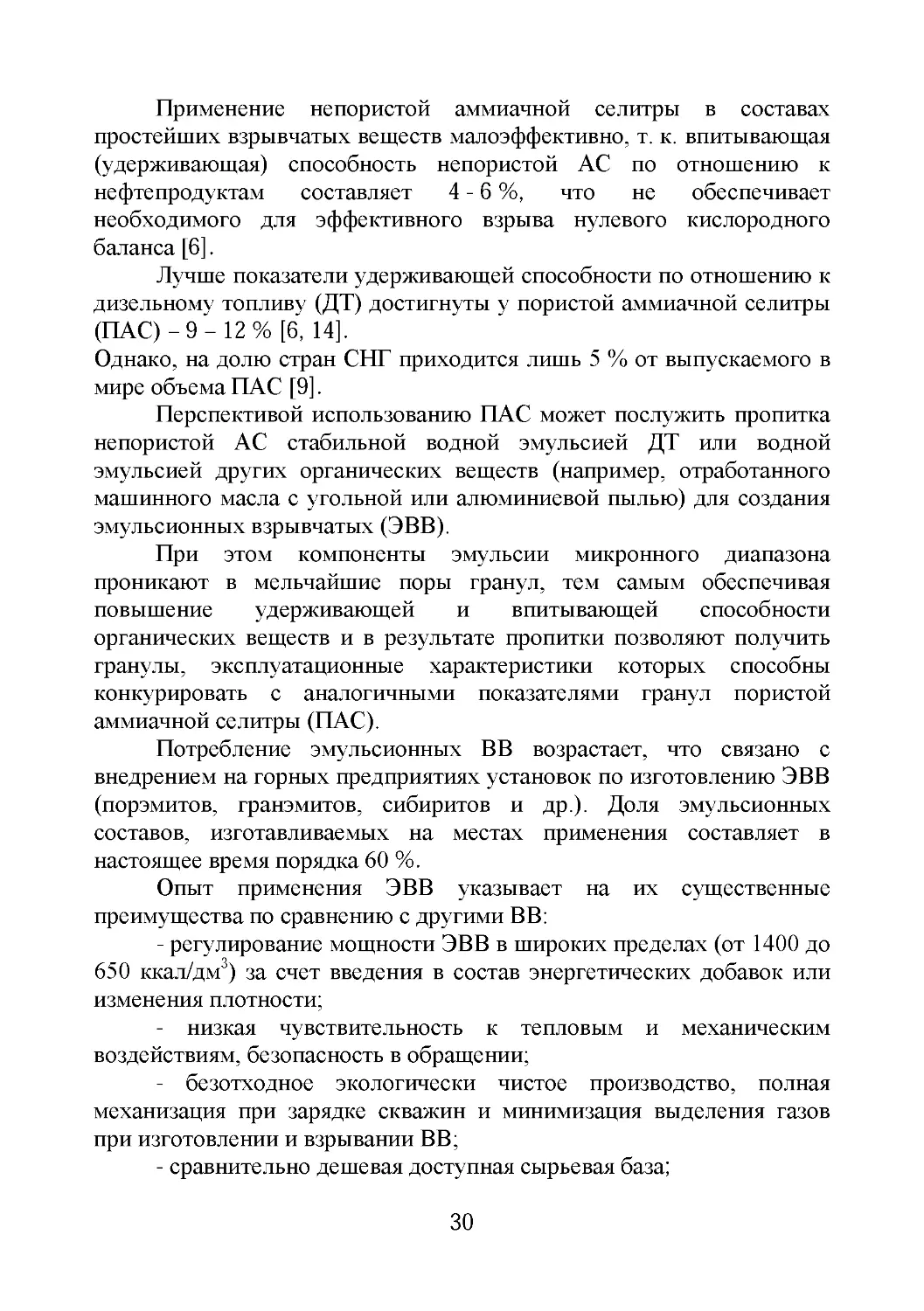

Применение непористой аммиачной селитры в составах

простейших взрывчатых веществ малоэффективно, т. к. впитывающая

(удерживающая) способность непористой АС по отношению к

нефтепродуктам составляет 4 - 6 %, что не обеспечивает

необходимого для эффективного взрыва нулевого кислородного

баланса [6].Лучше показатели удерживающей способности по отношению к

дизельному топливу (ДТ) достигнуты у пористой аммиачной селитры

(ПАС) - 9 - 12 % [6, 14].Однако, на долю стран СНГ приходится лишь 5 % от выпускаемого в

мире объема ПАС [9].Перспективой использованию ПАС может послужить пропитка

непористой АС стабильной водной эмульсией ДТ или водной

эмульсией других органических веществ (например, отработанного

машинного масла с угольной или алюминиевой пылью) для создания

эмульсионных взрывчатых (ЭВВ).При этом компоненты эмульсии микронного диапазона

проникают в мельчайшие поры гранул, тем самым обеспечивая

повышение удерживающей и впитывающей способности

органических веществ и в результате пропитки позволяют получить

гранулы, эксплуатационные характеристики которых способны

конкурировать с аналогичными показателями гранул пористой

аммиачной селитры (ПАС).Потребление эмульсионных ВВ возрастает, что связано с

внедрением на горных предприятиях установок по изготовлению ЭВВ

(порэмитов, гранэмитов, сибиритов и др.). Доля эмульсионных

составов, изготавливаемых на местах применения составляет в

настоящее время порядка 60 %.Опыт применения ЭВВ указывает на их существенные

преимущества по сравнению с другими ВВ:- регулирование мощности ЭВВ в широких пределах (от 1400 до

650 ккал/дм3) за счет введения в состав энергетических добавок или

изменения плотности;- низкая чувствительность к тепловым и механическим

воздействиям, безопасность в обращении;- безотходное экологически чистое производство, полная

механизация при зарядке скважин и минимизация выделения газов

при изготовлении и взрывании ВВ;- сравнительно дешевая доступная сырьевая база;30

- водоустойчивость до 30 суток пребывания в скважине даже в

проточной воде, что позволяет осуществлять зарядку скважин вслед за

бурением.1.5 ВЗРЫВЧАТЫЕ свойства АММИАЧНОИ СЕЛИТРЫАммиачная селитра нашла применение своих взрывчатых

свойств в составах промышленных взрывчатых веществ (ПВВ) [39].По характеру воздействия на окружающую среду, промышленные

ВВ классифицируются следующим образом:- высокобризантные ВВ, со скоростью детонации

4500 - 7000 м/с;- бризантные ВВ, со скоростью детонации 3000 - 4500 м/с;- низкобризантные ВВ, со скоростью детонации

2000 - 3000 м/с;- метательные ВВ, со скоростью взрывного горения

100 - 400 м/с.По физическому состоянию, промышленные ВВ класси¬

фицируются следующим образом:- порошкообразные;- гранулированные;- прессованные;- литые;- водонаполненные.По химическому составу, промышленные ВВ класси¬

фицируются следующим образом:- аммиачно-селитренные;- нитропроизводные и их сплавы;- промышленные ВВ на основе жидких эфиров;- хлоратные и перхлоратиновые промышленные ВВ;- пороха.По структурному состоянию, промышленные ВВ класси¬

фицируются следующим образом:- порошкообразные;- крупнодисперсные;- прессованные;- пластичные;- водонаполненные.31

По условиям хранения и опасности перевозки, промышленные

ВВ классифицируются на:1 класс - промышленные ВВ с содержанием жидких

нитроэфиров составляют более 15%. К ним относятся -

нефлегматизированый гексоген и тетрил.2 класс - аммиачно-селитренные промышленные ВВ, тротил и

его сплавы с другими нитросоединениями, нитроглицериновые ВВ с

содержанием жидких нитроэфиров до 15%. А также детонирующие

шнуры и флегматизированый гексоген;3 класс - пороха дымные и бездымные;4 класс - электродетонаторы (ЭД), капсюль-детонаторы (КД),

пиротехнические замедлители;5 класс - перфораторные снаряды с установленными в них

взрывателями.По условиям применения, промышленные ВВ подразделяются

на два класса: непредохранительные и предохранительные.I класс - непредохранительные промышленные ВВ, исполь¬

зуются для ведения взрывных работ, только на открытых горных

работах.Отличительная полоса - белого цвета. I класс подразделяется на

следующие группы:1 группа - гранулированные водоустойчивые ВВ для

производства взрывов в крепких и весьма крепких обводненных

горных породах. К ним относятся - Алюмотол, Гранулотол,

Грамманиты 50/50-В, 30/70-В.2 группа - водонаполненные ВВ для производства взрывов в

крепких, весьма крепких, сухих и обводненных горных породах.К ним относятся - Акватолы 65/35 С, М-15, АВ, АВМ, МГ;

Ифзаниты Т-20, Т-60, Т-80; Карбатолы Т-15, ГЛ-10В; Эмульсионные

ВВ Нобелит 30/70, Нобелан 20/70, Гранэмиты 30/70, 70/30, 50/50,

Эмулиты 80/20, 75/25, Порэмит.3 группа - кумулятивные наружные заряды для вторичного

дробления негабарита в карьерах. К ним относятся заряды - ЗКП и

ЗКН.4 группа - промежуточные детонаторы для инициирования

зарядов малочувствительных ВВ. К ним относятся шашки - Т-400,

Ш-400, ТГ-500.32

II класс - непредохранительные промышленные ВВ,

используются для ведения взрывных работ только на открытых и

подземных горных работах, кроме шахт, опасных по газу и пыли.Отличительная полоса - красного цвета. II класс

подразделяется на следующие группы:1 группа - гранулированные ВВ, которые подразделяются на

следующие подгруппы:а) водоустойчивые ВВ для производства взрывов в породах

средней крепости и крепких в обводненных условиях. К ним

относятся - Гранулиты АС-4В, АС-8В;б) неводоустойчивые ВВ, для производства взрывов в породах

средней крепости и крепких в сухих и влажных условиях. К ним

относятся - Гранулиты АС-4, АС-8, С-2, М; Граммониты 79/21, 80/20,

82/18; Игдонит А-6; МАНФО-4, МАНФО-8.2 группа - прессованные высокомощные водоустойчивые ВВ в

патронах, для производства взрывов сухих и обводненных условиях.

К ним относится Аммонит скальный № 1.3 группа - водоустойчивые порошкообразные ВВ, которые

подразделяются на следующие подгруппы:а) водоустойчивые ВВ повышенной мощности в патронах

стандартных диаметров, предназначены для производства взрывов в

крепких породах, сухих и обводненных условиях. К ним относятся

Аммонал скальный № 3;б) водоустойчивые ВВ средней мощности в патронах

стандартных диаметров и россыпью, предназначены для производства

взрывов в породах средней крепости, при сухих и обводненных

условиях. К ним относятся Аммонит № 6ЖВ, Динафталит;в) нитроглицериновые водоустойчивые мощные ВВ патронов

стандартного и малых диаметров, предназначены для производства

взрывов крепких пород при сухих и обводненных условиях. К ним

относятся Дентониты М и 10А.4 группа - водонаполненные пластинчатые ВВ, предназначены

для производства взрывов в крепких горных породах, в сухих и

обводненных условиях. К ним относятся Акваниты ЗЛ, № 16, АРЗ,

Акванал № 1 .III класс - предохранительные промышленные ВВ,

используются для ведения взрывных работ по породе в забоях,

подземных условиях, шахтах, опасных по газу и пыли, а также

специального назначения. III класс подразделяется на следующие

группы:33

1 группа - водоустойчивые промышленные ВВ, используются

для производства взрывов чистопородных забоев в подземных

условиях. К ним относятся: Аммонит АП-5ЖВ, Победит ВП-4;2 группа - промышленные ВВ, используются для производства

взрывов в серных шахтах подземных условиях. К ним относятся

Серный аммонит № 1ЖВ;3 группа - промышленные ВВ, используются для производства

взрывов в подземных условиях, шахтах, опасных по тяжелым

углеводородам. К ним относится - Нефтяной аммонит №3ЖВ.IV класс - предохранительные промышленные ВВ, исполь¬

зуются для ведения взрывных работ в подземных условиях: по углю и

породе или горючим сланцем, опасных по взрыву угольной или

сланцевой пыли при отсутствии метана; или углю и породе в забоях,

проводимых по угольному пласту, в которых имеются выделения

метана, кроме забоев, отнесенных к особо опасным по метану при

взрывных работах, или для сотрясательного взрывания в забоях

подземных выработок. К ним относятся: Аммонит ПЖВ-2О, Аммонит

Т-19.V класс - предохранительные промышленные ВВ, используются

для ведения взрывных работ в подземных условиях по углю и по

породе, в особо опасных местах по метану, по угольному пласту,

когда исключен контакт боковой поверхности шпурового заряда с

метановоздушной смесью, находящийся либо в пересекающих шпур

трещинах горного массива. К ним относятся Нитроглицериновые ВВ

(Углинит Э - 6, угленит № 5) и ВВ в растворах, наполненных

полиэтиленовых оболочках (Патроны ПВП-1-У, ПВП-1-А).VI класс - предохранительные промышленные ВВ, исполь¬

зуются для ведения взрывных работ в подземных условиях: по углю и

породе в особо опасных местах по метану, в забоях подземных

выработок, проводимых в условиях, когда возможен контакт боковой

поверхности шпурового заряда с метановоздушной смесью,

находящийся либо в пересекающих шпуры трещинах горного

массива, либо в выработке: или в угольных и смешанных забоях

восстающих выработок с углом более 10°, в которых выделяется

метан, при длине выработок более 2О м и проведении без

предварительно пробуренных скважин, обеспечивающих

проветривание за счет общешахтной депрессии. К ним относятся ВВ в

растворонаполненных полиэтиленовых оболочках (патроны СП-1).VII класс - предохранительные промышленные ВВ IV-VII

классов для ведения специальных взрывных работ в подземных34

условиях, в которых можно образование взрывообразной

концентрации метана и угольной пыли.VIII класс - непредохранительные и предохранительные

промышленные ВВ, предназначенные для специальных взрывных

работ, кроме забоев подземных выработок, в которых

возможно образование взрывоопасной концентрации метана и

угольной пыли.Гранулированные водоустойчивые ВВ предназначены для

взрывания горных пород средней крепости и в крепких горных

породах в обводненных условиях. К ним относятся: Граммониты

79/21 В и 82/18 В; Гранулиты АС-4В и АС-8 В.Гранулированные взрывчатые вещества (ВВ) II класса - грану¬

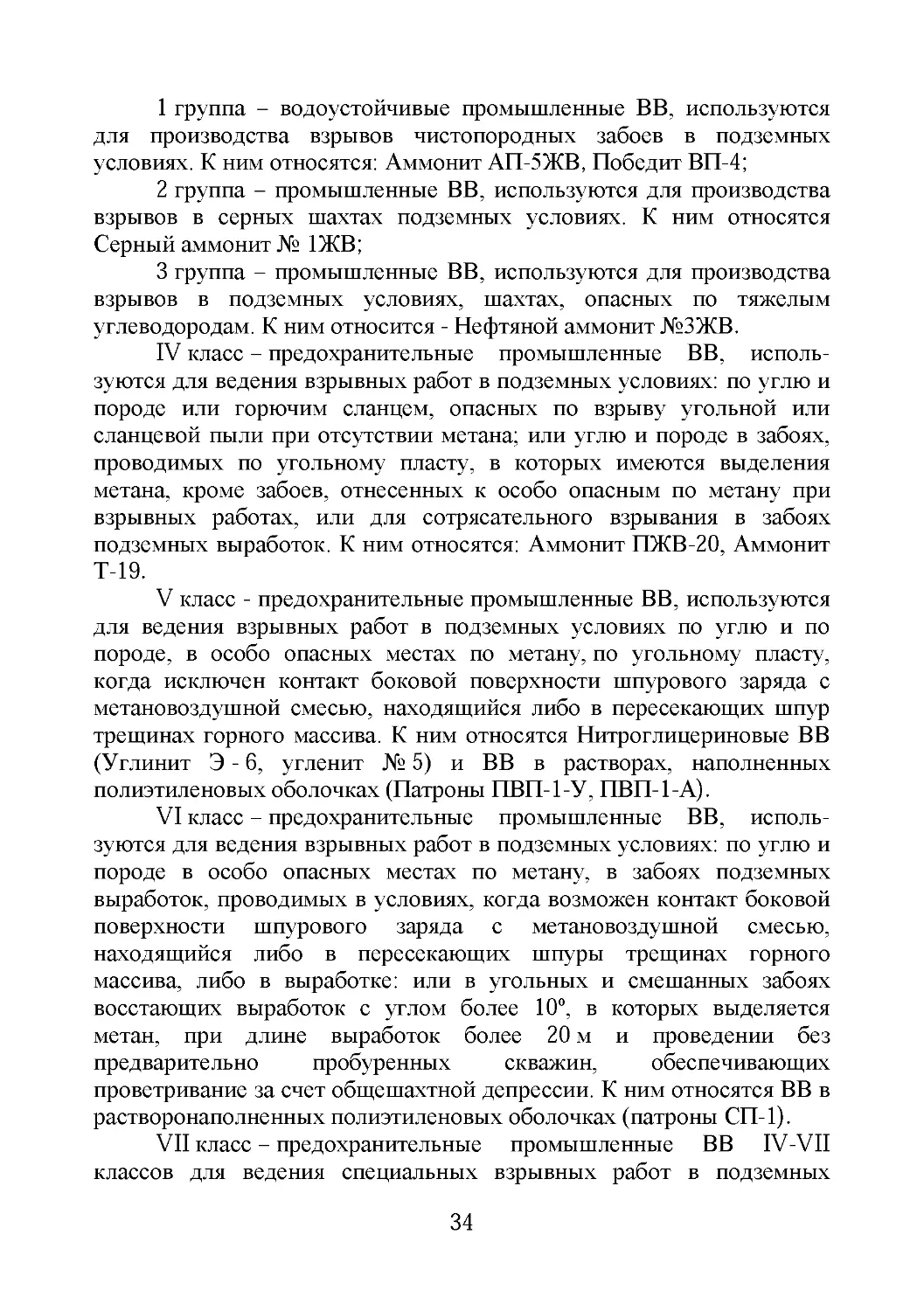

литы, выпускаются следующих марок; АС-8, АС-4 и М.Пример условного обозначения гранулита АС-4: Гранулит

ас - 4 ГОСТ 21987-76.Для изготовления гранулитов должна применяться:- селитра аммиачная марки А или Б по ГОСТ 2-2013 или марки

ЖВГ по ГОСТ 14702-79;- селитра аммиачная пористая по нормативно-технической

документации, утвержденной в установленном порядке;Массовая доля компонентов в процентах в гранулитах должна

соответствовать нормам, указанным в табл. 1.12 [33].Таблица 1.12 - Массовая доля компонентов в гранулитахНаименование компонентаНорма, %, для гранулита маркиАС-8АС-4МСелитра аммиачная марки А или

Б, или ЖВГ89,0+1,591,8+1,5-Селитра аммиачная пористая--94,5+1,0Пудра алюминиевая8,0+0,84,0(+1,0-0,3)-Масло приборное или соляровое--5,5+0,5Масло индустриальное3,0+0,54,2+0,5-Промышленные взрывчатые вещества (ВВ) - граммониты,

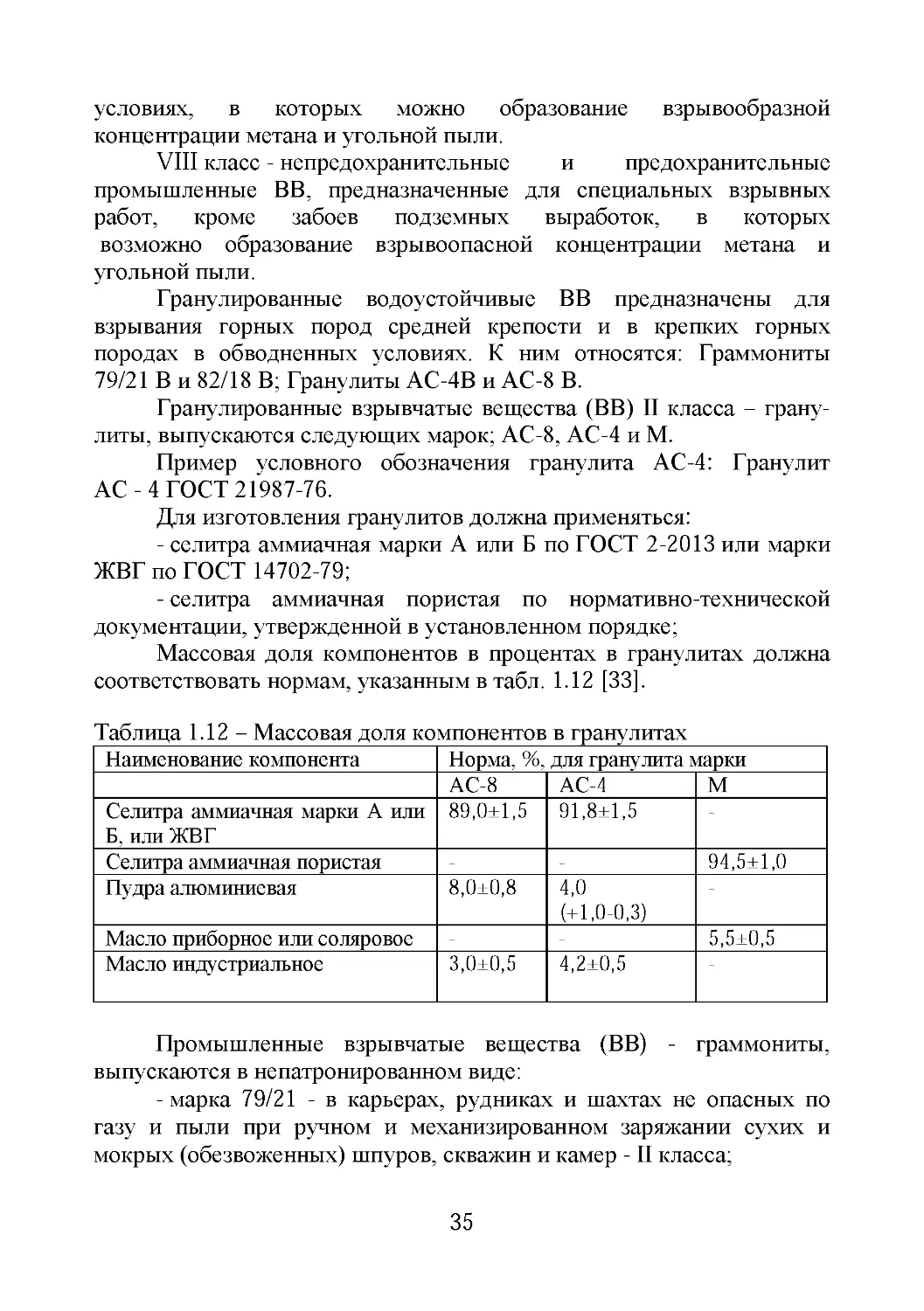

выпускаются в непатронированном виде:- марка 79/21 - в карьерах, рудниках и шахтах не опасных по

газу и пыли при ручном и механизированном заряжании сухих и

мокрых (обезвоженных) шпуров, скважин и камер - II класса;35

- марок 50/50-В, 30/70-В - на открытых горных разработках при

ручном и механизированном заряжании сухих и обводненных

скважин - водоустойчивые I класса;- марок 50/50 и 30/70 - на открытых горных разработках при

ручном и механизированном заряжании сухих и ограниченно

обводненных (непроточной водой) скважин - I класса.Для изготовления граммонитов применяется селитра аммиачная

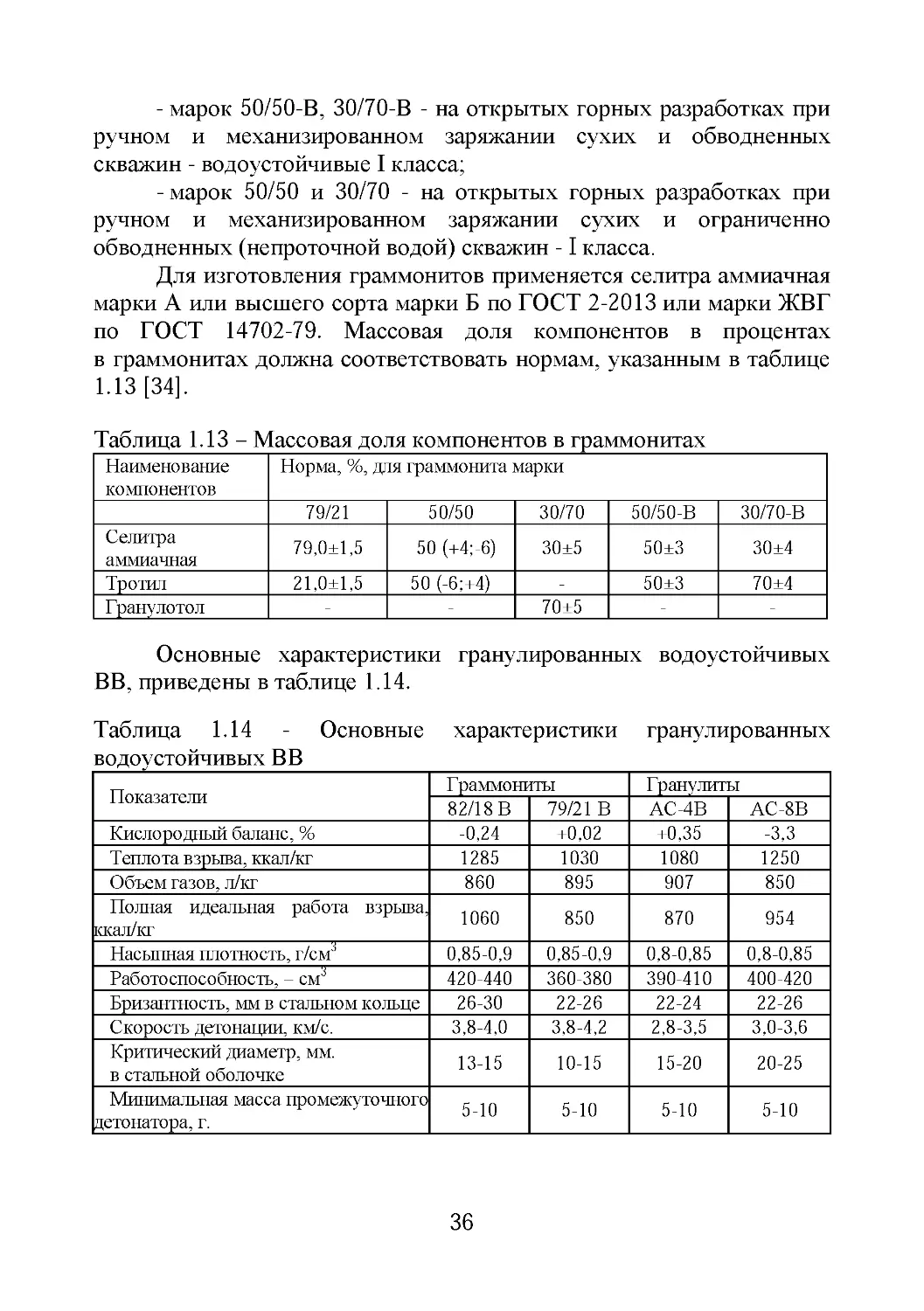

марки А или высшего сорта марки Б по ГОСТ 2-2013 или марки ЖВГ

по ГОСТ 14702-79. Массовая доля компонентов в процентах

в граммонитах должна соответствовать нормам, указанным в таблице

1.13 [34].Таблица 1.13 - Массовая доля компонентов в граммонитахНаименованиекомнонентовНорма, %, для граммонита марки79/2150/5030/7050/50-В30/70-ВСелитрааммиачная79,0±1,550 (+4;-6)30±550±330±4Тротил21,0±1,550 (-6;+4)-50±370±4Гранулотол--70±5--Основные характеристики гранулированных водоустойчивых

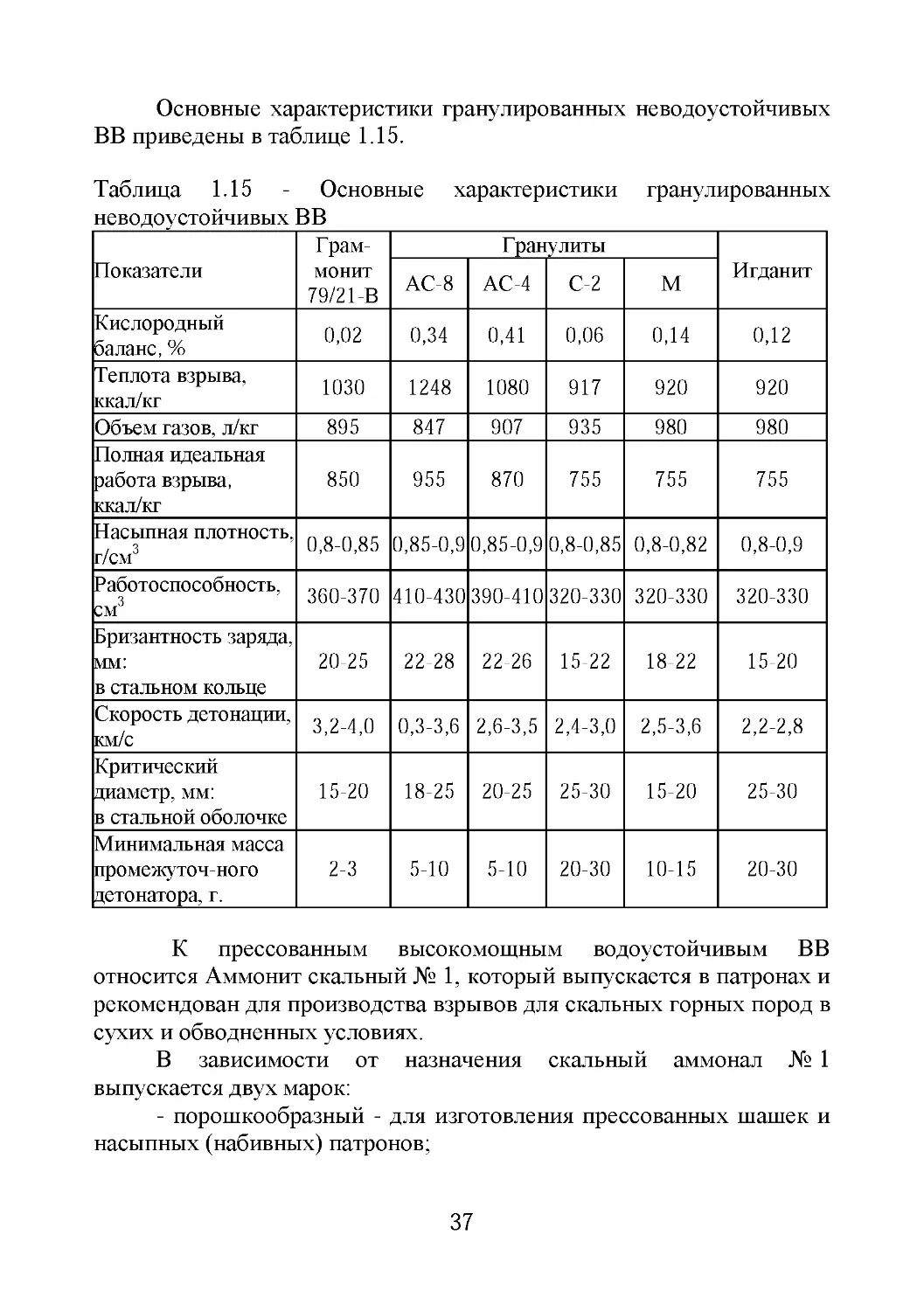

ВВ, приведены в таблице 1.14.Таблица 1.14Основные характеристики гранулированныхПоказателиГраммонит^іГранулиты82/18 В79/21 ВАС-4ВАС-8ВКислородн^ій баланс, %-0,24+0,02+0,35-3,3Теплота взр^іва, ккал/кг1285103010801250Объем газов, л/кг860895907850Полная идеальная работа взр^іва,

ккал/кг1060850870954Нас^іпная плотность, г/см30,85-0,90,85-0,90,8-0,850,8-0,85Работоспособность, - см3420-440360-380390-410400-420Бризантность, мм в стальном кольце26-3022-2622-2422-26Скорость детонации, км/с.3,8-4,03,8-4,22,8-3,53,0-3,6Критический диаметр, мм.

в стальной оболочке13-1510-1515-2020-25Минимальная масса промежуточного

детонатора, г.5-105-105-105-1036

Основные характеристики гранулированных неводоустойчивых

ВВ приведены в таблице 1.15.Таблица 1.15Основные характеристики гранулированныхневодоустойчивыхВВПоказателиГрам-монит79/21-ВГранулитыИгданитАС-8АС-4С-2МКислородный

баланс, %0,020,340,410,060,140,12Теплота взрыва,

ккал/кг103012481080917920920Объем газов, л/кг895847907935980980Полная идеальная

работа взрыва,

ккал/кг850955870755755755Насыпная плотность,

г/см30,8-0,850,85-0,90,85-0,90,8-0,850,8-0,820,8-0,9Работоспособность,см3360-370410-430390-410320-330320-330320-330Бризантность заряда,

мм:в стальном кольце20-2522-2822-2615-2218-2215-20Скорость детонации,

км/с3,2-4,00,3-3,62,6-3,52,4-3,02,5-3,62,2-2,8Критический

диаметр, мм:

в стальной оболочке15-2018-2520-2525-3015-2025-30Минимальная масса

промежуточ-ного

детонатора, г.2-35-105-1020-3010-1520-30К прессованным высокомощным водоустойчивым ВВ

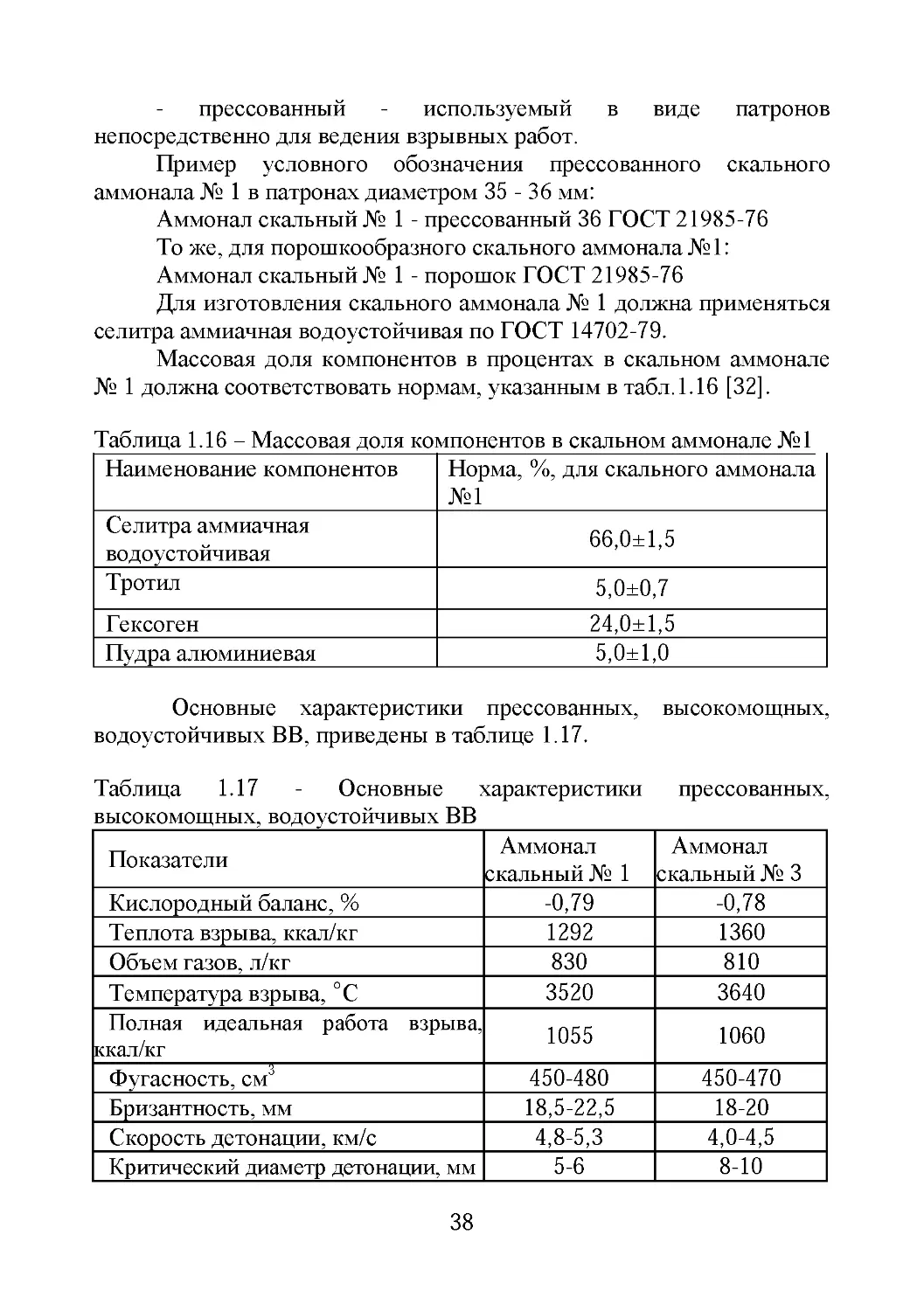

относится Аммонит скальный № 1, который выпускается в патронах и

рекомендован для производства взрывов для скальных горных пород в

сухих и обводненных условиях.В зависимости от назначения скальный аммонал № 1

выпускается двух марок:- порошкообразный - для изготовления прессованных шашек и

насыпных (набивных) патронов;37

- прессованный - используемый в виде патронов

непосредственно для ведения взрывных работ.Пример условного обозначения прессованного скального

аммонала № 1 в патронах диаметром 35 - 36 мм:Аммонал скальный № 1 - прессованный 36 ГОСТ 21985-76

То же, для порошкообразного скального аммонала №1:Аммонал скальный № 1 - порошок ГОСТ 21985-76

Для изготовления скального аммонала № 1 должна применяться

селитра аммиачная водоустойчивая по ГОСТ 14702-79.Массовая доля компонентов в процентах в скальном аммонале

№ 1 должна соответствовать нормам, указанным в табл.1.16 [32].Таблица 1.16 - Массовая доля компонентов в скальном аммонале №1Наименование компонентовНорма, %, для скального аммонала

№1Селитра аммиачная

водоустойчивая66,0±1,5Тротил5,0±0,7Гексоген24,0±1,5Пудра алюминиевая5,0±1,0Основные характеристики прессованных,

водоустойчивых ВВ, приведены в таблице 1.17.высокомощных,Таблица 1.17Основные характеристики прессованных,ПоказателиАммонал

скальный № 1Аммонал

скальный № 3Кислородный баланс, %-0,79-0,78Теплота взрыва, ккал/кг12921360Объем газов, л/кг830810Температура взрыва, °С35203640Полная идеальная работа взрыва,

ккал/кг10551060Фугасность, см3450-480450-470Бризантность, мм18,5-22,518-20Скорость детонации, км/с4,8-5,34,0-4,5Критический диаметр детонации, мм5-68-1038

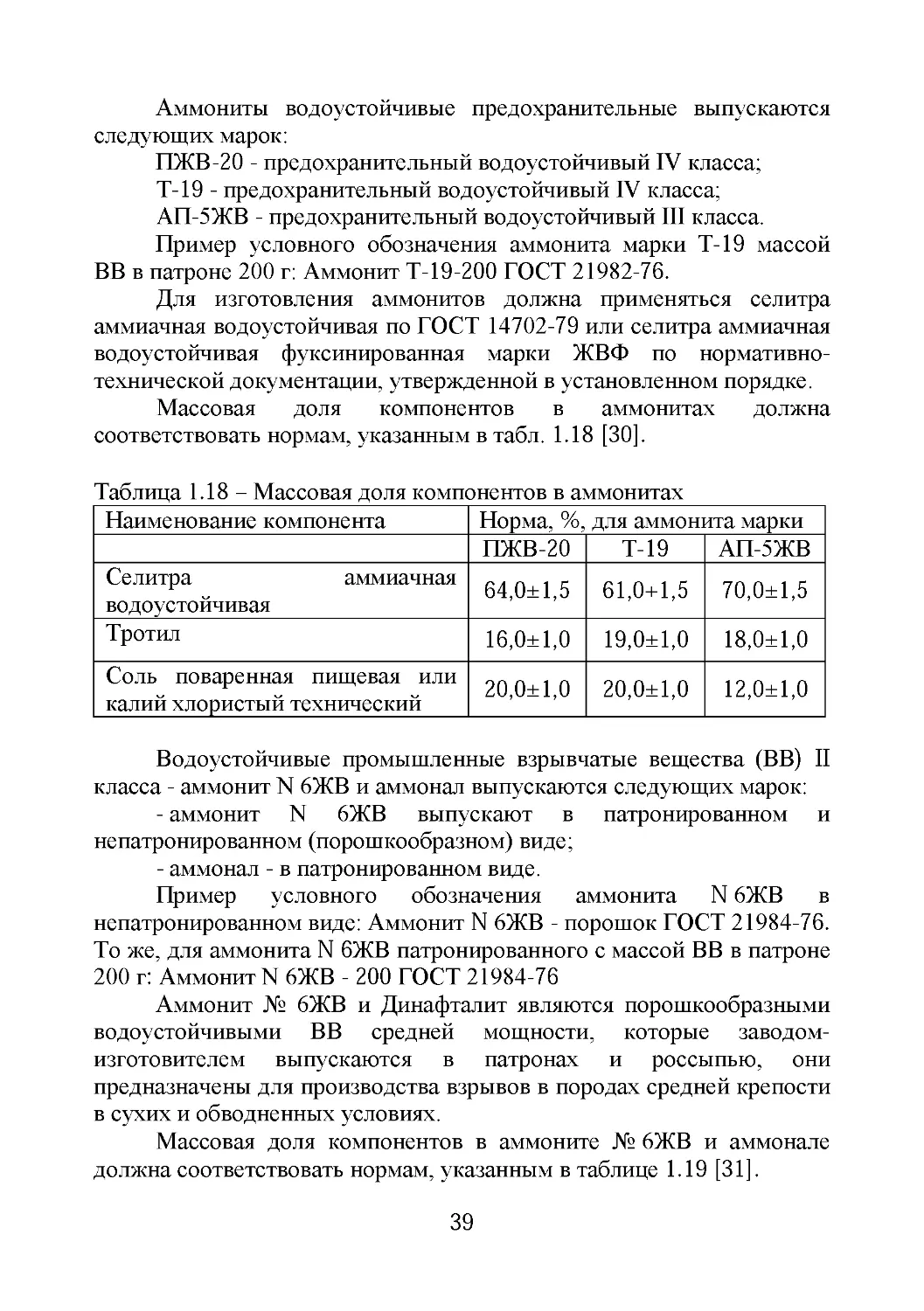

Аммониты водоустойчивые предохранительные выпускаются

следующих марок:ПЖВ-20 - предохранительный водоустойчивый IV класса;Т-19 - предохранительный водоустойчивый IV класса;АП-5ЖВ - предохранительный водоустойчивый III класса.Пример условного обозначения аммонита марки Т-19 массой

ВВ в патроне 200 г: Аммонит Т-19-200 ГОСТ 21982-76.Для изготовления аммонитов должна применяться селитра

аммиачная водоустойчивая по ГОСТ 14702-79 или селитра аммиачная

водоустойчивая фуксинированная марки ЖВФ по нормативно¬

технической документации, утвержденной в установленном порядке.Массовая доля компонентов в аммонитах должна

соответствовать нормам, указанным в табл. 1.18 [30].Таблица 1.18 - Массовая доля компонентов в аммонитахНаименование компонентаНорма, %,для аммонита маркиПЖВ-20Т-19АП-5ЖВСелитраводоустойчиваяаммиачная64,0±1,561,0+1,570,0±1,5Тротил16,0±1,019,0±1,018,0±1,0Соль поваренная пищевая или

калий хлористый технический20,0±1,020,0±1,012,0±1,0Водоустойчивые промышленные взрывчатые вещества (ВВ) II

класса - аммонит N 6ЖВ и аммонал выпускаются следующих марок:- аммонит N 6ЖВ выпускают в патронированном и

непатронированном (порошкообразном) виде;- аммонал - в патронированном виде.Пример условного обозначения аммонита N 6ЖВ в

непатронированном виде: Аммонит N 6ЖВ - порошок ГОСТ 21984-76.

То же, для аммонита N 6ЖВ патронированного с массой ВВ в патроне

200 г: Аммонит N 6ЖВ - 200 ГОСТ 21984-76Аммонит № 6ЖВ и Динафталит являются порошкообразными

водоустойчивыми ВВ средней мощности, которые заводом-

изготовителем выпускаются в патронах и россыпью, они

предназначены для производства взрывов в породах средней крепости

в сухих и обводненных условиях.Массовая доля компонентов в аммоните № 6ЖВ и аммонале

должна соответствовать нормам, указанным в таблице 1.19 [31].39

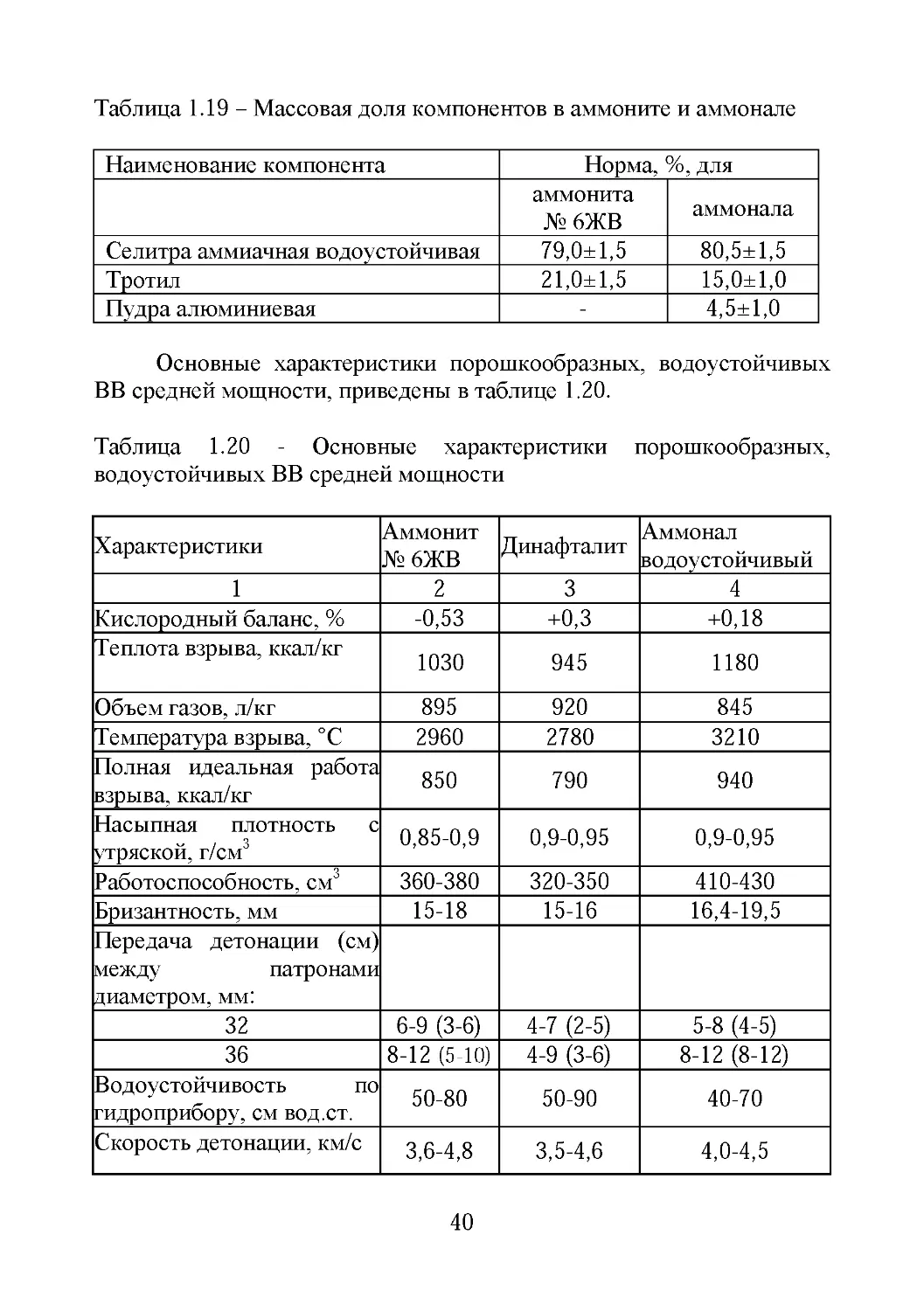

Таблица 1.19 - Массовая доля компонентов в аммоните и аммоналеНаименование компонентаНорма, %, дляаммонита

№ 6ЖВаммоналаСелитра аммиачная водоустойчивая79,0±1,580,5±1,5Тротил21,0±1,515,0±1,0Пудра алюминиевая-4,5±1,0Основные характеристики порошкообразных, водоустойчивых

ВВ средней мощности, приведены в таблице 1.20.Таблица 1.20 - Основные характеристики порошкообразных,

водоустойчивых ВВ средней мощностиХарактеристикиАммонит

№ 6ЖВДинафталитАммоналводоустойчивый1234Кислородный баланс, %-0,53+0,3+0,18Теплота взрыва, ккал/кг10309451180Объем газов, л/кг895920845Температура взрыва, °С296027803210Полная идеальная работа

взрыва, ккал/кг850790940Насыпная плотность с

утряской, г/см30,85-0,90,9-0,950,9-0,95Работоспособность, см3360-380320-350410-430Бризантность, мм15-1815-1616,4-19,5Передача детонации (см)

между патронами

диаметром, мм:326-9 (3-6)4-7 (2-5)5-8 (4-5)368-12 (5-10)4-9 (3-6)8-12 (8-12)Водоустойчивость по

гидроприбору, см вод.ст.50-8050-9040-70Скорость детонации, км/с3,6-4,83,5-4,64,0-4,540

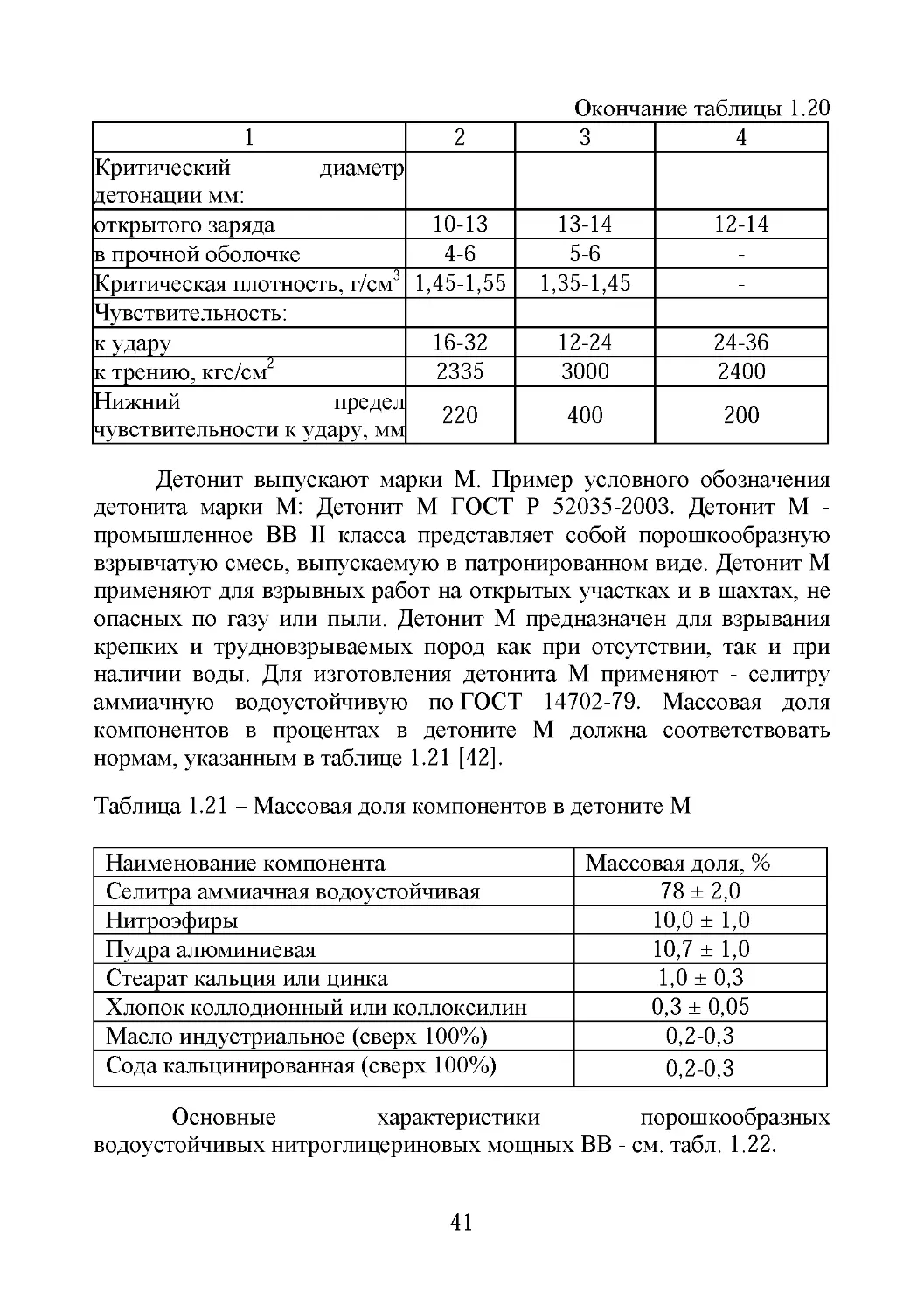

Окончание таблицы 1.2О134Критический

детонации мм:диаметроткрытого заряда1О-1313-1412-14в прочной оболочке4-65-6Критическая плотность, г/см31,45-1,551,35-1,45Чувствительность:к удару16-3212-2424-36к трению, кгс/см23353ООО2400Нижний пределчувствительности к удару, мм22О4002ООДетонит выпускают марки М. Пример условного обозначения

детонита марки М: Детонит М ГОСТ Р 52035-2003. Детонит М -

промышленное ВВ II класса представляет собой порошкообразную

взрывчатую смесь, выпускаемую в патронированном виде. Детонит М

применяют для взрывных работ на открытых участках и в шахтах, не

опасных по газу или пыли. Детонит М предназначен для взрывания

крепких и трудновзрываемых пород как при отсутствии, так и при

наличии воды. Для изготовления детонита М применяют - селитру

аммиачную водоустойчивую по ГОСТ 14702-79. Массовая доля

компонентов в процентах в детоните М должна соответствовать

нормам, указанным в таблице 1.21 [42].Таблица 1.21 - Массовая доля компонентов в детоните МНаименование компонентаМассовая доля, %Селитра аммиачная водоустойчивая78 ± 2,ОНитроэфиры1О,О ± 1,ОПудра алюминиевая1О,7 ± 1,ОСтеарат кальция или цинка1,О ± О,3Хлопок коллодионный или коллоксилинО,3 ± О,О5Масло индустриальное (сверх 100%)О,2-О,3Сода кальцинированная (сверх 100%)О,2-О,3Основные характеристики порошкообразныхводоустойчивых нитроглицериновых мощных ВВ - см. табл. 1.22.412

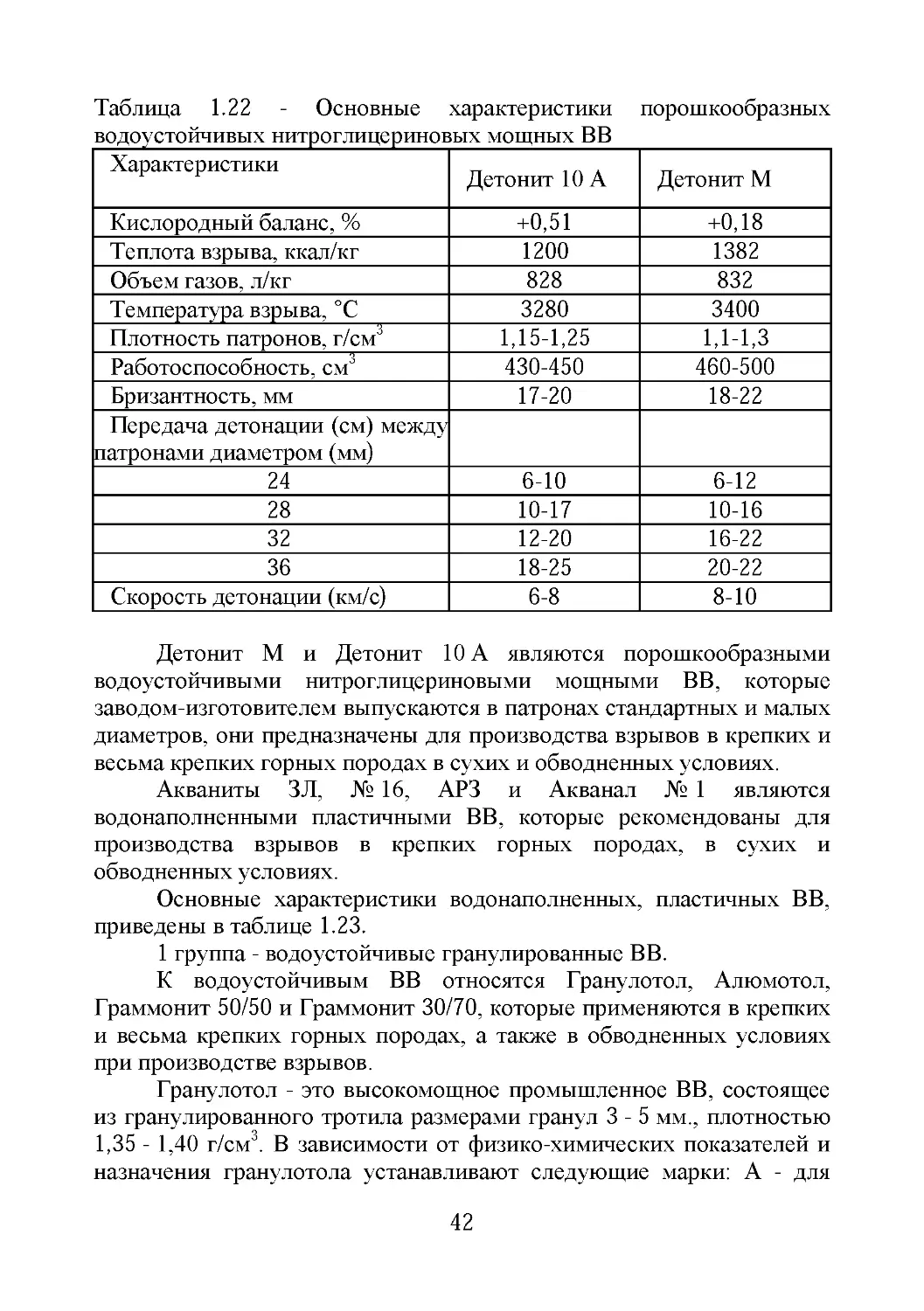

Таблица 1.22 - Основные характеристики порошкообразных

водоустойчивых нитроглицериновых мощных ВВХарактеристикиДетонит 10 АДетонит МКислородный баланс, %+0,51+0,18Теплота взрыва, ккал/кг12001382Объем газов, л/кг828832Температура взрыва, °С3280Плотность патронов, г/см34001,15-1,251,1-1,3Работоспособность, см430-450460-500Бризантность, мм17-2018-22Передача детонации (см) между

патронами диаметром (мм)246-106-122810-1710-163212-2016-223618-2520-22Скорость детонации (км/с)6-88-10Детонит М и Детонит 10 А являются порошкообразными

водоустойчивыми нитроглицериновыми мощными ВВ, которые

заводом-изготовителем выпускаются в патронах стандартных и малых

диаметров, они предназначены для производства взрывов в крепких и

весьма крепких горных породах в сухих и обводненных условиях.Акваниты ЗЛ, № 16, АРЗ и Акванал № 1 являются

водонаполненными пластичными ВВ, которые рекомендованы для

производства взрывов в крепких горных породах, в сухих и

обводненных условиях.Основные характеристики водонаполненных, пластичных ВВ,

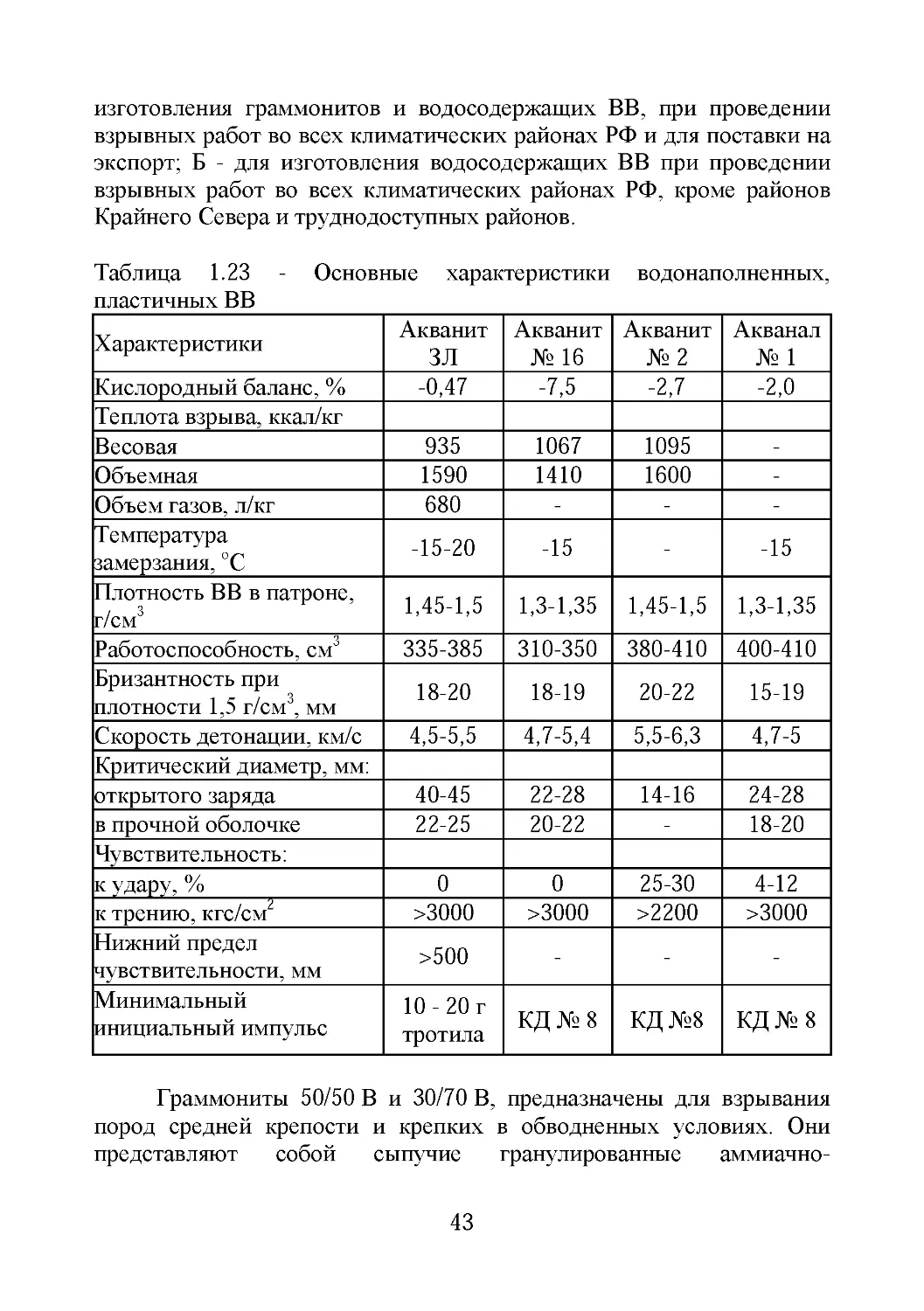

приведены в таблице 1.23.1 группа - водоустойчивые гранулированные ВВ.К водоустойчивым ВВ относятся Гранулотол, Алюмотол,

Граммонит 50/50 и Граммонит 30/70, которые применяются в крепких

и весьма крепких горных породах, а также в обводненных условиях

при производстве взрывов.Гранулотол - это высокомощное промышленное ВВ, состоящее

из гранулированного тротила размерами гранул 3 - 5 мм., плотностью

1,35 - 1,40 г/см3. В зависимости от физико-химических показателей и

назначения гранулотола устанавливают следующие марки: А - для42

изготовления граммонитов и водосодержащих ВВ, при проведении

взрывных работ во всех климатических районах РФ и для поставки на

экспорт; Б - для изготовления водосодержащих ВВ при проведении

взрывных работ во всех климатических районах РФ, кроме районов

Крайнего Севера и труднодоступных районов.Таблица 1.23

пластичных ВВОсновные характеристики водонаполненных,ХарактеристикиАкванитЗЛАкванит

№ 16Акванит

№ 2Акванал

№ 1Кислородный баланс, %-0,47-7,5-2,7-2,0Теплота взрыва, ккал/кгВесовая93510671095-Объемная159014101600-Объем газов, л/кг680---Температура

замерзания, °С-15-20-15--15Плотность ВВ в патроне,

г/см31,45-1,51,3-1,351,45-1,51,3-1,35Работоспособность, см3335-385310-350380-410400-410Бризантность при

плотности 1,5 г/см3, мм18-2018-1920-2215-19Скорость детонации, км/с4,5-5,54,7-5,45,5-6,34,7-5Критический диаметр, мм:открытого заряда40-4522-2814-1624-28в прочной оболочке22-2520-22-18-20Чувствительность:к удару,%0025-304-12к трению, кгс/см2>3000>3000>2200>3000Нижний предел

чувствительности, мм>500---Минимальный

инициальный импульс10 - 20 г

тротилаКД № 8КД №8КД № 8Граммониты 50/50 В и 30/70 В, предназначены для взрывания

пород средней крепости и крепких в обводненных условиях. Они

представляют собой сыпучие гранулированные аммиачно-43

селитренные ВВ, гранулы селитры в них покрыты сплошным

защитным слоем застывшего расплавленного тротила, благодаря чему

эти ВВ менее гигроскопичны и водоустойчивы. Граммонит 30/70 В

более устойчив, чем Граммонит 50/50В, и может применятся в забоях,

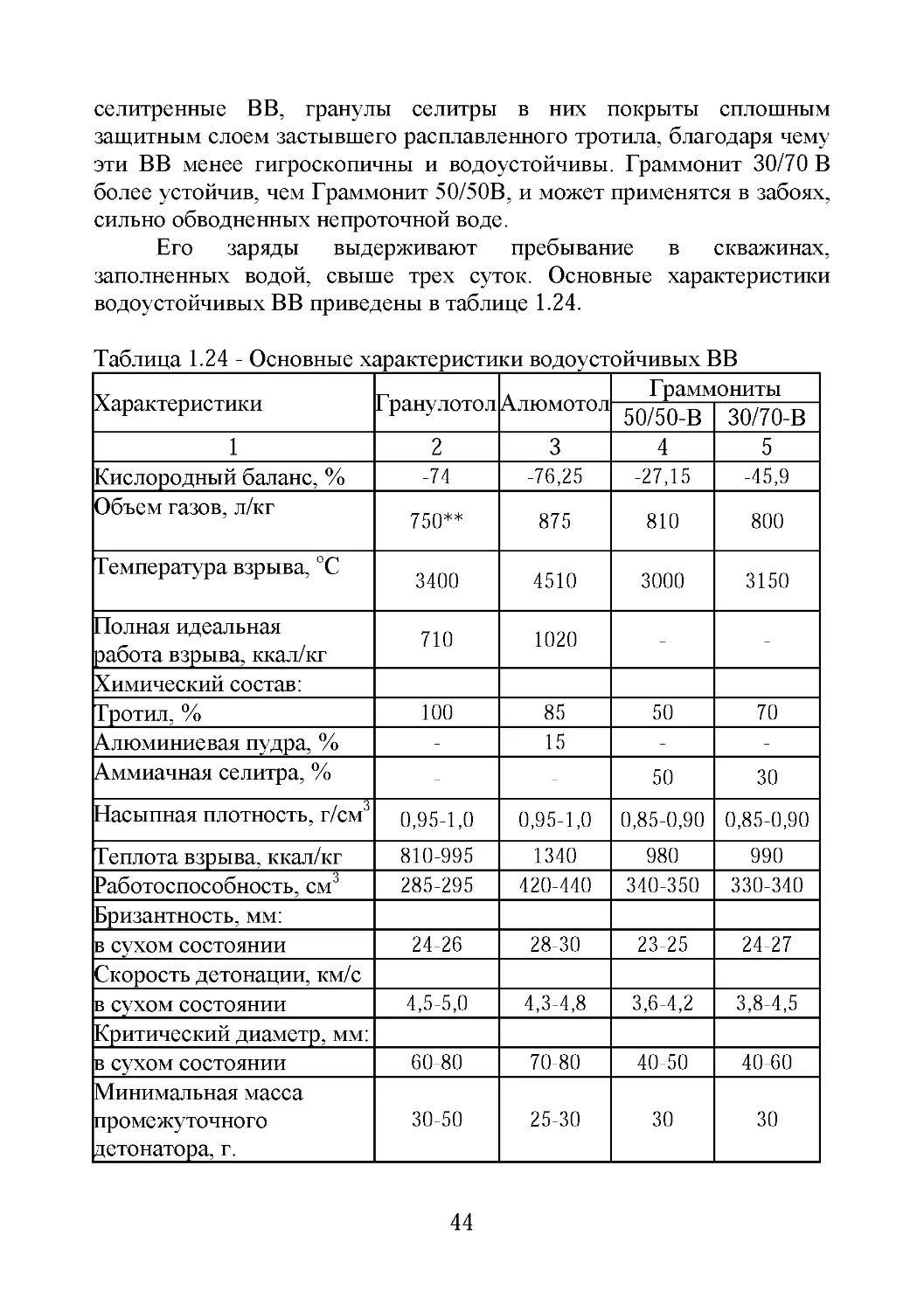

сильно обводненных непроточной воде.Его заряды выдерживают пребывание в скважинах,

заполненных водой, свыше трех суток. Основные характеристики

водоустойчивых ВВ приведены в таблице 1.24.Таблица 1.24 - Основные характеристики водоустойчивых ВВХарактеристикиГранулотолГраммонитыАлюмотол50/50-В30/70-В12345Кислородный баланс, %-74-76,25-27,15-45,9Объем газов, л/кг750**875810800Температура взрыва, °С3400451030003150Полная идеальная

работа взрыва, ккал/кг7101020--Химический состав:Тротил, %100855070Алюминиевая пудра, %-15--Аммиачная селитра, %--5030Насыпная плотность, г/см30,95-1,00,95-1,00,85-0,900,85-0,90Теплота взрыва, ккал/кг810-9951340980990Работоспособность, см285-295420-440340-350330-340Бризантность, мм:в сухом состоянии24-2628-3023-2524-27Скорость детонации, км/св сухом состоянии4,5-5,04,3-4,83,6-4,23,8-4,5Критический диаметр, мм:в сухом состоянии60-8070-8040-5040-60Минимальная масса

промежуточного

детонатора, г.30-5025-30303044

Граммонит 50/50В пригоден для обводненных скважин с

непроточной водой, нахождение зарядов в которых ограничивается

одними сутками.Алюмотол представляет собой смесь гранулированного тротила

с 15% алюминиевого порошка, благодаря которому, Алюмотол имеет

большую работоспособность (440 см3), чем Гранулотол (290 см3).

Благодаря крупному размеру, гладкой поверхности и относительно

высокой плотности, Гранулотол и Алюмотол хорошо тонут в воде, а

также в более плотных жидкостях и шламах. Они имеют практически

неограниченную водоустойчивость, заряды ВВ, которые могут долгое

время находиться в воде, в том числе и проточной, без потери или

снижении взрывчатых характеристик. Они пригодны для подводного

взрывания на больших глубинах.2 группа - водонаполненные ВВ.Отличительной особенностью водонаполненных ВВ, является

наличие воды в их составе (6 - 15%) в виде концентрированного

раствора аммиачной селитры, который превращает смесь в

высокоплотную суспензию, сравнительно безопасную в применении.К водонаполненным ВВ относятся: акватолы, ифзаниты и

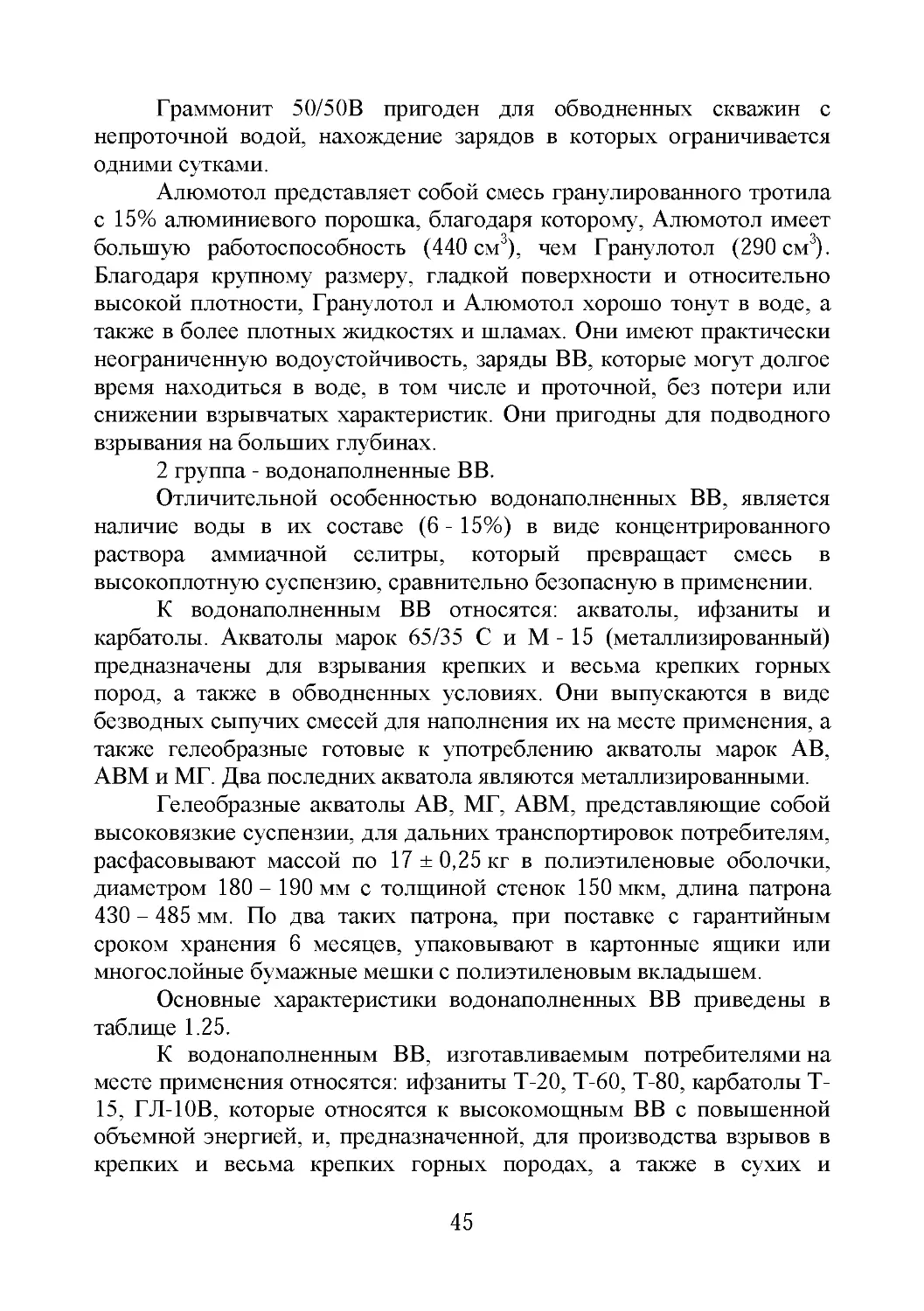

карбатолы. Акватолы марок 65/35 С и М - 15 (металлизированный)

предназначены для взрывания крепких и весьма крепких горных

пород, а также в обводненных условиях. Они выпускаются в виде

безводных сыпучих смесей для наполнения их на месте применения, а

также гелеобразные готовые к употреблению акватолы марок АВ,

АВМ и МГ. Два последних акватола являются металлизированными.Гелеобразные акватолы АВ, МГ, АВМ, представляющие собой

высоковязкие суспензии, для дальних транспортировок потребителям,

расфасовывают массой по 17 ± 0,25 кг в полиэтиленовые оболочки,

диаметром 180 - 190 мм с толщиной стенок 150 мкм, длина патрона

430 - 485 мм. По два таких патрона, при поставке с гарантийным

сроком хранения 6 месяцев, упаковывают в картонные ящики или

многослойные бумажные мешки с полиэтиленовым вкладышем.Основные характеристики водонаполненных ВВ приведены в

таблице 1.25.К водонаполненным ВВ, изготавливаемым потребителями на

месте применения относятся: ифзаниты Т-20, Т-60, Т-80, карбатолы Т-

15, ГЛ-10В, которые относятся к высокомощным ВВ с повышенной

объемной энергией, и, предназначенной, для производства взрывов в

крепких и весьма крепких горных породах, а также в сухих и45

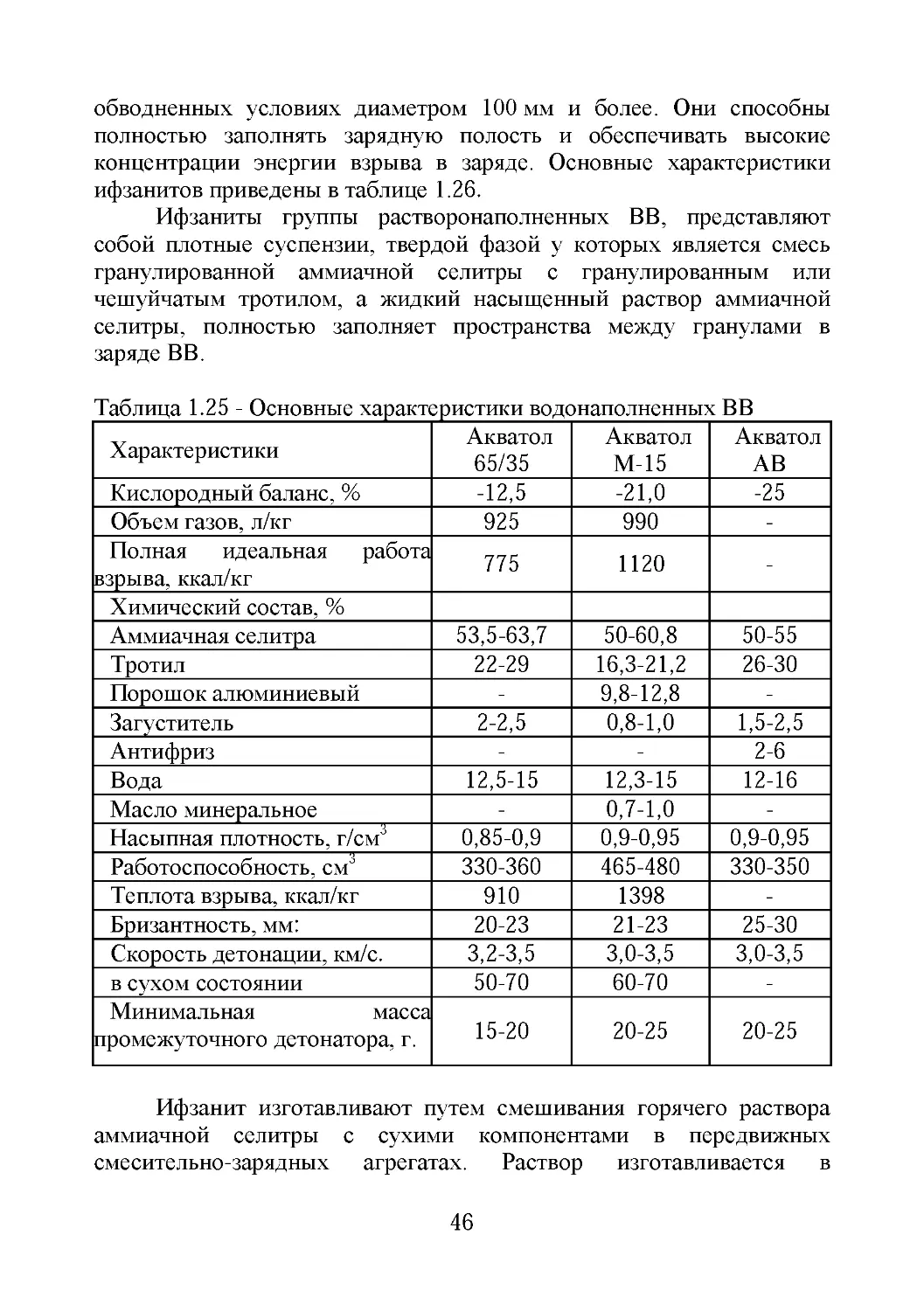

обводненных условиях диаметром 100 мм и более. Они способны

полностью заполнять зарядную полость и обеспечивать высокие

концентрации энергии взрыва в заряде. Основные характеристики

ифзанитов приведены в таблице 1.26.Ифзаниты группы растворонаполненных ВВ, представляют

собой плотные суспензии, твердой фазой у которых является смесь

гранулированной аммиачной селитры с гранулированным или

чешуйчатым тротилом, а жидкий насыщенный раствор аммиачной

селитры, полностью заполняет пространства между гранулами в

заряде ВВ.Таблица 1.25 - Основные характеристики водонаполненных ВВХарактеристикиАкватол65/35АкватолМ-15АкватолАВКислородный баланс, %-12,5-21,0-25Объем газов, л/кг925990-Полная идеальная работа

взрыва, ккал/кг7751120-Химический состав, %Аммиачная селитра53,5-63,750-60,850-55Тротил22-2916,3-21,226-30Порошок алюминиевый-9,8-12,8-Загуститель2-2,50,8-1,01,5-2,5Антифриз--2-6Вода12,5-1512,3-1512-16Масло минеральное-0,7-1,0-Насыпная плотность, г/см30,85-0,90,9-0,950,9-0,95Работоспособность, см3330-360465-480330-350Теплота взрыва, ккал/кг9101398-Бризантность, мм:20-2321-2325-30Скорость детонации, км/с.3,2-3,53,0-3,53,0-3,5в сухом состоянии50-7060-70-Минимальная масса

промежуточного детонатора, г.15-2020-2520-25Ифзанит изготавливают путем смешивания горячего раствора

аммиачной селитры с сухими компонентами в передвижных

смесительно-зарядных агрегатах. Раствор изготавливается в46

специальной установке, смещение с гранулотолом выполняется в

зарядной машине, которая по шлангу подаёт взрывчатую смесь на дно

скважины. Охлаждаясь в скважине, взрывчатая смесь затвердевает,

приобретая следующие параметры: содержание раствора не менее

40%, соотношения компонентов: аммиачная селитра 60 - 70%, тротил

20 - 25%; вода 6 - 10%; температура готовой смеси - не менее 55 -

65 С; плотность смеси - 1,6 г/см3.Таблица 1.26 - Основные характеристики ифзанитовХарактеристикиТ-20Т-60Т-80Технический состав по весу, %Аммиачная селитра404040Тротил202020Раствор аммиачной селитры

(загуститель и структурообразователь)404040Концентрация раствора, %648086Температура раствора, С206080Плотность раствора, г/см31,31,41,4Химический состав, %Аммиачная селитра667274Тротил202020Вода1486Кислородный баланс, %-1,6-0,4-0Плотность, г/см31,34-1,381,48-1,521,52-1,56Теплота взрыва, ккал/кг794905930Полная идеальная работа взрыва,

ккал/кг675760780Объем газов, л/кг937920913Скорость детонации, км/с.4,2-4,54,5-5,04,5-5,0Критический диаметр, мм.100-120100-11090-100Минимальная масса

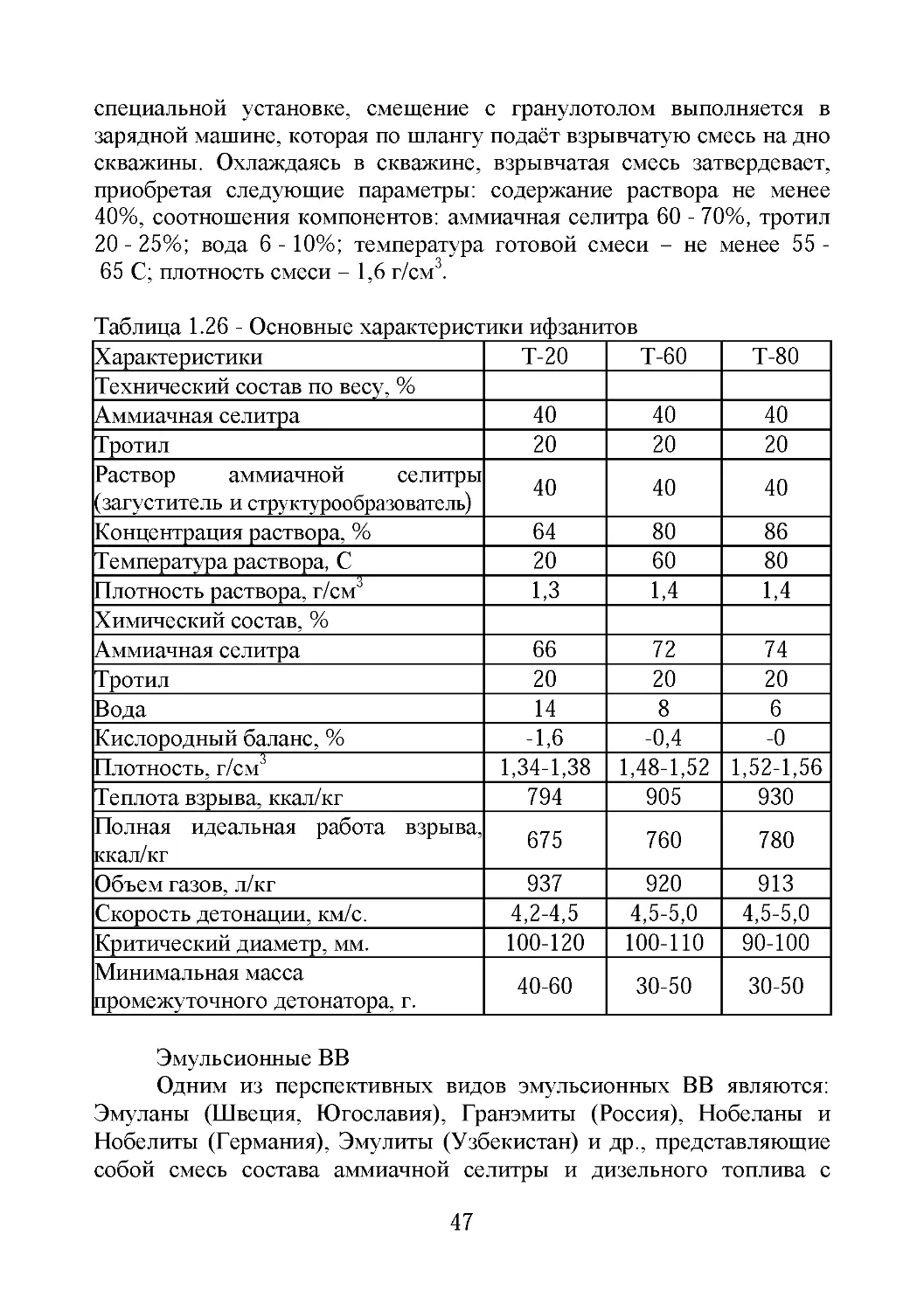

промежуточного детонатора, г.40-6030-5030-50Эмульсионные ВВОдним из перспективных видов эмульсионных ВВ являются:

Эмуланы (Швеция, Югославия), Гранэмиты (Россия), Нобеланы и

Нобелиты (Германия), Эмулиты (Узбекистан) и др., представляющие

собой смесь состава аммиачной селитры и дизельного топлива с47

эмульсией, предназначенной для взрывания крепких и весьма крепких

горных пород, а также в обводненных условиях, а также сложных

гидрогеологических условиях.Основные характеристики эмульсионных ВВ, выпускающихся

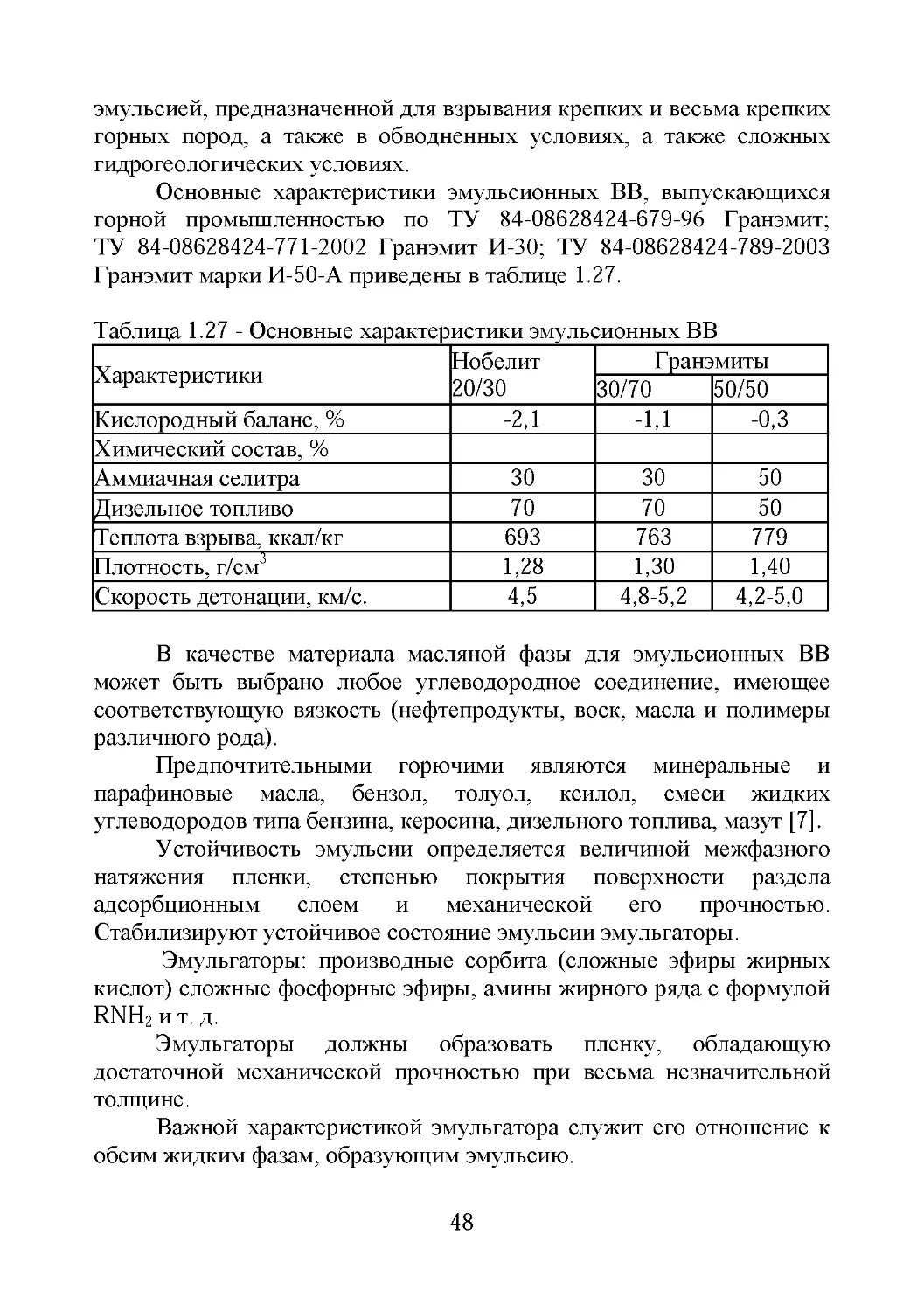

горной промышленностью по ТУ 84-О8628424-679-96 Гранэмит;

ТУ 84-08628424-771-2002 Гранэмит И-30; ТУ 84-О8628424-789-2ОО3

Гранэмит марки И-5О-А приведены в таблице 1.27.Таблица 1.27 - Основные характеристики эмульсионных ВВХарактеристикиНобелит2О/3О3О/7ОГранэмиты5О/5ОКислородный баланс, %-2,1-1,1-О,3Химический состав, %Аммиачная селитра3О3О5ОДизельное топливо7О7О5ОТеплота взрыва, ккал/кг693763779Плотность, г/см31,281,3О1,40Скорость детонации, км/с.4,54,8-5,24,2-5,0В качестве материала масляной фазы для эмульсионных ВВ

может быть выбрано любое углеводородное соединение, имеющее

соответствующую вязкость (нефтепродукты, воск, масла и полимеры

различного рода).Предпочтительными горючими являются минеральные и

парафиновые масла, бензол, толуол, ксилол, смеси жидких

углеводородов типа бензина, керосина, дизельного топлива, мазут [7].Устойчивость эмульсии определяется величиной межфазного

натяжения пленки, степенью покрытия поверхности раздела

адсорбционным слоем и механической его прочностью.

Стабилизируют устойчивое состояние эмульсии эмульгаторы.Эмульгаторы: производные сорбита (сложные эфиры жирных

кислот) сложные фосфорные эфиры, амины жирного ряда с формулой

RNH2 и т. д.Эмульгаторы должны образовать пленку, обладающую

достаточной механической прочностью при весьма незначительной

толщине.Важной характеристикой эмульгатора служит его отношение к

обеим жидким фазам, образующим эмульсию.48

2 МЕТОДЫ ИЗУЧЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ

АММИАЧНОЙ СЕЛИТРЫ2.1 ОПРЕЛЕНИЕ МАССОВОЙ ДОЛИ ГИГРОСКОПИЧЕСКОЙ

ВОДЫ. СУЩНОСТЬ МЕТОДАМассовую долю гигроскопической воды определяют

гравиметрическим (весовым) методом высушивания [28] в сушильном

шкафу до постоянной массы с последующим определением массы

удаленной влаги по разнице масс до и после высушивания [3].

Диапазон определения массовой доли воды - от 0,1% до 0,7%.СРЕДСТВА ИЗМЕРЕНИЙ ОБОРУДОВАНИЕ И ПОСУДАВесы лабораторные по ГОСТ 24104 - 2001 2-го класса точности

или аналогичного типа с погрешностью взвешивания не более

0,0002 г. Шкаф сушильный с погрешностью регулирования

температуры до ± 2,5°С. Эксикатор по ГОСТ 25336, заполненный

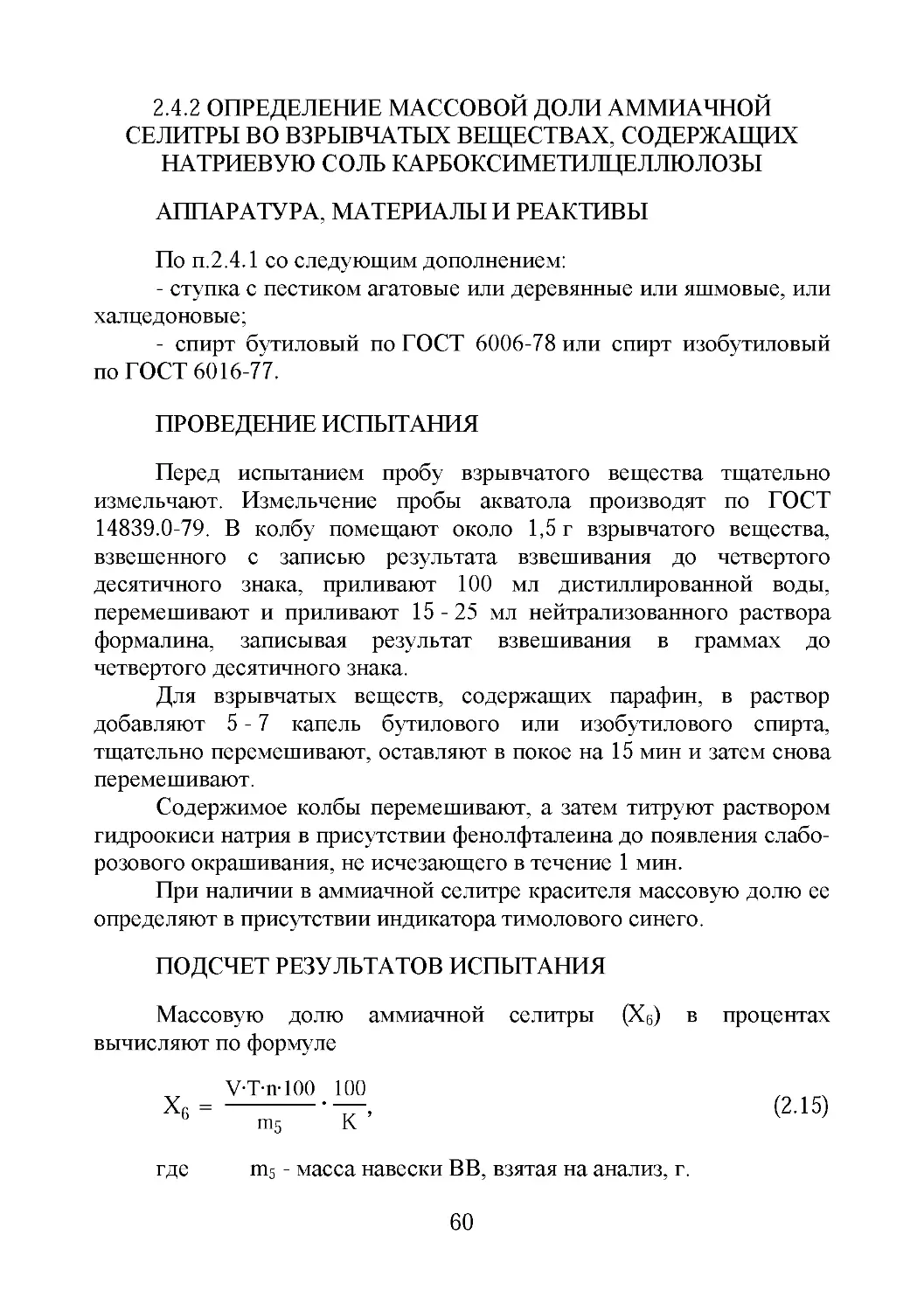

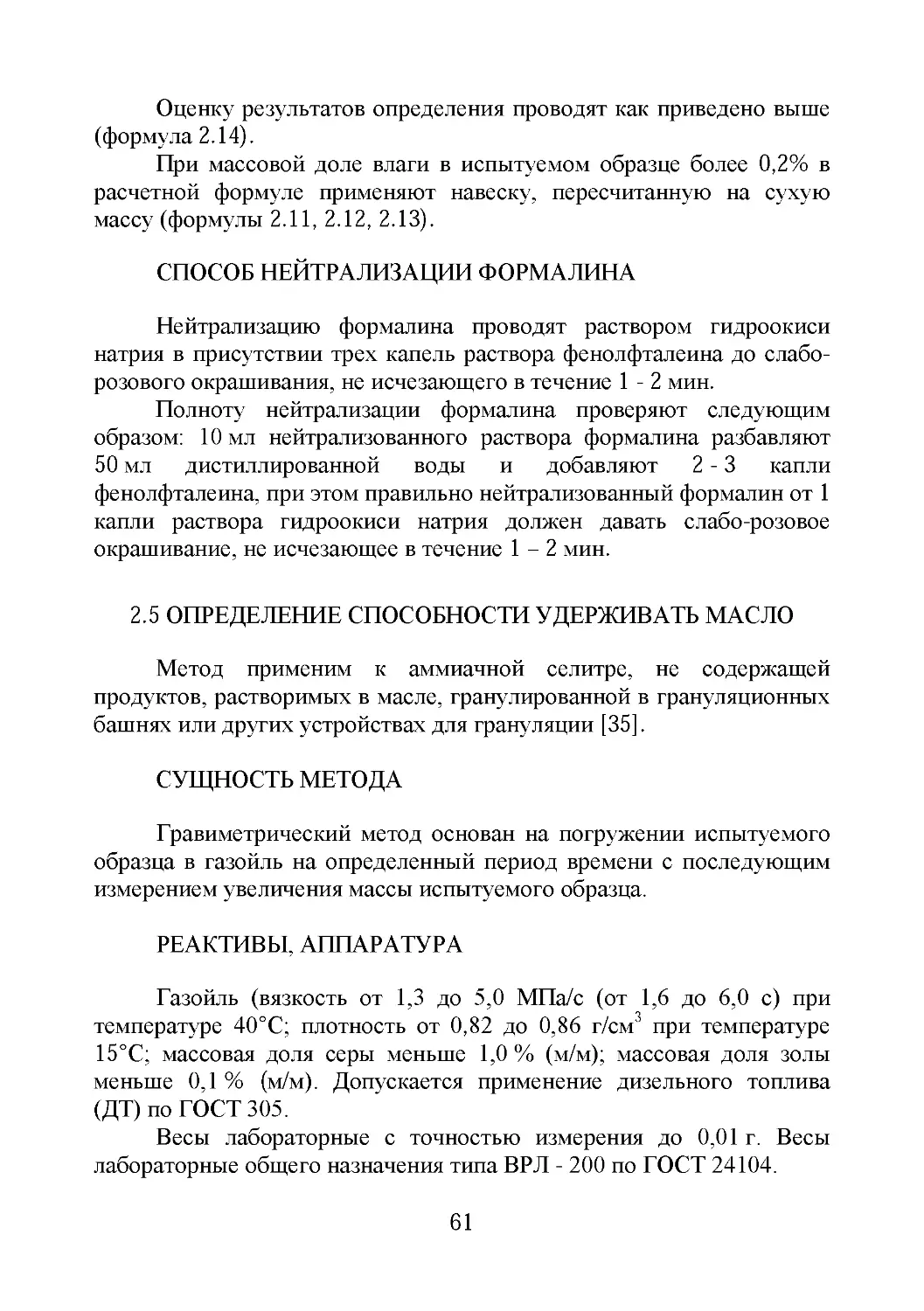

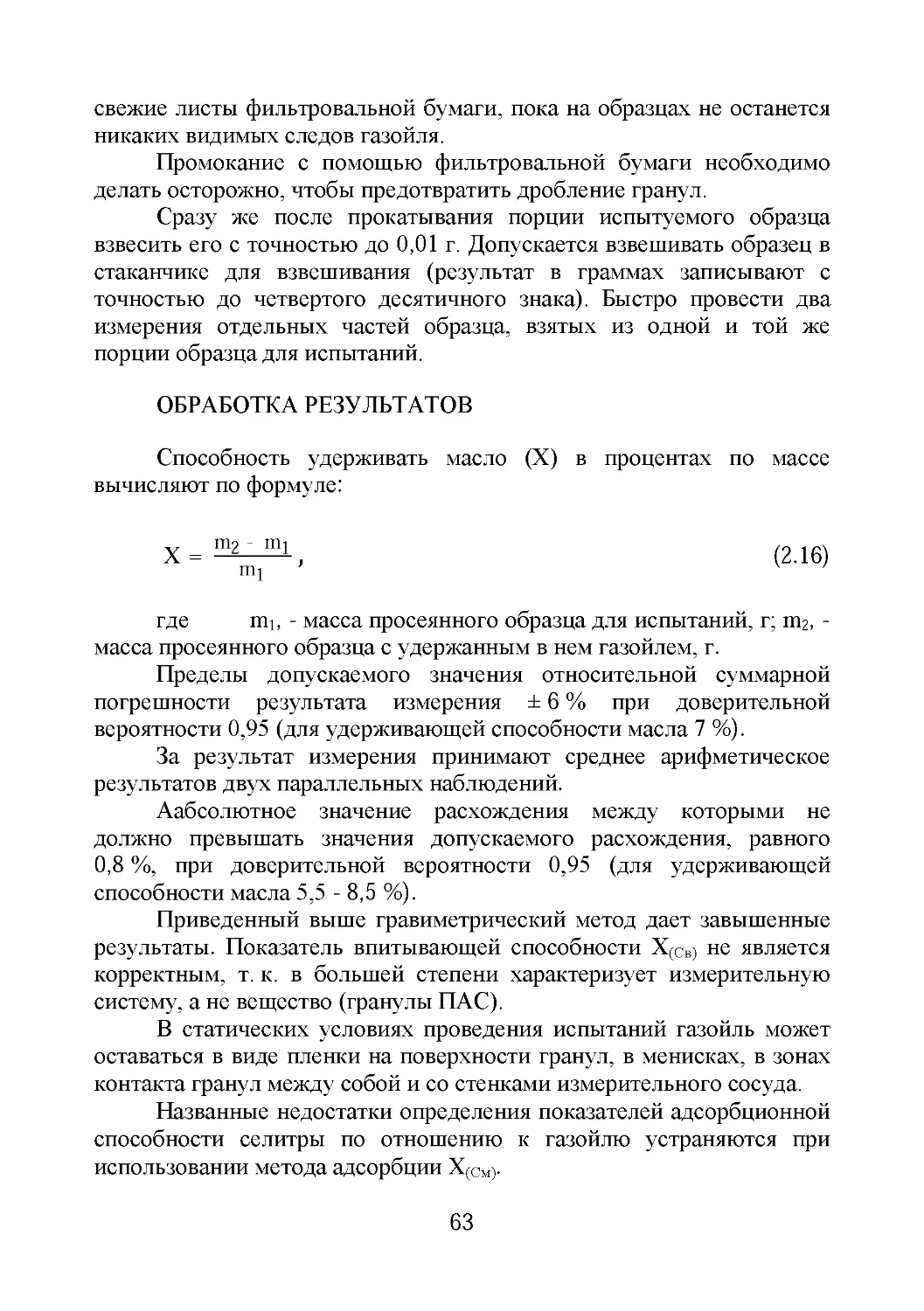

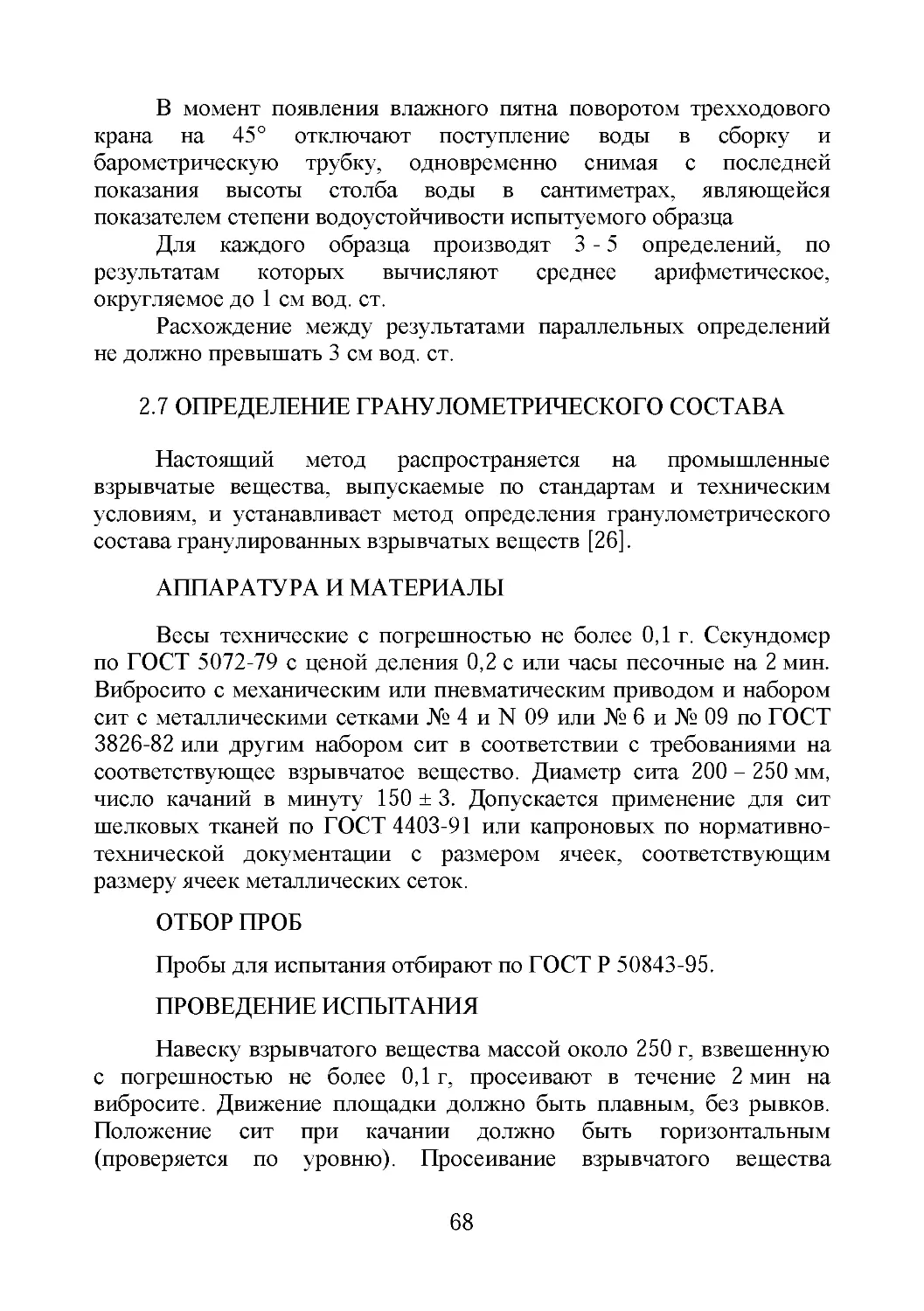

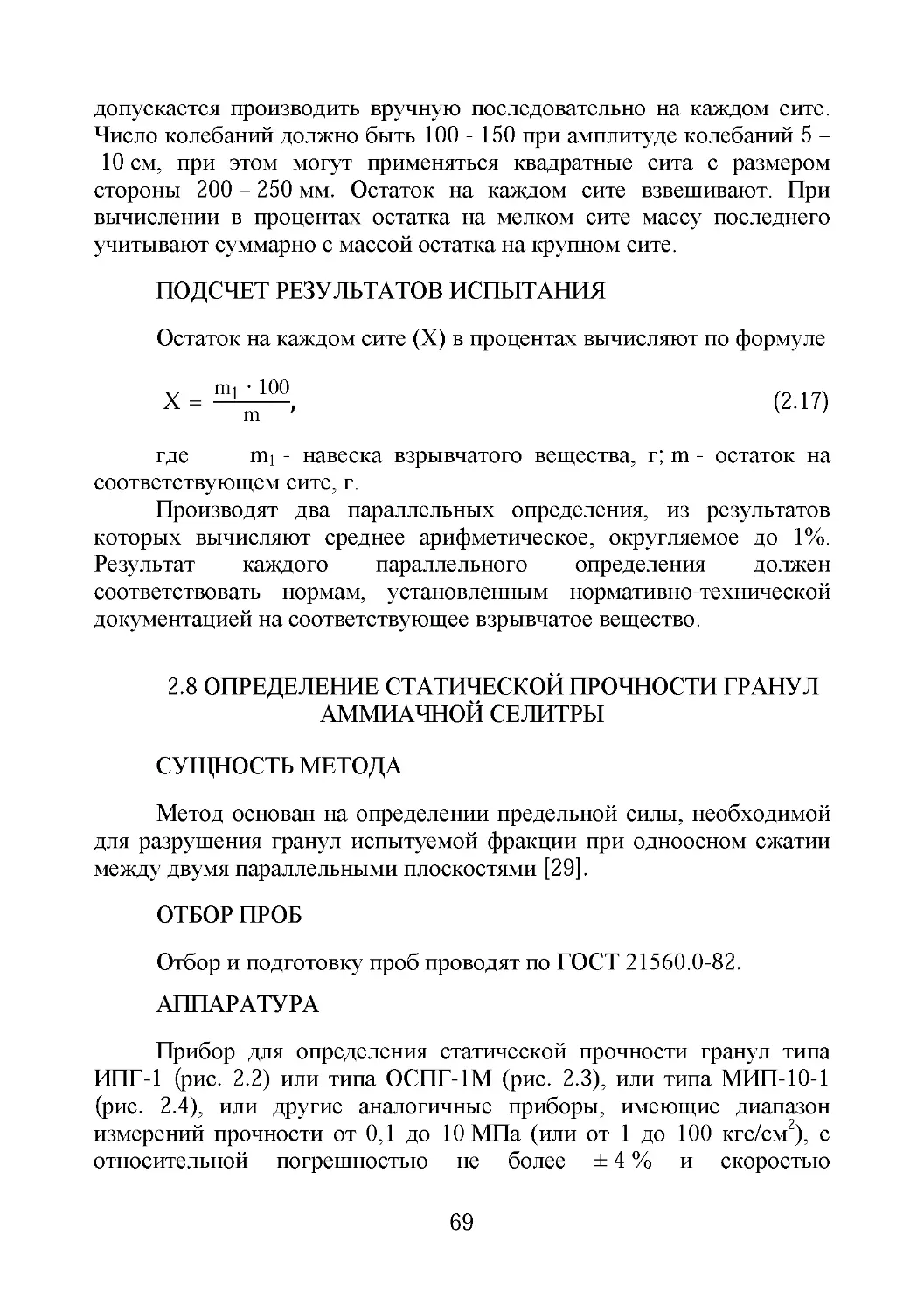

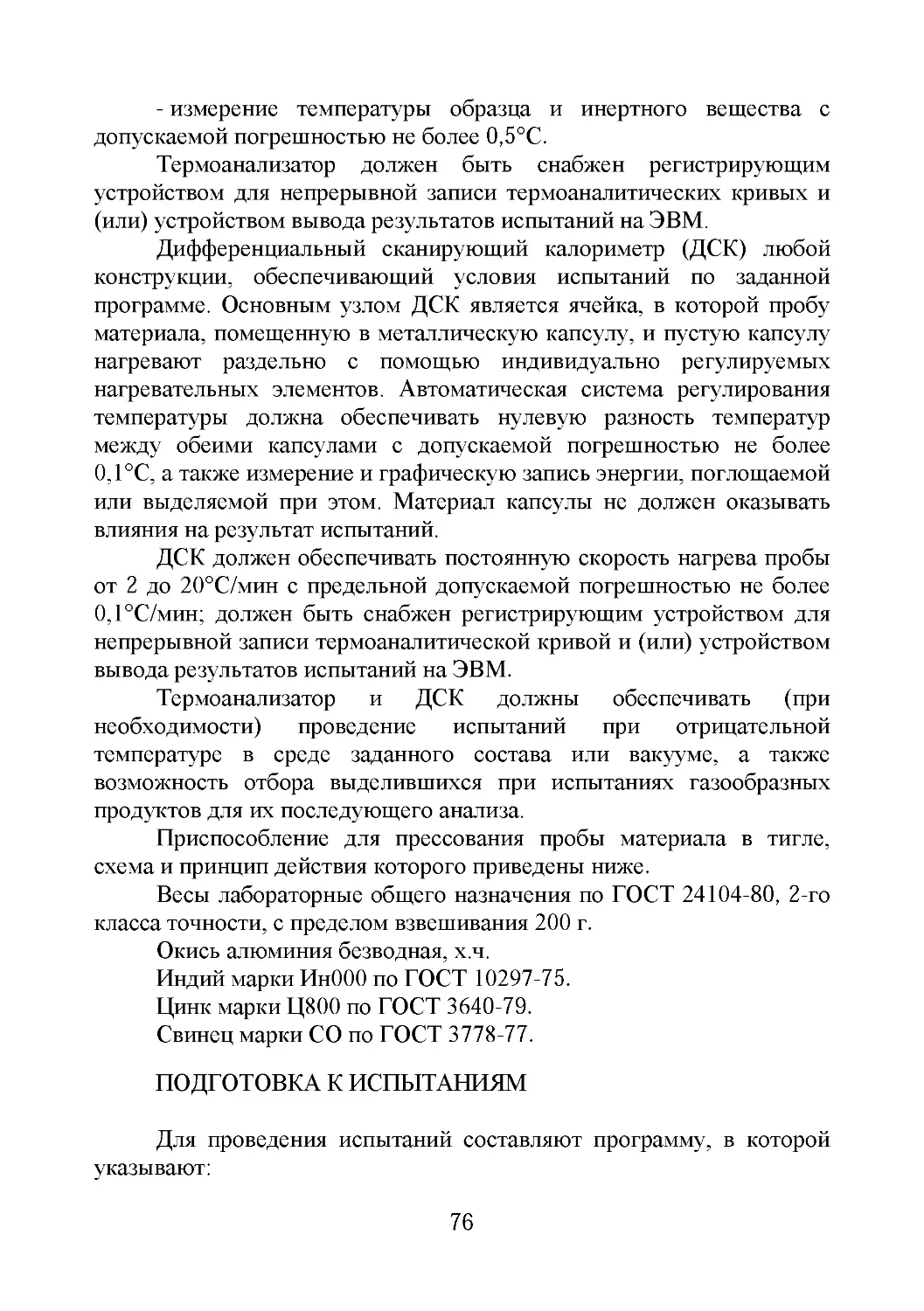

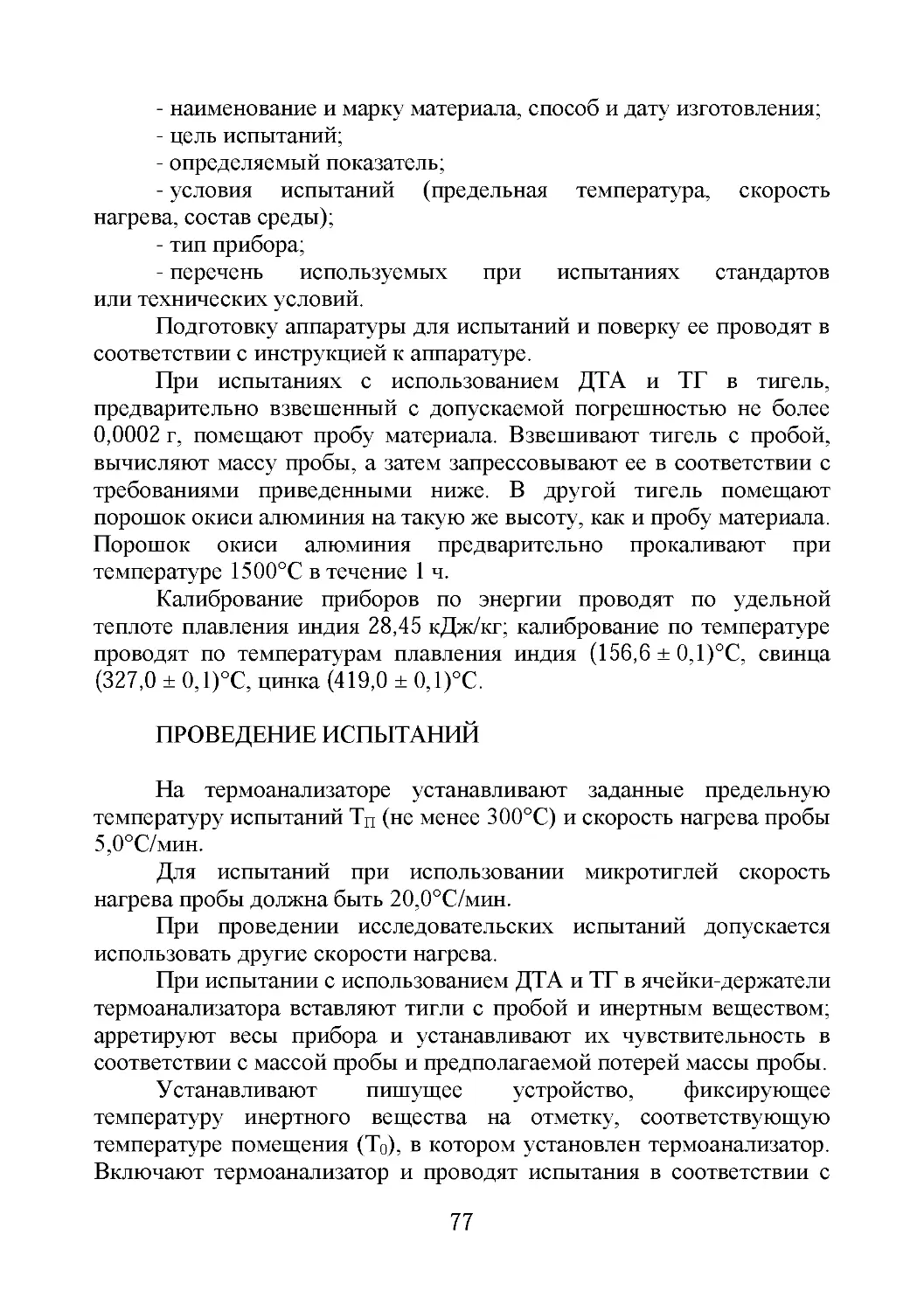

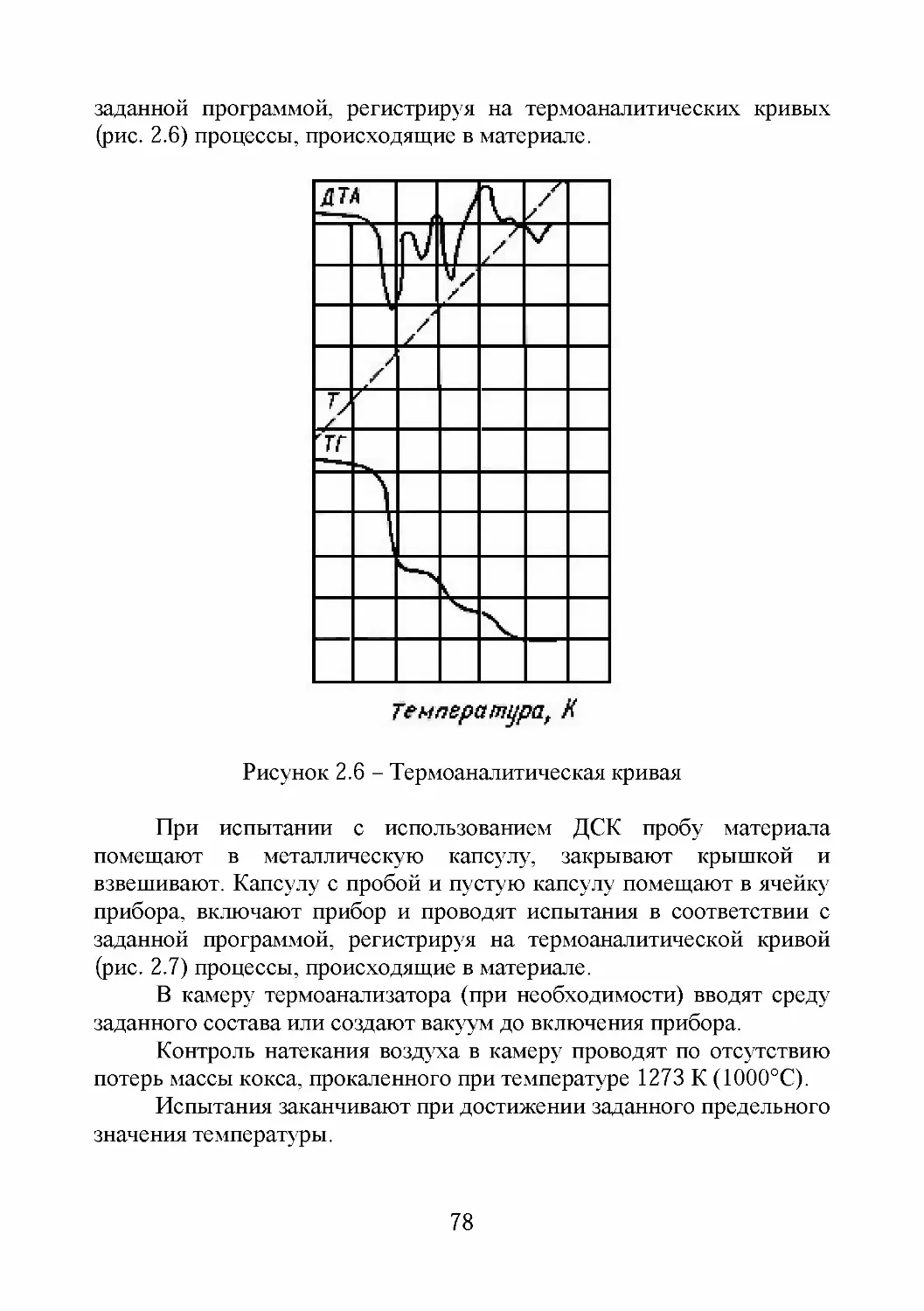

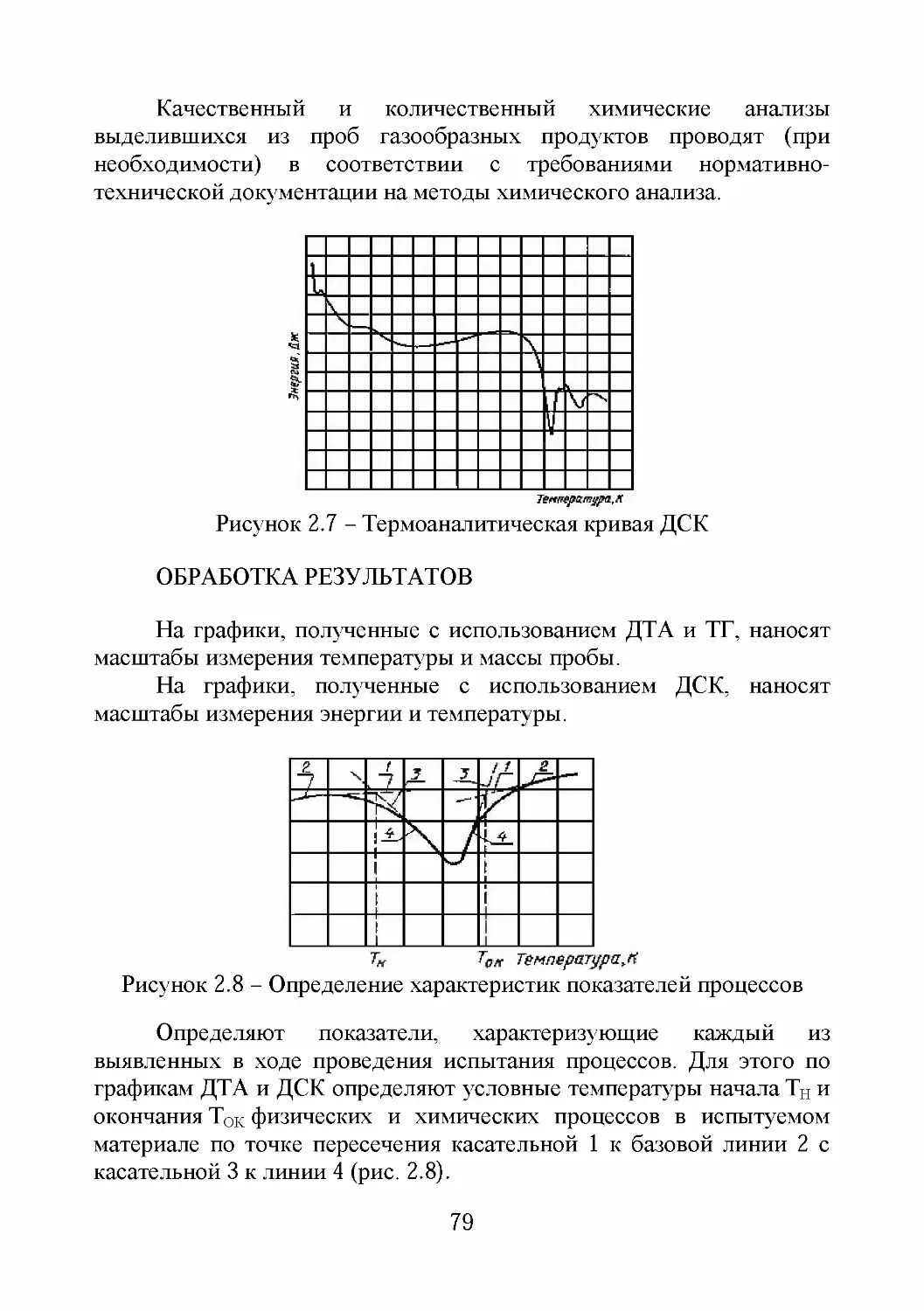

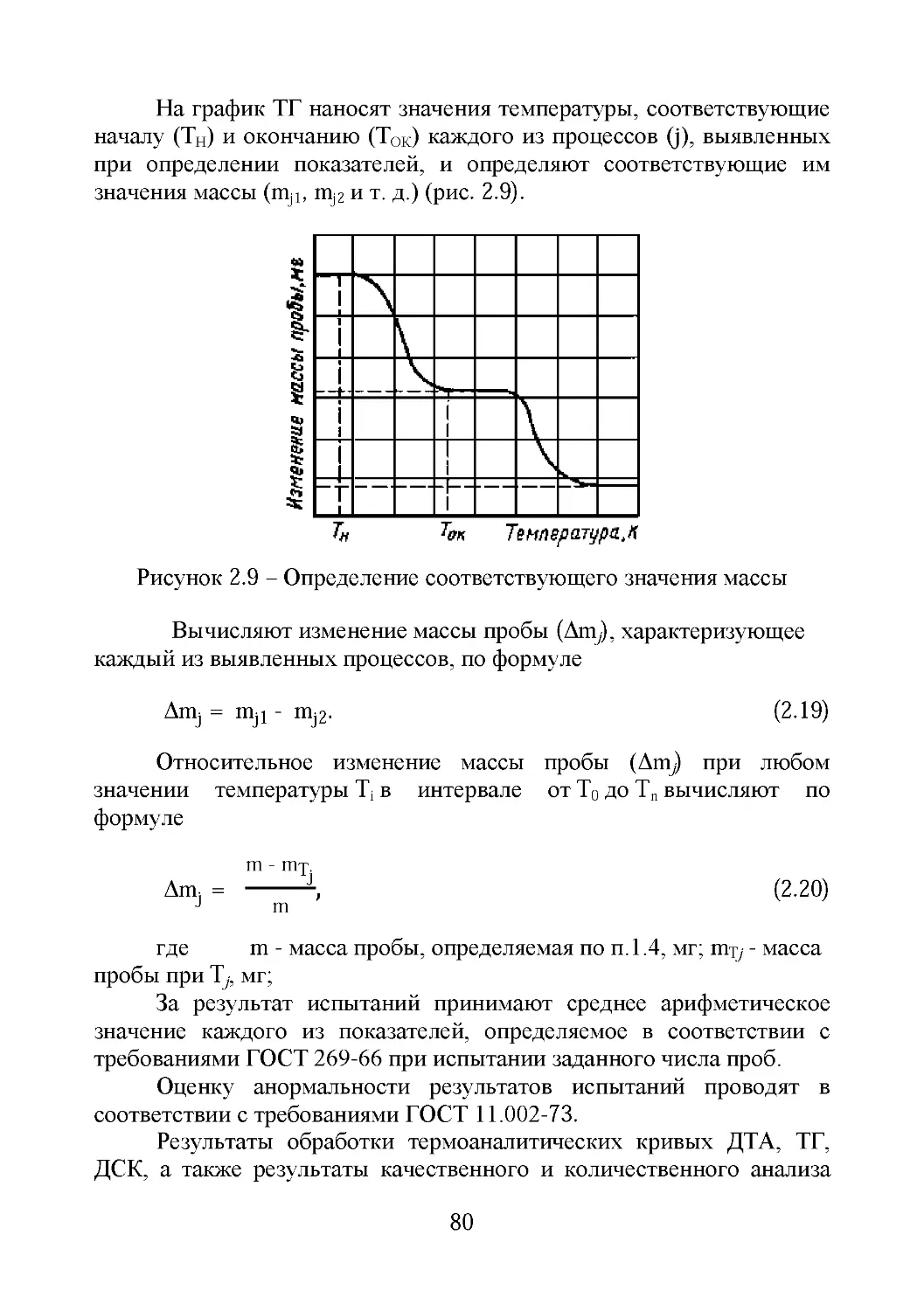

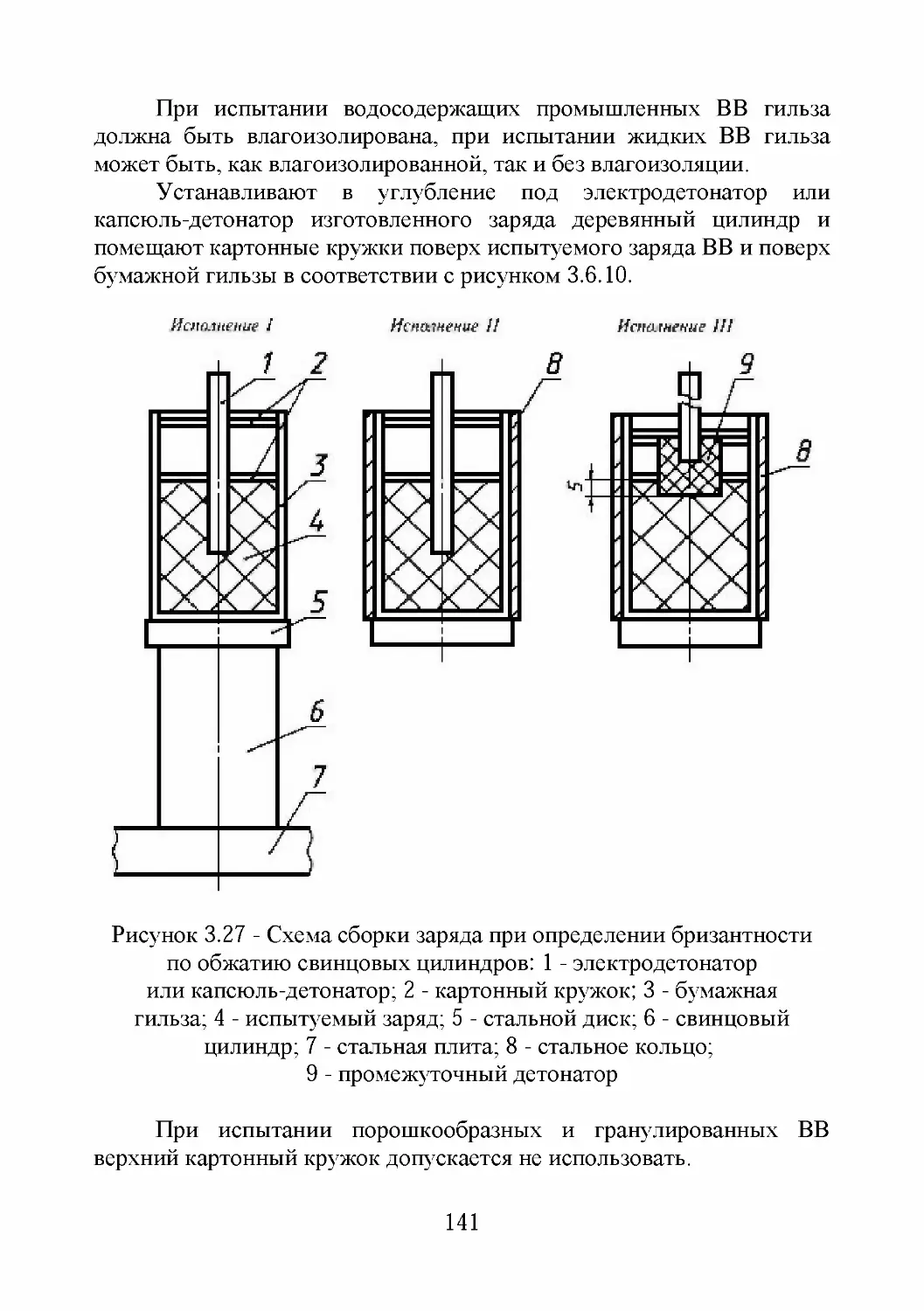

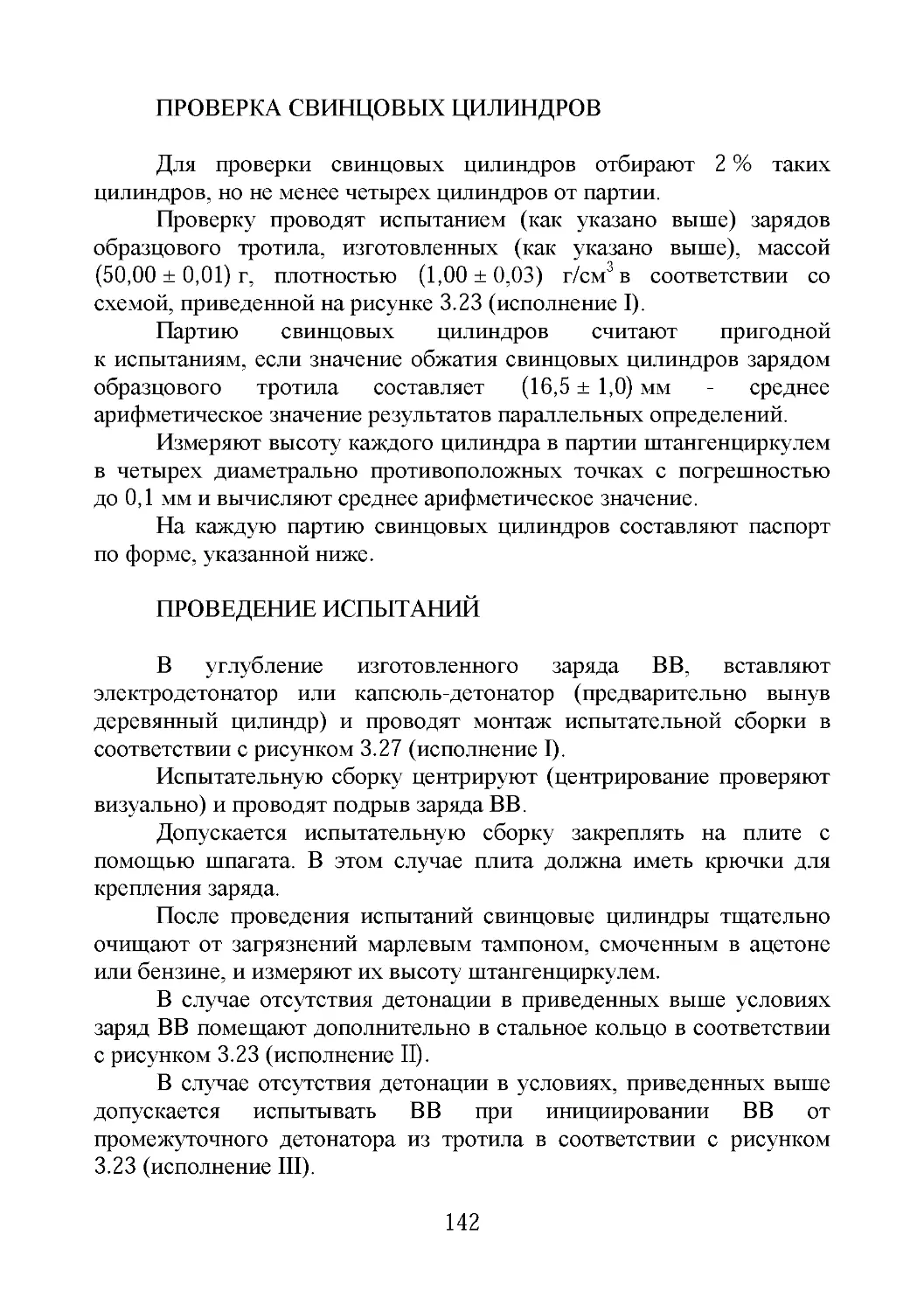

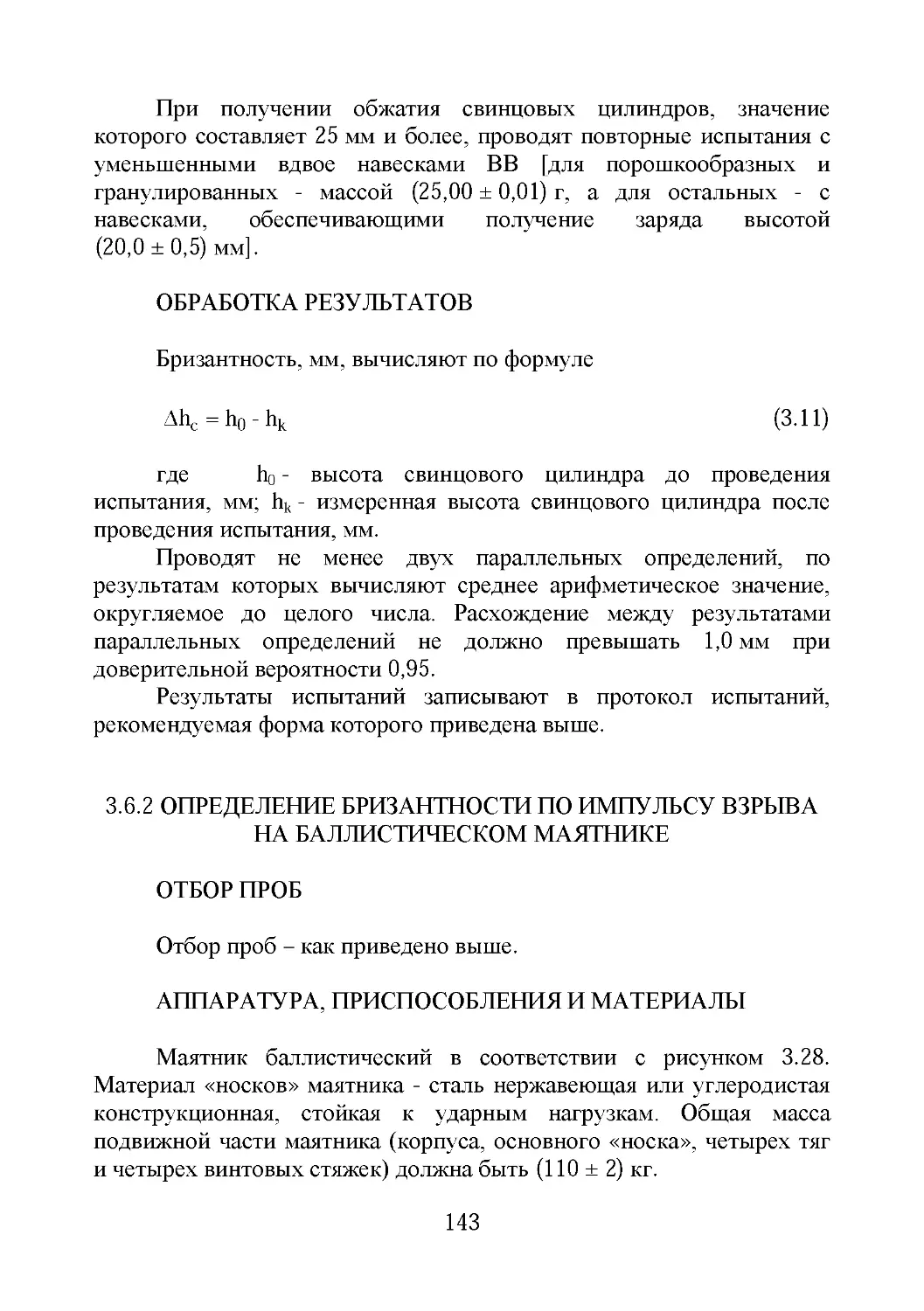

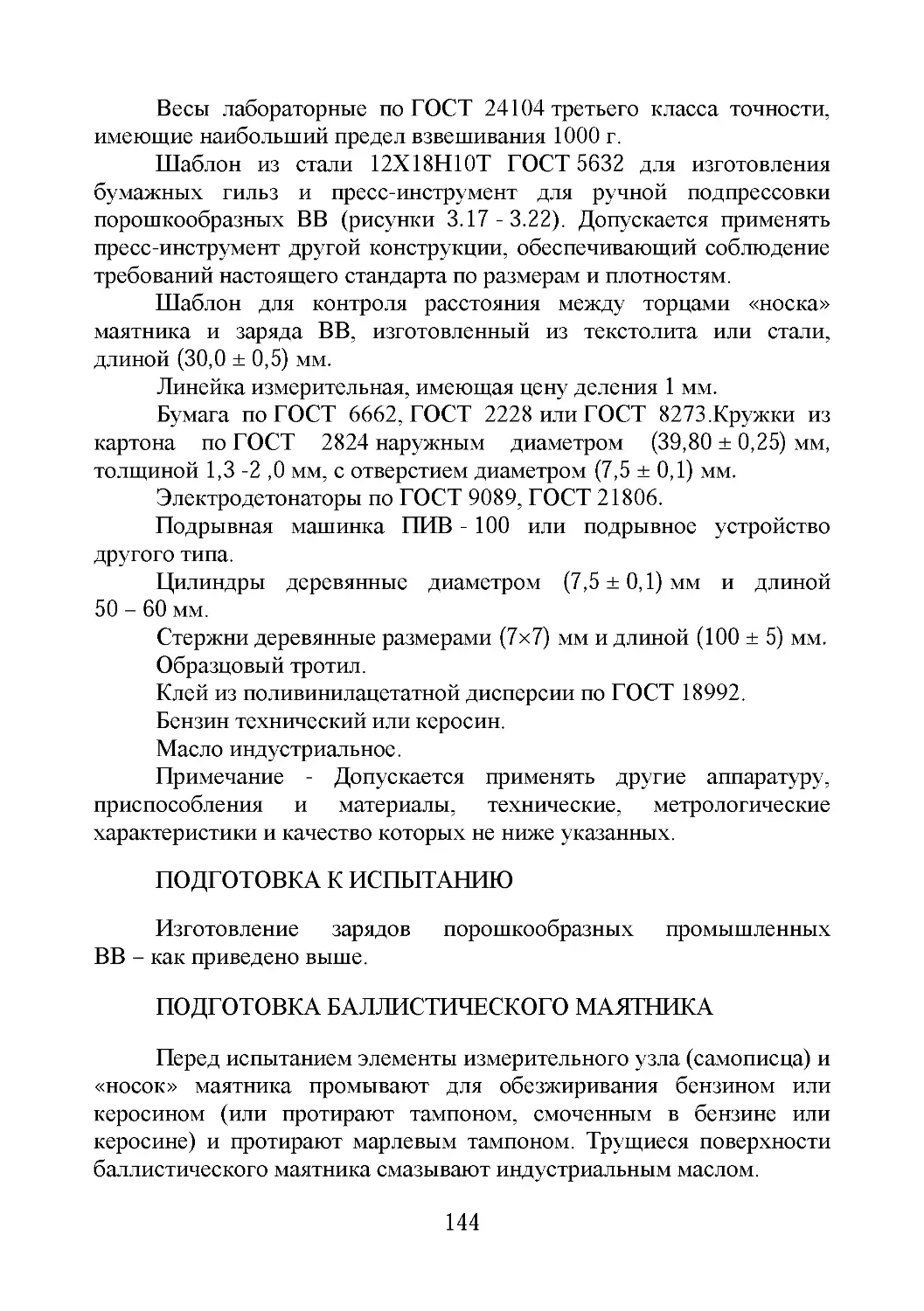

хлористым кальцием по НД, предварительно прокаленным при