Text

М. Е. ЕГОРОВ, В. И. ДЕМЕНТЬЕВ, В. Л. ДМИТРИЕВ

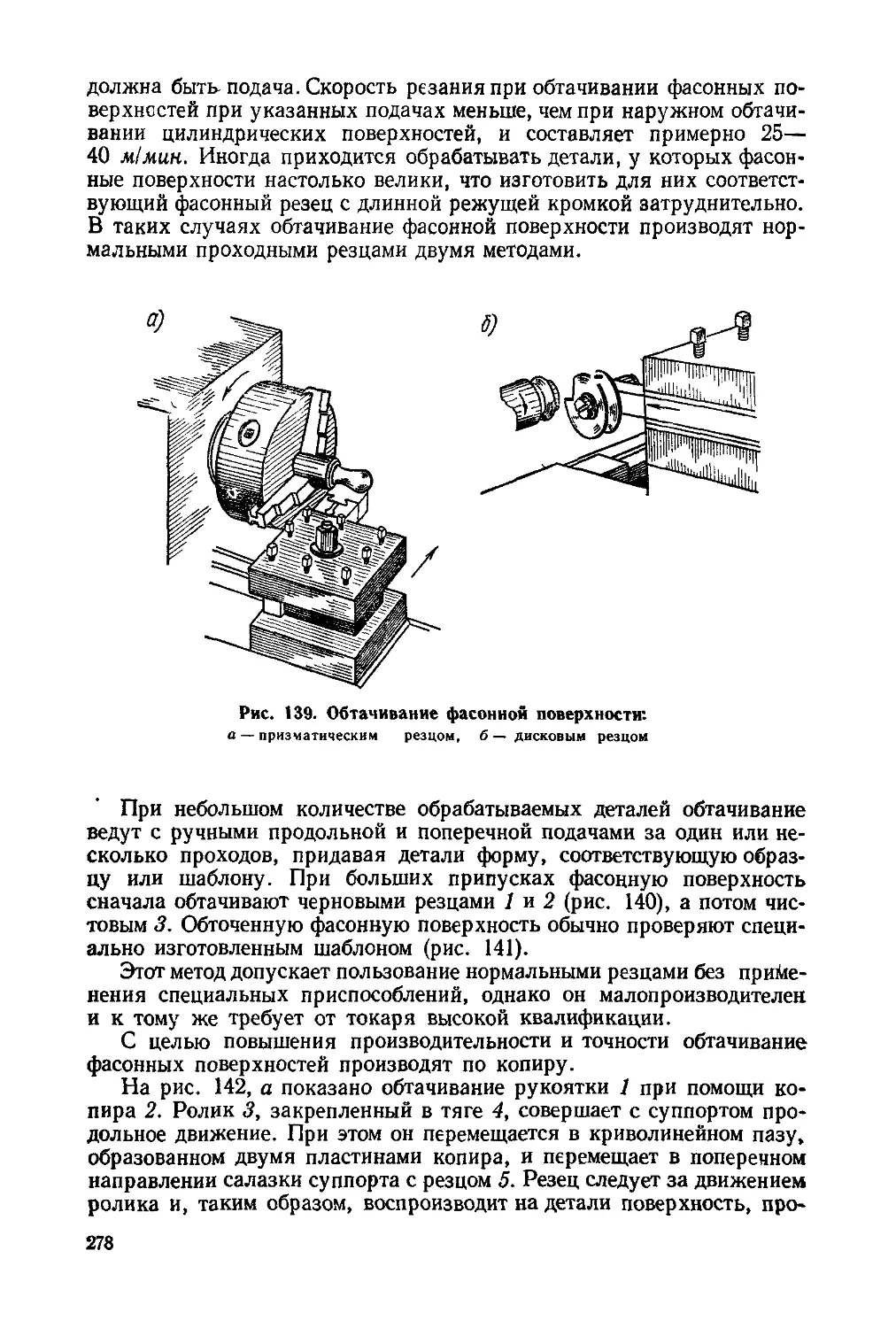

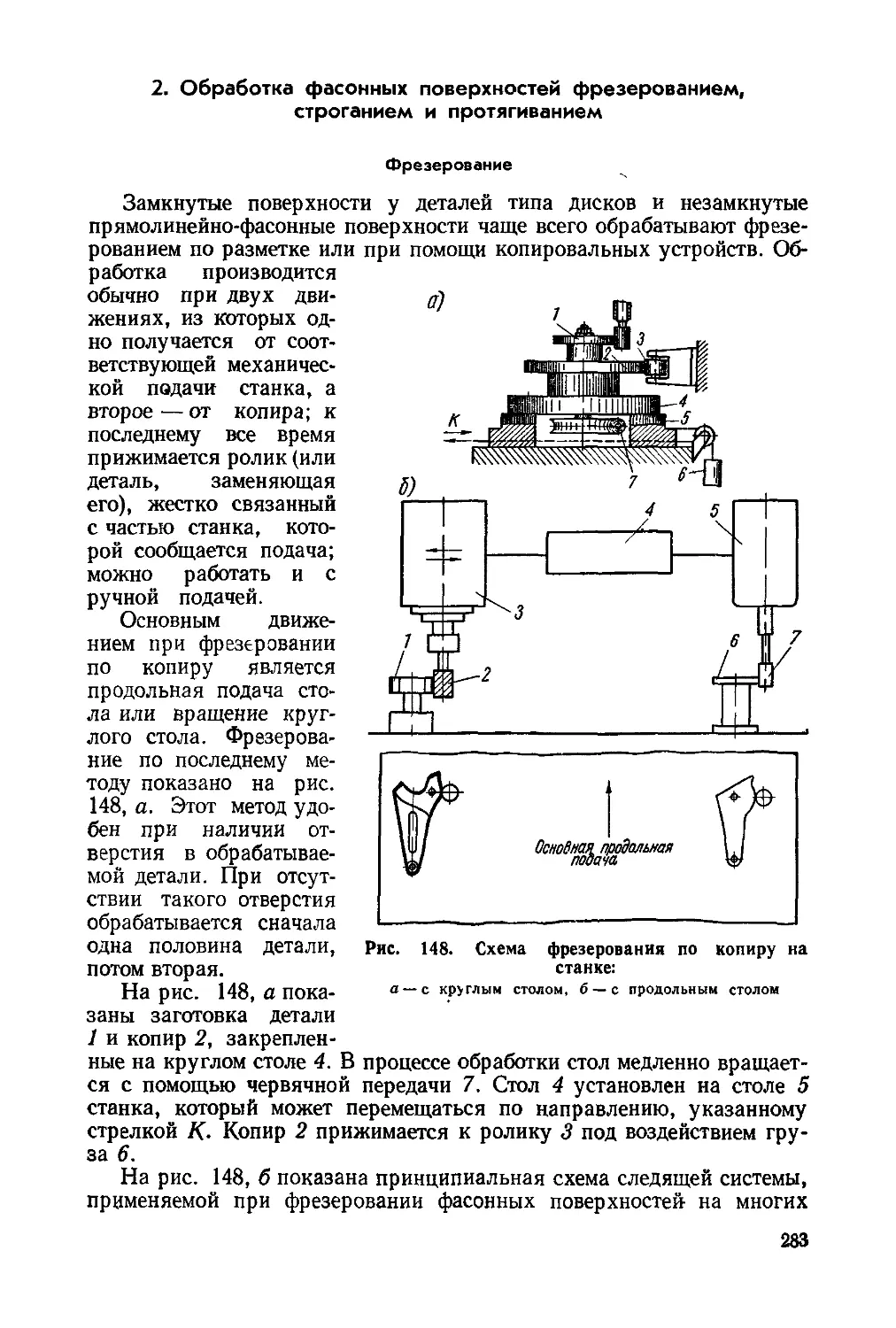

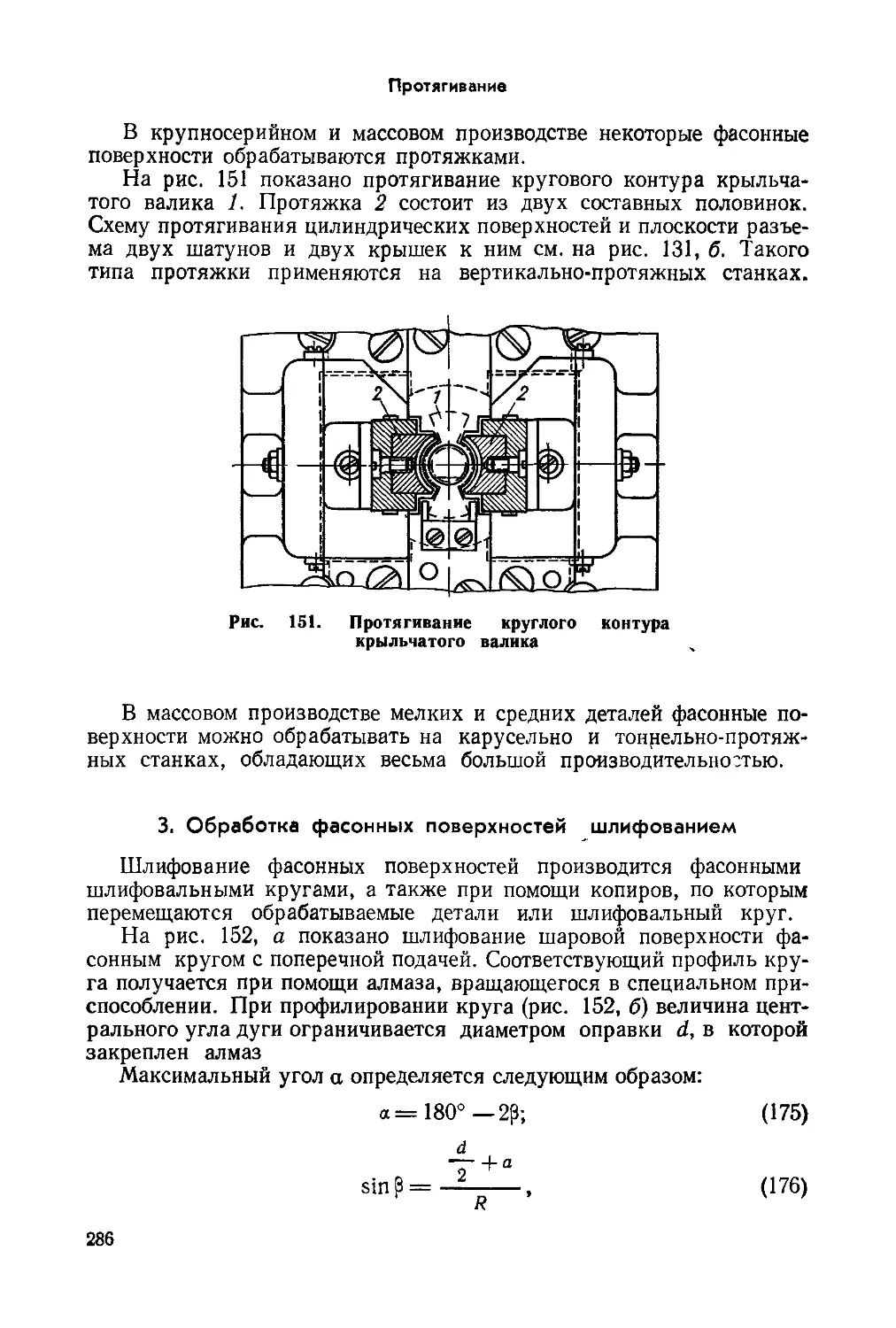

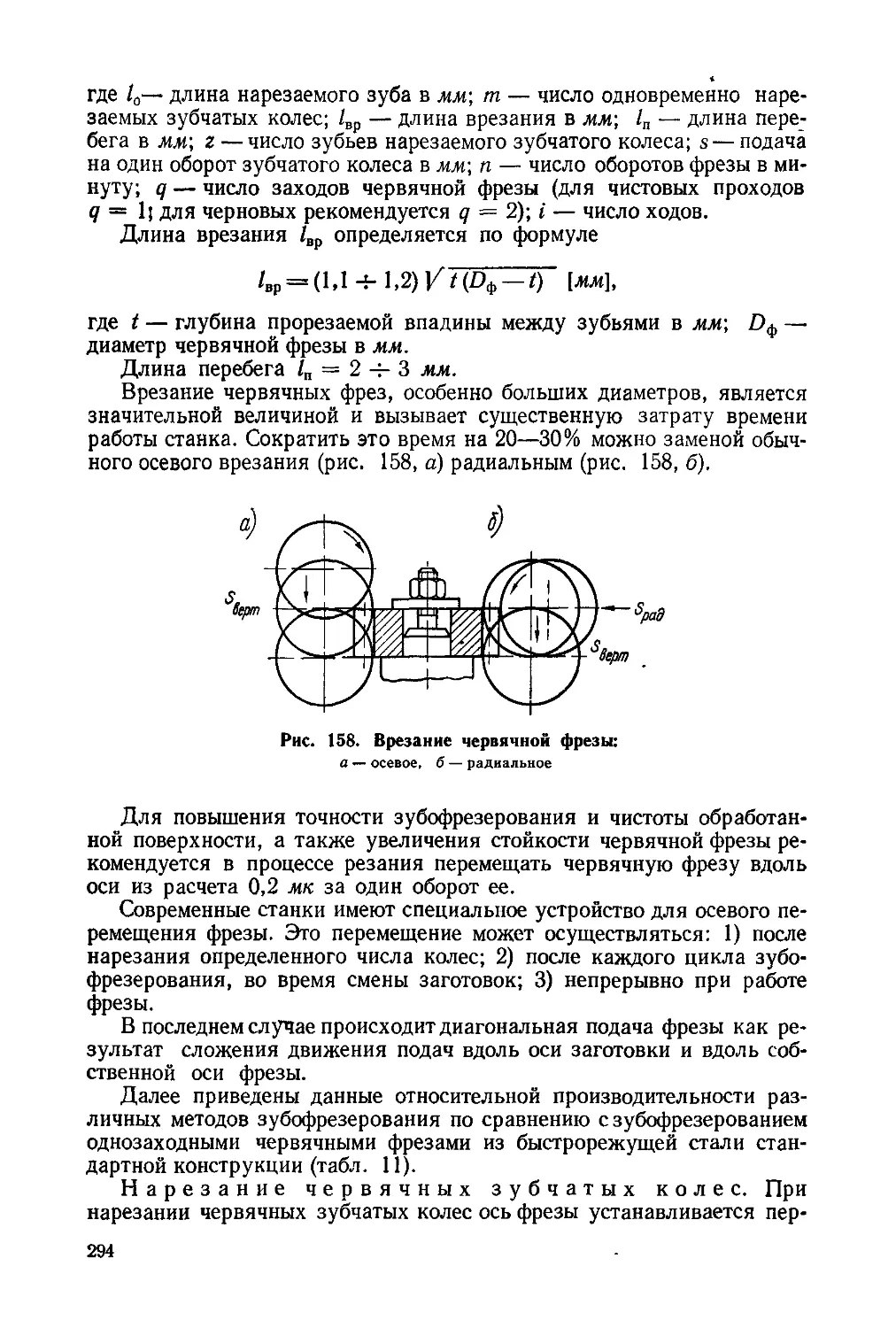

ТЕХНОЛОГИЯ

МАШИНОСТРОЕНИЯ

Под общей редакцией заслуженного

деятеля науки и техники РСФСР,

докт. техн, наук, проф. М. Е. Егорова

ИЗДАНИЕ ВТОРОЕ, ДОПОЛНЕННОЕ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебника

для студентов машиностроительных

вузов и факультетов

МОСКВА «ВЫСШАЯ ШКОЛА» 1976

6П5.4

Е 30

УДК 621.7(075.8)

Рецензент

Кафедра «Технология механосборочного производства»

МВТУ им. Баумана.

31200—206

001(01)—76

97—76

© Издательство «Высшая школа», 1976.

ПРЕДИСЛОВИЕ

Предлагаемый учебник по курсу «Технология машиностроения»

содержит все разделы предмета в соответствии с программой

машиностроительных учебных заведений по специальности «Тех-

нология машиностроения, металлорежущие станки и инстру-

менты» (кроме раздела, содержащего дополнительные виды об-

работки деталей машин):

раздел 1-й—Основы технологии машиностроения;

» 2-й — Методы механической обработки поверхностей

деталей машин;

» 3-й — Комплексная технология механической обработки

типовых деталей машин;

» 4-й — Технология сборочных процессов.

Первый раздел и главы XXIV, XXV, XXVI, XXVII, XXX,

XXXI, XXXII, XXXIII написаны докт. техн, наук, проф.

М. Е. Егоровым; второй раздел и главы XIX, XX, XXI,

XXIII, XXVIII, XXIX-канд. техн, наук, доц. В. И. Де-

ментьевым; глава XXII — канд. техн, наук, доц.

В. Л. Дмитриевым.

Авторы надеются, что выпуск в свет написанного ими учеб-

ника по курсу «Технология машиностроения» окажется полезным

для подготовки инженеров по указанной специальности.

ВВЕДЕНИЕ

Совокупность методов и приемов изготовления машин, выработан-

ных в течение длительного времени и используемых в определенной

области производства, составляет технологию этой области. В связи

с этим возникли понятия: технология литья, технология обработки

давлением, технология сварки, технология механической обработки,

технология сборки машин. Все эти области производства относятся к

технологии машиностроения, охватывающей все этапы процесса

изготовления машиностроительной продукции.

Однако под «технологией машиностроения» принято понимать

научную дисциплину, изучающую преимущественно процессы меха-

нической обработки деталей и сборки машин и попутно затрагиваю-

щую вопросы выбора заготовок и методы их изготовления. Это объяс-

няется тем, что в машиностроении заданные формы деталей с требуе-

мой точностью и качеством их поверхностей достигаются в основном

путем механической обработки, так как другие способы обработки не

всегда могут обеспечить выполнение этих технических требований.

В процессе механической обработки деталей машин возникает наи-

большее число проблемных вопросов, связанных с необходимостью

выполнения технических требований, поставленных конструкторами

перед производством. Процесс механической обработки связан с эк-

сплуатацией сложного оборудования — металлорежущих станков;

трудоемкость и себестоимость механической обработки больше, чем

на других этапах процесса изготовления машин.

Эти обстоятельства объясняют развитие «технологии машинострое-

ния» как научной дисциплины в первую очередь в направлении изу-

чения вопросов технЬлогии механической обработки и сборки, в наи-

большей мере влияющих на производительную деятельность предприя-

тия.

Сложность процесса и физической природы явлений, связанных с

механической обработкой, вызвала трудность изучения всего комплек-

са вопросов в пределах одной технологической дисциплины и обусло-

вила образование нескольких таких дисциплин. Так, явления, про-

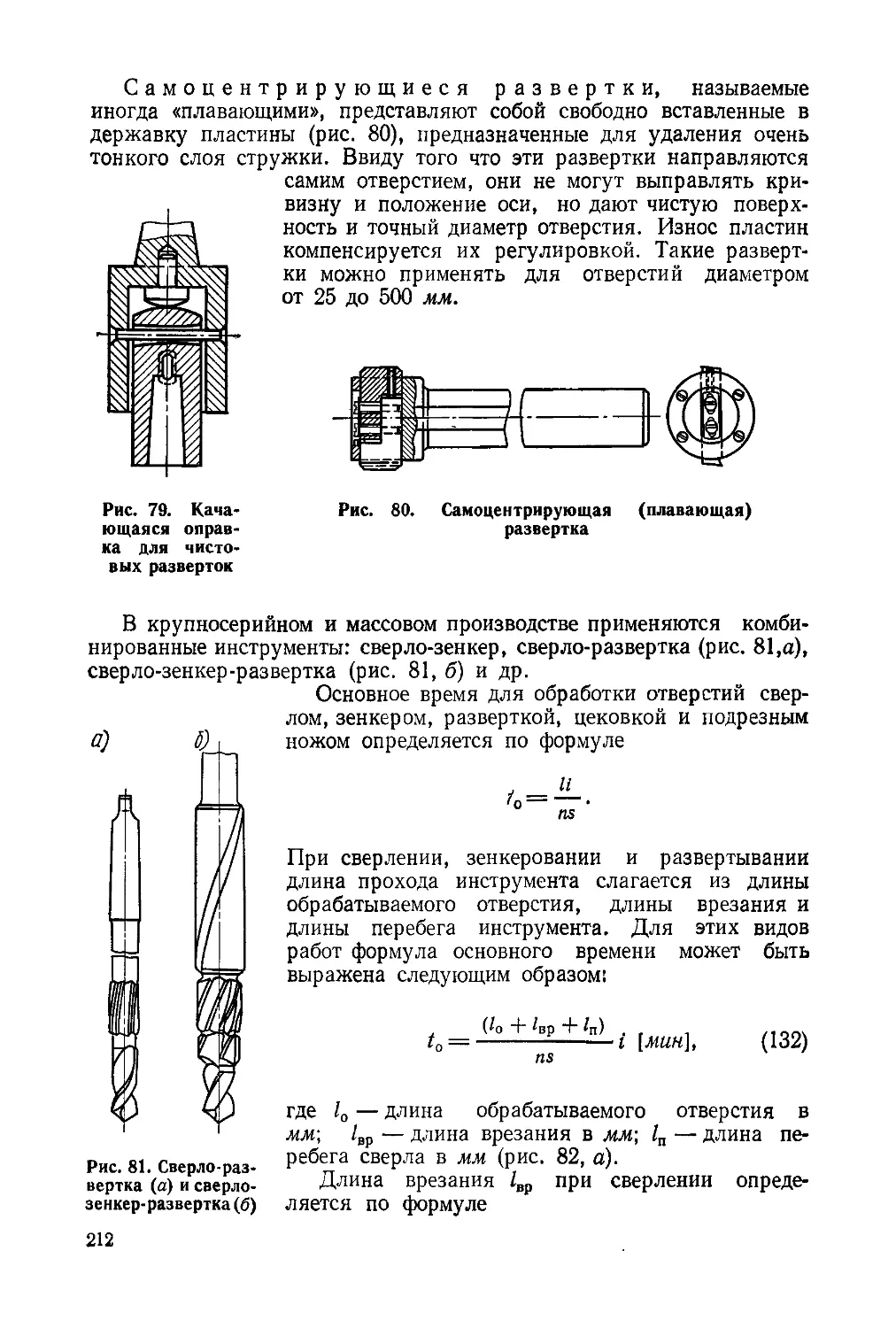

исходящие при снятии слоев металла режущим и абразивным инстру-

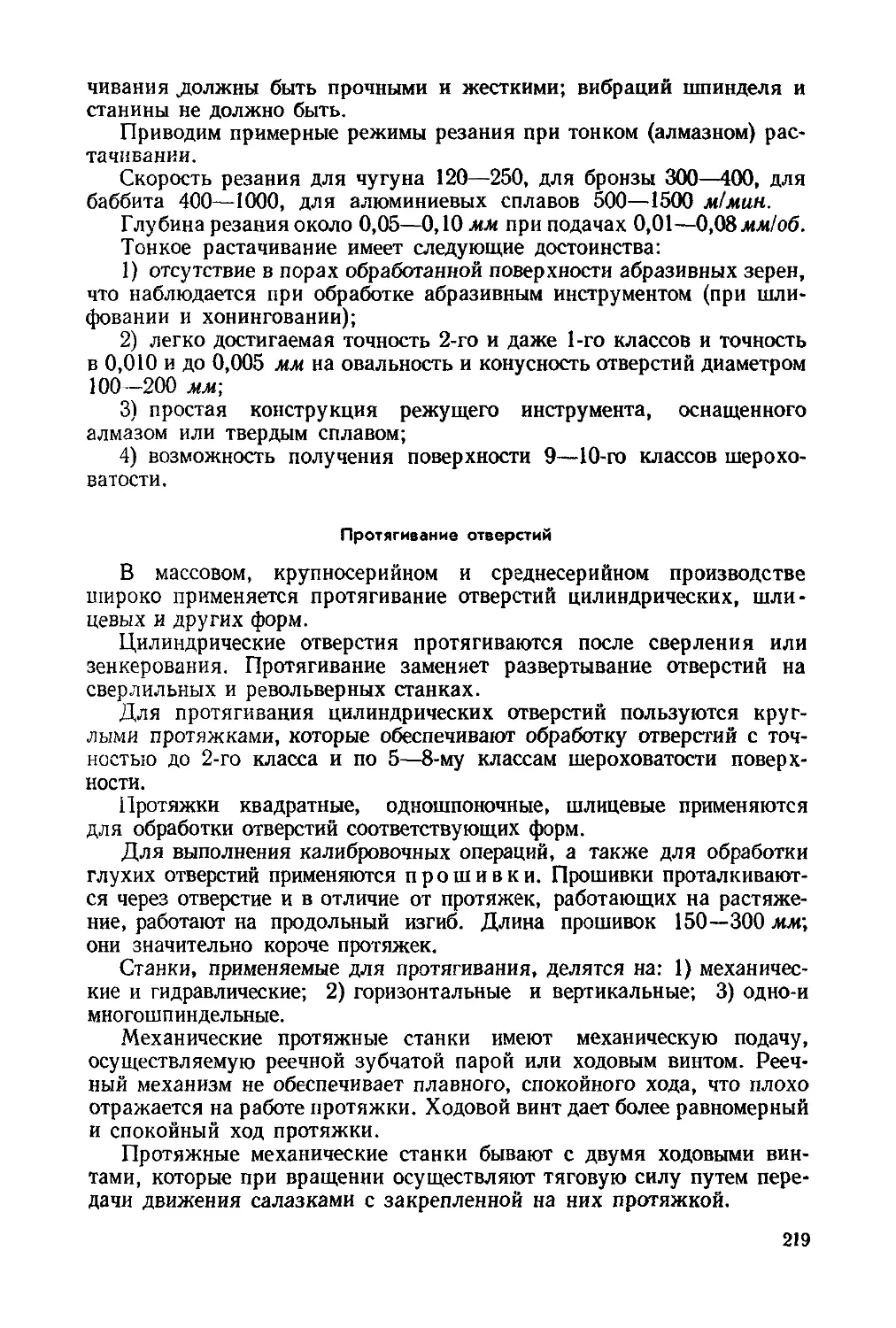

ментом, изучаются в дисциплине «Учение о резании металлов»; изу-

чение конструкций режущих инструментов и материалов для их из-

готовления относится к дисциплине «Режущие инструменты».

Эти специализированные технологические дисциплины сформи-

ровались раньше, чем комплексная дисциплина «Технология машино-

строения».

В «Технологии машиностроения» комплексно изучаются вопросы

взаимодействия станка, приспособления, режущего инструмента и

4

обрабатываемой детали; пути построения наиболее рациональных, т. е.

наиболее производительных и экономичных, технологических про*

цессов обработки деталей машин, включая выбор оборудования и тех-

нологической оснастки; методы рационального построения техноло-

гических процессов сборки машин.

Таким образом, научная дисциплина «Технология машиностроения»

изучает основы и методы производства машин, являющиеся общими

для различных отраслей машиностроения.

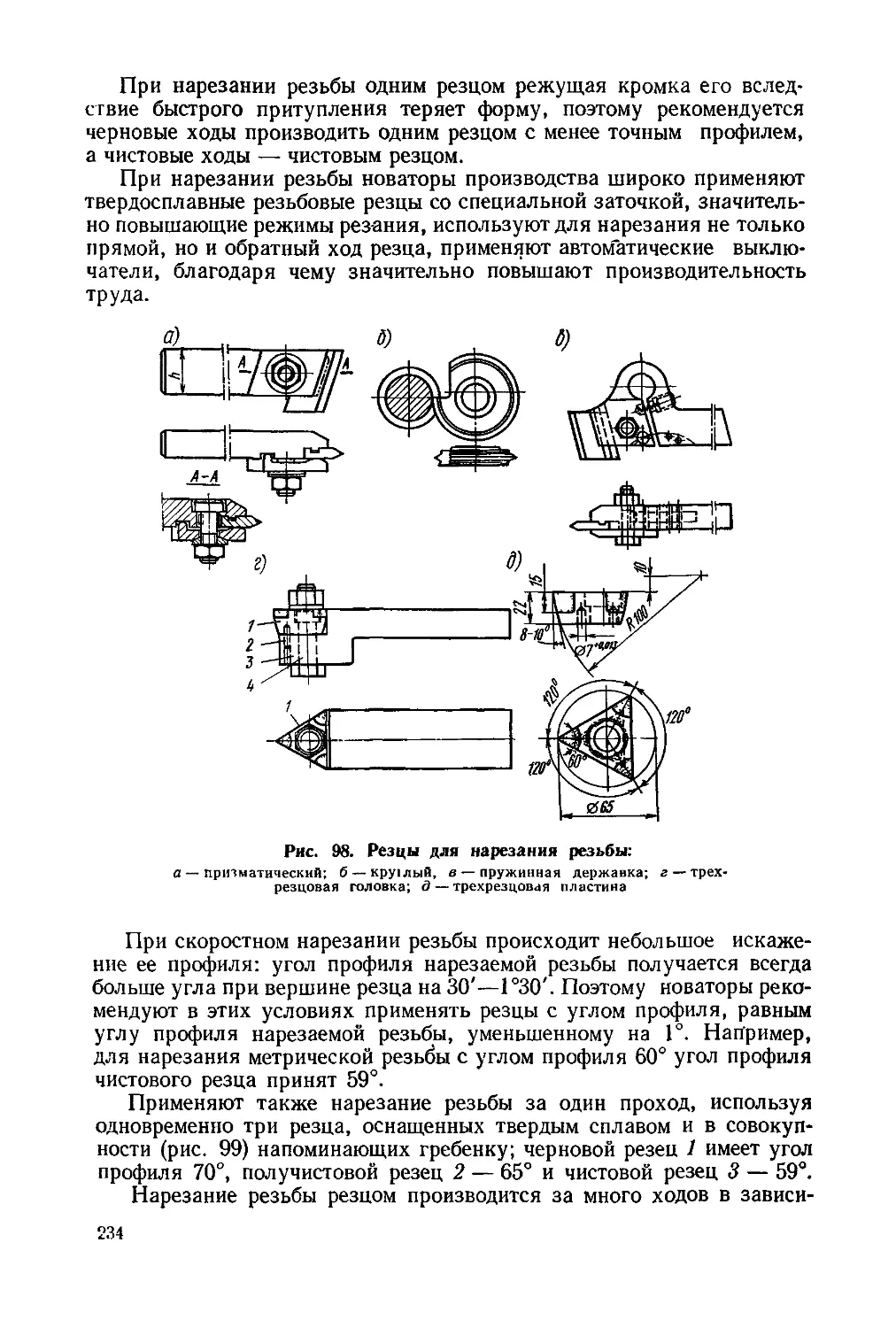

Вопросы же, характерные для технологии производства специа-

лизированных отраслей, изучаются в специальных руководствах,

таких, например, как «Технология автотракторостроения», «Техно-

логия двигателестроения», «Технология станкостроения» и т. д.

чение о технологии машиностроения в своем развитии прошло в

течение немногих лет путь от простой систематизации производ-

ственного опыта механической обработки деталей и сборки машин до

создания научно обоснованных положений, разработанных на базе

теоретических исследований, научно проведенных экспериментов и

обобщения передового опыта машиностроительных заводов.

Технология машиностроения как научная дисциплина создана со-

ветскими учеными. Начало формирования этой дисциплины относит-

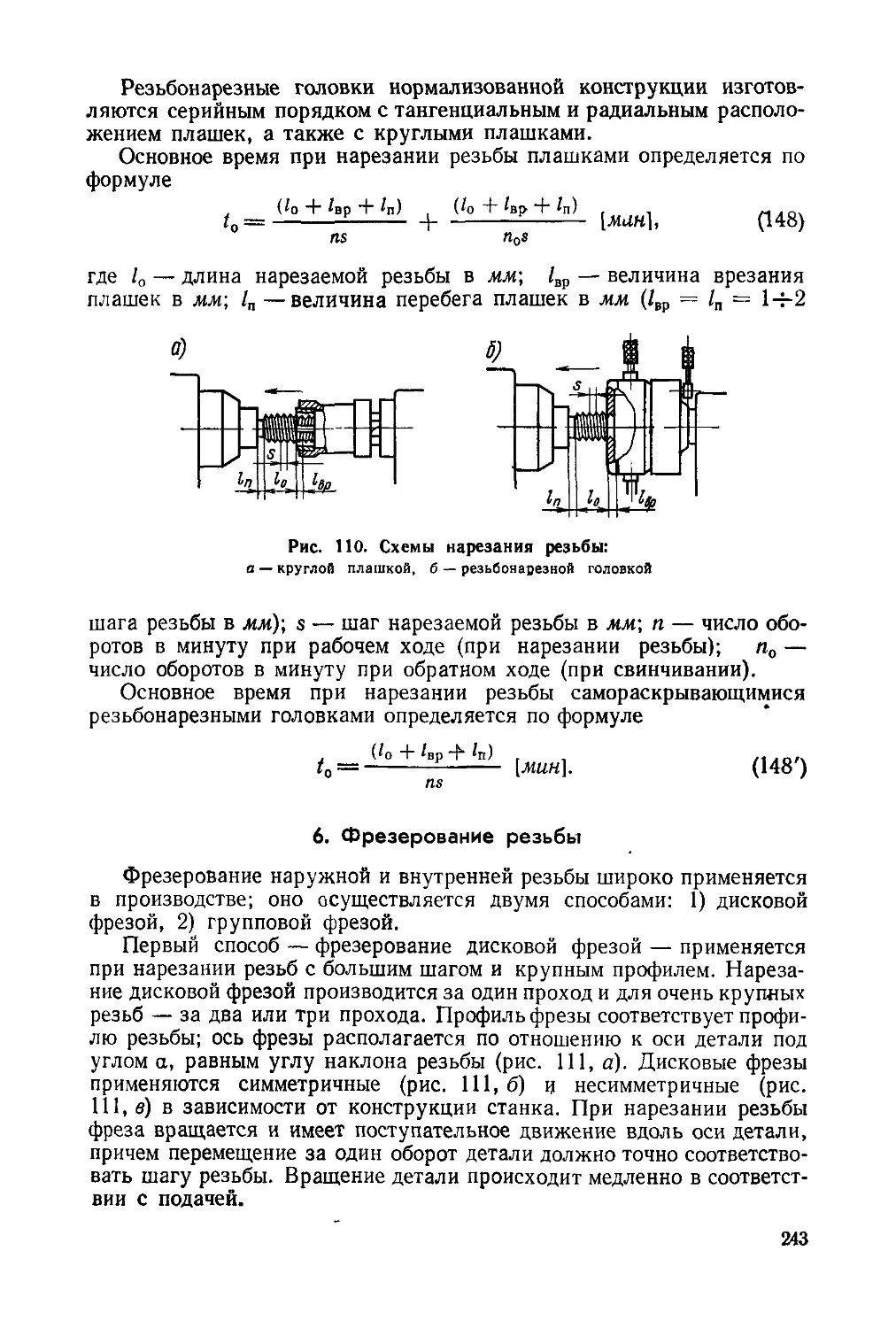

ся к тридцатым годам нашего столетия. Развитие технологии механи-

ческой обработки и сборки и ее направленность обусловливаются

стоящими перед машиностроительной промышленностью задачами

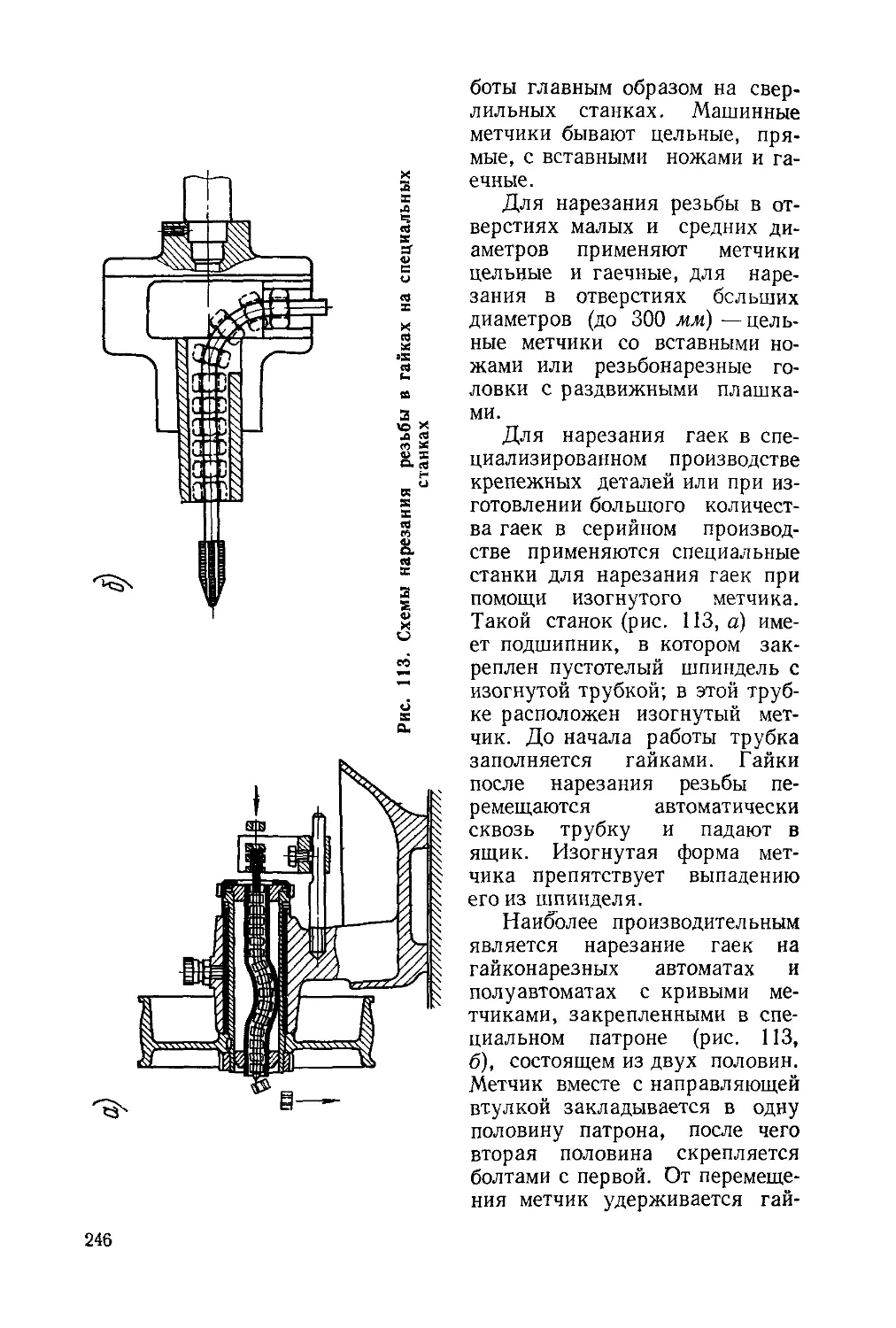

совершенствования технологических процессов, изыскания и изучения

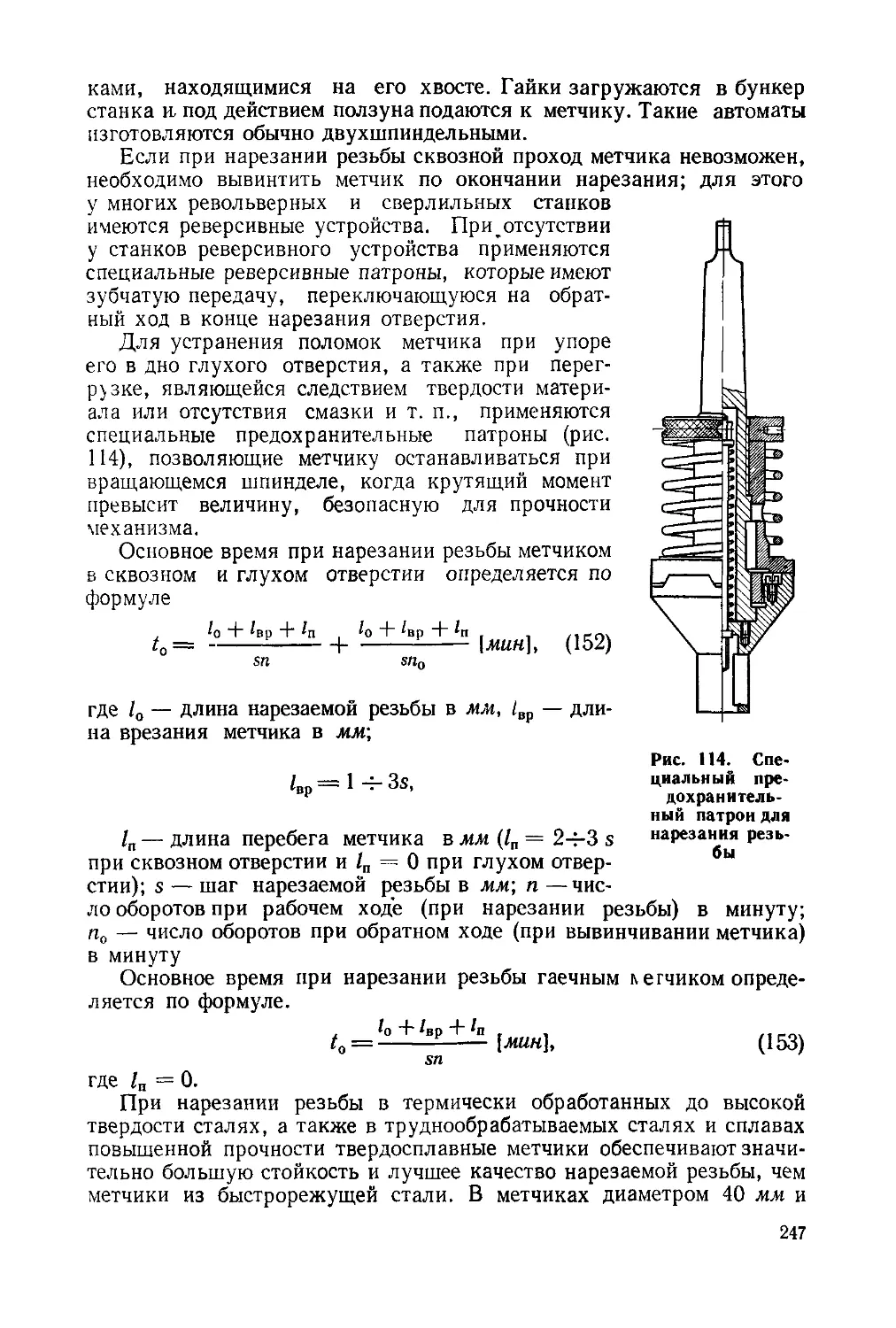

новых методов производства, дальнейшего развития и внедрения ком-

плексной механизации и автоматизации производственных процессов

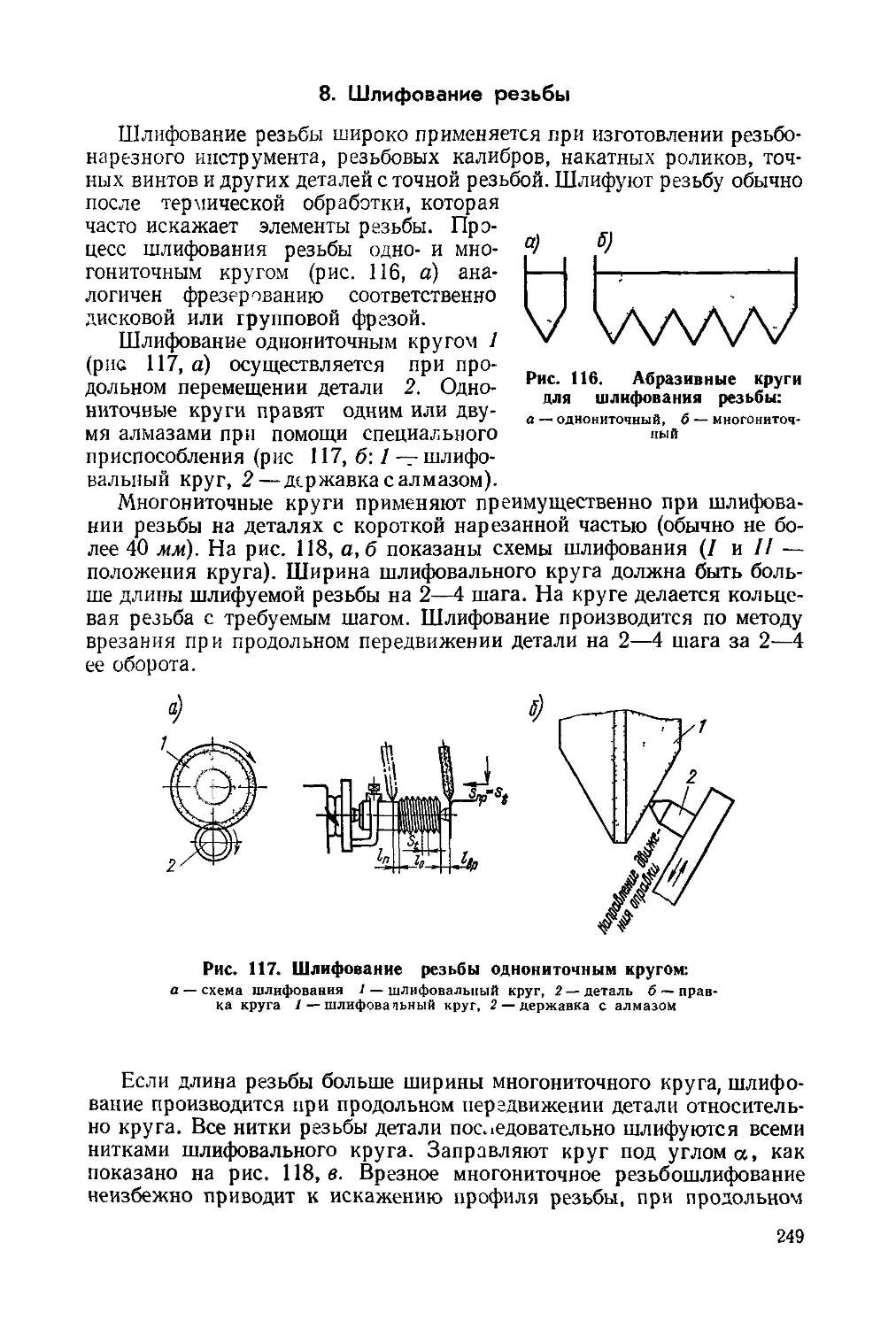

на базе достижений науки и техники, обеспечивающих наиболее вы-

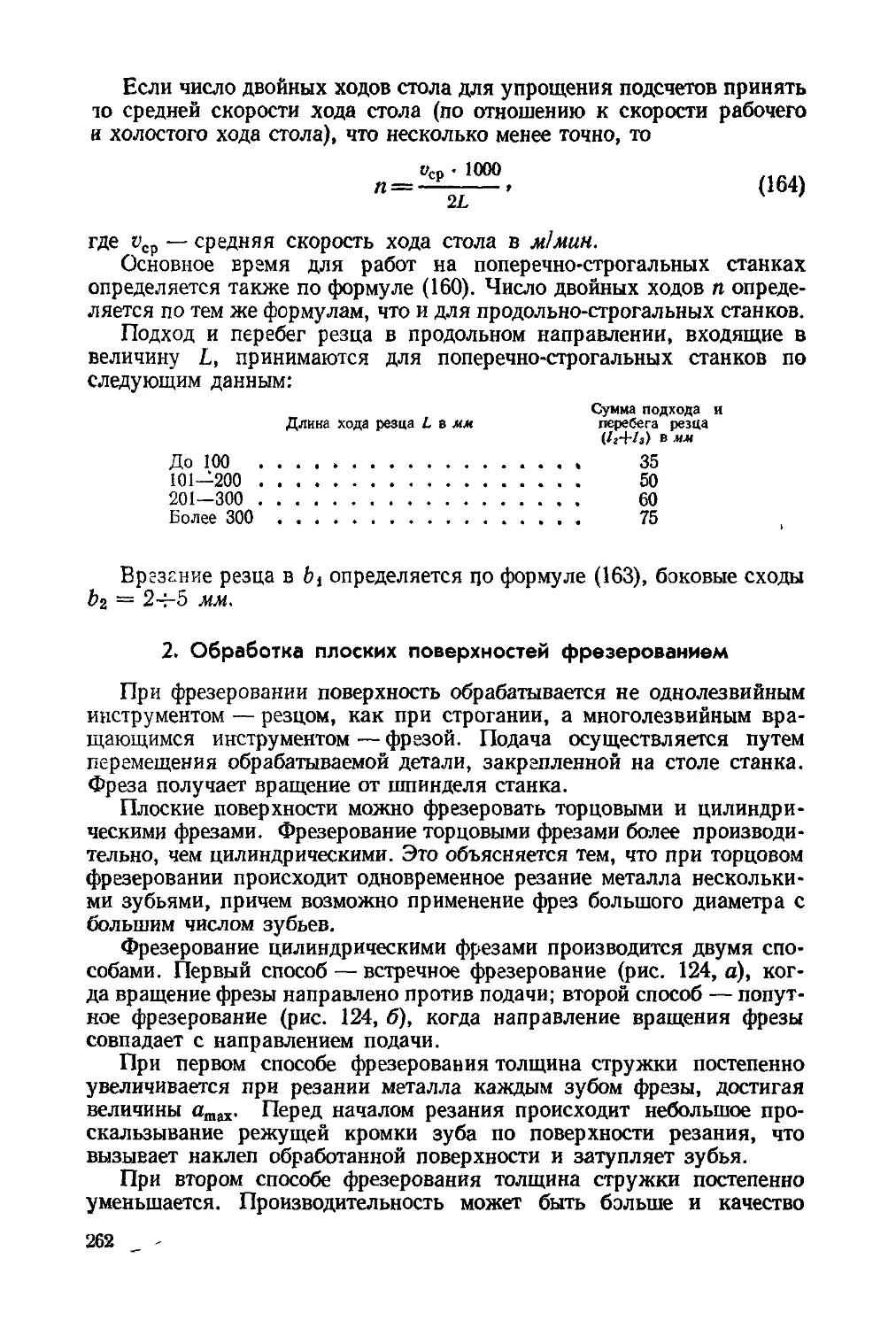

сокую производительность труда при надлежащем качестве и наимень-

шей себестоимости выпускаемой продукции.

РАЗДЕЛ ПЕРВЫЙ

ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ГЛАВА I

ОСНОВНЫЕ ПОНЯТИЯ И ПОЛОЖЕНИЯ

1. Производственный и технологический процессы

Под производственным процессом понимают

совокупность отдельных процессов, осуществляемых для получения

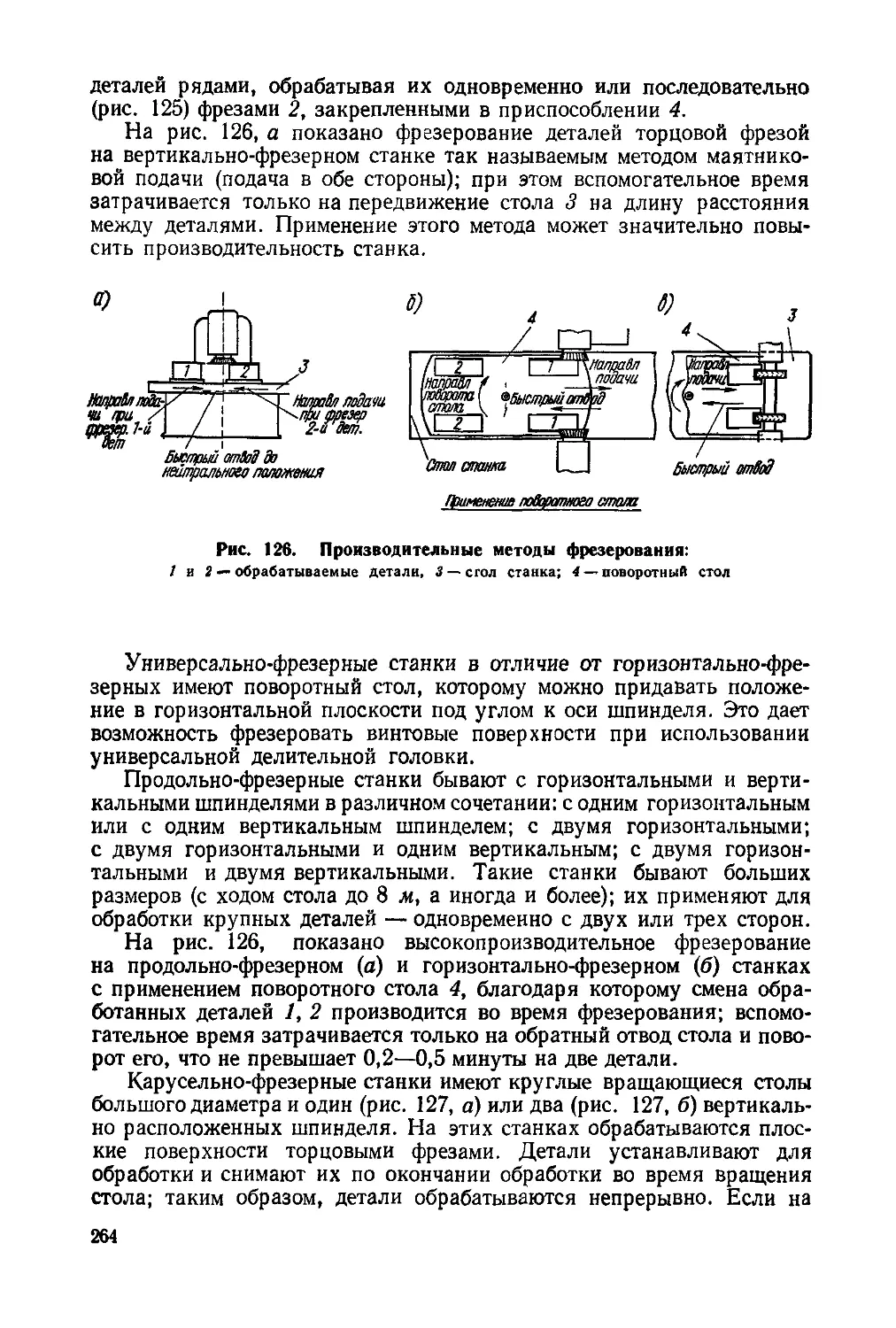

из материалов и полуфабрикатов готовых машин (изделий).

В производственный процесс входят не только основные, т. е.

непосредственно связанные с изготовлением деталей и сборкой из

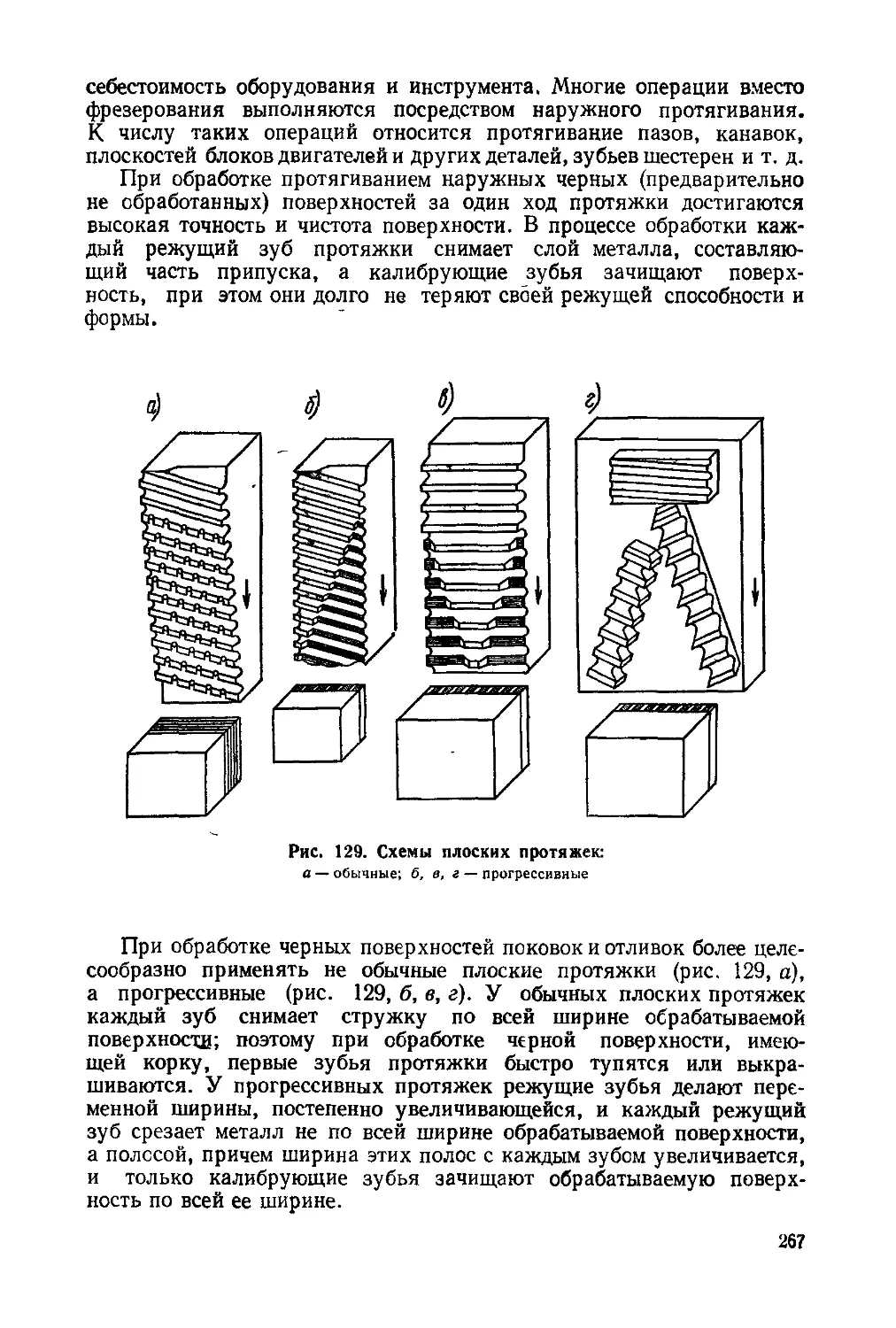

них машины, процессы, но и все вспомогательные процессы, обеспе-

чивающие возможность изготовления продукции (например, транс-

портирование материалов и деталей, контроль деталей, изготовление

приспособлений и инструмента, заточка последнего и т. д.).

Технологическим процессом называют после-

довательное изменение формы, размеров, свойств материала или полу-

фабриката в целях получения детали или изделия в соответствии с

заданными техническими требованиями.

Технологический процесс механической обработки деталей является

частью общего производственного процесса изготовления всей машины.

Производственный процесс разделяется на следующие этапы:

1) изготовление заготовок деталей — литье, ковка, штамповка

или первичная обработка из прокатного материала;

2) обработка заготовок на металлорежущих станках для получе-

ния деталей с окончательными размерами и формами;

3) сборка узлов и агрегатов (или механизмов), т. е. соединение от-

дельных деталей в сборочные единицы и агрегаты (механизмы); в еди-

ничном (индивидуальном) производстве применяются слесарная обра-

ботка и пригонка деталей к месту постановки при сборке; в серийном

производстве эти работы выполняются в незначительном объеме, а в

массовом и крупносерийном не применяются, так как благодаря

применению предельных калибров при обработке на металлорежущих

станках достигается взаимозаменяемость деталей;

4) окончательная сборка всей машины;

5) регулирование и испытание машины;

6) окраска и отделка машины (изделия). (Окраска состоит из не-

скольких операций, выполняемых на разных этапах технологического

процесса, например, шпаклевка, грунтовка и первая окраска отливок,

6

окраска обработанных деталей, окончательная окраска всей машины.)

На каждом этапе производственного процесса, по отдельным опе-

рациям технологического процесса, осуществляется контроль за из-

готовлением деталей в соответствии с техническими условиями, предъ-

являемыми к. детали для обеспечения должного качества готовой ма-

шины (изделия).

Технологический процесс механической обработки деталей должен

проектироваться и выполняться таким образом, чтобы посредством

наиболее рациональных и экономичных способов обработки удовлет-

ворялись требования к деталям (точность обработки и шероховатость

поверхностей, взаимное расположение осей и поверхностей, правиль-

ность контуров и т. д.), обеспечивающие правильную работу со-

бранной машины.

Согласно ГОСТ 3. 1109—73 технологический процесс может быть

проектным, рабочим, единичным, типовым, стандартным, временным,

перспективным, маршрутным, операционным, маршрутно-операцион-

ным.

2. Производственный состав машиностроительного завода

Машиностроительные заводы состоят из отдельных производствен-

ных единиц, называемых цехами, и различных устройств.

Состав цехов, устройств и сооружений завода определяется объе-

мом выпуска продукции, характером технологических процессов, тре-

бованиями к качеству изделий и другими производственными факто-

рами, а также в значительной мере степенью специализации производ-

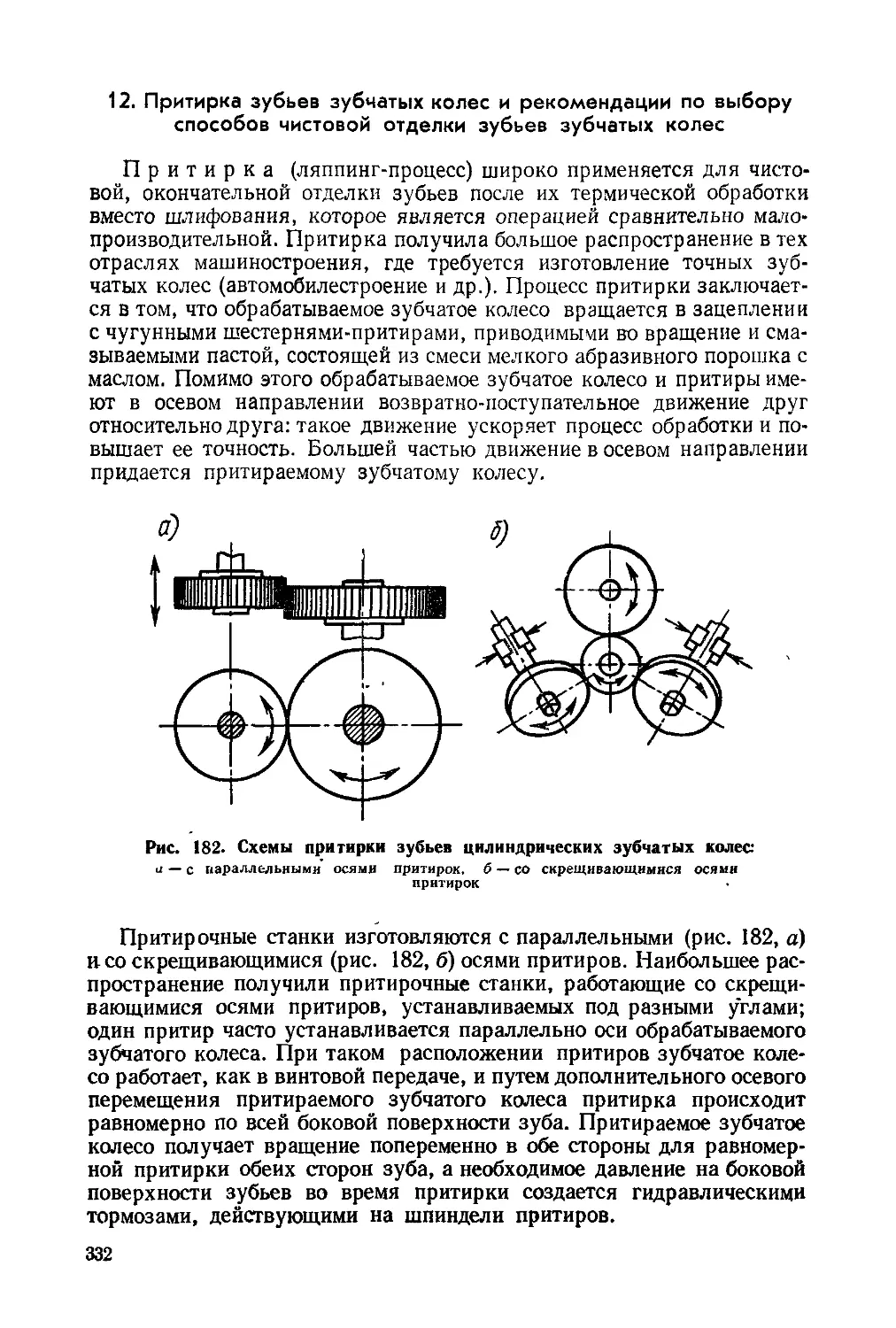

ства и кооперирования завода с другими предприятиями и смежными

производствами.

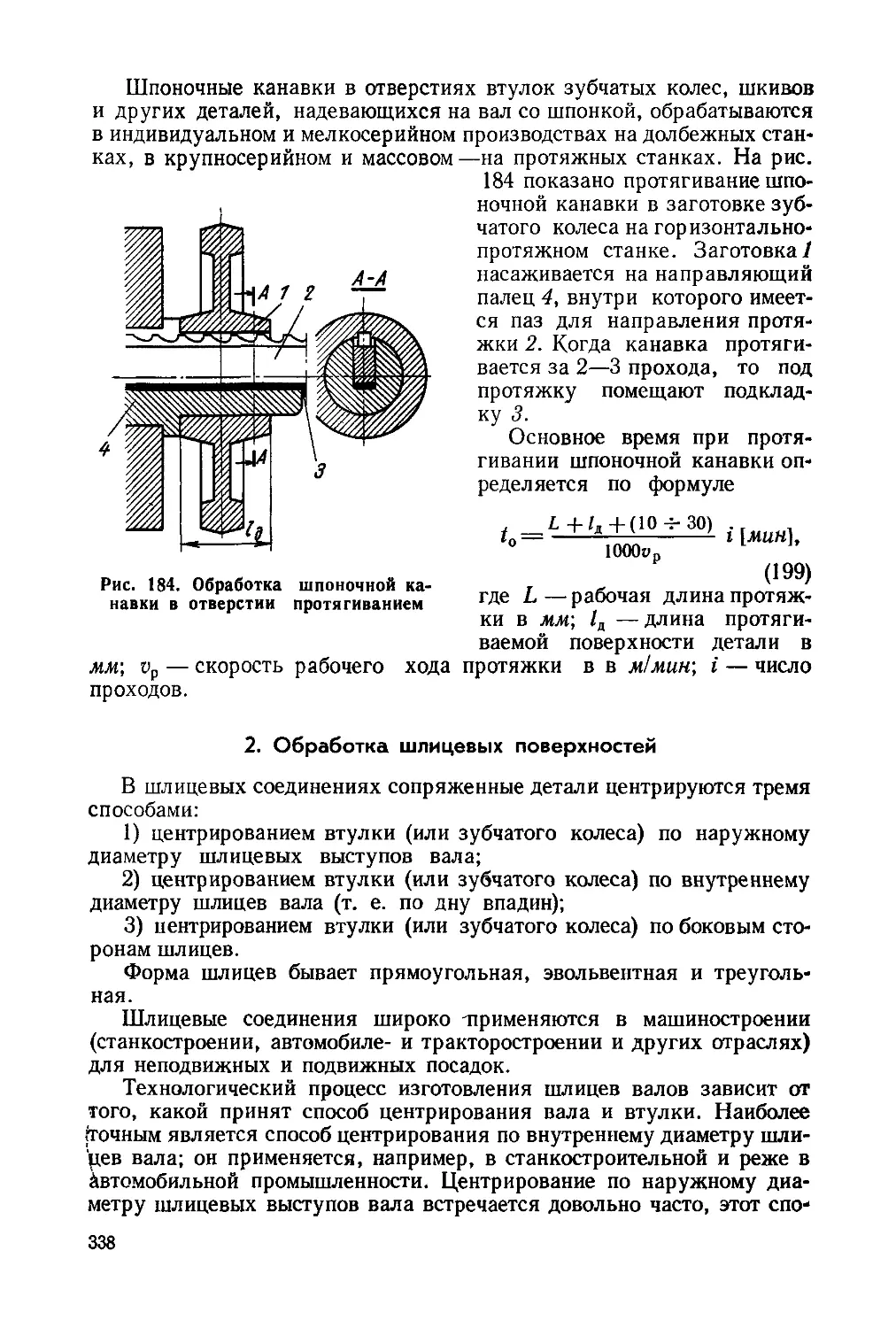

Специализация предполагает сосредоточение большого объ-

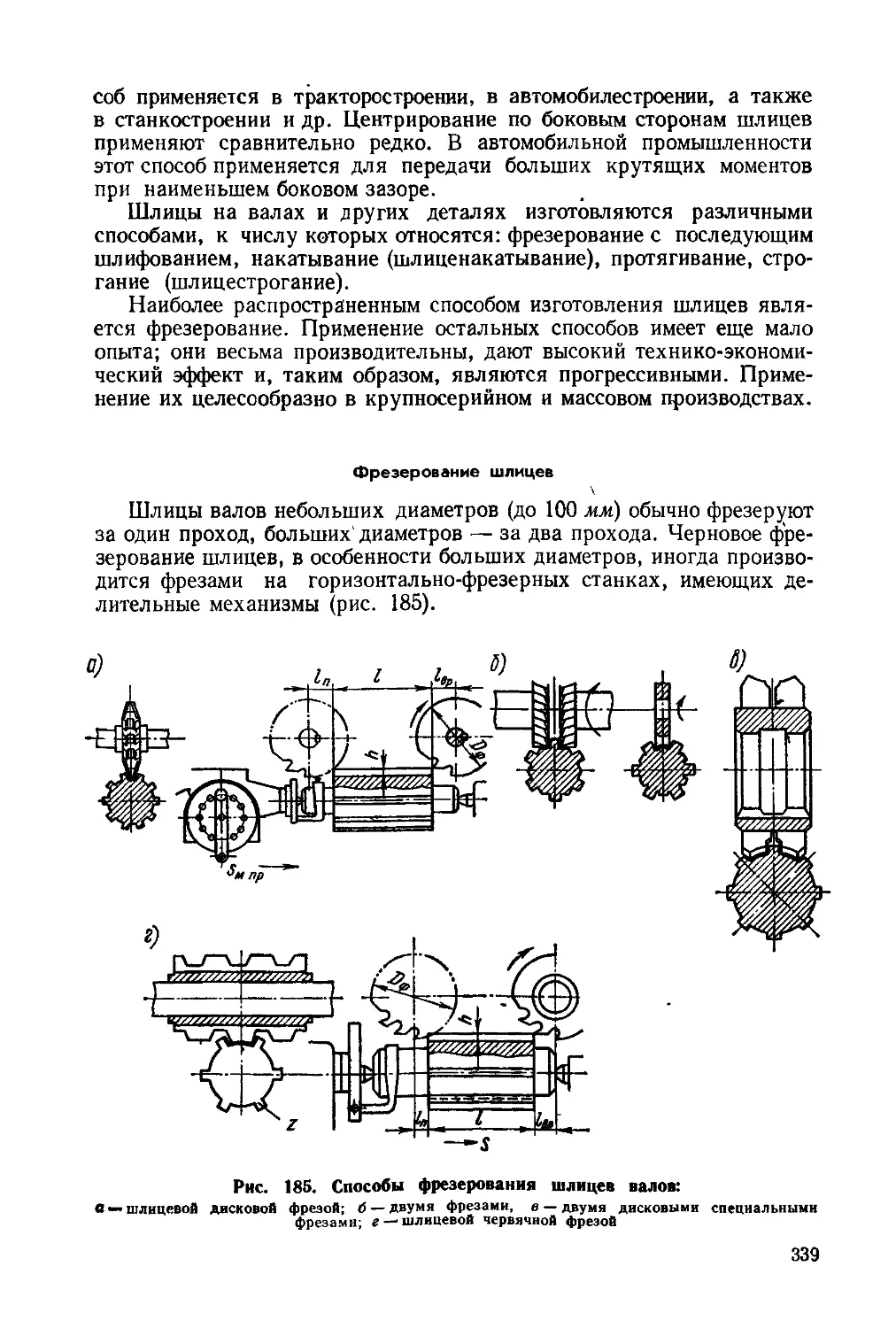

ема выпуска строго определенных видов продукции на каждом пред-

приятии.

Кооперирование предусматривает обеспечение заготовками (от-

ливками, поковками, штамповками), комплектующими агрегатами,

различными приборами и устройствами, изготовляемыми на других

специализированных предприятиях.

Если проектируемый завод будет получать отливки в порядке

кооперирования, то в его составе не будет литейных цехов. Например,

некоторые станкостроительные заводы получают отливки со специали-

зированного литейного завода, снабжающего потребителей литьем

в централизованном порядке.

Состав энергетических и санитарно-технических устройств за-

вода также может быть различным в зависимости от возможности коопе-

рирования с другими промышленными и коммунальными предприя-

тиями по снабжению электроэнергией, газом, паром, сжатым воздухом,

в части устройства транспорта, водопровода, канализации и т. д.

Дальнейшее развитие специализации и в связи с этим широкое

кооперирование предприятий значительно отразятся на производ-

ственной структуре заводов. Во многих случаях в составе машино-

строительных заводов не предусматриваются литейные и кузнечио-

7

штамповочные цехи, цехи по изготовлению крепежных деталей и т. п.,

так как заготовки, метизы и другие детали поставляются специализиро-

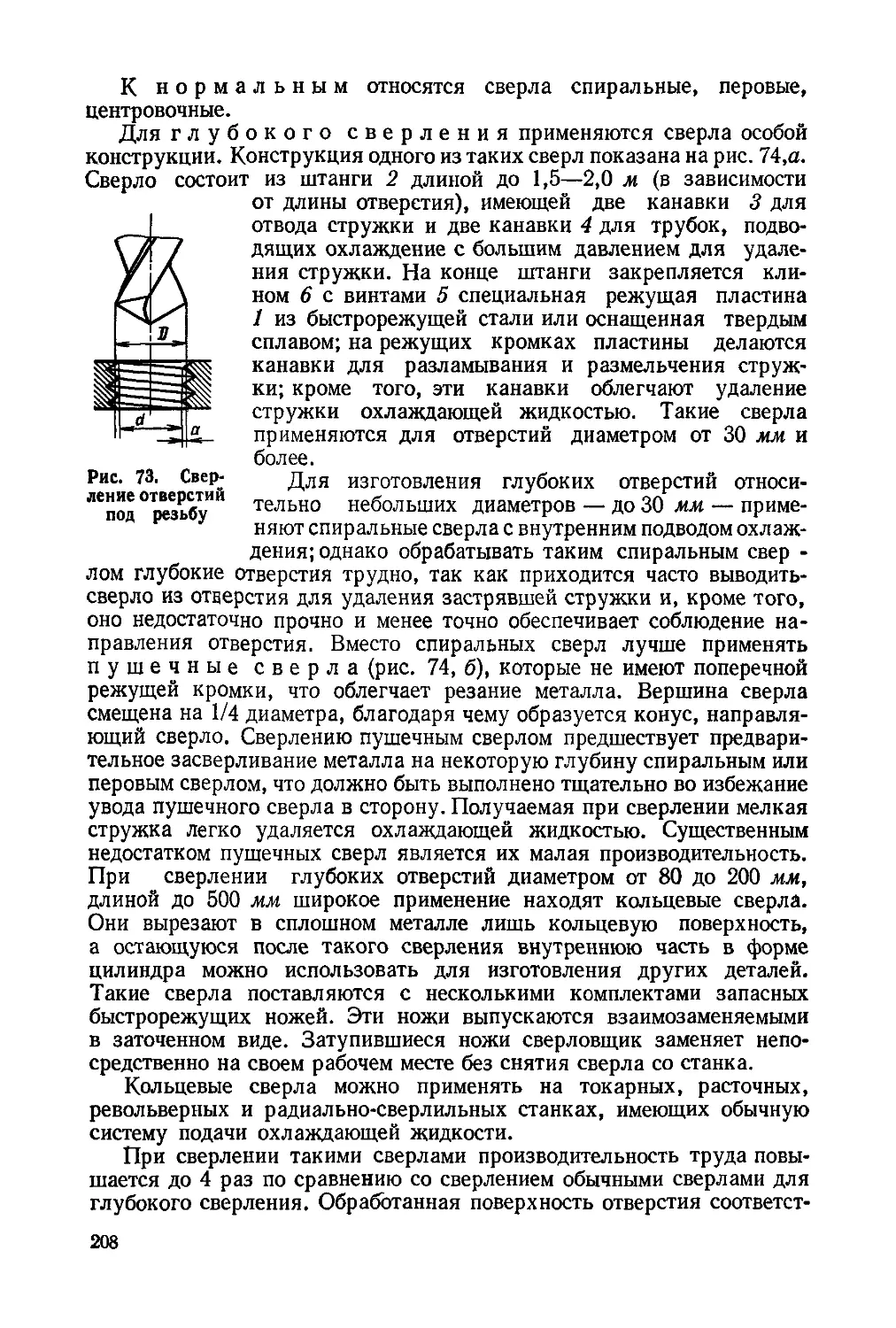

ванными заводами. Многие заводы массового производства в порядке

кооперирования со специализированными заводами также могут снаб-

жаться готовыми узлами и агрегатами (механизмами) для выпускае-

мых машин; например, автомобильные и тракторные заводы — готовы-

ми двигателями и др.

Состав машиностроительного завода можно разделить

на следующие группы*:

1) заготовительные цехи (чугунолитейные, сталелитейные, ли-

тейные цветных металлов, кузнечные, кузнечно-прессовые, прессо-

вые, кузнечно-штамповочные и др.);

2) обрабатывающие цехи (механические, термические, холодной

штамповки, деревообрабатывающие, металлопокрытий, сборочные,

окрасочные и др.);

3) вспомогательные цехи (инструментальные, ремонтно-механичес-

кие, электроремонтные, модельные, экспериментальные, испытатель-

ные и др.);

4) складские устройства (для металла, инструмента, формовочных

и шихтовых материалов, принадлежностей и разных материалов для

готовых изделий, топлива, моделей и др.);

5) энергетические устройства (электростанция, теплоэлектроцент-

раль, компрессорные и газогенераторные установки);

6) транспортные устройства;

7) санитарно-технические устройства (отопление, вентиляция, во-

доснабжение, канализация);

8) общезаводские учреждения и устройства (центральная лабо-

ратория, технологическая лаборатория, центральная измерительная

лаборатория, главная контора, проходная контора, медицинский

пункт, амбулатория, устройства связи, столовая и др.).

3. Структура технологического процесса

В целях обеспечения наиболее рационального процесса механичес-

кой обработки заготовки составляется план обработки с указанием,

какие поверхности надо обработать, в каком порядке и какими спосо-

бами.

В связи с этим весь процесс механической обработки расчленяется

на отдельные составные части: технологические операции, установы,

позиции, переходы, ходы, приемы.

Технологической операцией называется часть

технологического процесса, выполняемая на одном рабочем месте и

охватывающая все последовательные действия рабочего (или группы

рабочих) и станка по обработке заготовки (одной или нескольких одно-

временно).

* Подробно излагается в курсе «Основы проектирования машиностроитель-

ных заводов» М. Е. Егорова. «Высшая школа», 1969.

8

Например, обтачивание вала, выполняемое последовательно сна-

чала на одном конце, а потом после поворота, т. е. перестановки вала

в центрах, без снятия его со станка, —- на другом конце, является

одной операцией.

Если же все заготовки (валы) данной партии обтачиваются сначала

на одном конце, а потом на другом, то это составит две операции.

Установом называют часть операции, выполняемую при одном

закреплении заготовки (или нескольких одновременно обрабатывае-

мых) на станке или в приспособлении, или собираемой сборочной еди-

ницы.

Так, например, обтачивание вала при закреплении в центрах —

первый установ; обтачивание вала после его поворота и закрепления

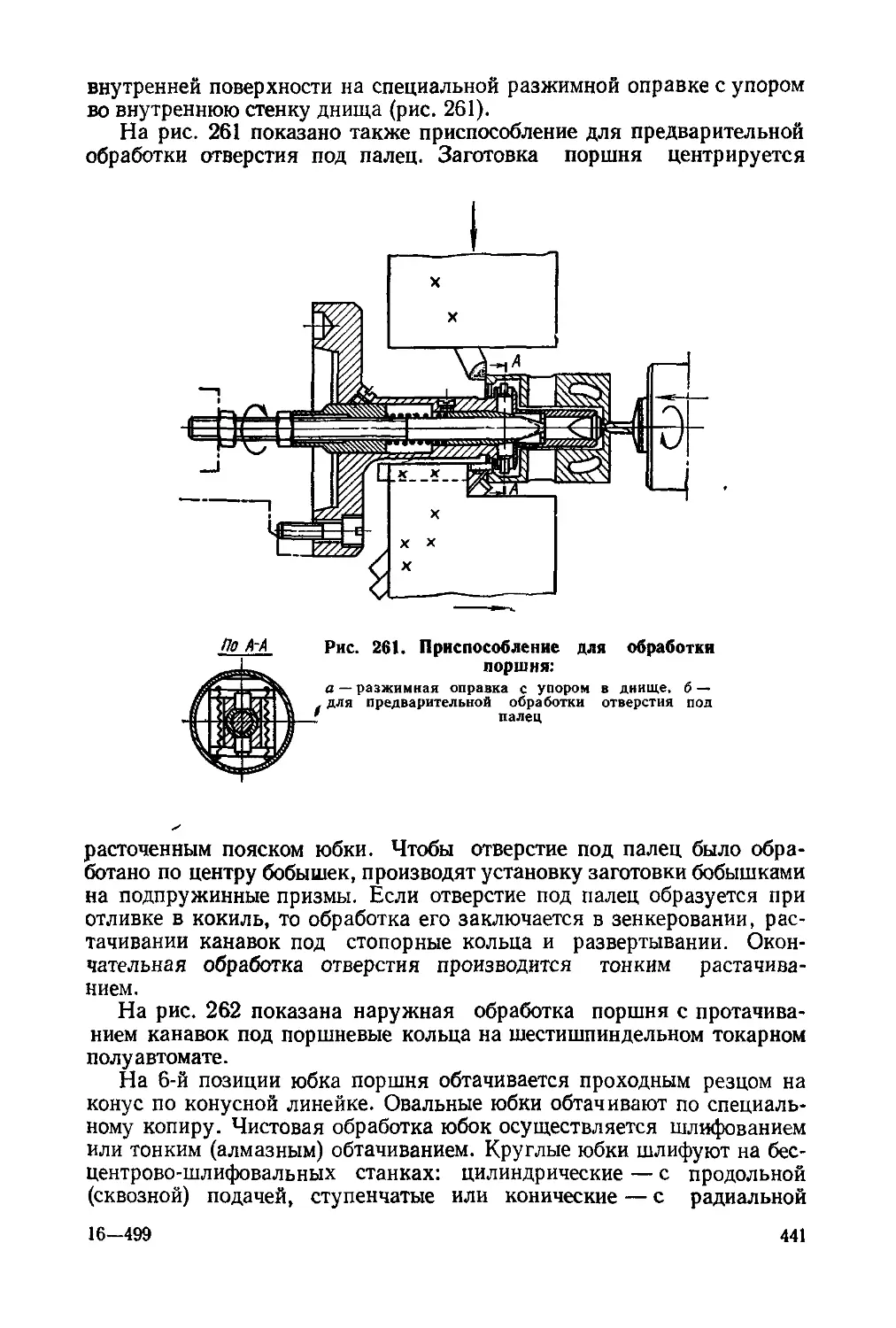

в центрах для обработки другого конца — второй установ. При

каждом повороте детали на какой-либо угол создается новый уста-

нов (при повороте детали необходимо указывать угол поворота:

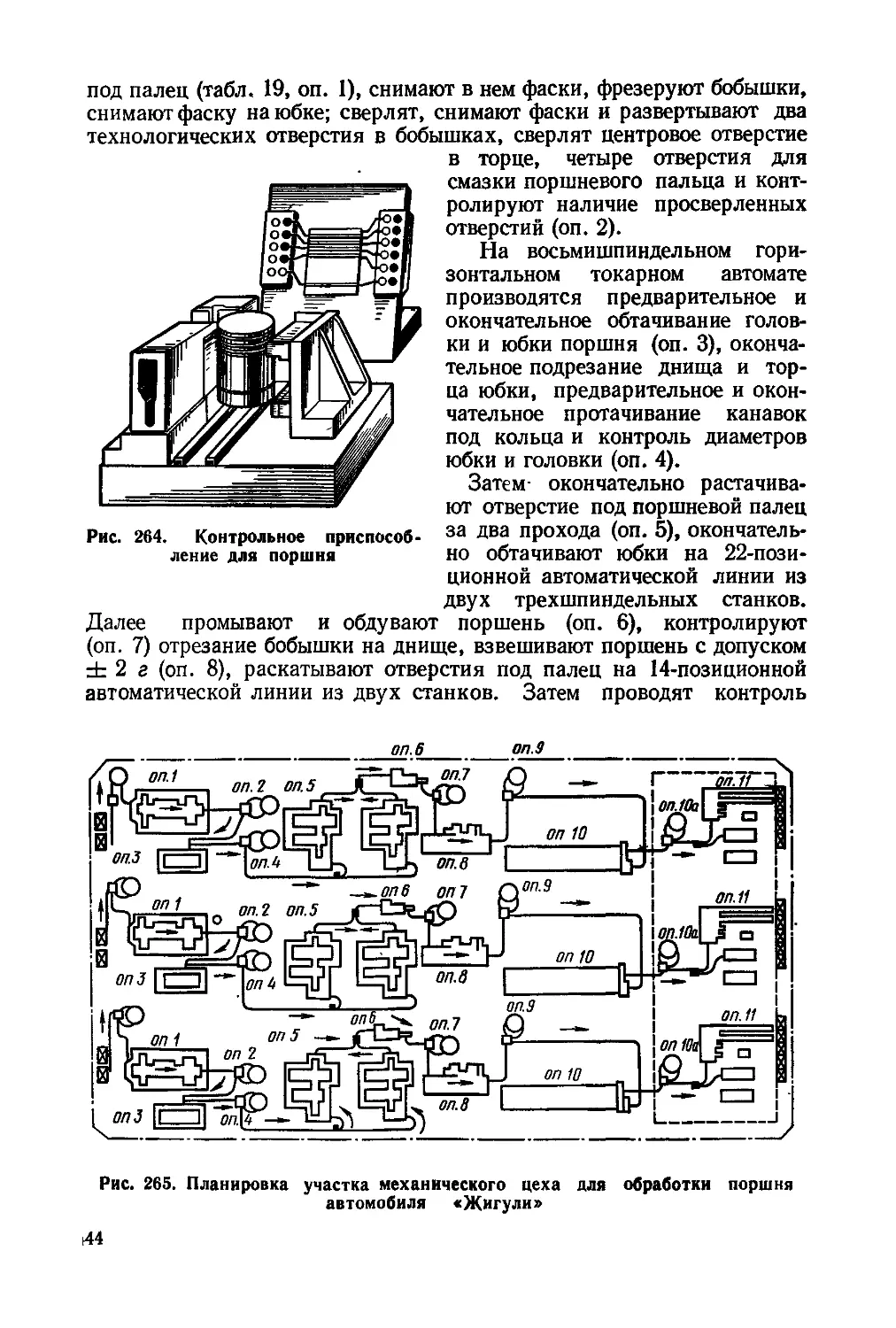

45°, 90° и т. д.).

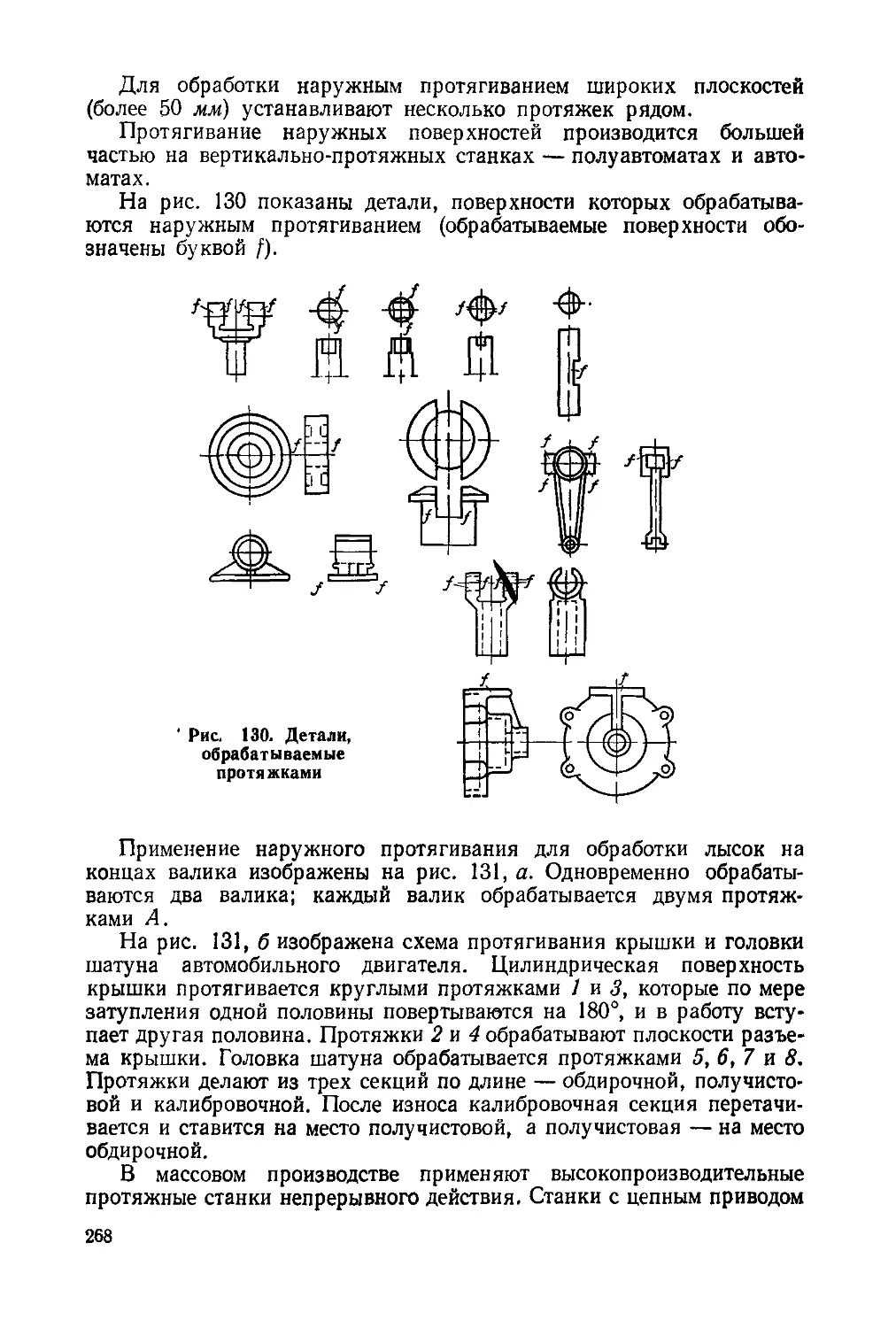

Установленная и закрепленная заготовка может изменять свое

положение на станке относительно его рабочих органов под воздей-

ствием перемещающих или поворотных устройств, занимая новую

позицию.

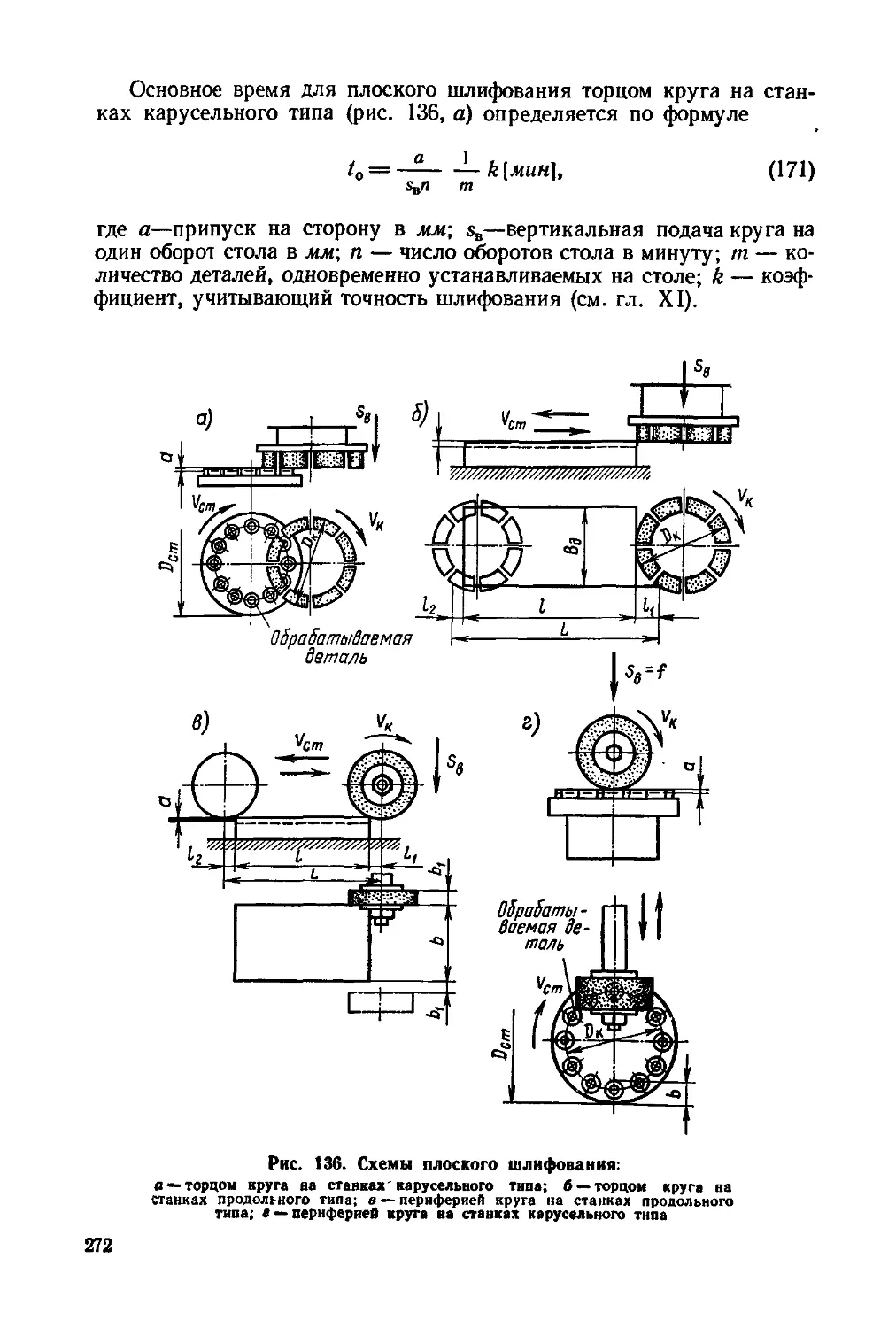

Позицией называется каждое отдельное положение заготов-

ки, занимаемое ею относительно станка при неизменном ее закреп-

лении.

Например, при обработке на многошпиндельных полуавтоматах и

автоматах деталь при одном ее закреплении занимает различные по-

ложения относительно станка путем вращения стола (или барабана),

последовательно подводящего деталь к разным инструментам.

Операция разделяется на переходы — технологические и вспомо-

гательные.

Технологический переход — законченная часть

технологической операции, характеризуемая постоянством применяе-

мого инструмента, поверхностей, образуемых обработкой, или режима

работы станка.

Вспомогательный переход — закончен-

ная часть технологической операции, состоящая из действия человека

и (или) оборудования, которые не сопровождаются изменением формы,

размеров и шероховатости поверхности, но необходимы для выполне-

ния технологического перехода. Примерами вспомогательных пере-

ходов являются установка заготовки, смена инструмента и т. д.

Изменение только одного из перечисленных элементов (обраба-

тываемой поверхности, инструмента или режима резания) определяет

новый переход.

Переход состоит из рабочих и вспомогательных ходов.

Под рабочим ходом понимают часть технологического перехо-

да, охватывающую все действия, связанные со снятием одного слоя

материала при неизменности инструмента, поверхности обработки и

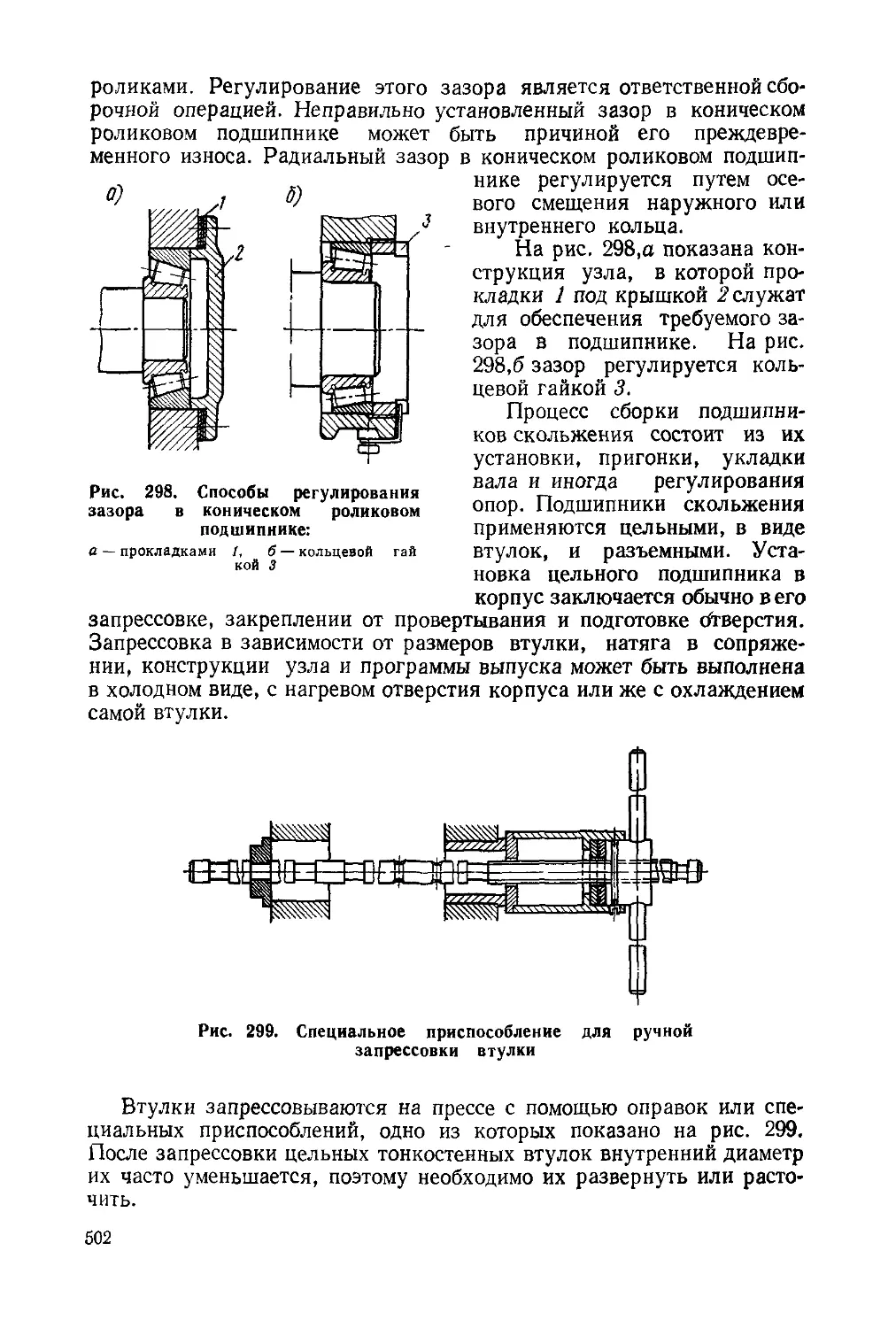

режима работы станка.

На станках, обрабатывающих тела вращения, под рабочим ходом

понимают непрерывную работу инструмента, например на токарном

9

станке снятие резцом одного слоя стружки непрерывно,на строгальном

станке —снятие одного слоя металла по всей поверхности.

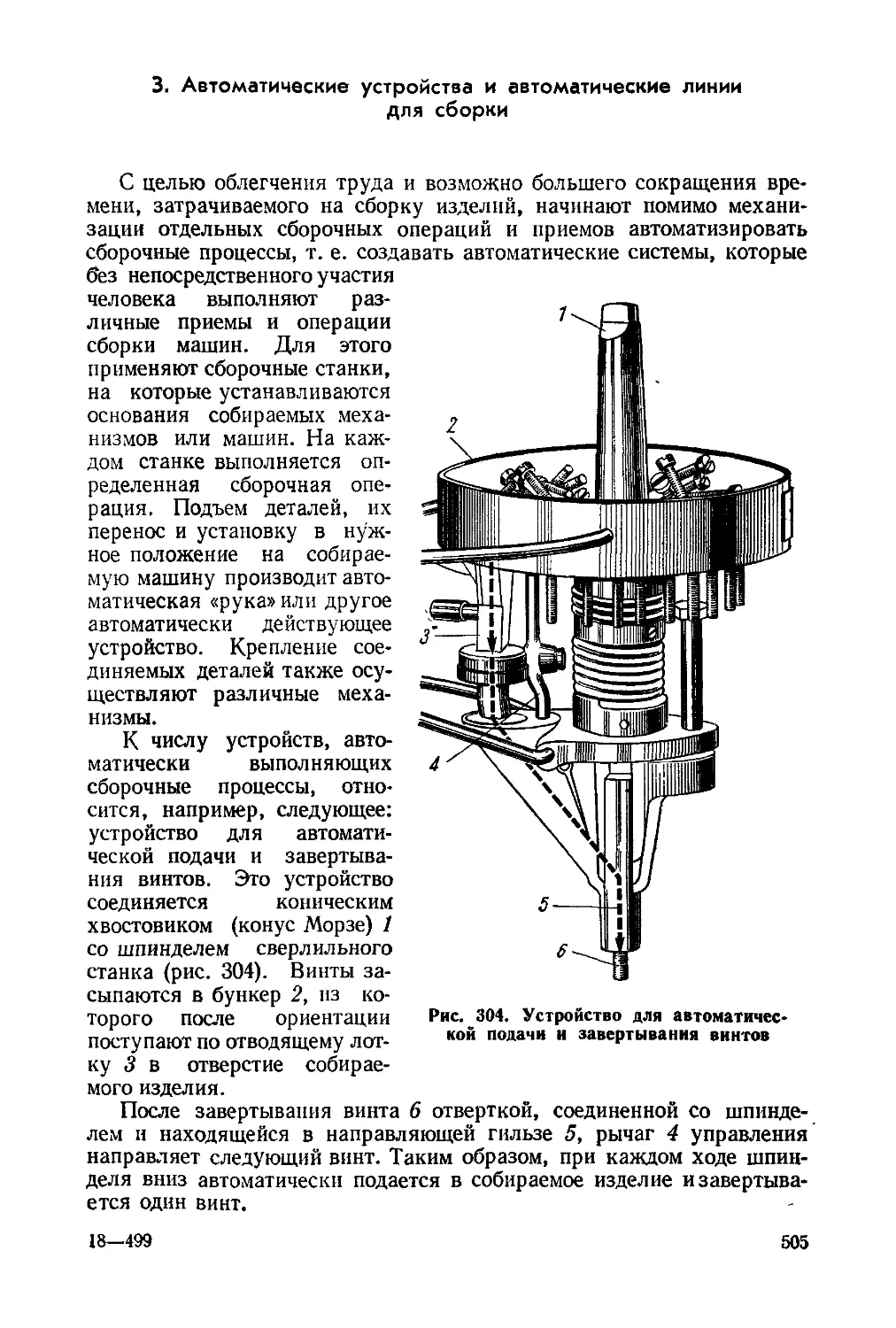

Если слой материала не снимается, а подвергается пластической

деформации (например, при образовании рифлений или при обкаты-

вании поверхности гладким роликом с целью ее уплотнения), также

применяют понятие рабочего хода, как и при снятии стружки.

Вспомогательный ход — законченная часть техно-

логического перехода, состоящая из однократного перемещения ин-

струмента относительно заготовки, не сопровождаемого изменением

формы, размеров, шероховатости поверхности или свойств заготовки,

но необходимого для выполнения рабочего хода.

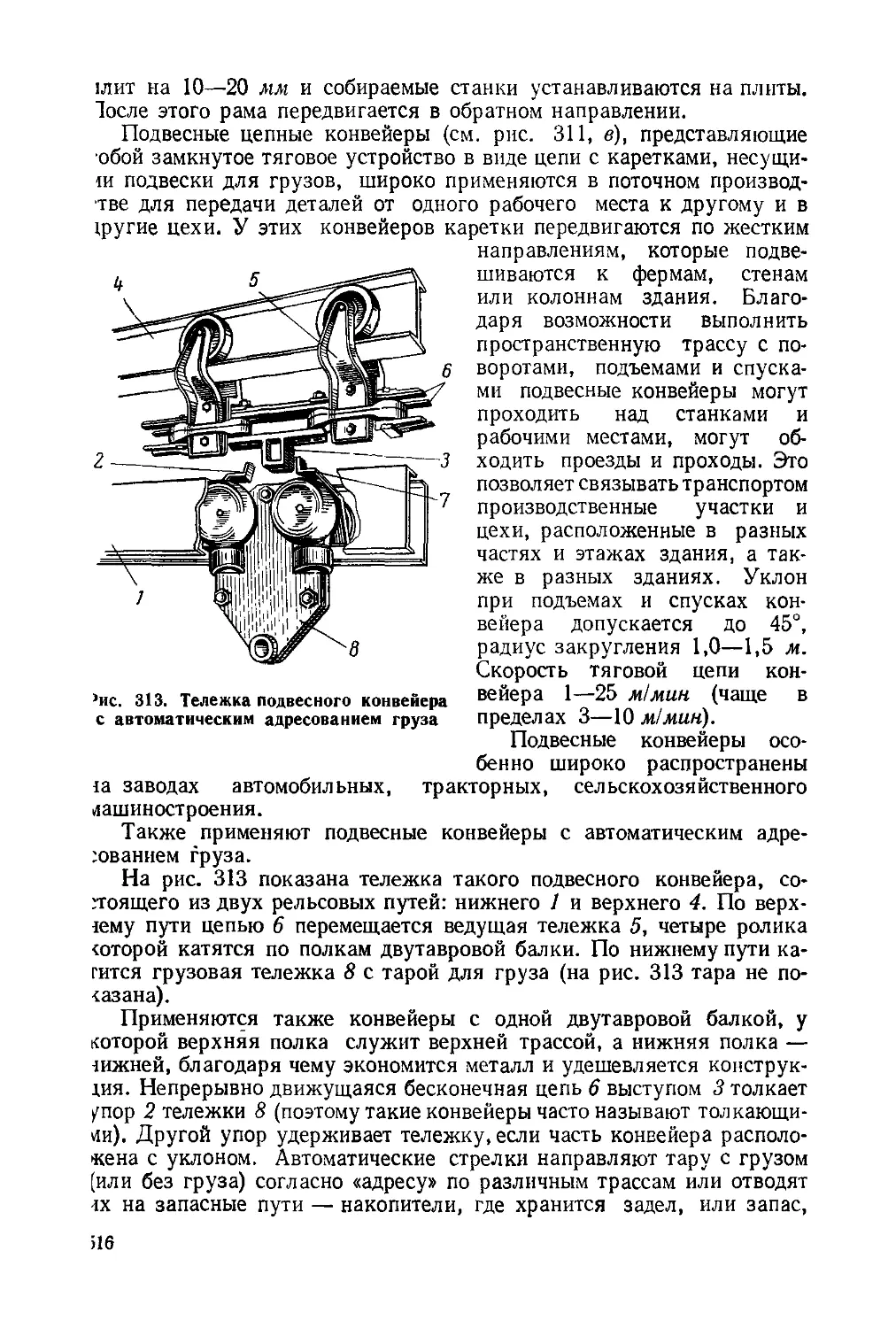

Все действия рабочего, совершаемые им при выполнении техно-

логической операции, расчленяются на отдельные приемы. Под при-

емом понимают законченное действие рабочего. Обычно приемами

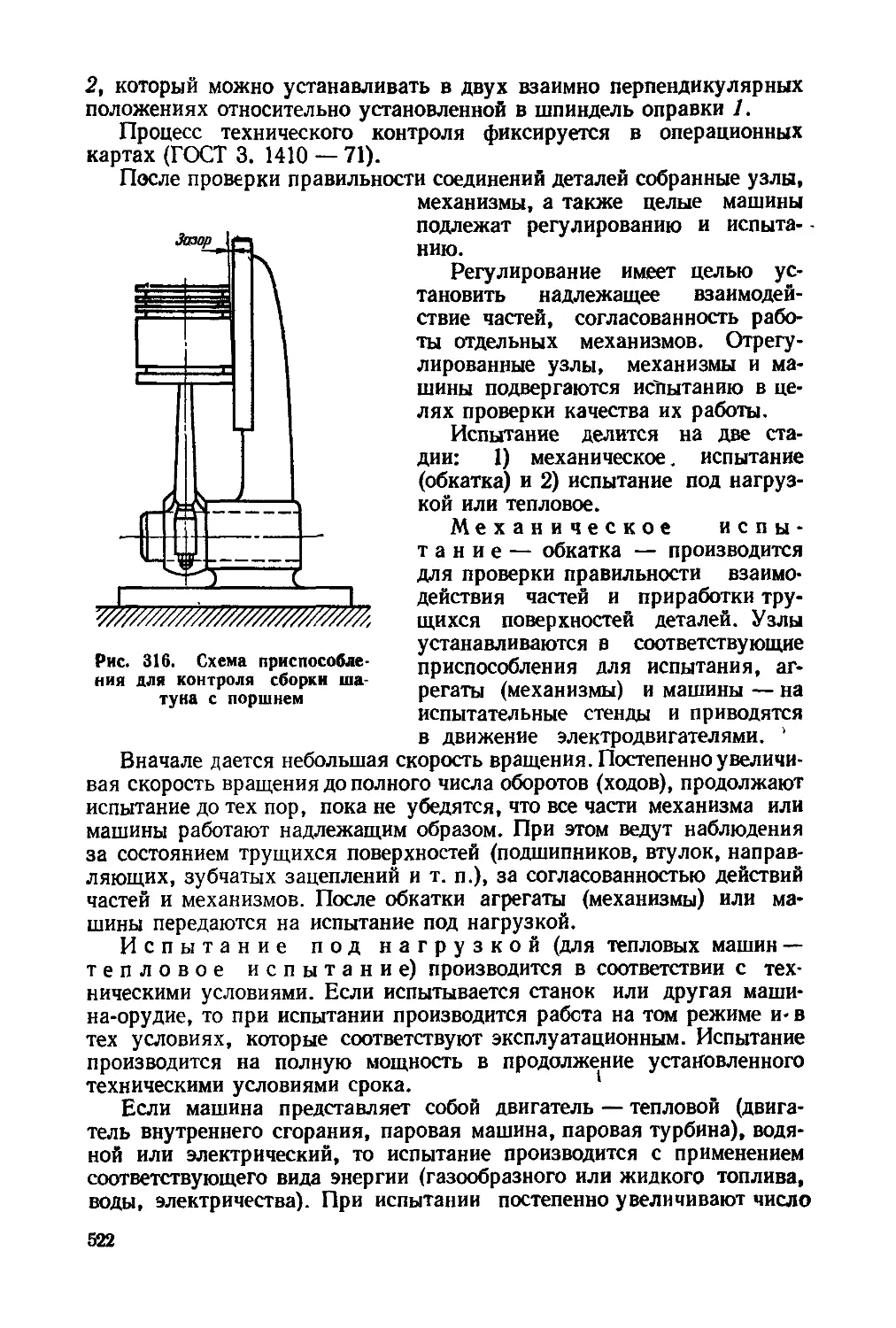

являются вспомогательные действия, например постановка или сня-

тие детали, пуск станка, переключение скорости или подачи и т. п.

Понятие «прием» используется при техническом нормировании опера-

ции.

В план механической обработки включают также промежуточные

работы — контрольные, слесарные и др., необходимые для дальнейшей

обработки, например спайка, сборка двух деталей, запрессовка со-

прягаемых деталей, термическая обработка и т. д.; окончательные опе-

рации для других видов работ, выполняемых после механической обра-

ботки, вносятся в план соответствующих видов обработки.

Операциям и переходам в технологической документации придают

порядковые номера, причем операции обозначаются римскими цифра-

ми, а переходы — арабскими. Порядковые номера переходов дают в

каждой операции самостоятельно, начиная с первого номера.

Установки обозначаются буквами, причем в каждой операции бук-

венное обозначение начинается с первой буквы алфавита. Ходы зна-

ками не обозначают, но указывают их число.

Содержание операций и переходов с указанием их номеров и бук-

венных обозначений установок, наименования оборудования, при-

способлений, инструментов, режимов работы, норм времени и другие

данные, необходимые для выполнения технологического процесса,

указываются в технологической документации (см. гл. IX).

Операции формулируются кратко по виду обработки, например:

токарная, фрезерная, сверлильная, шлифовальная и т. д.; переходы

излагаются подробно с указанием наименования, порядкового номера

или размера обрабатываемой поверхности.

Для более ясного и точного представления плана и способа обра-

ботки технологический процесс иллюстрируется графическими изо-

бражениями (эскизами) переходов обработки со схематическим указа-

нием поверхностей обработки, способа крепления детали на станке

(в приспособлении), положения детали, приспособления и инстру-

ментов. Таким образом, эти эскизы изображают технологические на-

ладки для обработки поверхностей детали. Эскиз дается для каждого

перехода отдельно. Эскизы переходов для разных видов обработки

приведены в табл. 1

10

Таблица 1

Эскизы переходов с указанием положения детали и инструмента

Содержание перехода Эскиз перехода Содержание перехода Эскиз перехода

Обточить с 0 О до 0 на длине 1 начерно (начисто) § -- ж ,1. rS Расточить в упор с 0 D до 0 на глубину 1 начерно (начисто) 1 L

Обточить с 0 D до 0 Dx с подрезкой уступа начерно (на- чисто) g Проточить канавку шириной b, с 0 D до 0 Dv *5l я н 1

Подрезать торец с 0 D до 0 Di начерно (начисто) ... Ra .Q Центровать 0 Dxa~ *=4 /\ ^77^ 0 /4-1 X о «ИЗД- 1

Расточить отверстие с 0 D до 0 Di начерно (начисто) Сверлить отверстие 0 D e>j 1

tsP

Содержание перехода

Эскиз перехода

Зенкеровать отверстие 0 D

Развернуть отверстие 0 D

начерно (начисто)

Зенковать фаску hxa

Зенковать уступ глубиной А

с 0 D до 0 Dj.

Продолжение табл. 1

Содержание перехода Эскиз перехода

Цековать по 0 D до зенкером с направлением (а), цековкой (б) а)

Нарезать резьбу 0 D с ша- гом t метчиком (а), резцом (б) начерно (калибровать) Строгать плоскость А шири- ной Ь в размер Н, начерно (на- чисто) . al S) л = з 1 1 г~к I Л | t

Фрезеровать плоскость ши риной Ъ в размер Н торцовой фрезой (а), набором цилиндри- ческих фрез (б) начерно (на- чисто) Е| Ik

Содержание перехода

Эскиз перехода

Фрезеровать лыску в размер

Н начерно (начисто)

Фрезеровать четыре плоскос-

ти набором фрез в размер Н

и Hi начерно (начисто)

Фрезеровать паз шпоночный

(а), Т-образный шириной b (б)

Фрезеровать шпоночную ка-

навку bxL размер Н шпоноч

ной фрезой (а), пазовой фре-

зой (б) начерно (начисто)

Продолжение табл. I

Содержание перехода Эскиз перехода

Протянуть отверстие 0 D начерно (начисто) —

Протянуть шпоночную ка- навку шириной Ь начерно (начисто) а

Шлифовать по верху до 0 D начерно (начисто)

I Шлифовать на бесцентрово-

•• шлифовальном станке вал 0Z?

начерно (начисто)

Содержание перехода

Эскиз :ерехода

Шлифовать отверстие 0 D

начерно (начисто)

Шлифовать плоскость в раз-

мер Н торцом (а), периферией

круга (6) начерно (начисто)

Хонинговать отверстие 0 D

Суперфинишировать цилиндр

по 0 D

Продолжение табл. 1

Содержание перехода Эскиз перехода

Суперфинишировать отвер- стие 0 D

Фрезеровать зубья шестерни по размеру 1 начерно (на- чисто) Z

Долбить зубья шестерни начерно (начисто)

Шлифовать зубья шестерни

Содержание перехода

Эскиз перехода

Шлифовать шлицы

Шевинговать зубья шестерни

<л

Обкатать зубья шестерни

Продолжение табл. 1

Содержание перехода Эскиз перехода

Притереть зубья шестерни

Строгать зубья конической шестерни

Протянуть зубья коничес кой шестерни Чернобае Чистобые зубы <111 L 'St L , ! Д^Зона детали на 1 зуд

4. Производственная программа

Производственная программа машиностроитель-

ного завода содержит номенклатуру изготовляемых изделий (с указа-

нием их типов и размеров), количество изделий каждого наименования,

подлежащих выпуску в течение года, перечень и количество запасных

деталей к выпускаемым изделиям.

На основании общей производственной программы завода состав-

ляется подетальная производственная программа по цехам, указы-

вающая наименование, количество, черный и чистый вес (массу*) де-

талей, подлежащих изготовлению и обработке в каждом данном цехе

(литейном, кузнечном, механическом и др.) и проходящих обработку

в нескольких цехах; составляется программа по каждому цеху и одна

сводная, указывающая, какие детали и в каком количестве проходят

через каждый цех. При составлении подетальных программ по цехам

к общему количеству деталей, определяемому производственной про-

граммой, прибавляются детали запасные, прилагаемые к выпускаемым

машинам, а также поставляемые в качестве запасных частей для обес-

печения бесперебойной работы машин, находящихся в эксплуатации.

Количество запасных деталей принимают в процентном отношении к

количеству основных деталей.

К производственной программе прилагаются чертежи общих видов

машин, чертежи сборочные и отдельных деталей, спецификации де-

талей, а также описание конструкций машин и технические условия

на их изготовление и сдачу (о технической документации подробнее

см. гл. IX).

5. Виды (типы) производства и характеристика их

технологических процессов. Организационные формы работы

В зависимости от размера производственной программы, характера

продукции, а также технических и экономических условий осуществле-

ния производственного процесса все разнообразные производства

условно делятся на три основных вида (или типа): единичное (ин-

дивидуальное), серийное и массовое. У каждого из этих видов произ-

водственный и технологический процессы имеют свои характерные

особенности, и каждому из них свойственна определенная форма орга-

низации работы.

Необходимо отметить, что на одном и том же предприятии и даже

в одном и том же цехе могут существовать различные виды производ-

* С 1 января 1963 г. в СССР введен в действие принятый в 1961 г. ГОСТ

9 867—61 «Международная система единиц» (СИ), который устанавливает предпоч-

тительное применение этой системы в науке, технике и всех областях народного

хозяйства СССР. В СИ вместо термина вес, когда он характеризует количество ве-

щества (например, расход материала на изготовление продукции), применяется

термин масса. Единицей массы является килограмм (кг). Если же термин вес ха-

рактеризует силу, возникающую под действием земного притяжения на данное

тело, то в СИ применяется термин сила тяжести. Единицей силы является нью-

тон («)• 1 кГ = 9,80665 н, или приближенно 1 кГ «= 9,81 «.

16

ства, т. е. отдельные изделия или детали могут изготовляться на за-

воде или в цехе по разным технологическим принципам: технология

изготовления одних деталей соответствует единичному производству,

а других — массовому, или одних — массовому, а других — серий-

ному и т. п. Так, например, в тяжелом машиностроении, имеющем

характер единичного производства, мелкие детали, требующиеся в

большом количестве, могут изготовляться по принципу серийного и

даже массового производства.

Таким образом, характеризовать производство всего завода пли

цеха в целом можно только по признаку преимущественного харак-

тера производственных и технологических процессов.

Единичным называется такое производство, при котором

изделия изготовляются единичными экземплярами, разнообразными

по конструкции или размерам, причем повторяемость этих изделий

редка или совсем отсутствует.

Единичное производство универсально, т. е. охватывает разно-

характерные типы изделий, поэтому оно должно быть очень гибким,

приспособленным к выполнению разнообразных заданий. Для этого

завод должен располагать комплектом универсального оборудования,

обеспечивающим изготовление изделий сравнительно широкой номен-

клатуры. Этот комплект оборудования должен быть подобран таким

образом, чтобы, с одной стороны, можно было применять различные

виды обработки, а с другой — чтобы количественное соотношение от-

дельных видов оборудования гарантировало определенную про-

пускную способность завода.

Технологический процесс изготовления деталей при этом виде

производства имеет уплотненный характер: на одном станке выпол-

няются несколько операций и часто производится полная обработка

деталей разнообразных конструкций и из различных материалов.

Ввиду разнохарактерности работ, выполняемых на одном станке, и

неизбежности вследствие этого в каждом случае подготовки и наладки

станка для новой работы основное (технологическое) время* в общей

структуре нормы времени невелико.

Приспособления для обработки деталей на станках имеют здесь уни-

версальный характер, т. е. могут быть использованы в разнообразных

случаях (например, тиски для крепления деталей, угольники, прихва-

ты и т. п.). Специальные приспособления не применяют или применяют

редко, так как значительные затраты на их изготовление экономи-

чески не оправдываются.

Необходимый при этом виде производства режущий инструмент

также должен быть универсальным (стандартные сверла, развертки,

фрезы, резцы обычных типов и т. п.), так как ввиду разнообразия

обрабатываемых деталей применение специального инструмента эко-

номически не представляется возможным.

Равным образом и измерительный инструмент, употребляемый

при обработке деталей, должен быть универсальным, т. е. измерять

детали разнообразных размеров; в этом случае широко применяют

* Подробнее см. гл. VII.

17

штангенциркули, микрометры, нутромеры, штихмасы, индикаторы и

другие универсальные измерительные средства.

Разнохарактерность изготовляемых изделий, неравномерность по

времени поступления в производство более или менее сходных кон-

струкций, различие требований, предъявляемых к изделию в отношении

точности обработки деталей и качества применяемых материалов,

необходимость благодаря разнообразию деталей выполнения различ-

ных операций на универсальном оборудовании — все это создает

особые условия успешной работы цехов и всего завода, характерные

для единичного производства.

Указанные особенности этого вида производства обусловливают

относительно высокую себестоимость выпускаемых изделий. Увели-

чение потребности в данной продукции с одновременным уменьшением

ее номенклатуры и стабилизацией конструкций изделий создает воз-

можность перехода от единичного производства к серийному.

Единичное производство существует в тяжелом машиностроении,

на судостроительных верфях, на предприятиях, выпускающих слож-

ное оборудование для химических и металлургических заводов, в

ремонтных цехах и т. д.

jC е р и й н о е производство занимает промежуточное поло-

жение между единичным и массовым производством.

При серийном производстве изделия изготовляют партиями или

сериями^ состоящими из одноименных, однотипных по конструкции

_и одинаковых по размерам изделий, запускаемых в производство одно-

временно. Основным принципом этого вида производства является

изготовление всей партии (серии) целиком как в обработке деталей,

так и в сборке.

Понятие «партия» относится к количеству деталей, а понятие

«серия» — к количеству машин, запускаемых в производство одно-

временно. Количество деталей в партии и количество машин в серии

могут быть различными.

В серийном производстве в зависимости от количества изделий в

серии, их характера и трудоемкости, частоты повторяемости серий в

течение года различают производство мелкосерийное, среднесерийное

и крупносерийное. Такое подразделение является условным для раз-

ных отраслей машиностроения: при одном и том же количестве машин в

серии, но различных размеров, сложности и трудоемкости производ-

ство может быть отнесено к разным видам (табл. 2).

Таблица 2

Примерное распределение количества машин по серийности

Вид производства Количество машин в серии

крупных средних малых

Мелкосерийные 2-5 6—25 10—50

Среднесерийные 6—25 26—150 51—300

Крупносерийные Свыше 25 Свыше 150 Свыше 300

II

В серийном производстве технологический процесс преимуществен-

но дифференцирован, т.е. расчленен на отдельные операции, которые

закреплены за определенными станками.

Станки здесь применяются разнообразных видов: универсальные,

специализированные, специальные, автоматизированные, агрегатные.

Станочный парк должен быть специализирован в такой мере, чтобы

был возможен-переход от производства одной серии машин к произ-

водству другой, несколько отличающейся от первой в конструктив-

ном отношении.

При использовании универсальных станков должны широко при-

меняться специализированные * и специальные приспособления, спе-

циализированный и специальный режущий инструмент и, наконец,

измерительный инструмент в виде предельных (стандартных и специаль-

ных) калибров и шаблонов, обеспечивающих взаимозаменяемость обра-

ботанных деталей. Все это оборудование и оснастку в серийном про-

изводстве можно применять достаточно широко, так как при повто-

ряемости процессов изготовления одних и тех же деталей указанные

средства производства дают технико-экономический эффект, который

с большой выгодой окупает затраты на них. Однако в каждом отдель-

ном случае при выборе специального или специализированного стан-

ка, изготовлении дорогостоящего приспособления или инструмента

необходимо подсчитать затраты и ожидаемый технико-экономический

эффект.

Серийное производство значительно экономичнее, чем единичное,

так как лучшее использование оборудования, специализация рабочих,

увеличение производительности труда обеспечивают уменьшение себе-

стоимости продукции.

Серийное производство является наиболее распространенным видом

производства в общем и среднем машиностроении. К этому виду про-

изводства относятся: станкостроение, производство прессов, компрес-

соров, насосов, вентиляторов, текстильных машин, деревообделоч-

ных станков, оборудования для пищевой и лесной промышленности,

для коммунального хозяйства, транспорта и т. д.

Массовым называется производство, в котором при доста-

точно большом количестве одинаковых выпусков изделий изготовле-

ние их ведется путем непрерывного выполнения на рабочих местах

одних и тех же постоянно повторяющихся операций.

Массовое производство бывает следующих видов:

а) поточно-массовое производство, при ко-

тором осуществляется непрерывность движения деталей по рабочим

местам, расположенным в порядке последовательности технологи-

ческих операций, закрепленных за определенными рабочими местами и

выполняемых примерно в одинаковый (или кратный) промежуток

времени, соответствующий такту выпуска** деталей;

* В качестве специализированного приспособления (или инструмента)

могут использоваться нормализованные конструкции, приспособленные для

данной операции.

** См. гл. VIII.

19

б) массовое прямоточное производство.

Здесь технологические операции также выполняются на определенных

рабочих местах, расположенных в порядке операций, но время на вы-

полнение отдельных операций не всегда одинаково (или кратно такту),

вследствие чего у некоторых станков образуются заделы и движение

деталей протекает с перерывами.

Массовое производство возможно и экономически выгодно при

выпуске достаточно большого количества изделий, когда все затраты

на организацию массового производства окупаются и себестоимость

единицы выпускаемой продукции получается меньше, чем при серий-

ном производстве.

Экономичность выпуска достаточно большого количества изделий

можно выразить следующей формулой:

fl ' у

SC SM

где п — число единиц изделий; С — величина затрат при переходе с

серийного на массовое производство; sc — себестоимость единицы

изделий при серийном производстве; sM — себестоимость единицы

изделий при массовом производстве.

К условиям, определяющим эффективность массового производ-

ства, относятся прежде всего объем производственной программы и

специализация завода на определенных типах изделий, причем наи-

более благоприятным условием массового производства является такая

специализация, когда в производстве находится один тип, одна конст-

рукция изделия.

Однако изделия массового производства с течением времени и раз-

витием техники все же подвергаются конструктивным изменениям в

целях улучшения их эксплуатационных качеств или в связи с тре-

бованиями технологического характера. В таких случаях технологи-

ческий процесс приходится перестраивать.

При массовом и крупносерийном производстве технологический

процесс строится по принципу дифференциации или по принципу

концентрации операций.

По первому принципу технологический процесс диф-

ференцируется (расчленяется) на элементарные операции с примерно

одинаковым временем выполнения (тактом) или кратные такту; каж-

дый станок выполняет одну определенную операцию. В связи с этим

станки здесь применяются специальные и узкоспециализированные;

приспособления для обработки должны быть также специальными,

предназначенными для выполнения только одной операции. Часто

такое специальное приспособление является неотъемлемой частью

станка.

По второму принципу технологический процесс пре-

дусматривает концентрацию операций, выполняемых на многошпин-

дельных автоматах, полуавтоматах, агрегатных, многопозиционных,

многорезцовых станках, отдельно на каждом станке или на автома-

тизированных станках, связанных в одну линию (автоматические ли-

нии), производящих одновременно несколько операций при малой за-

20

трате основного (технологического) времени. Подобные станки все

шире внедряются в производство; особенно широкое применение они

получили в автомобильном и тракторном производстве.

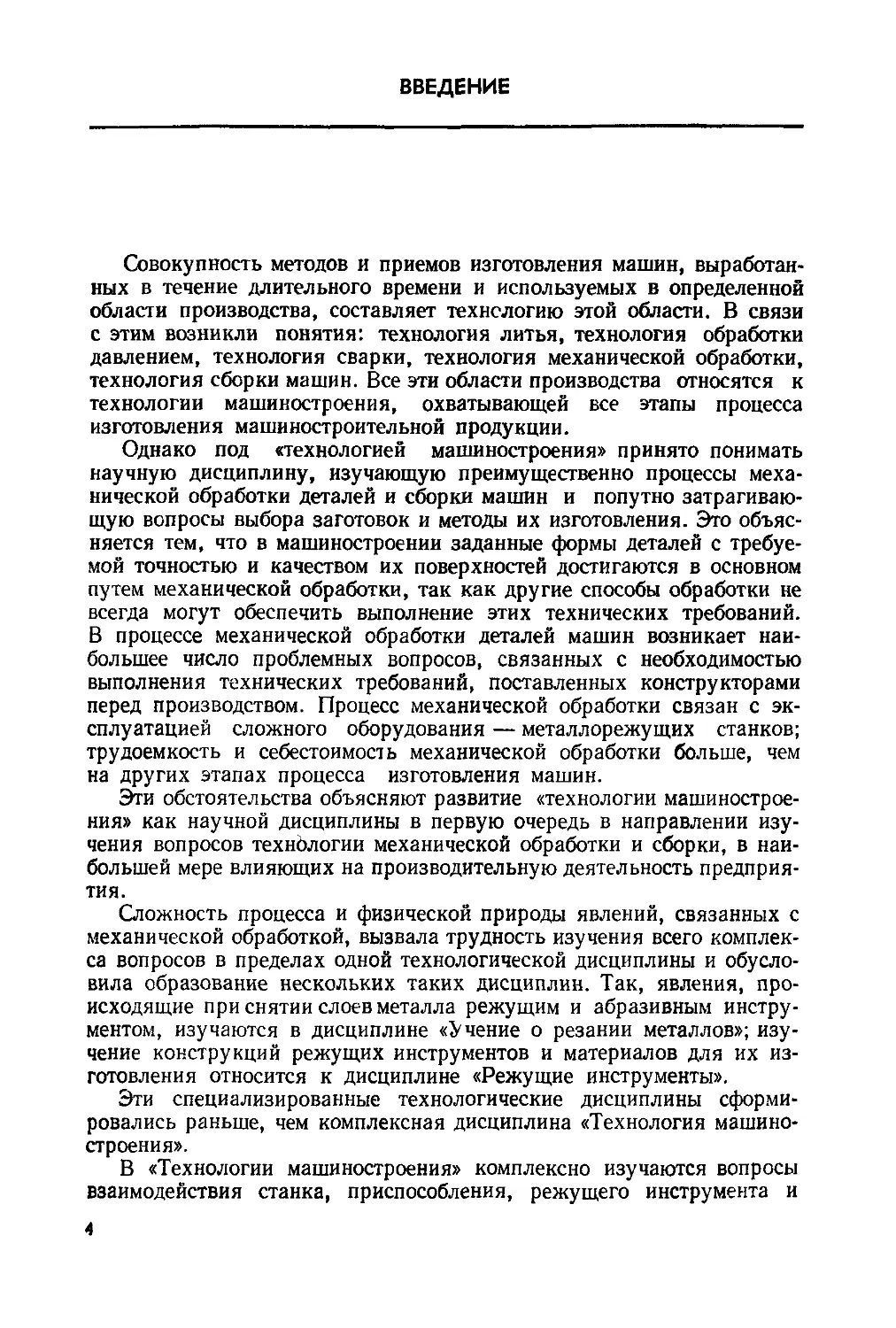

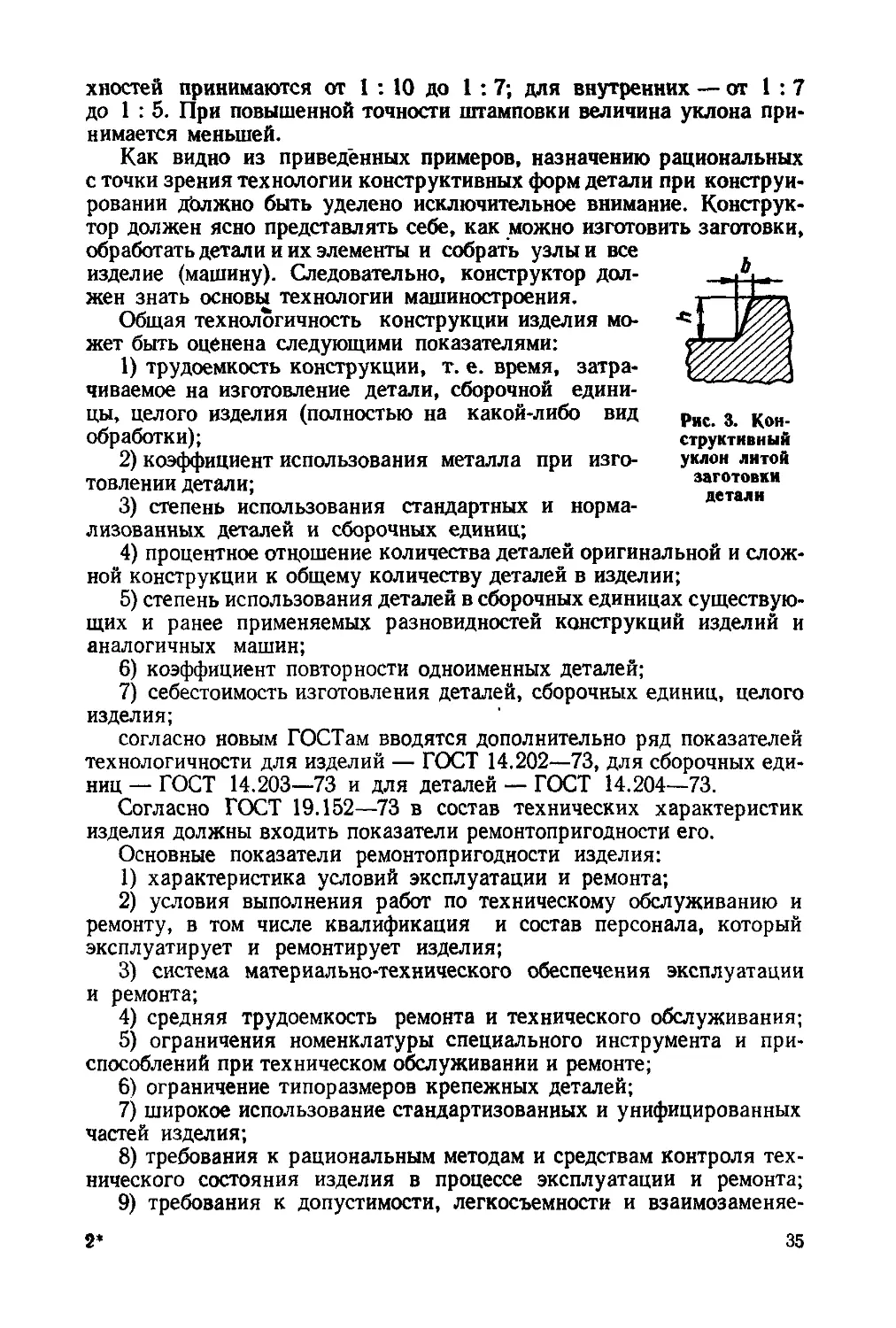

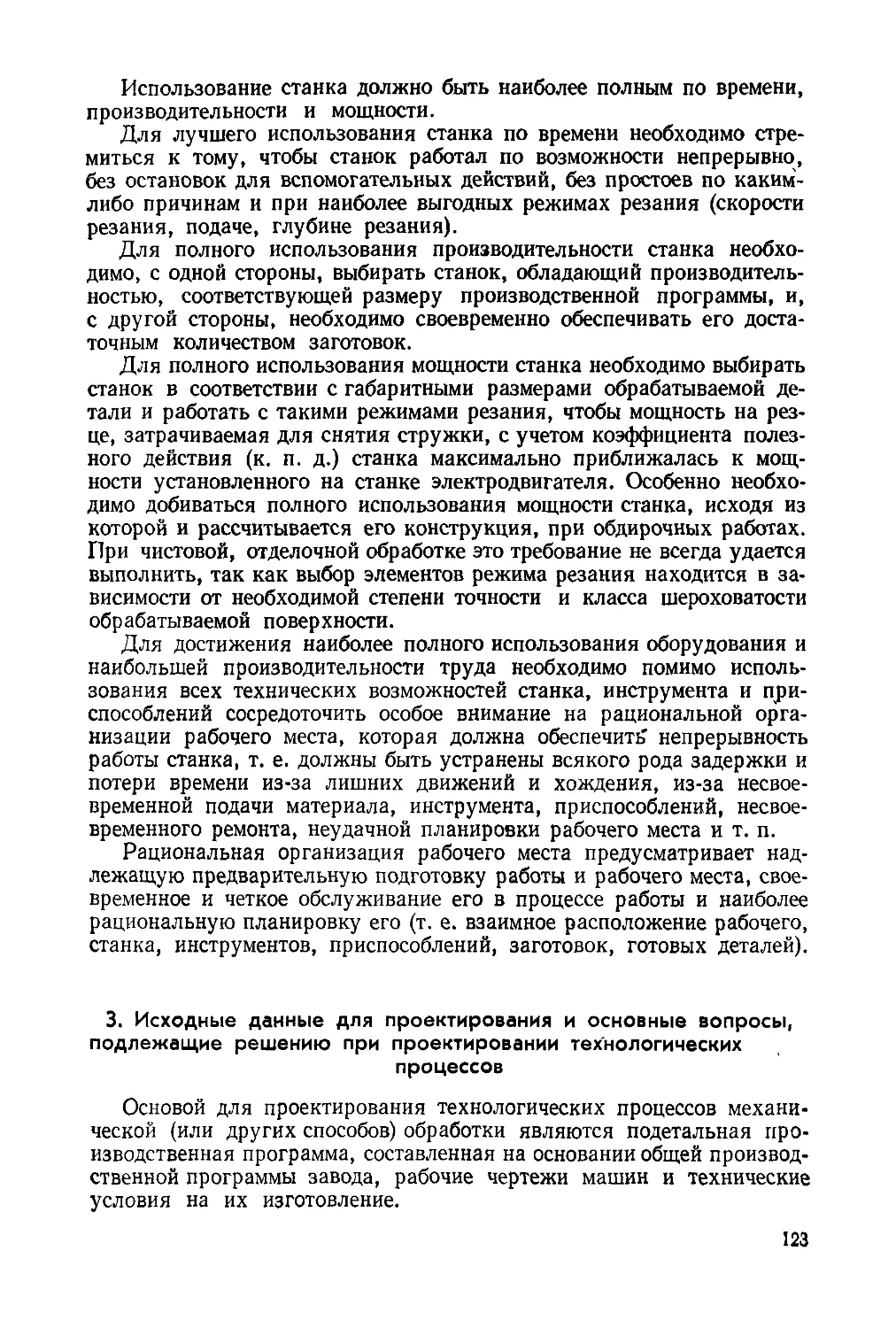

На рис. 1 показана схема наладки для обработки по принципу

концентрации ступенчатого вала на шестишпиндельном вертикальном

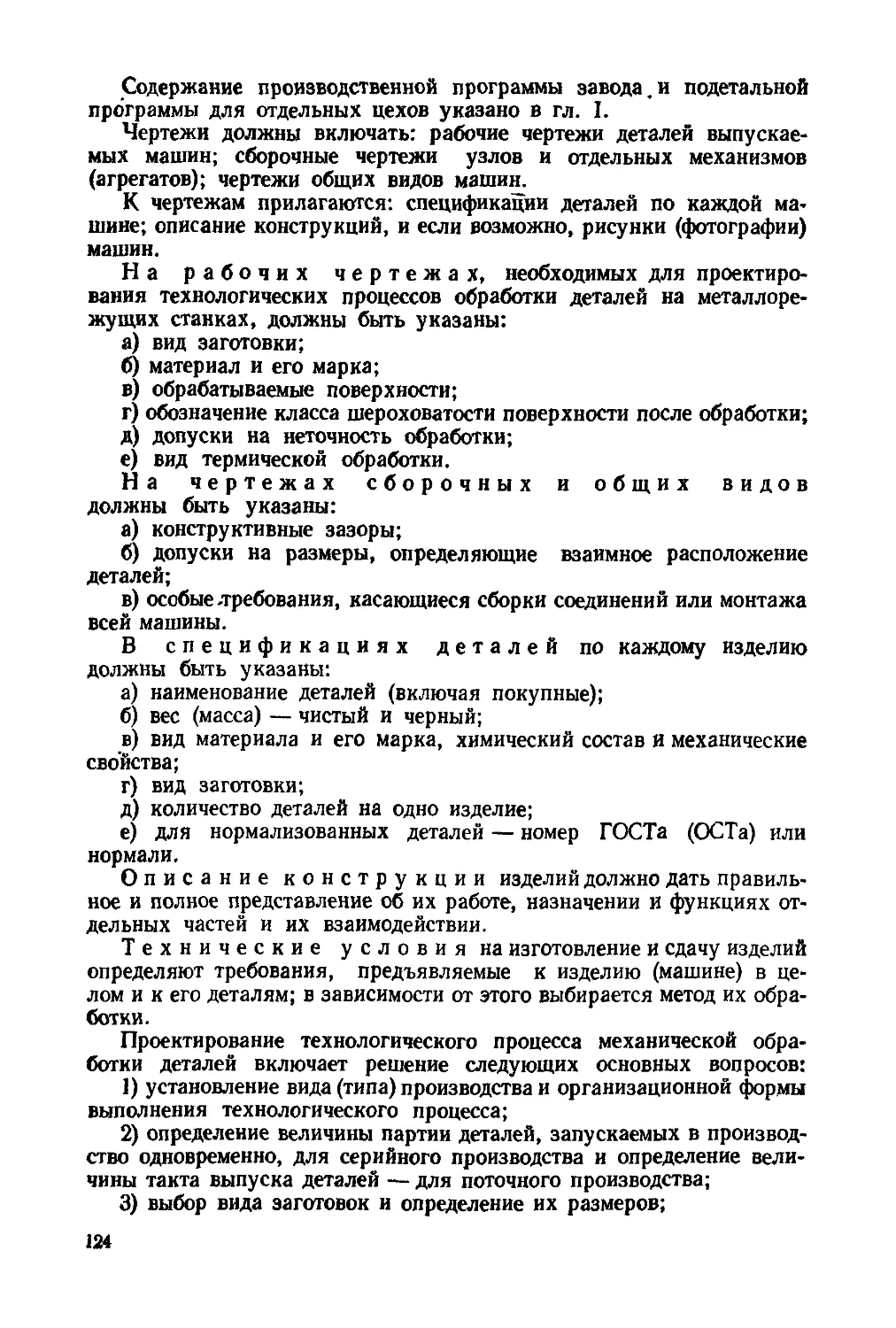

токарном полуавтомате. На рис. 2 изображена схема унифицированной

наладки для обработки на таком же станке двух шестерен — цилин-

дрической и конической.

Режущий инструмент для выполнения определенных операций

применяется преимущественно специальный и специализированный.

Рис. 1. Эскизы технологической наладки для обработки сту-

пенчатого вала на шестишпиндельном вертикальном токарном

полуавтомате непрерывного действия

В качестве измерительного инструмента, гарантирующего взаимо-

заменяемость деталей, применяют предельные калибры, а также из-

мерительные приборы, приспособления и автоматические измеритель-

ные устройства.

Наиболее эффективны автоматические контрольные устройства, из-

меряющие детали в процессе их обработки на станках. Благодаря этим

21

S5

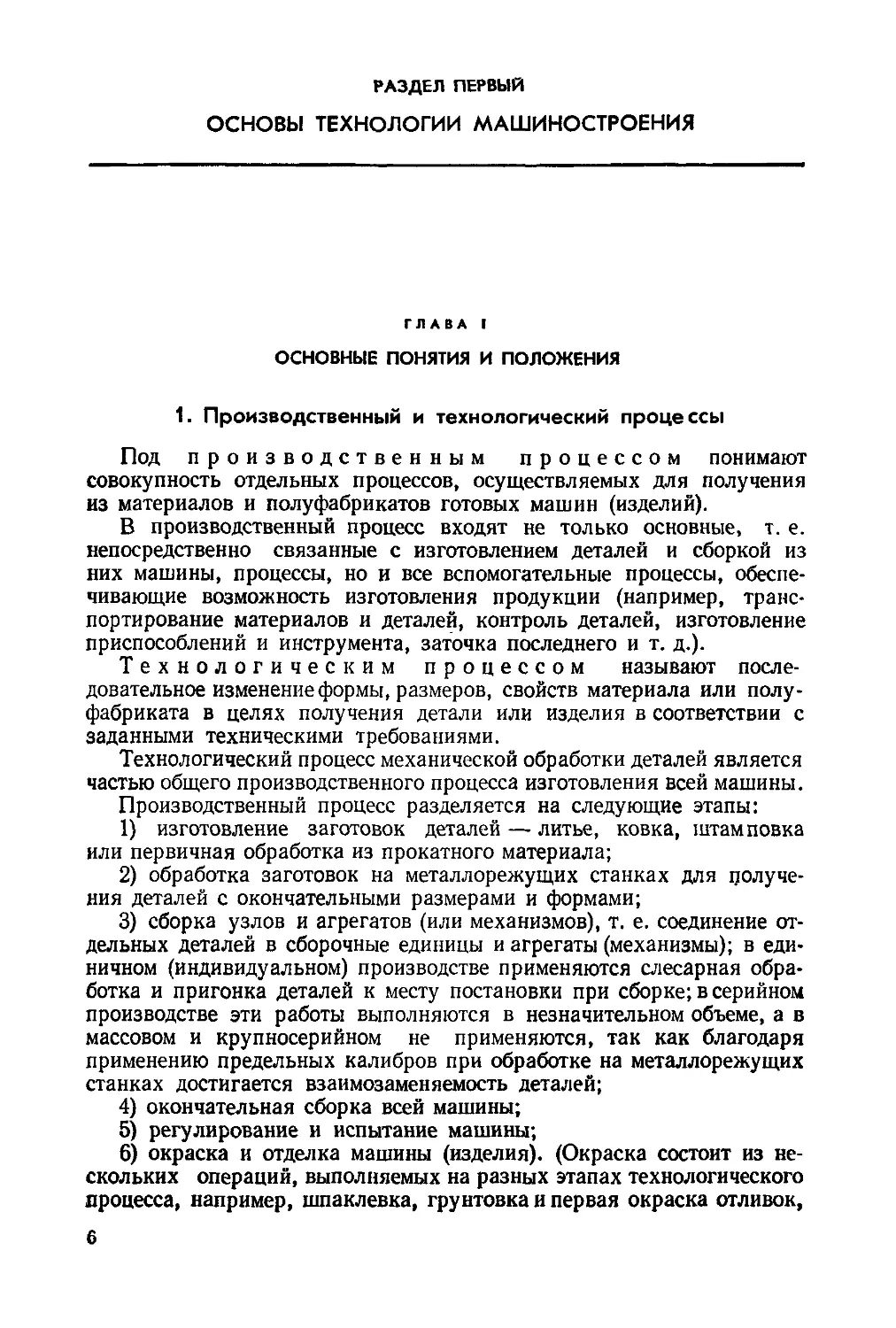

Рис. 2. Эскизы унифицированной технологической наладки для обработки двух зубчатых колес (Д и В)

на шестишпиндельном вертикальном токарном полуавтомате:

поз. II —а гнезде а крепятся инструменты: / — для детали Л. 2 — для детали В; поз. III —в гнездах а, Ь, с, d крепятся

инструменты: 1, 2, 3 — для детали А и 4. 5, 6 — для детали В; поз IV— в гнездах а, b, с. d крепятся инструменты:

1. 2, 3 — для детали А и 4, 5 — для детали В; поз. V — в гнездах а, Ь крепятся инструменты: 1 — для детали А и 2, 3 —

для детали В; поз. VI — в гнездах а, b крепятся инструменты: 1,2 — для детали А а 3 — для детали В

устройствам повышается производительность станков, так как исклю-

чается необходимость их остановки для промера деталей и представ-

ляется возможность одновременного обслуживания нескольких стан-

ков, снабженных такими автоматическими устройствами для изме-

рения.

Техническая организация массового производства должна быть

весьма совершенной. Как уже указывалось, технологический процесс

должен быть разработан детально и точно в отношении как методов

обработки, так и расчетов основного (технологического) и вспомога-

тельного времени*.

Оборудование должно быть точно определено и расставлено та-

ким образом, чтобы его количество, типы, комплектность и произво-

дительность соответствовали заданному выпуску продукции.

Особенно важное значение в массовом производстве имеет орга-

низация технологического контроля, так как недостаточно тщатель-

ная проверка деталей и несвоевременная отбраковка негодных де-

талей могут привести к задержке и разладке всего производственного

процесса. Лучшие результаты достигаются при использовании (где

возможно) автоматического контроля в процессе обработки.

Организация снабжения рабочего места основными и вспомогатель-

ными материалами, полуфабрикатами, режущим, измерительным и

вспомогательным инструментом, приспособлениями и т. д. должна

обеспечивать бесперебойность работы.

Несмотря на большие первоначальные капитальные затраты, необ-

ходимые для организации массового производства, технико-экономи-

ческий эффект его на правильно организованном предприятии бы-

вает обычно высок и значительно больше, чем при серийном производ-

стве.

Себестоимость одного и того же вида продукции при массовом

производстве значительно ниже, оборачиваемость средств выше, рас-

ходы на транспорт меньше, выпуск продукции больше, чем при серий-

ном производстве.’

Массовое производство получило широкое применение в автомо-

биле- и тракторостроении, двигателестроении, сельскохозяйствен-

ном машиностроении, на предприятиях, изготовляющих мотоциклы,

велосипеды, швейные машины и т. д.

Каждому из описанных выше видов производства (единичному, се-

рийному, массовому) свойственны соответствующие формы органи-

зации работы и способы расположения оборудования, которые опреде-

ляются характером изделия и производственного процесса, объемом

выпуска и рядом других факторов.

Существуют следующие основные формы организации работы:

1) П о видам оборудован и я, свойственная главным обра-

зом единичному производству; для отдельных деталей применяется

в серийном производстве.

* См. гл. VII.

23

Станки располагают по признаку однородности обработки, т. е.

создают участки станков, предназначенных для одного вида обработки,

— токарных, строгальных, фрезерных и др.

2) Предметная, свойственная главным образом серийному

производству; для отдельных деталей применяется в массовом про-

изводстве.

Станки располагают в последовательности технологических опе-

раций для одной или нескольких деталей, требующих одинакового

порядка обработки. В той же последовательности, очевидно, обра-

зуется и движение деталей. Детали обрабатывают на станках партия-

ми; при этом время выполнения операции на отдельных станках

может быть не согласовано с другими станками. Изготовленные дета-

ли во время работы хранят у станков и затем транспортируют целой

партией. Детали, ожидающие поступления на следующий станок для

выполнения очередной операции, хранят или у станков, или на спе-

циальных площадках между станками, на которых производится кон-

троль деталей.

3) Поточно - серийная, или переменно - поточ-

ная, свойственная серийному производству; станки располагают

также в последовательности технологических операций, установлен-

ной для деталей, обрабатываемых на данной станочной линии. Произ-

водство идет партиями, причем детали каждой партии могут несколько

отличаться одна от другой размерами или конструкцией, допускаю-

щими, однако, обработку их на одном и том же оборудовании. Произ-

водственный процесс ведется таким образом, что время выполнения

операции на одном станке согласовано с временем работы на следующем

станке; детали данной партии перемещают со станка на станок в по-

следовательности технологических операций, создавая непрерывность

движения. Переналадка станков, приспособлений и инструментов, а

также перестройка производственного процесса при переходе на обра-

ботку других разновидностей сходных деталей обеспечиваются пред-

варительной технической подготовкой.

4) Прямоточная, свойственная массовому и в меньшей мере

крупносерийному производству; станки располагают в последователь-

ности технологических операций, закрепленных за определенными

станками; детали со станка на станок передают поштучно, но синхрони-

зация времени операций выдерживается не на всех участках линий,

т. е. время выполнения отдельных операций не всегда одинаково

(или кратно такту); вследствие этого около станков, у которых время

выполнения операции больше такта, создаются заделы необработан-

ных деталей. Такая форма работы называется иногда пульсирующим

потоком.

Транспортирование деталей от одного рабочего места к другому

осуществляется рольгангами, наклонными лотками и другими

немеханизированными транспортными устройствами; иногда приме-

няют и конвейеры, служащие здесь только в качестве транспор-

теров.

5) Непрерывным потоком, свойственная только мас-

совому производству. При этой форме организации работы станки

24

располагают в последовательности операций технологического про-

цесса, закрепленных за определенными станками, время выполнения

отдельных операций на всех рабочих местах примерно одинаково или

кратно такту, благодаря чему достигается синхронизация операций и

создается определенный такт работы для всей поточной линии.

Различают несколько разновидностей работы непрерывным пото-

ком:

а) С передачей деталей (изделий) простыми транспортными устрой-

ствами — без тягового элемента (рольганги, склизы, скаты, наклонные

желобы и т. п.).

б) С периодической подачей деталей (изделий) транспортными

устройствами с тяговым элементом.

Передвижение деталей от одного рабочего места к другому про-

изводится при помощи механических конвейеров, которые двигаются

периодически — толчками. Конвейер перемещает деталь через про-

межуток времени, соответствующий величине такта работы, в течение

которого конвейер стоит и выполняется рабочая операция; продол-

жительность выполнения операции примерно равна (или кратна)

величине такта работы, который поддерживается конвейером меха-

нически.

в) С непрерывной подачей деталей (изделий) транспортными устрой-

ствами с тяговым элементом; в этом случае механический конвейер

движется непрерывно, перемещая расположенные на нем детали от

одного рабочего места к другому. Операция выполняется во время

движения конвейера; при этом деталь или снимается с конвейера для

выполнения операции, или остается на конвейере и в этом случае опе-

рация выполняется во время движения детали вместе с конвейером.

Скорость движения конвейера должна соответствовать времени, необ-

ходимому на выполнение операции. Как и в предыдущем случае, такт

работы механически поддерживается конвейером.

Для всех рассмотренных случаев работы непрерывным потоком

можно установить, что решающим фактором, обусловливающим со-

блюдение принципа непрерывного потока, является не механическое

транспортирование деталей (изделий), а такт работы.

ГЛАВА И

ВИДЫ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН.

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ МАШИН И ДЕТАЛЕЙ

1. Общий обзор применяемых видов обработки деталей машин

1) Изготовление заготовок деталей машин про-

изводится:

а) литьем металлов различными способами: в земляные формы,

в металлические формы (кокили), центробежным способом, под давле-

нием, по выплавляемым моделям (прецизионное литье), в оболочковые

25

' (корковые) формы, методом вакуумного всасывания (литье цветных

сплавов);

б) обработкой металлов давлением (пластическим деформировани-

ем), ковкой, штамповкой (горячей и холодной), прессованием (выда-

вливанием), прокаткой, волочением;

в) литьем из пластмасс;

г) штамповкой пластмасс.

2) Обработка заготовок деталей машин

механическими способами:

а) снятием стружки — резание металла лезвийными инструмента-

ми и абразивами на металлорежущих станках;

б) пластическим деформированием (без снятия стружки) — уплот-

нение металла; обкатывание и раскатывание роликами, продавлива-

ние — калибрование отверстий шариком или оправкой; накатывание

(для получения рифленой поверхности);

в) холодной правкой металлических деталей;

г) дробеструйной обработкой металлических деталей, которая со-

стоит в том, что термически обработанные детали подвергают в спе-

циальных установках ударному воздействию потока стальной или

чугунной дроби, выбрасываемой механическим (или пневматическим)

дробеметом. Сущность процесса заключается в том, что поверхностный

слой обрабатываемой детали пластически деформируется — накле-

пывается, благодаря чему еготвердость и прочность повышаются;

д) пластическим деформированием пластмасс.

3) X и м и к о - механическая обработка:

а) доводка (притирка) притирами, изготовленными преимущест-

венно из чугуна, меди или латуни и шаржированными * мелкозер-

нистыми абразивными порошками, микропорошками и пастами.

Материал притира должен быть мягче, чем материал обрабатываемой

детали;

б) полирование мягкими кругами (из сукна, бязи, войлока, бу-

маги, кожи) с помощью полировальных паст, содержащих (как и при-

тирочные пасты) поверхностно-активные вещества, химически воз-

действующие на обрабатываемый материал;

в) обработка (затачивание и доводка) твердосплавного инструмен-

та в растворе сернокислой меди с помощью абразивного порошка и

металлического диска.

4) Электрохимическая обработка. Сущность

электрохимическйх методов заключается в применении электрической

энергии в форме электролиза. Одним из таких методов является эле-

ктрополирование, которое осуществляется в обычных электролити-

ческих ваннах с применением специальных электролитов и соответ-

ствующих режимов тока.

5) Термическая обработка. Термическая обработка

применяется с целью видоизменить структуру металла для получения

* Шаржированием называется внедрение в рабочую поверхность притира

зерен абразива с помощью специальной плитки или ролика.

26

механических и физических свойств его, соответствующих техническим

требованиям.

Термическая обработка деталей машин может быть применена на

начальной, промежуточной и конечной стадиях технологического про-

цесса. Характер операций термической обработки обусловливается

конструктивными и эксплуатационными требованиями, а также тре-

бованиями технологии механической обработки.

Химико - термическая обработка металличес-

ких деталей применяется с целью улучшить физико- химические и

механические свойства деталей — повысить их жаропрочность, изно-

соустойчивость и т. д. путем изменения химического состава поверх-

ностного слоя металла, который искусственно насыщается азотом

(процесс носит название азотирования), алюминием (алитирование),

углеродом и азотом одновременно с последующей закалкой (циани-

рование) и некоторыми другими элементами. Сюда же иногда относят

широко распространенный процесс термической обработки — насы-

щение низкоуглеродистой стали углеродом с последующей закалкой

(цементация).

6) Старение заготовок деталей. Старение имеет

целью привести структуру отливки в состояние равновесия, т. е. осво-

бодить заготовку от внутренних напряжений, возникающих как при

застывании металла, так и при предварительной механической обра-

ботке (обдирке).

Старение бывает естественное и искусственное. Метод естественного

старения заключается в том, что заготовка после литья или после об-

дирки выдерживается на открытом воздухе под воздействием атмос-

феры в течение 0,5—6 месяцев и более.

Ввиду длительности этого процесса чаще применяется метод ис-

кусственного старения. Искусственное старение преимущественно

осуществляется термической обработкой заготовки путем нагревания

ее в печи (электрической, газовой, нефтяной) при температуре 450—

500° С, выдержки- в течение 12—15 ч и охлаждения в течение 2,5—3 ч

вместе с печью, после чего заготовка окончательно охлаждается на

воздухе.

Иногда искусственное старение производят другими способами, на-

пример обстукиванием детали, подвешенной на блоке, встряхиванием,

пропусканием электрического тока, пропусканием детали через моеч-

ную машину с холодной и горячей водой, шлифованием необрабаты-

ваемых поверхностей детали ручными шлифовальными кругами.

Старение применяется преимущественно для крупных литых де-

талей, от которых требуется возможно большая стабильность формы и

размеров, например для станин металлорежущих станков.

7) Электроискровой метод* обработки металлов состоит в том,

что между двумя сближенными металлическими электродами, находящимися под

током (одним из которых — анодом — служит обрабатываемая деталь), возни-

кает электроискровой разряд, вследствие чего происходит местное направленное

разрушение (электроэрозия) металла — анода.

* О методах обработки, указанных в пп. 7—11, см. подробнее в разд. V.

27

Эгот метод электрообработки применяется для получения сквозных и глу-

хих отверстий разного профиля в металлических заготовках (например, в штам-

пах) при обработке закаленных металлов, твердых сплавов и других труднообра-

батываемых токопроводящих материалов.

8) Анодно-механический метод заключается в том, что при

прохождении постоянного тока через электролит и электроды происходит процесс

растворения поверхности анода с образованием пленки, которая принудительно

снимается вращающимся диском.

Анодно-механический метод обработки применяется при разрезании труднооб-

рабатываемых металлов, заточке и доводке режущего инструмента из твердых

сплавов, отделочном шлифовании твердых магнитных сплавов.

Анодно-механическое разрезание металла осуществляется диском-электро-

дом, вращающимся с большой скоростью. Диск-электрод присоединен к отрица-

тельному полюсу (зажиму), заготовка — к положительному. В зону обработки

подается водный раствор жидкого стекла — электролит; между диском и заго-

товкой непрерывно проходит электрический ток. Питание установки происходит

от источника постоянного тока. Врезание диска достигается поперечной подачей

его. Диск изготовляется из материала с твердостью ниже твердости разрезаемой

заготовки — из мягкой стали, меди, чугуна.

9) Ультразвуковой метод заключается в том, что энергия вибри-

рующего инструмента в виде ультразвуковых колебаний воздуха передается

частицам абразивного микропорошка, которые поступают взвешенными в воде

или масле под торцовую поверхность инструмента и разрушают обрабатываемый

материал.

Этот метод позволяет обрабатывать отверстия любого профиля в деталях,

изготовляемых из труднообрабатываемых материалов, таких, как, например,

алмаз, стекло, керамика, твердые сплавы, кварц и др.

10) П о к р ы т и е металлами и сплавами поверхностей

деталей. Для покрытия поверхностей деталей слоем других металлов наибо-

лее широко применяется гальванический метод, основанный на элект-

ролизе. Этим методом пользуются для покрытия деталей слоем хрома, никеля,

цинка, меди и др.

Хромирование поверхностей деталей производится с целью предохранения

их от коррозии, увеличения сопротивляемости механическому изнашиванию, про-

дления срока службы, восстановления размеров изношенных поверхностей, для

придания деталям красивого вида и блеска.

Никелирование применяется для придания изделиям красивой блестящей

поверхности и в меньшей степени для предохранения деталей от коррозии.

Омеднению подвергают части цементируемой детали (не подлежащие после-

дующей закалке) для предохранения их от науглероживания в целях облегчения

последующей механической обработки.

Металлизация — покрытие посредством распыления (пуль-

веризации) расплавленного металла — применяется для ремонта и восстановле-

ния изношенных деталей, исправления брака, повышения жароупорности дета-

лей(например, покрытие алюминием), придания антикоррозионных свойств

(оцинковка). Процесс в основном протекает следующим образом. К соплу аппара-

та подается проволока из металла, служащего материалом для покрытия, к кото-

рой подводятся кислород и ацетилен, дающие при горении высокую температуру

(до 3000° С), проволока плавится; расплавленный металл распыляется сжатым

воздухом, поступающим к соплу под давлением до 4 ат (392,4 кн/м2}*, с силой

ударяется о поверхность детали и прочно к ней пристает.

Реже применяется в машиностроении термическая металлиза-

ция — нагрев покрываемых деталей вместе с расплавленным металлом покры-

тия (например, алюминием) для изменения химических свойств поверхностного

* В СИ единица давления 1 ат = 98066,5 н!м2, или приближенно 1 ат =

= 98,1 кн/м2. Здесь приставка «к» (кило) означает 1000 = 10s (по ГОСТ 7663—

65 «Образование кратных и дольных единиц измерений)). В дальнейшем изложе-

нии после значений величин, выраженных в существующих единицах, будут даны

эквивалентные значения в единицах СИ.

28

слоя с целью повышения жароупорности деталей и придания им антикоррозион-

ных свойств.

Покрытие твердыми сплавами с целью повышения износо-

устойчивости деталей производится путем наварки или наплавки твердых спла-

вов на поверхности деталей.

11) Сварка металлов —один из способов соединения

металлических деталей; подразделяется на химическую (газовая,

термитная и др.) и электрическую (электродуговая, контактная и др.).

Сварка может заменить пайку, клепку, ковку, литье; во многих

случаях с помощью сварки достигается значительная экономия ме-

талла (уменьшается трудоемкость изготовления продукции, удешевля-

ется производство).

12) Балансировка деталей*. Во избежание возник-

новения вибраций детали, вращающиеся с большой скоростью, должны

быть отбалансированы. Вращающаяся деталь будет отбалансирован-

ной или уравновешенной в том случае, когда ее центр тяжести и глав-

ная ось инерции совпадают с осью вращения. Причинами неуравно-

вешенности деталей и узлов могут быть неоднородность материала,

неточность размеров и формы поверхностей, несимметричное рас-

положение массы металла относительно оси вращения, несовпадение

осей сопрягаемых деталей, вращающихся совместно.

Детали, совершающие возвратно-поступательное движение (на-

пример, поршень с шатуном в двигателе внутреннего сгорания),

подвергаются подгонке по весу (массе).

13) Очистка, промывка и покрытие деталей

смазкой. В процессе обработки и после обработки деталей произ-

водится их очистка, промывка, просушка и покрытие смазкой. Очист-

ка производится механическими или химическими способами, промыв-

ка — в моечных баках или моечных машинах, просушка — обдувкой

сжатым воздухом. Детали покрывают смазкой в целях предохранения

их от коррозии.

2. Основные факторы, влияющие на характер технологического

процесса механической обработки

На характер технологического процесса механической обработки

влияют следующие основные факторы:

а) размер производственной программы в зависимости от типа про-

изводства и организационных форм выполнения технологического

процесса;

б) конструктивная форма, размеры и технологичность детали;

в) род материала детали и его свойства;

г) форма, размер и точность изготовления заготовки;

д) требования к точности и качеству обработанной поверхности и

другие требования по техническим условиям;

е) характер используемого оборудования и технологической оснаст-

ки;

* Пп. 12 и 13 см. подробнее в разд. IV.

29

ж) требования наибольшей экономичности и производительности

производства.

Каждый из указанных факторов определяет те или иные особенности

технологического процесса.

3. Технологичность конструкции изделия и деталей *

Одним из факторов, существенно влияющих на характер техноло-

гических процессов, является технологичность конструкции изделия и

соответствующих его деталей.

При конструировании отдельных деталей необходимо достичь

удовлетворения не только эксплуатационных требований, но также и

требований наиболее рационального и экономического изготовления

изделия. В этом и состоит принцип технологичности

конструкции.

Чем меньше трудоемкость и себестоимость изготовления изделия,

тем более оно технологично. Таким образом, основными критериями

оценки технологичности конструкции являются трудоемкость и се-

бестоимость изготовления.

Технологичная конструкция изделия и деталей должна предусма-

тривать:

а) максимально широкое использование унифицированных сбо-

рочных единиц, стандартизованных и нормализованных деталей и

элементов деталей;

б) возможно меньшее количество деталей оригинальной, сложной

конструкции и различных наименований и возможно большую пов-

торность одноименных деталей;

в) создание деталей наиболее рациональной формы с легкодоступ-

ными для обработки поверхностями и достаточной жесткости с целью

уменьшения трудоемкости и себестоимости механической обработки

деталей и изготовления всего изделия (необходимая жесткость дета-

лей позволяет обрабатывать их на станках с наиболее производитель-

ными режимами резания);

г) наличие на деталях удобных базирующих поверхностей или воз-

можность создания вспомогательных (технологических) баз в виде бо-

бышек, поясков и т. д.;

д) наиболее рациональный способ получения заготовок для дета-

лей (отливок, штамповок, из проката) с размерами и формами,возможно

более близкими к готовым деталям, т. е. обеспечивающими наиболее

высокий коэффициент использования материала и наименьшую трудо-

емкость механической обработки;

е) полное устранение или возможно меньшее применение слесар-

но-пригоночных работ при сборке путем изготовления взаимозаме-

няемых деталей, применения деталей-компенсаторов и механизации

сборочных работ;

* Дополнительно см. ГОСТ 14.201—73; 14.202—73; 14.203—73 и 14.204—73

30

ж) упрощение сборки и возможность выполнения параллельной во

времени и пространстве сборки отдельных сборочных единиц и изде-

лия в целом.

Технологичность конструкции изделия должна отвечать также и

требованиям сборки и эксплуатации. Основными требованиями сбор-

ки являются: обеспечение возможности сборки без пригоночных работ

(или при наименьшем их количестве), создание возможности неза-

висимой сборки узлов изделия, наименьшее количество деталей как

по наименованиям, так и в штуках, наиболее высокий уровень взаимо-

заменяемости, стандартизации, унификации и нормализации сбороч-

ных единиц и их изделий, наличие удобных сборочных баз, исключение

необходимости разборок при регулировках и др.

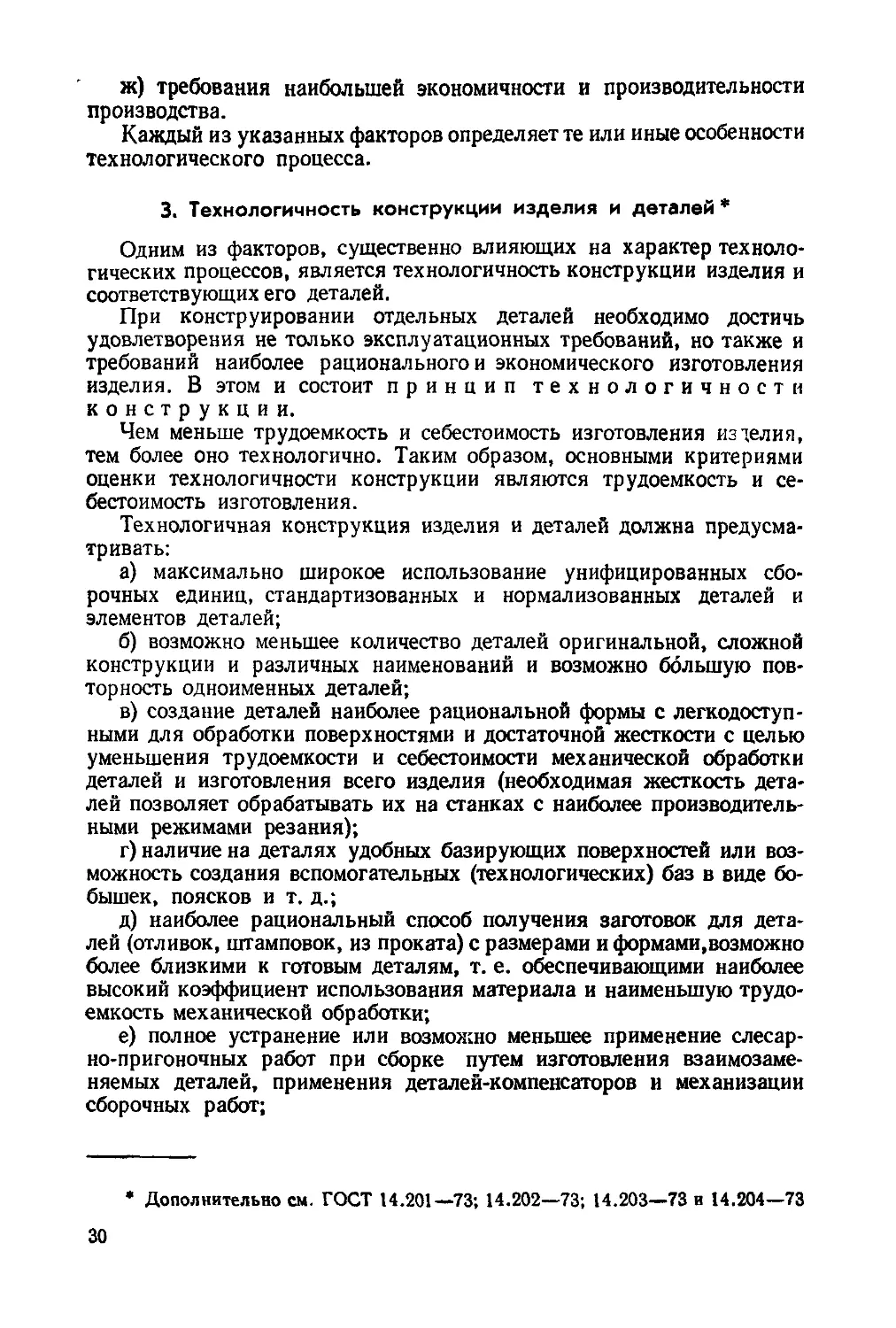

В табл. 3 показаны конструкции деталей с указанием основных

технологических требований, которым должны удовлетворять кон-

струкции, и преимуществ технологических конструкций.

Технологичность конструкции заготовок деталей должна иметь в

виду не только максимальную рационализацию механической обра-

ботки, но и упрощение процессов изготовления самих заготовок.

Литые заготовки из чугуна и стали в этом отношении должны удовле-

творять следующим основным требованиям:

а) толщина стенок отливки должна быть по возможности одинаковой

без резких переходов тонкостенных частей в толстостенные; выполнение

этого требования необходимо для получения однородной структуры

отливки и уменьшения внутренних напряжений в ней;

б) форма любой заготовки должна предусматривать простой, без

затруднений разъем модели*;

в) поверхности отливки, расположенные перпендикулярно плос-

кости разъема модели, должны иметь конструктивные литейные уклоны,

для того чтобы изготовление литейных фкэрм и стержней и удаление

моделей из форм происходило без затруднений.

Уклон в направлении выхода модели из формы обозначается (рис. 3)

на чертежах линейной величиной b или отношением этой величины к

высоте (длине) h данной поверхности отливки (Ь : Л).

Величины литейных уклонов в зависимости от высоты (длины)

h принимаются: 1 : 5 при h 25 мм; 1 : 10 и 1 : 20 при h в пределах

25—500 мм; 1 : 50 при h > 500 мм (см. ГОСТ 3212—57).

На чертежах заготовок, полученных методами штамповки и ковки,

должно быть обозначено:

а) отсутствие резких переходов в поперечных сечениях и усиление

сечений в изгибах; б) выполнение переходов от одного сечения к дру-

гому по дугам относительно больших радиусов; в) закругление острых

ребер у штамповок.

Штамповки должны иметь уклон поверхностей, расположенных

перпендикулярно плоскости разъема штампа, необходимый для уда-

ления заготовки из штампа. Величины уклонов для наружных повер-

* Рекомендуемые величины углов сопряжений и радиусов закругления см.

в «Справочнике машиностроителях. М., Машгиз, 1963, стр. 80—85.

31

Примеры конструкций и технологические требования

Таблица 3

Основные технологические требования Конструкция Преимущества технологичной конструкции

нетехнологичная технологичная

Обрабатываемые плоскости не рекомендуется делать сплош- ными ,JSZi^ 1. Уменьшение времени обра- ботки и расхода инструмента 2. Повышение точности и чистоты обработки

— J

[Z3 (1IIJ

Обрабатываемые плоскости

следует располагать на одном

уровне

В ступенчатых отверстиях

наиболее точную ступень ре-

комендуется делать сквозной

1. Возможность обработки в

один проход производительны-

ми методами — торцовым фре-

зерованием, плоским шлифова-

нием и протягиванием

2 Упрощение контроля

1. Снижение трудоемкости

обработки

2. Упрощение обработки и

конструкции инструмента

Основные технологические

требования

Конструкция

нетехнологичная

Возможность нормального

входа и выхода режущего ин-

струмента

Следует избегать глухих

шлицевых отверстий

Глухие отверстия с резьбой

должны иметь канавки для вы-

хода инструмента или в них

должен быть предусмотрен

сбег резьбы

Продолжение табл. 3

технологичная Преимущества технологичной конструкции

J 1. Предохранение инструмен- та от поломки 2. Повышение производитель- ности

Возможность обработки от-

верстия производительным ме-

тодом — протягиванием

1. Улучшение качества резь-

бы

2. Улучшение условий рабо-

ты инструмента

Основные технологические Конструкция

требования нетехнологичная

Конструкция отверстия с резьбой должна давать возмож ность работать резьбовым ин- струментом на проход ft! ли

LX-

Следует -избегать наклонного расположения оси отверстий t

Продолжение табл. 3

технологичная

Преимущества технологичной

конструкции

1. Повышение производитель-

ности

2. Улучшение условий .рабо-

ты инструмента

1. Упрощение конструкции

приспособления

2. Возможность одновремен-

но обрабатывать и другие от-

верстия при параллельном рас-

положении осей

3. Снижение 1

обработки отверста.

b

Рис. 3. Кон-

структивный

уклон литой

заготовки

детали

хностей принимаются от 1 : 10 до 1 :7; для внутренних — от 1 : 7

до 1:5. При повышенной точности штамповки величина уклона при-

нимается меньшей.

Как видно из приведённых примеров, назначению рациональных

с точки зрения технологии конструктивных форм детали при конструи-

ровании должно быть уделено исключительное внимание. Конструк-

тор должен ясно представлять себе, как можно изготовить заготовки,

обработать детали и их элементы и собрать узлы и все

изделие (машину). Следовательно, конструктор дол-

жен знать основы технологии машиностроения.

Общая технологичность конструкции изделия мо-

жет быть оценена следующими показателями:

1) трудоемкость конструкции, т. е. время, затра-

чиваемое на изготовление детали, сборочной едини-

цы, целого изделия (полностью на какой-либо вид

обработки);

2) коэффициент использования металла при изго-

товлении детали;

3) степень использования стандартных и норма-

лизованных деталей и сборочных единиц;

4) процентное отношение количества деталей оригинальной и слож-

ной конструкции к общему количеству деталей в изделии;

5) степень использования деталей в сборочных единицах существую-

щих и ранее применяемых разновидностей конструкций изделий и

аналогичных машин;

6) коэффициент повторности одноименных деталей;

7) себестоимость изготовления деталей, сборочных единиц, целого

изделия;

согласно новым ГОСТам вводятся дополнительно ряд показателей

технологичности для изделий — ГОСТ 14.202—73, для сборочных еди-

ниц — ГОСТ 14.203—73 и для деталей — ГОСТ 14.204—73.

Согласно ГОСТ 19.152—73 в состав технических характеристик

изделия должны входить показатели ремонтопригодности его.

Основные показатели ремонтопригодности изделия:

1) характеристика условий эксплуатации и ремонта;

2) условия выполнения работ по техническому обслуживанию и

ремонту, в том числе квалификация и состав персонала, который

эксплуатирует и ремонтирует изделия;

3) система материально-технического обеспечения эксплуатации

и ремонта;

4) средняя трудоемкость ремонта и технического обслуживания;

5) ограничения номенклатуры специального инструмента и при-

способлений при техническом обслуживании и ремонте;

6) ограничение типоразмеров крепежных деталей;

7) широкое использование стандартизованных и унифицированных

частей изделия;

8) требования к рациональным методам и средствам контроля тех-

нического состояния изделия в процессе эксплуатации и ремонта;

9) требования к допустимости, легкосъемности и взаимозаменяе-

2*

35

мости деталей, сборочных единиц и комплектов при техническом об-

служивании и ремонте;

10) требования к выполнению регулировочно-доводочных работ в

процессе технического обслуживания и ремонта;

11) требования к конструкции изнашивающихся деталей в части

приспособленности к восстановлению до первоначальных или ремонт-

ных размеров с применением npoi рессивной технологии восстанови-

тельных работ.

ГЛАВА III

БАЗИРОВАНИЕ ДЕТАЛЕЙ. УСТАНОВКА ДЕТАЛЕЙ

ПРИ ОБРАБОТКЕ НА СТАНКАХ

1. Поверхности и базы обрабатываемой детали

При установке деталей для обработки на станках различают сле-

дующие поверхности:

1) обрабатываемые поверхности, с которых режущими инстру-

ментами снимается слой металла (или подвергающиеся воздействию

другого рабочего инструмента);

2) поверхности базы, определяющие положение детали при обра-

ботке;

3) поверхности, воспринимающие зажимные силы;

4) поверхности, от которых измеряют выдерживаемые размеры;

5) необрабатываемые поверхности.

Базами могут служить поверхности, линии, точки и их совокупности.

В технологии машиностроения различают базы технологические,

сборочные и конструктивные.

Технологические базы подразделяются на установочные и измери-

тельные.

Установочными базами называют такие поверхности

детали, которыми она устанавливается для обработки в определенном

положении относительно станка (или приспособления) и режущего

или другого рабочего инструмента.

Установочными базами могут служить плоские поверхности, на-

ружные и внутренние цилиндрические поверхности, торцовые поверх-

ности с отверстиями, поверхности отверстий, поверхности центровых

гнезд, конические, криволинейные поверхности (например, поверхно-

сти зубьев зубчатых колес, резьбы) и др.

В качестве установочных баз могут служить обработанные и не-

обработанные поверхности. Необработанные поверхности можно при-

нимать в качестве баз при начальных операциях обработки — они

называются черновыми базами. Обработанные поверхности,

которые служат базами для последующих операций, называются

чистовыми базами. Черновые базы должны быть по возможности

ровными и гладкими, без поверхностных дефектов.

36

Установочная база может быть основной или вспомогательной,

Основной установочной базой называется поверхность дета,

ли, которая служит для установки детали при обработке и сопряга

ется с другой деталью, совместно работающей в собранной машине

или оказывает влияние на работу данной детали в машине.

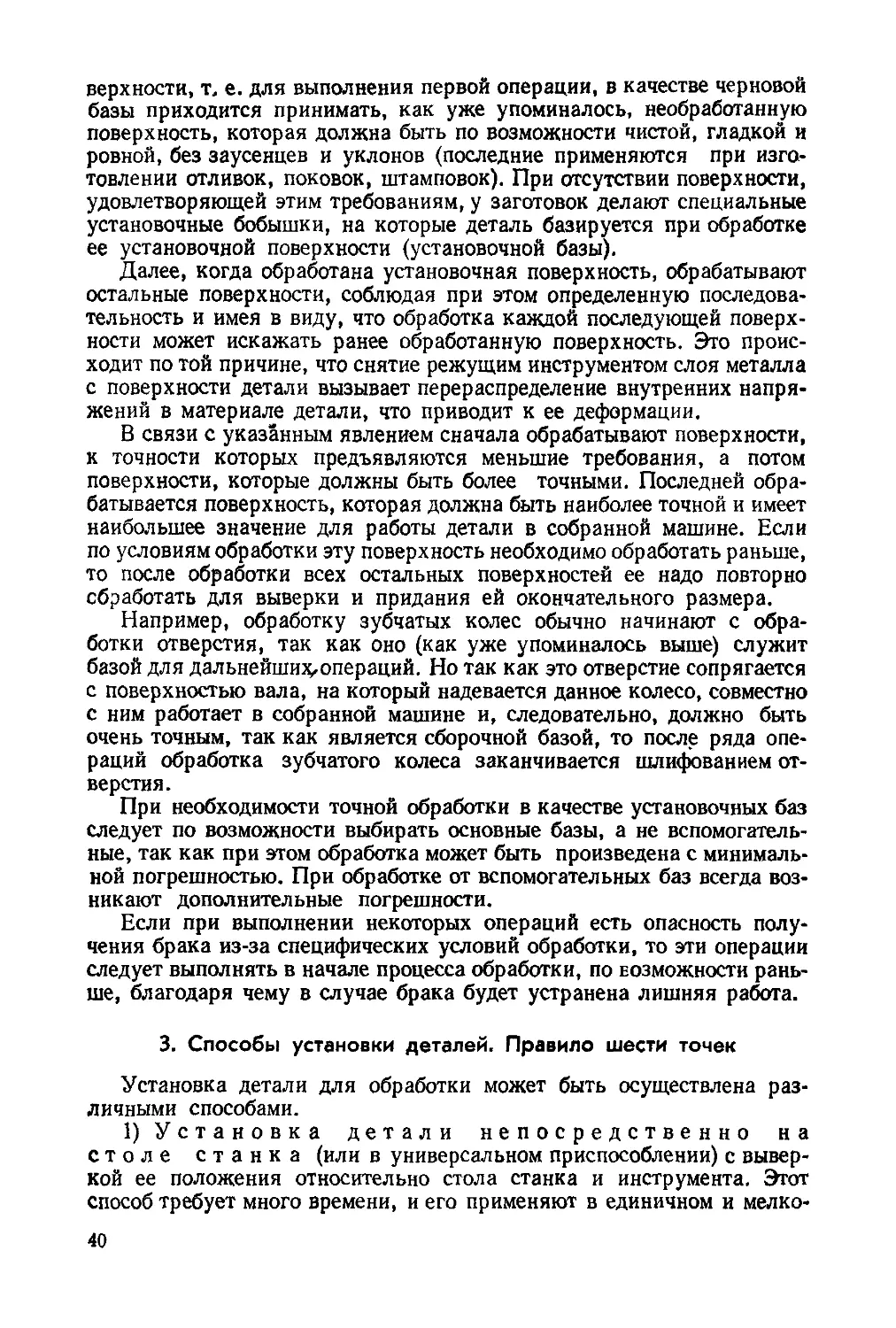

В качестве примера можно привести зубчатое колесо (рис. 4)

в котором отверстие является основной базой, так как поверх

ность отверстия сопрягается с валом,

на который насаживается колесо, и,

кроме того, при обработке колесо ба-

зируется отверстием на оправке,

благодаря чему достигается совпаде-

ние оси отверстия с осью наружной

цилиндрической поверхности и на-

чальной окружности зубьев колеса,

что обеспечивает правильную рабо-

ту его в собранном узле.

Рис. 5. Поршень двигателя

Рис. 4. Зубчатое колесо коробки

скоростей станка

Вспомогательной установочной базой называется по-

верхность детали, которая служит только для ее установки при обра-

ботке, не сопрягается с другой деталью, совместно работающей в

собранной машине, и не оказывает влияния на работу данной детали

в машине.

Примером вспомогательных баз могут служить центровые отвер-

стия валов, используемые только при обработке, так как по конструк-

ции они не требуются. Вспомогательными базами являются также при

обработке поршня двигателя (рис. 5) поверхности А и пояска Б,

которые при работе поршня ни с какими поверхностями других де-

талей не сопрягаются и на работу поршня влияния не оказывают.

Измерительной базой называют поверхность, от которой

при измерении производится непосредственный отсчет размеров.

37

Сборочной базой называют поверхность (или совокупность

поверхностей, линий, точек), которая определяет положение данной

детали относительно других деталей в собранном узле или в машине.

Конструктивной базой называют совокупность поверх*

ностей линий, точек, от которых задаются размеры и положение дру-

гих деталей при разработке конструкции. Конструктивная база может

быть реальной, если она представляет собой материальную поверх-

ность, или геометрической, если она является осевой геометрической

линией.

2. Принципы постоянства базы и совмещения баз.

Закрепление деталей. Последовательность операций

Наибольшей точности обработки детали можно достигнуть в том

случае, когда весь процесс обработки ведется от одной базы с одной

установкой, так как ввиду возможных смещений при каждой новой

установке вносится ошибка во взаимное расположение осей поверх-

ностей. Так как в большинстве случаев невозможно полностью обра-

ботать деталь на одном станке и приходится вести обработку на других

станках, то в целях достижения наибольшей точности необходимо все

дальнейшие установки детали на данном или другом станке произво-

дить по возможности на одной и той же базе.

Принцип постоянства базы состоит в том, что для

выполнения всех операций обработки детали используют одну и ту же

базу.

Если по характеру обработки это невозможно и необходимо при-

нять за базу другую поверхность, то в качестве новой базы надо вы-

бирать такую обработанную поверхность, которая определяется точ-

ными размерами по отношению к поверхностям, наиболее влияющим

на работу детали в собранной машине.

Надо всегда помнить, что каждый переход от одной базы к другой

увеличивает накопление погрешностей установок (погрешностей по-

ложения обрабатываемой детали относительно станка, приспособления,

инструмента).

Далее, при выборе баз различного назначения

надо стремиться использовать одну и ту же поверхность в качестве

различных баз, так как это тоже способствует повышению точности

обработки.

В этом отношении целесообразно в качестве измерительной базы

использовать установочную базу, если это возможно; еще более вы-

сокой точности обработки можно достигнуть, если сборочная база

является одновременно установочной и измерительной. В этом и заклю-

чается принцип совмещения баз.

Решение вопроса о возможности использования установочной базы

в качестве измерительной зависит от того, какой размер детали должен

быть точно выдержан и от какой поверхности при измерении может

быть произведен отсчет размера.

Пр рис. 6, а точно выдерживается размер х; отсчет этого размера

производится от поверхности А—А, которая в данном случае является

38

одновременно измерительной и установочной базой. По рис. 6, б

точно выдерживается размер у, отсчет его производится от поверх-

ности В—В, которая, следовательно, является в этом случае измери-

тельной базой; установочной же базой по-прежнему служит поверх-

ность А—А, на которую в обоих случаях устанавливается обрабаты-

ваемая деталь.

Размеры базы должны позволять получить надежное, прочное

крепление детали, обеспечивающее неизменность ее положения во

время обработки; базирующие поверхности не должны деформиро-

ваться от воспринимаемой ими силы, возникающей при обработке;

Измерительная Паза

К В

Л

х

^77777777777Ш77)

/Установочная и

измерительная дозы

А мшштА

/Установочная