Text

Г. Л. ПЕТРОВ, Н. Г. БУРОВ

ТЕХНОЛОГИЯ и ОБОРУДОВАНИЕ

ГАЗОПЛАМЕННОЙ

ОБРАБОТКИ МЕТАЛЛОВ

Г. Л. ПЕТРОВ, Н. Г. БУРОВ

ТЕХНОЛОГИЯ и ОБОРУДОВАНИЕ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ

Издание 2-е, переработанное и дополненное

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для машиностроительных техникумов

Chipmaker.ru

Издательство «МАШИНОСТРОЕНИЕ» Ленинград 1970

УДК 621.791.925(07)

Технология и оборудование газопламенной обработки металлов. Петров Г. Л., Буров Н. Г., изд-во «Машиностроение». 1970. Стр. 288. Табл. 29. Илл. 136. Библ. 23 назв.

В учебнике рассмотрены все виды газопламенной обработки (сварка, кислородная резка, пайка, поверхностная закалка, газопламенная правка, металлизация, сварка и напыление неметаллов), а также рассмотрены свойства, методы производства и применения газов, используемых при газопламенной обработке, современное оборудование и аппаратура для всех рассмотренных процессов. Кроме того, рассмотрены вопросы организации работ н техники безопасности при газопламенной обработке.

Учебник является вторым, переработанным и дополненным изданием учебника «Оборудование и технология газовой сварки и резки», вышедшего в 1959 г. По сравнению с первым изданием в нем более широко рассмотрены вопросы применения газов-заменителей ацетилена, аппаратуры и технологии металлизации, сварки и напыления пластмасс. Включена новая глава по газопламенной правке.

Учебник предназначен для учащихся сварочной специальности машиностроительных техникумов; он может быть также использован инженерно-техническими работниками промышленных предприятий.

Рецензенты: инженеры Л. П. Шебеко и В. Р. Абрамович Редактор инж. М. М. Матус

3—12—b

51—70

ПРЕДИСЛОВИЕ

В освоении новых конструкций, улучшении их качества, эксплуатационных характеристик, а также совершенствовании производства в настоящее время большую роль играет использование различных прогрессивных методов изготовления конструкций, в частности различных методов сварочного производства.

План развития народного хозяйства ставит перед работниками сварочного производства новые задачи по дальнейшему развитию и углубленному изучению сварочных процессов. Эти задачи могут быть успешно разрешены только при условии подготовки большого количества высококвалифицированных специалистов — инженеров и техников по сварочному производству.

Учебник является вторым изданием ранее выпущенного под названием «Оборудование и технология газовой сварки и резки» (Машгиз, 1959 г.). Новое название второго издания определяется изменением наименования курса в техникумах, подготавливающих специалистов по сварочному производству.

Материал учебника добавлен, пересмотрен и обновлен в соответствии с программой курса «Технология и оборудование газопламенной обработки металлов», достигнутым за последние годы совершенствованием процессов, оборудования и технологии.

Материал учебника основывается на сведениях по химии, технологии металлов и металловедению, а также по одновременно изучаемым дисциплинам «Технология электрической сварки плавлением» и «Контроль качества сварки».

Введение, части вторая (кроме гл. XI, написанной обоими авторами), третья (кроме гл. XIII) и четвертая (кроме гл. XX) написаны Г. Л. Петровым, а часть первая, гл. XIII, XX и часть пятая — Н. Г. Буровым.

Все замечания и пожелания по содержанию настоящего учебника просим направлять в адрес издательства: Ленинград, Д-65, ул. Дзержинского, 10.

ВВЕДЕНИЕ

Значительное место в сварочном производстве занимает обработка материалов газовым пламенем. Классификация различных способов газопламенной обработки представлена на схеме 1.

Наибольшее применение в промышленности из представленных способов газопламенной обработки имеют сварка, пайка и кислородная резка.

Задачей сварочной операции является получение механически неразъемных соединений, по свойствам подобных свариваемому материалу. Это может быть достигнуто, когда по своей природе сварное соединение будет максимально приближаться к свариваемому металлу.

Свойства твердых тел, в том числе и механические (прочность, упругость, пластичность и др.), определяются их внутренними энергетическими связями, т. е. связями межмолекулярного, межчастичного (межатомного, ионного) взаимодействия. В металлах, которые относятся к твердым кристаллическим телам, внутренние связи определяются единым энергетическим полем ионизированных атомов (находящихся в узлах кристаллической решетки) и подвижных электронов. Группы атомов, расположенных с определенной ориентацией кристаллической решетки, образуют отдельные зерна или кристаллы металла. По границам между зернами кристаллическая решетка, как правило, искажена. Большинство металлов являются поликристаллическими телами, свойства которых определяются как свойствами самих зерен, так и свойствами границ между зернами.

Для получения в сварном соединении таких же энергетических связей, как и в свариваемом материале, необходимо пограничные слои узлов кристаллической решетки одной свариваемой детали приблизить к пограничным слоям решетки другой на такие расстояния, при которых между ними возникает единое энергетическое поле. В ряде случаев такое состояние может быть получено с помощью промежуточного добавочного материала, который должен установить подобные связи с пограничными слоями обеих свариваемых частей.

Расстояние между узлами кристаллической решетки, при котором в металлах образуется достаточно сильное энергетическое поле, составляет около 4 • 10“8 см. Подобной точности подгонки поверхностей твердых материалов современные методы обработки обеспечить не могут. Так, полировка и хонингование металла обеспечивают точность обработки поверхностей не выше 1СГБ—1СГе см, т. е. примерно в 400 раз менее точную, чем та, которая необходима при сближении поверхностей для установления общего энергетического поля, подобного полю в любом другом сечении твердого металла. Облегчить возможность сближения поверхностей на

Схема 1

Классификация способов газопламенной обработки

расстояния около 4-10"8 см и установления энергетических связей между отдельными частями, подлежащими сварке, можно: 1) применением внешней силы достаточной величины; 2) повышением

температуры.

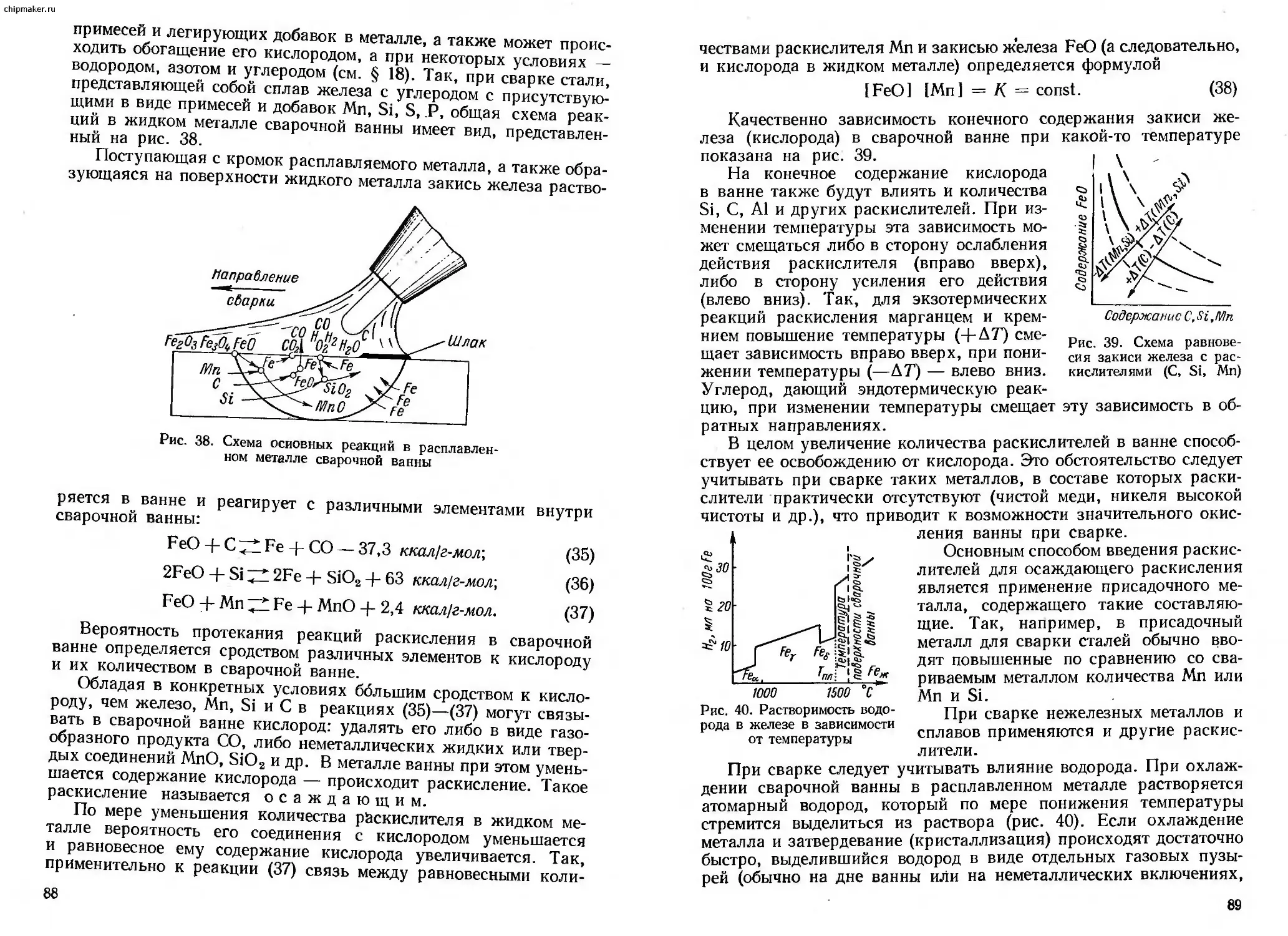

В обычных условиях поверхность металлов всегда покрыта

различными загрязнениями: пленками окислов, жиров, слоем частиц окружающих металл газов. Эти загрязнения ограничивают

или исключают возможность установления энергетических связей между отдельными поверхностями (частями), подлежащими соединению сваркой. Поэтому они должны быть-либо удалены до

Рис. 1. Диаграмма технологических параметров выполнения сварки технически чистого железа

сварочной операции или в процессе выполнения сварки. Этому способствуют различные методы химической или физической очистки поверхностей, а в ряде случаев также повышение температуры для удаления газов и жиров, плавления окислов или пластическое деформирование поверхностей, разрушающее сплошные окисные пленки.

Некоторые материалы,

в частности весьма пластич-

ные металлы (алюминий, медь, свинец и др.) и сплавы, способны образовывать сварные соединения без применения каких-либо внешних источников тепла, в результате только совместного пластического деформирования частей, которые должны быть сварены. Другие материалы и, в частности, некоторые металлы способны образовывать сварные соединения при пластическом деформировании, выполняемом только при определенных, повышенных температурах. Многие материалы могут быть сварены с доведением их некоторого объема до расплавленного состояния.

Некоторые материалы способны в определенном диапазоне температур свариваться как при пластическом деформировании внешней силой (давлением), так и при доведении материала до расплавленного состояния (плавлением). Так, для технически чистого железа на рис. 1 показаны области режимов сварки по давлению и температуре. Выше кривой ABCD находится область, в которой при соответствующих соотношениях давления и температуры качество сварки получается хорошим, а ниже кривой — область, где сварка совсем не получается, либо получается, но низкого качества. Как видно из рисунка, при температурах ниже температуры плавления железа для сварки требуются и давление, и нагрев (область левее точки D), а при более высоких температу-

pax давления для выполнения сварки не нужно (область правее точки D).

Для других материалов также существуют определенные области таких режимов. Исходя из этого, все способы сварки можно классифицировать как способы сварки давлением (прессовые) и плавлением. Материалы, которые даже при высоких температурах почти не имеют пластичного состояния (например, чугуны), практически могут свариваться только плавлением.

Пайка также является способом получения механически неразъемных соединений, причем свойства последних иногда значительно отличаются от свойств основного материала.

Паяные соединения металлов получаются при использовании другого металла (сплава) — припоя, обладающего иными свойствами, в частности меньшей температурой плавления по сравнению с основным материалом. При пайке расплавленный припой взаимодействует с нерасплавленными кромками спаиваемых деталей, в результате чего после затвердевания должны устанавливаться те или иные энергетические связи припоя с обеими кромками деталей. Серьезным средством повышения эксплуатационных характеристик ряда изделий является наплавка на их некоторые поверхности сплавов с особыми, отличающимися от свойств металла детали, свойствами. Газопламенная наплавка является одним из способов обеспечения необходимых характеристик таких изделий.

Все большее распространение в промышленности получают различные неметаллические материалы химических производств, в частности пластмассы. Для изготовления изделий заготовки— полуфабрикаты из них — необходимо соединить друг с другом. Это осуществляется операциями подобными сварке. Поэтому сварка некоторых неметаллов рассматривается как один из способов газопламенной обработки совместно с металлами. Это же относится к нанесению неметаллических материалов на металл для создания особых свойств поверхностей деталей.

Весьма распространенным прогрессивным технологическим процессом разделения металла на части или удаления с поверхности металла некоторого его объема в настоящее время является кислородная резка.

По объему применения кислородная резка сейчас занимает ведущее место среди всех способов газопламенной обработки металлов. Но она в противоположность сварке или пайке разрушает имеющиеся в металле энергетические связи. Резка осуществляется сжиганием некоторого объема металла посредством воздействия кислорода. При этом, так же как и для большинства сварочных операций, необходим нагрев металла до достаточно высоких температур. В настоящее время применяется кислородная резка сплавов на основе железа, меди, а также титана, которая, являясь для этих материалов весьма гибким и эффективным технологическим

процессом, в ряде случаев полностью заменяет механическую обработку.

Меньшее применение имеет газопламенная обработка, связанная с использованием местного нагрева, с целью изменения структуры и свойств металла (местная термическая обработка), для поверхностной очистки обрабатываемого металла от окислов или перераспределения внутренних напряжений в металле.'

За последнее время все большее значение начинают приобретать способы нанесения поверхностных слоев — металлизация и газопламенное напыление.

Газопламенные методы обработки, несмотря на значительные энергетические преимущества электрических способов обработки (электросварки, электрометаллизации и др.), обладая значительной технологической гибкостью, находят все большее применение. Хотя относительная доля применения электрических способов сварки, металлизации и ряда других процессов обработки металлов увеличивается, абсолютный рост газопламенных методов обработки продолжает оставаться весьма значительным в связи с большим ростом всего производства сварных конструкций, предусмотренным постановлением ЦК КПСС и Совета Министров СССР от 1966 г. на последующие годы.

Развитию газопламенных методов обработки в СССР значительно способствует работа ВНИИавтогенмаша, ряда отраслевых научно-исследовательских институтов, высших учебных заведений (МВТУ, Ленинградского и Киевского политехнических институтов, Академии им. Жуковского), а также новаторство инженерно-технических работников и рабочих ряда предприятий (Нижне-Тагильского вагонного завода и др.).

Все это позволило увеличить количество типов и объем выпускаемого оборудования для газопламенной обработки. Если в 1940 г. в СССР выпускалось только около 20 видов оборудования, то в 1968 г. их количество составляло более 100. Значительно расширилось применение механизированных и автоматизированных процессов газопламенной обработки.

Все виды газопламенной обработки характеризуются использованием местного нагрева обрабатываемого материала газовым потоком соответствующей температуры. Этот нагрев обычно осуществляется пламенем горючих газов.

Местный нагрев для выполнения различных операций газопламенной обработки наиболее эффективен, когда он максимально локализован, т. е. когда источник тепла нагревает только минимально необходимый для выполнения операции объем материала. В этом случае потери тепла за счет теплопроводности нагреваемого материала (особенно большие в теплопроводных металлах), будут относительно уменьшаться,

В связи с тем, что при газопламенной обработке нагрев осуществляется теплопередачей через контакт нагреваемого мате

риала с более нагретым газовым потоком, эффективность этого процесса качественно определяется степенью превышения температуры газа над температурой нагреваемого материала. Это оценивается температурным коэффициентом полезного действия т]г:

Т]Г=1—(1)

где Тг — максимальная температура газового потока;

Т., — необходимая максимальная температура для нагреваемого материала.

Естественно, что при относительно непродолжительном контакте газов и нагреваемого материала полного уравнивания температур в месте контакта не произойдет, и отходящие газы будут иметь температуру Т„,пх большую, чем Тм. Тогда эффективность нагрева с учетом уноса перегретых газов при приближении нагреваемого материала к необходимой максимальной температуре будет определяться подобным же коэффициентом т]р, учитывающим это несовершенство теплопередачи:

1Тотх ----• (2)

1 г

В случае, если Тотх = Тг, коэффициент равен нулю, и необходимого нагрева достигнуть не удается.

Для нагрева тугоплавких металлов (например, железа) до температуры плавления Тотх примерно равна 1900—2000° С. Следовательно, для того чтобы нагреть железо до температуры плавления, пламя должно иметь температуру выше 2000° С. Для нагрева железа (или другого материала) до менее высокой температуры Тотх соответственно будет ниже. Тогда для т)р £> 0 окажется допустимой более низкая температура пламени Тг.

Наиболее универсальным источником нагрева для всех видов газопламенной обработки будет пламя, температура которого выше 2000° С. Такую высокую температуру пламени можно получить только при сжигании углеводородов и водорода в чистом кислороде. Поэтому для выполнения газопламенной обработки в основном используются высококалорийные горючие газы и пары углеводородов, а также чистый кислород.

Курс «Технология и оборудование газопламенной обработки металлов» рассматривает методы производства газов (горючих и кислорода) для газопламенной обработки, аппаратуру, обеспечивающую их промышленное использование, технологические процессы всех основных видов газопламенной обработки, применяемых в настоящее время, а также некоторые основные вопросы организации работ по газопламенной обработке.

В связи с тем, что для основных показателей аппаратуры, расхода сварочных материалов и свойств металлов и сварных соединений применяются единицы технических измерений, они

использованы и в учебнике. Для возможности сопоставления с другими учебниками и учебными пособиями, использующими систему СИ, ниже дана таблица перевода некоторых единиц технических измерений в международную систему единиц СИ:

1 мк . .

1л................

1 т .............

] м/мин ....

1 г/см3 ..........

1 кг/ч ...........

I ма 1ч ..........

1 л/ч.............

1 л/мин...........

1 кгс ...

1 кгс/см2 ....

1 ат (атм. технич.)

1 кгс/мм2

г мм вод. ст. . .

1 мм рт. ст. . .

1 кет ............

1 кет -ч ....

1 ккал ...........

1 ккал/м3 ....

1 ккал/кг ....

1 мкм = 1 • 10”6 м 1,000028-10-3 м3 = 1,000028 дм3

103 кг

0,0167 м/сек

1000 кг/м3 278-IO*6 кг/сек 278-10-6 м3/сек 278-10-9 м3/сек 16,67-10-6 м3/сек

9,80665 н

98066,5 н/м2

98066,5 н/м2

9,80665-10е н/м2 = 9,80665 Мн/м2

9,80665 н/м2

133,332 н/м2

1000 вт

3,6-106 дж = 3600 кдж

4186,8 дж — 4,1868 кдж

4186,8 дж/м3 = 4,1868 кдж/м3 4186,8 дж/кг= 4,1868 кдж/кг

----ЧАСТЬ ПЕРВАЯ

ГАЗЫ, ОБОРУДОВАНИЕ

И АППАРАТУРА

ДЛЯ ИХ ПРОИЗВОДСТВА И ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ

ГЛАВА I

КИСЛОРОД

§ 1. СВОЙСТВА КИСЛОРОДА

И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ

Кислород О2 является наиболее распространенным элементом на земле. Он находится в большом количестве в виде химических соединений с различными веществами в земной коре (до 50% вес.), в соединении с водородом в воде (около 86% вес.) и в свободном состоянии в атмосферном воздухе в смеси главным образом с азотом в количестве 20,93% об. (23,15% вес.).

Кислород имеет большое значение в народном хозяйстве. Он широко применяется в металлургии; химической промышленности; для газопламенной обработки металлов, огневого бурения твердых горных пород, подземной газификации углей; в медицине и различных дыхательных аппаратах, например для высотных полетов, и в других областях.

В нормальных условиях кислород представляет собой газ без цвета, запаха и вкуса, не горючий, но активно поддерживающий горение. При весьма низких температурах кислород превращается в жидкость и даже твердое вещество.

Важнейшие физические константы кислорода следующие:

Молекулярный вес ...................................... 32

Вес 1 м3 при 0° С и 760 мм рт. ст. в кг ............. 1,43

То же при 20° С и 760 мм рт. ст. в кг................ 1,33

Критическая температура в °C1 ....................—118,8

Критическое давление в кгс/сл2 ...................... 51,35

Температура кипения при 760 мм рт. ст. в °C ... —182,97

Вес 1 л жидкого кислорода при —182,97° С и

760 мм. рт. ст. в кг............................... 1,13

Количество газообразного кислорода, получающегося из

1 л жидкого при 20° С и 760 мм рт. ст. вл 850

Температура плавления (затвердевания) при 760 мм рт. ст.

в °C ..............................................—218,4

Кислород обладает большой химической активностью и образует соединения со всеми химическими элементами, кроме редких газов. Реакции кислорода с органическими веществами имеют резко выраженный экзотермический характер. Так, при взаимодействии сжатого кислорода с жировыми или находящимися в мелкодисперсном состоянии твердыми горючими веществами происходит мгновенное их окисление и выделяющееся тепло способствует самовозгоранию этих веществ, что может быть причиной пожара или взрыва. Это свойство особенно необходимо учитывать при обращении с кислородной аппаратурой.

Одним из важных свойств кислорода является способность его образовывать в широких пределах взрывчатые смеси с горючими газами и парами жидких горючих, что также может привести к взрывам при наличии открытого огня или даже искры. Взрывчатыми являются и смеси воздуха с газо- или парообразными горючими.

Кислород может быть получен: 1) химическими способами; 2) электролизом воды; 3) физическим способом из воздуха.

Химические способы, заключающиеся в получении кислорода из различных веществ, малопроизводительны и в настоящее время имеют лишь лабораторное значение.

Электролиз воды, т. е. разложение ее на составляющие — водород и кислород, осуществляется в аппаратах, называемых электролизерами. Через воду, в которую для повышения электропроводности добавляется едкий натр NaOH, пропускается постоянный ток; кислород собирается на аноде, а водород — на катоде. Недостатком способа является большой расход электроэнергии: на 1 м3 О2 (кроме того, получается 2 м3 Н2) расходуется 12— 15 квт-ч. Этот способ рационален при наличии дешевой электроэнергии, а также при получении электролитического водорода, когда кислород является отходом производства.

Физический способ заключается в разделении воздуха на составляющие методом глубокого охлаждения. Этот способ позволяет получать кислород практически в неограниченном количестве

1 Критической температурой для каждого газа называется наивысшая температура превращения его в жидкость; необходимое при этом давление называется критическим.

и имеет основное промышленное значение. Расход электроэнергии на 1 м3 О2 составляет 0,4—1,6 квт-ч, в зависимости от типа установки.

§ 2. ПОЛУЧЕНИЕ КИСЛОРОДА ИЗ ВОЗДУХА

Атмосферный воздух в основном представляет собой механическую смесь-трех газов при следующем объемном их содержании: азота — 78,09?Ь, кислорода — 20,93%, аргона — 0,93%. Кроме того, в нем содержится около 0,03% углекислого газа и малые количества редких газов, водорода, закиси азота и др.

Главная задача при получении кислорода из воздуха заключается в разделении воздуха на кислород и азот. Попутно производится отделение аргона, применение которого в специальных способах сварки непрерывно возрастает, а также и редких газов, играющих важную роль в ряде производств. Азот имеет некоторое применение в сварке как защитный газ, в медицине и других областях.

Сущность способа заключается в глубоком охлаждении воздуха с обращением его в жидкое состояние, что при нормальном атмосферном давлении может быть достигнуто в интервале температур от —191,8° С (начало сжижения) до —193,7° С (окончание сжижения).

Разделение жидкости на кислород и азот осуществляется путем использования разности температур их кипения, а именно: Ткип. о2 = —182,97° С; Тк„п n2 = —195,8° С (при 760 мм рт. ст.).

При постепенном испарении жидкости в газообразную фазу в первую очередь будет переходить азот, имеющий более низкую температуру кипения и по мере его выделения жидкость будет обогащаться кислородом. Многократное повторение этого процесса позволяет получить кислород и азот требуемой чистоты. Такой способ разделения жидкостей на составные части называется ректификацией.

Для производства кислорода из воздуха имеются специализированные предприятия, оснащенные высокопроизводительными установками. Кроме того, на крупных металлообрабатывающих предприятиях имеются свои кислородные станции.

Низкие температуры, необходимые для сжижения воздуха, получают с помощью так называемых холодильных циклов. Ниже кратко рассматриваются основные холодильные циклы, используемые в современных установках.

Холодильный цикл с дросселированием воздуха основан на эффекте Джоуля—Томсона, т. е. резком снижении температуры газа при свободном его расширении. Схема цикла приведена на рис. 2.

Воздух сжимается в многоступенчатом компрессоре 1 до 200 кгс/см2 и затем проходит через холодильник 2 с проточной

Рис. 2. Холодильный цикл с дросселированием

водой. Глубокое охлаждение воздуха происходит в теплообменнике 3 обратным потоком холодного газа из сборника жидкости (ожижителя) 4. В результате расширения воздуха в дроссельном вентиле 5 он дополнительно охлаждается и частично сжижается.

Давление в сборнике 4 регулируется в пределах 1—2 кгс/см2. Жидкость периодически сливается из сборника в специальные емкости через вентиль 6. Несжиженная часть воздуха отводится через теплообменник, производя охлаждение новых порций поступающего воздуха.

Охлаждение воздуха до температуры сжижения происходит постепенно; при включении установки имеется пусковой период, в течение которого сжижения воздуха не наблюдается, а происходит лишь охлаждение установки. Этот период занимает несколько часов.

Достоинством цикла является его простота, а недостатком—относительно высокий расход электроэнергии — до 4,1 квт-ч на 1 кг сжиженного воздуха при давлении в компрессоре 200 кгс!см2\ при меньшем давлении удельный

расход электроэнергии резко возрастает. Данный цикл применяется в установках малой и средней производительности дд.я получения газообразного кислорода.

Несколько более сложным является цикл с дросселированием и предварительным аммиачным охлаждением

Холодильный цикл среднего давления с расширением в детандере основан на понижении температуры газа при расширении с отдачей внешней работы. Кроме того, используется и эффект Джоуля— Томсона. Схема цикла приведена на рис. 3.

Воздух сжимается в компрессоре 1 до 20—40 кгс!см2, проходит через холодильник 2 и затем через теплообменники 3 и 4. После теплообменника 3 большая часть воздуха (70—80%) направляется в поршневую расширительную машину—детандер 6, а меньшая часть воздуха (20—30%) идет на свободное расширение в дроссельный вентиль 5 и далее сборник 7, имеющий кран 8 для слива жидкости. В детандере 6

воздух, уже охлажденный в первом теплообменнике, производит работу — толкает поршень машины, давление его падает до 1 кгс!см2, за счет чего резко снижается температура. Из детандера холодный воздух, имеющий температуру около —100° С, выводится наружу через теплообменники 4 и 3, охлаждая по-

воздуха.

Рис. 3. Холодильный цикл среднего давления

Рис. 4. Холодильный цикл низкого давления с турбодетандером

ступающий воздух. Таким образом, детандер обеспечивает весьма эффективное охлаждение установки при сравнительно небольшом давлении в компрессоре. Работа детандера используется полезно и это частично компенсирует затрату энергии на сжатие воздуха в компрессоре.

Достоинствами цикла являются: сравнительно небольшое давление сжатия, что упрощает конструкцию компрессора и повышенная холодопроизводительность (благодаря детандеру), что обеспечивает устойчивую работу установки при отборе кислорода в жидком виде.

Холодильный цикл низкого давления с расширением в турбодетандере, разработанный акад. П. Л. Капицей, основан на применении воздуха низкого давления с получением холода только за счет расширения этого воздуха в воздушной турбине (турбодетандере) с производством внешней работы. Схема цикла приведена на рис. 4.

Воздух сжимается турбокомпрессором 1 до 6—7 кгс!см2, охлаждается водой в холодильнике 2 и поступает в регенераторы 3 (теплообменники), где охлаждается обратным потоком холодного воздуха. До 95% воздуха после регенераторов направляется в турбодетандер 4, расширяется

до абсолютного давления 1 кгс!см2 с выполнением внешней работы и при этом резко охлаждается, после чего он подается в трубное пространство конденсатора 5 и конденсирует остальную часть сжатого воздуха (5%), поступающую в межтрубное пространство. Из конденсатора 5 основной поток воздуха направляется в регенераторы и охлаждает поступающий воздух, а жидкий воздух пропускается через дроссельный вентиль 6 в сборник 7, из которого сливается через вентиль 8. На схеме показан один регенератор, а в действительности их ставят несколько и включают поочередно.

Достоинствами цикла низкого давления с турбодетандером являются: более высокий к. п. д. турбомашин по сравнению с машинами поршневого типа, упрощение технологической схемы, повышение надежности и взрывобезопасности установки. Цикл применяется в установках большой производительности.

Разделение жидкого воздуха на составляющие осуществляется посредством процесса ректификации, сущность которого состоит в том, что образующуюся при испарении жидкого воздуха парообразную смесь азота и кислорода пропускают через жидкость с меньшим содержанием кислорода. Поскольку кислорода в жидкости меньше, а азота больше, то она имеет более низкую

температуру, чем проходящий через нее пар, а это вызывает конденсацию кислорода из пара и обогащение им жидкости с одновременным испарением из жидкости азота, т. е. обогащение им

паров над жидкостью. Представление о сущности процесса ректификации может дать приведенная на рис. 5 упрощенная схема процесса многократного испарения и конденсации жидкого воздуха.

Принимаем, что воздух состоит только из азота и кислорода. Представим, что имеется несколько соединенных друг с другом сосудов (/—V), в верхнем находится жидкий воздух с содержанием 21% кислорода. Благодаря ступенчатому расположению сосудов жидкость

будет стекать вниз и при этом постепенно обогащаться кислородом, а температура ее будет повышаться.

Допустим, что в сосуде II находится жидкость, содержащая 30% О2, в сосуде III — 40%, в сосуде IV — 50% и в сосуде V — 60% кислорода.

Для определения содержания кислорода в паро-вой фазе воспользуемся специальным графиком — а рис. 6, кривые которого § указывают содержание кис- i лорода в жидкости и паре при различных давле- i ниях. |

Начнем испарять жид-кость в сосуде Й при абсо- 1 лютном давлении 1 кгс!см\ ,§ Как видно из рис. 6, над жидкостью в этом сосуде, состоящей из 60% О2 и 40% N2, может находиться

равновесный ПО составу Рис. 6. Содержание кислорода в жидкости и пар, содержащий 26,5% О2 паре при разных абсолютных давлениях и 73,5% N2, имеющий та-

кую же температуру, что и жидкость. Подаем этот пар в сосуд IV, где жидкость содержит только 50% О2 и 50% N2 и поэтому будет более холодной. Из рис. 6 видно, что над этой жидкостью пар может содержать лишь 19% О2 и 81% N2, и только в этом

случае его температура будет равна температуре жидкости в данном сосуде.

Следовательно, подводимый в сосуд IV из сосуда V пар, содержащий 26,5% О2, имеет более высокую температуру, чем жидкость в сосуде IV', поэтому кислород пара конденсируется в жидкости сосуда IV, а часть азота из нее будет испаряться. В результате жидкость в сосуде IV обогатится кислородом, а пар над нею — азотом.

Аналогично будет происходить процесс и в других сосудах и, таким образом, при сливе из верхних сосудов в нижние жидкость обогащается кислородом, конденсируя его из поднимающихся паров и отдавая им свой азот.

Продолжая процесс вверх, можно получить пар, состоящий почти из чистого азота, а в нижней части — чистый жидкий кислород. В действительности процесс ректификации, протекающий в ректификационных колоннах кислородных установок, значительно сложнее описанного, но принципиальное его содержание такое же.

Независимо от технологической схемы установки и вида холодильного цикла процесс производства кислорода из воздуха включает следующие стадии:

1) очистка воздуха от пыли, паров воды и углекислоты. Связывание СО2 достигается пропусканием воздуха через водный раствор NaOH;

2) сжатие воздуха в компрессоре с последующим охлаждением в холодильниках;

3) охлаждение сжатого воздуха в теплообменниках;

4) расширение сжатого воздуха в дроссельном вентиле или детандере для его охлаждения и сжижения;

5) сжижение и ректификация воздуха с получением кислорода и азота;

6) слив жидкого кислорода в стационарные цистерны и отвод газообразного в газгольдеры;

7) контроль качества получаемого кислорода;

8) наполнение жидким кислородом транспортных резервуаров и наполнение баллонов газообразным кислородом.

Качество газообразного и жидкого кислорода регламентируется соответствующими ГОСТами.

По ГОСТу 5583—58 выпускается газообразный технический кислород трех сортов: высший — с содержанием не менее 99,5% О2, 1-й — не менее 99,2% О2 и 2-й — не менее 98,5% О2, остальное — аргон и азот (0,5—1,5%). Содержание влаги не должно превышать 0,07 г/м3. Кислород, получаемый электролизом воды, не должен содержать водорода более 0,7% по объему.

По ГОСТу 6331—52 выпускается жидкий кислород двух сортов: сорт А с содержанием не менее 99,2% О2 и сорт Б с содержанием не менее 98,5% О2. Содержание ацетилена в жидком кислороде не должно превышать 0,3 смА/л.

Применяемый для интенсификации различных процессов на предприятиях металлургической, химической и других отраслей промышленности технологический кислород содержит 90—98% О2.

Контроль качества газообразного, а также и жидкого кислорода производится непосредственно в процессе производства с помощью специальных приборов.

§ 3. АППАРАТЫ ДЛЯ ЖИДКОГО КИСЛОРОДА

Для хранения и перевозки жидкого кислорода применяются специальные стационарные и транспортные резервуары, имеющие необходимую тепловую изоляцию. Транспортировка кислорода в жидком виде, кроме автотранспорта, осуществляется также в специальных железнодорожных цистернах.

Жидкий кислород имеет ряд преимуществ перед газообразным: уменьшается примерно в 10 раз вес тары; отпадает расход металла на изготовление баллонов; не требуются помещения для складов баллонов; повышается безопасность выполняемых работ и, кроме того, в кислороде, получаемом испарением из жидкого, не содержится влага.

К недостаткам жидкого кислорода относятся: необходимость применения особого, сравнительно сложного оборудования, а также некоторые потери кислорода на испарение, в частности во время транспортировки.

Полученный в установках жидкий кислород сливается в стационарные цистерны, емкость которых обычно составляет 6000 л. Транспортные резервуары изготовляются на 1200 л, которые перевозятся на автомашинах грузоподъемностью 2,5 и ЬТ и на 6000 л, перевозимые на специальных автоприцепах.

Транспортный резервуар с вакуумно-порошковой изоляцией (рис. 7) представляет собой сосуд из нержавеющей стали Х18Н9Т, помещенный в кожух из алюминиевого сплава АМЦ или из углеродистой стали. Пространство между сосудом и кожухом заполнено кремнегелем или аэрогелем, причем после заварки люков в кожухе из междустенного пространства отсасывается воздух до остаточного давления 1 мм рт. ст. Когда сосуд заполняется жидким кислородом, давление в изоляционном пространстве снижается до 0,03—0,06 мм рт. ст., благодаря адсорбции воздуха охлажденным кремнегелем или силикагелем. С этой целью к нижней части внутреннего сосуда припаян карман, в который загружается 15 кг силикагеля. Для контроля за величиной вакуума служит лампа ЛТ-4М.

Техническая характеристика малого транспортного резервуара

Емкость по жидкому кислороду вл .....................1160

Максимальное избыточное давление в сосуде в кгс!смг . . 2

Вес порожнего резервуара в кг: с алюминиевым кожухом ..............................700

со стальным » .........................1100

Потери кислорода на испарение в кг/ч'. при исправном резервуаре ....... .... 0,7—1

» полной потере вакуума в межстенном пространстве и заполнении кремнегелем, Не более .............. 4

при заполнении аэрогелем, не более ............... 2,5

Время, необходимое для поднятия избыточного давления до 2 kxIcju? при наличии в сосуде 300 кг жидкости в мин ... 8

При наполнении транспортного резервуара жидким кислородом закрывают вентиль для повышения давления и открывают

Рис. 7. Схема транспортного резервуара для жидкого кислорода с вакуумнопорошковой изоляцией:

/ — вентиль спуска газа из шланга; 2 — вентиль наполнения—опорожнения; 3 — вентиль спуска газа из трубы; 4 — манометр; б — предохранительная мембрана; 6 — вентиль указателя уровня; . 7 — отделитель жидкости; 8 — предохранительный клапан;

9 — указатель уровня жидкости; 10 — вентиль указателя уровня; 11 — изоляция из мипоры; 12 — вентиль испарителя; 13 — предохранительная мембрана на кожухе; /4 — изоляция из аэрогеля (кремнегеля); 15 — вентиль вакуумный, сильфонный; 16 — лампа ЛТ-4М

вентиль на трубе для выпуска газообразного кислорода в газгольдер или в атмосферу, а также вентили к указателям уровня жидкости. Затем стационарный и транспортный резервуары соединяют гибким шлангом, поднимают давление в стационарном резервуаре до установленной величины и на обоих сосудах открывают вентили для слива жидкости. Во время наполнения необходимо следить за показаниями манометра и указателя уровня жидкости.

При прекращении наполнения необходимо сначала закрыть вентиль слива на наполняемом сосуде, затем закрыть вентиль на опорожняемом резервуаре, спустить избыток газа из гибкого шланга в газгольдер и, убедившись в отсутствии давления паров кислорода в шланге, осторожно отсоединить его от обоих резервуаров.

Слив жидкого кислорода из транспортного резервуара производится путем поднятия давления в сосуде за счет испарения некоторого количества жидкости в испарителе, находящемся вне резервуара, с перепуском образовавшихся паров в верхнюю его часть.

Для газификации жидкого кислорода на местах .производства работ должны быть либо газификаторы, либо газификационные

установки с насосами. Производство газификаторов в СССР в настоящее время прекращено, но поскольку так называемые холодные газификаторы имеются в эксплуатации на кислородных станциях многих предприятий, то ниже приводится схема (рис. 8) и краткое описание такой установки.

Холодный газификатор служит для питания цехов кислородом под давлением до 15 кгс/см2 по газопроводам. Газификатор позволяет хранить жидкий кислород в течение некоторого времени и испарять его по мере необходимости. Собственно газификатор состоит из толстостенного стального шара 7, внутри которого находится тонкостенный латунный сосуд такой же формы, в который и заливается жидкий кислород. Стальной шар 7 заключен в кожух, а межстенное пространство заполнено теплоизоляцией (мипорой, аэрогелем, кремнегелем). Слив жидкого кислорода из транспортного резервуара производится через вентиль наполнения 3.

Для подачи кислорода в сеть открывают вентиль 2, перепуская некоторое количество жидкости в пусковой испаритель /, из которого испарившийся кислород по трубе 4 поступает в стальной

шар 7 и поднимает в нем давление, благодаря которому жидкость вытесняется по соответствующей трубе в змеевик подогревателя 8, где обращается в газообразное состояние. Через вентиль 5 газообразный кислород поступает в трубопровод. При недостаточной подаче газа в сеть теплый кислород перепускают из змеевика испарителя в испаритель 6 газификатора, что приводит к быстрому повышению давления в стальном шаре и увеличению выхода жидкости в подогреватель.

Рис. 9. Схема газификационной установки с двухступенчатым кислородным насосом

Газообразный кислород, накапливающийся в газификаторе в периоды отсутствия потребления газа, отводится в реципиенты 9, из которых может подаваться в газопровод.

Газификационные установки с насосами по сравнению с газификаторами имеют меньшие габариты и вес, а также снижают потери кислорода на испарение. При применении насосов создается возможность газифицировать кислород под давлением от 20 кгс/см? (для непосредственной подачи в сеть потребления) до 400 кгс/см1 (для наполнения баллонов). В настоящее время выпускаются как стационарные, так и передвижные установки с насосами. Передвижные установки, монтируемые на автомашинах, используются для наполнения баллонов на небольших предприятиях-потребителях.

Схема стационарной газификационной установки высокого давления с двухступенчатым кислородным насосом показана на рис. 9. Жидкий кислород, доставленный потребителю, сливается в стационарные резервуары 2 и 4. Уровень жидкости и давление

в резервуарах контролируются манометром и указателем уровня, находящимися на щитах 1 и 5. Жидкость под давлением паров в резервуаре подается по трубе 9 через фильтры 3 в насос 8, снабженный баком 13 с поплавковым клапаном 12, поддерживающим постоянный уровень жидкого кислорода в баке. Через окна в стенке цилиндра жидкость поступает самотеком в I ступень насоса и при ходе поршня 10 выталкивается в цилиндр II ступени. Избыток жидкости и пары по трубе 11 перепускаются обратно в бак. При обратном ходе поршня жидкий кислород через нагнетательный клапан // ступени поступает в змеевик 7 испарителя, где превращается в газ и наполняет баллоны, присоединенные к рампе 6.

Установка может перекачивать от 65 до 85 л жидкого кислорода в час и наполнять около 10 баллонов водяной емкостью 40 л при избыточном давлении 150—165 кгс!см2. Мощность, потребляемая насосом, — 1,2 кет, а электродвигателем испарителя — 10,8 кет.

§ 4. КИСЛОРОДНЫЕ БАЛЛОНЫ

И ПЕРЕПУСКНЫЕ РАМПЫ

Баллоны для хранения и транспортировки кислорода, воздуха, азота и других газов под избыточным давлением 150 кгс!см2 изготавливаются из цельнотянутых труб с обжатием горловины и днища.

Стальные баллоны для газов изготавливаются по ГОСТу 949—57, согласно которому на избыточное давление 150 кгс1см2 предусматриваются типы 150 и 150Л соответственно из углеродистой и легированной стали с определенными механическими свойствами: для углеродистой ов 65 кгс!мм2-, оТ 5s 38 кгс/мм2-, 65 15%; для легированной ов 90 кгс1мм2\ 70 кгс/мм2;

65 10%; ан 10 кгс-м/см2.

Согласно ГОСТу 949—57 водяная емкость баллонов может быть от 0,4 до 55 л, причем наиболее широко применяются баллоны емкостью 40 л.

Кислородный баллон (рис. 10) состоит из цилиндрического корпуса 4 с выпуклым днищем 5 и горловиной. На нижнюю часть корпуса в горячем состоянии насажен башмак 6 для устойчивости в вертикальном положении и возможности перекатывания на небольшое расстояние. На горловину баллона насажено кольцо 3 с наружной резьбой для навинчивания предохранительного колпака 1, а внутрь горловины на конической резьбе ввернут вентиль 2.

Кислородный баллон водяной емкостью 40 л имеет следующие данные: высота баллона (без вентиля) 1390 мм, диаметр 210 мм, толщина стенки не менее 7 мм, вес около 60 кг (без вентиля, колпака и башмака).

Баллон типа 150Л при той же емкости имеет меньшую высоту и толщину стенки и соответственно меньший вес (43,5 кг). ..

Вентиль кислородного баллона (рис. II) имеет штампованный латунный корпус 8 с боковым штуцером 6 и конической хвостовой частью 7 с наружной резьбой. К штуцеру 6, имеющему наружную правую резьбу Труб 3/4", накидной гайкой присоединяется редуктор. В корпусе находится клапан 10 с наружной резьбой и уплотнителем 9 из красной меди; верхняя квадратная часть клапана входит в отверстие соединительной муфты 11 такой же формы.

в которое сверху вставляется нижний конец шпинделя 4. На верхнюю часть корпуса

Рис. 11. Вентиль кислородного баллона

Рис. 10. Кислородный баллон

навертывается сальниковая гайка 13, плотно прижимающая уплотнительную фибровую шайбу 12. На выступающую из сальниковой гайки часть шпинделя надевается маховичок 3, закрепленный с помощью пружины 1 и гайки 2. Вентиль снабжен заглушкой 5, предохраняющей штуцер от загрязнения и повреждения резьбы.

Открывается вентиль поворотом маховичка 3 против часовой стрелки, а закрывается вращением по часовой стрелке. Когда клапан 10 открыт, буртик шпинделя 4 благодаря пружине 1 и давлению газа плотно прижимается к фибровой шайбе 12, что препятствует выходу газа через сальник наружу.

Кислородные баллоны окрашиваются в голубой цвет с надписью черной краской «кислород».

На сферической неокрашиваемой части баллона (для защиты от коррозии покрывается прозрачным лаком) выбиваются его

паспортные данные: клеймо завода-изготовителя, дата изготовления, номер и тип баллона, рабочее и испытательное давление в кгс!см2, вес в кг, водяная емкость в л, срок следующего испытания и клеймо инспектора Госгортехнадзора.

Определение объема кислорода в баллоне (ГОСТ 5583—58) применительно к стандартным условиям (20° С и 760 мм рт. ст.) производится по формуле:

Со = 1,03 (р + 1,04) м\ (3)

где 1,03 — коэффициент, учитывающий сжимаемость кислорода и перевод давления, измеренного манометром, к 760 мм рт. ст.;

к7! — объем баллона в м9;

k — коэффициент для приведения объема газа к температуре 20° С;

р — давление кислорода в баллоне, измеренное манометром, в кгс/см2;

1,04 — среднее абсолютное давление в кгс!см2.

Значения коэффициента k для температур 20, 10, 0, —10, —20' С соответственно составляют 1,0; 1,035; 1,073; 1,114; 1,158.

Таким образом, при установленном для кислородных баллонов давлении наполнения 150 кгс/см2 и температуре 20° С в баллон емкостью 40 л вмещается около 6 м9 газа. Фактическая величина давления наполнения баллонов принимается в зависимости от температуры в наполнительном помещении.

Для подачи кислорода из баллонов на рабочие места кроме системы индивидуального питания (когда на каждом рабочем месте устанавливаются отдельные баллоны) применяется также система централизованного питания с подачей газа из перепускной (распределительной) рампы.

Система централизованного питания кислородом согласно действующим правилам должна обязательно оборудоваться при наличии в одном помещении 10 и более рабочих мест по газопламенной обработке. В ряде случаев эта система оказывается рациональной и при меньшем количестве постов. Основными частями системы являются перепускная рампа и газопровод.

Перепускная рампа (рис. 12) имеет медный или латунный коллектор 2 (с внутренним диаметром 20 мм), с кислородными запорными вентилями 3, к которым медными трубками 1 подсоединяются баллоны.

Коллектор 2 состоит из двух ветвей, работающих поочередно и перекрываемых вентилями 6. На рампе устанавливается рамповый редуктор 5, понижающий давление газа, подаваемого в цех по газопроводу 4, со 150 кгс/см2 до 5—15 кгс/см2.

Медь для коллектора и соединительных трубок применяется с целью обеспечения безопасности: этот металл не дает искры при

Рис. 12. Перепускная кислородная рампа

ударе и, следовательно, исключается загорание элементов рампы при эксплуатации.

Перепускные рампы устанавливаются либо за стеной цеха в пристройке из огнестойкого материала, либо в отдельном здании; в цехе разрешается лишь установка рампы с числом баллонов до 6 для питания одного поста, например при резке стали весьма большой толщины.

При обращении с кислородными баллонами должны строго соблюдаться установленные правила эксплуатации и техники безопасности, так как ввиду большого давления и высокой химической активности кислорода по отношению к органическим веществам, не исключены взрывы баллонов, что может привести к несчастным случаям и разрушениям помещений.

Причинами взрывов кислородных баллонов могут быть:

1) падение и удары баллонов, что особенно опасно в зимнее время ввиду повышения хрупкости металла баллона;

2) загрязнение жировыми веществами (попадание их в вентиль и баллон);

3) нагревание баллона каким-либо источником тепла;

4) наличие в кислороде, находящемся в баллоне, примеси горючего газа (при использовании баллонов не по назначению).

Безопасность при эксплуатации баллонов обеспечивается периодическими их испытаниями.

Испытания включают:

1) промывку, наружный и внутренний осмотр баллона;

2) ‘определение веса и объема баллона;

3) гидравлическое испытание на избыточное давление 225 кгс/см2 в течение 1 мин (Для баллонов на рабочее давление 150 кгс/см2).

Уменьшение веса и одновременно увеличение водяной емкости баллона указывают на износ внутренней поверхности стенок вследствие коррозии. При потере веса на 7,5—10% или увеличении емкости против паспортной более чем на 1,5—2% баллон переводят для работы при давлении сжатого газа на 15% ниже указанного в паспорте; при уменьшении веса от 10 до 15% или увеличении

емкости от 2 до 2,5% баллон допускается к эксплуатации под давлением не менее чем на 50% ниже установленного. При изменении паспортных данных баллона он подвергается новому клеймению, а старые клейма зачеканиваются. Если потеря веса превышает 15% или увеличение емкости составит более 2,5% — баллон бракуется.

Гидравлическое испытание производится только при положительных результатах осмотра, взвешивания и измерения емкости. Баллон считается пригодным к дальнейшей эксплуатации, если при этом испытании отсутствуют видимые деформации. После испытания в баллон ввертывается новый или отремонтированный вентиль, производятся записи в журнале испытаний, выбиваются новые клейма, в частности дата следующего испытания, и затем производится окраска баллона.

ГЛАВА II

ГОРЮЧИЕ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

§ 5. ОСНОВНЫЕ СВОЙСТВА ГОРЮЧИХ

Для процессов газопламенной обработки применяются различные горючие газы и пары жидких горючих (керосина и бензина), при сгорании которых в кислороде образуется высокотемпературное пламя. По химическому составу эти горючие, за исключением водорода, представляют собой либо углеводородные соединения, либо смеси различных углеводородов, причем в последнем случае в качестве составляющих обычно входит водород, окись углерода и негорючие примеси.

Виды горючих, их состав и основные свойства приведены в табл. 1, а данные о пределах взрываемости газовоздушных и газокислородных смесей -— в табл. 2.

Преимущественное применение для газопламенной-обработки получил ацетилен С2Н2, являющийся наиболее эффективным, а также универсальным горючим. Однако все большее значение, в первую очередь для процессов, не требующих нагрева металла до температуры плавления, приобретают более дешевые горючие газы, называемые заменителями ацетилена: пропан, бутан и их смеси, коксовый газ, природные и городские газы и др., а также жидкие горючие.

В нашей стране имеются богатейшие месторождения природных газов, и для широкого их использования в целях газопламенной обработки важное народнохозяйственное значение имеет дальнейшее развитие сети газопроводов и газораздаточных станций.

Таблица 1

Основные свойства горючих

Область применения । c газопламенной обработки Резка, пайка, сварка свинца, алюминия, закалка

Способ подачи к потребителю К as c g g s x 2 ч c3 Л S s ^5(2 X . О 5§S ?S>0 Ч о g-ш J Sx д О. г О и e^cn <- ° C-5? 9 X Ch £\o gT^ „ S-o о Q. ф «J 1Д О О Я ь L.\o — Ю C £L По трубопроводу 1

Соотношение между кислородом и горючим в смеси OMiradoJ а 1-1,3 1 0,25 — 0,4 1,5 —1,6 0,7' 0, 75—0,8

(ияээь -Hxadoax) BHHBd -OJ3 OJOH -iron Kirh* 2,5 0,5 по формуле

амеэс! #он*пгэх -HiratfCBd Hdn внэгихаПв мнаи -не хнаи\1ифф€о>1 5.2 2,5 4,0 3.2

Эо я MoVodoiroHM э иээиэе инамвгп BdXiEdauwajL 3150 2100 2000 । 2000 2000

[VVWM 0 шэ ‘uid vtw И 9 oOZ Hdu чхзонёоях -oiruax Евтеи}-{ 12 600 2 400 4 100— ; 5 000 3 000 — 3 400 3500 — 4 200

zw[ex я шз -uid ww од/, и Э оОг Kdu ээя яганчгаНд 1.09 0,084 0,84 — 1,05 0,74 — 0,93 0,4 — 0,55

Газ и его состав в % об. Ацетилен С2Н2 Водород Н2 Городской газ * (6 — 10 Н,; 60 — 70 СН, 5—7 С2Н„; 4—6 СО; остальное N., СО2 и ДР) Сланцспый газ * (25—40 Н2; 14 — 17 СН„ 10 — 20 СО: 10 — 20 СО2; 4—'. 5 С2Н, и др.; 22 — 25 N,; до 1 О2) Коксовый газ * (50-59 Н2; 25 — 30 СН4; 1,8 — 3 С2Н, и другие непредельные: 5—7 СО; 6 — 13 N, и СО2; 0,5 — 0.8 О2)

Продолжение табл.

эмсэб нончсах

-HiraVsed иби внэ1гиха'нв 14 нам ве хнаиРиффео^

Эо а иоЕобокэня э ИЭЭИЭ s И НЭИВ1Ш вбАхвбапиэх 2300 2300 2100 2100 2500-2600 2450 — 2500

s>r/ri73/» а 'УАЗ 'wd WW Q9£ И ЭоОЕ ибн чхэонбоях -oifLiax ВВГПЕИН 9800 — 13 500 7 500- 8 000 8 500 21 200 10 200 — 10 600 1 ккал/кг 10 000 — 10 200 ккал/кг

уаэ ‘uid ww 09£ и ЭоОг ибн эая 01ЧНЧ1гаИ1^ 0.63-1.45 0,65 — 0,85 0,72 1,92 0.70 — 0,74 кг{л 0,798 кгс/л

Газ и его состав в % об. Нефтяной газ * (12 Н2; 28 С2Н4 и С5Нв; 50 С2Нв, С3НЯ н СН4; ЮСО2, СО и др.) Пиролизный газ * (28—36 Н2; 45 — 53 СН4; 17- 19 СЩНП; 5-12 СО) Природный газ — Саратовский (94 СН4; 1.2 С2НВ; 0,7 С8Нв; 0.4 С4Н10; 0,2 СЙН12: 3,3 N2) Пропа ио-бутановая смесь (85 С3Н8; 12 С4Нщ’, до 3 С2Нв) Еенаин С жидкость) 1 Керосин (жид- I кость)

* Составы сложных газов в качестве примера; в действительности могут колебаться в значительных пределах. Соответственно изменяются удельный вес и теплотворность газовых смесей.

1)

2)

3)

4)

и температурой пламени;

Степень пригодности и экономическая целесообразность применения отдельных горючих для газопламенных работ определяются в основном следующими их свойствами:

низшей теплотворной способностью (теплотворностью); удельным весом газа, скоростью воспламенения теоретическим, оптимальным и рабочим соотношениями между кислородом и горючим в смеси;

5) тепловой мощностью и удельным тепловым потоком пламени;

6) удобством и безопасностью при получении, транспортировке и использовании.

Низшая теплотворность горючего QH выражает количество тепла, выделяющегося при полном сгорании 1 м3 или 1 кг горючего. Для чистых углеводородов и водорода она является физической константой. Для сложных газовых смесей, состав которых известен, теплотворность в ккал/м3 (при 20° С и 760 мм рт. ст.) может быть подсчитана по формуле

QH = 24Н2 + 80СН4 +

+206С3Н8 + 140CmHm +'

+ 28СО 275С4Н1О. (4)

Таблица 2

Пределы взрываемости горючих газов в смеси с воздухом и кислородом

Газ Пределы взрываемости при содержании горючего в смеси в % об.

с воздухом с кислородом

Ацетилен 2,2—81,0 2,8—93,0

Водород 3,3—81,5 4,65— 93,9

Окись 11,4—77,5 15,5—

углерода 93,9

Метан 4,8—16,7 5,0—59,2

Пропан 2,17—9,5 2,0—48,0

Бутан 1,55—8,4 1,3—47,0

Городской 3,8—24,8 10,0—

газ 73,6

Коксовый газ 7,0—21,0 —

Природный газ 4,8—14,0 5,0—59,2

Нефтегаз 3,5—16,3 —

Пары бензина 0,7—6,0 2,1—28,4

Пары керосина 1,4—5,5 —

В этой формуле содержание элементарных составных частей берется в объемных процентах. Символом CmHm обозначена сумма прочих высокомолекулярных углеводородов в газе. Коэффициенты перед обозначениями составных частей получены как значения 0,01QH для каждого элементарного горючего, причем QH берется в ккал!м3.

Ниже приводятся примеры расчета теплотворности, удельного веса и потребного количества кислорода для некоторых горючих газов.

Пример 1. Пропано-бутановая смесь имеет состав: 85% С3Н8; 12% С4Н10; 3% С2Нв.

Низшая теплотворность будет равна

QH = 206-85 + 275-12+ 140-3 = 21 230 ккал/м3. '

Удельный вес газа для сложных газовых смесей (уГЛ) может быть определен по формуле

У см = (ПН + r2?2 Н---+ г„т„) 0,01, (5)

где гх, г2, . . ., гп — содержание элементарных частей смеси в % об.;

Yi, ?2> • • -, У« — удельный вес элементарных частей смеси в кг/м3.

Пример 2. Природный газ имеет состав: 94% СН4; 1,2% С2Нв, 0,7% С3На, 0,4% С4НХ0, 0,2% С5НХ2, 3,3% N2; 0,2% СО2.

Удельный вес составляющих частей (при 20° С и 760 мм рт. ст.) Тсн4 = 0,67; ус2н<, = 1.34; yCsH, = 1,88; ус4н10 = 2,54; ус5н12 = = 2,98; yn2 = 1,16; усо2 = 1,84.

По формуле (5) удельный вес газовой смеси составит:

усм = (94 • 0,67 + 1,2 -1,34 + 0,7-1,88 + 0,4 • 2,54 + + 0,2-2,98 + 3,3-1,16 + 0,2-1,84)0,01 =0,717 кг/м3.

Скорость воспламенения и температура пламени для различных горючих в смеси с кислородом имеют разные значения.

Скоростью воспламенения называется скорость движущегося пламени в направлении перпендикулярном к поверхности воспламенения.

Наивысшая скорость воспламенения будет у ацетилено-кисло-родной смеси ve с2н2 = 12,54-13,7 м/сек. Для заменителей ацетилена эта скорость значительно ниже, например у сжатого газа метана пвсн4 = 2,44-3,3 м/сек, у сжиженных газов: пропана %с.н8 == 3,84-4,5 м/сек, у бутана цвс4н10 = 3,54-3,7 м/сек.

Большая скорость воспламенения смеси кислорода с ацетиленом создает условия для наиболее высокой температуры сварочного пламени в зоне, применяемой для расплавления металла.

Теоретическое соотношение |Зтах между количеством кислорода (1+) и горючего (Уг), требуемое для полного сгорания, определяется элементарным составом горючего газа. Для сложных газовых смесей оно может быть определено по формуле

Ртах = = 0,01 [о,5Н2 + 2СН4 + 5C3HS +

+ 2 (т + Д’) С-Н" + °’5С0 - °2] •

П р и м ер 3. Коксовый газ имеет состав: 59% Н2; 25% СН4; 2,4% С3Н8; 7,3% СО; 2,2% СОа; 0,6% Оа; 3,5% Na. Количество

кислорода, необходимое для полного сгорания 1 лг3 горючего, составит:

Ртах = 0,01 (0,5-59 4-2-25 + 5-2,4 + 0,5-7,3 — 0,6) = 0,945 м3. _

Оптимальное соотношение между количеством кислорода и горючего в смеси, т. е. такое, при котором обеспечивается наибольшая эффективная мощность пламени, всегда будет на 10—15% меньше теоретического соотношения ввиду участия в горении также кислорода воздуха, подсасываемого различными зонами пламени. Пламя при оптимальном соотношении будет иметь окислительный характер и может быть использовано лишь для процессов нагрева (резка, закалка и др.), но не для сварки.

Рабочее соотношение между кислородом и горючим, газом в смеси для выполнения сварки должно быть меньше оптимального во избежание окисления, для процессов резки в целях повышения производительности — близким к оптимальному. Обычно применяемые рабочие соотношения при выполнении резки низкоуглеродистой стали близки к оптимальным и составляют:

Ацетилен...............................1,15—1,3

Водород ..............0,25—0,4

Метан (или природный газ)................ 1,5

Коксовый газ............................. 0,8

Пропано-бутановая смесь ................. 3,5

Нефтяной газ среднего состава............ 2,0

Сланцевый » » » .......... 0,7

Тепловая мощность и удельный тепловой поток пламени рассматриваются в гл. IV.

Тепловую эффективность заменителей ацетилена принято выражать посредством коэффициента замены ф, представляющего собой отношение расхода газа-заменителя к расходу ацетилена при одинаковом тепловом воздействии на металл:

= (7)

г а

Значения коэффициентов замены для процессов 1 группы (сварка, пайка, разделительная резка, закалка) приведены в табл. 1. Для процессов 11 группы, в частности для поверхностной резки, значение коэффициентов замены в 1,5—2,5 раза больше.

§ 6. АЦЕТИЛЕН

Ацетилен является основным горючим для газопламенной обработки металлов благодаря высоким теплофизическим свойствам. Он относится к группе непредельных углеводородов ряда

Химическая формула его С2Н2, а структурная Н — С = С — Н. Важнейшие физические константы ацетилена следующие:

Молекулярный вес ........................................26

Вес 1 л? при 0° С и 760 мм рт. ст. в кг................1,17

То же при 20° С и 760 мм рт. ст. в кг . . . 1,09

Критическая температура в °C...........................35,9

Критическое давление в кгс/см*................... ... 61,6

Температура кипения при 760 мм рт. ст. в °C . . . .—81,8

Температура плавления (затвердевания при 760 мм рт. ст.) в °C............................................... . . —85

Технический ацетилен, применяемый для газопламенной обработки, в нормальных условиях представляет собой горючий бес-

цветный газ с резким запахом, объясняемым наличием примесей,

Рис. 13. Границы полимеризации и взрывчатого распада ацетилена

в частности сернистого водорода H2S и фосфористого водорода РН3, образующихся при получении ацетилена из карбида кальция в результате разложения содержащихся в нем примесей — сернистого кальция CaS и фосфористого кальция Са3Р2. Примеси повышают взрывоопасность ацетилена и делают его вредным для здоровья.

В жидком и твердом виде ацетилен в технике не применяется ввиду крайней взрывчатости.

Газообразный ацетилен также

имеет склонность к взрывчатому распаду при повышенной температуре и давлении. Взрывоопасными яв-

ляются и смеси ацетилена с воздухом и кислородом (см. табл. 2). Взрывчатый распад происходит

в том случае, когда температура технического ацетилена, находящегося под давлением свыше 2 кгс/см2, превышает 500° С.

При повышении температуры ацетилена его распаду часто предшествует процесс полимеризации, т. е. соединение нескольких молекул в одну; в результате получаются другие соединения углеводородного ряда: бензол СвНв, стирол С8Н8, нафталин С10Н8 и др. В присутствии катализаторов полимеризация протекает при температурах 250—300° С, причем процесс сопровождается выделением тепла, ускоряющего полимеризацию и в результате при недостаточном отводе тепла может произойти взрывчатое разложение оставшегося ацетилена. На рис. 13 приведен график границ полимеризации и взрывчатого распада ацетилена, из которого видно, что при давлении ниже 2,5 кгс/см2 и температуре ниже 550° С

в основном протекает процесс полимеризации, а при давлении свыше 1,5 кгс/см2- и температуре свыше 570° С будет происходить взрывчатый распад ацетилена.

Взрыв ацетилена может иметь место и при температуре ниже 500° С, но в присутствии катализаторов: окиси алюминия при 490° С, медной стружки — 460° С, окиси железа — 280° С, окиси меди — 240° С. Таким образом, наиболее активными катализаторами являются окись меди и окись железа.

При длительном соприкосновении влажного ацетилена с металлической медью и ее окислами образуется ацетиленид меди СиС2, легко взрывающийся (в сухом виде) при перегреве, трении или ударе. По этой причине для ацетиленовой аппаратуры допускается применение сплавов меди лишь при содержании ее не более 70%.

Взрываемость ацетилена увеличивается при смешении его с газами, вступающими с ним в реакцию. Так, например, ацетилен в смеси с хлором взрывается даже под действием света. В смеси с кислородом ацетилен взрывается при атмосферном давлении, если нагреть смесь до температуры 300° С, причем содержание ацетилена в смеси может колебаться в пределах 2,8—93%. Наиболее взрывоопасны смеси, содержащие около 30% ацетилена и 70% кислорода.

Смеси ацетилена с воздухом взрывчаты при содержании в них ацетилена 2,2—81%. Наиболее взрывоопасны смеси, содержащие 7—13% ацетилена, остальное — воздух. При взрыве ацетиленовоздушных смесей максимальное давление взрыва в 11—13 раз превышает величину абсолютного начального давления. Если же ацетилен смешать с газами, не вступающими с ним в реакцию, например СО2, Na, взрывоопасность его уменьшается; это свойство используется в некоторых химических процессах.

Одним из важных свойств ацетилена является хорошая его растворимость в некоторых жидкостях, в частности в ацетоне (CHgCOCHg). При 20° С один объем технического ацетона растворяет около 20 объемов ацетилена при атмосферном давлении, а при избыточном давлении растворимость возрастает пропорционально давлению. Это свойство ацетилена используется для транспортировки ацетилена в баллонах, в которые в определенном количестве вводится ацетон. В воде при нормальных условиях растворяется 1,15 объема С2Н2 на 1 объем Н2О.

Технический ацетилен получается двумя способами:

1) из карбида кальция;

2) из углеводородных продуктов, содержащихся в природных газах, нефти, газах от переработки угля и торфосланцев.

Для газопламенной обработки пока большее значение имеет первый (карбидный) способ, известный уже около столетия. Однако новые способы получения ацетилена все шире внедряются в промышленность, как более прогрессивные и рентабельные.

Так, энергетические к. п. д. для разных процессов получения ацетилена составляют: при карбидном способе — 56%; при процессе с электрокрекингом углеводородов — 66%; при термоокислительном процессе — 75%.

Ниже рассматривается карбидный способ получения ацетилена.

Карбид кальция СаС2 представляет собой твердое вещество кристаллического строения с удельным весом от 2,3 до 2,53 г!смъ в зависимости от содержания примесей. В свежем изломе карбид кальция имеет серый цвет, иногда с коричневым оттенком.

Технический карбид кальция получается в электродутовых печах при взаимодействии негашеной извести с коксом и антрацитом по эндотермической реакции:

СаО + ЗС = СаС2 + СО — 108 ккал!г-мол. (8)

Для получения одной тонны карбида кальция расходуется 900—950 кг извести, 600 кг кокса и антрацита и затрачивается 2800—4000 квт-ч электроэнергии (для печей большой и средней мощности). Технический карбид кальция содержит до 30% примесей, переходящих в него из исходных материалов.

Средний состав технического карбида кальция (по весу) следующий: карбид кальция СаС2 — 72,5%; известь СаО— 17,3%; окись магния MgO — 0,4%; окись железа Fe2O3 и окись алюминия A12OS — 2,5%; окись кремния SiO2 — 2,0%; сера S — 0,3%, углерод С — 1,0%; остальные примеси — 4%.

Карбид кальция активно взаимодействует с водой, образуя ацетилен и гидрат окиси кальция (гашеную известь). Реакция имеет резко выраженный экзотермический характер и протекает по уравнению:

СаС2 + 2Н2О = С2Н2 + Са (ОН)2 + 30,4 ккал!г-мол. (9)

При разложении 1 кг СаС2 выделяется, таким образом, около 400 ккал тепла, что требует принятия необходимых мер при получении ацетилена в генераторах для предотвращения перегрева ацетилена и связанной с этим опасности взрыва.

Теоретический выход ацетилена из карбида кальция (принимая, что СаС2 имеет чистоту 100%) может быть определен по уравнению материального баланса, если известны молекулярные веса участвующих в реакции веществ

СаС2 + 2Н2О = С2Н2 + Са (ОН)2. (10)

64 + 36 = 26 + 74

Теоретический выход, приведенный к 20“ С и 760 мм рт. ст., составит: VT = ~ = 0,406 кг; а по объему ~ = “ТТйГ = — 0,3725 л|3 = 372,5 л, где 1,09 — уд. вес ацетилена при 201 С.

Теоретический расход воды на 1 кг СаС2 составляет: QT — -g-p = = 0,562 кг, а по объему 0,562 л.

Фактический выход ацетилена из карбида кальция значительно меньше ввиду наличия в техническом СаС2 примесей и частичного разложения его влагой воздуха и находится в пределах 230— 300 л!кг. В табл. 3 приведен выход ацетилена из 1 кг карбида кальция в зависимости от сорта и размеров кусков (грануляции). Большинство ацетиленовых генераторов, выпускаемых в настоящее время, рассчитано на использование карбида кальция крупной грануляции 25^80.

Таблица 3

Нормы выхода ацетилена из карбида кальция по ГОСТу 1460—56

Размеры кусков в мм Условные обозначения размеров кусков Выход ацетилена в л/ке, не менее

I сорт 11 сорт

2—8 2/8 255 235

• 8—15 8/15 265 245

15—25 15/25 275 255

25—80 25/80 285 265

Смешанных размеров — 275 265

В соответствии с дополнением к ГОСТу 1460—56, утвержденным в 1959 г., карбид кальция в кусках размером 2—8, 8—15 и 15—25 мм, а также в кусках смешанных размеров и мельче 2 мм может поставляться только с согласия потребителей. Допустимое содержание кусков других размеров в сортированном карбиде приведено в табл. 4.

Таблица 4

Допустимое содержание кусков других размеров в сортированном карбиде

Грануляция Куски других размеров Г рануляция Куски других размеров

Величина Б мм Содержание в %, не более Величина в мм Содержание в %, не более

2/8 Менее 2 8—15 5 5 15/26 Менее 2 2—15 25—80 2 5 5

8/15 Менее 2 2—8 15—25 2 5 5 25/80 Менее 2 2—25 80—100 2 5 10

Ввиду значительного теплового эффекта реакции разложения и опасности перегрева ацетилена практически на 1 кг СаС2 в генераторах расходуют от 4 до 12 л воды. Процесс разложения карбида кальция протекает неравномерно: вначале реакция идет очень активно, с бурным выделением ацетилена, а затем скорость ее снижается, что объясняется уменьшением поверхности кусков

Рис. 14. Продолжительность разложения карбида кальция в зависимости от его грануляции и начальной температуры воды

карбида кальция и образованием на них корки извести, препятствующей доступу воды.

Скорость разложения карбида кальция зависит от его чистоты, грануляции, а также от чистоты и температуры воды. На рис. 14 приведены кривые, характеризующие скорость разложения карбида кальция в зависимости от грануляции и температуры воды.

С уменьшением размеров кусков скорость разложения возрастает, а частицы мельче 2 мм (пыль) разлагаются почти мгновенно, поэтому пыль нельзя применять в обычных генераторах, рассчитанных для работы на кусковом карбиде, так как это может привести к взрыву.

Карбид кальция хранится и транспортируется в герметично закупоренных барабанах из кровельной стали двух размеров — на 100 и 130 кг карбида.

§ 7. АЦЕТИЛЕНОВЫЕ ГЕНЕРАТОРЫ

Ацетиленовыми генераторами называются аппараты для получения ацетилена действием воды на карбид кальция.

Согласно ГОСТу 5190—67, ацетиленовые генераторы подразделяются по следующим признакам:

1) по способу применения на две группы: передвижные с производительностью 0,5—3 м31ч-, стационарные с производительностью 5—160 м3/ч\

2) по давлению вырабатываемого ацетилена на два типа: низкого давления — до 0,1 кгс/см2 (до 1000 мм вод. ст.)-, среднего давления 0,1—0,7 кгс/см2 (1000—7000 мм вод. ст.) и 0,7—1,5 кгс/см2 (7000—15 000 мм вод. ст.);

3) по способу взаимодействия карбида кальция с водой на системы: КВ — карбид в воду; В К — вода на карбид с вариантами «мокрого» и «сухого» процессов); ВВ — вытеснением воды.

ГОСТ допускает сочетание двух систем в одном генераторе, в частности систем ВК и ВВ; при этом достигается более четкое регулирование процесса газообразования и уменьшение объема газосборника.

На рис. 15 приведены принципиальные схемы ацетиленовых генераторов.

Рис. 15. Схемы систем ацетиленовых генераторов:

а — система «карбид в воду»: 1 — бункер; 2 — газообразователь; 3 — питатель; 4 — решетка; 5 — спуск ила; 6 — отбор газа; б — система «вода на карбид»: I — корзина с карбидом; 2 — реторта; 3 — подача воды; 4 — газосборник; 5 — отбор газа; в — система «вода на карбид» с вариантом «сухого процесса»; 1 — барабан с карбидом; 2 — привод;

3 — подача воды; 4 — загрузка карбида; 5 — газосборник; 6— выгрузка сухой извести (пушонки); 7 — отбор газа; г — система «вытеснением воды»: / — корзина с карбидом; 2 — газообразователь — газосборник; 3 — воздушная подушка; 4 — отбор газа; д — комбинированная система «вода на карбид — вытеснением»: / — корзина с карбидом;

2 — реторта; <3 — подача воды; 4 — бак с водой; 5 — воздушная подушка; 6 — газосборник; 7 — обратный клапан; 8 — отбор газа

Генераторы системы «карбид в воду» (рис. 15, а) представляют собой аппараты, в которых карбид кальция порциями подается из бункера в газообразователь, наполненный до определенного уровня водой. Подача карбида производится автоматически при понижении давления газа ниже установленной величины.

Достоинства системы: полное разложение карбида кальция, хорошее охлаждение и промывка газа, удобное обслуживание. Основные недостатки: большой расход воды (до 12 л/кг) и значительные габариты установки. Такая система применяется преимущественно для генераторов большой производительности.

Генераторы системы «вода на карбид» с вариантом «мокрого» процесса (рис. 15, б) являются аппаратами, в газообразователи которых загружается карбид кальция, а затем постепенно поступает вода, причем при повышении давления газа выше определенной величины поступление воды и газообразование прекращаются, а при понижении давления — возобновляются.

Основными достоинствами таких генераторов являются сравнительно простая конструкция и надежность в работе. К недостаткам относятся возможность неполного разложения карбида кальция и перегрева ацетилена ввиду малого количества участвующей в реакции воды; затрудненное обслуживание крупных установок. Обычно эта система используется для генераторов производительностью до 10 м3/ч.

Генераторы с вариантом «сухого» процесса (рис. 15, в) представляют собой аппараты, в газообразователи которых загружается карбид кальция и подается вода в строго дозируемом количестве. Это количество воды примерно вдвое больше теоретически необходимого для разложения карбида кальция; избыточное количество ее испаряется с теплом реакции, благодаря чему второй продукт реакции — известь получается в виде порошка.

«Сухие» генераторы имеют существенные достоинства: отсутствуют потери ацетилена на растворение в воде, упрощается удаление отходов, облегчается обслуживание и др. В настоящее время данная схема используется в стационарных генераторах средней производител ьности.

Генераторы системы «вытеснением воды» (рис. 15, г) состоят из двух сообщающихся сосудов: газообразователя и вытеснителя. Количество смачиваемого водой карбида, находящегося в газообра-зователе, регулируется автоматически изменением уровня воды в зависимости от давления вырабатываемого ацетилена. Достоинства системы: плавное регулирование газообразования, надежность в работе и др., а недостатками являются: возможность перегрева ацетилена и трудоемкость обслуживания крупных установок с большой единовременной загрузкой карбида кальция. В настоящее время эта система применяется в передвижных генераторах.

Генераторы комбинированной системы «вода на карбид» и «вытеснением воды» (рис. 15, д) по своей конструкции близки к генераторам «вода на карбид», но имеют дополнительное устройство — вытеснитель для вмещения воды, которая при повышении давления газа в газообразователе оттесняется от карбида каль-дгия, что вызывает быстрое прекращение реакции. Главным преимуществом перед другими системами является весьма плавное

регулирование газообразования в зависимости от расхода ацетилена, благодаря чему давление его в корпусе генератора изменяется в небол1>ших пределах. Эта система применяется в основном в передвижных генераторах.

К ацетиленовым генераторам предъявляются следующие основные требования:

1) возможность работы при различной температуре окружающей среды: стационарные генераторы от +5 до +35с С; передвижные от —25 до +40° С;

2) автоматичность регулирования газообразования в зависимости от потребления ацетилена;

3) не должно быть деталей и арматуры из сплавов, содержащих более 70% меди, а также деталей, способных при работе вызвать образование искр;

4) отсутствие утечки газа из генератора, а также и подсоса воздуха из атмосферы;

5) для измерения давления газа стационарные генераторы низкого и среднего давления и передвижные среднего давления должны иметь соответствующие устройства;

6) устойчивость в работе при выработке ацетилена в пределах от 0,2 до 1,1 от номинальной производительности генератора;

7) наличие предохранительного устройства, ограничивающего давление газа в пределах, установленных для данного типа генераторов;

8) для предотвращения взрыва при обратном ударе пламени должен быть предохранительный затвор;

9) передвижные генераторы должны быть рассчитаны на применение карбида только крупной грануляции 25/80, причем единовременная загрузка должна обеспечивать непрерывную работу генератора в продолжении не более одного часа при его номинальной производительности.

В настоящее время в эксплуатации находятся передвижные и стационарные генераторы различных конструкций, в том числе и такие, выпуск которых прекращен. Ниже в качестве примеров рассматриваются три современные конструкции генераторов.

Передвижной генератор АНВ-1,25 (АНВ — аппарат с наружным вытеснением) конструкции ВНИИавтогенмаша является морозоустойчивым аппаратом прерывного действия, низкого давления— до 1000 мм вод. ст. (0,1 кгс/см2), малой производительности — до 1,25 м?1ч, комбинированной системы — «вода на карбид» и «вытеснением воды».

Генератор АНВ-1,25 (рис. 16) состоит из корпуса 2 с перегородкой 4 в средней части, в которую вварена циркуляционная труба 10\ реторты 8, в которую вставляется корзина 9 с карбидом кальция; вытеснителя //, вваренного в заднюю часть реторты; водяного затвора /, вставленного в циркуляционную трубу /0;

газоотводящей трубы 5, крана 7 и трубы 6 для подачи воды в реторту и карбидного осушителя газа 3.

Поскольку данный генератор является первой рассматриваемой конструкцией ацетиленовых генераторов, перед описанием его работы приведем порядок подготовки к работе и пуска в действие.

Рис. 16. Генератор АНВ-1,25

Подготовка генератора к работе заключается в наружном осмотре; наполнении водой затвора (до уровня контрольной пробки), а также корпуса (до уровня контрольной шайбы на колпаке газоотводящей трубы); проверке поступления воды в реторту; загрузке карбида кальция установленной грануляции и плотным закрывании реторты крышкой. В зимнее время в осушитель 3 загружается

1 кг карбида кальция. При эксплуатации генератора в летнее время года затвор крепится на корпусе генератора и осушитель не загружается.

Пуск генератора в работу производится открыванием крана 7, благодаря чему вода из корпуса попадает в трубу 6, а затем в газоотводящую трубу 5 и реторту 8. Чтобы поступающая в реторту вода не попадала на карбид кальция, корзина 9 снабжена полосой с отогнутыми краями. В момент пуска воды открывается также пробка для продувки реторты, т. е. для удаления из нее воздуха, оставшегося при загрузке карбида. С началом интенсивного выхода газа наружу продувочная пробка закрывается.

Ацетилен из реторты 8 поступает по газоотводящей трубке 5, прикрытой колпаком, под перегородку, т. е. в газосборник, и вытесняет находящуюся в нем воду через циркуляционную трубу 10 в верхнюю часть корпуса 2. Поступление воды в реторту прекращается, когда уровень ее в корпусе окажется ниже крана 7, что соответствует давлению газа 260—280 мм вод. ст., и с этого момента газообразование замедляется. Кроме того, при повышении давления газа в генераторе вода частично вытесняется из реторты 8 в вытеснитель 11, и разложение карбида полностью прекращается.

При отборе газа из генератора давление в нем падает, вода из вытеснителя вновь поступает к карбиду и газообразование возобновляется. При понижении давления до 230—270 мм вод. ст. вода в газосборнике поднимается выше крана 7 и вновь начнет поступать в реторту. Так происходит до полного разложения всего загруженного в реторту карбида кальция.

В случае резкого повышения давления в генераторе при внезапном прекращении расхода газа излишек его выбрасывается в атмосферу через вытеснитель И. Это происходит весьма редко, так как благодаря сочетанию двух систем давление ацетилена является практически постоянным.

Техническая характеристика генератора

Производительность в м3/ч........................... 1,25

Давление газа в мм вод. ст.'.

рабочее ................. . . . . ... 250—350

максимальное ..................................... 1000

Единовременная загрузка карбида кальция в кг ......... 4

Грануляция карбида кальция .............. 25/80

Расход воды на 1 кг в л . . ........................ 4,2

В случае необходимости может быть применена грануляция 15/25 при укладке в корзину сетки № 11 и уменьшении загрузки до 2 кг. Допускается также применение карбида кальция грануляции 2/8 и 8/15 в смеси с мазутом. В этом случае в летнее время в осушитель загружается кокс с размером кусков 10—25 мм; в зимнее время в нижнюю его половину — кокс, а в верхнюю — карбид кальция.

Стационарный ацетиленовый генератор ГРК-10-64 (рис. 17, а) конструкции ВНИИавтогенмаша, разработанный на базе генераторов ГРК-10 и ГРК-Ю-57, является генератором среднего давления (до 1,5 кгс/см2), производительностью 10 м3/ч, системы «вода на карбид».

Ио реакцию

Рис. 17. Генератор ГРК-10-64 (а) и схема подачи воды в нем (б)

По сравнению с предыдущими моделями генератор ГРК-10-64 обладает рядом преимуществ:

1) уменьшен расход металла благодаря наличию одного газо-сборника;

2) снижена трудоемкость изготовления;

3) облегчена загрузка карбида кальция;

4) сокращен расход воды за счет использования ее для реакции после охлаждения реторт.

Схема водоснабжения генератора приведена на рис. 17, б.