Author: Тапинский Н.В.

Tags: техника средств транспорта автодорожный транспорт автомобили ремонт автомобилей автомобиль москвич

ISBN: 5-277-00141-7

Year: 1988

Text

РЕМОНТ АВТОМОБИЛЯ

«МОСКВИЧ-412»

ББК 39.335.52

Р38

УДК 629.114.6.004.67

Глава! 1 написана И. И. Окуневым, гл. 2— Л. Р. Гореловым, гл. 3— Л. И. Смор-

гонским; гл. 4, 8— Ю. М. Немцовым (подготовлены к переизданию В. Н. Тапинским);

гл. 5— Л. М. Василевским; гл. 6— В. И. Евлановым; предисловие, гл. 7, 9, прило-

жения— В. Н. Тапинским; гл. 10— В. Л. Михайловым; гл.- 11—А. В. Носо-

вым.

Рецензенты- Н. Ф Горюнов, А. В Галицкий

Редактор Е. Ю. Лемехова

Ремонт автомобиля «МОСКВИЧ-412»/В. Н. Тапинский, Л. М. Ва-

Р38 силевский, Л. Р. Горелов н др,—3-е изд., доп.-—М.: Транспорт,

1988—263 с.: ил., табл.

ISBN 5-277-00141-7

В книге приводится технология ремонта, подробно изложены методика и последо-

вательность выполнения операций по демонтажу и установке на автомобиль агрегатов,

приемы разборки н сборки самих агрегатов Описаны также простейшие приспособле

иия, необходимые для выполнения ремонта

Первое издание вышло в 1971 г, второе в 1981 г.

Третье издание дополнено материалами по применимости для автомобиля мод. 412

взамен исключенных из Номенклатуры запасных частей аналогичных деталей н агрега-

тов от последующей мод 2140

Книга предназначена для инженерно-технических работников, связанных непосред-

ственно с ремонтом автомобилей Может быть Полезна индивидуальным владельцам

автомобиля «Москвич-412> •

3603030000-117

р -------------- КБ-40-19-1987 ББК 39.335.52

049(01)-88

ISBN 5-277-00141-7

Издательство „Транспорт", 1981

©Издательство „Транспорт", 1988, с дополнениями

ПРЕДИСЛОВИЕ

Автомобиль «Москвич-412» являет-

ся широко распространенным легковым

малолитражным автомобилем, зареко-

мендовавшим себя весьма надежным в

эксплуатации и отвечающим всем тре-

бованиям безопасности транспортным

средством.

Автомобиль рассчитан на эксплуа-

тацию в различных дорожных и клима-

тических условиях и отличается просто-

той и удобством управления, хороши-

ми динамическими качествами, комфор-

табельностью, малой трудоемкостью

технического обслуживания и эконо-

мичностью в эксплуатации.

Положительные качества автомоби-

ля «Москвич-412» могут быть в полной

мере реализованы в процессе эксплуа-

тации лишь при умелом его вождении,

соблюдении рекомендуемых правил тех-

нического обслуживания'и своевремен-

ном устранении замеченных неисправ-

ностей в работе отдельных узлов и

механизмов. С этой целью в настоящей

книге приведены методы определения

технического состояния агрегатов и

систем автомобиля, причины выявлен-

ных неисправностей и способы их устра-

нения, особенности и рекомендуемые

приемы ремонта, необходимые при этом

приспособления н инструмент, описаны

обязательные после ремонта регулиро-

вочиые работы.

Автомобили мод. 412 по большинст-

ву узлов и агрегатов не отличаются

от выпускаемой в настоящее время

мод. 2140. Кроме того, Ижевский ма-

шиностроительный завод (ИЖМАШ)

продолжает выпускать автомобили мод.

412. Все это и обусловило необходи-

мость переиздания книги «Ремонт авто-

мобиля „Москвич-412“».

В книге приведены только проверен-

ные рекомендации по диагностике тех-

нического состояния и технологии ре-

монта агрегатов и систем автомобиля,

позволяющие в наибольшей степени

сохранить их надежность в работе и

обеспечить безопасность последующей

эксплуатации автомобиля.

В данном издании дополнительно

рассмотрена возможность применения

для автомобиля мод. 412 взамен исклю-

ченных из Номенклатуры запасных

частей - (по состоянию на 1 марта

1986 г.) аналогичных деталей и агре-

гатов от последующей мод. 2140. Учте-

ны пожелания и просьбы многочислен-

ных читателей предыдущих изданий

книги.

Книга написана под руководством

В. Н. Тапииской> группой ведущих

конструкторов автомобильного завода

им. Ленинского комсомола (АЗЛК),

создавших и отработавших узлы и

агрегаты автомобиля и изучивших опыт

их эксплуатации и ремонта в различных

условиях.

Бее замечания читателе^ по настоя-

щей книге авторы примут с благо-

дарностью и просят направлять их по

адресу: 103064, Москва, Басманный

туп., 6а, издательство „Транспорт".

з

Глава 1

ДВИГАТЕЛЬ

Двигатель автомобиля «Москвич-412» (рис

1, 2) ~ карбюраторный, четырехтактный, четы-

рехцилиндровый, имеющий цилиндры, располо-

женные в ряд под углом 20° от вертикали, с

рабочим объемом 1,48 л и номинальной сте-

пенью сжатия 8,8 Рассчитан для работы на

топливе с октановым числом по исследователь-

скому методу не менее 93

Верхнее расположение клапанов с приводом

от распределительного вала, расположенного на

головке цилиндров, компактная полисферическая

камера сгорания, двухкамерный карбюратор с

последовательным открытием дросселей а жид-

костный подогрев рабочей смеси обеспечивают

получение высоких мощностных и экономи-

ческих показателей двигателя Максимальная

мощность двигателя не менее 75 Л с. при час-

тоте вращения коленчатого вала 5 800 об/мии

Наряду с высокими мощностными И эконо-

мическими показателями двигателя его конструк-

ция обеспечивает продолжительную надежную

работу и повышенную износостойкость деталей

и узлов Для повышения безотказности и долго-

вечности на двигателе мод 412 применены

полнопоточный масляный фильтр, обеспечиваю-

щий 100%-ную очистку масла, сталебронзовые

или сталеалюмнниевые шатунные и коренные

вйладышя, выдерживающие большие удельные

давления при высоких температура^, поршень

с терморегулирующей вставкой, обладающей

большой износостойкостью и бесшумностью рабо-

ты в моменты прогрева холодного двигателя,

легкосъемные мокрые гильзы цилиндров, имею-

щие улучшенный теплоотвод от зеркала и поз-

воляющий производить их легкую замену прн

капитальном ремонте двигателя без какой-либо

ремонтной обработки самого блока цилиндров,

блок- цилиндров и оребренный масляный- кар-

тер из алюминиевого сплава, которые благо-

даря высокой теплопроводности алюминия поз-

воляют иметь хорошее охлаждение масла дви-

гателя без. применения на автомобиле масляного

.радиатора.

Одновременно ’ на двигателе мод 412 при-

менены уже опробованные ранее на других

двигателях «Москвич» материалы и конструкции,

к которым относятся: седла клапанов из зака-

ленного легированного чугуна; хромированное

верхнее поршневое кольцо, самоподжимн&е ре-

зиновые сальники уплотнения коленчатого вала,

центробежные ловушки для сбора абразивных

частиц в шатунных шейках коленчатого йала

и т п

Двигатель является наиболее сложным аг-

регатом автомобиля От правильного определе-

ния его состояния и своевременного устранения

неисправностей завнсйт безотказность авто-

мобиля

В нормальных эксплуатационных условиях

техническое состояние двигателя в течение про-

должительного времени остается стабильным Од-

нако в результате естественного износа экс-

плуатационные качества двигателя постепенно

ухудшаются и для восстановления его работо- ,

способности необходим ремонт Условно разли-

чают два вида ремонта — текущий и капиталь-

ный

Текущий ремонт предназначен для

восстановления работоспособности двигателя пу-

тем замены или ремонта отдельных его дета-

лей, кроме основных, к которым относят блок

н головку цилиндров, коленчатый и распреде-

лительный валы При текущем ремонте могут

быть заменены поршневые кольца, поршни,

вкладыши коренных и шатунных подшипников

и другие детали

Прн капитальном ремонте восста-

навливают зазоры н натяни до величин,

находящихся в пределах, ’обусловленных черте-

жами При этом гильзы цилиндров и колен-

чатый вал заменяют новыми или подвер-

гают механической обработке под ремонтный

размер

Основанием для ремонта служат те или

иные неисправности двигателя, обнаруженные во

время эксплуатации автомобиля или во время

профилактических осмотров Некоторые неисп-

равности обнаруживают сразу после их возник-

новения, например прекращение подачи топлива

из-за прорыва диафрагмы топливного насоса, пе-

ребои в работе двигателя вследствие отказа в

работе свечи зажигания и т п Такне неисправ-

ности устраняются немедленно Многие же неис-

правности продолжительное время не выявляются

достаточно отчетливо, например падение давле-

ния масла, повышенный пропуск газов через

поршневые кольца и т Д. При наличии таких

неисправностей,Двигатель работает внешне удов-

летворительно, но тем 'не медее они приводят к

износу основных деталей.

Своевременное устранение неисправностей

способствует продлению общего срока службы

двигателя до капитального ремонта. Прн опре-

делении неисправностей следует набегать даже

частичной разборки двигателя, так Как при э+Ом

4

t7

f6

f9

Рис 1 Продольный разрез двигателя’

/—бдок цилиндров, 2—вал коленчатый, А—насос масля-

ный! фильтр масляный полнопоточный, 5—-шкив колеи

чат.ого вала, б—пень привода распределительного вала,

7—распределй+ель зажигания, S—головка цилиндров, 5—

Звездочка природа распределительного вала,, ведомая,

Н?—гайка шпильки головки, 11—крышка головки цилинд-

ров; 12—вал распределительный, /5—-поршень, /-/—палец

поршневой, /О—гильза цилиндра, !6— прокладка головки

цилиндров, 77—шатун, 18—крышка коренного подшйп

Ийка, 19— сальник конца коленчатого вала; 20—маховик,

Я— венец маховика; 22— картер масляный, 23—приемник

- ’ масляного насоса t

Рис 2 Поперечный разрез двигателя

1—коллектор выпускной, 2—седло выпускного клапана, 3—пружина клапана боЛыиая, 4—клапан выпускной,

5—пробка маслоналивного отверстия, 6—коромысло клапана, 7—клапан впускной, 3—труба впускная,

9~карбюратор, 10—седло впускного клапана, //—стартер, 12—щуп масляного картера, /3—прокладки мас-

ляного картера, /4—вкладыш подшипника шатуна

нарушается приработка поверхностей сопряжен-

ных деталей и появляется возможность попа-

дания в двигатель частиц грязи» что Приводит

к повышенному износу 'деталей во время

последующей эксплуатации

Такне ответственные Детали, как поршневые

кольца, вкладыши подшипников коленчатого вала

н сальники, могут работать значительно дольше,

если не нарушается их приработка. В тех

случаях, когда выяснение Причин неисправности

неизбежно требует частичной или полной раз-

борки, рекомендуется тщательно проверить состо-

яние всех разобранных деталей и степень их

износа В этих случаях, чтобы избежать повторно-

6

го ремонта, поршневые кольца и вкладыши

подшипников заменяют новыми соответствующих

ремонтных или стандартных размеров даже в

том случае, если их работоспособность еще до

конца не исчерпана.

Общая продолжительность службыдвигате-

ля определяется интенсивностью износа основ-

ных его деталей. По опытным данным, в средних

условиях эксплуатации износ гильз цилиндров

составляет до 0,32 мкм, износ шатунных шеек

0,06 мкм н износ коренных шеек коленчатого

вала до? 0,05 мкмиа 1000 км пробега. Ресурсы

двигателя до капитального ремонта определяются

допустимой величиной износа гильз цилиндров.

По опытным данным, такой величиной является

износ 0,07 мм. Таким образом, срок службы

двигателя до капитального ремонта оценивается

пробегом автомобиля 125 тыс. км. Как отме-

чалось выше, блок цилиндров не требует ремонт-

ной обработки при капитальном ремонте и поэто-

му может быть неоднократно использован для'

ремонтируемого двигателя> Пригодность исполь-

зовании блока цилиндров для капитально ре-,

монтируемого двигателя определяется только

износом постелей под вкладыши коренных под-

шипников. -

В ходе нормальной эксплуатации двигателя

между капитальными ремонтами возникает пот-

ребность в текущих ремонтах для поддержания

удовлетворительного технического состояния дви-

гателя.

1 1. ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ

Представление о техническом состоянии дви-

гателя (без его разборки) для определения

необходимости в ремонте может быть составлено

на основании оценки следующих факторов: про-

должительности срока службы двигателя от нача-

ла эксплуатации и от предыдущего ремонта, а так-

же характера предыдущих ремонтов; расхода мас-

ла; величины компрессия в каждом из цилиндров;

наличия необычных стуков и шумов при работе

двигателя; развиваемой мощности и расхода топ-

лива.

Основным решающим признаком, определя-

ющим потребность двигателя в ремонте* является

расход масла. Повышенный расход масла сопро-

вождается, как правило, дымлением из глушителя

и маслоналивной горловины и является след-

ствием износа поршевых колец, гильз, цилиндров,

поршней, направляющих втулок клапанов и

недостаточной упругости уплотнительных рези-

новых колец на стержнях клапанов.

Снижение компрессии, «хлопки» в карбю-

раторе и глушителе прн работе двигателя и

плохой пуск его являются признаками неплот-

ного прилегания клапанов к седлам. Появление

необычных стуков и шумов при работе двига-

теля является следствием увеличения зазоров в

отдельных сопряжениях трущихся деталей.

Стуки и шумы в разных сопряжениях разли-

чаются по характеру и тону звука.

Вследствие взносов деталей двигателя сни-

жаются динамические качества и ухудшается

экономичность автомобиля. Однако эти показа-

тели зависят в большей степени от состояния

вспомогательных агрегатов двигателя и автомо-

биля. Поэтому снижение динамических качеств

автомобиля или большие расходы топлива не

всегда являются достаточным основанием для

решения вопроса о необходимости ремонта дви-

гателя.

Проверка величины расхода (угара) масла.

Одним из основных признаков, указывающих

иа необходимость замены поршневых колец, а в

дальнейшем и на потребность в капитальном

ремонте двигателя, является эксплуатационный

расход масла (при отсутствии его подтекания).

На протяжении срока службы двигателя,

начиная с момента обкатки и до первой замены

поршневых колец,-расход масла ие остается

постоянным. Постепенно снижаясь за период

обкатки, ои обычно стабилизируется после про-

бега 2 тыс. км, а иногда 5 тыс. км и не превы-

шает при этом 80 г ,на 100 км пробега. К

моменту, когда пробег автомобиля приближа-

ется к 60—80 тыс. км, расход масла начинает

возрастать.

Двигатель требует ремонта, если расход

масла на 100 км пробега превышает 250 г. В

этом случае, как правило," требуется замена

изношенных компрессионных и маслосъемных

поршневых колец новыми, преимущественно но-

минального размера.

Эксплуатационный расход (в граммах) мас-

ла (иа угар) на 100 км пробега

<7=100(Qi-Q2+Q3)/L,

где Qj — количество залитого в картер масла,

г; Qt — количество слитого из картера масла,"

r;Qa — количестводолитогосвежегомасла между

его сменами, г; 7—пробег между двумя сме-

нами масла, км.

Как следует из формулы, расход масла

определяют по его массе за время, соответствую-

щее пробегу между двумя сменами масла

(5—10 тыс. км). Во избежание ошибок прн

измерениях массы масла его температура перед

Сливом из картера должна быть не ниже

-{-6 °C. Чтобы гарантировать полный слив масла

из картера, нужно выждать ие меиее 10 мни.

При необходимости определить расход масла

за более короткий период времени можно огра-

ничиться пробегом 200 км (не менее) при

режиме равномерного движения со скоростью

50—60 км/ч.

Проверка компрессии в цилиндрах. Компрес-

сию (давление в конце такта сжатия) в цилинд-

рах двигателя проверяют компрессометром (рис. 3).

Перед измерением проверяют правильность

клапанных зазоров и при необходимости регу-

лируют их. Затем двигатель прогревают до

температуры охлаждающей жидкости (80»—

90°С), вывертывают все свечи зажигания и

открывают полностью воздушную заслонку н

дроссель. После этого вставляют резиновый На-

конечник 6 компрессометра в отверстие для

свечи зажигания первого Цилиндра, плотно при-

жимают наконечник к кромке отверстия и про-

вертывают коленчатый вал двигателя стартером

до тех пор, пока давление в цилиндре не переста-

нет увеличиваться.

7

Рис 3 Компрессометр

1—манометр 2—штуцер, 3—

КуЛп^чковая гайка 4—обрат

Ный клапан 5—резЯКорый

Шрацг, 6- резийовый накбй-еч

J ник .

Для получения правильных показаний комп-

рессометра коленчатый вал двигателя должен

вращаться;.с частотой 180—200 об/мин или выше,

но не более 350 вб/мнн Аккумуляторная батарея

должна? быТь полностью заряжена Допускается

временное п’овыгйеиие напряжения на зажимах

стартера прнпбдключеиии постороннего источни-

ка тока

Записав величину максимального давления

газов в цилиндре, выпускают воздух из компрес-

сометра, отвернув на одни-два обороту1-колпач-

ковую гайку 3

После возвращений стрелки в нулевое поло-

Менне вновь завертывают гайку.

Таким же образом проверяют комярессню в

остальных цилиндрах Давление должно быть не

ниже 1,0 кгс/см2 и не должно отличаться в разных

цилиндрах более чем на 1 кгс/см2 Понижен-

ная компрессия в отдельных- цилиндрах может

возникнуть в результате неплотной посадки кла?

панов в седлах, повреждения прокладки головки

цилиндров, поломки нли пригорания поршневых

колец Пониженная компрессия во- всех цилинд-

рах указывает на износ поршневых коде®

Для выявления причин недостаточной ком-

прессии в цилиндр с пониженной компрессией

заливают 20—25 см3 масла для двигателя и

вновь замеряют компрессию Если величина,комп-

рессии остается без изменений, то это указы-

вает на неплотное прилегание клапанов к -их

седлам или на повреждение прокладки головки

цилиндров Возрастание величины компрессии

свидетельствует о неисправности, поршневых ко-

лец ч >

Причина недостаточной компрессии может

буть выявлена также подачей сжатого воздуха

в цилиндр, в котором поршень предварительно

ставят в в м т, такта сжатия Для этого, , сняв

с компрессометра резиновый конический нако-

нечник и присоединив к нему .шланг компрес-

сора, вставляют наконечник в отверстие для

свечи зажигания и подают в него воздух под

давлением 2—3 кгс/см3 Для предотвращения

проворачивания коленчатого вала двигателя

включают высшую передачу в коробке передач

и затормаживают автомобиль ручным тормозом.

Выход, (утечка) воздуха через карбюратор

свидетельствует о неплотности прилегания впуск-

ного кл&пана, а через глушитель — о неплот-

ности прилегания выпускного клапана При

повреждении прокладки головки цилиндра пу-

зырьки воздуха будут выходить через горловину

радиатора нли в соседний цилиндр, ято «обна-

руживают по характерному Ши^ыино.

Проверка состояния двигателя ио шумам и

стукам. По шумности работы при известном

навыке можно судить о техническом .состоянии

двигателя На слух могут быть выявлены уве-

личенные зазоры в сопряжениях деталей, слу-

чайные поломки и ослабление крепежных

деталей отдельных узлов

Увеличенные зазоры в- шатунных и корен-

ных подшипниках коленчатого ц распределитель-

ного валов, между поршнями н цилиндрами,

клапанами и регулировочными бортами коро-

мысел, а также вытянутая цепь -привода газо-

распределения вызывают свой специфический

стук И если сравнительно нетрудно Обнару-

жить повышенную шумность или какой-либо стук

в двигателе, то определить мест*о стука и конк-

ретное сопряжение поврежденных деталей удает-

ся лишь опытным механикам, имеющим необхо-

димые навыки в распознавании таких дефектов

Для прослушивания шумов и стуков в двига-

теле пользуются стетоскопом Наиболее харак-

терные зоны прослушивания показаны на рис. 4

Прослушивание двигателя начинают сразу

же после его пуска в процессе прогрева на

холостом ходу Несколько повышенная шумность

работы двигателя в период прогрева объясняется

увеличенными зазорами в некоторых сопряжени-

ях, которые уменьшаются до нормального зййче-

€

ния по- окончании прогрева. В частности, при

прогреве двигателя иногда наблюдают легкие

стуки поршней о стеикН гиЛьз цилиндров, иго

нормально для двигателя с поршнями иЭ алЮ

мииишюто сплава Опасности да я двигателя

эти стуки не представляют

При сильном износе поршней и гильз ци-

линдров стук поршней слышен и у прогретого

двигателя Это сухой щелкающий сГук, уси-

ливающийся при изменении частоты вращения

коленчатого вала двигателя путем резкого откры

тия и закрытия дросселя карбюратора При

помощи стетоскопа стук поршней прослушивает

ся в верхней части блока цилиндров (Зона 2)

Стук поршней не опасен, и при отсутствии дру

гих признаков ненормальной работы двигателя

можно продолжать эксплуатацию

•Если тепловые зазоры Механизма привода

клапанов увеличены, то стук клапанов прослу-

шивается при работе холодного двигателя, а по

мере» прогрева Даже несколько усиливается Это

отчетливый, звонкий, очень характерный стук

Для послушивания стука клапанов нри увели

ценном тепловом зазоре стетоскопа не требуется

Если прослушивать двигатель при помощи стетос

копа в зоне 3 (см рис 4), то можно ясно услы-

шать стук клапанов и при нормальном тепловом

зазоре. -

Эксплуатировать двигатель с ясно слышимым

стуком клапанов (при закрытом капоте) и? следу

ет Стук устраняют регулировкой тепловых за-

зоров клапанов

Если зазоры в коренных подшипниках ко

ленчатого вала увеличены сверх допустимой ве-

личины, то при резком изменении частоты вра

щения коленчатого вала прогретого двигателя

прослушивается глухой стук низкого тона При

помощи стетоскопа такой стук слышен в зоне

/, расположенной в нижней части блока ци

линдров иа линии оси коленчатого вала

При увеличенных зазорах в шатунных под

шинниках коленчатого вала прослушивается сТук

среднего тона, но более резкий и звонкий, чем

стук вкоренных Подшипниках Этот стук следует

прослушивд-п» стетоскопом при резком изменении

частоты вращения коленчатого вала прогретого

двигателя в зоне 2, расположенной в блоке цн

линдров по нуги движения поршня.

Эксплуатация двигателя со стуком коренных

нли шатунных подшипников совершенно недо

пустиМа; так Как зазор в Подшипниках все

увеличивается, а антифрикционный слой на

вкладышах интенсивно изнашивается Если свое

временно не прекратить эксплуатацию двига

теля, это приведет К образованию задиров на

шейка* Коленчатый вад с такими задирами на

шейках даже при применении новых вкладышей

непригоден к эксплуатации и может быть исполь-

зован только после шлифовки шеек под вкла-

дыши ремонтного размера

Стук при износе подшипников и шеек

распределительного вал а прослушивают ететоско

пом яри работе прогретого двигателя на малых

оборотах в зоне 4 на крышке головки цилийд

ров в местах расположения подшипников распре

делительного вала

Стук подшипников распределительного вала

не опасен Он не приводит к аварийным разру

шениям, но свидетельствует-от том, что двига-

тель изношен и требует кацитрльного ремонта

Прн неотрегулИровЛвном'мехайизме натяже-

ния цепи привода газораснределейия или Нри

изношенной цепи усиливается шум, работающего

двигателя. Если прослушивать стетоскопом прог-

ретый двигатель в зоной на крыЩках*распреде-

лительных звездочек, то- на малых/ оборотах

слышен отчетливый стук, исчезающий при увели-

чении оборотов. Этот-стук мЪжет быть устранен

регулировкой механизма натя&ения цепи или ее

заменой ч ,

Проверка мощностных качеств двигателя.

Уменьшение эффективной мощности двигателя

сопровождается ухудшением динамических ка-

честв автомобиля, т е уменьшением максималь

ной скорости движения, а также уменьшением

приемистости В сврзн с этим определение макси-

мальной скорости автомобиля и времени про

хождения нм 1 км пути к места является необхо

димым показателем для оценки технического

состояния двигателя _

Перед испытанием необходимо привести в

исправное состояние хоровую часть автомобиля

(схождение и развал передних колес, давление

воздуха в шинах, регулировку тормозов и т п )

Пригодность автомобиля Для испытания опре-

деляется по пути его свободного качения (вы-

бега)

Путь свободного качения (выбег) автомоби-

ля определяют с установившейся скоростью

50 км/ч до полной остановки при двух заездах

во взаимно противоположных направлениях.. 4

Для движения автомобиля в режиме выбега

необходимо быстро выключить сцепление и немед-

ленно перевести рычаг коробки передач в нейт-

ральное положение Выбег технически исправного

автомобиля должен составлять не менее 420 м

Испытание автомобиля проводят при полной

нагрузке на специальных беговых барабанах

(в условиях авторемонтного Завода) иди иа гори-

зонтальном прямолинейном участке дороги с,

твердым и ровным покрытием в сухую погоду-и

при отсутствии сильного ветра Все замеры произ-

водят при заездах автомобиля в двух взаимно

противоположных направлениях, закрытых стек-

лах дверей и закрытом вентиляционном люке в

передней части кузова

Рис 4 Зоны прослупкивйиия шумов и стуков

в двигателе

9

Максимальную скорость автомобиля опреде-

ляют Jja высшей передаче на мерном участке

длиной 1 км. Разгон автомобиля должен быть

достаточным для достижения им к моменту

выезда на мерный участок установившейся (мак-

симальной) скорости. Время прохождения авто-

мобилем мерного участка определяют по секун-

домеру, который включают и выключают в мо-

менты прохождений автомобилем километровых

столбов в начале и конце мерного участка.

За действительное значение максимальной ско-

рости автомобиля принимают среднее арифме-

тическое нз величин скоростей, полученных прн

двух заездах во взаимно противоположных нап-

равлениях.

Перед началом каждого заезда температура

масла в картере двигателя должна быть ие ниже

,4-80 и ие выше 4-95°С, а температура воды

в'системе охлаждения ие ниже 4-80°С. В ка-

честве топлива должен применяться бензин,

рекомендованный инструкцией.

Скорость автомобиля (км/ч)

Vmax=3600/r,

где Т — время прохождения километрового

мерного участка, с.

Время прохождения 1 км с места с последо-

вательным переключением передач определяется

при тех же, как н в предыдущем случае,

условиях испытания (тепловое состояние двигате-

ля, нагрузка в автомобиле и др.) путем прохожде-

ния автомобилем мерного участка. Автомобиль

(при наличии соответствующих навыков у води-

теля для такой проверки) разгоняют энергич-

ным нажатием иа педаль привода дросселя.

Передачи переключают быстро прн достижении

скорости: на первой передаче 30 км/ч, на второй

50, иа третьей 85 км/ч.

Если при испытании максимальная скорость

автомобиля будет не менее 140 км/ч, а время

Прохождения 1 км с места будет не более 40 с,

то это: значит, что мощность двигателя вполне

достаточная и он пригоден для дальнейшей

эксплуатации.

Снижение Максимальной скЬрости на 10—

15% от, нормальной и увеличение времени про-

хождения 1 км с места на 20—25% при Исправном

техническом состоянии механизмов ходовой час-

ти шасси автомобиля указывает иа недостаточную

мощность двигателя и необходимость более под-

робной проверки состояния двигателя и выявле-

ния причин, вызвавших снижение мощности.

Рис. 5. Экономическая характеристика автомо-

биля

Проверка экономических качеств двигателя.

Эксплуатационный расход топлива является

одним нз параметров, характеризующих общее

техническое состояние автомобиля.

Экономическая характеристика автомоби-

ля — это графическая зависимость расхода топ-

лива Q (л/100 км) от скорости движения авто-

мобиля V (км/ч) (рис. 5).

Величина эксплуатационного расхода топли-

ва в большой мере зависит от дорожных и

климатических условий, режима движения (ско-

рость, нагрузка, длина и число ездок) и совер-

шенства вождения автомобиля (квалификация

водителя). В связи с этим объективным пока-

зателем техннческогд состояния двигателя (при

исправности других механизмов автомобиля)

является не эксплуатационный, а контрольный

расход топлива. Этот расход определяют при

контрольных заездах технически исправного авто-

мобиля с полной нагрузкой в кузове, движуще-

гося со скоростью 40—50 км/ч иа ровном участке

дороги с асфальтированным покрытием длиной

3—5 км. Прн этом топливо подается в

карбюратор из специально устанавливаемого на

автомобиль мерного бачка. Расход топлива заме-

ряют при заездах автомобиля в двух взаимно

противоположных направлениях лишь после того,

как полностью установится нормальный тепло-

вой режим двигателя. Если контрольный расход

не превышает 7 л/100 км, 'то это свидетель-

ствует об исправности двигателя.

1.2 СНЯТИЕ ДВИГАТЕЛЯ

С АВТОМОБИЛЯ И УСТАНОВКА ЕГО

НА АВТОМОБИЛЬ

Для выполнения текущего и капи-

тального ремонтов двигателя, за Исклю-

чением тех случаев, когда текущий ре-

монт затрагивает только головку ци-

линдров, необходимо снять двигатель со

сцеплением и коробкой передач с авто-

мобиля. Это вызвано тем, что двига-

тель сдвинут вперед и расположен над

поперечиной передней подвески. \ При

таком расположении двигателя невоз-

можно снять поддон картера без снятие

двигателя с автомобиля. Для снятия

двигателя со сцеплением и коробкой

передач необходимо поставить автомо-

биль над смотровой канавой так, чтобы

двигатель нахрдился под талью или

иным грузоподъемным устройством.

Необходимо также предусмотреть воз-

можность продольного перемещения

тали или автомобиля.

Последовательность операции по де-

монтажу силового агрегата: снять ка-

пот двигателя; открыть спускные краны

блока цилиндров и отопителя и слить

10

охлаждающую жидкость;' отвернуть

сливные пробки в поддоне "картера

двигателя и в картере коробки передач

и слить масло; отъединить наконечник

стартерного провода от полюсного

штыря аккумуляторной батареи; снять

радиатор системы охлаждения. После-

дующий демонтаж Двигателя с шасси

автомобиля целесообразнее произво-

дись поочередно с каждой стороны

(с левой, с правой и снизу).

Работы, проводимые с левой сторо-

ны: отъединить но три провода на гене-

раторе и стартере, провод от массы на

кузрве с задней стороны двигателя,

провода от штыря аккумуляторной ба-

тареи к планке генератора и к датчику

температуры охлаждающей жидкости

в гнезде термостата; снять с карбюра-

тора. воздушный фильтр; отъединить

привод дросселей карбюратора, топли-

вопровод, идущий к топливному насо-

су, шланг, идущий от отопителя

к кранику на впускной трубе н от отопи-

теля к подводящему патрубку водяного

насоса, трос управления краником ото-

пителя, трос управления воздушной

заслонкой карбюратора, шланг, идущий

от впускной трубы к вакуумному усили-

телю тормозов (если он установлен

на автомобиле).

Работы, проводимые с правой сторо-

ны: отъединить провод к датчику давле-

ния масла; провод низкого напряже-

ния, идущий от катушки к распре-

делителю зажигания; провод высокого

напряжения, идущий от катушки к рас-

пределителю зажигания.

Работы, проводимые снизу, отвер-

нуть болты крепления фланцев кардан-

ного вала и ведущей шестерни главной

передачи; оттянуть назад и снять кар-

данный вал; отвернуть гайку оболочки

гибкого вала привода спидометра от

механизма его привода на коробке

передач и вынуть трос спидометра из

гнезда редуктора; отвернуть и снять

болт, крепящий планку кронштейна

приемной трубы глушителя к кронш-

тейну на картере коробки передач; >

отъединить тяги привода управления

коробкой передач от рычагов на боко-

вой крышке картера коробки передач;

разъединить промежуточный рычаг руч-

ного тормоза с кронштейном (расшп-

линтовать и удалить палец) и снять

передний трос ручного тормоза с конца

промежуточного рычага; снять рабочий

цилиндр привода сцепления с картера

сцепления, расшплинтовав и удалив

палец, соединяющий шток поршня с

вилкой выключения сцепления, и отвер-

нуть гайки шпилек крепления цилиндра

к картеру сцепления. В этом случае

рабочий цилиндр сцепления, соединен-

ный с трубопроводом, идущим к глав-

ному цилиндру сцепления, остается на

кузове, что исключает потерю тормоз-

ной жидкости и необходимость после-

дующей прокачки системы выключения

сцепления;

отвернуть гайки крепления фланца

приемной трубы глушителя к фланцу

выпускного трубопровода; отъединить

два электропровода от включателя све-

та заднего хода на боковой крышке

коробки передач; подставить под картер

коробки передач домкрат, козелки или

другую подходящую опору; отвернуть

болты крепления левой и правой

передних опор силового агрегата к

кронштейнам поперечины передней под-

вески, две гайки болтов крепления зад-

ней опоры силового агрегата (под

удлинителем) к съемной поперечине и

четыре болта крепления поперечины к

основанию кузова и снять ее; обвязать

силовой агрегат тросом и е помощью

грузоподъемного приспособления снять

его с автомобиля и установить иа тележ-

ку для транспортирования.

Силовой агрегат устанавливают на

автомобиль в обратной последователь-

ности.

Внимание! Строгое соблюдение

правил техники безопасности гаранти-

рует безопасность работ по снятию и

установке двигателя на автомобиль.

рАЗЪч '"ЧА И САОРК* ДВИГАТРЛЯ

И 4°, "(АПшНОМ РЕМОНТАХ

При разборке рекомендуется приме-

нять торцовые ключи, а при сборке,

кроме того, необходимо иметь дина-

мометрический ключ с набором голо-

вок на 14 мм 15, 17 и 19 мм.

Необходимо помнить, что крышки

коренных подшипников и блок цилинд-

ров, а, также шатуны и крышки ша-

тунов обрабатываются ца заводе-из-

гртовителе совместно и поэтому не мо-

гут быть обезличены при любом виде

ремонта двигателя. Не допускается так-

же обезличивание комплектов шатунов

в сборе н роршнен одного двигателя,

так как они подобраны по массе При

выбраковке одного из них новый обя-

зательно должен быть подобран так,

чтобы разность в массе шатунов одного

комплекта не превышала 8 г Колен-

чатый вал, маховнк и Сцепление в сборе

подвергают на заводах-изготовителях

балансировке в отдельности с высокой

точностью, что обеспечивает их полную

взаимозаменяемость и позволяет произ-

водить обезличенный ремонт и сборку

При текущем ремонте Сопряженные де-

тали не обезличивают, что сохраняет

приработку Трущихся поверхностей и

существенно продлевает срок службы

двигателя до капитального ремонта

Чтобы не перепутать детали, поршни,

Рис. 6 Двигатель на монтажном стенде

Г*

гильзы цилиндров, коромысла клапа-

нов, Клапаны, Наконечники стержней

клапанов, тарелки пружин клапанов

сухарики клапанов должны быть поме-J

чены порядковым номером Шатуны с

крыш'ками помечаютсоответствуюЩими

порядковыми номерами цилиндров ria

заводе изготовителе

Во время капитального ремонта РОр-

станавливают зазоры и натяги во

всех ответственных соединениях и обез-

личивают детали, за исключением упо-

мянутых выше Перед разборкой двй-

гатель должен быть тщательно вымыт

снаружи керосином, горячей водой илн

раствором кальцинированной соды.

Разбирать двигатель можно на монтаж-

ном стенде (рис 6) или в крайнем

случае на низком верстаке.

Разборка узлов и деталей, располо-

женных снаружи двигателя. Последова-

тельность операций прй разборке уз-

лов и деталей должна быть следующая:

отвернуть гайки с болтов крепления

генератора и снять его и ремень венти-

лятора, отвернуть гайки и снять кронш-

тейны передней подвески силового аг-

регата, поставить вместо левого крон-

штейна подвески агрегата специальный

монтажный. кронштейн и укрепись его

гайками на трех шпильках блока;

установить силовой агрегат с монтаж-

ным кронштейном на стенд, снять болты

и коробку передач, отвернуть гайки

шпилек крепления картера сцепления и

стартера и снять стартер, отвернуть

гайки шпилек крепления картера, сцеп*

ления и снять картер сцепления;

отвернуть гайки крепления карбюрато-

ра к впускному трубопроводу, отъеди-

нить от карбюратора топливопровод н

трубку вакуум регулятора и снять кар-

бюратор, отъединить шланги, соеди-

няющие гнездо термостата с впускным

трубопроводом и с подводящим патруб-

ком водяного насоса; отвернуть гайки

шпилек крепления гнезда термостата

к головке цилиндров и снять днездо

термостата,

ртвернуть гайки болтов крепления

водяного насоса и снять его и подво-

дящий патрубок водяного насоса в сбо-

ре, отвернув болт крепления патрубка;

расшплинтовать и отвернуть специ-

альные гайки шпилек крепления топлив-

ного насоса и снять его; отвернуть гайкн

шпилек крепления выпуск ногЬ трубо-

провода и снять его; отвернуть гайки

Шпилек крепления выпускного' Трубо-

провода и снять его и привод слив-

ного краника блока цилиндров, снять

наконечники проводов высокого иапря-

жВния со свечами зажигания; отвер-

нуть тайку шпильки крепления распре-

делителя зажиганий й снять его; от-

вернуть гайки крепления корпуса полно-

поТочного масляного фильтра и снять

его*

Снятие и установка головки ци-

линдров. Головку цилиндров снимают

прИэтекущем ремонте для притирки или

замены клапанов, очистки камеры сго-

рания от нагара, замены прокладки го-

ловки цилиндров, очистки и промывки

рубашки охлаждения блока цилиндров

и в случае полной разборки двигателя

Последовательность разборочных опе-

раций при снятий головки цилиндров с

двигателя, не снятого с автомобиля:

открыть краник.отопителя на впуск-

ном трубопроводе, краник на блоке

цилиндров и на подводящем патрубке

водяного насоса И слить охлаждаю-

щую жидкость из системы охлаждения;

сиять с отрицательного штыря акку-

мулятора наконечник провода на массу,

снять воздушный фильтр и шланг

вентиляции картера;

Ьгъединить от рыйагов карбюратора

тягу привода дросселя и трос привода

воздушной заслонки; отводящий шланг

радиатора от крышки гнезда термоста-

та; провод от датчика температуры ох-

лаждающей Жидкости, находящегося в

гнезде термостата; топливопровод, иду-

щий из бака к топливному насОсу;

шланг, идущий от отопителя к Кранику

на впускном трубопроводе, и трое

управления краником; of угольника

гнёзда термостата Шланг, идущий к

подводйщему патрубку водяного насо-

са; трубку вакуум-регулятора от карбю-

ратора;

отвернуть три гайки шпилек креп-

ления приемной трубы глушителя к

выпускному трубопроводу и одну Гайку

болта крепления приемной трубы к

кронштейну двигателя; отвернуть гай-

ки крепления крышки головки цилинд-

ров* и снять крышку и провода вы-

сокого напряжения, идущие от распре-

делителя зажигания к свечам зажига-

ния; повернуть по часовой стрелке хо-

ленчатый вал -до положения в. м. т.

после хода сжатия для поршня перво-

го цилиндра. х

Примечание Такое положение коленча-

того вала должно быть сохранено и при обрат-

ном монтаже головки на блок цилиндра; ,

отвернуть болты крепления верхней

крышки звездочек привода Газораспре-

деления и снять крышку; отвернуть

болты крепления ведомой звездочки

привода газораспределения, снять звез-

дочку совместно с цепью с конца

распределительного вала и вязать про-

волокой во избежание соскакивания це-

пи с зубьев звездочки;

отвернуть гайки шпилек крепления

головки цилиндров и снять ее с блока

цилиндров; снять прокладку головки

цилиндров. ,

При снятой головке цилиндров про-

ворачивать коленчатый вал нельзя,

так как За счет трения колец о зеркало

гильзы цилиндров могут Подняться и

под упорный нижний торец гильз

попадет накипь, остающаяся в рубашке,

охлаждения блока цилиндров после

выпуска охлаждающей жидкости,

приведет к нарушению “ уплотнения

гильз поторцам. Во избежание попада-

ния накипи под нижний торец необхо-

димо посде снятия головки цилиндров

закрепить гильзы специальной плангфй.

Коленчатый вал, установленный в

положение поршня первого цилиндра в

в м. т. после ходя сжатия, не сдви-

гают с места для возможности ’пра-

вильного монтажа головки цилиндров.

После проверки и замены повреж-

денных и изношенных деталей уста-

новку и крепление головки цилиндров

на блок выполняют в обратной после-

довательности.

При этом необходимо тщательно

осмотреть уплотнительную проклад-

ку головки цилиндров и пробковую

прокладку под крышку головки цилинд-

ров, поврежденные или сильно обжа-

тые прокладки заменить новыми, при

13

j

о

6

о

о----о

4 7

Рис 7/ Последовательность затяжки гаек шпилек

крепления головки цилиндров

Рис 8 Последовательность затяжки винтов креп-

ления масляного картера

Рис 9 Демонтаж шкива коленчатого вала с

помощью съемника

замене старой прокладки головки ци-

линдров новой последнюю для предох-

ранения от пригорания к плоскостям

головки и блока цилиндров протереть

порошковым графитом с обеих сторон;

для равномерного обжатия по всей

поверхности прокладки и предупрежде-

ния опасных деформаций блока цилинд-

ров гайки шпилек крепления головки

цилиндров затягивать в последователь-

ности, указанной на рис. 7, оконча-

тельно затянуть гайки шпилек крепле-

ния головки цилиндров с помощью

динамометрического ключа с головкой

размером 19 мм. Момент затяжки

9,0—10,0 кгс-м.

При снятии головки цилиндров с

двигателя, уже демонтированного с

автомобиля, необходимо отвернуть?

гайки шпилек крепления крышки го-

ловки цилиндров и снять крышку и

провода высокого напряжения, идущие

от распределителя зажигания; болты

крепления верхней крышки Звездочек

привода газораспределения и снять

крышку; болты крепления ведомой звез-

дочки привода газораспределения и

снять звездочку совместно с цепью с

конца распределительного вала; гайки

шпилек крепления головки цилиндров

и снять ее с блока цилиндров. Снять

прокладку головки цилиндров.

Снятие и установка поддона карте-

ра. Поддон картера снимать при ре-

монте кривошипно-шатунного механиз-

ма или при общей разборке двигателя.

При этом: вынуть указатель масла в

картере из трубки, завернутой в ниж-

нюю часть блока цилиндров; отвернуть

винты и гайки крепления поддона

картера к блоку цилиндров и снять

картер, стараясь не повредить пробко-

вую прокладку.

При установке на место поддона

картера необходимо проверить состоя-

ние пробковой прокладки и при ее

повреждении заменить на новую.

Последовательность затяжки винтов

указана на рис 8.

Снятие и установка нижней крышки

звездочек привода газораспределения.

Нижнюю крышку звездочек привода

газораспределения снимают при ремон-

те или замене коленчатого вала, цепи

газораспределения и замене самопод-

жимного сальника уплотнения передне-

го конца коленчатого вала. Последо-

вательность операций при этом следую-

щая: отвернуть гайку шпильки крепле-

ния и вынуть привод распределителя

зажигания; отконтрить замочную шай-

бу и отвернуть храповик коленчатого

вала; снять шкив коленчатого ва-

ла с помощью специального съемника

(рис. 9).

Выполнив перечисленные операции,

отвернуть гайки и болты крепления

14

и снять нижнюю крышку привада звез-

дочек газораспределения.

Установку нижней крышки звездо-

чек привода газораспределения необхо-

димо вести в обратной последова-

тельности. При этом обязательно сле-

дует установить и крепить нижнюю

крышку раньше верхней.

' Снятие и установка крышки заднего

сальника. Крышку заднего сальника

коленчатого вала снимают при ремонте

или замене коленчатого вала и замене

самоподжимного сальника вследствие

течи. При этом необходимо: отконтрить

замочные пластины', отвернуть болты

крепления маховика и снять его; отвер-

нул» гайки шпилек крепления и снять

крышку заднего сальника.

На блок цилиндров крышку уста-

навливают в обратной- последователь-

ности, учитывая при этом следующее:

крышку устанавливать надо, лишь за-

менив сальник на новый, так как ста-

рый сальник, сдвинутый с места, может

привести к течи; перед установкой

крышки в сборе с сальником на блок

цилиндров необходимо смазать внут-

реннюю поверхность сальника маслом

для двигателя; крышку следует уста-

навливать с помощью специальной оп-

равки (рис. 10).

Снятие и установка гильз цилинд-

ров с поршнями и шатунами в сборе.

Гильзы цилиндров с поршнями'и ша-

тунами в сборе снимаются в следующей

последовательности: отвернуть гайки

болтов шатуна и снять крышку шатуна

с вкладышем; вытолкнуть легким уда-

ром с помощью оцравки из /расточки

блока цилиндров гильзу с поршнем ’

и шатуном и вынуть весь комплект

из блока цилиндров.

Примечание. При замене дефектных и

изношенных гильз цилиндров новыми нли от-

ремонтированными гильзами положение пос-

ледних а блоке цилиндров ие ориентируется.

В остальных случаях, прежде чем вынуть

гильзы из блока цилиндров, необходимо замар-

кировать их порядковым номером (счет вести

от цепного привода газораспределения), а

также зафиксировать их положение в блоке

цилиндров, чтобы при сборке обеспечить их

установку в прежнем положении Пометить на

днище поршня, на шатуне и крышке поряд-

ковый номер цилиндра.

Остальные гильзы с поршнями и

шатунами вынимаются из блока ци-

линдров аналогично. Установку их

производят в обратной последователь-

ности. '

При этом необходимо:

тщательно смыть растворителем или

ацетоном нитрокраску с опорных торцов

и поверхностей расточек под гильзы в

блоке цилиндров, а также с нижних

опорных торцов и поверхностей центри-

рующих поясков гильз;

вставить в блок цилиндров гильзы

с прокладками, но без поршней, и

проверить величину выступания торца

гильзы над верхней плоскостью Ллока

Риё. 10 Установка крышки заднего сальника

‘ с помощью оправки

15

Рис И Определение величины выступания верх

него торца гильзы цилиндра над верхней плос

костью блока цилиндров

цилиндров (рис 11) Величина выс-

тупания должна быть в пределах

0,025—0,120 мм, но при условии, что

для одного двигателя разница в вели-

чине выступания гильз между собой

не должна быть более 0,07 мм Про-

вё^ку проводят, предварительно при-

жав гильзу к блоку цилиндров с

усилием Р=5., 7 кгс (при определении

вёлиНины выступания с помощью

ЙрйспоёЬбления нужное усилие обеспе-

^<ивается‘ его массой, см рис 11)

При необходимости подбирают прок-

ладки нужной толщины;

№

перед установкой в гильзу поршня

с кольцами и шатуном в сборе смазать1

маслом для двигателя поршневые коль-

ца, юбку поршня и поршневой палец;

развернуть поршневые кольца в

канавках поршня так, чтобы замки

соседних колец отстояли друг от друга

на 120° (рис 12), I

перед тем как вставить поршень с

кольцами в гильзу цилиндра, сжать

кольца специальной обжимкой и про- '

следить, чтобы они не сместились и не

нарушилось взаимное расположение

замков, повернуть коленчатый вал так,

чтобы шатунная шейка установилась

в н м т ,

проверить, правильно ли установлен

ны вкладыши в шатуне и в его крышке,

смазать их маслом для двигателя;

перед установкой гильзы с поршнем

в сборе и с шатунрм в блок цилиндров

нижней опорный торец, центрирующий

бурт на длине 15 мм от торца, и

прокладка гильзы должны быть смаза-

ны маслостойкой нитрокраской;

вставить гильзу цилиндра в расточ-

ку блока цилиндров, протолкнуть пор-

шень в глубь Гильзы и собрать шатун-

ный подшипник на шейке коленчатого

вала.. При установке гильзы в блок

цилиндров обратить внимание на то,

чтобы стрелка, выбитая на днище

поршня, выступы на теле шатуна и на

крышке были обращены в сторону

цепной передачи привода газораспреде-

ления, а оси поршневых Пальцев смеще-

ны в правую сторону двигателя

(рис 13). Гайки шатунных болтов затя-

гивать равномерно Окончательную за-

тяжку гаек производить динамометри-

ческим ключом (момент затяжки 5,0—

6,5 кгс-м") Проверить, легко ли прово-

рачивается коленчатый вал в подшип-

никах, предварительно укрепив гильзы

от продольного" смещений специальны-

ми зажимами.

В н и м а*н и е 1 Удаление или уста-

новку поршня с кольцами и шатуном

в сборе из гильзы или в гильзу

производить обязательно только со сто-

роны нижнего центрирующего поиска •

гильзы цилиндра, избегая протаскива-

ния большой головки шатуна с болта-

ми через гильзу цилиндра, так как

I

повернувшийся болт шатуне может

своей головкой повредить зеркало ци-

линдра.

Снятие и установка поршневых ко-

лец- Поршневые кольца (рис 14)

следует снимать и надевать на поршень

только с помощью специального съем-

ника (рис 15).

Выступы 2 съемника входят в за-

зор замка поршневого кольца и при

нажатии на рукоятки / разводят коль-

цо. Разжимаясь, кольцо’упирается ра-

бочей поверхностью в упоры 3 захва-

тов. 4 и поэтому остается круглым

Разжатое кольцо легко снимается и

легко устанавливается в канавку

поршня.

Разборка и сборка поршня с шату-

ном. Разборку поршня с шатунам

производят в следующей последова-

тельности: вынуть стопорные кольца,

удерживающие поршневой палец в

бобышках, поддевая каждое из них

тонкой отверткой, нагреть поршень,

погружая его на 2—3 мин в сосуд

с водой, температура которой около

+55°С; выпрессовать поршневой па-

лец из поршня и втулки головки

шатуна ударом молотка через латун-

ную отправку

Шатун с поршнем собирают в

обратной последовательности. При этом

необходимо обратить внимание на сле-

дующее:

в случае замены одного из шату-

нов он должен быть подобран по массе

и размеру отверстия под поршневой

палец;

разница в массе самого тяжелого

и самого легкого шатуна в комплекте,

устанавливаемом на двигатель, не

должна превышать 8 г. Принадлеж-

ность шатуна к определенной группе

(по массе) маркируют краской или

рисками на приливе его крышки,

зазор между поршневым пальцем

и втулкой головки шатуна, принадле-

жащих одной и той же размерной груп-

пе (имеющих одинаковую цветную мар-

кировку), проверяют на ощупь Порш-

невой палец должен плотно входить в

отверстие втулки под давлением боль-

шого пальца, В пределах данной раз-

мерной группы деталей посадка порш-

Рис 14

Рис 15

Рис 14 Расположение поршневых колец в ка-

навках поршня

1—маслосъемное кольцо, 2—нижнее компрессионное

кольцо, 3—верхнее компрессионное кольцо, 4—

поршень

Рис. 15 Съемник поршневых колец

невого пальца во втулке головки шату-

на осуществляется с зазором 0,0045>~

0,0095 мм;

проверку состояния поршней и шату-

нов и замену их деталями ремонтных _

размеров см. в п „Замена поршней*

разд. 1.4;

при сборке поршня с шатуном и .

поршневым пальцем обязательно Про-

верить, совпадают лц отмеченные ра-

нее номера цилиндров на поршне "И

шатуне и направление стрелки, выбитой

на днище Поршня, с выступами на

теле шатуна и его крышке

Снятие и установка коленчатого

Вала. Коленчатый вал из блока цилинд-

ров демонтируют из двигателя, с кото-

рого предварительно сняты головка ци-

линдров, поддон картера, верхняя и

нижняя крышки звездочек привода

газораспределения, цепь привода газо-

распределения, крышка заднего сальни-

ка и гильзы е поршнями и шатунами..

Последовательность операций при этом

следующая: отвернуть гайки шпилек

крепления крышек -всех Коренных

подшипников и снять крышки вместе

с вкладышами и упорными кольцами

средней крышки; вынуть коленчатый

вал и вкладыши из блока цилиндров.

17

Укладывают коленчатый вал в блок

цилиндров в обратной последователь-

ности, для чего:

перед укладкой вала в постели блока

цилиндров уложить вкладыши, смазав

рабрчие поверхности маслом для двига-

теля. Наружная сторона вкладышей и

поверхности постелей должны быть

сухими;

уложить вал и установить на места

крышки с вкладышами, которые тоже

Рис. 16. Демонтаж ведомой звездочки привода

газораспределения с носка распределительного

вала

Рнс. 17 Положение распределительного вала

на головке цилиндров перед монтажом ее на

блок цилиндров:

/—прилив иа головке цилиндров, 2—риска

должны быть смазаны маслом для

двигателя. При установке крышек необ-

ходимо строго соблюдать порядок их

расположения (номер выбит на пло-

щадке каждой крышки). Счет номеров

крышек вести от переднего торца блока

цилиндров, куда и должны быть направ-

лены острые части площадок;

при установке средней крышки на

блок цилиндров необходимо в торцовые

проточки установить опорные кольца,

смазанные маслом для двигателя;

затянуть гайки шпилек крепления

крышек коренных подшипников, пользу-

ясь динамометрическим ключом с го-

ловкой размером 19 мм Момент за-

тяжки 11,0—12,0 кгс-м;

проверить, легко ли проворачивает-

ся коленчатый вал в коренных подшип-

никах.

Снятие и установка звездочек и цепи

привода газораспределения. Цепной

привод газораспределения снимают с

двигателя, с которого предварительно

уже сняты крышка головки цилиндров,

верхняя и нижняя крышки звездочек

привода газораспределения. Последо-

вательность операций разборки должна

быть следующая: отвернуть-болты креп-

ления ведомой звездочки привода газо-

распределения, сдвинуть ее вместе с

цепью с центрирующей части носка

распределительного вала и сиять сов-

местно с цепью, отжав от цепи звез-

дочку натяжного устройства (рис. 16).

Примечание При ремонте всего дви-

гателя и коленчатого вала демонтаж не произ'

водят

Для установки цепи привода газо-

распределения на двигатель необхо-

димо:

повернуть коленчатый вал так, что-

бы поршень первого цилиндра нахо-

дился в положении в. м. т.;

на головке блока цилиндров, подсоб-

ранной с клапанами и распределитель-

ным валом, установить вал так, чтобы

риска на его фланце совпала с середи-

ной прилива на передней опоре головки

цилиндров (рис. 17);

установить головку блока цилиндров

на блок цилиндров, затянув все

гайки крепежных шпилек.

Внимание! Во избежание пов-

реждения клапанов категорически зап-

18

решается проворачивать распредели-

тельный или коленчатый вал без уста-

новленной цепи;

надеть цепь привода газораспреде-

ления на ведущую звездочку, располо-

женную на носке коленчатого вала,

и на ведомую звездочку, не насажен-

ную на носок распределительного

вала;

прокатить ведомую звездочку по

цепи так, чтобы можно было надеть

ее на конец распределительного вала,

а ведущая ветвь цепи при этом была

бы натянута. При необходимости для

осуществления такого положения цепи

допускается повертывание распредели-

тельного вала от установленного поло-

жения в ту или другую сторону на

2—3°, но тогда риски на фланце

распределительного вала не должны

выходить за пределы прилива на пе-

редней опоре вала;

подсобрать верхнюю крышку звез-

дочек привода газораспределения в

сборе с плунжером, пружиной и при-

жимной планкой и законтрить стопор-

ным болтом. Выступание плунжера из

цилиндра крышки недопустимо;

установить нижнюю крышку звездо-

чек привода газораспределения на

передний торец блока цилиндров и за-

тянуть крепежные гайки и болты;

установить верхнюю крышку звездо-

чек привода газораспределения на то-

рец головки цилиндров и затянуть

крепежные болты. Поддерживая цепь

в натянутом состоянии путем нажима

отверткой на рычаг натяжной звез-

дочки, отпустить стопорный болт на-

тяжного устройства не более чем на

пол-оборота;

повернуть по часовой стрелке колен-

чатый вал на два-три оборота с отпу-

щенным стопорным болтом крепления

плунжера натяжного устройства (для

выбора всех зазоров в приводе рас-

пределительного вала), завернуть сто-

порный болт до упора (рис. 18).

Внимание! Вращение коленча-

того вала против часовой стрелки кате-

горически запрещается.

Снятие и установка верхней крышки

звездочек привода газораспределения.

Верхняя крышка звездочек привода

Рис. 18. Затяжка стопорного болта натяжного

устройства цепного привода газораспределения

газораспределения демонтируется с

двигателя при снятии головки цилинд-

ров, при разборке привода газо-

распределения и полной разборке дви-

гателя перед капитальным ремонтом.

Последовательность разборки долж-

на быть следующая: отвернуть гайки

шпилек крепления и снять крышку

головки цилиндров и ее прокладку;

отвернуть болты крепления верхней

крышки звездочек привода газораспре-

деления и снять ее.

Монтаж верхней крышки звездочек

привода газораспределения произво-

дить в обратной последовательности до

установки крышки головки цилиндров.

При этом необходимо: окончательно за-

тянуть все крепежные детали к блоку

на нижней- крышке, предварительно

подтянув верхнюю крышку к головке

цилиндров; затянуть «болты 1 и 2,

крепящие верхнюю Крышку звездочек'

привода газораспределения к нижней

(см. рис. 18)' и окойМательно притя-

нуть верхнюю крышку К головке ци-

линдров (порядок ' затяжки болтов’

указан на рис. 18).

Снятие и установка привода распре-

делителя зажигания. Для демонтажа

привода распределителя зажигания не-

обходимо: снять распределитель зажи-

гания, предварительно отвернув гайку

крепления пластины распределителя;

отвернуть гайку шпильки крепления*

корпуса привода распределителя (с ле-

вой стороны) и вынуть привод.

19

Рис 19 Положение паза валика привода рас

пределителЯ зажигания перед постановкой его

' ' 1 'на двигатель

Рис 20 Съемник Пружин клапанов

МоитажлП-ривода распределителя

нужно производить в следующей после-

довательности:

вращать коленчатый вал по часо-

вой стрелке „(смотря спереди) до поло-

жения, когда первая риска на шкиве

коленчатого вала при конце такта

сжатия в первою цилиндре совпадает

с острием указателя, расположенного

на нижней крышке звездочек привода

газораспределения;

повернуть валик привода распреде-

лителя Зажигания так, чтобы паз, с

которым сцепляется муфта распредели-

теля, был расположен под углом к

прямой, срединя'Ющей центр отверстий

для шпилек крепления (рис. 19);

вставить привод распределителя в

расточку в нижней крышке звездочек

привода газораспределения. Ведомая

шестерня войдет в зацепление с веду-

щей шестерней на коленчатом валу При

этом валик привода повернется и Паз

привода станет в положение, почтй па-

раллельное оси двигателя. При необхо-

димости прокладка над фланцем расп-

ределителя должна быть заменена на

новую

Разборка осей коромысел клапа-

нов. Перед демонтажем клапанов из

головки цилиндров необходимо снять

с головки коромысла и оси коромы-

сел Последовательность разборки: по-

метить номерами все коромысла и

распорные втулки с тем, чтобы при

сборке установить их на старые места;

ударом по оправке из бронзы или дю-

ралюминия выбить оси коромысел нз

отверстий на головке цилиндров и сиять

коромысла, рарпорные втулки и пру-

жины (

Собирают оси коромысел с коро-

мыслами в обратной последователь-

ности.

Снятие и установка клапанов. Кла-

паны снимают после того, как головка

цилиндров снята с двигателя. После-

довательность операций разборки*го-

ловки цилиндров'

зажать головку цилиндров в тисках;

отвернуть винты крепления упорного

фланца распределительного вала и

снять фланец; вывернуть регулировоч-

ные вийты коромысел Так, чтобы сфе-

рические концы были утоплены в резь-

бовых отверстиях, и снять наконечники

стержней клапанов;

с помощью оправки выбить оси

коромысел из отверстий в головке

цилиндров и снятькоромысла, пружины

осей и распорные втулки;

вынуть шток привода топливного на-

соса и распределительный вал из

подшипников в головке цилиндров;

пометить на торце головки каждого

клапана порядковый номер каждого

цилиндра;

20

с помощью специального съемника

(рис. 20) сжать пружины клапана,

Подлежащего разборке.. Для этого скобу

съемника установить относительно го-

ловки цилиндров так, чтобы кольцевой

упрр 3 находился поверх тарелки дру-

жен- данного клапана, а шток 4 упи-

рался. в‘ торец головки клапана. При

повороте рычага 1 из положения

I в, положение I] кулачок 6 нажимает

на планку 5, которая перемещает

скобу 2 и тем самым сжимает обе

пружины клапана;

когда пружины сжаты, снять суха-

ри со стержня клапана; ослабляя на-

жйм на рычаг съемника, освободить

пружины клапана; снять съемник,

демонтировать пружины и тарелку на-

правляющей втулки. Подобным обра-

зом демонтируют и остальные кла-

паны.

Устанавливают клапаны в обратной

последовательности. После монтажа

тарелок пружин и сжатия самих пру-

жин с помощью специального съемника

на нижнюю проточку стержней клапана

должна быть надета обязательно новая

уплотнительная резиновая шайба и

только после этого могут устанавли-

ваться сухари клапана.

Снятие и установкд -маСЛяного на-

соса. Масляный й|с<жлдвигателя

„Москвич-412“ не имеетспециального

корпуса. Шестерни *масЙ& работают

непосредственно в расГо'чке в теле ниж-

ней крышки звездочек привода газо-

распределения. Поэтому для разборки

насоса достаточно отвернуть болты

креплений крышки масляного насоса,

снять ее, и шестерни могут быть вынуты

из расточки. После разборки шестерни

должны быть тщательно вымыты в керо-

сине- и вытерты. Перед установкой

шестерен в крышку необходимо прове-

рить зазор между диаметром расточки

в крышке звездочек привода газо-

распределения и наружным диаметром

шестерен (см. табл. 6). Одновременно

должен быть проверен осевой зазор по

высоте шестерен, который регулируют

подбором толщины прокладки между

крышкой масляного насоса и плос-

костью нижней крышки звездочек при-

вода газораспределения.

Снятие, разборка, проверка и сборка

водяного насоса. Валик водяного насо-

са (рис. 21) вращается в двух шарико-

вых подшипниках, имеющих специаль-

ное уплотнение с обеих сторон, которое

обеспечивает удержание смазки на вре-

а)

Рис» 21 Водяной насос

а—выпуска до 1^975 г /—корпус насоса, 2—корпус сальника, 3—манжета сальника, 4—корпус шайбы в сборе,.

5—крыльчатка, 6—подшипник, 7—гайка, 3—стопорный болт 9—распорная втулка, 10—валик, б—выпуска

после 1975 г (измененная часть конструкции) /—шайба, 2—манжета, 3—корпус сальника, 4—крыльчатка

х 21

мя работы насоса до капитального

ремонта двигателя. Специальная смаз-

ка закладывается в подшипники при

сборке их на заводе-изготовителе,

поэтому никаких дополнительных сма-

зок в процессе эксплуатации не требует-

ся. В корпусе насоса валик уплотняет-

ся сдмоподжимным сальником, состоя-

щим из шайбы свинцово-графитовой

композиции (марка НАМИ ГС-ТАФ),

резиновой уплотнительной манжеты и

пружины. Для предохранения шари-

ковых подшипников от попадания в них

воды, случайно просочившейся через

уплотнения валика, в нижней части

корпуса предусмотрено сливное отверс-

тие. Появление течи жидкости из слив-

ного отверстия в процессе эксплуатации

двигателя указывает на неисправность

уплотнения. В этом случае необходима

разборка водяного насоса. Устранение

течи путем закрытия сливного от-

верстия не допускается во избежание

порчи подшипников из-за вымывания

их смазки. Разбирать водяной насос

следует и в случае износа шариковых

подшипников для их замены.

При демонтаже водяного насоса

необходимо: слить жидкость из системы

охлаждения; ослабить гайки болтов

крепления генератора к кронштейну;

отвернуть болт крепления лапы гене-

ратора к регулировочной планке; подви-

нуть генератор к блоку цилиндров и

снять ремень вентилятора; снять венти-

лятор со ступицы; отвернуть гайки

болтов крепления насоса к нижней

крышке звездочек привода газораспре-

деления и снять насос.

При установке водяного насоса

(в обратной последовательности) нуж-

но проверить состояние бумажной прок-

ладки между торцом фланца насоса

и плоскостью опорной площадки на

нижней крышке звездочек привода га-

зораспределения. Поврежденную прок-

ладку заменить новой. После установки

насоса и вентилятора регулируют на-

тяжение ремня.

Разбирают водяной насос в следую-

щей последовательности: спрессовать с

концд валика водяного насоса крыль-

чатку с помощью съемника; отвернуть

гайку зажимного винта шарикового

22

подшипника и вывернуть винт; упереть

передний торец водяного иасоса в

специальную шайбу с отверстием, через

которое проходили бы шариковые под-

шипники, и ударом молотка по оправе,

упертой в задний конец валика, выбить

валик с шариковыми подшипниками из

корпуса (эту операцию, если есть воз-

можность, выполнять на ручном прес-

се) ; спрессовать шариковые подшип-

ники с валика (только в случае боль-

шого люфта).

Собирают водяной насос в обратной

последовательности. Если шариковые

подшипники устанавливают обратно в

насос без замены, то необходимо каж-

дый подшипник заполнить специальной

смазкой марки Л3-31 в количестве 3—

3,5 г на подшипник.

Разборка водяного насоса выпуска

после 1975 г. проводится в такой же

последовательности, но предварительно

необходимо отвернуть болт крепления

крыльчатки.

Снятие, разборка, сборка и уста-

новка топливного насоса. Перед раз-

боркой следует развернуть хомутики и

снять топливные трубки с угольника и

трубку топливного насоса, отвернуть

гайки крепления топливного насоса к

головке цилиндров, снять насос и

прокладки. Установку топливного насо-

са производят в обратной последо-

вательности.

При разборке топливного насоса

последовательность операций следую-

щая:

вывернуть винты крепления и снять

крышку головки топливного насоса и

головку топливного насоса. Перед сня-

тием пометить взаимное расположение

головки и корпуса с тем, чтобы при

последующей сборке сохранить прежнее

положение подводящего и отводящего

топливных шлангов; нажать на тягу и

наклонить ее в сторону фланца, вы-

вести конец из зацепления с рыча-

гом и вынуть диафрагму из корпуса;

выпрессовать оправкой ось рычага и

вынуть рычаг из корпуса; выпрессовать

изголовки с помощью оправки клапаны

топливного насоса; проверить диафраг-

му в сборе с тягой; при необходимости

затянуть гайку тяги; осмотром устано-

вить, нет ли повреждений на листах

диафрагмы; при обнаружении дефек-

тов заменить диафрагму в сборе или

отдельные листы;

проверить на клапане, его пластине

и^обойме, нет ли повреждений, могу-

щих нарушить работу клапана; при

обнаружении каких-либо дефектов за-

менить поврежденные детали иа новые;

проверить упругость пружины клапана

(усилие пружины, сжатой до высоты

5,5 мм, должно быть 15±2 г); прове-

рить состояние уплотнителя тяги

диафрагмы и при необходимости за-

менить уплотнитель.

После разборки насоса все детали

должны быть тщательно промыты в

бензине, особенно тщательно — сетка и

головка насоса, где скапливаются от-

стой топлива.

Собирают насос в следующей после-

довательности:

поставить рычаг ручной подкачки

так, чтобы плоская лыска на оси нахо-

дилась в горизонтальном положении;

вставить в гнездо корпуса пружину

рычага привода насоса, сам рычаг и

распорные шайбы и запрессовать ось;

собрать на хвостовиках обойм клапа-

нов все детали и запрессовать обоймы

в тело головки корпуса, выдержав при

этом размер 1,5±0,1 мм (рис. 22);

вставить диафрагму в сборе с тягой

в корпусе насоса и завести конец тяги

в вилку рычага; установить головку

насоса на корпус, совместив сделан-

ные при разборке метки, и наживить

все шесть винтов на один-два витка;

Нажать большим пальцем правой ру-

ки на рычаг привода с тем, чтобы

опустить диафрагму в крайнее нижнее

положение; завернуть два противопо-

ложных винта до отказа и отпустить

рычаг привода; равномерно (крест-

накрест) затянуть остальные винты;

установить сетчатый фильтр на го-

ловку насоса и Привернуть двумя вин-

тами крышку головки; при необходи-

мости заменить резиновую прокладку

головки.

Одним из способов проверки исправ-

ности работы топливного насоса явля-

ется следующий.

К приемному штуцеру головки

насоса подсоединяют трубку (имеющую

внутренний диаметр 4 Мм), второй ко-

нец которой погружают в сосуд с

топливом. Затем вручную, нажимая на

рычаг, приводят в действие диафрагму.

При таком испытании подача топлива

на высоту 850 мм должна начаться

не позже, чем после 20 полных кача-

ний рычага привода насоса.

Проверить работу насоса можно и

на специальной установке, позволяю-

щей воздействовать на рычаг привода

насоса специальным эксцентриком. На

такой установке должны быть точно

соблюдены размеры эксцентрика и его >

расположение относительно рычагВ

привода насоса в соответствии с

монтажом его на двигателе.

При испытании на специальной уста-

новке при всасывании топлива по

трубке с внутренним диаметром 4 мм

Рис 22 Клапан топливного насоса

23

нд. высоту 850 мм- и при частоте вра-

щения валика привода с эксцентри-

ком 120 об/мин подача топлива должна

начаться не позже чем через 10 с

после пуска насоса

При испытании насос должен соз-

давать давление в пределах 225—275

мм рт. ст. и разрежение не менее 300 мм

рт. ст. После прекращения работы на*

coca давление и разрежение по конт-

рольным приборам должны сохранять-

ся в течение 10 с. Производитель-

ность насоса при 1800 об/мин валика

привода должна быть не менее 40 л/ч

Если насос не удовлетворяет при-

веденным требованиям, его подвергают

разборке, тщательному осмотру и в слу-

чае необходимости повторному ремонту.

Перед установкой на двигатель от-

ремонтированного и испытанного насо-

са и креплением его к головке цилинд-

ров нужно проверить состояние картон-

ных прокладок под фланцем корпуса

насоса и под теплоизоляционной прок-

ладкой. Поврежденные прокладки заме-,

няют новыми.

Окончательную затяжку специалье

ных (длинных) гаек на шпилька*

крепления корпуса насоса к головке

цилиндров нужно делать на двигателе,

прогретом до нормальной эксплуата-

ционной температуры. )

В первое время эксплуатации дви-

гателя с отремонтированным топли-

вным насосом рекомендуется периоди-

чески подтягивать-(крест-иакрест) вин-

ты крепления головки насоса к его

корпусу

Снятие, разборка, сборка, проверка

и установка карбюратора. Карбюра-

тор К- 126Н— двухкамерный, верти-

кальный с последовательным включе-

нием камер и падающим потоком. В

воздушных каналах обеих камер имеют-

ся по два диффузора (большой и

малый)

Первичная камера карбюратора,

дроссельная заслонка которой непос-

Рис. 23 Схема карбюратора К-126Н

1—привод ускорительного насоса, 2—топливный жиклер, 3—эмульсионная трубка, 4—распылитель экоаостата,

5—‘малый диффузор, 6—жиклер топливной системы холостого хода, 7—топливопрнводящий винт, t—воздуш

на» заслонка; 9—-распылитель экономайзера и ускорительного насоса, 10— воздушный жиклер системы

хояострго хода;- 11—крышка топливной камеры, 12— главный воздушный жиклер, 13—сетка фильтра

14—смотровой люк, 15—сливная пробка, 16—поплавок, 17—клапан подачи топлива, 18—бельма* лвффузор,

19—винт холостого хода, 20—нагнета тельный клапан, 2/—дроссельная заслонка 22—-----и ттк камера,

ЙЗ—ускорительный насос; 24—обратный клапан; 25—клапан экономайзера, 26—корпус поплааао«а* камеры

А

редственно связана с приводом от пе-

дали управления, обеспечивает работу

двигателя при всех положениях дрос-

сельной заслонки от минимальной ус-

тойчивой частоты вращения холосто-

го хода до нагрузки, близкой к полной.

При открытии „(близком к полному)

дроссельной заслонки первичной ка-

меры открывается дроссельная вас-

ломка второй камеры. Работа двига-

теля при полном открытии дроссельной

засдонйи в первичной камере (полная

нагрузка) обеспечивается совместной

работой обеих камер карбюратора. На

рис. 23г показана развернутая схема

карбюратора, а в табл. 1 приведены

данные, позволяющие проверить со-

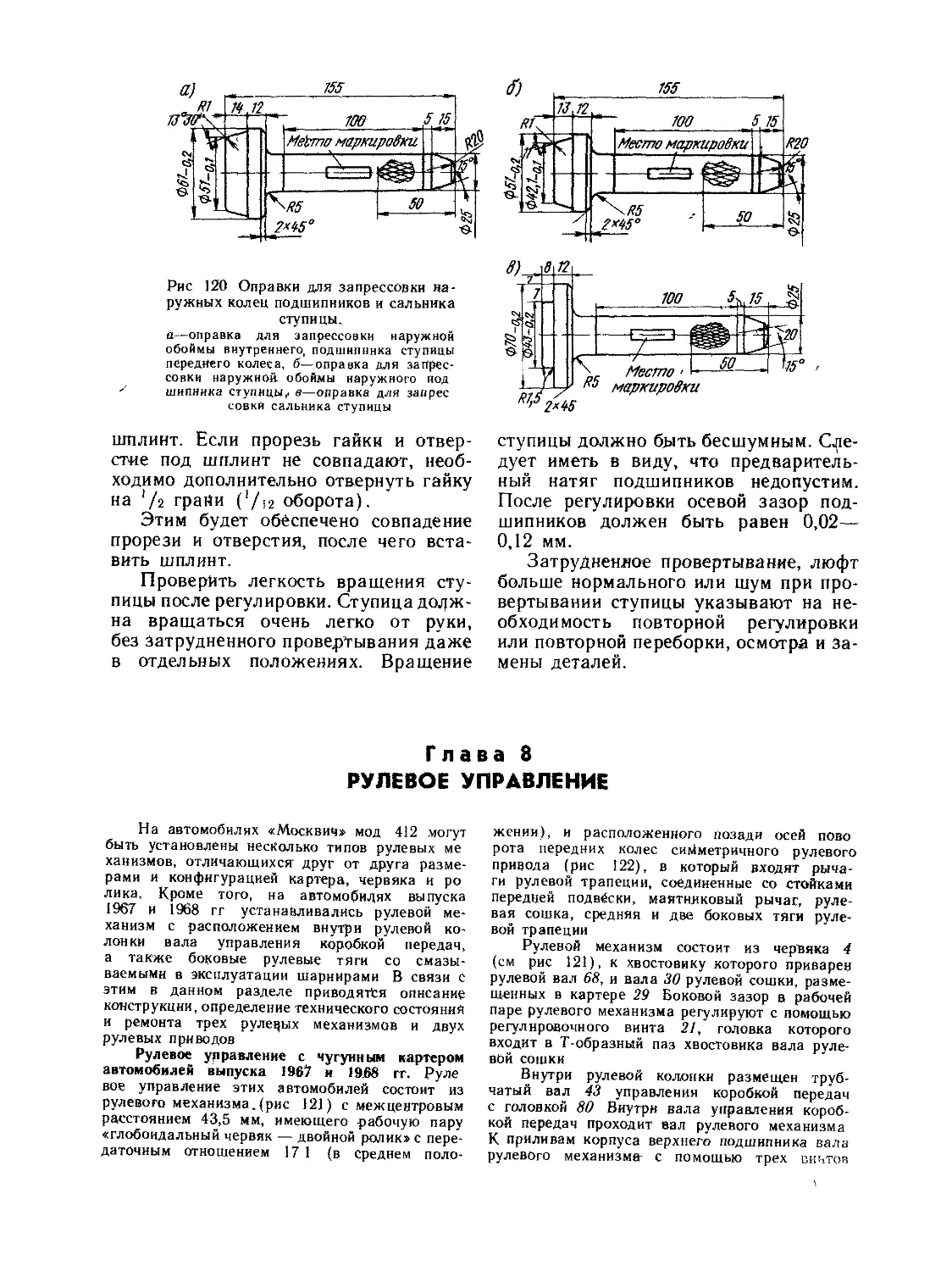

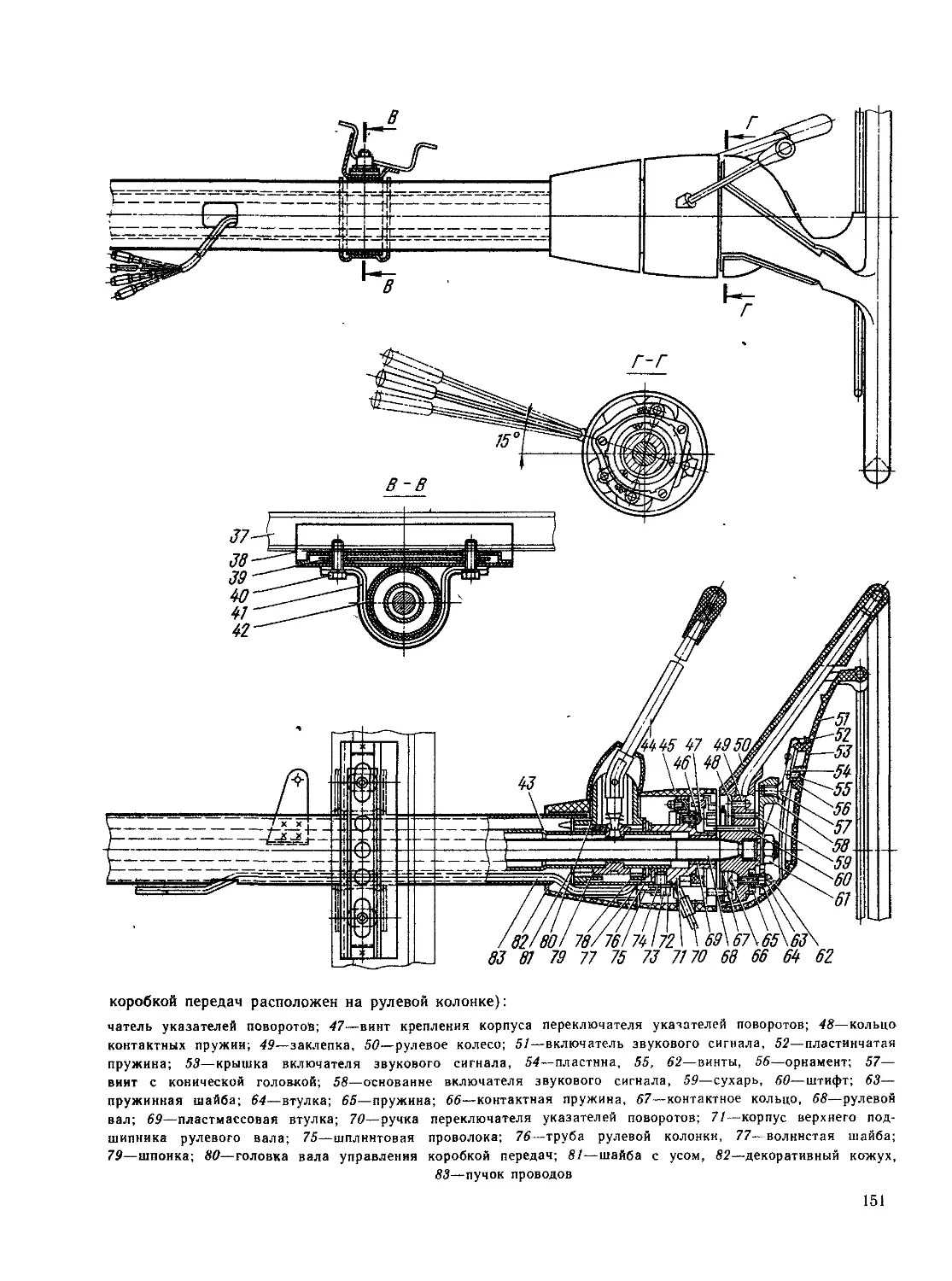

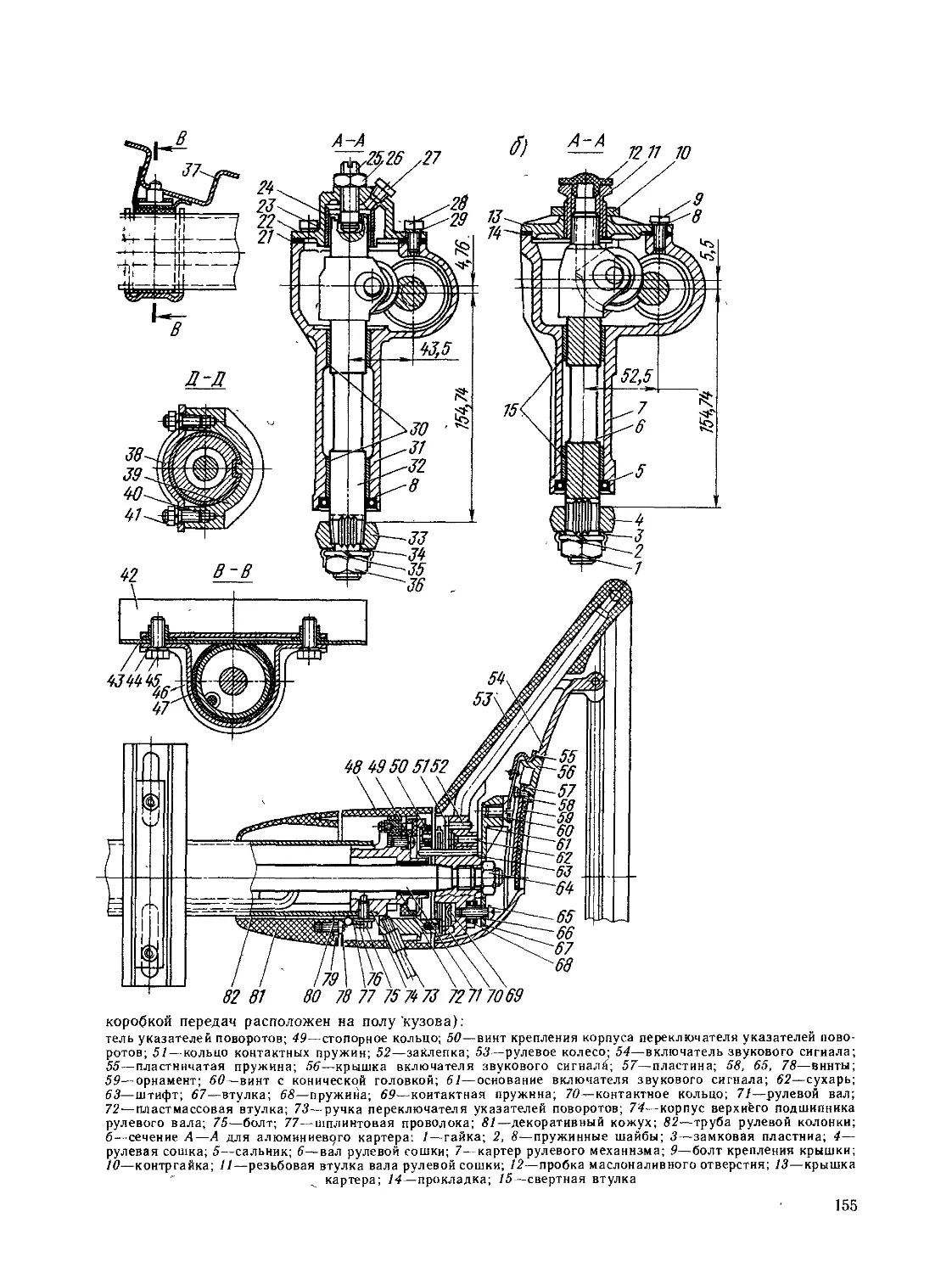

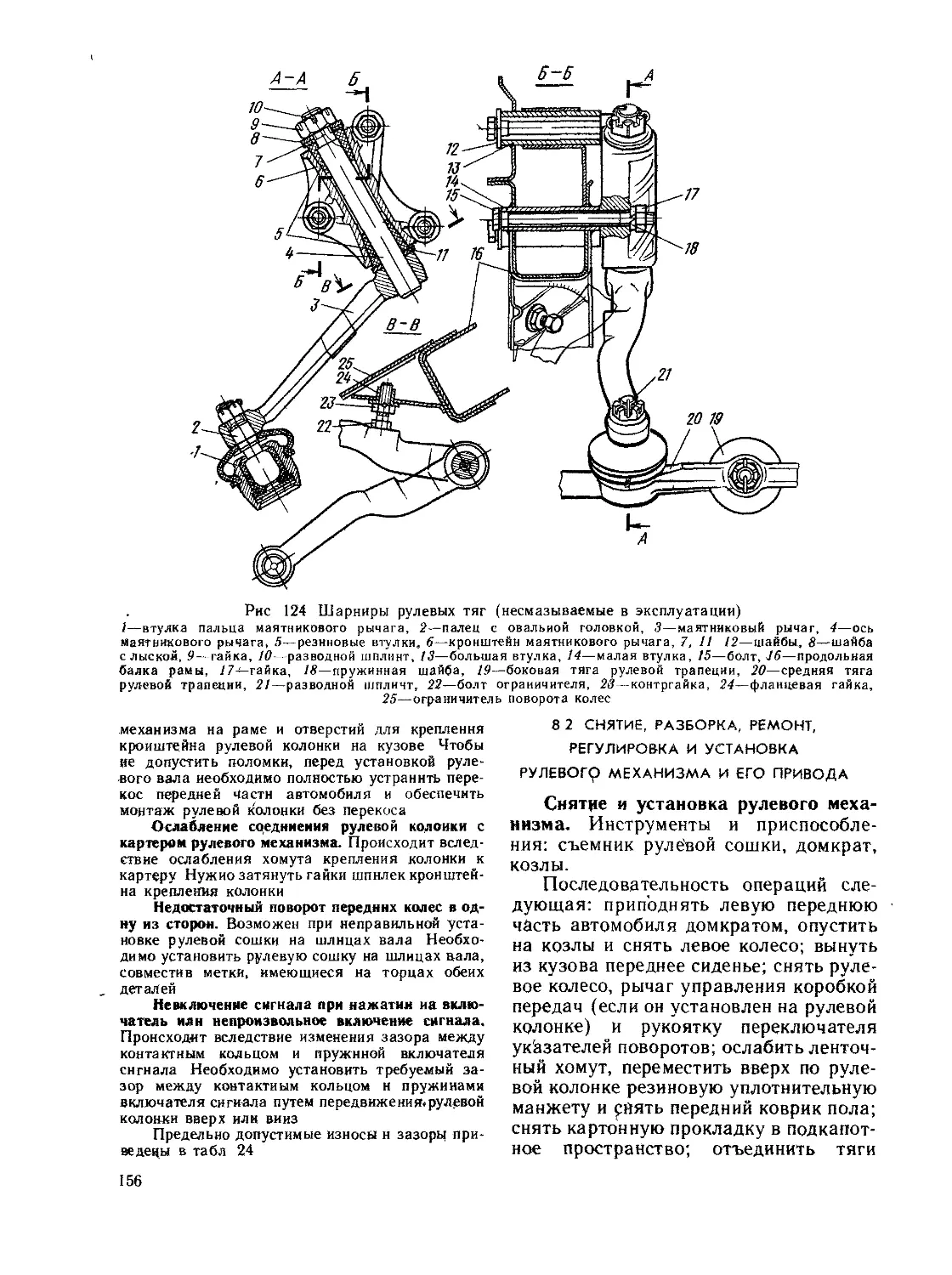

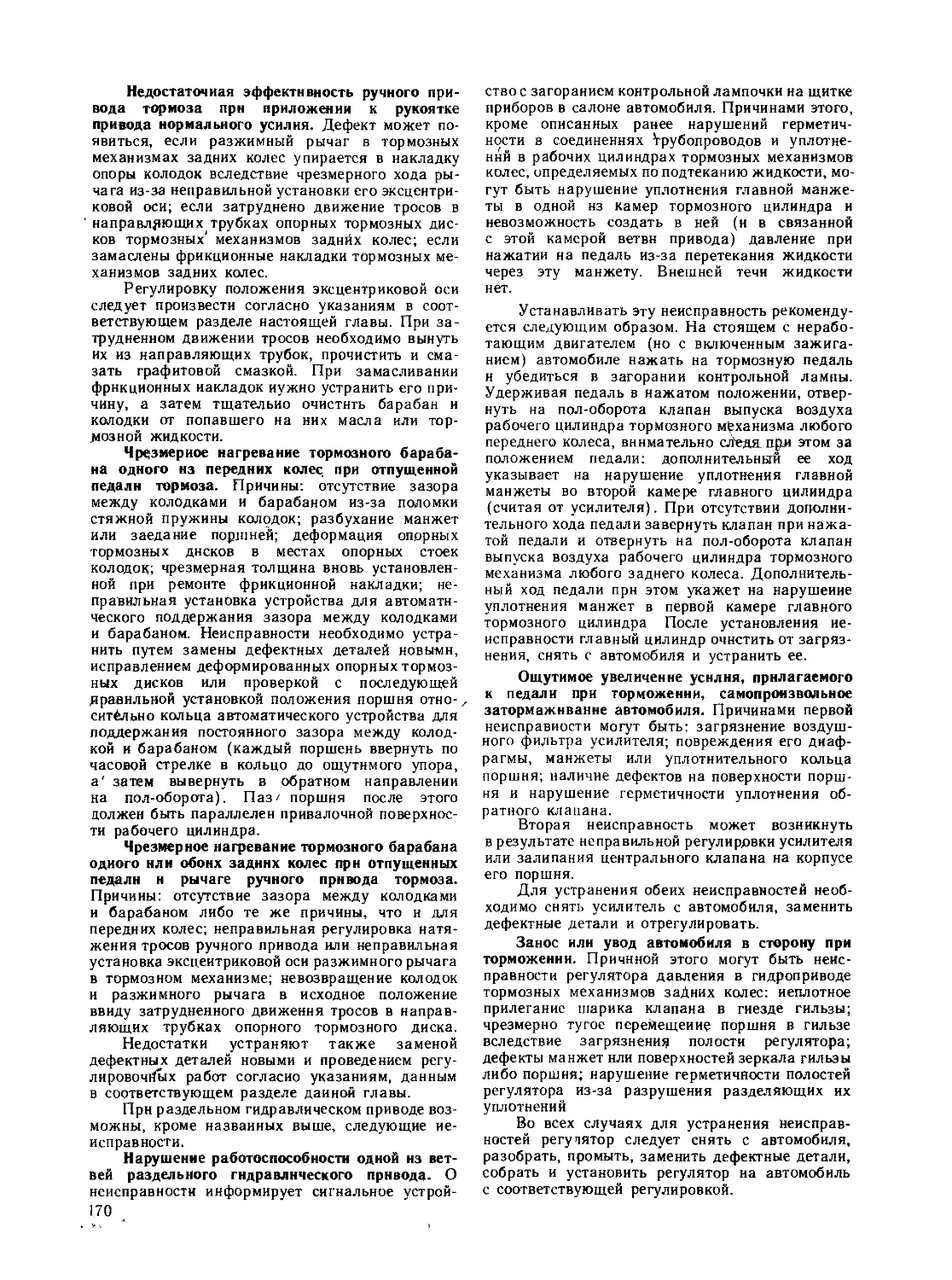

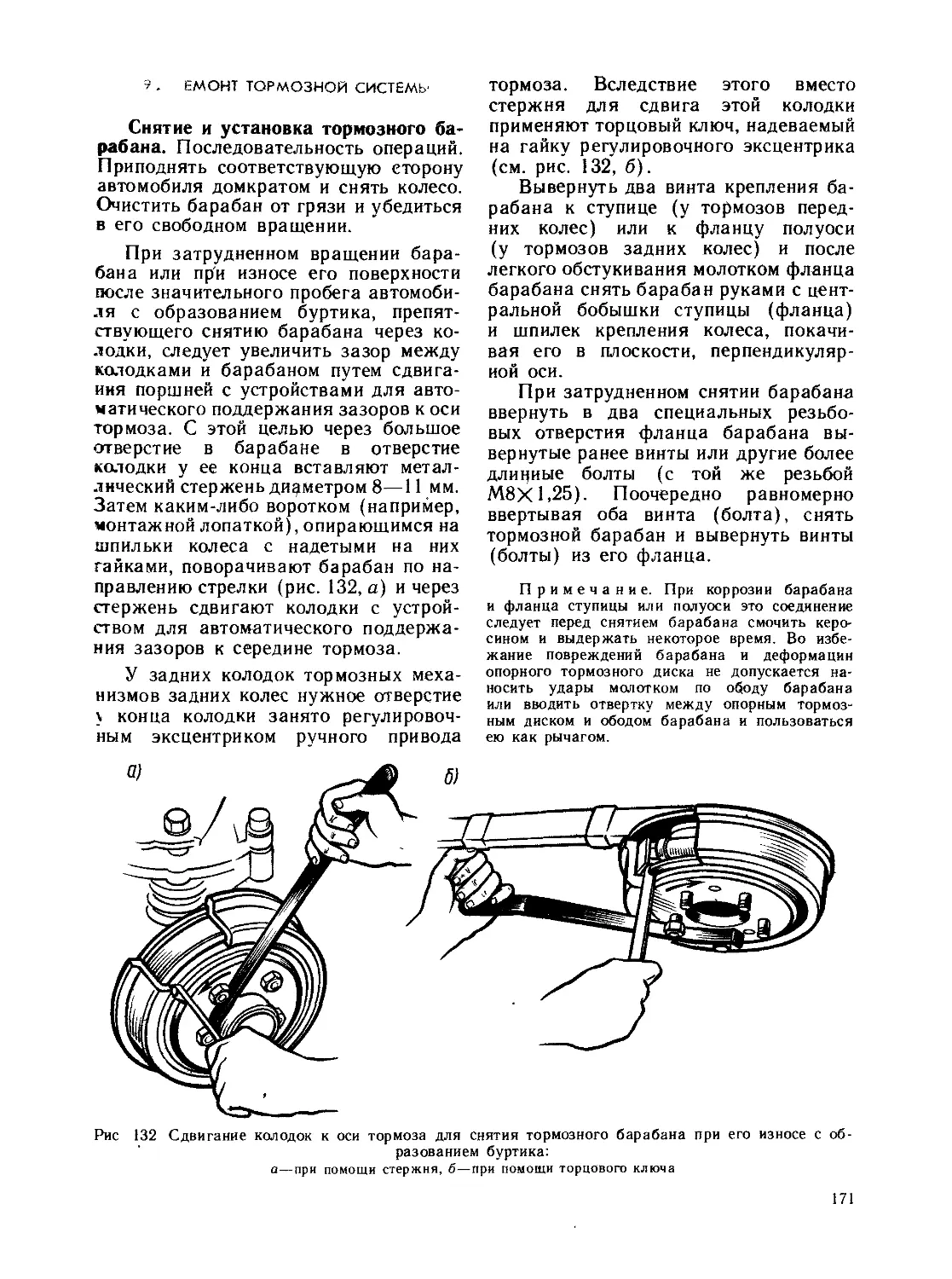

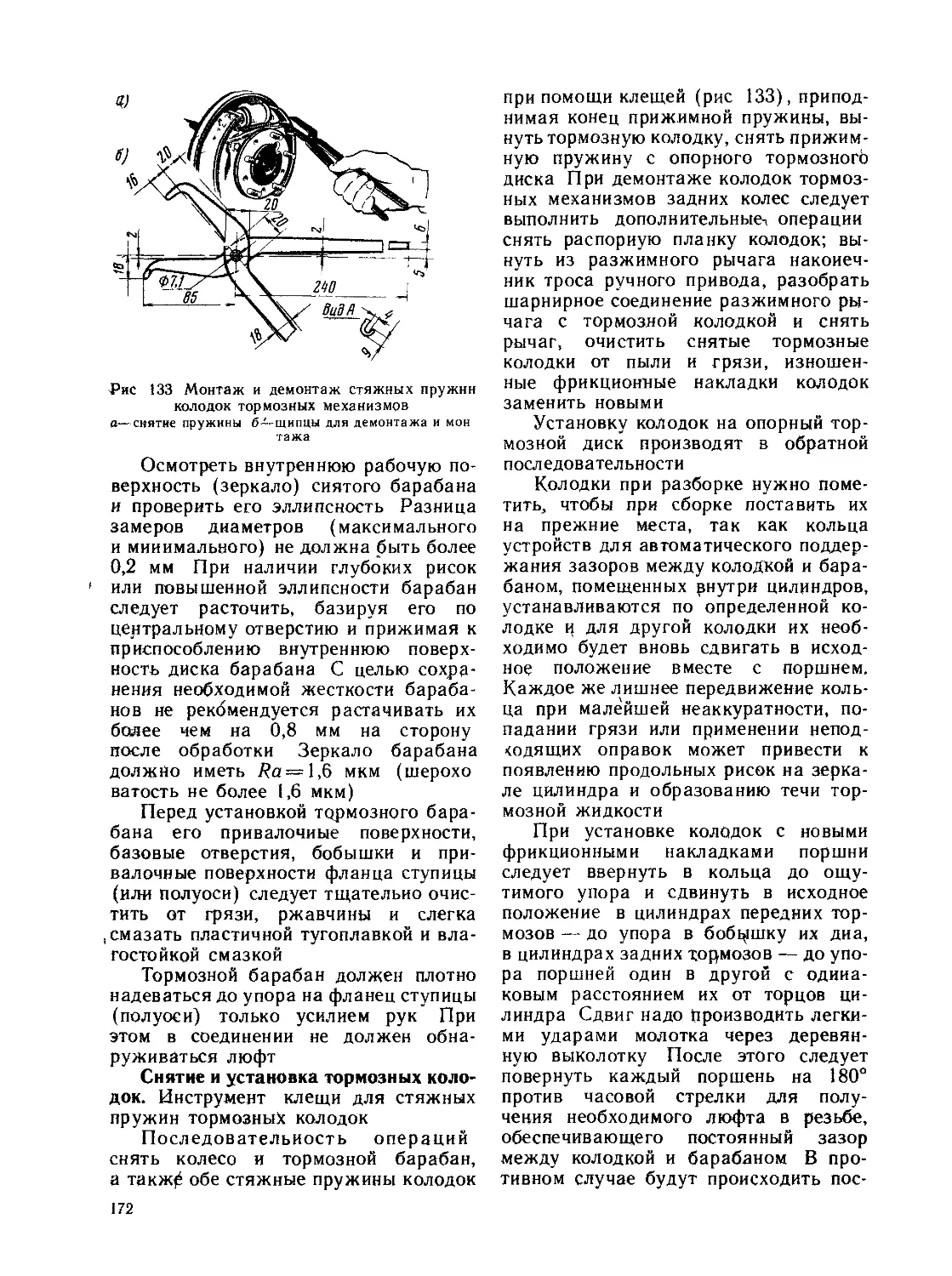

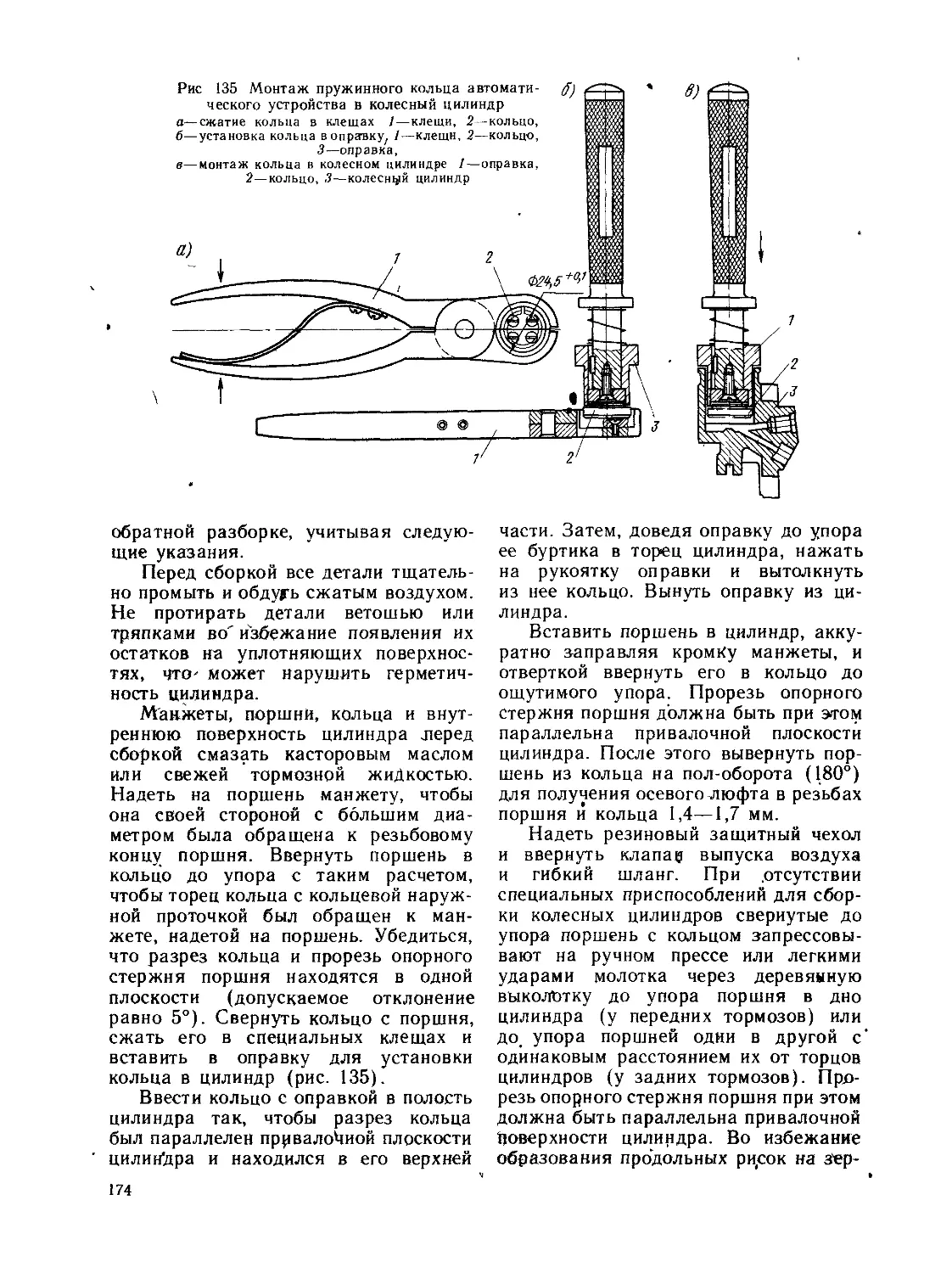

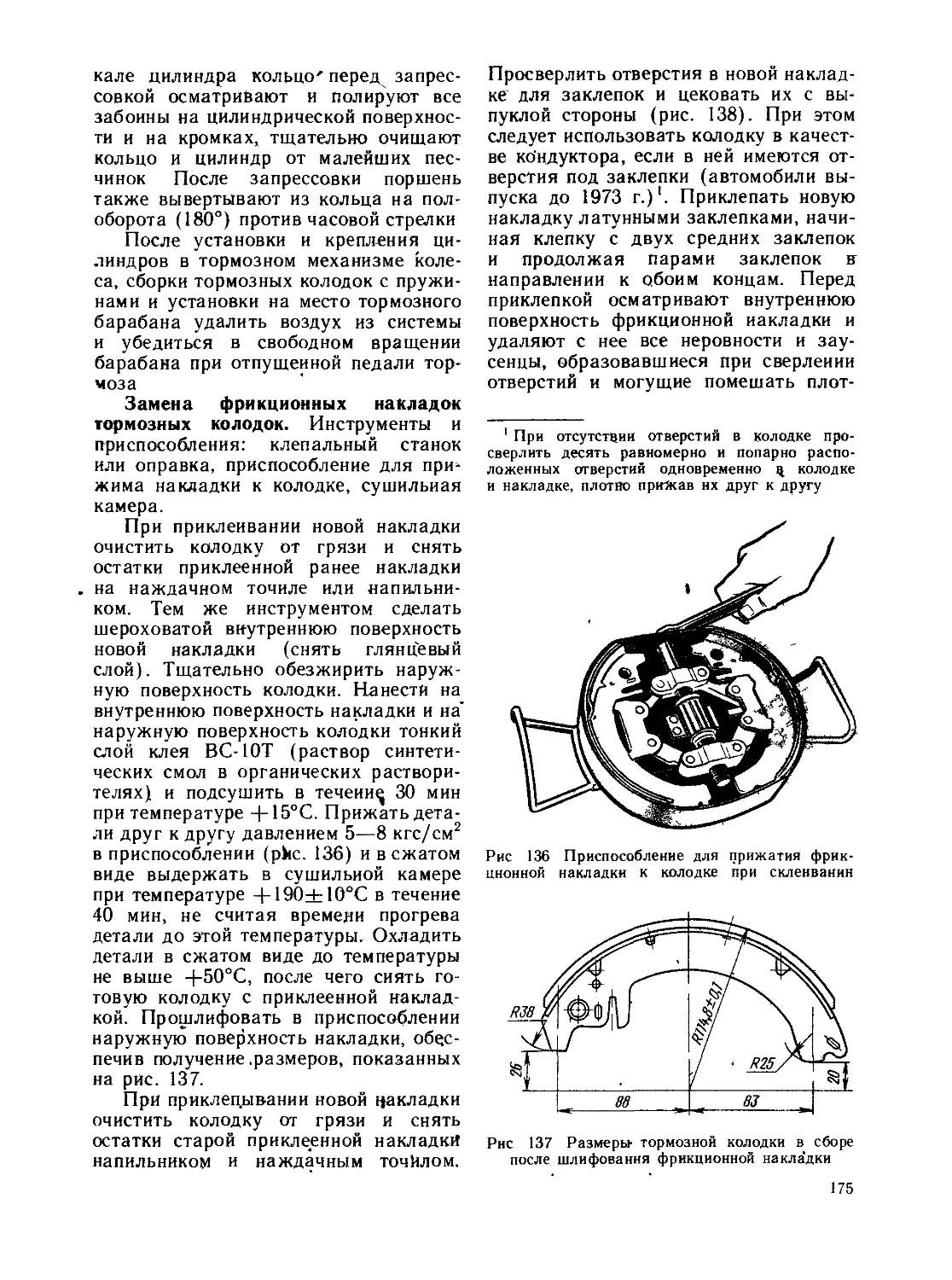

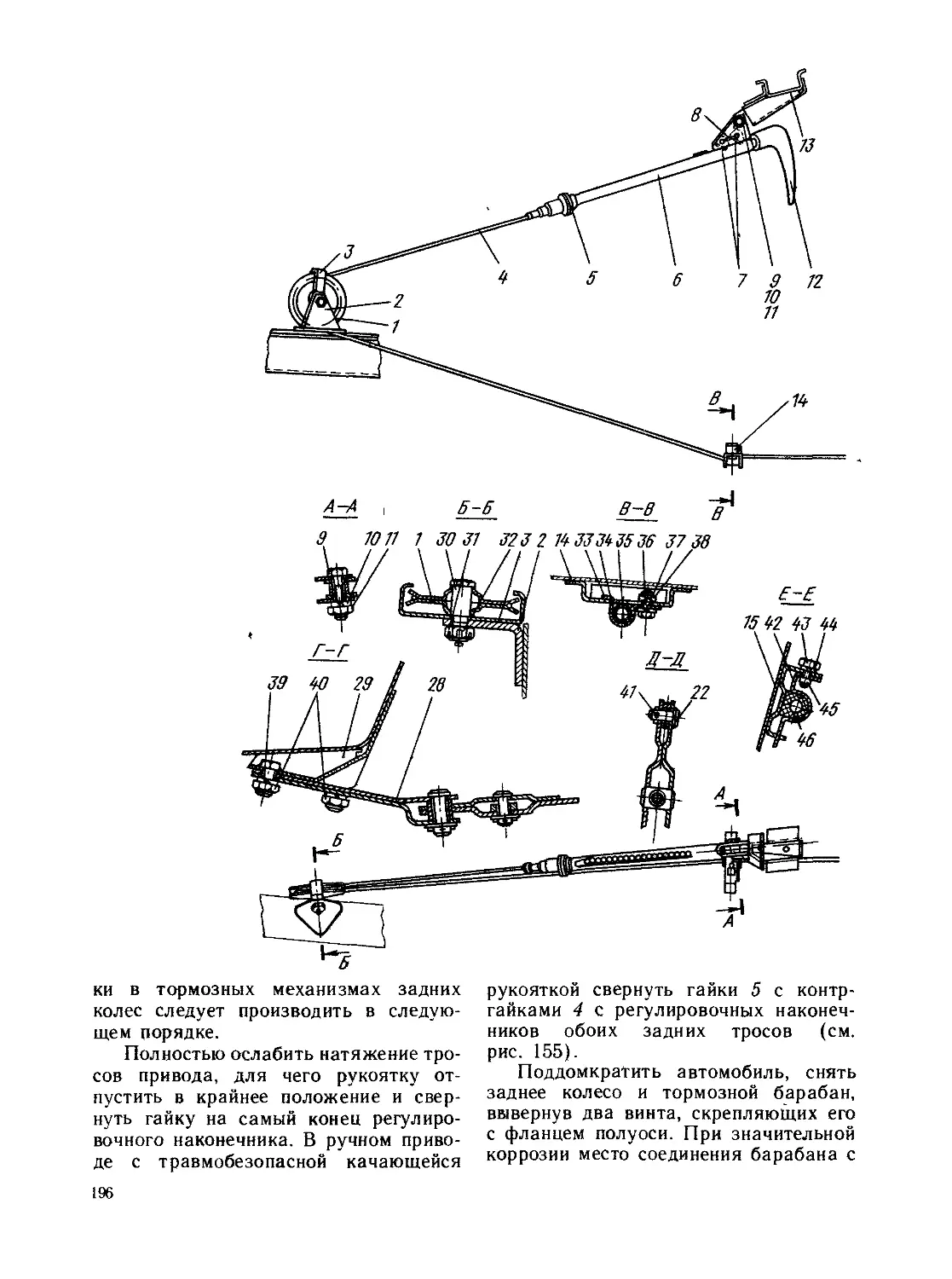

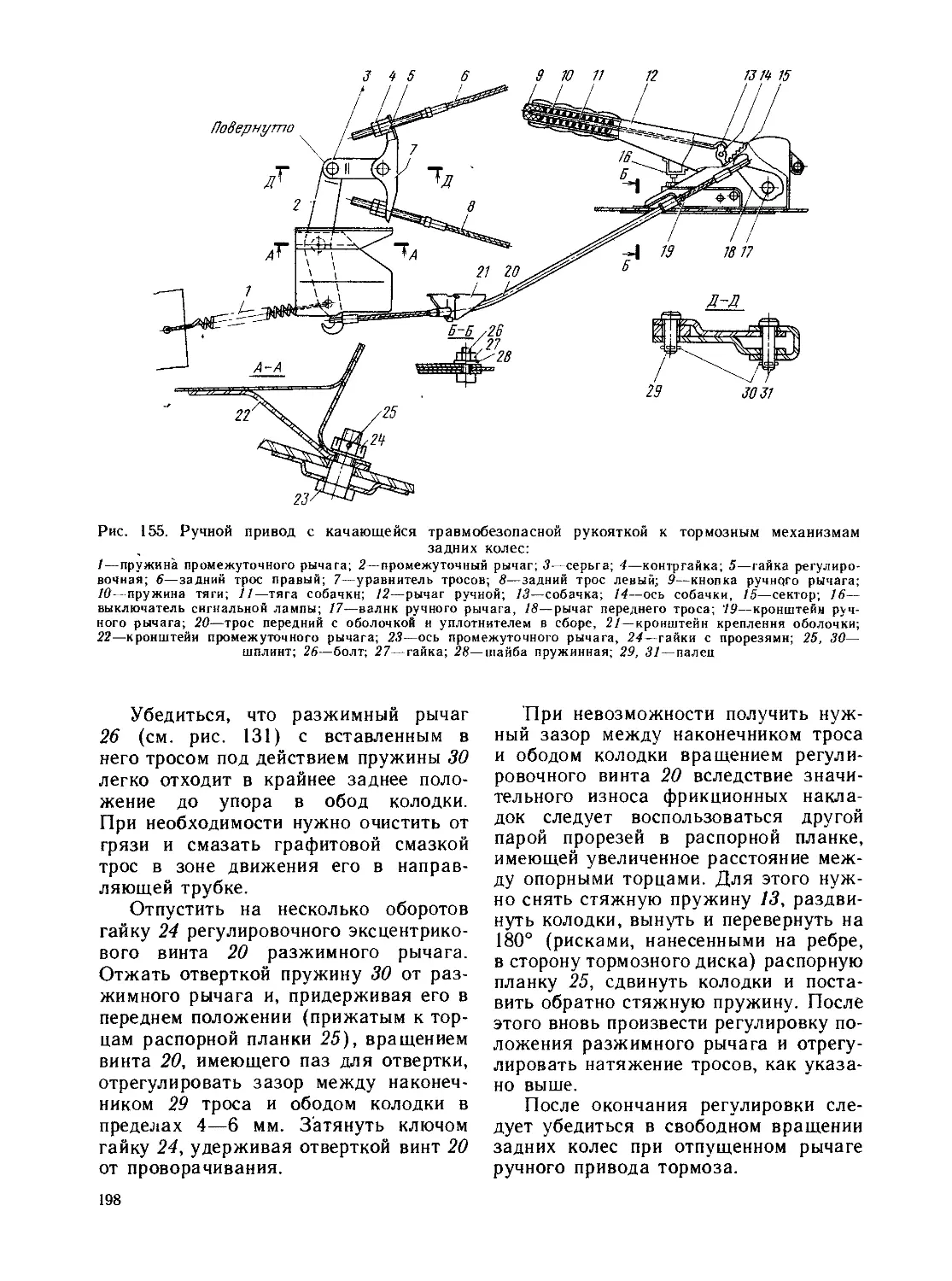

ответствие регулировки карбюратора