Text

сЛ. сЛ. оіаврилгнко.

Профессоръ ИМПЕРАТОРСКАГО Московскаго Техническаго Учи*»*»**

ІШІІШІІІШІІІІІІІШШІІІ

Часть I.

ОБЩІЯ СВОЙСТВА металловъ.

Часть п.

Литбйноб Дѣло.

Полное руководство къ устройству литейныхъ

и веденію въ нихъ работъ.

Иканіе 3-е, значительно дополненное.

560 рис. въ текстѣ.

москва.—т

Тивогрвфж РуоНГ» Тов^ищиіті Частые пруды, Мывьдокдеь жр** «Л* <оди

Т—ифииіі. №№•

О Г ЗАИЛЕНІЕ.

Введеніе * •.............................................................. V

Механическая обработка металловъ..............•........................ХХХП1

ЧАСТЬ I.

Металлы и ихъ сплавы

ГЛАВА I.

Общія Физическія свойства металловъ

§§

1. Названіе „металлъ"................................................... 1

2. Крѣпость.............................................................. 2

3. Твердость.........................................................' < - —

4. Плотность металловъ................................................... 4

5. Вязкость............................................................. —

6. Ковкость • , ..........................................................—

7. Плавкость . . -...................................................... —

Я, Теплопроводность...........*.......................................... 5

9. Упругость..............................................................—

10. Пластичность . . -....................................................—

11. Истеченіе металловъ................................................... 6

12, Хрупкость .............-...................•.......................... 7

13. Способность свариваться................................................—

14. Изломъ.................................................................—

15. Способность свѣтиться при вягрѣванін - ...................... . . . . —

16, Расширеніе при нагрѣваніи..............................................—

17........................................................................ $

ІЯ Полученіе сплавовъ......................................................

19. Ликвація...............................................................

20. Дѣйствіе электрическаго тока на сплавы.................................

21. Электропроводимость ставовъ . ........................................

22. Переходъ въ енлавагь металловъ изъ одного аллотропическаго еостолніа иъ

другое. . . ............................................*...........II

23. Механическія свойства сплавовъ..........................................—

24. Плотность сплавомъ...................................................

25. Плавкость сплавовъ......................................................—

Ж Койффяціеить расширенія сплавомъ.......................................

27. Теплопроводность снлавомь...............................................—

Ж Цвѣтъ сплавовъ.................................... -.................... 15

29. Окисленіе ...........................................................

IV

ГЛАВА П.

Желѣзо и его сплавы.

30. Желѣзо..............................................................

31. Микроструктура...................................................... 11

I) Ферритъ.................................................-

II) Цементитъ, или нормальный карбидъ...........................—

111) Аморфный карбидъ Аркольда.................................

IV) Перлитъ.................................* ’ * - *............—

V) Сорбитъ..............*........................................—

VI) Субхарбядъ.................................................

VII’) Мартенситъ,. „.............................................—

VIII) 'Грустятъ,.................................................. "

IX) Графитъ................................................... м

X) Шлакъ....................................................

Чугунъ,

32. Классификація чугуна................................................ 22

33, Химическій составъ чугуна.......................................... 23

34, Состояніе углерода въ чугунѣ.......................................

35, Макроструктура чугуна...,».»...................................... 27

36. Плотность чугуна....................................................””

37, Изломъ и блескъ чугуна...............................................—

38, Твердость чугуна................................................... —

39, Хрупкость чугуна...........;.........................................—

40» Крѣпость чугуна................................................. - —

41, Упругость чугуна................................................... 34

42, Сопротивленіе чугуна ударному дѣйствію........................... 35

43. Плавкость чугуна.....................................................—

44. Усадка чу^ушъ ,...........................................40

45, Увеличеніе объема при затвердѣианік чу гула..........................—

46. Внутреннія напряженія............ - ............................. 41

47, Увеличеніе объема чугуна пра послѣдовательныхъ нагрѣваніяхъ я охлажде-

ніяхъ ........... , ........................... 43

48. Пустоты или отдулнны, получающіяся внутри чугуна —

49» Вліяніе постороннихъ арпмѣеей на качество чугуна................... 44

а) Сѣра........................................................—

Ь) Фосфоръ, 45

с) Кремній................................................... 46

4) Марганецъ................................................. 47

е) Металлы................................................... 48

50. Способность чугуна уведячяяать свою крѣпость подъ вліяніемъ легкихъ

ударовъ................................................................. 40

51. Измѣненіе структуры чугуна......................................... 50

52. Порча чугуна , .....................................................—

53, Горѣлый чугунъ................................................... 52

54 Отжигъ бѣлаго чугуна..................................................—

65. Копкій чугунъ...................................................... 53

56» Испытаніе чугуна................................................... &4

Сталь н желѣзо (продажное).

&7, Сварочное желѣзо и сталь.......................................... 62

58. Литое желѣзо я сталь............................................... 66

V

Сгпран.

59. Сорта, желѣза и стала, встрѣчающіеся въ продажѣ 68

60. Химическій составъ желѣза е стали............................... 70

61* Плотность..............-........................................ 71

62* Магнитныя свойства. * *..........*,.......................... . , —

63, Температура плавленія.............................................—

64, Усадка стали * ...................................................—

65. Газовые пузыри....................................................—

66. Цвѣта измѣняемость.............................................. 7^

67. Способность свариваться...........................................—

68. Ковкость........................................................ 77

69. Твердость.........................................................—

70* Изломъ ...........* . * * —

71. Крѣпость и вязкость............................................. 78

72. Условія, вліяющія на измѣненіе прочности желѣза н стали......... 82

А) Температура, * . ........................................—

В} Перемѣна температуры................................... 88

С) Обработка желѣза и стали при температурѣ отъ 270 до 350 гр&д*

Ц., при такъ называемомъ синемъ нагрѣвѣ. ......... 90

Б) Обработка въ холодномъ состояніи* ................... . 92

Е) Обработка въ горячемъ состояніи........................ 94

Е) Размѣры издѣлій........................................ 95

(т) Время п сотрясенія 96

И) Вліяніе повторительныхъ нагрузокъ* *.*.***.,..*** 98

73* Вліяніе примѣсей на свойства желѣза и стали.....................103

А) Углеродъ...............................................—

В} Фосфоръ. .._***,**.* *,..*.*...***.,. 108

С) Сѣра...................................................109

Б} Кремній* ..............................

Е) Марганецъ * .,*_*,,*,***,**..*.*.*,*,* —

Е) Мѣдь.................. *’..............................ИО

О) Алюминій.................................................—

Н) Мышьякъ..................................................—

I) Азотъ, * * *............................................—

К) Окислы желѣза............................................—

Ь) Водородъ.................................................—

74. Закалъ какъ отличительное свойство стали...................... ,111

75. Объясненіе явленія закала. ........- —

76* Нѣкоторыя замѣчанія но поводу закаливанія и отпусканія стали. , . * . * 122

77, Операціи передъ закалкой и но время нея.........................125

А) Отжигая іе к накаливаніе стали...........................—

В) Охлажденіе стали.........................-.............129

78. Операціи, производимыя постѣ закалки* 133

А) Отпусканіе стали..................*..................... —

В) Выправка покоробленной стали...........................149

79. Охлаждающія, иля закаливающія жидкости................. * * , 141

80. Изслѣдованіе причинъ неудачъ при закалкѣ........................143

81, Возстановленіе стали, испорченной въ огнѣ. 149

82. Самозакаливающаяся сталь*.......................................150

83. Сталь Мошетъ ...................................................

84. Быстро-рѣжущая сталь............................................

85. Теорія, объясняющая свойства быстро-рѣжущей стали. , , . -......152

86* Микроструктура желѣза и стмн. . . . *............................-Ш

87. Измѣненія микроструктуры стали вслѣдствіе отжига............, . Ш

88. Кристаллизація стала . ..................................... - *

VI

Стерео

89 Опасныя формы кристаллизаціи.....................................166

90, Какъ предупредить появленія хрупкости * - . ♦ *..................171

91. Отрицательный закалъ.............................................172

92, Условія правильной обработки литой стали. .................... , . 174

93. Класнфикація стали...............................................175

94, Дайствіе па сталъ и желѣзо кислотъ...............................177

95, Порча желѣза и стали отъ ржавчины................................178

96. Предохраненіе желѣза и стали отъ ржавчины.................. - - 179

97ф Сравнительныя достоинства чугуна, стали, сварочнаго и литого желѣза. . . 189-

98. Способы опредѣленія доброкачественности желѣза и стали...........192

99. Вліяніе формы испытуемаго образца па коэффиціентъ крѣпости, ...... 198

100. Вліяніе размѣровъ образца на величину удлиненія.................19»

101. Вліяніе формы площади сѣченія на удлиненіе......................196

102. Вліяніе на коэффиціентъ крѣпости времени, употребленнаго па разрывъ

образца......................................-.........................—

103, Ударныя испытанія надрѣзанныхъ образцовъ........................197

10 к Способы опредѣленія относительныхъ удлиненій.....................—

105. Однообразное испытаніе матеріаловъ..............................198

106. Нормальная форма образцовъ при испытаніи на разрывъ, ......... 201

Сплавы желѣза съ металлами.

Спедіальныл стали.

107. бплавъ желѣза съ никелемъ.......................................202

108. Митисъ..........................................................204

109. Марганцовая сталь ........ ................... . 204

110. Хромовая сталь.................................207

Ш, Вольфрамовая сталь................................................208

112. Кремнистая сталь ...................................... 209-

113. Сложныя спеціальныя стала.......................................—

ГЛАВА ПК

Вѣдь, олово, цинкъ, свинецъ, никель, алилгашй, антимоній,

висмутъ и ихъ сплавы.

114- МШ..............................................................212-

115. Олово...........................................................215

116. Цинкъ...........................................................21^

Ш. Свинецъ...........................................................—

118. Никель........................................................ 217

119. Алюминій........................................................—

120. Антимоній ............................................... 221

121. Висмутъ................................-..........................—

Сплавы мѣд*-

122. Бронзы..........................................................22^

123. Марганцовистая бронза...........................................221

124. Алюминіевая бронза............................................. 225

125. Бѣлая или зеленая мѣдь, также латунь.......................... 226-

126. Тройные сплавы..................................................227

127. Сплавы олова и свинца...........................................228

ѵп

Сдаргм

123. Бѣлые» «ли антифрикціонные сплавы ........«... 229

А) Сплавы свинца я сурьмы (антимоній}...........—

В) Сплавы олова, мѣди и сурьмы..................—

С) Сплавы свянпа, олова и цинка...............230

О) Сплавы мѣди, олова и цинка...................—

Легкоплавкіе сплавы висмута ................. . . . . . —

ЧАСТЬ П.

Литейное дѣло.

ГЛАВА II.

Плавка.

129. Плавка въ тигляхъ..................................................234

130. Печи для нагрѣванія тиглей.........................................235

131. Веденіе плавки къ тигляхъ..........................................242

132. Видоизмѣненіе металла при плавкѣ въ тигляхъ........................243

133. Плавка въ отражательныхъ печахъ....................................244

134. Данныя для постройки печей.........................................249

135. Веденіе плавки.....................................................261

133. Видоизмѣненіе чугуна при плавкѣ бъ пламенной печи —

137. Генеративныя печи..................................................2ЙЗ

138. Конструкцій генераторовъ...........................................254

139. Общее устройство регенеративной печи...............................268

140. Детальное устройство регенеративныхъ яечеЙ.........................260

141. Распредѣлительные клапаны..........................................—

142. Регенераторы . . . . « . ... . . .... . . . - » 262

143. Устройство печн. . . * —

144. Устройство пода....................................................267

145. Первая загрузка....................................................268

116. Плавка стали.......................................................—

147. Данный для проектированія регенеративныхъ печей........................

148, Регенераторы < . . ................................................* 269

149. Размѣры печей......................................................270

150* Работа печи ...................................................... 2Т2

151* Плавка стала въ конвертерахъ.......................................273

153. Работа конвертера . . . ...........................................275

153. Видоизмѣненія металла яра бессемерованія...........................276

Углеродъ.....................................................

Кремній > . . -..............................................

Марганецъ....................................................—

Сѣра.........................................................—

Фосфоръ......................................................"

Желѣзо.......................................................277

Кислородъ....................................................—

Насыщеніе углеродомъ. ., . <.................................—

154. Температура пламени................................................

155. Выборъ чугуна......................................................

156, Основной процессъ..................................................278

157. Сравненіе кислаго и основного процесса.............................

158. Размѣры кониертеровъ .............................................280

159. Конвертеръ Роберта............................................., . . —

160. Конвертеръ Тролнйяся.................-............*...............2:01

161. Неподмжные конвертеры...............................................-*

ѵш

Стукая

Плавна въ вагранкахъ.

161 Вагранка..............................................................2Й-

163. Тошино для вагранокъ.................................................284

Древесный уголь...............................................

Антрацитъ.....................................................

Коксъ.........................................................

16А Процессъ горѣнія тооивз въ вагранкѣ...................................286

165. Конструкція вагранокъ................................................28й

166. Вагранка Айерлаядв.................................*...................—

167, Вагранка Крмгара....................................................291

168* Вагранка Маккензи. . * *............................................293

169. Вагранка Иів . . ...................................................

170. Вагранка Грейнера и Эрпфа............................................294

171. Вагранка Веста.......................................................-96

172, Вагранка Герберна съ высасываніемъ воздуха..........................—

173. Вагранка Нау.........................................................298

174* Нефтяная вагранка Петряигеяскаго....................................—

175. Главныя условія раціональной работы вагранокъ.......................299

176* Построеніе вагранокъ................................................302

177, Форма шахты.........................................................—

178, Высота шахты........................................................—

179. Діаметръ вагранки...................................................303

180* Площадь полеречя. сѣченія фурмъ.....................................304

181* Сала дутья..........................................................305

182* Размѣръ калошъ чугуна...............................................506

183. Толщина слоя топлива ..................................... —

184* Расходъ топлива.....................................................307

185. Примѣрный расчетъ вагранки..............-............................308

186. Форма я расположеніе фурмы..........................................310

187. Обмуровка шахты.....................................................312

188, Выпускное отверстіе.................................................316

189* Отверстіе для шлаковъ...............................................317

190. Скопъ...............................................................—

191, Охлажденіе вагранки.....................................*............318

192. Подогрѣваиіе дутья.....................................................—

193 Труба вагранокъ...................................................... , 319

194, Приспособленіе для подъема...................................... , . 321

195 Работа вагранки............................................... , , , 325

196, Плавка...............................................................329

197, Плавни..............................................................—

198. Горячая или холодная плавка...................................... 332

199. Выгрузка вагранки............................................. • * , 334

200. Прислуга при вагранкѣ................................................335

Особые случая плавки.

201. Плавка чугуна съ сталью..............................................33»

262. Плавка опилокъ я стружекъ....................................... * . —

203* Расходъ топлива.............*........................................336

204* Сила дутья ........* . , 337

205. Вентиляторы. ........................................ *..............338

206* Измѣненіе химическаго состава чугуна при плавкѣ въ вагранкѣ..........340

207, Составъ газовъ, выходящихъ изъ вагранки ............................343

208. Угаръ чугуна въ вагранкѣ................- . *..........................—

209. Приспособленія дуя разбиванія чугуна.................................344

< ѵупрок.

210. Плавка въ электрическихъ печахъ. . . . . . г ................ т , 345

211> Дуговыя псчн ..............................346

212. Проводи я ковы я печи...................................347

213. Индукціонныя печи.................................... 35(1

ГЛАВА И.

Матеріалы и приспособленія, употребляющіеся прі формовнѣ.

214. Формовочный матеріалъ .....................................353

215- Формовочный носовъ. ...............* . . . ................ —

216. Раздѣлительной песокъ......................................360

217. Масса ................................... —

218. Глина......................................................362

219. Припылъ.................................................. 363

220. Формовочныя черпала........................................364

221. Чугунъ.....................................................365

Машины для приготовленія формовочныхъ матеріаловъ.

222. Сушилка..................................................... Ш

223. Сита.......................................................367

224. Вращающійся барабанъ.........................................—

225, Бѣгуны .... ь ..... . т ,................. 368

226. Толчея................................................. 370

227. Дезинтеграторъ.............................................371

228. Глиномялка.................................................373

229. Комплектъ машинъ......................................... 376

230. Передвиженіе формовочн. матеріаловъ....381

Модели н шаблоны.

231. Матеріалъ для моделей......................................381

232. Нѣкоторыя замѣчанія по поводу изготовленія деревянныхъ моделей * ♦ „ . 384

233. Конструкція моделей . , -.........386

234. Храненіе моделей...........................................391

235. Инструменты, употребляемые при формовкѣ............... . . 393

ГЛАВА Ш-

Формовка арж новою моделей.

236—237. Формовка въ опокахъ............................................398

238. Порядокъ формовки..................................................463

239. Приготовленіе глубокихъ формъ.....................................—

240. Формовка плоскихъ предметовъ.......................................411

241. Формовка за столахъ . . *.............».................... ..... 420

242. Формовка въ почвѣ..................................................423

243. Приготовленіе мягкаго дна для открытыхъ формъ . , , . * * * * * , . , , 424

244. Приготовленіе плотнаго дна........................................ 429

245« Изготовленіе формъ въ почвѣ................................... . * 429

246. Примѣры формовки въ почвѣ ,....................................... 433

247* Укрѣпленіе песка въ опокахъ # ......................-..........435

248* Вентилированіе формъ сырого песка .................................440

249. Устройство литниковъ ..............................................442

Стра’» *

250. Формовка въ сухомъ пескѣ..........................................

251, Формовка парового цилиндра..................- * - ... - .... ►

252, Сырня формы еъ сухой поверхностью............................. *

253. Устроіство для просу из ни формъ..................................

264, Непрерывныя сушилки...............................................

255, Переносныя сушилки................................................

256, Приготовленіе сгержнеЯ . . . .....................................

257. Стержни изъ сырого песка * - *.......................

258. Стержни изъ сухого песка и глины..................................

259. Набивка стержней..................................................

260, Окраска стержней..................................................

26Е. Вентиляція стержней...............................................

262. Укрѣпленіе.................................................. , .

263. Провѣрка.................................. т . . . .............*

264. Склеевапіе........................................................

265. Знаки.............................................................

266. Стержня—тѣла вращенія ........................♦ * . ♦............

267. Приспособленія для изготовленія стержней.......................

268, Машина ...........................................................

269, Укрѣпленіе стержней въ формахъ........’...........................

270, Формовка при помощи формовочныхъ плитъ............................

271. Приготовленіе плитъ по способу Бонввлана

272. Снимающія плиты...................................................

447

449

453

4-55

466

468

472

17 5

477

476

479

482

ч-ч"ч*-

483

484

488

491

496

563

506

Машинная и шаблонная формовка.

273-^275, Машины для правильнаго выниманія моделей изъ песка................МО

276. А и еря канскія машины.............................................. 518

277- Машины, которыя кромѣ выниманія моделей, ярой вводятъ также набивку фор-

мовочнаго матеріала 526

278, Машина Воинилана *................................................... 532

279. Машина для накладыванія опокъ........................................532

200. Американскіе типы....................................................538

281. Машины длн уплотненія воска встряхиваніемъ...........................544

282, Машяпы съ паденіемъ песка..................................... . . - 550

283, Шаблонная формовка. . . . - - .................................., . . 553

294, Стойка.................................................................—

285. Формовка крышки цилиндра.............................’...............555

286. Формовка маховика................-................................ . 556

287, Формовка шкива.......................................................557

288, Формовка цилиндрическаго зубчатаго колеса............................558

289. Формовка коническихъ зубчатыхъ колесъ................................561

290. Формовка коробки.................................................... 564

291. Формовка изогнутой трубы.............................................565

292. Формовка колонны гидравлическаго крана...............................—

293, Шаблонная формовка въ опокахъ...................................... 567

294. Машины для формовки зубчатыхъ колесъ . , . .......................569

ГЛАВА V.

Формовка въ гимнѣ.

295—296. Формовка цилиндра................*.............................580

297. Формовка парового цилиндра съ паровыми едва лама...................582

XI

298. Формовка колонны большого діаметра..................................5*3

299, Формовка сосудовъ съ четырехугольнымъ сѣченіемъ.....................586

300, Формовка большой чаши для химическихъ за годовъ.................... 587

ЗОЕ Формовка барабана для подъемника со спиральнымъ желобкомъ ...... 5!Ю

302. Формовка гребного винта . . . ......................................591

303, Формовка парового цилиндра съ рубашкой..............................594

304. Формовка парового цилиндра съ вращающимся золотой кожъ..............596

305. Приготовленіе стержня изъ глины 59*

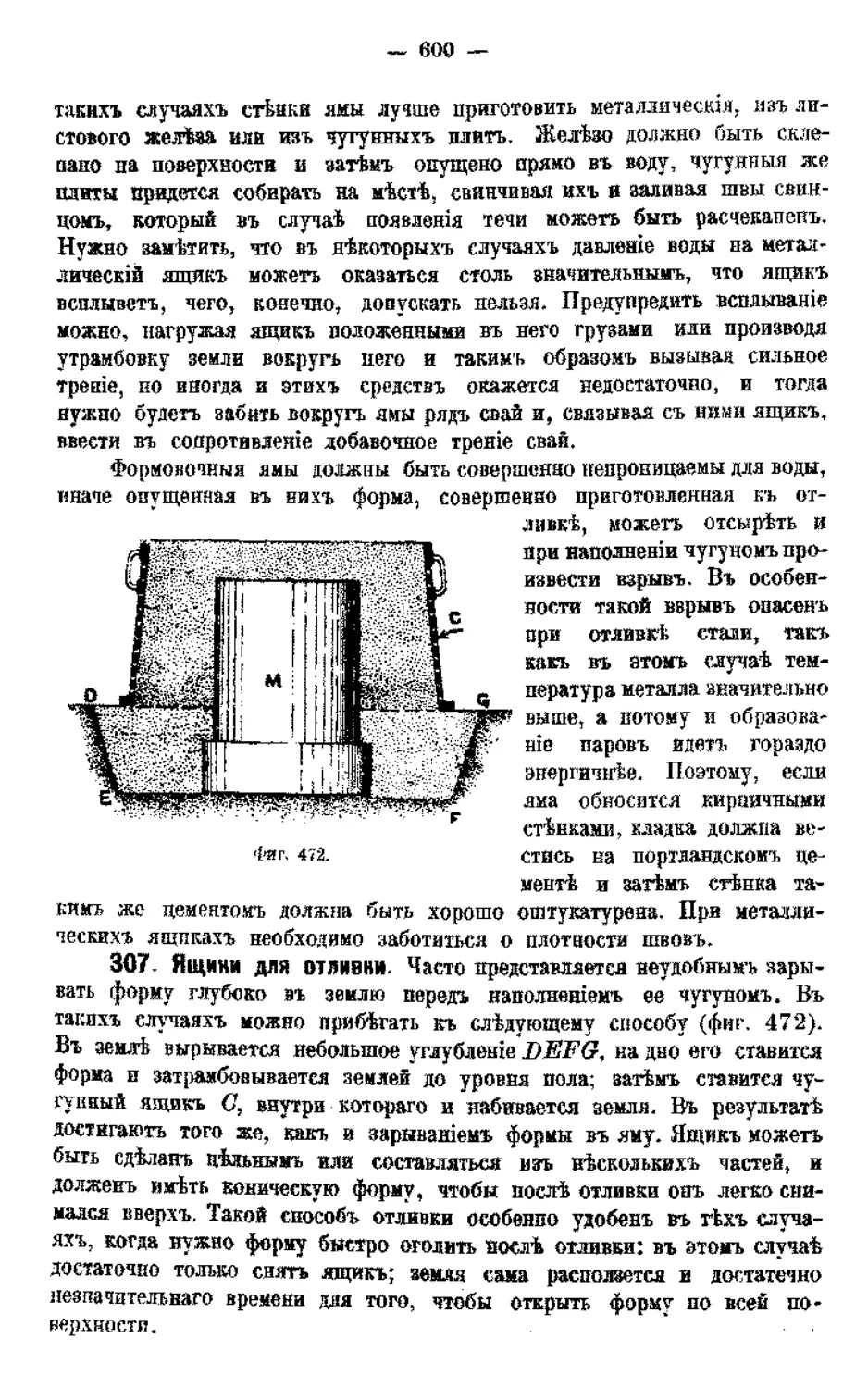

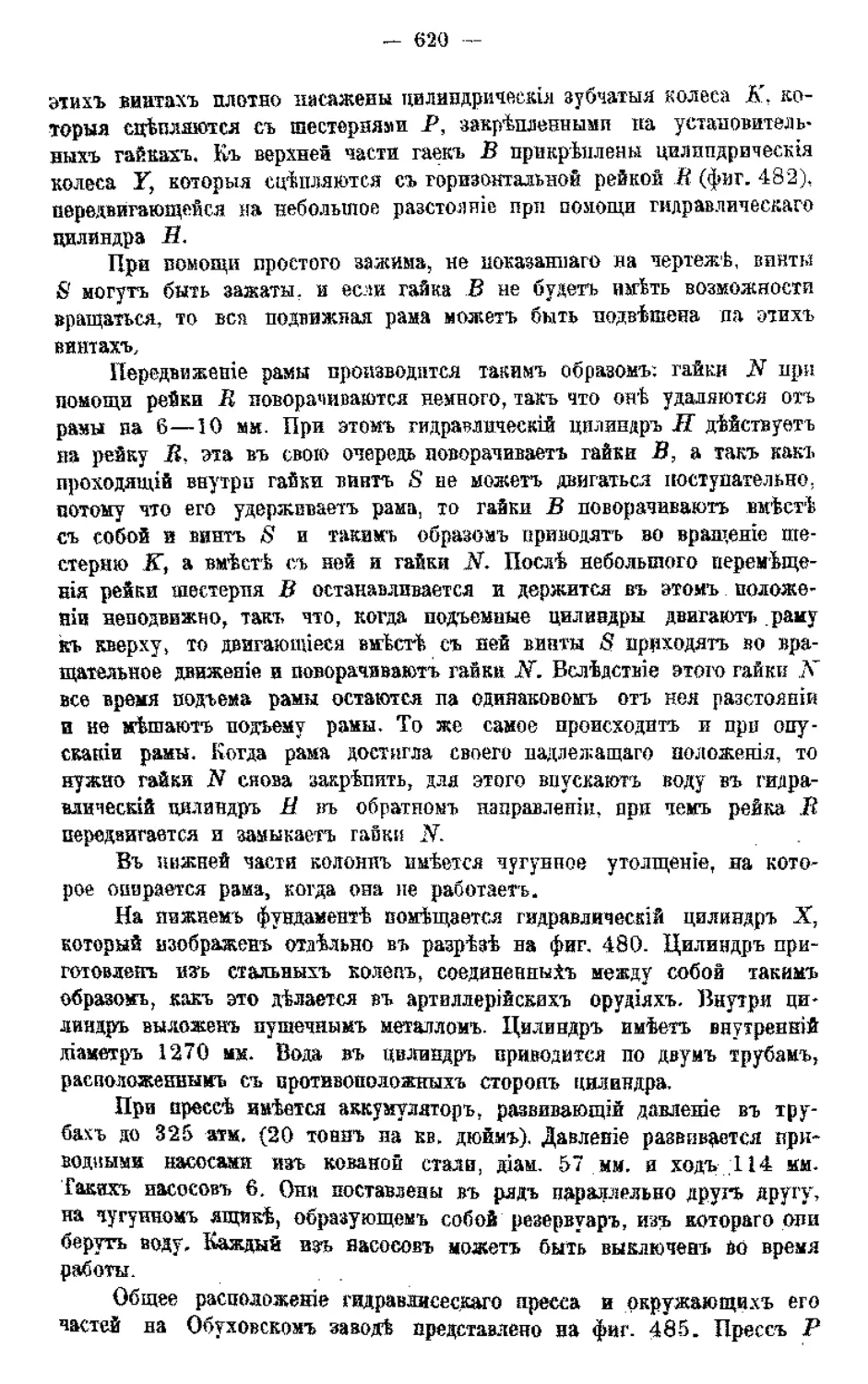

306, Устройство формовочныхъ мяъ.........................................599

307. Ящики для отливки . .......................................**.*, . бмі

30$. Добавочныя указанія относительно изготовленія формъ для отлмввь мѣди н ея

сплавовъ ......... ................. ..... , 60 Г

ГЛАВА VI

Условія полученія чистыхъ и плотныхъ отливокъ.

39$). Бракъ.............................,...........................663

Зіо. Вліяніе лнтанка ...*,* ,,**** ***,--»**-**-♦'' > 608

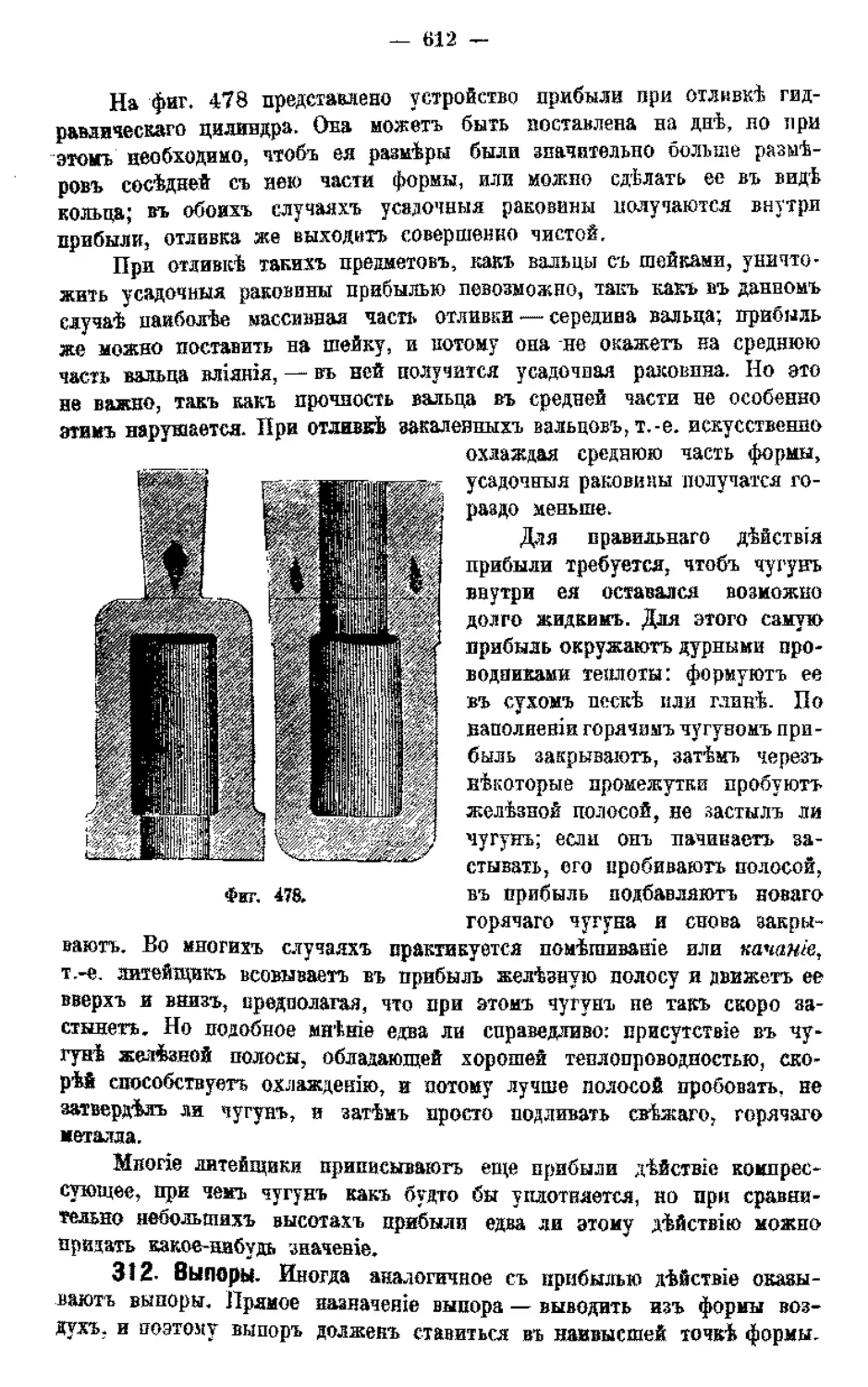

311. Вліявіе прибыли па полученіе плотныхъ отливокъ..................6Ю

312. Выноры......................................................* . 612

313* Чугунъ...............................*....................... 613

311. Уничтоженіе отдулігвъ въ стали ...» *........................ 613

315. Химическіе способы........................................... 615

316. Механическіе способы. ... * ......... —

ГЛАВА ѴП.

Производство отливки.

317. Нагрузка формъ.................................................62.>

318. Отливка при помощи жолобовь....................................626

319, Отливка при помощи ковшей......................................627

320. Отливка въ разрѣженномъ пространствѣ...........................632

321. Нѣкоторыя обстоятельства, на которыя нуікяэ обращать вниманіе при

отливкѣ. Температура металла...................................... ' “

322, Скорость наполненія формы......................................634

323. Особые пріемы при отливкѣ......................................

32 к Навариваніе чугуна и стали...............................♦ , * - бЗь

325. Выниманіе отливки изъ формъ....................................

326, Очистка литья . , , .......

327. Песочныя машины......................*.........................

328. Барабаны.......................................................

329. Обрубка.........................................................64

330. Отмачиваніе литья..................- - * * * * * 1 т *.........“

331. Дальнѣйшая обработка литья..............>.............. . . . . —

. II

ГЛАВА ѴІП.

Нѣкоторыя спеціальныя литейныя устройства.

^5

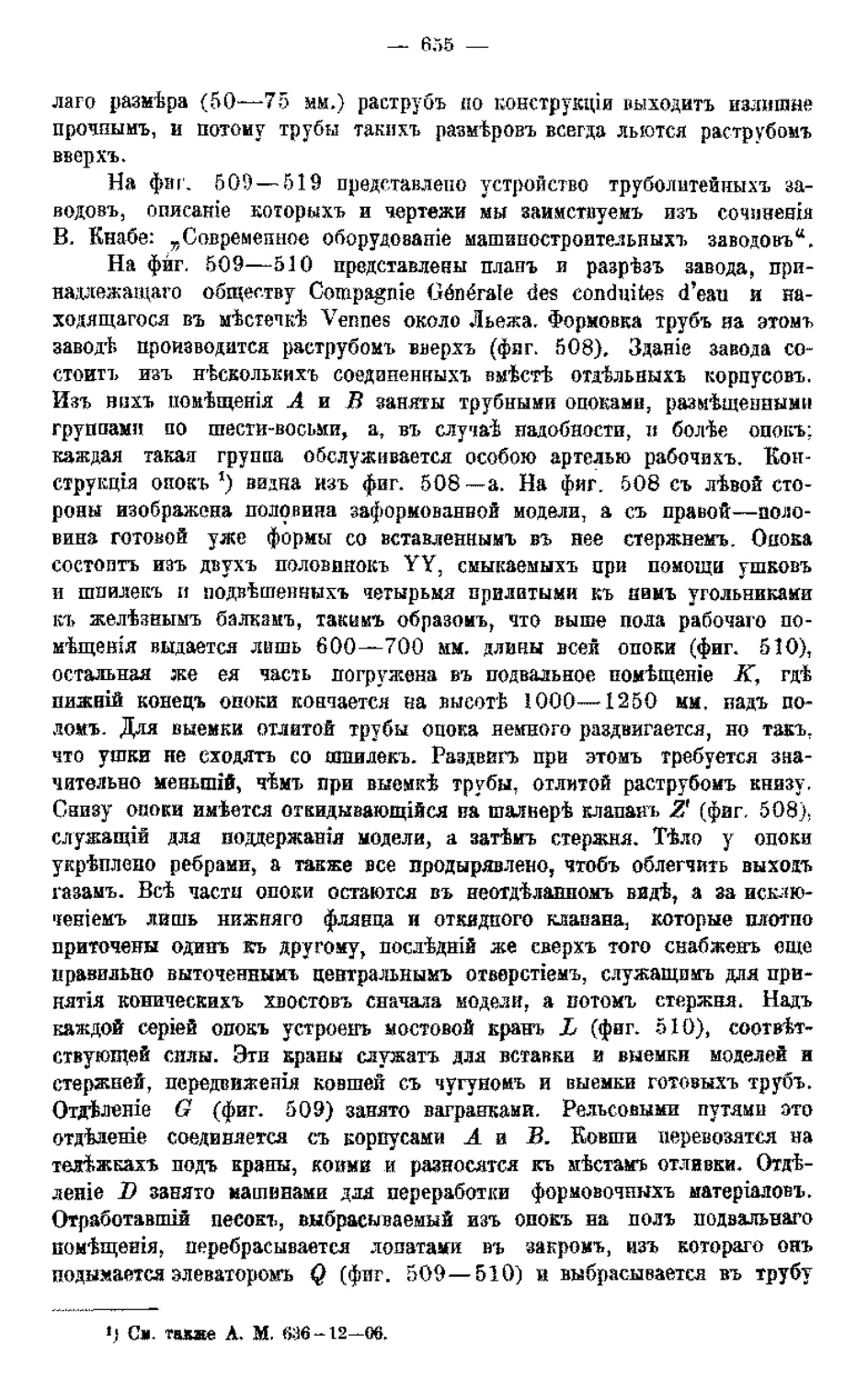

332. Отливка трубъ..................................................

333. Дополнительныя замѣчанія ...*>**...............................

XII

334, Отливка закаленныхъ издѣлій................................ ЬВ-.

Примѣры г

335. Отливка вагонныхъ колесъ......................................Обо

336. Отливка закаленныхъ крестовинъ и стрѣлокъ для желѣзныхъ дорогъ , ? . . 688

337. Отливка прокатныхъ заваленныхъ вальцовъ.......................689

338. Отливка въ металлическія фермы мягкаго чугуна................693

330. Приготовленіе ковкихъ и издѣлій изъ чугуна....................697

А. Химическій составъ чугуна, пригоднаго для отливки ковкихъ

издѣлій..............................................698

В, Плавка и ея вліяніе .................................. 699

С. Приготовленіе формъ...................................701

Г). Накаливаніе ....... . . . , ....... - . ......—1

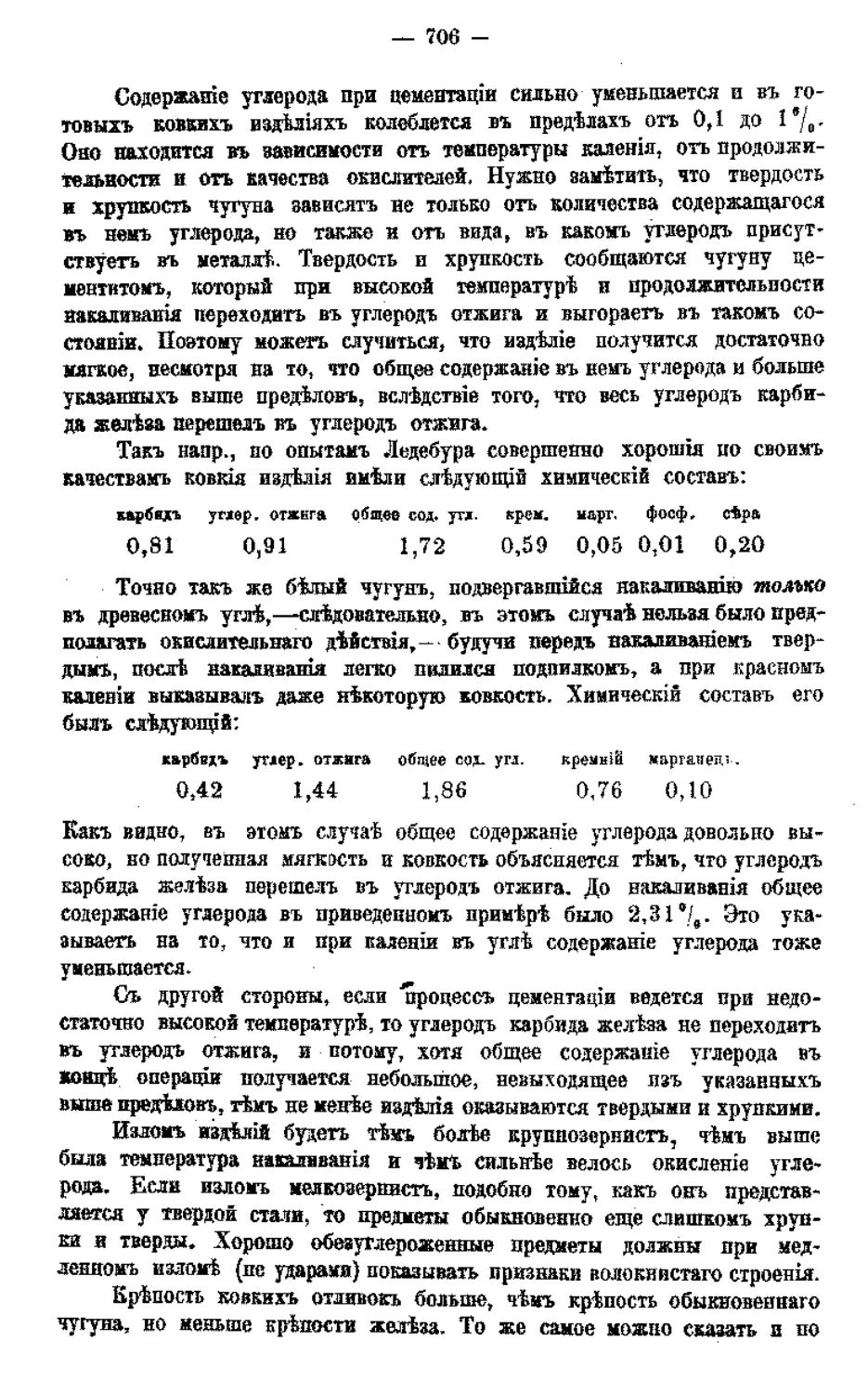

Е. Видонзмѣніе чугуна при цементаціи . . . >......705

340. Отливка изъ стали.................................... . . , . . 707

А. Плавка стали..........................................—

В, Изготовленіе формъ....................................708

С. Качества издѣлій, отлитыхъ изъ стали ............. 711

341. Отливка изъ металлу извѣстнаго йодъ названіемъ катись.........713

ГЛАВА IX.

Общія указанія относительно устройства литейныхъ заводовъ.

34Й, Литейный залъ..................................................715

343. Обрубаая.......................................................723

344. Модельная......................................................—

345. Сарай для храненія моделей......... . . .......................724

346. Слесарная.........................................................

347. Складъ для онокъ..................................................

348, Складъ чугуна..................................................725

349. Складъ для топлива и формовочныхъ матеріаловъ. -........ . . . —

Значеніе ярхнятыхъ сокращенія въ текстѣ:

А, М—Атегісап Маеіііпіэк

Еп^.—Еп^і пеетііцг,

М_ К—МееЬааісаІ Еп^іпеег.

Мас Ь,—М асЬ іііегу.

1\ Е—Ргасіісаі Ещпаеег.

2, (1. 1, Ь ялы просто л^еіІ&сЬгіГі (Іез Ѵегеіаез йеиіэеЬег Ід^шіеиге»

Шез, 7.—біеззегеі

Первая цифра обозначаетъ странна у ;^-<кугзльныл—мѣсяцъ и годъ. Такъ 178—4—08

значить 178 стр^ мартъ мѣсяцъ, 1908 годъ.

Алфавитный указатель.

Стр.

А

Азотъ, вліяніе на же-

лѣзо ..... 110

Лх отрои я ческа я те- I

оріл закала . . 114

Алюминій . . . 317, 242

— вліяніе на яяче*

ство чугуна . . . 48 [

— вліяніе на же- '

лѣяо...............ПО |

Аморфн. варбитъ . . 19

Аативошй . , . , . 221 і

Авт нфр и кціоп г ые

сплавы ... - 228

Антрацитъ .... 285

Барабанъ для из-

мельченія . 367, 377

— для очистки . . 647

Бесс меровапіе . . 273

Болванка......... 66

Вракъ ...... 603

Бронзы . . ... 222

— Марганцовистая 224

— Алюминіевая . 225

Б астро рѣжущая сталь 151

Бѣгуны ...... 363

В

Вагранка I

— Айерлавда . < 288 І

— Кригара ..... 291 і

— Макензи ... 293 I

— Ліа.............293 |

— Грейнера н Эрп фа 294 I

- Веста ..... 296

Вагранка—Гербериа 296

— На?............298

— нефтяная Петра-

шевскаго ... —

*- построеніе . . * 298

Веденіе плавки

въ тигляхъ . . 24 2

„ отражателья.

печахъ .... 251

въ генератввв. |

печахъ . . , . 268 І

Сту.

Вентилированіе

формъ.............440

Вентилирующій слой 441

Вентиляторы . . . :’3н

Вндои&мѣвеиІе ме-

талла іірк плавкѣ і

въ тигляхъ . . 243

— арн плавкѣ въ

ночахъ..........251 і

— при беееимеро-

ва-віи..........276

— въ вагранкѣ . . 340 ;

Висмутъ ...... 221

Вліяніе примѣсей на

свойства

— чугуна ..... 44

— желѣза .... 103 ‘

Вяутрен. напряжена 42

Возстановленіе ста-

ли, испорченной I

въ огнѣ . ... 149 :

Вольфрамовая сталь 208

Встряхиваніе для на-

бивки . . . 527. 544 :

Вязкость . . , . , 7$, 4

Вѣсъ удѣльный ме- і

Талловъ. ... . . !

Выгораніе примѣсей

пря плавкѣ чугу- (

на 54, 243, 251. |

270, 340 ]

Выниманіе отливки ;

изъ аемли , . . 638 і

Выпоры, вліяніе на I

каотаость стлив’ і

кн ...............612 :

Выправка пѳкороб- і

денн. стали. . . 139

Газы, — составъ изъ

вагранки .... 343

— выдѣленіе ее по-

глощеніе чугу-

номъ. ..... 37

Гальванизированіе, 183

Гарденмтъ.......... 20

Гарвеированіе ... 10$

Генеративныя печи. 253

— детальное УСТРОЙ-

СТВО........ 260

Стр.

Генераторы, ко иетру-

кнін ...... 254

Глина............ . 362

Глиномялка . . . , 373

Горѣлый чугунъ . . 52

Горѣніе топлива въ

вагранкѣ. . , , 296

Графитъ , .21. 24, 364

— вліяніе ва порчу 52

Д.

Данныя для построй-

ки пдяиея. печей 249

“ поср. генера-

тивп. нечей , . 26*

Дезинтеграторъ, . . 371

Дельта—сплави . . 227

Дно формы; мягкое . 424

„ „ плотное . 429

Дутье въ конвертерѣ

сила...............280

— въ вагранкѣ 305, 337

Дѣйствіе кислотъ на

сталь я желѣзо . 177

Е.

Евте ктическій сплавъ 13

Ж

Желѣзо ..... 16, 62

Желѣзо:

— Микроструктура

— Ферить. .

— Цементитъ . . .

— Аморфный кар-

бидъ. . . . . ,

— Перлитъ ....

— Сорбитъ. . . .

— Субкарбидъ . .

— Маргененгь . .

— Труститъ . . и

— Графятъ ...»

“ Шлакъ. ....

Желѣзо сварочное .

— литое . . . . «

Жеребенка........

Живое со проявленіе

Жадоба для отливки

Жомы.» ..........

17

18

18

19

19

19

20

20

20

21

21

62

66

492

79

626

63

XIV

Стр. і

3- :

Закалйвавіе чугу- |

на..............27, 682 і

— стали . . . . . Ш

— поверхностное. . Юб

— црвчяяы неудачъ

при...............145 ;

Закаливающія жвд<

кости..........141

Закалъ отрицатель- 1

НЙЙ.........172 I

— въ маслѣ. . • . 173 ;

Засоръ.........604

Зерк&тый чугунъ. 22

И.

Игра чугуна. . . . № )

Наловъ. ...... 7 '

— яугувв......... 27 І

-* сужденіе о каче«

стаѣ чугуна по 54

— желѣза. » . . . 77

Измѣненіе хнм. СО'

става при плав-

кѣ . . 243, 251, 340

Инструменты формов-

щика ..................393 |

Искра въ чугунѣ. . 38

Испытаніе чугуна * . 54

— желѣза и стали . 192

—- однообразное

матеріаловъ . . 198

Истеченіе мето. . - 6

К.

Карбидъ............19

Кадильные порошки .107 ,

Клапаны распред. - . 260

Кіассифкаадіа чугуна 22 I

— стали ...... 175 і

Кислота—дѣВстіе на

сталь я желѣзо . 177

Клейма желѣза а

стали 67

Ковкій чугунъ - * 53, 697

Ковкій отдивжж изъ

чугуна ..... —

Ковкость . . .77, 4, 105

Ковши для отливки . 627

Кексъ.............285

Компрессія стали . .617 \

Конвертеры .... 273 [

Коробленіе чугуна. 42

Кремній, вліяніе на і

качество чугуна. 46

— вліяніе на порчу 51 ?

— в „ жалѣ-

30.........109, 244 ;

Кремнистая сталь . 209 :;

Креминсгый чугунъ. 22 \

Крлегализація стали 162

— опасныя формы 166 і

Стр-

Крѣпость.......... 2

— чугуна .... 28

— способность уне- !

личивать подъ

вліяніемъ лег-

кихъ ударовъ . 35, 49

— желѣза , , .78, 103

— иліипіе формы ?

образца .... 196

!

Латунь 226 {

Легкоплавкіе сплавы 230

Ликвація ..... 9

Литникъ, вліяніе на "

полученіе плот-

ныхъ отливокъ . 608 ;

Литники, устрой-

ство .... 442, 454

Литое желѣзо , . . 66 [

Донъ............... 23

М.

Магнитныя свойства ;

желѣза .... 71

Марганецъ, вліяніе

на качество чу-

гуна ..... 47

— вліяніе на порчу 51

— „ желѣзо 109 [

Марганцевая сталь . 204 |

Мартенситъ .... 20 =

Масса......... 360, 708 ;

Матеріалы форист і

вочн. . . . 353, 708 і

для моделей . . 381 і

Машины для ирпго- і

тоалеиія матері-

аловъ ........ 365 =

Машины для стерж- г

ней...........438

Машины формовоч- ;

ньія .... 511, 569 !

Металлъ............. 1 I

Металлы—вліяніе на !

чугунъ . . . . 48 }

Микроструктура . 7, 17 [

— чугуна 27 . . . 27 [

— желѣза и ста- і

ЛИ..........17, 154

Малбареы...........65

Матисъ .... 204, 734

Модели, матеріалы

для ..........381

Мошетъ—сталь . . 151

— конструкція , . 385

** храненіе . . . 390 |

Мышьякъ — вліяніе

на желѣзо^. . . 110

Мѣдь...............212 :

- вліяніе на желѣзо 110 і

— бѣлая, латунь . 226

Стр.

Н.

Навариваніе чугуна

и стали .... 636

Нагрузка формъ , , 625

Наполненіе, скорость 634

Напряженіе внутрен.

въ чугунѣ ... 41

Начало видимыхъ

удлиненій... ВО

Ни килевая сталь. . 202

Никель ...... 217

Нормальная сталь, 157

Нормальные размѣ-

ры образцовъ

при испытаніи

матеріаловъ . . 201

О.

Обработка стали . , 174

Однообразное испы-

таніе матеріаловъ 198

Олово.............215

Окисленіе сплавовъ 15

Операція передъ за-

калкой и во вре-

мя НЯ.... , 125

Опоки, формовка въ

398, 520

Ослабленіе между-

зерновое . „ , 167

— между кристал. 167

Остахиваяіе .... 105

Отбѣливаніе чугуна. 36

Отдулилы въ чугунѣ. 43

Отдулииы. . .'.667,613

Отжиганіе . . . . 89, 125

— вліяніе на ми-

кроструктуру . І&9

— мѣди...........212

— чугуна ..... 52

Отливка...........625

Отливка закаленныхъ

чугунныхъ из-

дѣлій ........682

Отливка трубъ . , . 653

Оливка, особые прі-

емы .... 632, 635

Отличительныя свой-

ства стали ... 111

Отмачиваніе литья . 649

Отпускъ стали . . 133

Охлаждаю щ., пака-

ливдющ. жид-

кости ............141

Очистка лнтья . . . 638

П.

Пакеты............ 65

Перегрѣтая сталь, , 123

— возстановленіе. 149

Пережженная сталъ. 123

возстановленіе . 149

Стр.

Ч>.

Стр.

Перетомленная сталь 123

— воэстаповлѳніе . 149

Перлитъ , , . . . 19

Песокъ формовочный 353

— раздѣлительный. 360

Песочныя машины . 640

Печи тигельныя . . 235

отражательныя, 244

— генеративныя . 253

— электрическія , 347 |

Плавка ...... 233 ’

-- въ тигляхъ . . . 234

— веденіе . . . . 242

— въ йенахъ . 244, 268

— въ конвертерахъ 273

— яъ вагранкахъ 329,282

Плавкость . . .24,329

сплавовъ .... 13

— чугуна.......... 35

Пластичность.........5

Плиты формовочныя 496

— снимающія , , 506

Плотность - , - . . 4

— сплавовъ , . . 13

— чугуна........ 27

— желѣза . . . . 71

Плотныя отливки . 603 ।

Поверхностный за-

калъ . . . к . 105 !

Повторительныя на- |

грузки........ 98

Полуда ...... 215 |

Порча чугуна , . . 50 :

— предохраненіе !

отъ............. 50 і

— желѣза и стали. 178 <

— предохраненіе і

желѣза отъ , . 179

Построеніе вагранокъ 302

Предохраненіе отъ

порчи чугуна т 50

— оть ржавчины

желѣза п стали , 179 |

Предѣлъ упругоегк, !

иля про порціо- ।

кальноетя . . 80, 103

Прессованіе стали .617

Прибыли, вліяніе на і

плотность ОТЛИВ- .і

КН................610 !

Пра мѣси, вліяніе но-

стороя. на каче- >

чество чутуаа,

стали и желѣза

— углеродъ * ... 103 5

— Сѣра • . . • 109, 44 |

— Фосфоръ ♦ . . 108, 49 ]

— Кремній , . . 109, 46

— Марганецъ . 109, 47

— Металлы: АІ, Са,

................110, 48

— вліяніе на порчу 50

Ирицои............214

Припылъ...........363

Прочность желѣза

— условія, вліяющія 1

— Температура . . 82 і

— Перемѣна темпер. 88

Снвій нагрѣвъ , , 90

— Холодная обра-

ботка ........ 92

— Горячая обра-

ботка ........ 94

— Размѣры издѣлій 95

— Время н сотряс. 96

— Повторнтельн.

вагрузкя ... 98

Пузыря въ стали. 71,613

Р,

Работа—генератв вн.

печи . . . . . 272

- конвертера . . 275

— вагранки . . 299, 325

— вентиляторовъ . 338

Разбиваніе чугуна. 344

Расходъ воэд. въ ва-

гранкѣ . . . 305, 308

— въ конвертерѣ . 280

Расходъ топлива въ

вагранкѣ . . 307, 336

— въ тпгольн. печи. Ш

— въ пламени, печи^ 251

Расширеніе при на-

грѣй. . . , . . 7

— сплавовъ ... 14

Регенераторы * . - 262

Самозакаливающаяся

сталь . . . 150, 208

Свариваніе . . 7, 72, 636

—* пріемы .... 76

— вліяніе примѣ-

сей ........72, 103

Сварочное желѣзо . 62

Сварочные порошки. 74

Свивецъ ...........216

Сала дутья въ ва-

гранкахъ . . 305,337

— въ конвертерѣ * 280

Саѣтоснособность • 7

Синій}; нагрѣвъ... 90

Сита . . , „ . . 4 367

Скопъ ...... 317

Скорость наполненія 634

Слитки..............66

Снимающія а литы . 506

Снепіальн, стала 202,209

Сорбитъ ........... 19

Сорта желѣза и стали 68

Спайка ...... 214

Сплава ...... 7

Р полученіе ... 7

* дѣйствіе аіектр.

тока вл . . . 10

г — элевтропров. 10

Сплавы измѣненіе ал-

лотронич. состоя-

кія . . . + . 11

мехяннч. свой-

ства ........... И

„ плотность . . . 13

„ евтектячеекіе , 13

,, расшир. отъ те-

плоты ......... 14

г цвѣтъ ..... 15

„ окисленіе ... 15

Сплавы желѣза съ

никелемъ'. . . 202

г алюминіемъ . , 204

г марганцемъ . . —

хромомъ ... . 207

вольфрамомъ . 208

кремніемъ . . . 209

Сплавы тройные . . 227

— легкоплавкіе* . 230

Снѣдь въ чугунѣ . . 37

Сравнительныя до-

стоинства чугуна,

стали и желѣза . 189

Сталь, отливка изъ „ 727

— быстрорежущая. 151

— сварочная ... 62

— пузыристая . . 66

— томлянка ... 66

— тигельная ... 66

— литая ..... 156

— отличительныя

свойства. . . . 111

— перегрѣтая . . 123

— пережженная . 123

— перетомленная . 123

— самозакаливаю-

щаяся ..... 150

— нормальная . • 157

— классификація , 175

— ннструмеаталь-

пая............176

— обработка давле-

ніемъ .........615

Стержни, пригото-

вленіе сырыхъ . 468

Сухихъ .... 472

Изъ ГЛИНЫ . 484, 598

Набивка .... 475

Окраска . . . 477

Вектвляроваиіе. 478

Укрѣпленіе . . 479

Провѣрка . . . 482

Склеиваніе . , —

Знаки ..... 483

Машины для из-

готовленія . . . 488

Закрѣпленіе . . 491

Структура чугуна—

измѣненіе ея . 50

Субкарбидъ . . , , 20

Сурьма ...... 221

Сушилки - - 365, 375* 455

„ размѣры .... 459

— непредѣльныя . 466

г переносныя . ♦ 466

XVI

Стр.

Сѣра» вліяніе на ка-

чество чугуна . 44

— очистка чугуна

отъ 45

— вліяніе на же-

лѣзо ...... 109

Т.

Твердость......... 2 ।

чугуна , . . „ 27

*— желѣза . , . . 77

—- пнструмепт. ста-

ли ............176

Температ* плавленіи

—металловъ . . . 5

— чугуна.......... 35

— желѣза . . . . 71

— въ конвертерѣ .277

Теоріи закала ... 152 ?

Теплопроводность . 5 >

„ сплавовъ . . . 14

Теплородъ, скрытый

у чугуна . . 39, 307

Термитъ ..........637

Тигельная печь

— простая . . . . 235

— съ дутьемъ . . . 237

— двойная съ ре-

куператоромъ . 238

— Ша..............240

— вращающаяся . 241

— сталь........... 66

Тигли, плавка въ . . 234 і

Толчея.............370 ]

Томлянка.......... 66 ]

Топливо для вагранокъ

— древесн. уголь . 285

— антрацитъ . . . 285

—коксъ .... 285

горѣніе топлива. 286

Тройные сплавы . . 227

Трубы,-—отливка . . 652

— проба...........678

— осмаливаніе * 51, 679

Труствть.......... 20

У.

Угаръ чугуна въ ва-

гранкѣ .... 343

— въ нечи .... 251

Увеличеніе объема

чугуна . . . ,40,43

Углеродъ, — вліяніе

на свойства же-

лѣза ...... 103

— вліяніе на свой-

ства чугуна . . 17, 24

Стр. і

Углеродъ, состояніе ?

въ чугунѣ ... 24 і

Уголь древесный . . 284 >

Удары, вліяніе на

крѣпость ... 49 I

— сопротивленіе ।

чугуна .... 35

Увлажненіе песка , 379

Удлиненіе, способъ

опредѣленія . . 197

Укрѣпленіе песка въ

опокахъ .... 435 ;

Упругость......... 5

— чугупа.......... 34

Усадка чугуна , . . 40 ।

— стали ’........... 71 І

Условія правильнаго і

закаливанія . . 122

— правильной обра-

ботки стали . . 174

Утя живы въ чугунѣ. 43

Э

Электрическая на-

варна ..... 637

Электрическія вечп. 345

Эмалировка .... 650

Ф

Фернтъ.............. 18

Ферро-мая г путъ ... 22

Формовка ..... 328

матеріалы . . . 353

въ сыромъ пе-

скѣ. ... 3-54, 447

въ судомъ пе-

скѣ .... 355, 447

въ опокахъ . . 398

л почвѣ . * г 423

„ тлннѣ , , , 577

Примѣры . . . 433

Формовка машин-

ная . - , . 510, 569

Формовка парового

цилиндра . . . 449 |

Формовка при отлнн- і

кѣ бронзъ... 601

Формовка при помо- ]

щи плитъ . , , 496

Формовка шаблонная 553

Формовочныя плиты 496

Формовочныя ямы . 599 і

Формы сырыя съ су- |

хеЙ поверхностью 452

Стр.

Фосфоръ, вліяніе на

Качество чугуна 45

— вліяніе ца порчу &О

— вліяніе на свой-

ства желѣза . . 108

Химическая теорія

аакала .... Ш

Химическій составъ

чугуна.........25

— желѣза и стали 70

Холодная обработка 92

— прокатка ... 93

Храненіе моделей . 390

Хромовая сталь. . 207

Хрупкость .... 7

— чугуна . < , . 28

— предупрежд. по-

явленія въ стали 171

Цвѣто пзм ѣ н я емость, 7 2

Цвѣтъ сплавовъ . , 15

Цементація .... К>3

Це и ентяр у ю щіе по-

рошки .... 107

Цементитъ ' . , , , 18

Цинкованіе .... 183

Цинкъ ...... 216.

Чернила, формовоч-

ныя ..........384

Чугунъ............. 21

— форм, матер. , 365*

Чугунъ вліяніе на

плотность н от-

лежи ........613.

Ш.

Шаблонная формов-

ка. . . . . 553

Шахта вагранки. , 392

ІПерардъ........187

Шлакъ........... 21

Я-

Ямы формовочный . 59&

Первое изданіе настоящей книги было предназначено исклю-

чительно какъ пособіе для студентовъ ИМПЕРАТОРСКАГО

Московскаго Техническаго Училища при изученіи ими механи-

ческой обработки металловъ. Опытъ показалъ, что книга на-

шла себѣ довольно большой спросъ и среди постороннихъ лицъ,

при чемъ полученные отзывы отъ многихъ уже опытныхъ тех-

никовъ заставили думать, что матеріалъ, мною собранный, мо-

жетъ оказаться не безполезнымъ и для людей практики. Въ

виду этого, приступая къ новому изданію, я рѣшилъ изло-

жить нѣкоторыя изъ главъ болѣе подробно. Успѣхъ механи-

ческой обработки металловъ зависитъ часто отъ совершенно

ничтожныхъ мелочей, что и заставило меня привести цѣлый

рядъ такихъ подробностей, которыя на первый взглядъ кажут-

ся совершенно незначительными, но которыя въ большой мѣ-

рѣ могутъ способствовать успѣху дѣла. Въ настоящемъ изда-

ніи указано на много пріемовъ, встрѣчающихся въ лучшихъ

заграничныхъ, главнымъ образомъ аімериканскихъ литейныхъ,

которые на нашихъ заводахъ еще не нашли примѣненія. Для

изучающаго предметъ такія подробности могутъ показаться

излишними, но у людей практики они найдутъ надлежащую

оцѣнку. Какъ и въ первомъ изданіи, о многомъ, имѣющемъ

связь съ разсматриваемыми отдѣлами технологіи, напримѣръ о

вентиляторахъ, подъема. механизм, и т. п.5 я не нашелъ воз-

можнымъ распространяться подробно, такъ какъ это слишкомъ

расширило бы размѣръ книги, а вмѣстѣ съ тѣмъ по всѣмъ

этимъ отдѣламъ имѣются спеціальныя сочиненія, съ которыми

читатель и можетъ при желаніи познакомиться.

ВВЕДЕНІЕ.

«Обрѣтеніе металловъ—яе дичайшій изъ подви-

говъ исторіи человѣческаго общества. Можно

сказать вообще, что если бъ человѣкъ не озна-

комился съ металлами, опъ вѣчно оставался бы

въ состояніи дикости. Для народовъ изобиліе

или недостатокъ металловъ есть вопросъ о жизни

или смерти. При той важной роли, которую игра-

ютъ металлы въ быту современнымъ обществъ,

нельзя не убѣдиться, что безъ нихъ цивилизація

была бы немыслима. Изумительное умственное и

промышленное движеніе, которое являетъ собою

XIX вѣкъ, благоденствіе нынѣшнихъ поколѣній,

наши механическія орудія, промышленность вся-

каго рода, науки, художества были бы невоз-

можны при отсутствій металловъ, Безъ металла

человѣкъ былъ бы принужденъ всю свою жизнь

бѣдстэедно пресмыкаться; съ этимъ же непре-

одолимымъ рычагомъ могущество его увеличи-

вается сторицею и власть его постепенно рас-

пространяется ва всю природу»,

Дув Фѵін*

Съ самыхъ отдаленныхъ временъ, вездѣ, гдѣ встрѣчаются

признаки существованія человѣка, находятся также и указанія

на то, что человѣкъ употреблялъ различныя орудія, облегча-

вшія ему борьбу съ окружающей природой. Извѣстная степень

совершенства орудій оказывала столь сильное вліяніе на усло-

вія быта людей, что современная наука раздѣляетъ всю исто-

рію человѣческой культуры на два періода: каменный и метал-

лическій, соотвѣтственно матеріаламъ, которыми человѣкъ поль-

зовался при изготовленіи своихъ орудій. Каждый изъ этихъ

главныхъ періодовъ въ свою очередь подраздѣляется на нѣ-

сколько эпохъ, характеризующихъ собой кромѣ матеріала и то

искусство, съ которымъ они обрабатывались (эпоха древне-ка-

менная, шлифованнаго камня, бронзовая, желѣзная).

О томъ, какое пространство времени замкнуто въ этихъ

періодахъ исторіи человѣчества, можно дѣлать только болѣе

2'

XX

или менѣе вѣроятныя предположенія. Въ нѣкоторыхъ мѣстахъ,

какъ напр. въ дельтѣ рѣки Мисисипи при раскопкахъ, произ-

веденныхъ Дул еромъ, открыты чередующіяся напластованія лѣ-

совъ кипариса, которые расположены одинъ надъ другимъ, а

въ свое время, вѣроятно, зеленѣли на поверхности земли. 1а-

кихъ пластовъ насчитывается до іо, и въ нихъ находятся де-

ревья, имѣющія до б.ооо годовыхъ колецъ. Въ четвертомъ изъ

этихъ пластовъ найденъ скелетъ человѣка, слѣдовательно, есть

вѣроятіе предполагать, что человѣкъ жилъ уже болѣе 25.000

лѣтъ тому назадъ. На таковую же древность человѣка указы-

ваютъ и чередующіяся напластованія сосновыхъ и березовыхъ

лѣсовъ въ торфяныхъ болотахъ Даніи (8солѵ-тозе).

Начало металлическаго періода отдѣляется отъ насъ тоже

многими тысячелѣтіями. На восточномъ берегу Швеціи нашли

при прорытіи канала Седертельге, соединяющаго Меларское

озеро съ Ботническимъ заливомъ, на весьма значительной глу-

бинѣ остатки рыбачьей хижины съ кусками обработаннаго же-

лѣза. По извѣстной .мѣрѣ измѣненія уровня восточнаго берега

Швеціи оказывается, что хижина существовала за 12.000 лѣтъ

и что въ ту пору первобытные жители Швеціи умѣли обраба-

тывать желѣзо.

Однимъ изъ первыхъ металловъ, съ которымъ познако-

мился человѣкъ, было, повидимому, золото. Оно встрѣчается

во многихъ мѣстахъ въ самородномъ состояніи, и его блескъ

естественно долженъ былъ привлечь къ себѣ вниманіе чело-

вѣка.

Въ Европѣ въ наибольшемъ числѣ и наиболѣе древняго

происхожденія оказываются предметы, приготовленные изъ

бронзы. Бронза, какъ извѣстно, есть сплавъ мѣди съ оло-

вомъ, и нѣкоторые высказываютъ предположеніе, что она

была получена еще ранѣе каждаго изъ этихъ металловъ въ

отдѣльности.

Открытіе желѣза обыкновенно относятъ къ болѣе позд-

нему періоду, хотя нѣкоторыя раскопки, какъ напр. приведен-

ныя выше раскопки въ Швеніи, заставляютъ думать, что же-

лѣзо въ нѣкоторыхъ мѣстахъ сдѣлалось извѣстнымъ не позд-

нѣе другихъ металловъ.

Въ настоящее время является невозможнымъ вполнѣ точно

установить, гдѣ и въ какое время впервые появился металлъ.

XXI

Несомнѣнно только ’ІГ0 за много тысячелѣтій до Р. X. всѣ

народы арійскаго и семитическаго племенъ пользовались метал-

лами, свѣдѣнія о которыхъ, вѣроятно, получили изъ Средней

Азіи, а затѣмъ, въ свою очередь, передали йхъ и европейцамъ.

По греческимъ преданіямъ, приведеннымъ Геродотомъ, родина

золота находится въ горахъ Азіи, гдѣ живетъ народъ аримаспы,

ведущіе на коняхъ борьбу съ грифами, стерегущими золото.

Эти преданія указываютъ, повидимому, на монголо-финскія

племена и на Среднюю Азію, горы которой, дѣйствительна,

изобилуютъ металлами. Эти преданія подтверждаются также и

тѣмъ фактомъ, что когда русскіе въ XVI столѣтіи проникли

до Алтая и открыли тамъ неизвѣстныя татарамъ металлическія

богатства, то они нашли, что всѣ болѣе значительные рудники

уже разработаны на глубину ю—15 метр. и затѣмъ завалены.

Несомнѣнно также, что древнимъ не только былъ извѣ-

стенъ способъ добыванія металловъ, но они были и весьма

искусны въ ихъ обработкѣ. Бронзовыя издѣлія, открытыя при

раскопкахъ, во многихъ случаяхъ представляютъ образцы пре-

красной работы. Бронзовое оружіе закаливалось въ то время

съ такимъ искусствомъ, что по твердости и остротѣ оно не

уступало издѣліямъ нашего времени. Въ Индіи уже съ незапа-

мятныхъ временъ искусство обрабатывать металлы было столь

развито, что тогдашніе инженеры не затруднялись примѣнять

металлы въ строительномъ дѣлѣ и яри ихъ по.моши возводили

сооруженія, поражающія своей грандіозностью. Во многихъ

древнихъ индѣйскихъ храмахъ употреблены желѣзныя балки.

Въ лондонскомъ Кенсингтонскомъ музеѣ находится обломокъ

колонны, стоящей въ Дели, въ Индіи. Колонна эта имѣетъ вы-

соту 18 метр., внизу толщина ея 416 им. и вверху 318 мм.

Повидимому, она сварена изъ отдѣльныхъ кусковъ желѣза, вѣ-

сомъ отъ 27 до 36 кгр. каждый, и составляющихъ въ общемъ

вѣсъ болѣе 17 тоннъ. По изслѣдованію д-ра Перси колонна

Дели сдѣлана изъ мягкаго желѣза. Нельзя не согласиться, что

изготовленіе такого громаднаго монумента изъ желѣза съ ка-

пителью очень причудливой формы дѣлаетъ честь кузнецамъ,

существовавшимъ за і.ооо лѣтъ до Р. X.

Главнымъ средствомъ древнихъ для переработки метал-

ловъ, за исключеніемъ желѣза, служила отливка, и какъ обра-

Сль Ріе СебсЫсЬіе Еізепі, ѵ<т Рг. Веск

ххп

зецъ искусства литейщиковъ того времени, можно привести

бронзовую чашу евреевъ, носящую названіе «Мѣдяное море» и

вмѣщающую въ себѣ сто корзинокъ съѣстныхъ припасовъ.

Павзаній, сынъ Кпеомброта, принесъ, по словамъ Геродота,

въ даръ храму Юпитера Оріоса, построенному близъ Понта

Евкеинскаго, на границахъ Скиѳіи, чашу емкостью въ боо ам-

форъ, толщиною въ шесть пальцевъ (подобныя чаши греки

употребляли при религіозныхъ обрядахъ). Нечего и говорить,

что для отливки предметовъ такой величины нужно было имѣть

очень большія литейныя. Этимъ литейнымъ, существовавшимъ

въ историческія времена, предшествовали малыя литейныя брон-

зовой эпохи. Слѣды ихъ найдены въ Швейцаріи, тамъ же най-

дены и остатки формъ, указывающіе на то, что въ доистори-

ческія времена отливка производилась въ формы, приготовлен-

ныя изъ песка и изъ камня. Есть также указанія, что при

формовкѣ очень сложныхъ предметовъ примѣнялся воскъ, какъ

это дѣлается и теперь при отливкѣ колоколовъ и лр. вещей.

До какой степени искусства дошли древніе въ отливкѣ худо-

жественныхъ произведеній, указываютъ намъ сохранившіяся

греческія и римскія статуэтки. Съ нѣкоторыми изъ нихъ не

могутъ сравниться даже издѣлія нашего времени.

Однимъ изъ главныхъ примѣненій металла у древнихъ бы-

ло изготовленіе оружія и военныхъ доспѣховъ. Но металлъ,

сначала посѣвавшій на землѣ ужасъ, опустошеніе и смерть,

вскорѣ принесъ народамъ—миръ, богатство и благоденствіе.

Римляне присвоили мечу названіе—іеггшв, впослѣдствіи они

этимъ именемъ называли мирный сошникъ.

Гомеръ подробно описываетъ вооруженіе греческихъ и

троянскихъ воиновъ. Хотя весьма возможно, что его герои и

вымышленныя лица, но, описывая ихъ вооруженіе, онъ осно-

вывался, вѣроятно, на образцахъ того времени. Судя по опи-

саніямъ Гомера, всѣ эти доспѣхи приготовлялись съ большимъ

искусствомъ. Бронза, какъ металлъ болѣе древній, считалась

благороднѣе, и потому изъ нея приготовлялось вооруженіе

начальниковъ и великихъ бойцовъ; обыкновенные воины имѣ-

ли желѣзное оружіе.

Въ нѣкоторыхъ европейскихъ музеяхъ имѣются образцы

римскихъ кольчугъ болѣе поздняго времени, у которыхъ отдѣль-

ныя колечки заварены. Работа эта очень трудная и свидѣтель-

ххпі

ствуетъ о высокой степени совершенства тогдашняго кузнеч-

наго искусства.

Но не въ одинъ періодъ человѣческой исторіи ручная об-

работка металловъ не достигала такого совершенства, какъ въ

средніе вѣка. Въ это время Англія, Франція, Италія и въ осо-

бенности Германія соперничали другъ передъ другомъ, произ-

водя чудеса искусства.

Болѣе отдаленные годія этого періода замѣчательны также,

главнымъ образомъ, производствомъ оружія. Сначала оружіе

отличалось болѣе хорошимъ закаломъ клинка, чѣмъ внѣшней

отдѣлкой, но затѣмъ всѣ имѣющіеся образцы свидѣтельствуютъ

о постепенномъ развитіи изящества работы. Мечи и другіе сор-

та оружія становятся все болѣе и болѣе причудливой формы,

и въ Германіи эти предметы пріобрѣтаютъ такія странныя очер-

танія, какъ будто ихъ назначеніе было дѣйствовать болѣе стра-

хомъ, чѣмъ дѣйствительнымъ ударомъ. Дошедшіе до насъ об-

разцы оружія того времени свидѣтельствуютъ о такой искусной

работѣ, которая теперь если и встрѣчается въ этой области

производства, то очень рѣдко.

Въ XVI вѣкѣ изящество работы распространилось и на

другіе предметы, кромѣ оружія. Въ это время обыденныя вещи

домашняго обихода на ряду съ болѣе цѣнными издѣліями, пред-

назначенными для служенія религіи, исполнялись одинаково ху-

дожественно. Обыкновенный вертелъ или кухонный горшокъ

могъ соперничать по тонкости работы съ изысканной навѣсной

петлей отъ церковной двери или съ паникадиломъ самаго при-

чудливаго рисунка.

Всѣ подобныя работы изъ желѣза исполнялись молоткомъ

на наковальнѣ. Отдѣльныя части сваривались, склепывались и

затѣмъ отдѣлывались чеканкой, наклепкой и гравированіемъ.

Главными центрами подобнаго производства были въ Ита-

ліи и Испаніи города: Миланъ, Туринъ и Толедо, а въ Гер-

маніи города: Инсбрукъ, Аугсбургъ и Нюренбергъ. Здѣсь обра-

зовались цѣлыя замкнутыя карпораціи, или цехи, занимавшіеся

исключительно какимъ-нибудь однимъ ремесломъ, и слава неску-

пыхъ мастеровъ переходила изъ рода въ родъ.

Какъ уже было сказано, искусство отливать бронзу и нѣ-

которые другіе металлы было извѣстно еще древнимъ. Несом-

нѣнно, что въ различныя времена они дѣлали попытки произ-

XXIV

водить также отливку и желѣза. Но механическія приспособле-

нія того времени были слишкомъ грубы и несовершенны; чтобъ

при помощи ихъ можно было получать высокую температуру,

необходимую для плавки желѣза, и потому въ результатѣ у

нихъ всегда получался не чугунъ, а сварочное желѣзо.

Намъ неизвѣстно, кто первый началъ отливать чугунныя

издѣлія. Въ то время промышленность была замкнута въ раз-

личныхъ цехахъ, и всякое усовершенствованіе считалось секре-

томъ этого цеха, поэтому трудно было замѣтить моментъ по-

явленія чугунныхъ отливокъ. Но, конечно, чугунъ не былъ

изобрѣтенъ сразу, а получился какъ результатъ постепеннаго

усовершенствованія я измѣненія способовъ переработки желѣза.

Первобытные способы добыванія желѣза были, конечно,

очень несовершенны. Слѣды древнихъ кузницъ, въ которыхъ

производилась выработка желѣза, встрѣчаются во многихъ мѣ-

стахъ Швеціи и Австріи, а особенно хорошо сохранившіяся

кузницы были открыты горнымъ инженеромъ Кикере въ швей-

царскомъ кантонѣ Бернъ, Они состояли изъ цилиндрическихъ

углубленій, расположенныхъ на скатахъ горъ, съ цѣлью вос-

пользоваться силой вѣтра, такъ какъ въ то время никакихъ

приборовъ для дутья не существовало. Топливомъ служилъ

древесный уголь, большіе запасы котораго всегда находятся

около такихъ кузницъ. Производство велось, видимо, въ ши-

рокихъ размѣрахъ, потому что около кузницъ попадаются

груды окалинъ иногда до двухсотъ куб. метр. Нечего и гово-

рить, что при столь примитивной конструкціи горновъ, а глав-

ное, за отсутствіемъ сильнаго дутья, извлеченіе изъ рудъ про-

изводилось крайне несовершен о, и въ настоящее время нахо-

дятъ выгоднымъ остатки переработаннаго въ древности мате-

ріала употреблять вновь вмѣсто руды. Впослѣдствіи печи были

усовершенствованы и постепенно перешли къ горнамъ. Вмѣсто

вѣтра для производства дутья стали употреблять мѣхи, кото-

рые приводились въ движеніе руками.

Появленіе чугуна главнымъ образомъ обязано примѣненію

въ металлургіи гидравлическихъ двигателей. Мукомольныя

мельницы приводились въ движеніе водяной силой еще у

римлянъ. Для обрабатывающей же промышленности водяные

двигатели были примѣнены въ Германіи только въ началѣ

XIV вѣка. Въ металлургическихъ производствахъ водяная сила

примѣнялась для приведенія въ движеніе молотовъ и толчей. За-

тѣмъ стали приводиться волочильные станки, при производствѣ

проволоки, шлифовальные станки, и наконецъ стали примѣнять

гидравлическую силу для движенія воздуходувныхъ мѣховъ.

Первое время, вслѣдствіе отсутствія опыта и знанія, при

гидравлическомъ двигателѣ сила дутья не могла соразмѣряться

съ потребностью, и въ печь иногда воздухъ вдувался съ го-

раздо большей силой, чѣмъ это считалось въ то время нуж-

нымъ; температура повышалась и въ результатѣ изъ печи,

вмѣсто желѣза, выходилъ чугунъ. Чугунъ вытекалъ вмѣстѣ со

шлаками, и плавильщики, для которыхъ подобное явленіе

было ново, считали весь вытекшій чугунъ пропавшимъ, ис-

порченнымъ продуктомъ. Вслѣдствіе этого первоначально въ

нѣкоторыхъ частяхъ Германіи выпущенный изъ печи чѵгѵнъ

назывался «ИгескЫеіп» (грязный камень), въ другихъ мѣстахъ

его называли «5аи» (босу, ріц), что значитъ «неряха свинья»,

отсюда и названіе для кусковъ сырого чугуна «свинка». По-

лученный чугунъ возвращали обратно въ печь. Но вскорѣ за-

мѣтили, что переплавленный такимъ образомъ чугунъ даетъ

болѣе равномѣрный по своимъ качествамъ продуктъ, и стали

стараться нарочно получать чугунъ, чтобъ потомъ перераба-

тывать его въ желѣзо. Желѣзо, выработанное изъ чугуна,

называлось— «двойной плавки» и цѣнилось выше, чѣмъ полу-

ченное непосредственнымъ способомъ.

По мѣрѣ накопленія знаній и опытности становились все

больше и больше очевидными всѣ преимущества новаго спо-

соба полученія желѣза по сравненію со старымъ; постепенно

убѣдились въ томъ, что чѣмъ сильнѣе дутье, чѣмъ выше

печь, тѣмъ лучшіе подучались результаты. Низкія печи стали

дѣлать все выше и выше и постепенно перешли къ домнѣ.

Первая домна для выплавки чугуна была построена въ

Рейнской долинѣ въ 1443 г. (объ этомъ имѣются документаль-

ныя свѣдѣнія) ф Въ 1444 г. въ Рейнской долинѣ существо-

вало уже 29 желѣзодѣлательныхъ заводовъ съ домнами. Ходъ

домны продолжался въ то время отъ трехъ до четырехъ не-

дѣль и требовалъ для своей работы необычайное количество

руды и топлива, но сравненію съ теперешнимъ временемъ;

*) См. В е с к, Се«сЬк1і!е

XXVI

управлять ходомъ домны въ то время еще не умѣли, и каче-

ство получаемаго продукта зависѣло больше отъ случая.

Разъ чугунъ въ расплавленномъ видѣ былъ полученъ, его

стали примѣнять для отливокъ. Пока чугунъ выходилъ пло-

хого качества—бѣлый, слѣдовательно густой, изъ него отл и -

вались только грубые предметы: кузнечныя наковальни, штампы,

ядра. Затѣмъ научились получать сѣрый чугунъ, а вмѣстѣ съ

этимъ стало возможно отливать болѣе сложныя и болѣе мел-

іпя издѣлія, Въ концѣ XV вѣка отливались уже довольно

сложныя печи, украшенныя богатыми, художественными орна-

ментами. Прекраснымъ образцомъ литейнаго искусства того

времени можетъ служить печь, находящаяся въ замкѣ Кобургъ,

въ Германіи, Модели этой печи были исполнены въ Нюрен-

бергѣ, отливка же производилась въ Тюренгенѣ, Но главный

сбытъ чугунныя издѣлія, съ самаго же начала, нашли для воен-

ныхъ цѣлей.

Почти одновременно съ введеніемъ на металлургическихъ

заводахъ гидравлической силы вошелъ во всеобщее употреб-

леніе порохъ. Эго явилось второй побудительной причиной къ

развитію желѣзодѣлательнаго производства.

Какъ скоро сила взрывчатой смѣси была обнаружена, ста-

рое холодное оружіе уступило новому—огнестрѣльному.

Древнія пушки состояли изъ двухъ частей: часть, въ

которой воспламенялся порохъ, отливалась изъ бронзы или

мѣди, та же часть ствола, въ которую вкладывались снаряды,

приготовлялась изъ дерева, стянутаго обручами. Такая пушка

носила названіе бомбарды* что значитъ: шумящая. Бом-

барды употреблялись еще въ 1428 г, во Франціи при осадѣ

Орлеана.

Слѣдующее усовершенствованіе въ производствѣ пушекъ

состояло въ уничтоженіи деревянной части и замѣнѣ ея же-

лѣзной или удлиненіемъ бронзовой части настолько, что въ

нее кромѣ пороха могъ помѣститься также и снарядъ. Сначала

между этими двумя способами было большое соревнованіе, и

перевѣсъ былъ на сторонѣ желѣзныхъ стволовъ, потому что

изъ желѣза находили возможнымъ приготовлять стволы боль-

шей величины. Но вскорѣ однако бронзовыя пушки взяли

верхъ, такъ какъ ихъ научились дѣлать болѣе прочными и

правильными.

Первая бронзовая пушка была отлита въ Германіи, и

вскорѣ послѣ этого отливка бронзы развилась въ обширное произ-

водство. Нѣмецкіе литейщики пушекъ приглашались различными

европейскими королями и получали за свое знаніе большія

деньги. Въ началѣ XV вѣка бронзовыя пушки отливались

уже очень большихъ размѣровъ. Онѣ метали каменные сна-

ряды въ 5—6 пудовъ. Ихъ перевозка и установка требовала

нѣсколькихъ недѣль усиленной работы. У графа Эбергарда

Вюртембергскаго была пушка, вѣсящая і8о пудовъ. При ней

постоянно содержались 14 лошадей и юо человѣкъ для ея

перевозки, 8 плотниковъ для установки и 4 каменщика для

приготовленія каменныхъ ядеръ. При осадѣ Константинополя

въ 1452 г. была пушка, отлитая въ Венгріи, съ каналомъ въ

34", которая должна была бросать снаряды вѣсомъ въ 24 пуда.

Для перевозки ея потребовалось 2.000 человѣкъ и 70 ословъ.

Эту пушку разорвало при первомъ же выстрѣлѣ.

Желѣзныя пушки часто приготовлялись изъ одного куска

желѣза и представляли замѣчательные образцы кузнечной ра-

боты. Искусство тогдашнихъ кузнецовъ будетъ еще порази-

тельнѣе, если припомнить, что въ то время совершенно отсут-

ствовали всѣ приспособленія для передвиженія тяжелыхъ массъ

металла, которыя теперь считаются необходимыми при всѣхъ

крупныхъ кузнечныхъ работахъ. Наибольшая желѣзная пушка,

«Маргарита», была въ Гентѣ, въ Бельгіи. Она имѣла іб фут. 6"

длины и жерло въ 25". Стволъ былъ приготовленъ изъ 32 же-

лѣзныхъ кусковъ шириной 2 фута 2" и толщиной 7"; сна-

ружи стволъ стягивался 41 кольцомъ. Наибольшій внѣшній

діаметръ пушки былъ 3 фута и 3**. Пушка вѣсила іооо пу-

довъ. Каменный снарядъ 21 пудъ и зарядъ пороху 23 пуда.

Какъ только чугунъ былъ полученъ, его сейчасъ же при-

мѣнили для отливки пушекъ ’). Изъ бумагъ города Лиля

видно, что. го родъ заплатилъ въ 1442 г. Жаку Голенсу, часо-

вому мастеру и оружейнику, за отливку двухъ чугунныхъ

пушекъ, вѣсящихъ около двухъ пудовъ, 4 лиры и іб шил-

линговъ. Такая высокая цѣна объясняется тѣмъ, что эти

пушки были первыми, приготовленными изъ чугуна.

’) Исторія развитія чугунолитейнаго пройэаодствд за гривищей и въ Россія под-

робно язложенБг у Кнабе „ Чугу нно литейное дѣло*.

XX ѵш

Въ Германіи чугунныя пушки появились впервые при

осадѣ На рл штейна въ 1452 г.

Императоръ Максимиліанъ I имѣлъ уже пушки, отлитыя

сплошными изъ чугуна и затѣмъ высверленныя, до этого же

времени пушки ковались изъ желѣза полыми на оправкѣ. Въ

1590 году городъ Страсбургъ имѣлъ 37 полевыхъ и 18 осад-

ныхъ орудій, отлитыхъ изъ чугуна. Нѣкоторыя изъ нихъ вѣ-

сили до 280 пуд. Бирингуціусъ въ своемъ сочиненіи «Пиро-

техника» даетъ подробное описаніе способа приготовленія

пушекъ: машины для разсверливанія пушекъ приводились въ

движеніе гидравлической силой; передача совершалась при

помощи цѣлой серіи зубчатыхъ колесъ.

Производство и торговля пушками очень процвѣтали въ

XV’ и XVI вѣкахъ въ городахъ Фландріи.

Въ Англіи производству чугунныхъ пушекъ оказывала

большое покровительство королева Елизавета, такъ что при

ней англійскія пушки вывозились даже въ Испанію и употреб-

лялись испанцами на войнѣ противъ англичанъ. «Великая ар-

мада» была вооружена 2431 пушкой.

Ядра изъ чугуна стали готовить значительно позже са-

михъ пушекъ; это объясняется большой цѣнностью чугуна въ

то время. Тѣмъ не менѣе въ половинѣ XV вѣка въ Нидерлан-

дахъ чугунные снаряды вошли во всеобщее употребленіе.

Изъ Германіи выплавка чугуна скоро перешла и въ Анг-

лію. Въ 1619 году англичанинъ Додъ Дудлей (Инсі Оисііеу)

впервые примѣнилъ при выплавкѣ чугуна, какъ топливо, ка-

менный уголь и тѣмъ значительно увеличилъ производитель-

ность домнъ. Въ 1651 году вслѣдствіе финансовыхъ затруд-

неній дѣла Дудлея прекратились, а вмѣстѣ съ этимъ прекра-

тилось употребленіе каменнаго угля почти на сто лѣтъ. Въ

1735 г. Абраамъ Дерби, завѣдывавшій въ то время заводомъ

«СоІеЬгоок Паіе Ігоп ЛѴогк», попробовалъ изъ каменнаго ѵгля

добыть коксъ при помощи процесса, аналогичнаго съ тѣмъ,

который прежде примѣнялся для добыванія древеснаго угля.

Попытка его увѣнчалась успѣхомъ, и съ тѣхъ поръ коксъ и

каменный уголь не переставали служить успѣхамъ техники.

На ряду съ усовершенствованіемъ техническихъ способ-

ностей человѣка совершенствовались и самыя формы произ-

водства. Въ своелп» безсиліи, какъ отдѣльнаго индивидуума,

XXIX

человѣкъ убѣдился на первыхъ же порахъ разумной жизни

и сталъ соединяться въ общины для совмѣстнаго производства

работъ. Правда, такія соединенія въ общины не всегда были

произвольны, но всегда являлись вслѣдствіе признанія неоспо-

римыхъ преимуществъ кооперативнаго труда. Только благодаря

совмѣстному усилію многихъ людей могли быть произведены

грандіозныя постройки древняго Египта, Индіи и другихъ на-

родовъ. Но кооперативный трудъ въ древности примѣнялся

не только въ строительномъ дѣлѣ. Въ той части нынѣшней

Францій, которая образуетъ департаменты Эндры и Луары; въ

Гранъ-Прессиньи недавно открыты большія мастерскія кремне-

выхъ инструментовъ. Судя по оставшимся шлифовальнымъ

приборамъ, осколкамъ кремня, предметамъ самаго производства

находящимся во всѣхъ степеняхъ отдѣлки, отъ самой грубой

до отлично отполированнаго топора, несомнѣнно, что тутъ

производство велось на кооперативныхъ началахъ еще въ от-

даленныя времена каменной эпохи. Здѣсь даже, повидимому,

былъ примѣненъ уже и великій принципъ раздѣленія труда,

такъ какъ находимъ отдѣльныя мастерскія для рубки и шли-

фовки камня.

Такія же указанія, что производство велось сообща и въ

крупныхъ размѣрамъ, встрѣчаются и по отношенію другихъ

народовъ и эпохъ. Такъ напр,, по свидѣтельству Ливія, у

этрусковъ жители одного только города Аретинъ могли

очень быстро приготовить для войска Сципіона 30.000 щитовъ,

столько же шлемовъ, 500.000 дротиковъ, столько же копій и

снарядить вполнѣ 40 кораблей. Плиній разсказываетъ, что

флотъ, которымъ командовалъ полководецъ Дуилій (260 л.

до Р. X.) и который состоялъ изъ 120 судовъ, былъ снаря-

женъ въ 6о дней послѣ того, какъ были срублены необходи-

мыя для постройки судовъ деревья. Римляне, занявъ Англію

и ознакомившись съ выработкой желѣза отъ туземцевъ, сей-

часъ же основали (120 л. по Р. X.) около холмовъ Монмаут-

шира и Глочестершира, изобилующихъ лѣсами и рудой, боль-

шія фабрики для производства оружія.

Кооперативное производство, постепенно совершенствуясь,

ьъ половинѣ шестнадцатаго столѣтія окончательно приняло

форму сложной коопераціи, т.-е. съ этого времени сталъ строго

проводиться принципъ возможно большаго раздѣленія труда,

и въ такой формѣ подъ названіемъ мануфактуръ составляло

почти исключительную форму производства до начала нашего

столѣтія.

Такимъ образомъ, дойдя до XIX вѣка и оглядываясь на-

задъ, мы невольно должны признать не только очень давнее

происхожденіе человѣка, но также и то, что ему уже очень

давно свойственны дарованія, которыя необходимы для изобрѣ-

тенія и умѣнія производить различные предметы изъ сырыхъ

матеріаловъ природы.

Тѣмъ не менѣе, разсматривая исторію развитія производи-

тельныхъ способностей человѣка съ того момента, какъ ему

впервые пришла счастливая мысль выдѣлить металлъ изъ руды