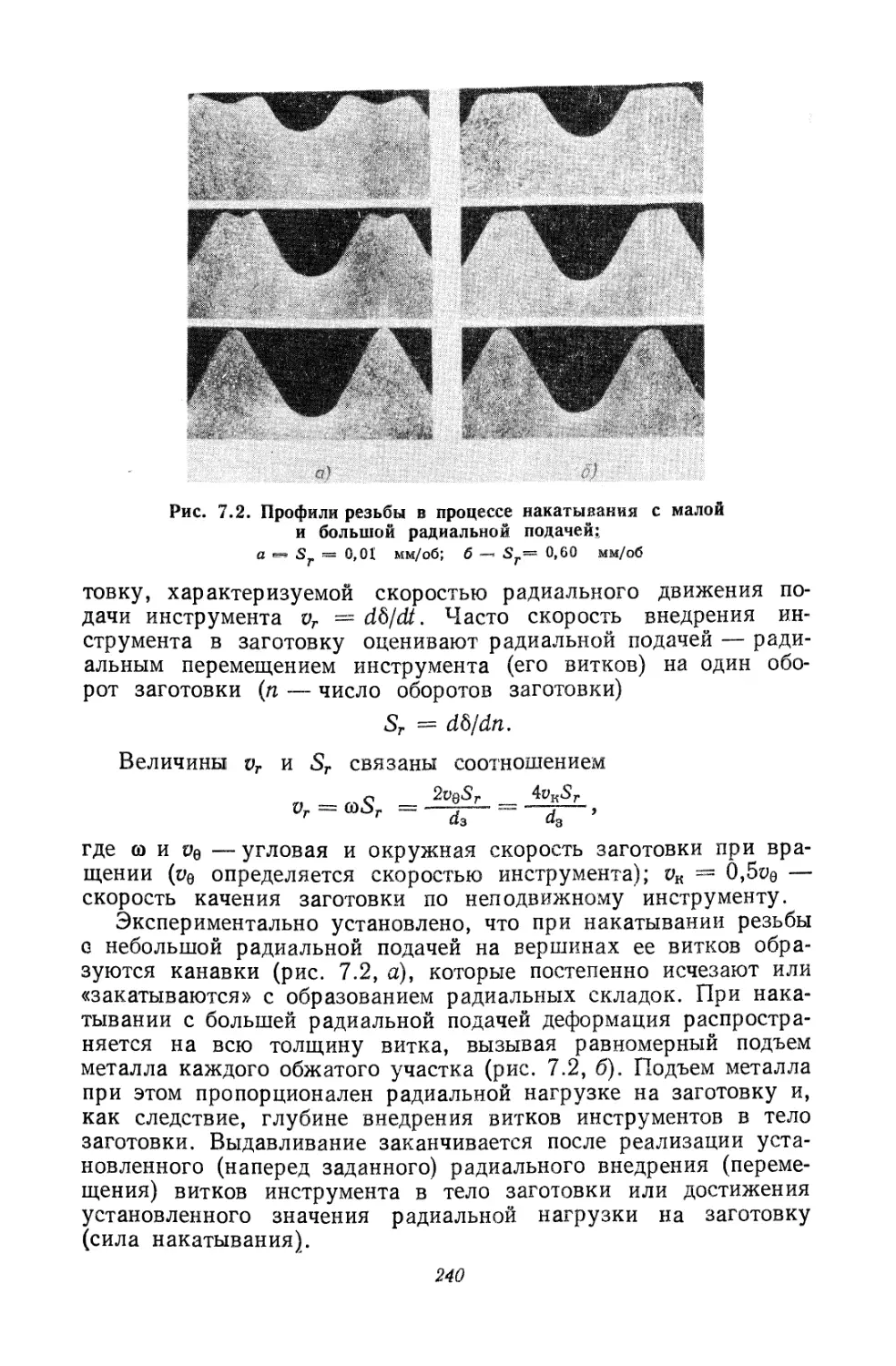

Author: Биргер И.А. Иосилевич Г. Б

Tags: общее машиностроение машиноведение машиностроение инженерная графика

ISBN: 5-217-00834-2

Year: 1990

Text

ИА БИРГЕР

Г.Б.ИОСИЛЕВИЧ

СОЕДИНЕНИЯ

МОСКВА

«МАШИНОСТРОЕНИЕ»

1990

ББК 34.441

Б64

УДК [621.825.24 + 624.078.421.001.66

Рецензент д-р техн, наук Г. С. Маслов

Биргер И. А., |Иосилевич Г. Б.|

Б64 Резьбовые и фланцевые соединения. —М.: Машино-

строение, 1990. —368 с.: ил.

ISBN 5-217-00834-2

Рассмотрены общие принципы проектирования резьбовых и фланце-

вых соединений. Приведены сведения о расчете резьбовых соединений на

прочность при постоянных и переменных нагрузках в условиях нормаль-

ных, пониженных и повышенных температур; показано влияние конструк-

тивных и технологических факторов на прочность соединений. Даны реко-

мендации по оптимальным конструкциям резьбовых и фланцевых соеди-

нений.

Для инженеров-конструкторов машиностроительных, проектно-кон-

структорских и научно-исследовательских организаций.

п 2702000000—190 пл ЛЛ1

Б 038 (01)—90 190 " ББК 34,441

ISBN 5-217-00834-2 © И. А. Биргер, Г. Б. Иосилевич, 1990

ПРЕДИСЛОВИЕ

Резьбовые и фланцевые соединения часто являются ответствен

ными узлами, определяющими прочность и надежность всей

конструкции (стяжные болты роторов турбомашин, силовые

шпильки и шатунные болты поршневых машин, фланцевые соеди-

нения сосудов высокого давления и др.). Для повышения надеж-

ности резьбовых и фланцевых соединений необходимо применять

современные методы проектирования, основанные на широком

использовании ЭВМ. Эго позволит при проектировании учесть

распределение усилий, выяснить запасы прочности, создать на-

дежную конструкцию.

В книге отражены проблемы проектирования резьбовых и флан-

цевых соединений с учетом конструктивных и технологических

факторов, влияющих на их прочность и надежность. Подробно

рассмотрено определение сил, действующих на резьбовые соеди-

нения.

Классическая задача о распределении нагрузки по виткам

резьбы изложена достаточно подробно для широкого класса

соединений, включая резьбовые соединения оболочек, шарико-

винтовые механизмы и др. Новые результаты, которые приведены

в разделах, посвященных оценке концентрации напряжений

в резьбе, можно использовать для прогнозирования долговеч-

ности резьбовых соединений. Большое внимание уделено экспе-

риментальным результатам исследования несущей способности

резьбовых соединений при действии статических и переменных

нагрузок. Они дают достаточно полное представление о влиянии

конструктивных и технологических факторов, материала, покры-

тий, точности изготовления, рабочей температуры на работо-

способность резьбовых соединений. Даны сведения, необходимые

для оценки эксплуатационной надежности соединений (затяжка,

свинчиваемость, заедание и др.).

В книге описаны методы и даны примеры расчета соединений

с контактирующими и неконтактирующими (разделенными уплот-

няющей прокладкой) фланцами.

1* з

♦ * *

Уже при подготовке рукописи к сдаче в набор оборвалась

жизнь доктора технических наук профессора Геннадия Борисо-

вича Иосилевича.

Ушел из жизни выдающийся ученый, талантливый инженер,

доброжелательный и обаятельный человек.

Г. Б. Иосилевич родился в 1938 г. в г. Уфе. Там же он за-

кончил школу и Уфимский авиационный институт. В 1965 г.

защитил диссертацию на соискание ученой степени кандидата

технических наук, в 1972 г. — докторскую диссертацию. Обе

диссертации, посвященные резьбовым соединениям, получили

широкое признание в нашей стране и за рубежом. В 1973 г.

вышла монография по резьбовым соединениям, в 1979 г. новое

издание книги «Расчет на прочность деталей машин», одним из

авторов которой был Г. Б. Иосилевич.

В 1981 г. увидела свет монография Г. Б. Иосилевича «Кон-

центрация напряжений и деформаций в деталях машин», в 1988 г.

издан его замечательный учебник для вузов «Детали машин».

Для научного творчества Г. Б. Иосилевича было характерно

сочетание высокого научного уровня с инженерной направлен-

ностью и конкретностью результатов.

Если за недостатки предлагаемой книги должен взять на себя

ответственность автор этих строк, то все ее достоинства при-

надлежат Геннадию Борисовичу Иосилевичу.

И, А. Биргер

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ О РЕЗЬБЕ

И СОЕДИНЕНИЯХ

1.1. Резьба и ее элементы

Резьбовыми называют соединения деталей с помощью резьбы —

чередующихся выступов и впадин на поверхности тел вращения,

расположенных по винтовой линии. Различают конические и

цилиндрические резьбовые соединения. Цилиндрические в свою

очередь подразделяют на соединения крепежными и специальными

резьбами.

К крепежным резьбам относят крупную и мелкие метрические

резьбы по ГОСТ 9150—81, а также резьбы со спиральными встав-

ками; к специальным — трубную, прямоугольную, упорную, круг-

лую, трапецеидальную и др.

Деталь с внутренней резьбой называют гайкой, с наружной —

болтом (винтом, шпилькой).

Профиль резьбы — это контур сечения резьбы в плоскости,

проходящей через ось резьбовой детали. ГОСТ 9150—81

и ГОСТ 8724—81 устанавливают единый номинальный профиль

для цилиндрических метрических резьб диаметром до 600 мм,

включая резьбы диаметром менее 1 мм. Номинальный профиль

резьбы и его элементы показаны на рис. 1.1, а. Впадина наруж-

ной резьбы (рис. 1.1, б) может быть плоскосрезанной или за-

кругленной: /?шах = 0,144Р, Рппп = 0,108Р, где R — радиус

впадины; Р — шаг резьбы.

Резьбы определяются следующими основными параметрами:

наружным, средним и внутренним диаметрами; шагом; углом

профиля; углом наклона сторон профиля.

Наружный диаметр резьбы d (см. рис. 1.1, а) —диаметр ци-

линдра, описанного относительно вершин наружной резьбы (или

впадин внутренней резьбы).

Внутренний диаметр dr — диаметр цилиндра, вписанного

в вершины внутренней резьбы (или впадины наружной резьбы).

Номинальные значения d и d± для наружной и внутренней

резьбы одинаковые.

Средний диаметр d2 — диаметр воображаемого цилиндра,

поверхность которого пересекает витки резьбы таким образом,

что ширина витков и ширина впадин равны.

Шаг резьбы Р — расстояние между параллельными сторонами

двух рядом лежащих витков, измеренное вдоль оси.

5

Рис. 1.1. Профиль метрической резьбы (а) и впадины резьбы болта (6)

ГОСТ 8724—81 устанавливает диаметры в диапазоне 0,25 ...

600 мм и шаги 0,075 ... 6 мм. Метрические резьбы могут иметь

крупный шаг (при диаметрах 0,25 ... 68 мм) и мелкий шаг (при

диаметрах 1 ... 600 мм).

Угол профиля а — угол между боковыми сторонами профиля,

измеренный в осевой плоскости. Угол наклона сторон профиля

0 — угол между стороной профиля и перпендикуляром к оси

резьбы. Для резьб с симметричным профилем 0 = 0,5а. Для

резьб с асимметричным профилем, например для упорной или

конической, угол наклона каждой стороны определяется незави-

симо.

Высота исходного треугольника Н — высота остроугольного

профиля, полученного при продолжении боковых сторон профиля

до их пересечения. Рабочая высота профиля Нх — высота плоскосре-

занного теоретического профиля, равная полуразности наружного

и внутреннего диаметров. Для метрических резьб Н — 0.866025Р,

= 0,54126Р.

В действительности высота соприкосновения меньше, так как

система допусков предусматривает определенные зазоры, на-

пример, по внутренним диаметрам резьбы гайки и болта.

Рабочая высота витка Нг — наибольшая высота соприкосно-

вения; наименьшая выеота соприкосновения обозначается Нг mln.

Для резьбы с плоскосрезанным профилем Нг и Нх mln определяют

наибольшее и наименьшее перекрытие витков резьбы и гайки.

Угол подъема резьбы (винтовой линии)

¥ = arctg -Д-.

Для многозаходных резьб в числитель этой формулы следует

подставлять вместо Р произведение п^Р, где п0 — число заходов.

6

Длина свинчивания I (высота гайки Н) — длина (высота)

соприкосновения поверхностей болта и гайки, измеренная вдоль

оси.

1.2. Допуски и посадки резьбовых соединений

Резьба должна сопрягаться только по сторонам резьбового

профиля (исключение составляют паронепроницаемые резьбы),

поэтому основным параметром, определяющим характер посадки

резьбовой пары, является средний диаметр. Допуски на наружный

и внутренний диаметры устанавливают таким образом, чтобы

исключить возможность защемления по вершинам и впадинам

резьбы.

В СССР стандартизованы посадки с зазором (ГОСТ 16093—81),

переходные (ГОСТ 24834—81) и с натягом (ГОСТ 4608—81).

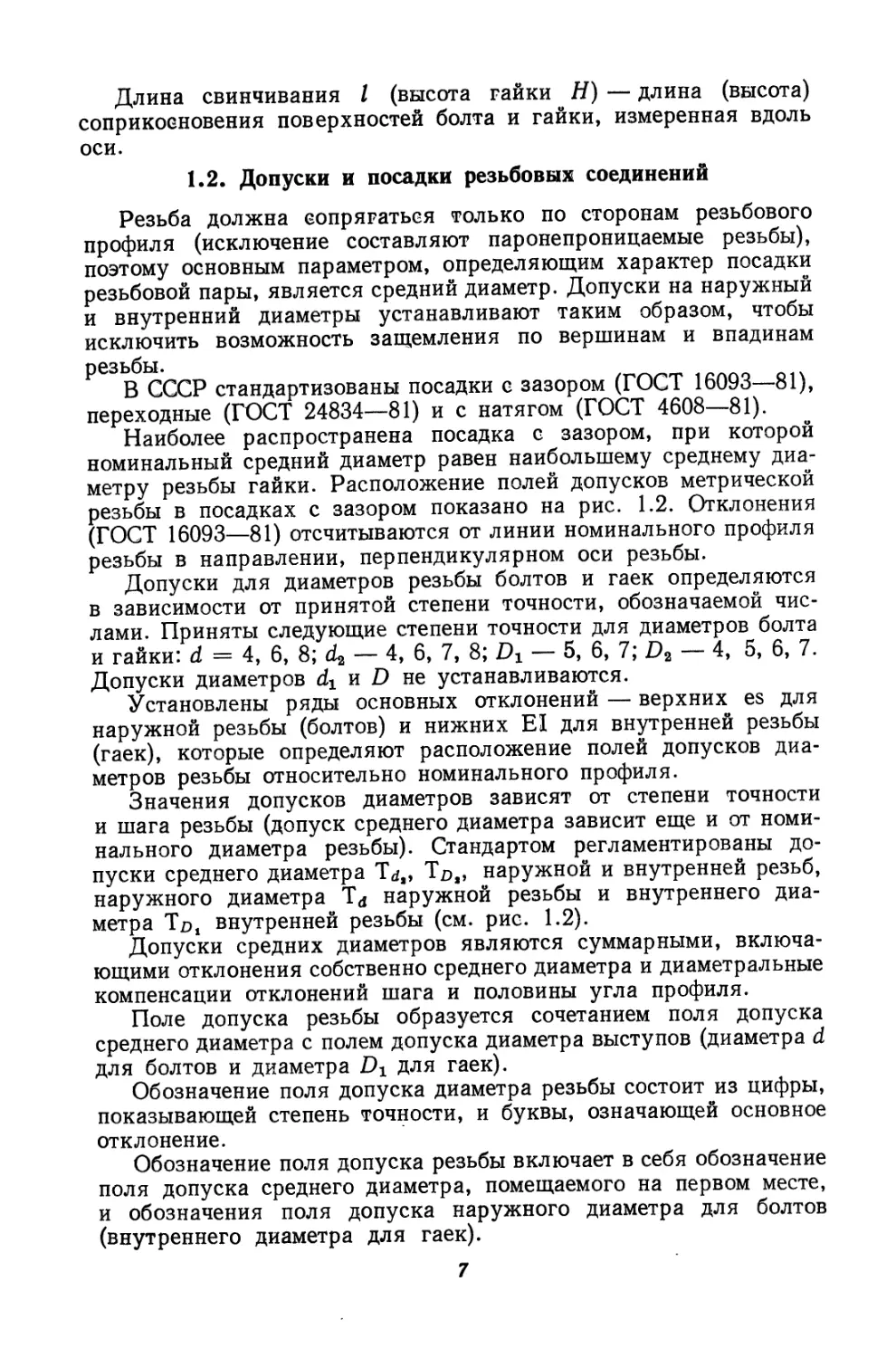

Наиболее распространена посадка с зазором, при которой

номинальный средний диаметр равен наибольшему среднему диа-

метру резьбы гайки. Расположение полей допусков метрической

резьбы в посадках с зазором показано на рис. 1.2. Отклонения

(ГОСТ 16093—81) отсчитываются от линии номинального профиля

резьбы в направлении, перпендикулярном оси резьбы.

Допуски для диаметров резьбы болтов и гаек определяются

в зависимости от принятой степени точности, обозначаемой чис-

лами. Приняты следующие степени точности для диаметров болта

и гайки: d = 4, 6, 8; d* — 4, 6, 7, 8; Dr — 5, 6, 7; Г>2 — 4, 5, 6, 7.

Допуски диаметров dr и D не устанавливаются.

Установлены ряды основных отклонений — верхних es для

наружной резьбы (болтов) и нижних EI для внутренней резьбы

(гаек), которые определяют расположение полей допусков диа-

метров резьбы относительно номинального профиля.

Значения допусков диаметров зависят от степени точности

и шага резьбы (допуск среднего диаметра зависит еще и от номи-

нального диаметра резьбы). Стандартом регламентированы до-

пуски среднего диаметра Tj,, Td„ наружной и внутренней резьб,

наружного диаметра Td наружной резьбы и внутреннего диа-

метра Tdj внутренней резьбы (см. рис. 1.2).

Допуски средних диаметров являются суммарными, включа-

ющими отклонения собственно среднего диаметра и диаметральные

компенсации отклонений шага и половины угла профиля.

Поле допуска резьбы образуется сочетанием поля допуска

среднего диаметра с полем допуска диаметра выступов (диаметра d

для болтов и диаметра Dr для гаек).

Обозначение поля допуска диаметра резьбы состоит из цифры,

показывающей степень точности, и буквы, означающей основное

отклонение.

Обозначение поля допуска резьбы включает в себя обозначение

поля допуска среднего диаметра, помещаемого на первом месте,

и обозначения поля допуска наружного диаметра для болтов

(внутреннего диаметра для гаек).

7

Рис. 1.2. Схемы расположения полей допусков для посадок с зазором наружной

(вверху) и внутренней (внизу) метрической резьбы с основными отклонениями

d, е, g (a); h (tf); Е, F, Q (в); Я (г)

Если обозначение поля допуска диаметра по вершинам резьбы

совпадает с обозначением поля допуска среднего диаметра, то

его в обозначении поля допуска резьбы не повторяют.

Примеры обозначения полей допусков резьбы с крупным ша-

гом: болт М10 — 6g, гайка М10 — 6Н; резьбы с мелким шагом:

болт MIO X 1 — 6g; гайка MIO X 1 — 6Н.

Посадки резьбовых деталей обозначают дробью, в числителе

которой указывают обозначение поля допуска гайки, а в знаме-

8

Рис. 1.3. Схемы расположения полей допусков диаметров (а) и среднего диаме-

тра (6Г) резьбы с натягом

нателе — обозначение поля допуска болта. Например: М10 —

6H/6g и MIO X 1 — 6H/6g.

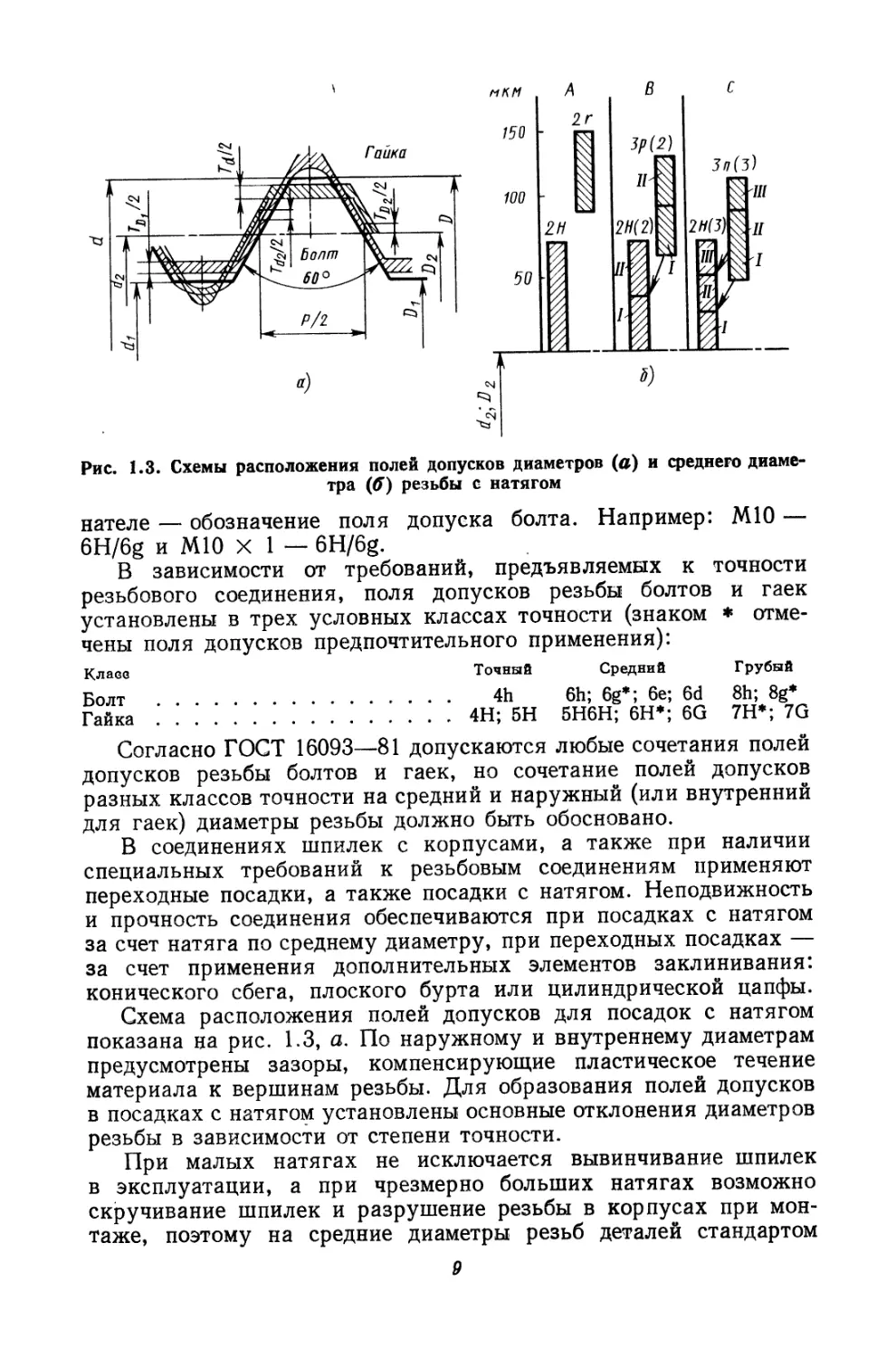

В зависимости от требований, предъявляемых к точности

резьбового соединения, поля допусков резьбы болтов и гаек

установлены в трех условных классах точности (знаком * отме-

чены поля допусков предпочтительного применения):

Класе Точный Средний Грубый

Болт .................................. 4h 6h; 6g*; бе; 6d 8h; 8g*

Гайка...................................4H; 5H 5Н6Н; 6Н*; 6G 7Н*; 7G

Согласно ГОСТ 16093—81 допускаются любые сочетания полей

допусков резьбы болтов и гаек, но сочетание полей допусков

разных классов точности на средний и наружный (или внутренний

для гаек) диаметры резьбы должно быть обосновано.

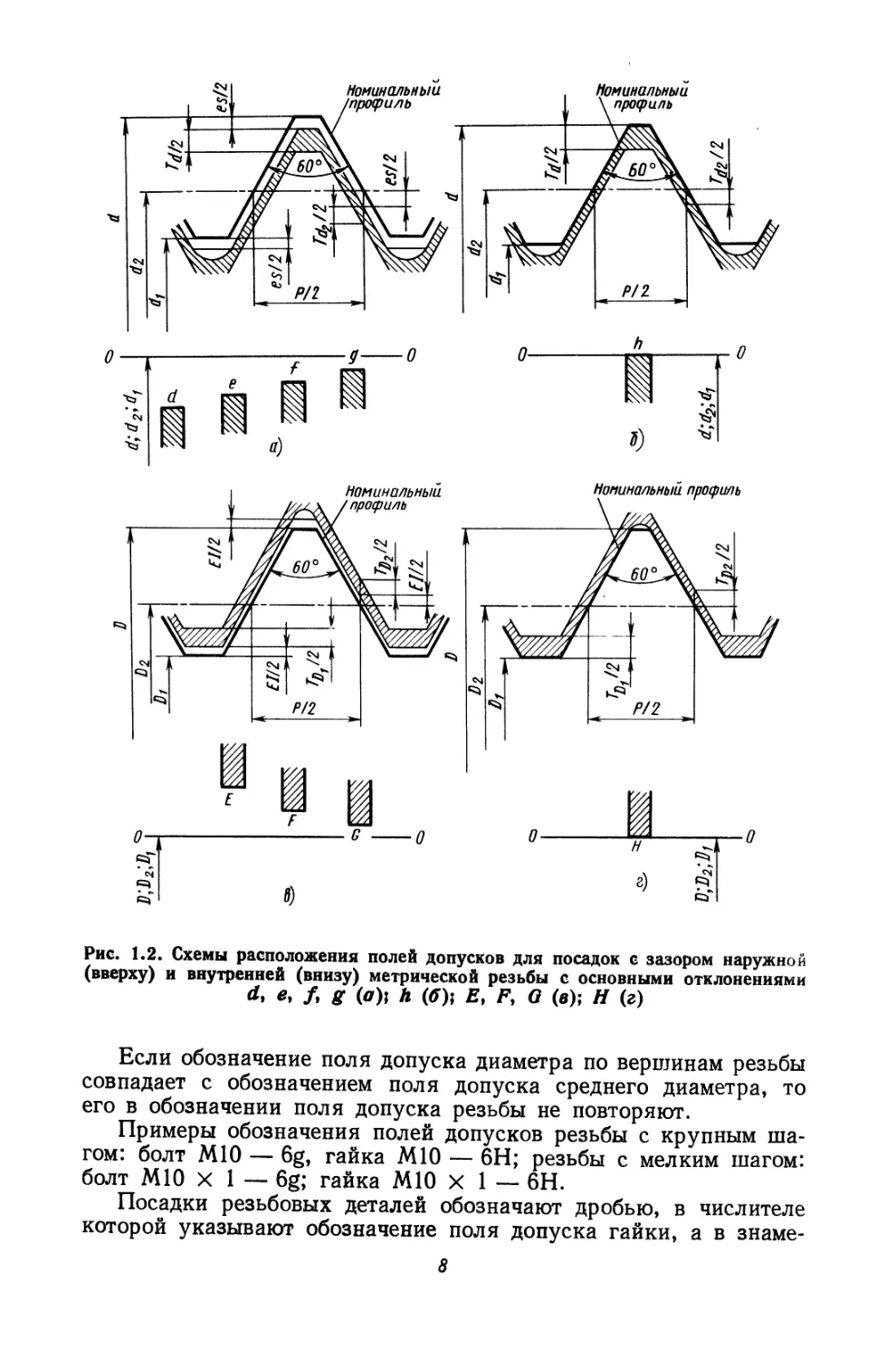

В соединениях шпилек с корпусами, а также при наличии

специальных требований к резьбовым соединениям применяют

переходные посадки, а также посадки с натягом. Неподвижность

и прочность соединения обеспечиваются при посадках с натягом

за счет натяга по среднему диаметру, при переходных посадках —

за счет применения дополнительных элементов заклинивания:

конического сбега, плоского бурта или цилиндрической цапфы.

Схема расположения полей допусков для посадок с натягом

показана на рис. 1.3, а. По наружному и внутреннему диаметрам

предусмотрены зазоры, компенсирующие пластическое течение

материала к вершинам резьбы. Для образования полей допусков

в посадках с натягом установлены основные отклонения диаметров

резьбы в зависимости от степени точности.

При малых натягах не исключается вывинчивание шпилек

в эксплуатации, а при чрезмерно больших натягах возможно

скручивание шпилек и разрушение резьбы в корпусах при мон-

таже, поэтому на средние диаметры резьб деталей стандартом

9

Таблица 1.1

Поля допусков и посадки резьбовых соединений с натягом

Материал детали в внутренней резьбой Для допусков резьбы Посадки Дополнительные условия посадки

наружной внутренней Р < 1,25 мм Р > 1,25 мм

Р < 1,25 мм Р > 1,25 мм

Чугун и алюминиевые сплавы 2г 2H5D 2Н5С 2H5D; 2г 2H5D; 2г Без сортировки

Чугун, алюминиевые и магние- вые сплавы Зр(2) 2H5D (2) 2Н5С (2) 2H5D (2); Зр(2) 2H5D (2); Зр(2) С сортировкой на две груп- пы

Сталь, высокопрочные и тита- новые сплавы Зп (3) 2H4D (3) 2Н4С (3) 2H4D (3); Зп (3) 2H4D (3); Зп (3) С сортировкой на три груп- пы

S Таблица 1.2

Механические характеристики углеродистых и легированных сталей

(при нормальной температуре), применяемых для изготовления болтов, винтов и гаек

Болты Гайки ов, МПа МПа бв, % ан, Дж/см1 НВ

Класс проч- ности Марка стали Класс проч- ности Марка стали не менее

3.6 СтЗкп, СтЗсп, 10, Юкп 4 СтЗкп, СтЗсп 300 ... 400 200 25 Не регламен- тируется 90 ... 150

4.6 20 5 10, Юкп, 20 400 ... 550 240 25 55 ПО ... 170

4.8 10, Юкп 320 14 Не регламен- тируется

Продолжение табл. 1.2

Болты Гайки ав, МПа (Tip, МПа в», % ан, Дж/вм* НВ

. Класс проч- ности Марка стали Класс проч- ности Марка стали не менее

5.6 30, 35 6 Ст5, 15, 15кп, 35 500 ... 700 300 20 50 140 ... 215

5.8 10**, Юкп**, 20 20кп, СтЗсп, СтЗкп 400 10 Не регламен- тируется

6.6 35, 45, 40Г 8 20, 20кп, 35, 45 600 ... 800 360 16 40 170 ... 245

6.8 20, 20кп 480 8 Не регламен тируется

6.9 540 12

8.8 35***, 35Х, 38ХА, 45Г 10 35Х, 39ХА 800 ... 1000 640 12 60 225 ... 300

10.9 40Г2, 40Х, ЗОХГСА, 16ХСН 12 40Х, ЗОХГСА, 16ХСН 1000 ... 1200 900 9 40 280 ... 365

12.9 ЗОХГСА 14 ЗОХГСА 1200 ... 1400 1080 8 40 330 ... 425

14.9 40ХН2МА 40ХН2МА 1400 ... 1600 1260 7 30 390 и св.

Примечаниям 1. Класс прочности болтов обозначен двумя числами. Первое число, умноженное на 100, определяет минималь-

ное значение ов, МПа; второе число, умноженное на 10, — отношение <тт/0в, %.

2. Наибольшие значения сгв и твердости являются справочными.

3. Стали, обозначенные знаками * * и * * *, применяют для d < 12 и d < 16 мм соответственно.

4. Класс прочности гаек обозначен числом, при умножении которого на 100 получают значение напряжения от испытательной нагруз-

ки, МПа.

установлены более высокие степени точности: 3-я и 2-я — для

шпилек, 2-я — для гнезд.

Для обеспечения более однородных натягов в партии соеди-

нений резьбовые детали сортируют на группы.

На рис. 1.3, б в качестве примера показаны схемы расположе-

ния полей допусков среднего диаметра резьбы М14х 1,5 с натягом

при сборке без сортировки на группы (случай Л), а также с сор-

тировкой на две (В) и три (С) группы. Номера сортировочных

групп обозначены цифрами /, //, ///.

Посадки с натягом предусмотрены только в системе отверстия,

что обеспечивает технологические преимущества. Рекомендуемые

поля допусков и посадки приведены в табл. 1.1 (ГОСТ 4608—81).

1.3. Конструктивные формы элементов резьбовых

соединений и материалы

Основные крепежные детали. Среди резьбовых деталей наибо-

лее распространены крепежные болты, винты, шпильки, гайки

и вставки.

Под болтом (рис. 1.4, а) или винтом (рис. 1.4, б) понимают

стержень с головкой и одним резьбовым концом. Шпилька

(рис. 1.4, в) имеет два резьбовых конца. Вставка (рис. 1.4, г)

представляет собой по форме винтовую пружину из проволоки

ромбического сечения, завинчиваемую с натягом в резьбовое

отверстие.

В СССР и за рубежом разработаны стандарты на наиболее

распространенные виды деталей резьбовых соединений общего

назначения.

Материалы крепежных деталей. Согласно ГОСТ 1759.4—87

механические характеристики углеродистых и легированных ста-

лей, применяемых для изготовления болтов, винтов и гаек,

а также марки стали и покрытия должны соответствовать ука-

занным в табл. 1.2—1.4. Применение бессемеровских сталей для

изготовления крепежных деталей запрещено.

При жестких требованиях к коррозионной стойкости , проч-

ности, габаритам и массе соединения применяют крепежные

12

Таблица 1.3

Механические характеристики коррозионно-стойких, жаропрочных,

жаростойких и теплоустойчивых сталей (при нормальной температуре),

применяемых для изготовления болтов, винтов, шпилек и гаек

Марка стали ав» МПа ат, МПа 6.. % °н» Дж/см2

Болты Гайки не менее

12Х18Н10Т 12Х18Н9Т, 10Х17Н13М2Т 520 200 40 40

20X13 — 700 550 15 60

14Х17Н2 20X13, 14Х17Н2 650 12 60

10X11H23T3MP 13Х11Н2В2МФ 25Х1МФ Х12Н22ТЗМР 25Х2М1Ф 20Х1М1Ф1ТР 900 550 8 30

750 10 30

Таблица 1.4

Виды покрытий крепежных деталей

Обо- зна- чение Покрытие Рабочая темпера- тура Л °C, не более Обо- зна- чение Покрытие Рабочая темпера- тура /, °C, не более

00 Без покрытия 07 Оловянное 150

01 Цинковое с хромати- рованием 300 08 09 Медное Цинковое 600 200

02 03 Кадмиевое с хрома- тированием Многослойное медь— никель 200 600 10 11 Оксидное анодиза- ционное с хрома- тированием Оксидное из кислых 200 200

04 Многослойное медь— никель, хром Оксидное Фосфатное с прома- сливанием 600 12 растворов Серебрянное ' 600

05 06 200 200 13 Никелевое 900

детали из титановых и бериллиевых сплавов, высокопрочных

и жаропрочных сталей и сплавов.

Покрытия. В соответствии с ГОСТ 1759.4—87 для крепежных

деталей предусмотрены покрытия и оксидные пленки (см.

табл. 1.4). Выбор вида покрытия для определенного материала

выполняется по ГОСТу. Толщина покрытий 6 (устанавливается

по согласованию) выбирается в зависимости от шага резьбы в сле-

дующих пределах: при Р < 0,4 мм S = 3 ... 6 мкм; при Р =

= 0,4 ... 0,8 мм 6 = 6 ... 9 мкм; при Р > 0,8 мм 6 = 9 ... 12 мкм.

13

Рис. 1.5. Маркировка болтов, винтов и шпилек

Маркировка болтов. Согласно ГОСТ 1759.0—87 болты с шести-

гранной головкой, винты с внутренним шестигранником и диа-

метром резьбы d > 5 мм и шпильки с d 12 мм должны иметь

маркировку, обозначающую класс прочности. Классы прочности

3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8 и 6.9 маркируются по соглашению

между потребителем и изготовителем.

Размеры знаков маркировки устанавливаются изготовителем.

Клеймо завода и маркировочные знаки должны наноситься

на головку болта или винта и на торец конца шпилек (рис. 1.5).

Маркировка болтов, винтов и шпилек может быть выпуклой

или углубленной.

Условные обозначения. Обозначения болтов, винтов и шпи-

лек из углеродистых сталей классов прочности 3.6 ... 6.9, а также

гаек из углеродистых сталей классов прочности 4 ... 8 и изделий

из цветных сплавов состоят из наименования детали, исполнения,

диаметра резьбы, длины болта, мелкого шага, полей допуска

резьбы, указаний о применении материала, класса прочности

или группы, вида покрытия и номера размерного стандарта.

Болты, винты и шпильки классов прочности 8.8, 10.9, 12.9,

14.9 и гайки классов прочности 10, 12 и 14, изделия из корро-

зионно- и жаростойких, жаропрочных и теплоустойчивых

сталей, а также детали, материал которых не предусмотрен

ГОСТ 1759.0—87, следует обозначать так же, только необходимо

указать марку стали или сплава.

Класс точности резьбы 3, крупный шаг резьбы, исполнение 1,

вид покрытия 00 (без покрытия) в обозначении не указывается.

Пример 1.1. Обозначение болта по ГОСТ 7795—70 диаметром 10 и длиной

60 мм с полем допуска резьбы 6g из стали 38ХА с цинковым покрытием:

с крупным шагом резьбы (исполнение 1)

Болт M10X60.6g.38XA.88.09. ГОСТ 7795—70;

с мелким шагом резьбы (исполнение 2)

Болт 2М10Х60Х l,25.6g.38XA.88.09.rOCT 7795—70.

Глава 2

НАГРУЗКИ НА РЕЗЬБОВОЕ СОЕДИНЕНИЕ

2.1. Растягивающие и изгибающие нагрузки

Резьбовые соединения работают преимущественно с предва-

рительной затяжкой, благодаря которой внешняя переменная

нагрузка передается на резьбовую деталь лишь частично. Проч-

ность затянутого соединения при переменных нагрузках выше,

чем незатянутого.

В большинстве конструкций затяжка создает определенное

минимальное давление (контактное напряжение) на стыке соеди-

няемых деталей, обеспечивая необходимую плотность стыка.

Кроме силы предварительной затяжки, резьбовые соединения

при работе воспринимают основные растягивающие или сдвига-

ющие нагрузки, а также дополнительные силы.

Основные растягивающие нагрузки связаны с назначением

резьбового соединения. Их, как правило, можно определить

расчетным путем или экспериментально. Например, основной

нагрузкой для силовых болтов или шпилек (рис. 2.1, а) крепления

крышек сосудов является давление, действующее на крышку,

а для шатунных болтов (рис. 2.1, б) двигателей внутреннего

сгорания — сила инерции поступательно движущихся в ци-

линдре масс.

На резьбовую деталь иногда также действуют и большие рас-

тягивающие нагрузки, обусловленные температурными деформа-

циями деталей.

Изгибающие нагрузки в резьбовом соединении могут появиться

в результате перекоса опорных плоскостей деталей, опорных

Рис. 2.1. Резьбовые соединения

15

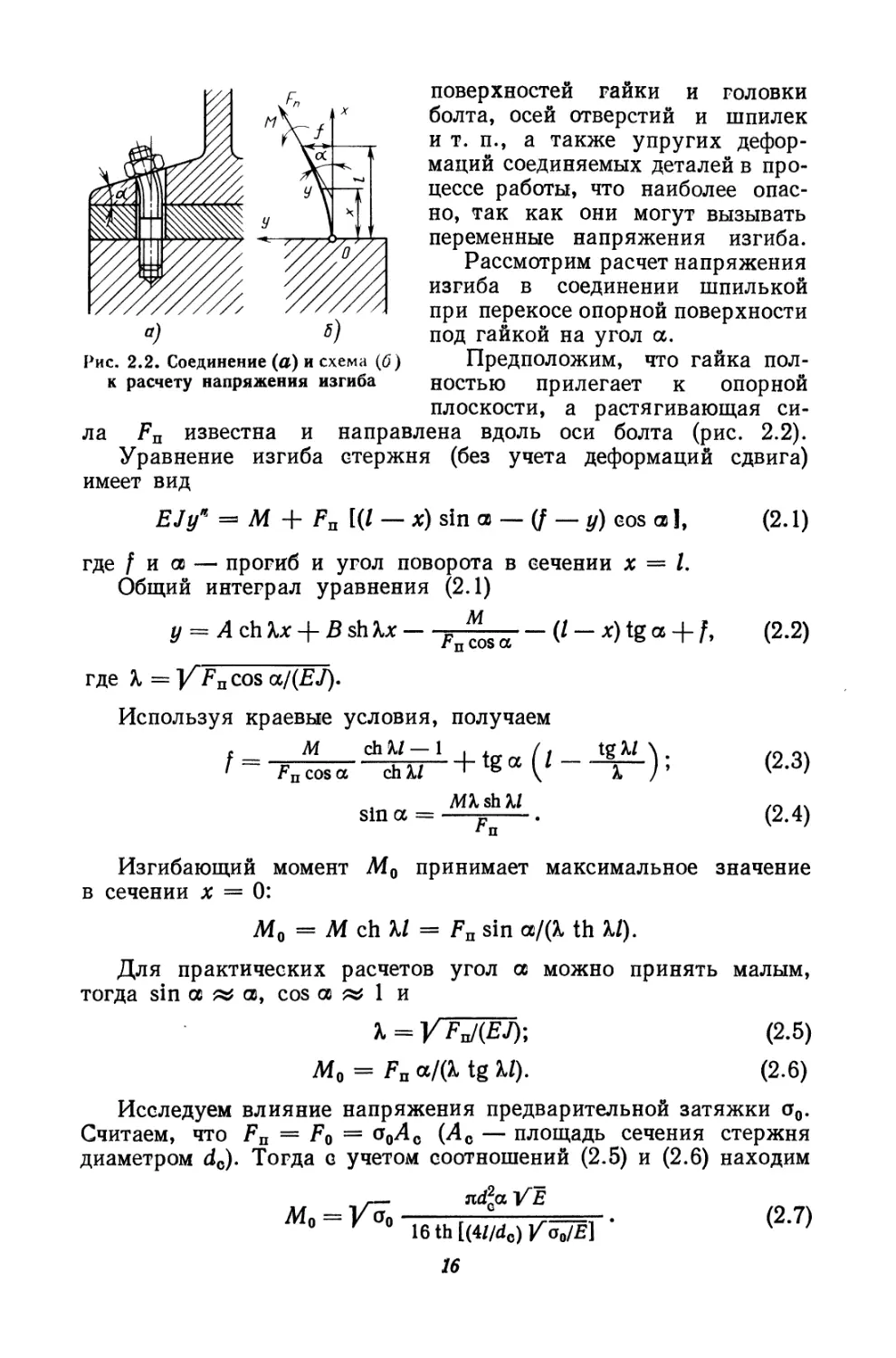

a) 5)

Рис. 2.2. Соединение (а) и схема (б)

к расчету напряжения изгиба

поверхностей гайки и головки

болта, осей отверстий и шпилек

и т. п., а также упругих дефор-

маций соединяемых деталей в про-

цессе работы, что наиболее опас-

но, так как они могут вызывать

переменные напряжения изгиба.

Рассмотрим расчет напряжения

изгиба в соединении шпилькой

при перекосе опорной поверхности

под гайкой на угол а.

Предположим, что гайка пол-

ностью прилегает к опорной

плоскости, а растягивающая си-

ла Fn известна и направлена вдоль оси болта (рис. 2.2).

Уравнение изгиба стержня (без учета деформаций сдвига)

имеет вид

EJy'6 = М + Fn [(I — х) sin се — (f — у) cos св ], (2.1)

где f и се — прогиб и угол поворота в сечении х = /.

Общий интеграл уравнения (2.1)

м

у = Л chXx + BshXx — р — (/- х) tgg+ Д (2.2)

1 ц сиз

где % = VРп cos а/(£J).

Используя краевые условия, получаем

- М ch X/ — 1 . . / < tg X/ \

MlshM

Изгибающий момент Мо принимает максимальное значение

в сечении х = 0:

Мо = М ch KI = Fn sin <x/(X th KI).

Для практических расчетов угол а можно принять малым,

тогда sin а ж св, cos св ж 1 и

X = VFn/tEJ)-, (2.5)

Мо = Fn a/(& tg XZ). (2.6)

Исследуем влияние напряжения предварительной затяжки о0.

Считаем, что Fn = Fo = Ис — площадь сечения стержня

диаметром dc). Тогда с учетом соотношений (2.5) и (2.6) находим

.— nd*a УЁ

Мо=га,> 16 th [(4Z/d0) У^Ё] *

16

Рис. 2.3. Зависимость напряжения из-

гиба от напряжения затяжки в стержне

шпильки

Рис. 2.4. Кривые изменения напряже-

ния изгиба в стержне шпильки в за-

висимости от отношения l/dG

Напряжение изгиба в стержне шпильки в сечении х = О

аи = 2 Кст0 —г г • (2.8)

th [(4//d0) 1/Ч/£]

При малых значениях, напряжения предварительной затяжки

th [(4//dc) V^/Ё] « (4//dc)

ая => 0,5aEdc/l. (2.9)

Последнее соотношение можно использовать при упрощенном

расчете.

Так как момент 7И0 максимален в сечении х = 0, поломки

в шпильках от напряжений изгиба происходят обычно в резьбо-

вой части шпильки, ввернутой в корпус, а не в нижнем витке

гайки, где резьба от осевых сил нагружается больше.

На рис. 2.3 приведена зависимость напряжения изгиба от

напряжения затяжки, построенная по формуле (2.8) при а =

=» 0,5° и Е 200 ГПа, для l/dQ = 20 (кривая 1) и l/dQ = 5 (кри-

вая 2). Из анализа графика следует, что увеличение а0 в соедине-

ниях с длинными шпильками оказывает сильное влияние на сги

и что чрезмерная затяжка может быть в отдельных случаях при-

чиной поломок болтов (шпилек) от напряжений изгиба.

На рис. 2.4 дана зависимость напряжения аи от отношения

Z/dc, построенная по формуле (2.8) при тех же начальных усло-

виях: а 0,5°, Е =5 200 ГПа для напряжений затяжки о0 =

=з 100 (кривая 1) и сг0 =* 500 МПа (кривая 2). Видно, что увели-

чение l/dc свыше 12 для уменьшения напряжений изгиба неэффек-

тивно.

Перекос опорных поверхностей гайки и торца головки болта,

несбосность резьбы гайки и наклон отверстия могут существенно

снижать прочность соединений вследствие изгиба, особенно при

переменных нагрузках. Методики расчета напряжений изгиба

при перекосе опорной поверхности гайки даны в работе [34].

17

Рис. 2.5. Конструктивные способы уменьшения напряжений изгиба в резьбе

Влияние дополнительных напряжений изгиба на прочность

соединений при статических и динамических нагрузках рассмо-

трено далее.

Остановимся на конструктивных и технологических меро-

приятиях снижения напряжений изгиба. Наиболее широкое

применение на практике находят сферические шайбы (рис. 2.5, а).

Отметим, что такие шайбы не могут компенсировать перекос,

возникающий при затяжке соединений, если он меньше угла

трения. Но угол трения даже при f = 0,1 составляет около 6°,

поэтому соответствующие ему напряжения изгиба будут заведомо

превышать предел текучести (см. рис. 2.4). В условиях вибрации

ориентированные силы трения уменьшаются и возможность ком-

пенсации перекоса возрастает.

В ряде конструкций для уменьшения напряжения изгиба

предусматривают специальные сферические и конические опорные

поверхности (рис. 2.5, б, в).

Наиболее опасные напряжения изгиба возникают вследствие

упругих переменных деформаций скрепляемых деталей.

На рис. 2.5, г приведена конструкция соединения, в которой для

освобождения резьбовой части шпильки от напряжений изгиба

используется тщательно обработанный центрирующий участок,

передающий угловой поворот торца гайки непосредственно на

стержень болта.

Способ разгрузки резьбовых участков от изгиба с помощью

центрирующих буртов показан также на рис. 2.5, д—ж.

18

На рис. 2.5, з показана специальная шайба, в которой исполь-

зована идея шарнира Гука. Внутреннее кольцо шайбы, изготов-

ляемое из высококачественной стали, обладает большой упру-

гостью, что способствует снижению переменных напряжений

растяжения. Таким образом, шайба снижает не только изгиба-

ющую, но и растягивающую переменные нагрузки.

Напряжение изгиба можно снизить также путем введения

строгих допусков на перекос поверхности, биение торца гайки

и др.

2.2. Крутящие и срезающие нагрузки

При затяжке резьбового соединения тело болта оказывается

под действием вращающего момента в результате трения в сопри-

касающихся витках гайки и болта (шпильки).

Момент трения в резьбе можно вычислить по приближенному

соотношению, полученному из условия равновесия сил при дви-

жении тела по наклонной плоскости с углом подъема Т:

Т = 0.5ЛА tg (¥ + Р) = 0,5^ > (2-Ю)

где Fq — осевое усилие; ¥ = arctg P/(ttd%) — угол подъема вин-

товой линии; р = arctg fp — угол трения; /р — коэффициент тре-

ния в резьбе;

fp == f/cos 0,5а, (2. И)

где f — коэффициент трения фрикционной пары; а — угол про-

филя резьбы.

Коэффициент /р зависит от материала болта и гайки, состояния

поверхности соприкосновения, числа затяжек, наличия и марки

смазочного материала и т. д.

Влияние различных факторов на коэффициент трения в резьбо-

вых соединениях рассмотрено в гл. И.

Следует отметить, что в литературе приводятся различные

значения коэффициента трения в резьбе — от fp = 0,05 до /р =

= 0,40 (коэффициенты получены при разных условиях опытов).

Ряд исследователей рекомендует среднее значение /р — 0,20 как

более соответствующее практическим условиям. Для приближен-

ных расчетов можно пользоваться обычными значениями коэффи-

циента трения /, определяя /р по формуле (2.11).

Так как угол подъема средней винтовой линии силовых резьб

мал, а тангенс этого угла меньше 0,06, в формуле (2.10) вели-

чиной fpP/^d^) можно пренебречь. Тогда

Т = kfFod, (2.12)

где

‘<-<w 4 (£+/.)• <2-13>

19

Рис. 2.6. Зависимость коэффициен-

та kf от параметров резьбы при раз-

личных значениях /р

/р = 0,20, что соответствует (<

Установим соотношение между

Кривые изменения коэффи-

циента kf в зависимости от

d X Р при различных коэффи-

циентах трения /р даны на

рис. 2.6. Можно отметить ма-

лое влияние шага резьбы на

значение kf. При ориентировоч-

ных подсчетах момента, за-

кручивающего тело болта

(шпильки), можно принять

я. рис. 2.6) значению kf ж 0,12.

касательными и нормальными

напряжениями в стержне болта при затяжке резьбового соеди-

нения. Если на стержень действует крутящий момент Т, то

максимальное напряжение в упругой области (рис. 2.7, а)

<с0 = 1677(ж$. (2.14)

Если стержень целиком находится в пластическом состоянии,

то при отсутствии упрочнения (рис. 2.7, в) касательное напря-

жение

ф0 = 1277(ju£). (2.15)

Нормальное напряжение

а0 = 4F0/».

Отношение т0/а0 в упругой области £ = 2 AtgCF + p). . °0 а0 (2.16)

В пластической области = 1,5 Atg(T + p); °о ас (2-17)

(Ут = О'о Зт0, (2.18)

где ат — предел текучести.

Равенства (2.17) и (2.18) позволяют определить напряжение

растяжения в стержне болта, при котором возникают пластиче-

ские деформации во всем сечении.

На рис. 2.8 показаны кривые изменения т0/о0 в упругой обла-

сти для различных резьб при d, = d0. Видно, что отношение т0/о0

Рис. 2.7. Эпюры касательных

напряжений кручения в стержне

шпильки I

а—в “ соответственно упругая,

упругопластическая и пластическая

области

20

Гр = 0,30

0,20

fp = O,1O

6*1 12*1,75 20*2,5 d*P

Рис. 2.8. Зависимость отношения т0/а0

от параметра dXP при различных зна-

чениях /р

Рис. 2.9. Конструктивные способы

разгрузки шпилек от вращающего мо-

мента

может быть весьма большим. При уменьшенных диаметрах

стержня болта (шпильки) его следует освобождать от действия

крутящего момента. В качестве примера на рис. 2.9, а показана

шпилька, снабженная специальным шестигранником для удер-

живания ее при затяжке; стержень шпильки, изображенной

на рис. 2.9, б, в, предохраняется от скручивания с помощью

специальных шлицевых втулок.

Если контроль затяжки ведется по значению крутящего мо-

мента на ключе, то возрастание трения в резьбе приводит к умень-

шению усилия затяжки и приведенного напряжения в стержне

болта (шпильки). Противоположный результат получается при

контроле затяжки по удлинению стержня или углу поворота

гайки.

После снятия ключа стержень болта (шпильки) оказывается -

закрученным под действием трения на торце гайки. При наличии

переменных нагрузок этот момент постепенно исчезает.

Рис. 2.10. Схемы сил, действующих на соединение при отвинчивании резьбы:

а« самотормозящая резьба, р > Т, для отвинчивания требуется момент? б несамо-

тормозящая рез ьба, р < Т, райка отвинчивается под действием осевая усилий

21

Рис. 2.11. Конструктивные способы разгрузки соединений от срезающих

усилий

Так как обычно fp > 0,06, то резьбовые соединения при-

надлежат к числу самотормозящихся (при постоянных нагрузках).

Для отвинчивания гайки требуется приложить крутящий момент.

По опытным данным, приведенным далее, момент при отвинчива-

нии равен 0,7 ... 1,0 момента, необходимого для затяжки гайки.

Из условия равновесия сил, действующих на гайку при ее

отвинчивании, следует

ТОтв~0,5Гот1Д tg(p-¥).

Для самотормозящихся резьб р > Т. Многоугольник сил при

отвинчивании резьбы показан на рис. 2.10.

В ряде конструкций резьбовые соединения нагружены в пло-

скости стыка, т. е. нагрузками, перпендикулярными оси болта

(рис. 2.11, а). Если срезающие усилия невелики, то они вос-

принимаются за счет обусловленных затяжкой сил трения на

соприкасающихся поверхностях деталей.

При значительных срезающих усилиях и динамических

нагрузках приходится прибегать к установке болтов «под раз-

вертку». В этом случае прочность резьбового соединения опре-

деляется прочностью тела болта на срез. Если резьбовое соеди-

нение должно выдерживать одновременно большие растягивающие

и срезающие усилия, то в теле болта (шпильки) предусматри-

ваются специальные пояски для воспринятая срезающих уси-

лий или эти функции передаются другим деталям (специальным

втулкам, шпонкам и т. д.), что позволяет получить наиболее

целесообразную конструкцию болта (рис: 2.11, б, в).

Глава 3

СОВМЕСТНОЕ ДЕЙСТВИЕ НАГРУЗОК

3.1. Упрощенная расчетная модель соединения

и задачи расчета

В простейшем инженерном расчете групповое (многоболтовое)

соединение (рис. 3.1, а) схематизируют в виде набора (по числу

болтов) конических втулок (рис. 3.1, б), связанных между собой

абсолютно жесткой, недеформируемой диафрагмой, имеющей

в плане форму детали. Внешние нагрузки передаются втулкам

от диафрагмы.

В основе описанной расчетной модели лежит тот факт, что

при затяжке болта наибольшие нормальные напряжения (дефор-

мации) действуют в точках соединяемых деталей, расположенных

вблизи отверстия под болт (рис. 3.2, а), образуя так называемый

конус давления (показан на рисунке штриховыми линиями).

Соединяемые детали или их части — фланцы испытывают при этом

в основном деформации сжатия, работая подобно стержням пере-

менного сечения при осевом нагружении (рис. 3.2, б). Контакт

деталей происходит по кольцевой площадке — основанию конуса

давления.

Принимают, что при действии внешней нагрузки основные

деформации также происходят в пределах конуса давления,

а размеры площадки контакта (основания конуса) не зависят

от нагрузки. Это позволяет распространить расчетную модель

Рис. 3.1. Болтовое соедине-

ние (а) и его расчетная схе-

ма ((X)

Рис. 3.2. Схемы распределения напряже-

ний в стягиваемых деталях

23

затянутого соединения на случай совместного действия затяжки

и внешней нагрузки.

Одномерная стержневая модель реального соединения, изве-

стная из работ Ретшера, Баха и др., оправданна. Она оказы-

вается достаточно точной для фланцев большой толщины, когда

деформации изгиба соединяемых деталей невелики, например

соединения корпусов станков, плит и станин с жесткими основа-

ниями. Результаты исследований показали, что описанная схема-

тизация приемлема и для соединений с тонкими, податливыми

при изгибе фланцами. В этом случае расчет удовлетворительно

согласуется с экспериментом при высоких напряжениях затяжки

о0 = (0,5 ... 0,7) от, где от — предел текучести материала болта,

и такой внешней нагрузке, при которой происходит лишь не-

большое раскрытие стыка.

Задачи расчета соединения состоят в определении сил в болте

и стягиваемых деталях при совместном действии силы затяжки

и внешней осевой силы.

3.2. Расчет соединения одним болтом

(одиночного соединения)

Рассмотрим одиночное соединение (рис. 3.3, а), затянутое

силой Fq и затем нагруженное внешней силой F = F^z (F2 —

полная сила, действующая на групповое соединение с числом

болтов, равным г), и определим нагрузку, действующую на болт

(шпильку), используя описанную выше схематизацию промежу-

точных деталей в виде втулок, соединенных диафрагмой.

Эта задача была решена еще в работах И. И. Бобарыкова

и А. И. Сидорова, а позднее уточнена И. А. Биргером [3].

Для решения задачи стягиваемые детали заменим эквивалент-

ными по податливости втулками, а внешнюю нагрузку приложим

к верхнему и нижнему торцам втулок симметрично относительно

а)

Рис. 3.3. Схемы действия сил в затя-

нутых резьбовых соединениях

Рис. 3.4. Расчетные схемы для опре-

деления усилий в соединениях

24

оси болта (рис. 3.4). Сила Fo показана условно; она создается

за счет предварительной деформации болта (шпильки) при за-

тяжке.

Уравнение равновесия одной из втулок примет вид

F^Fn-Fc = F0 + F6-Fc. (3.1)

Сечение проведено по плоскости стыка; Fn — полное усилие

в болте:

Fn = Fo + F6,

где F6 — дополнительное усилие в болте, возникающее под дей-

ствием внешней силы F. Усилие на стыке после приложения внеш-

ней силы F обозначено Fc.

Уравнение (3.1) содержит две неизвестные силы F6 и Fc. Для

их определения следует учесть уравнение совместности переме-

щения фланцев и болта.

Если принять, что б — дополнительное удлинение болта при

действии внешней нагрузки, то полное усилие в болте

Fn = (Дб + б)Дб, (3.2)

где Хб — осевая податливость болта, соответствующая его уд-

линению под действием единичной силы; Дб — удлинение болта

при затяжке:

Дб=^б. (3.3)

Укорочение втулок вследствие совместности перемещений

уменьшится на б. Усилие на стыке после приложения внешней

нагрузки

Fc = (Дд — б)/Хд, (3.4)

где Хд — осевая податливость промежуточных деталей (втулок),

равная взаимному сближению опорных торцов при действии еди-

ничной (сжимающей) силы.

Первоначальное укорочение промежуточных деталей при за-

тяжке

Ад = ^Fo. (3.5)

Из уравнений (3.1)—(3.5) получаем

Дополнительное усилие в болте от внешней нагрузки

или

Ft = %F, (3.8)

где % — коэффициент основной нагрузки:

X==MWV (3.9)

25

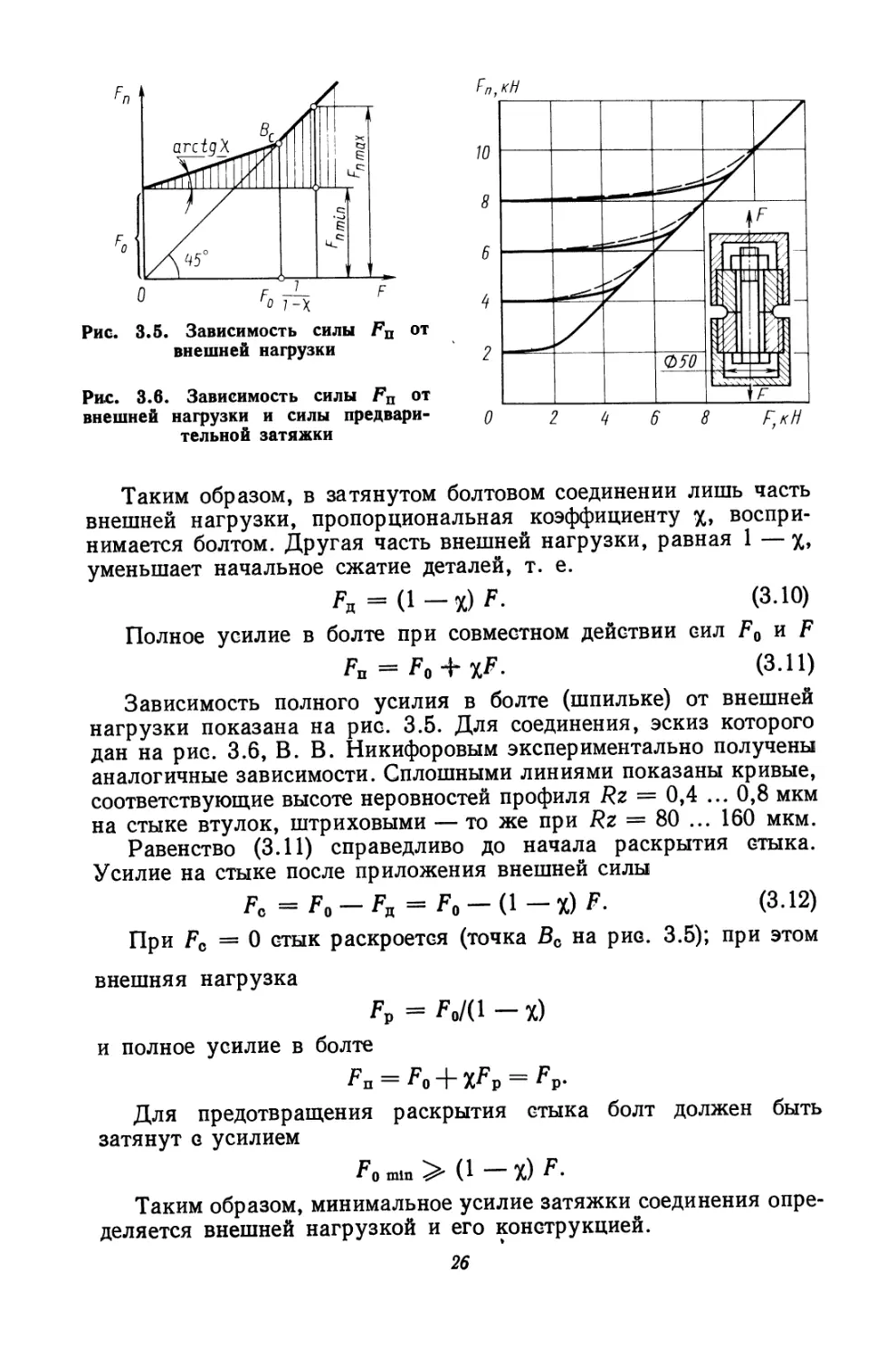

Рис. 3.5. Зависимость силы Fn от

внешней нагрузки

Рис. 3.6. Зависимость силы Fn от

внешней нагрузки и силы предвари-

тельной затяжки

Таким образом, в затянутом болтовом соединении лишь часть

внешней нагрузки, пропорциональная коэффициенту %, воспри-

нимается болтом. Другая часть внешней нагрузки, равная 1 — %,

уменьшает начальное сжатие деталей, т. е.

= (3.10)

Полное усилие в болте при совместном действии сил Fo и F

Fn = F0 + %F. (З.П)

Зависимость полного усилия в болте (шпильке) от внешней

нагрузки показана на рис. 3.5. Для соединения, эскиз которого

дан на рис. 3.6, В. В. Никифоровым экспериментально получены

аналогичные зависимости. Сплошными линиями показаны кривые,

соответствующие высоте неровностей профиля Rz = 0,4 ... 0,8 мкм

на стыке втулок, штриховыми — то же при Rz = 80 ... 160 мкм.

Равенство (3.11) справедливо до начала раскрытия стыка.

Усилие на стыке после приложения внешней силы

/7o = F0-F„ = F0-(l-%)F. (3.12)

При Fo = 0 стык раскроется (точка Во на рис. 3.5); при этом

внешняя нагрузка

Fp = Fo/(l-x)

и полное усилие в болте

Fn = F0 + %Fp = Fp.

Для предотвращения раскрытия стыка болт должен быть

затянут с усилием

р о mln (1 X) Р-

Таким образом, минимальное усилие затяжки соединения опре-

деляется внешней нагрузкой и его конструкцией.

26

Поеле раскрытия втыка внешняя нагрузка полностью пере-

дается на болт, что при переменном нагружении приводит к по-

явлению дополнительных напряжений ударного характера. По-

этому усилие затяжки следует назначать таким, чтобы при задан-

ной внешней нагрузке F стык оставался плотным.

При наличии температурной деформации

= ®б^б^б» (3.13)

дополнительная температурная нагрузка на болт

Ft = At/(X6 + X„), (3.14)

где аб, и /с — коэффициент линейного расширения, темпера-

тура и длина болта; ад, /д и /д— то же для промежуточной детали.

Полная сила, действующая на болт в этом случае,

Fn = F0+Ft+xF. (3.15)

Если нагрузка на болт изменяется циклически от нуля до F,

то переменное напряжение в резьбовой части болта

ао= 0,5Кб/Л = 0,5XFM; (3.16)

среднее напряжение цикла в этом случае

om = (Fo 0,5F6)/A = ст0 + ста- (3.17)

3.3. Диаграмма сил в соединении

Для наглядности решения уравнения (3.1) используем диаг-

рамму сил (рис. 3.7, а). Кривые деформирования (прямые при

упругом нагружении) болта и деталей показаны на диаграмме

в виде лучей 01 й ОН. Они описывают зависимости сил, действу-

ющих на болт и детали, от их удлинения при растяжении (укоро-

чения при сжатии). Точки Вб и Вд на диаграмме характеризуют

силы и деформации в болте и стягиваемых деталях после за-

тяжки;

Аб = 0; Ад = У^/F о.

Углы аб и <Хд наклона прямых 0Вб и ОВп характеризуют соот-

ветственно жесткости болта и деталей (величины, обратные подат-

ливости):

tg аб = 1 Дб; tg ад = 1 Дд.

После приложения внешней нагрузки болт получит дополни-

тельное удлинение S и дополнительная сила (точка Вб)

Fq = S tg аб = 6Дб.

Сила, действующая на промежуточные детали (точка Вд),

уменьшится на Ёд:

Кд = 6 tg Од = бДд.

Из этих равенств и соотношения (3.6) получаем F = F0+Fa.

27

Значения сил F6 и Fn легко определить по диаграмме сил,

образуемой совмещением в точке Вб луча 01 и луча О'IV, парал-

лельного лучу OIL Отсекая прямой, параллельной оси ординат,

отрезок ВбВд =« F и проводя через точку Вб прямую, параллель-

ную оси абсцисс, получим отрезки В$С = Fc и СВд = Вд.

Для снижения дополнительной нагрузки на болт необходимо

уменьшить коэффициент %. Это можно реализовать путем увеличе-

Рис. 3.8. Диаграммы сил для жесткого (а) и податливого (б) болтов (т— время)

Рис. 3.9. Соединения с жесткими (а) и податливыми (б, в) винтами

28

ния жесткости стягиваемых деталей (снижения 1д) и умень-

шения жесткости болта (увеличения Хб).

Если учесть, что внешняя нагрузка часто является переменной

и, следовательно, особенно опасной для прочности болта, то

уменьшение дополнительной силы FG имеет важное значение.

Отсюда следует правило конструирования резьбовых соеди-

нений: жесткие фланцы — податливые болты.

Преимущества применения податливых болтов наглядно иллю-

стрируют диаграммы на рис. 3.8; один из конструктивных спосо-

бов повышения податливости болтов показан на рис. 3.9.

Рассмотрим случай, когда при затяжке в болте и скрепляемых

деталях возникают пластические деформации (см. рис. 3.7, б).

Затяжка на диаграмме характеризуется точками Вб и Вд. При

действии внешней силы F деформация в болте возрастает по

кривой ВбВб, а деформация детали уменьшается по прямой ВДВД,

параллельной начальному (упругому) участку. Дополнительная

сила, действующая на болт при первом нагружении, соответ-

ствует отрезку F6i- Если снять внешнюю нагрузку, то усилие

в болте убывает по прямой ВбВб2, а усилие на стыке возрастает

по прямой В;Вб2. Усилие затяжки при этом уменьшится на AF0:

AF0 = AZn/(X6 + Хд), (3.18)

где AZn — остаточное удлинение болта после приложения на-

грузки.

Пластическая деформация болта приводит к потере затяжки,

пластическая деформация промежуточных деталей в этом про-

цессе не сказывается на силе затяжки.

Если

Аб. п + Ад. п + AZn > Аб + Ад,

то после снятия внешней нагрузки затяжка исчезнет совсем.

Дополнительная сила, действующая на болт при втором нагру-

жении,

Еб2 = XnF/(%6 + ^д),

т. е. равна дополнительной силе, действующей на упругие детали.

Таким образом, в практических случаях нельзя рассчитывать

на уменьшение внешней нагрузки на болт за счет его пластической

деформации.

Последующие приложения нагрузки не изменят результатов

второго нагружения; сила, действующая на болт, будет изменяться

от F02 до F02 + F62.

Диаграмма сил при наличии температурной и пластической

деформации показана на рис. 3.10.

3.4. Определение коэффициента основной нагрузки

При расчете коэффициента основной нагрузки определяют

податливость отдельных деталей. Достаточно просто и точно

можно найти податливость длинных болтов или шпилек.

29

Рис. 3.10. Диаграмма сил при учете темпера-

турной деформации

Рис. 3.11. Болт с перемен-

ным поперечным сечением

Для болта постоянного сечения

>=W ' <3-19>

где — расстояние от торца гайки до торца головки болта.

Для болта переменного сечения (рис. 3.11)

>-“-2 ст? <3-20>

где lGi и Дбг — соответственно длина и площадь поперечного

сечения i-ro участка болта.

Для коротких болтов и шпилек (Z6 < 6d) следует учитывать

податливость резьбы и головки болта. Для этого к расчетной

длине обычно прибавляют 1/3 или 1/2 высоты гайки Я. Однако

эта рекомендация оправданна только для Н > 1,5d.

Более точно податливость резьбы можно вычислить по фор-

муле

Хр = "ЛГ (W + "Й") Лк(^7 + "Ё^г)’ (3,21)

где Ак = — кольцевая площадь витка резьбы; и к* —

безразмерные коэффициенты; £б и £г — модули упругости мате-

риала болта и гайки.

И. Г. Старостин упростил это равенство:

Хр~4т-У1144 + 9’28~т-

г • и

(3.22)

Результаты экспериментальных исследований показали воз-

можность использования формулы (3.22) для расчетного определе-

ния податливости.

В приближенных расчетах можно применять более простые

формулы:

30

при d/P = 6 ... 10 Хр «(0,95 ... 0,80)/(£d);

при d/P = 10 ... 20 Хр «(0,80 ... 0,70)/(£d). J (3,23)

Если модули упругости гайки (корпуса) и болта различив),

то можно принять

-1-«0,5 (-1-+ 4-).

Согласно результатам исследований В. Б. Куклина податли-

вость резьбы существенно зависит от точности ее изготовления

и особенно отклонения угла профиля резьбы. Резьбы, выпол-

ненные с допусками в пределах полей 6g и 8g, обладают примерно

в 2 раза большей податливостью, чем точно изготовленные резьбы.

Отметим, что влияние погрешности изготовления сказывается

в меньшей степени при высоких напряжениях затяжки, что свя-

зано е пластическими деформациями в резьбе.

В. Б. Куклиным обнаружено также существенное влияние на

податливость резьбы контактных деформаций на ее рабочих

поверхностях, особенно при малых давлениях (р« 10 МПа).

Для резьб, изготовленных по номиналу с высотой неровностей

Rz = 10 ... 40 мкм, контактная податливость превышала соб-

ственную податливость витков при первой нагрузке в 2 ... 4 раза,

при повторных нагрузках — в 0,5 ... 0,8 раза (давление на по-

верхности р > 30 МПа). При 0,4 мкм контактная податли-

вость не проявляется.

Для учета податливости головки болта можно принять, что

головка болта испытывает лишь деформацию сдвига, а средний

радиус опорной поверхности головки болта г = 0,7d, тогда

Хр.в =0,15/(ад, (3.24)

где h — высота головки.

С учетом указанных выше замечаний податливость коротких

болтов

п

= 2 + Хг. °’

1=1

коротких шпилек

п

= 2 CTTi + + ХР>

/=1

(3.25)

(3.26)

где Хр и Хр. 0 — податливость резьбы гайки и головки болта;

Х£ — податливость резьбового соединения шпилька — корпус.

Для уменьшения коэффициента основной нагрузки % в систему

болта иногда вводят специальные втулки (см. рис. 3.9, в) или

упругие элементы — пружины.

31

a+ttgcC

Рис. 3.12. Конусы

давления

В заключение отметим, что в большинстве

случаев определить в большой точностью

коэффициент основной нагрузки можно лишь

экспер иментально [31.

3.5. Расчет податливости промежуточных

деталей

Наибольшие трудности и погрешности в оп-

ределении коэффициента % обычно связаны

с определением податливости промежуточной

детали.

В основе метода, как указано выше, ле-

жит представление о конусе давления при

действии осевой силы на промежуточную

деталь. Предполагается, что деформирова-

нию подвергается только конус, начинающийся

от опорной поверхности гайки и головки болта (рис. 3.12).

Представление о конусе давления можно обосновать, рас-

смотрев действие силы или распределенного по кольцу давления,

приложенного к плоскости, ограничивающей полупространство

(рис. 3.13, а).

В последнем случае вертикальное перемещение точек окруж-

ности диаметром а±

(Л/2 ________ \

-f-j |/1-481°ачг^--т)- (3-27)

о /

Считая, что деформация распространяется на конус, показан-

ный на рис. 3.13, а, имеем

0,25рл (а2 — а,)

л?2 tg2 а

(3.28)

Отметим, что с физической точки зрения введение конуса

означает замену действительных напряжений <зг равномерно

Рис. 3.13. Схема действия давления, распределенного по кольцу

32

распределенными напряжениями в пределах площади сечения

конуса.

Перемещение сечения z — b

_ р(а2 — а2) (_dz _ р(°2-°!) 2пч

4Eatg2a J za ~ 4b£Btg2a *

ь

Проводя вычисления по формуле (3.27) с помощью таблиц

эллиптических интегралов и сравнивая с результатами расчета

по равенству (3.29), находим, что при aja = 0 ... 0,8

tga == 0,55 ... 0,65.

Исходя из физических соображений, можно ожидать, что

при наличии центрального отверстия (рис. 3.13, б) значение tg a

будет меньшим. Поэтому в приближенных расчетах можно при-

нять

tg a = 0,4 ... 0,5.

С учетом этих замечаний получим достаточно простую формулу

для вычисления податливости конуса (см. рис. 3.13, в).

В этом случае деформация

л£д (г2 tg2 a — 0,25<^)

и податливость

л _ 1 in (&tga + O,5do)[(6 + /i)tga — O,5</o]

Ля nEad0 tg a (b tg a — 0,5do) [(* + h) tg a + 0,5d„] '

Так как btg a = 0,5a, окончательно находим

о ____________ ___1___1 n (Д ~г <4) (а ~Ь tg /о ол\

Ли~£дл41ё« (a-d0) (a + 2/xtga + do) *

При использовании десятичных логарифмов

1 %’S iw (а + 40) (а + 2/t tg a— d0)

Лд £„jid„tga ё (a — d0) (a + 2ZX tg a + d0) '

При очень больших значениях l± (Zx->oo) формула (3.30)

принимает вид

Хд = р In. (3.32)

По этой формуле можно вычислить максимальное значение

податливости промежуточной детали (пластины), которое следует

использовать при li ~> 10a.

Если болт соединяет два фланца с одинаковым модулем упру-

гости (см. рис. 3.12, б), то

1 2 1п (° + 40) (a + /tgg —4)

д 5дЛ</0 tg a (а — d0) (а + I tg a + d0) * t '

2 Биргер И. А. и др. 83

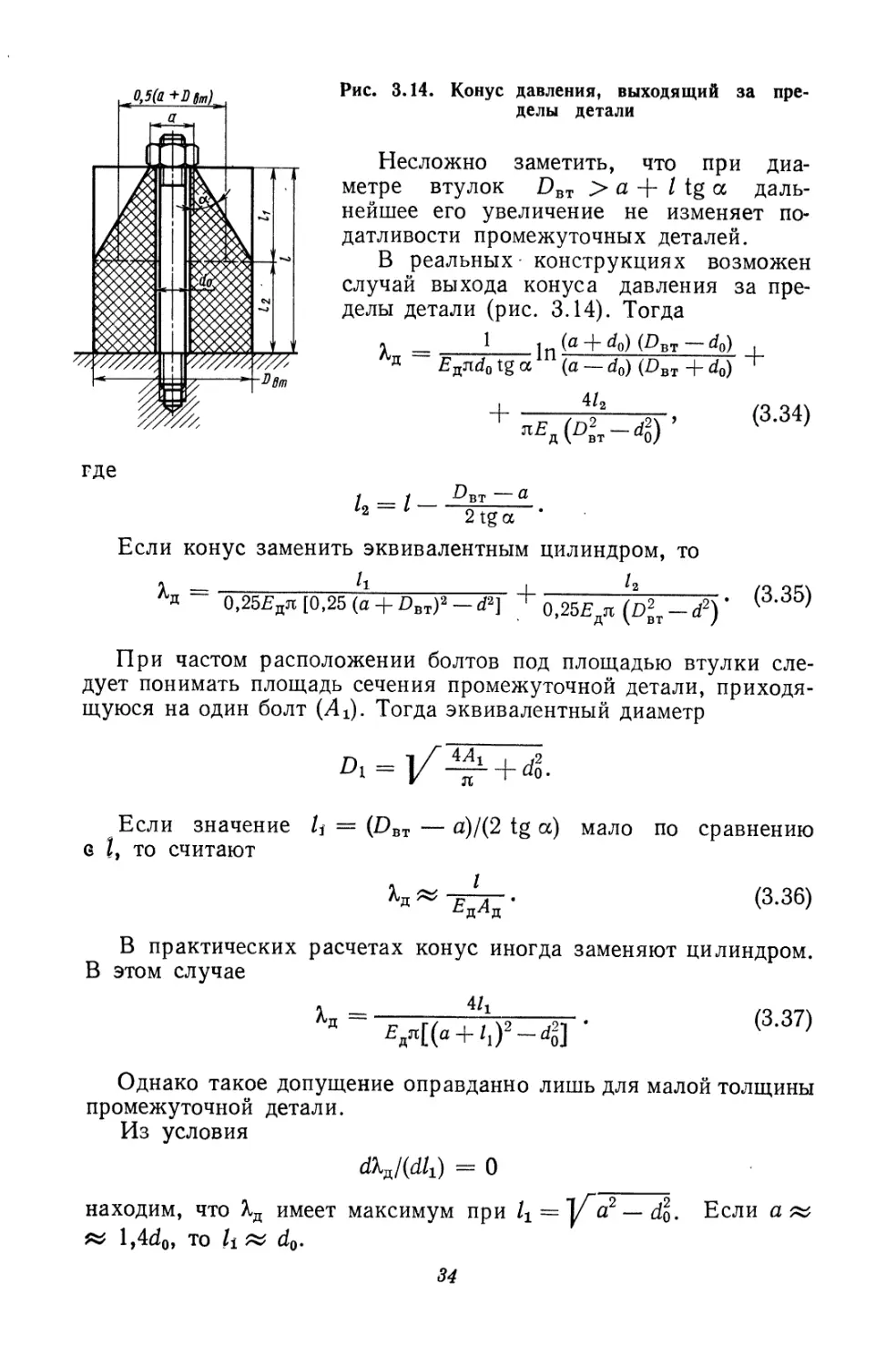

0,5((l +Dgm)

Рис. 3.14. Конус давления, выходящий за пре-

делы детали

Несложно заметить, что при диа-

метре втулок DBT > а + I tg а даль-

нейшее его увеличение не изменяет по-

датливости промежуточных деталей.

В реальных - конструкциях возможен

случай выхода конуса давления за пре-

делы детали (рис. 3.14). Тогда

Л __ 1 1 п (а + ^о) С^вт — ^о) I

* E^nd0 tg а (а ~ d0) (DBT + d0)

+ ^(^5 ’ (3'34)

где

/ ________________________ / a

Если конус заменить эквивалентным цилиндром, то

Хд = 0,25£дЯ [0,25 (а + Овт)2-^] + 0,25£дя (D2T-d2) ‘ (3‘35)

При частом расположении болтов под площадью втулки сле-

дует понимать площадь сечения промежуточной детали, приходя-

щуюся на один болт (Л1). Тогда эквивалентный диаметр

Oi = 1/^+4.

Если значение Ц = (DBT — а)/(2 tg а) мало по сравнению

g I, то считают

^д ~ Е А ’ (3.36)

В практических расчетах конус иногда заменяют цилиндром.

В этом случае

Хд = ^'7/ ' 4\2’ • (3.37)

£дп[(а + г1) ~ do]

Однако такое допущение оправданно лишь для малой толщины

промежуточной детали.

Из условия

Лд/Ш = 0

находим, что %д имеет максимум при = j/a2 — do. Если а «

« 1,4d0, то 11 ~ d0.

34

Рис* 3.15* Схема замены конуса цилинд-

рами

При /1 > d0 формула (3.37) дает

противоречащий физическому смыслу

результат: при увеличении длины по-

датливость детали уменьшается.

Для уменьшения погрешности, свя-

занной с заменой конуса одним экви-

валентным цилиндром, следует исполь-

зовать два и более эквивалентных

цилиндра.

Если заменить конус двумя цилин-

драми (рис. 3.15), то

а+0,51^дй.

— _ 0)5/1 [ 0,5?х ______

д 0,25£дл [(а + 0,5/j tg а)2 — 0,25£дл [(а + 1,5/j tga)2—d^]

(3.38)

В табл. 3.1 приведены безразмерные значения коэффициентов

податливости, вычисленные по формулам (3.37), (3.38) и (3.31)

при tga = 1, а в табл. 3.2 — эти же значения, рассчитанные

по формуле (3.31) при tg а = 0,4 и 0,5.

Действительное значение податливости

1 — д д

д Е^а

(3.39)

Из анализа табл. 3.1 следует, что погрешность формулы (3.37)

уже при /i = 0,5a является значительной, поэтому ее допустимо

использовать лишь при Zx < 0,25a.

Вопрос об определении податливости соединяемых деталей

рассматривался во многих работах. Теоретически исследовалось

распределение напряжений по срединной плоскости других моде-

лей формы деталей: бесконечной пластины (Е. Б. Виткуп,

В. К. Данилов и др.), бесконечной пластины с отверстием

(Г. Фриче, И. Фернлунд [31], К. Мицунага), полого цилиндра

конечных размеров (М. Шибахара и Ю. Ода [41 ]) и др. В некото-

рых исследованиях показано, что результаты расчетов хорошо

согласуются с данными экспериментов, полученными при анализе

поля напряжений методом трехмерной фотоупругости.

На рис. 3.16 приведены результаты сравнения данных расчетов

жесткости стягиваемых деталей (сд ™ 1Дд), выполненных по

формуле (3.31), а также по формулам, приведенным в ряде работ

ученых СССР, ФРГ и Великобритании, с данными эксперимента.

Исследовали фланцевое соединение с D > 50 мм, а — 17 мм,

dx = 10 мм, d0 — 12 мм, /х 78 мм.

2*

36

Таблица 3.1

Податливость i.*, вычисленная по разным формулам

aldt Значения Кд, вычислен- ные по формулам a/d0 Значения Кд, вычислен- ные по формулам

(3.37) (3.38) (3.31) (3.37) (3.38) (3.31)

2,00 0,5 1,0 1,5 3,0 10,0 0,318 0,339 0,318 0,243 0,106 0,357 0,425 0,433 0,382 0,203 0,374 0,485 0,540 0,608 0,669 1,43 1,5 3,0 10,0 0,332 0,246 0,106 0,466 0,396 0,204 0,552 0,416 0,206

1,10 0,5 1,0 1,5 3,0 10,0 0,374 0,485 0,540 0,608 0,669 0,457 0,573 0,628 0,698 0,759 0,699 0,823 0,880 0,950 1,000

1,43 0,5 1,0 0,362 0,363 0,421 0,472 0,565 0,559

Податливость к** в зависимости от tg а

Таблица 3.2

a/d0 /t/rfo Значения Кд* при tg а a/d0 IJd, Значения Кд* при tga

0,4 0,5 0,4 0,5

1,2 1 2 3 1,03 1,31 1,45 1,60 0,90 1,11 1,22 1,32 1,6 3 5 0,76 0,88 0,65 0,74

5 1 2 3 5 0,35 0,51 0,61 0,72 0,32 0,45 0,53 0,61

1,4 1 2 3 0,64 0,87 0,99 1,13 0,57 0,75 0,84 0,94 1,8

5 1 2 3 5 0,28 0,40 0,51 0,64 0,26 0,37 0,44 0,52

1,6 1 2 0,46 0,65 0,42 0,57 2,0

Как следует из анализа диаграммы, податливость (Хд = 1/сд)

деталей, определенная по формуле (3.31), приблизительно на 9 %

ниже экспериментального значения при tg а = 0,5. Это значение

соответствует также данным ряда других советских и зарубежных

работ.

Применение в конструкциях податливых фланцев и выявлен-

ное при этом несоответствие между расчетами и экспериментами

привели в последние годы к новым исследованиям, в которых

учитывалось наличие стыка между соединяемыми деталями.

36

Рис. 3.17. Болтовые соединения

Рис. 3.16. Диаграмма для

сравнения расчетных зна-

чений жесткости стяги-

ваемых деталей по дан-

ным Ретшера (/), Дани-

лова (2), Баха (3), Бирге-

ра (4), Фриче (6), Витку-

ла (7) с результатами экс-

периментов (5)

Для проверки расчетных соот-

ношений (3.31)—(3.34) Ю. Г. Рысь

исследовал одиночные болтовые

соединения без стыка и со стыком

между деталями (рис. 3.17) при

различных наружных диаметрах

и длинах втулок. Результаты испытаний (рис. 3.18) показали

удовлетворительное соответствие расчетных и экспериментальных

данных. С уменьшением силы затяжки возрастает влияние кон-

тактной податливости стыков на общую податливость деталей’

экспериментальные значения коэффициента основной нагрузки

при этом также возрастают.

Д. Гоулд и М. Микич [8] провели с помощью метода конечных

элементов численный анализ напряжений на совершенно гладком

плоском стыке двух пластин, стянутых болтом. Результаты расче-

тов были подтверждены экспериментами, при проведении которых

радиус поверхности контакта пластин измеряли авторадиографи-

ческим методом, а также путем определения следов (блестящих

отполированных областей) на пластине, образовавшихся вслед-

ствие трения. Характер распределения давления на поверхности

раздела не установлен ввиду отсутствия приемлемых средств

измерения. Результаты расчетов также свидетельствуют об эффек-

тивности стержневой расчетной модели соединения с углом полу-

раствора конуса а = 22 ... 25° (tg а = 0,4 ... 0,5) при lr/dQ =

= 1,0 ... 2,0 и относительно высоком напряжении затяжки болта.

Подобный результат получен также Ю. Ито и др. [171. Рас-

пределение давлений на стыке фланцевого соединения определяли

с помощью ультразвуковых волн. Показано, что при толщине

одной из стягиваемых деталей li = (1,6 ... 2,0) d0 измеренные

37

Рис. 3.18. Кривые изме*

нения коэффициента ос-

новной нагрузки х в зави-

симости от диаметра

сплошных с I ~ 36 мм

(сплошные линии) и со-

ставных с — /2 = 18 мм

(штриховая линия) вту-

лок при различных внеш-

нем усилии F и усилии

затяжки Fo:

а — F 6 кН; б, в — F

= 16 кН; 1 — при Fo

« 16 кН; 2 — при Fo в

« 32 кН

контактные давления приблизительно равны расчетным и нахо-

дятся в пределах зоны, ограниченной теоретическими кривыми.

При большей толщине фланца распределение давления значи-

тельно отличается от теоретического. Установлено также, что

изменение шероховатости поверхности стыка в пределах Rz =

— 0,8 ... 1,8 мкм не влияет на распределение контактного дав-

ления.

Следует отметить, что, несмотря на значительное различие

экспериментальных и расчетных значений контактных давлений

на стыке фланцев, соответствующие значения податливости отли-

чаются несущественно.

Влияние размеров гайки на податливость стягиваемых деталей

исследовано В. М. Рыдченко. Результаты опытов показали, что

размеры гайки весьма существенно влияют на податливость про-

межуточных деталей. При увеличении поперечного размера а

гайки от 18,2 до 26 мм наблюдалось снижение %д. Дальнейшее

увеличение размеров не изменяло податливости.

Указанное обстоятельство связано с изменением характера

распределения давления по торцу гайки (головки болта).

В результате экспериментов также установлено, что при

использовании специальных гаек (с узким опорным кольцевым

пояском) с равномерным распределением давления по торцу расчет

по формуле (3.31) при tg а = 0,5 хорошо согласуется с экспери-

ментом.

Рассмотренные выше расчетные методы определения податли-

вости промежуточных деталей не учитывают контактных дефор-

маций вследствие неровности поверхности, которые существенно

38

(на 20 ... 30 %) повышают по-

датливость стягиваемых дета-

лей и, как следствие, коэффи-

циент основной нагрузки. Кон-

тактные деформации зависят

от давления в зонах контакта,

в связи с чем податливость де-

талей оказывается зависимой

от силы затяжки и рабочей

нагрузки.

Для расчетной оценки кон-

тактной податливости деталей

а) б)

Рис. 3.19. Деформация изгиба детали

при слабой (а) и сильной (б) затяжке

следует провести специальное опытное исследование. Контактную

податливость можно не учитывать, если шероховатость поверх-

ности стыковых деталей не выше Rz == 40 мкм и рабочая нагрузка

на одиночное соединение

F < (0,5 ... 0,6) Fo.

Важным моментом при расчетном определении Лд является

учет деформаций изгиба детали в случае их наличия. На это

обстоятельство указывается почти во всех работах последних лет.

Деформация изгиба может значительно увеличить Ад, что очень

опасно для прочности болтов при переменном нагружении.

При неудовлетворительном прилегании деталей по стыку

в процессе изготовления (рис. 3.19, а) податливость промежуточ-

ной детали значительно превышает расчетную. Сильная затяжка

приводит к более плотной посадке детали, что снижает дополни-

тельные нагрузки на болт. Указанное обстоятельство является

одной из важных причин применения сильной затяжки при дей-

ствии переменных напряжений.

Если деформации изгиба появляются при нагружении соеди-

нения, никакие эмпирические рекомендации не позволяют доста-

точно эффективно оценить изгибную податливость промежуточных

деталей, которая нелинейно зависит от действующих усилий.

В этом случае следует отказаться от использования в расчет-

ной схеме стержневой модели и абсолютно жесткой диафрагмы.

3.6. Общий случай совместного действия силы затяжки

и основной нагрузки

В ряде конструкций встречаются относительно сложные сило-

вые схемы. На рис. 3.20 дана схема работы силовой шпильки

поршневого двигателя. Здесь в деформации участвуют несколько

деталей (0, /, 2, 3); внешняя сила F приложена к блоку.

Рассмотрим общий случай. Пусть соединение (см. рис. 3.20),

состоящее из промежуточных деталей, стянуто с силой Fo с по-

мощью скрепляющей детали (болта, шпильки), которой припи-

сываем индекс 0. Определим силу, действующую на болт, после

приложения к деталям i и / внешней нагрузки F.

39

Рис. 3.20. Схемы работы силовой шпильки

Рис. 3.21. Сложная система с од-

ной внешней нагрузкой

Для решения задачи используем метод наложения, согласно

которому основную задачу расчленим на две вспомогательные.

В первой задаче определим усилия в системе только от силы за-

тяжки. В этом случае болт окажется растянутым, а промежуточные

детали сжатыми силой FQ.

Во второй задаче определим усилие в системе только от дей-

ствия силы F. Наиболее важен для практики случай, когда под

действием силы F стыки не раскрываются (напряжения сжатия

не падают до нуля). В силу этого все стыки системы считаем

«спаянными» и рассматриваем систему как единое упругое тело.

Напряжения растяжения, которые (при такой постановке задачи)

возникают в некоторых частях системы, соответствуют умень-

шению первоначальных напряжений сжатия.

Тогда силы F детали от i + 1 до / — 1 и тело болта подвергнут

растяжению, а детали от 1 до i и от / до п — сжатию.

Отметим, что если участок от i + 1 до / — 1 абсолютно же-

сткий (например, если его длина стремится к нулю), то болт не

удлиняется и внешняя нагрузка F не увеличивает в нем усилие.

Подобный эффект получается и при приложении сил к одному

и тому же стыку.

Выделим в рассматриваемой задаче сечением по стыкам дета-

лей (i, i + 1) и (/— 1, /) две группы — детали системы болта

(рис. 3.21, а) и детали системы корпуса (рис. 3.21, б).

Положим, что на стыках действует суммарная сила X, которую

можно найти из равенства относительных перемещений стыковых

поверхностей в системе болта 6б и системе корпуса 6К (условие

нераскрытая стыка).

40

Тогда

(I п \ 7—I

т&-+2^+2ет -* 2 w <3-40’

V—1 V=/ J V=l-f-l

Вводя коэффициенты податливости [см. формулу (3.3)1, после

преобразования получаем

X = F (л0 + S + £ xj / S Xv. (3.41)

\ v=l v=/ / / v=0

Дополнительная сила, действующая на болт F6 и обусловлен-

ная внешней нагрузкой F,

7—1 / л

f0 = f _ х = f s м Е <3-42)

V— Н-I / v=0

коэффициент основной нагрузки

7-1 / п

35= S / S (3.43)

v=r+i I v=0

Полную силу, действующую на болт, получаем после сложе-

ния решений двух задач

Fa = Fo + F6 = Fo + (3.44)

где x определяем по формуле (3.43).

Если внешняя нагрузка представляет собой действие сосредо-

точенных сил Fi, F2, F3 (рис. 3.22), то по аналогии с рассмотрен-

ным случаем

( I s—I п п \ | п

£FS£ Xv- S /S V (3.45)

s=l v=0 s=t4-l v—s / / V——0

Заметим, что для некоторых стыков сила Fs может быть равна

нулю или направлена в противоположную ёторону; в последнем

случае следует считать Fs < 0.

Дополнительная сила, действующая на болт,

F6 = £ Fs £ М £ V (3.46)

S“1 v=s / v=0

Если учесть, что величина

п In

Xs = s Xv / S К (3.47)

V~s / v=0

является коэффициентом основной нагрузки для силы Fs, то

при приложении ее уравновешивающей силы в сечении п + 1

формулу (3.46) можно записать в таком виде:

п

F^- (3.48)

s=l

41

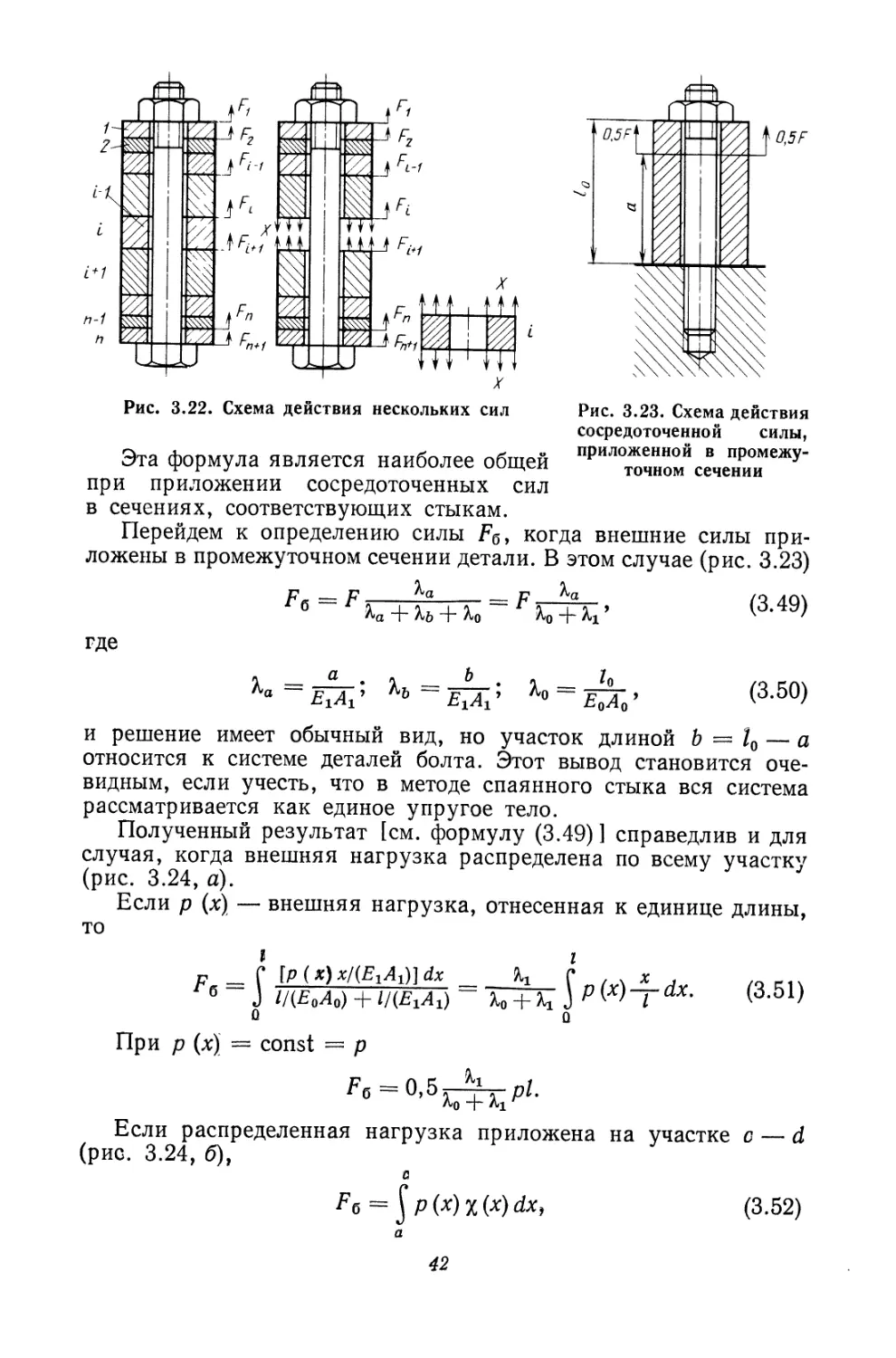

Рис. 3.22. Схема действия нескольких сил Рис. 3.23. Схема действия

сосредоточенной силы,

гч л - - приложенной в промежу-

Эта формула является наиболее общей точном сечении

при приложении сосредоточенных сил

в сечениях, соответствующих стыкам.

Перейдем к определению силы F6, когда внешние силы при-

ложены в промежуточном сечении детали. В этом случае (рис. 3.23)

р _____ Р___________________р

б Кг + + %о %о ~Ь ^19

(3.49)

где

= = ЖА ’ = ’ (3‘50)

и решение имеет обычный вид, но участок длиной b = 10 — а

относится к системе деталей болта. Этот вывод становится оче-

видным, если учесть, что в методе спаянного стыка вся система

рассматривается как единое упругое тело.

Полученный результат [см. формулу (3.49)] справедлив и для

случая, когда внешняя нагрузка распределена по всему участку

(рис. 3.24, а).

Если р (х) — внешняя нагрузка, отнесенная к единице длины,

то

I i

р = Г [^ (x) x/(^Mi)] __ _ С D (x\ — dx И 5 В

6 J //(£0Я0) +Хо + %1 J Р( ) I й

0 Q

При р (х) = const = р

Если распределенная нагрузка приложена на участке о — d

(рис. 3.24, б),

а

F6 = $ p(x)%(x)dx, (3.52)

42

Рис. 3.24* Схема действия распределенной

нагрузки

Рис. 3.25. Схема действия

внешних сил (общий слу*

чай нагружения)

где %(х) == А,1Х/[(%0 + Xi) /] — коэффициент основной нагрузки

для единичной силы, приложенной в сечении х.

В общем случае нагрузки могут быть приложены к любым

промежуточным сечениям деталей (рис. 3.25), Сосредоточенные

нагрузки рассматриваются как частный случай распределенных,

когда р (х) стремится к бесконечности, а участок приложения б —

к нулю, например

д.4-8

Fi = lim С p(x)dx. (3.53)

8->0 v

ai

Полную силу, действующую на болт, можно выразить форму-

лой

п

Fn = Fo + 2 \p(x)X(x)dx. (3.54)

a{

В этой формуле % (х) — коэффициент основной нагрузки для

сечения х. Например, для сечения, соответствующего стыку i

(см. рис. 3.20),

% (^i) = Xl / S

J v=Q

3.7. Особенности приложения нагрузки

Во многих случаях необходимо уточнить схему соединения

в связи с особенностями приложения внешней нагрузки. Этот

вопрос в общем виде выяснен в подразд. 3.6. Сделаем несколько

замечаний, полезных при практическом использовании получен-

ных результатов. На рис. 3.26 приведены различные случаи на-

гружения, при которых коэффициент основной нагрузки суще-

ственно зависит от места приложения сил.

43

Рис. 3.26. Различные схемы действия внешней на-

грузки:

о “ о < х < 1, х e 4- 4* М 4” М: б---о <

< х < 1» х = W(^o 4~ 4- М; в х ~ 0; з ~ х ~ Оз

д — X ~ И в — х о

Рис. 3.27. Схема влияния места и способа прило-

жения внешней нагрузки;

а X == М/(^о 4” М) = X»; б —* X “ 0»5хо? в х О

Важно не только определить податливость деталей соединения,

но и установить принадлежность данной детали к системе болта

или корпуса. Эти системы легко различить по следующему при-

знаку: в деталях системы корпуса при приложении внешней

нагрузки абсолютное значение напряжения (с учетом напряжения

затяжки) уменьшается, а в деталях системы болта увеличивается.

Для получения небольших коэффициентов %, что очень важно

для практики, необходимо вводить податливые детали (специаль-

ные пружинящие кольца и т. д.) в систему болта и делать более

жесткими детали системы корпуса.

Рис. 3.27 иллюстрирует влияние на прочность соединений

способа и места приложения нагрузки в нескольких простых

случаях. ।

Вопрос о влиянии места приложения нагрузки рассмотрен

также в работе Н. Л. Клячкина [18].

По данным П. И. Ансона, при расчете фланцев корпуса тур-

бины удовлетворительное соответствие с экспериментальными

результатами дает схема с равномерным распределением внешней

нагрузки по длине соединения.

3.8. Определение силы затяжки по заданной деформации.

Влияние температуры

Часто возникает необходимость определения силы затяжки

болта или шпильки при определенном повороте гайки.

Пусть в процессе монтажа гайка повернута на угол 6,°.

44

Тогда расстояние между торцом гайки и головкой болта (или

соответствующим сечением шпильки) уменьшится на 6:

6 = Р —

0 360’

где Р — шаг резьбы.

В соединении возникает сила затяжки Fo, вызывающая удли-

нение болта и укорочение деталей. Сумма этих перемещений

должна быть равна б.

Отсюда

о п

^360 =

где п — число стягиваемых деталей (индекс 0 соответствует

болту).

Из последнего уравнения следует, что

<3-55)

S*.

В приближенном расчете можно пренебречь податливостью

промежуточных деталей в сравнении с податливостью болта:

п

<=i

Тогда напряжение затяжки в резьбовой части болта (шпильки)

<3-56)

где dc — диаметр стержня; — внутренний диаметр резьбы.

По аналогии с описанной задачей определяются дополнитель-

ные силы, обусловленные нагревом деталей. Температурное удли-

нение, которое должно быть компенсировано упругой деформа-

цией, определяется по формуле

п

Xi

где — коэффициент линейного расширения детали; — тем-

пература детали.

Дополнительная сила, обусловленная нагревом,

Ft = б( / 2 Хг. (3.57)

/ Z=Q

Температурные напряжения уменьшаются при увеличении

податливости любой детали системы. В некоторых конструкциях

для уменьшения температурных напряжений вводят специальные

45

Рис. 3*28. Схемы компен*

сации температурных де*

формаций

Рис. 3.29. Соединения с компен*

сацией температурных деформа*

ций при использовании втулок

из сплава Н36

упругие шайбы (рис* 3.28) или компенсаторы из инвара и других

материалов (рис. 3.29).

Следует отметить, что температурные напряжения особенно

опасны при нестационарных режимах работы установки (напри-

мер, при пуске), когда имеются большие перепады температуры.

Для иллюстрации рассмотрим беспрокладочное фланцевое

соединение. Предполагая lt == /2 О,5/о, = а2 = а, из ра-

венства (3.57) получаем

F, = а Д/ £0Л0 j + £оЛо/(£1Лх) •

Так как значение EqAq/^E^) для фланцевых соединений

обычно не превышает 0,2 ... 0,3, приближенно можно принять

Ft = а Д/ЕоДо.

Напряжения в резьбовой части

of=.aA/E0(dc/e

В паровых турбинах в пусковой период разность температур

фланца корпуса и болта может достигать А/ = 60 ... 90 °C. Тогда,

принимая а = 11-10"6 1/°С, EQ = 210 ГПа, djdx — 1,1, полу-

чаем 180 ... 250 МПа. При циклическом нагреве такие на-

пряжения могут привести к малоцикловому разрушению болтов.

В этом подразделе рассмотрен лишь вопрос о совместном дей-

ствии силы затяжки и внешней растягивающей нагрузки. На

практике встречаются задачи, в которых необходимо учесть

действие изгибающих и крутящих нагрузок. С решением этих

задач можно ознакомиться в монографии [3]. Отдельные случаи

действия изгибающей нагрузки изложены далее.

3.9. Усилия в групповых резьбовых соединениях

Выше указывалось, что расчет на прочность групповых соеди-

нений сводится к определению напряжений в наиболее нагружен-

ном болте (шпильке) и проверке его прочности. При расчете на

46

Рис. 3.30. Формы стыков

прочность очень важно выбрать силу предварительной затяжки,

обеспечивающую плотность (нераскрытое) стыка — контактной

поверхности между двумя соединяемыми деталями.

В машиностроении наиболее распространены плоские контакт-

ные поверхности (плоские стыки), формы которых показаны

на рис. 3.30.

Напряжения при первона-

чальной затяжке. Рассмотрим

случай (рис. 3.31), когда стык

произвольной формы затягива-

ется п болтами (шпильками) с

координатами осей at и и

площадью сечений foi. Усилие,

создаваемое при затяжке болта,

Рис. 3.31. Схема действия напряжений

на стыке при первоначальной затяжке

= (3.58)

где ооР — напряжение затяжки

болта.

Если предположить, что напряжения на стыке от затяжки

(напряжения смятия) распределяются по линейному закону, то

а<0) = А + Вх + Су, (3.59)

где А, В и С — коэффициенты, подлежащие определению.

Предполагая неизвестное значение Oi0) положительным, из

условия равновесия получаем

- J < dAt = 2 FOi-, - J <^уdAt = 2 Foibt-,

A1 i=l Al n i=l (3.60)

— =2f«»ao

A, (=i

где Ai — полная площадь стыка

Если принять оси координат л. у в качестве главных централь-

ных осей стыка, то

JxdA1 = O; \xydAx~0. (3.61)

At At At

47

С учетом отношений (3.59)—(3.61) несложно получить

S Fti £ Foiat £ Foibt

Д=—; В=—ЬЦ--------------------------; С = — , (3.62)

Л1 Jly J lx V '

где Ai = У dAi — площадь стыка; Jlx

Al

моменты инерции относительно

Следовательно,

аГ =

Если считать,

каковы, т. е.

Ai

осей х и у,

на стыке при затяжке

п

У^|

— -----xl-^-T----

Ai J iy

что напряжения затяжки

напряжения

п

У

.(0)

(0) „(0)

О01 = °02 = * * * = O'Oz

равенство (3.63) можно записать в виде

У! foiai

At

S F^bi

t=l

IX

во всех болтах оди-

(3.63)

у1; fbi^i

п!°) __ „(0) ло

\ "1 J\y

П

где Ао = S foi — суммарная площадь сечения болтов.

(=1

При совпадении центра масс сечений болтов с центром масс

площади стыка напряжения на стыке распределены равномерно:

„(0) _ „о»

от = — °о •

Если ось у является осью симметрии для сечений болтов, то

J lx

(3.64)

Условие плотности

ходимо, чтобы во всех

~(0) __ uo) Ao

= —CTo \~A^+y

(3.65)

стыка. Для обеспечения плотности необ-

точках стыка после приложения внешней

нагрузки оставались напряжения сжатия.

Наличие в какой-либо точке стыка на-

пряжений растяжения (расчетных) сви-

детельствует о нарушении контакта в этой

точке. Раскрытие стыка опасно для

прочности соединения, так как при

этом возрастают силы, действующие на

болты.

Рис. 3.32. Схема к выводу условия плотности

стыка

48

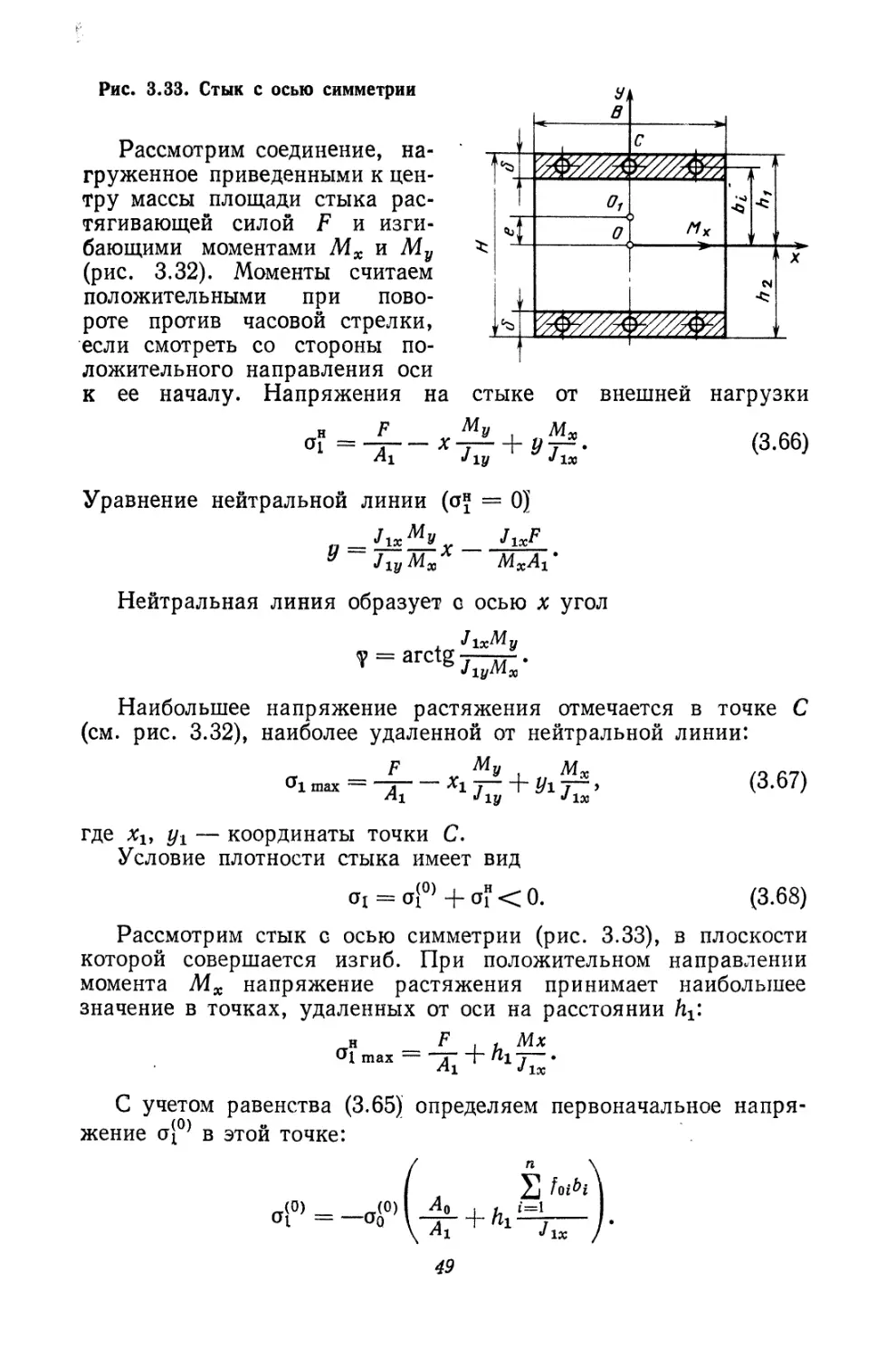

Рис. 3.33. Стык с осью симметрии

Рассмотрим соединение, на-

груженное приведенными к цен-

тру массы площади стыка рас-

тягивающей силой F и изги-

бающими моментами Мх и Му

(рис. 3.32). Моменты считаем

положительными при пово-

роте против часовой стрелки,