Author: Биргер И.А. Шорр Б.Ф. Иосилевич Г.Б.

Tags: прочность сопротивляемость общее машиностроение машиноведение машиностроение прочность деталей машин

ISBN: 5-217-01304-0

Year: 1993

Text

И А Биргер э.ФШорр . Б. Иосилевич

Расчет на прочность деталей машин

СПРАВОЧНИК

4-е издание, переработанное и дополненное

МОСКВА

(МАШИНОСТРОЕНИЕ) 1993

ББК 34.41я2

Б64

УДК [621.81.001.24:539.4] (035)

Федеральная целевая программа книгоиздания России.

Биргер И. А. и др.

Б64 Расчет на прочность деталей машин: Справочник/ И. А. Биргер, Б. Ф. Шорр, Г. Б. Иосилевич. — 4-е изд., перераб. и доп. — М.: Машиностроение, 1993. — 640 с.: ил.

ISBN 5-217-01304-0

Изложены методы расчета на прочность различных соединений н передач, пружин, валов, подшипников, деталей поршневых двигателей, турбомашин, компрессоров, методы расчета контактных иапряжеиий, расчета деталей на усталость, термопрочность, устойчивость; приведены сведения по определению напряжений и деформаций в элементах конструкций, по оценкам надежности, технической диагностике и автоматизированному проектированию.

Четвертое издание (3-е изд. 1979 г.) частично переработано и дополнено материалами по численному расчету и оценке прочности элементов конструкций.

Для инженеров-конструкторов н расчетчиков машиностроительных заводов, проектно-конструкторских организаций; может быть полезен студентам втузов.

ISBN 5-217-01304-0

© Издательство «Машиностроение», 1979 © Издательство «Машиностроение», 1993, с изменениями

ОГЛАВЛЕНИЕ

Предисловие ...............

ОСНОВЫ РАСЧЕТА НА ПРОЧНОСТЬ

Глава 1. Основные виды напряженно-деформированного состояния . .

Напряжение и деформация Растяжение и сжатие. . . Изгиб...................

Срез и смятие...........

Кручение ...............

Концентрация напряжений Температурные напряжения Напряженно-деформированные состояния...........

Глава 2. Механические харак-'• теристикн конструк-

ционных материалов и оценка прочности деталей ...........

Свойства при статических напряжениях...........

Свойства при высоких и низких температурах. . . Свойства при переменных напряжениях.............

Малоцикловая и термическая прочность .........

Прочность при наличии трещин ..................

Разрушения и изломы. . . Оценка прочности........

Запасы прочности при статических напряжениях Запасы прочности по несущей способности ........

Запасы прочности при переменных напряжениях . . . Запасы длительной прочности при работе на различных режимах ............

9

11

11

13

14

19

20

21

22

23

23

24

28

32

36

37

38

39

40

41

42

42

Запасы выносливости при работе иа различных режимах ...................... 44

РАСЧЕТЫ НА ПРОЧНОСТЬ

Глава 3. Резьбовые соединения 45

Материалы, покрытия и контроль крепежных деталей ...................... 45

Упрощенный расчет соединений .................... 47

Уточненный расчет соединений .................... 51

Расчет напряжений кручения ...................... 56

Выбор предварительной затяжки .................... 58

Распределение нагрузки по виткам резьбы и концентрация напряжений в соединениях ................... 58

Прочность при постоянных нагрузках................. 63

Прочность при переменных нагрузках................. 67

Глава 4. Фланцевые соединения .......................... 73

Типы фланцевых соединений ...................... 73

Упрощенный расчет .... 73

Уточненный расчет соединений с неконтактнрующи-ми фланцами............... 76

Напряженное состояние фланца и трубы............ 83

Глава 5. Шпоночные и шлицевые соединения ... 87

Шпоночные соединения . . 87

Шлицевые соединения ... 90

Расчет шлицевых соединений на прочность.......... 92

Изнашивание соединений 96

4

Оглавление

Глава 6. Соединения деталей с гарантированным натягом........................ 98

Условия неподвижности и контактные давления в соединениях ................. 99

Расчетный и потребный натяги ..................... 103

Прочность при переменных нагрузках................. 105

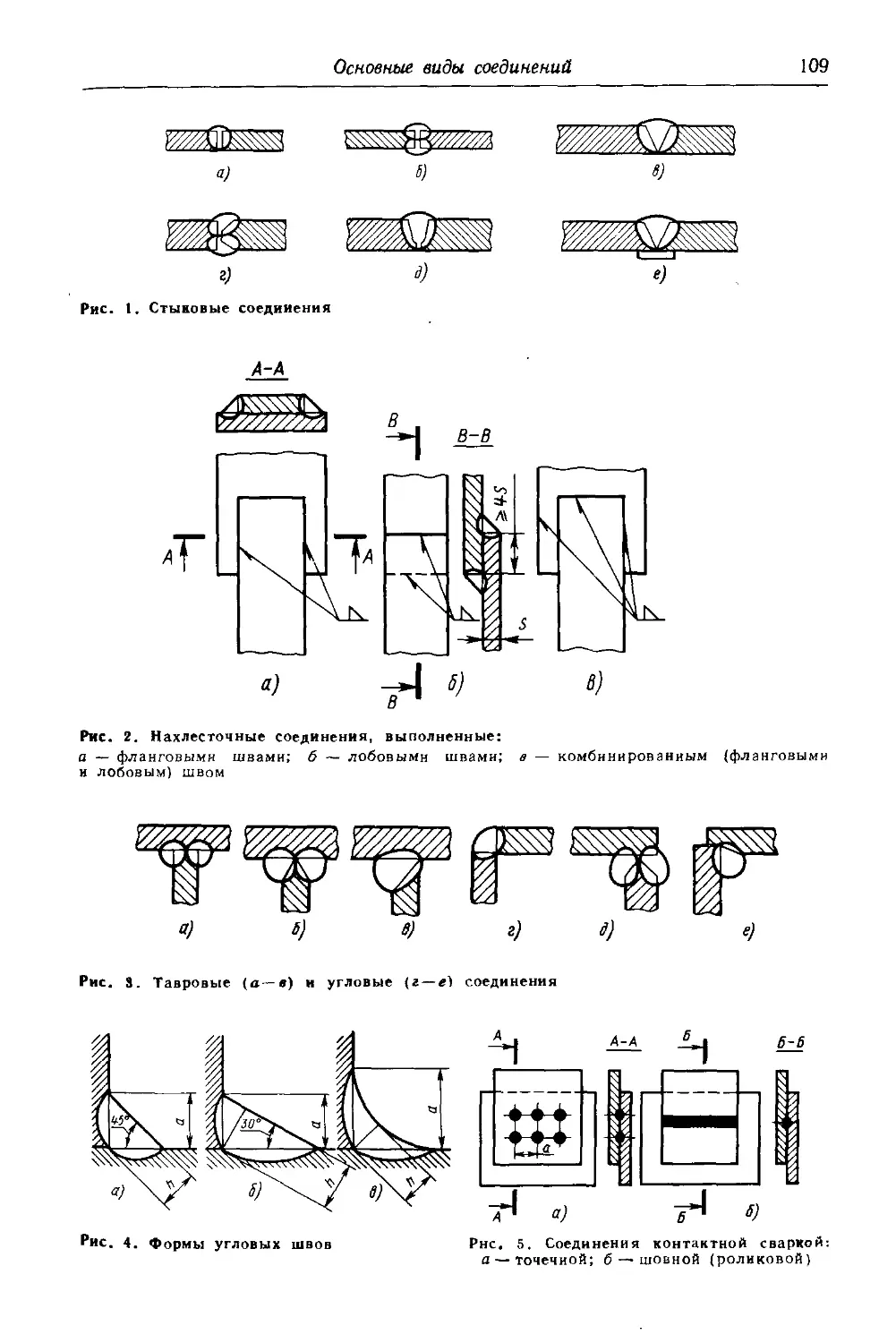

Глава 7. Сварные и паяные соединения.................. 108

Основные виды соединений Контроль качества сварных соединений................ 111

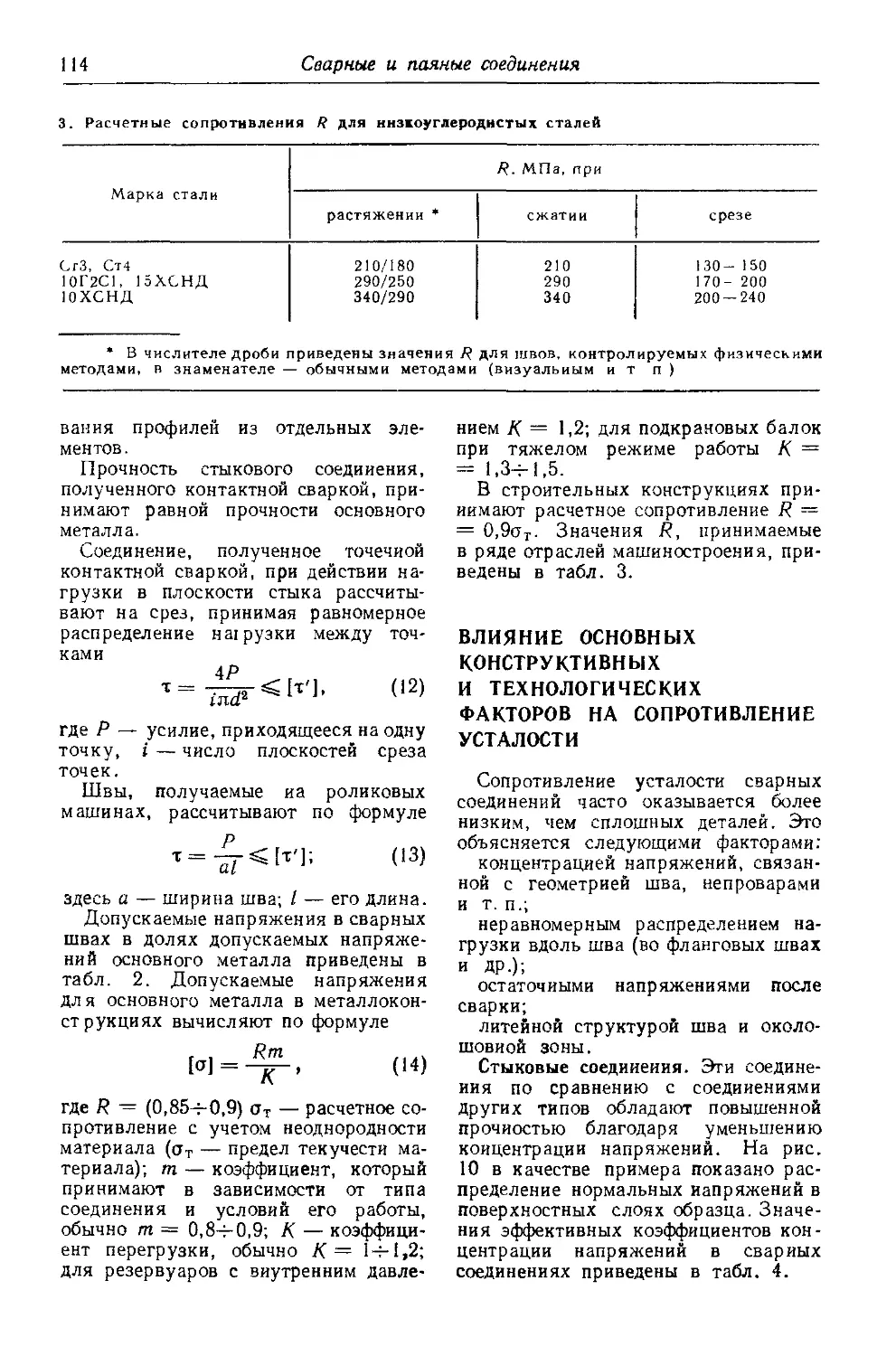

Расчет сварных соединений при постоянных нагрузках 112

Влияние основных конструктивных н технологических факторов на сопротивление усталости........... 114

Расчет на прочность при переменных нагрузках . . . 122

Паяные соединения .... 122

Глава 8. Валы ............... 126

Конструктивные формы и материалы валов........... 126

Основные технические требования .................. 129

Нагрузки на валы и расчетные схемы.............. 130

Расчет статической прочности, жесткости и устойчивости валов.......... 131

Расчет на сопротивление усталости ................ 136

Расчет на колебания . . . 139

Критические частоты вращения валов.......... 140

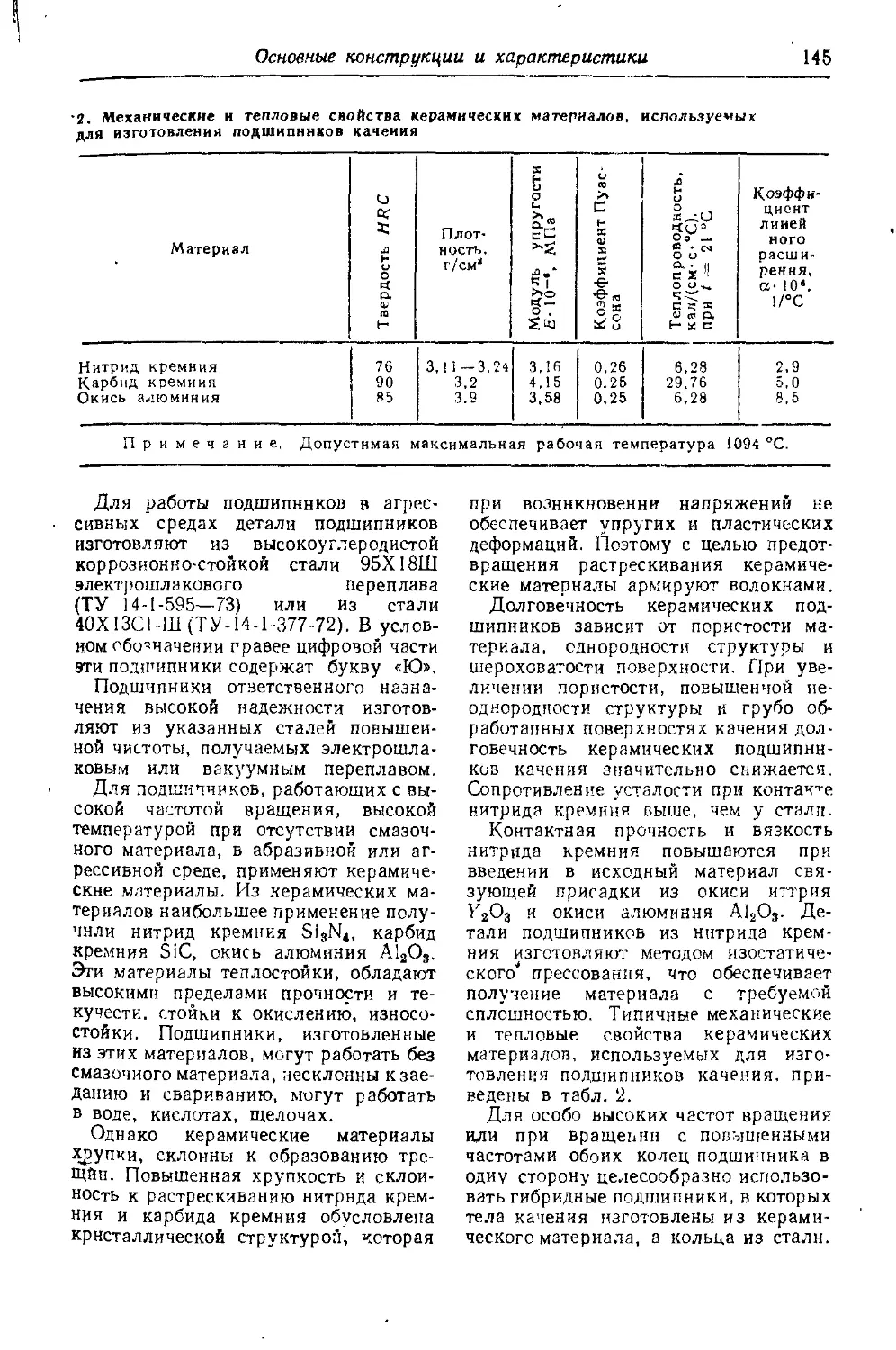

Глава 9. Подшипники качения 141

Основные конструкции н характеристики ........... 141

Геометрические, кинематические и динамические зависимости в подшипниках качения................... 146

Грузоподъемность и расчет подшипников............... 147

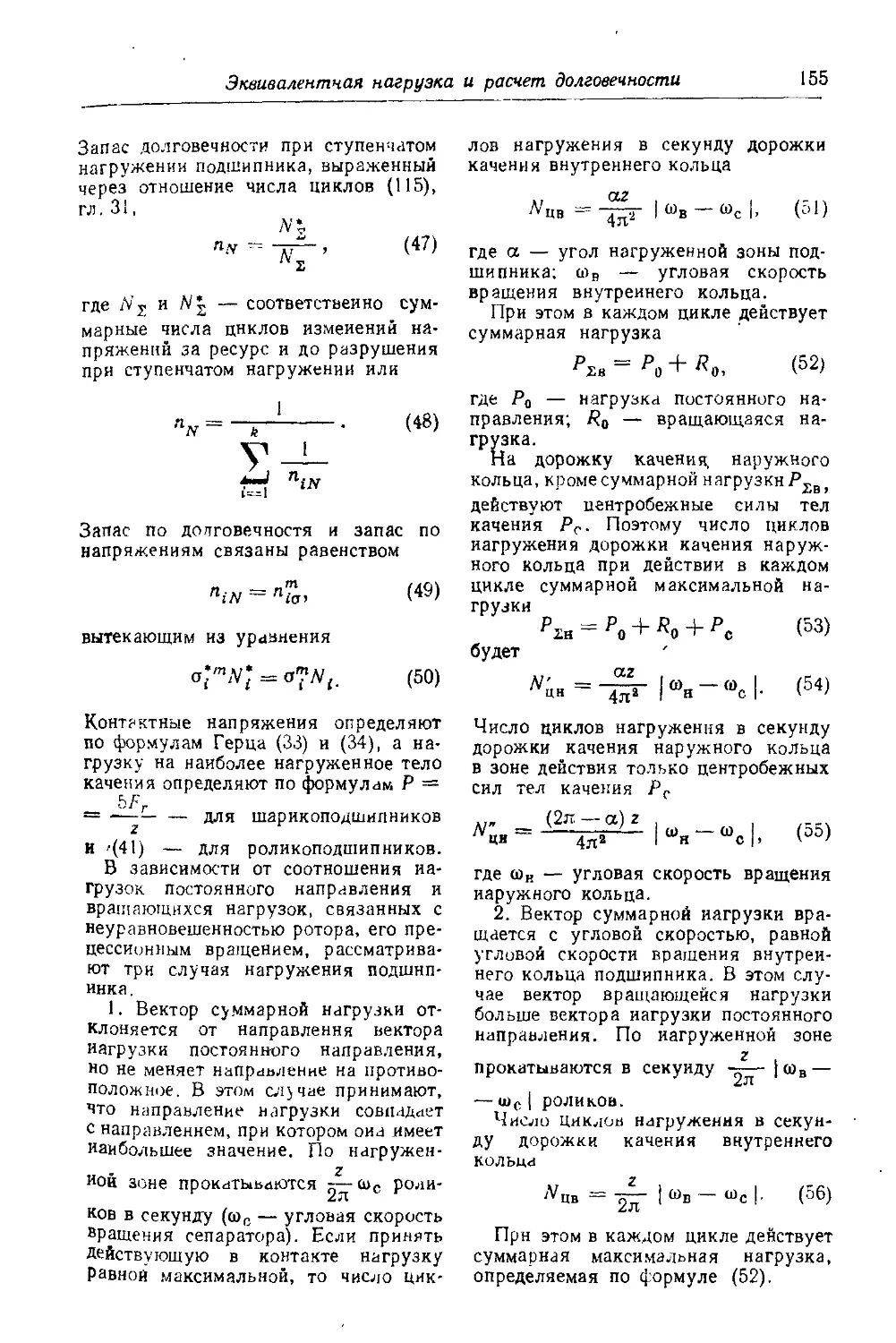

Эквивалентная нагрузка и расчет долговечности Подшипников ................. 150

Смазывание подшипников 156

Некоторые причины прежде-

временного выхода из строя подшипников качения и методы нх предотвращения. . 160

Глава 10. Пружины.......... 162

Общие сведения............ 162

Витые пружины............. 164

Расчет витых цилиндрических пружин............... 165

Расчет на статическую прочность .................... 172

Расчет на сопротивление усталости ................ 173

Расчет на ударную нагрузку 173

Тарельчатые пружины . . , 175

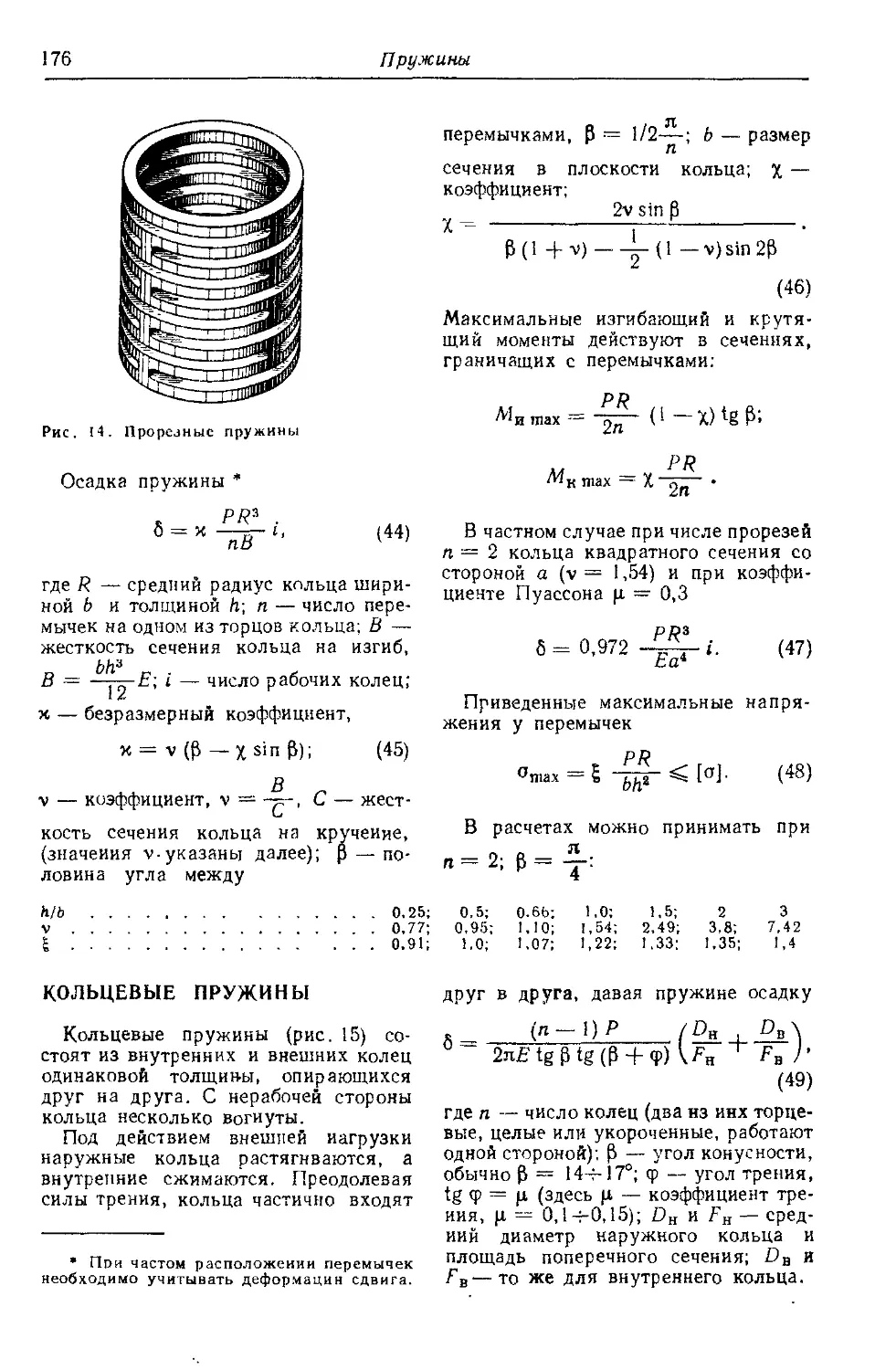

Прорезные пружины.... 175

Кольцевые пружины.... 176

Кольцевые волнистые пружины ..................... 177

Резиновые упругие элементы ....................... 178

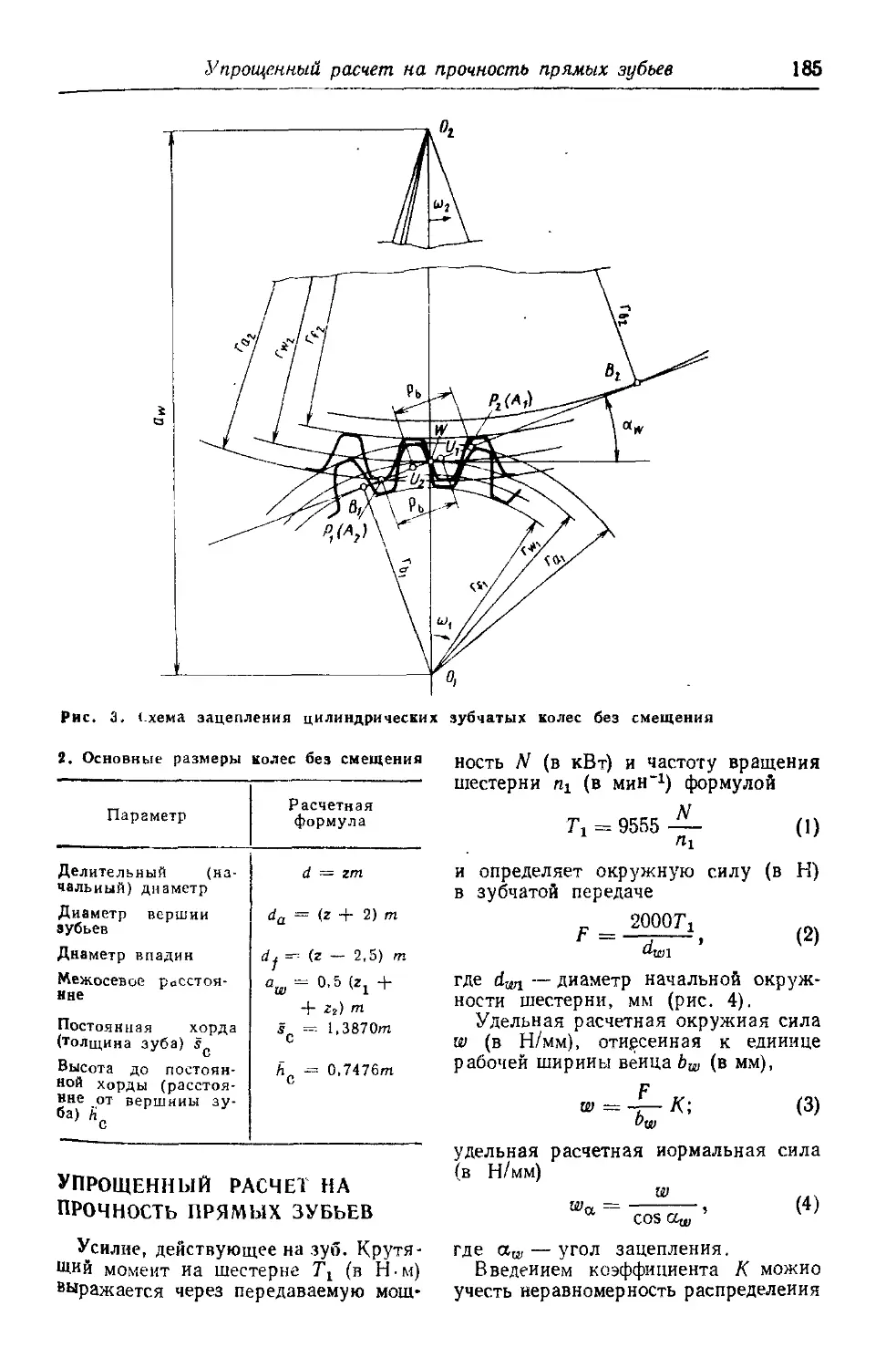

Глава 11. Зубчатые передачи 182

Основные обозначения . . . 183

Упрощенный расчет на прочность прямых зубьев. . . 185

Структура расчетных формул по ГОСТ 21354—87. . 189

Нагрузки, действующие на зуб....................... 190

Неравномерность распределения нагрузки по ширине зуба (коэффициент К$)............... 191

Статическое распределение усилий между зубьями (коэффициент Ка) 198 Динамические усилия на зубьях при крутильных колебаниях (коэффициент КИр) и резонансные режимы.................. 201

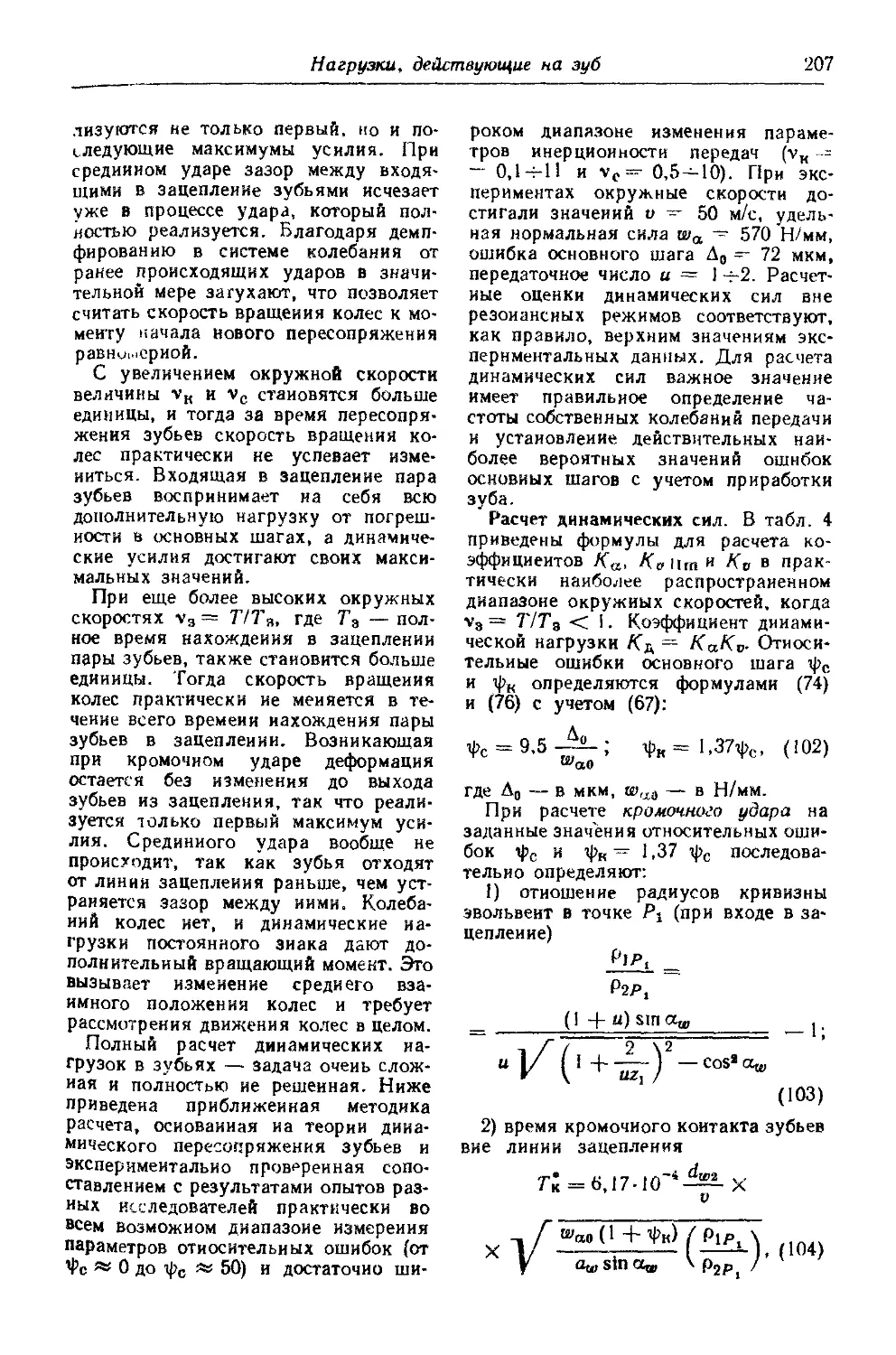

Динамические усилия на зубьях при пересопря-женин (коэффициенты Кл и Ко)................... 205

Расчет зубьев на прочность при изгибе................ 211

Расчет на контактную выносливость активных поверхностей зубьев......... 217

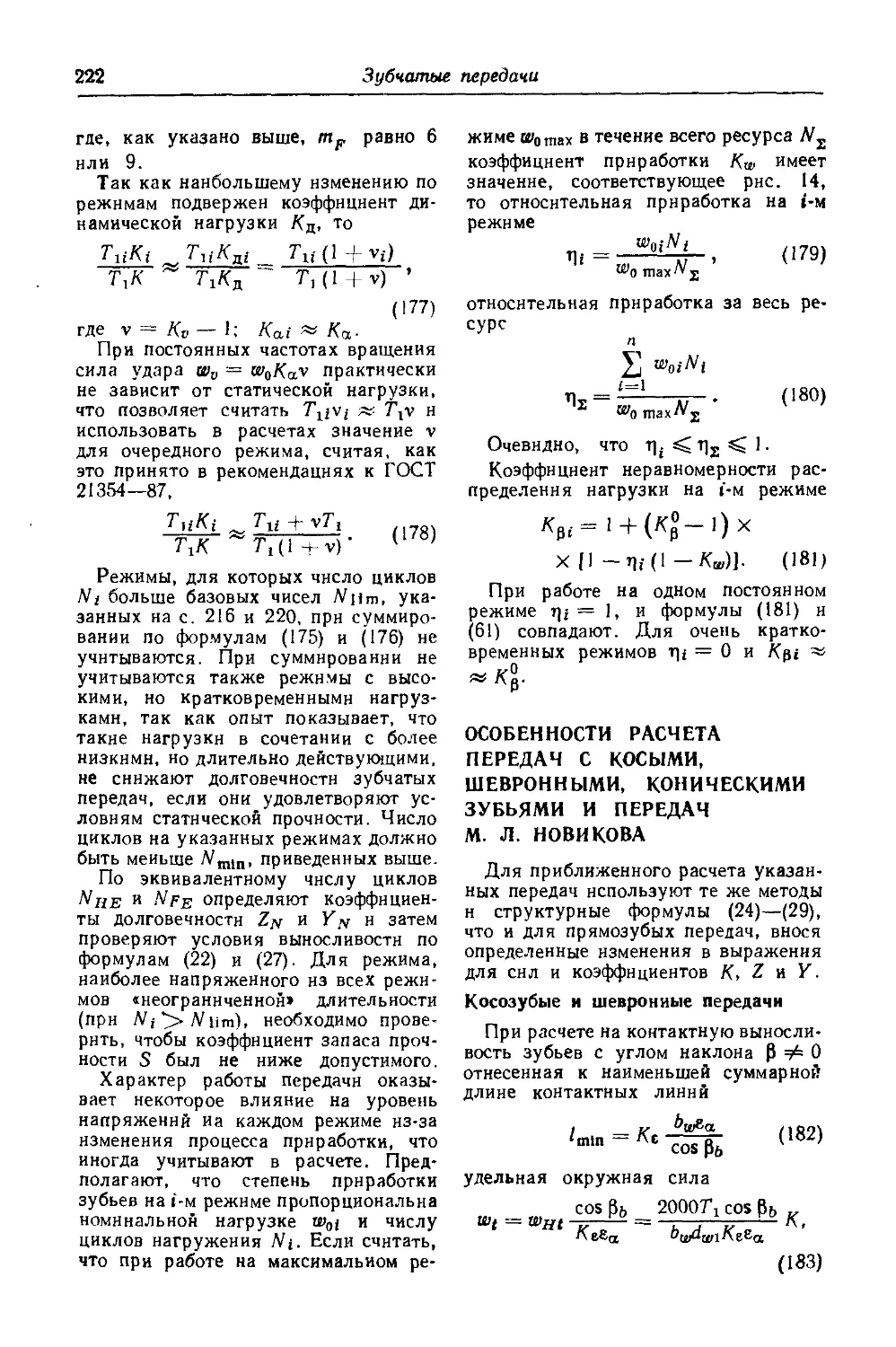

Работа передач при различных режимах............ 221

Особенности расчета передач с косыми, шевронными, коническими зубьями и передач М. Л. Новикова. . . 222

Оглавление

5

Косозубые н шевронные

передачи................ 222

Конические передачи . . 223

Передача М. Л. Новикова ...................... 224

Глава 12. Шариковинтовые пе-

редачи ............. 225

Конструкции передач и материалы .................... 226

Расчет передач.............. 227

Глава 13. Ременные передачи 233

Материалы и конструкции приводных клиновых ремней ...................... 233

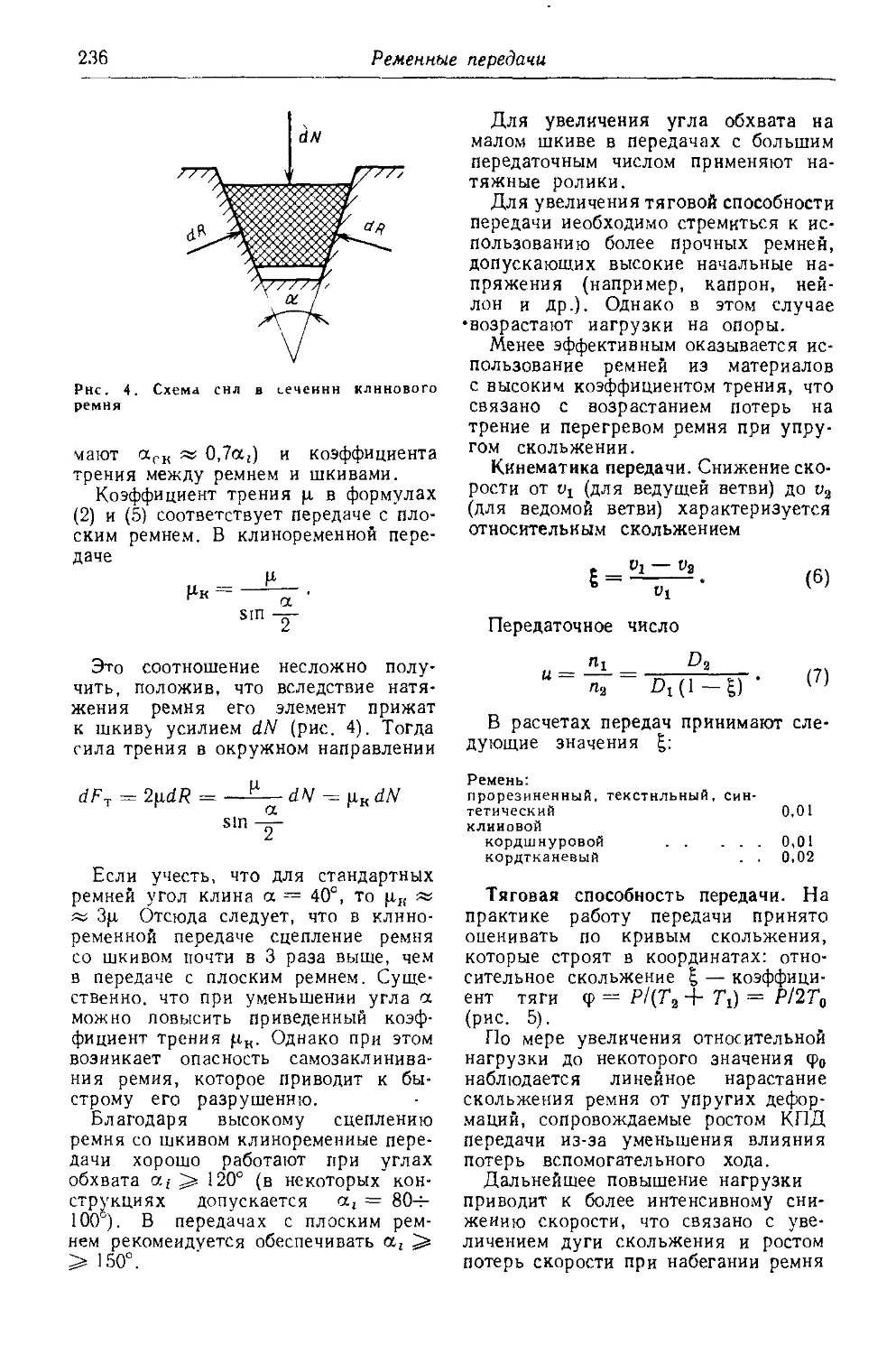

Механика ременной передачи ..................... 234

Расчет ременных передач 238

Передачи с зубчатыми ремнями ..................... 239

Порядок расчета и проектирования ремеиных передач 243

Глава 14. Цепные передачи . . 244

Конструкции цепей и мате-

риалы ..................... 245

Силы в передаче.......... 247

Выбор основных параметров передачи........ 248

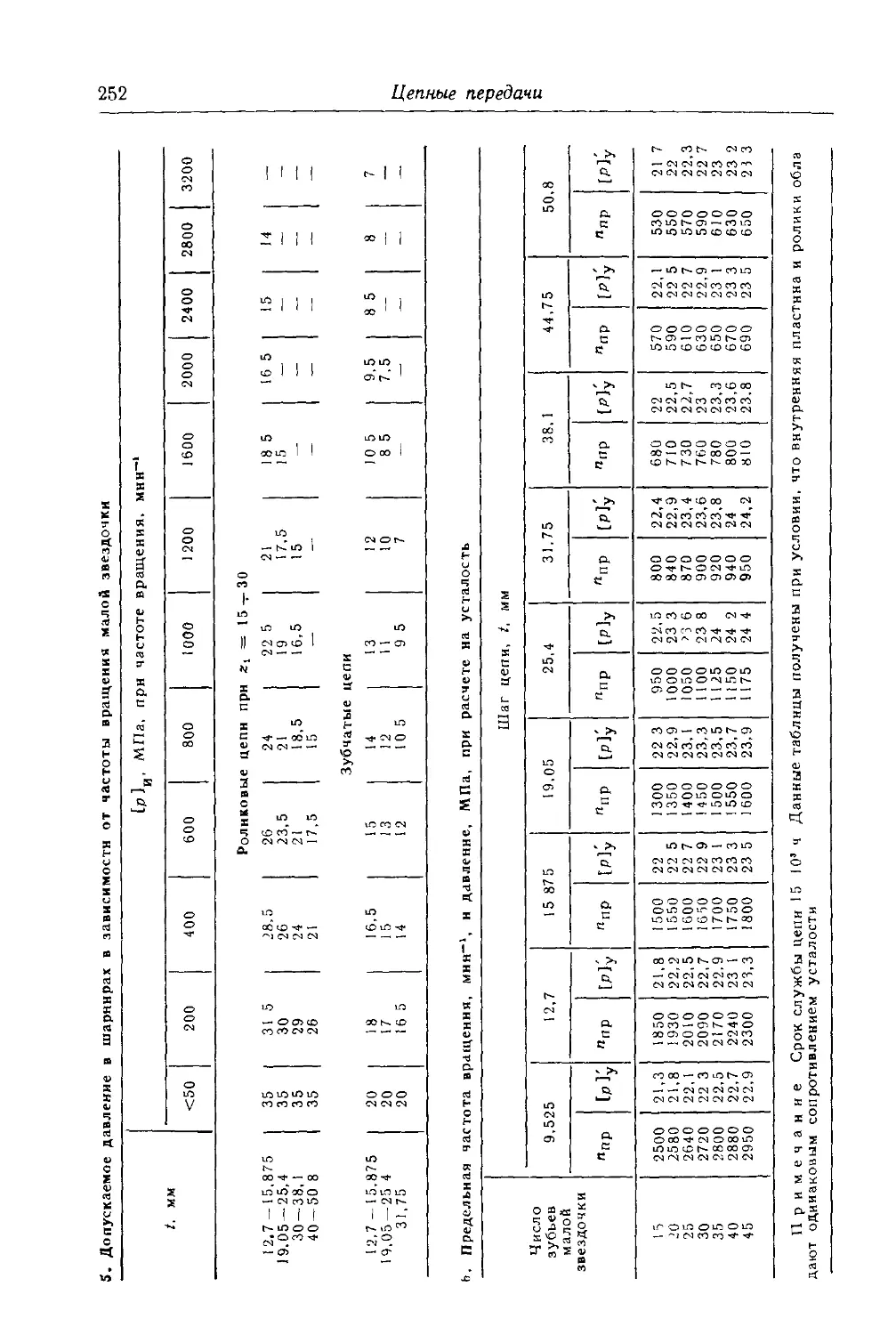

Несущая способность передачи ...................... 250

Особенности проектирования и эксплуатации передач 254

Порядок расчета передачи 255

Глава 15. Расчет деталей пор-

шневых двигателей 256

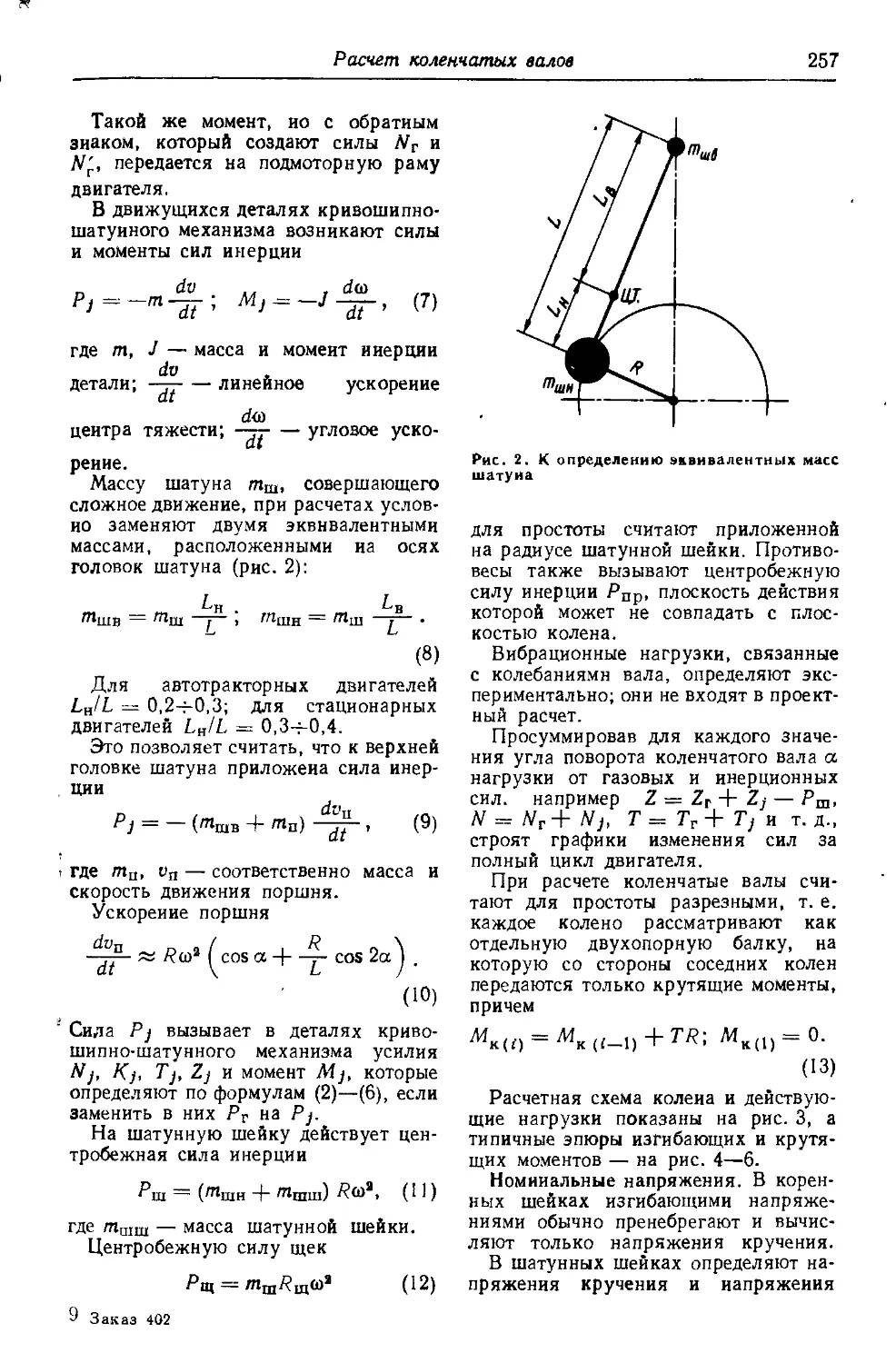

Расчет коленчатых валов . , 256

Расчет шатунов............. 262

Расчет поршневого пальца 266

Расчет поршневых колец . . 267

Расчет днища поршня . . . 268

Прочность элементов корпуса ...................... 268

Расчет клапанных пружин 269

Глава 16. Расчет деталей тур-

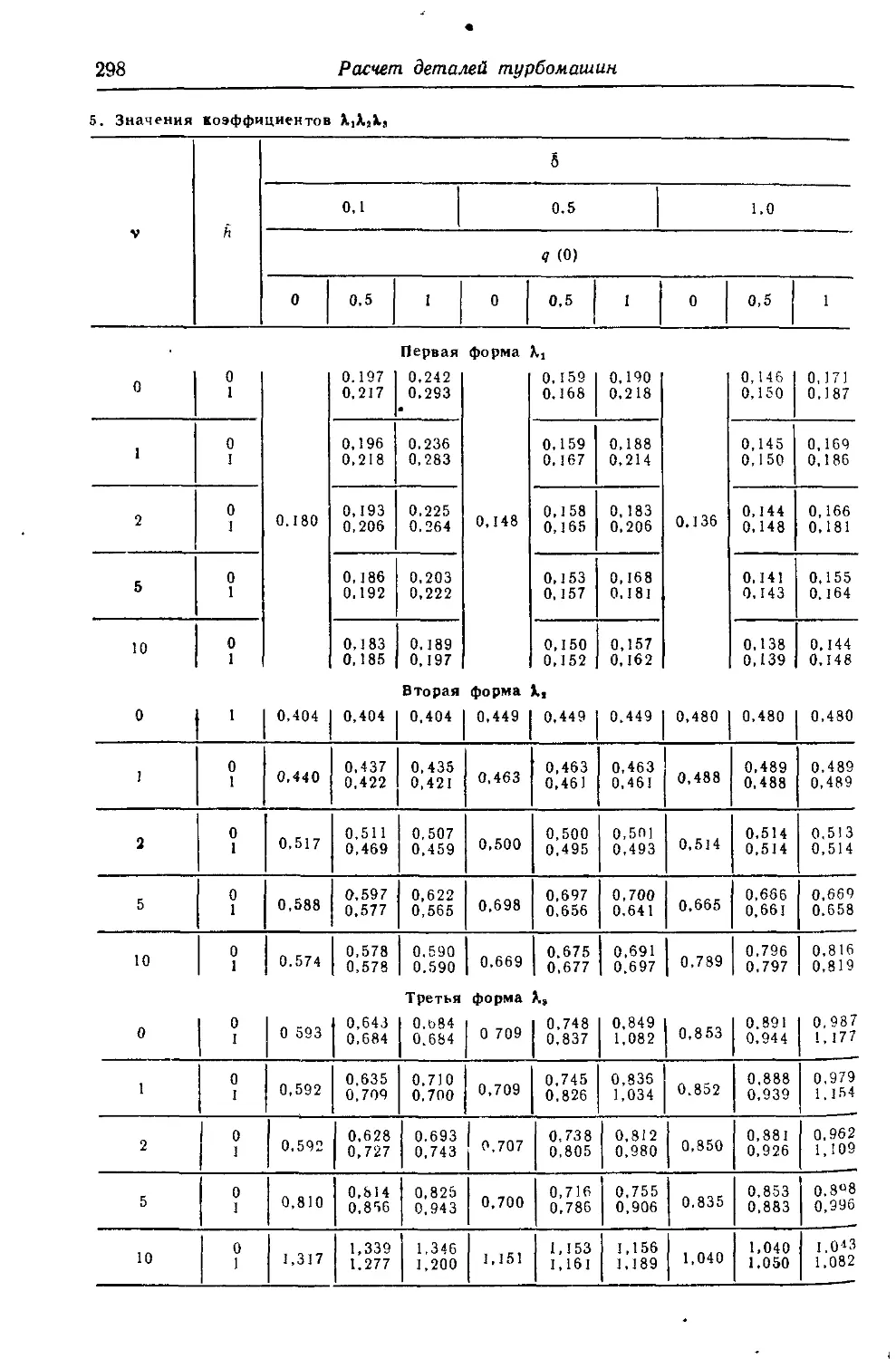

бомашин ..... 270

Расчет лопаток на растяжение от центробежных сил . . 270

Расчет лопаток на изгиб . . 273

Запас прочности профильной части лопатки.......... 281

Равнопрочные лопатки . . . 282

Охлаждаемые лопатки. . . 283

Изгибные колебания лопаток ....................... 285

Закрученные лопатки ... 291

Шарнирные лопатки .... 299

Бандажированные лопатки 302

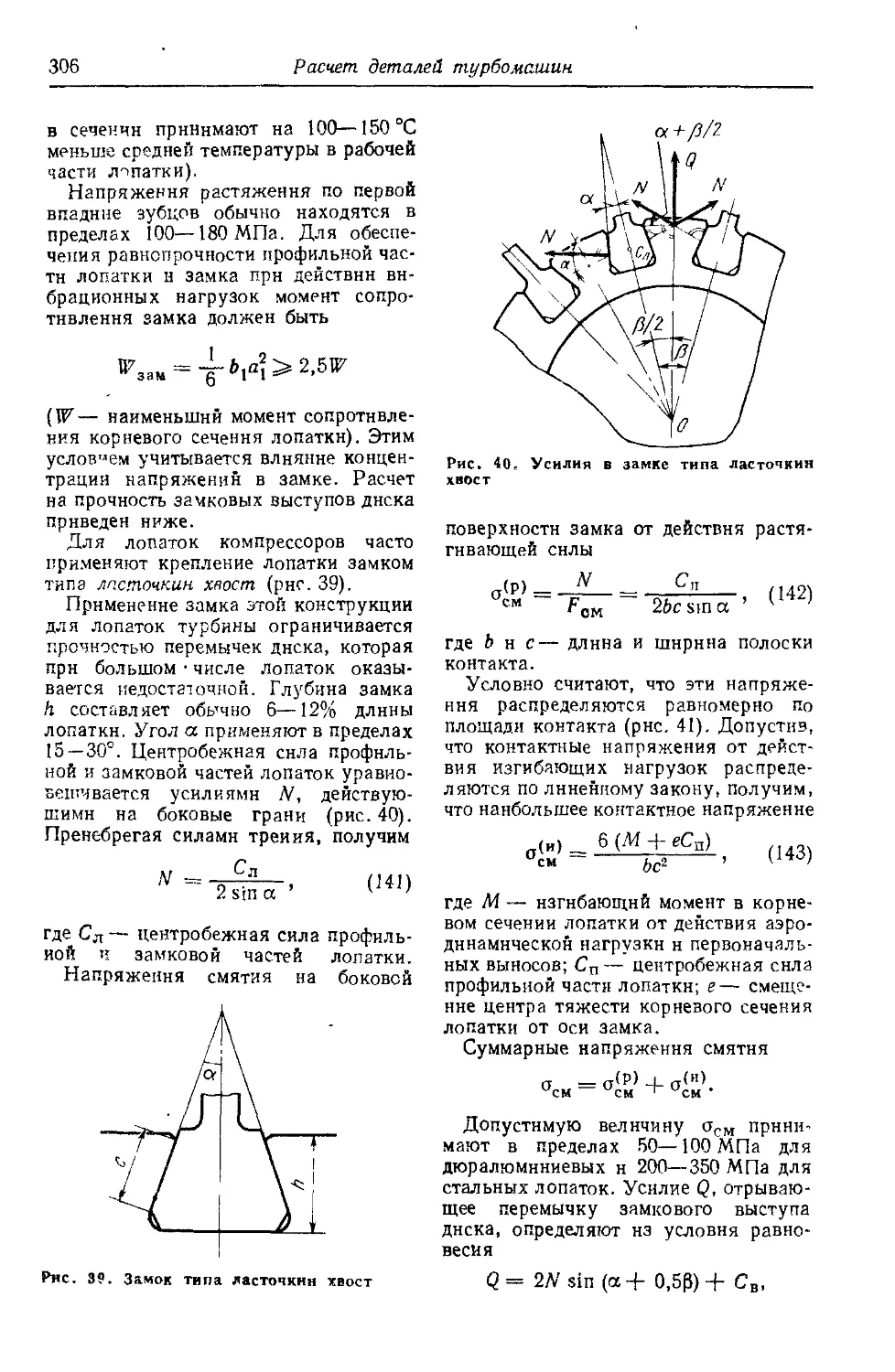

Расчет замков лопаток . , . 304

Вибрация лопаток....... 308

Расчет дисков. Напряжения на контуре............. 315

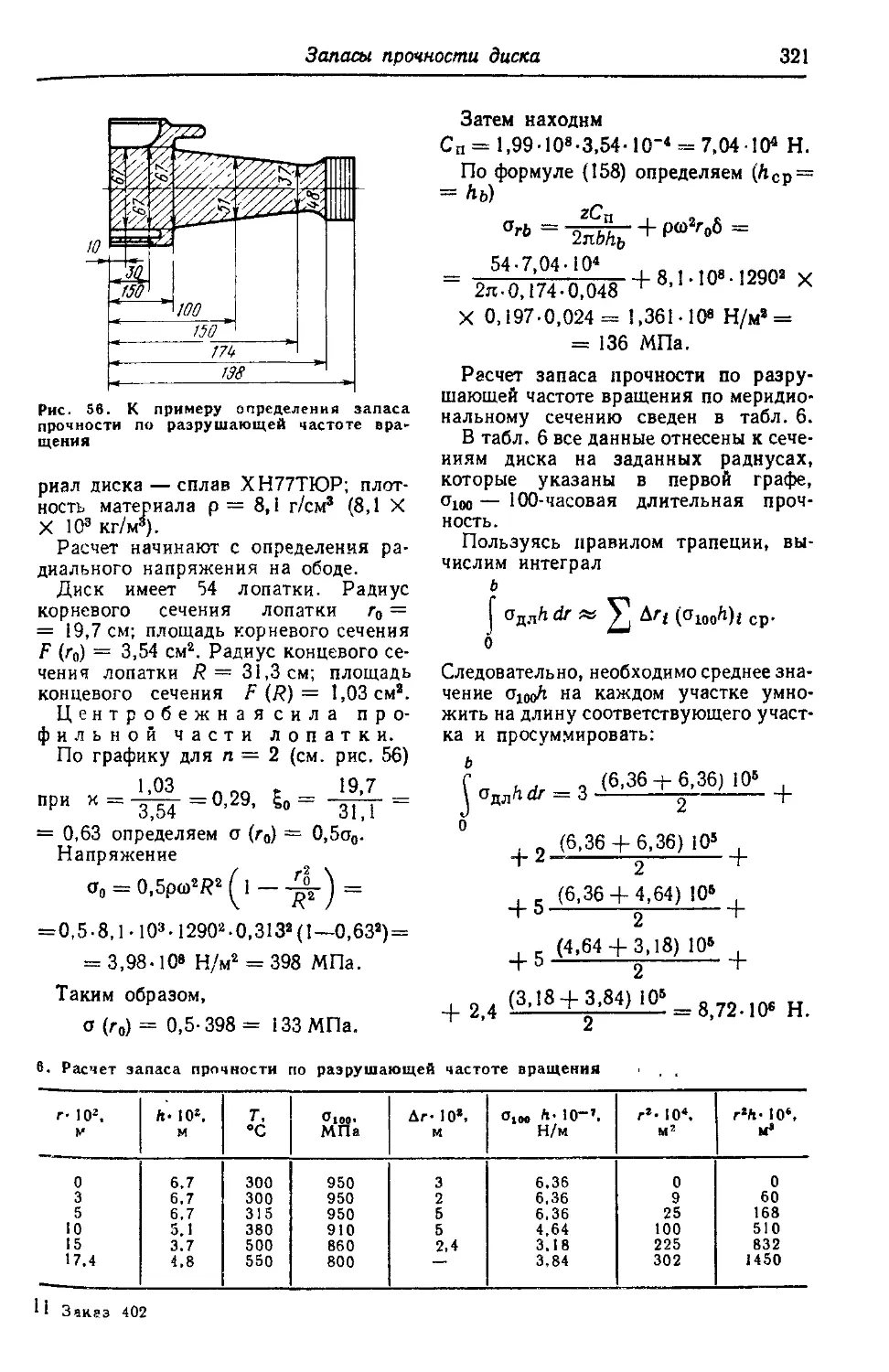

Запасы прочности диска . . 317

Профилирование равнопрочных дисков............. 322

Основные уравнения при расчете дисков ..... 323

Напряжения и деформации в диске постоянной тол-

щины ...................... 325

Напряжения и деформации в диске переменной толщины ...................... 327

ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В ЭЛЕМЕНТАХ КОНСТРУКЦИЙ

Глава 17. Изгиб стержней. . 334

Перерезывающая сила и изгибающий момент......... 334

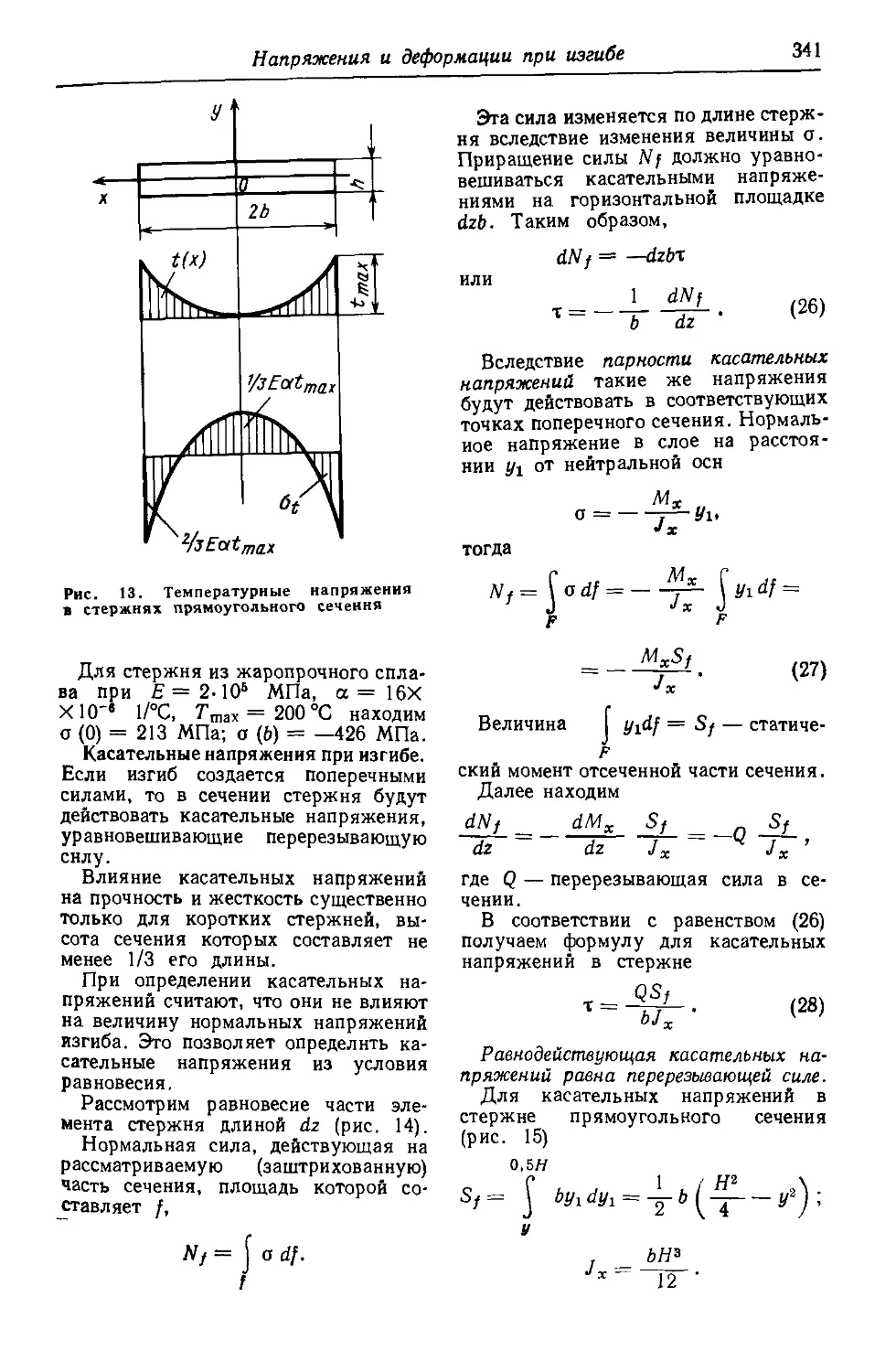

Напряжения и деформации при изгибе.............. 336

Упругая линия стержня . . 342

Определение прогибов с помощью интеграла Мора . . 346

Прогибы и углы поворота в стержне переменного сечения .................... 350

Изгиб стержня с учетом пластических деформаций 351

Глава 18. Кручение стержней 355

Круглый вал............... 355

Стержень с эллиптическим поперечным сечением. . . 356

Стержни прямоугольного сечения и тонкостенные . . . 357

Распределение касательных напряжений................ 358

Учет пластических деформаций .................... 358

Трубчатые стержни . . . 359

6

Оглавление

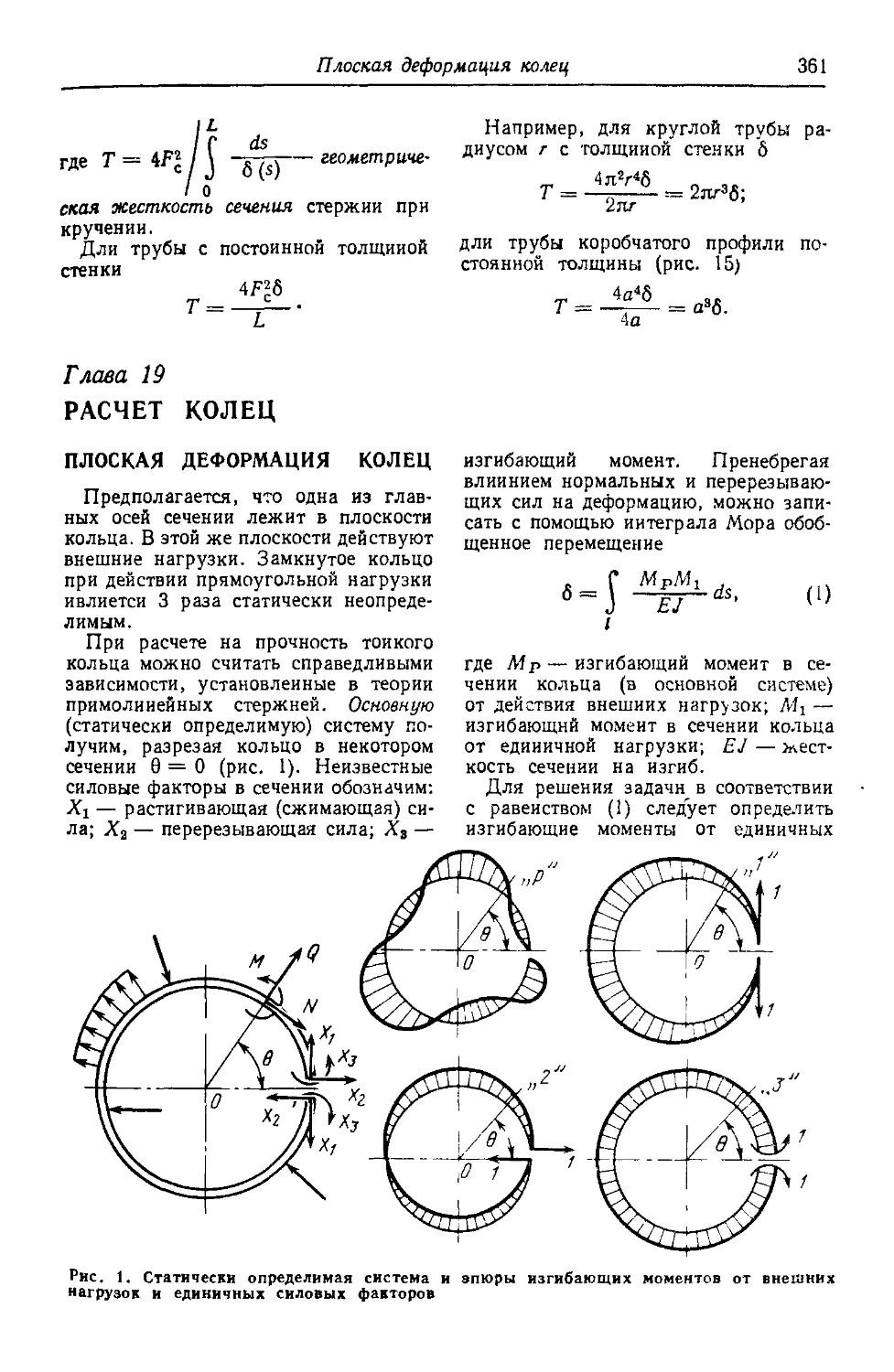

Глава 19. Расчет колец. . . . 361

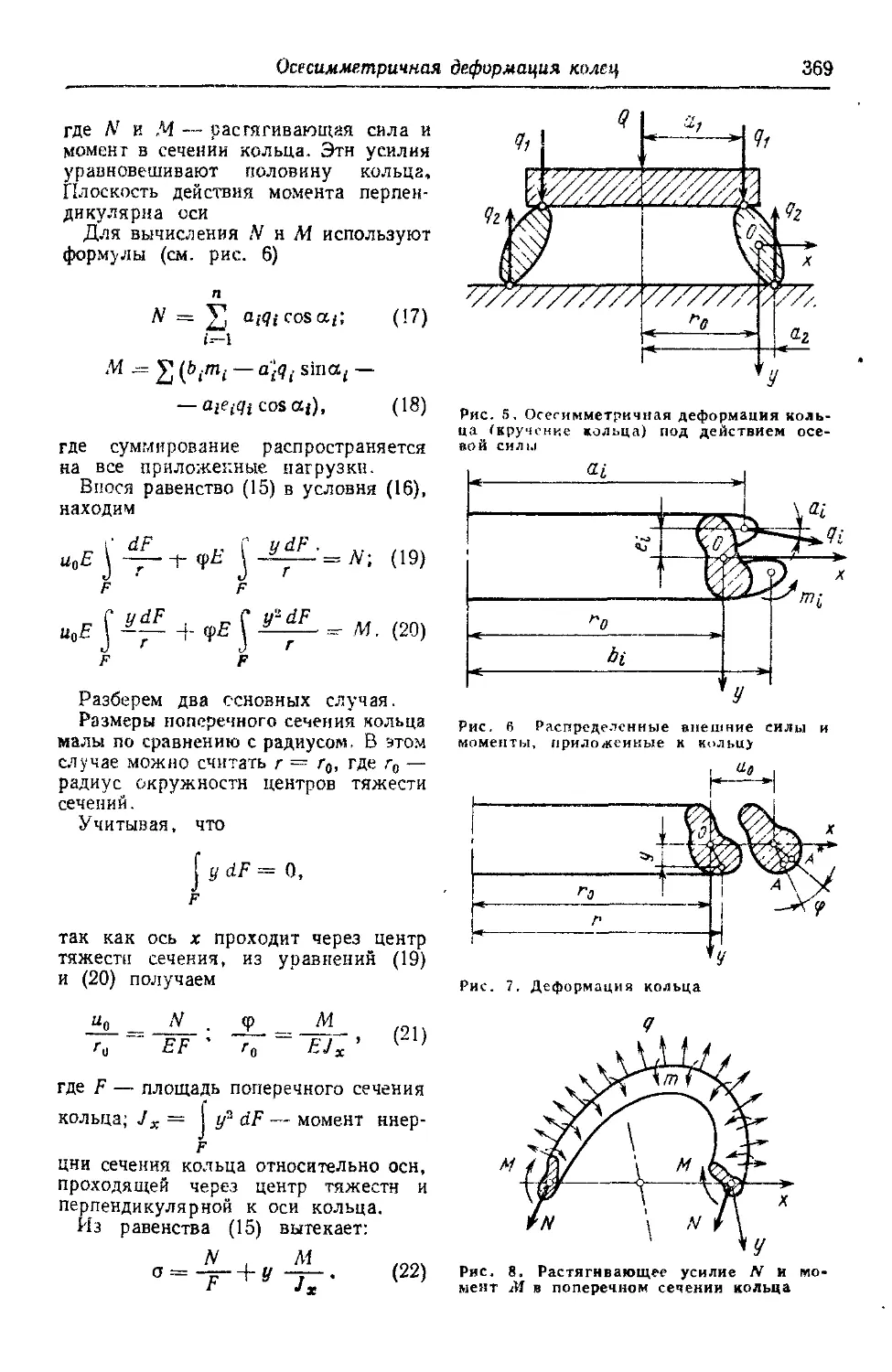

Плоская деформация колец 361 Осесимметричная деформация колец.................. 368

Глава 20. Устойчивость стержней ......................... 373

Формула Эйлера............. 373

Общий случай расчета критической нагрузки .... 375

Таблицы для расчета критической нагрузки.......... 376

Влияние начального прогиба и внецентренного приложения силы на выпучивание стержня.................... 382

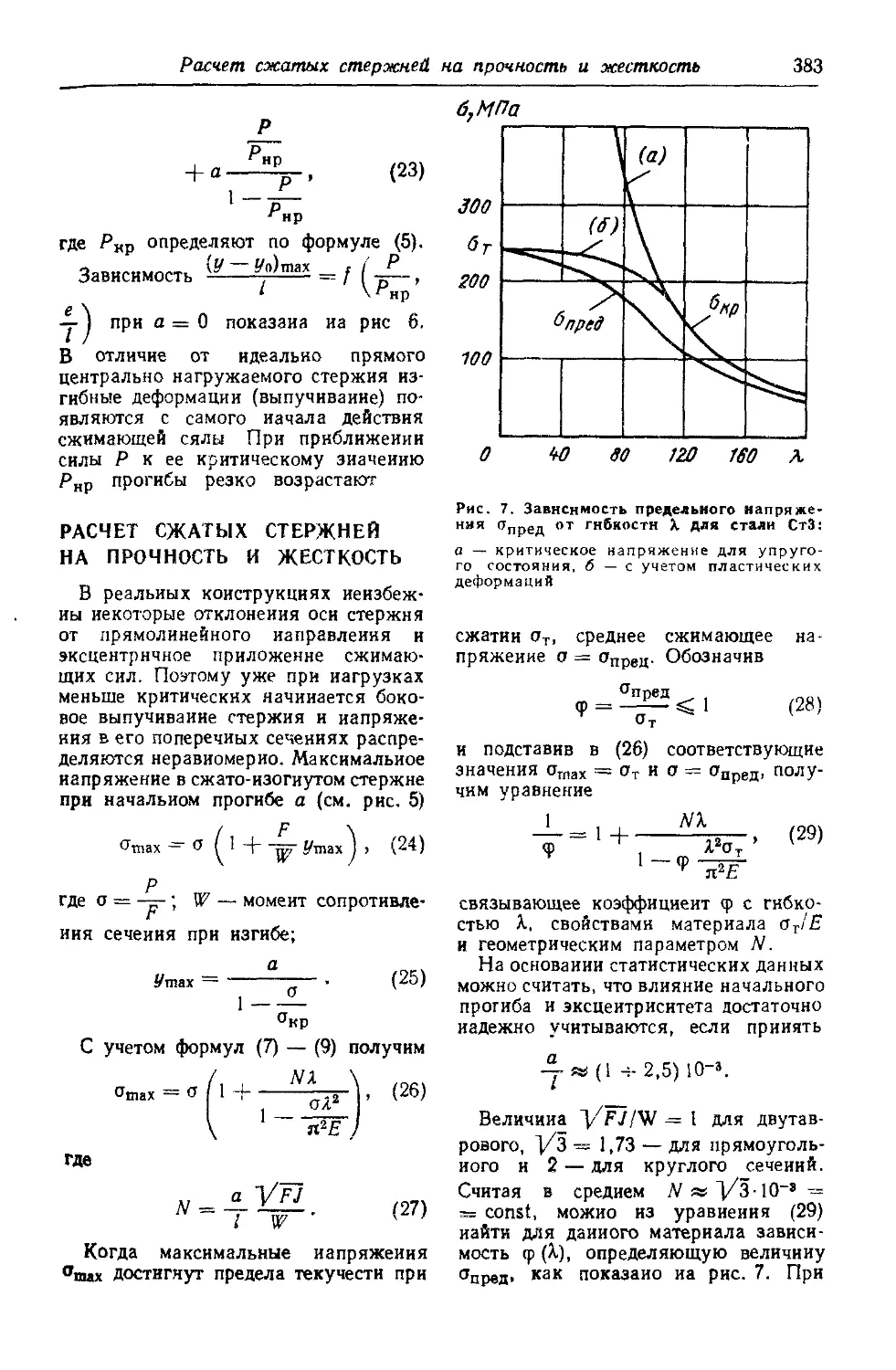

Расчет сжатых стержней на прочность и жесткость . . . 383

Потеря устойчивости при упруго-пластических деформациях .................... 385

Выпучивание стержня при упруго-пластических деформациях .................... 386

Динамический анализ устойчивости. Действие следящих нагрузок............. 388

Потеря устойчивости при нагреве ................... 390

Потеря устойчивости плоской формы изгиба .... 390

Потеря устойчивости при скручивании................ 391

Глава 21. Колебания упругих систем....................... 392

Основные понятия......... 392

Метод динамических жесткостей .................... 393

Определение собственных частот системы методом динамических жесткостей . . 394

Крутильные колебания . 396

Изгибиые колебания .... 399

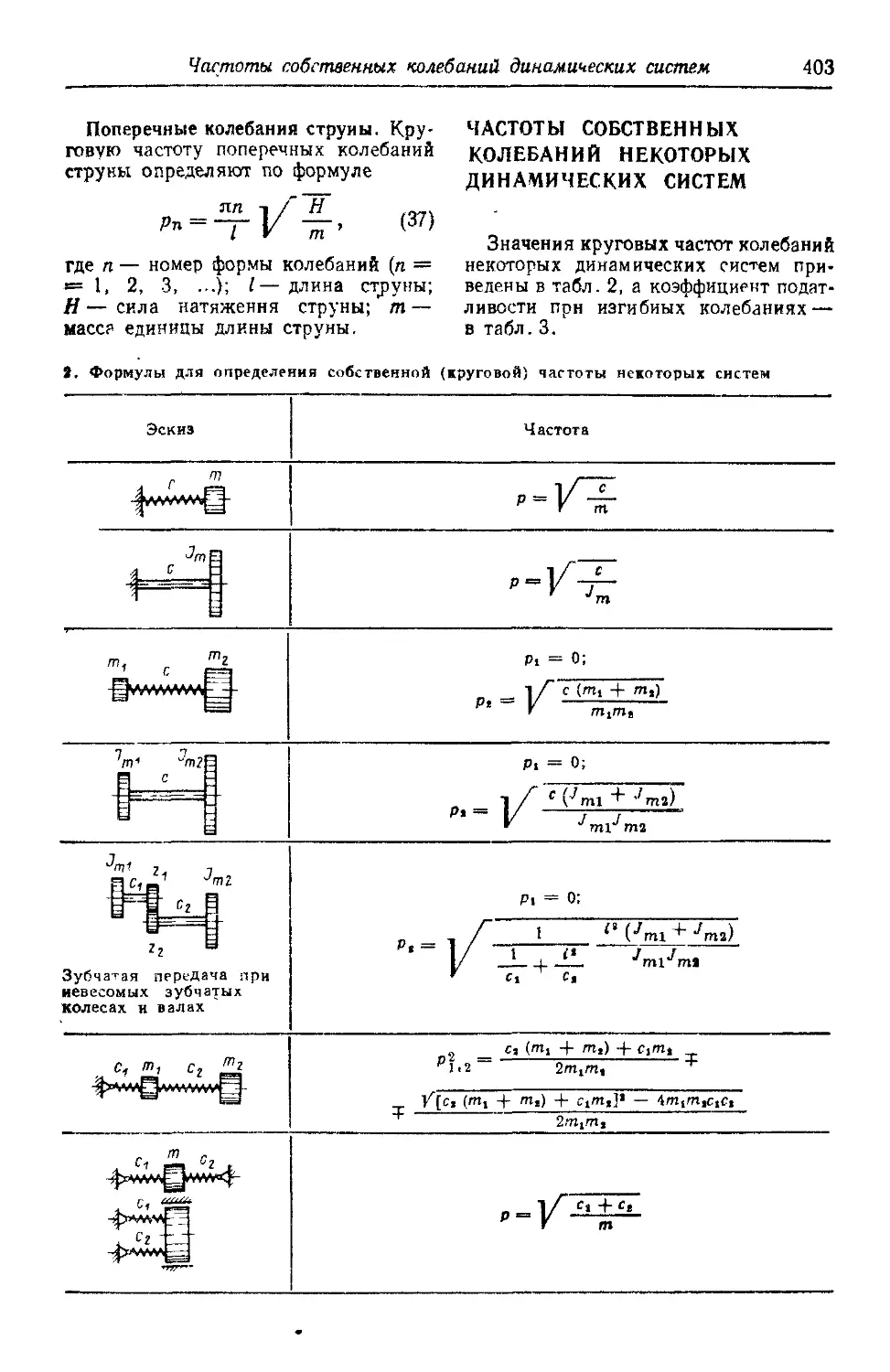

Частоты собственных колебаний некоторых динамических систем................ 403

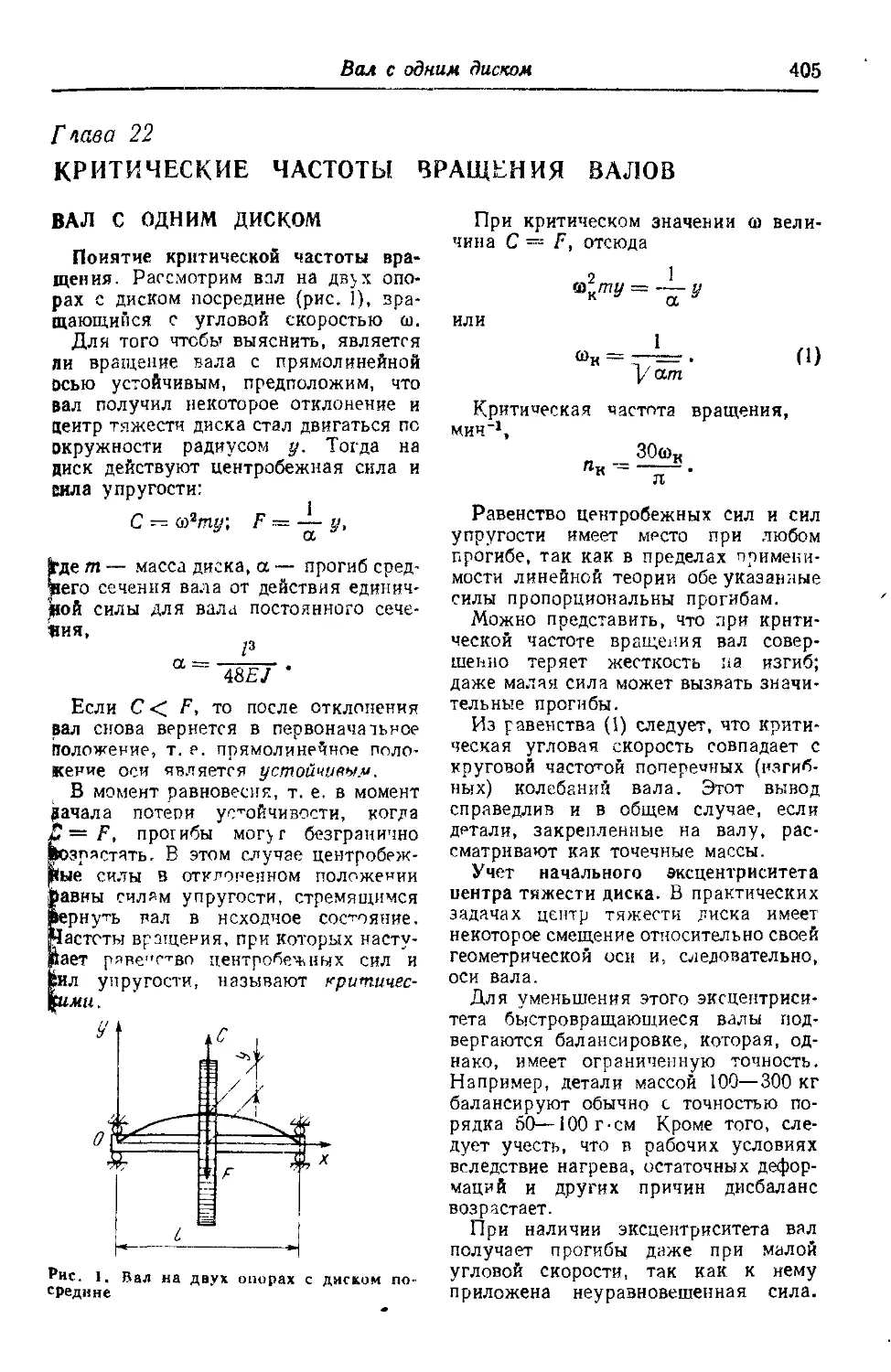

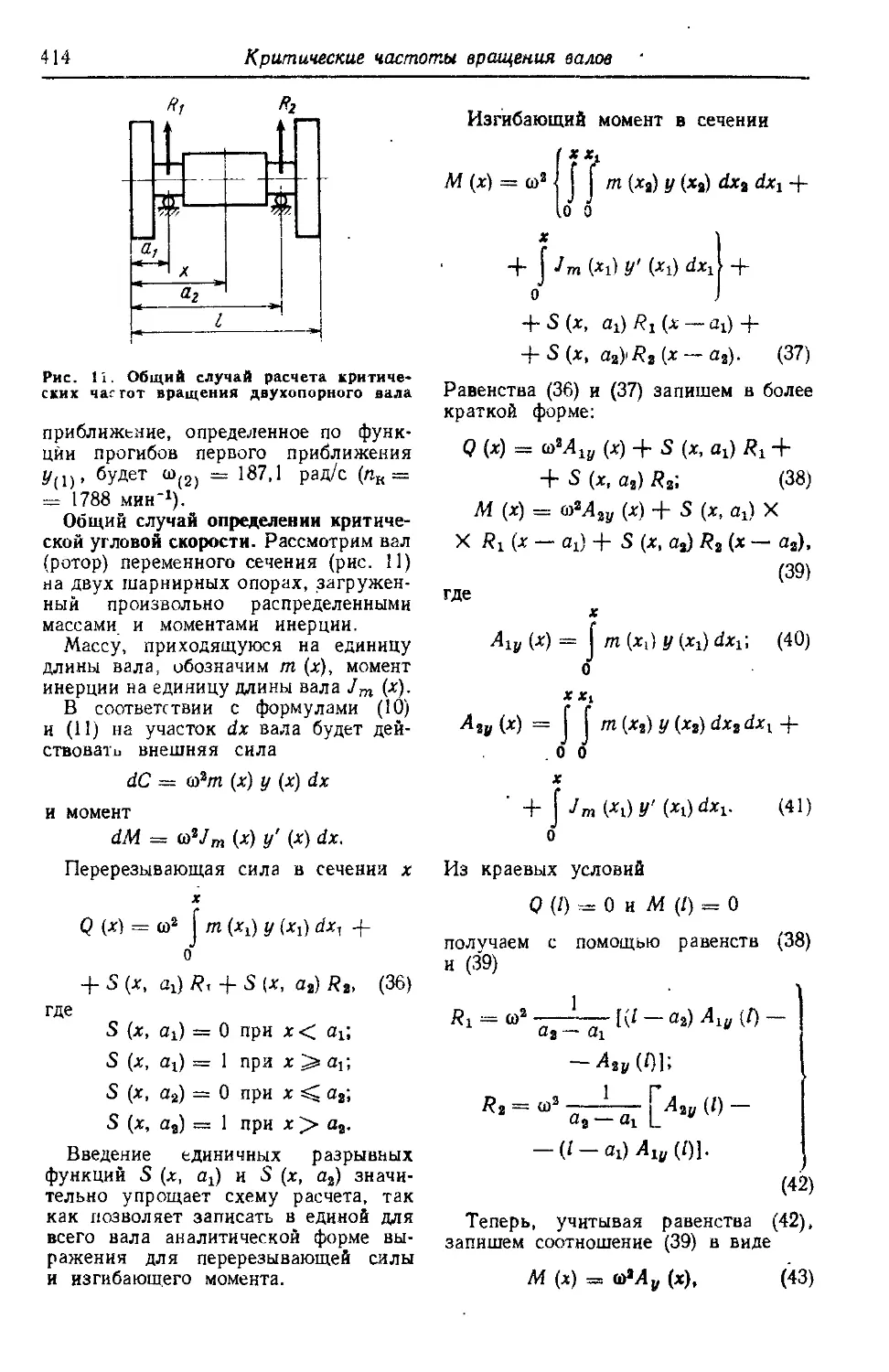

Глава 22. Критические частоты вращения валов 405

Вал с одним диском .... 405

Вал с несколькими дисками 410

Вал с непрерывно распределенными массами .... 410

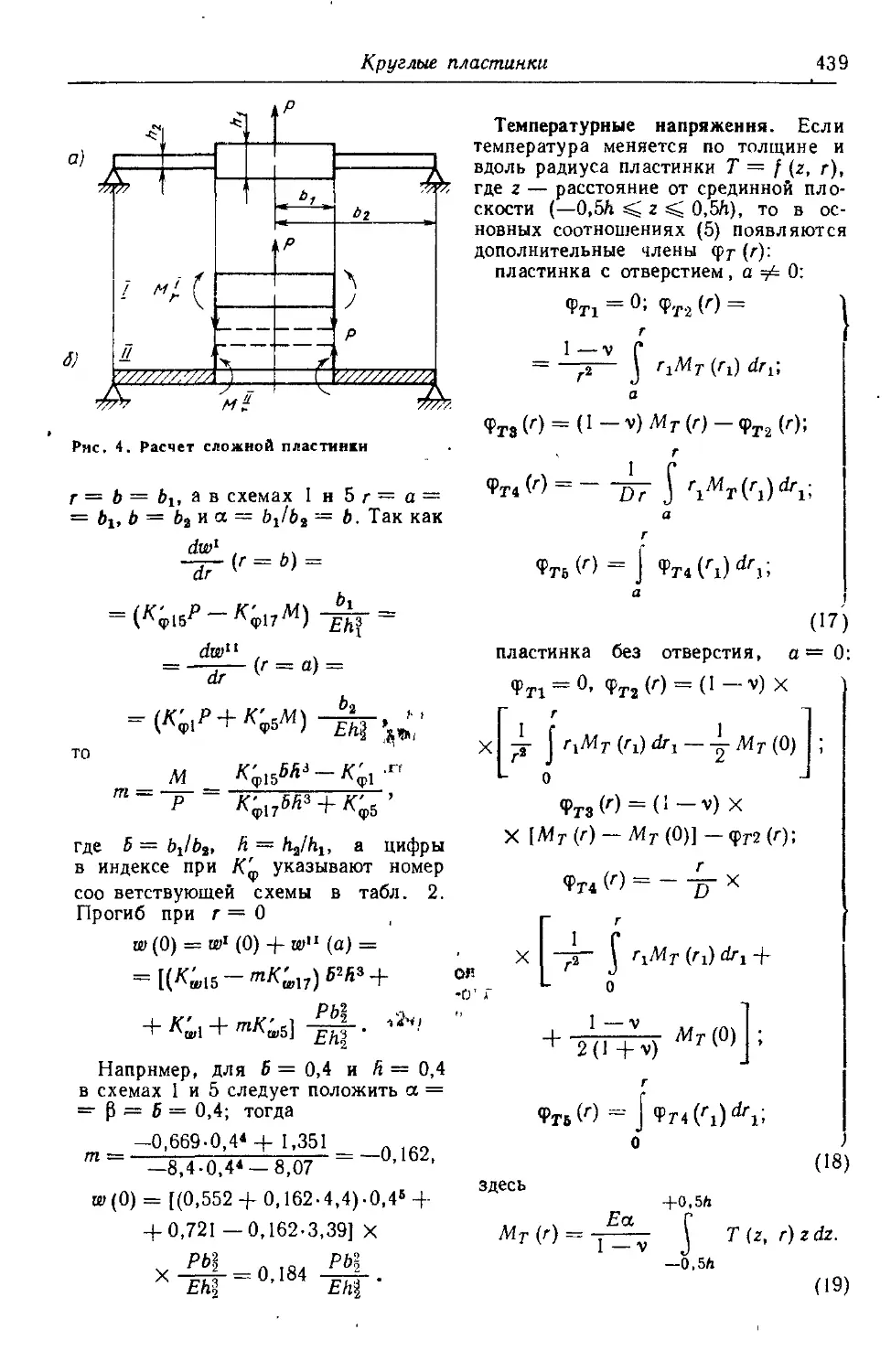

Глава 23. Расчет пластинок . . 424

Круглые пластинки .... 424

Прорывные мембраны. . . 440

Прямоугольные пластинки 441

Глава 24. Расчет иа прочность цилиндрических оболочек ....................... 443

Основные зависимости . . . 443

Расчет длинных оболочек 445

Расчет коротких оболочек 447

Температурные напряжения в оболочке............. 458

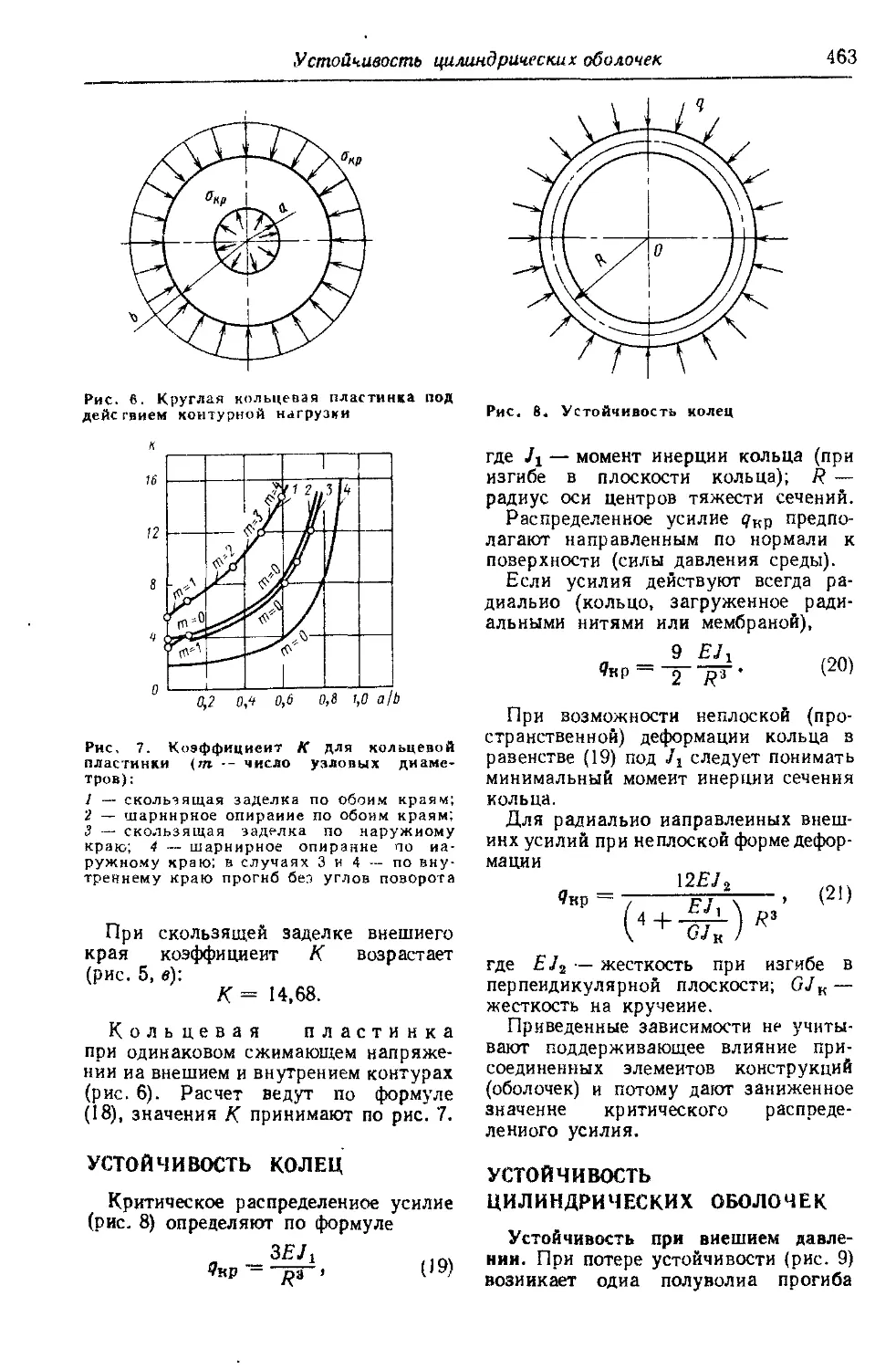

Глава 25. Устойчивость пластинок, колец и оболочек ............. 459

Устойчивость пластинок . . 460

Устойчивость колец. . . , 463

Устойчивость цилиндрических оболочек.............. 463

Устойчивость конических оболочек................... 472

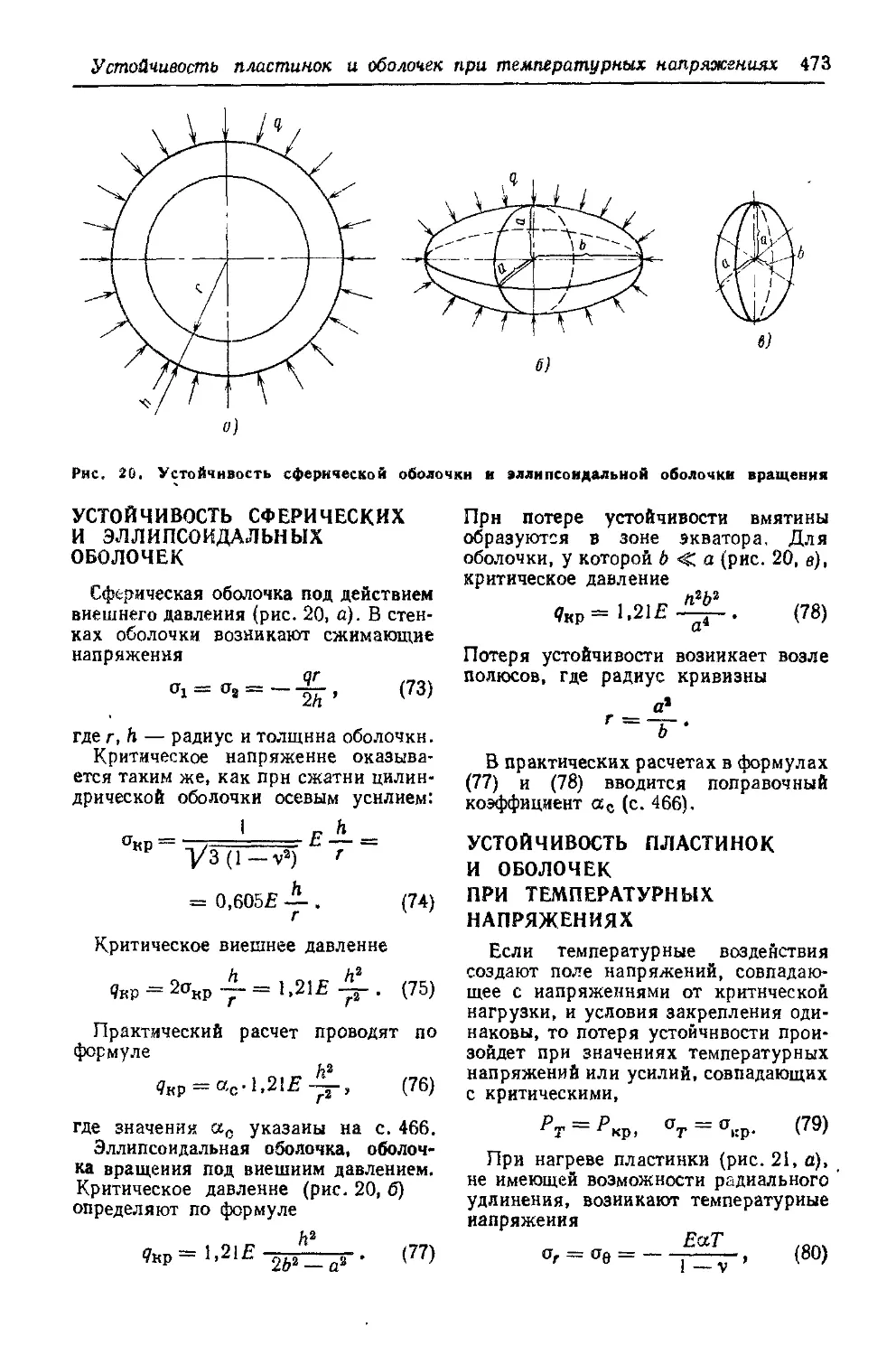

Устойчивость сферических и эллипсоидальных оболочек ....................... 473

Устойчивость пластинок и оболочек при температурных напряжениях............ 473

Устойчивость анизотропных оболочек............... 474

Устойчивость подкрепленных оболочек............... 475

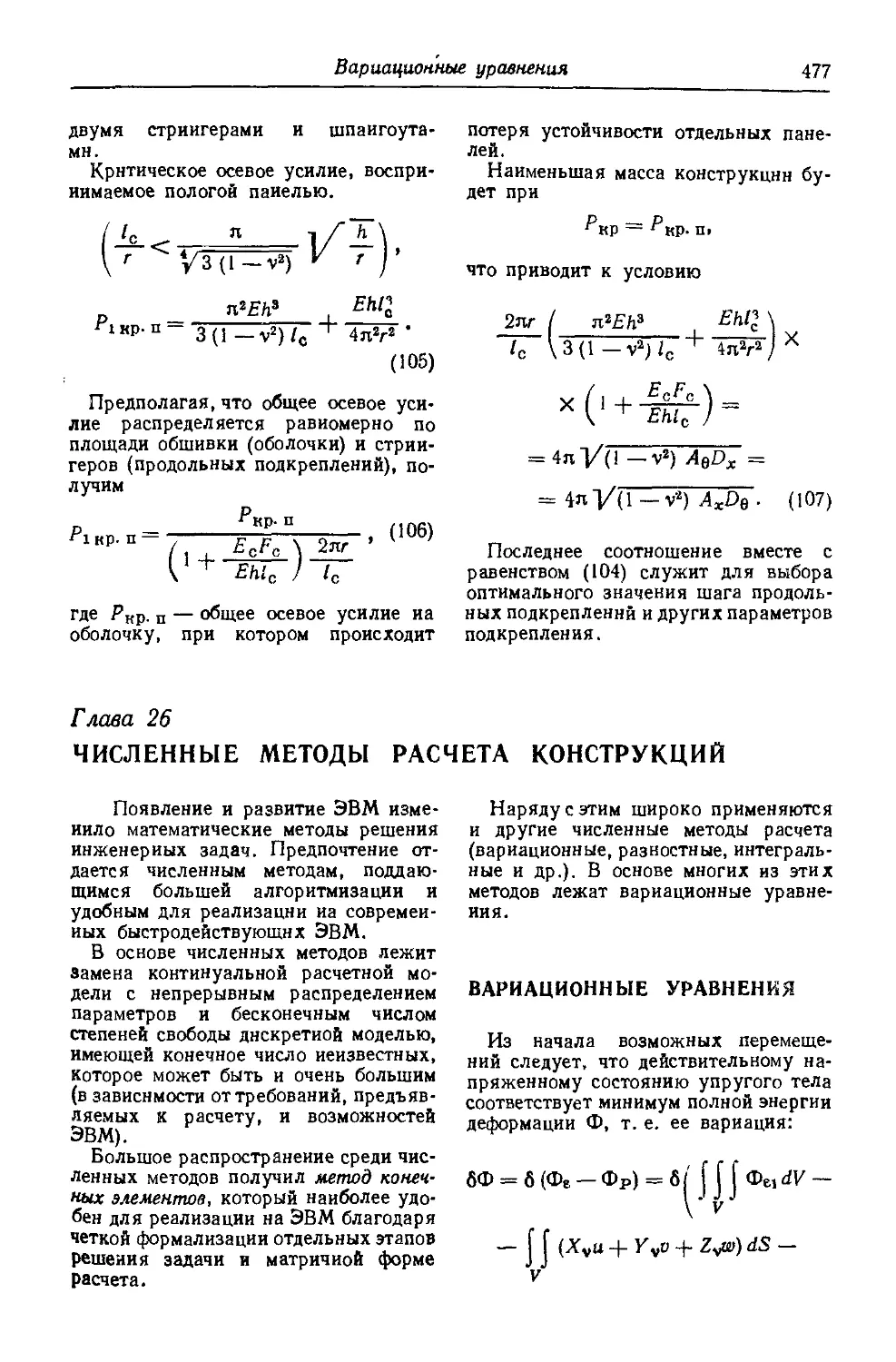

Глава 26. Численные методы расчета конструкций 477

Вариационные уравнения 477

Вариационно-разностный метод...................... 480

Метод конечных элементов 482

Динамические расчеты. . , 490

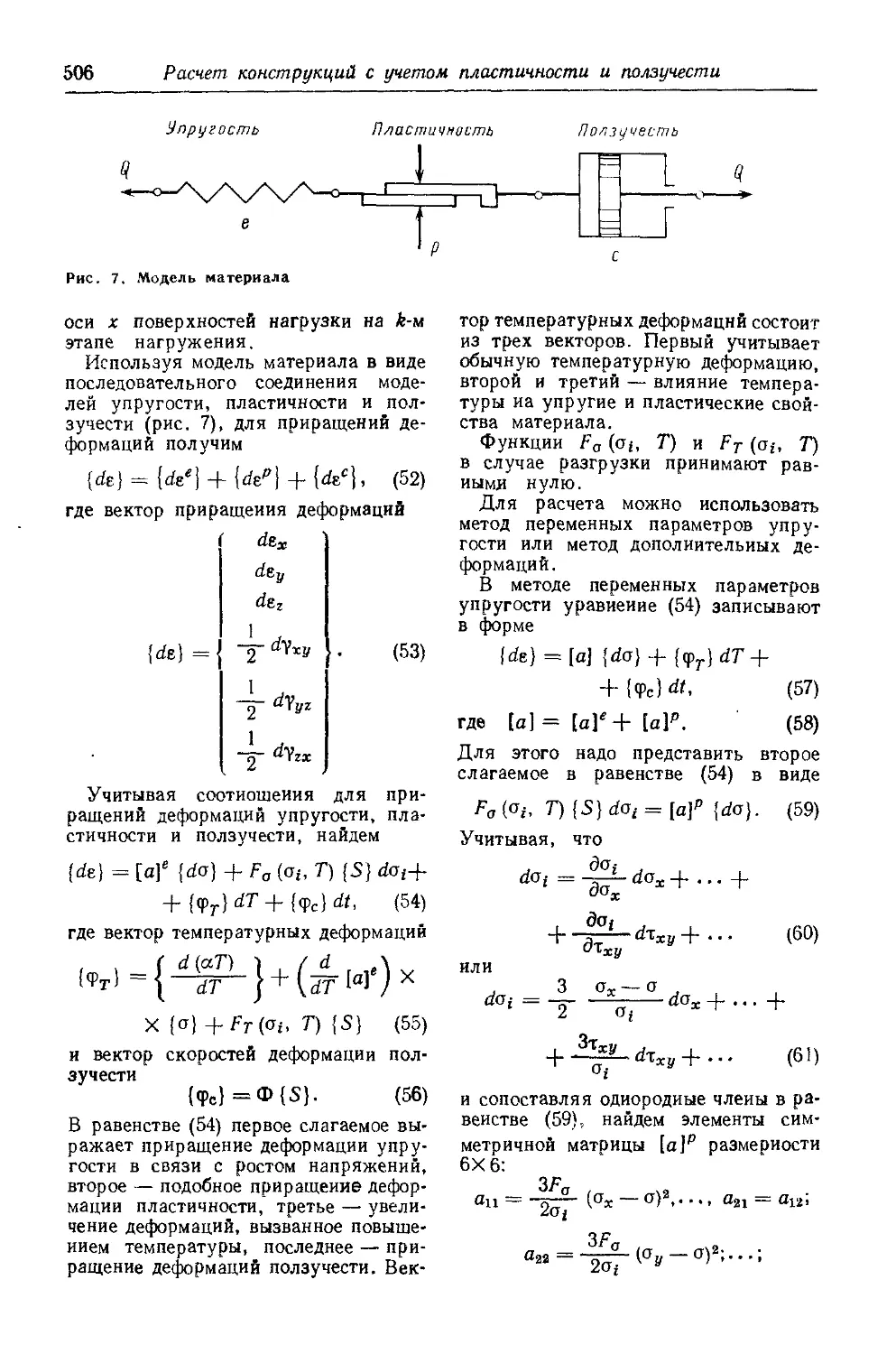

Глава 27. Расчет конструкций с учетом пластичности и ползучести . . 495

Уравнения упругости . . . 495

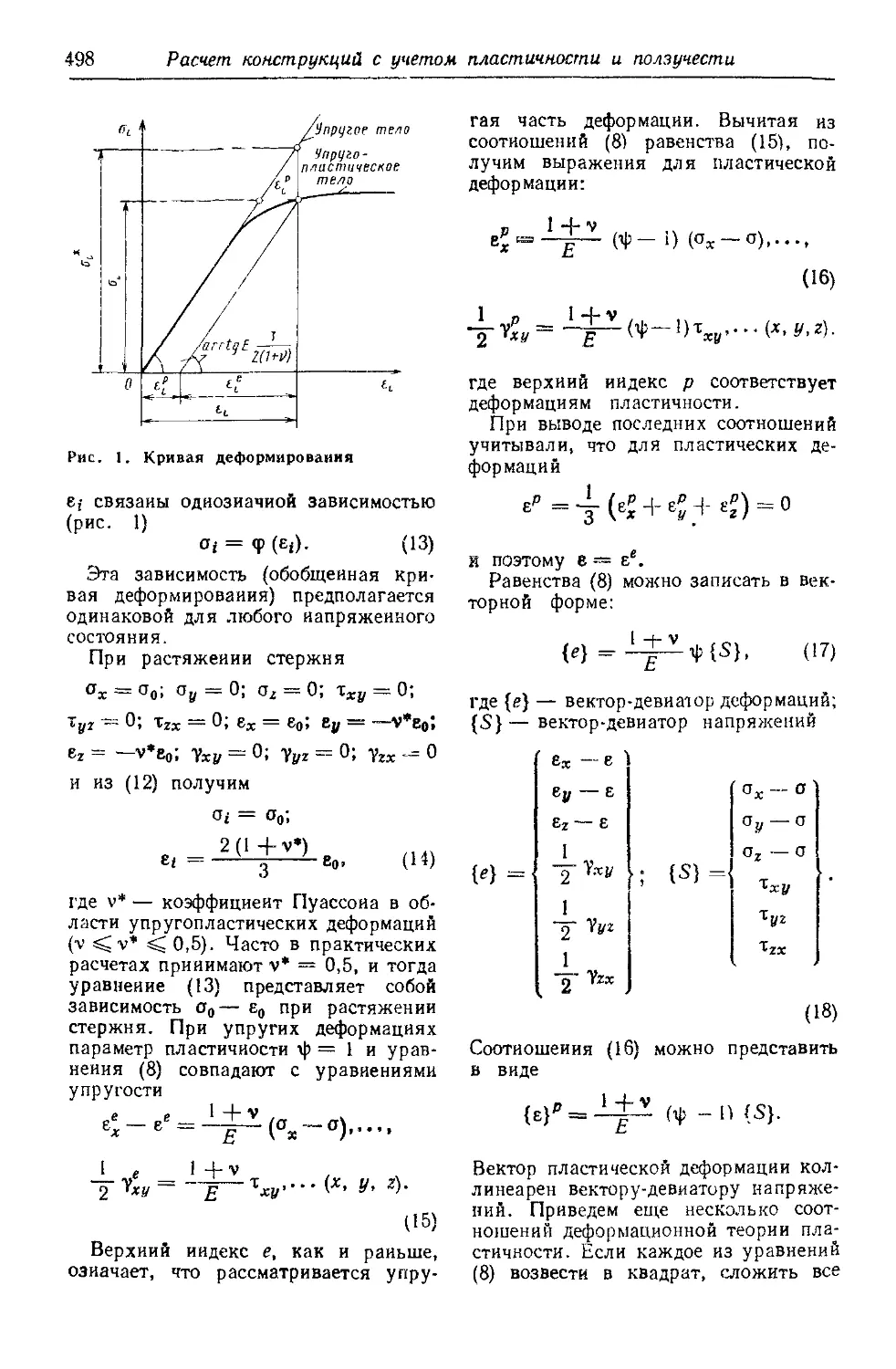

Уравнения пластичности . . 497

Уравнения ползучести . . . 501

Расчет конструкций на прочность с учетом пластичности и ползучести (простое нагружение) ................. 502

Расчет на прочность кон-

Оглавление

7

струкций при сложном нагружении ................ 505

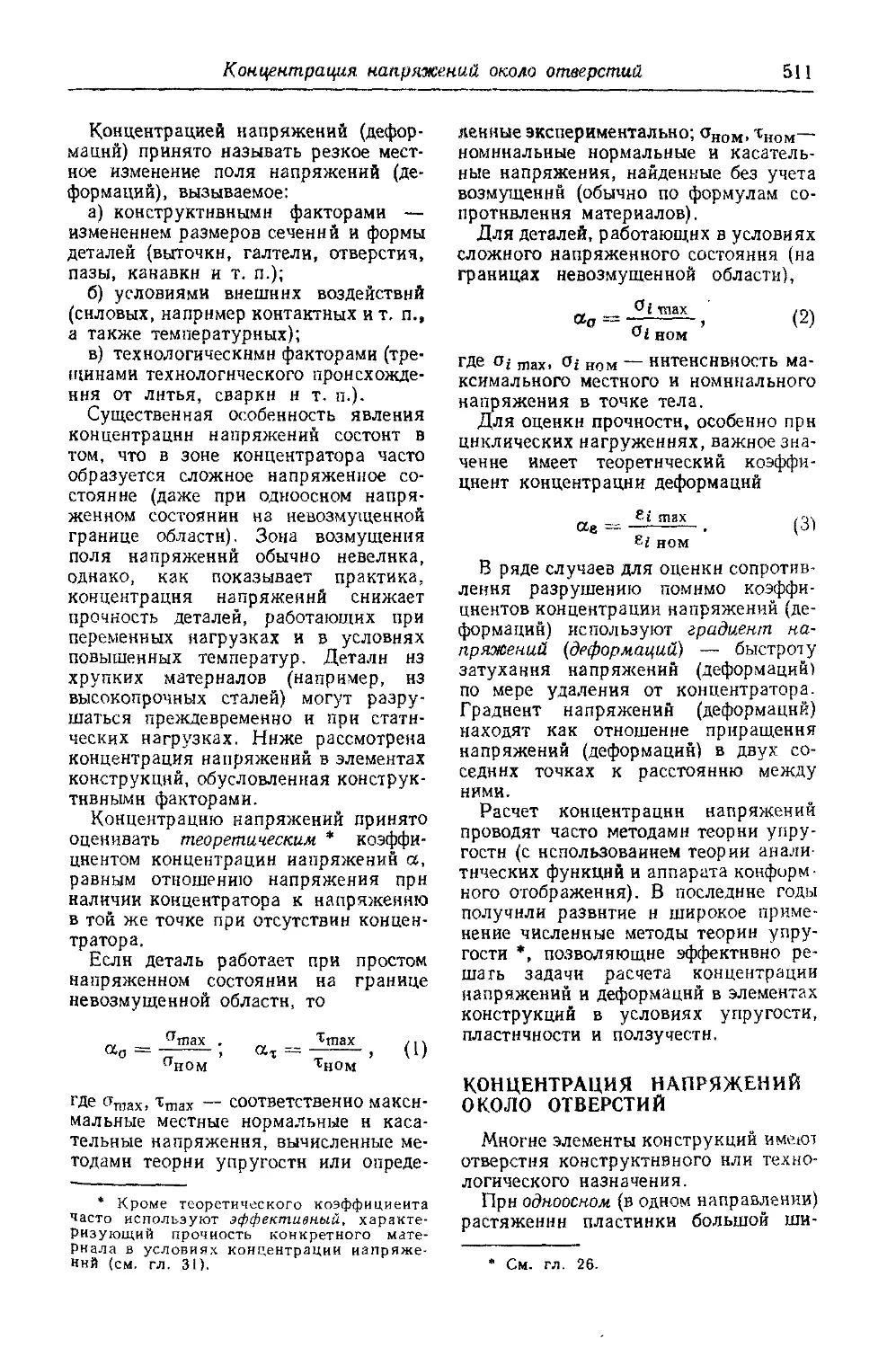

Глава 28. Концентрация напряжений и деформаций в деталях машин ......................... 510

Основные понятия......... 510

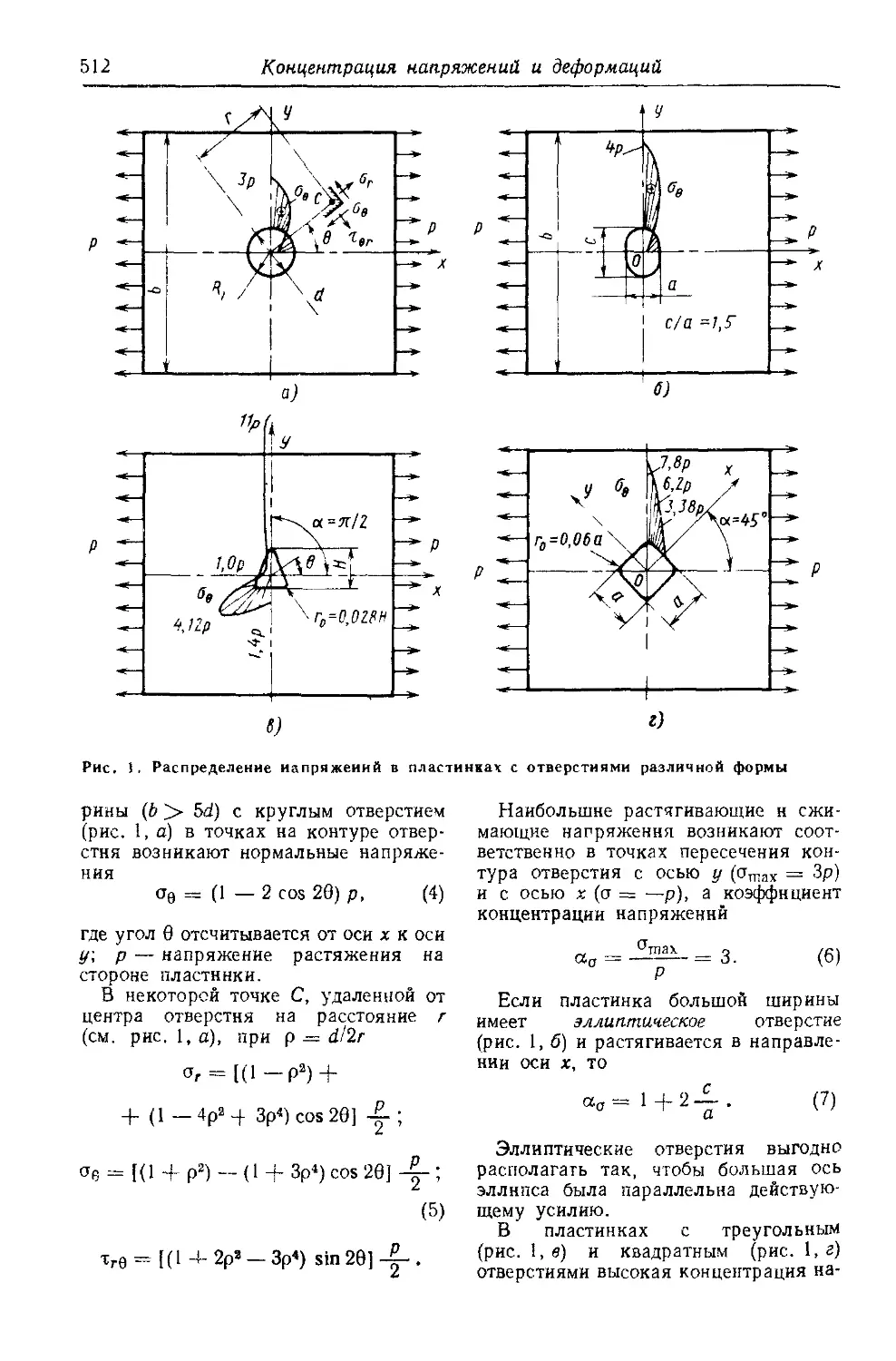

Концентрация напряжений около отверстий.......... 511

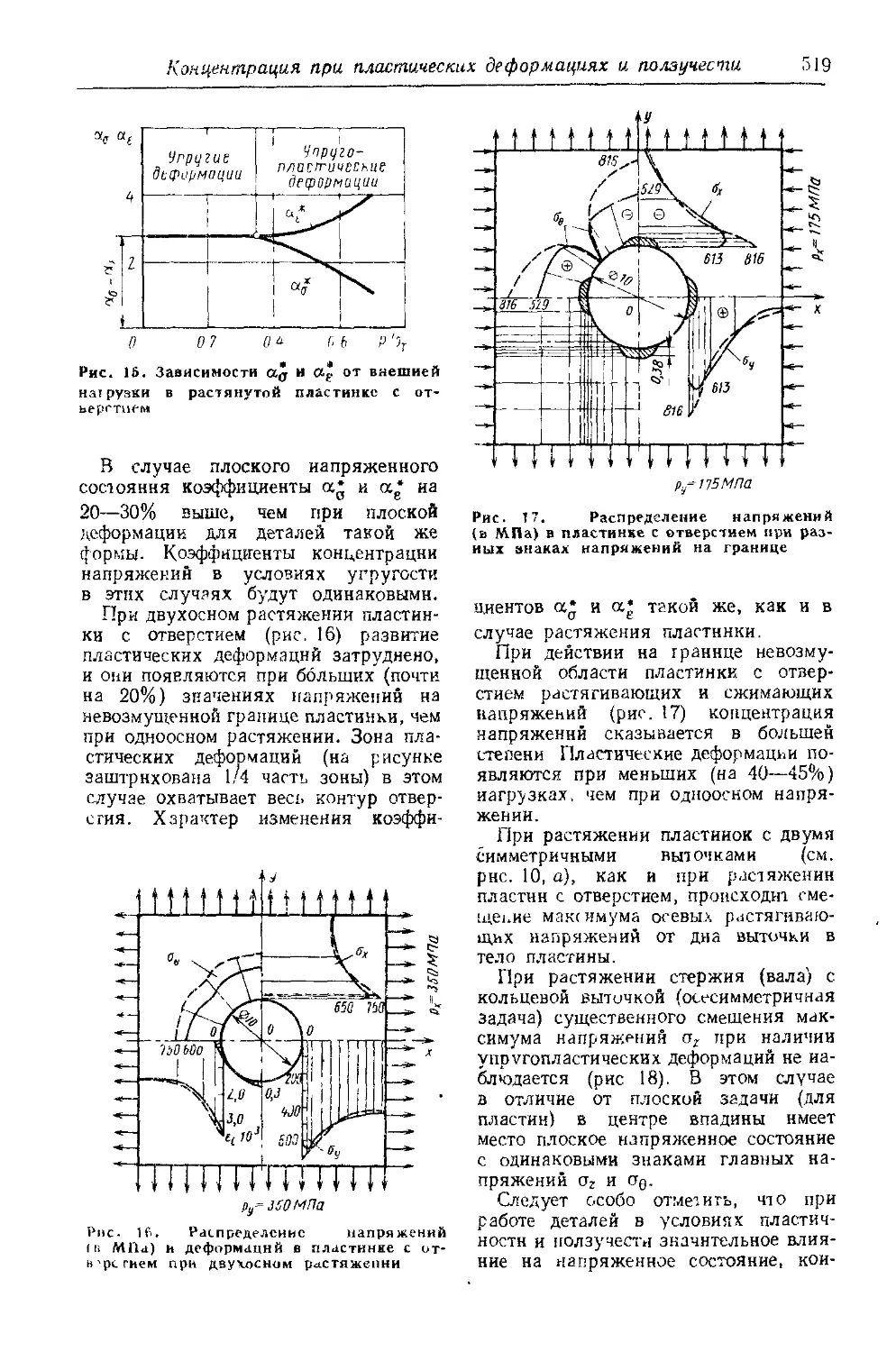

Концентрация напряжений в плоских и осесимметричных выточках и галтелях 516 Концентрация напряжений и деформаций в условиях пластических деформаций и ползучести............. 517

Концентрация напряжений в элементах конструкций 521

Глава 29. Контактные задачи 527

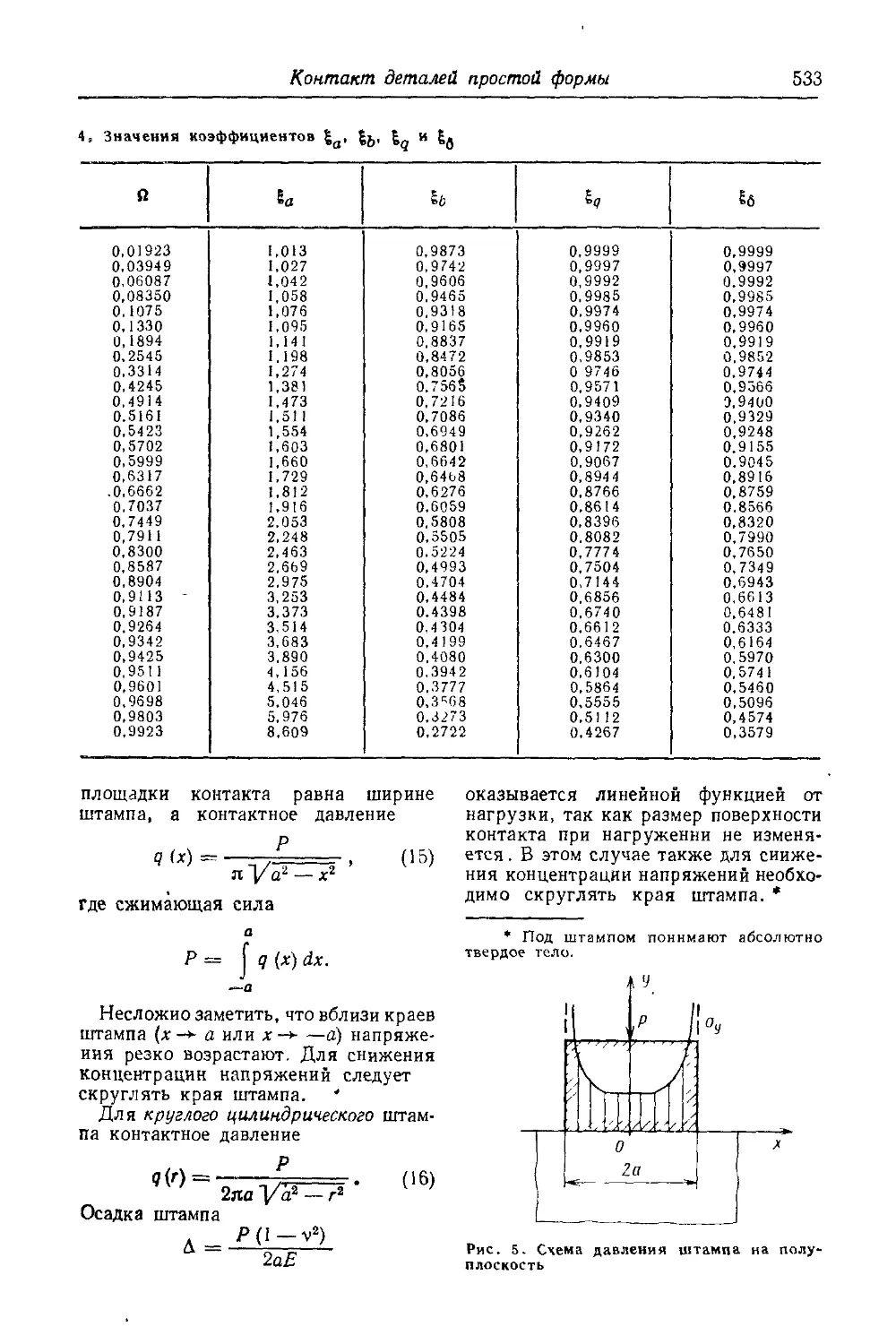

Контакт деталей простой формы.................... 528

Конструкционные контактные задачи............... 535

Общий метод решения конструкционных контактных задач ................... 543

ОЦЕНКА ПРОЧНОСТИ

И НАДЕЖНОСТИ

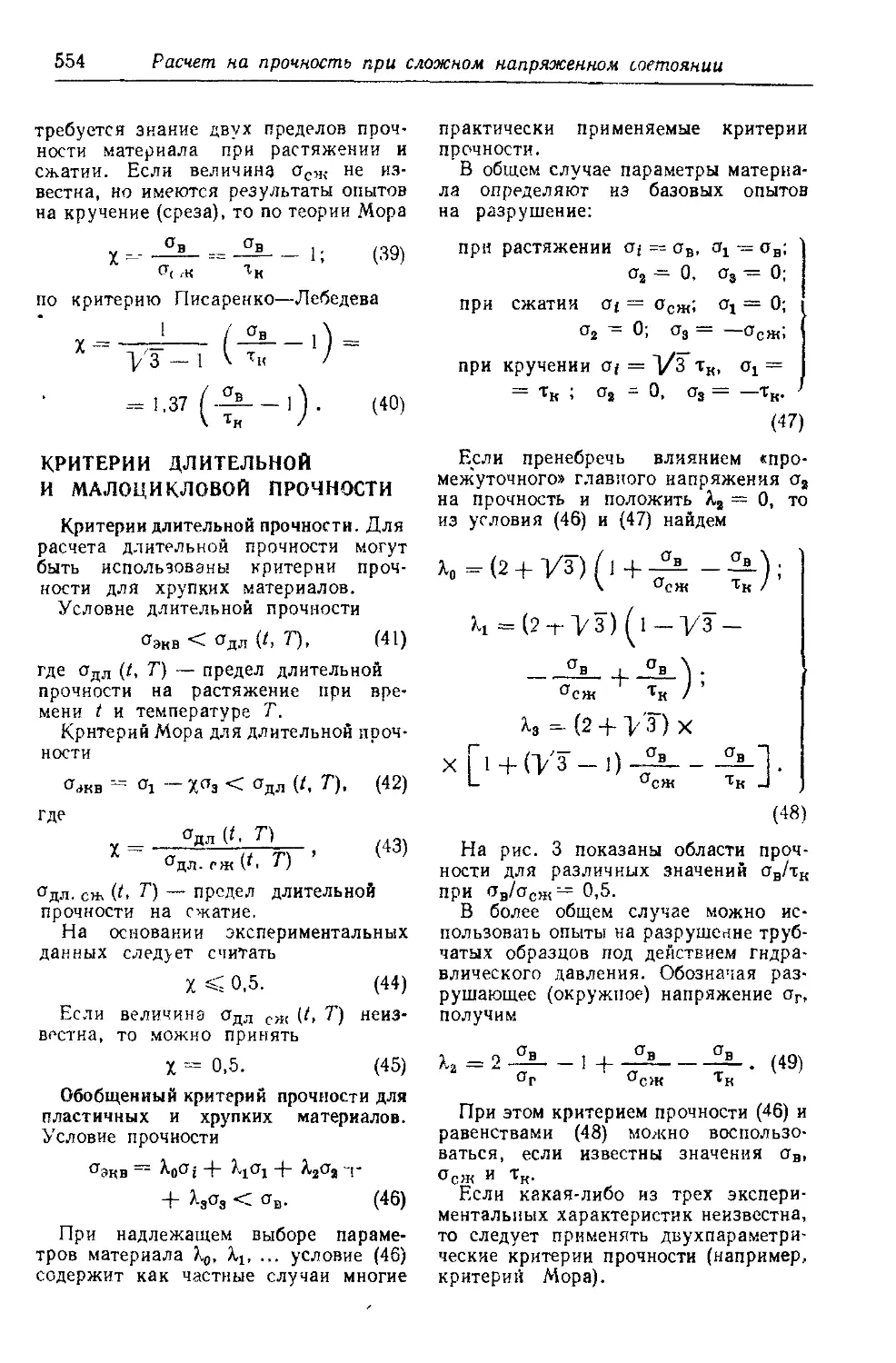

Глава 30. Расчет на прочность при сложном напряженном состоянии 549

Критерии статической прочности ..................... 549

Критерии длительной и малоцикловой прочности . . . 554

Глава 31. Расчет на усталость 555

Основные закономерности сопротивления усталости 555

Определение пределов выносливости деталей .... 562

Условия сопротивления усталости ................... 564

Определение запасов прочности при усталости .... 566

Статистические модели усталости ..................... 572

Глава 32. Вероятность разру-

шения и запасы прочности......... 573

Вероятность разрушения . . 574

Вероятность разрушения при произвольных законах распределения напряжений и пределов прочности. . . 575

Статистические запасы прочности ...................... 578

Глава 33. Элементы теории надежности ..................... 581

Основные понятия .... 581

Правила надежности . . . 582

Вероятность безотказной работы, плотность распределения и интенсивность отказов ................... 584

Основное уравнение теории надежности ................ 586

Общая закономерность изменения интенсивности отказов по времени наработки 586

Прогнозируемая вероятность безотказной работы Экспоненциальный закон 586

надежности ................ 587

Нормальное распределение времени безотказной работы 588

Распределение Вейбулла для времени безотказной работы..................... 589

Надежность системы последовательных элементов . . 589

Надежность системы параллельных элементов .... 589

Анализ надежности системы с несколькими параллельно работающими элементами 590 Расчет числа изделий, находящихся в эксплуатации 591 Количественные показатели надежности ................ 591

Глава 34. Технологические методы повышения долговечности деталей машин................... 592

Остаточные напряжения . . 592

Упрочнение деталей машин поверхностным пластическим деформированием . . . 595

Термическая и химико-термическая обработка. . . . 600

8

Оглавление

Определение остаточных напряжений................ 601

Глава 35. Основы теории технической диагностики ....................... 605

Постановка задач технической диагностики.......... 605

Вероятностные методы распознавания ............... 606

Методы статистических решений .................... 610

Методы статистических решений при наличии зоны неопределенности ......... 612

Метрические методы распознавания ............... 613

Метод разделения в пространстве признаков.... 615

Логические методы распознавания ................... 617

Глава 36. Основы автоматизированного проектирования ...................... 618

Структура автоматизированного производства. . . 618

Структура математической модели..................... 619

Уровни и классы моделей 620

Общие принципы создания систем автоматизированного проектирования .... 621

Цели и методы оптимизации 623

Список литературы........ 625

Предметный указатель .... 630

ПРЕДИСЛОВИЕ

Вопросы надежности, прочности, долговечности и ресурса являются важнейшими в современной технике.

Вследствие непрерывно возрастающих требований к быстроходности, экономичности, надежности и к снижению массы машин расчеты на прочность становятся все более сложными. Оня должны учитывать различные режимы работы, реальные свойства материалов, условия нагружения, технологические, эксплуатационные и другие факторы.

В расчетах на прочность деталей машин и конструкций все шире используют результаты, полученные в теории стержней, пластин, оболочек, в теории упругости, пластичности и ползучести, в механике разрушений. Все это приводит к тому, что в процессе разработки машины конструктор часто не имеет возможности провести достаточно обоснованные расчеты на прочность, и такие расчеты выполняют расчетные отделы

В книге изложены методы расчета деталей машин на прочность в форме, удобной для использования непосредственно при проектировании машин и конструкций При этом учитывается возможность различной теоретической подготовки конструкторов.

В первом разделе даны основные сведения, необходимые для элементарных расчетов на прочность.

Во втором разделе в большинстве случаев также приведены простейшие расчетные формулы и таблицы, для некоторых типовых элементов конструкций даны уточненные методы расчета Основное внимание уделено выявлению физических основ задачи, простоте, удобству расчета, анализу допустимого уровня напряженности.

В технических расчетах все нужное оказывается простым, а все сложное — ненужным. Основные расчеты приведены в форме, рекомендуемой в ГОСТах и нормативных руководствах, или в форме, используемой в отечественной и зарубежной расчетной практике, что позволяет использовать расчеты для накопления статистических данных по напряженности деталей.

В третьем разделе даны методы определения напряжений в стержнях, пластинах и оболочках, необходимые для расчетов на прочность, жесткость, устойчивость и колебания. В связи с расширяющимся использованием в инженерных расчетах электронных вычислительных машин (ЭВМ) приводятся основные сведения по численным методам расчета конструкций сложной геометрической формы с учетом упругости, пластичности и ползучести конструкционных материалов Расчеты могут проводиться как на универсальных, так и на современных персональных вычислительных электронных машинах

Значительное внимание уделено материалам справочного характера

В четвертом разделе рассмотрены вопросы оценки прочности и надежности деталей машин, а также вопросы автоматизированного проектирования, используемого во многих отраслях современной техники

В четвертом издании в ряд разделов книги внесены уточнения и дополнения.

Главы 4, 17—19, 21, 22, 24, 25, 32, 33, 35 и 36 написаны д-ром техн, наук, проф И. А. Биргером; главы 1, 2, 11, 15, 20 и 23 — д-ром техн наук, проф. Б. Ф. Шорром, главы 6—8, 13 и 14 — д-ром техн, наук, проф.

10

Предисловие

Г. Б. Иосилевичем Главы 3, 5, 10, 12, 27—31 и 34 написаны И А. Биргером и Г Б Иосилевичем, глава 16 — И. А Биргером и Б. Ф Шорром, глава 26 — всеми авторами.

По просьбе авторов глава 9 написана

канд техн, наук А. И. Ерошкиным и инж Б. А. Ерошкиным.

Авторы выражают признательность канд. техн, наук В В. Джамаю за помощь в подготовке части книги к переизданию.

ОСНОВЫ РАСЧЕТА НА ПРОЧНОСТЬ

Глава 1

ОСНОВНЫЕ ВИДЫ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО состояния

НАПРЯЖЕНИЕ И ДЕФОРМАЦИЯ

Во время работы на детали действуют внешние силы (сила тяжести, давление пара, центробежные силы и т. д.), под действием которых они меняют размеры и форму, т. е. деформируются. Для нормальной работы необходимо, чтобы деформации были незначительными

Если подвесить груз Q к стержню (рис. 1), то он удлинится на величину Д/, после чего деформация прекратится. Ей препятствуют внутренние силы, возникающие между частицами тела. Для определения внутренних сил применяют метод сечений. Рассечем мысленно стержень плоскостью П и отбросим верхнюю часть Чтобы нижняя часть стержня осталась в равновесии, в сечении П к ней должны быть приложены внутренние силы Рвн, уравновешивающие груз Q (рис. 2, а) На различные площадки ДЕ будут действовать различные силы ДР Как показывает опыт, отношение

при растяжении стержня во всех точках данного сечения остается постоянным. Величину р называют полным напряжением. Когда напряжения в различных точках сечения неодинаковы, например при изгибе, их определяют из того же соотношения (1), но действующие силы ДР относят к очень малым площадкам В Международной системе единиц (СИ) силу измеряют в ньютонах (Н), а напряжение — в паскалях (1 Па = 1 Н/м2) или в мегапаскалях (1 МПа = = 10е Па) В технике напряжение было принято измерять в кгс/см2 или

кгс/мм2 (1 МПа = 9,81 кгс/см2 яг » 10 кгс/см2 — 0,1 кгс/мм2)

Полное напряжение раскладывают на две составляющие (рис. 2, б) Нормальным напряжением а называют составляющую напряжения, направленную по нормали к площадке. Касательным напряжением т называют составляющую напряжения, действующую в плоскости площадки.

Различать нормальные и касательные напряжения необходимо потому, что материал по-разному сопротивляется их действию.

Нормальное напряжение считают положительным, если оно растягивающее. Знак нормального напряжения важен для расчета на прочность, так как конструктивные материалы сопротивляются растягивающим напряжениям хуже, чем сжимающим Знак касательного напряжения не существенен.

Если через данную точку провести ряд сечений, то в общем случае значения полного напряжения и его составляющих в этих площадках будут различными Когда тело в целом находится в равновесии, то условия равновесия должны удовлетворяться для любого малого его элемента.

Из этих условий следует, что напряжения в разных площадках должны быть связаны определенными соотношениями Зная напряжения, действующие по трем взаимно перпендикулярным площадкам в окрестности точки, можно определить напряжения в любой площадке, проходящей через эту же точку.

Для каждой точки имеются три взаимно перпендикулярные площадки, в которых касательные напряжения равны нулю. Эти площадки называют главными, а действующие в них нор-

12

Основные виды напряженного состояния

Рис. I. Удлинение стержня и перемещение его конца под действием растягивающей нагрузки:

а — положение стержня до деформации; б — р деформированном состоянии

Рис. 2. Внутренние силы в сечениях стержня

мальные напряжения—главными на-пряжениями. Их обозначают at, а2, а3. Главное напряжение Oj является алгебраически наибольшим, иапряже-

ние о3 — алгебраически наименьшим. Наибольшим по величине атах может быть любое из них.

Из условия моментного равновесия элемента объема следует, что касательные напряжения в перпендикулярных площадках равны между собой (см. рис. 2, б). Это свойство называют законом парности касательных напряжений. Наибольшее касательное напряжение ттах = 0,5 | Oj—а3|. Максимальное касательное ттах и нормальное атах напряжения равны между собой только при а3 = —а2, в остальных случаях ттах< атах.

При деформации тела взаимное положение его отдельных точек меняется, точки получают перемещения. Например, под действием груза Q (см. рис. 1) иижиий конец стержня перемещается (опускается) на величину и, в то время как верхний конец остается неподвижным. Различие в перемещениях связано с изменением длины стержня под нагрузкой. Абсолютное удлинение Д / = li — 10 в данном примере равно перемещению и и зависит от длины стержня. Собственно деформация стержня характеризуется относительным удлинением

Д/ 1ь ’

Относительное удлинение — безразмерная величина, иногда выражается в процентах. Например, если стержень, имевший длину l0 = 1 м, удлиняется иа Д< = 1 мм, то

(2)

Е-7000 !00 = °’1%-

Общая деформация элемента тела связана с удлинениями его сторон и сдвигами. Удлинения сторон могут вызывать изменение объема и формы, сдвиги — только изменение формы (рис. 3). Относительное изменение объема 0 = ДУ/У0 выражается через относительные удлинения сторон как

0 « Bj + е2 + е3. (3)

Угол, иа который изменяется первоначально прямой угол элемента, называют сдвигом у = Ут + у2 (рис. 3, г).

В общем случае деформации различны в разных точках детали и по

Растяжение и сжатие

13

Ркс« 3, Разложение общей деформации на относительные удлинения к сденги:

а — общая деформация, б - изменение объема и формы, связанное с удлинениями сторон. в - изменение формы, связанное со сдвигами

разным направлениям для одной и той же точки. При деформации первоначально сплошное тело остается сплошным (до начала разрушения). Из этого условия следует, что деформации по разным направлениям должны быть связаны определенными Воотношениями. Зная деформации в Точке по трем взаимно перпендикулярным направлениям, можно определить деформация по любому направлению.

Для каждой точки имеются три Взаимно перпендикулярных направления, по которым сдвиги равны нулю. Это главные направления деформации.

В реальных материалах напряжения и деформации всегда возникают одновременно Изменение линейных размеров происходит от действия нормальных напряжений, объема — от Среднего напряжения аср = (с^ + *Г а2 + о3)/3, сдвиги — от касатель-йых напряжений.

РАСТЯЖЕНИЕ И СЖАТИЕ

Во многих деталях стержневой формы основная нагрузка действует вдоль оси стержня (штоки прессов, шатуны, рабочие лопатки паровых турбин и пр.), которые в этих условиях растягиваются или сжимаются. Используя метод сечений, можно установить, что в любом сечении растянутого (сжатого) стержня равнодействующая Внутренних сил Рвн равна внешней силе Q, действующей на оставшуюся Часть стержня (см. рис. 2).

Опыт показывает, что в плоских сечениях, удаленных от места приложения внешней силы Q на расстояние большее, чем диаметр стержня, напряжения распределяются по сечению практически равномерно, а сами сечения, перпендикулярные к оси стержня, остаются плоскими и перпендикулярными к осн и после деформации. Это положение носит название гипотезы плоских сечений. Напряжение в поперечном сечении стержня

а = 4’

где F — полная площадь сечения, а напряжения в наклонном сечении, нормаль к которому составляет с осью стержня угол <р (см. рис. 2, б),

аф — a cos’ <р; тф = 0,5а sin 2ф. (5)

Если в стержне имеется ослабление, то в расчет следует вводить минимальную площадь сечения (площадь нетто). В этом случае по формуле (4) определяют номинальное напряжение, не учитывающее концентрацию напряжений

При растяжении продольные волокна стержня получают относительное удлинение е = ДZ/Zo, а поперечные размеры уменьшаются. Величину еп = = (dj — d^ld^ (см. рис. 1) называют относительной поперечной деформацией.

Экспериментально установлено, что до определенных пределов отиоситель-

14

Основные виды напряженного состояния

1. Физические свойства некоторых материалов при Т = 20 °C

Материал Плотность р, г/см8 Модуль Г. X Ю~5, МПа Коэффи-| цнент Пуас-; сона v Коэффициент линейного расширения ах 10е. 1/°С К оэффнцнент теплопроводности X, Вт/(м-°С)

Углеродистые стали (сталь 20, сталь 45 и др ) 7,85 2.0 -2,2 0. 3 1 1 45-70

Легированные стали (30ХГСА. 12ХНЗА) 7,85 2,0-2,2 0.3 11-12 35 — 45

Жаропрочные сплавы ГХН77ТЮР. 12XI8H9T и др ) 8,п- 8 2 2.0 — 2.2 0.3 12—17 12-25

Чугун 6,5 — 7,5 1,0— 1,5 0,25 1 1 35—60

Алюминиевые сплавы (АЛ4, Д1 и др) 2,6 —2.9 0.71—0,78 0,31 20 -25 120— 175

Магниевые сплавы (МА5 и др ) ~1.8 0.4 — 0.45 0,34 27 70—115

Титановые сплавы (ВТЗ и др ) ~4,5 1.1-1,2 0,3 8.5 8—16

Стеклотекстолит 1.6-1,7 0.3 0,29 — —

Ориентированные стеклопласт» к и 9 0.6 -0,7 0.3 — —

Однонаправленный бора лю Минин (20 -60% бора) ~2,5 1.3 -2.8 0.3 10 5 —

Однонаправленные углепластики 1,4 - 1.5 1-2 0.25 1 - 3

ное удлинение пропорционально напряжению (закон Гука)'

Коэффициент Е, зависящий от материала стержня и температуры, называют модулем упругости, он имеет размерность напряжения,

Из формул (2), (4), (6) следует:

д/ = й- (7)

Произведение EF характеризует жесткость сечения стержня при растяжении, величина EF'110 — жесткость при растяжении стержня в целом (она /равна силе, вызывающей удлинение/ равное единице) Чем больше жесткость, тем меньше удлинение.

Эксперименты также показывают, что относительная поперечная деформация

еп = —ve, (8)

где v — коэффициент поперечного сжатия (коэффициент Пуассона), зависящий от материала стержня.

Значения Е и v для некоторых материалов при нормальной температуре приведены в табл. 1.

По формулам (3), (6) н (8)

0 = -^ (l-2v),

откуда следует, что при растяжении объем тел увеличивается (0 > 0), при сжатии — уменьшается (0 < 0).

При деформации сжатия применимы те же формулы, что и при растяжении, однако сжимающее напряжение считают отрицательным. Длина стержня при сжатии уменьшается, поперечное сечение увеличивается. Модули упругости при растяжении и сжатии для большинства металлов и сплавов имеют одинаковые значения, но для свинца, серого чугуна средней прочности, а также для дерева, фанеры, железобетона — различные.

ИЗГИБ

Деформацию изгиба испытывают валы, оси, рельсы, балки, зубья колес, лопатки турбин и компрессоров и многие другие детали. Внешние нагрузки при изгибе направлены перпендикулярно к оси детали и могут иметь вид сосредоточенной силы Р и распределенной по длине нагрузки у; силы — в Н, распределенные иагруз-

Изгиб

15

Рис. 4. Изгиб двухопориого вала с (оисольиым диском:

а — эпюра изгибающих моментов, б — распределение нормальных напряжений в опасном сеченни

ки — в Н/м. Нагрузки могут также вводиться к внешнему изгибающему Моменту М, Н-м.

Для определения внутренних сил при изгибе пользуются методом сечений. Найдя из условий равновесия детали в целом опорные реакции (так, Для двухопорного вала с консольным Диском, рис. 4, они равны РаН и Р (а + проводят мысленно через выбранную точку поперечное сечение, нормальное к оси, отбрасывают одну часть вала и рассматривают условия равновесия оставшейся части. Внутренние силы, действующие в плоскости поперечного сечения сводятся к поперечной силе Q и изгибающему моменту М. При некоторых условиях нагружения в балке может возникнуть только изгибающий момент. Такой изгиб называют чистым.

Проведя линию, параллельную оси балки, и отложив на ней величины Q Н М, действующие в соответствующих сечениях, получим эпюры поперечных сил и изгибающих моментов. Эпюры позволяют весьма просто определить наиболее нагруженные сечеиия. Эпю

ра М. для двухопорного вала с консольным диском приведена на рис. 4, наиболее нагружено сечение вала у правой опоры.

В поперечных сечениях балки действуют нормальные и касательные напряжения. Основное значение для длинных балок (стержней) имеют нормальные напряжения, распределяющиеся в сечении по линейному закону. Это является следствием закона Гука и гипотезы плоских сечений, согласно которой плоское поперечное сечение при деформации изгиба остается плоским и перпендикулярным к деформированной оси балки

Нормальные напряжения связаны с действием изгибающих моментов.

В точках, лежащих на нейтральной оси, которая проходит через центр тяжести сечения, нормальные напряжения отсутствуют. Наибольшей величины напряжения достигают в точках, наиболее удаленных от нейтральной оси, причем

/И

ашах — > (9)

16

Основные виды напряженного состояния

Рис. 5. Изгиб двутавровой балки:

а _ эпюра изгибающих моментов; б — распределение

в опас-

нормальных напряжений

Рис. 6. Изгиб турбинной лопатки силами давления газов:

а — эпюра изгибающих моментов; б — распределение нормальных напряжений в опасном сеченни

где W — момент сопротивления при изгибе, см8;

Ц7 = _2_; (Ю)

Птах

здесь J — момент инерции сечения, см4; ЛГОах — расстояние от оси до наиболее удаленной точки.

Значения J и W для поперечных сечений наиболее распространенных типов приведены в табл. 2.

На рнс. 4—6 приведены примеры определения опасных сечений для некоторых случаев изгиба и показано распределение нормальных напряжений в типичных сечениях.

Касательные напряжения связаны с действием поперечных сил. При чистом изгибе касательные напряжения равны нулю, а в общем случае они обычно малы по сравнению с нормальными напряжениями я в приближен-

Изгиб

17

2. Геометрические характеристики поперечных сечеиий при изгибе

Тип поперечного сечения Момеит инерции сечеиня Момент сопротивления сечеиия

Крут лое сплошное сечение ПР* 64 ЯР* 32

Круглое полое сечение

Прямоугольное сплошное сечение внг 12 ВН' 6

1 1

Прямоугольное полое

сечен не

18

Основные виды напряженного состояния

Продолжение табл 2

Тип поперечного сечения

Момент инерции сечения

Момент сопротивления сечения

Двутавровое сече ние

внг

12

b \

7в~)х

Срез и смятие

19

ных расчетах на изгиб ими часто пренебрегают.

Под действием нагрузок балки прогибаются, особенно сильно на свободном конце при консольном креплении (рис. 6) и в середине пролета между опорами (рнс. 5). При действии сосредоточенной силы Р максимальный прогиб балки определяют по формуле

Р13

l/max - , (И)

где k — коэффициент, зависящий от расположения опор и характера нагрузки.

Для двухопорной балки с силон посредине k = 48, для консольной балки с силой на свободном конце k = 3.

Произведение EJ характеризует жесткость сечения балки на изгиб, величина kEJ/I3 — жесткость на изгиб балки в целом (она равна силе, вызывающей прогиб, равный единице). Обратную величину l3lkEJ называют

податливостью балки на изгиб (она равна прогибу, вызываемому единичной силой). При той же массе наибольшую жесткость на изгиб и наименьшие напряжения имеют балки двутаврового сечения.

СРЕЗ И СМЯТИЕ

В работе заклепок (рис. 7), шпонок (рис. 8), штифтов основное значение имеют деформации среза и смятия. Действительное распределение напряжений в этих случаях сложное, и расчеты ведут по условным напряжениям, которые определяют в предположении равномерного их распределения по площади среза или смятия

Касательное напряжение при срезе

где Рср — сила, вызывающая срез; FCp — площадь среза.

Рис. 7. Схема работы заклепочного соединения: а — схема узла, б — срез заклепок; в — смятие листов

Рис. 8. Схема работы шпоночного соединения:

а — схема узла, б — срез шпоики; в — смятие поверхности шпоночной канавки, г — схема шпоики

20

Основные виды напряженного состояния

Рис. 9. Кручение вала: М5 Р£ГГ

а — эпюра крутящих моментов; 6 — распределение напряжений в опасном сеченнн

Для двух заклепок при двустороннем срезе (рис. 7)

РСр = 0,25Р; Fcp = 0,25л</а.

Для шпоики (рис. 8)

Fcp = (а+ 0,25л6) Ь.

Напряжение смятия

асм = "5^ > (13)

Г см

где Рск — сила, вызывающая смятие; Fск — площадь смятия.

При смятии по цилиндрической поверхности для заклепок (см. рис. 7) считают FCM = dh\ для шпоики (см. рис. 8) Есм ss 0,5са.

КРУЧЕНИЕ

Валы (рис. 9) и ряд других деталей машин испытывают деформацию кручения. Если вал, имеющий частоту вращения п, мни-1, передает мощность У, кВт, то крутящий момент в поперечном сечеиии вала

N

Л4К = 9555-^, н.м

(л*к = 97 400 А

При измерении У

(14)

У

Мк = 7300 —, н.м

у \

Мк — 71 620—, кгс-см ) . (15)

Для определения опасного сечеиия в валах строят эпюры крутящих моментов (рис. 9, а).

При кручении круглого вала в поперечном сечении дей< "вуют касательные напряжения, которые распределяются по радиусу вала по линейному закону. В центре вала напряжение равно нулю, у поверхности достигает максимального значения

Ттах — I (16)

где WK — момент сопротивления сечеиия кручению, см3.

Для полого вала

^ = ^-(1-^). (17)

где d — внешний диаметр вала; а = = d-Jd-, di — внутренний диаметр вала.

При одинаковой прочности полый вал легче сплошного.

Угол закручивания вала в градусах на длине I

МК1 180 Ч’ GJ р л ’

где Jр — полярный момент инерции сечеиия вала, см4;

тг//4

Jp = -^-(l-a4); (19)

G — модуль сдвига, МПа; G — = 0,5£/(1 + V) « 0,38£.

Концентрация напряжений

21

Произведение GJ п характеризует жесткость сечения вала на кручение, величина GJр/1 — жесткость на кручение вала в целом.

КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ

Возле отверстий, галтелей, кольцевых выточек, у шпоночных и шлицевых пазов, у основания резьбы и в других местах, где резко меняется конфигурация детали, а также там, где одна деталь напрессовывается на другую, напряжения распределяются неравномерно, т е. возникает концентрация напряжений.

Отношение наибольшего напряжения в зоне концентрации к номинальному напряжению называют коэффициентом концентрации напряжений:

ао = (20)

ан

или

ат-=^. (21)

тн

Номинальные напряжения рассчитывают по формулам сопротивления материалов, максимальные — методами теории упругости или же определяют экспериментально.

При растяжении пластины с отверстием (рис 10) в качестве номинального напряжения принимают

(22)

где о — напряжение по нагруженным сторонам пластины. Если d Ь, то а0 = 3.

Для пластины с двумя выточками (рис. 11) коэффициент концентрации напряжений зависит главным образом от отношения радиуса закругления р у дна выточки к ширине d, а также от отношения tfd. При р -» 0 величина аа -* оо. Коэффициент концентрации напряжений в основании зуба зубчатого колеса (см. рис. 8, гл. 11) может быть представлен приближенной зависимостью

е

аа = 1 + 0,15 — , (23)

Рис. 10. Концентрация напряжений у отверстия

где S — ширина основания зуба; р — радиус закруглений.

Чем резче меняется форма тела, тем больше коэффициент концентрации. Коэффициенты концентрации аа в правильно сконструированных и в надежно работающих деталях машин обычно не превосходят значений аа = = 2,0-н2,5. В неудачных конструкциях они могут достигать значений аа = 5ч-7 и выше. При конструировании напряженных деталей машин необходимо предусматривать меры по снижению концентрации напряжений (подробнее см. гл. 28). Примеры правильного и неправильного конструи-

Рис. 11. Концентрация напряжений у выточки

22

Основные виды напряженного состояния

Рис 12 Неправильное (а) и правильное (б") выполнение конструктивных элементов

Р"ва11ия некоторых типичных элемен тов показаны на рис 12

Большие местные напряжения воз никают также при передаче усилия с одной детали на другую, прижатую к ней небольшим участком поверхности, например в зонах соприкосно вения зубьев зубчатых колес, в шари ковых и роликовых подшипниках, в замковых соединениях рабочих ло паток турбомашин с диском и т п Такие напряжения называют контактными Так как с увеличением нагрузки размер контактной площадки увеличивается, то контактные напряжения возрастают медленнее, чем на грузка Для обеспечения контактной прочности материалы подвергают поверхностному упрочнению, повышающему их твердость (более подробно см гл 35)

ТЕМПЕРАТУРНЫЕ НАПРЯЖЕНИЯ

При нагреве тела равномерно рас ширяются во все стороны, что приводит к относительному изменению объема

0 = ₽ ДТ, (24)

где Р — коэффициент объемного температурного расширения материала,

измеряемый в I °C, АТ — изменение температуры тела

При этом каждая сторона малого элемента тела получает температурную деформацию 8 = 9/3 = а АТ, где а _= [3/3 — коэффициент линейного температурного расширения материала (см табл 1)

Если нагреваемая деталь (стержень, рис 13, а) закреплена в жестком кор пусе, который остается холодным, то длина стержня также должна остаться без изменения и в нем возникнут сжимающие температурные напряже иии

а = —Еа АТ (25)

При охлаждении температурные напряжения будут растягивающими

Температурные напряжения возни кают также и в тех случаях, когда температура в различных точках де тали неодинакова или когда связанные между собой нагретые детали сделаны из материалов с различными коэффициентами линейного расширения

В горячих частях детали и в элементах нагретых конструкций, материал которых имеет больший коэффициент температурного расширения по сравнению с другими элементами, температурные напряжения обычно бывают сжимающими

Температурные напряжения зависят от свойств материалов, от конфигурации детали, от закона распределения температур и могут быть весьма значительными

Рис 13 К ра/чету температурных напряжений 7

Напряженно-деформированные состояния

23

Пример При охлаждении на ЛГ ступенчатого стержня (рис. 13, б) температурные напряжения в узкой части

1 + 2Л-а = ЕаЛТ----------р- .

Если F-i = 0,5Е2 н I = 0,1а, то о = 10,5£а АГ, что для стального стержня уже при АГ = 10 °C дает о = 242 МПа (24,2 кгс/мм2)

Чем выше теплопроводность материала (см табл. 1), тем равномернее прогревается деталь и тем ниже температурные напряжения при прочих равных условиях.

НАПРЯЖЕННО-

ДЕФОРМИРОВАННЫЕ СОСТОЯНИЯ

Различают следующие напряженные состояния:

а) линейное (одноосное) — когда из трех главных напряжений только одно не равно нулю. В одноосном напряженном состоянии находятся детали при растяжении, сжатии, чистом изгибе;

б) плоское (двухосное) — когда из трех главных напряжений два не равны нулю. Практически в двухосном напряженном состоянии находятся вращающие диски, тонкостенные сосуды под внутренним давлением, стержни при чистом кручении и при поперечном изгибе. Свободные от нагрузок участки поверхности деталей любой конфигурации всегда находятся в двухосном напряженном состоянии;

в) объемное (трехосное) — когда все три главных напряжения не равны нулю (толстостенные трубы под внутренним давлением, области контактов различных тел, внутренние области массивных деталей).

Деформации большей частью развиваются по всем направлениям, т. е. соответствуют объемному (трехосному) деформированному состоянию. Состояние, близкое к двухосной деформации, реализуется при нагружении длинных толстостенных труб внутренним давлением.

Характер напряженно-деформированного состояния влияет на условия развития деформаций и разрушения детали.

Глава 2

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ОЦЕНКА ПРОЧНОСТИ ДЕТАЛЕЙ

Следует различать механические характеристики материала, зависящие от его химического состава, структуры, термообработки, температуры, условий и скорости нагружегия, и механические характеристики изготовленной из этого материала детали, на которые дополнительно влияют ее размеры и форма, а также условия взаимодействия с другими деталями и средой.

К основным механическим свойствам материала относят:

прочность — способность сопротивляться нагрузкам без разрушения;

деформативность — способность изменять размеры и форму без разрушения;

упругость — способность восстанавливать первоначальные размеры и форму после снятия нагрузок;

пластичность — способность получать значительную деформацию, остающуюся по(ле снятия нагрузки; эту деформацию называют остаточной-,

твердость — способность сопротивляться при местных контактных воздействиях пластической деформации или хрупкому разрушению в поверхностном слое;

24

Механические характеристики материалов и оценка прочности

сопротивление усталости — способность сопротивляться усталости, т е. возникновению и развитию трещины под влиянием многократно повторяющихся нагружений.

Материалы, разрушающиеся при значительной остаточной деформации, называют пластичными, при очень малой — хрупкими.

Характеристики прочности, пластичности и твердости определяют при постепенно возрастающих нагрузках; они служат для оценки статической прочности материала. Сопротивление усталости определяют при циклически меняющихся нагрузках, по ней судят о работоспособности материала при переменных напряжениях

По мере увеличения нагрузки или времени ее действия происходит постепенное исчерпание способности материала сопротивляться дальнейшему нагружению; это явление называют повреждаемостью.

Один и тот же материал при различных условиях и скоростях нагружения и при разных температурах может обладать различными механическими свойствами. Количественная оценка механических свойств проводится при испытании стандартных образцов в определенных условиях нагружения.

К основным механическим характеристикам детали наряду с ее прочностью и сопротивлением усталости относят жесткость — способность сопротивляться изменению размеров и формы под действием нагрузок; противоположную характеристику называют податливостью.

Нагрузка, при которой происходит нарушение прочности детали, препятствующее ее дальнейшей работе, может значительно превосходить нагрузку, вызывающую местное разрушение материала в какой-либо точке, вследствие включения в работу ранее менее нагруженных участков детали. Способность детали сопротивляться разрушению при наличии трещин называют трещиностойкостью.

' Большинство используемых конструкционных материалов (стали, алюминиевые и титановые сплавы) имеют одинаковые механические свойства по всем направлениям, т. е. являются

изотропными Наряду с ними встречаются материалы (дерево, многие композиционные материалы, т. е. состоящие из двух или нескольких компонентов), свойства которых по разным направлениям существенно различны. Их называют анизотропными. Механические характеристики деталей из композиционных материалов зависят от способа их изготовления.

Анизотропия может быть специально получена в процессе отливки (детали с направленной кристаллизацией или монокристаллической структурой) для обеспечения повышенной прочности в направлении действия наибольших нагрузок.

СВОЙСТВА ПРИ СТАТИЧЕСКИХ НАПРЯЖЕНИЯХ

Прочность при растяжении. Испытание материалов на растяжение — наиболее простое и распространенное. Чтобы результаты испытаний были сравнимы, применяют геометрически подобные образцы обычно круглого сечения. Образец растягивают на разрывной машине с постоянной скоростью движения захватов и определяют зависимость удлинения расчетной части образца Л/ от нагрузки Р вплоть до разрушения. По этим данным строят диаграмму растяжения (рис. 1), т. е. зависимость относительного удлинения е = AZ/Zn от условного напряжения о = P/Fo, где Fe — площадь поперечного сечения образца до деформации.

В начале нагружения между напряжением и деформацией существует линейная зависимость, что позволяет при расчетах пользоваться законом Гука. Напряжение, при котором отступление от линейной зависимости между напряжением и деформациями впервые достигает некоторой заданной величины, называют пределом пропорциональности аПц (точка 1 на рис. 1). Если в какой-либо момент начать разгружать образец (точка А), то зависимость между напряжением и деформацией при разгрузке изобразится прямой линией АВ, практически параллельной линии нагрузки 01. Деформация в точке А состоит из упругой части вудр, которая устраняется

Свойства при статических напряжениях

25

Рис I Диаграмма растяжения

Рис. 2 Диаграмма растяжения с площадкой текучести

после снятия нагрузки, и остаточной (пластической) части еОст> которая остается после снятия нагрузки Напряжение, при котором остаточные деформации впервые достигают некоторой заданной величины (обычно порядка 0,002—0,005%), называют пределом упругости оу (точка 2) Предел упругости часто считают совпадающим с пределом пропорциональности

При нагружении за пределом упругости остаточные деформации заметно увеличиваются Для низкоуглероди стой стали деформация некоторое время растет без нарастания напряжений, что дает площадку текучести (рис 2) Напряжение, соответствую щее площадке текучести, называют пределом текучести ат.

Многие материалы не имеют площадки текучести Для них определя ется условный предел текучести — напряжение, при котором остаточные деформации достигают некоторой заданной величины (обычно 0,2%), условный предел текучести, соответствующий указанной величине остаточной деформации, обозначают а0,2 (точка 3 на рис 1)

Вначале образец равномерно растягивается по всей длине, при большой деформации происходит потеря устойчивости пластической деформации и образуется местное сужение — шейка, в результате чего нагрузка, воспринимаемая образцом, и условное напряжение уменьшаются, хотя истин иое напряжение, определяемое по действительной минимальной площади по

перечного сечеиия образца, продолжает возрастать, как показано на рис 1 штриховой линией Хрупкие материалы разрушаются без образования заметной шейки

Максимальное условное напряжение, которое выдерживает образец, называют временным сопротивлением, или пределом прочности ав (точка 4) Истинное напряжение в момент окончательного разрушения образца называют истинным пределом прочности — SH

При испытании на растяжение определяют также характеристики пластичности материала относительное удлинение и относительное сужение (уменьшение площади поперечного сечения) при разрыве

Относительное удлинение, численно равное отрезку 0—6 (рис 1), вычисляют по формуле

6= 100%, (1)

‘о

где 1К — суммарная длина разорвавшихся участков расчетной части образца, /0 — Длина расчетной части образца до деформации

Так как после образования шейки образец деформируется по длине неравномерно, то величина б в определенной степени зависит от расчетной длины образца Поэтому удлинение, определенное иа образце, расчетная длина которого в 5 раз превышает диаметр, иногда обозначают б6

26

Механические характеристики материалов и оценка прочности

Рис 3. К определению твердости по Бринеллю

Относительное сужение поперечного сечения

(2)

ф = - "-и---- 100%* с о

где Fo — площадь сечения расчетной части образца до деформации, Fv — конечная площадь сечения по шейке образца после разрушения

Механические свойства сталей и других конструкционных материалов приведены в разделе «Расчеты на прочность»

При пластической деформации объем материала практически ие меняется, поэтому до момента образования шейки Fala FKlK и

6*~-t

(3)

I — ф

После образования шейки формулой (3) определяется местное удлинение в зоне шейки, поэтому значение б* по формуле (3) оказывается большим, чем б по формуле (1) Истинный предел прочности

S ~ о — = —°в - -к ~ в F к 1 - Ф

= ав (1 -I 6*)

При бопыпих пластических деформациях приращение относительной деформации в каждый момент нагрсже ния должно определяться по отношению к текущей длине образна

, dl de = -.

ис-мм

Полное истинное удлинение

е —

К

Г dl , /к 1

— = In к In -т----------------

) / % 1 - Ф

= In (I - б*) (4)

Истинное удлинение меньше условного, однако до значений, типичных для конструкционных материалов, различие между ними невелико Например, при б* = 30% величина е = = 26% В справочниках обычно приводят значения б и ф.

Прочность при сжатии. Стандартных испытаний на сжатие обычно не проводят, так как такие испытания сопряжены с большими трудностями (при некотором эксцентриситете приложения сжимающей силы образцы начинают изгибаться, их форма из-за трения в захватах становится бочкообразной, образцы из пластичных материалов не разрушаются, а сплющиваются) Для большинства конструкционных материалов модуль упругости, предел пропорциональности (упругости) и условный предел текучести при растяжении и сжатии можно считать одинаковыми Предел прочности хрупких материалов (чугуны) при сжатии может быть значительно выше, чем при растяжении

Твердость Обычно чём тверже материал, тем выше его статическая прочность Так как испытание на твердость проводится без разрушения детали, широко применяют приближенную оценку прочности и правильности термообработки по значению твердости

Твердость по Бринеллю (НВ) по ГОСТ 9012—59 определяют вдавливанием в испытуемый материал шарика из закаленной стали диаметром 10 мм под нагрузкой 29,42 кН (3000 кгс) Число НВ равно отношению силы (в кгс;, вдавливающей шарик, к щади поверхности полученного печатка (рис 3)

0,102 2Р

пло-

от-

НВ^-----------.

лО (D-V О2 - d2)

где Р берется в Н

Для оценки твердости иногда пользуют диаметр отпечатка d в

(5)

Свойства при статических напряжениях

27

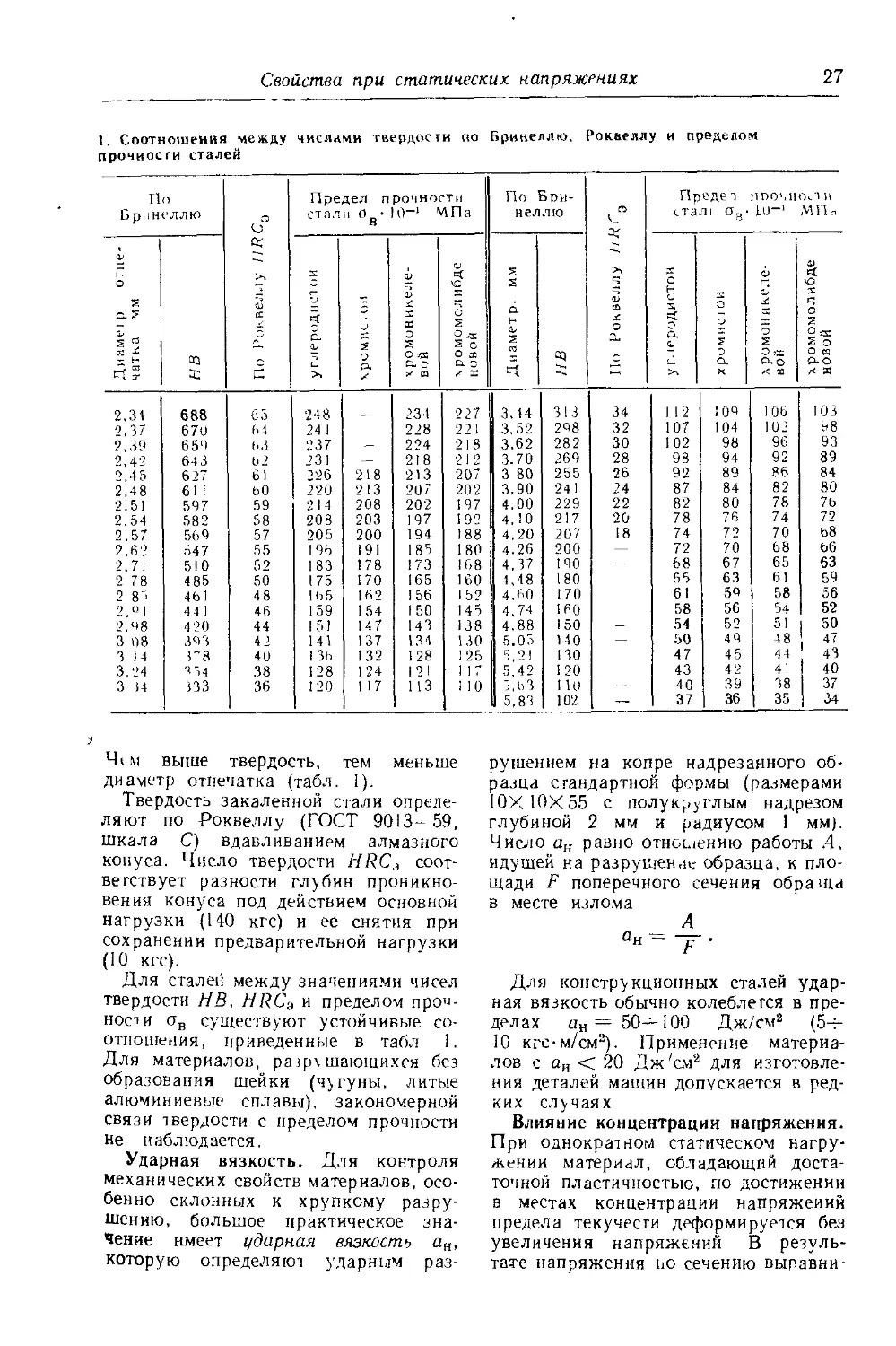

I. Соотношения между числами твердости но Бринеллю, Роквеллу и пределом прочности сталей

По Бринеллю л Предел прочности стали 0 •!0“* МПа

*

ф

ф

о

J-*. ф

2

о. ? X н S X О 2

jj . ' f-j о О

2 2 2 2 о

Дна чать НВ с О О. х ро . ВОЙ о х х г

2.3! 688 63 248 234 227

2.37 670 6 4 24 1 228 221

2.39 659 ЬЗ 237 — 224 218

2,42 643 Ь2 231 — 218 212

2.45 627 61 226 218 213 207

2,48 61 1 ЬО 220 213 207 202

2.51 597 59 214 208 202 197

2.54 582 58 208 203 197 19'2

2.57 569 57 205 200 194 188

2.62 547 55 196 191 185 180

2,71 510 52 1 83 178 173 168

2 78 485 50 175 170 165 160

2 8'’ 46 1 48 165 162 156 152

2, ° 1 44 1 46 159 154 1 50 1 4 5

2.48 4 20 44 151 147 143 138

3 98 393 42 141 137 134 130

3 14 Г8 40 136 132 1 28 1 25

3.24 154 .38 128 1 24 121 1 1 7

3 34 133 36 120 117 113 1 10

По Бри- о Предеч HDO4H L0-1 lei И МПа

нел ЛЮ ста 11

2 2 о. жвеллу hr о X о ф молибде

Ф 2 ? о 2 о 2 о

03 о о о ш Р-О

* X X х ж

ЗЛ4 313 34 1 12 109 106 103

3.52 298 32 107 104 102 98

3.62 282 30 102 98 96 93

3.70 269 28 98 94 92 89

3 80 255 26 92 89 86 84

3.90 24 1 24 87 84 82 80

4.00 229 22 82 80 78 7b

4.10 217 20 78 76 74 72

4.20 207 18 74 72 70 Ь8

4.26 200 — 72 70 68 66

4.37 190 — 68 67 65 63

4,48 180 65 63 61 59

4.60 170 61 59 58 56

4.74 160 58 56 54 52

4.88 150 — 54 52 51 50

5.05 140 — 50 49 48 41

5.21 130 47 45 44 43

5.42 120 43 42 41 40

5.63 1 10 — 40 39 38 37

5.83 102 — 37 36 35 34

Чтм выше твердость, тем меньше диаметр отпечатка (табл. I).

Твердость закаленной стали определяют по Роквеллу (ГОСТ 9013- 59, шкала С) вдавливанием алмазного конуса. Число твердости HRCa соответствует разности глубин проникновения конуса под действием основной нагрузки (140 кгс) и ее снятия при сохранении предварительной нагрузки (10 кгс).

Для сталей между значениями чисел твердости НВ, HRCa и пределом прочности ов существуют устойчивые соотношения, приведенные в табл 1. Для материалов, разрешающихся без образования шейки (чугуны, литые алюминиевые сплавы), закономерной связи твердости с пределом прочности не наблюдается.

Ударная вязкость. Для контроля механических свойств материалов, особенно склонных к хрупкому разрушению, большое практическое значение имеет ударная вязкость ая, которую определяют ударным раз

рушением на копре надрезанного образца стандартной формы (размерами 10X10X55 с полукруглым надрезом глубиной 2 мм и радиусом 1 мм). Число ан равно отношению работы .4, идущей на разрушение образца, к площади F поперечного сечения обра ща в месте излома

А а» - F '

Для конструкционных сталей ударная вязкость обычно колеблется в пределах ан = 50—100 Дж/см2 (5-г 10 кгс-м/см2). Применение материалов с ан < 20 Дж 'см2 для изготовления деталей машин допускается в редких случаях

Влияние концентрации напряжения. При однократном статическом нагружении материал, обладающий достаточной пластичностью, по достижении в местах концентрации напряжений предела текучести деформируется без увеличения напряжений В результате напряжения по сечению выравни-

28

Механические характеристики материалов и оценка прочности

Рис. 4. Кривые длительной прочности при разных постоянных температурах (Tj>

ваются и разрушающая нагрузка практически не изменяется. При повторных нагружениях концентрация напряжений снижает несущую способность детали (см. ниже). В более хрупких материалах неравномерное распределение напряжений сохраняется до момента разрушения и оценивается эффективным коэффициентом концентрации напряжений при постоянной нагрузке, который определяют экспериментально как отношение предела прочности гладкого образца ов к пределу прочности аналогичного образца с концентратором напряжений (обычно с надрезом) авк’

Чувствительность материала к концентрации напряжения оценивают также ударной вязкостью, которую определяют на образцах с надрезом.

СВОЙСТВА ПРИ высоких

И Н ИЗКИ X Т ЕМП ЕРАТУРАХ

С повышением температуры механические свойства материалов изменяются. пределы прочности, пропорциональности и текучести, а также модуль упругости убывают; пластичность обычно увеличивается, но при некоторых температурах она может и понижаться.

Для большинства конструкционных материалов прн нормальной температуре статическая прочность практически не зависят от времени приложения нагрузки. При повышенных тем

пературах, а для некоторых материалов (типа полимеров) даже при нормальной, статическая прочность зависит от длительности нагружения, так как с течением времени могут меняться механические свойства материала, размеры детали и распределение в ней напряжений. Поэтому при высоких температурах определяют не только обычные механические характеристики при кратковременных испытаниях, но и характеристики при продолжительной работе. Прочность материала называют в этом случае длительной прочностью.

Для определения механических свойств образца при продолжительной работе его нагревают в электропечи, установленной на разрывной машние, нагружают и отмечают время до разрушения /р. Чем выше напряжение, тем быстрее разрушается образец.

Напряжение, при котором образец разрушается не ранее заданного времени, называют пределом длительной прочности одл. Обозначение = = 250 МПа указывает, что при напряжении 250 МПа образец разрушается не менее чем через 300 ч. Предел длительной прочности всегда ниже предела прочности при кратковременном испытании.

Зависимость предела длительной прочности Одл от времени при постоянной температуре t называют кривой длительной прочности. В двойных логарифмических координатах эта зависимость в определенных пределах имеет вид прямой линии (рис. 4):

lg *Р2 — Ig *р< =

= tg a (1g Одл1 — 1g Одан).

или

С lZpi = адл2*р2 = С = const' (7)

где т = tg а и С— постоянные для данной температуры испытания. Чем выше температура, тем меньше показатель степени т и тем быстрее убывает по времени предел длительной прочности. Пределы длительной прочности для некоторых материалов приведены в табл 2. По данным таблицы

Свойства при высоких и низких температурах

29

2. Механические свойства (в МПа) некоторых материалов при повышенной температуре

Марка стали или сплава Температура испытания Т, °C Предел прочности пв X1 О*1 Предел текучести w1 °~* Предел длительной прочности 0ДЛ*1О"4 Предел ползучести /

за 100 ч ь 0001 ес о СО rt 7 о о см о о 1 о о см о о

20 72 52 —

300 56 43 .— — — —

400 53 40 — — — —

2X13 450 49 38 40 — —-

500 44 36 — 17 4,8

550 35 28 — — — 3,0

20 65 31

400 44 22 — — —. —

500 43 21 — — —

12Х18Н9Т 600 36 18 25 15 8

700 28 16 13 — — — —

800 18 10 5 — — — —

20 96 68

400 78 49 — — — — —

40Х10С2М 500 68 46 35 — 16,2 20 12,8

550 55 42 24 — 9.5 9 4

600 44 37 — — — 5 2,2

20 84 44 ,

500 69 43 — — — __. —

ХН35ВТ 600 66 42 32 23 —

650 57 41 30 22 15 — 13

700 48 40 — 14 j 6.5 — 8

20 94 60

450 72 50 — —

37Х12Н8Г8МФБ 600 60 45 45 38 35

650 56 43 35 28 30 —

700 50 38 — — 24 —

750 42 33 — — — — -

20 105 70

600 98 63 __

ХН70МЗТЮБ 700 93 60 48 — 18 —-

800 72 55 25 — — —

900 38 28 — — — — —

20 110 70

500 9b 64 — — — — —

ХН77ТЮР 600 87 57 70 56 — 56 —

700 83 56 44 33 — 40 —

800 55 44 22 11 — 17 —

20 1 14 75

600 99 68 __ —

КН70ВМЮТ 700 90 65 50 36 40 —

800 75 58 28 18 — 23 —

900 49 38 12 10 — 10 —

30

Механические характеристики материалов и оценка прочности

Продолжение табл. 2

Марка стали или сплава Температура испытания Г, °C Предел прочности ов X 1 О”1 Предел текучести °0.2- ‘°-' Предел длительной прочности адл» 10”1 Предел ползучести

за 100 ч за 1000 ч У о се t_о ] .001/3 0 о о см о О

20 95 85

800 92 84 52 38 — 38 —

ЖС6К 900 78 52 32 16 — 20 —

1000 54 32 15 6,5 — 6 —

1030 43 26 12 — — — —

900 37 25 —

ЖС6-У 1000 - — 18 11 — — —

1050 — — 1 1 6,5 — —

20 37 22

175 27 20 18,5 — — 18 —

АЛ13 200 26 22 15 — — — —

250 17 10 11,5 — — — —

300 12 7.5 6.5 — — — --

20 45 38

1 50 40 36 29 — 28 —

АК4-1 200 34 29 17 — 16 —

250 28 20 10 — — 8 —

300 17 14 4 — — 3 —

20 50 33

200 38 1 9 — — 16 —

ВД-17 250 24 10 — — 7.5 —

300 18 5,5 — 3,2 —

20 100 95

300 — — — — —

ВТЗ-1 400 76 63 65 55 — — —

500 70 56 36 27 —. 28 —

600 53 25 — — — — —

20 115 103

400 85 72 — — —

ВТ9 500 80 66 65 — 28 —

550 78 62 45 12 — —

600 72 55 23 — — —

20 120/1 1,5»

100 110/1 1

Боралюминий одно- 200 102/10

направленный 300 95/5,5

400 87

500 80

• В числителе приведены пределы прочности в продольном, в знаменателе — в поперечном направлении образцов.

Свойства при высоких и низких температурах

31

С — ат t ° - адл1*р1 •

и формуле (7) можно найти значение постоянных т, С:

'8 7?

771 = ———— , , °ДЛ1 lg ъ— °ДЛ2

Например, для

при Т -= 700 °C

а1ооо 330 мп дл

сплава

а™ = дл

откуда

, 1000

ЯП т=~440- = 8,0;

g 330

С = 440е-100 = 1,4-1023 (МПа)8

ч.

Размеры нагруженных при высокой температуре деталей с течением времени непрерывно меняются, что может нарушить работу машины. Это явление называют ползучестью. При испытании на ползучесть к нагретому образцу прикладывают постоянную нагрузку и через определенные промежутки времени измеряют удлинение образца Зависимость остаточной деформации от времени испытаний при постоянном напряжении и постоянной температуре называют кривой ползучести (рис. 5).

Остаточная деформация вначале быстро нарастает (стадия / — неуста-новившаяся ползучесть), затем в течение основного времени работы скорость ползучести остается примерно постоянной (стадия II — установившаяся ползучесть), наконец, перед разрушением образца скорость ползучести быстро нарастает (/// стадия). Чем выше напряжение и температура, тем быстрее развивается ползучесть.

Наибольшее напряжение, при котором деформация ползучести за определенный период времени не превышает заданного значения, называют пределом ползучести (обозначение ао,2/1оо ~ *50 МПа указывает, что при напряжении 150 МПа ползучесть за 100 ч вызывает относительное остаточное удлинение 0,2%). Пределы ползучести некоторых сплавов приведены в табл. 2.

ХН77ТЮР

440 МПа,

Рис. 5. Кривые ползучести при разных постоянных напряжениях

Когда общая деформация детали по условиям работы остается неизменной (например, вытяжка болта в резьбовом соединении), увеличение с течением времени пластической деформации приводит к уменьшению упругой деформации и падению напряжения (в данном случае к ослаблению резьбового соединения). Это явление называют релаксацией напряжений.

Наконец, при высоких температурах происходит интенсивное окисление ряда материалов. В неравномерно нагретых конструкциях ползучесть приводит с течением времени к перераспределению напряжений: в горячих зонах напряжения уменьшаются, в более холодных — увеличиваются. Это должно учитываться в расчетах на длительную прочность.

Применение обычных конструкционных сталей в условиях значительной напряженности ограничено температурой 300—400 °C. Жаропрочные стали и сплавы на основе никеля и тугоплавких металлов применяют при температурах до 700—800 °C и выше. При еще более высоких температурах применяют металлокерамические и керамические материалы. /

Температурный диапазон применения ряда материалов может быть расширен при использовании защитных жаростойких покрытий. /

При очень низких (или, как их иногда называют, криогенных) температурах механические свойства материалов также меняются повышается прочность и снижается пластичность.

При снижении температуры от нормальной до —200 °C пределы прочности и текучести сталей возрастают

32

Механические характеристики материалов и оценка прочности

в среднем на 20—30%. Относительное удлинение и особенно относительное сужение заметно уменьшаются, т е. материал становится более хрупким. Усиливается чувствительность материала к концентрации напряжений, поэтому прочность надрезанных образцов с понижением температуры обычно падает.

Для каждого материала имеется предельная температура, ниже которой его применение в конструкциях становится недопустимым из-за высокой хрупкости.

СВОЙСТВА ПРИ ПЕРЕМЕННЫХ

НАПРЯЖЕНИЯХ

При переменных напряжениях деталь разрушается от меньших нагрузок, чем при постоянных Усталостное разрушение, как правило, начинается с поверхности в местах высокой концентрации напряжений. Трещина обычно развивается в направлении, перпендикулярном линии действия наибольших нормальных напряжений. Когда прочность оставшейся части становится недостаточной, происходит окончательное разрушение (рис 6)

Переменное напряжение периодически меняется от наименьшего значения omln до наибольшего отах и обратно с размахом Ao = пП1ах — °min (рис 7).

Среднее напряжение

(Птах Д (®)

амплитуда переменных напряжений

° а — 0>5 (Пщах — ®mla)- (9)

Цикл называют симметричным, если наибольшее и наименьшее напряжения равны по величине, но противоположны по знаку. Такой цикл осуществляется при стандартных испытаниях на усталость образцов в виде вращающихся валиков круглого сечения (диаметром 7—10 мм) прн изгибе моментами постоянной величины и направления (рис. 8).

На практике встречаются в основном асимметричные циклы. Коэффициентом асимметрии цикла называют отношение

Г _ ffmln Птах

Для симметричного цикла ат =0, Пта = па = — пшщ, г = — 1. Важным частным случае м асимметричного цикла является огнулевой (пульсационный), когда напряжения меняются от нуля до максимального значения, как. например, при изгибе зубьев зубчатых колес (рис. 9). Для такого цикла Hmln 0> nm — Оа~ О.бОгпах, Г = 0.

Оценку сопротивляемости материала действию переменных напряжений проводят испытаниями на усталость партии из 15—20 однотипных образцов, которые доводят до разрушения при разном уровне амплитуд напряжений. По результатам испытания строят кривые усталости (кривые Велера), по-

Рис. 6. Схема разрушения зуба Рис. 7. Цикл переменного напряжения зубчатого колеса от усталости:

А — точка возникновения усталостной трещины, АВ — линия развития трещины; ВС — область дол ом а

Свойства при переменных напряжениях

33

Рис. 8. Возникновение симметричного цикла переменных напряжений при изгибе вращающегося круглого валика, положения I н II отличаются на половнну оборота вала

Рис. 9. Схема отнулевого (пульсационного) цикла напряжений в зубе зубчаюю колеса

называющие зависимость между числом циклов до разрушения N и максимальным напряжением или амплитудой цикла (рис. 10). По оси абсцисс, а иногда и по оси ординат для удобства откладывают значения lg N и 1g о.

Зависимость разрушающих амплитуд оа от числа циклов до разрушения Л' (в определенных пределах) имеет вид

= С = const, (10)

где т, С — постоянные для данного материала, обычно т— 4—12.

Для большинства сталей прн умеренных температурах кривая усталости, начиная с числа циклов .V га та 10е—107, становится практически горизонтальной, т. е. образцы, выдержавшие указанное число циклов, не разрушаются н при дальнейшем нагружении. Поэтому испытания сталей прекращают при N — (1ч-2)Х X10’ циклов. Наибольшее значение максимального напряжения атах, при ко юром материал может выдержать без разрушения практически неограниченное число циклов, называют пределом выносливости.

Легкие сплавы, а также материалы при высоких температурах и при испытаниях в коррозионных средах имеют кривые усталости в координатах — lg N без горизонтального

2 Заказ 402

участка В этом случае определяют ограниченный предел выносливости, соответствующий определенной базе испытаний (обычно .V = (0,1 — 1) X X 10“ циклов) Для получения надежной оценки предела выносливости число неразрушившился образцов при данном уроьне переменных напряжений должно быть не менее шести.

Предел выносливости симметричного цикла обозначают o.j, так как для такого цикла г——1. Для сталей ориентировочно можно считать

о.! « (0,55 — 0,0001ав) ав,

где ов — в МПа.

Для касательных напряжений т_! та » 0,6О_!.

Рис. 10. Кривая усталости: Q — разру* шившиеся и О-* — неразру шившиеся образцы

34

Механические характеристики материалов и оценка прочности

Рис. II. Диаграмма предельных наиряже» иий

Испытания на усталость при асимметричных циклах проводят на специальных машинах. По результатам испытаний строят диаграммы предель-ных напряжений отах и omln = / (om) (рис. 11) или предельных амплитуд цикла <за = f (om) (рис. 12). Если на диаграмме предельных напряжений провести прямую под углом 45° к горизонтальной оси, ю отрезок АВ даст значение среднего напряжения цикла, а отрезок ВС = BD — значение предельной амплитуды, соответствующей пределу выносливости циклов с коэффициентом асимметрии г, расположенных на луче ОС. Через о0 обозначают предел выносливости отнулевого цикла, для которого t = 0. Всегда Ofl '> 0-1, НО Оа0 O.j.

Постоянные растягивающие напряжения уменьшают сопротивление усталости, поэтому при увеличении среднего напряжения цикла предельная амплитуда оа становится меньше, хотя предел выносливости отах увеличи

вается. Для упрощения расчетов принимают, что на участке диаграмм между симметричным и отнулевым циклом предельные амплитуды изменяются линейно (штриховые линии на рис. 11 и 12):

°а — °-1 — Фа°пи (11)

где ф0 — коэффициент, характеризующий чувствительность материала к асимметрии цикла Аналогичную формулу, но с коэффициентом фт используют для касательных напряжений.

Для циклов с асимметрией до am/a-i = 1/(1 + Фа) (примерно до ат/ов = 0,4н-0,5) значения ф0 и фт для сталей принимают по данным табл. 3. Для титана и легких сплавов ф0 « 0,2н-0,3.

В запас прочности для всех циклов с растягивающими средними напряжениями можно считать ф0 «з о.^Од, что соответствует штрихпунктирным линиям на рис. 11 и 12.

Постоянные сжимающие напряжения до определенных пределов способствуют повышению сопротивления

3. Приближенные значения коэффициентов н фт для сталей прн нормальной температуре

Вид деформации ав- 10“*, МПа

35—52 52 — 72 72 — 100 100—120 120—140

Изгиб и растяжение 0 0,05 0,1 0,2 0,25

Кручение 0 0 0.05 0,1 0,15

Свойства при переменных напряжениях

35

усталости, особенно для малопластичных материалов. В расчетах для сжатия (при ат < 0) обычно принимают фо = 0.

На предел выносливости оказывают существенное влияние следующие факторы.

1. Абсолютные размеры детали. С увеличением размеров детали предел выносливости уменьшается, что оценивается коэффициентом влияния абсолютных размеров поперечного сечения Kd (рис. 13):

= (12)

0-1

Рис. 13. Коэффициент влияния абсолютных размеров:

1 — углеродистые стали, ав = 4004-

500 МПа, 2 — легированные стали, ав = = 1200ч-1400 МПа

где (°-i)d — предел выносливости гладких образцов диаметром d; — то же для стандартных лабораторных образцов диаметром 7—10 мм.

2. Концентрация напряжений. Чем выше концентрация напряжений, тем ниже предел выносливости Влияние концентрации напряжений на сопротивление усталости оценивается эффективным коэффициентом концентрации напряжений при переменной нагрузке Ка, который определяют экспериментально как отношение предела выносливости гладкого образца (a.Jd к пределу выносливости образца того же размера с концентрацией напряжений (например, с надрезом):

к- _ (q-i)d (q-iK)d ’

(13)

Эффективный коэффициент концентрации Ко обычно меньше теоретического коэффициента концентрации при упругом распределении напряжений аа и связан с ним соотношением

1 + <7п («о — 1),

где qa—коэффициент чувствительности материала к концентрации напряжений.

Для конструкционных низкоуглеродистых сталей и жаропрочных деформируемых сплавов q0 = 0,2—0,4; для легированных сталей = 0,6— 0,8; для алюминиевых сплавов q0 — ~ 0,34-0,5. Особенно чувствительны к концентрации напряжений высокопрочные титановые сплавы, для которых qa = 0,84-0,9. С увеличением раз

2*

меров зерна и неоднородности структуры (например, у серого чугуна) коэффициент qa уменьшается до 0,1— 0,2 (см гл. 31).

3 Состояние поверхности. Чем меньше микронеровности поверхности, тем выше предел выносливости детали. Сопротивление усталости повышается после термохимических и механических обработок, которые создают в поверхностном слое остаточные напряжения сжатия и повышают его твердость (цементация, азотирование, поверхностная закалка, наклеп). После шлифования в поверхностном слое могут возникать остаточные напряжения растяжения, которые снижают сопротивление усталости. Важное значение имеет упрочняющая технология (обдувка дробью, обкатка роликом и др), повышающая пределы выносливости деталей (см. гл. 31). Состояние поверхности учитывают при определении Ка или отдельным коэффициентом

(а-1к)д (O-lK)<i

где (о_1к)д — предел выносливости натурной детали.

4 На состояние поверхности существенно влияет окружающая среда. В коррозионных средах (в морской воде и др.) предел выносливости конструкционных сталей, особенно высокопрочных, резко падает. Титановые сплавы малочувствительны к коррозионному воздействию влажного воздуха и морской воды.

36

Механические характеристики материалов и оценка прочности

5. Частота переменных напряжений. С увеличением частоты предел выносливости обычно повышается.

Из формул (12) —(14) следует:

(а-1к)д---°-1-

МАЛОЦИКЛОВАЯ

И ТЕРМИЧЕСКАЯ ПРОЧНОСТЬ

Большинство деталей машин работает определенными циклами пуск, рабочие режимы, остановки. Соответственно этому напряженно-деформированное состояние деталей меняется циклически. За время эксплуатации общее число циклов может меняться от 10—100 для стационарных установок до 104—10s и более для транспортных машин, грузоподъемных устройств и других механизмов.

Хотя в каждом цикле нагружение носит статический характер, но при повторных нагружениях в материале появляются явления, типичные для усталости. Поэтому разрушение деталей при сравнительно небольшом числе циклов (102—106) называют ма-лоцикловой усталостью, а способность материала сопротивляться такому разрушению — малоцикловой прочностью

Закономерности малоцикловой проч ности занимают «промежуточное» положение между закономерностями статической прочности и сопротивления усталости.

При числе циклов N > 104 отчетливо проявляются закономерности усталостного разрушения (влияние концентрации напряжений, качества поверхности и т. д). При малом числе циклов N < Ю3 более типичны особенности статического разрушения.

При малом числе циклов амплитуда напряжений может превосходить предел пропорциональности, и при повторных разгрузках и нагрузках зависимость между напряжениями и деформациями принимает вид петель циклического упругопластического деформирования (петель гистерезиса) с размахом — шириной петли — пластических деформаций Дер (рис. 14). При умеренных нагрузках, допустимых для обеспечения достаточно про-

Рнс. 14. Петли гистерезиса при повторном упругопластическом деформиповании

я

должнтельной работы детали, петли деформирования после нескольких первых «приработочных» циклов обычно стабилизируются, как показано на рис 14.

Для обеспечения высокой малоцикловой прочности материал должен иметь хорошее сочетание прочностных и пластических свойств, а в конструкции детали следует избегать зон с повышенной концентрацией напряжений.

Малоцнкловую прочность материала оценивают по экспериментальным зависимостям амплитуды напряжений а0 или деформаций е0 от числа циклов N до разрушения (рис. 15).

Рнс 15. Типичная кривая малоцикловой усталости углеродистой стали

Прочность при наличии трещин

37

При отсутствии прямых экспериментальных данных для получения сравнительных оценок можно пользоваться эмпирической формулой Мэнсона (или одной из ее модификаций), по которой между размахом полной деформации Де = 2еа и осредненным числом циклов до разрушения N имеется следующая связь:

Ae=(lnT^)0’6yV-0’6 +

д,—0,12 , (15)

£

где ф — относительное сужение поперечного сечения; Е — модуль упругости.

Первое слагаемое описывает изменение пластической деформации, второе — изменение упругой деформации от числа циклов N до разрушения.

Для асимметричных циклов со средним напряжением от в формуле (15) вместо ов принимают ов — от.

Если известны предел выносливости o_i при базовом числе циклов No и показатель кривой усталости т, то формула (15) может быть преобразована к виду

/ 1 \0,6 „ -

Де = ( 1п ) М~°'6 +

\ 1 —ф /

। 2О-! Л _£т\

Е \ N J V ов ) •

В среднем т ~ 8.

При высокой температуре следует считать ф = ф (/), а ов заменить на адл (О-

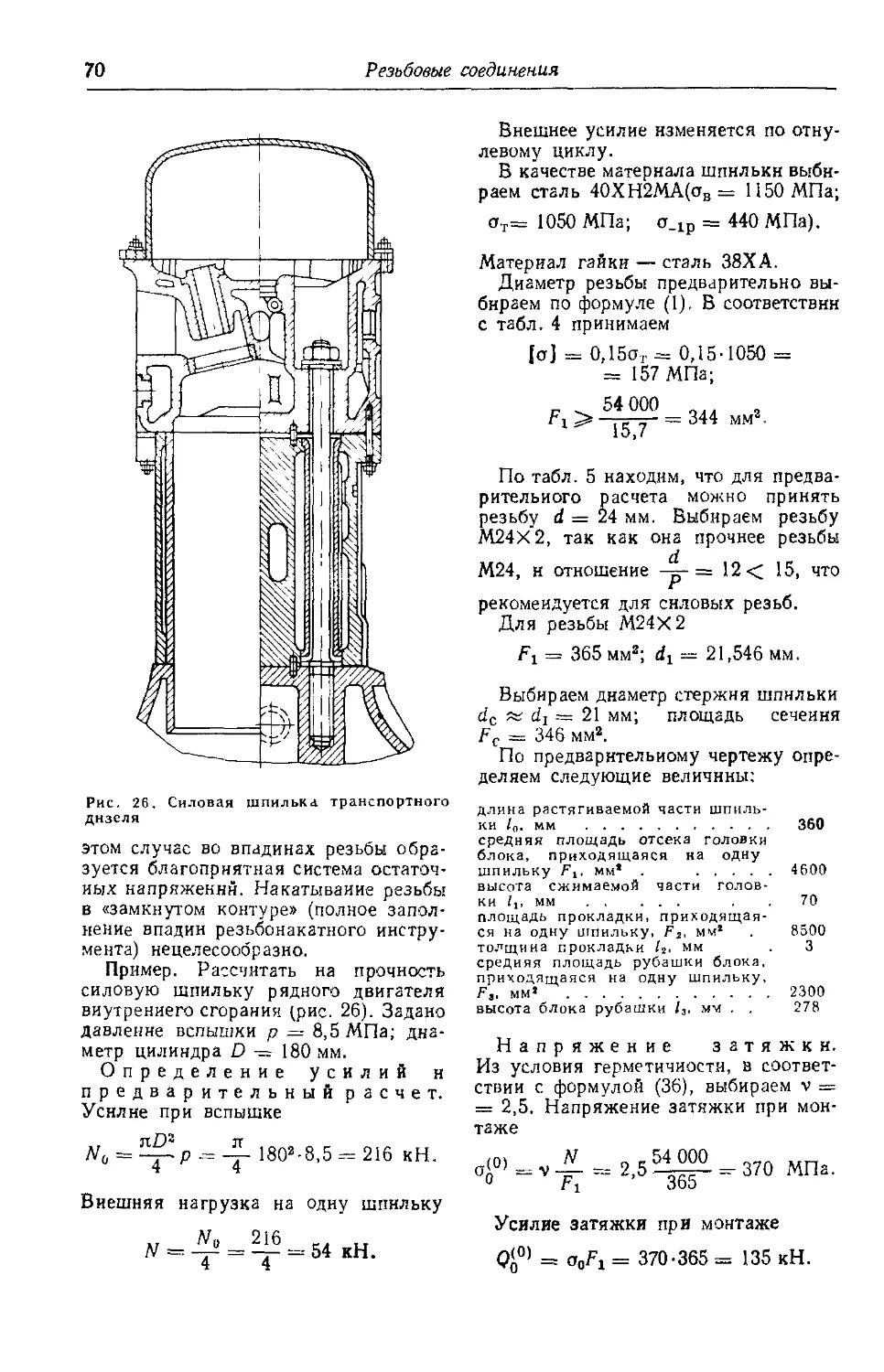

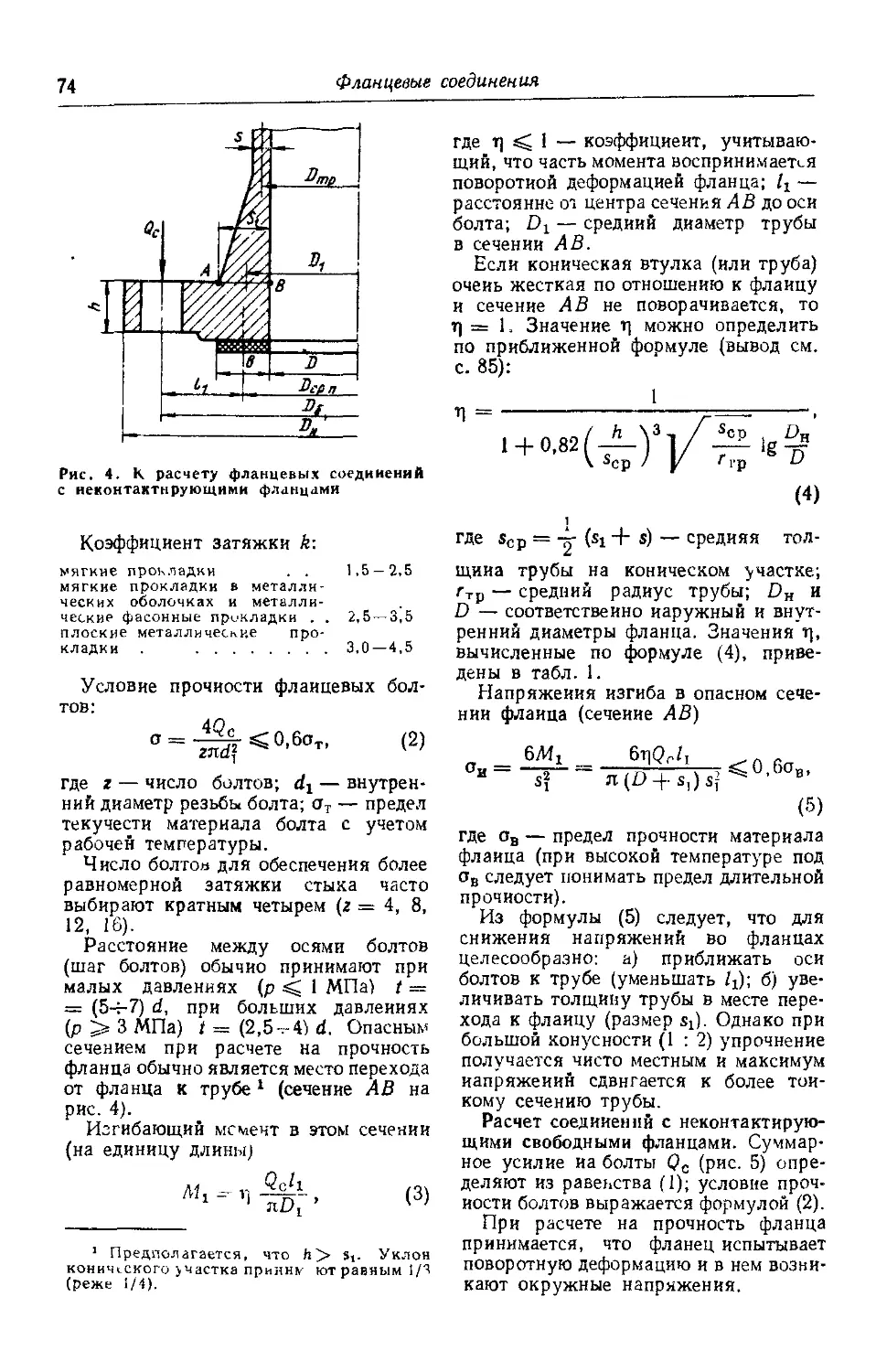

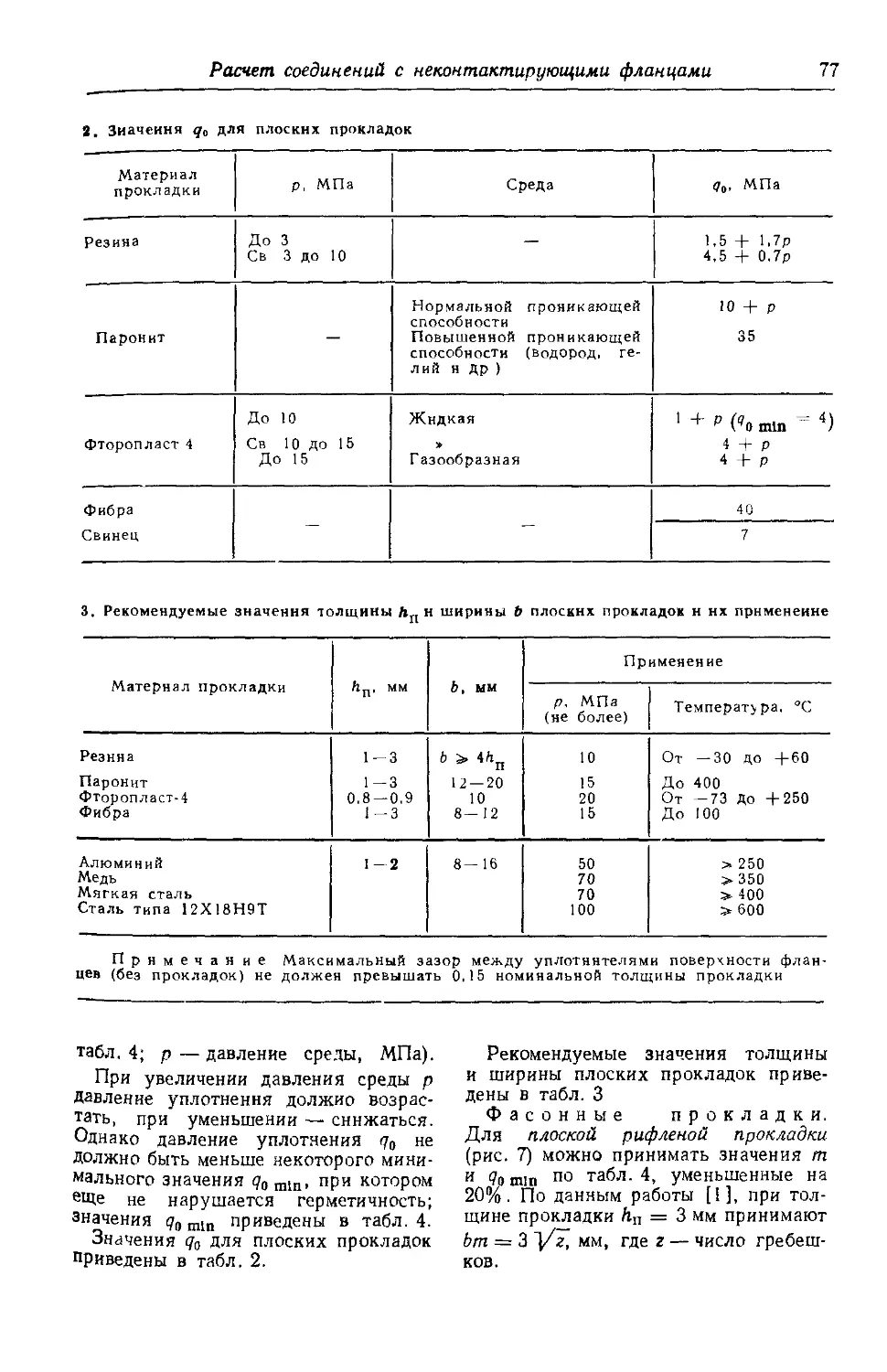

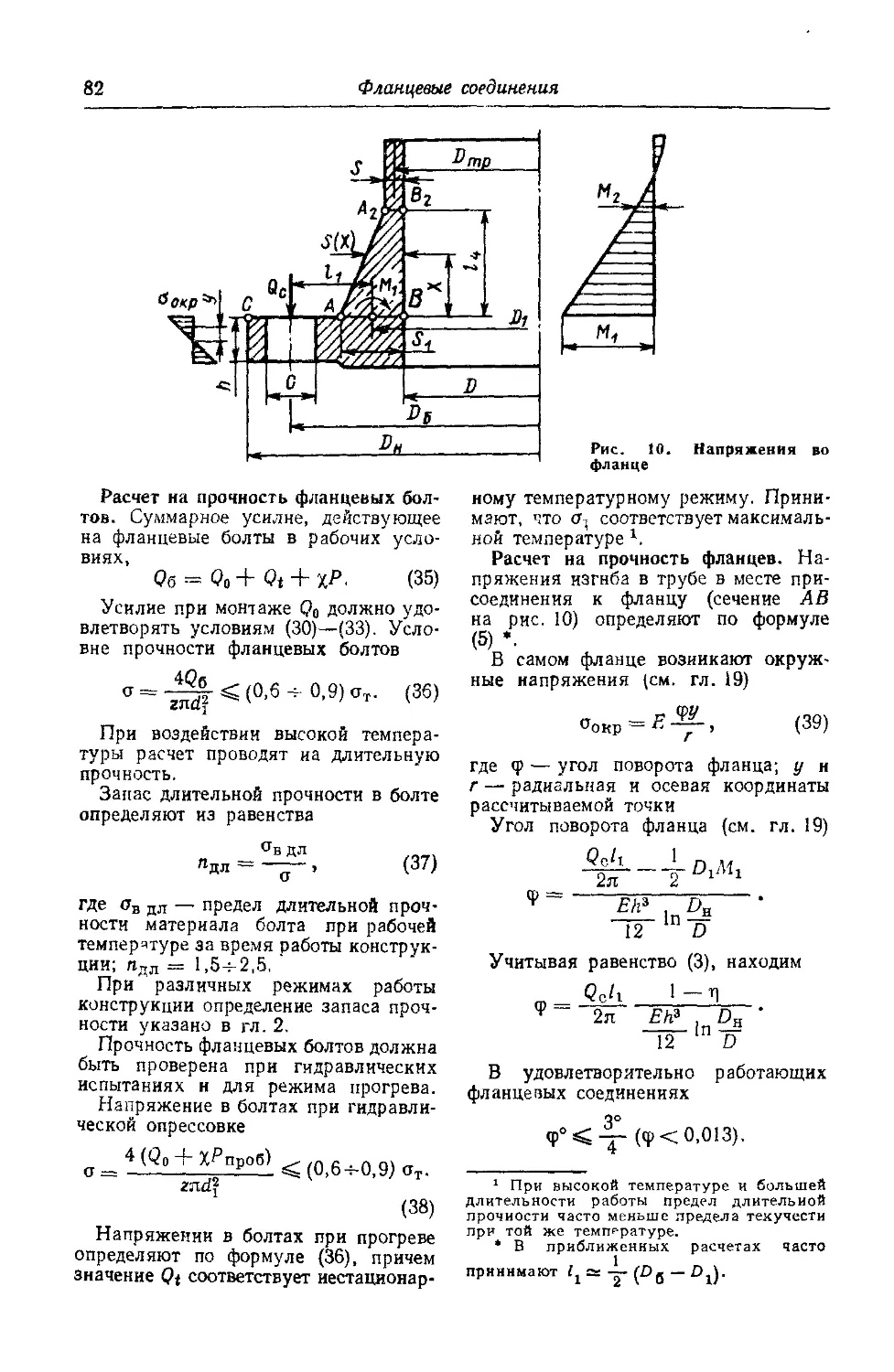

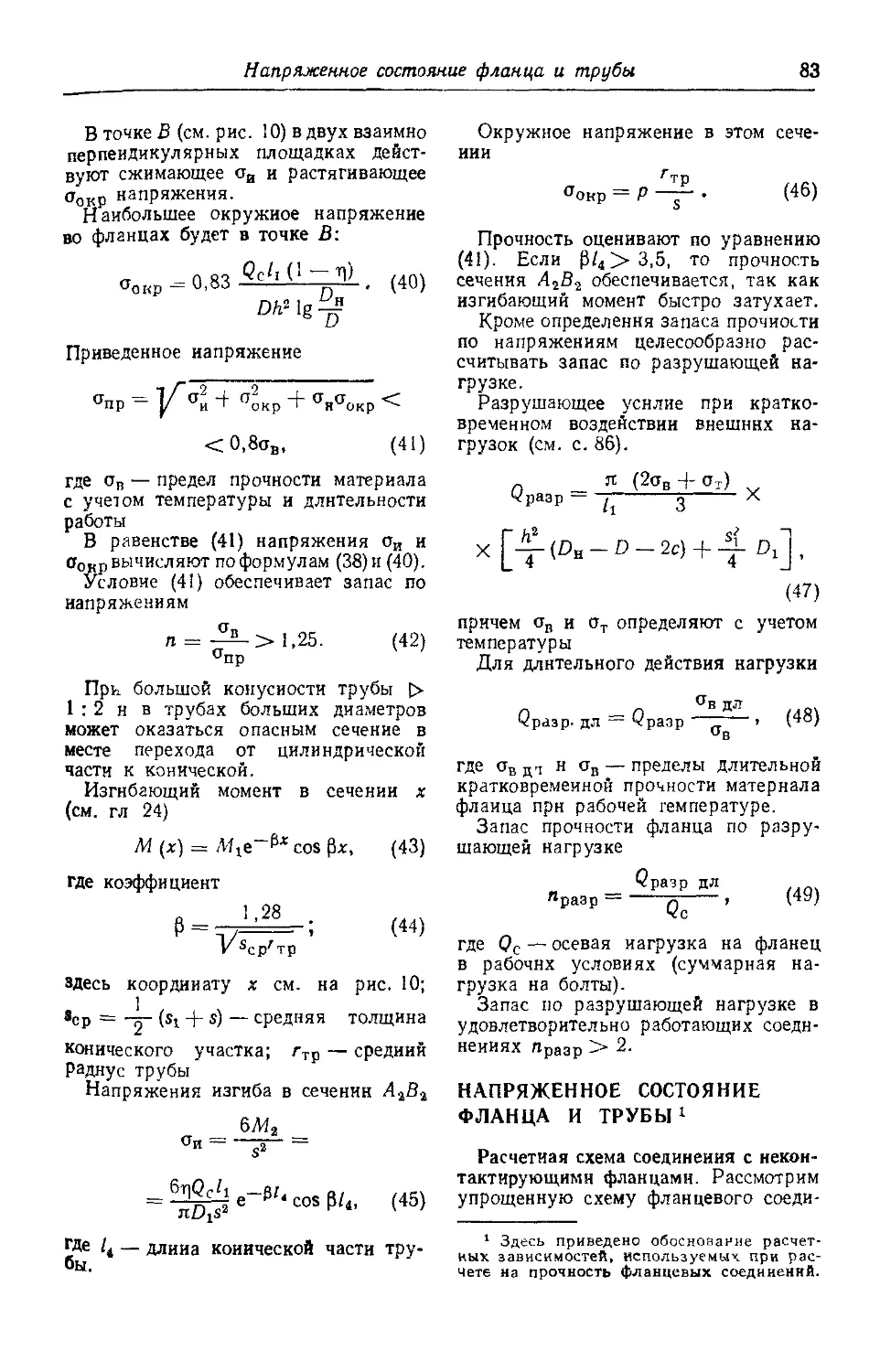

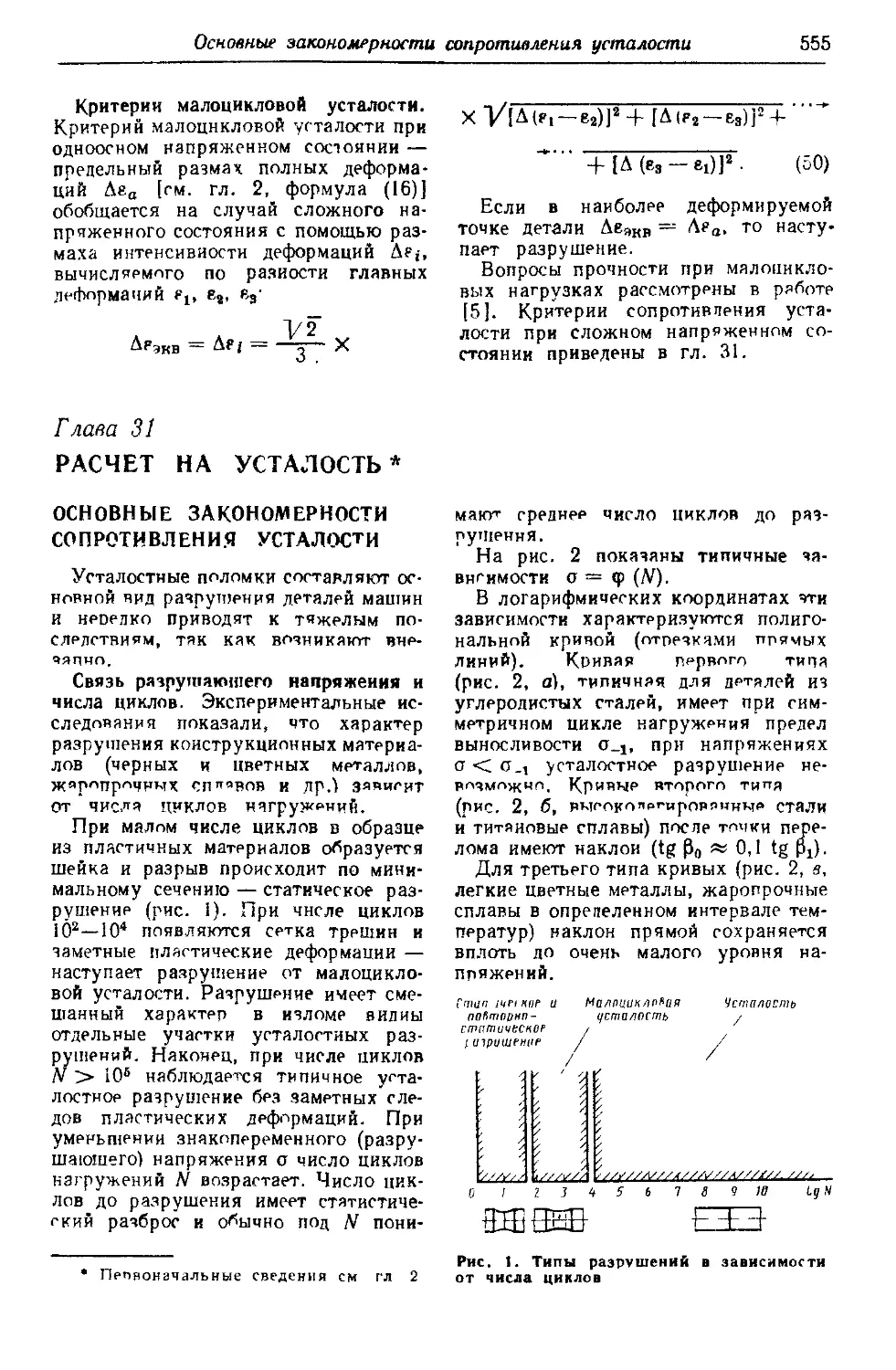

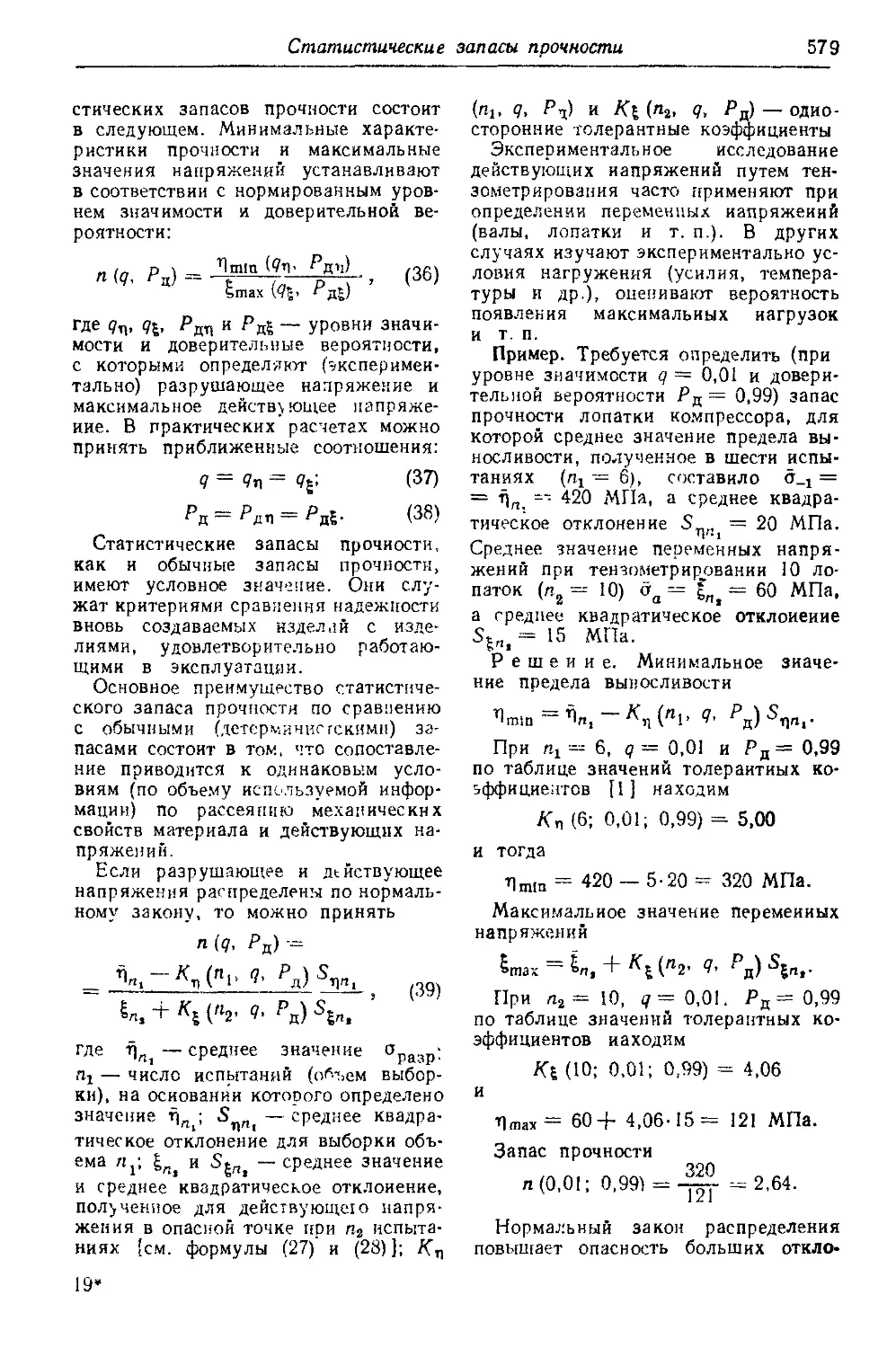

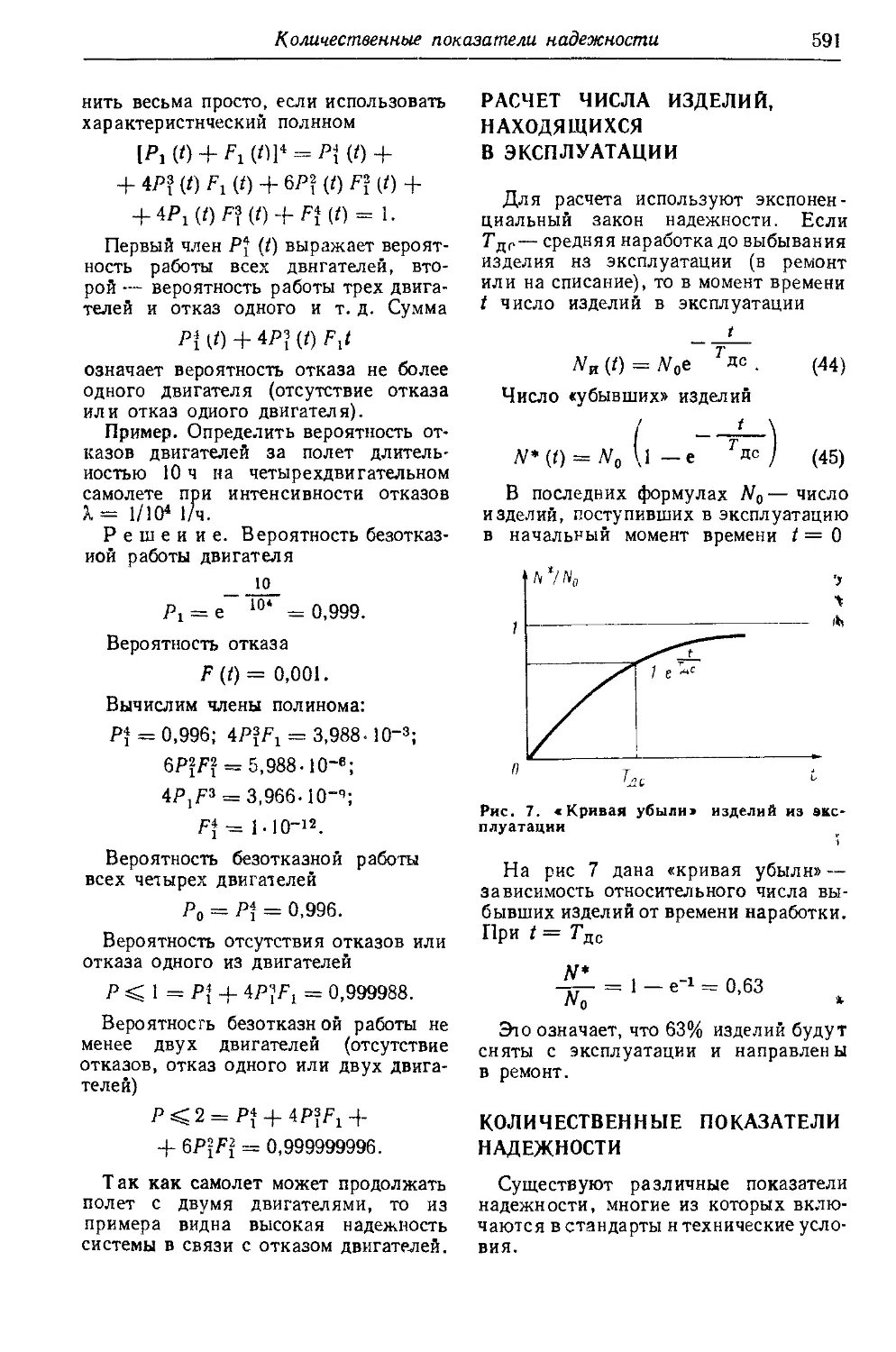

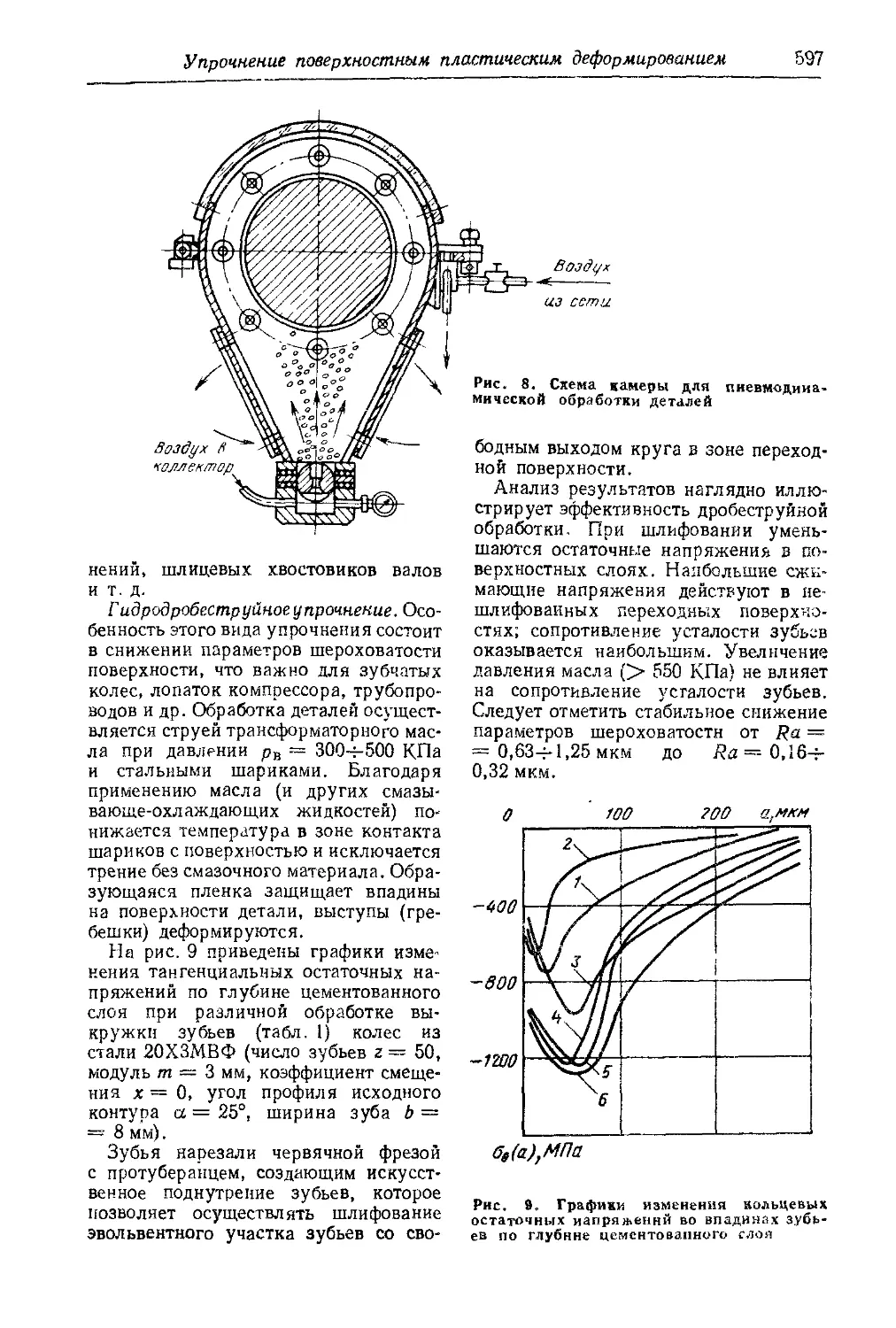

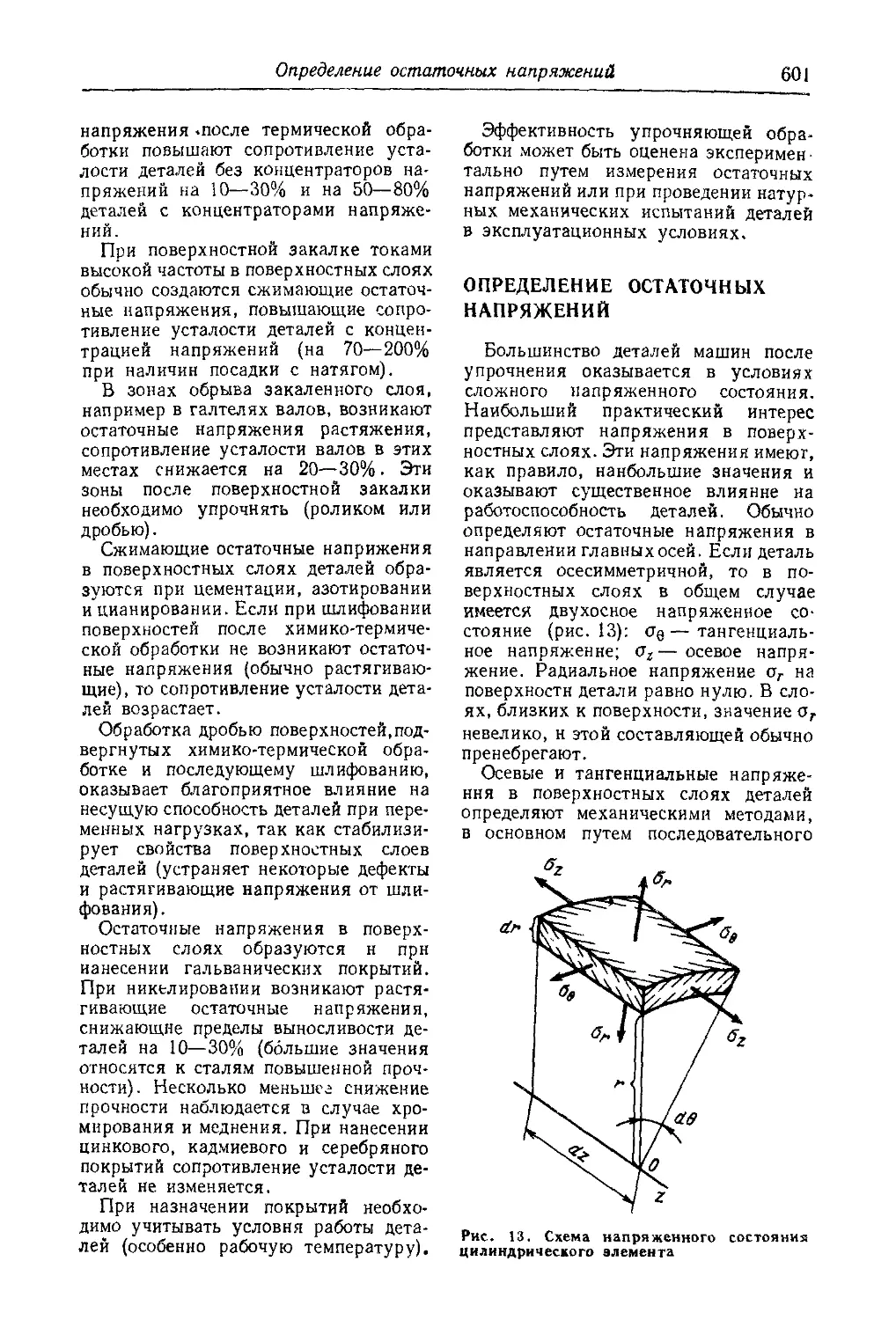

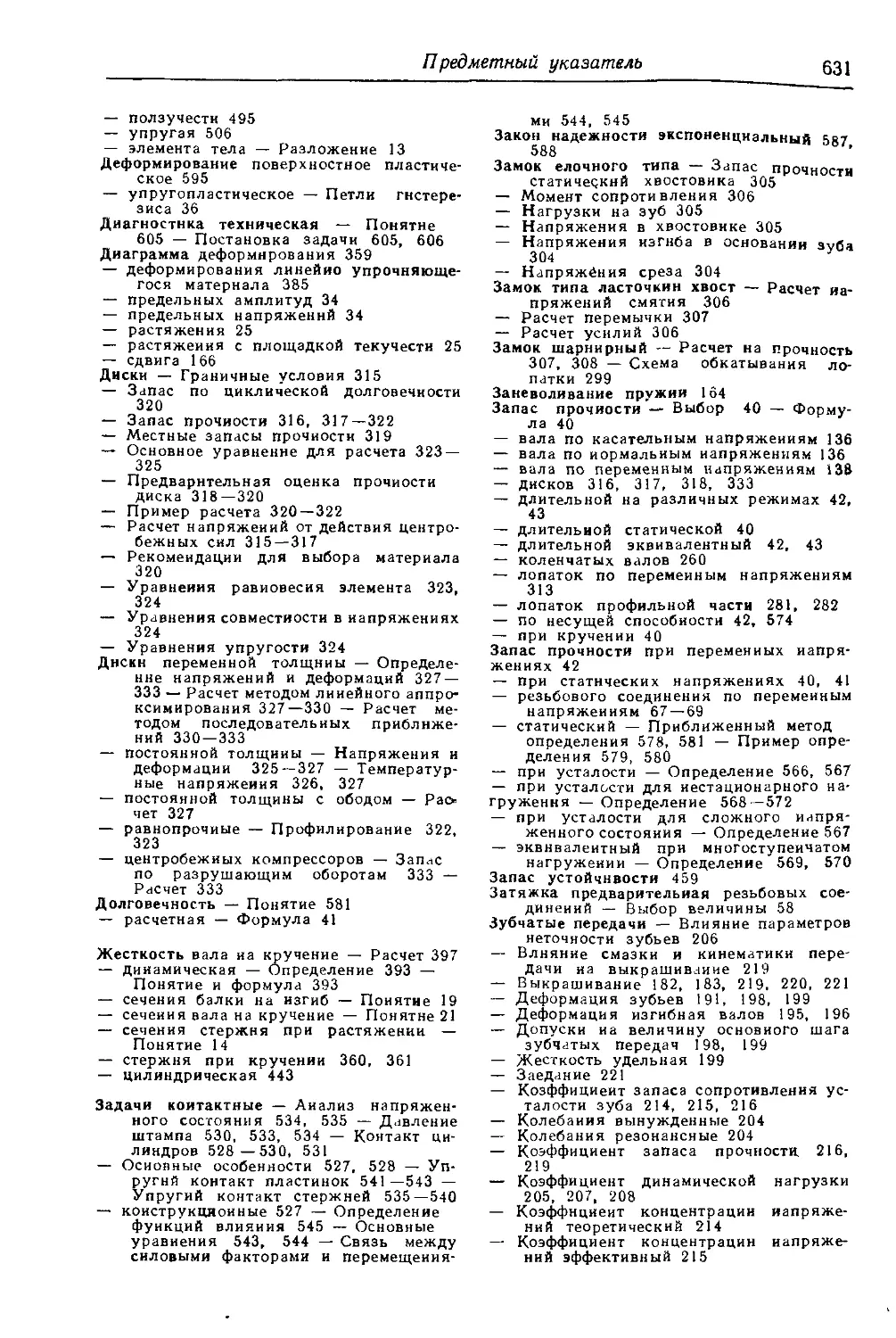

Разрушение детали может быть вызвано действием температурных напряжений от повторных нагревов и охлаждений, связанных с тепловым процессом машины или внешними условиями. Сопротивление такому виду разрушения называют термической прочностью. При высокой верхней температуре цикла важное значение имеет длительность выдержки при этой температуре. Для повышения термической прочности должны выполняться те же требования, что и для малоцикловой прочности, кроме того, следует принимать меры к снижению температурных напряжений в детали,