Text

ОГЛАВЛЕНИЕ

Предисловие.........................................* .......................... 3

Введение.............................. . ...................................... 5

Глава первая. КЛАССИФИКАЦИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ ПО КОНСТРУК-

ТИВНЫМ ПРИЗНАКАМ И ОБЪЕКТУ УСТАНОВКИ ............. 9

1-1. Виды классификации........., . ....................................... —

1-2. Бортовая РЭА..................х....................................... 13

1-3. Морская РЭА ......................................................... 16

1-4. Наземная РЭА......................................................... 18

1-5. Пульты управления............................-......................... 25

Глава вторая. ТЕХНОЛОГИЧНОСТЬ И НАДЕЖНОСТЬ КОНСТРУКЦИЙ...................... 27

2-1. Технологические критерии .............................................. —

2-2. Структурные уровни и элементный базис ................................. 32

2-3. Ремонтопригодность и долговечность конструкций РЭА ................... 36

Г л а в а т р в т ь я. ЭКРАНИРОВАНИЕ И ЭЛЕКТРОМОНТАЖ....................... 42

3-1. Конструирование экранов ............................................. —

3-2. Конструктивные меры устранения паразитных связей в электромонтажных цепях 47

3-3. Конструирование проводного контажа................................... 53

3-4. Печатный монтаж.................................................... 5В

Глава четвертая. ОБЕСПЕЧЕНИЕ ЗАДАННОГО ТЕПЛОВОГО РЕЖИМА..................... 66

4-1. Общие вопросы охлаждения и предварительная проработка конструкции ... —

4-2. Расчет охлаждения при естественной конвекции........................... 77

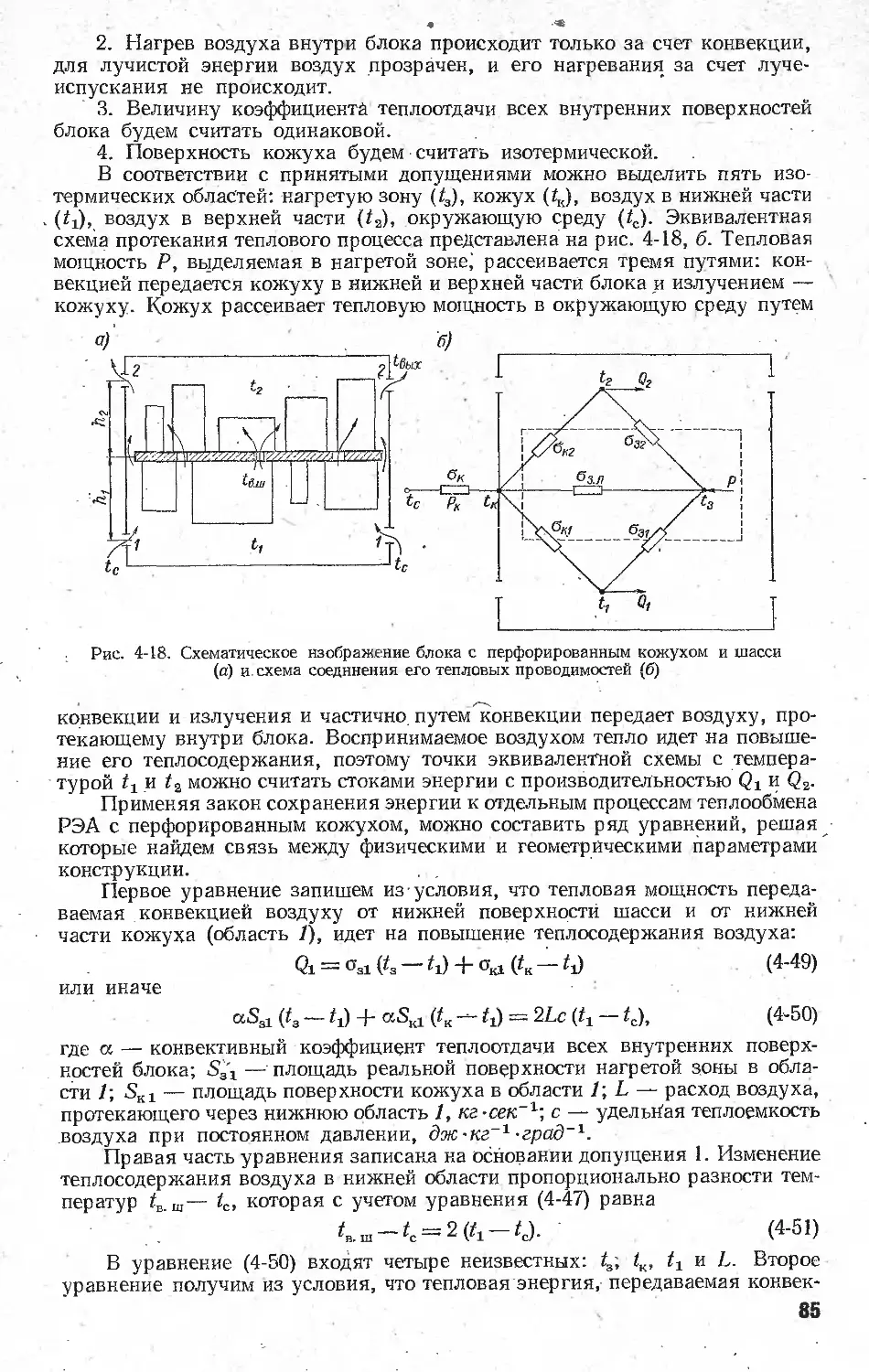

4-3. Расчет температуры нагретой зоны в блоках с перфорированным кожухом . . 84

4-4. Тепловой расчет РЭА с принудительным воздушным охлаждением............. 93

4-5. Жидкостное и испарительное охлаждение................................. 101

4-6. Расчет теплового режима термостатированного объема ‘.................. 109

Глава вятая. ЗАЩИТА РЭА ОТ МЕХАНИЧЕСКИХ ВОЗДЕЙСТВИЙ........................ 111

5-1. Конструктивные меры обеспечения прочности и жесткости................... —

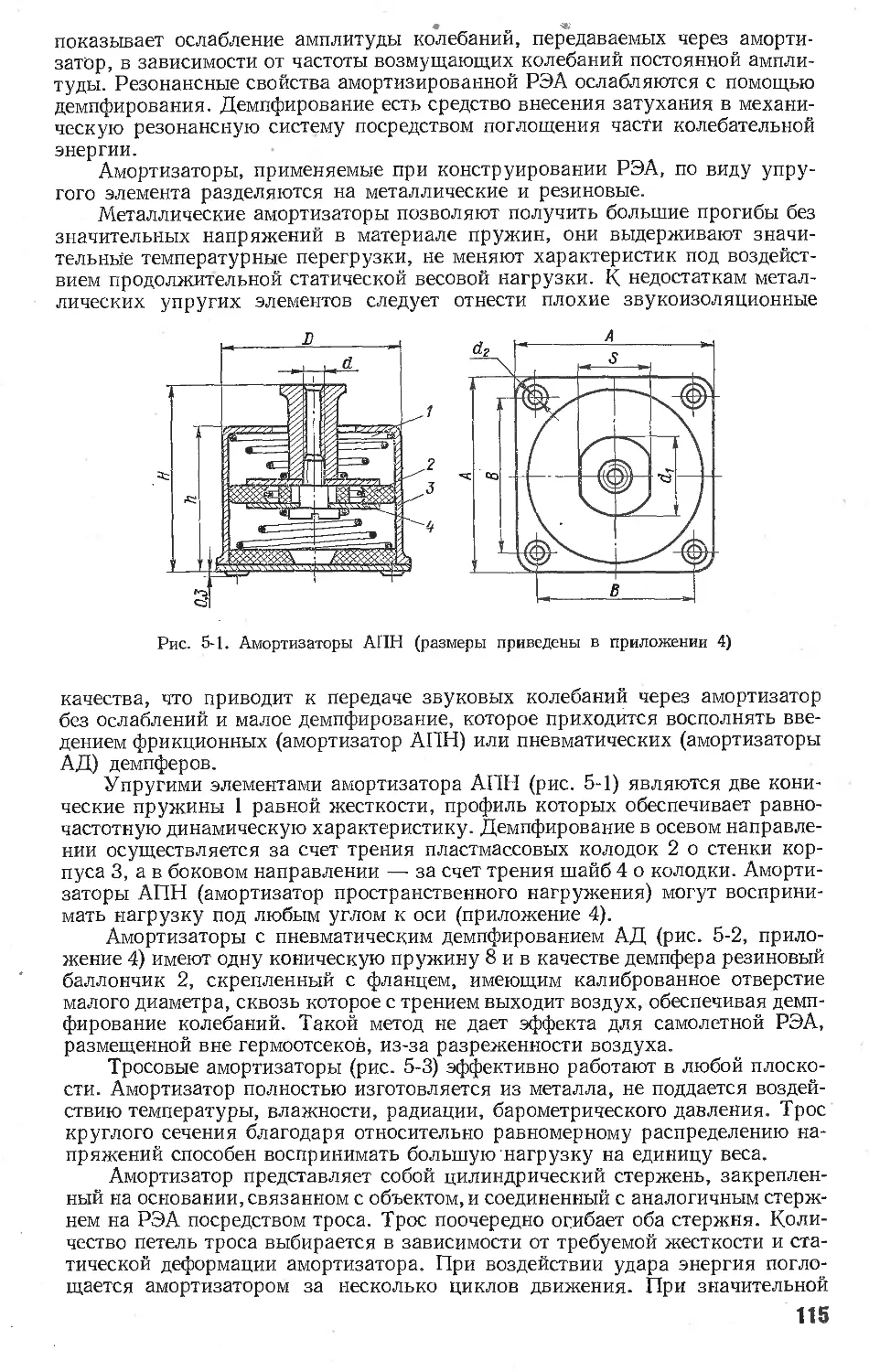

5-2. Амортизаторы ....................................................... 114

5-3. Амортизационные устройства ........................................... 119

5-4. Расчет механических перегрузок под воздействием ударов ................. —

Глава шестая. ЗАЩИТА РЗА ОТ АТМОСФЕРНЫХ ВОЗДЕЙСТВИЙ ........ 127

6-1. Действие влаги, биологической среды и пыли..........,................... —

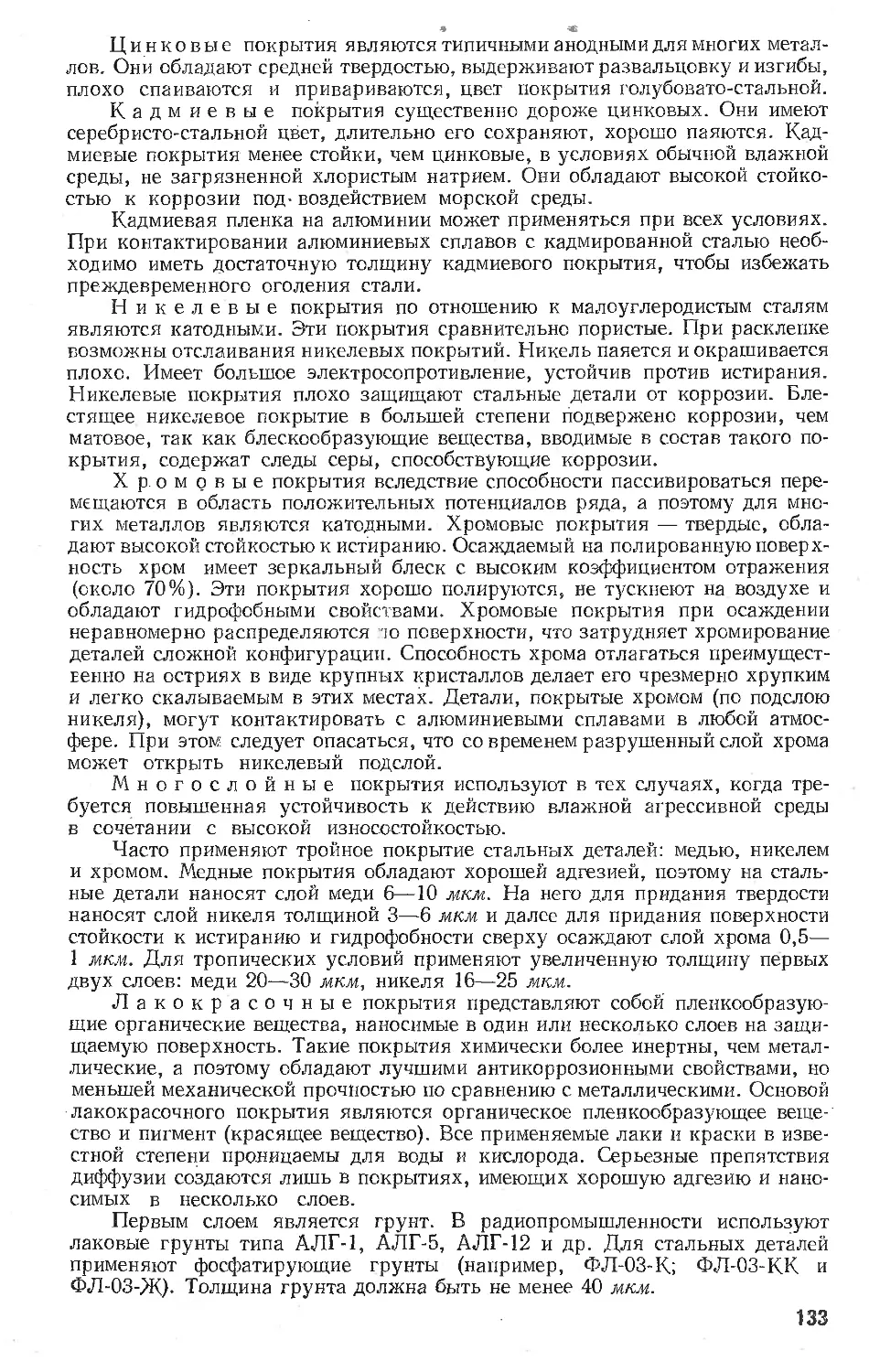

6-2. Защита покрытиями .................................................. 132

6-3. Герметизация электроизоляционными материалами....................... 134

6-4. Герметизация в разъемном и неразъемном корпусе....................... 136

6-5. Комплексная защита РЭА при хранении и транспортировке ................ 140

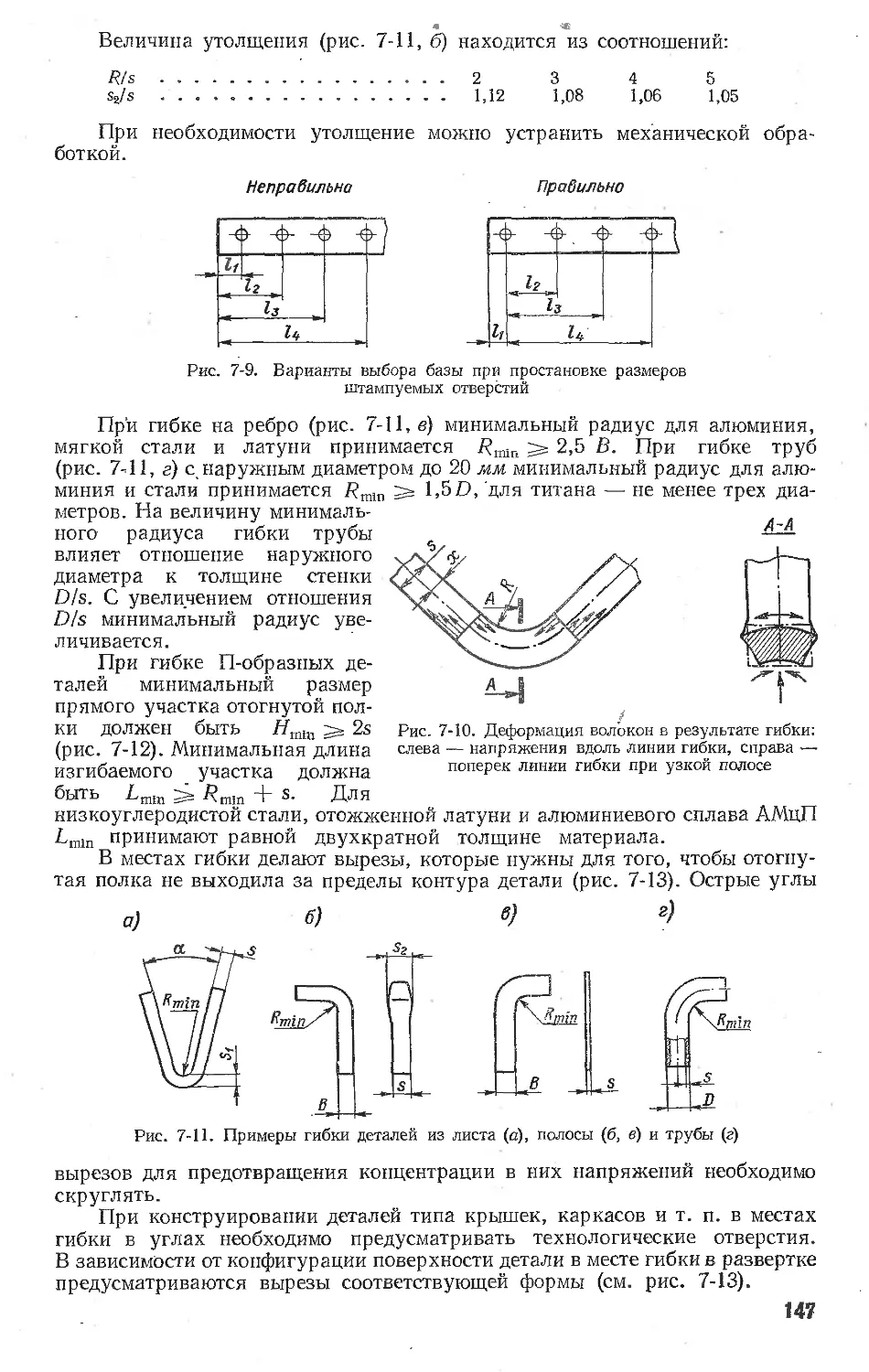

Глава седьмая. КОНСТРУИРОВАНИЕ НЕСУЩИХ ЭЛЕМЕНТОВ РЭА ....... . 142

7-1. Штампованные детали.................................................. —

7-2. Литые и прессованные детали .......................................... 152

7-3. Неразъемные и разъемные конструкционные соединения.................... 160

7-4. Конструкторские решения сложных корпусов ............................. 162

Г л а в а в о с ь м а я. КОНСТРУИРОВАНИЕ ЭЛЕМЕНТОВ МОЩНЫХ РАДИОПЕРЕДАТЧИКОВ 166

8-1. Особенности конструкции элементов колебательных контуров ............... —

8-2. Конструкции высокочастотных дросселей ................................ 172

8-3. Конструкции переключателей мощных высокочастотных трактов ............ 175

8-4. Конструкции элементов блокировки шкафов передатчиков для защиты обслужи-

вающего персонала ......................................... 179

230

Глава девятая. ПОРЯДОК РАЗРАБОТКИ И ВОПРОСЫ ЛАТЕНТНОСТИ ...... 180

9-1. Стадии разработки....................................................... —

9-2. Вопросы латентности ........................................... .... 182

Приложение I. Нормальные линейные размеры (ряд предпочтительных чисел),

ГОСТ 6636—69 185

Приложение 2. Лепестки монтажные, провода и кабели.......................... 186

Приложение 3. Физические параметры материалов и некоторые коэффициенты для

расчета охлаждения РЭА-...................................... 190

Приложение 4. Амортизаторы................................................ 193

Приложение 5. Покрытия .................................................. 195

Приложение 6. Адгезионные материалы ...................................... 205

Приложение 7. Отверстия и выдавки....................................... 207

Приложение 8. Крепежные детали ........................................... 210

Приложение 9. Марки, сортамент и применяемость черных и цветных металлов 217

Приложение 10. Некоторые марки и сортамент пластмасс ...................... 223

Приложение 11. Марки и сортамент прочих неметаллических материалов ..... 227

Список литературы........................................................... 229

ПРЕДИСЛОВИЕ

Курс конструирования радиоэлектронной аппаратуры в учеб-

ном плане подготовки завершает цикл конструкторских дис-

циплин. Задачей курса является научить будущего инженера

конструктора-технолога радиоэлектронной аппаратуры, исполь-

зуя знания, полученные при изучении предшествующих дисци-

плин конструкторского цикла: создавать и модернизировать кон-

струкции -радиоэлектронной аппаратуры различного назначения

(на борту летательных объектов, на судах и кораблях, на наземных

подвижных средствах и в стационарном помещении), обеспечивая

совместимость с объектом установки и с оператором, с учетом

патентной чистоты и патентоспособности; обеспечивать надежность

конструкций по четырем составляющим — безотказности, долго-

вечности и сохраняемости при заданных внешних воздействиях,

и ремонтопригодности; обеспечивать технологичность; знать пер-

спективу развития конструкций радиоэлектронной аппаратуры.

В книге показано ведущее место радиоконструктора в кол-

лективе разработчиков современной сложной радиоэлектронной

аппаратуры (РЭА). Сформулировано существо процесса конструи-

рования РЭА. Поставлены три основные проблемы, связанные

с конструированием РЭА: снижение трудоемкости производства,

повышение надежности, комплексная миниатюризация.

Приведены классообразующие признаки конструкций РЭА

по категориям и группам. Классификационная часть, как во

всякой научной дисциплине, позволяет сделать обобщения и пред-

ставить предмет в целом, что важно на этапе обучения, особенно

для студентов, не имеющих опыта работы в промышленности.

Авторы стремились по возможности шире осветить тесную

связь конструкции РЭА с объектом, на который она устанавли-

вается для работы, влияние тактики использования РЭА на ее

конструкцию. Опытный радиоконструктор видит эту важную связь

благодаря эрудиции, накопленной за время длительной работы

в отрасли и общения с заказчиками. Книга рассчитана на читателя,

не обладающего такой эрудицией. Первая глава имеет целью

ввести его в этот круг вопросов, необходимый для активного,

творческого конструирования РЭА. Предполагается, что освое-.

ние материала сопровождается в лаборатории изучением образцов

конструкций РЭА различного назначения в натуре (стендовый

разбор).

В последующих главах книги проводится рассмотрение кон-

струирования с общих позиций. Учет особенностей РЭА заданной

категории и группы читатель должен произвести сам в каждом

случае практического применения' знаний, полученных при изу-

чении материала данной книги. Авторы старались избегать рецеп-

туры. Изложение инженерных расчетов по теплоотводу, экрани-

* 3

рованию и виброизоляции ведется с учетом того, что теорети-

ческие основы этих вопросов читателю известны, их необходимо

только напомнить.

В книгу не включены вопросы конструирования микросхем и

узлов СВЧ-диапазона как относящиеся к отдельному курсу.

Не рассматривается и конструирование электронно-вычисли-

тельной аппаратуры как круг вопросов другой, самостоятельной

специальности.

В приложении помещены справочные материалы для выпол-

нения конструкторского практикума, курсового и дипломного

проектирования. Но это не исключает необходимости пользоваться

официальными изданиями стандартов.

Главы 1, 2, 3, 6 написаны Н. К. Ивановым-Есиповичем,

главы 4, 5, 8, 9 — П. П. Геллем, глава 7 написана авторами

с участием С. Г. Герчина. В работе над книгой большую помощь

оказали радиоконструкторы В. Б. Пестряков, А. Д. Фролов,

А. И. Воронов, В. П. Ковешников, Г. Е. Гиршман, Г. А. Зейтленок,

которым авторы выражают глубокую признательность. Авторы

благодарны В. И. Смирнову за плодотворные дискуссии и советы,

коллективам конструкторских кафедр ЛЭНС, МЭИ, ЛЭТИ и

своим коллегам по работе в промышленности за полезные замеча-

ния при обсуждении и рецензировании рукописи.

Учебное пособие требует известной ортодоксальности и крат-

кости, что отразилось на стиле изложения. Некоторые теоретиче-

ские положения, формулировки и классификации . приведены

в лаконичной форме и нуждаются в дальнейшем развитии. Все

замечания и пожелания просьба направлять по адресу: 192041,

Ленинград, Марсово поле, 1, Ленинградское отделение издатель-

ства «Энергия».

П. Гелль, Н. Иванов-Есипович

ВВЕДЕНИЕ

Формулировка понятия процесса конструирования РЭА. Конструирование как

одна из стадий общего процесса создания РЭА. Основные этапы истории.

Три главные проблемы радиоконструирования. Сущность комплексной мини-

атюризации

Конструирование есть процесс отражения в черте-

жах структуры, размеров, формы, материала и внутренних связей

будущего изделия. Изделие должно отвечать тактико-техническим

требованиям по назначению, надежности и совместимости, быть

пригодным для промышленного производства с учетом техноло-

гичности и патентности. Процесс сводится к логико-математиче-

скому поиску оптимума при последовательном усовершенствовании

исходного варианта, получаемого на основе преемственности и

требований задания. Конструирование РЭА отличается особен-

ностью установления внутренних связей: кроме пространственных

и механических, необходимо устанавливать сложные электрические

связи и ограничивать электромагнитные и тепловые поля. Эта

особенность настолько существенна, что выделяет конструирова-

ние РЭА в отдельную отрасль знаний.

Процесс создания РЭА состоит из нескольких стадий разра-

ботки: принципа действия и схемы, конструкции, технологии прсг-

изводства. Затем следуют стадии подготовки производства, испы-

таний и серийного выпуска. Для каждой из них можно выделить

особенности, устанавливающие необходимые знания, методы и

организацию труда, что на радиотехническом предприятии опре-

деляет специализацию подразделений. Но границы между под-

разделениями носят только организационный характер. Хотя

наше внимание будет сосредоточено на решении задач, стоящих

перед радиоконструкторскими подразделениями, многие из 'этих

задач, как будет видно из дальнейшего, требуют комплексного

подхода и участия всех подразделений.

Рассмотрим основные этапы истории развития конструи-

рования РЭА.

Конструирование радиоаппаратуры началось одновременно

с развитием радиотехники, но первые два десятилетия аппаратура

«беспроволочного телеграфа» почти не отличалась от телеграфной,

и электротехнической. Появление электронной лампы первое

время не внесло изменений. Основой конструкции оставался

деревянный ящик, внутри которого на стенках размещались необ-

ходимые детали. Ъ

По мере увеличения общего числа каскадов усиления возросла

роль экранировки. Опасность самовозбуждения привела к необхо-

димости экранировать не только катушки индуктивности.

В конце 20-х годов появилось металлическое шасси, на кото-

ром располагались элементы, что позволило эффективнее разделять

5

нежелательные связи по электромагнитному полю. В этом смысле

идея металлического шасси сыграла решающую роль. Тем време-

нем электронные усилительные каскады начали внедряться в теле-

фонию. Здесь уже существовали проверенные практикой традиции

конструирования аппаратуры в виде этажерки — вертикальной

стойки с расположенными друг над другом блоками. Такая

первая блочная конструкция явилась носителем прогрессив-

ной идеи расчленения сложной аппаратуры на простые конст-

рукции.

Расширение сферы и масштабов применения РЭА в начале

30-х годов привело к образованию специализированных органи-

заций, где производились разработки применительно к назначе-

нию РЭА. Объем производства решающим образом влияет на кон-

струкцию, поэтому появились новые конструкции, рассчитанные

на механизированное производство. Процесс монтажа оставался

ручным, но производительность труда значительно увеличилась

благодаря применению пайки вместо винтовых соединений. Резко

упростилась конструкция контактного узла, уменьшились его

размеры, позволив сократить расстояние между монтажными дета-

лями. Но это привело к увеличению нежелательных электрических

и электромагнитных связей внутри РЭА, геометрические соотно-

шения в конструкции стали еще сильнее влиять на работоспособ-

ность схемы.

С конца 30-х годов начинается широкое применение радиоап-

паратуры вне комнаты. Аппаратура вышла в полевые условия, ее

устанавливают на самолеты, в танки, на автомашины. От ее работо-

способности часто зависит исход военных операций. Обеспечение

надежности РЭА в новых трудных условиях эксплуатации легло

на плечи радиоконструкторов. Возникли новые задачи обеспечения

влагозащиты, виброизоляции, стойкости при ударах, при резком

изменении температуры и т. д. Это потребовало дальнейшей спе-

циализации конструкций по условиям эксплуатации и объекту

установки.

Период середины 50-х годов характеризуется значительным

усложнением РЭА. В связи с этим возникли принципиальные труд-

ности в конструировании из-за чрезмерного возрастания в одном

радиоэлектронном аппарате числа электронных ламп и повышения

внутреннего нагрева РЭА. Освоенные к этому времени в массовом

производстве транзисторы позволили выйти из тупика. Начали

возникать конструкции, содержащие тысячи активных элементов,

что на лампах было малореально.

В это же время получают развитие идеи кибернетики. Появ-

ляются ЭВМ, состоящие из большого числа однотипных каскадов.

Повторяемость схемных узлов позволила создать однотипные кон-

структивные узлы — модули.

В последние два десятилетия области использования расши-

рялись: связь, навигация, радиолокация, управление ракетами,

вычисление, управление производственными процессами, освоение

космоса.

Усложнение принципов работы и схем требовало усовершен-

ствования конструкций.

Применение печатного монтажа было вызвано к жизни поис-

ками методов производства, позволяющих повысить производи-

тельность труда путем автоматизации. Одним из основных стиму-

лов к развитию конструкций (наряду с надежностью, габаритами

и т. д.) становятся поиски методов, обеспечивающих снижение

трудоемкости в производстве, все более высокую степень механи-

зации и автоматизации.

6

•

К середине 60-х годов такие методы были найдены на базе

микроэлектроники. Интегрально-групповая технология микро-

электроники обеспечивает выпуск РЭА все возрастающей слож-

ности в интенсивно расширяющихся масштабах. Требование тех-

нологичности конструкций является сегодня острой проблемой,

и она решается с помощью микроэлектроники. Применительно

ко всей конструкции РЭА в целом использование интегральных

микросхем сокращает число комплектующих элементов в десятки

раз, что снижает трудоемкость монтажных работ, повышает надеж-

ность и снижает габариты.

Существуют три главные проблемы радиоаипаратостроения,

в решении которых радиоконструкторы занимают определяющее

положение: снижение трудоемкости производства,, повышение

надежности, комплексная миниатюризация.

Как показал В. Б. Пестряков [2], проблема комплекс-

ной миниатюризации вызвана к жизни высокой слож-

ностью современной многофункциональной РЭА. В зависимости

от наличия в РЭА узлов СВЧ, сложных механизмов, от уровня

мощности маломощные каскады могут составлять 20—80% общего

объема и веса. Следовательно, в РЭА, имеющей мощные каскады

(радиолокационные, навигационные и другие устройства), слож-

ные механизмы (привод антенн, механизмы настройки и др.),

применение микросхем в одних только маломощных каскадах

недостаточно эффективно с точки зрения решения габаритных и

весовых задач.

Имеются шесть условий осуществления комплексной ми-

ниатюризации РЭА. .:?ти условия должны выполняться всеми раз-

работчиками с самого начала проектирования блок-схемы:

1) построение функциональной схемы РЭА с наи-

большим использованием дискретных цифровых принципов, с за-

меной электромеханизмов на электронные каскады;

2) перевод электрической схемы РЭА на микро-

электронный элементный базис (интегральные схемы общего при-

менения), построение остальной части электронных каскадов

на интегральных схемах частного применения;

3) интенсификация теплоотвода;

4) применение новых принципов формирования мощного

электромагнитного излучения, позволяющих исключить крупно-

габаритные генераторные лампы *;

5) использование в диапазоне СВЧ интегральных

схем частного применения, полосковых линий, генераторов Гана

и других полупроводниковых и ферритовых устройств;

6) целенаправленная (для комплексной миниатюризации) раз-

работка комплектующих компонентов (разъемы,

кабели, рукоятки и др.).

Комплексная миниатюризация РЭА является сложной зада-

чей. Она решаема только при совместных усилиях специалистов

по радиокомпонентам, интегральным схемам, электровакуумным

и полупроводниковым приборам, электрическим схемам и ин-

струкциям. Радиоконструктор в этой работе должен выполнять

координирующую и направляющую роль.

* В фазированных антенных решетках, например, большая мощность из-

лучения достигается сложением в одном из направлений пространства излучений

от большого числа маломощных источников. За счет управления фазой колеба-

ний можно осуществлять безынерционный поворот диаграммы направленности.

При этом оконечный каскад передатчика и антенна совмещены в одной констру-

кции, состоящей из тысяч маломощных передатчиков и излучателей в микроэлек-

тронном исполнении.

7

Легко показать, что и две другие общие проблемы радиоаппа-

ратостроения (снижение трудоемкости и повышение надежности)

требуют такого же комплексного подхода. При этом конструкция

отчетливо проявляет признаки так называемой большой, или диф-

фузной системы. Укажем, например, на два априорных приз-

нака конструкций РЭА, симптоматичных для систем: наличие

внутренних связей между элементами и структурная

градация (функционально-узловой метод). Функцио-

нально-узловой метод, основанный на структурном дроблении,

был разработан эвристически, доказал свои преимущества при

широком применении и лег в основу практической реализации

идей микроэлектроники (интегральные схемы общего и частного

применения). Системный подход, основанный на общей теории

систем, может быть плодотворен при разработке общей методо-

логии конструирования РЭА.

Глава первая

КЛАССИФИКАЦИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ ПО КОНСТРУКТИВНЫМ

ПРИЗНАКАМ И ОБЪЕКТУ УСТАНОВКИ

1-1. Виды классификации

Классификация по радиотехническим функциям, по мощности, по частоте,

по виду активного элемента, по воздействию окружающей среды. Профес-

сиональная и бытовая, обслуживаемая и необслуживаемая РЭА. Классифика-

ция по назначению, тактике использования и объекту установки. Категории

и группы

Все многообразие конструкций РЭА можно классифицировать по

нескольким признакам.

Классификацией по радиотехническим функциям

является деление РЭА на приемную, передающую и обрабатывающую сиг-

налы. Тракты приемников, такие как входные цепи, каскады УВЧ, преобра-

зователи, УПЧ, детекторы и УНЧ, в схемном отношении имеют много общих

черт для всех приемников. Эти общие черты позволяют говорить об отдель-

ной группе конструкций аппаратуры, называемой радиоприемными устрой-

ствами. В таком же смысле следует говорить и о радиопередающих устрой-

ствах.

Усложнение задач по обработке сигналов с целью повышения помехо-

защищенности и уровня насыщенности информацией, переносимой сигна-

лами, вызвало необходимость выделить аппаратуру, занятую такой обработ-

кой, в отдельную группу устройств обработки сигналов. В несложных слу-

чаях, например в вещательных приемниках, эта аппаратура не обособляется,

а входит в состав приемника в виде УНЧ, громкоговорителей и акустической

системы. В простейших передатчиках модулятор также не обособляется.

В магистральных связных радиопередающих устройствах сложное формиро-

вание сигнала начинается в возбудителе, в котором создается сетка высоко-

стабильных фиксированных частот. Такой возбудитель является отдельной

конструкцией, разрабатываемой по принципам конструирования, более

близким к приемной аппаратуре, чем к передающей.

К конструкциям устройств обработки сигналов следует отнести инди-

каторы радиолокационных станций, шифраторы и дешифраторы самолетных

навигационных систем и т. д. Устройства обработки сигналов существуют

и вне системы приема и передачи.

Классификация РЭА по радиотехническим функциям, правильная и

необходимая в других случаях, с конструкторской точки зрения не является

четкой.

Классификация конструкций РЭА по мощности хорошо приме-

нима к передающим устройствам, но не вскрывает различия конструктивных

черт радиоприемной РЭА и устройств обработки сигналов.

Рабочая частота существенно влияет на конструкцию. Напри-

мер, конструкции входных цепей приемника СВЧ-диапазона разрабатывают

9

Специализация конструкций РЭА по назначению,

тактике использования и объекту установки

Таблица 1-1

Категория Бортовая Морская Наземная

Группа Самолетная 1 Космическая Ракетная Судовая (корабельная) Буйковая Возимая Носимая Переносная Бытовая Стационарная

на объемных или полосковых линиях, геометрия которых определяется ра-

бочей частотой. Входные цепи приемника длинноволнового диапазона

выполняют на объемных элементах с сосредоточенными параметрами, кон-

струкция которых иная. Классификация конструкций по частотному диапа-

зону отражает особенности конструирования только высокочастотных кас-

кадов приемной и передающей РЭА.

Возможна классификация конструкций по виду активного

элемента. Действительно, конструкция магнетрона будет определять

всю конструкцию оконечного каскада передатчика. Вид охлаждения мощной

генераторной лампы (водяное или воздушное) подчиняет себе компоновку

каскада. Ламповая или транзисторная схема выполняются в разных кон-

структивных решениях. Особенно это заметно в аппаратуре, где лампы уста-

навливаются на панелях. Ламповые панели являются компоновочными

центрами каскадов.

По воздействию окружающей среды РЭА классифицируют

как предназначенную для работы в помещении или в полевых условиях.

Всю РЭА принято делить на два вида: профессиональную и бытовую.

Профессиональной называют аппаратуру, используемую на флоте,

в гражданской авиации, в вооруженных силах, в научных лабораториях,

на производстве, на предприятиях связи, в медицинских и других учрежде-

ниях. К бытовой относят радиоприемники, телевизоры, магнитофоны

и другую аппаратуру, приобретаемую населением для собственных нужд.

Профессиональная РЭА нередко представляет собой сложные комплексы,

изготовляемые в небольшом количестве. В свою очередь профессиональная

РЭА разделяется на обслуживаемую и необслуживаемую (радиобуи, спут-

ники и т. п.).

Наиболее общей с конструкторской точки зрения является классифи-

кация конструкций РЭА по назначению, тактике использо-

Классификация

Функциональная внутренняя

связь (между элементами)

Совместимость

Надеж

Электрическая Фэ

Электромагнитная Фэм

Тепловая Фт

Пространственная (включая

расположение центра тяжести)

Фп

Механическая (включая рас-

положение центра жесткости)

Фм

С объектом установки:

пространственная Сп

весовая СБ

электрическая Сэ

электромагнитная Сэм

С человеком:

эргономическая Сэр

эстетическая Сэс

Безотказность при воз-

действии:

вибраций Бв

ударов Бу

линейных ускорений Бл

сухого тепла, тепловых

ударов Бт

холода Бх

влаги (влажного тепла)

^вл

брызг, воды £(5р

химической среды 5ХИМ

плесени 5ПЛ

10

в а н и я и объекту установки. Согласно этой классификации РЭА

разделяют на 10 групп по трем категориям: бортовой, морской, наземной

(табл. 1-1).

В классификации конструкций РЭА по специализации (табл. 1-1) учтено,

что классообразующий признак должен иметь, как всегда, подчиненное

(видовое) значение по отношению к признаку более высокого порядка (родо-

вому). На каждой иерархической ступени признак должен быть общим для

всех отнесенных к этой ступени конструкций РЭА. Классообразующим приз-

наком категории конструкций РЭА является одна из трех глобаль-

ных зон использования: воздушное (космическое) пространство, океан,

суша.

.Внутри категорий будем различать специализированные группы в зави-

симости от объекта установки. Классообразующий признак группы —

комплексный: назначение и тактика использования, условия совместимости

с объектом, требования к составляющим надежности, к защите от внешних

воздействий и др. Назначение, тактика и условия использования, радио-

техническое содержание (мощность, диапазон частот) и т. п., определяющие

конструктивное решение РЭА, принципиально различны для объектов

разных групп и категорий. Поэтому конструирование РЭА, как правило,

специализировано.

Итак, специализация РЭА обусловлена тем, что объект установки задает

специальное функциональное назначение, необходимое только для объектов

данного вида. Альтернативой к специализации в конструировании является

универсализация.

Универсализация предполагает разработку конструкций, при-

годных для работы на любых объектах и в любых условиях. Универсальная

конструкция должна обладать функциональной избыточностью и соответ-

ствовать наиболее жестким условиям из всех возможных применений. Это

может быть оправдано в тех случаях, когда достигается простыми средствами

и позволяет значительно увеличить масштаб производства. Для РЭА это

возможно в ограниченных рамках (например, некоторые виды связной РЭА).

Для электронно-вычислительной аппаратуры (ЭВА) универсализация кон-

струкций предпочтительнее специализации, что объясняется отчетливой

тенденцией к универсализации самого функционального назначения ЭВА,

ее вычислительных функций.

Независимо от специализации или универсализации конструкция РЭА

должна обладать строго регламентируемыми свойствами. В табл. 1-2 при-

ведены 36 кодифицированных свойств, объединенных в пять групп: функцио-

нальная внутренняя связь, совместимость, надежность, технологичность,

патентность. Экономические показатели производства (себестоимость, рен-

Т облица 1-2

свойств конструкции РЭА

ность Технологичность Патентность

> пыли и песка ПЫЛЬ радиации 5рад барометрического разрежения или давления А бар Долговечность Д Длительно эксплуатируемой РЭА Дд Сохраняемость (при хранении и транспортировке) А Ремонтопригодность Р По запасным узлам Рзип По типизации 7Т По преемственности. Тп По комплектации (одно- родность) Тк По сборке Тр По деталям и 'узлам соб- ственного производства Тд По материалам (соответ- ствие) Тщ • Патентоспособность Пп Патентная чистота Пч

11

табельность и др.) учтены в том объеме, в каком они зависят от конструкции,

т. е. через свойство общей технологичности сборной конструкции РЭА.

Классификация свойств конструкции РЭА является важным условием

формализации процесса конструирования,, который с математической точки

зрения является плохо формулируемой задачей. ЭВМ не может решать

такие задачи, ей необходимы алгоритмы. Для частных формализуемых задач

(топология печатных плат и т. п.) алгоритмы найдены и успешно приме-

няются. Конструктор должен широко использовать ЭВМ при решении таких

задач, кодификация свойств способствует их алгоритмизации. Для конструи-

рования РЭА в целом алгоритм установить нельзя, здесь необходим коллек-

тивный человеческий разум, использующий естественный полиморфный язык,

. значительно более мощный, чем любой формализованный язык ЭВМ. По суще-

ству, конструирование РЭА в целом сводится к достижению устойчивых ком-

промиссов между альтернативными требованиями всех названных выше

свойств.

Рассмотрим эти свойства, вначале кратко.

1. Функциональная внутренняя связь элементов в конструкции

является ее первым неотъемлемым свойством. Необходимыми функциональ-

ными связями являются электрические Фэ, определяемые монтажными соеди-

нениями, пространственные Фп и механические Фм, определяемые компонов-

кой и закреплением элементов. Связями, которые в конструкции должны быть

ограничены по верхнему пределу, являются электромагнитные Фэм и тепло-

вые Фт. Эти нежелательные связи возникают как побочный результат

формирования первых трех необходимых связей *.

2. Совместимость РЭА с объектом, на котором она устанавли-

вается (пространственная Сп, весовая Св, электрическая Сэ и электромагнит-

ная Сэм), определяет возможность размещения, закрепления и электриче-

ского подключения. Размещение, закрепление и подключение должны быть

удобными для монтажа и демонтажа, для проведения малого ремонта без

снятия с объекта, должны исключать опасные наводки при работе других

РЭА на том же объекте. Совместимость с объектом обеспечить легче в тех

случаях, когда проведена комплексная миниатюризация. Чем полнее выпол-

нена комплексная миниатюризация, тем меньше трудностей возникает при

размещении РЭА на любом объекте. Прост)эанственная Сп и весовая Св

совместимости количественно могут выражаться через различные коэффи-

циенты — весового соответствия, плотности компоновки, относительного

веса и др.

Эргономика Сэр’рассматривает условия эффективной работы оператора,

снижения утомляемости и вероятности ошибок человека в системе «человек-

машина». Техническая эстетика Сэс требует, чтобы внешний вид изделия

соответствовал определенным нормам психологического восприятия человека.

3. Составляющие надежности безотказность Б и долго-

вечность Д в значительной степени определяются эффективностью

защиты от механических воздействий, передаваемых от объекта, на котором

закрепляется РЭА, от климатических воздействий окружающей среды.

Сохраняемость А определяется эффективностью защиты в условиях

хранения и транспортировки. Долговечность Дд длительно эксплуатируемой

стационарной РЭА и ремонтопригодность Р обусловливаются

конструктивным решением. Все четыре составляющие надежности зависят

от качества изготовления РЭА.

4. От общей технологичности Т зависит производительность

труда, экономическая сторона производства. Конструкция РЭА всегда яв-

является сборной. Требование общей технологичности сборной конструкции

сложное, оно должно учитывать шесть составляющих (см. табл. 1-2). Анализ

составляющих общей технологичности приведен в гл. 2.

* Здесь рассматриваются связи только между элементами. Внутри элементов и компо-

нентов электромагнитные и тепловые связи часто являются необходимыми [3].

12

5. При разработке конструкции должна учитываться патентность —

свойство технических разработок находиться под охраной международного

авторского права, если они обладают новизной, полезностью и юридически

соответственно оформлены. Конструктор должен принимать во внимание две

стороны патентности: обеспечивать патентоспособность /7П своих разработок,

т. е. возможность патентования за границей, и патентную чистоту — неис-

пользование действительных для нашей страны чужих патентов без доказа-

тельства экономической оправданности их приобретения.

Конкретные условия реализации рассмотренных пяти общих требований

оговариваются для категорий, внутри категорий — для групп, внутри

групп — для конкретного заданного изделия.

1-2. Бортовая РЭА

Классообразующие признаки РЭА бортовой категории. Особенности исполь-

зования и размещения самолетной РЭА. Отличительные черты космической

и ракетной РЭА

Бортовой называют РЭА, устанавливаемую на летательных объек-

тах. Постоянная потребность в усложнении функций РЭА бортовой катего-

рии ограничивается возможностями летательных объектов по весовым и

габаритным показателям, поэтому уменьшение веса и габаритов бортовой

РЭА (Св и Сп) принято считать первой общей задачей при конструировании.

Вторая задача связана с потребностью работать в условиях разреженной

атмосферы (Б6). На большой высоте воздух разрежен (на высоте 25 км —

до 5 мм рт. ст.), его электрическая прочность снижена и на участках кон-

струкции, имеющих острые углы и находящихся под высоким потенциалом,

может возникать коронирование. Герметизированная РЭА, расположенная

вне гермоотсека, испытывает внутренние разрывающие усилия.

Помимо названных двух общих задач, стоящих при конструировании

бортовой РЭА и являющихся классообразующими признаками категории,

каждая группа имеет особенности. Эти особенности устанавливают классо-

образующие признаки групп.

Самолетная и вертолетная РЭА характеризуется относительной крат-

ковременностью непрерывной работы, измеряемой часами. В осталь-

ное время РЭА находится под контролем и обслуживанием персонала ремонт-

ной базы — подвергается периодическому осмотру и контролю, перед каж-

дым вылетом производится предполетная проверка. Выполнение ремонтных

работ при заправке самолета горючим недопустимо. Конструкция такой РЭА

должна обеспечивать свободный доступ к внутренним частям для уменьшения

времени на поиск неисправности. Чем меньше времени расходуется на пред-

полетную проверку, тем больше экономический эффект от эксплуатации

самолетов гражданского воздушного флота. Отсюда вытекает требование

высокой ремонтопригодности конструкции (,Р).

Температура корпуса самолета изменяется в широких пределах. Летом

на аэродроме в южных районах корпус нагревается выше 50° С. При взлете

и подъеме температура резко падает, достигая —50° С на высоте 10 км.

На сверхзвуковых самолетах при полете в плотных слоях атмосферы кор-

пус может нагреваться до 150° С. В результате РЭА, расположенная вне

гермоотсека, испытывает тепловые удары [Бт].

Вибрационные (Бв), ударные (Бу) и линейные (Бл) перегрузки

для конструкций РЭА самолетной группы значительны. Конкретные вели-

чины приведены в стандартах, они зависят от класса самолета или вертолета.

Во всех случаях задается диапазон частот вибрации. Нижние частоты возни-

кают во время движения самолета по взлетно-посадочной полосе, а верхние

связаны с работой двигателя. На взлете и посадке образуются ударные пере-

грузки с хаотическим чередованием ударов. При любом изменении скорости

возникают линейные перегрузки. Защита от. механических воздействий

обычно требует применения амортизаторов.

13

Рассмотрим основные функции РЭА на борту самолета [5]. Приборы радиомагнитного

компаса и авиагоризонта дают информацию об ориентации самолета в пространстве: направле-

ние полета относительно магнитного севера, угол пикирования и угол крена. При подходе

к аэродрому самолет должен выйти в определенную точку (зону) пространства, из которой он,

выдерживая курс, начинает снижение по глиссаде (рис. 1-1). Весь посадочный маневр осуще-

ствляется с помощью радиотехнических систем по-

Рис. 1-1. Схема снижения самолета по

курсу и глиссаде

ВПП — взлетно-посадочная полоса, И —

визуальный индикатор

садки.

В процессе полета летчик непрерывно под-

держивает радиосвязь с диспетчерами. Он дол-

жен быть информирован о зонах грозовой облач-

ности, местонахождении других самолетов и т. д.

Таким образом, для авиационного радиообо-

рудования непременно наличие навигационного

приемника, связного приемопередатчика и радио-

локаторов. Результаты работы РЭА используются

летчиком или штурманом, для которых эти ре-

зультаты — не цель действий, а только средство

для выполнения другой задачи. Следовательно,

РЭА должна работать автоматически, самостоятель-

но обрабатывать результаты и выдавать их в виде,

удобном для быстрого восприятия: отклонение

стрелки влево—вправо, зажигание сигнала, срвме-

щение визиров и т. п. Это требование относится

и к управлению работой РЭА, которое должно сво-

диться к самым простым действиям, без отвлечения от других ответственных функций. Опыт

показал, что если эти требования не выполняются, экипаж просто не использует данную РЭА.

Разрабатывая конструкцию самолетной РЭА, нужно иметь в виду, что

заняты не только зрение, слух и руки летчика (СЭр), но и ограничено место

вблизи него, где могут быть установлены органы управления и средства

отображения информации (рис. 1-2).

РЭА приходится выносить в фюзеляж, в те места, где есть удобный доступ

для смены и осмотра. Поэтому характерной особенностью является наличие

Рис. 1-2. Приборная доска пилога

коммуникаций дистанционного управления. По коммуникациям передаются

управляющие напряжения для перестройки приемников, передатчиков,

изменения режимов работы радиолокационных станций и т. д.

На больших самолетах и вертолетах отведены радиоотсеки, где РЭА

компонуется в виде стоек (рис. 1-3). Часто ее выполняют в виде отдельных

моноблоков объемом не более 10—15 дм3 (вариант «разбросанной» компо-

новки). Моноблоки можно помещать за обшивкой, в переборках, в грузовых

отсеках.

К космической и ракетной РЭА, помимо общих требований

к бортовой категории, предъявляют следующие: 1) особая ограниченность

14

объема и веса в связи с требованием минимального стартового веса ракеты-

носителя (Св, Сп); 2) чрезвычайно высокая безотказность (Б); 3) высокая

ремонтопригодность в предстартовый период; 4) совместное действие вибра-

ционных и линейных нагрузок во время старта (Бв, Бл).

Условия космического корабля напоминают самолетные, но с некоторой

спецификой. Следует особо отметить требования к безотказности во время

полета и ремонтопригодности в предстартовый период. Практически любые

затраты на повышение этих показателей будут малы по сравнению с общей

стоимостью запуска космического корабля. Весь успех комической экспе-

диции в конечном счете определяется безотказностью работы РЭА. Поэтому

функциональные узлы многих систем должны иметь резервирование. Резер-

вирование включается как автоматиче-

ски, так и экипажем. Для определения

вышедшего из строя- блока космонавты

наблюдают за бортовыми индикаторами

и принимают решение о переключении

Рис. 1-3. Размещение РЭА в гермоотсеке само-

лета

1 — радиоотсек с навигационной, связной, посадоч-

ной и локационной аппаратурой; 2 — антенны;

3 — индикатор РЛС (радиолокационная станция);

4 приборные доски пилотов; 5 — антенна РЛС;

6 - рамочная антенна

Рис. 1-4. РЭА управляемого снаряда

1 печатные платы с элементами; 2 — тепло-

отводящая пластина; 3 — прокладка из эла-

стичного пенопласта; 4 — контактный разъем

с гибким плоским кабелем; 5 — боковая

крышка; 6 — стяжной болт; 7 — входная

трубка системы охлаждения

на резервный блок. Переключение должно производиться одним движе-

нием. Пульт управления в кабине космического корабля напоминает само-

летный, но проектируется с учетом состояния невесомости оператора.

РЭА искусственных спутников Земли относится к группе#»

космической, но является необслуживаемой. Эта аппаратура характеризуется:

I) особой продолжительностью эксплуатации без обслуживания

(годы) (Д);

2) работой в условиях атмосферы с постоянным газовым составом низкой

влажности или в вакууме;

3) циклическим изменением температуры;

4) отсутствием механических нагрузок во время работы;

5) опасностью воздействия радиации (Брад).

Спутник представляет собой контейнер, заполненный РЭА и физическими

приборами, которые служат датчиками для РЭА. Источником питания

являются химические источники, работающие совместно с солнечными бата-

реями, установленными на раскрывающихся створках большой площади.

Дополнительные отличительные черты ракетной РЭА:

1) разовость использования (Б);

2) необходимость в особой кратковременности предстартовой проверки

и высокой ремонтопригодности в предстартовых условиях (Р);

3) работа в условиях быстрого возрастания окружающей температуры

на обшивке ракеты — до нескольких сот градусов (Бт);

4) длительная сохраняемость при многолетнем хранении (А),

5) большие ударные нагрузки (Д у).

15

Для того, чтобы иметь возможность измерять режим и производить под-

стройку непосредственно перед пуском, в конструкции ракетной РЭА должно

быть предусмотрено дистанционное управление с выводом контрольных точек

на корпус ракеты в места, удобные для доступа.

Для полного использования объема отсека, выделяемого на малых раке-

тах, конфигурация РЭА имеет вид цилиндра. Например, для РЭА управляе-

мого снаряда может быть принято слоистое расположение' печатных плат

с элементами (рис. 1-4). РЭА состоит из приемника системы наведения,

схем разрешения угловых ошибок, обнаружения и слежения, логических

схем. Она размещается в цилиндрическом корпусе диаметром 300 мм и

высотой 150 мм. Конструкция жестко крепится в герметизированном отсеке

снаряда и обеспечивает работу в условиях воздействия сильных ударов

(до 100 g). Печатные платы с микросхемами и узлами 1, накладываются

друг на друга, располагаясь между жесткими теплоотводящими пласти-

нами 2. Каждая плата с обеих сторон закрыта эластичными прокладками 3.

Эти прокладки выполняют функции электрической изоляции, служат для

равномерного распределения сжимающего усилия по всей площади, и для

повышения теплоотвода. Высокая теплопроводность прокладок дости4ается

применением полиуретанового пенопласта с наполнителем из окиси бериллия.

Жесткие теплоотводящие пластины и боковые крышки 5 имеют сотовую струк-

туру, по каналам которой протекает хладоагент (фреон). Высокочастотные

модули устанавливают не на печатных платах, а в отдельные ячейки общего

литого алюминиевого корпуса.

Такая конструкция объемом 10 длг3.и массой около 20 кг обеспечивает

нормальную рабочую температуру на поверхности микросхем в реальных

условиях эксплуатации, при общей выделяемой мощности 100 вт.

1-3. Морская РЭА

Общие условия работы конструкций РЭА морской категории. Классообразую-

щие признаки судовой и корабельной РЭА. Группа буйковой РЭА

Категория конструкций морской РЭА характеризуется тремя об-

щими условиями: морской средой Бвл, ударными перегрузками (Бу), линей-

ными ускорениями (Бл). Морская среда, окружающая судно, является

постоянно действующим фактором, опасным для РЭА. Соленость океанской

воды велика, достигает 35 г солей на 1 л. Это обстоятельство активизирует

разрушительные физико-химические процессы, протекающие при воздей-

ствии влаги на металлические и изоляционные материалы, входящие в состав

РЭА. Морская РЭА должна разрабатываться в тропическом исполнении,

предусматривать коррозионную стойкость и плесе не-

стойкость. Кроме того, на случай прямого попадания воды должна

обеспечиваться водозащищенность и брызгозащищен-

но с т ь, „Прямое воздействие воды наблюдается во время штормов, в аварий-

ных ситуациях, при противопожарном и противорадиоактивном самоороше-

нии помещений.

В ряде случаев морская РЭА предназначается для работы в погружен-

ном в воду состоянии.

Значительные ударные перегрузки возникают для любой морской

РЭА при ударах волн, линейные — при качке.

Судовая и корабельная РЭА обладает следующими клас-

сообразующими признаками:

1) высоким уровнем типизации в целях упрощения материально-тех-

нического снабжения ремонтных баз и судов запасными узлами (Рзип)‘,

2) возможностью ремонта на месте установки при минимальном коли-

честве персонала и ограниченных контрольно-измерительных и ремонтных

средствах без захода на ремонтную базу (Р);

3) необходимостью учета ограниченности размеров люков и проходов

на судне (Сп);

16

4) защищенностью от сильных высокочастотных и низкочастотных (ра-

бота гидроакустических станций) электромагнитных полей (Сэы);

5) вибростойкостью (Бв) (работа механизмов) и ударостойкостью при

стрельбах (Бу) (для корабельной РЭА, имеющей ракетное, торпедное, артил-

лерийское вооружение).

Судовая РЭА устанавливается на пассажирские, грузовые суда (сухо-

грузные, наливные, промысловые, буксиры, ледоколы и др.), корабельная —

на надводные корабли и подводные лодки ВМФ. Кроме РЭА связи, на судах,

надводных кораблях и подводных лодках размещены радиотехнические

средства управления. К радиотехническим средствам кораблевождения

относятся средства коррекции корабельных навигационных систем (радио-

Рис. 1-S. Судовая РЭА (всенаправленный рыболокзтор), сочета-

ющая стойку с пультом управления оператора

навигационные и радиолокационные станции, радиомаяки), навигацион-

ные гидроакустические и телевизионные средства наблюдения (эхолоты,

эхоледомеры, гидроакустические станции и др.) * (рис. 1-5).

Разнообразие РЭА, сосредоточенной на судне или корабле, крайне

затрудняет и удорожает снабжение запасными узлами, т. е. обеспечение

Рзип. Для решения этой проблемы необходима комплексная типизация

всей РЭА, размещенной на данном объекте: по элементному базису, по

присоединительным и несущим узлам и т. д. Комплексную типизацию

осуществить наиболее трудно: слишком велико различие между РЭА по

диапазону частот, мощности, функционированию и др. Трудности усили-

ваются и тем обстоятельством, что разработку судовой и корабельной РЭА

различного назначения ведут, как правило, различные организации.

* Холостое Д. И. Средства кораблевождения подводных атомоходов. М., Воениздат,

1967.

17

Ограниченные габариты рубок, предназначенных для размещения

РЭА, должны учитываться радиоконструктором при обеспечении требуе-

мой высокой ремонтопригодности (Р, Сп) (рис. 1-6).

В самых благоприятных климатических условиях находится связная

РЭА, размещаемая в радиорубке. Согласно международным правилам *

в радиорубке должна быть вентиляция, обеспечивающая 20 обменов воздуха

в час, и должна поддерживаться температура от 18 до 23° С. Автоматизиро-

ванную РЭА устанавливают в необи-

таемых помещениях, где климатиче-

ские условия значительно тяжелее.

Обеспечение электромагнитной

совместимости (Сэм) является одной

из наиболее сложных задач, возника-

ющих при размещении и монтаже су-

довой и корабельной РЭА. Эффек-

тивно обеспечить совместимость

можно только принятием мер при

конструировании самого судна. Для

соединений между стойками должен

применяться экранированный ка-

бель. Броня кабеля заземляется через

небольшие интервалы по всей длине.

Радиорубка должна представлять

собой тщательно экранированное по-

мещение.

Б уйковая РЭА служит нави-

гационным и другим целям и харак-

теризуется:

1) особой продолжительностью

необслуживаемой эксплуатации (Д);

2) работой в морской воде в пла-

Рис. 1-6. Конструкция откидывающегося бло- вающем или погруженном состоянии

ка судовой РЭА (Ббр, Бхим);

3) воздействием сильных ударов,

связанных с волнением моря и со

способом постановки буя (путем сбрасывания) (Бу). Основной особенностью

является длительное пребывание в воде значительной солености. Кроме того,

с увеличением глубины погружения на каждые 10 м давление возрастает

на 1 атм. В результате к корпусу буйковой РЭА предъявляются требования

прочности и герметичности при наружном давлении и коррозионной стой-

кости. Температурные условия для буйковой РЭА считаются хорошими

благодаря интенсивному теплоотводу от корпуса.

К группе буйковой РЭА следует относить переносные радиостанции

спасательных средств. Как и радиобуй, такая РЭА должна выполняться

в герметическом корпусе, обладать дополнительной плавучестью и выдер-

живать без повреждения удар о воду при сбрасывании с высоты 10 м.

1-4. Наземная РЗА

Основные особенности конструкций наземной РЭА. Виды возимой РЭА. Осо-

бенности носимой и переносной РЭА. Условия конструирования бытовой РЭА.

Характеристика стационарной РЭА

Категория наземной РЭА наиболее обширна и разнообразна.

В нее входят группы возимой, носимой, переносной и стационарной РЭА,

а также бытовая РЭА, являющаяся разновидностью носимой и переносной.

* Регистр СССР. Правила по конвенционному оборудованию морских судов. Л»

«Транспорт», 1970. ' '

18

При конструировании РЭА наземной категории возникает общая задача

защиты от пыли (-Бпьгль), вибраций (Бв) и ударов (Ау) в условиях нормаль-

ного атмосферного давления.

Для конструкций возимой РЭА требуется предусматривать воз-

можность погрузки и разгрузки легко расчленяемых частей РЭА силами

двух человек (Св, СЭр).

К возимой РЭА относят мобильные связные и локационные станции,

пеленгаторные станции, диспетчерские станции строительных, сельскохозяй-

Рис. 1-7. Возимая связная радио-

станция, размещаемая в кузове авто-

машины

ственных и транспортных организаций,

включая железнодорожный транспорт,

передвижные телевизионные станции

(«телевизионные автобусы»), автомо-

бильные приемники и т. п.

Наиболее крупной разновидностью

возимой РЭА являются мобильные

радиостанции, размещаемые в кузовах

автомашин (рис. 1-7). Вес РЭА для

одной грузовой автомашины должен

составлять 2/3 ее грузоподъемности.

Остальная 1/3 идет на запас для проез-

да по плохим дорогам, на вспомога-

тельное оборудование, бытовое оборудо-

вание для персонала. Масса каждой

стойки не должна превышать 100 кг

Рис. 1-8. Возимая абонентская радиостану

ция «Алтай-АС-1»

для погрузки и демонтажа в аварийных условиях двумя людьми. Снижение

веса и габаритов РЭА позволяет уменьшать количество автомашин и фур-

гонов, потребных для ее размещения, упрощает развертывание и упра-

вление.

Некоторые виды возимой РЭА должны предусматривать не постоянное

закрепление в автомашине, а лишь периодическую транспортировку, напри-

мер связные радиостанции для базовых пунктов геологических партий и для

военных подразделений. Значительную группу возимой РЭА составляют связ-

ные радиостанции диспетчерской службы, предназначенные для установки

на транспортных средствах. Они должны работать и во время движения

(рис. 1-8). Примером возимой РЭА, закрепляемой на объекте, является дис-

петчерская РЭА для самосвалов. Такая РЭА находится под воздействием

сильных ударов и вибраций, обильной пыли (Апыль), влаги (Авл). Она должна

работать в условиях силового обращения водителя с ее органами управле-

ния (Сэр). Для механической жесткости корпус с передней панелью делают

19

Рис. 1-9. Носимая радиостанция

Слева на футляре отделение для запасного источника

питания. Габариты станции 250 X 150 X 50 мм. Радиус

действия до 3 км

литыми, а герметичный кожух — из толстого (1,5 мм) листа. Для работы

в условиях акустического шума высокого уровня применяют громкоговори-

тель с предрупорной камерой, что обеспечивает акустический резонанс

в узком диапазоне разговорных частот, достаточном для разборчивости речи.

Конструкция носимой

РЭА отличается: 1) размеще-

нием на человеке (Св, Сп, СЭр),

2) необходимостью защиты от

сильных случайных ударов (Бу).

Эта аппаратура переносится,

используется и обслуживается

одним человеком — оператором:

станции ближней связи, мино-

искатели, портативные радио-

пеленгаторы, некоторые виды

медицинской РЭА и т. п. Один

человек может носить -за пле-

чами продолжительное время

не более 13 кг, масса РЭА кар-

манного типа должна быть не

более 1 кг.

Кроме общих климатических требований, к носимой РЭА добавляются

усложненные условия в холодное время года, связанные с обильной конден-

сацией росы в результате отпотевания при внесении с холодного воздуха

в теплое помещение (Б^, Бх).

Для носимой РЭА объектом установки является человек, поэтому тре-

бование пространственной совместимости Сп совпадает с эргономическими

требованиями С^.

Рассмотрим некоторые варианты носимой

РЭА. Карманный радиотелефон предназначен

для использования на расстоянии до 1 км

в тех случаях, когда требуется беспроволочная

ближняя (так называемая низовая) связь: на

стройках, при погрузочно-разгрузочных рабо-

тах в порту, для связи крановщика с подкрано-

вым рабочим, на металлургическом заводе

и т. д. Радиотелефон монтируется в водонепро-

ницаемом футляре, размеры которого позволяют

держать его одной рукой (например, 200 X

X 70x30 мм) и управлять работой пальцами

этой руки. На нем же укрепляется штыревая

антенна, громкоговоритель, выполняющий и

функции микрофона.

Носимая радиостанция с радиусом дейст-

вия до 3 км примерно вдвое больше, чем кар-

манный радиотелефон (рис. 1-9). Носимая радио-

станция для связи до 12 км должна иметь Рис. 1-10. Носимая радиостан-

мощность передатчика не менее 1,5 вт, что ция на радиус действия до 12.кл

увеличивает ее размеры. Основную часть объе-

ма по мере увеличения мощности начинают занимать источники питания.

Характерным для носимой РЭА является большая зависимость конструкции

от габаритов и веса источников питания. Носимую РЭА для полевых усло-

вий выполняют в герметичном корпусе (рис. 1-10).

К группе переносной РЭА относится лабораторная измерительная и

медицинская РЭА, объектом установки которой является поверхность стола,

пола и т. п. Переносная РЭА всегда работает в комнатных условиях и не

должна работать во время переноски с места на место. Переноска должна

осуществляться, как правило, одним-двумя человеками (Св, С^).

20

Бытовая РЭА является разновидностью носимой и переносной.

Но специфические черты, отличающие от профессиональной, выделяют быто-

вую РЭА в самостоятельную группу:

1) особое эстетическое значение внешнего вида и акустических дан-

ных (Сэс);

2) приспособленность к эксплуатации совершенно неподготовленным

человеком (Сэр);

3) массовость производства и определяющее значение стоимости (Т);

4) долговечность (Др)-

Есть три пути в развитии конструирования бытовой РЭА для поддержа-

ния спроса у населения:

1. Создание принципиально новой аппаратуры (в свое время такими

новинками были телевизоры, магнитофоны и т. д.) или типов РЭА, сущест-

венно отличающихся от существующих (носимые радиоприемники, порта-

тивные магнитофоны и т. п.). Выпуск такой РЭА создает новые потребности,

и ее продажа не зависит от наличия у населения старых образцов.

2. Создание улучшенных образцов, аналогичных уже имеющимся у насе-

ления. Усовершенствование заключается как в улучшении характеристик,

так и в автоматизации ее работы с целью предельного упрощения управления.

3. Повышение технологичности конструкции и усовершенствование

производственных процессов с целью снижения розничных цен без ущерба

для рентабельности производства (Т).

Особое значение для бытовой РЭА имеют вопросы технической эстетики.

Мода, вкусы людей меняются часто, иногда раньше, чем аппаратура стареет

по своим техническим показателям. Для того чтобы бытовая РЭА сохранила

привлекательность в течение длительного времени, необходимо правильно

выбрать пропорции, линии, оправу, текстуру и т. д. Бытовая РЭА должна

сочетать совершенство функций, конструкции, материалов и внешней формы.

Красивая художественная форма хороша, если сочетается с удобством.

Внешняя форма и расцветка должна быть не только приятна для глаз сама

по себе, но и отвечать назначению изделия. Безвкусицей являются, напри-

мер, шкалы, исписанные названиями станций, которые следует искать сов-

сем в другом месте, неподходящие краски, негармонирующие детали и т. д. *

Носимые приемники и телевизоры не могут удовлетворить взыскатель-

ного слушателя и зрителя. Для того чтобы качество звучания или изображе-

ния на экране вызывали эффект «присутствия», необходимы значительные

размеры акустических излучателей или экрана. РЭА для высококачествен-

ной передачи звука является музыкальным инструментом.

Конструирование бытовой РЭА с эффектом присутствия ведется в двух

направлениях: в виде «радиомебели», устанавливаемой на полу или на столе,

с отделкой и формой мебели; в виде плоских конструкций для размеще-

ния на стенах комнаты (экран телевизора) и под потолком (акустические

излучатели). Проигрыватель, магнитофон и шкалу приемника устанавливают

на полках среди книг.

Второе направление в конструировании высококачественной бытовой

РЭА перспективнее. Такая РЭА свободно вписывается в любой интерьер

и не занимает площадь комнаты. Микроэлектроника создает условия для

реализации этого направления уже сегодня, но конструирование настенных

телевизоров задерживается из-за отсутствия плоских телевизионных трубок.

Конструкция карманного радиоприемника (рис. 1-11) удобна для исполь-

зования в качестве носимого. Полностью заполненная элементами маленькая

пластмассовая коробочка не обеспечивает благоприятных акустических

условий (рис. 1-11, б). Батареи, которые удается разместить в таком кор-

пусе, не могут обеспечить удовлетворительную громкость -в течение длитель-

ного времени. В этот корпус нельзя вмонтировать приемную антенну, необ-

ходимую для получения высокой чувствительности.

* Подробно эти вопросы изучаются в. курсе «Основы художественного конструирования».

21

Более крупный, так ^называемый портативный, приемник позволяет

избежать названных недостатков. В нем есть место для установки громко-

говорителя, батарей и приемной антенны, определяющих повышенное каче-

ство воспроизведения, выходную мощность по низкой частоте и чувстви-

тельность. Это превращает портативный радиоприемник в универсальный

аппарат, который может применяться в качестве носимого, автомобильного

и в домашних условиях.

Требование технологичности и малой стоимости заставляет стремиться

к стандартизации. Многое в бытовых радиоприемниках трудно стандартизи-

ровать. Значительные различия сохраняются в схемах и конструктивном ис-

полнении УНЧ, особенно оконечных каскадов, предназначенных для таких

различных приемников, как портативные, настольные монофонические или

стереофонические радиолы высшего класса.

Рис. 1-11. Карманный радиоприемник с ушной телефонной капсулой для индиви-

дуального прослушивания (а), приемник со снятой крышкой [б)

В противоположность этому конструкции блоков УВЧ, смесителей и

УПЧ во всех приемниках могут быть одинаковыми.

Перед конструкторами бытовой РЭА всегда стоит задача: обеспечить

соответствие разнообразных потребностей рынка требованиям рациональ-

ного производства (Тт). Применение типовых узлов позволяет производить

их независимо от ритма сборки приемника, в запас, в таких количествах,

которые оправдывают применение автоматизированных линий. Изготовлен-

ные и проверенные узлы поступают на склад и в любое время могут быть

использованы для сборки радиоприемников различных типов.

Применение типовых узлов не приводит к обеднению номенклатуры вы-

пускаемых приемников и прекращению работы над их дальнейшим совер-

шенствованием. В типовые узлы объединяются те каскады схемы, которые

действительно могут быть одинаковыми в приемниках всех типов. При этом

необходимые специфические отличия, придающие индивидуальность прием-

нику данной марки и названия, достигаются дополнительными каскадами и

внесением изменений в нетиповую часть схемы.

Сами типовые узлы не исключают схемных вариаций, некоторые эле-

менты схемы можно не устанавливать или заменять перемычками.

На рис. 1-12 показан типовой узел приемника. В рассматриваемом'при-

мере печатная плата основного шасси имеет размеры 130 х250 мм. В перед-

ней части расположен клавишный переключатель диапазонов и режимов

работы. Между механизмами переключения расположены катушки индук-

тивности, конденсаторы постоянной емкости и конденсаторы подстройки

гетеродина и предварительного каскада УВЧ, что обеспечивает минималь-

22

ную длину соединительных проводников и минимальные паразитные емкости,-

Остальное место на печатной плате занимают узлы УКВ, УПЧ и декодер,

гнезда антенны, заземления, дипольной антенны УКВ, звукоснимателя, маг-

нитофона и дополнительного громкоговорителя. При такой конструкции

соответствующие штекеры вводятся через окна в задней стенке приемника

и вставляются в гнезда вертикально. Благодаря этому приемник может быть

вплотную придвинут к стене, что важно при установке на книжной полке.

Рассмотрим конструктивные особенности телевизионных приемников.

У всех моделей телевизоров имеется много общего: комбинированный пере-

ключатель телевизионных каналов (ПТК), фокусирующие и отклоняющие

системы, узлы питания с фильтром и предохранителем.

Рис. 1-12. Типовой узел вещательного радиоприемника

Так как все модели телевизоров имеют равное число и одинаковое рас-

положение органов регулировки изображения и звука, последние конструк-

тивно объединяются в узел, изготовляемый'отдельно. ПТК, узел управления,

отклоняющие катушки, громкоговорители, кинескоп и плата питания для

облегчения их замены при ремонте должны соединяться с основным шасси

штепсельными разъемами..

Для повышения ремонтопригодности шасси телевизора следует уста-

навливать вертикально, близ задней стенки. Тогда оно может откидь^аться,

фиксируясь стопорными винтами с обеих сторон, открывая доступ к лампам,

транзисторам и другим навесным узлам печатной платы (риш 1-13).

Задняя стенка телевизора крепится пластинчатыми пружинами. Боко-

вые вырезы позволяют снимать ее, не вынимая антенного штекера из гнезда.

Кроме этого, на задней стенке должны быть предусмотрены выступы для

намотки на них шнура питания с вилкой и зажимы для крепления гарантий-

ного талона.

С целью создания условий для отвода тепла целесообразно устанавли-

вать шасси не строго вертикально, а с наклоном примерно 20° к вертикали.

Тогда нагретый воздух от нижних узлов поднимается вверх, минуя располо-

женные выше и не образуя тепловых подушек из застоявшегося воздуха.

Создаются хорошие условия для притока холодного воздуха снизу (повы-

шается Бт). Наклон шасси уменьшает скопление пыли на плате со стороны

печатного монтажа. Это предотвращает опасность возникновения коротких

23

замыканий при повышенной влажности, что имеет особое значение при по-

ставке в тропические страны (повышаются 5пЫЛЬ, Бъл).

Стационарная РЭА отличается большими габаритами и весом

и характеризуется:

1) особой продолжительностью эксплуатации Дд и необходимостью по-

степенной модернизации;

2) работой в помещении с нормальными климатическими условиями:

(25 ± 10) °C, относительная влажность (65 ± 15)%, атмосферное давление

(750 ± 30) мм рт. ст.',

3) отсутствием механических перегрузок во время работы;

4) транспортировкой с амортизацией внутри упаковки;

Рис. 1-13. Откидываемое шасси телевизора

5) хранением в складских условиях климатических зон изготовителя

и потребителя (А);

6) высокой ремонтопригодностью при ремонте только на месте уста-

новки (Р). с

Для стационарной наземной РЭА вес и габариты ограничиваются эконо-

мическими соображениями: расходом материалов и площадью помещений.

Имеются ограничения (ГОСТ 12863—67) на габариты и вес одной стойки

или шкафа, определяемые удобством транспортировки, выгрузки, передви-

жения внутри помещения и т. п.

При конструировании РЭА вещательных станций необходимо предусма-

тривать возможность их постепенной модернизации. Конструкция должна

допускать модернизацию путем незначительного усовершенствования, замены

отдельных блоков или введения приставок. Иначе говоря, конструкция

должна обеспечивать на длительный период (иногда десятилетия) совмести-

мость устаревшей, но еще работающей, и новой РЭА. Однако конструирова-

ние стационарных радиовещательных станций предполагает и периоды пол-

ной смены всей РЭА, когда дальнейшее постепенное добавление модернизи-

рованных частей становится невозможным: станция начинает представлять

собой коллекцию устаревшей аппаратуры.

Условие ремонтопригодности Р требует наличия оборудованных и

удобных рабочих мест для проведения ремонтных работ, свободного доступа

ко всем элементам, наличия контрольных точек, по которым легко проверить

(с помощью тестерной аппаратуры) исправность работы, наличия встроенных

вспомогательных устройств, контролирующих режим работы.

24

1-5. Пульты управления

Назначение пульта управления. Предметные и световые сигнализаторы. Свето-

провод. Эргономическое обоснование размещения и формы органов управления

и положения тела оператора за пультом

Управление РЭА может осуществляться органами, расположенными

непосредственно на блоках, входящих в стойку. Для сложной аппаратуры,

состоящей из большого количества стоек, наиболее важные органы управле-

ния и контрольные устройства выносят на отдельный пульт, чтобы централи-

зованное управление и контроль осуществлялись минимальным числом

операторов. Пульты управления, как стойки и шкафы РЭА, имеют унифици-

рованные элементы конструкции (рис. 1-14).

Рис. 1-14. Унифицированный корпус пульта управления

Наличие вынесенного пульта не исключает необходимости доступа

к стойкам. Поэтому переключатели изменения режима, п_ереход^.на резерв-

ные блоки, контроля токов и напряжений в разных точках схемы, перехода

на режим самоконтроля и т. д. могут располагаться непосредственно на лице-

вых панелях шкафов или блоков в стойках.

Приборную лицевую панель следует рассматривать как единое целое,

что достигается анализом последовательности снятия показаний приборов

при работе оператора за пультом 161.

Сигнализаторы, показывающие существенно разные параметры, должны

отличаться по внешнему виду. По виду сигналов визуальные сигнализаторы

разделяются на предметные (шкальные стрелочные приборы, цифры, над-

писи и т. д.) и световые (сигнальные огни, светящиеся надписи). Световые

сигнализаторы отвечают только «да» или «нет».

При работе в затемненных помещениях или при необходимости одновре-

менного наблюдения за окружающей обстановкой и показаниями приборов

в ночное время приходится применять подсвечивание. Оно должно иметь

минимальную яркость, при которой еще не снижается острота зрения опе-

ратора. Наилучшие результаты получают при освещении красным светом

и при подсвечивании только надписей и шкал, а не всей поверхности панели,

25

которая днем имеет белые надписи на черном фоне. Избирательное красное

подсвечивание надписей осуществляют с помощью светопроводов (рис. 1-15).

Светопровод представляет собой пластину из полированного органи-

ческого стекла. При подсвечивании пластины с торца ее полированные пло-

скости будут светиться очень слабо, потому что на границе пластина — воз-

дух луч света претерпевает полное внутреннее отражение. Выгравирован-

ные канавки, заполненные полупрозрачной белой краской, светятся ярко

благодаря отсутствию внутрен-

него отражения. Источник света

помещают в отверстие с полиро-

Рис. 1-15. Избирательное

подсвечивание

1 светопровод, 2 •— арматура

подсветки, — светофильтр, 4 —

лампа накаливания, 5 — грави-

ровка

60+8Q

10+20

5н

Рис. 1-16. Соответствие размеров ру-

кояток передаваемым усилиям-.

ванными стенками. Чтобы свет не падал на другие надписи и шкалы, рас-

положенные на светопроводе, делают разделительные пазы, которые запол-

няют черной краской. Обратную сторону и боковые торцовые поверхности

светопровода для улучшения отражающей способности закрашивают белой

краской и покрывают сверху черной матовой эмалью.

Рис. 1-17. Пропорции поста управления в зависимости от антро-

пологических данных оператора

/ край стола; 2 — функциональное рабочее пространство; 3 — опти-

мальное рабочее пространство '

Органы управления на передней панели прибора или пульта должны

учитывать возможности человека. Эта область конструирования связана

с эргономикой. Для быстрой отработки у оператора условных рефлексов

необходима согласованность движений органов управления и шкальных

указателей, ориентированная на моторные рефлексы из обыденной жизни.

Положение «включено», «пуск», «увеличение» должно наступать соответст-

венно при перемещении рукоятки вверх, вправо, по часовой стрелке, а для

кнопок — нажатием верхних, правых.

26

♦. *

Круглые ручки для фиксированных положений должны иметь выемки

для пальцев, диаметр таких ручек не превышает 50 мм. Широкое распро-

странение получили ручки типа «клювик», они удобны наглядностью поло-

жения переключателя.

Расстояния между ближайшими органами переключения на одной

панели выбираются такими, чтобы обеспечивалось свободное прохождение

пальцев (20 мм) между выступающими частями. Если работа производится

в перчатках, то размер должен быть увеличен до 30 мм. Ручки для вращения

имеют размер и форму в зависимости от необходимого усилия (рис. 1-16).

Утомляемость оператора за пультом управления во многом зависит от

позы. Конструкция должна обеспечивать доступ ко всем органам контроля,

регулировки и сигнализации. Рекомендуется, чтобы расстояние не превы-

шало длины вытянутой руки 700 мм с учетом небольшого наклона туло-

вища (рис. 1-17).

При конструировании пульта управления РЭА каждой конкретной

группы следует учитывать классификационные признаки, рассмотренные

в предыдущих - параграфах данной главы, и специфические требования,

оговоренные-в техническом задании на разработку.

Глава вторая

ТЕХНОЛОГИЧНОСТЬ И НАДЕЖНОСТЬ КОНСТРУКЦИЙ

2-1. Технологические критерии

Понятие технологичности. Объем применяемости входящих в конструкцию

деталей и узлов. Прямая и обратная преемственность. Категории типизации.

Стандарты, РТМ, ограничительные стандарты. Типизация РЭА в целом (се-

мейства). Шесть составляющих общей технологичности сборной конструкции.

Критериальные коэффициенты

Главной производственной характеристикой конструкции РЭА является

технологичность. Технологичность есть степень пригодности кон-

струкции к промышленному выпуску в заданном количестве с минимальной

себестоимостью. Когда разработанная конструкция поступает в производ-

ство, в ней уже заложена степень экономической эффективности изготовле-

ния. Способ обеспечения технологичности конструкции решающим образом

зависит от объема производства.

Для предприятий радиопромышленности характерна, - как правило,

большая номенклатура относительно малых партий РЭА. Исключение со-

ставляют только некоторые виды. Если не принять мер, это приведет

к чрезвычайно большой номенклатуре деталей и узлов, изготовляемых на

одном предприятии. Каждая деталь или узел заказываются в производстве

в малом количестве. В таких условиях нельзя обеспечить рентабельность.

Решение этой проблемы зависит от радиоконструктора.

Известно, что самым рентабельным является специализированное про-

изводство. Следовательно, при конструировании РЭА надо создавать условия

для специализации в масштабах предприятия, отрасли, страны. Главным

таким условием является большой объем применяемости деталей и узлов

каждого наименования.

Объемом применяемости называют количество штук дан-

ной детали (узла), содержащееся во всей продукции, выпускаемой предприя-

тием или отраслью. Крупные партии деталей и узлов, обусловленные высо-

ким объемом применяемости, позволяют резко снижать трудоемкость и

затраты на технологическую оснастку. На современном радиозаводе единич-

ное производство деталей и узлов должно быть исключением, вызванным

27

редкой необходимостью, а не правилом. Надо все время помнить о решающем

влиянии объема применяемости деталей и узлов на производительность

труда.

Первым шагом в повышении объема применяемости является использо-

вание в новых конструкторских разработках тех деталей и узлов, которые

входят в другие, уже освоенные в производстве изделия. Использование

в новой конструкции РЭА деталей и узлов, уже освоенных в этом же про-

изводстве, называется преемственностью. Чем выше уровень преем-

ственности в конструкции изделия, тем легче освоить его в производстве.

Кроме того, ранее выпускавшиеся детали и узлы прошли производственную

проверку, и в чертежах на них нет ошибок.

Преемственность дает преимущества как конструкторские, так и техно-

логические. Для конструирования преемственность обеспечивает переход

от. индивидуализированного конструирования по принципу «все заново»

к конструированию на основе синтеза из готовых типовых узлов. Для тех-

нологии преемственность является предпосылкой применения методов

крупносерийного производства к .малым масштабам выпуска РЭА. До раз-

витого применения конструктивной преемственности методы производства

в индивидуальном и мелкосерийном радиоаппаратостроении находятся

в полной зависимости от масштаба выпуска. При конструктивной преемствен-

ности становится экономически оправданным-применять более производи-

тельные технологические методы крупносерийного производства. Это устра-

няет малопроизводительные трудоемкие методы индивидуального и мелко-

серийного изготовления РЭА, значительно снижает себестоимость.

В прогрессивной идее преемственности есть кажущаяся опасность кон-

серватизма, когда новые, более совершенные конструктивные решения не

будут применяться. Это действительно может иметь место, но до тех пор,

пока не будет обоснован отказ от устаревшего фонда в связи с перспек-

тивностью предлагаемого нового конструктивного решения. Новое решение

должно быть началом новой ветви преемственности. Такие этапы обязательно

должны периодически наступать в жизни предприятия. Они характеризуют

прогрессивность мышления руководства и инженерного коллектива, но тре-

буют определенных усилий и расходов при обновлении парка материальной

оснастки технологических процессов.

Кроме прямой преемственности при проведении новых разработок

существует обратная преемственность. Обратной преемственностью

ч называют применение в модернизируемых разработках прогрессивных и

освоенных в производстве конструктивных решений из новых. Обратная

j преемственность является главным условием при модернизации конст-

рукций.

Наряду с требованием преемственности, второй общей технологической

предпосылкой в конструировании является установление ограничительных

рядов чисел параметров (размеров и т. д.). Система предпочтительных чисел