Text

Н. А. Махутов

ДЕФОРМАЦИОННЫЕ

КРИТЕРИИ

РАЗРУШЕНИЯ

И РАСЧЕТ

ЭЛЕМЕНТОВ

КОНСТРУКЦИЙ

НА ПРОЧНОСТЬ

МОСКВА «МАШИНОСТРОЕНИЕ» 1981

ББК 34.41

М36

-УДК 539.431

Махутов Н. А.

М36 Деформационные критерии разрушения и расчет

элементов конструкций на прочность.—М.: Маши-

ностроение, 1981. — 272 с., ил.

В пер.: 95.

В книге рассмотрены закономерности деформирования и разруше-

ния4 при однократном и циклическом нагружении в условиях однород-

ных и неоднородных напряженных состояний для двух стадий повреж-

дения— до образования макротрещин и в процессе их развития.

Приведены уравнения для кривых статического и циклического дефор-

мирования, сформулированы и обоснованы деформационные критерии

разрушения вне зоны и в зонах концентрации для случая упругопла-

стического деформирования. Показано применение деформационных

критериев разрушения в расчетах прочности и долговечности.

Книга предназначена для инженерно-технических работников, спе-

циализирующихся в области обоснования прочности и ресурса машин и

конструкций, работающих при экстремальных нагрузках.

30106-264

М-----—------- 264-81. 2105000000

038(01)-81

ББК 34.41

6П5.1

ИБ № 2394

Николай Андреевич МАХУТОВ

ДЕФОРМАЦИОННЫЕ КРИТЕРИИ РАЗРУШЕНИЯ

И РАСЧЕТ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

НА ПРОЧНОСТЬ

Редактор Н. А. Лебедева

Художественный редактор И. К~ Капралова

Технический редактор Л. А. Макарова Корректор О. Е. Мишина

Переплет художника П. П. Рогачева

Сдано в набор 14.10.80. Подписано в печать 06.01.81. Т-01304. Формат 84х108'/з2.

Бумага кн.-журн. Гарнитура литературная. Печать высокая.

Уел. печ. л. 14,28. Уч.-изд. л. 13,15. Тираж 3240 экз. Заказ Ns 1929. Цена 95 к.

Издательство «Машиностроение», 107076, Москва, Стромынский пер., 4.

Московская типография № 6 Союзполиграфпрома при Государственном комите-

те СССР по делам издательств, полиграфии и книжной торговли. 109088,

Москва, Ж-88, Южнопортовая ул., 24.

© Издательство «Машиностроение», 1981 г.

ВВЕДЕНИЕ

Учитывая непрерывную тенденцию в современном ма-

шине- и аппаратостроении к понижению запасов проч-

ности и повышению эксплуатационной надежности, на-

ряду с обеспечением сопротивления элементов -конст-

рукций упругим деформациям важное значение приоб-

ретает анализ и обоснование сопротивления неупругим

(упругопластическим и реологическим) деформациям.

Допустимость возможности возникновения неупругих

деформаций в конструкциях и необходимость их над-

лежащего учета в расчетах прочности вытекает из тре-

бований минимального веса конструкций и - технологи-

ческих возможностей при изготовлении крупногабарит-

ных конструкций. Так как при эксплуатации указанных

конструкций обычно имеет место циклическое неста-

ционарное тепловое и механическое нагружение, то

для наиболее нагруженных зон этих конструкций ста-

новятся характерными процессы циклических упруго-

пластических деформаций. При таких условиях дефор-

мирования образование предельных состояний по воз-

никновению трещин или по окончательному разруше-

нию оказывается возможным при числах циклов нагру-

жения, измеряемых сотнями и тысячами. В этом слу-

чае расчет циклической несущей способности конструк-

ций основывается на деформационных критериях сопро-

тивления малоцикловому разрушению.

Увеличение размеров конструкций (толщин стенок

до 200—500 мм), широкое применение сварки, исполь-

зование высокопрочных материалов пониженной пла-

стичности, интенсивное развитие криогенной техники,

промышленное строительство в районах Сибири и

Крайнего Севера выдвинули задачу расчета прочности

конструкций в связи с возникновением хрупких состоя-

3

ний. Решение этой задачи потребовало разработки ме-

тодов определения предельных нагрузок и критических

температур с учетом основных конструктивных, техно-

логических и эксплуатационных факторов. Существен-

ное значение при этом имеет разработка математиче-

ских основ и широкое экспериментальное исследование

в области линейной и нелинейной механики разруше-

ния, а также распространение механики однократного

разрушения на анализ процессов циклического разру-

шения при упругих и неупругих деформациях. Необхо-

димость совместного рассмотрения вопросов прочности

на базе деформационных критериев при циклическом

нагружении и хрупких состояниях основывается на тех

наблюдениях за разрушениями конструкций в эксплуа-

тации, когда предварительное циклическое поврежде-

ние на определенной стадии приводило к хрупкому

разрушению, вызывая наиболее тяжелые аварии на

объектах. В публикациях советских и иностранных ав-

торов, а также в трудах ряда совещаний, симпозиумов

и конгрессов [35, 54, 59, 83] нашли отражение результа-

ты экспериментального и теоретического исследования

закономерностей циклического упругопластического де-

формирования и критериев разрушения, а также рас-

четной и опытной проверки прочности элементов кон-

струкций при малом числе циклов нагружения. Разви-

тие работ в этом направлении позволило в СССР [45]

и США [88] сформулировать нормативные требования

к расчетам прочности сосудов.

Дальнейшие исследования прочности при цикличе-

ском нагружении осуществляются в двух основных на-

правлениях: сопротивление длительному циклическому

нагружению с учетом циклических упругопластических

деформаций и деформаций ползучести и релаксации [2,

55, 59] и кинетика трещин малоциклового нагружения

[32, 55, 105]. Изучение процессов циклического разруше-

ния оказалось наиболее эффективным с позиций нели-

нейной механики разрушения. В ряде случаев [25] полу-

ченные закономерности роста трещин использовались

для оценки прочности сосудов давления, имеющих на-

чальные дефекты.

Исследования сопротивления хрупкому разрушению

проводятся на основе анализа местной напряженности

в вершине трещин с использованием силовых, дефор-

мационных и энергетических критериев разрушения.

4

Результаты исследований сопротивления хрупкому раз-

рушению широко освещены в ряде монографий, на кон-

ференциях, конгрессах и симпозиумах. Полученные ре-

зультаты исследования хрупкого разрушения нашли

отражение в упомянутых выше нормативных материа-

лах по проектированию сосудов давления [45, 88].

Дальнейшие работы по оценке сопротивления хрупко-

му разрушению в неупругой области направлены на

создание инженерных методов количественной оценки

разрушающих нагрузок для конструкций, имеющих ре-

альную исходную дефектность, зоны концентрации на-

пряжений, сварные соединения и изготавливаемых из

сталей повышенной пластичности.

Вместе с тем, обоснование прочности высоконагру-

женных деталей машин и элементов конструкций при

малоцикловом нагружении и в хрупких состояниях

остается трудно решаемой в теоретическом и экспери-

ментальном плане задачей. Это в значительной степе-

ни связано со сложностью анализа напряженного со-

стояния и критериев разрушения в элементах конструк-

ций при возникновении упругопластических деформа-

ций. Трудности, возникающие при исследовании напря-

жений и деформаций в наиболее нагруженных зонах

(места концентрации напряжений и совместного дейст-

вия напряжений от тепловых и механических нагрузок)

в неупругой области, объясняются отсутствием анали-

тического решения соответствующих краевых задач в

теории пластичности и тем более в теории циклической

пластичности, за исключением осесимметричного на-

гружения пластин или дисков с отверстием. Для дру-

гих случаев концентрации напряжений используются

в основном приближенные способы, основанные на

применении соответствующих кинематических гипотез

или на методе упругих решений. Развитие средств вы-

числительной техники и методов конечных разностей

и конечных элементов способствует значительному рас-

ширению возможностей при исследовании упругопла-

стических напряженных состояний в зонах концентра-

ции. Однако и эти средства используются в основном

в исследовательских, а не инженерных целях, посколь-

ку решение большого числа уравнений для деталей

сложных конструктивных форм в случае статического и

особенно циклического нагружения требует значитель-

ного машинного времени и соответствующей подготов-

5

Ки исходной информации. Кроме того, йоЛуЧаёмЫе йрй

этом результаты имеют значение, как правило, для рас-

смотренных конструкций, материала и уровня нагрузок.

Повышение эксплуатационных нагрузок и снижение

запасов прочности приводит к тому, что расчеты со-

противления статическому и циклическому разрушению

должны осуществляться не в напряжениях, как это

традиционно имело место, а в деформациях. Это свя-

зано с тем, что в неупругой области небольшим изме-

нениям номинальных напряжений соответствуют еще

меньшие изменения максимальных напряжений

в перенапрягаемых зонах и существенные изме-

нения местных деформаций. Поэтому для оценки

прочности и ресурса в упругопластической области не-

обходима разработка методов расчета кинетики мест-

ных деформаций и деформационных критериев разру-

шения.

Для ответственных конструкций, подвергаемых со-

ответствующему дефектоскопическому контролю, рас-

четы прочности имеют целью исключить возможность

образования и развития макротрещин. Вместе с тем, в

ряде случаев возникает необходимость расчета живуче-

сти конструкций на стадии развития трещин. Учитывая,

что начальные трещины циклического нагружения воз-

никают в зонах повышенных местных упругих и упру-

гопластических деформаций, такой расчет должен, ос-

новываться на предварительном исследовании законо-

мерностей развития трещин в заведомо нелинейной

постановке. Несмотря на значительные достижения ме-

ханики разрушения в настоящее время практически от-

сутствуют точные решения задач нелинейной механи-

ки . циклического разрушения для случая, когда разме-

ры зон циклических пластических деформаций превы-

шают размеры трещин.

Оценка сопротивления конструкций хрупкому раз-

рушению, базирующаяся на основе силовых и энергети-

ческих критериев линейной механики разрушения (кри-

тические значения коэффициентов интенсивности на-

пряжений и поверхностной энергии), с введением по-

правок на размеры зон пластичности, как известно,

оказалась возможной для конструкций, изготавливае-

мых из материалов повышенной прочности и низкой

пластичности. Однако при указанных выше подходах

критических характеристик разрушения, эксперимен-

6

тально ' определенных на лабораторных образцах, ока-

зывается недостаточно в силу их существенной зависи-

мости от абсолютных размеров сечений, температур,

скоростей и способов нагружения. В связи с этим рас-

чет прочности при наличии исходных трещин должен

проводиться с привлечением дополнительных критери-

ев, к числу которых в первую очередь следует отнести

критические значения коэффициентов интенсивности де-

формаций, температур хрупкости, характеризующих

переход от одного вида разрушения к другому (от вяз-

кого с образованием макропластических деформаций к

квазихрупкому и хрупкому, сопровождающемуся мест-

ными пластическими деформациями в вершине тре-

щин).

В настоящей работе изложены результаты всесто-

роннего экспериментального исследования закономер-

ностей упругопластического деформирования и дефор-

мационных критериев разрушения при однократном и

циклическом нагружении в условиях однородного и не-

однородного напряженного состояния, разработки спо-

собов расчетной оценки кинетики напряжений и де-

формаций в зонах конструктивной концентрации и тре-

щин в упругопластической области, анализа условий

распространения трещин циклического разрушения в

пластически деформированных зонах, исследования за-

висимости разрушающих нагрузок в хрупких состояни-

ях от уровня пластических деформаций в зоне разру-

шения и условий нагружения. Результаты исследова-

ния деформационных критериев разрушения рассмат-

риваются как основа инженерных методов расчета на

прочность соответствующих конструкций, предельные

состояния которых определяются сопротивлением об-

разованию и развитию трещин при наличии пластиче-

ских деформаций.

Глава 1

УПРУГОПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ

И РАЗРУШЕНИЕ ПРИ ОДНОКРАТНОМ

И ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ В УСЛОВИЯХ

ОДНОРОДНОГО НАПРЯЖЕННОГО состояния

1.1. Сопротивление деформациям и разрушению

при однократном нагружении

Напряженное и деформированное состояние элемен-

тов конструкций при статическом и малоцикловом на-

гружении существенно зависит от механических свойств

материалов, формы элементов и характера нагруже-

ния. Механические свойства материалов определяют

степень развития упругопластических деформаций (при

данных конструктивных формах и эксплуатационных

нагрузках) и в связи с этим — коэффициенты запаса

прочности по предельным нагрузкам и долговечности.

Исследованию сопротивления материалов упругопла-

стическим деформациям и разрушению в связи с обос-

нованием несущей способности элементов конструкций

и деталей машин уделяется большое внимание [4, 10,

26, 39, 51, 66, 74].

Сопротивление упругопластическим деформациям

при статическом нагружении элементов конструкций и

деталей машин рассчитывают как с использованием эк-

спериментальных диаграмм деформирования, так и по

аппроксимированным диаграммам. В первом случае в

качестве параметров диаграмм деформирования можно

использовать координаты точек на кривой напряже-

ние — деформация (расчеты обычно выполняются на

ЭЦВМ) или функцию пластичности [19]:

о = £е(1—®е), (1.1)

где о — напряжение; Е — модуль продольной упруго-

сти; е — деформация; а>е — безразмерная функция пла-

стической деформации (0< ие1).

Вопросам аппроксимации диаграмм статического

деформирования посвящено большое число работ [4, 26,

39, 51, 59, 66, 74, 83]. В расчетах напряженного состоя-

8

ния и прочности наряду с (1.1) широко применяют ли-

нейную аппроксимацию диаграмм деформирования:

о = с>т + GT (е — ет), (1.2)

где от, ет — напряжение и деформация в начале теку-

чести (предел текучести и деформации на пределе те-

кучести); GT—модуль упрочнения в упругопластиче-

ской области (0<GT<E). Повышение точности расче-

тов в неупругой области (особенно для материалов со

значительным упрочнением и с площадкой текучести)

достигают использованием полигональной аппроксима-

ции. Для вписанной ломаной линии (с равными интер-

валами по деформациям) в интервале деформаций

а = (е - е„) = ап + bne, (1.3)

где ап, Ьп — параметры диаграммы деформирования.

Из уравнений (1.2) и (1.3) следует, что при линей-

ной аппроксимации, являющейся частным случаем по-

лигональной, ап = от—GTeT и 5n=GT. Для идеально

упругопластического материала ше, GT и Ьп равны ну-

лю. Опыты показывают [51, 59, 74, 83], что реальные

диаграммы деформирования металлов в неупругой об-

ласти имеют нелинейную форму с переменными пара-

метрами кривизны по мере увеличения деформаций.

Форма кривых деформирования связана с неоднород-

ностью структуры, наличием в материале остаточных

микронапряжений и развитием микродефектов в про-

цессе нагружения за пределом текучести [15, 26, 68].

Связь между напряжениями и деформациями в неупру-

гой области в этом случае записывается в виде степен-

ного уравнения Ремберга — Осгуда [56]

e = alE + K<f, (1.4)

где /(и п — постоянные материала (п^1). Нелиней-

ную связь между напряжениями и деформациями вы-

ражают в ряде случаев [18] дробно-линейной функцией

е = (уо — р)/(а — ст),

(1.5)

где а, р, у — характеристики .материала.

Наиболее широкое применение для анализа напря-

жений и деформаций в упругопластической области по-

9

ЛучйЛа наряду с линейной степенная аппроксимация

диаграммы деформирования [15, 24, 25, 32, 39, 43, 46,

51, 80]

о = от (е[е^т ,

(1.6)

где т — характеристика упрочнения материала в упру-

гопластической области (0</п<1).

Из уравнений (1.1) —(1.6) уравнения (1.2) и (1.6)

с параметрами упрочнения GT и т являются наиболее

простыми и, как показано ниже, удобными для опре-

деления несущей способности элементов конструкций в

условиях статического и циклического (малоциклового)

нагружения (см. гл. 2 и 3).

Особенности упругопластического деформирования

и разрушения при статическом и малоцикловом нагру-

жении при однородном и неоднородном напряженном

состоянии исследовали [32] на лабораторных образцах,

изготовленных из широко применяемых сталей: мало-

углеродистых конструкционных СтЗ, сталь 45, 09Г2С,

котельных 22К, 16ГНМ, 16ГНМА, 10Х2М, корпусных

теплоустойчивых типа 12Х2М.ФА, 15Х2МФА, аустенит-

ных, коррозионно-стойких типа 12Х18Н9, 12Х18Н9Т,

08Х18Н10Т, 25Х2М1Ф, 27Х2Н2МВФ. Термическая об-

работка заготовок для образцов (закалка-[-отпуск, нор-

мализация-(-отпуск, аустенизация) осуществлялась по

режимам, принятым для соответствующих конструкций.

Образцы из сталей 22К, 16ГНМ (2—3 плавки) испыты-

вали при различных режимах термообработки, обеспе-

чивающих изменение механических свойств в установ-

ленных стандартами пределах. Условные обозначения и

основные механические свойства (предел пропорцио-

нальности оПц=Пр, предел текучести цт, условный пре-

дел текучести оо,2, предел прочности цв, сопротивление

разрыву в шейке SK, относительное сужение фк, мо-

дуль упругости Е) указанных выше сталей, полу-

ченные при однократном статическом растяжении

при комнатной температуре, приведены в табл. 1.

В соответствии с данными табл. 1 стали имели

широкий диапазон характеристик прочности и пластич-

ности и отношения предела текучести к пределу проч-

ности (0,33—0,91). Мягкие углеродистые стали с пони-

женным пределом текучести имели площадку текучести.

Диаграммы деформирования термоупрочненных низко-

10

Механические свойства сталей

Таблица 1

Условное обозначе- ние Марка стали Плавка Термообработка СТПЦ’ МПа V МПа °0,2' МПа %’ МПа SK' МПа ’•’к- % Е, МПа

1.1 СтЗ 1 Горячекатаная Н 252 252 252 507 1065 54,3 2-Юз

2.1 09Г2С 1 Горячекатаная 306 306 306 504 1097 69,8 2-Юз

3.1 45 1 Горячекатаная 346 351 362 568 1110 51,2 2,07-103

4.1 22К 1 Нормализация+двойной отпуск 286 286 286 505 1030 64,8 2,05-10з

4.2 22К 2 Нормализация-|-отпуск 247 267 291 540 940 52,7 2-Юз

4.3 22К 3 Нормализация -j-отпуск 240 240 240 495 1060 65,0 2,08-103

4.4 22К 4 Закалка-]-отпуск 269 294 317 650 1020 51,0 2,0-10з

5.1 ' 16ГНМ 1 Нормализация-(-отпуск 330 337 342 556 1080 61,0 2,0-105

5.2 16ГНМА 2 Нормализация-(-отпуск 315 344 380 680 ИЗО 60,0 2,05-103

5.3 16ГНМА 3 Нормализация-(-отпуск 452 456 457 625 ИЗО 63,8 2-Юз

5.4 16ГНМА 3 Н ормализация-|-отпуск 463 484 498 705 1430 71,0 2-Юз

6.1 10Х2М 1 Закалка-)-отпуск 460 527 550 650 1660 74,0 2-103

/7.Т. 12Х2МФА 1 Нормализация-(-отпуск 433 486 518 697 1690 6,9,8 2,03-Юз

7,2а 12Х2МФА 2 Нормализация -(-отпуск 420 438 471 639 1590 77,6 2,01-Ю5

7.3 15Х2МФА 3 Закалка-]-отпуск 515 544 623 726 1620 68,6 2,05-10з

8.1 12Х18Н9 1 Аустенизация 184 237 265 650 1674 72,0 1,97-10з

8.2 12Х18Н9Т 2 Аустенизация 176 203 245 754 1740 66,5 1,99-Юз

8.3 08Х18Н10Т 3 Аустенизация 179 195 255 632 1770 71,2 1,98-Юз

9.1 25Х2М1Ф 1 Закалка-]-отпуск 775 803 823 1002 2030 60,0 1,95-10з

10.1 27Х2Н2МФВ 1 Закалка-]-низкий отпуск 814 1046 1163 1298 1596 20,3 1,97-103

легированных и аустенитных сталей при статическом

нагружении не имели площадки текучести.

Сплошные цилиндрические образцы с отношением

длины рабочей части к диаметру 5:1 и 2 : 1 подверга-

ли статическим и циклическим осевым нагрузкам (ра-

стяжение-сжатие). Образцы из высокопрочной стали

Рис. 1.1. Образцы для статических испы-

таний

27Х2Н2М.ВФ были трубчатыми с наружным диаметром

23 мм и толщиной стенки 1 мм для повышения устойчи-

вости при знакопеременном циклическом нагружении.

Форма и размеры образцов для статических испытаний

показаны на рис. 1.1. Диаметр рабочей части образцов

(от 1с до 6с) 2—64 мм. У образцов 5с и 6с с диаметром

рабочей части 28—64 мм длина рабочей части вдвое

12

превышает ее диаметр. Рабочую часть образцов шли-

фовали. Форма и размеры образцов для циклических

испытаний показаны на рис. 1.2. Диаметр рабочей ча-

сти сплошных образцов 6—13 мм; длина рабочей части

в 2,5 раза превышала диаметр. Рабочую часть и го-

ловки образцов шлифовали.

Рис. 1.2. Образцы для малоцикловых ис-

пытаний

Образцы из сталей с условными обозначениями

1.1, 1.2, 4.1—4.4, 5.1—5.3, 6.1, 7.1—7.3, 8.1—8.2, 10.1

(табл. 1) изготовляли из листов толщиной 36—150 мм;

рабочая часть образцов при этом располагалась или в

средней части толщины листа (для толщин 36—40 мм)

или на расстоянии 1/4 толщины листа от поверхности

(для толщин 90—150 мм). Образцы из сталей 3.1, 8.3,

9.1 изготовляли из прутков диаметром 60—200 мм.

Продольная ось образцов направлена перпендикуляр-

но направлению прокатки (для листовых заготовок)

или вдоль оси прутка.

Статические и циклические испытания осуществля-

ли на машинах с механическим (РС-5, ИМ-12, УМЭ-

10т) и гидравлическим (УМЭ-20+20; ZDMU-30; ZDM-

200/400) приводом. Динамометрические узлы машин вы*

13

полнены в виде упругих элементов с тензорезисторами.

Измерения деформаций проводили электромеханически-

ми деформометрами с упругими элементами и тензоре-

зисторами. Автоматическую регистрацию диаграмм цик-

лического деформирования производили с помощью двух-

координатных самописцев [55]. Машины снабжены им-

пульсным счетчиком циклов. Испытания проводили с

частотами 0,2—5 циклов в минуту.

Рис. 1.3. Аппроксимация начальных участков диа-

грамм деформирования (--------эксперимент,

----------степенная, —•—•—линейная аппрок-

симация)

На рис. 1.3 показаны начальные участки диаграмм

статического растяжения (сплошные линии) сталей

12Х2МФА и 22К (см. табл. 1), а также аппроксимация

этих участков (штрихпунктирная и штриховая линии)

с помощью линейного (1.2) и степенного (1.6) уравне-

ния. Пределы текучести от определены для пластиче-

ской деформации 0,02%, а. условные пределы текучести

Цо,2 — для 0,2%. Параметры т и GT определены по

приведенным ниже соотношениям. На рис. 1.4 приве-

дены диаграммы статического растяжения до разруше-

ния для сталей 12Х2МФА (7.2)—сплошная линия,

22К (4.2)—- штриховая линия и 12Х18Н9Т (8.2) —

штрихпунктирная линия. Кривыми 1 показана связь

14

Рис. 1.4. Кривые статического деформирования

между условным напряжением оо (определяемым без

учета уменьшения площади поперечного сечения) и от-

носительным удлинением 65 (определяемым на длине

Lo, равной 5 диаметрам образца):

o0 = P/F0) б5 = (Л-Л0)/Ло. (1.7)

На этих диаграммах максимальная величина <уо

определяет предел прочности ов- Измерение диаметра

поперечного сечения образца позволяет определить ис-

ходную Fo и текущую F площадь поперечного сечения,

относительное сужение ф и истинное напряжение о:

$ = (FO-F)/FO, <y = P/F = Go/(l-ty. (1.8)

В момент разрушения напряжения и ф=фн-

По величинам относительного сужения ip и фк можно

определить продольные логарифмические деформации

е и ек = ес:

e = ln—L_; ек = 1п——. (1.9)

1-Ф 1-фк

На рис. 1.4 диаграммы деформирования в коорди-

натах а—е показаны кривыми 2, в координатах а—

ео — кривой .3. Местная продольная деформация в шей-

ке е0, измеренная с помощью рисок с шагом 0,3 мм,

сопоставима с величиной, вычисляемой по формуле

15

(1.10)

Предельные деформации еок по (1.10) превышают

деформации 65 по (1.7) и по (1.9). Напряжения о

по (1.8) в процессе деформирования непрерывно увели-

чиваются и диаграммы о—е и о—ео не имеют экстре-

Рис. 1.5. Степенная аппроксимация диаграммы де

формирования

мума до момента разрушения. Кривой 4 показана диа-

грамма деформирования в координатах 6О—ео, Макси-

мальные напряжения на этой диаграмме, так же как

и на диаграмме во—65, соответствуют потере устойчи-

вости пластической деформации, характеризуемой об-

разованием шейки. На практике часто используют ус-

ловную диаграмму деформирования в координатах

оо—б5 и так называемую истинную диаграмму дефор-

мирования в координатах а—е. Степенная аппроксима-

ция диаграммы о—е в широком интервале деформаций

(от деформаций, сопоставимых с упругими, до дефор-

маций, приближающихся к предельным) показана на

рис. 1.5. Показатель степени т в уравнении (1.6) ха-

рактеризует тангенс угла наклона диаграммы <т—е в

двойных логарифмических координатах в неупругой

области.

Наряду с указанными выше абсолютными значе-

ниями напряжений и деформаций используют относи-

тельные напряжения о=о/сгт и деформации ё=е/ет.

16

Тогда уравнения (1.2) и (1.6) с учетом того, что от —

= ёт=1 можно переписать в виде:

о = 1 + GT (е—1); (1.11)

а = ет, (1.12)

где Gt — относительный модуль упрочнения gt=Gt/£).

Диаграммы деформирования в координатах о—ё,

построенные по уравнениям (1.11)—сплошные линии

Рис. 1.6. Диаграммы деформирования в относитель-

ных координатах (-----линейная,----------степен-

ная аппроксимация)

и (1.12)—штриховые линии, показаны на рис. 1.6.

Удовлетворительное совпадение степенной и линейной

аппроксимации диаграмм деформирования получается,

когда характеристики упрочнения т и GT связаны за-

висимостью, показанной на рис. 1.7. Для конструкци-

онных металлов

О < т < 0,3 и GT» 0,35m.

Параметры диаграммы деформирования т, G? и от

определяют по данным статических испытаний с за-

писью напряжений и деформаций (продольных или по-

перечных) в соответствующем масштабе. Так как авто-

матическая запись диаграмм деформирования с над-

лежащей точностью затруднена (например, при прове-

17

Рис. 1.7. Связь между харак-

теристиками упрочнения при

линейной и степенной аппрок-

симации диаграмм деформиро-

вания

Дений стайдартйых ис-

пытаний на растяжение),

то возникает необходи-

мость в определении этих

параметров по стандарт-

ным характеристикам

механических свойств 00,2,

Ов, 65, фк-

Уравнение (1.9) для

относительных деформа-

ций ё принимает вид

1

- 1 ,

е — — In

ет 1 —ф

(1.13)

На рис. 1.8 показана

зависимость по уравне-

нию (1.13) деформации е

от относительного сужения площади поперечного сече-

ния ф для заданной деформации предела текучести

ет= (1 ... 5) • 10-3.

Если в первом приближении принять, что уравнение

(1.12) справедливо при от^<т^5к (см. рис. 1.5), то

------ig (5к/<*г) ' " • ow

ет 1 фк

Величина т' может быть определена на основе

(1.14) с использованием условного предела текучести

Сто,2 вместо от:

----------1ig(SK/q°-2)--j---- . (1.15)

lg и,2/£ + 0’2-10“2'1П7Г^фГ)

Для малоуглеродистых и низколегированных пла-

стичных сталей сопротивление разрыву 5К связано с

пределом прочности <ув и относительным сужением фк

зависимостью [29]

5к/ов = Ц-1,4фк. (1.16)

Для сталей при Е=2-105 МПа на основе уравнений

(1.15) и (1.16)

18

Рис. 1.8. Связь между относительными де-

формациями и деформацией предела теку-

чести

т'

(1.17)

На рис. 1.9 показаны значения т' в зависимости от

механических свойств сталей.

Как видно из рис. 1.5, по мере приближения напря-

жений^ о к истинному сопротивлению разрыву SK пока-

затель степени т увеличивается. Это связано с обра-

зованием шейки и локализацией пластических дефор-

маций в шейке. Учет эффекта концентрации деформа-

ций в шейке при определении т более подробно рас-

смотрен в гл. 2. Коэффициент концентрации деформа-

ций Ке в шейке определяют по величине теоретическо-

го коэффициента концентрации напряжений aff, зави-

сящего от соотношения диаметров образца за предела-

ми шейки и в шейке. Зависимость аст для данного от-

ношения предела текучести к пределу прочности пока-

зана на рис. 1.10. По ctff и т' определяют Ке (см. гл. 2).

В минимальном стечении шейки образца возникает

объемное напряженное состояние [10, 26, 39], при кото-

ром осевые напряжения в центральной зоне превышают

19

Рис. 1.9. Зависимость показателя упрочне-

ния от механических свойств сталей

Рис. 1.10. Теоретические коэффициенты кон-

центрации напряжений в шейке образцов

средние разрушающие напряжения 5К и напряжения

на поверхности Зкп. Коэффициент ka согласно [10] бу-

дет

^КП _ 1

SK 1 -р Гш/Ruj

(1.18)

20

где гш — радиус минимального сечения образца в шей-

ке; /?ш— радиус кривизны профиля образца в зоне

шейки. Величины гт и /?ш зависят от предельного фк

и равномерного фв сужения образца при статическом

растяжении. Зависимость коэффициента ka от механи-

ческих свойств сталей, подробно рассмотренная в гл. 2,

с учетом (1.18) показана на рис. 1.11. Вводя Ке и ka

Рис. 1.11. Зависимость коэффициента Ка от

механический свойств

в уравнение (1.17), можно определить уточненное зна-

чение показателя упрочнения

т" =

___________L °0,2_______________J_______

1g [ (ке 1051П / (200 + 0,5с0,2

(1Л7а)

Связь между полученными из опытов значениями т

и рассчитанными по уравнению т" (1.17а) показана на

рис. 1.12. Средние экспериментально полученные вели-

чины т (сплошная линия) примерно на 5—10% ниже

расчетных (штрихпунктирная линия). Это, по-видимо-

му, объясняется наличием у сталей в начальной ста-

дии деформирования различной площадки текучести.

Для сталей с отношением предела текучести к пределу

прочности 0,5—0,85 и относительным сужением фк=

21

= 0,5---0,7 значения показателя т" отличаются от т'

на 19—22%. С учетом рис. 1.12 можно принять, что

т для этих сталей связана с т' соотношением

т = тт

(1.19)

где т— коэффициент, равный ~0,75.

Рис. 1.12. Расчетные линии и экспе-

риментально определенные (точки)

значения показателя т

Приведенные выше данные дают возможность опре-

делить по рис. 1.9 или уравнению (1.17), а также урав-

нению (1.19) показатель упрочнения т в случае сте-

пенной аппроксимации диаграммы деформирования по

характеристикам механических свойств, устанавливае-

мым из стандартных опытов на статическое растяже-

ние. Модуль упрочнения GT в случае линейной аппрок-

симации можно определить по величине т, пользуясь

данными рис. 1.7.

При деформациях на уровне условного предела те-

кучести по,2 условные напряжения во и истинные на-

пряжения о мало отличаются между собой в силу нез-

начительного изменения площади поперечного сечения

образца. Это позволяет использовать уравнение (1.6)

для определения предела текучести <ут по величине ус-

ловного предела текучести оо,2 и показателя степени

т:

22

(1.20)

Связь между <ут и <т0,2 для сталей с модулем упру-

гости £'=2-105 МПа, определяемая уравнением (1.20),

Рис. 1.13. Зависимость предела текучести ат

от условного предела текучести а0,2 для ста-

лей

большее отличие <ут от <j0,2 получается при небольших

оо,2 и повышенных значениях показателя упрочнения

т.

На основе уравнений (1.8), (1.12) и (1.13) можно

записать для относительных условных напряжений

п0 = (1 — = W— In——У- (1.21)

\ ет 1 — гр J

Величина ф связана с относительной продольной

деформацией ё уравнением, получаемым с использова-

нием уравнения (1.13):

ф = 1 — 1/ехр (е ет). (1.22)

Тогда уравнение (1.21) можно записать в виде

ехр (е ет)

(1.23)

23

При условных напряжениях щ» равных пределу

прочности ств, продольная деформация ё равна равно-

мерной деформации ёв; тогда на основе уравнения

(1-22)

- 1 , 1

ев = — In ---— или фв = 1 —

ет 1 — -фв

1/ехр (евет), (1.24)

где фв — относительное равномерное сужение.

Связь между фв и ёв, полученная на основе уравне-

ния (1.24), показана выше (см. рис. 1.8). Там же при-

ведена зависимость относительной продольной разру-

шающей деформации ёк от относительного сужения фк:

ек=—In—-— или фк = 1 — l/expte^). (1.25)

ет 1 — фк

тт /1 don ет [ т \

На основе уравнения (1.23) —=------------— ( —---ет ) ,

de exp (е ет) \ е J

При п0 = пв производная doo/de = 0 и тогда

ев = — или ев = т. (1.26)

Равномерное сужение фв, определяющее деформа-

цию еъ, можно оценить по приближенной формуле

Фв = Фк

= Фк/(Фв).

(1-27)

Sr/Gb <*о, 2^в

С учетом (1.16)

I <Т0,2/ав

(1.28)

Ч- 1>4фк — o'o.z/'^b

Значения функции Нфв) приведены на рис. 1.14.

Используя уравнения (1.27) и (1.28), можно опре-

делить относительное равномерное сужение площади

поперечного сечения по стандартным характеристикам

механических свойств (о"о,2, <тв и фк). Результаты эк-

сперимента и расчета по формуле (1.27) отличаются

не более чем на 10—12%. Когда из опыта известна

только величина относительного продольного удлине-

ния (например, 65), величина относительного равно-

24

мерного сужения хрв может быть приближенно установ-

лена [46, 51, 82] по формуле

Фв = (бБ-0,1)/(бБ + 1,0). (1.29)

По фв на основе (1.24), (1.26), (1.27) или (1.29)

определяют т.

Рис. 1.14. Функция f (фв) для определения равно-

мерного сужения

При оценке несущей способности крупногабаритных

деталей машин и элементов конструкций следует иметь

в виду зависимость механических свойств металлов от

размеров сечений. Влияние размеров на механические

свойства проявляется в связи с металлургическими

особенностями процесса изготовления сталей (кристал-

лизация, прокатка, термообработка). Увеличение тол-

щин или диаметров (листов и поковок) вызывает обыч-

но снижение характеристик прочности и пластичности,

определяемых на стандартных лабораторных образцах

(сечением до 100 мм2) и на натурных образцах [7, 51,

59, 74, 82]. Изменение механических свойств при увели-

чении площади поперечного сечения F может быть опи-

сано степенной функцией. Результаты экспериментов

на образцах 1с—6с (см. рис. 1.1) и результаты испы-

таний стали 22К при размерах сечения более 2,4-104

[20] приведены на рис. 1.15. Снижение пределов текуче-

сти По,2 и пределов, прочности ов мало зависит от сте-

25

пени легирования сталей. Величины <jOi2 и ов для дан-

ного сечения F выражаются через значения этих же

характеристик (00,2)0 и (<ув)о для лабораторного образ-

ца с площадью Fo соотношениями:

ff0,2 =((Т0,2)о(77о/Л'П°’2 = (О0,2)оН(Т0,2); (1-ЭО)

<*в = (<*в)о (FolFf1* = (<*в)о f (°в), (1 .3 1)

где f(oo,2), f(ов)—безразмерные функции, показанные

на рис. 1.15.

Значения показателей степени т0,г и тв в выраже-

ниях (1.30) и (1.31) практически совпадают и равны

0,013. Уменьшение пластичности фк с увеличением F,

характеризуемое функцией f(tyK) (см. рис. 1.15), ока- «

зывается более интенсивным, чем уменьшение сопро-

тивления образованию пластических деформаций 00,2

и разрушению сгв:

Фк = (фк)о = (Фк)а f (Фк), (1 -32)

где Отф—характеристика материала (тф =0,024--

•••0,040).

25

Повышение степени Легирования сталей приводит1

к снижению влияния размеров сечений на относитель-

ное 'сужение Показатель степени ms, характеризу-

ющий уменьшение истинного сопротивления разрыву

SK в шейке по зависимости

5K = (SK)0(f0/JF)'n\ (1.33)

в соответствии с результатами экспериментов равен

0,040 и мало зависит от степени легирования стали.

Характеристика упрочнения т в упругопластической

области практически не зависит от размера сечений.

Приведенные выше экспериментальные данные о со-

противлении упругопластическим деформациям и раз-

рушению при однократном нагружении используются в

дальнейшем для описания закономерностей цикличе-

ского (малоциклового, многоциклового) и хрупкого

разрушения. При отсутствии соответствующих экспери-

ментальных данных параметры кривой статического

деформирования могут быть приближенно определены

по характеристикам механических свойств (под, <JB, фк,

6s), устанавливаемым из стандартных испытаний лабо-

раторных образцов на растяжение.

- 1.2. Сопротивление упругоппастическим деформациям

при мапоцикповом нагружении

Знакопеременное циклическое упругопластическое

деформирование связано с изменением сопротивления

упругим и неупругим деформациям (эффект Баушин-

гера). Как показано в работах [39, 59, 65, 74 и др.],

нагружение в обратном направлении по отношению к

исходному упругопластическому деформированию ха-

рактеризуется уменьшением модуля разгрузки до 3—

9%, предела пропорциональности на 5—80% и повыше-

нием касательных модулей в неупругой области. Пос-

ледующее циклическое нагружение в зависимости от

свойств металла и температуры испытаний может со-

провождаться увеличением, уменьшением или постоян-

ством сопротивления упругопластическим деформаци-

ям. Особенности циклического упругопластического де-

формирования (при растяжении-сжатии, кручении и

изгибе) рассмотрены в работах [9, 32, 35, 38, 55, 59,

68, 83, 102]. Процессы циклического упрочнения и ра-

27

зупрочнения металлов связаны с их исходным струк-

турным состоянием и его изменением под действием

циклических пластических деформаций, образованием

и перераспределением остаточных микронапряжений,

а также возникновением и развитием микроповрежде-

ний.

Уравнения состояния при малоцикловом' нагруже-

нии, связывающие в количественной форме напряже-

ния и деформации для заданного числа циклов, разра-

батывались с использованием ряда гипотез. Широкое,

применение при этом получили: статистическая модель

циклически упругопластически деформируемого твер-

дого тела; модель тела при циклическом упругопласти-

ческом деформировании, основанная на учете микро-

напряжений, циклического разрыхления и накопления

микроповреждений. Обобщение принципа Мазинга поз-

волило распространить теорию малых упругопластиче-

ских деформаций на случай малоциклового нагружения

[35]. При определении несущей способности элементов

конструкций оказалось эффективным использование

обобщенных диаграмм циклического деформирования,

исследованных в работах [32, 54, 55, 59, 64, 83 и др.].

Характеристики сопротивления циклическим упру-

гопластическим деформациям получают по данным ма-

лоцикловых испытаний образцов типа 1ц—Зц (см. рис.

1.2) в условиях нагружения с заданными амплитудами

напряжений (мягкое нагружение) или деформаций

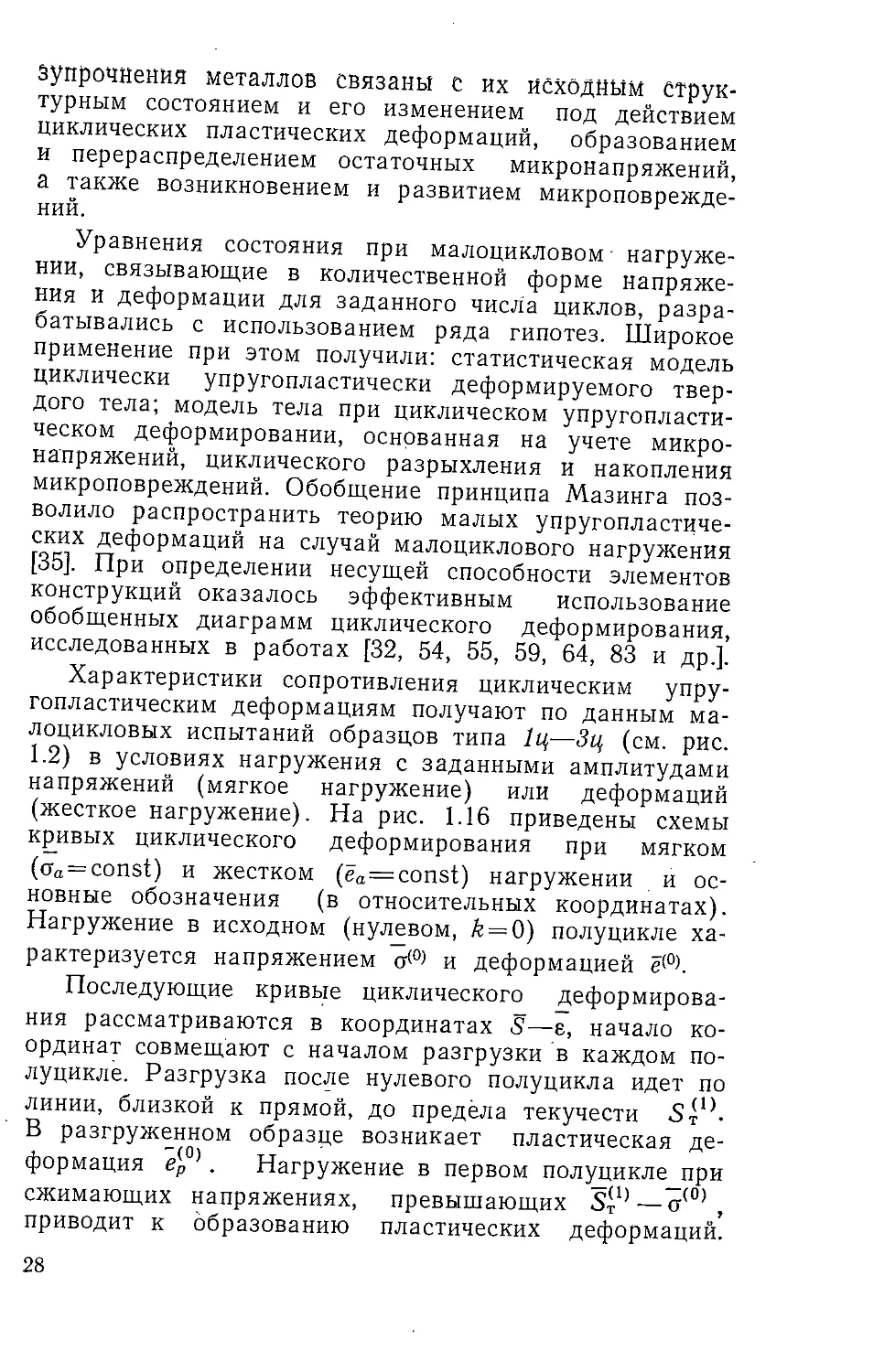

(жесткое нагружение). На рис. 1.16 приведены схемы

кривых циклического деформирования при мягком

(cra = const) и жестком (ea=const) нагружении и ос-

новные обозначения (в относительных координатах).

Нагружение в исходном (нулевом, & = 0) полуцикле ха-

рактеризуется напряжением сг(0) и деформацией

Последующие кривые циклического деформирова-

ния рассматриваются в координатах S—е, начало ко-

ординат совмещают с началом разгрузки в каждом по-

луцикле. Разгрузка после нулевого полуцикла идет по

линии, близкой к прямой, до предела текучести 5^1}.

В разгруженном образце возникает пластическая де-

формация ер0) . Нагружение в первом полуцикле при

о(1) —(0)

сжимающих напряжениях, превышающих от — а ,

приводит к образованию пластических деформаций.

28

Разгрузка после первого полуцйкла, проходящая Прак-

тически упруго, позволяет определить ширину петли б<б

первого полуцикла. Нагружение во. втором и последую-

щем полуциклах' происходит с образованием петель

упругопластического гистерезиса с изменяющейся в об-

щем случае шириной петли. Упругопластическое дефор-

Рис. 1.16. Кривые деформирования при малоцикловом мягком (а)

и жестком (б) нагружении

мирование в полуцикле k характеризуется размахом

напряжений Smax (при симметричном цикле Smax =

= 2<т(0)), шириной петли б(й), односторонне накоп-

ленной суммарной пластической деформацией и дефор-

мацией циклической анизотропии равной раз-

ности между шириной петли в полуцикле k и в полу-

цикле k+1. _ _

Переход от системы координат S—е к системе о—ё

осуществляется с использованием соотношений:

-(^) = -(*-1 ’ + (_ 1/ S(k> , (1.34)

= + .

При малоцикловом жестком нагружении, когда по-

стоянной в процессе испытаний является амплитуда уп-

29

руГойластической деформации еа, с увеличением числй

циклов в общем случае изменяются размахи напряже-

ний Smax и ширина петли 6W. Одностороннее накопле-

ние пластических деформаций при этом режиме нагру-

жения не происходит.

Рис. 1.17. Схема обобщенной диаграммы циклического де-

формирования:

а — кривые деформирования в исходном и первом полуцикле; б — обоб-

щенные диаграммы деформирования в первом полуцикле; в — обобщен-

ная диаграмма деформирования в полуцнклах k = \ и k

Исследования закономерностей циклического упру-

гопластического деформирования показали [9, 32, 54,

55, 59, 64, 83], что независимо от режима нагружения

кривые циклического дефомирования образуют обоб-

щенную диаграмму циклического деформирования. Схе-

ма обобщенной диаграммы циклического деформирова-

ния для симметричного цикла напряжений показана на

рис. 1.17. Реверсирование нагружения в точках I, II,

III и последующее нагружение в первом полуцикле с

размахом напряжений 2оцО), 2<Jij0) и 2п$, заканчива-

ющееся соответственно в точках А, В и С, позволяет

определить ширину петли первого полуцикла для каж-

дого уровня напряжений (рис. 1.17,а). Введем координа-

ты 5—е для первого полуцикла в точках I, II и III.

Совмещая эти точки, как показано на рис. 1.17, б, мож-

но получить обобщенную диаграмму деформирования в

первом полуцикле. Точки А, В и С, характеризующие

30

окончание нагружения в первом полуцикле, для задан-

ного уровня напряжений оказываются расположенными

на одной кривой. Для размахов напряжений 2oi0) ,

2<Уц) и 2опг по этой кривой можно определить соответ-

ствующую ширину петли. На обобщенную кривую дефор-

мирования укладываются не только конечные, но и все

промежуточные точки кривых деформирования для за-

данного уровня напряжений.

Аналогично может быть получена обобщенная диа-

грамма деформирования для любого полуцикла k (рис.

1.17, в). В зависимости от свойств материала сопротив-

ление упругопластическим деформациям в полуциклах

k может быть как выше, так и ниже сопротивления

деформированию в первом полуцикле k=l. В первом

случае материал является циклически упрочняющимся,

во втором — циклически разупрочняющимся. При мяг-

ком нагружении (2<уа = const) циклическое упрочнение

характеризуется уменьшением упругопластических де-

формаций с увеличением числа полуциклов; при цикли-

ческом разупрочнении упругопластические деформации

при увеличении числа циклов увеличиваются. Если упру-

гопластические деформации в процессе циклического

деформирования не изменяются, то материал является

циклически стабильным. Жесткое нагружение (2ёа =

= const) циклически упрочняющихся материалов сопро-

вождается увеличением максимальных напряжений цик-

ла; при циклическом разупрочнении максимальные на-

пряжения в полуциклах уменьшаются.

В соответствии с результатами экспериментов [32]

при малоцикловом нагружении разупрочняющихся ста-

лей циклический модуль разгрузки зависит от числа по-

луциклов и исходнойТдёформацйи. При предельных чис-

лах'циклов до Ю3 для стали 15Х2МФА [(7.3), табл. 1]

уменьшение модуля разгрузки по сравнению с модулем

упругости в условиях мягкого нагружения достигло 15—

20%, а при жестком нагружении — 10—15%. У цикличес-

ки стабильных сталей уменьшение модуля разгрузки

составило 5—10%. Изменение пределов текучести

для циклически разупрочняющихся и циклически ста-

бильных сталей оказалось несущественным (до_5—8%).

Пластическая составляющая деформаций "вполуцик-

ле k для данного размаха напряжений (в координа-

тах 5—е) равна ширине петли (см. рис. 1.16; 1.17, б).

31

Величина упругопластической деформации в полу-

цикле k определяется как сумма

ё(*’= S(*) + 6(fe), (1.35)

где — текущее значение напряжения; — ширина

петли, соответствующая напряжению 8<М. Если цикли-

ческий предел текучести , так же как и предел

текучести ат в исходном нагружении (см. п. 1.1), опре-

делять с введением допуска на пластическую деформа-

цию, то, как показывают результаты экспериментов,

можно принять

sp = 2от - 2. (1.36)

Допуск на величину пластической деформации при

определении приняли равным 0,04%, т. е. удво-

енному допуску на величину пластической деформации

при определении предела текучести от.

Для большой группы материалов на первой стадии

циклического нагружения происходит циклическое уп-

рочнение. Пренебрегая неустойчивым изменением шири-

ны петли на первых 2—10 полуциклах, аналитическую

зависимость (рис. 1.18) ширины петли 8^ от числа

полуциклов можно представить в виде

= 6(1)F(fe), (1.37)

где 6(1) — ширина петли в первом полуцикле; F(k)—•

функция числа полуциклов, зависящая от свойств мате-

риала. Для циклически разупрочняющегося металла

F(£) = expp(&—1), (1.38)

для циклически упрочняющегося металла

(1.39)

tv

для циклически стабильного металла

F(fc) = l. (1.40)

При циклическом упругопластическом деформирова-

нии характеристики материала р и а, определяющие

интенсивность изменения ширины петли с увеличением

числа полуциклов, зависят от степени пластического

32

деформирования в нулевом полуцикле. Для циклически

разупрочняющихся материалов р линейно связана с

пластической деформацией нулевого полуцикла Ср0) =?=

= е(0)—о(0) . В связи с небольшим упрочнением в упру-

гопластической области в нулевом полуцикле можно

считать, что 1; тогда с учетом (1.36)

р = С(ё(0)—1), (1.41)

Рис. 1.18. Изменение ширины петли по числу полуциклов

где С — характеристика материала, определяемая экспе-

риментально.

Для циклически упрочняющегося материала, имею-

цего повышенное упрочнение в упругопластической об-

тасти в исходном полуцикле, по данным эксперимента

а = В (<т(0) — 1) , (1.42)

•де В — характеристика материала. Напряжения о(°) и

[еформации ё(°> связаны между собой соотношениями

(1-11) И (1.12). ' - .

Для циклически стабильного материала

С = В = 0. (1.43)

Зак. 1929

33

Ширина петли первого полуцикла б(1) связана с пла-

стической деформацией нулевого полуцикла зависимо-

стью, близкой к линейной:

б(О=Лр°)_1)1 (1.44)

где А — постоянная для данного материала. Она зави-

сит от отношения предела текучести 00,2 к пределу проч-

ности ов. Для низколеги-

рованных и высоколе-

гированных малоуглеро-

дистых сталей с преде-

лом прочности 450—1350

МПа эта зависимость

(рис. 1.19) аппроксими-

руется формулой [32]

л = дл(1+ 1 -^).

\ 1 а0,2/(7в J

(1.45)

Постоянная К а Для-.

указанных в табл. 1 ста-

лей равна 0,16.

0,2 0,3 0,4 0,5 0,6 0,7 б0:2/<эв

Рис. 1.19. Зависимость пара-

метра А от.предела текучести

и предела прочности сталей

Соотношения (1.35), (1.37) — (1.44) позволяют ана-

литически записать уравнение кривой деформирования

в полуцикле к в координатах 5 — е .

= S(ft) + Л (ё(0) — 1) F (^) (1.46)

или с использованием (1.34) в координатах о(/г)— е(й) .

Уравнение (1.46) обобщенной кривой циклического де-

формирования может быть использовано как для опре-

деления циклических деформаций при мягком нагру-

жении (S(k> = 2<у = const) , так и для определения мак-

V ’о(Й) с*(&)

симальных циклических напряжении г> = огаах при

жестком нагружении (e(k) = 2еа = const) .

Различное сопротивление упругопластическим дефор-

мациям в четных и нечетных полуциклах (циклическая

анизотропия), как отмечалось выше (см. рис. 1.16),

определяет односторонне накопленную в полуцикле k

деформацию Д<4 Величина этой деформации (при ^^>1)

определяется на основе уравнений (1.37) и (1.44):

Д(й) = (Л — Л#) (e(0> — 1)Г(&), (1.47)

34

где (А—А*) — постоянная для данного материала, ха-

рактеризующая его циклическую анизотропию; опреде-

ляется из эксперимента при мягком нагружении.

Величина суммарной пластической деформации ерк) ,

односторонне накопленной за k полуциклов (см. рис.

1.16), при feiM и заданной деформации ё^ определя-

ется интегрированием выражения (1.47):

k

= (A-A^em-\^F(k)dk. (1.48)

о

Сопротивление циклическим упругопластическим де-

формациям при указанных выше допусках на пластичес-

кие деформации, определяемое уравнением (1.46), мо-

жет быть охарактеризовано аппроксимированными

диаграммами циклического деформирования для полу-

цикла k. При этом аппроксимация выполняется на осно-

ве линейных или степенных зависимостей вида (1.11) и

(1.12); тогда с использованием уравнения (1.36) можно

записать

S(&) = 2 + (е(й) — 2) GT (/г);

(1.49)

(1.50)

^(fe) _ “(fe) m (fe)

где GT(k) —циклический модуль упрочнения для линей-

ной аппроксимации; m(k)—показатель упрочнения в

упругопластической области в полуцикле k (степенная

аппроксимация). На основании соотношений (1.46) и

(1.49)

GT(^)=l/[l+^F(fe)], (1.51)

где GT — модуль упрочнения в нулевом полуцикле при

линейной аппроксимации диаграммы деформирования.

Учитывая уравнения (1.46) и (1.50), можно записать:

m(k) = lge(0)m /lgp(0)m + А(ё(0)- l} F(fe)], (1.52)

где т — показатель упрочнения в упругопластической

области диаграммы исходного нагружения при ее сте-

пенной аппроксимации.

Диаграммы статического (& = 0) и циклического де-

формирования для сталей 15Х2МФА, 22К (7.3 и 4.1,

табл. 1) по результатам эксперимента и расчета с ис-

2* 35

Рис. 1.20. Диаграммы статического и цикли-

ческого деформирования сталей 15Х2МФА и

22К.:-----эксперимент,-------------степен-

ная, — •—линейная аппроксимация

пользованием соотношений (1.12) и (1.50) показаны на

рис. 1.20. Расчетная кривая (степенная аппроксимация)

удовлетворительно соответствует экспериментальной

кривой циклического деформирования для числа полу-

циклов k, равного половине предельного. _

Для первого полуцикла (при Л=1) GT(&) и m(k)

получают на основании уравнений (1.51) и (1.52) при

F(k) = V,

GtW- (1.53)

т (1) - lg?»’ ”/Ig [?»’" + 4(5'»’ - 1)] . (1.54)

Для идеального упругопластического материала при

GT = m = 0 по (1.53) и (1.54)

GT (k) = m(k) = GT (1) = m(l) = 0. (1.55)

Следовательно, при циклическом нагружении иде-

ального упругопластического материала аппроксимиро-

ванная диаграмма циклического деформирования.не име-

ет участка упрочнения в неупругой области и совпадает

с удвоенной диаграммой статического деформирования.

36

Для сталей, имеющих, повышенное отношение преде-

ла текучести к пределу прочности (00,2/ов> 0,7), цикли-

ческое деформирование при асимметричном цикле напря-

жений с коэффициентом асимметрии

т1 O’min/^’max /, (1.56)

происходит при более высоких циклических упругопла-

стических деформациях, чем при симметричном цикле

для одинаковых амплитуд напряжений <за. Увеличение

циклических пластических деформаций при среднем ра-

стягивающем напряжении цикла (г-^—1), как

показано в работах [54, 55], может быть учтено коэф-

фициентом приведения амплитуд напряжений

Рх = 1+*4?- = 1Ч-х-^-, (1-57)

°а 1 — Га

где х-—характеристика материала, определяемая из экс-

перимента при мягком нагружении (х^О). Зависи-

мость коэффициента х от отношения предела текучести

к пределу прочности по данным испытаний сталей, ука-

занных в табл. 1, показана на рис. 1.21. Эта зависимость

может быть выражена соотношением

х = k fl + -г-—!—-—

Ч !— аа.2/°в Г

(1.58)

Рис. 1.21. Влияние механических

свойств стали на чувствительность

к асимметрии цикла напряжений

37

где kK— характеристика чувствительности материала к

асимметрии цикла напряжений. Для малоуглеродистых

низколегированных и высоколегированных сталей kK=

= 0,01...0,05. В расчетах на прочность и долговечность kK

можно принять равным 0,03.

На основании уравнения (1.57) асимметричный цикл

напряжений (г-^—1) с амплитудой оа приводится к

симметричному с амплитудой

пр ^аРу, •

(1.59)

Соотношения (1.11) и (1.12) по величине аопр позво-

ляют определить приведенную упругопластическую де-

формацию нулевого полуцикла и получить урав-

нение кривой циклического деформирования при асим-

метричном цикле напряжений по формуле (1.46) при

замене ё<°> на е$ .

При х=Д0,1 и коэффициенте асимметрии г- < —0,5

по (1.57) можно принимать = 1 с точностью до

3,5%, т. е. не учитывать влияние асимметрии цикла на-

пряжений на сопротивление циклическому упругопласти-

ческому деформированию.

Параметр С кривой циклического упругопластическо-

го деформирования, определяющий в соответствии с

уравнениями (1.37), (1.38) и (1.41) интенсивность цик-

лического разупрочнения, зависит от отношения Оод/Св

сталей. Эта зависимость по данным проведенных экспе-

риментов, представленная на рис. 1.22, аппроксимирова-

лась выражением

C = kc(-.—------------2 У

\ 1 °0,2/СТВ /

(1.60)

где &с— характеристика материалов, равная 1,5-10-3.

Из уравнения (1.60) материалы, имеющие отношение

сГо,2/сГв>О,5, склонны к циклическому разупрочнению

(С>0), а при о,о’2/о,в<0,5 — к циклическому упрочнению

(С^0).

Для циклически упрочняющихся сталей (0,15 пг

^0,3) при деформациях е(0>< 10 между величинами С нВ

[см. уравнения (1.41) и (1.42)] существует зависимость,

близкая к линейной [32]:

С = — kBB, (1.61)

38

где кв — коэффициент, равный приблизительно З-Ю-3.

Параметр кривой циклического деформирования

(А—А*), характеризующий деформацию циклической

анизотропии AW по уравнению (1.47) и скорость накоп-

ления односторонних пластических деформаций по

Рис. 1.22. Зависимость пара-

метра С от механических

свойств сталей

Рис. 1.23. Связь между па-

раметрами А и (А—А*)

кривой циклического дефор-

мирования

уравнению (1.48), связан с параметром А уравнения

(1.44) зависимостью, показанной на рис. 1.23. Эта зави-

симость может быть записана [32] в виде:

(А— А*) = kA, (-—1— -1,3), (1.62)

1 V , / /1 J

где •— коэффициент, равный- 2-10-2.

Таким образом, сопротивление циклическим упруго-

пластическим деформациям данной стали определяют из

опытов при нагружении с заданными амплитудами на-

пряжений и описывают с использованием степенных и эк-

споненциальных функций F(k) [см. уравнения (1.38) и

(1.39)]. Параметры этих функций зависят по уравнени-

ям (1.45), (1.58), (1.60), (1.61), (1.62) от степени упроч-

нения стали в упругопластической области, характери-

зуемой отношением условного предела текучести к пре-

делу прочности. Указанные зависимости могут быть

использованы для описания уравнений состояния в ус-

ловиях малоциклового нагружения при отсутствии соот-

ветствующих экспериментальных данных.

39

1.3. Деформационные критерии квазистатического

и усталостного малоциклового разрушения

Деформационные критерии однократного статическо-

го разрушения были рассмотрены выше [см. уравнения

(1.24), (1.25), (1.32)]. Деформационные характеристики

сопротивления малоцикловому разрушению, так же как

и диаграммы циклического деформирования, исследуют

при двух предельных режимах нагружения (см. рис.

1.16): с заданными амплитудами деформаций (жесткое

нагружение) или с заданными амплитудами напряже-

ний (мягкое нагружение). Первые исследования проч-

ности при малоцикловом нагружении были выполнены

в условиях нагружения с заданными амплитудами номи-

нальных напряжений [28]. В работах, посвященных

исследованию термической усталости, осуществлялось

нагружение, близкое к жесткому [2, 38, 54, 64, 93].

Изотермические и неизотермические испытания при

жестком нагружении [38, 54, 59, 64, 83, 92, 98, 105]

позволили обосновать справедливость степенного урав-

нения Мэнсона •— Коффина, связывающего число циклов

(до образования трещины Neo или до полного разруше-

ния Мес) и размах пластической деформации:

СеоДар = Сео; (1.63)

КеС^Р-Сес, (1-64)

где тео, тес, Сео, Сес — характеристики материала. Ин-

декс е у величин т и С обозначает нагружение с посто-

янной амплитудой деформации, индекс о — образование

трещины, индекс с — разрушение. На рис. 1.24 показаны

результаты испытаний при жестком нагружении цикли-

чески стабильной стали 22К (см. 4.1, табл. 1). На этом

же рисунке нанесены размахи упругих деформаций Дее

в зависимости от числа циклов Nso. Связь между Дее и

Neo может быть -записана [55, 100] аналогично уравне-

нию (1.63):

C-)eA6e = (Ceo)e. (1.65)

Характеристика для пластичных малоуглеродистых

низколегированных и аустенитных нержавеющих сталей

с пределом прочности до 700 МПа тео«0,5, а Сео зави-

40.

Сйт от пластичности стали при статическом растяжений

еа и определяется через относительное сужение фк в шей-

ке образца из условия Дер = ес при Neo=1/t-

г 1 1 1 1

= — In--------= — ес.

° 2 1—ib„ 2 с

(1.66)

1 —'Фк

Рис. 1.24. Связь между размахами деформаций и чис-

лом циклов до разрушения

Характеристика стали (Сео)е может быть определена

через разрушающее напряжение SK в шейке при стати-

ческом растяжении из условия Д^е=5к/£' при Neo = l/4:

(С«Х =

д,(.тео)е

(1.67)

Для широкого круга сталей (тео)е=0,09...0,12. Из

уравнения (1.67) при (тео)е=0,1 получаем

(1.68)

Значения характеристик тес и Сес в уравнении (1.64)

в первом приближении могут быть определены [32], исхо-

дя из предположений, что разрушающая деформация ес

(ес=ек) соответствует критическому (разрушающему)

числу циклов Nea = 42 к что при деформациях, соответст-

вующих пределу выносливости (на базе 107), Neo=Nec.

41

Тогда

Cec = ej^ec. (1.69)

mec = l,04meo. (1.70)

Используя уравнения (1.63), (1.64), (1.69) и (1.70),

находим соотношение числа циклов до образования тре-

щин и до разрушения:

(1-71)

Neo = 0,5104

Рис. 1.25. Связь между числами циклов до

образования трещины Neo и до разрушения

Nec:

1—эксперимент; 2— расчет по уравнению (1.71);

3 — расчет по уравнению (1.72)

Соответствие результатов расчета по уравнению

(1.71) и эксперимента на стали 22К показано на рис.

1.25. Пунктирная кривая 3 — результаты расчета по

уравнению Мэнсона [100]

Ne-Neo = CNt^ , (1.72)

где См, mN — характеристики стали (Cw=2,5; mN=

= 0,67). Уравнение (1.71), хорошо согласующееся с

42

опытными данными, использовалось в дальнейшем для

определения числа циклов Neo по числу циклов Nec.

Размахи деформаций Дер и Дее в уравнениях (1.63) —

(1.65) могут быть заменены амплитудами ера и ееа:

кер = 2еРа; кее = 2ееа. (1.73)

Так как амплитуда упругопластической деформации

ea=epa+eea, то на основании уравнений (1.63) — (1.73)

можно записать

(1.74)

Результаты расчета по уравнениям (1.63), (1.65) и

(1.74) и эксперимента для стали 22К показаны на рис.

1.24.

Уравнения кривой малоцикловой усталости при жест-

ком нагружении в форме (1.74) были предложены

С. Мэнсоном и Б. Лангером [38, 55, 100]; в относитель-

ных деформациях ё=еа/ет они имеют соответственно

вид:

---5--(In—!—) ’ +1,75—;

2е,гл+6 \ eTEN°'В * * * 12 -

—=— In—----------1--^- .

4eTN°'5 l~ % e?E

(1.75)

(1.76)

В уравнении (1.76) принято, что амплитуда упругой

деформации не зависит от числа циклов и равна дефор-

мации предела выносливости при растяжении-сжатии.

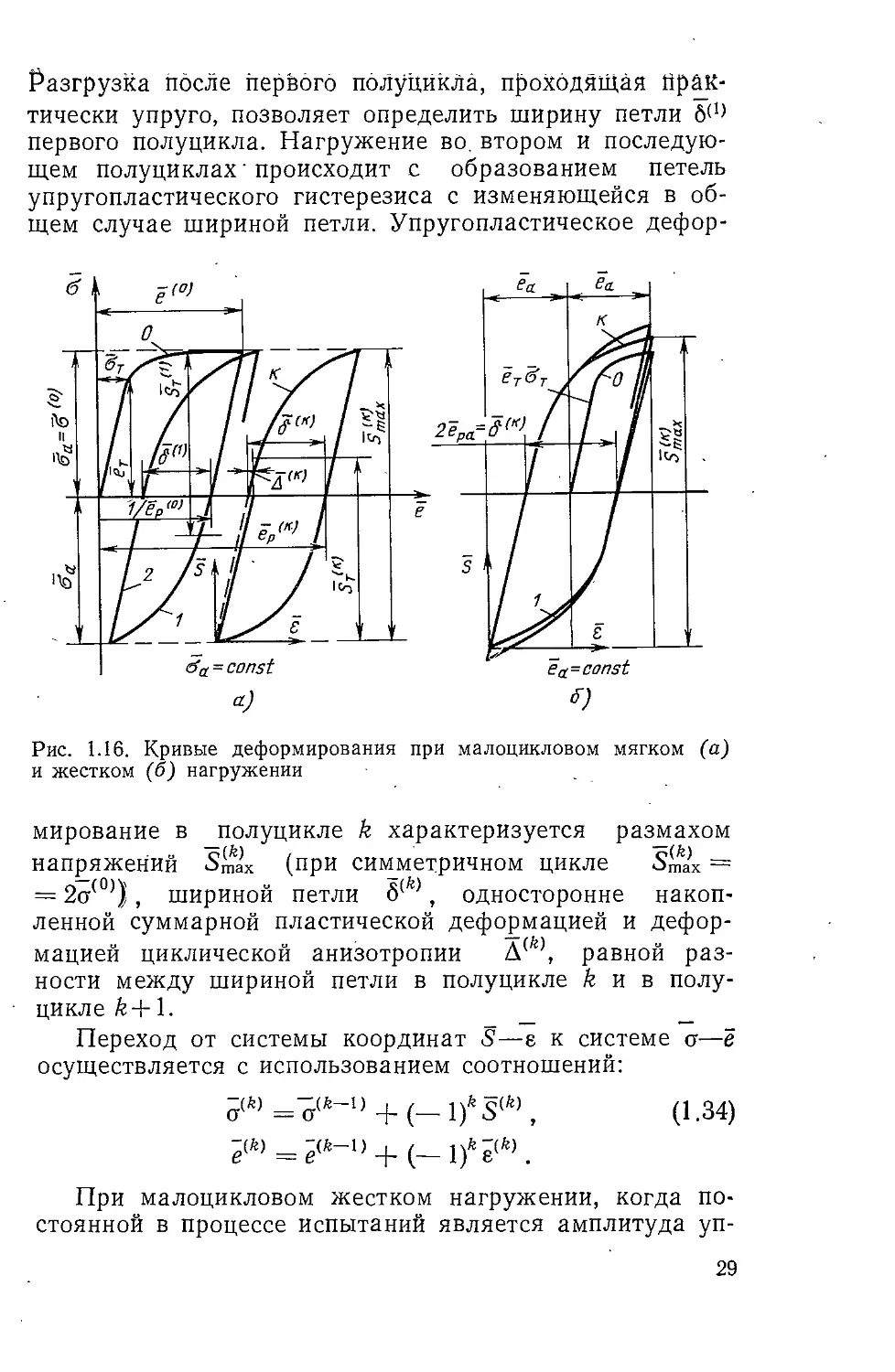

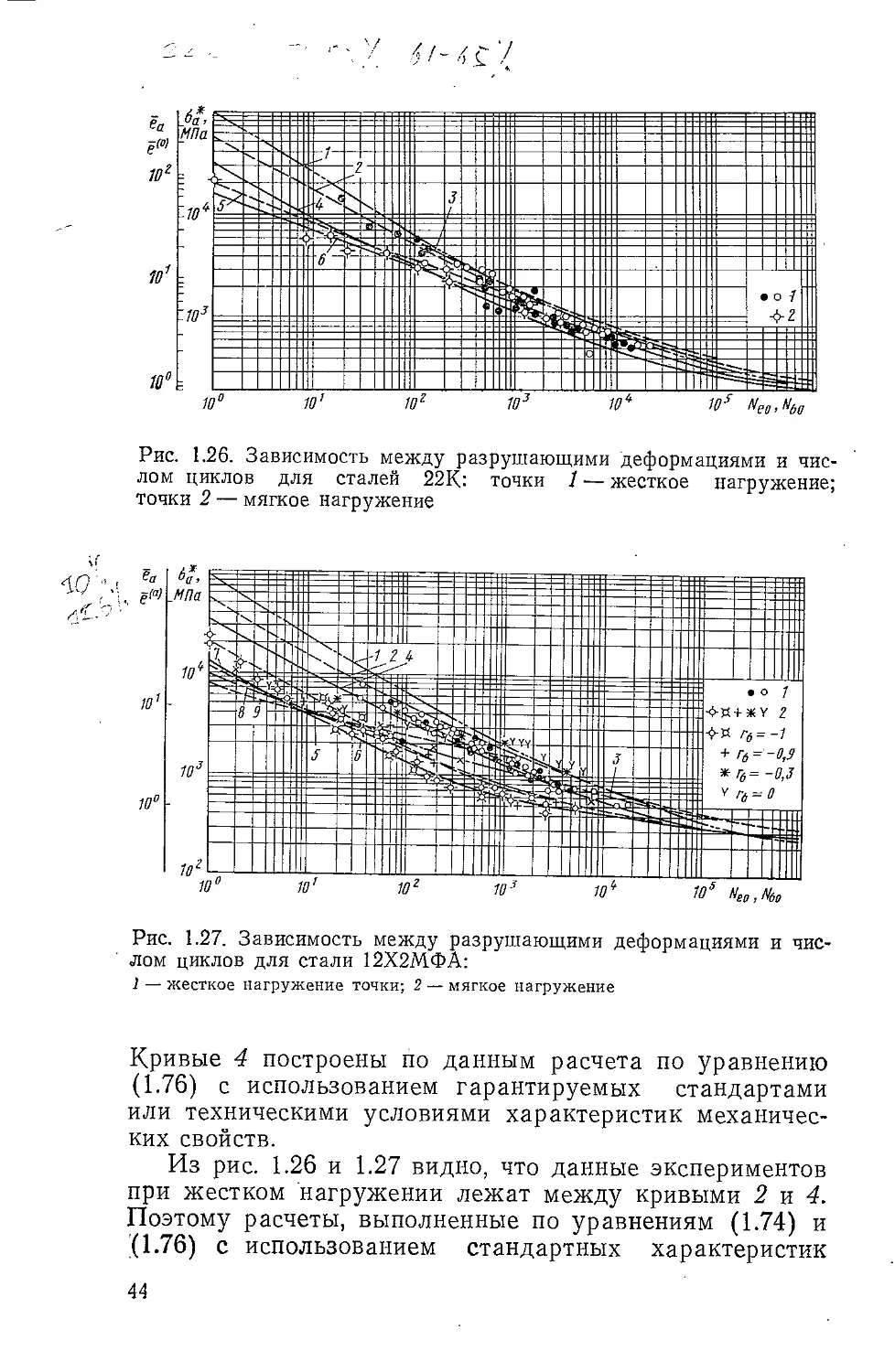

На рис. 1.26 и 1.27 показаны результаты расчетов

(кривые) и экспериментов (точки), выполненных на

сталях 22К и 12Х2МФА. Кривая 1 проведена по данным

расчета с использованием уравнения (1.75), а кривая 2—

уравнения (1.76) и фактических механических свойств

сталей — фк, ет, ов. Из сопоставления кривых 1 и 2 вид-

но, что при небольшом числе циклов (до 103) уравне-

ние (1.75) дает более высокие разрушающие амплитуды

деформаций ёа. Расчет по уравнению (1.74) дает прак-

тически совпадающие с уравнением (1.76) результаты

при числе циклов менее 104. Кривая 3 проведена на

основе кривой допускаемых амплитуд условных упругих

напряжений, принятой в нормах [88] с учетом соот-

ветствующих запасов по деформациям и числу циклов.

.43

Рис. 1.26. Зависимость между разрушающими деформациями и чис-

лом циклов для сталей 22К: точки 1 — жесткое нагружение;

точки 2 — мягкое нагружение

Рис. 1.27. Зависимость между разрушающими деформациями и чис-

лом циклов для стали 12Х2МФА:

1 — жесткое нагружение точки; 2 — мягкое нагружение

Кривые 4 построены по данным расчета по уравнению

(1.76) с использованием гарантируемых стандартами

или техническими условиями характеристик механичес-

ких свойств.

Из рис. 1.26 и 1.27 видно, что данные экспериментов

при жестком нагружении лежат между кривыми 2 и 4.

Поэтому расчеты, выполненные по уравнениям (1.74) и

(1.76) с использованием стандартных характеристик

44

механических свойств материалов, дают результаты в

запас прочности.

В соответствии с многочисленными результатами эк-

спериментов [43, 59, 68, 90, 100, 102] в уравнении (1.76)

предел выносливости

СГ-! = сгв, (1.77)

где k-i — характеристика материала; св— предел проч-

ности.

При оъ+ДОО МПа коэффициент k-i = 0,4...0,55 (в рас-

четах можно принять &-1 = 0,4), а приов = 700... 1200МПа

й_1 = 0,4—&m(crB—700), где km — коэффициент, равный

0,002.

Для сталей в широком диапазоне характеристик проч-

ности (ов = 400... 1200 МПа) уравнения (1.76) и (1.74) с

учетом (1.16) можно записать в более общем виде:

1,1, и_,

--— In---]-- ;

4гтл+0 1 — Фк Ееи

---In—— + 0,435 СТв(-+^’У

4етлА° 1— Фк Ee^N^'e

(1.78)

(1.79)

или

еа = ~ecf(Ne^ + *=^(ЛГе0)е, (1.80)

где тео, (тео)е— характеристики стали; ес== —1пХ

. z 1

X----------деформация при статическом растяжении;

1 Фк

й-1 — коэффициент в уравнении (1.77) или на основании

—т

(1.79) равный 0,435 (1 + 1,4фк); f(Neo)=Nei> е0 и f(Neo)e=

~ Neo(' е0^е. Значения этих функций приведены на

рис. 1.28, а величины деформации ёа=ёк—-на рис. 1.8.

Показатель степени тео зависит от статической прочно-

сти стали (Ув. Для сталей с пределом прочности 400—

700 МПа величина теол?0,5 (см; выше). По данным

экспериментов на сталях, указанных в табл. 1, при ов =

= 700... 1200 МПа

/пео = 0,5 + &ео (ар — 700), (1.81)

45

где keo — коэффициент, равный 0,002. Сопоставление

величин тео, полученных по уравнению (1.81) и по эк-

сперименту, показано на рис. 1.29 линией и точками соот-

- ветственно.

Рис. 1.28. Функция f(N)

Для асимметричного цикла деформаций с коэффи-

циентом асимметрии

J Г- = О .82)

где ёщ1п и ётах — минимальная и максимальная дефор-

мация цикла, учитывается уменьшение предельной пла-

стической деформации ёс за счет средней пластической

деформации цикла [32, 55]:

. — 1 "h Г~Р

ерт ~ ера । ~ > (1.83)

е

а также уменьшение предела выносливости/ Уменьше-

ние предела выносливости при асимметричном цикле

деформаций в первом приближении в соответствии с

диаграммой предельных амплитуд Гудмэна можно оце-

нить величиной [55, 59]

• \ е/

46

Рис. 1.29. Зависимость тео от предела

прочности

Уравнения (1.78) — (1.80) с учетом уравнений (1.83)

и (1.84) можно записать в виде:

-'1 1 1 1 ,

еп =-------------------In--------[-

ет 1 + г- 1 — трк

4Nmeo + -----

ео 1 — г_

(1.85)

1 + °’25 ТТ7 N^e°

\ е /

ЛЦ = 1

=-Uj(AUf(r-, Ne0) + J^f(Noe)ef(r-) . (1.86)

Значения функции

(1.87)

приведены на рис. 1.30. В соответствии с ^уравнением

(1,86) и рис. 1.30 при числах циклов 5-фО2—5;.10^влия-

ние_аснмм.етрии цикла на предельные амплитуды упру-

гопластических деформаций невелико.

-В нормах [45, 88] расчета сосудов давления при

циклическом нагружении используются амплитуды и

средние значения условных упругих напряжений

Оа = еаот = еаЕ и от = ет(Ут = етЕ. (1.88)

47

Условные упругие напряжения позволяют расчеты

прочности в деформациях выполнять в форме, соответ-

ствующей традиционной инженерной практике расчетов

в напряжениях.

Применительно к жесткому нагружению исследова-

ния [2, И, 38, 54, 55, 59, 60, 100] показали возможность

использования линейного закона суммирования повреж-

дений (в относительных долговечностях) для программ-

ного ступенчатого изменения амплитуд деформаций:

о-89)

Net

L

где dF — накопленное усталостное повреждение на i-м

режиме; nei-—число циклов нагружения на i-м режиме;

Nei— долговечность при амплитуде деформаций i-ro ре-

жима. В экспериментах с двухступенчатым и многосту-

пенчатым режимом жесткого нагружения ^=0,7... 1,5.

Это позволяет применять для расчетов на стадии разру-

шения предельное значение dF=\. Однако, как известно,

правило линейного суммирования повреждений не

соблюдается для стадии развития разрушения.

Наряду с рассмотренными выше деформационными

характеристиками оценка сопротивления разрушению

48

при малоцикловом нагружении с заданными амплитуда-

ми деформаций в работах [30, 58, 72, 102] производи-

лась с использованием энергетических критериев. При

этом предполагалось, что повреждение материала связа-

но с общей энергией упругопластических деформаций,

энергией на участке упрочнения материала в каждом

цикле, а также необратимой энергией пластических де-

формаций, обусловленной эффектом Баушингера. Урав-

нения кривых усталости, получаемые на основе энергети-

ческих трактовок малоциклового усталостного разруше-

ния при жестком нагружении, оказываются эквивалент-

ными степенным уравнениям (1.63), так как циклические

напряжения в упругой и упругопластической области

сравнительно устойчивы. ,

Большую часть исследований в области малоциклово-

го разрушения, как отмечалось выше, проводили при

мягком нагружении, когда в процессе испытаний посто-

янными поддерживались амплитуды номинальных напря-

жений. В результате таких исследований получают зави-

симость амплитуды номинальных напряжений от числа

циклов нагружения. В ряде случаев результаты аппрок-

симировали с помощью степенных функций, аналогич-

ных (1.64):

ЛДДсДа==Сот, (190)

где Асг— размах напряжений; mCjC, Cw —характеристи-

ки материала. Показатель тас зависит от уровня номи-

нальных .напряжений и принимается постоянным для

максимальных напряжений цикла в интервалах от сг0,2

ДО ffB, ОТ СГТ ДО СГ012 И ОТ СГ-1 до цт.

Особенностью малоциклового мягкого нагружения

циклически разупрочняющихся и циклически стабильных

сталей является одностороннее накопление пластических

деформаций при г-^ — 1 по уравнению (1.56). Величину

односторонних пластических деформаций определяют

по уравнению (1.48). У циклически анизотропных, ста-

бильных и разупрочняющихся сталей при небольшом

числе циклов (до 103) одностороннее накопление пла-

стических .деформаций приводит к возникновению ква-

зистатических разрушений с образованием шейки.

Критерием таких разрушений является . односторонне

накопленная пластическая деформация, равная предель-

ной деформации в шейке при статическом растяжении

49

ек = ёс, определяемая через относительное сужение в шей-

ке по уравнению (1.25). На рис. 1.31 показаны результа-

ты испытаний при мягком нагружении (симметричный

цикл деформаций) малоуглеродистых и низколегирован-

ных сталей: 1 — 12Х2МФА, 2— 16ГНМА, 3 — 22К, 4 —

Рис. 1.31. Изменение относительного

сужения поперечного сечения при

мягком нагружении

09Г2С. Увеличение отношения предела текучести к пре-

делу прочности, характеризующее склонность к цикли-

ческому разупрочнению, приводит к расширению области

квазистатических разрушений и к более выраженному

снижению пластичности при разрушении за пределами

этой области. Разрушения при мягком нагружении с

пониженными значениями предельных пластических де-

формаций происходят с образованием трещин, носят

усталостный характер (при числе циклов более 2-Ю3)

и описываются уравнением (1.90). В промежуточной об-

ласти (между областью квазистатических и усталост-

ных разрушений) происходят смешанные разрушения,

когда одностороннее накопление пластических деформа-

ций сочетается с развитием трещин малоцикловой

усталости.

Число циклов до квазистатического разрушения

(Мго =Ми) при нагружении с заданной амплитудой

50

напряжений определяют из условия равенства предель-

ной пластической- деформации ёс сумме пластических

деформаций нулевого, односторонне накопленных цикли-

ческих деформаций и деформаций последнего полуцикла

[32]:

+ (1.91)

Деформация ер0)я^е(0)— 1, а деформацию e^kao ’1 вы-

числяют по уравнению (1.48). Деформацию Д^™)

определяют как второй корень ё уравнения (1.23) кри-

вой статического деформирования при условном номи-

нальном напряжении (Ж Обозначив через ёрс величину

деформации

ёрс = Гс-Д^> + 1, (1-92)

можно определить число циклов Nао как половину верх-

него предела интеграла (1.48) из условия !) =

Х — еРс. Для циклически разупрочняющейся стали из

уравнений (1.38), (1.41), (1.47), (1.48), (1.91) и (1.92)

получаем

1]+0,5' (1-93)

Для циклически стабильной стали из уравнений (1.40),

(1.43), (1.47), (1.48) и (1.92)

е — ё(0)

(1.94)

Для слабо упрочняющихся циклически анизотропных

сталей при В<0,12 из уравнений (1.39), (1.42), (1.47),

(1.48), (1.92)

Nao = 0,5 х

ёрс-^

(Л-Л*)(ё<°’-1)

г Г(0)гс

[1 — В(е0> — 1)]1

(1.95)

Результаты расчета величин Nao и эксперимента со-

поставлены в гл. 3.

Для области перехода от квазистатических разруше-

ний к усталостным, т. е. при ф/фк<1 (см. рис. 1.31), раз-

51

рушающее число циклов определяют из условия посто-

янства суммы накопленных квазистатических ds и

усталостных dF повреждений [9, 32, 54, 55, 59, 64, 83].

При мягком нагружении, когда ширина петли непре-

рывно изменяется с увеличением числа полуциклов k,

усталостное повреждение dF можно определить по

формуле (1.89). Так как амплитуда пластических де-

формаций бра’= 6(/г)/2, то из уравнений (1.37), (1.64)

и (1.89)

dk = ^Jlm- , (1.96)'

о

где kac —число полуциклов до разрушения при мягком

нагружении; Сеа — характеристика материала, определя-

емая по величинам Сеа с помощью уравнения (1.69) и с

учетом смещения петли в первом полуцикле:

^ = Сес-р(0)-70)т—у(ё(0)- 1)]. (1.97)

Интегрирование уравнения (1.96) при 4 kac = 2Nac

с учетом уравнений (1.37) — (1.40), (1.97) дает:

для циклически разупрочняющейся стали

_ 1n J ________°ес______

® - c(i(°)-i) Uec L л(j(°)—+ R

+ 0,5; (1.98)

для циклически упрочняющейся стали

Noc = 0,5(2 [1-----— (ё(0)т — 1)1 X

I L тес а

5? 11 !тес\ med{mec~B (° ) 1

х[дГ(Й5гщ] } : <'")

для циклически стабильной стали

Г С У'тес

= • <1Л00>

Если по уравнениям (1.93) — (1.95) и (1.98) — (1.100)

Nao<^Nac> то разрушение при мягком нагружении носит

квазистатический характер, и наоборот.

52

Для определения долговечности накопленное уста-

лостное повреждение в переходной области на основе

уравнения (1.96)

(1.101)

накопленное квазистатическое повреждение в этой об-

ласти на основе уравнения (1.48) с учетом (1.92)

J Д<*> dk

cls = ^

(1.102)

Предполагая в первом приближении, что процессы

накопления квазистатических и усталостных поврежде-

ний протекают независимо, суммарное накопленное по-

вреждение

d = ds dp,

(1.103)

На рис. 1.32 показаны результаты расчета по урав-

нениям (1.101) — (1.103) и результаты экспериментов,

выполненных на циклически стабильных и циклически

разупрочняющихся сталях, при симметричном цикле

Рис. 1.32. Характеристики накопления

повреждений при мягком нагружении

53

нагрузки. Для этих сталей в области переходных (от

квазистатических к усталостным) разрушений rf=0,6...

1,2. В расчетах принимают d=\. На стадии квазистати-

ческого разрушения предельная величина rfj?c<0,l ds<:.,

а при усталостных разрушениях Д?с<0,1 Не-

рассмотренные выше закономерности малоциклово-

го разрушения прй мягком нагружении основаны на

анализе кинетики дефор-

маций. Кинетический

подход к оценке долго-

вечности при малоцикло-

вом нагружении. исполь-

зовался в работе [54].

Однако применение в

инженерных расчетах

прочности кинетических

деформационных крите-

риев вызывает, как пока-

зано ниже, затруднения

вычислительного харак-

тера. В связи с этим для

определения долговеч-

ности (на стадии образо-

нагружении можно ис-

Рис. 1.33. Зависимость показате-

ля степени кривой малоциклового

мягкого разрушения от механи-

ческих свойств стали

вания трещины) при мягком

пользовать [32, 45, 55] уравнения кривых малоцикло-

вого разрушения, аналогичные уравнениям (1.78),

(1.79) и (1.85).

При симметричном цикле напряжений зависимость

между деформацией нулевого полуцикла ё<0) и числом

циклов до образования трещины Nw может быть пред-

ставлена в виде

-(o)=^ln£ + ^i

е 1—Фв _етЕ

<50

(1.Ю4)

где тао —характеристика материала; фв— относитель-

ное сужение площади поперечного сечения при напряже-

ниях, равных пределу прочности.

При однократном статическом растяжении (Nao=l)

деформация ё(0) = ёв и ц(°) = цв. Показатель степени

та„ (рис. 1.33) зависит от механических характеристик

стали и для п0,2/цв>0,3 может быть выражен формулой

54

™а'о = МО0

где Мао> kmao — характеристики стали. Для исследовав-

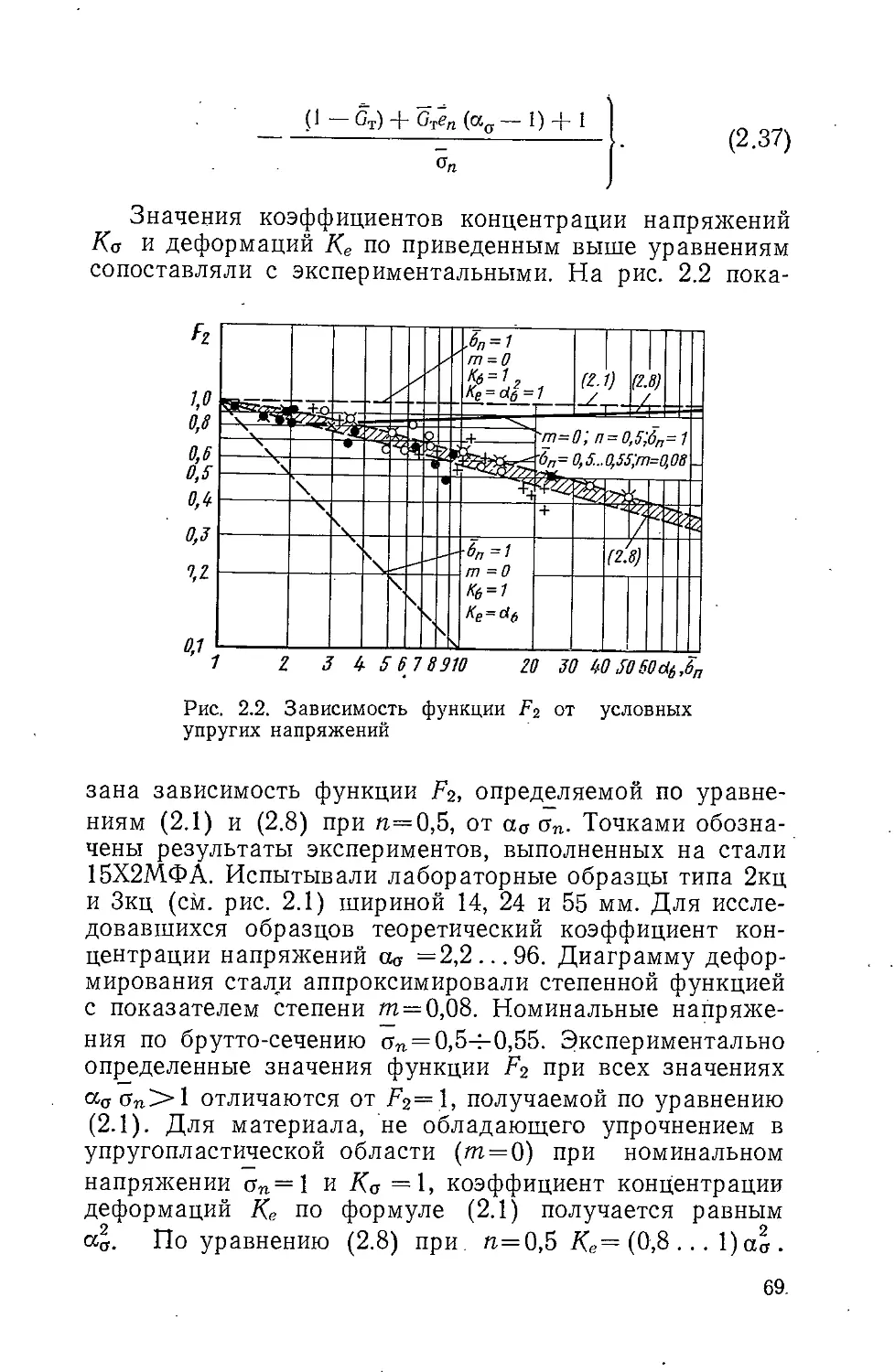

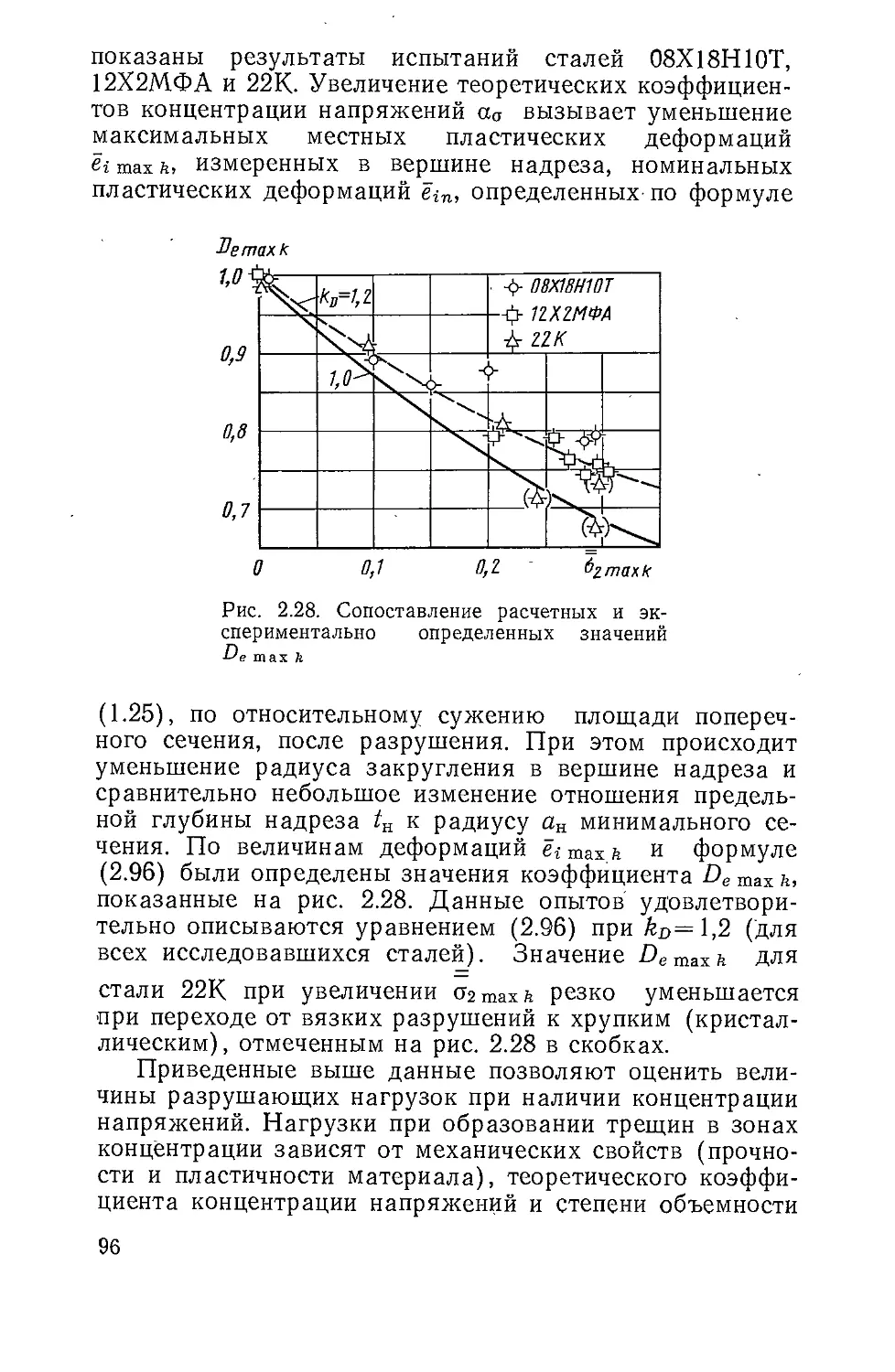

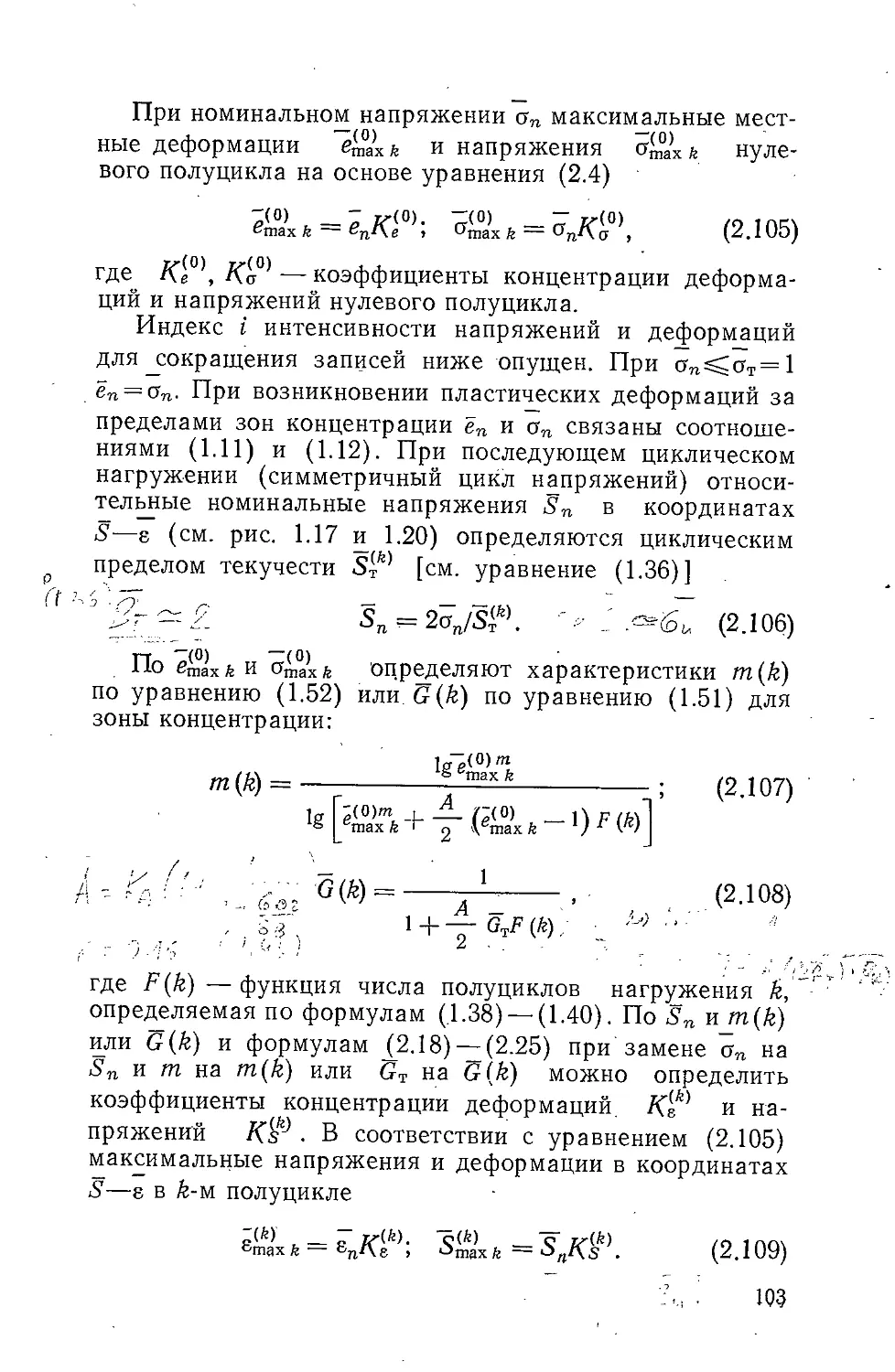

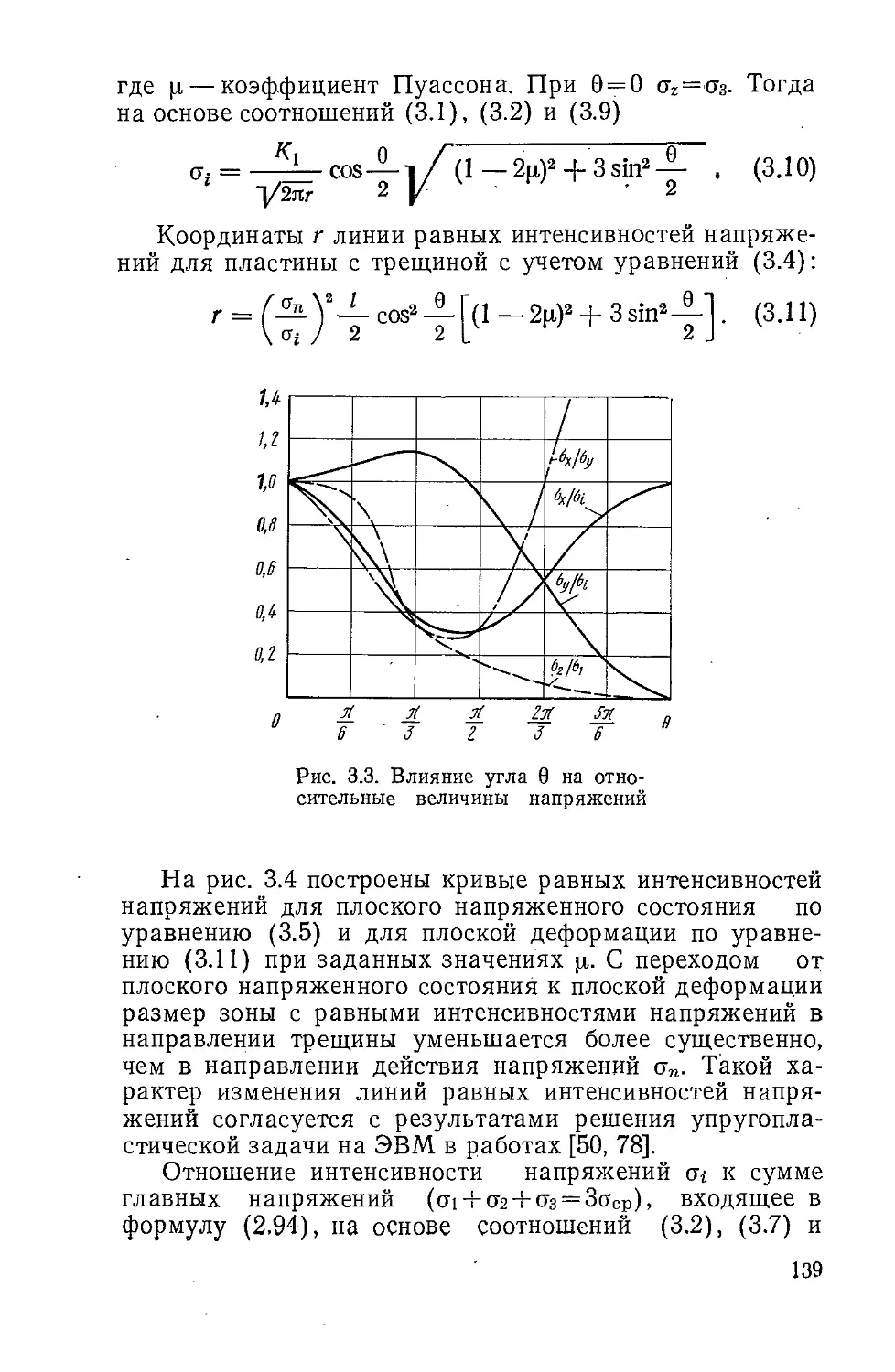

шихся сталей уИСТо = 0,85, kmao = 1,2. При сго,2/о'в<0,3