Text

основы

ТЕХНОЛОГИИ

I автостроения

и РЕМОНТ

АВТОМОБИЛЕЙ

В. А. ШАДРИЧЕВ

ОСНОВЫ

ТЕХНОЛОГИИ

АВТОСТРОЕНИЯ

И РЕМОНТ

АВТОМОБИЛЕЙ

Допущенб Министерством высшего и среднего

специального образования СССР в качестве

учебника для студентов высших учебных заведений,

обучающихся по специальности

«Автомобили и автомобильное хозяйство»

ЛЕНИНГРАД

«МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1976

П16

<ДК 629.113.002.004.67(075.8)

РЕЦЕНЗЕНТЫ:

кафедра «Производство и ремонт автомобилей и дорожных машин»

Саратовского политехнического института

и канд. тех. наук Г. А. М а л ы ш е в

Шадричев В. А.

Ш16 Основы технологии автостроения и ремонт

автомобилей. Учебник для вузов. Л., «Машино-

строение» (Ленингр. отд-ние), 1976.

560 с. с ил.

В книге изложены основные вопросы технологии автострое-

ния и ремонта автомобилей и методы проектирования авто-

ремонтных предприятий. Сжато освещаются вопросы точности

механической обработки, качества поверхности, припуски на

обработку и другие вопросы технологии автостроения в соот-

ветствии с программой курса.

Рассматриваются процессы потери автомобилем работо-

способности, обеспечение качества и надежности автомобилей

при ремонте, современные способы восстановления и упрочне-

ния деталей, разборки — сборки и испытания собранных аг-

регатов и автомобилей. Приводится описание методов расчета

потребности в ремонте автомобилей, определения оптимальной

программы, территориального размещения предприятий и дру-

гие вопросы проектирования авторемонтных предприятий.

Книга может быть использована инженерно-техническими

работниками авторемонтного производства,.

ш

31803—227

038(01)—76

227-76

6Т2.13

© Издательство "«Машиностроение», 1976 г

ПРЕДИСЛОВИЕ

В соответствии с решениями Партии и Правительства развитие

автомобилизации страны идет как по линии реконструкции и расши-

рения действующих заводов, так и за счет строительства новых

гигантов автомобилестроения.

В народное хозяйство страны ежегодно поступает огромное

количество автомобилей различного назначения.

Для обеспечения эффективной работы многомиллионного авто-

мобильного парка первостепенное значение приобретает повышение

качества технического обслуживания и ремонта, эксплуатационной

надежности и долговечности автомобилей.

В успешном решении этих задач большая роль принадлежит

высококвалифицированным специалистам автомобильного транспор-

та,.потребность в которых ежегодно возрастает. Современные инже-

неры авторемонтного производства должны обладать разносто-

ронними и глубокими знаниями прогрессивных методов ремонта

автомобилей, повышения качества и надежности, обеспечивающих

доведение ресурса отремонтированных машин до уровня, мало

отличающегося от ресурса новых автомобилей.

Дать будущим специалистам знания, позволяющие с научной

обоснованностью и технико-экономической целесообразностью ре-

шать вопросы высококачественного ремонта автомобилей и его

совершенствования, является основной задачей дисциплины «Основы

технологии автостроения и ремонт автомобилей».

Указанная дисциплина является комплексной и отличается

большим разнообразием и универсальностью рассматриваемых

вопросов. Можно полагать, что по этой причине имеющаяся литера-

тура по курсу не отражает в необходимой мере вопросы всех разде-

лов курса.

В связи с этим автором предпринята попытка восполнить этот

пробел и тем самым в известной мере облегчить будущим специа-

листам получение необходимых знаний.

Курс состоит из трех разделов: 1) основы технологии автострое-

ния, 2) технологии ремонта автомобилей и 3) проектирование авто-

ремонтных предприятий.

1*

3

Первый раздел курса имеет целью подготовить студентов к

более глубокому пониманию и усвоению вопросов технологии ре-

монта автомобилей, основные положения которой по механической

обработке восстанавливаемых деталей и сборке автомобилей бази-

руются на технологии автостроения. Ряд вопросов, относящихся к

технологии автостроения, — селективная сборка, балансировка де-

талей и узлов, сборка соединений с натягом и др. — в соответствии

с программой курса освещаются во втором разделе.

Основным по назначению и содержанию дисциплины является

второй раздел — технология ремонта автомобилей, которому отво-

дится подавляющая часть программы курса.

В этом разделе значительное внимание уделено обнаружению

скрытых дефектов деталей, технологии их восстановления, конт-

ролю при комплектований, селективному методу сборки и др.

В необходимых случаях изложение материала иллюстрируется при-

мерами методики расчета и технологических процессов восстановле-

ния типовых деталей.

В третьем разделе освещаются методы проектирования авторе-

монтных предприятий. Таким образом учебник охватывает все раз-

делы курса, причем первый и третий разделы написаны заново, а

второй раздел по сравнению с учебником издания 1970 г. существен-

но переработан и дополнен. Заново освещены темы по износу,

коррозионным повреждениям деталей, их упрочнению,-общим вопро-

сам восстановления деталей металлопокрытиями, основам проекти-

рования технологических процессов восстановления деталей и др.

Работая над рукописью учебника, автор стремился использовать

опубликованные научные исследования, материалы новых ГОСТов,

проектных организаций и передовых предприятий по вопросам,

относящимся к содержанию книги.

В книге единицы измерения даны параллельно по существующей

и новой системам, при этом по системе СИ 1 кгс принят равным

10 Н вместо 9,80665, что составляет неточность 2%, допустимую в

технических расчетах.

ВВЕДЕНИЕ

В процессе эксплуатации автомобиля надежность, заложенная

в нем при конструировании и производстве, снижается вследствие

изнашивания деталей, коррозии, усталости и старения материала

и других вредных процессов, протекающих в автомобиле. Вредные

процессы вызывают появление различных неисправностей и дефек-

тов, устранение которых становится необходимым для поддержания

автомобиля в работоспособном состоянии. Отсюда возникает объек-

тивная потребность в техническом обслуживании и ремонте авто-

мобиля. Эту потребность К. Маркс характеризует следующим

образом: «Например, какой бы совершенной конструкции машина

не вступала в процесс производства, при ее употреблении на прак-

тике обнаруживаются недостатки, которые приходится исправлять

дополнительным трудом. С другой стороны, чем больше вышла она-

за предел своего среднего возраста, следовательно, чем больше

сказывается действие нормального снашивания, чем больше изно-

шен и старчески слаб материал, из которого она сделана, тем мно-

гочисленнее и значительнее становятся ремонтные работы, необхо-

димые для того, чтобы поддержать существование машины до

конца периода средней продолжительности ее жизни». И далее:

«...в высшей степени важно немедленно исправлять всякое повреж-

дение машин» х.

Дополнительный труд, о котором упоминает К. Маркс, и есть

тот труд, который затрачивается на проведение технического обслу-

живания и ремонта.

В процессе проведения технического обслуживания и текущего

ремонта выполняются работы по устранению возникших неисправ-

ностей и замена наиболее быстроизнашиваемых деталей (поршневые

кольца, эксплуатационные вкладыши и др^). И все же при длитель-

ной эксплуатации автомобилей наступает момент, когда вследствие

указанных вредных процессов надежность автомобиля снижается

настолько, что восстановление, его средствами эксплуатационных

1 К. Маркс и Ф. Энгельс, «Капитал», т. 24, М., Госполитиздат, 1961,

с. 196, 197,

5

предприятий становится невозможным. В этом случае автомобиль

подлежит капитальному ремонту.

Период от начала эксплуатации до первого капитального ремон-

та характеризует долговечность нового автомобиля, определяемую

износостойкостью его деталей. Прочность деталей при этом сохра-

няется и остается высокой, поскольку износы большинства деталей

не превышают 0,1—0,3 мм. Износ многих деталей к моменту поступ-

ления автомобиля в капитальный ремонт не достигает предельных

значений, установленных техническими условиями. Эти детали

имеют остаточную долговечность и относятся к числу деталей с до-

пустимым износом, т. е. могут быть повторно использованы без

восстановления, особенно при условии селективной сборки. Другую

большую группу составляют детали, подлежащие восстановлению

как вышедшие за пределы требований технических условий.

Все основные детали автомобиля являются достаточно сложными

в конструктивно-технологическом отношении и на их изготовление

затрачивается много овеществленного труда, черных и цветных

металлов, в том числе легированных сталей. Неиспользование в

дальнейшем деталей с допустимым износом и подлежащих восста-

новлению, являющихся дорогостоящими, было бы экономически не

оправданным. Восстановление работоспособности и использование

указанных деталей в масштабах страны является проблемой боль-

шого народнохозяйственного значения. Решение этой проблемы и

является одной из основных задач авторемонтного производства.

На базе восстановленных деталей и деталей с допустимым изно-

сом, используемых при сборке за счет селективного и попарного

подбора, и осуществляется капитальный ремонт автомобилей.

При капитальном ремонте производится полная разборка авто-

мобилей, восстановление деталей, сборка и испытание. Для того

чтобы автомобилю вновь возвратить работоспособность с надеж-

ностью, близкой к надежности нового автомобиля, необходимо,

чтобы капитальный ремонт производился лишь -на предприятиях,

хорошо оснащенных и отвечающих современному уровню развития

машиностроительной промышленности.

Надлежащей организации капитального ремонта автомобилей

Советское правительство уделяло должное внимание еще в первые

, годы существования Советской власти. Так, в третьем пункте

’ Декрета Совета Народных Комиссаров от 31 мая 1918 г., подписан-

ного В. И. Лениным, сказано, что «На Высший совет народного

хозяйства возлагается разработка вопросов автомобильного строи-

тельства, организация и поддержание предприятий автомобильной

промышленности, капитальный ремонт автомобилей»... В приме-

чаний 1 к этому пункту указывается: «С разрешения Совета народ-

ного хозяйства капитальный ремонт автомобилей может произ-

водиться и непосредственно теми из ведомств, в распоряжении коих

имеются надлежащие технические средства». Таким образом, еще

в первые годы Советской власти В. И. Ленин предвидел комплек-

сное решение вопросов развития автомобильной промышленности

6

и капитального ремонта автомобилей с проведением его на предприя-

тиях не любых ведомств, а лишь имеющих необходимые техниче-

ские средства. Актуальность приведенного документа сохраняется

и по настоящее время.

В условиях хорошо организованного авторемонтного произ-

водства с широкой специализацией, механизацией и автоматизацией

технологических процессов капитальный ремонт автомобилей явля-

ется промышленным ремонтом в отличие от индивидуального ремон-

та с его мелкосерийным характером производства. Промышленный

вид капитального ремонта исключает принадлежность деталей

данному автомобилю и осуществляется с обезличиванием деталей

и обеспечением их полной или частичной взаимозаменяемости. При

этом отпадает понятие о количестве капитальных ремонтов данного

автомобиля, поскольку агрегат или автомобиль, выпускаемый из

капитального ремонта, является по существу вновь изготовленным

из числа повторно используемых и новых деталей.

Таким образом, авторемонтное производство, являющееся новой

отраслью промышленности, осуществляет «вторичное производство

автомобилей, основанное на принципах полной или частичной вза-

имозаменяемости и обеспечивающее экономически оправданную

реализацию долговечности деталей» [88].

В дореволюционной России не было автомобильной промышлен-

ности и авторемонтного производства. В период первой мировой

войны в страну было ввезено из-за границы около 25 тыс. автомо-

билей, большая часть которых по окончании войны была передана

Московскому продовольственному комитету. Эффективность ис-

пользования этих автомобилей не могла быть значительной из-за

отсутствия опыта технического обслуживания и ремонта. Ремонт

автомобилей проводился в мелких мастерских при гаражах и ча-

стных мастерских.

Началом становления авторемонтного производства был Миус-

ский авторемонтный завод в Москве, построенный в 1920—1921 гг.

Наркоматом продовольствия. В конце двадцатых годов группой

инженеров во главе с В. В. Ефремовым был разработан проект

завода АРемЗ, пущенного в эксплуатацию в 1929 г. и являющегося

в настоящее время одним из передовых авторемонтных заводов.

Подлинное же становление и развитие авторемонтного производства

как новой отрасли промышленности неразрывно связано с созданием

и развитием отечественного автомобилестроения. Массовое произ-

водство автомобилей на первых автозаводах, построенных в г. Горь-

ком, Москве и Ярославле, послужило стимулом для строительства

гаражей и авторемонтных заводов. Гипроавтотрансом и его Ленин-

градским отделением в начале тридцатых годов были спроектированы

первые авторемонтные заводы. В 1933 г. был введен в строй 1-й

МАРЗ, а в последующие годы заводы в Ленинграде, Харькове,

Киеве, Иркутске, Могилеве и др. Дальнейшее развитие авторемонт-

ное производство получило в предвоенные годы и в период Великой

Отечественной войны. В настоящее время авторемонтное производ-

7

ство является достаточно крупной отраслью промышленности,

наряду с автомобилестроением призванной удовлетворять растущие

потребности народного хозяйства страны в автомобилях, агрегатах,

деталях. Благодаря ремонту срок службы автомобилей значительно

повышается, а парк автомобилей страны, участвующих в транспорт-

ном процессе, намного увеличивается.

Вторичное использование деталей с допустимым износом и вос-

становление изношенных деталей, узлов и механизмов, являю-

щееся массовым в пределах страны, способствует успешному реше-

нию цроблемы снабжения автохозяйств и ремонтных предприятий

запасными частями и ежегодно дает огромную экономию различных

материалов.

Партия и Правительство в своих решениях уделяют большое

внимание вопросам совершенствования ремонтного производства.

Для дальнейшего развития и совершенствования авторемонтного

производства необходимо применение высокопроизводительных тех-

нологических процессов восстановления деталей, сборки и испыта-

ния узлов и агрегатов, механизации и автоматизации трудоемких

процессов, поточных линий, снижение трудоемкости и себестоимо-

сти ремонта при одновременном обеспечении высокого качества и

надежности отремонтированных объектов.

Обеспечение высокого качества и надежности капитально отре-

монтированных автомобилей и агрегатов может быть достигнуто

не только за счет улучшения технологии, но и повышения уровня

организации и специализации авторемонтного производства. Даль-

нейшим развитием в этом направлении должно быть создание хоро-

шо оснащенных заводов по ремонту агрегатов, рам, колес и рессор,

электрооборудования, кузовов и централизованному восстановле-

нию деталей.

Все более широкое развитие ремонт автомобилей получает и

за границей, причем не только в социалистических, но и в таких

капиталистических странах, как США, Англия, Франция, ФРГ

и др. В социалистических странах капитальный ремонт автомоби-

лей осуществляется в крупных государственных промышленных

предприятиях, в то время как в большинстве капиталистических

стран — в ремонтных мастерских и заводах различных частных

фирм. Во Франции кроме крупных частных мастерских, капиталь-

ный ремонт двигателей автомобилей в основном производится

предприятиями национального автомобильного общества Франции

и мастерскими автомобильного управления парижского город-

ского транспорта [НО].

Производственная программа специализированных ремонтных

предприятий, отдельных фирм, особенно по ремонту двигателей,

достигает нередко значительной величины. Так, например, моторо-

ремонтный завод фирмы «Бинз Индастриз Лимитед» в г. Триптоне

(Англия) осуществляет ремонт дизельных и карбюраторных двига-

телей «Форд» при годовой программе 60 тыс., завод фирмы «Пер-

кинс» в г. Питсборо с программой ремонта дизельных двигателей

около 10 тыс. [102]. Доставка ремонтного фонда на завод по ремонту

двигателей «Форд» производится на расстояние до 350 км. Восста-

новление основных деталей, как, например, блоки и головки ци-

линдров, коленчатых валов, шатунов, а также сборка двигателей

в указанных заводах производится на специализированных поточ-

ных линиях. Большое внимание уделяется операциям очистки и

мойки агрегатов, и деталей. Для этой цели применяется многоста-

дийная струйная или ванная система очистки агрегатов, узлов

и деталей, рассортированных по видам загрязнений, с примене-

нием различных моющих средств: Аплайд, Грамазол, Меткленс

и др. Такие детали как блок цилиндров, коленчатый вал (с предва-

рительной очисткой масляных каналов) и др. после восстановления,

перед сборкой подвергаются'повторной мойке.

Для восстановления деталей с большим износом за границей

широко применяются такие способы, как газовая и электродуговая

наплавки легированной проволокой и износостойкими самофлю-

сующимися порошками и сплавами на основе никеля, хрома, крем-

ния, а также газовая металлизация высоколегированными сплавами

и плазменно-дуговая, металлизация тугоплавкими материалами.

Детали с небольшим износом подвергаются гальваническим покры-

тиям, преимущественно хромом. Гильзы цилиндров и коленчатые

валы обрабатываются под ремонтные размеры. На всех стадиях

технологии ремонта большое внимание уделяется контролю деталей

и узлов и испытанию собранных агрегатов. В процессе сборки

агрегатов и автомобилей широко применяются различные подъемно-

транспортные средства.

В заключение необходимо отметить, что теория и практика

ремонта машин целиком базируется на трудах советских ученых

и инженеров.

Исследования коллективов кафедр «Производство и ремонт

автомобилей» автодорожных и политехнических институтов, Науч-

но-исследовательского института автомобильного транспорта —

НИИАТ, Государственного научно-исследовательского технологи-

ческого института ремонта и эксплуатации машинно-тракторного

парка — ГОСНИТИ, Института электросварки им. академика Па-

тона и др. способствовали решению многих важных вопросов ремонт-

ного производства. Эти исследования проводились по вопросам

организации и технологии ремонта машин индустриальными мето-

дами, по изысканию новых и совершенствованию существующих

способов восстановления деталей. На основе этих исследований

осуществляется развитие авторемонтного производства и создается

новая отрасль знания — учение о воспроизводстве (ремонте) машин.

РАЗДЕЛ ПЕРВЫЙ

основы

ТЕХНОЛОГИИ

АВТОСТРОЕНИЯ

ГЛАВА I

ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕССЫ

§ 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Производственным процессом называется сово-

купность всех действий людей и орудий производства, необходимых

на данном предприятии для изготовления или ремонта выпускаемых

изделий. Производственный процесс автозавода охватывает все

этапы производства автомобиля: изготовление заготовок деталей,

все виды их механической, тепловой, гальванической и других

обработок, сборку узлов, агрегатов и машины, испытание и окраску,

технический контроль на всех стадиях производства, транспорти-

ровку материалов, заготовок, деталей, узлов и агрегатов на хранение

на складах.

Производственный процесс автозавода осуществляется в различ-

ных цехах, которые по своему назначению делятся на заготовитель-

ные, обрабатывающие и вспомогательные. Заготовительные и обра-

батывающие цехи — литейный, кузнечный, термический, механосбо-

рочный и т. п. относятся к основным, такие же цехи, как модельный,

ремонтно-механический, инструментальный и др., занятые обслу-

живанием основных цехов, являются вспомогательными.

Производство машины (автомобиля) состоит из следующих

этапов: изготовления заготовки, механической и термической обра-

ботки, сборки узлов, агрегатов и общей сборки, испытания, окраски.

Технологический.процесс (ГОСТ 3.1109—73) — часть

производственного процесса, содержащая действия по изменению

и последующему определению состояния предмета производства.

Технологический процесс относится к детали или машине,

производственный же процесс — к цеху или участку. Соответ-

ственно различают производственный процесс, например кузнеч-

ного цеха, механического или сборочного и др., технологиче-

ский процесс, — например механической обработки, термической

и др.

ю

Законченная часть технологического процесса, выполняемая на

одном рабочем месте, называется технологической опе-

рацией.

Рабочее место — участок производственной площади,

оборудованный применительно выполняемой операцйи или выпол-

няемой работе.

Операция является основной планируемой и расчетной единицей,

по которой осуществляют нормирование и планирование техноло-

гического процесса обработки детали или сборки узла, агрегата,

машины. По ГОСТ 3.1109—73 технологические операции содержат

следующие элементы.

Установ - часть технологической операции, выполняемая

при неизменном закреплении обрабатываемых заготовок или соби-

раемой сборочной единицы. Например, одной технологической

операцией, выполняемой за один установ, может служить одновре-

менная центровка торцов валика на двустороннем центровальном

станке. Указанная центровка, выполняемая последовательно на

одностороннем центровальном станке, также является одной

операцией, но выполняется за два установа. В автомобилестроении,

как и в других отраслях машиностроения с большой производ-

ственной программой, каждую операцию, как правило, выполняют

за один установ заготовки. В процессе обработки заготовка может

менять свое положение относительно узлов станка при помощи

поворотных устройств, т. е. занимать различные позиции.

Позицией называется фиксированное положение, занимае-

мое неизменно закрепленной обрабатываемой заготовкой или соби-

раемой сборочной единицей совместно с приспособлением относи-

тельно инструмента или неподвижной части оборудования для

выполнения определенной части операции. Например, при обра-

ботке заготовки на многошпиндельном автомате при каждом

обороте шпиндельного барабана заготовка занимает новую пози-

цию. К позиции относится и каждое новое положение револьвер-

ной головки станка для обработки заготовки различными инстру-

ментами.

Технологическим переходом называется закон-

ченная часть технологической операции, характеризуемая постоян-

ством применяемого инструмента и поверхностей, образуемых

обработкой или соединяемых при сборке. Обработка несколькими

одновременно действующими инструментами одной или нескольких

поверхностей при соблюдении указанных условий является одним

переходом. Изменение хотя бы одного из этих условий — постоян-

ства обрабатываемой поверхности или инструмента — вызывает

новый переход. Переход может быть выполнен за один или несколько

рабочих ходов.

Вспомогательный переход — законченная часть

технологической операции, состоящая из действий человека и

(или) оборудования, которые не сопровождаются изменением формы,

размеров и чистоты поверхности, но необходимы для выполнения

11

технологического перехода, например установка заготовки, смена

инструмента и т. п.

Рабочий ход — законченная часть технологического пере-

хода, состоящая из однократного перемещения инструмента отно-

сительно заготовки, сопровождаемого изменением формы, размеров,

чистоты поверхности или свойств заготовки. За каждый рабочий

ход снимается один слой металла заданной толщины при неизмен-

ном режиме резания.

Вспомогательный ход — законченная часть техно-

логического перехода, состоящая из однократного перемещения

инструмента относительно заготовки, не сопровождаемого измене-

нием формы, размеров, чистоты поверхности или свойств заготовки,

но необходимого для выполнения рабочего хода.

Технологический процесс может быть выполнен в виде типо-

вого, маршрутного и операционного.

Типовой технологичес к и й процесс характе-

ризуется единством содержания и последовательности большинства

технологических операций и переходов для группы изделий с об-

щими конструктивными признаками.

Маршрутный технологический процесс

выполняется по документации, в которой содержание операции

излагается без указания переходов и режимов обработки.

Технологический же процесс, выполняемый по документации,

в которой содержание операции излагается с указанием переходов

и режимов обработки, называется операционным техно-

логическим процессом.

§ 2. ТИПЫ МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ

В машиностроении различают три типа производств: единичное,

серийное и массовое.

Единичное производство характеризуется: изго-

товлением небольших количеств изделий разнообразных по конст-

рукции, применением универсального оборудования, высокой ква-

лификацией рабочих и более высокой себестоимостью .продукции

по сравнению с другими-типами производства. К единичному про-

изводству на автозаводах относится изготовление опытных образ-

цов автомобилей в экспериментальном цехе, в тяжелом машино-

строении — производство крупных гидротурбин, прокатных станов,

металлургического оборудования и т. п.

В серийном производстве изготовление деталей

осуществляется партиями, изделий-сериями, повторяющимися через

определенные промежутки времени. После изготовления данной

партии деталей производится переналадка станков на выполнение

операции той же или другой партии. Серийное производство харак-

теризуется применением как универсального, так и специального

оборудования и приспособлений, расстановкой оборудования как

по типам станков, так и по технологическому процессу.

12

В зависимости от величины партии заготовок или изделий

в серии различают мелкосерийное, средне- и крупносерийное про-

изводства. К сериййому производству относятся станкостроение,

производство стационарных двигателей внутреннего сгорания,

компрессоров и т. п.

Массовым производством называется производ-

ство, при котором изготовление однотипных деталей и изделий

ведется непрерывно и в большом количестве в течение длительного

отрезка времени — нескольких лет. Массовое производство харак-

теризуется специализацией рабочих на выполнение отдельных

операций, применением высокопроизводительного оборудования,

специальных приспособлений и инструмента, расположением обо-

рудования в последовательности, соответствующей выполнению

операции, т. е. по потоку, высокой степенью механизации и автома-

тизации технологических процессов. В технико-экономическом

отношении массовое производство является наиболее эффектив-

ным. К массовому производству относятся автомобиле- и тракторо-

строение.

Приведенное деление машиностроительного производства по

типам является в известной мере условным. Провести резкую

грань между массовым и крупносерийным производством или между

единичным и мелкосерийным затруднительно, поскольку принцип

поточно-массового производства в той или иной мере осуществля-

ется в крупно- и даже в среднесерийном производстве, а характер-

ные особенности единичного производства свойственны мелкосерий-

ному производству.

ГЛАВА II

СПОСОБЫ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК

ДЕТАЛЕЙ

Заготовки для автомобильных деталей изготовляются раз-

личными способами литья, обработки давлением, отрезкой из

сортовых материалов, способом порошковой металлургии.

Способами получения заготовок отливкой из чугуна^ стали

и цветных металлов и сплавов являются отливки в землю, в стержне-

вые формы, в металлические формы (кокили), в оболочковые формы,

по выплавляемым моделям. Изготовление заготовок способами

давления производится горячей штамповкой на молотах, на прессах,

горизонтально-ковочных машинах и ковочных вальцах, горячей

прокаткой, холодной штамповкой из листа, холодной высадкой

из прутка.

Для изготовления заготовок отрезкой из сортового материала

используется прокат в виде калиброванных цилиндрических,

13

квадратных и других профилей, горячекатаные стали, бесшовные

и сварные трубы, проволока. Применяются и различные комби-

нированные способы получения заготовок: штамповкой с после-

дующей сваркой, горячей штамповкой с последующей калибровкой.

§ 3. ИЗГОТОВЛЕНИЕ ЗАГОТОВОК ЛИТЬЕМ

Литыми заготовками в автомобилестроении являются пре-

имущественно корпусные детали — блоки и головки цилиндров,

картеры различных агрегатов и узлов, а также ступицы колес

и коробки сателлитов, гильзы цилиндров, коленчатые валы дви-

гателей ГАЗ.

Корпусные детали в большинстве случаев изготовляются из

серого чугуна отливкой в земляные формы, полученные машинной

формовкой по металлическим моделям, в стержневые и оболочковые

формы.

Заготовки корпусных деталей из алюминиевых сплавов полу*

чают отливкой в земляные формы машинной формовкой по метал-

лическим моделям, в стержневые формы и литьем под давлением

на литьевых машинах. Машинная формовка позволяет получать

отливки более точными по размерам и близкими по весу благодаря

лучшему уплотнению формы и более высокой ее точности по срав-

нению с ручной формовкой. Точность отливки в земляные формы

составляет 9-й класс и для литья в формы, собираемые из стержней

по шаблонам и кондукторам, несколько более высокая —7—9-й

класс —по системе ОСТ [3,10].

Отливка заготовок из цветных и черных металлов в постоян-

ные металлические формы — кокиль обеспечивает получение точ-

ности отливки 4—7-го классов с шероховатостью поверхности

по 3—4-му классам. Производительность труда при этом способе

возрастает в 2 раза по сравнению с литьем в земляные формы,

сокращаются расход формовочных материалов и производственные

площади.

Изготовление заготовок из цветных металлов и сплавов литьем

под давлением на специальных литьевых машинах применяется

для таких сложных тонкостенных отливок, как блоки цилиндров

У-образного 8-цилиндрового двигателя автомобилей ГАЗ-53А. От-

ливку заготовок из цветных металлов и сплавов под давлением

широко применяют для малогабаритных деталей с толщиной стенок

отливки 1 мм, например для деталей карбюраторов. Центробежным

способом изготовляют отливки гильз цилиндров, втулок и др.

При этом способе заливка металла производится во вращающиеся

формы. Точность заготовок 4—5-го классов.

Отливка в оболочковые формы обеспечивает получение загото-

вок 4—5-го классов точности и шероховатости поверхности 3—4-го

классов; применяется для отливок заготовок сложных деталей,

например чугунных коленчатых и распределительных валов дви-

гателей ГАЗ-24 «Волга».

14

Оболочковая форма изготовляется из песчано-смоляной смеси,

состоящей по весу из 90—95% кварцевого песка и 10—5% терморе-

активной смолы пульвер-бакелита (смесь фенола и формальдегида).

Термореактивная смола обладает свойством полимеризации, т. е.

перехода в твердое состояние при нагреве до 300—350° С. Формо-

вочная смесь при помещении в нее металлической модели, предва-

рительно нагретой до 200—250° С, прилипает к модели, образуя

корку толщиной 4—8 мм. Модель с коркой в течение 2—4 мин

нагревают в печи при температуре 340—390° С для отвердения

корки. Затем модель извлекают из твердой оболочки и получают

две полуформы, образующие при соединении оболочковую форму,

в которую заливают металл.

Изготовление полуформ производится при помощи высокопро-

изводительных автоматических машин.

Отливка по выплавляемым моделям, получаемым прессованием

легкоплавких материалов, например парафина со стеарином,

позволяет иметь заготовки сложной формы высокой точности

(2—3-го классов) с шероховатостью поверхности 4—5-го классов

(шлйцевые валики, зубчатые колеса и т. п.).

§ 4. ИЗГОТОВЛЕНИЕ ЗАГОТОВОК ДАВЛЕНИЕМ

Горячая штамповка широко применяется для изготовления

заготовок стальных коленчатых и распределительных валов, пово-

ротных цапф, крестовин кардана и дифференциала, шестерен

коробок передач и задних мостов и др. Штамповку ведут на прессах

или молотах. Точность заготовок 7—8 классов. Штамповка загото-

вок коленчатых и распределительных валов на ковочных прессах на

24—45% снижает припуск на механическую обработку, в 1,5—2 раза

повышает производительность труда и уменьшает штамповочные

уклоны до 2—3° по сравнению со штамповкой на молотах Г11].

Заготовки штампуют в одном или нескольких ручьях, выполнен-

ных в одном штампе. Штамповку распределительных валов, на-

пример, ведут в трех ручьях. В первом ручье производится

подкатка, во втором и третьем — предварительное окончатель-

ное формообразование.

Заготовки ряда деталей, например заготовки шатунов, до оконча-

тельного формообразования в штампе на кривошипном прессе,

подвергают горячей вальцовке металла на ковочных вальцах.

При этом предварительное формообразование заготовки осущест-

вляется во вращающихся секторах-штампах, расположенных на

валках. Такой способ изготовления заготовки дает значительную

экономию металла из-за уменьшения заусенцев (облоя) при окон-

чательной штамповке, повышает производительность труда .и точ-

ность штамповки в штампах.

Прогрессивным способом является горячая штамповка на гори-

зонтально-ковочных машинах (ГКМ), обеспечивающая высокое

качество поковок благодаря расположению волокон в наиболее

15

выгодном направлении. Этим способом изготовляют заготовки

массой от 0,1—100 кг [3], при этом заготовки простой формы можно

получать без облоя, а заготовки сложной формы — с облоем, не

превышающим 1% веса заготовки.

После горячей штамповки, перед механической обработкой

производится нормализация заготовок.

Холодная штамповка (выеадка) применяется для изготовления

заготовок крепежных и некоторых малогабаритных деталей. При-

меняется высадка с нагревом т. в. ч. части заготовки, подлежащей

формообразованию. Таким способом изготовляют, например^ заго-

товки толкателей клапанов.

Данный способ является наиболее экономичным как в части

расходования металла, так и повышения производительности труда.

Высадка осуществляется из калиброванного металла на высадоч-

ных прессах-автоматах.

Холодной листовой штамповкой в автомобилестроении изго-

товляют детали кузова, диски колес, масляные картеры, кожухи,

колпаки и др.

Заготовками из сортового материала являются горячекатаные

прутки для обработки деталей на токарно-револьверных станках,

более точные холоднотянутые (калиброванные) прутки для изго-

товления деталей на токарных автоматах, горячекатаные профили,

проволока и др.

Из калиброванного материала изготовляют поршневые пальцы,

шкворни, ползунковые валики и т. и. Точность холоднотянутых

прутков 3—4-го классов.

§ 5. ПОЛУЧЕНИЕ ЗАГОТОВОК ДРУГИМИ СПОСОБАМИ

К заготовкам, получаемым другими способами, относятся штам-

по-сварные заготовки, например картер заднего моста автомо-

биля ЗИЛ-130. ,

Достоинством штампо-сварных заготовок по сравнению с литыми

являются меньшие габариты и масса и более высокий коэффициент

использования металла.

Изготовление заготовок из металлокерамических материалов,

например направляющих втулок клапанов двигателей ЗИЛ-130,

производится прессованием смеси порошков (железомедных, медно-

графитовых и др.) в пресс-формах под давлением 5 000—10000кгс/см1 2

и последующим спеканием нагревом ниже точки плавления основ-

ного компонента.

Все более широкое применение в производстве автомобилей

находят различные пластмассы *.

Заготовки из пластмасс получают прессованием, пресс-литьем

и другими способами.

1 Виды и свойства пластмасс рассматриваются в гл. XXII второго раз-

дела. '

16

ГЛАВА III

ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

ДЕТАЛЕЙ

§ 6. ПОНЯТИЕ О ТОЧНОСТИ И ПОГРЕШНОСТЯХ ОБРАБОТКИ

Точность является одной из основных характеристик деталей

машин и приборов. Точность изготовления деталей во многом опре-

деляет высокую долговечность и надежность автомобилей.

Под точностью изготовления детали понимается степень соот-

ветствия ее параметров параметрам, заданным конструктором в ра-

бочем чертеже детали.

Соответствие деталей — реальной и заданной конструктором —

определяется следующими параметрами:

1) точностью формы детали или ее рабочих поверхностей; ха-

рактеризуемой обычно овальностью, конусностью, прямолинейно-

стью и т. п., например, овальностью и конусностью цилиндров,

шеек коленчатых валов и др.;

2) точностью размеров детали, определяемой отклонением раз-

меров от номинальных;

3) точностью взаимного расположения поверхностей, задавае-

мой параллельностью, перпендикулярностью, концентричностью,

например, параллельностью осей шатунных и коренных шеек

коленчатых валов, перпендикулярностью осей отверстий под порш-

невой палец в поршне к его оси и т. д.;

4) качеством поверхности, определяемым шероховатостью и

физико-механическими свойствами (материалом, термообработкой,

поверхностной твердостью и др.). .

Точность формы и взаимного расположения поверхностей обычно

задается в более узких пределах по сравнению с точностью раз-

меров.

Точность обработки деталей может быть обеспечена по существу

двумя методами: установкой инструмента на размер и автомати-

ческим получением размеров. Установка инструмента на заданный

размер достигается способом пробных проходов и промеров. Выпол-

нение операции способом пробных проходов и промеров заклю-

чается в том, что последовательно обрабатываются и измеряются

небольшие участки поверхности, в процессе которых уточняется

положение инструмента, позволяющее в результате нескольких

(два-три) уточнений приблизиться к получению заданного размера.

Способ пробных проходов и размеров требует высокой квалифи-

кации рабочего и большей трудоемкости' и ограничивается инди-

видуальным и мелкосерийным производством. В массовом и крупно-

серийном производстве получение заданных размеров достигается

автоматически путем предварительной настройки станка. Наст-

ройка станка заключается в установке инструмента в определен-

ное неизменное положение относительно станка один раз при его

наладке на операцию. Положение инструмента меняют в случае

его износа или замены. Перемещение инструмента относительно

детали ограничивается при помощи специальных устройств упоров,

автоматических остановов и др.

Точность обработки в процессе выполнения операции достига-

ется автоматически контролем и подналадкой инструмента или

станка при выходе деталей из поля допуска.

Точность обработки деталей при этом методе определяется точ-

ностью настройки на размер и постоянством всех действующих

факторов. Работа на настроенных станках с автоматическим полу-

чением заданных размеров являет-

ся надежным средством повышения

производительности труда.

При выборе способа обработки,

обеспечивающего заданную точ-

ность, необходимо учитывать те

условия, в которых данный способ

применяется, другими словами,

ориентироваться на экономиче-

скую точность обработки. Точ-

ность находится в обратной зави-

симости от производительности

труда и стоимости обработки. На

рис. 1 показан график зависимости

стоимости обработки от погрешно-

Рис. 1. Зависимость стоимости об- сти. Стоимость обработки резко

работки от точности возрастает при высших точностях

(участок А), при низких точностях

стоимость обработки уменьшается медленно (участок В). Средний

участок Б характеризует среднюю «нормальную» для данного

станка экономическую точность обработки. Таким образом, эконо-

мическая точность обусловливается отклонениями от номинальных

размеров обрабатываемой поверхности, полученных в нормальных

условиях при использовании исправного оборудования, стандарт-

ного инструмента, средней квалификации рабочего и при затратах

времени и средств, не превышающих эти затраты при других со-,

поставимых способах обработки. Экономическая точность' зависит

не только от способа обработки, но и от материала детали и при-

пуска на обработку.

Указанные выше параметры в процессе механической обработки

в той или иной мере отклоняются от номинальных, заданных кон-

структором в виде допусков в рабочих чертежах деталей. Отклонения

параметров реальной детали от заданных параметров вызываются

погрешностями, возникающими в процессе обработки деталей.

Причинами возникновения погрешностей являются: 1) неточность

изготовления и износ станка и приспособлений, 2) неточность

изготовления и износ режущего инструмента, 3) упругие деформа-

ции системы СПИД, 4) температурные деформации той же системы,

18

5) деформации обрабатываемой детали под влиянием внутренних

напряжений, 6) неточность настройки станка на размер, 7) неточ-

ность установки, базирования и измерения.

Неточностями станка, вызывающими погрешность обработки,

могут быть биение шпинделя, "износ опорных поверхностей шпин-

деля, задней бабки и направляющих станины, зазоры в сопряже-

ниях деталей различных узлов и др.

Точность изготовления станков регламентируется ГОСТами,

в соответствии с требованиями которых производится приемка

станков. Неточность изготовления и износ деталей отдельных

элементов приспособлений, особенно установочных элементов, опре-

деляющих положение обрабатываемой детали в приспособлении,

неточность поверхностей корпуса, которыми приспособление уста-

навливается на станке и др., также оказывают влияние на точность

обработки. Неточность изготовления и износ особенно проявля-

ются при обработке мерным инструментом: сверлами, зенкерами,

развертками, протяжками, метчиками и др. Неточности изготов-

ления и износ режущей части инструмента непосредственно сказы-

ваются на погрешности размера и формы обрабатываемой поверх-

ности.

Упругие деформации системы СПИД (станок—приспособление—

инструмент—деталь) возникают под действием сил резания и ока-

зывают влияние на точность размеров и формы обрабатываемых

поверхностей. Из трех составляющих силы резания Рх, Ру и Рг

наибольшее влияние на точность обработки оказывает составляю-

щая Ру, направленная перпендикулярно к обрабатываемой поверх-

ности. Способность системы сопротивляться действующим силам,

стремящимся ее деформировать, характеризует жесткость системы.

Жесткостью / системы СПИД называется отно-

шение составляющей силы резания Ру, направленной по нормали

к обрабатываемой поверхности, к смещению у лезвия инструмента,

измеренному в направлении действия этой силы (кгс/мм),

Величина, обратная жесткости, называется податливостью «w»

системы (мкм/кгс)

10з

w =—.

1

р

Деформация системы (мкм) у = 103 = Р^.

Температурные деформации. Температурные деформации, влия-

ющие на точность обработки, возникают в детали, режущем ин-

струменте и станке за счет теплоты, образующейся в зоне резания,

теплоты трения движущихся частей станка и внешних источников.

Теплота, образующаяся в зоне резания, распределяется между

стружкой, обрабатываемой деталью, инструментом и частично

19

рассеивается в окружающую среду. Например при токарной обра-

ботке в стружку отходит 50—90% теплоты, в резец 10—40%,

в заготовку 3—9%, в окружающую среду 1% [10]. При абразивной

обработке из-за низкой теплопроводности абразивного инструмента

.большая часть теплоты поступает в заготовку. Из-за нагрева резца

в процессе обработки удлинение его достигает 30—50 мкм. Отвод

теплоты от зоны резания и снижение или даже полное устранение

температурных деформаций достигается подачей в зону резания

охлаждающей жидкости.

Деформации от внутренних напряжений. Внутренние напряже-

ния возникают при изготовлении заготовок и в процессе их меха-

нической обработки. В литых заготовках, штамповках и поковках

возникновение внутренних напряжений происходит из-за неравно-

мерного охлаждения, а при термической обработке деталей — по

причине неравномерного нагрева и охлаждения и структурных

превращений. Для полного или частичного снятия внутренних

напряжений в литых заготовках их подвергают естественному

или искусственному старению. Естественное старение представляет

собой весьма длительное выдерживание заготовки на воздухе.

Искусственное старение осуществляется путем медленного нагрева

заготовок до 500—600° С, выдержки при этой температуре в течение

1—6 ч и последующего медленного охлаждения. Старение литых

заготовок корпусных деталей, как например блоков цилиндров,

является весьма важным и, как показывают исследования, из-за

отсутствия полного старения соосность постелей коренных под-

шипников нарушается ввиду остаточных внутренних напряжений.

Для снятия внутренних напряжений в штамповках и поковках их

подвергают нормализации. Внутренние напряжения в процессе

механической обработки возникают в поверхностном слое и могут

быть сжимающими или растягивающими. Сжимающие напряжения

повышают усталостную прочность деталей, растягивающие снижают.

Напряженное состояние приводит к деформированию детали.

По мере последовательного проведения всех этапов механической

обработки с использованием все более легких режимов резания

внутренние напряжения постепенно снижаются и на последнем

этапе обработки часто ими можно пренебречь.

Виды погрешностей. Неточность настройки станка на заданный

размер связана с тем, что при установке режущего инструмента

на размер с помощью измерительных средств или по готовой детали

возникают погрешности, влияющие на точность обработки.

Погрешности базирования и установки рассматриваются в

гл. IV и XXIV.

Из всего сказанного вытекает, что на точность обработки ока-

зывает влияние большое число разнообразных причин, вызывающих

систематические и случайные погрешности.

Производственные погрешности по своему направлению явля-

ются различными и при совместном действии в значительной мере

компенсируют друг друга, поэтому арифметическое сложение со-

20

ставляющих погрешностей привело бы к завышенному результату.

Суммирование погрешностей производится по следующим основным

правилам [3]:

1) систематические погрешности суммируются с учетом их

знака, т. е. алгебраически;

2) суммирование систематических и случайных погрешностей

производится арифметически, поскольку знак (направление) слу-

чайной погрешности заранее неизвестен и приходится считаться

с наименее благоприятным результатом;

3) случайные погрешности суммируются по формуле

де=]/(М1)2+(М2)2+• • •+(МД2-

Здесь ku k2,..., kn — коэффициенты, зависящие от вида кривой

распределения составляющих погрешностей. Если погрешности

подчиняются одному закону распределения, то kx = k2... = kn = k.

Тогда As = kVAf+A|+--- + A«.

Для анализа и расчета точности применяют статистические

методы исследования.

§ 7. СТАТИСТИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ

ТОЧНОСТИ

Статистические методы исследования позволяют оценивать точ-

ность обработки по кривым распределения действительных размеров

деталей, входящих в партию. При этом методе различают три вида

погрешностей обработки: 1) систематические постоянно действую-

щие, 2) систематические закономерно изменяющиеся и 3) слу-

чайные.

Систематические постоянные погрешности проявляются одина-

ково у всех деталей партии, например погрешность настройки

станка. Этого вида погрешности легко обнаруживаются и устраня-

ются подналадкой станка.

Погрешность называется систематической закономерно изменяю-

щейся, если в процессе обработки наблюдается закономерность

в изменении погрешности деталей, например под влиянием износа

лезвия режущего инструмента.

Случайные погрешности возникают под действием многих при-

чин, не связанных между собой какой-либо зависимостью, поэтому

заранее нельзя установить закономерность изменения и величину

погрешностей деталей. Случайные погрешности вызывают рас-

сеяние размеров в партии деталей, обрабатываемых в одинаковых

условиях. Размах (поле) рассеивания и характер распределения

размеров деталей определяют по кривым распределения. Для

построения кривых распределения производят измерение размеров

всех деталей, обработанных в данной партии. Полученные данные

сводятся в ряды распределения путем деления величины рассеи-

вания размеров на несколько равных по величине интервалов.

21

Рис. 2. Построение кривой распреде-

ления размеров

Затем определяется частота tn, т. е. количество деталей, находя-

щихся в данном интервале, или частость, т. е. относительная ча-

стота, равная отношению т/п, где п — общее число деталей в иссле-

дуемой партии.

По оси абсцисс откладываются средние значения величины

интервалов, а по оси ординат частоты или частости для каждого

интервала. Соединив получен-

ные точки прямыми,- получим

эмпирическую (практическую)

кривую распределения (рис, 2).

При весьма большом количест-

ве замеренных деталей и соот-

ветственно большом числе ин-

тервалов практическая кривая

приближалась бы к плавной

кривой и выражала бы теорети-

ческий закон, распределения.

Многими исследованиями дока-

зано, что при автоматическом

получении размеров деталей,

обрабатываемых на предвари-

тельно настроенных станках,

распределение размеров подчи-

няется закону Гаусса — закону нормального

распределения (рис. 3), который в дальнейшем будет

использоваться для решения ряда других вопросов курса.

Дифференциальная функ-

ция (плотность вероятности)

кривой нормального распре-

деления имеет вид

< (х—<о)2

где х — переменная случай-

ная величина; а — среднее

квадратическое отклонение

случайной величины х от

среднего значения х0; х0 —

среднее значение (математи-

ческое ожидание) случайной

величины х; е — основание

натуральных логарифмов.

Функция f(x) является четной; кривая нормального распре-

деления симметрична относительно ординаты точки х = xG, имеет

две точки перегиба на расстоянии + о — о от среднего значения х0.

Значение х0, соответствующее максимальной ординате — кривой

f/max, является центром группирования случайной величины, ее

22

Рис. 3. Кривая нормального распределе-

ния

средним арифметическим. Среднее арифметическое значение слу-

чайной величины

г , Х1 + Х2 + • • • + хп 1 VI

Хо_ - _ ^хь

i=\

среднеквадратическое значение

Z=1

Положение кривой относительно начала координат и ее форма

определяются двумя параметрами х0 и о. При изменении х0 кривая

смещается вправо от начала коо{

Величина среднеквадратиче-

ского отклонения о характери-

зует форму кривой распределе-

ния и является мерой точности.

Влияние параметра о на форму

кривой распределения показано

на рис. 4. При малых значениях

о кривая получается сильно вы-

тянутой вверх с малым полем

рассеивания. При больших зна-

чениях а поле рассеивания ста-

новится большим, кривая полу-

чается очень пологой. С увеличе-

нием о точность применяемого

метода исследования снижается.

При нормальном распределе-

, но форма ее не изменяется.

Рис. 4. Влияние параметра ст на форму

кривой нормального распределения

Т. е. R = Xrnax — Xmln, НЗХОДИТСЯ

нии почти все поле рассеивания

изучаемой случайной величины,

в интервале ± Зо (99,73%). Таким образом, если величина допуска

находится в пределах ба, то 99,73% из партии деталей будут год-

ными и лишь 0,27% бракованными.

При х0 — 0 и а = 1 уравнение нормальной кривой принимает

вид i

f(x) = ^t=e 2.

1 ' ’ ]/2я

Нормальный закон распределения можно рассматривать как

закон распределения размеров деталей, если кривую расположить

в системе координат, началом которой служит действительный нуль,

и как закон распределения погрешностей, если за нуль принять

среднее значение х0. С помощью кривой распределения можно

определить вероятность получения брака деталей. Для этого необ-

ходимо определять площадь кривой, заключенную между грани-

цами поля Допуска, с помощью интегральной функции нормального

распределения, выраженной через функцию Лапласа.

23

Интегральная функция нормального закона распределения

в общем виде

f(x)= J f(x)dx=-L= ( е_(А^ dx. .

J а у 2л J

— OO —00

Приняв новую переменную z — x~x° и имея в виду х = х0 +

+ zg и dx = adz, получим

X g,2

— 00

Значения F(x) приводятся в курсах теории вероятностей и -

позволяют определять величину площади нормальной кривой на

протяжении от — оодо случайной величины х, выраженной-,в долях

основного отклонения.

Вероятность нахождения случайной величины х в заданных

пределах xt < х < х2 можно вычислить по уравнению интеграль-

ной функции

1 р2 (х—х0)2

Р (х1<х<х2)^—7=г\е 202 dx.

<jV 2л J

Х1

Непрерывная случайная величина, распределенная по нормаль-

ному закону, может изменяться в любых пределах от — оо до + оо,

поэтому вероятность нахождения случайной величины х в этих

пределах будет

4 +°°

Р(—оо<х< + оо) = —— \ е 202 dx=l.

' аК2л J

г-оо

Это означает, что площадь под кривой нормального распределения

равна единице.

В действительности же изменение случайной величины х, на-

пример поле допуска детали, задается двумя размерами хг и х2,

являющимися границами допуска от среднего значения (центра

группирования). При новой переменной г = х~х° пределы интег-

рирования и х2 заменяются на гх = 1 g -- и z2 = -2g--9-.

Тогда ‘

1 Р _2i

Р(х1<х<х2) = -7= \ е 2 dz.

V 2л J

Zi

Для вычисления интеграла пользуются нормированной функцией

Лапласа

Z 22

^Ф(г) = -±= ( е-2 dz;

24

напомним, что Ф(0) = 0; Ф(— оо) — — 0,5; Ф(+ °°) — 0,5;

Ф(— г) = — Ф(г), таким образом, площадь нормальной кривой

в промежутке (0, — г) равна площади в промежутке (0, г), только

считается отрицательной.

Если воспользоваться функцией Лапласа, то вероятность нахож-

дения случайной величины в заданных пределах будет выражаться

так:

1 ?• 1 р —— 1 ——

Р (хх <х <х2) =-т= \ е 2 dz = -r=\e 2 dz-\—== \ е 2 dz —

V 1 ^2/ /2л J /2л Л

2i Zi 0

Г 2г 22 Г* 22 ~

= -у= \ е 2 dz — \ е 2 dz

V 2л J J

Lo о J

или

Р(хх<х<х2) = Ф(г2)-Ф(гх) = ф(^)-ф(^}. •

Интегральную функцию нормального распределения можно

также выразить через функцию Лапласа

1 е (х—х0)2 .. о (х—х0)2

\ е 2аг dx = —L= \ е 2°2 dx+

О У 2л J а]/ 2л J

—со —со

, р (х-х„У . О - _2® . * _г»

+ —/=\е 2°2 dx = ~ \ е 2 dz + -!= \е 2 йг = 0,54-Ф(г).

dV2n J J/2л J /2л J > • к/

0 —со 0

Значения функций Ф (г) и F (х) приводятся во всех курсах

теории вероятности и широко используются в практике статисти-

ческих расчетов. На рис. 5 показана кривая нормального распре-

деления с границами поля допуска поршня двигателя ЗИЛ-130

хх = 0,04 мм и х2 — 0,02 мм от центра группирования. Определим

вероятность получения брака при допуске на изготовление поршня

а = 0,06 мм и о = 0,012 мм. Определим значения zx и z2; zx =

0,04 „ x2 0,02 . ,

= ~ = QQI2- = 3,33; z2 = -^ = 0-^2 = 1,67. По таблице значе-

ний Ф (zj находим Ф (zx) = 0,4995 и Ф (г2) = 0,4525.

Вероятное количество годных деталей определится суммой

заштрихованной площади Ех и f2, выраженной суммой Ф (zx) +

+ Ф (г2). Так как площадь кривой нормального распределения

равна единице, то суммарное количество деталей, вышедших за

границы допуска, т. е. бракованных, будет В = 0,5 — Ф(гх) +

+ 0,5 — Ф(г2) = 1 — [Ф(гх) + Ф(г2)] = 1 — (0,4995 + 0,4525) =

= 1 — 0,9520 = 0,048, т. е. 4,8%.

Кроме закона Гаусса ч встречаются и другие распределения

размеров в партии обработанных деталей. Так, под влиянием

систематически равномерно возрастающей погрешности, вызы-

ваемой размерным износом инструмента и протекающей по закону

прямой распределение размеров деталей подчиняется закону

25

равной вероятности с кривой распределения, имеющей вид прямо-

угольника. При закономерно изменяющейся погрешности, вызы-

ваемой размерным износом режущего инструмента с сильно выра-

женным начальным износом и увеличением силы резания в конце

стойкости инструмента ввиду его затупления, может иметь место

распределение размеров деталей по закону треуголь-

ника (закон Симпсона) 17]. Рассеивание величин биения,

дисбаланса, эксцентриситета и т. п. подчиняется закону Мак-

свелла. Распределение овальности цилиндрических поверхно-

стей, непараллельное™ осей, отклонения шага резьбы согласу-

ются с законом модуля разности.

Метрд кривых распределения по своей универсальности нашел

широкое применение для исследования многих вопросов, например

Рис. 5. К определению процента брака

сборочных и контрольных опе-

раций, балансировки деталей,

износа деталей и др.

Статистические методы регу-

лирования технологических про-

цессов и контроль качества

(методы точечных диаграмм).

Кривые распределения не дают

представления об изменении рас-

сеивания размеров деталей во

времени, т. е. в последователь-

ности их обработки. Тем самым

не представляется возможным

осуществлять регулирование

технологического процесса и контроль качества изделий. Для

этой цели применяется метод медиан и индивидуальных значе-

ний (х — х{) (ГОСТ 15898—70), и метод средних арифметических

значений и размахов (х — R), ТОСТ 15899—70. Оба метода рас-

пространяются на показатели качества продукции (точность раз-

меров деталей, отклонения формы, дисбаланс, твердость и другие

отклонения), значения которых распределяются по законам Гаусса

или Максвелла. Стандарты распространяются на технологические

процессы с запасом точности, для которых коэффициент точности

находится в пределах 0,75—0,85. Метод медиан и индивидуальных

значений рекомендуется применять во всех случаях при отсутст-

вии автоматических средств измерения, вычисления и управления

процессами по статистическим оценкам хода процесса. Второй же

метод ГОСТ рекомендует применять для процессов с высокими тре-

бованиями к точности и для единиц продукции, связанных с обес-

печением безопасности движения, экспресс-лабораторных анализов,

а также для измерения, вычисления и управления процессами по

результатам определения статистических характеристик при нали-

чии автоматических устройств.

Рассмотрим здесь второй метод (X — R), который по своему

назначению больше, чем. метод (х — xj, относится к массовому

26

производству, хотя оба метода находят широкое применение в авто-

мобильной промышленности.

Метод же медиан и индивидуальных значений с успехом может

применяться в авторемонтном производстве, особенно при централи-

зованном восстановлении деталей, поэтому коснемся этого метода

в дальнейшем.

При регулировании технологических процессов и контроля каче-

ства методом средних арифметических значений и размахов (х — /?)

статистическими характеристиками являются средние арифмети-

Рис. 6. Контрольная карта статистического регулирования и контроля каче-

ства методом (х.— R)

ческие значения х показателя качества (размеры деталей в мм или

значение поверхностной твердости и т. п.) и размахи R показателя

качества по отдельным выборкам. По средним значениям х судят

об уровне настроенности процесса, а по размахам R — о рассеянии

показателя качества, т. е. о точности процесса.

Контрольная карта статистического регулирования и контроля

качества методом (х — R) состоит из двух диаграмм — х и R,

которые наносят на формуляр из тонких вертикальных и горизон-

тальных линий. По оси ординат наносятся значения размеров обра-

батываемых деталей в мм (или другие показатели качества), а по

оси абсцисс дата, смена и порядковые номера выборок (рис. 6).

На диаграмму х наносятся две сплошные горизонтальные линии,

указывающие. пределы допуска: верхнего Тв и нижнего Тя и две

штриховые (контрольные) прямые, определяющие верхнюю Рв и

нижнюю Ря границы допускаемых отклонение средних арифмети-

ческих значений выборок.

27

Ниже диаграммы X записываются значения xt показателей ка-

чества выборок (размеры деталей и др.), суммы значений Sx;-,

средних арифметических значений я, наибольших х/н6 и наимень-

ших xiHM значений показателей качества и величины размахов R

(в выборках.

На диаграмму размахов наносят две сплошные горизонтальные

линии, ограничивающие поле допуска. Нижняя сплошная линия

соответствует нижней границе размахов, принимается обычно равной

нулю, а верхняя линия — верхнему пределу допуска. Штриховая

линия PbR является верхней границей регулирования размахов,

ограничивающей зону допускае-

Таблица 1 мых значений размахов R в вы-

Коэффициенты для расчета борках.

границ регулирования Границы регулирования оп-

ределяются в зависимости от

объема выборки и величины до-

пуска. Коэффициент точности

процесса для значений показа-

телей качества, подчиняющихся

закону Гаусса, рассчитывается

по формуле

Кт~ 6 »

а для значений показателей ка-

чества, подчиняющихся закону

Максвелла,

ь A25g

Объем выбор- ки Коэффициенты

^в De

3 0,428 1,45 0,69

4 0,500 1,56 0,65

5 0,559 7 1,63 0,62

6 0,592 1,68 0,60

7 0,622 1,72 0,58

8 0,646 1,75 0,57

9 0,667 1,78 0,55

10 0,684 1,81 0,54

где о — среднее квадратическое

отклонение показателя качества; 6 — допуск показателя качества;

6 й 5,25 — коэффициенты.

Границы регулирования Рв и Рн диаграмм средних значений

определяются так: 4

РВ==ТВ-Д6|; РН = ТН + Л6|,

где 6/2 — половина допуска; Тв й Тя — верхний и нижний пределы

допуска; А6 — коэффициент, зависящий, от объема выборки, бе-

рется по табл. 1.

Граница регулирования размахов Pbr вычисляется по формуле

PB^De|,

где Pbr — верхняя граница регулирования размахов; De — коэф-

фициент, зависящий от объема выборки.

Для показателей качества, значения которых распределяются

по закону Максвелла (биения, эксцентриситеты, дисбаланс и т. п.),

28

диаграмма средних арифметических значений имеет только одну

верхнюю границу регулирования Рв, определяемую по формуле

Рв = Д76,

где Д, — коэффициент, зависящий от объема выборки. Значения

коэффициентов для расчета границ регулирования приводятся

в табл. 1.

Если средние арифметические значения х выборок не выходят

за границы регулирования Рв и Рн, а размахи — за верхнюю

границу PbR, технологический процесс протекает удовлетвори-

тельно. Динамика изменения уровня процесса характеризуется

линией, соединяющей точки средних арифметических значений

выборок, а динамика изменения точности процесса — линией,

соединяющей точки размахов выборок. Выход значений, х за Рв —

Рв и РВ£ свидетельствует о нарушении нормального протекания

процесса. В этом случае берется внеочередная выборка. В случае

повторения выхода х и PbR за границы регулирования выборка

считается неудовлетворительной.

Причину, вызвавшую нарушение нормального хода процесса,

необходимо устранить. На карте имеются условные обозначения —

«V» в допуске, «+» — завышен, «—» — занижен.

На контрольной карте наносится отметка в виде стрелки, ука-

зывающая на разладку процесса, а продукция, изготовленная

между двумя очередными выборками, подлежит сплошному конт-

ролю персоналом ОТ К.

На каждой операции осуществляется статистическое регулиро-

вание. Контрольные диаграммы ведутся для одного наиболее важ-

ного показателя.

Другие показатели качества, связанные с данной операцией,

и, параметры технологического процесса (шероховатость поверх-

ности, температура, время нагрева и т. п.) проверяются обычными

методами по каждой выборке, и результаты проверки заносятся

в инструкционную карту.

Инструкционная карта содержит правила регулирования техно-

логических процессов и контроль качества продукции на отдель-

ных операциях, разрабатывается технологом и прилагается к картам

технологического процесса. Объем выборки обычно принимают

3—10 шт. При большем объеме выборки данный стандарт не приме-

ним.

Период отбора выборки определяется опытным путем и практи-

чески устанавливается 1—2 ч, а при высокой производительности

процесса непрерывно.

Контрольная карта, являющаяся носителем статистической ин-

формации о состоянии технологического процесса, может разме-

щаться на формуляре, перфоленте, а также в памяти электронно-

вычислительных машин.

29

ГЛАВА IV

БАЗИРОВАНИЕ ДЕТАЛЕЙ

§ 8. ВИДЫ БАЗ И ИХ ВЫБОР

Одним из важных вопросов механической обработки деталей

является правильная их установка на станке или в приспособлении,,

от которой зависит точность обработки. Под установкой понима-

ется правильная ориентация заготовки относительно режущего

инструмента и надежная фиксация ее в этом положении. Правиль-

ность установки определяется правильностью базирования и за-

жима заготовки без ее-деформации.

Базой называется совокупность поверхностей, линий или

точек детали, по отношению к которым ориентируют другие поверх-

ности детали при обработке или измерении, или по отношению

к которым ориентируют другие детали узла, агрегата при сборке.

Различают следующие виды баз: конструкторские, сборочные,

установочные и измерительные.

Конструкторскими базами называют поверхно-

сти, линии или точки, относительно которых на рабочем чертеже

детали конструктор задает взаимное положение других поверхно-

стей, линий или точек. Конструкторскими базами на рабочих черте-

жах детали служат оси отверстий и валов, оси симметрии и другие

геометрические элементы.

Сборочными базами называют поверхности детали,

определяющие ее положение относительно другой детали в собран-

ном изделии. Деталь, являющаяся исходной для начала сборки узла,

механизма, называется базовой деталью.

Установочными базами называют поверхности де-

тали, с помощью которых ее ориентируют при установке в приспо-

соблении или непосредственно на станке. При установке детали

в приспособлении за установочные базы принимают реальные

поверхности, которыми деталь контактируется с установочной по-

верхностью приспособления. Эти базы нередко называют опор-

н ы м и. В качестве установочных баз могут быть плоскости, внут-

ренние и торцовые поверхности отверстий, наружные цилиндри-

ческие поверхности, центровые углубления и т. п.

Измерительными базами называют поверхности,

линии или точки, относительно которых производят отсчет размеров

при обработке детали.

Установочные и измерительные базы используются в техноло-

гическом процессе обработки детали и называются техноло-

гическими базами.

По роли поверхностей, образующих базу по отношению к изде-

лию, установочные базы делятся на основные и вспомогательные.

Основными установочными базами называют

поверхности, используемые для установки детали при обработке,

30

которыми детали ориентируются в собранном узле или агрегате

относительно других деталей. Например, коренные шейки коленча-

того вала определяют положение вала в блоке цилиндров. При

установке вала на коренные шейки для его обработки их следует

отнести к основным установочным базам.

Вспомогательными установочными ба-

зами называют поверхности, которые для работы детали в изде-

лии не нужны, но специально обрабатываются для установки детали

при обработке. Примером вспомогательных баз служат центровые

углубления различных валов, внутренний поясок юбки поршня и его

торец. Для работы поршня в цилиндре эти поверхности не нужны,

для обработки же поршня они необходимы.

По месторасположению в технологическом процессе установоч-

ные базы делятся на черновые (первичные), про-

межуточные и чистовые (окончательные).

Черновые базы служат для установки заготовки на первых опе-

рациях обработки, когда других обработанных поверхностей

еще нет.

Выбор установочных баз при обработке деталей имеет большое

значение. Выбор черновой базы — это решение вопроса, с какой

поверхности следует начинать обработку заготовки. Черновая база

должна позволить обработать поверхность, которая является наи-

более важной установочной базой при последующей обработке

других поверхностей детали [12]. Черновая база не обеспечивает

точности обработки, поэтому ее используют обычно только для

первой установки, только один раз. Для-деталей, не обрабатываемых

кругом, в качестве черновой базы выбирают одну из необрабаты-

ваемых поверхностей, т. е. остающуюся в черновом виде. При

Обработке детали кругом за черновую базу следует принимать

поверхность, имеющую наименьший припуск по сравнению с дру-

гими поверхностями. Черновые базы должны быть ровными и чис-

тыми и должны иметь минимальное смещение относительно других

поверхностей, подлежащих обработке.

После первой операции обработки на всех последующих опе-

рациях черновые базы должны быть заменены обработанными,

чистовыми базами. Исключением может являться обработка на

револьверных станках, полуавтоматах и многошпиндельных ав-

томатах, когда деталь частично или полностью обрабатывается

с одной первоначальной установки по черновой базе. При выборе

чистовых установочных баз следует по возможности руковод-

ствоваться принципом совмещения баз. В общем виде принцип

совмещения баз заключается в использовании в качестве устано-

вочной базы конструкторской и измерительной баз. В качестве

базовой поверхности выбирают поверхность детали, относительно

которой в чертеже детали координировано положение данной

обрабатываемой поверхности. При совмещении установочной базы

с конструкторской базой погрешность базирования равна нулю.

На рис. 7 в качестве примера показаны чертеж детали и совме-

31

Эскиз

Чертеж обработки

детали. и установки. Эскиз

В А А = О контроля

^wuuKupuumupumo^Q^o^Ou-Uji

Рис. 7. Совмещение баз

щение баз при последней окончательной обработке поверхности П.

За базовую поверхность принята поверхность К, относительно кото-

рой координировано положение поверхности П (размер Л); по отно-

шению поверхности П поверхность К является конструкторской

базой.

Если принцип совмещения баз невозможен по конфигурации

детали или другим причинам, то выбирают другую базовую поверх-

ность, однако при этом

необходимо, чтобы по-

грешность. базирования

была значительно мень-

ше допуска размера, оп-

ределяющего положение

данной обрабатываемой

поверхности. Приведем

пример, иллюстрирую-

щий сказанное. . При

обработке плоскости ВВ

при допуске на размер а,

меньшем чем на раз-

мер b (рис. 8, а), базиро-

вание должно быть по плоскости ВБ, а не на плоскость АА, так как

в последнем случае нельзя было бы выдержать допуск размера а.

При указанном базировании (рис. 8, а) погрешность базирования

а -}-pi кНшшш

Рис. 8. Выбор базы при шлифовании детали: а. — пра-

вильная схема установки; б — погрешность базирова-

ния равна допуску размера

равна нулю. При базировании на плоскость АА (рис. 8, б) погреш-

ность базирования равна допуску на размер Ь. Если допуск на раз-

мер а больше допуска на размер Ь, то базирование по схеме на

рис. 8, б возможно.

Для обеспечения наименьшей погрешности от несовмещения

баз необходимо в качестве установочной базы выбирать поверх-

ность детали, наиболее точно расположенную относительно кон-

структорской базы. При обработке двух любых поверхностей детали

на разных установочных базах погрешность взаимного положения

обработанных поверхностей получается большей, чем при обра-

ботке их на одной установочной базе. Эта погрешность равна

погрешности взаимного расположения установочных баз. Отсюда

следует принцип единства баз, заключающийся в том, что данную

32

поверхность и поверхность, являющуюся по отношению к ней

конструкторской базой, обрабатывают, пользуясь одной и той'же,

т. е. единой, установочной базой. Отсюда следует, что принцип

единства базы охватывает только две взаимосвязанные поверх-

ности — данную рассматриваемую и вторую, являющуюся кон-

структорской базой по отношению к ней [12]. При большом числе

операций и трудности соблюдения других заданных размеров,

не допускающих совмещения баз, правило единства базы расши-

ряют до принципа постоянства установочной базы.

/ Принцип постоянства установочной базы состоит в том, что на

всех технологических операциях обработки используют одну и ту

же (постоянную) установочную базу. Условие постоянства устано-

вочной базы является необходимым при соблюдении жестких требо-

ваний к точности обработки.. Смена баз может внести недопусти-

мую ошибку во взаимное расположение поверхностей, обработан-

ных от различных баз, тогда как постоянство установочной базы

-уменьшает погрешность базирования от несовмещения баз.

При обработке поверхностей, не требующих особой точности,

принцип постоянства установочной базы не является обязательным.

В этом случае, а также когда принцип постоянства установочной

базы не может быть выполнен, обработку ведут от других баз.

В ряде случаев смена установочной базы упрощает обработку и кон-

струкцию приспособления и является экономически оправданной.

§ 9. ПРИМЕРЫ БАЗИРОВАНИЯ

Для ориентации, заготовки в приспособлении или на станке

необходимо выбрать количество и расположение базирующих

поверхностей. Обрабатываемая деталь, как и всякое тело, имеет

шесть степеней свободы, три возможных перемещения вдоль трех

взаимно перпендикулярных осей координат и три возможных

вращения относительно их (рис. 9). Для правильной ориентации

заготовки в приспособлении или механизме необходимо и доста-

точно шести опорных жестких точек, ' расположенных определен-

ным образом на поверхности данной детали. Отсюда вытекает из-

вестное правило базирования деталей по шести опорным точкам —

правило шести точек. Для лишения заготовки всех шести степеней

свободы необходимы шесть неподвижных опорных точек, располо-

женных в трех перпендикулярных плоскостях (рис. 9, а). Три опор-

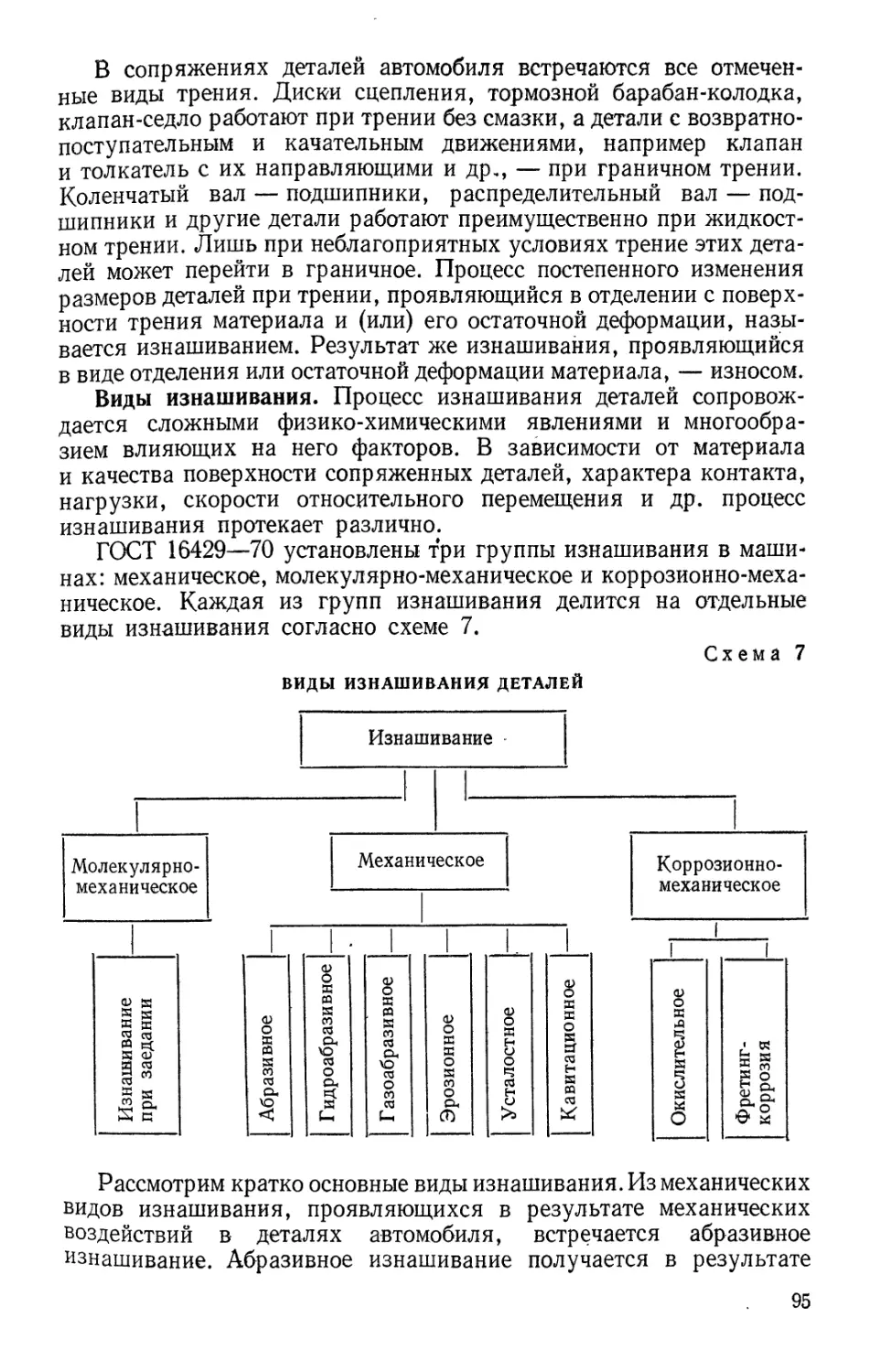

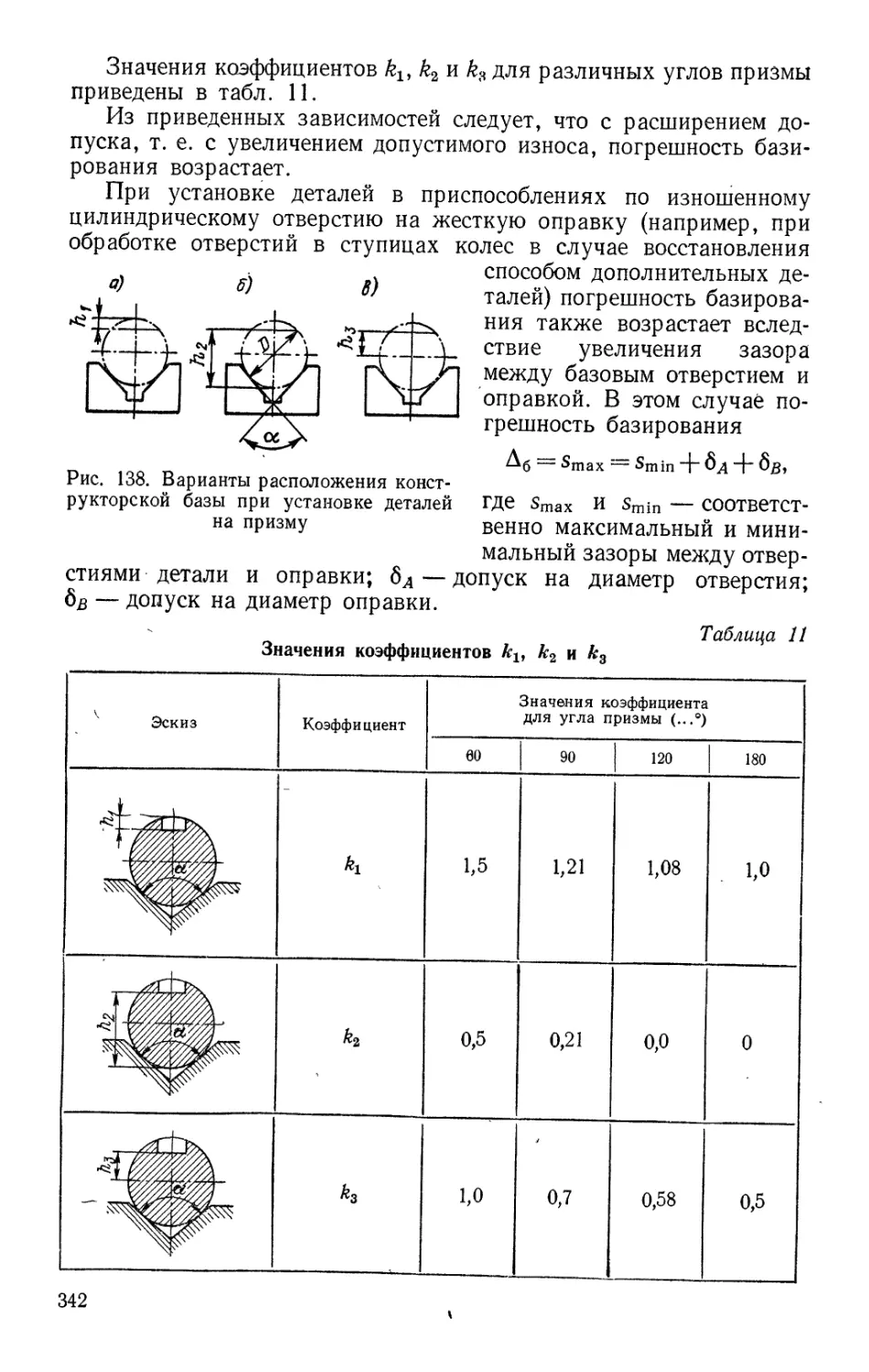

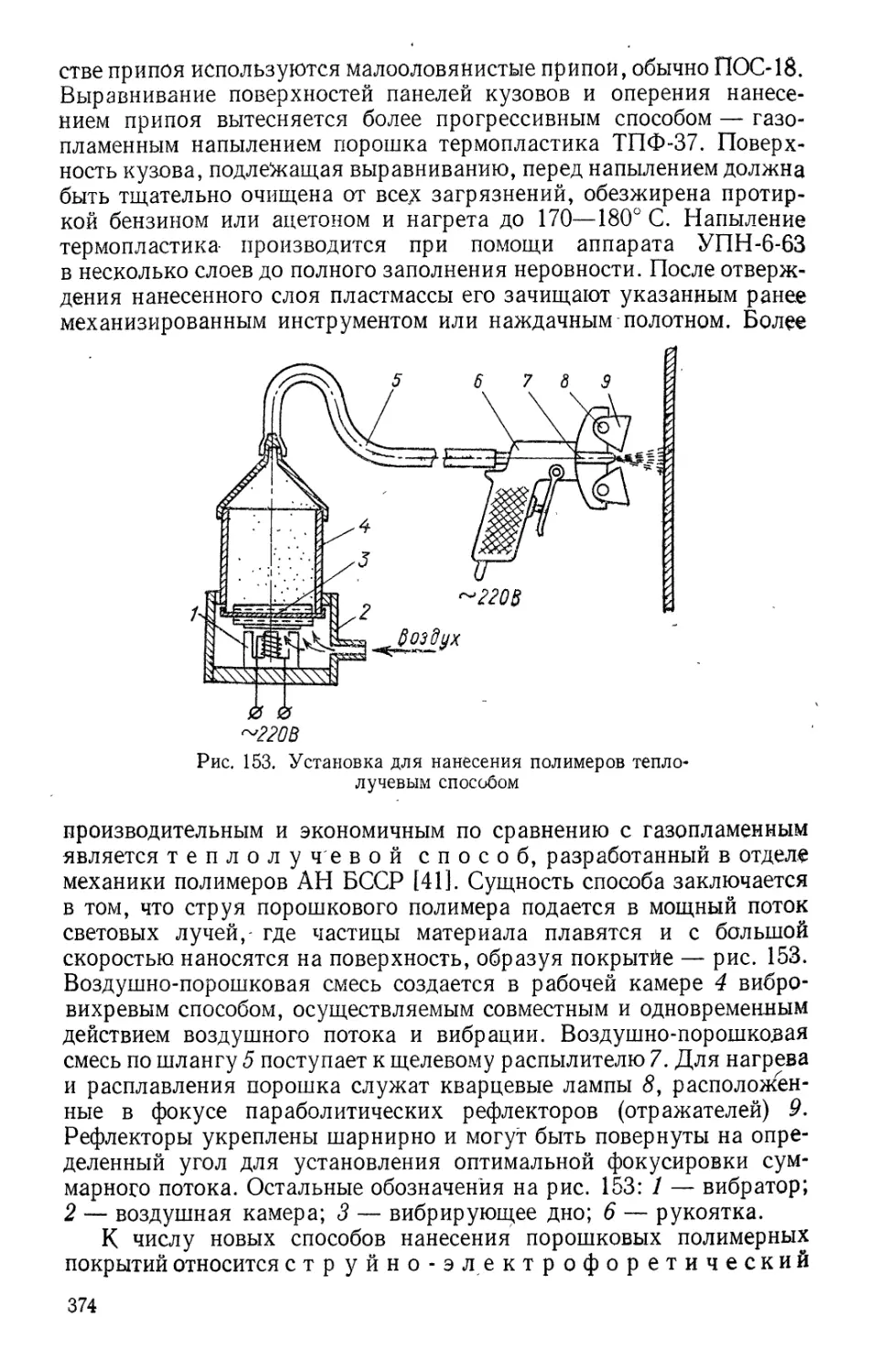

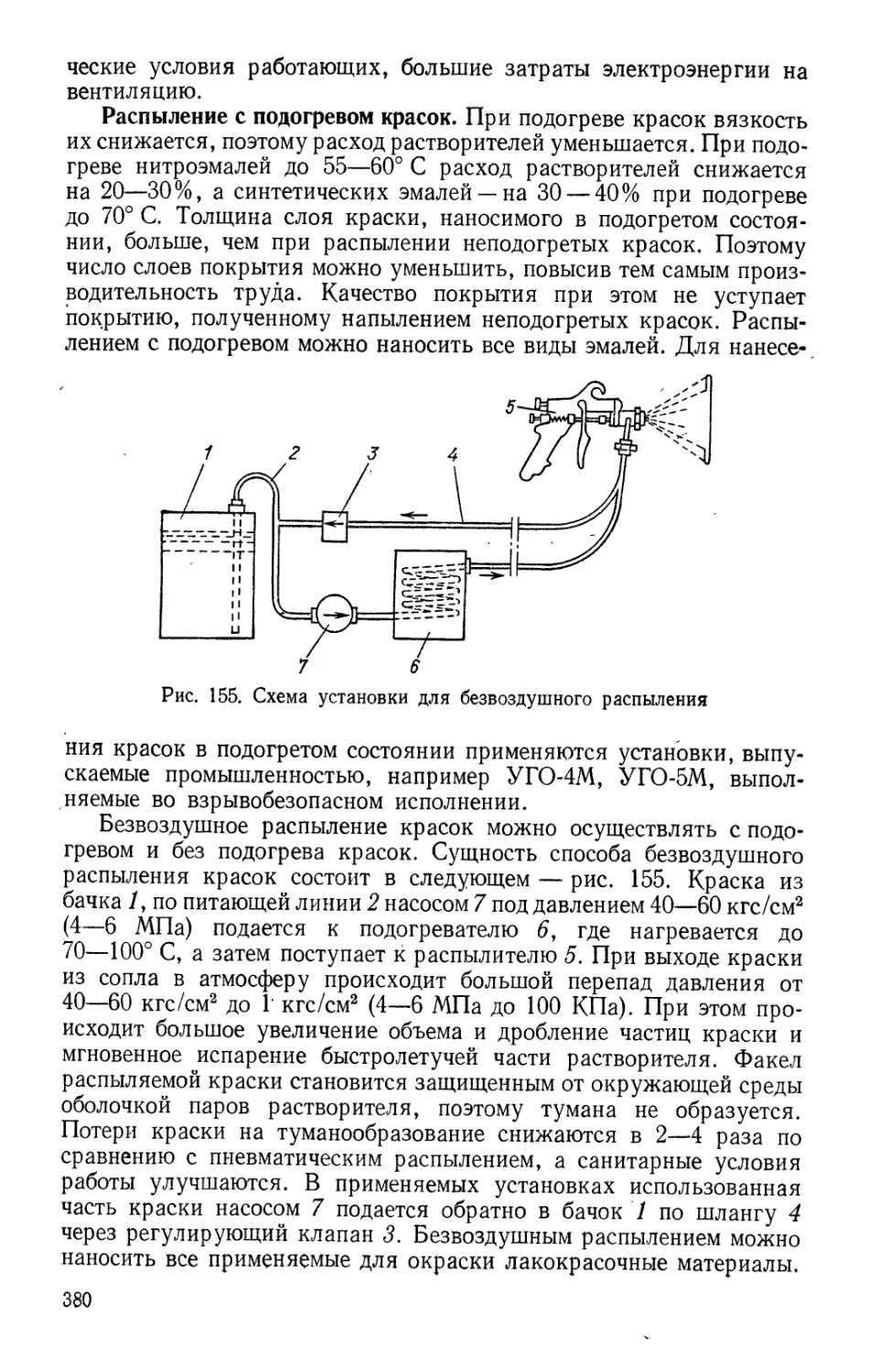

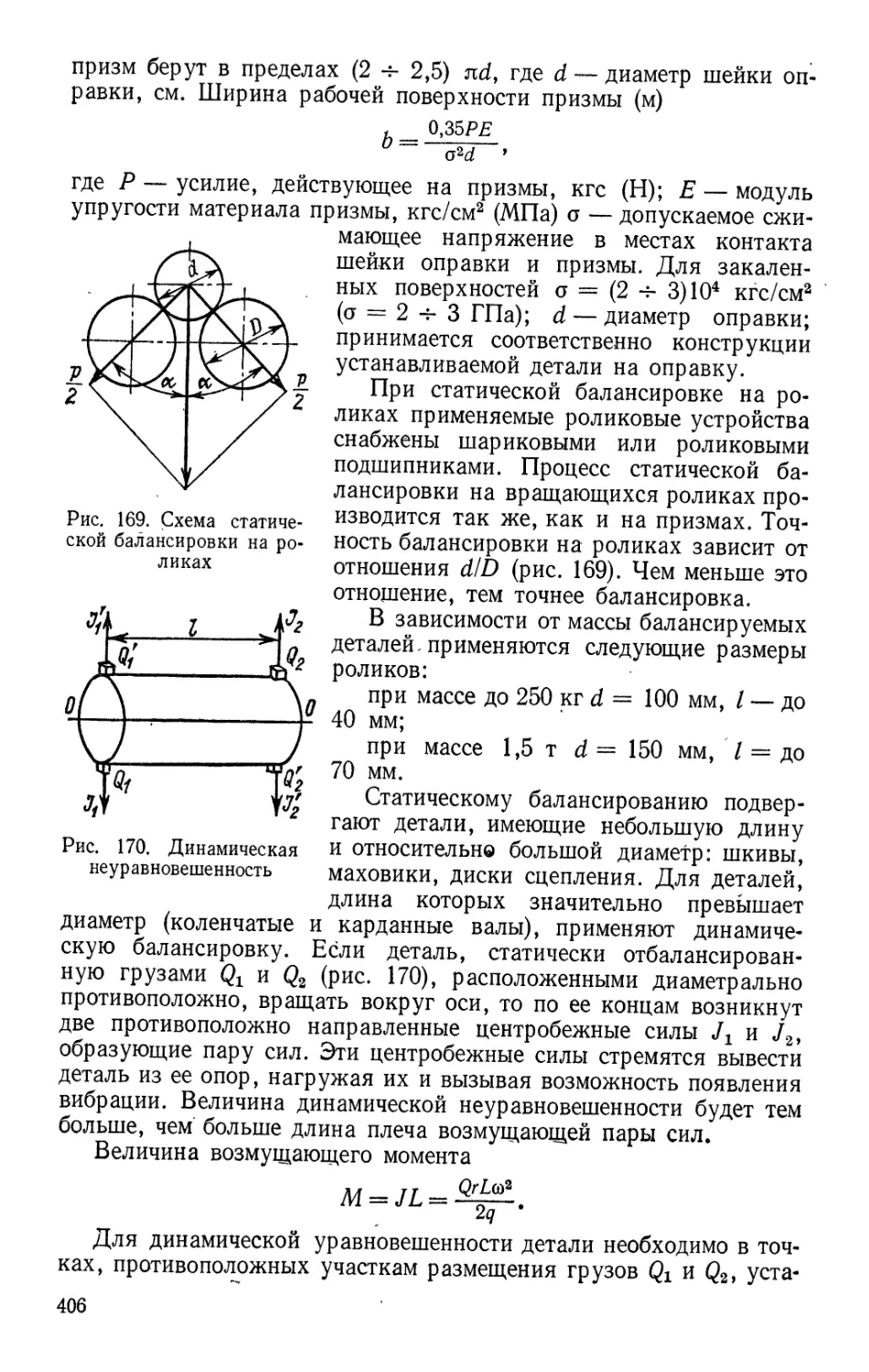

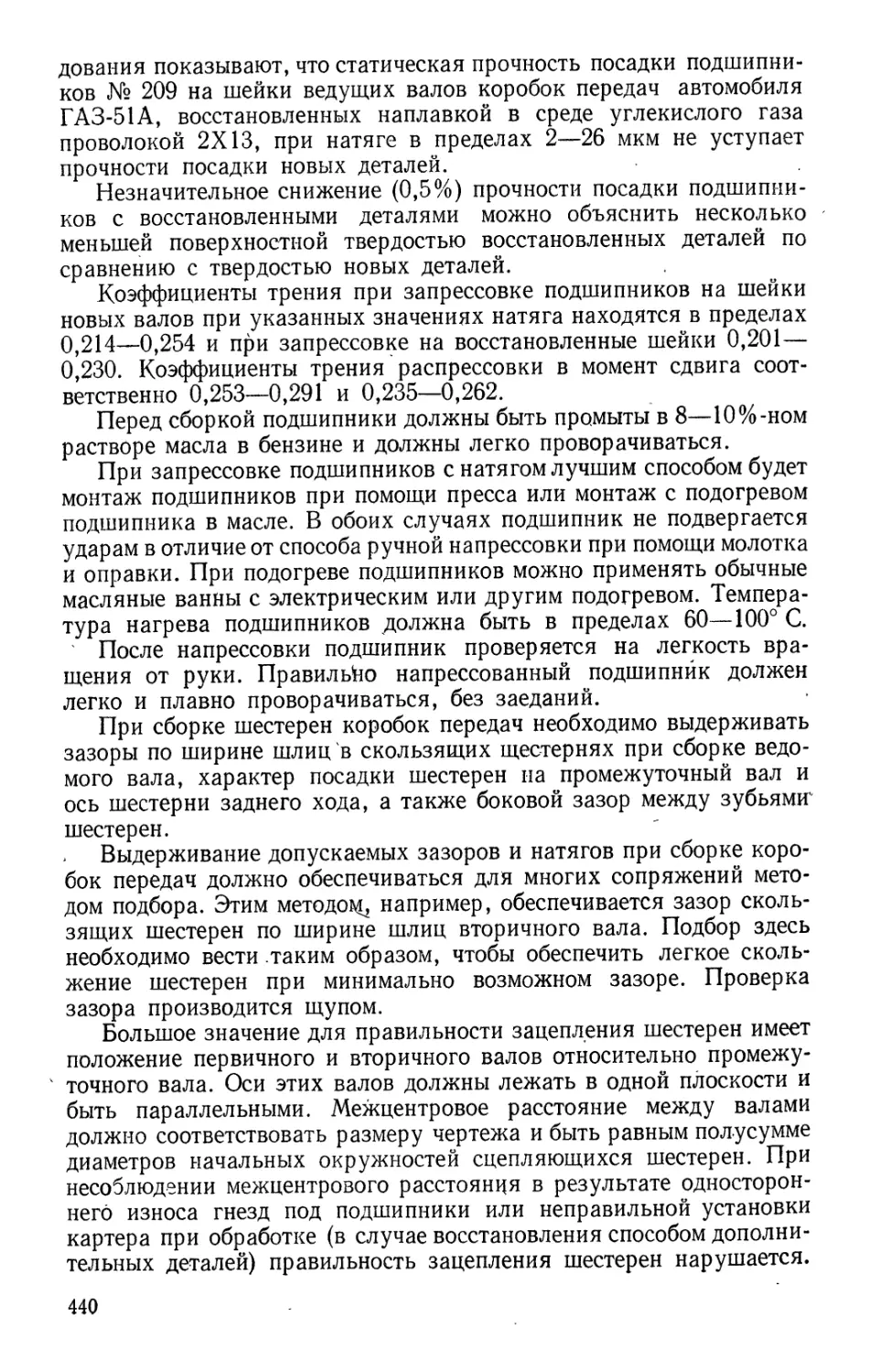

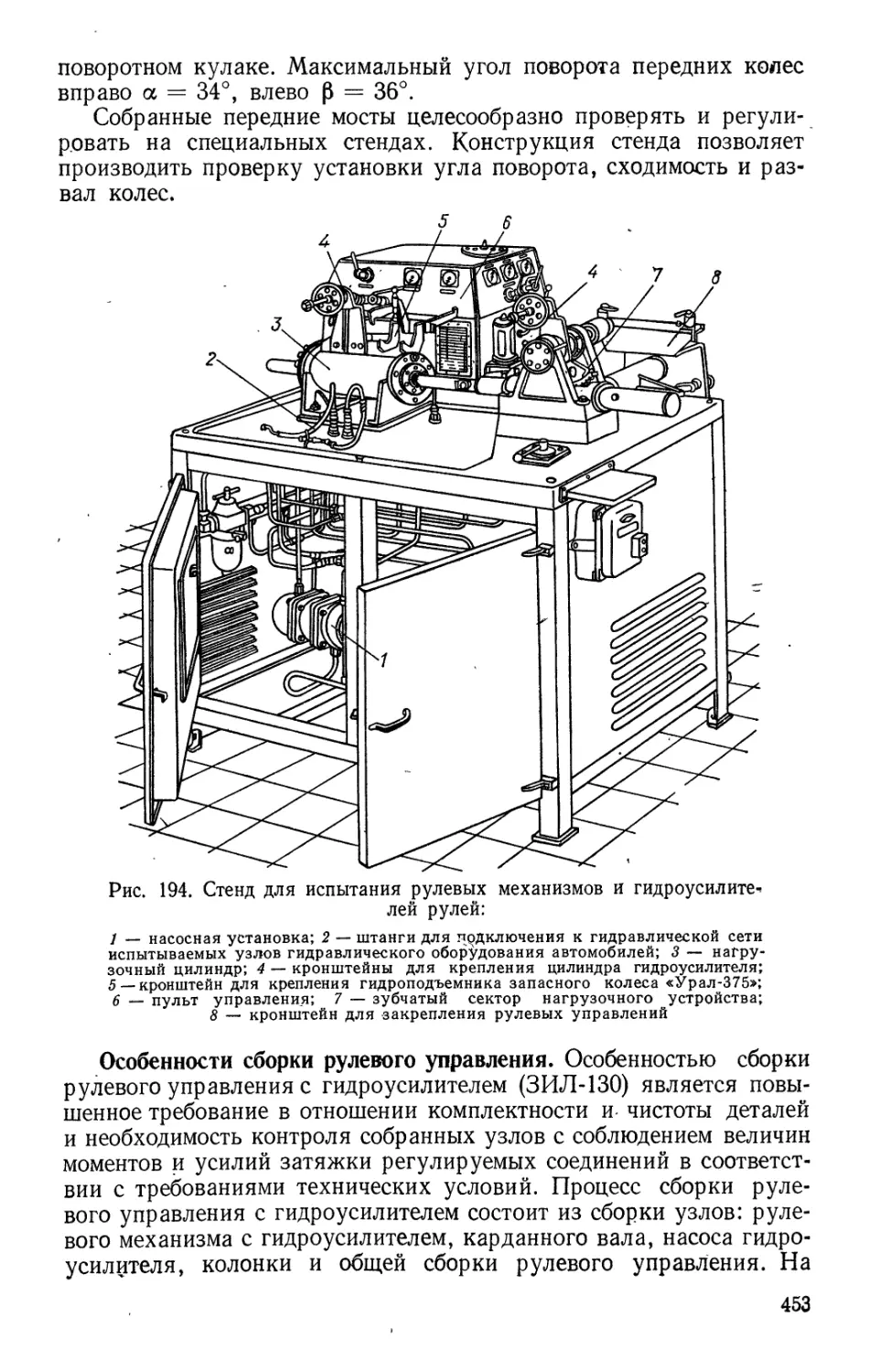

ные точки 1, 2, 3, расположенные ,в плоскости, параллельной хог,