Author: Огородников В.П. Агеев Н.П. Данилин Г.А.

Tags: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды военная техника военное дело производство патронов

ISBN: 5-85546-247-1

Year: 2006

ti П АГГЕЛ Г А ДАНКПт В П ОГОГаТЯЖ:

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

ПАТРОНОВ

СТРЕЛКОВОГО ОРУЖИ

Часть П

ПРОЦЕССЫ ШТАМПОР

Министерство образования и науки Российской Федерации

Балтийский государственный технический университет «Воеимех»

Н.П. АГЕЕВ, Г.А. ДАНИЛИН,

В.П. ОГОРОДНИКОВ

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

ПАТРОНОВ

СТРЕЛКОВОГО ОРУЖИЯ

Часть 2

ПРОЦЕССЫ ШТАМПОВКИ

Допущено

УМО по университетскому политехническому образованию

в качестве учебника для студентов вузов,

обучающихся по специальности 170104

«Высокоэнергетические устрой^иимяввищ/рпических систем»

Санкт-Петербург

2006

Авторы: Н.П. Агеев, канд. техн, наук, проф; Г.А. Данилин, д-р

техн, наук, проф.; В.П. Огородников, канд. техн, наук

УДК 623.455.2/.6.001.63(075.8)

А18

Агеев, Н.П.

А18 Технология производства патронов стрелкового ору-

жия. Ч. 2. Процессы штамповки / Н.П. Агеев,

Г.А. Данилин, В.П. Огородников; Балт. гос. техн. ун-т. -

СПб., 2006. - 533 с.

ISBN 5-85546-247-1

Рассмотрены процессы штамповки, применяемые в производстве

для изготовления металлических элементов патронов. На основе ана-

лиза иапряженно-деформированного состояния штампуемых загото-

вок определены технологические особенности и возможности этих

процессов. Даны математические модели, систематизированы виды

технологических отказов и способы их предотвращения, предложены

методы технологических расчетов.

Предназначено для студентов вузов, обучающихся по специаль-

ности «Высокоэнергетические устройства автоматических систем», а

также аспирантов, научных работников и инженеров.

623.455.2/.6.001.63(075.8)

Рецензенты: заслуженный деятель науки и техники РФ д-р техн,

наук, проф. Н.А.Усенко, главный инженер ФГУП

«ПО Ульяновский машиностроительный завод» Б.Р.Гринберг

ISBN 5-85546-248-1

© БГТУ, 2006

© Авторы, 2006

ПРЕДИСЛОВИЕ

В патронном производстве важная роль принадлежит процессам

штамповки. Несмотря на достаточно длительную историю приме-

нения и изучения отдельных процессов штамповки, по-прежнему

актуальна задача исследования их технологических возможностей

и на этой основе совершенствование технологии и методов ее рас-

чета. Классификация процессов штамповки дана в первой части

книги (глава 5). При изготовлении металлических элементов па-

тронов во многих случаях предъявляются жесткие требования по

обеспечению не только заданной точности формы и размеров, но и

металлографической структуры, поврежденности металла и его ме-

ханических свойств, влияющих на функционирование патронов.

Управление качеством патронов по названным параметрам воз-

можно на основе изучения и систематизации проявляющихся тех-

нологических отказов, условий ограничения деформации и по-

строения обоснованных математических моделей процессов штам-

повки. При этом необходимо учитывать, что многие показатели ка-

чества формируются на протяжении всего «жизненного» цикла из-

делия от начальных этапов изготовления до конечных этапов экс-

плуатации. Поэтому в книге рассмотрены с использованием фено-

менологического подхода условия достижения различного уровня

качества на отдельных этапах технологии, предложены системати-

зация технологических отказов и модели поврежденности металла

изделий. С этих позиций анализируются результаты собственных

экспериментальных исследований процессов штамповки по напря-

женно-деформированному состоянию, предельным деформациям,

формируемым механическим свойствам.

На основе применения положений сопротивления материалов

пластическому деформированию (СМПД), разработанных

Г.А. Смирновым-Аляевым и его учениками, а также безмоментной

теории листовой штамповки, развитой Е.А. Поповым, феноменоло-

гической теории разрушения В.А. Колмогорова, А.А. Богатова и

др., метода баланса мощностей решены задачи по оценке техноло-

гических возможностей рассматриваемых процессов штамповки.

Изучение каждого из процессов построено по одинаковой схеме,

предусматривающей ознакомление с основными способами его

реализации, основными теоретическими положениями по оценке

его технологических особенностей и возможностей и методам тех-

нологических расчетов.

з

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

И СОКРАЩЕНИЯ

R - радиус;

0 — полярный угол в плоскости меридиана;

<р - угол в плоскости параллельного круга;

г - расстояние от оси симметрии до некоторой точки средин-

ной поверхности;

S - толщина стенки детали;

Rp - радиус кривизны оболочки в меридиональном сечении;

Re — радиус кривизны оболочки в окружном направлении;

S/d - относительная толщина стенки детали;

S/Rp - относительная толщина стенки оболочки;

Н- высота детали;

D - максимальный наружный диаметр детали;

F- площадь поверхности детали (элемента детали);

3$ - относительная разнотолщинность (разностенность);

Do, So - диаметр и толщина исходной заготовки;

р - радиус сечения;

- p/dn

р = -- - относительный радиус пуансона;

р°.е. pip _ относительные радиусы опасного и граничного се-

чения;

h -, - ход инструмента;

hi = hi /d„ - относительный ход инструмента;

du,dn - диаметры рабочей части матрицы и пуансона;

z - односторонний технологический зазор между пуансоном и

матрицей;

77и - припуск на износ инструмента;

77д = 7*-7“ - поле допуска;

Т“, 71" - верхнее и нижнее допускаемые отклонения на размер

детали;

Ти,Тп - допускаемые отклонения на размеры инструмента;

/Я], - коэффициенты вытяжки на 1-й и z-й операциях;

Е1 < е2 > ез (ei - е2 - ез) _ главные компоненты деформации;

£(. - интенсивность деформации;

4

£. - интенсивность скорости деформации;

£,у,£ф - интенсивность деформации в момент образования

шейки и разрушения при испытании образов на растяжение;

X = л/Зе,. - интенсивность деформации сдвига;

Ер,Ее,£п - компоненты деформации в меридиональном, тан-

генциальном направлениях и в направлении нормали к срединной

поверхности заготовки;

Kq = £е / еп - коэффициент отношения главных деформаций;

е-, - степень деформации;

- эффективная и накопленная степени деформации;

е - основание натурального логарифма;

е,у,е,. ~ пРеДельные Д° потери устойчивости пластического

деформирования и разрушения степени деформации;

v£ »va~ характеристики вида деформированного (индекс в) и

напряженного (индекс о) состояния;

со,- - коэффициент использования запаса (ресурса) пластично-

сти;

\|/у,\|/р - относительное сужение площади поперечного сече-

ния образца в момент образования шейки и разрушения;

Е - модуль упругости;

G - модуль упругости при сдвиге;

ц - коэффициент Пуассона;

стт>сто,2~ физический и условный предел текучести;

<тв - временное сопротивление;

ств0 ~ временное сопротивление в исходном состоянии;

а,, а2, а3 - главные нормальные напряжения;

стк- нормальное контактное напряжение;

О; - интенсивность напряжений;

ст, = Ф(е;) - функциональная зависимость между о,- и £,-;

а 1у - интенсивность напряжений в момент начала образова-

ния шейки при испытании образцов на растяжение;

о,р - интенсивность напряжений в момент разрушения при

испытании образцов на растяжение;

5

A - работа;

Яуд - удельная работа формоизменения;

К = -Зр/о( = л/Зо/Т - показатель жесткости схемы напря-

женного состояния;

п - коэффициент деформационного упрочнения металла заго-

товки;

р = -о = -(о! + о2 + о3 )/3 - гидростатическое давление;

оср - среднее сопротивление материала деформированию;

q - удельное усилие;

Т - <з J>/3 - интенсивность касательных напряжений;

окр - критическое напряжение;

Ка, Ке, Ка - коэффициенты запаса прочности по напряжениям,

деформациям, ресурсу пластичности;

- критическая нагрузка;

ы.ы.м’ И- допустимые значения напряжения, дефор-

мации, ресурса пластичности, усилия;

Р - усилие;

ЕК,ЕС - касательный и секущий модули;

ЕО/ - относительный касательный модуль;

/- коэффициент трения;

Ро - плотность материала;

t - температура;

т - время;

Кт - коэффициент эффективности термообработки;

77, - параметр применимости;

НДС - напряженно-деформированное состояние;

ОМД - обработка металлов давлением;

ХШ - холодная штамповка;

ОПД - очаг пластической деформации;

ТКИ - технологичность конструкции изделия;

ТП - технологический процесс.

6

1. ВЫТЯЖКА

1.1. Способы вытяжки

По форме исходной заготовки различают способы вытяжки из

ленты, из плоской или полой пространственной формы, осесим-

метричной (круглой плоской, полой цилиндрической), призмати-

ческой (квадратной, шестигранной, прямоугольной), неосесим-

метричной, в том числе несимметричной заготовки.

В патронном производстве применяются способы вытяжки из

плоских заготовок в виде кружков, квадратов и шестигранников

при изготовлении металлических элементов пуль (оболочек, пи-

ростаканов, наконечников и некоторых других), из плоских пря-

моугольных заготовок при изготовлении металлических коробок

для укупорки патронов и способы вытяжки из полых заготовок

для тех же деталей на последующих вытяжных операциях.

По виду штампуемых деталей выделяют способы вытяжки осе-

симметричных цилиндрических заготовок (пульных оболочек,

пиростаканов и др.), осесимметричных нецилиндрических (с

фланцем, ступенчатых, конических, полусферических, куполооб-

разных), коробчатых и других.

По схеме приложения дополнительных сил (без учета сил тре-

ния) выделим способы вытяжки без прижима, с прижимом заго-

товки, с подпором торцевой кромки, с противодавлением со сто-

роны наружной поверхности дна, а также с комбинацией

перечисленных дополнительных сил.

По типу технологической среды, воздействующей на заготов-

ку, различают способы вытяжки с применением жесткого инстру-

мента, пластичного материала, эластичного материала, жидкости,

газа, силового поля, смешанных (комбинированных сред). При

этом имеется в виду во всех способах применение пары инстру-

ментов, один из которых, как правило, выполнен из перечислен-

ных нежестких (податливых) сред.

По виду движения заготовки и рабочего инструмента различа-

ют способы вытяжки с поступательным (продольным, попереч-

ным), вращательным вокруг собственной оси, круговым кача-

7

тельным и комбинированными видами движения. Все способы, в

которых присутствует вращательное движение, относят к ротаци-

онным способам вытяжки.

Одним из важных признаков классификации способов вытяжки

является температура процесса. По температурным условиям

процесса вытяжки выделяют способы: без принудительного на-

грева заготовки; с нагревом всей заготовки вне штампа; с мест-

ным нагревом краевой части заготовки в штампе; с местным ох-

лаждением заготовки в штампе.

По скоростным условиям процесса вытяжки выделяют спосо-

бы вытяжки: квазистатические, скоростные, высокоскоростные,

импульсные.

По характеру приложения нагрузки во времени процессы вы-

тяжки могут быть с непрерывным и прерывистым, в том числе

циклическим нагружением.

По признаку условий трения на контактных поверхностях вы-

деляют способы вытяжки с реализацией механизма граничного и

жидкостного (гидродинамического трения).

По типу применяемого технологического оборудования при-

меняют способы вытяжки: в штампах на механических и гидрав-

лических прессах; в инструментальных блоках на автоматических

линиях роторного и роторно-конвейерного типов; давильным ин-

струментом на раскатных станках; на прессах и в устройствах для

гидромеханической и пульсирующей вытяжки; на прессах и уст-

ройствах для пневмоформовки; в устройствах и прессах для высо-

коскоростной и импульсной штамповки (с использованием в ка-

честве энергоносителя газовых смесей, порохов, бризантных ВВ,

импульсного электромагнитного поля, электрогидравлического и

электропластических эффектов).

Перечисленные способы свидетельствуют об исключительном

многообразии технологии вытяжки, если ее рассматривать в кон-

тексте изготовления различного рода деталей любого назначения.

Однако в патронном производстве этот процесс имеет ограни-

ченное применение ввиду специфики конструктивного исполне-

ния металлических элементов, их малых габаритов и массового

типа производства.

В основном применяются способы вытяжки осесимметричных

деталей жестким инструментом, при его поступательном движе-

нии, на прессах и АР Л, без нагрева заготовок, что соответствует

скоростным условиям штамповки.

8

1.2. Вытяжка цилиндрических деталей

1.2.1. Вытяжка без прижима из плоской осесимметричной

заготовки

К основным технологическим особенностям этого процесса

относятся следующие:

• нестационарность;

• неоднородность напряженного и деформированного состоя-

ний заготовки по ее объему;

• возможность потери устойчивости заготовки различного ро-

да;

• возможность разрушения заготовки;

• неполное соответствие штампуемой детали по форме и раз-

мерам рабочему инструменту.

Рассмотрим эти особенности. Нестационарность - свойство

процесса, характеризующее изменение во времени его параметров

(деформированного состояния, напряженного состояния, техноло-

гического усилия). Внешним отличительным признаком неста-

ционарности процесса служит машинная диаграмма «усилие -

путь инструмента» P-h, в которой параметр dP/dh = war

(рис. 1.1). Выделим четыре характерные стадии (кривая 7): I - уп-

руго-пластическое деформирование плоской заготовки; II - пла-

стический изгиб плоской заготовки с искривлением срединной

поверхности у скругленной кромки пуансона; Ш - пластический

изгиб с растяжением полой пространственной заготовки с ис-

кривлением ее срединной поверхности у скругленных кромок пу-

ансона и матрицы; IV - протягивание краевой части заготовки че-

рез цилиндрический поясок матрицы.

Во время первой, начальной, стадии деформирования пуансон

оказывает давление на центральную часть заготовки, свободно

лежащую в матрице, вызывает ее прогиб, так как силы, дейст-

вующие со стороны пуансона и матрицы, смещены в радиальном

направлении и образуют изгибающие моменты (в заготовке воз-

никают положительные изгибающие моменты в радиальном Мр и

окружном Л7е направлениях). Дальнейшее опускание пуансона со-

ответствует второй стадии и приводит к формированию первого

очага пластической деформации (ОПД-1) в зоне контакта заготов-

ки с вытяжной кромкой пуансона с плоской одноименной схемой

напряженного состояния (ор >0, Ое>0, о„ = 0, р - направление ка-

9

сательной, п - направление нормали к срединной поверхности за-

готовки, 0 - окружное направление). Краевая часть заготовки

приподнимается над плоской поверхностью матрицы, но при этом

сохраняет прямолинейность образующей. В конце второй и нача-

ле третьей, промежуточной, стадии процесса происходит также

искривление срединной поверхности заготовки на участке ее кон-

такта с вытяжной кромкой матрицы. При этом формируется вто-

рой, в дальнейшем основной, очаг пластической деформации

(ОПД-2) в краевой части заготовки, отличающийся от ОПД-1 пло-

ской разноименной схемой напряженного состояния (ор >0, Ое <0,

о„ = 0).

Рис. 1.1. Машинная диаграмма «уси-

лие - путь инструмента» P-h при вы-

тяжке круглых (кривая /), шестигран-

ных (кривая 2) и квадратных (кривая

3) заготовок (материал - биметалл 1;

50=2,87 мм; </м=22,2 мм)

Границей раздела ОПД-1 и ОПД-2 служит сечение с координа-

той (рис. 1.2). С этого момента начинается втягивание заготов-

ки в матрицу с формированием боковых цилиндрических поверх-

ностей при одновременном уменьшении диаметра края заготовки.

При этом в части заготовки, прилегающей к вытяжной кромке

матрицы, продолжает действовать изгибающий момент, так как

переход элементов краевой части заготовки (фланца) на скруг-

ленную кромку матрицы должен сопровождаться значительным

изменением радиуса кривизны срединной поверхности этих эле-

ментов (от R р—»оо до конечного значения R р).

10

Рис. 1.2. Схема промежуточной стадии процесса вытяжки плоской заготовки

без прижима

Технологические особенности процесса вытяжки определяют-

ся напряженно-деформированным состоянием заготовки на ее

различных участках.

Для качественной оценки состава технологических факторов и

их влияния на параметры процесса воспользуемся приближенным

анализом напряженного состояния по методике Е.А. Попова, ос-

нованным на совместном решении уравнений равновесия и пла-

стичности.

Примем следующие допущения:

^рассматриваются два ОПД: ОПД-1 в границахр^>рХ);

ОПД-2 - р'1’ <p<R;

2) схема напряженного состояния плоская (в ОПД-1 - ор >0,

ов>0, о„= 0), (в ОПД-2 - ор>0, ов<0, о„ — 0);

3) главные направления в любой точке заготовки: р, п - на-

правления касательной и нормали к срединной поверхности заго-

товки, 0 - направление тангенциальное (окружное);

4) гипотеза идеальной пластичности о,- = const;

5) толщина заготовки в процессе деформации не меняется;

11

6) трение не учитывается;

7) материал заготовки изотропен;

8) влияние изгибающих моментов не учитывается;

9) параметры НДС по толщине стенки не изменяются.

При наличии осевой симметрии деформирования уравнение

равновесия сил, действующих на заготовку, можно записать в ви-

де

</стп

р—-S' + ct -сте=0. (1.1)

Jp

Уравнение пластичности по гипотезе максимальных касатель-

ных напряжений без учета влияния упрочнения для рассматри-

ваемого случая имеет вид

ор-ов = о,-, (1.2)

где растягивающее напряжение ор является по алгебраической ве-

личине максимальным (ор = О|), а сжимающее напряжение ов -

минимальным (ов = о3) главным нормальным напряжением.

Совместное решение уравнений (1.1) и (1.2) дает дифференци-

альное уравнение

</стр=-стД. (1.3)

р

Интегрирование (1.3) с использованием граничного условия,

по которому при р = R (по контуру заготовки) ор = О (ввиду сво-

бодной торцевой поверхности кромки), позволяет получить фор-

мулу для определения орв функции радиуса:

СТР р d

рстр=-ст,р-;

О Л Р

ст = о,-In—. (1.4)

Р

Из уравнения пластичности (1.2) находим, после подстановки

(1.4), формулу для определения ов в функции от радиуса:

сте=-о,

1 1 Л1

1 — In— .

Р7

(1.5)

Из формул (1.4) и (1.5) следует, что на кромке ор= 0, а ов = - о,-,

а по мере приближения к вытяжной кромке матрицы ор увеличи-

вается, а ов по модулю уменьшается.

12

В граничном сечении (р = р'1’) напряжение ов = 0, а при умень-

шении р< ргр меняет знак на обратный, т.е. становится растяги-

вающим (ов > 0). Из уравнения пластичности следует, что в гра-

ничном сечении ор = о,-.

Из (1.5) на этом основании можно определить радиус гранич-

ного сечения ргр:

R

0 = -oz 1-1п— ,

* гр

I р J

ргр = Лехр(-1)=0,37Л. (1.6)

Так как в зоне фланца напряжения ор и ов имеют разный харак-

тер изменения в зависимости от радиуса, то существует сечение

заготовки, в котором выполняется равенство

(1-8)

(1-9)

пр/ое=-1. (1.7)

После подстановки в (1.7) формул для ор и ов из (1.4), (1.5)

найдем значение радиуса, контролирующего это сечение:

р5 = Я ехр = 0,61Л.

Оценим схему напряженного состояния в зоне ОПД-2 по ко-

эффициенту жесткости К:

стп + Сто R

К=~*------ = 21n—-1.

ст,- р

Из (1.9) следует, что при р = R (на кромке) К = -1 (простое

сжатие); при р = р$ К = 0 (сдвиг); при р = ргр К = +1 (растяже-

ние).

В зоне ОПД-1 схема напряженного состояния одноименная

плоская (ор >0, ов >0). Для прямолинейного участка заготовки, с

наклоном относительно плоской поверхности матрицы под углом

а, в соответствии с условием статики запишем равенство

2лргр5грст1гр sin а = 27гр0 С50 Сстр0 с sin а,

где ро с, S0 с, стро с - радиус, толщина и напряжение в так

мом «опасном» сечении заготовки, откуда

„гр <?гр

_ о.с__________________________гр р °

Ор = Ор ----------

(1.Ю)

>о.с

o.c

называе-

(1.11)

ЛО.С 0О.С

Р о

Так как на этой стадии процесса S'v/s0* близко к единице,

можно принять, что

13

CT0CSCTn’Pl. (1.12)

P P pO.C 4 '

Отношение радиусов ргр/ро с> 1,0, а поэтому растягивающие

напряжения в «опасном» сечении будут наибольшими, что опре-

деляет и возможность разрушения заготовки в нем. Тангенциаль-

ные напряжения ов в ОПД-1 меньше меридиональных напряже-

ний ор, и их соотношение может быть выражено равенством

(113)

где та< 1. При р = 0, т. е. в центре дна заготовки та= 1, при

р = рос та = 0,6...0,7. (1.14)

Радиус опасного сечения может быть определен приближенно

по следующей эмпирической формуле:

р°'С =£—= 0,49 + 0,08А,- +0,1А, гп -0,35гп, (1.15)

где hi = hj I dn -относительная глубина вытяжки; rn = гп /dn - от-

носительный радиус вытяжной кромки пуансона; dn - диаметр пу-

ансона.

На рис. 1.3 показан характер распределения параметров на-

пряженного состояния в меридиональном направлении. В конце

3-й стадии процесса формируется цилиндрическая стенка заго-

товки, и растягивающие напряжения в ней определяются из ра-

венства

ст = ст,-In—. (1.16)

г

В этом равенстве R - текущее значение радиуса кромки - мо-

жет быть определено из формулы

е0Кр=^-Л=1_^_> (1.17)

^0 *4)

где Rq = Dq/2', Do - диаметр исходной плоской заготовки. Из

(1.17) следует:

Л = /?о(1-Еекр) (1.18)

После подстановки (1.18) в (1.16) получим

стр = ст,- In 4^) = ст,- (1.19)

р г т

где т = г/Rq - коэффициент вытяжки.

14

Начало формирования цилиндрической стенки совпадает с мо-

ментом достижения максимального усилия вытяжки Ртах при оп-

тимальных условиях вытяжки. По опытным данным тангенциаль-

ная деформация кромки составляет: Е0кр = 0,10.

Рис. 1.3. Схема распределения параметров напряженного состояния

заготовки в меридиональном направлении: кривая 7 - ар; кривая 2 - ав;

кривая 3 - а,-; кривая 4 - К

Напряжение, рассчитываемое по формуле (1.19), будет макси-

мальным для стенки заготовки. На 4-й стадии процесса происхо-

дит резкое уменьшение радиуса кромки R и, в соответствии с ра-

венством (1.16), падение напряжения.

Следует учитывать, что в реальном процессе вытяжки на пере-

ходе от фланца к торообразной части заготовки, контактирующей

со скругленной кромкой матрицы, будет действовать изгибающий

момент, который будет способствовать некоторому увеличению

ор, не учтенному в (1.16), (1.19). Однако эти формулы не могут

быть применены для оценки изгибающего момента. Установив на

основе изложенного анализа поле напряжений, можно оценить

поле деформации.

При анализе деформированного состояния принимаются та же

расчетная схема (см. рис. 1.2) и те же допущения, за исключением

постоянства толщины заготовки. Кроме того, вводится известное

из теории пластичности допущение о приближенной монотонно-

сти процесса вытяжки.

Уравнение связи напряжений и деформаций применительно к

деформированию фланца (ОПД-2) имеет вид

15

СТ„ — СТ„ £„ — £„

-£—-=-е—(1.20)

сте ~ стл Ео ~ ел

В соответствии с допущением о плоской схеме напряженного

состояния о„= 0.

Обозначим отношение ор/сте = а и из условия постоянства

объема запишем:

ер--ее-ея- (1-21)

Подставляя это выражение для Ер в (1.20), получим соотноше-

ние между компонентами деформации:

(1 + а)

£„=-)—4^, (1.22)

(2-а)

где £е =1п—; £я =1п—; р0, 50,р, S- исходные и текущие зна-

Ро 5о

чения радиусов и толщин заготовки. Отсюда следует, что на

кромке заготовки, ввиду равенства ор = 0 и соответственно а = 0,

Ел=“Ее и £р=£„, (1.23)

что определяет схему простого сжатия в тангенциальном направ-

лении (характеристика вида деформированного состояния vE = 1).

При замене компонентов деформации в (1.23) их значениями из

(1.22), если р0 =Z)0/2,p = J/2, получим формулу, определяющую

конечную толщину кромки протянутой заготовки (при изменении

радиуса от R до г (от D до d):

с

5кр=5^, (1.24)

где т = d/Dq. Из этой формулы следует, что кромка утолщается.

Утолщение заготовки при вытяжке возникает в той части, у кото-

рой деформации еи и е9 обратны по знаку.

Выражение а = ор / ов после подстановки в него значений ор и

ов из формул (1.4) и (1.5) приобретает вид

-ln(j?/p)

(1-25)

Величина а является отрицательной, поэтому для изменения

знака деформации £„ необходимо, чтобы а < - 1.

16

Обозначим радиус, разграничивающий зону утолщения с зоной

утонения стенки, через р . Его значение можно найти из (1.25),

приняв а = - 1: ps= 0,61 Л, что соответствует ранее полученному

значению (1.8).

В сечении заготовки с координатой р = ps, а = -1, а следова-

тельно, по (1.22)

£„ = 0. (1.26)

Тогда в этом сечении

£Р = -£е, (1-27)

что соответствует сдвигу (vE = 0). При р = р'г

£0=0, £р = -£„, (1.28)

что определяет также деформированное состояние, соответст-

вующее сдвигу (vE = 0).

Для зоны ОПД-1 справедливы следующие уравнения:

еР +ее +ел =°; ео =-^е£я; еР = -(1-*е)£я;

(1'29)

где F(Kq)-(Kq2 -Kq +1)1/2;Xq = /(р). При р = рос, по экспери-

ментальным данным, К9°'с = 0,3...0,4, при р = р'1’ /Свгр = 0, при р =

=0 К9 = 0,5.

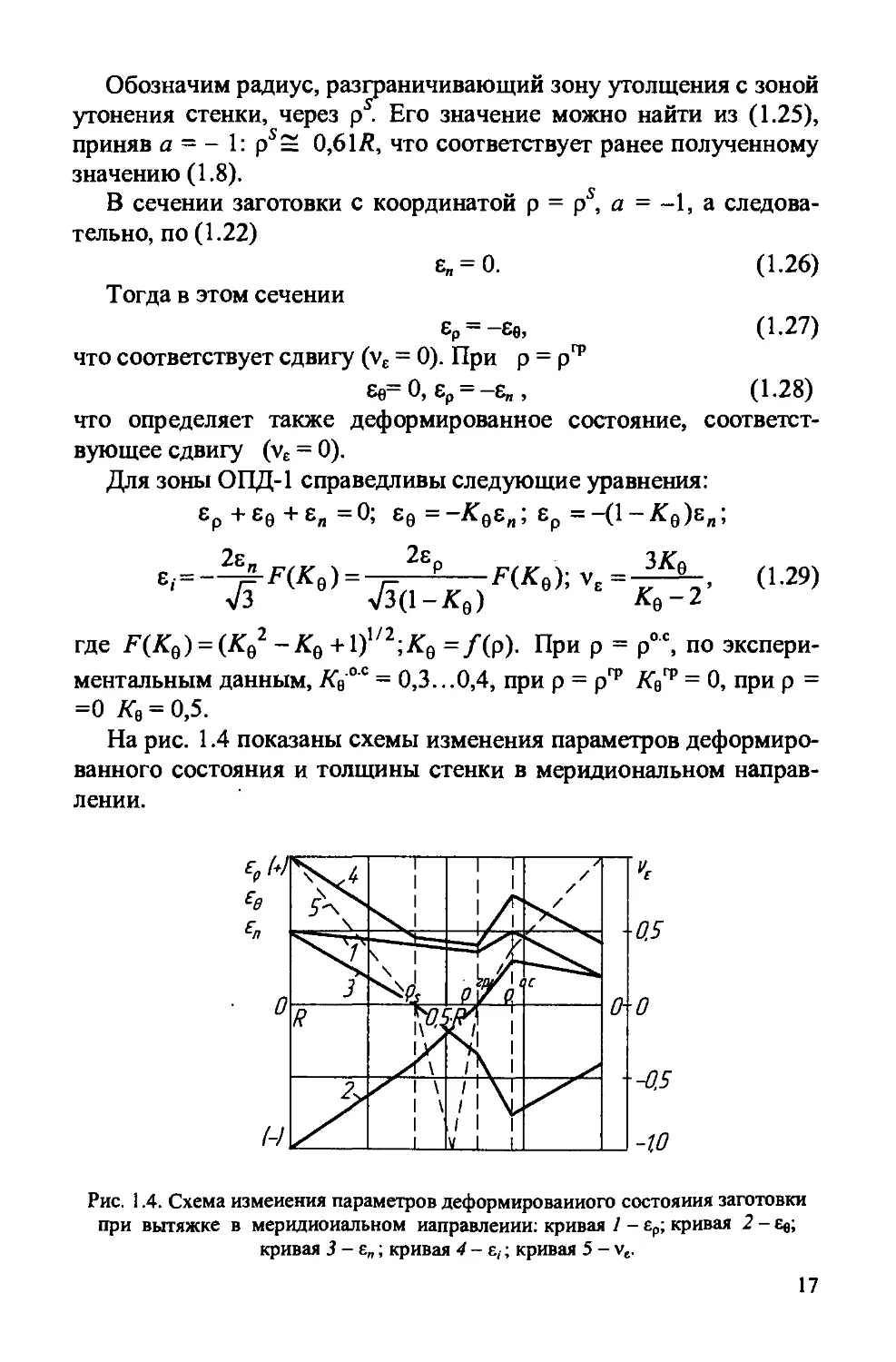

На рис. 1.4 показаны схемы изменения параметров деформиро-

ванного состояния и толщины стенки в меридиональном направ-

лении.

Рис. 1.4. Схема изменения параметров деформированного состояния заготовки

при вытяжке в меридиональном направлении: кривая 1 - ер; кривая 2 - ед

кривая 3 - е„; кривая 4 - е,; кривая 5 - ve.

17

На рис. 1.5 показан характер формообразования заготовки при

вытяжке без прижима и эпюры распределения напряжений и де-

формаций.

18

е 0.05 О.Ю

Рис. 1.5. Распределение параметров НДС (кривая 1 - е„; кривая 2 - ор; кривая 3 -

ов; кривая 4 - с,; кривая 5 - е;) вдоль образующей заготовки на различных стади-

ях процесса вытяжки г„ = 5 мм (r„/d„ = 0,25) и глубине вытяжки h,-,/d: а-0,05;

б - 0,12; в - 0,24; г - 0,58; д - 0,62

Рассмотренные особенности НДС заготовки определяют воз-

можность ее потери устойчивости и разрушения при определен-

ных условиях.

Различают три вида потери устойчивости:

1) при малых пластических деформациях в начальный период

вытяжки в момент, соответствующий появлению площади теку-

чести для стареющих материалов и сопровождающийся появле-

нием полос и фигур текучести на поверхности заготовки, в сжато-

растянутой зоне;

2) при упруго-пластических деформациях в зоне действия тан-

генциальных сжимающих напряжений с выпучиванием поверхно-

сти и появлением радиальных складок;

3) при больших пластических деформациях, при достижении

материалом заготовки второго предельного состояния с локализа-

цией деформации в «опасном» сечении под действием растяги-

вающих напряжений.

Причина потери устойчивости первого вида заключается в бы-

стром уменьшении поперечного сечения элемента заготовки,

которое недостаточно компенсируется упрочнением материала на

участке площади текучести, т. е. при малых деформациях

(е, < 4...5%). Результатом потери устойчивости этого вида являет-

ся образование полос скольжения (линий Людерса-Чернова) и фи-

гур текучести на поверхности деталей, которые портят их внеш-

ний вид. Однако этот вид потери устойчивости нехарактерен для

патронного производства, в котором применяют преимуществен-

но нестареющие материалы.

19

При анализе потери устойчивости второго вида и сопутствую-

щего ему складкообразования необходимо учитывать следующие

положения:

1. В начале деформации, близкой к пределу текучести, проис-

ходит интенсивное изменение показателей так называемой изгиб-

ной жесткости деформируемой системы (заготовки), вызываемое

уменьшением касательного Ек и секущего Ес модулей с ростом

интенсивностей деформации £,• и напряжений о,.

2. Очаг потери устойчивости находится в границах ОПД-2, где

действуют тангенциальные сжимающие напряжения, а его разме-

ры изменяются с началом пластической деформации, ввиду

, Do~d

уменьшения ширины фланца а = —— и изменения его толщи-

ны.

3. Если в процессе вытяжки заготовка перешла в пластическое

состояние и при этом не потеряла устойчивости, то до конца про-

цесса деформирования она не может ее потерять, если к ней не

приложить новые возмущения и не увеличивать очаг потери ус-

тойчивости.

4. Если при пластической потере устойчивости выпучивание

заготовки соизмеримо с ее толщиной, то возникают упругие зоны

разгрузки.

Изложенные положения позволяют выделить и объяснить две

разновидности этого вида потери устойчивости: в области малых

упруго-пластических и больших пластических деформаций.

Первая из указанных разновидностей характерна для заготовок

с весьма малой относительной толщиной и может проявляться в

виде симметричной и несимметричной форм (рис. 1.6), исследуе-

мых в области упругих деформаций или за ее пределами метода-

ми теории деформации, течения, локальных деформаций.

Рис. 1.6. Внешний вид заготовок с радиальными складками

20

Условие потери устойчивости этого вида записывается в на-

пряжениях:

ов>ов1ф. (1.30)

Действующее в очаге потери устойчивости тангенциальное

сжимающее напряжение определим из приближенного условия

пластичности:

°0 — О/- Ор:

(1-31)

а значение сжимающего тангенциального критического напряже-

ния - из известного приближенного уравнения Л.А. Шофмана:

1 «П, (1.32)

V “/Мер/

— 4££

где X = 1,84.. .2,32; Eq - -*—rz— приведенный модуль; Е -

(VF+TV

модуль упругости; £к = - f (е,) - касательный модуль (опре-

Je,-

деляется по диаграмме о, - £,); (s/D)^- критическое значение от-

носительной толщины краевой части заготовки; - значение

диаметра края заготовки, отвечающее моменту потери устойчиво-

сти; г] - коэффициент, учитывающий условия защемления края

(фланца) заготовки (при жестком защемлении Г| = °о и складко-

образование полностью исключено, при отсутствии защемления

г] = 1, при частичном защемлении 1 < г] < оо).

Из условий равенства действующего ов (1.31) и критического

Охр (1.32) напряжений получим выражение для качественной

оценки влияния основных технологических факторов на критиче-

ское значение относительной толщины заготовки (s/D)^:

(5/Z))Kp = (l-J/Z))CCT, (1.33)

где Сст =

т|Х Ео о; ,

В частном случае, при вытяжке без прижима (д = 1) в наименее

устойчивой зоне, на кромке заготовки стр / о( = 0 при D z Do, кри-

тическое значение относительной толщины будет равно:

(s/D)Kp=(l-m)CG0, (1-34)

21

1/2

где Со0 = -=- . Это соотношение аналогично известной фор-

муле Л.А. Шофмана:

(5/25)^100 = 4,5...5,5(1-т). (1.35)

С учетом изложенного, вместо условия (1.30) применяется ус-

ловие потери устойчивости, выраженное через относительные

толщины, т.е.:

50/2)0<(5Мр. (1.36а)

Тогда условие устойчивости и отсутствие складкообразования

будет отличаться от неравенства (1.36а) обратным знаком:

So/Do>(M’ 0-366)

Вторая разновидность потери устойчивости выявляется при

деформировании заготовок с большей относительной толщиной и

характеризуется развитием складкообразования в процессе пла-

стической деформации, т.е. за пределами упругой области.

В соответствии с рассмотренными положениями об особенно-

стях начала потери устойчивости этого вида можно предполо-

жить, что роль возмущающего фактора, способствующего разви-

тию потери устойчивости, может выполнять локализация

пластической деформации, реализуемая, например, в плоскости

фестонообразования, в направлении которой толщина стенки за-

готовки будет наименьшей по сравнению с другими направле-

ниями в плоскости листа. Тогда для этого случая можно выделить

три стадии деформирования в зоне очага потери устойчивости: 1 -

устойчивое пластическое деформирование; 2 - локализация де-

формации (потеря устойчивости пластического деформирования);

3 - гофрообразование путем поворота отдельных частей фланца

одна относительно другой как жестких блоков вокруг пластиче-

ских шарниров, располагаемых в вершинах и впадинах форми-

руемых гофров (см. рис. 1.6). Работа пластической деформации

при гофрообразовании увеличивается с увеличением числа обра-

зующихся гофров. Минимум работы наблюдается всегда при чис-

ле гофров N = 4 (фланец не может разделиться на число гофров

меньше четырех). С приложением усилия прижима или с умень-

шением зазора между складкодержателем и зеркалом матрицы

образующиеся гофры делятся на более мелкие с увеличением их

числа.

22

Исходя из изложенного условие потери устойчивости этого

вида целесообразно представить как условие потери устойчивости

пластической деформации:

e,>eiy, (1.37)

где е,у - критическое значение локальной сдвиговой деформации

(при плоской деформации), зависящей от химического состава и

состояния материала, степени предварительной деформации и

режима термической обработки.

На основании выполненного анализа можно предложить сле-

дующие способы предотвращения потери устойчивости этого ви-

да и складкообразования:

1) увеличение относительной толщины заготовки Sq/Dq до

выполнения условия (1.366);

2) уменьшение критического значения относительной толщи-

ны (5/2>)кр за счет изменения следующих технологических фак-

торов:

• увеличения коэффициента вытяжки т (уменьшения интен-

сивности е,- и степени деформации е,);

• обеспечения оптимальных механических свойств материала

исходной заготовки (уменьшения параметра Oi/Eq путем пред-

варительной разупрочняющей термообработки: полного рекри-

сталлизационного отжига для малоуглеродистых сталей и цвет-

ных сплавов, а также местного нагрева краевой части заготовки в

вытяжном штампе);

• применения прижима, что создает механическое препятствие

для волнообразования, повышает растягивающие напряжения ор,

а за счет действия сил трения снижает тангенциальные сжимаю-

щие напряжения (это следует из уравнения (1.31)).

Существуют и другие способы (вытяжка профилированных за-

готовок, вытяжка с перетяжными порогами и ребрами и др.), при-

менимые для изготовления тонкостенных оболочек в других от-

раслях промышленности.

Условие потери устойчивости пластического деформирования

(3-го вида) согласно изложенному в разд. 3 феноменологическому

подходу к описанию процесса пластической деформации отвечает

моменту перехода через второе предельное состояние, связанное с

определенным изменением структуры металла, накоплением в

нем поврежденности и резким изменением способности к упроч-

23

нению (в этот момент коэффициент Еа =-------= 1,0). Следстви-

ем </£,•

ем этого будет локализация деформации в виде появления коль-

цевой «шейки» в «опасном» сечении («о.с.») заготовки (как пра-

вило, на радиусном скруглении пуансона), т.е. в зоне ОПД-1 -

зоне двустороннего растяжения.

Условия устойчивости этого вида могут быть представлены

следующими соотношениями:

1. о.с

]-~Г—’ (138)

о.с„[ о.с] eiy°’C 2/l(l —7ИСТОС +(»1СТОС)2Р 2п

в: s е,- —-----= —'---------------1— —---

L J Kei Kei(2-m™) 3Kei

где Ka, Ke, Кш - коэффициенты запаса устойчивости по выделен-

ным параметрам;

1-зх'ео с+з(х'ео с)2 2

Между коэффициентами запаса существует следующая связь:

п

Ka=(Ke)n=(KJa, (1.41)

где/CeS 1,12... 1,14.

Условия устойчивости этого вида (1.38)...(1.40) можно рас-

сматривать и как условия прочности, так как при вытяжке тонко-

листового материала после локализации деформации в опасном

сечении резко (лавинообразно) уменьшаются размеры ОПД-1 в

меридиональном направлении до размеров, соизмеримых с тол-

щиной стенки, и происходит разрушение с образованием попе-

речной серповидной трещины.

Если принять в условии (1.40)

<c=Vc+®rt0C’ о-42)

где ®1о° с и со,-,0 с - соответственно поврежденность металла ис-

ходной листовой заготовки и накопленная при вытяжке, то можно

24

выделить три группы способов повышения устойчивости этого

вида:

1) исключающие полностью или частично поврежденность ме-

« о.с

талла исходной заготовки си,о ;

2) исключающие полностью появление поврежденности ме-

талла в зоне опасного сечения на данной вытяжной операции

о.с

3) уменьшающие поврежденность металла в опасном сечении

заготовки на данной вытяжной операции до уровня меньшего

критического значения.

К первой группе способов следует отнести:

• обеспечение контроля качества исходного листового проката

металла, исключающего наличие поверхностных и подповерхно-

стных дефектов металлургического и технологического происхо-

ждения;

• построение оптимальной технологии получения исходной за-

готовки, обеспечивающей минимизацию параметра со,-о.

Ко второй группе можно отнести способы, обеспечивающие

полное запрещение пластической деформации в «опасном» сече-

нии заготовки при вытяжке: полное защемление центральной час-

ти заготовки; применение профилированной заготовки с утол-

щенной донной частью, например полученной вытяжкой с

утонением; вытяжку с Местным нагревом краевой части заготовки

в штампе и одновременным охлаждением зоны «опасного» сече-

ния.

В состав способов третьей группы войдут способы, обеспечи-

вающие:

• оптимизацию контактных условий в зоне деформируемой

краевой части заготовки (ОПД-2) и в «опасном» сечении за счет

геометрических параметров (rM /So, гп /So ,z/SQ,a), подбора тех-

нологических смазок, в частности за счет применения пуансонов с

шероховатой поверхностью радиусной части, а также удельного

усилия прижима и пульсирующего характера нагружения;

• увеличение коэффициента вытяжки т;

• изменение положения (координат) «опасного» сечения за

счет вытяжки в ступенчатых матрицах или за несколько перехо-

дов;

25

• реализацию технологических схем вытяжки с подпором, про-

тиводавлением;

• разупрочнение металла краевой части заготовки в процессе

вытяжки (способы вытяжки с реализацией электропластического

эффекта, с наложением ультразвуковых колебаний и др.).

1.2.2. Вытяжка без прижима из плоской

неосесимметричной заготовки

В патронном производстве для изготовления металлических

элементов патронов (гильз, пиростаканов, пульных оболочек)

применяется способ вытяжки цилиндрических колпачков из пло-

ских призматических (в виде квадрата, шестигранника) заготовок

(рис. 1.7).

Рис. 1.7. Плоские листовые заготовки для первой вытяжки без прижима:

а - круглая; б - квадратная; в - шестигранная

При анализе НДС квадратных и шестигранных заготовок, вы-

полненном с применением метода делительных сеток, установле-

но, что качественный характер распределения параметров напря-

женного и деформированного состояния в зоне дна и стенки до

начала впадины между образующимися угловыми фестонами

примерно соответствует случаю вытяжки плоской круглой заго-

товки (рис. 1.8). На участках «впадины» и «фестона» различие

НДС определяется формированием в окружном направлении со-

ответственно замкнутого и незамкнутого контуров. В зоне верши-

ны фестона напряжение ое близко к нулю, величина главных ком-

понентов деформации соизмерима с погрешностью вычислений.

Напряжено-деформированное состояние в зоне впадины в общем

соответствует НДС в зоне кромки при вытяжке плоской круглой

заготовки.

26

Произвольное утонение в радиусной части вытянутых загото-

вок из кружка, шестигранника и квадрата неодинаково. Наиболь-

шее утонение у кружка, наименьшее - у квадрата. При этом наи-

большее технологическое усилие соответствует случаю вытяжки

из кружка на 25...30% выше, чем при вытяжке из квадратной за-

готовки (см. рис. 1.1).

Рис. 1.8. Распределение параметров НДС вдоль образующей заготовки

(шестигранник: 7 - ав; 2 - а2; 3 - е2; 4 - Ее; 5 - е2; 6 - е;; а6 = 34,2 мм,

50 = 2,87 мм): а - по впадине; б - по фестону

При вытяжке квадратной или шестигранной заготовки деталь

получается не строго цилиндрической. Диаметры детали, изме-

ренные по фестону, больше, чем по впадине (табл. 1.1), т.е. в пла-

не деталь приобретает форму многогранника (четырех- или шес-

тиугольная огранка). Более заметно это проявляется в

относительно толстостенных заготовках. Для квадратных загото-

вок разница в поперечных размерах составляет 3,5...4,0% и не-

сколько больше, чем для шестигранника, где она находится в пре-

делах 2,5... 3,0%.

Еще более сложно изменяется толщина стенки по периметру и

высоте. По периметру формируется выраженная разностенность

ввиду неоднородной деформации в зонах фестонов и впадин. При

этом во впадинах толщина стенки превышает толщину кромки у

деталей, изготовленных из кружка. По фестону толщина стенки

минимальна и, как правило, меньше толщины исходного листа.

Такое уменьшение объясняется тем, что в зоне фестонов танген-

циальные напряжения весьма малы (контур разорван) и действу-

ют только меридиональные растягивающие напряжения.

27

Таблица 1.1

Размеры заготовки (детали), мм после вытяжки из плоских

осесимметричных и иеосесимметричных заготовок (аи = 25,4 мм, т4 = 0,62)

Форма исходной заготовки Материал, толщина полосы Фестон Впадина

d S d S

Биметалл-3, So = 1,37 мм 26,40 1,38 25,50 2,37

26,35 1,38 25,50 2,40

Квадрат, 26,30 1,38 25,60 2,35

а4 = 33,5 мм Биметалл-1, So = 2,87 мм 26,10 2,78 25,40 3,51

26,05 2,81 25,30 3,45

26,20 2,80 25,25 3,42

26,20 1,36 25,50 2,37

Биметалл-3, So = 1,37 мм 26,20 1,38 25,55 2,40

Шестигранник, 26,20 1,40 25,60 2,41

а6 = 22,7 мм 26,15 2,76 25,50 3,27

Биметалл-1, So = 2,87 мм 26,20 2,75 25,55 3,25

26,20 2,77 25,65 3,24

26,65 1,58 -

Биметалл-3, So = 1,37 мм 26,65 1,62 - -

Кружок, 25,75 1,65 - -

Ро= 38,1 мм 25,75 3,30 -

Биметалл-1, So = 2,86 мм 25,40 3,30 - -

25,65 3,25 - -

Указанная разностенность для относительно толстых заготовок

достигает 20%, для относительно тонких - до 40%. Разнотолщин-

ность по высоте по продольному сечению фестона практически

отсутствует, в то время как по продольному сечению в зоне впа-

дин она весьма значительна (в радиусной части толщина стенки

на 5...7% меньше, а на кромке на 20...40% больше исходной). Се-

чение, в котором толщина стенки не изменяется по сравнению с

исходной, находится на границе перехода от цилиндрической час-

ти к радиусной.

1.2.3. Вытяжка с прижимом из плоской заготовки

Вытяжке с прижимом присущи те же особенности, что и вы-

тяжке без прижима (см. п. 1.2.1). Однако потеря устойчивости

второго вида и, соответственно, складкообразование может либо

полностью отсутствовать, либо при слабом давлении прижима

проявляться лишь частично.

28

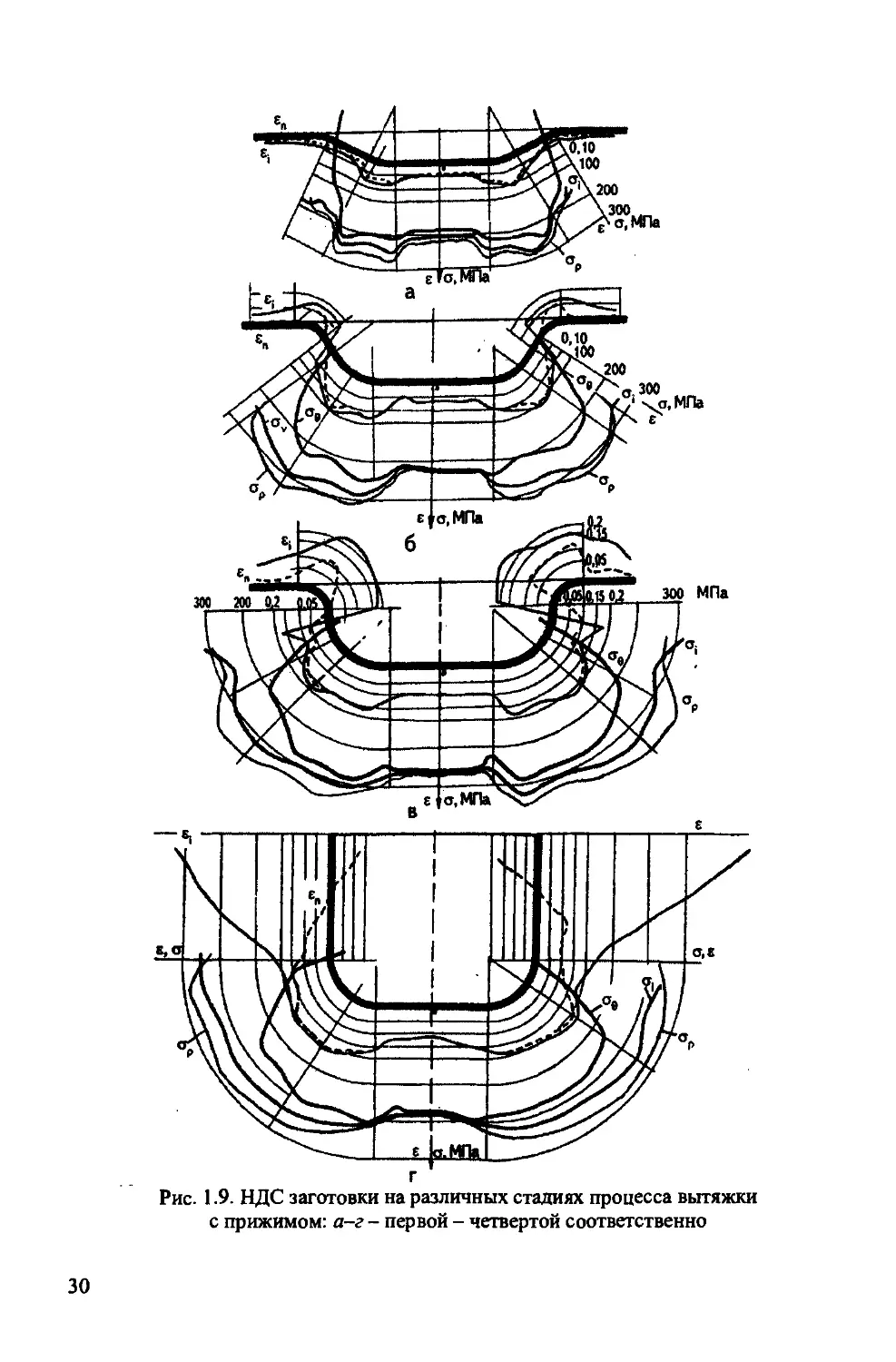

Наличие прижима изменяет характер формообразования крае-

вой части заготовки, так как с самого начала процесса оформляет-

ся плоский фланец. На второй стадии происходит одновременно

изгиб и растяжение в зонах вытяжных кромок пуансона и матри-

цы при сохранении прямолинейной образующей, а на третьей об-

разуется цилиндрическая стенка заготовки. На четвертой стадии

краевая часть заготовки протягивается через цилиндрический

поясок матрицы (рис. 1.9).

При анализе процесса вытяжки с прижимом принимаем сле-

дующие допущения:

1) выделяется два ОПД: ОПД-1 в границах р'1’ >р>0; ОПД-2 -

ргг <р<Я;

2) схема напряженного состояния в каждом из выделенных

ОПД плоская (в ОПД-1 - ор>0, ое>0, о„ = 0; в ОПД-2 - ор>0, ов<0,

о„ = 0);

3) главные направления в любой точке срединной поверхности

заготовки соответствуют направлениям касательной р, 0 и норма-

ли п;

4) гипотеза идеальной пластичности о,- = const;

5) толщина заготовки в процессе деформации не изменяется;

6) силы трения от давления прижима приложены к кромке за-

готовки;

7) материал изотропен;

8) параметры НДС по толщине стенки не изменяются.

Как видно из расчетной схемы (рис. 1.10), в отличие от вытяж-

ки без прижима, кроме тянущей силы, действующей со стороны

пуансона и создающей меридиональные растягивающие напряже-

ния ор, на краевую часть заготовки воздействуют сила прижима Q,

прижимающая фланец к плоскости матрицы, силы трения F, при-

ложенные к нижней и верхней плоскостям фланца, и силы трения

Fa, действующие на внутренней поверхности заготовки в зоне ее

контакта с вытяжной кромкой матрицы. Кроме того, в местах рез-

кого изменения кривизны срединной поверхности в этой зоне на

процесс деформации существенно влияют изгибающие моменты.

В принятых допущениях изменение толщины заготовки в про-

цессе вытяжки не учитывается, но предполагается, что, вследст-

вие более интенсивного утолщения краевой части заготовки, силы

трения, вызванные воздействием прижима, будут сосредоточены

у края фланца. Это обстоятельство позволяет приближенно учесть

влияние сил трения во фланце в граничных условиях.

29

Рис. 1.9. НДС заготовки на различных стадиях процесса вытяжки

с прижимом: а-г - первой - четвертой соответственно

30

Рис. 1.10. Схема формообразования (а) заготовки на промежуточной стадии

процесса первой вытяжки с прижимом и машинная диаграмма «Р-h» (б):

rM/S0= lO;r„/So = 10; r„/R„ = 0,25; z/S0 = 1,1;0 = 49OOH

Для этого случая запишем по аналогии с (1.1), (1.2) систему из

двух определяющих уравнений и граничное условие:

р—+ ор-о0=О; ор-о0=о,.; ор=отр при р = Л, (1.43)

31

2я/?5 я/?5

После интегрирования в заданных граничных условиях

ар к

f rfap=aj^-

Отр Р Р

(1-44)

получим

(1-45)

, R fQ

сто = ст,1п—+ -=^

р ' р Ш

Влияние изгиба на меридиональные напряжения учитывают

поправкой на изгиб Дстр, на которую ступенчато увеличивается

меридиональное напряжение стр в зоне изгиба и спрямления.

Применительно к рассматриваемому процессу вытяжки при ра-

диусе скругления кромки матрицы гы

Л S

Дст. = ст,- —---г.

" '2(2r„+S)

Влияние трения на кромке приближенно учитывают множите-

лем е^а (по аналогии с множителем, учитывающим влияние тре-

ния при скольжении ремня по шкиву).

В этом случае напряжение стр, действующее на границе участ-

ка, контактирующего со скругленной кромкой матрицы и цен-

тральной частью заготовки, будет равно:

(1.46)

Op = °.'

. R fQ 1

In — + ------

Pi о,яЛ5 4[5l + £

Is 2

Если угол охвата заготовкой скругленной кромки матрицы

достигает а=я/2, а р! = г и возникает участок спрямления элемен-

тов при переходе их в стенки образующегося стакана, то вводится

в скобках дополнительная составляющая Дстр на спрямление.

Кроме того, формулу (1.47) можно упростить, если, учитывая ма-

лые значения коэффициента трения f при вытяжке, заменить экс-

поненциальную функцию первыми двумя членами разложения ее

в ряд по соотношению

/2^1 + /^(1 + 1>6/).

(1-47)

32

Тогда (1.47) примет вид

1

°ртах

. R JQ

In—+ -—

г nRSV'. | 21м_ + 1

I S

(1 + 1,6/} (1.48)

В формулу (1.48) входит сила прижима, значение которой нахо-

дим как произведение удельной силы q (находится по справочным

данным в зависимости от характеристик механических свойств и

относительной толщины штампуемого материала) на площадь по-

верхности контакта прижимного кольца с матрицей, т.е.

Q = qFK, (149)

где FK = л [Л2 - (г + ги)2].

При расчете стрпих наибольший радиус краевой части заготов-

ки R определяется для момента достижения максимального уси-

лия Ртах по формуле (1.18) при £0кр = 0,10.

Формула (1.48) получена без учета деформационного упрочне-

ния. Для его учета воспользуемся аналитической аппроксима-

цией зависимости о, =/£,) степенной функцией

а- = Ае", если 0,002 < в,- < 2е,у;

а/ = а/>2л (1+0,5£,.-£1у), если 2е,у < £,. < ez> , (1.50)

где А = (е,у ) ; я = Е,у. Принимая во внимание, что в краевой

части заготовки (фланце) интенсивность деформации имеет пере-

менную величину по мере перемещения от кромки заготовки к

вытяжной кромке матрицы, вместо £, следует назначить Е(Ср:

£. =-1п— = ^-1п—. (1.51)

,ср 2 г 2 т v 7

С учетом изложенного (1.48) преобразуется к виду

(1 1 Y

°pmax — -'ч Т In

(2 т)

А

(2 т) ю k S

(1 + 1,6/}

1

(1.52)

На основании анализа формулы (1.52) выделим основные тех-

нологические факторы, влияющие на стр max:

33

• механические свойства материала исходной заготовки, по-

ступающей на вытяжку о,у, е,у, п (с увеличением о,у, е,-у, п напря-

жение растет);

• коэффициент вытяжки (чем меньше его значение, тем больше

интенсивность деформации е,в зоне ОПД-2 и тем больше стртах);

• удельное усилие прижима q (с его увеличением напряжение

стртах возрастает);

• относительный радиус вытяжной кромки матрицы rM /S (чем

меньше радиус, тем больше напряжения и жестче условия вытяж-

ки);

• условия контактного трения, характеризуемые коэффициен-

том трения f (повышение коэффициента трения отрицательно

влияет не только на напряжения, но и на качество штампуемых

деталей).

Приведенный анализ не учитывает в соответствии с приняты-

ми допущениями изменение толщины заготовки в процессе вы-

тяжки, влияние изгиба на вытяжной кромке пуансона и некоторые

другие факторы. В рекомендуемом библиографическом списке

содержатся более точные и полные решения по анализу НДС.

1.2.4. Последующая вытяжка

При последующей вытяжке исходной заготовкой служит по-

лый полуфабрикат, полученный из плоской или также полой заго-

товки. Этот процесс может быть реализован в тороидальной (рис.

1.11, а) или в конической (рис. 1.11, б) матрицах, и ему присущи

те же (см. п. 1.2.1) технологические особенности. В целом процесс

последующей, так же как и первой вытяжки, является нестацио-

нарным, состоит из трех стадий, хотя существует промежуточная,

квазистационарная стадия, в пределах которой форма и размеры

ОПД-2 могут сохраняться постоянными при достаточно большой

высоте заготовки. Следствием этого будет малое изменение на-

пряжений и усилий в пределах квазистационарной стадии при не-

котором их увеличении за счет утолщения стенки краевой части и

упрочнения материала к концу стадии. Первая нестационарная

стадия процесса характеризуется развитием локального очага де-

формации (ОПД-1) только в области радиуса закругления пуансо-

на с формированием потенциально опасного сечения при двусто-

роннем растяжении (ор >0, о0 >0).

34

Рис. 1.11. Схемы процесса последующей вытяжки в тороидальной (а) и кониче-

ской (б) с прижимом и без прижима: 1 - пуансон; 2 - заготовка; 3 - матрица;

4 - прижим

Центральная часть дна заготовки и зона стенки практически не

деформируются (рис. 1.12, а). На промежуточной квазистацио-

нарной стадии процесса (рис. 1.12, б-г) формируются второй очаг

пластической деформации (ОПД-2) с разноименной схемой на-

пряженного состояния (ор >0, Ое <0) и цилиндрическая стенка за-

готовки меньшего по сравнению с первоначальным диаметра

(di < di-i). При дальнейшем ходе пуансона ОПД-1 распространяет-

ся на всю донную часть заготовки. В конце этой стадии процесса

растягивающие напряжения в опасном сечении достигают своего

о.с

максимального значения стр max, что сопровождается ростом

компонента деформации е„ос и смещением опасного сечения

вверх по радиусному скруглению по направлению к цилиндриче-

ской стенке. Заключительная, третья, нестационарная стадия про-

цесса (рис. 1.12, д) при оптимальных условиях вытяжки заключа-

ется в протягивании краевой части заготовки через

цилиндрический поясок матрицы и сопровождается падением

растягивающих напряжений в опасном сечении заготовки ниже

предела текучести и технологического усилия до нуля. При от-

клонении от оптимальных условий возможно защемление краевой

части заготовки и обрыв дна (в зоне опасного сечения).

Неоднородность НДС проявляется на всех стадиях процесса.

Наиболее сильно она выражена на промежуточной стационарной

стадии в виде семи характерных участков заготовки: I- пластически

не деформируемый; II - участок свободного изгиба, в котором заго-

35

товка деформируется без контакта с инструментом (ор >0, ов <0,

оя = 0); III - плоский или конический участок, контактирующий с

матрицей (ор >0, ое <0, о„ < 0); IV - участок, в котором заготовка де-

формируется, перемещаясь по торообразной поверхности, образо-

ванной скруглением рабочей кромки матрицы; V, VI, VII - участки

вновь сформированной цилиндрической стенки диаметром dh скруг-

ления на вытяжной кромке пуансона и дна, не подвергаемые пласти-

ческой деформации при нормальных условиях на этой стадии.

в

Рис. 1.12. Изменение параметров НДС е„ (кривая /), е( (кривая 2), ар (кривая 5),

а, (кривая 4), К (кривая 5) вдоль образующей латунной заготовки (Л63) при вы-

тяжке пуансоном с г„ = 5 мм и относительной глубине вытяжки й,- / d„

соответственно: а - 0,13; б - 0,30; в - 0,47; г - 0,67; д - 0,87

36

На границах между очагом деформации и недеформируемыми

участками, а также на границах участков II, III и IV ОПД-2 резко

изменяется кривизна срединной поверхности заготовки. Это влия-

ет на увеличение растягивающих напряжений качественно также,

как и на первой вытяжке, что при анализе учитывается в гранич-

ных условиях. Для анализа напряженного состояния применяют

тот же метод совместного решения приближенных уравнений

равновесия и пластичности в граничных условиях и те же допу-

щения.

Для расчета наибольших меридиональных растягивающих на-

пряжений при вытяжке в конической матрице Е.А. Поповым по-

лучена формула:

Ортах О,-

(1 + /а), (1.53)

которая позволяет определять наибольшее растягивающее напря-

жение, действующее на границе очага пластической деформации

и цилиндрической стенки с учетом влияния сил трения, изгиба и

геометрических параметров рабочего инструмента (a, rM / S), но

без учета упрочнения и изменения толщины в процессе деформи-

рования. Из формулы (1.53) следует, что угол конусности а влия-

ет неоднозначно и существует его оптимальное значение, при ко-

тором напряжения стр будут наименьшими:

sinaonT = Jy(l-m)J^- . (1.54)

у V

Деформационное упрочнение может быть учтено при исполь-

зовании аналитических аппроксимаций (1.50) функции о, =_/(£,).

Процессу последующей вытяжки присущи те же виды потери

устойчивости и разрушения, что и для первой, которые описыва-

ются теми же, в общем виде, условиями ограничения деформации

(1.30), (1.34)-<1.36), (1.38Н1-40).

Для предотвращения потери устойчивости и разрушения ис-

пользуется рассмотренный набор способов, но с учетом конструк-

тивных особенностей штампа и инструмента для последующей

вытяжки.

37

1.3. Вытяжка деталей коробчатой формы

В патронном производстве для укупорки патронов применяют

прямоугольные металлические коробки и крышки к ним, изготав-

ливаемые способами вытяжки без утонения. Из-за отсутствия осе-

вой симметрии вытяжка коробок существенно отличается от вы-

тяжки цилиндрических деталей. В зависимости от отношения

высоты коробки Н к ее ширине В различают способы вытяжки

низких (Н/В <0,6...0,8) и высоких (Н/В > 0,6...0,8) коробок. При

этом отношение углового радиуса гу к В должно удовлетворять

неравенству Гу/В >0,1. Основное отличие способа вытяжки короб-

ки состоит в неоднородности распределения напряжений и де-

формации по периметру штампуемой заготовки. Наиболее дефор-

мируемыми являются угловые участки (рис. 1.13), которые

характеризуются примерно той же, что и при вытяжке цилиндри-

ческих деталей, схемой НДС на различных участках заготовки.

Однако в окружном направлении на угловых участках действуют

не только главные нормальные (стр и сте), но и касательные на-

пряжения трб и (по закону парности) г0р в ортогональных

направлениях к нормальным напряжениям. Эти касательные на-

пряжения возникают из-за отсутствия осевой симметрии дефор-

мирования и, следовательно, неравномерного распределения де-

формации по контуру детали. На биссектрисе углового участка

касательные напряжения отсутствуют (в связи с тем, что это ось

симметрии углового участка), а в месте сопряжения криволиней-

ных и прямолинейных участков контура достигают своих макси-

мальных значений.

Вследствие сплошности материала заготовки касательные на-

пряжения убывают в двух взаимно противоположных направле-

ниях: к биссектрисе угла 2у (рис. 1.14) и в направлении прямоли-

нейных участков контура. Изменяются они и по ширине фланца,

увеличиваясь по мере приближения к периферийной его части.

Применяя аналогичный изложенному выше метод совместного

решения приближенных уравнений равновесия и пластичности

при граничном условии ор = fd/nRS при 0=0 и p=R, А.Г. Овчинни-

ков получил формулу для расчета меридиональных напряжений:

стр =

% 1п[ —|-02

'V3JI ы

fQ

nRS

(1-55)

38

Рис. 1.13. Эпюры напряжений во фланце коробчатой детали при вытяжке

(1.56)

При р=гу и 0=0 меридиональное растягивающее напряжение

достигает своего максимального значения:

ст, , R fQ

СТ ~ -----/=1П-+

pmax УЛ/3 Гу TtRS

Экспериментально установлено, что угол у, определяющий

протяженность очага интенсивной пластической деформации,

приближенно равен одному радиану (у = 1 rad). В этом случае

максимальное по очагу деформации меридиональное растяги-

вающее напряжение будет равно:

ст R fQ

CTomax =-А1п— + =^-

Р л/З Гу TtRS

(1-57)

39

Рис. 1.14. Схемы построения угловых участков исходных заготовок

для вытяжки низких коробчатых деталей различной относительной высоты

Сопоставление с величиной растягивающих напряжений, дей-

ствующих при вытяжке цилиндрических деталей, свидетельствует

об их меньшей в 1,73 раза величине, чем при вытяжке коробок.

Это является следствием разгружающего действия касательных

напряжений.

При вытяжке тонкостенных коробчатых деталей в угловых

участках возникают тангенциальные сжимающие напряжения,

большие по значению, чем действующие на прямолинейных

участках заготовки. В связи с этим при разгрузке возникают

различные упругие деформации в угловых и прямолинейных

участках, что может сопровождаться выпучиванием стенок от

действия сжимающих напряжений. Если придать стенкам ко-

робки слегка выпуклую овальную форму или подвергнуть ее

правке растяжением стенок на 2,5...4,0% в специальном штам-

пе с раздвижным секторным пуансоном, то этого можно избе-

жать.

Для вытяжки низкой коробчатой детали применяется чаще все-

го прямоугольная заготовка со срезанными или профилирован-

ными углами.

40

Известна методика В.П. Звороно для построения контура ис-

ходной заготовки, которая предполагает выполнение следующих

расчетных процедур с применением схемы, представленной на

рис. 1.14.

1. Вычерчивают контур детали в плане и выполняют развертку

прямолинейных участков с определением длины развертки I (счи-

тая от плоского участка дна детали) по формуле гибки:

Z = 77+0,57 гд. (1.58)

2. Рассчитывают радиус Ro, необходимый для получения ци-

линдра, вписанного в угловой участок коробки, из условия равен-

ства поверхности заготовки и детали:

7?о = [гу(гу +27/)-гд(0,86гу + 0,14гд)£, (1.59)

где гд - радиус сопряжения стенки и дна цилиндра (при малом гд

R=ylry(ry +2Н).

3. Радиусом Ro из центра 0 проводят дугу до пересечения с

прямыми 0с и 0d, ограничивающими прямолинейные участки.

4. Отрезки ad и be делят пополам (точки т и п соответственно),

и через эти точки проводят касательные к дуге ab.

5. Касательные, проведенные через точки т и п, и прямоли-

нейные участки контура заготовки сопрягают дугами

радиусом Ro.

Форма углового участка исходной заготовки зависит от отно-

шения Н/гу. При Н/гу< 5 контур выпуклый (рис. 1.14, а), при

Н/гу=5 - прямолинейный (рис. 1.14, б), при Н/гу> 5 - вогнутый

(рис. 1.14, в). Ввиду неравномерного распределения параметров

НДС по контуру заготовки, а также ввиду анизотропии механиче-

ских свойств материала вытяжка коробчатых деталей отличается

от вытяжки цилиндрических еще большей разновысотностью и

разной шириной фланца (при его наличии). Это обязывает вво-

дить обрезку по высоте или по фланцу. Форму и размеры заготов-

ки уточняют при отработке технологии.

Типовой технологический процесс изготовления прямоуголь-

ной коробки, применяемый в патронном производстве, приведен в

табл. 1.2.

41

Таблица 1.2

Маршрутный технологический процесс изготовлении металлической

коробки

Операция

1. Про-

тирка

ленты и

вырубка

заготовки

2. Сма-

зывание

заготовки

и вытяж-

ка

Эскиз заготовки

Тип техноло-

гического обо-

рудования

Автомат АПЛ

Пресс К-21 ЗОБ

Пресс К-480

3. Калиб-

ровка и

обрезка

фланца

Пресс фрикци-

онный Ф-1728

1.4. Технологические требования, предъявляемые

процессом вытяжки к конструкции штампуемых деталей

Применительно к процессам вытяжки под технологичностью

детали следует понимать степень ее пригодности к изготовлению

способами вытяжки за наименьшее число операций при обеспече-

нии устойчивости и прочности заготовки в процессе вытяжки и

заданного уровня качества штампуемой детали. Основные техни-

ческие показатели технологичности: штампуемость исходного ма-

42

териала, степень геометрической сложности штампуемой детали,

степень сложности физико-механических свойств.

К показателям штампуемое™ материала относятся те из них,

которые существенно влияют на устойчивость и прочность заго-

товки при вытяжке, а именно:

• сопротивление материала деформированию (о0>2, от> ов, о,);

• способность к деформационному упрочнению (о0,2/ов, пу,

• предельная до потери устойчивости деформация (е1у, 8У);

• предельные (т‘пР) и допустимые (/naon) значения коэффициен-

тов вытяжки.

Ориентировочная оценка ТКИ по штампуемое™ материала

может быть выполнена по выделенным в табл. 1.3 контрольным

уровням технологичности.

Таблица 1.3

Оценка ТКИ по штампуемости материала

Уровни тех- ИОЛОГИЧНОСТИ Показатели ТКИ

<т„, МПа °о.г/ °в п=г„

Высокий Средний Низкий Менее 320 320...600 Более 600 Менее 0,60 0,60... 0,70 Более 0,70 Более 0,25 0,25...0,15 Менее 0,15 Более 0,60 0,50...0,60 Менее 0,50

Основные параметры, характеризующие степень геометриче-

ской сложности конструкции вытягиваемой детали:

• форма;

• количество конструктивных элементов N3, в том числе уни-

фицированных Ny, стандартизованных N„ и повторного примене-

ния

• габаритные размеры (Н, d);

• безразмерные геометрические параметры (относительная вы-

сота H = H/d, относительная толщина стенки SD=S/d, отно-

сительный радиус сопряжения стенки и дна rc -rc/S, относи-

тельный диаметр фланца £>ф =D$]d, относительный радиус

сопряжения стенки и фланца Гф = r$/S и др.);

• допускаемые отклонения на размеры и форму (разнотолщин-

ность, разновысотность, огранку и др.).

По форме к деталям высокой технологичности относятся одно-

ступенчатые цилиндрические без фланца (N3 = 2...3); к деталям

средней технологичности - одноступенчатые цилиндрические с

43

фланцем, осесимметричные конические и с криволинейной обра-

зующей с фланцем и без фланца, симметричные типа прямо-

угольных, квадратных и овальных коробок (N3 = 3...5); к деталям

низкой технологичности - многоступенчатые, с различной фор-

мой образующей, несимметричные.

По габаритным размерам (Н, d) целесообразно различать

штампованные детали высокой технологичности - до 100 мм,

средней от 100 до 500 мм, низкой - свыше 500 мм.

Весьма важным показателем ТКИ является относительная вы-

сота HD, от которой зависит количество вытяжных операций, а

следовательно, трудоемкость и себестоимость изготовления дета-

ли. Для цилиндрической заготовки с плоским дном и малым ра-

диусом сопряжения (r/s = 1,0) можно принять следующие уровни

ТКИ: менее 0,45 - высокая; 0,45...0,90 - средняя; более 0,90 -

низкая. Деталь высокой технологичности может быть вытянута за

одну операцию, средней технологичности - за одну-две операции,

низкой технологичности - за три и большее число операций.

Для цилиндрической заготовки с плоским дном и большим ра-

диусом сопряжения (lrc/d = 0,55...0,63) уровни ТКИ соответст-

вуют следующим интервалам значений H/d : менее 0,70 - высо-

кая; 0,70... 1,20-средняя; более 1,20-низкая.

Степень геометрической сложности штампуемой детали уста-

навливается не только соотношениями размеров, но и допускае-

мыми отклонениями на форму и размеры детали, определяющие

ее качество. Ужесточение отклонений требует введения дополни-

тельных операций калибровки и шлифования, что увеличивает

трудоемкость и себестоимость, а следовательно, снижает ТКИ.

При вытяжке устанавливают допускаемые отклонения на на-

ружный диаметр, толщину стенки, разностенность. В табл. 1.4 да-

ны рекомендации по оценке ТКИ по указанным параметрам.

Т аблица 1 .4

Рекомендуемые уровни технологичности деталей, изготавливаемых

вытяжкой_________________________________

Уровни ТКИ Показатели ТКИ, %

Злю 5ятп 30п> Зк ... 8„

Низкий Средний Высокий Менее 0,10 0,10...0,25 Более 0,25 Менее 7,0 7,0...20,0 Более 20,0 Менее 1,5 1,5...6,0 Более 6,0 Менее 0,06 0,06... 0,14 Более 0,14 Менее 0,5 0,5...1,0 Более 1,0 Менее 5,0 5,0... 10,0 Более 10,0

44

Примечание. Принятые обозначения - 5(/ = ——--— 100%;

d

С _ С ,5 —«S' /7*^ — /№

?>Sna=~—-100%; 5 =—=ва------^100%; 5=-——100%;

Н — н

6Н _—max---mm_]QQo/o. j _ максимальный, минимальный и номиналь-

н

ный диаметры: №, 5й, 5„„, 5ф, Smsx, Smi„, S - толщины стенок в верхнем и нижнем

расчетных сечениях, по впадине и фестону, максимальная, минимальная и номи-

нальная соответственно; ^KPnnx,^KPmm “ максимальный и минимальный диа-

метры в зоне кромки; dB,dH - диаметры в верхнем и нижнем расчетных сечени-

ях; - максимальная, минимальная и номинальная высоты детали.

1.5. Контроль и обеспечение качества штампуемых деталей

Контроль качества штампуемых заготовок и деталей выполня-

ется с целью исключить технологические отказы и удалить из по-

тока бракованные детали.

Термин «отказ» заимствован из области надежности и фор-

мально означает любое событие, возникающее при функциониро-

вании технологического процесса вытяжки, нарушающее его ра-

ботоспособное состояние. При этом за работоспособное следует

принять такое состояние, при котором значения всех технологи-

ческих параметров процесса и изготавливаемого изделия соответ-

ствуют нормативно-техническим требованиям и требованиям

конструкторской документации на изделие.

Детали, изготавливаемые вытяжкой, контролируются по наи-

более существенным признакам: по отклонению формы, контро-

лируемых размеров от заданных чертежом и технологическими

картами (операционными и технического контроля), по наличию

местных дефектов.

Отклонением формы называется отклонение формы реальной

(действительной) поверхности или реального профиля от формы

номинальной геометрической поверхности или геометрического

профиля.

Для оценки отклонения формы деталей, получаемых вытяж-

кой, применяют единичные показатели, характеризующие одно-

параметрические (элементарные) отклонения (см. табл. 1.4): раз-

нотолщинность Зупр, 8упп, в том числе разностенность 8$,

разновысотность 8Н (в том числе косина), овальность 8rf, огранка

80Гр, конусность 8К. Оценка качества деталей по форме может про-

45

изводиться по регламентированным стандартами (ГОСТами,

стандартами предприятия СТП) значениям предельных отклоне-

ний формы и степеням точности, а также по допускам, опреде-

ляемым техническими требованиями. Основные контролируемые

размеры деталей - наружные диаметры и толщины стенок. Кон-

троль дефектов в основном предполагает выявление внешних де-

фектов визуальным методом.

Рис. 1.15. Виды технологических дефектов после вытяжки

46

В зависимости от степени влияния дефекта на технологические

и эксплуатационные свойства заготовки и детали различают де-

фекты критические (например, трещины), при наличии которых

дальнейшее их деформирование невозможно, а также значитель-

ные (например, утонение) и малозначительные (например, неглу-

бокие царапины).

По происхождению различают дефекты металлургические,

возникающие при отливке и прокатке металла (раковины, трещи-

ны, расслоения, пористость, плены, закаты, волосовины, рябизна,

неплотности приварки томпака в биметалле, окисления, отслоения

металла и др.), и технологические, характерные для процесса вы-

тяжки (складки, продольные и поперечные трещины, царапины,

надрывы, заусенцы, задиры - рис. 1.15).

1.6. Технологические расчеты

1.6.1. Исходные данные и последовательность расчетов

Исходные данные для технологических расчетов:

• чертеж готовой детали;

• принятый технологический маршрут изготовления детали и

технологические схемы процессов вытяжки;

• механические свойства материала заготовки (о0,2, ов Е1у);

• значения предельных wnp и допустимых та0П коэффициентов

вытяжки;

• режимы термической и химической обработки заготовок;

• рекомендации по технологическим покрытиям и смазкам.

Последовательность технологических расчетов:

1) определение размеров конечной штампованной заготовки

(после последней вытяжки);

2) оценка и обеспечение, при необходимости, технологичности

конструкции конечной штампованной заготовки;

3) расчет размеров исходной заготовки;

4) расчет количества вытяжных операций;

5) расчет размеров заготовок на промежуточных операциях;

6) расчет исполнительных размеров рабочего инструмента;

7) расчет технологических усилий.

47

1.6.2. Расчет размеров заготовок

Выделяют расчет размеров конечной штампованной заготовки,

размеров исходной плоской заготовки, размеров заготовок после

выполнения промежуточных вытяжных операций.

1.6.2.1. Расчет размеров конечной заготовки

Исходные данные для расчета размеров конечной заготовки:

чертеж готовой детали (рис. 1.16, а); принятые маршрутный тех-

нологический процесс изготовления детали и технологические

схемы вытяжки; рекомендуемые припуски на обрезку; технологи-

ческие требования, предъявляемые процессом вытяжки к конст-

рукции деталей.

Расчетные размеры - номинальные размеры (рис. 1.16, б): на-

ружный диаметр заготовки d„; толщина стенки S„; радиус сопря-

жения г„; высота заготовки Н„. Толщина дна № в расчетах предпо-

лагается равной толщине стенки конечной заготовки. В общем

случае номинальные размеры конечной заготовки в любом рас-

четном сечении определяются в зависимости от размеров готовой

детали в этом же сечении с учетом припусков на возможную ме-

ханическую обработку, а также возможного изменения размеров

на последующих штамповочных операциях другого вида:

djn =(dJCJd +277'м); SJn =(sJCJs+nJM\,

Нп=(НСн+ЬН\, rnJ>r , (1.60)

где 1ТЫ — односторонний припуск на механическую обработку по

наружной и (или) внутренней поверхностям; Cd, Cs, Сн - попра-

вочные коэффициенты, учитывающие соответствующее измене-

ние размеров конечной вытянутой заготовки на последующих

штамповочных операциях другого вида; Д/7 - припуск на обрезку.

Поправочные коэффициенты Cd, Cs, Сн устанавливаются по

теоретическим или эмпирическим формулам с учетом вида при-

меняемой последующей операции (обжима, раздачи, отбортовки и

др.) и вида деформированного состояния заготовки в зоне ОПД на

этой операции. Так, например, при последующем обжиме наруж-

ный диаметр вытянутой заготовки уменьшается, а стенка утолща-

ется. Следовательно, для этого случая в соответствии с анализом

деформированного состояния коэффициенты примут следующие

значения: =1/ти7об>1; С1 s = ^mJ06 <1, где mJ об-d/dn - ко-

48

эффициент обжима, обеспечивающий получение из вытянутой за-

готовки диаметром d„ готовой детали диаметром d.

При отсутствии в технологическом маршруте последующих

штамповочных операций другого вида коэффициенты Сл, Cs, Сн

в формулах (1.60) принимаются равными единице, т.е. Cd = Cs =

=С„ = 1.

Припуски на обрезку неровной (волнистой) кромки зависят от

относительной высоты и толщины вытягиваемой заготовки. Экс-

периментально установлено, что отношение &Н/Нп для цилинд-

рических деталей составляет от 0,05 до 0,2, при этом верхние зна-

чения соответствуют большим абсолютным и относительным

высотам Hn/dn .

После определения размеров конечной для вытяжки заготовки

необходимо оценить технологичность ее конструкции с учетом

технологических требований, изложенных в подразд. 1.4. При не-

соответствии значений конструктивно-технологических парамет-

ров деталей уровням высокой и средней технологичности целесо-

образно откорректировать, по согласованию с конструктором, их

значения, руководствуясь рекомендациями справочных материа-

лов, и (или) предусмотреть в технологическом маршруте допол-

нительные, например калибровочные операции, обеспечивающие

на выходе из технологического процесса заданные требования к

детали.

1.6.2.2. Расчет размеров исходной заготовки

Исходные данные для расчета: размеры конечной штамповоч-

ной заготовки (после последней вытяжки); вид исходной заготов-

49

ки и ее заданный базовый размер; припуски на обрезку на проме-

жуточных операциях (между вытяжками).

Вид заготовки определен принятой маршрутной технологией.

Заготовки могут быть плоскими с различной формой в плане

(круг, квадрат, шестигранник) и полыми пространственной фор-

мы. Припуски на промежуточную обрезку назначаются из тех же

соображений, что и после последней вытяжки при изготовлении

конечной заготовки (п. 1.6.2.1).

При применении плоской заготовки за базовый размер прини-

мается ее толщина 5о- Она определяется в зависимости от толщи-

ны конечной штампованной заготовки в заданном контрольном

сечении j (в стенке или дне) в общем случае с учетом возможного