Author: Вербух Р.Л.

Tags: оборудование технология ремонта главные узлы и детали разборка двигателей смд

Year: 1963

Text

1’11БОРК1.СБОРК1 И PE/tlOHT IBHI1TL1EH

631.303

Р 17

От издательства

Харьковский моторостроительный завод «Серп и Молот» с 1958 года начал массовый выпуск двигателей СМД.

Группой специалистов этого завода написана настоящая книга, которая включает подробное описание разборки и сборки дизелей СМД всех модификаций с их конструктивными отличиями. В кни.е имеются некоторые сведения о технологии ремонта главных узлов и деталей с указанием оборудования, используемого при основных операциях. Описаны регулировка и испытание топливной аппаратуры. Даны технические требования к отремонтированным деталям и узлам и помещен краткий каталог (по главам).

Книга рассчитана на широкий круг механизаторов, занятых на ремонте машинно-тракторного парка.

Замечания о книге просим направлять по адресу: Москва, К-31, ул* Дзержинского, дом 1/19, Сельхозиздат.

ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ СМД

Двигатель СМД представляет собой четырехтактный, четырехцилиндровый бескомпрессорный дизель водяного охлаждения с вихрекамерным смесеобразованием.

Дизель СМД является унифицированным двигателем и предназначен для установки на тракторы, комбайны, самоходные шасси, экскаваторы, дорожные катки, асфальтоукладчики, подъемные краны и другие машины, а также на передвижные и стационарные электростанции.

В связи с установкой на различные машины двигатели СМД отличаются комплектностью и расположением узлов.

Дизели СМД изготавливают как с пусковым двигателем, так и с электростартером.

В зависимости от регулировки двигателей на определенную мощность, вида пусковых средств и комплектности им присваивают цифровые индексы. СМД-7 двигатель с диаметром цилиндра 115 мм и ходом поршня 130 мм-отрегулирован на номинальную мощность 65 л. с. при 1700 об/мин коленчатого вала. Пуск от электростартера. Водяной насос с вентилятором расположены со стороны четвертого цилиндра. Двигатель комплектуют муфтой сцепления непостоянно замкнутого типа и двумя гидронасосами. Мощность отбирается с обоих концов коленчатого вала. Двигатель СМД-7 устанавливают на самоходные комбайны СК-3.

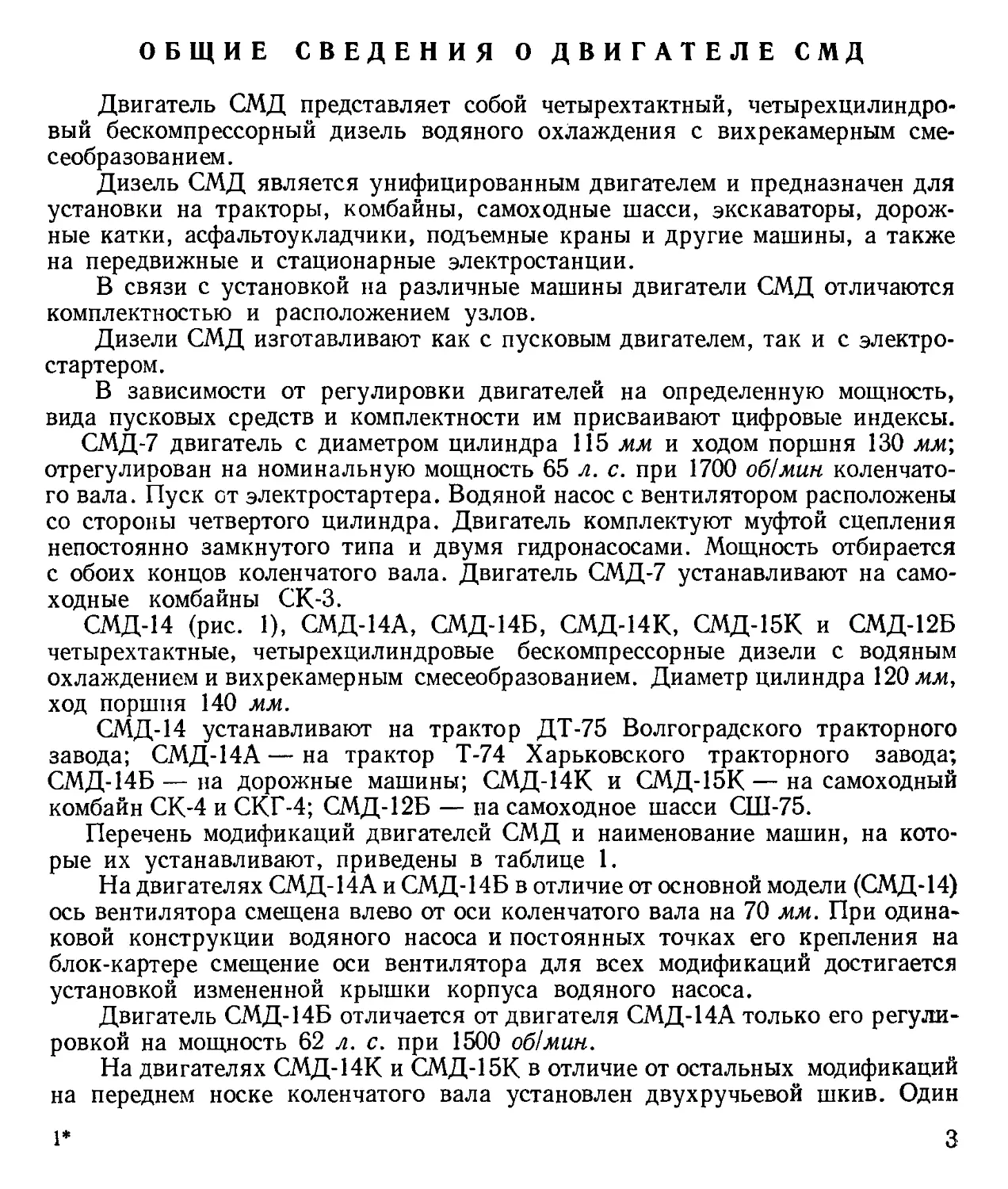

СМД-14 (рис. 1), СМД-14А, СМД-14Б, СМД-14К, СМД-15К и СМД-12Б четырехтактные, четырехцилиндровые бескомпрессорные дизели с водяным охлаждением и вихрекамерным смесеобразованием. Диаметр цилиндра 120 мм, ход поршня 140 мм.

СМД-14 устанавливают на трактор ДТ-75 Волгоградского тракторного завода; СМД-14А — на трактор Т-74 Харьковского тракторного завода; СМД-14Б — на дорожные машины; СМД-14К и СМД-15К — на самоходный комбайн СК-4 и СКГ-4; СМД-12Б — на самоходное шасси СШ-75.

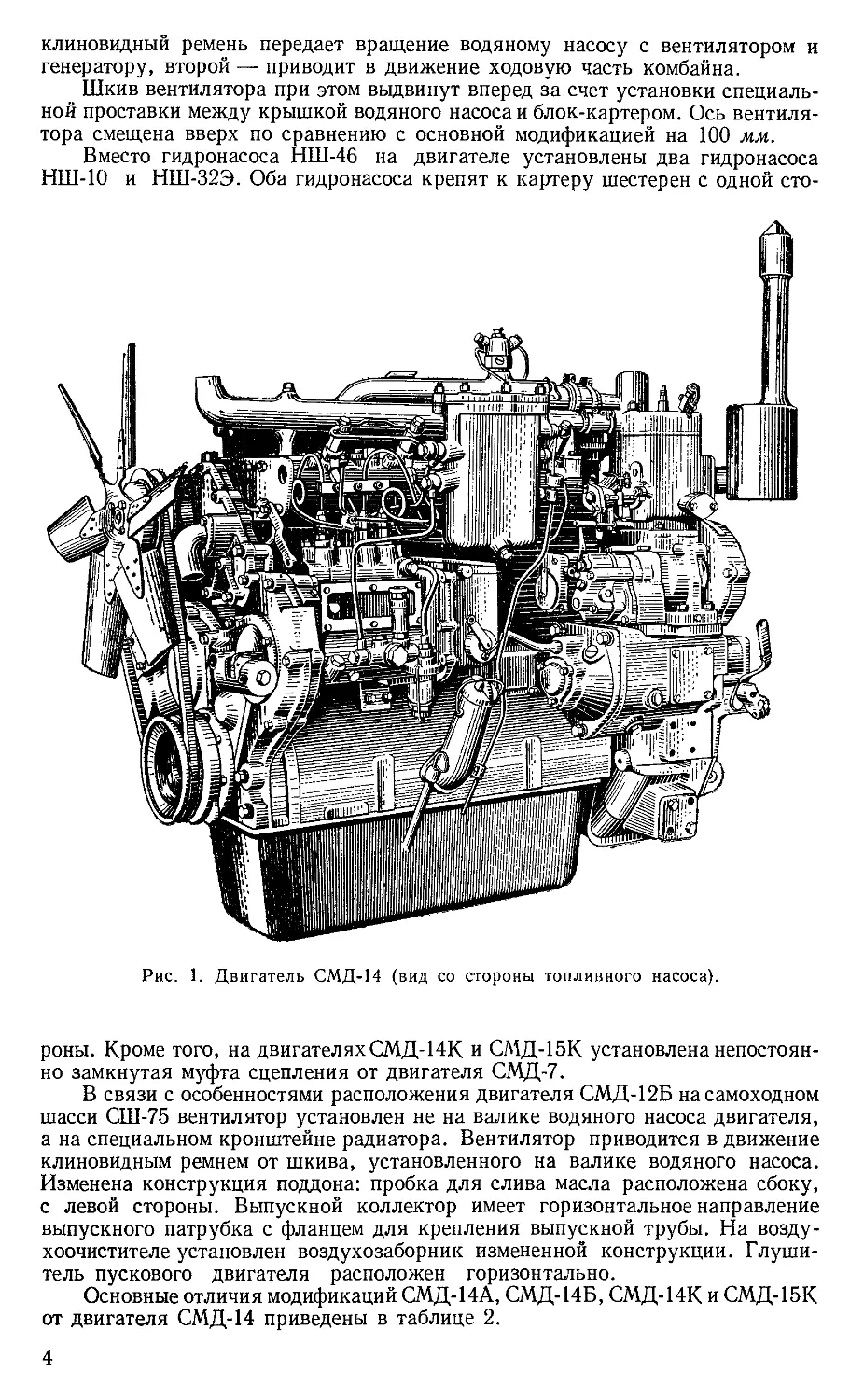

Перечень модификаций двигателей СМД и наименование машин, на которые их устанавливают, приведены в таблице 1.

На двигателях СМД-14А и СМД-14Б в отличие от основной модели (СМД-14) ось вентилятора смещена влево от оси коленчатого вала на 70 мм. При одинаковой конструкции водяного насоса и постоянных точках его крепления на блок-картере смещение оси вентилятора для всех модификаций достигается установкой измененной крышки корпуса водяного насоса.

Двигатель СМД-14Б отличается от двигателя СМД-14А только его регулировкой на мощность 62 л. с. при 1500 об/мин.

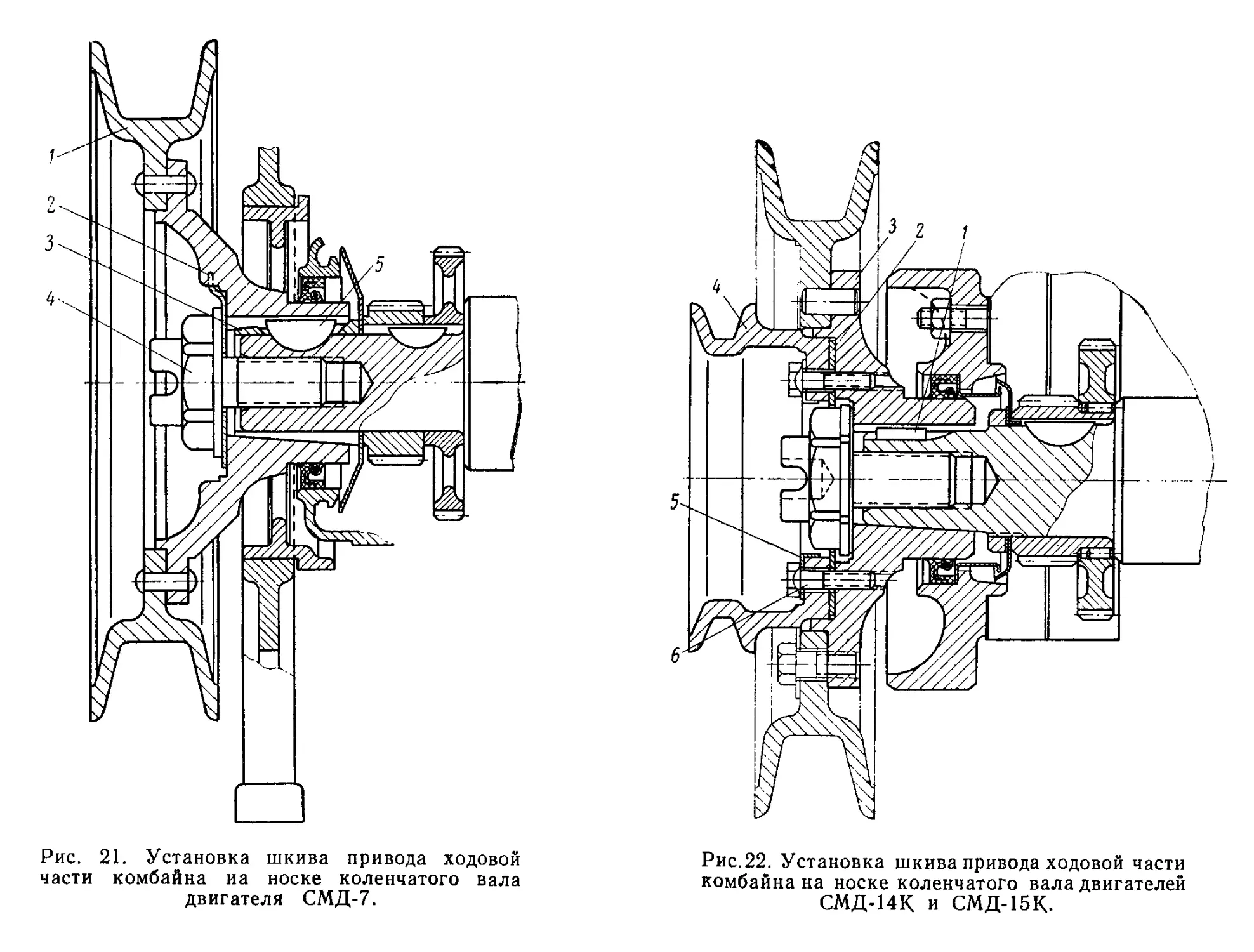

На двигателях СМД-14К и СМД-15К в отличие от остальных модификаций на переднем носке коленчатого вала установлен двухручьевой шкив. Один

клиновидный ремень передает вращение водяному насосу с вентилятором и генератору, второй — приводит в движение ходовую часть комбайна.

Шкив вентилятора при этом выдвинут вперед за счет установки специальной проставки между крышкой водяного насоса и блок-картером. Ось вентилятора смещена вверх по сравнению с основной модификацией на 100 мм.

Вместо гидронасоса НШ-46 на двигателе установлены два гидронасоса НШ-10 и НШ-32Э. Оба гидронасоса крепят к картеру шестерен с одной сто-

Рис. 1. Двигатель СМД-14 (вид со стороны топливного насоса).

роны. Кроме того, на двигателях СМД-14К и СМД-15К установлена непостоянно замкнутая муфта сцепления от двигателя СМД-7.

В связи с особенностями расположения двигателя СМД-12Б на самоходном шасси СШ-75 вентилятор установлен не на валике водяного насоса двигателя, а на специальном кронштейне радиатора. Вентилятор приводится в движение клиновидным ремнем от шкива, установленного на валике водяного насоса. Изменена конструкция поддона: пробка для слива масла расположена сбоку, с левой стороны. Выпускной коллектор имеет горизонтальное направление выпускного патрубка с фланцем для крепления выпускной трубы. На воздухоочистителе установлен воздухозаборник измененной конструкции. Глушитель пускового двигателя расположен горизонтально.

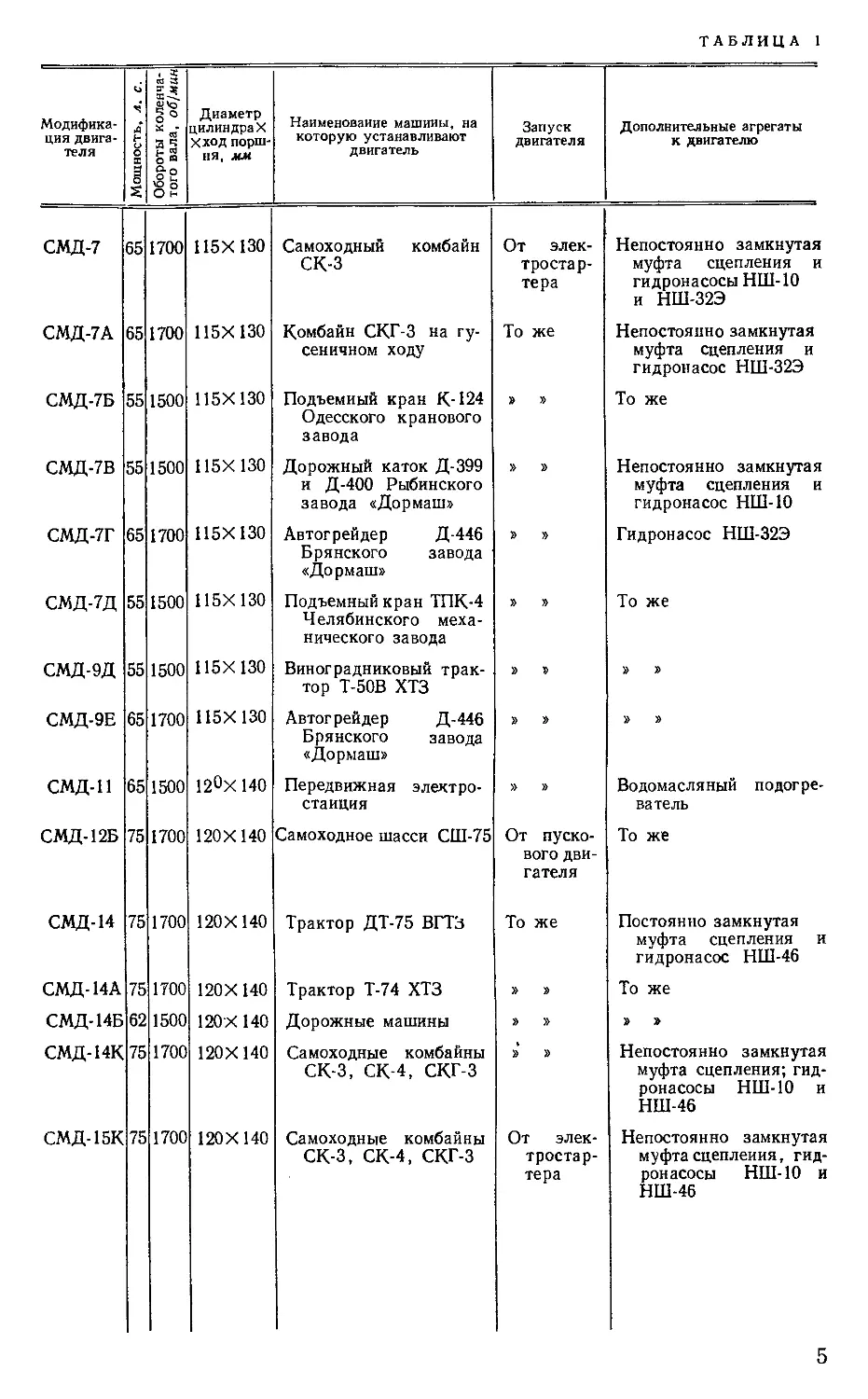

Основные отличия модификаций СМД-14А, СМД-14Б, СМД-14К и СМД-15К от двигателя СМД-14 приведены в таблице 2.

Модификация двигателя Мощность, л. с. | Обороты коленчатого вала, об/мин Диаметр цилиндрах Хход поршня, мм Наименование машины, на которую устанавливают двигатель Запуск двигателя Дополнительные агрегаты к двигателю

СМД-7 65 1700 115X130 Самоходный комбайн ск-з От электростартера Непостоянно замкнутая муфта сцепления и гидронасосы НШ-10 и НШ-32Э

СМД-7А 65 1700 115X130 Комбайн СКГ-3 на гусеничном ходу То же Непостоянно замкнутая муфта сцепления и гидронасос НШ-32Э

СМД-7Б 55 1500 115X130 Подъемный кран К-124 Одесского кранового завода » » То же

СМД-7В 55 1500 115Х 130 Дорожный каток Д-399 и Д-400 Рыбинского завода «Дормаш» » » Непостоянно замкнутая муфта сцепления и гидронасос НШ-10

СМД-7Г 65 1700 115X130 Автогрейдер Д-446 Брянского завода «Дормаш» » » Гидронасос НШ-32Э

СМД-7Д 55 1500 115X130 Подъемный кран ТПК-4 Челябинского механического завода » » То же

СМД-9Д 55 1500 115X130 Виноградниковый трактор Т-50В ХТЗ » в » »

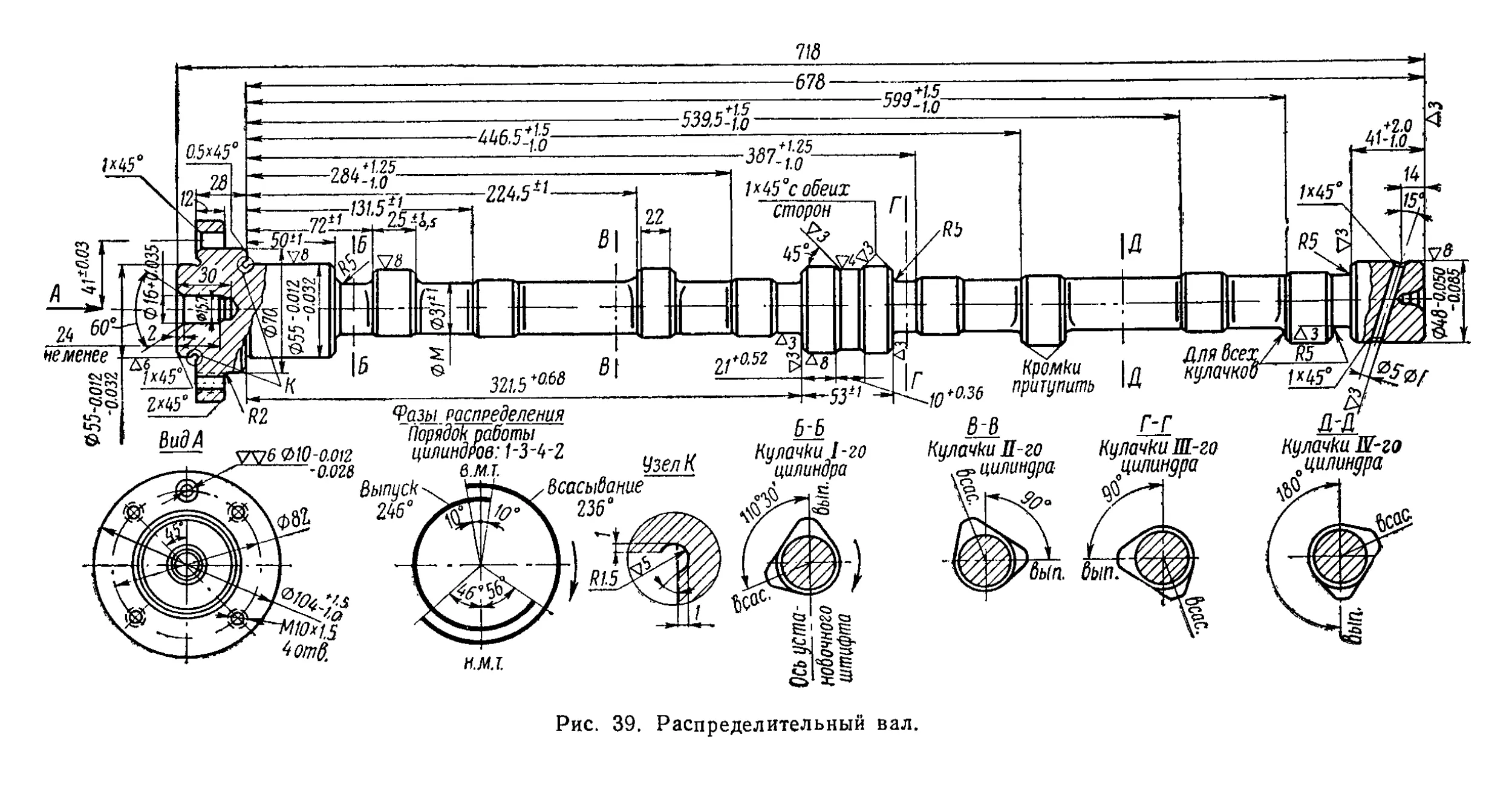

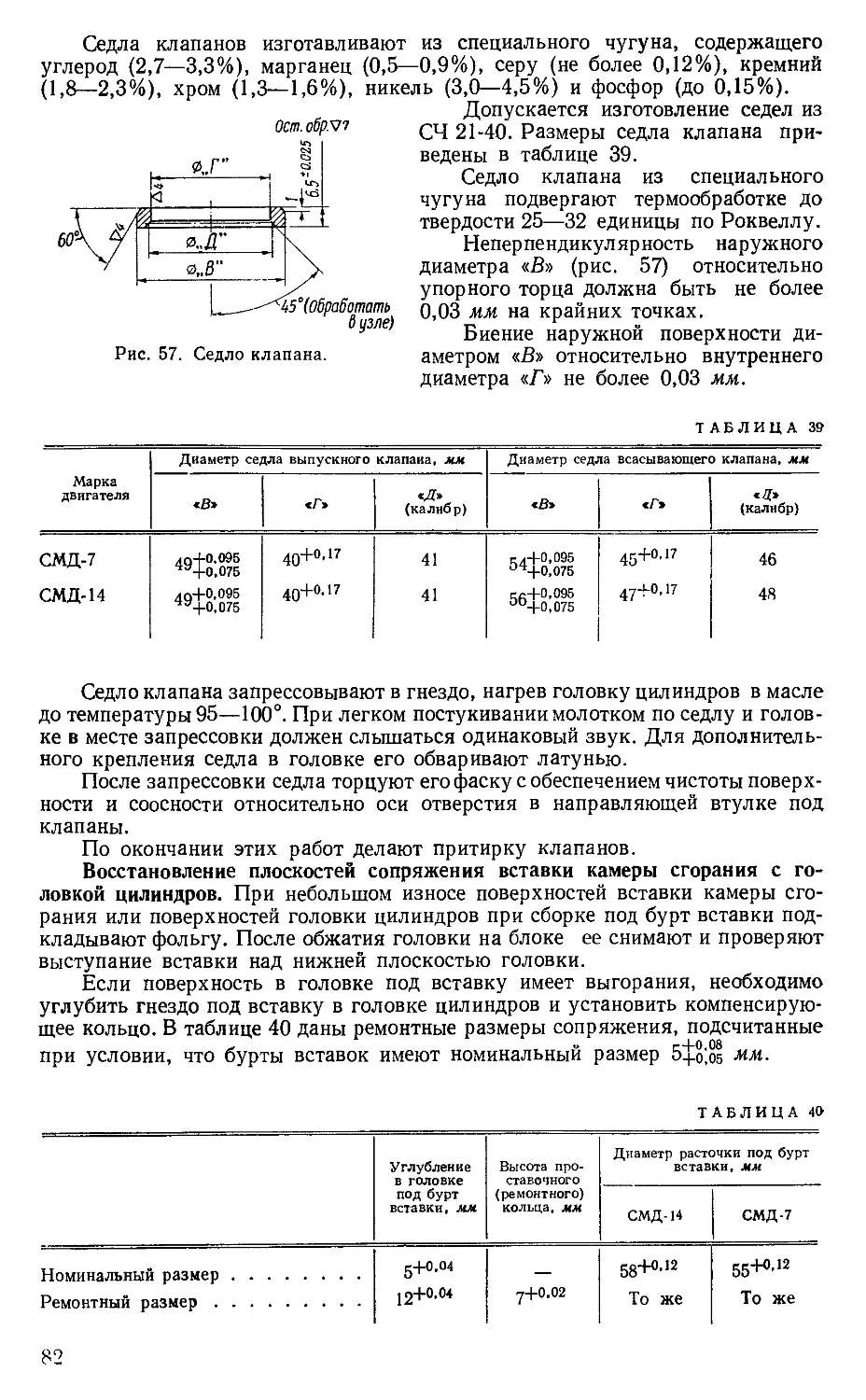

СМД-9Е 65 1700 115X130 Автогрейдер Д-446 Брянского завода «Дормаш» » » » »

СМД-11 65 1500 120X140 Передвижная электростанция » » Водомасляный подогреватель

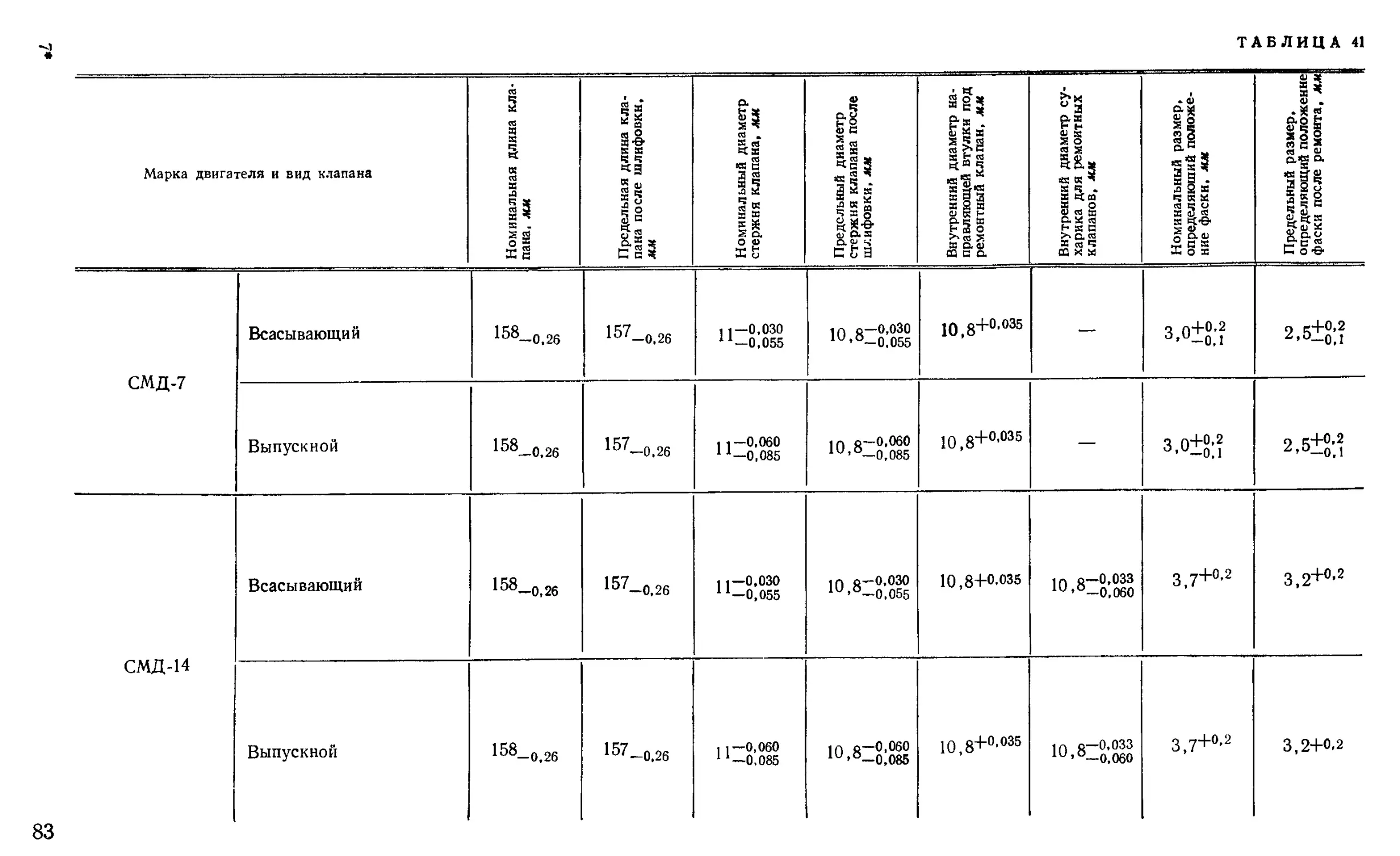

СМД-12Б 75 1700 120X140 Самоходное шасси СШ-75 От пускового двигателя То же

СМД-14 75 1700 120X140 Трактор ДТ-75 ВГТЗ То же Постоянно замкнутая муфта сцепления и гидронасос НШ-46

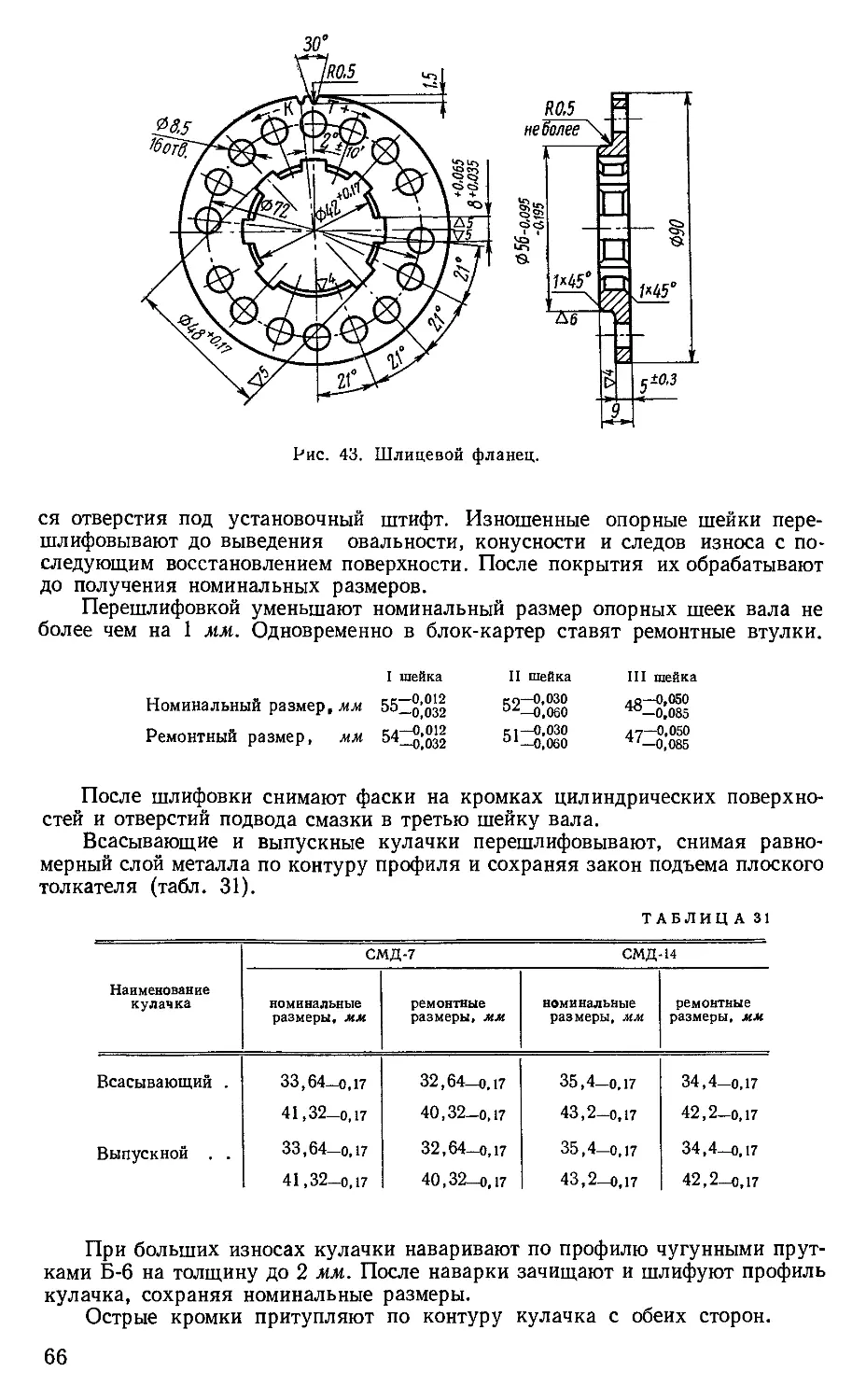

СМД-14А 75 1700 120Х 140 Трактор Т-74 ХТЗ » » То же

СМД-14Б 62 1500 120Х 140 Дорожные машины » » » »

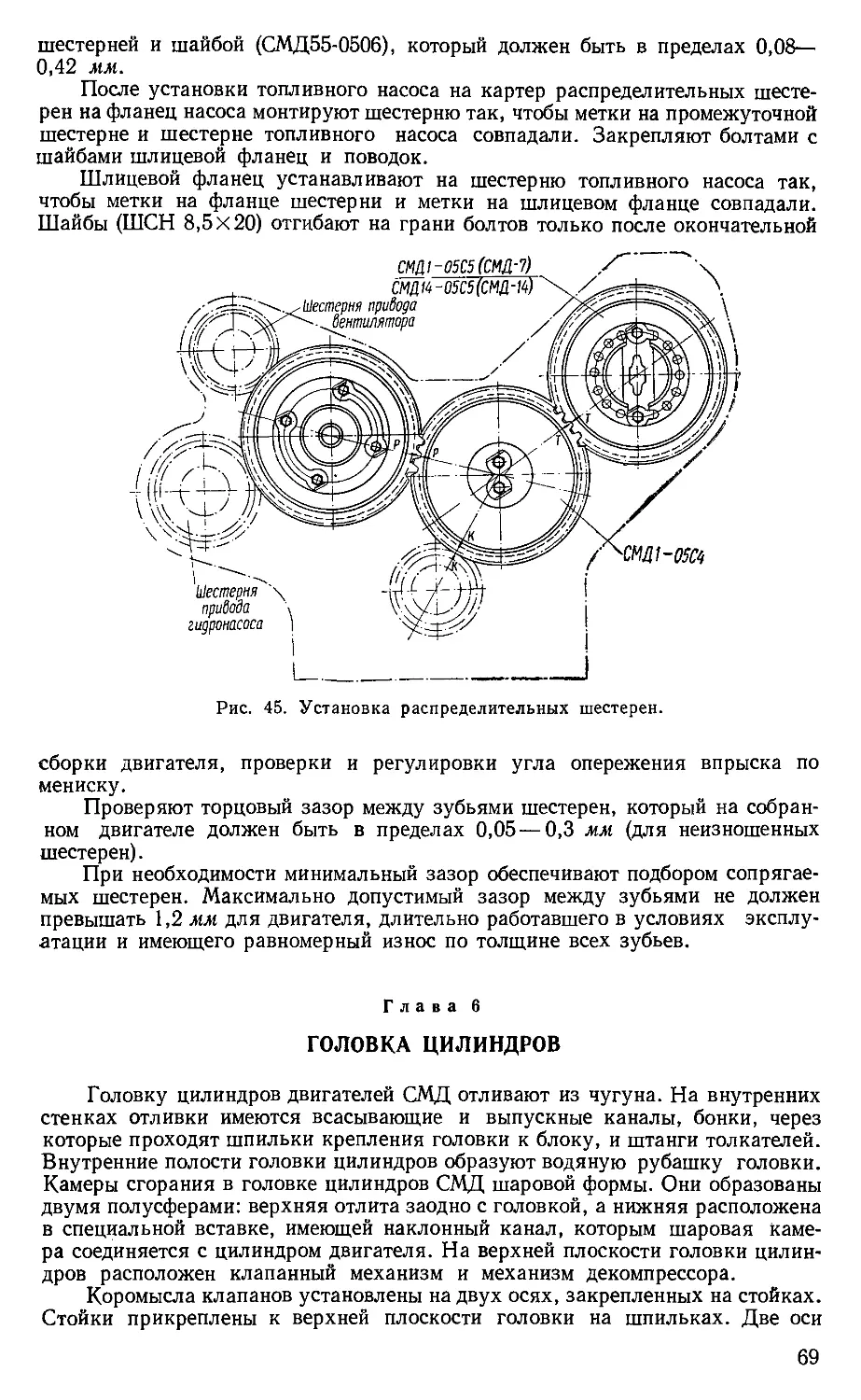

СМД-14К 75 1700 120X140 Самоходные комбайны СК-3, СК-4, СКГ-3 Непостоянно замкнутая муфта сцепления; гидронасосы НШ-10 и НШ-46

СМД-15К 75 1700 120X140 Самоходные комбайны СК-3, СК-4, СКГ-3 От электростартера Непостоянно замкнутая муфта сцепления, гидронасосы НШ-10 и НШ-46

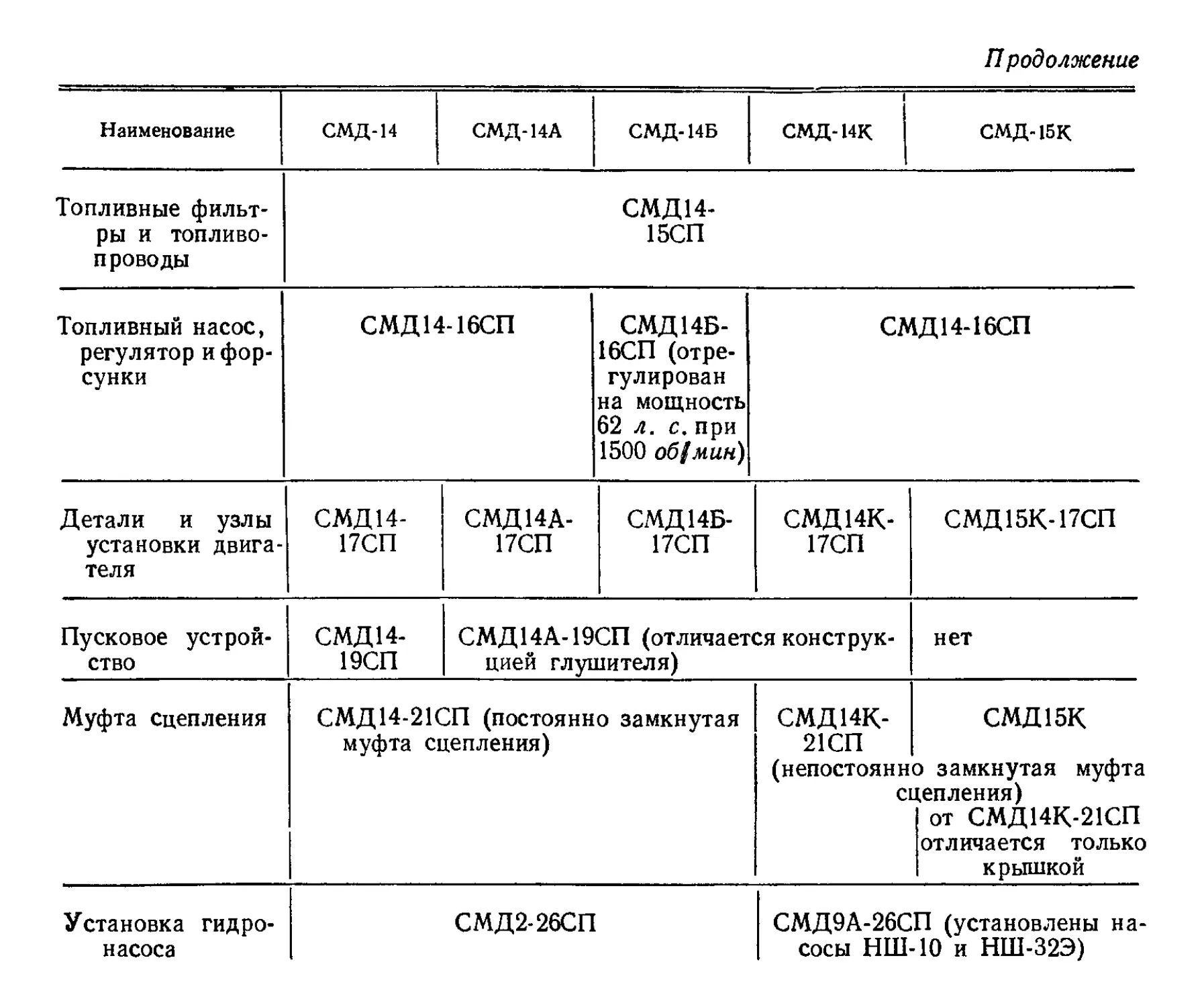

Наименование СМД-14 СМД-14А СМД-14Б СМД-14Д СМД-15К

Блок-картер СМД14-01 СП СМД15К-01СП (несколько изменен картер маховика и установлен электростартер вместо пускового двигателя)

Картер шестерен СМД14-02СП

Поршень и шатун СМД14-03СП

Коленчатый вал СМД-04СП СМД14Б-04СП (дру-ГОЙ шкив и отсутствует шлицевая втулка) СМД14К-04СП (установлен маховик для муфты сцепления непостоянно замкнутого типа)

Механизм газораспределения СМД14-05СП

Головка цилиндров СМД14-06СП СМД15-06СП (отличается конструкцией рукоятки декомпрессора)

Выпускной коллектор СМД14-07СП

Нижняя крышка картера СМД14-07СП СМД14К-08СП (иное расположение слива масла из поддона)

Масляный насос СМД14-09СП СМД15К-09СП (отличается нагнетательной трубкой)

Масляный фильтр СМД14К-10СП СМД7-10СП (другие штуцеры для подключения масло-радиатора)

Воздухоочиститель СМД14-12СП СМД14К-12СП и СМД14К-31СП (трубка и кронштейны крепления видоизменены)

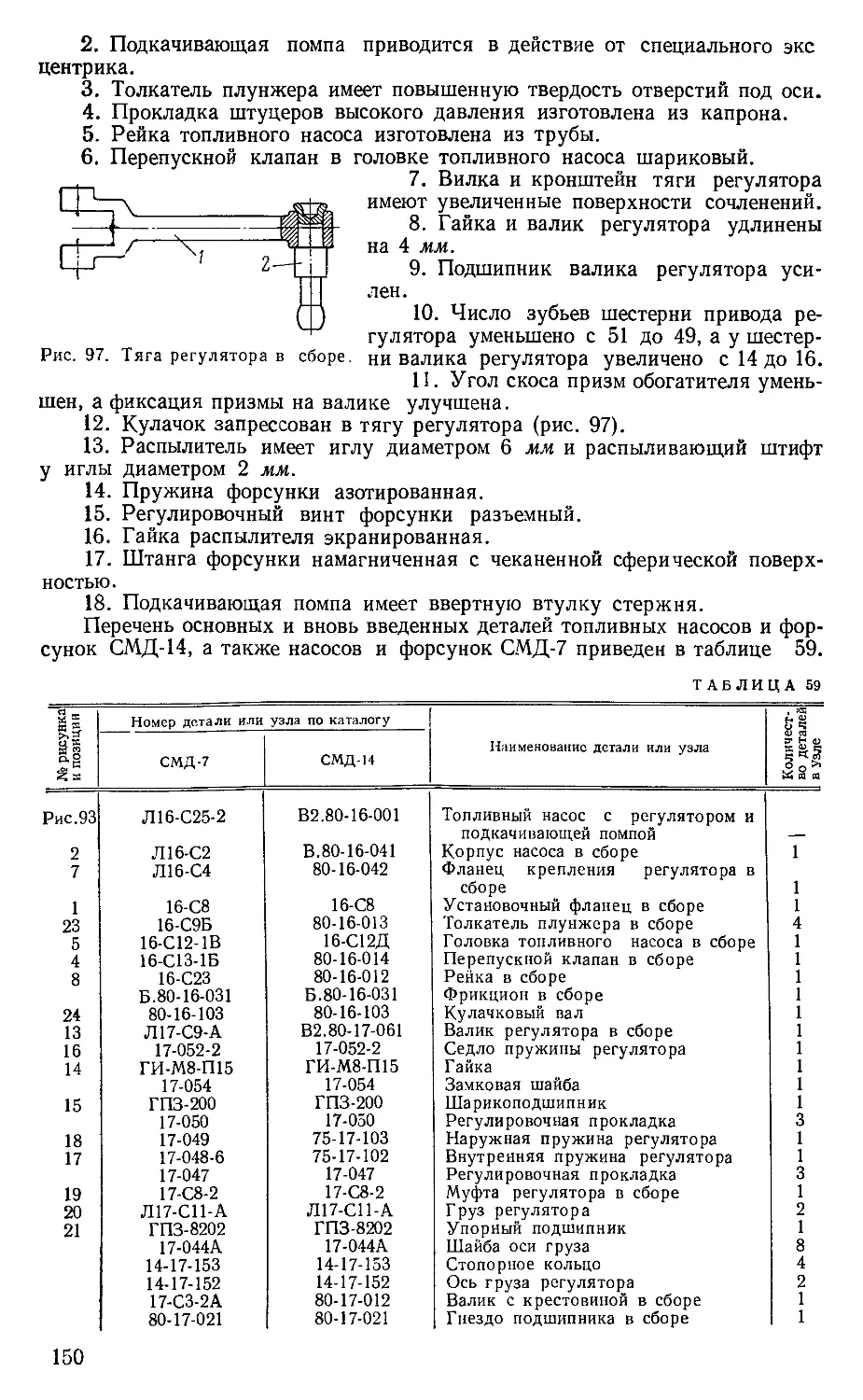

Водяной насос СМД14-13СП СМД14А-13СП (отличается крышкой и корпусом водяного насоса)

Электрооборудование и приборы СМД14-14СП СМД14-14СП (изменен способ натяжения ремня привода генератора) СМД14К-14СП (несколько иные кронштейны и датчики температурь воды и масла, а также способ натяжения ремня привода генератора) СМД15К-14СП (то же, что у СМД-14К-14СП плюс установка стартера СТ-100)

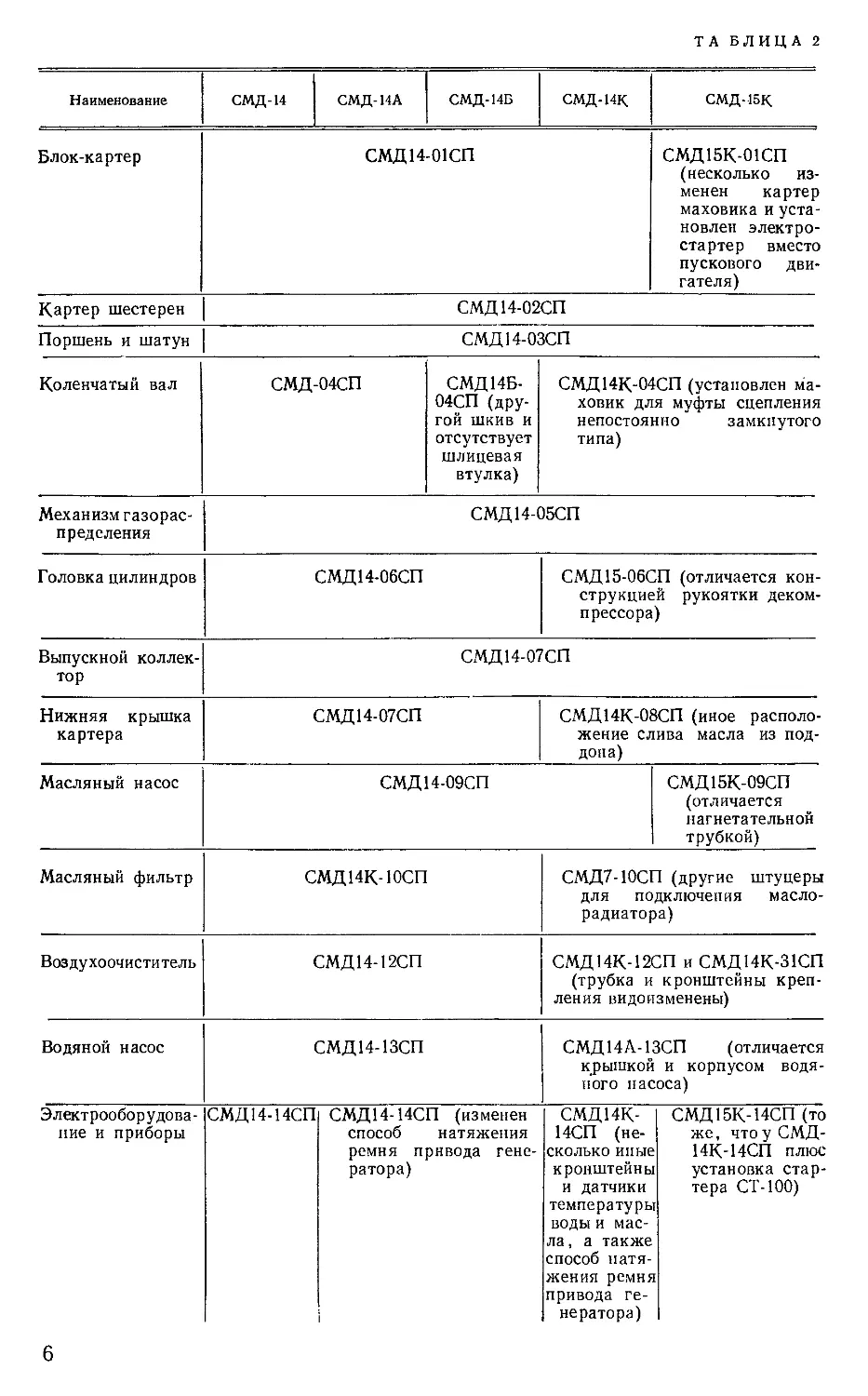

Наименование СМД-14 СМД-14А СМД-14Б СМД-14К СМД-15К

Топливные фильтры и топливопроводы СМД14-15СП

Топливный насос, регулятор и форсунки СМД14-16СП СМД14Б-16СП (отрегулирован на мощность 62 л. с. при 1500 об!мин) СМД14-16СП

Детали и узлы установки двигателя СМД 14-17СП СМД14А-17СП СМД14Б-17СП СМД14К-17СП СМД15К-17СП

Пусковое устройство СМД 14-19СП СМД14А-19СП (отличается конструкцией глушителя) нет

Муфта Сцепления СМД14-21СП (постоянно замкнутая муфта сцепления) СМД14К-21СП (непостоянн с СМД15К о замкнутая муфта цепления) от СМД14К-21СП отличается только крышкой

Установка гидронасоса СМД2-26СП СМД9А-26СП (установлены насосы НШ-10 и НШ-32Э)

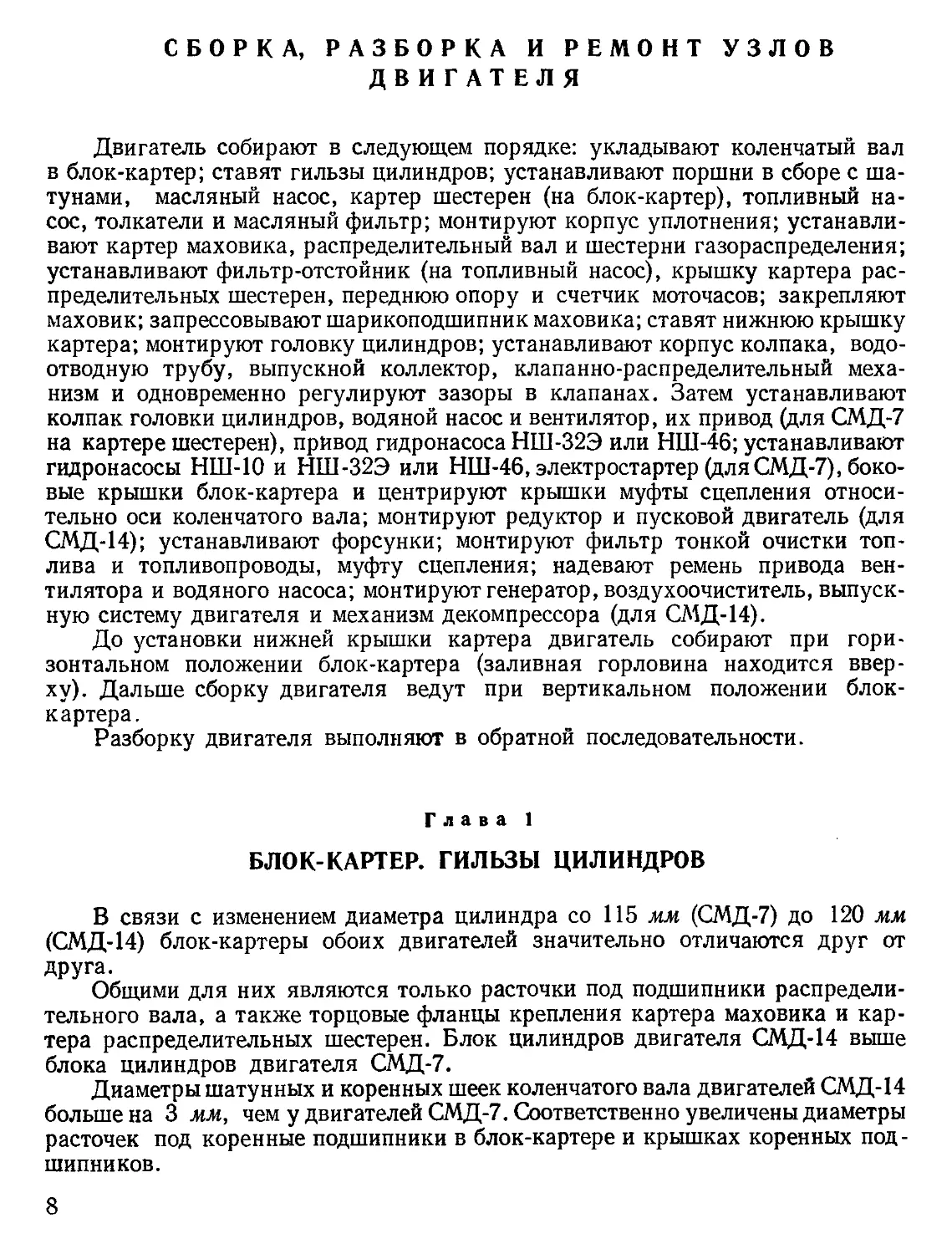

СБОРКА, РАЗБОРКА И РЕМОНТ УЗЛОВ ДВИГАТЕЛЯ

Двигатель собирают в следующем порядке: укладывают коленчатый вал в блок-картер; ставят гильзы цилиндров; устанавливают поршни в сборе с шатунами, масляный насос, картер шестерен (на блок-картер), топливный насос, толкатели и масляный фильтр; монтируют корпус уплотнения; устанавливают картер маховика, распределительный вал и шестерни газораспределения; устанавливают фильтр-отстойник (на топливный насос), крышку картера распределительных шестерен, переднюю опору и счетчик моточасов; закрепляют маховик; запрессовывают шарикоподшипник маховика; ставят нижнюю крышку картера; монтируют головку цилиндров; устанавливают корпус колпака, водоотводную трубу, выпускной коллектор, клапанно-распределительный механизм и одновременно регулируют зазоры в клапанах. Затем устанавливают колпак головки цилиндров, водяной насос и вентилятор, их привод (для СМД-7 на картере шестерен), привод гидронасоса НШ-32Э или НШ-46; устанавливают гидронасосы НШ-10 и НШ-32Э или НШ-46, электростартер (дляСМД-7), боковые крышки блок-картера и центрируют крышки муфты сцепления относительно оси коленчатого вала; монтируют редуктор и пусковой двигатель (для СМД-14); устанавливают форсунки; монтируют фильтр тонкой очистки топлива и топливопроводы, муфту сцепления; надевают ремень привода вентилятора и водяного насоса; монтируют генератор, воздухоочиститель, выпускную систему двигателя и механизм декомпрессора (для СМД-14).

До установки нижней крышки картера двигатель собирают при горизонтальном положении блок-картера (заливная горловина находится вверху). Дальше сборку двигателя ведут при вертикальном положении блок-картера.

Разборку двигателя выполняют в обратной последовательности.

Глава 1

БЛОК-КАРТЕР. ГИЛЬЗЫ ЦИЛИНДРОВ

В связи с изменением диаметра цилиндра со 115 мм (СМД-7) до 120 мм (СМД-14) блок-картеры обоих двигателей значительно отличаются друг от Друга.

Общими для них являются только расточки под подшипники распределительного вала, а также торцовые фланцы крепления картера маховика и картера распределительных шестерен. Блок цилиндров двигателя СМД-14 выше блока цилиндров двигателя СМД-7.

Диаметры шатунных и коренных шеек коленчатого вала двигателей СМД-14 больше на 3 мм, чем у двигателей СМД-7. Соответственно увеличены диаметры расточек под коренные подшипники в блок-картере и крышках коренных подшипников.

Разборка блок-картера проводится на специально приспособленном поворотном стенде. Если нет такого стенда, блок-картер устанавливают на деревянные подкладки, предохраняющие его верхнюю плоскость и шпильки крепления головки цилиндров от повреждения.

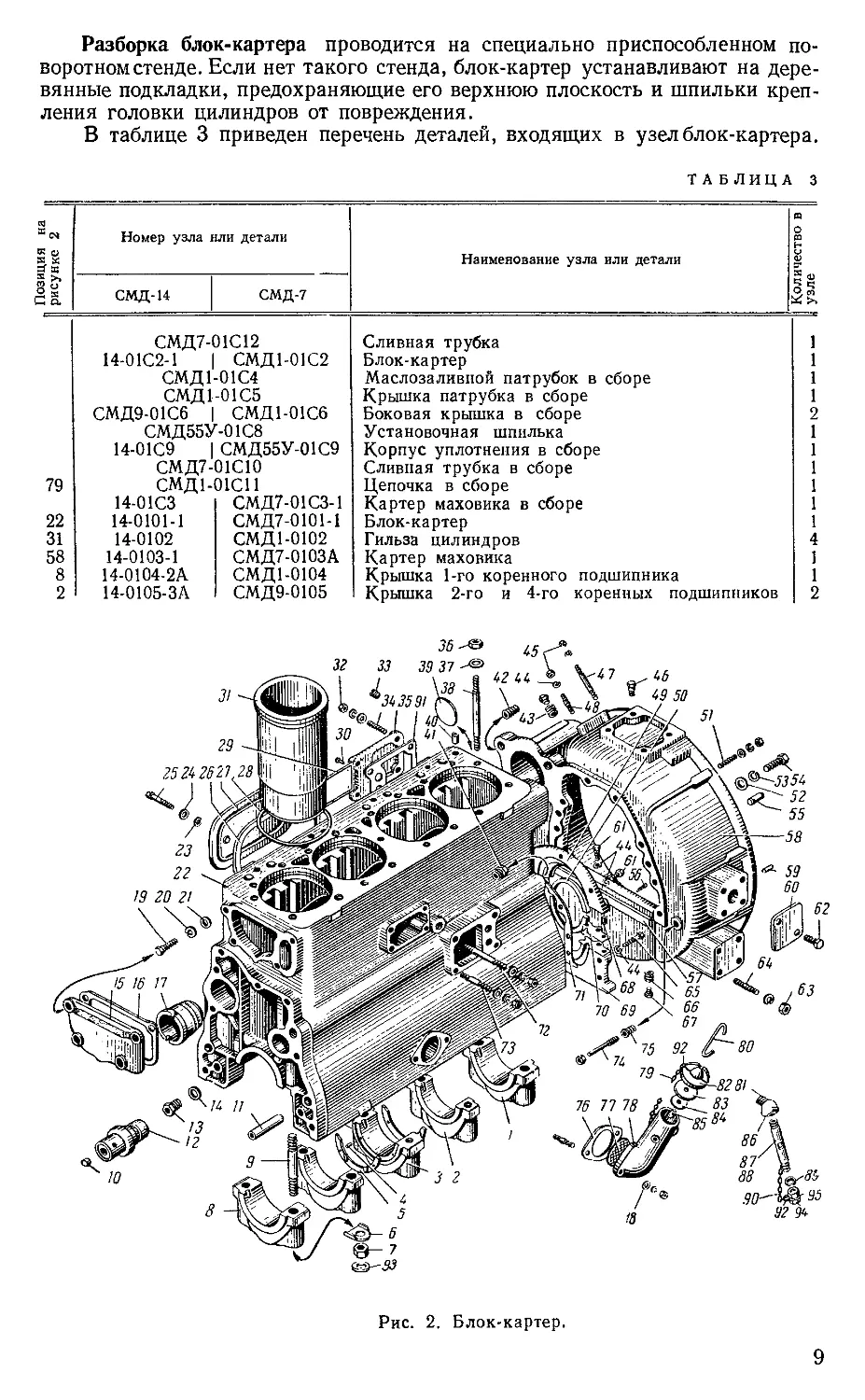

В таблице 3 приведен перечень деталей, входящих в узел блок-картера.

ТА блица з

Позиция на рисунке 2 Номер узла или детали Наименование узла или детали Количество в 1 узле ||

СМД-14 СМД-7

СМД7-01С12 Сливная трубка 1

14-01С2-1 СМД1-01С2 Блок-картер 1

СМД1-01С4 Маслозаливной патрубок в сборе 1

СМД1-01С5 Крышка патрубка в сборе 1

СМД9-01С6 СМД1-01С6 Боковая крышка в сборе 2

СМД55У-01С8 Установочная шпилька 1

14-01С9 I СМД55У-01С9 Корпус уплотнения в сборе 1

СМД7-01С10 Сливная трубка в сборе 1

79 СМД1-01С11 Цепочка в сборе 1

14-01СЗ СМД7-01СЗ-1 Картер маховика в сборе 1

22 14-0101-1 СМД7-0101-1 Блок-картер 1

31 14-0102 СМД1-0102 Гильза цилиндров 4

58 14-0103-1 СМД7-0103А Картер маховика 1

8 14-0104-2А СМД1-0104 Крышка 1-го коренного подшипника 1

2 14-0105-ЗА СМД9-0105 Крышка 2-го и 4-го коренных подшипников 2

Рис. 2. Блок-картер.

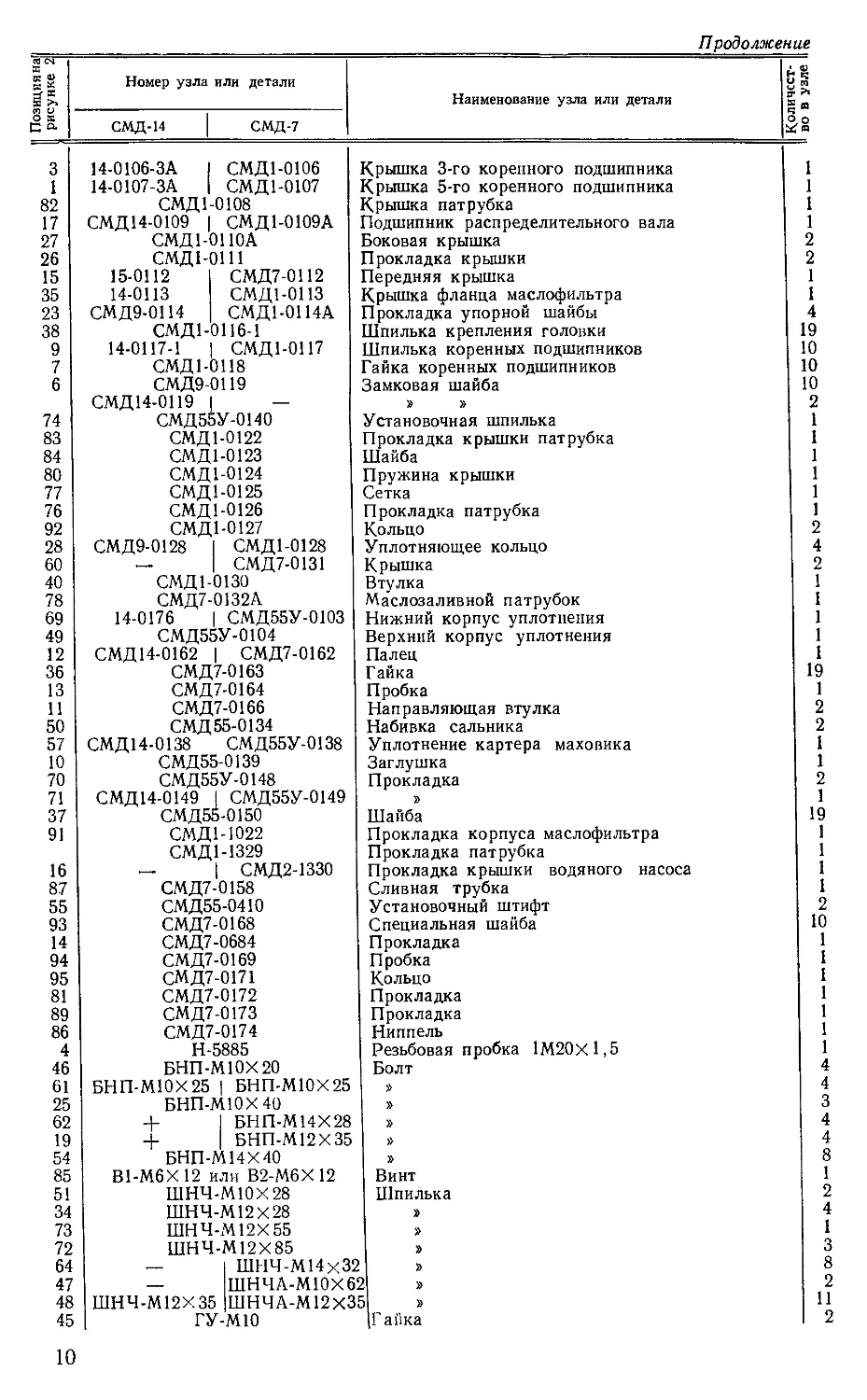

Позиция на рисунке 2 Номер узла или детали * Наименование узла или детали * с; С ix 1 во в узле II

СМД-14 СМД-7

3 14-0106-ЗА СМД1-0106 Крышка 3-го коренного подшипника 1

1 14-0107-ЗА СМД1-0107 Крышка 5-го коренного подшипника 1

82 СМД 1-0108 Крышка патрубка 1

17 СМД14-0109 СМД1-0109А Подшипник распределительного вала 1

27 СМД1-0110А Боковая крышка 2

26 СМД1-0111 Прокладка крышки 2

15 15-0112 СМД7-0112 Передняя крышка 1

35 14-0113 СМД1-0113 Крышка фланца маслофильтра 1

23 СМД9-0114 СМД1-0114А Прокладка упорной шайбы 4

38 СМД1-0116-1 Шпилька крепления головки 19

9 14-0117-1 СМД1-0117 Шпилька коренных подшипников 10

7 СМД1-0118 Гайка коренных подшипников 10

6 СМД9-0119 Замковая шайба 10

СМД 14-0119 - » » 2

74 СМД55У-0140 Установочная шпилька 1

83 СМД 1-0122 Прокладка крышки патрубка 1

84 СМД 1-0123 Шайба 1

80 СМД 1-0124 Пружина крышки 1

77 СМД1-0125 Сетка 1

76 СМД 1-0126 Прокладка патрубка 1

92 СМД1-0127 Кольцо 2

28 СМД9-0128 I СМД1-0128 Уплотняющее кольцо 4

60 —- 1 СМД7-0131 Крышка 2

40 СМД1-0130 Втулка 1

78 СМД7-0132А Маслозаливной патрубок 1

69 14-0176 | СМД55У-0103 Нижний корпус уплотнения 1

49 СМД55У-0104 Верхний корпус уплотнения 1

12 СМД14-0162 I СМД7-0162 Палец 1

36 СМД7-0163 Гайка 19

13 СМД7-0164 Пробка 1

11 СМД7-0166 Направляющая втулка 2

50 СМД 55-0134 Набивка сальника 2

57 СМД14-0138 СМД55У-0138 Уплотнение картера маховика 1

10 СМД55-0139 Заглушка 1

70 СМД55У-0148 Прокладка 2

71 СМД14-0149 | СМД55У-0149 » 1

37 СМД55-0150 Шайба 19

91 СМД1-Ю22 Прокладка корпуса маслофильтра 1

СМД1-1329 Прокладка патрубка 1

16 —» | СМД2-1330 Прокладка крышки водяного насоса 1

87 СМД7-0158 Сливная трубка 1

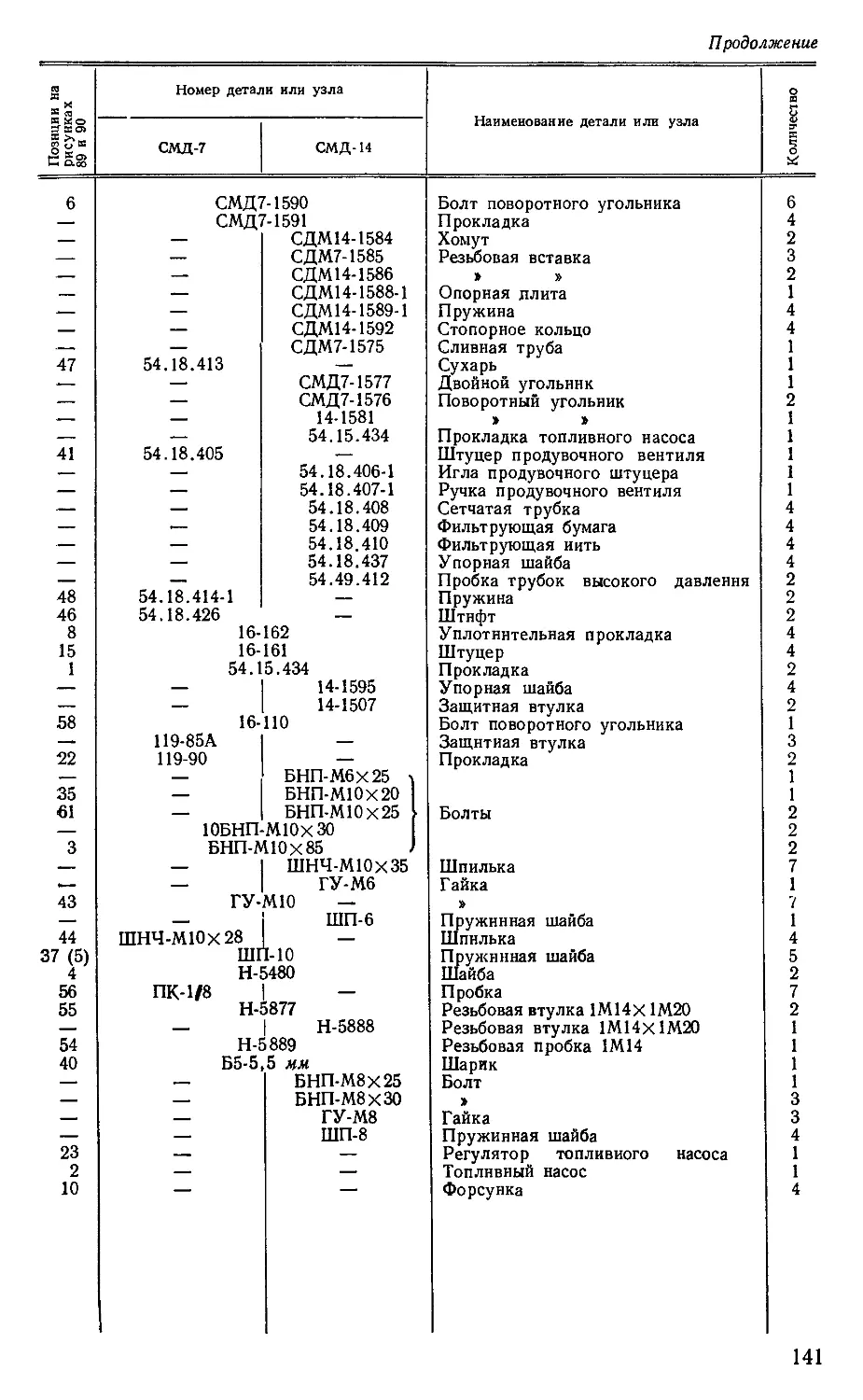

55 СМД55-0410 Установочный штифт 2

93 СМД7-0168 Специальная шайба 10

14 СМД7-0684 Прокладка 1

94 СМД7-0169 Пробка 1

95 СМД7-0171 Кольцо 1

81 СМД7-0172 Прокладка 1

89 СМД7-0173 Прокладка 1

86 СМД7-0174 Ниппель 1

4 Н-5885 Резьбовая пробка 1М20Х1.5 1

46 БНП-М10Х20 Болт 4

61 БНП-М10Х25 I БНП-М10Х25 » 4

25 БНП-М10Х40 » 3

62 + 1 БНП-М14Х28 » 4

19 + БНП-М12Х35 » 4

54 БНП-М14Х40 » 8

85 В1-М6Х12 или В2-М6Х 12 Винт 1

51 ШНЧ-М10Х28 Шпилька 2

34 ШНЧ-М12Х28 » 4

73 ШНЧ-М12X55 » 1

72 ШНЧ-М12Х85 » 3

64 — ШНЧ-М14х31 » 8

47 — ШНЧА-М10Х6 2 » 2

48 ШНЧ-М12Х35 ШНЧА-М12ХЗ 5 » 11

45 ГУ-М10 |Г айка 2

Позиция иа рисунке 2 Номер узла или детали Наименование узла или детали Количест-во в узле

СМД-14 СМД-7

32 ГУ-М12 Ганка 8

63 ГУ-М14 » 8

44 ШП-10 Пружинная шайба 9

20 ШП-12 » » 12

53 ШП-14 » » 8

84 UILII-11 Шайба 4

18 — Н-5480 » 2

21 ШШ-13 » 12

52 — ШШ-15 » 8

4 ШЦ-бхЮ Цилиндрический штифт 4

56 ШЗХ20 Шплинт 4

30 ЗП 3x6 Заклепка 4

59 ШЦ 13-26 Цилиндрический штифт 3

67 — ПК-1// Коническая пробка 1

33 ПРП ’// » » 1

42 — Н-5841 Резьбовая втулка М16х 1М2 3

75 — Н-5842 Резьбовая втулка М10Х1М14 1

43 — Н-5872 Резьбовая втулка К 1/‘>"Х1М27 1

66 — Н-5880 Резьбовая втулка К 2//Х1М20 1

39 ЗС 60 Заглушка 1

90 Н-6055Б Цепочка 1

92 Н-6050А Кольцо 1

79 - Н-6052А Звено цепочки 6

29 Н-6808 Фирменная пластинка 1

5 14-0423 СМД 1-423 Упорное полукольцо 4

24 ШШ-11 Шайба 6

41 Н-5885 Резьбовая пробка 2

68 ШЦ 2-8Х2 Цилиндрический штифт 2

82 14-0108 СМД7-0108 Крышка маслозаливной горловины 1

88 СМД7-0173 Прокладка 1

— У5-0815 — Пробка 1

—» БНП-Мбх 16 — Болт 4

—. ШНЧ-М10Х40 — » 4

—— ШНЧ-М12Х40 — Шпилька 4

— ШП-6 — Пружинная шайба 2

ИЩ-10Х26ТО Цилиндрический штифт 2

Перед разборкой блок-картера проверяют, выбиты ли порядковые номера на верхних торцах гаек крепления крышек коренных подшипников и на замковых шайбах, а также смотрят, совпадают ли риски, нанесенные на торцах шпилек и гаек крепления коренных подшипников.

Если таких меток нет, выбивают номера и риски на деталях.

Порядковые номера крышек коренных подшипников располагают на торцовых или верхних поверхностях крышек.

Порядковые номера опор коренных подшипников блок-картера набивают на нижней плоскости блока против каждой опоры со стороны, обратной распределительному валу.

На гайках и замковых шайбах шпилек крепления крышек коренных подшипников, расположенных со стороны распределительного вала, набивают по две цифры порядкового номера коренной опоры, а на деталях с обратной стороны — по одной цифре.

После такой проверки разбирают блок-картер, для чего необходимо проделать следующие операции.

Отвернуть восемь болтов, крепящих картер маховика к блок-картеру, снять картер маховика с направляющих штифтов вручную, легко постукивая по его корпусу.

Отвернуть четыре болта, крепящих нижнюю половину корпуса уплотнения к блок-картеру (корпус состоит из двух половин—нижней 69 и верхней 49).

Отвернуть два болта 61, соединяющих половинки корпуса уплотнения, после чего снять нижнюю половину со штифтов.

Отогнуть замковые шайбы, отвернуть гайки 7 крепления крышек коренных подшипников, снять замковые 6 и плоские 93 шайбы.

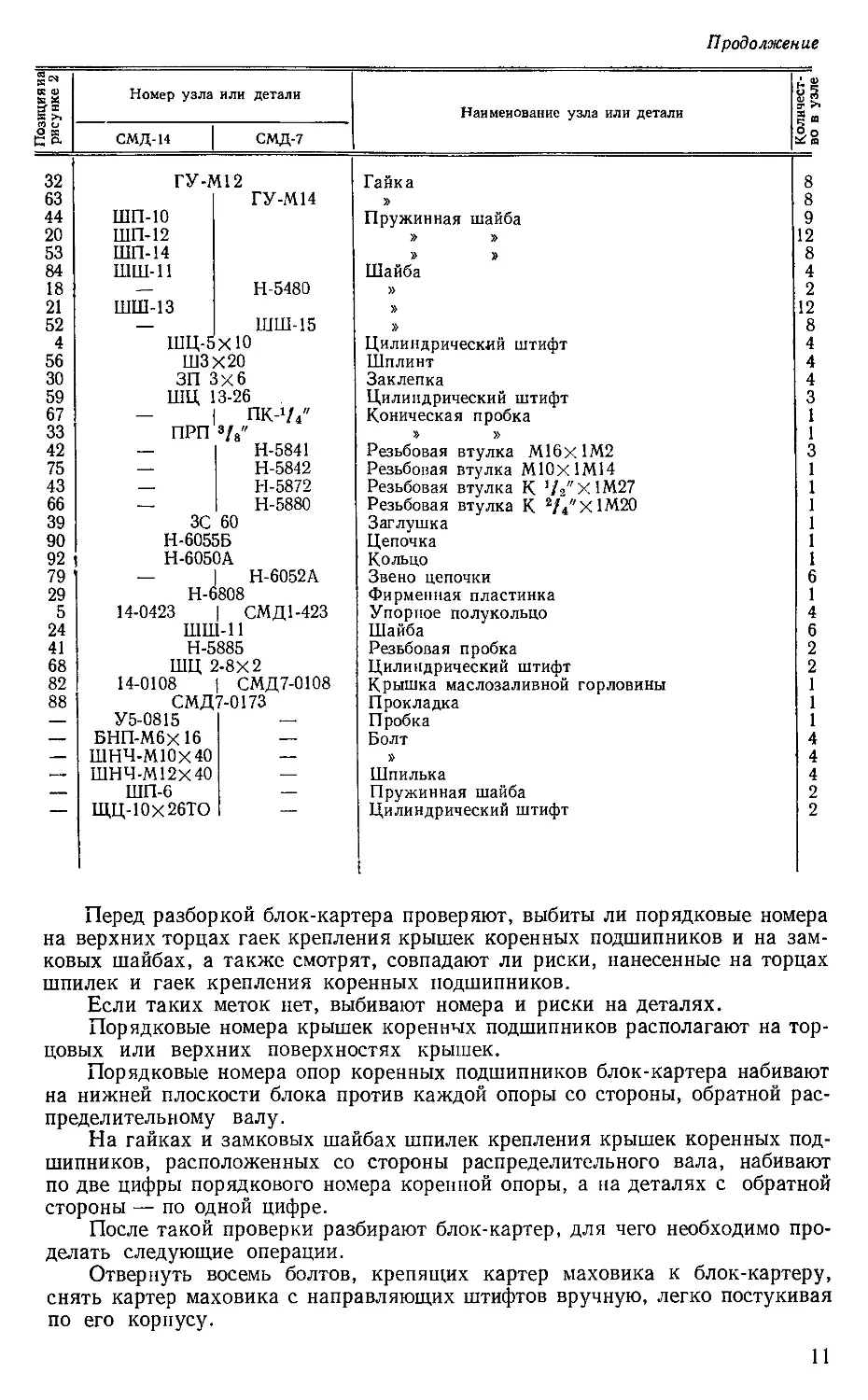

Снять крышки коренных подшипников с вкладышами при помощи специального съемника (рис. 3).

Снять коленчатый вал вместе с шестернями привода маслонасоса и распределительного вала. Снять вкладыши с постелей блок-картера, предварительно нанеся на них метки номера коренной опоры, а с крышек и коренных опор блок-картера снять упорные полукольца 5 (рис. 2), предварительно их наметив.

При нарушении центровки или замене корпуса уплотнения вывернуть болты и снять верхний корпус уплотнения коленчатого вала.

Крышки коренных подшипников, замковые и плоские шайбы поставить на свои места и закрепить крышки соответствующими гайками.

Отвернуть гайки и снять маслозаливной патрубок 78. Вывернуть сливную трубку 87 для воды. Выпрессовать при помощи специального съемника гильзы 31 цилиндров и снять резиновые уплотнительные кольца 28.

Отвернуть болты 25 и снять боковые крышки 27 люков, прикрывающие коробку толкателей. При этом не допускать повреждения пробковых прокладок 26.

Выпрессовать палец промежуточной шестерни 12 при помощи съемника.

После проведения указанных операций снять заглушки маслоканалов и крышки. Шпильки 9 и 38 крепления коренных подшипников и головки цилиндров с блока при разборке не выворачивать, так как в противном случае уменьшается натяг по среднему диаметру тугой резьбы. Это приводит к про-вороту шпильки и ее разбалтыванию в теле блок-картера при длительной эксплуатации.

Заглушку 39 заднего подшипника распределительного вала выпрессовать при помощи выколотки с внутренней стороны блока, если необходим ремонт блок-картера с расточкой подшипников распределительного вала.

До разборки картера маховика вывернуть установочную шпильку. При необходимости снять боковые крышки картера.

Выворачивать шпильки и резьбовые втулки, а также выпрессовывать штифты только при необходимости, так как шпильки завернуты в картер маховика на тугой резьбе, а штифты посажены с натягом.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ОТРЕМОНТИРОВАННЫМ ДЕТАЛЯМ И УЗЛАМ БЛОК-КАРТЕРА

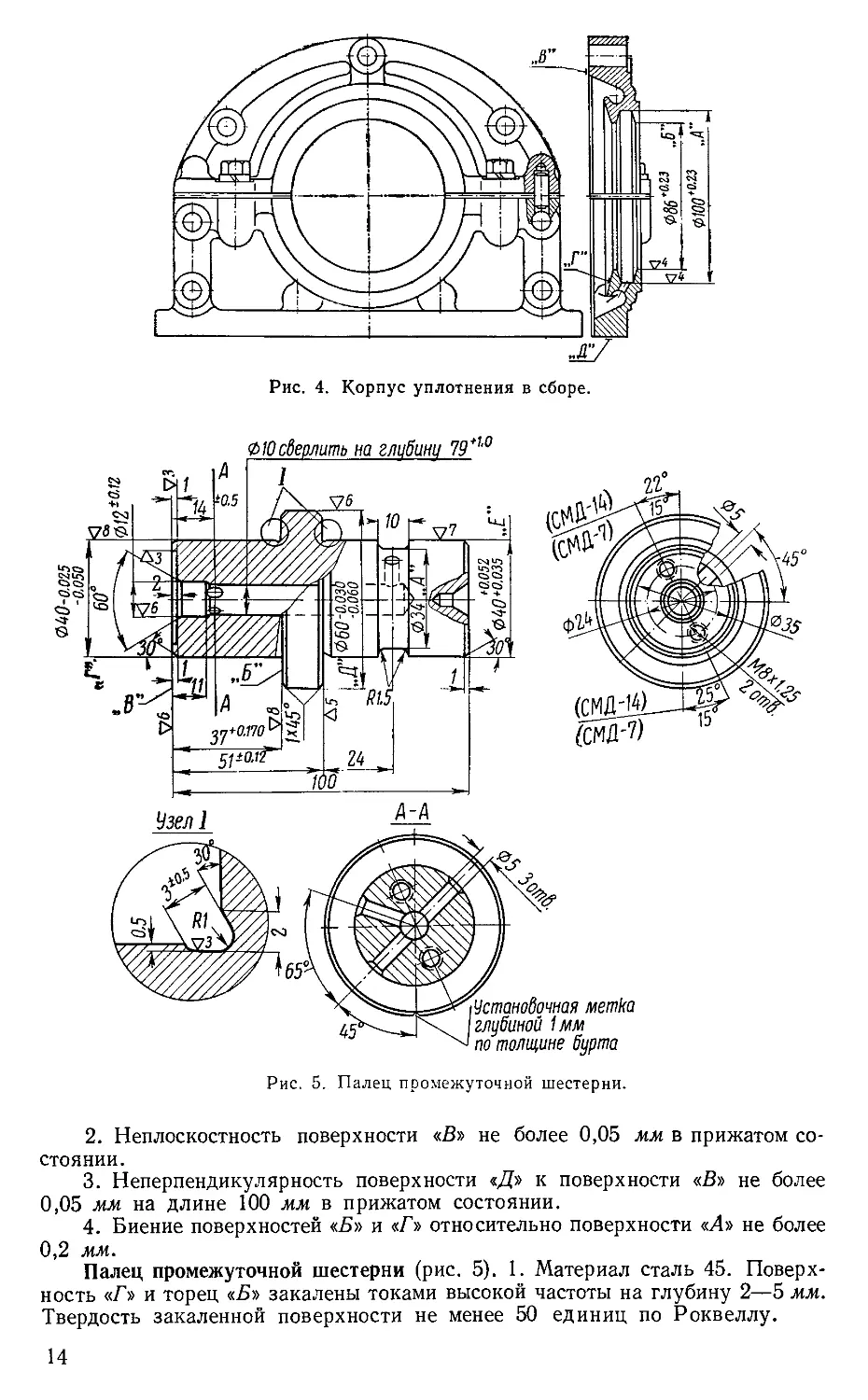

Блок-картер. Для сборки узел нужно укомплектовать деталями, отвечающими следующим техническим условиям.

1. Материал СЧ 21-40, твердость по Бринеллю 163—241 единиц.

2. Неплоскостность верхней и нижней поверхностей блока и плоскости фланца крепления маслофильтра не более 0,1 мм.

3. Неплоскостность торцовых поверхностей крепления картера шестерен и картера маховика не более 0,15 мм.

4. Неплоскостность поверхностей крепления крышек коренных подшипников не более 0,05 мм.

5. Непараллельность верхней и нижней плоскостей блока между собой не более 0,1 мм на всей длине.

6. Непараллельность общей оси подшипников распределительного вала относительно оси отверстий под коренные вкладыши не более 0,1 мм на всей длине.

7. Биение опорного торца под гильзу цилиндра по отношению к отверстию для верхнего буртика гильзы не более 0,05 мм.

8. Взаимное биение отверстий для верхнего и нижнего бурта гильзы не более 0,06 мм.

9. Неперпендикулярность торцовых поверхностей паза для крышек коренных подшипников к плоскости разъема не более 0,05 мм на длине 100 мм.

10. Биение торцовых поверхностей среднего коренного подшипника относительно отверстия под вкладыш не более 0,06 мм.

11. Неперпендикулярность торцовой поверхности крепления картера шестерен к общей оси отверстий под коренные вкладыши не более 0,02 мм на длине 100 мм.

12. Неперпендикулярность торцовой поверхности крепления картера маховика к общей оси отверстий под коренные вкладыши не более 0,08 мм на длине 300 мм.

13. Несоосность поверхностей под вкладыши коренных подшипников не более 0,015 мм.

14. Овальность и конусность отверстий под нижний и верхний бурты для гильзы цилиндра не более 0,06 мм.

15. Овальность и конусность поверхностей под вкладыши коренных подшипников не более 0,02 мм.

16. Боковое смещение оси отверстия для верхнего бурта гильзы цилиндра относительно общей оси отверстий под вкладыши коренных подшипников не более 0,3 мм.

17. Неперпендикулярность осей отверстий под толкатели к осям подшипников распределительного вала не более 0,1 мм на длине 100 мм.

18. Биение отверстий подшипников распределительного вала одно относительно другого не более 0,03 мм.

19. Биение торцовой поверхности втулки распределительного вала относительно оси внутреннего отверстия не более 0,1 мм на крайних точках.

20. Биение наружной поверхности бурта втулки распределительного вала относительно оси внутреннего отверстия не более 0,1 мм.

21. Выступание торцов гильз цилиндров над верхней плоскостью блок-картера после установки их в блок-картер на 0,05—0,20 мм.

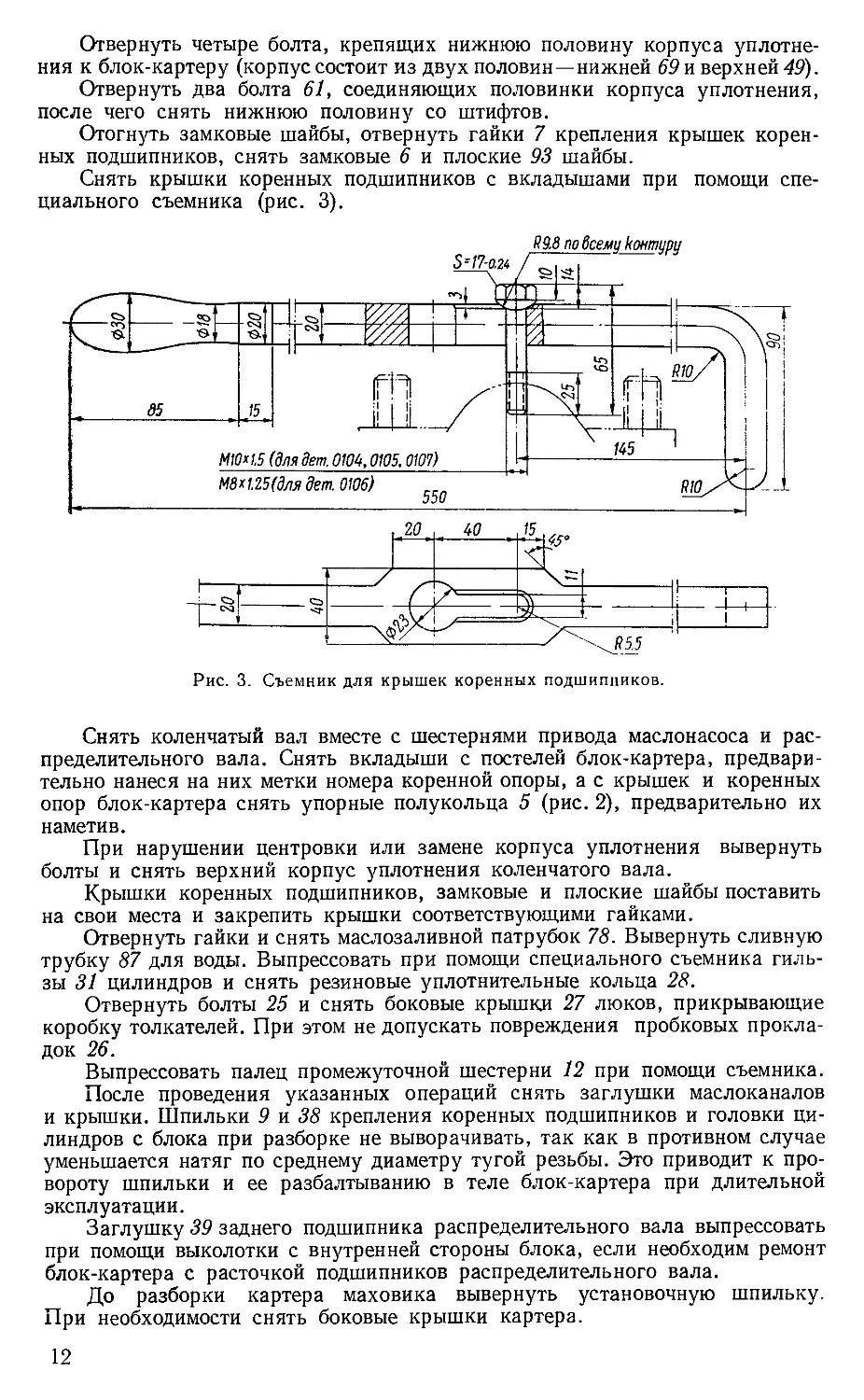

Корпус уплотнения в сборе. 1. Материал СЧ 15-32. Твердость по Бринеллю 163—229 единиц (рис. 4).

Рис. 4. Корпус уплотнения в сборе.

ФЮ сверлить на глцвинц 79tW

51iO,iT 24

ЮО'

Рис. 5. Палец промежуточной шестерни.

2. Неплоскостность поверхности «В» не более 0,05 мм в прижатом состоянии.

3. Неперпендикулярность поверхности «Д» к поверхности «В» не более 0,05 мм на длине 100 мм в прижатом состоянии.

4. Биение поверхностей «В» и «Г» относительно поверхности «Л» не более 0,2 мм.

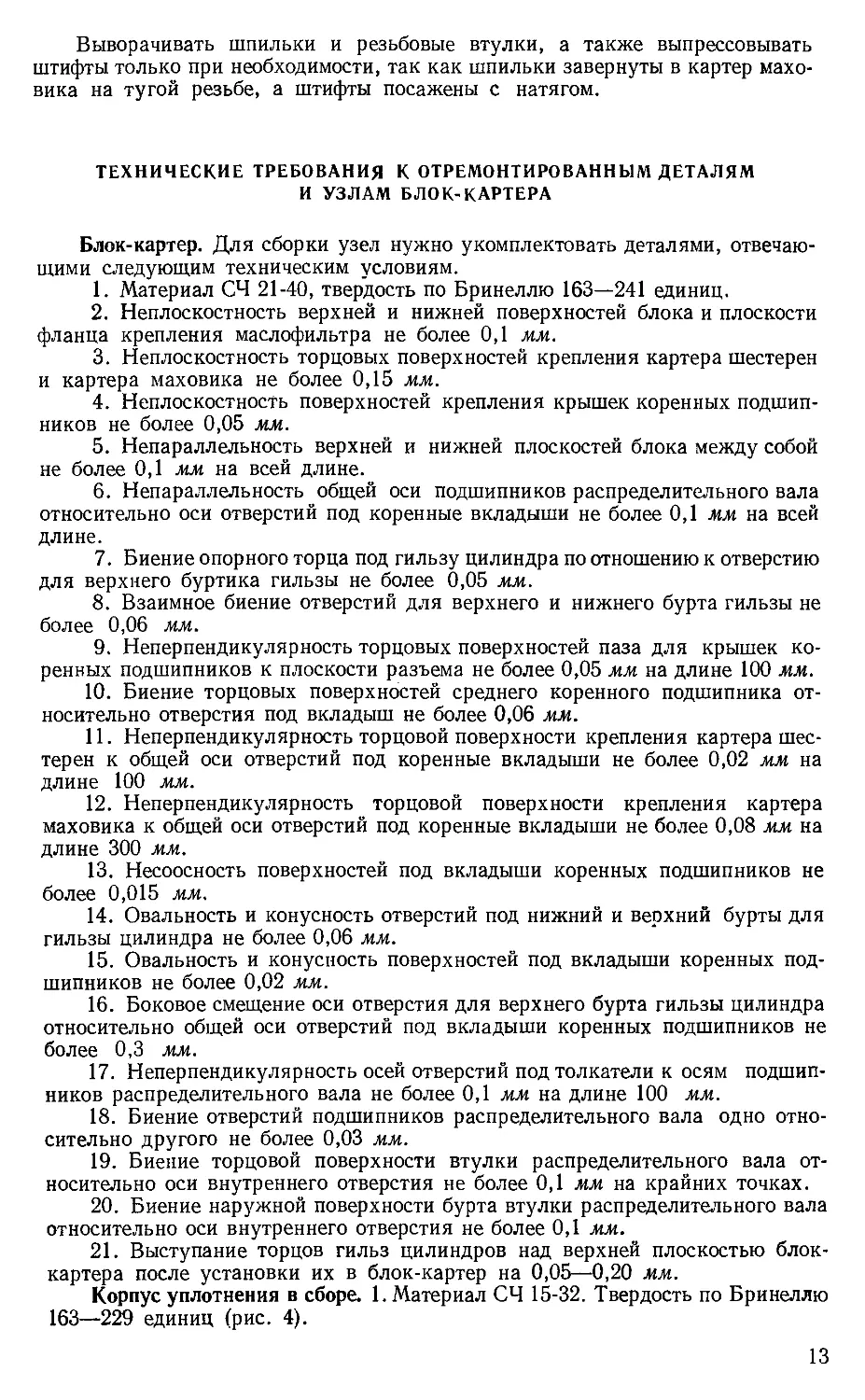

Палец промежуточной шестерни (рис. 5). 1. Материал сталь 45. Поверхность «Г» и торец «В» закалены токами высокой частоты на глубину 2—5 мм. Твердость закаленной поверхности не менее 50 единиц по Роквеллу.

2. Биение торца «В» относительно поверхности «Г» не более 0,05 мм на крайних точках.

3. Биение торца «В» относительно поверхности «Г» не более 0,03 мм на крайних точках.

4. Биение поверхностей «Г» и «Д» относительно поверхности «Е» не более 0,015 мм.

5. Овальность и конусность поверхности «Г» не более 0,01 мм.

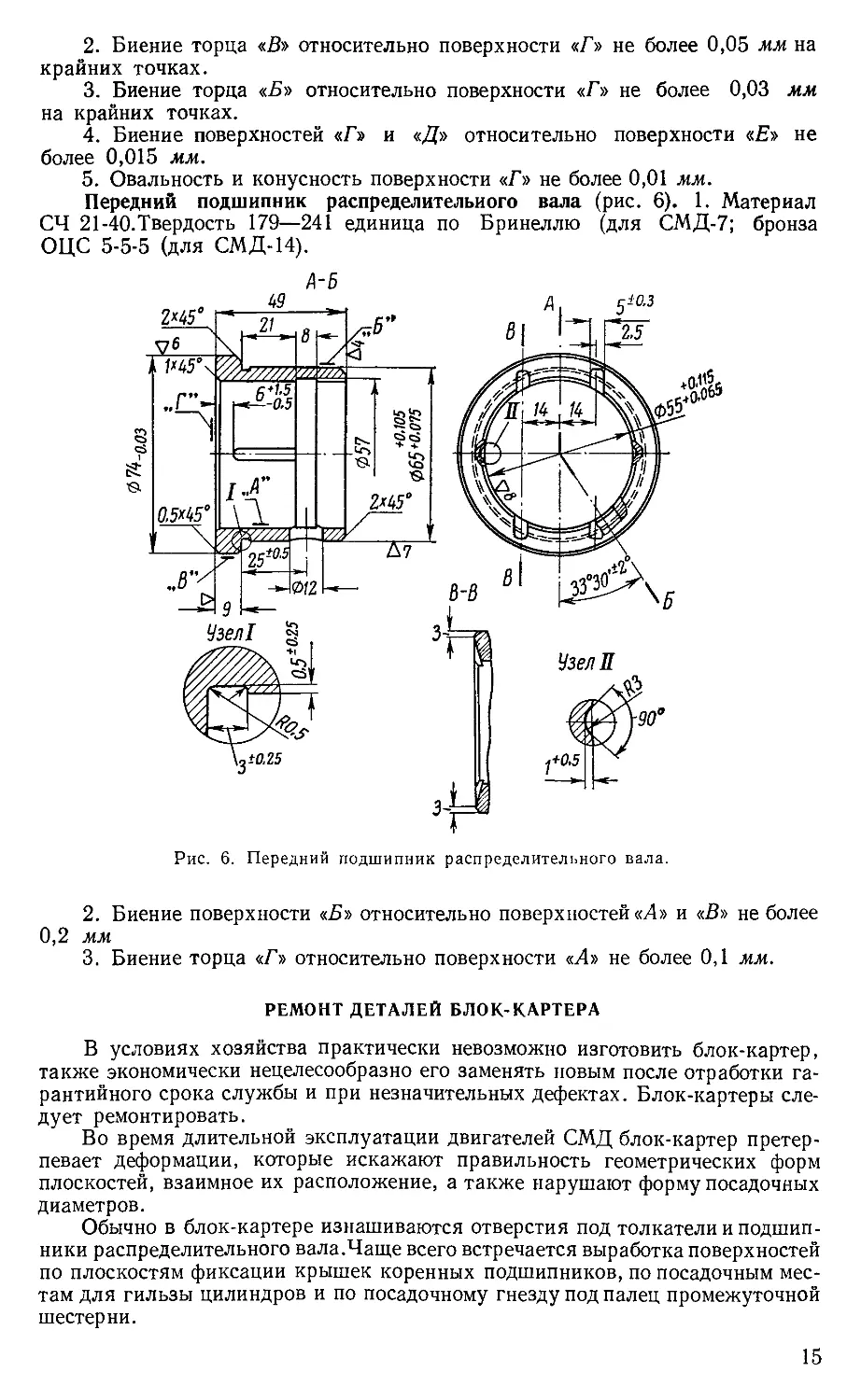

Передний подшипник распределительного вала (рис. 6). 1. Материал СЧ 21-40.Твердость 179—241 единица по Бринеллю (для СМД-7; бронза ОЦС 5-5-5 (для СМД-14).

Рис. 6. Передний подшипник распределительного вала.

2. Биение поверхности «В» относительно поверхностей «Д» и «В» не более 0,2 мм

3. Биение торца «Г» относительно поверхности «Д» не более 0,1 мм.

РЕМОНТ ДЕТАЛЕЙ БЛОК-КАРТЕРА

В условиях хозяйства практически невозможно изготовить блок-картер, также экономически нецелесообразно его заменять новым после отработки гарантийного срока службы и при незначительных дефектах. Блок-картеры следует ремонтировать.

Во время длительной эксплуатации двигателей СМД блок-картер претерпевает деформации, которые искажают правильность геометрических форм плоскостей, взаимное их расположение, а также нарушают форму посадочных диаметров.

Обычно в блок-картере изнашиваются отверстия под толкатели и подшипники распределительного вала.Чаще всего встречается выработка поверхностей по плоскостям фиксации крышек коренных подшипников, по посадочным местам для гильзы цилиндров и по посадочному гнезду под палец промежуточной шестерни.

Ремонтируют блок-картеры, имеющие срывы и износы резьб, повреждение отдельных плоскостей, а также трещины и пробоины в стенках картерной части блока и его водяной рубашки.

Блок-картеры, имеющие износы и выработку цилиндрических поверхностей под вкладыши коренных подшипников, при которых фактические размеры внутреннего диаметра расточек под вкладыши превышают 95+0-06 мм (для СМД-7 номинальный диаметр Эб*0-021 мм) и Эв*0-06 мм (для СМД-14 номинальный диаметр 98+0>021 мм), восстановлению или ремонту не подлежат.

Восстановление отверстий. Резьбовые отверстия, имеющие износ или срыв резьбы, восстанавливают с помощью резьбовых втулок. Можно применять специальные шпильки, имеющие увеличенный диаметр ввертной части.

Размеры ремонтных резьбовых втулок и шпилек приведены в таблице 4.

ТАБЛИЦА 4

Наименование резьбового отверстия Размеры резьбы, мм

нормальные ремонтные

под резьбовую втулку под специальную шпильку

Крепления нижней крышки картера М8Х1.25 1М12Х1.25

Крепления водяного насоса М12Х1.75 1М16Х1.5 —

Крепления корпуса уплотнения М10Х1.5 1М14Х1.5 —

Крепления маслозаливной горловины М10Х1.5 1М14Х1.5 М12Х1.75

Отверстия под заглушки центральной масло-

магистрали 1М20Х1.5 1М24Х2 —

Крепления головки цилиндров М14Х2 — М16Х2

Крепления масляного фильтра М12Х1.75 — М14Х2

Крепления кронштейна топливного насоса . . . М10Х1.5 — М12Х1.75

Крепления маслоподводящей трубы ...... М24Х1.5 МЗЗХ1.5 —

Крепления картера маховика (устанавливают

ремонтные болты, развернув отверстия в кар-

тере маховика до 17 мм) М14Х2 — М16Х2

Крепления картера распределительных шестерен М12Х1.75 М16х2 —

(10 шт.)

М14х2 М20Х1.5 —

(2 шт.)

Крепления боковых крышек блока М10Х1.5 — М12Х1.75

Крепления маслонасоса М10Х1.5 М16Х2 —

Крепления коренных подшипников М18Х2.5 — М20х2,5

Под заглушки маслоканалов (изготавливают спе-

циальную заглушку) »....• К 74" — К 3/8'

К Чв" — К Чв"

Ремонтные резьбовые втулки ставят до упора с последующей зачисткой выступающей части втулки заподлицо с основной плоскостью, а также фиксацией втулки от перемещения кернением. Длину втулки выбирают равной длине нормальной резьбы в ремонтируемом отверстии.

Втулку изготовляют из стали и устанавливают в отверстие на белилах, иди-тольном клее типа «Герметик» или сурике. Стенка блока при этом должна быть не менее 4 мм. Чтобы обеспечить натяг, на втулке нарезают тугую резьбу.

Ремонтные шпильки изготавливают ступенчатыми с плавным переходом между диаметрами. При незначительном ослаблении резьб можно поставить шпильки, имеющие нормальный размер резьбы, но увеличенный до 0,2 мм средний диаметр для того, чтобы в соединении был требуемый натяг.

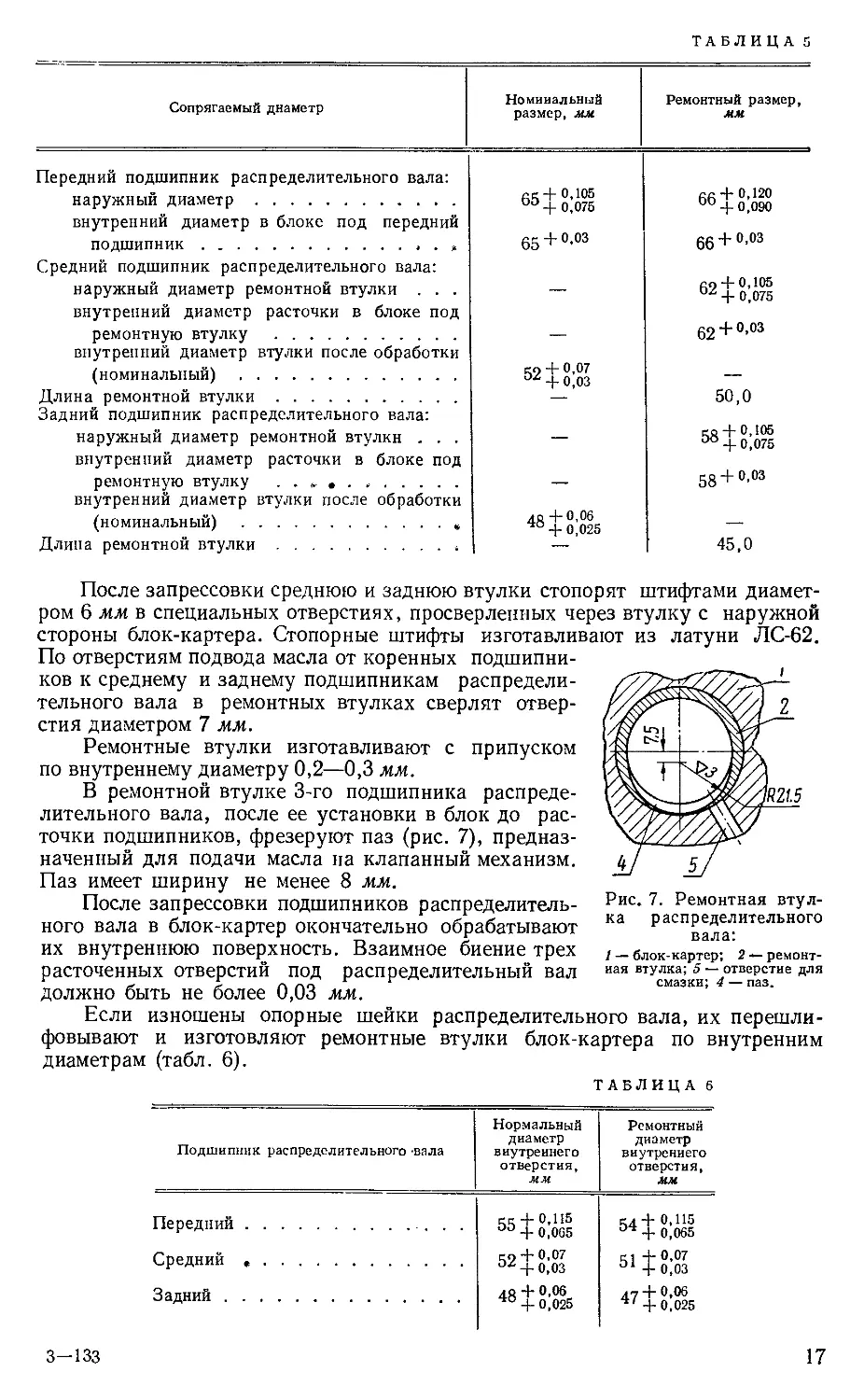

В блок-картере с изношенными подшипниками распределительного вала передний подшипник заменяют и ставят ремонтные втулки во 2-ю и 3-ю опоры распределительного вала. Ремонтные втулки изготавливают из чугуна СЧ 21-40, твердость 170—255 единиц по Бринеллю. Номинальные и ремонтные размеры отверстий в блок-картере и размеры ремонтных втулок приведены в таблице 5.

Сопрягаемый диаметр

Номинальный размер, мм

Ремонтный размер, мм

Передний подшипник распределительного вала: наружный диаметр.............................

внутренний диаметр в блоке под передний подшипник........................... . ,

Средний подшипник распределительного вала: наружный диаметр ремонтной втулки . . . внутренний диаметр расточки в блоке под ремонтную втулку ............................

внутренний диаметр втулки после обработки (номинальный) ...........................

Длина ремонтной втулки.......................

Задний подшипник распределительного вала: наружный диаметр ремонтной втулки . . . внутренний диаметр расточки в блоке под ремонтную втулку ........

внутренний диаметр втулки после обработки (номинальный) ..........................,

Длина ремонтной втулки......................

+ 0,105 оо + 0,075

65 + 0.03

tn + 0,07 oz 4- о.оз

66 + °’120 °°_j_ 0,090

66+0’03

60+ 0,105

oz + 0,075

62 + 0,03

50,0

58 + 0,105 oo +0,075

58 + 0,03

штифтами диамет-

После запрессовки среднюю и заднюю втулки стопорят ром 6 мм в специальных отверстиях, просверленных через втулку с наружной стороны блок-картера. Стопорные штифты изготавливают из латуни ЛС-62. По отверстиям подвода масла от коренных подшипников к среднему и заднему подшипникам распределительного вала в ремонтных втулках сверлят отверстия диаметром 7 мм.

Ремонтные втулки изготавливают с припуском по внутреннему диаметру 0,2—0,3 мм.

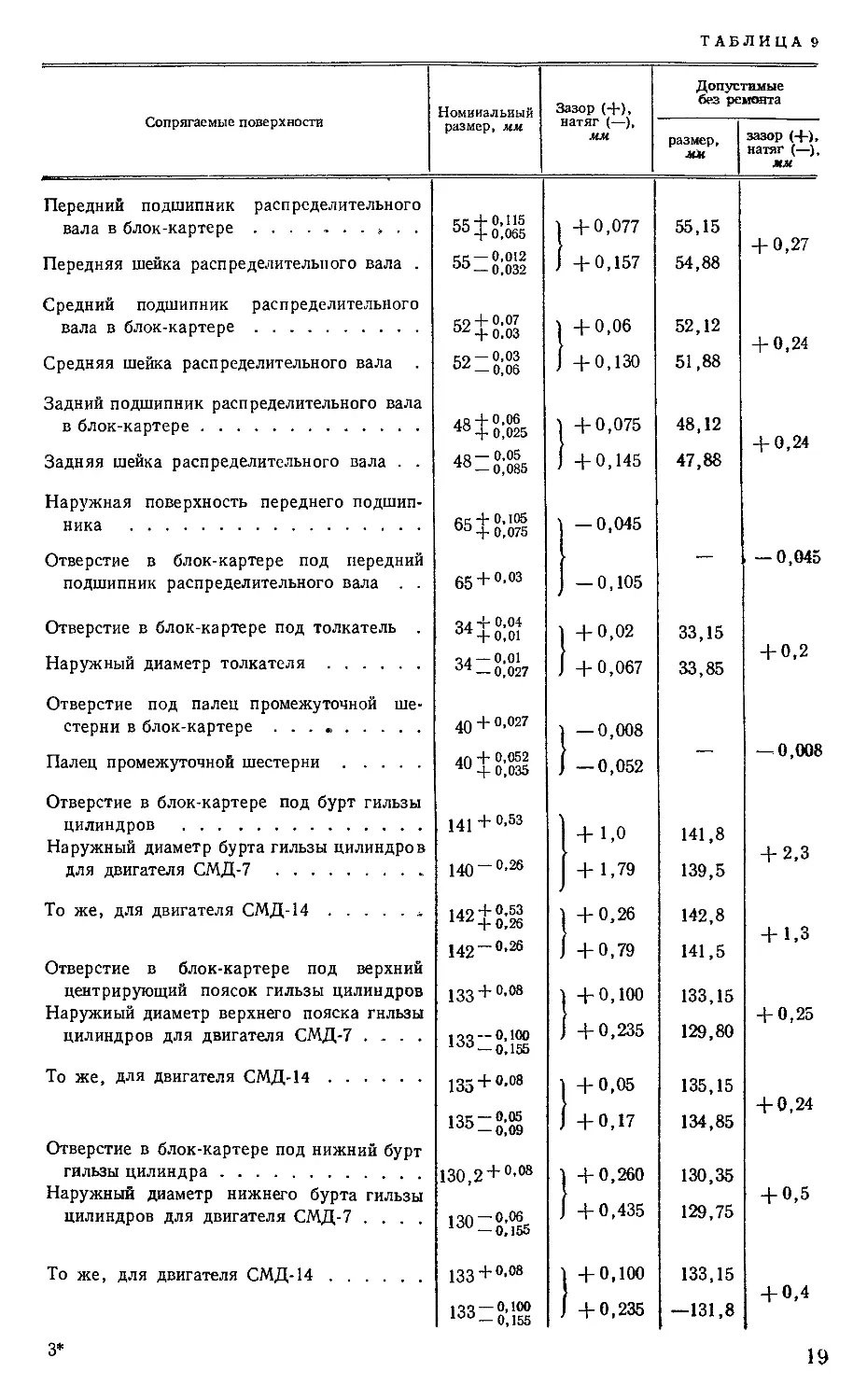

В ремонтной втулке 3-го подшипника распределительного вала, после ее установки в блок до расточки подшипников, фрезеруют паз (рис. 7), предназначенный для подачи масла на клапанный механизм. Паз имеет ширину не менее 8 мм.

После запрессовки подшипников распределительного вала в блок-картер окончательно обрабатывают их внутреннюю поверхность. Взаимное биение трех расточенных отверстий под распределительный вал должно быть не более 0,03 мм.

5

Рис. 7. Ремонтная втулка распределительного вала:

1 — блок-картер; 2 — ремонтная втулка; 5 — отверстие для смазки; 4 — паз.

R2/.5

Если изношены опорные шейки распределительного вала, их перешлифовывают и изготовляют ремонтные втулки блок-картера по внутренним диаметрам (табл. 6).

ТАБЛИЦА 6

Подшипник распределительного -вала

Нормальный диаметр внутреннего отверстия, мм

Ремонтный диаметр внутреннего отверстия, мм

Передний 56 4-0,115 оо 4-0,065 54+0,115 04 + 0,065

Средний со 4~ 0,07 Oz4-o,03 51+0,07 01 + 0,03

Задний 48 + °>°6. 40 + 0,025 47 4" 0,06 4-0,025

Изношенные отверстия под толкатели в блок-картере восстанавливают также с помощью ремонтных втулок.

Втулки изготавливают из чугуна СЧ21-40, твердость 179—255 единиц по Бринеллю. Размеры ремонтных втулок и их отверстий в блок-картере даны в таблице 7.

ТАБЛИЦА 7

размеры Диаметр отверстия в блок-картере. мм Наружный диаметр втулки, мм Внутренний диаметр втулки, мм Длина ремонтной втулки, мм

Нормальный од+ 0,04 + 0,01 — — —

Ремонтный 42 + 0,027 Л9 0,087 4Z4-0,06 34 + 0,04 °^ + 0,01 45_1

Ремонтные втулки после запрессовки в блок-картер стопорят от осевого перемещения резьбовыми штифтами. Внутреннее отверстие во втулке окончательно обрабатывают после ее запрессовки в блок-картер, соблюдая межцентровое расстояние относительно оси цилиндров, а также перпендикулярность оси отверстия под толкатели к оси подшипников распределительного вала.

Если при длительной эксплуатации посадка пальца промежуточной шестерни в блок-картере ослабла за счет выработки отверстия и поверхности пальца, то работоспособность соединения восстанавливают также с помощью ремонтной втулки. Втулку с размерами, приведенными в таблице 8, можно изготовить из стали 2 или 3.

ТАБЛИЦА 8

Размеры Наружный диаметр пальца промежуточной шестерни, мм Диаметр отверстия в блоке, мм Наружный диаметр втулки, мм Внутренний диаметр втулки, мм Длина втулки, мм

Номинальный Ремонтный ...... 40 + 0,052 w +0,035 оо + 0.052 °° + 0,035 40 + 0,027 48 + 0.027 48 + 0.087 40 + 0,060 38 + 0.027 50_i

Ремонтную втулку растачивают по внутреннему диаметру после ее запрессовки в блок-картер. До расточки во втулке сверлят маслоподводящее отверстие по имеющемуся маслоканалу, идущему от первой коренной опоры к отверстию под палец промежуточной шестерни.

Восстановить соединение пальца промежуточной шестерни с блок-карте-ром можно путем наварки наружного диаметра пальца с последующей его шлифовкой и расточкой гнезда в блоке для получения требуемого натяга в соединении.

При изломе перемычки под резиновое уплотнительное кольцо нижней части гильзы цилиндров сваркой крепят вставку в виде сегмента. Сегмент изготовляют из красной меди и по контуру приваривают биметаллическим электродом диаметром 3—4 мм.

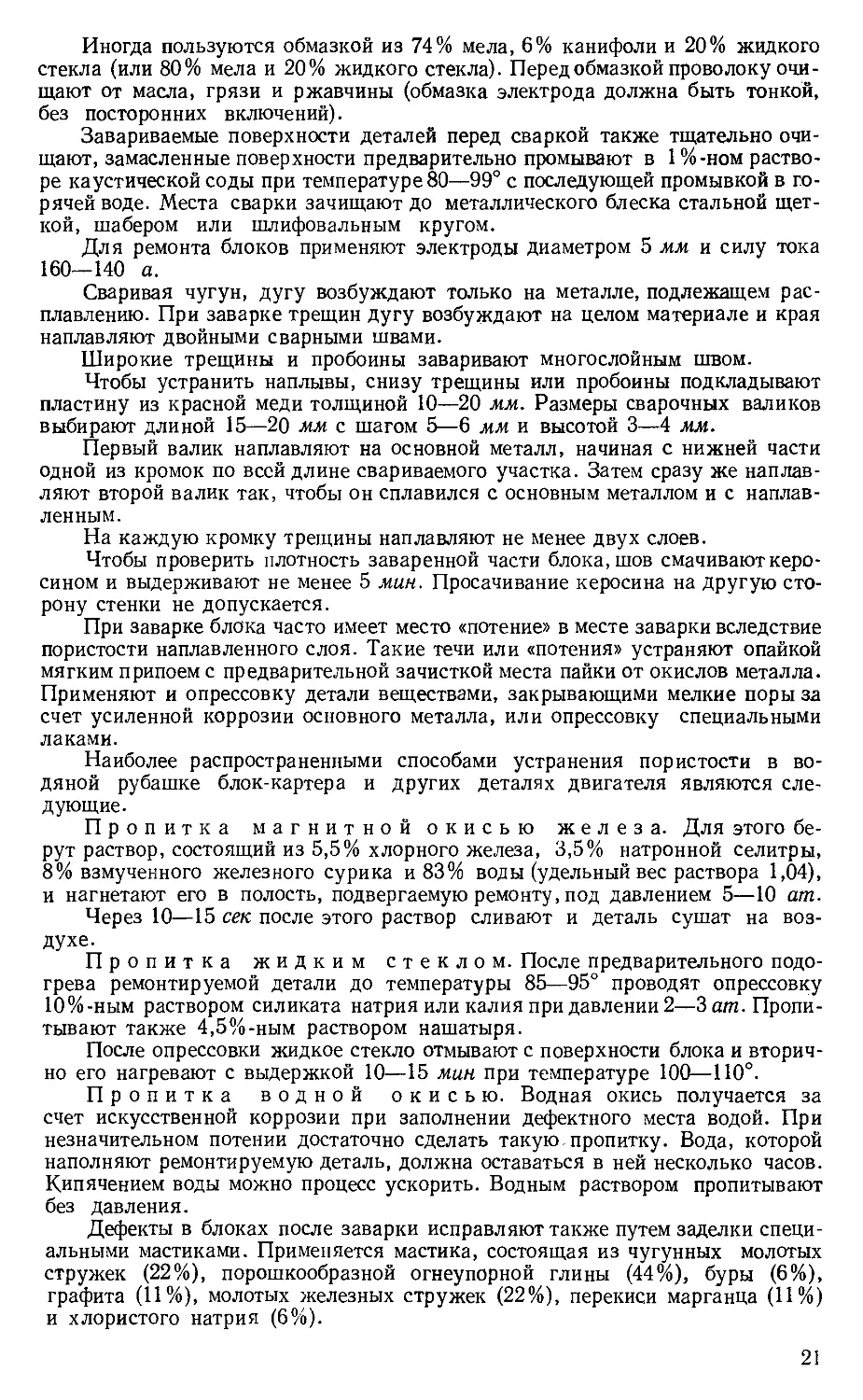

Допускаемые размеры, зазоры и натяги в основных сопрягаемых поверхностях блок-картера и его деталях для работы двигателя без ремонта приведены в таблице 9.

Восстановление опор коренных подшипников. Поверхности под вкладыши коренных подшипников обычно не вырабатываются. Однако, если своевременно не подтягивать крышки коренных подшипников и не заменять изношенные вкладыши, может образоваться выработка поверхностей — «постелей». Блок, имеющий такой дефект, восстанавливают шлифовкой поверхностей крышек коренных опор на глубину 0,3—0,5 мм по торцам, сопрягающимся с блок-кар-

Сопрягаемые поверхности Номинальный размер, мм Зазор (+), натяг (—), мм Допустимые без ремонта

размер, мм зазор (+), натяг (—), JKJK

Передний подшипник распределительного вала в блок-картере . . . Передняя шейка распределительного вала . 55 + °,И5 00 + 0,065 кк —0,012 — 0,032 + 0,077 + 0,157 55,15 54,88 + 0,27

Средний подшипник распределительного вала в блок-картере Средняя шейка распределительного вала ел 4- 0,07 OZ4-0.03 со — 0,03 + 0,06 + 0,130 52,12 51,88 + 0,24

Задний подшипник распределительного вала в блок-картере Задняя шейка распределительного вала . . ля 4- 0,06 40 4-0,025 ио — 0,05 4o_0j085 + 0,075 + 0,145 48,12 47,88 + 0,24

Наружная поверхность переднего подшипника Ac 4~ 0,105 00 4-0,075 — 0,045

Отверстие в блок-картере под передний подшипник распределительного вала . . 65 + °’03 — 0,105 — — 0,045

Отверстие в блок-картере под толкатель . Наружный диаметр толкателя o4+0,04 M + 0,01 34 — 0.01 ° — 0,027 + 0,02 + 0,067 33,15 33,85 + 0,2

Отверстие под палец промежуточной шестерни в блок-картере ...» Палец промежуточной шестерни 40 + °-027 40 + 0,052 + 0,035 — 0,008 — 0,052 — — 0,008

Отверстие в блок-картере под бурт гильзы цилиндров Наружный диаметр бурта гильзы цилиндров для двигателя СМД-7 141 + 0,53 140-0,26 + 1,0 + 1,79 141,8 139,5 + 2,3

То же, для двигателя СМД-14 Отверстие в блок-картере под верхний центрирующий поясок гильзы цилиндров Наружный диаметр верхнего пояска гнльзы цилиндров для двигателя СМД-7 .... 142 + 8,53 14z + 0,26 142-0,26 133 + °-08 1 qq — о» loo 10й —0,155 + 0,26 + 0,79 + 0,100 + 0,235 142,8 141,5 133,15 129,80 + 1,3 + 0,25

То же, для двигателя СМД-14 Отверстие в блок-картере под нижний бурт гильзы цилиндра Наружный диаметр нижнего бурта гильзы цилиндров для двигателя СМД-7 .... 135 + 0,08 i qc — 0,05 100 — 0,09 130,2 + 0’08 1 Qf) — 0,06 ld — 0,155 + 0,05 + 0,17 + 0,260 + 0,435 135,15 134,85 130,35 129,75 + 0,24 + 0,5

То же, для двигателя СМД-14 133 +0108 1 so — 0,100 1йй—0,155 i +0,100 1 +0,235 133,15 —131,8 + 0,4

тером, и последующей расточкой гнезд коренных подшипников на номинальный размер.

Опоры растачивают с крышками, затянутыми усилием 20—22 кгм, и ставят новые вкладыши (вкладыши с ремонтным размером по наружному диаметру для двигателей СМД не выпускают). После расточки проверяют соосность коренных опор при помощи гладкой цилиндрической оправки (скалки) и щупа. Блок устанавливают на верхнюю плоскость так, чтобы ось отверстий коренных подшипников была горизонтальна. На поверхность коренных опор (без вкладышей) кладут скалку и проверяют зазор между ней и поверхностью опор. Если на крайних коренных опорах нет зазора, а между скалкой и поверхностью остальных коренных опор не проходит щуп до 0,03 мм, следует считать, что оси всех коренных подшипников соосны.

Местный износ отверстий под вкладыши коренных подшипников исправляют путем пайки или наплавки. При износе 0,2 мм наплавляют латунь. Местную выработку исправляют пайкой. Внутренние поверхности отверстий под вкладыши перед пайкой зачищают шабером или напильником. Отверстия для подвода масла закрывают асбестовыми заглушками. По краям отверстия на торцах постелей под вкладыши ставят ограничители, закрепляемые к опоре блок-картера. Их изготовляют из листовой стали толщиной до 2 мм, по форме соответствующей контуру расточки опоры под вкладыш.

После напайки или наплавки зачищают наплывы и растачивают отверстия под вкладыши коренных подшипников до номинального размера. Несоосность расточек должна быть не более 0,02 мм.

Чтобы обеспечить прилегание наружной поверхности вкладышей к поверхности расточки, шабрят сопрягаемые поверхности, а затем проверяют прилегание вкладыша по краске, которое должно быть не менее 80%.

Восстановление посадочных мест под бурты гильз. При несвоевременной подтяжке головки цилиндров крепление гильз ослабевает и они проседают относительно верхней плоскости блока за счет выработки опорных поверхностей блока и гильзы. Работоспособность соединения восстанавливают путем создания гарантированного выступания гильзы в пределах 0,07—0,20 мм над верхней плоскостью блока. Это может быть достигнуто двумя способами. На верхнюю плоскость бурта просевшей гильзы укладывают не более двух прокладок из красной меди или мягкой латуни с наружным диаметром 142_0,злгж, внутренним диаметром 131+0'2 мм, толщиной 0,15 мм. Лучшие результаты дает установка медного кольца под опорный бурт гильзы. Наружный диаметр кольца 142_о,з мм, внутренний — 135,2+0<3 мм. После запрессовки ремонтного кольца выточку в блок-картере обрабатывают па размер, обеспечивающий требуемое выступание гильзы, которое измеряют без уплотнительных резинок, или в прижатом состоянии к блоку, так как резинки несколько приподнимают гильзу.

Ремонт блок-картеров, имеющих трещины стенок, пробоины, пористость и т. п. Трещины в стенках водяной рубашки, в картерной части блока, в перемычках между цилиндрами и в других местах заваривают (с предварительным подогревом деталей или без него).

Для ремонта чугунных деталей блоков широко используют сварку без предварительного подогрева с помощью чугунных литых стержней диаметром 6—8 мм.

При электродуговой сварке чугунных деталей применяют электроды марки ЭП4-1. Чугун можно сваривать при помощи выбракованных поршневых колец, стальной электродной проволоки марки I и II по ГОСТ 2246—43, а также проволоки из монель-металла или медной проволоки. Диаметр проволоки выбирают от 3 до 4 мм. Для горячей сварки на электроды наносят тонкую меловую обмазку.

При холодной сварке применяют обычные электроды из малоуглеродистой стали, которые покрывают обмазкой из графита (40%), ферросилиция (33,3%), термита (13,3%), мела (13,4%) и жидкого стекла (по весу, равному 25% от веса всех составляющих).

Иногда пользуются обмазкой из 74% мела, 6% канифоли и 20% жидкого стекла (или 80% мела и 20% жидкого стекла). Перед обмазкой проволоку очищают от масла, грязи и ржавчины (обмазка электрода должна быть тонкой, без посторонних включений).

Завариваемые поверхности деталей перед сваркой также тщательно очищают, замасленные поверхности предварительно промывают в 1%-ном растворе каустической соды при температуре 80—99° с последующей промывкой в горячей воде. Места сварки зачищают до металлического блеска стальной щеткой, шабером или шлифовальным кругом.

Для ремонта блоков применяют электроды диаметром 5 мм и силу тока 160—140 а.

Сваривая чугун, дугу возбуждают только на металле, подлежащем расплавлению. При заварке трещин Дугу возбуждают на целом материале и края наплавляют двойными сварными швами.

Широкие трещины и пробоины заваривают многослойным швом.

Чтобы устранить наплывы, снизу трещины или пробоины подкладывают пластину из красной меди толщиной 10—20 мм. Размеры сварочных валиков выбирают длиной 15—20 мм с шагом 5—6 мм и высотой 3—4 мм.

Первый валик наплавляют на основной металл, начиная с нижней части одной из кромок по всей длине свариваемого участка. Затем сразу же наплавляют второй валик так, чтобы он сплавился с основным металлом и с наплавленным.

На каждую кромку трещины наплавляют не менее двух слоев.

Чтобы проверить плотность заваренной части блока, шов смачивают керосином и выдерживают не менее 5 мин. Просачивание керосина на другую сторону стенки не допускается.

При заварке блока часто имеет место «потение» в месте заварки вследствие пористости наплавленного слоя. Такие течи или «потения» устраняют опайкой мягким припоем с предварительной зачисткой места пайки от окислов металла. Применяют и опрессовку детали веществами, закрывающими мелкие поры за счет усиленной коррозии основного металла, или опрессовку специальными лаками.

Наиболее распространенными способами устранения пористости в водяной рубашке блок-картера и других деталях двигателя являются следующие.

Пропитка магнитной окисью железа. Для этого берут раствор, состоящий из 5,5% хлорного железа, 3,5% натронной селитры, 8% взмученного железного сурика и 83% воды (удельный вес раствора 1,04), и нагнетают его в полость, подвергаемую ремонту, под давлением 5—10 ат.

Через 10—15 сек после этого раствор сливают и деталь сушат на воздухе.

Пропитка жидким стеклом. После предварительного подогрева ремонтируемой детали до температуры 85—95° проводят опрессовку 10%-ным раствором силиката натрия или калия при давлении 2—Зат. Пропитывают также 4,5%-ным раствором нашатыря.

После опрессовки жидкое стекло отмывают с поверхности блока и вторично его нагревают с выдержкой 10—15 мин при температуре 100—110°.

Пропитка водной окисью. Водная окись получается за счет искусственной коррозии при заполнении дефектного места водой. При незначительном потении достаточно сделать такую, пропитку. Вода, которой наполняют ремонтируемую деталь, должна оставаться в ней несколько часов. Кипячением воды можно процесс ускорить. Водным раствором пропитывают без давления.

Дефекты в блоках после заварки исправляют также путем заделки специальными мастиками. Применяется мастика, состоящая из чугунных молотых стружек (22%), порошкообразной огнеупорной глины (44%), буры (6%), графита (11 %), молотых железных стружек (22%), перекиси марганца (11%) и хлористого натрия (6%).

Дефектное место заполняют этой массой и плотно вдавливают ее. С поверхности мастику заглаживают специальной лопаткой. В течение дня мастика засыхает, после этого ее затирают куском кокса или пемзы. Заделка станови ся незаметной для глаза.

Пробоины в картерной части блока ремонтируют с помощью накладок, изготовленных из листовой стали толщиной 3—4 мм. Величину накладки выбирают на 30—40 мм больше расчищенной пробоины. Накладку прикрепляют к блок-картеру и обваривают по краям биметаллическим электродом Э-34 диаметром 4 мм. Если пробоина имеет трещины, то их вырубают или засверли-вают концы так, чтобы накладка их полностью перекрывала.

Накладку устанавливают и на заклепках. При этом между накладкой и стенкой блока на белилах или сурике ставят картонную прокладку.

Поврежденную или покоробленную верхнюю плоскость блок-картера шлифуют или шабрят, снимая металл на глубину 0,5 мм. Одновременно заглубляют выточку под бурт гильзы цилиндров на величину, соответствующую слою металла, снятому с верхней плоскости. Размер, определяющий глубину выточки под бурт гильзы, должен быть в пределах Юфо.оз мм.

После такого ремонта при сборке двигателя проверяют выступание поршней над верхней плоскостью блок-картера, которое должно быть 0,135— 0,65 мм. При увеличенном выступании по торцу подрезают днища поршня. Так же проверяют выступание гильз.

Картер маховика. Основными дефектами картера маховика являются срывы резьб. Изношенную резьбу в отверстиях картера перерезают на резьбу ремонтного размера, согласно таблице 10.

ТАБЛИЦА 10

Наименование резьбового отверстия Модификация двигателя Нормальный размер резьбы, мм Ремонтный размер резьбы, мм Примечание

Под болты крепления крышки муфты сцепления СМД-7, М12Х1.75 М14х2 Отверстие в крыш-

Под болты крепления привода вентилятора СМД-14 СМД-7 М10Х1.5 М12Х1.75 ке муфты сцепления рассверливают до 15 мм

Под шпильки крепления двигателя на раме СМД-7, М14х2 М16Х2

Под болты крепления радиатора пускового двигателя СМД-14 СМД-14 М12Х1.75 М14Х2

При срыве или повреждении резьб, расположенных в специальных футор-ках алюминиевого картера двигателя СМД-7, целиком заменяют футорки.

При ослаблении посадки или повреждениях отверстий под штифты отверстия развертывают и ставят новые штифты увеличенного диаметра.

СБОРКА БЛОК-КАРТЕРА

Перед сборкой тщательно промывают и протирают внутреннюю полость блок-картера, промывают и продувают каналы, подводящие смазку к коренным подшипникам, подшипникам распределительного вала, маслофильтру, головке цилиндров и другим деталям.

Сначала запрессовывают подшипник 17 (рис. 2) распределительного вала так, чтобы совпадали отверстия в подшипнике и маслоканале блок-картера. Натяг по наружному диаметру подшипника в блоке выдерживают 0,045— 0,105 мм.

После этого проверяют соосность подшипников.

Затем запрессовывают палец 12 промежуточной шестерни. Метку, нанесен ную на наружной поверхности бурта, располагают в сторону разъема коренных подшипников перпендикулярно плоскости разъема (натяг по диаметру 0,008—0,052 мм).

Завертывают пробки 13 и 41, предварительно надев на них шайбы 14 и смазав резьбу белилами. Шайбу центрируют на пояске пробки. Затем запрессовывают направляющую втулку 11. Торцовый фланец блок-картера закрывают заглушкой, предварительно установив прокладку 16, и закрепляют ее болтами 19 с шайбами 20 и 21. При помощи специальной оправки устанавливают заглушку 39 подшипника распределительного вала. Сферическая заглушка после развальцовки приобретает плоскую форму, чем и обеспечивается ее натяг по наружному диаметру (заглушка должна плотно сидеть в гнезде, вмятины на ее поверхности не допускаются). С наружной стороны заглушку обмазывают пастой УН-25.

Смазывают белилами и устанавливают коническую пробку 33 (на двигателях СМД ранних выпусков эту пробку и фланец 35 не ставили).

После подготовительных операций блок-картер устанавливают на верхнюю плоскость и укладывают коленчатый вал.

После этого поворачивают блок плоскостью крепления головки цилиндров вверх, нижнюю плоскость устанавливают на бруски, предохраняя от повреждения и загрязнения блок и шейки коленчатого вала, и ставят гильзы цилиндров.

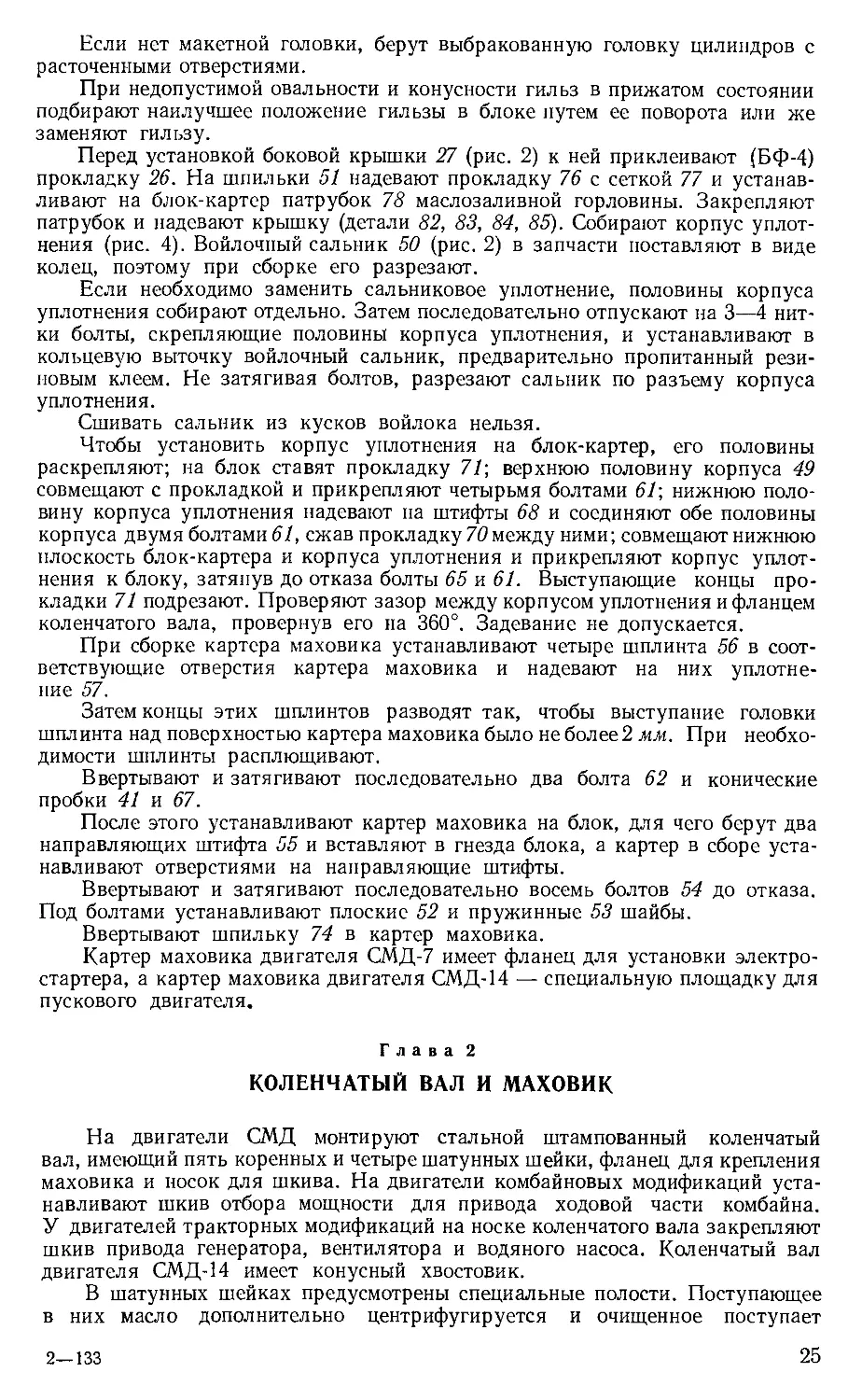

В комплект на один двигатель подбирают гильзы только одной размерной группы (табл. 11).

ТАБЛИЦА 11

Обозначение размерной группы Внутренний диаметр гнльзы, мм

СМД-7 СМД-14

М (малая) 11О4>0,02 120+°.°2

С (средняя) 11 s+0.06 11о+0,04 ipo+O’O'1 lzu+0,02

Б (большая) цс+0,08 11о+0,06 1zu4-0,04

Причем каждая размерная группа гильз соответствует размерной группе поршней.

Гильзы протирают и вставляют в блок-картер. Без уплотнительных колец 28 они должны свободно проворачиваться от руки вокруг своей оси. При установке новых гильз или замене блок-картера проверяют выступание торца бурта гильзы над плоскостью блок-картера, которое должно быть 0,07—0,20 мм. После проверки гильзы вынимают и устанавливают против соответствующих гнезд в блоке. Затем смазывают уплотняющие резиновые кольца 28 белилами и вставляют в специальные канавки блок-картера.

Запрессовывают гильзы в блок-картер при помощи специальной оправки с резиновой накладкой или деревянного бруска.

Допустимая овальность и конусность новых гильз с новыми блоками 0,04 мм; для узлов, долго работавших в условиях эксплуатации,— 0,06 мм.

Овальность и конусность замеряют на расстоянии не ближе 15 мм от верхнего и нижнего торцов.

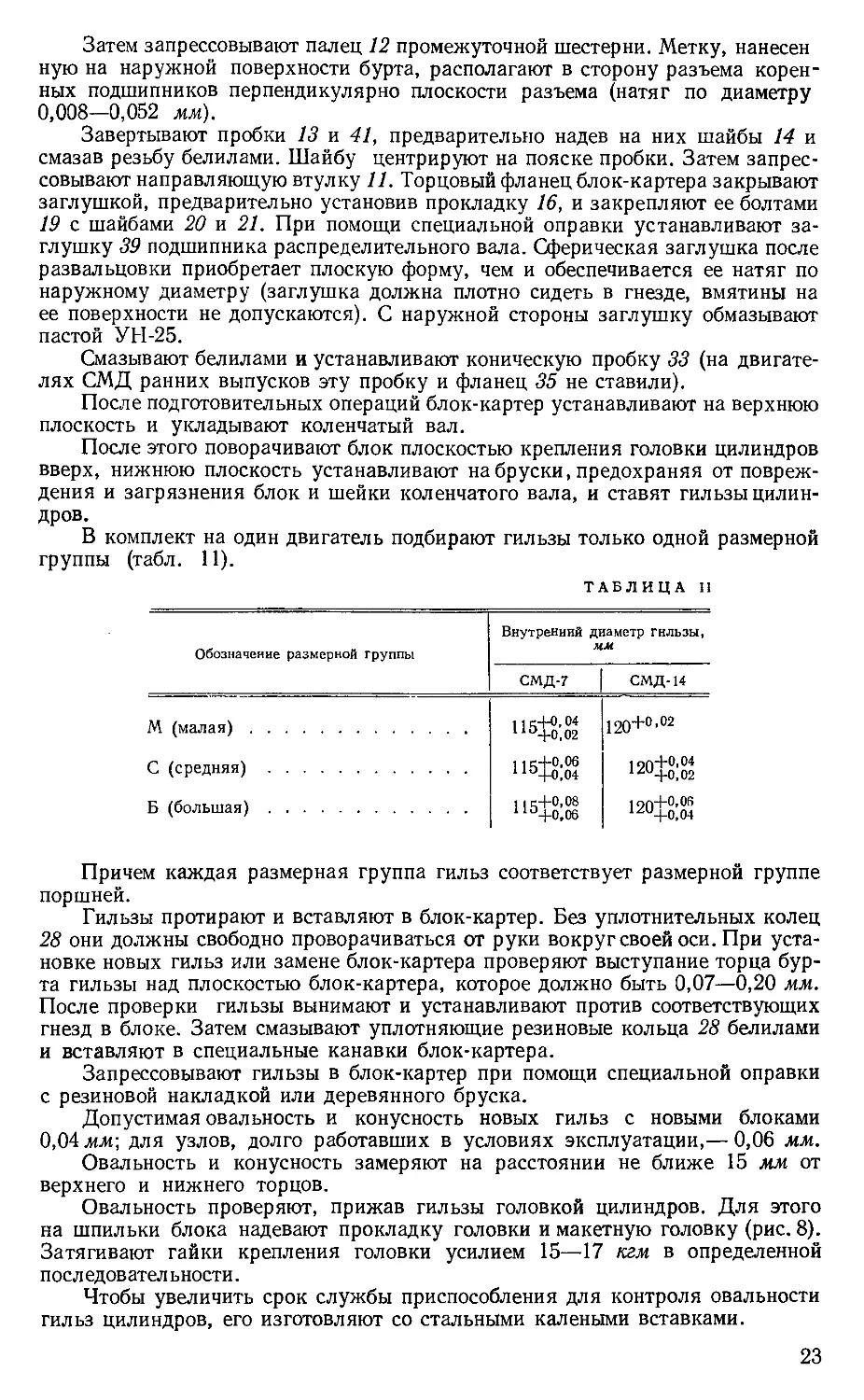

Овальность проверяют, прижав гильзы головкой цилиндров. Для этого на шпильки блока надевают прокладку головки и макетную головку (рис. 8). Затягивают гайки крепления головки усилием 15—17 кгм в определенной поел едовател ьности.

Чтобы увеличить срок службы приспособления для контроля овальности гильз цилиндров, его изготовляют со стальными калеными вставками.

Рис. 8. Приспособление для контроля овальности гильз цилиндров двигателя СМД-7.

93iai

Если нет макетной головки, берут выбракованную головку цилиндров с расточенными отверстиями.

При недопустимой овальности и конусности гильз в прижатом состоянии подбирают наилучшее положение гильзы в блоке путем ее поворота или же заменяют гильзу.

Перед установкой боковой крышки 27 (рис. 2) к ней приклеивают (Бф-4) прокладку 26. На шпильки 51 надевают прокладку 76 с сеткой 77 и устанавливают на блок-картер патрубок 78 маслозаливной горловины. Закрепляют патрубок и надевают крышку (детали 82, 83, 84, 85). Собирают корпус уплотнения (рис. 4). Войлочный сальник 50 (рис. 2) в запчасти поставляют в виде колец, поэтому при сборке его разрезают.

Если необходимо заменить сальниковое уплотнение, половины корпуса уплотнения собирают отдельно. Затем последовательно отпускают на 3—4 нитки болты, скрепляющие половины корпуса уплотнения, и устанавливают в кольцевую выточку войлочный сальник, предварительно пропитанный резиновым клеем. Не затягивая болтов, разрезают сальник по разъему корпуса уплотнения.

Сшивать сальник из кусков войлока нельзя.

Чтобы установить корпус уплотнения на блок-картер, его половины раскрепляют; на блок ставят прокладку 71; верхнюю половину корпуса 49 совмещают с прокладкой и прикрепляют четырьмя болтами 61; нижнюю половину корпуса уплотнения надевают на штифты 68 и соединяют обе половины корпуса двумя болтами 61, сжав прокладку 70 между ними; совмещают нижнюю плоскость блок-картера и корпуса уплотнения и прикрепляют корпус уплотнения к блоку, затянув до отказа болты 65 и 61. Выступающие концы прокладки 71 подрезают. Проверяют зазор между корпусом уплотнения и фланцем коленчатого вала, провернув его на 360°. Задевание не допускается.

При сборке картера маховика устанавливают четыре шплинта 56 в соответствующие отверстия картера маховика и надевают на них уплотнение 57.

Затем концы этих шплинтов разводят так, чтобы выступание головки шплинта над поверхностью картера маховика было не более 2 мм. При необходимости шплинты расплющивают.

Ввертывают и затягивают последовательно два болта 62 и конические пробки 41 и 67.

После этого устанавливают картер маховика на блок, для чего берут два направляющих штифта 55 и вставляют в гнезда блока, а картер в сборе устанавливают отверстиями на направляющие штифты.

Ввертывают и затягивают последовательно восемь болтов 54 до отказа. Под болтами устанавливают плоские 52 и пружинные 53 шайбы.

Ввертывают шпильку 74 в картер маховика.

Картер маховика двигателя СМД-7 имеет фланец для установки электростартера, а картер маховика двигателя СМД-14 — специальную площадку для пускового двигателя.

Глава 2

КОЛЕНЧАТЫЙ ВАЛ И МАХОВИК

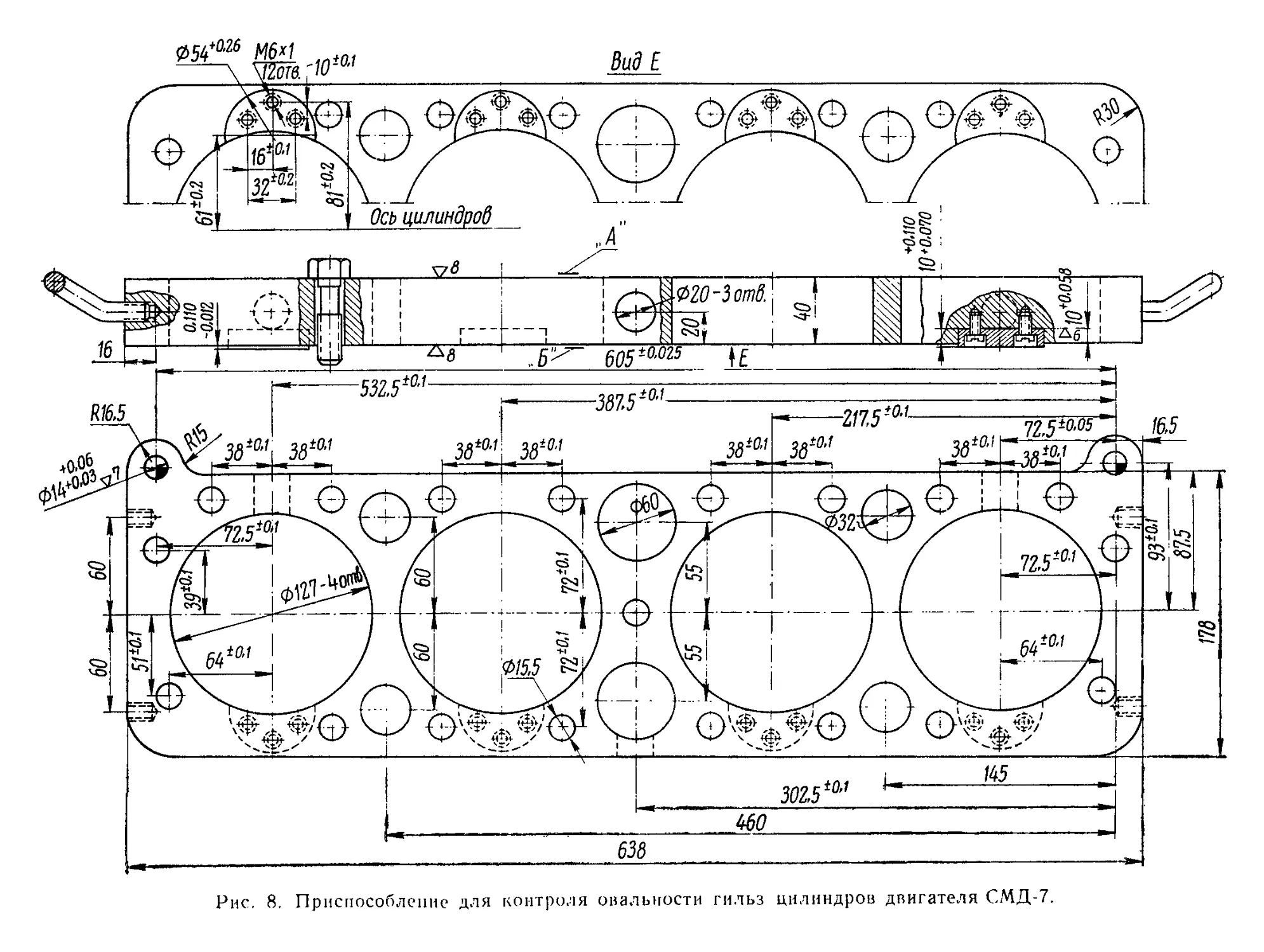

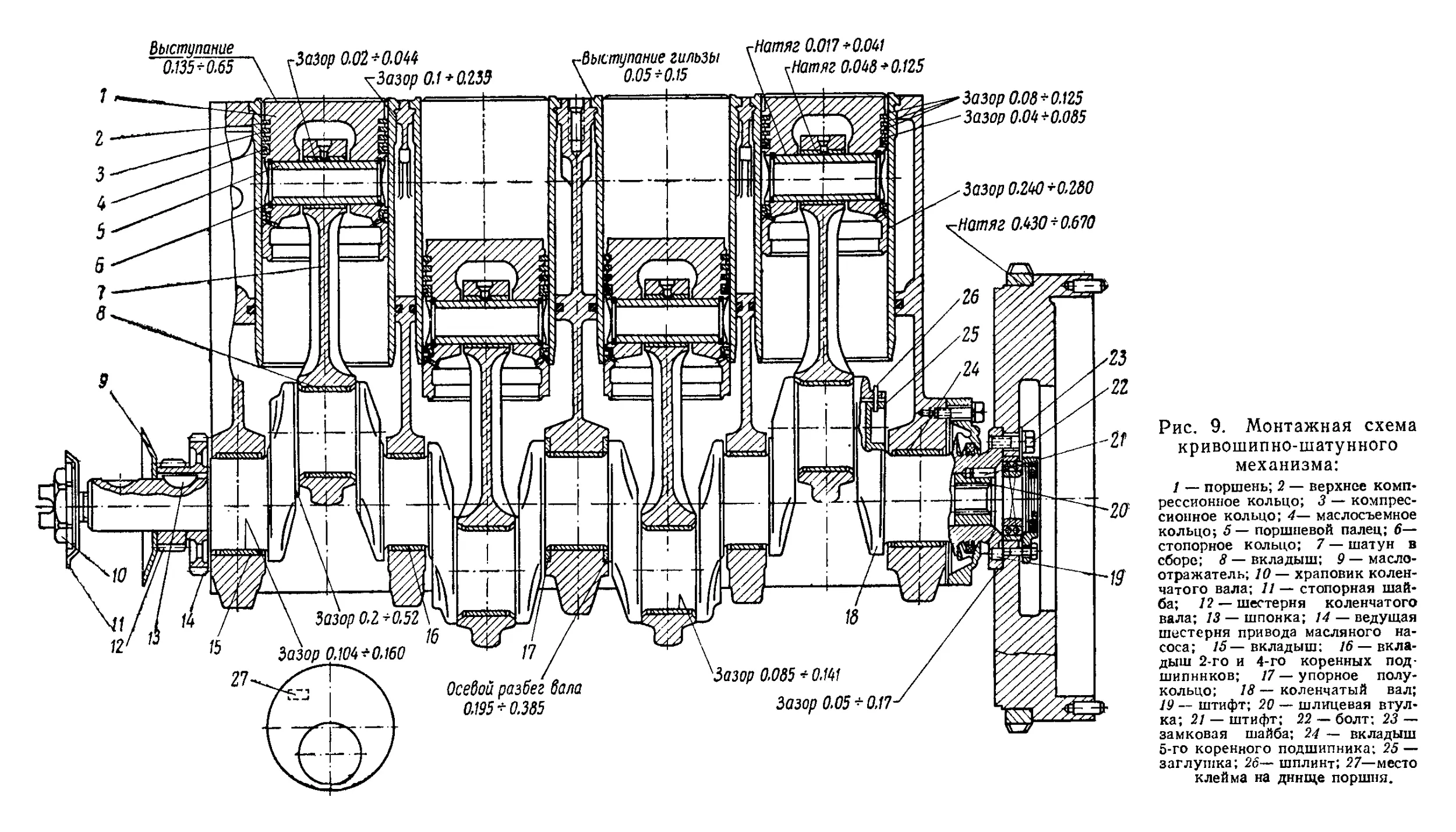

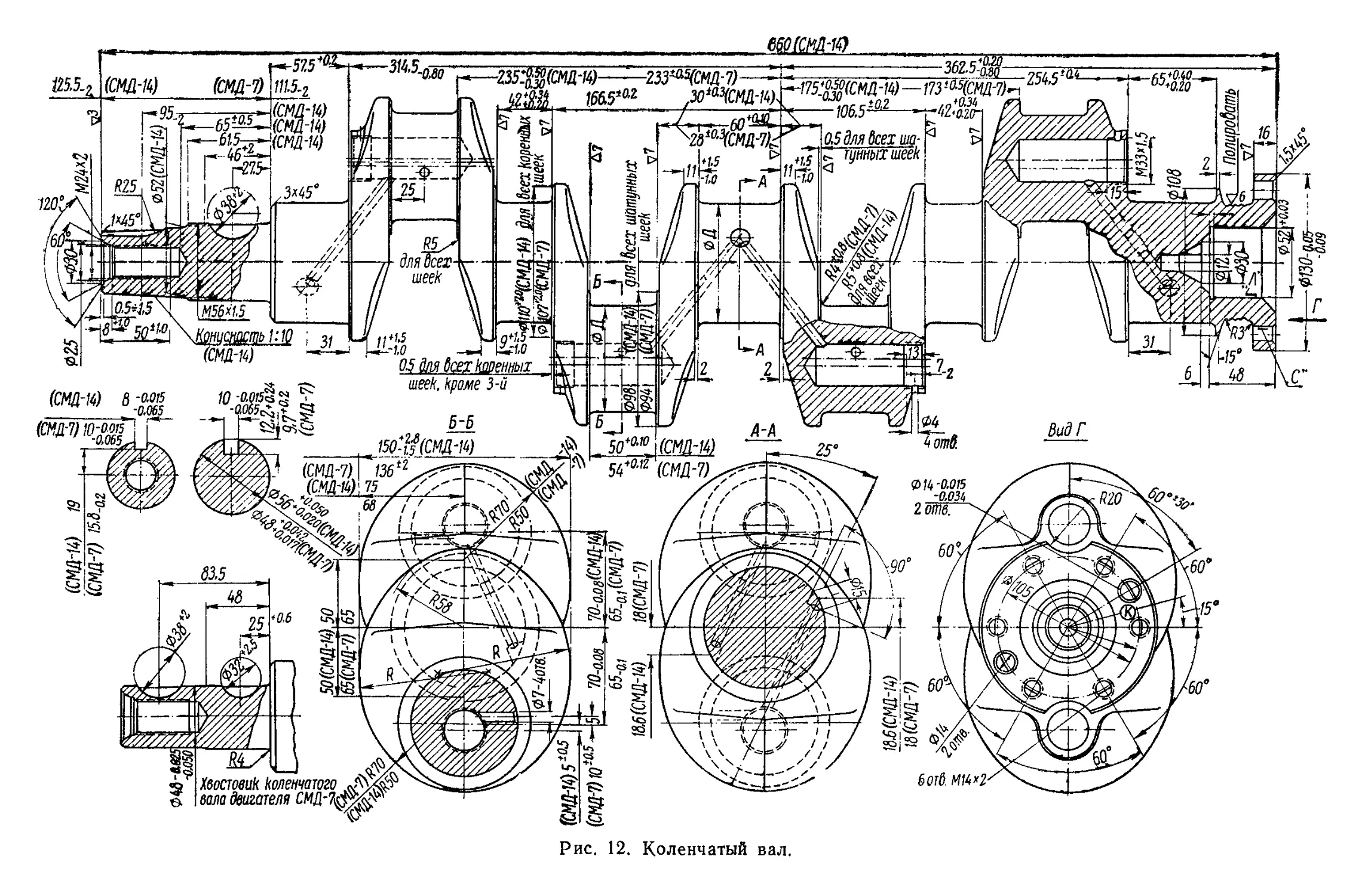

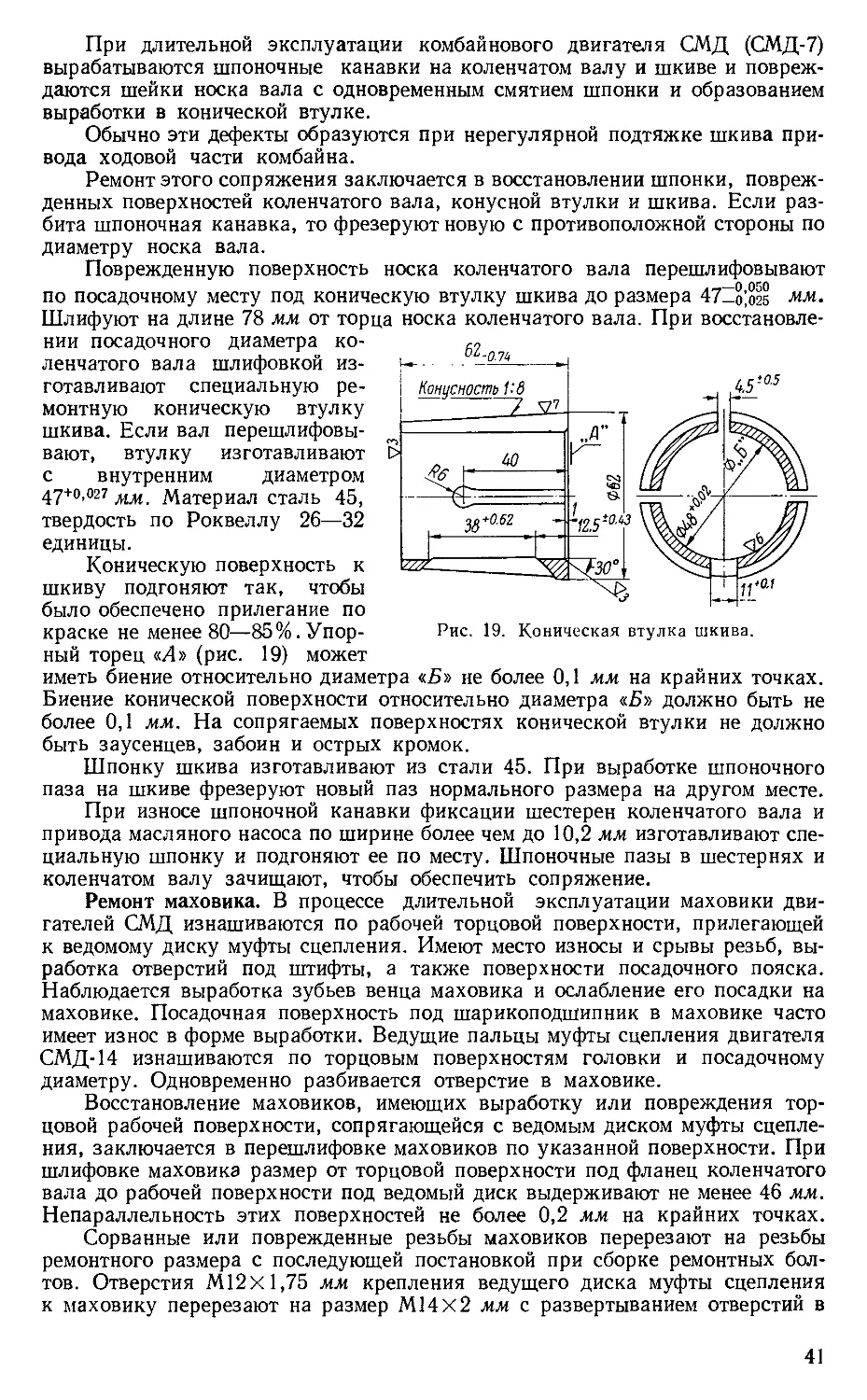

На двигатели СМД монтируют стальной штампованный коленчатый вал, имеющий пять коренных и четыре шатунных шейки, фланец для крепления маховика и носок для шкива. На двигатели комбайновых модификаций устанавливают шкив отбора мощности для привода ходовой части комбайна. У двигателей тракторных модификаций на носке коленчатого вала закрепляют шкив привода генератора, вентилятора и водяного насоса. Коленчатый вал двигателя СМД-14 имеет конусный хвостовик.

В шатунных шейках предусмотрены специальные полости. Поступающее в них масло дополнительно центрифугируется и очищенное поступает

Рис. 9. Монтажная схема кривошипно-шатунного механизма:

/ — поршень; 2 — верхнее компрессионное кольцо; 3 — компрессионное кольцо; 4— маслосъемное кольцо; 5 — поршневой палец; 6— стопорное кольцо; 7 — шатун в сборе; 8 — вкладыш; 9 — маслоотражатель; 10 — храповик коленчатого вала; 11 — стопорная шайба; 12 — шестерня коленчатого вала; 13 — шпонка; 14 — ведущая шестерня привода масляного насоса; 15—вкладыш; 16 — вкладыш 2-го и 4-го коренных подшипников; 17 — упорное полукольцо; 18 — коленчатый вал; 19 — штифт; 20 — шлицевая втулка; 21 — штифт; 22 — болт; 23 — замковая шайба; 24 — вкладыш 5-го коренного подшипника; 25— заглушка; 26— шплинт; 27—место клейма на днище поршня.

к шатунным подшипникам. Такая очистка уменьшает износ шатунных шеек коленчатого вала и вкладышей подшипников.

В таблице 12 приведен перечень деталей, входящих в узел коленчатого вала.

ТАБЛИЦА 12

Позиция на рисун- ке 9 Номер узла или детали Наименование узла нлн детали Коли мест-1 во в узле N

СМД-14 СМД-7

СМД14-04С-1 СМД1-04С1-1 Коленчатый вал в сборе 1

15 14-04СЗ-1 СМД1-04СЗ-1 Вкладыш 1-го и 3-го (для СМД-7) коренных подшипников 2

16 14-04СА-1 СМД1-04С4-1 Вкладыш 2-го и 4-го коренных подшипников 2

24 14-04С5-1 СМД1-04С5-1 Вкладыш 5-го коренного подшипника 1

14-04С11-1 СМД7-04С8-1 Вкладыш 3-го коренного подшипника Коленчатый вал с вкладышами (комплект запчастей) 1

СМД14-04С9 СМД7-04С9-1 Коленчатый вал в сборе 1

18 СМД14-0401 СМД 1-0401-1 Коленчатый вал 1

12 15К-0404 СМД 1-0404 Шестерня коленчатого вала 1

9 СМД14-0405 СМД7-0405 Маслоотражатель 1

— СМД 1-0429-1 Распорная втулка 1

10 СМД7-0407-1 Храповик коленчатого вала 1

11 СМД7-0409-1 Стопорная шайба 1

19 СМД-55-0410 Установочный штифт 2

25 СМД-55-0411 Заглушка 4

14 15К-0415 СМД1-0415 Ведущая шестерня привода масло-насоса 1

14-0416-1 СМД 1-0416-1 Верхний вкладыш 1-го и 3-го коренных подшипников 2

14-0417-1 СМД1-0417-1 Нижний вкладыш 1-го и 3-го (для СМД-7) коренных подшипников 2

14-0418-1 СМД1-0418-1 Верхний вкладыш 2-го и 4-го коренных подшипников 2

14-0419-1 СМД1-0419-1 Нижний вкладыш 2-го и 4-го коренных подшипников 2

14-0420-1 СМД1-0420-1 Верхний вкладыш 5-го коренного подшипника 1

14-0421-1 СМД1-0421-1 Нижний вкладыш 5-го коренного подшипника 1

14-0423-1 СМД 1-0423 Упорное полукольцо 4

СМД9-0424 Шлицевая втулка 1

14-0436-1 — Верхний вкладыш 3-го коренного подшипника 1

14-0437-1 — Нижний вкладыш 3-го коренного подшипника 1

14Б-0406 — Шкив коленчатого вала 1

15К-0445 — Гайка 1

14-0413 — Шпонка 1

15К-0444 — Замковая шайба 1

— СМД7 -04С10 Комплект коренных вкладышей (для запчастей) —

— Ш-4Х20 Шплинт 4

ШВ-ЮХ32 Сегментная шпонка 1

ШЦ2-8Х26 Цилиндрический штифт 2

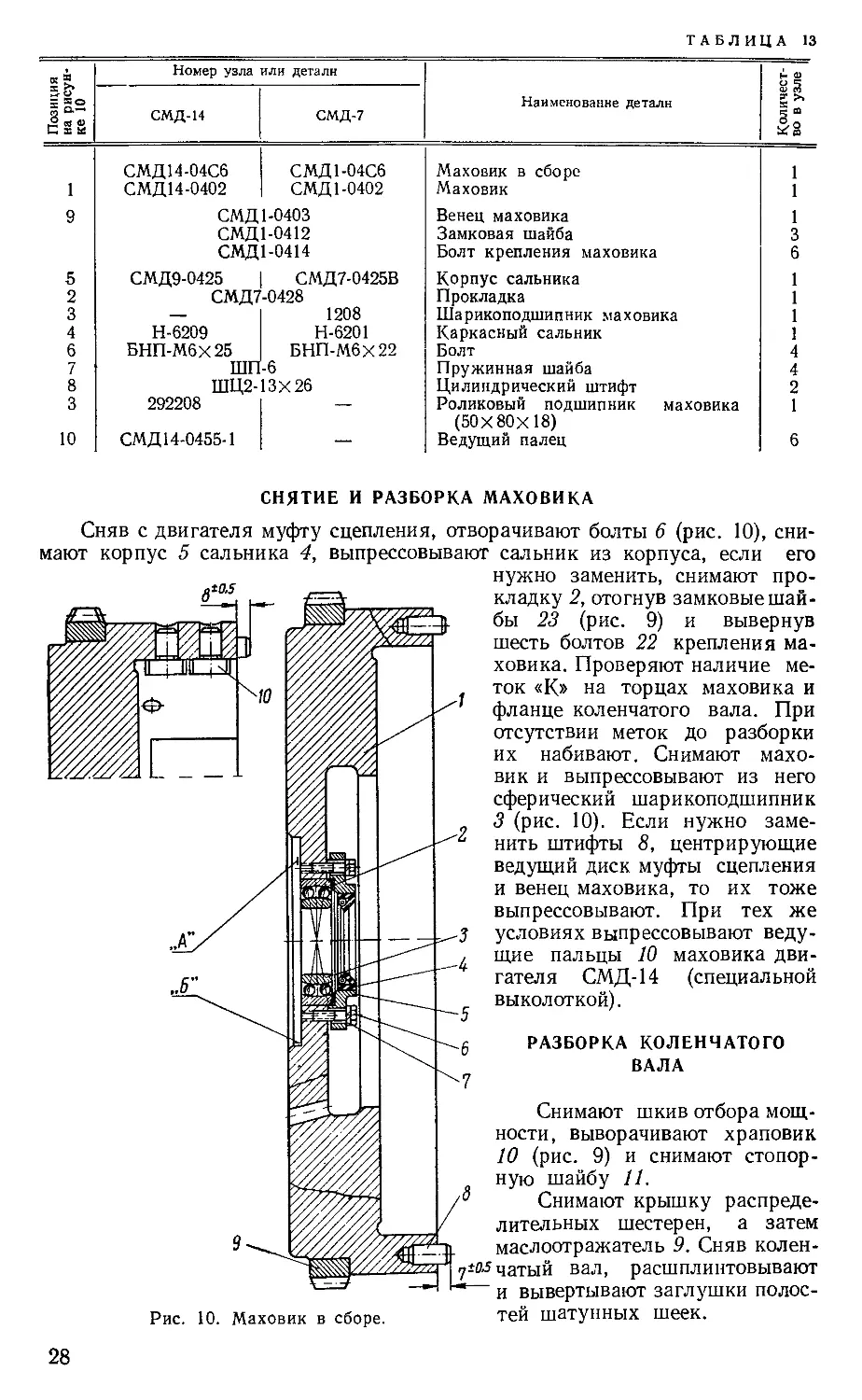

Маховик представляет собой чугунную отливку; имеет зубчатый венец, привалочные плоскости для соединения с коленчатым валом и муфтой сцепления, а также рабочую поверхность для сопряжения с ведомым диском муфты сцепления. В таблице 13 указан перечень деталей, входящих в узел маховика.

к 5 Номер узла или детали ичест-1 узле

= Наименование детали

s««> СМД-14 СМД-7

СМД14-04С6 СМД1-04С6 Маховик в сборе 1

1 СМД14-0402 СМД 1-0402 Маховик 1

9 СМД 1-0403 Венец маховика 1

СМД1-0412 Замковая шайба 3

СМД1-0414 Болт крепления маховика 6

5 СМД9-0425 СМД7-0425В Корпус сальника 1

2 СМД7-0428 Прокладка 1

3 — 1208 Шарикоподшипник маховика 1

4 Н-6209 Н-6201 Каркасный сальник 1

6 БНП-М6Х25 БНП-М6Х22 Болт 4

7 ШП -6 Пружинная шайба 4

8 ШЦ2-13X26 Цилиндрический штифт 2

3 292208 —-• Роликовый подшипник маховика 1

(50X80X18)

10 СМД 14-0455-1 — Ведущий палец 6

СНЯТИЕ И РАЗБОРКА МАХОВИКА

Сняв с двигателя муфту сцепления, отворачивают болты 6 (рис. 10), снимают корпус 5 сальника 4, выпрессовывают сальник из корпуса, если его

Рис. 10. Маховик в сборе.

нужно заменить, снимают прокладку 2, отогнув замковые шайбы 23 (рис. 9) и вывернув шесть болтов 22 крепления маховика. Проверяют наличие меток «К» на торцах маховика и фланце коленчатого вала. При отсутствии меток до разборки их набивают. Снимают маховик и выпрессовывают из него сферический шарикоподшипник <3 (рис. 10). Если нужно заменить штифты 8, центрирующие ведущий диск муфты сцепления и венец маховика, то их тоже выпрессовывают. При тех же условиях выпрессовывают ведущие пальцы 10 маховика двигателя СМД-14 (специальной выколоткой).

РАЗБОРКА КОЛЕНЧАТОГО ВАЛА

Снимают шкив отбора мощности, выворачивают храповик 10 (рис. 9) и снимают стопорную шайбу 11.

Снимают крышку распределительных шестерен, а затем маслоотражатель 9. Сняв коленчатый вал, расшплинтовывают и вывертывают заглушки полос-

тей шатунных шеек.

Рис. 11. Приспособление для снятия шестерни коленчатого вала.

Очищают полость шатунных шеек от грязи.

При помощи приспособления (рис. 11) снимают шестерню коленчатого вала и ведущую шестерню привода масляного насоса. Вынимают сегментную шпонку. Снимают шестерни и выпрессовывают штифты фиксации маховика, если их надо заменить.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ОТРЕМОНТИРОВАННЫМ ДЕТАЛЯМ

Коленчатый вал (рис. 12) укомплектовывают деталями, отвечающими следующим техническим требованиям.

1. Материал сталь 45. Твердость по Бринеллю 207—255 единиц (замеряют твердость на щеках).

2. Шатунные и коренные шейки закалены токами высокой частоты (ТВЧ) на глубину 3,5—6,0 мм до твердости 52 единицы по Роквеллу.

3. Овальность и конусность шатунных и коренных шеек не более 0,015 мм.

4. Биение второй, третьей и четвертой коренных шеек относительно общей оси первой и пятой коренных шеек не более 0,03 мм.

5. Биение наружной поверхности фланца крепления маховика диаметром 13ОСо'м мм относительно общей оси первой и пятой коренных шеек не более 0,03 мм.

6. Биение наружного диаметра 48фо^о17 мм для двигателя СМД-7 и диаметра 56+о,’о2 мм для двигателя СМД-14 под напрессовку шестерен относительно общей оси первой и пятой коренных шеек не более 0,05 мм.

7. Биение наружной поверхности диаметром 48Zq;o!o мм для двигателя СМД-7 под конусную втулку крепления шкива привода комбайна относительно общей оси первой и пятой коренных шеек не более 0,1 мм.

8. Биение конической поверхности хвостовика коленчатого вала двигателя СМД-14 относительно общей оси первой и пятой коренных еек не более 0,05 мм.

9. Биение наружного диаметра под сальник заднего уплотнения относительно общей оси первой и пятой коренных шеек не более 0,05 мм.

10. Биение торца фланца крепления маховика относительно общей оси первой и пятой коренных шеек не более 0,06 мм на крайних точках.

11. Непараллелыюсть шатунных шеек относительно оси первой и пятой коренных шеек не более 0,02 мм на длине шатунной шейки.

12. Биение опорных торцовых поверхностей третьей коренной шейки относительно общей оси первой и пятой коренной шеек не более 0,05 мм.

Рис. 12. Коленчатый вал.

13. Гранен ость и волнистость поверхностей коренных и шатунных шеек не более 0,005 мм.

14. Вогнутость торца фланца коленчатого вала, прилегающего к маховику, не более 0,1 мм.

15. Смещение двух отверстий диаметром 142?;?з4 мм для штифтов фиксации маховика от их номинального положения не более 0,025 мм. Смещение шести резьбовых отверстий во фланце крепления маховика относительно средней оси двух отверстий под штифты не более 0,15 мм.

16. Смещение осей шатунных шеек относительно диаметральной плоскости первой коренной и первой шатунной шеек не более 0,3 мм.

17. Смещение шпоночных пазов относительно диаметральной плоскости не более 0,08 мм. Перекос шпоночных пазов не более 0,03 мм.

18. Отклонение шпоночного паза для шпонки фиксации шестерни коленчатого вала относительно диаметральной плоскости первой коренной и первой шатунной шеек не более 0,1 мм.

19. Смещение масляных каналов от их номинального положения не более 1,5 мм.

На двигатели СМД устанавливают коленчатые валы различных вариантов (табл. 14).

ТАБЛИЦА 14

Двигатель Обозначение коленчатого вала Диаметр коренных шеек, мм Диаметр шатунных шеек, мм Клеймо

СМД1-0401-1-1Н 85,251»-;“ 75,252?;??? 1НКШ

СМД-7 СМД1-0401-1-2Н 85,002?;}?? 75 лл~0,095 Не клеймится

СМД1-0401-1-1НШ 85,002°;}°° 75 9С—0.095 1НШ

СМД1-0401-1-1НК 85,252?;}?? ,7ti лл—0,095 75,00_0(П0 1НК

14-0401-1-1Н 88,252°;}°° 78,252?;??? 1НКШ

СМД-14 14-0401-1-2Н 88,002?;}?? 78,002?;??? Не клеймится

14-0401-1-1НШ 88,002?;}?? 78,252?;??? 1НШ

14-0401-1-1НК 88,252?;}?? 78,002?;??? 1НК

Для клейма размерных групп коленчатых валов приняты обозначения: Н — номинал;

К — коренные шейки;

Ш—шатунные шейки.

Следовательно, маркировка 1НШ обозначает, что коленчатый вал имеет первый номинал шатунных шеек и второй номинал коренных шеек. Второй номинал шатунных и коренных шеек не обозначается.

При перешлифовке коренных и шатунных шеек коленчатого вала выдерживают размеры, указанные в таблице 15. По ремонтным размерам шеек в запасные части поставляют ремонтные вкладыши коренных и шатунных подшипников.

Коленчатые валы и вкладыши коренных и шатунных подшипников в запчасти поставляют отдельно или комплектно.

В таблице 16 приведена номенклатура комплекта запасных частей.

Маховик должен отвечать следующим техническим условиям.

1. Материал СЧ-15-32. Твердость по Бринеллю 163—229 единиц.

2. Непрямолинейность и неплоскостность трущейся поверхности с ведомым диском муфты сцепления не более 0,15 мм.

Номер ремонтного размера СМД-7 СМД-14

диаметр коренных шеек, мм диаметр шатунных шеек, мм диаметр коренных шеек, мм диаметр шатунных шеек, мм

Р1 84,50=°:{?° 74,252?;??^ 87,502g;}?° 77 —0.095 0,110

Р2 84,ОО=о;‘°° 73,502°;??}} 87,002°;}?° 77 ПП—0.095 ''.ии-0.110

РЗ 83,502°;}°° 79 7Ч~0.095 '°-0,110 86,5O2g;}?50 76 60—0,095 /О’Ои-0,110

Р4 83,00=°;}°° 79 ЛЛ—0,095 /z*uu—0,110 86,002°;}?5° 76 ОО-°-095 /0>ии- о.по

ТАБЛИЦА 16

Номер узла Наименование узла Номер узла или детали Количество

СМД7-04С81 Коленчатый вал с вкладышами (комплект СМД7-04С9-1 1

запчастей) СМД7-03С10 1

СМД7-04С5 1

СМД7-04С10 Комплект коренных вкладышей СМД1-04СЗ-1 2

СМД1-04С4-1 2

СМД1-04С5-1 1

СМД 1-0423 4

14-04С8 Коленчатый вал с вкладышами (комплект 14-04С9-1 1

запчастей) 14-04СЗ-1 1

14-04С4-1 2

14-04С5-1 1

14-04С11-1 1

14-03С5 1

14-04С10-1 Комплект коренных вкладышей 14-04СЗ-1 1

14-04С4-1 2

14-04С5-1 1

14-04С11-1 1

3. Непрямолинейность и неплоскостность торцовой поверхности прилегания к фланцу коленчатого вала не более 0,05 мм. Выпуклость торцовой поверхности не допускается.

4. Непараллельность трущейся поверхности относительно торцовой поверхности прилегания к фланцу коленчатого вала не более 0,2 мм на крайних точках.

5. Биение диаметра 130+0-08 мм (центрирования на фланец маховика) относительно поверхности диаметром 8О1ода мм (под задний подшипник вала муфты сцепления) не более 0,05 мм.

6. Биение торцовой поверхности крепления ведущего диска муфты сцепления относительно поверхности посадки маховика на фланец коленчатого вала не более 0,25 мм.

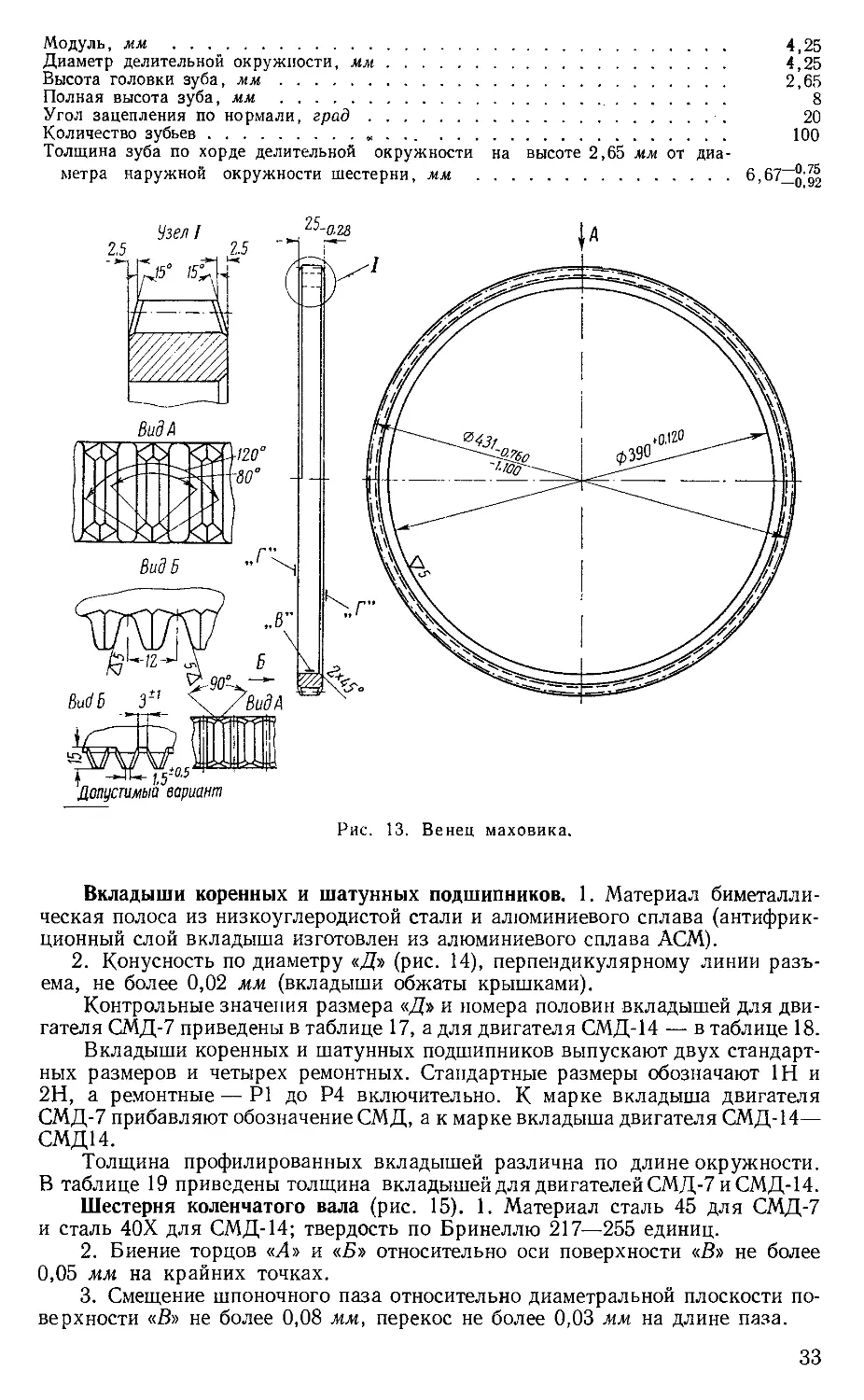

Венец маховика (рис. 13) после ремонта должен отвечать следующим техническим условиям.

1. Материал сталь 45, твердость по Роквеллу 29—36 единиц.

2. Биение торцов «Г» относительно поверхности «В» не более 0,25 мм.

3. На поверхностях «Г» допускается чернота глубиной не более 0,5 мм на участке в 30% от всей поверхности.

4. Венец изготовлен из полосы и сварен встык.

5. Температура нагрева венца маховика при напрессовке 200—250°.

6. Параметры зубьев венца:

Модуль, мм ...............................................................

Диаметр делительной окружности, мм........................................

Высота головки зуба, мм...................................................

Полная высота зуба, мм ...................................................

Угол зацепления по нормали, град...........................................

Количество зубьев.........................................................

Толщина зуба по хорде делительной окружности на высоте 2,65 мм от диаметра наружной окружности шестерни, мм ...................................

4,25

4,25

2,65

8

20

100

6 67“0,75 °’°'—0.92

Рис. 13. Венец маховика.

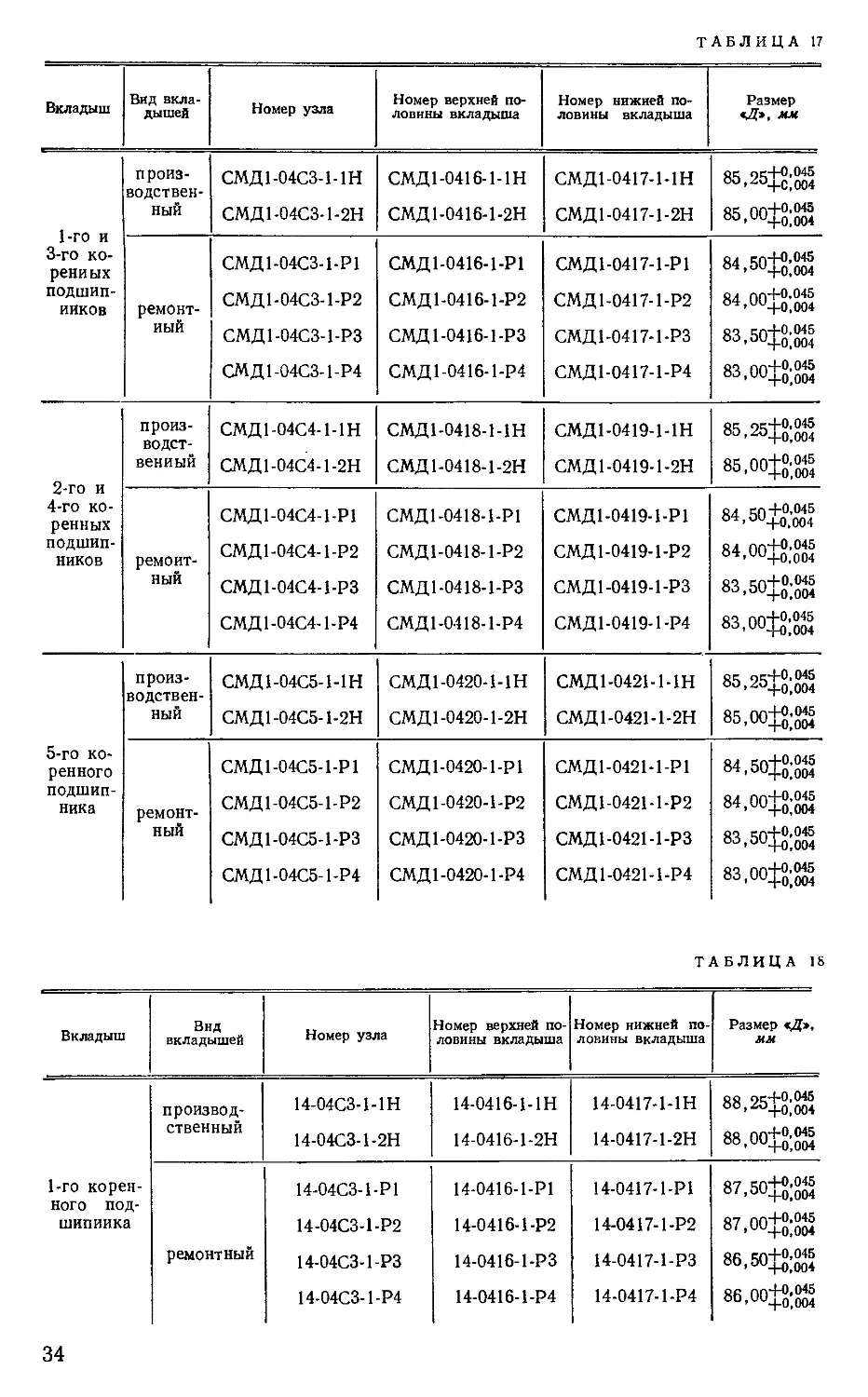

Вкладыши коренных и шатунных подшипников. 1. Материал биметаллическая полоса из низкоуглеродистой стали и алюминиевого сплава (антифрикционный слой вкладыша изготовлен из алюминиевого сплава АСМ).

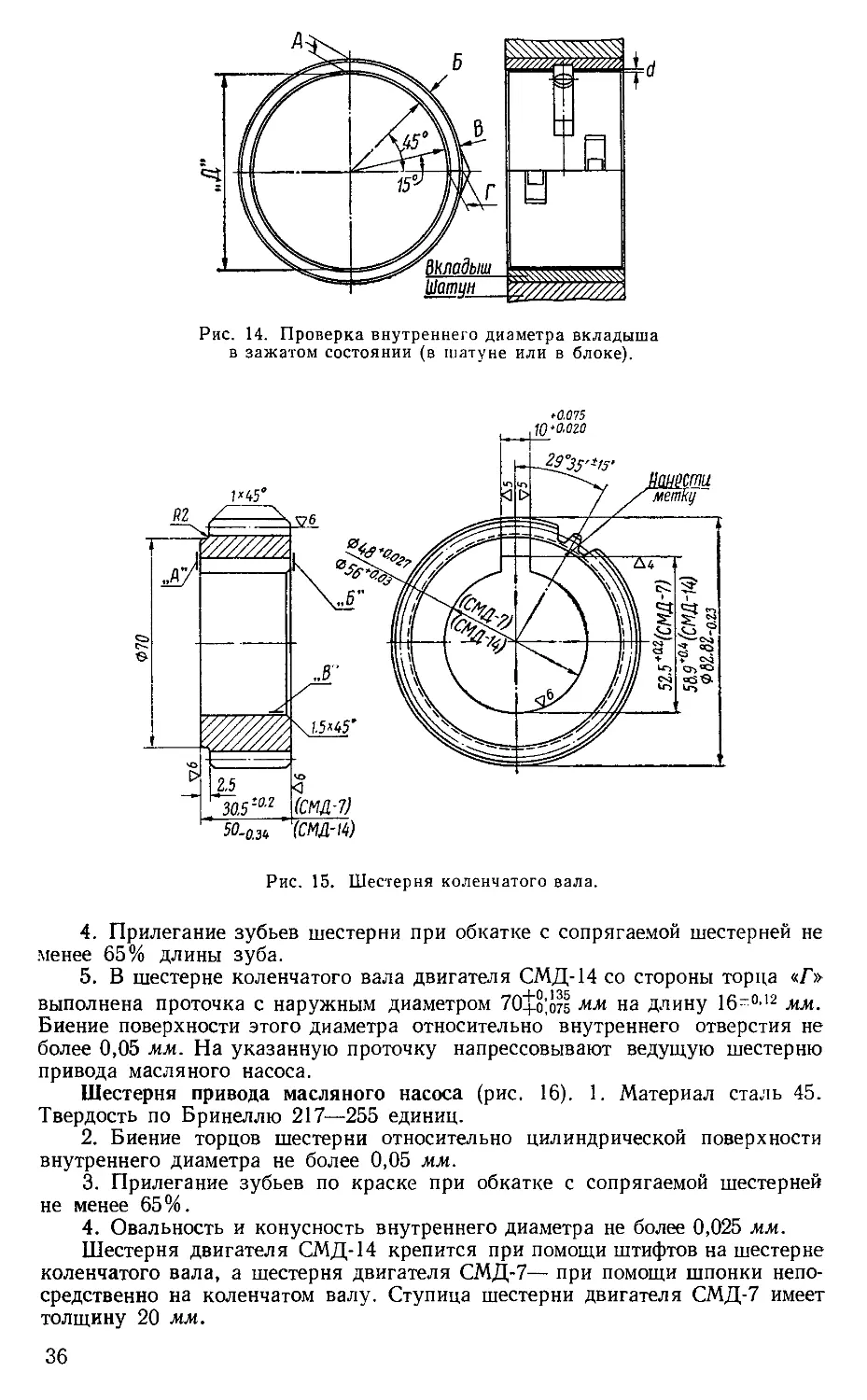

2. Конусность по диаметру «Д» (рис. 14), перпендикулярному линии разъема, не более 0,02 мм (вкладыши обжаты крышками).

Контрольные значения размера «Д» и номера половин вкладышей для двигателя СМД-7 приведены в таблице 17, а для двигателя СМД-14 — в таблице 18.

Вкладыши коренных и шатунных подшипников выпускают двух стандартных размеров и четырех ремонтных. Стандартные размеры обозначают 1Н и 2Н, а ремонтные — Р1 до Р4 включительно. К марке вкладыша двигателя СМД-7 прибавляют обозначение СМД, а к марке вкладыша двигателя СМД-14— СМД14.

Толщина профилированных вкладышей различна по длине окружности. В таблице 19 приведены толщина вкладышей для двигателей СМД-7 и СМД-14.

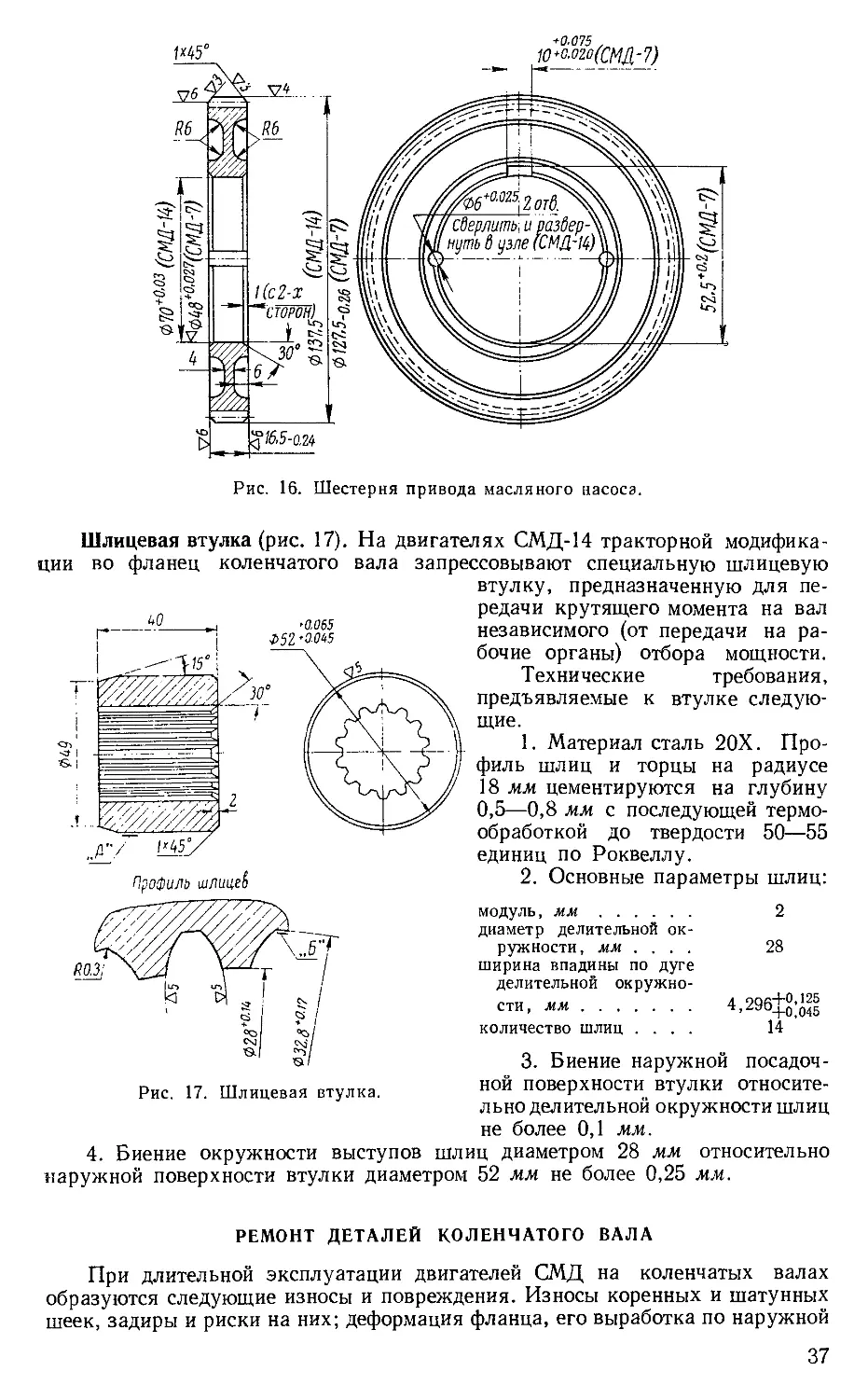

Шестерня коленчатого вала (рис. 15). 1. Материал сталь 45 для СМД-7 и сталь 40Х для СМД-14; твердость по Бринеллю 217—255 единиц.

2. Биение торцов «А» и «Б» относительно оси поверхности «В» не более 0,05 мм на крайних точках.

3. Смещение шпоночного паза относительно диаметральной плоскости поверхности «В» не более 0,08 мм, перекос не более 0,03 мм на длине паза.

Вкладыш Вид вкладышей Номер узла Номер верхней половины вкладыша Номер нижией половины вкладыша Размер «Д», мм

1-ГО И 3-го коренных подшипников производственный СМД1-04СЗ-1-1Н СМД1-04СЗ-1-2Н СМД1-0416-1-1Н СМД1-0416-1-2Н СМД1-0417-1-1Н СМД1-0417-1-2Н 85,25#;°* 85,00#;°*

ремонтный СМД1-04СЗ-1-Р1 СМД1-04СЗ-1-Р2 СМД1-04СЗ-1-РЗ СМД1-04СЗ-1-Р4 СМД1-0416-1-Р1 СМД1-0416-1-Р2 СМД 1-0416-1-РЗ СМД1-0416-1-Р4 СМД1-0417-1-Р1 СМД1-0417-1-Р2 СМД1-0417-1-РЗ СМД1-0417-1-Р4 84,50#;°* 84 ОО^-0,045 °^>ии-|-0,004 83,50#;°* 83,00#;°*

2-го и 4-го коренных подшипников производственный СМД1-04С4-1-1Н СМД1-04С4-1-2Н СМД1-0418-1-1Н СМД1-0418-1-2Н СМД1-0419-1-1Н СМД1-0419-1-2Н 85,25#;°* 85,00#;°*

ремонтный СМД1-04С4-1-Р1 СМД1-04С4-1-Р2 СМД1-04С4-1-РЗ СМД1-04С4-1-Р4 СМД1-0418-1-Р1 СМД1-0418-1-Р2 СМД1-0418-1-РЗ СМД1-0418-1-Р4 СМД1-0419-1-Р1 СМД1-0419-1-Р2 СМД1-0419-1-РЗ СМД1-0419-1-Р4 84 50 0^,0^0.004 84,00#;°* 83,50#;°* 83,00#;°*

производственный СМД1-04С5-1-1Н СМД1-04С5-1-2Н СМД 1-0420-1-1Н СМД1-0420-1-2Н СМД1-0421-1-1Н СМД1-0421-1-2Н оо»2°4-0,004 85,00#;°*

5-го коренного подшипника ремонтный СМД1-04С5-1-Р1 СМД1-04С5-1-Р2 СМД1-04С5-1-РЗ СМД1-04С5-1-Р4 СМД 1-0420-1-Р1 СМД 1-0420-1-Р2 СМД 1-0420-1-РЗ СМД1-0420-1-Р4 СМД1-0421-1-Р1 СМД1-0421-1-Р2 СМД1-0421-1-РЗ СМД1-0421-1-Р4 84,50#;°* 84,00#;°* 83,50#;°* 83,00#;°*

ТАБЛИЦА 18

Вкладыш Вид вкладышей Номер узла Номер верхней половины вкладыша Номер нижней половины вкладыша Размер «Д». мм

производственный 14-04СЗ-1-1Н 14-04СЗ-1-2Н 14-0416-1-1Н 14-0416-1-2Н 14-0417-1-1Н 14-0417-1-2Н о о ое-4-0,045 оо,^О_|_0(004 88.00#;°*

1-го коренного подшипника ремонтный 14-04СЗ-1-Р1 14-04СЗ-1-Р2 14-04СЗ-1-РЗ 14-04СЗ-1-Р4 14-0416-1-Р1 14-0416-1-Р2 14-0416-1-РЗ 14-0416-1-Р4 14-0417-1-Р1 14-0417-1-Р2 14-0417-1-РЗ 14-0417-1-Р4 87,50#;°* 87,00#;°* 86,50#;°* 86,00#;°*

Вкладыш Вид Номер узла Номер верхней по- Номер нижней по- Размер «Д'»,

вкладышей ловины вкладыша ловины вкладыша ММ

произвол- 14-04С1-1-1Н 14-0418-1-1Н 14-0419-1-1Н 88,25+0;^

ственные 14-04С1-1-2Н 14-0418-1-2Н 14-0419-1-2Н 88,00+»;^

2-го и 4-го коренных 14-04С1-1-Р1 14-0418-1-Р1 14-0419-1-Р1 87 ^о+0,045 о / »ои_р>004

подшипников 14-04С1-1-Р2 14-0418-1-Р2 14-0419-1-Р2 87 ОО“Ь0,045 о / ,UU_|.o,oO4

ремонтные 14-04С1-1-РЗ 14-0418-1-РЗ 14-0419-1-РЗ 86,50+0;0*5

14-04С1-1-Р4 14-0418-1-Р4 14-0419-1-Р4 вб.Оо+О;^

произвол- 14-04С5-1-1Н 14-0420-1-1Н 14-0421-1-1Н ос п е+0,045

ственные 14-04С5-1-2Н 14-0420-2-2Н 14-0421-1-2Н 88,00$$*

5-го коренного под- 14-04С5-1-Р1 14-0420-1-Р1 14-0421-1-Р1 87.50+»;«5

шинника ремонтные 14-04С5-1-Р2 14-0420-1-Р2 14-0421-1-Р2 87,00+®;0«

14-04С5-1-РЗ 14-0420-1-РЗ 14-0421-1-РЗ 86,50+Х

14-04С5-1-Р4 14-0420-1-Р4 14-0421-1-Р4 86,00±Х

произвол- 14-04С11-1-1Н 14-0436-1-1Н 14-0437-1-1Н 88 осН-0,045 °о»^оЦ.0,004

ственные 14-04С11-1-2Н 14-0436-1-2Н 14-0437-1-2Н 88,00+°$5

3-го коренного под- 14-04С11-1-Р1 14-0436-1-Р1 14-0437-1-Р1 87,50+»:»«

шипника ремонтные 14-04С11-1-Р2 14-0436-1-Р2 14-0437-1-Р2 87,00+°:°«

14-04С11-1-РЗ 14-0436-1-РЗ 14-0437-1-РЗ 86,50+0;g«

14-04С11-1-Р4 14-0436-1-Р4 14-0437-1-Р4 86,00+»$5

ТАБЛИЦА 19

Маркировка Толщина вкладыша, мм (рис. 14) Толщина алюминиевого слоя (d), мм

А Б в г

1НСМД и 1НСМД14 4,875=»:°0»2 4 87Б~0.0И 4.8752»;™ 4 Я7^~°»032 0,072 0,500+°’2

2НСМД и 2НСМД14 5.000ZX 5,000_q’q22 5,0002^ Б ООО-"0,032 0,иШ_ 0,072 0,625+°’2

Р1СМД и Р1СМД14 к 2^0“°,002 o,zou_0foi2 5,250_q’q22 Б 9^0“0,024 o,zou_0 038 5 9БО“0»032 O,ZOU—0 072 0,500+°’2

Р2СМД и Р2СМД14 к 500—0*002 о,оии_0 012 Б БОО“0,ОИ о,оии_0 022 5 Б00—0,024 0,01^—0,033 е елп—0,032 о,500_о 072 O.75O+012

РЗСМД и РЗСМД14 5.7502^ к 7^0—0,011 O,/DU_0 022 5,7502?;^8 Б 7Е)0~О,О32 о, /OU—о,о72 0,500+»-2

Р4СМД и Р4СМД14 6,0002»;»“ 6,ООО2о°:о°й 6,00020°;^ 6 ООО“0,024 O,vUU—о,оз8 0,750+»-2

Рис. 14. Проверка внутреннего диаметра вкладыша в зажатом состоянии (в шатуне или в блоке).

<0.075

<0*0.020

50-о.зк (СМД-14)

Рис. 15. Шестерня коленчатого вала.

4. Прилегание зубьев шестерни при обкатке с сопрягаемой шестерней не менее 65% длины зуба.

5. В шестерне коленчатого вала двигателя СМД-14 со стороны торца «Г» выполнена проточка с наружным диаметром 7СЕЦцо75 мм на длину 16“0J2 мм. Биение поверхности этого диаметра относительно внутреннего отверстия не более 0,05 мм. На указанную проточку напрессовывают ведущую шестерню привода масляного насоса.

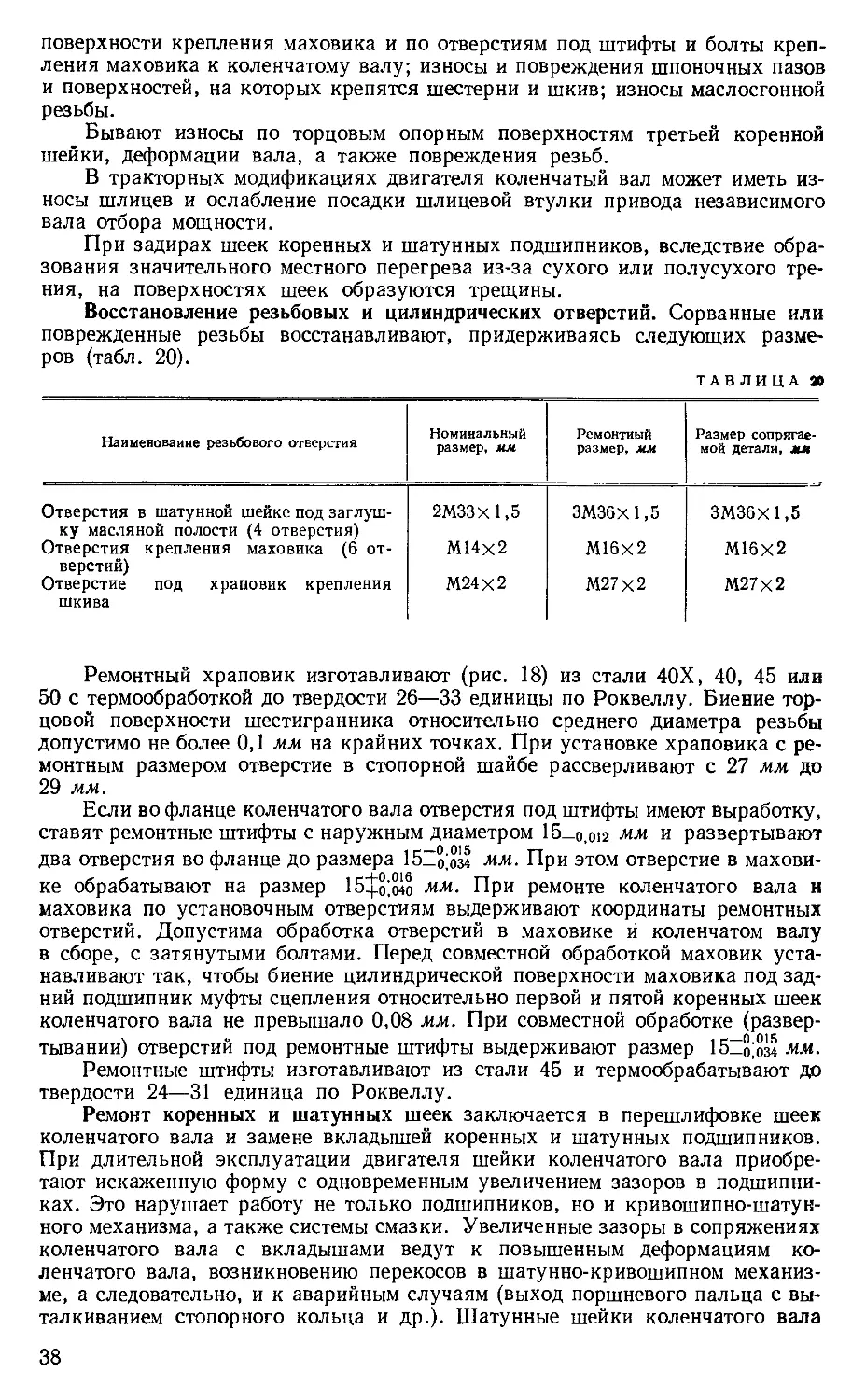

Шестерня привода масляного насоса (рис. 16). 1. Материал сталь 45. Твердость по Бринеллю 217—255 единиц.

2. Биение торцов шестерни относительно цилиндрической поверхности внутреннего диаметра не более 0,05 мм.

3. Прилегание зубьев по краске при обкатке с сопрягаемой шестерней не менее 65%.

4. Овальность и конусность внутреннего диаметра не более 0,025 мм.

Шестерня двигателя СМД-14 крепится при помощи штифтов на шестерне коленчатого вала, а шестерня двигателя СМД-7— при помощи шпонки непосредственно на коленчатом валу. Ступица шестерни двигателя СМД-7 имеет толщину 20 мм.

Рис. 16. Шестерня привода масляного насоса.

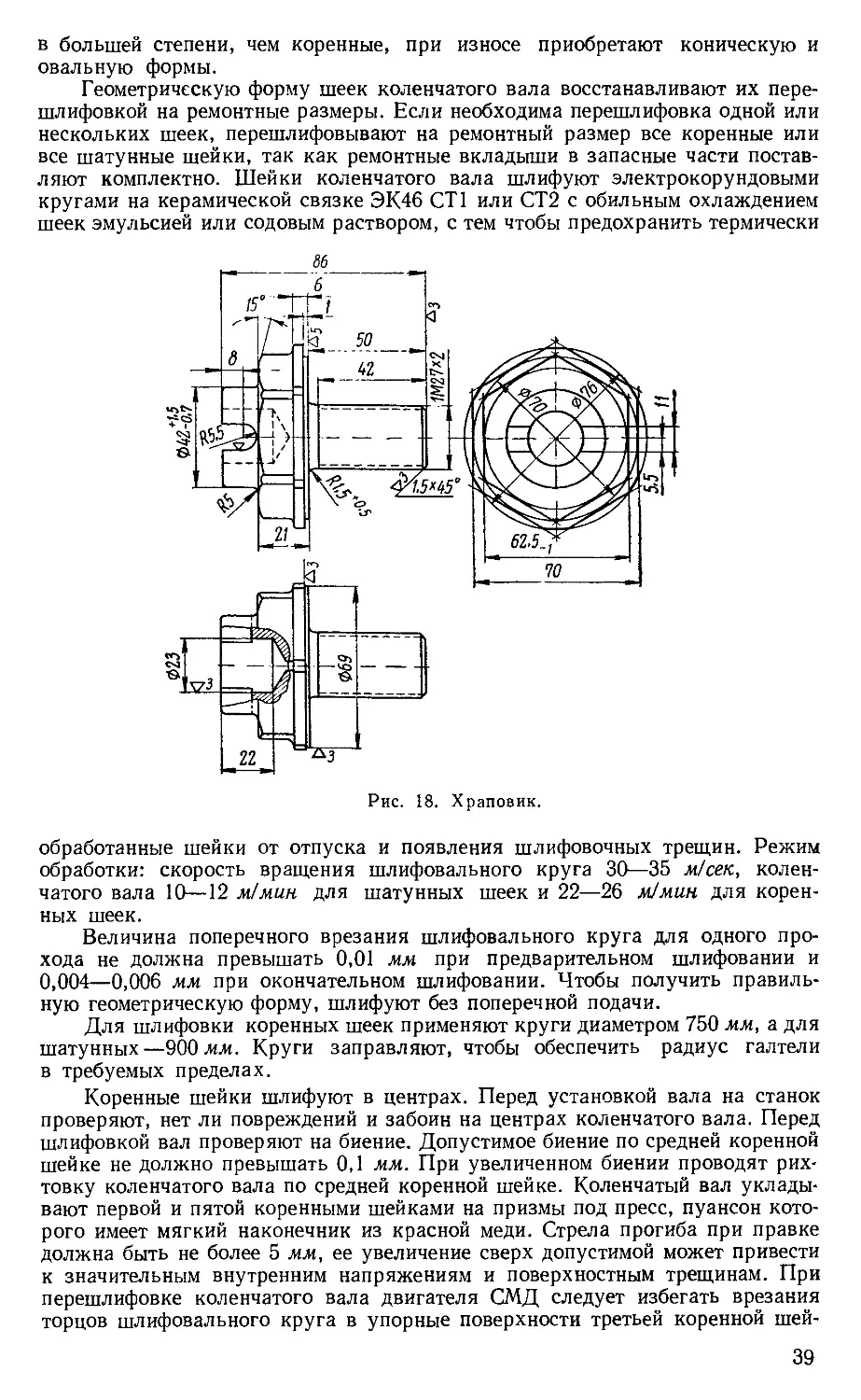

Шлицевая втулка (рис. 17). На двигателях СМД-14 тракторной модификации во фланец коленчатого вала запрессовывают специальную шлицевую

Рис. 17. Шлицевая втулка.

втулку, предназначенную для передачи крутящего момента на вал независимого (от передачи на рабочие органы) отбора мощности.

Технические требования, предъявляемые к втулке следую-\ щие.

ft 1. Материал сталь 20Х. Про-// филь шлиц и торцы на радиусе ' 18 мм цементируются на глубину 0,5—0,8 мм с последующей термообработкой до твердости 50—55 единиц по Роквеллу.

2. Основные параметры шлиц:

модуль, мм..................... 2

диаметр делительной ок-

ружности, мм .... 28

ширина впадины по дуге

делительной окружно-

сти, мм............... 4,296^q’q2|

количество шлиц .... 14

3. Биение наружной посадочной поверхности втулки относительноделительной окружности шлиц не более 0,1 мм.

4. Биение окружности выступов шлиц диаметром 28 мм относительно наружной поверхности втулки диаметром 52 мм не более 0,25 мм.

РЕМОНТ ДЕТАЛЕЙ КОЛЕНЧАТОГО ВАЛА

При длительной эксплуатации двигателей СМД на коленчатых валах образуются следующие износы и повреждения. Износы коренных и шатунных шеек, задиры и риски на них; деформация фланца, его выработка по наружной

поверхности крепления маховика и по отверстиям под штифты и болты крепления маховика к коленчатому валу; износы и повреждения шпоночных пазов и поверхностей, на которых крепятся шестерни и шкив; износы маслосгонной резьбы.

Бывают износы по торцовым опорным поверхностям третьей коренной шейки, деформации вала, а также повреждения резьб.

В тракторных модификациях двигателя коленчатый вал может иметь износы шлицев и ослабление посадки шлицевой втулки привода независимого вала отбора мощности.

При задирах шеек коренных и шатунных подшипников, вследствие образования значительного местного перегрева из-за сухого или полусухого трения, на поверхностях шеек образуются трещины.

Восстановление резьбовых и цилиндрических отверстий. Сорванные или поврежденные резьбы восстанавливают, придерживаясь следующих размеров (табл. 20).

тавлица эо

Наименование резьбового отверстия Номинальный размер, мм Ремонтный размер, мм Размер сопрягаемой детали, мм

Отверстия в шатунной шейке под заглушку масляной полости (4 отверстия) Отверстия крепления маховика (6 отверстий) Отверстие под храповик крепления шкива 2МЗЗХ1.5 М14х2 М24Х2 ЗМЗбХ1,5 М16Х2 М27х2 3M36X1.5 М16Х2 М27Х2

Ремонтный храповик изготавливают (рис. 18) из стали 40Х, 40, 45 или 50 с термообработкой до твердости 26—33 единицы по Роквеллу. Биение торцовой поверхности шестигранника относительно среднего диаметра резьбы допустимо не более 0,1 мм на крайних точках. При установке храповика с ремонтным размером отверстие в стопорной шайбе рассверливают с 27 мм до 29 мм.

Если во фланце коленчатого вала отверстия под штифты имеют выработку, ставят ремонтные штифты с наружным диаметром 15_o,oi2 мм и развертывают два отверстия во фланце до размера 15е2;оз4 мм. При этом отверстие в маховике обрабатывают на размер ISZ^oIo мм. При ремонте коленчатого вала и маховика по установочным отверстиям выдерживают координаты ремонтных отверстий. Допустима обработка отверстий в маховике и коленчатом валу в сборе, с затянутыми болтами. Перед совместной обработкой маховик устанавливают так, чтобы биение цилиндрической поверхности маховика под задний подшипник муфты сцепления относительно первой и пятой коренных шеек коленчатого вала не превышало 0,08 мм. При совместной обработке (развертывании) отверстий под ремонтные штифты выдерживают размер 151^ ом мм.

Ремонтные штифты изготавливают из стали 45 и термообрабатывают до твердости 24—31 единица по Роквеллу.

Ремонт коренных и шатунных шеек заключается в перешлифовке шеек коленчатого вала и замене вкладышей коренных и шатунных подшипников. При длительной эксплуатации двигателя шейки коленчатого вала приобретают искаженную форму с одновременным увеличением зазоров в подшипниках. Это нарушает работу не только подшипников, но и кривошипно-шатунного механизма, а также системы смазки. Увеличенные зазоры в сопряжениях коленчатого вала с вкладышами ведут к повышенным деформациям коленчатого вала, возникновению перекосов в шатунно-кривошипном механизме, а следовательно, и к аварийным случаям (выход поршневого пальца с выталкиванием стопорного кольца и др.). Шатунные шейки коленчатого вала

в большей степени, чем коренные, при износе приобретают коническую и овальную формы.

Геометрическую форму шеек коленчатого вала восстанавливают их пере-шлифовкой на ремонтные размеры. Если необходима перешлифовка одной или нескольких шеек, перешлифовывают на ремонтный размер все коренные или все шатунные шейки, так как ремонтные вкладыши в запасные части поставляют комплектно. Шейки коленчатого вала шлифуют электрокорундовыми кругами на керамической связке ЭК46 СТ1 или СТ2 с обильным охлаждением шеек эмульсией или содовым раствором, с тем чтобы предохранить термически

Рис. 18. Храповик.

обработанные шейки от отпуска и появления шлифовочных трещин. Режим обработки: скорость вращения шлифовального круга 30—35 м/сек, коленчатого вала 10—12 м/мин для шатунных шеек и 22—26 м/мин для коренных шеек.

Величина поперечного врезания шлифовального круга для одного прохода не должна превышать 0,01 мм при предварительном шлифовании и 0,004—0,006 мм при окончательном шлифовании. Чтобы получить правильную геометрическую форму, шлифуют без поперечной подачи.

Для шлифовки коренных шеек применяют круги диаметром 750 мм, а для шатунных—900 мм. Круги заправляют, чтобы обеспечить радиус галтели в требуемых пределах.

Коренные шейки шлифуют в центрах. Перед установкой вала на станок проверяют, нет ли повреждений и забоин на центрах коленчатого вала. Перед шлифовкой вал проверяют на биение. Допустимое биение по средней коренной шейке не должно превышать 0,1 мм. При увеличенном биении проводят рихтовку коленчатого вала по средней коренной шейке. Коленчатый вал укладывают первой и пятой коренными шейками на призмы под пресс, пуансон которого имеет мягкий наконечник из красной меди. Стрела прогиба при правке должна быть не более 5 мм, ее увеличение сверх допустимой может привести к значительным внутренним напряжениям и поверхностным трещинам. При перешлифовке коленчатого вала двигателя СМД следует избегать врезания торцов шлифовального круга в упорные поверхности третьей коренной шей

ки, фиксирующие вал от перемещения в осевом направлении. Если они изношены или повреждены по размеру 60+0’1 мм, то необходимо перешлифовать эти поверхности до получения размера между ними 61+0’1 мм с равномерным снятием металла с обеих сторон.

Остальные торцовые поверхности коленчатого вала шлифуют на глубину до 0,5 мм.

При перешлифовке шатунных шеек сохраняют расстояние между осями коренных и шатунных шеек (радиус кривошипа) в пределах 65_o.i мм для двигателя СМД-7 и 70_o.i мм для двигателя СМД-14.

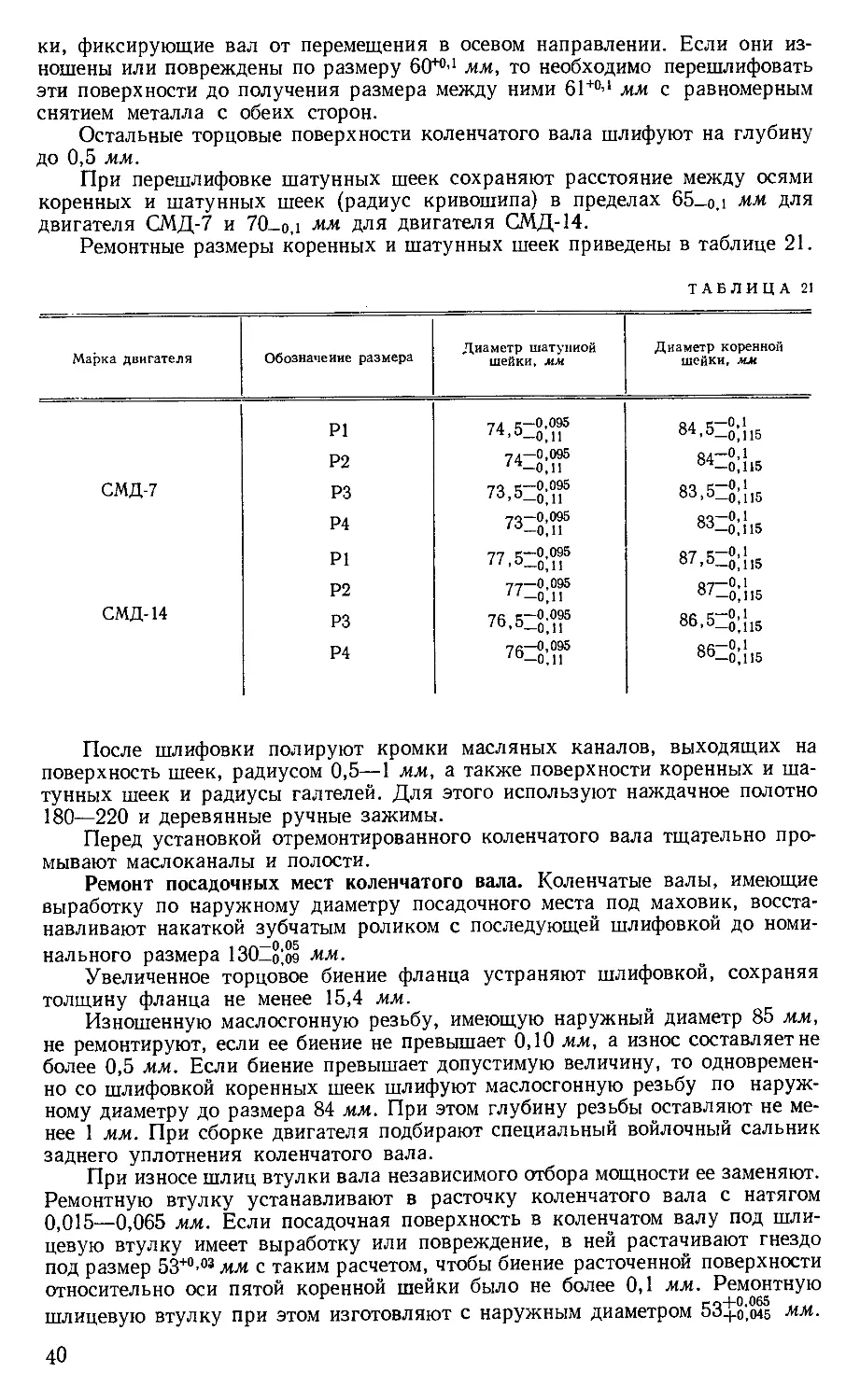

Ремонтные размеры коренных и шатунных шеек приведены в таблице 21.

ТАБЛИЦА 21

Марка двигателя Обозначение размера Диаметр шатунной шейки, мм Диаметр коренной шейки, мм

Р1 74, бЕ»;»?5 84.5_о’гп5

Р2 7а-0,095 '*—0,11 84—°,1 °4-0,115

СМД-7 РЗ 7Q £—0,095 /0,0—0J1 83,5_q’ j15

Р4 7Q—0,095 /0-о,п QO—0» 1 0,115

Р1 77 е—0,095 87, бЕ^

Р2 77-0,095 1 '—0,11 87Z?:!15

СМД-14 РЗ 76,5Z»;»®5 86,6-0 J15

Р4 7А—0,095 /0-о.п 88—о ц1 is

После шлифовки полируют кромки масляных каналов, выходящих на поверхность шеек, радиусом 0,5—1 мм, а также поверхности коренных и шатунных шеек и радиусы галтелей. Для этого используют наждачное полотно 180—220 и деревянные ручные зажимы.

Перед установкой отремонтированного коленчатого вала тщательно промывают маслоканалы и полости.

Ремонт посадочных мест коленчатого вала. Коленчатые валы, имеющие выработку по наружному диаметру посадочного места под маховик, восстанавливают накаткой зубчатым роликом с последующей шлифовкой до номинального размера 13ОЕо’,оэ мм.

Увеличенное торцовое биение фланца устраняют шлифовкой, сохраняя толщину фланца не менее 15,4 мм.

Изношенную маслосгонную резьбу, имеющую наружный диаметр 85 мм, не ремонтируют, если ее биение не превышает 0,10 мм, а износ составляет не более 0,5 мм. Если биение превышает допустимую величину, то одновременно со шлифовкой коренных шеек шлифуют маслосгонную резьбу по наружному диаметру до размера 84 мм. При этом глубину резьбы оставляют не менее 1 мм. При сборке двигателя подбирают специальный войлочный сальник заднего уплотнения коленчатого вала.

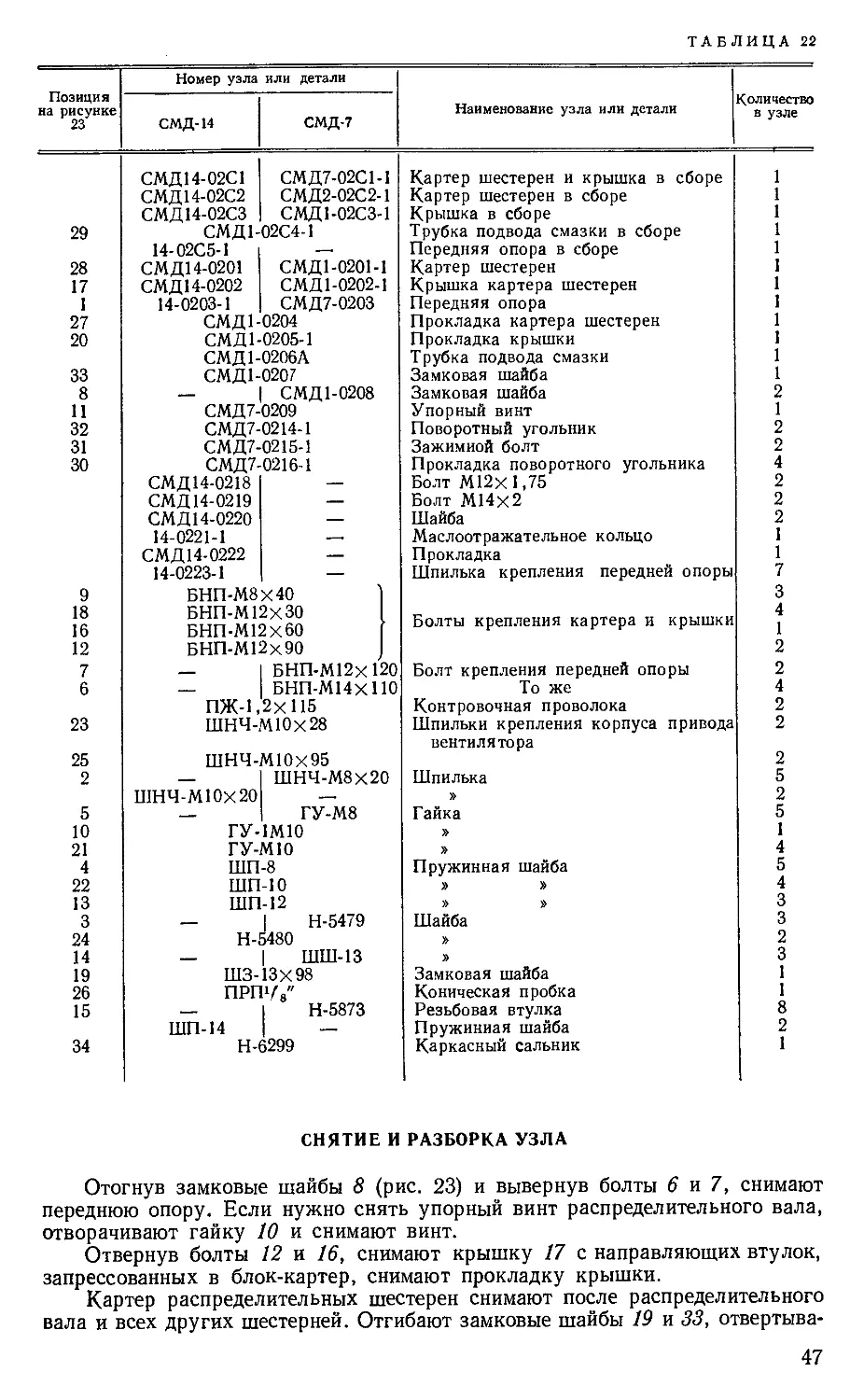

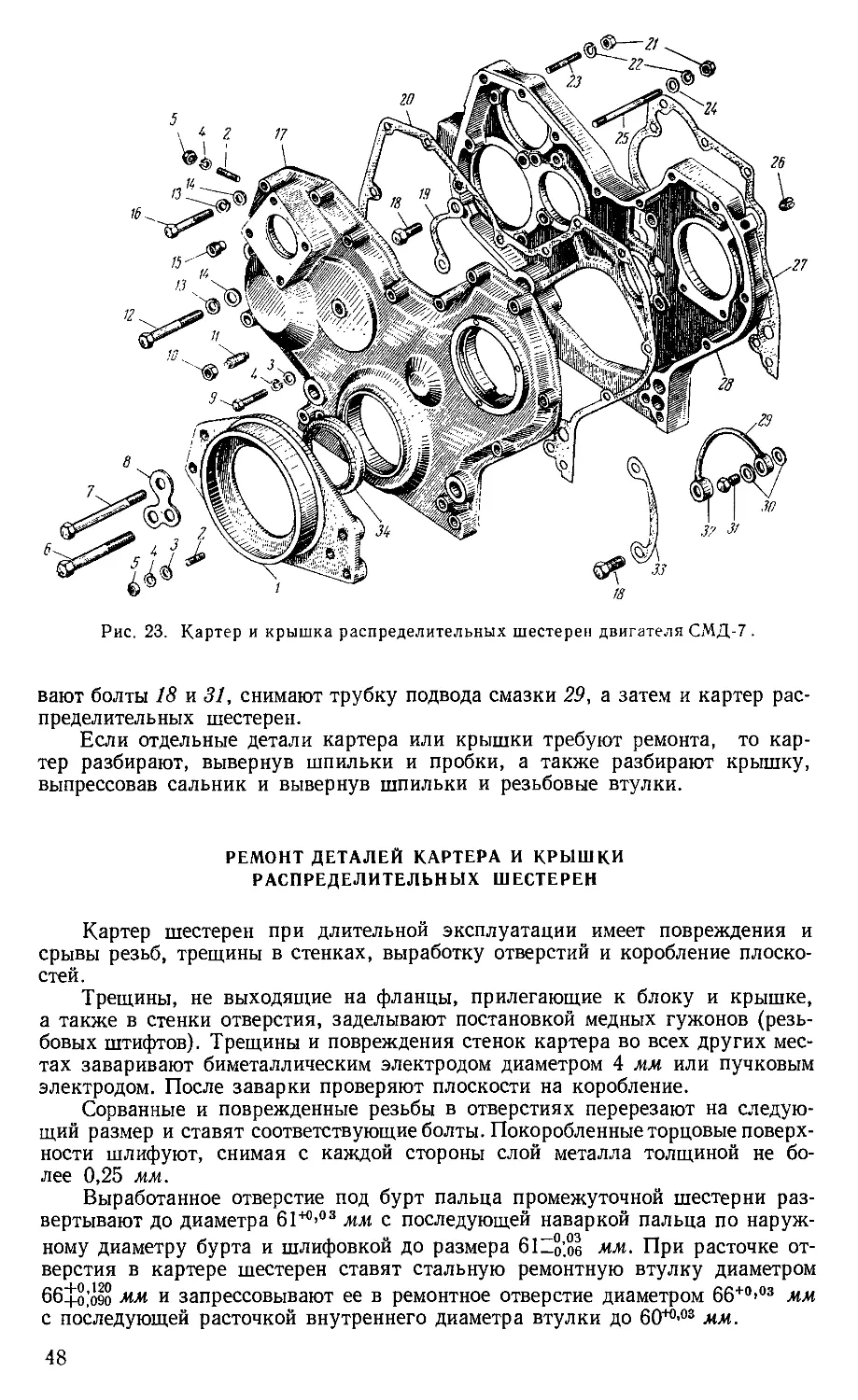

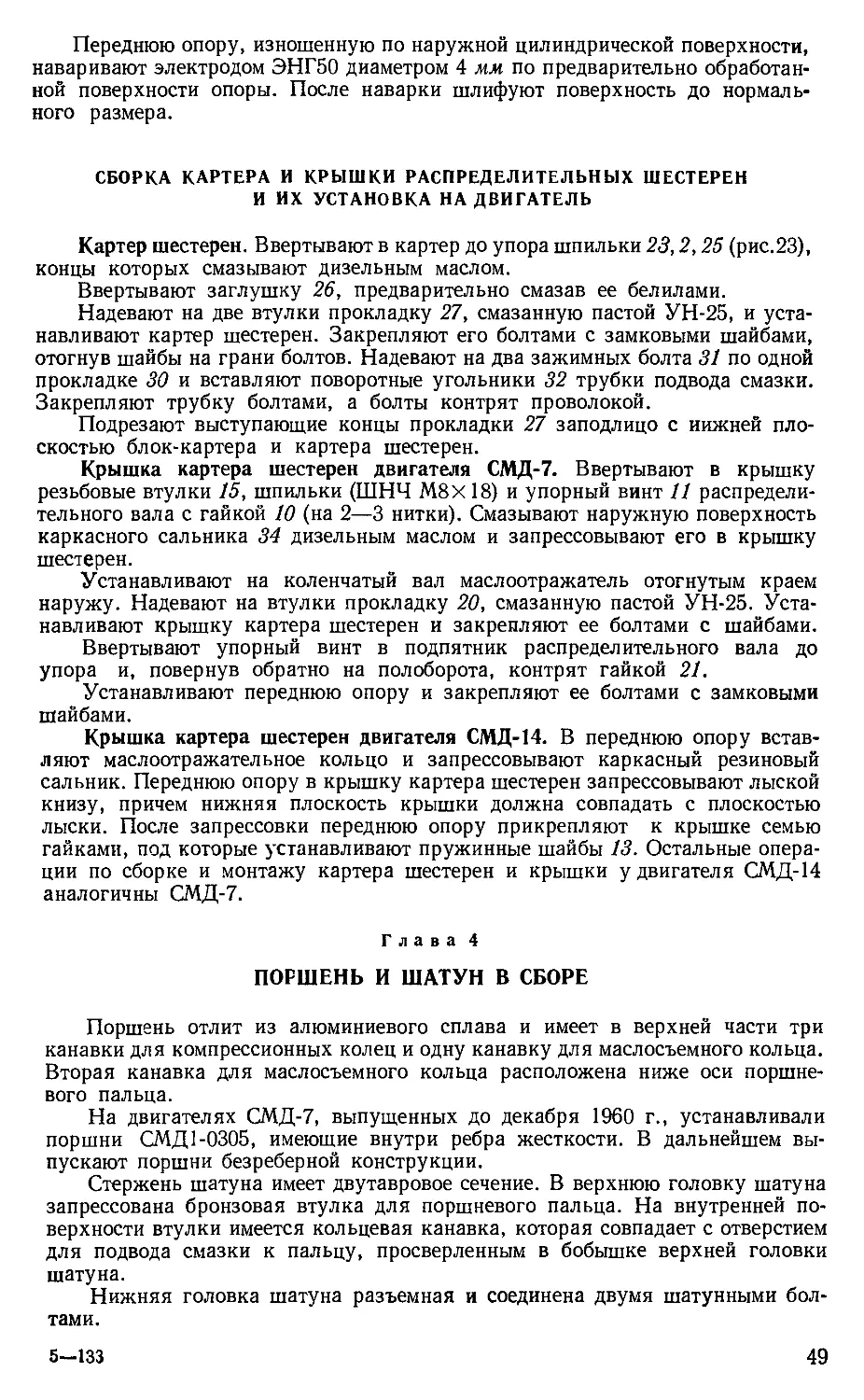

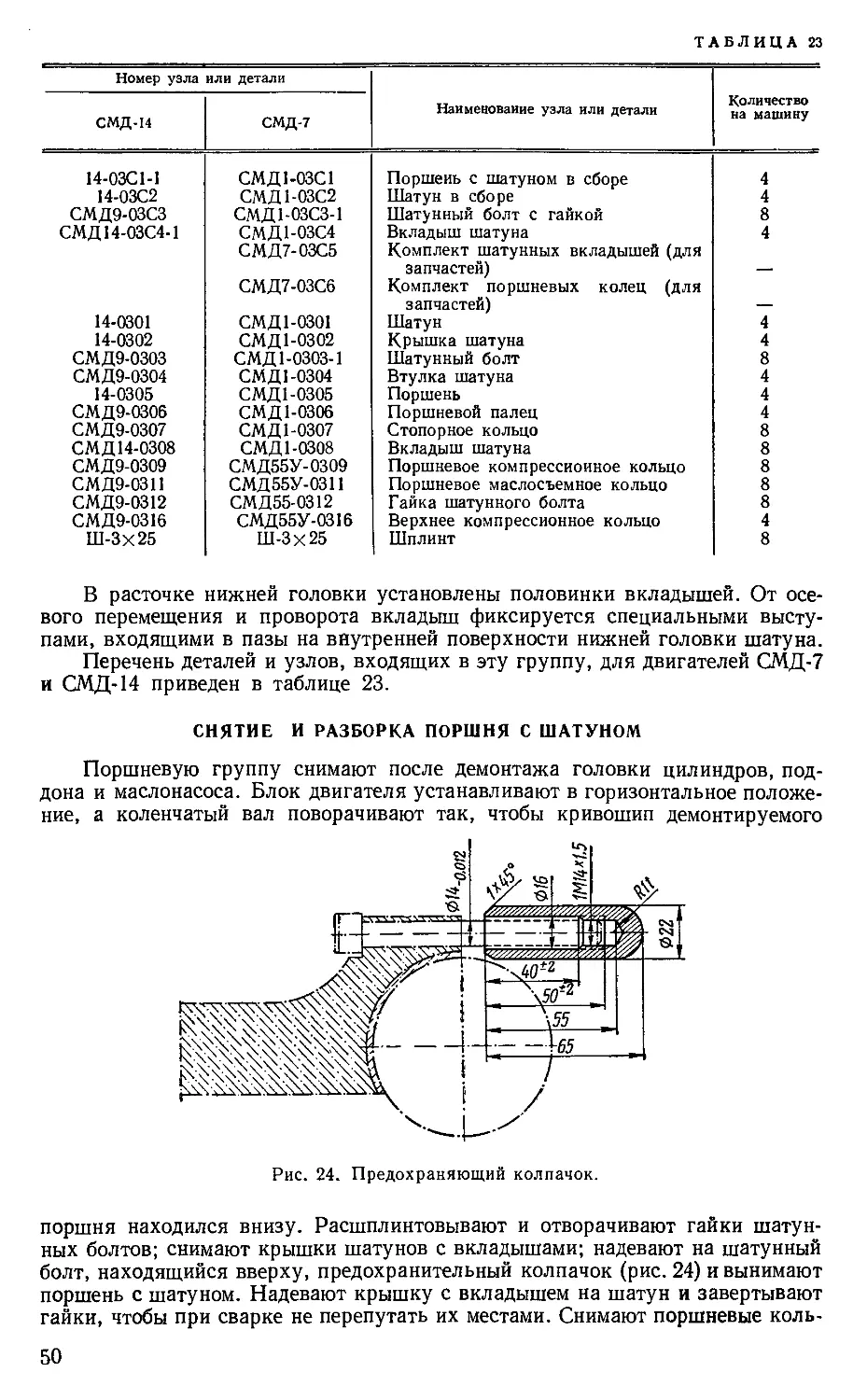

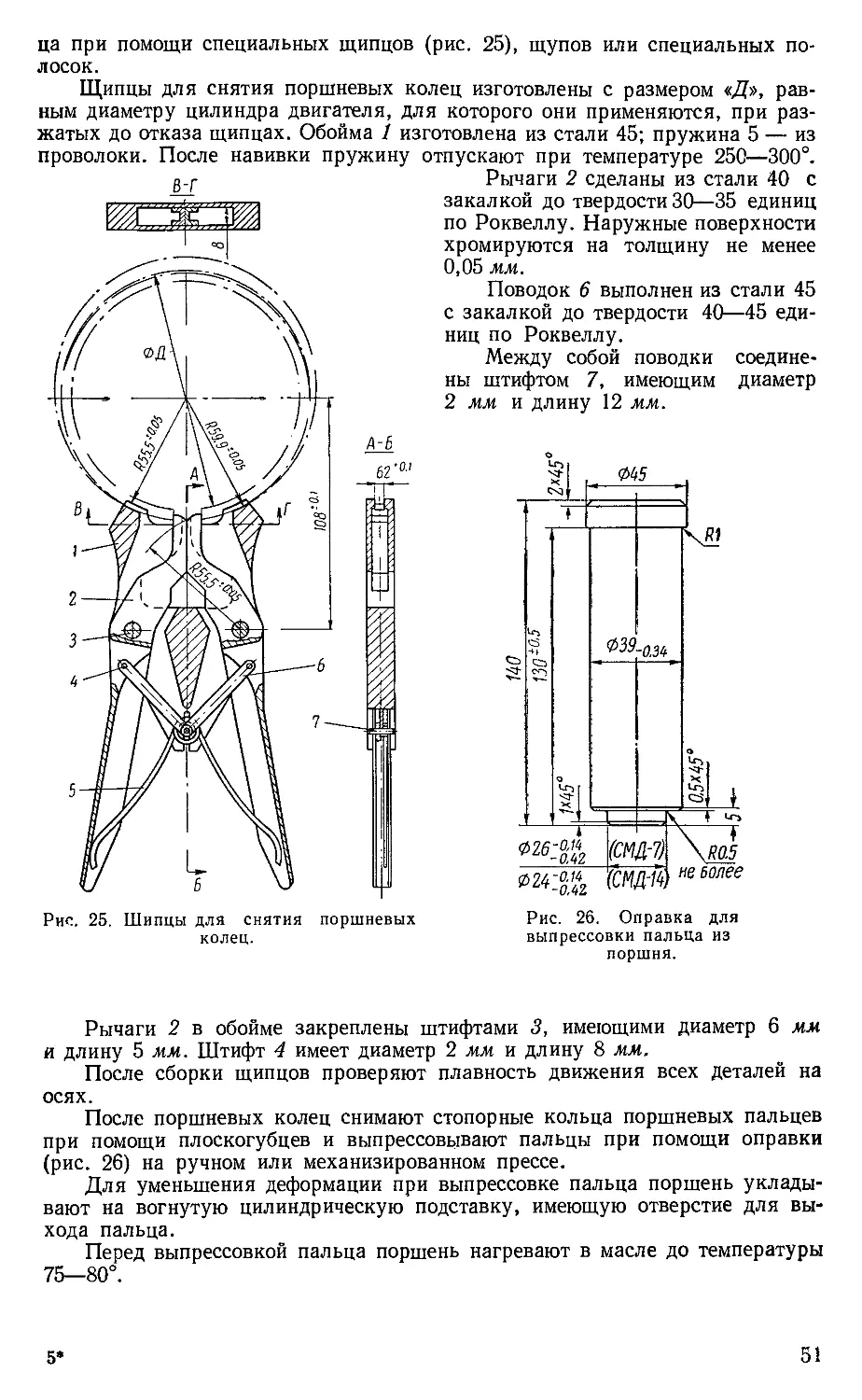

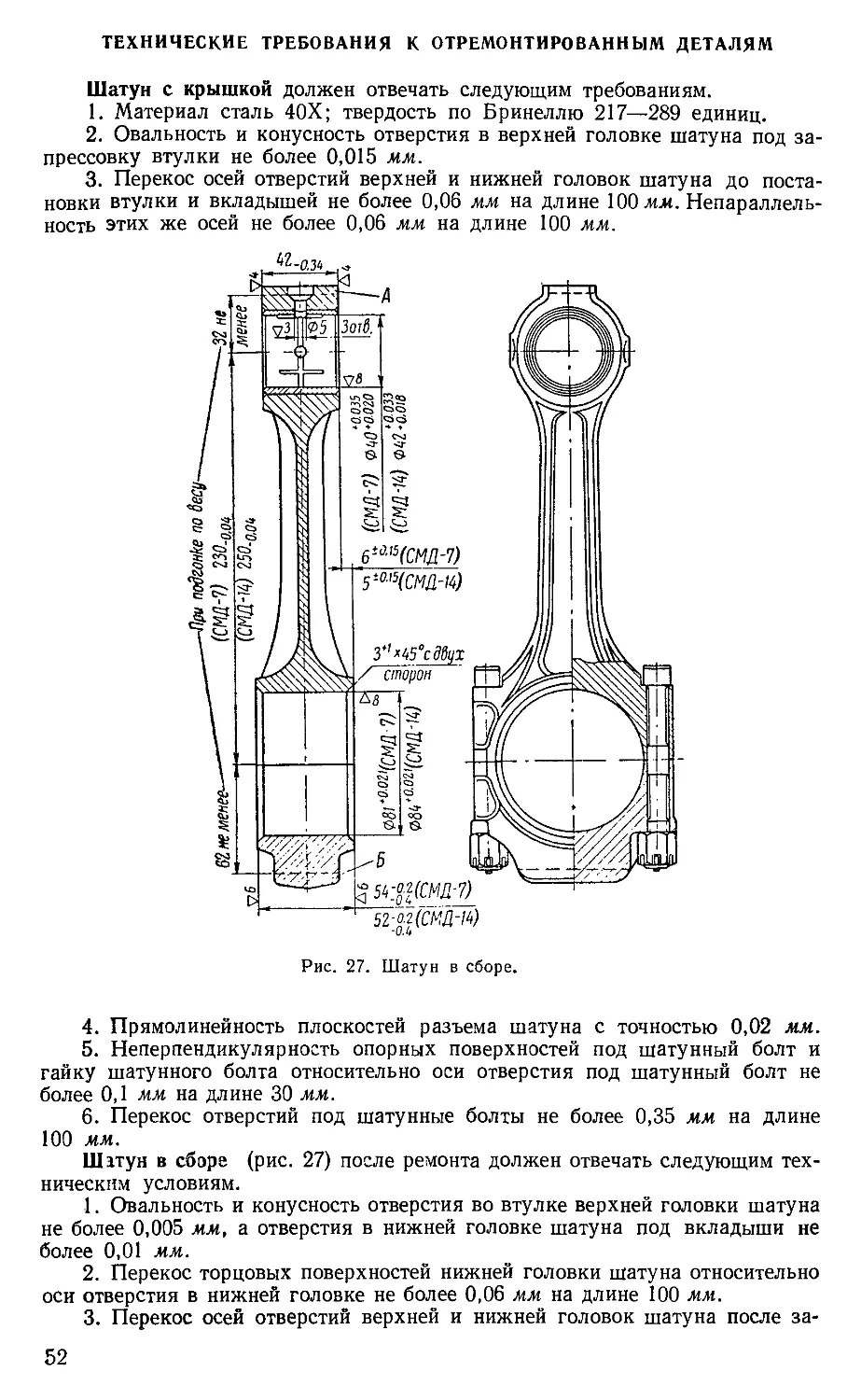

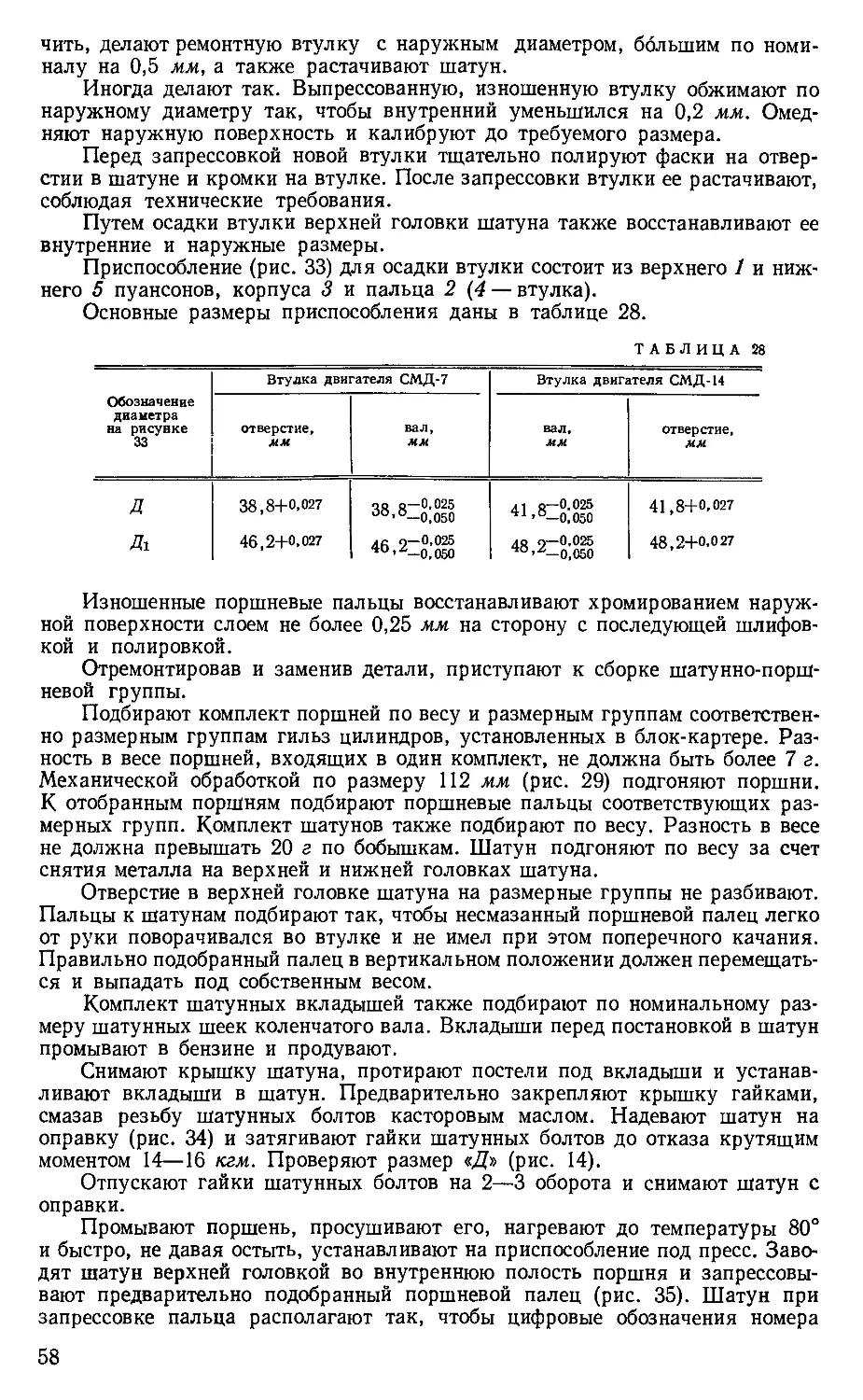

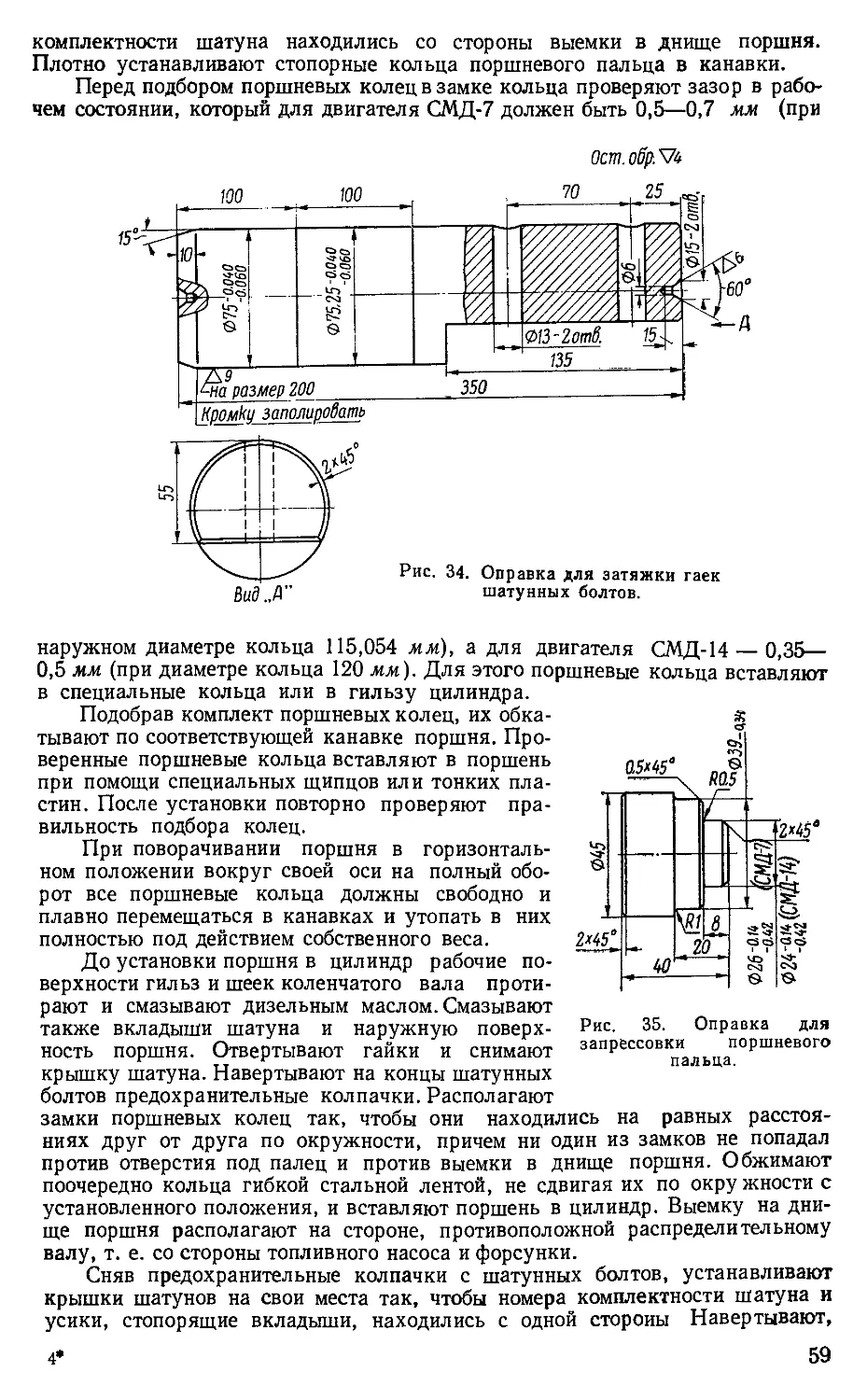

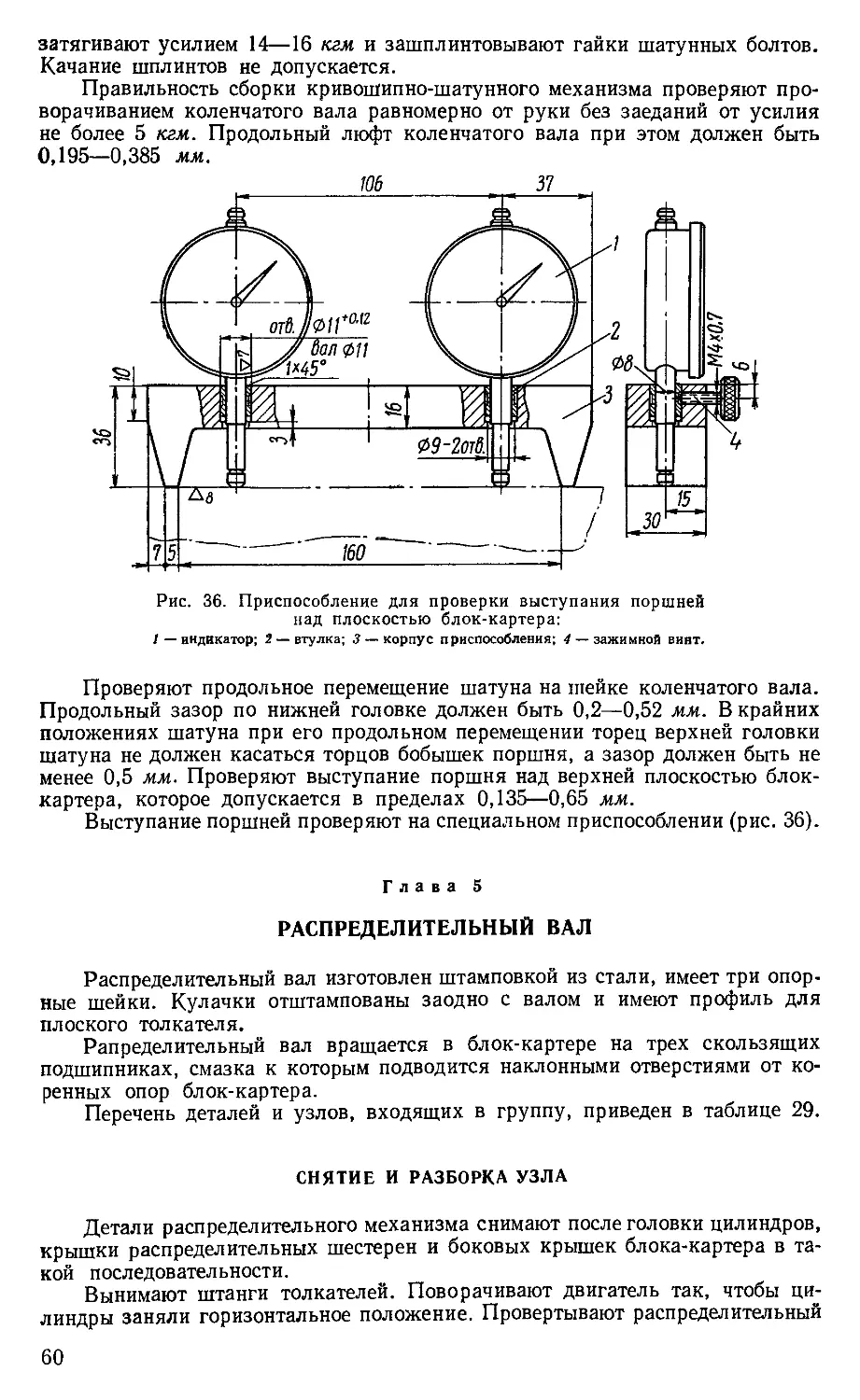

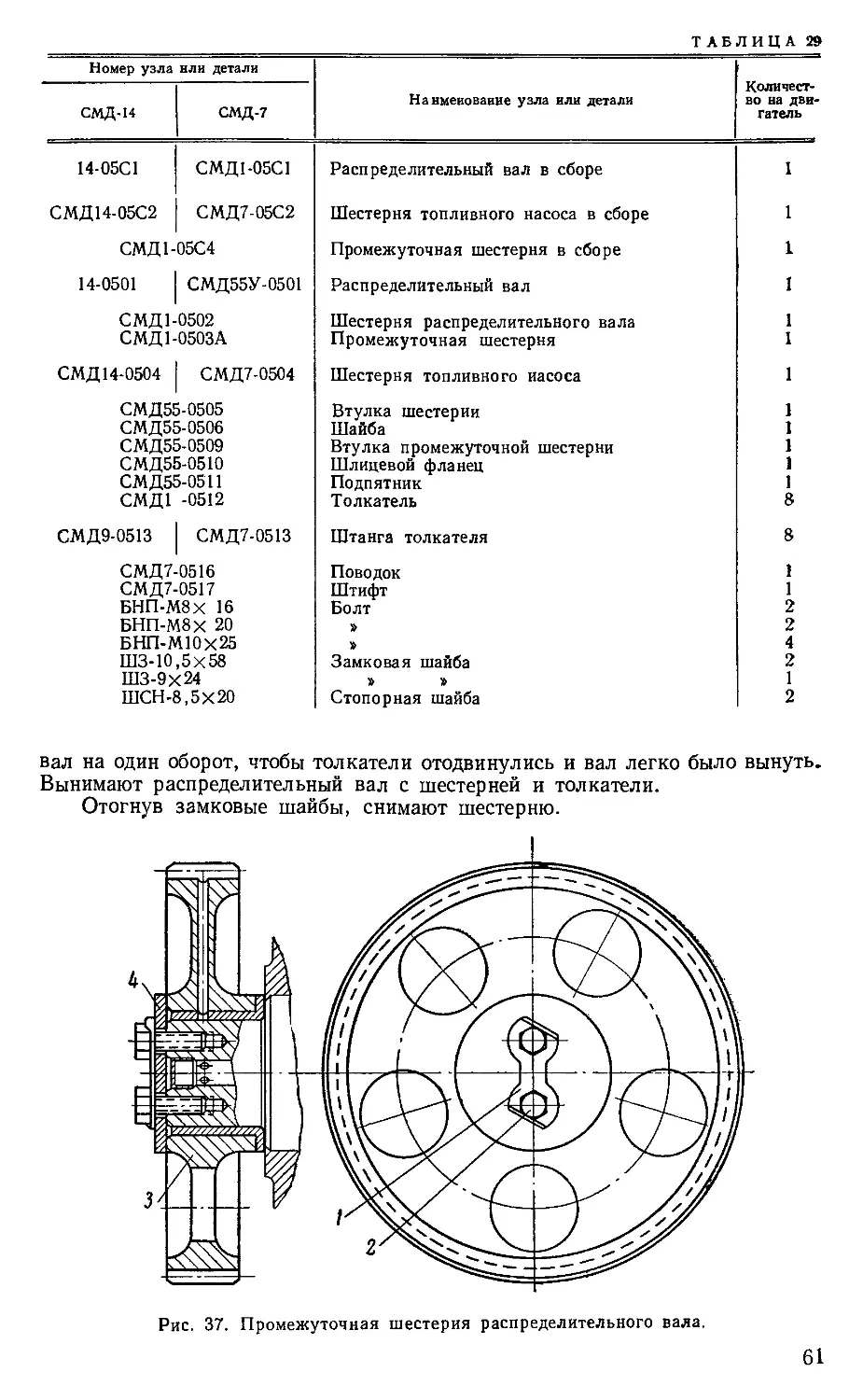

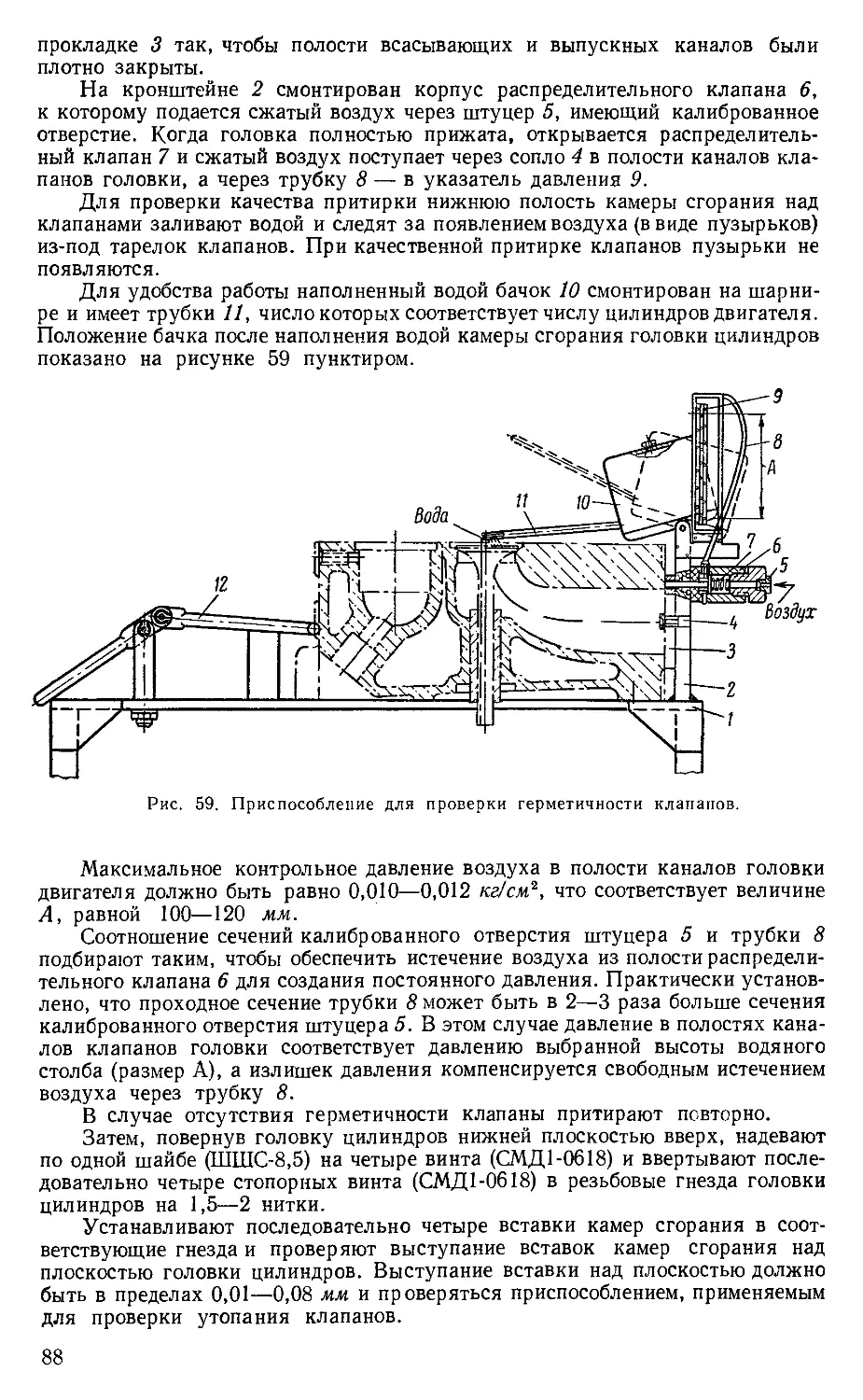

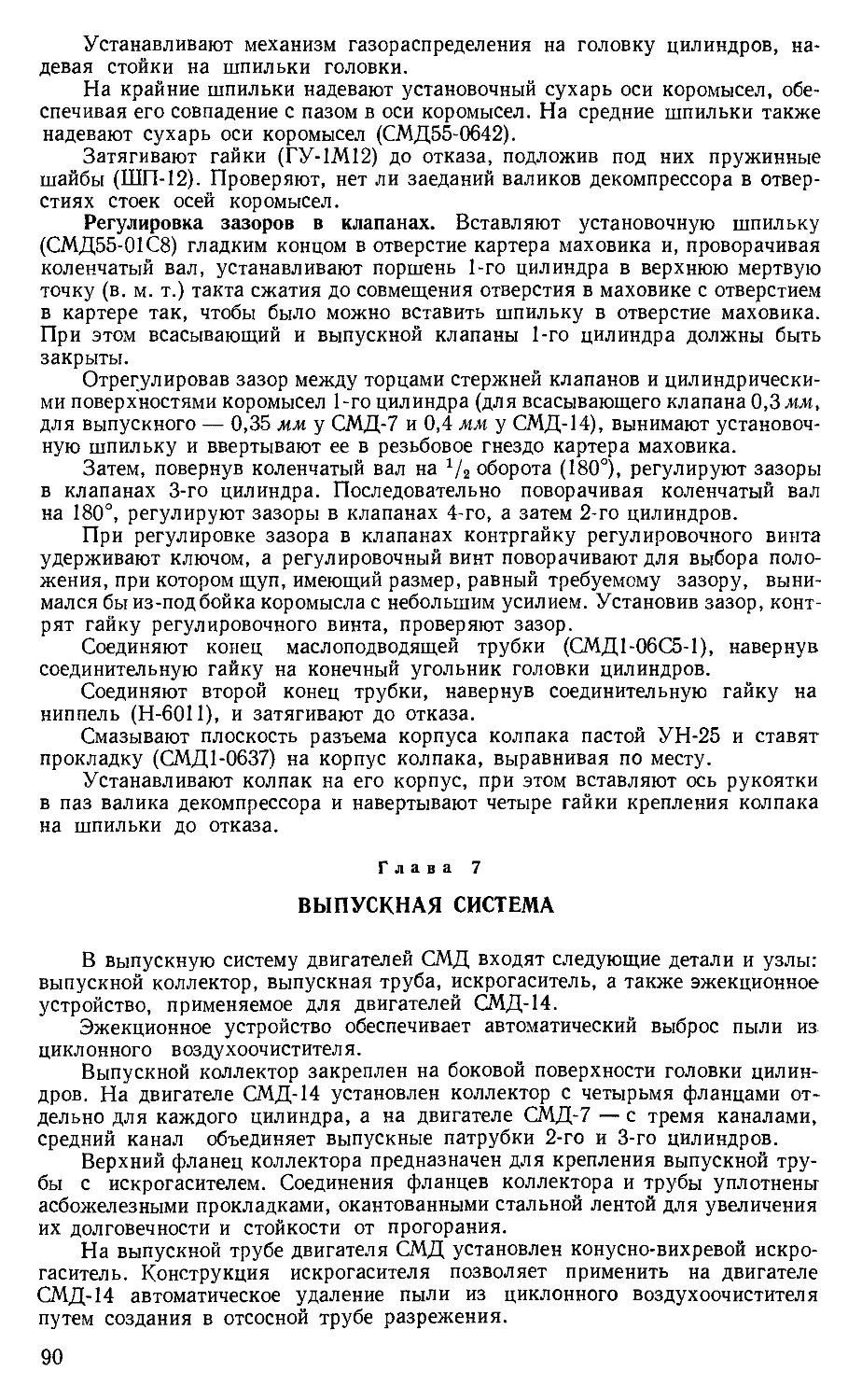

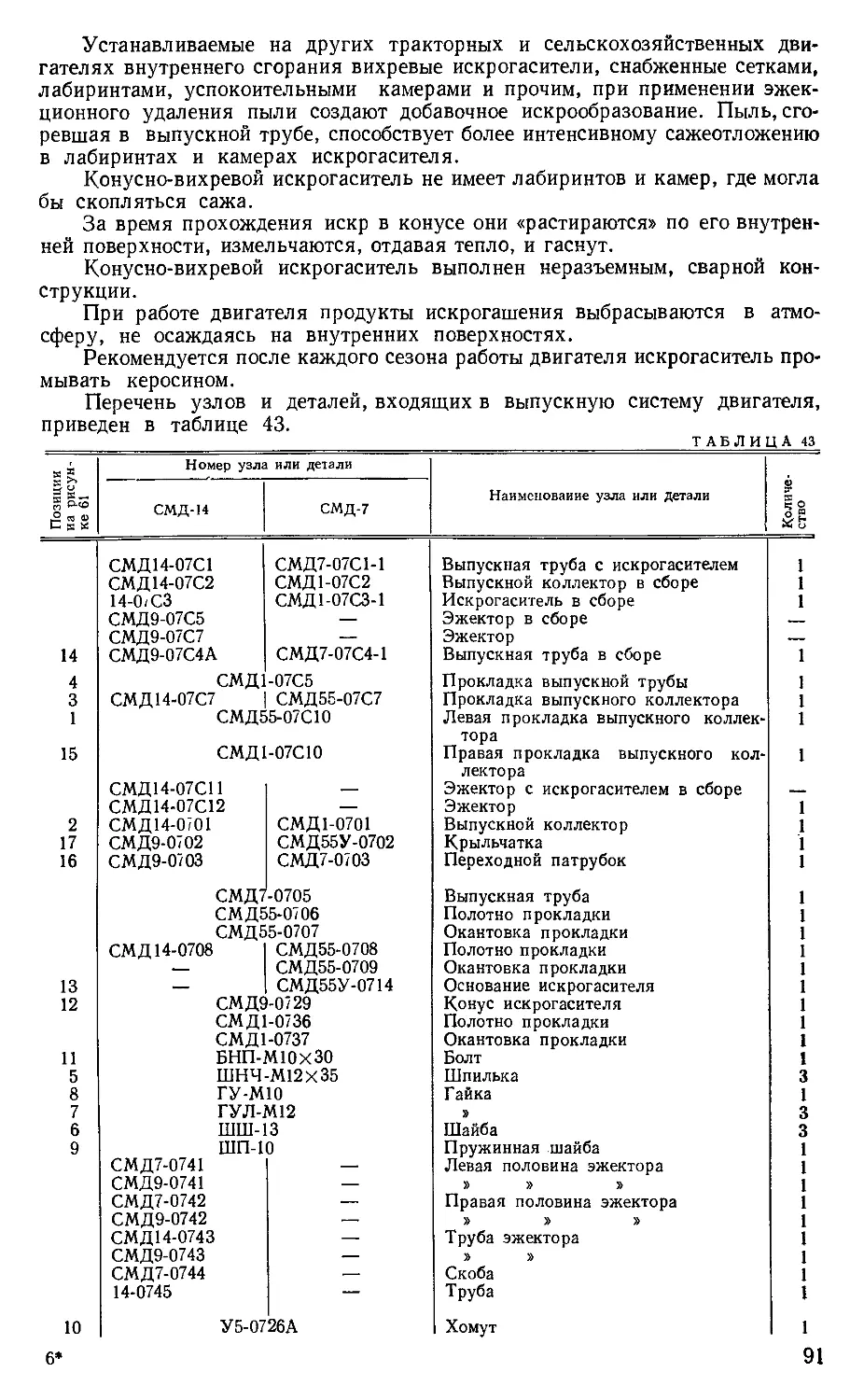

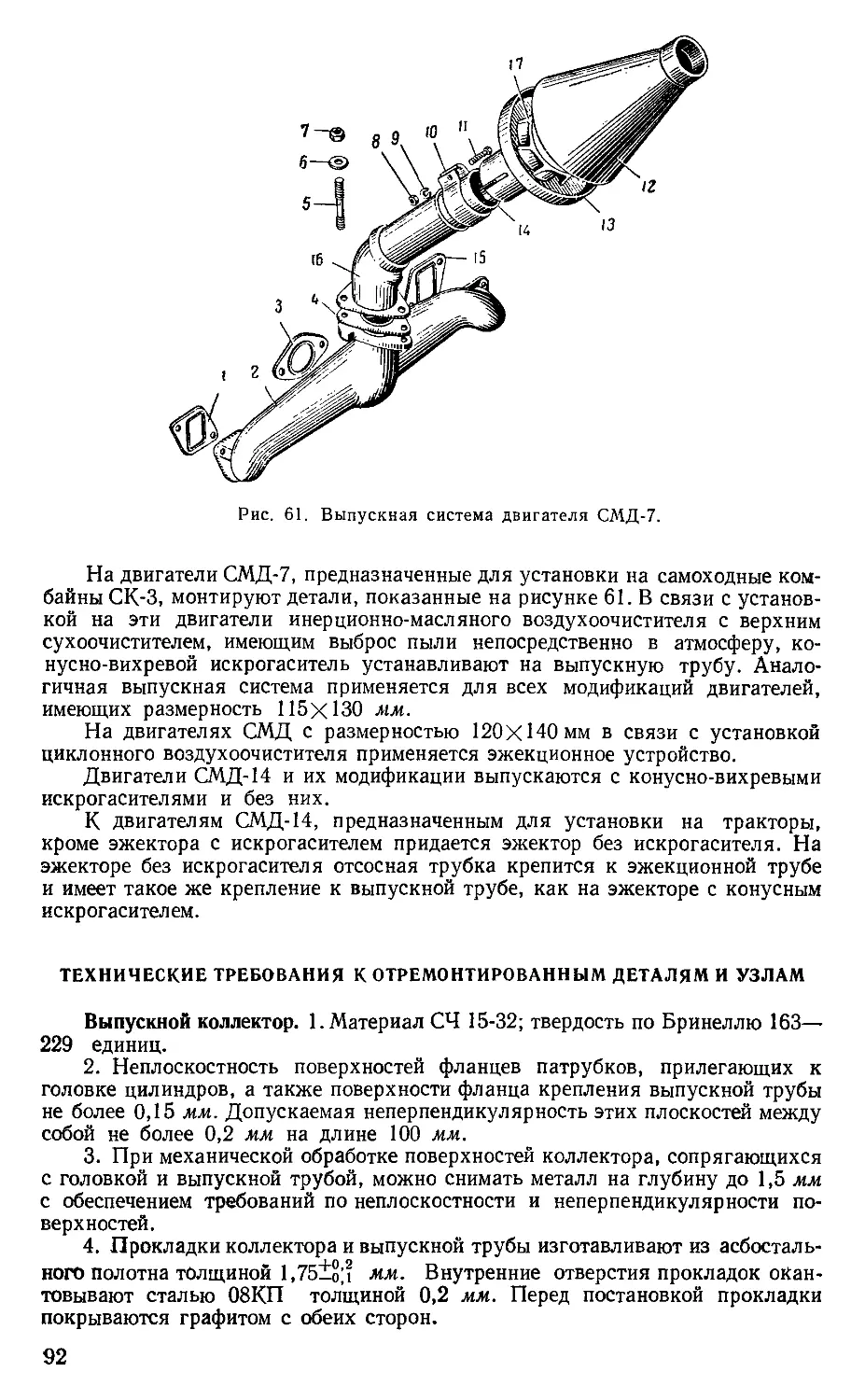

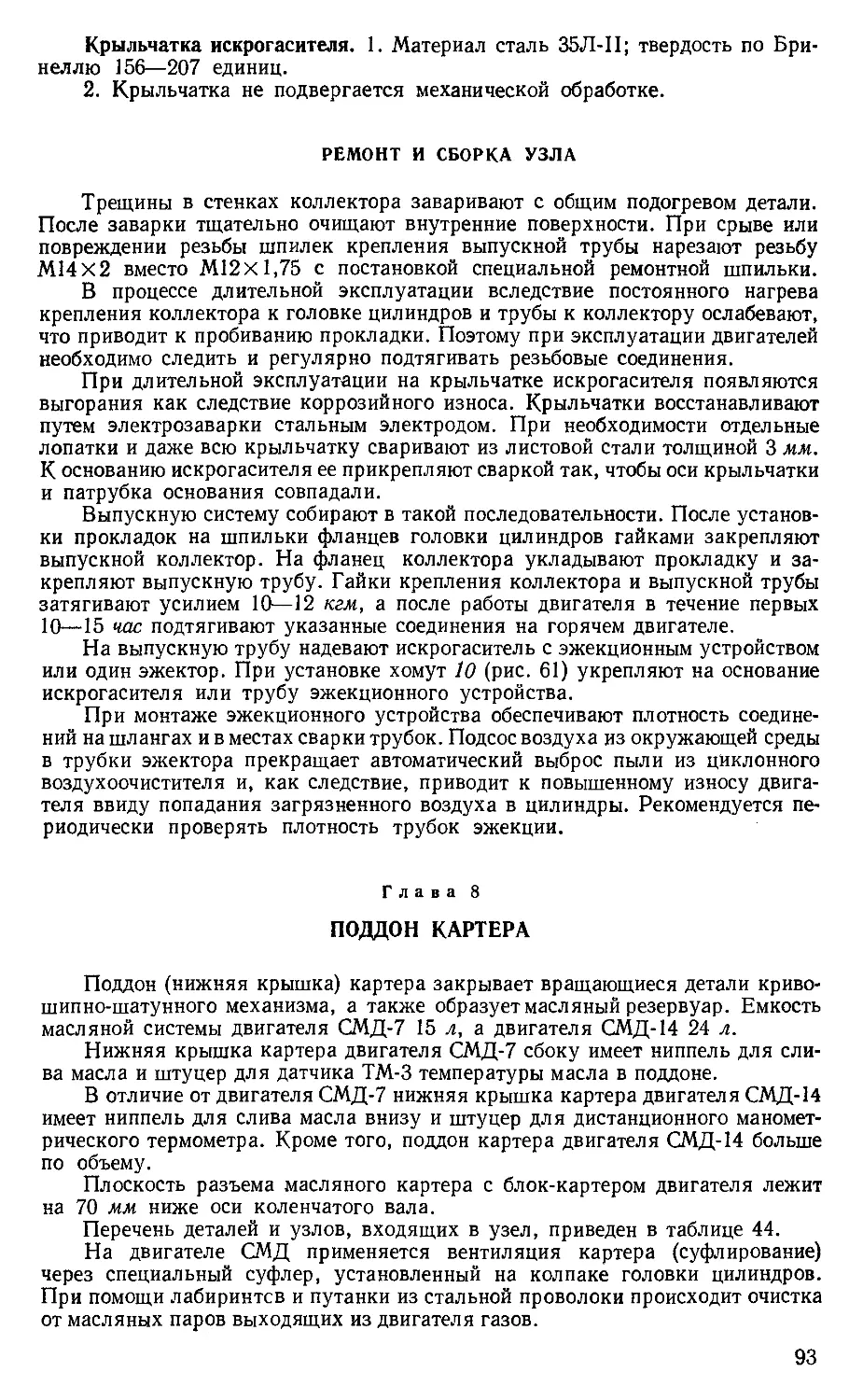

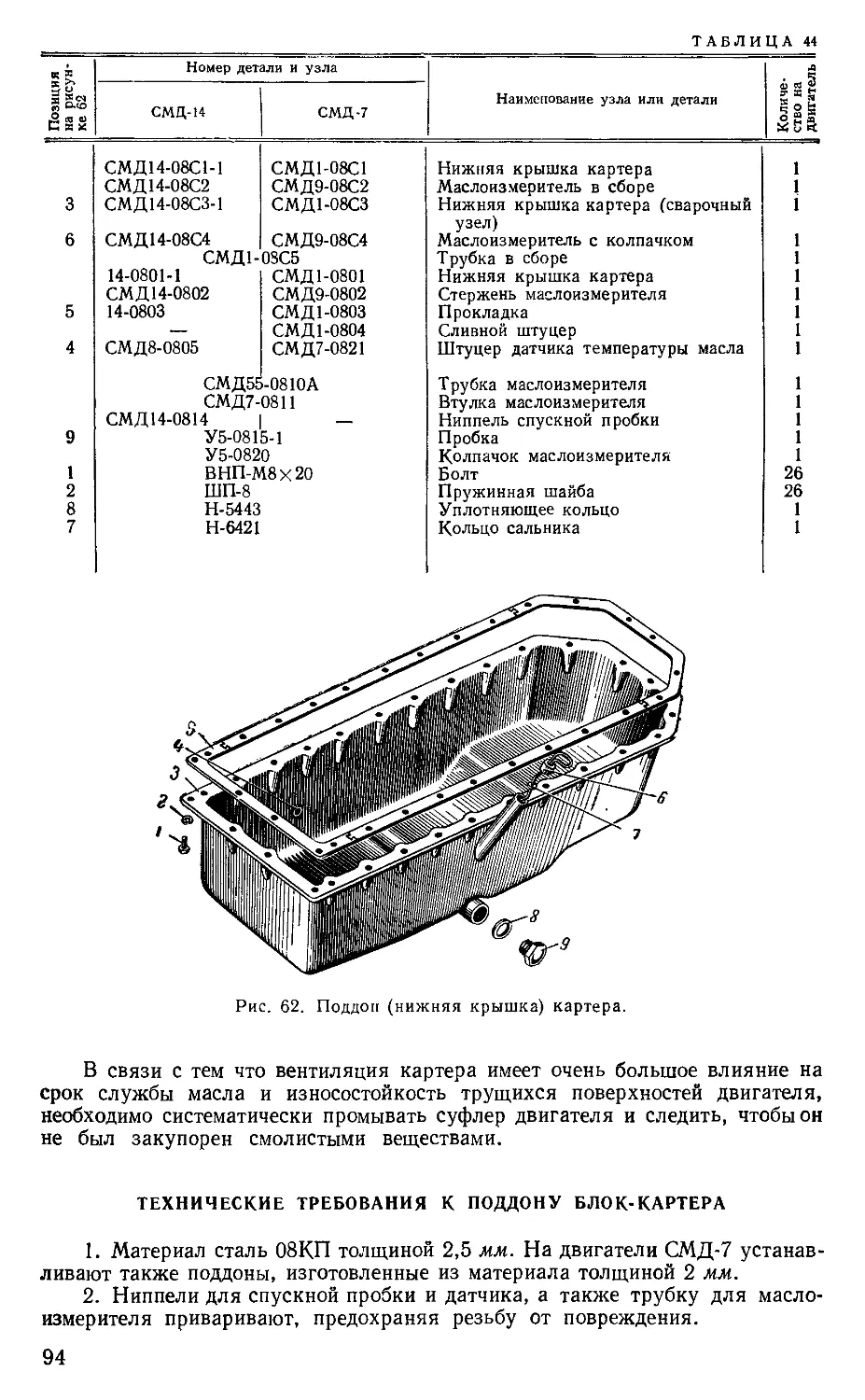

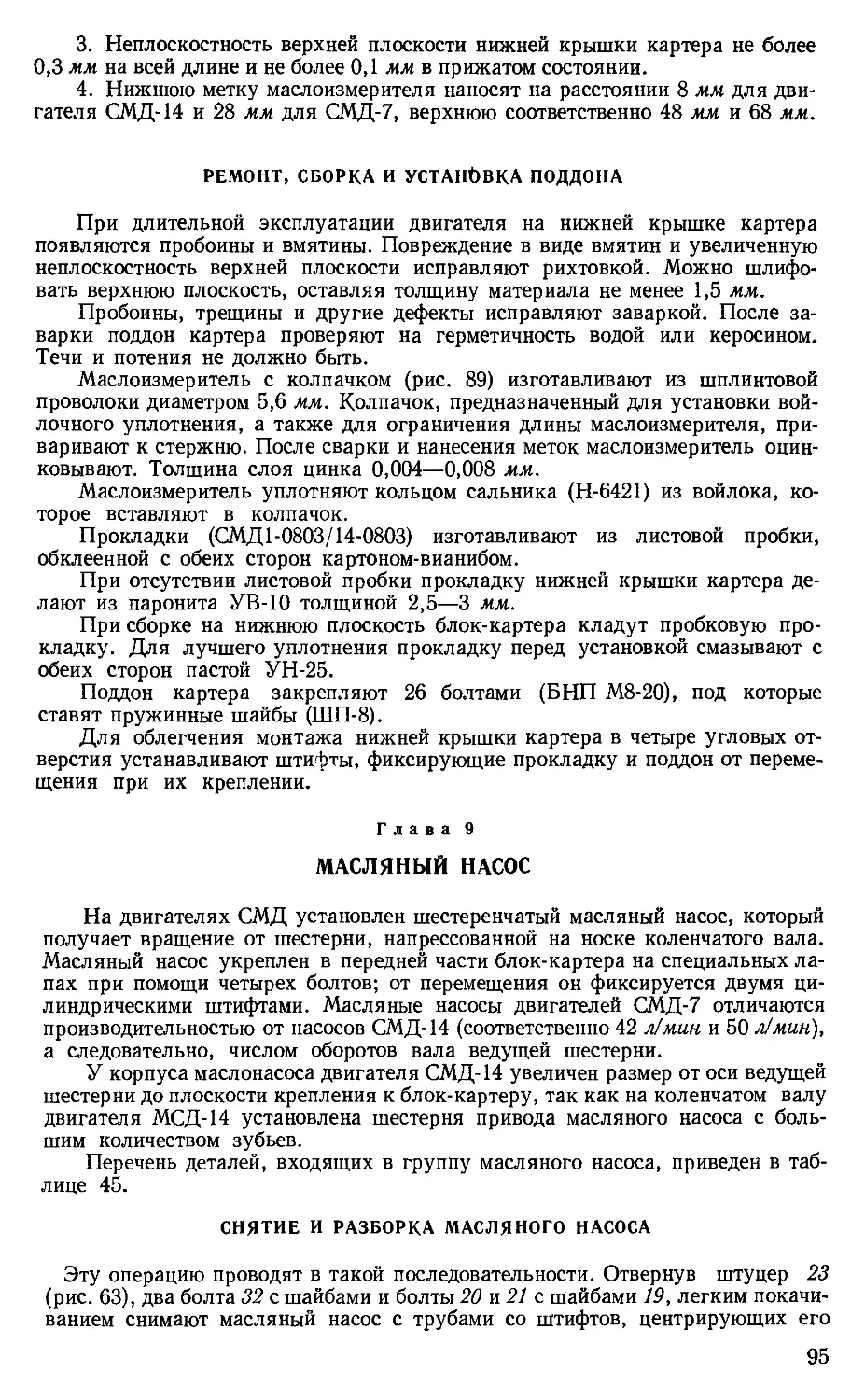

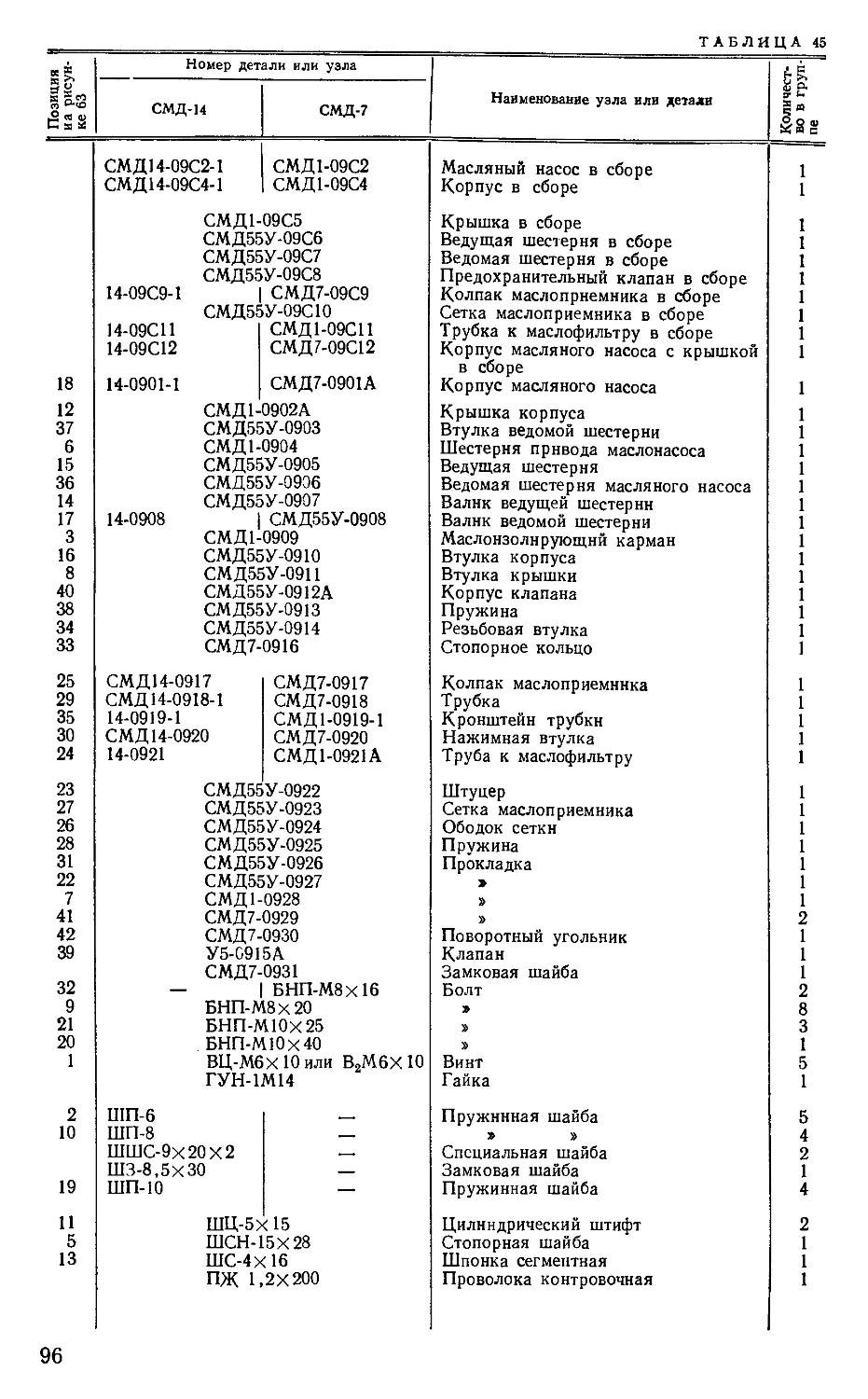

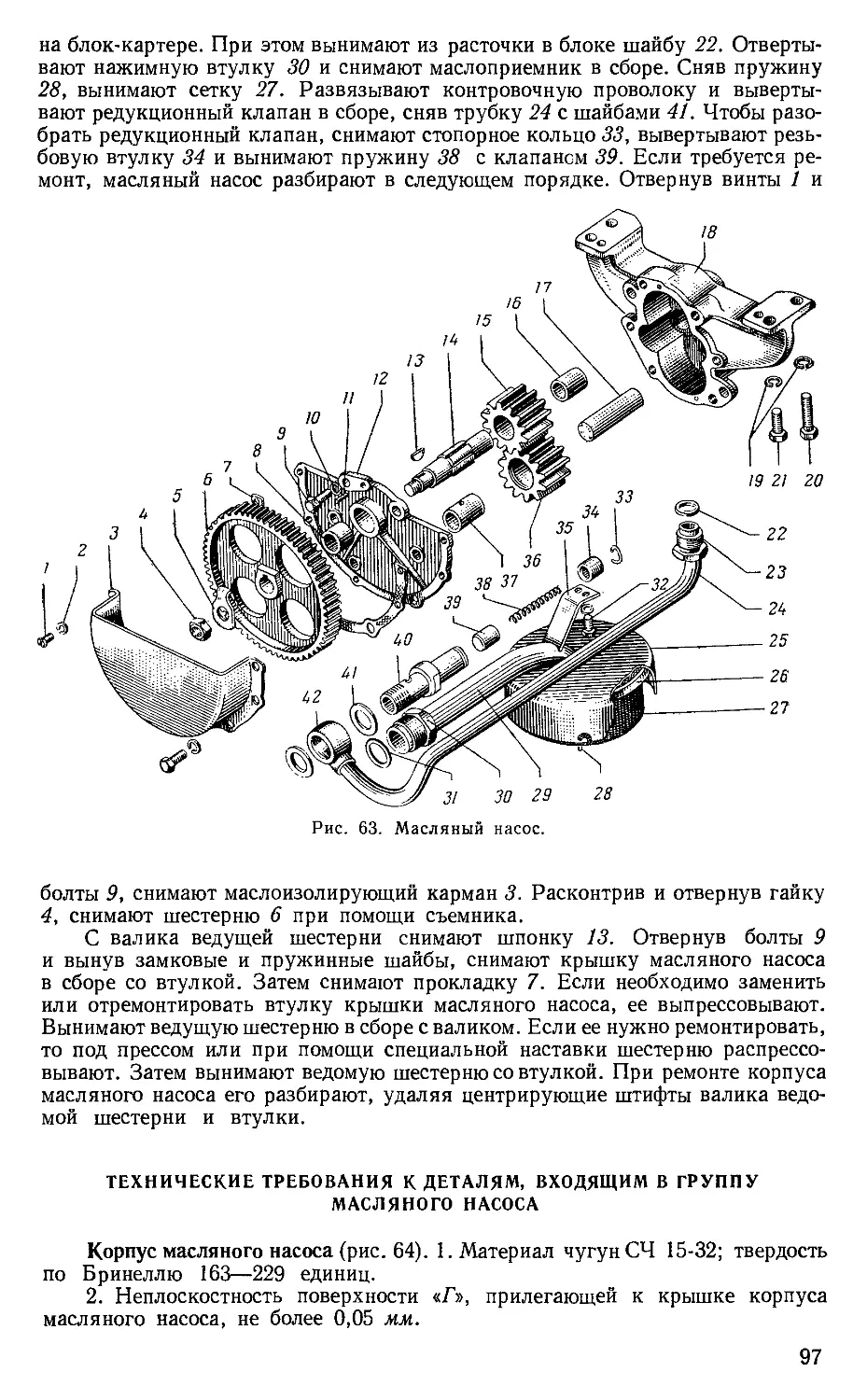

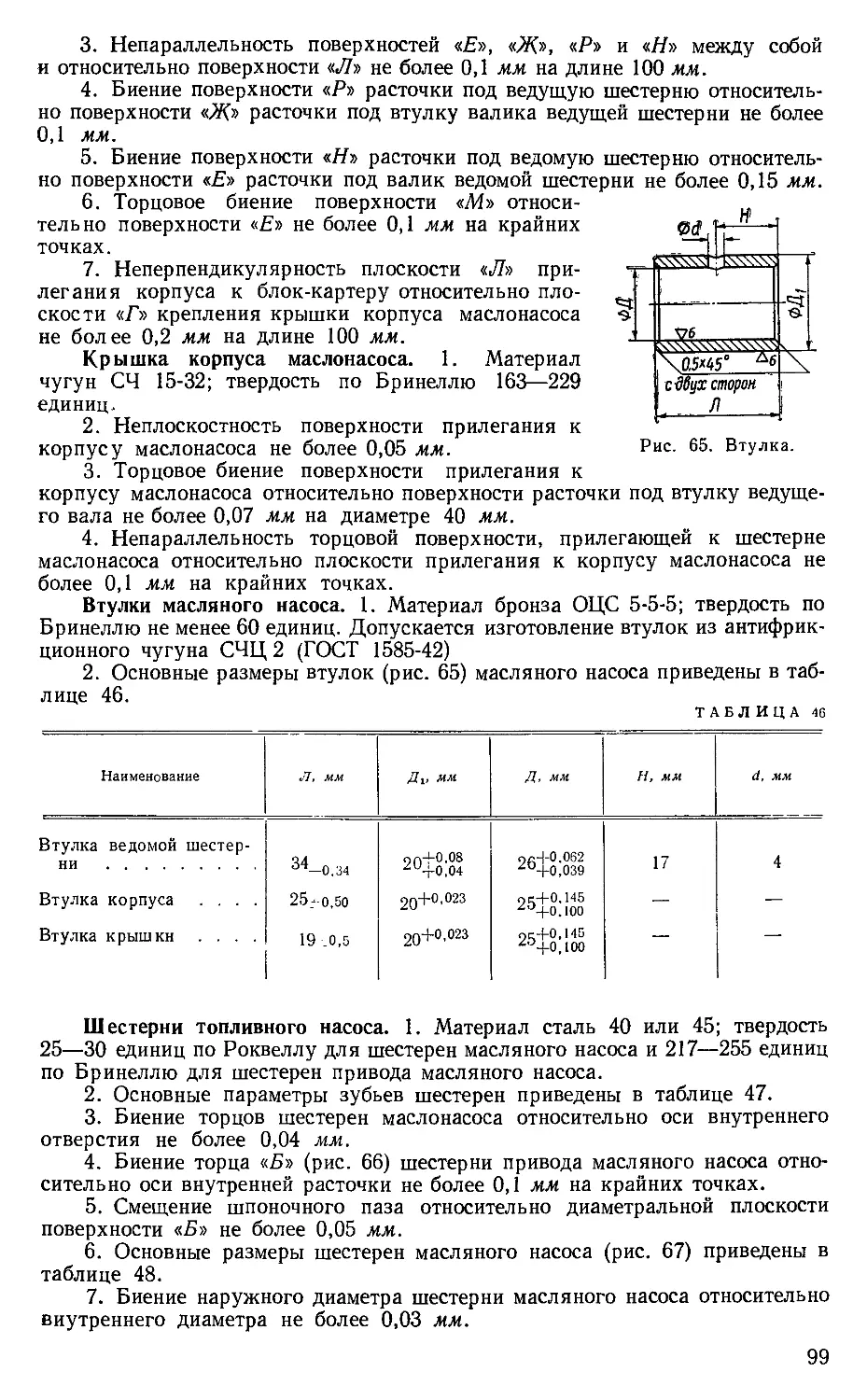

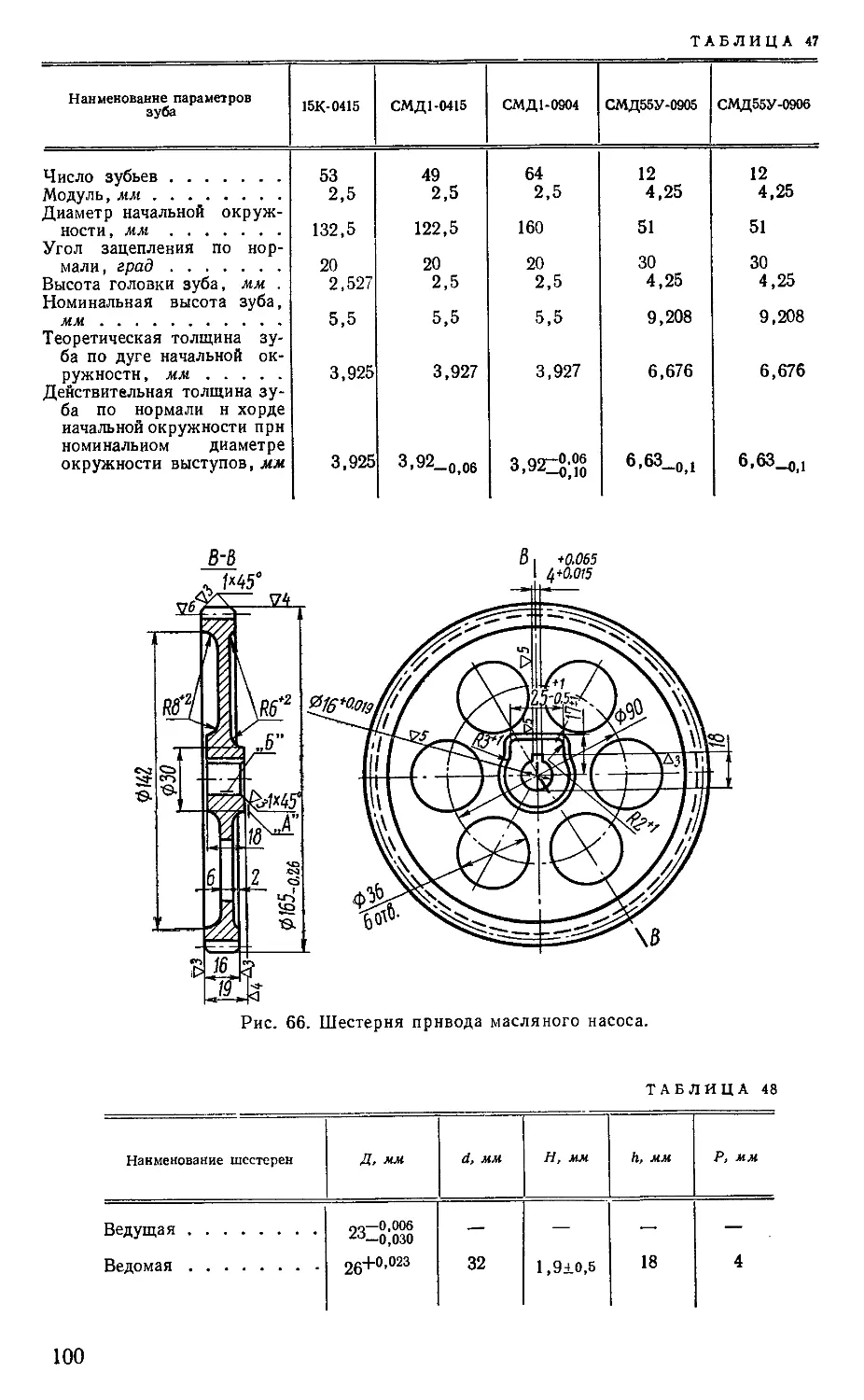

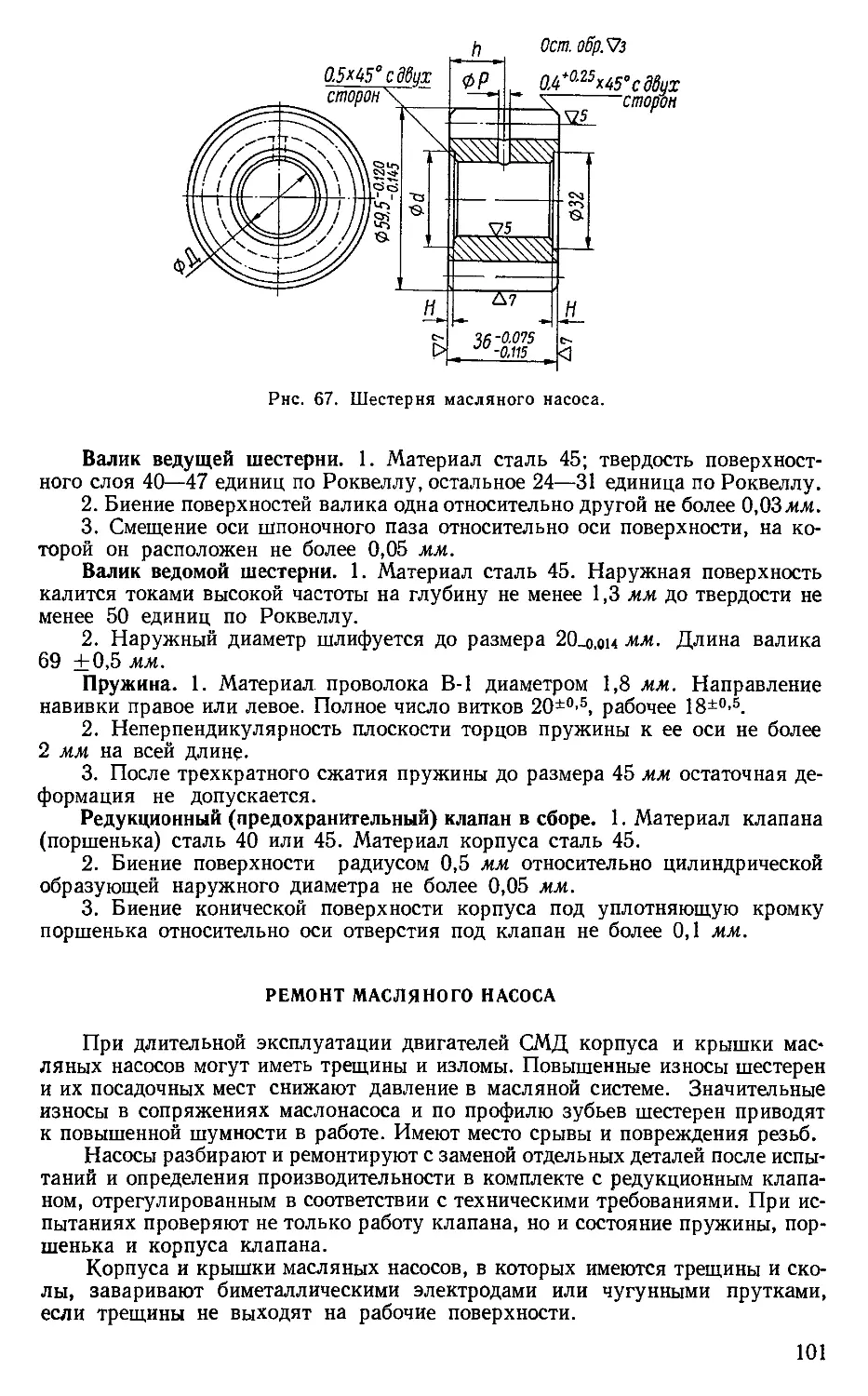

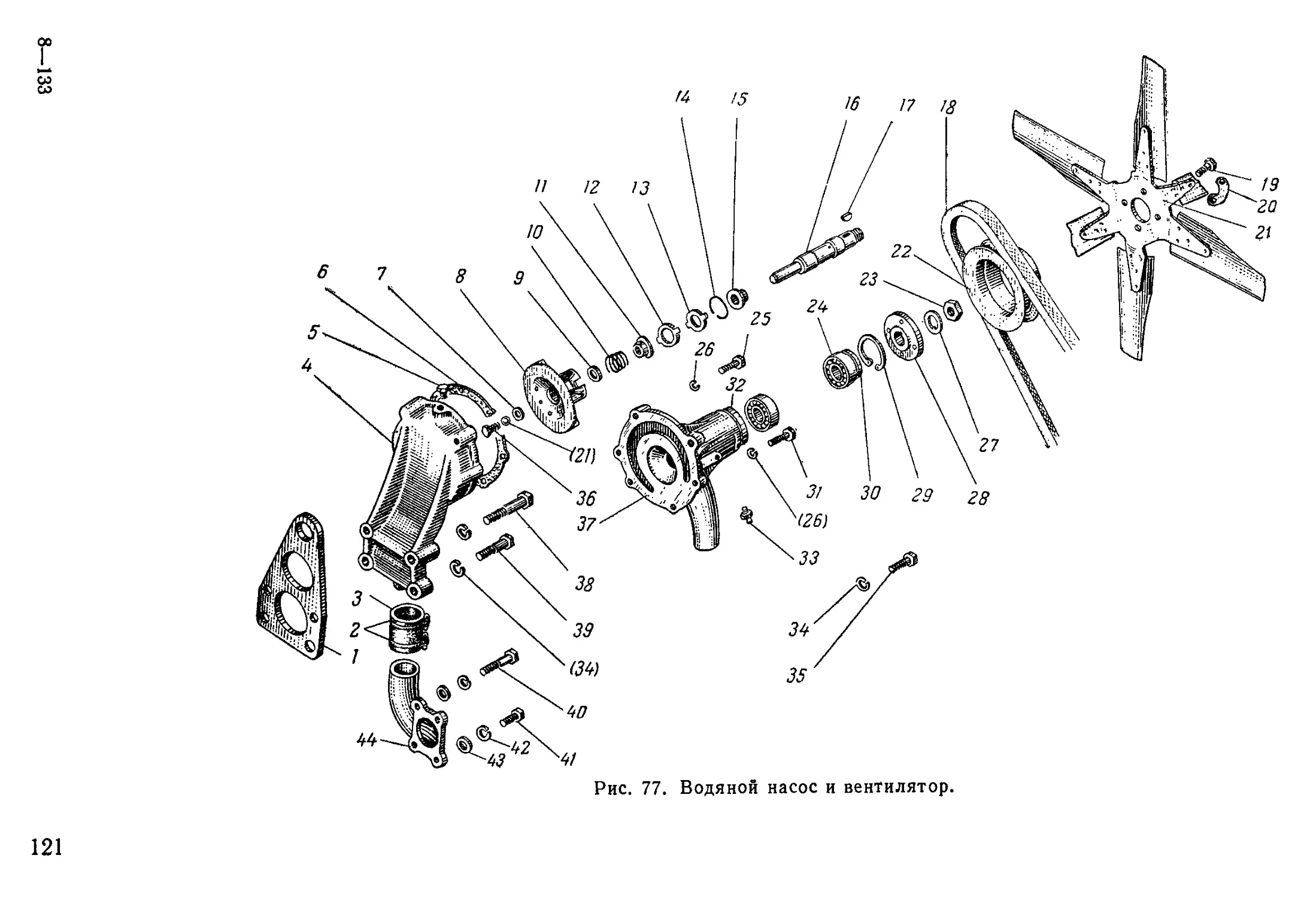

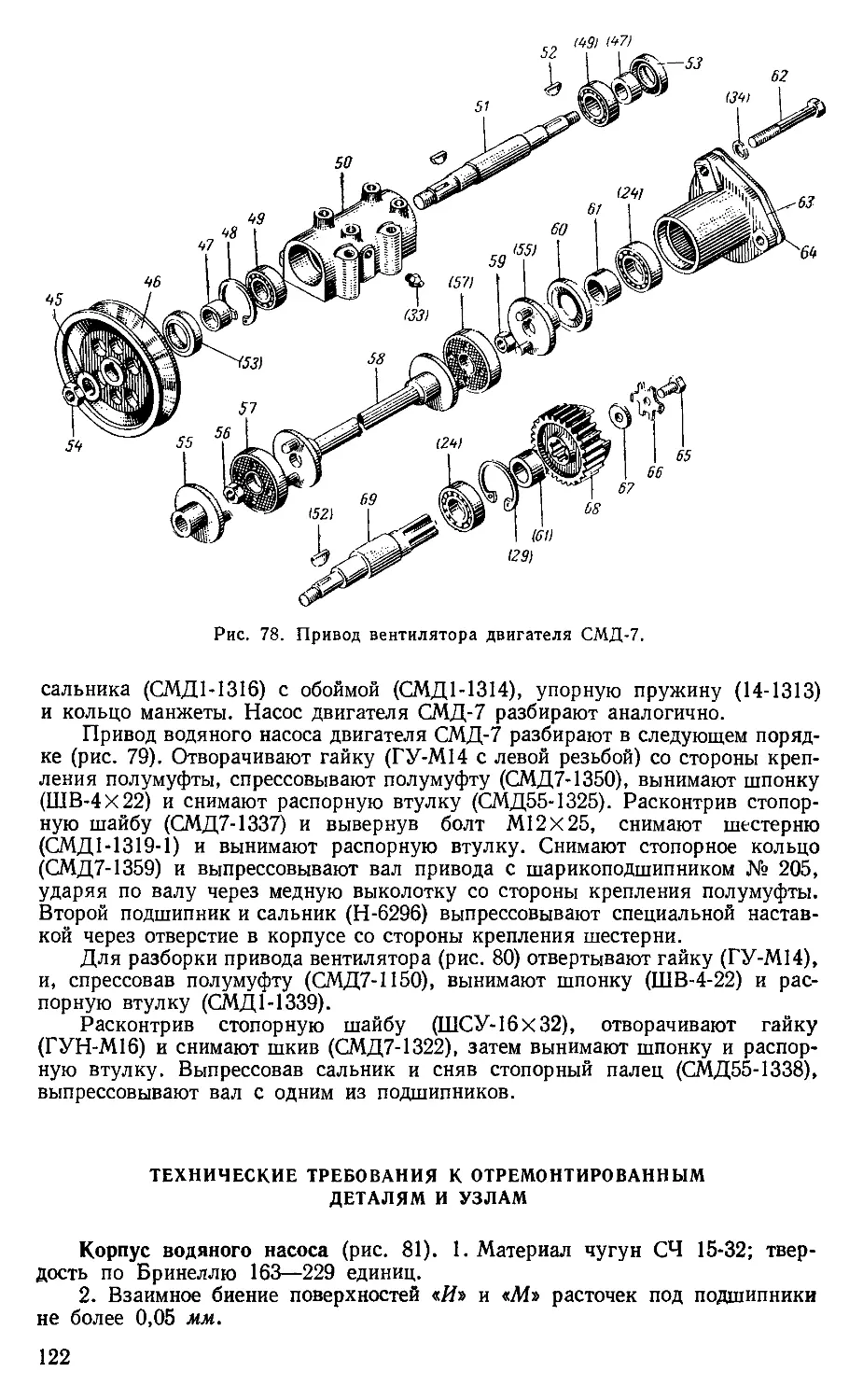

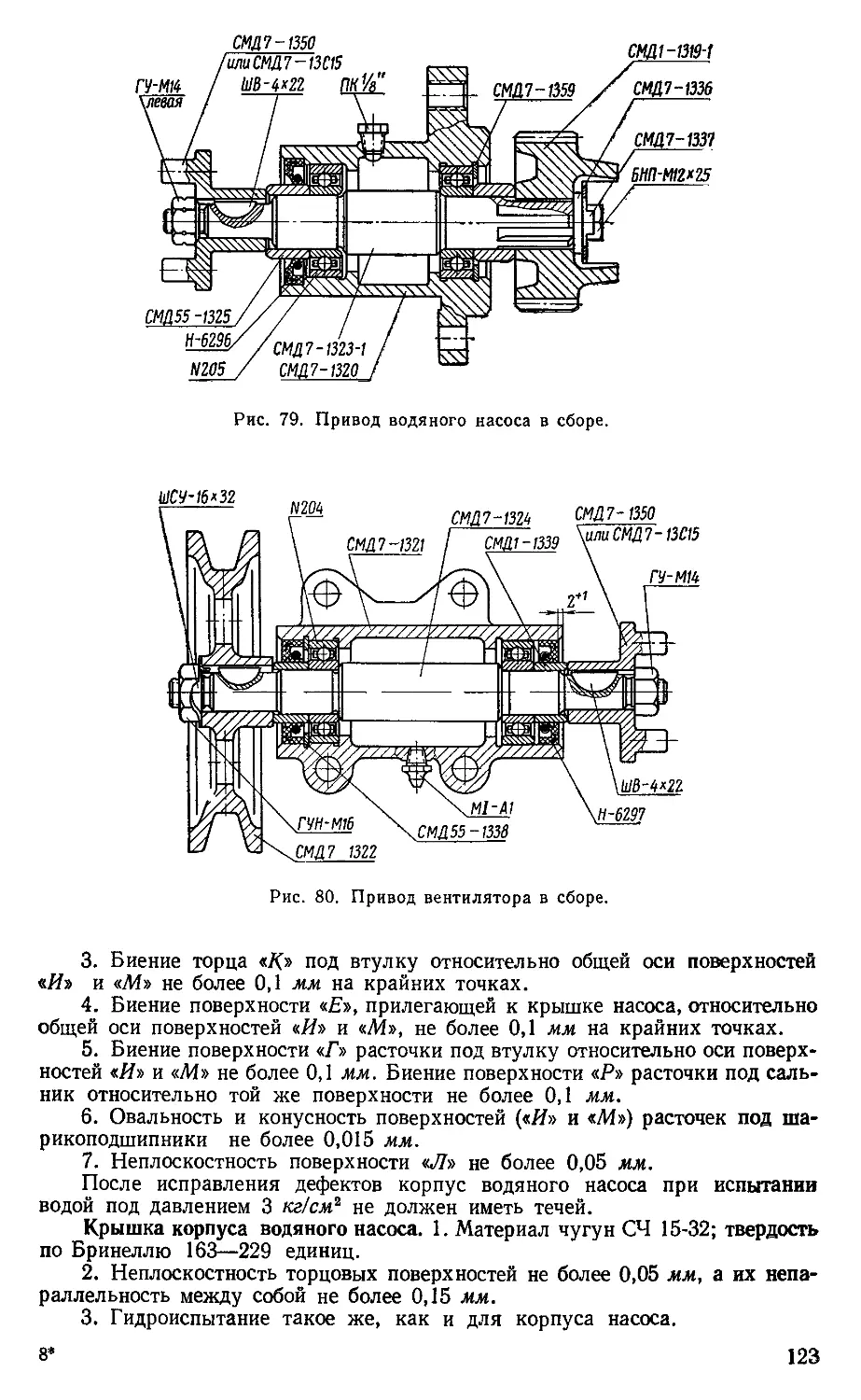

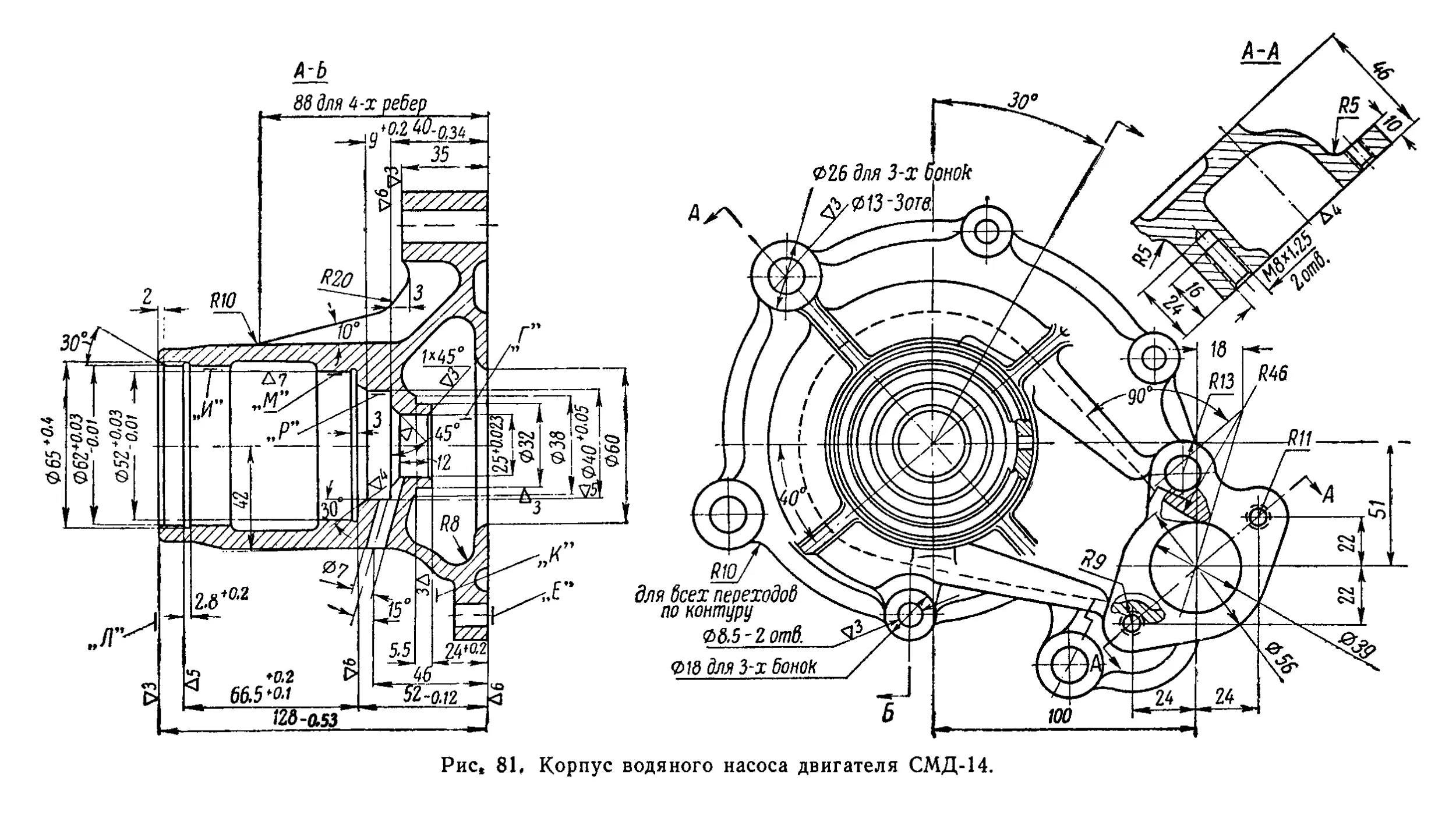

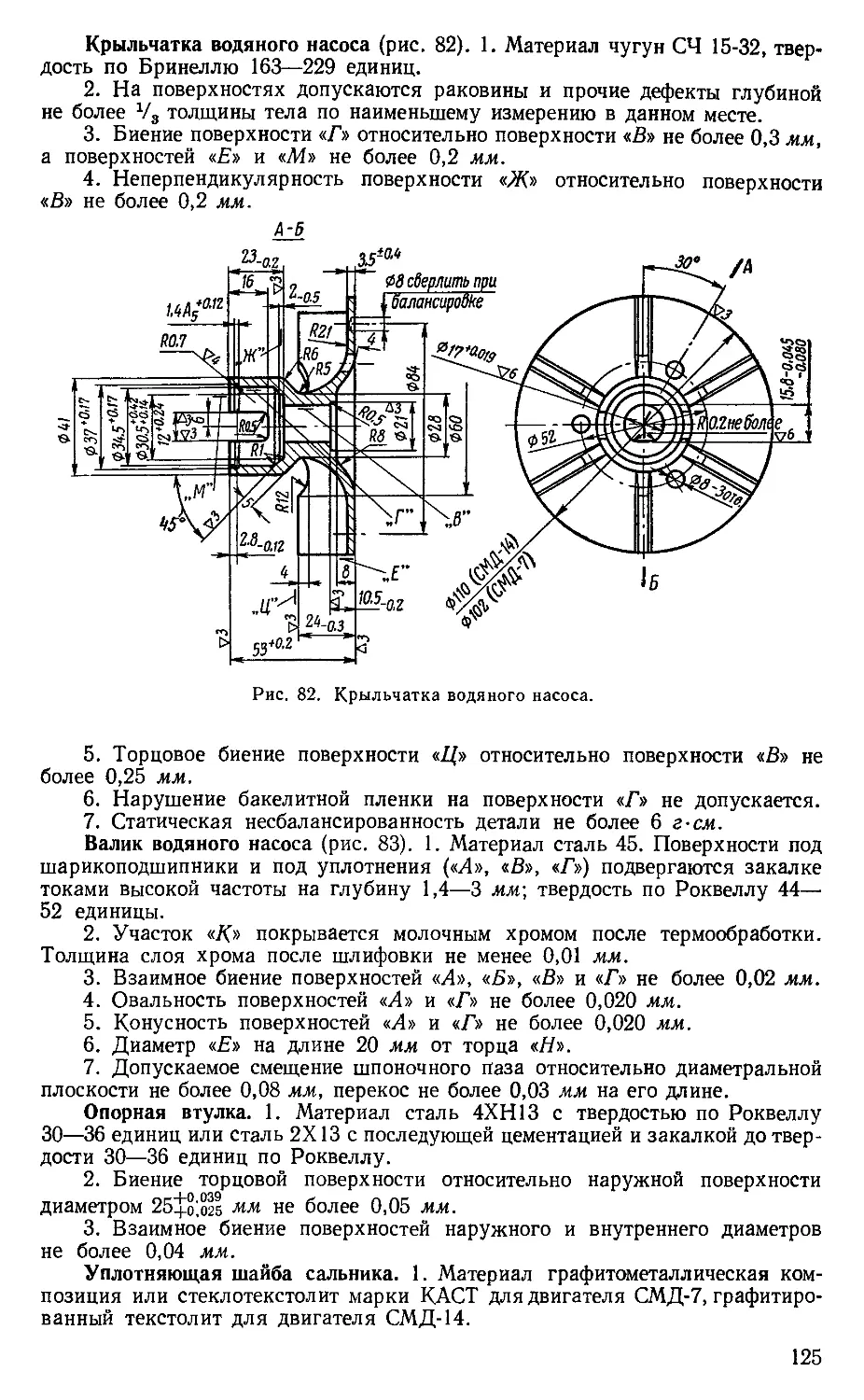

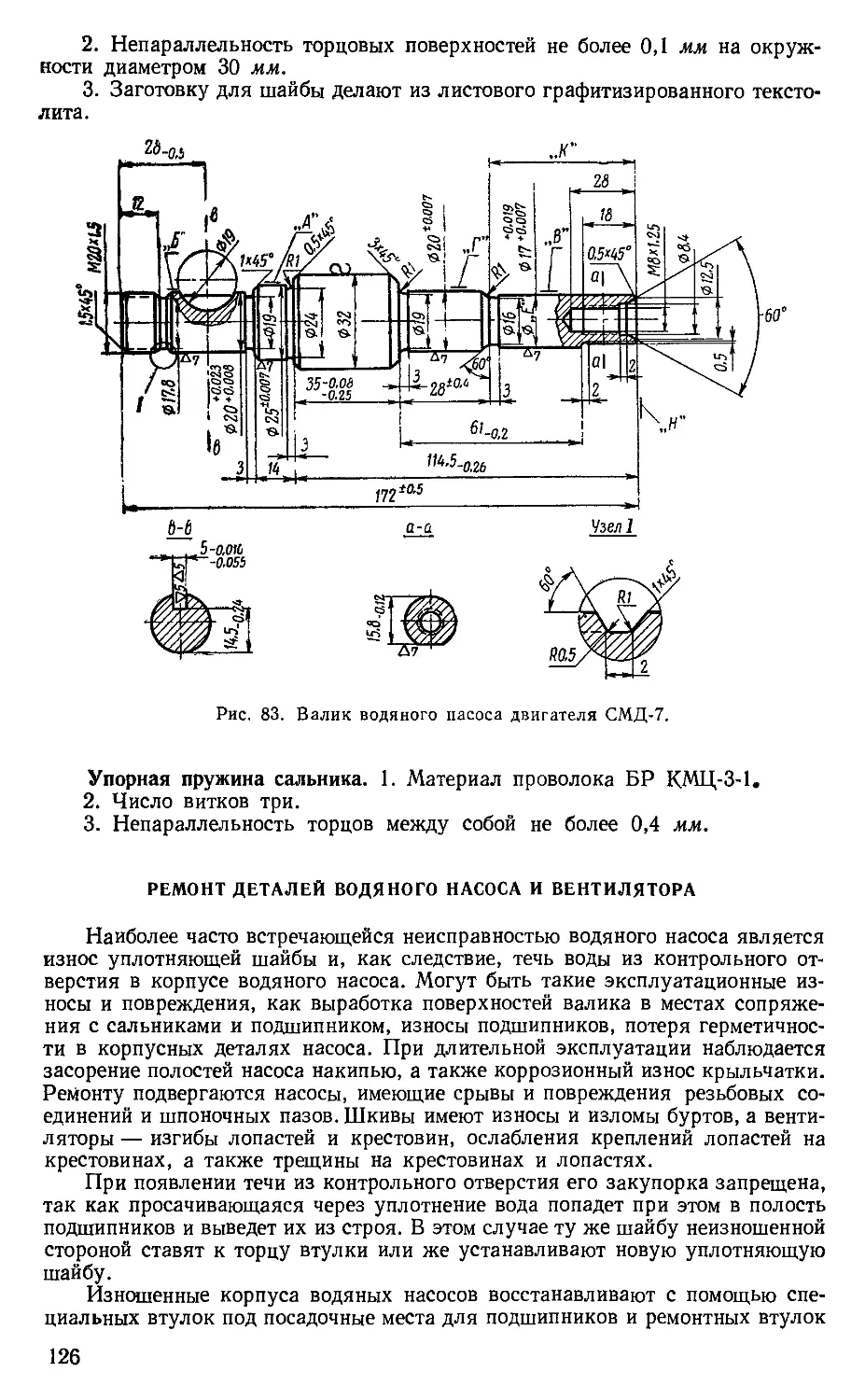

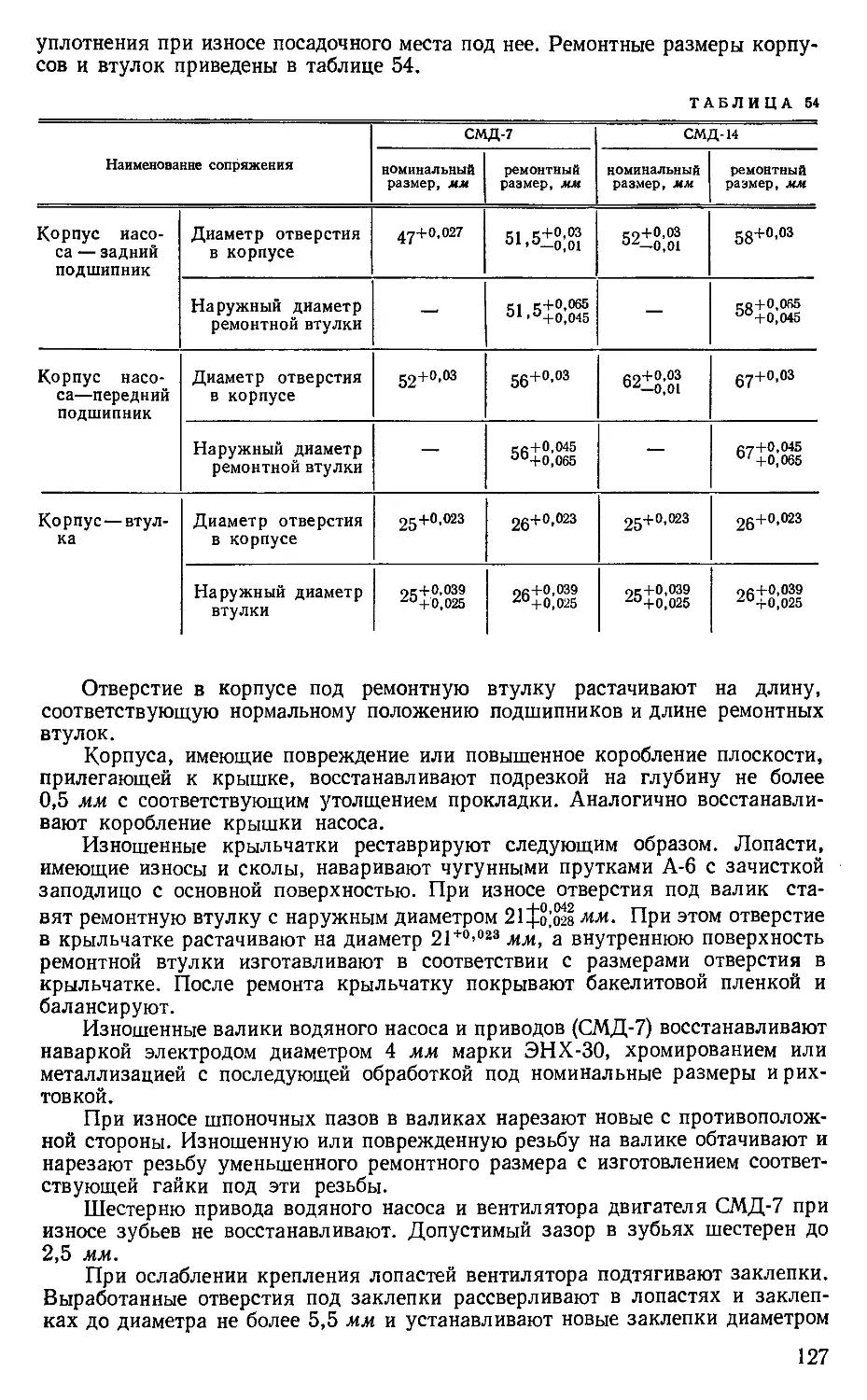

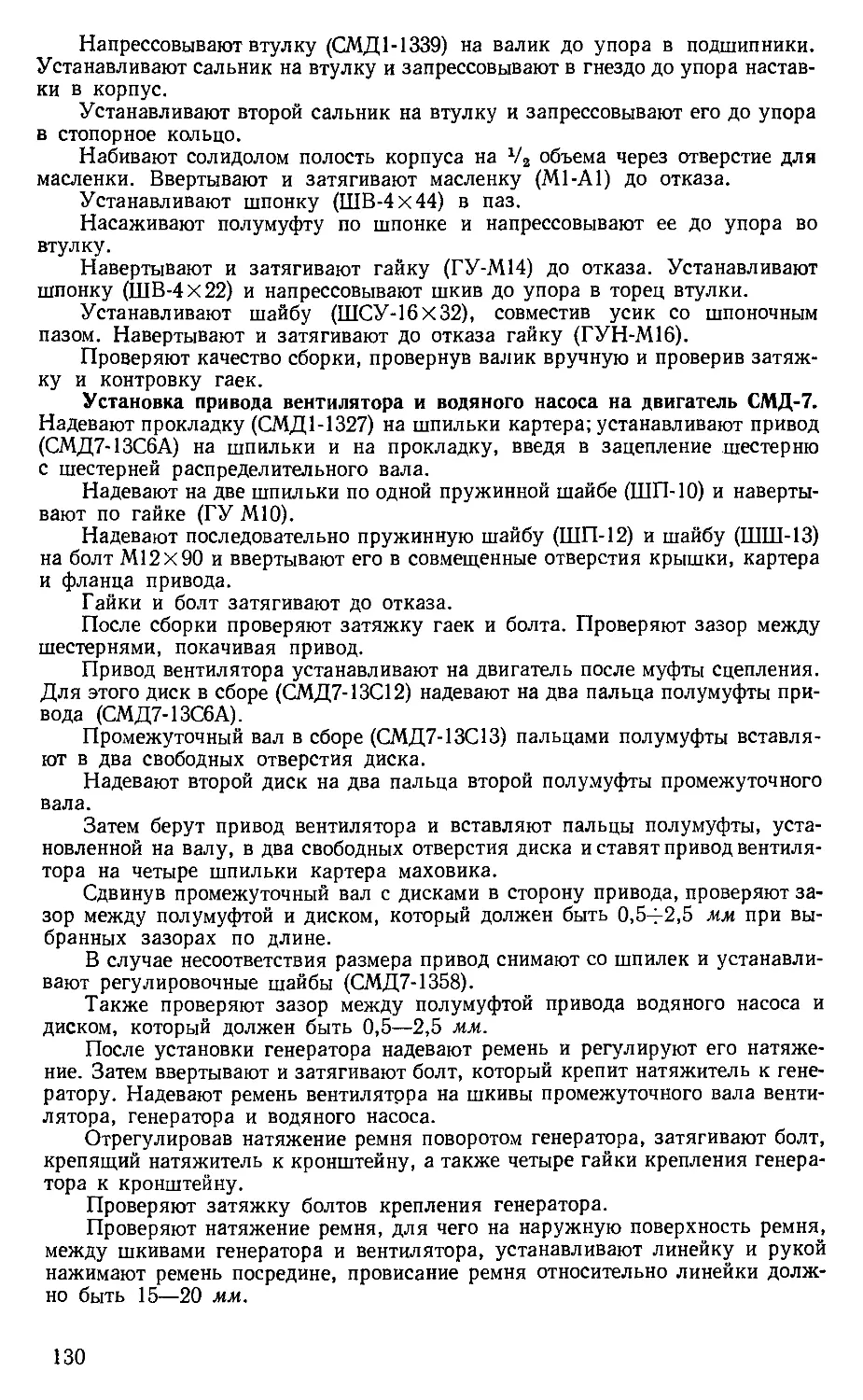

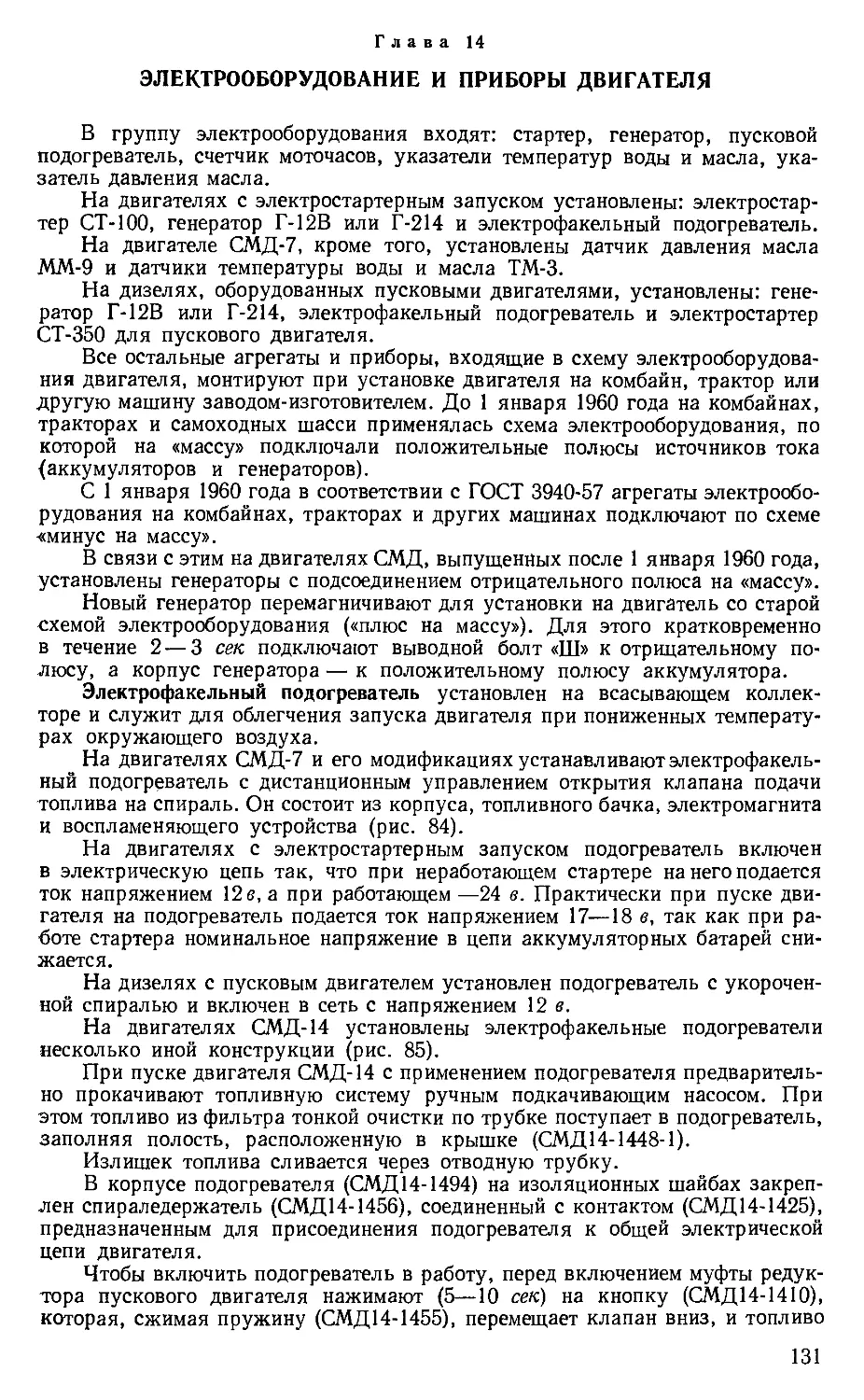

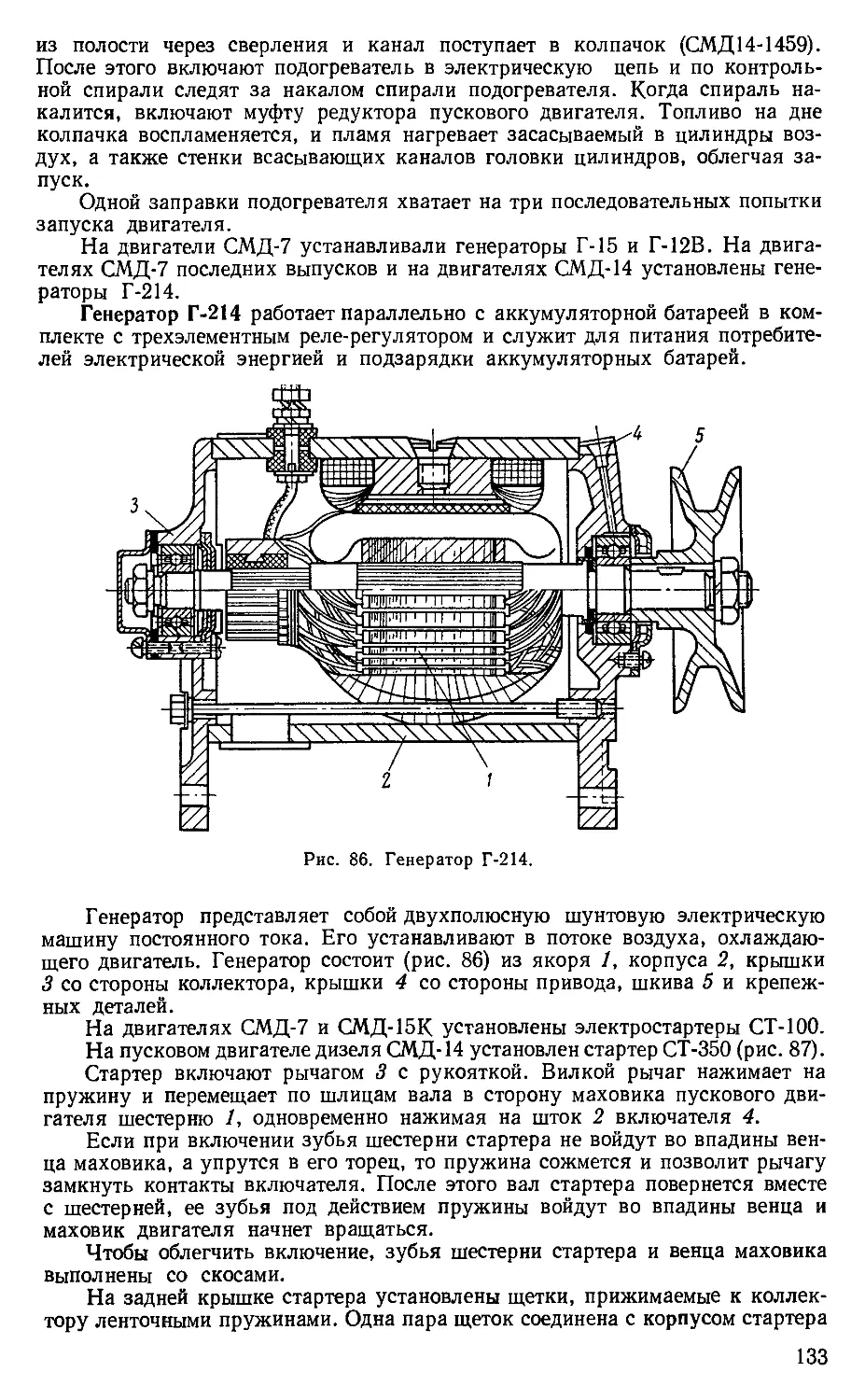

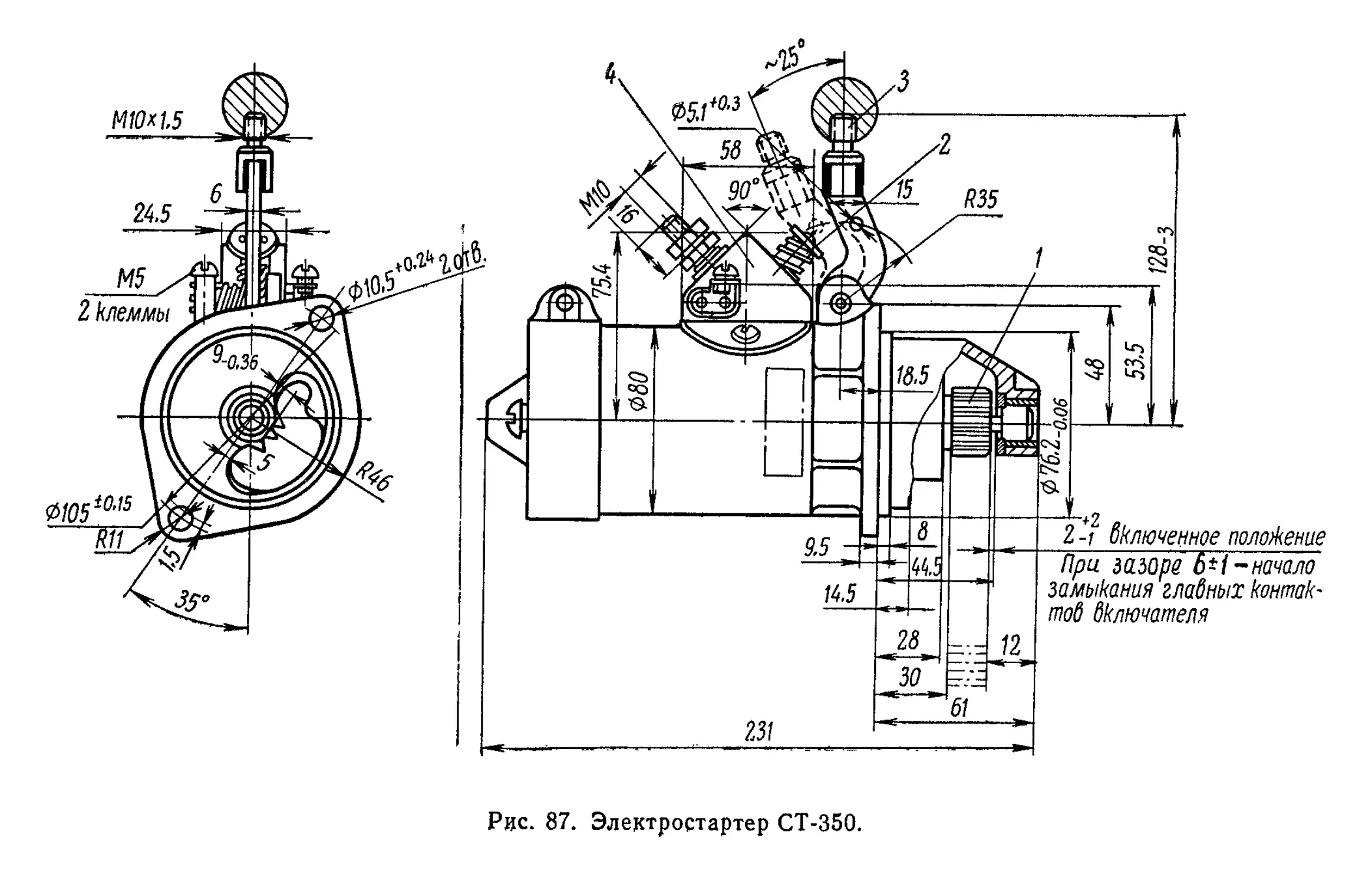

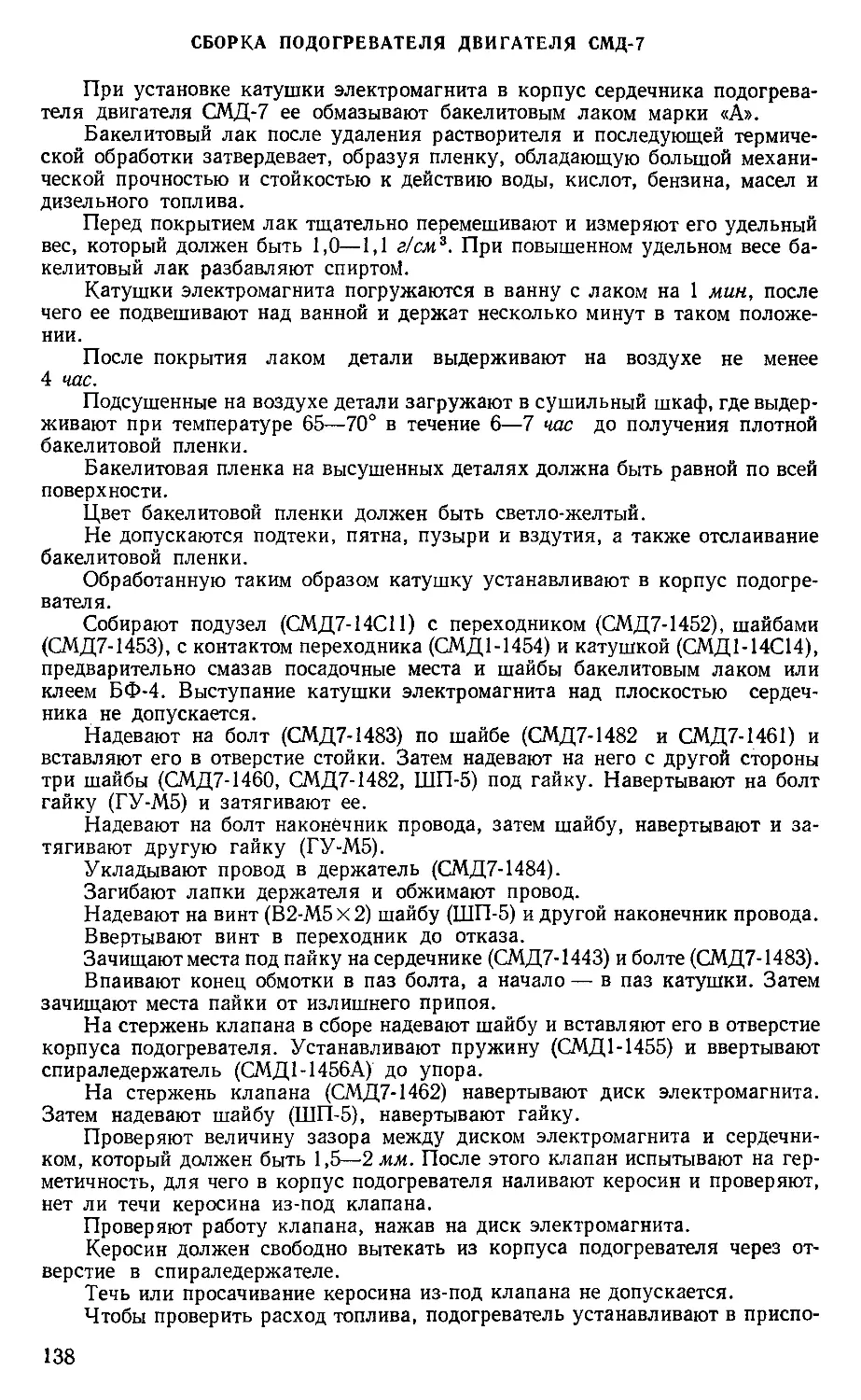

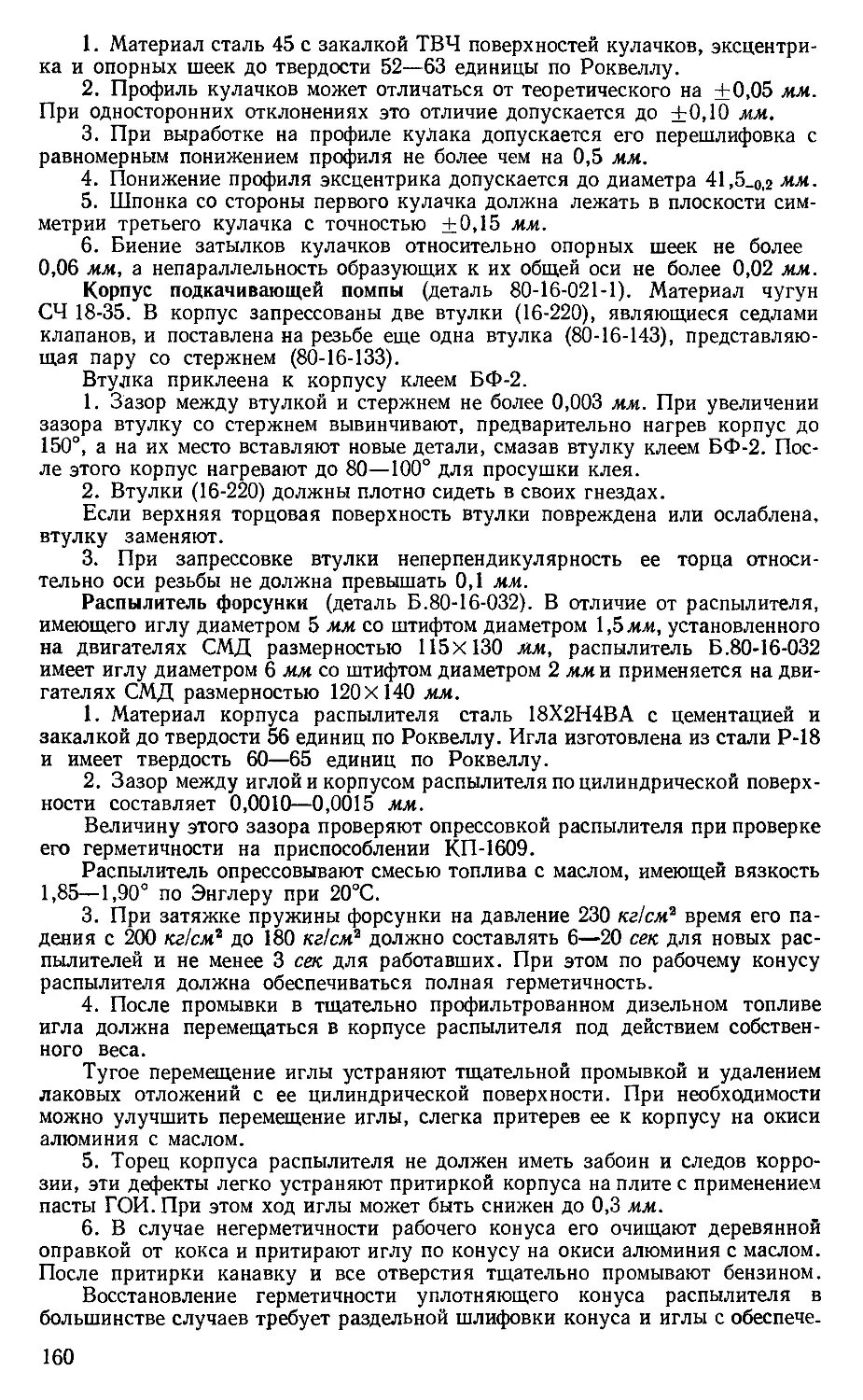

При износе шлиц втулки вала независимого отбора мощности ее заменяют. Ремонтную втулку устанавливают в расточку коленчатого вала с натягом 0,015—0,065 мм. Если посадочная поверхность в коленчатом валу под шлицевую втулку имеет выработку или повреждение, в ней растачивают гнездо под размер 53+0’03 мм с таким расчетом, чтобы биение расточенной поверхности относительно оси пятой коренной шейки было не более 0,1 мм. Ремонтную шлицевую втулку при этом изготовляют с наружным диаметром 53фо’,о45 мм.