Text

Расчеты машин

и аппаратов

ХИМИЧЕСКИХ

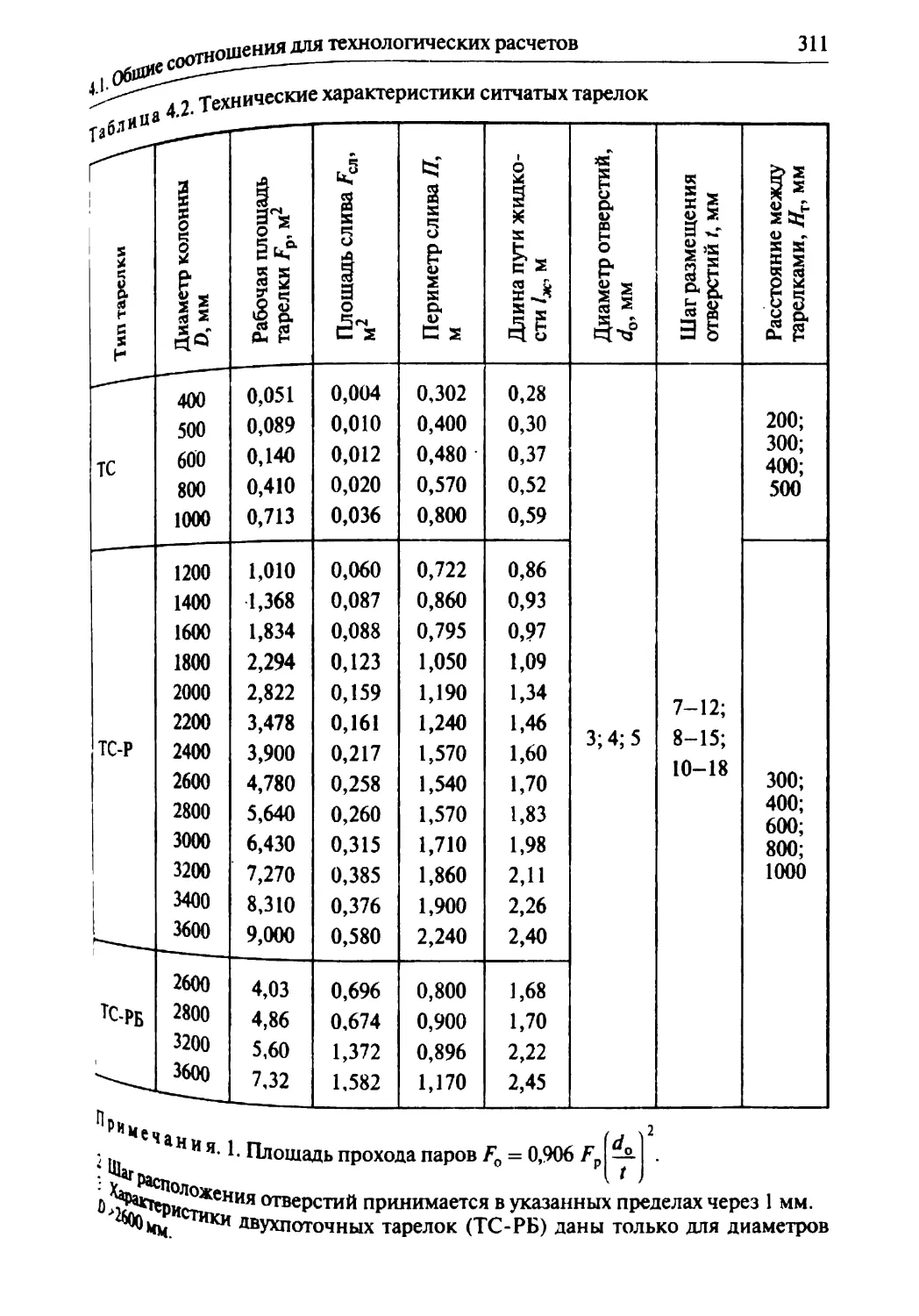

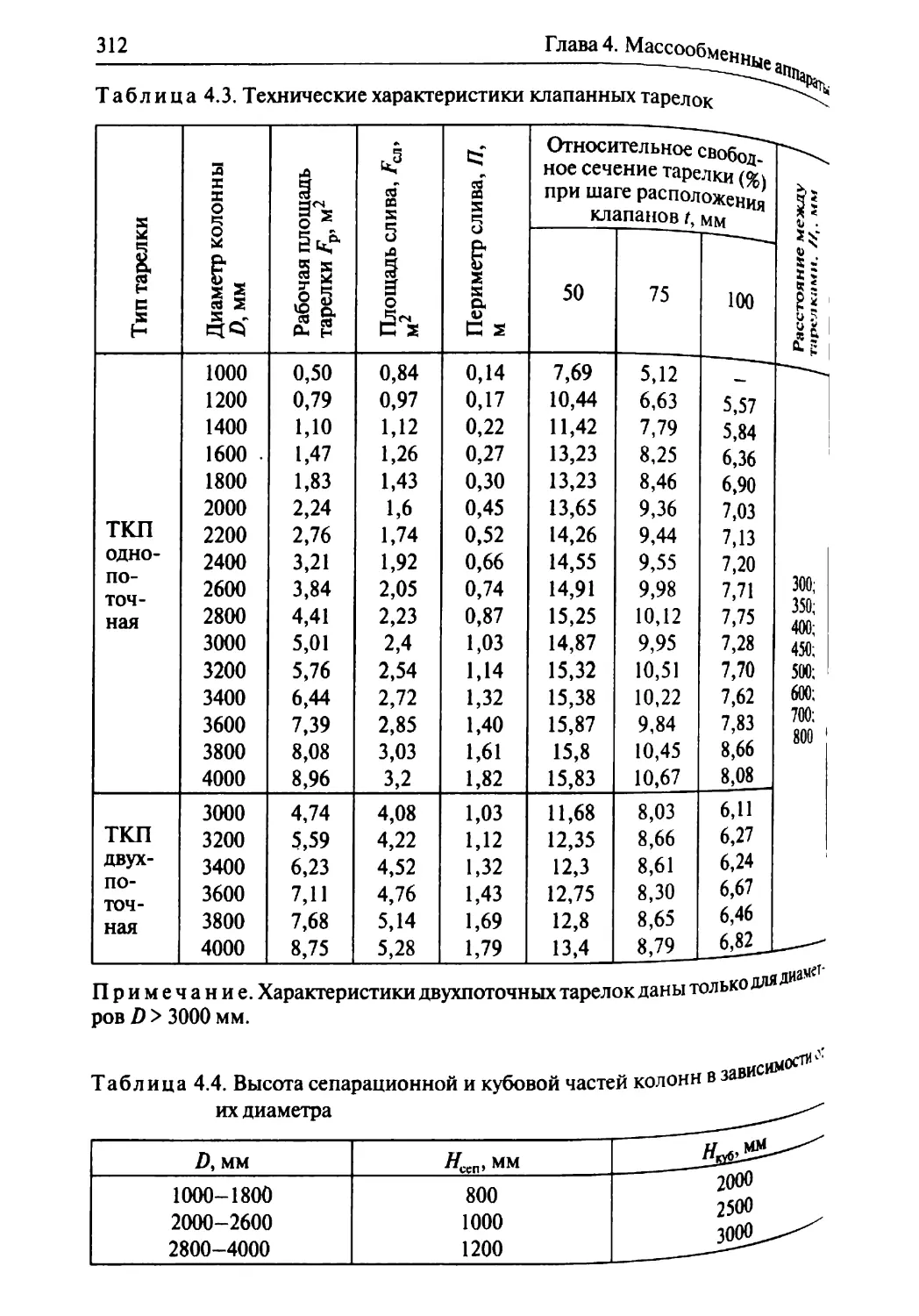

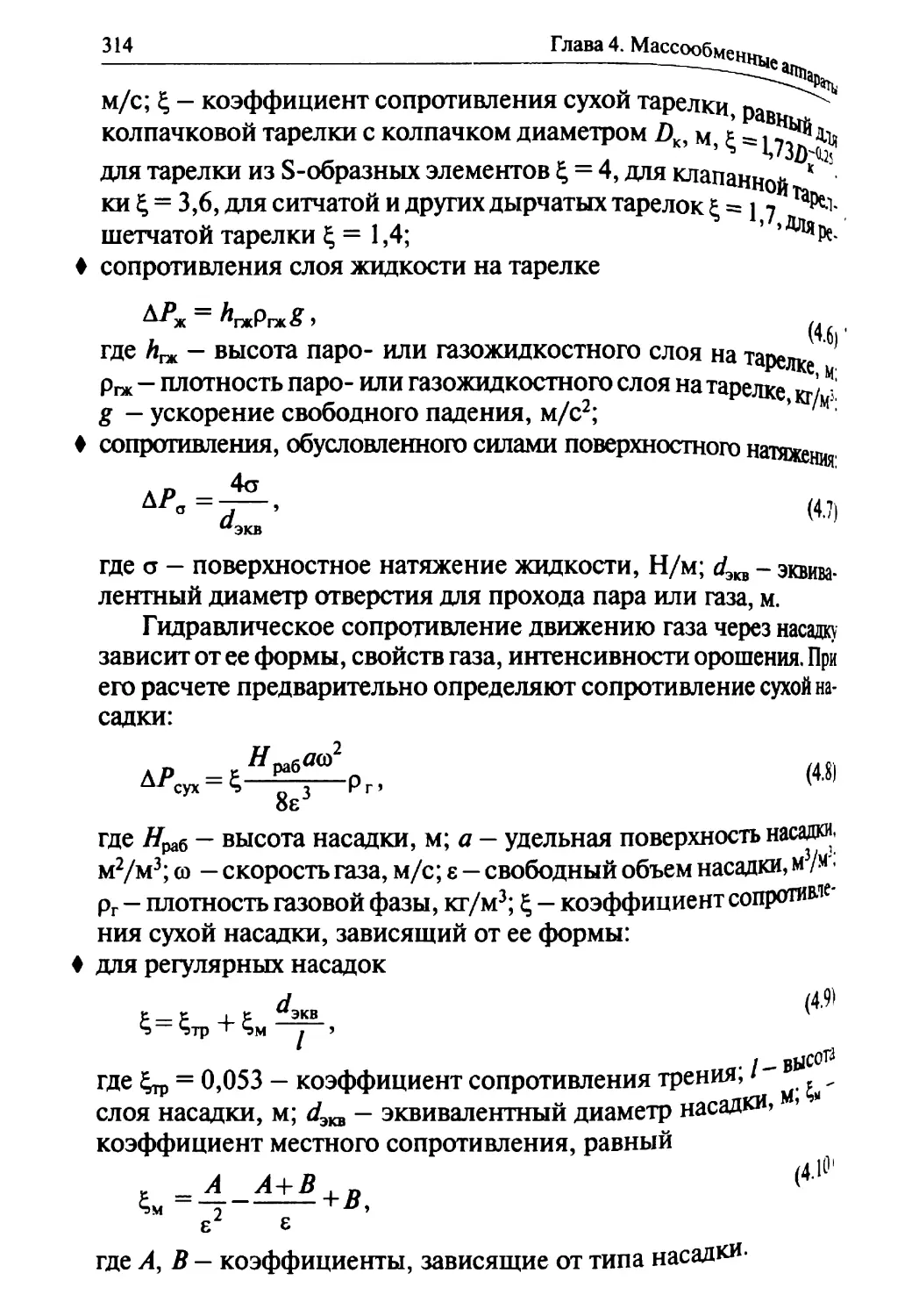

ПРОИЗВОДСТВ

И НЕФТЕ1ЛЮПЕРЕРАБОТКИ

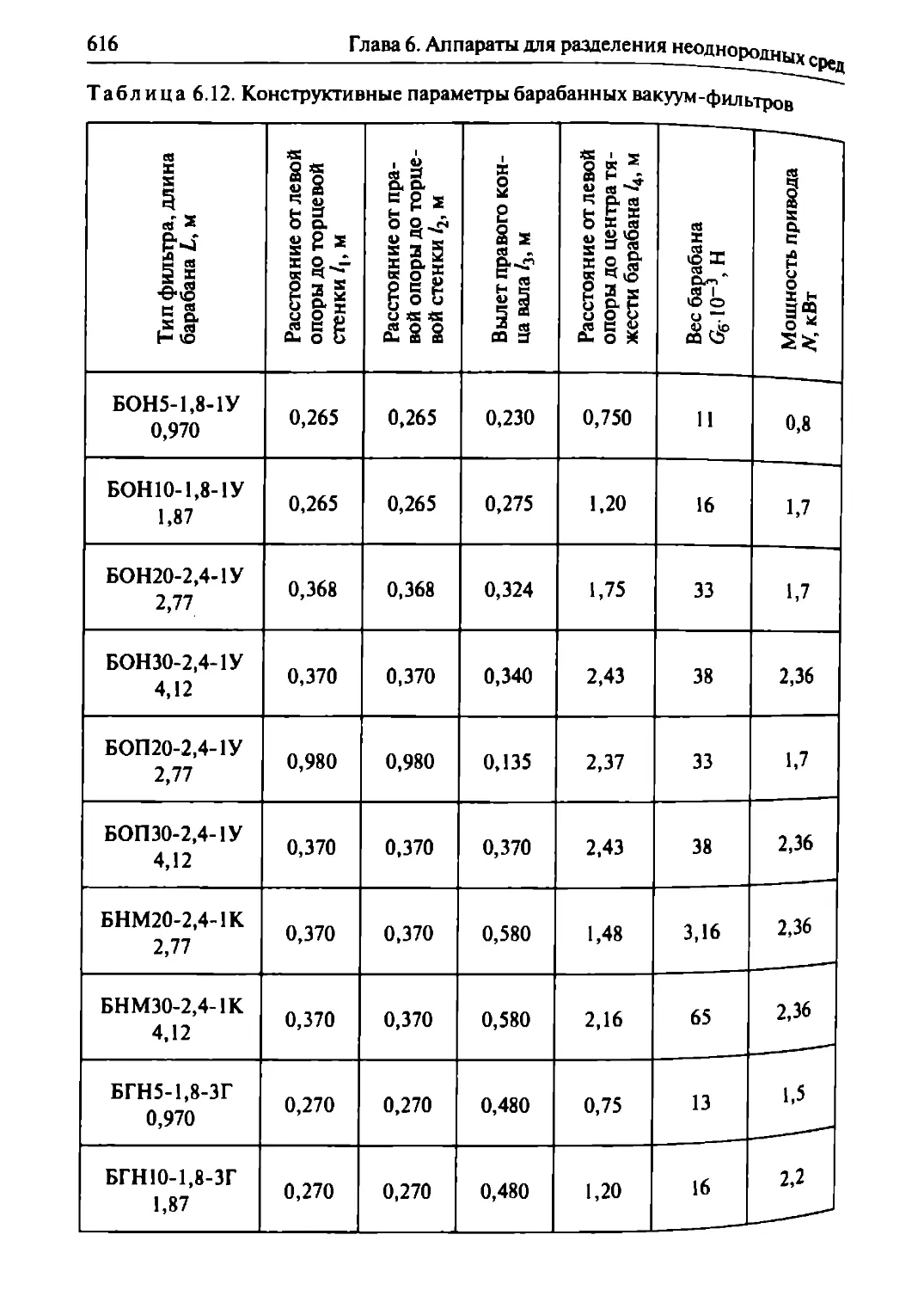

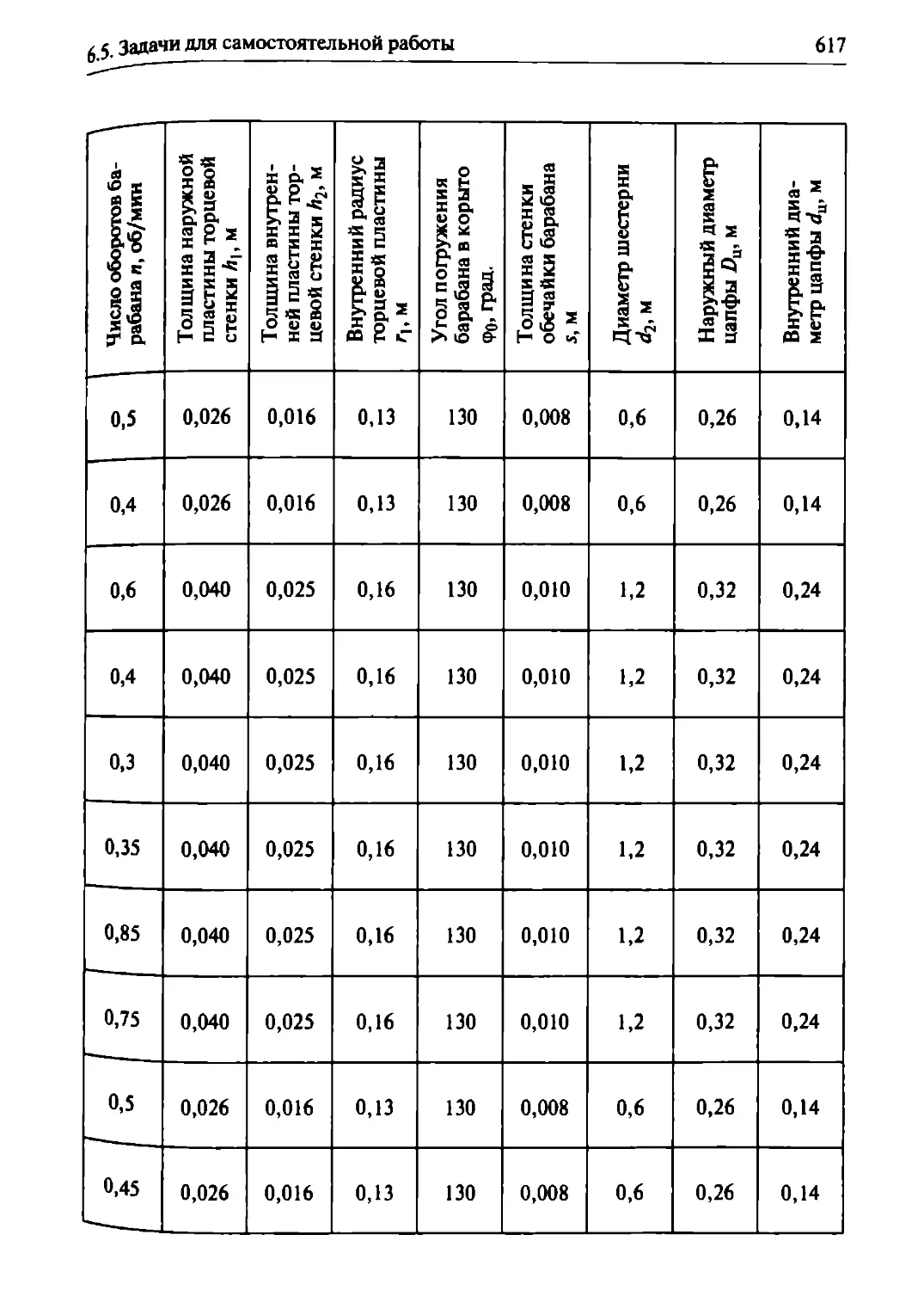

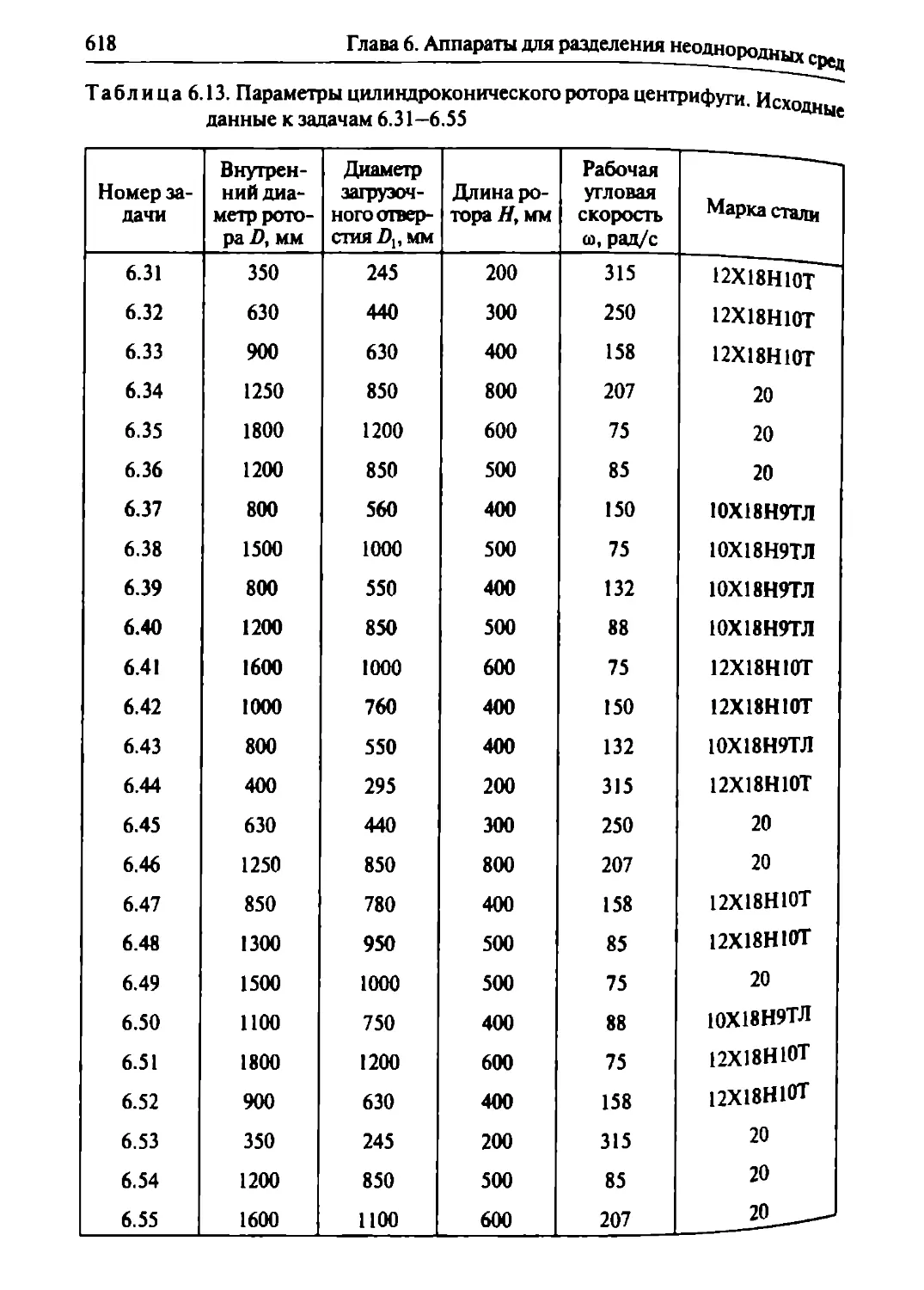

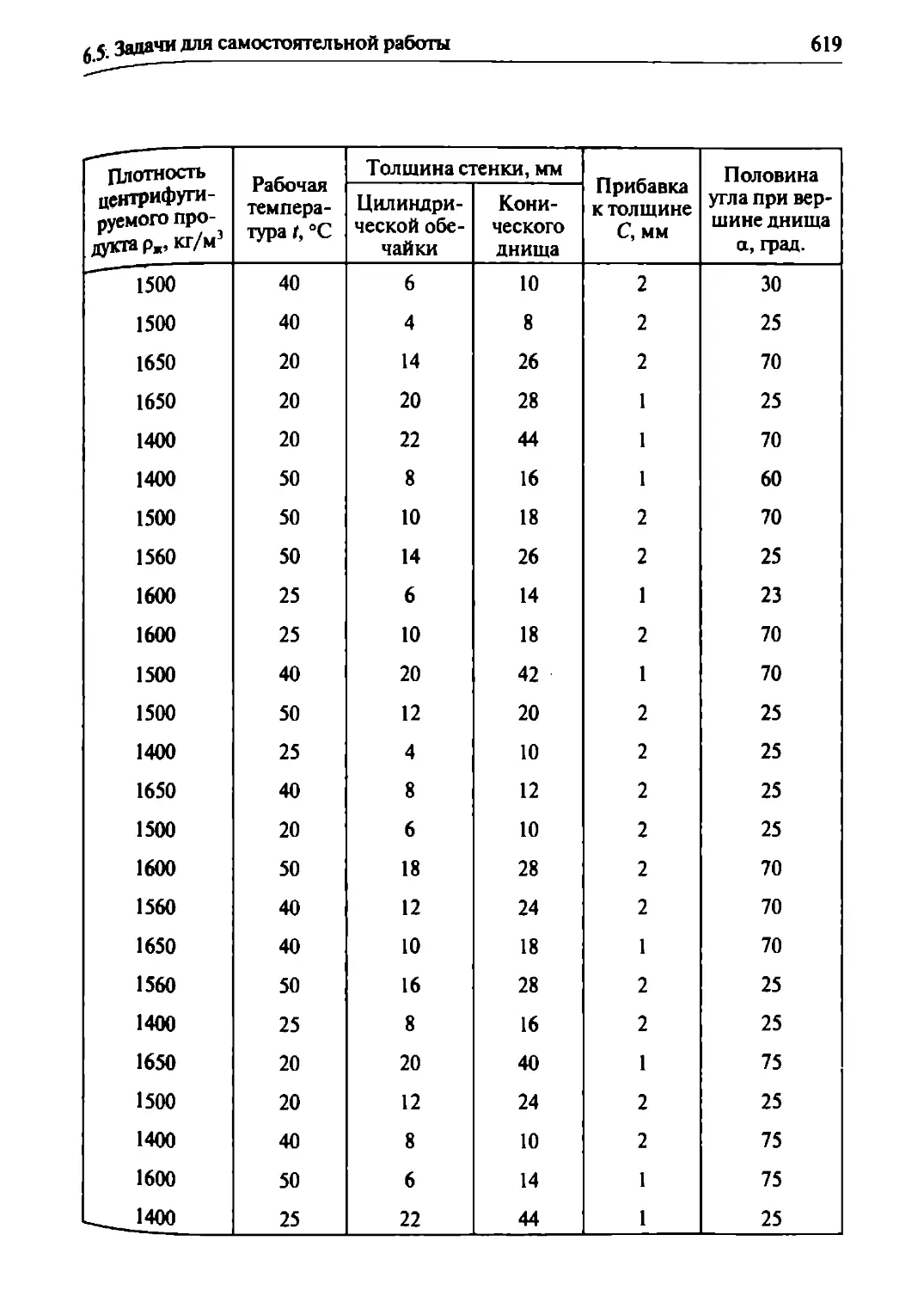

УДК 66.02(075)

ББК 35.11:35.514

П56

Издание учебного пособия осуществлено при финансовой поддержке

А.Н. Нестерова, с отличием закончившего КГТУ (КХТИ) в 1986 г.,

специальность «Машины и аппараты химических производств»

Рецензенты:

Доктора технических наук, профессора А. С. Тимонин (Московский

государственный университет инженерной экологии),

И.Р.Кузеев (Уфимский государственный нефтяной университет)

Поникаров И.И., Поникаров С.И., Рачковский С.В.

П56 Расчеты машин и аппаратов химических производств и

нефтегазопереработки (примеры и задачи): Учебное посо-

бие. - М.: Альфа-М, 2008. - 720 с.: ил.

ISBN 978-5-98281-132-5

Излагаются основные соотношения для технологических и механи-

ческих расчетов основного химического оборудования (машины для

дробления и помола материалов, теплообменные, массообменные, реак-

ционные аппараты, аппараты для разделения неоднородных сред, трубо-

проводы, монтажное оборудование). Приводятся примеры расчетов, за-

дания для самостоятельной работы, а также справочные данные.

Для студентов высших и средних учебных заведений, обучающихся

по специальностям химико-технологического профиля при выполнении

ими индивидуальных заданий, курсовом и дипломном проектировании.

_УДК 66.02(075)

ББК 35.11:35.514

НАУЧНАЯ БИБЛИОТЕКА

ISBN 978-5-98281-132-5

© «Альфа-М». Оформление, 2008

© Поникаров И.И., Поникаров С.И.,

Рачковский С.В., 2008

Оглавление

Предисловие................................................7

ГЛАВА 1. ОСНОВНЫЕ СООТНОШЕНИЯ ДЛЯ МЕХАНИЧЕСКИХ РАСЧЕТОВ

МАШИН И АППАРАТОВ..........................................9

1.1. Расчет толщины корпуса цилиндрических аппаратов.......9

1.2. Расчет толщины крышек и днищ.........................12

1.3. Расчет фланцевых соединений..........................17

1.4. Расчет укреплений отверстий..........................25

1.5. Расчет трубных решеток...............................28

1.6. Проверка необходимости установки температурных

компенсаторов............................................34

1.7. Расчет опор аппаратов................................35

1.8. Расчет аппаратов с рубашками.........................52

1.9. Расчет валов на виброустойчивость и прочность........54

1.10. Расчет на прочность тихоходных барабанов............57

1.11. Расчет на прочность роторов центрифуг...............61

1.12. Расчет на прочность роторов сепараторов.............66

Библиографический список..................................70

ГЛАВА 2. МАШИНЫ ДЛЯ ДРОБЛЕНИЯ И ПОМОЛА МАТЕРИАЛОВ .... 72

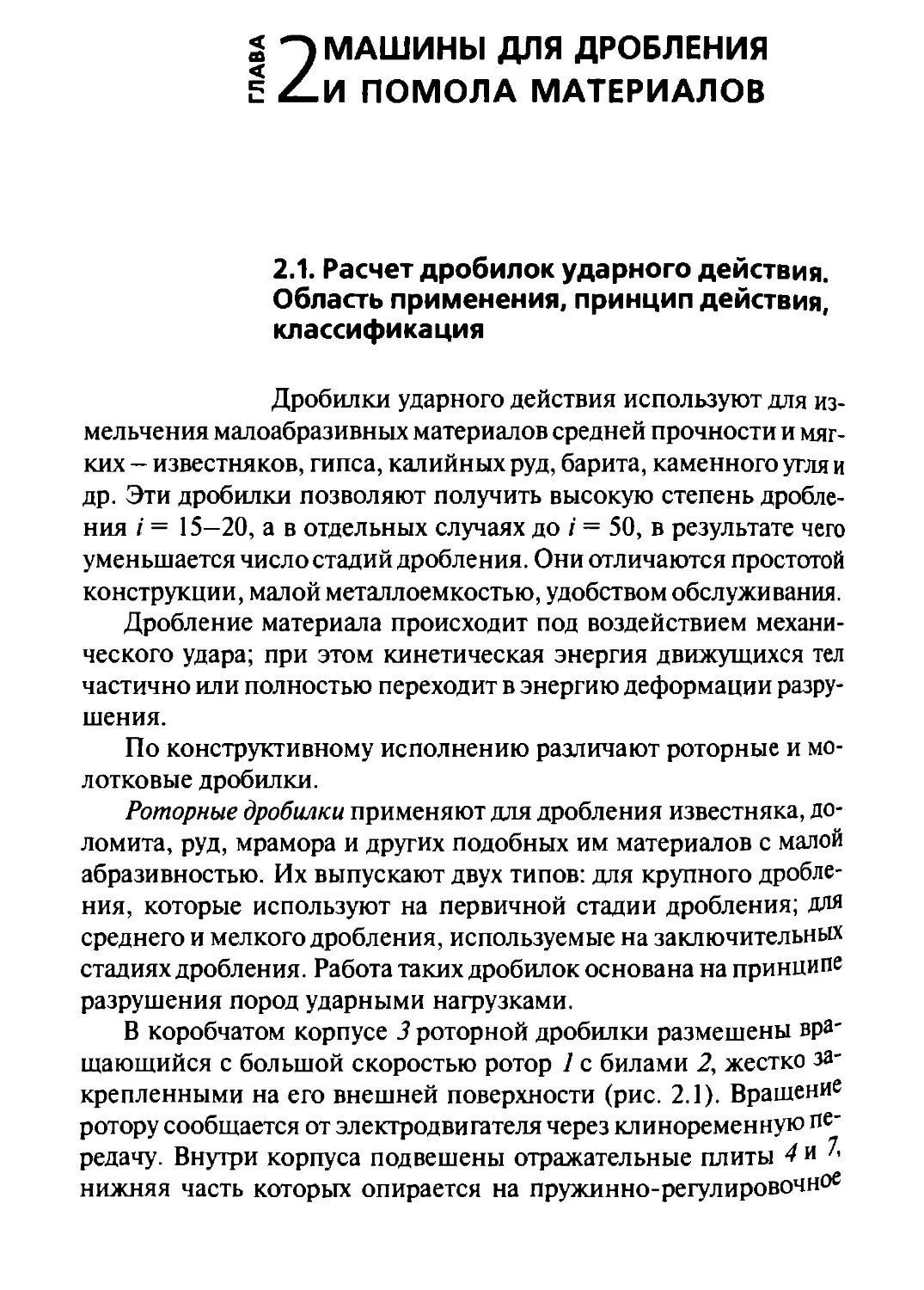

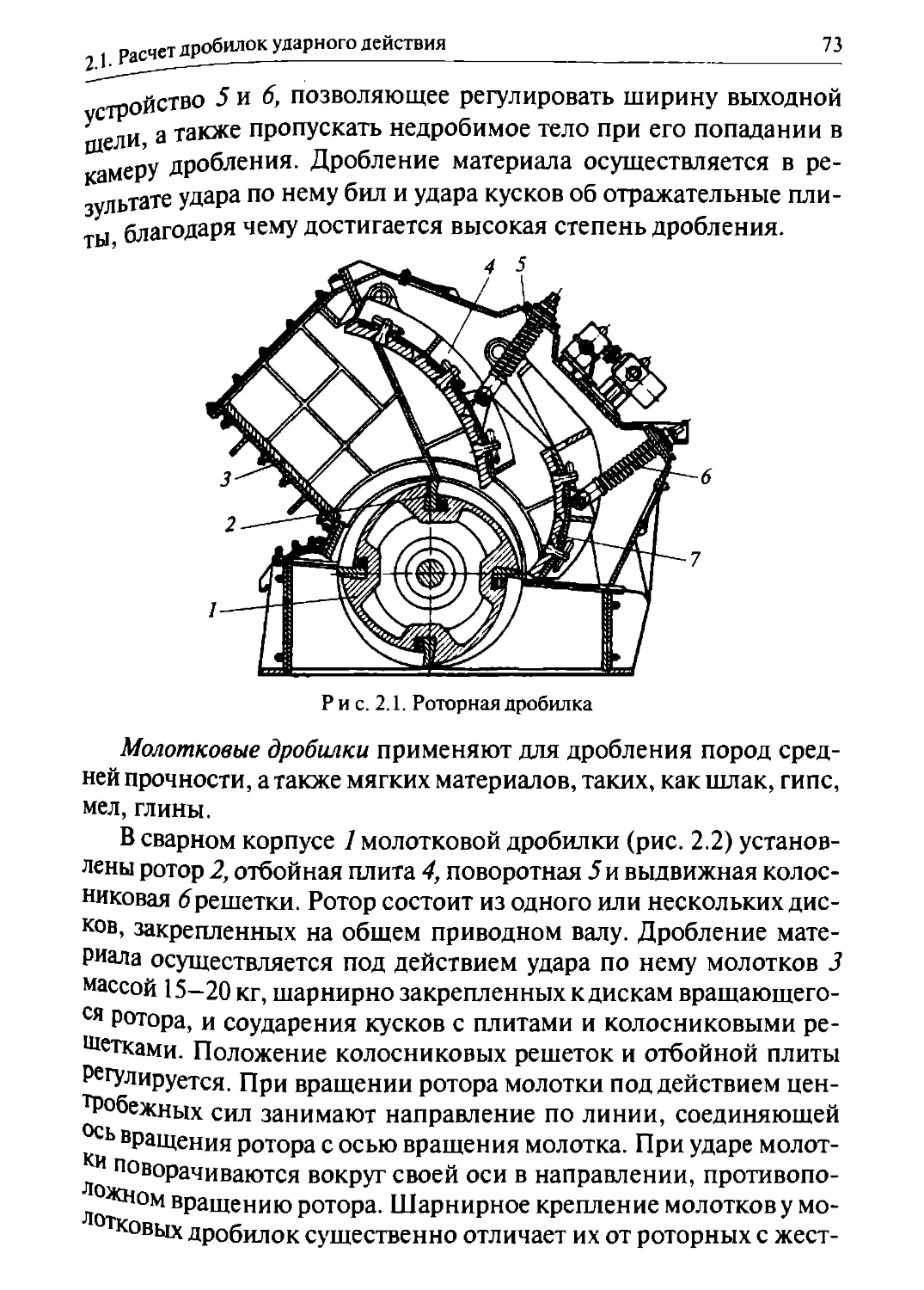

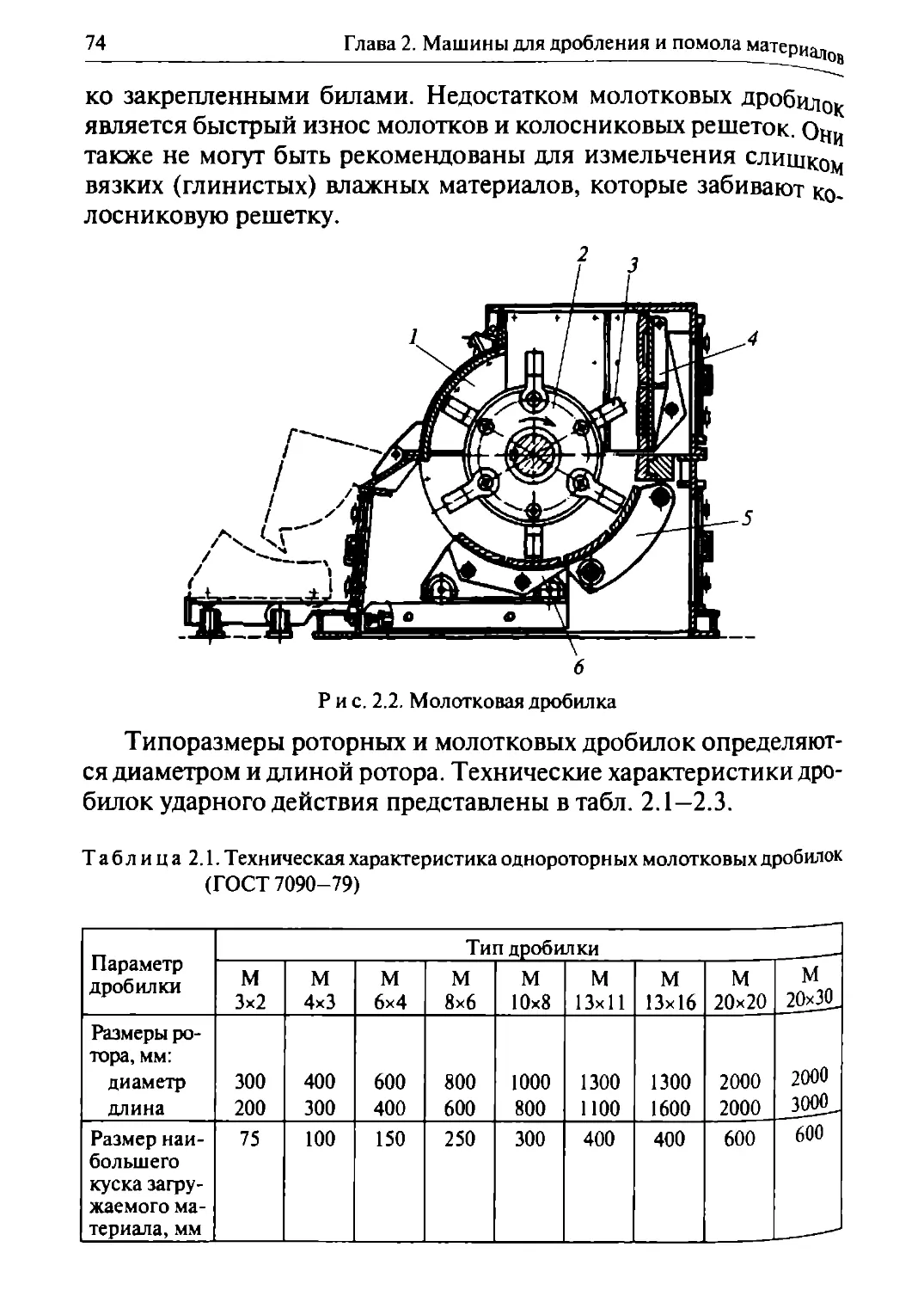

2.1. Расчет дробилок ударного действия. Область применения,

принцип действия, классификация..........................72

2.2. Расчет щековых дробилок. Область применения, принцип

действия, классификация..................................84

2.3. Расчет конусных дробилок. Область применения, принцип

действия, классификация...............................

2.4. Расчет валковых дробилок. Область применения, принцип

действия, классификация...............................

2.5. Расчет барабанных шаровых мельниц. Область применения,

принцип действия, классификация.......................

2.6. Задачи для самостоятельной работы................

Библиографический список..............................

Оглавление

715

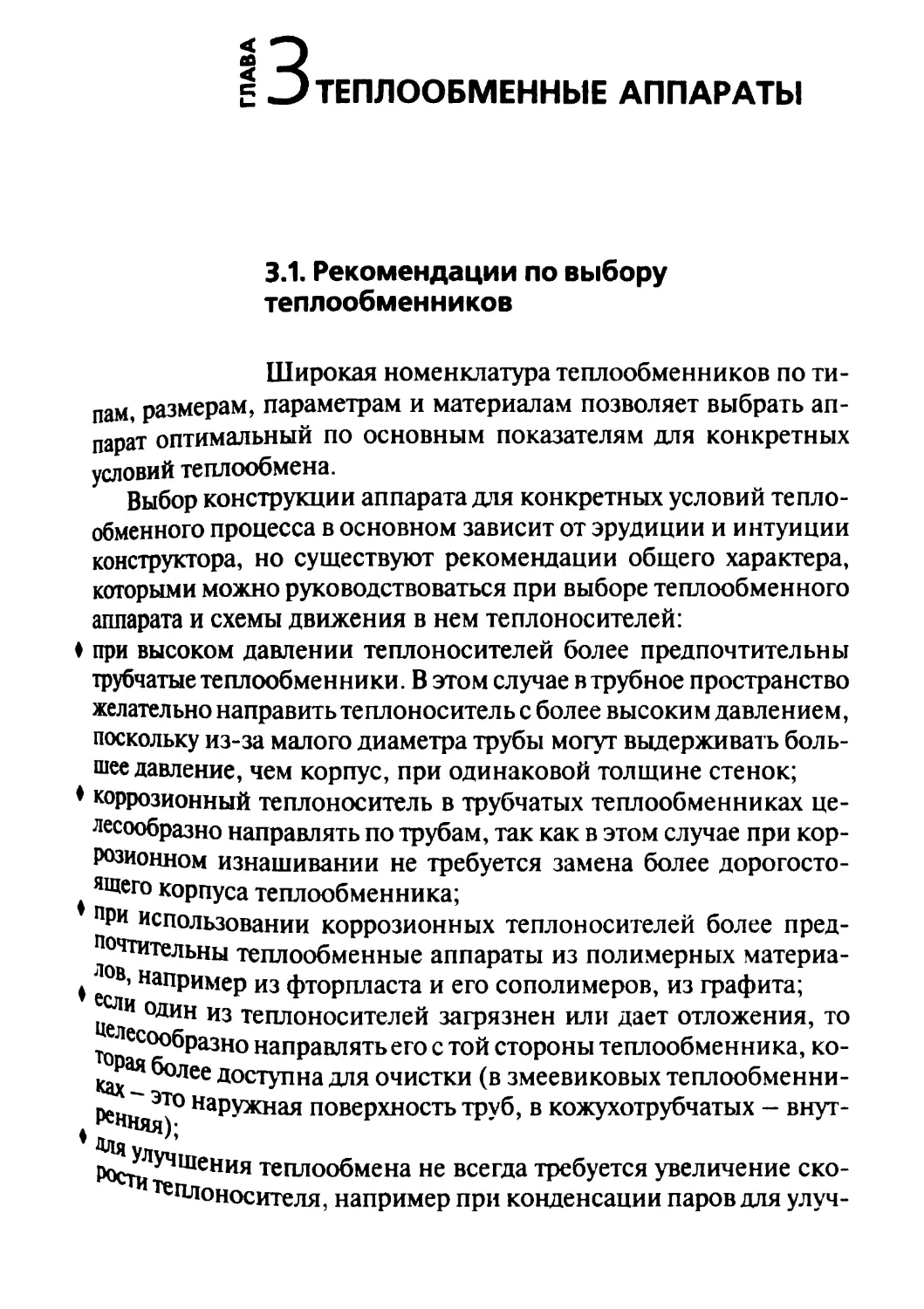

ГЛАВА 3. ТЕПЛООБМЕННЫЕ АППАРАТЫ...........................127

3.1. Рекомендации по выбору теплообменников...............127

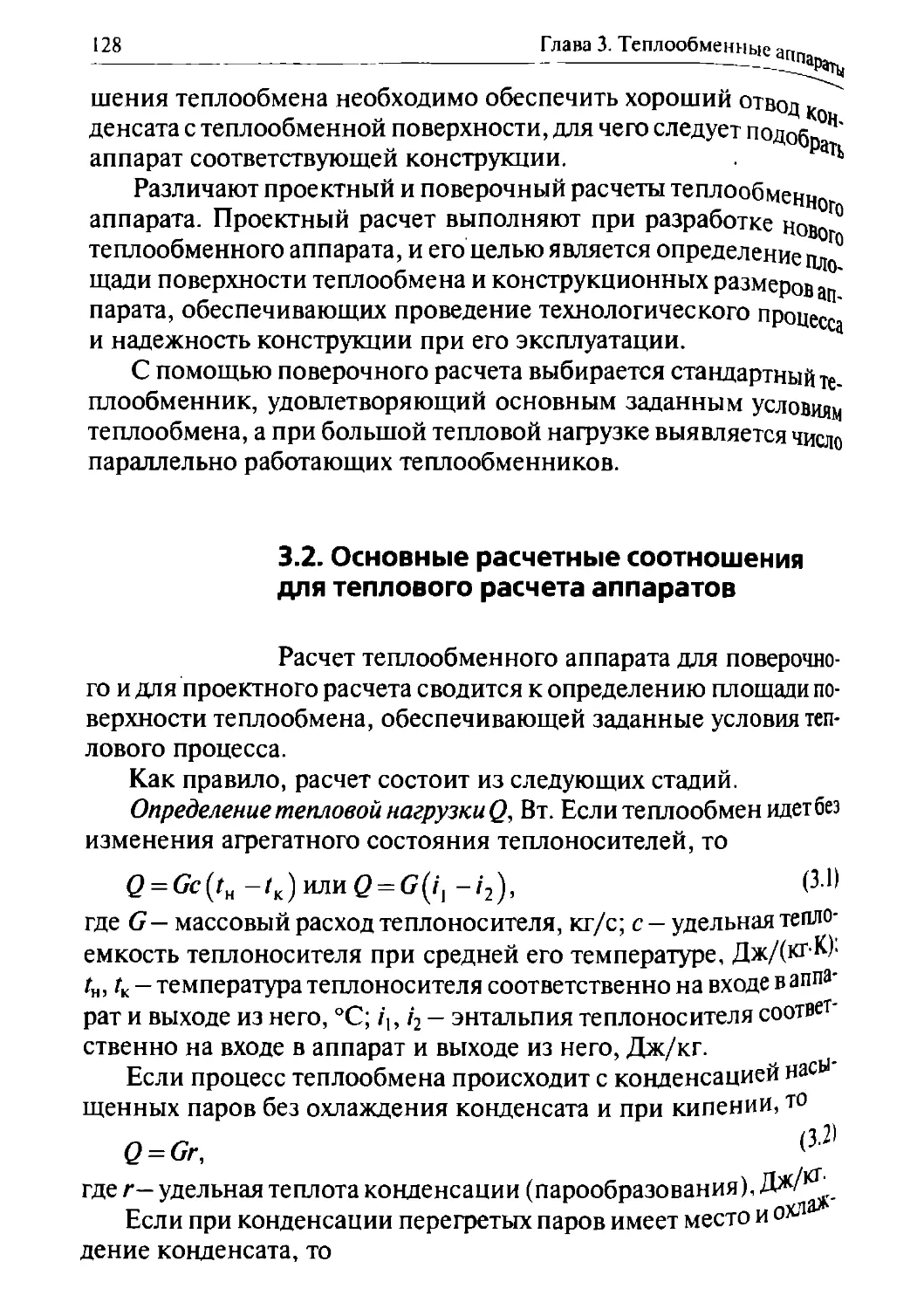

3.2. Основные расчетные соотношения для теплового расчета

аппаратов.................................................128

3.3. Основные соотношения для определения гидравлического

сопротивления аппарата....................................137

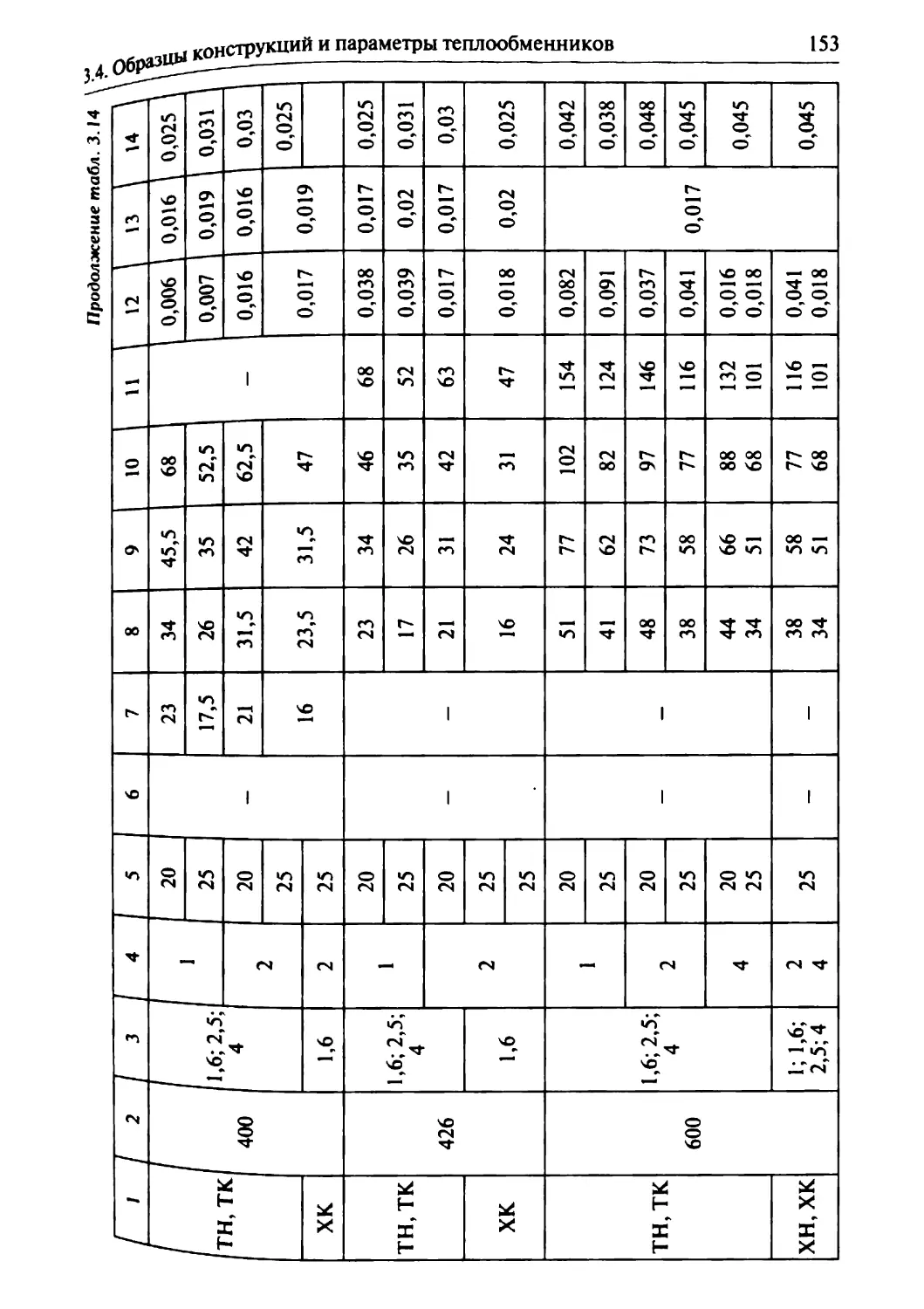

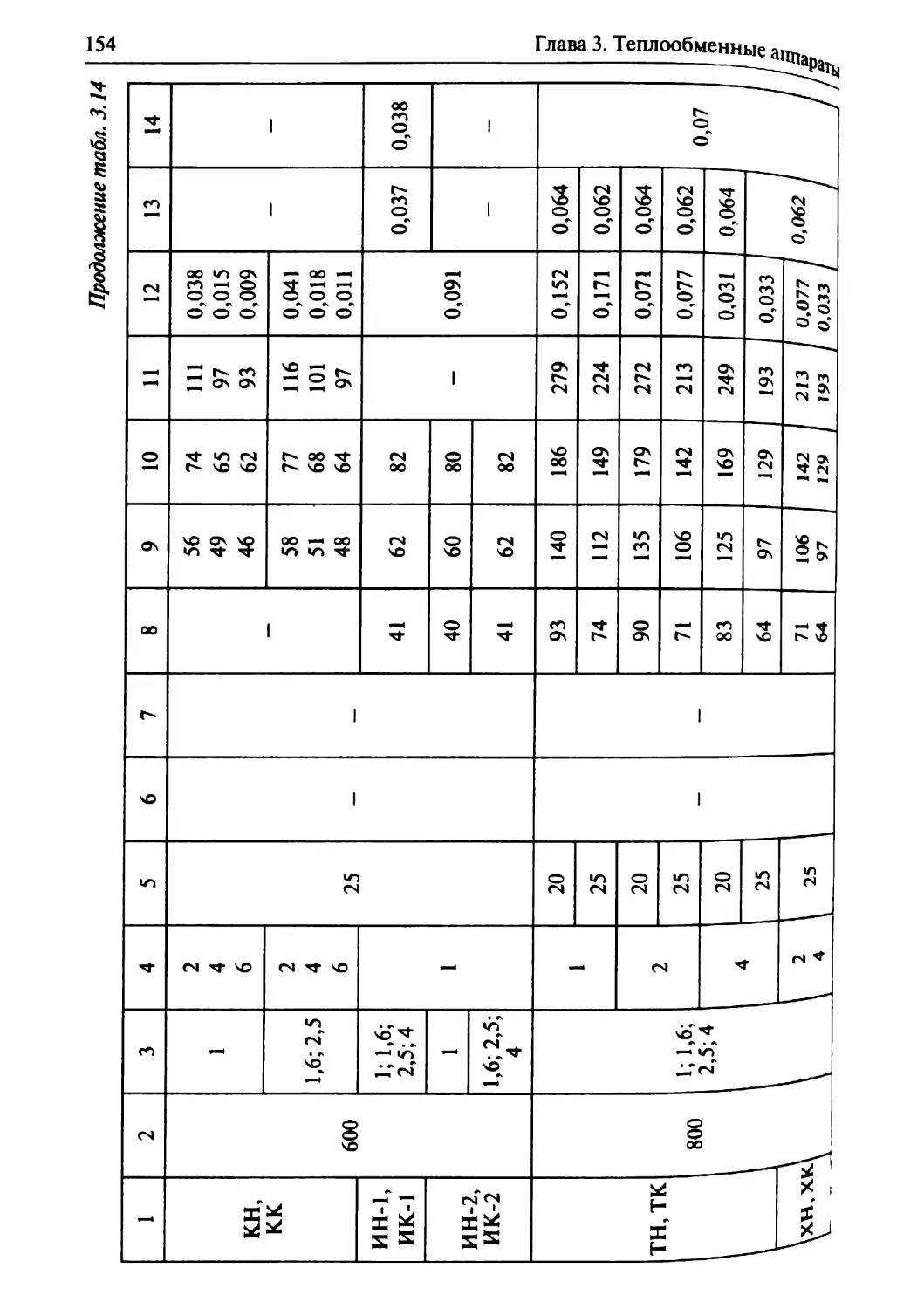

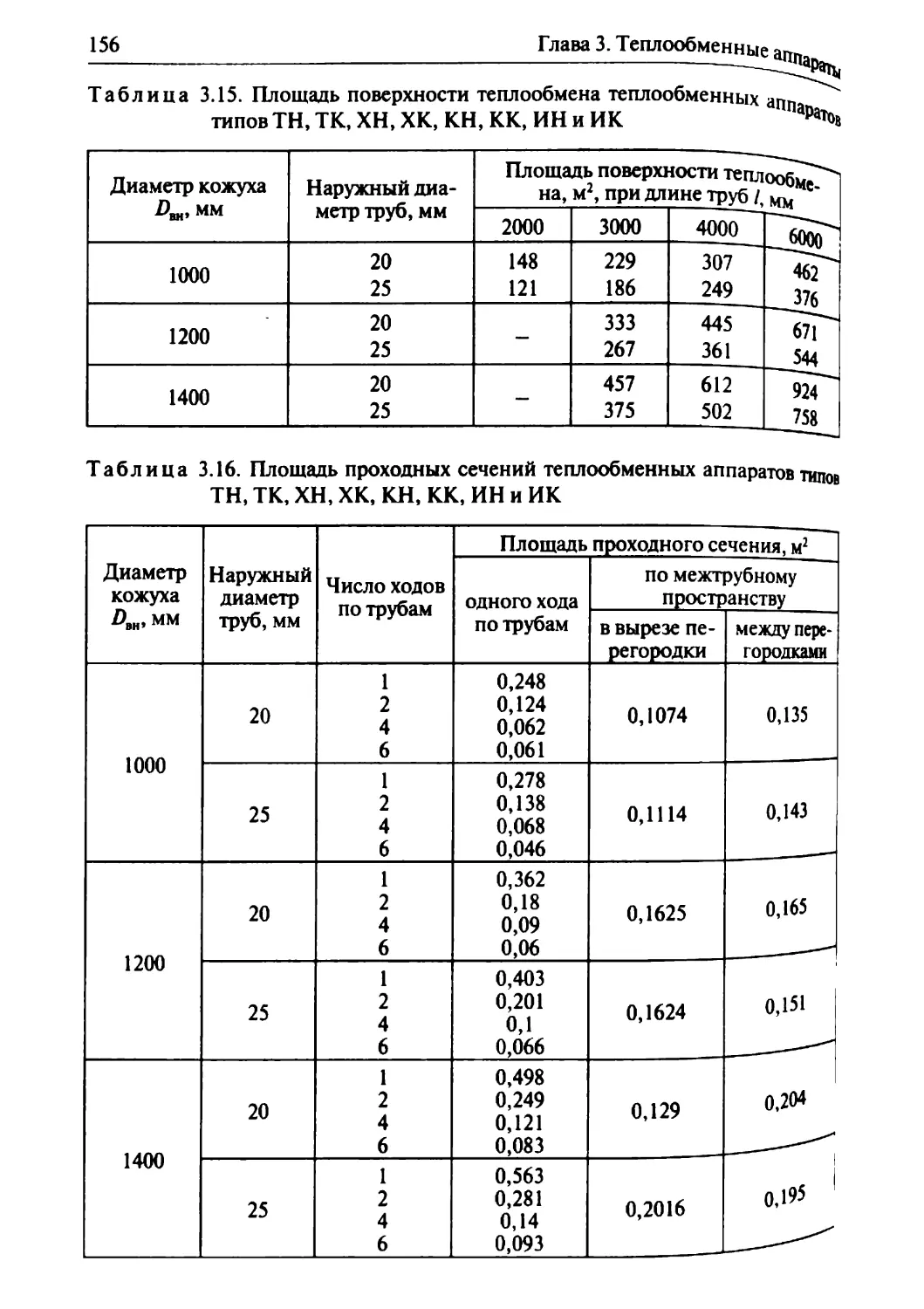

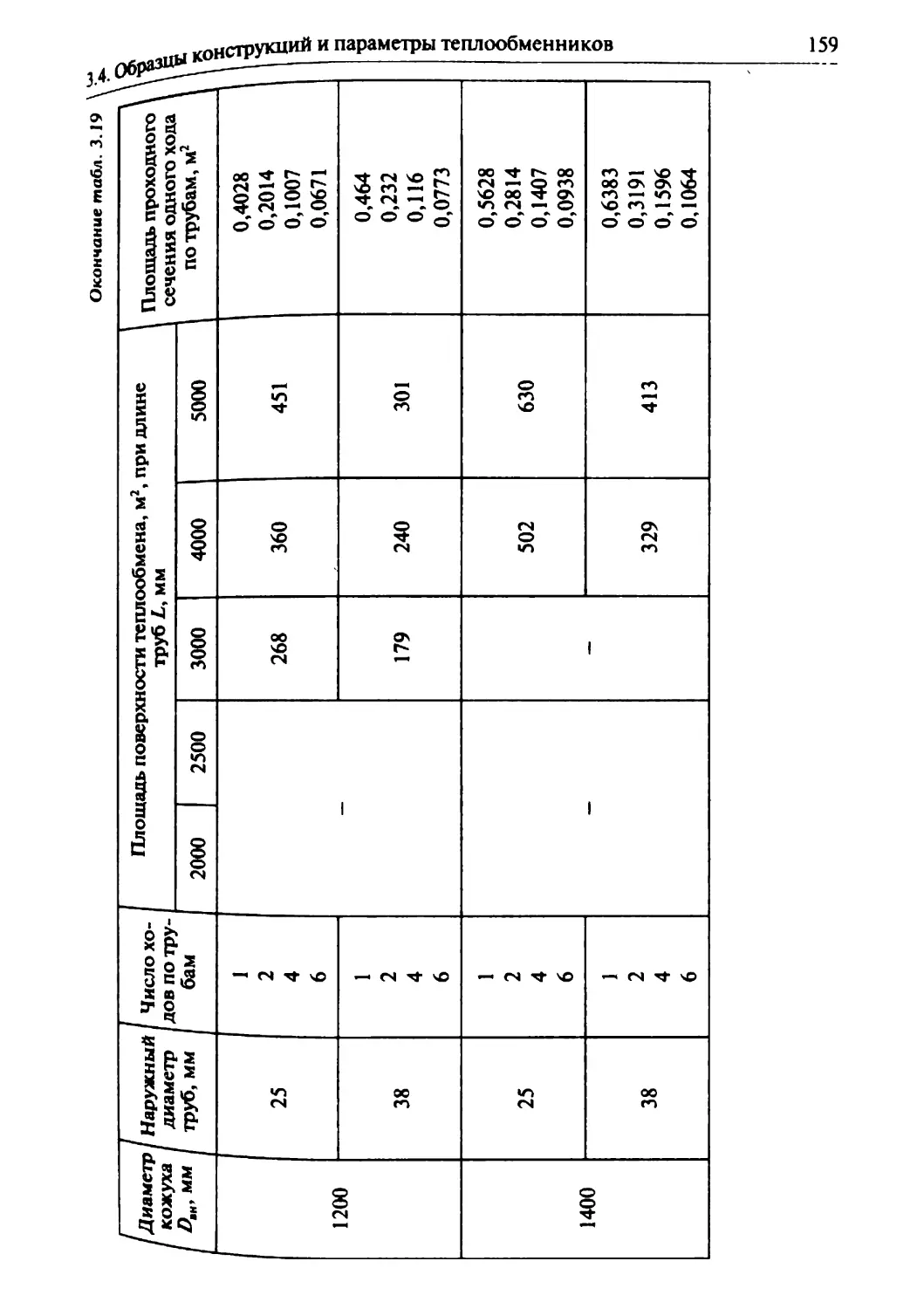

3.4. Образцы конструкций и параметры нормализованных

кожухотрубчатых теплообменников...........................139

3.5. Примеры расчета кожухотрубчатых теплообменников и

холодильников.............................................172

3.6. Расчет конденсаторов.................................201

3.7. Расчет кожухотрубчатых испарителей...................207

3.8. Расчет теплообменников «труба в трубе»...............212

3.9. Расчет аппаратов воздушного охлаждения...............226

3.10. Расчет пластинчатых теплообменников.................238

3.11. Расчет спиральных теплообменников...................251

3.12. Расчет трубчатых печей..............................264

3.13. Задачи для самостоятельной работы...................298

Библиографический список..................................308

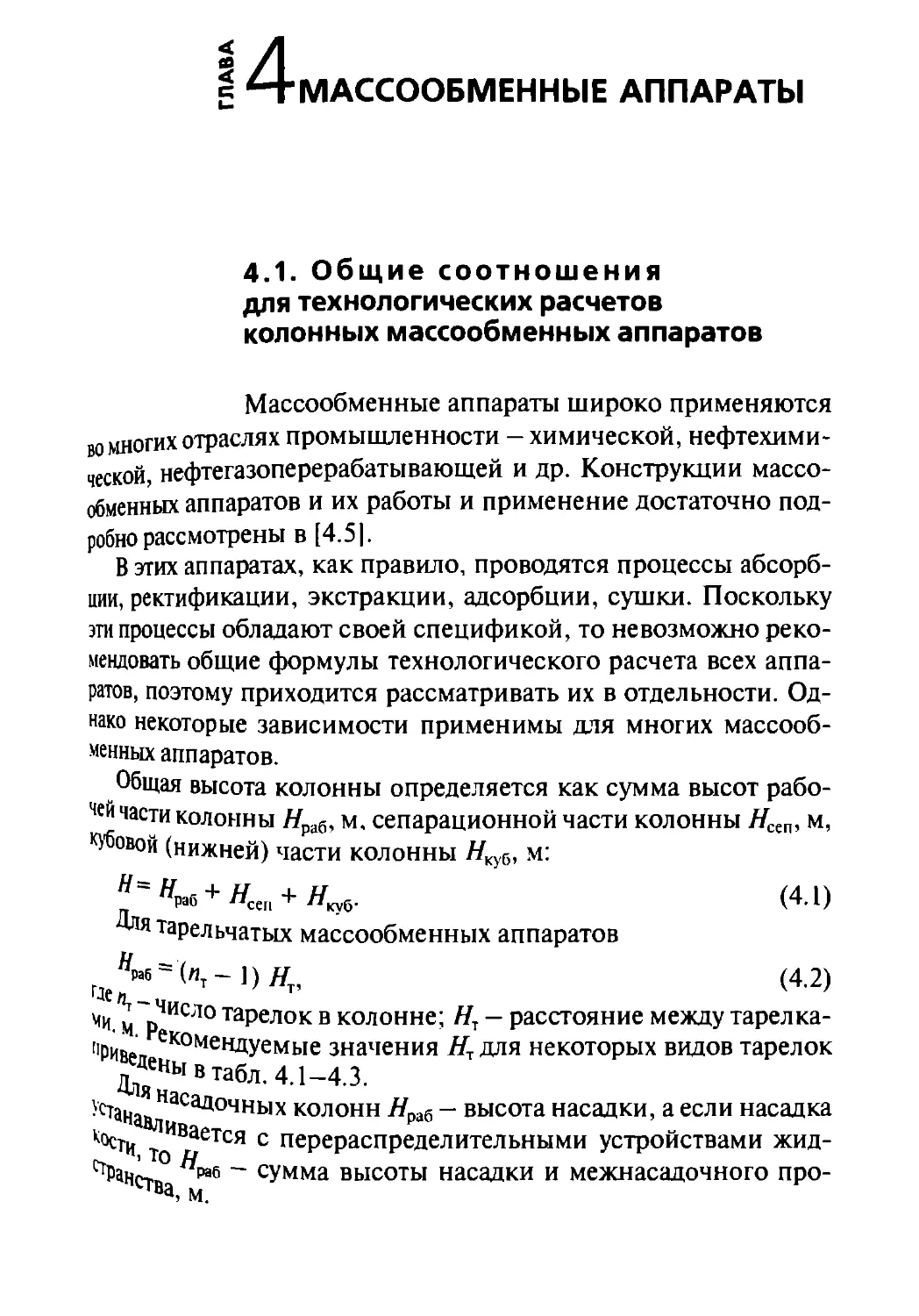

ГЛАВА 4. МАССООБМЕННЫЕ АППАРАТЫ...........................309

4.1. Общие соотношения для технологических расчетов колонных

массообменных аппаратов...................................309

4.2. Расчет абсорбционных колонн..........................315

Основные расчетные соотношения........................316

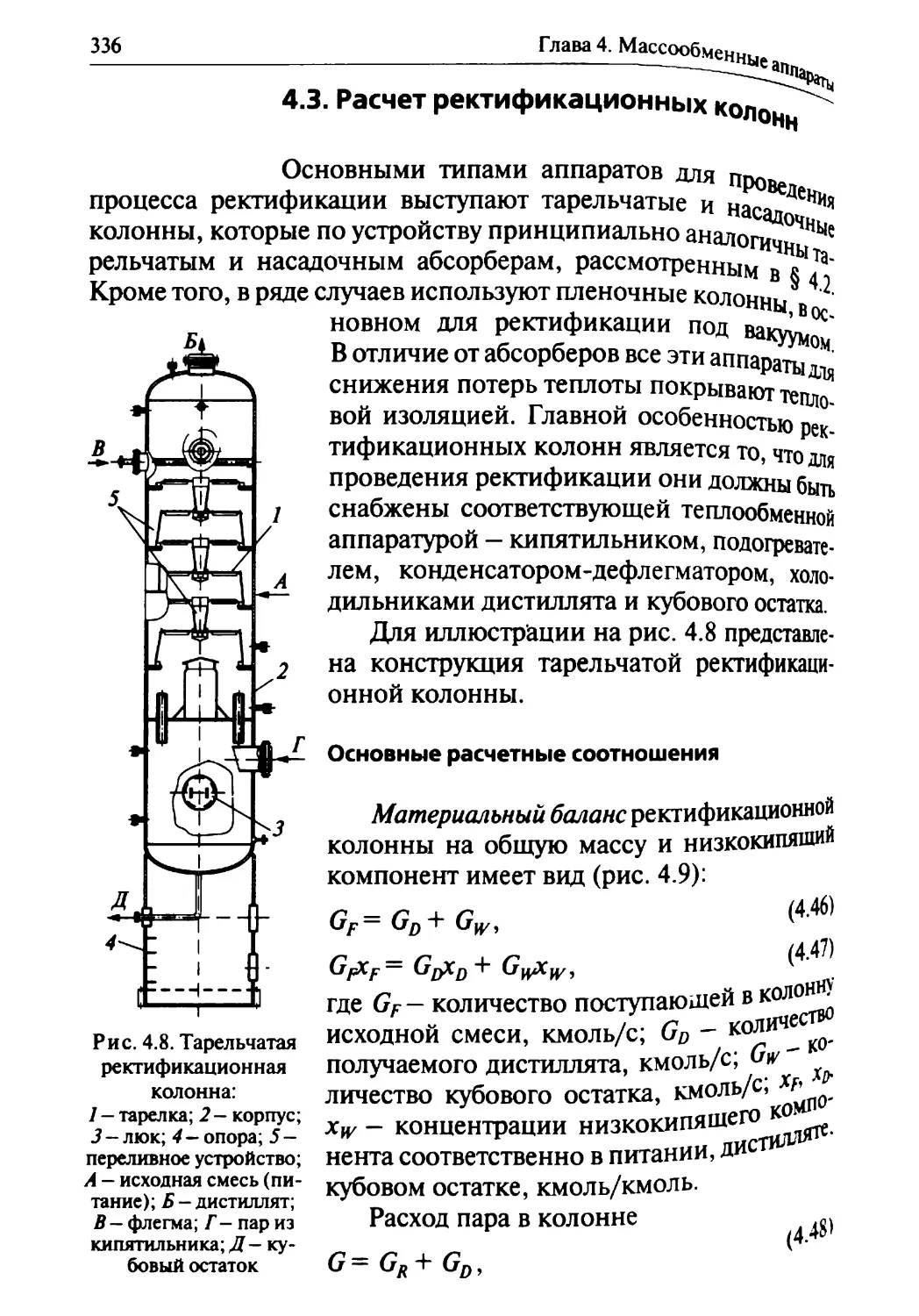

4.3. Расчет ректификационных колонн.......................336

Основные расчетные соотношения........................336

4.4. Расчет сушильных аппаратов...........................359

Основные расчетные соотношения........................359

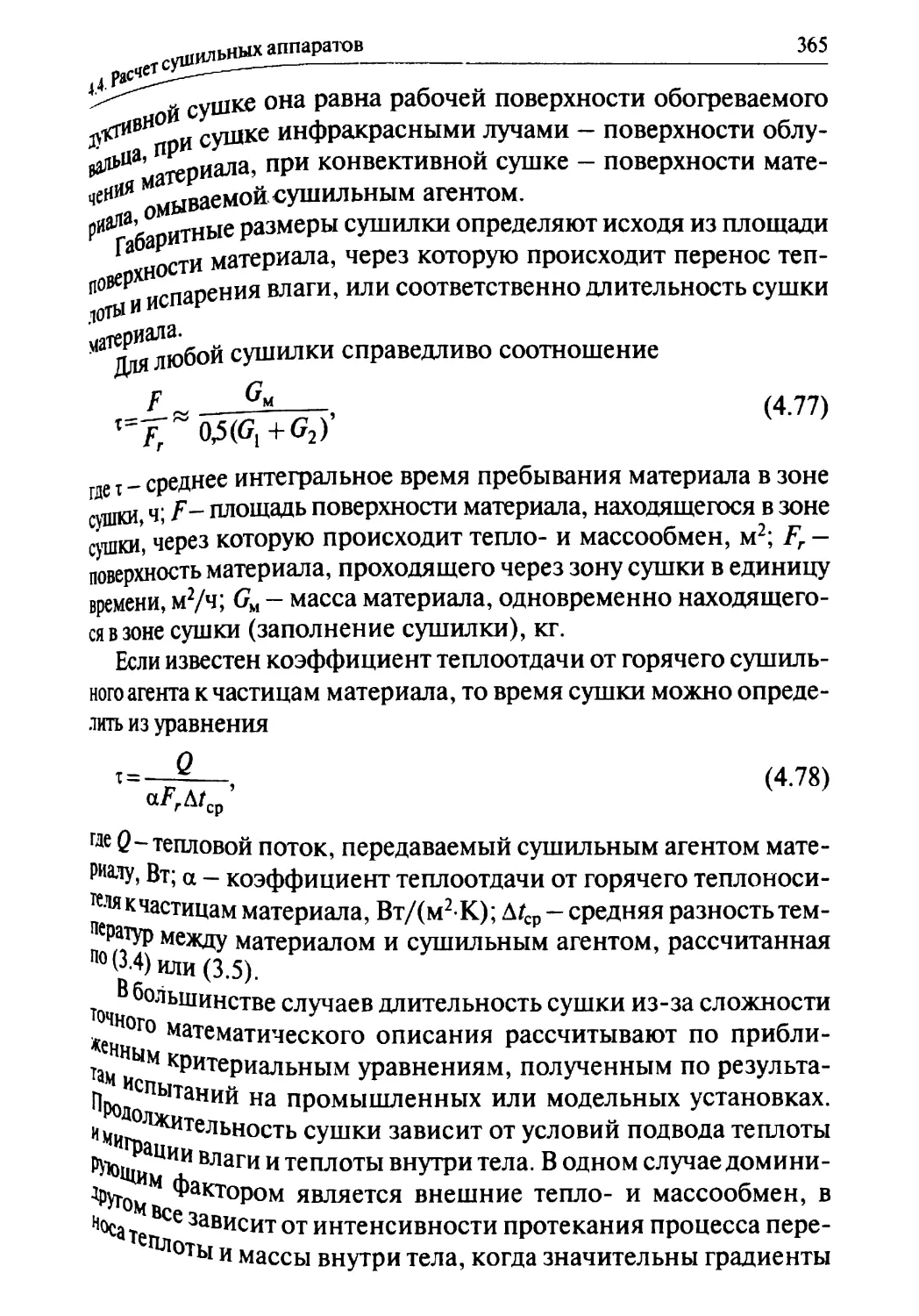

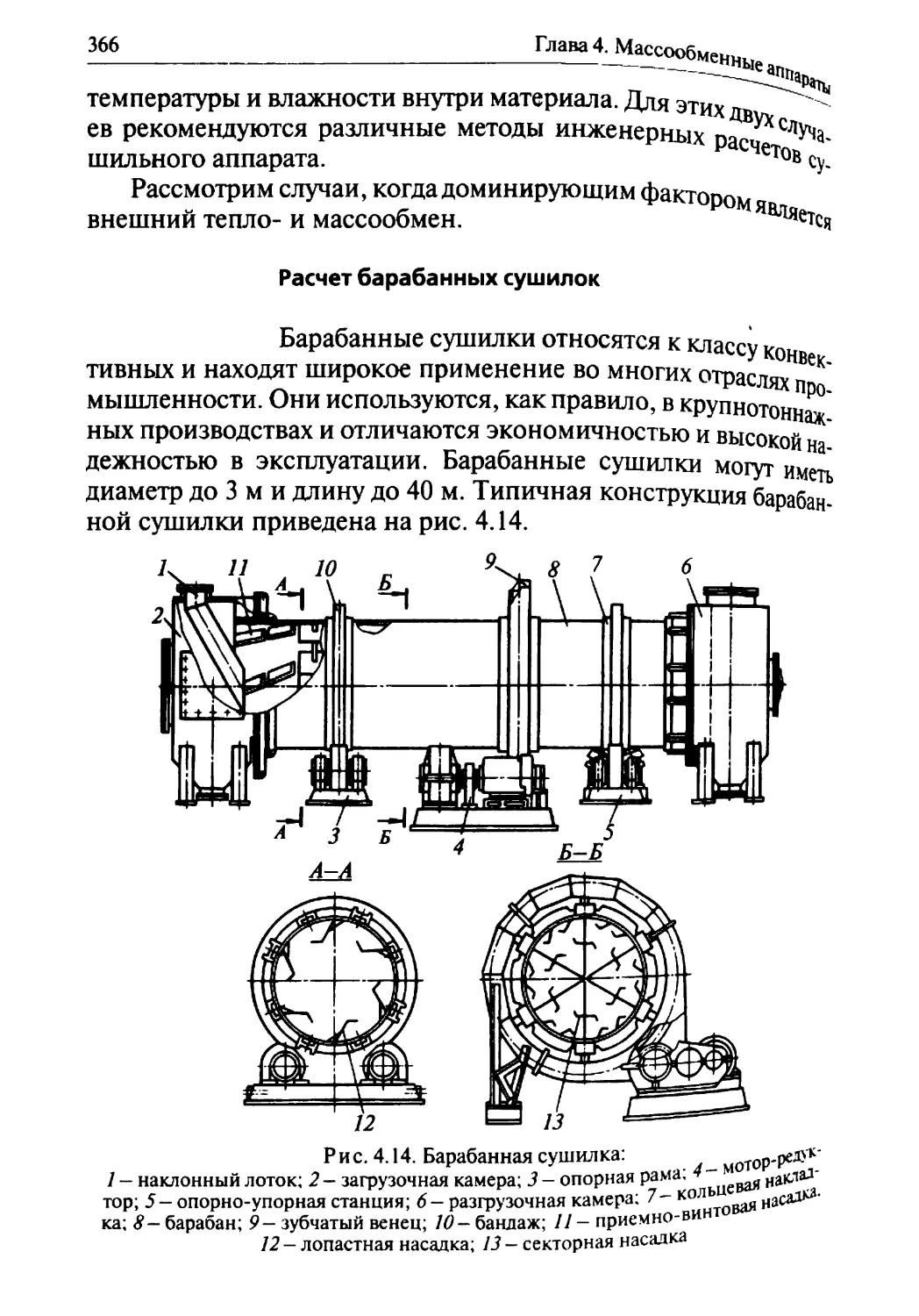

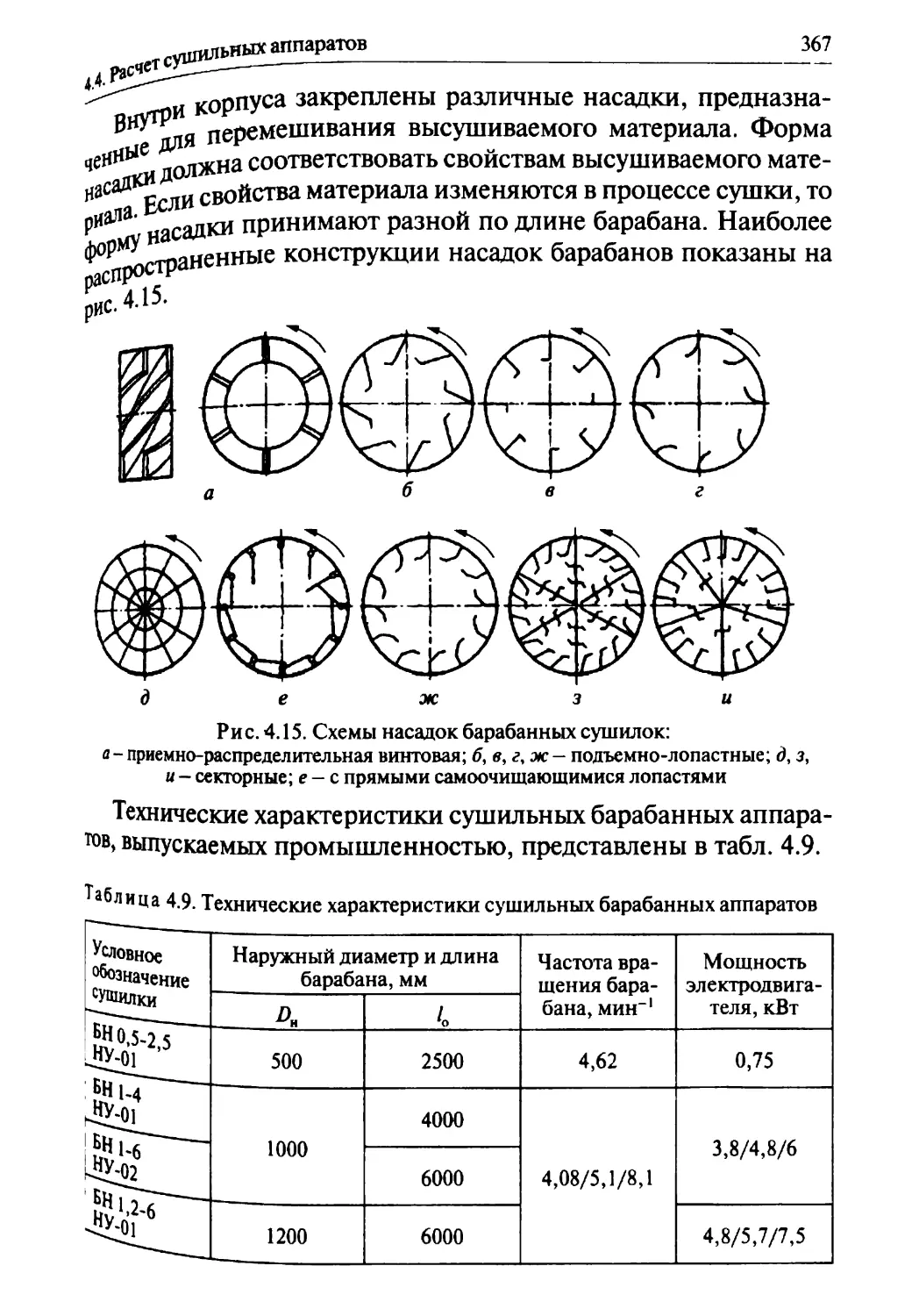

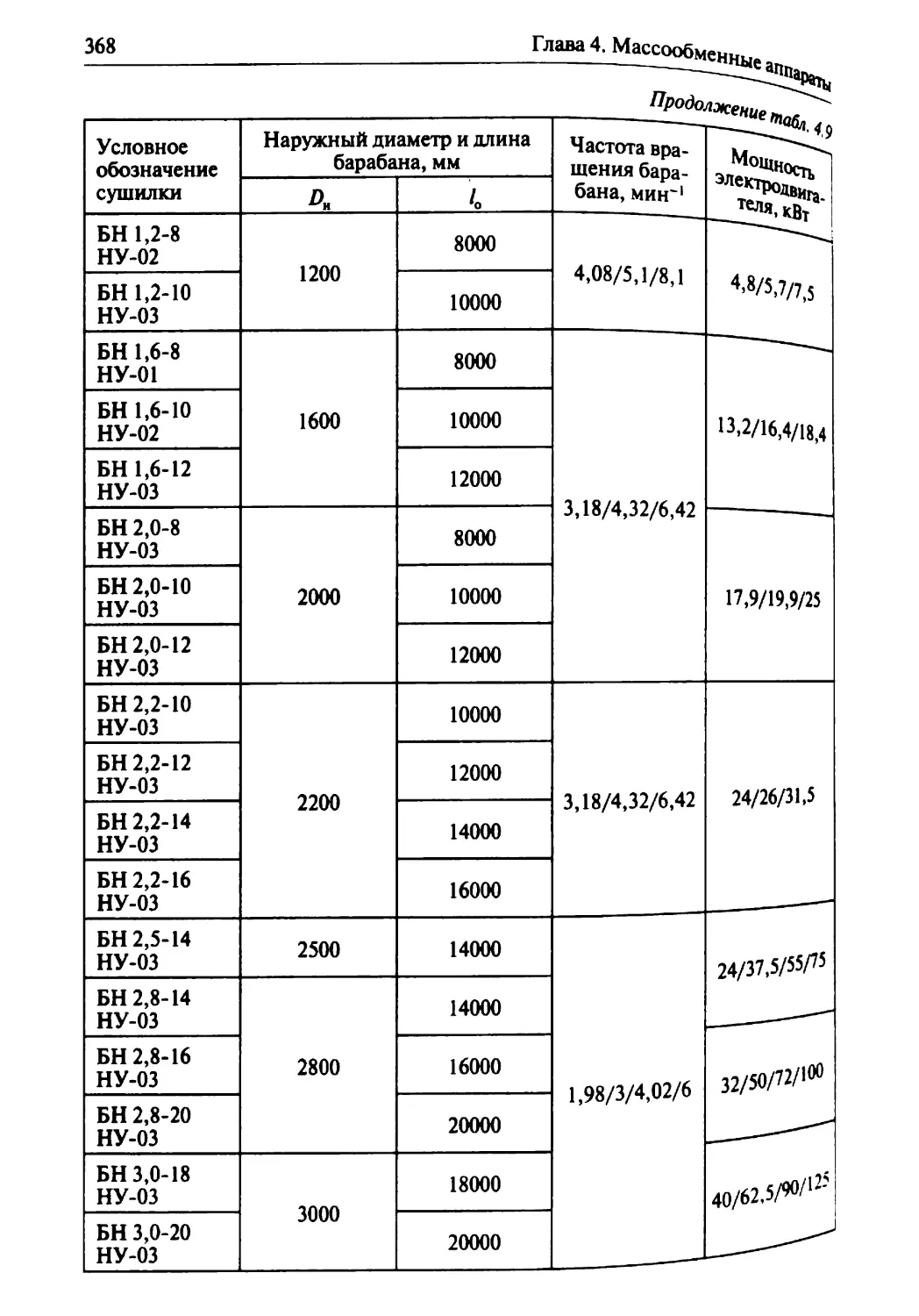

Расчет барабанных сушилок.............................366

Расчет сушилок с псевдоожиженным слоем................381

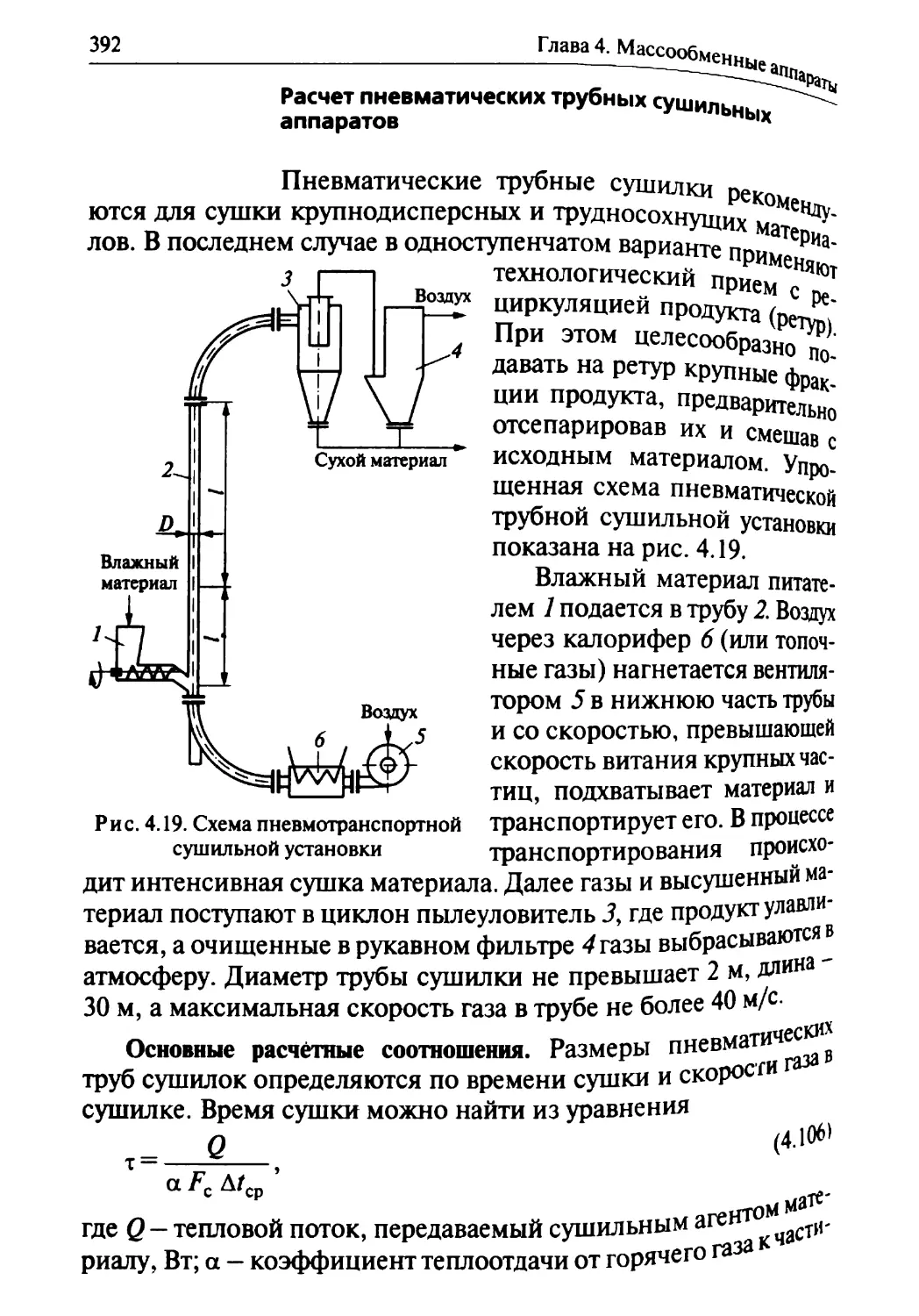

Расчет пневматических трубных сушильных аппаратов.....392

Расчет распылительной сушилки.........................403

4.5. Задачи для самостоятельной работы....................410

Библиографический список..................................419

716

Оглавление

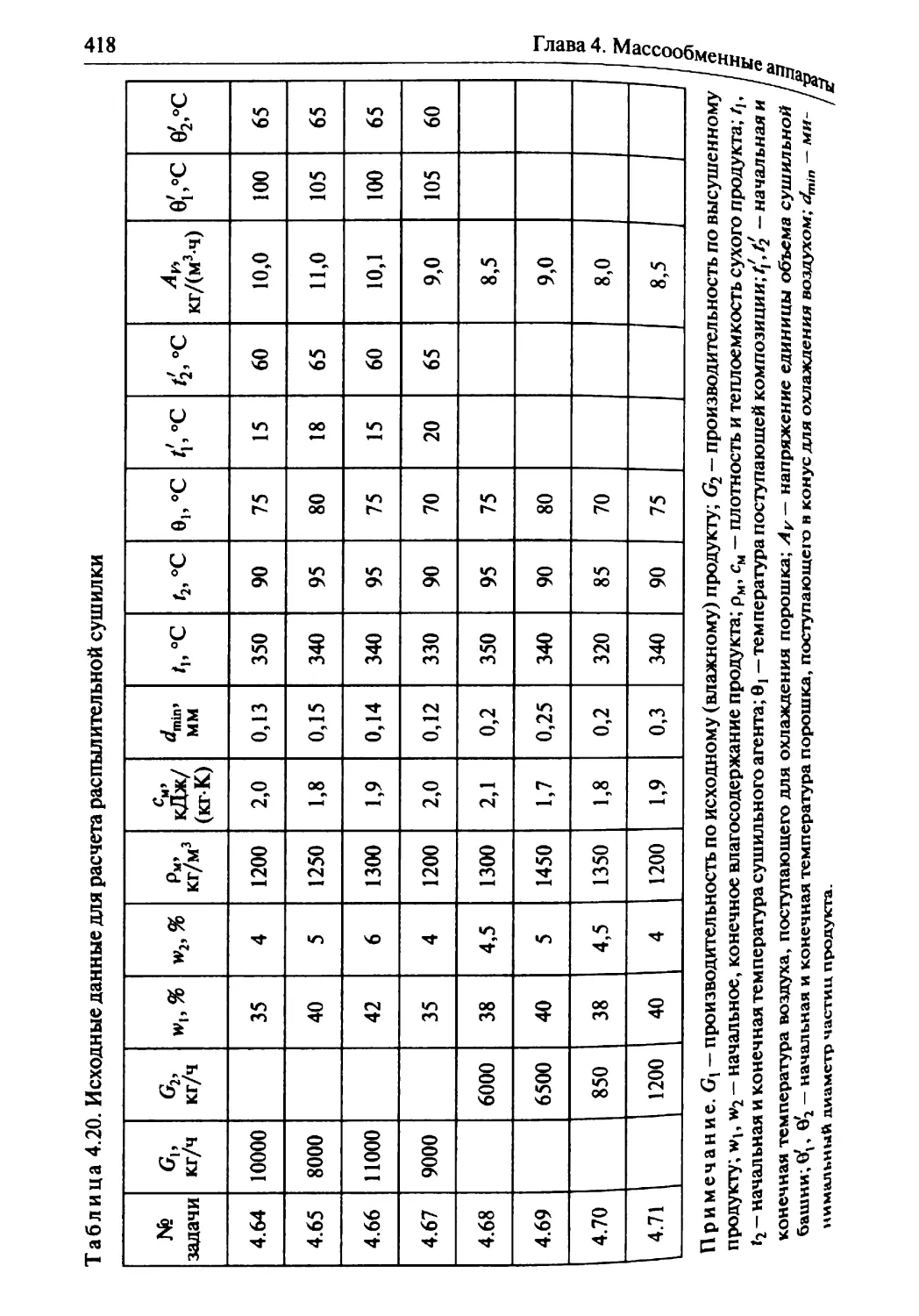

ГЛАВА 5. РЕАКЦИОННЫЕ АППАРАТЫ................................420

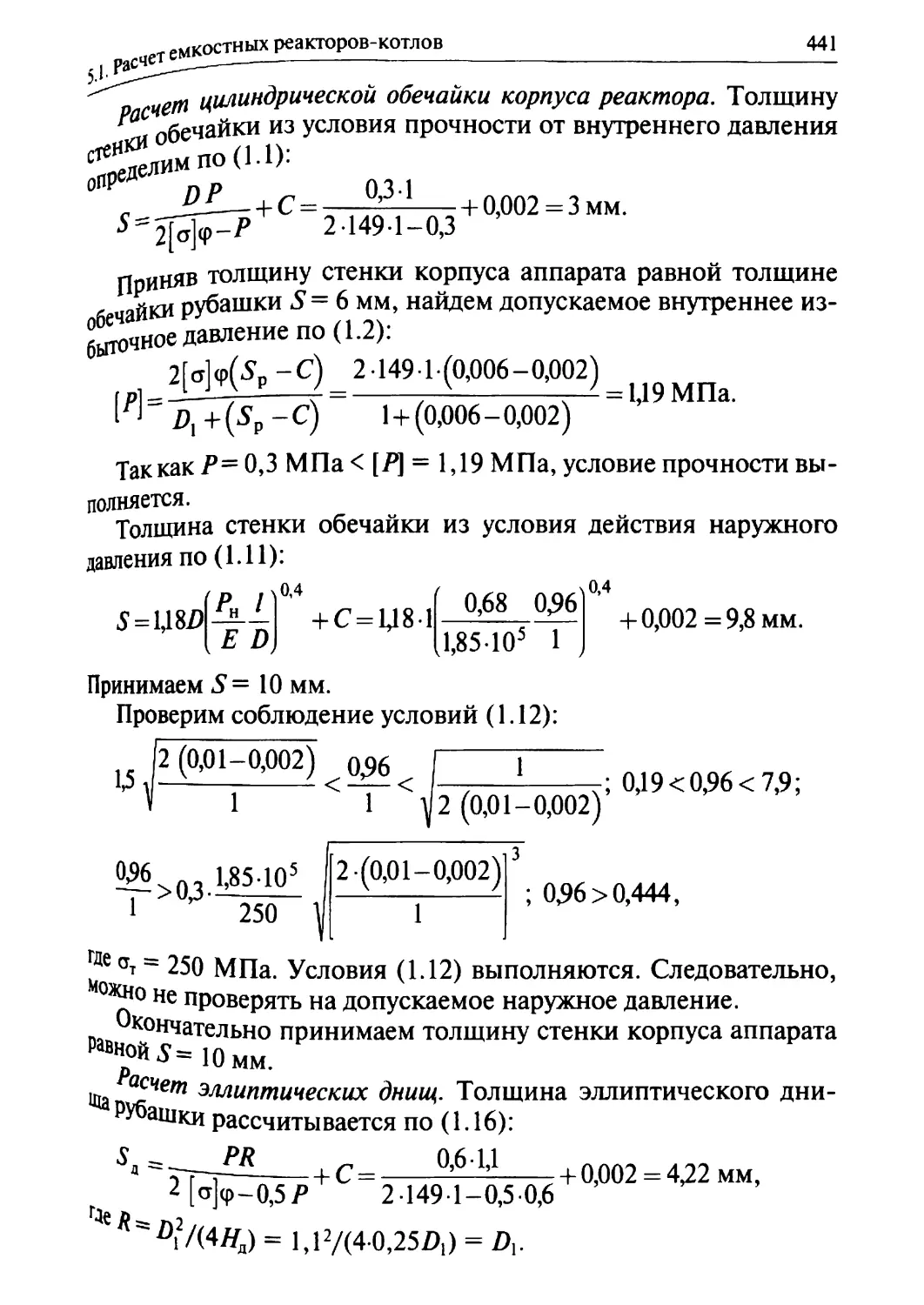

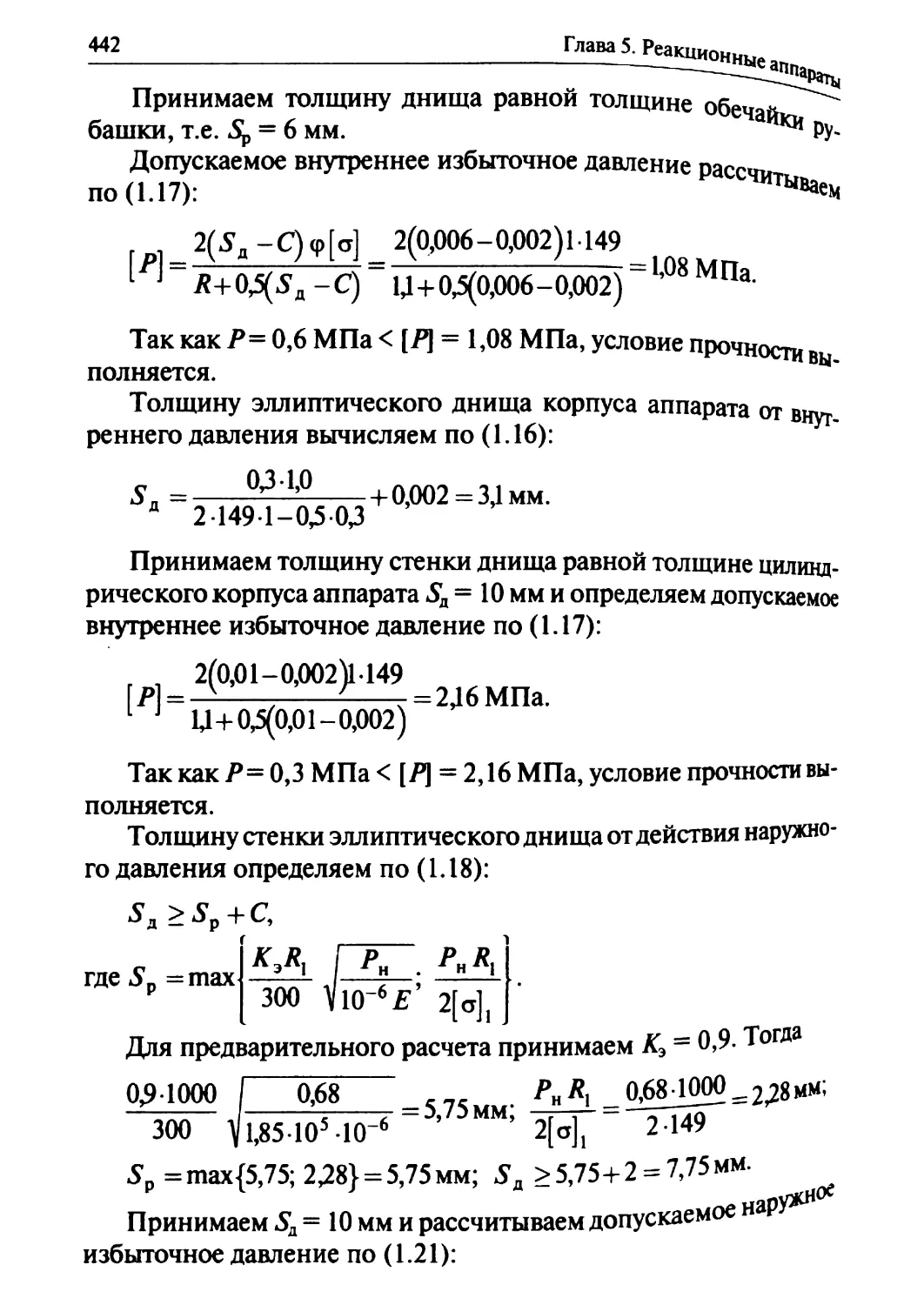

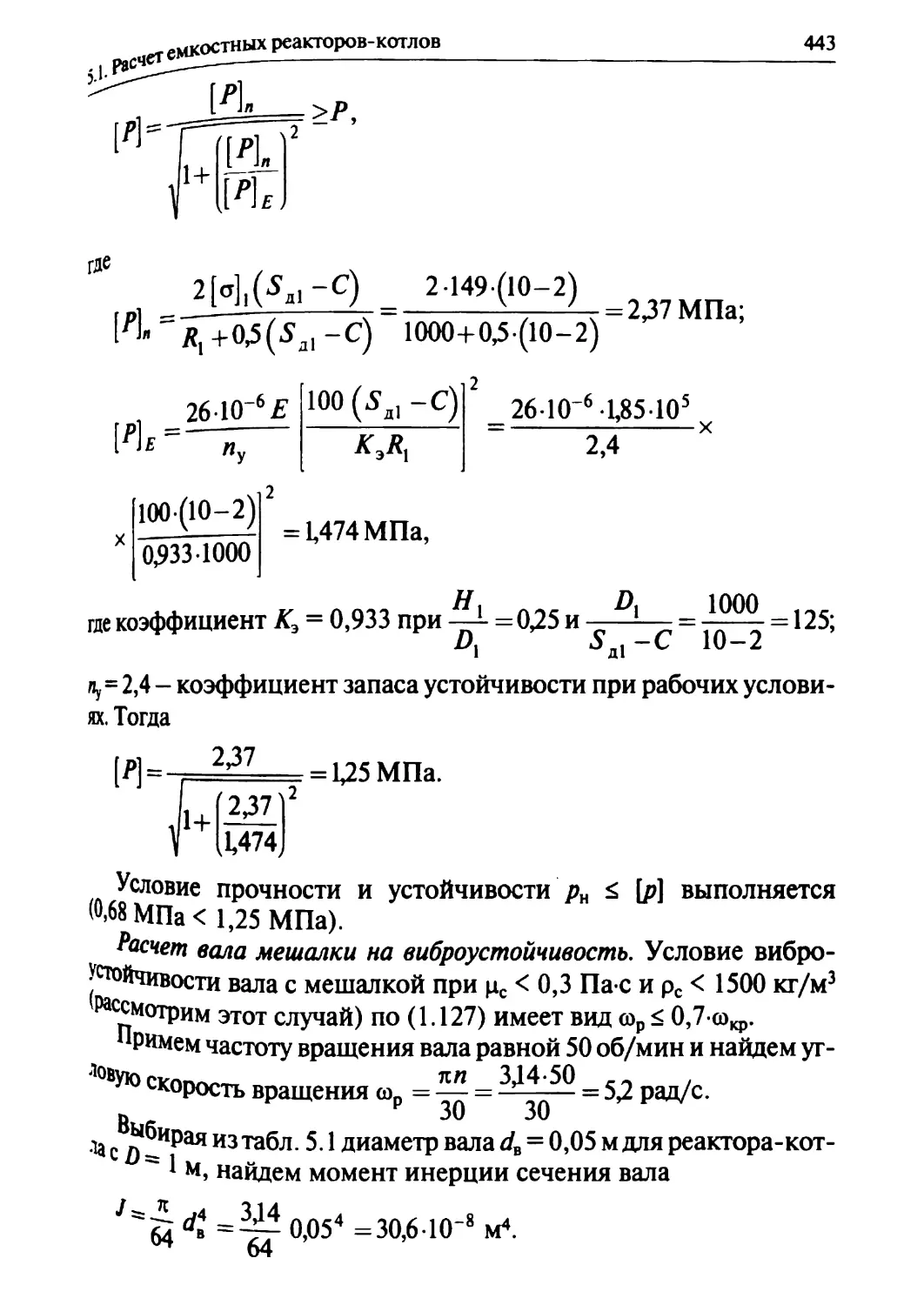

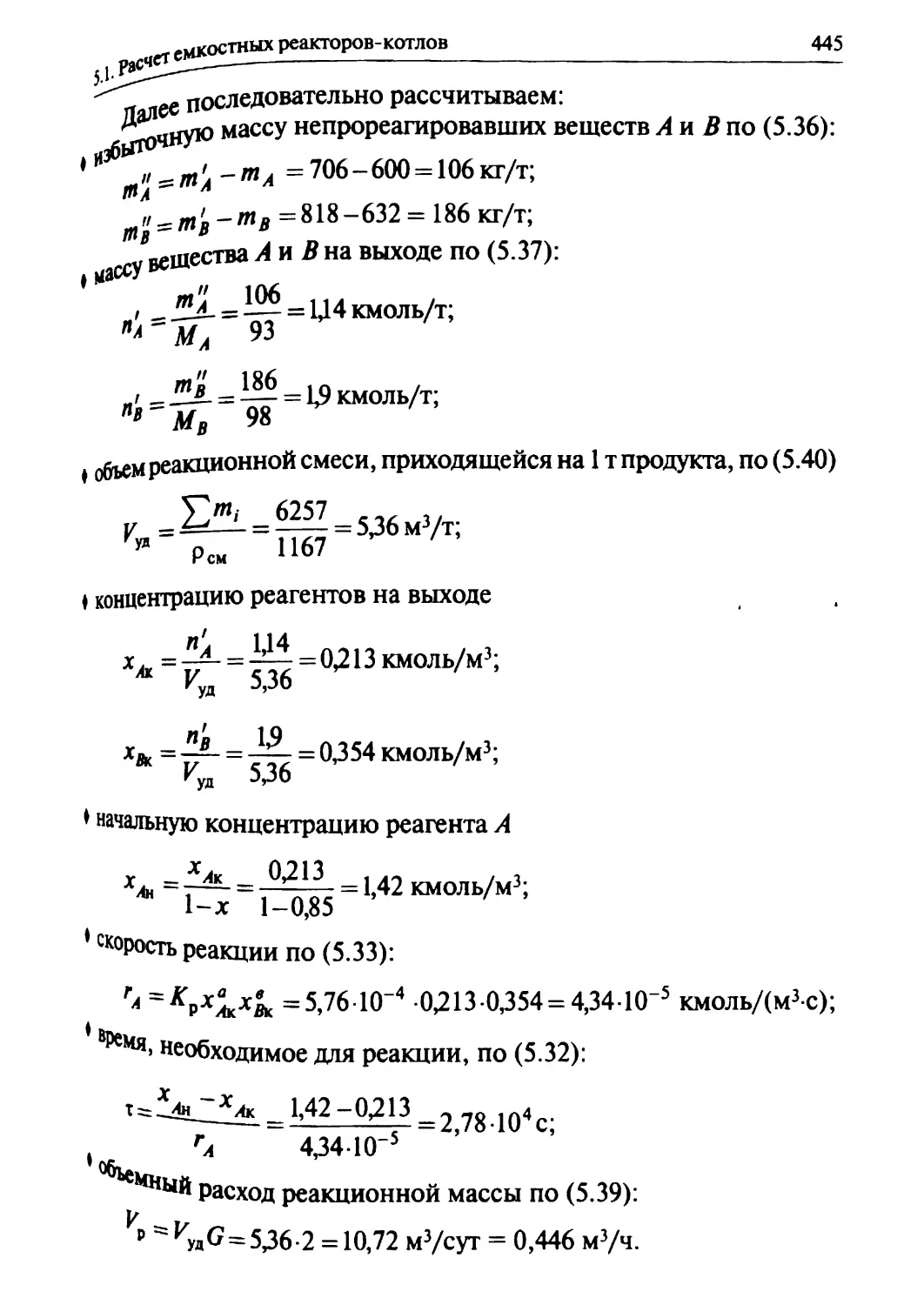

5.1. Расчет емкостных реакторов-котлов.......................420

Основные соотношения для расчета реакторов-котлов периодического

действия.................................................422

Расчет реактора-котла непрерывного действия..............430

5.2. Расчет трубчатых реакторов для проведения реакций в жидкой

среде........................................................446

Основные расчетные соотношения...........................447

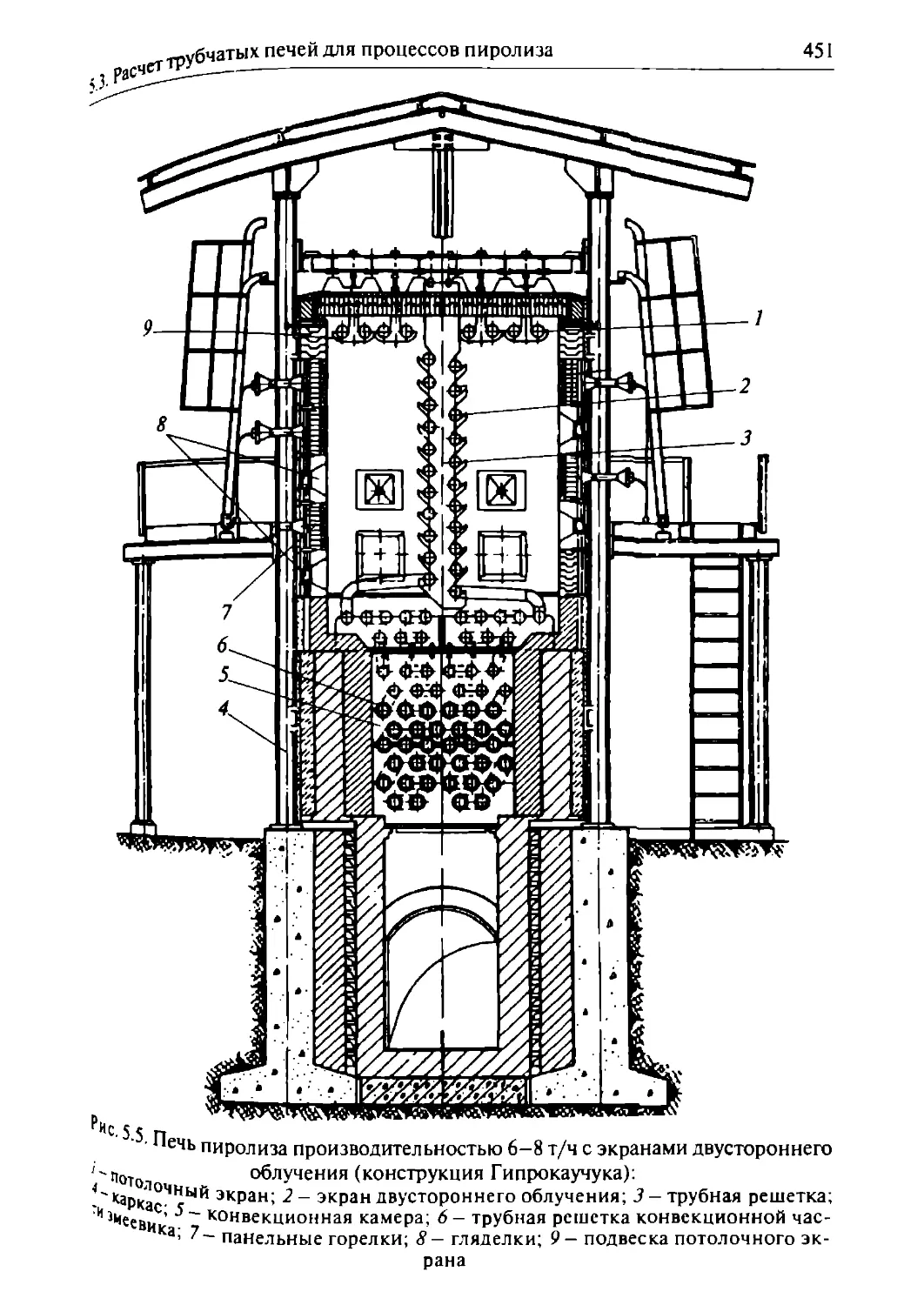

5.3. Расчет трубчатых печей для процессов пиролиза...........450

5.4. Задачи для самостоятельной работы.......................467

Библиографический список.....................................470

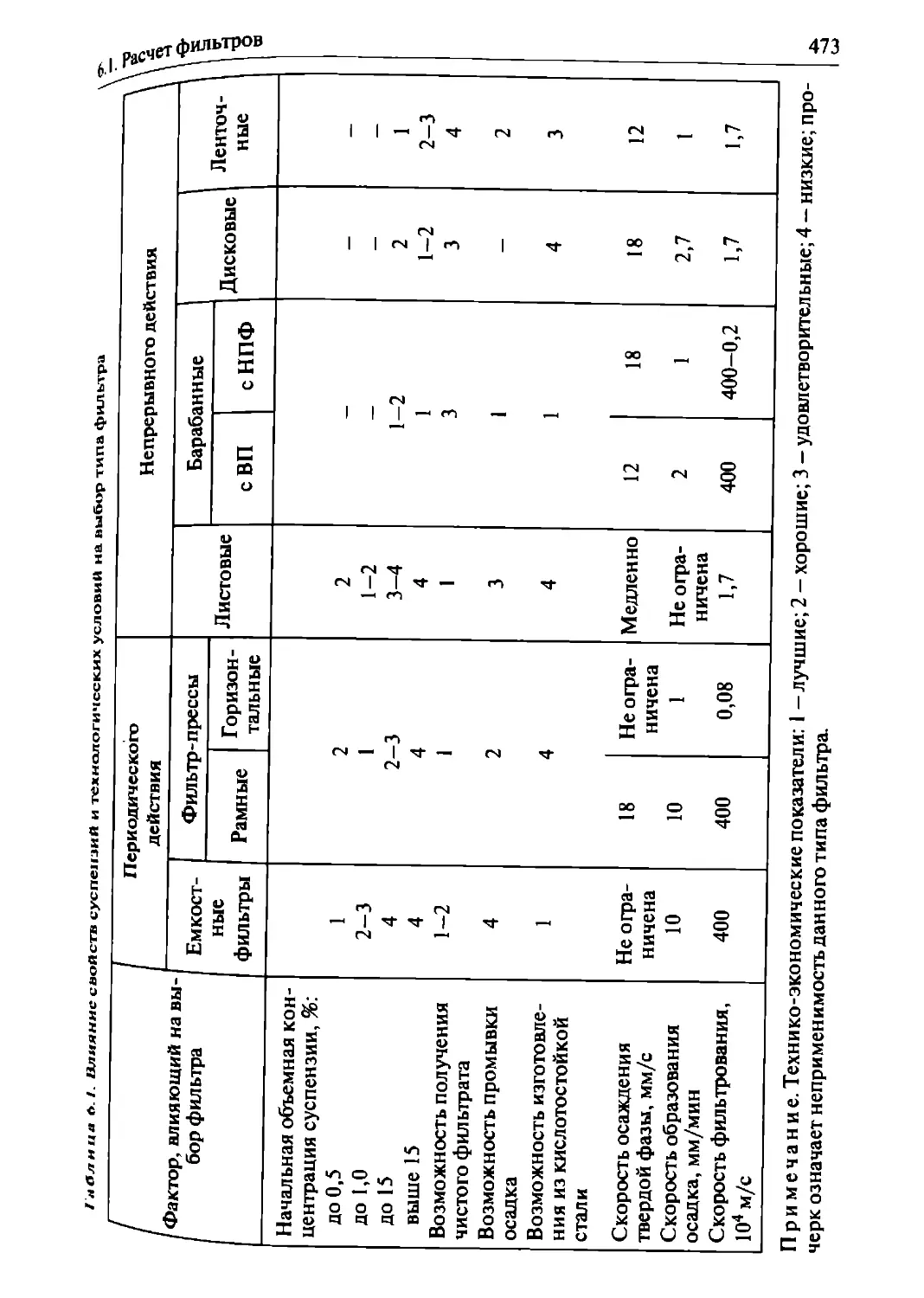

ГЛАВА 6. АППАРАТЫ ДЛЯ РАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ СРЕД .471

6.1. Расчет фильтров.........................................471

Основные конструкции, параметры и классификация фильтров . ... 471

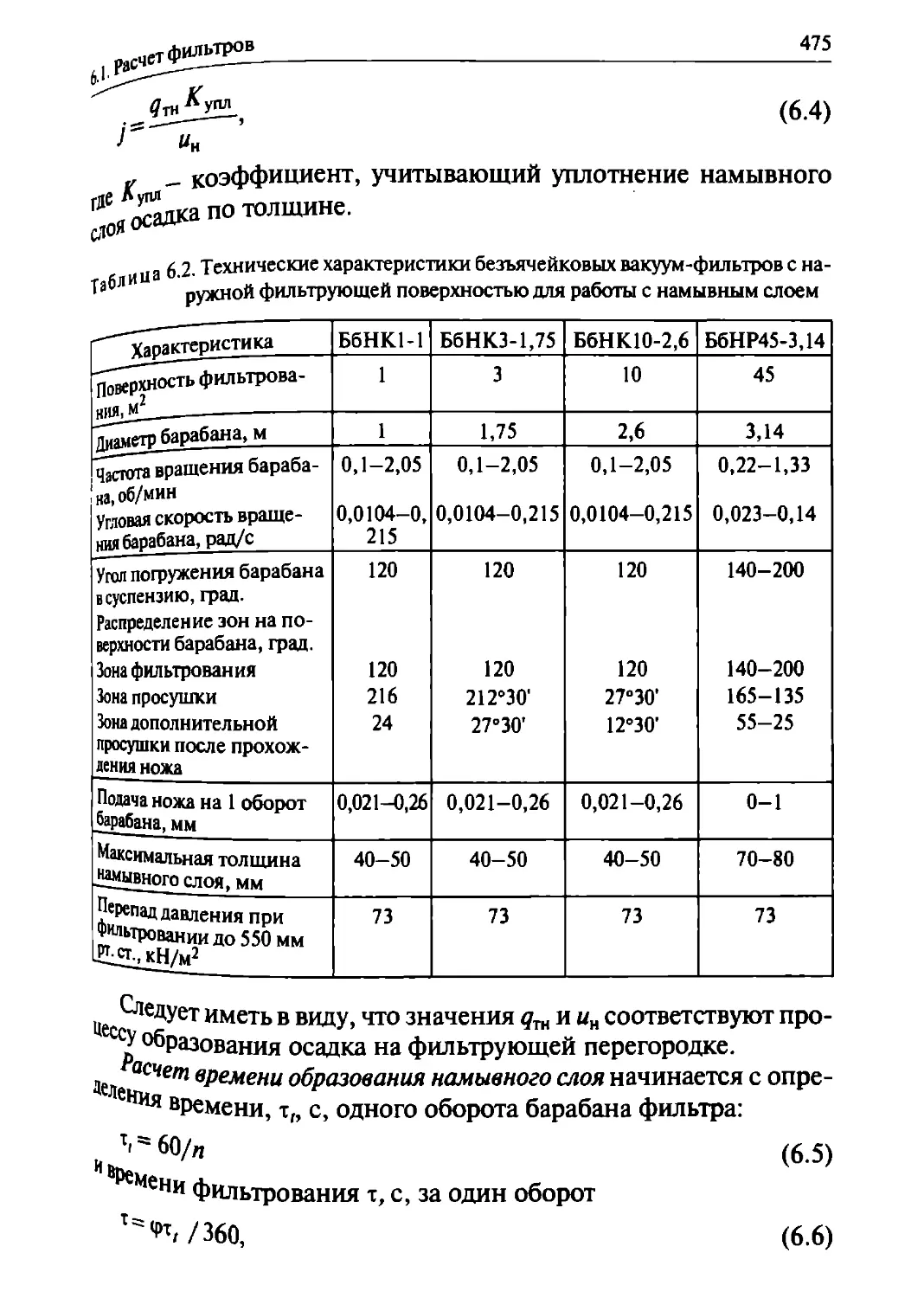

Расчет барабанных вакуум-фильтров........................474

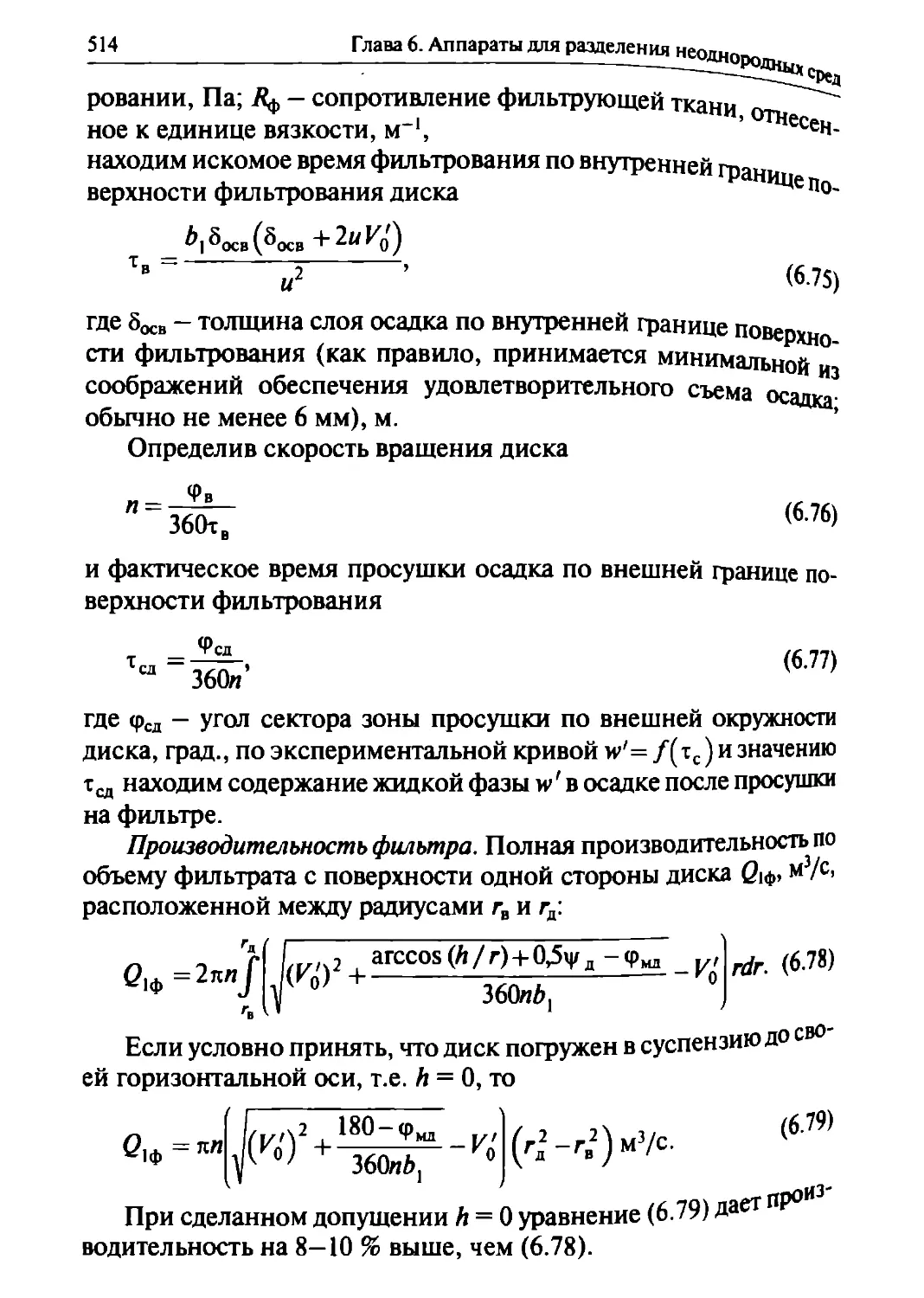

Расчет дисковых вакуум-фильтров..........................510

Основные соотношения для расчета фильтра.................511

Расчет вакуум-фильтров наливного типа....................525

Расчет ленточных вакуум-фильтров.........................526

Расчет карусельных вакуум-фильтров.......................528

Расчет рамных фильтр-прессов.............................540

6.2. Расчет центрифуг........................................545

Расчет центрифуг периодического действия.................549

Расчет центрифуг непрерывного действия...................556

6.3. Расчет сепараторов, трубчатых центрифуг.................576

Основные соотношения для расчета сепараторов.............576

6.4. Энергетический расчет (расчет мощности).................596

6.5. Задачи для самостоятельной работы.......................608

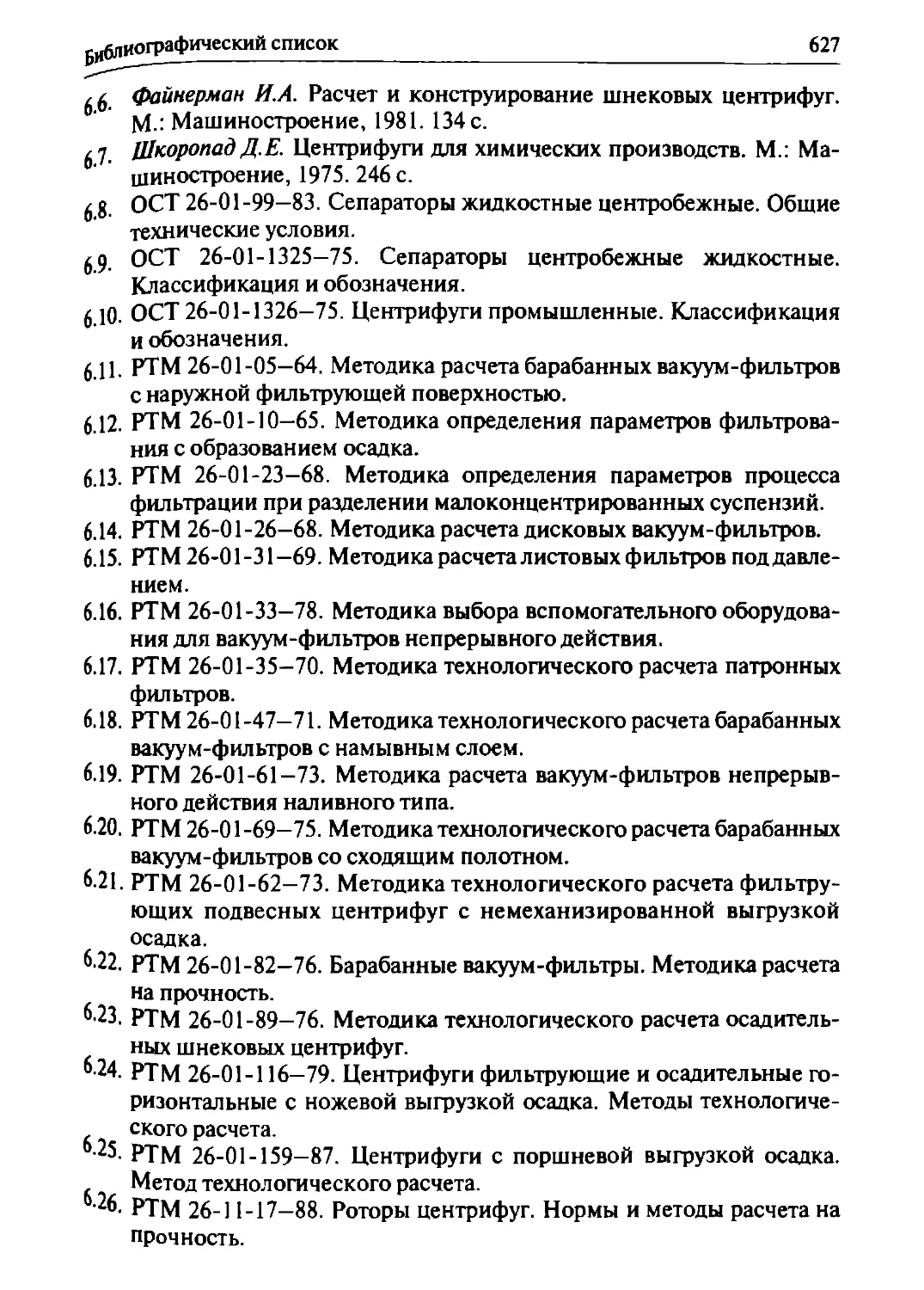

Библиографический список.....................................626

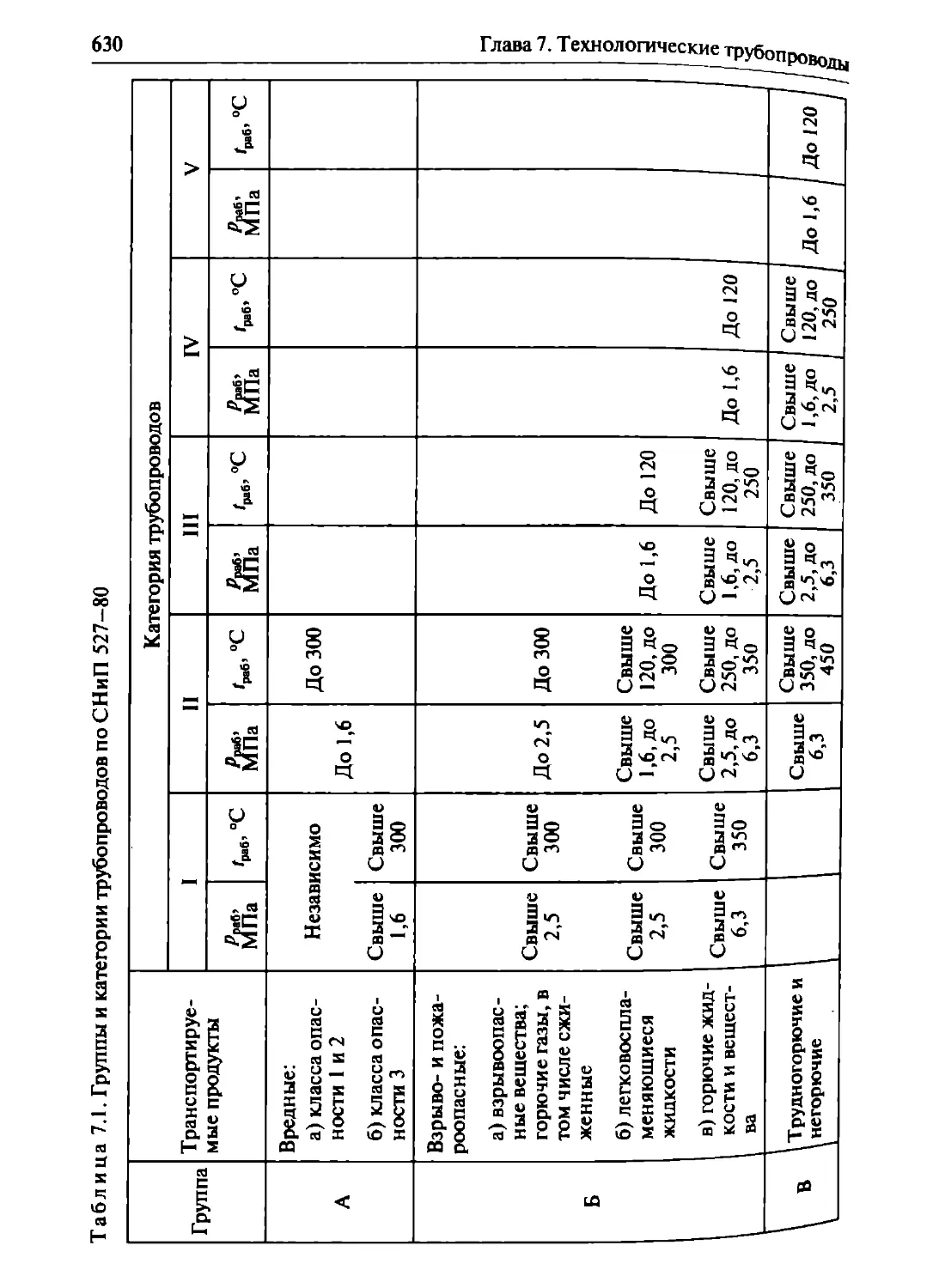

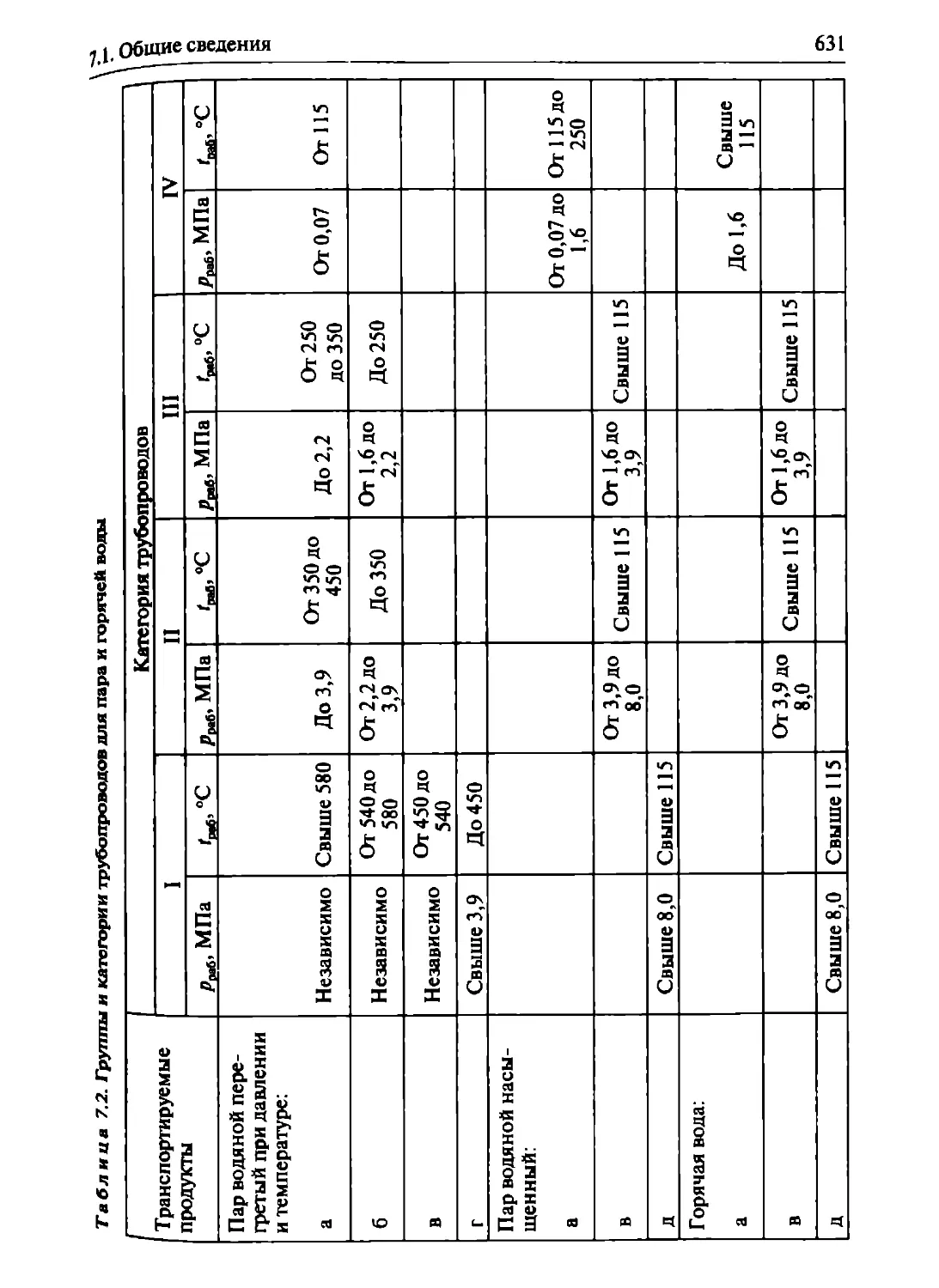

ГЛАВА 7. ТЕХНОЛОГИЧЕСКИЕ ТРУБОПРОВОДЫ........................629

7.1. Общие сведения..........................................629

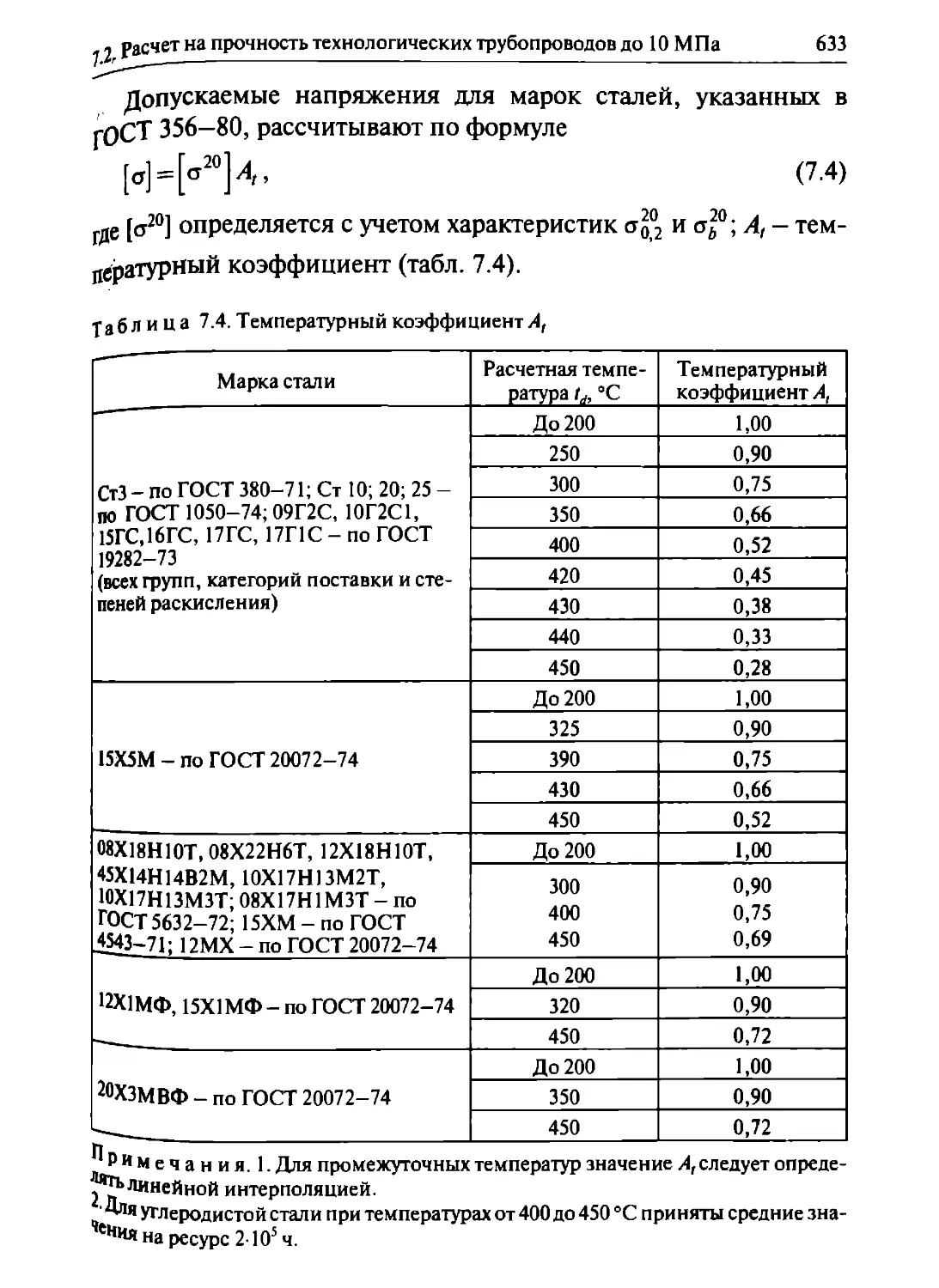

7.2. Расчет на прочность технологических стальных трубопроводов

давлением до 10 МПа..........................................632

Оглавление

717

7.3. Расчет на прочность стальных трубопроводов высокого

давления.................................................650

7.4. Задачи для самостоятельной работы................. 671

Библиографический список.................................674

ГЛАВА 8. МОНТАЖНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ..........675

8.1. Расчет такелажной оснастки при подъеме аппарата двумя

вертикальными мачтами методом скольжения.................675

8.2. Расчет такелажной оснастки при подъеме аппарата мачтами

методом поворота вокруг шарнира..........................678

8.3. Расчет такелажной оснастки при подъеме аппарата порталом

(безъякорный метод)......................................683

8.4. Расчет такелажной оснастки при подъеме методом выжимания . . 687

8.5. Выбор такелажной оснастки...........................689

8.6. Задачи для самостоятельной работы...................707

Библиографический список.................................712

РЕДИСЛОВИЕ

Учебные курсы «Машины и аппараты химиче-

ских производств» и «Оборудование нефтегазоперерабтки» явля-

ются профилирующими в учебных планах специальностей «Ма-

шины и аппараты химических производств» и «Оборудование

нефтегазопереработки» химико-технологических и нефтяных ву-

зов и факультетов. При этом большая роль отводится изучению

методов расчета машин и аппаратов, составляющих основу для

проектирования новых и совершенствования действующих тех-

нологических установок химических предприятий.

Настоящее учебное пособие включает в себя технологические

и механические расчеты основного химического оборудования и

предназначено для студентов дневного, вечернего и заочного ви-

дов обучения, обучающихся по названным специальностям, при

выполнении самостоятельной работы, курсовом и дипломном

проектировании. Оно может быть полезным студентам-техно-

логам химико-технологических специальностей, поскольку со-

держит обширный материал по технологическим расчетам обору-

дования. Кроме того, оно представляет интерес для инженер-

но-технических работников химических заводов и проектных

организаций.

Учебное пособие написано с учетом многолетнего опыта пре-

подавания в Казанском государственном технологическом уни-

верситете.

В книге приводятся основные соотношения для механических

расчетов с указанием того, в каких примерах пособия эти соотно-

шения используются, а также для технологических расчетов по

каждому типу оборудования.

Пособие не содержит подробного описания аппаратов и их ра-

боты. Авторы считают, что студенты ознакомлены с этим при изу-

чении курсов «Процессы и аппараты химической технологии»,

«Машины и аппараты химических производств» и «Оборудование

нефтегазопереработки». Приводятся лишь отельные конструк-

ции аппарата или машины каждого типа.

8

Предисловие

Для удобства пользования авторы сочли рациональным при-

водить список использованной и рекомендованной литературы в

каждой главе, а также (из-за разнообразия оборудования и про-

цессов) постарались унифицировать условные обозначения в

рамках отдельной главы.

Поскольку в одной книге не представляется возможным да-

вать все необходимые характеристики стандартного оборудова-

ния, физико-химические параметры сырья и другие данные, не-

обходимые для расчетов, авторы делают ссылки на литературу, где

можно получить такие сведения.

Написание подобных книг с приведением примеров расчета-

весьма трудоемкая работа, поэтому нельзя не вспомнить с благо-

дарностью наших ученых, которые не жалели сил и времени для

этой важной задачи. Это такие специалисты, как К.Ф. Павлов,

П.Г. Романков, И.И. Чернобыльский, В.Н. Соколов, Е.Н. Суда-

ков, Ю.И. Дытнерский, В.М. Ульянов, А.А. Лощинский, А.Р. Тол-

чинский, А.С. Тимохин, А.А. Кузнецов, С.М. Кагерманов,

А.Г. Сарданашвили, В.В. Шарихин.

Авторы выражают признательность рецензентам учебного по-

собия профессорам А.С. Тимонину и И.Р. Кузееву, советы и

рекомендации которых заметно улучшили содержание книги.

Все пожелания и замечания по содержанию учебного пособия

будут приняты с благодарностью.

^ОСНОВНЫЕ СООТНОШЕНИЯ

Е I ДЛЯ МЕХАНИЧЕСКИХ РАСЧЕТОВ

МАШИН И АППАРАТОВ

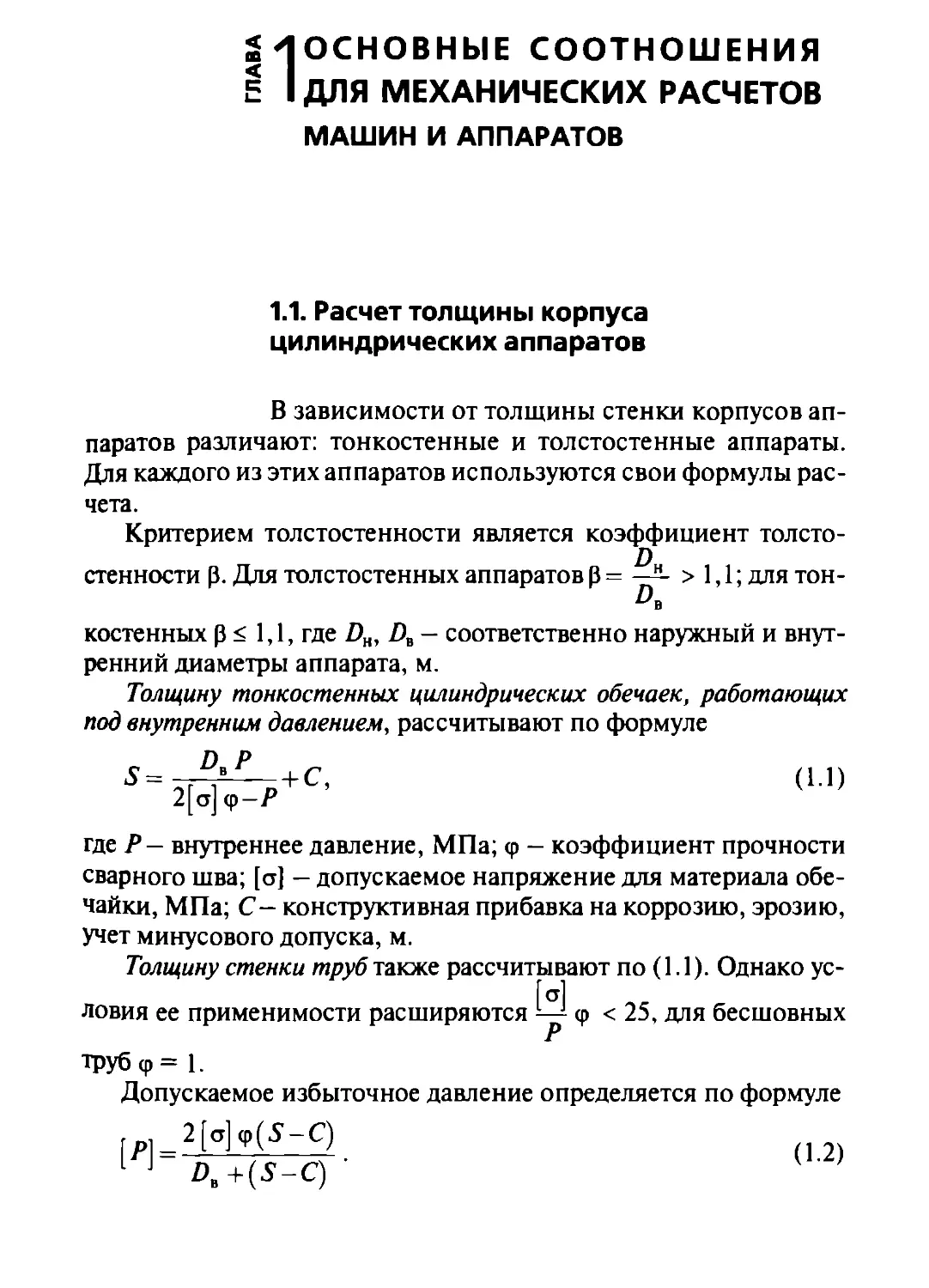

1.1. Расчет толщины корпуса

цилиндрических аппаратов

В зависимости от толщины стенки корпусов ап-

паратов различают: тонкостенные и толстостенные аппараты.

Для каждого из этих аппаратов используются свои формулы рас-

чета.

Критерием толстостенности является коэффициент толсто-

стенности р. Для толстостенных аппаратов р = —й- >1,1; для тон-

^в

костенных р < 1,1, где DH, DB — соответственно наружный и внут-

ренний диаметры аппарата, м.

Толщину тонкостенных цилиндрических обечаек, работающих

под внутренним давлением, рассчитывают по формуле

+с,

2[о]ф-Р

(1.1)

где Р— внутреннее давление, МПа; <р - коэффициент прочности

сварного шва; [о] — допускаемое напряжение для материала обе-

чайки, МПа; С- конструктивная прибавка на коррозию, эрозию,

учет минусового допуска, м.

Толщину стенки труб также рассчитывают по (1.1). Однако ус-

Г ст!

ловия ее применимости расширяются Ф <25, для бесшовных

труб <р = 1.

Допускаемое избыточное давление определяется по формуле

2I°I^5-Q (1.2)

й,+(5-С)

10

Глава 1. Основные соотношения для механических расчете

Если колонный аппарат устанавливается вне помещения и его

высота Н> 10 м и Н> 1,5Dmin или Н< 10 м, но Н> Dmin (где D .

наименьший из наружных диаметров аппарата), то расчетную тол-

щину корпуса аппарата необходимо проверить на прочность и ус-

тойчивость от ветровых нагрузок, а если аппарат устанавливается

в районах с возможной сейсмичностью более 7 баллов (по

12-балльной шкале), то и с учетом сейсмических нагрузок.

Проверка прочности корпуса аппарата в этом случае проводит-

ся для сечения аппарата вблизи соединения корпуса с опорной

обечайкой по формулам:

на наветренной стороне

= P(DB +5) G 4М ,

X1 " 4(5-С) nDB(S-C) + nD2B(S-Cy

♦ на подветренной стороне

_P(DB + S) G 4М

°х2 4(5-С) nDB(S-C) nD2B(S-C)'

Кольцевые напряжения

Р(Ов + 5)

у 2(5-С)

(1.4)

(1.5)

Эквивалентные напряжения стэ следует рассчитывать:

♦ на наветренной стороне

СТэ1 = JCTxl -СТх1СТУ+СТУ ’ ( 1 -6)

♦ на подветренной стороне

СТэ2 = ^СТх2~СТх2СТу +сту J (1 -7)

Условие прочности:

♦ на наветренной стороне

™хКр°э|}<Ык<р; <Е8)

♦ на подветренной стороне

тах{стж2;стэ2}<[ст]кФ, (1-9)

где (7— вес аппарата в рабочих условиях, МН; М— расчетный изги-

бающий момент от ветровой и сейсмической нагрузок при рабочих

11

„и-т толщины корпуса цилиндрических аппаратов

11. ________________________________

словиях1, МН-м; [ст]к — допускаемое напряжение для материала

У оПуСа аппарата при расчетной температуре по ГОСТ 14249—89.

Проверку устойчивости корпуса аппарата, натруженного внут-

ренним давлением или без давления, проводят по формуле

.£+Д<1,0, (1.10)

и и

где [<л|, [ЛЛ определяют по ГОСТ 14249-89.

Если условия прочности или устойчивости не соблюдаются,

следует увеличить расчетную толщину корпуса аппарата.

Данная методика расчета толщины стенки использована в

примерах 3.2, 3.5, 4.1, 5.3.

Расчетная толщина стенки обечаек, нагруженных внешним дав-

лением, исходя из условий устойчивости их в пределах упругости

(при запасе на устойчивость пу = 2,6), определяется по формуле

5 = Ц8Р

Е D]

+ С,

(1.11)

где D - диаметр обечайки, м, для обечаек с базовым внутренним

диаметром D = Лв, с базовым наружным диаметром D ~ DH', Рн —

наружное давление, МПа; Е — модуль упругости материала обе-

чайки при расчетной температуре, МПа (для сталей значения Е

приведены в табл. 1.1); /—расчетная длина обечайки, м.

Таблица 1.1. Значения модуля упругости £10 5 МПа в зависимости от темпе-

ратуры

Сталь Температура, °C

20 100 200 300 400 500 600

Углеродистая 1,99 1,91 1,81 1,71 1,55 — —

Легированная 2,00 2,00 1,97 1,91 1,81 1,68 1,61

Формула (1.11) справедлива при соблюдении условий:

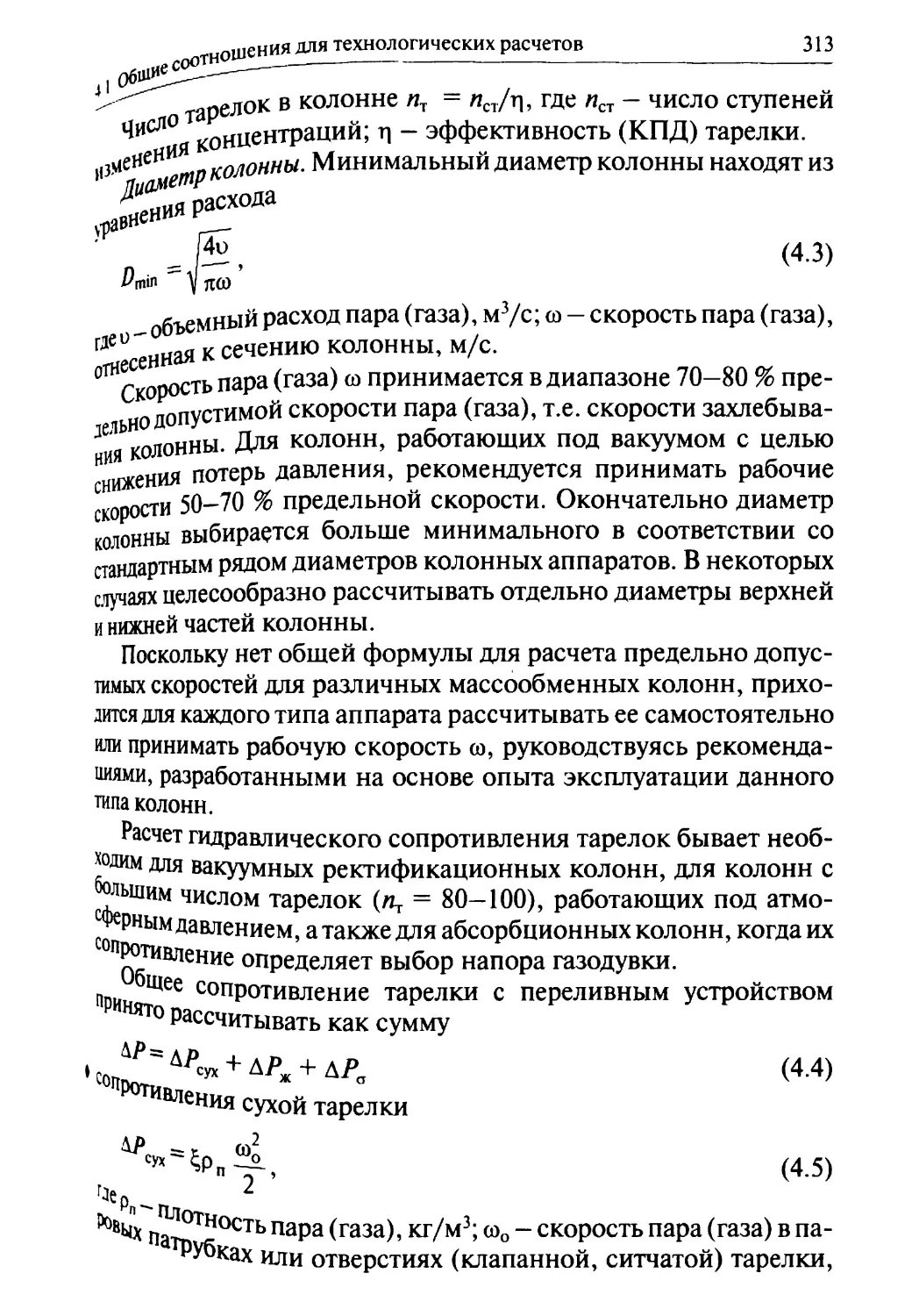

EKZ;±>o3A 1М,(1.12)

I D, - D, D, ~ ' а, \\ й. ]

—

Расчет изгибающего момента от ветровых и сейсмических нагрузок рассмот-

₽енв§ 1.7 (Расчет опор).

12

Глава 1. Основные соотношения для механических

Расчетов

где от - предел текучести материала обечайки при расчетной тем

пературе, МПа.

В случае несоблюдения условия (1.12) принятую величину Лне

обходимо проверить на допускаемое наружное давление [Рн] По

формуле

[Рн] =

2Исж(5-С)

DB 1 + 1,02

12РВ

(5-С)3

х2

СТТ

Е J

>Р

(1.13)

И ’

где [ст]сж - допускаемое напряжение на сжатие, МПа.

Для толстостенных цилиндрических обечаек (р = DK/DB >1,1)

при внутреннем давлении толщина стенки для однослойного ци-

линдрического корпуса

S=R

exp

-1

+ С,

(1.14)

где R — внутренний радиус аппарата, м.

Допускаемое рабочее давление можно рассчитать по формуле

(1-15)

И 1 - LJ и1нр,

(Я+25)

где рр = — расчетный коэффициент толстостенности.

В случае расчета многослойного цилиндрического корпуса

можно обратиться к литературе [1.6].

Численные расчеты по упомянутым формулам приведены в

примерах 4.9, 5.3.

1.2. Расчет толщины крышек и днищ

Днища эллиптические отбортованные и полусфери-

ческие отбортованные. Толщина днища, натруженного внутрен-

ним избыточным давлением, определяется по формуле

л 2[ст] <р - 0,5 Р +

(1.16)

13

! 2 расчет толщины крышек и днищ

гДе Я= D2/(^ Иц) — радиус кривизны в вершине днища, м; Яд - вы-

сота днища без отбортовки, м; D— внутренний диаметр днища, м.

Допускаемое внутреннее избыточное давление рассчитывает-

ся по формуле

(1.17)

SR - max

(1.18)

И /?+0,5(5д-С)

При нагружении этих днищ наружным давлением толщина

стенки приближенно определяется по формулам:

K3R Г~Р~. РЯ] .

300 ио-6£’ 2[о] ’

Sa = SR+C. (1.19)

В предварительном расчете коэффициент приведения радиуса

кривизны Кэ принимается для эллиптического днища равным 0,9,

для полусферического 1,0.

Точное значение А"э рассчитывается по формуле

(1.20)

2На

2ИД D J’

Полученное по (1.18) значение должно быть проверено на до-

пускаемое наружное давление по уравнению

[Р]=

где х = 10

D

^д-Cf D

(и. Г

(1.21)

I (1 1 Е

где допускаемое давление рассчитывается из условия прочности

, = 2[„] (5, - С)

J" R + 0,5(5, -С) ’

аДопускаемое давление [/] Е—из условия устойчивости в пределах

Упругости

(1.22)

14

Глава 1. Основные соотношения для механических расчетов

26-10'6 Е [Ю0(5’д - С)

Е— ---------

2

(1.23)

ПУ

пу — коэффициент запаса устойчивости, который для рабочих ус-

ловий равен 2,4.

Данная методика расчета крышек использована в примерах

3.2,4.1,53.

Конические днища. Расчет толщины стенки гладких конических

днищ, нагруженных внутренним давлением, определяется по фор-

муле

= РДн__________L_ + с

к 2[а] <р - Р cosa

(1.24)

где a - половина угла при вершине конуса; DH — наружный диа-

метр основания конуса, м.

Допускаемое внутреннее избыточное давление определяется

как

[г] 2[а]Ф(5,-С)

-^ + (SK-C)

cos a

(1.25)

(1.26)

где DK — расчетный диаметр, м, принимается по [1.6].

При нагружении конических обечаек наружным давлени-

ем допускаемое наружное давление рассчитывается по форму-

лам:

♦ из условия прочности

[р] = 2[с](5,-С) .

-^- + (SK-C)’

cos a

♦ из условия устойчивости в пределах упругости

_ 20,81(Г6Е De I100(Sk -С)]2 |100(5к-С)

1 J "Л 1Е

D+Do, D

(1.27)

D + Д°—tga ;

100(SK-C)

где DE - max

2cosa ’ cosa

! 2 расчет толщины крышек и днищ

=+ ’«

15

Bl

; lE = D, Do - соот-

2sina

ветственно внутренние диаметры основания и вершины усечен-

ного конуса, м.

Приведенные выше формулы расчета конических днищ с уг-

лом а 70° применимы при соблюдении условия

0,001 < < 0,05. (1.28)

Сферические крышки и днища. Формулы расчета применимы

при условиях:

5~^<0,1; ty)5D<R<.D, (1.29)

где R - внутренний радиус сферы, м; D - внутренний диаметр ап-

парата, м.

Толщина сферической неотбортованной крышки, приварен-

ной к фланцу, рассчитывается по формуле

5 = + С, (1.30)

[ст]<р

допускаемое внутреннее избыточное давление определяется как

и = (1.31)

Толщина сферического неотбортованного днища, приварен-

ного к цилиндрическому корпусу аппарата,

Допускаемое внутреннее избыточное давление определяется как

[f] = 138(5-C)[o]<p (L33)

R

Плоские круглые днища и крышки используются приварными к

корпусу аппарата и соединяются с корпусом аппарата с помощью

Фланцев. Поскольку в случае фланцевого соединения возникают

16

Глава 1. Основные соотношения для механических расчетов

изгибающие моменты, то расчет их ведется по другим формулам

чем в случае приварки крышек и днищ. ’

Приведенные ниже формулы (1.34)—(1.39) для расчета плоских

круглых днищ и крышек применимы при условии ——— < 0,11.

^я

Толщина приварных круглых крышек и днищ (рис. 1.1, а) рас-

считывается по формуле

S’=kkodr LL- + С,

^[о]Ф

(1.34)

где К — коэффициент, учитывающий способ крепления крышки

или днища; £>д - расчетный диаметр, м. Значения К и DR приво-

дятся в табл. 14.17 [1.6]. Для случая, показанного на рис. 1.1, а, К=

= 0,41.

Рис. 1.1. Типы крепления крышки к корпусу аппарата:

а - приварная; б-на фланцевом соединении

б

Коэффициент ослабления днища или крышки отверстиями Ко

равен:

♦ при наличии одного отверстия диаметром d, м,

Ко =

(1.35)

♦ при наличии нескольких отверстий

(1.36)

17

]3 расчет фланцевых соединений

при отсутствии отверстий = 1.

Толшина плоских крышек при фланцевом их соединении с

корпусом аппарата (рис. 1.1,6) рассчитывается на внутреннее из-

быточное давление

(1-37)

где

Ка = 0,41

1+3Ф^-1

к^сп

дб

Дп

(1.38)

Допускаемое давление на плоскую крышку определяется как

и=

S'-с

kkodr

2

[о] <р.

(1.39)

Численные расчеты по приведенным формулам (1.16)—(1.18),

(1.22), (1.26) и (1.27) даны в примерах 4.9, 5.3.

1.3. Расчет фланцевых соединений

В химической промышленности применяют в ос-

новном следующие типы фланцев для труб, трубной арматуры и

аппаратов: стальные плоские приварные к корпусу и стальные

приварные встык (рис. 1.2).

При конструировании аппарата следует применять стандарт-

ные и нормализованные фланцы. Такие фланцы выпускают от-

дельно для арматуры и трубопроводов на Dy до 800 мм и для ап-

паратов на Dy (yr 400 мм и более. Расчет фланцевых соединений

проводят в тех случаях, когда не представляется возможным при-

менение нормализованных фланцев ввиду отсутствия фланцев

^буемых параметров.

18

Глава 1. Основные соотношения для механических расчетов

а 6

Рис. 1.2

г

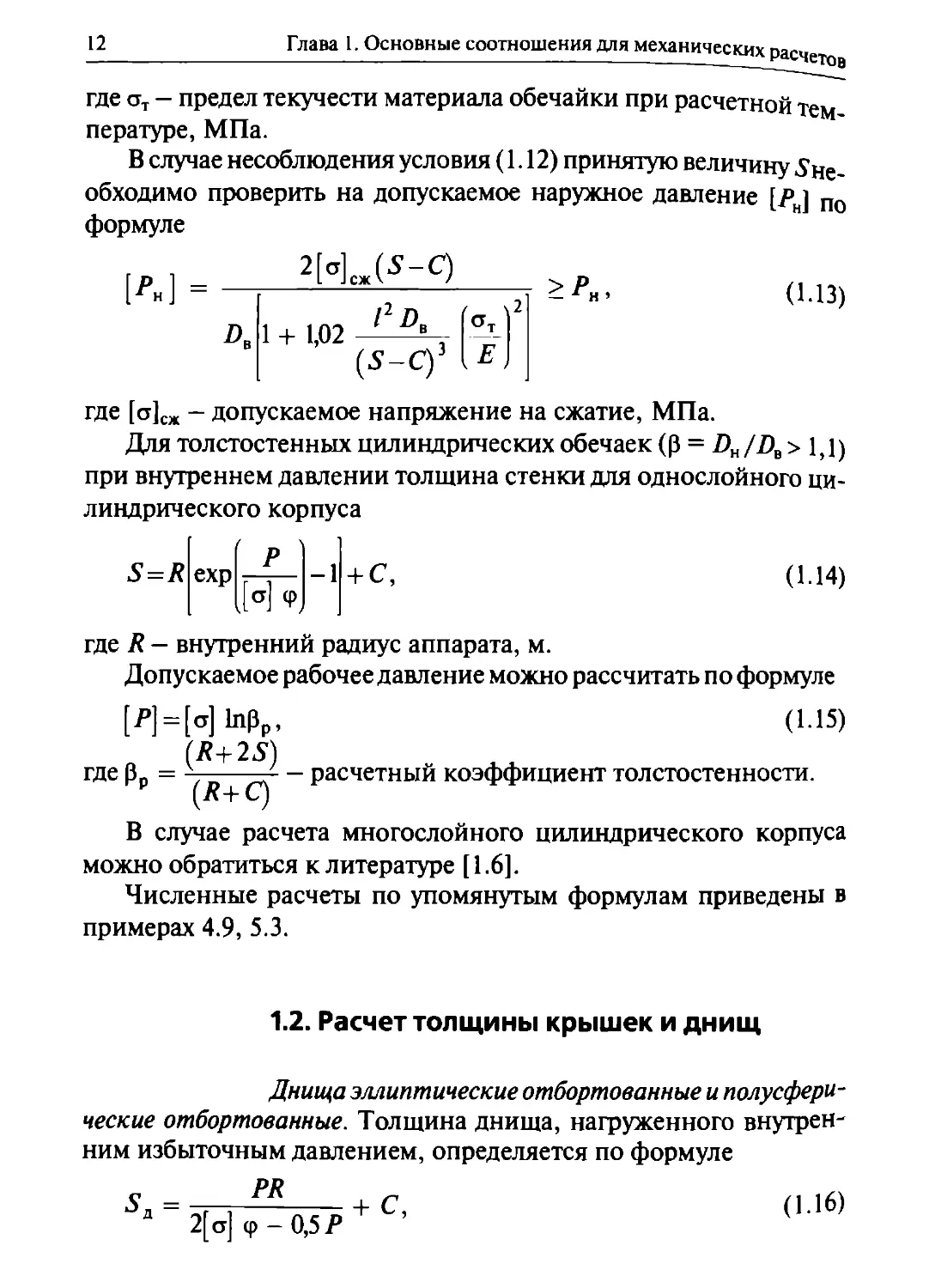

Рис. 1.2. Типы фланцев:

а - стальной приварной к корпусу; б - привар-

ной встык с плоской поверхностью; в — привар-

ной встык с выступом и впадиной; г - приварной

встык с шипом и пазом (1:2,5 - рекомендуемый

угол конусности)

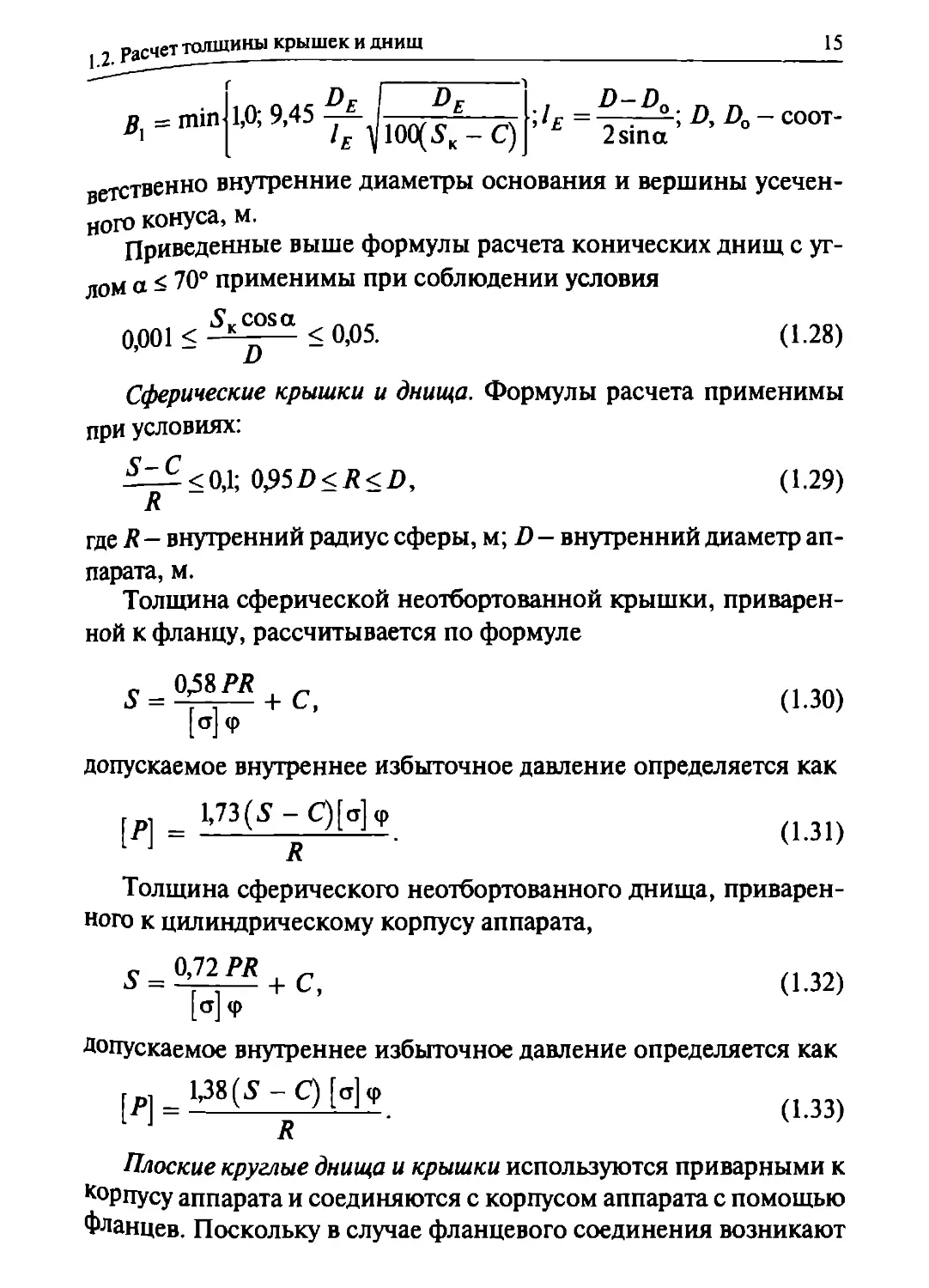

Рис. 1.3. Конструктивные размеры фланца

Расчет фланцевого соединения требует вычисления следующих

расчетных величин:

♦ меньшей толщины конической втулки фланца (рис. 1.3)

50< 1,355, но 50-5< 0,005 м; (1.40)

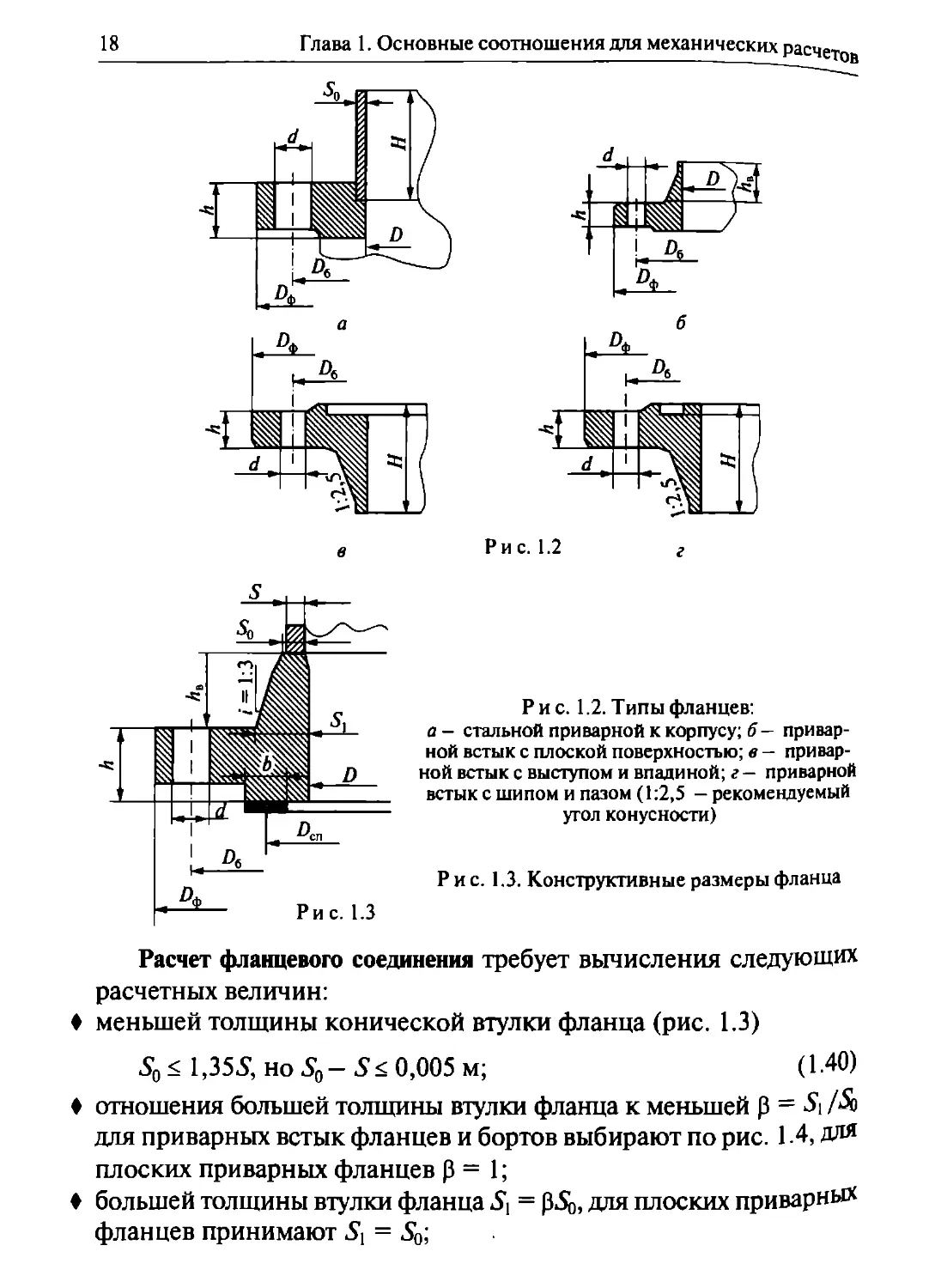

♦ отношения большей толщины втулки фланца к меньшей р = 5 /*Я

для приварных встык фланцев и бортов выбирают по рис. 1.4, для

плоских приварных фланцев р = 1;

♦ большей толщины втулки фланца 5! = р5^, для плоских приварных

фланцев принимают 5! = 50;

19

] 3 расчет фланцевых соединений

। высоты втулки приварного встык фланцаЛв > 3(5, - 50).

Р и с. 1.4. Графики для определения коэффициента р

Кроме того, определяют:

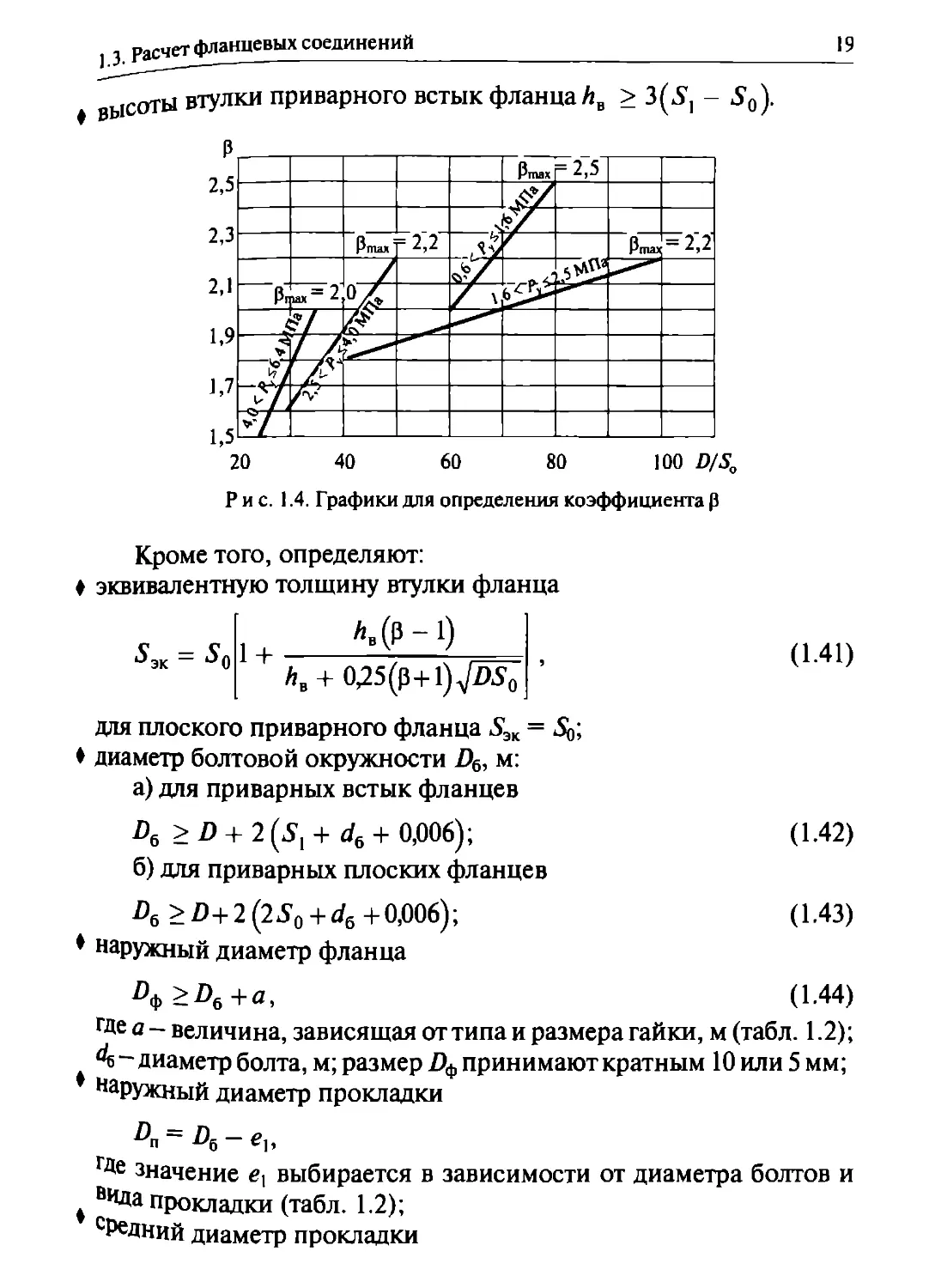

Ф эквивалентную толщину втулки фланца

ЛВ(Р - О

5ЭК = So 1 +----------Ь= , (1.41)

йв + o^5(p+i)V^s7

для плоского приварного фланца 5ЭК = 5^;

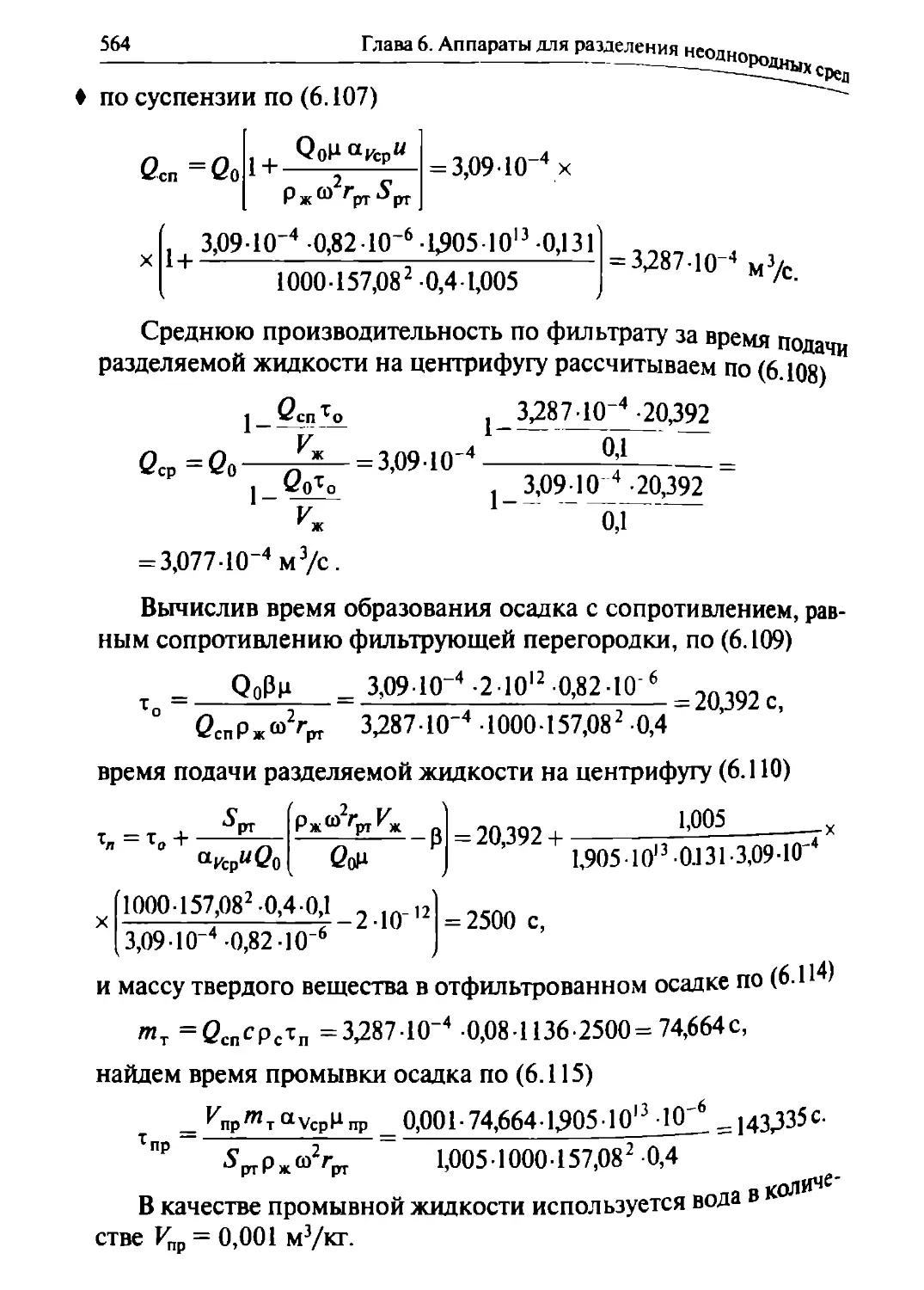

♦ диаметр болтовой окружности Р6, м:

а) для приварных встык фланцев

Л6 > D + 2 (5, + d6 + 0,006); (1.42)

б) для приварных плоских фланцев

Л> >Д+2(250 + </б +0,006); (1.43)

♦ наружный диаметр фланца

D*>D6+a, (1.44)

где а - величина, зависящая от типа и размера гайки, м (табл. 1.2);

4>-диаметр болта, м; размер D$ принимают кратным 10 или 5 мм;

наружный диаметр прокладки

^п~ О5 —

г4е значение et выбирается в зависимости от диаметра болтов и

Ф вИда прокладки (табл. 1.2);

средний диаметр прокладки

20

Глава 1. Основные соотношения для механических расчето

Д:п = Д, ~ Ьп,

Ьп — ширина прокладки;

эффективную ширину прокладки ЬЕ, м:

а) для плоских прокладок:

6£ = 0,56п при Ьп <15мм,

ЬЕ = 0,6 при Ь„ > 15 мм;

б) для прокладок восьмиугольного и овального сечений:

ЬЕ = 0,1256п ;

ориентировочное число болтов (шпилек)

7 _л2)б

6 ~~Г~

где /б — шаг болтов, м. Окончательное число болтов определяется

как ближайшее большее кратное четырем;

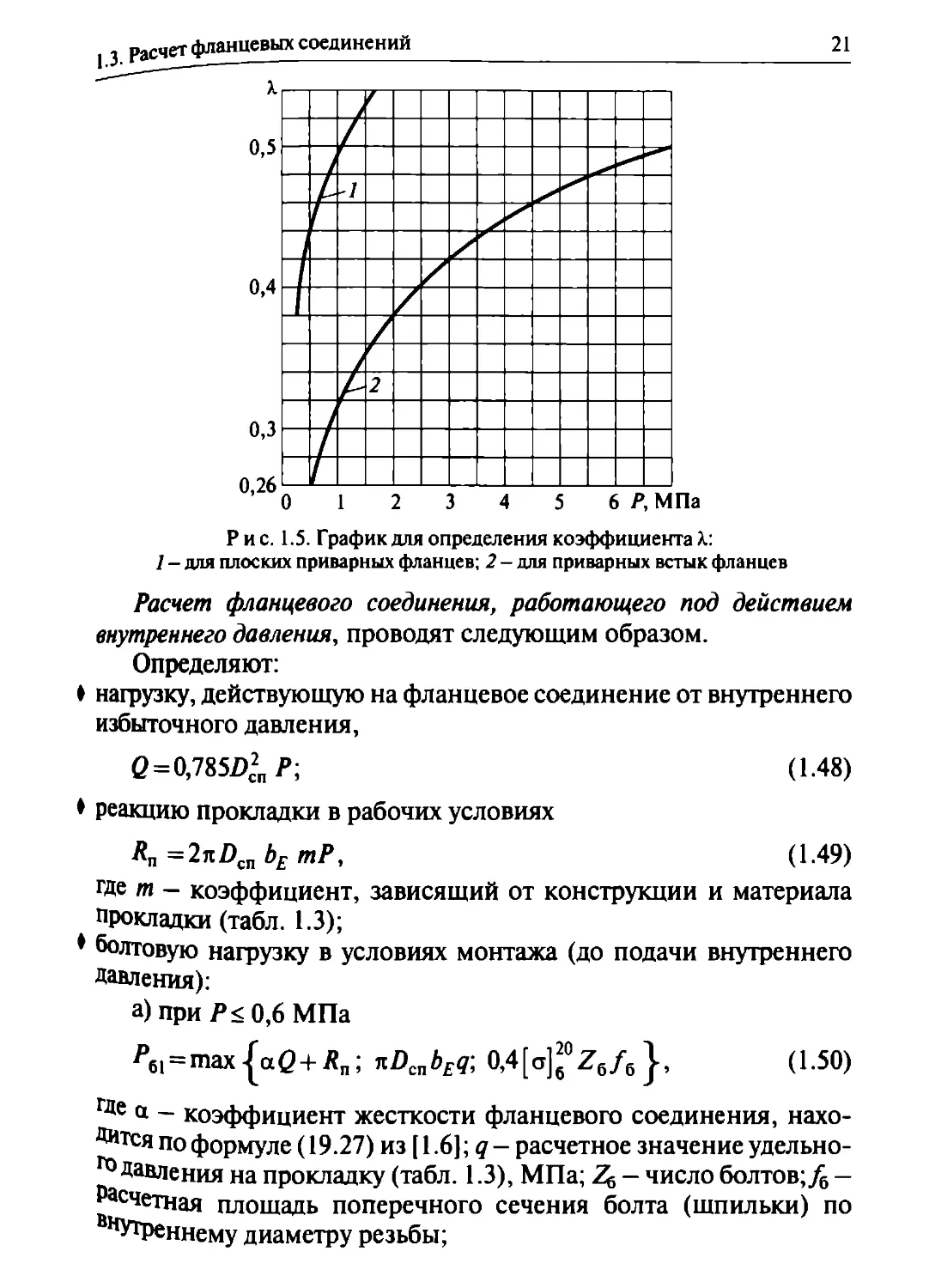

ориентировочную толщину фланца

h = эк ,

где значение X принимается по рис. 1.5.

(1.45)

(1-46)

(1-47)

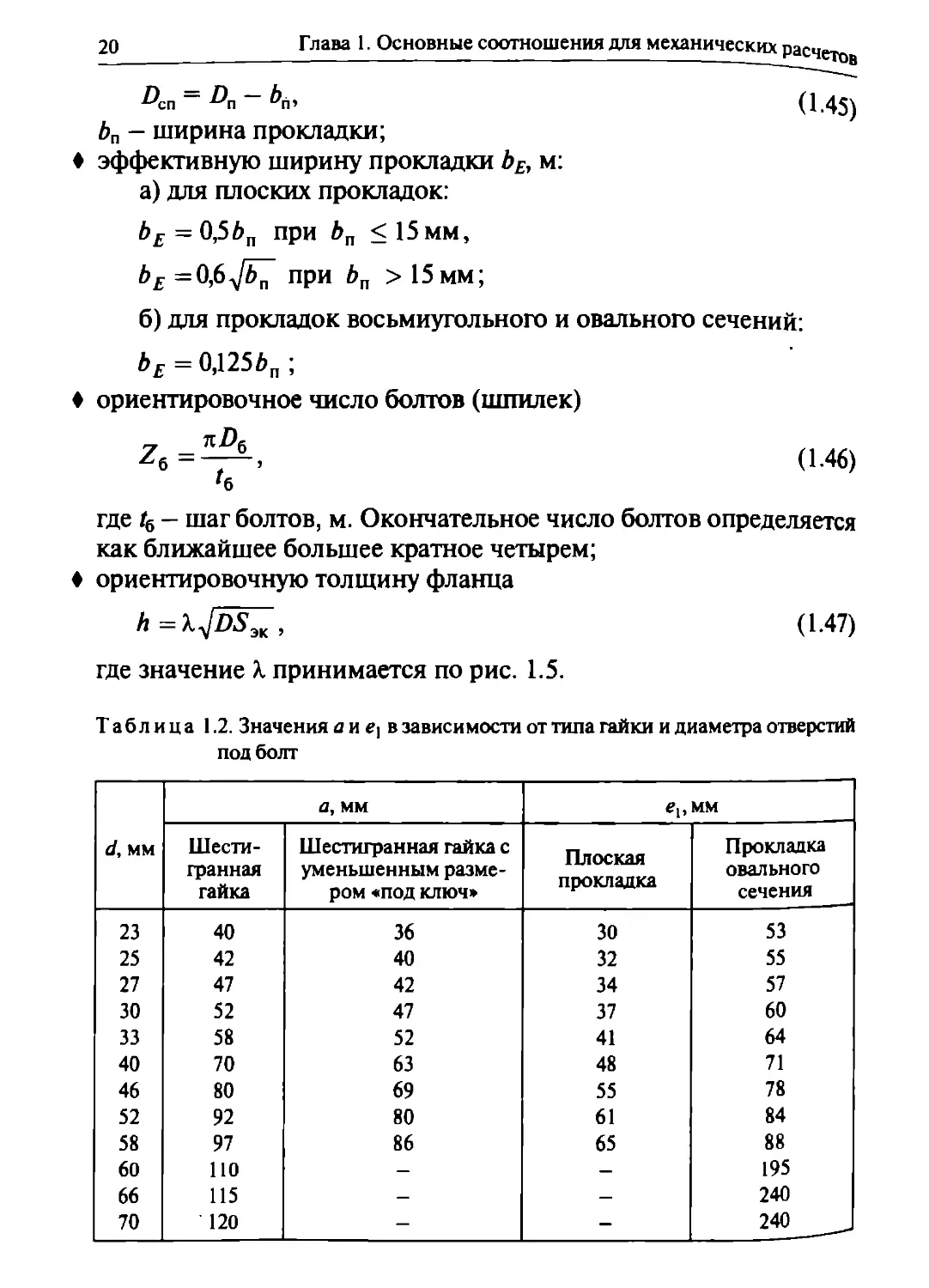

Таблица 1.2. Значениями?] в зависимости от типа гайки и диаметра отверстий

под болт

d, мм а, мм еимм

Шести- гранная гайка Шестигранная гайка с уменьшенным разме- ром «под ключ» Плоская прокладка Прокладка овального сечения

23 40 36 30 53

25 42 40 32 55

27 47 42 34 57

30 52 47 37 60

33 58 52 41 64

40 70 63 48 71

46 80 69 55 78

52 92 80 61 84

58 97 86 65 88

60 ПО — — 195

66 115 — — 240

70 120 - - 240 J

I з расчет фланцевых соединений

21

Рис. 1.5. График для определения коэффициента X:

1 — для плоских приварных фланцев; 2 — для приварных встык фланцев

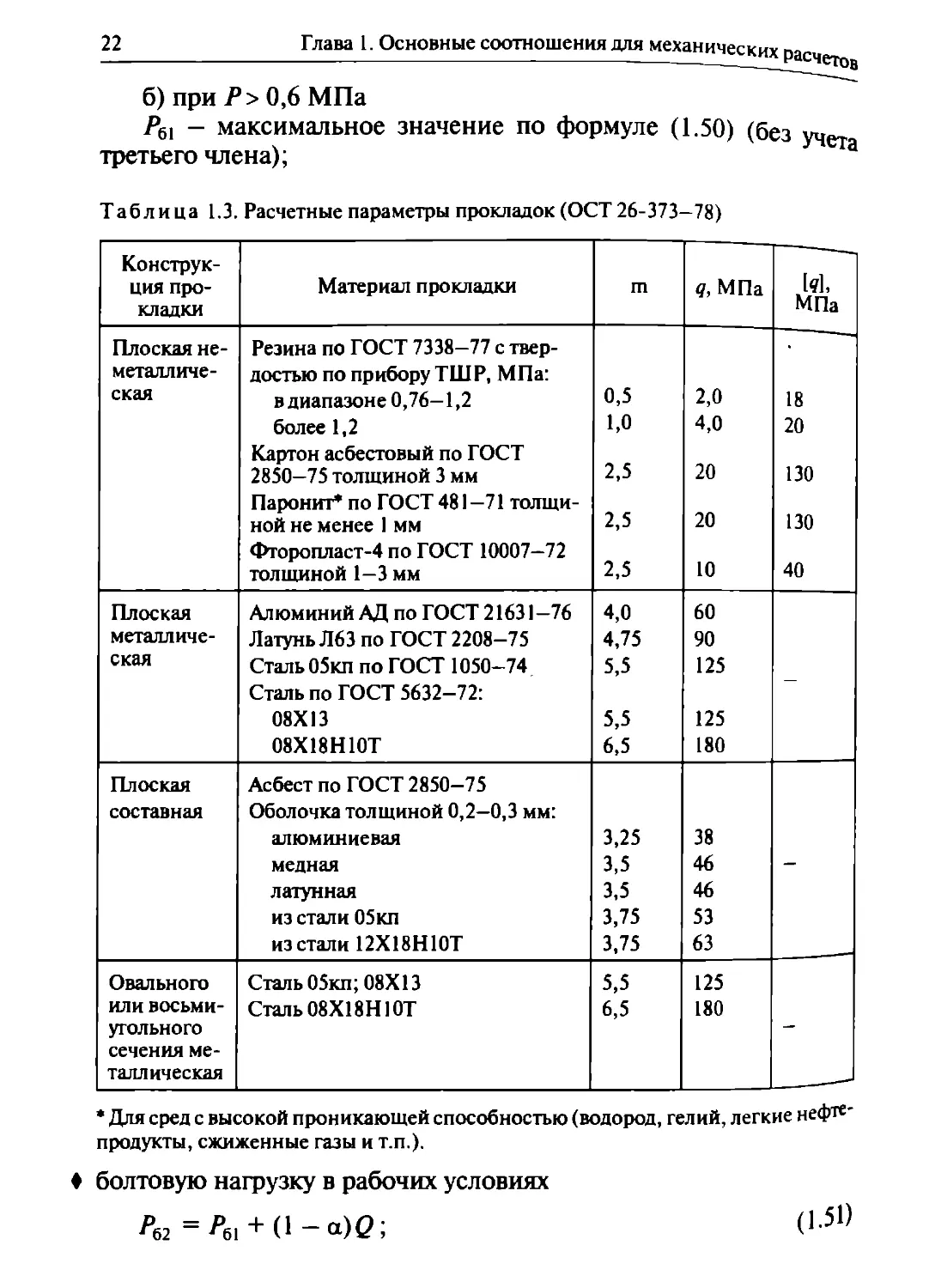

Расчет фланцевого соединения, работающего под действием

внутреннего давления, проводят следующим образом.

Определяют:

♦ нагрузку, действующую на фланцевое соединение от внутреннего

избыточного давления,

О = 0,785Рс2п Р, (1.48)

♦ реакцию прокладки в рабочих условиях

R„=2nDc„bEmP, (1.49)

где т — коэффициент, зависящий от конструкции и материала

прокладки (табл. 1.3);

♦ болтовую нагрузку в условиях монтажа (до подачи внутреннего

Давления):

а) при Р< 0,6 МПа

^61 = тах{аО+Лп; *DcnbEq-, 0,4[o]^°Z6/6 }, (1.50)

где ц _ коэффициент жесткости фланцевого соединения, нахо-

Дится по формуле (19.27) из [ 1.6]; q - расчетное значение удельно-

1X3 Давления на прокладку (табл. 1.3), МПа; Z — число болтов;^ —

Расчетная площадь поперечного сечения болта (шпильки) по

^Утреннему диаметру резьбы;

22

Глава 1. Основные соотношения для механически» «

___________________________________________Л Расчетов

б) при Р> 0,6 МПа

Рб1 — максимальное значение по формуле (1.50) (без учет

третьего члена);

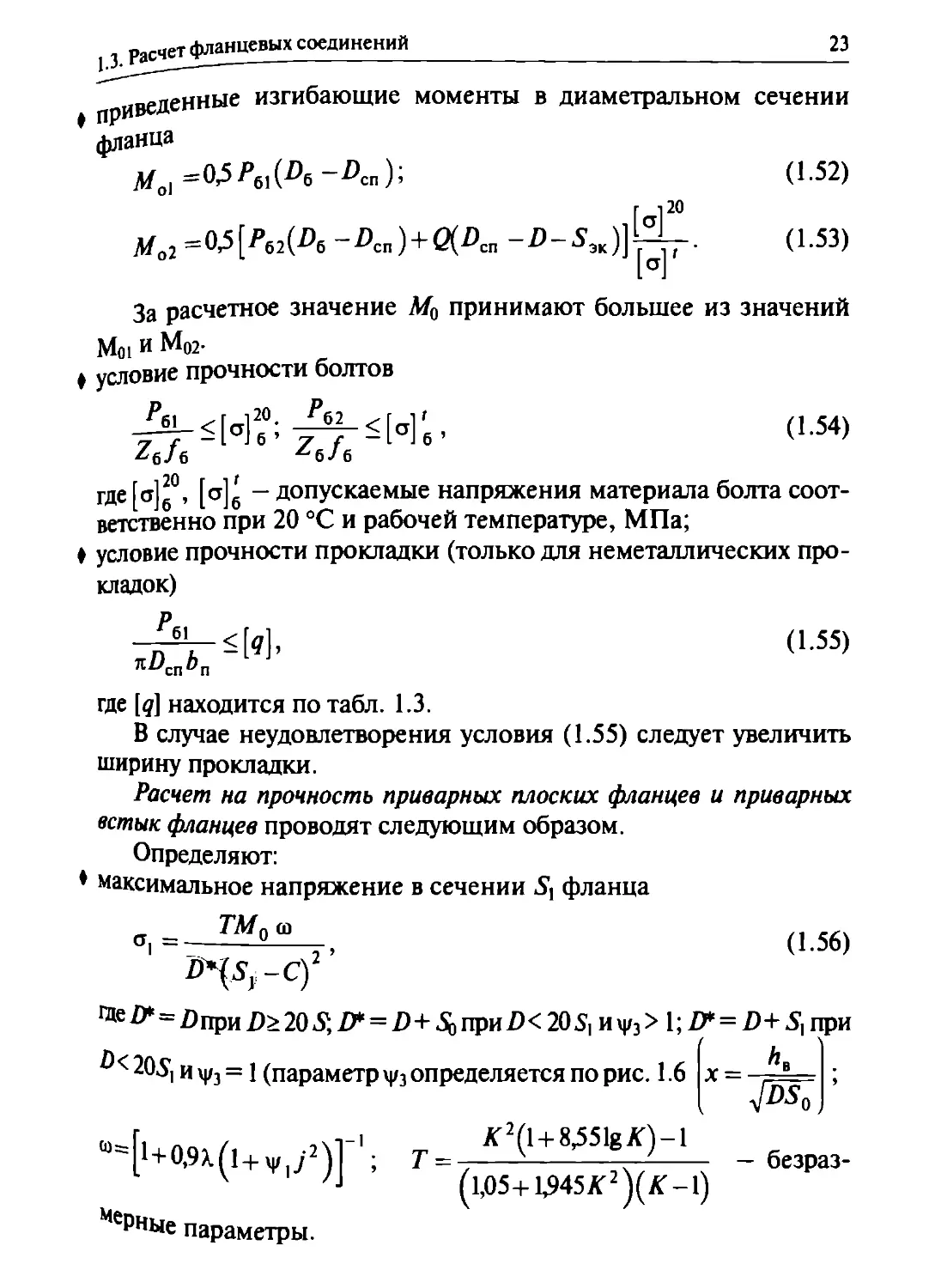

Таблица 1.3. Расчетные параметры прокладок (ОСТ 26-373-78)

Конструк- ция про- кладки Материал прокладки m ?, МПа МПа

Плоская не- Резина по ГОСТ 7338—77 с твер-

металл иче- достью по прибору ТШР, МПа:

ская в диапазоне 0,76-1,2 0,5 2,0 18

более 1,2 1,0 4,0 20

Картон асбестовый по ГОСТ 2850—75 толщиной 3 мм 2,5 20 130

Паронит* по ГОСТ 481-71 толщи- ной не менее 1 мм 2,5 20 130

Фторопласт-4 по ГОСТ 10007—72 толщиной 1—3 мм 2,5 10 40

Плоская Алюминий АД по ГОСТ 21631—76 4,0 60

металл иче- Латунь Л63 по ГОСТ 2208-75 4,75 90

ская Сталь 05кп по ГОСТ 1050—74 Сталь по ГОСТ 5632-72: 5,5 125 -

08X13 5,5 125

08Х18Н10Т 6,5 180

Плоская Асбест по ГОСТ 2850-75

составная Оболочка толщиной 0,2—0,3 мм:

алюминиевая 3,25 38

медная 3,5 46 —

латунная 3,5 46

из стали 05кп 3,75 53

из стали 12Х18Н10Т 3,75 63

Овального Сталь 05кп; 08X13 5,5 125

или восьми- угольного сечения ме- таллическая Сталь 08Х18Н10Т 6,5 180 -

* Для сред с высокой проникающей способностью (водород, гелий, легкие нефт*'

продукты, сжиженные газы и т.п.).

♦ болтовую нагрузку в рабочих условиях

Р62 =Рб1 + (1-а)(2;

,3 расчет фланцевых соединений

введенные изгибающие моменты в диаметральном

фланца

Мо1 ~А:п)>

г 12^

Мо2 = ОД [^62(^б “^сп ) + О(^сп -'О-^эк)] г ,, •

23

сечении

(1.52)

(1.53)

(1.54)

За расчетное значение Мо принимают большее из значений

Moi и М02-

। условие прочности болтов

_^61_<ГСТ120; _£б2_

7б/б k Z6f6

где [ст]б° ’ [ст] б ~ допускаемые напряжения материала болта соот-

ветственно при 20 °C и рабочей температуре, МПа;

* условие прочности прокладки (только для неметаллических про-

кладок)

1 61

(1.55)

где [#] находится по табл. 1.3.

В случае неудовлетворения условия (1.55) следует увеличить

ширину прокладки.

Расчет на прочность приварных плоских фланцев и приварных

встык фланцев проводят следующим образом.

Определяют:

♦ максимальное напряжение в сечении 5] фланца

ТМй ш

(1.56)

1Де2>_дПрИ£)>2051,Р* = 2)+5})При2)<205| иу3> 1;Р* = Л+5|при

< 205, и \|/3 = 1 (параметр \|/3 определяется по рис. 1.6

ж

МеРные параметры.

A’2(l + 8^51gA’)-l

(1,05+1,945/if2 )(АГ-1)

— безраз-

24

Глава 1. Основные соотношения для механических расчетов

Л D<b

Здесь j =-----; у j = 1,281g.АГ; К = —— — для плоских приварных и

*^эк D

приварных встык фланцев (см. рис. 1.2);

♦ максимальное напряжение в сечении 50

сто =V3CTi’ (1-57)

♦ окружное напряжение в кольце фланца от действия Мо, МПа,

Л/о[1-<о (1 + 0,91)] ц/2

(1.58)

К+ i ,

где ц/ 2 =---безразмерный параметр;

К — 1

♦ напряжение во втулке фланца от внутреннего давления:

тангенциальное ——- ; (1.59)

х AsQ-cy

PD /1 60)

меридиональное оу = —-------- ; (low

4(50 _ С)

♦ условие прочности фланца:

а) в сечении 5]

J^ + ct^+Ст]стк < [о, ]; (1 61)

б) в сечении 50

j 4 расчет укреплений отверстий

25

<ф[о2]-

(1.62)

^сли не соблюдается любое из условий (1.61) или (1.62), следует

увеличить толщину фланца й. В случае необходимости учета темпе-

ратурных деформаций при расчете можно воспользоваться резуль-

татами [16].

Численные расчеты фланцевых соединений приведены в при-

мере 3.2.

1.4. Расчет укреплений отверстий

Необходимые отверстия для штуцеров и люков в

стенках корпуса, крышки, днища сварного аппарата ослабляют

стенки, поэтому большинство из них укрепляют.

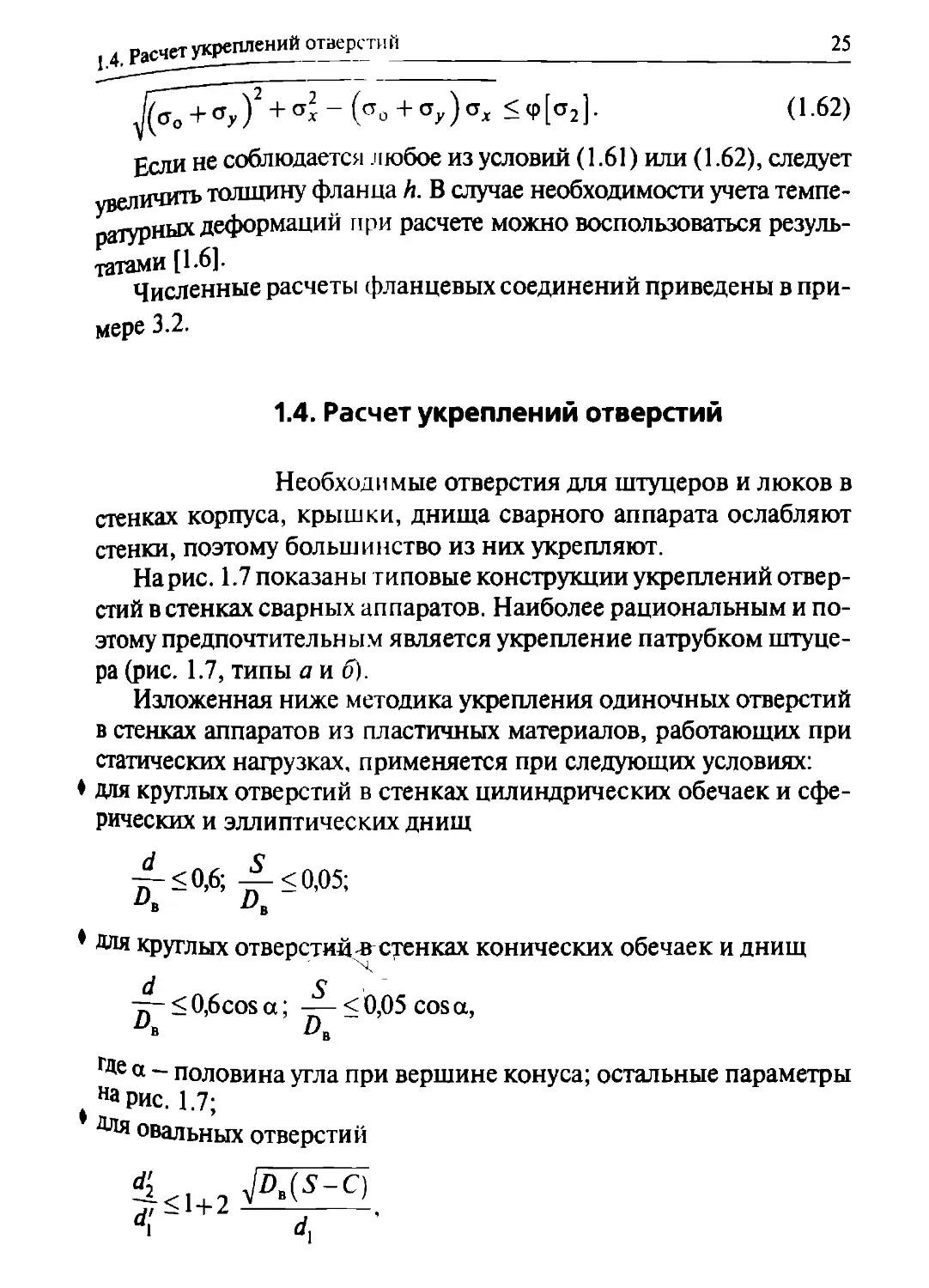

На рис. 1.7 показаны типовые конструкции укреплений отвер-

стий в стенках сварных аппаратов. Наиболее рациональным и по-

этому предпочтительным является укрепление патрубком штуце-

ра (рис. 1.7, типы а и б).

Изложенная ниже методика укрепления одиночных отверстий

в стенках аппаратов из пластичных материалов, работающих при

статических нагрузках, применяется при следующих условиях:

♦ для круглых отверстий в стенках цилиндрических обечаек и сфе-

рических и эллиптических днищ

^£0.6;А<0,05;

♦ Для круглых отверстий-в стенках конических обечаек и днищ

d S

<0,6 cos а; —<0,05 cos а,

А» Dr ~ ’

гДе а - половина угла при вершине конуса; остальные параметры

* на рис. 1.7;

Для овальных отверстий

£

<1 + 2

JDJS-C)

26

Глава 1. Основные соотношения для механических

Р^чет^в

где d\, d'i — длины меньшей и большей осей овального отверст^

При расчете укрепления овальных отверстий используют пара

метр d — длину большей оси овального отверстия, т.е. d= d2

Отверстие считается одиночным, если ближайшее к нему©]-

верстие не оказывает на него влияние, что возможно, когда рас

стояние между центральными осями соответствующих штуцеров

удовлетворяет условию

<>0,7(^ + ^)+5ш1+5ш2, (163)

где Ад — расстояние между осями штуцеров, м; dlt d2 — внутренние

диаметры первого и второго штуцеров, м; 5Ш|, 5ш2 - толщина стен-

ки первого и второго штуцеров, м.

Р и с. 1.7. Расчетные схемы для различных конструкций укрепления отверстий

в стенках аппаратов, работающих при статических нагрузках:

а - укрепление односторонним штуцером; б— двусторонним штуцером; в - одно-

сторонним штуцером и накладкой; г — двусторонним штуцером и двумя накладка-

ми; д - отбортовкой и штуцером; е - бобышкой

Если расстояние А между двумя смежными отверстиями буД^

меньше АД, то расчет укреплений можно производить так же, каК

для одиночного отверстия с условным диаметром

dy =A+05(di+d2) + 2C, <l64)

где С — конструктивная прибавка, м.

27

4 расчет укреплений отверстий

Наибольший допустимый диаметр da, м, одиночного отвер-

в стенке, не требующего дополнительного укрепления, опре-

2^ется по формуле

rf,>2[[^-M]VO.(S-C)-C

(165)

где S' - номинальная расчетная толщина стенки корпуса аппарата

без конструктивной прибавки и при <рш = 1, м; <р — коэффициент

прочности сварного шва.

Если диаметр отверстия d < da, то укрепления отверстия (и со-

ответственно дальнейшего расчета) не требуется. Если d > da, то

необходимо выбрать тип укрепления и для него выполнить изло-

женные ниже условия.

В случае приварки штуцера или трубы к стенке аппарата по

схемам а и б на рис. 1.7 (наиболее часто встречающийся случай

при конструировании) укрепление отверстия этим штуцером яв-

ляется достаточным, если соблюдаются условия:

♦ при одностороннем штуцере (схема о)

(d-da) S'< 2(/, + 5 - S’- С) (5Ш - S' ш - С); (1.66)

♦ при двустороннем штуцере (схема б)

(*/-</л)5'<2(/,+5-5'-С)(5ш - 5'ш-С) + 2/2(5ш -2С),(1.67)

где - номинальная расчетная толщина стенки штуцера (без

прибавок и при <р = 1), м.

При несоблюдении условий (1.66), (1.67) в соединение необ-

ходимо вводить дополнительные укреплений в виде местного

Утолщения стенки штуцера, местного утолщения укрепляемой

стенки или накладки. Толщину стенки штуцера, участвующей в

Укреплении, исходя из рациональной сварки, не рекомендуется

Увеличивать более чем до 25

При укреплении отверстия штуцером и накладкой первона-

чальная толщина стенки не увеличивается, а толщину укрепля-

Кйцей накладки 5Н принимают равной толщине стенки 5.

^крепление в этом случае обеспечивается при условиях:

Для схемы в (рис. 1.7)

(d-da)S'<2(ll+S-S'-C)(Sul-S'ul-C) + (168)

+2(6н+5ш -5'ш-С)5„;

28

Глава 1. Основные соотношения для механических

Расчетов

для схемы г

-</д)5'<2(/] + 5-5'-С)(5ш -5'ш-С) + 2/2(5ш -

+ 2 (6Н + - 5'ш _С)^н •

Если условия (1.68) или (1.69) не будут выполнены, то необхо-

димо увеличить толщину стенки штуцера 5Ш (до 5Ш < 25), либо тол-

щину накладки 5Н (в тех же пределах), либо то и другое до соблю-

дения указанных условий.

При приварке штуцера или трубы к отбортованной стенке по

схеме д (рис. 1.7) укрепление отверстий отбортовкой и штуцером

является достаточным, если соблюдено условие

(4+25б-4д)5'<2(/1+5-5'-С)(5ш -5'Ш-С). (1.70)

Следует иметь в виду, что толщина отбортовки 5б из техноло-

гических соображений может быть не более 0,85, чем и ограничи-

вается применение таких укреплений.

Укрепление отверстий бобышкой по схеме е (рис. 1.7) являет-

ся достаточным, если соблюдено условие

(d-d,)S'<2[(bH -S'm-C)hs- doho]. (1.71)

Ширина накладки Ьн (или бобышки) рассчитывается по фор-

муле

bH=jDB(S-C). (1.72)

Численный расчет укрепления отверстий приведен в примере 4.2.

2С) +

’ (1-69)

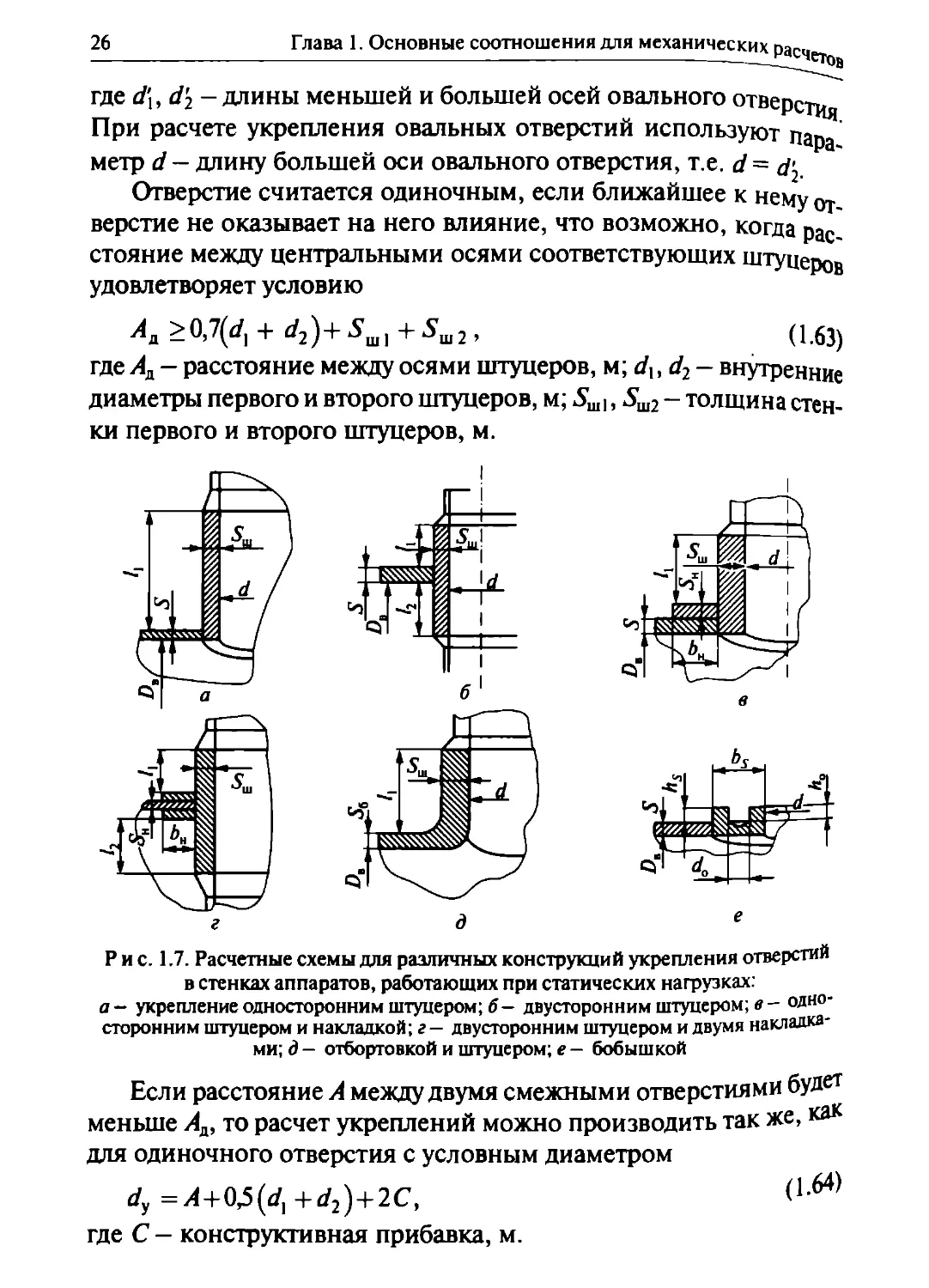

1.5. Расчет трубных решеток

Одним из основных элементов кожухотрубчатых

теплообменников и греющих камер выпарных аппаратов являются

трубные решетки, в которых закрепляются трубы. Наиболее ра-

ционально по плотности упаковки труб размещение их по верши*

нам равносторонних треугольников. Размещение по вершинам

квадратов удобнее при необходимости чистки межтрубного ПР0'

странства.

Расчет толщины трубной решетки зависит от ее конструкции я

конструктивной схемы аппарата. С точки зрения конструкции трУ°

ной решетки и ее расчета их можно разделить на два типа (рис. 1°)-

29

5 рясчеттрубнмхрешеток

«бные решетки, приваренные к корпусу аппарата, используют-

в кожухотрубчатых теплообменниках жесткой конструкции с

СЯмПературным компенсатором или расширителем на кожухе;

Зубные решетки, закрепленные фланцевым соединением, исполь-

зуйся в теплообменниках с плавающей головкой и U-образными

•трубами.

Рис. 1.8. Варианты крепления трубной решетки:

а — сваркой; б - фланцевым соединением

При расчете трубной решетки применяется упрошенный ме-

тод расчета, а при необходимости — уточненный.

Для расчета толщины трубной решетки определяют вспомога-

тельные величины:

♦ относительную характеристику беструбного края

тп = а/ах, ,

где а — внутренний радиус кожуха, мм; ах - расстояние от оси ко-

жуха до наиболее удаленной трубы;

♦ коэффициенты влияния давления на трубную решетку

1 Л 2’ Т'т 1 Л 2 ’

4о, 4^1

гДе i ~ число труб; — наружный диаметр трубы; 5,. - толщина

стенки трубы;

коэффициент ослабления трубной решетки

Фр =1-

Г?Ч - диаметр отверстия в решетке; tp — шаг расположения от-

®еРстий в решетке;

30 Глава 1. Основные соотношения для механических расчетОв

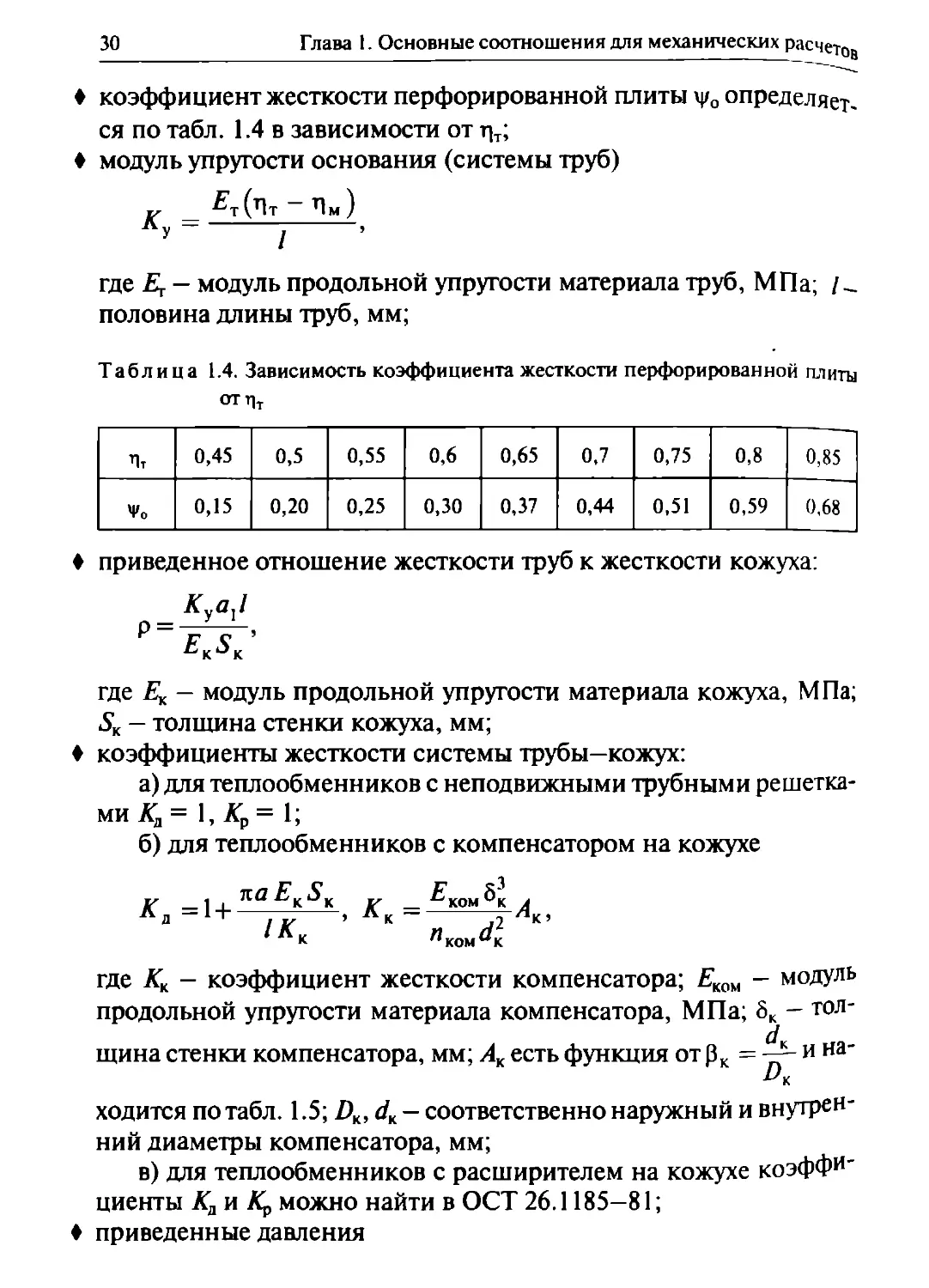

♦ коэффициент жесткости перфорированной плиты \|/0 определяет-

ся по табл. 1.4 в зависимости от т]т;

♦ модуль упругости основания (системы труб)

Y Еч ("Пт — Пм )

X,---------},

где £г — модуль продольной упругости материала труб, МПа; /_

половина длины труб, мм;

Таблица 1.4. Зависимость коэффициента жесткости перфорированной плиты

где Ек — модуль продольной упругости материала кожуха, М Па;

5К — толщина стенки кожуха, мм;

♦ коэффициенты жесткости системы трубы—кожух:

а) для теплообменников с неподвижными трубными решетка-

ми Ка = 1, Кр = 1;

б) для теплообменников с компенсатором на кожухе

до Ек 5К % _ £КОМ8К

'*к ’ К nKO„dl

где Кк - коэффициент жесткости компенсатора; Еком - модуль

продольной упругости материала компенсатора, МПа; 8К — тол-

щина стенки компенсатора, мм; Ак есть функция от рк = и на-

ходится по табл. 1.5; 2)к, dK — соответственно наружный и внутрен

ний диаметры компенсатора, мм;

в) для теплообменников с расширителем на кожухе коэфФи

циенты Ад и Ар можно найти в ОСТ 26.1185-81;

♦ приведенные давления

t j Рогиеттрубныхрешеток 31

Р =[ак(/к"/о)-ат(/т “го)Иу/+[Пт-!+ «ср + тп(тп +0^р^д)]х

хрт- [Пм-1+/и=Р + /И"(/И"+0’3рХР)]Рм’

0^|(</т-5т)2

где м р ----—2----ак’ ~ К0ЭФФициенты линейного рас-

ai

щирения материалов соответственно кожуха и труб, 1/ °C; /к, /т,

{д » 20 °C — соответственно средняя температура стенки кожуха,

стенок труб и температура сборки аппарата, °C; Рт; Рм - расчетные

давления соответственно в трубном пространстве и межтрубном,

1,8 I $р с „ г

МПа; р = — 4—~— толщина трубной решетки, мм; Е? -

*5Р yVo^p

модуль упругости материала трубной решетки, МПа.

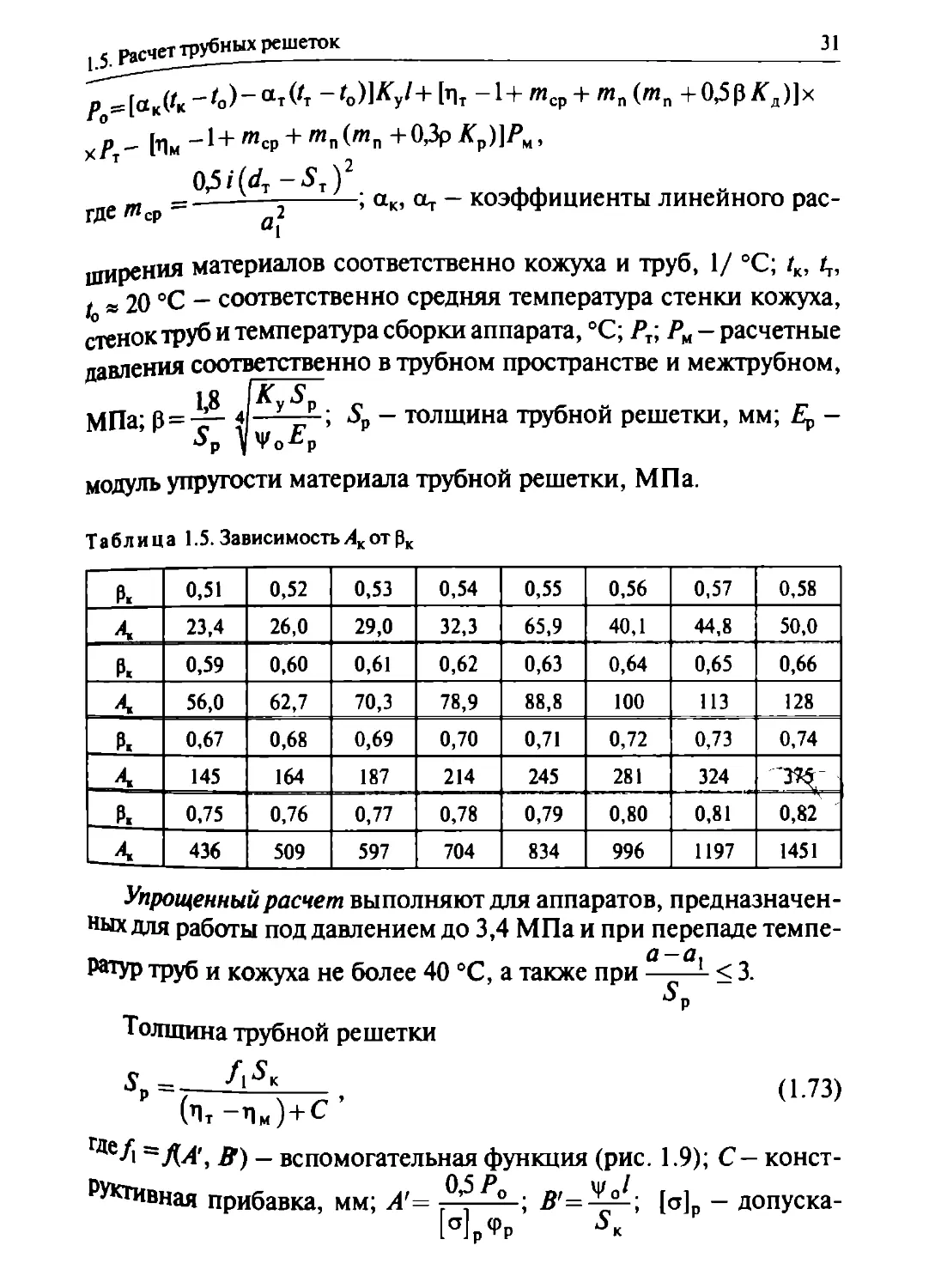

Таблица 1.5. Зависимость от рк

р. 0,51 0,52 0,53 0,54 0,55 0,56 0,57 0,58

А 23,4 26,0 29,0 32,3 65,9 40,1 44,8 50,0

Р« 0,59 0,60 0,61 0,62 0,63 0,64 0,65 0,66

А 56,0 62,7 70,3 78,9 88,8 100 113 128

Р« 0,67 0,68 0,69 0,70 0,71 0,72 0,73 0,74

А 145 164 187 214 245 281 324 375

Р, 0,75 0,76 0,77 0,78 0,79 0,80 0,81 0,82

А 436 509 597 704 834 996 1197 1451

Упрощенный расчет выполняют для аппаратов, предназначен-

ных для работы под давлением до 3,4 МПа и при перепаде темпе-

Ратур труб и кожуха не более 40 °C, а также при -—— < 3.

*$р

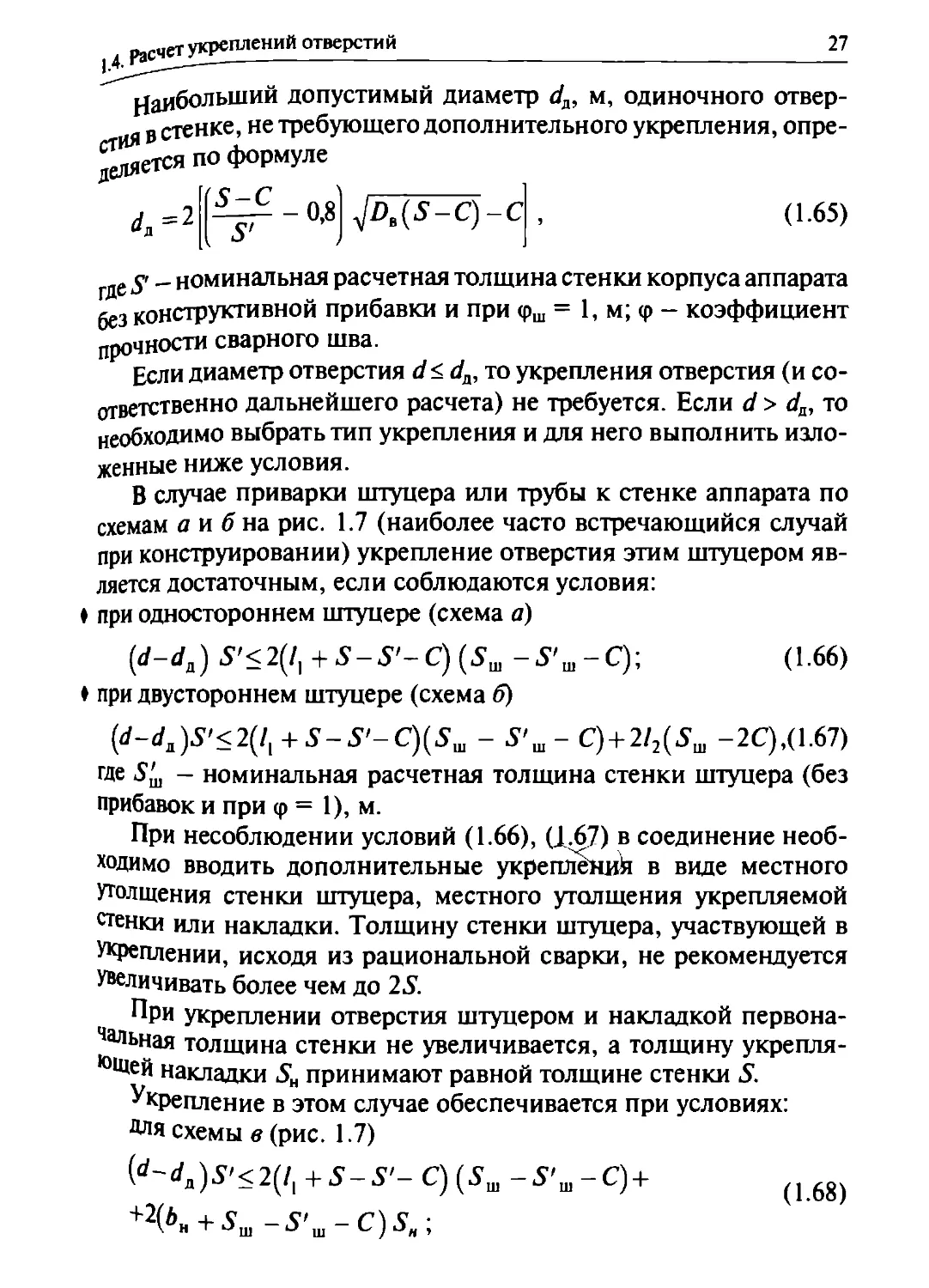

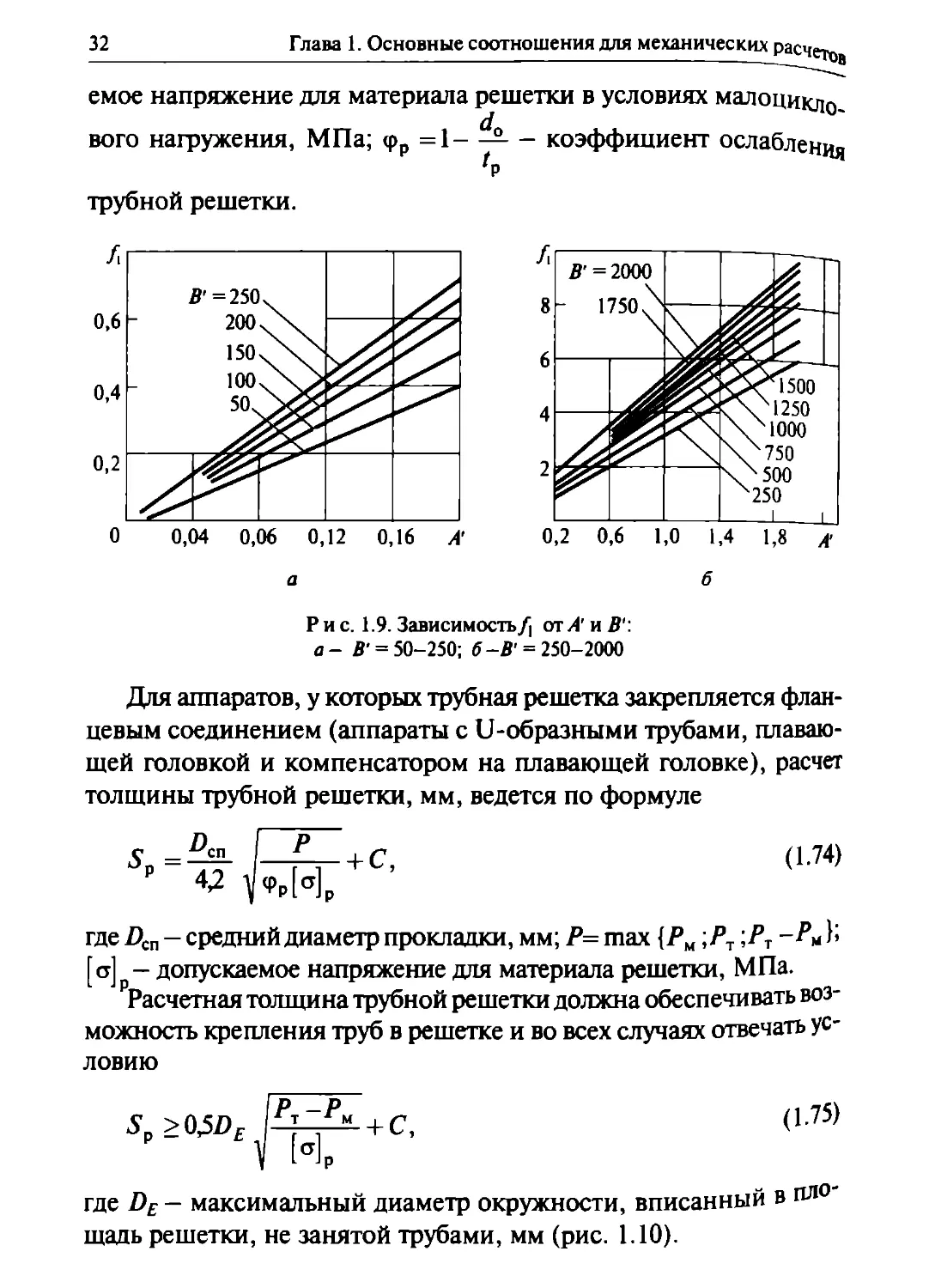

Толщина трубной решетки

Sp fiS*

(Лт -т1м ) + С

(1.73)

ГДе/1 ff) — вспомогательная функция (рис. 1.9); С— конст-

руктивная прибавка, мм; А'= [oi _ ДОПуска-

[СТ]рФр 5к

32

Глава 1. Основные соотношения для механических

Расчету

емое напряжение для материала решетки в условиях малоцикло

вого нагружения, МПа; <рр =1- — - коэффициент ослабления

трубной решетки.

Рис. 1.9.Зависимость/] отЛ'иД1:

а- 5'= 50-250; б-В' = 250-2000

б

Для аппаратов, у которых трубная решетка закрепляется флан-

цевым соединением (аппараты с U-образными трубами, плаваю-

щей головкой и компенсатором на плавающей головке), расчет

толщины трубной решетки, мм, ведется по формуле

с _ ^сп

I р

V фр[ст]Р

(1.74)

где Dcn — средний диаметр прокладки, мм; Р=шах {Рм ;РТ ;РТ

[ст] — допускаемое напряжение для материала решетки, МПа.

Расчетная толщина трубной решетки должна обеспечивать воз-

можность крепления труб в решетке и во всех случаях отвечать ус-

ловию

s ><yof !f; f“ +с, <|75)

V Ч

где DE — максимальный диаметр окружности, вписанный в пло

щадь решетки, не занятой трубами, мм (рис. 1.10).

Толщина решетки, выполненной за одно целое с фланцем,

должна быть не менее толщины кольца ответного фланца.

Для аппаратов, многоходовых по трубному пространству, тол-

щина трубной решетки в сечении канавки для перегородки в рас-

пределительной камере определяется как

>(5р-С)шах

1- К t -1

Гп Гр

фр +С,

(1.76)

где tn - шаг расположения отверстий в зоне паза (канавки), мм;

Ь„ - ширина паза под прокладку, мм.

В случае, если конструкция не отвечает требованиям,

изложенным в начале упрошенного расчета, проводят уточнен-

ный расчет.

Условие прочности крепления трубы в решетке имеет вид

тр ’

(1-77)

где

= ~~ [(Пи Л. - ЦТ Л) + Л Ро ] - (1-78)

°сев°е усилие в трубе, Н;/, = 0,4 для аппаратов с неподвижными

^Убными решетками; i — число труб; — допускаемые нагруз-

। На соединение трубы с решеткой, причем

случая развальцовки

[Л% = ndTlB[q], (1.79)

34 Глава 1. Основные соотношения для механических расчетов

/в — глубина развальцовки труб, мм; [<?] = 14,7 МПа для гладкоза-

вальцованных труб; [<?] = 29,4 МПа для труб, завальцованных в па-

зы; [<?] = 39,2 МПа для труб, завальцованных с отбортовкой;

* для случая приварки и приварки с подвальцовкой

[У]тр=л^т5(рстт{[ст]т;[ст]р}, (1.80)

<рс =min {ОД (0,95-O,21g2V)}; [о]т ,[о]р - допускаемые напряже-

ния для материала соответственно трубы и решетки, МПа; 5 - вы-

сота сварного шва в месте приварки трубы к решетке, мм;

* для случая развальцовки с обваркой

=^/BM + l,9JT8<pcmin{[Q]T; [о]р}. (1.81)

Численный расчет трубной решетки приведен в примере 3.2.

1.6. Проверка необходимости установки

температурных компенсаторов

Кроме напряжений, возникающих под действием

сил давления и различных внешних нагрузок, в аппаратах, осо-

бенно теплообменниках, могут возникнуть дополнительные, тем-

пературные напряжения, напряжения, обусловленные неоди-

наковыми температурными удлинениями жестко соединенных

деталей. Если суммарные напряжения больше допустимых, в ап-

паратах следует установить компенсаторы.

Как показала теория и практика, в теплообменных аппаратах

жесткой конструкции установка температурных компенсаторов

не обязательна, если разность средних температур теплоносите-

лей не превышает 30 °C. В остальных случаях следует проверить

необходимость установки компенсаторов.

Компенсаторы приваривают к кожуху теплообменного аппа-

рата и трубопроводам с предварительным растяжением или сжа-

тием (в зависимости от условий работы) для увеличения в 2 раза

его компенсирующей способности. Большое распространение

получили линзовые компенсаторы. Такие компенсаторы, приме-

няемые в теплообменниках типа К и «труба в трубе», стандартизо-

ваны для давления Ру > 2,5 МПа и температуры от -70 до 700

35

f 7 рясчетопораппаратов

для определения необходимости установки компенсаторов

используют формулы:

, ДЛЯ1РУ6

ап>'л(</т-5т)5т

(1.82)

где 1ст1тр — допускаемое напряжение для материала труб, МПа;

значение Nx находится по (1.78);

» для кожуха

_0ь

(1.83)

где

О=0,5о Рт-

к> к ’ ।

Н/мм;

(1-84)

Кц = 1 — для аппаратов с неподвижными трубными решетками;

[ст]к - допускаемое напряжение для материала кожуха, МПа.

В случае невыполнения (1.82), (1.83) установка температурно-

го компенсатора обязательна.

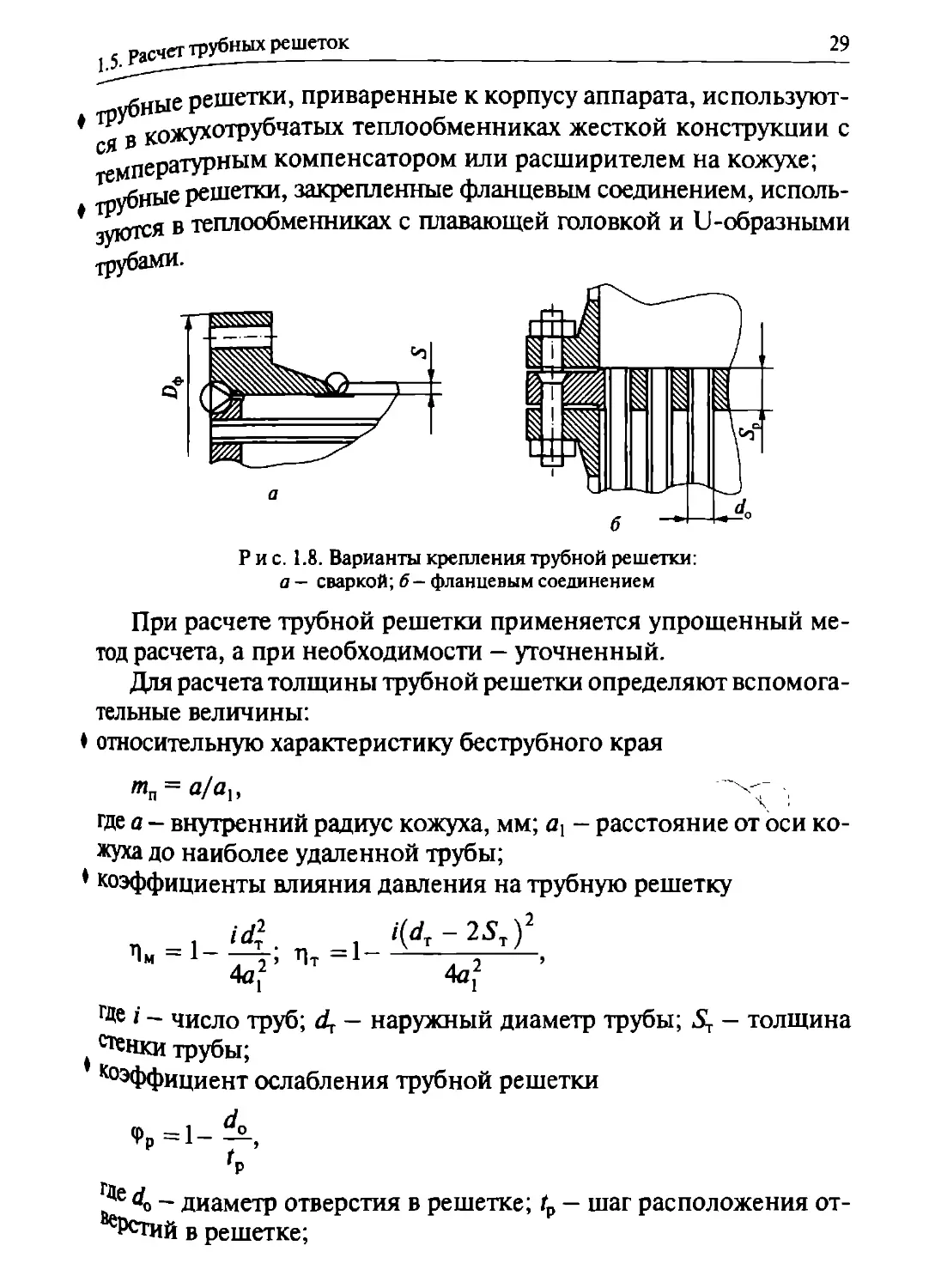

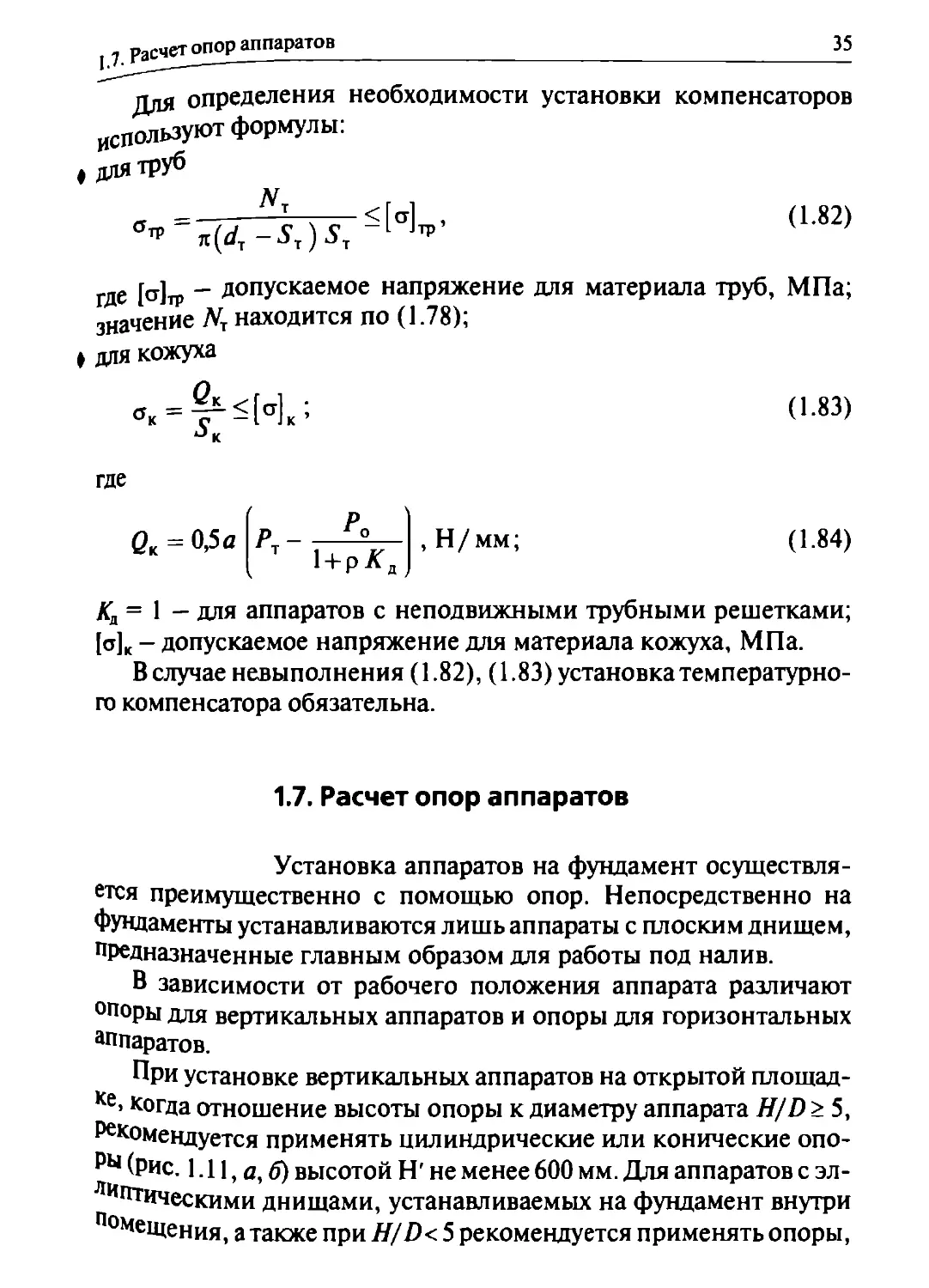

1.7. Расчет опор аппаратов

Установка аппаратов на фундамент осуществля-

ется преимущественно с помощью опор. Непосредственно на

Фундаменты устанавливаются лишь аппараты с плоским днищем,

предназначенные главным образом для работы под налив.

В зависимости от рабочего положения аппарата различают

опоры для вертикальных аппаратов и опоры для горизонтальных

аппаратов.

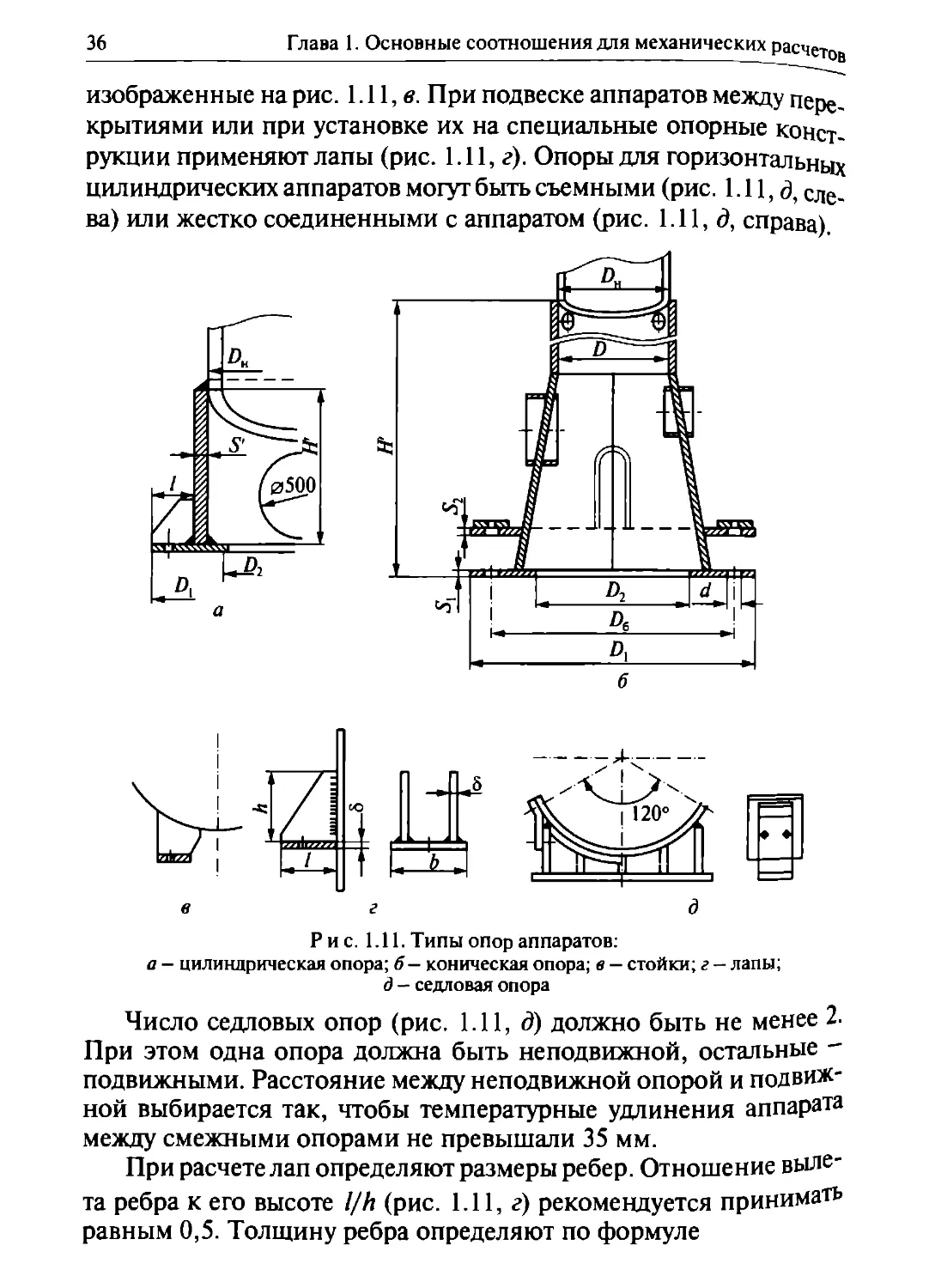

При установке вертикальных аппаратов на открытой площад-

Ке> когда отношение высоты опоры к диаметру аппарата H/D > 5,

Рекомендуется применять цилиндрические или конические опо-

Ры (рис. 1.11, а, б) высотой Н' не менее 600 мм. Для аппаратов с эл-

липтическими днищами, устанавливаемых на фундамент внутри

помещения, а также при H/D< 5 рекомендуется применять опоры,

36 Глава 1. Основные соотношения для механических расчетов

изображенные на рис. 1.11, в. При подвеске аппаратов между пере-

крытиями или при установке их на специальные опорные конст-

рукции применяют лапы (рис. 1.11, г). Опоры для горизонтальных

цилиндрических аппаратов могут быть съемными (рис. 1.11, д, сле-

ва) или жестко соединенными с аппаратом (рис. 1.11, д, справа).

Рис. 1.11. Типы опор аппаратов:

а - цилиндрическая опора; б - коническая опора; в - стойки; г - лапы;

д - седловая опора

Число седловых опор (рис. 1.11, д) должно быть не менее 2.

При этом одна опора должна быть неподвижной, остальные -

подвижными. Расстояние между неподвижной опорой и подвиж-

ной выбирается так, чтобы температурные удлинения аппарата

между смежными опорами не превышали 35 мм.

При расчете лап определяют размеры ребер. Отношение выле-

та ребра к его высоте l/h (рис. 1.11, г) рекомендуется принимать

равным 0,5. Толщину ребра определяют по формуле

37

1 7 расчет опор аппаратов

2,24 бщах , f

8=-&Ж

(1.85)

где Стах “ максимальный вес аппарата, МН (обычно бывает при

гидроиспытаниях); п - число лап; Z— число ребер в одной лапе

(одно или два); /— вылет опоры, м; [о] - допускаемое напряжение

на сжатие (можно принимать равным 100 МПа); коэффициент

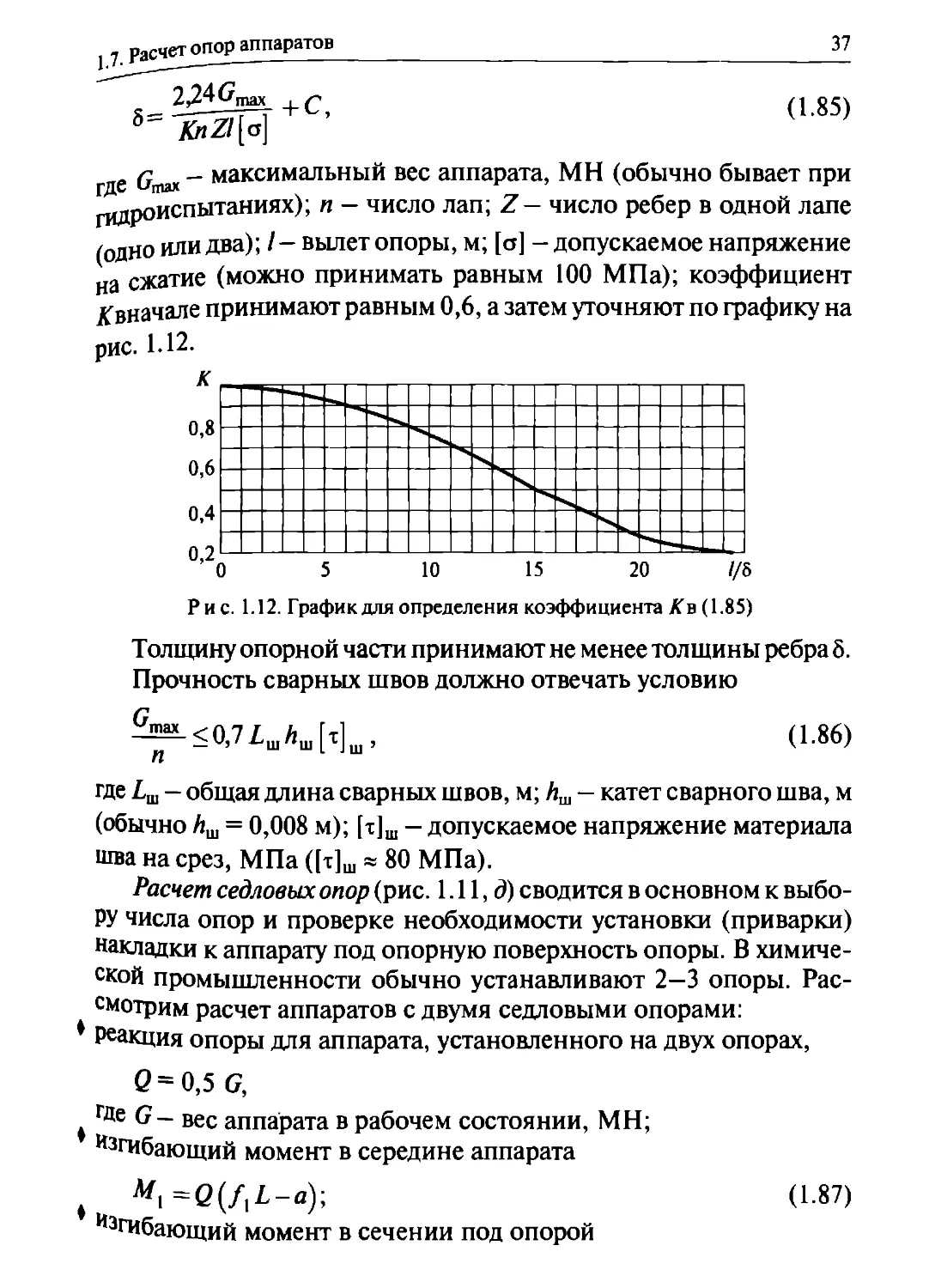

^вначале принимают равным 0,6, а затем уточняют по графику на

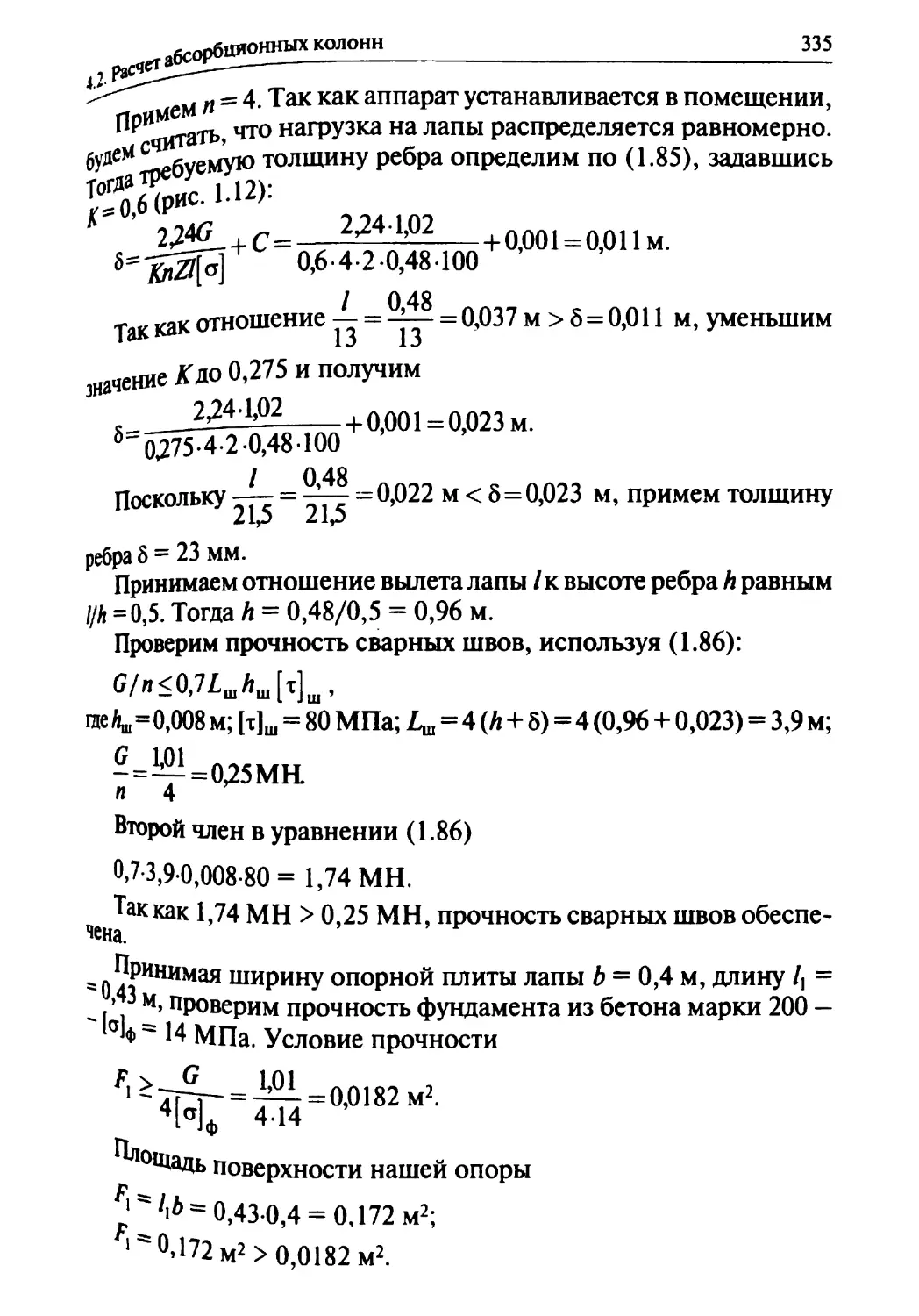

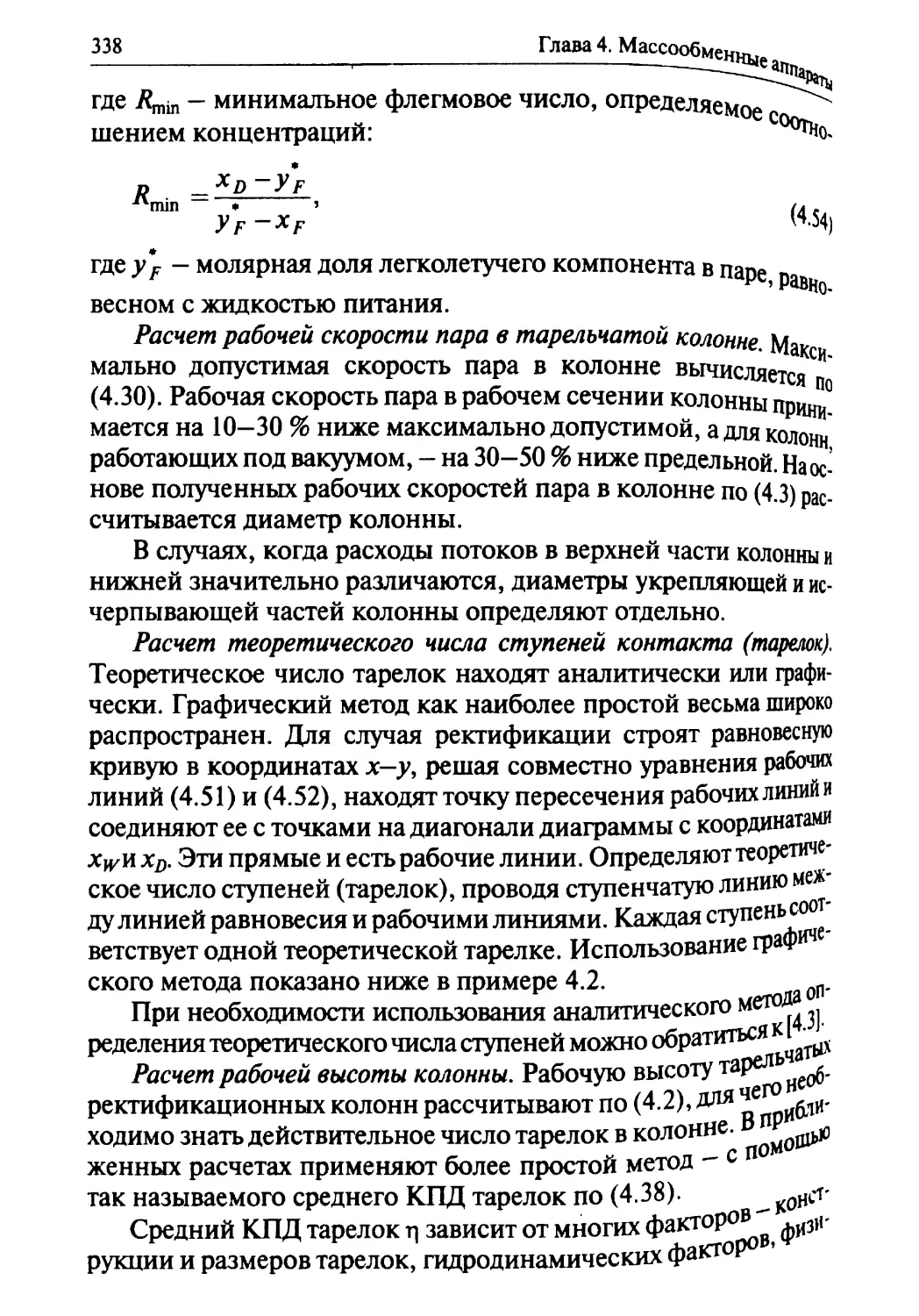

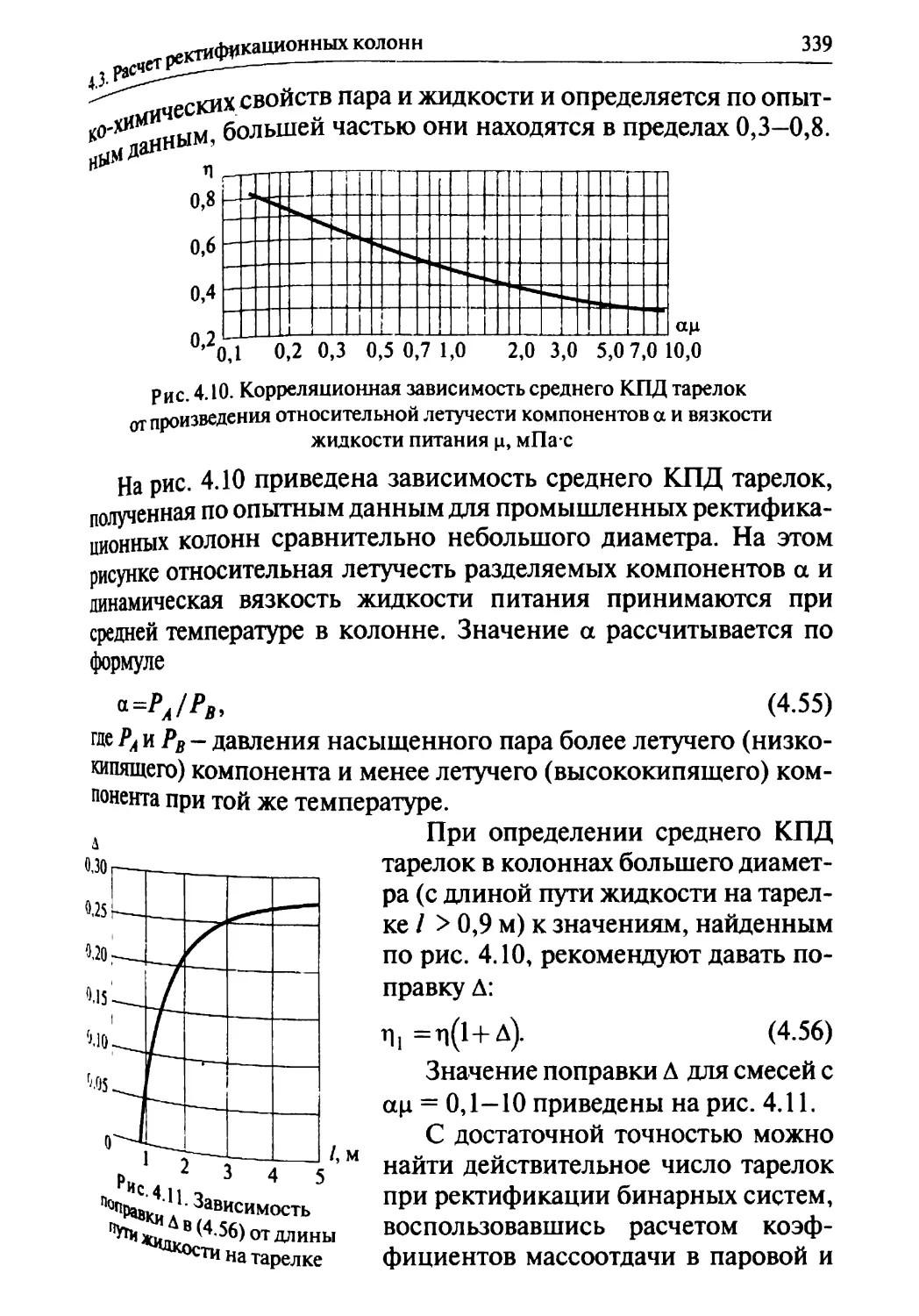

Рис. 1.12. График для определения коэффициента Кв (1.85)

Толщину опорной части принимают не менее толщины ребра 8.

Прочность сварных швов должно отвечать условию

<0,7£шАш [т]ш , (1.86)

где £ш — общая длина сварных швов, м; Аш — катет сварного шва, м

(обычно Аш = 0,008 м); [т]ш — допускаемое напряжение материала

шва на срез, МПа ([т]ш « 80 МПа).

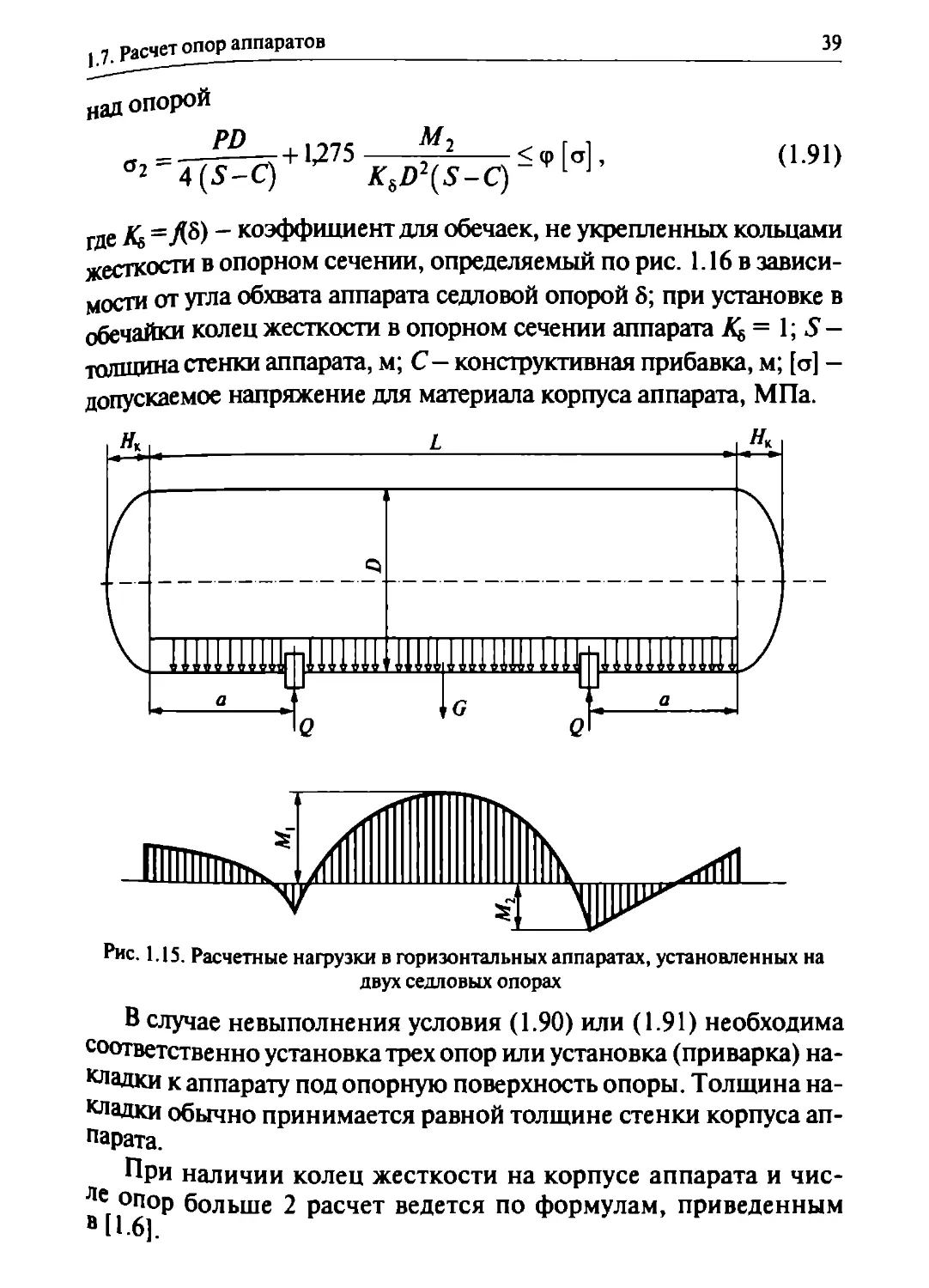

Расчет седловых опор (рис. 1.11, д) сводится в основном к выбо-

ру числа опор и проверке необходимости установки (приварки)

накладки к аппарату под опорную поверхность опоры. В химиче-

ской промышленности обычно устанавливают 2—3 опоры. Рас-

смотрим расчет аппаратов с двумя седловыми опорами:

♦ Реакция опоры для аппарата, установленного на двух опорах,

0 = 0,5 G,

где G— вес аппарата в рабочем состоянии, МН;

Изгибающий момент в середине аппарата

f ^,=Q(ftL-a)- (1.87)

Изгибающий момент в сечении под опорой

38 Глава 1. Основные соотношения для механических расчетов

—

Л/2 = ^^-7 + 0’5/2 --^1’ (1-88)

/2 L а

— коэффициенты, принимаемые по рис. 1.13, 1.14 в зави-

симости от параметров L/D и HJD\ остальные параметры показа-

ны на рис. 1.15;

Рис. 1.13. График для определения Рис. 1.14. График для определения

коэффициента /( коэффициента /2

♦ изгибающий момент в сечении над приварной седловой опорой в

случае ее скольжения по опорной плите

= Л/2+О,О8е(Л,+Л2), (1.89)

где Аь А2 — наибольшая и наименьшая высоты ребер опоры.

Прочность стенки аппарата от совместного действия внутренне-

го давления Р и изгиба от реакции опор проверяется в двух сечениях:

посередине пролета

CTi

PD

4(S-C)

+ Ц275

—5—1— < <р [ ст];

л2(5-с) 1 J

(1.90)

। 7 расчет опор аппаратов

39

над опорой

я = ----г + V/5-----------< ср ст ,

°2 4(5-С) АГ8Р2(5-С) L J

(1.91)

где =Д8)_ коэффициент для обечаек, не укрепленных кольцами

жесткости в опорном сечении, определяемый по рис. 1.16 в зависи-

мости от угла обхвата аппарата седловой опорой 8; при установке в

обечайки колец жесткости в опорном сечении аппарата = 1; S -

толщина стенки аппарата, м; С— конструктивная прибавка, м; [ст] -

допускаемое напряжение для материала корпуса аппарата, МПа.

Рис. 1.15. Расчетные нагрузки в горизонтальных аппаратах, установленных на

двух седловых опорах

В случае невыполнения условия (1.90) или (1.91) необходима

соответственно установка трех опор или установка (приварка) на-

кладки к аппарату под опорную поверхность опоры. Толщина на-

кладки обычно принимается равной толщине стенки корпуса ап-

парата.

При наличии колец жесткости на корпусе аппарата и чис-

®е[1°б]°Р б°льше расчет ведется по формулам, приведенным

40

Глава 1. Основные соотношения для механических расчетов

Рис. 1.16. График для опреде-

ления коэффициента

Расчет цилиндрических и конических опорных обечаек для аппара-

тов, устанавливаемых вне помещения, ведут с учетом совместного

действия осевой нагрузки (силы тяжести аппарата, его среды и

опирающихся на него внешних устройств — трубопроводов, пло-

щадок, лестниц, изоляции и др.), изгибающих моментов от ветро-

вых и эксцентрических нагрузок, а также с учетом сейсмического

воздействия для районов с сейсмичностью более 7 баллов (по

12-балльной шкале). Расчетам на ветровую нагрузку подлежат все

колонные аппараты, устанавливаемые на открытой площадке, ес-

Р и с. 1.17. Расчетная схема аппарата

[ 7 Расчет ОПОР аппаратов

41

ихВысотаЯ> 10миЯ>1,5ЛП1;п,атакжеЯ< Юм, но Н> Dmi„, где

& — наименьший из наружных диаметров аппарата.

"“"при расчете изгибающих моментов от ветровых нагрузок ис-

пользуют расчетную схему аппарата в виде консольного упругого

защемленного стержня (рис. 1.17). Аппарат по высоте разбивают

на г> 5 участков и во всех случаях высота участка hz < 10 м. Вес каж-

дого участка 6, принимают сосредоточенным в середине участка.

Ветровую нагрузку заменяют сосредоточенными силами Р„ дей-

ствующими в горизонтальном направлении и приложенными в

серединах участков. Сейсмические силы прикладываются также

горизонтально в серединах участков.

Расчет опор выполняют в следующей последовательности.

1. Определение периода собственных колебаний аппарата.

Ф период Т, с, основного тона собственных колебаний аппарата по-

стоянного сечения с приблизительно равномерно распределен-

ной по высоте массой без учета особенностей грунта

Г = 1,8Я I- —, (1.92)

М EJ

где J— момент инерции верхней части основного металлического

сечения аппарата относительно центральной оси, м4; Е— модуль

продольной упругости материала корпуса аппарата, Н/м2; G— об-

щий вес аппарата, Н; g — ускорение силы тяжести, м/с2;

♦ период основного тона собственных колебаний аппарата пере-

менного сечения (по диаметру и толщине стенки корпуса)

-- г1

U-^.v+_L_| \ (1.93)

где J] — момент инерции площади поперечного сечения первого

(верхнего) участка переменного сечения, м4; а, — относительное

перемещение центров тяжести участков, 1/(Н м), равное

°, =v-^- р,. + —*-;

2£У| ' HCFJF

(1.94)

Где Р< —коэффициент, определяемый по рис. 1.18; х, — расстояние

^поверхности земли до центра тяжести рассматриваемого участ-

ка (см. рис. 1.17); CF — коэффициент неравномерности сжатия

42

Глава 1. Основные соотношения для механических

Расчетов

грунта, Н/м3 (выбирается по табл. 1.6); JF— минимальный момент

инерции площади подошвы фундамента, м4.

Рис. 1.18. График для определения

коэффициента пульсации скоростно-

го напора ветра р,

Таблица 1.6. Коэффициент неравномерности сжатия грунта

№ п/п Грунт Сл МН/м’

1 Слабый (материал и шлам в пластичном состоянии, пылевой песок в состоянии средней плотности) 60

2 Средней плотности (материал и шлам на границе тече- ния и песок средней плотности) 60-100

3 Плотный (твердый глинистый шлам, гравий и гравий- ный песок, плотный лёсс) 100-200

4 Скальный 200

Коэффициент v, входящий в (1.93) и (1.94), определяют по

следующей формуле:

2

Я,3(А+Х) + Я23 ц + 2 -3-Я,Я2Я3 ,

з

(1.95)

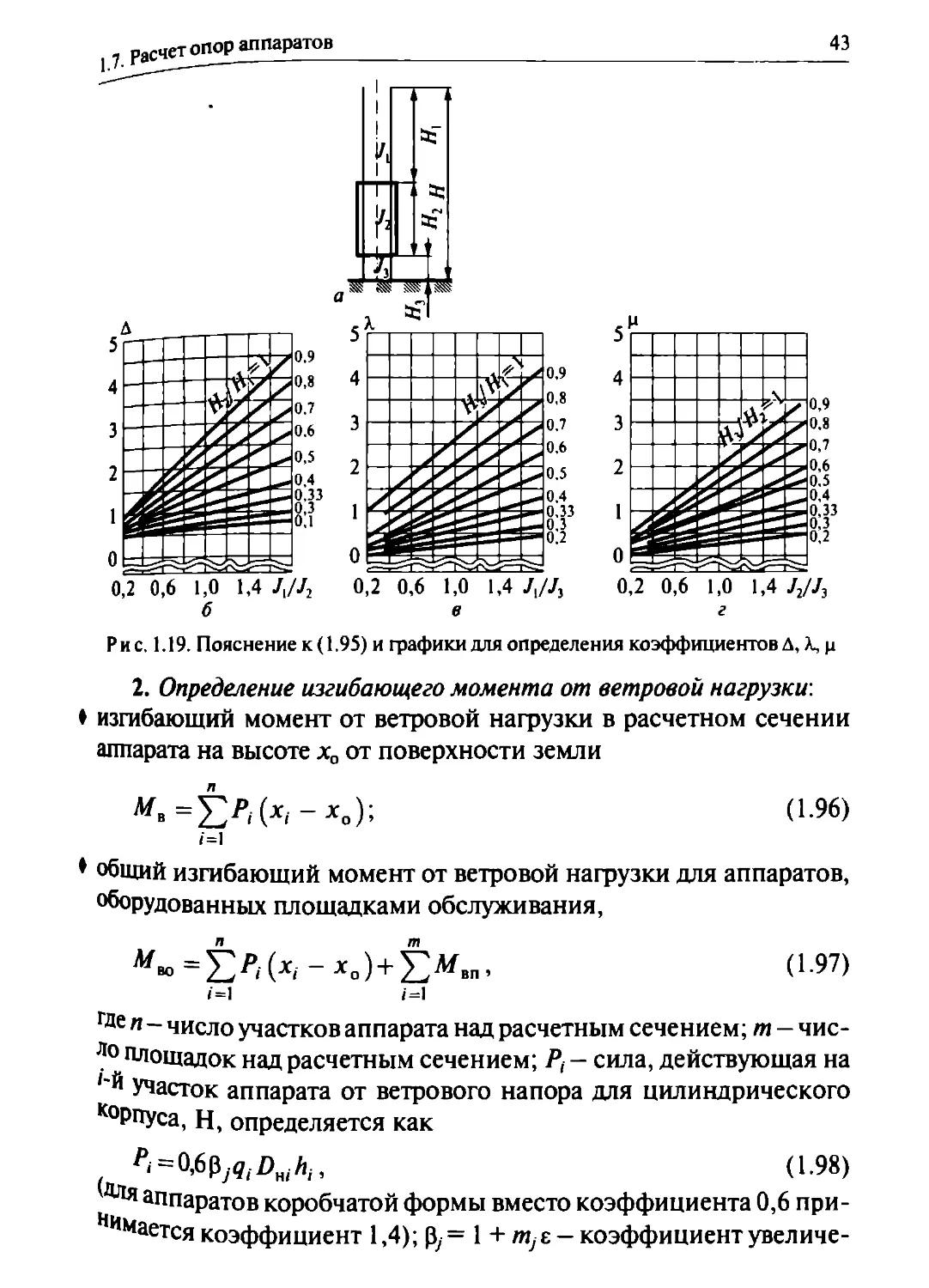

где Яь Я2, Я3, J\, J3 — высоты и моменты инерции площади попе-

речного сечения частей аппарата (рис. 1.19, а); А, X, ц - коэффи-

циенты, определяемые по рис. 1.19, б—г.

Для аппаратов с двумя переменными жесткостями и Л в

формуле (1.95) следует принимать Я3 = 0; то же при определении

коэффициентов А, X, ц по рис. 1.19.

7 расчетопораппаратов

43

Рис. 1.19. Пояснение к (1.95) и графики для определения коэффициентов А, X, ц

2. Определение изгибающего момента от ветровой нагрузки-.

♦ изгибающий момент от ветровой нагрузки в расчетном сечении

аппарата на высоте х0 от поверхности земли

=EZ(X<-- хо); <196)

1=1

♦ общий изгибающий момент от ветровой нагрузки для аппаратов,

оборудованных площадками обслуживания,

^Bo=f Л(х,--х0) + £л/вп, (1.97)

1=1 1=1

где п - число участков аппарата над расчетным сечением; т — чис-

ло площадок над расчетным сечением; Р, — сила, действующая на

'-й участок аппарата от ветрового напора для цилиндрического

корпуса, Н, определяется как

(1.98)

^Ля аппаратов коробчатой формы вместо коэффициента 0,6 при-

дается коэффициент 1,4); Р7 = 1 + /иу е - коэффициент увеличе-

44 Глава 1. Основные соотношения для механических расчетов

ния скоростного напора, вызванного динамическим воздействие

ем на аппарат возможных порывов ветра, колебаний аппарата и

явления резонанса; е — коэффициент динамичности, определяе-

мый по графику (рис. 1.20); DHi - наружный диаметр аппарата на

z-м участке с учетом теплоизоляции (при ее наличии), м; Л, - высо-

та z-ro участка, м; q, — нормативный скоростной напор ветра, Н/м2-

Л/вп — изгибающий момент от действия ветрового напора на об-

служивающую площадку, Н м:

мвп =Ид0о,(х, -*0) (1+0,75^,^, (1.99)

где qo — нормативный скоростной напор ветра на высоте 10 м,

Н/м2; Qj =(0Дху ) ’ — коэффициент, учитывающий изменение

скоростного напора ветра по высоте аппарата; т, — коэффициент

пульсации, определяемый по графику (рис. 1.21); х, — коэффици-

ент, определяемый по рис. 1.22; Е/} — сумма площадей проекций

профилей z-й площадки на вертикальную плоскость, м2.

Изгибающий момент при отсутствии данных о форме площад-

ки для обслуживания аппарата определяют по формуле

AfBn =0,859о9у(х,. -хо)(1+0,75£Х;^)Е^', (1-ЮО)

где F/ — площадь проекции участка аппарата в месте расположения

площадки, включая последнюю, на вертикальную плоскость, м2.

Рис. 1.20. Зависимость коэффициента динамичности е от Т

Расчету на сейсмические воздействия подлежат все вертикаль-

ные аппараты, устанавливаемые в районах с сейсмичностью не

менее 7 баллов (по 12-балльной шкале) независимо от того, где

они находятся: в помещении или на открытой площадке.

При расчете на сейсмичность аппарат разбивают на z участков:

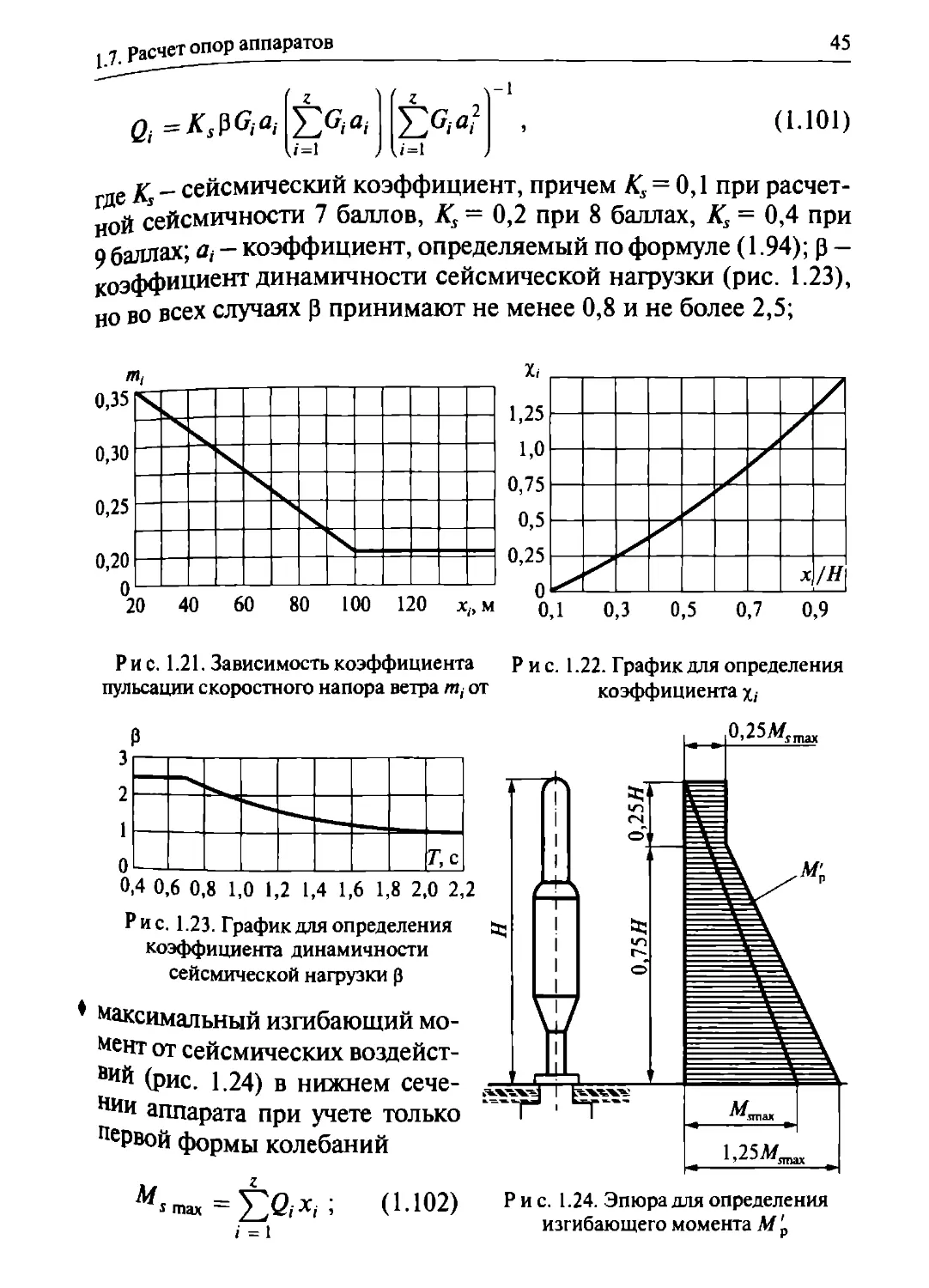

♦ расчетную сейсмическую силу в середине z-ro участка для первой

формы колебаний аппарата определяют по формуле

t 7 Расчет опор аппаратов

45

z

q. = Ks?G,a, ^G^,

(1.101)

где Ks ~ сейсмический коэффициент, причем Ks = 0,1 при расчет-

ной сейсмичности 7 баллов, Ks = 0,2 при 8 баллах, Ks = 0,4 при

9 баллах; а, — коэффициент, определяемый по формуле (1.94); 0 —

коэффициент динамичности сейсмической нагрузки (рис. 1.23),

но во всех случаях 0 принимают не менее 0,8 и не более 2,5;

Рис. 1.22. График для определения

коэффициента х,-

,0,254^^

*Kmiax»

1,254/^

Рис. 1.24. Эпюра для определения

изгибающего момента М р

0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 2,2

Рис. 1.23. График для определения

коэффициента динамичности

сейсмической нагрузки р

Максимальный изгибающий мо-

мент от сейсмических воздейст-

вий (рис. 1.24) в нижнем сече-

нии аппарата при учете только

ПеРвой формы колебаний

- (1.Ю2)

46 Глава 1. Основные соотношения для механических расчетов

♦ расчетный изгибающий момент от сейсмической нагрузки в том

же сечении опоры аппарата с учетом влияния высших форм коле-

баний (при Т> 0,6 с)

s max — s max > (1 • 103)

♦ расчетный изгибающий момент Л/'в сечении аппарата на рас-

стоянии х, от поверхности земли с учетом влияния высших форм

колебаний определяется в зависимости от Ms max по эпюре изги-

бающих моментов (см. рис. 1.24);

♦ расчетный изгибающий момент Мр цилиндрических (конических)

опор аппаратов с учетом сейсмической нагрузки принимается:

для рабочих условий большее из двух значений

Мр =MGl + Мв или Мр = МCI + Ms ; (1.104)

для условий монтажа, т.е. при минимальном весе аппарата, боль-

шее из двух значений

MV=MG3 + MB или Mp=MG3 + Ms; (1.105)

для условий гидроиспытания аппарата сейсмическая нагрузка не

учитывается, так как считается маловероятным проведение гид-

роиспытаний при землетрясении.

Здесь MGi, Ма — максимальный изгибающий момент от дей-

ствия эксцентрических весовых нагрузок, в том числе от присое-

диненных трубопроводов, соответственно в рабочих условиях и

условиях монтажа, Н м; Мв, Ms — изгибающие моменты в рассмат-

риваемом сечении соответственно от ветровой и сейсмической

нагрузок, Н м.

3. Расчет цилиндрических и конических опор для колонных ап-

паратов, подверженных ветровой или сейсмической нагрузке, ре-

комендуется производить в следующей последовательности.

Сначала из конструктивных соображений выбирается толщи-

на цилиндрической (или конической) стенки опоры, которую ре-

комендуется принимать равной или несколько меньшей толщины

стенки корпуса аппарата, но не менее 6-8 мм. Стенку цилиндри-

ческой опоры S' принятой толщины проверяют на прочность и

устойчивость. Толщина стенки конической опоры приближенно

проверяется для меньшего диаметра конуса по тем же формулам-

Проверке подлежат также напряжения в сварном шве, которым

крепится опора к корпусу аппарата. Максимальное напряжение в

шве от сжатия и изгиба не должно превышать допускаемого. По-

47

( ? Рясчетопор аппаратов

е определения размеров опоры производится расчет устойчи-

^сти аппарата к опрокидыванию с целью выявления необходи-

мости установки фундаментных болтов и их размеров.

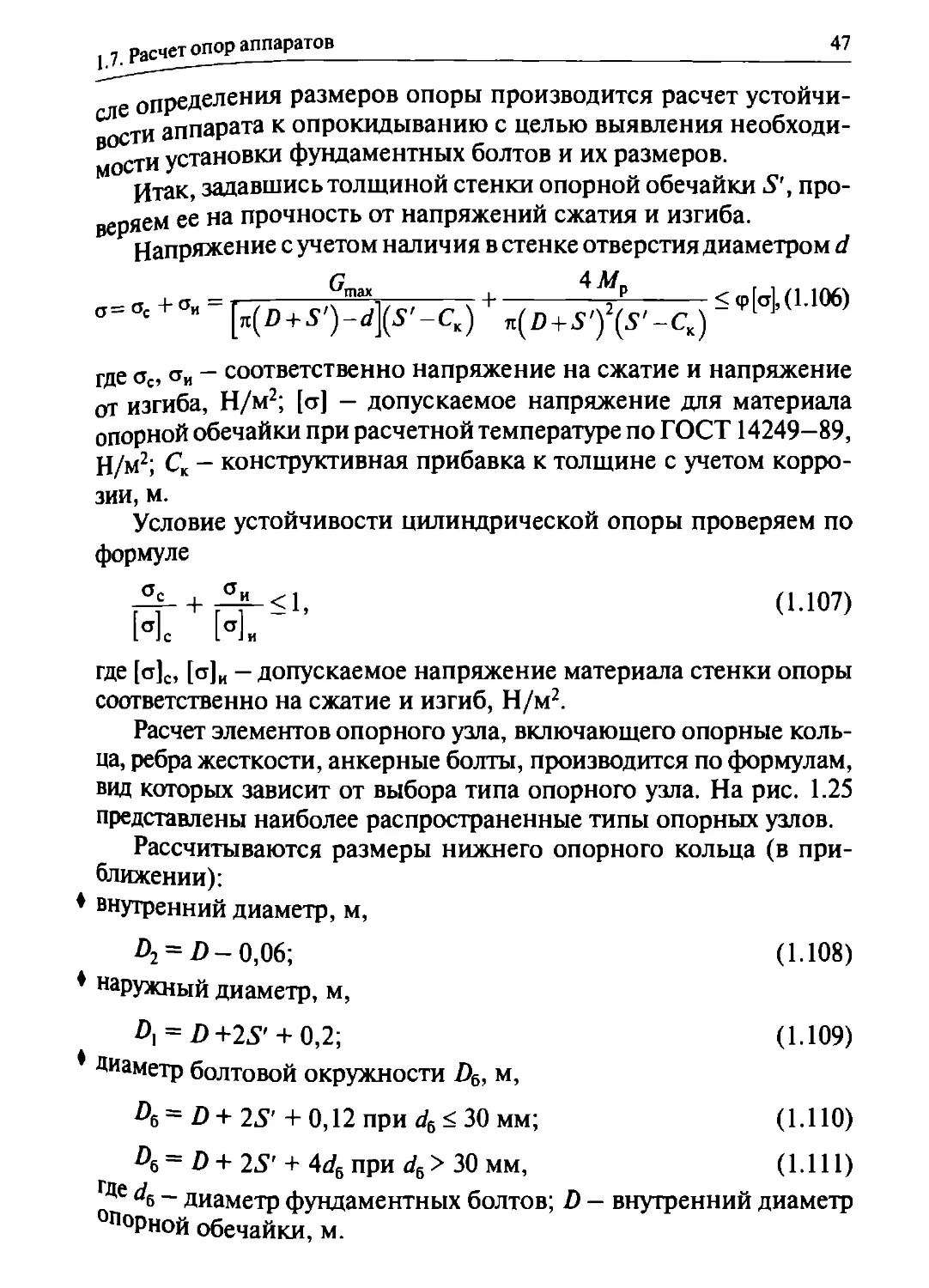

Итак, задавшись толщиной стенки опорной обечайки S', про-

веряем ее на прочность от напряжений сжатия и изгиба.

Напряжение с учетом наличия в стенке отверстия диаметром d

а= ас +ои -

[п(Р + 5')-ф'-Ск) п(Р + 5')2(5'-Ск)

< <р [ст], (1.106)

где ос, <ти — соответственно напряжение на сжатие и напряжение

от изгиба, Н/м2; [ст] — допускаемое напряжение для материала

опорной обечайки при расчетной температуре по ГОСТ 14249-89,

Н/м2; Ск — конструктивная прибавка к толщине с учетом корро-

зии, м.

Условие устойчивости цилиндрической опоры проверяем по

формуле

^- + ^<1, (1.107)

Нс Ми

где [ст]с, [ст]и — допускаемое напряжение материала стенки опоры

соответственно на сжатие и изгиб, Н/м2.

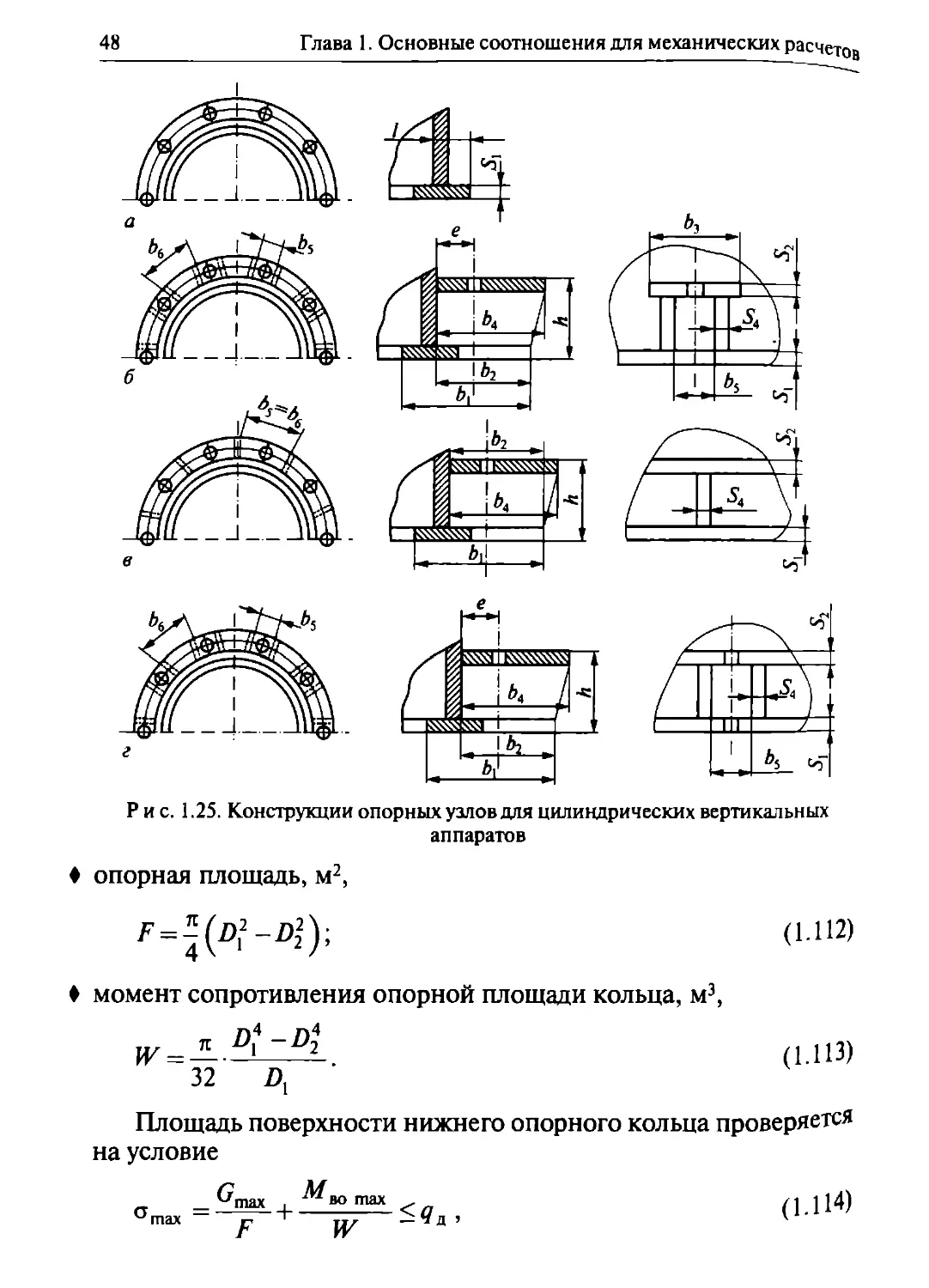

Расчет элементов опорного узла, включающего опорные коль-

ца, ребра жесткости, анкерные болты, производится по формулам,

вид которых зависит от выбора типа опорного узла. На рис. 1.25

представлены наиболее распространенные типы опорных узлов.

Рассчитываются размеры нижнего опорного кольца (в при-

ближении):

♦ внутренний диаметр, м,

Л = Я-0,06; (1.108)

♦ наружный диаметр, м,

Л = D+2S' + 0,2; (1.109)

Диаметр болтовой окружности D6, м,

^6= D + 25' + 0,12 при d6 < 30 мм; (1.110)

= D + 2S' + 4^6 при d6 > 30 мм, (1111)

где d6 - диаметр фундаментных болтов; D - внутренний диаметр

ПоРной обечайки, м.

48

Глава 1. Основные соотношения для механических расчетов

Рис. 1.25. Конструкции опорных узлов для цилиндрических вертикальных

аппаратов

♦ опорная площадь, м2,

(1.112)

♦ момент сопротивления опорной площади кольца, м3,

п4 г\4

= . (1.113)

32 D{

Площадь поверхности нижнего опорного кольца проверяется

на условие

_gmax . М во max (1.Ц4)

тах /7 (JZ V

49

7 Рясчетопораппаратов

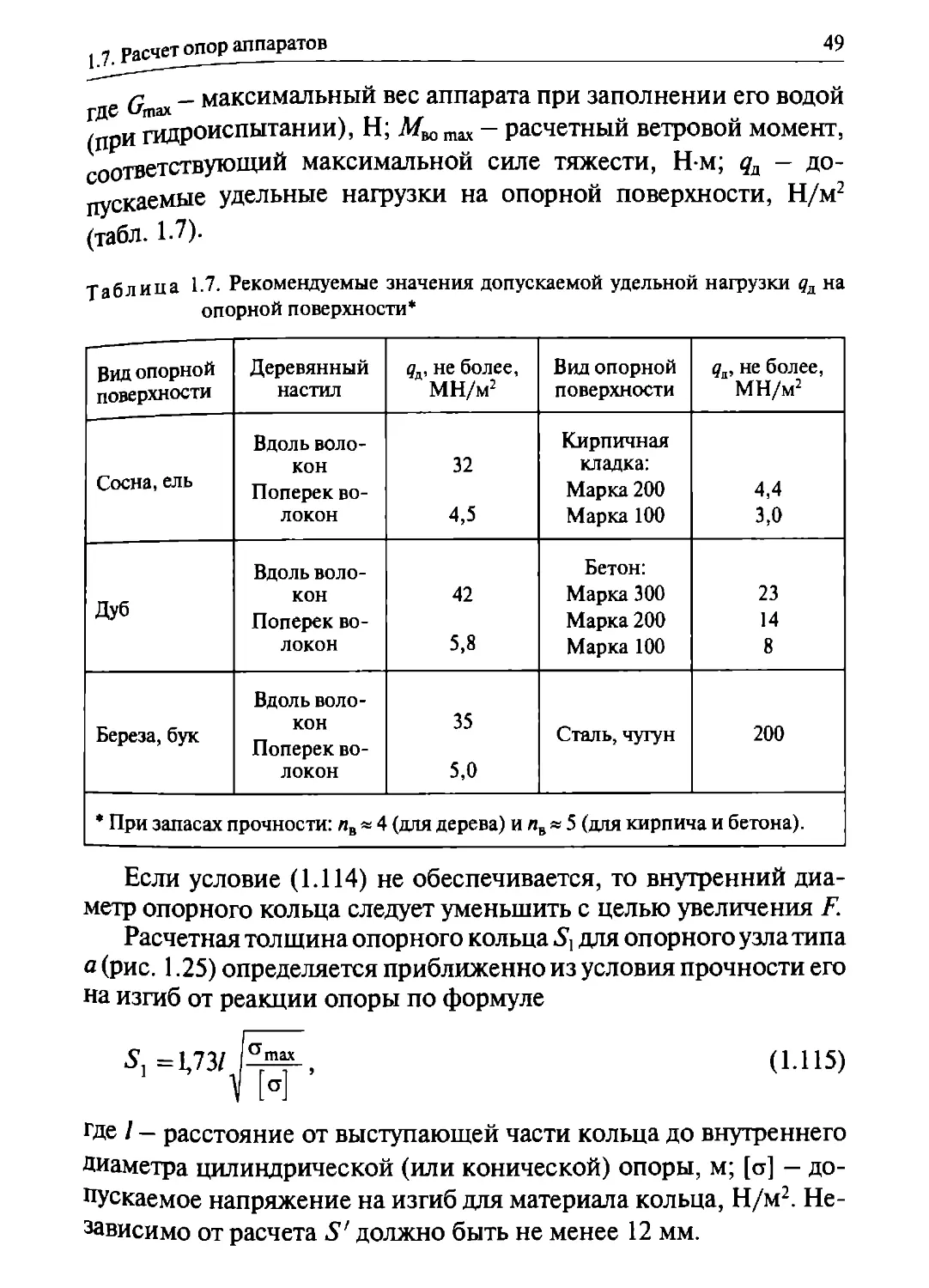

где <Лпах " максимальный вес аппарата при заполнении его водой

(при гидроиспытании), Н; тах — расчетный ветровой момент,

соответствующий максимальной силе тяжести, Н м; qa - до-

пускаемые удельные нагрузки на опорной поверхности, Н/м2

(табл. 1-7).

Таблица 1.7. Рекомендуемые значения допускаемой удельной нагрузки ?д на

опорной поверхности*

Вид опорной поверхности Деревянный настил 9Д, не более, МН/м2 Вид опорной поверхности 9Я, не более, МН/м2

Сосна, ель Вдоль воло- кон Поперек во- локон 32 4,5 Кирпичная кладка: Марка 200 Марка 100 4,4 3,0

Дуб Вдоль воло- кон Поперек во- локон 42 5,8 Бетон: Марка 300 Марка 200 Марка 100 23 14 8

Береза, бук Вдоль воло- кон Поперек во- локон 35 5,0 Сталь, чугун 200

* При запасах прочности: лв = 4 (для дерева) и лв ~ 5 (для кирпича и бетона).

Если условие (1.114) не обеспечивается, то внутренний диа-

метр опорного кольца следует уменьшить с целью увеличения F.

Расчетная толщина опорного кольца 5] для опорного узла типа

а (рис. 1.25) определяется приближенно из условия прочности его

на изгиб от реакции опоры по формуле

S, = 1,73/

(1-115)

где / — расстояние от выступающей части кольца до внутреннего

Диаметра цилиндрической (или конической) опоры, м; [о] - до-

пускаемое напряжение на изгиб для материала кольца, Н/м2. Не-

зависимо от расчета S' должно быть не менее 12 мм.

50

Глава 1. Основные соотношения для механических расчетов

Для опорных узлов типа б (рис. 1.25) определяют:

♦ толщину нижнего опорного кольца

51 >тах

(1.116)

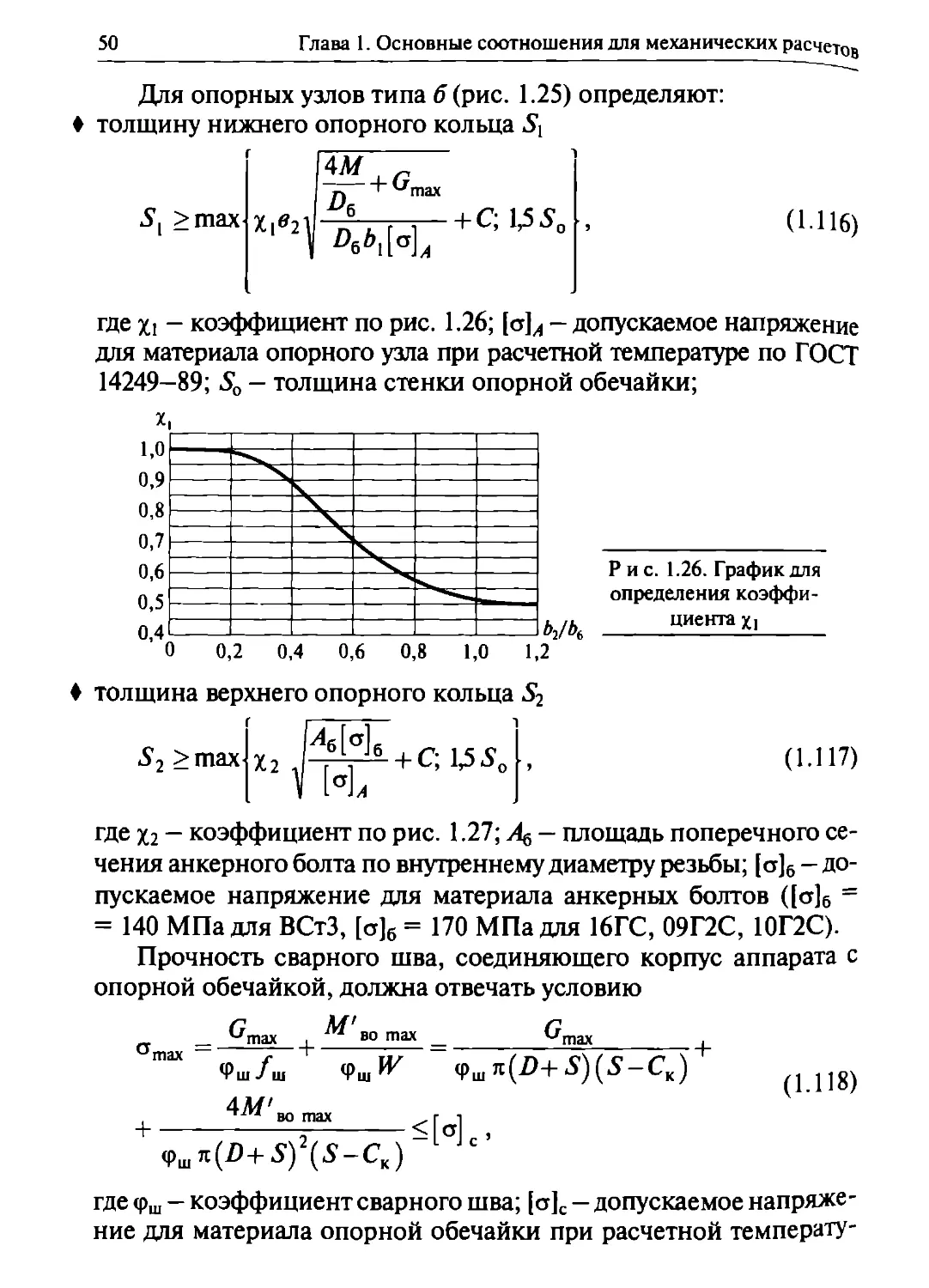

где xi - коэффициент по рис. 1.26; [ст]^ — допускаемое напряжение

для материала опорного узла при расчетной температуре по ГОСТ

14249—89; 50 — толщина стенки опорной обечайки;

Рис. 1.26. График для

определения коэффи-

циента xi

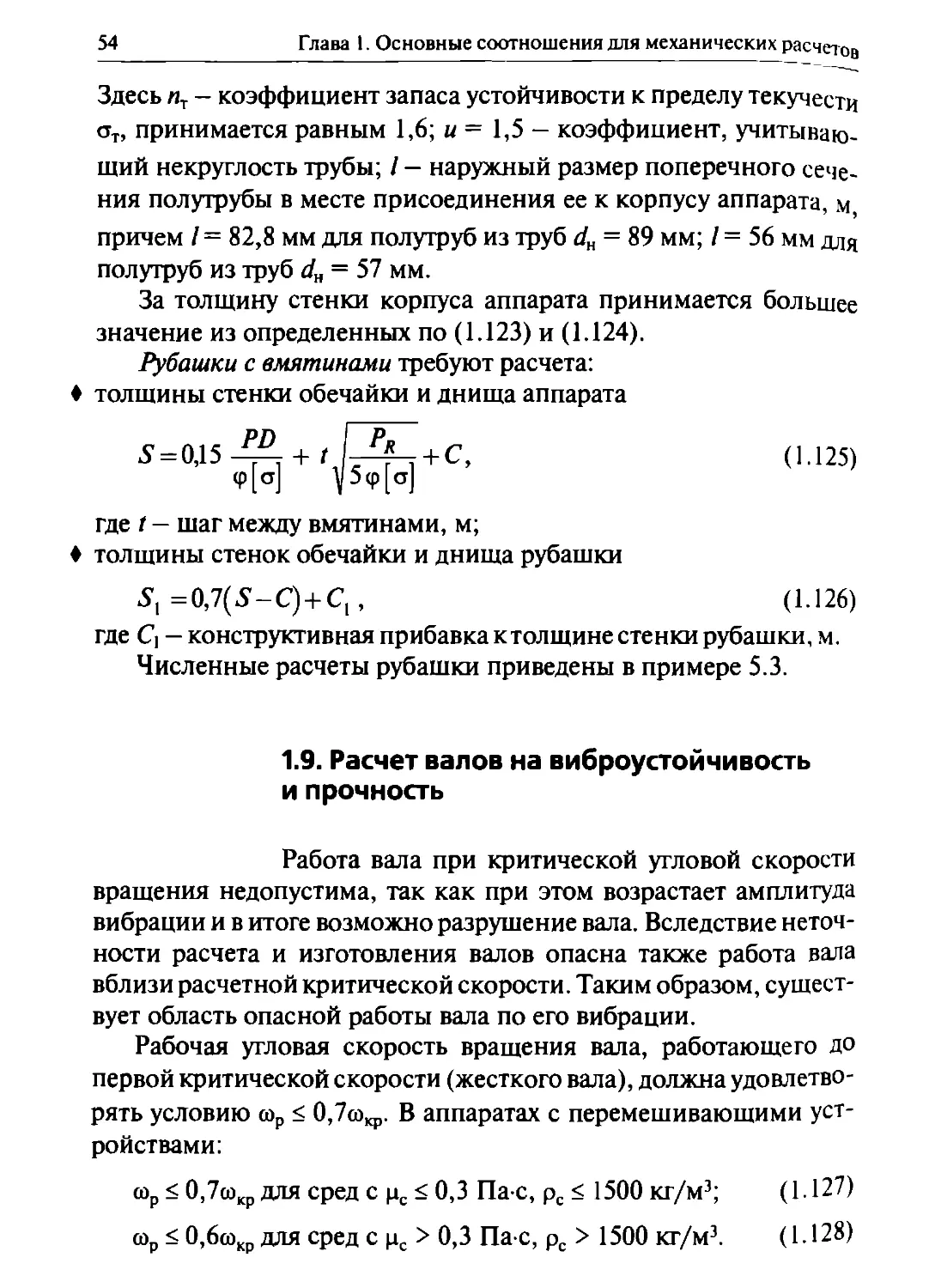

♦ толщина верхнего опорного кольца S2

S2 > max

+ С; 1,5 So

(1.117)

где Х2— коэффициент по рис. 1.27; Л$ — площадь поперечного се-

чения анкерного болта по внутреннему диаметру резьбы; [ст]б - до-

пускаемое напряжение для материала анкерных болтов ([ст]б =

= 140 МПа для ВСтЗ, [ст]б = 170 МПа для 16ГС, 09Г2С, 10Г2С).

Прочность сварного шва, соединяющего корпус аппарата с

опорной обечайкой, должна отвечать условию

ст _ ^тах , во max __________<Jmax_______,

тах Фш/ш Фш^ фшл(2)+5)(5-Ск)

4 Л/ gj, тах

+-----------з------< сг ,

Фшл(Д+5)2(5-Ск)

(1.118)

где <рш — коэффициент сварного шва; [ст]с — допускаемое напряже-

ние для материала опорной обечайки при расчетной температу-

51

2; Л/во max— ветровой изгибающий момент относительно

сварного шва при максимальной силе тяжести аппарата, Н м.

4/-М1-5-

0,2

о,6

0,4

( 7 Рясчетопораппаратов

ре, Н/м:

1,2

1,0

,з

0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0

рис. 1.27. График для определения

коэффициента :

d- диаметр окружности, вписанной в шести-

гранник гайки анкерного болта

Рис. 1.28. График для

определения коэффициента у#:

f3 — осевое сжимающее усилие в ус-

ловиях монтажа, Н

При расчете на устойчивость аппарата к опрокидыванию ис-

пользуется минимальная сила тяжести аппарата как более небла-

гоприятное условие

®min

gmin

F

во min

w

(1.119)

Если omin < 0, то это указывает на необходимость установки

фундаментных болтов. При > 0 число и диаметр анкерных бол-

тов выбирается конструктивно. При omm < 0 расчетный внутренний

диаметр резьбы анкерных болтов определяется по формуле

=Хб

;М3-0,446т1ПДб

V Ф1бЛ5

(1.120)

гдеХб~ коэффициент по рис. 1.28; М3 — ветровой изгибающий мо-

мент для условий монтажа; z — число анкерных болтов.

Толщину ребра 54 определяют по формуле

54 >шах

6LrJe +С; 0,45.

X4*2[°L

(1-121)

где ориентировочно /4 = 2,0 — для опорного узла типа а (рис. 1.25),

Х4 = 1,0 для опорного узла типа б, в, г (рис. 1.25).

Численные расчеты опор представлены в примерах 4.1, 4.2.

52

Глава 1. Основные соотношения для механических расчетов

1.8. Расчет аппаратов с рубашками

Рубашка в технологических аппаратах предназна-

чена для наружного нагревания и охлаждения обрабатываемых или

хранящихся в аппарате продуктов. По конструкции рубашки быва-

ют неразъемные (приварные к корпусу аппарата), более простые и

надежные в работе, отъемные, которые применяются в тех случаях,

когда по условиям эксплуатации требуется периодическая чистка

корпуса, закрытого рубашкой, с обязательным его вскрытием.

Рис. 1.29. Конструкции стандартных неразъемных рубашек для вертикальных

стальных сварных аппаратов:

а - с эллиптическим днищем; б - с коническим днишем; в - из полутруб;

г - с вмятинами

На рис. 1.29 приведены конструкции стандартных неразъем-

ных рубашек для вертикальных стальных сварных аппаратов. Ру-

1 8 Расчет аппаратов с рубашками

53

башки применяются: с эллиптическими и коническими днищами

прИР< 0,6 МПа и /<350 °C, при Р< 1,0—1,6 МПа и t< 300 °C; из по-

лутруб при Р< 0,6 МПа и/<350 °C, при Р< 1,0-6,4МПаи/<280°С;

с вмятинами при Р< 2,5-4 МПа и /< 250 °C.

При наличии рубашек на корпусе в аппарате помимо напря-

жений от внутреннего давления возникают напряжения изгиба,

что приводит к необходимости применения других формул при

расчете толщины стенки корпуса аппарата.

Рубашки цилиндрические с эллиптическими и коническими дни-

щами. В этом случае расчет толщины стенок цилиндрических обе-

чаек корпуса аппарата и рубашки ведут по формулам (1.1) или

(1.11), а толщины эллиптических и конических днищ — по (1.16),

(1'24).

Толщину стенки тороконического или конического соедини-

тельного элемента принимают равной толщине стенки обечайки

рубашки, а высоту соединительного кольца — конструктивно. Угол

конуса рекомендуется принимать а = 30 °C.

Рубашки из полутруб требуют расчета:

♦ толщины стенки полутрубы

ф[о]

где PR — расчетное давление в рубашке, МПа; RB — внутренний ра-

диус трубы, м; <р — коэффициент прочности сварного шва; [о] - до-

пускаемое напряжение материала труб, МПа; С — конструктивная

прибавка, м;

♦ толщины стенки обечайки аппарата при внутреннем избыточном

давлении в аппарате и рубашке с учетом напряжений изгиба

5’2Л-,рЙ+>ГП + С’ <L123)

Рф[о] 8ф[о]

где Р— расчетное давление в аппарате, МПа;

♦ толщина стенки корпуса аппарата исходя из устойчивости

2А

= flu-.®

n.D 10/,

1+5 у|; B = PR l+5yl; C'=0,03PrDu.

54 Глава 1. Основные соотношения для механических расчетов

Здесь лт - коэффициент запаса устойчивости к пределу текучести

ат, принимается равным 1,6; и = 1,5 — коэффициент, учитываю-

щий некруглость трубы; / — наружный размер поперечного сече-

ния полутрубы в месте присоединения ее к корпусу аппарата, м

причем / = 82,8 мм для полутруб из труб dH = 89 мм; / = 56 мм для

полутруб из труб d„ = 57 мм.

За толщину стенки корпуса аппарата принимается большее

значение из определенных по (1.123) и (1.124).

Рубашки с вмятинами требуют расчета:

♦ толщины стенки обечайки и днища аппарата

рп I р

5 = 0,15--у—у + / L^h + C, (1.125)

ф[а] у5ф[о]

где t — шаг между вмятинами, м;

♦ толщины стенок обечайки и днища рубашки

5, =0,7(5-С) + С,, (1.126)

где С] — конструктивная прибавка к толщине стенки рубашки, м.

Численные расчеты рубашки приведены в примере 5.3.

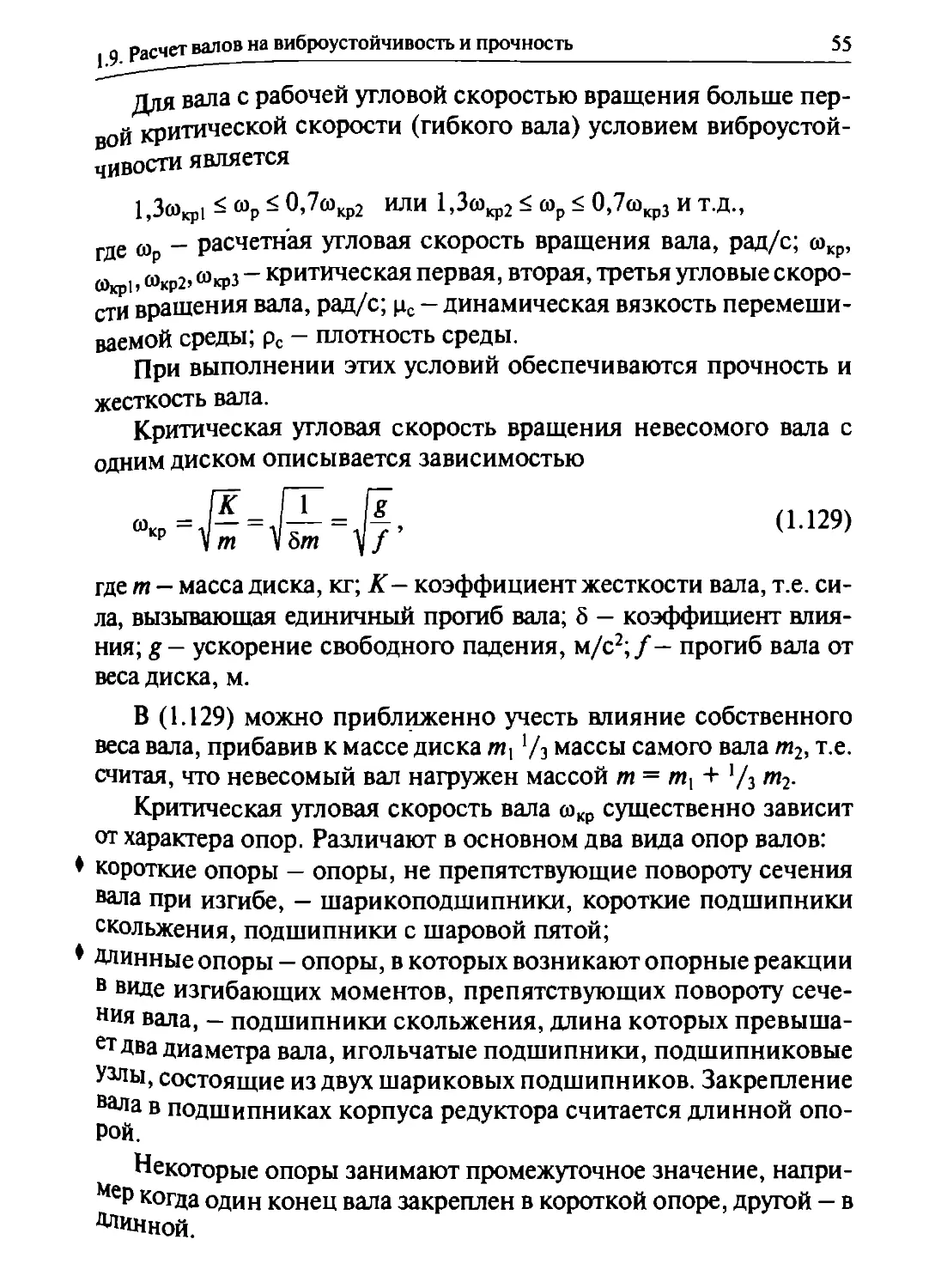

1.9. Расчет валов на виброустойчивость

и прочность

Работа вала при критической угловой скорости

вращения недопустима, так как при этом возрастает амплитуда

вибрации и в итоге возможно разрушение вала. Вследствие неточ-

ности расчета и изготовления валов опасна также работа вала

вблизи расчетной критической скорости. Таким образом, сущест-

вует область опасной работы вала по его вибрации.

Рабочая угловая скорость вращения вала, работающего до

первой критической скорости (жесткого вала), должна удовлетво-

рять условию сор < ОДсОкр. В аппаратах с перемешивающими уст-

ройствами:

сор < 0,7сокр для сред с цс < 0,3 Па с, рс < 1500 кг/м3; (1.127)

Шр < 0,6сокр для сред с рс > 0,3 Па с, рс > 1500 кг/м3. (1.128)

,9. расчет

валов на виброустойчивость и прочность

55

для вала с рабочей угловой скоростью вращения больше пер-

вой критической скорости (гибкого вала) условием виброустой-

чивости является

1,3®кр1 - “р - °’7“кр2 или 1,3(0^2 < йр < 0,7cOkp3 и Т.Д.,

где и — расчетная угловая скорость вращения вала, рад/с; сокр,

сокрь мкр2> Ыкрз — критическая первая, вторая, третья угловые скоро-

сти вращения вала, рад/с; цс — динамическая вязкость перемеши-

ваемой среды; рс - плотность среды.

При выполнении этих условий обеспечиваются прочность и

жесткость вала.

Критическая угловая скорость вращения невесомого вала с

одним диском описывается зависимостью

(И29>

где т — масса диска, кг; А'— коэффициент жесткости вала, т.е. си-

ла, вызывающая единичный прогиб вала; 8 — коэффициент влия-

ния; g — ускорение свободного падения, м/с2;/— прогиб вала от

веса диска, м.

В (1.129) можно приближенно учесть влияние собственного

веса вала, прибавив к массе диска ’/3 массы самого вала т2, т.е.

считая, что невесомый вал нагружен массой т = т{ + */3 т2.

Критическая угловая скорость вала сокр существенно зависит

от характера опор. Различают в основном два вида опор валов:

♦ короткие опоры — опоры, не препятствующие повороту сечения

вала при изгибе, - шарикоподшипники, короткие подшипники

скольжения, подшипники с шаровой пятой;

♦ Длинные опоры — опоры, в которых возникают опорные реакции

в виде изгибающих моментов, препятствующих повороту сече-

ния вала, — подшипники скольжения, длина которых превыша-

ет два диаметра вала, игольчатые подшипники, подшипниковые

УЗДы, состоящие из двух шариковых подшипников. Закрепление

вала в подшипниках корпуса редуктора считается длинной опо-

рой.

Некоторые опоры занимают промежуточное значение, напри-

МеР когда один конец вала закреплен в короткой опоре, другой - в

винной.

56

Глава 1. Основные соотношения для механических расчетов

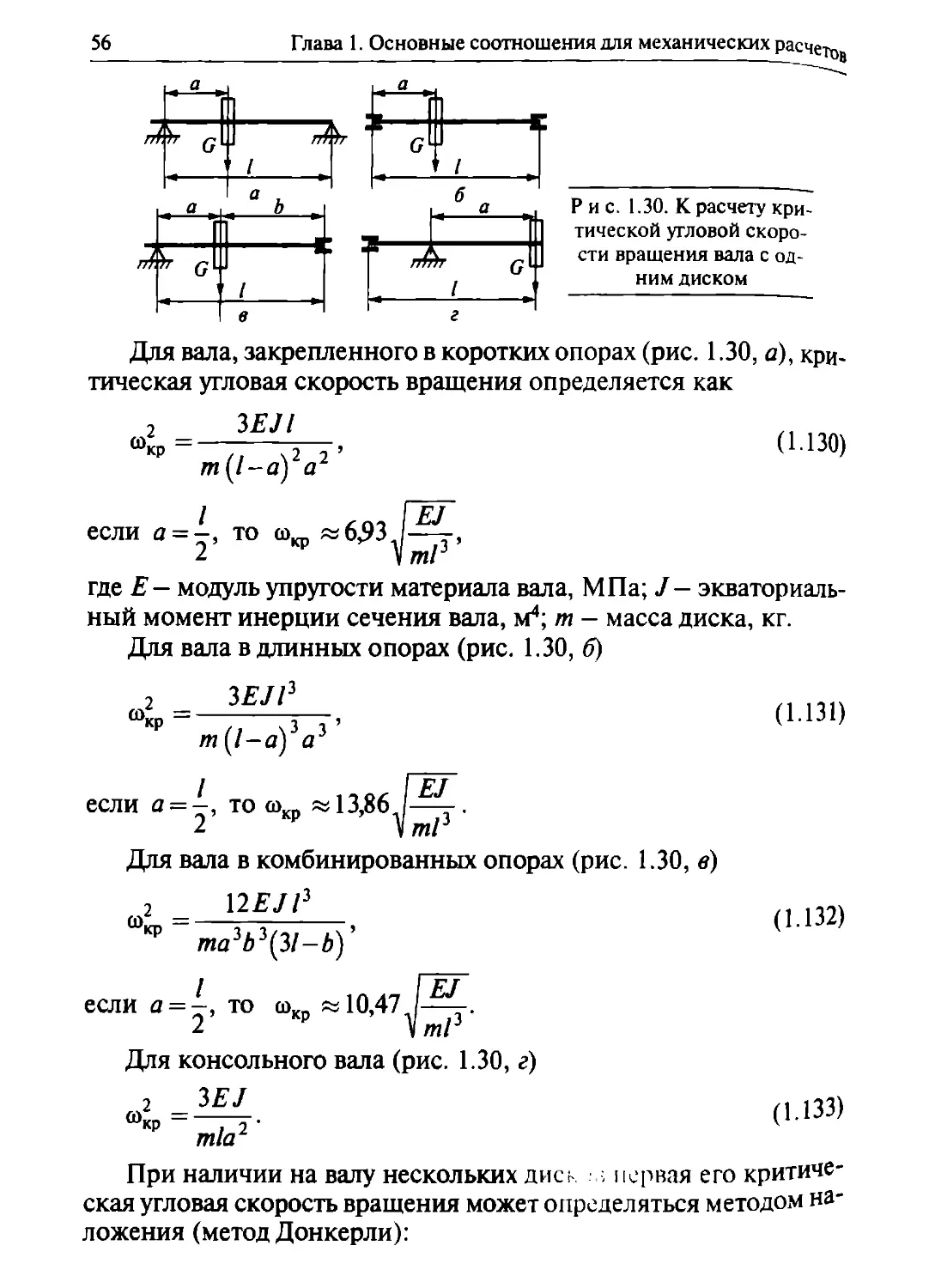

Рис. 1.30. К расчету кри-

тической угловой скоро-

сти вращения вала с од-

ним диском

Для вала, закрепленного в коротких опорах (рис. 1.30, а), кри-

тическая угловая скорость вращения определяется как

2 ЗЕЛ

“кр =

2,2 ’

(1.130)

I ГСП &

если а = ~, то «6,93 —,

2 V ml

где Е— модуль упругости материала вала, МПа; J— экваториаль-

ный момент инерции сечения вала, м4; т - масса диска, кг.

Для вала в длинных опорах (рис. 1.30, б)

2 ЗЕЛ3

°>кр =

з т ’

(1.131)

если а — -, то <о„п «13,86,—

2 р V тр

Для вала в комбинированных опорах (рис. 1.30, в)

V2EJ13

2 =____________

?иа3Л3(3/-Л) ’

/ 1ЛЛ_ ГЁГ

если а = ~, то со„п «10,47,—

2 Р V тр

Для консольного вала (рис. 1.30, г)

2 3EJ

“кр - —ту-

mla

При наличии на валу нескольких диск первая его критиче-

ская угловая скорость вращения может определяться методом на-

ложения (метод Донкерли):

(1.132)

(1.133)

О расчет на прочность тихоходных барабанов

ill 1

“кр! “КР2 “крл

57

(1.134)

где йкрь “kp21 • Юкрл — кРи™ческая скорость z-ro вала с одним дис-

ком При условном отсутствии других дисков.

При расчете валов на виброустойчивость сначала рассчитыва-

ет минимальный диаметр вала d, м, исходя из условий прочности

вала от момента кручения по формуле

</=1,71зЙ^, (1.135)

где [т] — допускаемое напряжение на кручение для материала ва-

ла, МПа; Мкр — крутящий момент на валу, МН-м.

После расчета критической угловой скорости вращения вала

при минимальном его диаметре d проверяют виброустойчивость

по (1.127) или (1.128). Если условие не выполняется, увеличивают

диаметр вала до необходимого для этой цели.

Расчет по этой методике рассмотрен в примере 5.3.

В некоторых машинах химических производств, например цен-

тробежных сепараторах, используются податливые опоры, кото-

рые требуют особого подхода к расчету виброустойчивости. Здесь

такой случай не рассматривается.

При наличии заметного эксцентриситета между центрами со-

средоточенных масс и осью вала (недостаточно отбалансирован

ротор) при вращении могут возникнуть изгибающие моменты в

валу под действием центробежных сил. Поэтому после расчета

вала на виброустойчивость следует проверить его на изгиб и жест-

кость. Пример подобного расчета приведен в [1.6].

1.10. Расчет на прочность тихоходных

барабанов

Аппараты, выполненные в виде вращающихся

горизонтальных барабанов, используются в процессах сушки,

жига и кальцинирования материалов, для измельчения сухих

Родуктов. (Конструкция барабанной сушилки представлена на

Рис. 4.14.)

58 Глава 1. Основные соотношения для механических расчетов

—

При расчете барабана на прочность находят в первом прибли-

жении толщину стенки барабана

5б = (0,007-е-0,01) Л, (1.136)

где D — внутренний диаметр барабана, м.

Для расчета сил, действующих на барабан, предварительно

определяют:

♦ массу обрабатываемого материала, находящегося в аппарате:

„ РмАЛяЯ2.

тм =-------;--->

♦ массу футеровки:

Рф/фЛ(Яф ~^н)

/ЛФ=------2-------

(1.138)

где рм, рф — плотности соответственно материала и футеров-

ки, кг/м3; 4, 4> — длины соответственно барабана и футеровки, м;

Лф — наружный диаметр футеровки, м; Лн — наружный диаметр

стального барабана, м; рн — коэффициент заполнения барабана;

♦ суммарную массу (футеровки, обрабатываемого материала и бара-

бана)

т = ти + /лф + тк, (1.139)

где тк — масса корпуса барабана, кг.

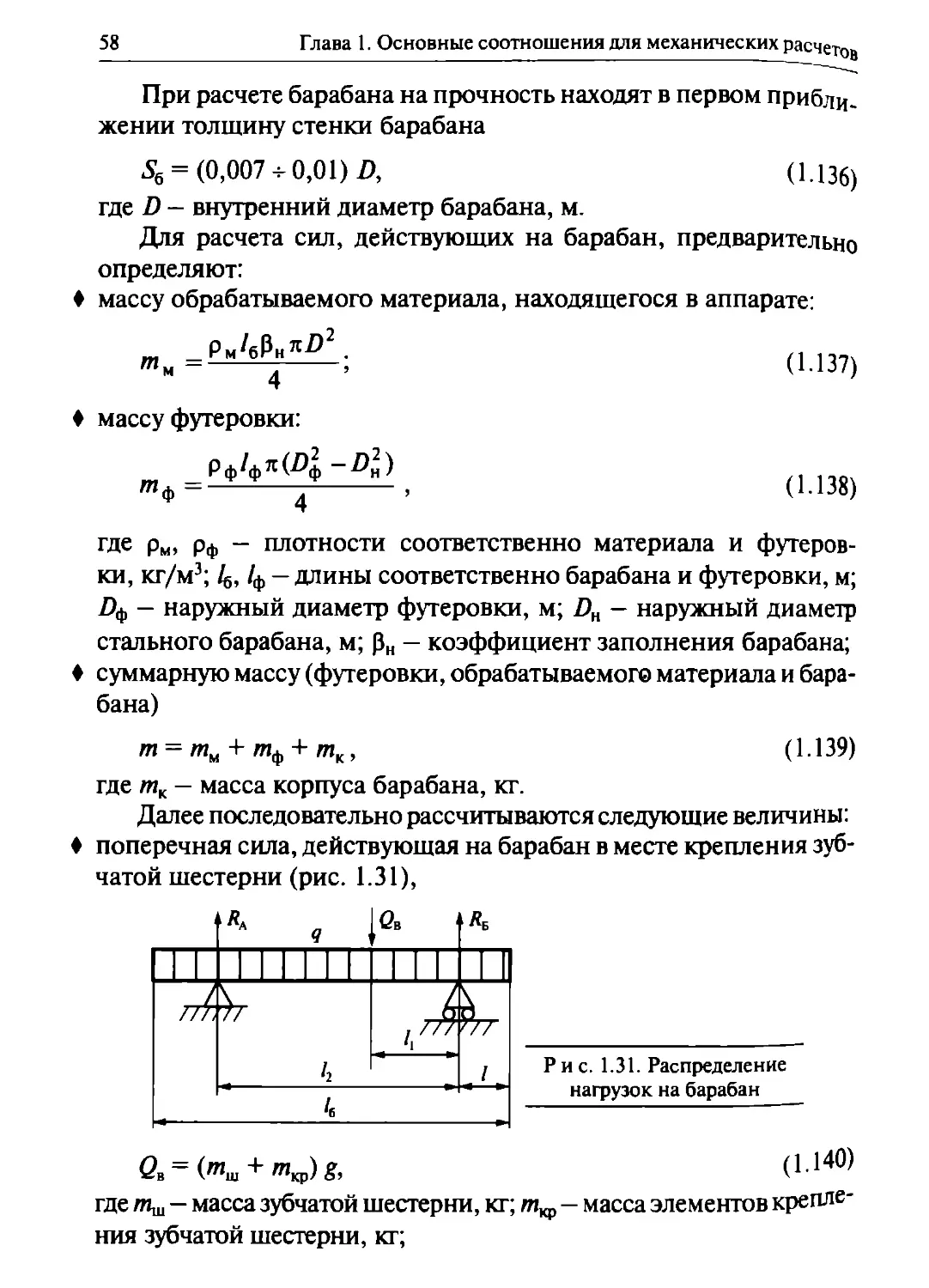

Далее последовательно рассчитываются следующие величины:

♦ поперечная сила, действующая на барабан в месте крепления зуб-

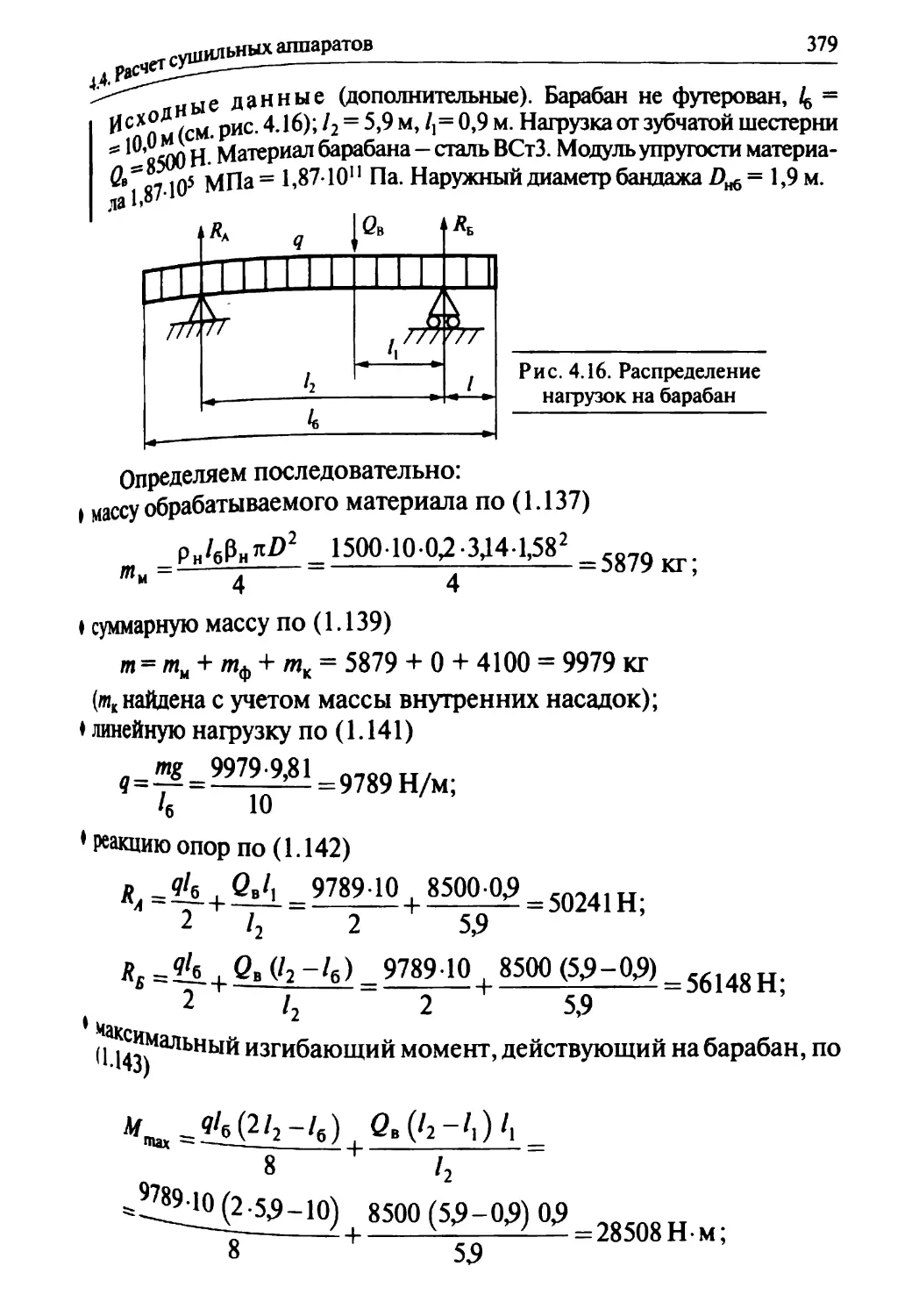

чатой шестерни (рис. 1.31),

Рис. 1.31. Распределение

нагрузок на барабан

<2в = (^ш +'”КР) & (1140)

где /Пщ — масса зубчатой шестерни, кг; — масса элементов крепле-

ния зубчатой шестерни, кг;

59

]0 Расчет на прочность тихоходных барабанов

линейная нагрузка

mg.

‘6

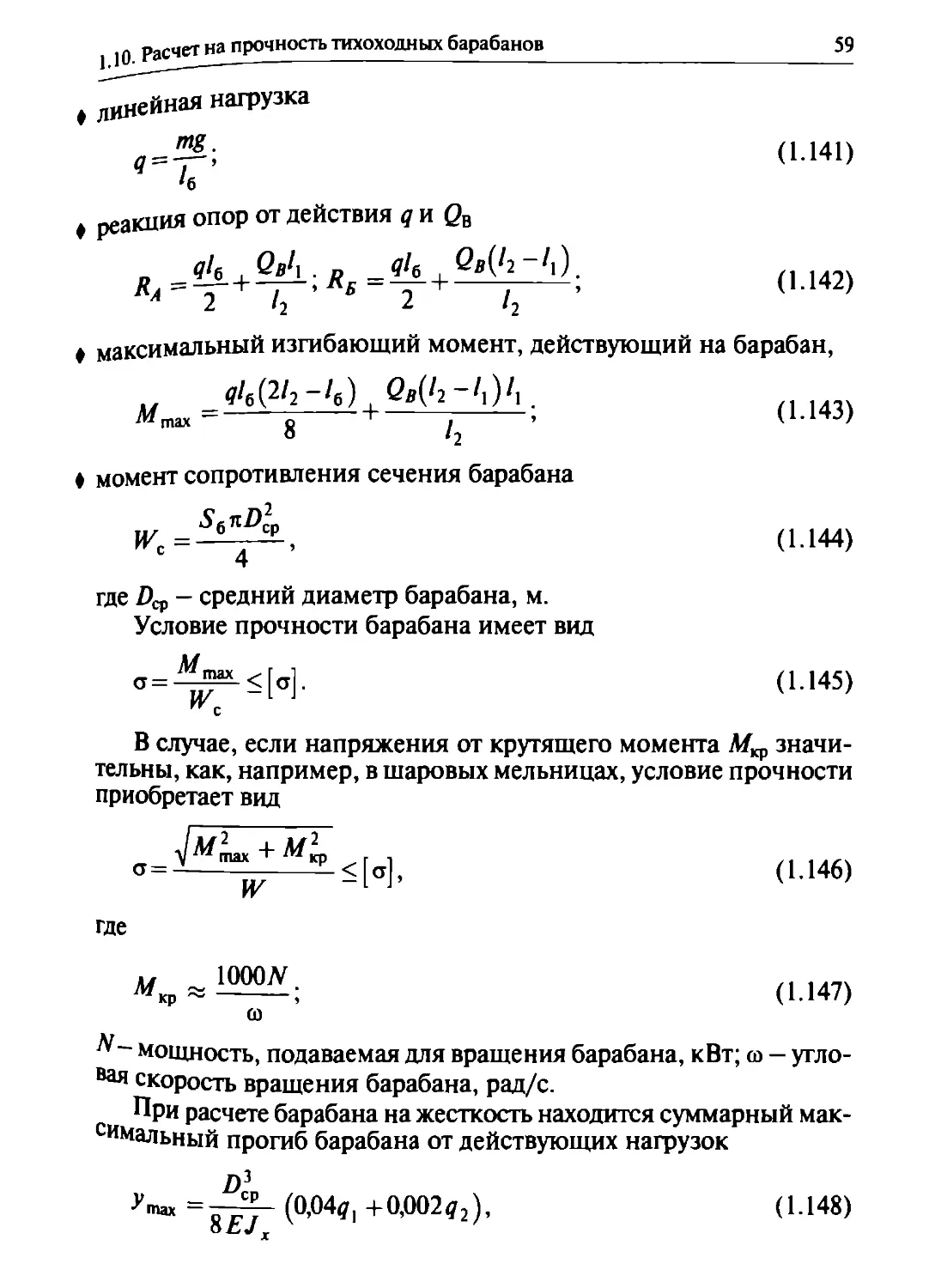

реакция опор от действия q и (?в

ql6 Qb1\ . R _qlf,

^=t+v r2 •

(1.141)

(1.142)

максимальный изгибающий момент, действующий на барабан,

О «2

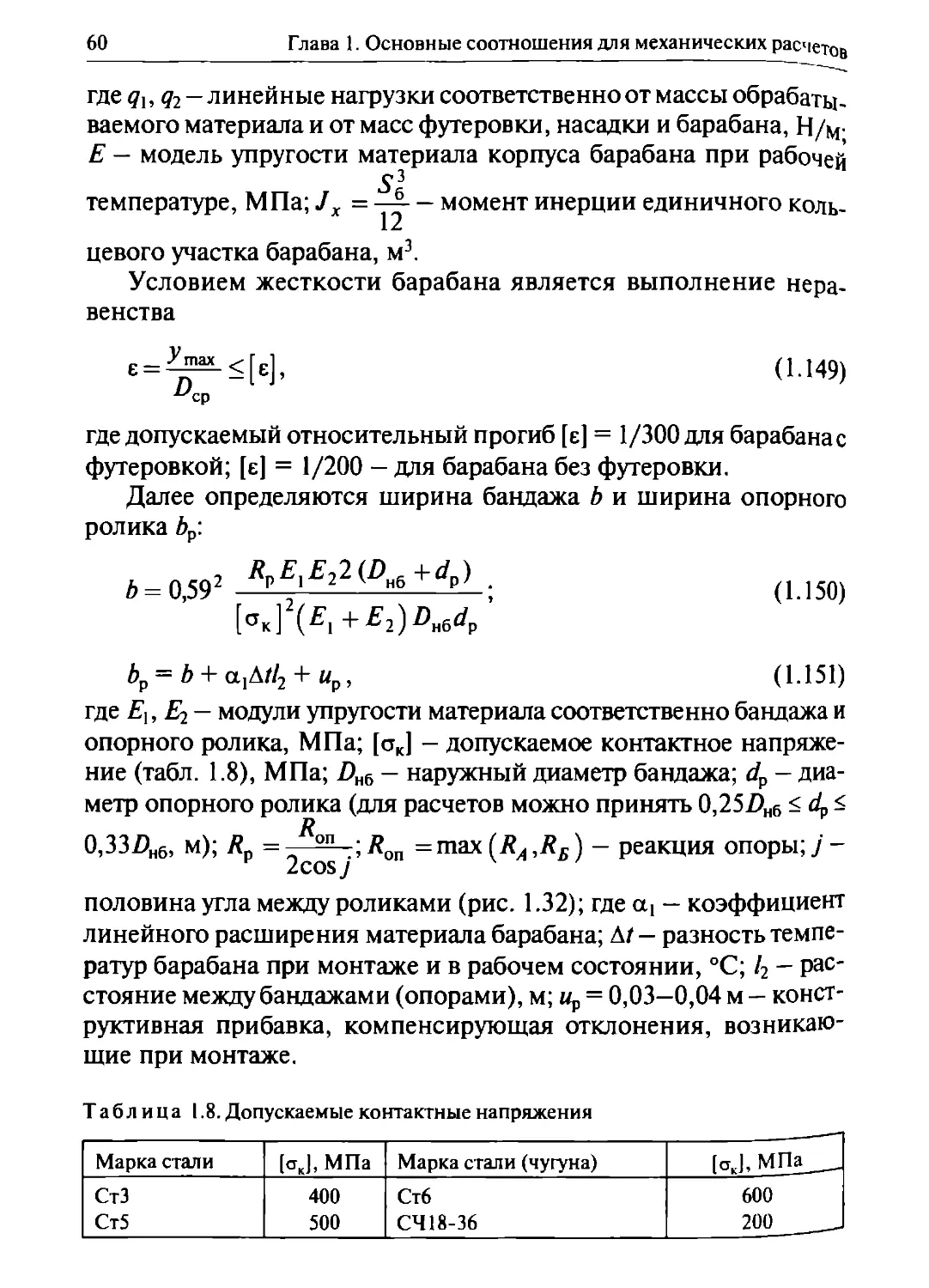

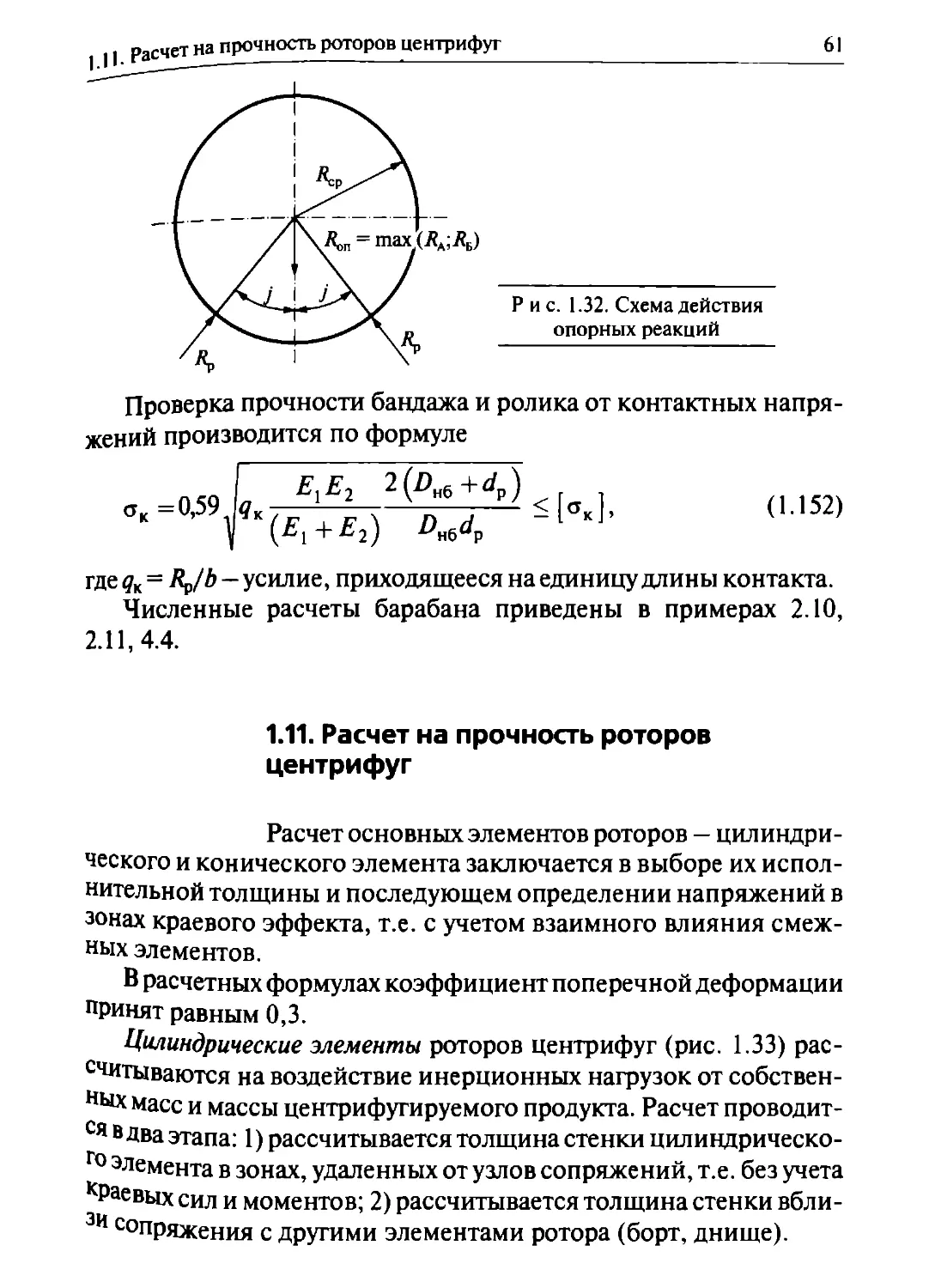

момент сопротивления сечения барабана

S6nDBD

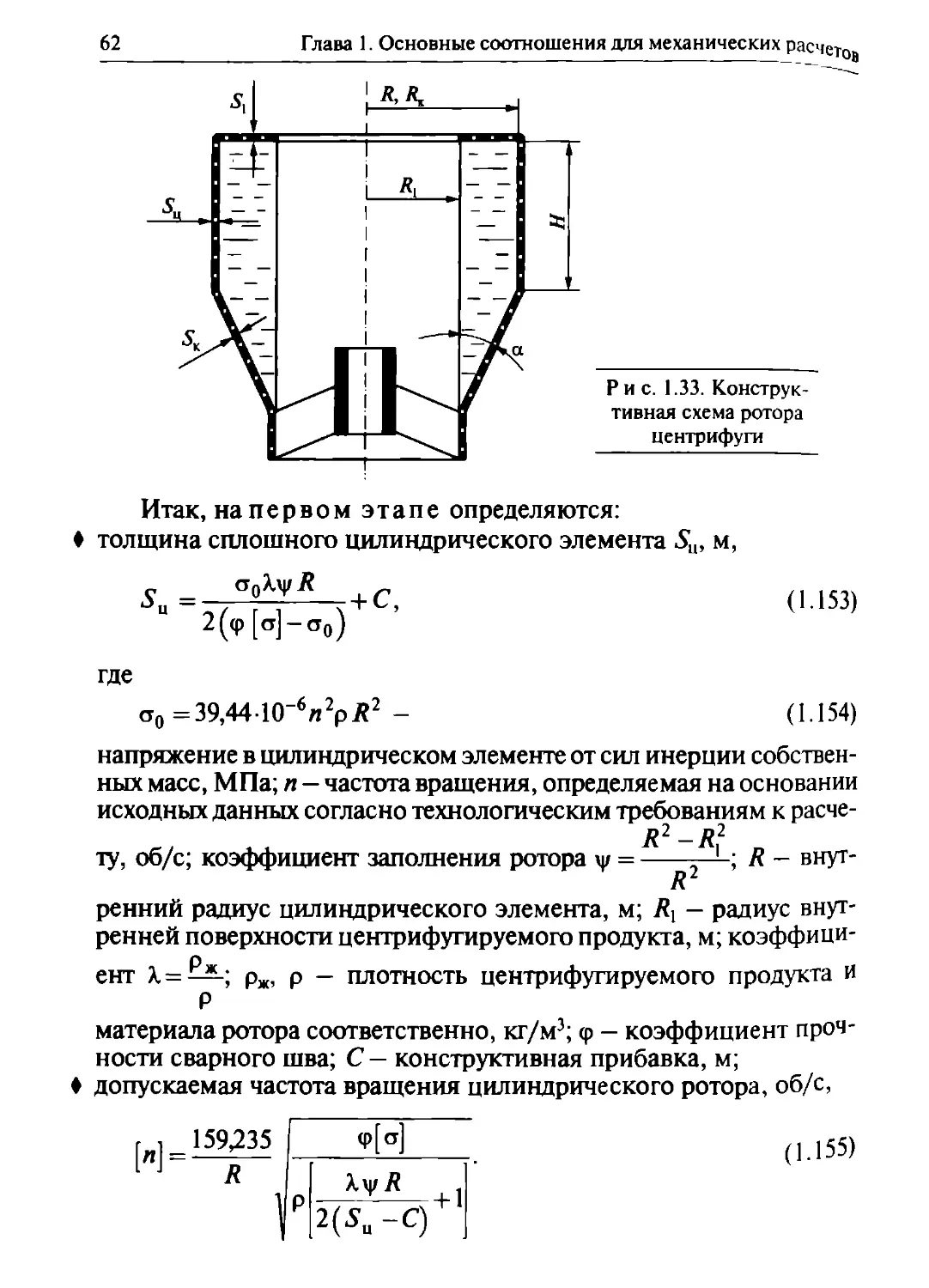

Wc = б4^, (1.144)

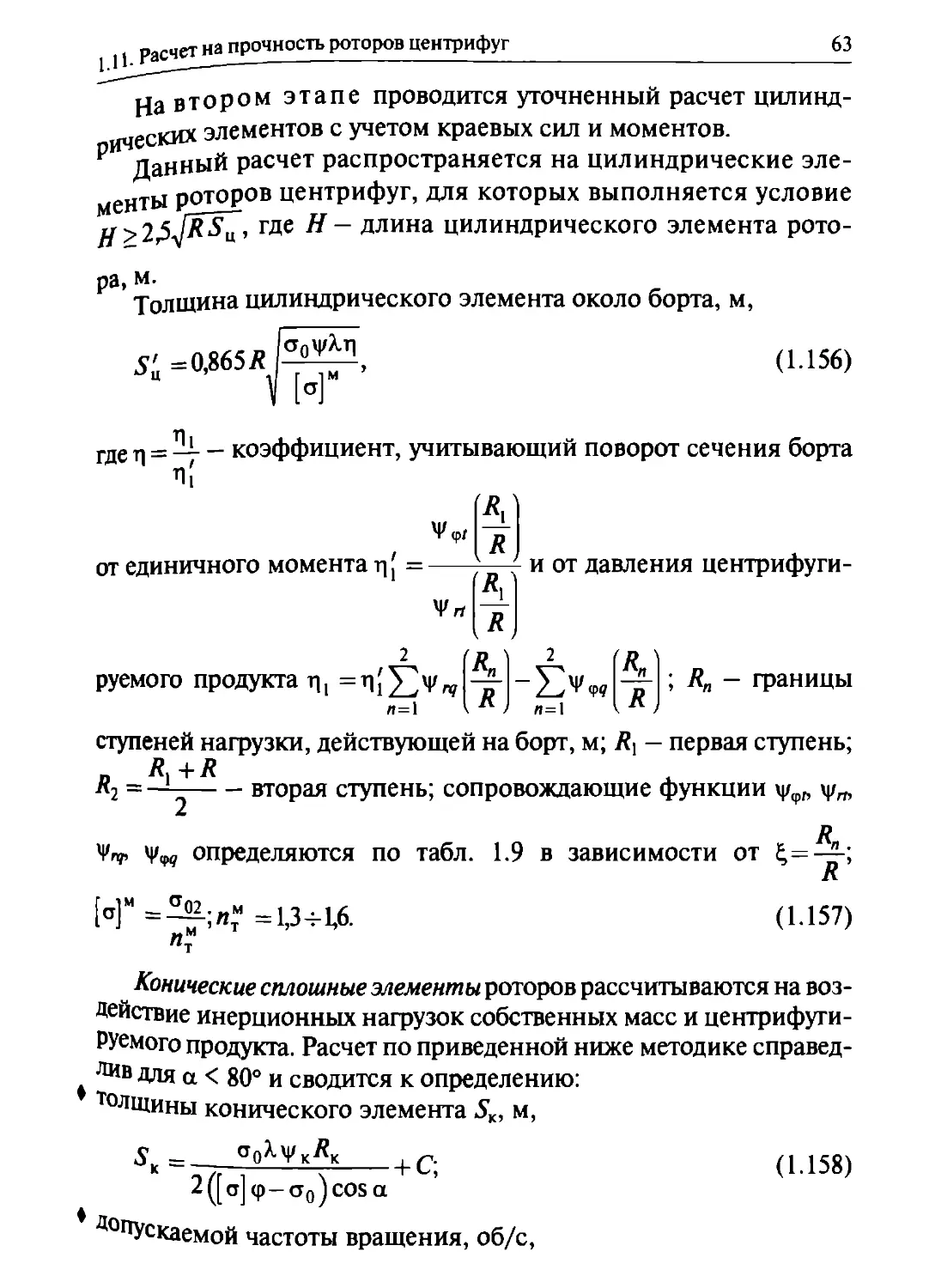

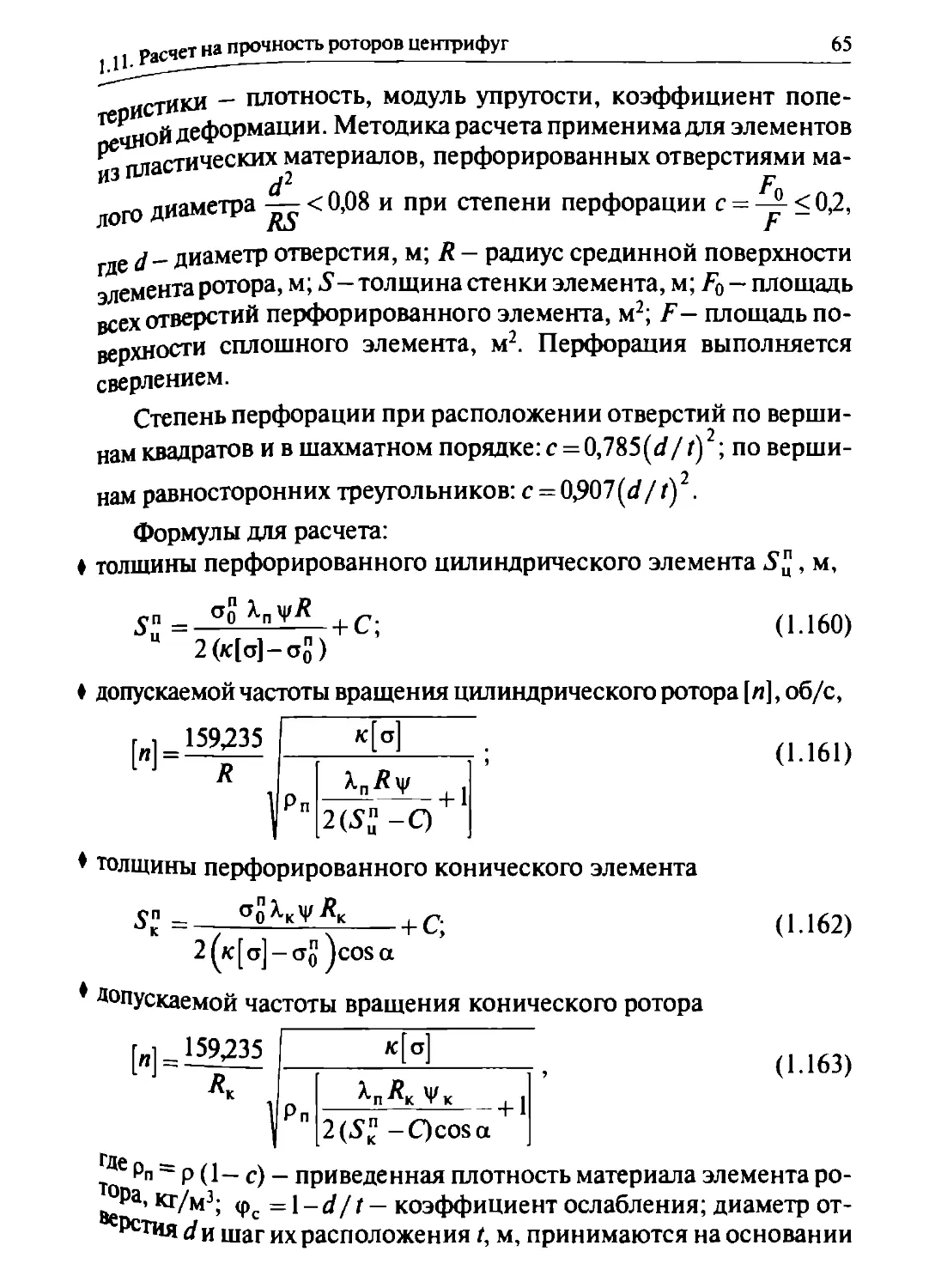

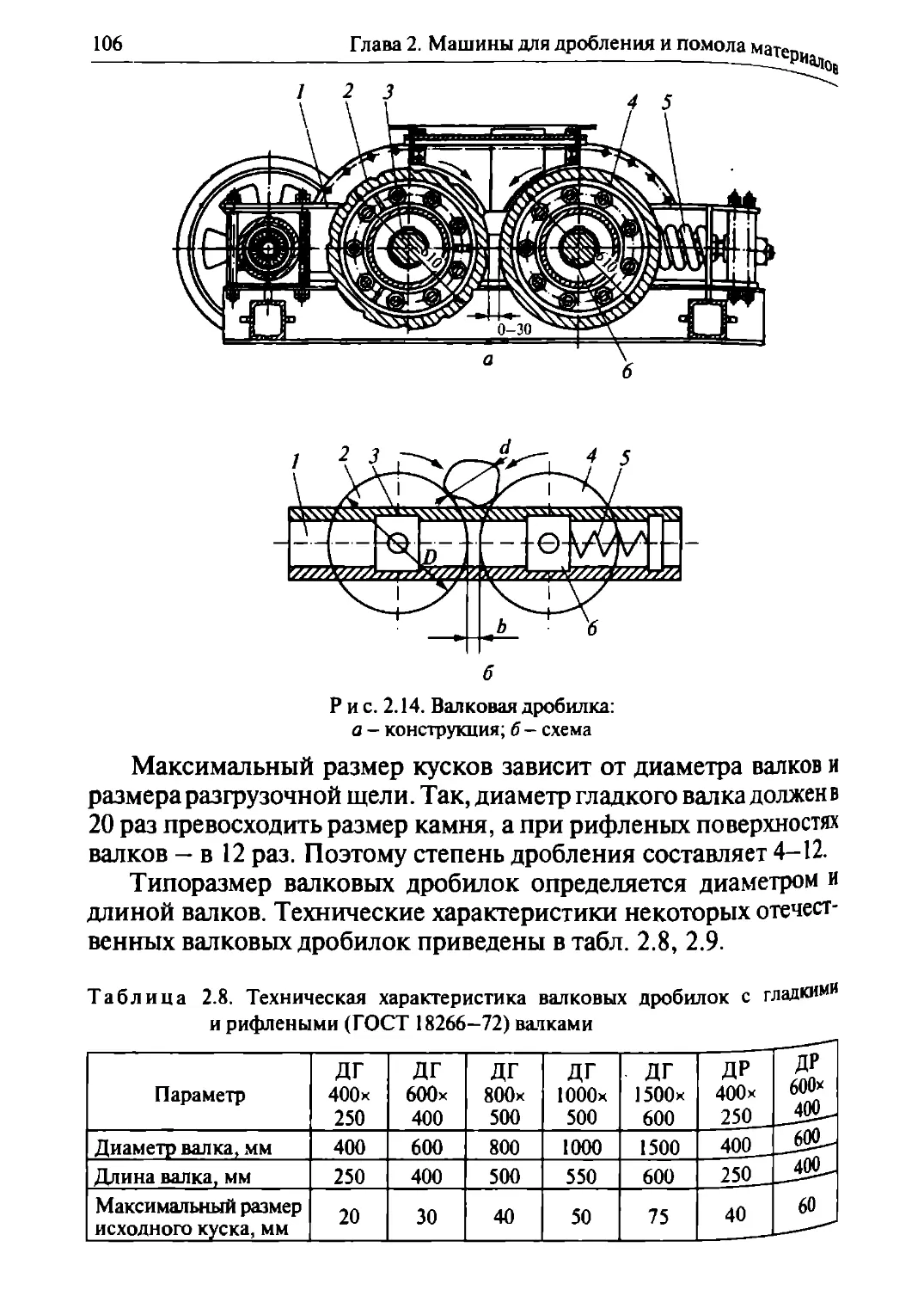

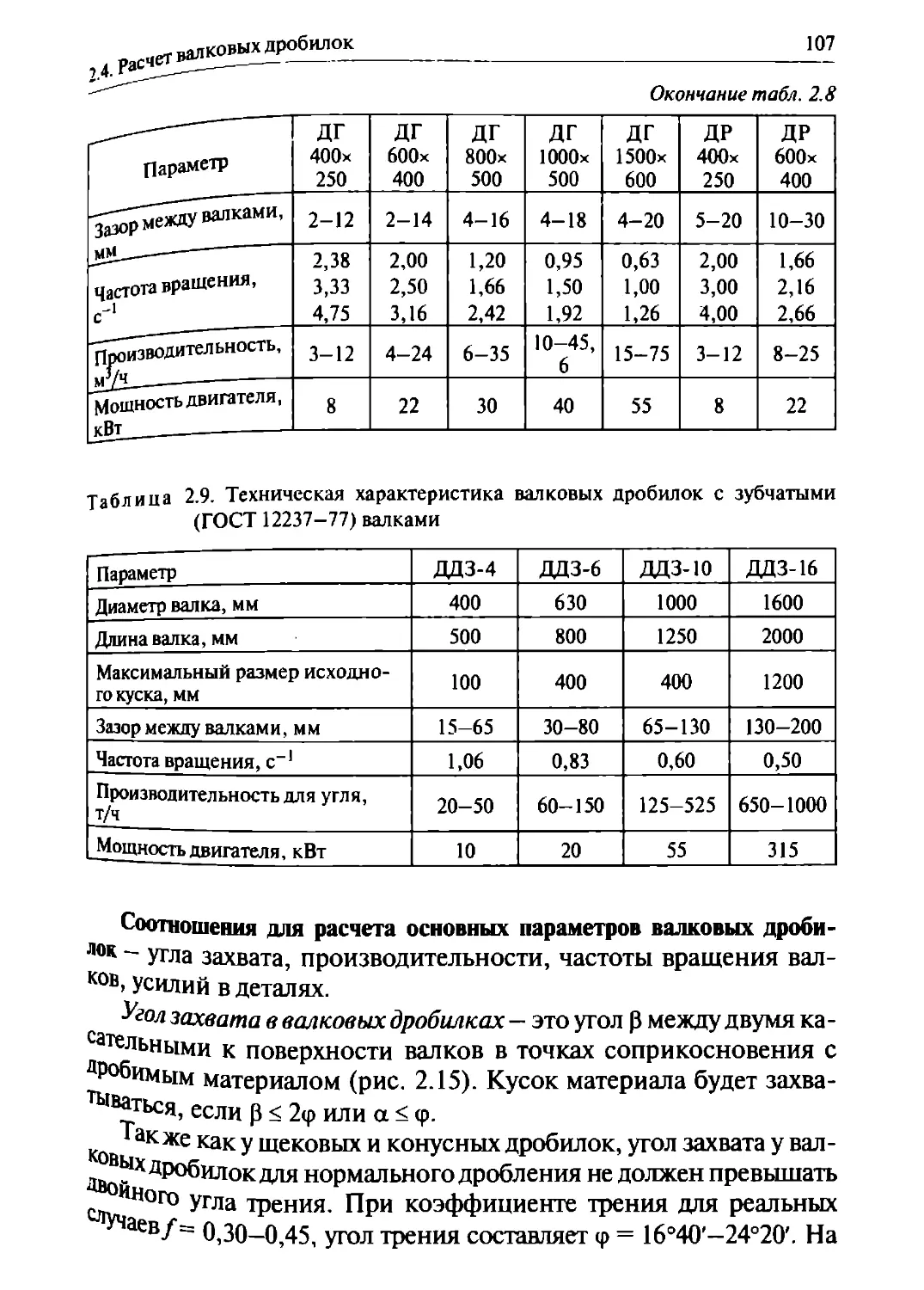

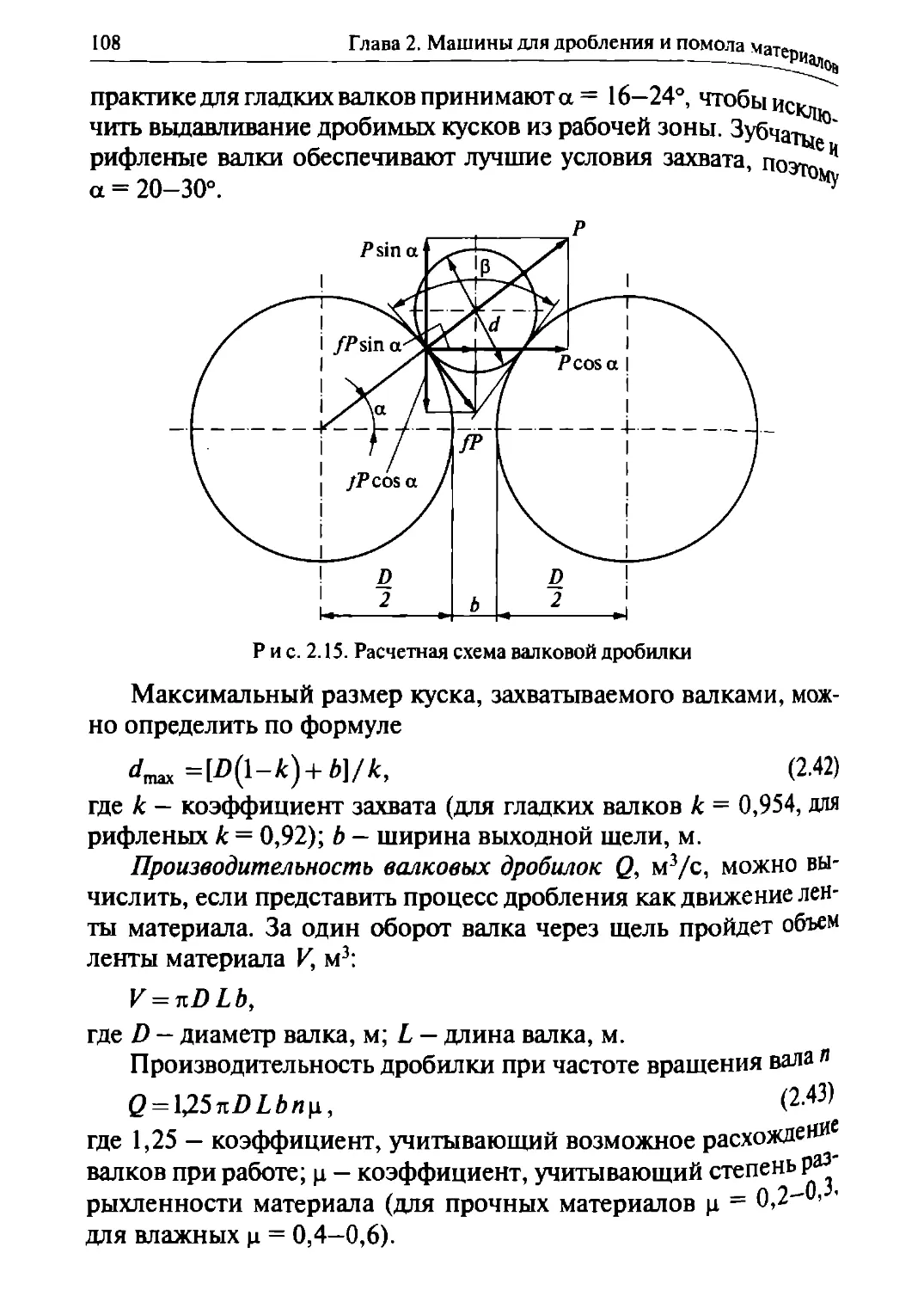

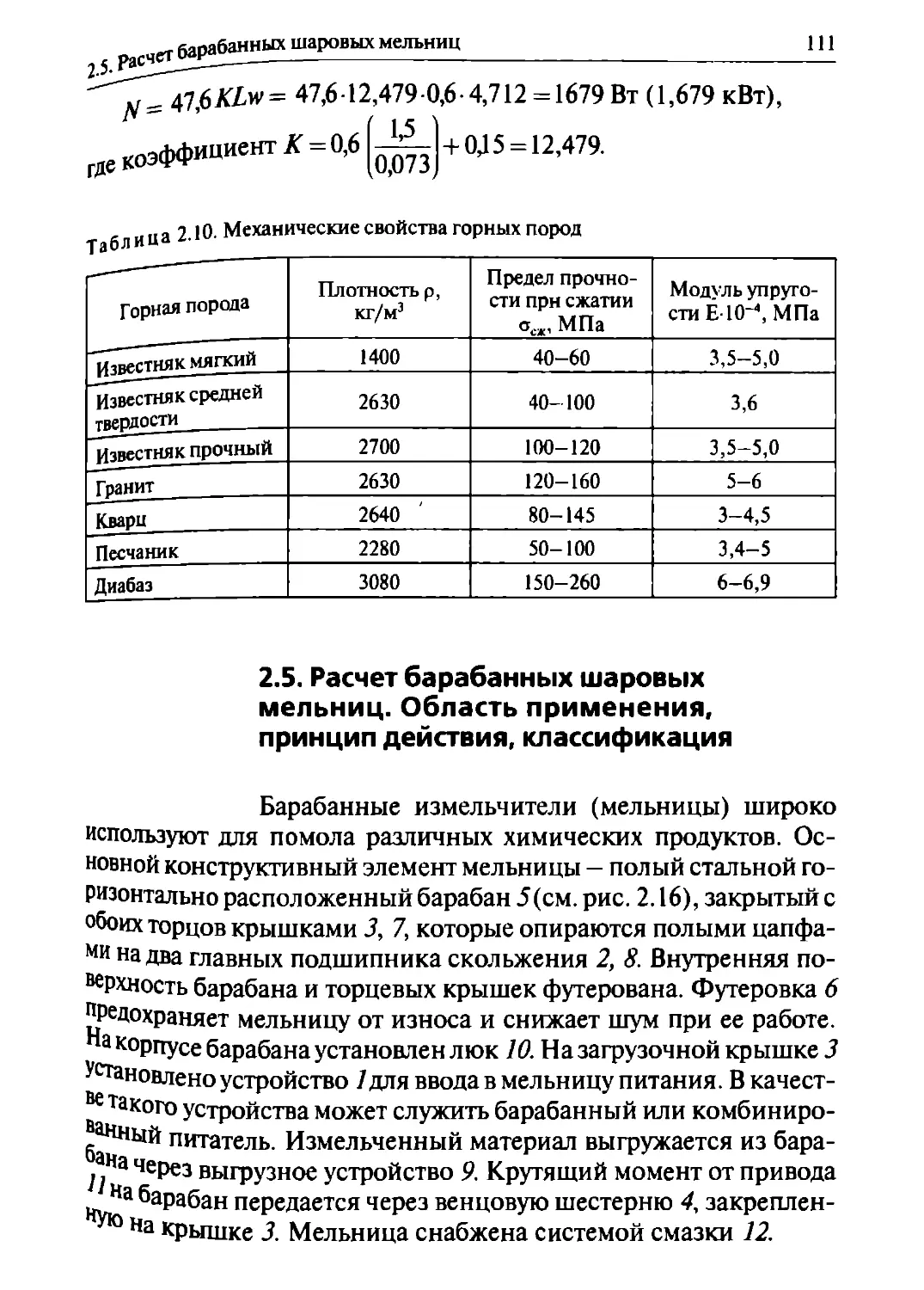

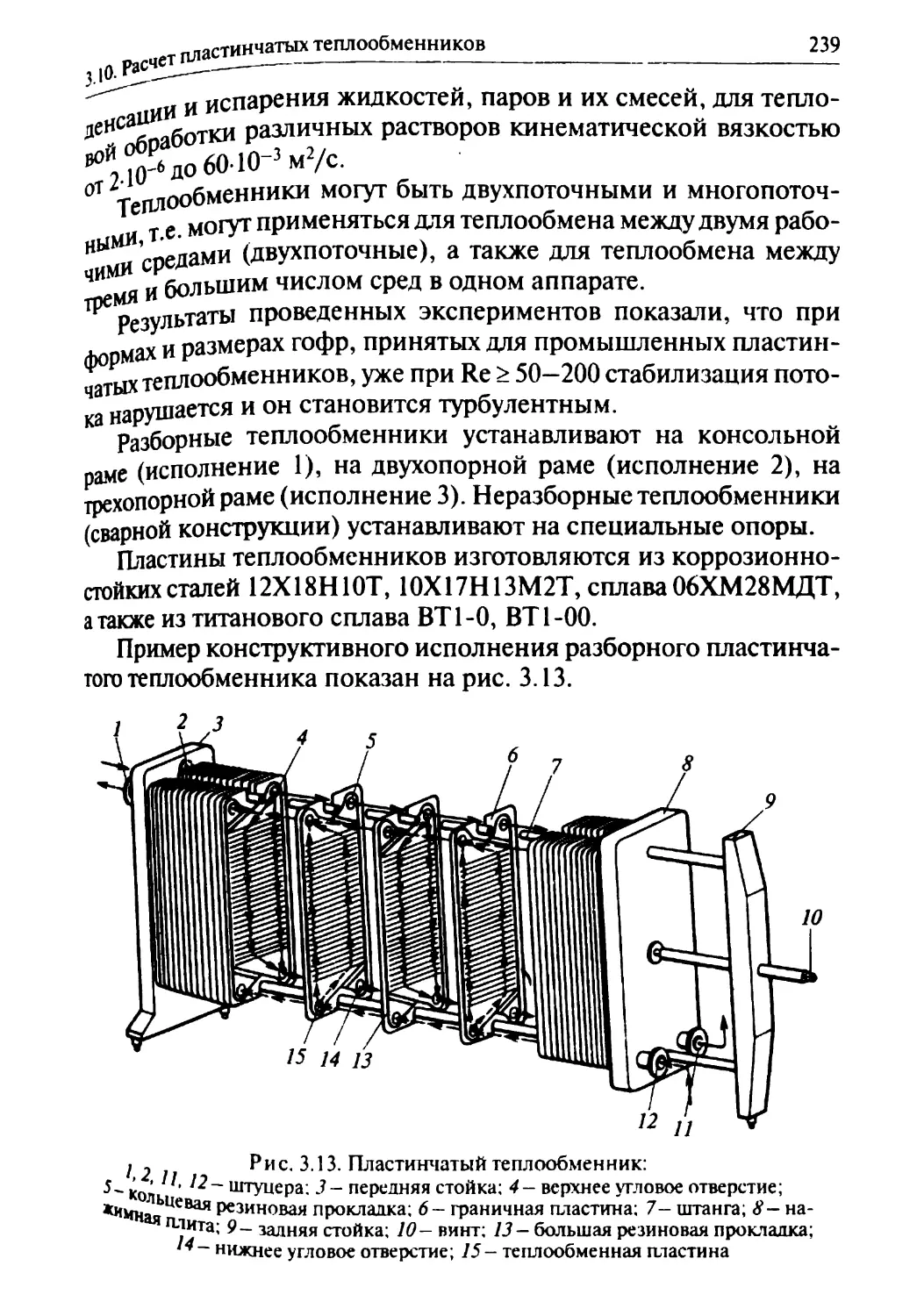

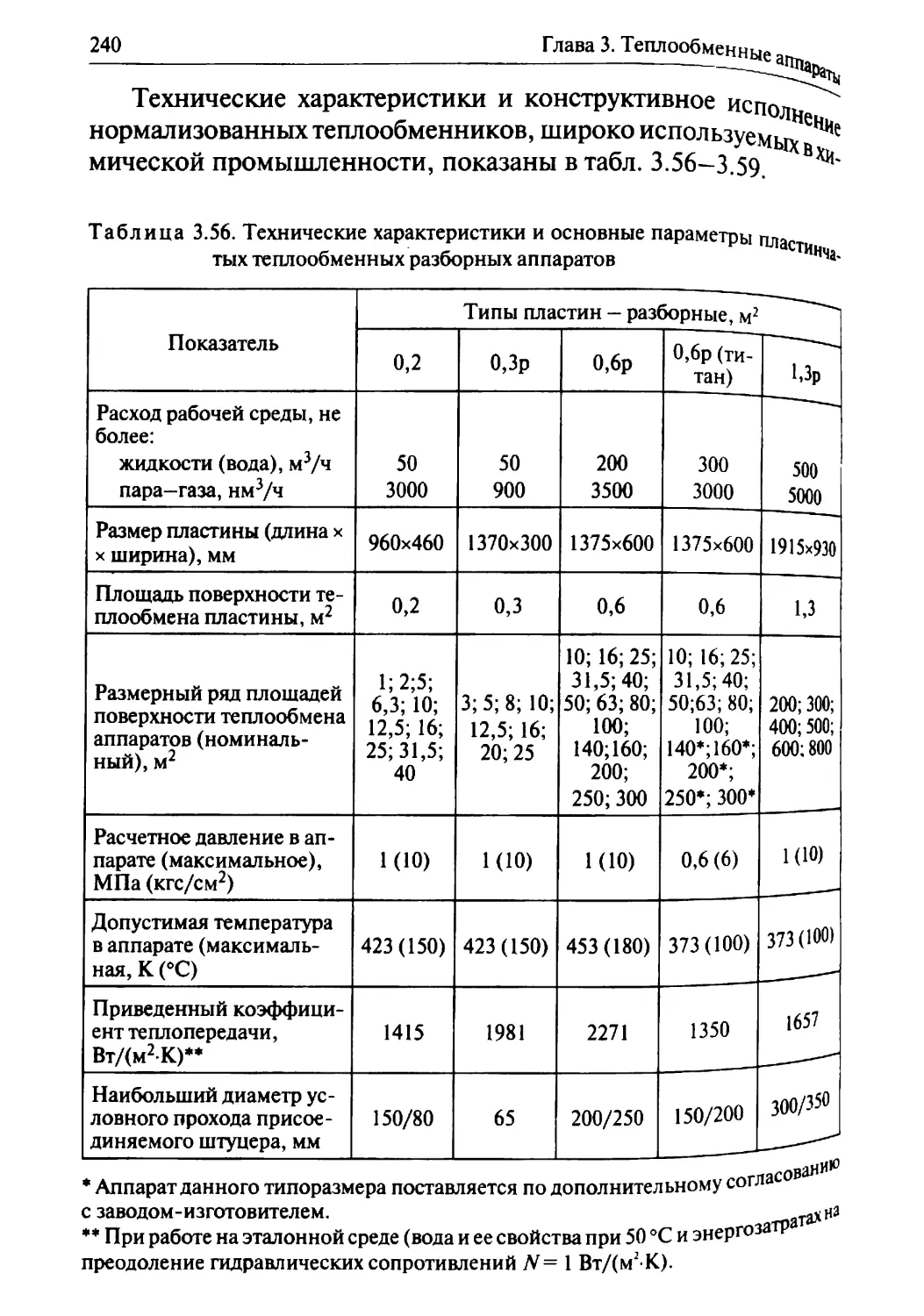

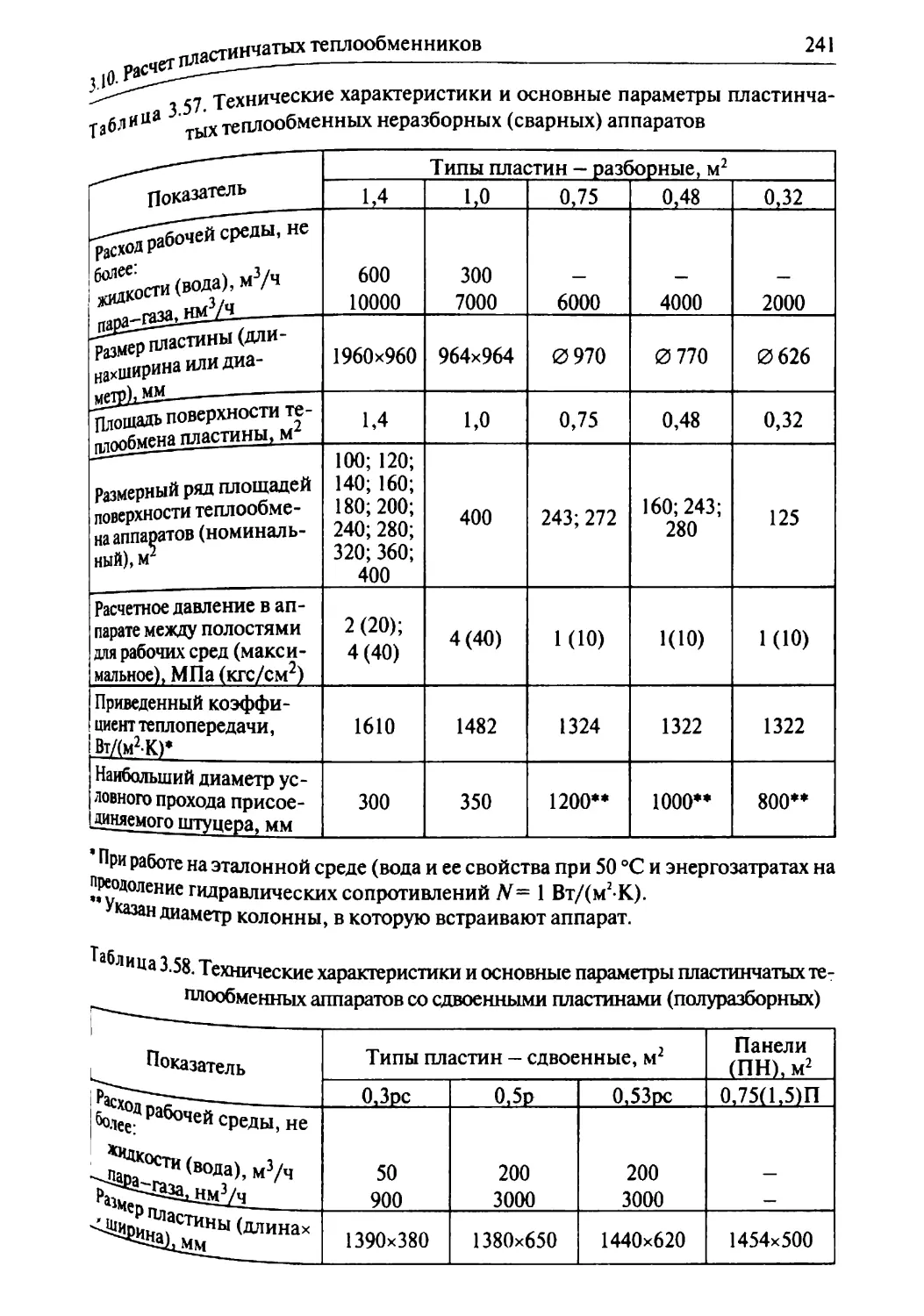

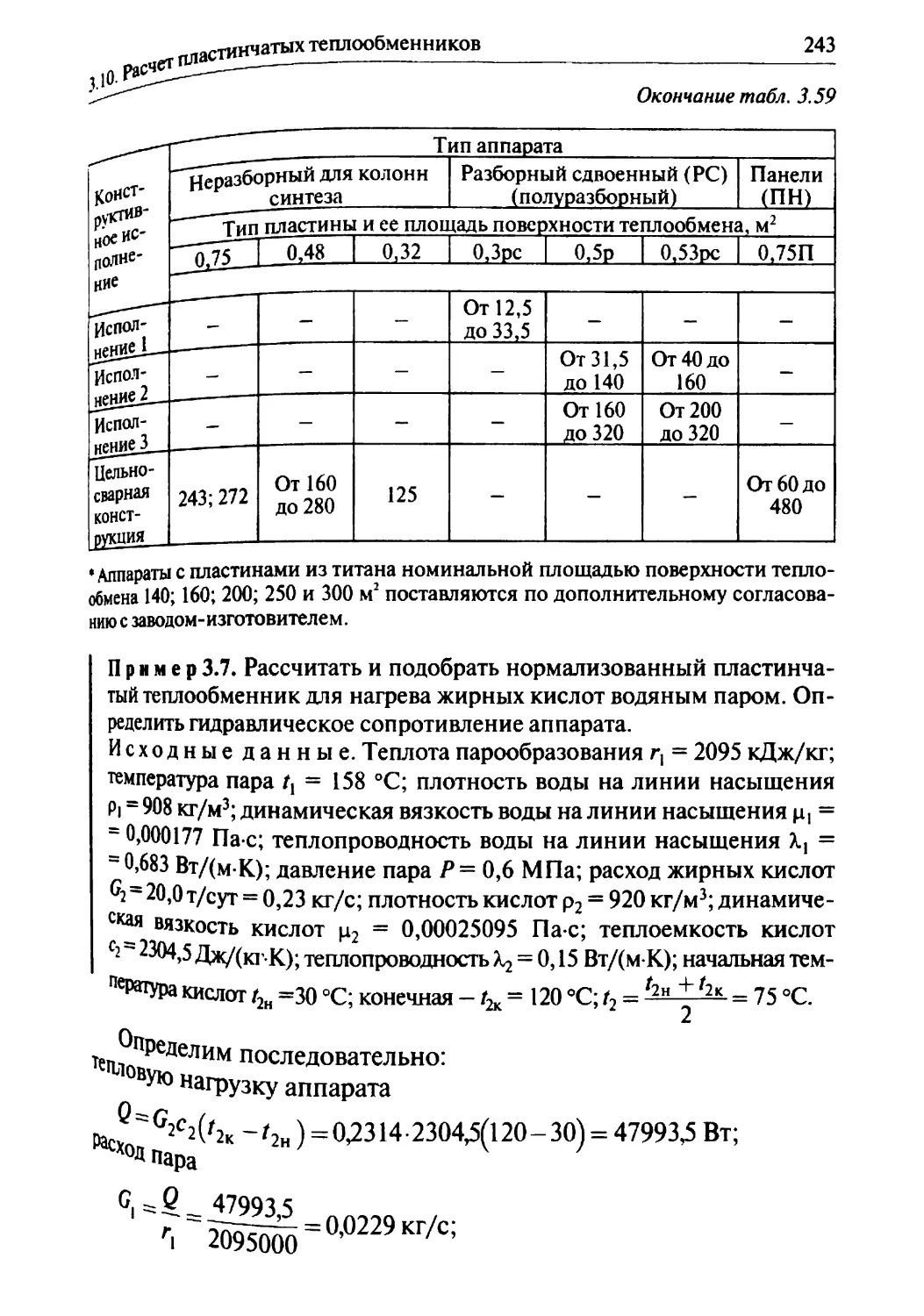

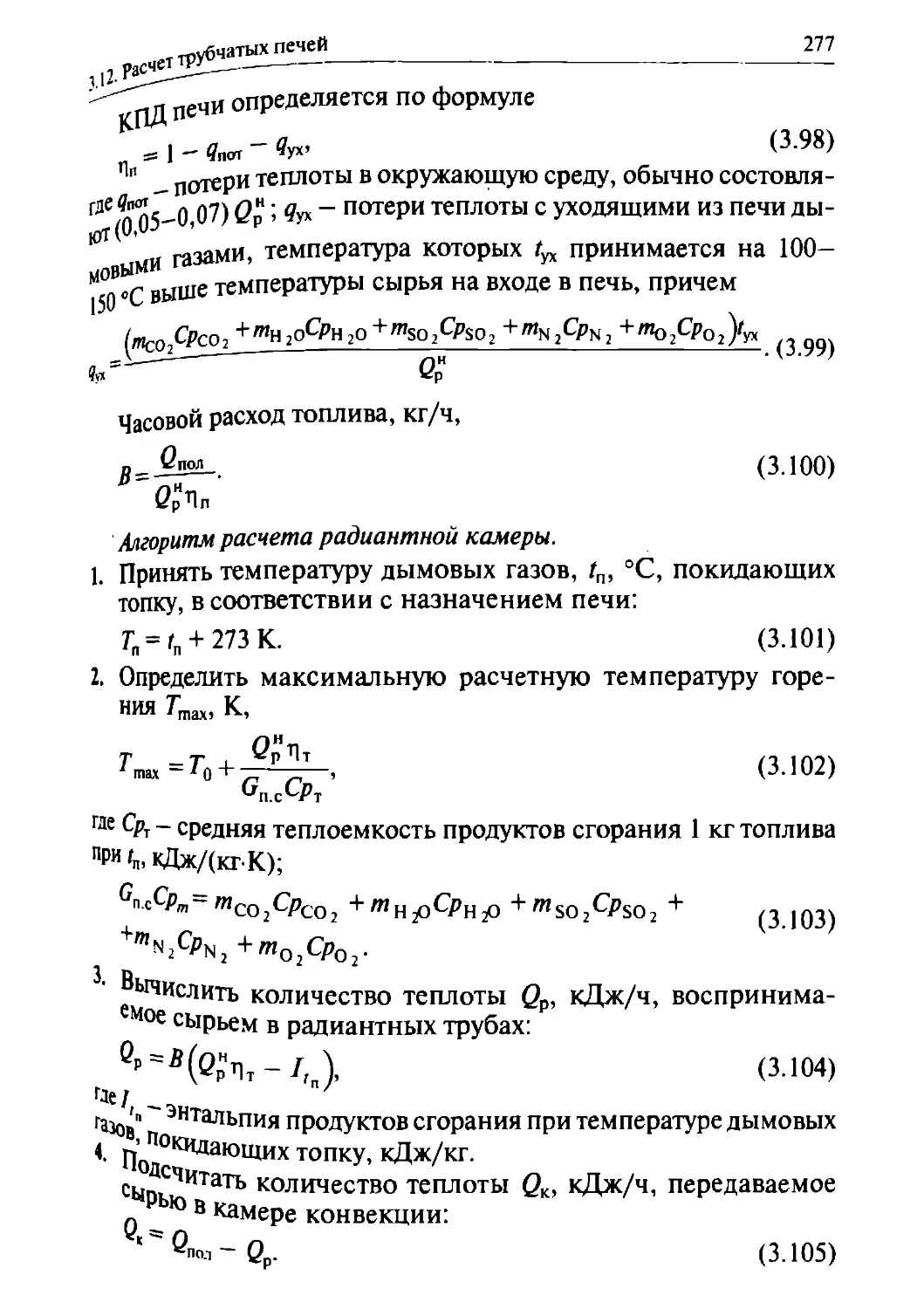

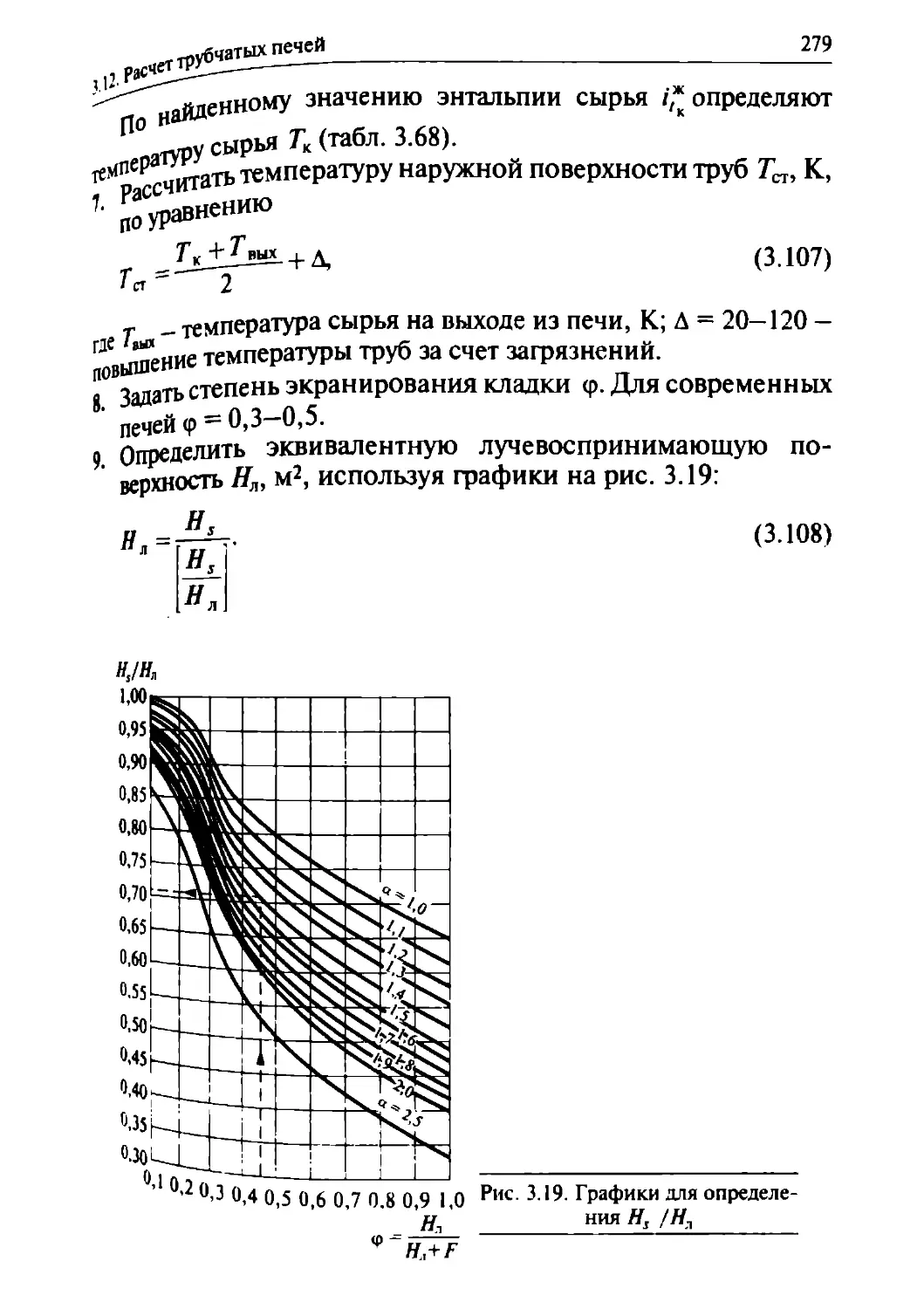

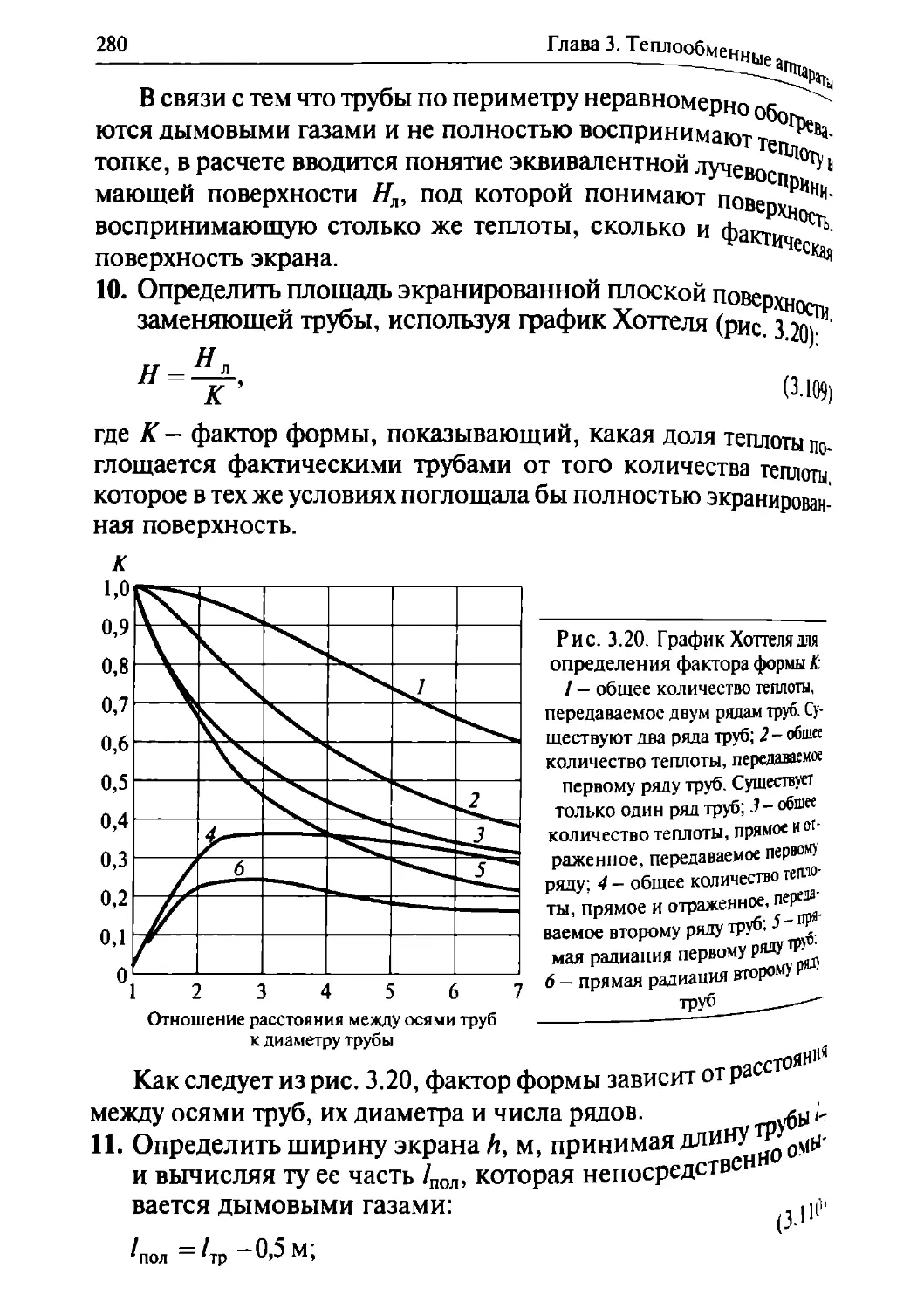

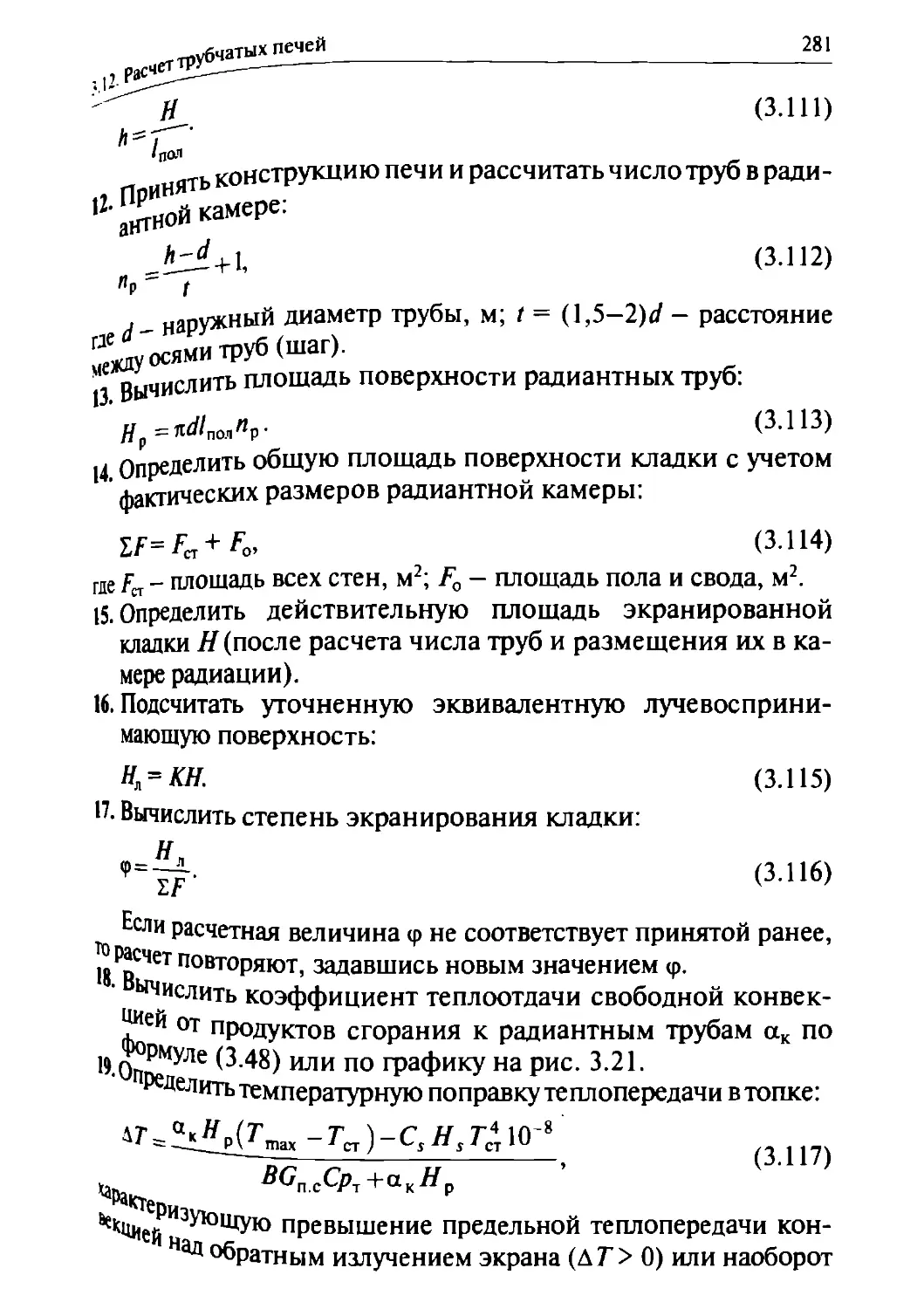

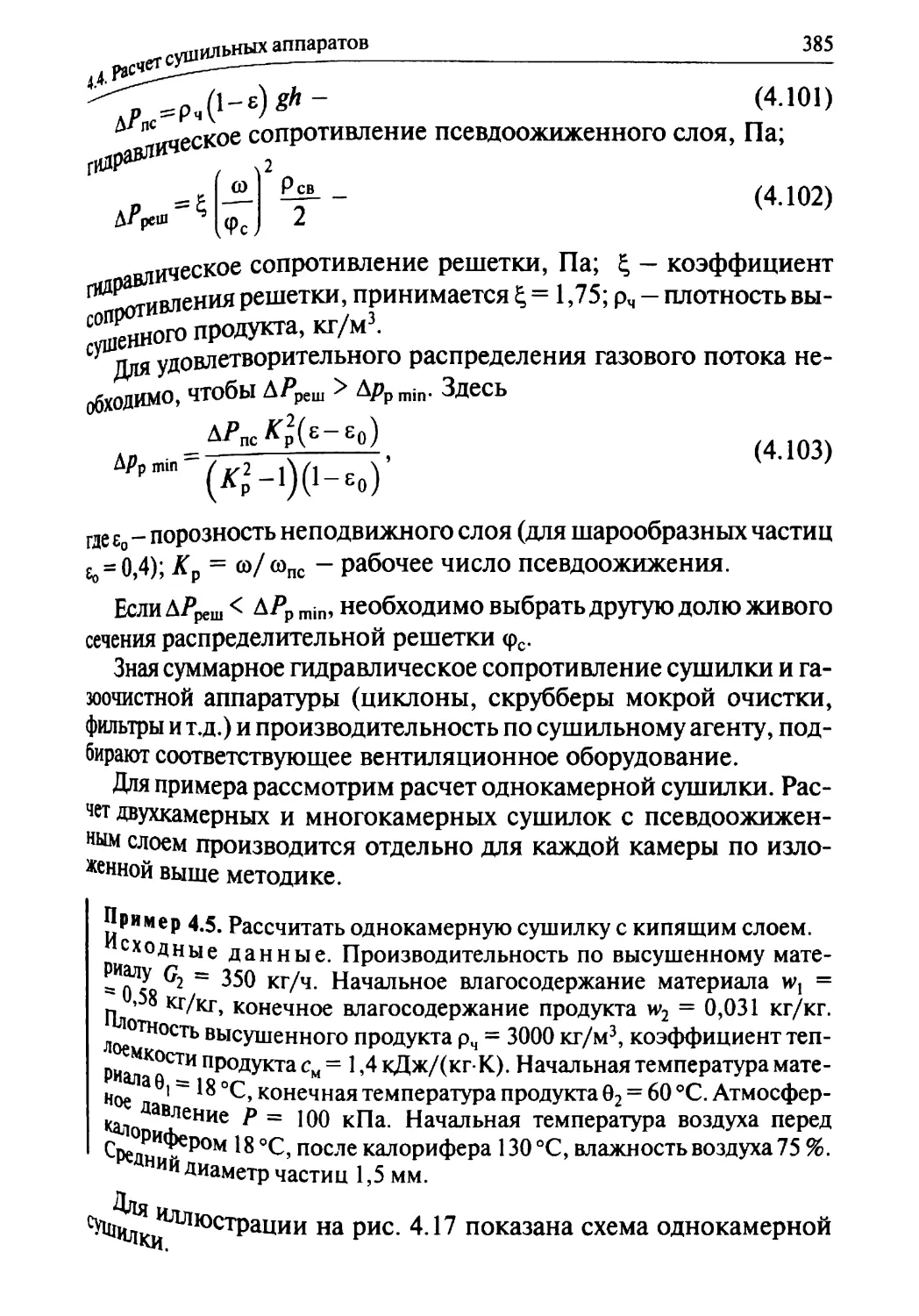

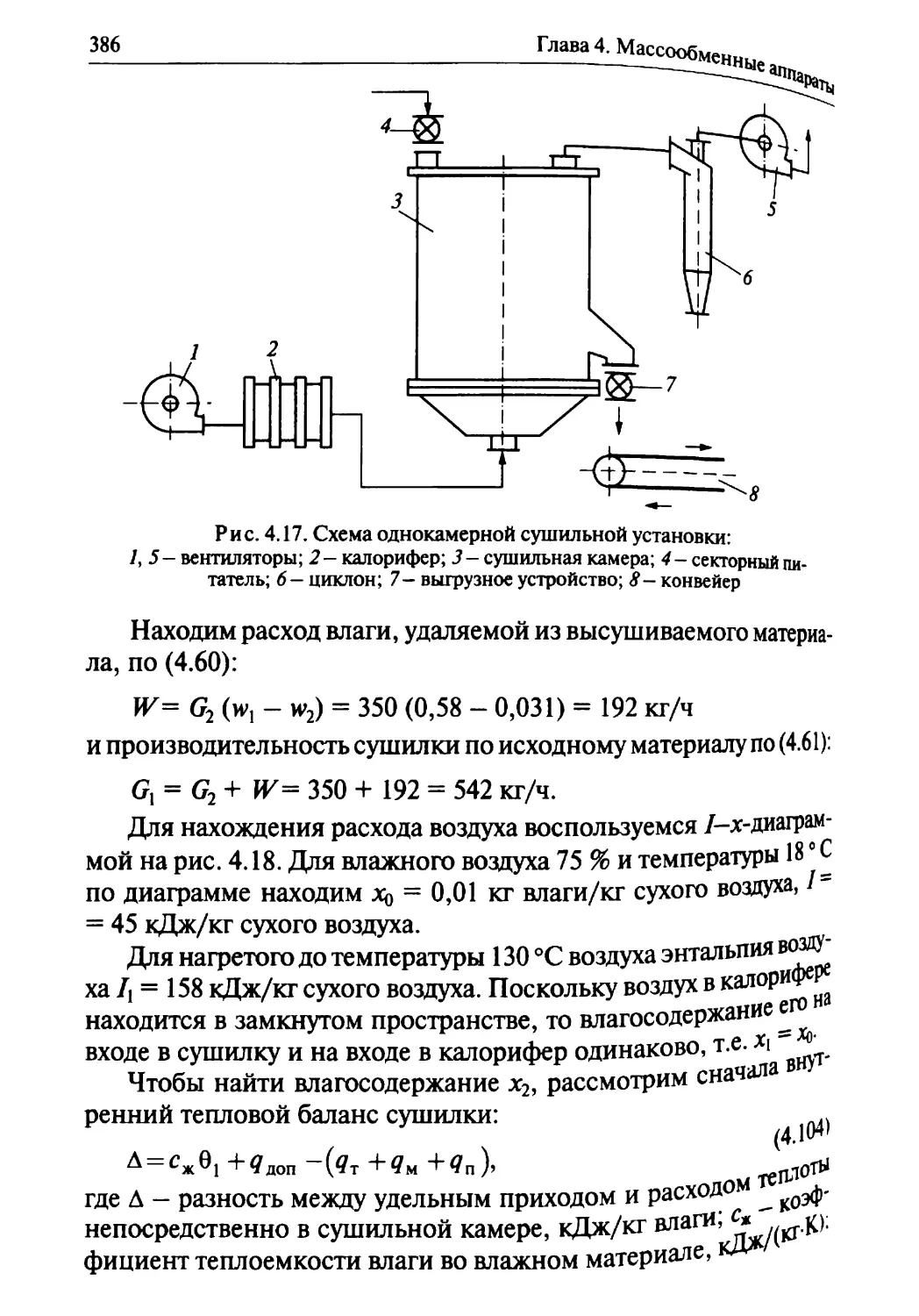

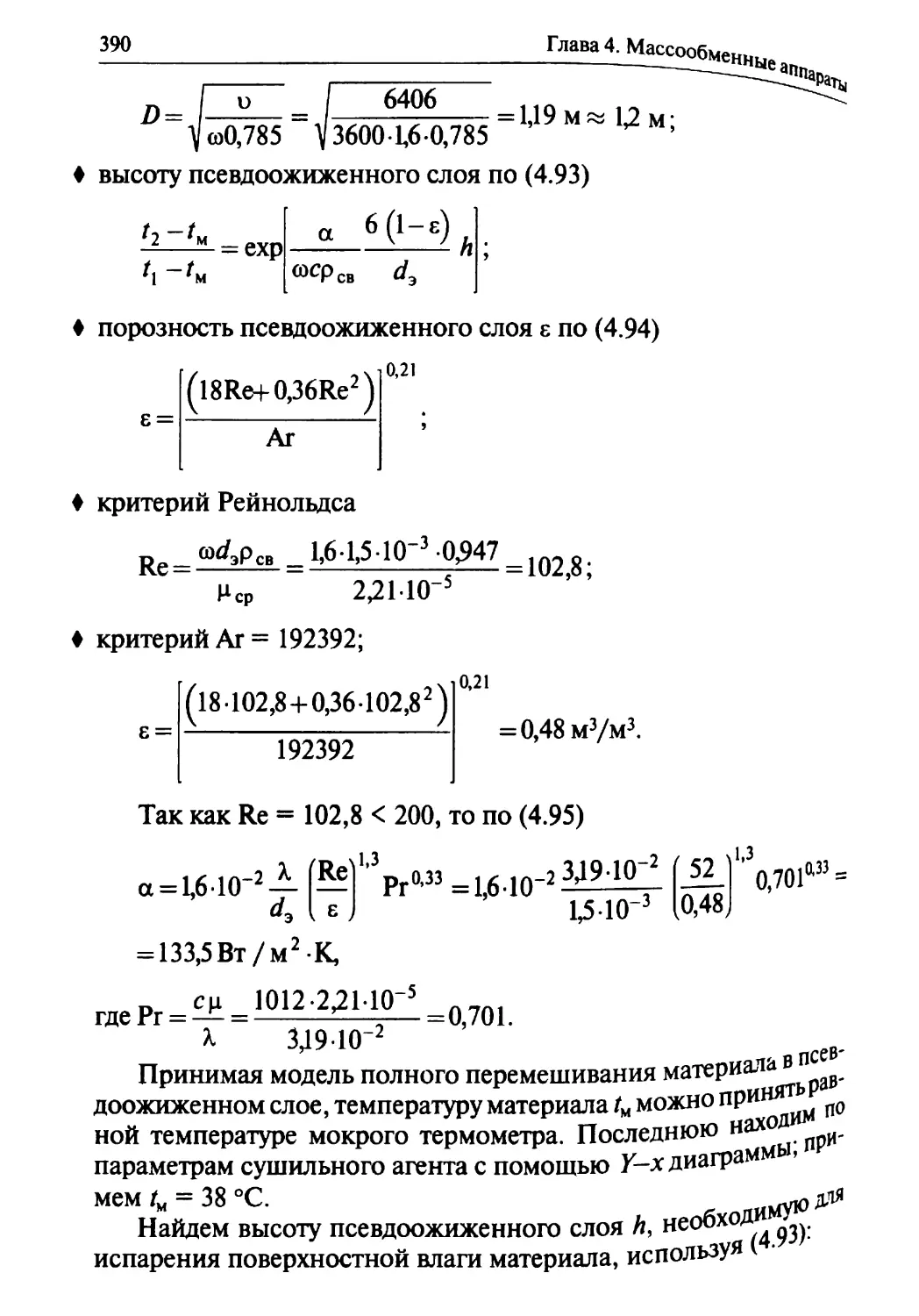

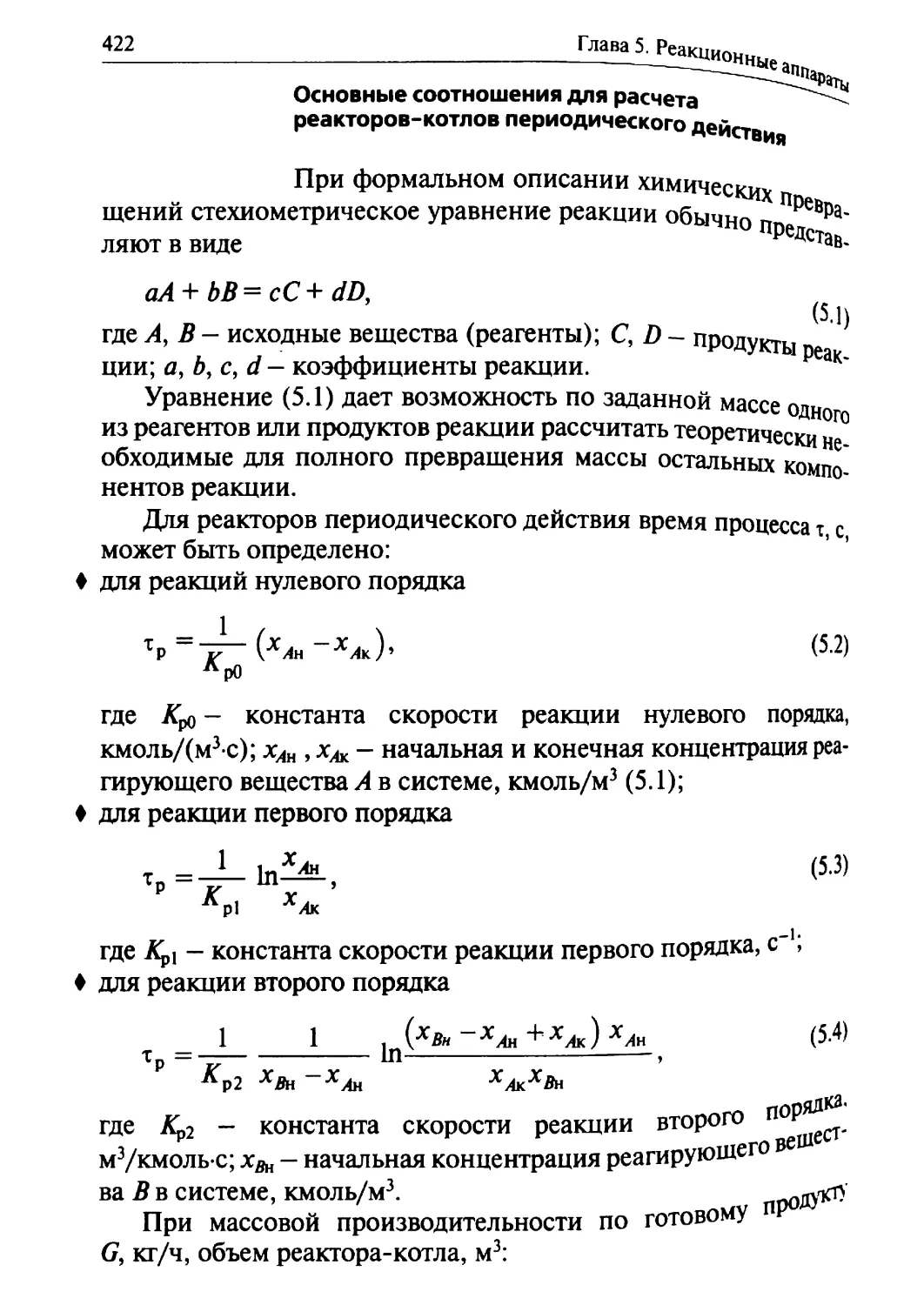

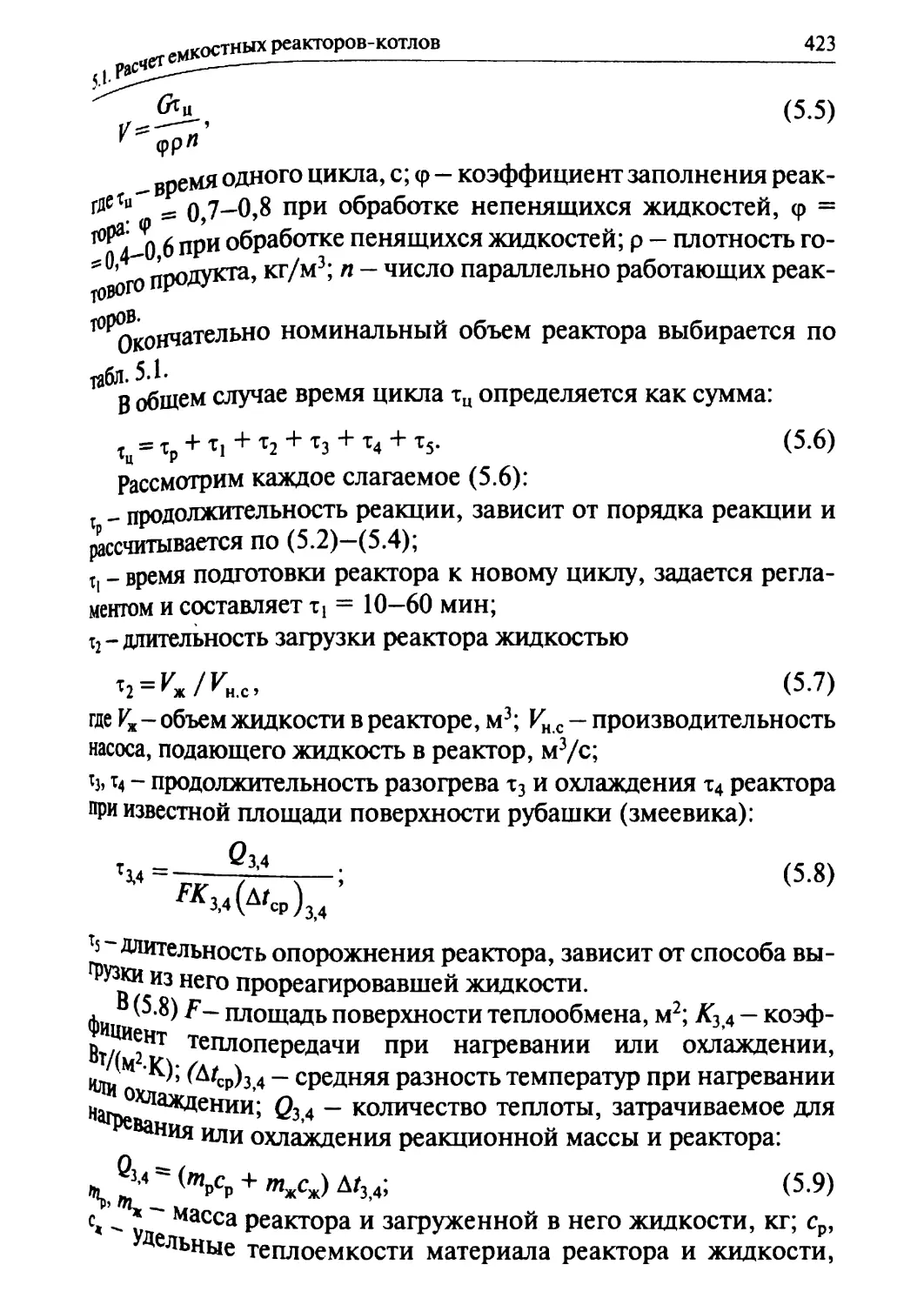

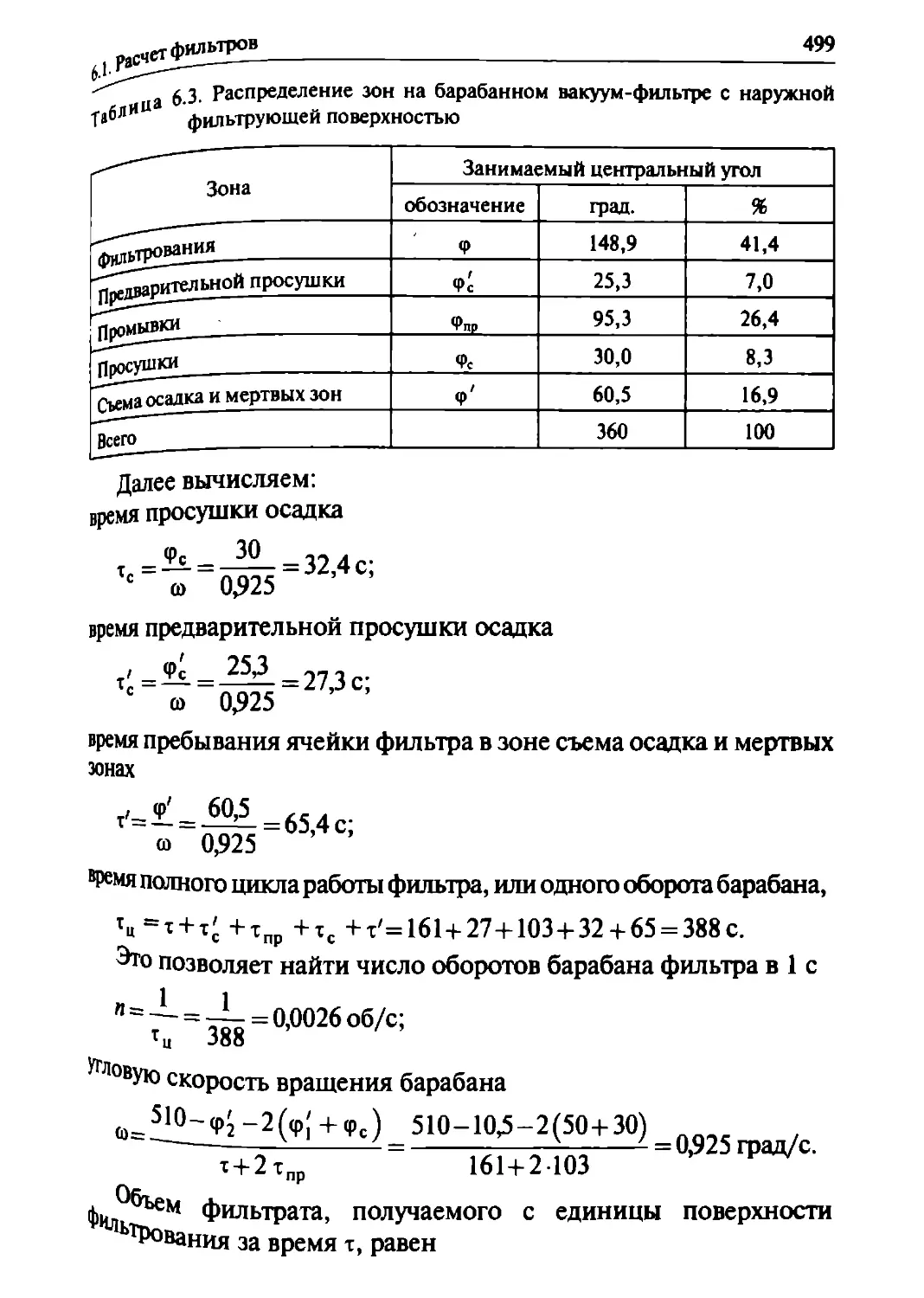

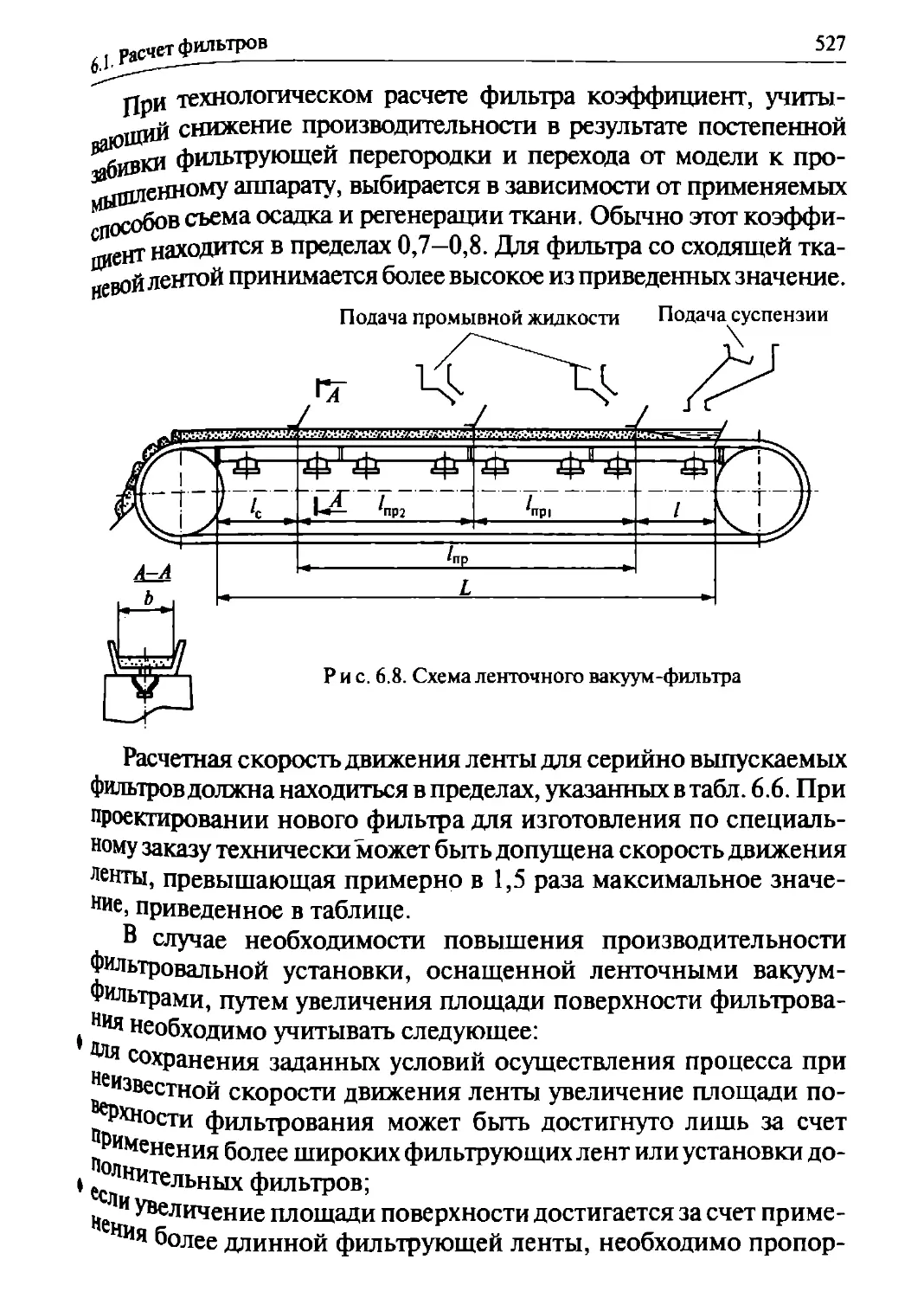

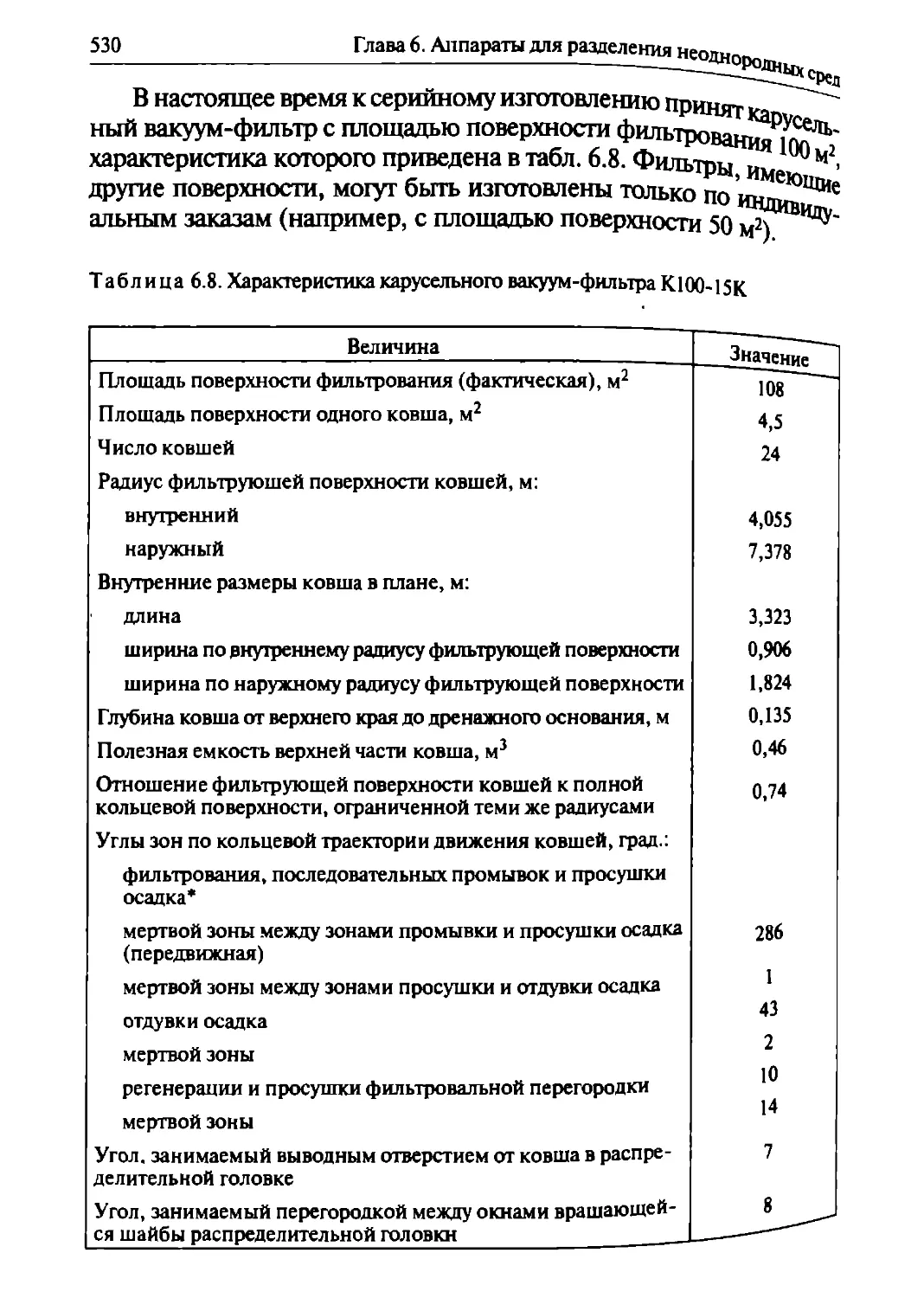

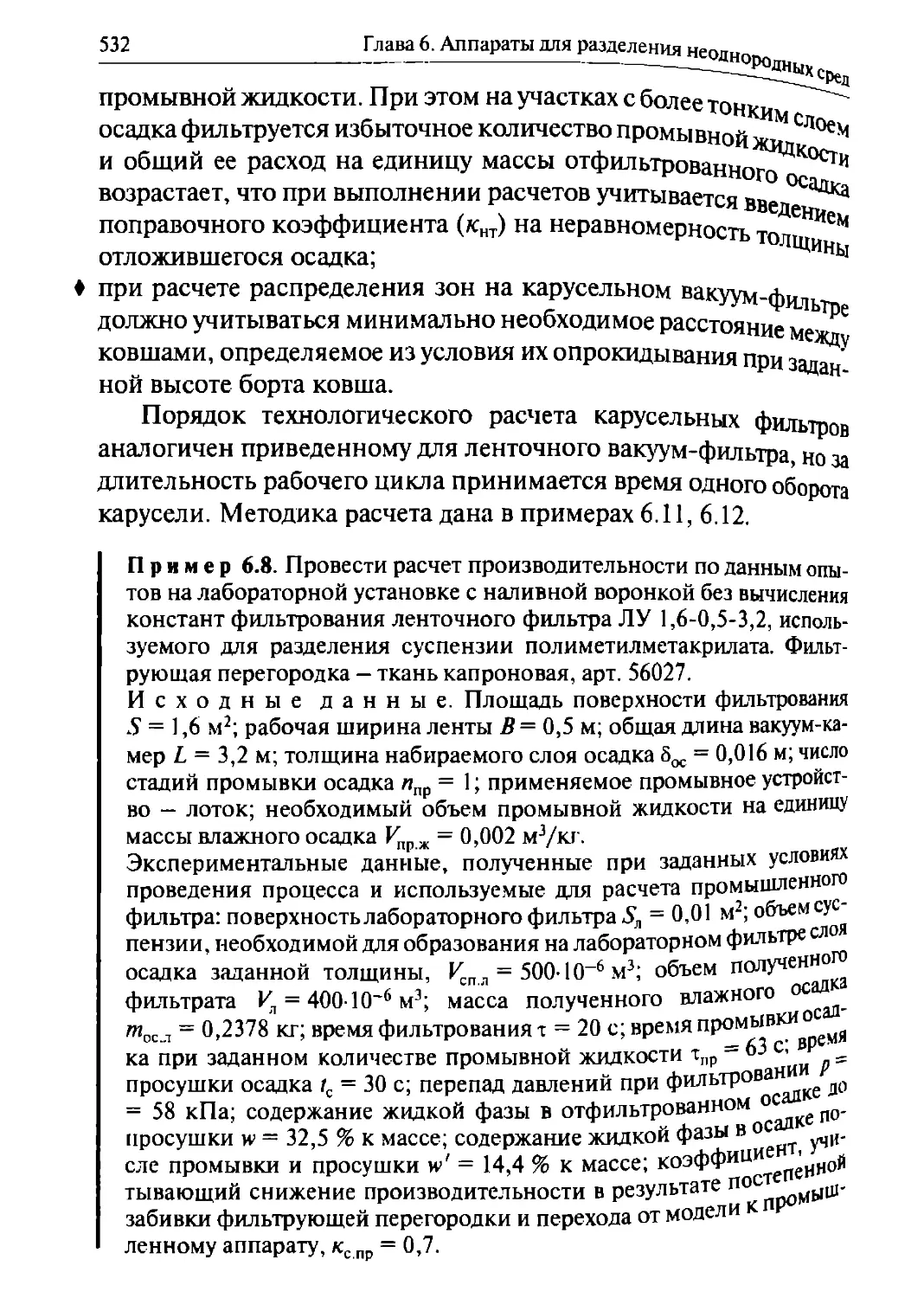

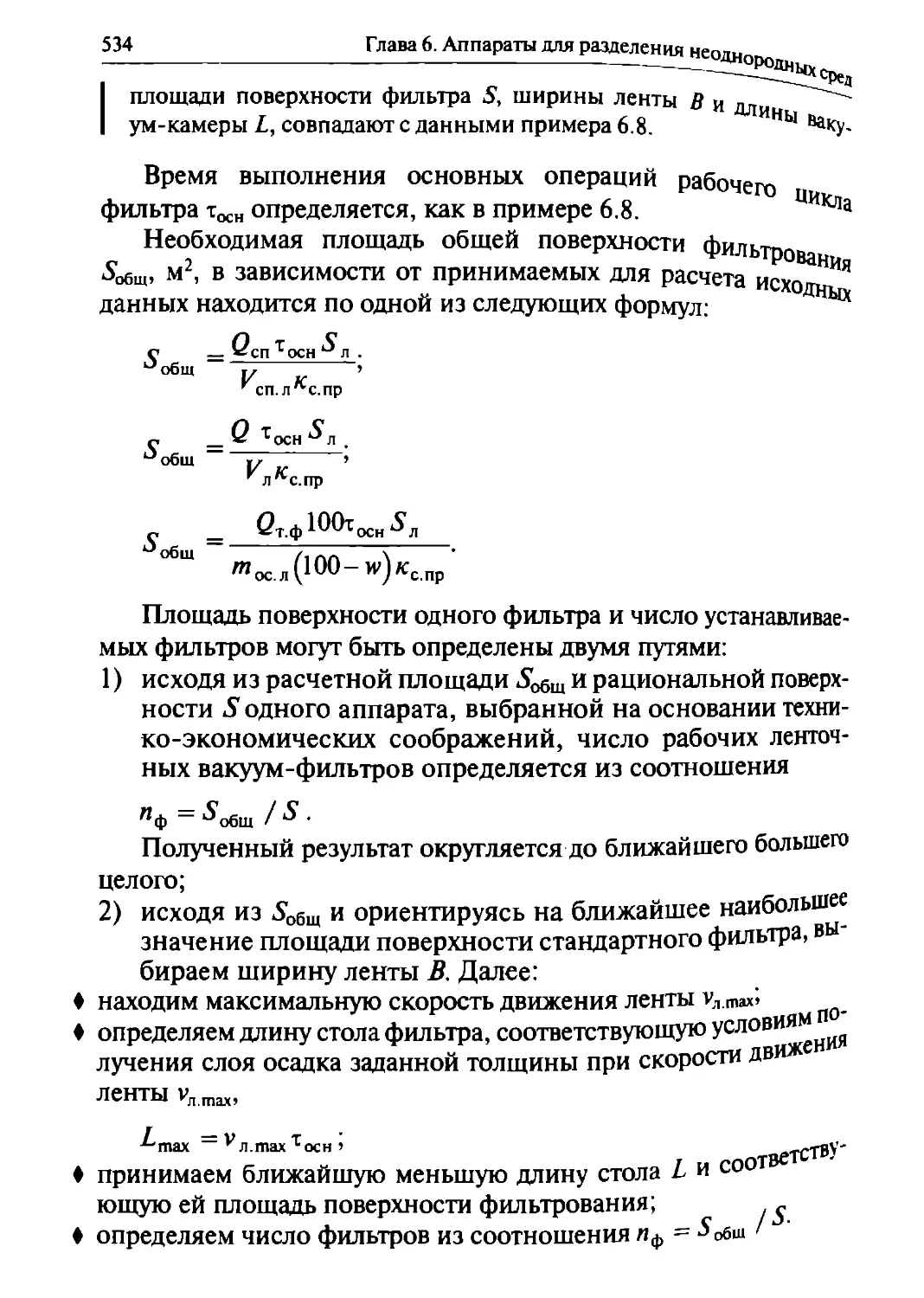

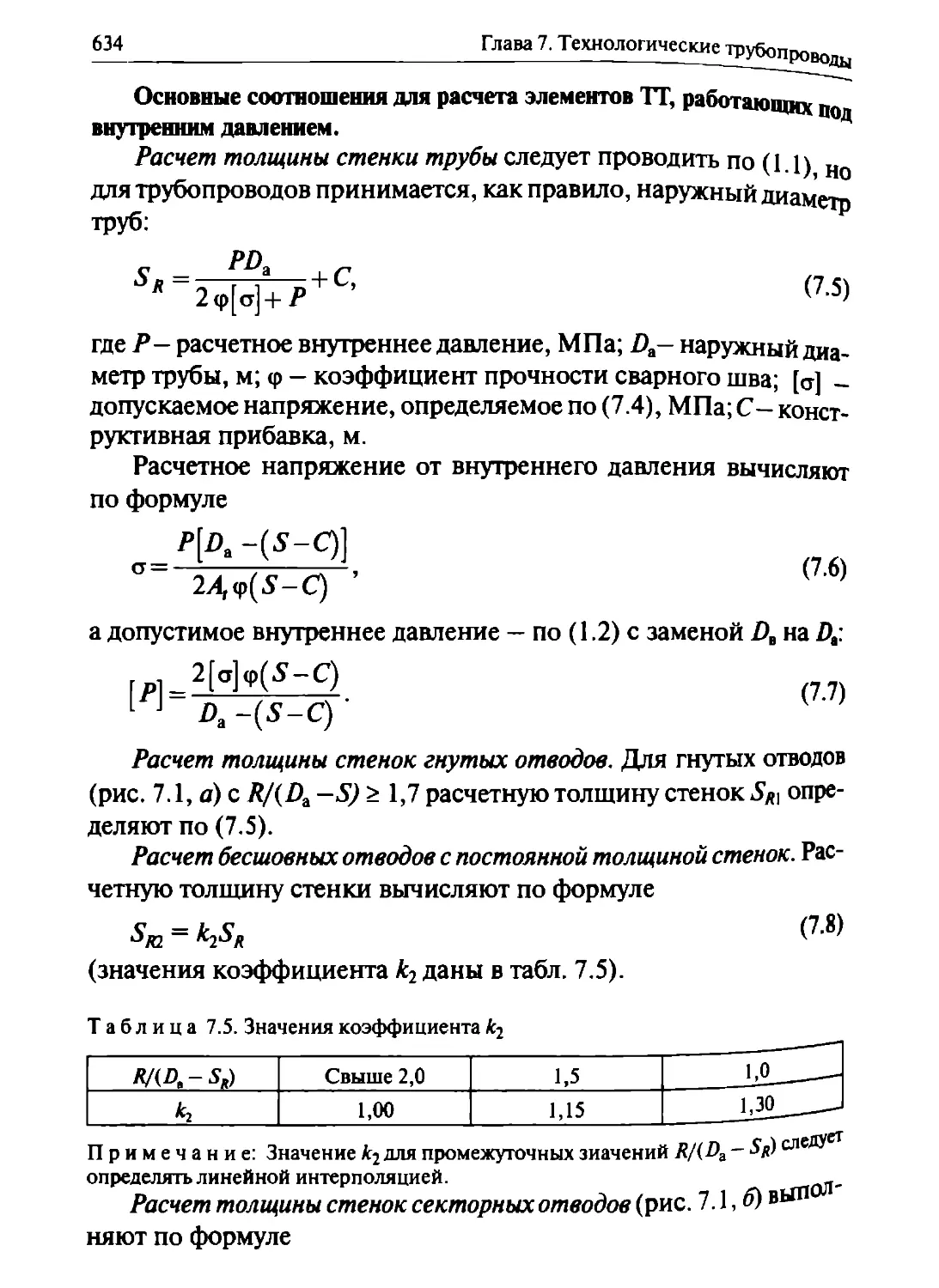

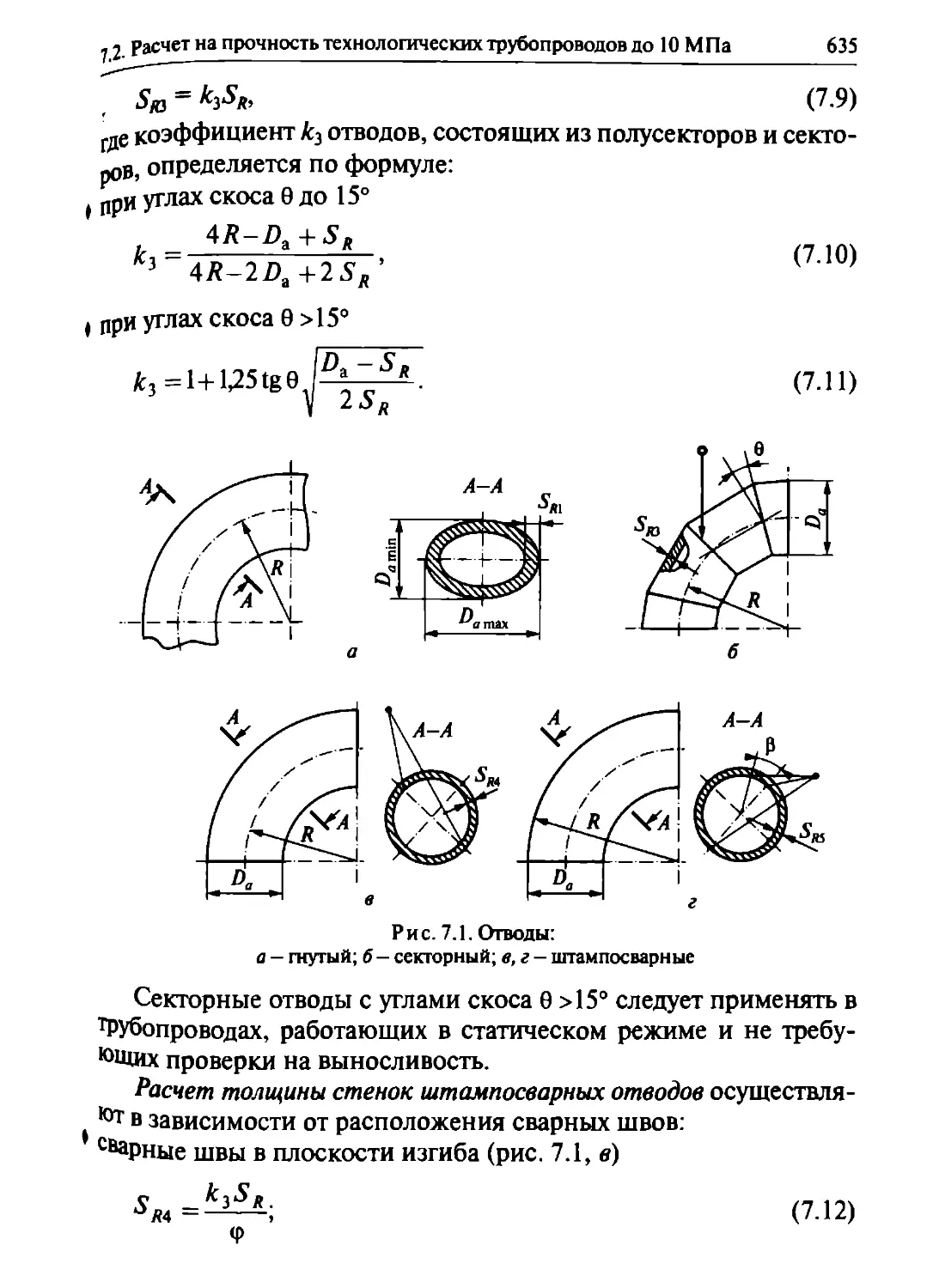

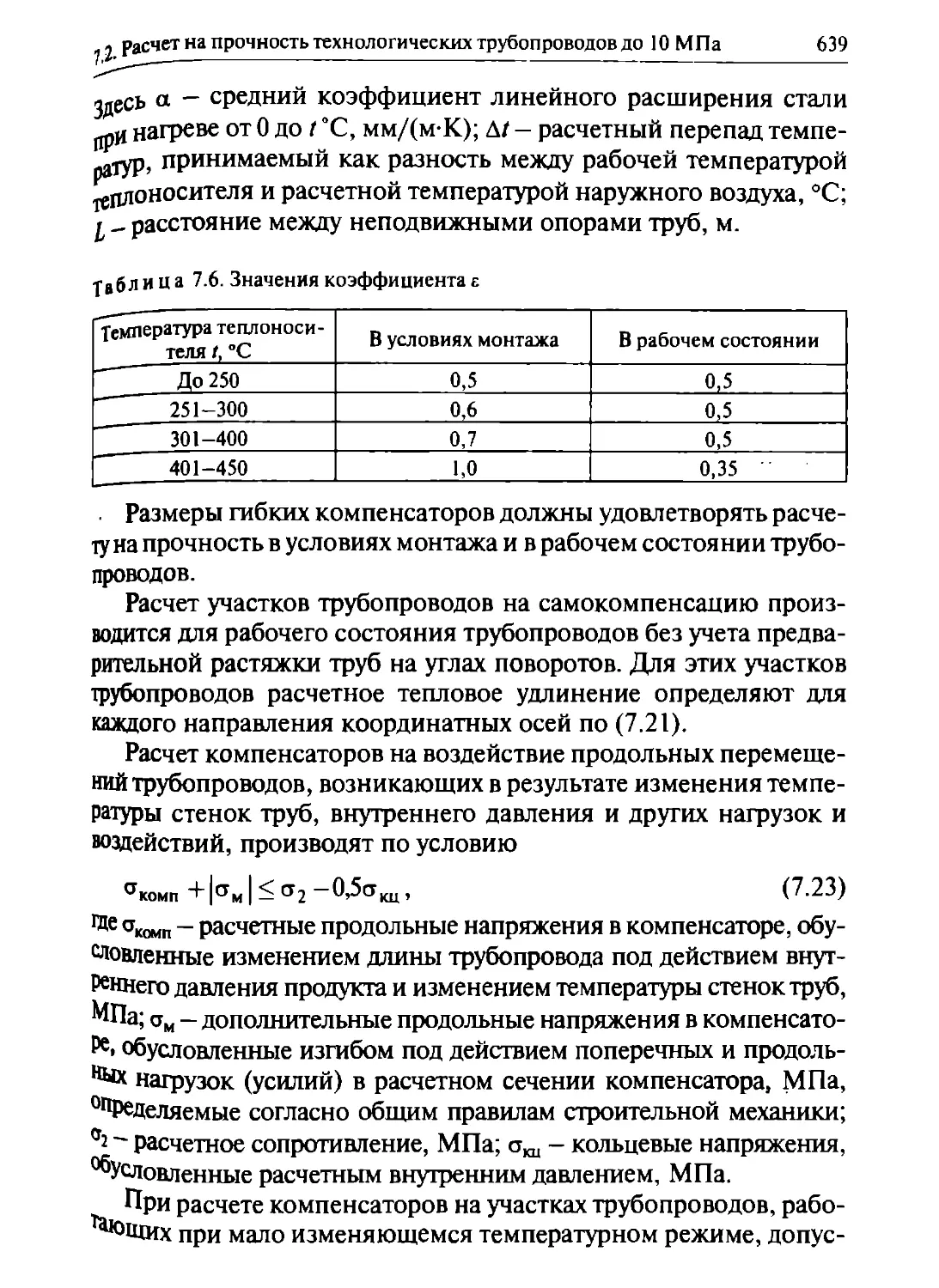

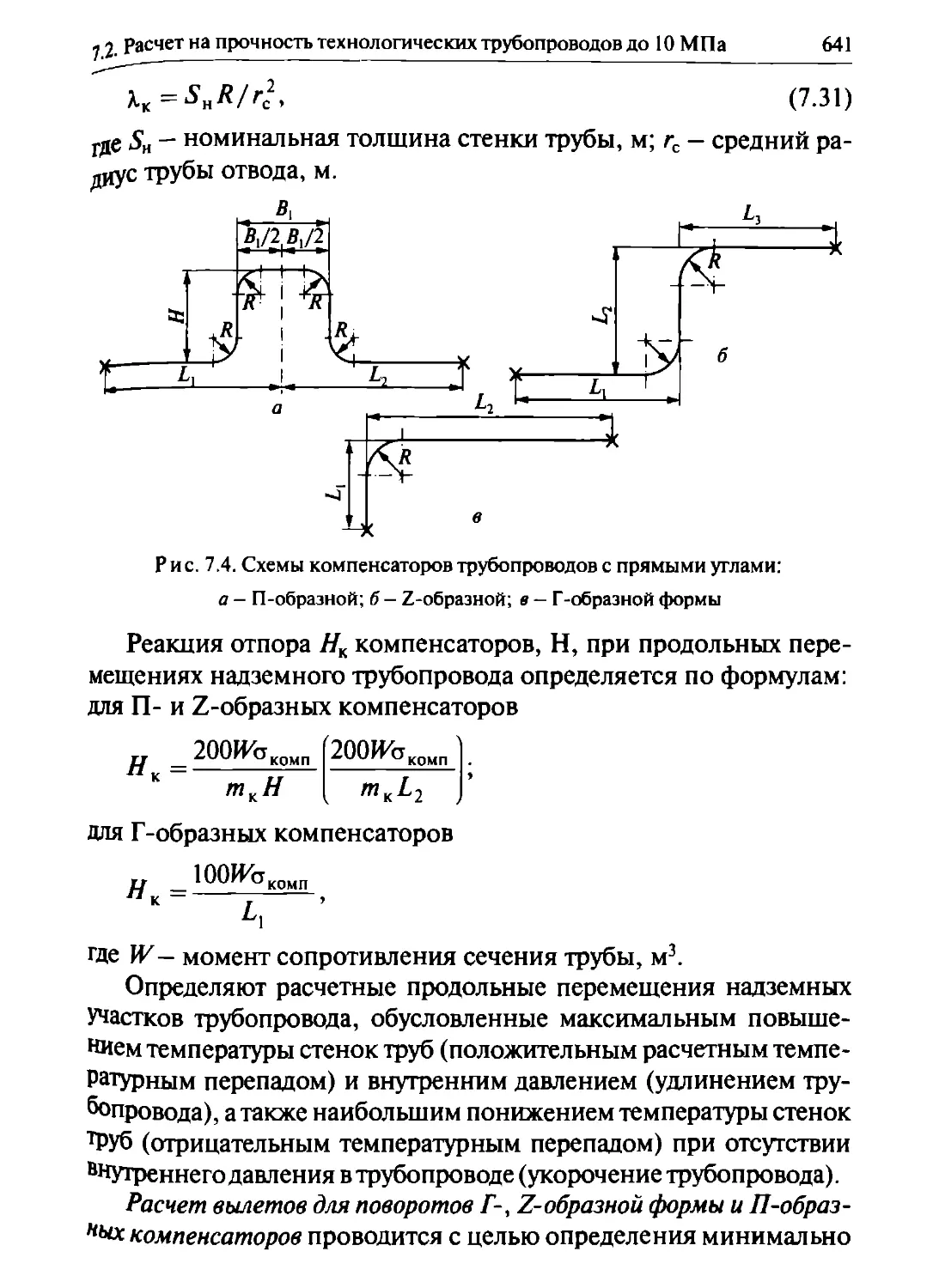

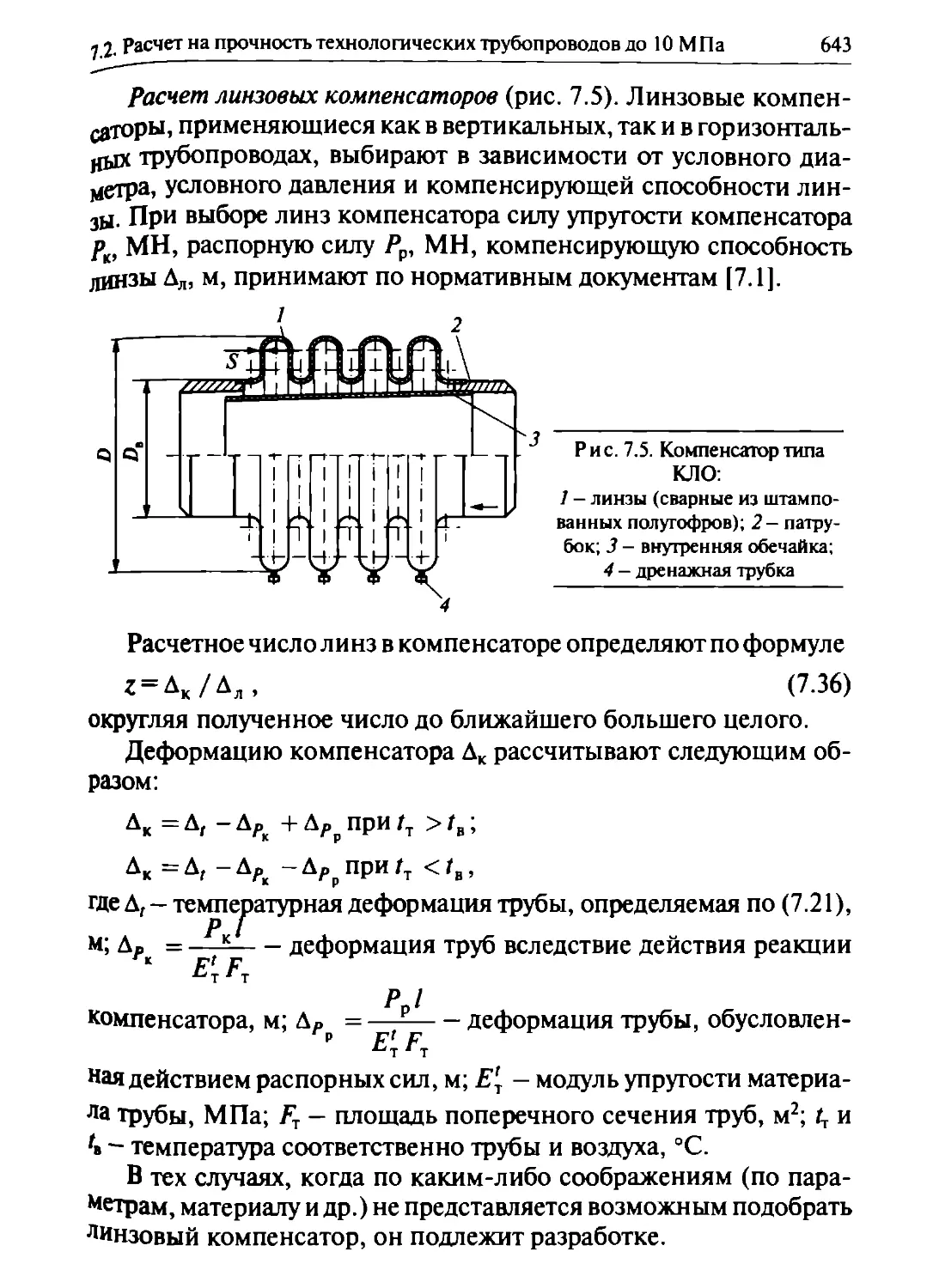

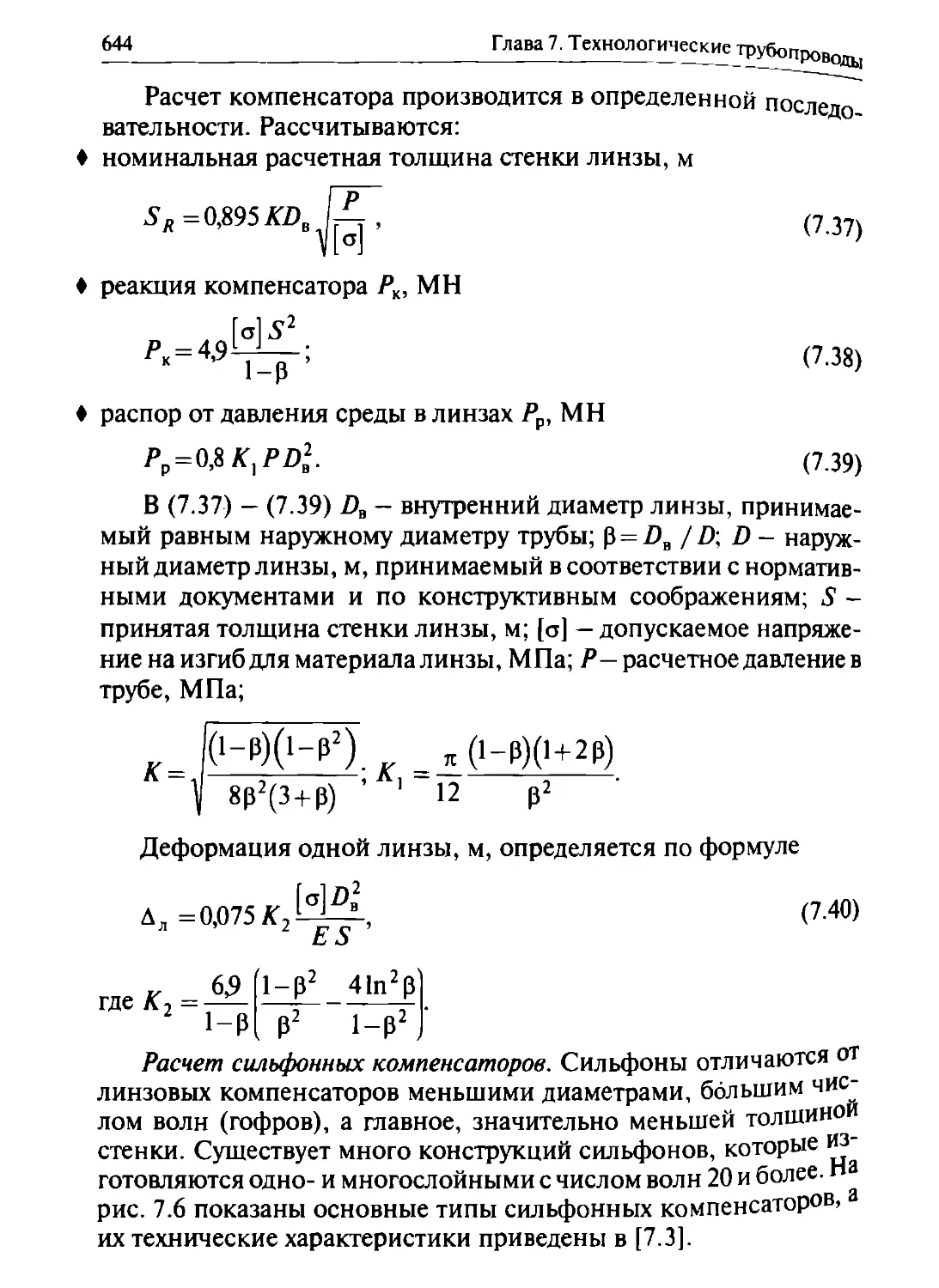

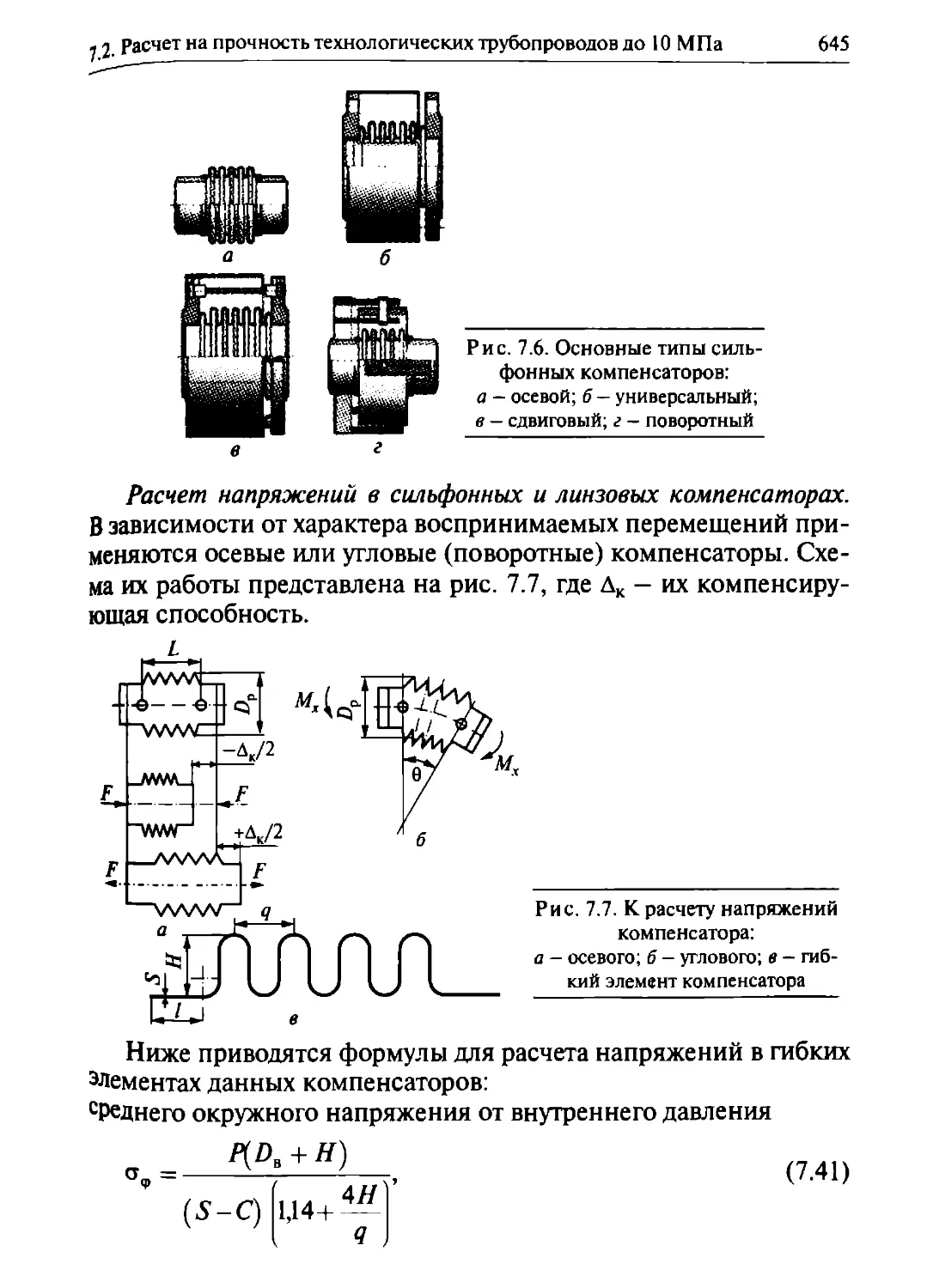

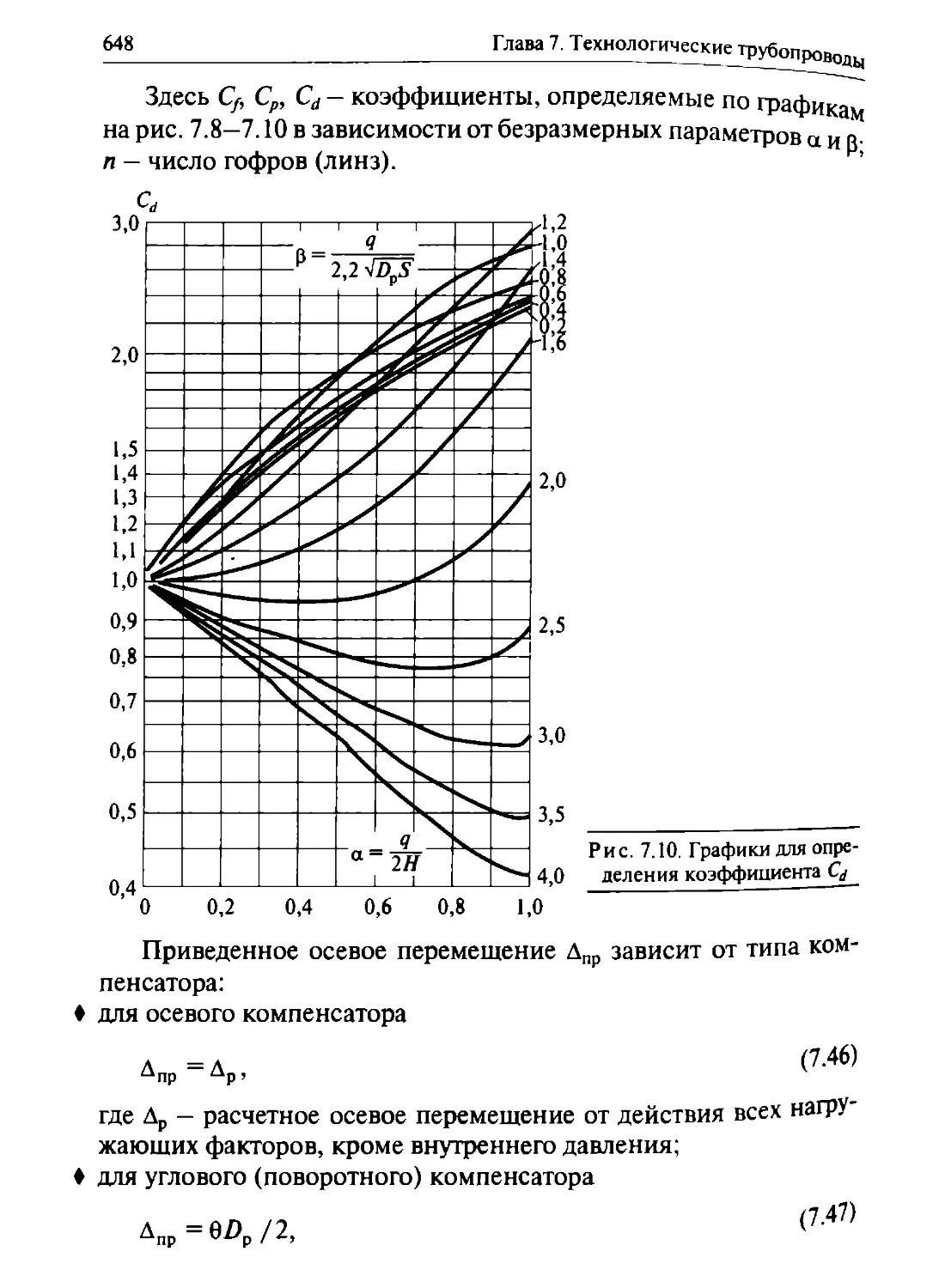

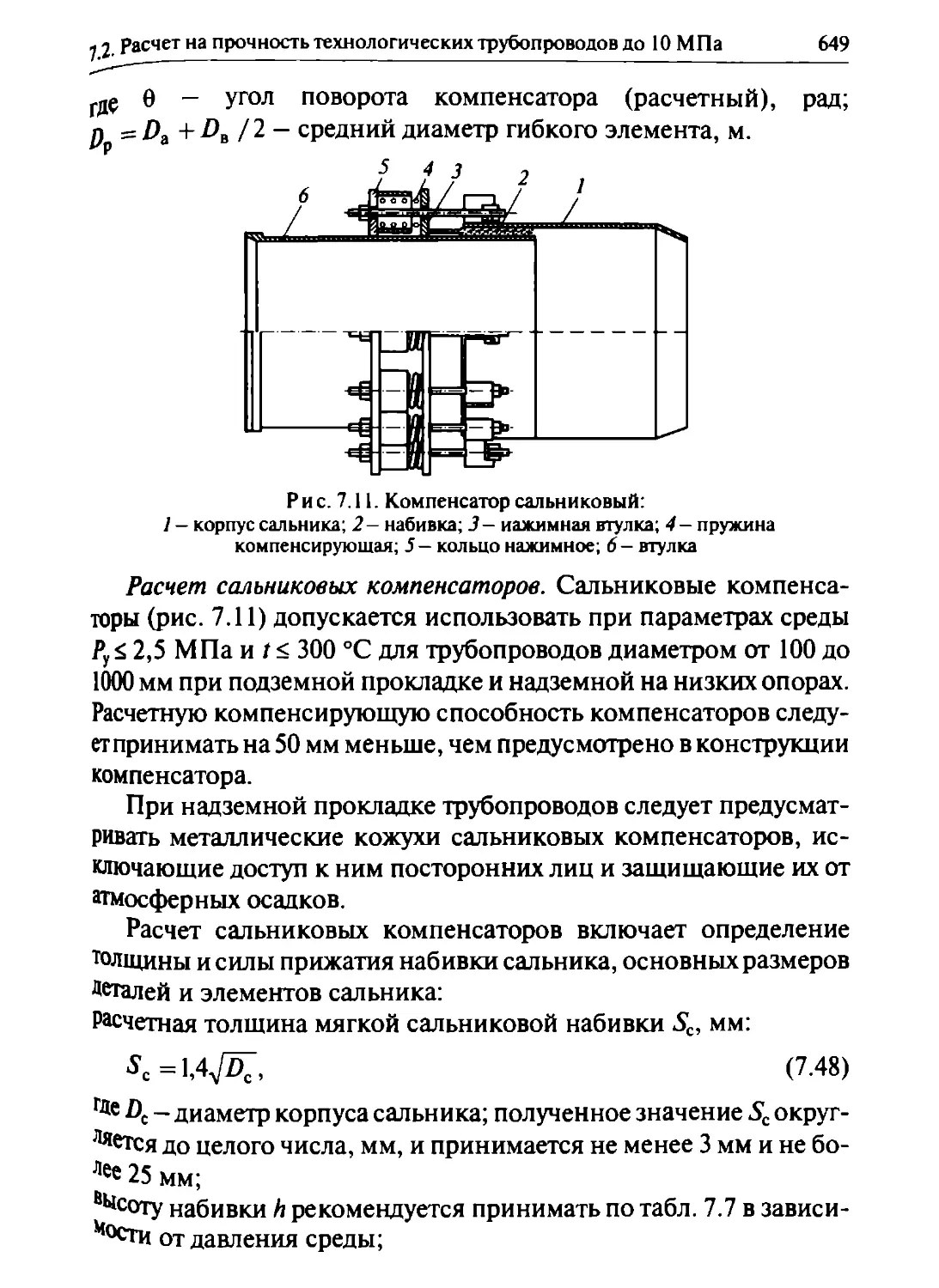

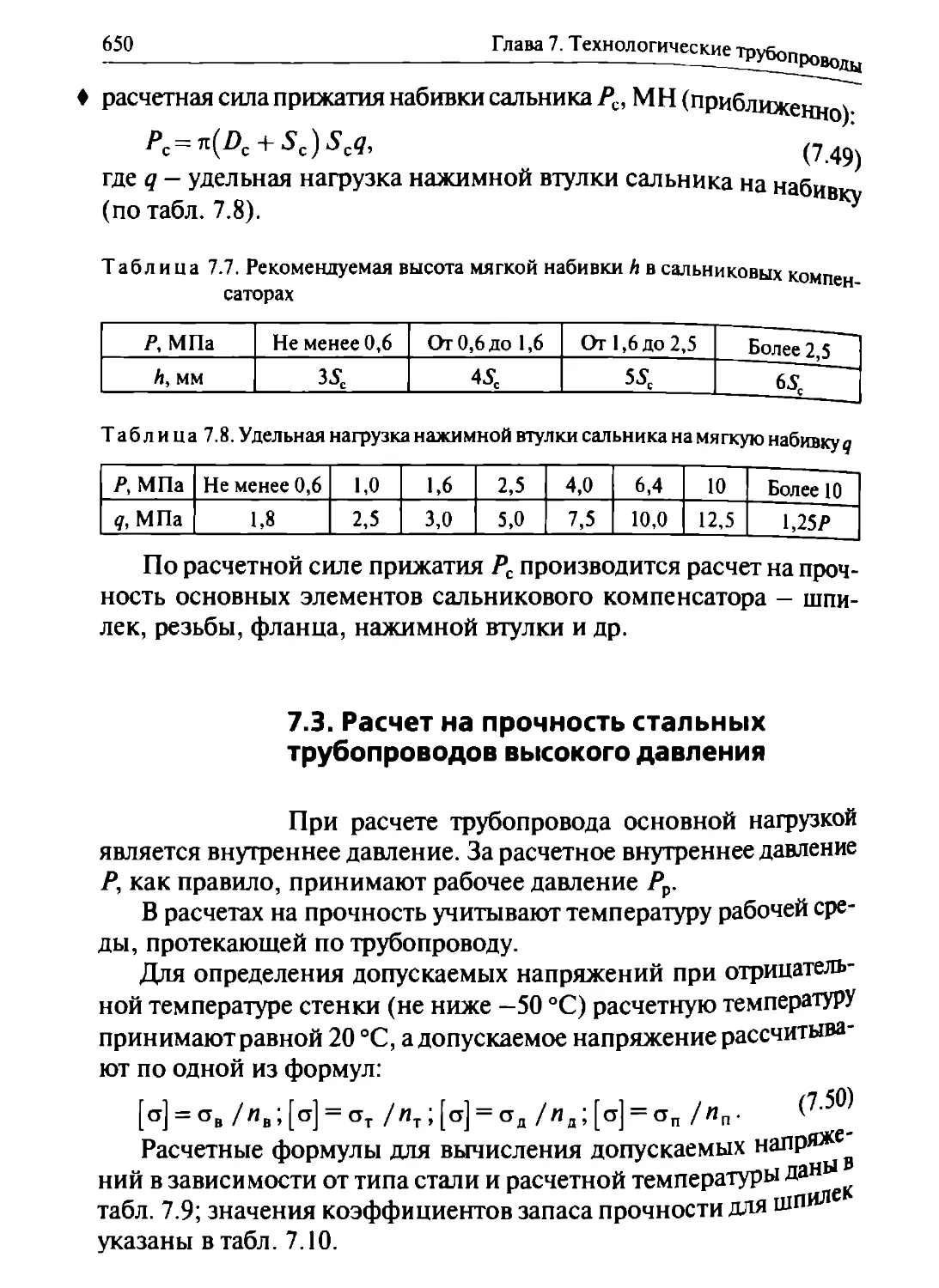

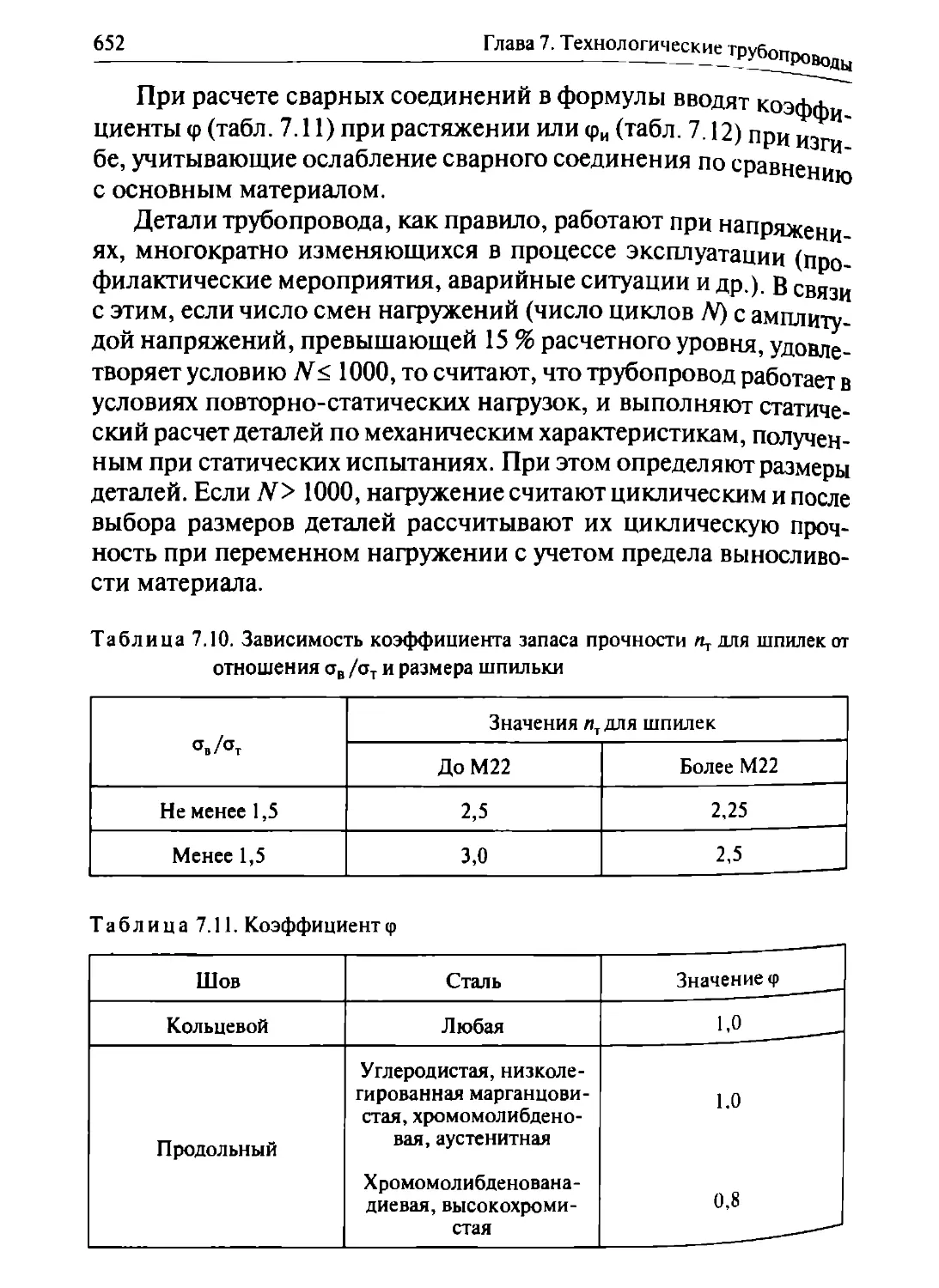

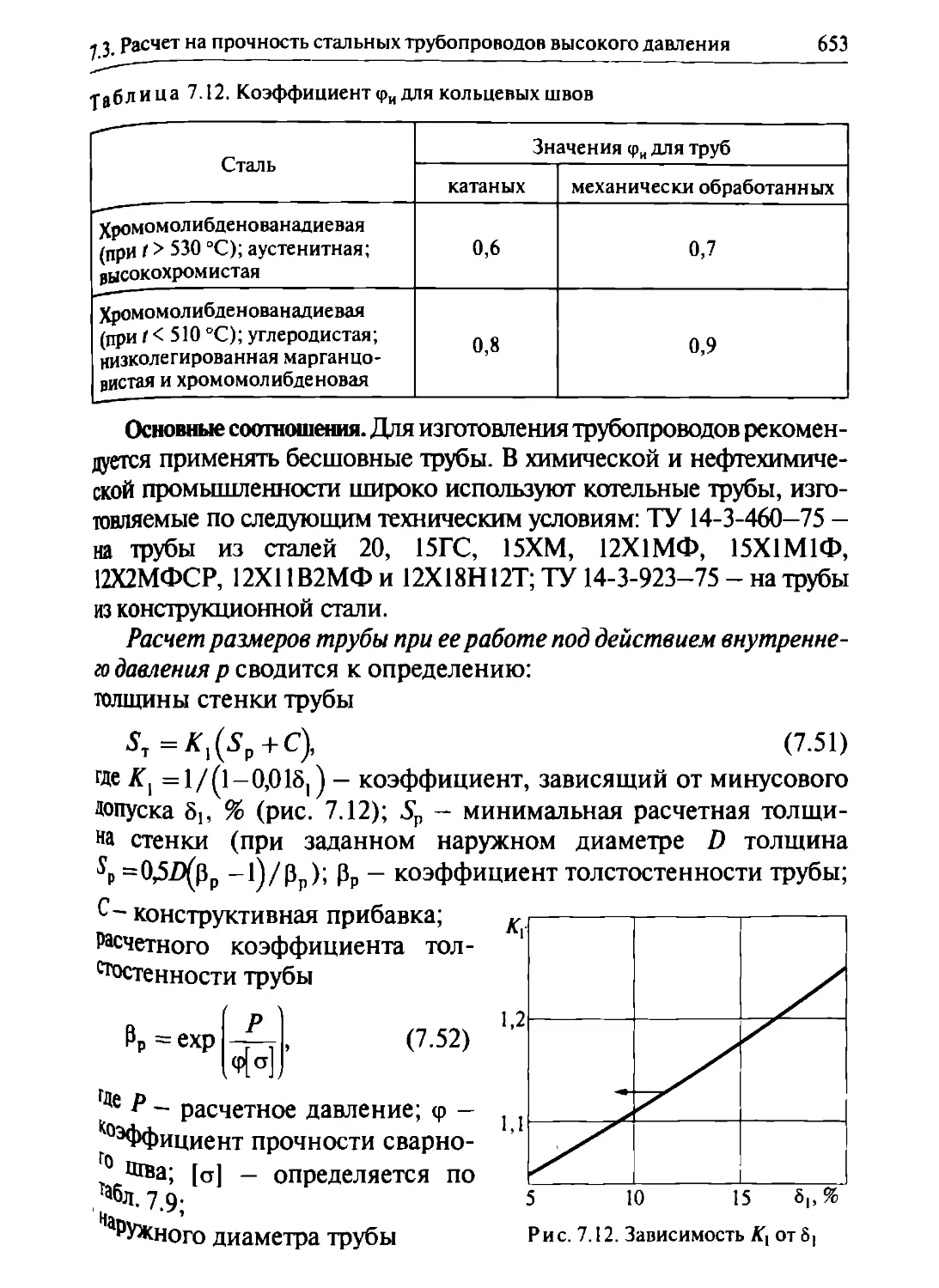

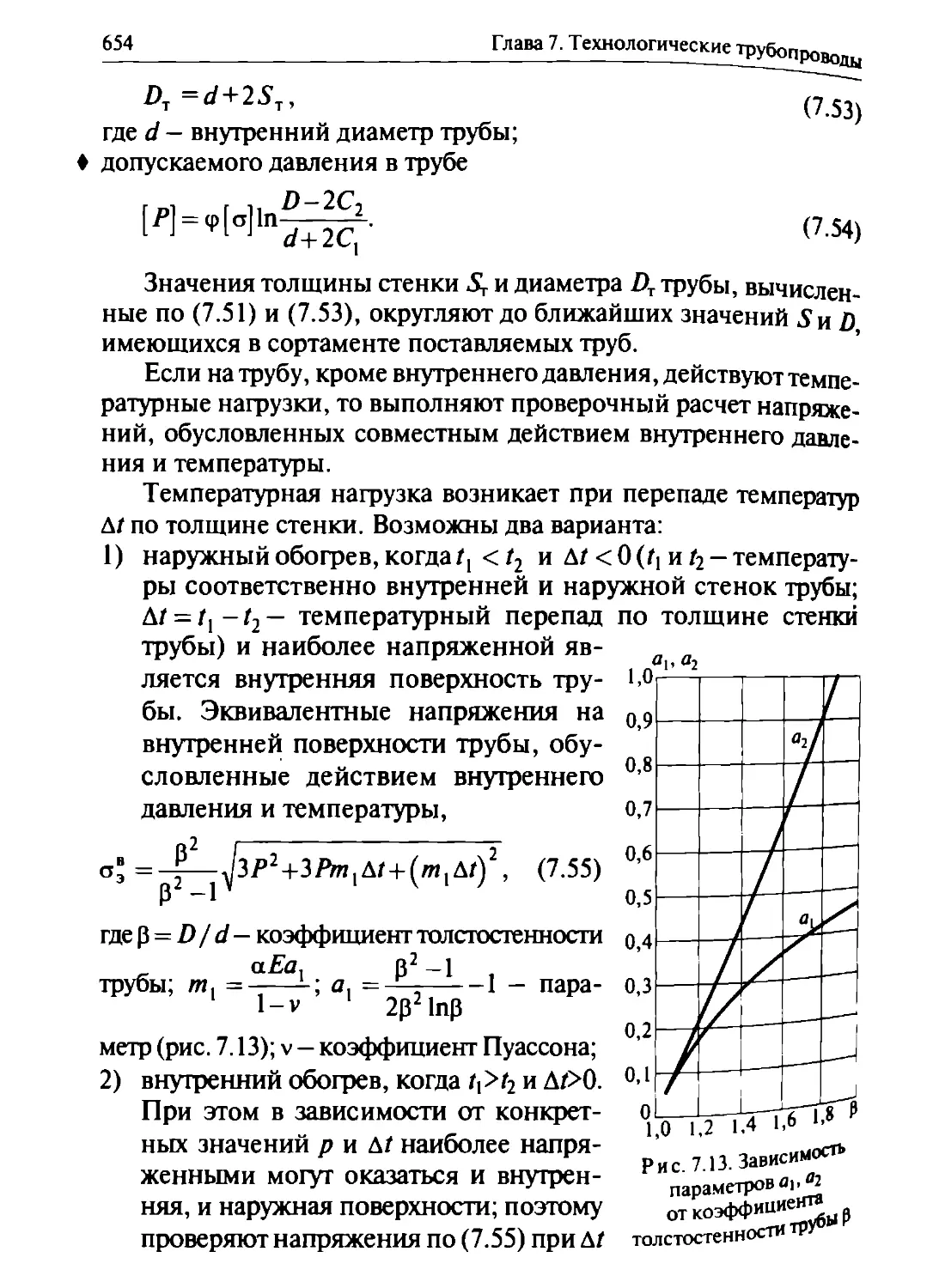

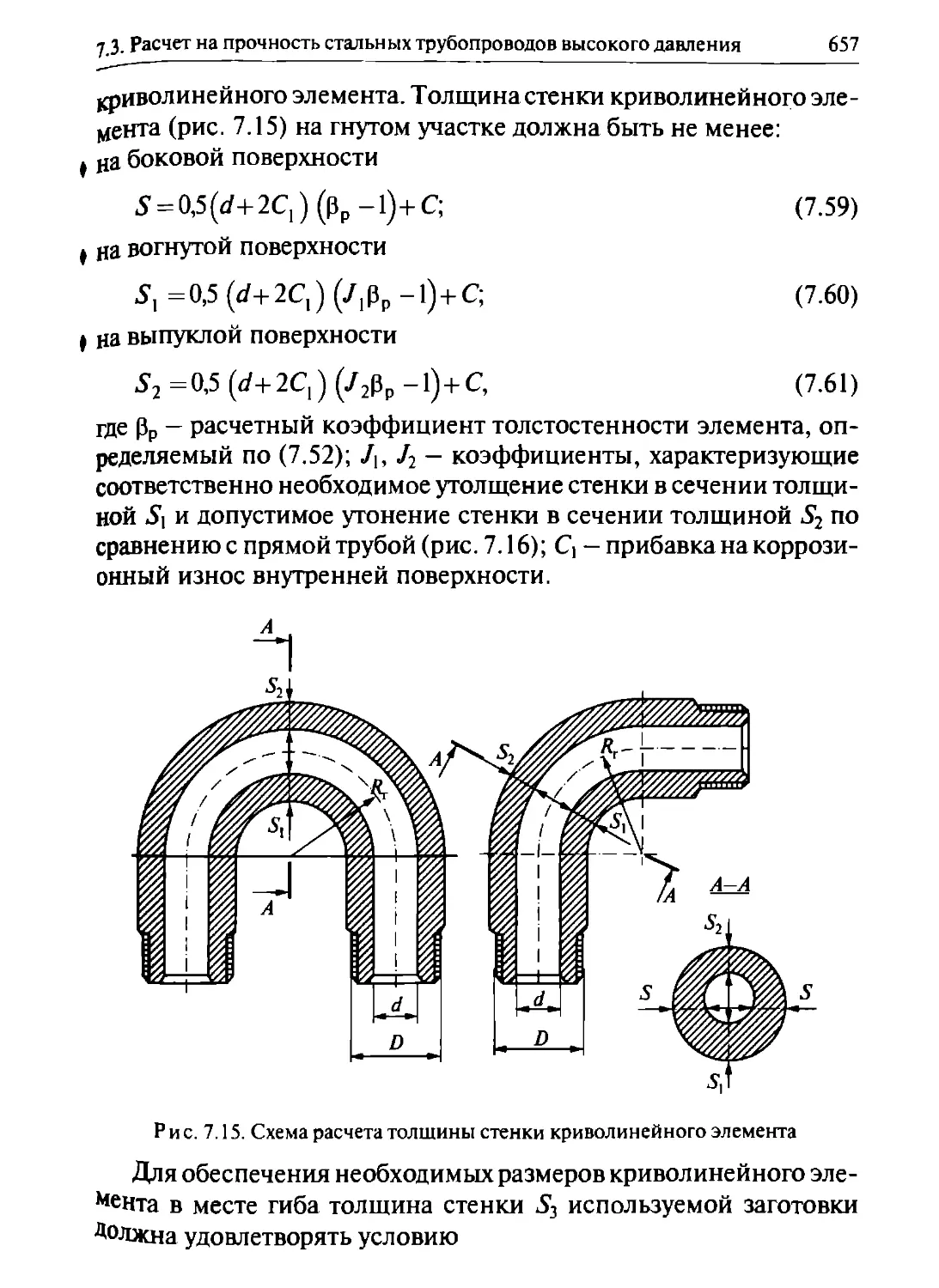

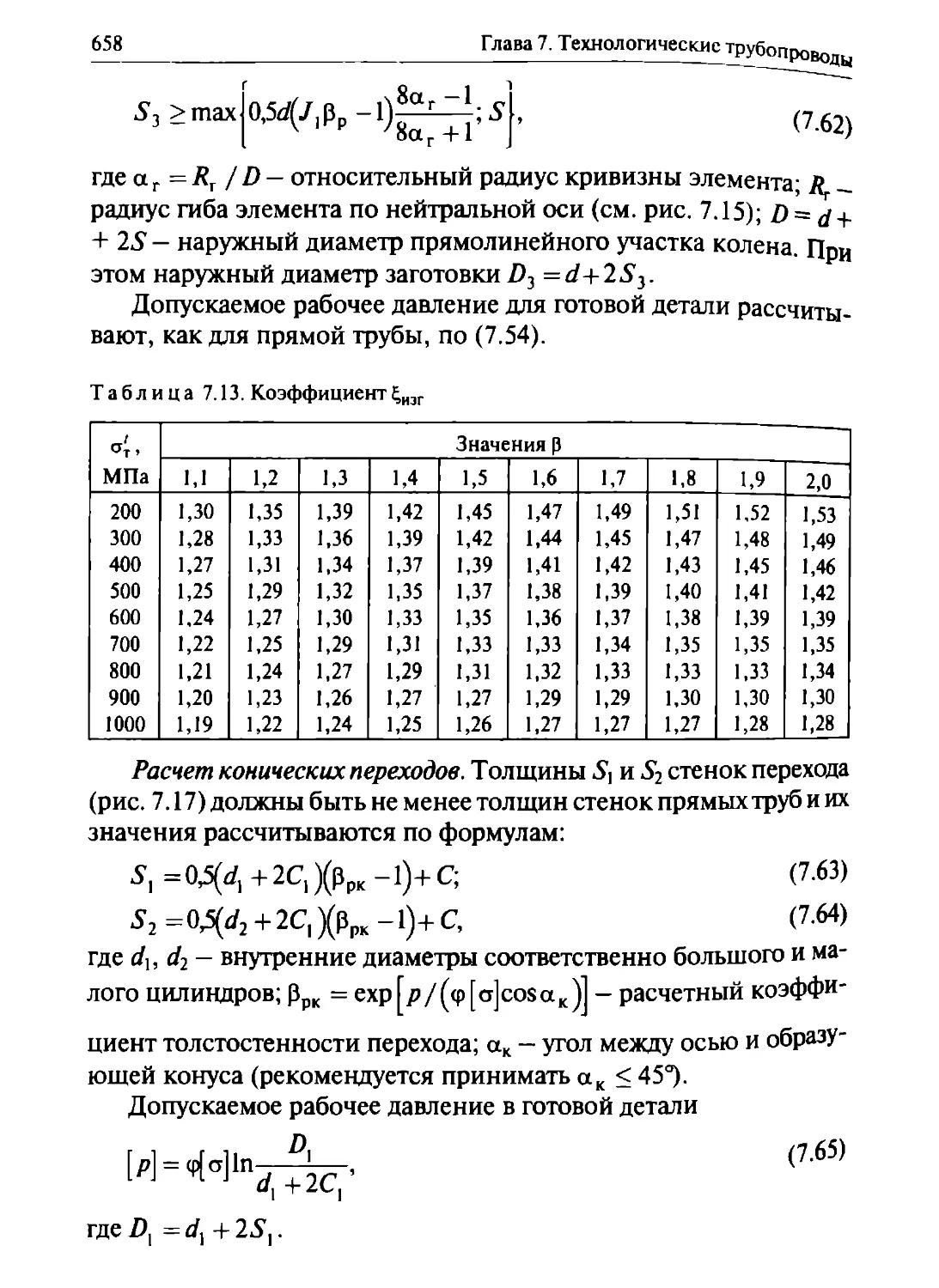

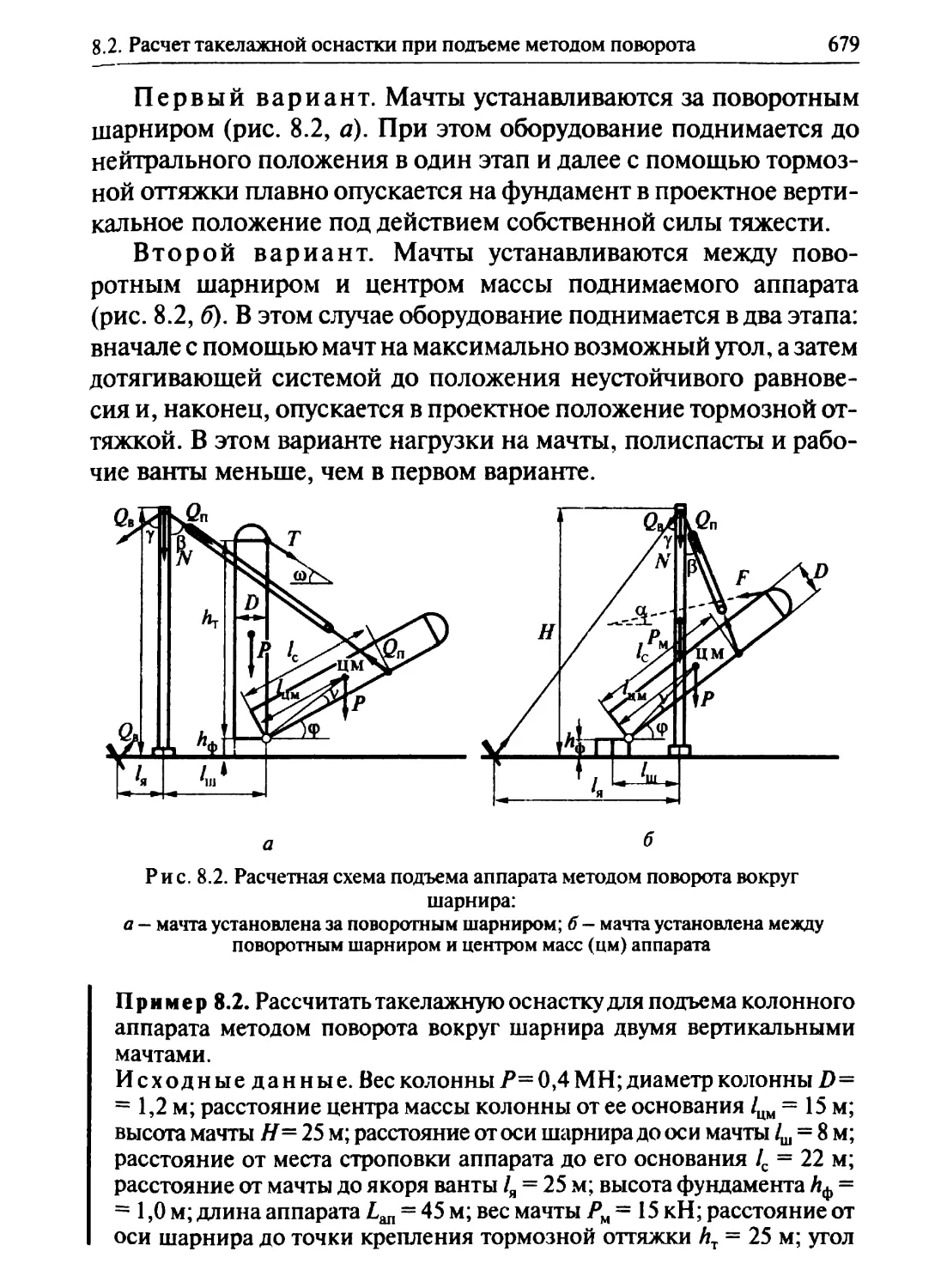

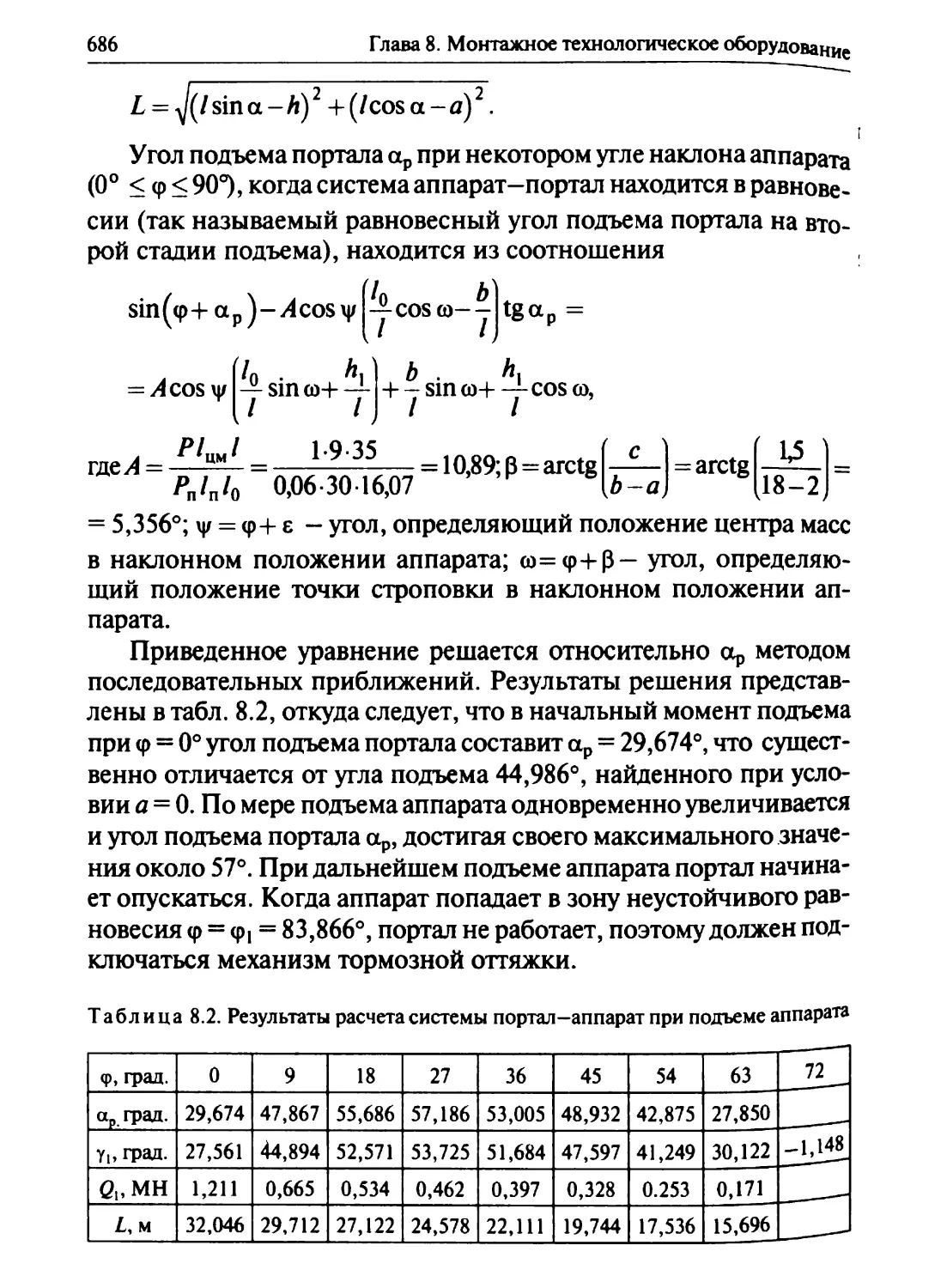

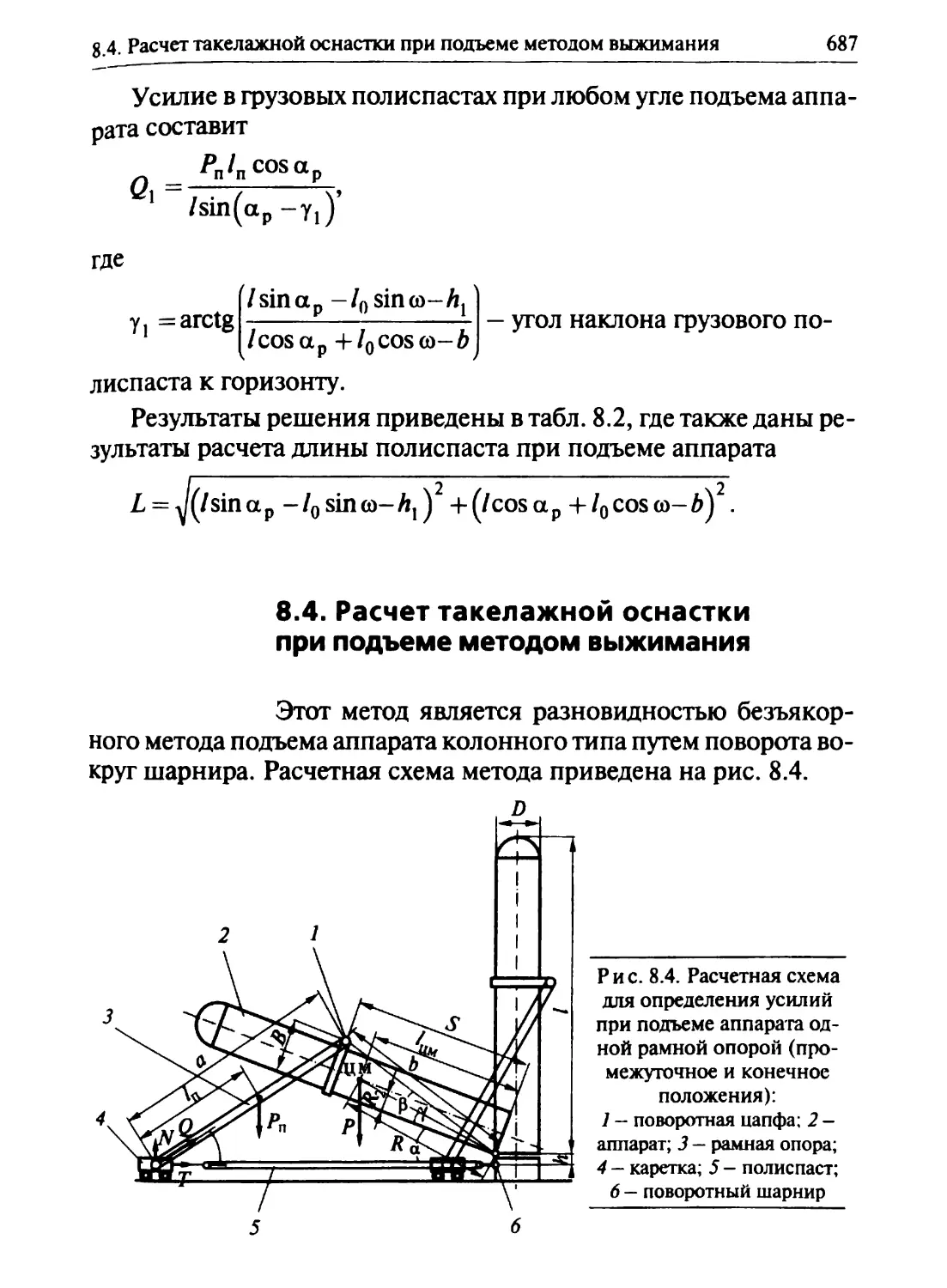

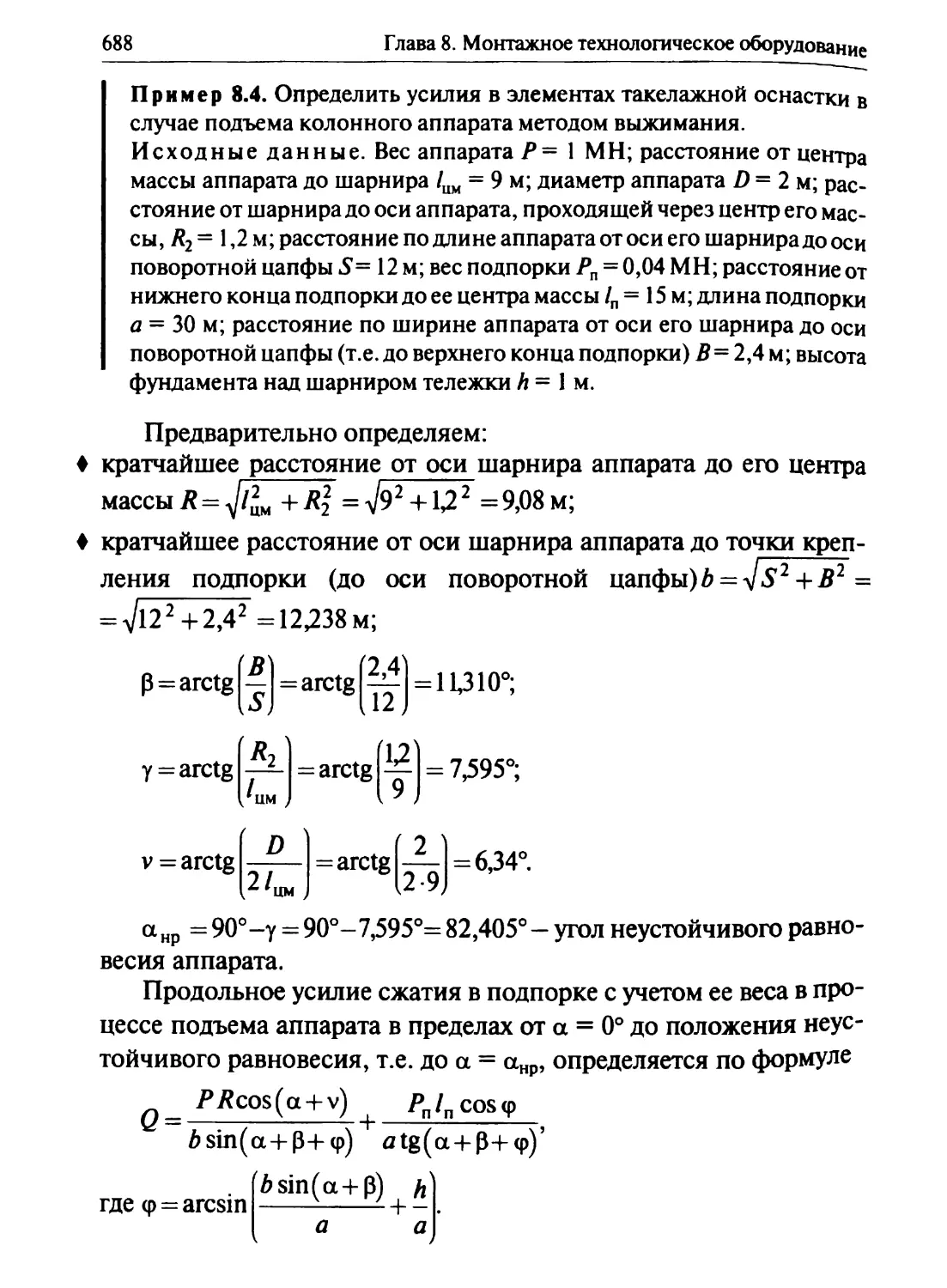

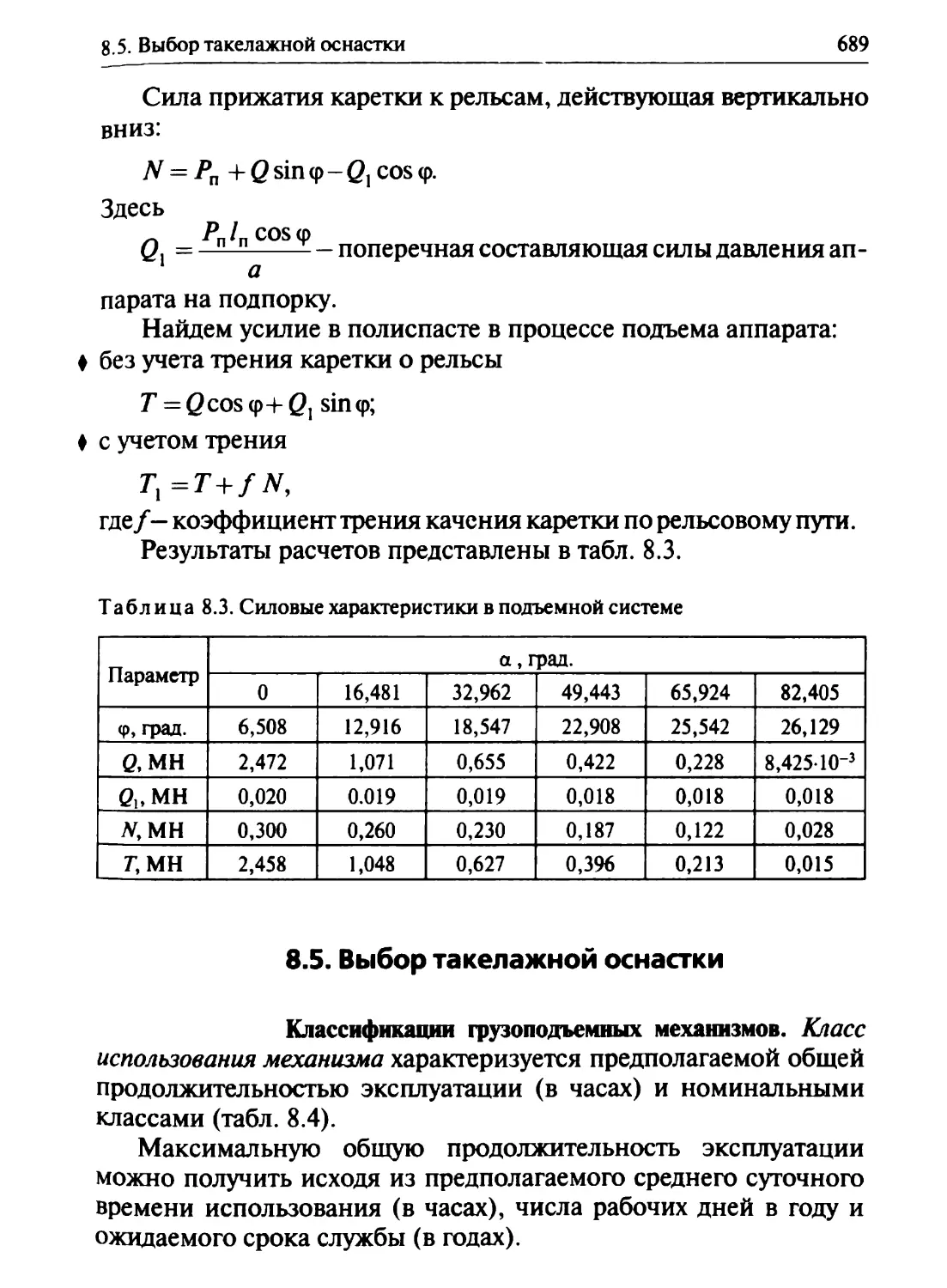

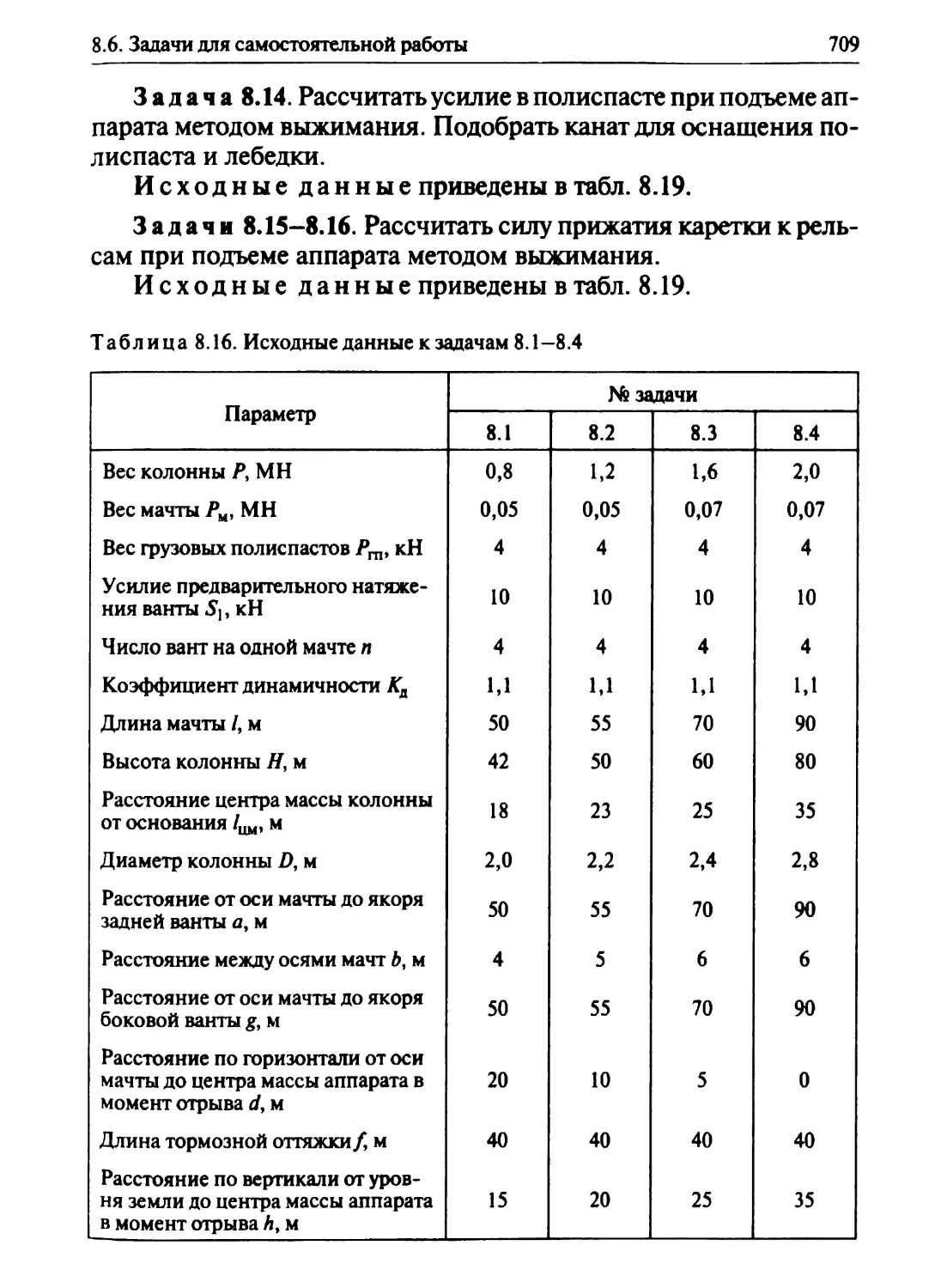

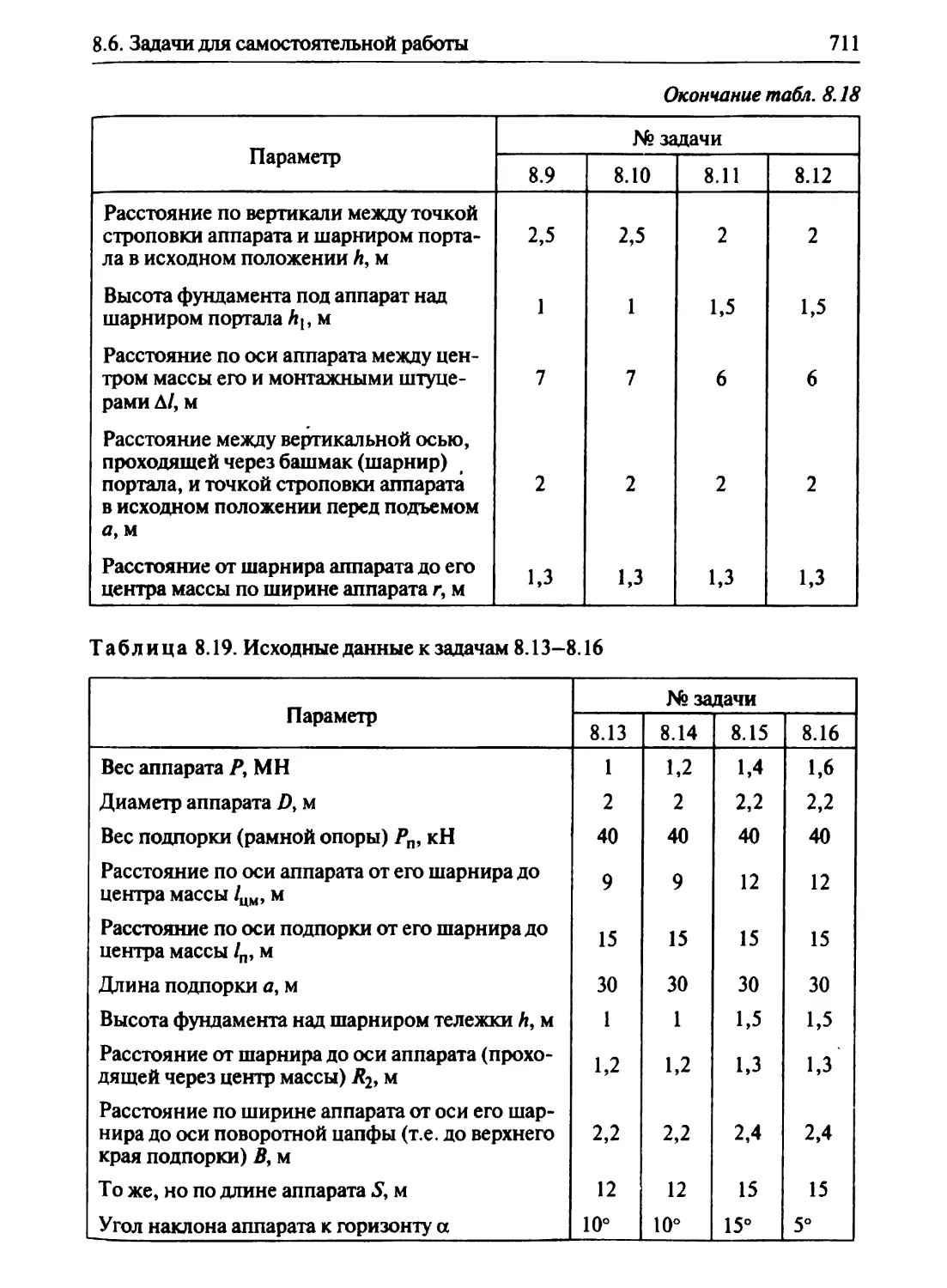

где Рср - средний диаметр барабана, м.