Text

МЕТАЛЛУРГИЧЕСКАЯ

ТЕПЛОТЕХНИКА

1

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

Под научной редакцией

проф. докт. техн, наук В. А. Кривандина

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебника

для студентов металлургических специальностей

высших учебных заведений

МОСКВА «МЕТАЛЛУРГИЯ» 1986

УДК 669 : 536.1/3 (02)

В. А. КРИВАНДИН, В. А. АРУТЮНОВ, Б. С. МАСТРЮКОВ, Г. С. СБОР-

ЩИКОВ, А. В. ЕГОРОВ, В. В. КОБАХИДЗЕ, Ю. П. ФИЛИМОНОВ,

Р. ШТЕЙНГАРДТ

Рецензенты: кафедра металлургических печей УПИ, проф. докт. техн,

наук А. Г. Зепысовский

УДК 669 : 536.1/3 (02)

Металлургическая теплотехника. В 2-х томах. Т. 1. Теоретические основы: Учеб-

для вузов/Кривандин В. А., Арутюнов В. А., Мастрюков Б. С. и др. — М.: Me

таллургия, 1986. 424 с.

Книга посвящена теоретическим основам металлургической теплотехники.

Рассмотрены вопросы технической термодинамики, теории движения жидкостей

и газов. Изложены методы теории подобия, основы теории тепло- и массообмена.

Описаны процессы плавления металла и процессы, происходящие в барботируе-

мой жидкой ванне. Рассмотрены теоретические и практические аспекты тепло-

генерации за счет химической энергии топлива и шихты, а также за счет электро-

энергии. Приведены основные сведения по теории сушки.

Книга является учебником для студентов металлургических и машинострои-

тельных вузов. Может быть полезна для широкого круга инженеров-металлургов,

работающих на предприятиях черной металлургии, в проектных и научно-иссле-

довательских институтах. Ил. 148. Табл. 21. Библиогр. список: 31 назв.

м 2601000000—153 „

М —----------------- 2_£6

040 (01)—86

© Издательство <Металлургия», 1986 г.

0Г.Г.АВЛ2НЯЙ

Посдислозие ......... . . , . . . ................. 3

Bsejrjsae...................................................... 8

Раздел I. ОСЯСВЫ ТЕХНИЧЕСКОЙ ТЕРМОДИНАМИКИ ....................... И

Глаза I. Осяовиые понятая тахаичеехсй т лсциказ1в..я............. 11

1. Термов. .вауи-гскш сис.г.г .......................... 11

2. Параметра» состояния и ваутрглц ькер '.а ................. 12

3. Теплота ч равжта .... . ........... 12

4. ИдевдькыС газ .... . ........... 14

5. Уд&’ьаая тепловыми; > .... .................... 15

Глава 2. Первый з* -е? »kj .................... 18

1. Формулировки первого -яа термод”. емики . .............. 18

2. Фунхцчг ссс" ~иы рабочего тала .................... 19

Г л г в s 2. Те.. ~ jo sro тще . . . . . . . . 23

I. Термоднначи'сокне процессы кдеааь.Ерго рза.................. 23

2. Термсдк? а’»я»а водяного пара . ....................... 35

Глава 4. Второй валон тертздд—?. •— . . .................. 40

. Цоуговыг процессы .... .................. 40

2. Цикл Це-но ............................................... 43

3. Формуяяроькя второго за<юьс. > „ • •г.шг.к................. 47

Глаза S. Те^киаи®»» . геями ах дг . :' *. -А ................. 50

I. Теоретн честна циклы дии.е.&г-ч виу с .го сгорания.......... 50

2. Теоретические цххаы ггазтурбкн йых ’..звон.................. 54

л а в а в. Те - гая „ *•<. . . ..... 53

!. Первый закон терме".. е ч для газ „.ого потока ......... 56

Извктрсаиче :ог ~i.~ гг тз су. гющ.гося сснча ........... 57

.. УрзЕ.ген.че Гюгонио. Сопло Лаоазя .......................... 62

£3 ss гг’’в .................. ... . . ......... 63

: надел II. МЕХАНИКА ЯЭДЬХСНТ. М ГАЭв» ........................ 66

лава 7. Севе о»е понятья мехагяк у кияенаткка жидхэстгЯ и

газов ........................................................ 66

Прт-иег и основные пс игая > ..аники .......... 66

.. 1 .'Л'3-Торые ПОНЯТАЯ .-7 2MZ .;. _,и .... . ................. 67

___цие р^ра.' '•о" . , . ......... 68

ч J-. 3 й с. *г *а 1 _ ОЛ .••••.*..•• 72

. Силы, де . ,~(яц,' в дг“;--*дсг . .^глЕной мягкости......... 72

2. Ураэнен,: ц-.. еаик . льизй икдкости •- завиайиз Эйлера) ... 72

ПостаксА..* гад£ я р.. рисч^та джикажк^ ->ой жидкости ... 74

, Урангсичр Er ” i д«д труб л тоъа г>^ . ншдкости......... 76

.1 •> г ₽. Стат жк. . остей я гвз . ..................... 78

. Ур$»ив5»я Злдляра „ля стат ...и . . . . .................. 78

' Растр?’® -гя’'.а гчзденяя в депо рия а ос te тостях и газ х .... . 79

, ?за 16. Ддаа®. i р .............. 82

. Режимы двнд с. .л еглы ой жидакстт; . ................ 82

2. Уразж};яе 2ср»уллн д’я идска зольной жидкости в трубе и ка-

але ... ... . . . . . ................. 86

:. У . .., д.-’ ’ р- . .с ". - ч- г. .. сокрстЕВлаэ :л......... 88

3

4. Принципы гидравлического расчета трубопроводов и систем эвакуа-

ции продуктов сгорания ........................................... 94

5. Расчет дымовой трубы ......................,................... 96

6. Истечение газов через отверстия в стенах печей................. 97

7. Внутреннее трение в ламинарном потоке реальной жидкости .... 98

8. Уравнения движения реальной жидкости (уравнения Навье—Стокса) 100

9. Постановка задачи для расчета движения реальной жидкости . . . 102

10. Стационарное установившееся ламинарное течение несжимаемой

жидкости в плоском канале (течение Пуазейля)..................... 103

Глава 11. Элементы теории гидродинамического пограничного слоя 106

1. Основные понятия............................................. 106

2. Виды пограничных слоев ....................................... 107

3. Дифференциальные уравнения ламинарного пограничного слоя (урав-

нения Л. Прандтля) ............................................... КО

4. Уравнения Прандтля для турбулентного пограничного слоя .... 114

5. Полуэмпирическая теория турбулентности Л. Прандтля............ 116

6. Расчеты пограничных слоев на основе интегральных методов .... 118

Глава 12. Движение газов и режим давления в печах................. 133

1. Частично ограниченные струи. Струйные приборы.................. 133

2. О~раниченкые струи ........................................... 136

3. Организация движения газов и рациональный режим давления в печах 137

Раздел III. ОСНОВЫ ТЕОРИЯ ПОДОБИЯ И МОДЕЛИРОВАНИЕ

МЕТАЛЛУРГИЧЕСКИХ ПЕЧЕЙ............................................ 140

Глава 13. Основные понятия теории подобия. Подобие гидродина-

мических явлений ................................................. 140

1. Основные понятия теории подобия ............................... 140

2. Связь между множителями преобразования для потока реальной

жидкости. Критерии гидродинамического подобия ................... 144

3. Связь между критериями подобия. Основная теорема теории подобия 148

4. Автомодельность............................................. 151

5. Моделирование движения газов в печах.......................... 153

Раздел IV. ТЕПЛО- И МАССООБМЕН.................................... 155

Глава 14. Основные понятия теории тепломассообмена................ 155

1. Поля температур и концентраций. Виды процессов тепло- и массооб-

мена ............................................................ 155

2. Молекулярные теплопроводность и диффузия ..................... 157

3. Тройная аналогия ............................................. 158

Глава 15. Конвективный тепло- и массообмен ....................... 160

1. Вынужденная и естественная конвекция. Задачи расчета конвектив-

ной тепло- и массоотдачи ........................................ 160

2. Основные уравнения конвективного тепло- и массообмена......... 162

3. Конвективная тепло- и массоотдача при вынужденном движении в слу-

чае ламинарного и турбулентного пограничных слоев................ 167

4. Конвективная тепло- и массоотдача при свободном движении .... 195

5. Применение теории подобия для исследования процессов конвектив-

ной тепло- и массоотдачи ........................................ 199

Глава 16. Перенос тепла теплопроводностью в твердых -елах .... 202

1. Общая характеристика и основные задачи теории теплопроводности 202

2. Дифференциальное уравнение теплопроводности и постановка задачи

теории теплопроводности.......................................... 203

3. Теплопроводность при стационарном режиме...................... 207

4. Теплопроводность при нестационарном режиме ................... 214

4

Глава 17. Радиационный теплообмен ................................ 233

1. Основные понятия и определения ................................ 233

2. Законы излучения абсолютно черного тела....................... 236

3. Излучение реальных тел ....................................... 237

4. Угловые коэффициенты излучения................................ 241

5. Расчет радиационного теплообмена в системе серых тел с диатерми-

ческой средой ................................................... 244

6. Применение зонального метода для расчета радиационного теплооб-

мена в печах с диатермической средой.............................. 247

7. Радиационный теплообмен в системе серых тел, заполненной ослаб-

ляющей средой..................................................... 252

8. Обобщенные угловые коэффициенты излучения.................. 257

9. Расчет радиационного теплообмена в системе серых тел с ослабляю-

щей средой ....................................................... 259

10. Расчет радиационного теплообмена в пламенных печах............ 261

11. Радиационный теплообмен между газом и окружающей его оболочкой 262

12. Понятие о сложном теплообмене................................. 263

Раздел V. ТЕПЛОГЕНЕРАЦИЯ.......................................... 265

Глаза 18. Топлиьо я его горение .................................. 265

1. Общая характеристика топлива.................................. 265

2. Топливо, применяемое в металлургии............................ 270

3. Основы теооии горения ...................................... 278

4. Горение топлива .............................................. 295

5. Расчет горения топлива ..................................... 314

Глава 19. Теплогенерация за счет электрической энергии............ 319

1, Общие сведения .............................................. 319

2. Теплофизические основы преобразования электрической энергии в те-

пловую .......................................................... 321

3. Теплогенерация по закону Ленца—Джоуля............... ......... 322

4. Теплогенерация при магнитной поляризации ферромагнитных мате-

риалов .......................................................... 326

5. Теплогенерация при электрической поляризации диэлектриков . . . 327

6. Теплогенерация ва счет ускорения потока электронов............ 327

7. Теплогенерация за счет электрических разрядов в газах......... 330

8. Теплогенерация при использовании когерентного излучения опти-

ческого квантового генератора ................................... 334

Глава 20. Теплогенерация за счет выгорания примесей металла и

шихты ........................................................... 335

1. Теплогенерация за счет выгорания примесей металла.............. 335

2. Теплогенерация за счет химической энергии сульфидных материалов 338

Раздел VI. НАГРЕВ МЕТАЛЛА ........................................ 346

Глава 21. Характеристики процесса нагрева металла и его протекание 346

1. Цели и показатели нагрева металла ............................. 346

2. Процессы, протекающие при нагреве металла ..................... 349

Глава 22. Режимы нагрева........................................ 356

1. Режимы нагрева термически тонких тел........................... 357

2. Режимы нагрева термически массивных тел........................ 358

Глава 23. Расчеты нагрева металла ................................ 362

1. Прогреваемая толщина металла .................................. 362

2. Расчеты нагрева металла . ..................................... 365

5

Раздел VI!. Л .'.AS .

Г л а в a 2ji Д

1. Общие сведшая

2. Плавление АдМк

ния. пэе мгногч

3. Плаплеисе ас

кия, при вгхс—•

4. Плавление

мгновение.' удал.-

П-:., .рстуры В..С ’.€•

плдзлдг.ик, при

3-.

Глава 2S. Гидо

1. < бП1ИЗ ПОЛО

2. Взанмоде?с :е«я •

3. Двьже??и- пу.

Глава"?.

1. Общзе 1

2. Псдеча ге-

*3. Подач.

3;

’.33

SS7

35 :

3£9

331

Раздал VIII ....'-'

Глава 27,

1. Общие св д._.

2. ХараятерЕСт; . >. • . . . " \ t

3 Хасе„7ерЕ.. . 5

Г л а в а 23. Те .......... 3S8

I. Хавакч «в г\ ? . . 353

2. Процесс ... ^30

Г л а в а 2й. ' . . .

1. Постановка • . . . . . . . , # . 4<‘..

2. d-aaarrf

3. ИетЕзяьзэщи.а э .. -,J .

Рекомвв^дтея . . . i

Прнлоксииз . .................. . . . . ’ ;

ПРЕДИСЛОВИЕ

В соответствии с решениями XXVII съезда КПСС предусматрива-

ется дальнейшее развитие отечественной промышленности в на-

правлении повышения ее эффективности и снижения энергоемко-

сти оборудования. Это в первую очередь относится к тепловым

(печным) агрегатам, которые широко применяются в таких важных

отраслях промышленности, как черная и цветная металлургия,

машиностроение, производство строительных и огнеупорных ма-

териалов и многих других. Для создания и эксплуатации печных

установок необходимы квалифицированные инженерные кадры.

В силу этого в вузах страны при подготовке специалистов

по черной и цветной металлургии и по промышленной теплоэнер-

гетике читается курс металлургической теплотехники. Этот курс

состоит из двух частей: теоретической и прикладной. Теоретиче-

ческая часть курса включает следующие разделы: основы техни-

ческой термодинамики; механика жидкостей и газов; основы те-

ории подобия и моделирования; тепломассообмен; топливо, теория

горения, теплогенерация, нагрев и плавление металла; теория

сушки.

Прикладная часть курса состоит из следующих разделов:

основные положения тепловой работы печей; устройства для сжи-

гания топлива и методы отопления печей; материалы для сооруже-

ния печей; механическое оборудование печей; использование

вторичных энергоресурсов и очистка газов и в зависимости от спе-

циализации студентов — топливные и электрические печи черной

и цветной металлургии, машиностроения.

В соответствии с подобной практикой преподавания курса

«Металлургическая теплотехника» разработана структура данного

учебника. В первом томе рассмотрены теоретические, а во втором —

прикладные вопросы. Оба тома напнсаны с учетом последних до-

стижений в области теории и практики создания и эксплуатации

современных печей и их элементов.

Отдельные главы написаны следующими авторами: введение

и п. 1 гл. 20 — В. А. Кривандиным; 1—16 — В. А. Арутюно-

вым; 17 — Б. С. Мастрюковым; 21—23, 27—29 — Р. Штейнгард-

том совместно с Ю. П. Филимоновым; 18, 25, 26 — Г. С. Сборщи-

ковым; 19 — А. В. Егоровым; п. 2 гл. 20 — В. В. Кобахидзе;

24 — Ю. П. Филимоновым.

ВВЕДЕНИЕ

Производство черных и цветных металлов, лежащее в основе

развития современной техники, связано с протеканием высокотем-

пературных, весьма энергоемких процессов. Как развитие метал-

лургии в целом, так и различных ее переделов всегда сопряжено

с совершенствованием существующих или внедрением новых тепло-

технических процессов.

При выплавке чугуна в объеме доменной печи протекают слож-

нейшие теплофизические процессы. К ним относятся горение кок-

са, гидродинамические и тепломассообменные процессы в слое

и др. Совершенствование работы доменных печей всегда связано

с воздействием на протекание теплофизических процессов.

Рассмотрение условий развития процессов производства стали

в конвертерах, мартеновских и электропечах также убеждает в том,

что и в этом переделе важную роль играют теплсфизические про-

цессы.

Кислородно-конвертерный процесс основан на взаимодействии

кислородной струи с расплавленным металлом — сложнейшем

теплофизическом процессе, определяющем гидродинамику и теп-

ло.массоперенос в ванне расплавленного металла. Повышение про-

изводительности и качества работы мартеновских печей всегда

связано с интенсификацией гидродинамических и тепломассообмен-

ных процессов. Осуществляемая в настоящее время в отдельных

случаях перестройка мартеновских печей в двухванные по суще-

ству продиктована теплотехническими требованиями. В электро-

сталеплавильных печах гидродинамические и тепломассообменные

процессы также являются основными.

Важнейшая роль принадлежит теплотехническим процессам

и в производстве и термической обработке проката. Качественный

нагрев металла перед обработкой давлением — совершенно не-

обходимое условие для нормальной работы прокатного и кузнеч-

ного оборудования. Термическая обработка прокатной продукции

основана на соответствующих тепломассообменных процессах,

осуществляемых в печах специального назначения.

Немало подобных примеров, подтверждающих положение о том,

что теплофизические процессы — стержень современной метал-

лургии, можно было бы привести и из практики работы заводов

цветной металлургии и машиностроения.

В современном понимании печь — это тепловой агрегат, в ко-

тором происходит получение теплоты из того или иного вида энер-

гии и передача ее материалу, подвергаемому обработке.

Подавляющее большинство процессов, протекающих в печах,

совершается при высоких температурах и связано с большими

затратами тепловой энергии. Высокая энергоемкость печных

процессов делает металлургическую теплотехнику ответственной за

энергетические показатели работы печей, на долю которых при-

ходится очень большая часть всей энергии, расходуемой как в на-

8

шей стране, так и в мире в целом. Поэтому сфера приложении ме-

таллургической теплотехники как науки включает в себя не только

теплофизические процессы, лежащие в основе работы металлурги-

ческих печных агрегатов, но и важнейшие вопросы, сопутствую-

щие работе этих агрегатов, такие как использование вторичных

энергоресурсов, охрана окружающей среды и др.

Благодаря своей роли в современном производстве металлурги-

ческая теплотехника уже давно выделилась в самостоятельный

раздел технической физики, широко использующий такие ее со-

ставные части, как теория горения, гидро- и аэродинамика, тепло-

и массоперенос в твердых, жидких и газообразных средах.

В развитие металлургической теплотехники большой вклад

внесли русские и советские ученые. Известный русский металлург-

теплотехник В. Е. Грум-Гржимайло в 1905—1906 гг. впервые

сформулировал основные положения гидравлической теории пе-

чей. И хотя в настоящее время многие положения этой теории утра-

тили свое значение, появление ее было прогрессивным явлением,

способствующим развитию металлургической теплстехники как

в нашей стране, так и за рубежом. Отжили также положения так

называемой энергетической теории, в соответствии с которой ра-

бота печи рассматривалась зависящей в основном от ее тепловой

мощности. Последние десятилетия развитие печей идет по пути

создания высокопроизводительных механизированных и автома-

тизированных печных агрегатов, интенсификация работы которых

обеспечивается соответствующим развитием тепломассообменных

процессов, протекающих в рабочем пространстве печей.

Многие годы над созданием обшей теории печей работал

М. А. Глинков, который в 1959 г. сформулировал основные поло-

жения этой теории, разработанные на основе глубокого анализа

энергетических процессов, протекающих в печах. М. А. Глинков

доказал, что основными процессами в печах являются процессы

теплоотдачи обрабатываемому материалу. Было показано, что

процессы теплогенерации, движения газов, конструктивные осо-

бенности рабочего пространства печей должны быть подобраны

таким образом, чтобы достигался наивысший (необходимый) уро-

вень теплоотдачи к обрабатываемому материалу.

Тепломассообменные процессы, протекающие в рабочем про-

странстве печей, сложны и многообразны, анализ их выполняется

с использованием самого современного математического аппарата,

позволяющего создавать и полезно использовать математические

модели. Математические модели в металлургической теплотехнике

используются с каждым годом все шире и шире. В промышлен-

ных печах физический эксперимент часто или затруднен или

вообще невозможен, поэтому в этих условиях математическое мо-

делирование оказывается очень плодотворным.

Многие современные печные агрегаты, будучи высокомехани-

зированными, представляют собой по существу тепловые машины,

которые при наличии адаптированных математических моделей

9

могут быть переведены на автоматизированные системы управле-

ния с использованием ЭВМ. Уже сейчас немало таких примеров и

число их непрерывно увеличивается.

Пути развития металлургической теплотехники достаточно

многообразны. Развитие теоретических основ определяется необ-

ходимостью выделения, в соответствии с теорией М. А. Глинкова,

главных теплофизических процессов в рабочем пространстве кон-

кретных печных агрегатов, составления соответствующих этим

процессам математических моделей с последующим их использо-

ванием для совершенствования печей и создания автоматических

систем управления ими.

В практическом плане совершенствование конструкций печ-

ных агрегатов и методов их эксплуатации должно происходить

в направлении создания высокопроизводительных агрегатов, отве-

чающих требованиям современного поточного производства с не-

прерывным снижением энергоемкости процессов плавления и на-

грева, осуществляемых в этих агрегатах.

’ A _ £ ,

ч a f, а 1

зхег .з ..

р о ft, ра. изучает про-

весы прев? де 1 кксй тер .одина-

1ки рассматрива дергии, происхо-

дите ~ г . koi врых исполь-

атск ~еп Эх :'пн" и приме-

ютсе з ci яо-зги, включая

егаялургию .. .рессоры, котлы-ути-

1затс, газ. sz аз зли внутреннего

„р '*" \отлы, паровые

Зины), i.:z4’csy ,*рс и . д.

Рез ул; .-Гат- «с ' кой термодинамики,

<рокс ис. ’я г. .,асоп- ткрегиых тепловых

стрсйс в.

'. т одинд. тес:

Одним из вежве&ик пят й года мек.< является понятие

•юди аь.и’ю^с. ci .

1 е о д , • а i е с степс называется

т” совсхуш- f& з о..-ру:_<"к>1дей среды

тьяс" или воо.ip?:;-- ....... ерёз котссую может

о ествият Эве 7’ п" - рдг '• систему с окру-

среде’’ jjo? ..ясстел термодинами-

'ого эд ся jo -'rer a тся отдельно

от окружают . с”~гс* у тела рассматри-

з.-и.ся чи • s т ЯКи з . вза»1даж«йстаия с системой.

Сосуояааех л ' : а « ч е с и о й си-

ены дг.ь готе:.- _ *х г стз.

Зслк со.~ речением времени,

тают, чт внэаэсил. Это со-

тояяЕе реачязу.- • '• лп..тргх условий:

Г! нали> те, стс тст„ии градиен-

д ге . . _ i с . .-?', УР 1«'^ВДУ системой

г ;кр- - -,^с : -

мехаотсу таки градиентов дэв-

• .« в * : и ос и гехууг .исгемои и охружаю-

средой;

£“ нс 7.. р. .. а.» не!змепа»эсти во

.аского сс'ТЕса t:yy' *:ь:.

11

Если система находится в состоянии равновесия, она может

быть выведена из этого состояния лишь в результате внешнего

воздействия. Изменение состояния системы с течением времени

называется термодинамическим процессом.

2. Параметры состояния и внутренняя энергия

Состояние системы характеризуется ограниченным числом вели-

чин, однозначно определяющих его и называемых параметрами

состояния.

В газовых или жидкостных системах, которые представляют

наибольший интерес с точки зрения технической термодинамики,

при отсутствии химических реакций параметрами состояния явля-

ются абсолютное давление р (Па), удельный объем v (м3/кг) и

абсолютная температура Т (К). В связи с тем, что указанные пара-

метры состояния не являются независимыми, а связаны между

собой соотношением, называемым уравнением состояния, любые

два из них однозначно определяют состояние рассматриваемых

систем.

Любсе жидкое или газообразное тело состоит из молекул,

которые при любой температуре, отличной от абсолютного нуля,

совершают хаотическое тепловое движение либо тепловые колеба-

ния. Кинетическая энергия этого теплового движения молекул

называется внутренней кинетической энергией.

С другой стороны, в связи с наличием сил взаимодействия ме-

жду молекулами существует внутренняя потенциальная энергия,

обусловленная действием этих сил. Сумма внутренней кинетиче-

ской энергии и внутренней потенциальной энергии представляет

собой внутреннюю энергию тела, которая является одной из

важнейших величин и основным понятием термодинамики.

3. Теплота и работа

В общем случае при протекании какого-либо термодинамического

процесса внутренняя энергия системы изменяется в результате

того, что происходит обмен энергией между этой системой и окру-

жающей средой, т. е. система может либо получать энергию из

окружающей среды, либо передавать ей часть своей внутренней

энергии.

Обмен энергией между термодинамической системой и окружа-

ющей средой может осуществляться в двух различных формах —

в форме теплоты и в форме механической работы.

Теплота представляет собой микроскопическую форму

обмена внутренней энергией между рассматриваемой системой и

окружающей средой. В конечном счете такой обмен сводится к тому,

что микрочастицы (молекулы, атомы), из которых состоят тела,

входящие в систему, передают часть своей энергии окружающей

среде за счет различных механизмов переноса теплоты, либо, нао-

12

борот, получают энергию от окружающей среды за счет действия

этих механизмов. Обмен энергией между рассматриваемым телом

(системой) и окружающей средой в форме теплоты происходит

без изменений формы и размеров этого тела.

Механическая работа — это макроскопиче-

ская форма обмена энергией между системой и окружающей

средой. Она совершается при изменении формы и объема тела.

Например, если поверхность, ограничивающая объем, содержащий

единицу массы газа, равна S и к этой поверхности приложено дав-

ление р, то работа, совершаемая силой давления pS при переме-

щении поверхности на величину dx, выражается (Дж/кг) как

dl = pSdx = pdv, (1-1)

где v — удельный объем, м3/кг.

Таким образом, теплота и механическая работа не являются

самостоятельными видами энергии, но представляют собой две

различные формы обмена внутренней энергией между термоди-

намической системой и окружающей средой.

В технической термодинамике принято считать теплоту поло-

жительной, если система получает энергию, и отрицательной, если

она отдает часть своей энергии в окружающую среду. Что каса-

ется работы, то для нее принято обратное правило знаков. Если

система совершает работу против внешних сил, т. е. передает часть

своей внутренней энергии окружающей среде в форме работы (на-

ппимер, при расширении газа), то работа считается положительной;

в противном случае, т. е. когда работу совершают внешние силы

и, следовательно, когда система получает энергию (например,

при сжатии газов), работу считают отрицательной.

В различных технических устройствах, в частности в тепло-

вых двигателях, весьма широко распространены процессы, кото-

рые сводятся к тому, что система получает из окружающей среды

(от источника тепла) энергию в форме теплоты, а возвращает в ок-

ружающую среду (потребителю) энергию в форме работы. Такие

процессы называют иногда для краткости превращением теплоты

в работу. Понятно, что указанное превращение может быть осу-

ществлено только с помощью тела, способного расширяться и,

следовательно, совершать работу в результате получения энергии

в форме теплоты. Такие тела называются рабочими телами. Ясно,

что речь при этом идет о газах или о парах.

Из всего вышеизложенного следует, что для протекания термо-

динамического процесса необходимо, чтобы происходило взаимо-

действие системы с окружающей средой, которое заключается

в обмене энергией либо в форме теплоты, либо в форме работы,

либо одновременно в обеих формах. Понятно, что любой такой

процесс приводит к выходу системы из состояния равновесия в ре-

зультате внешнего воздействия. Однако в дальнейшем будем рас-

сматривать главным образом так называемые равновесные, или

обратимые, термодинамические процессы.

13

Равновесным, или т к ц, ,т£р "одииамиче-

ским процессом EbJUBaercg ..се изменение состоя?’ - системы,

пси котором в любой моменг Е^емсли СйЯи* . заходятся в состоя-

нии равновесия. Посте пррдеденД "SJBt»icr есса в пря-

мом, а затем в обратном на пр ас с. с . ул в qjrpync?-

ющей среде не происхог ' |икаких •. энно гэт..

такие процессы аазыг..: >-Лратв--•

Обратимый процесс является ид «лья5.--:. fa само / деле вег

реальные процессы необрат ко понятие йоае^яег

использовать теорию тернод. -..кого ра чоеесия две «'’сле-

дования реальных процессов. Гоа.- ' по с, о.тйд-г й об-

Рис. 1-1. Диаграмма р— о ‘ОСТ* 73! е/СЯ ТЭК

назь «ая л —у, -:з которой

по оси абсцисс откцй,__г. ?льь\, т . а .щ осн орди-

нат— абсолютное наглел Н« !- э< гримера

процесс расширения 1 « тзз . >ллточння 1 до состоя-

ния 2. Очень важно, что п&ощэдь ме -й, кэобража-

ющеи процесс на диа J „е р—v ос^ю fcnfcrcc «ре^стазляе.

собой (в соответствующе маедтазе /аЛот;, со ошасмую тазом

в этом процессе. Ден тЕцтелы’с как эдр ‘лует из равенства

(1-1), обще? выражение для работы (Д гкоторого термоди-

намического процесса =г т 1и

с«

I == j pot*, ^1*/.)

Vi

т. е. работ? действительно кзо^ежаетол едью под лризо J—2

на рис. 1-1.

4. Идеальный газ

Идеальным га. . «а глея "акок газ, собст-:и:чы5

объем молекул ксторо-о :аимо густая : ме-

жду молекулами отбутс- -от. гз о-' .... екулы идеаль-

ного газа представляют сэдрг I,. ’., . \ п . ги"К”. ко* ?рые вза-

имодействуют друг с ,-ругсц! . .” .ных С"- /ь>;г.<т

осуществляющихся ар з ... л -з;г- удд^Я.

14

Тот факт, что силы взаимодействия между молекулами идеаль-

ного газа отсутствуют, означает, что внутренняя потенциальная

энергия для такого газа равна нулю и, следовательно, внутренняя

энергия его тождественно сводится к внутренней кинетической

энергии, однозначно связанной с температурой.

Уравнение состояния идеального газа, т. е. связь между пара-

метрами состояния р, v и Т, можно получить путем обобщения

известных газовых законов (Бойля—Мариотта, Гей-Люссака и

Шарля). Для 1 кг газа оно имеет вид

ро = гТ, (1-3)

где г — газовая постоянная для данного газа, Дж/(кг-К), зави-

сящая от его физической природы и связанная с универсальной

газовой постоянной R [Дж/(кмоль • К) 1 соотношением г = /?/'р,

здесь р — молекулярная масса газа, кг/кмоль.

Для некоторой массы газа М, занимающей объем V — vM,

уравнение состояния можно получить, умножив обе части равен-

ства (1-3) на М:

pV -- МгТ. (1-4)

Если в уравнение (1-4) подставить вместо М молекулярную

массу р, а вместо V объем, занимаемый одним киломолем, т. е.

молекулярный объем Ум, м®/кмоль, то с учетом того, что гр — R,

получим уравнение состояния для 1 киломоля идеального газа

pVK = RT. (1-5)

При нормальных условиях (То = 273,15 К, р0 = 101 кПа)

VM = 22,4 м3/кмоль.

Понятие идеального газа является, понятно, абстракцией, мо-

делью реального газа, однако, если последний рассматривается

в условиях, далеких от точки перехода в жидкое состояние, его

поведение хорошо описывается закономерностями, полученными

для идеального газа.

5. Удельная теплоемкость

Удельной теплоемкостью называется количество

теплоты, необходимое для изменения температуры единицы коли-

чества вещества на 1 К. В зависимости от того, в каких единицах

выражается количество вещества, различают массовую теплоем-

кость с, Дж/(кг-К), отнесенную к 1 кг вещества, объемную тепло-

емкость с', Дж/(м®-К), отнесенную к 1 м3 вещества и молярную

теплоемкость С, Дж/(кмоль • К), отнесенную к 1 киломолю веще-

ства. В технической термодинамике и теплотехнике наиболее

часто используют массовую теплоемкость.

Объемная и молярная теплоемкости связаны с массовой следу-

ющими соотношениями:

с' — ср == c/v, С — ср,

15

где р — плотность, кг м?. ц — молекулярная масса вещества,,

кг/кмоль.

В соответствии с приведенным определением массовую удель-

ную теплоемкость можно выразить следующим образом,

Дж/(кг-К)

с = dqidT, (1-6)

где q — количество теплоты, отнесенное к единице массы (удельная

теплота), Джжг.

Теплоемкость, вообще говоря, зависит от температуры. Вы-

ражение (1-6) позволяет определить значение теплоемкости при

данной температуре Т, которое называют истинной теплоемкостью.

В практических расчетах пользуются средним для данного темпе-

ратурного интервала значением теплоемкости.

Предположим, что некоторый термодинамический процесс

происходит в интервале температур 7\—Tz. Тогда среднее в этом

интервале значение теплоемкости выразится как

т,

# = -7^77 f c(T)dT, (1-7)

2 1 г,

где с (Т) — зависящее от температуры, т. е. истинное значение

теплоемкости.

Приводимые в справочной литературе значения теплоемкости

представляют собой, как правило, средние значения в интервале

от То = 273,15 К (О СС) до данной температуры Т. Таким образом,

для выполнения практических расчетов необходимо найти связь

между средней теплоемкостью для данного интервала и сред-

ними теплоемкостями для интервалов (То — Т\) и (То — Т2).

Для этого интеграл в правой части выражения (1-7) запишем

в виде разности двух интегралов

г, т, т,

J c(T)dT — J c(T)dT- j c(T)dT.

Г, TB T„

С другой стороны

7,

CrJ = у-—Ф’

1 ° Го

Го

откуда получаем

Г. Г,

j с (Т) dT = стт\ (Tt - 7n); J с (7) dT == стт‘ (Т2 - То).

Г„ Го

16

Таким образом

г‘

j с (Т) dT ~ с?* (7*2 — То) — с'Ть (Ti — Тв).

Л

Подставляя этот результат в выражение (1-7), получаем искомую

формулу

(,.8)

которая позволяет найти среднее значение теплоемкости для лю-

бого интервала температур, используя табличные значения сред-

ней теплоемкости.

Удельная теплоемкость зависит от особенностей термодинами-

ческого процесса и для различных процессов может принимать

любые значения от —оо до 4-сс. Среди этого бесчисленного мно-

жества значений теплоемкости особую роль играют теплоемкость

при постоянном давлении (изобарная) ср и теплоемкость при по-

стоянном объеме (изохорная) се.

Найдем связь между этими величинами для идеального газа.

Для этого рассмотрим нагрев 1 кг идеального газа, температура

которого возрастает на величину dT. Если нагрев газа происходит

при постоянном объеме, то сообщаемое ему при этом количество

теплоты dav расходуется только на повышение его внутренней

энергии, так как работа при этом не совершается. Если же повы-

шение температуры газа на dT происходит при постоянном дав-

лении, то получаемая при этом газом теплота dqp расходуется как

на увеличение внутренней энергии газа, так и на совершение ра-

боты. Следовательно, разность между dqp и dqv равна работе,

совершаемой в элементарно?/! изобарном процессе, т. е. в соответ-

ствии с выражением (1-1) получаем

dqp — dq0 -= pdv. (1-9)

На основании определения теплоетлкости (1-6)

= cpdT, dqB — cBdT.

С другой стороны, взяв дифференциал от левой и правой ча-

стей уравнения (1-3) и учитывая, что р ~~ const, получим pdv —

= rdt.

Подставив последние три равенства в выражение (1-9) и разде-

лив обе его части на dT, найдем связь между изобарной ср и

изохорной со массовыми удельными теплоемкостями идеального

газа

Ср —ср = г. (1-10)

Выражение (1-10) носит название формулы Майера.

Как это следует из приведенного вывода, г — dlpidT, где

dlp — элементарная работа, совершаемая 1 кг газа в изобарном

17

процессе. Таким образом, смысл газовой постоянной заключа-

ется в том, что она представляет собой работу, совершаемую 1 кг

идеального газа в изобарном процессе при изменении температуры

на 1 К-

Как это следует из формулы Майера, изобарная теплоемкость

всегда больше изохорной, так как в изобарном процессе теплота

расходуется как на изменение внутренней энергии, так и на со-

вершение работы, тогда как в изохорном процессе вся теплота

идет лишь на изменение внутренней энергии.

Отношение изобарной и изохорной теплоемкостей

Ср!св = k (1-11)

называется показателем адиабаты, который всегда превышает

единицу и зависит лишь от природы газа, а именно, от числа ато-

мов в молекуле газа.

Соотношения (1-10) и (1-11) позволяют выразить как изобарную,

так и изохорную теплоемкости любого идеального газа через

газовую постоянную и показатель адиабаты.

Глава 2

ПЕРВЫЙ ЗАКОН ТЕРМОДИНАМИКИ

1. Формулировки первого закона термодинамики

Первый закон термодинамики является частным случаем всеоб-

щего закона природы — закона сохранения энергии. Этот закон не

может быть выведен аналитически.

В дифференциальной форме математическая формулировка

первого закона, записанная для 1 кг газа имеет следующий вид:

dq = du + de + dl, (2-1)

где dq — элементарное количество теплоты; du — элементарное

изменение внутренней энергии газа; de — элементарное изменение

внешней энергии газа; dl — элементарное количество работы,

совершенной газом. Внешняя (или макроскопическая) энергия е

представляет собой сумму кинетической энергии движущегося

газа и его потенциальной энергии.

В соответствии с выражением (2-1) энергия, которую газ

получает в форме теплоты, в общем случае расходуется на измене-

ние его внутренней и внешней энергии и на совершение механиче-

ской работы.

В ряде случаев изменением внешней энергии газа можно пре-

небречь. Так например, это допустимо, когда перемещение газа

как целого не играет существенной роли. Изменение внешней

энергии, однако, должно быть обязательно учтено, когда рас-

сматривают термодинамику потока газа.

18

Итак, считая, что изменения внешней энергии газа не проис-

ходит, получим выражение первого закона термодинамики в виде

dq = du + dl, (2-2)

г. е. теплота, получаемая газом, расходуется на изменение вну-

тренней энергии и на совершение работы.

Интегрируя правую и левую части уравнения (2-2) от некото-

рого начального до конечного состояния системы, получим фор-

улировку первого закона в интегральной форме:

а = Ап + I, (2-3)

где q — теплота, полученная или отданная газом в данном пре-

ссе; Ат = и2 — и± — изменение внутренней энергии; I — ра-

бота, совершаемая в данном процессе и определяемая общей фор-

мулой (1-2).

Функция состояния рабочего тела

функцией состояния термодинамической

система называется величина, значение которой однозначно

определяется состоянием системы, т. е. значениями параметров

состояния, и не зависит от характера термодинамического про-

цесса.

Ниже будут рассмотрены три функции состояния рабочего тела:

»нутренняя энергия, энтальпия и энтропия.

Каждому состоянию рабочего тела соответствует единственное,

вполне определенное значение внутренней энергии, независимо

от того, каким образом система пришла в это состояние. Следо-

вательно, внутренняя энергия является функцией состояния,

выражение для изменения внутренней энергии рабочего тела мо-

но получить следующим образом. Рассмотрим элементарный про-

цесс, происходящий при постоянном объеме. Количество теплоты,

принимающее участие в таком процессе dq„ по определению поня-

тая теплоемкости (1-6) равно Дж/кг

dq% — d'J«

Р j п скольку при неизменном объеме работа не совершается,

в соо*х чи с первым законом (2-2) dqs = du, следовательно,

d,: = c,dT. (2-4)

Интегрируя равенство (2-4) от состояния 1 до состояния 2

•, считая, что изохорная теплоемкость сс постоянна, т. е. исполь-

зуя ее среднее значение, получим, Дж/кг

Ац = cs Ш - Т\). (2-5)

Поскольку внутренняя энергия есть функция состояния, ее

(вменение не зависит от характера термодинамического процесса

и, следовательно, выражения (2-4) и (2-5) справедливы для любого

процесса.

19

Внутренняя энергия идеального газа, как уже было сказано

выше, зависит только от температуры, поскольку она представляет

собой внутреннюю кинетическую энергию.

Следующая функция состояния рабочего тела — энтальпия.

Ее значение для 1 кг газа определяется следующим выражением,

Дж/кг

I = и + pv. (2-6)

Физический смысл величины и был рассмотрен в п. 2 гл. 1.

Физический смысл величины pv может быть выяснен следующим

образом. С энергетической точки зрения давление р представляет

собой потенциальную энергию давления, отнесенную к единице

объема, т. е. объемную плотность потенциальной энергии давле-

ния. Действительно, если мы имеем герметично закрытый сосуд,

в котором находится газ под давлением р, а в окружающей среде

давление равно нулю, то при нарушении герметичности сосуда

газ из него будет вытекать с определенной скоростью, т. е. приоб-

ретает кинетическую энергию. Понятно, что при этом в кинетиче-

скую энергию переходит потенциальная энергия газа, находяще-

гося в сосуде, которая как раз и является потенциальной энергией

давления. Из физических соображений ясно, что запас потенци-

альной энергии давления газа, находящегося в сосуде, будет тем

большим, чем больше давление р и чем больше объем газа V.

Следовательно, потенциальная энергия давления должна быть

равна произведению pV, Дж. Таким образом давление р действи-

тельно представляет собой объемную плотность потенциальной

энергии давления Умножив эту величину на объем, занимаемый

единицей массы газа, т. е. на удельный объем и, получим потенци-

альную энергию давления, отнесенную к единице массы газа, т. е.

массовую плотность потенциальной энергии давления pv, Дж/кг.

Итак, энтальпия представляет собой полную энергию единицы

массы газа, т. е. сумму внутренней энергии и потенциальной энер-

гии давления.

Из выражения (2-6) видно, что энтальпия, действительно, яв-

ляется функцией состояния, поскольку таковой является внутрен-

няя энергия, а энтальпия отличается от нее величиной pv, которая

зависит только от параметров состояния. Из этого же выражения

следует, что энтальпия идеального газа зависит только от тем-

пературы, так как только от этого параметра состояния зависит

внутренняя энергия, а в соответствии с уравнением состояния

идеального газа pv = гТ.

Для изменения энтальпии в элементарном процессе из выраже-

ния (2-6) получаем di — du + d (pv), или, используя уравнение

состояния, di = du + rdT.

Подставляя сюда выражение (2-4) для du, получим

di = cBdT -(- rdT == (св 4- г) dT,

20

откуда с учетом формулы Майера (1-10) найдем окончательное

выражение для изменения энтальпии в элементарном процессе:

di = cpdT. (2-7)

Интегрируя выражение (2-7) от состояния I до состояния 2

и считая, что изобарная теплоемкость ср постоянна, т. е. исполь-

зуя ее среднее значение, получим выражение для изменения

энтальпии в конечном термодинамическом процессе:

Aj = i2 — ix = ср (7'2 — 7\). (2-8)

Выражения (2-7) и (2-8) так же, как и в случае внутренней

энергии, универсальны, т. е. справедливы для любого процесса,

поскольку энтальпия есть функция состояния.

Наконец, третьей функцией состояния, имеющей очень боль-

шое значение в технической термодинамике, является энтропия.

Это понятие является довольно сложным. Для выяснения его

смысла обратимся вновь в выражению (1-1) для элементарной

механической работы dl = pdv.

В соответствии с этим выражением элементарное количество

энергии, которым в форме работы обменивается рассматриваемая

система с окружающей средой, равно произведению абсолютной

величины давления на элементарное изменение удельного объема.

Величина давления в этом выражении определяет интенсивность

процесса обмена энергией в форме работы между системой и окру-

жающей средой. Действительно, чем больше давление, тем при

одном и том же изменении объема большим будет количество со-

вершенной работы, т. е. количество энергии, полученное или

потерянное системой. Если же давление равно нулю, никакое из-

менение объема не приведет к совершению работы. Обмен энергией

в форме работы при этом невозможен. Такие величины, абсолют-

ные значения которых определяют интенсивность некоторого про-

цесса, называются интенсивными. Напротив, удельный объем

является экстенсивной величиной, т. е. его абсолютное значение

не играет никакой роли в процессе обмена энергией в форме ра-

боты, важно лишь насколько он при этом изменяется.

Понятие энтропии следует вводить, если и другую форму

обмена энергией между системой и окружающей средой, т. е.

теплоту, необходимо описать выражением типа (1-1). При этом

очевидно, что роль интенсивной величины должна играть темпе-

ратура, так как, например, в случае, когда температура равна

нулю, обмен энергией в форме теплоты становится невозможным

в связи с отсутствием теплового движения молекул. Следова-

тельно, выражение для элементарного количества теплоты, ана-

логичное равенству (1-1), должно иметь следующий вид:

dq = Tds, (2-9)

где ds — элементарное изменение энтропии, которая для процесса

обмена теплотой играет роль экстенсивной величины, как и удель-

ный объем для обмена энергией в форме работы.

21

Таким образом, определением понятия Ентрогкн является вы-

ражение

ds = dq!T, (2-1С)

которое справедливо лишь для равновесных (обратимых) процес-

сов.

Следовательно, энтропия представляет собой величину, изме-

нение которой в элементарном термодинамическом процессе равно

отношению количества теплоты, участвующей в этом процессе,

к абсолютной температуре.

С целью получения выражения для изменения энтропии в ка-

ком-либо процессе подставим в формулу (2-10) вместо теплоты q.

ее значение, определяемое первым законом термодинамики (2-2)

ds = du!T + dl/T,

или, учитывая, что du — c^dT и dl = pdv, полуфим

, dT . р do

ds — св •

Используя далее уравнение состояния для идеального газа, най-

дем р/'Т ~ r/v, откуда

ds ~ с, (dT/Т) + г (dv/v).

Интегрируя последнее равенство от состояния 1 до состояния 2

и считая, что св — const, т. е. используя среднее значение изохор-

ной теплоемкости, получим искомое выражение для изменения

энтропии в любом термодинамическом процессе

As = s3 — Si =cDln™4- г In--. (2-11)

J i °i

Из полученного выражения следует, что изменение энтропии

не зависит от характера процесса и однозначьо определяется зна-

чениями параметров состояния Т и v в начале и в конце процесса.

Таким образом, энтропия является функцией состояния системы.

Другое выражение для изменения энтропии можно получить,

если элементарное количество теплоты dq в формуле (2-10) выра-

зить с помощью определения теплоемкости (1-6) ds — с (dTiT),

откуда после интегрирования найдем

As — cln-~, (2-’2)

11

где с — среднее для данного тегшературчого интервала значение

теплоемкости рассматриваемого термодинамического процесса.

Важно отметить, что, как это следует из выражения (2-1С

знак изменения энтропии в обратимом процессе совпадает со зна-

ком теплоты, поскольку абсолютная температура всегда положи-

тельна. Следовательно, возрастание энтропии соответствует слу-

чаю, когда система получает теплоту, напротив, если система

отдает теплоту в окружающую среду, ее энтропия уменьшается.

22

Для анализа различных термодинамических процессов очень

часто используют график, на котором по оси абсцисс откладывают

энтропию, а по оси ординат — абсолютную температуру. Такой

график называют диаграммой Т—s. Для примера на рис. 2-1

на диаграмме Т—s представлен процесс, в котором подвод теплоты

сопровождается повышением температуры рабочего тела.

Площадь между кривой, изображающей некоторый процесс

на диаграмме Т—s. и осью абсцисс представляет (в определенном

масштабе) теплоту, принимающую участие

поскольку в соответствии с равенством

(2-10) dq = Tds,

в данном процессе,

Рис. 2-1.Диаграмма Т— s

q—^Tds. (2-13)

Необходимо отметить, что при изучении

различных процессов представляют интерес

не абсолютные значения рассмотренных

функций, а лишь их изменение в данном

процессе. В связи с этим для практи-

ческих расчетов исходное состояние, при котором зна-

чения функций состояния принимаются равными нулю, можно

выбирать произвольно. В технической термодинамике принято счи-

тать таким исходным состоянием нормальные условия, т. е. тем-

пературу То = 273,15 К и давление р0 — 101 кПа. Следовательно,

приводимые в справочной литературе величины внутренней энер-

гии, энтальпии и энтропии представляют собой не абсолютные зна-

чения этих функций состояния, а разности между их значениями

в данном состоянии и при нормальных условиях.

Глава 3

ТЕРМОДИНАМИКА РАБОЧЕГО ТЕЛА

1. Термодинамические процессы идеального газа

Изменение состояния рабочего тела, т. е. переход из некоторого

начального состояния в некоторое конечное может осуществляться

различными способами. В соответствии с этим имеется бесчислен-

ное множество термодинамических процессов, среди которых

выделяют четыре основных: изохорный, изобарный, изотермиче-

ский и адиабатный. В чистом виде эти процессы редко встречаются

на практике, однако во многих случаях при исследовании реаль-

ных тепловых машин и других тепловых аппаратов представление

о них иметь необходимо. При расмотрении основных процессов

идеального газа для каждого из них найдем связь между пара-

метрами состояния, определим работу и теплоту, получим выраже-

23

ния для изменения функций состояния и дадим графическое пред-

ставление этих процессов на диаграммах р—v и Т—s. Отметим

еще раз, что рассматриваем только обратимые, равновесные про-

цессы.

Изохорный процесс — это изменение состояния

газа, происходящее при постоянном объеме (нагревание или охла-

ждение газа, находящегося в герметически закрытом резервуаре

неизменного объема). Связь между изменяющимися параметрами

состояния (р и Т) при этол выражается законом Шарля р!Т =

— const.

На диаграмме р—v этот процесс изображается прямой, парал-

лельной оси давлений (рис. 3-1, а). При подводе тепла (q > 0)

Рис. 3-1. Диаграммы p — v (а), 7—s (б) и схема превращений энергии (с)

для изохорного процесса

температура газа повышается и пропорционально ее увеличению

растет давление (отрезок 1—2). Если газ отдает теплоту (q <0).

температура его понижается, что сопровождается пропорцио-

нальным уменьшением давления (отрезок 1—2').

В связи с неизменностью объема работа изохорного процесса

равна нулю. Что касается теплоты, то она выражается соотноше-

нием qv = cv (Т2 — 7\), где — среднее в данном температурном

интервале значение изохорной теплоемкости. Очевидно, что эта

теплота в соответствии с первым законом термодинамики целиком

затрачивается на увеличение внутренней энергии, т. е. Au = qv.

Изменение энтальпии для рассматриваемого процесса выража-

ется общей формулой Ai = с,_ (Т2 — 7^). Для изменения энтро-

пии используем выражение (2-12), подставляя вместо теплоемко-

сти ее конкретное значение с0, Дж/(кг-К)

As — cv In (7УЛ),

откуда следует, что на диаграмме Т—s изохорный процесс изобра-

жается логарифмической кривой (рис. 3-1, б); при этом росту

энтропии (подвод теплоты) соответствует повышение температуры

(отрезок 1—2), а уменьшению энтропии (отвод теплоты) — паде-

ние температуры.

Схема превращений энергии, происходящих при изохорном

процессе, приведена на рис. 3-1, е. При подводе теплоты энергия,

получаемая системой, целиком затрачивается на увеличение вну-

24

тренней энергии (сплошная стрелка). Если газ отдает энергию

в форме теплоты, то это значит, что часть внутренней энергии пе-

редается в окружающую среду (штриховая стрелка). Теплоемкость

изохорного процесса с„ = dqJdT есть величина положительная, по-

скольку подвод теплоты сопровождается повышением температуры.

Изобарный процесс представляет собой изменение

состояния газа, происходящее при постоянном давлении. При этом

изменяющиеся параметры состояния (о и Т) связаны между собой

законом Гей-Люссака v'T = const.

На диаграмме р—v этому процессу соответствует прямая,

параллельная оси удельных объемов (рис. 3-2, а). Если газ полу-

Рис. 3-2. Диаграммы p—v (о), Т—s (б) и схема превращений энергии

(в) для изобарного процесса

чает теплоту (q > 0), то его температура повышается, и пропор-

ционально ей возрастает удельный объем (отрезок 1—2), т. е.

происходит изобарное расширение газа. При отводе теплоты тем-

пература падает, газ сжимается (отрезок 1—2'). В первом слу-

чае работу совершает газ, и />0, во втором — внешние силы,

и I <0.

Используя общее выражение для работы, найдем, что в слу-

чае изобарного процесса

Р, V,

I = j р du = р j du — р (ил — i>x).

Di Di

или, поскольку для идеального газа ри = гТ, то I = г (Т2 — Тг).

Теплота изобарного процесса qp = ср (Т2 — 7\), где ср —

средняя изобарная теплоемкость, численно равна изменению эн-

тальпии (2-8). Это означает, что вся получаемая газом в этом про-

цессе теплота целиком идет на повышение энтальпии, что и есте-

ственно, так как при этом не только повышается температура (и,

следовательно, внутренняя энергия), но и увеличивается удельный

объем при сохранении постоянным давления, и, следовательно,

растет потенциальная энергия давления.

Изменение внутренней энергии при изобарном процессе описы-

вается формулой (2-5).

Для изменения энтропии из выражения (2-12) получаем As —

— сР In (T2iT^. Это означает, что на диаграмме Т — s изобарный

процесс также изображается логарифмической кривой (рис. 3-2, б),

25

наклон которой меньше, чем для нзохоры, поскольку ср > св,

т. е. при одном и том же изменении температуры изменение энтро-

пии в случае изобарного процесса оказывается большим. Как и

в случае изохорного процесса, подвод тепла, т. е. увеличение

энтропии, приводит к повышению температуры (отрезок 1—2),

а отвод теплоты, т. е. уменьшение энтропии, сопровождается по-

нижением температуры (отрезок 1—2'). Отсюда следует, что теп-

лоемкость изобарного процесса ср всегда положительна.

На рис. 3-2, в представлена схема превращений энергии при

изобарном процессе. При подводе теплоты происходит увеличение

внутренней энергии и совершается работа, т. е. часть энергии,

полученной газом в форме теплоты при изобарном расширении,

возвращается в окружающую среду в форме работы (сплошные

стрелки). Если теплота отводится, то при этом уменьшается вну-

тренняя энергия газа, а энергия, получаемая из окружающей

среды в форме работы при изобарном сжатии возвращается в среду

в форме теплоты (штриховые стрелки).

Изотермический процесс протекает при по-

стоянной температуре. Это означает, что изменяющимися пара-

метрами состояния в таком процессе являются абсолютное дав-

ление р и удельный объем v. Связь между этими параметрами вы-

ражается законом Бойля—Мариотта pv = const. Следовательно,

на диаграмме р—v изотермический процесс изображается равнобо-

кой гиперболой (рис. 3-3, а). При подводе теплоты происходит

увеличение удельного объема (т. е. расширение газа), сопровожда-

ющееся уменьшением давления (отрезок 1—2). Изотермическое

сжатие происходит при отводе теплоты. При этом удельный объем

уменьшается, а давление растет (отрезок 1—2').

Для определения работы изотермического процесса используем

о.

уравнение (1-2) I = j pdv. Выражая давление через удельный

К»

объем и температуру р = rTiv и учитывая, что температура по-

стоянна, получим

l = rT = r71n-g-. (3-1)

*1

26

Учитывая, что удельный объем и абсолютное давление при

эт омическом процессе обратно пропорциональны, можем запи-

ть следующий ряд выражений для работы этого процесса:

l = rT]n-^ =р1о11п-^- = pavaln-^- =раоа1п-^-.

Р1 01 Pi ог р.

Так как температура при изотермическом процессе постоянна,

о изменение внутренней энергии равно нулю. При этом из урав-

гнкя первого закона термодинамики (2-3) получаем q — I.

означает, что если происходит изотермическое расширение,

энергия, получ_е! ая газом в форме теплоты, возвращается

ружающую среду в форме работы, и наоборот, в случае изо-

ического сжатия энергия, получаемая газом в форме механи-

ки работы, возвращается в окружающую среду в форме теп-

л!|&ы. Таким образом, изотермический процесс протекает только

- случаях, когда теплота, получаемая (или отдаваемая) газом,

з точности равна количеству совершаемой им (или над ним)

‘отической работы.

В связи с постоянством температуры изменение энтальпии при

^термическом процессе, так же как и изменение внутренней

еогии, равно кулю.

Изменение энтропии найдем, используя общее выражение для

2

<яра”имого процесса Да — J -у-, или, поскольку Т = const,

।

3

* 1 Г j ? I

“J~ Т т ~ Т '

а

дставляя сюда любое из выражений для работы изотермиче-

'о процесса, получим искомое равенство. Например, Де -

- in (Cs/sj = Г 1г (Рх/ра).

На диаграмме Т—s изотермический процесс изображается пря-

> А, параллельной оси энтропий (рис. 3-3, б). При этом отрезок

1—£ соответствует подводу теплоты, т. е. изотермическому расши-

ю, а отрезок 1—2' — отводу теппоты, т. е. изотермическому

МО.

Схема превращений энергии при изотермическом процессе

гставлена на рис. 3-3, в. При подводе теплоты газ расширяется

_ ивлршает работу (сплошная стрелка). При сжатии теплота от-

- гея (штриховая стрелка). В обоих случаях внутренняя энер-

гия не изменяется.

“jto касается теплоемкости изотермического процесса, то в со-

с/таеЗстзщн с ее определением (1—6) с = 4-со при расширении и

- — —со при сжатии, поскольку dT = 0.

А д и а с ьтным называется такой процесс, при котором все

параметра состояния, т. е. абсолютное давление, удельный

I е абеспротная температура, претерпевают изменения, но

27

который протекает при отсутствии теплообмена с окружающей

средой. Адиабатный процесс, следовательно, протекает в терми-

чески изолированной системе; при этом обмен энергией с окружа-

ющей средой может происходить лишь в форме механической ра-

боты.

Для нахождения связи между параметрами состояния вос-

пользуемся вначале уравнением первого закона термодинамики

в дифференциальной форме (2-2) dq = du + pdv. Учитывая, что

при адиабатном процессе dq = 0, a du = c^dT, получим

cvdT = —pdv. (а)

Затем используем определение энтальпии (2-6) t = и 4- pv.

Дифференциал от этого выражения имеет вид di — du + pdv +

-f- vdp.

Поскольку сумма двух первых слагаемых в правой части полу-

ченного равенства представляет собой элементарную теплоту,

и, следовательно, при адиабатном процессе равна нулю, это выра-

жение принимает вид di = vdp.

Учитывая, что для любого процесса элементарное изменение

энтальпии di = cpdT, получим

cpdT — vdp. (б)

Разделив почленно равенство (б) на равенство (а), будем иметь

сг,/с0 = —vdp/(pdv), откуда, разделяя переменные, интегрируя от

состояния 1 до состояния 2 и учитывая, что ср/с„ — k, где показа-

тель адиабаты k — постоянная величина, найдем

Рг

~-k\^- = Г

j V J р

V1 Р1

или, выполняя интегрирование,

Р2/Р1 = (У^г)к- (3-2)

Полученное равенство выражает связь между двумя из трех

параметров состояния при адиабатном процессе. Как следует из

этого выражения, при адиабатном расширении давление падает,

а при сжатии возрастает. Поскольку состояния 1 и 2 могут быть

выбраны произвольно, из равенства (3-2) следует, что при ади-

абатном процессе

pvk = const. (3-3)

Это выражение часто называют уравнением адиабатного про-

цесса, или уравнением адиабаты.

На диаграмме р—v адиабатный процесс изображается кривой,

напоминающей изотерму, но имеющей больший наклон, поскольку

k > 1 (рис. 3-4, а).

Формула (3-2) вместе с уравнением состояния (1-3) позволяет

найти соотношения между всеми тремя параметрами состояния

28

при адиабатном процессе. Найдем, например, связь между тем-

пературой и удельным объемом. Для этого выразим из уравнения

(1-3) давления р± и р2 через соответствующие значения темпера-

туры и удельного объема и подставим в равенство (3-2). В резуль-

тате после элементарных преобразований получим

7УЛ = (3-4)

Полученный результат свидетельствует о том, что при адиабат-

ном расширении, т. е. когда о2 > ог, температура уменьшается

(Т2 < поскольку k > 1, а при адиабатном сжатии — увели-

Рис, 3-4. Дцйгр«ммы р—v (а)» 7—s (6) и схема превращений энергии (в) для

адиабатного процесса

чивается. Это легко объяснить, используя выражение (2-3). Если

в этом выражении принять q = 0, так как процесс адиабатный, то

получим

I — — — «! — и2. (3-5)

Из этого равенства следует, что при адиабатном расширении

(Z > О'1 работа совершается за счет внутренней энергии, которая

при этом уменьшается, так как часть ее в форме работы переда-

ется в окружающую среду. При этом, понятно, уменьшается

и температура. Напротив, если происходит адиабатное сжатие

(I < 0), то работа совершается внешними силами; при этом газ

получает из окружающей среды энергию в форме работы, что и

приводит к увеличению внутренней энергии, а, следовательно,

и температуры.

Из равенства (3-5) нетрудно получить выражение для работы

адиабатного процесса. Используя формулу (2-5) для изменения

внутренней энергии, получаем

I = св (Л - Т2), (3-6)

но сР — с„ — г, а ср — kc0, откуда св = r/(k — 1). Подставляя

это выражение в равенство (3-6), находим

^Т^т(Л-Л).

29

или, внося г в скобки и учитывая, что ро = гТ, полу-гегм окон-

чательно

/ = (Pit'! - Pj’Jj). (3-7)

Что касается изменения внутренней энергии и энтальпии, то

они выражаются формулами (2-5) и (2-8), соответственно.

Теплота адиабатного процесса равнз нулю. Отсюда, учитывая,

что для обратимого процесса = Tds и что Т > 0, получаем

ds = 0, а, следовательно, и As — 0. Таким образом, при протека-

нии обратимого адиабатного процесса энтропия газа не и?ие”я-

ется (такие процессы иногда называют изен'-ропЬю^кимк, и,

следовательно, на диаграмме Т—s адиабатный процесс, изобража-

ется прямой, параллельной оси температуры (рис. 3--, б). При

этом понижению температура соответствует расширение газа,

а повышению — сжатие.

Представленная на рис. 3—4, в схема превращений энергии

при адиабатном процессе еще раз иллюстжруэт тот факт, vro

при адиабатном расширении газ совершает работу за с ет вну-

тренней энергии, а при сжатии внутренняя эне, ~ит увел:.’ ива-

ется.

В связи с тем, что теплота адиабатного трс jeza разка к} ею,

а температура изменяется, теплоемкость для з иго процесса также

равна нулю.

Рассмотренные четыре основных термодин’ гических пооцессэ

идеального газа играют ват.ную роль при исследовании реаль-

ных процессов, происходя-цих в теЗсяс догичецйах ат ’?атя»,

нако более увизерсяльйым наймется конягиз пахятр про-

цесса.

Политропным процессом назь ется из-

менение состояния газа, при котором пере.- . г . ..стя

все три параметра состояния, а связь между давж м и j, тцц

объемом выражается формулой

pvn = const, (3-8)

которую называют уравнением политропы. ЦЙк.;з ~е епгни я

(показатель политропы) при этом может грин- дть . значе-

ния: целые, дробные, положительные к отрицательны-, г интер-

вале от —со до -Boo, ио на еэотяжс ’ каждого < этого бесчис-

ленного множества процессов остается гостотщым.

Легко показать, что основные процессы являются частными

случаями политропных процессов. Действительно при п — zfcco,

получаем ро±м = const, или — const, т. е. о = const,

изохорный процесс, при и = 0 — изобарный процесс, при ц = } —

изотермический и при п = k — адиабатный.

Для дальнейшего анализа политропных процессов необходимо

знать связь не только между давлением и удельным объемом, вы-

ражаемую уравнением политропы (3-8), ко и между температурой

30

и удельным объемом. Поскольку уравнение политропы (3-8)

формально совпадает с уравнением адиабаты (3-3), искомую связь

найдем путем замены в выражении (3-4) показателя адиабаты k

на показатель политропы п

7УЛ = (^Ч)"-!. (3-9)

Руководствуясь этими же соображениями, определим работу

политропного процесса с помощью выражения (3-7)

I = “7 (Р1С1 — №)• (З-Ю)

Из выражения (3-10) вытекает сделанный ранее вывод о том,

что работа не является функцией состояния, но зависит от харак-

тера термодинамического процесса. Действительно, равенство

(3-10) показывает, что работа является функцией не только на-

чального и конечного состояний газа, но и показателя политропы,

определяющего характер процесса. Необходимо отметить, что вы-

ражение (3-10) можно получить и прямым интегрированием в фор-

муле (1-2) с использованием уравнения политропы (3-8).

Теплоту политропного процесса найдем, используя уравнение

(2-3). Подставляя в него вместо изменения внутренней энергии Д«

его выражение (2-5), а Вместо работы I выражение (3-10), получим

q = (Та - 7\) + — ptv2).

В связи с тем, что в соответствии с уравнением состояния

(1-3) = г7\ и p2v2 = гТ2 последнее выражение может быть

представлено в виде q = с0 (Т2 — Л) — (Т2 — 7\), или q =

= — ’nL_\) (^а — ^1)» откуда, учитывая, что г = ср — с„ и

Ср — kc0, получим

<7 = ср-^4(Та-Т1). (3-11)

Записав выражение (3-11) в стандартной форме q = с (Т2 — 7\),

найдем формулу для теплоеьл ости политропного процесса

Выражения (3-11) и (3-12) показывают, что как теплота, так и

теплоемкость политропного процесса зависят от показателя поли-

тропы п, т. е. от конкретного характера процесса.

Для определения изменения внутренней энергии и энтальпии

при политропном процессе используют формулы (2-5) и (2-8).

Подставив в формулу (2-12) вместо теплоемкости ее значение при

31

Таблица 3-1. Изменение температуры и внутренней энергии,

теплота п теплоемкости в процессах политропного расширения

Группа Параметры

l ДГ Au 9 c

I -J- 4- 4- 4- 4-

— оо< 1 П 1< n<Z k + 4-

III n< 4- oo 4- — — 4-

политропном процессе (3-12), получим выражение для изменения

энтропии в этом процессе

As-c0~-|ln^.. (3-13)

В зависимости от величины показателя политропы п все поли-

тропные процессы можно разделить на три группы, каждая из ко-

торых характеризуется определенным видом процессов превраще-

ния энергии. В первую группу входят процессы, для которых

—сю < п < 1. Кривые, соответствующие этим процессам, рас-

положены между изохорой и изотермой, во вторую группу вхо-

дят процессы, для которых 1 < п < k. Кривые, соответствующие

этим процессам, расположены между изотермой и адиабатой. На-

конец, для процессов третьей группы й<п<4-оо. Кривые

для этих процессов расположены между адиабатой и изохорой.

Рассмотрим особенности процессов превращения энергии для

каждой из указанных групп. При этом определим вначале с по-

мощью формулы (3-9) увеличивается или уменьшается температура

в данных процессах. Ответ на этот вопрос сразу покажет знак

изменения внутренней энергии, поскольку для идеального газа

она однозначно определяется температурой. Затем с помощью

формулы (3-11) определим знак теплоты. Наконец, определим знак

теплоемкости. Если знаки изменения температуры Д7 — Т2 — Тг

и теплоты совпадают, то теплоемкость будет положительна;

в противном случае она будет отрицательна.

Результаты такого анализа применительно к процессам расши-

рения, когда работа I > 0, приведены в табл. 3-1.

Характерной особенностью процессов первой группы является

то, что подводимая к газу теплота (q > 0) расходуется как на со-

вершение работы расширения, так и на повышение внутренней

энергии (Дм > 0). Это означает, что энергия, получаемая газом

в форме теплоты, частично возвращается в окружающую среду

в форме работы, а частично затрачивается на увеличение вну-

тренней энергии газа. На практике такой характер носят про-

32

Таблица 3-2. Изменение температуры н внутренней энергии,

теплота и теплоемкость в процессах политропного сжатия

Группа Параметры

1 дт Ди 9 е

1 — оо<3 n<J 1 +

1<4 л< k — + +

£ n + СО —• + + + +

дессы расширения холодного газа в высокотемпературной окружа-

ющей среде, например, при подаче сжатого газа в рабочее про-

странство печи, продувке расплавленного металла.

При увеличении показателя политропы от —со до 1 уменьша-

ется доля теплоты, расходуемой на повышение внутренней энер-

гии, и увеличивается доля теплоты, идущей на совершение работы.

Действительно, при п — —со, т. е. при изохорном процессе, вся

подводимая теплота идет целиком на повышение внутренней энер-

гии, а при п = 1, т. е. при изотермическом процессе, она полностью

расходуется на совершение работы.

В процессах второй группы газ получает теплоту из окружаю-

щей среды (<7 > 0), но его температура, а, следовательно, и вну-

тренняя энергия уменьшаются (ДТ <0, Ди < 0). Естественно,

что теплоемкость при этом оказывается отрицательной. Уменьше-

ние внутренней энергии в процессах этой группы связано с тем,

что подводимой теплоты недостаточно для совершения всей ра-

боты, поэтому частично работа совершается за счет внутренней

энергии. Такие процессы весьма часто встречаются на практике,

например, при истечении сжатого газа в среду с комнатной или

не слишком высокой температурой.

По мере увеличения показателя политропы в пределах, харак-

терных для этой группы, т. е. при его увеличении от 1 до Л, доля

работы, совершаемой за счет внешней теплоты уменьшается, а доля

работы, совершаемой за счет внутренней энергии возрастает.

Действительно, при п = 1, т. е. в изотермическом процессе, вся

работа расширения совершается только за счет подводимой теп-

л ты, а при п — k, т. е. в адиабатном процессе. только за счет

внутренней энергии.

Процессы расширения, входящие в третью группу, происходя’’

при передаче тепла в окружающую среду (q < 0). Это означает, что

не только работа целиком совершается за счет внутренней энергии,

но и часть внутренней энергии в форме теплоты передается в ок-

ружающую среду. Такие процессы характерны для истечения

высокотемпературных газов под высоким давлением в среду

с существенно меньшей температурой. Сюда относятся, например,

расширение газа в газовой турбине, расширение продуктов сго-

2 Криваадна В. A. ч да. S3

рання, истекающих из сопла высокоскоростной горелки, выхлоп

реактивного двигателя и т. п.

Аналогичным образом анализ процессов превращения энергии,

основанный на использовании формул (3-9) и (3-11), можно про-

вести и для процессов политропного сжатия. Результаты представ-

лены в табл. 3-2.

В процессах политропного сжатия, относящихся к первой груп-

пе, газ передает в окружающую среду всю энергию, подводимую

к нему в форме работы, а кроме того

часть своей внутренней энергии.

Это процессы сжатия горячего газа.

В процессах второй группы энер-

гия, подводимая к газу в ферме рабо-

Рис. 3-s. схемы превращений энер- ты, частично затрачивается на повы-

?ро'пных полн* шение внутренней энергии газа,

а частично передается окружающей

среде в форме теплоты. Такие процессы характерны для работы

компрессоров. Наконец, в процессах третьей группы сжатию

подвергается холодный газ, получающий из окружающей среды

энергию как в форме теплоты, так и в форме работы. Процессы

сжатия такого типа реализуются в двигателях внутреннего сгора-

ния и в газовых турбинах.

Рис. 3-6. Политропные процессы I—II/! групп ва диаграммах р—о к Т—в

На рис. 3-5 показаны схемы превращений энергии для трех

групп политропных процессов. Сплошные стрелки соответствуют

процессам расширения, штриховые — процессам сжатия.

На рис. 3-6 рассмотренные три группы политропных процессов

представлены графически в координатах р—v и Т—s. На диаграмме

р — v справа от (п — ±со) расположены кривые, соответству-

ющие процессам расширения (I > 0), слева - - процессам сжатия

(/ < 0). На диаграмме Т — s справа от адиабаты (n = Л) лежат

кривые, изображающие процессы с подводом теплоты (q > 0),

слева — с отводом (q < 0).

Понятие политропного процесса широко используется для опи-

сания реальных термодинамических процессов, происходящих

34

в промышленных аппаратах. При этом, исследуя некоторый тер-

модинамический процесс, который необходимо представить как

политропный, следует прежде всего определить величину показа-

теля политропы. Если известны начальное и конечное состояния

рассматриваемого процесса, показатель политропы определяют

следующим образом. Для указанных состояний запишем урав-

нение политропы (3-8).

Логарифмируя это равенство, получим lg pr + п 1g =

= 1g Ръ + п 1g у2> откуда легко определяется показатель поли-

тропы

n=lgA/lg±L.

s Pl I s

2. Термодинамика водяного пара

Водяной пар — наиболее широко распространенное в различных

областях техники рабочее тело и наиболее часто используемый

теплоноситель. В металлургии водяной пар применяют в системах

испарительного охлаждения металлургических печей, в котлах-

утилизаторах, на заводских ТЭЦ. Его широко используют для

обогрева мазутопроводов, для распыливания мазута, применяют

водяной пар и для технологических целей — для создания защит-

ных атмосфер, продувки (в смеси с другими газами) расплавлен-

ного металла. Наконец, водяной пар является основным рабо-

чим телом, используемым в большой энергетике — на тепловых

и атомных электростанциях.

Столь широкое применение водяного пара объясняется, во-

первых, практически неисчерпаемыми запасами воды на Земле, и,

во-вторых, физико-химическими свойствами — малой агрессив-

ностью и сравнительно низкой температурой насыщения (кипе-

ния).

Водяной пар используется в промышленности в таких условиях,

которые не слишком далеки от условий насыщения, а потому его

поведение не может описываться законами, справедливыми для

идеального газа. В частности, уравнение состояния идеального

газа (1-3) неприменимо для расчетов состояния водяного пара.

Несколько лучшие результаты дает уравнение Ван-дер-Ваальса,

однако и оно пригодно лишь для оценочных расчетов. В связи

с этим для практических расчетов состояний воды и водяного пара

используют таблицы, построенные по экспериментальным данным.

Наиболее известными из них являются таблицы М. П. Вукаловича.

В промышленности водяной пар получают в паровых котлах

и системах испарительного охлаждения печей при практически

постоянном давлении. Поэтому и в дальнейшем будем рассматри-

вать лишь изобарные процессы при нагреве воды до температуры

насыщения, кипении при этой температуре и перегреве получен-

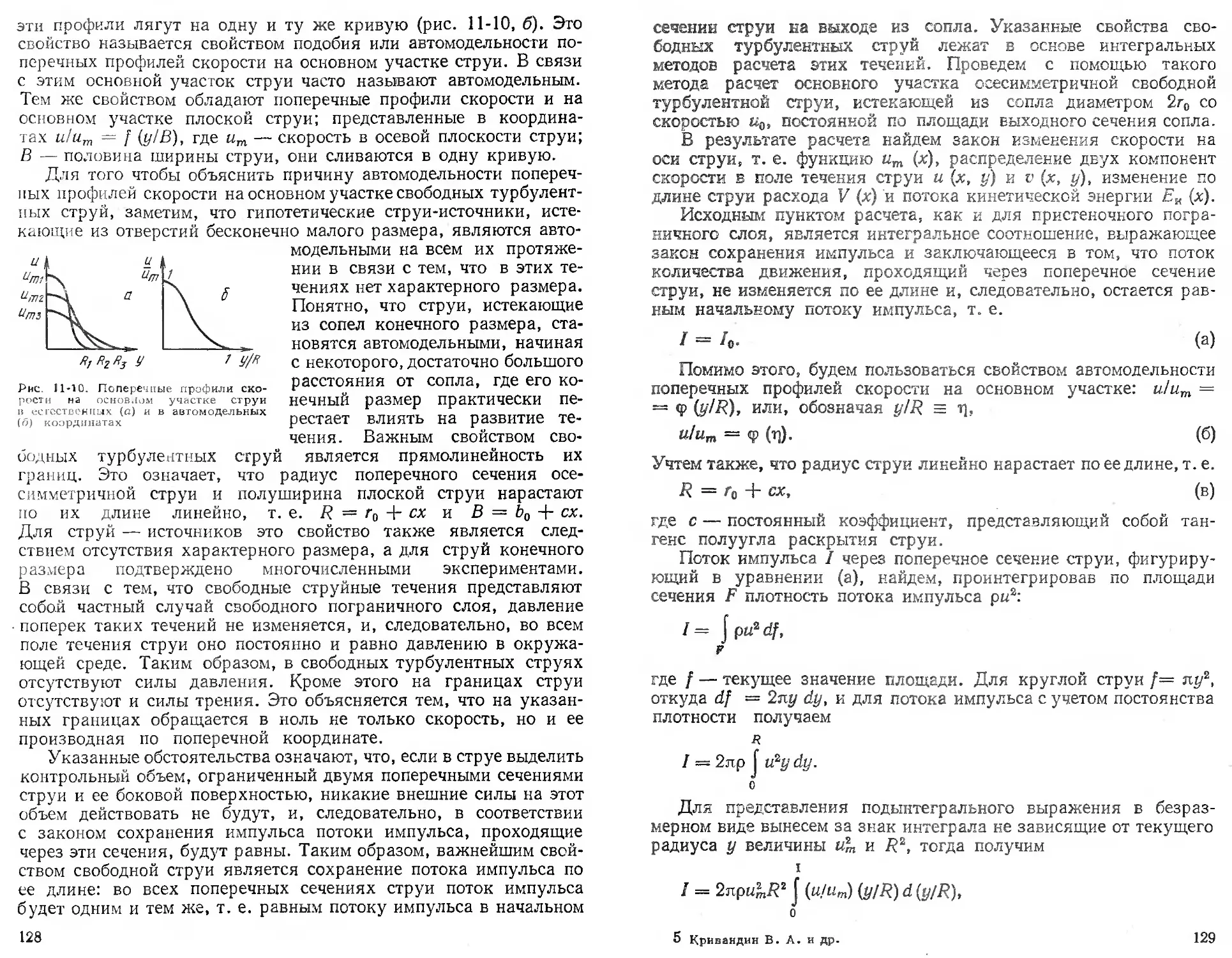

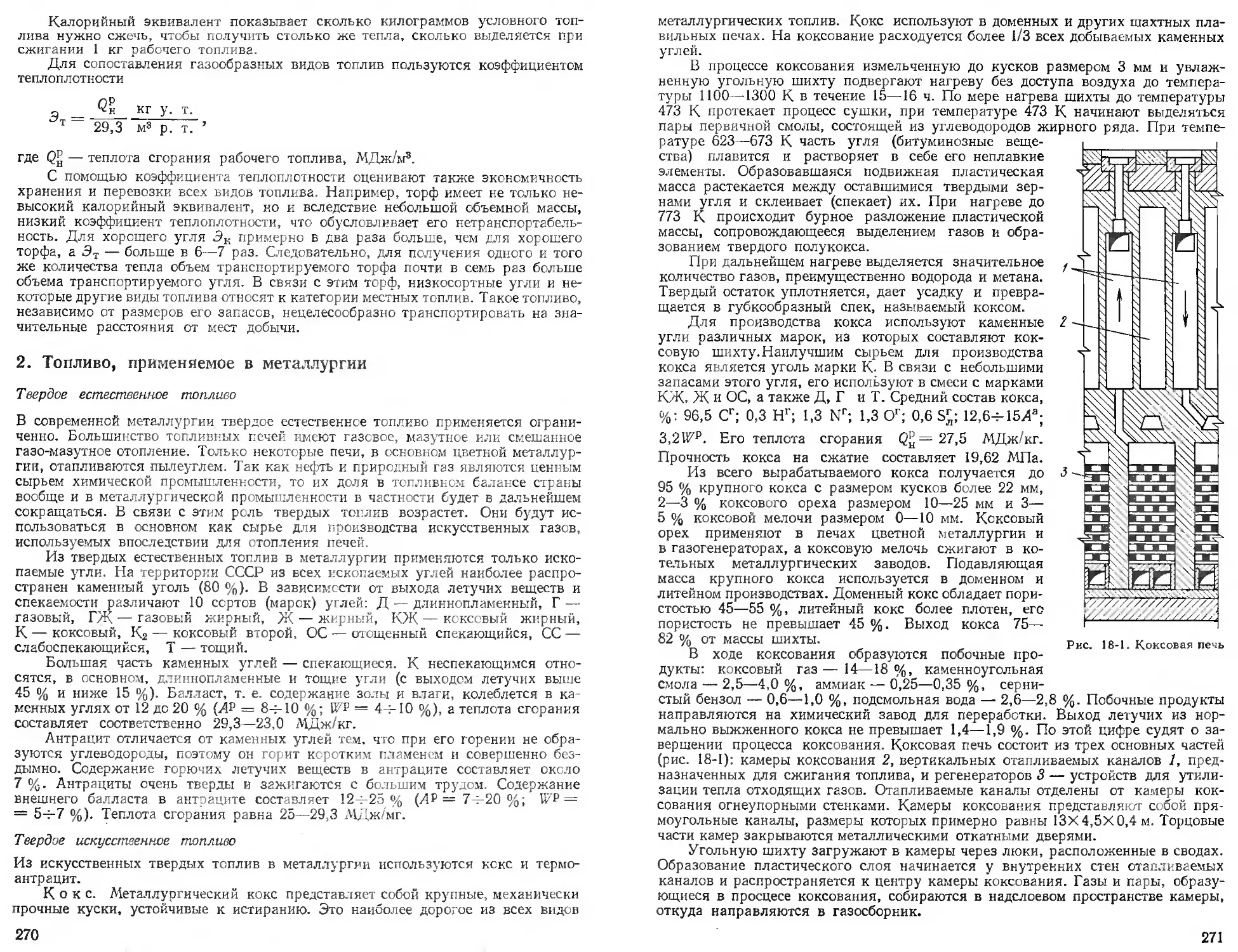

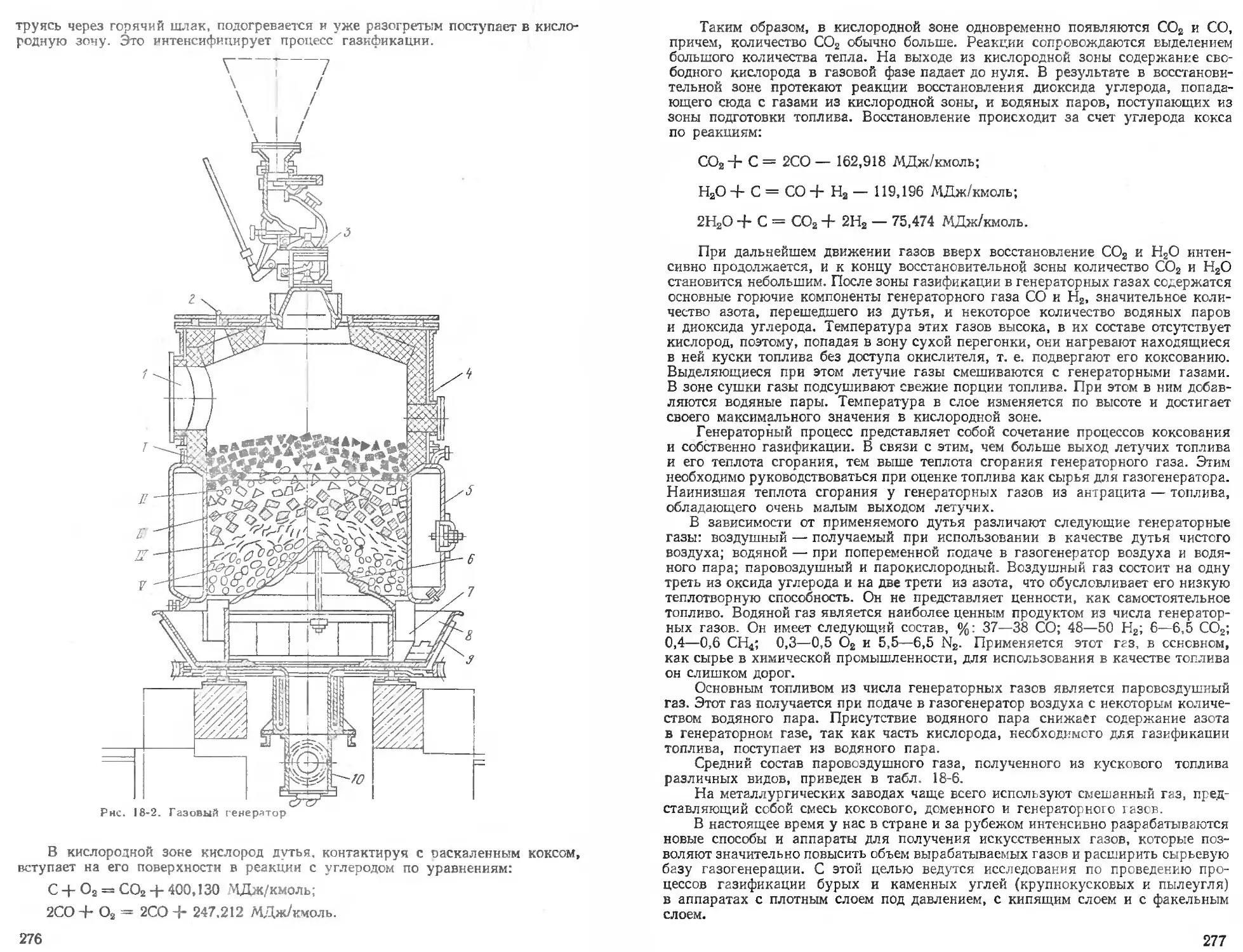

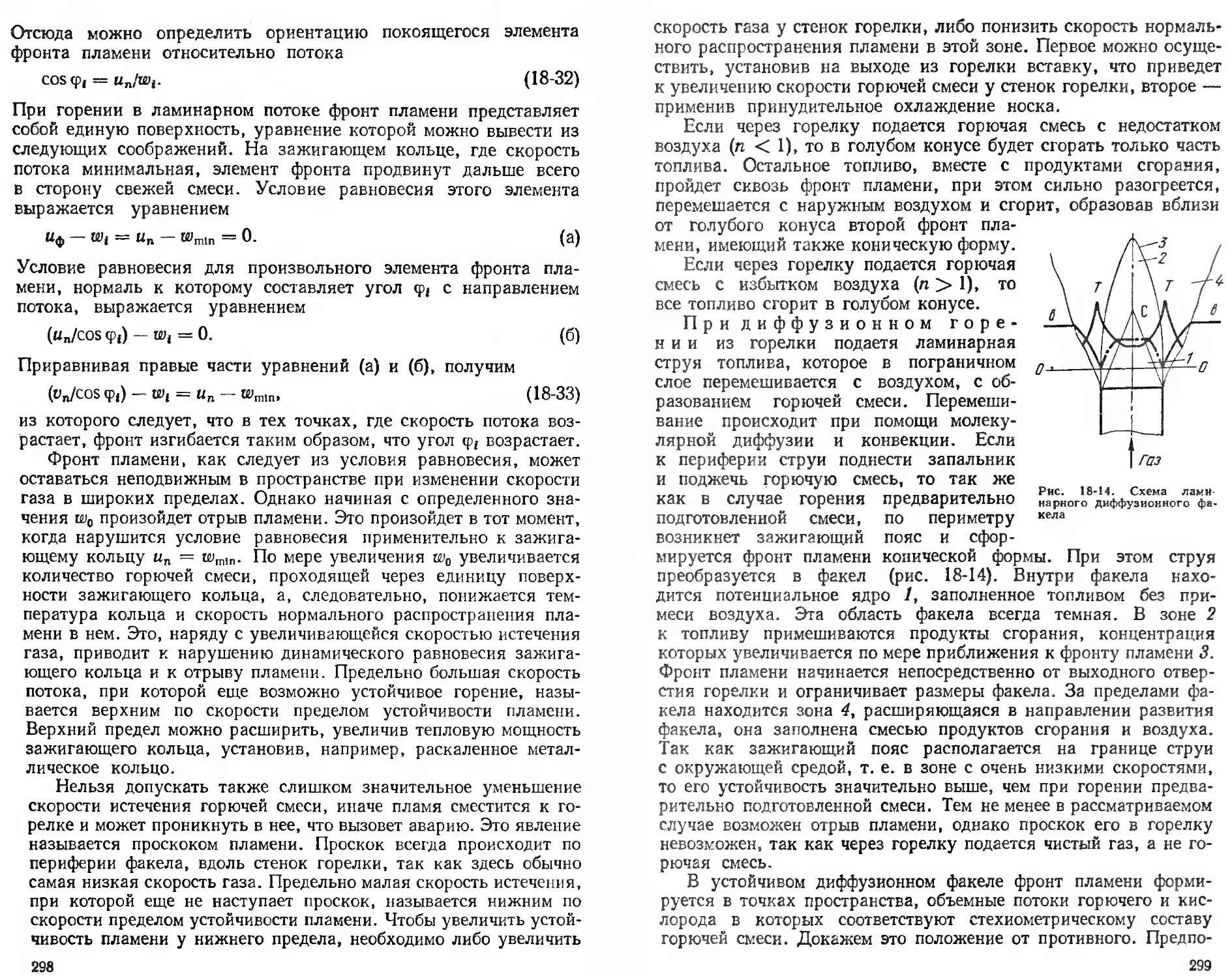

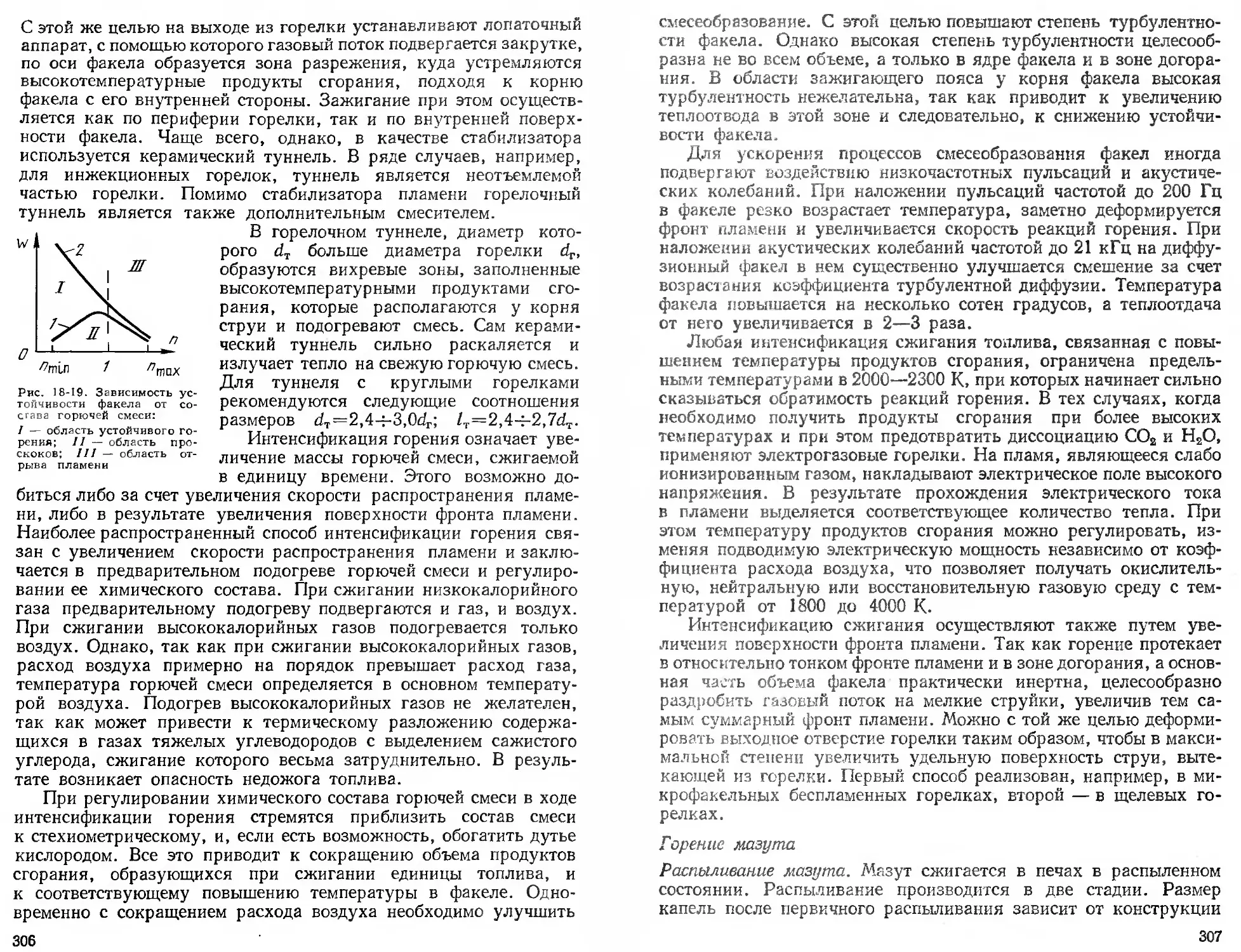

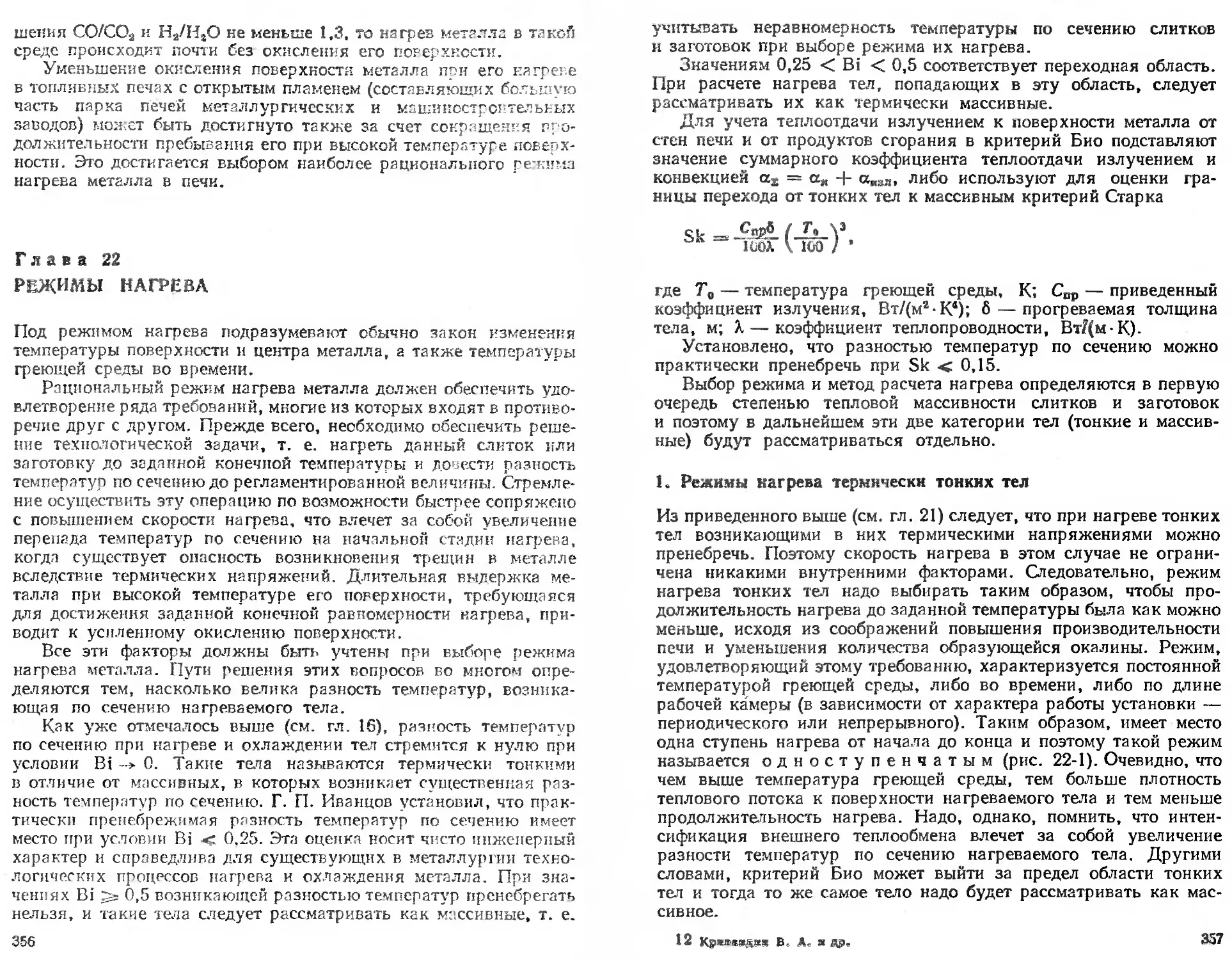

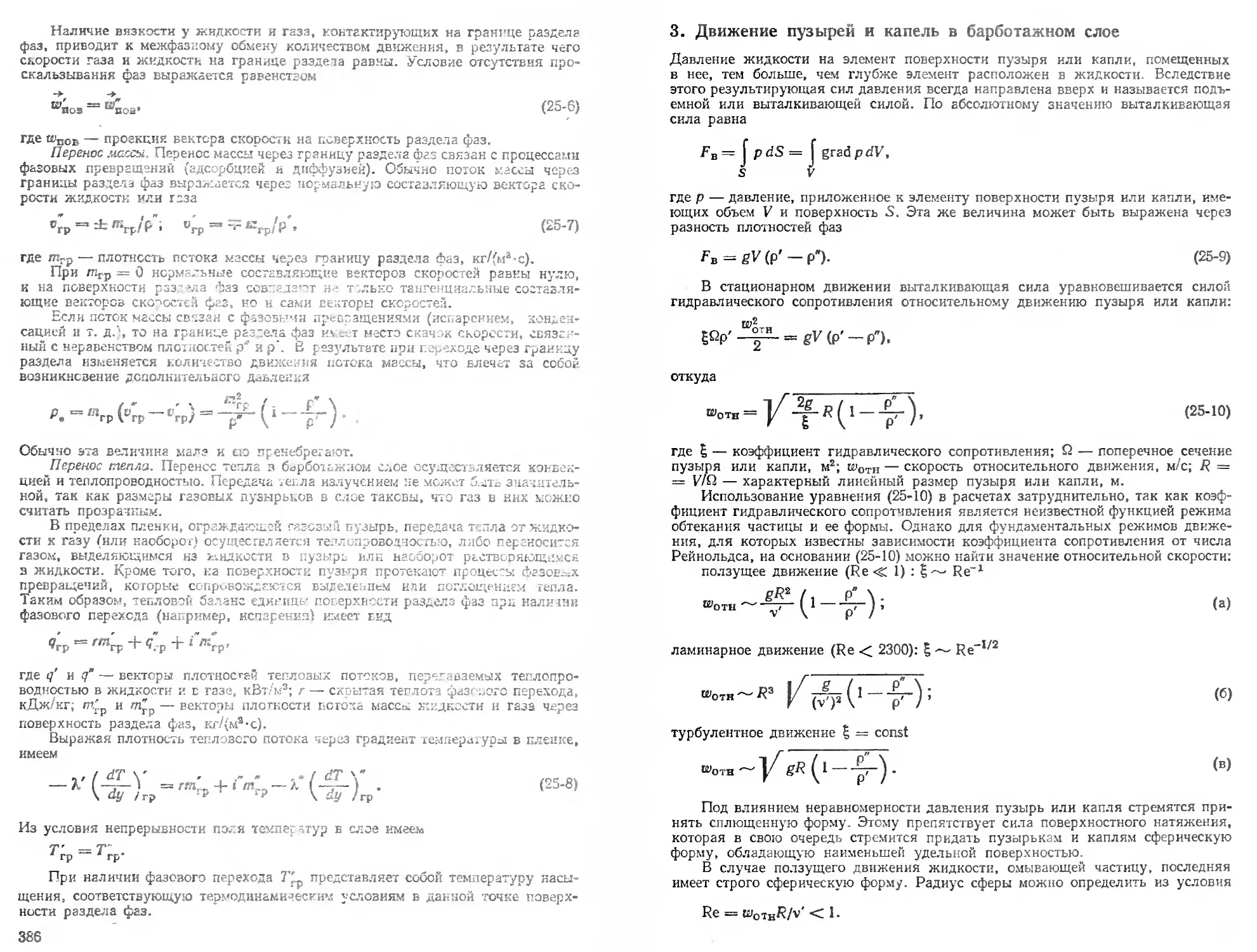

ного пара.