Text

f

УДК 669.041 (075)

Рецензенты: докт. техн, наук проф. В. И. Губинский

н ннж. Т. С. Леонтьева

УДК 669.041 (075)

Теорвя, конструкции и расчеты металлургических печей. Т. 2. Рас-

четы металлургических печей. Мастрюков Б. С. М., «Метал-

лургия», 1978. 272 с.

Во втором томе учебник? даны основы расчетов механики

печных газов, теплопередачи, нагрева металла, процессов горения

топлива, устройств для сжигания топлива и утилизации тепла

уходящих газов, тепловых балансов печей. Приведены примеры

расчетов по каждому из перечисленных разделов^а также при-

мерные расчеты наиболее распространенных типов пламенных и

электрических печей.

Учебник предназначен для учащихся металлургических и ма-

шиностроительных техникумов. Может быть полезен студентам

металлургических и машиностроительных институтов й факульте-

тов, а также лицам, специализирующимся в области металлурги-

ческой теплотехники. Ил. 72. Табл. 53. Библ, список: 17 назв.

© Издательство «Металлургия», 1978

31011—169

040(01)—78

. М

~ Г::.«

им. к. а. не- '"

133—78 -2

ОГЛАВЛЕНИЕ

Стр.

Основные условные обозначения....................................... 6

Глава I. Расчеты механики печных газов............................... 7

§ 1. Статика газов . . . . \................................ 7

§ 2. Динамика газов............... :....................... 7

Расчет потерь энергии при движении газов.................. 7

Гидравлический расчет напорных трубопроводов .... 12

Расчет дымовой трубы..................................... 14

Расчет истечения жидкости и газа......................... 15

Расчет эжектора......................................... 17-

Выбор вентилятора........................................ 19

§ 3. Примеры расчетов..................................... 20

Глава И. Расчеты процессов теплообмена ............................. 28

§ 1. Основные формулы расчета конвективного теплообмена 28

Расчет свободной конвекции............................... 29

Расчет конвективного теплообмена прн движении жидкости

(газа) в трубах.......................................... 30

Расчет конвективного теплообмена при внешнем обтекании

тел...................................................... 31

Расчет конвективного теплообмена в регенеративных насад-

ках ................................................... 36

§ 2. Примеры расчетов конвективного теплообмена .... 37

§ 3. Основы расчета передачи тепла теплопроводностью . . 40

Стационарное тепловое состояние ..................... 40

Нестационарное тепловое состояние..................... 42

Метод конечных разностей.............................. 45

§ 4. Примеры расчетов передачи тепла теплопроводностью . 46

§ 5. Основы расчета лучистого теплообмена............... 48

Расчет излучения серых тел............................ 48

Расчет лучистого теплообмена в системах с лучепрозрачной

средой........................................... . . 50

Расчет лучистого теплообмена в системах с поглощающей

средой............................................. . 52

Расчет сложного теплообмена.............................. 53

§ 6. Примеры расчетов теплообмена излучением .............. 55

Глава 111. Расчет нагрева металла 58

§ 1. Основные расчетные формулы '.........................

Расчет нагрева тонких тел (Вг <0,25)..................... 58

• Расчет нагрева массивных тел (Bi>0,5).....................59

Рекомендации по режимам нагрева металла 62

§ 2. Примеры расчетов нагрева металла...................... 65

I» Зак. 77

3

Глава IV. Расчет горения топлива и выбор устройств для его сжи-

гания ............................................................. 66

§ 1. Основы расчета горевия топлива 66

§ 2. Примеры расчетов горения топлива.................. 70

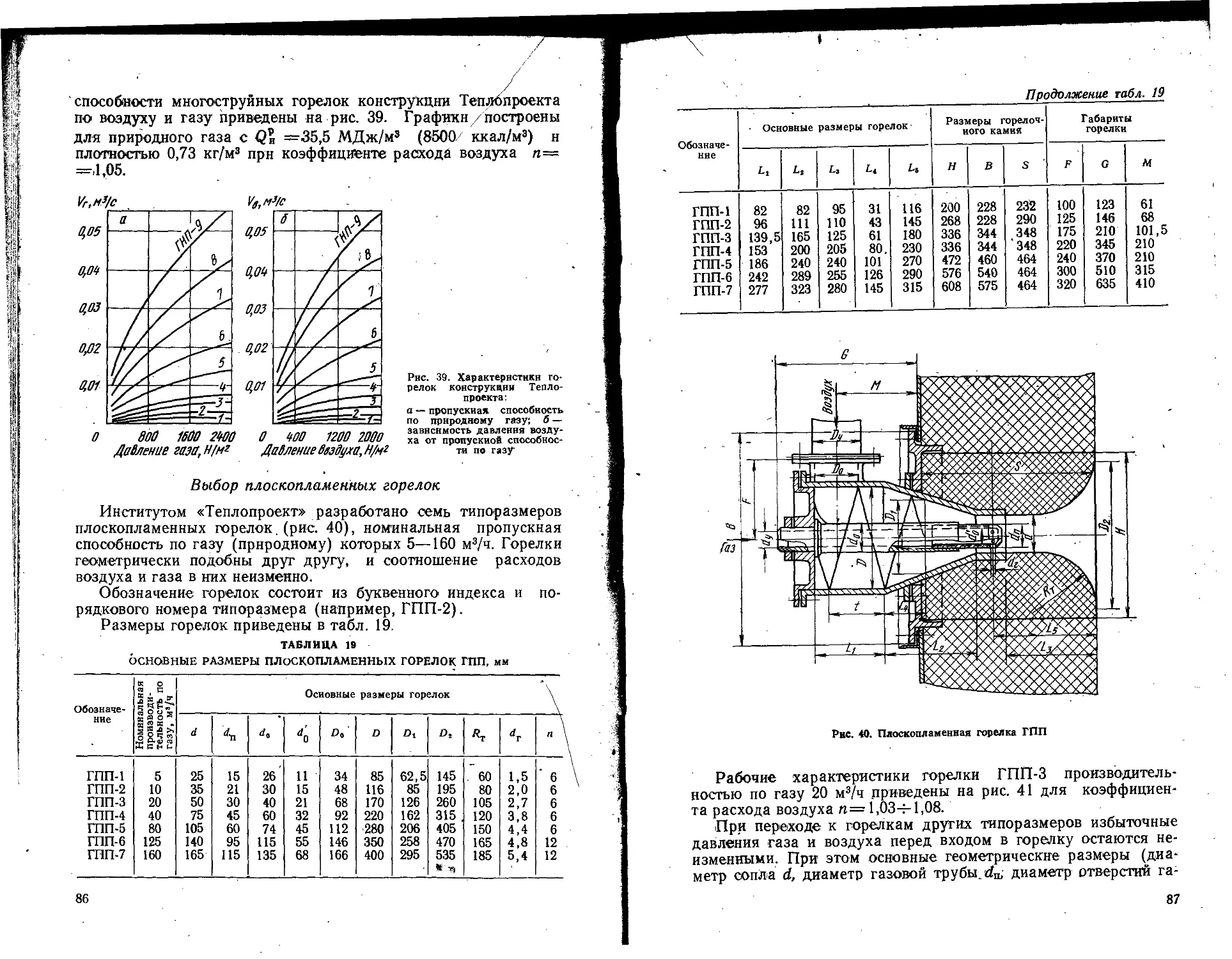

§ 3. Выбор устройств для сжигания топлива ....... 78

Горелки................................................ 78

Форсунки................................................ 93

§ 4. Примеры выбора устройств для сжигания топлива ... 97

Глава V. Расчет устройств для утилизации тепла уходящих дымовых_

газов................................................... 191

§ 1. . Тепловой расчет рекуперативных теплообменников . . . 101

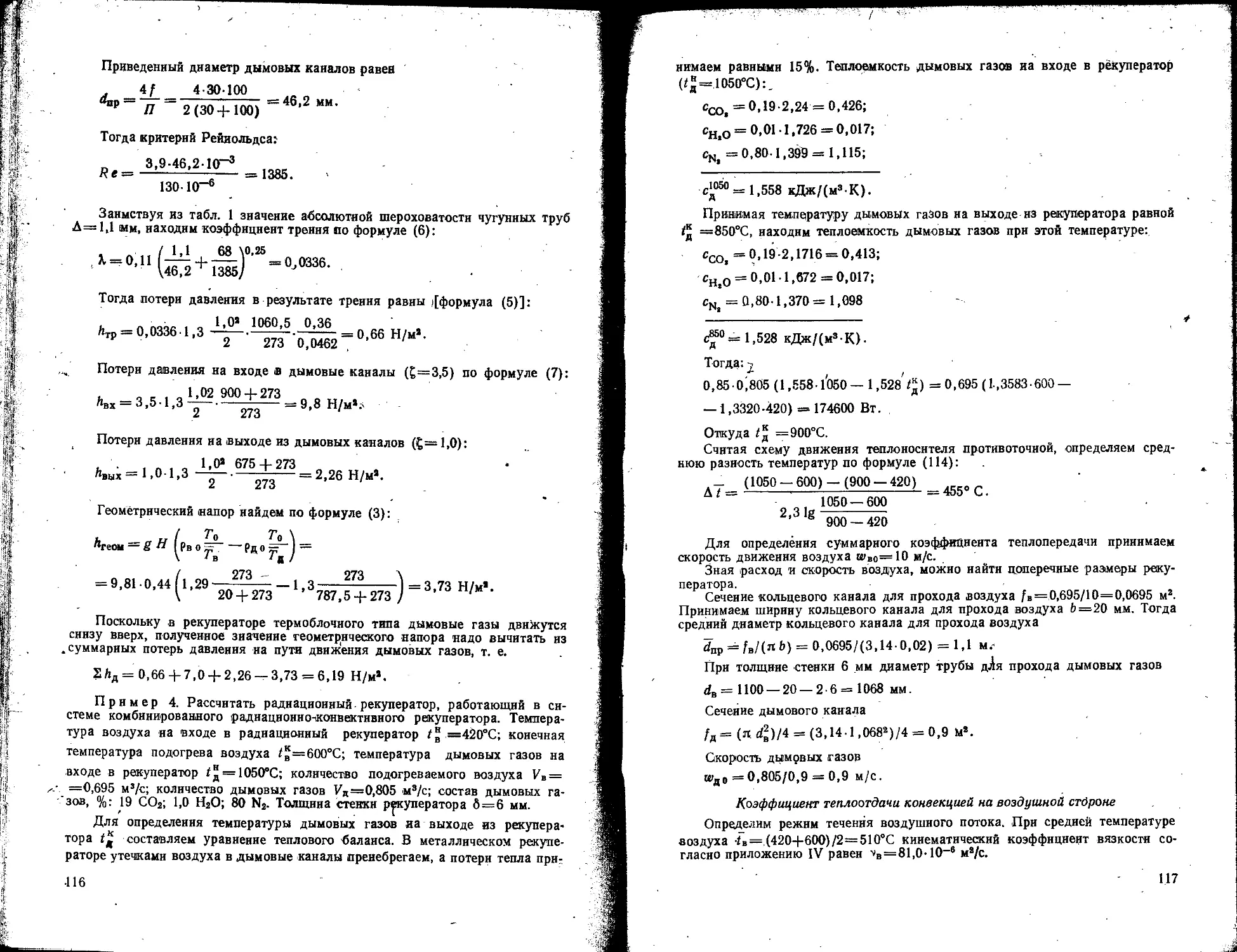

§ 2. Примеры расчетов рекуператоров.................... 106

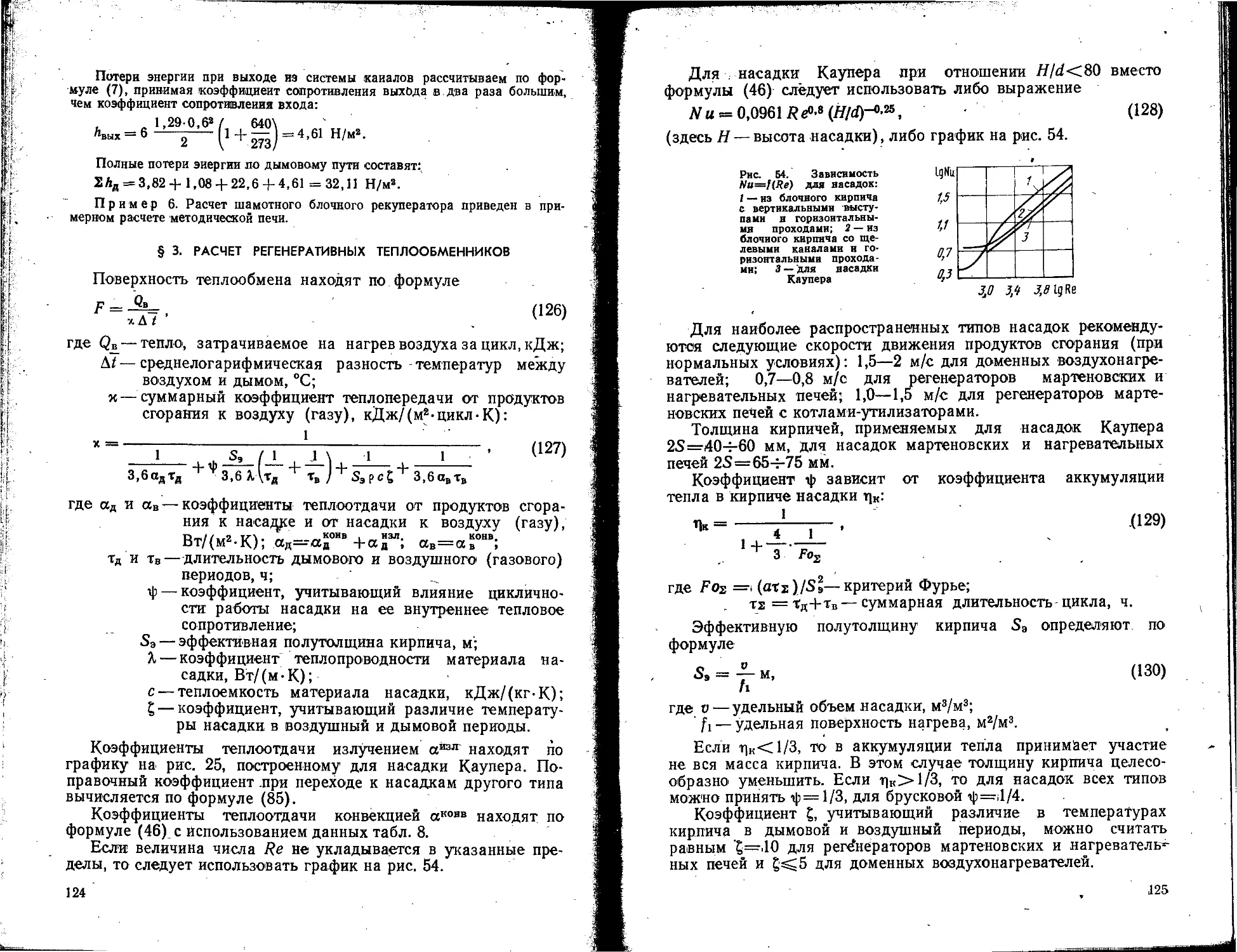

§ 3. Расчет регенеративных теплообменников............. 124

§ 4. Пример расчета воздухонагревателей доменной печи . . 128

§ 5. Расчет котлов-утилизаторов.......................... 135

§ 6. Пример расчета котла-утилизатора.................. 138

Глава VI. Составление теплового баланса рабочего пространства печи 146

§ 1. Основные расчетные формулы .'......................... 146

Статьи теплового баланса ............................... 146

Основные теплотехнические показатели тепловой работы

печей................................................. 150

Глава VII. Примерные расчеты топливных печей........................ 151

§ 1. Прцмерный расчет методической печи.................... 151

Расчет горевия топлива ................................ 152

Расчет времени вагрева металла .... ................... 154

' Расчет основных размеров печи.......................... 159

Тепловой баланс п^чи..............«............... 160

‘ Расчет рекуператора для подогрева воздуха.............. 164

Выбор горелок........................................... 168

Расчет аэродинамического сопротивления дымового тракта 169

§ 2. Примерный расчет печи с шагающим подом со сводовым

отоплением................................................. 170

Расчет горения топлива ..............................< 170

' Расчет времени нагрева металла..........................171

' Расчет основных размеров печи.......................... 179

^Тепловой баланс печи ................................... 180

Выбор горелок.......................................... 185

§ 3. Примерный расчет печи с выкатным подом.................187

Расчет горевия топлива............................. . 187

Определение размеров печи . . .......................... 187

Расчет температурного режима и времени нагрева металла 187

Тепловой баланс печи .• . . ............................ 194

Выбор форсунок . . . .............................. . 200

4

§ 4. Примерный расчет печи с роликовым подом и радиацион-

выми трубами .............................................201

Компоновка рабочего пространства печи ....... 201

Расчет времеви вагрева металла....................... 201

Определевие дливы печи............................... 202

Тепловой баланс печи................................. 204

Параметры работы радиационных труб.................... 207

Глава VIII. Расчет электрических печей...........................‘ 207

§ 1. ‘ Расчет электропечей сопротивления..................207

Расчет нагревателен электропечей сопротивления .... 207

§ 2. Примерный расчет камерной электропечи сопротивления 218

§ 3. Расчет.ивдукциоввых установок........................227

Расчет индуктора установки сквозного нагрева . . . . . 227

§ 4. Примерные расчеты индукционных установок............ 239

Приложения...........................'............................ 248

Библиографический список , ................................... 268

Предметный указатель.............................................. 269

' | ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ;

1 а — коэффициент температуропроводности,- м2/с; м2/ч;

Со — константа Стефана — Больцмана, Вт/(м2-К4);

с — теплоемкость, Дж/(м3-К); Дж/(кг-К);

d — диаметр, м; /

f, F — площадь сечения, м2;

g — ускорение силы тяжести, м/с2;

w i — энтальпия (теплосодержание), Дж/м3; Дж/кг;

К — суммарный коэффициент теплопередачи, Вт/(м2-К);

/ — характерный линейный размер, м;

? М — масса нагреваемого изделия, кг;

П — периметр, м;

Р — производительность печи, т/ч;

р — давление, Н/м2;

Ро — давление жидкости или газа при нормальных условиях, Н/м2;

Рсо2’ ₽н2О— парциальные давления СОг и НгО, Н/м2;

S — линейный размер, м;

3Эф — эффективная длина луча, м;

t — температура, °C;

Т — абсолютная температура, К;

Q — количество тепла, Дж;

q — плотность теплового потока, Вт/м2;

QP— низшая теплота сгорания, Дж/м3, Дж/кг;

V—объемный расход жидкости (газа)-, м3/с;

w — скорость движения жидкости (газа), м/с;

г — расстояние от плоскости отсчета, м;

п — коэффициент расхода воздуха;

СЬконв — коэффициент теплоотдачи конвекцией, Вт/(м2-К);

(Хизл — коэффициент теплоотдачи излучением, Вт/(м2-К);

а 2 =аконв+аИзл — суммарный коэффициент теплоотдачи, Вт/(м2-К);

P=il/7’ — коэффициент объемного расширения, град-';

е — степень черноты;

X — коэффициент теплопроводности, Вт/ (м • К);

. С — коэффициент сопротивления;

б — толщина нагреваемого изделия, м;

р — коэффициент несимметричности нагрева;

v — кинематический коэффициент вязкости, м2/с;

р — плотность, кг/м3;

Сто—константа Стефана — Больцмана, Вт/(м2-К4); о0=С0-10~8;

т — время, с;

Re= (wl)lv — критерий Рейнольдса;

Nu= (аКОив/)/Х — критерий Нуссельта;

Pr—v/a — критерий Прандтля;

Gr = (g(5A7r)/v2 — критерий Грасгофа;

Bl—(а % S)/X—критерий Био;

Fo=(ax)/S2 — критерий Фурье;

г,

t)= ~--------—температурный критерии.

‘о ‘нач

6

1

ГЛАВА I

РАСЧЕТЫ МЕХАНИКИ ПЕЧНЫХ ГАЗОВ

§ 1. СТАТИКА ГАЗОВ

В равновесном состоянии жидкость или газ неподвижны,

т. е. О)=0. Распределение давления по высоте столба жидкости

определяют по формуле

P = Po + ?gz, (1)

где ро — давление окружающей среды на уровне свободной

поверхности жидкости, Н/м2;

z— расстояние от свободной поверхности, м.

Распределение давления по высоте столба жидкости (газа),

плотность которой меньше плотности окружающего воздуха

ов>рг, находят по формуле

Рг = Ро~ Prgz. (2)

Геометрический напор равен:

Лгеом = Рг-Рв = ЯЯ(Рво^-РгоМ (3)

где Н — высота над уровнем, соответствующим давлению

Ро, м;

рв — давление воздуха на высоте Н, Н/м2;

Рво; pro — плотности воздуха и газа соответственно при нор-

мальных условиях, кг/м3;

Гв, Тг — температуры воздуха и газа, К.

§ 2. ДИНАМИКА ГАЗОВ \

Расчет потерь энергии при движении газов

В практических расчетах движения газов в каналах и тру-

бах с низкой скоростью используют уравнение Бернулли:

PgZ!+Pi+p ~ =pgz2 + p2 + p^- + hnm, (4)

где pgz— геометрическое давление, Н/м2;

р — статическое давление, Н/м2;

ДО2

р —----динамическое давление, Н/м2;

йпот —потери энергии при движении газа (жидкости) в ка-

нале, Н/м2.

Индексы 1 и 2 относятся к первому или второму сечению

потока.

В общем случае величина /гПот при движении вязкой не-

сжимаемой жидкости складывается из потерь энергии в ре-

7

зультате трения Лтр, потерь энергии на местные сопротивления

Ам.с и потерь на преодоление геометрического напора Лгеом:

Aiot — ^тр ^м.с ^геом '

Потери энергии в результате трения определяют по форму-

ле, одинаково справедливой для ламинарного и турбулентного

режимов течения:

где % — коэффициент трения;

I — длина канала, м;

dr — гидравлический диаметр канала, м.

В случае канала некруглого сечения

dr=^iFin,

где F — площадь сечения канала, м2;

П — периметр, м;

р0 и ау0 — плотность и скорость жидкости при 7'0=273К и

р= 101,3 кН/м2.

Коэффициент трения % можно определять по формуле

х = о,н (— + — Г25, (6)

\dr Re j

где Д— абсолютная шероховатость стен, м.

Значение абсолютной шероховатости стен для труб из раз-

личных материалов приведено в табл. 1.

ТАБЛИЦА 1

ЗНАЧЕНИЯ АБСОЛЮТНОЙ ШЕРОХОВАТОСТИ СТЕН Д

ДЛЯ ТРУБ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ

Материал трубы Состояние трубы Д, мм Материал трубы Состояние трубы А, мм

Стекло, Новые, тех- 0,001 Асбоцемент Новые 0,085

цветные нически Бетон 0,2

металлы гладкие - Бывшие в 0,5

Сталь Новые 0,05 употребле-

Умеренно 0,5 НИИ

заржавлен- Из необра- 1,0—3,0

ные ботанного

Старые, зар- 1,0 бетона

жавлеиные Кирпич1 Покрытые 0,45—3,0

Оцинкован- 0,5 глазурью

ные Штук а ту- 0,45—3,0

Чугун Новые 0,3 ренные це-

Бывшие в 1,1 ментным

употребле- раствором

НИИ . Кладка на 0,8-6,0

» Старые 3,0 цементном

растворе

1 Для приближенных расчетов движения дыма в системе кирпичных каналов коэффи-

циент трения X можно принять равным 0,05.

8

Потери энергии на местные сопротивления определяют по

формуле

. г Т

М.с. Р«к 2 Го ’

где £ — коэффициент местного сопротивления.

Наиболее часто используемые йа практике коэффициенты

местных сопротивлений приведены в приложении V.

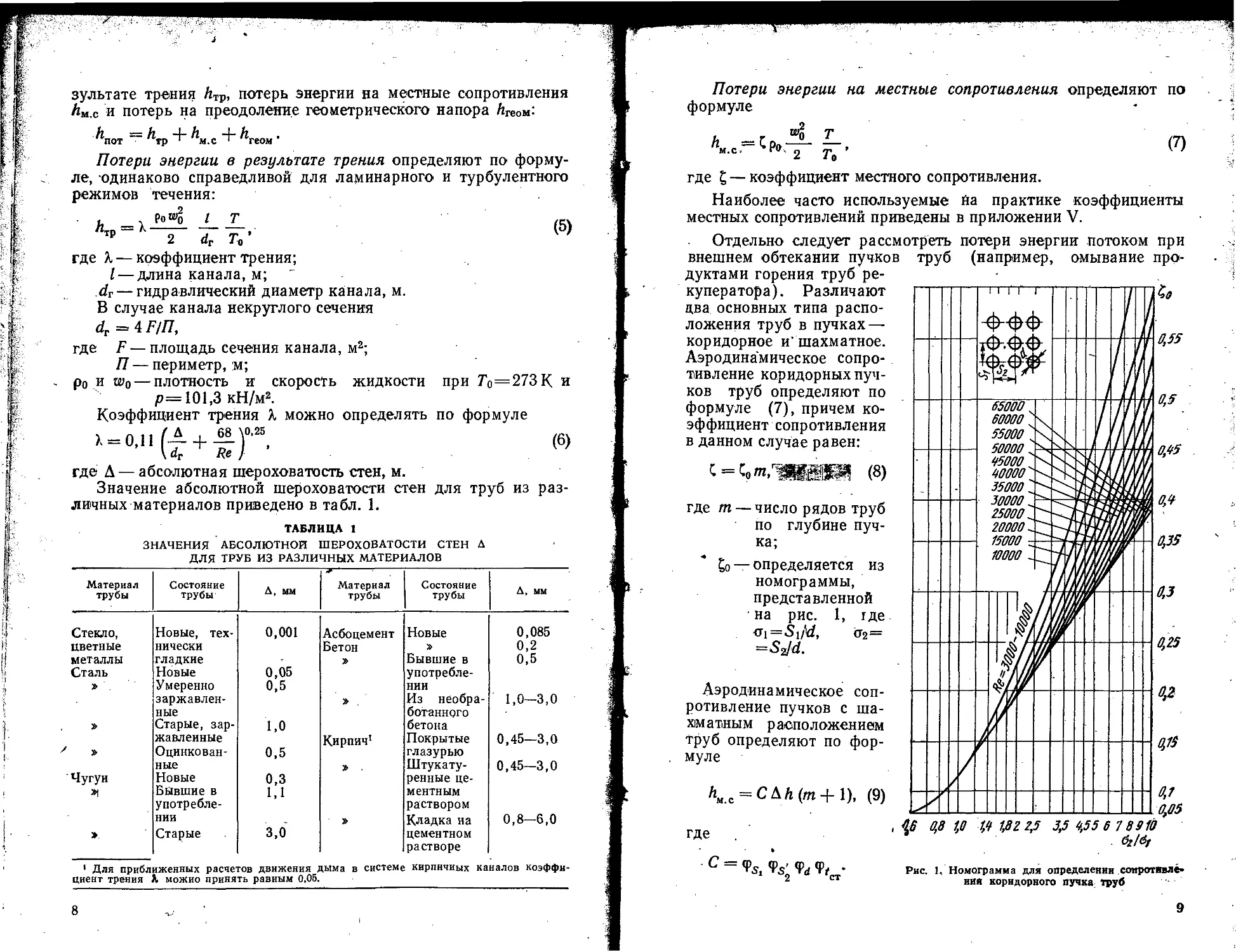

Отдельно следует рассмотреть потери энергии потоком при

внешнем обтекании пучков

дуктами горения труб ре-

куператора). Различают

два основных типа распо-

ложения труб в пучках —

коридорное и’шахматное.

Аэродинамическое сопро-

тивление коридорных пуч-

ков труб определяют по

формуле (7), причем ко-

эффициент сопротивления

в данном случае равен:

(7)

где m — число рядов труб

по глубине пуч-

ка;

£о — определяется из

номограммы,

представленной

на рис. 1,

oi=Si/W,

=S${d.

где

02 =

соп-

ша-

Аэродинамическое

ротивление пучков с

«манным расположением

труб определяют по фор-

, муле

труб (например, омывание про-

Рис. 1, Номограмма для определении сопротивле-

ния коридорного пучка Труб

Лм.с = СДй(т+1), (9)

где

С = Фз' Фй Ф, •

2 ст

9

' Значения параметров ДЛ, <ps, <ps-, ф; и <р<г находятся

1 Р2 ст

по номограммам, представленным на рис. 2.

Рис. 2. Номограмма для определения сопротивления шахматного пучка

труб (w — скорость потока, м/с; /ст и /пот — температура стенки и по-

тока соответственно, °C; d — диаметр труб, м; S,, S2, S'^ — шаг труб

1 _ по ширине, глубине и диагонали пучка)

При расчетах аэродинамического сопротивления керамиче-

ского трубчатого рекуператора необходимо учитывать сопротив-

ления Поворотов воздуха из одного хода в другой. Зависимость

4

Рис. 3. Изменение

коэффициента сопро-

тивления в зависи-

мости от числа отк-

рытых отверстий кар-

бошамотного реку-

ператора

коэффициента сопротивления £ от числа открытых отверстий п

представлена на рис. 3.

Аэродинамическое сопротивление внутренних поверхностей

игольчатых труб можно найти из выражения

h^ = Aw20T/To, (Ю)

где w0— скорость воздуха при 0°С, м/с;

Г — средняя температура воздуха в трубе, К;

То = 273 К;

А — коэффициент, зависящий от длины

трубы; при длине трубы 880; 1135;

1385 и 1640 мм равен соответст-

венно 2,06; 2,4; 2,74 и 3,09.

Аэродинамическое сопротивление при

внешнем омывании потоком пучка игольча-

тых труб может быть найдено из выражения

Л“еш = а (п + т) Т afrl О-4, (11)

где Wq—скорость дымовых газов при 0°С,

м/с;

п — число рядов труб в направлении

движения газов;

т — число секций (ходов) рекуперато-

ра в направлении движения дымо-

вых газов;

Т — средняя температура дымовых га-

зов, К;

а—коэффициент, зависящий от типа

оребреииой поверхности трубы ре-

куператора: для поверхности ти-

пов 17,5 и 28 коэффициент а равен

соответственно 5,98 и 5,89; для

поверхности без игл а = 1,57.

Потери на преодоление геометрического напора hK0Vl возни-

кают при движении жидкости более тяжелой, чем окружающий

воздух (рж>рВозд), снизу вверх и жидкости более легкой, чем

окружающий воздух (ржСрвозд). сверху вниз. В обоих случаях

поток течет в сторону большего геометрического давления, на

что расходуется дополнительная энергия.

В случае течения легких газов (например, горячих продук-

тов горения) потери на преодоление геометрического, напора

находят из выражения

‘„-««(fc.f’-k.?), 02)

\ в * Г /

где Н — высота рассматриваемого канала, м;

рво, pro — соответственно плотности воздуха и газа при 0°С,

кг/м3;

и

Тв, Tr — средние температуры воздуха и газа, К;

То = 273 К.

Расчет сопротивления плотного слоя выполняют по формуле,

аналогичной формуле (5):

Лп , Н и>1 т /1QX

ДРсл-хА^-Р° (13)

где dK — средний размер кусков в слое, м;

оуо — скорость газа при нормальных условиях, отнесенная к

полному горизонтальному сечению шахты, м/с;

Ль— коэффициент сопротивления слоя. Определяют по но-

мограмме, приведенной по рис. 4, в зависимости от

числа Re=wQdK!v

Рнс. 4. Зависимость коэффициентов сопротивления плотного слоя

от числа Рейнольдса:

/ — антрацит, </к=1,5 мм; 2 — антрацит-dK =2,5 мм; 3 —антрацит,

</к=10 мм; 4 —сланец. dK=9,5 мм; 5 —железная руда; 6 — уголь

ПЖ, </к=15 мм; 7 — агломерат из вращающейся печи; 8 — уголь;

9 — известковый минетт; 10 — агломерат с ленты; 11 — кокс

Гидравлический расчет напорных трубопроводов

Аэродинамический расчет дымового тракта печи заключает-

ся в нахождении суммарного аэродинамического сопротивления

системы боровов, включая теплообменники, от выхода из печи

до .дымовой трубы. Дымовой тракт разбивается на отдельные

участки (обычно имеющие постоянное сечение и направление),

для которых определяются потери на трение, местное сопро-

тивление (между расчетными участками) и на преодоление

геометрического напора.

В пределах каждого расчетного участка ,температура газа

принимается постоянной и равной полусумме температур в на-

чале и в конце участка, т. е. Т’Р=-0,5(7'?ач + ТгОн). При

расчете можно принять, что снижение температуры на 1 пог. м

12

дымового борова равно 2°С, футерованного или изолированно-

го газо- или воздухопровода 1—2°С.

Суммарное сопротивление дымового тракта равно:.

S*TO, = S*„ + 24«.C±S'!~«

При движении продуктов

сгорания вверх величина йгеом

берется со знаком минус, при

движении вниз — со знаком

плюс. Пример расчета дымово-

го тракта приведен в примере

2 §2 настоящей главы.

Расчет трубопроводов для

несжимаемых жидкостей. Для

простого трубопровода, состоя-

щего из одной линии труб раз-

личного диаметра и имеющего

постоянный расход жидкости

на всем протяжении (рнс. 5,а),

определяют:

1) напор Н, необходимый

для пропускания заданного

расхода V (при заданных дли-

нах и диаметрах труб);

2) расход V при заданном

условиях;

(14)

Рис. 5., Схемы трубопроводов:

а — простой трубопровод; б — простая

разветвленная сеть

перепаде Н и заданных прочих

3) диаметр d, если заданы остальные параметры.

Искомые величины легко находятся из соотношений

н = _Ш Л -L + sA

. gntd* ) d )

V — ntP

4

(15)

(16)

Диаметр d определяют методом последовательного прибли-

жения. Для этого задаются каким-либо значением d и по одной

из формул (15) или (16) находят значение Н или V и сравни-

вают с заданным. Затем уточняют принятое значение d, пока

расчетное и заданное значения Н илн V не совпадут с доста-

точной точностью.

Для простой разветвленной сети (рис. 5,6) определяют кон-

цевые- расходы Vi и V2 при заданном напоре >в начальном

сечении Но или напор при заданных концевых расходах

Ki и V2.

13

По аналогии с расчетом простого трубопровода

^0 = ^+—2 g л2 (Vi + УгГ TH +4 $ k.A + SCX “1 j;

Но = z2 + —— g л2 (V1 + V2)2 + “2 • (17)

D*

Расчет газопроводов высокого давления. В отличие от пре-

дыдущего случая при расчете газопроводов высокого давления

необходимо учитывать изменение плотности газа.

Перепад давления в газопроводах рассматриваемого типа

зависит в основном от потерь энергии на трение и определяется

по формуле

Др = р1-]/'р?-2р1к J. (18)

а расход газа — по формуле

„ ясР Л/ р\~р1 d

G=T V

(19)

Коэффициент трения Л. определяют по формуле (6).

Расчет дымовой трубы

Целью расчета дымовой трубы, служащей для удаления га-

зообразных продуктов из рабочего пространства печей (цехов),

является нахождение высоты трубы И при заданном аэродина-

мическом сопротивлении дымового тракта 2/гПОт.

Высоту трубы находят по формуле

1 W°l

1,32«пот— _ Pro ™ -г^оа'Рго

н=---------------------------=----(20)

( То ТЙ Л

8 \Рв0 Тй Рг° Тг ) d 2 Рг0 То

где рво; Pro — отнесенные к нормальным условиям плотности

воздуха и удаляемых газов, кг/м3;

а>оь и>02 — отнесенные к нормальным условиям скорости

_ газа в основании и в усТье трубы, м/с;

©о = 0,5 (ш01+W2) м/с;

Тв — температура окружающего воздуха, К;

ТГ— средняя по высоте трубы температура газа, К;

14

Tri; T’rz — температура газа >в основании и в устье тру-

бы, К;

Tv = 273 К;

X — коэффициент трения;

d — средний диаметр трубы, м.

При расчете дымовых труб внутренний диаметр устья трубы

(на выходе из нее) принимают исходя из условий ее «незаду-

ваемости».

Скорость газов в устье долж-

на быть не менее 3—4 м/с. При

расчете кирпичных и железобе-

тонных труб можно принять, что

диаметр трубы у основания d0CH

примерно в 1,5 раза больше диа-

метра УСТЬЯ е/уст.

По условиям выполнения клад-

ки диаметр устья кирпичных труб

не должен быть менее 0,8 м.

Падение температуры газов

по высоте трубы принимают для

кирпичных и железобетонных

труб 1—1,5°С/пог. м, для метал-

лических 3°С/пог. м.

Высота трубы ориентировочно

может быть выбрана по графику

(рис. 6).,По санитарно-гигиениче-

ским соображениям высота трубы

не должна быть менее 16 м.

Если одна труба обслуживает

несколько печей, то расчет высо-

ты трубы ведется по максималь-

ному сопротивлению, а не по сум-

ме сопротивлений дымовых трак-

тов всех печей.

Рис. 6, График для ориентировоч-

ного выбора высоты трубы в зави-

симости от требуемого разрежения

при температуре окружающей сре-

ды 0°С

Расчет истечения жидкости и газа

Расчет истечения жидкости (газа) с низшими скоростями

производится с целью определения скорости истечения и расхо-

да. жидкости (газа) при заданном напоре, форме и диаметре

отверстия (насадки).

Скорость истечения находят по формуле

w= ф

1/ 2 (Pi~ Ро)

' Рг

(21)

15

Расход жидкости (газа):

V = МФ 1Л^-~Ро) = /оН 1/, (22)

~ Рг г рг

где е, —коэффициент сжатия;

Ф — коэффициент скорости;

ц— коэффициент расхода;

f0 — площадь сечения отверстия (насадки);

Рь ро — соответственно статическое давление в резервуаре и в

Среде, в которую вытекает струя, Н/м2;

Рг—плотность вытекающей жидкости (газа), кг/м3.

Значения коэффициентов ц, е и ф приведены в табл. 2.

ТАБЛИЦА 2

СРЕДНИЕ ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ ИСТЕЧЕНИЯ ЖИДКОСТИ

ИЗ РАЗЛИЧНЫХ ОТВЕРСТИИ И НАСАДКОВ

Тип отверстий и насадков Ч> 8 И

Круглое отверстие в тонкой стенке Круглое отверстие в толстой 0,97 0,62—0,64 0,61

стейке . 0,82 1 0,82

Наружный цилиндрический

насадок . Внутренний цилиндрический -0,82 ,1 0,82

насадок Внутренний короткий иаса- 0,71 .1 0,71

док Конический суживающийся /0,98 0,5 0,49

насадок (0 —13°24') . . . 0,963 0,982 0,946

Конический расходящийся насадок (0=8°) . . . . 0,45 1 0,45

Коноидальный насадок . . 0,98 1 0.98

Примечание. Для конических насадков коэффициенты относятся к сёчению вы-

ходного отверстия.

При расчете истечения газов из окон печей необходимо учи-

тывать, что по высоте печи избыточное по сравнению с окру-

жающей средой давление меняется, возрастая от пода к своду.

Это означает, что скорость истечения и расход газа по высоте

меняются.

Считая стенку печи толстой и принимая |х=<р= 1, количе-

ство газов, выбивающихся через окно, можно рассчитать по

формуле

Vr = — НВ

г 3

То То '

Рво Pro ф

J в * г .

(23)

Pro ™

1 г.

16

где В и И — соответственно ширина и высота окна, м;

рво! Pro — плотность воздуха и продуктов горения при нор-

мальных условиях, кг/м3;

Гв, Тг — температуры воздуха и газа, К;

То = 273 К.

Расчет истечения газа из сопла с. большими скоростями от-

личается от предыдущих случаев необходимостью учета сжи-

маемости газа (pr=Aconst).

В этом случае скорость истечения газа из простого сужива-

ющегося сопла (конфузора) определяется уравнением

где k — показатель адиабаты (для двухатомных газов k=

= 1,4; для сжатого пара k= 1,3);

Pi, pi — давление и плотность газа перед соплом;

р2 — давление газа после сопла.

Массовый расход газа равен:

ь Ь Л*

2—k— PiPi ~ —Ь • (25>

«—1 L\pi/ \Р1/ J

При достижении критического значения давления р2кр=

= 0,53 pi скорость истечения из сопла максимальна и равна

скорости звука при данных условиях.

При расчете сопла Лаваля формула (24) используется для

определения скорости истечения из конфузора. Площадь вы-

ходного сечения сопла Лаваля определяют по формуле

где индекс 1 обозначает параметры газа перед соплом.

Расчет эжектора

Эжекторы (дымососы) используются для удаления продук-

тов горения из печи, инжекторы (инжекционные горелки) —

для подачи газов в печь. Расчет инжекционных горелок при-

веден в § 1 гл. IV.

17-

Целью расчета эжектора является определение его разме-

ров, коэффициента полезного действия ц и необходимой ско-

рости истечения эжектирующего газа Wj на выходе из сопла.

Основной величиной, определяющей остальные размеры

эжектора, является диаметр сопла d3

, (рис. 7), который можно определить,

1 J зная скорость потока в смесителе w3.

P-F1IF3

О. 0,4 0,8 1,2 1,6 2,0 2,4 2,8

n=-Gz/Gi

!Рнс. 7. Схема эжектора и зависимость к. п. д. эжектора от темпера'

туры дыма и параметра Р=/?1/7?з(Р । g ==1,293 кг/м3, g=1.28 кг/м3)

Скорость газового потока в смесителе находят по формуле

₽з

2 S /?ПОТ

2₽ [1 4-а гаг га] — 1,2 а2 гаг га

Ра (1 4-гаг) (14-п)

(2 Лдиф)

(27) ‘

где S/tnoT — сумма сопротивлений на пути движения эжек-

тируемых газов, Н/м2;

р3 —плотность смеси эжектируемого и эжектирую-

щего газов, кг/'м3;

— отношение площади сечения эжектирующего

сопла к площади сечения смесителя;

<z=Fi/F2 — отношение Площади сечения эжектирующего

сопла к площади сечения канала для эжекти-

руемого газа;

n=G2/Gi — отношение масс эжектируемого и эжектирую-

щего газов;

18

m=V2/Vi — отношение объемов эжектируемого и эжекти-

ру(ощего газов;

ЯдаФ — к. п. д. диффузора; при угле раскрытия 7—8а

Лдиф=0,8-i~0,85.

Для расчетов эжекторов применяют номограмму (см. рис. 7)

устанавливающую зависимость максимальных значений к.п.д.

эжектора и оптимальных значений 0 от температуры дымовых

газов и значения п. Приняв значение п, по номограмме опреде-

ляем соответствующие заданной температуре значения 0 и

Цтах- Обычно расход эжектируемого газа V2 задан, а зная ве-

личину параметра п, легко найти расход эжектирующего

газа Vi.

Тогда площадь поперечного сечения смесителя F3=(Vi~|-

+ Уг)/^з, откуда диаметр смесителя с?з=У4Д3/л;.

'Максимальный к.п.д. эжектора обеспечивается оптималь-

ным соотношением размеров отдельных его частей: /=17с?3;

/] = 1(Мз; /з=Зс?3; Ц=2с1з', 1з = 2<1з‘, с?] = с?3У0; d2 = 2d3' di = 2d2.

Определив основные параметры эжектора, необходимую

скорость эжектирующего газа при выходе из сопла находим из

соотношения w1 = V\/F1.

Выбор вентилятора

По создаваемому давлению вентиляторы подразделяются на

вентиляторы низкого давления до 1000 Н/м2 (~ 100 мм вод.

ст.), среднего давления до 3000 Н/м2 (~300 мм вод. ст.) и вы-

сокого'давления до 15000 Н/м2 (~ 1500 мм вод. ст.).

При выборе вентилятора исходят из требуемой производи-

тельности V и давления р для рабочих реальных условий.

Данные каталогов обычно относятся к стандартным условиям

(р= 1,2 кг/м3).

Рабочие данные пересчитывают на стандартные условия по

соотношениям VK=1,1 V и рк=1,2 ррк/р, где VK, рк и рк —

параметры по каталогу при стандартных условиях.

По полученным данным по< справочнику можно найти тип.

вентилятора, его размеры и число оборотов.

Представление о работе вентиляторов при различных ре-

жимах дает характеристика вентилятора, связывающая давле-

ние р с производительностью V при постоянном числе оборо-

тов п (значение плотности р обычно берется при стандартных

условиях).

Давление, создаваемое вентилятором, работающим на сеть,

зависит от характеристики сети, которая имеет вид p=kV2, где

k — параметр, характеризующий сеть.

Точка пересечения характеристик сети и вентилятора опре-

деляет производительность и давление при данном режиме

включения вентилятора в сеть.

10

Рис. 8. Совместная работа вентиляторов:

л — параллельная; б — последовательная

Для увеличения подачи в сеть применяется параллельная

работа вентиляторов. Для повышения давления и соответствую-

щего увеличения подачи — последовательная работа.

В первом случае (рис. 8,а) для построения общей характе-

ристики параллельно работающих вентиляторов складываются

их производительности при одинаковом давлении, и по получен-

ным точкам строится новая

кривая.

Во втором случае (рис. 8,6)

для построения общей характе-

ристики последовательно рабо-

тающих вентиляторов сумми-

руется давление при одинако-

вой производительности, и по

полученным точкам строится

новая кривая.

Точки пересечения вновь полученных кривых с характерис-

тикой сети определяют давление и производительность венти-

ляторов в каждом конкретном случае.

v v

§ 3. ПРИМЕРЫ РАСЧЕТОВ

Пример 1. Высота рабочего пространства камерной печи Н=Л,2 м.

На уровне пода печи поддерживается давление, равное давлению окружаю-

щей среды р0= 101,3 кН/м2. Принимая температуру дыма равной Тг=1273 К,

а воздуха Та=293 К, найти абсолютное давление и геометрический напор га-

за под сводом печи.

Плотность газа й воздуха при нормальных условйях равна 1,29 кг/м3.

Абсолютное давление находим по формуле (2):

рг = р0-рг0 gH — 101300- 1,29 -9,8-1,2 = 101296,7 Н/м2.

1 р 12/о

По формуле (3) найдем геометрический напор дыма под сводом:

Лгеом = 9,8-1,2 (1,29 -^- — 1,29 -^-)= 10,9 Н/м2.

теом 293 1273 )

Пример 2. Определить суммарные потери напора на пути движения

продуктов горения от рабочего пространства печи до шибера (рис. 9).

Рнс. 9. Схема дымового тракта трехзониой методической

печи:

1 — печь; 2 — вертикальные каналы; 3 — рекуператор;

4 — боров; 5 — место установки шибера

20

Количество продуктов горения 19165 м3/ч; плотность дымовых газов

1,28 кг/м3; размеры рабочего пространства в конце печи 3,55X2,15 м2; тем-

пература дыма в конце печи 1223 К; температура дыма в вертикальных ка-

налах Tje₽T = 1198 К; падение температуры дыма в рекуператоре ДТР=

=450 К.

Потери напора в вертикальных каналах складываются из потерь на тре-

ние, на местных сопротивлениях (поворот на 90° и изменение скорости потока)

и на преодоление геометрического напора:

СГ = ^тр + \.с + ^м.с + ^геом-

Скорость движения дымовых газов в конце печи с учетом уменьшения

сечения рабочего пространства печи за счет нагревающихся заготовок тол-

щиной 0,15 мм составит:

„ 19165

О>0 =---------------:----------- = 0,74 м/с.

3600-3,55 ( 2,15 - 0,15)

Скорость движения в трех вертикальных каналах принимаем равной

О10ерт =2,5 м/с, тогда их сечение

Сечение каждого канала 2,12/3=0,7 м®.

Размеры вертикальных каналов принимаем следующими: длина /=1 м,

ширина 5=0,7 м, высота Яверт=3,0 м. Тогда приведенный диаметр

4F 4-0,7-1

dnp“ П "2 (1+0,7) -°>82м-

Потери энергии на трение определяют по формуле (5):

#верт wl Т®ерт 3,0 1,28-2,5® 1198

Ятп — “ ' Р л о л~1 — 0»05 а ’ —

+ip 2 То 0,82 2 273

= 3,32’Н/м®,

где для кирпичных каналов Х=0,05; Т|ерт= 1198 К—средняя температура

в канале.

Потери энергии при повороте на 90°:

,, „ Рдо®о Т„ 1,28-0,74® 1223 „ .

=5 —-— -2-= 2,0—--------------------•—----= 3,11 Н/м®,

“с 2 То 2 . 273 '

м.с

где £=2,0 (приложение V).

Потери энергии при сужении канала (изменение скорости):

, Рдо^оТд я яп 1,28-0,74® 1223 '

К.с = 5 -т- 7 = о-43-----------г--------= °’64

£. Л о Zl О

угде £=0,43 (приложение V) для Т2/Т1 =2,12/(3,55X2,15) =0,28.

Потерн энергии на преодоление геометрического напора

, „ / тл То\-

“геом — “верт g ^Рв о /Л- — Рдо у,верт J —

(273 273 \

1.29 —— — 1,28 —— = 26,76 Н/м®,

ZVu - 11 Vo /

21

где рво=1,29 кг/м3 — плотность воздуха при 70=273 К и давленви

101,3 кН/м2;

7'в=293 К — температура окружающего воздуха; /

7’®ерт =_))д8 к — средняя температура газов в вертикальных каналах.

Суммарные потери энергии в вертикальных каналах:

ЛпеотТ = 3,32 + 3,11 + 0,64 + 26,76 = 33,83 Н/м2.

Определяем потери напора при движении дымовых газов от вертикаль-

ных каналов до рекуператора.

Скорость движения дыма в борове принимаем о>бо=2,5 м/с.

Сечение борова

Va

19165

= 2,13 м2.

Рб ~ 3600 о “ 3600-2,5

Ширину борова сохраняем равной длине вертикальных каналов i(& = l м).

В этом случае высота борова равна 2,13/1,0=2,13 м.

Приведенный диаметр борова

, 4-2,13

dn0 =---------------= 1,36 м.

пр 2 (1+2,13)

Принимаем падение температуры дыма 2 К на 1 м длины борова. При

длине борова от вертикальных каналов до рекуператора 11 м падение тем-

пературы дыма 22 К- Температура дыма перед рекуператором Тр=

= 1198—22=1176 К.

Средняя температура дыма в борове

П98 + П71 = 1187К

д 2

Потери энергии на трение

Лтр2 = 0,05 •

1,00

Потери энергии при

налов до рекуператора

1,28-2,52

^- = 6,86 Н/м2.

273

двух поворотах на 90°

на пути от вертикальных ка-

2

1187

---- =43,43 Н/м2,

273

. Рд о о

Ам.с = Ь ----------

Тл „ 1.28-2.52

—- =2,5-—------—

2 П 2

где £/=£1+£2=2,0+0,5=2,5 (приложение V).

Суммарные потери энергии на участке от вертикальных каналов до ре-

куператора:

Апот = 6-68 + 43-43 = 50>11 н/м*-

Потери энергии в рекуператоре складываются из потерь при внезапном

расширении при входе, потерь при внезапном сужении при выходе из реку-

ператора и потерь энергии прн поперечном омывании дымом шахматного

пучка труб.

Размеры камеры для установки рекуператора 1,4-2,5 м2, диаметр труб

d=57 мм, St=S2=2d (см. рис. 2). Температура дыма на входе в рекупера-

тор Тр=1176 К, на выходе Тр = Тр-нДТр=1176—450 = 726 К. Средняя

температура дыма в рекуператоре Тр= (1176+726) : 2=951 К- Скорость дви-

жения дыма в рекуператоре принята равной te>o=4 м/с. Число рядов труб по

глубине пучка zn=14; средняя температура стен труб 7'0т = 593 К. Потери

22

энергии при внезапном расширении (изменение скорости) прн входе в реку-

ператор:

1,28-2,52 1176

hM с = 0,16- -- -----------• —— = 2,75 Н/м2 *,

м.с.рек. г в 074 * ’

где g=0,16 (приложение V) для случая F1/F2= 1-2,13/(1,4-2,5) =0,61.

При поперечном омывании дымом шахматного пучка труб [формула (9)]

ftP“=CAft (m+1),

где C=q>Sj <p s- фд 4VCT.

Значения Л/г, , ф - , фа и ф; находим по номограмме, приведенной

х S2

на рис. 2.

Действительная скорость движения дыма

и»д = и»0Гр/Т0 = 4,0-951/273 = 14,0 м/с.

При средней температуре дыма в рекуператоре Гр=951 К (/Я=678°С),

Д/г = 8 Н/м2.

Далее находим:

Ф51=0,95; ф5' = 1,0; q>d = 1,11; ф/ =1,06;

ЛР“=0,95-1,0 1,11-1,06-8,0 (14 + 1) = 132,725 Н/м2.

Потери энергии при внезапном сужении (изменении скорости) при выходе

из рекуператора

. 1,28-1,522 726

Лм.с.рек = 0-26--------------• - = 1,03 Н/м2,

4 4/0

где 5=0,26 (приложение V) для случая J7l/F2=l-2,13/(1,4-2,5) =0,61, а ско-

рость движения дыма в кацере рекуператора за трубами

Потери энергии в рекуператоре

Арек = 2,75 + 132,725 + 1,03 = 136,505 Н/м2.

Определим потери энергии на участке от рекуператора до шибера. При-

нимаем падение температуры дыма на этом отрезке 1,5 К на 1 м длины бо-

рова (длина борова 6 м).

Тогда средняя температура дыма на этом участке Тд= (726+717)/2 =

=721,5 К.

При том же сечении борова, что и до рекуператора, потери на трение

составят:

6

йтр 3 = 0,05 •

I ,оо

1.28-2.52

2

721,5

273

= 2,34 Н/м2.

Общие потери энергии при движении продуктов горения от рабочего про-

странства до шибера

2 ^пот = + Апот + + ^тр з =

= 33,83 + 50,11 + 136,505'+2,34 = 222,785 Н/м2.

23

Примерз. Найти расход и давление перед форсункой сжатого воздуха,

который подается по стальному трубопроводу диаметром 0,1 м. Давление на

входе в трубопровод Pi = 1000 кН/м2, температура Т^ЗО’С, скорость Wi =

=30 м/с. Длина трубопровода 100 м. Вязкость воздуха v=15,7-10~e м2/с.

Плотность воздуха в начале трубы

Pi 1000-10»

о. =----=-----------= 11,90 кг/м3.

п RT 287-293 '

Число Рейнольдса

wd 30-0,1

=-----------= 1,92-Ю5.

15,7-Ю—6

Абсолютная шероховатость стальной сварной, умеренно заржавленной

трубы согласно табл. 1 равна Д=0,3 мм.

Относительная шероховатость равна:

Md=0,3/100 = 0,003.

Коэффициент трения находим по формуле (6):

Л, = 0,11 (A/d + 68/7?e)0,2S = 0,11 (0,003 + O.OOO35)0-25 = 0,0267.

Перепад давления может быть получен по формуле (18): .

Re =

A P = Pi —

9

р2-2рД 4" = 1000-l°8-

(1000-10»)2 — 2-1000-103- 0,0267 • J2P- .П.Э-Зрг

= 1000-103 — 845-103 = 155-Ю3 Н/м2 = 155 кН/м2.

Отсюда давление перед форсункой

Рг == Pi — А р = 1000 — 155 = 845 кН/м2,

а массовый расход сжатого воздуха ;[формула (19)] равен:

3,14-0.12

, Z(КИММО3)2 — (845-Ю3)2 11,9-0,1

4 V 1000-Ю3 ’ 0,0267-100 “

3,14-0, Р-356

=---------------=2,82 кг/с.

4

Пример 4. Рассчитать объем продуктов горения, выбивающихся через

окно камерной печи во время загрузки нагреваемого металла. Температура

дымовых газов в печи 7^ = 1500 К; температура окружающего воздуха Тв =

=300 К- Высота окна 77=0,6 м, ширина В=0,8 м.

Объем выбивающихся продуктов горения находим по формуле (23):

= 2,21 м3/с.

24

Если давление печных газов у верхней кромки окна равно атмосферно-

му, тогда у нижней кромки будет разрежение, равное

. „ ( То То \

"max — £ “ I Рв о — Рд о ~ •

\ 1 в 1 п 1

В этом случае через открытое окно в печь поступает холодный воздух в

количестве:

0,60,8

£

3

2-9,8 0,6 (1,29 -^—-—1,28

\ 300 1500

. „ 273

1.29 ——

300

= 0,982 м3/с.

Если давление вечных газов, равное атмосферному, будет в середине ок-

на, то через верхнюю половину окна происходит утечка дымовых газов в ко-

личестве:

= 0,78 м3/с,

а через нижнюю половину подсасывается холодный воздух в количестве:

Ув = JL 0,8-0,3

3

= 0,348 м3/с.

Пример 5. Определить высоту кирпичной трубы, предназначенной для

удаления продуктов горения из методической нагревательной печи (см. при-

мер 2). Общие потери при движении газов 2ЛПОт = 222,785 Н/м2. Температу-

ра дымовых газов перед трубой Tri=717 К. Плотность дымовых газов рГо=

= 1,28 кг/м3. Температура окружающего воздуха Тв=293 К-

Количество продуктов горения, проходящих через' трубу, составляет

19165 м3/ч или 5,35 м3/с.

Находи.М-Площадь сечения устья трубы, принимая скорость дыма в устье

3 м/с /3=^/0)02=5,35/3,0=1,77 ма, откуда диаметр устья равен d2=

= К4Га/лчв К 4-1,77/3,14=1,5 м.

Диаметр основания трубы находим из соотношения <^=1,5 d2, откуда

vii = 2,25 м.

Скорость движениялымовых газов в основании трубы

4 уГ 5,35-4

Дол. ~~~ =- « « __ == 1,35 м/ С.

° л 4 3.14-2.252

25

Действительное разрежение, создаваемое трубой, должно быть на 20—

40% больше потерь напора прн движении дымовых газов, т. е.

Адейств= 1>32Апот= 1,3-222,785 = 289,5 Н/м2.

Для определения температуры дымовых газов в устье трубы по графику

на рис. 6 ориентировочно находим высоту трубы Я=50 м.

Падение температуры для кирпичной трубы принимаем 1—1,5 К на 1 м

высоты трубы:

А Т = 1,25-50 = 62,5К-

Тогда температура газов в устье трубы

Тг 2 = 717 — 62,5 = 654,5 К.

Средняя температура газов

(-Тг2 717 4-654,5

^- = “2-----------= 686 *-

Находим средний диаметр и среднюю площадь сечения трубы:

- dr 4- d2 2,25 1,5

d = —:-------------------

2

_ ла2

F ~ 4 - 4

Средняя скорость движения дымовых газов в трубе

Ул 5.35

да0 = — =—т- = !,95 м/с.

F 2, /о

Для кирпичных труб коэффициент трения Х=0,05.

Подставляя полученные значения в формулу (20), получим:

717 3,02-654,5

273 + 1,28 273 * *

9 81 Л 29 — 1 28 i 28 21^

\ 293 686 / 1,875 2

Тг =

= 1,875 м;

2

3,14-1,875* ,

= 2,75 м2.

1,352

289,5 — 1,28 —------

2

и 273

686

273

горения из

продуктов

= 47,5 м.

Пример 6. Рассчитать эжектор для удаления

методической нагревательной печи (см. пример 2), т. е. определить основные

размеры эжектора н скорость эжектирующего газа на выходе из сопла.

Количество эжектнруемых дымовых газов Уд0=5,35 м3/с . Температура

дымовых газов Тд = 717 К, плотность рд0=.1,28 кг/м3. Сопротивление на пу-

ти движения продуктов горения от рабочего пространства печи до эжектора

2Лпот=222,785 Н/м2.

Эжекция производится воздухом при 7'в=293 К, нагнетаемым вентиля-

тором высокого давления. Конструктивное оформление эжектора представ-

лено на рис. 7.

Расход массы эжектнруемых дымовых газов

бд= 1,28-5,35 = 6,85 кг/с.

Принимаем кратность эжекции (по массе) п=,бд/бв = 1,6.

Значению п=1,6 прн температуре Тд = 717 К '(444°С) соответствуют (см.

рис. 7) (5 = F1/F3=0,l 15 н т1шах=40%.

Тогда

0в =6,85/1,6 = 4,28 кг/с.

26

Действительный объем эжектируемых дымовых газов

V„=V«0-^=5,35 -^-=14.1 м3/с.

Действительный объем эжектирующего воздуха

Тв 4,28 293

— =----------• ---= 3,56 м3/с.

То 1,29 273

Объемная кратность эжекции

^-=-^-=3,96.

VB 3,56

GB

vB = —

z Рв

т =

Плотность смеси дыма и воздуха

Gb + Сд 4,28 + 6,85 ,а

р, = ------— =----------------= 0,64 кг/м3.

Vb + Уд 3,56 + 14,1

Принимая а=Р н коэффициент полезного действия диффузора т]Диф=0,8,

приведем уравнение (27) к виду:

_______2 S Апот

2 + 0,8 Rmn "]

Р (1 +m) (1 + n) J

te>3 =

Скорость смеси в смесителе равна:

и»з =

2-222,785

= 35,9 м/с.

2 + 0,8-0,115-3,96- 1,6 t I '

0,115 (1+3,96) (1+1,6) ’J

Площадь поперечного сечення смесителя

=3.56+ 14,1 ,=0)492 м2|

wa 35,9 .

откуда

da = /П/гг = /4-0,492/3,14 = 0,79 м.

Остальные размеры эжектора (см. рнс. 7) следующие:

I = 17 d3 = 17-0,79= 13,43 м; /4 = 10d3 = 10-0,79 = 7,9 м;

Z3 = 3d3 = 3-0,79 = 2,37 м; /4 = 2 d3 = 2-0,79 = 1,58 м;

/6 = 2 d3 = 2-0,79 = 1,58 м; dt = da /0= 0,79 /0?Н5 = 0,268 м;

la = 2da = 2-0,79= 1,58 м; d4 = 2da = 2-0,79 = 1,58 м.

Скорость движения эжектирующего воздуха в сопле

4 VB 4-3,56

3,14-0,2682 -6 М/С’

Пример 7. Подобрать вентилятор низкого давления, обеспечивающий

подачу на печь воздуха V=2000 м3/ч давлением 500 Н/м2, если подача воз-

духа производится по воздухопроводу диаметров d=0,5 м, длиной 1=25 м

при коэффициенте трения Х=0,03 н суммарном коэффициенте местных сопро-

тивлений 2^=15,5.

Wj, =

27

с

Потери напора на преодоление гидравлических сопротивлений

II \ р да2 / 25 \ 1,29и>2

Япот = И -Г + 2 С) - - = 0,03 — + 15,5 —— = 11 «А.

\ а ) 2 \ 0,5 ) Z

Уравнение характеристики сети

уа 42

Яо = Н +/fnoT = 500 + 11 У2//22 = 500 + 11 3>14а 0 54- =

= 500 +2,85-102 У2.

Построение характеристики сети производится по точкам, для которых

вычислены значения Н в зависимости от V:

У, м3/ч ...... . 360 900 1800 2700

Н, Н/м2 ..... 502,85 517,8 571,2 660,0

Из рис. 10 следует, что для обеспечения подачи на печь 2000 м3/ч возду-

ха с давлением 500 Н/м2 следует выбрать вентилятор, который бы при доста-

точно высоком коэффициенте полезного действия обеспечивал подачу

2000 м3/ч воздуха при давлении 587 Н/м2. По справочнику [51 выбираем

центробежный вентилятор ЭВР № 3, характеристики которого приведены на

рис. 10. При частоте вращения п=1400 об/мин вентилятор обеспечивает по-

дачу на печь 2050 м3/ч воздуха при давлении 590 Н/м2. Коэффициент полез-

ного действия вентилятора в этом случае т]=0,54. При частоте вращения н =

= 1500 об/мин подача воздуха увеличивается до 2775 м3/ч, причем создавае-

мое вентилятором давление прн этом возрастает до 670 Н/м2. К. п. д', венти-

лятора в этом случае равен т]=0,53.

ГЛАВА II

РАСЧЕТЫ ПРОЦЕССОВ ТЕПЛООБМЕНА

§ 1, ОСНОВНЫЕ ФОРМУЛЫ РАСЧЕТА КОНВЕКТИВНОГО ТЕПЛООБМЕНА

Количество тепла, получаемого (отдаваемого) телом при

конвективном теплообмене, определяется по закону Ньютона:

Q = B(rc-r»)Ft, (28)

где Тс — температура поверхности тела, К;

28

. Тж — температура окружающей тело жидкой или газооб-

разной среды, град;

F — поверхность теплообмена, м2;

т — продолжительность теплообмена, сек;

а — коэффициент теплоотдачи конвекцией, Вт/(м2-К).

Как правило, в уравнений (28) все величины, кроме а, из-

вестны. Коэффициент теплоотдачи конвекцией а или анало-

гичный ему безразмерный коэффициент теплоотдачи конвекци-

ей (числа Нуссельта) Nu—-^~ находят по эмпирическим

формулам типа Nu=c(Gr Рг)п— при свободной конвекции;

Nu—cRemPrn— при вынужденной конвекции.

Здесь с, т, п— константы;

Gr — критерий Грасгофа;

Re—критерий Рейнольдса;

Рг — критерий Прандтля.

Расчет свободной конвекции

При свободной конвекции в неограниченном пространстве

коэффициент теплоотдачи вертикально расположенной поверх-

ности определяют по формуле

N и = с (Gr Рг)п.

(29)

Значения параметров с

и п приведены ниже:

GrPr............

с...............

п .... ,........

1 • 10-’— 5-Ю2— 2-Ю7—1-Ю”

5-1O2. 2-107

1,18 0,54 0,135

1/8 1/4 173

При горизонтальном расположении поверхности теплообме-

на полученное значение а надо увеличить на 30% (поверхность

обращена кверху) или уменьшить на 30% (поверхность обра-

щена книзу).

При свободной конвекции в ограниченном пространстве ко-

личество переданного тепла определяют по формуле

<7=-^-ДТ, (30)

О

где Лэкв — екЛ — эквивалентный коэффициент теплопроводности,

Вт/(м-К);

б — толщина слоя, участвующего в теплообмене, м;

ДТ — разность температур на границах слоя, К;

ек — коэффициент, равный ей—1 при (Gr Rr)< 1000

и е«=0,18 (GrPr)°& при (GrРг) >1000.

29

Расчет конвективного теплообмена

при движении жидкости (газа) в трубах

При турбулентном движении газов в трубе при 0,5 <

<7'ст/7'г<1,0

N и = 0,023 Рг0’4 Ре0,8 (1,27 — 0,27 ТСт/Тг); (31)

при 1,0 <7'ст/7'1 <3,5

Nu — 0,023 Рг0’4 Re0-8 (Тст/Гг)~°-55. ‘ . (32)

Здесь Тст и Тт — средние температуры стенки трубы и потока

газа в трубе, К. Физические параметры газа относятся к тем-

пературе 7'ж.

Для жидкостей при Pre 100 коэффициент .конвективной

теплоотдачи может быть найден из выражения:

при нагревании (7'ст>7'ж)

N и = 0,023 Рг0,4 Re8,8 (Pr/PrCT)0,06; (33)

при охлаждении (Тст<7'ж)

Nu = 0,023 Рг0'4 Re0’8 (Рг/Рг„)°'Га. (34)

Физические параметры в критериях Рг, Re и jV« относятся

к средней температуре жидкости. Значение Ргст относится к

средней температуре стенки.

При движении по прямой круглой трубе жидких металлов

{Рг<^_\) в области 15000~>PrRe>300, коэффициент конвектив-

ной теплоотдачи может быть найден по формуле

#« = 5 + 0,021 (RePr)0JS, (35)

При ламинарном движении жидкости (газа) в трубах ко-

эффициент конвективной теплоотдачи а можно определить пЪ

формуле

Nu= 13,2 (RePr)8’28 (l/d)~8’8, (36)

где I, d — длина и диаметр трубы, м.

При расчете коэффициента теплоотдачи конвекцией в изо-

гнутых трубах (змеевиках) можно использовать формулы

(31)—(36), умножая полученное значение на коэффициент

К—1 + 1,77 d/R, где R — радиус изгиба трубы.

В тех случаях ламинарного движения жидкости, когда про-

изведение (Gr Рг) >5- 1СР, свободная конвекция оказывает су-

щественное влияние на коэффициент теплоотдачи. Такой режим

течения жидкости называют вязкостно-гравитационным, и ко-

эффициент теплоотдачи находят из зависимости

^ст = С(^г^г7-)т(^г^г 7-)"- <37)

Индексы «ст» и «г» означают, что соответствующие физиче-

30

ские параметры выбираются при температуре стенки ТСт »

7)=0,5 (Тж4-ТСт)•

Значения постоянных с, т и п приведены в табл. 3.

ТАБЛИЦА 3

ЗНАЧЕНИЯ ПОСТОЯННЫХ с. т и п И ГРАНИЦЫ ИХ ПРИМЕНЕНИЯ

Взаимное направление вынуж- денной и естественной конвекции Постоянные Границы применения

с т п РгГХ. X-J- d GrrPrr lid

Совпадение направлений* . Взаимно перпендикулярное (течение в горизонтальных 0,35 0,30 0,18 <1100 8-Ю5— 4 10» 20—130

трубах) 0,35 0,60 0,10 <200 5-Ю5— 1,3-10’ 60-130

Противоположное** . . . 0,21 0,80 0,07 <300 5-Ю6— 1,3-Ю’ >60—130

* Течение в вертикальных трубах сверху вниз при охлаждении и снизу вверх при

нагревании.

♦♦ Течение в вертикальных трубах снизу вверх при охлаждении н сверху вниз при

нагревании.

Расчет конвективного теплообмена

при внешнем обтекании тел

При обтекании одиночной круглой трубы можно использо-

вать формулу

Nux = е с RenM, (38)

где е — поправка на угол атаки;

Угол атаки 20 30 40 50 60 70 80 90

е . . . . 0,57 0,66 0,76 0,87 0,93 0,99 1,0 1,0

с и п — постоянные коэффициенты.

Значения их для теплоотдачи одиночных поперечно-обтекае-

мых круглых труб следующие:

/?е ..... . 0,1—4 4—50 50—1 10» 1-10»—510» 5-10»—5-10* 5-10*

с............. 0,99 0,86 0,59 0,665 0,22 0,026

п............. 0,305 0,41 0,47 0,47 0,6 ' 0,8

При обтекании плоского тела (например, струйная обдувка

ленты) коэффициент теплоотдачи конвекцией для круглых

сопел находят по формулам:

а = 0,332 X/S (S/d3)0’625Pe0’62SPr0,33 (при 1 < //d3 < 8); (39)

а = 1,085 k/S (8//)0,625 Ре0’625 Рг0’33 (при 8 < l/d3 < 50). (40)

31

Если сопла имеют щелевидную форму, то

а = 0,0335 X/S (W3)—0,346 (S/t/э)0,89 /?е0,89 Рг0'33, (41)

где S — расстояние между соплами, м;

I — расстояние от устья сопла до ленты, м;

d9— эквивалентный диаметр сопла, м; d9=4fin (здесь f —

площадь сечения сопла, м2; П — периметр сопла, im).

Графически формулы 40 и 41 представлены на рис. 11 и 12.

Найденное значение коэффициента теплоотдачи следует умно-

жить на поправочный коэффициент kt, учитывающий теплофи-

зические свойства применяемых сред.

Ряс. 11. Коэффици-

ент теплоотдачи кон-

векцией при струй-

ной обдувке из круг-

лых отверстий:

а — то же, для ско-

ростей потока 20—

150 м/с; б —коэффи-

циент теплоотдачи

для скоростей потока

0—20 м/с; в — попра-

вочный коэффициент

для продуктов сгора-

ния (/); воздуха, СО,

N2 (2); Н2 (3)

32

При обтекании шахматного пучка гладких труб средний для

всего пучка коэффициент теплоотдачи охлаждающегося потока

может быть найден по формуле

= ^kikzks- (42)

При охлаждении потока, омывающего коридорный пучок

труб, может быть использована формула

«охл^Ма’ (43)

где ао — коэффициент теплоотдачи при омывании одиночной

трубы, Вт/(м2-К),

Рис. 12. Коэффициент

теплоотдачи конвекцией

при струйной обдувке из

щелевидных отверстий:

о —то же, для скорос-

тей потока 20—1150 м/с;

б — коэффициент тепло-

отдачи для скоростей по-

тока 0—20 м/с; в — поп-

равочный коэффициент

для продуктов сгорания

(/); Н2’ (2); воздуха, СО,

N? (3)

2 Зак. 77

33

kt — поправка, учитывающая

жание в ней Н20;

k8 — поправка, учитывающая

kz — поправка, учитывающая

ходу газа.

Значения а0, kt, ks и kz для

пучка находятся соответственно j

ным на рис. 13 и 14.

температуру среды и содер-

взаимное влияние труб;

число рядов труб в пучке по

шахматного и коридорного

ю номограммам, представлен-

Рис. 13. Коэффициент теплоотдачи конвекцией при поперечном об-

текании пучка с шахматным расположением труб:

а — коэффициент теплоотдачи; б—поправка на число рядов; в —

поправка на температуру; а—поправка на относительный шаг

34

Рис. 14. Коэффициент теплоотдачи конвекцией при поперечном обте-

кании пучка с коридорным расположением труб:

а — коэффициент теплоотдачи; б — поправка на число рядов;

в — поправка на температуру

При нагревании потока, омывающего пучок труб (шахмат-

ный или коридорный), найденное по формула!» (42) и (43)

значение а01Л следует умножить на коэффициент, учитывающий

влияние температурного фактора:

“натр = “охл (1.6 - 0,6 T/TJ, (44)

2* Зак. 77

35

где Т’г/Т'ст—температуры нагревающегося газового потока и

стенки, К.

Коэффициент теплоотдачи конвекцией игольчатых поверхно-

стей может быть найден по формуле

аИг = Ва»\ , (45)

где значения В и п указаны в табл. 4.

ТАБЛИЦА 4

ЗНАЧЕНИЯ В И п ДЛЯ ИГОЛЬЧАТЫХ ТРУБ

Поверхность Значения В для поверхности п

условной действи- тельной

Внутренняя поверхность игольчатых труб всех типов 41,2 12,5 1,03

Наружная поверхность труб при расстоянии между иг- лами: 17,5 мм 118,5 212,1 0,755

28 мм 69,0 17,9 0,74

Наружная поверхность труб без игл 17,0 10,7 0,72

Примечание. Действительная поверхность учитывает, а условная не учитывает

поверхность игл.

Расчет конвективного теплообмена

в регенеративных насадках

Для расчета применяют формулу

Nu = ARen,

(46)

где значения коэффициентов Лип берут из табл. 5.

В качестве определяющего размера d для насадки Каупера

принимается размер ячейки, а для насадок Сименса, Петерсена

и брусковой — эквивалентный диаметр поперечного сечения

кирпича:

d^fb/n,, - (47)

где fk — площадь наименьшего поперечного сечения кирпи-

ча, м2;

Пк — периметр того же сечения кирпича, м.

Для насадки из блочного киррича с горизонтальными Про-

ходами значения d приведены в табл. 5.

36

ТАБЛИЦА 5 -

ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ А и п ДЛЯ РАСЧЕТА КОНВЕКТИВНОГО

ТЕПЛООБМЕНА В РЕГЕНЕРАТИВНЫХ НАСАДКАХ

Тип иасадки Размер ячейки, мм Ле А п

Сименса (сплошные ка-

налы) 1166X165 600—13500 0,200 0.61

То же 120X120 650—15000 0,193 0,62

» 60X50 900—18000 0,045 0,78

Петерсена I 120X120 650—17000 0,034 0,79 -

Петерсена II 120X120 2000—17000 0,025 0,8

Брусковая .... 7 . 120X120 550—14000 0,072 0,74

Сименса (шахматная на-

садка) 120X120 650—16500 0,149 0,68

Каупера Любой >4500 0,024—0,018 0,8

То же tf/d>80* 2500—4500 0,0465 0,8

» ....... tf/d<80 >4500 0,0961 X од

хда)-«'и

Из блочного кирпича с

горизонтальными прохо- -

дами и вертикальными

выступами (d=0,031 м) 45X45 2240—18000 0,0346 0,8

Из блочного кирпича со

щелевидными каналами

и горизонтальными про-

ходами (d=0,043 м) 1 125X125 4000—14000 , .0,0224 0,8

* Н — высота насадки, м.

§ 2. ПРИМЕРЫ РАСЧЕТОВ КОНВЕКТИВНОГО ТЕПЛООБМЕНА

Пример 1. Вычислить потери тепла в единицу времени с 1 ма поверх-

ности пода, свода и боковых стен лабораторной электропечи сопротивления,

размеры кожуха которой 0,6X0,5X0,75 м. Температура кожуха fCT=80°C,

температура воздуха в помещении ?ж=20°С.

Плотность теплового потока на наружной поверхности печи равна q—*

— <1(/ст—^ж).

При заданных значениях температур на поверхности кожуха и окружа-

ющей среды вдали от стенки решение задачи сводится к определению коэф-

фициента теплоотдачи, который при свободном движении жидкости опреде-

ляем по формуле (29).

В рассматриваемом случае определяющая температура для всех поверх-

— Ск ++т 80+20 ел -

ностеи равна t — —г------- = —-— — 50 "С.

При этой температуре для воздуха (см. приложение IV) vB = 17,95X

ХЮ-6 м2/с;

1в = 2,83 • 10-2 Вт/(м-К); Ргв = 0,698;

г / + 273 323

За рпределяющий размер при расчете коэффициента теплоотдачи свобод-

ной конвекцией боковых стен принимается их высота //=0,5 м, при расчете

коэффициента теплоотдачи свода и пода — наименьшая сторона а=0,6 м.

37

стеи

ДГЯ» „ 9,81-60 0,5s „ „„„

------ Рга =--------1--------—-— -0,698 = 4,95- 10s.

v2 323 (17,95-Ю"6)2

значению i(Gr Рг) согласно формуле (29) соответствуют

Для боковых

(GrPr)=gfi

PrB =

Полученному

параметры с=0,135 и л= 1/3. Тогда

№ = 0,135 (4,95 • 10»)1#3 =107,

откуда

а = № 1в/Я = 107-2,83-10“2/0,5 = 6,27 Вт/(м»-К).

Для горизонтальных стен

ДТа2 9,81-60-0,6»

(Gr Pr) = g р —— Ргв =---------0,698 = 8,41 • 10».

v2 323 (17,95-10"6)2

Полученному значению (GrPr) согласно формуле (29) соответствуют

параметры с=0,135 и п=1/3. Тогда

№'=-0,135 (8,41 • 10») ^3 = 128, •

откуда

а' = 128-2,83 • 10~2/0,6 = 6,04 Вт/(м2-К).

Поскольку теплоотдающая поверхность свода обращена кверху, получен-

ное значение коэффициента теплоотдачи следует увеличить иа 30%, т. е.

асв= 1,3а'= 1,3 6,04 =7,85 Вт/(м2-К).

Теплоотдающая поверхность пода обращена книзу, и поэтому полученное

значение коэффициента теплоотдачи следует уменьшить иа 30%, т. е.

апод = 0,7 а' =0,7-6,04 =4,23 Вт/(м2-К).

Плотность теплового потока со свода печи qBB = 7,85(80—20) =471 Вт/м2;

с боковых стен ?бок=6,27(80—20) =376 Вт/м2; с пода ?под=4,23(80—20) =

=254 Вт/м2. *

Пример 2: Мазут подается к форсунке по горизонтальному мазутопро-

воду. Диаметр мазутопровода d=20 мм; длина /=2,5 м. Температура мазу-

та на входе в трубопровод /ж1=80°С. Средняя по длине температура стенки

/от =50°С, расход мазута G = 50 кг/ч.

Определить коэффициент теплоотдачи конвекцией, количество передава-

емого тепла от мазута стенкам мазутопровода и температуру мазута перед

форсункой.

Для определения режима движения мазута находим скорость его дви-

жения и число Рейнольдса.

При /ж1=80°С, Vi=3,6-10-5 м2/с, pi=838,5 кг/м’;

4G 4-50

од =---------------=--------------т------s;-----= 0,0526 м/с;

1 Р1л«Р3600 838,5-3,14 (2-10-2) 3600

wid. 0,0526-2 • 10—2 „ „

=-----= -----------=— = 29,25,

* 3,6 - ю-5

т. е. течение ламинарное, так как /?ei<2300.

Вычисляем произведение (GrPr)r. Поскольку температура мазута пер.ед

форсункой неизвестна, то в качестве первого приближения задаемся темпе-

ратурой 50°С. Тогда:

/ж = 0,5J(/jk 1 + /ж а) = 0,5 (80 + 50) = 65 °C

<ri= 0,5 (fCT +/ж) = 0,5 (50 + 65) = 57,5 °C.

38

При этой температуре vr= 1 • 10-4м2/с; рг= 1/(57,5+273) = 1/330,5 1/К;

Рг=855 кг/м»; Лг= 0,113 Вт/(м»-К); сР= 1,87 кДж/(кг-К);

•*г vrcr?P МО-4 • 1,87-103-855 , - к - о.нз - 42°;

S ₽г (Лк — ter) <Р 9,81 (65 — 50)-(2-10-2)3-1420

.(ОгРг)р= Р'г- 330,5(1-КП4)2

= 5,26-10».

Поскольку полученное значение произведения (GrPr) превышает крити-

ческое значение 5-10», то в рассматриваемом случае следует учитывать есте-

ственную конвекцию, режим течения вязкостно-гравитационный.

Расчет коэффициента конвективной теплоотдачи производим по формуле

(37): .

, / d \т I ~ d \п

ЛГИст — & I г * ?I I '

Значения параметров с, т и п берем из табл. 3.

Проверяем применимость формулы (37) к данному случаю:

lid = 2,5/2-10“2 = 125; 20<//d<130.

d wd чг d wd d wdcror d

ReTPrr— =---------———=---------7~ =-----T =

l ур др Z др Z Xp Z

0,0526-2 • 10“2-855-1,87 10»

0,113-125

= 120 < 200;

(Or Pr)r = 5,26-10»; 5-10» < Grt Prr < 1,3-10».

Таким образом, формула <(37) применима в данном случае с постоянны-

ми коэффициентами для течения в горизонтальной трубе:

с = 0,35; т = 0,6; л=0,10.

Подставляя цайденные значения в формулу (37), находим:

n R/5,26-10» W

NuCT= 0,35-(120)° j =10,75.

Коэффициент теплоотдачи

ct —• R^ст ^*ст Id •

Теплопроводность мазута при температуре стенки feT=50°C равна Хо» =

=0,1135 Вт/(м-К).

Тогда

а =

10,750,1135

2-10-2

= 61 Вт/(м»-К).

Для проверки правильности принятой температуры цазута перед форсун-

кой ?жа=50°С составим уравнение теплового баланса:

а (1ж—1сг) Л d 1—G сж (1x1 ~ Лкз)>

или

а ~ л d I — G сж (1Ж1 ^жз) >

__1 О сж ^жг — 2 а л dl ({ж — 2 tCT)

Gcx + 2andl , '

39*

Так как G=50 кг/ч== 13,9-НН кг/с; сж = 1,87-10"3 Дж/(кг’К),

то

т _ ^'Э'10"3 • 1,87-ю+3-80 —2-61-3,14-2 • 10~2-2,5 (80-2-50) _

, “2 13,9-10-3-1,87-10» + 2-61-3,14-2 • 10~2-2,5

= 53,2 °C

Поскольку полученное значение <ж2 мало отличается от принятого, вто-

рого приближения делать не нужно. В противном случае задаются новым

значением температуры /ж2 и повторяют расчет.

Пример 3. В камере ускоренного охлаждения протяжной (башенной)

печи для светлого отжига трансформаторной стали металл охлаждается с

1от1=480°С до 1ст2=5О°С. Охлаждение полосы производится струями азота,

поступающего через сопла диаметром 4=10 мм; расстояние от плоскости ис-

течейия до полосы /=0,2 м, расстояние между соплами 5=0,06 м. Скорость

истечения азота адж=92 м/с, начальная температура +=30°С. Определить

коэффициент теплоотдачи конвекцией при струйном охлаждении. Как изме-

нится величина а при замене азота водородом? Как изменится величина ко-

эффициента теплоотдачи конвекцией при замене круглых сопел щелевыми

с той же площадью сечеиия?

Расчет коэффициента теплоотдачи конвекцией при струйном охлаждении

производят по формуле

<х —• k[ Oq ,

где kt и <Хо находят по номограммам (см. рис. 11).

При заданных условиях а0= 163,1 Вт/(м2-К) [140 ккал/(м2-ч-°С)] и для

азота kt — 1,2. Следовательно, при использовании в качестве охлаждающей

среды азота коэффициент теплоотдачи конвекцией равен’ а= 1,2-163,1 =

= 196 Вт/(м2-К).

При использовании в качестве охлаждающей среды водорода согласно

рис. И &(=2,3 и а=2,3-163,1 =375 Вт/(м»-К), т. е. коэффициент теплоот-

дачи по сравнению с использованием азота возрастает в 375/196=1,92 раза.

При использовании щелевых сопел при тех же параметрах согласно

рис. 12 «0=345 Вт/(м2-К) ;[296 Ккал/(м2-оС)].

При использовании азота Л« = 1,0 и а= 1,0-345=345 Вт/См^-К).

Таким образом, использование щелевых сопел вместо круглых позволяет

значительно ускорить процесс охлаждения металла.

§ 3. ОСНОВЫ РАСЧЕТА ПЕРЕДАЧИ ТЕПЛА ТЕПЛОПРОВОДНОСТЬЮ

Стационарное тепловое состояние

При стационарном тепловом режиме плотйость теплового

потока для плоской стенки может быть определена по формуле

Фурье:

^==Л(4_/2) . (48)

О

или

= (49)

где t\, tz — температуры на поверхностях стенки, °C;

б — толщина стенки, м;

40

X — коэффициент теплопроводности, Вт/(м • К);

Д = —тепловое сопротивление м2-К/Вт.

Для многослойной плоской стенкн

^вн — Atap _ ^вн ^нар

~ Л.4А4. 1 А 2^ ’

Х1 12 + ’ х„

(50)

где tBB, tBap— температуры соответственно внутренней и на-

ружной поверхностей стенки, °C;

2/? — сумма тепловых сопротивлений м2-К/Вт.

Для однослойной стенки трубчатой (цилиндрической)

формы плотность теплового потока относится к 1 пог. м ее

длины:

2 л Gi —/2)

1 ^нар

1П ~&вя~

Вт/пог.м,

(511

где £>нар, £>вн—соответственно наружный (больший) и внут-

ренний (меньший) диаметры трубы, м.

Для многослойной стенки трубчатой (цилиндрической),

формы '

, 2 Л (ZBH ^нар) _

= т . Di , 1 . О2 -Г- Dn

In + —— In — + • • • + — In "n----

Xx D2 X2 £»s Хл

, 2 Л (/вн ^иар) D __

=-------so---------Вт/пог.м. (52)

Если Онар/^вн<2, то с достаточной дйя практики точно-

стью для тел цилиндрической формы тепловой поток можно

определить по формулам для плоской стенкн. В этом случае в

качестве диаметра трубы следует принимать средний диаметр

Оср=0,5 (Онар4"Овн) •

При расчете тепловых потерь через стенки печи в окружа-

ющую среду следует пользоваться формулой

’ = ' t53)

Кп T" *<ст "Г «О

Г, 1

где лп=-------тепловое сопротивление при переходе от источ-

«п

ника тепла к внутренней поверхности стены,

м2-град/Вт. Практически можно принять /?п=0

и считать, что температура источника равна

температуре внутренней поверхности кладки;

Rct= Zj х- —тепловое сопротивление многослойной стенки;

Г=1 ‘

41

J?o=l/a0 — тепловое сопротивление при переходе от на-

ружной поверхности стены в окружающую

среду.

Коэффициент теплоотдачи конвекцией а0 может быть рас-

считан по формуле

«о = 10 + 0,06/нар- (54)

Нестационарное тепловое состояние

Граничные условия I рода. Если температура поверхности

тела задана, и неизменна во времени, т. е. /noB=const, то

температуру центра /цент можно найти по формуле

• t = t —(t — t )Ф,, (55)

цевт нов ' пов нач' *’ ' f

где /нач — начальная температура изделия, °C;

Ф1 — находится по графику на рис. 15.

Рис. 15. Значение функции Ф,

дм центра изделий различной

формы:

1 — плита; 2 — квадратный

брус; 3 — цилиндр; 4 — куб; 5 —

цилиндр с высотой H=d; 6 —

. шар

Рис. '16. Значение функции

Ф2 для центра изделий при

линейном изменении темпе-

ратуры поверхности:

1 — пластина; 2 — цилиндр

При линейном изменении температуры поверхности /ПоВ—

==/нач+Ст, где С — скорость подъема температуры. Темпера-

туру центра изделия находим по формуле

^-Л.ч+с*и-<ад. (56)

Значение функции Ф2 Определяем по графику на рис. 16.

Граничные условия III рода. Если задана температура ок-

ружающей среды (печи) /0 и известен закон теплообмена между

средой и поверхностью нагреваемого (охлаждаемого) изделия,

42

го в общем случае температуру поверхности или центра можно

найти из зависимости

6 = f (Bi, Fo, x/S), (57)

Рнс. 17. Номограмма для расчета вагрева или охлаждения поверхности,

цилиндра

г-

F0=ar/R2

Рнс. 18. Номограмма для расчета нагрева влн охлаждения центра

цилиндра

43

Bi — критерий Био;

Fp—критерий Фурье;

x/S — безразмерная координата, определяющая

местоположение рассматриваемой точки

(для центра x/S=0, для поверхности x/S=

= 1).

Графически зависимость (57) представлена на рис. 17 и 18

для бесконечного цилиндра и на рис. 19, 20 для плиты беско-

нечной протяженности.

Рис. 19. Номограмма для расчёта нагрева йл'й Охлаждения поверхности плиты

Рис. 20. Номограмма для расчета нагрева или охлаждения центра плиш

44

Метод конечных разностей

В случае задания сложных граничных условий (например,

для цикла нагрев—выдержка — охлаждение) или в случае

двухслойной футеровки (огнеупор и изоляция) расчеты нагре-

ва и охлаждения выполняются методом конечных разностей.

В этом случае толщина стенки делится на п элементарных

слоев толщиной Ах, т. е. Ах=&1п (б— полная толщина стенки).

Время нагрева также делится на k элементарных отрезков

'времени Ат, Ат=т/&.

Величины Ах и Ат связаны между собой соотношением

Ат = Ах2/(2а), (58)

где a — коэффициент температуропроводности, м2/с.

Температура в каждом слое в любой момент времени фикси-

руется двумя координатами, например t пьх, лдт-

При задании граничных условий I рода температура в лю-

бом слое внутри стенки в любой момент времени может быть

найдена как полусумма температур соседних слоев в предше-

ствующий момент времени, т. е.

(й+1) Дт = (^(п-1) Дх, Ш + ^(л+1) Дх, k Д^' (59)

В случае двухслойной стенки произвольное разбиение на

элементарные слои допустимо только для одного слоя. Толщину

элементарного слоя для второго слоя определяют из соотно-

шения

Axt = Axm Vajam, (60)

где ai и ат — коэффициенты температуропроводности первого

и второго слоев, м2/с.

Продолжительности элементарных интервалов времени для

обоих слоев одинаковы, т. е. Ат!=Атт=Ат.

Температурное поле внутри каждого слоя находят по форму-

ле (59), на границе раздела слоев по формуле

. __ Rm Д X, k Д t + Rl tm Д х, k Д х

Rm + Rl

где Ri и Rm — тепловые сопротивления элементарных слоев

первого (I) и второго (т) слоев стенки; Ri—Axi/Эч;

Rm^^AXmJ'fvm-

При задании граничных условий III рода температуру по-

верхностного слоя в момент времени kAx находят из выражения

. _ aX + М, txx.ktxx

‘о Д х, k Д т

(61)

(62)

А х "I” X

где as — суммарный коэффициент теплоотдачи от среды к стен-

ке (или наоборот), Вт/(м2-К);

А. — - коэффициент теплопроводности материала стенки,

Вт/(м-К).

45

§ 4. ПРИМЕРЫ РАСЧЕТОВ ПЕРЕДАЧИ ТЕПЛА ТЕПЛОПРОВОДНОСТЬЮ

Пример 1. Определить потерю тепла через стенку методической печи

при стационарном режиме, если температура внутренней поверхности кладки

/кл =+= 1300°С; температура окружающей среды 10=0°С; толщина шамот-

ной кладки стенки бш=0,46 м; толщина изоляционной кладки из диатомито-

вого кирпича 6Д =^0,115 м.

Согласно приложению XI теплопроводность шамотного кирпича

А,ш = 0,7 + 0,00065Вт/(м-К);

теплопроводность диатомитового кирпича

Хд = 0,145 + 0,000314/д Вт/(м-К).

Обозначим температуру на границе раздела слоев как ?.

Тогда:

Лп = (Асл + 0/2 и 7Д = (/' + /Дар)/2.

Принимаем температуру наружной поверхности стенки 1нар=100°С.

Поскольку режим передачи тепла стационарный, то плотности тепловых

потоков через шамотную и диатомитовую кладки одинаковые, т. е.

Ош од

или с учетом зависимости коэффициентов теплопроводности от температуры:

1300 + Г t' +100

0,7 + 0,00065 ---—— 0,145 + 0,000314 -----------

------------------------ ----------------------- (1300 — Г) =-——- X

0,46----------------------------------------------------------0,115

Х(Г —100);

0,000077 (Г )а + 0,32 f — 349,07 = 0.

Решая это квадратичное уравнение, получим:

— 0,16+ /0,16а +0,000077 • 349,07 - 0,16 + 0,229

- 0,000077 . ~ 0,000077 “897

Теперь

_ 1300 + 897 „ ’

t =------——- = 1098,5 °C;

• 2 -

Хш=9,7 + 0,00065-1098,5 = 1,404 Вт/(м-К);

- 897 + 100

t =ogL.-t-lu_ = 498 5 °с

2'

иХя = 0,145 + 0,000314-498,5 = 0,302 Вт/(м-К).

Находим коэффициент теплоотдачи конвекцией от наружной поверхности

стенки к окружающей среде по формуле (54):

а = 10 + 0,06-100= 16_Вт/(ма-К).

Согласно формуле (53)

_ _ /пггУо- =-------- 1300 — 0--------= 1678 в

4 Rcr+Ro 0,46 0,115 1

1,404 + 0,302 "16,0

* ’

46

Проверяем принятое значение температуры наружной стенки

Хдар —

откуда

*ааР - to = <7 Ro = 1678 ~Л— = 104,9 °C. .

1о,0

Поскольку полученное значение близко к принятому, перерасчета не

производим.

Пример 2. Изделие цилиндрической формы нагрето до температуры

/Нач=850°С и опущено в бак с маслом, имеющим температуру /Мас=50°С.

Какая температура будет в центре изделия через 2 мин после начала закалки,

если диаметр изделия, изготовленного из среднеуглеродистой стали d=100 мм,

а температура поверхности практически мгновенно становится равной темпе-

ратуре масла, т. е. 7Пов = 7мас = 50°С.

Расчет производим по формуле (55).

По приложению IX находим, что для среднеуглеродистых сталей коэф-

фициент температуропроводности для среднего значения температуры

7=0,5 (7нач 7ПОв) = 0,5 (850 + 50) = 450 °C равен

а = 3,05 • 10—2 ма/ч.

Критерий Фурье равен:

3,05-10~2-2

Fo~ 0,05а-60 ~ 0>41- «

По графику на рис. 15 (кривая 3) находим, что Ф1 = 0,14. Теперь по фор-

муле (55) находим:

1цент = 60 — (50- 850) 0,14 = 119 °C.

Пример 3. Стальная плита толщиной 6=2 5=200 мм равномерно на-

грета до температуры 7Нач = 1000°С. Плита охлаждается на воздухе, темпе-

ратура которого 7о=ЗО°С. Определить температуру поверхности и центра

плиты через 0,5 ч после начала охлаждения, если плита изготовлена из низко-

легированной стали, а коэффициент теплоотдачи от поверхности плиты а =

= 100 Вт/(м2-К).

По приложению IX находим, что коэффициент теплопроводности низко-

легированной стали равен Л=31,0 Вт/(м-К), а коэффициент температуропро-

водности а =1,2-10~2 ма/ч.

Критерий Bi равен

' Bi = a S/l= 100-0,1/31 =0,323; - -

критерий Фурье

Fo = ar/S2=-- 1,2 10~2 • 0,5/0,1а = 0,6.

. По номограмме на рис. 19 для полученных критериев Bi и Ко находим:

епо» = -7=^=0,75,

•о '*нач

а по номограмме на рис. 20:

6ueHT = ^J^=0,82.

го *нач

Отсюда:

*пов = *о—(*0 —<наЧ)0пов =30—(30—1000).0,75 = 757°С;

^цент == to (tfr— ^нач) бцент = 30— (30 «. 1000)-0,82=825 °С«

47 ,

§ 5. ОСНОВЫ РАСЧЕТА ЛУЧИСТОГО ТЕПЛООБМЕНА

Расчет излучения серых тел

Плотность полусферического излучения серых тел определя-

ется по закону Стефана— Больцмана: .

Е = s(j0T* = гСо (Т/100)4, (63)

где Со=5,7 Вт/(м2-К4)—коэффициент излучения абсолютно

черного тела;

е —степень черноты;

Т — абсолютная температура, К.

Степени черноты ряда материалов приведены в приложении

VI, функции 0= (77100)4— в приложении VII.

Согласно закону Кирхгофа степень черноты излучения серых

тел равна их поглощательной способности А, т. е.

8 = А (64)

Степень черноты объема продуктов сгорания может быть

найдена по формуле

8г = есо, + ₽ ен,о> <65>

где есо, — степеиц черноты углекислого газа, содержащегося в

продуктах сгорания;

ен,о — степень черноты водяных паров;

р — поправочный коэффициент.

Степени черноты СО2 и Н2О являются функциями темпера-

туры Т й произведения парциального давления р на эффектив-

ную длину луча 3Эф, т. е. р5Эф-

Значения 8со2,ен,о и поправочного коэффициента р нахо-

дят-по номограммам, приведенным на рис. 21, 22, 23.

Рис. 21. Номограмма для определе-

ния степени черноты СОа*

Рис. 22. Номограмма для

ления степени черноты

опреде-

Н2О

48

^Эффективную длину луча определяют

по формуле

5эФ ,

где V — объем, заполненный излучающим

газом, м3.;

F площадь стенок, ограничиваю-

щих этот объем, м2;

г| — коэффициент, обычно принимае-

мый равным 0,9.

(66)

Рис. 23. Номограмма для

определения поправочного-

коэффициента Р

Эффективная длина луча в системе труб может быть опре-

делена из табл. 6.

В регенеративных насадках эффективную длину луча нахо-

дят по формуле

59ф = 3,6(1-о)/А, _ {07)

где v — удельный объем насадки, м3/м3;

Л — удельная поверхность нагрева, м2/м3.

При сжигании мазута или высококалорийного газа в прсь

дуктах сгорания часто содержатся сажистые частицы, увеличи-

вающие степень черноты газового объема.

ТАБЛИЦА 6