Author: УвароваА. Ф. Яковлева В.И. Захарова А.И.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы машиностроение металлорежущие станки обработка металлов станки

Year: 1974

ЦЕНТРАЛЬНОЕ БЮРО ПРОМЫШЛЕННЫХ НОРМАТИВОВ ПО ТРУДУ

ПРИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОМ. ИНСТИТУТЕ ТРУДА

ГОСЬ J *РСТВЕННОГО КОМИТЕТА СОВЕТА МИНИСТРОВ СССР

1О ВОПРОСАМ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ РЕЖИМОВ РЕЗАНИЯ ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ РАБОТ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

ЧАСТЬ /

ТОКАРНЫЕ, КАРУСЕЛЬНЫЕ, ТОКАРНО-РЕВОЛЬВЕРНЫЕ, АЛМАЗНО-РАСТОЧНЫЕ, СВЕРЛИЛЬНЫЕ, СТРОГАЛЬНЫЕ, ДОЛБЕЖНЫЕ И ФРЕЗЕРНЫЕ СТАНКИ

«МАШИНОСТРОЕНИЕ»

ЦЕНТРАЛЬНОЕ БЮРО ПРОМЫШЛЕННЫХ НОРМАТИВОВ ПО ТРУДУ

ПРИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОМ ИНСТИТУТЕ ТРУДА

ГОСУДАРСТВЕННОГО КОМИТЕТА СОВЕТА МИНИСТРОВ СССР

ПО ВОПРОСАМ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ РЕЖИМОВ РЕЗАНИЯ ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ РАБОТ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Часть I

ТОКАРНЫЕ, КАРУСЕЛЬНЫЕ, ТОКАРНО-РЕВОЛЬВЕРНЫЕ, АЛМАЗ НО-РА СТО ЧНЫЕ, СВЕРЛИЛЬНЫЕ, СТРОГАЛЬНЫЕ, ДОЛБЕЖНЫЕ И ФРЕЗЕРНЫЕ СТАНКИ

Издание второе

«МАШИНОСТРОЕНИЕ»

Москва

1974

0-28

УДК 621.9(08375)

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть I. Токарные, карусельные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки. Изд. 2-е, М., «Машиностроение», 1974, 4Ф6’с. (ЦБПНТ при НИИТруда).

Нормативы режимов резания разработаны Центральным бюро промышленных нормативов по труду при Научно-исследовательском институте труда Государственного Комитета Совета Министров СССР по вопросам труда и заработной платы при участии научно-исследовательских институтов, нормативноисследовательских организаций и предприятий машиностроения.

Сборник нормативов рассчитан на нормировщиков и технологов, а также других инженерно-технических работников, занятых расчетом технически обоснованных норм времени на работы, выполняемые на металлорежущих станках в механических цехах машиностроительных предприятий.

Нормативы рекомендованы ЦБПНТ для применения на предприятиях машиностроения.

Настоящее издание повторяет издание, выпущенное в 1967 г. издательством. «Машиностроение» (с некоторыми уточнениями).

Замечания и предложения по сборнику просьба направлять по адресу: Москва, 103012, пл. Куйбышева, 1, ЦБПНТ.

0 31301—634

° 038(01) —74

БЗ-71-9-73

© Издательство «Машиностроение», 1974 г.

ПРЕДИСЛОВИЕ

Общемашиностроительные нормативы режимов резания являются частью комплекса нормативных материалов, предназначенных для расчета технически обоснованных норм времени на ра* боты, выполняемые на металлорежущих станках. '

В полный комплекс нормативных материалов, кроме настоящего сборника, входят: общемашиностроительные нормативы вспомогательного времени, на обслуживание рабочего места и подготовительно-заключительного (разработаны по каждому типу производства); методика и нормативы времени для нормиро* вания многостаночных работ на металлорежущих станках. Об< щемашиностроительные ’Нормативы режимов резания имеют единые исходные данные для всех типов производства*

Общемашиностроительные нормативы режимов резания состоят из двух сборников:

первая часть включает нормативы режимов резания для нормирования работ на токарных, карусельных, токарно-револьверных, алмазно.-расточных, сверлильных, строгальных, долбежных и фрезерных станках;

вторая часть содержит нормативы режимов резания для нормирования работ на зуборезных, горизонтально-расточных, резьбонакатных и отрезных станках.

В основу настоящего сборника положены изданные в 1967 г. сборники общемашиностроительных нормативов режимов резания, которые базируются на исходных данных экспериментальноисследовательских работ.

В сборник включены данные о влиянии на режим резания жесткости системы станок — приспособление —> инструмент — деталь (СПИД) для фрезерных станков; уточнены режимы резания в соответствии с рекомендациями Всесоюзного научно-исследовательского инструментального института (ВНИИ), приведены поправочные коэффициенты на скорость резания при одноин-струментной обработке конструкционных углеродистых и легированных сталей (ВНИИ, 1966 г.).

3

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ И РАЗМЕРНОСТИ

РАЗМЕРЫ ОБРАБОТКИ

D, d—диаметр обрабатываемой поверхности или диаметр режущего инструмента в мм;

I—длина обрабатываемой поверхности в мм;

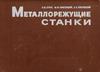

/1—величина врезания и перебега инструмента в мм;

В— расчетная ширина обрабатываемой поверхности в мм;

L—расчетная длина обрабатываемой поверхности в мм;

/—число проходов инструмента;

g— число заходов нарезаемой резьбы.

ВРЕМЯ

То—основное технологическое время на операцию в мин;

/о.ч—основное время на часть операции в мин;

и— время на реверсирование, деление и т. п. в мин.

РЕЖИМЫ РЕЗАНИЯ

и—скорость резания в м!мин;

vx-x—скорость обратного (холостого) хода в м!мин;

Vp.x—скорость рабочего хода в м/мин;

п— число оборотов шпинделя в минуту;

П\ — число оборотов обратного вращения шпинделя в минуту;

s—подача за один оборот шпинделя в мм;

sz— подача на зуб в мм;

$м — подача за 1 мин (минутная) в мм;

t— глубина резания в мм;

Рг—тангенциальная сила резания в кГ;

Рх—осевая сила резания в кГ;

МКр— крутящий момент в кГм;

N—мощность резания в кет;

No— эффективная мощность на шпинделе станка в кет;

Nx— мощность электродвигателя станка в кет;

г]—коэффициент полезного действия станка (к. п. д.);

5— шаг резьбы в мм;

Т — период стойкости инструмента в мин;

К8—поправочный коэффициент на подачу;

7G—поправочный коэффициент на скорость резания;

Kn—поправочный коэффициент на мощность.

МЕХАНИЧЕСКИЕ СВОЙСТВА ОБРАБАТЫВАЕМОГО МАТЕРИАЛА

НВ — твердость обрабатываемого материала по Бринелю;

Ов — предел прочности обрабатываемого материала при растяжении в кГмм2;

HRC —твердость обрабатываемого материала по Роквеллу.

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕГО ИНСТРУМЕНТА

ф — главный угол в плане в град;

г — радиус при вершине резца в лш;

Н — высота державки резца в мм.

Примечание. Индексы у коэффициентов К указывают факторы, учитываемые данными коэффициентами. Например, коэффициент на скорость резания в зависимости от твердости материала обозначается К hbv>

4

ОБЩАЯ ЧАСТЬ

Настоящий сборник состоит из четырех разделов, в которых содержатся рекомендации по выбору режимов резания при нормировании работ, выполняемых на токарных, карусельных, токарно-револьверных, алмазно-расточных, сверлильных, фрезерных, строгальных и долбежных станках.

Необходимым условием для установления режима резания является наличие разработанного технологического процесса по операциям и переходам, а также паспортных данных станков.

Назначение рационального- режима - резания заключается главным образом в выборе наиболее выгодного сочетания скорости резания и подачи, обеспечивающих в данных условиях с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования _ наибольшую производительность общественного труда и наименьшую стоимость операции.

Для уменьшения машинного времени следует применять возможно большие технологически допустимые подачи и соответствующие им скорости резания. При этом доДжны быть наиболее полно использованы режущая способность инструмента и его прочность, динамические возможности станка при соблюдении технических условий на изготовление детали.

Материал режущей части инструмента. Выбор материала режущей части инструмента является важным фактором’, определяющим уровень режима резания.

Применение инструмента, оснащенного пластинками из твердого сплава, по сравнению с инструментами из быстрорежущей стали дает возможность значительно (в 2—3 раза и более) повысить режимы резания. Инструменты с твердосплавными пластинками целесообразно применять для всех видов работ, если нет технологических или каких-либо других ограничений по их применению. К таким ограничениям относятся, например, прерывистая обработка жаропрочных сталей и сплавов, фасонная обработка, обработка отверстий малых диаметров, недостаточная скорость вращения детали или инструмента, недостаточная мощность станка, плохой теплоотвод и тому подобные факторы.

Выбор марок инструментального материала в зависимости от вида, характера и условий обработки и обрабатываемого материала производится по приложению 1.

5

Режимы резания инструментами из быстрорежущей стали распространяются на сталь марок Р18 и Р9.

Глубина резания и число проходов. Относительно небольшое влияние глубины резания на стойкость резца и скорость резания при точении, строгании и фрезеровании позволяет при черновой обработке назначать возможно большую глубину резания, соответствующую припуску на обработку.

Количество проходов свыше одного при черновой обработке следует допускать в исключительных случаях при снятии повышенных припусков и обработке на маломощных станках. При чистовой обработке количество проходов зависит от требуемой чистоты и точности поверхности, жесткости системы станок — инструмент— деталь и погрешностей предшествующей обработки.

Сверление отверстий диаметром свыше 30 мм целесообразно производить только на станках, обладающих достаточной мощностью и жесткостью. На станках недостаточной мощности и жесткости, как правило, выгоднее обрабатывать такие отверстия за два перехода: 1) сверление до диаметра ^i=y; 2) рассверливание до диаметра d.

Для уменьшения силы подачи при сверлении рекомендуется применять цверла с подточкой перемычки.

Подача. При черновой обработке величина подачи назначается с учетом размеров обрабатываемой поверхности, прочности и жесткости установки и жесткости системы станок — инструмент— деталь. Учитывая положительное влияние увеличения подачи на устранение вибраций, возникающих в процессе резания, а также меньшее ее влияние на стойкость, чем влияние скорости резания, следует для сокращения времени обработки назначать возможно большую подачу, допускаемую прочностью инструмента, механизма подачи и технологическими условиями обработки.

Выбранная для черновой обработки подача проверяется по прочности механизма станка. В отдельных случаях, например на работах с напряженными режимами резания или при обработке резцами с увеличенными вылетами державки, выбранная подача должна проверяться дополнительно по прочности державки резца, пластинке твердого сплава, прогибу детали и т. д. Если выбранная подача не удовлетворяет этим условиям, необходимо установленную по нормативам подачу снизить до величины, допускаемой прочностью механизма станка или прочностью (жесткостью) рассматриваемого звена.

Скорость и мощность резания. После выбора глубины резания и подачи по соответствующим картам назначается скорость резания.

Указанные в картах скорости резания приведены для условий, когда режущий инструмент перетачивается и доводится в заточных цехах (или участках). При этом доводка твердосплавных инструментов производится пастой, содержащей карбид бора.

6

В случае, когда заточка твердосплавных инструментов производится алмазными кругами, на скорость резания следует применять поправочный коэффициент /(„=1,08. При отсутствии централизованной заточки, т. е. когда заточку режущего инструмента выполняет сам станочник, следует применять поправочный коэффициент на скорость резания /(„=0,88 или снижать ее на одну ступень

В картах даны поправочные коэффициенты на скорость резания, на измененные (против расчетных) условия работы, в том числе коэффициенты, учитывающие состояние металла, состояние поверхности заготовки и другие факторы.

Выбранный режим резания должен соответствовать кинематическим и динамическим возможностям станка.

Режимы резания на черновых операциях, при обработке инструментами из твердых сплавов или из быстрорежущей стали, проверяются в основном по мощности, а иногда и по допустимой силе подачи или крутящему моменту станка с учетом в каждом случае его конструктивных особенностей, указанных в паспорте станка.

Режимы резания при чистовой обработке обычными проходными и расточными резцами, фрезами, а также при обработке сверлами, зенкерами и развертками ввиду незначительных сил резания по мощности не проверяются.

Скорости резания, приведенные в картах нормативов, рассчитаны на одноинструментйую обработку и одностаночное обслуживание. В случае применения многоинструментной обработки выбор режимов резания следует производить в соответствии со специальной методикой, приведенной ниже.

Карты режимов резания являются едиными для одноинстру-ментных и многоинструментных работ. Инструктивные указания и примеры расчета приводятся для каждого вида работ.

Рассчитанные по нормативам режимы резания не следует считать предельными. В крупносерийном или массовом производстве уровень режимов резания должен корректироваться в соответствии с изменением программы и освоением выпускаемой продукции. Так, в зависимости от загрузки станка по программе режимы резания могут быть повышены, если станок является узким местом на линии, или, наоборот, понижены на недогруженных по программе станках, если это диктуется целесообразностью многостаночного обслуживания, позволяющего повысить производительность труда рабочего и одновременно снизить расход режущего инструмента и величину потребляемой мощности. Однако следует иметь в виду, что увеличение' режимов резания на узких местах возможно лишь до режима так называемой наибольшей производительности станка, когда количество обработанных деталей будет наибольшим, хотя стоимость обработки повысится.

Пределы возможного повышения экономически рентабельных скоростей резания до уровня режима наибольшей производитель-

' 7

ности станка ограничены и составляют в большинстве случаев в среднем Г5—20%. Дальнейшее повышение режимов резания приведет к понижению производительности станка вследствие резкого возрастания простоев из-за технического обслуживания (смена и подналадка инструмента). Поэтому при необходимости повышения режимов резания следует изыскивать возможности применения инструмента лучших конструкций, более износостойких инструментальных материалов и другие технологические мероприятия, лишь в крайних случаях прибегая к увеличению режимов резания за счет снижения стойкости инструмента.

Невозможность учета нестабильности свойств инструментального материала по твердости и структуре, количественной оценке фактора жесткости системы станок —приспособление — инструмент— деталь, оказывающих существенное влияние на скорость резания, требует применения для многоинструментной обработки дополнительного понижающего коэффициента на скорость резания /С=0,85.

Условие, обеспечивающее экономически рентабельный режим работы при многоинструментном оснащении, состоит в определении стойкости различных инструментов в многоинструментной наладке или соответствующих им скоростей резания.

Рекомендуемое НИИТАвтопромом приближенное значение периода стойкости, по которой ведется расчет скоростей резания инструментов наладки, определяется по формуле

TM=K^TMi9

где Гм — условно-экономическая стойкость в минутах машинной работы станка (стойкость лимитирующих инструментов наладки);

Тмг — условно-экономическая стойкость каждого инструмента в предположении, что инструмент работает на станке один;

К — коэффициент, учитывающий вид обработки, количество инструментов в наладке и равномерность их загрузки. Рекомендуемые значения периодов стойкости Тм получены на основании большого опыта работы на автомобильных заводах. Для фрезерных станков стойкости рассчитываются непосредственно по данной формуле. При расчете периода стойкости Тм для многоинструментной обработки на токарных и сверлильных станках значение коэффициента К учтено табличными значениями стойкости Тм, поэтому для данных видов работ расчетная формула имеет вид

TM=%TMi.

Таким образом, в соответствии с рекомендуемым способом назначения режимов резания сразу же после выбора подач определяются значения периодов стойкости лимитирующих инструментов в минутах машинной работы станка, которые и являются

исходными данными для последующего расчета скоростей резания.

Расчет скоростей резания, чисел оборотов шпинделя и минутных подач на многоинструментных станках состоит в общем случае из двух основных этапов.

Первый этап — расчет скоростей резания, чисел оборотов и минутных подач для отдельных рассматриваемых на этом этапе изолированных шпинделей многошпиндельных полуавтоматов, многошпиндельных головок, инструменты которых связаны общими кинематическими параметрами (числом оборотов шпинделя станка, сохраняющимся неизменным для всех суппортов и инструментов, установленных на рассматриваемой позиции; общей минутной подачей для всех инструментов многошпиндельной головки или шпинделей фрезерного станка).

Второй этап — корректирование режимов резания с целью выравнивания времени работы отдельных позиций, кинематически не связанных между собой, и установление машинного времени работы станка. Второй этап исключается для станков, где работа инструментов связана общим кинематическим параметром, расчеты по первому этапу в этих случаях являются окончательными.

Для токарных одношпиндельных станков, сверлильных много-шпиндельных головок (в случае, если на станке установлена одна головка), фрезерных станков, в том числе и многошпиндельных, связанных общей минутной подачей стола, а также для токарных многошпиндельных автоматов с одинаковым для всех позиций числом оборотов шпинделя в минуту достаточно расчетов по первому этапу.

Назначение режимов резания на первом этапе расчета производится в следующей последовательности:

1. Для инструментов рассматриваемой позиции станка устанавливаются значения периодов стойкости в минутах времени резания, так как по стойкости в минутах машинной работы нельзя рассчитывать ско.рости резания:

где X — коэффициент времени резания, определяющий долю времени работы рассматриваемого инструмента по отношению к общей продолжительности машинной работы на данной позиции.

В этих расчетах величину Тм следует принимать исходя из общего числа инструментов, установленных на станке, а не только на данной позиции, так как экономическая стойкость связана с потерями времени и расходами по смене инструмента. Нет никакой необходимости определять значение Тм и вести последующие расчеты для всех инструментов; можно ограничиться расчетами для предположительно лимитирующих инструментов, так как рассмотрение наладки позволяет исключить из расчетов явно нелимитирующие инструменты.

8

9

2. В соответствии с установленными значениями стойкости в минутах времени резания по нормативам определяются скорости резания. Для инструментов, по которым даны технологические скорости резания (чистовые развертки, метчики), они принимаются вне зависимости от периодов стойкости.

3. Рассчитываются числа оборотов шпинделей и минутные подачи в соответствии с установленными значениями скоростей резания.

4. Определяются значения чисел оборотов шпинделя п (для токарных и фрезерных одношпиндельных станков) или минутных подач $м для многошпиндельных головок и многошпиндельных фрезерных станков исходя из полученных расчетом значений для отдельных инструментов. При этом не рекомендуется превышать минимальное из полученных для отдельных инструментов значений п или sM больше чем на 10—45%. В результате,расчета стойкость Тм обеспечивает скорости резания лимитирующего инстру* мента (имеющего наименьшее значение п и s^), а стойкости остальных инструментов оказываются более высокими.

5, В соответствии с рассчитанными режимами резания устанавливается машинное время.

Для многошпиндельных токарных полуавтоматов и агрегатных станков с несколькими головками после определения значения машинного времени отдельных позиций осуществляется второй этап расчета и корректируются режимы резания. В первую очередь анализируется возможность изменения наладки или конструкции инструментов для уменьшения времени обработки по позиции, определяющей производительность всего станка. Если же это невозможно или в конкретных условиях нецелесообразно, следует понижать режимы резания на нелимитирующих позициях, не превышая при этом времени обработки, установленного по лимитирующей позиции.

Корректирование времени на лимитирующих позициях следует осуществлять главным образом за счет снижения скоростей резания, а не подач, так как при этом достигается большее повышение периодов стойкости инструментов и в большей степени улучшаются экономические показатели операции. Необходимо, однако, иметь в виду, что при обработке стальных деталей твердосплавными инструментами не рекомендуется уменьшать скорости резания ниже 45—50 м]мин> так как при этом стойкость инструментов не только не будет возрастать, но может даже понизиться. На этом этапе согласования времени рабочих позиций заканчивается расчет режимов резания.

Уточнение значений чисел оборотов и подача по паспорту станка производится на различных этапах расчета в зависимости от кинематики станка. При расчете режимов резания нельзя формально подходить к выбору подач, чисел оборотов и определению машинного времени обработки.

10

Технология обработки детали и выбранная многоинструментная наладка обычно в большей мере влияет на производительность и экономичность обработки, чем расчет режимов резания. Однако в процессе расчетов режимов резания оказывается возможным в известной мере проанализировать наладку, выявить перегруженные и недогруженные инструменты.

В ряде случаев >в технологический процесс и наладку оборудования необходимо вносить изменения, если в результате расчета режимов резания окажется, что эти изменения дают возможность повысить производительность или улучшить условия обработки. Например, при определении подач суппортов многорезцовых станков может быть выявлена целесообразность уменьшения длины хода суппорта введением дополнительных инструментов, перенесением части обработки на другие суппорты, позиции и в отдельных случаях на другие операции; при расчете мощности резания может оказаться необходимым сместить время начала и окончания работы отдельных суппортов. Иногда целесообразно изменить конструкцию инструмента, инструментальные материалы и пр.

Кроме фактора многоинструментной обработки на режим резания оказывает влияние многостаночное обслуживание, когда функции наладки станков осуществляются самими рабочими-станочниками, или при работе на поточных и автоматических линиях (когда остановка одного станка или агрегата вызывает остановку всей линии или отдельного участка).

Применение многостаночного обслуживания, как и многоинструментной обработки на одном станке определяет экономическую целесообразность дополнительного повышения периода стойкости или соответствующего снижения режима резания на ведущих инструментах всех станков автоматической или поточной линии или обслуживаемой группы. Коэффициент изменения периода стойкости зависит как от числа обслуживаемых станков или агрегатов, так и от свойств обрабатываемого материала деталей.

Ниже приведены значения поправочных коэффициентов на режимы резания.

Количество станков или агрегатов п 2 3 4 5 6 7 и более

Коэффициент изменения периода стойкости Кт 1,4 1.9 2,2 2,6 2,6 3,1

Коэффициент изменения скорости резания при обработке Knv стали чугуна 0,94 0,95 0,88 0,91 0,85 0,89 0,83 0,87 0,81 0,85 0,80 0,83

11

Корректирование режимов резания при многостаночном обслуживании проводят по той же схеме, что и при многоинструментной-обработке. Таким образом, режим резания для ведущих инструментов устанавливается умножением скорости резания на два поправочных коэффициента: первый — учитывающий многоинструментную обработку, и второй — учитывающий многостаночное обслуживание.

Определение полной нормы штучного времени производится на основе «Общемашиностроительных нормативов времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ» (крупносерийное или серийное производство) и «Методики и нормативов времени для нормирования многостаночных работ на металлорежущих станках» (НИИТруда, 1964).

Отдельные примеры расчета режимов резания при одно- и многоинструментной обработке приводятся в соответствующих разделах данного сборника.

РАЗДЕЛ I

НОРМАТИВЫ' РЕЖИМОВ РЕЗАНИЯ ДЛЯ ТОКАРНЫХ, КАРУСЕЛЬНЫХ, ТОКАРНО-РЕВОЛЬВЕРНЫХ И АЛМАЗНО-РАСТОЧНЫХ СТАНКОВ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Раздел I сборника содержит нормативные материалы для выбора режимов резания на основные работы, выполняемые на токарных, токарно-револьверных, карусельных и алмазно-расточных станках по следующим видам работ: наружное продольное и поперечное точение; растачивание; прорезка и отрезка; нарезание резьбы резцами, плашками, метчиками и резьбонарезными головками; сверление, рассверливание, зенкерование и развертывание.

I. ВЫБОР РЕЖИМА РЕЗАНИЯ

Назначение рационального режима резания заключается главным образом в выборе наиболее выгодного сочетания скорости резания и подачи, обеспечивающих в данных условиях с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования наибольшую производительность общественного труда и наименьшую стоимость операции.

Для уменьшения машинного времени следует работать с возможно большей технологически допустимой подачей и соответствующей этой подаче скоростью резания. При этом должны быть наиболее полно использованы режущая способность инструмента и его прочность, динамические возможности станка при соблюдении технических условий на изготовление детали.

Глубина резания и число проходов. Относительно небольшое влияние глубины резания на стойкость резца и скорость резания позволяет при черновой обработке назначать возможно большую глубину резания, соответствующую глубине срезаемого припуска за один проход. При чистовой обработке глубина резания назначается в зависимости от степени точности и чистоты поверхности.

Количество проходов свыше одного при черновой обработке следует допускать в исключительных случаях при снятии повышенных припусков и обработке на маломощных станках. При чистовой обработке количество проходов зависит от требуемой

13

чистоты и точности поверхности, жесткости системы станок — инструмент— деталь и погрешности предшествующей обработки.

Подача. При черновой обработке величина подачи назначается с учетом размеров обрабатываемой поверхности, прочности и жесткости установки и жесткости системы станок—инструмент— деталь. Учитывая положительное влияние увеличения подачи на устранение вибраций, возникающих в процессе резания, а также меньшее ее влияние на стойкость, чем влияние скорости резания, следует для сокращения времени обработки назначать возможно большую подачу, допускаемую прочностью инструмента, механизма подачи и технологическими условиями обработки.

При чистовом точении выбор подачи необходимо согласовать с классом точности и чистовой обрабатываемой поверхности, учитывая при этом допустимую величину прогиба детали, которая определяется для деталей типа валов по приложению 12.

Рекомендуемые подачи для чернового наружного точения и растачивания при обработке стали, чугуна и медных сплавов на токарно-винторезных и карусельных станках приводятся в картах 1—4. Подачи для прорезки и отрезки приведены в карте 18, подачи для обработки сверлами, зенкерами и развертками — в картах 36 и 37.

Выбранная для чернового точения с заданной глубиной резания подача проверяется по осевой силе резания (приложения 7 и 8) и по прочности механизма подачи станка (приложение 11) и должна удовлетворять условию

Р .

1 ст>

где Рх—осевая составляющая силы резания (сила подачи) в кГ;

Рст—осевая сила, допускаемая механизмом подачи станка, в кГ (определяется по паспорту станка).

В отдельных случаях, на работах с напряженными режимами резания или при обработке резцами с увеличенными вылетами державки (/а>1,5//^.), выбранная подача должна проверяться дополнительно по прочности державки резца и по прочности пластинки твердого сплава (приложения 9 и 10).

Если выбранная подача не удовлетворяет этим условиям, необходимо установленную по нормативам подачу снизить до величины, допускаемой прочностью механизма станка или прочностью державки и пластинки твердого сплава.

Скорость резания, мощность и крутящий момент- После выбо* ра глубины резания и подачи по соответствующим картам назначается скорость резания при точении, растачивании, прорезке, отрезке, нарезании резьбы, сверлении, зенкеровании и развертывании.

Скорости резания по видам работ и типам инструментов даны на обработку конструкционных углеродистых, легированных и

14

высоколегированных нержавеющих и жаропрочных сталей и сплавов, серого и ковкого чугуна и медных сплавов.

Приведенные в нормативах скорости резания для стали и чугуна рассчитаны на обработку резцами с пластинками твердых сплавов и быстрорежущей стали, а для медных сплавов — на обработку резрами из быстрорежущей стали.

При сверлении, зенкеровании, развертывании и нарезании резьбы метчиками скорости резания на токарных, карусельных, токарно-револьверных станках следует устанавливать по нормативам для нормирования работ на сверлильных станках.

Скорости резания, приведенные в картах нормативов, рассчитаны на одноинструментную обработку с заданным периодом стойкости инструмента при нормальном его затуплении. Расчет скорости резания для случая многоинструментной обработки и применения многостаночного обслуживания следует производить в соответствии с условиями, приведенными в общей части сборника, и примерами расчета.

Для чернового точения в нормативах предусмотрена обработка резцами с пластинками твердого сплава Т5КЮ, как наиболее производительная и экономичная для данного вида работ. Однако в производственных условиях на заводах в отдельных случаях, например при работах по загрязненной корке или на станках небольшой мощности, когда не представляется возможным полностью использовать режущие свойства более производительного твердого сплава Т5КЮ, обработка производится резцами из твердого сплава марки ВК8. При назначении режимов резания для работ с этими резцами скорости резания рекомендуется устанавливать, умножая табличные данные для твердого сплава Т5КД0 на коэффициент 0,6—0,7. Выбранный режим резания должен соответствовать кинематическим и динамическим возможностям станка.

Режим резания на черновых операциях при наружном продольном и поперечном точении и растачивании резцами из твердого сплава и из быстрорежущей стали проверяется по мощности или крутящему моменту станка с учетом в каждом случае его конструктивных данных.

При чистовой обработке обычными проходными и расточными резцами (^2 мм, s=C0,6 мм/об), а также при обработке сверлами, зенкерами и развертками режим резания ввиду незначительных сил резания по мощности не проверяется.

Выбранный режим резания должен удовлетворять условиям

N^N9n 2М^2Мет, где N — мощность, потребная на резание, в кет (определяется

по картам нормативов в соответствующих разделах);

N3 — эффективная мощность станка в квт (определяется по паспорту);

2М — двойной крутящий момент при резании в кГ-м;

15

Поправочные коэффициенты на скорость резания в зависимости от конструктивных форм, размеров, способов крепления ____________________________деталей на станке и других технологических условий обработки_____________________________

№ позиции Жесткость системы Элементы системы СПИД Поправочный коэффициент Kv

Станки Приспособления Режущий инструмент Обрабатываемые детали Жаропрочные стали и сплавы типа Конструкционные углеродистые и легированные стали

Форма Размеры в мм: D—максимальный диаметр; Н—высота; L—дЛина Х18Н9Т; Х17Н2; ЭИ417; ЭИ481; ДИ1; ЭИ961; ЭИ811; ЭИ787; ЭК696 2X13; ЭИ654; ЭИ69 и Др.

1 Повышенная жесткость всех звеньев системы Токарные с высотой центров свыше 300 мм, карусельные — с диаметром стола свыше 1000 мм, лобовые Трех- и четырехкулачковый патрон, крепление планками на столе или планшайбе Резец—сечение свыше 20 X 30 мм, вылет не более 50 мм Крупногабаритные детали: фланцы, диски, опоры, шарикоподшипники, корпуса, крышки, кольца D=2004-1500; Я <0,3 О Ijil |_Ь0_|

2 Наличие пониженной жесткости одного из звеньев СПИД То же, что в поз. 1 То же, что *в поз. 1 Резец—сечение свыше 20X30 'мм с вылетом более 50 мм или с креплением в оправке Крупногабаритные детали фланцы, кожухи, диски и т. п. тонкостенные D =2004-1500; 77 = (0,341,0) 77 1,00 I1ZI |_Ь0_1

3 Жесткая система Токарные с высотой центров от 205 до 300 мм Трех- и четырехкулачковый патрон, трехкулачковый патрон и центр задней бабки Резец-сучение от 16X25 до 20X30 мм включительно, вылет до 55 мм Детали типа втулки, кольца, заглушки, диски, поршни и т. п. 0 = 1004-200; L <О при зажиме в патроне; <577 при поджатии с задним центром 1,00 IjZI

1 1 1 1 1 1 I

4 Система средней жесткости Токарные с высотой центров 200 мм Трех- и четырехкулачковый патрон и центр задней бабки, оправка, обработка в центрах Резец—сечение от 16X25 до 20X30 мм включительно, вылет до 70 мм Детали типа гайки, втулки, муфты, наконечники, заглушки, ниппели, штуцеры и т. п. 77 = 504-100; L <377 при обработке в патроне; L <1577 при обработке в центрах 0,80 0,95 IZEI

5 Система пониженной жесткости (наличие консоли) То же, что в поз. 4 Разжимные и резьбовые оправки (шпиндельные) То же, что в поз. 4 Детали типа стаканы, втулки 77 = 504-100; L=(l,542,5)77 0,60 0,85 0,95

6 То же, что в поз. 5 Токарные с высотой центров 150—180 мм Двух- и трехкулачковый патрон, концевая оправка, центр задней, бабки Резец—сечение от 12X20 до 16X25 мм, вылет до 50 мм Детали типа тройники, поршни, шайбы, клапаны, кольца и т. п. D = 354-50; L = (142)D на оправке или в патроне- I, <577 при поджатии центром задней бабки 0,6 0,80 0,90

7 Низкая жесткость системы Токарные и токарноревольверные— с высотой центров до 200 мм То же, что в поз. 6 То же, что в поз. 6 Детали типа тройники, штуцеры, конусы и т. п. 77=20435; L<2D при обработке в патроне и в цанге; L<577 при поджатии центром задней бабки 0,45 0,60 0,85

8 То же, что в поз. 7 То же, что в поз. 7 То же, что в поз. 6 и 7 Резец—сечение от 12X20 до 16X25 мм, вылет до 30 мм Детали типа винты, штуцеры, угольники, крестовины • и т. п. 77 до 20; L <2,577 при' обработке в патроне и в цанге; L<10D при поджатии центром задней бабки 0,32 0,45 0,80

2Мст—двойной крутящий момент на шпинделе станка в кГ • ж, допускаемый станком по прочности механизма или мощности электродвигателя (определяется по паспорту).

Двойной крутящий момент при резании 2М определяется по приложениям 5 и 6. Более точно двойной крутящий момент может быть подсчитан по формуле

кГ-м,

1000

где Pz — тангенциальная сила резания в кГ (определяется по картам нормативов в соответствующих разделах);

D — диаметр обрабатываемой поверхности в мм.

Если выбранный режим не отвечает указанным условиям, необходимо установленную по нормативам величину скорости резания понизить соответственно величине, допускаемой мощностью или крутящим моментом станка. При работе на современных станках проверку по допустимой силе резания, подаче или крутящему моменту приходится производить в исключительных случаях (при применении предельных сечений стружки или подач и других факторов).

При расчете карт режимов резания табличные значения отдельных параметров режимов (скорости резания, сил резания и мощности) были определены для средних значений принятых в таблицах факторов (твердость обрабатываемого материала, глубина резания, подача и др.).

Влияние жесткости технологической системы станок — приспособление— инструмент — деталь (СПИД) на режим резания. Практический опыт показывает, что жесткость системы СПИД при обработке деталей машин на металлообрабатывающих станках оказывает существенное влияние на стойкость режущего инструмента и вынуждает снижать нормативную скорость резания с уменьшением жесткости системы.

Особенно это влияние заметно при обработке жаропрочных сталей и специальных сплавов.

Исследованиями установлено, что при токарной обработке наиболее распространенных форм и размеров деталей (обрабатываемый диаметр 15—1500 мм) на соответствующих им по габариту станках жесткость системы СПИД изменяется в пределах от 200 до 7000 кГ/мм.

Выявлено, что наиболее сильное влияние на стойкость резцов оказывает жесткость технологической системы в пределах 200— 1200 кГ/мм. При повышении жесткости системы сверх 1200 кГ)мм заметного снижения стойкости не наблюдается. В связи с тем, что определять числовое значение жесткости технологической системы каждый раз при назначении режима практически не представляется возможным, рекомендуется учитывать этот фак

18

тор через посредство других более простых факторов, характеризующих данную систему.

Такими факторами являются типоразмер станка, способ установки и крепления обрабатываемой детали, размер и вылет резца, конструктивная форма и размеры обрабатываемой детали.

Ниже приводятся наиболее часто встречающиеся случаи применения элементов системы СПИД, а также поправочные коэффициенты на скорость резания при обработке резцами с пластинками твердого сплава деталей, изготовляемых из жаропрочных сталей и сплавов, а также из прочих конструкционных марок сталей.

П. ОПРЕДЕЛЕНИЕ ОСНОВНОГО (ТЕХНОЛОГИЧЕСКОГО) ВРЕМЕНИ

Основное (технологическое) время на переход при точении, растачивании, сверлении, нарезании резьбы определяется по формуле

, L • / 4-1\ 4~ Z2

/0=---1 =----!I мин,

sM ns

где L — длина пути, проходимого инструментом в направлении подачи, в мм;

I — длина обрабатываемой поверхности в мм;

/1 — величина врезания и перебега инструмента в мм, рассчитываемая исходя из конструкции режущих элементов инструмента, вида и условий обработки (определяется по приложению 4);

12 — дополнительная длина на взятие пробной стружки в мм (5—10 мм);

п — число оборотов шпинделя в минуту;

sM — подача инструмента в мм за 1 мин;

s — подача инструмента в мм)об (при нарезании резьбы равна шагу резьбы);

i — число проходов.

При нарезании резьбы резцом с автоматическим отводом каретки в норму времени включается также вспомогательное машинное время автоматического отвода каретки, определяемое по формуле

L . Z + Z1 .

—-----1=-----L 1 мин,

5М1 n\S

где Sml — подача инструмента в мм за 1 мин при обратном вращении шпинделя;

— число оборотов шпинделя в минуту при обратном вращении шпинделя.

19

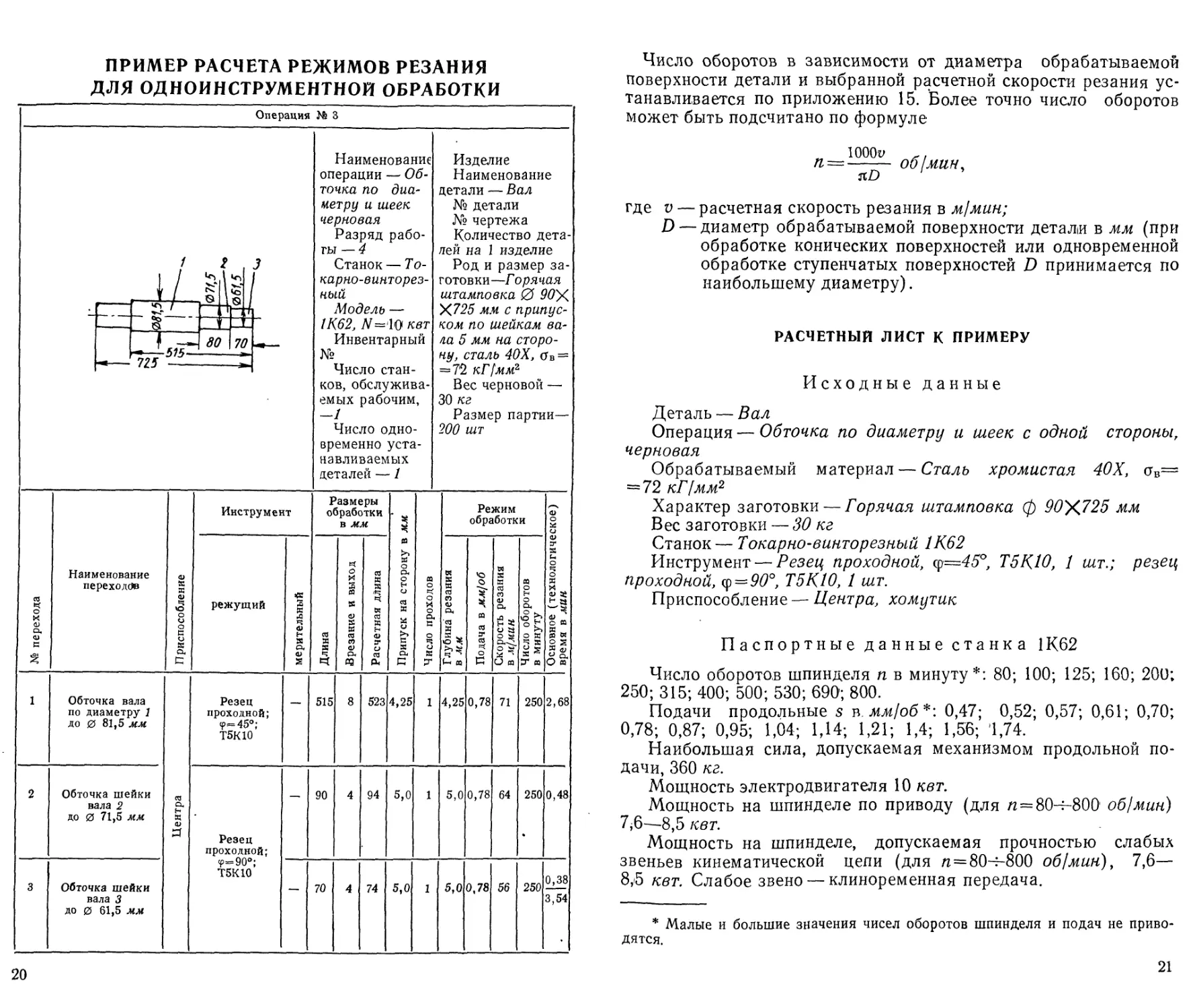

ПРИМЕР РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ДЛЯ ОДНОИНСТРУМЕНТНОИ ОБРАБОТКИ

Операция № 3

Наименование операции — Обточка по диаметру и шеек черновая

Разряд работы — 4

Станок — Токарно-винторезный

Модель — 1К62,7V=1O кет

Инвентарный №

Число станков, обслуживаемых рабочим,

Число одновременно устанавливаемых деталей — 1

Изделие

Наименование детали — Вал

№ детали

№ чертежа

Количество деталей на 1 изделие

Род и размер заготовки—Горячая штамповка 0 90% %725 мм с припуском по шейкам вала 5 мм на сторону, сталь 40Х, Ов = =72 кГ[мм2

Вес черновой — 30 кг

Размер партии— 200 шт

№ перехода Наименование переходов Приспособление Инструмент Размеры обработки в мм Припуск на сторону в мм । Число проходов Режим обработки Основное (технологическое) 1 время в мин 1

режущий мерительный Длина I Врезание и выход Расчетная длина Глубина резания I в мм Подача в мм/об Скорость резания в м/ман Число оборотов в минуту

1 Обточка вала по диаметру 1 до 0 81,5 мм Центра Резец проходной; <р=45°; Т5КЮ — 515 8 523 4,25 1 4,25 0,78 71 250 2,68

2 Обточка шейки вала 2 до 0 71,5 мм Резец проходной; <Р=90°; Т5К10 — 90 4 94 5,0 1 5,0 0,78 64 250 0,48

3 Обточка шейки вала 3 до 0 61,5 мм — 70 4 74 5,0 1 5,0 0,78 56 250 0,38 3,54

20

Число оборотов в зависимости от диаметра обрабатываемой поверхности детали и выбранной расчетной скорости резания устанавливается по приложению 15. Более точно число оборотов может быть подсчитано по формуле

где v — расчетная скорость резания в м/мин;

D — диаметр обрабатываемой поверхности детали в мм (при обработке конических поверхностей или одновременной обработке ступенчатых поверхностей D принимается по наибольшему диаметру).

РАСЧЕТНЫЙ ЛИСТ К ПРИМЕРУ

Исходные данные

Деталь — Вал

Операция — Обточка по диаметру и шеек с одной стороны, черновая

Обрабатываемый материал — Сталь хромистая 40Х, ов= = 72 кГ/мм2

Характер заготовки — Горячая штамповка ф 90X725 мм

Вес заготовки — 30 кг

Станок— Токарно-винторезный 1К62

Инструмент — Резец проходной, ^=45°, T5KJ0, 1 шт.; резец проходной, ср = 90°, Т5К10, 1 шт.

Приспособление — Центра, хомутик

Паспортные данные станка 1К62

Число оборотов шпинделя п в минуту*: 80; 100; 125; 160; 200; 250; 315; 400; 500; 530; 690; 800.

Подачи продольные s п.мм/об*: 0,47; 0,52; 0,57; 0,61; 0,70; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74.

Наибольшая сила, допускаемая механизмом продольной подачи, 360 кг.

Мощность электродвигателя 10 кет.

Мощность на шпинделе по приводу (для п = 80-F800' об!мин) 7;6—8,5 кет.

Мощность на шпинделе, допускаемая прочностью слабых звеньев кинематической цепи (для л=80-ь800 об/мин), 7,6— 8,5 кет. Слабое звено — клиноременная передача.

* Малые и большие значения чисел оборотов шпинделя и подач не приводятся.

21

Определение режима резания

1. По величине общего припуска на обработку 5,0 мм (на сторону) с учетом необходимости оставления припуска на чистовую обработку 0,75 мм устанавливается глубина резания / = 4,25 мм для обработки по наружному диаметру 0 81,5 мм\ для обработки шейки 0 71,5 мм t — b мм и шейки 0 61,5 мм t=5 мм,

2. По карте 1 определяется подача, величина которой для обработки стали резцом с размером державки 25X25 мм при точении детали диаметром до 100 мм с глубиной резания /=5 мм рекомендуется в пределах 0,7—0,9 мм/об.

Принимается среднее значение подачи $ = 0,8 мм)об. Выбранная подача сопоставляется с паспортными данными станка. Ближайшее значение подачи по паспорту станка $ = 0,78 мм/об, которое и принимается для работы. Принятая для работы подача проверяется по осевой силе резания, допускаемой прочностью механизма подач.

По приложению 7 определяется сила подачи при резании. При обработке с глубиной резания /=5 мм, подачей $=0,78 мм для резца ф = 45° сила подачи Рх составляет 265—220 кГ (для работы со скоростью резания v = 65-7-100 м/мин), т. е. меньше, чем допускается механизмом станка (7\.Доп=360 кГ).

Следовательно, выбранная подача по станку не лимитирует режим резания. Необходимо отметить, что такая проверка проводится только при черновом точении для сечения стружки, близкой к допустимой для данного станка, которая учитывается в паспорте.

3. По карте 6 определяется скорость резания. Для обработки стали Ов=72 кГ/мм2 с /=до 8 мм, мм!об скорость резания для работы резцом с углом в плане ф = 45° составляет 58 м/мин и для работы с резцом ф = 90° 51 м/мин.

4. По установленной скорости резания определяется число оборотов шпинделя; оно равно:

а) для первого перехода, при D=90 мм

v-1000 58-1000

П-~ ------—----------

n.D 3,14-90

205 об!мин-,

б) для второго перехода, при 0 = 81,5 мм

v-1000 п =-------

1 5Ы000

3,14-81,5

= 200 об/мин*,

22

в) для третьего перехода, при £> = 71,5 мм

v.1000 51-1000 ,

п =------ =---------^227 об мин.

лР 3,14-71,5

5. Найденное число оборотов корректируется по паспорту станка; подбирается ближайшее значение для каждого перехода.

Принимается для всех трех переходов число оборотов п= = 200 об/мин.

Отсюда после корректировки находим фактическую скорость резания:

а) для первого перехода

лРп 3,14-90.200 ,

v=-------= ------------= Ъ7 ммин;

1000 1000

б)

для второго перехода

лРп 3,14-81,5-200 ,

v =------= —’--------------= 51 м мин;

1000 1000

в)

для третьего перехода

__ лРп _ 3,14.71,5-200

“ 1000 — 1000

45 м/мин.

Проверка выбранного режима по мощности

Согласно паспорту станок в пределах выбранного режима имеет- постоянную мощность на разных числах оборотов, а слабым звеном его является клиноременная передача; поэтому проверку режима целесообразнее производить по мощности, как более удобную и достаточно точную.

По карте 7 определяется мощность, потребная на резание. При обработке стали огв=72 кГ/мм2 с /=4,25 мм, s = 0,78 мм/об и .о—ЪТм/мин мощность на резание (по наиболее загруженному переходу) составляет 5,8 кет.

Согласно паспортным данным мощность на шпинделе по приводу станка при работе с числом оборотов шпинделя и = 200 в

23

минуту составляет 8,0 кет, т. е. больше мощности, потребной на резание. Следовательно, установленный режим резания по мощности осуществим.

2. Определение основного (технологического) времени

Основное (технологическое) время определяется по формуле

* __ I 1\ Н- /2

t0=—-—!-----— мин,

ns

где I — длина обрабатываемой поверхности в мм;

А — величина врезания и перебега резца в мм;

12— дополнительная длина на взятие пробной стружки в мм; п — число оборотов в минуту;

s— подача на один оборот шпинделя в мм/об.

Согласно приложению 4 величина врезания и перебега для резца с углом в плане <р=45° принимается равной 8 мм и для резца с углом <р=90° равной 4 мм.

Обработка детали производится с установкой резца по лимбу без пробных стружек, поэтому дополнительная длина на взятие пробной стружки не учитывается. Тогда для поверхности 1

1 515 -Ь 8 q

t0 =--------=3,35 мин;

200-0,78

для поверхности 2

, 90 -J- 4 л л

10=-----------=0,6 мин;

* 200-0,78

для поверхности 3

/Оа= 70 + 4- = 0,48 мин.

200-0,78

Основное (технологическое) время на операцию равно

71о=^х + ^оа+^З=4,43 мин.

24

ИНСТРУКТИВНЫЕ УКАЗАНИЯ ПО РАСЧЕТУ РЕЖИМОВ РЕЗАНИЯ ПРИ МНОГОИНСТРУМЕНТНОЙ ОБРАБОТКЕ НА ТОКАРНЫХ СТАНКАХ

№ этапа Последовательность определения режима резания Источник или расчетная формула Исходные данные ! для определения режима резания

А. Обработка на одношпиндельных станках

I Определение длины ра- 1) Эскиз наладки с

бочего хода каждого суп- (значения Zj см. в указанием размеров об-

порта Lp,x в мм, исходя приложении 4, лист работки

из длин L, рассчитанных для отдельных инструментов суппорта; наи- 1) 2) /1 — величина подвода врезания и перебега инструментов

II большая из них является длиной рабочего хода суппорта (для сложных наладок L можно определить графически) Определение подач суппортов за оборот шпинделя so в мм/об: ^.л^Лпах 3) /доп—дополнительная длина хода, вызван-йая в ряде случаев особенностями наладки и конфигурацией деталей

а) определение подачи каждого суппорта; б) уменьшение подач По нормативам 1) Обрабатываемый металл и его твердость 2) Вид инструмента

суппортов, не лимитирующих по продолжительности работы; 3) Глубина (ширина) резания t(b) 4) Жесткость системы

в) уточнение подач суппортов по паспорту станка (для станков типа 1,720, 1730 и им подобных одновременно уточняются длины рабочих ходов (суппортов) Паспорт станка 5) Точность обработки 6) Чистота поверхности 7) Ограничения по отдельным видам инструмента

III Определение периодов См. таблицу на .1) А — коэффициент

стойкости для предположительно лимитирующих стр. 30 времени резания 2) Количество инстру-

инструментов Т в минутах резания ментов в наладке 3) Характеристика наладки по равномерности загрузки инструментов

IV Расчет скоростей резания v в м/мип и числа оборотов шпинделя станка /г в минуту: По нормативам <1) Вид и материал инструмента 2) Обрабатываемый металл и его твердость

а) определение рекомендуемых нормативами скоростей резания для предположительно лимитирующих инструментов 3) t — глубина резания 4) s0 — подача 5) ф — угол в плане в рабочем положении 6) Т—принятый период стойкости инструмента

25

Продолжение

№ этапа Последовательность определения режима резания Источник или расчетная формула Исходные данные для определения режима резания

П устава тельно а исходя ной рг б ЮТСЯ 1 для к по сто V п время VI б) расчет чисел оборотов шпинделя, соответствующих рекомендуемым скоростям резания в) назначение числа оборотов шпинделя станка по паспорту исходя из рассчитанных чисел оборотов для лимитирующих инструментов (не рекомендуется превышать минимальное значение рассчитанных чисел оборотов более чем на 10—15%) г) уточнение скоростей резания по принятому числу оборотов римечание к этапам вливается по лимитирующей сти: ) для инструментов наладки [ из принятой общей для все: [боты; ) в соответствии с установле скорости резания и рассчитыв юторых число оборотов полз йкости. Расчет основного машинного времени обработки tM в мин. При перекрывающемся времени работы суппортов в расчет принимается наибольшее t м одного суппорта При неперекрывающем-ся времени tM для станка является суммой непере-крывающегося времени ti римечание. При работе суммируется по участкам. Проверочные расчеты по мощности резания: а) определение мощности резания N в кет для каждого инструмента lOOOv п — _ rtD Паспорт станка я£)п V = 1000 III и IVS Число of стойкости инструмент [ определяются стой? к инструментов стойке иными стойкостями Т ается число оборотов ^чается наименьшим, Lp.x — son = 2 суппорта с различив 5оротов шпинделя станка п а в следующей последова- ли Т в минутах резания >сти Тм в минутах машин- ' по нормативам определя-шпинделя п. Инструменты, являются лимитирующими 1) LР'Х—длина рабочего хода суппорта 2) so и п—принятые подачи и числа оборотов шпинделя .ши подачами машинное 1) Глубины, подачи и скорости резания инструментов наладки 2) Обрабатываемый материал и его твердость 3) Эскиз наладки

26

Продолжение

№ этапа Последовательность определения режима резания Источник или расчетная формула Исходные данные для определения режима резания

б) расчет наибольшей за период работы стан' ка суммарной мощности резания в кет (сумма мощностей одновременно работающих инструментов); в сложных случаях рекомендуется строить график мощностей в) проверка по мощности двигателя г) проверка прочности привода (производится только при малых числах оборотов шпинделя на первых трех-четырех ступенях) Примечание^ Если прочн По нормативам Паспорт станка < 1,2ЛГев1 ___ квпг 1950 ость привода не огрг 4) Мощность двигателя N ДВ 5) Коэффициент полезного действия станка 6) Допустимый по прочности для данного числа оборотов крутящий момент шичивает выбранный режим

резания, а .^>1,2^^, следует проверить двигатель на пиковую нагрузку и по нагреву. Б. Обработка на многошпиндельных полуавтоматах последовательного действия

'-V ' Определение длины рабочих ходов суппорта Lp.x> подач So, периодов стойкости Т, скоростей резания v, числа’ оборотов шпинделя п и машинного времени tM для каждой позиции производится как для одношпиндельного многоинструментного станка I. См. I—V.этапы для многоинструментной обработки на одношпиндельных станках См. I—V этапы для многоинструментной обработки на одношпиндельных станках

п римечания: 1. При определении периодов стойкости инструментов Т не-

обходимо учитывать все инструменты станка, а не только установленные на рассматриваемой позиции.

2. Если на суппорте одновременно с резцами установлена сверлильная головка

с дополнительным вращением сверла, то после назначения подачи суппорта по рез-

цам s0 рассчитывается количество оборотов сверла за оборот детали: 1- —1, sce где sce — подача сверла (берется по нормативам). Затем i уточняется по паспорту станка; по подобранному i уточняется подача сверла: s -А св 1 + \'

по которой определяется скорость, > а по скорости — число оборотов детали: IQOQy 7 7гГ>(/‘ + 1)

27

Продолжение

№ этапа Последовательность определения режима резания Источник или расчетная формула Исходные данные для определения режима резания

VI Установление машинного времени работы станка tM исходя из рассчитанного машинного времени по позициям — Рассчитанное на V этапе машинное время по позициям

VII Корректирование (уменьшение) числа оборотов шпинделя и подач на нелимитирующих позициях с учетом установленного машинного времени работы станка; это корректирование целесообразно осуществлять в основном за счет снижения числа оборотов (при обработке стальных деталей инструментом из твердого сплава не следует понижать скорости резания меньше чем до 45 м[мин) Паспорт станка

VIII Проверочные расчеты по мощности резания производятся так же, как и для одношпиндельных многоинструментных станков; при этом в расчет принимается суммарная мощность резания всех позиций В. Обработка на м непр См. VI этап для многоинструментной обработки на одношпиндельных станках ногошпиндельных п< ерывного действия См. VI этап для многоинструментной обработки на одношпиндельных станках олуавтоматах

I—IV Определение длин рабочих ходов суппортов Lp.x, подач so, периодов стойкости Г, скоростей резания v и числа оборотов п для каждой из позиций, где осуществляется различная обработка (производится как для одношпиндельного многоинструментного станка) См. I—IV этапы для многоинструментной обработки на одношпиндельных станках См. I—IV этапы для многоинструментной обработки на одношпиндельных станках

28

Продолжение

№ этапа Последовательность определения режима резания Источник или расчетная формула Исходные данные для определения режима резания

Примечания: 1. При определении периодов стойкости Т необходимо учитывать все инструменты станка, а не только на рассматриваемой позиции. 2. В связи с особенностью кинематики станков необходимо учесть: а) значения длины рабочего хода вертикальных суппортов Lp х уточняются по копиру станка; если расчетное значение Lp х значительно меньше обеспечиваемой копиром, то следует решить вопрос об изготовлении специального копира; б) на указанных этапах расчета (I—IV) уточнение значений подач по паспорту станка не производится.

V Определение времени цикла /ц и уточнение значений подач суппортов: 1) so—расчетные значения подач; п—установленные значения чисел оборотов шпинделей

а) расчет минутной подачи всех вертикальных суппортов $м 2) £р.х—длина рабочего хода вертикальных суппортов

б) установление времени цикла /ц по меньшему из рассчитанных значений минутных подач sM и уточнение его по паспорту станка 3 ^р.х tu,~ 2 ’ з Паспорт станка

в) уточнение подач s0 вертикальных суппортов исходя из установленного времени цикла 3 Lp.x

S° 2 tun

г) уточнение подач s0 горизонтальных суппортов, находящихся в определенном соотношении с подачами вертикальных суппортов Паспорт станка

VI I Проверочные расчеты по мощности резания производятся так же, как и для одношпиндельных многоинструментных станков; при этом в расчет принимается суммарная мощность резания всех позиций См. VI этап для многоинструментной обработки на одношпиндельных станках См. VI этап для многоинструментной обработки на одношпиндельных станках

29

ПЕРИОДЫ СТОЙКОСТИ ИНСТРУМЕНТОВ т В МИНУТАХ

Период стойки Т в минутах времени резания для каждого из предположительно лимитирующего инструмента наладки, по которому ведется расчет скорости резания, равен

Т = ТмК

где Тм— период стойкости инструмента в минутах машинной работы станка;

л— коэффициент времени резания.

Примечания: 1. В случаях, когда очевидно, что ^>0,7, можно его не рассчитывать и принять Т=Т

2. Значение периода стойкости Т твердосплавных инструментов для обработки стальных деталей принимать не более 200 мин, несмотря на результаты расчета по приведенной формуле.

Периоды стойкости инструментов Т ч в минутах машинной работы

№ по пор. Группа наладок Характеристика групп Рекомендуемые стойкости Т и при числе инструментов в наладке

3 5 8 10 15 20 Св. 20

1 Наладки с равномерной загрузкой инструментов Диаметры обтачиваемых поверхностей отличаются не более чем в 1—2 раза; количество фасочных и подрезных резцов — не более 20% от общего количества инструментов наладки 150 200 300 350 400 — —

2 Средние наладки по равномерности -загрузки инструментов Все наладки, не относящиеся к 1 и 3-й группам 100 120 150 180 230 260 300

3 Наладки с большой разницей по загрузке инструментов Диаметры обтачиваемых поверхностей отличаются более чем в 2 раза; количество ' фасочных и других мало-нагруженных инстру- ментов составляет свыше 50% от общего количества инструментов наладки 70 90 110 130 150 170 180

30

Поправочный коэффициент на скорость резания в зависимости от периода стойкости

Материал Период стойкости Т в мин

30 45 60 90 130 1 200 | 300 | 450 680 1000

инструмента Коэффициент Кт 1 v

Быстрорежущая сталь 1,1 1,05 |1Л| 0,9 0,8 0,75 0,70 0,65 0,60 0,5

Твердый сплав . . 1,15 1,05 IM 0,9 0,85 0,8 — — —

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ВРЕМЕНИ РЕЗАНИЯ Z

Коэффициент времени резания К равен отношению количества оборотов шпинделя за время резания к количеству оборотов шпинделя за время рабочего хода суппортов на рабочей подаче, Количество оборотов шпинделя за время резания равно отно-^рез шению длины резания к подаче —-—.

Количество оборотов шпинделя за время рабочего хода суппортов при их параллельной работе равно наибольшему отноше-

нию длины рабочего хода к подаче -у2-. Если суппорт осуществляет рабочий ход с двумя значениями подач, количество оборотов £] | ^2 определяется как сумма — “г — •

Если обработка с поперечного суппорта заканчивается «зачистными» оборотами при выключенной подаче, то их количество добавляется к рассчитанному количеству оборотов рабочего хода. При неперекрываемом времени работы суппортов подсчитывается количество оборотов шпинделя за время от начала рабочего хода первого суппорта до конца работы последнего.

При работе одним суппортом коэффициент времени резания

Lp.x

Также определяется значение К при параллельной работе суппортов станка, когда лимитирующие по стойкости инструменты установлены на суппорте, имеющем наиболее продолжительное время работы.

ПРИМЕР РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ И МАШИННОГО ВРЕМЕНИ ПРИ МНОГОИНСТРУМЕНТНОЙ ОБРАБОТКЕ НА ТОКАРНЫХ ПОЛУАВТОМАТАХ

Исходные данные

1. Станок — Токарный многорезцовый полуавтомат Т-1163РС.

2. Деталь — Кожух полуоси заднего моста.

31

3. Обрабатываемый материал — Сталь 45, НВ 176—207.

4. Операция — Окончательное растачивание в соответствии с чертежом, класс точности — 4-й, класс чистоты поверхности 5-й.

5. Заготовка — Предварительно обработанная поковка.

6. Припуск на обработку 2—3 мм.

Эскиз обработки

7. Режущий инструмент — В продольном суппорте шесть проходных резцов с пластинкой 14К8, ф = 75°; в поперечном суппорте два фасочных резца с пластинкой Т14К8, ср = 45° и 10°.

Паспортные данные токарного многорезцового полуавтомата Т-1163РС

а) Число оборотов шпинделя в минуту

Число зубьев сменных шестерен С 20 24 29 34 38 43 48 52

D 52 48 43 38 34 29 24 20

Число оборотов шпинделя п в минуту 56 72 98 130 162 215 290 395

Мощность на шпинделе по прочности слабого звена в кет 21 27 27 27 27 27 27 27

32

Продолжение

б) Подачи суппортов при нормальных кулачках и копирах

Тангенсы углов Число зубьев сменных шестерен

В 54 50 46 40 | 37 | 34 | 28 | 1 24 | 20

О) О я tfl « О _ Л о 5 s к S с кулачков 1 Г 1 20 24 1 . 28 34 | 34 | 40 1 46 50 | | 54

Подача суппортов в мм(об

0,4 Продольные подачи 1,89 1,46 1,15 0,88 0,7 0,59 0,43 |о7з4| 0,26

0,5 2,36 1,82 1,44 1,10 0,88 0,74 0,60 0,43 0,33

0,6 2,74 2,19 1,73 1,32 1,05 0,88 0,72 0,51 0,39

0,75 3,54 2,73 2,15 1,65 1,31 1,11 0,90 0,64 0,49

0,5 0,4 Поперечные подачи 0,94 0,73 0,57 0,44 0,35 0,29 0,24 0,17 0,13

0,5 1,18 0,91 0,72 0,55 0,44 0,37 0,30 0,21 0,16

046 1,37 1,04 0,8 0,66 0,52 0,44 0,36 0,26 0,19

0,75 1,77 1,36 1,07 0,82 0,65 0,56 0,45 0,32 0,25

0,25 0,4 0,47 0,36 0,29 0,22 0,17 0,15 0,12 0,09 0,07

0,5 0,59 0,45 0,35 0,27 0,22 0,18 0,15 I2ZII 0,08

0,6 0,68 0,55 0,43 0,33 0,26 0,22 0,18 0,13 0,10

0,75 0,88 0,68 0,54 0,41 0,33 0,28 0,23 0,16 '0,12

Мощность двигателя станка N в кет 14

К. п. д. станка т] 0,81

Наибольшая сила продольной подачи, допускаемая передним суппортом, в кГ 2000

2—456

33

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ И МАШИННОГО ВРЕМЕНИ

Расчет режимов резания в соответствии с методикой расчета режимов резания при многоинструментной обработке осуществляется в шесть этапов.

I этап — определение длины рабочего хода суппортов

Как следует из эскиза обработки, наибольшую длину резания из резцов продольного суппорта имеет резец 6 (/=57 мм).

Величина врезания для этого резца /1 = 2 мм (приложение 4, лист 1). Следовательно, длина рабочего хода продольного суппорта

Лр.х = 57 + 2=59 мм.

Длина рабочего хода поперечного суппорта

Lp.x=3 + 2 = 5 мм.

II этап — определение подач суппортов за оборот шпинделя

Для продольного суппорта so=0,35 мм!об (карта 1). По паспорту станка принимаем ближайшее значение подачи s0= = 0,34 мм!об. Так как время работы поперечного суппорта значительно меньше, чем продольного, а суппорты работают одновременно, подача может быть уменьшена без ущерба для производительности станка.

Из условия выравнивания продолжительности работы суппортов (равенства чисел оборотов шпинделя за ход суппорта) (59

---= 173 об.;

—00.,. 0’34

0,028 J

Однако применение такой малой подачи при работе резцами из твердого сплава нецелесообразно с точки зрения износа инструментов, и она принята so=0,l 1 мм!об.

III этап — определение периодов стойкости лимитирующих инструментов

Период стойкости в минутах времени резания для предположительно лимитирующих инструментов Т=ТД.

В рассматриваемом случае наладка из восьми резцов относится ко второй группе наладок по равномерности загрузки инструментов, для которой Т = 150 мин (см. таблицу на стр. 30).

Так как значение К для резца Л который согласно схеме наладки должен быть лимитирующим (наибольший диаметр обработки и относительно большая длина резания), более 0,7 = 0,95^, Оно может не приниматься в расчет и Т=ТЛ =

= 150 мин.

34

IV этап — расчет скоростей резания и числа оборотов шпинделя

Расчет скоростей резания, как правило, выполняется для предположительно лимитирующих инструментов наладки.

Так как в рассматриваемом примере лимитирующим по стойкости инструментом является резец 1, расчет скорости резания и числа оборотов шпинделя станка производится для этого инструмента с поправкой /(=0,85, гарантирующей получение расчетных значений стойкости режущих инструментов.

Скорость резания для резца 1 при принятой стойкости 150 мин равна

v -1 4&KtvKUv • 0,85 = 146-0,8-0,8- 0^85=80 м/мин

(карта 6, лист 2, поз. 1).

Соответствующее скорости число оборотов

lOOOt' 1000'80 kV7,

-----=---------= 274 оо мин.

тШ 3,14-93

Ближайшее по паспорту станка число оборотов 290 в минуту, а соответствующая ему скорость резания

ztDn 3,14-93-290 о-v =--------------------= 8о

1000 1000

м/мин.

V этап — расчет машинного времени обработки

7 __

М son

59

0,34-290

= 0,6 мин.

VI этап — проверочный расчет по мощности.резан и я

Суммарная мощность резания не должна превосходить мощность двигателя станка (с учетом его к. п. д.) более чем на 20%:

2^<1,22V/].

Суммарная мощность по всём резцам продольного суппорта равна 5,3 кет (карта 7), поперечного суппорта 5,1 кет, а мощность двигателя 14 кет й к. п. д. станка 0,81, следовательно, = = 10,4< 1,2 • 14 • 0,81 = 13,6 кет и мощность привода достаточна для выполнения операций на расчетных режимах резания.

2*

35

ПОДАЧИ ДЛЯ ЧЕРНОВОГО Точение

НАРУЖНОГО ТОЧЕНИЯ

Резцы с пластинками из твердого сплава и быстрорежущей стали КАРТА 1

Обрабаты- S 0,8 Глубина резания t в мм

Диаметр

ваемый материал со детали в мм до До 3 | До 5 | До 8 | До 12 | Св. 12

Оч S Л ® Подача s в мм}об

2Q. 0,3—ОД

16X25 40 0,4—0,5 0,3-0,4 — — —

60 0,5—0,7 0,4—0,6 0.3—0,5 — —

100 0,6—0,9 0,5—0,7 0,5—0,6 0,4—0,5 —

Стали кон- 400 0,8—Г,2 0,7—1,0 0,6—0,8 0,5—0,6 —

20 0,3—0,4 — — — —

струкцион-

ные углеродистые легирован- 20X32 25x25 40 60 100 0,4—0,5 0,6-0,7 0,8—1,0 0,3—0,4 0,5—0,7 0,7—0,9 0,4—0,6 0,5—0,7 0,4—0,7

ные и жаропрочные 600 1,2—1,4 1,0—1,2 0,8—1,0 0,6—0,9 0,4—0,6

60 о,б—о;о 0,5—0,8 0,4—0,7

25X40 100 0,8—1,2 0,7—1,1 0,6—0,9 0,5—0,8 —

1000 1,2—1,5 1,1—1,5 0,9—1,2 0,8—1,0 0,7—0,8

32X40 500 1,1—1,4 1,1—1,4 1,0—1,2 0,8—1,2 0,7—1,1

40X63 2500 и более 1,3—2,0 1,3—1,8 1,2—1,6 1,1—1,5 1,0—1,5

40 0,4—0,5

16X25 60 0,6—0,8 0,5—0,8 0,4—0,6 —. —

100 0,8—1,2 0,7—1,0 0,6-0,8 0,5—0,7 —

400 1,0—1,4 1,0-1,2 0,8—1,0 0,6—0,8 —

20X32 40 0,4—0,5 — —

60 0,6—0,9 0,5—0,8 0,4—0,7 — —

Чугун 25x25 100 0,9—1,3 0,8—1,2 0,7—Г,0 0,5—0,8 —

и медные 600 1,2—1,8 1,2—1,6 1,0—1,3 0,9—1,1 0,7—0,9

сплавы 60 0,6—0,8 0,5—0,8 0,4—0,7 —

25X40 100 1,0—1,4 0,9—1,2 0,8—1,0 0,6—0,9 —

1000 1,5—2,0 1,2—1,8 1,0—1,4 1,0—1,2 0,8—1,0

32X40 40x63 500 1,4—1,8 1,2—1,6 1,0—1,4 1,о—1,3 0,9—1,2

2500 и более 1,6—2,4 1,6—2,0 1,4—1,8 1,3—1,7 1,2—1,7

Примечания: L При обработке жаропрочных сталей и сплавов подачи свыше 1,0 мм!об не применять.

2. При обработке прерывистых поверхностей и на работах с ударами следует табличные значения подачи* умножать на коэффициент К8=0,754-0,85.

3. При обработке закаленных сталей к табличным данным применять коэффициент: для сталей с HRC 44—56 /<в=0,8, для сталей с HRC 57—62 К5=0,5.

4. Подачи в зависимости от жесткости см. в приложениях 9—11.

36

Растачивание КАРТА 2 1. Токарные и токарно-револьверные станки | Обрабатываемый материал Сталь и стальное литье | Чугун и медные сплавы Глубина резания t в мм до 00 1 Подача s в mmJo6 1 1 1 1 1 1 1 0,4-0,5 0,3—0,4 0,6-0,9 0,5-0,7 ООО ,-ио' 1 1 1 г* со оо

LQ 0,10-0,18 0,12—0,25 0,25-0,35 0,25—0,45 0,30—0,60 0,5—0,9 0,4-0,7 0,8—1,2 0,7-0,9 0,9-1,3 0,7-1,1 0,6—0,8

оо 0,12-0,15 0,15-0,25 0,25-0,35 0,30—0,50 0,40-0,60 0,60-0,80 0,7-1,2 0,6-0,9 1,0-1,5 0,9—1,2 СО т । । г-1 г-ч

ПОДАЧИ ДЛЯ ЧЕРНОВОГО РАСТАЧИВАНИЯ Резцы с пластинками из твердого сплава и быстрорежущей стали

OJ 00 0,12-0,16 0,12—0,20 0,20—0,30 0,30—0,40 0,40-0,60 0,50—0,80 1 1 1 1 1 1 1

1 1 1 1 1 1 1 1 1 0,6—0,8 0,4—0,7 о г* Й1 о о

но 0,10 0,12 0,12-0.20 -0,12—0,30 0,15—0,40 0,5-0,7 0,3—0,6 0,8-1,0 0,5-0,8 0,8-1,1 0,6-0,9 0,4-0,7

со 0,08 0,15 0,15—0,25 0,15-0.40 0,20—0,50 0,25-0,60 0,6-1,0 0,4-0,7 0,9-1,2 0,7-1,0 00 о 77 । ' о~о~

о. 0,08 0,10 0,10-0,20 0,15—0,30 0,25—0,50 0,40-0,70 1 1 1 1 1 1 1

ww а ияявёпо иги BTissd isiTHg о о о о io о о ЮСОСООСЯЮО Т-H ГЧ v-чСЧ 150 300 150 300 300 500 800

Размер резца или оправки в мм осясооюоо < СЯ СЧ 00 40X40 S X о to. 75X75

Диаметр резца круглого сечения Сечение оправки

37

ПОДАЧИ В ЗАВИСИМОСТИ ОТ ЗАДАННОЙ ЧИСТОТЫ ПОВЕРХНОСТИ Резцы с пластинками из*твердого сплава и быстрорежущей стали Точение

КАРТА 3

Класс чистоты 1 Обрабатываемый материал Диапазонскоростей резания v в м/мин Радиус при вершине резца г в мм

0,5 | 1,0 I 2,0

Подача 5 в мм/об

V4 Сталь углеродистая и легированная <50 >50 0,3-0,5 0,4-0,55 0,45-0,6 0,55-0,65 0,55-0,7 0,65-0,7

Чугун, бронза и алюминиевые сплавы Весь диапазон скоростей 0,25-0,4 0,40-0,5 0,5-0,6

V5 С'таль углеродистая и легированная <50 >50 0,18-0,25 0,25-0,3 0,25—0,3 0,3—0,35 0,3—0,4 0,35-0,5

Чугун, бронза и алюминиевые сплавы Весь диапазон скоростей 0,15-0,25 0,25-0,4 0,4-0,5

v6 Сталь углеродистая и легированная <50 50-100 >100 0,10 0,11-0,16 0,16-0,2 0,11-0,15 0,16-0,25 0,2—0,25 0,15-0,22 0,25-0,35 0,25—0,35

Чугун, бронза t и алюминиевые сплавы Весь диапазон скоростей 0,1-0,15 0,15—0,20 0,2-0,35

Поправочный коэффициент на подачу при обработке жаропрочных сталей и титановых сплавов с п>50 м/мин

Марки жаропрочных сталей и сплавов и титановых сплавов Усредненный поправочный коэффициент на чистовую подачу Ка

‘ ВТЗ- ВТЗ-1; ВТ5; ВТ6; ВТ8; ВТ14; ОТ4; ХН77ТЮ (ЭИ437А); ХН77ТЮР (ЭИ4376); ХН70ВМТЮ (ЭИ617) 1,0

1X13; 2X13; 3X13; 4X13; 4Х14Н14В2М (ЭИ69); Х23НИ8 (ЭП417); 1Х21Н5Т (ЭИ811); ХН78Т (ЭИ435) 0,9

1Х12Н2ВМФ (ЭИ961); 30ХН2МФА (ЭИ961Ф); 25Х2МФА; 4Х12Н8Г8МФБ (ЭИ481); ЭИ654; ЭИ867; ХН35ВТЮ (ЭИ787) 0,8

Х12Н20ТЗР (ЭИ696А); ЭИ696М 0,7

Х19Н9Т; Х18Н9Т 0,6

1Х17Н2 (ЭИ268); 13Х14НФРА (ЭИ736); 20ХЗМВФ (ЭИ415) 0,5

Примечание, Ориентировочно следует принимать радиус г при вершине резца: 0,5 мм для резцов сечением до 12X20 мм включительно; 1,0 мм для резцов сечением до 30 X 30 мм\ 2,0 мм для всех резцов сечением 30X45 мм и более.

39

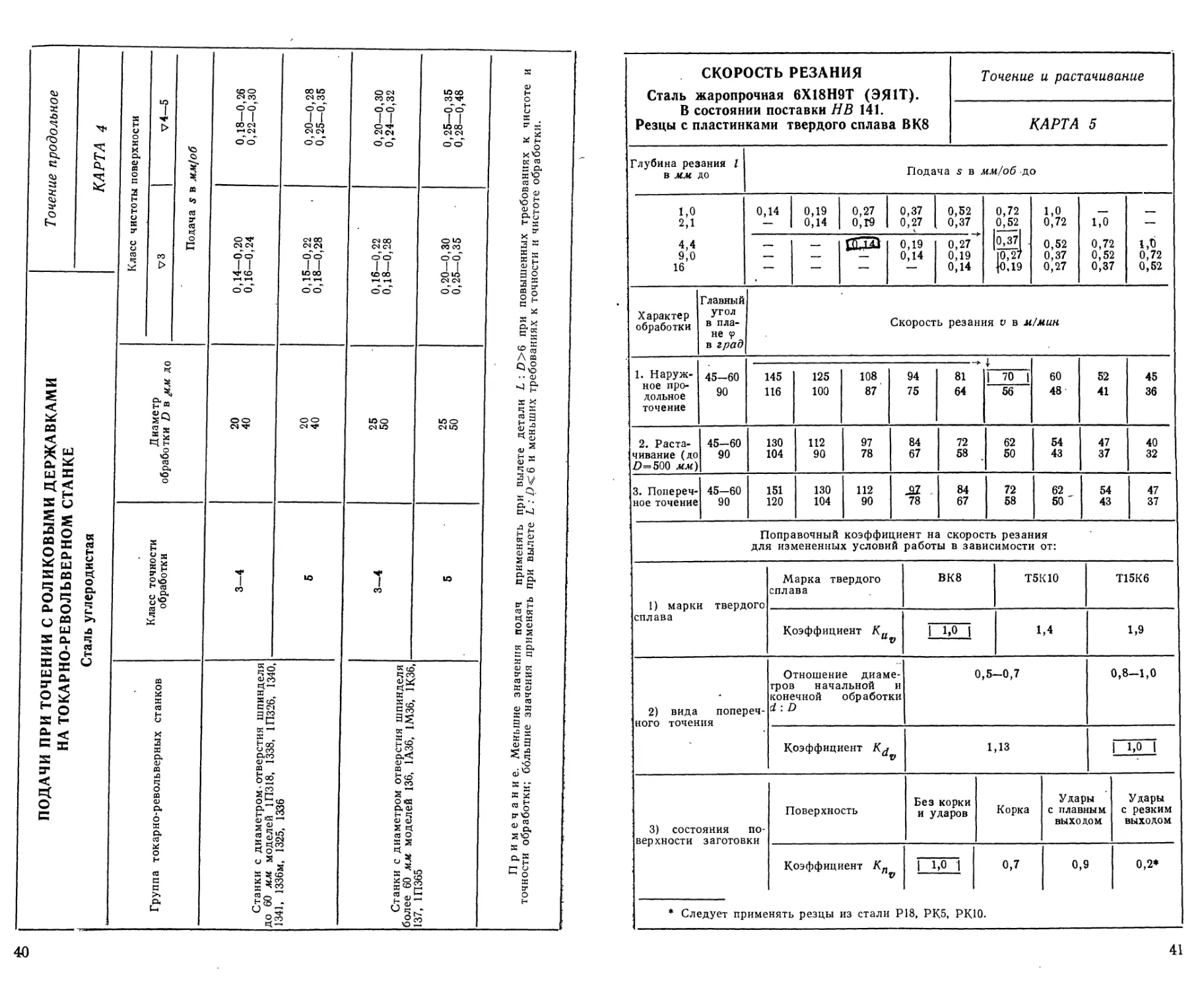

ПОДАЧИ ПРИ ТОЧЕНИИ С РОЛИКОВЫМИ ДЕРЖАВКАМИ Точение продольное

НА ТОКАРНО-РЕВОЛЬВЕРНОМ СТАНКЕ -----------------

Сталь углеродистая КАРТА 4

Примечание. Меньшие значения подач применять при вылете детали L : £)>6 при повышенных требованиях к чистоте точности обработки; большие значения применять при вылете L : Р<6 и меньших требованиях к точности и чистоте обработки.

40

СКОРОСТЬ РЕЗАНИЯ Сталь жаропрочная 6Х18Н9Т (ЭЯ1Т). В состоянии поставки НВ 141. Резцы с пластинками твердого сплава ВК8 Точение и растачивание

КАРТА 5

Глубина резания 1 в мм до Подача s в мм/об до

1,0 2,1 4,4 9,0 16 0,14 0,19 0,14 0,27 0, Г9 0,37 0,27 0,52 0,37 0,72 0,52 Ы-10,27 |0Д9 1,0 0,72 0,52 0,37 0,27 1,0 0,72 0,52 0,37 1,П 0,72 0,52

— — снд 0,19 0,14 0,27 0,19 0,14

Характер обработки Главный угол в плане (р в град Скорость резания v в м/мин

1. Наружное продольное точение 45-60 90 1 60 48 52 41 45 36

145 116 125 100 108 87 94 75 81 1 70 1

64 56

2. Растачивание (до Р=500 мм) 45-60 90 130 104 112 90 97 78 84 67 72 58 62 50 54 43 47 37 40 32

3. Поперечное точение 45-60 90 151 120 130 104 112 90 .az 78 84 67 72 58 62 50 " 54 43 47 37

Поправочный коэффициент на скорость резания для измененных условий работы в зависимости от:

1) марки твердого сплава Марка твердого сплава ВК8 Т5К10 Т15К6

Коэффициент 1 1,0 1 1,4 1,9

2) вида поперечного точения Отношение диаметров начальной и конечной обработки d : D 0,5-0,7 0,8-1,0

Коэффициент aV 1,13 1 1,0 1

3) состояния поверхности заготовки * Следует приме Поверхность Без корки и уларов Корка Удары с плавным выходом Удары с резким выходом

Коэффициент К„ нять резцы из стали Р 1 1,0 1 18, РК5, РК1 0,7 10. 0,9 0,2*

41

Продолжение карты 5

Марка стали или сплава Механические свойства Марка резца Рекомендуемый диапазон подач Усре днен-ный поправочный коэффициент К1Г

в кГ/мм7 НВ

Х18Н9Т <55 55—60 65—75 141 ВК8 0,12—1,0 |L£| 1,2 0,9

1Х12Н2ВМФ 110—120 121—145 >146 Т15К6 0,1—0,94 1,0 0,75 0,38

(ЭИ961) 110—120 121—145 >146 ВК8 0,80 0,60 0,30

2ОХ15НЗМА (ДИ1) 110—120 120—145 145 — Т15К6 0,1—0,94 1,30 1,0 0,5

25Х2МФА 75—90 — Т15К6, ВК8 0,1—0,94 0,93 0,75

30ХН2МФА 110—120 120—145 >145 Т15К6 0,1—0,94 0,50 0,38 0,20

(ЭИ961Ф) 110—120 120—145 >145 ВК8 0,40 0,20 0,15

1Х17Н2 (ЭИ268) 80—95 110—130 — ВК8 0,10—0,50 1,0 0,75

1Х12ВН (ЭИ802) 65 — Т15К6 0,4—2,1 2,0

13Х14НВФРА (ЭИ736) 70—90 95—120 — Т15К6 0,1—0,50 1,0 0,80

160—170 >260 Т5КЮ 2,1 1,6

20ХЗМВФ (ЭИ415) — 160—170 >260 Т15К6 0,1—1,4 2,9 2,2

160—170 >260 ВК8 1,5 1,1

4Х12Н8Г8МФБ (ЭИ481) — 200—220 220—260 >260 ВК8; Т5КЮ 0,13—1,4 0,95 0,80 0,72

4Х14Н14В2М (ЭИ69) Х12Н20ТЗР (ЭИ696А, ЭИ696М) 1Х21Н5Т (ЭИ811) 70 72—80 82—100 — ВК8 0,13—0,86 1,06 0,85 0,65

42

Продолжение карты 5

Марка стали или сплава Механические свойства Марка материала резца Рекомендуемый диапазон подач Усредненный поправочный коэффициент К. Му

в кГ/млс1 НВ

Х23Н18 (ЭИ417) 60—62 — ВК8 0,11—0,72 0,8

ЗХ19Н9МВБТ (ЭИ572); ЭИ405 60-62 ' 0,4

ЭИ654 73 — Т15К6, ВК8 0,04—0,43 0,65 0,50

0Х14Н28ВЗТЗЮР (ЭИ786) ЭИ812 СНЗ СН2 ХН78 (ЭИ435) ХН75МБТН (ЭИ602) ХН60В (ЭИ868) ХН77ТЮ (ЭИ437А) ХН77ТЮР (ЭИ437Б) ХН35ВТ (ЭИ612) ХН70ВМТЮ (ЭИ617) ХН70ВМЮТ (ЭИ765) 90 90 130 130 78 75 85—100 85—100 95 100—125 280-290 ВК8 0,13—0,85 0,20 0,35

ВК8, Т5КЮ 0,1—0,29 ; 1,30 0,75

ВК8 0,1—0,43 0,75 0,53 0,48

0,1—0,78 0,40 0,50

ВК6М

ВК8 0,2—1,5 0,15-0,98 0,2—1,0 0,50 0,25 0,23

ЭИ929 ЭИ893 ЭИ766 ЭИ767 ХН35ВТЮ (ЭИ787) 100—125 105 90—100 95—115 90—95 — ВК8 0,15—0,98 0,15—1,0 0,18—0,55 0,15—0,40 0,13—0,50 0,25 0,20 0,20 0,10 0,22

. жсзд 100 — ВК8 0,10—0,30 0,15

ВЛ7-45У 50—60 — Т15К6 0,10—0,48 0,55

ВТЗ-1; ВТЗ ВТ5; ОТ4 95—120 75—95 — ВК8; ВК6М 0,08—0,48 0,40 0,70

В Тб ВТ8 90—100 100—120 — ВК6М 0,07—0,50 0,42 0,42

ВТ14 90—100 115—140 — ВК6М 0,16—0,50 0,4)5 0,52

1X13; 2X13 3X13; 4X13 <60 95—110 <85 95—110 >110 — ВК8; Т15К6 0,2—0,27 1,5 1,2 1,3 1,2 0,9

43

СКОРОСТЬ РЕЗАНИЯ Сталь конструкционная углеродистая, хромистая, хромоникелевая и стальные отливки Резцы с пластинками твердого сплава Т5К10 Точение и растачивание

КАРТА 6 Лист 1

Предел прочности при растяжении в кГ/мм2 Подача s в мм(об до

ю ю 1 LO 04 со 1 со LO о 7 со со 7 СО 1 о о 7 о о> о ю о

Твердость по Бринелю НВ

1 120-140 00 ю 7 7 ст> W о СО 1 СО со о со 227-255 со 00 со J» ю со со 00 со и о

Глубина резания t ъмм до

2 4 8 20 1 2 . 4 8 20 1 2 4 е 8 20 1 . 2 4 8 20 1 1 1 - 1 1 1 1 - 1 — 0,25 0,14 0,38 0,25 0,14 0,54 0,38 0,25 0,14 0,75 0,54 0,38 0,2.5 0,1,4 0,97 0,75 0,54 0;38 t 0,25 0,1.4 1,27 0,97 0,7^5 0,54 0,38 0,25 •1,65 1,27 0,97 0,75 0,54 0,38 2,15 1,65 1,27 0,97 0,75 0,54 2,8 2,15 1,65 1,27 0,91- 0,75 2,8 2,15 1,65 1,27 0,97 2,8 2,15 1,65 1,27 2,8 2,15 1,65 1,27 0,97 0,75 2,8 2,15 1,65 1,27 0,97 2,8 2,15 1,65 1,27

8 4 8 20 2 4 8 1 2 4 — — — — — 0,14 0,25 0,14 0,38 0,25 0,14 0,54 0,38 0,25 0,75 0,54 0,38 0,97 | 0,75 0,54

20

Характер обработки Главный угол в плане <р в град Скорость резания v в м/мин

Наружное про- дольное и поперечное точение при отношении диаметров начальной и конечной обработки d : D=0,84-1,9 45-60 90 188 167 16/fc 148 / 148 132 132/ И7 117 104 104> 93 93 82 82 73 73 "65 65 58 1 L 58 | 51 51 46 46 41 41 36

Поперечное точение при отношении диаметров начальной и конечной обработки d : D=0,54-0,7 45-60 90 * 230 199 200 177 179 J57 159 140 141 124 125 ПО 111 98 99 87 88 78 78 69 70 61 62 54 55 48 49 43

Растачивание (до 0 = 500 мм) 45-60 90 167 148 148 132 132 117 к 104 93 93 82 82 73 73 65 .65 58 58 51 46 51 46 41 41 36 36 32

Поправочный коэффициент на скорость резания в зависимости от состояния поверхности заготовки Поверхность Без корки С коркой

литейной литейной загрязненной

Коэффициент I5EI 0,8—0,85 0,5-0,6

Мощность резания см. в карте 7

СКОРОСТЬ РЕЗАНИЯ Сталь конструкционная углеродистая, хромистая, хромоникелевая и стальные отливки. Резцы с пластинками из твердого сплава Т15К6 Точение и растачивание

КАРТА. 6 Л и с т 2

Предел прочности при растяжении ств в кГ{ммг Подача s в мм/об до

\ 44—49 50—55 56-62 7 со со 7 ст> со д 00 1 90-100 1 Св. 100

Твердость по Бринелю НВ

1 120-140 1 141-158 159-177 178-200 201—226 L 227-255 256—286 1 Св. 286

Глубина резания t В ММ

1,4 3< 7 15 1,4 3 7 15 1 1 г-Г CO N ’ 1Л I I 1,4 3 7 15 - I " £ । । । I 1,4 3 । । । । । । X- 1 1 t 1 1 1 1 1 । i. т । । " и 0,38 0,25 0,14 0,54 ‘ 0,38 0,25 0,14 0,75 0,54 0,38 0,25 0,14 0,97 0,75 0,'34 0,38 0,25 0,14 1,27 0,97 0,75 0,54 0г38 0,25 0,14 1,65 1,27 0,97 0,75 0,54 0,38 0,25 2,15 1,65 1,27 0,97 0,75 0,54 0,38 2,15 1,65 1,27 0,97 0,75 0,54 2,15 1,65 1,27 0,97 0,75 -° С' । । | 5 м ® ст 1 2,15 1,65 1,27 0,97 0,75 2,15 1,65 1,27 0,97 2,15 1,65 1,27

1 151 7 15 3 7 1,4 3 — — — . — — - 0,14 0,25 0,14 0,38 0,25 0,54^ 0,38 1 0,75 1

— 0,54

Характер обработки Главный угол в плане в град Скорость резания о в м/мин.

7. Наружное продольное и поперечное точение при отношении диаметров начальной и конечной обработки d: D = = 0,84-1,0 45-60 90 302 265 268 236 238 209 212. 186 г 188 165 167 146 148 130 132 116 1*7 103 104 92 1 1 93 | 82 82 72 73 64 65 57

2. Поперечное точение при отношении диаметров начальной и конечной обработки cl : D = 0,54-0,7 45-60 90 364 320 323 284 287 253 255 224 227,' 199* 201 177 179 157 159 140 141 124 125 110 111 98 99 87 88 78 78 69

3. Растачивание (до D—500 мм) 45-60 90 276 240 245 214 218 190 193 169 172 150. 153 133 136 118 120 105 107 -94 95 83 85 74 • 75 66 67 58 60 52

Поправочные коэффициенты на скорость резания для измененных условий работы в зависимости от:

1) марки твердого сплава 2) состояния поверхности заготовки

Марка твердого сплава ТТ7К12 Т5К12В Т14К8 Т15К6 Т30К4 Состояние поверхности Без корки С ко литейной ркой литейной (загрязненной)

Коэффициент К 11V Пр им сч а н и ность резания см. в 0,39 с. Резцами карге 7. 0,36 i T15KG рек 0,8 омендуется ТТо~| обрабач ыв; 1,4 1ть за готов! Коэффициент Кп \И с коркой лишь npi I небольшое 0,80-0,85 й глубине резс 0,5-0»6 1НИЯ. Мощ-

МОЩНОСТЬ, ПОТРЕБНАЯ НА РЕЗАНИЕ Сталь. Резцы с пластинками из твердого сплава

Точение и растачивание

КАРТА 7

Предел прочности при растяжении в кГ1мм*

<58 | 59-97 1 >97

Твердость по Бринелю НВ <165 |166—277| >277

Sx

Подача s в мм/об до

Глубина резания t в мм до

2.0

2,-4

2,8

3,4

4,0

4,8

57

6,8 8,0

9,7

11,5 14,0 16,5 20

2,0.

2,4'

2,8

3,4 4,0' 4,‘8 5,7.

6,8, 8,0 9,7

11,5

14,0

16,5

20

0,25

2,0

2,4

2,8

3,4 4,0

4,8

' 5,7

6,8 8,0

9,7

11,5 14,0

16,5

20

2,0

2,4

2,8

3,4 4,0

4,8

5,7

6,8

8,о

9,7

Н,5 14,0 16,5 20

0,3

0,25

0,37 0,3

0Д5

0,47 0,37 0,3 0,25

0,6

0/47

0,37

0,3

0,25

0,751 0,96 0,75 0,6 0,-47 0,37 0,Г 0,25

0^1 0,47 Q>37 0,3 0,25

X

1,2 0,96 0,7'5 0,6 0,47

0,3

0,25

1,5

1,2 0,96 0,75 0,6 0,47 0,37 0,3 0,25

1,9 1,5 1,2 0,96 0,75 ОГГ* 0,47 0,37 0,3 0,25

1,9 1,5

1,2 0,96 0,75 0-,6 0,47 0,37 0,3 0,25

1,9 1,5

1,2 0,96 0,75 0,6 0,47 0,37 0,3 0,25

1,9 1,5

1,2 0,96 0,75 0,6 0,47 0,37 0,3 0,25

1,9 1,5

1,2 0,96 0,75 0,6 0,47 0,37 0,3 0,25

1,9 1,5

1,2 0,96 0,75 0,6 0,47 0,37 0,3 0,25

Скорость резания v в Л£/л<ин |

30 37

46 57

70 '

86 106

131 16*

200 .

245 300 370

1,0

1,2 j

1,4

1,7

2,0

2,4

2,9

3,4

1,0

1,2

1,4

2,0 2; 4 2’9

3,4 4,1

1,0

1,2

1,4

1,7

2,0

2,4

2,9

з,Т

4,1

4,9