Text

।

A.M. КУЧЕР, М.М.КИВАТИЦКИЙ, А. А.ПОКРОВСКИЙ

$

ЕТАЛЛОРЕЖУЩИЕ СТАН К И

i’/ «V '< '> ж dill

И ПГ!'

aS

I

t 'v -

A | I;. ( >

Lift ' ''

УДК 621 9 06

Металлорежущие станки (альбом общих видов, кинематических схем и узлов) Кучер А М., Киватин-кий М М., Покровский А А Изд-во «Машиностроение», 1972, стр. 308. Табл. ,1. Илл. 143. Библ. 40 назв.

Альбом содержит кинематические схемы, рисунки общих видов и чертежи узлов шести групп металлорежущих станков токарных, сверлильных, фрезерных, строгальных, шлифовальных, зубо- и резьбообрабатывающих В нем даны описания и технические характеристики этих станков, перечень основных узлов и органов управления. Поясняется принцип работы станков и приводятся описания их кинематических и гидравлических схем, а также отдельных узлов. Освещаются вопросы модернизации станков

Третье издание альбома (2-е изд. 1965 г.) дополнено условными обозначениями для кинематических и гидравлических схем, типовыми механизмами металлорежущих станков и описанием конструкции и кинематики делительных головок.

Альбом рассчитан на инженерно-технических работников Он может быть полезен студентам машиностроительных вузов и техникумов.

3-3—14

405 — 70

Рецензент инж. С Н Курников

СОДЕРЖАНИЕ

Предисловие.............................................

Классификация и нумерация метал порожу шнх станков Классификация движений в металлорежущих станках Основные условные обозначения для кинематических схем Основные условные обозначения для гидравлических схем Типовые приводы и механизмы металлорежущих станков Токарио-винторезпый станок модели IA6I6 Токарно-винторезный станок модели 1К62 ....

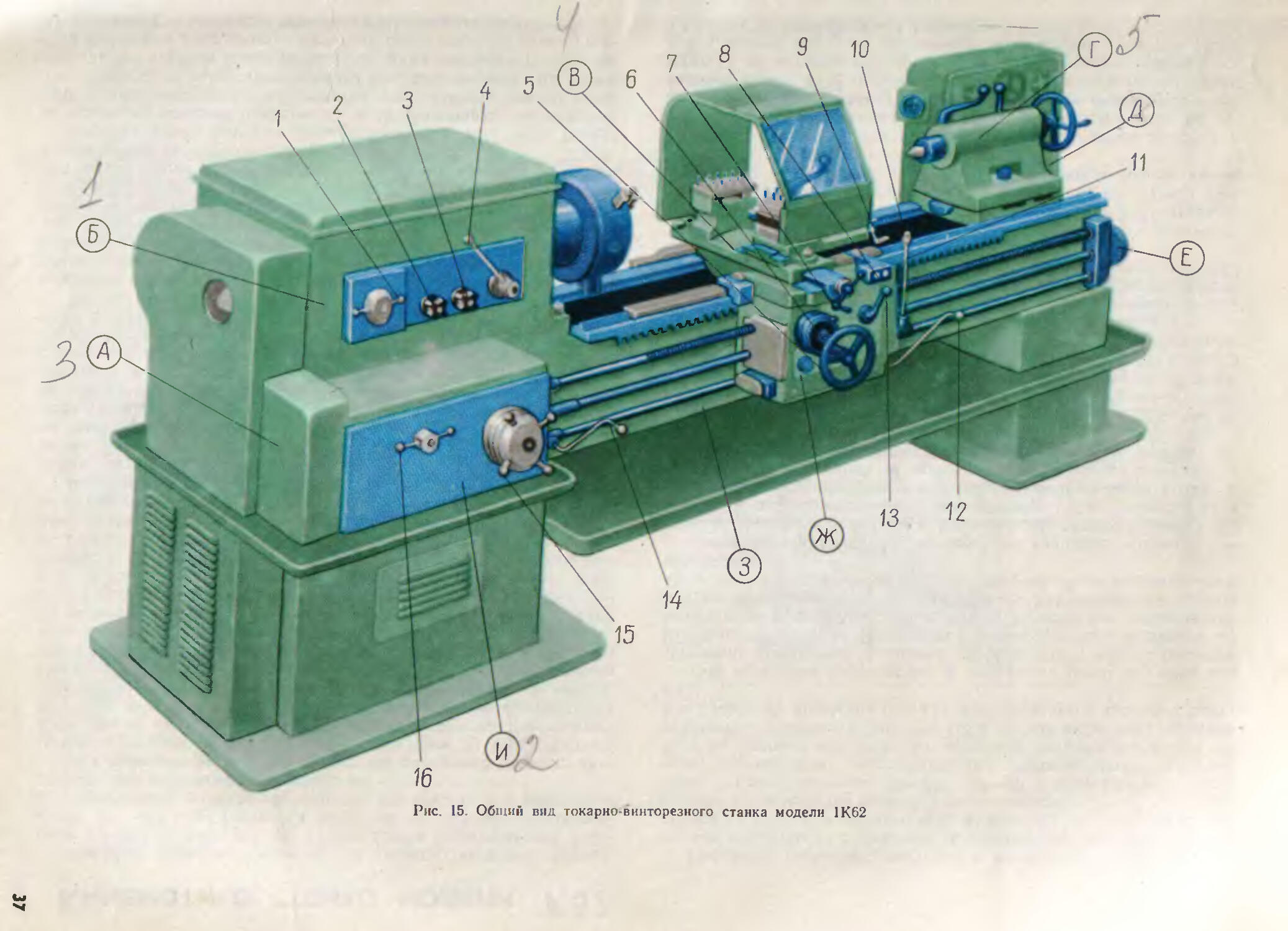

Токарпо винторезный станок модели 1К620

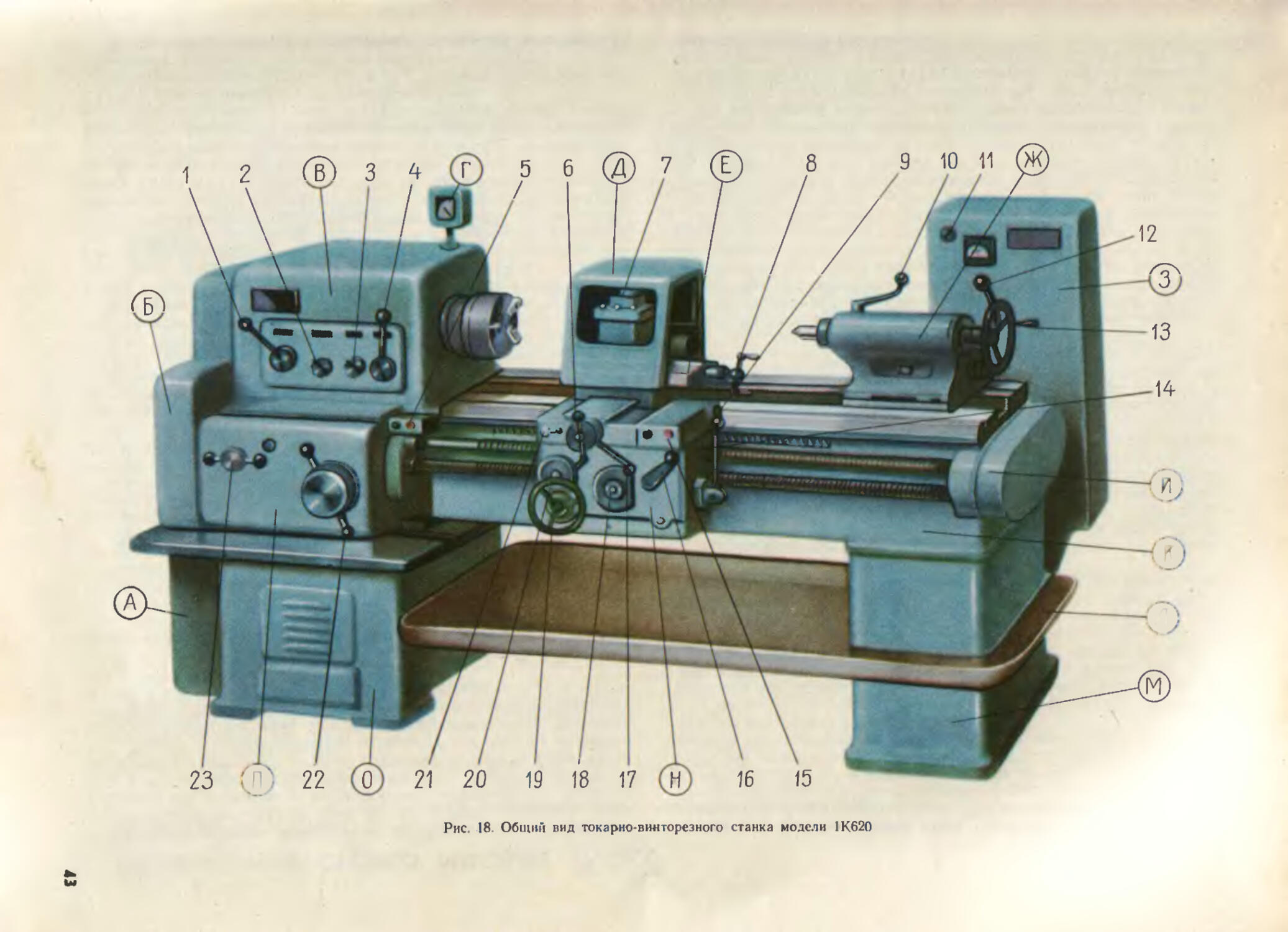

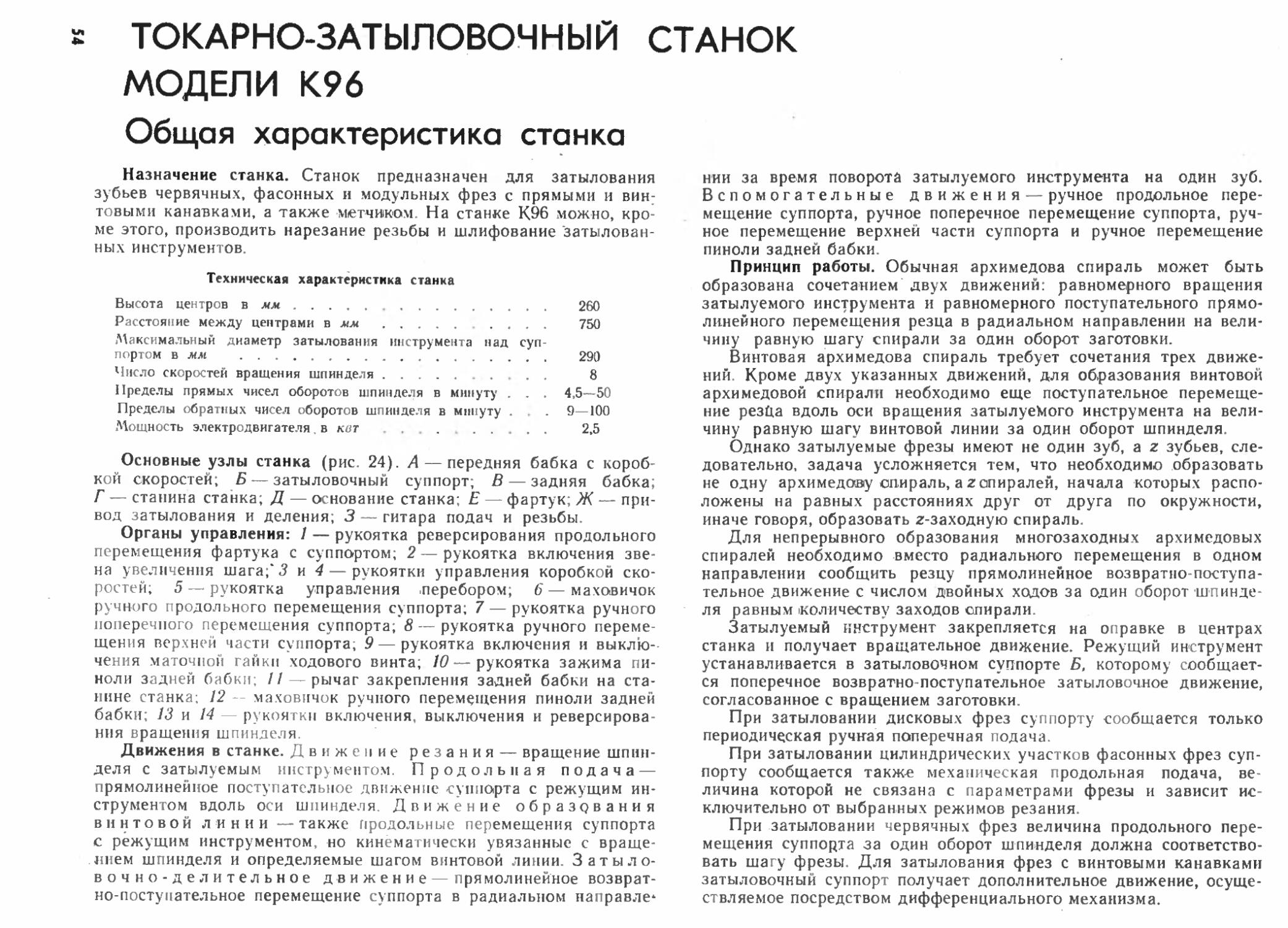

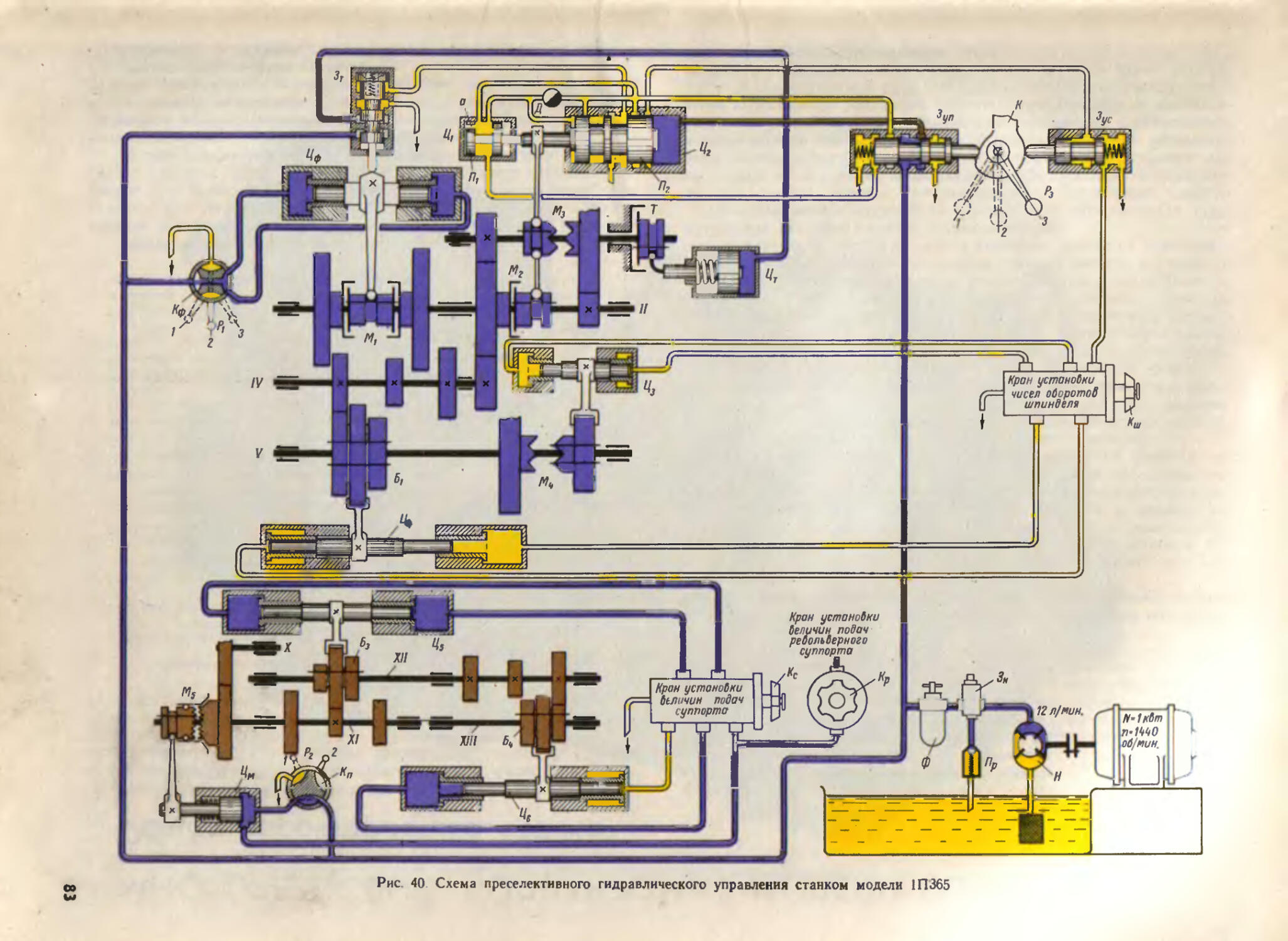

Универсальный токарно винторезный станок модели 163 Токарно-затыловочный станок модели К% Двухстоечпый карусельный станок модели 1553 Токарно-револьверный станок модели 1336М Токарно-револьверный станок модели 1П326 Токарно-револьверный станок модели 1П365 Многорезцовый полуавтомат модели 1730

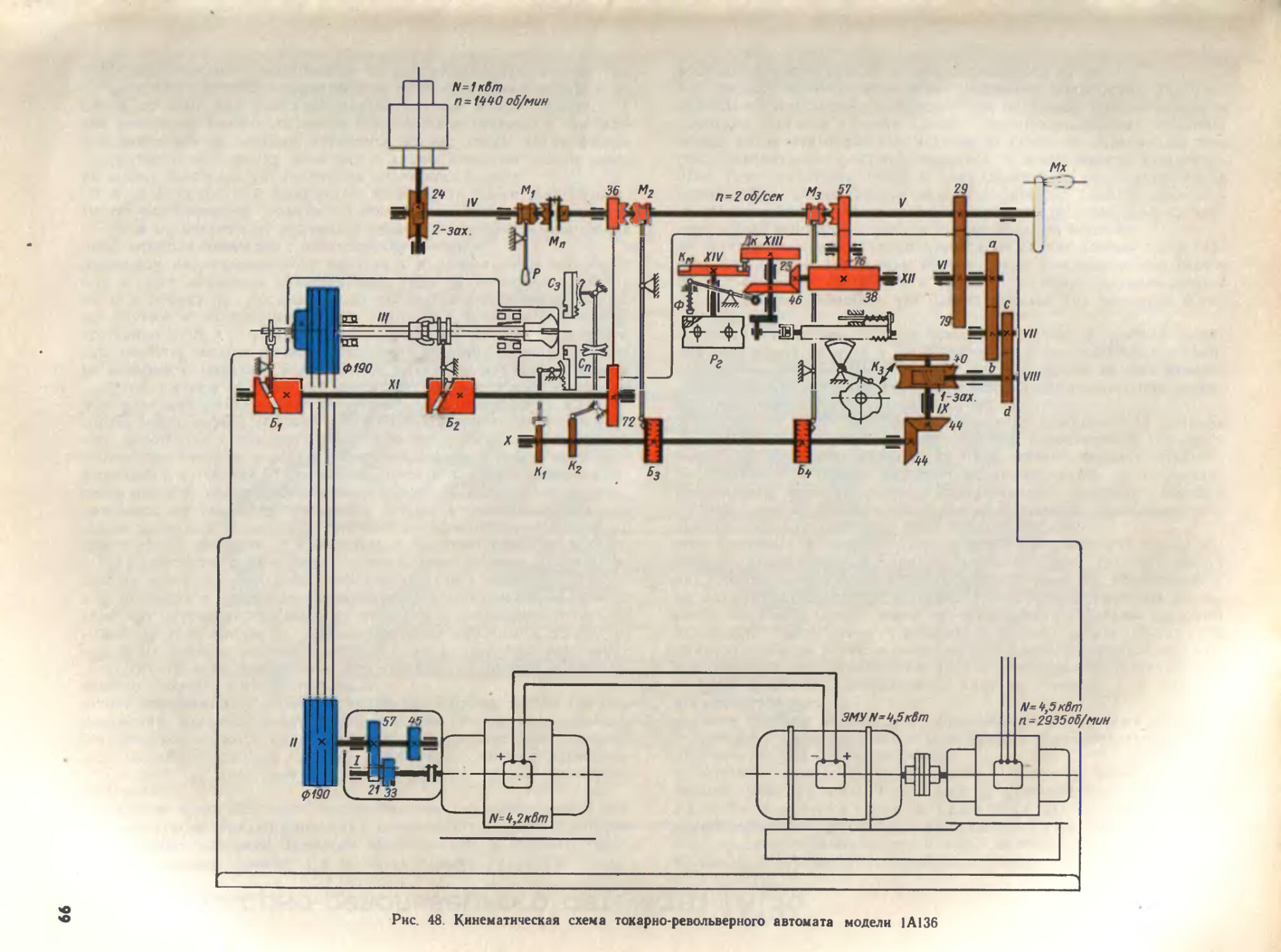

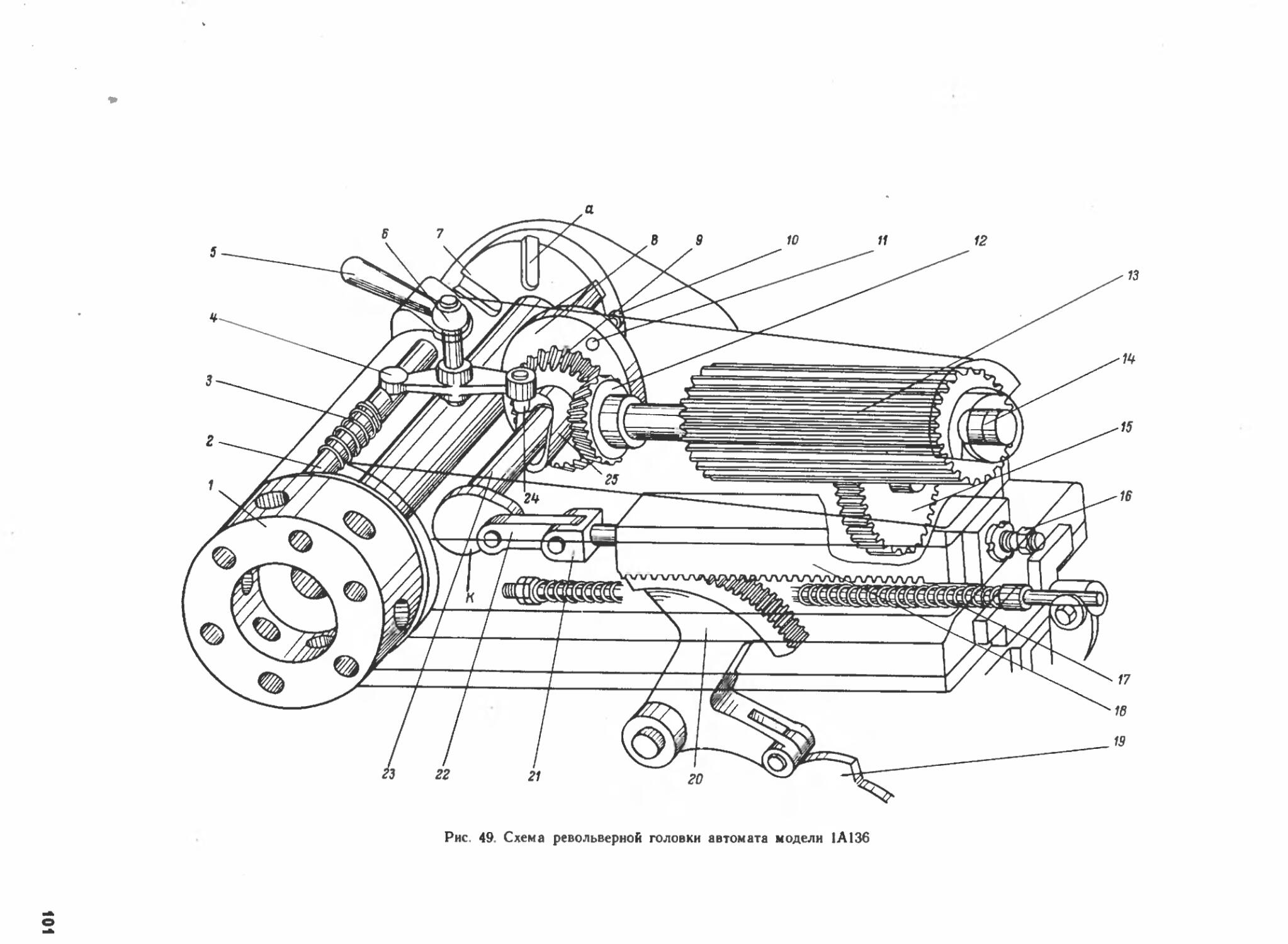

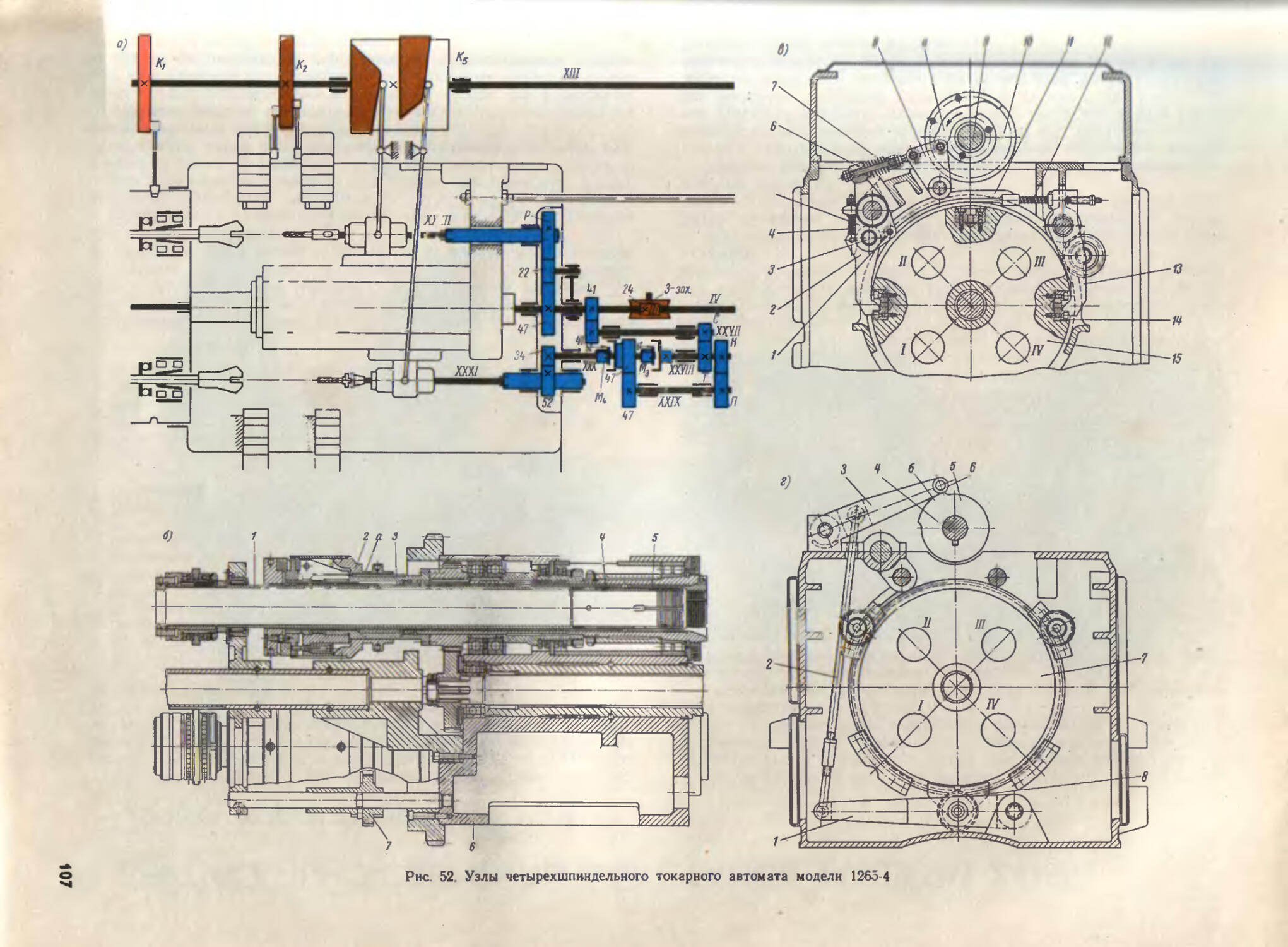

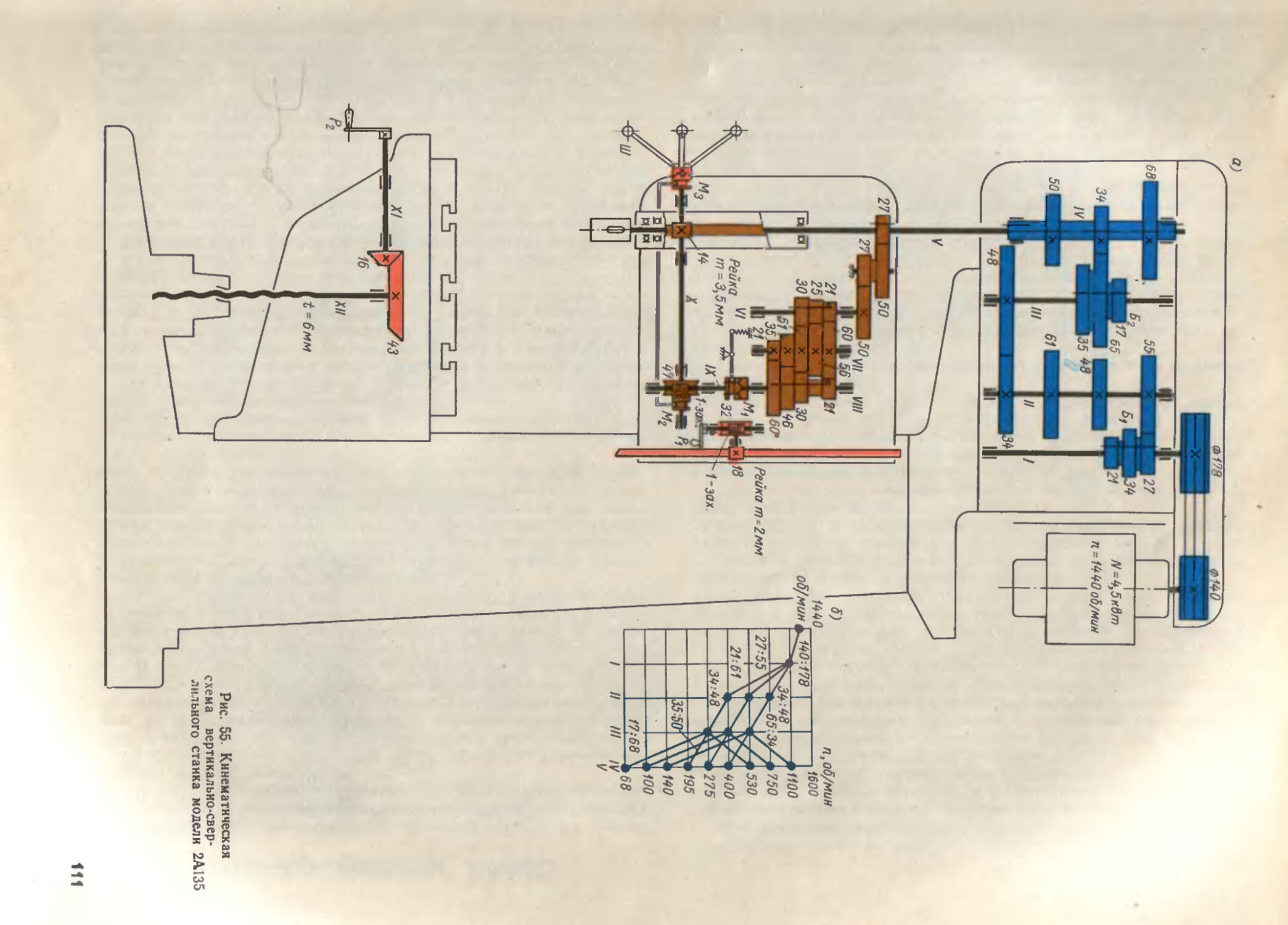

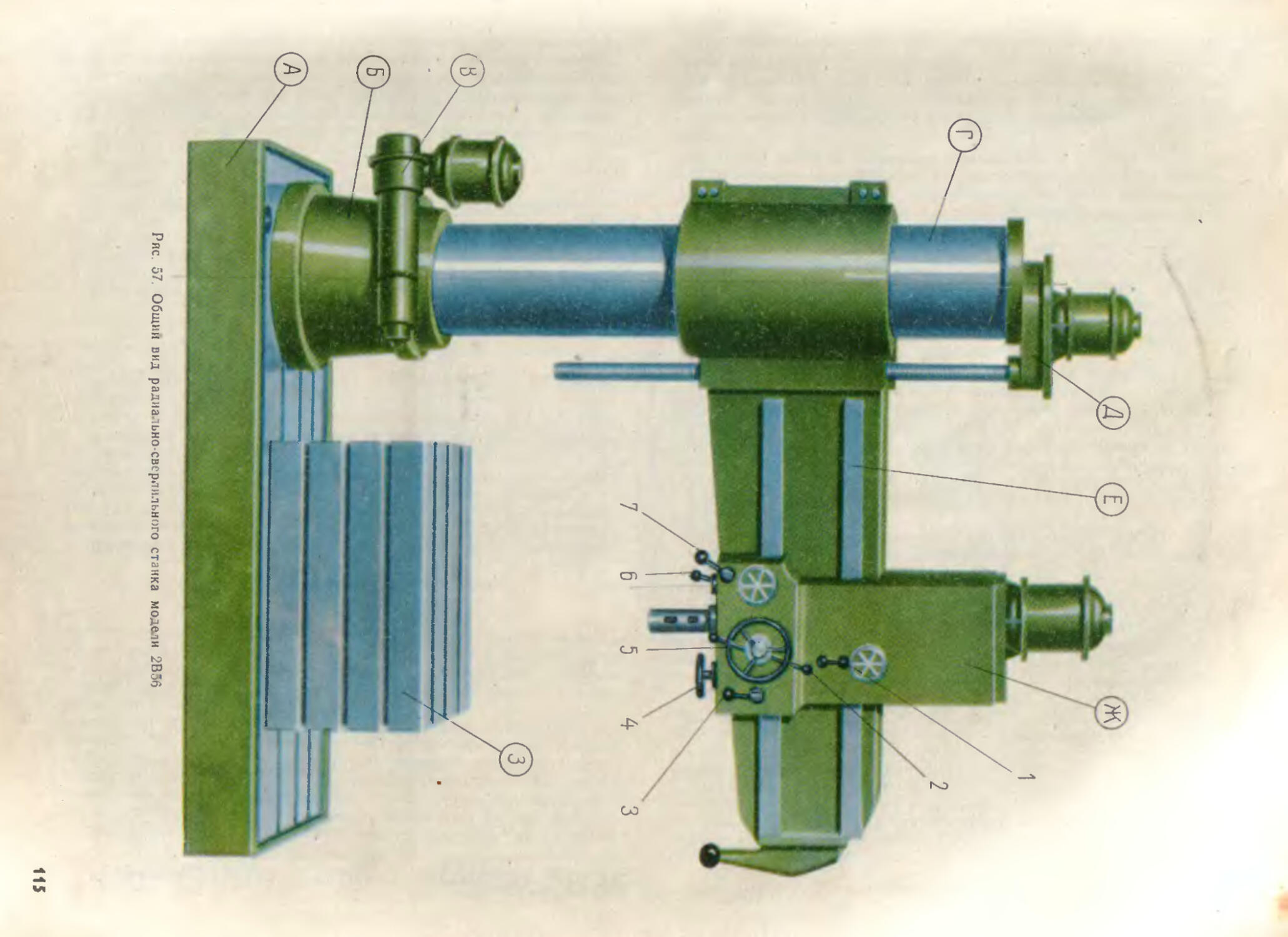

Токарный гидрокопировальный полуавтомат модели 1722 Токарно-револьверный автомат модели 1А136 Чстырехшпипдельныи токарный автомат модели 1265-4 Вертикально-сверлильный станок модели 2А135 Радиально-сверлильный станок модели 2В56

Раднально-сверлильный станок модели 257 ....

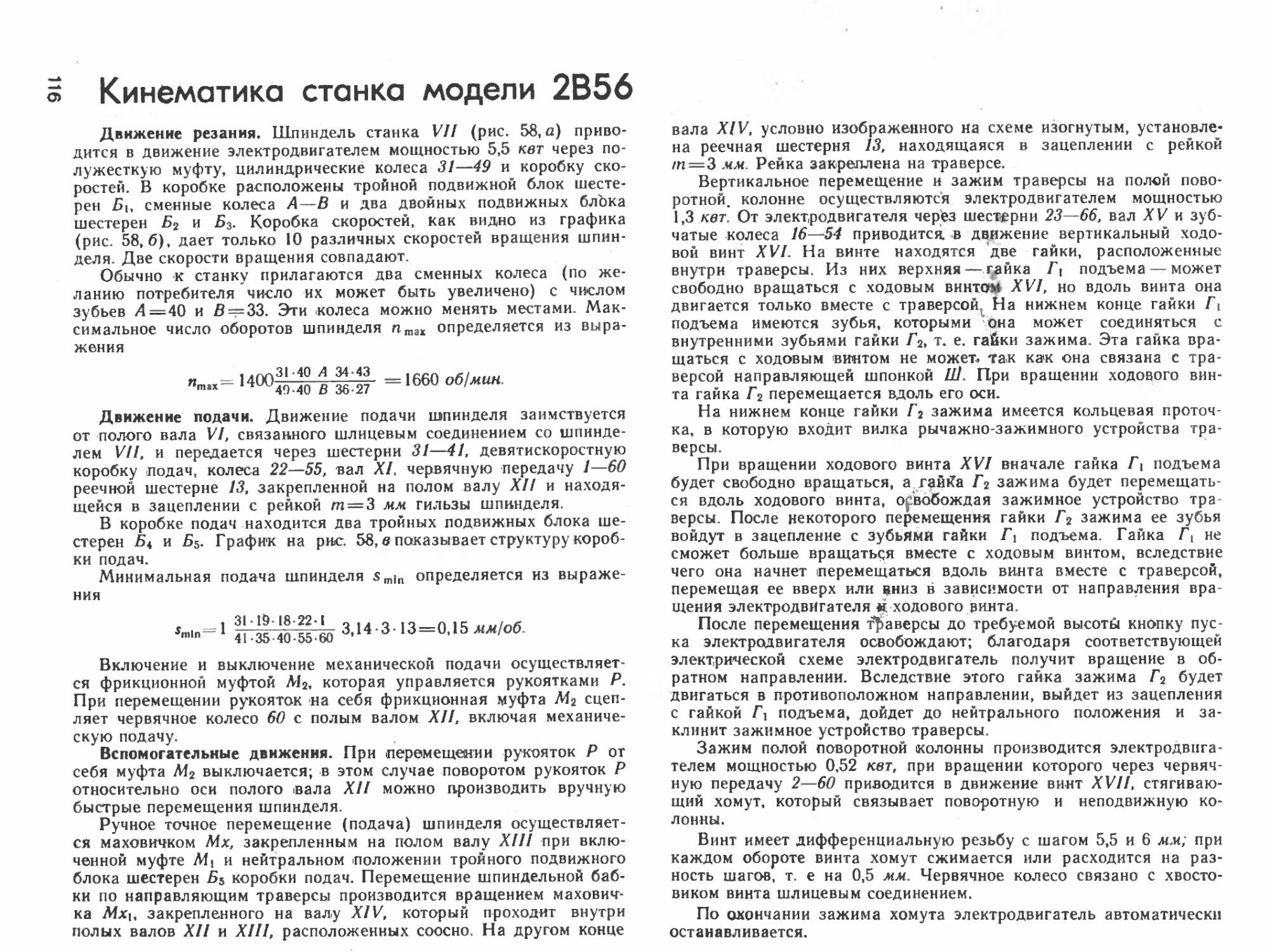

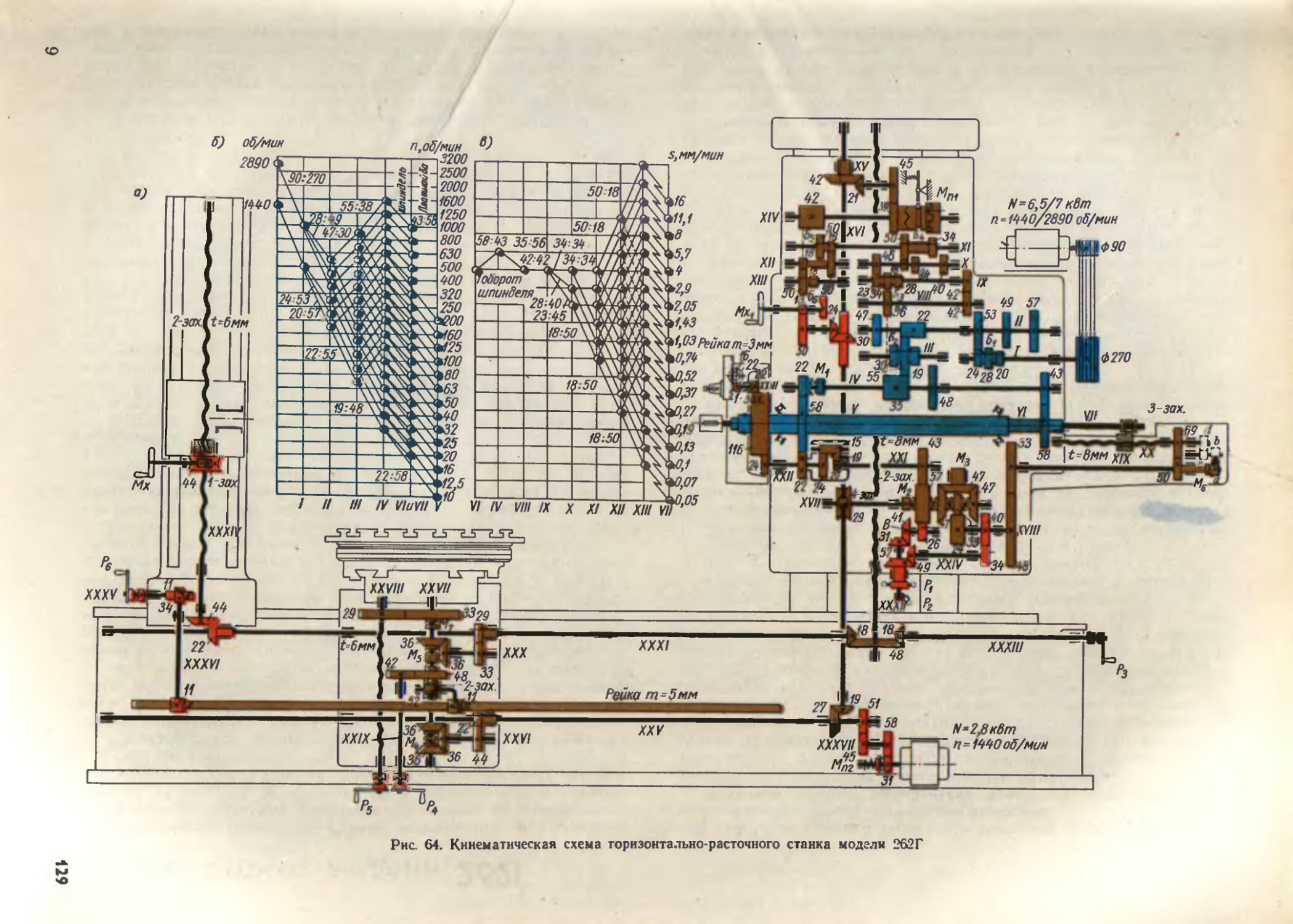

Горизонтально-расточный станок модели 262Г Горизонтально-расточный станок модели 262ОА • Горизонтально-расточный станок с программным управлением 262ПР1

Коордипатно расточный станок модели 2450

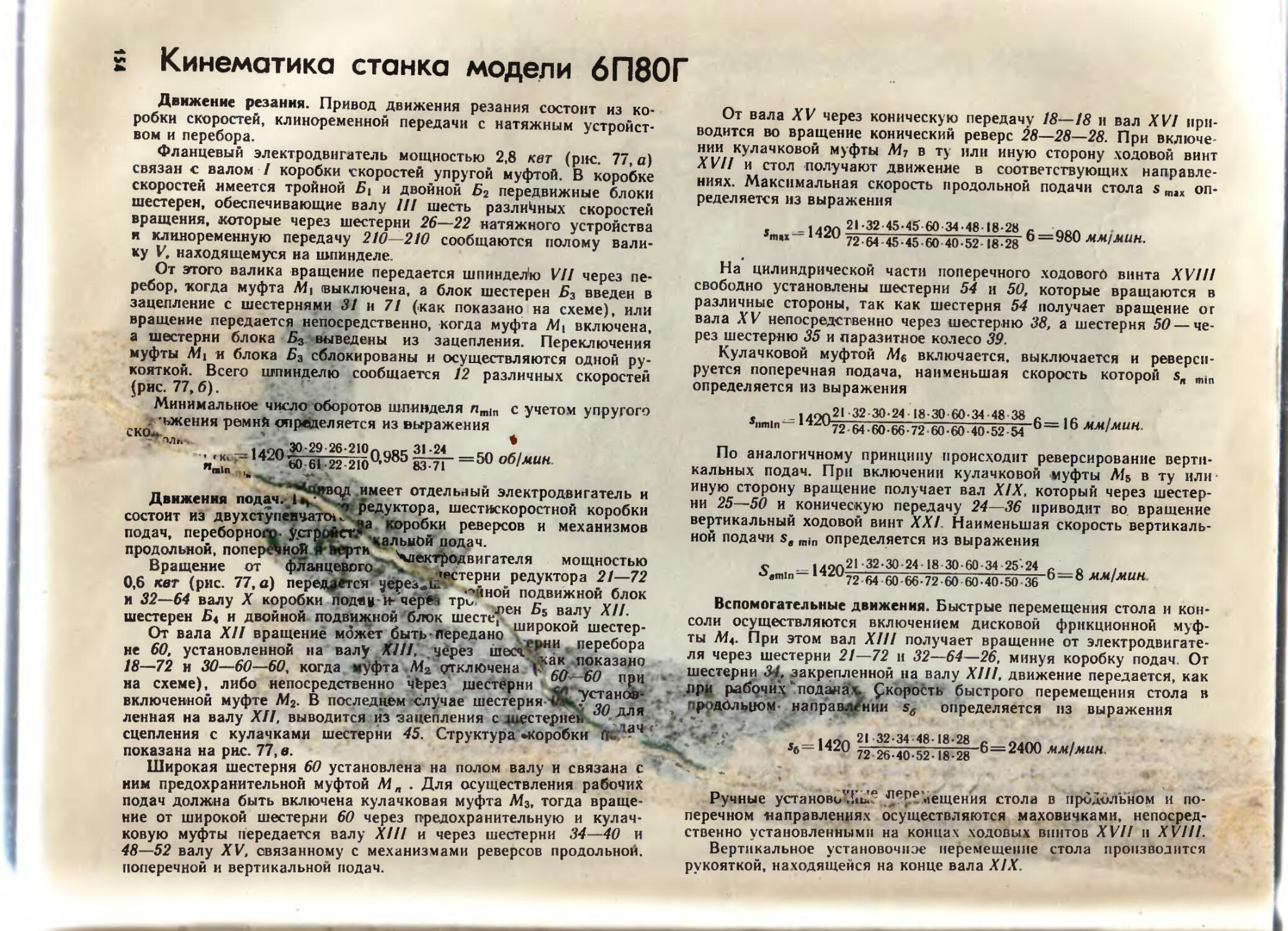

Горизонтально фрезерный станок модели 6П80Г

Универсально фрезерный станок модели 61181

мод

4 6

9

10 14 Mi

30

36 42

48

54

60

66

72

78

• . 84

90

96

. 102

. 114

. 120

. 126

. 132

ели

. 138

146

, 152

. 158

Вертикально фрезерный'станок модели 6Н12ПБ..........................164

Шпрокоунивсрсальный фрезерный станок модели 679 . . . .170

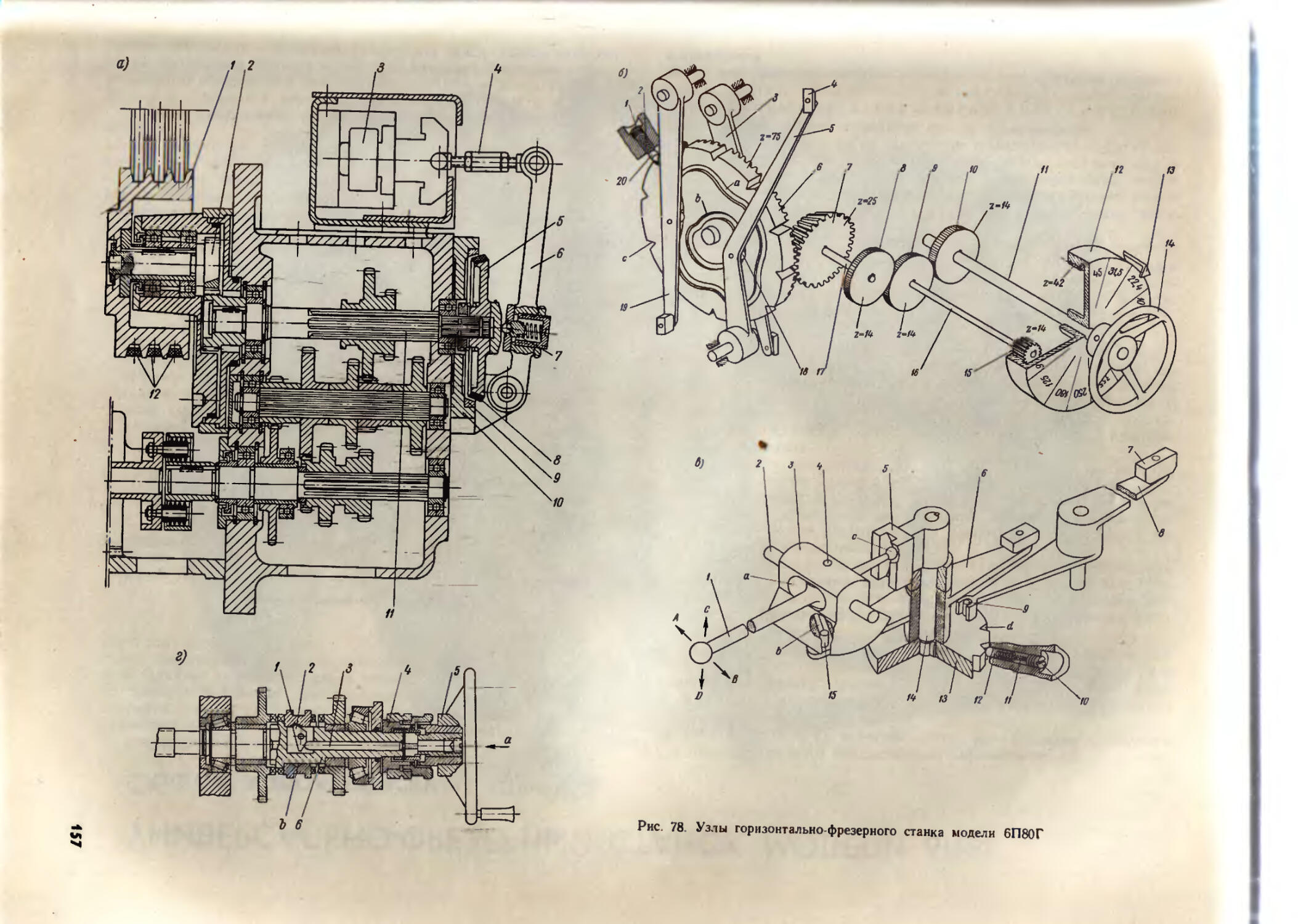

Делительные головки . . . . .........................174

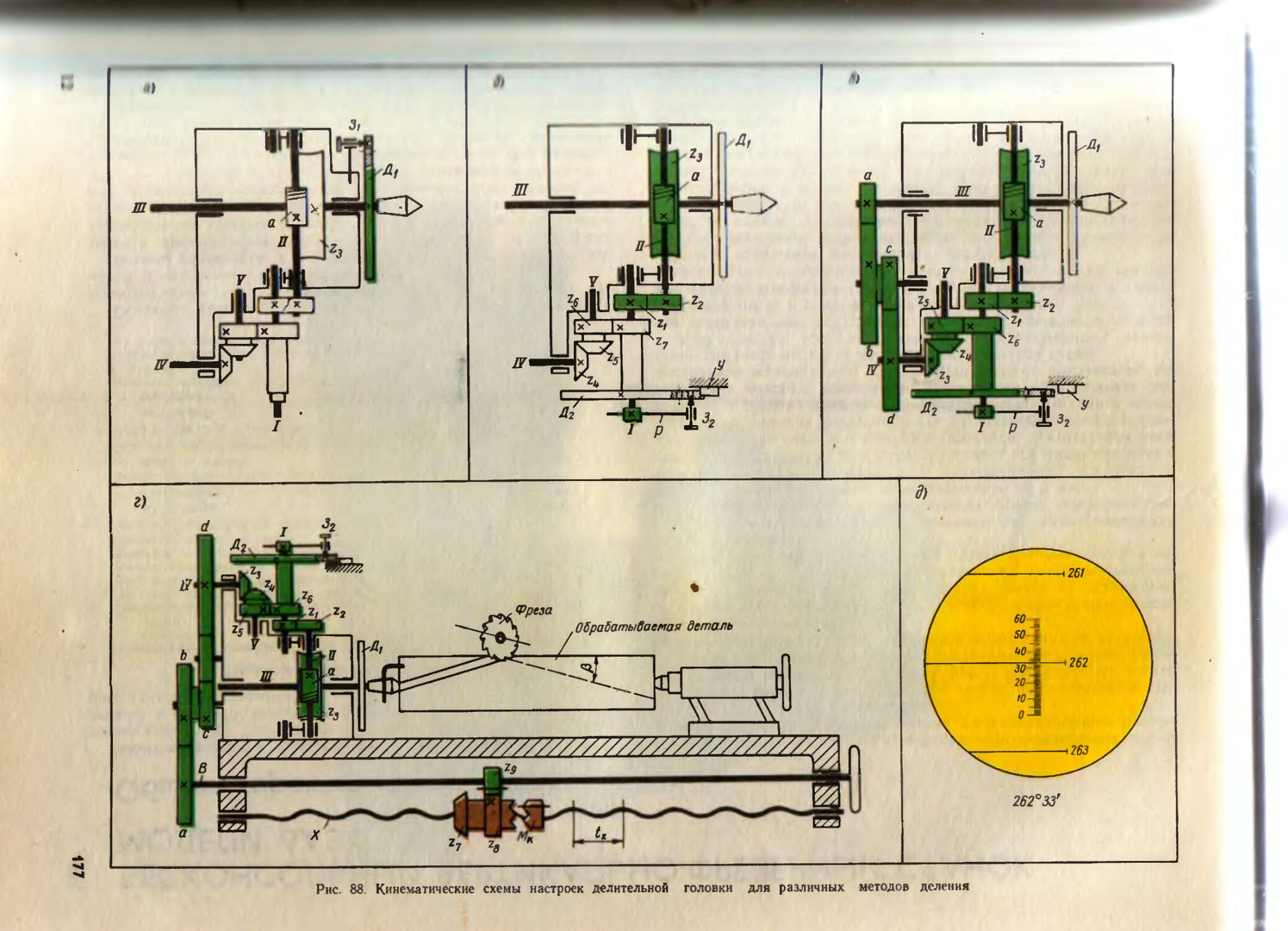

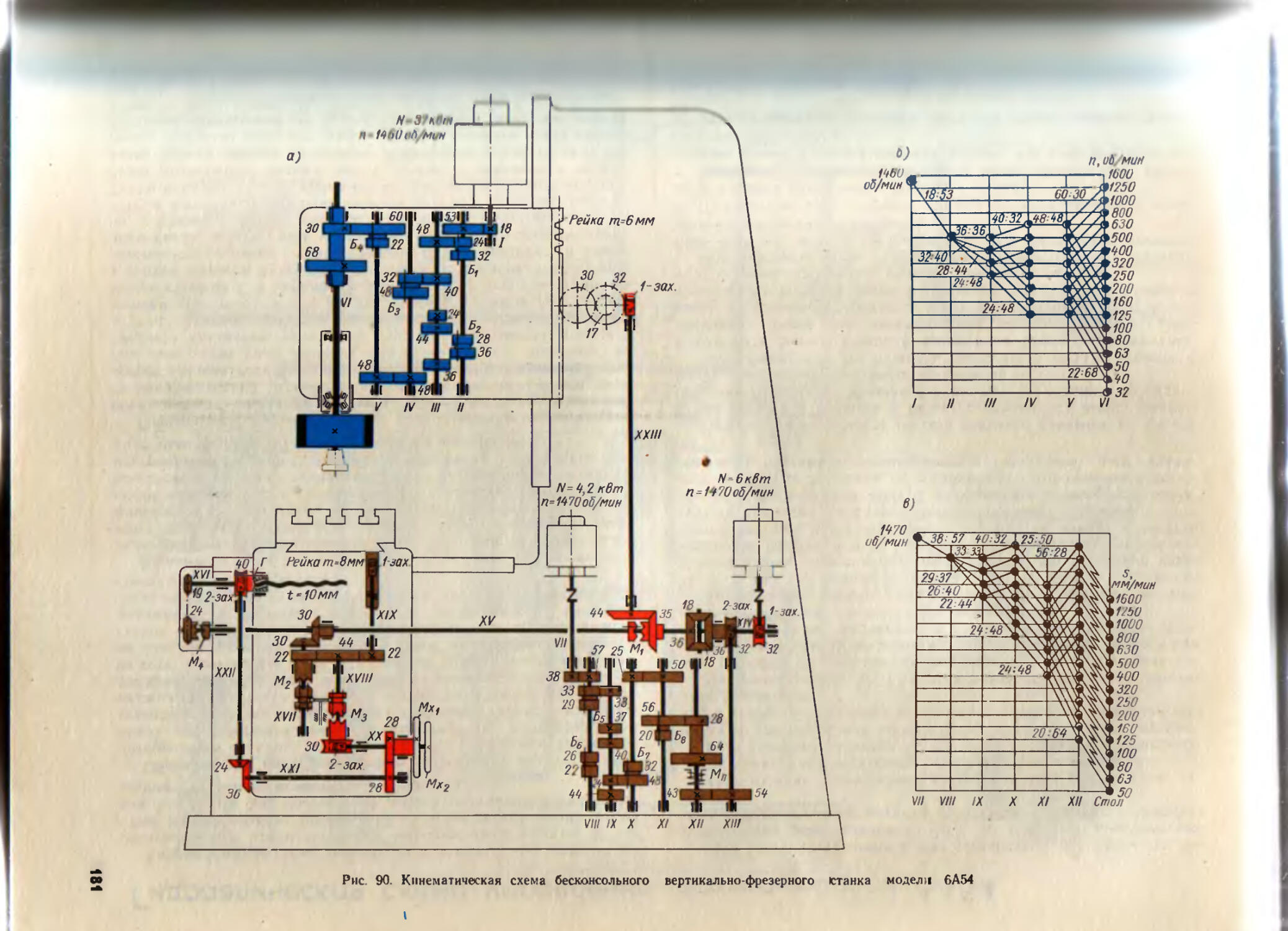

Бесконсольпый вертикально-фрезерный станок модели 6А54 . . .178

Копировально-фрезерный полуавтомат модели 6441Б . ... 184

Продольно-фрезерный станок модели А662 . '....................190

Продольно-фрезерный станок модели 6652 ......................... 194

Резьбофрезерный станок модепи 561.................................. 200

Резьбофрезерным станок модепи 563Б .........................206

Двухстоечпый продольно-строга тьный станок модели 7231А 212

Поперечно строгальный станок модели СПС-01..........................218

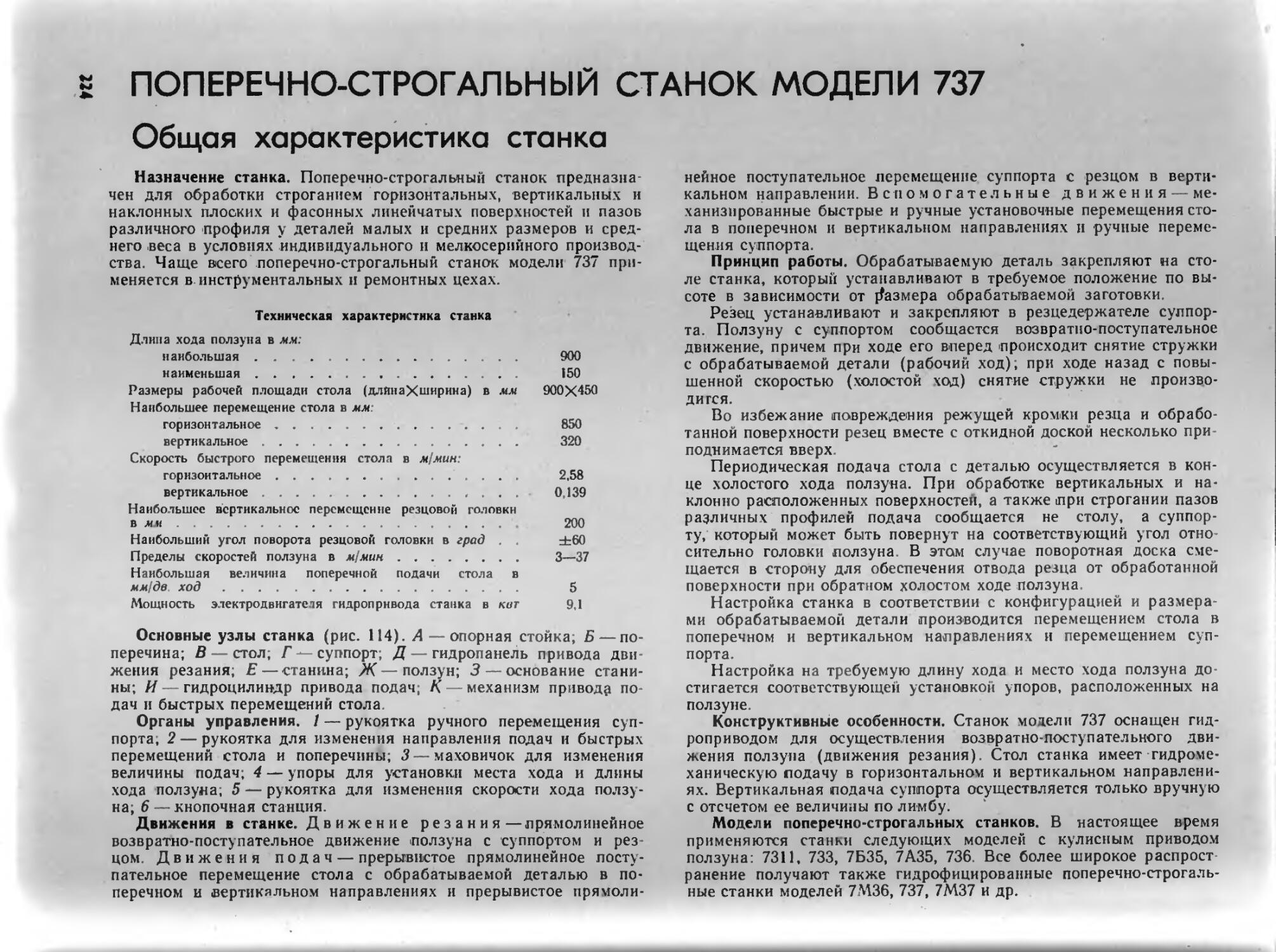

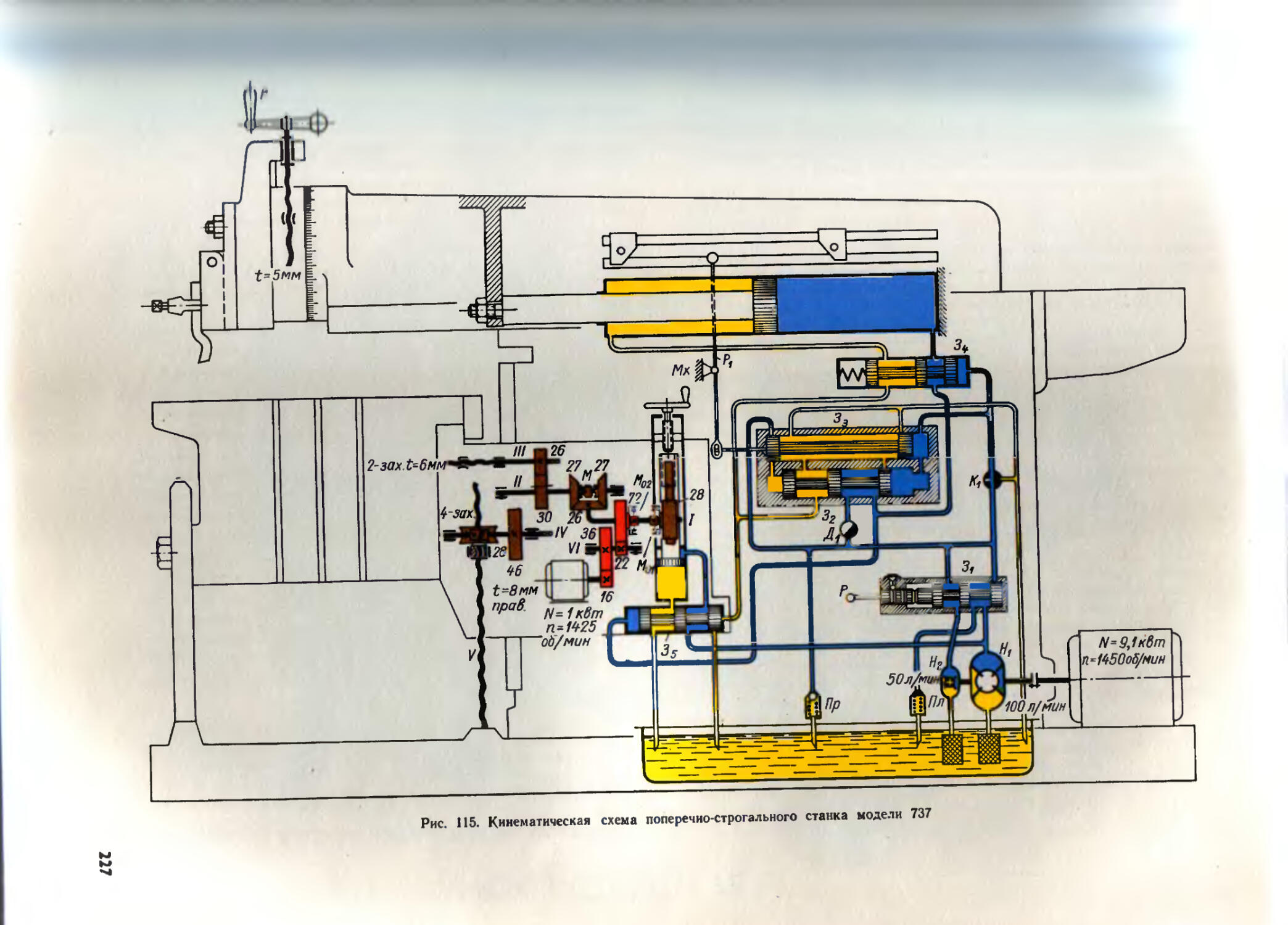

Поперечно строгальный станок молети 737 ......................... 224

Долбежный станок модели 743 .................................. 228

Долбежный станок модели 7430 232

Горизонтально-протяжной станок модели 751ОМ.........................236

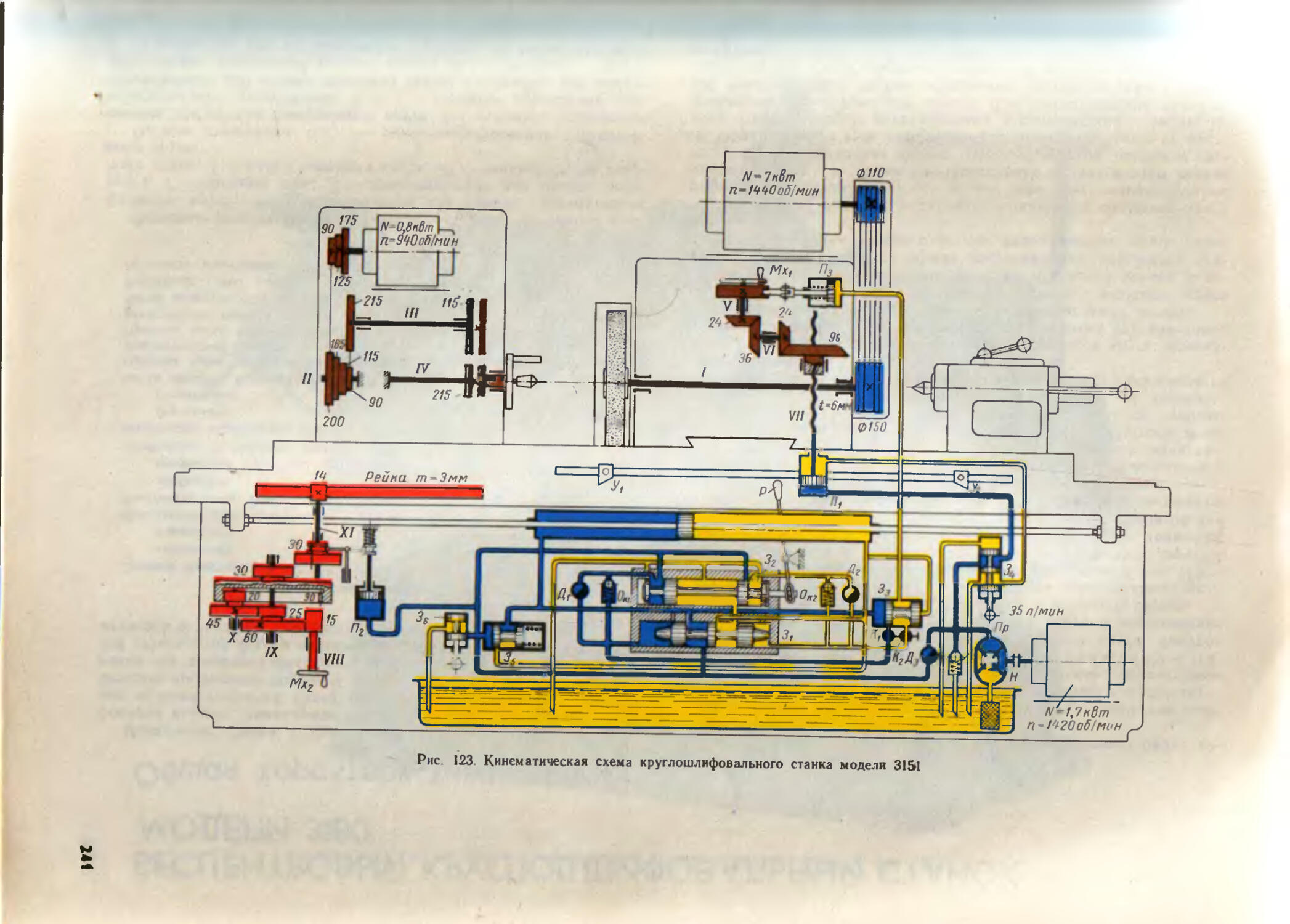

Круглошлифовальнын станок модели 3151 238

Бесцентровый круглошлифовальный станок модели 3180 . 242

Внутришлифовальный полуавтомат модели ЗА252 . . 246

Плоскошлифовальный станок модели 3724 ...................... 250

Двухшпиндольный плоскошлифовальныи полуавтомат модели 3772 256

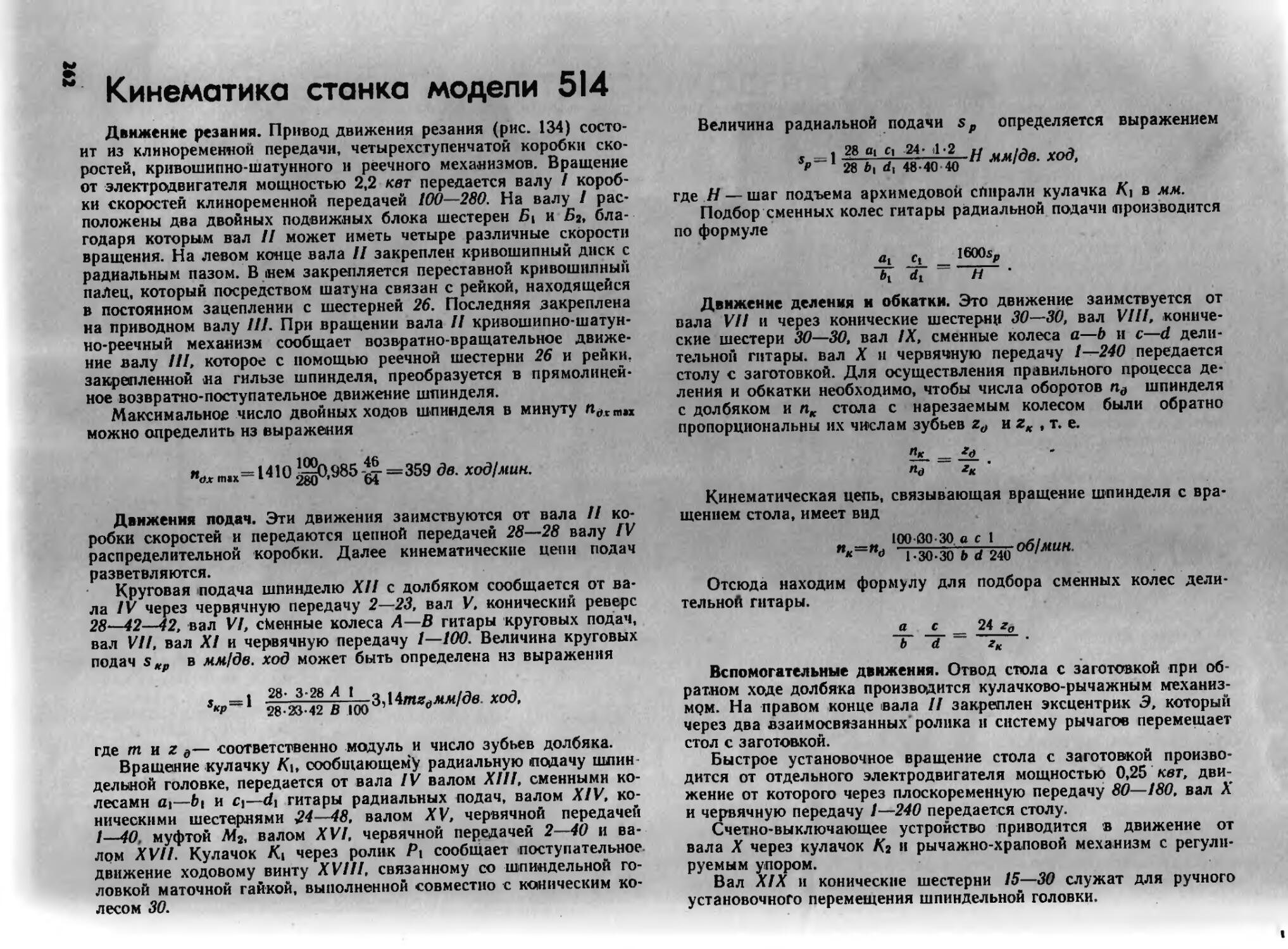

Зубодолбежный станок модели 514...................................J26O.

Вертикальный зубофрезерным станок модели 5Д32 ................. 266

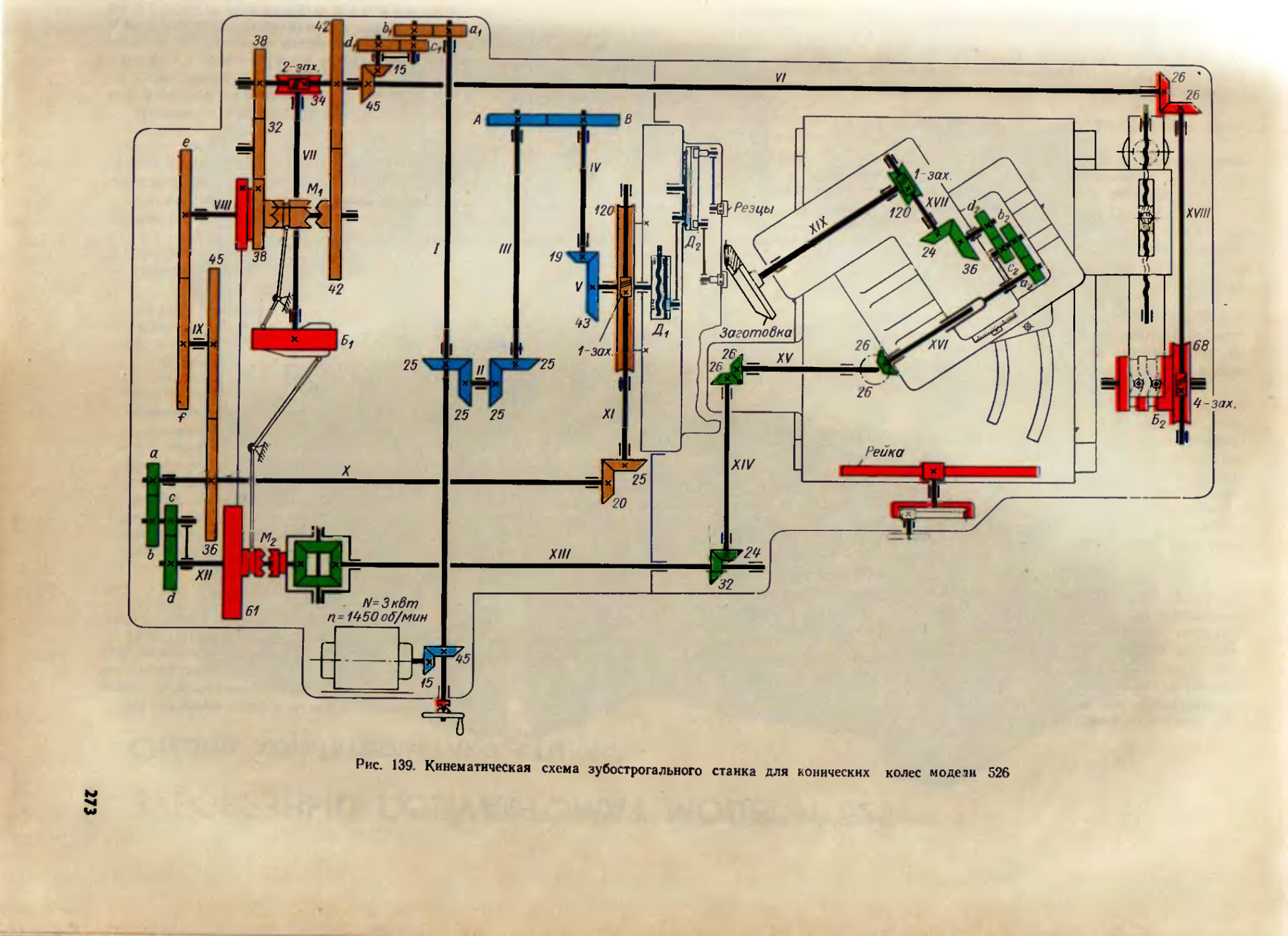

Зубострогальный станок модели 526 ......................... 270

Зуборезный полуавтомат модели 525 ..................... 274

Зубоотделочный топкострогальпый (шевинговальный) станок модели 5715 278

Модернизация станков . . ..................... 282

Модернизированный токарно винторезный станок модели 1Д62 . 294

Модернизированный вертикально-фрезерный станок модели 6Б12 . 300

Литература..........................................................306

ПРЕДИСЛОВИЕ

Намеченный темп развития народного хозяйства СССР на 1971 —1975 гг. является конкретным воплощением ленинской генеральной линии партии на современном этапе.

Станкостроительная промышленность в этом быстром поступательном Движении советской индустрии должна играть одну из первостепенных ролей От уровня развития станкостроения в большой степени зависит качественное и количественное развитие всей машиностроительной промышленности.

Несмотря на возрастание роли процессов ковки, штамповки, а также литья и прокатки, обработка деталей со снятием стружки остается пока доминирующей в металлообработке, так как окончательные размеры деталей, их форма и правильное взаимное расположение поверхностей, особенно в связи с чрезвычайно возросшими требованиями к точности, в большинстве случаев могут быть пока получены в производственных условиях только путеУ! резания металла.

В дореволюционной России парк металлорежущих станков составлял всего 75 тыс шт, в предвоенный 1940 г.— 710 тыс шт, а в настоящее время станочный парк СССР превышает 3 млн шт., т е стал больше, чем в любой другой промышленно развитой стране.

Динамика роста производства металлорежущих станков в СССР за 53 года Советской власти видна из следующих данных:

Годы . 1913 1930 1933 1936 1940 1950 1954 1958 I960 1964 1968 1970

Количество выпущенных станков в тыс. шт. . . . !.ч5 7.5 19 29 58 70 102 138 154 184 200 201

Директи ками XXIV съезда КПСС предусматривается довести производство металлорежущих станков в 1975 г. до 230—250 тыс. шт.

Наряду с увеличением количества выпускаемых станков значительно расширяются и обновляются их номенклатура и типоразмеры В 1966 г. в СССР изготовлялось 1222 типоразмера станков, из них 647 универсальных, 575 специализированных, 237 пре цизпонных, 344 тяжелых и уникальных, 649 автоматов и полуавтоматов, 148 станков для встраивания в автоматические линии.

В настоящее время станкостроительная промышленность СССР в состоянии удовлетворить любые запросы потребителей как отечественных, так и зарубежных в современных высокопроизводительных станках и автоматических линиях.

За период с 1966 по 1970 г освоено еще 580 типоразмеров станков, из них 325 универсальных, 250 специализированных, 181 прецизионных, 143 тяжелых и уникальных, 312 автоматов и полуавтоматов и 26 станков с программным управлением

Выпуск прецизионных станков возрос в 1965 г. до 31 700 шт., в том числе 5500 высокой и особо высокой точности против 17 шт.

в 1940 г. К 1971 г. выпущено 47 200 прецизионных станков, из них

11 700 высокой и особо высокой ТОЧНОСТИ

В 1970 г. по сравнению с 1965 г. на снецилли шрованпых станкозаводах выпуск прецизионных станков увеличился на 69,5%, в том числе станков особо высокой точности — па 75%. Удельный вес* прецизионных станков в общем выпуске вырос с 15,7% в 1965 г. до 23,7% в 1970 г.

Из освоенных станков высокой и особо высокой точности следует отметить токарно-винторезные станки, автоматы продольного точения, координатно-расточные, шлифовальные, ре п>бошлнфо-вальпые, зубофрезерные, зубошлифовальпые и др.

Рост тяжелого машиностроения потребовал от станкостроительной промышленности резкого увеличения выпуска тяжелых и уникальных станков. Наряду с выпуском указанных станков на имевшихся станкостроительных заводах в СССР созданы специальные заводы по производству тяжелых и уникальных станков. Станкостроительная промышленность, выпускающая тяжелые и уникальные станки, по своей мощности занимает первое место в мире и способна удовлетворять как собственные потребности, так и заказы на экспорт.

Выпускаемые в СССР тяжелые станки отличаются высокой степенью автоматизации. Управление станком обычно находится в одном месте — на подвесной кнопочной станции или на диспетчерском пульте Станок или его отдельный орган включают в работу простым нажатием пусковых кнопок.

Автоматов и полуавтоматов в 1966 г. в СССР было выпущено 649 типоразмеров. К концу 1971 г. намечено освоить выпуск еще большего количества типов станков, в том числе шлифовальных, фрезерных, почти всех зубообрабатывающих и др.

Разновидностью станков-автоматов и полуавтоматов являются станки с цифровым программным управлением, применение которых в мелкосерийном и серийном производстве дает большой экономический эффект и значительно повышает производительность труда в машиностроении.

За последние 2—3 года освоено серийное производство 23 типоразмеров станков с ЧПУ (числовым программным управлением), а в 1971 г. будет значительно увеличен выпуск этих станков как но номенклатуре, так и по количеству.

В соответствии с Директивами XXIV съезда КПСС выпуск станков с ЧПУ за пятилетие должен быть увеличен не менее чем в 3,5 раза. Это потребует освоения значительного количества совершенно новых конструкций; должны быть созданы и освоены 60 -65 новых моделей станков с ЧПУ.

В текущей пятилетке будет расширено производство универсальных станков из новых унифицированных гамм. О г освоения первых промышленных серий ряд заводов, в частности, заводы

«Красный пролетарий» и ГЗФС должны перейти на массовый выпуск станков новых моделей. Значительно увеличится производство станков для электрохимической обработки.

Будут продолжены также работы по созданию и освоению новых видов абразивных материалов и, в первую очередь, прецизионных абразивных и алмазных инструментов.

Для того чтобы успешно решать задачи технического прогресса. машиностроители должны хорошо знать конструкцию, кинематику и технологические возможности современного металлорежущего оборудования. Этой цели и должен служить выпуск третьего издания настоящего альбома.

Альбом содержит общие виды, кинематические схемы и отдельные узлы 48 моделей основных типов наиболее распространенных современных отечественных металлорежущих станков

Вначале авторы изложили общую классификацию металлорежущих станков, осветили принципы нумерации отечественных моделей станков, основные движения в станках по их видам и назначению, а также поместили таблицы условных обозначений на кинематических и гидравлических схемах.

По каждой модели в альбоме приводятся общий вид станка, его кинематическая схема, чертежи и описание отдельных узлов, работа которых недостаточно ясна из кинематической схемы.

В третьем издании существенно увеличено количество приведенных в таблицах условных обозначений на кинематических схемах . и пояснений по их применению. Впервые даны условные обозначения на гидравлических схемах. Представлен новый раздел — «Типовые приводы и механизмы металлорежущих станков». Все общие виды станков даны в третьем издании в аксонометрии и в красках, что облегчает читателям создать себе полное представление о внешнем виде, общей компоновке и архитектонике современных металлорежущих станков.

Для удобства пользования альбомом весь графический материал располагается только на нечетных страницах, а пояснения к нему только на четных страницах, причем так, что весь текст, относящийся к данному рисунку, помещается на смежной странице.

В первой части описания каждого станка указано его назначение, дана краткая техническая характеристика, приведены наи

менования основных узлов и органов управления, перечислены все виды движений, которые сообщаются рабочим органам станка, пояснен принцип его работы, сформулированы конструктивные особенности станка и его технологические возможности, рассмотрены модификации данной модели станка и в отдельных случаях приведены данные об аналогичных моделях станков.

Для лучшего усвоения материала в описаниях кинематических цепей приводятся цифровые примеры подсчета чисел оборотов и величин подач рабочих органов станка и выводы формул для настройки цепей обкатки и делительных цепей.

При расчете чисел оборотов шпинделей коэффициент упругого скольжения ремня условно принят постоянным для всех видов ременных передач и равным 1,5%.

Полученные в приводимых расчетах числа оборотов и величины подач рабочих органов станков иногда несколько отличаются от данных, помещенных в заводских характеристиках, в которых обычно приводятся числа оборотов и величины подач, округленные до ближайших стандартных значений.

Для удобства изучения кинематических цепей приводов движения резания, подач, обкатки, вспомогательных движений и т. д. каждой кинематической цепи таких элементов присвоен определенный цвет. Все элементы приводов движения резания окрашены в голубой цвет, приводов подач — в коричневый, приводов взаимосвязанных движений — в зеленый, а приводов вспомогательных движений — в красный цвет. Звенья приводов, установленные при модернизации, окрашены в тот же цвет, что и основные звенья данного привода, но более темного тона В гидравлических схемах часть системы, находящаяся под напором, окрашена в голубой цвет, а часть, не находящаяся под напором,— в желтый. В случае наличия в гидравлической системе магистралей высокого и низкого давления последние окрашиваются также голубой цвет, но более светлого тона.

Для станков со ступенчатым изменением скоростей наряду с кинематическими схемами приведены графики чисел оборотов коробок скоростей и коробок подач, которые существенно облегчают самостоятельное изучение кинематических цепей.

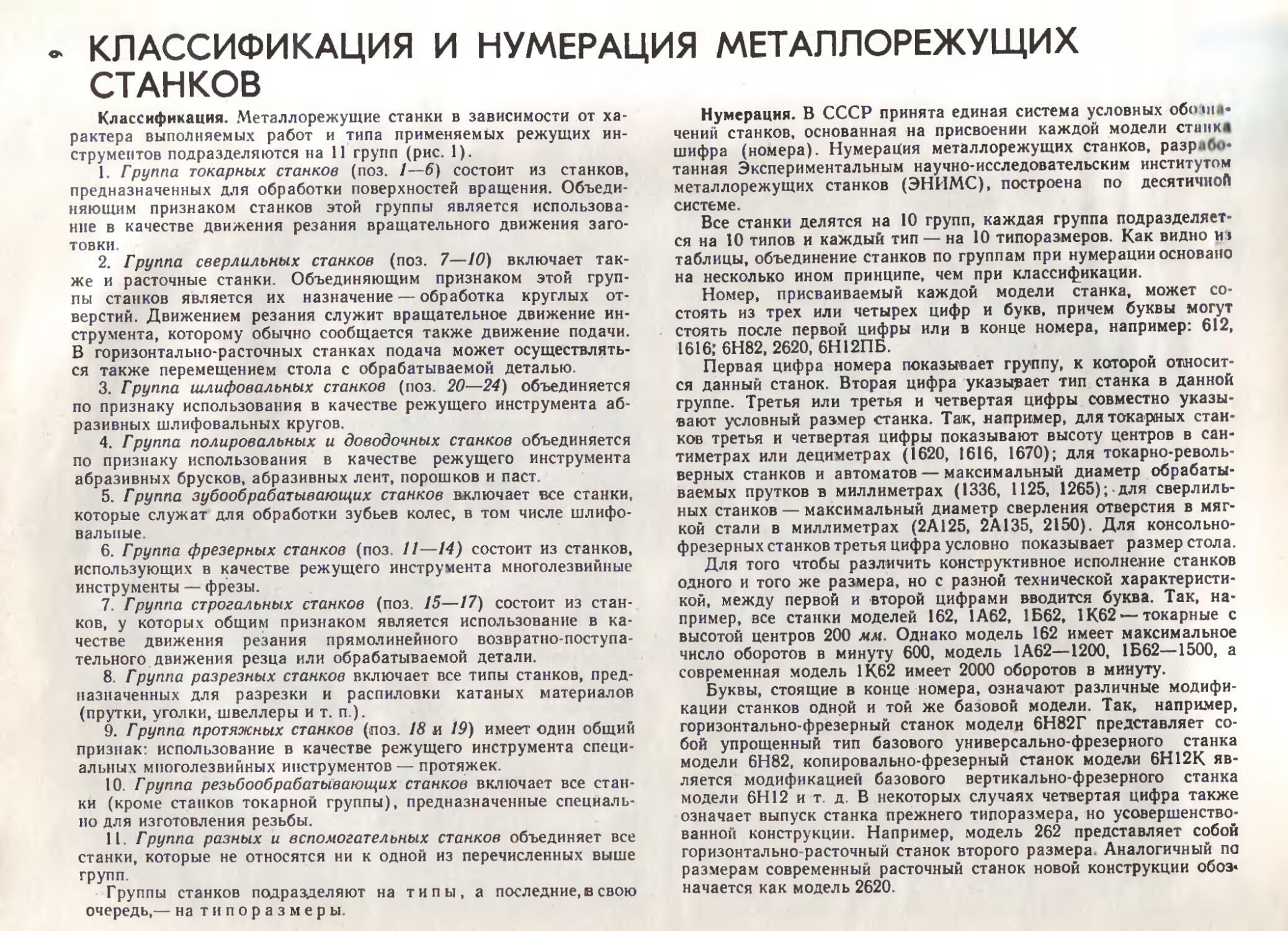

КЛАССИФИКАЦИЯ И НУМЕРАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Классификация. Металлорежущие станки в зависимости от характера выполняемых работ и типа применяемых режущих инструментов подразделяются на 11 групп (рис. 1).

1. Группа токарных станков (поз. /—6) состоит из станков, предназначенных для обработки поверхностей вращения. Объединяющим признаком станков этой группы является использование в качестве движения резания вращательного движения заготовки.

2. Группа сверлильных станков (поз. 7—10) включает также и расточные станки. Объединяющим признаком этой группы станков является их назначение — обработка круглых отверстий. Движением резания служит вращательное движение инструмента, которому обычно сообщается также движение подачи. В горизонтально-расточных станках подача может осуществляться также перемещением стола с обрабатываемой деталью

3. Группа шлифовальных станков (поз. 20—24) объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов.

4. Группа полировальных и доводочных станков объединяется по признаку использования в качестве режущего инструмента абразивных брусков, абразивных лент, порошков и паст.

5. Группа зубообрабатывающих станков включает все станки, которые служат для обработки зубье колес, в том числе шлифовальные.

6. Группа фрезерных станков (поз. 11—14) состоит из станков, использующих в качестве режущего инструмента многолезвийные инструменты — фрезы.

7. Группа строгальных станков (поз. 15—17) состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

8 Группа разрезных станков включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры и т. п ).

9. Группа протяжных станков (поз. 18 и 19) имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

10 Группа резьбообрабатывающих станков включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы.

11 Группа разных и вспомогательных станков объединяет все станки, которые не относятся ни к одной из перечисленных выше групп.

Группы станков подразделяют на типы, а последние, в свою очередь,— на типоразмеры.

Нумерация. В СССР принята единая система условных обо ши-чений станков, основанная на присвоении каждой модели станке шифра (номера). Нумерация металлорежущих станков, разр 1бо* тайная Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), построена по десятичной системе.

Все станки делятся на 10 групп, каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров. Как видно из таблицы, объединение стэнкое по группам при нумерации основано на несколько ином принципе, чем при классификации.

Номер, присваиваемый каждой модели станка, может состоять из трех или четырех цифр и букв, причем буквы могут стоять после первой цифры или в конце номера, например: 612, 1616; 6Н82, 2620, 6Н12ПБ.

Первая цифра номера показывает группу, к которой относится данный станок. Вторая цифра указывает тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка. Так, например, для токарных станков третья и четвертая цифры показывают высоту центров в сантиметрах или дециметрах (1620, 1616, 1670); для токарно-револьверных станков и автоматов — максимальный диаметр обрабатываемых прутков в миллиметрах (1336, 1125, 1265); для сверлильных станков — максимальный диаметр сверления отверстия в мягкой стали в миллиметрах (2А125, 2А135, 2150). Для консольнофрезерных станков третья цифра условно показывает размер стола.

Для того чтобы различить конструктивное исполнение станков одного и того же размера, но с разной технической характеристикой, между первой и второй цифрами вводится буква. Так, например, все станки моделей 162, 1А62, 1Б62, 1К62—токарные с высотой центров 200 мм. Однако модель 162 имеет максимальное число оборотов в минуту 600, модель 1А62—1200, 1Б62—1500, а современная модель 1К62 имеет 2000 оборотов в минуту.

Буквы, стоящие в конце номера, означают различные модификации станков одной и той же базовой модели. Так, например, горизонтально-фрезерный станок модели 6Н82Г представляет собой упрощенный тип базового универсально-фрезерного станка модели 6Н82, копировально-фрезерный станок модели 6Н12К является модификацией базового вертикально-фрезерного станка модели 6Н12 и т. д. В некоторых случаях четвертая цифра также означает выпуск станка прежнего типоразмера, но усовершенствованной конструкции. Например, модель 262 представляет собой горизонтально-расточный станок второго размера. Аналогичный по размерам современный расточный станок новой конструкции обоз« начается как модель 2620.

Рис 1 Наиболее распространенные типы металлорежущих станков

Т < Л и II u I

Группы и типы металлорежущих станков

Наимгнавание группы станков Шифр группы Шифр типа -

0 1 2 3 1 ' 5 в 7 в 9

Токарные 1 Автоматы и полуавтоматы Револьверные Сверлильно-отрезные Карусельные Токарные и лобовые Многорезцовые Специализированные Разные токарные

специализированные одношпиндельные многошпиндельные

Сверлильные и расточные 2 — Вертикально-сверлильные Полуавтоматы Координатно-расточные Радналыю-сверлнль-ные Горизонтально-расточные Алмазно? расточные Горнзон-тально-сверлиль-ные Разные сверлильные

одпошпин дельные миогошпин-дельные

Плоскошлифовальные Притирочные и полировочные Разные, работающие абразивами

Шлифовальные и доводочные 3 — Круглошлифовальные Внутришлифо-вальные Обдирочные шлифовальные Специализированные шлифовальные — Заточные

Комбинированные 4 — — — — — —

Зубо- и резьбообрабатывающие 5 Резьбонарезные Зубострогальные для цилиндрических колес Зуборезные для конических колес Зубофрезерные Для нарезания червячных пар Для обработки тор-Пов зубьев Резьбофрезерные 3>боотде-лочпые и проверочные Зубо- и резьбошлифовальные Разные зубо- и резьбооб-рабатыва- Ю1Ц11С

Фрезерные 6 — Вертикальные консольные Непрерывного действия — Копировальные и гра-впровазьные Вертикальные бес-консольные Продольные Консольные широ-коупивер-сальные Горизонтальные консольные Разине фрезер-ные

Долбежные Протяжные горизонтальные — Протяжные вертикальные

Строгальные, долбежные и протяжные 7 -г 11родольные Поперечно-строгальные Разные строгальные

одностоечные двухстоечные

Пилы — —

Разрезные 8 — Разрезные, работающие Правильно-отрезные ленточные дисковые ножовочные

резцом абразивным кругом падким диском

Разные 9 — Опиловочные Пнлонасека-тельные Правильно- и бесцентровооб-днрочные Балансировочные Для испытания сверл «г шлифовальных кругов Делительные машины

КЛАССИФИКАЦИЯ ДВИЖЕНИИ

В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные

Основные движения. К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи.

Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно Движение резания всегда осуществляется от механического привода

Движение подачи обеспечивает непрерывность . процесса снятия стружки. Движение подачи также может сообщаться ин струменту, детали или тому и другому одновременно У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода. Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений.

Вспомогательные движения. Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако v ряда современных станков., как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод

Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка

В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

Движения для закрепления и освобождения рабочих органов станка могут осуществляться как от руки, так и от механизированных или гидрофицированных приводов

К последней группе вспомогательных движений относятся движения, обеспечивающие принудительную смазку узлов станка, подачу охлаждающей жидкости в зону резания, отвод стружки и т. д Эти виды движений ил11еют механизированные приводы

Взаимосвязанные движения. В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностен детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в об щем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов.

Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей. Движение обкатки иногда имеет- кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на з^бофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косоз\бых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи.

Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-винторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания

Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ.

Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями.

3 ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ДЛЯ КИНЕМАТИЧЕСКИХ СХЕМ

На рис 2 и 3 показаны наиболее употребительные в станкостроении условные обозначения для кинематических схем:

/ — общее обозначение двигателя без уточнения типа;

2 — общее обозначение электродвигателя ’,

3 — электродвигатель на лапах;

4 — электродвигатель фланцевый;

5 — электродвигатель встроенный;

6 — вал, ось, стержень, шатун и т. п.;

7 — конец шпинделя для центровых работ;

8 — конец шпинделя для патронных работ;

9 — конец шпинделя для работ с цанговым патроном;

10 — конец шпинделя для сверлильных работ,

И — конец шпинделя для расточных работ с планшайбой;

12 — конец шпинделя для фрезерных работ;

13 — конец шпинделя для кругло-, плоско- и резьбошлифо-1 вальных работ;

14 — ходовой винт для передачи движения;

15 — неразъемная маточная гайка скольжения;

16 — неразъемная маточная гайка с шариками;

17 — разъемная маточная гайка скольжения;

18 — радиальный подшипник без уточнения типа;

19 —.радиально-упорный односторонний подшипник без уточнения типа;

20 — радиально-упорный двусторонний подшипник без уточнения типа;

21 — упорный односторонний подшипник без уточнения типа;

22 — упорный двусторонний подшипник без уточнения типа;

23 — радиальный подшипник скольжения;

24 — радиальный самоустанавливающнйся подшипник скольжения;

25 — радиально-упорный односторонний подшипник скольжения;

26 — радиально-упорный двусторонний подшипник скольжения

27 и 28 — упорные односторонние подшипники скольжения;

29 и 30— упорные двусторонние подшипники скольжения;

31— радиальный подшипник качения (общее обозначение);

32—радиальный роликовый подшипник;

33 — радиальный самоустанавливающнйся подшипник качения;

34 и 35 — радиально-упорные односторонние подшипники качения,

1 При наличии на схеме электродвигателей и генераторов к условному обозначению соответственно добавляются буквы МиГ

36 м 37—радиально-упорные двусторонние подшипники кичцннн;

38 — радиально-упорный роликовый односторонний подшил ник;

39 и 40 — упорные односторонние подшипники качения;

41 — упорный двусторонний подшипник качения;

42 — свободное для вращения соединение детали с валом;

43 — подвижное вдоль оси соединение детали с валом;

44 — соединение детали с валом посредством вытяжной шпонки;

45 — глухое, неподвижное соединение детали с валом;

46 — глухое жесткое соединение двух соосных валов;

47 — глухое соединение валов с предохранением от перегрузки;

48 — эластичное соединение двух соосных валов;

49 — шарнирное соединение валов;

50 — телескопическое соединение залов;

51 — соединение двух валов посредством плавающей муфты;

52 — соединение двух валов посредством зубчатой муфты,

53 — соединение двух валов предохранительной муфтой,

54 — кулачковая односторонняя мхфта сцепления;

55 — кулачковая двусторонняя муфта сцепления;

56—фрикционная муфта сцепления (без уточнения вида и типа),

57 — фрикционная односторонняя муфта (общее обозначение) ;

58 — фрикционная односторонняя электромагнитная муфта;

59 — фрикционная односторонняя гидравлическая или пневматическая муфта (общее обозначение);

60 — фрикционная двусторонняя муфта (общее обозначение):

61 — фрикционная двусторонняя электромагнитная муфта;

62 — фрикционная двусторонняя гидравлическая или пневматическая муфта (общее обозначение);

63 — фрикционная конусная односторонняя муфта;

64 — фрикционная конусная двусторонняя муфта;

65 — фрикционная дисковая односторонняя муфта;

66 — фрикционная дисковая двусторонняя муфта;

67 — фрикционная муфта с колодками;

68 — фрикционная муфта с разжимным кольцом;

69 — самовыключающая односторонняя муфта обгона;

70 — самовыключающая двусторонняя муфта обгона;

71 — самовыключающая центробежная муфта;

72 — тормоз конусный;

73 — тормоз колодочный;

74 — тормоз ленточный;

Рис. 2. Условные обозначения на кинематических схемах

75 — тормоз дисковый;

76 — тормоз дисковый электромагнитный;

77 — тормоз дисковый гидравлический или пневматический;

78 — шарнирное соединение стержня с неподвижной опорой с движением только в плоскости чертежа;

79 — соединение стержня с опорой шаровым шарниром;

80 — .маховик, жестко установленный на валу;

81 — эксцентрик, установленный на конце Ьала;

82 — конец вала под съемную рукоятку;

83 — рычаг переключения;

84 — рукоятка, закрепленная на конце вала;

85 — маховичок, закрепленный на конце вала;

86 — передвижные упоры;

87аи87в—шарнирное соединение кривошипа постоянного радиуса с шатуном;

876 и 87г—шарнирное соединение кривошипа переменного радиуса с шатуном;

88 а — шарнирное соединение одноколенного вала с шатуном;

886 — шарнирное соединение многоколенного вала с шатуном;

88в — коленвал с жестким противовесом;

88г —коленвал с маятниковым противовесом;

89а — кривошипно-кулисный механизм с поступательно движущейся кулисой;

896 — кривошипно-кулисный механизм с вращающейся кули-сои;

89в — кривошипно-кулисный механизм с качающейся кулисой;

90— односторонний храповой зубчатый механизм с наружным зацеплением;

91— двусторонний храповой зубчатый механизм с наружным зацеплением;

92 — односторонний храповой зубчатый механизм с внутренним зацеплением;

93 — мальтийский механизм с радиальным расположением пазов с наружным зацеплением;

94 — мальтийский механизм с радиальным расположением пазов с внутренним зацеплением;

95 — фрикционная передача с цилиндрическими роликами наружного зацепления (контакта);

96 — фрикционная передача с цилиндрическими роликами внутреннего зацепления (контакта);

97 — фрикционная передача с коническими роликами наружного зацепления;

98 — регулируемая фрикционная передача с коническими роликами внутреннего зацепления;

99 — регулируемая фрикционная передача с коническими шкивами и промежуточным кольцом;

100 — регулируемая фрикционная передача с подвижными коническими шкивами и клиновым ремнем;

101 — регулируемая фрикционная передача с тороидпыми

шкивами и поворотными сферическими роликами;

102—регулируемая фрикционная передача с полутороидны-ми шкивами (типа Светозарова);

103 — регулируемая торцовая фрикционная передача;

104 — регулируемая фрикционная передача со сферическими и коническими роликами;

105 — регулируемая фрикционная передача со сферическими и цилиндрическими роликами;

106 — фрикционная передача с цилиндрическими роликами;

107—фрикционная передача с гиперболоидными роликами;

108 — шкив ступенчатый, закрепленный на валу;

109 -шкив холостой на валу;

110 - шкив рабочий, закрепленный на валу;

111 — указатели вращения вала соответственно: по часовой стрелке, против часовой стрелки и в обе стороны;

112 — открытая передача плоским ремнем;

113 — открытая передача плоским ремнем с натяжным роликом;

114 — перекрестная передача плоским ремнем;

115 — полуперекрестная передача плоским ремнем;

116 — угловая передача плоским ремнем;

117 — отводка ремня плоскоременной передачи:

118 — передача клиновидными (текстропными) ремнями;

119 — передача круглым ремнем или шнуром;

120 — общее обозначение цепной передачи без уточнения типа;

121 — роликовая цепная передача;

122 — бесшумная (зубчатая) цепная передача;

123 — цилиндрическая зхбчатая передача с внешним зацеплением (общее обозначение); •

124 — цилиндрическая зубчатая передача с внешним зацеплением между параллельными валами, соответственно с косыми, прямыми и шевронными зубьями;

125 — цилиндрическая зубчатая передача с внутренним зацеплением между параллельными валами (общее обозначение) ,

126а — коническая зубчатая передача между пересекающимися валами (общее обозначение без уточнения типа);

1266— коническая зубчатая передача соответственно с прямыми, спиральными и круговыми зубьями;

127 — коническая гипоидная зубчатая передача;

128 — зубчатая реечная передача, соответственно с шеврон иыми, косыми и прямыми зубьями;

129 — общее обозначение зубчатой реечной передачи;

130—реечная передача с червячной рейкой и червяком;

131 — реечная передача с зубчатой рейкой и червяком;

132 — винтовая зубчатая передача соответственно под прямым или острым углом;

133а — червячная глобоидная передача;

1336— червячная передача с цилиндрическим червяком

Рис. 3 Условные обозначения на кинематических схемах (продолжение)

г ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ СХЕМ

На чертежах гидравлических схем нормализованная аппаратура и рабочие органы изображаются условными обозначениями, магистрали — линиями. Специальные аппараты изображаются полу конструктивно.

На рис. 4 приведены основные условные обозначения, принятые в СССР:

1 — общее обозначение нерегулируемого насоса без указания вида и типа;

2 — общее обозначение регулируемого насоса без указания вида и типа;

3 —насос лопастной (роторно-пластинчатый) двойного действия нерегулируемый типов Г12-2, 714-2;

4 — насосы лопастные (роторно-пластинчатые) сдвоенные с различной производительностью;

5 — насос шестеренный нерегулируемый типа Г11-1;

6 — насос радиально-поршневой нерегулируемый;

7 —насос радиально-поршневой регулируемый типов ППР НПМ, НПЧМ, НПД и НПС;

8 — насос и гидродвигатель аксиально-поршневые (с наклонной шайбой) нерегулируемые;

9 —насос и гидродвигатель аксидно-поршневые (с наклонной шайбой) регулируемые типов 11Д и IIP;

10 — общее обозначение нерегулируемого гидродвигателя без указания типа;

11 — общее обозначение регулируемого гидродвигателя без указания типа;

12 — гидроцилиндр плунжерный;

13 — гидроцилиндр телескопический;

14 — гидроцилиндр одностороннего действия;

15 — гидроцилипдр двустороннего действия;

16 — гидроцилиндр с двусторонним штоком;

17 — гидроцилиндр с дифференциальным штоком;

18 —гидроцилиндр одностороннего действия с возвратом поршня со штоком пружиной;

19 — серводвигатель (моментный гидроцилиндр);

20 — аппарат (основной символ);

21 — золотник типов Г73-2, БГ73-5 с управлением от электромагнита;

22 — золотник с ручным управлением типа Г74-1;

23 — золотник с управлениями от кулачка типа Г74-2;

24 — клапан обратный типа Г51-2;

25 — напорный золотник типа Г54-1;

26 — напорный золотник типа Г66-2 с обратным клапаном;

27 — двухходовой золотник типа Г74-3 с обратным клапаном;

28 — клапан предохранительный типа Г52-1 с переливным золотником;

29 — клапан редукционный типа Г57-1 с регулятором;

30 — кран четырехходовой, типа Г71-21;

31 — кран четырехходовой трехпозиционный типа 2Г71-21;

32 — кран трехходовой (трехканальный);

33 — крап двухходовой (проходной);

34 — демпфер (нерегулируемое сопротивление);

35 — дроссель (нерегулируемое сопротивление) типов Г77-1 Г77-3;

36 — дроссель с регулятором типов Г55-2, Г55-3;

37 — общее обозначение фильтра;

38 — фильтр пластинчатый;

39 — фильтр сетчатый;

40 — реле давления;

41 —гидроаккумулятор пневматический;

42 — манометр;

43 — соединение труб;

44 — пересечения труб без соединения;

45 —заглушка в трубопроводе;

46 — резервуар (бак);

47 — слив;

48 — дренаж.

Способ изображения магистралей в гидросистемах станков не-стандартизирован. Наиболее удобным представляется следующий способ, принятый многими организациями и применяемый в технической литературе:

1) магистрали, соединяющие различные аппараты,— толстыми сплошными линиями;

2) магистрали, выполненные внутри аппаратов,— тонкими сплошными линиями;

3) дренажные магистрали—топкими штриховыми линиями.

Условные обозначения аппаратов вычерчиваются контурными сплошными линиями нормальной толщины. Места соединения магистралей обозначаются чертой и точкой (поз. 43, рис. 4); пересечения без соединений следует выделять знаком обвода (поз. 44, рис. 4).

Поскольку в данном альбоме гидравлические схемы выполнены в красках, то для наглядности с некоторыми конструктивными подробностями был принят несколько иной метод изображения магистралей. Все магистрали, как соединяющие отдельные аппараты, так и внутри аппаратов, а также дренажные магистрали выполнены двойными линиями и закрашены в определенные цвета. (Смот рн предисловие стр. 5).

Рис. 4. Условные обозначения на гидравлических схемах

* ТИПОВЫЕ ПРИВОДЫ МЕТАЛЛОРЕЖУЩИХ

Приводы и механизмы скорости вращения

Для достижения максимальной производительности станка и удобства его обслуживания в станкостроении находят применение различного вида приводы и механизмы для бесступенчатого изменения скорости (рис. 5). Последние бывают , механического (вариаторы), электрического и гидравлического типов.

Вариатор с раздвижными конусами. Этот тип вариатора (поз. /) выполняется с различным видом связи С. В качестве связи С применяются стандартные или специальные клиновые ремни, специальная цепь или стальное кольцо трапециевидного сечения. Плавное изменение скорости выходного шкива Ш в диапазоне 4—8 достигается путем одновременного раздвигания одной и сближения другой пары конусов. При этом изменяются диаметры рабочей части ведущих lllKi и ведомых /£/А.2конусов.

Сдвоенный торцовый вариатор. В приводах вспомогательных движений применяются одинарные или сдвоенные (поз. 2) торцовые вариаторы. Движение от вала / через диск Д\, подвижной ролик Рк и диск Дг передается валу ///. Бесступенчатое изменение скорости вращения вала /// в диапазоне 20—25 и выше достигается за счет перемещения ролика Р к вдоль вала //.

Тороидный вариатор. Этот вариатор (поз. 5) имеет следующий принцип работы. На валу свободно насажены тороидные шкивы — ведущий LU Ti и ведомый 111 п , связанные между собой сферическими дисками Дг. Последние свободно вращаются на поворотных цапфах. При указанном на схеме положении сферических дисков вращение от ведущего тороидного шкива на ведомый передается с большего диаметра Dmax меньшему диаметру Dmi,r При повороте цапф со сферическими дисками Де в положение, указанное на схеме штрихами, вращение будет передаваться с меньшего диаметра ведущего шкива большему диаметру ведомого шкива. Бесступенчатое изменение скорости вращения шкива достигается поворотом цапф со сферическими дисками Дс.

Вариатор с наружным и внутренним коническими шкивами. Движение от вала I (поз. 4) через наружный конический шкив Шк.н и шкив Ш к.вс внутренней конической поверхностью передается валу // и далее через передачу Z\—z2 валу III. Вал / совместно со шкивом Ш к.н может перемещаться вдоль образующей своего конуса, благодаря чему рабочий радиус шкива///^„меняется от /?imin ДО . При этом передаточное отношение вариатора изменяется в диапазоне 3—4.

Торцоконический вариатор. В этом вариаторе (поз. 5) вал / с

И МЕХАНИЗМЫ СТАНКОВ для бесступенчатого изменения

коническим шкивом 111 к находится в постоянном контакте с торцовой поверхностью диска Д, который передает вращение валу // и через коническую передачу Z\—z2 ведомому валу ///. Для бесступенчатого изменения скорости вращения вала///предусмотрена возможность перемещения вала / с коническим шкивом Ш к вдоль его образующей, что позволяет изменять рабочий радиус конического шкива ОТ R\ mll, ДО /?2тах •

Сфероконический вариатор. Отличительным признаком этого вариатора (поз. 6) является применение шкива Шс со сферической рабочей поверхностью, которая имеет контакт с конической поверхностью шкива 111 к . При изменении угла наклона осн электродвигателя Д9 со сферическим шкивом 111с изменяются рабочие радиусы как сферического, так и конического шкивов, что обеспечивает более широкий диапазон изменения передаточного отношения вариатора в пределах 9—16.

Генератор-двигатель. Система генератор-двигатель (поз. 7) состоит из асинхронного электродвигателя Да , генератора Г, возбудителя В и рабочего электродвигателя Дп постоянного тока. Возбудитель В представляет собой маломощный генератор с самовозбуждением, который предназначен для питания обмотки возбуждения ОВГ генератора Г и обмотки возбуждения ОВД электродвигателя Дп. Диапазон изменения скорости равен 10—16.

Электромашинный усилитель. В станкостроении нашли также широкое применение системы электромашинного управления. За счет изменения сопротивления 7?i (поз. 8) в обмотке 1ЭМУ можно менять, величину и направление тока. На обмотку 2ЭМУ подается питание с тахогенератора Гт, установленного на валу электродвигателя Дп . Таким образом, в цепи создается напряжение пропорциональное разности потоков в обмотках возбуждения 1ЭМУ и 2ЭМУ. Это напряжение подается на обмотку возбуждения ОВГ генератора. ЭМУ обеспечивает возможность бесступенчатого изменения скорости движения рабочих органов станков в широком диапазоне (400—1000).

Гидравлические приводы. Асинхронный электродвигатель переменного тока Дя (поз. 9), соединен с гидравлическим

насосом Нр . Последний подает масло в гидравлический двигатель Мр , соединенный с рабочими органами станка. Бесступенчатое изменение скорости осуществляется за счет изменения количества масла как подаваемого насосом, так и потребляемого гидравлическим двигателем на каждый его оборот.

~ Типовые механизмы для ступенчатого изменения скорости

В зависимости от назначения станка, требуемого диапазона регулирования., величины передаваемых нагрузок и других условии работы в приводах металлорежущих станков использх ются различные механизмы для ступенчатого изменения скорости (рис. 6).

Многоскоростные электродвигатели. В современных конструкциях металлорежущих станков довольно часто встречаются двух-, трех- и даже четырехскоростные асинхронные электродвигатели (поз /). Двухскоростные электродвигатели выпускают с числом оборотов 3000/1500 или 1500/750, трехскоростные — с числом оборотов 3000/1500/1000 и четырехскоростные — с числом оборотов 3000/1500/1000/750. -

Ступенчатые шкивы (поз. 2). Изменение скорости с помощью ступенчатых шкивов достигается перестановкой ремня с одной ступени на другую. Для того чтобы ремень без специального натяжного устройства мог передавать крутящий момент на любой из имеющихся скоростей, сумму диаметров сопряженных шкивов делают постоянной на всех ступенях, т. е. £>1Н-Р5 = £>2+£б=Оз-+--j-D‘r = D^-}-Dg.

Парносменные колеса. В станках для массового и крупносерийного производства, а также в специализированных станках для изменения скорости движения используются парносмепные колеса А и В (поз. 5). В зависимости от желаемого количества скоростей к станкх прилагается комплект сменных колес, пользуясь которыми получают геометрический ряд чисел оборотов шпинделя. Количество возможных скоростей равно количеству сменных колес.

Шестеренные коробки скоростей. Коробки применяются как самостоятельные узлы в станках с разделенным приводом и как составная часть шпиндельной бабки или механизма подачи (встроенные коробки). Последние имеют большее применение в станках вследствие их компактности, меньшей стоимости и удобства передачи вращения рабочим органам станка. ,

Изменение скорости вращения ведомого вала шестеренных коробок достигается за счет включения в работу той или иной комбинации шестерен. В коробках скоростей применяются различные способы включения зубчатых колес в работу: передвижением блоков шестерен вдоль оси валов (поз. 4, 5, 6, 14 и 15), кулачковыми муфтами (поз. 7 и 8), фрикционными муфтами М (поз. 9), накидыванием шестерни (поз. 13 и 16) или выдвижной шпонкой (поз. 12). Каждый из указанных способов переключения скоростей коробок обладает своими достоинствами и недостатками

Коробкн скоростей с кулачковыми и фрикционными муфтами позволяют использовать зубчатые колеса с косыми и шевронными Зубьями, обеспечивающими при прочих равных условиях большую прочность и долговечность, а также бесшумность в работе.

Однако пониженный к.п.д. делает их менее пригодным для быстроходных приводов. Коробки скоростей с накидными шестернями, выдвижной шпонкой и множительного типа, в силу недостаточной их прочности и низкого к.п.д. применяются исключительно в механизмах подачи и вспомогательных движений.

Для изменения скорости движения резания и подачи почти-всегда используют не один тип коробки, а определенную комбинацию из типовых механизмов, являющуюся для данного привода станка наиболее оптимальной. Так, например, для специализированных и операционных станков используются парносменные колеса в сочетании с двух- или трехскоростной коробкой Коробки подач токарно-винторезных станков обычно состоят из механизма с конусом шестерен и множительного механизма. В коробках скоростей приводов движения резания обычно встречаются комбинации из механизмов с подвижными блоками шестерен, кулачковыми и фрикционными муфтами, переборными устройствами и т. д.

Принцип работы каждого из механизмов шестеренных коробок скоростей ясен из схемы.

Переборные устройства (поз. 10). В старых конструкциях станков ступенчатошкивные приводы обычно снабжались переборами, которые увеличивали количество скоростей и позволяли передавать шпинделю больший крутящий момент В дальнейшем, в связи с применением шестеренных коробок скоростей, переборные устройства прежней конструкции потеряли свое значение Однако в настоящее время вследствие повышения быстроходности станков и использования, так называемых разделенных приводов (когда коробка скоростей монтируется отдельно от шпиндельного узла) переборные устройства вновь находят себе применение. Перебор позволяет вдвое увеличить количество скоростей шпинделя и понизить его число оборотов до 16 раз (см. станки моделей 1А616, 6П80Г, 6Н81 и др.).

Гитара сменных колес. В тех случаях, когда необходимо обеспечить изменение скорости в широком диапазоне с большим количеством скоростей и при точном передаточном отношении, используют гитару сменных колес (поз //). Особенно широкое применение этот механизм нашел в приводах делительных цепей и обкатки, реже он встречается в приводах подачи.

Передаточное отношение для каждой настройки привода определяется соотношением чисел зубьев сменных колес.

К -станкам, имеющим гитару, прилагаются наборы сменных колес. Наборы бывают пятковые, четные и универсальные. В пят-ковом наборе числа зубьев сменных колес от 20 до 100 чередуются через 5, в четном наборе — через 4 зуба.

Универсальный набор, разработанный ЭНИМСом, используется для ответственных делительных,цепей

Рис. 6. Типовые механизмы для ступенчатого изменения скоростей вращения

Построение графиков чисел оборотов

Ряды чисел оборотов и величин подач. Как известно,.при обработке поверхностен малых диаметров на больших скоростях требуются высокие числа оборотов шпинделя, а при обработке больших диаметров на малых скоростях число оборотов шпинделя должно быть небольшим.

Отношение верхнего предела числа оборотов шпинделя п1Пах к нижнему пределу пт1п называется диапазоном регулирования R.

Наиболее целесообразно иметь плавное бесступенчатое изменение скорости с тем. чтобы обеспечить возможность работы с любым числом оборотов шпинделя. Для этой цели на современных токарных станках устанавливают приводы для бесступенчатого изменения скорости. Однако в силу ряда обстоятельств большинство станков имеет ступенчатое изменение скорости.

В этом случае возникает необходимость решения задачи о наивыгоднейшем расположении ступеней чисел оборотов шпинделя. Эту задачу впервые в 1876 г. решил русский ученый академик А. В. Гадолпн. Он обосновал целесообразность геометрической структуры рядов чисел оборотов и подач исходя из условий постоянства относительной потери скорости на всем диапазоне регулирования.

Благодаря не только экономическим, но и конструктивным преимуществам геометрический ряд расположения чисел оборотов шппнделя и величин подач является почти единственным, который используется в приводах современных станков.

В СССР применяются семь стандартных знаменателей рядов чисел оборотов и величин подач: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78 и 2.

Если известны максимальное лтах и минимальное лт|н числа оборотов в минуту шпинделя, а также количество z его скоростей, то знаменатель ряда <р для данного привода может быть определен по формуле.

7-1 _____

1 _"тах_.

' ят1п

График чисел оборотов (величин подач). Для построения графика чисел оборотов на произвольном, проще всего на одинаковом друг от друга расстоянии проводят вертикальные линии, соответственно количеству валов в приводе движения резания или подач. Далее проводят обязательно на равном расстоянии друг от друга ряд горизонтальных линий в соответствии с количеством чисел оборотов или величин подач рабочего органа и с учетом числа оборотов в минуту электродвигателя, если его число оборотов больше, чем максимальное число оборотов шпинделя. Интер

валы между горизонтальными линиями соответствуют Igq? для данного привода.

График чисел оборотов строится в соответствии с кинематической схемой привода. Передаточное отношение передачи выражается в виде (pm, где т число интервалов между горизонтальными линиями. Каждая из возможных передач между валами привода изображается на графике лучом (жирной линией), соединяющим отметки чисел оборотов ведущего и ведомого валов, которые эта передача связывает. Линии валов на графике нумеруются римскими цифрами в соответствии с нумерацией валов на кинематической схеме.

Примеры построения графиков чисел оборотов. На рис. 7, а показана кинематическая схема привода движения резания бес-консольного вертикально-фрезерного станка модели 656П, а на рис. 7,6 — график его чисел оборотов. Для наглядности построения вертикальные линии графика расположены по осям валов кинематической схемы. Количество горизонтальных линий равно 19, так как шпиндель станка имеет 18 скоростей вращения (от 25 до 1250 оборотов в минуту), а число оборотов в минуту электродвигателя равно 1460, т. е. несколько больше максимального числа оборотов шпинделя. Все варианты чисел оборотов валов обозначаются на структурной сетке графика кружочками, а передачи — лучами. Между валами / и // имеется только одна передача 24—56 и соответственно один луч, между валами // и /// имеются три передачи 20—49, 23—46 и 27—42 и соответственно передаточным отношениям этих передач проведено три луча. Валы /// и IV могут быть связаны также одной из трех передач 18—46, 28—36 или 49—31, в этом случае от каждого числа оборотов вала /// проводится по три аналогичных луча к валу IV, который, следовательно, будет иметь уже 9 различных чисел оборотов в минуту. Шпиндель V станка может получать движение от вала IV через одну из двух передач 20—80 или 66—33, в соответствии с этим от каждого числа оборотов вала IV проводим по два луча согласно передаточным отношениям этих передач.

На рис. 7, в изображена кинематическая схема привода движения резания токарно-впнтбрезного станка модели 1А62, а на рис. 7, г — график его чисел оборотов. Построение его производится в той же последовательности, как и графика чисел оборотов станка 656П, однако в этом случае имеется некоторое своеобразие. Как видно из кинематической схемы, шпиндель VI может получать вращение не только от вала V, но и через передачу 50—50 от вала ///, причем три скорости из шести получаемых от вала /// совпадают со скоростями, получаемыми от вала V. В таком случае лучи передач проводят несколько выше ранее проведенных лучей, соединяя их с нужными точками чисел оборотов валов наклонными отрезками.

Рис. 7. Коробки скоростей и графики скоростей

Типовые механизмы для реверсирования движения

Большинство рабочих органов станков в процессе их работы должны изменять направление своего движения. Для этой цели служат различные виды реверсивных механизмов (рис. 8).

Реверсирование электродвигателем. Если допускается реверсирование всей цепи привода, то изменение направления движения рабочего органа может быть осуществлено реверсированием вращения ротора электродвигателя. Для асинхронного электродвигателя трехфазного тока в этом случае достаточно поменять местами две фазы (поз. 1, а), а для реверсирования электродвигателя постоянного тока изменить полярность тока (поз. /, б).

Реверс с двумя паразитными колесами. Этот реверс (поз. 2) представляет собой механизм, состоящий из четырех цилиндрических колес, смонтированных в подвижной рамке Р, которая может находиться в трех положениях. В первом положении (поз. 2, а) вращение от ведущего колеса Zi к ведомому колесу z4 передается через паразитные колеса z2 и 23 и поэтому колесо z4 вращается в направлении, противоположном направлению вращения колеса zt. Во втором положении (поз. 2, б) ведущее колесо Zi не зацепляется ни с одним из паразитных колес и поэтому ведомое колесо z4 не вращается. В положении (поз. 2, в) паразитное колесо z3 непосредственно входит в зацепление с ведущим колесом zt, а колесо z2 вращается вхолостую, не принимая участия в передаче движения. В этом случае ведущее и ведомое колеса вращаются в одну и ту же сторону.

Реверс с составным зубчатым колесом. В современных зуборезных станках для нарезания конических зубчатых колес с круговыми зубьями (модели 525, 528 и др.) реверсирование обкатной люльки обеспечивается механизмом, имеющим составное зубчатое колесо zs (поз. 3). При вращении шестерни Zj в одном направлении движение посредством вала / и конической передачи z2—z3 передается приводному колесу z4, которое также имеет постоянное направление вращения. При зацеплении колеса z4 с сектором внутреннего зацепления составного колеса z5 последнее получает вращение в одном направлении; далее при проходе колеса z4 через зацепление с одним из соединяющих,участков составного колеса происходит процесс реверсирования; при зацеплении колеса z4'c сектором внешнего зацепления составного колеса последнее вращается в противоположную сторону. Для обеспечивания возможности зацепления колеса г4 со всеми участками составного зубчатого колеса z3, вал //с кареткой К, несущей на Себе коническую передачу z2—z3 и колесо z4, может перемещаться в радиальном направлении.

Реверс с одним паразитным колесом. Этот механизм конструктивно выполняется в различных вариантах (поз. 4< 5 и 6). Однако принцип его работы остается неизменным. В одном случае вращение от ведущего вала I к ведомому III передается зубчаты

ми колесами через паразитную шестерню и тогда направления вращения обоих валов совпадают, или вращение передается непосредственно — без участия паразитного колеса и тогда направление вращения ведущего и ведомого валов будет различным.

Реверс с одним паразитным колесом и двусторонней кулачковой муфтой (поз. 4) характерен тем, что все его цилиндрические зубчатые колеса могут быть выполнены как с прямыми, косыми, так и с шевронными зубьями. При включении кулачковой муфты М к влево ведущий* и ведомый валы имеют одинаковое направление вращения, при включении муфты Мк вправо — разные.

Реверс с одним паразитным колесом и двойным подвижным блоком шестерен (поз. 5) может быть выполнен только с цилиндрическими колесами, имеющими прямые зубья. Во всем остальном он не отличается от предыдущего механизма.

Реверс с одним широким паразитным колесом (поз. 6) отличается от предыдущих механизмов тем, что имеет четыре колеса вместо пяти и что колеса zb z2 и z4 имеют равные числа зубьев, чем обусловливается одинаковая скорость вращения ведомого вала III как в одну, так и в другую сторону. В этом механизме все колеса также должны иметь прямые зубья.

Конические реверсы. Если в кинематической цепи привода от двигателя до рабочего органа имеются конические передачи под прямым углом, то бывает целесообразным применение конических реверсов.

У конического реверса с подвижным блоком конических колес (поз. 7) вал I имеет постоянное направление вращения. Когда блок конических колес, связанный с валом I направляющей шпонкой, находится (как показано на схеме) в левом крайнем положении, в зацеплении участвуют колеса z2—z3 и вал // вращается по стрелке б. При перемещении блока конических колес вправо зацепляются колеса Zj—z3 и вал // начинает вращаться по стрелке а.

Конический реверс с двусторонней кулачковой муфтой Мк (поз. 8) работает по аналогичному принципу, только в этом механизме изменение направления вращения вала // достигается переключением муфты М к .

Реверс с колесом внутреннего зацепления. Принципиальным отличием этого механизма (поз. 9) является применение зубчатого колеса z5 с внутренним зацеплением. Вал / с колесом Zi вращается в одном постоянном направлении, приводя в движение колеса z-2 и z3. которые при этом вращаются в разных направлениях. Перемещением двусторонней кулачковой муфты М к вправо или влево можно сообщить валу II вращение в ту или иную сторону.

Рис. 8. Типовые механизмы для реверсирования движения

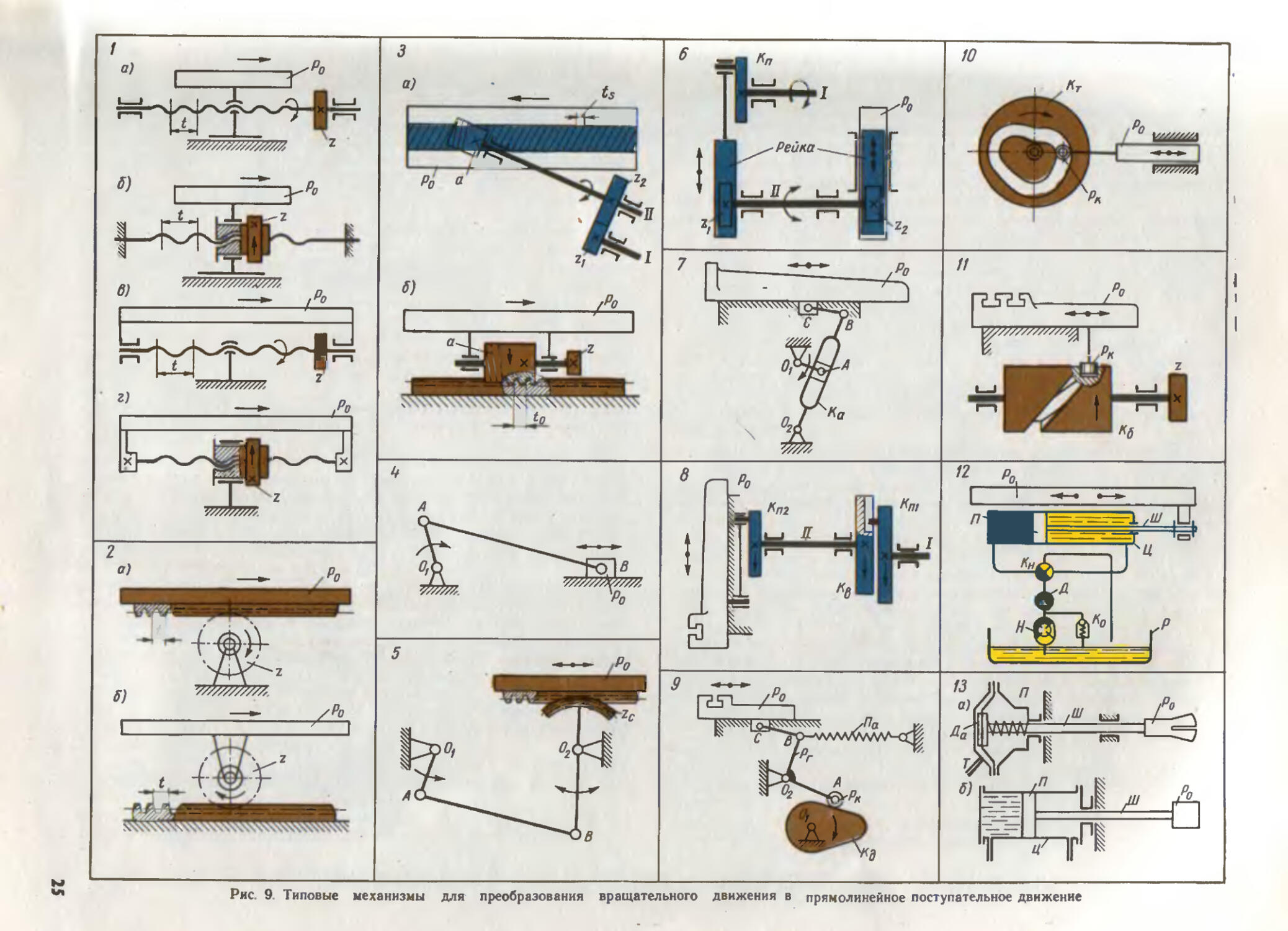

* Типовые механизмы прямолинейного поступательного движения

Для преобразования на последней ступени привода вращательного движения в поступательное в станкостроении используются различные типовые механизмы, показанные на рис 9

Винтовая передача. Наиболее распространенным механизмом для преобразования вращательного движения в' поступательное являются винтовые передачи (поз. /). При этом могут быть различные варианты преобразования движения:

1) винт вращается, а гайка совместно с рабочим органом Р 0 движется поступательно — поз 1, а (перемещение продольных салазок суппорта токарного станка при нарезании резьб);

2) винт неподвижный, гайка вращается и совместно с рабочим органом Ро совершает поступательное движение—поз. 1,6 (стол продольно-фрезерного станка модели А662);

3) гайка неподвижная, винт вращается и одновременно совместно с рабочим органом Ро совершает поступательное движение — поз. 1, в (продольная подача стола в консольно-фрезерных станках);

4) гайка вращается, а винт совместно с рабочим органом Ро имеет поступательное движение — поз. 1, г (суппорт строгального станка).

Реечная передача. По варианту (поз. 2, а) реечная шестерня только вращается, а поступательное движение получает рейка совместно с рабочим органом Ро (подача шпинделя сверлильных станков). По варианту (поз. 2,6) рейка неподвижна, а реечная шестерня z вращается и двигается поступательно совместно с рабочим органом Ро (продольная подача суппорта токарного станка при обтачивании).

Червячно-реечная передача. Среднее положение между винтовой и реечной передачей занимает червячно-реечная передача (поз. 3). Она обладает большей жесткостью и достаточно высоким к.п.д., что обеспечивает ей широкое применение в приводах движения резания современных продольно-строгальных станков (поз. 3, а) ив приводе подачи тяжелых фрезерных и горизонтально-расточных станков (поз. 3,6).

Кривошипно-шатунный механизм. Этот механизм при равномерном вращении кривошипа 0}А (поз. 4) обеспечивает прямолинейное возвратно-поступательное движение ползуна В, но с переменной скоростью. Причем скорость ползуна при прямом и обратном ходе для каждого его положения будет одинаковой.

Кривошипно-реечный механизм. Этот механизм (поз 5) состоит из четырехзвенника с кривошипом OjA, сектора zc и рейки, закрепленной на рабочем органе Ро . При непрерывном вращении кривошипа О]А рабочий орган Ро будет совершать прямолинейное возвратно-поступательное движение.

Двойной кривошипно-реечный механизм. В зубодолбежном станке модели 514 для сообщения возвратно-поступательного дви

жения штосселю с долбяком применен двойной кривошипно-реечный механизм (поз. 6). При вращении кривошипа Кп шатун-рейка приводит в возвратно-вращательное движение шестерню Zi, вал 11 и шестерню z^. Последняя сообщает прямолинейное возвратно-поступательное движение рабочему органу Рп .

Кривошипно-кулисный механизм. При вращении кривошипа О1Л (поз. 7) кулиса Ка совершает возвратно-качательное движение и через шатун ВС сообщает рабочему органу Ро прямолинейное возвратно-поступательное движение.

Кривошипно-кулисный механизм до последнего времени применялся в приводах движения резания поперечно-строгательных и долбежных станков.

Механизм с вращающейся кулисой. Палец кривошипа Кп1 (поз. 8) входит в радиальный паз вращающейся кулисы Кв, закрепленной на валу II. Кривошип К п2 посредством шатуна соединен с рабочим органом Ро . При равномерном вращении вала/ вследствие смещения осей валов / и II вал // получает неравномерное вращение, что обеспечивает более равномерную скорость движения рабочего органа Ро на заданном участке его пути. Механизм с вращающейся кулисои находит применение в долбежных станках.

Кулачковые механизмы. Эти механизмы позволяют обеспечить любой закон изменения скорости рабочего органа, получать необходимое соотношение скорости рабочего и обратного ходов и в отличие от других механизмов могут одновременно выполнять функции командно-распределительного устройства. Благодаря этим преимуществам кулачковые механизмы с дисковыми (поз. 9), торцовыми (поз. 10) и цилиндрическими (поз. 11) кулачками нашли широкое применение в станках-автоматах и полуавтоматах для осуществления автоматического цикла работы.

Гидропривод. Для преобразования вращательного движения в прямолинейно-поступательное движение в современных станках особенно широко используется гидропривод (поз. 12). Принцип работы гидропривода заключается в следующем- масло из резервуара Р подается насосом Н под давлением через дроссель Д к золотниковому крану К н . В зависимости от положения крана масло подается по правому или левому маслопроводам в соответствующую полость цилиндра и заставляет перемещаться поршень П со штоком Ш и связанный с ними рабочий орган Ро .

Пневмопривод. В современных станках для сообщения рабочим органам поступательных перемещений находят также широкое применение пневмоприводы. Для коротких перемещений используются пневмокамеры (поз. 13, а), а для больших ходов — пневмоцилиндры (поз. 13,6).

Рис. 9 Типовые механизмы для преобразования вращательного движения в прямолинейное поступательное движение

s Типовые механизмы для получения прерывистых движений

Для получения прерывистого движения в станкостроении используют различные типовые механизмы (рис. 10), каждый из которых имеет свою область применения.

Храповые механизмы. Эти механизмы позволяют весьма топко и в широком диапазоне изменять величину периодических перемещений рабочих органов станков

Механизм с наружным храповым колесом (поз. /) находит применение в поперечно-строгальных станках При равномерном вращении кривошипа К, связанный с ним шатуном Шн рычаг Рг получает непрерывное качательное движение относительно точки О2. С рычагом Рг связана собачка С, упирающаяся в зубья колеса г. При качании рычага Рг в направлении стрелки а собачка, упираясь в один из зубьев колеса, увлекает его и поворачивает на некоторый угол. При качании коромысла по стрелке б собачка приподнимается, скользит по спинкам зубьев и колесо не поворачивается.

Механизм с внутренним храповым колесом (поз. 2) отличается от предыдущего только лишь тем, что храповое колесо z /выполнено с внутренними зубьями, а вместо рычага внутри храпового колеса установлен диск Д. При вращении кривошипа А диск Д посредством шатуна Ш получает возвратно-вращательное движение и через собачку С сообщает колесу г периодическое вращательное движение.

Механизм с торцовой храповой муфтой (поз. 3) нашел применение в приводе подач продольно-строгальных станков (см. станок модели 7231 А). При непрерывном и равномерном вращении вала / с кривошипом А зубчатое колесо Zi и вал II получают через шатун-рейку Ра возвратно-вращательное движение. На валу II на направляющей шпонке установлена храповая муфта Мх , которая пружиной Па поджимается к зубчатому колесу z2, имеющему лраповые зубья на торце своей ступицы. При вращении вала II по стрелке б храповая муфта М х, преодолевая сопротивление пружины Па , отходит влево и не передает вращение колесу z2. Во время вращения вала // по стрелке а храповая муфта Л1Х находится в зацеплении со ступицей колеса z2 и передает ему вращение по стрелке в.

Храповой механизм с поршневым приводом (поз. 4) применен в приводе радиальных подач круглошлифовального станка модели 3151. В этом механизме собачка С, находящаяся в зацеплении с храповым колесом z, установлена в пазу штока Шк . Последний связан с поршнем П. Когда в цилиндр Ц подается сжатый воздух или жидкость, то поршень П со штоком Ш к и собачкой С перемещается по стрелке б до упора У, поворачивая храповое колесо z на один или несколько зубьев по стрелке в. При обратном ходе штока с собачкой по стрелке а храповое колесо z вращение не получает.

Аналогичный храповой механизм, по только с приводом от соленоида, применен на внутришлифовальиом станке модели 2А252.

Мальтийские механизмы. В станкостроении для попорота мпо-гопозиционных рабочих органов из одной позиции в другую чаще всего применяются мальтииские механизмы.

Четырехпозиционный мальтийский механизм с одним кривошипом (поз. 5) используется для поворота шпиндельного блока в четырехшпиндельных токарных автоматах. При равномерном вращении кривошипа К закрепленный на нем ролик Рк , в определенный момент входит в один из четырех пазов мальтийского креста Км и поворачивает его на 90° Таким образом, за каждый полный оборот кривошипа К вал, на котором закреплен мальтийский крест, сделает только */4 оборота. Диск Д, жестко связанный с кривошипом К, служит для фиксации положения мальтийского креста в каждом из его четырех позиций.

Шестипозиционный мальтийский механизм с одним или двумя роликами (поз. 6) используется, например, для поворота револьверной головки одношпиндельного гокарно-револьверного автомата модели 1А 136-

Установка второго ролика на кривошипном диске К позволяет в случае необходимости увеличить угол поворота мальтийского креста в два раза.

Секторный механизм. Зубчатый сектор z с (поз. 7), закрепленный на валу /, периодически поворачивается только в течение того времени, когда его зубья находятся в зацеплении с зубьями колеса 2, установленного на валу II. В этом механизме не представляется возможным регулировать величину угла поворота колеса 2, поэтому он, как и мальтийские механизмы, используется в основном в многопозиционных устройствах.

Механизм с однооборотной муфтой. Рабочий орган Р о (поз. 8) в нужный момент получает периодический поворот на определенный угол от непрерывно вращающегося вала I через колеса Zi—z2, однооборотную муфту Мк и червячную передачу а—z3. Однооборотная муфта Мк срабатывает под действием соленоида Сд, который через рычаг Рг поднимает палец Пц .

Шаговый электродвигатель. Ротор Рр одного из шаговых электродвигателей (поз. 9) имеет ряд полюсов, а статор состоит из трех независимых секций Сс\, Сс2 и Сс3, которые расположены так, что если одна из них совпадает с полюсами ротора Рр, то две другие секции оказываются смещенными относительно полюсов, причем в разные стороны.

При включении обмотки секции Сс\ ротор повернется на некоторый угол по стрелке а, а при включении обмотки секций С с> он повернется на тот же угол, но по стрелке б.

Рис. 10. Типовые механизмы для получения прерывистого движения

s Прочие типовые механизмы металлорежущих станков

Предохранительные устройства. Во избежание поломок деталей станков в приводах последних устанавливаются всевозможные предохранительные устройства (рис. 11).

Механизм падающего червяка, (поз. 1) применяется для автоматического выключения подачи при перегрузках. Выключение осуществляется тогда, когда суппорт доходит до какого-нибудь препятствия, например, до неподвижного упора, установленного на станке, и дальше не может перемещаться. При этом приводной вал / продолжает передавать вращение червяку а через кулачковую муфту М„. Последняя благодаря скошенным зубьям отходит назад, преодолевая сопротивление пружины Па, и нажимает через упор б на рычаг Рг, который при помощи выступа В поддерживает червяк а в зацеплении с червячным колесом 2.

В определенный момент, когда муфта Мк отодвинется назад и выступ В не будет поддерживать червяк а, последний под действием собственного веса упадет вниз и, поворачиваясь относительно оси О, выйдет из зацепления с червячным колесом 2.

В другой конструкции падающего червяка (поз. 2) вращение от вала / через колеса Zj—z2, вал II и червячную передачу а—г передается валу /// и далее мечанизму подачи. Когда упор У нажмет на рычаг Рг, корпус лишится опоры и упадет вниз вместе с валом // и червяком а, расцепив его с колесом z.

Самовыключающиеся кулачковые муфты служат тем же целям, что и падающие червяки. Рассмотрим работу муфты (поз. <3), установленную в цепи цодач станка модели 262Г.

Движение от вала / валу /// передается шестернями Z]—z2, валом II, кулачковыми муфтами Мк и Л1Л и зубчатыми колесами z3—z4. Когда в цепи подач станка возникает перегрузка, правая часть кулачковой муфты Мк благодаря наличию скошенных зубьев перемещается вправо совместно с кулачковой муфтой Мп и зубчатым колесом z3.

В определенный момент фиксатор Ф зафиксирует ступицу с колесом z3 в крайнем правом положении. Далее, когда вал II совместно с левой частью муфты М к повернется на один зуб, правая ее часть под действием пружины Па переместится влево в свое первоначальное положение, расцепив при этом кулачки муфты М'п. Передача движения прекратится.

Несколько иначе работает само выключающаяся кулачковая муфта (поз. 4), установленная на токарно-винторезном станке модели 1616. При соприкосновении суппорта с упором возрастает крутящий момент, передаваемый от ходового валика Хв через посредство муфты Мк червяку а. Благодаря наличию скосов на кулачках муфты Мк осевое усилие, действующее на муфту, стремится переместить ее влево и разъединить с червяком а. Этому препятствует двуплечий рычаг Рг, один конец которого

упирается в скос плунжера Пр. При определенной, nipuiice 01 регулированной нагрузке плунжер Пр, преодолсили сопротивление пружины Па, утапливается, рычаг Рг поворачивается и муф и отходит влево, разрывая цепь механической подачи суппорта.

Обгонные муфты. Обычная односторонняя обгонная муфта (поз. 5} позволяет осуществлять рабочее и быстрое движение только в одном направлении. При рабочем движении вал / через червячную передачу П]—Zj и обгонную муфту Л1 о передает вращение валу // и далее рабочему органу станка. Для осуществления быстрых перемещений рабочего органа включается электродвигатель Д9, который через зубчатую передачу z2—z3 сообщает быстрое вращение валу //. Наличие обгонной муфты Мо допускает быстрое вращение вала II при медленном вращении или полной остановке червячного колеса zb

Двусторонние обгонные муфты (поз. 6) позволяют осуществлять быстрое вращение вала II в обоих направлениях. В этом случае электродвигатель Д9 быстрых перемещений связан зубчатыми колесами z2—z3 не с валом //, а с поводковой муфтой Мп, торцовые (пальцы которой входят -в соответствующие вырезы обгонной муфтой Л40

В зависимости от конструкции двусторонней обгонной муфгы рабочее движение валу // может быть сообщено только в одном или обоих направлениях.

Планетарные механизмы. В металлорежущих станках находят широкое применение различные типы планетарных механизмов.

В планетарном механизме (поз. 7) привода быстрых перемещений стола и бабки бесконсольното фрезерного станка модели 6А54 рабочие перемещения осуществляются от вала / через червячную передачу а2—z2 и коническую передачу z3—2С—z4. Быстрые перемещения производятся электродвигателем Д9 через червячную передачу аг—Zi, Т-образный вал // и планетарную коническую передачу 2С—z4—z3. Несколько иной вариант привода быстрых перемещений с аналогичным планетарным механизмом показан на поз. 8.

В продольно-фрезерных станках моделей А662 и 6652 в приводах подач и быстрых перемещений применен планетарный механизм с центральным водилом и цилиндрическими колесами (поз. 9). Рабочая подача сообщается от вала / через червячную передачу а2—z2 и планетарную передачу z3—z4—Bv и далее через вал // рабочему органу станка. Колесо 2% в это время неподвижно.

При быстрых перемещениях вращение от электродвигателя Д9 передается валу II через червячную передачу aj—2t и планетарную передачу z6—z5—Во .

Вариант планетарного механизма с цилиндрическими колесами но с вращающимся корпусом показан на поз. 10.

Рис. 11. Прочие типовые механизмы станков

• ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ IA6I6

Общая характеристика станка

Назначение станка. Станок предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые, модульные и пит-чевые резьбы.

Техническая характеристика станка *

Высота центров ъ мм ................................... 165

Максимальное расстояние между центрами в мм . . . . 710

Наибольший диаметр обрабатываемой детали в мм. над станиной ......................................... 320

над суппортом....................................• 130

Диаметр сквозного отверстия в шпинделе в мм . , . . 35

Число скоростей вращения шпинделя...................... 21

Пределы чисел оборотов шпинделя в минуту............... II—2-40

Количество величин подач суппорта...................... 22

Пределы величин продольных и поперечных подач суппорта в мм[об..........................................0.03—1,04

Типы нарезаемых резьб метрическая, шаг в мм .............................. 0,5—18

дюймовая, число ниток на 1"....................... 48—2,5

модульная, модуль в мм............................ 0,25—12

питчевая в пнтчах . ............................. 128—4,5

Мощность главного электродвигателя в кет............... 4,5

Основные узлы станка (рис. 12). А — гитара сменных колес; Б — передняя бабка с переборным устройством, звеном увеличения шага и реверсивным механизмом; В — фартук с механизмом подач; Г—суппорт с быстродействующим четырехпозиционным резцедержателем; Д — задняя бабка; Е— станина; Ж— встроенный шкаф с электрооборудованием; 3 — задняя тумба; И — система охлаждения; К — поддон для «сбора охлаждающей жидкости й стружки; Л — коробка скоростей; м—передняя тумба, И — коробка подач

Органы управления. 1 — рукоятка установки типа резьбы или подачи; 2 — рукоятка установки нормального или увеличенного шага; 3 — рукоятка реверсирования перемещения суппорта; 4 — рукоятка управления перебором; 5 — рукоятка переключения мно

жительного механизма коробки подач; 6 — пуговка включения ходового винта или ходового валика; 7—рукоятка ручного поперечного перемещения суппорта; 8— рукоятка быстрого отвода суппорта в поперечном направлении; 9 — рукоятка поворота и закрепления четырехпозиционного резцедержателя; 10 — рукоятка ручного перемещения верхней части суппорта; 11—рукоятка закрепления пиноли задней бабки; 12 — рычаг закрепления корпуса задней бабки на направляющих станины; 13—маховичок ручного перемещения пиноли задней бабки; 14 и 20 — рукоятки включения, выключения и реверсирования главного электродвигателя; 15 — рукоятка включения и выключения маточной гайки продольного ходового винта; 16 — рукоятка включения и выключения поперечной подачи суппорта; 17 — рукоятка включения и выключения продольной подачи суппорта; 18 — кнопка для выключения реечной шестерни; 19 — маховичок ручного продольного перемещения суппорта; 2/ и 22 — рукоятки управления коробкой скоростей; 23 — рукоятка установки шага резьбы или величины подачи.

Движения в станке. Движение резания — вращение шпинделя с обрабатываемой деталью. Движение подач — прямолинейное поступательное перемещение суппорта с резцом в продольном и поперечном направлениях от ходового валика. Движение образования винтовой поверхности — прямолинейное поступательное перемещение суппорта с резьбовым резцом в продольном направлении от ходового винта. Вспомогательные движения — ручные установочные перемещения суппорта, корпуса и пиноли задней бабки и поворот четырех позиционного резцедержателя.

Принцип работы. Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены четыре резца. Инструменты для обработки отверстий вставляются в конус пиноли задней бабки. Сочетанием вращательного движения детали с поступательным перемещением резца на станке можно обрабатывать цилиндрические, конические, винтовые и торцовые поверхности.

Конструктивные особенности. В станке модели 1А616 применен разделенный привод движения резания.

Приводной шкив установлен на шпинделе между его опорами, однако конструкция задней опоры шпинделя допускает замену клиновых ремней без демонтажа шпинделя.

Торможение привода станка достигается подключением постоянного тока в обмотку статора электродвигателя.

Рис. 12. Общин вид токарно-винторезного станка модели 1А616

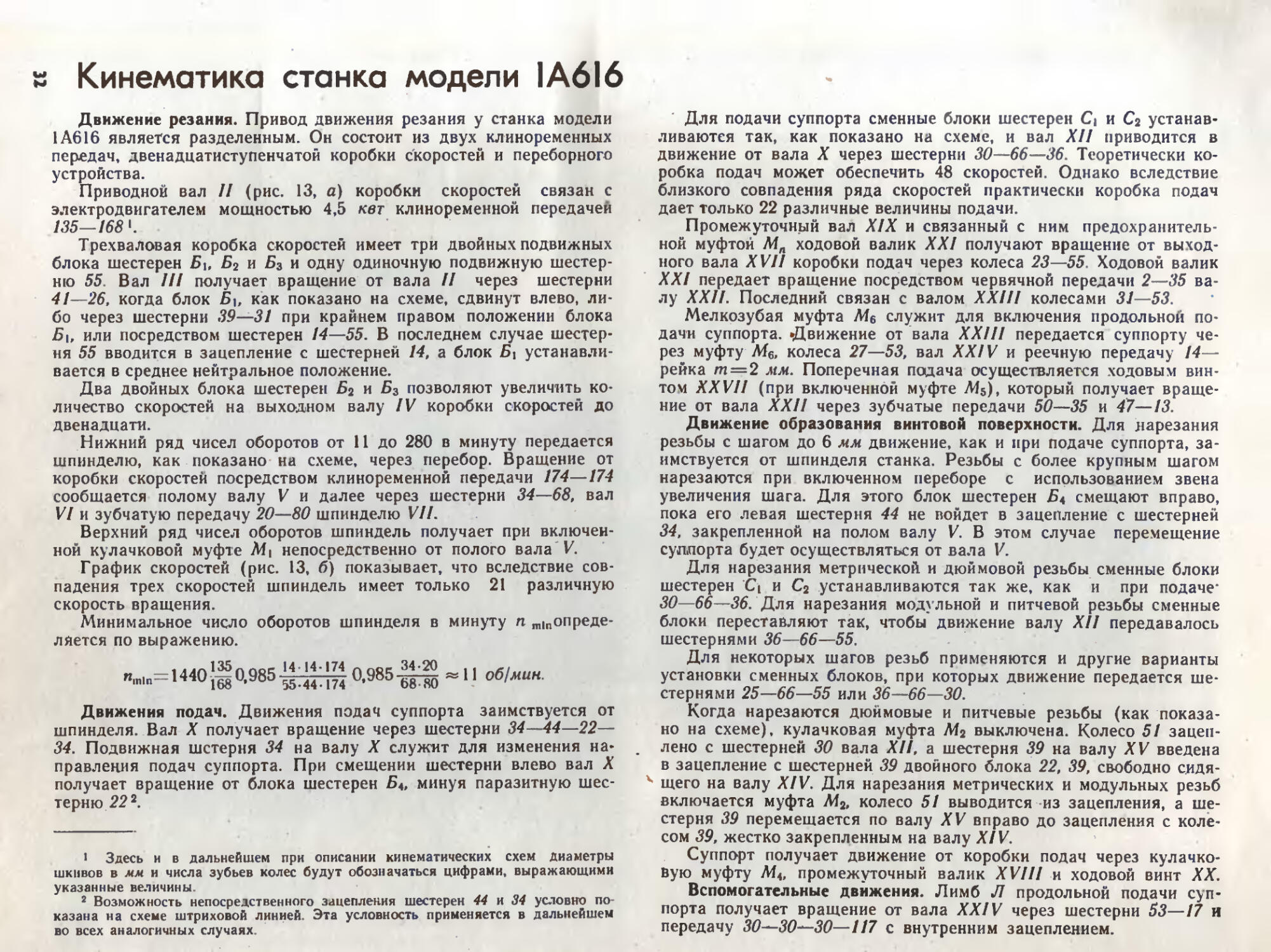

s Кинематика станка модели IA6I6

Движение резания. Привод движения резания у станка модели 1А616 является разделенным. Он состоит из двух клиноременных передач, двенадцатиступенчатой коробки скоростей и переборного устройства.

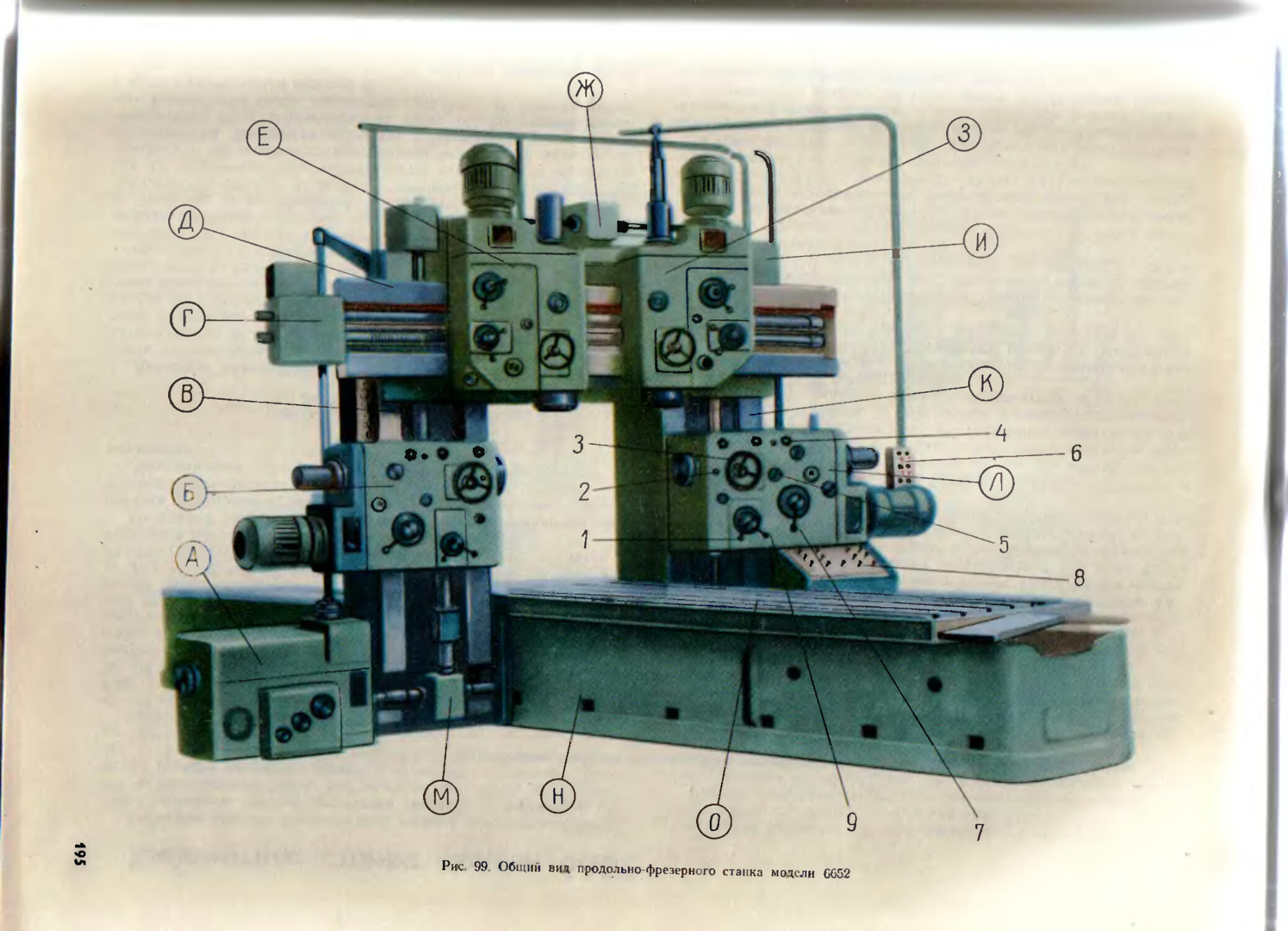

Приводной вал // (рис. 13, а) коробки скоростей связан с электродвигателем мощностью 4,5 кет клиноременной передачей 135—168