Author: Марков А.А. Кузнецова Е.А.

Tags: железные дороги в целом железнодорожные линии железнодорожное строительство испытания материалов товароведение силовые станции общая энергетика электроакустика движение поездов дефектоскопия

ISBN: 978-5-905218-31-6

Year: 2014

УДК 625.1433:620.179

ББК 32.87

М47

Марков А.А.,

Дефектоскопия рельсов. Формирование и анализ сигналов. Книга 2.

Расшифровка дсфектограмм [практическое пособие в двух книгах]

Марков А.А., Кузнецова Е.А.- Санкт-Петербург: Ультра Принт, 2014. - 332 с.

ISBN 978-5-905218-31-6

Вторая книга двухтомника посвящена особенностям анализа сигналов, получа-

емых при ультразвуковом и магнитном контроле рельсов съемными и мобильными

средствами дефектоскопии. Рассмотрен процесс формирования сигналов при контро-

ле зон основного металла, болтовых и сварных стыков рельсов. Приведены харак-

терные признаки сигналов от разнообразных дефектов в головке, шейке и подошве

рельсов.

Дана информация по всем средствам дефектоскопии, эксплуатируемым на сети

ОАО «РЖД». Впервые подробно проанализированы сигналы контроля со сложных

участков (стрелочные переводы, рельсы с поверхностными повреждениями). В конце

книги рассмотрены вопросы автоматизации расшифровки дсфектограмм. и дан ответ,

по какой причине эта задача в настоящее время нс решена в полном объеме.

Пособие адресовано инженерно-техническим работникам дистанции пути и Цен-

тров по расшифровке дсфектограмм Дирекций инфраструктуры: руководи гелям же-

лезнодорожных подразделений, отвечающих за безопасность движения поездов; сту-

дентам отраслевых ВУЗов и колледжей.

Пл. 248, табл. 4, библпогр. назв. 58.

Рекомендовано к печати

Ученым советом НОУ ДНО

«I(ейгр подготовки «РАД1IOAB1 ЮПИКА»

ISBN 978-5-905218-31-6

Все права защищены. Никакая часть этой книги нс может

быть воспроизведена в какой бы то ни было форме и

какими бы то ни было средствами, включая размещение

в сети Интернет и в корпоративных сетях, а также записи

на жестких дисках ПЭВМ и др. электронных носителях

информации для частного или публичного использования,

без письменного разрешения владельца авторских прав.

По вопросу копирования материалов книги

обращайтесь по адресу: uzdr2008@gmail.com

© А.А. Марков, Е.А. Кузнецова, 2014.

Уважаемые читатели!

Перед Вами вторая книга двухтомника авторов, один из ко-

торых уже 40 лет своей деятельности посвятил неразрушающе-

му контролю.

В книге рассмотрены наиболее актуальные на сегодняшний

день вопросы анализа сигналов, получаемых при сплошном

контроле рельсов ультразвуковыми и магнитными методами де-

фектоскопии. Систематизация характерных признаков сигналов

от реальных дефектов рельсов в целом позволит повысить до-

стоверность неразрушающего контроля как при «ручном», так и

при автоматизированном анализе сигналов.

Надеюсь, что многолетний труд авторов, щедро делящихся

своими знаниями и опытом, найдет своего благодарного чита-

теля среди специалистов по дефектоскопии и руководителей,

отвечающих за безопасность движения поездов, а также среди

студентов железнодорожных вузов и колледжей.

С пожеланием бездефектного пути,

доктор технических наук, профессор, член-корреспондент

Академии транспорта РФ, вице-президент Российского

общес тва по неразрушающему контролю и технической

диагностике

Анатолий Константинович Гурвич

3

ОГЛАВЛЕНИЕ

Введение.............................................. 9

1. Формирование сигналов па развертке типа В

от конструктивных отражателей рельсового пути...... 13

1.1. Сигналы на бездефектных участках рельсового

пути............................................... 13

1.2. Формирование сигналов при озвучивании зоны

бездефектного болтового стыка прямым (а = 0°)

преобразователем................................... 17

1.3. Формирование сигналов при озвучивании зоны

болтового стыка наклонными (а = 45°)

преобразователями.............................. 23

1.4. Формирование сигналов при озвучивании зоны

болтового стыка двумя встречно-направленными

наклонными преобразователями по схеме «V».......... 37

1.5. Формирование сигналов при озвучивании головки

рельсов в зоне болтового стыка наклонными

преобразователями.............................. 43

1.5.1. Сигналы контроля головки рельсов преобразователя-

ми с углом ввода а = 70° (эхо-метод)............ 43

1.5.2. Сигналы контроля головки рельсов наклонными пре-

образователями, реализующими эхо-метод

(схема «Змейка»)............................ 47

1.5.3. Отображение сигналов контроля головки рельсов схе-

мой прозвучивания «РОМБ»........................ 54

1.5.4. Сигналы контроля головки рельсов наклонными пре-

образователями, реализующими зеркальный метод 59

1.6. Сигналы магнитного канала в зоне болтовых

стыков............................................. 63

1.7. Дефектограмма болтового стыка при

многоканальном контроле............................ 66

1.8. Формирование сигналов в зоне сварных

стыков рельсов..................................... 68

4

. Отображение сигналов контроля рельсов

многоканальных дефектоскопах.......................... 79

2.1. Комплекс эксплуатируемых съемных и

мобильных средств дефектоскопии.................. 79

2.2. Цифровые съемные дефектоскопы первого поколения .. 83

2.2.1. Двухниточный ультразвуковой дефектоскоп

АВИКОН-01МР с регистратором PII-01 ................ 83

2.2.2. Двухниточный ультразвуковой дефектоскоп РДМ-2

с регистраторами РСД-Т и УР-ЗР..................... 97

2.2.3. Двухниточпый ультразвуковой дефектоскоп

АДС-02............................................ 103

2.3. Цифровые съемные дефектоскопы второго

поколения........................................... 107

2.3.1. Двухниточпый ультразвуковой дефектоскоп

АВИКОН-11 ........................................ 107

2.3.2. Двухниточпый ультразвуковой дефектоскоп

РДМ-22 (-23)...................................... 115

2.3.3. Двухниточпый дефектоскоп АВ ИКОН-14 на базе

колесных ультразвуковых преобразователей.......... 120

2.3.4. Однониточный дефектоскоп-штанга

АВИКОН-15......................................... 124

2.4. Мобильные средства контроля.................... 126

2.4.1. Совмещенный вагон-дефектоскоп с дефектоскопи-

ческим комплексом АВИКОН-ОЗМ...................... 127

2.4.2. Мобильные средства на базе аппаратуры

ЭХО-КОМПЛЕКС с регистрирующей

системой КРУЗ-М................................... 137

2.4.3. Вагон-дефектоскоп с аппаратурой

ЭХО-КОМП Л ЕКС-2.................................. 142

2.4.4. Вагон-дефектоскоп с аппаратурой

ПОИСК-2000М....................................... 146

2.4.5. Вагон-дефектоскоп на базе аппаратно-программного

комплекса РДМ-15К................................. 148

2.5. Обзор основных параметров дефектоскопических

средств............................................. 150

5

3. Формирование сигналов на развертке типа В

от дефектов в головке рельсов......................... 157

3.1. Поперечные трещины в головке рельсов

(дефекты II группы)..............................157

3.1.1. Озвучивание поперечных трещин

преобразователями с углом а = 70°............... 160

3.1.2. Озвучивание поперечных трещин

по схеме «Змейка»................................ 164

3.1.3. Озвучивание поперечных трещин

по схеме «РОМБ»................................. 169

3.1.4. Озвучивание поперечных трещин

зеркальным методом.............................. 171

3.1.5. Возможные сигналы преобразователей

с углом а = 45° от поперечных трещин в

головке рельсов.................................. 172

3.1.6. Возможные сигналы прямого (а = 0°)

преобразователя от поперечных трещин

в головке рельсов............................... 173

3.1.7. Обнаружение дефектов магнитным методом 174

3.1.8. Примеры реальных сигналов от поперечных

трещин в головке рельсов........................ 177

3.2. Продольные трещины в головке рельсов

(дефекты III группы)............................... 183

3.2.1. Обнаружение расслоений в головке прямым

(а = 0°) преобразователем....................... 186

3.2.2. Возможные сигналы от расслоений в головке,

принятые наклонными преобразователями........... 188

3.2.3. Примеры реальных сигналов от дефектов

кода ЗОГ........................................ 189

3.2.4. Обнаружение расслоений в головке

в зоне болтовых стыков.......................... 191

3.2.5. Реакция магнитного канала на продольные

расслоения в головке рельсов..................... 193

3.2.6. Обнаружение дефектов кода 38.1

в зоне приварки рельсовых соединителей..... 194

6

4. «Нормирование сигналов от дефектов в шейке

и в подошве рельсов.................................

4.1. Обнаружение трещин от болтовых отверстий

(код дефектов 53.1).................................

4.1.1. Озвучивание дефектов кода 53.1

наклонными преобразователями......................

4.1.2. Озвучивание дефектов кода 53.1 прямым

(а = 0°) преобразователем........................

4.1.3. Обнаружение «сложных» трещин в болтовых

отверстиях ...................................

4.1.4. Обнаружение дефектов кода 53.1

«У»-образной схемой прозвучивания...................

4.1.5. Примеры реальных сигналов от дефектов

кода 53.1 ..........................................

197

197

198

202

206

209

209

4.1.6. Ложные отражения и мешающие сигналы

в зоне болтовых стыков рельсов................. 215

4.2. Сигналы от продольных трещин в зоне

сопряжения шейки и головки рельсов

(код дефектов 52.1-2)............................ 221

4.3. Трещины в шейке рельсов от механических

повреждений и дефекты в зоне сварных

стыков (дефекты кодов 55 и 56.3-4)............... 224

4.4. Сигналы от трещин в подошве рельсов

(дефекты VI группы)...............................232

4.4.1. Поперечные трещины подошвы

кодов 69 и 66.3-4.............................. 232

4.4.2. Локализация участков пути с коррозионным

повреждением подошвы рельсов............... 238

5. Анализ сигналов на сложных участках

рельсового пути.....................................241

5.1. Формирование сигналов в зоне стрелочных

переводов..................................... 241

5.2. Сигналы от дефектов в элементах стрелочных

переводов........................................ 256

5.3. Дополнительные возможности анализа дсфектограмм

и мешающие факторы..............................271

5.3.1. Использование амплитудной огибающей донных

сигналов.......................................... 271

5.3.2. Определение глубины залегания дефектов

зеркально-теневым методом при наклонном вводе

ультразвуковых колебаний......................... 276

5.3.3. Анализ сигналов от повреждений на поверхности

катания рельсов.................................. 278

5.3.4. Контроленепригодные участки рельсов....... 280

5.3.5. Помехи и мешающие сигналы в ультразвуковых

каналах.......................................... 282

6, К вопросу об автоматизации обработки

дсфектограмм..................................

6.1. Опыт автоматизации обработки сигналов

в зарубежных системах контроля рельсов...

6.2. Основные этапы обработки сигналов сплошного

контроля рельсов................................

6.3. Использование «утраченной» информации для

совершенствования систем обработки.................

285

285

296

308

Приложение 1. Принятые сокращения................ 314

Приложение 2. Обозначения.........................315

Приложение 3. Некоторые понятия и определения.... 317

Литература........................................320

8

ВВЕДЕНИЕ

В первой книге данного двухтомника «Де-

фектоскопия рельсов. Формирование и анализ

сигналов» приведены основы ультразвуковых

и магнитного (магнитодинамического) методов

контроля, дана информация, необходимая каж-

юму, кто занимается рельсовой дефектоскопи-

ей. Второй том посвящен особенностям («тон-

костям») анализа сигналов, получаемых при

сплошном контроле рельсов.

Основная цель анализа (расшифровки) сигналов - досто-

верное выделение сигналов от дефектов на фоне всевозможных

помех и сигналов от конструктивных отражателей. При значи-

тельной грузонапряженности железнодорожных магистралей и

цальнейшем повышении скоростей движения поездов па рос-

сийских железных дорогах обнаружение дефектов необходимо

осуществлять на ранней стадии их развития. Поэтому во вто-

рой книге, которая в основном адресована специалистам, не-

посредственно занятым расшифровкой сигналов от дефектов

рельсов в цехах дефектоскопии, на вагонах-дефектоскопах, в

отделах нсразрушающего контроля (НК) Центров диагностики

пути - дирекций инфраструктуры железных дорог, все материа-

лы ориентированы на повышение эффективности и достоверио-

in расшифровки реальных дсфектограмм сплошного контроля

рельсов.

Книга состоит из шести глав, в которых последовательно

рассматриваются особенности формирования и анализа дефск-

тограмм практически от всех конструктивных элементов и раз-

нообразных дефектов, встречающихся в эксплуатируемых на

российских железных дорогах рельсах.

В первой главе рассмотрены сигналы, принимаемые много-

канальными дефектоскопами (съемными и мобильными) при

контроле бездефектных участков рельсового пути. Рассмотрен

9

ВВЕДЕНИЕ

процесс формирования сигналов от конструктивных элементов

рельсов при озвучивании их отдельными дефектоскопическими

каналами, в том числе и магнитными. Приведены дефсктограм-

мы, формируемые всеми каналами дефектоскопов при контроле

основного металла, болтовых и сварных стыков рельсов.

Несмотря на общие принципы формирования сигналов уль-

тразвукового контроля рельсов, схемы прозвучиваиия и способы

представления сигналов на дсфсктограммах дефектоскопов раз-

ных производителей несколько отличаются. Поэтому, прерывая

последовательность изложения рассматриваемой в книге темы,

во второй главе выполнен подробный анализ особенностей ото-

бражения сигналов контроля практически всех эксплуатируе-

мых на момент издания книги (2013 г.) мобильных и съемных

(двухниточных и однониточных) дефектоскопов и комплексов.

Показаны возможности и отличия многоканальных цифровых

дефектоскопов первого и второго поколения. Глава завершается

таблицами, в которые сведены основные параметры и особен-

ности отображения сигналов контроля в эксплуатируемых сред-

ствах дефектоскопии рельсов.

Следующие главы (гл. 3, 4 и 5) посвящены последователь-

ному рассмотрению специфики формирования сигналов от раз-

нообразных дефектов в головке, шейке и подошве рельсов. Рас-

смотрены характерные признаки сигналов от дефектов разной

ориентации. Даны рекомендации по распознаванию сигналов от

опасных дефектов на фоне мешающих отражений от конструк-

тивных элементов и возможных помех.

Особенности анализа сигналов со сложных участков рель-

сового пути (стрелочные переводы, участки с поверхностными

повреждениями и др.), изложенные в пятой главе, будут полез-

ны как начинающим специалистам, так и опытным расшифров-

щикам.

Вопросы автоматизации процесса расшифровки сигналов

контроля рельсов, некоторый опыт отечественных и зарубеж-

ных специалистов в этой области приведены в заключительной

(6-й) главе. Рассмотрены основные этапы автоматизации обра-

uoiKii сигналов и причины, из-за которых, по мнению авторов,

цока нс удалось положительно решить вопросы исключения

(минимизации) визуального (ручного) анализа при обработке

дефсктограмм.

В 'го же время авторы полагают, что собранные и классифи-

цированные в данной книге материалы будут хорошим справоч-

ником и подспорьем при разработке эффективных алгоритмов

автоматизированного выделения сигналов от дефектов на фоне

шумов и помех. Хочется надеяться, что двухтомник позволит

специалистам по математической обработке сложных сигналов

и распознаванию образов подключиться к решению актуальной

проблемы автоматизации анализа сигналов контроля рельсов.

В современных программах отображения дефектоскопиче-

ской информации принято разделять сигналы от разных каналов

с помощью цвета. Поэтому авторы приняли решение все иллю-

страции в данной книге также представить в цветном изображе-

нии (хотя это многократно повышает стоимость издания книги).

Анализ сигналов контроля рельсов от много-

канальных дефектоскопических средств — весь-

ма сложная и трудоемкая процедура, требующая

иг оператора-расшифровщика концентрации

внимания и усидчивости. «Веселые человечки» * С7

па. страницах книги, по мнению авторов, позво- ЯВ

ion облегчить чтение и освоение непростых ма-

। «риалов, представленных в данном издании.

В соответствии с принятым решением Центральной дирек-

ции инфраструктуры ОАО «РЖД» в год издания книги на всех

железных дорогах идет активный процесс формирования цен-

тров расшифровки дефектограмм рельсовой дефектоскопии. В

кратчайшие сроки Дирекциям инфраструктуры дорог необходи-

мо сформировать коллективы из 40 - 70 специалистов, обеспе-

чивающих оперативный (в течение суток) анализ полученной

информации со всех дефектоскопических средств дороги.

Несмотря на то, что за последнее десятилетие только в Цен-

тре подготовки «Радиоавионика» (Санкт-Петербург) обучено бо-

ВВЕДЕНИЕ

лее 2800 специалистов по данному профилю, даже в столичных

городах организовать формирование таких отделов непросто. В

результате в указанные отделы набираются инженеры, недавно

закончившие железнодорожные вузы, владеющие опытом рабо-

ты на компьютерах, но часто не имеющие специальной подго-

товки по рельсовой дефектоскопии. Поэтому представляемый

па суд читателей двухтомник будет способствовать скорейшему

освоению достаточно узкого, но важного научно-технического

направления - неразрушающего контроля рельсов. Надеемся,

что совместными усилиями нам удастся успешно решить бла-

городную задачу - обеспечить безопасность движения поездов

за счёт своевременного обнаружения усталостных дефектов в

рельсах.

Авторы выражают огромную благодарность всем специ-

алистам железных дорог России, которые предоставили нам дс-

фсктограммы от реальных дефектов и поделились своим прак-

тическим опытом и наработками. Отдельное спасибо Наталис

Разорвиной и Надежде Марковой за творческий вклад в оформ-

ление книги.

Работа выполнена в рамках проекта № 13-07-13132

офи_м_РЖД Российского фонда фундаментальных ис-

следований.

12

ФОРМИРОВАНИЕ

СИГНАЛОВ НА

РАЗВЕРТКЕ ТИПА В

ОТ КОНСТРУКТИВНЫХ

ОТРАЖАТЕЛЕЙ

РЕЛЬСОВОГО ПУТИ

1.1. Сигналы на бездефектных участках

рельсового пути

Как известно, железнодорожный путь состоит из рельсо-

вых звеньев, скрепленных между собой посредством болтовых

и сварных соединений (рис. 1.1).

Рис. 1.1. Фрагмент рельсового пути

При проезде по такому участку современного вагона-де-

фектоскопа, оснащенного аппаратурой на базе ультразвуковых и

13

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

магнитных методов (более подробно см. в гл. 2.4.1), для каждой

нитки пути формируется дефектограмма, примерный вид кото-

рой показан на рис. 1.2. При обзорном анализе дефектограммы

на большом масштабе представления (более 50 м на экран) с

помощью ультразвуковых и магнитного каналов можно наблю-

дать четко зафиксированные сигналы от различных отражате-

лей в болтовых стыках. В эхо-каналах ультразвукового контроля

головки рельса па бездефектных участках рельсов могут наблю-

даться небольшие отражения от структуры рельсового металла

и неровностей поверхности головки рельсов (в виде хаотично

расположенных на дефектограмме точек). Магнитный канал до-

полнительно позволяет фиксировать сварные стыки рельсовой

плети и даже местоположение каждой шпалы (благодаря реак-

ции магнитного поля на рельсовые скрепления и металлические

подкладки).

Рис. 1.2. Фрагмент дефектограммы вагона-дефектоскопа

одной нитки рельсового пути (масштаб: 300 м/экран)

В результате формируется своеобразная магнитно-ультра-

звуковая топограмма рельсовой нитки, по которой можно ана-

лизировать взаимное местоположение рельсовых стыков (в том

числе и сварных) по длине пути.

14

I la рис. 1.3 в более крупном, чем на рис. 1.2, масштабе прсд-

i i пилен фрагмент дефектограммы совмещенного вагона-дефек-

toCKona (СВД) с комплексом АВИКОН-ОЗМ одного бездефект-

ною рельсового звена (справа и слева - сигналы от болтовых

। ыков). 11а верхней дорожке отображаются сигналы магнитоди-

пампчсского канала. При прохождении магнитного датчика над

шпалами из-за наличия металлических шпальных подкладок и

рельсовых скреплений магнитный поток рассеивания реагирует

пл периодическое изменение площади сечения намагничивае-

мою металла, вследствие чего формируется волнообразная ли-

ния, называемая на практике «подкладочным процессом».

Рис. 1.3. Дефектограмма одного рельсового звена

(магнитный и ультразвуковые каналы комплекса

А ВИКОН-ОЗ вагона-дефектоскопа)

Ниже (рис. 1.3) на пяти дорожках ультразвуковых каналов в

зоне основного металла рельсового звена отсутствуют какие-ли-

бо сигналы за исключением непрерывных линий донных сигналов

(па практике возможны шумовые отражения).

Конструктивные элементы болтового стыка (болтовые отвер-

стия, отверстия контактных соединителей, торцы рельсов) пред-

15

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-Р/ЧЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

ставляют собой «естественные» несплопшости рельсов1. При

ультразвуковом контроле их можно рассматривать как своеобраз-

ные тестовые отражатели (рис. 1.4).

Рис. 1.4. Общий вид болтовых стыков (а) и характерная

дефектограмма (б) контроля этой зоны (в центре —

стыковой зазор): в каждом рельсе три болтовых

отверстия и по краям — отверстия диаметром 9,8 мм

(под соединители)

Сигналы от конструктивных отражателей играют важную

роль при анализе (расшифровке) дефектоскопических сигна-

лов. Благодаря им оператор оценивает общее качество записи

сигналов и в целом качество контроля рельсов. Они являются

своеобразными имитаторами сигналов от потенциальных де-

фектов, позволяющими периодически проверять нормальное

функционирование практически всех каналов многоканального

дефектоскопа (по всему тракту — от искателя до регистратора).

На бездефектных участках пути могут встречаться пачки

сигналов от одиночных или двойных отверстий в шейке рельсов

(для организации рельсовых цепей), что, естественно, не явля-

ется признаком наличия дефектов. Очевидно, такие отверстия *

Для ультразвуковых методов контроля - «конструктивные отражатели»

16

1.2. «Нормирование сигналов при озвучивании зоны бездефектного болтового стыка

фиксируются двумя наклонными и прямым преобразователями

и на дсфектограмме отображаются в характерном виде, приве-

н ином на рис. 1.5.

Рис. 1.5. Отдельные отверстия в шейке рельсов:

а — сигналы на дефектограмме;

б - фотоизображение, полученное вагоном-дефектоскопом

В следующих главах подробно рассмотрены принципы

формирования сигналов на развертке типа В от конструктивных

элементов болтовых стыков и сигналов в зоне сварных стыков

рельсов при прямом и наклонном вводе ультразвуковых колеба-

нии, а также показаны особенности отображения сигналов маг-

пптодинамического капала в указанных зонах.

1.2. Формирование сигналов при озвучивании

зоны бездефектного болтового стыка

прямым (а=0°) преобразователем

При перемещении прямого (с углом ввода ультразвуковых ко-

лебаний а = 0°) преобразователя (ПЭП) по поверхности катания

рельса, в котором отсутствуют дефекты и конструктивные эле-

менты, в сторону ПЭП возвращаются эхо-сигналы, отраженные

17

1. ФОРМИРОВАН!»'. СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

от дойной поверхности подошвы рельса2. На В-развертке они об-

разуют непрерывную линию донных сигналов (д.с.) (рис. 1.6).

Строб, имп.

канала ЗТМ

Задержка

эхо-сигналов

д tp, мксл

П Л1Г1Г]—____________

' I А М г\ Головка

1 1 1 1 1 1 1 • 2<Рр/- 1 1 1 1 1 г1,\ 1*1 1 ' Шейка Болтовое отверстие

1 ^7 1 Подошва

Линия ДС

а

60-

Строб, имп.

эхо-канала

2

2

30*-

Линия ЗИ

5

Амплитуда

сигналов U, дБ

Пороговый

уровень Unop

Координата ПЭП

$пэп > мм

Рис. 1.6. Формирование сигналов при озвучивании прямым

ПЭП болтового отверстия:

а — схема сканирования;

б - отображение сигналов на А- и В- развертках

При проезде прямого ПЭП над болтовым отверстием про-

исходит озвучивание ультразвуковыми лучами верхней части

стенки отверстия, причем в сторону ПЭП возвращаются только

2 На всех показанных ниже примерах формирования сигналов от

различных отражателей и дефектов рельсов сигналы на развертке типа

В представлены в виде, традиционном для российских дефектоскопов,

когда линия начала координат (линия зондирующих импульсов - «ЗИ»)

располагается снизу

18

1.2. Формирование сигналов при озвучивании зоны бездефектного болтового стыка

и* ix 'iii, которые падают перпендикулярно к участку стенки от-

псрстия (как бы проходят через центр отверстия). Таким обра-

юм. в формировании эхо-сигналов участвует лишь небольшой

сектор верхней стенки отверстия (на рис. 1.6 отражающий уча-

С1ОК отверстия выделен жирной линией). Размер этого сектора

определяется углом 2(р , соответствующим двойному углу рас-

крытия диаграммы направленности ПЭП.

Для упрощения рассмотрим только три положения ПЭП

при его перемещении над отверстием (рис. 1.6 а):

- в 1-м положении ПЭП озвучивает верхнюю стенку отвер-

С1пя крайним лучом диаграммы направленности (ДН ПЭП), и

пи Л-развсрткс формируется эхо-импульс «1» небольшой ам-

плитуды;

- во 2-м положении отверстие озвучивает-

ся акустической осью ДН ПЭП, и формируется

•хо-пмнульс «2», который но временному по-

1ОЖСНШО находится несколько ближе к зонди-

р\ ющему импульсу и имеет максимальную ам-

ин и гуду (для данного отражателя);

- в 3-м положении отверстие снова озвучи-

вается крайним лучом ДН ПЭП, а эхо-импульс

«3» совпадает по временному положению с

импульсом «1» и имеет небольшую амплитуду.

11оскольку амплитуда всех трех импульсов превышает по-

роговый уровень U , то они отображаются на В-развсртке в

виде яркостных отметок (точек) «1», «2» и «3» (рис. 1.6 б).

11а практике в каждую секунду съемный дефектоскоп из-

учает в рельс около одной тысячи зондирующих импульсов

(!•'= 1 кГц), а вагон-дефектоскоп - до 4 тысяч импульсов в

секунду (F = 2,5-4 кГц) [1]. Естественно, даже при максималь-

ных скоростях сканирования от стенки болтового отверстия

успевают отразиться не три, а множество эхо-пмпульсов, кото-

рые на В-развсртке отображаются в виде группы (пачки) эхо-

сигналов. Таким образом, при последовательном озвучивании

прямым ПЭП болтового отверстия на В-разверткс формируется

дугообразная пачка сигналов.

Отверстие экранирует пучок ультразвуковых лучей, на-

1. ФОРМИРОВАНИЕ СИГН АЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕН РЕЛЬСОВОГО ПУТИ

правленных к подошве рельса, линия донного сигнала над ним

прерывается. По протяженности разрыва донного сигнала мож-

но оценить величину диаметра болтового отверстия (36 мм).

В момент расположения ПЭП непосредственно над центром

отверстия иногда возможно получение дополнительной (вто-

рой) пачки сигналов (рис. 1.7), вызванной повторным персотра-

жением лучей от верхней стенки отверстий. Формирующаяся на

В-развсрткс дополнительная пачка сигналов от болтового отвер-

стия, как правило, располагается немного ниже линии донных

сигналов. Аналогично, возможно получение дополнительной

пачки и от отверстия (диаметром 9,8 мм) под контактный со-

единитель. В случае, когда верхняя стенка такого отверстия рас-

полагается примерно посередине высоты рельса, эхо-импульсы

от повторно отраженных от отверстия лучей оказываются в зоне

временной селекции канала «ЗТМ» (рис. 1.7). При этом, если

амплитуда повторно отраженных импульсов превышает поро-

говый уровень, на В-развертке формируется дополнительная

ltp, мкс

повторное

отражение

от отверстий

tp, МКС

«прямое»

отражение

Отв.

^пэп» ММ

Unnn и, дБ

пор

Рис. 1.7. Отображение на В-развертке пачек сигналов от

отверстий в зависимости от их глубины залегания

20

1.2. Формирование сигналов при озвучивании зоны бездефектного болтового стыка

пачка сигналов, отображающаяся практически па одном уровне

задержки с линией донных сигналов и имеющая тот же цвет,

но и линия д.с. Создается впечатление, что донный сигнал над

небольшим отверстием под соединитель не прерывается, хотя

'но не так («ложный» донный сигнал).

На рис. 1.8 приведена дефектограмма без-

дефектного болтового стыка’ при его озвучива-

нии прямым ПЭП. Обратите внимание на пока-

занный справа перевернутый профиль рель-

са, синхронизированный по высоте с времен-

ным положением сигналов на дсфсктограммс.

I (оскольку на В-развертке вертикальная ось задержки эхо-сигна-

1ов «t » направлена вверх, линия начала зоны регистрации (ли-

ния зондирующих импульсов (ЗИ) располагается снизу, а линия

донных сигналов - сверху. В результате формируется отображение

сигналов контроля в режиме «Перевернутый рельс».

При сканировании прямым преобразователем зоны болто-

вого стыка над каждым болтовым отверстием прерывается ли-

ния донных сигналов и формируются дугообразные пачки сиг-

налов. Эти сигналы получены при озвучивании отраженными

oi верхней стенки отверстия лучами («прямое» отражение) и

отображаются примерно посередине высоты дорожки дсфекто-

1 раммы (смещены от зондирующего импульса на время поряд-

ка 28-30 мкс (для рельсов типа Р65). Возможно формирование

дополнительных пачек сигналов от болтовых отверстий, полу-

ченных при их озвучивании повторно отраженными лучами.

Данные пачки располагаются несколько ниже линии донных

сигналов (во временной зоне порядка 56 мкс).

Отражающая поверхность (верхняя стенка) отверстия кон-

гактиого соединителя на отдающем конце рельса на рис. 1.8

располагается несколько ниже болтовых отверстий, поэтому

(угообразная пачка сигналов от него отображается ближе к ли-

’ Нумерация болтовых отверстии «отдающего» и «принимающего» кон-

цов рельсов начинается от стыкового зазора

1. ФОРМИРОВАНИЕ СИГН АЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУ ТИ

нии донных сигналов. Это отверстие имеет меньший (по срав-

нению с болтовым отверстием) диаметр (9,8 мм), что видно и на

В-развертке.

Неконтролируемая /Sn:j. , мм

зона головки7

Рис. J.8. Формирование дефектограммы бездефектного

болтового стыка при прямом вводе ультразвуковых колебаний

На рис. 1.8 на принимающем конце рельса отверстие для кон-

тактного соединителя показано несколько выше болтовых отвер-

стий, поэтому пачка сигналов от него располагается ближе к ли-

нии зондирующих импульсов (линии ЗИ).

При контроле рельсов прямым (а = 0°) ПЭП из-за нали-

чия «мертвой» зоны стробирующий импульс регистрации

сигналов (для эхо-канала), как правило, начинается с 3-5 мкс.

Естественно, это приводит к появлению неконтролируемой

зоны, соответствующей верхней половине головки рельса (до

9-15 мм). Однако, горизонтальные дефекты, развивающиеся в

указанной части головки рельса, все же могут быть зафикси-

рованы прямым ПЭП за счет многократных отражений ультра-

звуковых лучей от плоскости трещины и за счет ослабления ам-

22

1.3, Формирование сигналов при озвучивании зоны болтового стыка наклонными ПЭП

и in гуды донного сигнала над дефектным участком. Кроме того,

на зона весьма подробно озвучивается наклонными преобра-

ювагелями, и всевозможные дефекты могут быть обнаружены

о Шим или несколькими наклонными ПЭП (см. разд. З.1.).

Измерив протяженность прерывания линии донных сигна-

лов над зоной стыкового зазора, можно оценить ширину этого

Ш юра (для этого рекомендуется использовать крупный мас-

штаб отображения сигналов).

1.3. Формирование сигналов при озвучивании

зоны болтового стыка наклонными (ос=45°)

преобразователями

Типовые наклонные преобразователи, использующиеся при

кон гроле шейки рельсов и се проекций в головку и подошву раз-

ными рельсовыми дефектоскопами, - это ПЭП с углами ввода

ультразвуковых колебаний а= 38°, 42°, 45°, 38*745° или 41*749",

и шучающис вдоль продольной оси рельса (угол разворота у = 0°).

Процесс озвучивания одиночного болтового отверстия при

использовании «наезжающих» и «отъезжающих» (далее обо-

значены без кавычек) ПЭП рассмотрим на примере озвучивания

преобразователями с углом ввода а = 45°. При этом принципы

формирования сигналов для других углов полностью аналогич-

ны, несколько отличаются только их временные положения от-

носительно зондирующего импульса [2]. На рис.1.9 вертикальная

ось задержки «t » направлена вверх (в результате линия ЗИ рас-

полагается снизу).

При приближении наклонного наезжающего ПЭП к одиноч-

ному болтовому отверстию (на рис. 1.9 - слева) в сторону ПЭП

возвращаются только те ультразвуковые лучи, которые падают

под перпендикуляром к участку стенки отверстия (продолже-

ние их траектории проходит через центр отверстия). При этом

с левой стороны озвучивается лишь небольшой сектор (с углом

2<р ) боковой части стенки отверстия (на рис. 1.9 отражающий

участок отверстия выделен толстой линией).

23

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

Рис. 1.9. Формирование эхо-сигналов при озвучивании болтового

отверстия наезжающим ПЭП

и их отображение на развертках типа А и В

В 1-м положении ПЭП болтовое отверстие озвучивается край-

ним лучом диаграммы направленности ПЭП. Все остальные лучи

ультразвукового пучка, падая слева на боковую стенку отверстия,

отражаются в разные стороны (в основном в сторону подошвы

рельса) и назад в ПЭП нс возвращаются (один из таких уходящих

к подошве лучей показан на рис. 1.9). На А-развсрткс формиру-

ется эхо-импульс «1» небольшой амплитуды, а на В-развертке —

яркостная отметка «1», имеющие максимальные задержки для

данного отражателя (порядка 90 мкс для рельсов типа Р65).

Во 2-м положении на рис. 1.9 ПЭП приблизился к отверстию

и озвучивает стенку отверстия осью диаграммы направленно-

сти. При этом на А-развертке формируется эхо-импульс «2» с

24

I I, Формирование сигналов при озвучивании зоны болтового стыка наклонными ПЭП

Максимальной амплитудой, расположенный несколько ближе

К цитирующему импульсу (с задержкой порядка 75 мкс). На

II развертке яркостная отметка «2» сдвинута относительно от-

MC'iKii «I» вправо по горизонтальной оси путейской координаты

u'l.» и вниз по вертикальной оси задержки эхо-сигналов «t ».

В 3-м положении ПЭП на В-развертке отображается сдви-

нутая вниз по координате отметка «3» с минимальной задерж-

|иц, полученная при озвучивании отверстия краем диаграммы

направленности ПЭП.

L, мкс

I I

1ЯП

Рис. 1.10. Результат озвучивания болтового отверстия

отъезжающим ПЭН

Таким образом, в процессе перемещения наезжающего

1Г)П над болтовым отверстием (см. рис. 1.9) на А-разверткс

формируется амплитудная огибающая эхо-сигна-

пов, а на В-развертке - пачка сигналов с накло-

ном по ходу движения ПЭП в сторону уменьше-

ния задержки.

25

1. ФОРМИРОВАНИЕ Clinizk-IOB НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ИМ И

Аналогично, в процессе озвучивания болтового отверстия

отъезжающим ПЭП на В-развертке формируется пачка сигна-

лов с наклоном в сторону увеличения задержки, поскольку пре-

образователь постепенно удаляется от отверстия (положения

«1», «2» и «3» на рис. 1.10).

При сплошном контроле рельсов сканирование контролиру-

емой зоны происходит не одним ПЭП, а системой из нескольких

преобразователей, которые размещены в нескольких (от двух до

четырех) блоках резонаторов.

На рис. 1.11 представлен результат озвучивания болтового

отверстия искательной системой, состоящей из прямого ПЭП

а = 0° и комбинированного наклонного ПЭП с углами а = 45745°

(реализующего одновременно наезжающий и отъезжающий ка-

Рис. 1.11. Формирование сигналов при озвучивании болтового

отверстия системой из двух ПЭП (а=0° и а = 45Q/45°)'

а - процесс озвучивания; б — сформированные пачки сигналов

U. Формирование сигналов при озвучивании зоны болтового стыка наклонными ПЭП

пилы). При прохождении блока преобразователей ,

(резонаторов) над болтовым отверстием оно по- / /

Следовательно озвучивается с трех сторон: слева, 7^’’^

Сверху и справа. В формировании эхо-сигналов от *

отверстия при этом участвуют только те лучи у.з.

пучков преобразователей, траектории которых про- /ЙИ:

ходят через центр отверстия. На В-развсрткс фор- £

мпруюгся три отдельные пачки сигналов в резуль-

пггс озвучивания преобразователями трех небольших секторов

верхней части стенки отверстия.

11а верхней дорожке (зоне регистрации) дефектограммы

отображаются две (встречные) наклонные пачки, на нижней до-

рожке - прерывающаяся над отверстием линия донных сигна-

1ов и дугообразная пачка от сигналов, принятых прямым ПЭП.

I (аличие двух отдельных дорожек связано с тем, что на дс-

фекгограммах принято отображать сигналы от разнотипных

преобразователей в отдельных зонах регистрации (на отдель-

ных дорожках). Сигналы от однотипных наезжающих и отъез-

жающих ПЭП фиксируются в одной временной зоне (нижняя и

верхняя границы дорожки соответствуют началу и концу зоны

регис трации - см. рис 1.11).

Вид сигналов от отражателей в рельсах несколько меня-

ется в зависимости оз’ используемого режима представления.

При отображении сигналов в режиме «Зондирующий импульс

снизу» (рис. 1.12 а) или «314 сверху» (рис. 1.12 б) картинка на

каждой из дорожек переворачивается по вертикали (по оси за-

1сржки эхо-сигналов «t »).

11рн этом изменяются наклон пачек от болтового отверстия

в каналах а = 45° и положение линии донного сигнала (вверху

Шт внизу).

Представленные на рис. 1.11 и 1.12 характерные дефекто-

। раммы дают достаточно полное «ультразвуковое» отображение

(н)лтового отверстия в рельсе. Естественно, при наличии опре-

1СЛСННЫХ аномалий вблизи отверстия (трещины, дополнитель-

ные сверления и т.п.) «идеальная» картина будет нарушена. Это

27

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

отличие и даст возможность распознать («расшифровать») по

дефектограмме «больное» (дефектное) отверстие (см. гл. 3.2.1).

. tp, мкс режим «ЗИ снизу» режим «ЗИ сверху»

Рис. 1.12. Представление сигналов

от болтового отверстия

в двух режимах:

а — «Зондирующий (импульс) снизу»:

б — «Зондирующий сверху»

Рассмотрим процесс формирования сигналов на В-развертке

при озвучивании всей зоны болтового стыка наклонными

ПЭП (а = 45°, у = о°).

В начале проанализируем эхо-сигналы наезжающего пре-

образователя (рис. 1.13). В процессе перемещения наклонного

преобразователя от болтовых отверстий и отверстий контакт-

ных соединителей на В-развертке последовательно формирует-

ся серия наклонных пачек сигналов.

В 1-м положении ПЭП (см. цифру на обозначении ПЭП) оз-

вучивает отверстие контактного соединителя на отдающем кон-

це рельса (просверленное несколько ниже болтовых отверстий,

поэтому на В-развертке пачка сигналов от соединителя распола-

гается дальше от линии ЗИ, чем пачки от болтовых отверстий).

Кроме сигналов от стенок болтовых отверстий в 4-м поло-

жении ПЭП формируется пачка на временных задержках поряд-

ка 130-165 мкс от уголкового отражателя, образованного торцом

н подошвой рельса. Пачка имеет небольшие размеры (и может

28

I 1 Формирование сигналов при озвучивании зоны болтового стыка наклонными ПЭП

in шее отсутствовать), поскольку полноценному озвучиванию

\ I in мешает (экранирует у.з. лучи) ближайшее к стыку болто-

нце отерстие «1 отд.» (отдающий), и ПЭП озвучивает нижний

uni лишь краем своей диаграммы направленности. Обратите

Внимание на то, что указанная пачка фиксирует на дефсктограм-

т । раницу рельса по высоте и в дальнейшем является важным

ирисптиром для обнаружения дефектов подошвы рельсов (де-

фекта шестой группы).

Отдающий конец рельса (отд.) Принимающий конец рельса (прин.)

t(, мкс

Рис. 1.13. Сигналы в зоне бездефектного болтового стыка

при ее озвучивании наезжающим ПЭП (а = 45°)

Сигналы, расположенные несколько выше данной пач-

ки (на больших временных задержках), могут появиться в ре-

зультате озвучивания болтовых отверстий персотражснными

от подошвы лучами либо являются мешающими сигналами от

шпальных подкладок. Эти случаи подробно рассмотрены ниже.

При отсутствии повреждений (смятий, расслоений, выкра-

шиваний) на торце головки рельса в момент нахождения ПЭП на

краю отдающего конца рельса (точнее - на расстоянии менее 20 мм

29

1. ФОРМИРОВАНИЕ СИГНАЛОВ ПЛ В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУГИ

от торца рельса в 5-м положении) может произойти озвучивание

ближайшего к стыковому зазору болтового отверстия зеркально

отраженными от торца лучами4, как это показано на рис. 1.13. В

результате от правого верхнего участка стенки отверстия «1 отд.»

на дефсктограммс формируется короткая пачка сигналов «1 ” отд.».

Далее распространению ультразвуковых волн мешает зазор стыка,

и на дефектограмме в пределах узкой полоски, обозначенной на

рис. 1.13 серым фоном, сигналы отсутствуют.

При озвучивании первого болтового отверстия на прини-

мающем конце рельса наезжающим ПЭП (6-е положение па

рис. 1.13) стыковой зазор мешает формированию полноцен-

ной пачки сигналов, поэтому пачка «1 прин.» (принимающий)

получается короче, чем пачки от остальных отверстий. Пачка

«1 прин.» визуально выглядит как бы продолже-

нием пачки «1” отд.», но они разделены коротким

отрезком прерывания сигналов над стыковым за-

зором и относятся к разным рельсам и к разным

отверстиям! При «пулевом» зазоре указанные две

пачки «Г’ отд.» и «1 прин.» могут практически

сливаться в единую пачку. Особо подчеркнем,

что данные две пачки формируются при озвучивании разных

отверстий и в разных рельсах!

Отверстие контактного соединителя принимающего конца

рельса имеет меньшие диаметр (9,8 мм) и глубину залегания по

сравнению с болтовыми отверстиями, поэтому пачка сигналов

от пего имеет мсныпие размеры и располагается ниже пачек

сигналов от основных отверстий (ближе к линии ЗИ).

Аналогично, при озвучивании отъезжающим ПЭП зоны

болтового стыка на В-развертке формируется серия наклонных

4 Зеркальное отражение от торна рельса происходит только при

определенных условиях: перпендикулярность торца продольной оси

рельса, отсутствие на концевом участке рельса смятия, выкрашивания пли

отслоения металла, отсутствие коррозии на поверхности катания головки

рельса, «понурости» конца рельса. В реальных ситуациях короткая пачка

сигналов «1" отд.» на дефсктограммс зачастую отсутствует

30

I 1 Формирование сигналов при озвучивании зоны болтового стыка наклонными ПЭП

пнчск сигналов от болтовых отверстий и отверстий контактных

i ос.IIIHII гелей, а также пачка сигналов от нижнего угла в торце

принимающего конца рельса (рис. 1.14).

В 1-м положении (рис. 1.14) отъезжающий ПЭП озвучивает 1-е

iinDiовос отверстие на отдающем конце рельса лишь краем диа-

I рнммы направленности, поскольку далее находится стыковой

инор. При этом пачка сигналов «1 отд.» получается короткой.

II 1-м положении ПЭП располагается на краю принимающего

конца рельса и озвучивает левый верхний участок стенки 1-го

оптового отверстия зеркально отраженными от торца лучами.

Формируется пачка «Г’прии.» малых размеров, которая выгля-

ни как бы продолжением пачки «1 отд.», но они разделены ко-

ротким отрезком без сигналов (при прохождении ПЭП стыкового

in юра) и относятся к разным отверстиям на разных рельсах!

Отдающий конец рельса (отд.) Принимающий конец рельса (прин.)

20-

^пэп> ММ

Рис. 1.14. Сигналы в зоне бездефектного болтового стыка

при его озвучивании отъезжающим ПЭН

На рис. 1.15 представлен результат озвучивания зоны бол-

ювого стыка комбинированным наклонным ПЭП (а = 45745°

31

1. ФОРМИРОВАНИЕ СИГН АЛОВ Н А В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

9

или 42°/42”), одновременно реализующим наезжающий и отъез-

жающий каналы. Такие преобразователи применяются в схемах

ирозвучивания съемных дефектоскопов типа АДС-02, РДМ-2.

РДМ-22 и АВИКОН-11.

Отдающий конец

рельса (отд.)

а=45°/45’

Принимающий конец

рельса (прин.)

соед

2 прин

1 прин

^пэп> ММ

Рис. 1.15. Дефектограмма бездефектного болтового стыка

при его озвучивании наклонным ПЭП о. — 45°/45°

Поскольку наклонные пачки сигналов от каждого из отвер-

стий располагаются на некотором расстоянии друг от друга и

могут накладываться друг на друга, формируется достаточно

сложная для визуального анализа дефектограмма. Это опасно

тем, что расшифровщик может ошибиться при определении де-

фектного болтового отверстия (особенно, если в реальных ситу-

ациях некоторые отверстия «прописались» неполностью).

В дефектоскопе АВ ИКОН-01 наезжающий и отъезжающий

преобразователи а = 41 °/49° располагаются в разных акустических

блоках искательной системы на расстоянии 125 мм друг от друга

(рис. 1.16). Поэтому и расстояние между двумя наклонными пач-

ками от каждого отверстия еще больше, чем в предыдущем случае,

I, I, Формирование сигналов при озвучивании зоны болтового стыка наклонными ПЭП

по ДО1 юлиителыю усложняет анализ сигналов в обычном режиме

•Ьсз сведения»).

41/49° 0’ 41/49

о 1р, МКС

130 мм

220 мм

192 мм+зазор

Illi)

«=41/49°

III

^пэп» ММ

Рис. I.16. Дефектогра мма дефектоскопа АВИКОН-01

при озвучивании болтового стыка: верхняя часть —

двумя наклонными ПЭП (а = 41°/49") (наезжающим и отъез-

жающим); нижняя — прямым ПЭП (а = О')

11омер дефектного болтового отверстия можно определить,

шля фиксированные расстояния между отверстиями и проведя

по дсфсктограмме соответствующие измерения, как это показа-

но на рис. 1.16.

Для упрощения анализа сигналов, с учетом указанной

особенности, в некоторых программах отображения (во всех

юфектоскопах типа АВИКОН) предусмотрен весьма удоб-

ный и оригинальный способ представления сигналов - режим

«< ведение». В этом режиме пространственное разнесение пре-

33

1. (НОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕН РЕЛЬСОВОГО ПУТИ

образователен по длине рельса программно компенсируется с

учетом углов ввода у.з. колебаний.

Дефектограмма болтового стыка в режиме «Сведение» при

его озвучивании прямым (а = 0°) и наклонными а = 45° преобра-

зователям выглядит значительно удобнее для анализа (рис. 1.17).

Определение номера дефектного болтового отверстия и анализ

дополнительных (аномальных) пачек сигналов от возможных де-

фектов в этом режиме существенно упрощается. Однако, как и

прежде, важно не забывать одну важную особенность отображе-

ния сигналов в зоне стыкового зазора: короткие пачки, получен-

ные в результате озвучивания первых болтовых отверстий пере-

отраженными от торца лучами (см. рис. 1.13: 5-е положение ПЭП

и рис. 1.14: 4-е положение ПЭП), отображаются «не на своих ме-

стах», а рядом с сигналами от соседнего отверстия (рис. 1.17).

Отметим еще одну специфику, встречающуюся в эксплуа-

тируемых дефектоскопах (точнее, в программах отображения).

Режим

«Сведение

в единое сечение»

160-

140-

ПЭП’

Рис. 1.17. Дефектограмма болтового стыка при его

озвучивании прямым ПЭП (а = 0°) и наклонными ПЭП (а = 45°)

в режиме «Сведение» (профили рельса приведены для пояснения)

I I Формирование сигналов при озвучивании зоны болтового стыка наклонными ПЭП

II 1с(|и-к1оскопе АВИКОН-01 начало и конец зоны регистрации

(iiiii.ijioB каналов а = 41749° соответствуют 10 и 220 мкс. При

ним рельсы контролируются, начиная с глубины порядка 11 мм.

• in палы от уголкового отражателя между подо-

П11ЮП рельса и торцом располагаются на временных

11|дсржках 130-165 мкс. Эти сигналы на дефекто-

। рпммс являются границей, обозначающей высоту

|н'Л1.са. 11ачки, расположенные выше этой границы,

iio чяюгся либо результатом озвучивания каких-либо

||1’СнлО111ностей рельсов переотраженными от подо-

111НЫ лучами, либо мешающими сигналами от шпальных под-

|<дпдок (подробнее о таких сигналах читайте в главе 4.4.1). На

рис. 1.18 показаны сигналы, расположенные во временной зоне

порядка 180-220 мкс, которые появились в результате озвучива-

ния болтовых отверстий снизу переотраженными от подошвы

чучамн5.

В программах отображения дефектоскопов типа АВЙКОН

предусмотрен еще один режим отображения - режим «В виде

рельса». При этом все сигналы контроля рельсов отображаются

пн проекции продольного сечения рельса. При озвучивании зоны

Спинового стыка сигналы контроля в данном режиме отобража-

ются весьма наглядно (рис. 1.19).

Видно, что все сигналы от отражателей головки рельса (от

к>рцов головки) отображаются на мнемоническом изображе-

нии головки. Сигналы из зоны шейки (от болтовых отверстий),

принятые как наклонными, так и прямым преобразователями,

сведены в единую картину - на изображении шейки рельса.

liiiiiDi донных сигналов и возможные отражения от нижних

юрцов рельсов отображаются в нижней части дсфектограммы.

Указанный режим весьма удобен для начинающих расшифров-

Как правило, при нормальных режимах контроля указанные сигналы на

|,с<|>сктограмме отсутствуют. Появление их возможно при завышенной

чувствительности или при уменьшении высоты рельса (значительный

и шос, изменение типа рельса)

35

1. ФОРМИРОВАНИЕ СИГНАЛОВ Н А В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВО! О ПУТИ

а=45°

Рис. 1.18. Появление сигналов во временной зоне

180-220мкс -результат озвучивания болтовых отверстий

снизу переотраженными от подошвы лучами

при высокой чувствительности контроля

Рис. 1.19. Представление сигналов контроля зоны болтового

стыка на дефектограмме АВИКОН-11 в режиме «В виде рельса»

36

iihikob п широко используется в зарубежных системах дефекто-

। । <шип рельсов при анализе сигналов непосредственно в про-

цессе контроля.

1.4. Формирование сигналов при озвучивании

зоны болтового стыка двумя

встречно-направленными наклонными

преобразователями по схеме «V»

Во всех ультразвуковых вагоиах-дефсктоско-

II.IX первого поколения (1966- 1996 г.г.) и втипо-

ц>*й схеме прозвучиванпя вагонов и дефектоскоп-

пых автомотрис с аппаратурой «Эхо-Комплекс»

।фирма «Твсма») до недавнего времени отсут-

VI повал прямой преобразователь, что являлось

недостатком этих дефектоскопических систем.

1 Vi

Ч.1С1ИЧПО отсутствие прямого ПЭП компенсируется реализаци-

ей 1X0- н зеркально-теневого методов контроля при наклонном

иноде ультразвуковых колебаний с помощью схемы прозвучива-

1П1Я, называемой «V-схемой»6.

Данная система состоит из двух преобразователей с углами

ввода (х = 38° (или 45°, 38745°, 41749' ). работающих одновре-

менно на излучение и прием сдвиговых ультразвуковых колеба-

ний. Первым по ходу движения следует отъезжающий ПЭП, а

позади пего на базовом расстоянии «Б» - наезжающий ПЭП (в

зависимости от углов ввода Б = 285. 315 или 350 мм). Датчики

развернуты навстречу друг другу так, что ультразвуковые коле-

бания, излучаемые под углом одним ПЭП, зеркально отражают-

ся о г подошвы рельсов и попадают во второй преобразователь

6 Как правило, при поминальных режимах контроля указанные сигналы

па дефсктограммс отсутствуют. Появление их возможно при завышен-

ной чувствительности или при уменьшении высоты рельса (значитель-

ный износ, изменение типа рельса)

37

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТ РЛЖАГ1Л1 Й РЕЛЬСОВОГО ПУТИ

(и наоборот). При этом траектория распространения ультразву-

ковых лучей напоминает латинскую букву «V», из-за чего данная

схема контроля и получила одноименное название (рис. 1.20).

ип ип

Рис. 1.20. Реализация эхо- и зеркально-теневого .методов

двумя встречно-направленными наклонными

преобразователями (схема «V»)

По существу эти два наклонных преобразователя заменяю)

рассмотренные выше (разд. 1.3) наезжающий и отъезжающий

наклонные ПЭП. Благодаря их ориентации навстречу друг дру-

гу с помощью «V-схсмы» реализуются одновременно два метода

контроля рельсов: зеркально-теневой (при наклонном вводе у.з.

колебаний [3]) и эхо-метод. Каждый из двух ПЭП излучает и при-

нимает ультразвуковые колебания.

Таким образом, на бездефектном участке рельсов формиру-

ются одновременно две линии донных сигналов (обычно сли-

вающиеся в одну линию), отображаемые, как правило, разны-

ми цветами. Достоинством данной схемы является

то. что она позволяет отслеживать состояние аку-

стического контакта под обоими наклонными ПЭП.

| !

Л

/ ' II. Одновременно оба преобразователя контролируют

шейку рельса и се проекции в головку и подошву.

При наличии в этих сечениях нссплошносгей возмо-

жен прием отраженных от них эхо-сигналов, т.е. реа-

лизация эхо-метода у.з. контроля, и наблюдение за уменьшением

(пропаданием) донных сигналов (реализуется ЗТМ).

При озвучивании рельсов в зоне болтовых стыков с помо-

38

1.4. Формирование сигналов при озвучивании зоны болтового стыка схемой «V»

шью «V-схсмы» на В-развертке формируются пачки сигналов

согласно описанным выше принципам, ио имеются и специфи-

ческие особенности.

В верхней части дорожки дефектограммы7 для отображения

сигналов «V-капала» а = 38 (45)° на временных задержках

порядка 145 (155) мкс (для рельсов типа Р65) располагаются две

IUHIIII донных сигналов (рис. 1.21). Снизу от линии д.с. отобра-

жаются пачки сигналов, полученные в результате озвучивания

отражателей «прямыми» лучами (т.е. при непосредственном

отражении наклонных лучей от дефектов). Выше линии д.с. -

1 in палы, полученные при озвучивании несплошгюстсй лучами,

нсрсосраженными от подошвы рельса. При стандартных на-

с । ройках программы отображения «КРУЗ-М» зона отображения

160

120 -

80 -

40 -

15 -----

Рис. 1.21. Результат озвучивания одиночного (болтового)

отверстия с помощью «Г»-образной схемы (сигналы

наезжающего и отъезжающего ПЭП программно

сведены, профиль рельса приведен для пояснения)

Для режима отображения «Линии зондирующих импульсов снизу»

39

1. ФОРМИРОВАНИЕ СИГНАЛОВ HA B-PUBEPTKE ОТ КОНСТРУКТ ИВНЫХ ОТРАЖАТЕЛЕН РЕЛЬСОВОГО ПУТИ

сигналов НЭП а = 38745° ограничивается задержками порядка

180-200 мкс, поэтому в дальнейшем мы не будем рассматривать

формирование переотраженных сигналов выше линии д.с.

При озвучивании болтового отверстия формируются две на-

клонные пачки сигналов (рис. 1.21). В 1-м положении искатель-

ной системы (се текущая координата на рельсе условно показана

стрелкой в центре) отъезжающий ПЭП справа озвучивает верх-

ний боковой участок стенки отверстия, и формируется наклонная

пачка сигналов. При перемещении системы преобразователей

вправо (во 2-е положение) наезжающий ПЭП озвучивает отвер-

стие слева, и формируется вторая наклонная пачка сигналов. Обе

линии донных сигналов дважды прерываются в 1-м и 2-м поло-

жениях искательной системы, так как по мерс перемещения си-

стемы из двух ПЭП отверстие дважды является препятствием для

прохождения ультразвуковых лучей от одного ПЭП к другому.

Своеобразное отображение сигналов от болтовых отверстий

при использовании «V-схемы» связано с тем, что в ней отъезжаю-

щий наклонный ПЭП располагается в акустическом блоке (лыже)

искательной системы впереди наезжающего преобразователя (в

отличие от традиционных схем). Вследствие этого на дефекто-

грамме пачка сигналов отъезжающего ПЭП формируется первой

по ходу движения.

Дефектограмма результатов озвучивания бездефектного бол-

тового стыка при использовании «V-схемы» показана на рис. 1.22.

При прохождении системы преобразователей над каждым

из отверстий дважды прерывается линия донных сигналов, и

формируются две наклонные пачки. В момент начала озвучи-

вания первого болтового отверстия отдающего конца рельса

отъезжающим ПЭП (в 1-м положении искательной системы)

линия д.с. прерывается: отверстие преграждает путь ультразву-

ковым лучам, следующим от одного ПЭП к другому. Далее их

распространению мешает стыковой зазор. Линия д.с. появляет-

ся вновь только в момент окончания озвучивания наезжающим

ПЭП первого болтового отверстия принимающего конца рельса

(во 2-м положении искательной системы).

40

1.4. Формирование сигналов при озвучивании зоны болтового стыка схемой «V»

I tp, мкс

Рис. 1.22. Дефектограмма болтового стыка

при его озвучивании с помощью «I -схемы» (о. = 45")

пэп> ММ

Таким образом, прерывание линии дойных сигналов при

прохождении болтового стыка имеет значительно большую про-

Гнжсиность, чем при реализации зеркалыю-тсисвого

мс I ода (ЗТМ) с помощью прямого ПЭП. В связи с этим

при использовании «V-схемы» зеркально-теневой мез

10,1 не фиксирует дефекты, расположенные на участ- ~ И

। с рельсов между первыми болтовыми отверстиями. , (

Дефекты кодов 17.1, ЗОГ. 1, ЗОВ. 1,38.1, 52.1 и 55 (в зоне Л*

с । ыка) могут быть обнаружены только эхо-мегодом. "

Пачки сигналов от уголковых отражателей, образованных

Н'риами рельсов и подошвами, пересекаются на уровне линии

1ОПНЫХ сигналов (образуя, как правило, изображения в виде букв

"V» или «X»). При широком стыковом зазоре (зимой) эти пачки

Moiyi и не пересекаться. На характер записи пачек сигналов от

нижнего угла торца оказывает влияние и погрешности установки

\ । ион ввода преобразователей, отличных от номинальных.

Вид пачек сигналов от ближайших к стыку (первых) болто-

iti.ix отверстий имеет определенные особенности по сравнению

г сигналами от других отверстий (рис. 1.23). При нахождении

hi I.сажающего ПЭП на краю отдающего конца рельса (в 1-м no-

юже! ши искательной системы) он озвучивает первое болтовое

41

I. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РЛЗВЕРI KE ОГ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУ ТИ

отверстие не полностью, а лишь краем диаграммы направлен-

ности. При этом формируется короткая пачка сигналов «1 отд.»

(отдающий). Дальнейшему формированию эхо-сигналов от это-

го отверстия препятствует стыковой зазор. При перемещении

отъезжающего ПЭП на край принимающего конца рельса (2-е

положение ИС) возможно озвучивание отъезжающим ПЭП его

первого болтового отверстия зеркально отраженными от торца

лучами. В результате формируется еще одна короткая пачка сиг-

налов «1 прин.» (принимающий), которая выглядит как продол-

жение пачки «1 отд.», но две пачки отделены друг от друга (при

прохождении ПЭП стыкового зазора).

tp, мкс

160-—

1 прин

120-

80-

40-

^пзп' ММ

Рис. 1.23. К особенностям формирования сигналов

от первых болтовых отверстий («У-схема»)

В момент нахождения наезжающего ПЭП на краю отдаю-

щего конца рельса (в 3-м положении ИС) возможно озвучивание

первого отверстия переотраженными от торца лучами, и форми-

руется пачка «1 отд.». Затем, миновав стыковой зазор, наезжаю-

щий ПЭП озвучивает первое болтовое отверстие принимающе-

го конца рельса краем диаграммы направленности (4-е положе-

ние ИС на рис. 1.23). В результате формируется короткая пачка

«1 прин.», которая выглядит как продолжение пачки «1 отд.».

42

1.5. Формирование сигналов при озвучивании головки рельсов в зоне болтового стыка

Также, как и при традиционной схеме нрозвучивания с двумя

p.i нюнаправленными наклонными преобразователями (разд. 1.3),

но может привести к ошибкам при расшифровке. Необходимо

помнить, что эти сигналы (отрезки «1 отд.» и «1 прин.») отно-

ся ।ся к разным болтовым отверстиям на концах разных рельсов!

1.5. Формирование сигналов при озвучивании

головки рельсов в зоне болтового стыка

наклонными преобразователями

Горец головки рельса в зоне болтового стыка, являясь опрс-

1елсииой «моделью» поперечного излома, представляет собой

весьма «яркий» отражатель для ультразвуковых методов коп-

роля и достаточно мощный «нарушитель» магнитного потока

чля магнитодинамического метода контроля.

В первой книге двухтомника [2] (гл.З кн.1) весьма подробно

рассмотрены применяемые при контроле головки рельса вари-

анты схем нрозвучивания ультразвукового контроля и показа-

но, что, в основном, дефекты в головке обнаруживаются схемой

• {мейка» или «РОМБ» благодаря одно- и двукратному отраже-

нию у.з. колебаний внутри головки.

В последние годы [1]. в дополнение к названным схемам,

н большинстве средств контроля применяют преобразователи с

\ глом ввода ультразвуковых колебаний а = 70°, весьма надежно

обнаруживающие поперечные трещины в головке рельса, ори-

ентированные под некоторым углом к вертикали. Рассмотрение

процесса формирования сигналов контроля зоны головки рель-

са начнем именно с этого канала, как наиболее простого случая.

1.5.1. Сигналы контроля головки рельсов преобразова-

телями с углом ввода а = 70° (эхо-метод)

При озвучивании торцов головки рельсов в зоне болтового

стыка ПЭП с углами ввода а = 70° и разворота у = 0° сигналы

43

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ О ГРАЖАТГЛЕИ РЕЛЬСОВОГО ПУТИ

на В-развертке теоретически должны отсутствовать, посколь-

ку ультразвуковые лучи зеркально отражаются от ровной пло-

скости торца и уходят вниз в шейку рельса (рис. 1.24).

Рис. 1.24. Перпендикулярные и бездефектные торцы головки

рельса, как правило, не дают отражений

при их озвучивании ПЭП а = 70а

Однако отраженные сигналы от торцов в канале а = 70° все

же могут быть сформированы в следующих случаях:

1. В результате отражения ультразвуковых колебаний от

угла между горцом и зоной радиусного перехода головки в шей-

ку (рис. 1.25). Это происходит в связи с тем, что у ПЭП с углом

50

40

30

20-

10-__________________________________________________________________________________

^пэп’ ММ

Рис. 1.25. Возможные сигналы от торцов в результате

озвучивания ПЭП а = 70° радиусного перехода головки

в шейку в зоне болтового стыка (из-за смещения ПЭП

от продольной оси рельса или из-за разворота

от оси рельса на небольшой угол)

1.5. Формирование сигналов при озвучивании головки рельсов в зоне болтового стыка

к = 70° достаточно широкая диаграмма направленности. Если

преобразователь несколько развернут относительно продоль-

ной оси рельса (ненулевой угол разворота у Ф 0) или нарушена

центровка искательной системы (например, в кривых участках

нуги), происходят отражения от уголковых отражателей, сформи-

рованных плоскостями торца и нижней выкружки головки рельса

в зоне болтового стыка.

2. При наличии каких-либо неровностей (отражателей) на

юрцах или из-за исперпендикуляриости торцов рельсов.

3. При озвучивании поверхностного расслоения головки в

юрцс рельса (дефекты кодов 17.1, 18.1) в момент нахождения

преобразователя над расслоением (рис. 1.26; обратите внима-

ние: нижняя наклонная пачка сигналов от поверхностного де-

фекта доходит до линии начала координат). В этом случае сле-

дует дополнительно проанализировать сигналы прямого ПЭП:

пропадание линии донного сигнала показывает границы рас-

Гис. 1.26. Сигналы от нижнего угла торца головки, озвученного

ПЭП а = 70" и от многократных переотражеиий УЗК

в расслоении кода 17.1 в каналах а = 70" и а = 0"

45

1. ФОРМИРОВАНИЕ СИГНАЛОВ ILA В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТРАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

слоения, а в эхо-канале присутствуют хаотичные сигналы, ха-

рактерные для неглубоких расслоений головки рельса, и пере-

отраженний от них.

4. При повышении температуры воздуха (и металла рель-

сов) угол ввода ультразвуковых лучей преобразователя а = 70°

может значительно увеличиться, при этом сигналы от торца го-

ловки рельса (точнее, от верхнего угла между торцом и поверх-

ностью катания) могут быть получены из-за распространения

подповерхностных и поверхностных волн. В [4] показано, что

при изменении температуры окружающей среды от минус 40"

до плюс 50"С номинальный угол ввода луча ПЭП а = 70° изме-

няется от 60° до 74°. а условная чувствительность дефектоскопа

падает примерно на 15 дБ. Особенно сложным, а иногда и не-

возможным, становится контроль рельсов преобразователями с

углом а = 70° при температуре воздуха более плюс 30° С. При

этом температура рельса (а, значит, и ПЭП с а = 70°) может быть

выше плюс 40° С, и в верхнем слое головки рельса формиру-

ется подповерхностная волна. В результате, все неровности на

поверхности катания, не представляющие угрозу безопасности

движения поездов, могут давать весьма значительные сигналы,

вызывающие срабатывание индикаторов, что приводит к пере-

браковке рельсов.

А

5. При практической реализации схемы контро-

ля головки рельсов с помощью преобразователя с

углом ввода 70" необходимо учесть, что отсутствие

сигналов от торцов рельсов в зоне болтовых стыков

не является признаком неработоспособности канала,

а обусловлено физическим принципом работы пре-

образователя.

46

1.5. Формирование сигналов при озвучивании головки рельсов в зоне оолтового стыка

1.5.2. Сигналы контроля головки рельсов

наклонными преобразователями,

реализующими эхо-метод (схема «Змейка»)

Традиционная схема контроля головки рельсов - схема

«Змейка», в которой используются наклонные ПЭП с углом вво-

ia ультразвуковых колебаний а = 58° и разворота (в рабочую

I рань) у = 34°, работающие по эхо-методу. Данная схема одно-

временно является наиболее сложной и с точки зрения процесса

оюбражений ультразвуковых лучей от различных граней голов-

ки рельса (см. гл. 3.4.1 кн.1), и для понимания принципа ото-

бражения сигналов на В-развертке. Это вызвано тем, что для об-

наружения дефектов головки в основном используются одно- и

щукратно переотражениые от внутренних поверхностей голов-

ки рельса ультразвуковые лучи*.

Основным конструктивным видом иссплошности головки

рельса является ее торец в зоне болтового стыка. В процессе

кон троля головки рельса в зоне стыка одновременно двумя на-

монными ПЭП (а = 58°, у = 34°) происходит последователь-

ное озвучивание торцов: отъезжающим ПЭП - принимающего

конца рельса (рис. 1.27 - 1.29), наезжающим ПЭП - отдающего

конца рельса (рис. 1.30).

Рассмотрим вначале процесс формирования сигналов в ре-

>ультате озвучивания торца головки отъезжающим ПЭП.

I. При нахождении ПЭП в непосредственной близости к

юрцу (рис. 1.27, 1-е положение ПЭП) происходит озвучивание

, гла между нижней выкружкой рабочей грани и торцом головки

рельса «прямыми» лучами (количество отражений m = 0). На

В-развертке формируется пачка сигналов «1» со средней вре-

менной задержкой порядка 40 мкс.

При излучении мощных зондирующих колебаний и значительной

Ош тельности временной зоны селекции (до 230 мкс) в аппаратуре вагонов-

дефектоскопов в образовании эхо-сигналов от дефектов участвуют у.з.

лучи, претерпевающие переотражения внутри головки рельса до 5 раз!

47

1. ФОРМИРОВАНИЕ СИГН АЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ 01РАЖА1 IJlElf РЕЛЬСОВОГО ПИ И

1.5. Формирование сигналов при озвучивании головки рельсов в зоне болтового стыка

120

100

80-

60 -

40.

20-

пэп» ММ

2. Во втором положении однократно отраженными (m = 1)

<н подголовочной грани лучами озвучивается верхний угол ра-

бочей грани головки рельса. Траектория распространения и от-

ражения центрального луча диаграммы направленности ПЭП

о = 58°, у = 34° показана на профиле головки рельса на рис. 1.28.

Амплитуда эхо-сигналов в этом случае меньше, чем при непо-

средственном отражении лучей от нижней выкружки, а огибаю-

щая сигналов (на А-развсрткс) - несколько шире. На В-развертке

формируется пачка сигналов «2» с задержкой в центре порядка

/О — 80 мкс (зависит от износа головки и погрешностей уста-

новки углов ввода и разворота ПЭП).

3. При нахождении ПЭП в наиболее удаленном от торца

положении (рис. 1.29) озвучивается нижний угол, но уже нера-

оочей грани головки, двукратно отраженными (т = 2) лучами

(последовательно отраженными от нижней и верхней выкру-

жек рабочей грани). На В-развертке формируется пачка сигиа-

Рис. 1.27. Формирование сигналов в зоне болтового стыка

при озвучивании отъезжающим ПЭП (а=58°, у=34‘)

нижнего угла рабочей грани головки рельса

пэп» ММ

2 з

т=0 т=1 т=2

Рис. 1.29. Сигналы от нижнего угла нерабочей грани и торца

головки рельса в зоне болтового стыка (при т=2)

Рис. 1.28. Сигналы от верхнего угла рабочей грани головки

рельса при однократном отражении лучей (т=1)

48

49

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КО11СГРУК'П1В11ЫХ<)ТРАЖЛ1 EJIEI1 РЕЛЬСОВОГО ПУТИ

лов «3» с задержкой в центре порядка 110-120 мкс. Амплитуда

двукратно отраженных сигналов мала, а протяженность ампли-

тудной огибающей максимальна за счет большого расхождения

ультразвуковых лучей из пучка в пределах головки рельса при

их многократных переотражениях.

Аналогичным образом (но в обратном порядке) формиру-

ются сигналы в результате озвучивания наезжающим ПЭП тор-

ца головки отдающего конца рельса (рис. 1.30).

Рис. 1.30. Формирование сигналов при озвучивании

наезжающим ПЭП а=58", у=34" торца головки рельса

в зоне болтового стыка

Таким образом, важной особенностью контроля головки

рельсов является то, что при перемещении наклонного ПЭП с

углами а = 58° и у = 34° по поверхности катания относительно

торца рельса последовательно формируется группа (из трех) па-

50

1.5. Формирование сигналов при озвучивании головки рельсов в зоне болтового стыка

чек сигналов. За счет того, что зона регистрации сигналов ПЭП

(/ = 58°, у = 34° при сплошном контроле рельсов достаточно про-

тяженная (от 20 до 140 мкс), фиксируются сигналы от отража-

телей не только в рабочей, но и в верхней центральной части го-

ювки, а также в нерабочей грани (с постепенным уменьшением

амплитуды этих сигналов).

На рис. 1.31 показан результат озвучивания торцов голов-

ки рельса в зоне болтового стыка одновременно наезжающим и

tn ьезжающпм ПЭП с углами а = 58° и у = 34°. Условно разделим

(орожку дефсктограммы на три зоны: «ближнюю», «среднюю»

и «дальнюю».

Рис. 1.31. Дефектограмма болтового стыка при озвучивании

торцов головки рельса наезжающим и отъезжающим ПЭП

(а=58", у=34"). Профили головки приведены

для пояснения процесса формирования сигналов

В ближней зоне (на временных задержках 20-45 мкс) ото-

бражаются сигналы от нижней части рабочей грани головки

рельса при озвучивании се прямым (т = 0) лучом.

В средней (45-85 мкс) - сигналы от рабочей части голов-

ки рельса при озвучивании однократно отраженным (m = 1)

51

1. ФОРМИРОВАНИЕ СИГНАЛОВ НА В-РАЗВЕРТКЕ ОТ КОНСТРУКТИВНЫХ ОТГАЖАТЕЛЕЙ РЕЛЬСОВОГО ПУТИ

лучом. Заметим, что это наиболее информативная часть дефек-

тограммы: именно здесь в первую очередь отображаются сигна-

лы от развивающихся контактно-усталостных трещин головки

рельса (дефекты кода 21).

В дальней зоне (от 85 мкс и выше) отображаются сигналы

от зон средней части и нерабочей части головки рельса при

озвучивании этих зон двукратно отраженными внутри головки

рельса (пз = 2) у.з. лучами.

Для упрощения понимания процессов формирования сиг-

налов в ходе перемещения наклонных ПЭП в зоне болтового

стыка рельсов на рис. 1.31 приведены профили головки рельса

с отображением на них траекторий распространения у.з. лучей.

На каждом профиле стрелками показаны траектории распростра-

нения центрального луча диаграммы направленности ПЭП, что

даст представление о глубине залегания возможного отражателя

(дефекта) в пределах каждой зоны по положению эхо-сигналов

на дефектограмме.

Таким образом, сигналы в зоне болтовых

Л стыков от торцов головки рельса являются хо-

Р°шими ориентирами для определения пример-

!/| иДТ/ ного расположения дефекта по глубине и сечс-

™ нию головки рельса.

Из изложенного следует весьма важный вывод, что по рас-

положению пачек сигналов в определенной зоне регистрации

можно оценить размещение поперечной трещины в сечении

головки рельса (внизу или вверху рабочей грани головки или

же в центральной и в нижней части нерабочей грани) при ис-

пользовании схемы «Змейка». Это обстоятельство должно учи-

тываться при визуальном осмотре дефектного участка и уточ-

нении дефектного сечения ручным преобразователем, а также

может использоваться в алгоритмах выделения и распознавания

дефектных сигналов на фоне помех.

Напомним, что при типовой настройке съемного двухни-

точного дефектоскопа зона звуковой индикации (стробирую-

щий импульс системы автоматической сигнализации дефекта -

АСД) эхо-каналов «а = 58°, у = 34°» соответствует 30 - 95 мкс.

1.5. Формирование сигналов при озвучивании головки рельсов в зоне болтового стыка

При этом оператор дефектоскопа фиксирует (слышит) сигна-

лы из средней и частично ближней зон, то есть контролирует

лишь рабочую грань головки рельса. В дефектоскопах типа

ЛВПКОН зона временной селекции (строб-импульс) при реги-

страции сигналов почти в два раза шире (до 140 мкс), и рас-

шифровщик дефектограмм фиксирует те дефекты, которые «нс

слышал» оператор в пути (рис. 1.32).

асд

^пэп> ММ

Рис. 1.32. Временные зоны регистрации и звуковой индикации

дефектоскопа для эхо-канала контроля головки рельса

(и~58п, у=34')

У мобильных средств дефектоскопии временная зона ре-

uic'i рации сигналов для эхо-каналов «а = 58°, у = 34°» может

Составлять до 230 мкс, и, благодаря мощному зондирующему

импульсу, фиксируются сигналы при многократном отражении

VHi.i развуковых лучей от различных граней головки рельса. При

ном схема «Змейка» позволяет озвучивать практически весь

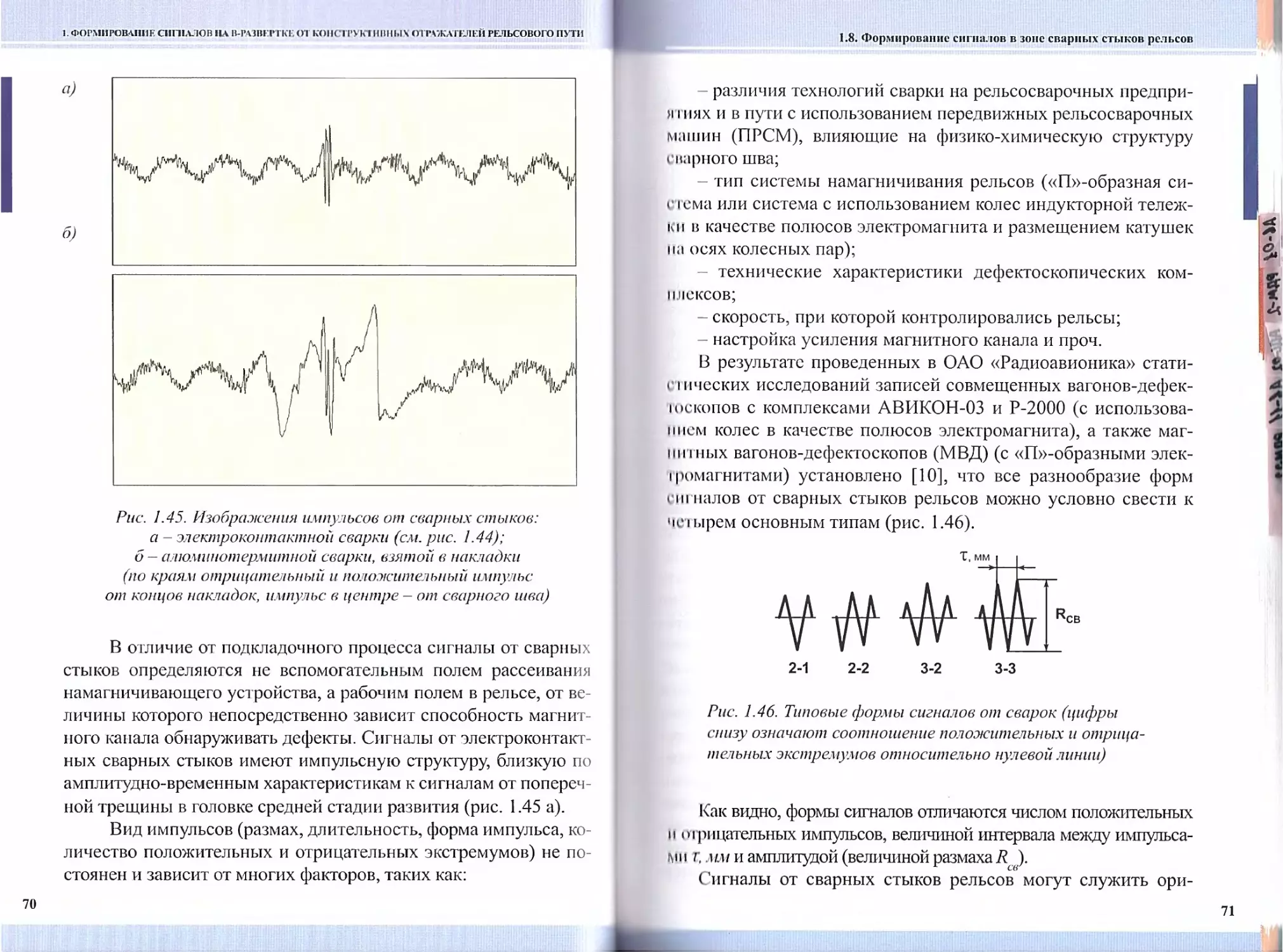

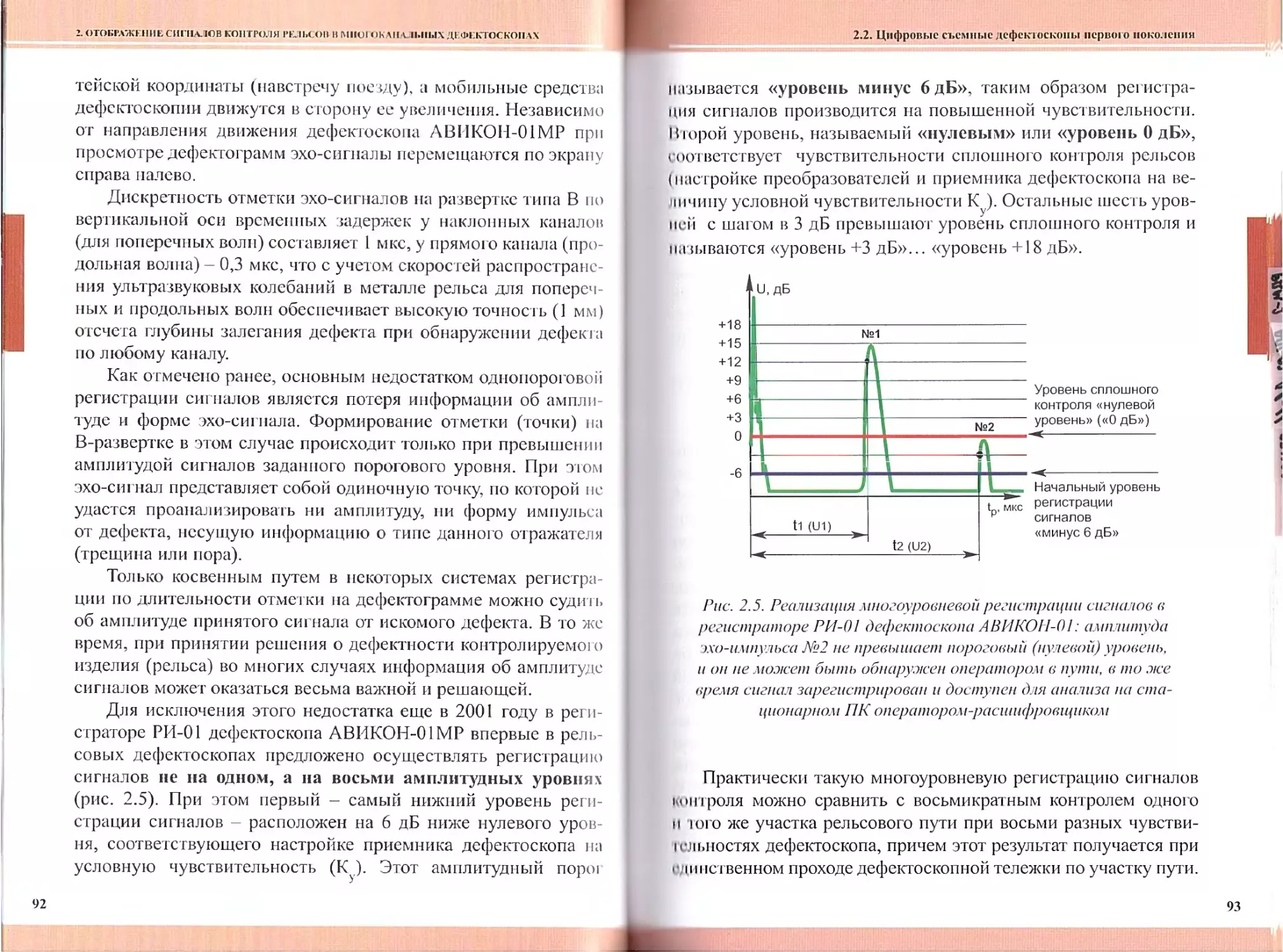

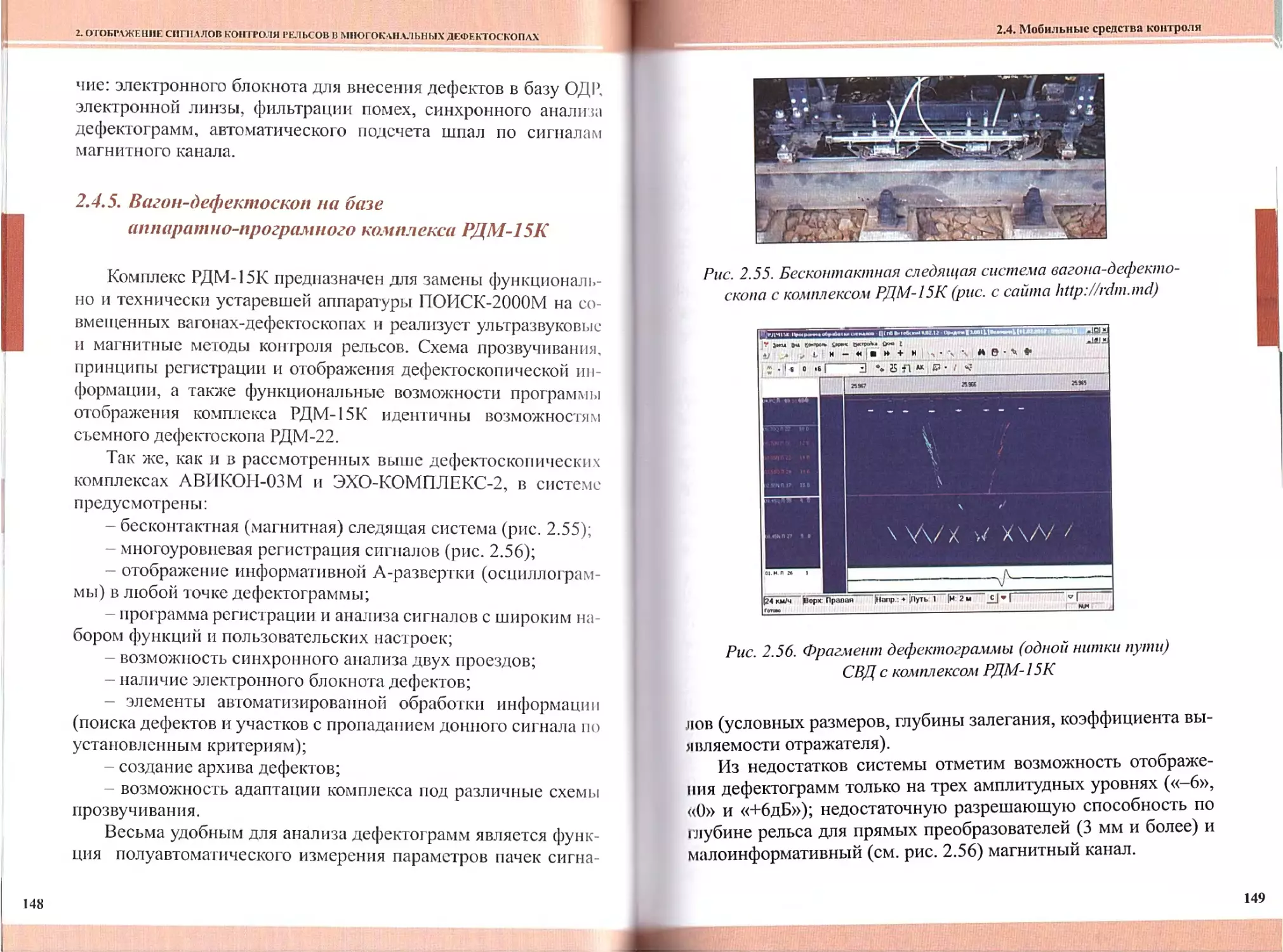

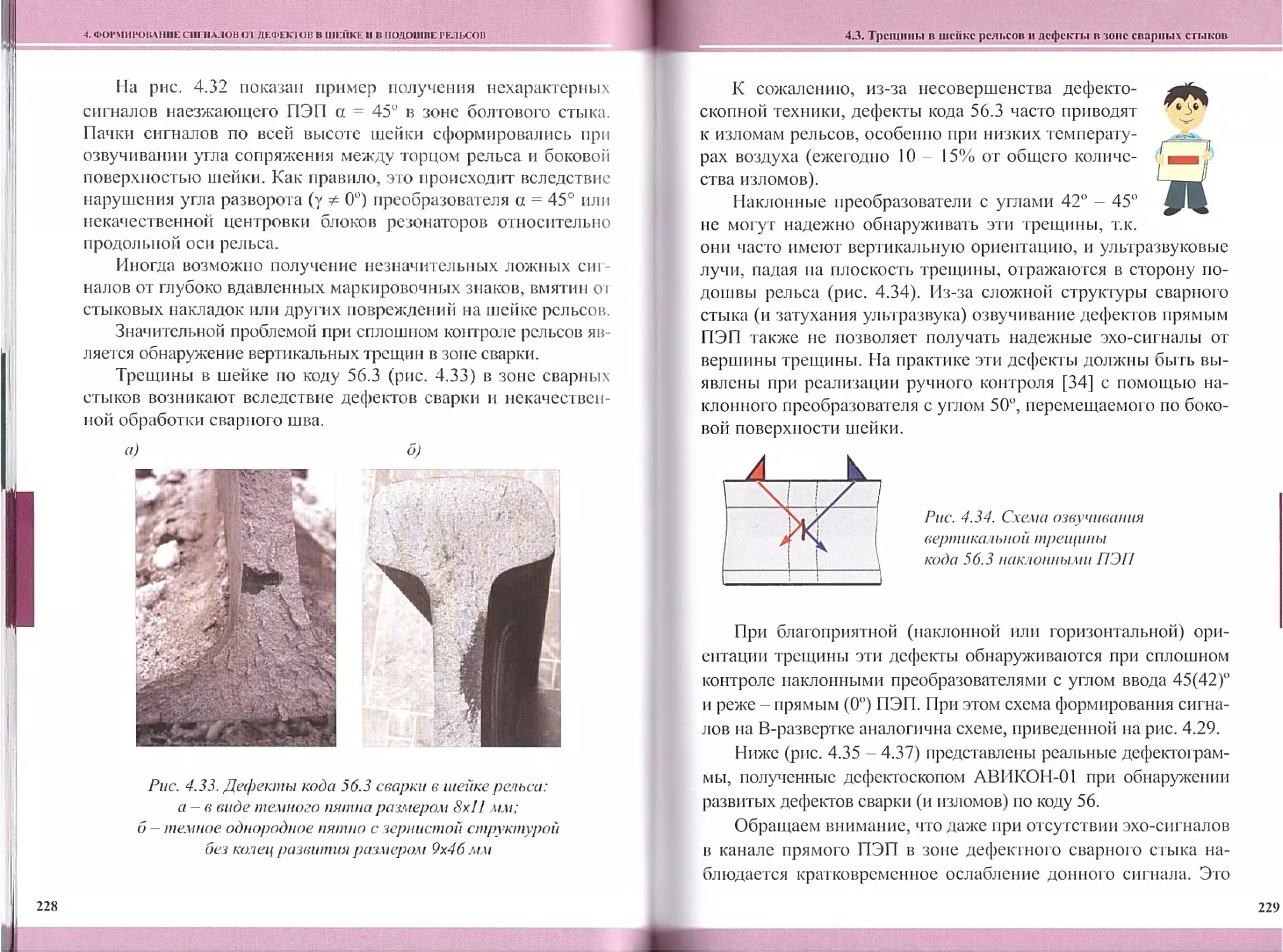

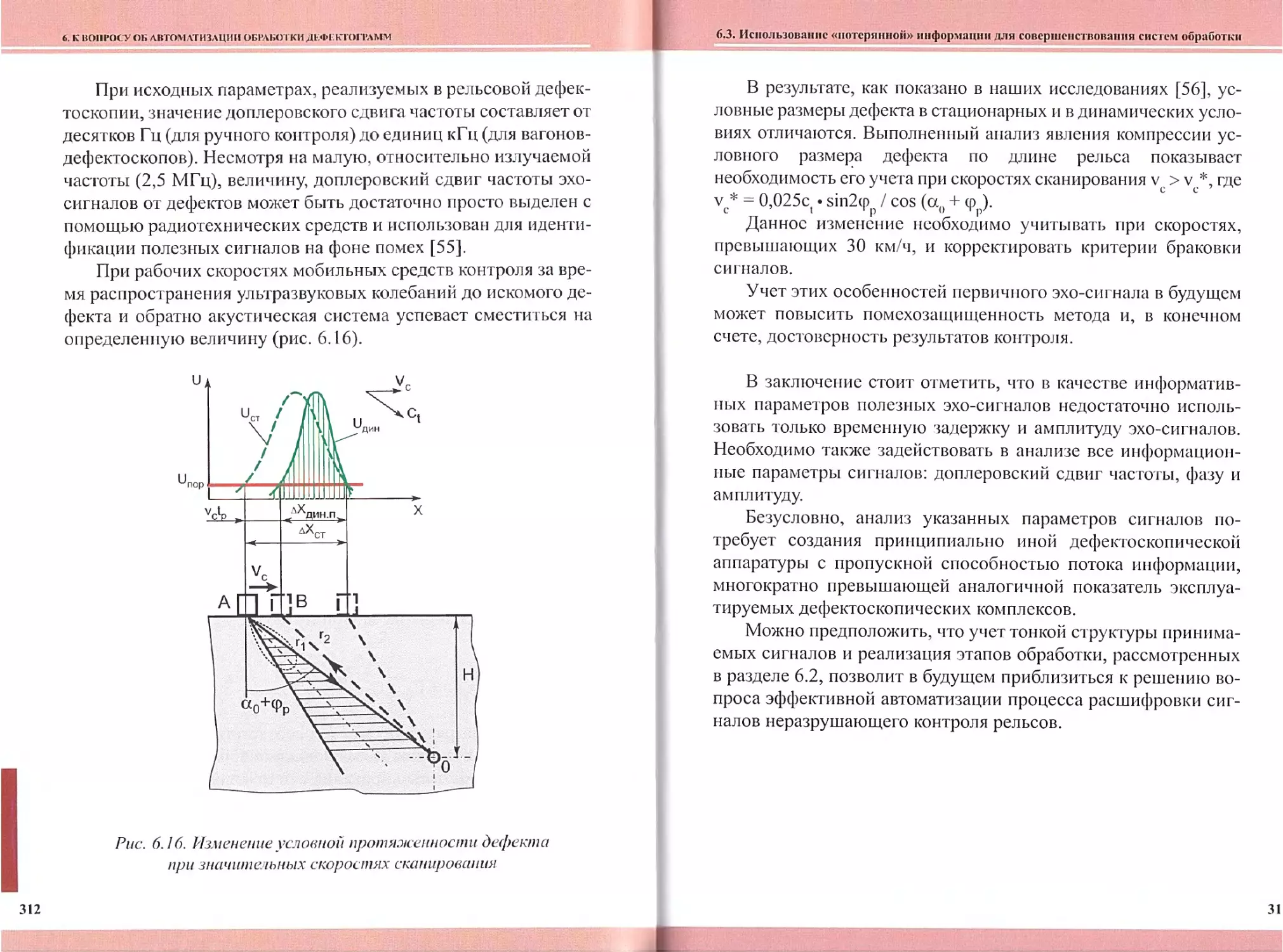

профиль головки рельса.