Author: Клюев В.В.

Tags: испытания материалов товароведение силовые станции общая энергетика техника и технические науки в целом строительство неразрушающий контроль дефектоскопия

ISBN: 5-217-03178-6

Year: 2003

НЕРАЗРУШАЮЩИЙ

КОНТРОЛЬ

И ДИАГНОСТИКА

НЕРАЗРУШАЮЩИЙ

КОНТРОЛЬ

И ДИАГНОСТИКА

НЕРАЗРУШАЮЩИЙ

КОНТРОЛЬ

И ДИАГНОСТИКА

Авторы: В.В. Клюев, Ф.Р. Соснин, А.В. Ковалев, В.Н. Филинов,

В. Аертс, Л.С. Бабаджанов, В.Г. Бадалян, Н.Н. Блинов, Г. Бергер,

Р. Боллен, А.С. Боровиков, Э.И. Горкунов, А.К. Гурвич, A.IL Дегтерев,

И.Н. Ермолов, А.И. Евлампиев, Л.В. Зазинова, В.Г. Запускалов,

В.И. Иванов, А.В. Избтов, Б.М. Кантер, А.А. Кеткович, Ю.А. Кон-

дратьев, В.П. Козлов, В.Н. Кольцов, М.В. Королев, С.В. Клюев,

В.П. Курозаев, Ю.В. Ланге, Б.И. Леонов, А.Н. Майоров, А.И. Мас-

лов, И. Де Меестр, В.Ф. Мужицкий, В.И. Матвеев, И.Г. Матис,

Ж.-К. Морэн, З.С. Никифорова, Н.А. Орлов, В.И. Петрович, А.А. По-

ловинкин, К.В. Подмастерьев, К. Рис, Н. Ридьярд, В.Г. Рыгалин,

В.В. Сухоруков, С.Г. Сажин, Ю.С. Степанов, Н.Д. Тюфяков, В.Г. Фед-

чишин, М. Фарлей, Ю.К. Федосенко, М.В. Филинов, Д. Хенинг,

Г. Хайт, Р. Хелмшоу, Л.А. Хватов, В.К. Шевалдыкин, В.Е. Щерби-

нин, Дж. Нардони, В. Янсене

ЗАО «НИИИН МНПО “СПЕКТР”»

шп?ол ь

1 двгаетжд

МОСКВА ИЗДАТЕЛЬСТВО “МАШИНОСТРОЕНИЕ” 2003

УДК [681.518.54+620.19] (035)

ББК 30.82-5я2

Н54

Неразрушающий контроль и диагностика: Справочник / В.В. Клюев, Ф.Р. Соснин,

Н54 А.В. Ковалев и др.; Под ред. В.В. Клюева. 2-е изд., испр. и доп. - М.: Машиностроение, 2003.

656 с., ил.

Рассмотрены основные методы неразрушающего контроля и диагностики: радиационные, магнит-

ные, вихретоковые, электрические, оптические, вибрационные, акустические, комплексные системы ка-

чества продукции, методы и средства медицинской диагностики, промышленная рентгеновская вычисли-

тельная томография, системы технического зрения, специальные методы экологической диагностики.

Даны рекомендации по выбору и применению методов и средств НК и Д, технические характеристики

отечественных и зарубежных приборов, технология эксплуатации приборов, передвижные средства кон-

троля загрязнения окружающей среды.

Для фирм и специалистов, сотрудничающих с иностранными партнерами, включена глава ’’На-

циональные и международные нормы по аттестации специалистов НК”. Приведена также система атте-

стации США. Полностью публикуется европейский стандарт по аттестации, являющийся обязательным

для 18 стран Европы.

Второе издание (1-е изд. 1995 г.) переработано и дополнено новыми материалами в соответствии с

современным состоянием техники.

Для инженеров-технологов, работников служб контроля, эксплуатации и ремонта объектов про-

мышленных предприятий, а также для работников, обслуживающих медицинскую и таможенную техни-

ку, может быть полезна преподавателям и студентам втузов.

ББК 30.82-5я2

СПРАВОЧНОЕ ИЗДАНИЕ

Владимир Владимирович Клюев, Феликс Рубенович Соснин, Алексей Васильевич Ковалев и др.

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ И ДИАГНОСТИКА

Лицензия ИД № 05672 от 22.08.01 *

Редакторы: И.Н. Жесткова, П.Е. Клейзер

Художественный редактор Т.Н. Погорелова

Корректоры: М.Я. Барская, А.П. Лебедева

Инженеры по компьютерному макетированию: М.А. Евсейчева, Т.А. Сынкова, М.А. Филатова, И.В. Евсеева

Сдано в набор 02.09.02. Подписано в печать 03.12.02. Формат 60x90 1/8

Бумага офсетная. Гарнитура Times. Печать офсетная

Усл. печ. л. 82,0. Уч.-изд. л. 89.5

Тираж 2000 экз. Заказ 7387

ФГУП «Издательство «Машиностроение»

107076, Москва, Стромынский пер., 4

Отпечатано в ГУП ППП «Типография «Наука» РАН

121099, Москва, Шубинский пер., 6

ISBN 5-217-03178-6

© Издательство «Машиностроение», 2003

© ЗАО «НИИИН МНПО «Спектр», 2003

ВВЕДЕНИЕ

После трагедии в Нью-Йорке 11 сентября 2001 года

во всем мире резко изменилось отношение к Проблеме

безопасности, защиты населения и окружающей среды

от техногенных, природных, криминалистических и во-

енных катастроф. Проблема безопасности официально

объявлена главнейшей 1в организационном, научном,

экономико-политическом плане.

В соответствии с законом «под безопасностью Рос-

сийской Федерации понимается качественное состояние

общества и государства, при котором обеспечивается

защита каждого человека, проживающего на территории

Российской Федерации, его прав и гражданских свобод,

а также надежность существования и устойчивость раз-

вития страны, защита ее основных ценностей, матери-

альных и духовных источников жизнедеятельности, кон-

ституционного строя и государственного суверенитета,

независимости и территориальной целостности от внут-

ренних и внешних врагов».

Основные причины роста числа аварий и катастроф:

критический уровень износа оборудования, нарушения

производственной и технологической дисциплины, ос-

лабление роли государственных органов контроля и

управления, а также недостаточный уровень правовой и

экологической культуры.

Неразрушающий контроль и диагностика (НК и Д) -

начинающие и определяющие составные части пробле-

мы безопасности.

Контроль обозначает проверку соответствия пара-

метров объекта установленным техническим требовани-

ям, а неразрушающие методы контроля не должны на-

рушать пригодность объекта к применению. Несоответ-

ствие продукции установленным требованиям является

дефектом, для обнаружения и поиска которого исполь-

зуются теория, методы и средства технической диагно-

стики.

Обнаружение и поиск дефектов являются процес-

сами определения технического состояния объекта и

объединяются термином «диагностирование».

Соответственно направлениям безопасности методы

НК и Д подразделяют на экологические, медицинские,

техногенные, оборонные, ресурсные и другие.

Применительно к масштабам объектов исследова-

ния НК и Д разделяют на объектовые, региональные,

федеральные и планетарные.

Для получения информации в НК и Д используют

все виды физических полей и излучений, химических

взаимодействий и процессов, мониторинг с помощью

транспорта (автомобильного, воздушного, морского, же-

лезнодорожного, космического), посты наблюдения

(стационарные, передвижные), переносные приборы,

большое количество компьютерных технологий обра-

ботки информации. Итоговым результатом становится

определение остаточного ресурса или риска эксплуата-

ции объекта с помощью соответствующих инструкций,

методик и стандартов.

Средства НК и Д создаются аппаратными, про-

граммными внешними и встроенными, ручными и авто-

матизированными, специализированными или универ-

сальными.

Зарождение НК и Д обычно относят ко времени от-

крытия в ноябре 1895 г. рентгеновских лучей, которые

позволили обнаружить металлический предмет в закры-

той деревянной коробке. Большая роль в развитии мето-

дов неразрушающего контроля принадлежит Р.И. Янусу,

Л.Г. Меркулову, С.Т. Назарову, А.С. Фалькевичу,

Н.С. Акулову, М.Н. Михееву, Ю.И. Иоришу, Н.М. Роди-

гину, Н.В. Химченко, С.В. Румянцеву, И.Н. Ермолову,

Т.Я. Гораздовскому, В.Г. Герасимову, Ф. Ферсгеру,

Р. Мак-Мастеру, Н. Крауткремеру, X. Бергеру, Р. Шарпу

и многим другим ученым.

Метод ультразвуковой дефектоскопии впервые был

предложен в 1928 глпроф. С.Я. Соколовым. В 1952 г.

С. Маховером и Ю. Усенко был предложен магнитогра-

фический метод.

В справочнике учтены развитие и совершенствова-

ние технических методов и средств НК и Д за последние

20 лет.

Появление современных крупномасштабных объек-

тов - атомных электростанций, терминалов со сжижен-

ным газом, морских буровых установок, больших хими-

ческих комбинатов, крупных авиалайнеров - привело

наряду с экономическими выгодами к большим негатив-

ным последствиям в случае выхода их из строя. Челове-

чество не может отказаться от таких сооружений, но оно

может предотвратить катастрофы или уменьшить их по-

следствия путем эффективного использования НК и Д.

Известно, что развитые страны ежегодно теряют.

10 % своего национального дохода из-за низкого качест-

ва выпускаемой продукции. Во всем мире ежегодно уве-

личивается число крупных аварий и катастроф. Потери

только от дефектов усталости металла в США составля-

ют более 100 млрд. долл, в год, а от коррозии - более

200 млрд. долл, в год. Убытки от низкого качества мате-

риалов и изделий в России значительно выше, а если

учесть, что часть промышленной продукции не внедря-

ется в производство, сравнительно быстро выходит из

строя по различным техническим и организационным

причинам, принять во внимание колоссальные объемы

ремонта, нарушение экологии, то потери материального

и морального порядка еще более возрастают, требуют

тщательного учета, анализа и принятия кардинальных

решений.

Все усложняющиеся задачи по повышению качест-

ва промышленной продукции, надежности объектов тре-

буют дальнейшего совершенствования методов и

средств НК и Д. Применение классических методов, да

еще по отдельности, уже неэффективно. Ряд новых задач

не поддается решению стандартными методами НК.

Появились весьма сложные матричные системы детекти-

рования физических полей в пространстве, различные

6

ВВЕДЕНИЕ

комбинации методов, в обработку пошли группы физи-

ческих параметров.

Любое повышение безопасности достигается за счет

необходимого дополнительного увеличения расходов.

Возникает проблема определения оптимального уровня

расходов, при котором технология и производство оста-

ются рентабельными. Применение систем НК и Д удо-

рожает продукцию при выпуске и эксплуатации, однако

их использование на всех стадиях изготовления, поверки

и эксплуатации существенно повышает надежность из-

делий и объектов, обеспечивая в конце концов громад-

ный в масштабе страны экономический выигрыш. К ос-

новным особенностям современных систем НК и Д от-

носятся значительное увеличение числа проверяемых

параметров (многофункциональность) и повышение

производительности контрольных операций.

Ввиду необходимости получения огромных массивов

информации при контроле многих изделий все шире вне-

дряются автоматизированные и роботизированные систе-

мы НК и Д. Особенно перспективны контрольно-диаг-

ностические автоматы там, где человеку неудобно или

опасно находиться, например при контроле очень боль-

ших поверхностей, в условиях высокой радиации, повы-

шенных температур, агрессивных сред, космоса и т.д.

Точность работы таких систем зависит от чувстви-

тельности и разрешающей способности входящих в них

измерительных каналов и преобразователей информа-

ции. Работа многих приборов основана на проведении

относительных измерений: их погрешности зависят от

воспроизводимости показаний и точности эталонов фи-

зических величин, используемых при градуировке и ка-

либровке измерительных схем. Автоматизация градуи-

ровки и калибровки измерительных схем вместе со

встроенной автодиагностикой получает все более широ-

кое распространение в системах НК и Д.

Следует отметить, что при работе ряда систем НК и

Д с высокой степенью автоматизации функции операто-

ра являются, с одной стороны, сложными, а с другой, во

многом определяющими результат. До сих пор за опера-

тором остается основная роль в расшифровке радиаци-

онных изображений, принятии решений при возникно-

вении нестандартных ситуаций, оценке явлений, обу-

словленных несколькими слабокоррелированными при-

чинами.

Естественно, что достаточно полную объективную

информацию о контролируемом объекте нельзя полу-

чить, регистрируя только эффекты взаимодействия с

объектом контроля физического поля одной природы

(частоты). Например, использование рентгеновского из-

лучения при контроле сварных швов не гарантирует вы-

явления трещин, несплавлений и т.п. Только комбиниро-

ванные, разные по принципу взаимодействия с вещест-

вом методы контроля, такие как радиационно-

оптический, электромагнитоакустический, магнитно-

оптический и др., могут исключить недостатки исследо-

вания, взаимно дополнить друг друга и обеспечить полу-

чение достаточной информации о качестве промышлен-

ной продукции. В этом направлении должна решаться

задача совместимости информации, полученной разными

методами.

Необходимы количественная обработка данных ис-

пользуемых методов НК и Д, выработка оптимальных

алгоритмов интегральной количественной оценки каче-

ства изделия и его остаточного ресурса.

Существуют четыре важных направления развития

НКиД.

1. ИНТЕЛЛЕКТУАЛИЗАЦИЯ МЕТОДОВ И

СРЕДСТВ НК и Д. В настоящее время НК и Д исполь-

зуют более 100 физических методов исследования, тыся-

чи типов приборов с объемом продаж в десятки милли-

ардов американских долларов.

В основе решения диагностических задач лежит

прежде всего оптимальный выбор физического явления,

дающего наиболее объективную информацию о пара-

метре диагностирования. Важнейшей проблемой стано-

вится не фиксация дефекта как уже возникающего от-

клонения от нормируемого параметра, а исследование и

регистрация физических и других эффектов, предшест-

вующих времени перехода материала или изделия в ’’де-

фектное” состояние. Акустическая эмиссия, механоэмис-

сия, возникающее при деформациях диэлектриков и ме-

таллов электромагнитное излучение в диапазоне от ра-

диоволнового до жесткого рентгеновского излучения,

включая весь промежуточный диапазон видимого, ин-

фракрасного и ультрафиолетового излучений, демонст-

рируют далеко не использованные физические возмож-

ности создания нового уровня интеллектуальных средств

НК и Д.

Интеллект диагностики начинается прежде всего с

правильного выбора физического эквивалента, наиболее

адекватного изучаемому явлению, характеризующему

работоспособность объекта. На основе этого должна

проектироваться диагностическая технология. Для ре-

шения этой проблемы используются датчики на базе

микроэлектронной технологии, построенные на основе

самых различных физических явлений и химических

преобразований.

Широкая номенклатура преобразователей и сенсо-

ров требует обоснованного выбора оптимального вари-

анта использования их на практике, согласования с ис-

следуемыми параметрами и функциями управления объ-

ектов контроля.

Интеллектуализация современных методов НК и Д

связана с их интенсивной компьютеризацией, широким

использованием встроенных процессоров, персональных

и мини-ЭВМ, разработкой большого ряда программ, ал-

горитмов тестового и функционального диагностирова-

ния. Стали нормой перевод диагностической информа-

ции в двух- и трехмерное изображение с последующей

обработкой в реальном масштабе времени, амплитудо-

фазочастотная обработка многомерного сигнала, рекон-

структивная томография, томосинтез и т.д. Это потребо-

вало введения в аппаратуру множества специальных

процессоров и устройств.

Переход на экспертные диагности-

ческие системы, многомашинные испытательные

комплексы для крупных промышленных объектов, по-

зволяющие определять остаточный ресурс и риск экс-

плуатации, - актуальнейшая проблема научно-техничес-

кого прогресса (НТП).

ВВЕДЕНИЕ

7

2. РАЗРАБОТКА ЕДИНОЙ СИСТЕМЫ КОН-

ТРОЛЯ КАЧЕСТВА ТЕХНИЧЕСКИХ ОБЪЕКТОВ И

ОКРУЖАЮЩЕЙ СРЕДЫ. С увеличением масштаба

НТП, постоянными стихийными бедствиями (землетря-

сения, цунами, смерчи и т.п.), бурным ростом экологиче-

ских проблем регионов все более необходимой стано-

вится неразрывная взаимосвязь методов и средств опре-

деления состояния крупных промышленных объектов и

окружающей среды.

Диагностирование объектов даже с приближенной

точностью не может быть выполнено без исследования

основных воздействующих факторов.

Чем более крупное по масштабам событие ожидает-

ся, тем более комплексной должна быть физическая ди-

агностика с полным набором различных по сути и прин-

ципам взаимодействия используемых полей и излучений.

Нельзя ограничивать виброакустической диагностикой

прогнозирование землетрясений. Изменение электромаг-

нитных излучений, связанных с накоплением энергии

Земли, исследование распределения теплового поля,

уровня воды, газового анализа и многие другие сопутст-

вующие (предшествующие) явления и геофизические

поля должны быть изучены, зарегистрированы и сориен-

тированы на принятие важнейшего заключения о досто-

верности появляющейся аномалии окружающей среды.

Постоянный или периодический выездной монито-

ринг территории с помощью стационарных и передвиж-

ных диагностических станций, лабораторий, спутников,

аэрофотосъемки и т.д. должен накапливать статистиче-

ский многофункциональный материал, после- математи-

ческой обработки которого можно принимать оконча-

тельные организационные решения по обеспечению

безопасности людей и сооружений.

Диагностика экологической обстановки территории

должна стать неотъемлемой частью жизни и развития

всех предприятий региона. Необходима прямая систем-

ная ее связь с диагностикой оборудования и всех рабо-

чих мест внутри предприятия.

Очень важно признать, что многие измерительные

каналы, алгоритмы диагностирования, методы и устрой-

ства преобразования информации, используемые физи-

ческие и химические эффекты и технические средства

идентичны при диагностировании предприятия и окру-

жающей среды. Они должны быть унифицированы и

системно спроектированы для решения общей задачи

обеспечения безопасности людей и работоспособности

всех объектов производственного процесса.

В то же время наглядно прослеживается развитие ди-

агностических систем и устройств для исследования мик-

рообъектов в связи с бурным развитием микроэлектрони-

ки, биотехнологий и других направлений НТП. Микрото-

мография, рентгенотелевизионная микроскопия, микро-

томоскопия, микроэндоскопия и прочие важнейшие раз-

делы интроскопии будут помогать проводить исследова-

ния и создавать новые материалы и объекты на микро-

уровне. Диапазон объектов контроля и диагностирования

не ограничен ни по нижнему, ни по верхнему пределу

геометрического размера, и это должно учитываться при

создании единого оптимизированного и экономически

обоснованного ряда приборов и систем НК и Д.

3. СОВЕРШЕНСТВОВАНИЕ ДИАГНОСТИЧЕ-

СКИХ ТЕХНОЛОГИЙ. Технические средства НК и Д

включают в себя аппаратурную часть, программное

обеспечение и эксплуатационно-техническую докумен-

тацию. К сожалению, разработкам необходимой техно-

логической документации, методикам, исследованию

оптимальных процедур НК и Д уделяется явно недоста-

точное внимание.

Контрольно-диагностические операции следует

рассматривать как важнейший, обеспечивающий качест-

во технологический передел со всеми вытекающими из

этого выводами. От правильного выбора НК и Д в боль-

шой степени зависит эффективность конечного резуль-

тата - долговременная работоспособность объектов при

минимальных затратах. В качестве примера можно при-

вести применяющийся до сих пор метод испытания труб

большого диаметра с помощью гидропрессов, для кото-

рого необходимо строить специальные цехи и многотон-

ное испытательное оборудование. В то же время автома-

тизированный ультразвуковой дефектоскоп позволяет

выявить дефекты с большей достоверностью, чем гидро-

испытания, при этом затраты на контроль уменьшаются

в сотни раз. Алгоритмы испытаний должна формировать

диагностическая технология с тем, чтобы определить,

что и как следует применять. Именно технология должна

минимизировать диагностические параметры, методы и

средства, обеспечивающие достоверность определения

аномального события.

.Можно утверждать, что нет ни одного безошибоч-

ного метода контроля. Могут встречаться непредвиден-

ные условия эксплуатации, поэтому диагностические

технологии должны быть «избыточными» в отношении

применения комплекса различных по физической сути

методов и приемов НК, которые бы дополняли друг дру-

га для обеспечения максимальной гарантии качества из-

делия.

Технология должна предусматривать спектр раз-

личных конструкций контрольно-диагностических при-

боров - от ручного до автоматизированного исполнения

при рациональном сочетании их применения в процессах

производства, испытаний и эксплуатации объектов. Она

должна иметь библиотеку алгоритмов и программ диаг-

ностирования, выполненных применительно к конкрет-

ным изделиям, операциям и задачам обнаружения де-

фектов.

Самый важный момент - принятие решения о

несоответствии изделия предъявляемым требовани-

ям и прекращении его эксплуатации или функциони-

рования - должен быть особо отмечен и научно обосно-

ван в технологии. Фундаментом этого решения является

предварительно набранный статистический материал.

Диагностические технологии необходимо предва-

рительно опробовать, они не могут содержать неразум-

ных требований в виде "не допускаются никакие виды

дефектов", должны работать только на опережение, на-

дежно распознавать предаварийную ситуацию, никаким

образом не допускать аварийной эксплуатации изделий.

Главным становится не вычисление размеров дефектов

(дефектометрия), а определение остаточного ресурса

объекта контроля, степени риска его эксплуатации,

8

ВВЕДЕНИЕ

создание соответствующих методик и стандартов по оп-

ределению остаточного ресурса объектов.

Должен быть осуществлен переход от диагностики

к эксплуатации по состоянию объектов, созданию и вне-

дрению Отраслевых систем диагностического обслужи-

вания, предусматривающих сочетание диагностических

обследований, оперативное устранение вскрытых дефек-

тов и поддержание технического состояния объекта на

должном уровне.

4. ОРГАНИЗАЦИОННОЕ ОБЕСПЕЧЕНИЕ НК

И Д НА МЕЖДУНАРОДНОМ УРОВНЕ. В большин-

стве стран мира НК и Д осуществляют и развивают спе-

циалисты, работающие в университетах, институтах, на

различных предприятиях государственного, муници-

пального, акционерного и частного уровней.

Эти специалисты и предприятия, использующие,

эксплуатирующие и подготавливающие специалистов в

области НК и Д, объединяются в массовые независимые

общественные организации - национальные общества

по НК и Д, которые организуют взаимодействие на ме-

ждународном уровне, проводят конференции, выставки,

специализированные совещания, создают международ-

ные стандарты и т.п.

1- я международная конференция по НК и Д была

проведена в Брюсселе в 1955 г. Национальная конферен-

ция СССР по НК и Д состоялась в 1956 г. в Ленинграде.

В 1960 г. создан Международный комитет по НК

(МКНК), в 1998 г. - Европейская Федерация по НК

(ЕФНК).

В настоящее время Российское общество по не-

разрушающему контролю и технической диагностике

(РОНКТД) объединяет более сотни предприятий и ты-

сячи специалистов по НК и Д, регулярно проводит кон-

ференции, выставки, организует вместе с Госстандартом

и Госгортехнадзором сертификацию специалистов, при-

боров, методик и лабораторий, единых стандартов и тех-

нологий.

Наиболее важной задачей является переход на меж-

дународный уровень выполнения всех научно-

йсследовательских и опытно-конструкторских работ,

стандартов, технологий, оборудования, обучения и атте-

стации персонала с возможностью и готовностью прове-

дения международного аудита и надзора. Единая между-

народная политика развития и максимального примене-

ния НК и Д во всех областях, осуществляемая РОНКТД

совместно с ЕФНК и МКНК с учетом широчайшей но-

менклатуры приборов, программ и систем разнообраз-

ных компаний и организаций, является единственно воз-

можной и целесообразной.

Разработка новых машин не может не предусматри-

вать затраты на их контрольно-диагностическое сопро-

вождение. За технический уровень и качество отвечает

главный конструктор изделия, который должен правиль-

но сформулировать контрольно-диагностическую поли-

тику и нести за нее ответственность. Однако слабая ос-

ведомленность многих разработчиков в НК и Д приводит

к созданию контроленепригодных изделий, изделий с

избыточными массами и габаритными размерами и не-

определенными показателями надежности. В результате

этого значительно сокращается срок жизни изделий, воз-

никают аварийные ситуации и необоснованно удорожа-

ются конструкции машин.

Необходимо предусматривать специальные матери-

альные средства на контрольно-измерительное оборудо-

вание с выделением на них как минимум 3 ... 7 % капи-

тальных вложений при новом строительстве и реконст-

рукции предприятий, а также при создании новых объек-

тов.

С целью проведения единой политики в области НК

и Д для максимального использования научно-техни-

ческих достижений и разработок во всех отраслях маши-

ностроительного и других комплексов необходимо соз-

дание межотраслевых и международных ассоциаций,

которые могли бы объединить усилия различных ве-

домств и фирм на создание современных контрольно-

диагностических систем многофункционального приме-

нения. Крайне важно организовать территориальные

центры диагностики, оснащенные всем спектром совре-

менной контрольно-диагностической аппаратуры (рент-

геновскими вычислительными томографами, рентгено-

телевизионными системами, тепловизорами, звуковизо-

рами, телеэндоскопами и т.д.), которые могли бы квали-

фицированно разрабатывать диагностические техноло-

гии и осуществлять экспертный контроль качества сы-

рья, промежуточных и целевых продуктов многих пред-

приятий.

Для создания средств НК и Д новых поколений не-

обходимо повысить эффективность координации акаде-

мической, вузовской и отраслевой науки, международно-

го сотрудничества путем создания совместных научно-

технических программ и проектов, а также проведения

регулярных международных выставок и конференций.

Должна быть внедрена единая международная система

сертификации персонала и техники НК и Д, значительно

увеличена роль РОНКТД и улучшено взаимодействие с

ЕФНК и МКНК.

Член-корреспондент РАН, профессор

В. В. Клюев

Глава 1

ОБЩИЕ ВОПРОСЫ РАЗРАБОТКИ И

ПРИМЕНЕНИЯ СРЕДСТВ

НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И

ДИАГНОСТИКИ

1.1. ОБЩАЯ ХАРАКТЕРИСТИКА

СРЕДСТВ НК И Д

Классификация. К средствам НК и Д относят кон-

трольно-измерительную аппаратуру, в которой исполь-

зуют проникающие поля, излучения и вещества для по-

лучения информации о качестве исследуемых материа-

лов и объектов. НК подразделяют на девять видов: маг-

нитный, электрический, вихретоковый, радиоволновой,

тепловой, оптический, радиационный, акустический и

проникающими веществами. Каждый вид НК осуществ-

ляют методами, которые классифицируют по следую-

щим признакам:

• характеру взаимодействия физических полей или

веществ с контролируемым объектом;

• первичным информативным параметрам;

• способам получения первичной информации.

В классификаторе все средства НК и Д разделены

на семь основных групп, причем оптические и тепловые

приборы отнесены к одной группе. Первые четыре знака

классификатора (табл. 1) определяют общие отраслевые

признаки средств НК и Д, пятый знак обозначает основ-

ной физический метод, на основе которого создан при-

бор. Шестой знак определяет класс аппаратуры по ос-

новным приборным признакам.

По техническому исполнению средства контроля

можно подразделить на три класса:

1 - автономные приборы для контроля одной или не-

скольких взаимосвязанных качественных характеристик;

2 - комплексные системы, автоматические линии и

роботы-контролеры, предназначенные для определения

ряда основных параметров, характеризующих качество

объекта;

3 - системы НК и Д для автоматического управле-

ния технологическими процессами по качественным

признакам.

По видам контролируемых параметров средства НК

и Д разделяют на приборы-дефектоскопы (приборы или

установки), предназначенные:

• для обнаружения дефектов типа нарушений

сплошности (трещин, раковин, расслоений и т.д.);

• для контроля геометрических характеристик

(наружные и внутренние диаметры, толщина стенки,

покрытий, слоев, степень износа, ширина и длина изде-

лия и т.д.);

• для измерения физико-механических и физико-

химических характеристик (электрических, магнитных и

структурных параметров, отклонений от заданного хими-

ческого состава, измерения твердости, пластичности, ко-

эрцитивной силы, контроля качества упрочненных слоев,

содержания и распределения ферритной фазы и т.п.);

1. Классификация приборов неразрушающего

контроля качества материалов и изделий

Код Приборы неразрушающего контроля

42 7610 Акустические для контроля методом:

42 7611 теневым

42 7612 эхо-импульсным

42 7613 резонансным

42 7614 свободных колебаний

42 7615 эмиссионным

42 7616 импедансным

42 7617 велосиметрическим

42 7618 Прочие

42 7620 Капиллярные для контроля методом:

42 7621 цветным (хроматическим)

42 7622 яркостным (ахроматическим)

42 7623 люминесцентным

42 7624 люминесцентно-цветным

42 7625 фильтрующихся частиц

42 7626 комбинированным

42 7628 Прочие

42 7630 Магнитные для контроля методом:

42 7631 магнитопорошковым

42 7632 магнитографическим

42 7633 магнитоферрозондовым

42 7634 индукционным

42 7635 пондеромоторным

42 7636 магнитополупроводниковым

42 7638 Прочие

42 7640 Оптические и тепловые

Оптические для контроля методом:

42 7641 прошедшего излучения

42 7642 отраженного излучения

42 7643 собственного излучения

Тепловые для контроля методом:

42 7644 прошедшего излучения

42 7645 отраженного излучения

42 7646 собственного излучения

42 7648 Прочие

42 7650 Радиационные для контроля методом:

42 7651 рентгеновским

42 7652 гамма

42 7653 бета

42 7654 нейтронным

42 7655 позитронным

10 ВОПРОСЫ РАЗРАБОТКИ И ПРИМЕНЕНИЯ СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ДИАГНОСТИКИ

Продолжение табл. 1

Код Приборы неразрушающего контроля

42 7658 Прочие

42 7660 Радиоволновые для контроля методом:

42 7661 прошедшего излучения

42 7662 отраженного излучения

42 7663 собственного излучения

42 7668 Прочие

42 7670 Электромагнитные (вихревых токов) и электрические для контроля электромагнит- ным методом с использованием преобразова- телей:

42 7671 проходных

42 7672 накладных

42 7673 экранных

42 7674 комбинированных

42 7675 для контроля электрическим методом

42 7678 Прочие

• технической диагностики для определения со-

стояния изделий, возникновения и развития различного

рода дефектов, в том числе нарушений сплошности, из-

менения размеров и физико-механических свойств изде-

лий за период эксплуатации изделий.

Контролируемые параметры и дефекты. Выбор

метода и прибора неразрушающего контроля для реше-

ния задач дефектоскопии, толщинометрии, структуро-

скопии и технической диагностики зависит от парамет-

ров контролируемого объекта и условий его обследова-

ния. Ни один из методов и приборов не является универ-

сальным и не может удовлетворить в полном объеме

требования практики. В соответствии с назначением

приборов измеряемые и определяемые параметры и де-

фекты разделяют на четыре группы (табл. 2).

В соответствии с ГОСТ дефекты разделяют на яв-

ные и скрытые, а также критические, значительные и

малозначительные. Такое разделение дефектов проводят

для последующего выбора вида контроля качества про-

дукции (выборочный или сплошной). При любом методе

контроля о дефектах судят по косвенным признакам (ха-

рактеристикам), свойственным данному методу. Некото-

рые из этих признаков поддаются измерению. Результа-

ты измерения характеризуют выявленные дефекты и ис-

пользуются для их классификации.

Дефекты типа нарушений сплошности металла яв-

ляются следствием несовершенства его структуры и воз-

никают на разных стадиях технологического процесса.

К дефектам тонкой структуры относят дислокации - осо-

бые зоны искажений атомной решетки. Прочность дета-

лей резко падает при определенном числе дислокаций в

единице объема кристалла.

Субмикроскопические трещины (размером порядка

нескольких микрометров) образуются в процессе обра-

ботки детали (например, шлифования) и резко снижают

ее прочность, особенно при работе в условиях сложного

напряженного состояния или воздействия поверхностно-

активных сред. Если поврежденный поверхностный слой

удалить, например путем электролитического растворе-

ния, то прочность детали существенно повышается. Наи-

более грубыми дефектами являются макроскопические, в

ряде случаев видимые невооруженным глазом дефекты,

представляющие собой нарушения сплошности или од-

нородности материала, особенно резко снижающие

прочность детали. Эти дефекты образуются в металле

вследствие несовершенства технологического процесса и

низкой технологичности многокомпонентных сплавов,

при обработке которых требуется особенно точно со-

блюдать режимы технологического процесса на каждом

этапе.

Встречающиеся в металлических изделиях и полу-

фабрикатах дефекты различают по размерам и располо-

жению, а также по природе их происхождения. Они мо-

гут образоваться в процессе:

• плавки и литья (раковины, поры, зоны рыхлоты,

включения, ликвационные зоны, горячие трещины, не-

слитины и т.д.);

• обработки давлением (внутренние и поверхност-

ные трещины, расслоения, пресс-утяжины, рванины, за-

ковы, закаты, плены, флокены и т.д.);

• термической и химико-термической обработки

(зоны грубозернистой структуры, перегрева и пережога,

термические трещины, несоответствие заданному значе-

нию толщины закаленного, цементованного, азотиро-

ванного и других слоев, а также толщины слоя гальвани-

ческого покрытия и т.д.);

• механической обработки (шлифовочные трещины,

прижоги);

2. Классификация контролируемых параметров и дефектов

Группа Параметры и дефекты

I Дефекты типа нарушения сплошности: раковины, трещины, расслоения, поры и др.

II Отклонения размеров - длины, ширины, высоты, диаметра, толщины стенки, а также толщины по- крытия и глубины поверхностного слоя (закаленного, обезуглероженного и т.д.)

III Удельная электрическая проводимость, магнитная проницаемость, коэрцитивная сила, остаточная индукция, твердость, влажность, напряжение, структура, химический состав, предел прочности, предел текучести, относительное удлинение, плотность и др.

IV Эмиссия волн напряжения, развитие во времени трещин, увеличение напряжений, утонение стенки, увеличение зазора и т.д.

ОБЩАЯ ХАРАКТЕРИСТИКА СРЕДСТВ НК И Д

И

• сварки, пайки, склеивания (непровар, трещины,

непропай, непроклей);

• хранения и эксплуатации (коррозионные пораже-

ния, усталостные трещины, трещины термической уста-

лости, ползучести) и т.д.

Для указанных дефектов характерен один общий

признак: они вызывают изменение физических характе-

ристик материала, таких как удельная электрическая

проводимость, магнитная проницаемость, коэффициент

затухания упругих колебаний, плотность, коэффициент

ослабления излучений и т.д.

В табл. 3 приведены виды дефектов металла и ре-

комендуемые для их выявления виды НК и Д. Оценка

выявляемое™ каждого типа дефекта дана по пятибалль-

ной системе.

3. Оценка выявляемое™ дефектов в металле

различными видами НК и Д

Вид дефекта Вид НК и Д

Оптический Радиационный Магнитный Капиллярный Вихретоковый Акустический

Включения неметалличе- ские, шлаковые, флюсовые 0 4 0 0 2 4

Вмятины 4 0 0 0 2 0

Волосовины 0 0 5 0 3 0

Г рубозернистость околошовной зоны 0 0 0 0 2 4

Закаты 2 0 0 2 3 3

Заковы 2 0 2 2 3 3

Заливины Коррозия: 4 0 0 0 2 0

атмосферная 3 0 0 3 4 4

межкристаллитная атмосферная 4 0 0 4 4 0

поверхностная газовая 3 0 0 4 4 4

высокотемпературная межкристаллитная 3 0 0 4 4 4

поверхностная Ликвация: 3 0 0 4. 4 0

дендритная 0 2 0 0 0 0

зональная 0 2 0 0 0 0

по плотности 0 2 0 0 0 0

Металлургические дефек- ты сварного шва Нарушение диффузионного 0 4 3 0 2 4

сцепления 0 0 0 0 0 4

Науглероживание 0 0 4 0 4 0

Непровар 0 3 3 0 0 4

Непроклей 0 0 0 0 0 4

Непропай 0 3 0 0 0 4

Неслитины Несоответствие заданной 2 2 0 0 2 3

структуре 0 0 3 0 4 0

Продолжение табл. 3

Вид дефекта Вид НК и Д

Оптический Радиационный Магнитный Капиллярный Вихретоковый Акустический

Несоответствие толщины закаленного слоя при обработке ТВЧ Несоответствие заданному 0 0 4 0 4 4

значению толщины цемен- тированного, азотирован- ного, оксидированного и других слоев То же, для гальванического 0 0 3 0 4 3

покрытия 0 0 4 0 4 0

Обезуглероживание 0 0 4 0 4 0

Окислы, плены, корочки 0 0 0 2 2 3

Перегрев 0 0 3 0 3 3

Пережог 0 0 3 0 3 3

Плены Механические 3 0 0 0 0 0

повреждения поверхности 4 0 0 0 0 0

Газовая пористость 0 4 2 2 4 3

Пресс-утяжины 0 4 0 0 0 5

Прижоги 0 0 5 0 3 0

Пузыри газовые 0 0 0 0 0 3

Пятна мягкие 0 0 0 0 4 0

Разнотолщинность (листов) Разностенность прессован- ных или тянутых полуфабри- 0 3 3 0 3 5

катов в поперечном сечении То же, для труб, полок, профилей в продольном 0 3 3 0 3 5

направлении 0 1 3 0 3 5

Разрывы внутренние 0 1 0 0 0 4

Раковины усадочные 0 4 0 0 0 4

Расслоения 0 0 0 0 0 4

Рыхлота усадочная Расслоения: 0 4 0 2 0 3

деформационные 0 0 0 0 0 4

продольного шва 0 0 0 0 4 4

Растрескивание коррози- онное под напряжением Растрескивание 0 0 3 4 4 4

при хранении 3 0 4 4 4 4

Рванины 5 0 0 4 4 4

Риски 4 0 0 4 4 2

«Скворечники» 2 4 0 0 2 4

Структура грубозернистая 0 0 3 0 3 3

12 ВОПРОСЫ РАЗРАБОТКИ И ПРИМЕНЕНИЯ СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ДИАГНОСТИКИ

Продолжение табл. 3

Вид НК и Д

«5 3 «в

«8 S J3 «5 3 1 X

Вид дефекта X о <и х о X X О. е; о X о CJ У

X с О э X S CU X св £ е; X X св X. S о. X X со X & <

Трещины:

водородные 0 0 5 5 5 5

горячие 0 3 0 2 2 4

клепаных соединений 0 3 2 0 4 4

контактные 3 0 3 0 3 3

отделочные 0 0 4 4 4 4

отслаивания 0 0 3 3 2 4

поверхностные, внутренние 2 2 2 2 2 4

ползучести рихтовочные, 3 0 3 4 4 4

монтажные 0 4 4 5 5 5

сварочные 0 4 3 0 2 5

термические (в том числе закалочные) 0 0 4 4 4 4

термической усталости 3 0 0 4 4 4

усталостные 3 3 4 4 4 4

холодные 2 3 0 2 2 4

шлифовочные 0 0 5 5 4 0

Микротрещины закалочные 0 0 0 3 3 1

Флокены 0 0 4 0 0 4

Примечание. Оценка видов НК и Д: 5 - отличная;

4 - хорошая; 3 - удовлетворительная; 2 - нерекомендуемый

вид НК и Д; 0 - неудовлетворительная.

Вид проводимого контроля может зависеть от вида

технологического процесса. В табл. 4 приведены реко-

мендуемые виды НК и Д для технологических операций,

выполняемых при изготовлении электронных приборов.

При контроле для каждого дефекта независимо от

его вида или типа может быть определен конкретный

характеристический размер. При радиографии и элек-

тромагнитных методах контроля характеристическим

размером является отношение глубины дефекта к тол-

щине металла (безразмерная величина); при ультразву-

ковом контроле - эквивалентная площадь дефекта (мм2)

или условный коэффициент выявляемое™ дефекта (без-

размерная величина).

Для изделий одного типа характеристические раз-

меры дефектов изменяются в определенном интерва-

ле и обусловлены большим числом случайных факторов.

Если их значения подчиняются нормальному закону с

плотностью вероятности

Ф*,(Я)=

(Sfa-S*,)2

1 2а?.

~г=-------е

V2jtCTw

4. Оценка выявляемое™ дефектов различными

видами НК и Д при выполнении технологических

операций (производство электронных приборов)

Т ехнологическая операция Вид НК и Д

Вихретоковый Радиационный Акустический Капиллярный Магнитный Радиоволновой Тепловой Оптический

Пайка 4 4 0 0 0 0 3 0

Протягивание 0 4 0 2 0 3 0 3

Сварка 4 4 0 2 3 0 3 0

Опрессовка 0 3 3 2 2 2 2 0

Откачка 0 0 0 4 0 4 0 0

Удаление частиц 0 2 0 0 0 0 0 3

Юстировка 0 3 0 0 0 2 2 4

Регулировка

в допуск 0 3 0 0 0 2 0 4

(здесь Ski- центр рассеяния - среднее значение харак-

теристического размера дефекта типа к и вида /;

- среднее квадратическое отклонение характеристи-

ческого размера дефекта типа к и вида /), то вероятность

Pki(Ski > So) того, что значения характеристического раз-

мера дефектов Ski превышают заданное 5о, составит

Pki($ki > ^0) -

(Sti-Su)2

е 2°« dSh..

1

Величина характеризует различие в выявляемо-

сти однотипных и равновеликих дефектов. При нераз-

рушающем контроле в зависимости от условий контроля

и размеров дефект может быть выявлен или не выявлен.

Минимальное значение характеристического размера

дефекта изделия, фиксируемого при контроле с вероят-

ностью более 0,99, определяет предельную чувствитель-

ность прибора НК и Д.

При радиографическом методе чувствительность

определяют по изображению на снимке проволочного,

канавочного или пластинчатого эталона с помощью

формул и выражают в миллиметрах или процентах.

Предельная чувствительность дефектоскопа харак-

теризуется минимальным размером дефекта, который

еще может быть обнаружен с заданной вероятностью в

данном изделии при данной настройке аппаратуры. Каж-

дому варианту контроля может соответствовать своя

предельная чувствительность для одного и того же изде-

лия. При одной и той же настройке аппаратуры при кон-

троле разных изделий, например из различных материа-

лов, прибор имеет разные значения предельной чувстви-

тельности.

Под надежностью понимают свойство объекта со-

хранять во времени в установленных пределах значения

ОБЩАЯ ХАРАКТЕРИСТИКА СРЕДСТВ НК И Д

13

всех параметров, характеризующих способность выпол-

нять требуемые функции в заданных режимах и услови-

ях применения, технического обслуживания, ремонтов,

хранения и транспортирования. Надежность прибора

повышается в результате систематических проверок ос-

новных его параметров, а в случае автоматизированного

процесса контроля - при введении блоков автоконтроля.

Надежность оператора характеризуется вероятно-

стью точного выполнения в течение времени возложен-

ных на него функций контроля данного изделия в задан-

ных условиях. Повышению надежности оператора спо-

собствует введение в алгоритм работы оператора опера-

ций самоконтроля, а также введение в систему контроля

изделий инспекционного контроля.

За показатель надежности комплекса «прибор -

оператор» можно принимать вероятность осуществле-

ния возложенных на комплекс «прибор - оператор»

функций контроля в заданных условиях контроля.

В рассматриваемом комплексе плохое состояние

аппаратуры отрицательно влияет на работоспособность

оператора, а низкая надежность работы оператора уско-

ряет износ аппаратуры. Поэтому в общем случае показа-

тель надежности комплекса не может являться произве-

дением показателей надежности прибора и оператора.

Вероятность образования дефектов с учетом их по-

тенциальной опасности характеризует надежность тех-

нологического процесса производства изделия. Чем ниже

надежность технологического процесса производства,

тем больше должна быть надежность применяемых

средств контроля.

Вероятность образования дефектов, их потенциаль-

ная опасность и вероятность выявления отдельными ме-

тодами, обусловливающие выбор эффективных средств

контроля качества изделий, могут быть установлены

только на основе обработки статистических данных

контроля.

Применение средств НК и Д на различных ста-

диях производства. Эффективность применения средств

НК и Д определяется сокращением суммарных расходов

на разработку, производство и эксплуатацию промыш-

ленной продукции.

Назначение вновь создаваемого изделия во многом

предопределяет конструкцию, технологию изготовления,

требования к надежности, долговечности, стоимости, а

также объемы применения методов и средств контроля

на всех этапах изготовления и эксплуатации.

На стадии научно-исследовательских и опытно-

конструкторских работ по созданию изделий средства

НК и Д применяют:

• для получения необходимых данных, подтвер-

ждающих правильность выбранных решений;

• для сокращения времени и объемов необходимых

исследований;

• для отбора материалов, компонентов и оборудо-

вания, обеспечивающих получение продукции необхо-

димого качества с минимальными материальными и тру-

довыми затратами.

На этом этапе выбирают оптимальные методы и

средства контроля, разрабатывают основные техниче-

ские требования к эталонам и критерии приемки деталей.

На этапе производства и испытаний опытной пар-

тии деталей средства НК и Д используют для отработки

технологических процессов и конструкций, а также при

испытаниях изделий. По результатам контроля вносят

изменения в конструкцию и технологические процессы с

целью снижения материалоемкости и трудоемкости про-

изводства, повышения надежности и долговечности про-

дукции. На этом этапе устанавливают необходимые тех-

нические требования к НК и Д качества изделия.

При производстве, испытаниях и гарантийном об-

служивании серийной продукции средства НК и Д ис-

пользуют:

• для выявления соответствия материалов, полу-

фабрикатов и готовых изделий заданным техническим

требованиям (пассивный контроль);

• для целей управления и регулирования техноло-

гических процессов (активный контроль).

При эксплуатации и ремонте изделий и оборудова-

ния с помощью средств НК и Д предотвращаются по-

ломки и аварии, сокращаются простои и эксплуатацион-

ные расходы, увеличиваются сроки эксплуатации и меж-

ремонтных периодов, а также сокращаются продолжи-

тельность и стоимость ремонтов. На основании резуль-

татов НК и Д изделие может быть изъято из эксплуата-

ции. Эффективность применения НК и Д определяется

его принципиальными преимуществами по сравнению с

визуальным осмотром и разрушающими испытаниями

изделий.

Методы контроля, основанные на визуальном ос-

мотре поверхности изделий, просты, не требуют высокой

квалификации контролеров и применения сложной доро-

гостоящей аппаратуры.

В то же время они малопроизводительны, не могут

быть полностью автоматизированы и являются субъек-

тивными, так как достоверность результатов зависит от

самочувствия, опыта и добросовестности контролеров.

Дефекты многих видов не имеют выхода на поверхность

или не видны даже при просмотре с увеличением.

К преимуществам разрушающих испытаний следует

отнести то, что в процессе испытаний можно измерить

разрушающие нагрузки или другие характеристики, оп-

ределяющие эксплуатационную надежность изделия.

Принципиальным недостатком разрушающих испы-

таний является то, что они проводятся выборочно, т.е.

только на части изделий партии. Поскольку испытывае-

мые материалы и изделия разрушаются в процессе кон-

троля, достоверность разрушающих методов зависит от

однородности исследуемых свойств в образцах и издели-

ях, а также от сходства условий испытаний с условиями

эксплуатации. По сравнению с НК и Д разрушающие

испытания, как правило, более трудоемки, менее произ-

водительны и труднее поддаются автоматизации.

Одной из современных тенденций в использовании

испытательной техники является стремление сочетать

разрушающие и неразрушающие методы контроля.

С помощью НК и Д изделия сортируют по различ-

ным группам качества. Разрушающие испытания образ-

цов, взятых из каждой группы, позволяют установить

соответствие эксплуатационных характеристик изделия

измеренным. Если эти связи установлены достаточно

14 ВОПРОСЫ РАЗРАБОТКИ И ПРИМЕНЕНИЯ СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ДИАГНОСТИКИ

точно, то НК и Д позволяет резко сократить объем и пе-

риодичность разрушающих испытаний. В этом случае

разрушающие испытания проводятся в основном для

периодической проверки результатов НК и Д.

Во многих случаях применения средств НК и Д не

удается точно оценить экономический эффект, получен-

ный при эксплуатации проконтролированной продукции,

особенно когда контроль направлен на обеспечение не-

обходимой безопасности, надежности и долговечности

работы сложных машин и агрегатов. В этих случаях кри-

терии приемки материалов и изделий непосредственно

связаны с желаемым уровнем качества, который, в свою

очередь, зависит от того, насколько важную роль играет

данный компонент или узел в изделии. В зависимости от

связи между этими факторами могут быть установлены

следующие уровни качества:

• первый - для критических компонентов, т.е. для

таких конструктивных элементов, отказ которых приво-

дит к отказу всей системы или даже к аварии (например,

двигатель или шасси самолета);

• второй - для некритических компонентов, т.е. для

конструктивных элементов, отказ которых не приводит к

аварии, но может нарушить нормальную работу системы

или объекта. Такие компоненты требуют плановых ос-

мотра и ремонта (например, лонжерон или тяга управле-

ния самолета);

• третий - для неответственных конструктивных

элементов, отказ которых может привести к некоторым

неудобствам (например, осветительные приборы, преду-

предительные надписи установок и т.д.).

Установление и определение требуемого уровня ка-

чества изделия являются одной из наиболее сложных про-

блем, которая часто не имеет математического решения.

Для определения приемлемых уровней качества ис-

пользуют теоретические исследования нагрузок и стати-

стический анализ экспериментальных данных. В резуль-

тате эксперимента должны быть выявлены корреляцион-

ные или другие виды связи между результатами нераз-

рушающих и разрушающих испытаний. Наиболее часто

уровень качества устанавливают, сравнивая деталь с

аналогичными, успешно применявшимися ранее.

В случае трудности получения информации при

теоретических расчетах и статистических экспериментах

источником данных для установления уровня качества

может служить предшествующий опыт. При этом имеет-

ся гарантия того, что материалы или компоненты будут

удовлетворительно выполнять свои функции. Кроме то-

го, такой подход является наиболее приемлемым с эко-

номической точки зрения. Практика показывает, что

нельзя устанавливать уровень качества детали ниже того,

который был достигнут для аналогичных изделий.

При разработке методик по НК и Д и установлении

уровней качества новых конструкций и материалов изго-

товляют опытные партии деталей, которые подвергают

неразрушающим испытаниям для обнаружения внешних

и внутренних дефектов. При этом регистрируют частоту

появления и характер всех обнаруженных дефектов. Де-

тали с наихудшим качеством по результатам НК и Д

подвергают разрушающим испытаниям и ускоренным

испытаниям на долговечность. В случае обнаружения

отказов испытывают следующую деталь с худшим каче-

ством. Этот процесс продолжается до тех пор, пока одна

из деталей не пройдет все виды испытаний. Уровень ка-

чества этой детали принимают за минимальный уровень

разбраковки.

Если позволяет время, то детали испытывают на

долговечность для подтверждения факта, что отказ не

вызван перегрузкой или усталостью от циклических на-

грузок. При испытании на долговечность детали следует

периодически осматривать и подвергать НК и Д, чтобы

определить, как увеличиваются размеры первоначальных

неоднородностей и какие из них приводят к раннему

выходу из строя всего изделия.

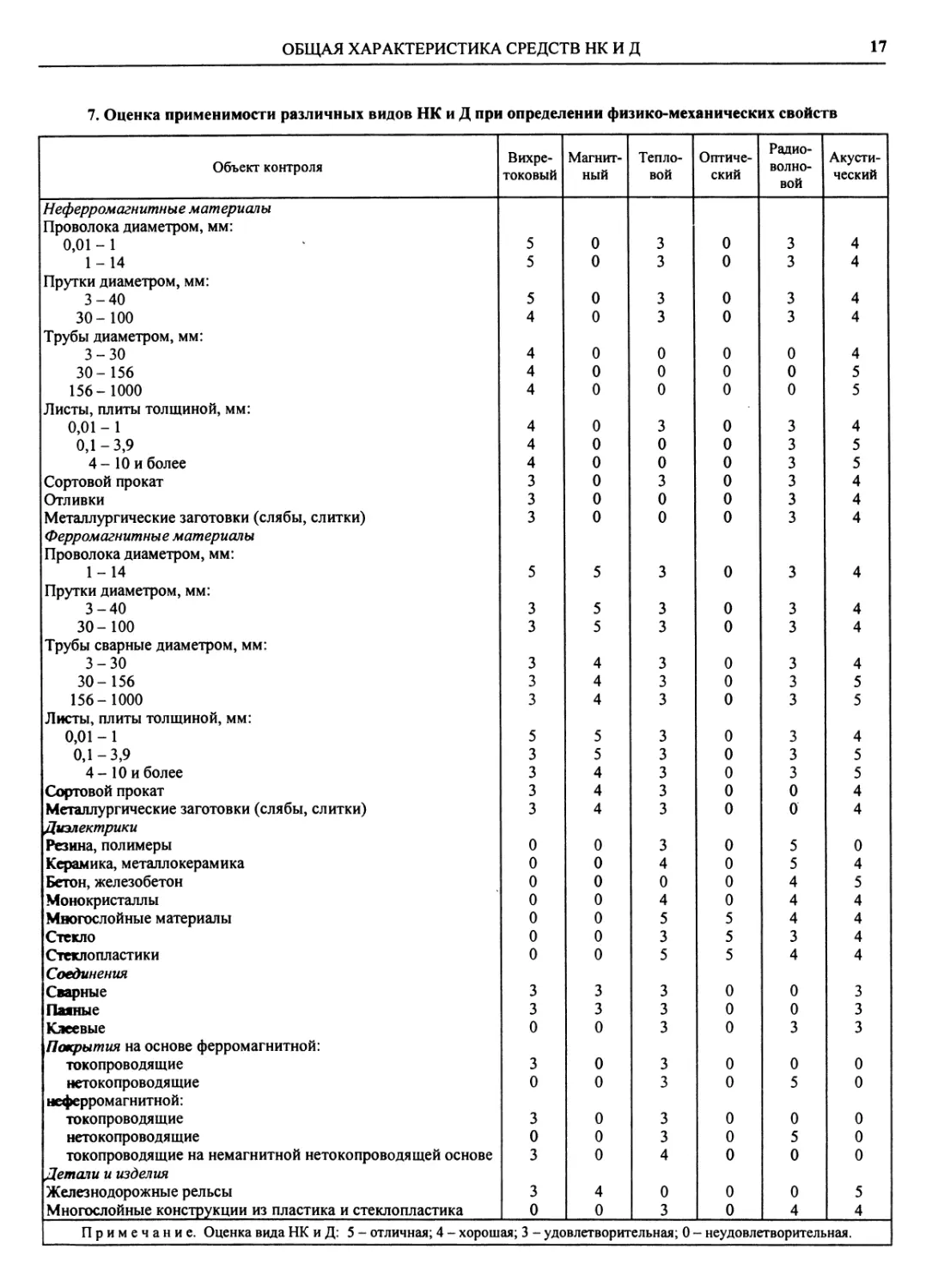

Средства НК и Д применяют во всех отраслях на-

родного хозяйства. С их помощью контролируют качест-

во деталей и конструкций различных размеров, изготов-

ленных из разнообразных материалов. Примеры приме-

нения основных методов неразрушающего контроля на-

рушения сплошности, размеров и физико-механических

свойств изделий приведены в табл. 5 - 7. В качестве объ-

ектов контроля выбраны наиболее массовые изделия из

ферромагнитных и неферромагнитных металлов, а также

диэлектриков. Каждый метод контроля качества оцени-

вается по пятибалльной системе.

При изготовлении, эксплуатации и ремонте в объек-

те могут образоваться дефекты различного типа к (рако-

вины, трещины, непровары, металлические и неметалли-

ческие включения, зоны крупнозернистой структуры,

несоответствия заданному значению толщины стенок,

закаленного слоя, гальванического покрытия и др.), где

к = 1, kQ . В общем случае дефект потенциально опасен

и может привести к возникновению в объекте аварийной

ситуации, т.е. такого состояния объекта, когда его даль-

нейшее использование по прямому назначению невоз-

можно или небезопасно.

В соответствии с этим потенциальную опасность

(вид) дефекта характеризуют вероятностью Р(А) воз-

никновения аварийной ситуации в объекте из-за дефекта

при регламентированных режимах и условиях его экс-

плуатации в течение заданного периода времени, если в

объекте этот дефект единственный. В объекте могут

быть дефекты различного вида f, где i = 1, z0 . При этом

каждому дефекту вида i независимо от типа к соответст-

вует своя потенциальная опасность Р(А^ Для дефектов

вида «критические» Р(А^ —> 1, для дефектов вида «ма-

лозначительные» P(JM) —> 0.

Дефекты одного типа к и размеров в зависимости от

места расположения и условий работы объекта могут

быть отнесены к различным видам /, в то же время де-

фекты различного типа к могут принадлежать к единому

виду z.

При любом методе НК о дефектах судят по косвен-

ным признакам (характеристикам). Характеристики, из-

меряемые при выявлении дефекта данным методом и в

совокупности позволяющие с определенной достоверно-

стью оценить образ дефектов и идентифицировать их по

типам и видам в соответствии с заданными граничными

значениями этих характеристик, образуют измеряемые

ОБЩАЯ ХАРАКТЕРИСТИКА СРЕДСТВ НК И Д

15

5. Оценка выявляемости дефектов типа нарушения сплошности различными видами НК и Д

Объекты контроля Вид НК и Д

Радиа- цион- ный Аку- стиче- ский Вихре- токо- вый Маг- нитный Капиллярный (проникающими веществами) Теп- ловой Опти- ческий Радио- вол- новой

Неферромагнитные материалы Проволока диаметром, мм: 0,01 - 1 0 5 5 0 0 3 4 0

1-14 4 5 5 0 0 0 4 0

Прутки диаметром, мм: 3-40 5 5 5 0 0 0 4 0

30-100 5 5 5 0 0 0 4 0

Трубы диаметром, мм: 3-30 4 5 5 0 0 0 4 0

30-156 5 5 5 0 0 0 4 0

156-1000 5 5 5 0 0 0 4 0

Листы, плиты толщиной, мм: 0,1-1 4 5 5 0 4 3 4 3

0,1-3,9 5 5 5 0 4 0 4 0

4 - 10 и более 5 5 5 0 4 0 4 0

Сортовой прокат 5 5 4 0 4 0 4 0

Отливки 5 4 3 0 5 0 4 0

Металлургические заготовки (слябы, слитки) 5 4 0 0 5 3 4 0

Ферромагнитные материалы Проволока 4 5 5 5 0 3 4 0

Прутки диаметром, мм: 3-40 5 5 5 5 0 0 4 0

30-100 5 5 5 5 0 0 . 5 0

Трубы сварные диаметром, мм: 3-30 4 5 5 5 4 0 4 0

30-156 5 5 5 5 4 0 4 0

156-1000 5 5 5 5 4 0 4 0

Листы, плиты толщиной, мм: 0,1-1 5 5 5 5 4 3 4 3

0,1 -3,9 5 5 5 5 4 0 4 0

4 - 10 и более 5 5 5 4 4 0 4 0

Сортовой прокат 5 5 4 5 4 0 4 0

Отливки 5 4 0 4 4 0 4 0

Металлургические заготовки (слябы, слитки) 5 4 4 3 4 4 4 0

Диэлектрики Резина 5 4 0 0 4 0 4 5

Керамика, металлокерамика 5 4 0 0 4 3 4 5

Бетон, железобетон 5 3 0 0 4 0 4 5

Монокристаллы 3 4 0 0 0 5 4 5

Многослойные материалы 4 5 0 0 0 3 0 5

Стекло 3 4 0 0 0 3 5 3

Стеклопластики 3 4 0 0 5 5 5 5

Соединения Сварные 5 5 3 5 4 3 0 0

Клееные 3 5 0 0 4 4 4 5

Паяные 5 5 3 0 3 3 0 0

Резьбовые 0 0 3 5 4 0 0 0

Детали и изделия Железнодорожные рельсы 3 5 3 4 3 0 0 0

Многослойные конструкции из пластиков и стеклопластиков 3 4 3 0 0 3 0 4

Радиоэлектронные схемы и детали 4 0 0 0 0 5 3 4

Электровакуумные приборы 4 0 0 0 0 3 3 3

Котлы и радиаторы 5 4 4 3 4 3 4 0

Примечание. Оценка вида НК и Д: 5 - отличная; 4 - хорошая; 3 - удовлетворительная; 0 - неудовлетворительная.

16 ВОПРОСЫ РАЗРАБОТКИ И ПРИМЕНЕНИЯ СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ДИАГНОСТИКИ

6. Оценка применяемости видов НК и Д при определении размеров

Объекты контроля Вид НК и Д

Вихре- токо- вый Маг- нитный Тепло- вой Опти- ческий Радио- волно- вой Радиа- цион- ный Аку- стиче- ский

Неферромагнитные материалы Проволока диаметром, мм: 0,01 - 1 4 0 3 5 4 3 0

1-14 3 0 3 5 3 5 4

Прутки диаметром, мм: 3-40 3 0 3 5 . 4 5 5

30-100 3 0 3 5 4 5 5

Трубы диаметром, мм: 3-30(/ = 0,1... 10) 3 0 3 5 4 4 5

30- 156 (1 = 0,1 ... 52) 3 0 3 5 4 4 5

156-1000(/ = 3 ... 300) 4 0 3 5 4 4 5

Листы, плиты толщиной, мм: 0,01 - 1 5 0 3 5 4 5 5

0,1-3,9 4 0 3 5 4 5 5

4 - 10 и более 3 0 3 5 4 5 5

Сортовой прокат 0 0 3 5 3 5 5

Отливки 0 0 3 5 0 4 4

Металлургические заготовки (слябы, слитки) 0 0 3 5 0 5 4

Ферромагнитные материалы Проволока диаметром, мм: 1-14 4 3 3 5 3 3 4

Прутки диаметром, мм: 3-40 3 3 3 5 4 5 5

30-100 3 3 3 5 4 5 5

Трубы сварные диаметром, мм: 3 - 30 (/ = 0,1 ... 10) 3 5 3 5 3 3 5

30- 156 (Г = 0,1 ...52) 3 5 3 5 3 3 5

156- 1000 (Г = 3 ...300) 3 4 3 5 3 3 5

Листы, плиты толщиной, мм: 0,01 - 1 5 5 3 5 4 5 5

1-3,9 4 5 3 5 4 5 5

4 - 10 и более 3 3 3 5 4 5 5

Сортовой прокат 0 0 3 5 3 5 5

Отливки 0 0 3 5 0 3 4

Металлургические заготовки (слябы, слитки) 0 0 3 5 0 5 4

Диэлектрики Резина, полимеры 0 0 4 5 4 3 3,4

Керамика, металлокерамика 0 0 4 5 4 3 4

Бетон, железобетон 0 0 0 5 4 3 5

Монокристаллы 0 0 4 5 0 3 5

Многослойные материалы 0 0 4 5 4 3 3

Стекло 0 0 3 4 3 3 4

Стеклопластики 0 0 4 5 5 3 4

Покрытия на основе ферромагнитной: токопроводящие 3 5 0 0 0 5 0

нетокопроводящие 5 5 0 0 4 5 0

неферромагнитной: токопроводящие 4 0 0 0 0 5 0

нетокопроводящие 5 0 • 0 0 4 5 0

токопроводящие на немагнитной нетокопроводящей основе 5 0 0 0 0 5 0

Детали и узлы Детали машин и аппаратов ферромагнитные 3 4 3 4 0 3 4

Детали машин и аппаратов неферромагнитные 3 0 3 4 0 3 4

Многослойные конструкции из пластика и стеклопластика 0 0 4 0 4 3 3,4

Примечания: 1. г - толщина стенки трубы.

2. Оценка вида НК и Д: 5 - отличная; 4 - хорошая; 3 - удовлетворительная; 0 - неудовлетворительная.

ОБЩАЯ ХАРАКТЕРИСТИКА СРЕДСТВ НК И Д

17

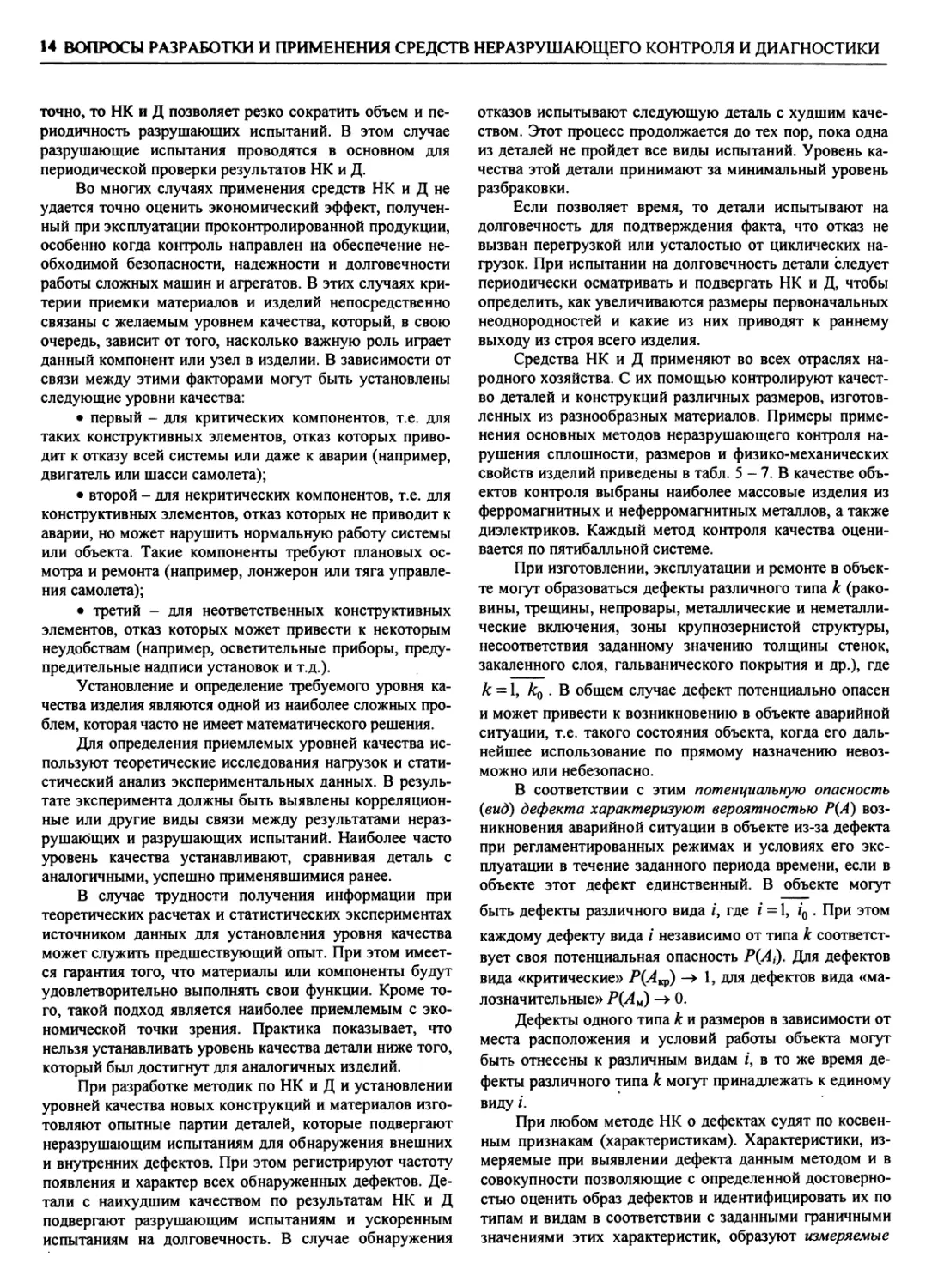

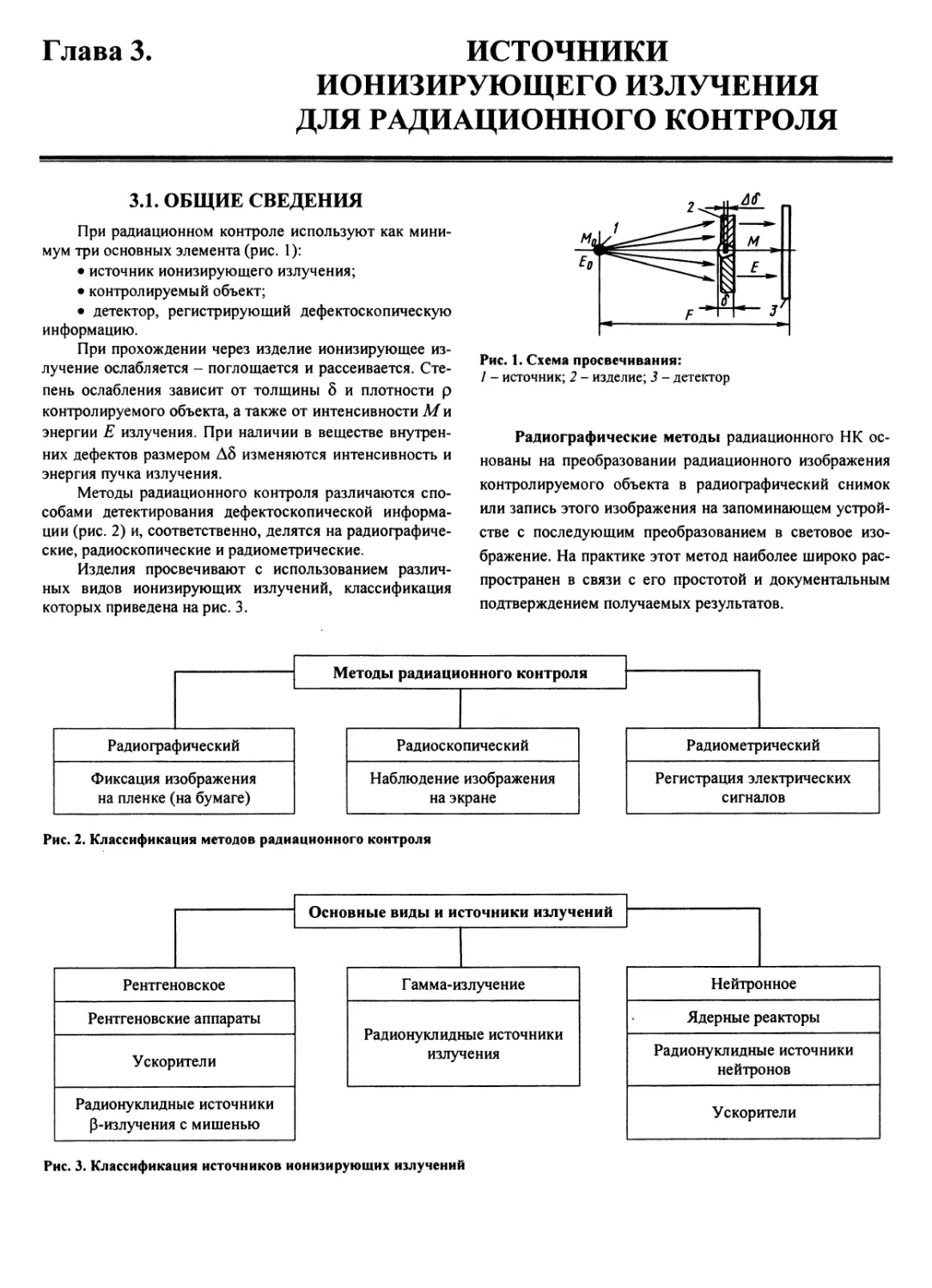

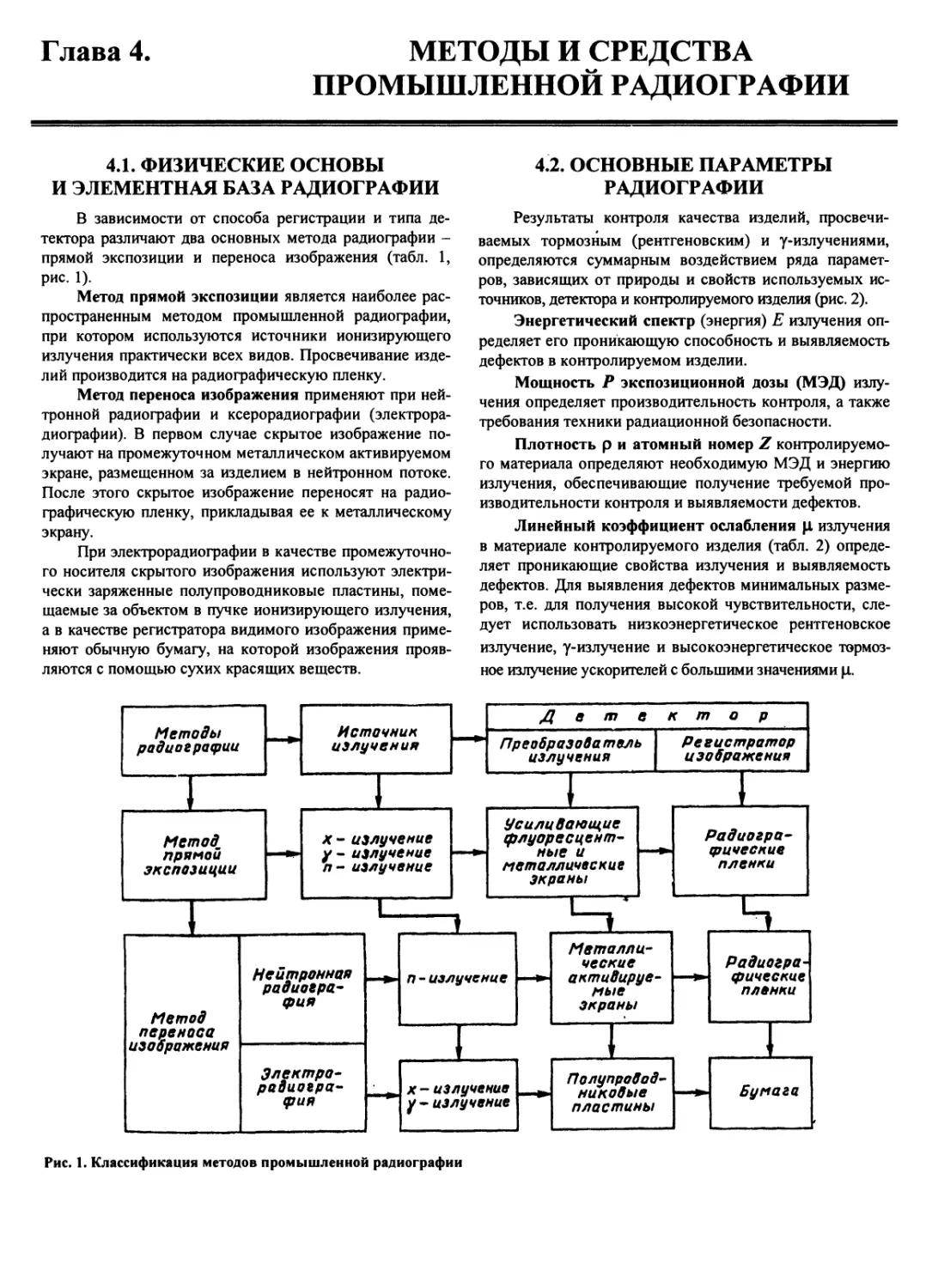

7. Оценка применимости различных видов НК и Д при определении физико-механических свойств

Объект контроля Вихре- токовый Магнит- ный Тепло- вой Оптиче- ский Радио- волно- вой Акусти- ческий

Неферромагнитные материалы Проволока диаметром, мм: 0,01 - 1 5 0 3 0 3 4

1-14 5 0 3 0 3 4

Прутки диаметром, мм: 3-40 5 0 3 0 3 4

30- 100 4 0 3 0 3 4

Трубы диаметром, мм: 3-30 4 0 0 0 0 4

30- 156 4 0 0 0 0 5

156-1000 4 0 0 0 0 5

Листы, плиты толщиной, мм: 0,01 - 1 4 0 3 0 3 4

0,1-3,9 4 0 0 0 3 5

4 - 10 и более 4 0 0 0 3 5

Сортовой прокат 3 0 3 0 3 4

Отливки 3 0 0 0 3 4

Металлургические заготовки (слябы, слитки) 3 0 0 0 3 4

Ферромагнитные материалы Проволока диаметром, мм: 1-14 5 5 3 0 3 4

Прутки диаметром, мм: 3-40 3 5 3 0 3 4

30-100 3 5 3 0 3 4

Трубы сварные диаметром, мм: 3-30 3 4 3 0 3 4

30-156 3 4 3 0 3 5

156- 1000 3 4 3 0 3 5

Листы, плиты толщиной, мм: 0,01 - 1 5 5 3 0 3 4

0,1-3,9 3 5 3 0 3 5

4- 10 и более 3 4 3 0 3 5

Сортовой прокат 3 4 3 0 0 4

Металлургические заготовки (слябы, слитки) 3 4 3 0 0 4

Диэлектрики Резина, полимеры 0 0 3 0 5 0

Керамика, металлокерамика 0 0 4 0 5 4

Бетон, железобетон 0 0 0 0 4 5

Монокристаллы 0 0 4 0 4 4

Многослойные материалы 0 0 5 5 4 4

Стекло 0 0 3 5 3 4

Стеклопластики 0 0 5 5 4 4

Соединения Сварные 3 3 3 0 0 3

Паяные 3 3 3 0 0 3

Клеевые 0 0 3 0 3 3

Покрытия на основе ферромагнитной: токопроводящие 3 0 3 0 0 0

нетокопроводящие 0 0 3 0 5 0

неферромагнитной: токопроводящие 3 0 3 0 0 0

нетокопроводящие 0 0 3 0 5 0

токопроводящие на немагнитной нетокопроводящей основе 3 0 4 0 0 0

Детали и изделия Железнодорожные рельсы 3 4 0 0 0 5

Многослойные конструкции из пластика и стеклопластика 0 0 3 0 4 4

Примечание. Оценка вида НК и Д: 5 - отличная; 4 - хорошая; 3 - удовлетворительная; 0 - - неудовлетворительная.

18 ВОПРОСЫ РАЗРАБОТКИ И ПРИМЕНЕНИЯ СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ДИАГНОСТИКИ

характеристики дефектов. Измеряемую характеристику

дефекта, по значению которой при данном методе НК и

Д принимают решение об отсутствии или о возможном

обнаружении дефекта, называют главной измеряемой

характеристикой.

1.2. СТАНДАРТИЗАЦИЯ НК И Д

В соответствии с международным стандартом ИСО

8402:1994 «качество - совокупность характеристик

объекта, которые придают ему способность удовле-

творять установленные и предполагаемые потребно-

сти». Объектами являются продукция, процесс, услуга,

деятельность, система и т.д., и каждый из них описыва-

ется совокупностью характеристик и параметров, кото-

рые подлежат нормированию и оценке путем измерений,

контроля либо испытаний.

Надлежащее качество определяется результатом со-

вокупной деятельности стандартизации, метрологии и

оценки соответствия (сертификации). Учитывая важную

роль каждого из этих видов деятельности, в Российской

Федерации приняты законы «О стандартизации», «Об

обеспечении единства измерений» и «О сертификации

продукции и услуг».

Закон «О стандартизации» установил правовые ос-

новы стандартизации в стране, обязательные для всех

юридических и физических лиц, и определил меры госу-

дарственной защиты интересов потребителей и государ-

ства посредством применения нормативных документов

по стандартизации.

В этом законе сформулировано определение поня-

тия: «стандартизация - это деятельность по установле-

нию норм, правил и характеристик в целях обеспечения:

безопасности продукции, работ и услуг для окружающей

среды, жизни, здоровья и имущества; технической и ин-

формационной совместимости, а также взаимозаменяе-

мости продукции; качества продукции, работ и услуг в

соответствии с уровнем развития науки, техники и тех-

нологии; единства измерений; экономии всех видов ре-

сурсов; безопасности хозяйственных объектов с учетом

риска возникновения природных и техногенных катаст-

роф и других чрезвычайных ситуаций; обороноспособ-

ности и мобилизационной готовности страны».

Неразрушающий контроль, обеспечивая возмож-

ность проверки характеристик и параметров изделий,

процессов и услуг, является одним из основных способов

достижения цели стандартизации и качества в широком

смысле.

Государственное управление стандартизацией в

Российской Федерации осуществляет Госстандарт Рос-

сии путем планирования разработки стандартов и их ут-

верждения.

В соответствии с существующим определением

«стандарт - это нормативно-технический документ по

стандартизации, устанавливающий комплекс норм, пра-

вил, требований к объекту стандартизации и утвержден-

ный компетентным органом».

К нормативным документам по стандартизации от-

носятся:

а) государственные стандарты Российской Федера-

ции (далее - государственные стандарты); применяемые

в установленном порядке международные (региональ-

ные) стандарты, правила, нормы и рекомендации по

стандартизации; общероссийские классификаторы тех-

нико-экономической информации;

б) стандарты отраслей промышленности; стандарты

предприятий; стандарты научно-технических, инженер-

ных обществ и других общественных объединений.

В области НК и Д к объектам стандартизации отно-

сятся: термины и определения; технические условия и

технические требования к средствам НК и Д, устройст-

вам и образцам; параметры и размеры; типы и марки;

конструкции приборов и образцов; правила приемки,

методы испытаний (контроля, анализа, измерений); ме-

тоды и средства поверки мер и измерительных приборов;

правила эксплуатации и ремонта; правила маркировки,

упаковки, транспортирования и хранения; нормы точно-

сти и т.п.

В Российской Федерации действует государствен-

ная система стандартизации (ГСС), содержащая ком-

плекс государственных стандартов, которая определяет

организационные, методические и практические основы

стандартизации и в целом является основой деятельно-

сти по стандартизации в области НК и Д.

Стандартизация в области НК и Д руководствуется

в основном помимо ГСС также системами стандартов

ГСИ (государственная система обеспечения единства

измерений), ЕССП (единая система стандартов приборо-

строения), ЕСКД (единая система конструкторской до-

кументации). Непосредственно для НК и Д существует

система стандартов «Контроль неразрушающий», кото-

рая охватывает основные этапы функционирования и

жизненного цикла методов и средств НК.

Стандарты ГСС устанавливают требования к еди-

ницам физических величин и их эталонам, поверочным

схемам, метрологическим характеристикам средств из-

мерений, методам обработки результатов наблюдений,

классам точности средств измерений, нормальным усло-

виям измерений при поверке, методикам выполнения

измерений, стандартным образцам состава и свойств

веществ и материалов, государственному надзору и ве-

домственному контролю за средствами измерений и т.д.

Очевидно, что руководство требованиями стандартов

ГСС способствует созданию нормативных документов

для обеспечения единства измерений в области НК и Д.

В настоящее время разработаны основополагающие

стандарты в области НК и Д.

В частности, стандартизованы термины и определе-

ния, которые применяют для таких объектов НК, как

аппаратура для рентгеноструктурного и рентгеноспек-

трального анализа; узлы и устройства гамма-аппаратов;

средства рентгенорадиометрического анализа; приборы

для определения физико-химических свойств и состава

веществ; приборы рентгеновские; техническая диагно-

стика; контроль акустический, радиационный, вихрето-

ковый, магнитный, оптический, капиллярный, радиовол-

новой, тепловой, электрический, течеискание; в областях

измерений толщины покрытий и шероховатости поверх-

СТАНДАРТИЗАЦИЯ НК И Д

19

ности; дефекты огнеупорных изделий; машины для оп-

ределения механических свойств материалов.

Стандартизованы классификация видов НК и ос-

новные методы НК следующих дефектов:

• нарушения сплошности (методы - радиографиче-

ский, ультразвуковые, капиллярные, акустические, ра-

диационные, феррозондовый, магнитопорошковый, оп-

тические, радиоволновые, тепловые, магнитографиче-

ский, люминесцентный, рентгенотелевизионный, элек-

трографический, масс-спектрометрический, на герме-

тичность);

• толщины покрытий, листов и стенок труб (мето-

ды - радиационный, магнитный, ультразвуковой);

• состава и свойств материалов (методы - рентге-

нофлюоресцентный, радиоизотопный, ультразвуковой,

вихретоковый, магнитный, механические);

• шероховатости поверхности (методы - оптиче-

ский, интерференционный, профилографический).

Разработаны государственные стандарты на техниче-

ские условия и технические требования к приборам и ме-

рам, применяемым в НК и Д (толщиномеры радиоизотоп-

ные, меры поверхностной плотности для радиоизотопных

толщиномеров, меры поверхностной плотности и толщи-

ны для радиоизотопных толщиномеров проката черных

металлов, толщиномеры ультразвуковые, комплект стан-

дартных образцов для ультразвукового контроля изделий

из алюминиевых сплавов, гамма-дефектоскопы, аппараты

рентгеновские для промышленной дефектоскопии, де-

фектоскопы на базе ускорителей заряженных частиц,

приборы радиоволновые, преобразователи ультразвуко-

вые, дефектоскопы рентгенотелевизионные с рентгенов-

скими электронно-оптическими преобразователями, де-

фектоскопы электрорентгенографические, образцы шеро-

ховатости поверхности (сравнения), плотномеры радио-

изотопные жидких сред и пульп, влагомеры-плотномеры

радиоизотопные переносные для бетонов и грунтов, об-

лучатели ультрафиолетовые, диагностика и контроле-

пригодность).

Стандартизованы номенклатура показателей, типы,

основные параметры и размеры приборов, принадлежно-

стей и устройств, применяемых в НК и Д (видиконы

рентгеновские, аппараты рентгеновские, приборы опти-

ческие и профилографы-профилометры для контроля

шероховатости поверхности, приборы для контроля ка-

чества материалов).

Группа стандартов предназначена для измерений

параметров ультразвуковых дефектоскопов и преобразо-

вателей и их испытаний, а также измерений характери-

стик материалов.

Стандартизованы и включены в ГСИ вопросы мет-

рологического обеспечения приборов НК и Д. Разрабо-

таны стандарты и нормативные документы по метроло-

гии на государственные поверочные схемы для средств

измерений толщины покрытий, поверхностной плотно-

сти покрытий, шероховатости поверхности, на методы и

средства испытаний и поверки толщиномеров покрытий,

толщиномеров ультразвуковых, электромагнитных и

ультразвуковых дефектоскопов, рентгенорадиометриче-

ских приборов, ультразвуковых преобразователей, мер

толщины покрытий, стандартных образцов толщины,

образцов шероховатости и т.п.

Все средства НК и Д, прошедшие испытания и

включенные в Государственный реестр средств измере-

ний, обеспечиваются стандартизованными методиками

поверки.

Применение принципов агрегатирования и унифи-

кации при стандартизации в области НК позволило

обеспечить конструктивную, энергетическую, метроло-

гическую и методическую совместимость приборов НК и

Д благодаря установлению параметрических рядов ха-

рактеристик и размеров отдельных элементов и узлов,

напряжения питания, входных и выходных электриче-

ских сигналов, частот преобразователей, программного

обеспечения, параметров окружающей среды, нормаль-

ных условий измерений и поверки.

Стандартами установлены группы исполнений

приборов в зависимости от температуры и влажности

окружающей среды: Bl, В2, ВЗ, ВХ, В4, Cl, С2, СХ,

СЗ,С4,Д1,Д2, ДХ, Д4.

Кроме того, в зависимости от условий эксплуата-

ции установлены следующие исполнения приборов

НК и Д: обыкновенное, пылезащищенное, водозащи-

щенное, защищенное от агрессивной среды, взрывобезо-

пасное, защищенное от других внешних воздействий.

Стандартизованы пределы значений входных и

выходных аналоговых сигналов:

• постоянного тока 0 ... 15 мА (при нагрузке 0 ...

250 кОм) и 0 ... 20 мА (при нагрузке 0 ... 1 кОм);

• напряжения постоянного тока 0 ... 1 В (в зависи-

мости от ТЗ) и 0 ... 10 В (при нагрузке более 2 кОм).

Для входных и выходных импульсных сигналов

установлен следующий ряд номинальных значений:

• амплитуды импульсов, В: 1,2; 8; 24; НО с допус-

ками ± 10 и ±20 %;

• длительности импульсов, активные длительности

фронтов и спадов, промежутки между импульсами, с:

(1; 2; 2,5; 4,5; 8) Юл , где п - любое число (положитель-

ное или отрицательное) или ноль;

• электрическое питание приборов НК и Д должно

соответствовать принятым стандартным значениям на-

пряжений сети с допусками + 10 и - 15 % и частотами

50 ± 1 Гц и 400 ± 12 Гц.

Стандартизованы показатели надежности и их нор-

мируемые численные значения.

По устойчивости к механическим воздействиям

стандартами предусмотрены обыкновенные и вибро-

устойчивые исполнения средств НК и Д для определен-

ных частот и амплитуд механических колебаний.

Установлены требования к воздействию на приборы

внешних постоянных и переменных магнитных полей с

частотой 50 Гц и напряженностью до 400 А/м.

Содержание, построение и оформление технических

условий и других эксплуатационных документов на при-

боры НК и Д должны соответствовать требованиям

стандартов ЕСКД.

Действующие в настоящее время в области НК и Д

стандарты можно условно разбить на следующие основ-

ные группы.

20 ВОПРОСЫ РАЗРАБОТКИ И ПРИМЕНЕНИЯ СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ДИАГНОСТИКИ

1. Термины и определения.

2. Методы неразрушающего контроля.

3. Измерение и контроль дефектов типа нарушения

сплошности.

4. Измерение свойств материалов.

5. Измерение толщины покрытий, листовых мате-

риалов и изделий.

6. Измерение шероховатости поверхности.

Ниже приведен перечень отечественных стандар-

тов, применяемых в НК и Д, который изложен в соответ-

ствии с вышеперечисленными группами.

С учетом важности качества продукции и услуг

большое внимание уделяется развитию НК и стандарти-

зации в этой области в таких развитых странах, как

США, Германия, Великобритания, Франция, Италия и

другие страны мира. В каждой из этих стран имеются

свои национальные стандарты в области НК и Д.

На основе национальных стандартов в сотрудниче-

стве специалистов разных стран получили развитие ме-

ждународная (ISO) и региональная европейская (EN)

стандартизации.

В стандартах ISO и EN особое внимание уделено

вопросу квалификации и аттестации персонала, занятого

в области НК, установлены классификация уровней ква-

лификации специалистов и требования к ним.

Стандартизованы методы НК (радиографический

контроль рентгеновским и гамма-излучением, магнито-

порошковый, капиллярный, ультразвуковой, визуаль-

ный), требования к уровням приемки сварных соедине-

ний, качеству материалов, применяемых для НК, и т.п.

Участие в мировом рынке продукции и услуг требу-

ет выработки единых критериев для оценки качества

продукции, выпускаемой разными фирмами, и, соответ-

ственно, единообразных методов и средств контроля и

оценки результатов.

Национальные и международные стандарты в неко-

торых случаях предъявляют различные требования к

характеристикам приборов НК и Д и критериям оценки

погрешностей результатов измерений, что осложняет

экономические и торговые связи, поэтому в настоящее

время весьма актуальным стал вопрос гармонизации

этих стандартов, и такая работа проводится в рамках

международного сотрудничества.

Существуют два направления применения в Рос-

сийской Федерации международных и региональных

стандартов. Первое - национальный стандарт соответст-

вует международному либо международному стандарту

присваивается статус национального. Второе - предпо-

лагает частичное принятие международного стандарта и