Text

Л.А.Невзоров, Г Н.Пазельский, В.А.Романюха

Строительные башенные

SCAN BY AF SERGEY (afsergey@maii.ru)

Л.А.Невзоров, Е Н.Пазельский, В.А.Романюха

Строительные башенные краны

Одобрено Ученым советом

Государственного комитета СССР по профессионально-техническому образованию в качестве учебника для средних профессионально-технических училищ

У

к

yd; афчМ Г

МОСКВА «ВЫСШАЯ ШКОЛА» 1986

ББК 38.6-44

Н40

УДК 69.057.7

Рецензенты: Б. Д. Гильченок, инж. (Механический завод управления капитального ремонта Исполкома Ленсовета), И, И. Сафронова, инж. (Ржевский ордена «Знак почета» краностроителкный завод им. М. И. Калинина)

Невзоров Л. А„ Пазельский Г. Н., Романюха В. А.

Н40 Строительные башенные краны; Учеб, для

сред. ПТУ. — М.: Высш, шк., 1986.— 176 с., ил.— (Профтехобразование).

50к.

Описано устройство серийно выпускаемых кра.нов и их механизмов. Рассмотрены электрооборудование и электрические схемы типовых электроприводов и кранов. Приведены сведения об эксплуатации кранов: управлении, организации работ, техническом обслуживании и ремонте.

Учебник может быть использован для профессионального обучения рабочих на производстве.

н

3204010000-019 052(01)—86

102-86

ББК 38.6-44

6С6.08

Лев Алексеевич Невзоров, Глеб Николаевич Пазельский, Вадим Авксентьевич Ромаиюха

Строительные башенные краны

Зав. редакцией Г. Н. Бурмистров. Редактор 3. В. Михальчук. Младший редактор Н. Н. Чепракова. Художественный редактор T. В. Панина. Технический редактор 3. А. Муслимова. Корректор Г. А. Чечеткина

ИБ Ns 5078

Изд. Ns ИНД—335. Сдано в набор 22.04.85. Подп. в печать 20.08.85. Т-11681- Формат 70 X 108/16. Бум. офсетная № 2. Гарнитура литературная. Печать офсетная. Объем 15,4 усл. н'еч. л. 31,7 усл. кр.-отт. 20 уч.-изд. л. Тираж 1 10 000 экз. Зак. № 359.. Цена 50 коп.

Издательство «Высшая школа». 101430, Москва, ГСП-4, Неглинная ул,, д. 29/14.

Ярославский полиграфкомбинат Союзполиграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли. 150014, Ярославль, ул. Свободы, 97.

Введение

Строительный башенный кран—ведущая грузоподъемная машина в строительстве. С помощью этих кранов выполняют подъемно-транспортные и монтажные работы на строительной площадке при возведении и ремонте зданий, на складах и полигонах.

Впервые башенные краны в нашей стране начали применяться в годы первых пятилеток, а широко использоваться— в послевоенные годы при восстановлении народного хозяйства. Сейчас ежегодно выпускают до 3000 кранов, а в эксплуатации их около 50 000.

Башенные краны выпускаются в основном предприятиями Министерства строительного, дорожного и коммунального машиностроения СССР.

В 1960 г. был разработан и внедрен в производство ряд унифицированных кранов из восьми базовых типоразмеров вместо существовавших в то время 80 моделей. Это позволило сократить число используемых механизмов, а организация их централизованного производства на специализированных заводах дала возможность повысить надежность их работы, снизить стоимость изготовления, внедрить агрегатный метод ремонта, сократить сроки проектирования и освоения новых машин. Сейчас краны выпускают в соответствии с ГОСТ 13555-79, 13556-76, 17009-71, 17373-72, 13994-81, регламентирующими параметры, технические требования к кранам, его механизмам, методам испытания, нормы расчета.

Конструкции башенных кранов постоянно совершенствуются, что позволяет расширить область их применения. Например, первые краны имели грузоподъемность 0,5...1,5 т, грузовой момент до 30 t-м, высоту подъема 20...30 м, сейчас работают краны грузоподъемностью до 50 т, грузовым моментом до 1000 гм, высотой подъема до 150 м. Для повышения производительности кра

нов на новых машинах увеличены скорости рабочих движений, повышена мобильность кранов, т. е. их перевозят с одной строительной площадки на другую, не разбирая, так что время монтажа не превышает одной смены. Большое внимание уделяется улучшению условий труда машинистов: краны оборудуются просторными, удобными кабинами с хорошим обзором, подъемниками для подъема машиниста в кабину.

Башенный кран — сложная машина. Чтобы управлять ею, машинист должен знать конструкцию крана, его механизмов, электрооборудования; способы управления краном; возможные неисправности его и способы устранения их; правила технического обслуживания кранов и крановых путей; правила техники безопасности на строительной площадке.

Машинистов башенных кранов готовят в системе профессионально-технического образования, ставшей в нашей стране основным источником планомерной подготовки высококвалифицированных рабочих.

В «Основных направлениях реформы общеобразовательной и профессиональной школы» и постановлении ЦК КПСС и Совета Министров СССР «О дальнейшем развитии системы профессионально-технического образования и повышении ее роли в подготовке квалифицированных рабочих кадров» (1984 г.) определены задачи по дальнейшему совершенствованию системы профессионально-технического образования в связи с переходом к всеобщему профессиональному обучению молодежи.

Каждый будущий молодой рабочий должен воспитываться как гражданин социалистического общества, патриот и интернационалист, активный строитель коммунизма, рачительный хозяин с присущими рабочему классу революционной идеологией, моралью, интересами, коллективистской психологией, высокой культурой труда. В профессионально-технических училищах будущие машинисты должны овладеть знаниями, практическими навыками и умениями, эффективно использовать новую технику и технологию, опытом новаторов производства.

Введение, гл. 1, § 4...8, гл. IX. гл. XI, § 60...62, 64...66 написаны Л. А. Невзоровым; § 9...22, 38; гл. V111, § 55, 63— Г. Н. Пазельским; гл. IV, § 23...37, гл. VI. VII, § 56 —В. А. Романюхой.

Раздел первый. Устройство нрано»

jf 7f'V ;; 3 ^10

6 !;6щ^ угтр^ЙСГЙО Нр^НГЩ

Общее устройство. Строительным башенным краном’ (рис. 1, а...в) называется поворотный кран со стрелой 2, закрепленной в верхней части вертикально расположенной башни 6, предназначенный для выполнения строительио-монтажных работ. Машинист управляет механизмами крана из кабины 4, которая, как правило, находится на верху башни.

Кран выполняет следующие движения: подъем груза, изменение вылета (т. е. изменение положения крюковой педвески I относительно оси вращения крана), поворот и передвижение крана. Сочетание этих движений позволяет подавать груз в любую точку строящегося здания, обслуживать территорию склада, разгружать материалы с транспортных средств.

Груз поднимают с помощью грузовой лебедки 10, грузового каната и крюковой подвески 7 — грузозахватного органа крана. Поворотная часть крана вращается относительно неповоротной механизмом поворота 77. Обе части связаны опорноповоротным устройством 13, которое передает нагрузки от поворотной части на неповоротную —ходовую раму 75.

Классификация. По конструктивному выполнению краны бывают: с поворотной (рис. 1,а. б) и непово-; ротной (рис. 1,в) башнями.

У кранов с поворотной башней и подъемной или балочной стрелой (КБ-100, КБ403, КБ-504, см. рис. 1,а) опорноповоротное устройство 13 размещено внизу, непосредственно на опорной части крана ипи на портале. К поворотной части относятся, как правило: поворотная платформа 72 с размещенными на ней грузовой 10 и стреловой 9 лебедками, механизмом поворота 77 и плитами

1 В дальнейшем вместо термина строительный башенный кран применяется термин кран или башенный кран.

противовеса 8, башня 6 (с оголовком 5 и распоркой 5) и стрелой 2.

У кранов с шарнирно сочлененной стрелой (БК-1000А, см. рис. 1,6) к поворотной части относятся: башня 6 с оголовком 3, стрела 2, гусек 27 и противовесная консоль 18 с установленными на ней механизмами и противовесом 8.

У кранов с неповоротной башней (КБ-674, КБ-573, см. рис. 1,а) опорноповоротное устройство размещено на верху башии. К поворотной части крана относятся стрела 2, поворотный оголовок 5 *и противовесная консбль 18 с размещенными на ней механизмами и противовесом 8, уравновешивающим кран при работе.

По типу стрел краны бывают: с балочной (рис. 1, в), подъемной (рис. 1,а) и шарнирно сочлененной (см. рис. 1,6) стрелами. У кранов с балочной стрелой (КБ403А, КБ-504, КБ-674А) вылет изменяется перемещением грузовой тележки 17 с подвешенным к ней грузом по направляющим балкам неподвижно закрепленной стрелы 2. У кранов с подъемной стрелой (КБ-100, КБ401) вылет (подъем) изменяется поворотом стрелы 2 относительно опорного шарнира. Груз при этом постоянно подвешен к головным блокам стрелы. У кранов с шарнирно сочлененной стрелой (КБ402, БК-1000) стрела состоит из двух шарнирно сочлененных частей: основной 2 и головной (гуська) 27. Вылет изменяется подъемом всей шарнирно сочлененной стрелы или сочетанием подъема всей стрелы с последующим перемещением грузовой тележки по балкам головной секции стрелы. В первом случае крюковая подвеска может быть в одном месте —на конце стрелы (краны КБ402) либо в двух местах: на основной стреле 2 и на гуське 2/ (кран БК-1000А).

По возможности перемещения краны делятся на передвижные, стационарные, самоподъемные.

К передвижным (рис. 2, a, L..IV) относятся краны, оборудованные ходовым устройством и передвигающиеся по рабочей площадке в процессе эксплуатации. Краны с собственным автономным приводом, передвигающиеся при работе и транспортировании по дорогам, называются самоходными 777; установленные

2

Рис. I. Конструктивные типы кранов:

а — с поворотной башней и подъемной стрелой, б— то же, с шарнирно сочлененной стрелой, в—с неповоротной башней и балочной стрелой; 1, 22 — подвески, 2 — стрела, 3 — оголовок, 4— кабина, 5 — распорка, 6 — башня, 7—канаты, 8— противовес, 9, 10, 19, 20 — лебедки, //-механизм поворота, 12 — платформа, 13 — опорно-поворотное устройство, [4 — балласт, 15 — рама, 16, 17 — тележки, 18 — консоль, 21 — гусек

на неприводном колесном ходовом устройстве и перемещаемые по строительной площадке тягачом прицепными IV. Краны, которые при определенной высоте подъема крепятся к зданию для повышения устойчивости, называются универсальными II.

К стационарным (рис. 2, б, V, VI) относятся краны, закрепленные на фундаменте. При большой высоте для повышения прочности и устойчивости краны дополнительно крепят к возводимому сооружению, и в этом случае они называются приставными VI.

К самоподъемным (рис. 2, в) относятся краны, устанавливаемые на возводимом сооружении и перемещающиеся вверх с помощью собственных механизмов по мере сооружения здания.

Стационарные, универсальные и самоподъемные краны имеют неповоротную башню.

По типу ходового устройства краны бывают рельсовые (рис. 3,«) и безрельсовые —автомобильные (рис. 3,6), пневмоколесные (рис. 3, в), гусеничные (рис. 3,г), иа спецшасси и др. К рельсовым относятся краны, установленные на рельсовом ходовом устройстве. Это наиболее распространенные краны. Автомобильные краны смонтированы на шасси автомобиля, пневмоколесные—на пневмоколесном шасси, гусеничные—на гусеничных тележках.

Рис. 2. Виды кранов по возможности перемещения:

а — передвижные (/—/И), б — стационарные (V, VI), в — самоподъемный

Рис. 3. Типы ходового устройства:

а — рельсовое, б — автомобильное, в — пневмоколес-ное, с — гусеничное

У

§ 2. Основные параметры кранов и их индексация

Параметры. Величины, характеризующие конструкцию и технологические возможности машины, называются параметрами. Рассмотрим основные параметры кранов (рис. 4, а, б), установленные СТ СЭВ 723-77.

м Вылет L — расстояние по горизонтали от оси вращения поворотной части крана до вертикальной оси крюковой подвески без груза при установке крана на горизонтальной площадке. Изменение вылета с грузом на крюке называ

ется маневровым, без груза — установочным.

4 Ч Г рузоподъемность Q — наибольшая допустимая масса рабочего груза, на подъем которого рассчитан кран (включает в себя также массу съемных грузозахватных органов — грейфера, траверс, стропов,—за исключением массы крюковой подвески). Грузоподъемность крана зависит от вылета. Эта зависимость выражается графически (рис. 4, в) в виде грузовой характеристики.

Грузовой момент М— произведение грузоподъемности на соответствующий вылет — учитывает два основных параметра, поэтому его часто используют в качестве главного обобщающего параметра крана.

.А Высота подъема Н— расстояние по' вертикали от уровня стоянки крана до грузозахватного органа, находящегося в верхнем рабочем положении. Под уровнем стоянки понимается горизонтальная поверхность основания (например, поверхность головок рельсов для рельсовых кранов, путь перемещения гусеничных и пневмоколесных кранов, нижняя опора самоподъемного крана), на которую опирается неповоротная часть крана. Высота подъема зависит от вылета. В характеристике кранов указывается либо высота подъема для двух крайних вылетов: максимального (Я^ и минимального (Я2), либо приводится на высотной характеристике в виде графика Н- L (рис. 4, г).

Рис. 4. Схемы (а, б) и графики-характеристики (в, г) для определения основных параметров кранов;

а —с поворотной башней и подъемной стрелой, б — с неповоротной башней и балочной стрелой, в— грузовая, г -высотная

Глубина о п у с к а н и я/г — расстояние по вертикали от уровня стоянки крана до грузозахватного органа, находящегося в нижнем рабочем положении.

Диапазон подъемд D— расстояние по вертикали между верхним и нижним рабочими положениями грузозахватного органа; определяется как сумма высоты подъема и глубины опускания.

''Колея К (см. рис. 4, а) — расстояние между продольными осями, проходящими через середину опорных поверхностей ходового устройства крана. Колея рельсового крана измеряется по осям рельсов, автомобильных, гусеничных и пневмоко-лесных —по ширине между продольными ос'ями колес или гусениц. В сдвоенных рельсовых путях (например, мошных кранов БК-1000А) колея измеряется по осям сдвоенных путей.

УБаза Б (см. рис. 4, б) ~ расстояние между вертикальными осями передних и задних колес (или балансирных ходовых тележек) крана.

Задний габарит /—наибольший радиус поворотной платформы со стороны, противоположной стреле. От величины заднего габарита зависит удаление А кранового пути кранов с поворотной башней от возводимого здания. Расстояние А должно быть на 700... 1000 мм больше заднего габарита.

дЛ Скорость подъема груза Ип, ^равного максимальной грузоподъемности крана, — скорость вертикального переме

щения груза. Если на кране установлены многоскоростные лебедки, указываются все скорости и массы грузов, соответствующие каждой скорости подъема.

Скорость посадки —наименьшая скорость плавной посадки рабочего груза при его монтаже и укладке.

Частота вращения п поворотной части крана определяется числом оборотов в минуту при максимальном вылете с рабочим грузом на крюке.

Скорость передвижения крана Ед — рабочая скорость передвижения крана по горизонтальному пути с рабочим грузом.

Скорость передвижения тележки Иг — скорость передвижения грузовой тележки с наибольшим рабочим грузом по балочной стреле.

Скорость изменения вылета И,- — средняя скорость горизонтального перемещения рабочего груза при изменении вылета от наибольшего до наименьшего (у кранов с подъемной стрелой). Часто вместо скорости изменения вылета в характеристике крана указывается время изменения вылета, т. е. время, необходимое для полного изменения вылета от наибольшего до наименьшего.

Установленная мощность— суммарная мощность электродвигателей рабочих механизмов на кране, которые возможно включить одновременно.

Радиус закругления R (рис.

Рис. 5. Схемы к определению радиусов закругления (а) и поворота (б)

5, а) — наименьший радиус закругления оси внутреннего рельса на криволинейном участке кранового пути.

Радиус поворота 7?lt (рис. 5,б) ~ наименьший радиус окружности, описываемый внешним передним колесом автомобильных и пневмоколесиых кранов при изменении направления движения.

Конструктивная масса—масса крана без балласта и противовеса, съемных монтажных и транспортных устройств в незаправленном состоянии (без смазочных материалов, топлива и воды).

Общая масса — полная масса крана вместе с балластом, противовесом, съемными монтажными и транспортными средствами в заправленном состоянии.

Нагрузка от колеса на рельс — наибольшая вертикальная нагрузка от общей массы крана и рабочего груза, передающаяся от колеса на рельс, в наиболее неблагоприятном положении крана.

Допустимая скорость ветра—максимальная скорость ветра, при которой кран сохраняет прочность и устойчивость. По максимальной скорости ветра на высоте 10 м от земли вся территория Советского Союза разделена на семь ветровых районов (ГОСТ 1451-77):

Ветровой район . . I II III IV V VI VII Скорость ветра, м/с, не более........ 21 24 27 30 33 37 40

В паспорте каждого крана указано, на установку в каком ветровом районе рассчитан данный кран, т. е. дана допустимая скорость ветра для крана в нерабочем состоянии. Кроме того, приводится допустимая скорость ветра при работе крана (скорость ветра рабочего состояния). При скорости ветра выше допустимой эксплуатацию крана прекращают, а кран устанавливают на захваты. Скорость ветра на разной высоте различная, в паспорте указывают допусти

мую при эксплуатации скорость ветра на уровне установленного на кране датчика ветра —анемометра.

Режим работы крана определяется двумя нормативными документами. По ГОСТ 25546—82 устанавливается восемь групп режима (1К...8К) в зависимости от класса использования С (определяется общим числом циклов работы крана за весь срок его службы) и класса нагружения Q (определяется коэффициентом нагружения Ккр, который зависиз от степени нагружения крана в цикле). При определении класса использования учитывается, что срок службы кранов грузоподъемностью до 10 т включительно составляет 10 лет, а для кранов грузоподъемностью более 10 т—16 лет. Башенные краны в строительстве работают, как правило, с числом циклов до 250 000 (класс использования С4) при классе нагружения Q2, т. е. относятся к группе 4К. В соответствии с Правилами Госгортехнадзора режимы работы подразделяются на легкий, средний, тяжелый и весьма тяжелый, которые характеризуются использованием крана по времени й грузоподъемностью. Группы режима работы IK, 2К, ЗК, 4К соответствуют легкому режиму работы, 5К —среднему (интенсивное использование кранов на складах и полигонах), 6К —тяжелому (использование кранов на непрерывной подаче бетона в гидротехническом строительстве).

Основные параметры базовых моделей кранов для работы в 1...III ветровых районах СССР при температуре окружающего воздуха от +40 до -40°С регламентируются ГОСТ 13555—79 (табл. 1).

На основе базовых моделей могут быть созданы исполнения, отличающиеся: высотой подъема, вылетом и грузоподъемностью; типами стрел (подъемные, балочные, шарнирно сочлененные); в стреловом варианте (без башни); краны-погрузчики (иа портале); в передвижном, приставном, стационарном, самоподъемном и универсальном вариантах, для работы в других климатических и ветровых районах СССР.

Индексация. Каждая модель крана имеет марку (рис. 6), в которую входят буквы КБ (кран башенный), КБМ (кран башенный модульной системы), КБГ (кран башенный для гидротехнического строительства) или КБР (кран башенный для ремонтных целей) и цифры. Из трех следующих за буквами цифр первая обозначает номер размерной группы по гру-

? Й S< c “1 : “ У S 7 ? 7 7 7 Y Н 'г' 7 X S< -, а> •) л; I -<= - I >« « > . ч —.

Таблица 1. Параметры базовых моделей кранов

Параметр Передвижные краны Приставные краны

КБ-1ОО-32Р КБ-12540Р КБ-160-40Р К Б-200-40Р КБ-25О-56Р КБ-4ОО-5ОР КБ-630-80Р ( КБ-]000-80Р> КЙ-100-100П КБ-200-12 5 П КБ-320-12511

Максимальный 100 125 160 200 250 400 630 1000 100 200 320

грузовой момент

Г рузоподъемность,

т, не менее:

на максимальном 3,2 4,5 6 7,5 6,3 10 14 16 2,5 4,0 5,0

вылете

максимальная 5 8 10 12,5 25 40 50 5 10 12,5

Вылет, м, не менее:

максимальный 25 3 5 40 45 36 40 50

при максимальной 20 16 20 16 20 25

грузоподъемности

Высота подъема Я

(предельные откло-

нения ± 10%), м: -

прн максимальном 32 40 56 50 100 125 150

вылете

при максимальной 32 40 56 50 80 100 125 150

грузоподъемности

Глубина опускания, м, 5 8 5

не менее

Скорость, м/мнн;

подъёма груза 20...40 30... 50 16...30 8...16 6,3...16 35...70

максимальной

массы 1

подъема (опуска- 30...80 40... 80 40.. .100 90.. .200 12... 63 50... 160 50... 200 90...200

ния) крюковой под-

вески при двукрат- 1 1

ном полиспасте 1

плавной посадки 5 3,2 2 5 3.2

груза максималь- 1 I

ной массы, не более 1

передвижения 20...32 25...40 25...50 32...50 25...50 32. .50

грузовой тележки

с грузом макси-

мальной массы

Назначение'

Г,Р,Н1

К размерной группы /...?

ПорнЗкоёый /V дазовсй надели кранов.

РИ...ёЗ-c поворотной

11 ...99- d не поворот ной ёаишми

аЮА

Порядковый N исполнения

Очередная модернизация'..

А,Ь,в.Г

Рис. 6. Схема марки кранов

_Если не Рыло моЗерни-— Iзарин

Климатическое исполнение'. АЛ(С),Т,ГВ

ювому моменту (1-я —25 т-м, 2-я— 60, 3-я—100, 4-я — 160, 5-я-250, 6-я -400, 7-я — 630, 8-я - 1000, 9-я —больше 1000 т-м), затем две цифры — порядковый номер регистрации кранов: от 01 до 69 — с поворотной башней, от 71 до 99—с неиоворотной башней. После точки указываемся номер исполнения, отличающегося о । ба юной" модели парамет рами (в марках базовых моделей номер исполнения 0, как правило, не пишут). Дальше буквами А, Б. В обозначают очередную модернизацию (изменение конструкции без изменения основных параметров), а затем климатическое исполнение (ХЛ — для холодного, Т — тропического it ТВ — I ропичсского влажного климата; краны для умеренного климата не имеют соответствующею индекса).

Марки некоторых кранов построены по другому принципу: например, КБ-100 — кран башенный с грузовым моментом 100 т-м; МСК-10-20 или МСК-400- мобильный строительный кран грузоподъемностью 10 т ис вылетом 20 м или с грузовым моментом 400 т-м; БК-300 — башенный кран с грузовым моментом 300 г-м; АБКС-5 — автомобильный башенный кран для сельского строитсльстна грузоподъемностью 5 т; БКСМ-5-5,—башенный кран самомонтирующийся грузоподъемностью 5 т для 5-эгажного строи-i ельства.

§ 3. Устойчиврсть крана

Безопасность эксплуатации крана во многом зависит от его ус i ойчивости. Уст ойчивость — это способность крана противодейс т вова гь опрокидывающим его моментам от силы тяжести поднимаемого груза, ветровой нагру пси, собственного веса элементов крана, динамических нагрузок и уклона. Условием сохранения устойчивости крана является

Рис, 7. Расчетные схемы для проверки устойчивости кранов:

а — грузовой, б, в, г — собственной, д — при обрыве груза, е, ж— при монтаже; Р— ребро опрокидывания

равенство (или превышение) удерживающего момента Л/ул от силы тяжести самого крана сумме опрокидывающих его моментов Л/опр,.т, е, Мопр МУ11. Все моменты рассчитывают относительно ребра опрокидывания Р, предполагая, что у рельсовых кранов оно проходит по центрам ходовых тележек,

В соответствии с ГОСТ 13994—81 «Краны башенные строительные. Нормы расчета» устойчивость проверяется для следующих условий: при работе крана с грузом — грузовая устойчивость (рис. 7, а), без груза в рабочем состоянии — собственная устойчивость (рис, 1,6), в нерабочем состоянии — собственная устойчивость (рис. 7,г), при внезапном снятии нагрузки — обрыве груза (рис. 7, д), при монтаже (демонтаже) крана (рис. 7, е, ж).

При проверке устойчивости выбирают наиболее неблагоприятные условия работы крана: при опасной комбинации нагрузок, без учета действия противоугонных захватов (усилия от закрепления за рельсы, создающие дополнительный удер

живающий момент, идут в запас устойчивости крана). При расчете учитывают наклон кранового пути, а также деформации этого пути и самого крана от действующих нагрузок. Например, при расчете грузовой устойчивости (см. рис. 7, а) исходят из того, что поднимаемый груз Q равен грузоподъемности крана и имеет максимально возможную наветренную площадь. Ветровые нагрузки рабочего состояния Wp действуют со стороны противовеса, кран стоит на уклоне в сторону груза, а динамические нагрузки от ветра, ускорений при подъеме и передвижении крана создают момент в сторону груза. Удерживающий момент создается только от веса крана с балластом и противовесом Go. При проверке собственной устойчивости крана в рабочем состоянии (см. рис. 7, б) предполагают, что кран стоит на уклоне а в сторону опрокидывания без груза с максимально поднятой стрелой. На кран действуют ветровые, нагрузки рабочего состояния Иу в сторону противовеса. При проверке собственной устойчивости в не

рабочем состоянии считают, что ветровые нагрузки действуют в сторону противовеса (см. рис. 7, г). Если у кранов в нерабочем состоянии допускается свободное вращение поворотной части, собственную устойчивость рассчитываю)’ по схеме рис. 7, в, т. е. при развороте крана под действием ветра и, как следствие, с приложением ветровой нагрузки в сторону стрелы. Расчет собственной устойчивости проводят для кранов с маневровым изменением вылета при положении стрелы на максимальном вылете, а для кранов с установочным изменением вылета — при положении стрелы на минимальном вылете. Для проверки устойчивости при обрыве груза (см. рис. 7, д) считают, что кран расположен на уклоне в сторону опрокидывания, нагрузка на крюке направлена вверх, а ветровая нагрузка рабочего состояния на кран РЕр — со стороны стрелы. Устойчивость крана при монтаже (демонтаже) (см. рис. 7, е) проверяют для следующих случаев: в начале подъема башни из ее нижнего положения в момент отрыва от земли и при вертикально установленной башне, но при не полностью смонтированном кране.

Грузовую устойчивость крана проверяют не только расчетом, но и испытанием изготовленного крана по Правилам Госгортехнадзора при приемочных испытаниях на заводе-изготовителе и при техническом освидетельствовании на строительной площадке. Остальные виды устойчивости — только расчетом.

Контрольные вопросы. 1. Охарактеризуйте основные конструктивные типы кранов. 2. Какой параметр кранов называюз главным, почему? 3. Какие характеристики кранов отражены в индексе? 4. Из каких условий работы крана 'исходят при расчете его устойчивости?

'-"'JЫ КрсЗНий

Назначение. Опорные Части воспринимают действующие на кран нагрузки и передают их непосредственно на -основание крана (крановые пути, фундамент или перекрытия здания).

Передвижные краны. К опорным частям передвижных кранов относятся ходовые рамы, с помощью которых кран устанавливают на крановый путь. По числу точек опирания на рельсы рамы бывают трех- и четырехопорные. Наи

более распространены четырехопорные рамы, поэтому рассмотрим их конструкции. Конструкция рамы зависит от типа крана (с поворотной или неповоротной башней) и вида ходового устройства (рельсовое, автомобильное, пневматическое).

Ходовые рамы кранов с неповоротной башней (рис. 8) оборудуются, как правило, рельсовым ходовым устройством. Рассмотрим исполнения этих ходцвых рам.

Плоская ходовая рама с подкосами бывает с центральной (чаще применяется на кранах с поворотной башней) или асимметричной рамой со смещенным расположением башни.

Ходовая рама с асимметричным расположением башни — асимметричная (рис. 8, а), представляет собой сборно-разборную конструкцию на болтах, создающую жесткий опорный контур. К центральной раме /, расположенной непосредственно под основанием башни, примыкают съемные балки 2, которые, как и центральная рама, опираются на четырехколесные ходовые тележки. Все балки сварены из листа и имеют коробчатое сечение. При транспортировании съемные балки для уменьшения габаритов демонтируют и перевозят отдельно. Для повышения жесткости конструкции раму и съемные балки связывают при работе с поясами башен подкосами 3, а съемньге балки — между собой поперечными балками 4, на которые укладывают плиты балласта.

TI-образный портал (рис. 8, б) чаще всего применяют на кранах-погрузчиках, используемых на складах (где из-за большой стесненности материалы складируют на крановом пути), или для устройства автомобильного или железнодорожного проезда. Портал представляет собой сварную раму листовой конструкции, опирающуюся на четыре стойки 5 и открытую в направлении оси пути. Стойки—сварные коробчатого сечения. Для повышения жесткости боковые стойки связаны с продольными балками. На верхней части рамы расположены фланцы для креплений башни. В продольные балки вварены втулки 6 для крепления шкворней ходовых тележек.

Шатровый портал (рис. 8, в) аналогичен плоской раме с подкосами, в отличие от плоской рамы его можно разбирать при демонтаже и перевозке.

Ходовые рамы кранов с поворотной башней изготовляют в..

le

<-la й ia

)-)-i-

u

L-

[) [-

t-

□

I-K

e

л

L

4-

4

Рис. 8. Ходовые рамы:

a — асимметричная, б— П-образный портал, в —шатровый портал, г —с поворотными балками-флюгерами; j — рама; 2, 4 — балки, 3 — подкосы, 3 — стойка, 6 — втулка, 7 — флюгер

a

4

4

1 4

J I

4

нескольких исполнениях. На эти ходовые рамы непосредственно крепится опорноповоротное устройство, через которое на ходовые рамы передаются нагрузки от поворотной части крана. Рассмотрим исполнения ходовых рам.

Рама с поворотными балками-флюгерами (рис. 8, с) имеет центральную кольцевую раму /, к которой присоединены четыре поворотных балки-флюгера 7, шарнирно опирающихся на ходовые тележки. Для снижения центра тяжести и уменьшения транспортных габаритных размеров раму максимально опускают вниз, поэтому флюгера выполняют трапециевидными с уменьшением их высоты в месте опирания на ходовые тележки. Во время работы крана флюгера разведены в стороны под углом 45° к продольной оси крана и закреплены на кранах КБ-100 и КБ-403А двумя жесткими и двумя телескопическими тягами. Подвижное крепление флюгеров позволяет сделать опоры подвижными, что облегчает проход по путям, особенно по криволинейным участкам. При перевозке

крана для уменьшения их габаритных размеров флюгера сводят к продольной оси и закрепляют. На верхнем торце рамы приварено опорное кольцо, на которое устанавливают опорно-поворотное устройство.

Портал применяют в кранах-погрузчиках (например, КП-100) и кранах с большим грузовым моментом (БК-300, БК-ЮООА), на которых пространство под порталом используется для монтажа самого крана. Под порталами может проходить автомобильный и железнодорожный транспорт, площадь также используется для складирования материалов. Конструкция порталов, применяемых на кранах с поворотной башней, отличается от конструкции П-образного портала кранов с неповоротной башней тем, что у первых на портале закрепляется не башня, а опорно-поворотное устройство.

Плоская сварная рама (крана АБКС-5) опирается на шасси автомобиля МАЗ-500. Рама выполнена с выносными опорами, которые позволяют разгрузить шасси автомобиля, увеличить опорный контур и

Рис. 9. Схемы прохода по криволинейным участкам пути кранов с ходовыми рамами:

а—трехопорной, б, в — четырехопорной; /, // — положения крана; /, 2 — рельсы: Л'—колея, Л — требуемое изменение ширины колеи, Вт— транспортная ширина крана

повысить тем самым устойчивость крана. Для снижения удельного давления на грунт выносные опоры поднимаются и убираются в пределы транспортного габарита крана.

Устройства для крепления балласта— различные на разных ходовых рамах. В одном случае плиты балласта укладывают непосредственно на раму (краны КБ-572, КБ-674), в другом — навешивают сбоку (краны КБР-1, КБ-100.0М, С-981) —для этого на боковых стенках ходовой рамы сделаны проушины и пальцы, на которые навешиваются крючья балласта. Снизу на ходовой раме установлены опорные площадки для опирания плит балласта.

Устройства для прохода к рана по кривым позволяют использовать кран на криволинейных путях и таким образом расширить применение его (например, при строительстве зданий сложной конфигурации). Самоходные автомобильные и пневмоколесные башенные краны проходят по кривым за счет встроенной в шасси системы рулевого управления,

Для прохода по кривым рельсовых кранов с трехопорным опиранием (рис. 9, а) радиус В закругления пути определяется исходя из того, что ходовые тележки крана должны вписываться в закругления. При этом рельс 2, по которому движется одна опора крана, должен иметь переходные участки АВ и CD переменного радиуса образуемые при вхождении жесткого опорного контура ходовой рамы на криволинейный участок пути по рельсу L Из-за сложности выполнения криволинейных участков такого пути и увеличенной ширины колеи краны с трехопорной рамой применяют редко.

Наиболее удобны для движения по кривым краны с четырехопорными ходовыми рамами и поворотными флюгер ли.

шарнирное крепление флюгеров к раме позволяет изменять колею крана К (рис. 9, б) на величину А, что необходимо для прохода по криволинейным участкам пути, и переводить флюгера в транспортное положение (показано пунктиром), чтобы уменьшить транспортную ширину Вх. В рабочем положении два флюгера, движущиеся вдоль внутреннего рельса 1, закреплены на раме жестко, а два других имеют ограниченную подвижность за счет тяг, связывающих флюгера с рамой. Чтобы уменьшить А, криволинейные участки пути делают с уменьшенной колеей К.

Рис. 10. Опорные части приставных кранов:

/ — фундамент, 2 —связь, 3 — рама, 4 — плита, J — болт

)

4

Рис. И. Опорная часть самоподъемного крана:

I — KJeib, 2 — полиспаст, 3 — балки

Г

>1 Л

Этого достигаю! двумя способами. Один способ состоит в том, что между прямым участком пути и дугой ВС постоянного радиуса устраивают переходные участки АВ и CD, другим способом (рис. 9, г) путь прокладывают по дуге постоянного радиуса без переходного участка, но из разных точек — Е и Ж. Флюгерные рамы проходят по криволинейным участкам пути радиусом R закругления внутреннего рельса 7... 10 м (при жесткой раме у двухколесных ходовых тележек этот радиус должен быть 25...100 м; при жесткой раме и четырехколесных тележках краны не могут передвигаться по криволинейным путям).

Фундамент, анкерные болты и связи, соединяющие рамы крепления со зданием, изготовляются строительными организациями в зависимости о г особенностей возводимого сооружения.

Стационарные и приставные краны. Опорные части приставных кранов (рис. 10) представляют собой фундаментные плиты 4. присоединяемые анкерными болтами 5 к фундаменту /, и рамы 3 крепления, которые располагаются между' секциями башни. Рамы крепят к зданию дополнительными связями 2, фундаментные плиты 4—к фланцам нижней секции башни.

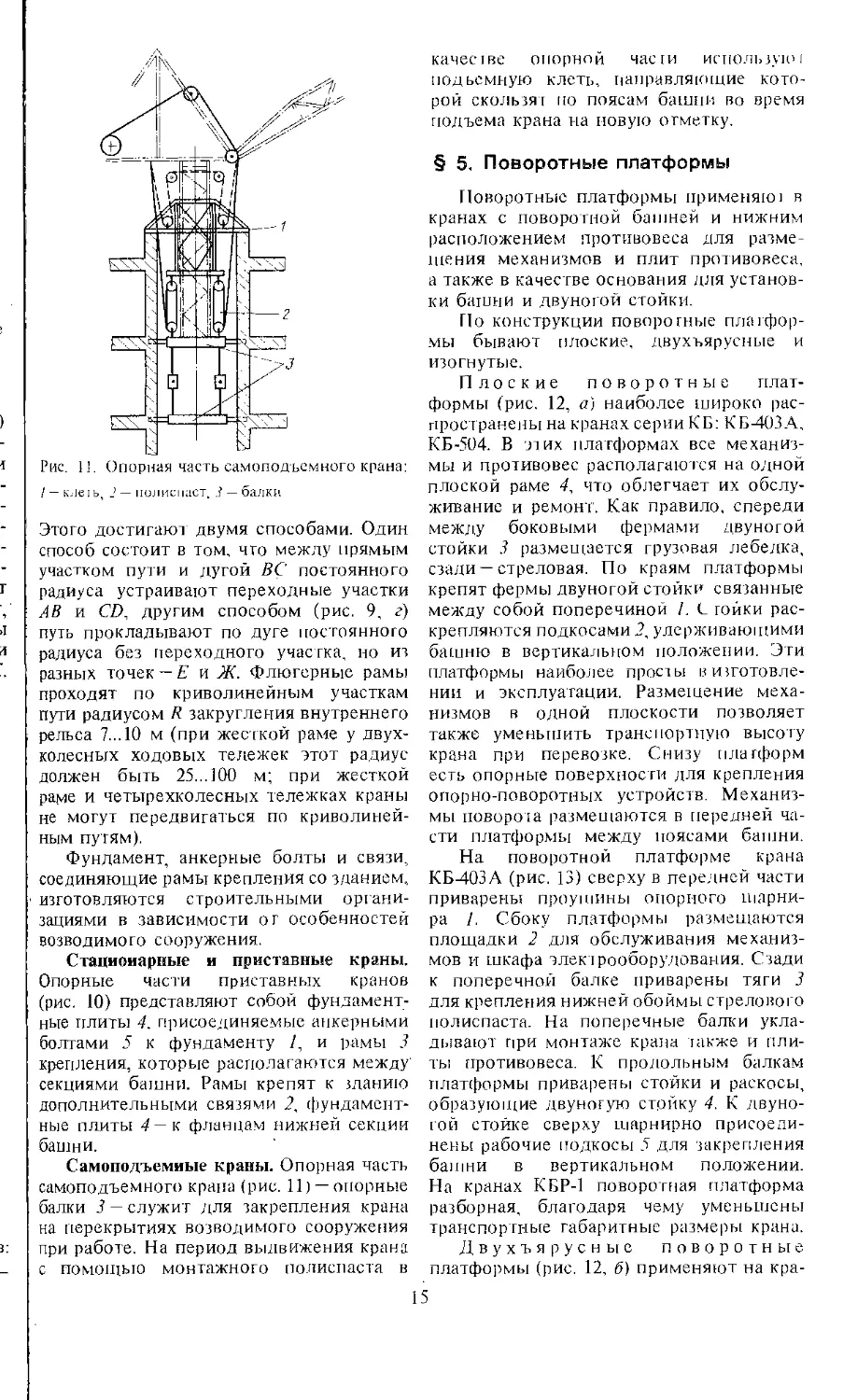

Самоподъемные краны. Опорная часть самоподъемного крана (рис. 11) — опорные балки 3 — служит для закрепления крана на перекрытиях возводимого сооружения при работе. На период выдвижения крана с помощью монтажного полиспаста в

камее 1ве опорной час г и использую f подьсмную клеть, направляющие которой скользят по поясам башни во время подъема крана на новую отметку.

§ 5. Поворотные платформы

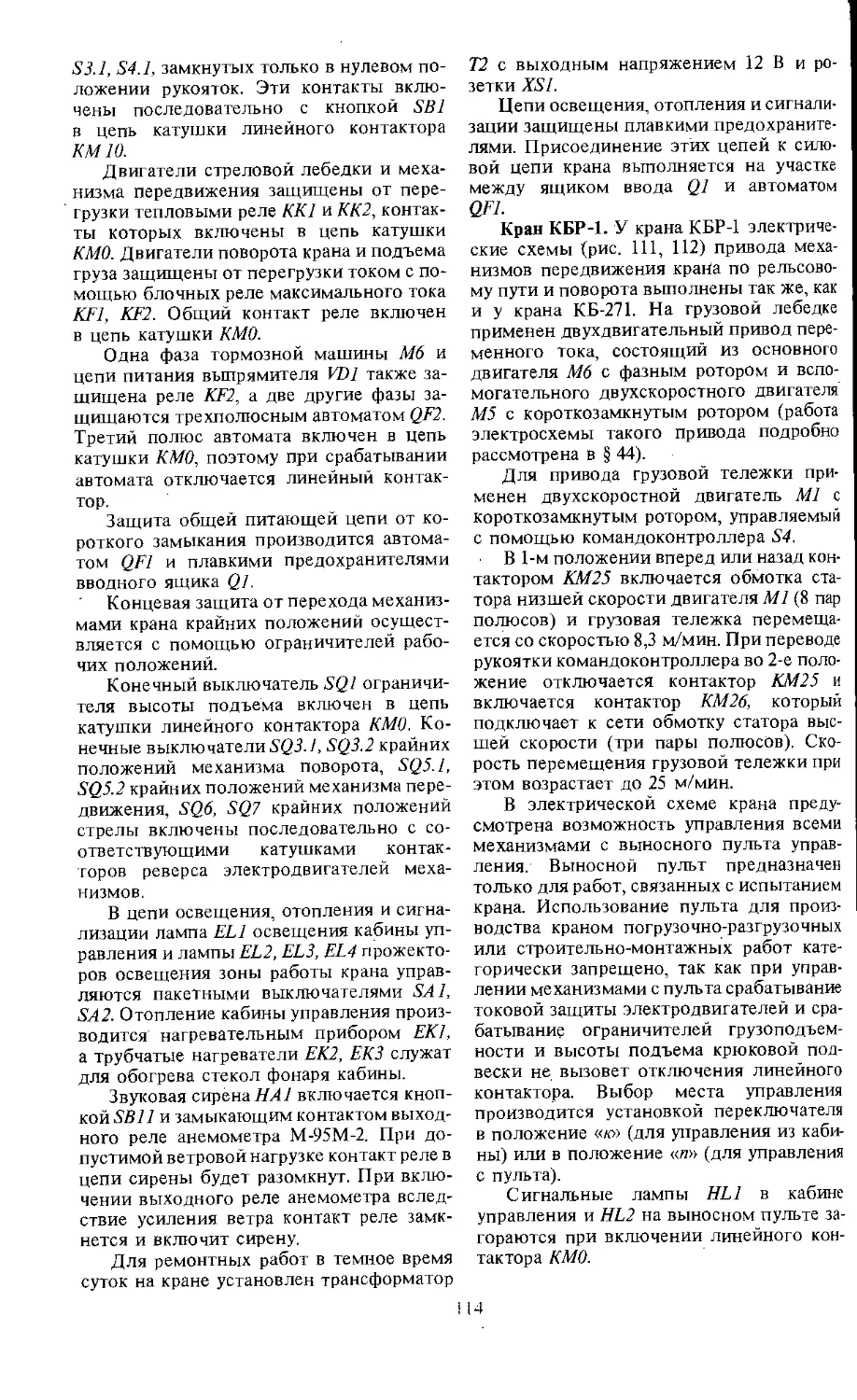

Поворотные платформы применяю! в кранах с поворотной башней и нижним расположением противовеса для размещения механизмов и плит противовеса, а также в качестве основания для установки башни и двуногой стойки.

По конструкции поворотные платформы бывают плоские, двухъярусные и изогнутые.

Плоские поворотные платформы (рис. 12, а) наиболее широко распространены на кранах серии КБ: КБ-4ОЗА, КБ-504. В лих платформах все механизмы и противовес располагаются на одной плоской раме 4, что облегчает их обслуживание и ремонт. Как правило, спереди между боковыми фермами двуногой стойки 3 размещается грузовая лебедка, сзади — стреловая. По краям платформы крепят фермы двуногой стойки связанные между собой поперечиной I. С гойки раскрепляются подкосами 2, удерживающими башню в вертикальном положении. Эти платформы наиболее просты в изготовлении и эксплуатации. Размещение механизмов в одной плоскости позволяет также уменьшить транспортную высоту крана при перевозке. Снизу плагформ есть опорные поверхности для крепления опорно-поворотных устройств. Механизмы поворота размещаются в передней части платформы между поясами башни.

На поворотной платформе крана КБ403А (рис. 13) сверху в передней части приварены проушины опорного шарнира /. Сбоку платформы размещаются площадки 2 для обслуживания механизмов и шкафа электрооборудования. Сзади к поперечной балке приварены тяги 3 для крепления нижней обоймы стрелового полиспаста. На поперечные балки укладывают при монтаже крана также и плиты противовеса. К продольным балкам платформы приварены стойки и раскосы, образующие двуногую стойку 4. К двуногой стойке сверху шарнирно присоединены рабочие подкосы 5 для закрепления башни в вертикальном положении. На кранах КБР-1 поворотная платформа разборная, благодаря чему уменьшены транспортные габаритные размерь! крана.

Двухъярусные поворотные платформы (рис. 12, б) применяют на кра-

Рис. 12. Типы поворотных платформ:

а—плоская, б—двухъярусная, в— изогнутая; / — поперечина, 2— подкос, 3 — стойка, '/—рама, 5, б — ярусы, 7 —противовес

нах, на которых по условиям компоновки нельзя разместить все механизмы на одной плоской раме. На нижнем ярусе 5, как правило, размещается более тяжелая грузовая лебедка и плиты противовеса 7, а на верхнем 6— стреловая лебедка.

Изогнутые платформы (рис. 12, в) имеют такую форму, при которой плиты противовеса 7 можно разместить под платформой, и на верхней плоскости платформы освобождается место для механиз-

Рис. 13. Поворотная платформа краиаКБ-403А: /—шарнир, 2— плошадки, 3 —тяги, -/ — стойка, 5 — подкос

мов. Однако такие платформы сложно изготовлять, поэтому их применение ограничено.

§ 6. Башни, оголовн.ч н

Назначение. Башни 6 (см. рис. 1), оголовки 3 и распорки 5 служат для размещения и подвески стрелы 2 на заданной высоте.

Башня — металлоконструкция, жестко закрепленная в вертикальном положении на опорной части (раме 15) или на поворотной платформе 12. В своей верхней части поворотная башня соединена с оголовком, на котором подвешивают стрелу, а неповоротная — с опорно-поворотным устройством 13, служащим для вращения поворотной части крана. К оголовкам спереди крепится стрела, сзади противовесная консоль или распорка. На некоторых кранах (например, АБКС-5) оголовок заменен шарнирными стойками. При демонтаже крана стойки складываются и длина крана уменьшается.

Распорка—это плоская рама, закрепленная на верху поворотной башни (с нижним расположением противовеса) со стороны, противоположной стреле. Распорка отводит стреловые и грузовые канаты 7 от башни на максимально возможное расстояние, чтобы разгрузить башню от изгиба при подъеме груза.

Классификация и конструкции башен. По конструкции башни бывают: решетчатые из уголков (кран КБ-308) или из труб (краны КБ-403А, КБ-674А) либо в виде сплошной одно- или двухсекционной трубы большого диаметра (кран КБ-100.ЗА). Металлоконструкция решетчатой башни состоит из продольных

Рис. 14. Башни:

а —с. жестким креплением о —с шарнирным креплением

уголков (труб), называемых поясами, и диагонально расположенных уголков (труб) — раскосов. В плане решетчатые башни имеют квадратное, прямоугольное, в некоторых случаях треугольное сечения.

В зависимости от места расположения опорно-поворотного устройства башни бывают неповоротные и поворотные.

Неповоротная башня снизу жестко крепится (рис. 14, а) к ходовой раме [, фундаменту II (у стационарных и приставных кранов) или к опорным балкам крепления к зданию III (у самоподъемных кранов). С ходовой рамой башня соединяется подкосами или без них. Поворотная башня устанавливается на поворотной платформе жестко или шарнирно и фиксируется в вертикальном положении подкосами. При шарнирном опирании пояса башни попарно сходятся к двум проушинам —опорам. Использование высоко поднятых подкосов позволяет уменьшить свободную высоту башни крана и как следствие снизить ее колебания. Это создает более благоприятные условия для работы машиниста.

Для соединения неповоротной башни с поворотной частью на верху башни размещается неповоротная рама, на которой находится опорно-поворотное устройство (ОПУ), связанное с поворотной рамой, которая соединена трубчатыми поясами с оголовком. Неповоротная рама (рис. 15) —кольцевая коробчатого сечения, с трубчатыми опорами 7, крепится к поясам башни. На верхнем листе рамы есть отверстия 3 для крепления роликового или шарикового круга. Сверху на роликовый круг крепится поворотная рама, аналогичная неповоротной, но перевернутая на 180°. Внутри рамы уста

новлена лестница для прохода обслуживающего персонала.

По способу монтажа башни подразделяются на неразбираемые (рис. 16, а) (краны КБ-100.1, АБКС-5), разбираемые на земле: телескопические (рис. 16,б), складывающиеся (рис. 16, в), подращиваемые (рис. 16, г) и наращиваемые (рис. 16,0).

Неразбираемая при монтаже башня, например крана КБ-100.1, выполнена из цилиндрической трубы диаметром 920 мм. Опорные проушины в нижней части разведены в сторону на 1,8 м для лучшего восприятия нагрузок. На поворотной платформе башня закреплена шарнирно и в вертикальном положении удерживается двумя телескопическими подкосами I. Вверху башня заканчивается коническим оголовком 2. В башню входят через открытый снизу торец трубы и по внутренней лестнице поднимаются в кабину. Возле кабины в башне сделано овальное отверстие —люк. На задней сто-

Рис. 15. Неповоротная рама для крепления опорно-поворотного круга:

/ — опора, 2 — лестница, 3 — отверстие для крепления

ОПУ _ .. .. - - - — •

.аварий Угг- #

•• ^..ион-л» ИИ». -

a) б) б) г) д)

Рис, 16. Башни:

а — нераабираемая, б — телескопическая, в — складывающаяся, г — подращиваемая, б — наращиваемая; 1 — подкос, 2 — оголовок, 3 — выдвижная бацгня, 4, /У —секция, 5—сектор, 6, 7, 10, 12— части башни, 8 —

портал, 9 — монтажная стойка

роне башни расположены решетки, на которые укладывают канаты и блоки стрелового полиспаста при демонтаже и перевозке крана.

Телескопическая башня, например крана КБ-100.2, состоит из наружной (опорной) 4 и внутренней (выдвижной) 3 секций. Опорная секция снизу шарнирно соединена с поворотной платформой. На высоте 3,4 м к башне приварены два кронштейна для закрепления ее телескопическими подкосами 1 при работе и транспортировании. Выдвижная секция в выдвинутом положении опирается на боковые упоры наружной стенки и центрируется к ней. К выдвижной секции прикреплены площадка для кабины, лестница внутри башни, распорка и оголовок.

Складывающаяся башня, например крана МСК-5-20, состоит из двух частей: верхней (складывающейся) 6 и нижней (опорной) 7- В рабочем положении верхняя часть жестко соединена с опорной. При демонтаже перед транспортированием башня складывается в боковом направлении с помощью монтажного сектора 5 и монтажного полиспаста.

Подращиваемую снизу башню имеют краны КБ-403А, КБ-504. Башня крана КБ-504 состоит из шести рядовых и одной головной секций, заканчивающейся оголовком 2. При подращивании секции башни проходят через основание (портал) 8.

Портал крана КБ-403А (рис. 17) имеет четырехгранную конструкцию, открытую сверху и снизу для прохода секций башни. В рабочем положении башня крепится в нижнем ярусе диагональными балками /. В момент выдвижения башня поддерживается в вертикальном положении роликами, расположенными в верх-

нем и нижнем ярусах портала. В процессе подращивания башню поднимают с помощью полиспаста выдвижения башни.

Рис. 17. Портал крана КБ403А: / — балка, 2— дуга лесгницы

Рис. 18. Монтажная стойка кранов КБ-674А:

1,2— полиспасты, 3 — лебедка, 4,5 — пояса, 6 — раскосы, 7, 8 — канаты

Наращиваемую сверху башню, например крана КБ-676, собирают из секций, которые последовательно устанавливают между верхней и предыдущей секциями. Для подъема верхней части 10 крана в процессе наращивания на башне сбоку устанавливают монтажную стойку 9 трехгранного сечения. Нижняя часть монтажной стойки вместе с монтажной лебедкой крепи гея к неподвижной части 12 башни, верхняя —к поднимаемой части 10 башни.

Монтажная стойка (рис. 18) крана КБ-674А состоит из трехгранной фермы. Два пояса 4, примыкающие к башне, выполнены из швеллеров и служат ездовыми для катков, размещенных в выдвижной секции башни. Третий пояс 5 и раскосы 6 —трубчатые. Обойма монтажного полиспаста предназначена для подъема верхней части крана при наращивании башни. Для перемещения, подъема или опускания монтажной стойки используют полиспаст 2. В нижней части монтажной стойки размещается двухбарабанная лебедка 3, один барабан которой используется для навивки монтажного каната 8 выдвижения башни, второй — для каната 7 подъема и опускания самой стойки.

Типы оголовков. Оголовок кранов с поворотной башней представляет собой пространственную пирамидальную металлоконструкцию, которая жестко связана с башней и является ее продолжением. В нижней части оголовка есть проушины для крепления опорного шарнира стрелы и распорки (или противовесной консоли), в верхней — блоки или проушины для крепления стреловых тяг и канатов.

В кранах с неповоротной башней поворотные оголовки имеют следующую конструкцию.

Оголовок типа «колокол» (рис. 19, а) состоит из оголовка 1 с разнесенными опорами 3, размещенного сверху жесткого оголовка 2, который служит продолжением башни.

Оголовок типа «стакан» (рис. 19,6) имеет разнесенные опоры 3 и хвостовик, входящий внутрь башни.

Оголовок, закрепленный на опорно-поворотном круге (рис. 19,в), дополнительной связи с башней не имеет:

Конструкция распорки. Распорка 2 (рис. 20) —это плоская конструкция А-об-

Рис. 19. Оголовки кранов с неповоротной башней типа:

а — «колокол», б — «стакан», в—на опорно-поворо I-ном круге; ), 2 — оголовки, 3, 4 — опоры, 5 — круг

Рис. 20. Оголовок с распоркой крана КБ403А; / -- оголовок, 2 - распорка, 3 — блоки, 4 — оттяжки разной формы, расширяющаяся к башне и соединенная с ней шарнирно. Узкий конец распорки связан с верхом оголовка 1 канатом-оттяжкой 4. На этом же конце распорки на общей оси крепятся блоки 3 каната стрелового расчала.

§ 7. Стрелы, грузовые тележни, противовесные нанесли

Стрелы. Стрела — это металлоконструкция, прикрепленная к верхней части

башни (поворотному оголовку или поворотной платформе) и обеспечивающая требуемый вылет.

По конструкции стрелы бывают балочные, подъемные, шарнирно сочлененные.

Балочные стрелы (рис. 21, а) имеют ездовые пояса —балки, по которым передвигается грузовая тележка. Эти стрелы в основном устанавливают горизонтально или в необходимых случаях (чтобы увеличить высоту подъема) под углом 30° к горизонту. Когда стрела находится под углом, грузовую тележку либо жестко крепят к концу стрелы, либо тележка перемещается вдоль стрелы вместе с грузом.

Балочные стрелы —наиболее распространенные. По сравнению с кранами, оборудованными другими стрелами, краны с балочной стрелой имеют большую производительность, так как груз при подъеме меньше раскачивается благодаря более короткой подвеске и более плавно перемещается при изменении вылета.

Подъемные стрелы (рис. 21,6) располагаются, как правило, наклонно к горизонту и с изменением угла ее наклона изменяется вылет. На конце стрелы подвешены блоки с грузовыми канатами. Блоки могут быть разнесены вдоль стрелы с помощью балансира 1, шарнирно соединенного с головкой стрелы и уменьшающего изгибающие нагрузки.

Шарцирно сочлененные стропы (рис. 21, в) составлены из нескольких шарнирно сочлененных элементов. Основа такой стрелы — подъемная стрела. К концу ее прикреплена металлоконструкция, благодаря которой увеличивается вылет и высота подъема (например, гусек 3 на кране КБ-402). При оборудовании крана двумя механизмами подъема (например, ЕК-1000) основной механизм используют при подъеме грузов максимальной мас-

Рис, 21. Стрелы:

а — балочные, б — подъемные, в — шарнирно сочлененные; /— подвесные, II— молотовидные; / — балансир,

2 — стойка, 3 — гусек

Рис. 22. Конфигурация подвесных стрел:

а-в плане; поперечные сечения: б —подъемных, я —балочных; 7—трехсекционная, // — трапециевидная, /// — А-образная, /И —двухсекционная, И—с параллельными поясами, VI — из уголков, Vll...IX — из труб, X — из гнутого профиля, I — опорные шарниры

сы основной стрелой, вспомогательный— при подъеме легких грузов на удлиненной стреле.

По способу подвески стрелы подразделяются на подвесные / и молотовидные II.

Подвесные стрелы подвешены к оголовку или подвижным стойкам 2, размещенным на верху башни. Подъемные стрелы, как правило, подвешивают за конец, балочные —в точке, удаленной от опорного шарнира на % длины стрелы. Такое крепление позволяет уменьшить изгибающий момент в стреле от веса грузовой тележки. Подвесные стрелы — наиболее распространены.

Молотовидные стрелы крепятся шарнирно к верху башни. Они представляют собой двуплечий рычаг, короткий конец которого связан канатными тягами с поворотной платформой. Молотовидные стрелы работают на изгиб, поэтому они выше и тяжелее подвесных.

По конфигурации в плане (рис. 22, а) подвесные стрелы бывают двух-и трехсекционные, трапециевидные, А-образные и с параллельными поясами. В поперечном сечении (рис. 22, б, в) поясов и раскосов стрелы состоят из уголков V/, труб VII...IX, гнутого профиля X. Наиболее совершенную конструкцию имеют решетчатые стрелы из труб. По сравнению со стрелами из уголков стрелы из труб (при той же прочности) имеют меньшую массу, а из-за хорошей обтекаемости—меньшие нагрузки от ветра. Эти преимущества стрел из труб позволяют уменьшить опрокидывающий момент на кран и повысить его устойчивость.

Опорные шарниры / подвесных стрел выполняют на подшипниках скольжения, если редко требуется изменять наклон

стрелы (установочное изменение вылета), и на подшипниках качения, когда наклон меняют часто (маневровое изменение вылета).

Грузовые тележки (рис. 23,а, б) состоят из сварной рамы 1, в нижней части которой закреплены блоки 2 грузового каната, а в верхней —опорные катки 3.

Тележки бывают простые (рис. 23,а), например у крана БКСМ-5-5А, и балансирные (рис. 23,6), например у крана КБ-403А. Простые тележки имеют четыре катка, балансирные —восемь или больше. Катки балансирных тележек попарно связаны балансирами 4, так что при том же удельном давлении на ездовой пояс

Рис. 23. Грузовые тележки:

а — простая, б — балансирная; / — рама, 2 — блок, .< — катки, 4 — балансир, 5 — ролики

стрелы /рузоподъемность тележки., увеличивается. С этой же целью на кранах большой грузоподъемности используют сцепленные одна с другой тележкй.

Опорные катки 3 делают с ребордами или без них. Реборды предотвращают' перекос тележки при движении по стреле. На тележках с безребордными катками для той же цели служат направляющие ролики 5.

На раме I тележки установлена система блоков 2. Расстояние между осями блоков в продольном направлении равно расстоянию между осями блоков крюковой подвески, чтобы канаты были параллельны друг другу. В поперечном направлении блоки смещены, чтобы канат, идущий на один блок, не задевал другого. Ограждения блоков предохраняют грузовой канат от выпадения из ручья блока.

На торцовых поперечных балках тележки расположены натяжные устройства, которые позволяют выбирать слабину тележечного каната. Все блоки, катки и ролики выполнена! на подшипниках качения. В ступицах блоков есть масленки для смазывания подшипников.

Противовесные консоли служат для размещения плит противовеса и механизмов (например, подъема груза и изменения вылета) на кранах с неповоротной башней (см. рис. 1,6, в).

Противовесная консоль с размещенными на ней грузами уравновешивает нагрузки, действующие на кран при его работе. Она находится со стороны противоположной стреле и представляет собой плоскую раму или ферму. Консоли в виде фермы (на кранах КБ-674А, КБ-676) имеют такую же конструкцию, как стрелы.

На большинстве кранов плиты противовеса крепят жестко к концу противовесной консоли, на кранах КБ-674, КБ-675 —подвешивают к подвижным тележкам, которые перемещаются по нижним поясам консоли. При работе крана тележки с противовесом размещаются на конце консоли, при наращивании башни их перемещают к башне, чтобы уменьшить изгибающий момент на башню.

§ 8, Лестницы и площадки

На кранах устанавливают лестницы, площадки, проходы в кабину, к механизмам, блокам и местам обслуживания, на оголовок крана вдоль башни.

Ш ирина лестниц, ведущих в кабину,

не менее 500 мм, расстояние между ступенями не более 300 мм; через каждые 6...8 м устраивают площадки. Начиная с высоты 3 м, вертикальные лестницы ограждают дугами 2 (см. рис. 17) радиусом 350...400 мм, которые устанавливают на расстоянии не более 800 мм друг от друга и соединяют между собой не менее чем тремя продольными полосами. Ограждение не устанавливают, если лестница проходит внутри решетчатой башни сечением не более 900 Х900 мм или трубчатой диаметром не более 1000 мм. Наклонные (под углом 75° к горизонтали и менее) лестницы обстраивают перилами.

Для подъема на оголовок используют либо рабочие лестницы с ограждениями, либо монтажные. Монтажные лестницы — это ряд скоб либо лестницы без ограждений, по таким лестницам разрешается подниматься только монтажникам.

Площадки устраивают на башне, в местах стыков башни, и ограждают пе- 1 рилами высотой 1 м. Настил площадок делают металлический, из рифленых, гофрированных или дырчатых листов. . На переходах с неповоротной части на поворотную устраивают кольцевые площадки. Если в таком переходе есть люк, крышка люка блокируется с выключателем поворота крана. При поднятой крышке люка вращение крана невозможно, что обеспечивает безопасность прохода обслуживающего персонала.

Для обслуживания блоков, расположенных на конце стрелы, делают проходы вдоль стрелы, грузовой тележки, площадки на башне, конце стрелы либо на самой грузовой тележке.

§ 9. Крюковые подвески

Крюковые подвески (рис. 24,a...ff) — это. грузозахватные органы крана, на которых груз подвешивают к грузовому канату. Они состоят из двух щек 1 литых или из листового металла, между которыми на осях 3 вращаются канатные блоки 2. В нижней части щек траверсой 8 закреплен грузовой крюк 7. По количеству осей и блоков подвески бывают одно-, двух-, трехосные (блочные). На кранах чаще применяют двух-и трехосные подвески. Рассмотрим более подробно их устройство.

Дв у х о с н а я крюковая подвеска крана КБ-403 А (рис. 25, а) (используется для двухкратного полиспаста —см. § 13) состоит из двух листовых щек 3, двух

1У к-a-те, и. re ;e K-b-

B-)И ее IM IM

Ы

JT И,

K-зя

в e-ж x, B. та o-k, e-u-o, да

o-o-и, )0

0-

1У И-

1У T-

a-7.

:и i-x-:e

[a

1Я )-x

Рис. 24. Схемы крюковых подвесок:

а— одно-, б — днух-, в — трехосные; / — щека, 2 — блок, 3 — ось, 4 — обойма, 5’— серьга, 6— палец, 7-крюк, 8 — траверса

осей 2, на которых на шарикоподшипниках установлены блоки 7, траверсы 4 и пропущенного через нее крюка 5. Щеки стянуты между собой пятью болтами /7 с распорными трубками. Крюк опирается на траверсу через упорный шарикоподшипник 8 и может вращаться относительно траверсы и щек подвески. Такое крепление крюка позволяет разворачивать поднятый груз вокруг вертикальной оси подвески. Подшипник крюка закрыт от грязи и влаги крышкой 7 и резиновыми уплотнителями 9 и 10. На крюке установлен предохранительный замок б, который при работе препятствует произвольному выходу серьги съемного грузозахватного приспособления из зева крюка.

Трехосная крюковая подвеска крана КБ-674А (рис. 25,6) состоит из двух час гей: основной двухосной подвески (такой же, как на кране КБ-403А) и дополнительной обоймы 72, присоединяемой к основной (для изменения кратности полиспаста с двух на четыре) с помощью серьги 75 и пальца 16. Дополнительная обойма состоит также из двух щек 74, между которыми в центре закреплен на оси блок 7. В нижней части к щекам с помощью пальца крепится серьга 75 с шарнирным соединением посередине. Щеки обоймы стянуты между собой болтами II с распорными трубками.

Массу крюковых подвесок при проектировании подбирают так, чтобы они опускались без груза на крюке под действием собственной силы тяжести, вытягивая грузовой канат, на котором они

подвешены. Иногда на щеки подвесок навешивают дополнительные грузы (например, груз 13 на обойме подвески крана КБ-674А).

§ 10, Кабины

На кранах применяют кабины двух типов: управления (или машиниста) и аппаратные. Аппаратные кабины, как правило, устанавливают на мощных кранах, например КБ-674А, и его модификациях, где требуется защитить большое количество электроаппаратуры от атмосферных осадков и создать необходимый для нормальной работы аппаратуры микроклимат. Кабина управления, из которой машинист наблюдает за рабочей зоной и управляет механизмами крана, есть на каждом кране. Эти кабины закрыты со всех сторон стенками.

По конструкции и месту расположения на кране кабины управления бывают встроенные и выносные (кроме кабин крана АБКС-5, которые устроены так же, как в стреловых самоходных кранах, и в этом учебнике не рассматриваются).

Встроенные кабины (рис. 26,а...в) расположены внутри башни (или другой конструкции крана) и связаны с ее металлоконструкцией как неразъемное соединение. Недостаток этих кабин в том, что их нельзя ремонтировать узловым методом, поскольку они не отделима, от башни, а решетчатая конструкция поясов и раскосов башни усложняет герметизацию и утепление стенок кабины. Кроме того, например, кабина крана МСК-5-20 имеет люки 4 в полу и крыше,

Рис. 25. Крюковые подвески кранов:

а- КБ-403 А. 6-КБ-674А; / -блок, 2-ось, 3. 14-щски, 4 — траверса, 5 — крюк, 6 — замок, 7—крышка, 5 — шарикоподшипник, 9, 10 — резиновые уплотнения, / / — болт, ]2 — обойма, 13 — дополнительный ГРУ !, 15 — серьга, 16 — палец

что затрудняет доступ в кабину и ухудшает герметичность крыши; кабина мала, в ней тесно. В кране МСК-5-20А (рис, 26, а) кабина улучшена — повышена ее герметичность за счет применения распашной двери в одной из стенок кабины и выносной площадки 2 для входа, однако кабина тесная. Кабина крана БК-ЮООА встроена в машинное отделение 5, она имеет большие габаритные размеры.

Выносные кабины расположены вне

металлоконструкций крана (башни, оголовка, машинного отделения), выполнены как самостоятельный узел и могут быть при необходимости заменены. Выносной считают также кабину, если она вставлена внутрь башни, имеющей в поперечном сечении размерь/ более 1,8 X 1,8 м (например, кранов КБ-405, КБ-504) и может быть извлечена из башни целиком без разборки.

Выносные кабины по способу крепления подразделяются на подвесные и навесные. Кабины, которые подвешены к металлоконструкциям крана за верхнюю часть, относятся к подвесным, например на кранах МЗ-5-10 (рис. 27, а) и БКСМ-5-5А кабина висит на проушинах 1 и тягах 2. Навесные кабины устанавливают на портале 3 (рис. 27,6) кранов БКСМ-14М, Т-223, БК-300 и на поворотном оголовке 4 (рис. 27,в) кранов с неповоротной башней КБ-573, КБ-576 и КБ-674А, в секции башни 5 (рис. 27, г) кранов с поворотной башней КБ-503, КБ-504 и КБ-405 или навешивают на кронштейны 6 (рис. 27, д) поворотных башен вблизи шарнира стрелы (например, на кранах КБ-403, КБ-100.3, КБ-308).

Рис. 26. Схемы встроенных кабин кранов:

а - МСК-5-20А, б - МСК-5-20, в - БК-ЮООА; 1 - кабина, 2 — площадка, 3 — лестницы. 4 ~ люки, J — машинное отделение

Рис. 27. Расположение выносных кабин на кранах:

a-MJ-5-Ю, б— БКСМ-14М, в — КБ-573 и КБ-674, г — КБ-503 и КБ-405, О —КБ-403 и КБ-308; 7 —проушины, 2—тяги, 3 — портал, 4 — поворотный оголовок, 5 —секция башни, 6 — кронштейны (пунктиром показано вдвинутое положение кабины при монтаже и перевозке)

Кабины опираются основанием на металлоконструкцию крана и закреплены на ней проушинами 1. У мобильных кранов, транспортируемых с кабиной, на боковой стенке или крыше кабины установлены дополнительные крепления.

В секции башни кабину устанавливают на тележку, катки которой закреплены в направляющих площадки башни.

Для транспортирования, монтажа и выдвижения башни кабину задвигают внутрь башни, а для работы выдвигают в крайнее переднее положение.

От места расположения кабины на кране зависит удобство работы машиниста и производительность крана. Так, навесные кабины, расположенные на портале неповоротных башен, имеют недостаточный обзор рабочей зоны. Из-за низкого расположения кабины машинисту для подачи грузов наверх начиная со 2...3-го этажа требуется сигнальщик, а металлоконструкция башни, кроме того, затеняет зону, находящуюся по другую сторону портала. На кранах с поворотной башней такое же расположение кабины на портале, хотя и не создает

затененной зоны, но потребность в сигнальщике остается.

Наиболее удобно, когда кабина находится как можно ближе к стреле и поворачивается вместе с поворотной частью (башней или оголовком и стрелой). Такие кабины установлены на кранах МЗ-5-10, БКСМ-5-5А и серии КБ. Из этих кабин машинист имеет возможность, не поворачиваясь, постоянно видеть крюк и подстреловую зону крана.

Наиболее удобны и распространены выносные навесные унифицированные кабины, применяемые на кранах серии КБ.

Унифицированные кабины выпускаются двух типов: для низких кранов (высота расположения кабины до 20 м) (рис. 28, а) и высоких, у которых кабина расположена выше 20 м (рис. 28,6). Кабины отличаются конструкцией передней остекленной части —фонарем 13. Кузов 12 обеих кабин состоит из трех стенок, крыши и пола. Стенки н крыша имеют две оболочки: наружную из металлического листа, внутреннюю из фанеры и слоистого пластика. В пазах между оболочками заложен утеплитель. Метал-

1 — кресло. 2 — командокон!роллеры. 6 — лобовые стекла, 4 — счеклоочисiиге.ш, J. 9. К) - окна стенок и двери, 7, //—проушины, .7-дверь, /2 —кузов, 13 — фонарь, 14 педали управления. /?—cieK.’ia фонаря. 16 — рычаг. 17— щиток, 18 — поручень. /У — глухие панели

лический каркас, к которому крепятся оболочки кузова, придаст кабине жес i -кость. Площадь кабины 2 м-, пол — и з досок, поверх которых уложены фанера и линолеум.

В с тепах и двери кабины есть окна; через окно 10 двери 8 наблюдаю i за входящим в кабину и осматривают кабину с площадки башни при запер i ой двери; заднее окно 9 предназначено для наблюдения за канатными полиспастами, а окно 5 в правой стенке (oi крывающее-ся) —для проветривания, переговоров и наблюдения за окружающими высокими предме тми, а при необходимости — осмотра земли и путей под кабиной.

Фонарь 13 обеих кабин представляет собой металлический каркас из гну i oi о профильно! о металла, в проемы Koropoio вставлены на резиновых уплотнениях трехслойные безопасные стекла. Передние (основные) стекла 3 и 6 фонаря называю ।ся лобовыми. Через них машинис i наблюдасг за рабочей зоной крана (подстреловое прос [ране, во, । де может находиться крюк с грузом на любой высоте). Основное различие фонарей в том, что для низких кранов лобовые стекла 3 и 6—вер шкальные, а для высоких —одно стекло 6 наклонное, а под ним вместо Biopoiо с[скла 3 установлен прос гран-ственный короб (из [лухих панелей 19 с выступами для hoi ), утопленный внутрь кабины. Лобовое стекло 6 своей нижней узкой часты-о подходит к коленям сидящею машинист и позволяй! машинишу

при небольшом наклоне корпуса вперед смотреть вертикально вниз. При этом машинис! может пользовался рстулируе-мым но выси го поручнем 7<v. Стекло защищено с боков щи i ками 77 от боковою ветра, дождя и сны а.

Открывающиеся лобовые окна обоих кабин оборудованы стиклоочнст и гелями 4. У кабины для высоких кранов, кроме того, есть с! еклоочист игель и на верхних стеклах /5 фонаря, а для протирки наружной поверхности лобовое окно можно поворачивать на 180° вокруг' горизонтальной оси рычагов 16. При этом наружная поверхность стекла 6 будег обращена внутрь кабины.

В кабинах установлено мягкое анатомическое кресло /, перемещаемое по направляющим, закрепленным на полу, по юрнюнтали и высоте на 150 мм, а спинка может изменять наклон. Это позволяет иолгопя । ь кресло но фш уре машиниста. Направляющие на полу, кроме того, дают воз-можноснь О1ОДВН1 a iь кресло на зад во время обслуживайия и ремонта электроаппаратуры управления и педалей.

А п па р a i у ра и пр ибо ры у п ра вл е н и я в унифицированных кабинах (рис. 29, а) размещены примерно одинаково независимо от типа крана. Приборы расположены в основном на левой стенке кабины в шкафу управления 4 (например, на кранах КБ-401 А. КБ-401 Б). На неко-। орых кранах, например КБ-100.1, вмесю электрического указа!едя вылета 8 установлен механический, а у крана К Б-503

S)

Рис. 29. Расположение аппаратуры и приборов управления в кабинах кранов:

а — КБ-401А, б - АБКС-5; I - комайдоконгро/ййр подъема груза, 2 —то же, передвижения крана, 3 — нагревательные печи, 4 — шкаф управления,.Л— ММ-, рийный выключатель, б — переключатели, У ка, 8 — ограничитель и указатель вылета стрелы, 9 — панель сигнализации ограничителя грузоподъемности, 10 — релейный блок ограничителя грузоподъемности, 11 — плафон освещения кабины, 12 — сигнальная лампа, 13 — анемометр, 14 — ярльТМетр, 15 — кнопка включения линейного конТак+ора, 16 — командоконтроллер изменения вылета, 17 — то же, поворота, 18 — педаль управления тормозом поворота, 19 — звуковой сигнал, 20 — педаль (кнопка) управления звуковым сигналом, 27 — рукоятка управления грузовой и монтажной лебедками, 22 — Сектор топли-воподачи (газа), 23 — переключатель мОНТаЖ —работа; 24 — кнопка стартера, 25 —кнопка включений мотор-генератора, 26 — указатель температуры воды. 27—рукоятка управления механизмом поворота и тележечной лебедкой, 28 — сигнальная лампа цепи управления, 29 — амперметр, 30— указатель давления масла, 31 — креномер

и КБ-504 есть дополнительная кнопка запуска мотор-генератора и т. п.

Расположение и набор приборов управления в кабине крана АБКС-5 (рис. 29,6) отличаются тем, что в ней установлены специфические для автомобильных кранов приборы: сектор газа 22, кнопка стартера 24, указатель температуры воды 26, амперметр 29, указатель давления масла 30, креномер 31.

§ 11, Подъемники для машиниста

Подъемники (подъемные устройства) для машиниста предназначены для подъема (опускания) машиниста и обслужи-йающего кран персонала с нижней (верхней) секции башни к верхней (нижней). Подъемники изготовляют по специальному проекту на базе стандартного лифта (подъемника), они рассчитаны на двух человек (грузоподъемность 160 кг, скорость 0,3...0,5 м/с). Такими подъемниками оснащаются краны, у которых высота до кабины 55 м и более (КБ-674А, КБ-676, КБ-504, КБ-576).

По Принципу работы и расположению привода применяют подъемники двух типов: первый тип аналогичен пассажирским лифтам, второй —подъемным строительным люлькам.

Подъемники первого типа применяет на кранах типа КБ-676 и КБ-504 (рис. 30, а). Эти подъемники имеют одинаковую принципиальную схему и незначительные конструктивные различия.

Рассмотрим подъемник крана КБ-504. Кабина 10 двигается внутри секций башни 17 вдоль двух направляющих 8 Т-образного профиля, по которым катятся ролики II четырех башмаков. На верхней секции башни крана под оголовком расположены машинное отделение и верхней посадочная площадка с шахтной 'Дверью 13. На нижней секции башни находится нижняя посадочная площадка Также с шахтной дверью, приемное устройство для кабеля 6 и натяжное устройство 3 с блоком для каната огра-йЙЧйТеля скорости движения кабины. На секцйях башни установлены устройства в виде обрезиненных скоб, предотвращающие поперечные отклонения тяговых канаТов н кабеля от ветра (выдувание).

Кабина — цельнометаллическая сварная имеет шторную дверь 9 (на КБ-676 — двухстворчатую распашную) и окно в задней ' стенке (на КБ-676 —в дверях). Внутри кабины находится пульт управле-

Рис. 30. Подъемные устройства для машиниста кранов:

« — КБ-504, б —КБ-576; /, /4. 26— барабаны, 2, 6 —кабели, 3 — натяжное устройство, 4 — кабелеприемник, 5—буфер, 7. 12, 2/—канаты, У — направляющие, 9, /.7 —двери, 10— кабина, //—ролики, /5—редуктор лебедки, 16 — ограничитель скорости, /7—башня, 18 — направляющий уголок, /9 —стропы, 20— оголовок-проушина крепления несущих канатов, 22 — привод, 23 — канатоведущие шкивы и барабаны привода, 24 — ловитель. 25— скобы крепления направляющих, 27— груз, 2# — конечные выключатели, 29—натяжные блоки

ния с кнопками, позволяющий включать кабину на спуск или подъем и останавливать в любом месте. Кабина подвешена на двух параллельных тяговых канатах 72, которые наматываются на барабан 14 лебедки привода (у КБ-676 два барабана). Если кран, на котором установлено подъемное устройство, имеет башню, выдвинутую не на полную вы

соту, излишек кабеля наматывается на барабан 7, расположенный на верхней площадке башни (на КБ-676 вместо барабана есть ящик).

Подъемник оборудован системой блокировок и приборов безопасности: автоматическими запорами дверей шахты и кабины, концевыми выключателями верхнего и нижнего положений кабины, огра

ничителем скорости, ловителями. Дверные запоры не позволяют кабине перемещаться при незакрытой двери кабины или шахты; концевые выключатели не позволяют кабине пройти дальше крайнего [[сложения; ограничитель скорости останавливает кабину, если скорость ее спуска возросла; клиновые ловители фиксируют кабину на направляющих при обрыве или ослаблении одного или обоих тяговых канатов. Ловители приводятся в действие автоматически, одновременно выключая лебедку привода. Для проверки действия ловителей и аварийного их включения в кабине есть аварийная скоба (рукоятка).

На верхней и нижней посадочных площадках установлены пульты управления. По желанию машиниста кабиной можно управлять либо с пульта площадки, либо с пульта кабины.

Подъемники второго типа применяют на кранах КБ-576 (рис. 30,6). Принципиальное отличие этого подъемника состоит в том, что вместо подвижных тяговых канатов вдоль металлоконструкций башни 17 натянуты неподвижные несущие канаты 21, пропущенные через канатоведущие барабаны 23 привода подъемника, расположенного на крыше кабины. Кабина перемещается по направляющим 8 за счет вращения канатоведущих барабанов и трения между ними и неподвижными несущими канатами. Несущие канаты постоянно натянуты за счет блоков 29. Усилие натяжения регулируется грузами 27. В случае ослабления тягового каната конечные выключатели 28 не позволят включить подъемник. Подъемник имеет необходимые блокировки и приборы безопасности: блокировку дверей, ограничитель скорости и ловители жесткого торможения. Излишек каната (при башне, собранной на неполную высоту) наматывается на барабаны 26.

Цельносварная кабина снабжена четырьмя парами направляющих роликов /7, обеспечивающих ее движение без раскачивания по направляющим 8, выполненным из швеллера с прямыми полками. Посередине между направляющими и параллельно им приварен угольник 18, служащий для привода в действие ограничителя скорости 16 и клинового ловителя 24. Направляющие выполнены в виде сварных секций и крепятся к горизонтальным связям секций башни скобами 25.

Электрические кабели, связывающие кабину с основанием крана, такие же, как

и на подъемниках первого гипа. 11одъ-емником управляют с пульта, расположенного в кабине и имеющего переключатель и кнопку звукового сигнала.

§ 12. Канаты и способы их крепления

Стальные канаты. На кранах с помощью стальных канатов приводятся в движение рабочие органы: крюковая подвеска, грузовая тележка, полиспастные обоймы (изменения вылета, выдвижения башни, подъема крана). Канаты служат основной частью грузозахватных приспособлений.

Канаты (ГОСТ 3241—80) свивают из круглой проволоки диаметром 0,5...2 мм.

По конструкции канаты бываю т одинарной, двойной и тройной свивки. При одинарной свивке (рис. 31, а) канат свит по спирали непосредственно из проволок 7. Вокруг одной центральной проволоки навито шесть таких же проволок. Количество проволок в слое и количество слоев может быть различное. При двойной свивке (рис. 31, б) проволоки 7 вначале свивают в пряди 2, а пряди — в канат. При тройной свивке (рис. 31, в) канат свивают из стренг 4, представляющих собой канаты двойной свивки. Между прядями (стренгами) каната проходит сердечник 3.

По материалу сердечника различают канаты с органическим (обозначается о.с.) из натуральных или синтетических волокон и металлическим 5 сердечниками (м.с.). На кранах обычно применяют канаты с органическим сердечником, пропитанным смазочным материалом. Такой канат более долговечен, так как благодаря выдавливаемому из сердечника смазочному материалу снижается трение между проволоками и прядями.

По форме поперечного сечения канаты бывают круглые и плоские. На кранах обычно применяют круглые канаты.

По форме поперечного сечения прядей различают канаты круглопряд-ные (рис. 31, л...6) и фасоннопрядные, у которых сечение прядей отличается оз круглого— может быть эллипсное, /-образное и т. п.

По типу свивки прядей и канатов одинарной свивки различают канаты: с точечным касанием проволок между слоями (ТК); с линейным касанием проволок между слоями (ЛК); с линейным касанием проволок между сло-

Рис. 31. Стальные канаты:

сечения канатов: а — одинарной свивки, б - двойной, « — тройной; внешний вид канатов: г — крестовой свивки, д — односторонней, е комбинированной; ж —измерение диаметра; I ~ проволоки, 2 — прядь, 3, 5 — сердечники, 4 — канат двойной свивки (стренга); AS — шаг свивки

ями при одинаковом диаметре проволок по слоям пряди (ЛК-О); с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди (ЛК-Р); с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диа-метров и слои с проволоками одинакового диаметра (ЛК-РО); с комбинированным точечно-линейным касанием проволок (ТЛК).

По способу свивки канаты подразделяются иа нераскручивающиеся (Н) и раскручивающиеся (Р). Нераскручивающие-ся канаты получаются, когда при свивке проволок в пряди и прядей в канат снимаются внутренние напряжения, возникающие в проволоке при свивке. Это достигается преформацией, т. е. приданием проволочным прядям такой спиральной формы, которую они должны принять в канате после свивки. При этом канат не раскручивается и его не приходится перевязывать на концах при рубке. Такие канаты удобны в эксплуатации, так как они меньше крутятся под нагрузкой и имеют большой срок службы благодаря гибкости.

По направлению свивки наружного слоя канаты бывают правой и левой свивки (рис. 31,г, д, е) (канаты правой свивки не имеют условного обозначения, левая свивка обозначается буквой Л). В канатах одинарной свивки определяется направление свивки наруж

ных проволок, двойной— прядей, тройной—стренг.

По сочетанию направлений свивки каната в целом и его элементов ддя канатов двойной и тройной свивки различаю! следующие виды свирки. Крестовая свивка получается, когда направление свивки каната и направление свивки стренг или прядей, входящих в этот канат, противоположны (рис. 31, г) (такая свивка в обозначении каната не указывается). Канаты тройной свивки изготовляют только крестовой свивки. Если наружные проволоки в пряди и сами пряди в канате имеют, например, правую свивку, канат имеет одностороннюю свивку-^О (см. рис. 31,д). Комбинированная свивка (К) получается, когда направления свивки прядей чередуются через ОДНУ (см. РИС. 31, ё).

Пр степени крутимости канаты б>1вар?т крутящиеся (не обозначаются) с одинаковым направлением свивки всех прядей и малокрутхщився (МК)~ миого-прядные с противоположным направлением свивки прядей по слоям каната.

стандартах-сортаментах на канаты в заголовке указываются характеристика й конструкция каната, которая расшифро-вывается так; цаприМ$& ГОСТ 2688—80 свивки типа ЛК-Р конструкции 6X19 [1 4-6+*/в1+1 о.с.»—канат и? прядей, свитых в спираль (двойная свивка), с линейным касанием (ЛК) проволок между слоями. и разными (Р) по

диаметру проволоками в наружном слое каждой пряди; 6 прядей по 19 проволок в пряди, причем в центре каждой пряди размещена одна (1) проволока, вокруг которой во втором слое расположено еще 6 проволок, а в наружном слое 6 проволок одного диаметра и 6 другого (6/6); в центре каната один органический сердечник (1 о.с.) (развеj такого каната показан на рис. 31,о).

В тексте стандарта-сортамента на ка

нат указывается, какие канагы изгоюв-

ляют по этому стандарту, например в ГОСТ 2688—80: по назначению — грузо-людской ГЛ, грузовой —Г; по механи

ческим свойствам проволоки —высшей марки В, первой марки 1, второй марки II;

по виду покрытия поверхности проволоки—из проволоки без покрытия (не обозначается), из оцинкованной проволоки; для особо жестких агрессивных условий работы —ОЖ, из оцинкованной проволоки для жестких агрессивных условий работы—Ж, для средних агрессивных —С.

В технической документации крана (паспорте, техническом описании) лается условное обозначение каждого каната,

установленного на кране, например для КБ403А: грузовой канат 24-Г-1 -Л-О-11-1764-6180) (ГОСТ 2688—80). что расшифровывается такт диаметр наружный 24 мм (определяется, как показано на рис. 3 1. лс), Г-грузовой, 1—первой марки по механическим свойствам проволоки, из проволоки без покрытия (не обозначается), Л — левой, О —односторонней свивки, Н~не-раскручивающийся, 1764 МПа (180 кге/мм2) — временное сопротивление разрыву (маркировочная группа).

При замене износившегося каната новый выбирают в соотвсгсгвии с указаниями паспорта. Если приходится использовать канаты, не приведенные в пас-

порте, их прочность предварительно проверяют расчетом по формуле P/S>K, где

Р- разрывное усилие каната в целом, принимаемое по таблице стандарта в соответствии с указанной в сертификате на новый канат маркировочной группой

(160, 180, 200; для одного и того же'

размера и конструкции каната разрывное усилие может быть различным в зависимости от прочности проволок, из которых изготовлен канат: чем больше предел прочности проволок, тем больше разрывное усилие каната, и, следовательно, может быть использован канат меньшего

диаметра для подъема одного и юг о же груза); S—наибольшее натяжение ветви каната —определяется расчетом и зависит

or грузоподъемности крана, типа, кратности полиспаста и его к.п.д.; К— коэффи-цисн 1 запаса прочности — число, показывающее, во сколько раз нагрузка, разрывающая канат, должна превышать допус-скасмую нагрузку на канат; коэффициент определяют по нормам Правил Госгор-юхнадзора (3, 5 ...9).

Канаты из органических материалов. В зависимости от материала различают канаты: пеньковые, сизальские, хлопчатобумажные, из органических, минеральных или синтетических волокон. Канаты изготовляют свивкой не менее трех прядей в правую сторону, а пряди —скручиванием пряжи (каболок) в левую. Канатную пряжу (каболки) получают прядением длинного чесаного волокна и скручиванием в правую сторону.

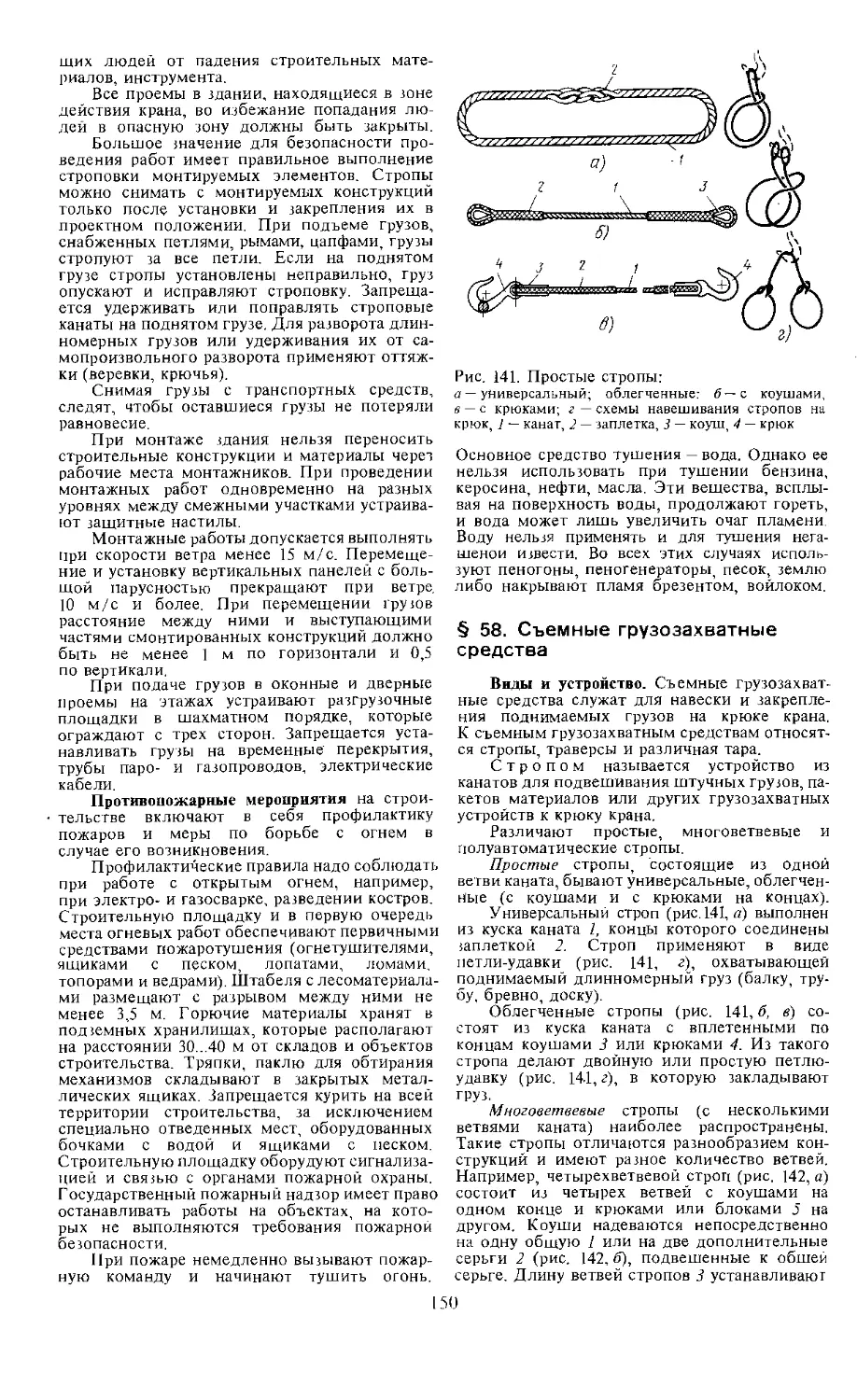

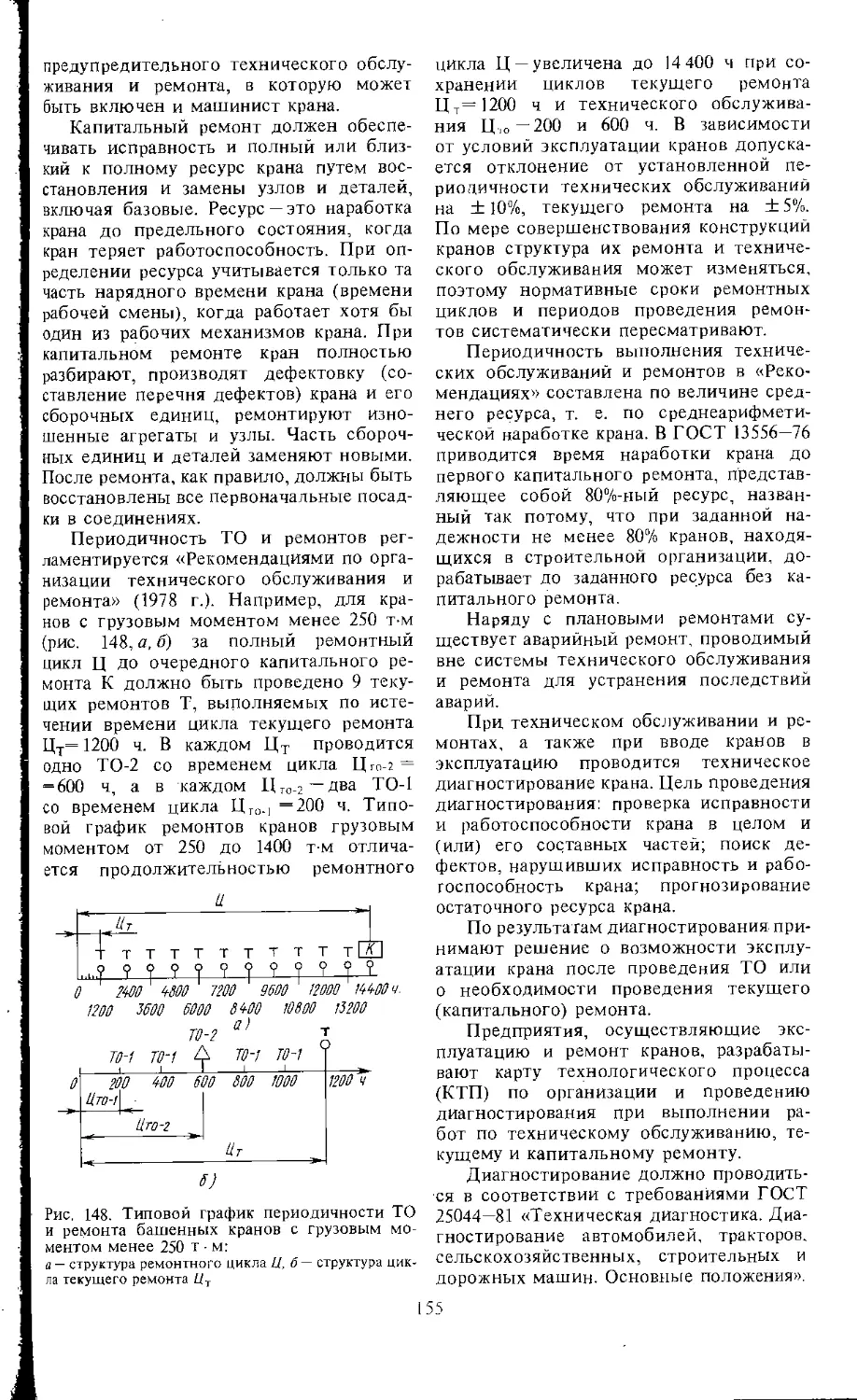

В зависимости от качества применяемого сырья канаты изготовляют нескольких групп: специальные, повышенного качества и нормальные. Пеньковые канаты, кроме того, бывают бель-ные (несмоленыс) и пропитанные, т. е. изготовленные и з просмоленных пеньковых прядей.