Author: Соколов А.В.

Tags: танки военное дело история военной техники военное издательство министерства обороны ссср

Year: 1962

Text

А. В. СОКОЛОВ

БЫСТРОХОДНАЯ

ТРАНШЕЙНАЯ

МАШИНА БТМ

Scan: Андрей Мятишкин (amyat.narod.ru)

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА — 1962

358.2

С-59

Соколов А. В., инженер-полковник запаса

Брошюра содержит достаточно полное описание материальной ча-

сти базовой машины тяжелого тягача, рабочего органа, механизмов

привода рабочего органа, механизма подъема и опускания его, а так-

же основ эксплуатации быстроходной траншейной машины БТМ.

В брошюре кратко изложены основные правила и приемы работ

механика-водителя БТМ, освещены вопросы технического обслуживания,

причины появления и способы устранения наиболее часто встречающих-

ся при эксплуатации машины неисправностей.

Брошюра предназначена для солдат и сержантов, изучающих бы-

строходную траншейную машину БТМ и готовящихся стать механика-

ми-водителями этой машины; она может быть также использована

младшими офицерами при подготовке к занятиям с солдатами и сер-

жантами по изучению технической характеристики, материальной ча-

сти и основ эксплуатации БТМ.

Брошюра будет полезна и для молодежи, желающей познакомиться

с одной из наиболее современных траншейных машин, которая может

также найти применение в народном хозяйстве при отрывке траншей

для прокладки различного рода трубопроводов, кабелей и т. п., а так-

же на мелиоративных работах в сельском хозяйстве.

ВВЕДЕНИЕ

Земляные работы весьма трудоемки, поэтому меха-

низация этих работ, особенно в условиях применения

средств массового поражения, — одна из весьма существен-

ных задач инженерного обеспечения боевых действий

войск, правильное решение которой обеспечивает быстрое

и достаточно надежное укрытие личного состава войск и

техники.

Благодаря заботам Партии и Советского правитель-

ства наша промышленность с каждым годом увеличивает

выпуск высокопроизводительных землеройных машин для

народного хозяйства и Советской Армии. Для выполнения

трудоемких земляных работ наша промышленность выпу-

скает: экскаваторы, бульдозеры, скреперы, быстроходные

траншейные машины БТМ, автогрейдеры и другие маши-

ны; эти машины широко применяются как в народном хо-

зяйстве, так и в Советской Армии.

Как бы ни была совершенна и многочисленна техника,

ее эффективное использование решают люди, в первую

очередь механики-водители машин.

Одной из основных современных машин, обеспечиваю-

щих высокую производительность при отрывке траншей

полного профиля и высокие транспортные скорости пере-

движения, что весьма важно для машин инженерного во-

оружения, является быстроходная траншейная машина

БТМ.

Большая мощность силовой установки и соответствую-

щая этому прочность силовой передачи и рабочего органа

позволяют производить отрывку траншей в тяжелых грун-

товых условиях, до четвертой категории включительно.

В настоящей книге дается описание устройства и основ

эксплуатации быстроходной траншейной машины БТМ,

1*

3

применяемой войсками для отрывки траншеи полного про-

филя, а также используемой в отдельных случаях в сель-

ском хозяйстве на работах по осушению пойм рек и забо-

лоченных участков местности.

БТМ — высокопроизводительная машина, при умелом

использовании которой можно добиваться весьма высокой

производительности при отрывке траншей в грунтах I—IV

категорий глубиной до 1,5 м, однако для этого необходимо

отлично знать устройство машины, правила эксплуатации,

умело управлять машиной сообразно с грунтовыми и дру-

гими условиями, в которых выполняется работа, и доби-

ваться, чтобы машина всегда была в хорошем техническом

состоянии, что достигается своевременным, полным и ка-

чественным выполнением всех мероприятий по техниче-

скому обслуживанию и ремонту машины. .

Предлагаемая читателям брошюра содержит доста-

точно подробные сведения по материальной части базовой

машины, рабочего органа и обслуживающих его механиз-

мов, а также по эксплуатации БТМ, что поможет изучаю-

щим лучше освоить эту машину.

I. ОБЩЕЕ ОПИСАНИЕ БЫСТРОХОДНОЙ

ТРАНШЕЙНОЙ МАШИНЫ БТМ

Назначение и область применения

Быстроходная траншейная машина БТМ (рис. 1 и 2) —

основная машина, применяемая для отрывки траншей и

ходов сообщения полного профиля в грунтах до IV кате-

гории включительно, с отвалом грунта на обе стороны.

Основные части быстроходной траншейной машины

БТМ и краткое описание кинематической схемы

Быстроходная траншейная машина БТМ смонтирована

на базе тяжелого тягача, в который внесены конструктив-

ные изменения. Основные изменения состоят в том, что при

изготовлении БТМ на тягач дополнительно устанавливает-

ся уменьшитель скоростей; изменяется конструкция глав-

ного фрикциона, воздухоочистителей двигателя и привода

вентиляторов; делается углубление на площадке кузова;

изменяется конструкция и расположение топливных баков;

оба аккумуляторных ящика устанавливаются с правой сто-

роны машины; снимаются борта кузова и дуги с тентом;

снимается лебедка с приводом; снимается прицепное

устройство.

Внесены и другие изменения, связанные с необходимо-

стью монтажа рабочего органа БТМ, механизмов привода

рабочего органа, механизмов подъема и опускания его.

Базовая машина (тяжелый тягач) состоит из следую-

щих основных частей: рамы, силовой установки, силовой

передачи, ходовой части и кабины.

Рама базовой машины предназначена для размеще-

ния механизмов и узлов машины. Рама сварной конструк-

5

ции коробчатого сечения. По расположению механизмов

и узлов машины внутренняя часть рамы делится на три от-

деления: силовое, воздухоочистителей и топливных баков.

В передней части рамы расположено силовое (моторно-

трансмиссионное) отделение, в котором размещены: двига-

Рис. 1. Общий вид быстроходной траншейной машины БТМ в

транспортном положении

тель; главный фрикцион; коробка передач с уменьшите-

лем скоростей; правый и левый планетарные механизмы

поворота; приводы управления главным фрикционом, ко-

робкой передач, уменьшителем скоростей и планетарным

механизмом поворота; промежуточный вал; водяной радиа-

тор; бортовой топливный бак; масляный бак; вентиляторы.

Непосредственно за силовым отделением находится от-

деление воздухоочистителей, в котором расположены два

воздухоочистителя и вертикальный редуктор привода ра-

бочего органа.

Отделение топливных баков занимает среднюю и кор-

мовую части рамы. В нем расположены два основных топ-

ливных бака и выключатели торсионных валов.

6

; Рис. 2. Общий вид быстроходной траншейной машины БТМ в рабочем положении

Рабочее оборудование траншейной машины состоит из

следующих основных частей-:

— рабочего органа;

механизма подъема и опускания рабочего органа;

— силовой передачи к рабочему органу и механизму

подъема и опускания рабочего органа.

Прежде чем перейти к более подробному описанию от-

дельных частей, узлов и механизмов БТМ, коротко оста-

новимся на описании принципа работы рабочего органа

машины и описании кинематической схемы, т. е. схемы пе-

редачи крутящего момента от коленчатого вала двигателя

к ходовой части, рабочему органу машины и механизму

подъема и опускания рабочего органа.

Принцип работы БТМ по отрывке траншей заклю-

чается в следующем. При переводе рабочего органа из

транспортного в рабочее положение (рис. 2) вращающийся

ротор, опускаясь, постепенно заглубляется в грунт. Ковши

своими зубьями разрыхляют грунт, захватывают его и под-

нимают вверх, откуда он свободно падает на рассекатель.

Последний направляет грунт на два лопастных метателя,

которыми он отбрасывается в стороны. При этом необхо-

димо учесть, что в процессе отрывки траншеи машина со-

вершает поступательное движение вперед на одной из

рабочих скоростей в зависимости от глубины отрываемой

траншеи и твердости грунта. Таким образом, в результате

работы, производимой рабочим органом, и одновременного

поступательного движения машины вперед мы получаем

траншею.

Дальность отбрасывания грунта регулируется отража-

телем, установленным над каждым метателем.

Для придания траншее откосов на раме рабочего ор-

гана с двух сторон установлены ножи откосообразователя,

которые, срезая со стенок траншеи грунт, направляют его

в ковши ротора.

Для уяснения кинематической схемы машины просле-

дим порядок передачи крутящего момента от двигателя к

исполнительным органам машины.

Силовая передача от двигателя на ходовую часть ма-

шины (рис. 3) осуществляется через коробку передач с

уменьшителем скорости 2 (при транспортном ходе машины

передачи уменьшителя скорости не включается), два пла-

нетарных механизма поворота И и два бортовых редук-

тора 8 базовой машины.

8

Рис. 3. Кинематическая схема быстроходной траншейной машины БТМ:

/—двигатель; 2 — уменыпитель скорости (демультипликатор); 3 — промежуточный вал; 4 — вертикальный редуктор; 5 — рас-

пределительная коробка; 6 — карданный вал; 7 — поперечный вал; 8 — бортовой редуктор; 9 — передаточный редуктор;

10 — цепная поперечная передача; 11 — планетарная передача; 12 — метатель; 13 — ротор

Привод рабочего органа осуществляется от двигате-

ля 1 базовой машины через уменьшитель скоростей 2,

промежуточный вал 3, вертикальный редуктор 4, распреде-

лительную коробку 5, первую карданную передачу 6, пере-

даточный редуктор 9, второй карданный вал передаточного

редуктора 6, правый бортовой редуктор 8 рабочего органа

и звездочки поперечного вала 7, которые приводят во вра-

щение ротор 13.

Перевод рабочего органа из транспортного положения

в рабочее и обратно, т. е. опускание и подъем ротора, осу-

ществляется при помощи лебедки. Привод к лебедке осу-

ществляется от распределительной коробки 5 при помощи

цепной поперечной передачи 10, состоящей из двух привод-

ных цепей и натяжного устройства.

Привод метателей 12 осуществляется от правого и ле-

вого бортовых редукторов 8, с которыми они находятся в

постоянном зацеплении.

Техническая характеристика быстроходной

траншейной машины БТМ

Общие данные

Тип машины................................Роторная с навесным

рабочим органом

Размеры отрываемой траншеи, м:

ширина поверху........................... 0,9—1,1

ширина по дну.............................. 0,7

глубина........................... До 1,5

Габаритные размеры, мм\

а) в транспортном положении

длина .......................................... 7350

ширина.................................... 3200

высота.................................... 4300

б) в рабочем положении

длина............................... 10 850

ширина.......................... 3200

высота.......................... 3500

Колея (расстояние между серединами гусе-

ниц), мм.......................... 2640

Длина опорной поверхности гусениц, мм . . 3836

Среднее удельное давление на грунт, кг/см:- 0,7

Дорожный просвет, мм................... 425

Наименьший радиус поворота в транспорт-

ном положении, м:

при заторможенном малом тормозе . . 8—10

при заторможенном остановочном тор-

мозе .................................... 2,64

10

Наименьший радиус поворота в рабочем по-

ложении при отрывке траншей, м........ 25

Время перевода машины из транспортного

положения в рабочее, мин ........ 10

Общий вес машины, т............................... 26,5

Расчет, человек.................................. 2

Скорости движения

Транспортные (при 1600 об/мин коленчатого

вала двигателя), км/ч-.

на 1-й передаче.................................... 5,4

на 2-й передаче........................... 11,5

на 3-й передаче........................... 16,2

на 4-й передаче........................... 22,6

на 5-й передаче........................... 35,5

на передаче заднего хода.......... 5,4

Рабочие (при 1400 об/мин коленчатого вала

двигателя), м/ч‘.

на 1-й передаче.................................... 265

на 2-й передаче............................... 570

на 3-й передаче............................... 800

на 4-й передаче (применяется при от-

рывке траншей глубиной до 0,8 м) 1120

на 5-й передаче .................. Не применяется

Преодолеваемые препятствия

Максимальный угол подъема (при движении

по сухому грунту), град-.

в транспортном положении......................... До 20

в рабочем положении......................... До 10

Максимальный угол крена, град-.

в транспортном положении......................... До 10

в рабочем положении......................... До 7

Глубина брода (при твердом грунте), м . . . До 1

Двигатель

Тип ......................................Четырехтактный бес-

компрессорный дизель

с непосредственным

впрыском топлива, жид-

костного охлаждения

Марка............................................ В-401

Число цилиндров........................ 12

Расположение цилиндров...................... V-образное, под

углом 60°

Степень сжатия......................... 14—15

Максимальная мощность при 1600 об/мин, л. с. - 415

Минимальное число оборотов холостого хода

в минуту............................... 500

Удельный расход топлива (при максимальной

мощности) г/л. с. час....................... Не более 185

11

Топливо..................................Дизельное летнее ДЛ

и зимнее ДЗ,

ГОСТ 4749—49

Топливные баки:

число ................................... Три

расположение.......................Два — в средней части

машины вдоль бортов

под полом кузова и один

(бортовой)—слева от дви-

гателя

Емкость баков, л\

переднего бортового .................... 210

левого бортового................... 300

правого бортового ................. 300

Воздухоочиститель........................Комбинированный, двух-

ступенчатый. Первая сту-

пень с автоматическим

выбросом пыли, вторая

масляная ванна и кассета

из проволочной набивки,

смоченной в масле. По

одному воздухоочисти-

телю на каждый блок

цилиндров двигателя

Система смазки............................Циркуляционная, под

давлением

Давление масла после масляного фильтра

на эксплуатационном режиме, кг/см!* . . . 6—9

Давление масла на минимальных устойчивых

оборотах, кг/слР......................... Не менее 2

Система охлаждения.......................Жидкостная, закрытая,

с принудительной цир-

куляцией

Применяемая жидкость для охлаждения . . Вода или низкозамерза-

ющая жидкость

Система подогрева........................ Котел-подогреватель

с термосифонной цирку-

ляцией воды и подогре-

вом масла

Система запуска двигателя:

основная система........................Электрический стартер

СТ-16М

запасная система....................Воздухозапуск (два бал-

лона со сжатым возду-

хом)

Эксплуатационные данные

а) При транспортном пробеге:

Средний расход топлива на 100 км пути, л 140

Средний расход топлива на 1 ч работы

двигателя, л ................................... Около 40

Средний расход масла на 100 км пути в л . . Около 4

Средний расход масла на 1 ч работы дви-

гателя, л . •................................... Около 1

12

Запас хода по топливу, км.............. Не менее 500

б) При отрывке траншей:

Средний расход топлива на 1 ч работы дви-

гателя, л ................. Около 35

Средний расход масла на 1 ч работы двига-

теля, л...................................... Около 1

Силовая передача

Сцепление..............................Многодисковое, сухое

а) На ходовую часть:

Коробка передач........................Трехходовая, пятиско-

ростная с постоянным за-

цеплением шестерен с

синхронизаторами на

2, 3, 4, и 5-й передачах

Число передач..........................Пять вперед и одна на-

зад

Уменыпитель скоростей..................Понижающий редуктор

с постоянным зацепле-

нием шестерен. Собран

в единый узел с короб-

кой передач

Механизмы поворота.....................Планетарные двухсту-

пенчатые с блокировоч-

ным фрикционом

Бортовые передачи ..................... Два одноступенчатых

понижающих редуктора

б) На рабочий орган:

Вертикальный редуктор..................Одноступенчатый пони-

жающий редуктор

Распределительная коробка..............Трехходовая двухско-

ростная с отбором мощ-

ности на механизм подъ-

ема и опускания рабо-

чего органа

Число передач распределительной коробки:

на рабочий орган.......................Две вперед и одна на-

зад

на лебедку механизма подъема .... Одна вперед и одна

назад

Передаточный редуктор..................Конический с постоян-

ным зацеплением ше-

стерен

Редуктор лебедки механизма подъема . . . Червячный самотормо-

зящийся

X одоп а я ч а с т ь

Движитель.............................. Гусеничный

Расположение и количество ведущих Переднее. Два, литые

колес с двумя съемными зуб-

чатыми венцами

Число траков в каждой новой цепи .... 94

Ширина трака, мм....................... 500

13

Расположение направляющих колес........Заднее. Стальные литый

с кривошипами

Соединение ведущего колеса с валом борто-

вой передачи........................... Шлицевое

Подвеска ...............................Независимая торсионная

Число торсионных валов ................ 10

Максимальный угол закручивания торсион-

ного вала, град........................ 29

Рабочее оборудование

а) Ротор:

Диаметр ротора, мм............................. 3450

Количество ковшей, шт............................. 10

Емкость ковшей, л................................. 120

Разгрузка грунта из ковшей..................Свободным падением

Число оборотов ротора, об/мин'.

на 1-й передаче........................... 9,15

на 2-й передаче............................ 12,35

на передаче заднего хода................... 9,15

Окружная скорость резания, м/сек:.

на 1-й передаче........................... 1,65

на 2-й передаче............................ 2,24

б) Метатели:

Количество лопастных барабанов, шт...... 2

Диаметр барабанов по лопастям, мм .... 500

Скорость вращения, об/мин............... 360

Окружная скорость, м/сек.......................... 7,5

в) Откосообразователи:

Тип . . Ножевой

Количество ножей........................ 2

г) Механизм подъема и опускания рабо-

чего органа:

Лебедка.................................Червячная самотормо-

зящая

Привод.................................. Цепной

Число оборотов червяка, об/мин.......... НО

ной и канатный

И. ОПИСАНИЕ УСТРОЙСТВА БЫСТРОХОДНОЙ

ТРАНШЕЙНОЙ МАШИНЫ БТМ

Силовая установка

На быстроходной траншейной машине установлен V-об-

разный дизель В-401 (рис. 4 и 5).

Рабочий процесс двигателя в каждом из его цилиндров

осуществляется за два оборота коленчатого вала или за

четыре хода поршня, т. е. так же,, как это происходит в

любом другом четырехтактном двигателе: такт впуска,

такт сжатия, рабочий такт и такт выпуска.

Такт впуска происходит при движении поршня вниз,

когда в результате образовавшегося в цилиндре разре-

жения через открытые впускные клапаны в цилиндр по-

ступает атмосферный воздух.

Такт сжатия происходит при движении поршня вверх.'

При такте сжатия все клапаны в цилиндре закрыты, в ре-

зультате чего воздух, находящийся в цилиндре, сжимается

до 35—40 кг1см2\ при этом температура его повышается

до 550—600° С.

В конце такта сжатия в камеру цилиндра впрыски-

вается топливо под давлением 200 кг! см2, что обеспечивает

мелкое распиливание и перемешивание топлива с возду-

хом, имеющим высокую температуру. В результате этого

частицы топлива самовоспламеняются и происходит горе-

ние топлива.

Рабочий такт происходит при закрытых клапанах. Са-

мовоспламенившееся топливо сгорает, в результате чего

температура и давление газов в цилиндре значительно

возрастают. Наибольшее давление достигает 85—95 кг/см2.

Под давлением газов, образовавшихся в процессе горе-

ния, поршень движется вниз, т. е. происходит превращение

• 15

тепловой энергии в механическую. В конце рабочего такта

давление газов в цилиндре падает до 3—4 кг/см?.

Такт выпуска происходит при ходе поршня вверх,

когда через открытые выпускные клапаны продукты сго-

рания удаляются из цилиндра в атмосферу.

Рис. 4. Двигатель В-401 (вид слева со стороны передач):

1 — привод генератора: 2 — генератор; 3 — выпускной коллектор: 4 — кры-

шка люка для доступа к форсунке; 5 — крышка головки блока цилиндров;

6 — блок цилиндров; 7 — впускной коллектор; 8 — воздухораспределитель:

9 — наклонный валик передачи; 10 — сапун; 11 —- крышка люка для доступа

к шестерням передач; 12 — крышка центрального подвода смазки; 13 — во-

дяной насос; 14 —। масляный насос; 15 — топливоподкачивающая помпа;

16 — привод тахометра

Двигатель В-401 состоит из следующих основных ме-

ханизмов и систем: кривошипно-шатунного механизма, ме-

ханизма передач, механизма газораспределения, системы

питания топливом, системы питания воздухом, системы

смазки, системы охлаждения, системы подогрева и за-

пуска.

Кривошипно-шатунный механизм служит

для преобразования возвратно-поступательного движения

поршней во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм состоит из картера, блока

цилиндров 6 (рис. 4), коленчатого вала 1 (рис. 5) и ша-

тунно-поршневой группы 4, 15, 16 (рис. 5).

6 7

Рис. 5. Двигатель В-401 (разрез по оси цилиндра и по клапанам);

/ — коленчатый вал; 2 — шпилька шатуна; 3 — генератор; 4 — главный шатун;

5 — выпускной коллектор; 6 — форсунка; 7 — крышка головки блока; 8 — пуско-

вой клапан; 9 — впускной коллектор; 10 — топливный насос; // — впускной кла-

пан; 12 — распределительные валы; 13 — подшипник распределительных валов;

14—^выпускной клапан; 15 — поршень; 16 — прицепной шатун; 17 — палец при-

цепного шатуна; 18 — кронштейн масляного фильтра

Картер двигателя является основанием для монтажа

всех механизмов и деталей двигателя, а также для креп-

ления самого двигателя в машине. Картер отлит из спе-

циального алюминиевого сплава и состоит из двух поло-

вин— верхней и нижней. Верхняя половина картера вос-

принимает усилия от давления газов, поэтому для прида-

2 Зак. 378

17

ния необходимой прочности она имеет ребра, перегородки

и приливы, придающие ей жесткость.

Нижняя половина картера служит резервуаром для

масла. На дне картера имеется впадина, куда стекает

масло. Из заднего и переднего отстойников масло отка-

чивается масляным насосом в бак.

Рис. 6. Блок цилиндров:

/ — седло выпускного клапана; 2 — седло впускного клапана; <?—проушина для

подъема двигателя; 4 — коробка наклонного валика; 5 — прокладка между голов-

кой блока и коробкой наклонного валика; 6 — прокладка патрубка выпускного

коллектора; 7 — прокладка между головкой и крышкой головки блока; 8 — крыш-

ка головки блока; 9 — выпускное окно; 10 — направляющая впускного клапана;

11 — направляющая выпускного клапана; 12 — площадка для установки форсун-

ки; 13—прокладка патрубка впускного коллектора; 14 — прокладка между го-

ловкой блока и рубашкой цилиндров; 15 — трубка перепуска воды из рубашки

цилиндров в рубашку головки блока; 16 — штифты; 17—фланец для присое-

динения патрубка подвода воды от насоса к рубашке цилиндров; 18 — гильзы

цилиндров; 19 — рубашка цилиндров; 20 — головка блока цилиндров

Для предотвращения повышения давления в картере

двигатель оборудован сапунами, сообщающимися с атмо-

сферой. Для очистки воздуха, поступающего через сапуны

в картер, сапуны снабжены фильтрами.

Каждый блок цилиндров (рис. 6) состоит из рубашки

цилиндров 19, гильз 18 и головки 20.

Рубашка цилиндров отлита из алюминиевого сплава и

18

разделяется поперечными перегородками на шесть гнезд,

в которые устанавливаются гильзы.

Между гильзами и стенками рубашки цилиндров обра-

зуются пространства, называемые водяной рубашкой.

Гильзы цилиндров изготовлены из стали. Для предо-

хранения от коррозии наружная поверхность гильз по-

крыта специальным лаком. Внутренняя поверхность

гильз — зеркало цилиндра — отшлифована и отполиро-

вана.

Головка блока отлита из силуминового сплава. В ниж-

ней плоскости головки расточены углубления. Углубления

головки и поршней при нахождении их в ВМТ (верхней

мертвой точке) образуют камеры сгорания.

Дно камеры сгорания соединяется четырьмя отверстия-

ми с впускными и выпускными клапанами, выходящими

на боковые поверхности головки. Каждая головка блока

сверху закрыта алюминиевой крышкой.

Коленчатый вал двигателя изготовляется из высокока-

чественной стали; он имеет шесть колен, расположенных

в трех плоскостях под углом 120°.

Шатунно-поршневая группа (рис. 5) состоит из глав-

ного 4 и прицепного 16 шатунов, поршней 15, поршневых

колец и поршневых пальцев.

Главный шатун 4 работает в цилиндре левого блока,

а прицепной 16 работает в цилиндре правого блока.

Прицепной шатун соединяется с главным при помощи

пальца, запрессованного в проушине нижней головки

главного шатуна.

Поршень изготовлен из дюралюминия, днищу поршня

придана специальная форма, улучшающая процесс сгора-

ния топлива.

В днище поршня снаружи имеются четыре углубления

для клапанов.

На внутренней цилиндрической части поршень имеет

две бобышки с отверстиями, в которые устанавливается

поршневой палец. На наружной цилиндрической поверх-

ности поршня имеется пять канавок для поршневых ко-

лец.

Поршневые кольца изготовляются из специального чу-

гуна. Два верхних кольца имеют цилиндрическую рабо-

чую поверхность и являются уплотняющими. Остальные

кольца имеют коническую рабочую поверхность.

Поршневой палец полый, стальной, плавающего типа.

С обоих концов поршневого пальца ставятся алюминие-

2*

19

выё заглушки с шаровой' поверхностью, предотвращающие

задиры зеркала цилиндра пальцем поршня.

Механизм передач (рис. 7) служит для передачи

вращения от коленчатого вала к механизму газораспреде-

ления и всем агрегатам, обслуживающим двигатель.

Левая сторона

Правая сторона

Рис. 7. Схема механизма передач двигателя:

/ — распределительная коническая шестерня коленчатого вала:

2 — верхний вертикальный валик; 3 — наклонный валик привода

генератора; 4 — шестерня привода топливного насоса и воздухорас-

пределителя; 5 — наклонный валик; 6 — шестерни распределительных

валов; 7 — верхняя коническая шестерня верхнего вертикального

валика; 8 — верхняя коническая шестерня привода агрегатов

Механизм передач состоит из следующих частей: рас-

пределительной конической шестерни коленчатого вала 1,

верхнего вертикального валика 2, привода топливного на-

соса и воздухораспределителя 4, двух наклонных вали-

ков 5, наклонного и горизонтального валиков привода ге-

нератора и шестерен привода агрегатов двигателя.

Механизм газораспределения служит для

20

открытия и закрытия в соответствующий момент впускных

и выпускных отверстий цилиндров двигателя. Он состоит

из распределительных валов и клапанов.

Распределительные валы впуска левого и правого бло-

ков вращаются по часовой стрелке, а валы выпуска — про-

тив часовой стрелки. На каждом распределительном валу

имеется по 12 кулачков (по два на каждый цилиндр) оди-

накового профиля.

Клапаны приводятся в движение кулачками распреде-

лительных валов. В каждом цилиндре имеется два впуск-

ных и два выпускных клапана.

На каждый клапан установлены две пружины, прижи-

мающие клапан к седлу.

Система питания двигателя топливом

(рис. 8) предназначена бесперебойно обеспечивать подачу

топлива в цилиндры двигателя на любом режиме работы.

В систему питания двигателя топливом входят: топлив-

ные баки 1 и 2, топливораспределительный кран 18, топ-

ливомер 17, ручной топливоподкачивающий насос 19, топ-

ливный фильтр тонкой 8 и грубой очистки 15, топливный

насос 6, привод управления топливным насосом, форсун-

ки 3, кран 12 выпуска воздуха, топливопроводы высокого и

низкого давления, впускные и выпускные трубопроводы.

Топливные баки сварной конструкции из листовой

стали расположены вдоль правого и левого бортов средней

части рамы. Во избежание сильного взбалтывания топли-

ва, находящегося в баках, а также для большей жестко-

сти конструкции в каждом баке вварены перегородки.

Топливораспределительный кран 18 служит для под-

ключения любого топливного бака к двигателю. Кран пе-

реключается при помощи привода, выведенного в кабину

машины с правой стороны от сиденья механика-водителя.

Топливомер 17 расположен между топливораспредели-

тельным краном и ручным топливоподкачивающим насо-

сом 19. При помощи топливораспределительного крана

труба топливомера может быть соединена с любым топ-

ливным баком.

Ручной топливоподкачивающий насос служит для за-

полнения топливного насоса топливом перед запуском

двигателя. Этот насос работает по принципу крыльчатых

насосов двойного действия.

Топливный фильтр грубой очистки служит для предва-

рительной очистки топлива от механических примесей пе-

ред поступлением его в топливоподкачивающую помпу.

21

to

топливом: • Л

1 — передний топливный бак; 2 — задний топливный бак; 3 — форсунка; 4 — редуктор; 5 — котел-подогреватель;.

6 — топливный насос; 7 — топливный бачок системы подогрева; 8 — топливный фильтр тонкой очистки; У—труб-

ка от топливного бачка системы подогрева; 10—трубка от предохранительного клапана топливного бачка подо-

грева; 11 — войлочный воздушный фильтр; 12 — кран выпуска воздуха; 13 — атмосферная трубка от бортового,

бака; 14 — трубка крана выпуска воздуха; 15 — топливный фильтр грубой очистки; 16 — бортовой топливный

бак; /7 — топливомер; 18 — топливораспределительный кран; 19 — ручной топливоподкачивающий насос; 20— то-

пливоподкачивающая помпа; 21 — атмосферная трубка от баков; 22 — трубки между баками и топливораспре-

делительным краном; 23 — предохранительный клапан; 24 — пробки сливных отверстий

Топлявоподкачивающая помпа 20 через фильтр тонкой

очистки подает топливо под давлением в топливный на-

сос 6, засасывая топливо из баков через фильтр грубой

очистки, ручной топливоподкачивающий насос и топливо-

распределительный кран.

Топливоподкачивающая помпа установлена с левой

стороны нижней половины картера двигателя. Она приво-

дится во вращение от шестерен привода к агрегатам дви-

гателя. Z

Топливоподкачивающая помпа коловратного типа.

В ее корпусе смонтированы редукционный клапан и пере-

пускной клапан.

Редукционный клапан служит для поддержания по-

стоянного давления топлива, подаваемого к топливному

фильтру тонкой очистки, в пределах 0,5—0,7 кг/см2.

Под редукционным клапаном установлен перепускной

клапан, служащий для перепуска топлива, подаваемого

ручным топливоподкачивающим насосом перед запуском

двигателя. Пружина, прижимающая перепускной клапан

к плоскости редукционного клапана, отрегулирована на

давление 0,2—0,3 кг]см2.

При заполнении системы топливом оно не может прой-

ти через коловратный механизм и заполняет пространство

над редукционным клапаном. При возрастании давления

свыше 0,2—0,3 кг1см2 топливо через отверстия в тарелке

редукционного клапана отжимает тарелку перепускного

клапана, попадает в плоскость нагнетания и далее прохо-

дит к топливному фильтру тонкой очистки 8.

Топливный фильтр тонкой очистки служит для оконча-

тельной очистки топлива, подаваемого топливоподкачи-

вающей помпой к топливному насосу, от механических

примесей и воды.

Топливный насос служит для подачи определенных пор-

ций топлива в форсунки под необходимым давлением в

строго определенный момент и за определенное время.

Топливный насос плунжерного типа. Он устанавли-

вается на трех кронштейнах на верхней половине картера,

между блоками цилиндров, и приводится в движение че-

рез привод от коленчатого вала двигателя.

Работа топливного насоса состоит в том, что при вра-

щении кулачкового вала плунжеры под воздействием ку-

лачков и пружин совершают возвратно-поступательное

движение (вверх и вниз).

23

Ход плунжера постоянный, и в полость над плунжером

при каждом ходе поступает одинаковое количество топ-

лива. Начало подачи топлива к форсунке определяется

моментом начала перекрытия верхней частью плунжера

всасывающих отверстий, т. е. начало подачи топлива все-

гда происходит при одном и том же угле поворота колен-

чатого вала двигателя за 27° до достижения поршнем со-

ответствующего цилиндра верхней мертвой точки при

такте сжатия.

Конец подачи топлива изменяется вследствие измене-

ния положения спиральной отсечной кромки по отношению

к отверстию в гильзе. Чем больше расстояние от верхней

кромки плунжера до спиральной кромки, проходящей че-

рез отверстия в гильзе, тем позднее происходит отсечка

и тем больше подача топлива. Наоборот, чем меньше это

расстояние, тем меньше будет подано топлива к форсунке.

Для увеличения подачи топлива рейку следует передви-

нуть в сторону привода, а для уменьшения — в сторону

регулятора.

Для регулирования подачи топлива установлен всере-

жимный регулятор топливного насоса, обеспечивающий

нормальную работу двигателя на всех режимах.

Работу всережимного регулятора дополняет корректор

подачи топлива, который увеличивает приспособляемость

двигателя к изменению внешних нагрузок.

По принципу действия регулятор относится к типу

центробежных. При наличии всережимного регулятора

механик-водитель устанавливает необходимые обороты ко-

ленчатого вала двигателя, а регулятор автоматически ре-

гулирует количество подаваемого топлива в зависимости

от изменения нагрузки. При значительном увеличении на-

грузки на двигатель в работу включается корректор по-

дачи топлива, который, воздействуя на рейку топливного

насоса, дополнительно увеличивает количество топлива,

подаваемого в цилиндры двигателя.

Форсунка служит для подачи топлива в цилиндр дви-

гателя под определенным давлением и распиливания его

на мельчайшие частицы.

Форсунка двигателя В-401 закрытого типа, т. е. такая,

у которой внутренняя полость на время между впрысками

топлива разобщается с камерой сгорания специальной

иглой.

Для обеспечения нормальной работы форсунки нельзя

допускать возможности попадания воздуха в полость вы-

24

сокого давления, так как воздух, будучи упругой средой,

ухудшает распиливание топлива и нарушает постоянство

начала впрыска топлива в камеру сгорания. Тем не ме-

нее воздух может попасть в систему питания при заправке

баков топливом, при полной выработке топлива в каком-

либо баке, когда воздух был засосан через , заборную

трубу, при установке фильтров, трубопроводов, топливного

насоса после их замены или чистки. Для выпуска воздуха

в кабине установлен специальный кран.

Рис. 9. Схема системы питания двигателя воздухом:

1—двигатель; 2-—фланец; 3—эжектор; 4 — выпускная труба; 5 — выпускная

труба масляного бака'; 6 — защитный щиток; 7 — вторая ступень воздухоочисти-

теля; 8 — первая ступень воздухоочистителя

Работа системы питания топливом заключается в сле-

дующем: перед запуском двигателя топливо с помощью

ручного топливоподкачивающего насоса из включенного

топливного бака подается к топливному насосу, при этом

оно проходит топливораспределительный кран, топливо-

подкачивающий насос, топливный фильтр грубой очистки,

топливоподкачивающую помпу и топливный фильтр тон-

кой очистки.

Топливный насос через трубопровод высокого давле-

ния подает к форсункам определенные порции топлива в

порядке работы цилиндров двигателя. Форсунки распы-

ляют и подают топливо в камеры сгорания цилиндров

двигателя.

Система питания двигателя воздухом

(рис. 9) предназначена для очистки воздуха, поступающего

в цилиндры двигателя, от пыли и распределения его по

цилиндрам двигателя. В систему питания двигателя воз-

25

Духом входят: два комбинированных двухступенчатых воз-

духоочистителя 7 и 8, два эжектора 3, трубы и коллек-

торы. Воздухоочистители расположены со стороны пере-

дачи двигателя и укреплены на балке днища рамы

машины. Каждый воздухоочиститель соединен с соответ-

ствующим впускным коллектором двигателя. В первой

ступени воздухоочистителя происходит грубая очистка

воздуха от пыли, во второй ступени — окончательная очи-

стка.

Первая ступень воздухоочистителя представляет собой

инерционный воздухоочиститель с фильтрующей решет-

кой, вторая ступень воздухоочистителя относится к типу

масляных вихревых воздухоочистителей.

Система смазки двигателя (рис. 10) служит

для бесперебойной подачи масла к трущимся деталям дви-

гателя.

Система смазки двигателя состоит из приборов, обеспе-

ч-ивающих циркуляцию, очистку и охлаждение масла, и

приборов, контролирующих ее работу.

В систему смазки входят масляный бак 10, масляный

насос 1, масляный фильтр 7, масляный радиатор 8, ручной

маслоподкачивающий насос 2, маслосборники, контрольные

приборы — манометр 3, термометр 9 — и трубопроводы.

Масляный бак установлен на правой стороне рамы ма-

шины под кабиной. В корпусе масляного бака объединены

рабочий бак и запасный бак, которые сообщаются между

собой при помощи специального перепускного клапана.

Из масляного бака в двигатель масло поступает через

трубку, присоединенную к сетчатому фильтру, ввернутому

в масляный бак.

Отработанное масло из двигателя в бак поступает че-

рез кран отключения масляного радиатора. Кран отклю-

чения радиатора двухходовой, его рукоятка имеет два по-

ложения: «в бак» и «в радиатор».

Для сбора наиболее загрязненного масла в масляном

баке имеется отстойник, куда стекают наиболее тяжелые

частицы масла и попавшие в него различные частицы.

Для заливки масла в баке предусмотрен патрубок, ко-

торый резиновым шлангом соединен с заливной горлови-

ной. В заливную горловину вставлен сетчатый заправоч-

ный фильтр, через который фильтруется все заливаемое

в бак масло.

Масляный насос служит для создания давления в си-

стеме, необходимого для циркуляции масла в двигателе.

26

Ручная пад'качка масла в двигатель

Очищенная часть масла, отводимая

из фильтра к насосу

Подвод масла к двигателю

™ Отвод эмульсии из двигателя

» - Отвод воздуха из бака

Рис. 10. Схема системы смазки дви-

гателя:

/—масляный насос; 2 — ручной маслопод-

качивающий насос; 3 — манометр; 4 — тя-

га привода ручного маслоподкачивающег»

насоса; 5 — приемник манометра; 6 — цент-

ральный масляный подвод; 7 — масляный

фильтр; 8 — масляный радиатор; 9 — тер-

мометр; 10— масляный бак; 11 — приемник

термометра

to

Масляный насос имеет три секции, расположенные в

общем корпусе в одной плоскости.

Нагнетающая секция расположена в передней части

насоса и предназначена для подачи масла через фильтр

в двигатель.

Остальные две секции откачивающие. Правая секция

откачивает масло из переднего масляного отстойника, ле-

вая секция — из заднего масляного отстойника нижней по-

ловины картера двигателя. Обе секции подают масло в

общую камеру, откуда оно поступает в масляный бак.

Насос имеет редукционный клапан. Пружина редук-

ционного клапана отрегулирована на давлении 6,5 кг!см2.

Если давление масла в камере достигнет 6,5 кг/сж2, то

клапан начнет отходить от седла и часть масла перетечет

из камеры нагнетания через каналы во всасывающую ка-

меру. Давление, при котором начинает открываться ре-

дукционный клапан, зависит от затяжки пружины. Натя-

жение пружины регулируется ввертыванием или выверты-

ванием стержня редукционного клапана.

Установленный на двигателе масляный фильтр имеет

перепускной клапан. Он состоит из шарика, пружины и

колпака. Клапан открывается при давлении масла, рав-

ном 4,7—5,8 кг/сж2, и перепускает его, минуя стакан ще-

левой очистки фильтра.

Падение давления масла в стакане щелевой очистки

при работе двигателя при 1800 об]мин и температуре

масла 70—80° С равно 1,2—1,7 кг/см2.

Назначение перепускного клапана состоит в том,чтобы

предотвратить возможность значительного падения дав-

ления масла в главной магистрали двигателя при боль-

шом загрязнении стакана щелевой очистки.

Если стакан щелевой очистки покроется таким слоем

отложений, что его сопротивление возрастет до 4,7—

5,8 кг/см2, шарик перепускного клапана, преодолевая

давление пружины, поднимется и масло по сверлениям в

корпусе фильтра пойдет к двигателю, минуя щелевую

очистку.

Назначение запорного крана состоит в том, чтобы пре-

пятствовать перетеканию масла из бака в картер при не-

работающем двигателе.

Масляный радиатор пластинчато-трубчатый, служит

для охлаждения отработанного масла в летнее время. Он

сблокирован с водяным радиатором общими коллекто-

28

рами. Масляная и водяная части радиатора разделяются

специальными перегородками в коллекторах.

Охлаждаемое масло протекает по трубкам, которые

обдуваются воздухом. Для увеличения охлаждающей по-

верхности на трубки помещены тонкие латунные пла-

стины.

Для лучшего- охлаждения масла радиатор выполнен

трехзаходным. Имеющимися в коллекторах перегородками

весь масляный поток разделен на три части.

Ручной маслоподкачивающий насос служит для запол-

нения маслом системы смазки перед запуском двигателя.

Привод ручного маслоподкачивающего насоса осуще-

ствляется тягой, выведенной в кабину механика-водителя.

Работа системы смазки (см. рис. 10) происходит сле-

дующим образом.

Вследствие разрежения, создаваемого нагнетающей па-

рой шестерен масляного насоса, из масляного бака 10 мас-

ло поступает в масляный насос 1.

Нагнетающая пара шестерен подает масло под давле-

нием к масляному фильтру 7. Из масляного фильтра 97—

98% масла по маслопроводу через центральный подвод 6

подводится к первой коренной шейке коленчатого вала,

остальные 2—3% очищенного масла вновь подводятся к

нагнетающей секции насоса.

От первой коренной шейки через отверстия, просверлен-

ные в коленчатом валу, масло поступает ко всем коренным

и шатунным подшипникам, а также и к другим механиз-

мам двигателя, подлежащим смазке.

Отработанное масло стекает в маслоотстойники в ниж-

ней половине картера двигателя, откуда двумя секциями

насоса оно откачивается в масляный радиатор 8 и охлаж-

денное поступает в масляный бак.

При работе в условиях низкой температуры масляный

радиатор выключается; в этом случае масло из насоса по-

падает в бак, минуя радиатор.

Для контроля за давлением масла, поступающего для

смазки двигателя, на пути от масляного фильтра 7 к цен-

тральному подводу 6 присоединен приемник 5 маномет-

ра 3. Манометр расположен на щитке приборов в кабине

механика-водителя.

Для контроля за температурой масла, выходящего из

двигателя, на том же щитке расположен термометр. При-

емник 11 термометра установлен на трубе, идущей от мас-

ляного насоса к масляному баку.

29

Перед запуском двигателя система смазки заполняется

маслом при помощи ручного насоса 2. Масло, прокачивае-

мое насосом, нагнетается непосредственно в центральный

подвод 6.

Давление масла, поступающего из фильтра к коленча-

тому валу, на эксплуатационном режиме равно 6—9 кг! см2,

а -на минимально устойчивых оборотах коленчатого вала

давление должно быть не менее 2 кг/см2.

Система охлаждения д в и г а т е л я служит для

отвода тепла от частей и деталей, в необходимых преде-

лах обеспечивающих нормальную работу двигателя.

Система охлаждения двигателя В-401 жидкостная, при-

нудительная, закрытого типа. В качестве охлаждающей

жидкости применяется вода или низкозамерзающая жид-

кость при работе в условиях минусовой температуры.

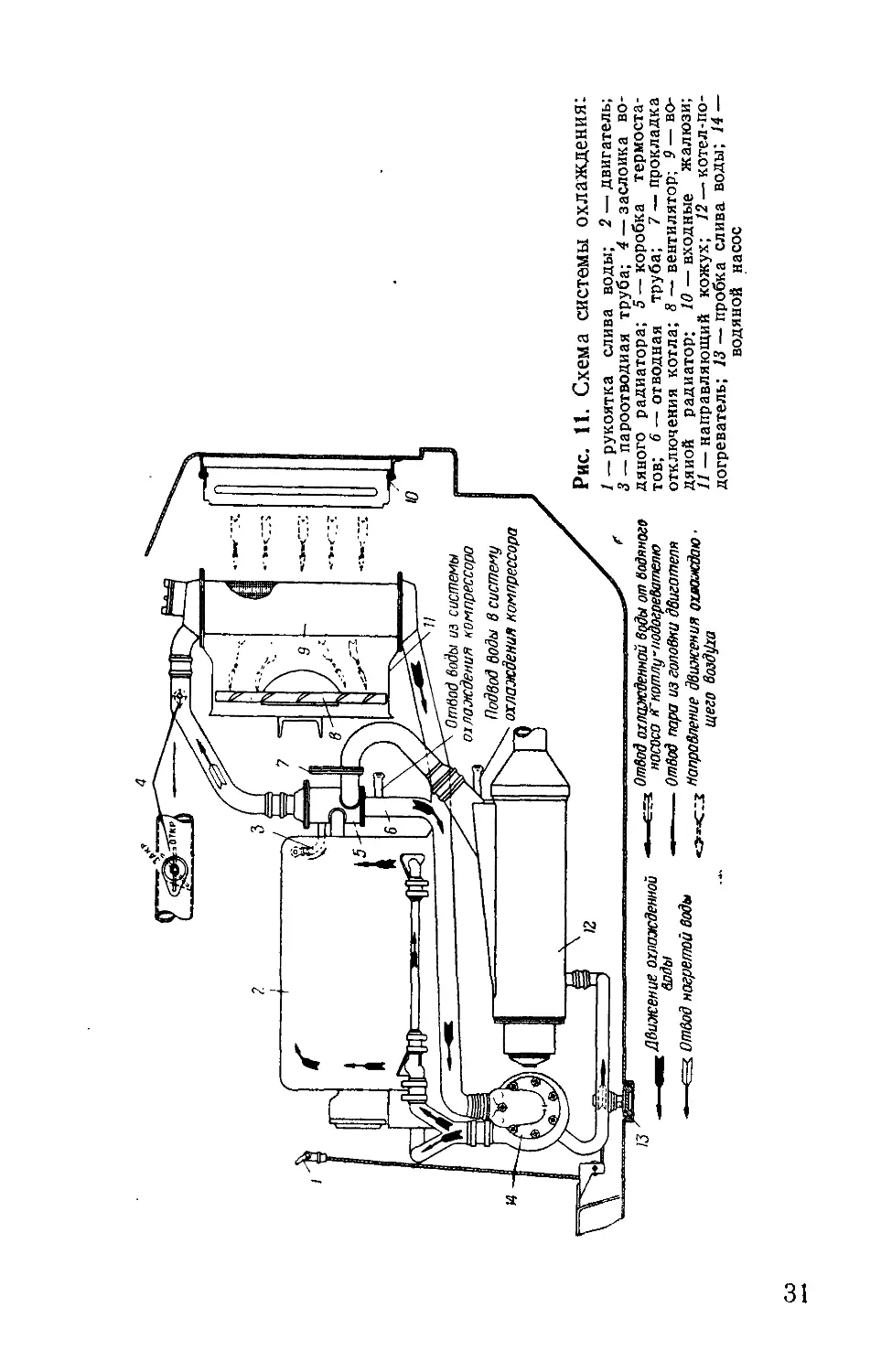

В систему охлаждения (рис. 11) входят: водяной на-

сос 14, водяной радиатор 9 с паровоздушным клапаном,

коробка термостатов 5, вентиляторы 8, сливной кран, во-

дяные рубашки блоков и головок блоков цилиндров, тру-

бопроводы.

Водяной насос служит для обеспечения циркуляции

воды в системе охлаждения двигателя, он установлен на

нижней половине картера с правой стороны. Валик на-

соса приводится во вращение от коленчатого вала двига-

теля через шестерни привода агрегатов.

Водяной радиатор служит для охлаждения воды, по-

ступающей из водяных рубашек блоков цилиндров дви-

гателя. Водяной радиатор пластинчато-трубчатого типа.

Охлаждение достигается тем, что подводимый от дви-

гателя поток нагретой воды разбивается на ряд мелких

струек, каждая из которых направляется по обдуваемой

воздухом трубке. От трубок часть тепла отдается при-

паянным к ним пластинам.

В верхней и нижней частях радиатора имеются коллек-

торы. Верхний коллектор при помощи патрубка и шланга

присоединяется к трубе, идущей от коробки термостатов,

а нижний — к трубе, идущей к водяному насосу.

Заливная горловина верхнего коллектора закрывается

паровоздушным клапаном.

Паровоздушный клапан служит для предохранения

системы охлаждения, и в первую очередь радиатора, от

повреждения, возможного в результате избыточного давле-

ния пара или разрежения.

30

4

я / охлаждения компрессора 1 ГТ-Ж-к Д— ~- 1 П\\ Подвод воды в систему и -КУ А /i | охлаждения компрессора Й Х/2 // \ W f 1 11 ЦЦВДА —F .1 г 13 ' по я - - .—» Отвод охлажденной воды от водяного _—__вв Движение огражденной * насоса к~котлу ~подогревателю воды —— отвод пара из головки двигателя - Отвод нагретой воды направление движения охлаждаю • щего воздуха Рис. 11. Схема системы охлаждения: 1 — рукоятка слива воды; 2 — двигатель; 3 — пароотводная труба; 4 — заслонка во- дяного радиатора; 5 — коробка термоста- тов; 6 — отводная труба; 7 — прокладка отключения котла; 8 — вентилятор; 9 — во- дяной радиатор: 10 — входные жалюзи; 11— направляющий кожух; 12 — котел-по- догреватель; 13 — пробка слива воды; 14 — водяной насос

Паровоздушный клапан состоит из парового клапана

с пружиной и воздушного клапана с пружиной. Оба кла-

пана объединены в одном корпусе, помещенном в заливной

горловине коллектора.

Термостат служит для автоматического регулирования

температуры воды в системе охлаждения двигателя и для

ускорения его прогрева после запуска.

Термостат перепускного типа. Он является автоматиче-

ским клапаном, действие которого основано на том, что

под влиянием изменения температуры воды меняется дли-

на гофрированного баллона, содержащего легкоиспаряю-

щуюся жидкость.

При увеличении температуры воды давление внутри

баллона увеличивается и он удлиняется; при уменьшении

температуры давление внутри баллона уменьшается и он

вследствие собственной упругости сжимается. Изменение

длины баллона термостата вызывает перемещение жестко

связанного с ним клапана.

Если температура воды в системе не превышает 70° С,

то вода поступает в водяной насос и затем снова в водя-

ную рубашку двигателя, минуя радиатор.

Когда температура выходящей из двигателя воды бу-

дет превышать 70° С, баллоны окажут воздействие на кла-

паны и вода поступит в радиатор.

Вентилятор служит для создания потока воздуха, про-

ходящего через сердцевину радиатора.

На машине БТМ установлены два осевых двенадцатило-

пастных вентилятора, каждый из которых имеет независи-

мый привод от коленчатого вала двигателя через ремен-

ные передачи.

Натяжение ремней осуществляется при помощи натяж-

ного устройства путем затяжки пружин гайкой.

Ремень считается нормально натянутым, если размер

сжатых пружин равен 90 мм.

Сливной кран служит для слива воды из системы

охлаждения. Он установлен на трубе, соединяющей водя-

ной насос с котлом-подогревателем.

Клапан крана расположен в самой низкой точке си-

стемы охлаждения и имеет вывод в кабину механика-во-

дителя.

Система подогрева двигателя пред-,

назначена для подготовки двигателя к запуску при низкой

температуре воздуха.

Надежный и легкий запуск двигателя обеспечивается

32

Зак. 378

прогревом блоков цилиндров и кривошипно-шатунного Мё-

ханизма циркулирующей горячей жидкостью или паром в

замкнутом кольце: котел-подогреватель — водяная рубаш-

ка блоков двигателя — водяной насос двигателя — котел-

подогреватель.

Одновременно с прогревом блоков и кривошипно-ша-

тунного механизма происходит прогрев масла в масляном

баке — за счет тепла отработанных газов котла-подогре-

вателя.

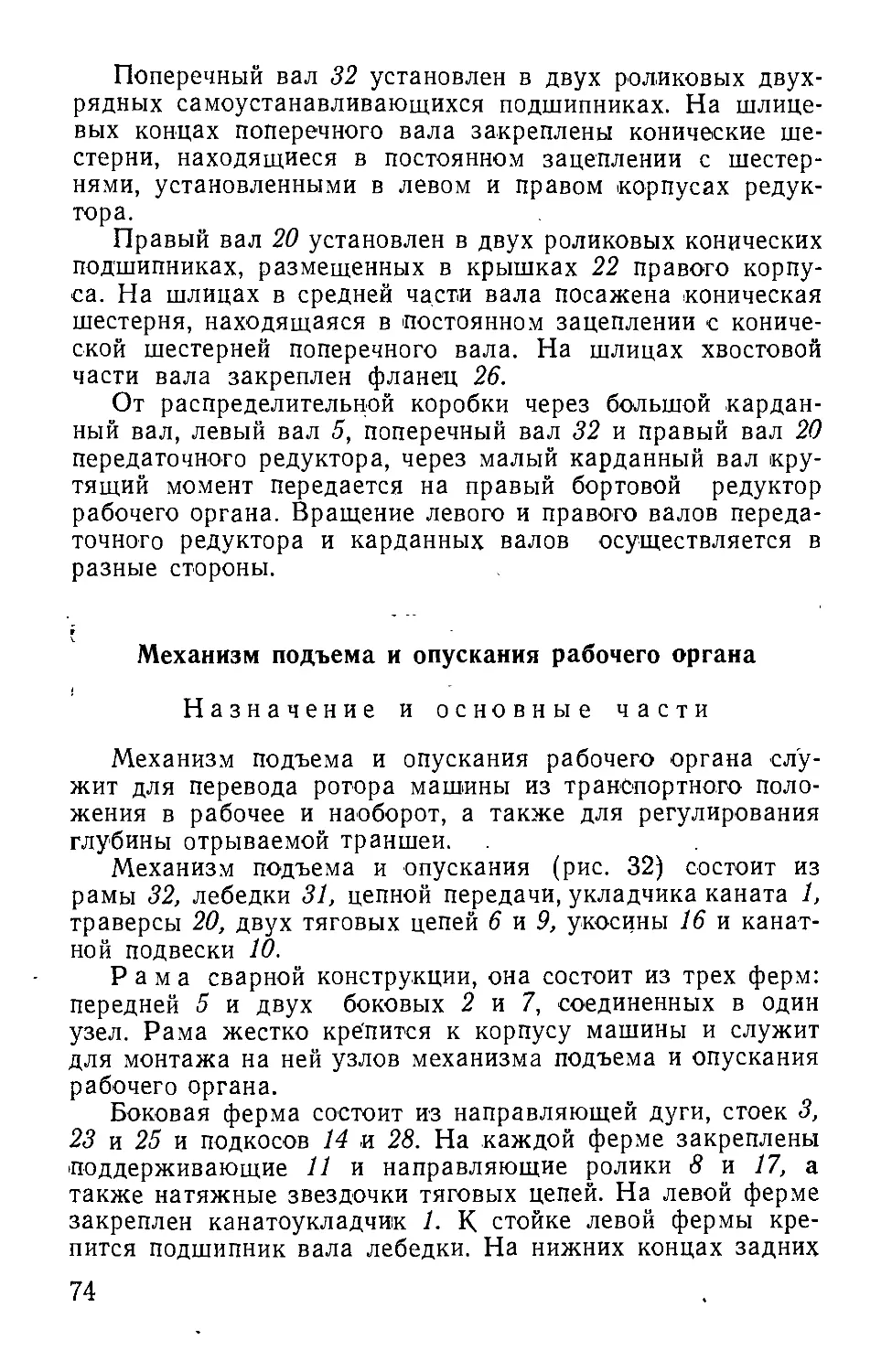

В систему подогрева (рис. 12) входят: котел-подогрева-

тель 4, выпускная труба, редуктор 7 с электромотором,

топливный бачок 8, заслонка отключения котла-подогре-

вателя 4, ручной привод 6 редуктора, трубопроводы, соеди-

няющие котел-подогреватель с рубашками блоков двига-

теля и водяным насосом, трубопроводы, соединяющие

топливный бачок с топливным насосом и форсункой.

Котел-подогреватель служит для подогрева воды (жид-

кости), заполняющей систему охлаждения двигателя. Он

работает на дизельном топливе.

Внутри кожуха котла помещена конусная топка. Топка

через трубную решетку и дымогарную трубу соединена с

дымовой камерой. Все пространство котла между топкой

с трубами и наружным кожухом котла заполнено нагре-

ваемой водой (жидкостью).

Топочное отверстие закрывается головкой котла-подо-

гревателя 10.

Форсунка центробежного типа работает под давлением

распыливания около 10—12 кг/см2. В корпусе форсунки

расположено сопло.

Вращающийся внутри головки воздушный поток, встре-

чая на своем пути распыленное топливо, захватывает его

и, перемешиваясь с ним, образует готовую для сгорания

смесь.

Зажигание смеси первоначально происходит при по-

мощи раскаленной спирали запальной свечи. Когда го-

ловка котла-подогревателя достаточно прогреется и будет

обеспечивать зажигание топлива от раскаленных частей

головки, запальная свеча выключается.

Продукты сгорания из топки котла-подогревателя на-

правляются в трубную решетку, а затем в дымовую ка-

меру. По пути они нагревают воду, заполняющую котел.

Образовавшийся пар, собираясь в паросборнике, направ-

ляется в раструб и далее через коробку термостатов в

рубашки блоков двигателя. Конденсируясь на холодных

3 Зак. 378

33

\ ' Направление подогретой жадности от нотла-подогревателя

Рис. 12. Схема системы

подогрева:

1 — радиатор; 2 — паровоз-

душный клапан; 3 — термо-

метр; 4 — заслонка отклю-

чения котла-подогревате-

ля; 5—масляный бак; 6 —

ручной привод редуктора;

7 — редуктор; 8 — топлив-

ный бачок; 9 — ручка при-

вода сливного крана; 10 —

головка котла-подогрева-

теля; 11 — топка котла-подо-

гревателя; 12 — дымогарные

трубки; 13 — топливный

фильтр: 14 — заслонка водя-

ного радиатора

стенках рубашки, пар превращается в воду, которая из

блоков поступает в водяной насос и затем снова возвра-

щается в котел-подогреватель.

Соединительная труба котла-подогревателя соединена

с выпускной трубой, проходят,ей внутри масляного бака.

Продукты сгорания из котла-подогревателя через ды-

мовую камеру и соединительную трубу поступают в выпу-

скную трубу масляного бака и нагревают ее, а следова-

тельно, и масло, благодаря чему вязкость его значительно

уменьшается.

Для подачи топлива к форсунке котла-подогревателя,

а также воздуха, необходимого для сгорания топлива,

установлен редуктор. В редукторе объединены вентилятор,

топливный насос и приводы к ним.

Для сокращения времени прогрева двигателя в системе

подогрева предусмотрено отключение водяного радиатора

от системы охлаждения.

При отключении радиатора вода будет циркулировать

по сокращенному кругу: котел-подогреватель — термо-

стат— блоки цилиндров — водяной насос — котел-по-

догреватель.

Для отключения радиатора служит заслонка, установ-

ленная в трубе, идущей от термостата к радиатору.

Система воздушного запуска двигателя.

Запуск двигателя производят при помощи электростартера.

При выходе из строя и отказе электростартера в ра-

боте запуск двигателя может быть осуществлен системой

воздушного запуска.

Система воздушного запуска (рис. 13) состоит из двух

баллонов 1 со сжатым воздухом, перепускного крана-ре-

дуктора 2, манометра 3, воздухораспределителя 4, двена-

дцати пусковых клапанов и воздухопроводов.

Емкость каждого баллона 10 д, давление воздуха в бал-

лоне не должно превышать 150 кг/см2..

Оба баллона соединены воздухопроводом с перепуск-

ным краном-редуктором. Перепускной кран-редуктор слу-

жит для регулирования давления воздуха, поступающего

в цилиндры двигателя.

Манометр, установленный на шитке контрольных при-

боров, служит для контроля за давлением воздуха, посту-

пающего к воздухораспределителю, которое должно быть

не более 90 кг]см,2. Минимальное давление воздуха, при

котором возможен запуск двигателя, летом 45 яг/см2, зи-

мой 60 кг/см?.

3*

35

6о

СП

Рис. 13. Схема системы воздушного запуска:

1 — баллоны со сжатым воздухом; 2 — кран-редуктор; 3 — манометр; 4 — воздухораспре-

делитель; 5 — трубопровод, соединяющий баллоны, кран-редуктор и воздухораспредели-

тель иа двигателе; 6 — штуцер для зарядки баллонов сжатым воздухом

Воздухораспределитель состоит из корпуса, валика и

распределительного диска.

Валик воздухораспределителя получает вращение от

валика привода топливного насоса.

Работа системы воздушного запуска состоит в том, что

при открытии вентиля одного из баллонов и перепускного

крана-редуктора сжатый воздух поступит к воздухорас-

пределителю.

Конструкция выполнена с таким расчетом, что при лю-

бом положении коленчатого вала овальное окно в распре-

делительном диске совпадает с одним или двумя отвер-

стиями в корпусе воздухораспределителя; поэтому сжатый

воздух через эти отверстия по трубкам и пусковым клапа-

нам поступит в один или два цилиндра, в которых поршни

находятся в положении рабочего такта. Давлением воз-

духа поршни будут перемещаться вниз, вследствие чего

коленчатый вал, а следовательно, и распределительный

диск начнут вращаться.

Как только двигатель начнет давать первые вспышки,

подачу сжатого воздуха следует немедленно прекратить

путем закрытия крана-редуктора и вентили на баллоне.

Силовая передача (трансмиссия)

Силовая передача быстроходной траншейной машины

включает: главный фрикцион, уменыпитель скоростей (де-

мультипликатор), смонтированный заодно с коробкой пе-

редач, два планетарных механизма поворота, две бортовые

передачи, промежуточный вал, вертикальный редуктор,

распределительную коробку, карданную передачу с теле-

скопической штангой и передаточный редуктор.

Посредством этих механизмов крутящий момент от ко-

ленчатого вала двигателя передается ходовой части БТМ,

рабочему органу машины и механизму подъема и опуска-

ния рабочего органа.

Главный фрикцион (рис. 14) предназначен для

соединения коленчатого вала двигателя с силовой пере-

дачей быстроходной траншейной машины и разъединения

их, для обеспечения плавного трогания машины с места, а

также для предохранения деталей силовой передачи и дви-

гателя от поломок при резком изменении числа оборотов

коленчатого вала двигателя или в случаях внезапного из-

менения скорости движения машины. Э<го обеспечивается

пробуксовкой ведущих дисков фрикциона относительно ве-

домых.

37

Главный фрикцион расположен между двигателем и

уменьшителем скоростей. Он представляет собой много-

дисковую выключающуюся муфту, состоящую из веду-

щих и ведомых частей и механизма выключения.

К ведущим частям главного фрикциона относятся:

внутренний барабан //, восемь ведущих дисков 12 с вну-

тренними зубьями; нажимной диск 16, подшипниковая ко-

робка 6, пальцы 18 с пружинами 15.

Ведущие части соединены с коленчатым валом дви-

гателя.

К ведомым частям главного фрикциона' относятся: на-

ружный барабан 17, девять ведомых дисков 13 с наруж-

ными зубьями.

Ведомые части соединены полужесткой зубчатой муф-

той с ведущей шестерней уменьшителя скоростей.

Наружный барабан имеет зубья для соединения с зубь-

ями ведомых дисков.

Механизм выключения главного фрикциона состоит из

неподвижной чашки 8, подвижной чашки 2 и трех шари-

ков 3. К неподвижной чашке прикреплено кольцо с тремя

лунками. Такое же кольцо 26 прикреплено к подвижной

чашке 2.

Лунки подвижной и неподвижной чашек расположены

одна против другой. В этих лунках размещаются шари-

ки 3. Подвижная чашка имеет поводок 1, к которому при-

соединяется тяга выключения главного фрикциона.

При включенном фрикционе лунки обеих чашек меха-

низма выключения совпадают. Между шариками и лун-

ками имеется зазор. Под действием пружин 15 нажимной

диск 16 сжимает набор ведущих и ведомых дисков 12 и 13.

Возникающая между дисками сила трения заставляет их

вращаться, как одно целое. Чтобы диски были надежно

сжаты пружинами, необходимо между шариками и лун-

ками иметь зазор. Величина зазора регулируется регули-

ровочными кольцами и устанавливается в пределах 1,3—

1,6 мм, что соответствует свободному ходу поводка 1 в

пределах 10—13 мм.

При выключении главного фрикциона подвижная чаш-

ка 2, поворачиваясь, выбирает зазор между шариками и

лунками, тогда шарики начинают набегать на наклонные

поверхности лунок и отжимают подвижную чашку 2 в сто-

рону демультипликатора. Подвижная чашка передвигает

подшипниковую коробку 6. Фланец подшипниковой короб-

ки, сжимая пружины 15, передвигает пальцами 18 нажим-=

38

ной диск 16 в сторону демультипликатора, при этом дйски

расходятся и трение между ними прекращается.

Управление главным фрикционом осуществляется из

кабины машины. Основными частями привода управления,

являются: педаль главного фрикциона, электромагнитная

тяга выключения фрикциона, наклонная тяга и сервоме-

ханизм.

Работа привода управления заключается в том, что при

нажатии на педаль последняя поворачивается на валике

и толкает электромагнитную тягу вниз, постепенно вы-

ключая главный фрикцион.

Сервомеханизм служит для уменьшения усилия нажима

на педаль, необходимого для сжатия пружин главного

фрикциона. |

Уменьшитель скоростей (демультипликатор)

предназначен для получения рабочих скоростей движения

машины с одновременным отбором мощности на рабочий

орган. , | )

Уменьшитель скоростей в сборе с коробкой передач

(рис. 15) установлен в передней части силового отделения.

Он представляет собой редуктор, при помощи которого

обороты на привод рабочего органа уменьшаются в

2,6 раза и на ведущий вал коробки передач — в 18,2 раза

по сравнению с оборотами коленчатого вала двигателя.

Уменьшитель скоростей (рис. 16) состоит из следующих

основных частей: картера 1, ведущей шестерни 2, переда-

точного вала 28, вала отбора мощности 24 и привода уп-

равления уменьшителем скоростей.

Картер служит для монтажа всех частей уменьшителя

скоростей. В корпусе картера имеются гнезда для уста-

новки подшипников ведущей шестерни, передаточного вала

и вала отбора мощности.

Ведущая шестерня 2 находится в постоянном зацепле-

нии с шестерней 8 и передает крутящий момент переда-

точному валу 28.

Ведущая шестерня установлена в крышке корпуса на

шарикоподшипнике. При помощи зубчатой полумуфты 4,

замковой шайбы 5 и пробки 6 ведущая шестерня, шарико-

подшипник и крышка корпуса соединены в один узел.

Передаточный вал 28 установлен в картере на двух

подшипниках, из которых передний двухрядный ролико-

сферический, задний — роликовый. В средней части вала

на шлицах установлена большая шестерня 8. В передней

части вала на двух роликовых подшипниках посажена

39

Рис. 14. Главный фрик-

цион быстроходной тран-

шейной машины:

1 — поводок; 2 — подвижная

чашка; 3 — шарик; 4 — ре-

гулировочные кольца; 5, 8 —

неподвижная чашка; 6—

подшипниковая коробка;

7 — радиально-упорный ша-

рикоподшипник; 9—уплот-

нительное кольцо; Ю, 27 и

28—сальники; И — внутрен-

ний барабан; 12—ведущие

диски; 13—ведомые диски;

14—шкив; 15— пружина; 16—

нажимной диск; 17 — на-

ружный барабан; 18 — па-

лец; 19 — болт; 20 — шари-

коподшипник; 21 — носок ко-

ленчатого вала двигателя;

22 — зубчатая полумуфта;

23 — пружинное кольцо; 24 —

трубка; 25 — зубчатый ве-

нец; 26 — кольцо подвижной

чашки

4G

41

двойная шестерня 25. В задней части вала установлена

малая шестерня 9.

Вал отбора мощности 24 выполнен заодно с шестерней

и установлен в картере на двух шарикоподшипниках.

Рис. 15. Уменьшитель скоростей в сборе с коробкой передач:

1 — уменьшитель скоростей; 2 — коробка передач

На конце вала посажена зубчатая полумуфта 15, ко-

торая при помощи соединительной муфты соединяется с

зубчаткой промежуточного вала.

На шлицевой части вала насажена зубчатая муфта 18,

которая входит в зацепление с шестерней 20. Последняя

свободно посажена на валу на двух роликоподшипниках и

находится в постоянном зацеплении с шестерней 9 пере-

даточного вала 28.

Управление уменьшителем скоростей осуществляется

приводом из кабины.

Привод управления уменьшителем скоростей состоит из

кулисы, продольной и поперечной тяг, вертикального ва-

лика и съемного рычага.

Кулиса прикреплена к плите пола кабины. Над полом

кабины слева от механика-водителя выступает рычаг по-

водка уменьшителя скоростей.

При перемещении съемного рычага управления умень-

42

Шителем скоростей вперед По ходу машйны уменьшителя

скоростей включается в работу, что дает возможность по-

лучить замедленные рабочие скорости передвижения ма-

шины и привести в движение рабочий орган машины. При

перемещении рычага назад уменьшитель скоростей выклю-

чается, следовательно, выключается трансмиссия, пере-

дающая крутящий момент на рабочий орган машины, а

также выключаются и рабочие скорости передвижения ма-

шины. (В машинах БТМ первых выпусков до № 116 имеется

два положения рычага вперед. При первом положении

включаются рабочие скорости передвижения машины, а

при дальнейшем передвижении рычага вперед включается

рабочий орган.)

В нейтральном положении рычаг управления уменьши-

телем скоростей занимает вертикальное положение; при

этом зубчатые муфты ведущей шестерни и на валу отбора

мощности выключены.

В этом случае при работе двигателя будут вращаться:

ведущая шестерня 2, находящаяся в зацеплении с ней ше-

стерня 8, передаточный вал 28 и шестерня 20, находящаяся

в постоянном зацеплении с шестерней 9 передаточного

вала.

Для включения уменьшителя скоростей следует плавно

выжать педаль главного фрикциона и переместить съем-

ный рычаг вперед в положение «ротор». В этом случае

движение через систему тяг и рычагов передается валикам

и зубчатым муфтам, расположенным внутри уменьшителя

скоростей, которые включают вал отбора мощности и пер-

вичный вал коробки передач. В данном случае вращение

от ведущей шестерни 2, находящейся в зацеплении с ше-

стерней 8, передается передаточному валу 28. Шестерня 9,

размещенная на передаточном валу 28 и находящаяся в

зацеплении с шестерней 20, сидящей на валу отбора мощ-

ности 24, приводит во вращательное движение этот вал, а

следовательно, и зубчатую полумуфту 15, закрепленную на

конце этого вала. Далее через соответствующие силовые

передачи вращение передается рабочему органу, о чем

будет изложено ниже.

Одновременно жестко сидящая на валу 24 шестерня

приводит во вращение двойную шестерню 25, свободно по-

саженную на передаточный вал 28.

Одна шестерня 25 (меньшего диаметра) находится в

постоянном зацеплении с шестерней, жестко посаженной

на первичный вал 30 коробки передач.

43

44

Таким образом, при перемещении рычага .привода

уменьшителя скоростей вперед — в положение «ротор» —

крутящий момент передается рабочему органу и приводит

его в действие и в то же время первичному валу коробки

передач, при включении которой крутящий момент пере-

дается на ходовую часть машины. При этом, как уже ука-

зывалось, число оборотов первичного вала коробки пере-

дач будет в 18,2 раза меньше числа оборотов коленчатого

вала двигателя. Следовательно, в данном случае будут по-

лучены замедленные скорости движения машины, что и

необходимо в процессе отрывки траншеи.

При приводе рычага включения уменьшителя скоростей

в положение «прямая» зубчатая муфта соединяет ведущую

шестерню 2 с первичным валом 30 коробки передач, а зуб-

чатая муфта 18 выключает шестерню 20 путем вывода ее

из зацепления с шестерней 9. В данном случае крутящий

момент передается от главного фрикциона через ведущую

шестерню 2 непосредственно первичному валу коробки пе-

редач, при включении которой крутящий момент передается

на ходовую часть машины; при этом число оборотов пер-

вичного вала коробки передач будет равно числу оборотов

коленчатого вала двигателя. Следовательно, в случае,

включения рычага в положение «прямая» включаются ме-

ханизмы, передающие крутящий момент на ходовую часть,

минуя передачи уменьшителя скоростей, что необходимо

для транспортного движения машины.

Коробка передач БТМ служит для изменения

скорости движения машины при постоянном числе оборо-

тов коленчатого вала двигателя и осуществления заднего

хода машины.

Коробка передач трехходовая, пятискоростная. Она

обеспечивает пять передач вперед при транспортном дви-

жении машины и одну передачу заднего хода, а в сочета-

нии с уменьшителем скоростей дополнительно — четыре

замедленные скорости движения машины вперед (рабочие

скорости), включаемые при отрывке траншей.

Рис. 16. Уменыпитель скоростей в сборе (разрез):

1 — картер; 2 — ведущая шестерня; 3 — пружинное кольцо; 4 — зубчатая полу-

муфта; 5 — замковая шайба; 6 — пробка; 7 — сальник; 8 — большая шестерня пе-

редаточного вала; 9 — малая шестерня передаточного вала; 10 — роликоподшип-

ник; 11—пружинное кольцо; 12 — пружинное кольцо; 13 — крышка; 14—шарико-

подшипник; 15— зубчатая полумуфта; 16— стопорное кольцо; 17—пробка;

18 — зубчатая муфта; 19 — сальник; 20 — шестерня; 21 — пружинное кольцо;

22—масляный насос; 23 — шарикоподшипник; 24 — вал отбора мощности;

25 — двойная шестерня; 26 — роликовые подшипники; 27 — распорное кольцо;

28 — передаточный вал; 29 — роликоподшипник; 30 — первичный вал коробки

передач

45

Задний ход /7

Рис. 17. Схема коробки

передач:

1 — первичный вал с веду-

щей конической шестерней;

2 — ведущая шестерня чет-

вертой передачи; 3 — проме-

жуточный вал; 4 — главный

вал; 5 — ведомая шестерня

четвертой передачи; 6 — по-

движная муфта; 7 — ведо-

мая шестерня пятой переда-

чи; 8 — ведомая шестерня

заднего хода; 9 — подвижная

муфта; 10 — ведомая ше-

стерня первой передачи;

11 — ведомая шестерня вто-

рой передачи; 12 — подвиж-

ная муфта; 13—ведомая

шестерня третьей передачи;

14 — ведущая шестерня тре-

тьей передачи; 15 — ведущая

шестерня второй передачи;

16 — ведущая шестерня пер-

вой передачи и заднего хо-

да; 17 — шестерня заднего

хода; 18 — ведущая шестер-

ня пятой передачи; 19— ве-

домая коническая шестерня

Как указывалось выше, коробка

передач выполнена в сборе с умень-

шителем скоростей (см. рис. 15).'

Основными частями коробки пе-

редач являются: картер, первичный

вал с ведущей конической шестер-

ней, промежуточный вал с ведомой

конической шестерней и набором

ведущих шестерен, главный вал с

набором ведомых шестерен, шестер-

ни заднего хода, вал отбора мощ-

ности, привод спидометра и меха-

низм переключения передач.

Первичный вал 1 коробки передач

(рис. 17) через пару конических ше-

стерен и шестерни промежуточного

вала 3 приводит во вращение ше-

стерни главного вала 4.

При нейтральном положении по-

движных муфт 6, 9 и 42 последние

не входят в зацепление с дополни-

тельными зубчатыми венцами шесте-

рен; поэтому главный вал не вра-

щается.

Главный вал придет во вращение

при перемещении одной из подвиж-

ных муфт и введении ее в зацепле-

ние с дополнительным зубчатым

венцом шестерни какой-либо пере-

дачи.

В зависимости от положения по-

движных муфт может быть вклю-

чена одна из пяти передач для дви-

жения вперед или передача заднего

хода.

Первая передача включается по-

движной муфтой 9, которая переме-

щается вправо и соединяется с шестерней 10. Вращение от

промежуточного вала к главному валу передается шестер-

нями 16 и 10.

Вторая передача включается подвижной муфтой 12, ко-

торая перемещается влево и соединяется с шестерней И.

I лавному валу в данном случае вращение передается ше\

стернями 15 и 11.

46

Третья передача включается также подвижной муф-

той 12, которая при перемещении вправо соединяется с ше-

стерней 13. Главному валу при данном сочетании шестерен

вращение передается шестернями 14 и 13.

Четвертая передача включается подвижной муфтой 6,

которая перемещается влево и соединяется с шестерней 5.

Главному валу вращение передается шестернями 2 и 5.

Пятая передача включается также подвижной муф-

той 6, которая при перемещении вправо соединяется с ше-

стерней 7. В этом случае вращение главному валу пере-

дается шестернями 18 и 7.

Задний ход включается при перемещении подвижной

муфты 9 влево и соединении ее с шестерней 8. Главному

валу вращение передается шестерней 16, шестерней 17 зад-

него хода и шестерней 8.

Передача вращения через шестерню заднего хода из-

меняет направление вращения главного вала относитель-

но вращения первичного вала.

Переключение передач осуществляется при помощи

привода управления коробкой передач.

Привод состоит из кулисы, продольных тяг, вертикаль-

ного валика и поперечных тяг.

Планетарный механизм поворота состоит

из планетарного блока, блокировочного фрикциона и ма-

лого тормоза.

Для остановки и торможения гусеницы планетарный

механизм имеет остановочный тормоз.

Планетарный блок служит для замедления вращения,

передаваемого от главного вала коробки передач к веду-

щему валу бортовой передачи.

К планетарному механизму относятся: эпициклическая

шестерня 29 (рис. 18), четыре сателлита 27, водило «^.са-

теллитов, солнечная шестерня 42 и детали крепления ча-

стей планетарного блока.

Эпициклическая шестерня установлена на двух шарико-

подшипниках 43," посаженных на ступице водила. Эта

шестерня получает вращение от главного вала коробки

передач через соединительную муфту. Эпициклическая

шестерня имеет внутренние зубья для зацепления с сател-

литами.

Сателлиты установлены на осях 34, которые запрес-

сованы в отверстиях водила и закреплены планками 35.

Каждый сателлит вращается на двух шарикоподшипни-

47

ках 33. Сателлиты находятся в зацеплении с эпицикличе-

ской 29 и солнечной 42 шестернями.

Водило установлено на шлицах ведущего вала 9 бор-

товой передачи. К диску водила болтами присоединен ба-

рабан 30 остановочного тормоза, изготовленный заодно

с наружным барабаном 25 блокировочного фрикциона.

Солнечная шестерня установлена на ведущем валу бор-

товой передачи на двух шарикоподшипниках 41. Солнечная

шестерня изготовлена заодно с внутренним барабаном 19

блокировочного фрикциона, к которому болтами укреплен

барабан 24 малого тормоза.

Диск водила и барабан 30 остановочного тормоза обра-

зуют картер, в котором заключен планетарный блок. Для

смазки шестерен и подшипников картер заполняется смаз-

кой в объеме 2,5 л.

Блокировочный фрикцион служит для соединения сол-

нечной шестерни с водилом сателлитов, т. е. для прямой

передачи вращения от главного вала коробки передач к

ведущему валу бортовой передачи и для отключения сол-

нечной шестерни от водила при получении замедленной

передачи или торможения гусеницы остановочным тор-

мозом.

Блокировочный фрикцион сухой, многодисковый: диски

фрикциона стальные. Механизм выключения шарикового

типа.

Фрикцион состоит из деталей, связанных с солнечной

шестерней, деталей, связанных с водилом сателлитов, и

механизма выключения.

С солнечной шестерней 42 связаны внутренний бара-

бан 19, выполненный заодно с ней, шесть дисков трения 21

с внутренними зубьями, нажимной диск 20, подшипнико-

вая коробка 15 и восемнадцать пальцев 16 с пружинами 17.

На наружной поверхности внутреннего барабана

имеются зубья для соединения с дисками трения, а в ди-

ске барабана — восемнадцать отверстий для прохода паль-

цев 16. Пальцы одним концом приклепаны к нажимному

диску. К противоположным концам пальцев крепится фла-

нец подшипниковой коробки. На каждый палец 16 наде-

вается пружина 17, одним концом упирающаяся в диск

внутреннего барабана, а другим — во фланец подшипни-

ковой коробки. Весь набор дисков фрикциона зажи-

мается пружинами между фланцем внутреннего барабана

и нажимным диском.

48

22 23 24 25 26 27 28 29 30 '.

Рис. 18. Планетарный механизм поворота (разрез):

/ — поводок; 2 и 16—пальцы; 3 и 5—сальники; 4 — уплотнительные кольца; 6 — не-

подвижная чашка; 7 — шарик; 8 — радиально-упорный шарикоподшипник; 9 — веду-

щий вал бортовой передачи; 10 — регулировочное кольцо; 11 — кольцо; 12 — сальник;

13 — подшипник; 14 — подвижная чашка; /5 — подшипниковая коробка; /7 — пру-

жина; 18— пробка; 19— внутренний барабан; 20 — нажимной диск; 21—диск тре-

ния с внутренними зубьями; 22 — диск трения с наружными зубьями; 23 — лента ма-

лого тормоза; 24— барабан малого тормоза; 25— наружный барабан блокировочного

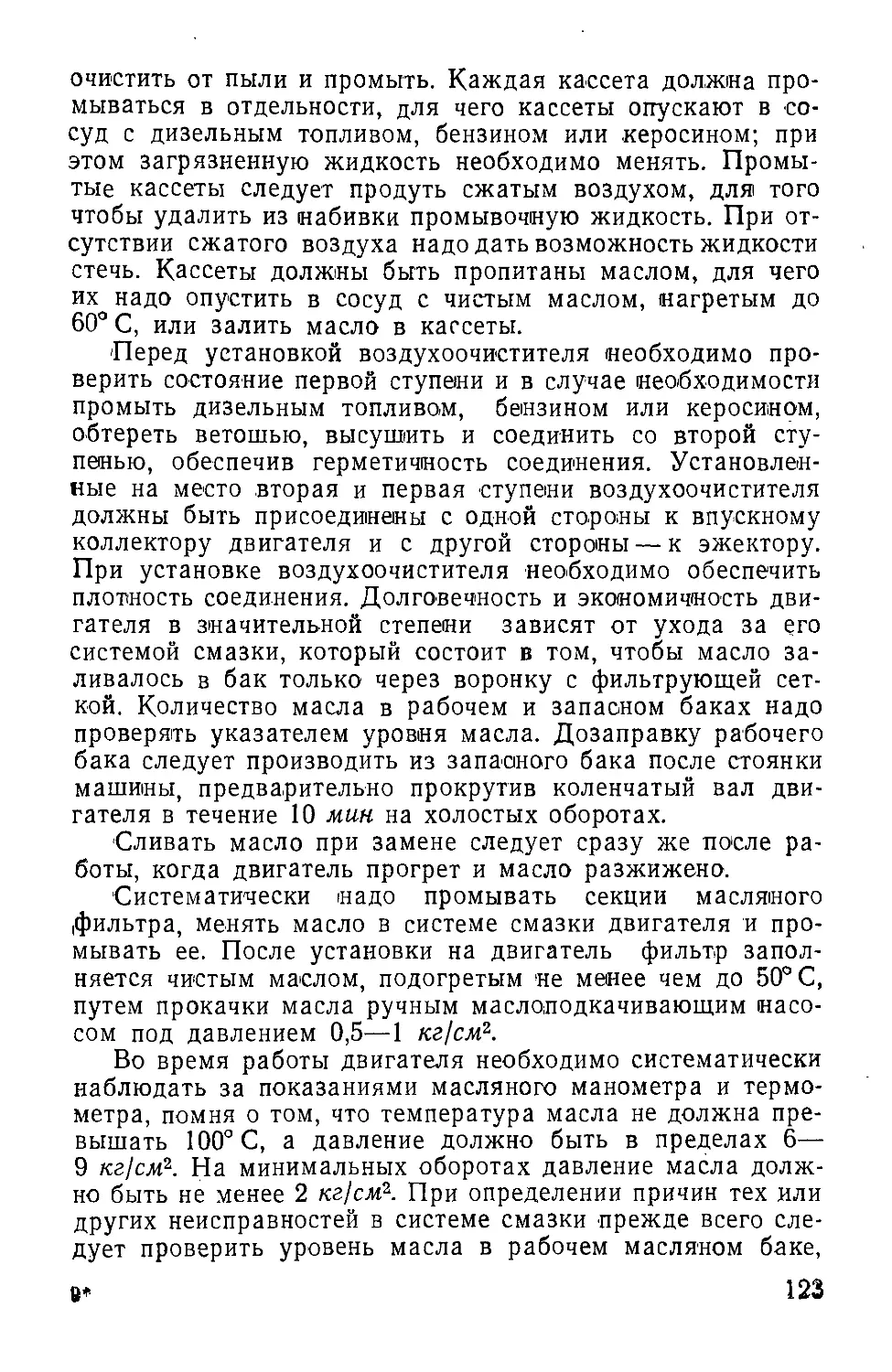

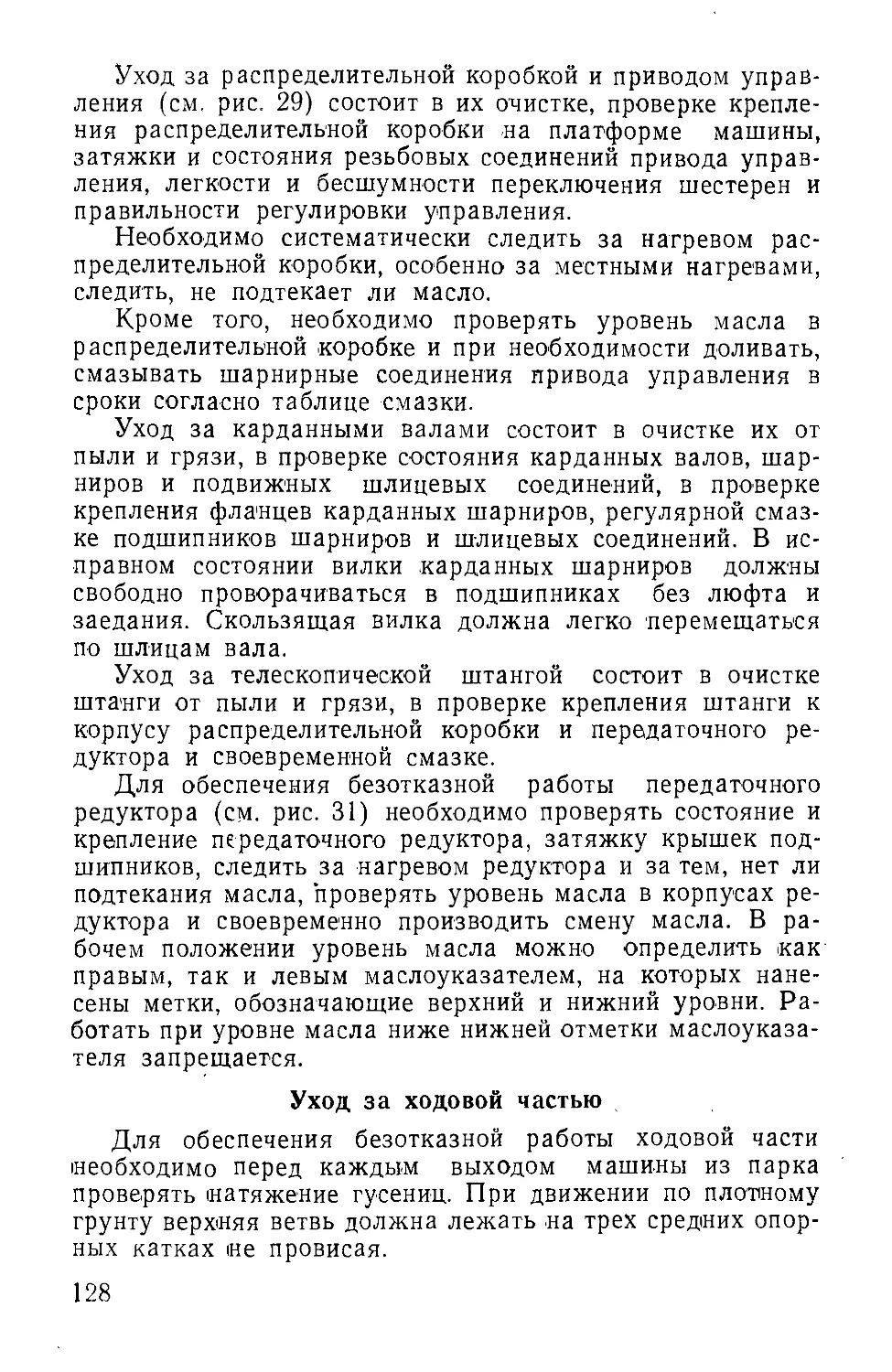

фрикциона; 26— лента остановочного тормоза; 27 — сателлит; 28 — пружинное коль-