Tags: машиностроение танки военная техника

Year: 1986

Text

МИНИСТЕРСТВО ОБОРОНЫ СССР

ГЛАВНОЕ БРОНЕТАНКОВОЕ УПРАВЛЕНИЕ

Для служебного пользования

Экэ Ай

ОБЪЕКТ 219Р

ТЕХНИЧЕСКОЕ ОПИСАНИЕ И

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

КНИГА ВТОРАЯ

МОСКВА ВОЕННОЕ ИЗДАТЕЛЬСТВО 1986

ВВЕДЕНИЕ

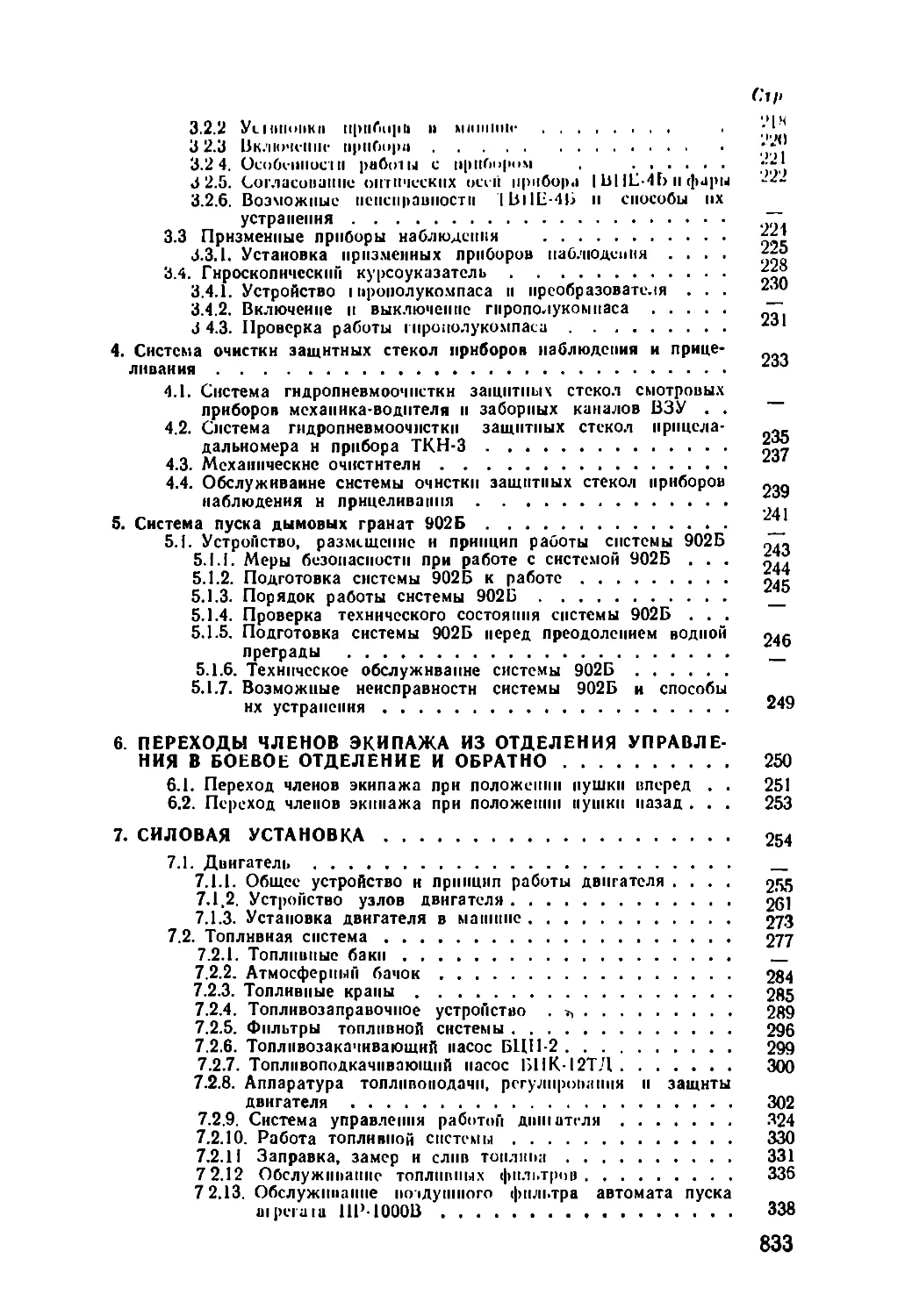

Техническое описание и инструкция по эксплуатации объекта 219Р, книга вторая, содержит краткое описание устройства объекта, его агрегатов, систем и механизмов, специального оборудования и указания по их эксплуатации, техническому обслуживанию, перевозке железнодорожным транспортом и хранению.

Книга разработана заводом-изготовителем на основе технической документации на объект по состоянию па 1 января 1984 года и состоит из 22 разделов и приложений.

В разделе 1 «Оборудование корпуса и башни» дано расположение люков, лючков и отверстий корпуса и башни, описано устройство их крышек с механизмами закрывания, крыши моторно-трансмиссионного отделения, сидений членов экипажа, опоры, стопора и механизмов поворота башни, командирской башенки с приводом.

В разделе 2 «Вооружение» дано описание вооружения танка и взаимодействие при его боевом использовании. Устройство, работа, указания по подготовке к работе, эксплуатации, уходу и обслуживанию излагаются раздельно по пушке, боеприпасам к ней, спаренному пулемету, зенитной установке, механизму заряжания, стабилизатору вооружения.

В разделе даны указания по переводу вооружения танка из походного положения в боевое и обратно.

В разделе 3 «Приборы наблюдения и ориентирования» излагаются устройство и работа приборов наблюдения и ориентирования, их установка в танке и порядок пользования ими.

В разделе 4 «Система очистки защитных стекол приборов наблюдения и прицеливания» даны устройство и работа систем гндропневмоочпсткн, порядок пользования и уход за ними.

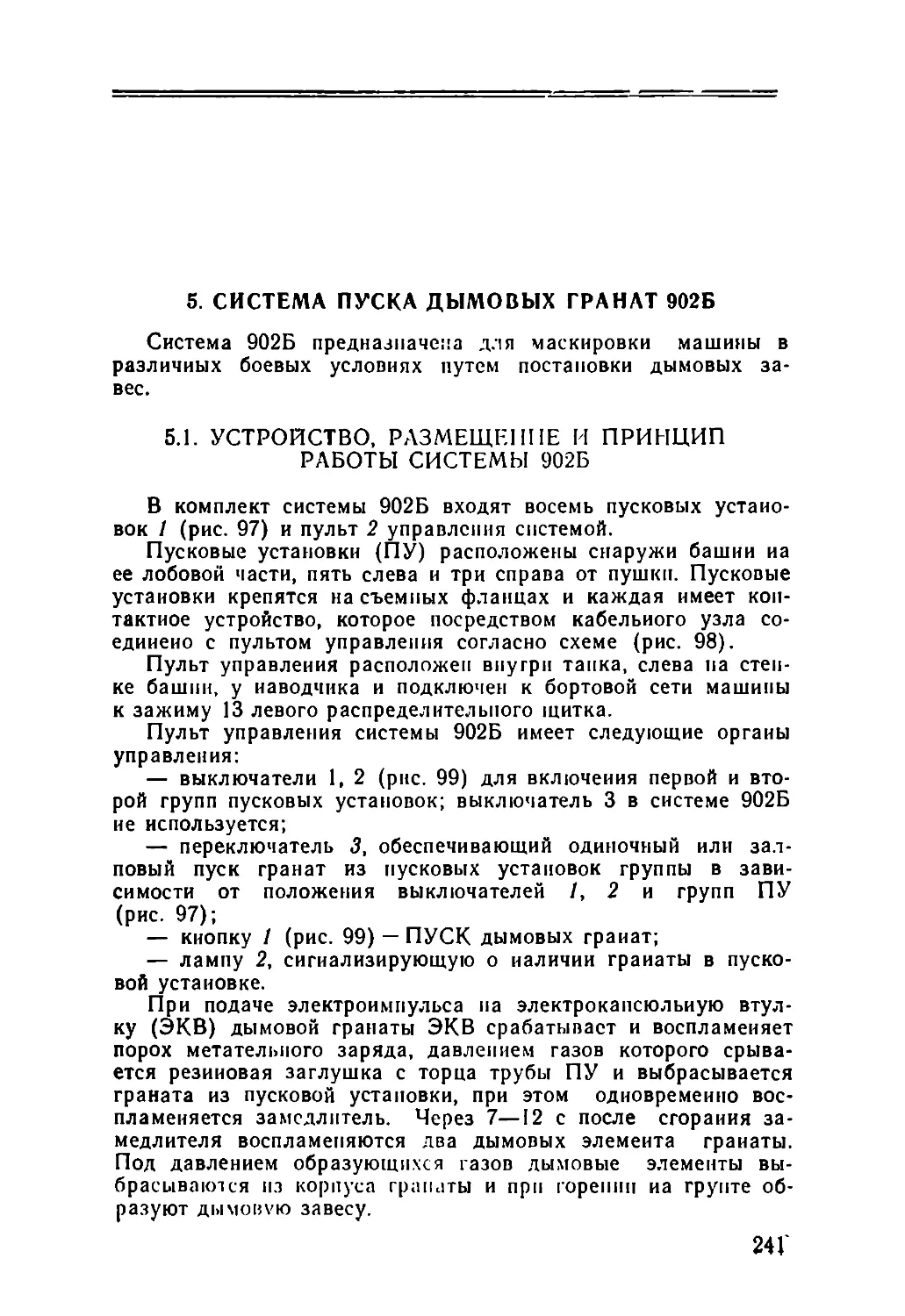

В разделе 5 «Система пуска дымовых гранат 902Б» даны описание системы пуска дымовых гранат, ее размещение в тайке, работа, обслуживание и возможные неисправности.

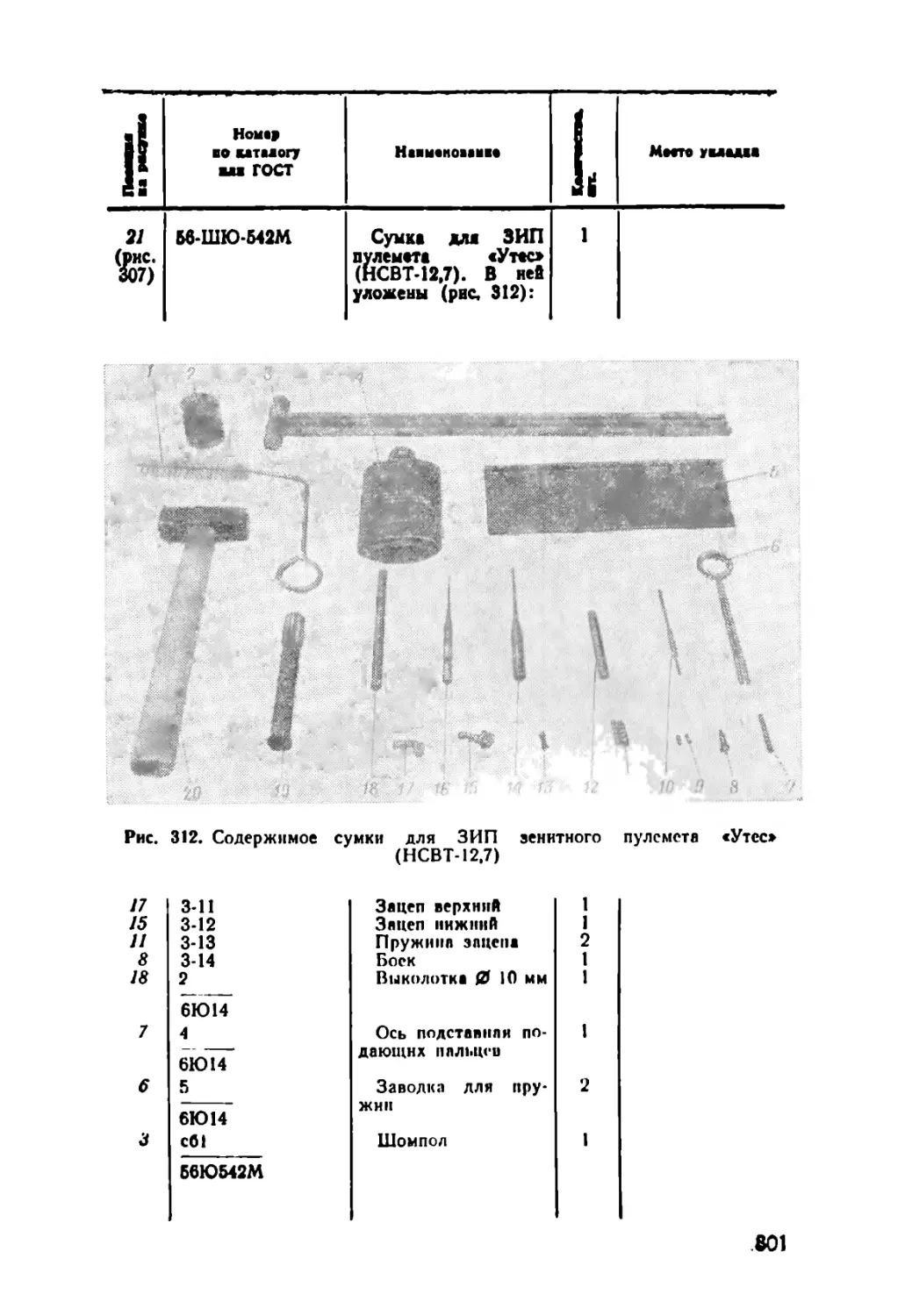

В разделе 6 «Переход членов экипажа из отделения управления в боевое отделение и обратно» изложен порядок перехода механика-водителя из отделения управления в боевое, наводчика н командира — в отделение управления. Перечислены операции, которые необходимо выполнить экипажу для перехода.

В разделе 7 «Силовая установка» даны краткое описание устройства и принципа работы двигателя и его установки в машине, устройства и работы систем, обслуживающих двигатель, его специального оборудования, а также работ, проводимых при обслуживании.

В разделе 8 «Трансмиссия» даны описание устройства и работы агрсгагов трансмиссии в прямолинейном движении и повороте машины, системы смазки и гидравлической системы управления, а также работ, проводимых при их обслуживании.

В разделе 9 «Ходовая часть» изложены устройство и работа узлов ресничного движителя и подвески, а также работ, проводимых при пх обслуживании.

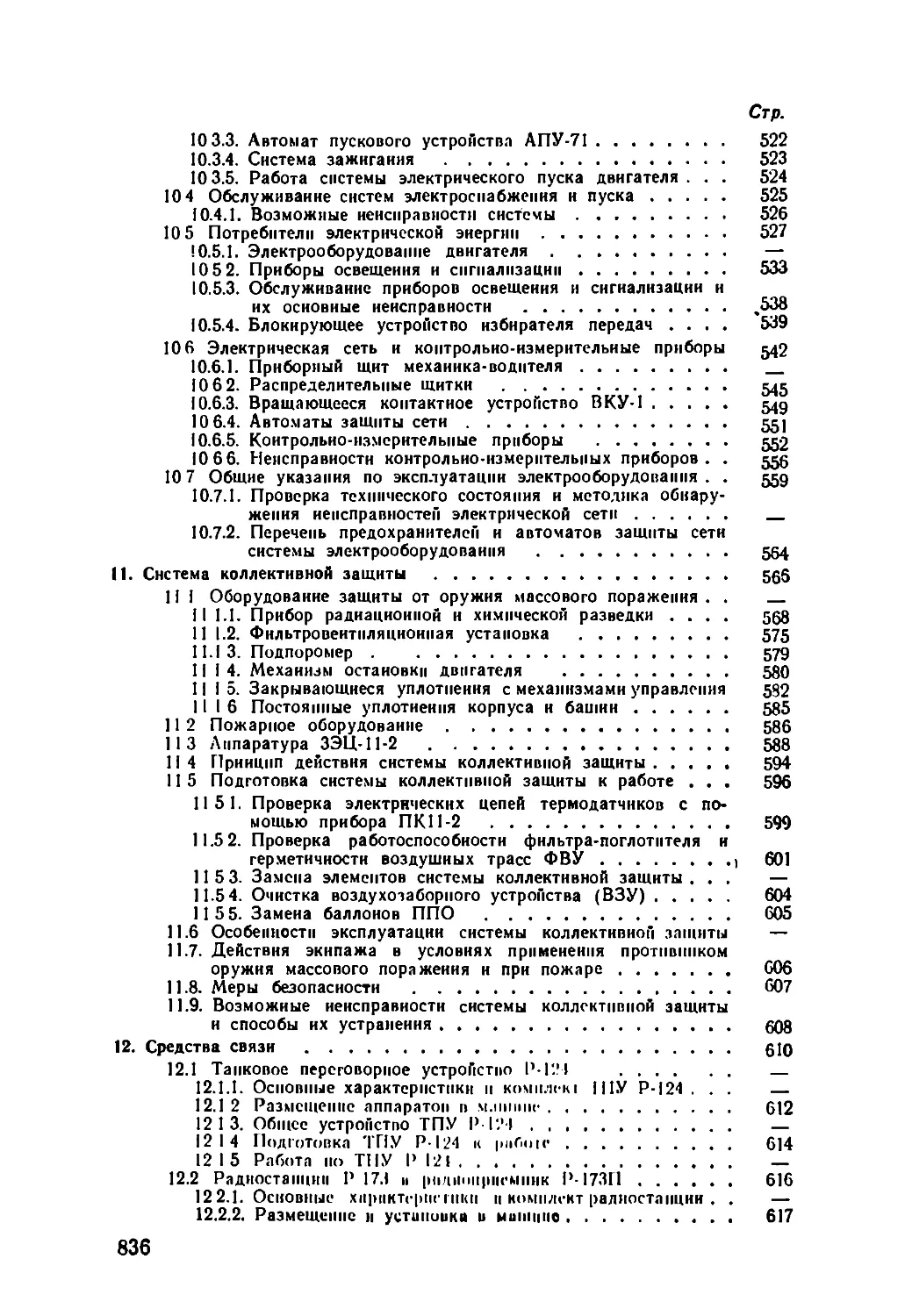

В разделе 10 «Электрооборудование» дапы описание общего устройства и работы основных систем и узлов электрооборудования, их размещения в машине, указания по эксплуатации электрооборудования, а также работы, проводимые при обслуживании.

В разделе 11 «Система коллективной защиты» дапы описание устройства и работы оборудования защиты от оружия массового поражения и пожарного оборудования, особенностей эксплуатации системы, работ, проводимых при обслуживании, а также действия экипажа в условиях применения противником средств массового поражения и при пожаре.

В разделе 12 «Средства связи» приведены краткое описание радиостанции и ТПУ, порядок подготовки их к работе, работы па них, а также работ при обслуживании.

В разделе 13 «Система отопления и вентиляция обитаемых отделений машины» изложены краткое описание устройства, работы системы отопления и вентиляции, порядок их использования и работы по обслуживанию.

В разделе 14 «Оборудование для подводного вождения (ОПВТ)» изложены общее устройство комплекта ОПВТ, подготовка к преодолению и порядок преодоления водной преграды вброд и под водой, а также действия при этом экипажа машины.

В разделе 15 «Оборудование для самоокапывания» дано описание общего устройства оборудования и правил его использования.

В разделе 16 «Оборудование для самовытаскивания» изложены общее устройство оборудования и правила его использования.

В разделе 17 «Минный трал КМТ-6» приведены описание установки трала па машину и порядок пользования тралом.

В разделе 18 «Вождение машины» даны указания по подготовке машины к движению, контролю за работой силовой установки и трансмиссии, по управлению машиной в различных дорожных и климатических условиях, а также способы и порядок буксировки.

В разделе 19 «Особенности эксплуатации машины в летних и зимних условиях» дано описание особенностей подго

товки и правил эксплуатации машины в летних и зимних условиях.

В разделе 20 «Техническое обслуживание» изложены все виды технического обслуживания (КО, ЕТО, ТО-1 и ТО-2) и их объем, а также регламентированные работы, проводимые на машине.

В разделе 21 «Хранение машины» приведены указания по подготовке машины к хранению, содержанию при хранении и снятию ее с хранения.

В разделе 22 «Перевозка машины железнодорожным транспортом» изложены вопросы погрузки и разгрузки машины.

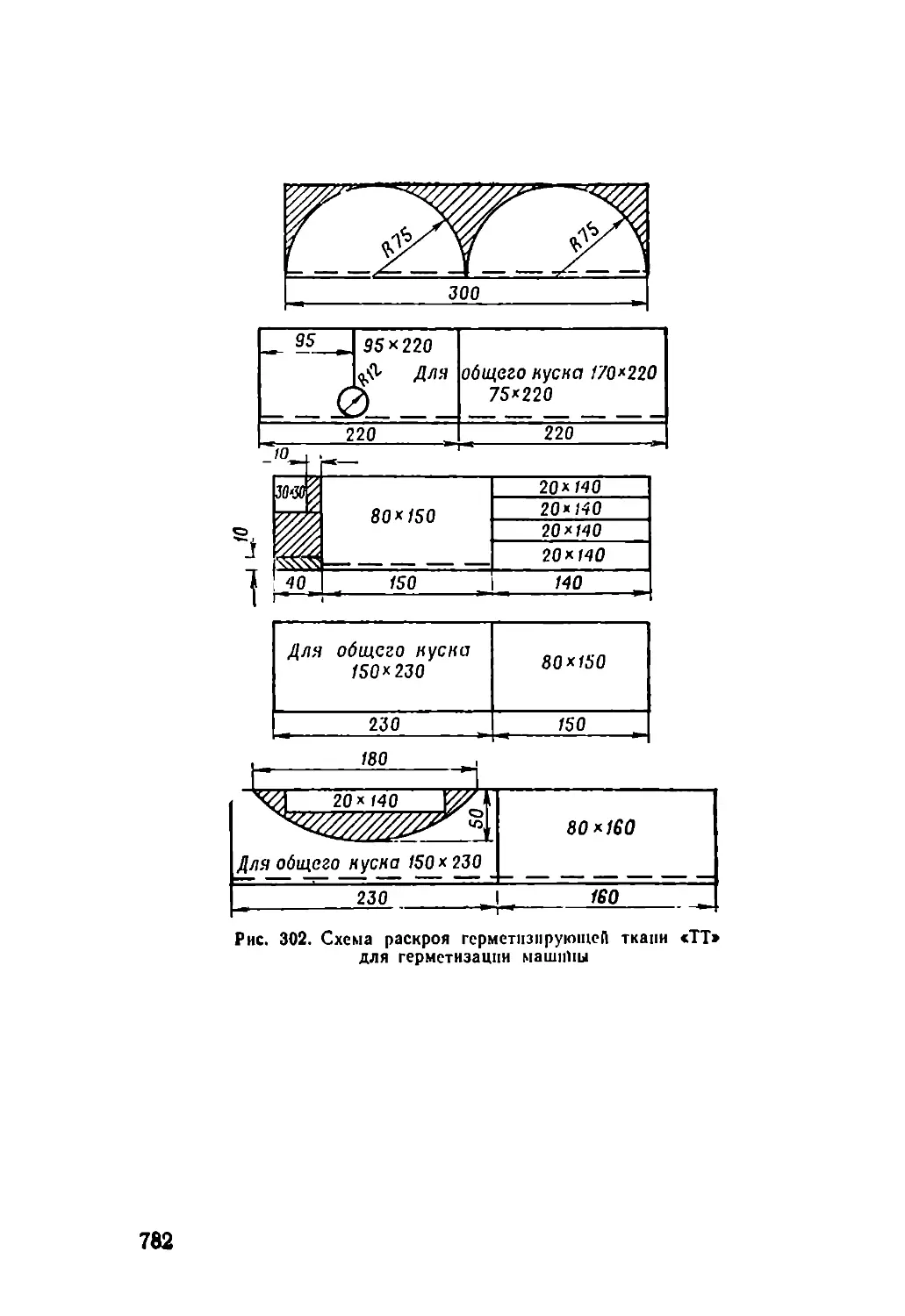

В приложениях приведены регулировочные параметры агрегатов и механизмов машины, эксплуатационные материалы, применяемые на машине, технология герметизации машины, запасные части, инструмент и принадлежности машины, указания по укладке брезента для укрытия машины и его креплению, а также размещение табельного военно-технического имущества в машине.

При проведении работ по техническому обслуживанию, а также при демонтажно-монтажных работах необходимо пользоваться инструментом, приспособлениями и принадлежностями, предназначенными для этих целей и придаваемыми в индивидуальный (возимый) комплект ЗИП, групповой, регламентный и ремонтный комплекты ЗИП.

При изучении и эксплуатации объекта кроме настоящего Технического описания и инструкции по эксплуатации необходимо руководствоваться следующими документами:

— Объект 219Р. Техническое описание и инструкция по эксплуатации. Часть I;

— Изделие 38. Техническое описание. Часть I и Часть II. Альбом иллюстраций;

— Изделие 38. Инструкция по эксплуатации;

— Изделие 38. Формуляр;

— Изделие 2А46М (2А46М-1). Техническое описание и инструкция по эксплуатации. Части I, II, III;

— Изделие 2А46М (2А46М-1). Памятка экипажу по устройству и эксплуатации системы 2А46М (2А46М-1);

— Изделие 2Э42. Техническое описание;

— Изделие 2Э42. Инструкция по эксплуатации;

— Прибор ночного наблюдения ТВНЕ-4Б. Техническое описание;

— Памятка на агрегат НСВ-12,7;

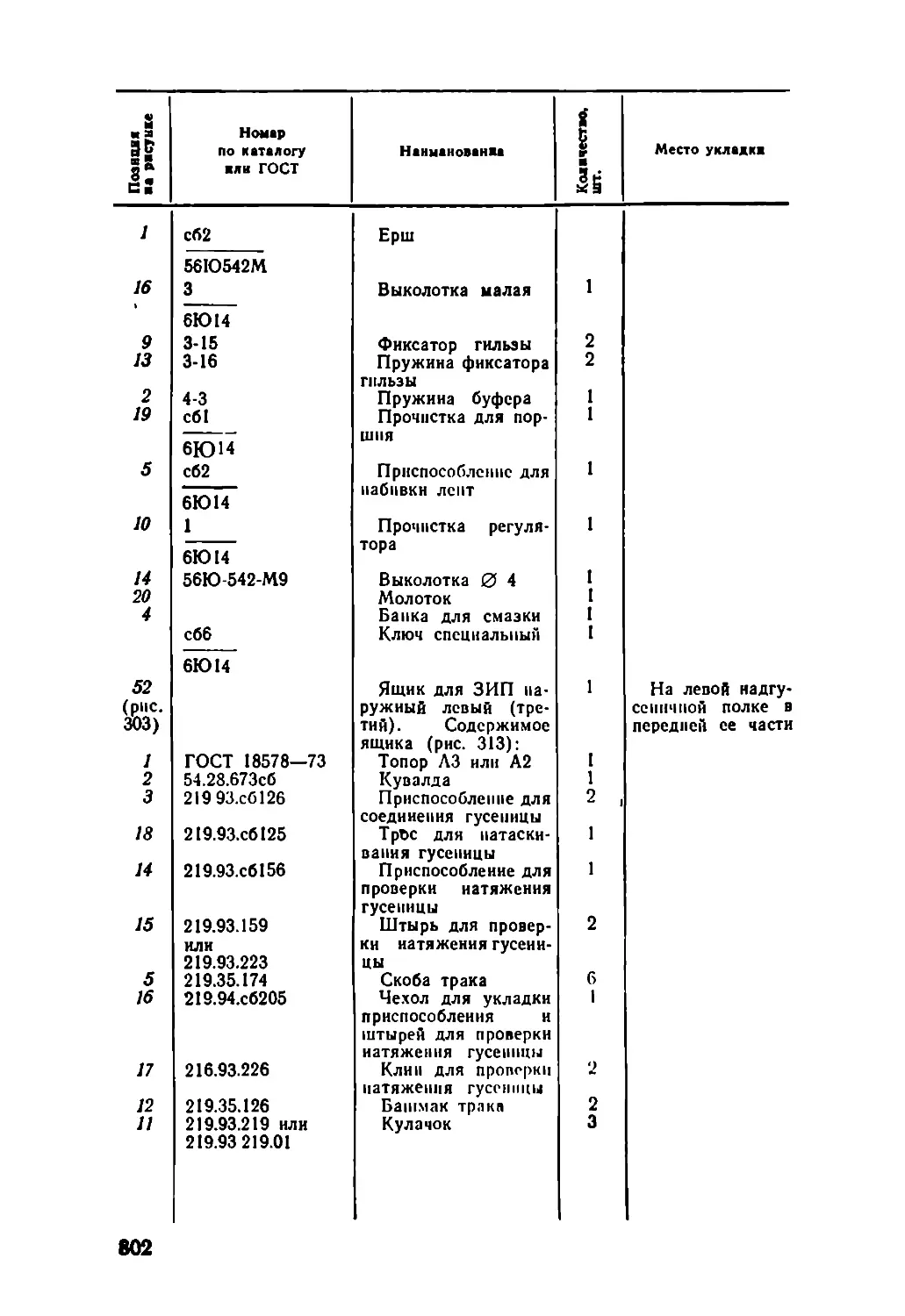

— Формуляр ПКТ;

— Система 902Б. Техническое описание и инструкция по эксплуатации;

— Прибор ГО-27. Техническое описание;

— Прибор ГО-27. Инструкция по эксплуатации;

— Прибор ГО-27. Формуляр;

— Радиостанция Р-173. Техническое описание н инструкция но эксплуатации;

— Техническое описание и инструкция по эксплуатации переговорного устройства Р-124;

— Батарея аккумуляторная свинцовая стартерная I2CT-85P. Техническое описание и инструкция по эксплуатации;

— Руководство по храпению бронетанкового вооружения

и техники;

— Изделие 219Р. Комплект ЗИП одиночный. Ведомость ЗИП;

— Изделие 2I9P. Регламентный комплект ЗИП на 1 изделие. Ведомость ЗИП;

— Изделие 219Р. Инструкция по пользованию инструментом и приспособлениями;

— Памятка оператору;

— Памятка водителю;

— Изделие 1АЗЗ-2. Техническое описание и инструкция по эксплуатации;

— Изделие 9КП2-1. Техническое описание и инструкция по эксплуатации.

ПЕРЕЧЕНЬ ОСНОВНЫХ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ

ЛЗР — автомат защиты реле;

АПУ — автомат пусковою устройства;

АДУ-2С — автомат давления;

АК-150СВ — воздушный компрессор;

АПУ-71—пусковая панель;

АУД — автомат управления давлением;

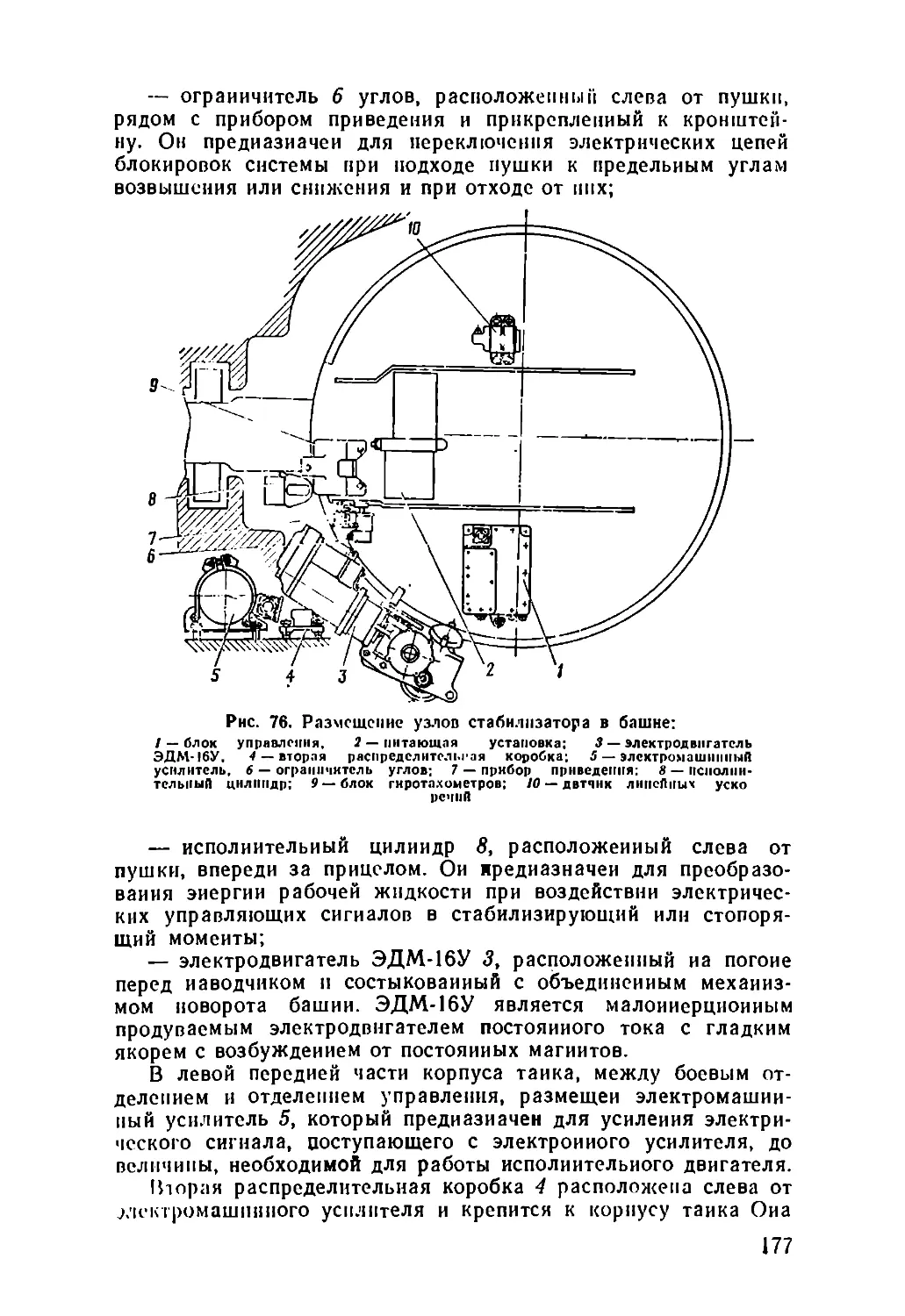

АВ — автомат виброочистки;

БКП— бортовая коробка передач;

БУ — блок управленья;

БНК-12Г — топливный насос;

БНК-12ТД — топливоподкачивающий иасос;

БПР-4 — релейный блок продувки;

БФ-71А — блок топливных фильтров (с 1985 г. ие устанавливается) ;

БЦН -2 — тонливозакачивающий насос;

БГТ — блок гиротахометров;

ВЗУ — воздухозаборное устройство;

ВКУ — вращающееся контактное устройство;

ВНА — входной направляющий аппарат;

ГПК — гирополукомпас;

ГС-18МО — стартер-генератор;

ГС-18ТО — стартер;

ГТД-1000ТФ — газотурбинный двигатель;

ГПО — система гндропневмоочистки;

Д-4 — датчик-тахометр;

ЕТО — ежедневное техническое обслуживание;

ЗИП — запасные части, инструмент и принадлежности;

ИМТ-1000В — исполнительный механизм ограничения температуры;

ИТГ-182Г — термометр газов;

И К — инфракрасный;

КУВ — коробка управления вентилятором;

К1 — блок управления К1-Э;

К2—коробка распределительная вторая;

КЛСТ-64 — створчатый фонарь;

КМЧ — комплект монтажных частей;

МОД —механизм остановки двигателя;

МПБ — механизм поворота башни;

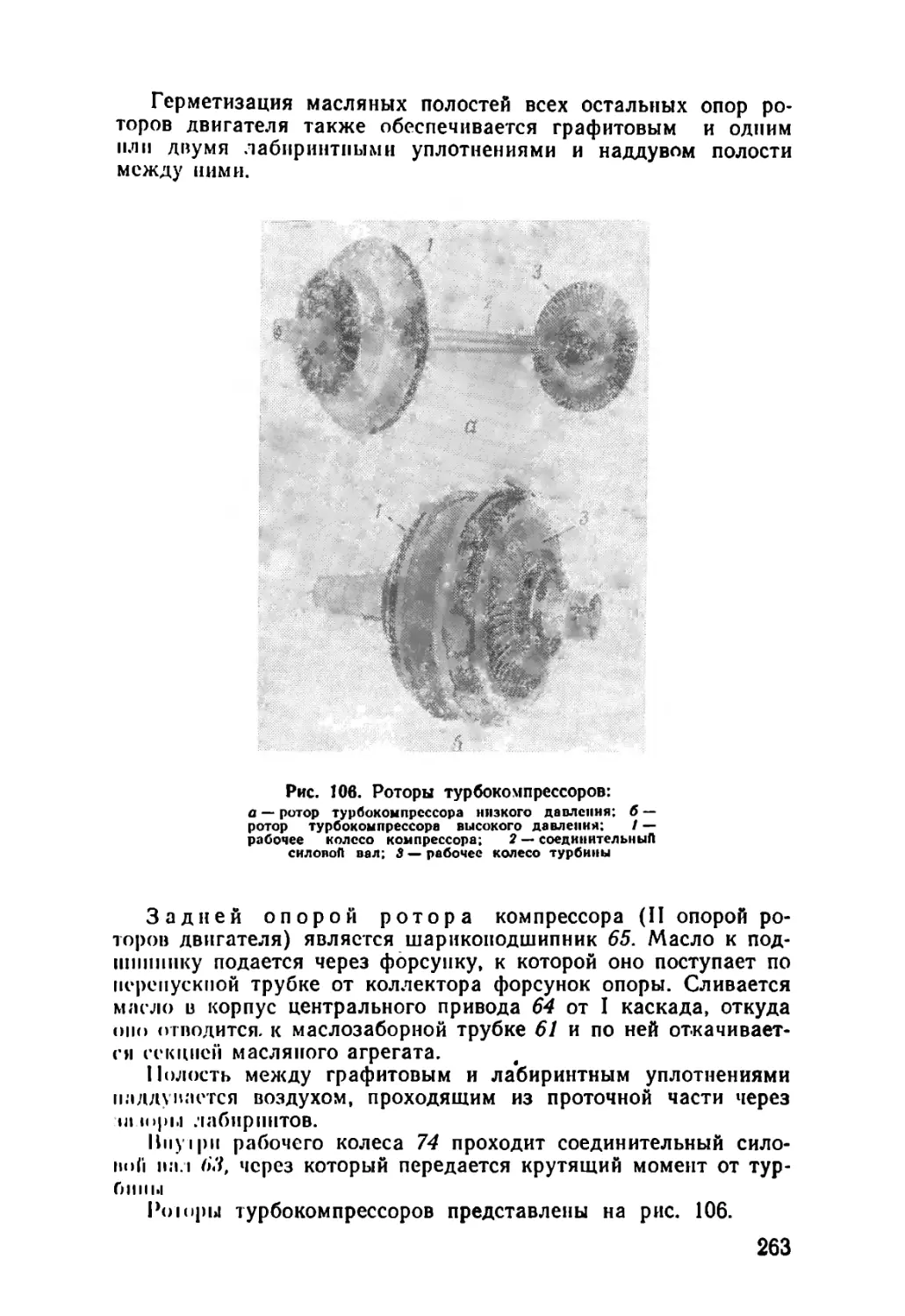

МПК — механизм поворота конвейера;

11Р-1000В — иасос-регулятор (с 1985 г. устанавливается НР-ЮООВМ);

I IT-1000В — топливный иасос (с 1985 г. устанавливается 11Т-1000ВМ);

ОПВТ — оборудование для подводного вождения;

11ДФ — противодымный фильтр;

НПО —пожарное оборудование;

НУС — панель управления стартером;

РСА — регулируемый сопловый аппарат;

РО-ЮООВ — ограничитель частоты вращения свободной турби пы (с 1985 г. — РО-ЮООВМ);

РТ12-15Б — рогуля гор темпера iуры;

РБС-1 — релейный блок сдува,

СЧ — стабилизатор частоты;

СМГ — стояночный малый газ;

СО — сигнал отказов;

СВНК-3 — счетчик времени наработки;

СК-22-2К — агрегат зажигания

12ТФ15 — топливный фильтр тонкой очистки;

ТДА — термодымовая аппаратура;

ТО-1 —техническое обслуживание № 1;

ТО-2 — техническое обслуживание № 2;

ФВУ — фнльтровентиляцнонная установка;

ФПТ — фильтр-поглотитель;

РНК — расходный невозимый комплект одиночного ЗИП;

2А46М-1—танковая пушка;

902Б — система пуска дымовых гранат;

ВН — вертикальное наведение;

ГН — горизонтальное наведение;

ДЛУ— датчик линейных ускорений;

ЗУ —зенитная установка;

КЮ-Т — прицел зенитной установки;

М3 — механизм заряжания;

«Утес» (НСВ-12,7)—зенитный пулемет;

ОУ-ЗГКУ—ИК прожектор командира;

ПКТ — танковый пулемет;

Р-173 — танковая радиостанция;

Р-124 — танковое переговорное устройство (с 1986 г. Р-174);

ТКН-3 — прибор наблюдения и прицел командира;

ТНПО-160 — дневной прибор наблюдения обогреваемый;

ТНПА-65 — дневной прибор наблюдения командира и наводчика;

ТВНЕ-4Б—ночной прибор наблюдения механика-водителя;

ФГ-125 — инфракрасная фара;

2Э42 — стабилизатор вооружения;

ЭПК — электропневмоклапан;

ЭДМУ-6-Н — манометр;

ЦВ-30 и ЦВ-60 — сигнализаторы (с 1985 г. — ДК-30 и ДК-60).

ОБЩИЕ УКАЗАНИЯ

К эксплуатации машины допускается личный состав, знающий ее устройство, правила эксплуатации и изучивший меры безопасности, а также обладающий необходимыми практическими навыками в работе с агрегатами, механизмами и оборудованием машины па всех стадиях се эксплуатации н имеющий навыки технического обслуживания всех систем и агрегатов танка, для обеспечения се постоянной исправности и боеготовности.

Личный состав, работающий с машиной, должен знать:

— применяемые сорта горючего и смазочных материалов;

— порядок пуска двигателя в различных условиях (летом и зимой);

— показания приборов на щите механика-водителя, определяющие нормальную работу двигателя и его систем;

— особенности вождения машины в различных дорожных и климатических условиях;

— порядок буксировки машины;

— порядок перевозки машины железнодорожным и автомобильным транспортом с проведением погрузочно-разгрузочных работ;

— устройство и порядок работы со специальными системами машины (ОПВТ, навесное оборудование, система коллективной защиты н т. д.);

— устройство и порядок работы со средствами связи, приборами наблюдения и прицеливания;

— объем и порядок проведения работ при технических об-служиваниях машины;

— порядок и правила работ с агрегатами, механизмами н приспособлениями, используемыми при техническом обслуживании машины илн прн ее ремонте.

Указания по мерам безопасности

Прн эксплуатации машины необходимо выполнять следующие правила безопасности:

- - обслуживание и ремонт машины производить только при выключенном выключателе батарей;

— не эксплуатировать машину с неисправными механизма ми, особенно с неисправными приводами управления и тормозами;

— ие работать неисправным инструментом;

— перед пуском двигателя убедиться в том, что рычаг кулисы находится в нейтральном положении и машина стоит на тормозе, подать звуковой сигнал о пуске двигателя;

— запрещается пуск и работа двигателя при наличии подтекания топлива или масла па двигателе;

— ие допускать нахождение людей перед выхлопными жалюзи при пуске и работе двигателя;

— не разбирать агрегат зажигания СК-22-2К;

— при поднятой крыше силового отделения обязательно стопорить ее стяжкой, закрепленной с правой стороны па передней части крыши, и не допускать хождения по изоляции двигателя, воздуховодам, трубопроводам, рычагам управления, подсоединениям электропроводки и др.;

— не выжимать педаль подачи юплива при положении рычага ручной подачи топлива в исходном положении (при закрытом стоп-кране);

— перед началом движения убедиться в том, что перед машиной нет людей и животных, и дать звуковой сигнал;

— запрещается движение машины с открытым люком механика-водителя и с псзастопорсниой башней. Перед открытием люка механика-водителя при крене машины более 10° необходимо застопорить башню;

— запрещается пользоваться рычагами управления поворотом при работающем двигателе и нейтральном положении рычага переключения передач;

— не оставлять машину с работающим двигателем;

— не оставлять на подъемах и спусках незаторможенную машину;

— следить за исправностью изоляции электропроводки и контактных соединений, не допускать искрений и коротких замыканий;

— не разъединять и не подтягивать соединения шлангов и трубопроводов, находящихся под давлением;

— не устранять неисправности и не разъединять штепсельные разъемы в сетях, находящихся под напряжением;

— при оставлении машины экипажем выключить выключатель батарей;

— категорически запрещается включать радиостанцию при работающем двигателе и выключенном при этом выключателе аккумуляторных батарей, а также выключать выключатель батарей при работающем двигателе и включенной радиостанции;

— запрещается производи>ь разборку и регулировку устройства управления включением передач гидросистемы трансмиссии;

- категорически запрещается включать ТДА при заправленной бензином топливной системе;

— при смене ламп н работе осветителя со снятой передней рамой нельзя находиться перед осветителем, так как лампы прожекторов Л-4А и ОУ-ЗГКУ взрывоопасны;

— ие прикасаться к лампе до ее остывания во избежание ожога;

— строго соблюдать правила пожарной безопасности при работе с горючим, смазочными материалами и специальными жидкостями;

— мыть тщательно руки водой с мылом после работы с горючим, смазочными материалами и специальными жидкостями;

— осмотр двигателя через люки в днище производить при остановленном двигателе или при работе его на режиме малого газа в защитных очках.

Остальные указания по мерам безопасности изложены в Инструкции по технике безопасности при эксплуатации и войсковом ремонте машин (Воениздат, 1970), а также в соответствующих разделах настоящего Технического описания и инструкции по эксплуатации.

1. ОБОРУДОВАНИЕ КОРПУСА И БАШНИ

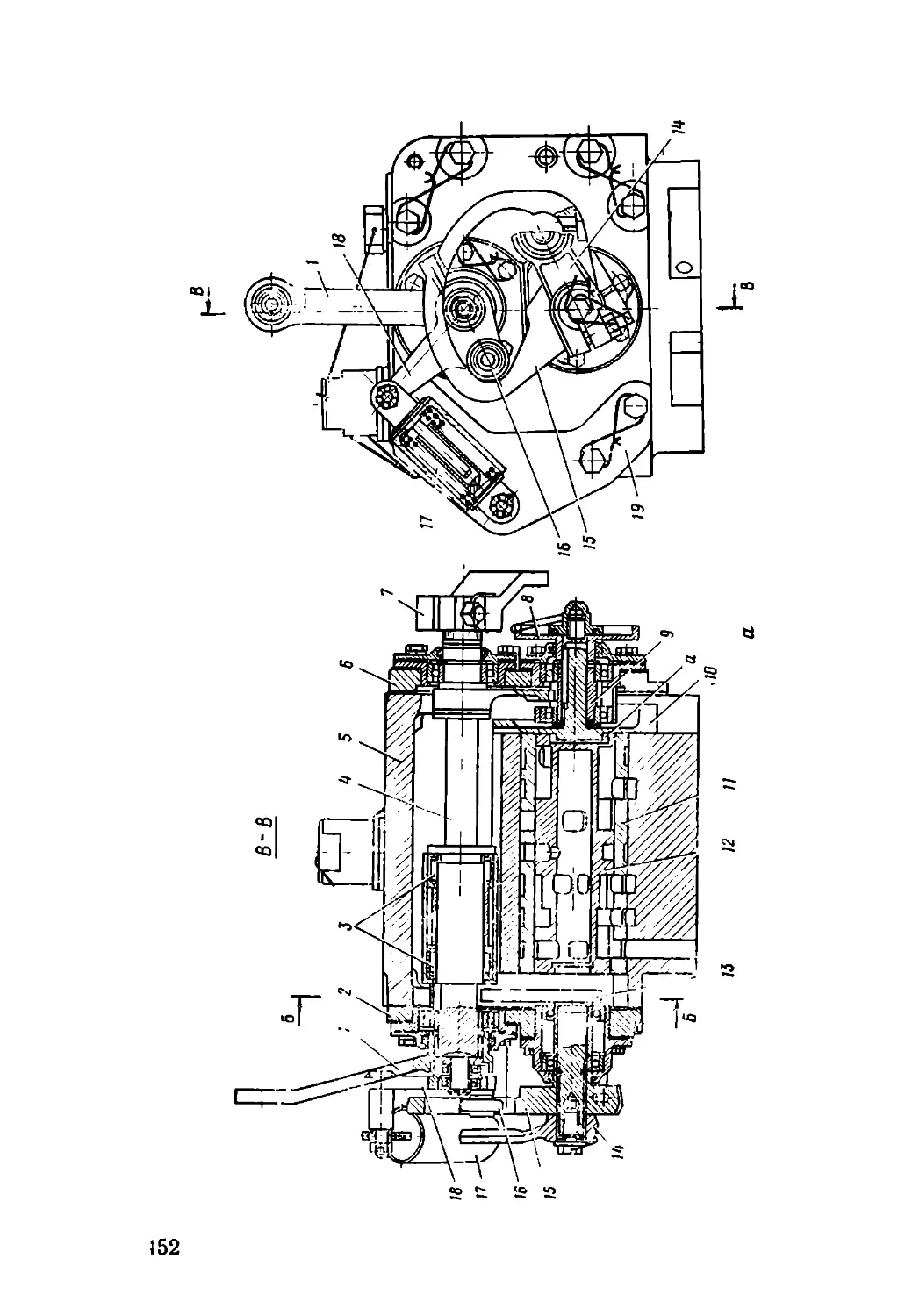

1.1. ЛЮКИ И ЛЮЧКИ КОРПУСА

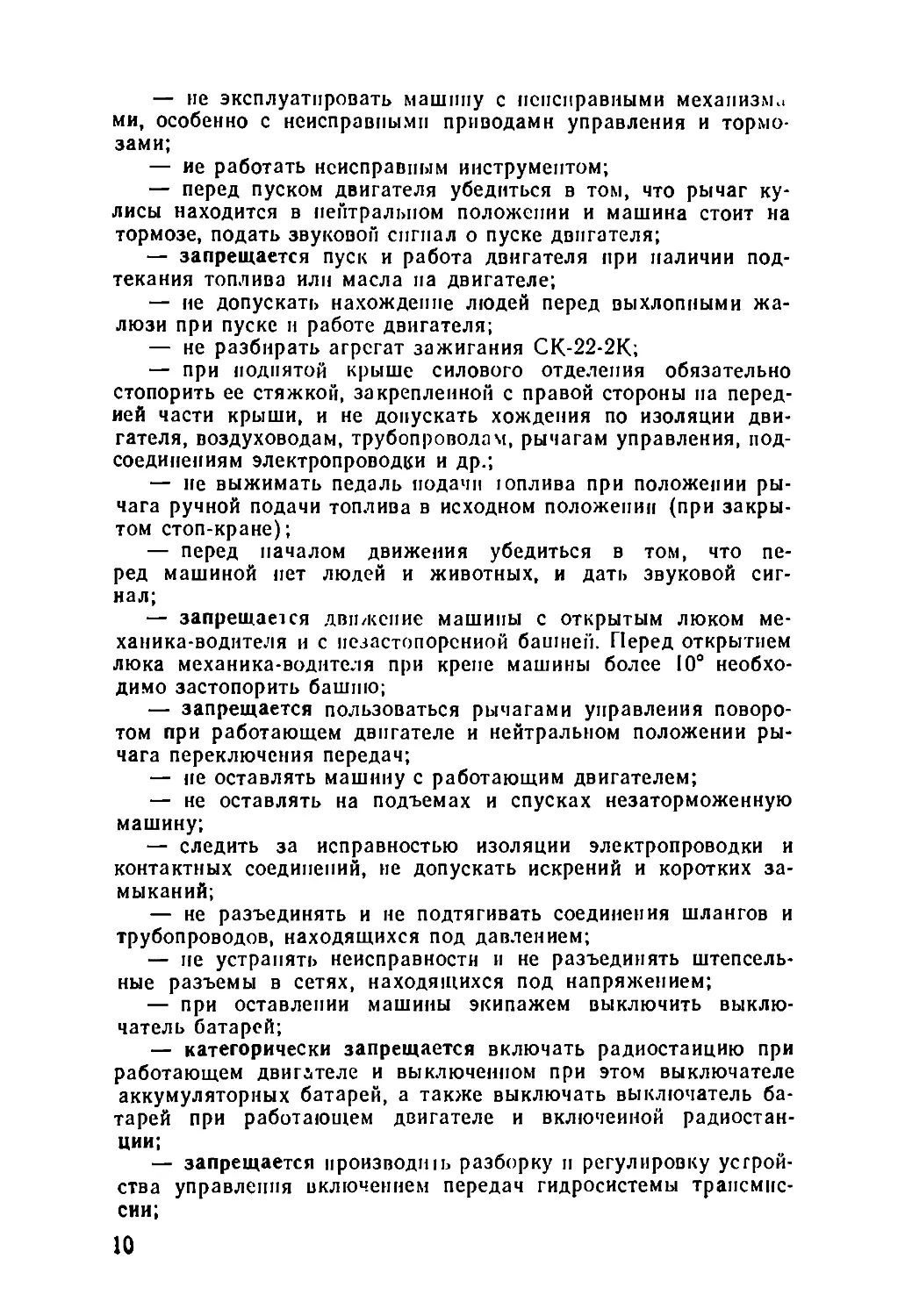

Расположение люков, лючков и отверстий на крыше и днище корпуса машины представлено па рис. 1 и 2.

Рис. 1. Расположение люков, лючков и отверстий на крыше корпуса:

/ — шахты для установки смотровых приборов механика: 2 —люк механика-водителя; 3 — наружный стакан крышки люка механика водителя. 4 — отвер* стня для воздухозаборного устройства ПРХР; 5 —лючок для доступа к заправочной горловине передних топливных баков. (5 — лючок для доступа к датчику топлнвомера передней группы баков. 7, 8 — отверстия для забора воздуха и выброса пыли нагнетателем ФВУ; 9 — отверстие для выброса воды кормовой откачивающей помпой; 10 — лючок для доступа к заправочной горловине масляного бака трвнемнеенн. //— лючок для доступа к заправочной горловнуе масляного бака двигателя н рукоятке запорного крапа; 12 — лючок для доступе к датчику топлнвомера задней группы баков; 13 — лючок для доступа к заправочной горловине средних баков, 14 — лючок для заправки топлива и выброса воды носовой помпой

Люк механика-водителя и люк запасного выхода открываются и закрываются крышками. Люки обеспечивают вход и выход механика-водителя из отделения управления в боевое отделение. Кроме того, люк механика-водителя при открытой крышке дает возможность вести машину по-походиому. Лючки и отверстия, закрываемые крышками и пробками, в открытом положении обеспечивают возможность технического обслуживания систем, агрегатов и приводов к ним.

Отверстия, закрываемые и открываемые клапанами, обеспечивают вход воздуха в машину, его выход, выброс пыли после очистки воздуха, а также выброс воды кормовой помпой.

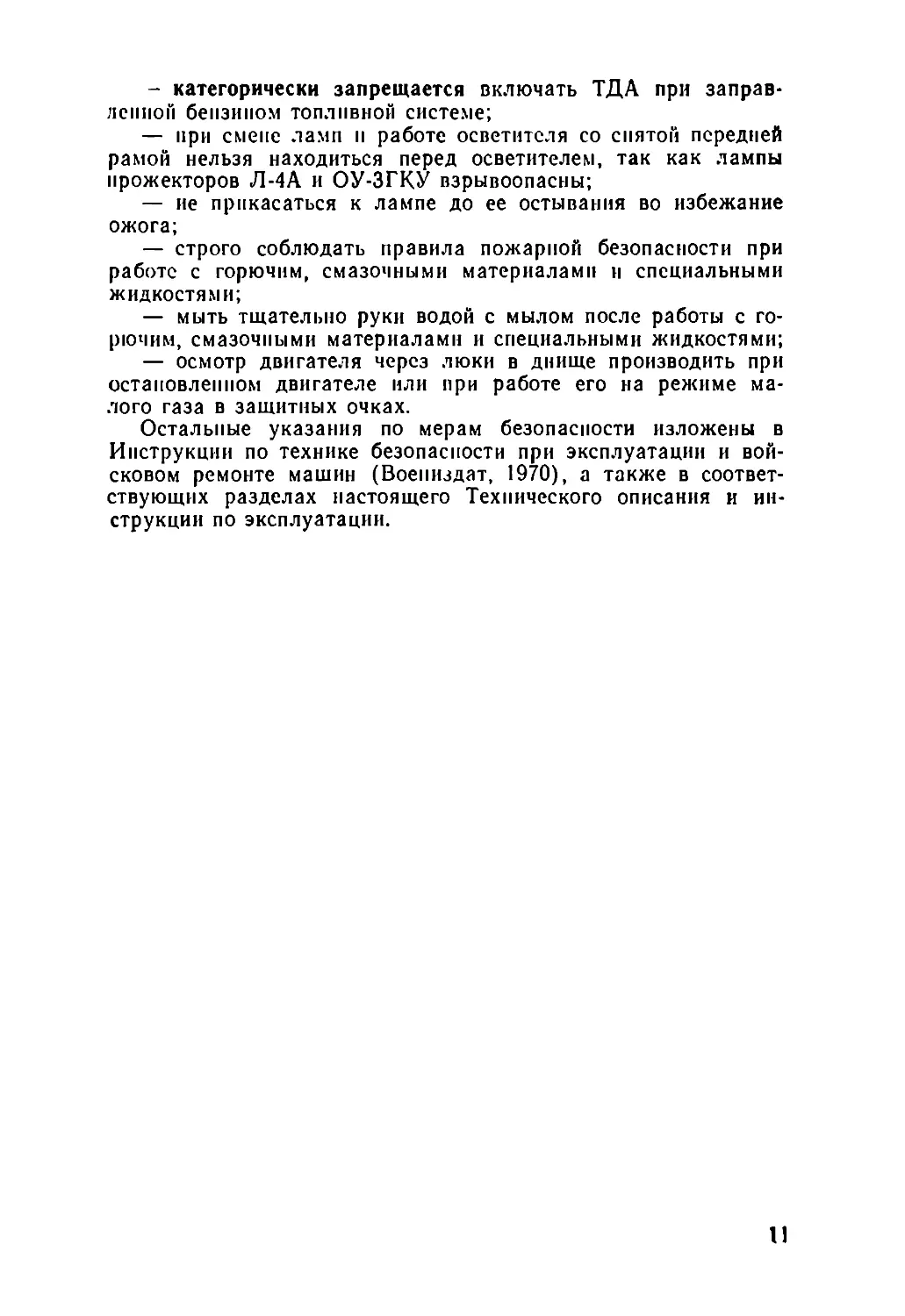

Рис. 2. Расположенно люков п лючков па днище корпуса

/ — лючок для слива жидкости из корпуса; 2 — лючок для слива топлива из правого бака н бака-стеллажа, 3 — люк аварнЛныЛ; 4 — лючок для установки фильтра помпы; 5 — лючок для слива топлива из средних баков, 6 — люк для монтажа системы управ* леиня снловоЛ передачей и тормоза. 1 — лючок для слива масла из масляного бака силовой передачи, 8 — лючок для доступа к масляному насосу снловоЛ передачи. 9 — лючок для доступа к топливному фильтру тоикоЛ очистки: /0 — лючок для слива жидкости из колодца картеров; // — лючок для слива масла из масляного бака двигателя; 12 — лючок для доступа к маслоагрегату, /?— лючок для доступа к топливному фильтру грубоЛ очистки; Н — лючок для заправки гидросистемы стабилизатора жидкостью

Для увеличения прочности корпуса в отделении управления между днищем и верхним листом устанавливаются (с 1984 года) две съемные штанги (пиллерсы), которые необходимо убирать при снятии и при установке аккумуляторных батарей, при загрузке и выгрузке второго и третьего рядов ячеек бака-стеллажа, а также при переходе членов экипажа из отделения управления в боевое и обратно.

Для снятия штаиги необходимо отжать фиксатор и вывести штаигу из-под подпятника.

1.2. КРЫШКА ЛЮКА МЕХАНИКА-ВОДИТЕЛЯ

Крышка люка механика-водителя установлена в передней части крыши корпуса на продольной оси машины. Открывание (закрывание) крышки обеспечивается механизмом управления, с которым связана блокировка электрического привода поворо-ia башни.

В закрытом положении крышка 1 (рис. 3) опирается иа опорную поверхность крыши корпуса и уплотняется резиновым шнуром 2. Для облегчения посадки в гнездо люка к крышке припарена планка, а к крыше корпуса — направляющая скоба.

В открытом положении крышка опирается на кронштейн, приваренный к верхнему носовому листу корпуса. Механизм управления обеспечивает подъем и опускание крышки люка, ее

X I

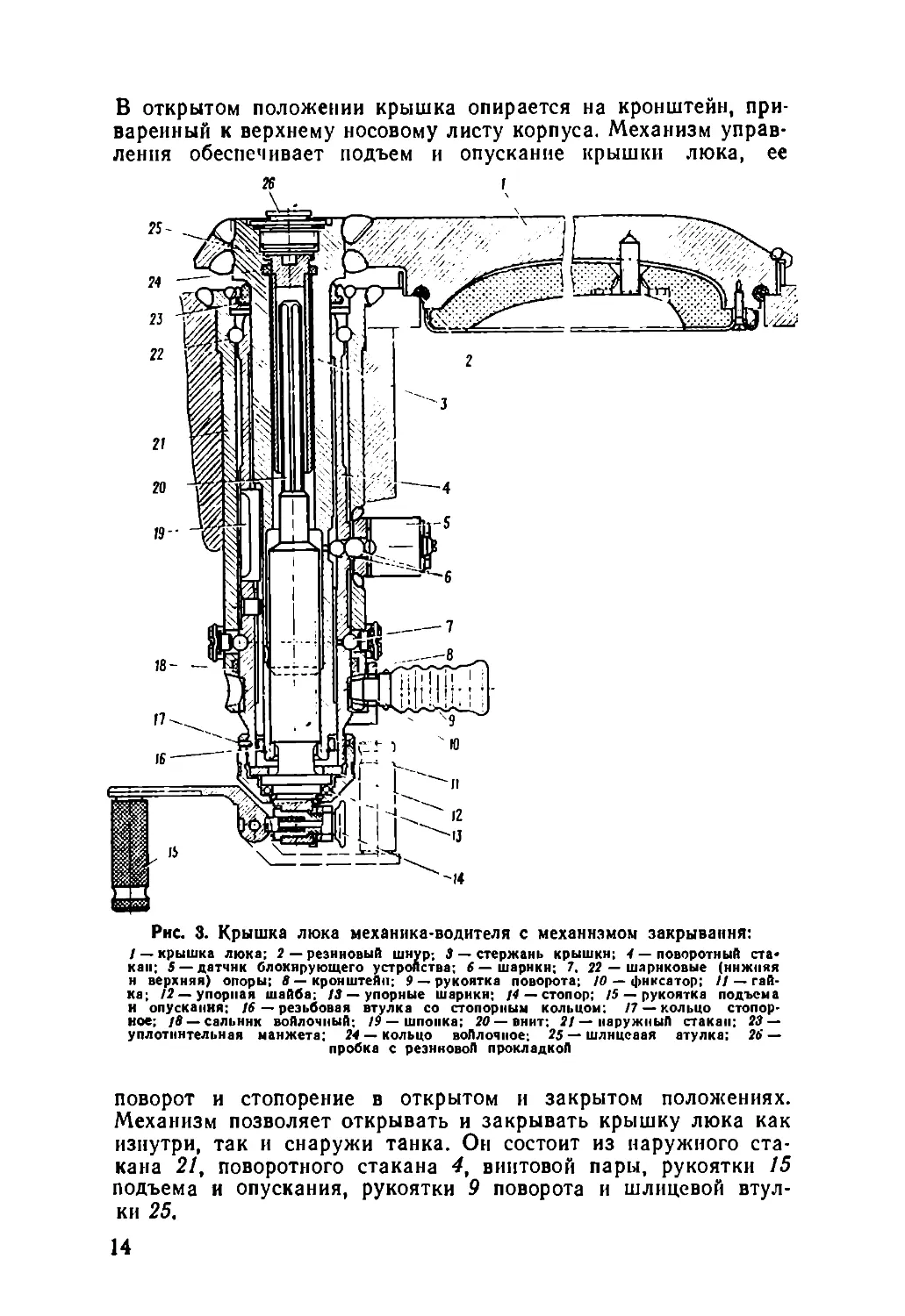

Рис. 3. Крышка люка механика-водителя с механизмом закрывания:

/ — крышка люка; 2 — резиновый шнур; 3 — стержань крышкн; 4 — поворотный стакан; 5 —датчик блокирующего устройства; 6 — шарики; 7, 22 — шариковые (нижняя и верхняя) опоры; 8 — кронштейн; 9 — рукоятка поворота; 70 — фиксатор; // — гайка; /2 —упорная шайба; /3 — упорные шарики; /4 — стопор; /5 — рукоятка подъема н опускания; /(5 — резьбовая втулка со стопорным кольцом; /7 — кольцо стопорное; /Я — сальник войлочный; 19 — шпонка; 20 — винт; 27— наружный стакан; 23 — уплотнительная манжета; 24 — кольцо войлочное; 25 — шлнцеаая атулка; 26— пробка с резиновой прокладкой

поворот и стопорение в открытом и закрытом положениях. Механизм позволяет открывать и закрывать крышку люка как изнутри, так и снаружи танка. Он состоит из наружного стакана 21, поворотного стакана 4, винтовой пары, рукоятки 15 подъема и опускания, рукоятки 9 поворота и шлицевой втулки 25,

Наружный стакан 21 вварен в отверстие корпуса машины и в его средней части закреплен датчик 5 блокирующего устройства.

Поворотный стакан 4 установлен внутри наружного стакана 21 на верхней 22 п нижней 7 шариковых опорах. Нижняя опора фиксирует поворотный стакан от осевых перемещений. Шарики нижней опоры 7 вставляются через отверстие в наружном стакане 21, закрываемое пробкой. В нижней части поворотного стакана имеется резьбовой хвостовик под гайку //.

Винтовую пару составляют стержень 3 и винт 20. Стержень 3 имеет внутреннюю резьбу и шпонкой 19 соединяется с поворотным стаканом 4, к которому гайкой 11 поджимается винт 20 через упорные шарики 13, бурт винта 20 и шайбу 12. Ганка // стопорится кольцом 17.

Рукоятка 15 подъема устанавливается в двух положениях: рабочем и примкнутом. Для перевода рукоятки в рабочее или примкпутое положение необходимо оттянуть стопор 14 и повернуть рукоятку соответственно вниз или вверх до фиксации.

Рукоятка 9 поворота установлена на кронштейне 8 поворотного стакана 4 н имеет фиксатор 10, который заходит в отверстия нижней части наружного стакана 21 в открытом или закрытом положении крышки люка.

Шлицевая втулка 25 обеспечивает подъем и опускание крышки люка снаружи машины. Втулка расположена внутри стержня 3 крышки люка и сверху закрыта пробкой 26. Шлицами втулка 25 соединена с квадратным хвостовиком винта 20 и иа верхнем торце имеет фрезеровку под ключ.

Для открывания крышки люка изнутри необходимо оттянуть стопор 14 и повернуть рукоятку 15 вниз до фиксации в рабочем положении. При вращении рукоятки 15 по ходу часовой стрелки випт 20, свинтив стержень 3 до упора, поднимет крышку / из гнезда люка. При подъеме крышки люка стержнем 3 срабатывает блокировка электропривода поворота башни. После этого рукоятку 9 поворота надо оттянуть на себя, что расстопорнвает поворотный стакан 4 с наружным стаканом 21, и повернуть к носу машины до фиксации. При этом поворачивается крышка / н открывается люк механика-водителя. Для стопорения крышки люка в открытом положении необходимо вращением рукоятки 15 против хода часовой стрелки поставить крышку на упор кронштейна корпуса машины и поднять рукоятку 15 в примкпутое положение, зафиксировав ее стопором 14. Закрывается крышка люка в обратной последовательности, при этом надо вращать рукоятку 15 против хода часовой стрелки. В закрытом положении крышки блокировка выключается.

Для открывания крышки люка снаружи необходимо:

— ключом для открывания замков люков вывернуть пробку 26\

— вставить ключ в шлицевую втулку 25 и вращением винта 20 до упора подпить крышку и повернуть ее к правому борту машины;

— опустить крышку на кронштейн, приваренный на верхнем носовом листе корпуса, вращая винт 20 в обратном направлении;

— ввинтить пробку 26 и поставить рукоятку 9 поворота на стопор.

Для закрывания крышки люка снаружи необходимо:

— оттянуть рукоятку 9 поворота и, повернув ее вокруг своей оси по ходу часовой стрелки до упора, отпустить;

— ключом для открывания замков люков вывернуть пробку 26;

— установить крышку над люком и, вращая втулку 25, ключом опустить крышку и затянуть до упора;

— завернуть пробку 25.

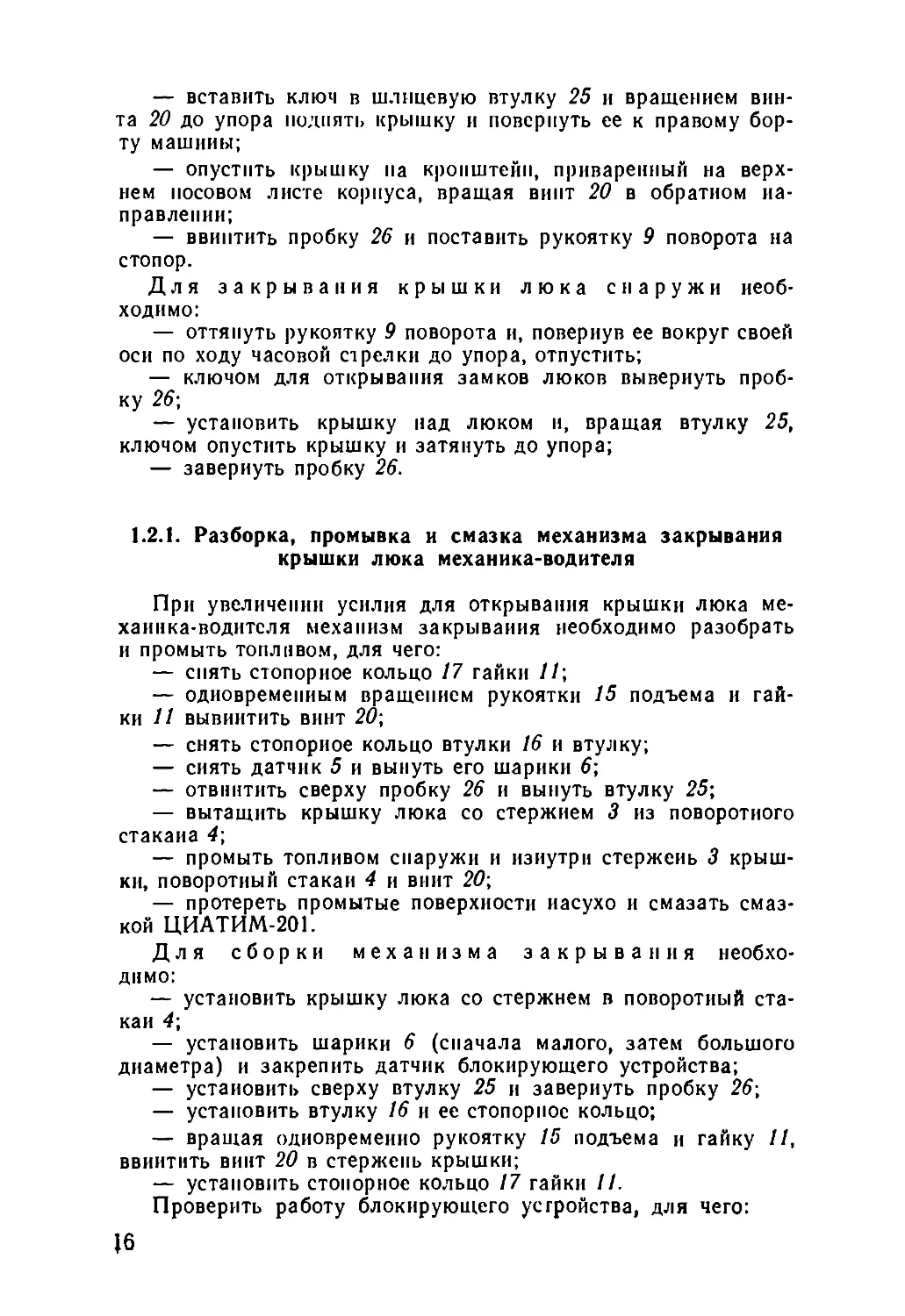

1.2.1. Разборка, промывка и смазка механизма закрывания крышки люка механика-водителя

При увеличении усилия для открывания крышки люка механика-водителя механизм закрывания необходимо разобрать и промыть топливом, для чего:

— снять стопорное кольцо 17 гайки //;

— одновременным вращением рукоятки 15 подъема и гайки 11 вывинтить винт 20;

— снять стопорное кольцо втулки 16 и втулку;

— сиять датчик 5 и вынуть его шарики 5;

— отвинтить сверху пробку 26 и вынуть втулку 25;

— вытащить крышку люка со стержнем 3 из поворотного стакана 4;

— промыть топливом снаружи и изнутри стержень 3 крышки, поворотный стакан 4 и винт 20;

— протереть промытые поверхности насухо и смазать смазкой ЦИАТИМ-201.

Для сборки механизма закрывания необходимо:

— установить крышку люка со стержнем в поворотный стакан 4-

— установить шарики 6 (сначала малого, затем большого диаметра) и закрепить датчик блокирующего устройства;

— установить сверху втулку 25 и завернуть пробку 25;

— установить втулку 16 и ее стопорное кольцо;

— вращая одновременно рукоятку 15 подъема и гайку //, ввинтить винт 20 в стержень крышки;

— установить стопорное кольцо 17 гайки 11.

Проверить работу блокирующего устройства, для чего:

— включить привод ГН;

— поднять люк па 10—15 мм, при этом привод ГН должен выключиться.

1.2.2. Защитный колпак механика-водителя

Защитный колпак служи г для защиты механика-водителя от ныли, грязи и атмосферных осадков при вождении машины с открытым люком по-походному. Он устанавливается на люк

Рис. 4. Защитный колпак механика водителя*

J — рамка, 2 —дужка; 3 — ручной очиститель стекла. 4 — щиток со стеклом. 5— чехол; 6 — шланг для подключении к системе ГПО. 7 — основание, 8— пружинный замок, 9 — шпильки с гайками, 10 — клапан

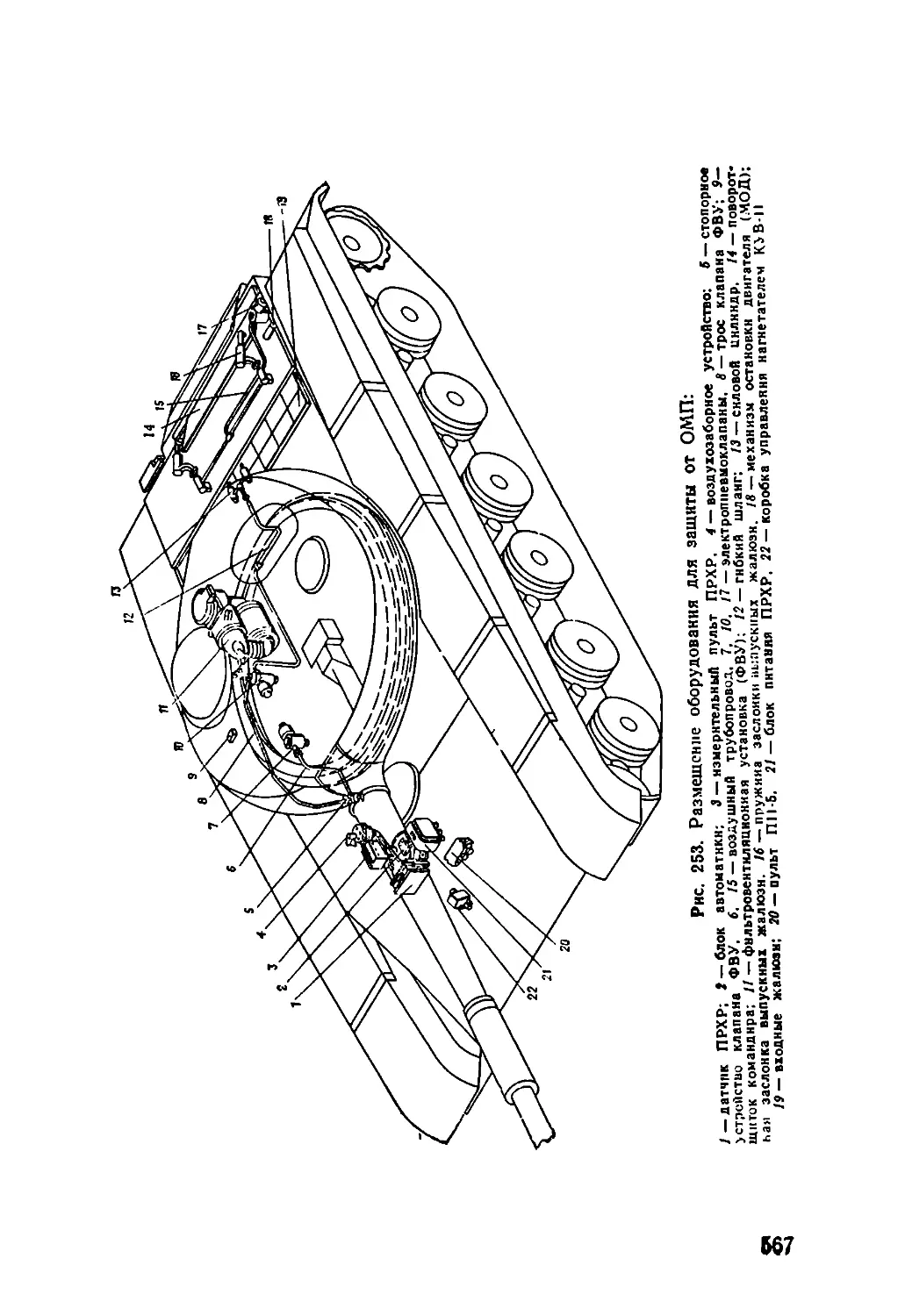

механика-водителя при полностью открытой и установленной в положение по-походному крышке люка и крепится с помощью четырех замков на скобах, приваренных к крыше корпуса изнутри.

Защитный колпак имеет основание 7 (рис. 4), к которому присоединяется рамка /. С внутренней стороны к основанию приварены скобы, в которые устанавливаются дужки 2. Дужки и рамка образуют каркас, накрытый чехлом 5. По бокам чехла имеются окна, закрываемые клапанами. При хранении дужки вынимаются, рамка опускается, а чехол складывается. Для крепления колпака к корпусу машины па основании уста-ион 1еиы пружинные замки 8

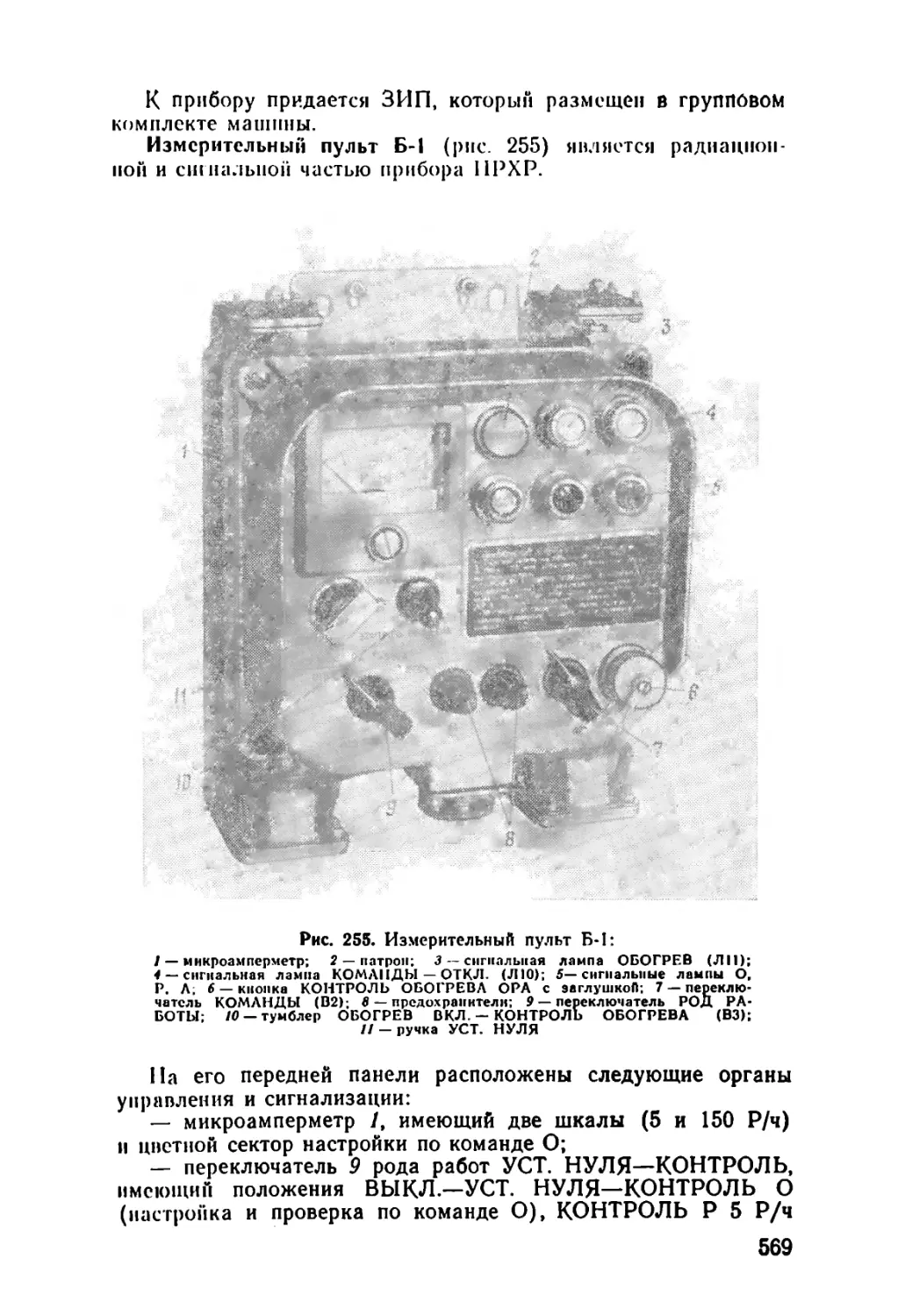

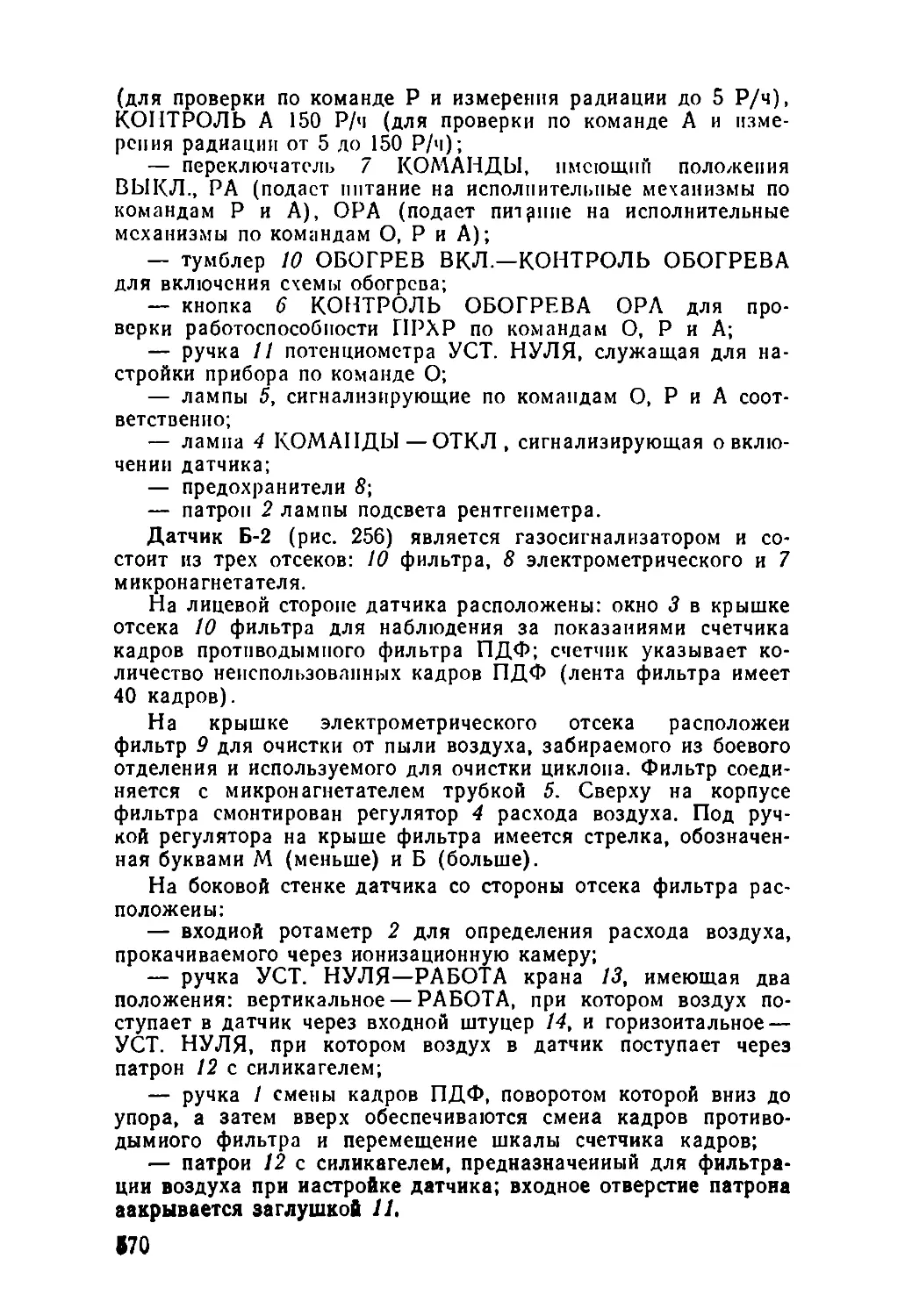

К рамке и основанию защитного ко шака с помощью шпилек кренится щиток 4 со стеклом, оборудованный очистителем 3

и электрообогревом. Щиток может устанавливаться и отдельно, без основания и рамки. Для крепления к корпусу машины он имеет в нижней части угольники с прорезями.

Д л я установки защитного колпака необходимо:

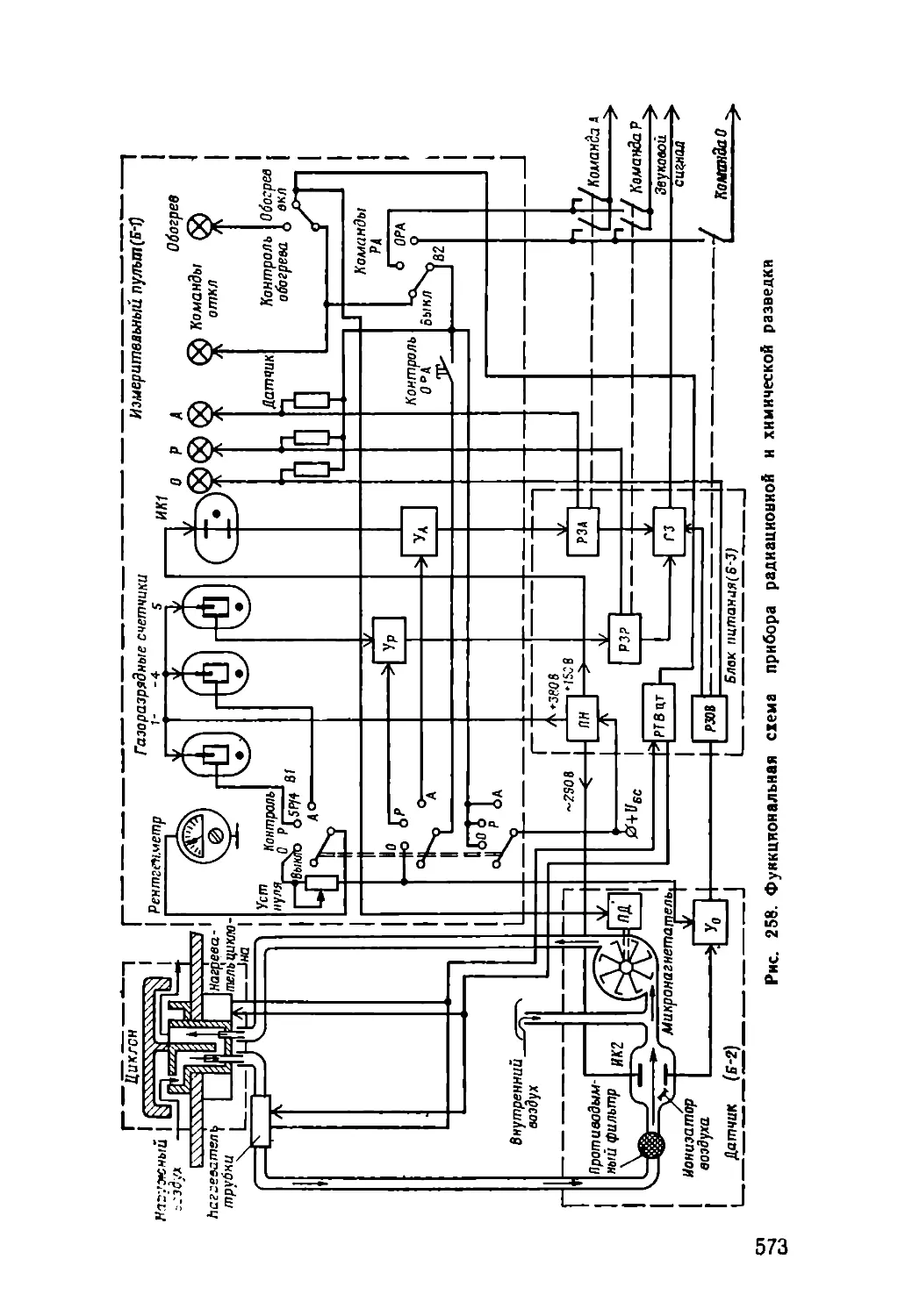

— открыть крышку люка механика-водителя и застопорить ее в открытом положении;

— снять защитный колпак с башин;

— поднять рамку / колпака, расправить чехол 5, застегнуть застежки-молини и вставить дужку 2 концами в скобы, приваренные па внутренней поверхности основания 7 колпака;

— установить на шести шпильках 9 основания и рамки колпака щиток 4 с передним стеклом и укрепить его гайками;

— закрепить основание колпака к крыше корпуса с помощью пружинных замков.

Электрообогрев стекла включать только при заиндевейни стекла или при густом снегопаде, когда ручной чистки недостаточно.

При включении обогревателя необходимо шланг 6 щитка подключить штекером к аварийной розетке, расположенной на кронштейне блока защиты аккумуляторных батарей.

В теплое время года при ясной погоде весь колпак устанавливать не обязательно. Можно ограничиться только установкой щитка колпака. Для этого надо отвинтить па 4—5 оборотов два болта на крыше перед люком механика-водителя, вставить угольники щитка 4 прорезями под головки болтов и затянуть болты.

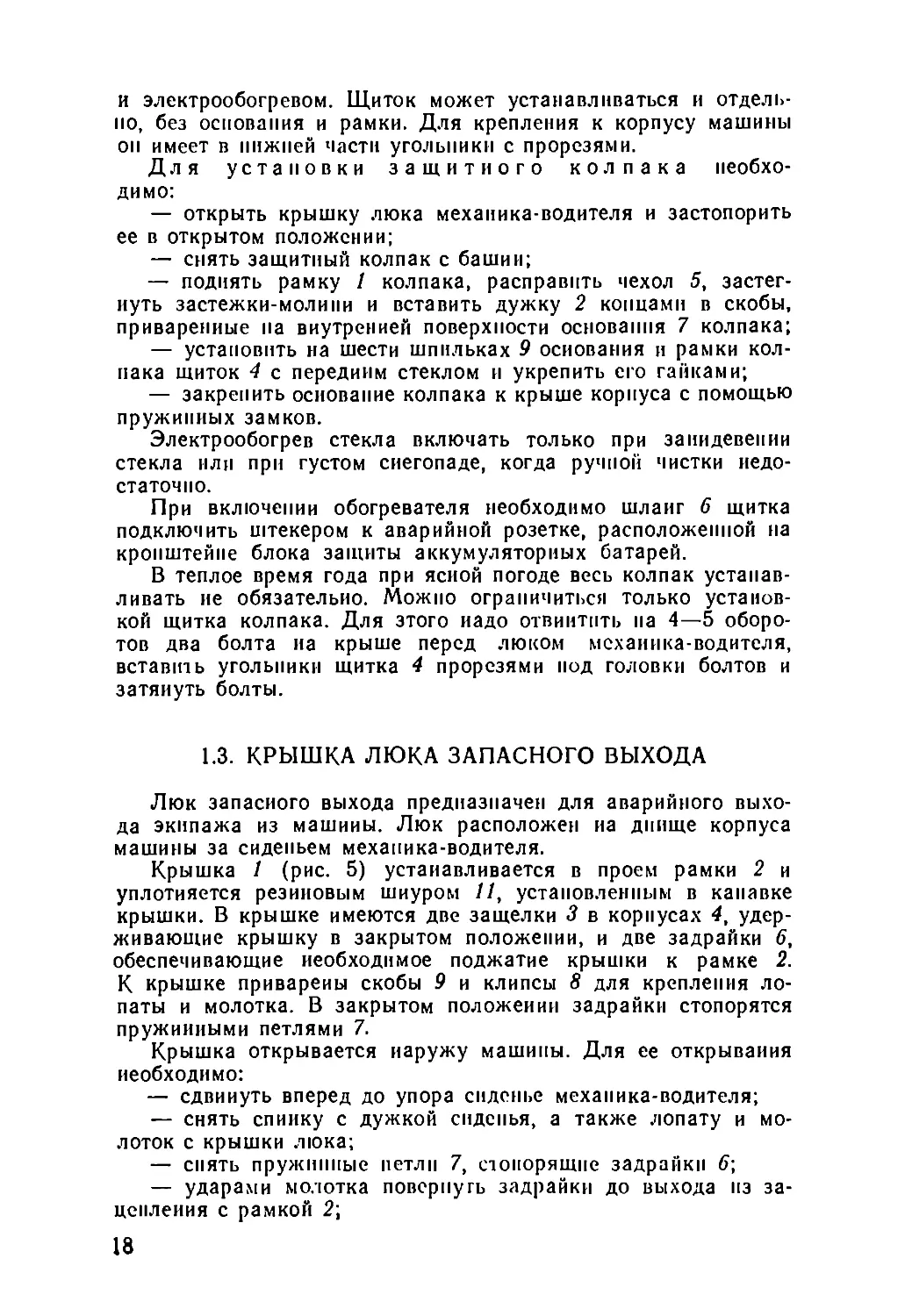

1.3. КРЫШКА ЛЮКА ЗАПАСНОГО ВЫХОДА

Люк запасного выхода предназначен для аварийного выхода экипажа из машины. Люк расположен на днище корпуса машины за сиденьем механика-водителя.

Крышка / (рис. 5) устанавливается в проем рамки 2 и уплотняется резиновым шнуром //, установленным в канавке крышки. В крышке имеются две защелки 3 в корпусах 4, удерживающие крышку в закрытом положении, и две задрайки 6, обеспечивающие необходимое поджатие крышки к рамке 2. К крышке приварены скобы 9 и клипсы 8 для крепления лопаты и молотка. В закрытом положении задрайки стопорятся пружинными петлями 7.

Крышка открывается наружу машины. Для ее открывания необходимо:

— сдвинуть вперед до упора сиденье механика-водителя;

— снять спиику с дужкой сиденья, а также лопату и молоток с крышки люка;

— спять пружинные петли 7, стопорящие задрайки 6;

— ударами молотка повернуть задрайки до выхода из зацепления с рамкой 2\

— тросиком 10 вывести из зацепления защелки 3 с рамкой 2 и открыть крышку.

Закрывание крышки люка производится в обратном порядке.

1.4. КРЫША СИЛОВОГО ОТДЕЛЕНИЯ

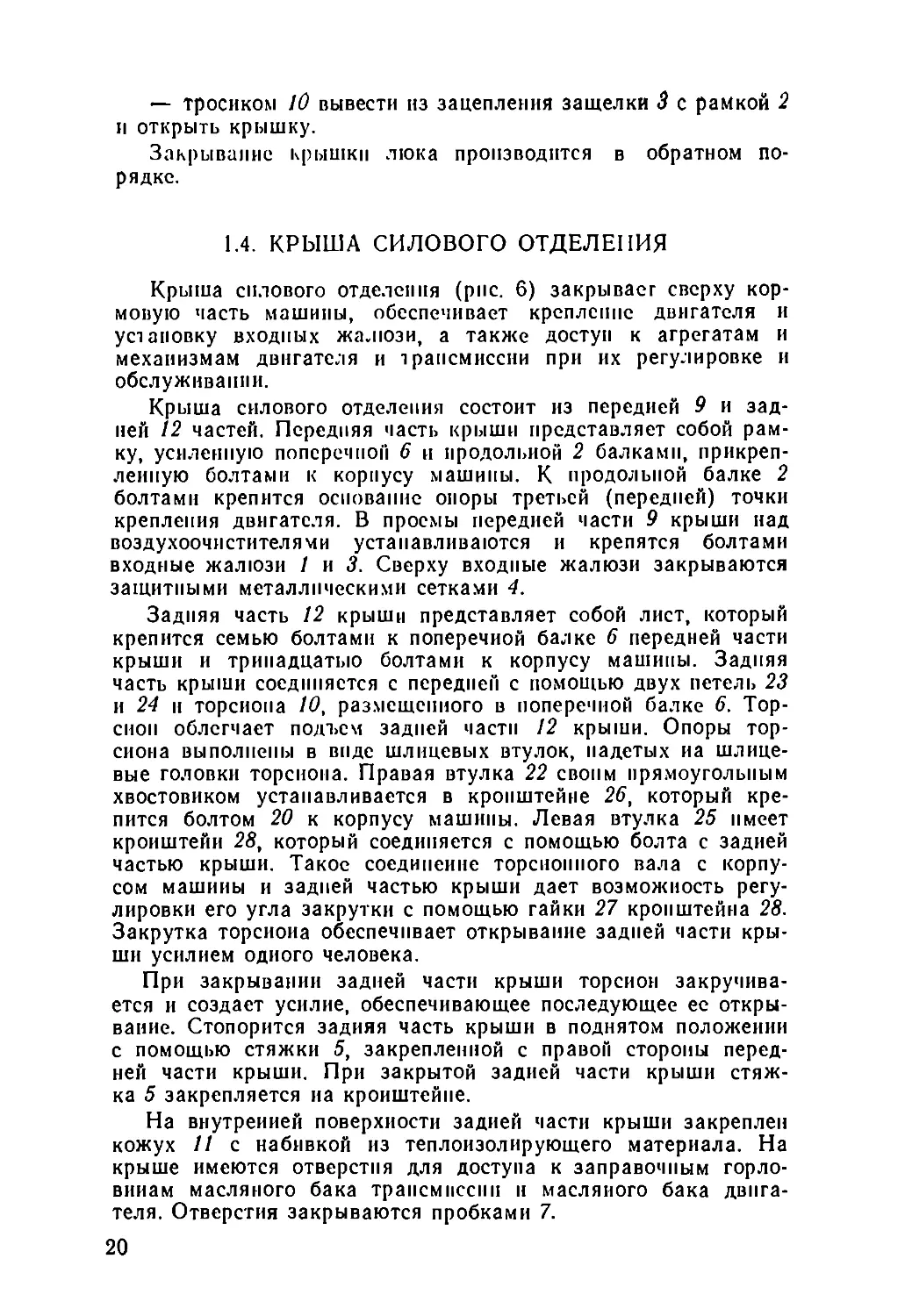

Крыша силового отделения (рис. 6) закрывает сверху кормовую часть машины, обеспечивает крепление двигателя и установку входных жалюзи, а также доступ к агрегатам и механизмам двигателя и трансмиссии при их регулировке и обслуживании.

Крыша силового отделения состоит из передней 9 и задней 12 частей. Передняя часть крыши представляет собой рамку, усиленную поперечной 6 и продольной 2 балками, прикрепленную болтами к корпусу машины. К продольной балке 2 болтами крепится основание опоры третьей (передней) точки крепления двигателя. В проемы передней части 9 крыши над воздухоочистителями устанавливаются и крепятся болтами входные жалюзи / и 3. Сверху входные жалюзи закрываются защитными металлическими сетками 4.

Задняя часть 12 крыши представляет собой лист, который крепится семью болтами к поперечной балке 6 передней части крыши и тринадцатью болтами к корпусу машины. Задняя часть крыши соединяется с передней с помощью двух петель 23 и 24 и торсиопа /0, размещенного в поперечной балке 6. Top-сноп облегчает подъем задней части 12 крыши. Опоры тор-сиона выполнены в виде шлицевых втулок, надетых на шлицевые головки торсиопа. Правая втулка 22 своим прямоугольным хвостовиком устанавливается в кронштейне 26, который крепится болтом 20 к корпусу машины. Левая втулка 25 имеет кронштейн 28t который соединяется с помощью болта с задней частью крыши. Такое соединение торсионного вала с корпусом машины и задней частью крыши дает возможность регулировки его угла закрутки с помощью гайки 27 кронштейна 28. Закрутка торсиоиа обеспечивает открывание задней части крыши усилием одного человека.

При закрывании задней части крыши торсион закручивается и создает усилие, обеспечивающее последующее ее открывание. Стопорится задняя часть крыши в поднятом положении с помощью стяжки 5, закрепленной с правой стороны передней части крыши. При закрытой задней части крыши стяжка 5 закрепляется иа кронштейне.

На внутренней поверхности задней части крыши закреплен кожух 11 с набивкой из теплоизолирующего материала. На крыше имеются отверстия для доступа к заправочным горловинам масляного бака трансмиссии и масляного бака двигателя. Отверстия закрываются пробками 7.

Рис. в. Крыша силового отделения:

Д 3 _ жалюзи входные; 2 — балка продольная: 4 — сетка; 5 —стяжка: 6 — балка поперечная: 7— пробка; 8 — перегородка силового отделения; 9— передняя часть крышн; 10 — торс нои, // — кожух; 13 — задняя подъемная часть крышн; 13 — козырек направляющий; 14 — коробка; IS — заслонка поворотная- 16. 18 — замок; 17 — жалюзи выхлопные; 19 — скоба; 20 — болт; 21 — шайба; 22, 25 — в гул к к; 23. 24 — петли; 26 — кронштейн; 27 — гайка;

28 — кронштейн; 29 — рым

Для снятия крыши с корпуса танка в передней се части приварены рымы 29, а в задней — скобы 19. Открывать крышу силового отделения в следующем порядке:

— очистить юловки болтов крепления задней части крыши к корпусу от грязи н ныли;

— вывинтить все болты и сложить их в ящик для инструментов (последним вывинчивать средний болт со стороны кормы машины);

— удалить все посторонние предметы с крыши;

— вращая муфту стяжки 5, вывести се из зацепления с кронштейном на передней части крыши;

— взявшись руками за одну из скоб 19, приподнять крышу и установить ее в вертикальное положение до упора (в случае заедания при подъеме пользоваться ломиком);

— придерживая крышу, установить конец стяжки 5 в вырезы кронштейна, расположенного в задней части крыши;

— вращая муфту, затянуть ее от руки до отказа (при полностью затянутой муфте и покачивании крыши от руки за верхнюю часть конец стяжки не должен выходить и! прорези кронштейна).

Если подъем крыши усилием одного человека затруднен, надо увеличить угол закрутки торсиона вращением регулировочной гайки 27 на кронштейне 28 торсиона до свободного подъема.

Порядок закрывания крыши:

— проверить целость резинового уплотнения и очистить его от грязи;

— вращая муфту стяжки, вывести ее из зацепления с кронштейном задней части крыши, поддерживая крышу;

— опустить крышу, встав на нее и прижав к корпусу машины;

— установить предварительно очищенные болты в отверстия корпуса (в первую очередь задние угловые, затем остальные) и затянуть их ключом до отказа (под болты крепления крыши к поперечной балке устанавливать втулки);

— установить стяжку 5 в переднее положение и зафиксировать ее на кронштейне передней части крыши.

1.5. СИДЕНЬЕ МЕХАНИКА-ВОДИТЕЛЯ

Сиденье расположено в отделении управления на кронштейнах, приваренных к поперечной балке. Конструкция сиденья обеспечивает регулировку по высоте и вдоль корпуса машины для установки его в удобное для механика-водителя положение относительно органов управления машиной, В нижнее положение сиденье устанавливается прн вождении машины с закрытым люком, а в верхнее и промежуточные — при вождения с открытым люком. При этом башня должна быть застопорена.

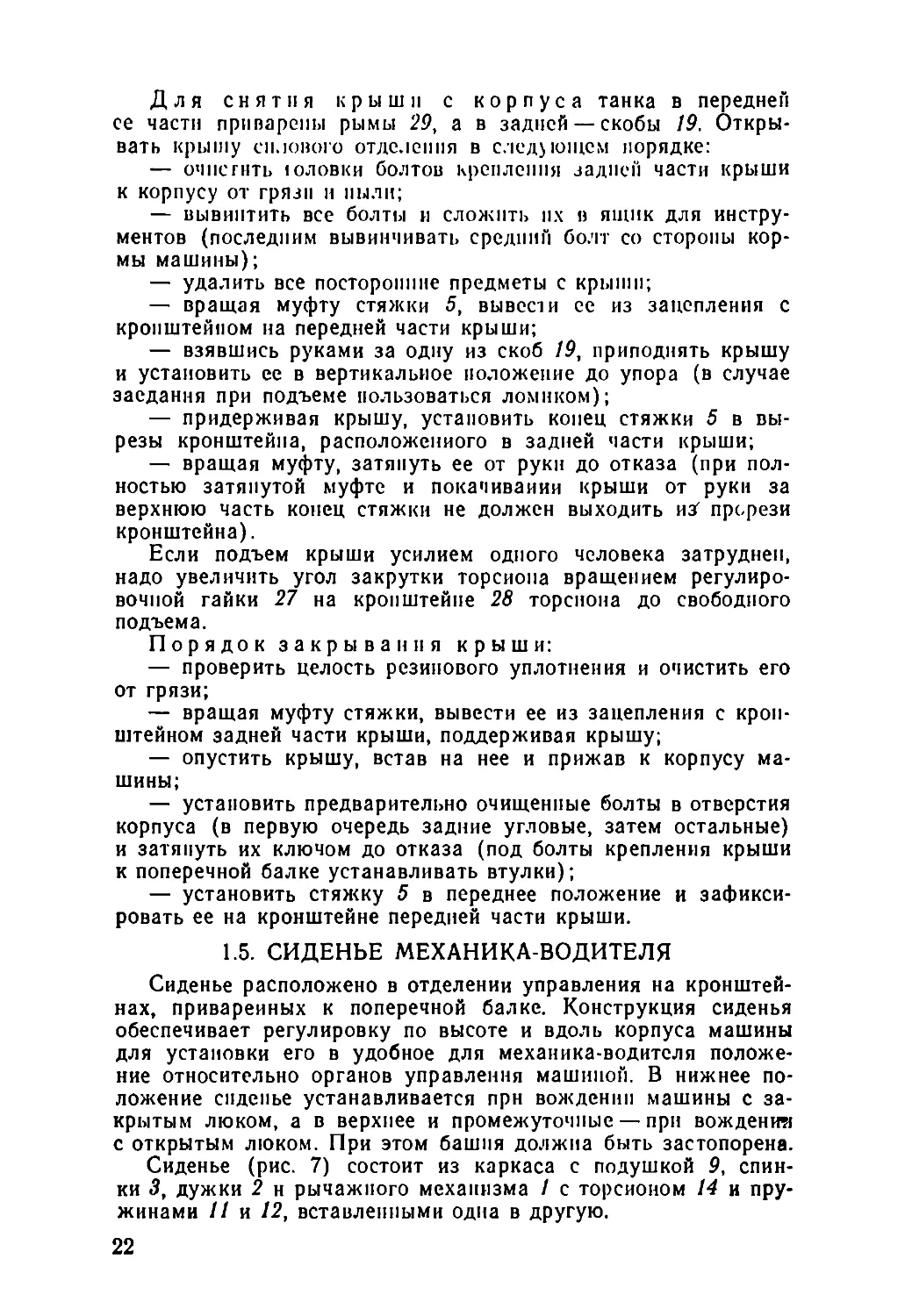

Сиденье (рис. 7) состоит из каркаса с подушкой 9, спинки 3, дужки 2 н рычажного механизма / с торсионом 14 и пружинами 11 и 12, вставленными одна в другую.

Рис. 7. Сиденье механика-водителя-

/-механизм рычажный. 2 - дужка; 3 - спинка 4- рамка; 5 - рукоятка подъ-еыа. ь зацеп; 7 — кольцо стопорное; 8 — поволок 9 — подушка. Ю__рычаг

юрнзоптальпого стопорения. //, /2 — пружины; 13 - труба; Н — торсион

Рамка 4 рычажного механизма, на которую устанавливается каркас с подушкой, имеет пазы, по которым каркас может перемешаться в продольном направлении. Для перемещения необходимо нажать на рычаг 10 горизонтального стопорения в сторону центра сиденья и привстать. При этом стопор освобождает планку, приваренную к каркасу.

Рычажный механизм представляет собой шарнирный четы-рехзвенник, состоящий из рамки 4, к которой на шарнирах крепятся четыре рычага. Два задних рычага соединены с трубой 13, которая может поворачиваться па кронштейнах-буге-лях, закрепленных на балке. На трубу воздействуют пружины // и 12. Два передних рычага соединены с системой тор-сиона I4t установленной также на балке. Под действием пружин и торсиона рычажный механизм стремится установить рамку с сиденьем в верхнее положение.

Спинка и дужка соединены с каркасом сиденья шарнирно. На концах дужки имеются крючкообразные вырезы и фиксаторы с пружинами. Для установки дужкн на оси каркаса надо оттянуть фиксаторы, зацепить крючками за оси и отпустить фиксаторы. Спинка в рабочем положении удерживается дужкой, которая входит в вырезы двух планок. Наклон спинкн регулируется заходом дужки в разные вырезы.

Для фиксации сиденья в любом положении по высоте, от верхнего до нижнего, имеется стопорное устройство. Оно обеспечивает стопорение трубы, а следовательно, всего рычажного механизма путем ее соединения с кронштейном опоры с помощью зубчатой муфты. Муфта управляется поводком 8 от рукоятки 5, которая фиксируется зацепом 6.

Для установки сиденья в верхнее положение необходимо расстопорить сиденье, для чего вывести рукоятку 5 из зацепа 69 сдвинуть ее к сиденью, повернуть вверх вперед и приподняться над сиденьем. Под действием пружин и торсиоиа сиденье поднимется в верхнее положение. Для стопорения сиденья рукоятку 5 нужно повернуть вниз назад и ввести в вырез зацепа 6. Для опускания сиденья следует, как и при подъеме, его расстопорить, затем опуститься и вновь застопорить.

Для снятия каркаса сиденья его перемещают вперед по пазам рамки 4 при нажатом рычаге 10 горизонтального стопорения. При снятии каркаса необходимо проверить надежное стопорение по высоте рычажного механизма.

Для удобства работы механика-водителя на сиденье может быть установлена дополнительная съемная подушка, которая находится в ЗИП.

В эксплуатации при затрудненном перемещении сиденья вдоль корпуса или по высоте его необходимо сиять, очистить пазы от грязи и промыть. Прн снятии рычажного механизма необходимо соблюдать меры предосторожности, сняв в первую очередь крепление торсиоиа,

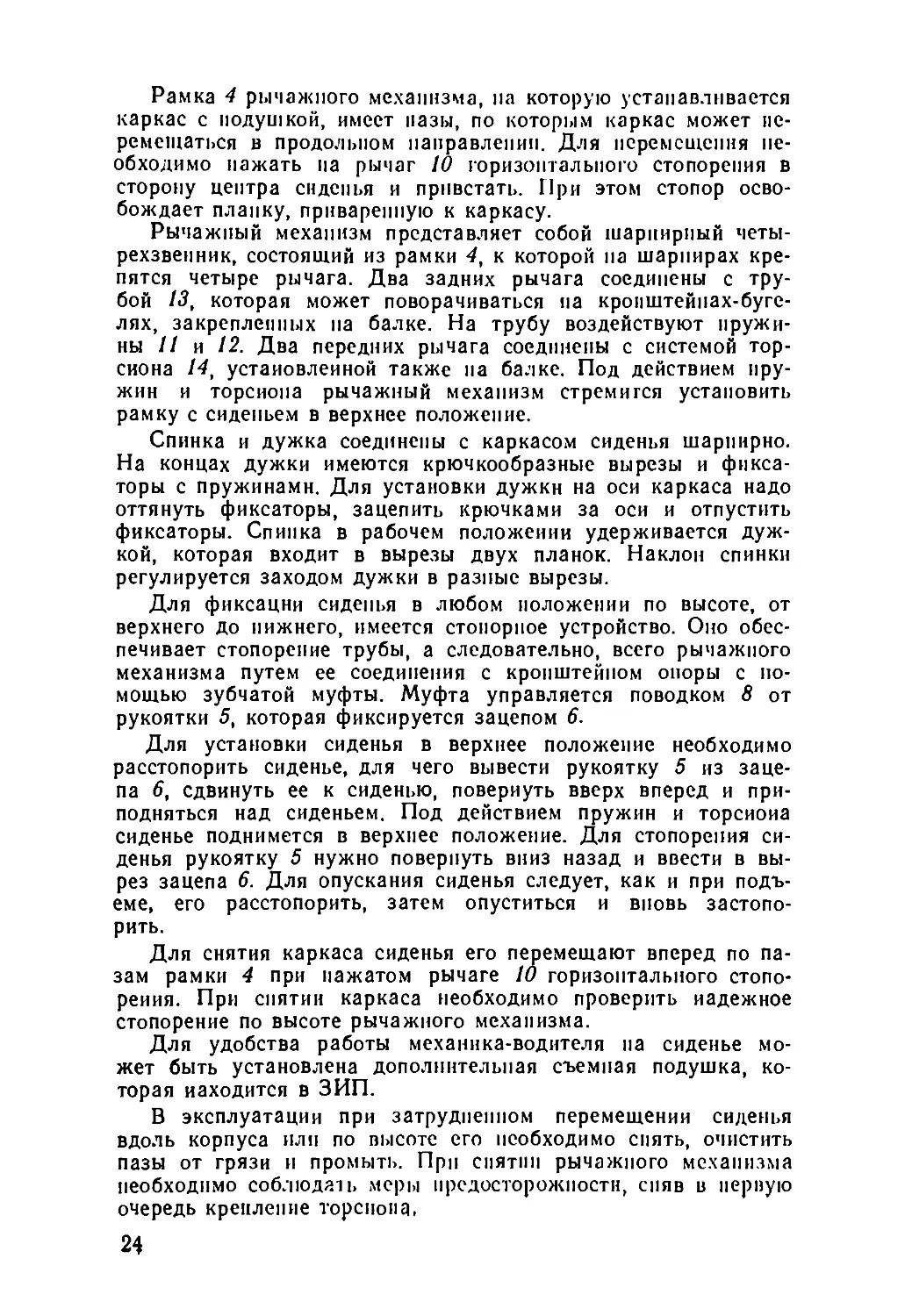

1.6. КАБИНА

Кабина предназначена для размещения экипажа (командира н наводчика) и для ограждения его от вращающегося конвейера механизированной укладки.

Кроме того, в ней размещаются узлы гидросистемы М3, приборы управления, стабилизации и электрорадиоаппаратура, дополнительный боекомплект к пушке и пулемету ПКТ, личный

Рис. 8. Кабина:

1 — персдннП проем; 2 — задний проем; 3 — верхнее кольцо; 4 — лист подбоя; 5 — стойка; 6 — опора механизма подачи; 7 — нижнее кольцо; 8 — балки

комплект экипажа, индивидуальные средства химической защиты, огнетушитель ОУ-2, запасной прибор ТНГЮ-160, средства гидропневмоочистки приборов, запасные части и принадлежности.

Кабина (рис. 8) представляет собой сварной алюминиевый каркас цилиндрической формы, связанный листами 4 подбоя.

Верхним кольцом 3 кабина крепится к верхнему погону опоры башни через промежуточные кронштейны.

Каркас кабины образован верхним кольцом 3 с фланцем, нижним кольцом 7, стойками 5, соединяющими оба кольца, и листами 4 подбоя, закрывающими боковые проемы между стойками и закрепленными на полках верхнего кольца.

К нижнему кольцу 7 приварены несущие балки <?, расположенные вдоль продольной оси кабины, и пол кабины, состоящий из двух листовых элементов. Между несущими балками в задней части кабины вварена литая опора 6 механизма подачи. На полу, несущих балках и накладках закреплено оборудование кабины.

В передней части кабины образован проем 1, позволяю щпй экипажу переходить из отделения управления в боевое отделение н обратно. В заднем проеме 2 перемещается рычаг механизма подачи Кроме того, задний проем может быть использован для перехода экипажа из отделения управления в боевое и обратно при положении башни пушкой на корму. Проем 2 закрывается съемным щитком, а проем / — брезентовым чехлом.

1.7. СИДЕНЬЕ КОМАНДИРА

Сиденье командира расположено в башне справа и установлено над гидропанелью механизма заряжания.

Составными частями сиденья являются основание 4 (рис.9), рычажный механизм, подушка 6, механизм регулировки сиденья по высоте со стопором.

Основание 4 закреплено болтами на бопках, приваренных к днищу кабины. Оно имеет проушину для соединения со стойками рычажного механизма, направляющие пазы для осей стоек рычажного механизма и кронштейн механизма регулировки сиденья по высоте. На нем также установлена защелка 10, стопорящая сиденье в крайнем нижнем положении.

Рычажный механизм выполнен в виде шарнирно соединенных двух пар стоек 9. Вверху одна пара стоек закреплена с помощью пальцев с кронштейном, па котором закреплена подушка, а другая пара имеет возможность перемещаться в пазах кронштейна. Между кронштейном и осью подвижной пары стоек закреплена пружина, которая устанавливает сиденье в верхнее положение. Внизу одна пара стоек соединяется с основанием с помощью болтов, а вторая пара своими осями имеет возможность перемещаться вдоль пазов основания.

Сиденье фиксируется в рабочем (среднем) положении стопором механизма регулировки по высоте. В механизме регулировки по высоте имеются: корпус 2, в котором размещен и застопорен шток 3, тяга 12, соединенная с нижними стопками рычажного механизма и со штоком 3. При вращении штока 3 тяга ввинчивается или вывинчивается из штока, изменяя угол наклона нижних стоек к основанию, за счет чего меняется рас* стояние между основанием 4 и подушкой 6, т. е. высота сиденья. Шток в средней части имеет кольцевую канавку, в которую входит стержень стопора. Стопор управляется рычагом 5.

Сиденье может занимать два фиксированных положения. В нижнем положении оно стопорится защелкой 10. Для поднятия сиденья необходимо нажать на защелку 10, освободив рычажный механизм, и привстать. Под действием пружины рычажный механизм будет распрямляться, а сиденье подниматься над основанием. Вместе со стойками рычажного механизма будет перемещаться шток до его стопорения в рабочем положении,

Рис. 9. Сиденье командира:

/ — стопор. 2 — корпус: 3 — шток; 4 — основание; 5 — рычаг; б—подушка. 7 —пружина: в — спинка; 9 — стойка; 10 — защелка. // —* ось стойки; /2 — тяга. 13 — съемный щиток ограждения

Для быстрого опускания сиденья необходимо нажать на рычаг 5 стопора и, воздействуя па подушку 6 своей массой, опустить сиденье до стопорения его в крайнем нижнем положении.

Спинка 8 сиденья крепится к картеру привода командирской башенки. К спинке с левой стороны прикреплен съемный щиток 13 ограждения командира.

В эксплуатации при затрудненном переводе сиденья из рабочего положения в крайнее нижнее или наоборот, а также при затрудненной регулировке по высоте, сиденье спять, механизмы сиденья очистить от грязи, промыть в топливе и смазать смазкой ЦИАТИМ-201.

1.8. СИДЕНЬЕ НАВОДЧИКА

Сиденье наводчика расположено лево на кронштейне, закрепленном

в башне слева и установ-сбоку на кабине.

Рис. 10. Сиденье наводчика:

/ — подушка; 2 — рукоятка; 3 — стопор: 4 — каркас

Подушка 1 (рис. 10) сиденья закреплена на каркасе 4, который в верхней части имеет втулку. Во втулке размещаются два стержня стопора 3. Между стержнями внутри втулки каркаса 4 размещены пружины, разводящие стержни в стороны. Свести стержни можно с помощью рукояток 2. Стержни устанавливаются в отверстия кронштейна сиденья и удерживают сиденье в заданном положении. Сиденье может фиксироваться в трех положениях по высоте. Для перестановки сиденья необходимо свести стержни за рукоятки 2, вывести их из одних отверстий кронштейна, переставить в другие и отпустить рукоятки.

Спинка сиденья наводчика крепится к кронштейну-подножке, установленному на верхнем погоне опоры башни. С правой

стороны к спинке крепится съемный щиток ограждения наводчика.

Для предотвращения травмирования командира и наводчика качающейся частью пушки с правой стороны от сиденья наводчика и с левой от сиденья командира установлены ограждения.

В' кабине установлены предохранительные ограждения для ног командира и наводчика. Длч командира это ограждение выполнено в виде щитка, который фиксируется пластинчатой пружиной в откинутом (рабочем) и опущенном положениях. Ограждение для ног наводчика имеет вид рамки, которая в рабочем Положении фиксируется в клипсе.

1.9. ОПОРА БАШНИ

Опора башни предназначена для установки башни на корпус и обеспечения легкости ее вращения относительно корпуса машины. Опора башни шариковая с касанием шариков с беговыми дорожками в двух точках, с охватываемым верхним погоном. На верхнем погоне опоры башни смонтирована опора конвейера механизма заряжания.

Основными частями опоры башни являются нижний погон / (рис. 11), верхний погон 6 башни, 168 шариков 16 и 168 распорных пружин 15 опоры башни, внутренний ногой 13 конвейера механизма заряжания, 135 шариков 18 и 135 распорных пружин 17 опоры конвейера, наружное уплотнение (манжета) 4 опоры башни, внутреннее уплотнение опор башни и конвейера.

Нижний погон / жестко крепится болтами и призонным штифтом к крыше корпуса машины. Стык нижнего погона / с деталями корпуса уплотнен резиновым кольцом 2. Верхний погон 6 крепится к донному листу башни болтами с резиновыми амортизационными втулками 7. Нижний погон / выполнен с беговой дорожкой для шариков 16 опоры башни и зубчатым венцом для зацепления с шестернями ручного механизма поворота башни, привода командирской башенки и гребневого стопора башни. Соединение этих механизмов с зубчатым венцом осуществляется через окна в верхнем погоне 6 башни.

Верхний погон 6 выполнен с беговыми дорожками в верхней части для шариков 16 опоры башни и в нижней — для шариков 18 опоры конвейера, т. е. выполнен заодно с наружным погоном конвейера механизма заряжания.

В верхнем погоне 6 имеется отверстие, через которое укладываются шарики 16 и пружины 15 в опору башни при ее сборке. Отверстие закрывается пробкой 9, фланец которой закреплен в погоне винтами.

Внутренний погон 13 конвейера механизма заряжания имеет беговую дорожку для шариков 18 и внутренний зубчатый венец для соединения с механизмом поворота конвейера. Шарики 18 н пружины 17 опоры конвейера при сборке укладываются че

рез отверстие во внутреннем погоне 13, которое закрывается пробкой 14. Фланец пробки 14 кренится к погону 13 винтами.

Шарики опоры башни и конвейера обеспечивают легкость вращения башни и конвейера и вместе с соответствующими погонами играют роль радлальпо-упорпых подшипников. Роль

Рис. 11. Шариковая опора башни:

1 — нижний погон. 2 — резиновое кольцо, 3 — капроновый шнур: 4 — резиновое уплотнение (манжета); 5 — штуцер; 6 — верхний погон; / — амортизационная втулка; 8 — болт; 9. 14 — пробки, 10 — каркас; // — внутренние уплотнения; 12— кольцо; 13 — внутренний погон, /5, 17 — пружины, 16, 18 — шарики

сепараторов в опорах играют распорные пружины 15 и /7, размещенные между шариками. При сборке опоры башни, если пружины 15 слишком поджаты или, наоборот, образуют чрезмерный зазор, уменьшить или увеличить число шариков и пружин в пределах 162—175. В правильно собранной опоре суммарный зазор между шариком и соседней пружиной не должен превышать 30—130 мм.

Резиновое уплотнение 4 опоры башни предназначено для герметизации боевого отделения при движении под водой, в запыленных условиях, а также в системе защиты от оружия массового поражения. Оиа крепится к нижнему погону капроновым шнуром 3, а к башне прижимается силами упругости. Плотность прилегания уплотнения и отсутствие в нем повреж-

депип проверять через отверстие, закрываемое пробкой снаружи в корме башни справа внизу.

Внутренние уплотнения // предохраняют опору oi загрязнения и вытекания смазки. Они состоят из двух войлочных леит, одна из которых прикреплена к металлическому кольцу /2, приваренному к верхнему погону 6, вторая — к кольцевому каркасу 10, закрепленному на нижнем погоне 1 болтами 5.

Для промывши опоры башни топливом, смазки шариков и наружного уплотнения в донном листе башни за сиденьем командира имеется специальный штуцер 5. Промывать и смазывать опору башни топливом следует только при значительном увеличении момента сопротивления повороту башни, который определяется по усилию на рукоятке ручного механизма поворота башни при ее вращении на горизонтальном участке. Смазку ЦИАТИМ-201 (300—400 г) вводить шприц-прессом равномерно, одновременно вращая башню так, чтобы вся смазка была введена за один-два полных оборота башни. Аналогично осуществляются промывка и смазка опоры конвейера механизма заряжания; количество смазки ЦИАТИМ-201 примерно 200 г.

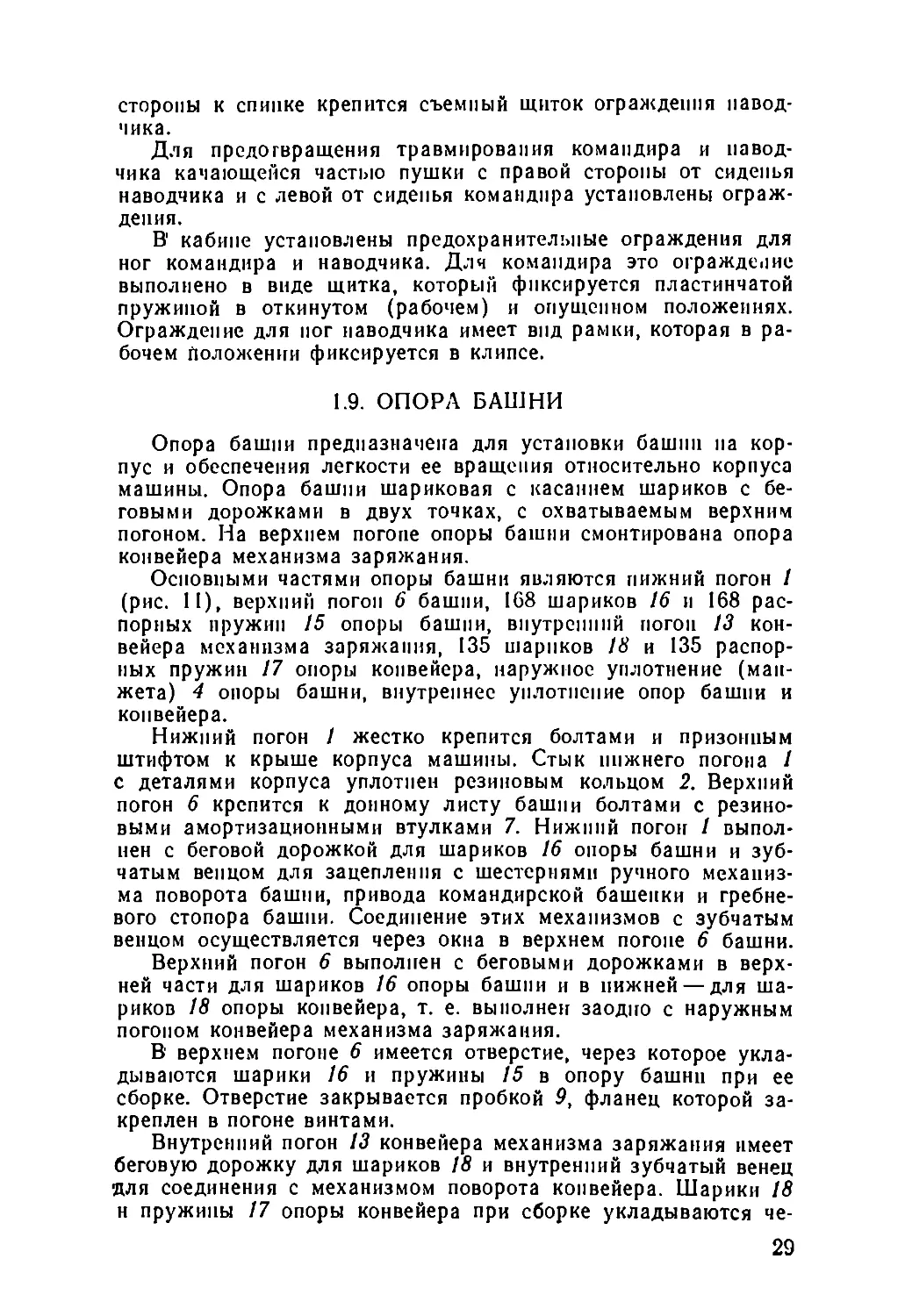

1.10. СТОПОР БАШНИ

Стопор башни предназначен для стопорения башни на корпус при неработающем механизме поворота башни. Стопор гребневого типа обеспечивает стопорение башни в любом ее положении, а также в застопоренном состоянии блокирует электропривод системы наведения вооружения. Он находится слева от сиденья наводчика и закреплен к верхнему погону и донному листу башни болтами с резиновыми амортизационными шайбами. Стопор состоит из корпуса 6 (рис. 12), гребенки 7, винта 5 стопора с тормозом и звездочкой, рукоятки 9 с фиксатором, блокировочного устройства.

Гребенка 7 стопора цилиндрическим хвостовиком вставлена в расточку корпуса 6. Гребенка имеет восемь зубьев, которыми она при стопорении башни входит в зацепление с зубчатым венцом нижнего погона опоры башни. От поворачивания гребенка удерживается стенками окна в верхнем погоне опоры башни. В глухом отверстии хвостовика гребенки нарезана левая резьба под винт 5 стопора. Винт 5 стопора в средней части имеет утолщение, в котором монтируется тормоз винта. На выходящем из корпуса 6 конце винта 5 стопора свободно надета рукоятка 9 с фиксатором и закреплена звездочка 11. Утолщение виита и звездочка фиксируют винт от осевых перемеще-ний в обе стороны. При вращении виита обеспечивается перемещение (свинчивание и навинчивание) гребенки 7 стопора. На торце звездочки нанесены стрелки с обозначениями ОТСТ. и ЗАСТ. В отверстии утолщения винта размещен тормоз винта (два штыря, прижимаемые к корпусу 6 стопора пружиной), который создает сопротивление при вращении винта. В руко

ятке 9 стопора размещается стержень 4 фиксатора с пружгь ной 3. Стержень имеет скошенный зуб, входящий в одностороннее зацепление со звездочкой // винта 5. При повороте рукоятки в одну сторону стержень фиксатора входит в зацепление и поворачивает звездочку //, а вместе с ней и

В1/0 в

Рис. 12. Стопор башни:

I — колпачок; 2 — штифт; 3 — пружина; 4 — стержень фиксатора; 5 — винт; tf — корпус; 7 — гребенка; 8 — датчик Д-74М, 9 — рукоятка; 10 — болт; // — звездочка; /2 —щиток; 13 — шток

винт 5, при повороте в другую сторону — за счет скоса выходит нз зацепления. Для поворота звездочки в другую сторону необходимо стержень фиксатора приподнять и развернуть на 180°. Это осуществляется с помощью колпачка /, который соединен со стержнем фиксатора штифтом 2. На колпачке нанесены буквы О и 3, определяющие положение скоса стержня фиксатора — отстопорено или застопорено.

Блокирующее устройство обеспечивает выключение электропривода системы наведения при застопоренной башне. Оно состоит нз штока 13 с пружиной п датчика Д-74М.

Под действием пружины шток 13 отслеживает положение гребенки и при своем перемещении включает пли выключает датчик. Со штоком 13 связана стрелка-указатель, которая размещается в прорези щнтка 12 на корпусе стопора. На щитке нанесены буквы О и 3, по которым стрелка указывает положение гребенки стопора.

Стопорится башня вращением винта по ходу часовой стрелки, а отстопорнвается против хода часовой стрелки. Поворот вннта в нужном направлении задается положением колпачка фиксатора, определяемым буквами О — отстопориваиие или 3 — застопоривание, пользуясь рукояткой как ключом-трещоткой. По перемещению стрелки-указателя судят о движении гребенки стопора. При этом в положении 3 шток блокирующего устройства выключает электропривод системы наведения, а в положении О включает его.

В случае монтажа стопора (при замене или снятии) необходимо обеспечить:

— совпадение гребенки стопора с окном в подвижном погоне с помощью регулировочных прокладок под лапы корпуса стопора;

— ход кнопки датчика при его выключении в пределах 2,5— 3,5 мм с помощью прокладок под фланец корпуса датчика.

При тугом перемещении гребенки в корпусе стопора башни его необходимо промыть топливом и смазать смазкой ЦИАТИМ-201 через отверстие в корпусе под болт 10.

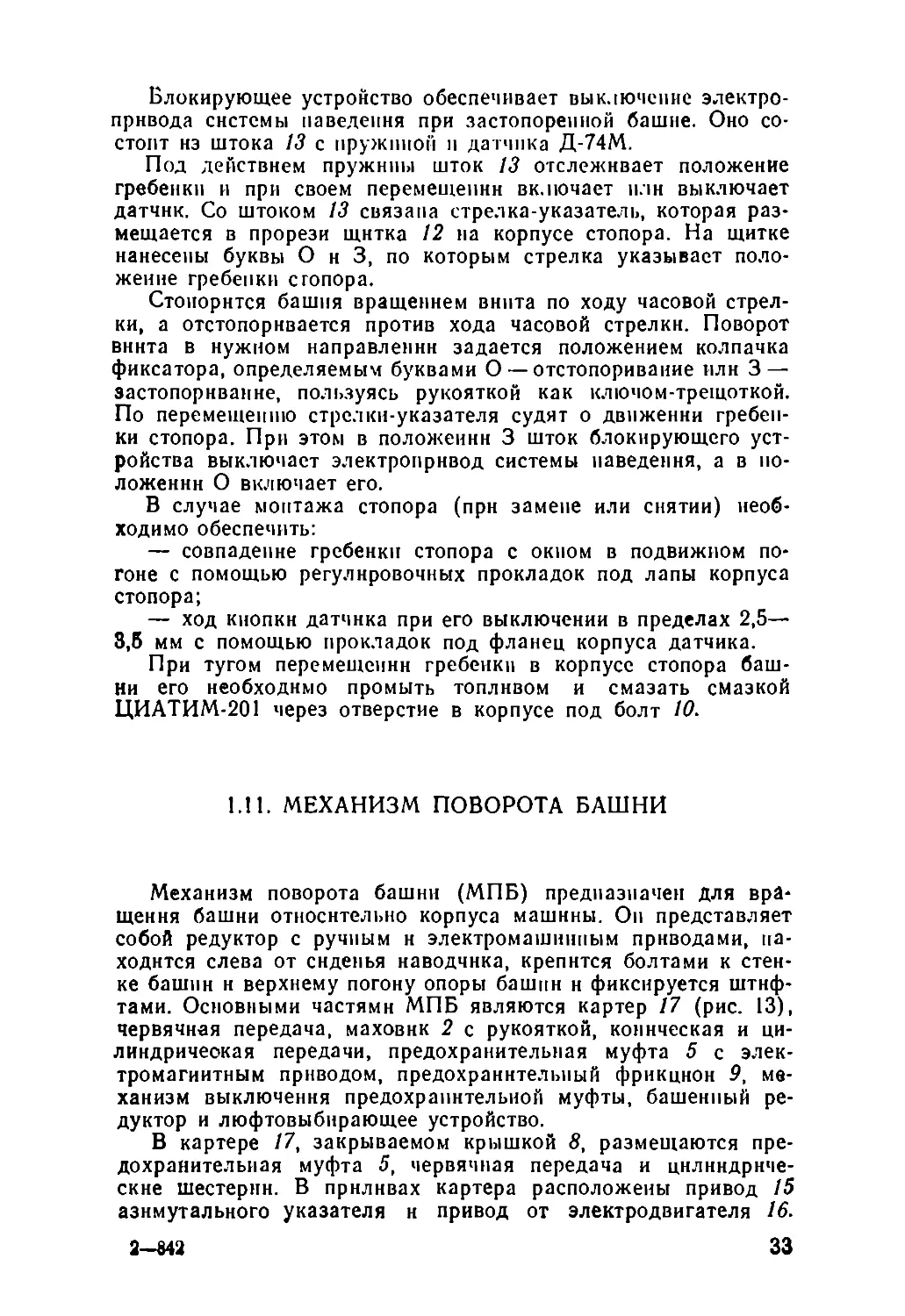

1.11. МЕХАНИЗМ ПОВОРОТА БАШНИ

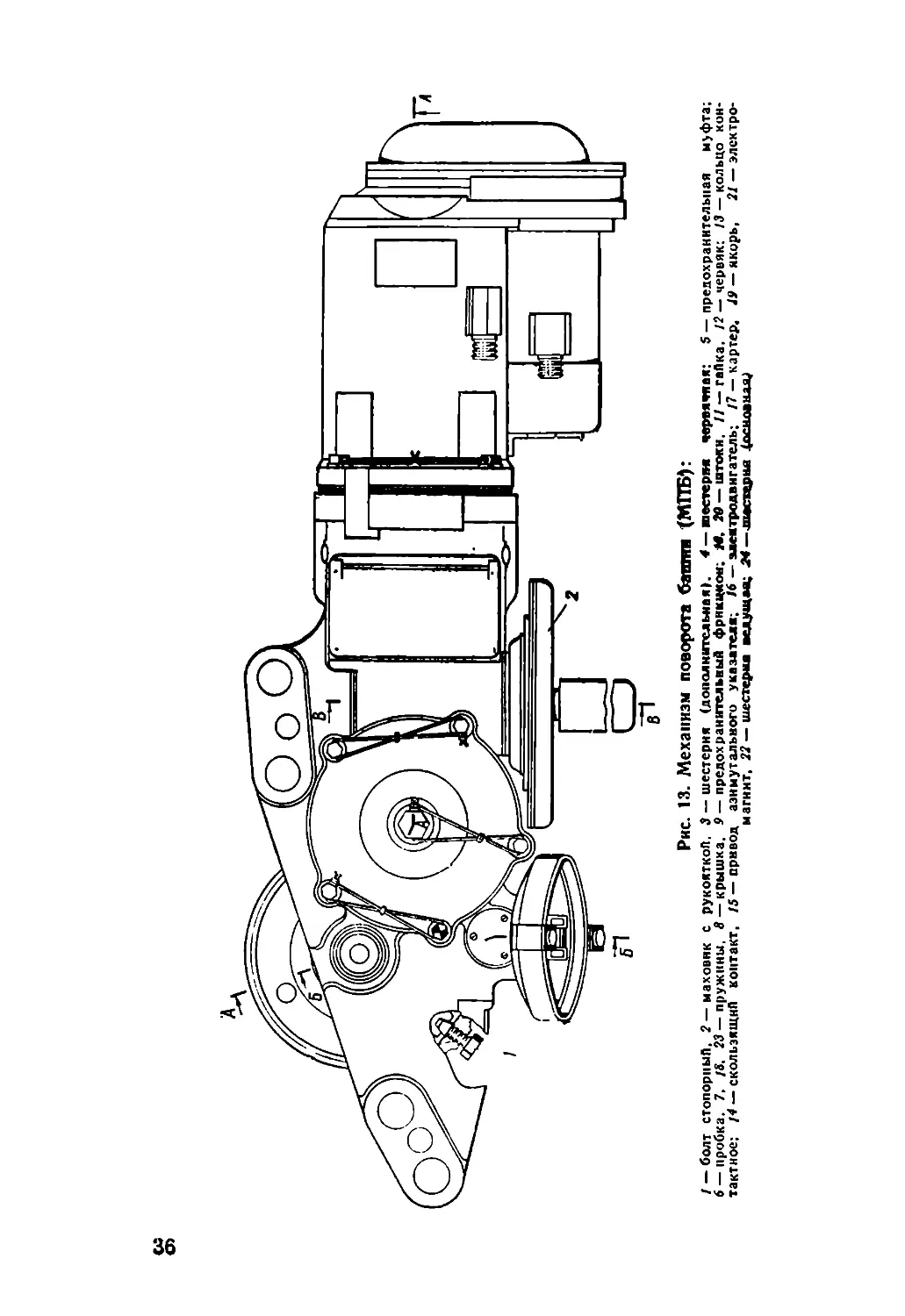

Механизм поворота башни (МПБ) предназначен для вращения башни относительно корпуса машины. Он представляет собой редуктор с ручным н электромашииным приводами, находится слева от сиденья наводчика, крепится болтами к стенке башни и верхнему погону опоры башни и фиксируется штифтами. Основными частями МПБ являются картер 17 (рис. 13), червячная передача, маховнк 2 с рукояткой, коническая и цилиндрическая передачи, предохранительная муфта 5 с электромагнитным приводом, предохранительный фрикцион 9, механизм выключения предохранительной муфты, башенный редуктор и люфтовыбирающее устройство.

В картере /7, закрываемом крышкой 5, размещаются предохранительная муфта 5, червячная передача и цилиндрические шестерни. В приливах картера расположены привод 15 азимутального указателя н привод от электродвигателя 16.

!Z ZZ

оэ о

Рис. 13. Механизм поворота баппт (МПБ):

/ — болт стопорный, 2 — маховик с рукояткой, 3 — шестерня (дополнительная). 4 — пестерм червячная: $—предохранительная муфта; 6 —пробка, 7, I8t 23— пружины, 8 — крышка, 9 — предохранительный фрикцион; М, 20—штоки, // — гайка, /2—червяк: /3 — кольцо контактное; 74— скользящий контакт, /5 — привод азимутального указателя; /6 — электродвигатель; /7 — картер. 19 — якорь, 21 — электромагнит, 22 — шестерка ведущая; 24—люсжерня (основная^

В боковой стенке картера напротив шестерен люфтовыбирающего устройства имеются два резьбовых отверстия для болтов /, стопорящих шестерни при взведенных пружинах люфтовыбирающего устройства, перед установкой механизма поворота в башню. После установки МПБ болты /, стопорящие шестерни, вывертываются и передаются в групповой комплект. Снизу к припадочной плоскости картера крепится электромагнит 21 Червячная передача состоит из червяка 12 и червячной шестерни 4 На шлицевом хвостовике червяка установлен маховик 2 с рукояткой, закрепленный гайкой. В рукоятке вмонтирована кнопка электроспуска пулемета. Питание на кнопку подается через контактное кольцо 13 и скользящий контакт 14, установленные в маховике. Для регулировки червячного за»-цеплення под крышку 8 устанавливаются регулировочные про^ Кладки.

Предохранительная муфта 5 многодисковая, с трением стали по текстолиту, с электромагнитным включением. Она предотвращает поломжи деталей механизма поворота башни при значительных нагрузках со стороны башни, Диски трения сжимаются пружиной 7, усилие которой регулируется с помощью пробки 6t установленной сверху на крышке картера,

Механизм выключения предохранительной муфты обеспечивает отключение червячной передачи н маховика с рукояткой при повороте башни от электрического привода.

Предохранительный фрикцион 9 многодисковый, с трением стали по металлокерамике с постоянным включением. Он предотвращает поломки деталей механизма поворота башни при значительных нагрузках, возникающих при резких остановках башни. Диски треиия сжимаются пружиной /5, усилие которых регулируется с помощью гайки 11, установленной на конце штока 10.

Башенный редуктор обеспечивает совместно с червячной передачей необходимое передаточное число МПБ от ручного привода, а совместно с конической и цилиндрической передачами— от электродвигателя. Он состоит из ведущей шестерни 22, двух шестерен 3 и 24 люфтовыбирающего устройства и зубчатого венца нижнего погона опоры башнн.

Шестерни люфтовыбнрающего устройства находятся в постоянном зацеплении с зубчатым венцом нижнего погона через окно в верхнем погоне опоры башни и являются промежуточными (паразитными) шестернями.

Люфтовыбирающее устройство предназначено для выбора бокового зазора (люфта) в зацеплении с зубчатым венцом нижнего погона. Оно состоит из двух шестерен (основной 24 и дополнительной 3) и заключенными между ними трех пружин 23. При выключенном электромагните 21 вращение маховика передается через червячную пару и включенную предохранительную муфту па ведущую шестерню башенного редуктора, которая вращает основную шестерню люфтовыбирающего устройст

ва. Последняя обегает вокруг зубчаюго венца погона и, отталкиваясь от него как от опоры, вызывает поворот башни, при этом происходит вращение МП Б через коническую передачу. Благодаря большому передаточному числу ручного привода усилие па рукоятке незначительно, но и мала скорость вращения башни. При включении электропривода наведения электромагнит поднимает якорь 19 вместе со штоком 20, который, преодолевая усилие пружины, отжимает нажимной барабан от дисков трения предохранительной муфты н отключает червячную пару.

В процессе эксплуатации проверяется момент трения предохранительной муфты.

Для проверки необходимо:

— установить машину па горизонтальной площадке;

— расстопорить башню;

— включить электропривод ГН;

— повернуть башню пультом управления со скоростью переброса поочередно вправо и влево;

— выключить прн положении пушки на правый или левый борт (45-00 или 15-00 по азимутальному указателю) выключатель ПРЕОБР.

При этом увод башни не должен превышать 6° (1-00 по азимутальному указателю). В случае увода башни на большую величину необходимо увеличить момент пробуксовки муфты, ввернув пробку 6 на 1/2 оборота и повторить проверку. Эту операцию следует повторять до получения необходимого момента пробуксовки муфты (увод не менее 6°).

Если указанные требования выполнить даже прн затяжке пробки до упора не удается, то необходимо спять МПБ. При этом прокладки, находящиеся под лапами картера МПБ, снять и привязать к лапам картера, а МПБ отправить в мастерскую.

Перед установкой МПБ необходимо взвести пружину люфтовыбирающего устройства. Для взведения пружины люфтовыбирающего устройства необходимо:

— вывести зубья верхней и нижней (паразитных) шестерен, помеченные краской, наружу;

— застопорить стопорным болтом / верхнюю шестерню, Ввинчивая его во впадину шестерни;

— совместить помеченные зубья шестерен вращением маховика МПБ против хода часовой стрелки;

— застопорить нижнюю шестерню вторым стопорным болтом /. В таком положении механизм установить в башню.

При установке МПБ в башню регулируется зацепление шестерен люфтовыбирающего устройства с зубчатым венцом нижнего погона. Для чего проверяется торцевой зазор между зубьями шестерен люфтовыбирающего устройства н впадиной зубчатого венца нижнего погона прн крепе 15°. Для этого поворачивать башню так, чтобы МПБ располагался внизу, а затем наверху. Указанный зазор должен быть:

— при расположении механизма в ппжнси части — по менее 0,8 мм;

— при расположении механизма в верхней части — ие более 2,5 мм

Регулирускя зазор с помощью регулировочных прокладок под верхние лапы крепления МПБ к листу башни. В случае если производится установка своего же отремонтированного МПБ с комплектом закрепленных на лапах картера прокладок, регулировка зацепления шестерен МПБ с погоном обеспечивается установкой этих прокладок.

После окончания установки МПБ стопорные болты / вывернуть и передать в групповой комплект.

При сборке механизма поворота башни в картер заправить 200—300 г смазки ЦИАТИМ-201, а также смазать шестерни башенного редуктора.

1.12. АЗИМУТАЛЬНЫЙ УКАЗАТЕЛЬ

Азимутальный указатель предназначен для определения положения банши с пушкой относительно продольной оси корпуса (направления движения) машины н углов ее попорота в делениях угломера. Он установлен на механизме поворота башни с ручным приводом, его привод постоянно соединен с основной шестерней люфтовыбнрающего устройства.

Азимутальный указатель состоит из корпуса, эксцентрикового валика со стрелкой точного отсчета углов (0-01), сателлита, направляющего диска и эпициклической шестерпи, диска, прикрепленного к эпициклической шестерне со стрелкой грубого отсчета (1-00), нанесенной на диске в виде контура башни с пушкой, неподвижного лимба со шкалами (наружная шкала в тысячных, внутренняя — в стотысячных) н контурами корпуса машины н привода к азимутальному указателю. На обеих шкалах нанесены красные риски, указывающие крайние положения пушки в габаритах машины.

Привод к азимутальному указателю состоит из шестеренчатой* передачи: цилиндрической ведущей шестерни, имеющей зацепление с шестернями башенного редуктора, и двух конических шестерен. Ведомая коническая шестерня закреплена на эксцентриковом валике. Передаточное число привода должно быть таким, чтобы за один оборот башни эксцентриковый валик сделал 60 оборотов. При повороте валика вращение через сателлит, совершающий плоскопараллельное движение, передается на эпициклическую шестерню и диск со стрелкой грубого отсчета углов. Одни оборот стрелки грубого отсчета происходит за 60 оборотов эксцентрикового валика (стрелки точного отсчета) за счет того, что число зубьев эпициклической шестерни равно 60, а сателлита — 59.

1.13. КОМАНДИРСКАЯ БАШЕНКА

Командирская башенка предназначена для обзора местности н целеуказания командиром прн закрытых люках. Она вращается па шариковой опоре н расположена в задней части башни. На командирской башенке смонтирована зенитная установка. Командирская башенка состоит нз основания 10 (рнс. 14), подвижного блока-погона /, контактного устройства, шариковой опоры, стопора башенки, крышки 2 люка с замковым устройством, приборов наблюдения и уплотнительных устройств.

Основание 10 башенки установлено в проеме крыши башни и прикреплено к башне болтами. Оно выполнено заодно с неподвижным погоном опоры башенки и имеет беювую дорожку для шариков опоры.

Подвижной блок-погон / командирской башенки установлен па основании 10 с помощью шариковой опоры. Шарики и пружины, служащие сепаратором, укладываются в опору через отверстие в подвижном блоке-погоне, которое закрывается пробкой. В подвижном блоке-погоне / башенки имеются люк командира машины и шахты для установки двух перископических приборов наблюдения ТНПО-160 и прибора наблюдения командира ТКН-3. Входное окно прибора ТКН-3 снаружи машины закрыто электрообогреваемым стеклом. В нижней части па подвижной блок-погон / по наружному диаметру посажен резиновый изолятор 9 с тремя контактными кольцами 5, имеющими выводные стержни. Выводные стержни колец 5 через отверстия в подвижном блоке-погоне выступают внутрь башенки, и к ним присоединяются провода от электрических потребителей, установленных в башенке. К нижнему концу подвижного блока-погона крепится болтами зубчатый венец 6, который удерживает изолятор 9 с контактными кольцами 5. Зубчатый вбнец 6 снизу закрыт ограждением 7, закрепленным на шпильках, ввернутых в основание 10 башенки. На ограждении 7 нанесена шкала, аналогичная шкале грубого отсчета углов азимутального указателя. Стрелка указателя шкалы закреплена на подвижном блоке-погоне. Подвижной блок-погон I башенки стопорится в шести положениях стопором, который расположен справа от смотровых приборов н закреплен в подвижном блоке-погоне. В корпус 21 стопора установлен стержень 24 с пружиной 20, которая стремится удерживать стержень в застопоренном состоянии. Для снятия башенки со стопора необходимо вытянуть стержень 24 за кольцо 22 из глубоких прорезей корпуса 21 н повернуть па 90°, установив кольцо в мелкие прорези корпуса 21.

Люк командира закрывается крышкой 2, которая уплотняется резиновым шнуром 3. Крышка устанавливается иа петлях, надетых на трубчатую ось. Внутри осн размещен пластинчатый торсиоп //, облегчающий открывание крышки люка. Один конец торсиона закреплен в проушине подвижного блока-40

Рис. 14. Командирская башенка:

/ — подвижной блок-погон; 2 — крышка; 3 — резиновый шнур; 4 — шариковая опора; 5 — контактное кольцо; —зубчатый венец; 7 — ограждение; 8 — стопор башен-ин. 9 — резиновый изолятор; 10 — основание; //— торснон; 12 — отверстие под ключ замка крышки люка; 13, 20 — пружины; 14 — стопор: 18 — резиновый буфер; /б, 18 — фиксаторы; 17 — рукоятка; 19 — резиновая манжета, 21 — корпус стопора, 33 — кольцо, 23 — защитный козырек; 24 — стержень стопора

погона 1 башенки, а вюрон в проушине крышки 2 люка. В закрытом положении крышка люка запирается замком.

Прн застопоренной рукоятке 17 замка фиксатором 18 открыть крышку люка можно только изнутри машины. Для запирания крышки снаружи в осн рукоятки с торца имеется овальное отверстие под ключ. В открытом положении крышка люка упирается в два резиновых буфера 15 и стопорится стопором 14 за уступ снаружи подвижного блока-ногопа / башенки.

В крышке 2 имеются окна для установки двух призменных приборов наблюдения ТНПА-65 н боковые oi ворс ши» закрываемые болтами, для промывки и смазки опоры и уплотнений. Болты окрашиваются красной краской.

Приборы наблюдения (два перископических прибора ТНПО-160, два призменных прибора ТНПА-65 п один комбинированный прибор ТКН-3) обеспечивают обзор и наблюдение за местностью днем и ночью. Прибор ТКП-З связан тягой через отверстие в подвижном блоке-погоне башенки с прожектором ОУ-ЗГКУ, установленным снаружи башенки. Внутри тяги проходит электрический провод питания осветителя ОУ-ЗГКУ. В рукоятках прибора ТНК-3 смонтированы кнопки: в левой — кнопка целеуказания, в правой — кнопка удержания (для включения привода командирской башенки).

Все смотровые приборы при установке в башенку уплотняются резиновыми прокладками: крышка 2 люка командира — резиновым шнуром 3; опора командирской башенки — резиновыми манжетами 19 в верхней, средней и нижней частях опоры башенки.

В1 процессе эксплуатации в случае загрязнения и тугого вращения башенки от руки ее стопоры и уплотнения очищают от грязи, промывают топливом и смазывают с помощью шприц-пресса смазкой ЦИАТИМ-201 в количестве:

— в шариковую опору — 200 г через отверстие для укладки шариков и пружии-сепараторов (отверстие находится в подвижном блоке-погоне и закрывается изнутри башенки пробкой) ;

— в полость между верхней и нижней манжетой уплотнения опоры — 30—40 г через отверстие в кормовой части основания башенки (отверстие отмечено стрелкой на основании и закрывается болтом, который окрашивается красной краской).

Кроме того, смазывают верхний манжс; (около 30 г смазки ЦИАТИМ-201). Смазку вводить шприц-прессом равномерно за один оборот башенки.

Замок, стопор и фиксатор при промывке разбирают, промывают топливом и прн установке смазывают смазкой ЦИАТИМ-201.

При тугом открывании или закрывании крышки петли очищают от грязи, промывают н протирают насухо.

Зубчатый венец необходимо очищать от старой смазки, после чего нанести на зубья смазку ЦИАТИМ-201, нс допуская попадания ее иа контактные кольца н щетки.

11ри замасливании пылесъемных и контактных щеток их следует снять, промыть в бензине и просушить.

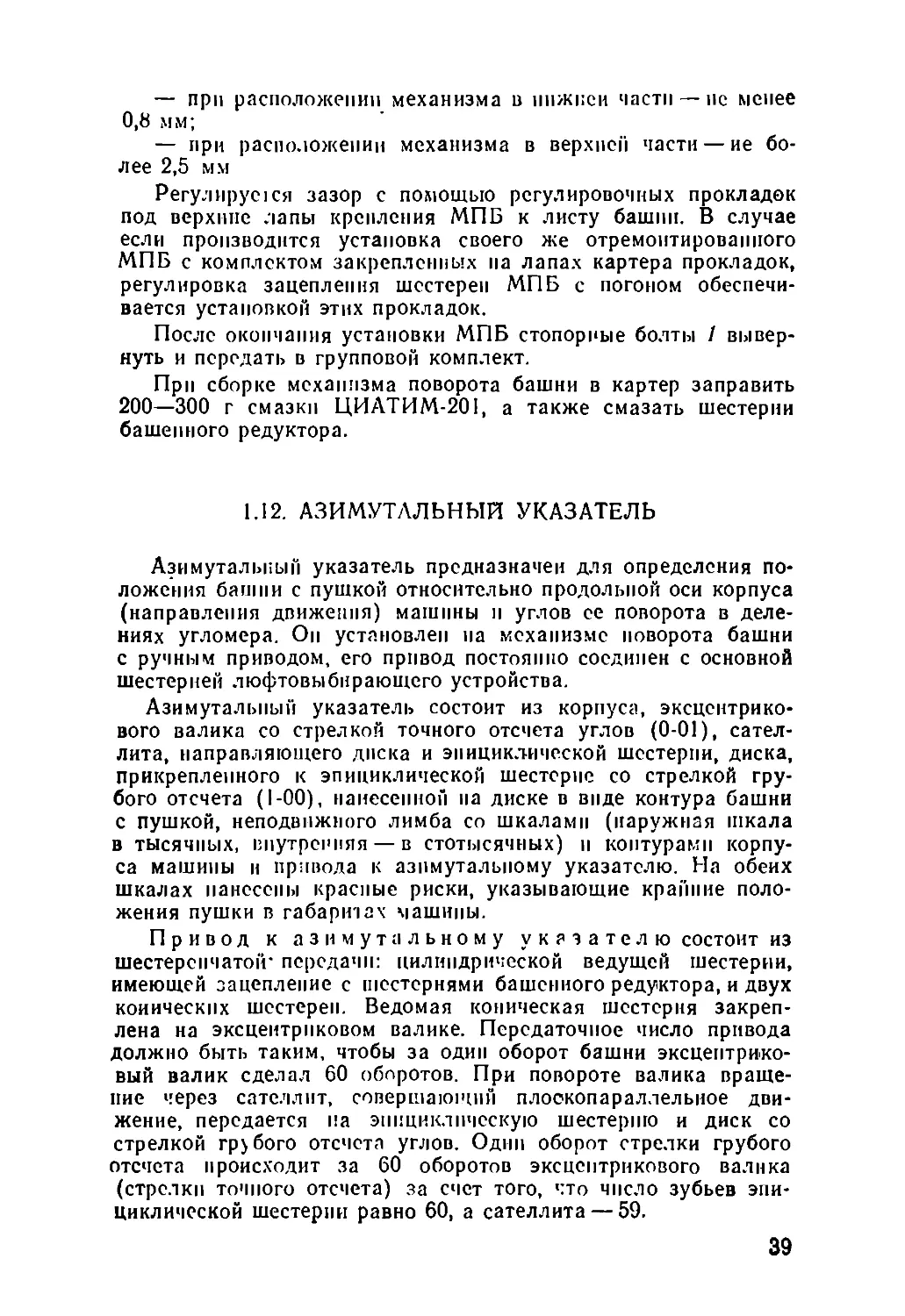

1.13Л. Привод командирской башенки

Привод предназначен для удержания командирской башенки в заданном направлении при вращении башни. Привод — механический, с электромагнитным включением, совмещен с при-водом косинусного потенциометра прицела-дальномера.

Привод находится справа от командира и крепится к верхнему поюпу башни болтами с резиновыми амортизационными шайбами. Основными частями привода являются корпус 6 (рис. 15) привода, корпус / ведомой шестерни, ведущая шестерня //, привод косинусного потенциометра, предохранительный фрикцион, кулачковая муфта, электромагнит /5, карданный валик /9, ведомый валик 25 с шестерней.

Работа привода командирской башенки осуществляется следующим образом. В любом случае вращение башни передается на косинусный потенциометр. Привод командирской башенки вступает в действие только при пажа гни на кнопку удержания, расположенную в правой рукоятке смотрового прибора командира ТКН-3. При этом подается питание па электромагнит и якорь вместе с предохранительным фрикционом перемещается вверх до соединения зубьев кулачковой муфты. Одновременно фланец внутреннего барабана через упорный диск сжимает пакет дисков трения предохранительного фрикциона. Вращение от ведущей шестерни, которая находится в постоянном зацеплении с зубьями венца нижнего погона, передается па шестерню валика привода косинусного потенциометра и далее через кулачковую муфту, предохранительный фрикцион на вертикальный и карданный валики н ведомую шестерню.

Командирская башенка вращается с теми же оборотами, что и башня машины, но в противоположном направлении. Если кнопка па правой рукоятке смотрового прибора командира не включена, то командирскую башенку можно вращать в любом направлении независимо от вращения башни, так как кулачковая муфта разъединена и по связывает башенку с башней машины. Если элсктромашнпный механизм поворота башни не был включен, необходимо его включать нажатием кнопки целеуказания, расположенной в левой рукоятке смотрового прибора командира ТКН-3. При этом кроме включения электромашин-ного механизма поворота башни выключают управление стабилизацией в горизонтальной плоскости от наводчика и механизм поворота башни с ручным приводом. Для удержания цели в поле зрения прибора командира ТКН-3 одновременно включают кнопку удержания, расположенную в правой рукоятке ТКН-3. В случае резких поворотов машины и па кронах при отстопорспной командирской башенке также включать кнопку удержания.

Рис. 15. Привод командирской башенки:

/ — корпус ведомой шестерни. 2 — шплинт; 3 — вертикальный валик, 4, 12 —

крышки; 5 п 14 — шарикоподшипники; б — корпус привода: 7 —валик привода косинусного потенциометра. 8 — ведущий диск; 9, 23— пробки; 10, 21 —

оси. // — ведущая шестерня; 13 — якорь электромагнита, 15 — электромагнит; 16 — внутренний барабан; 17 — диск трепня. 18 — па* ружный барабан, 19 — карданный валик, 20 — ко* жух; 22 — кольцо; 24 — шайба; 25 — ведомый ва-

лик

В процессе эксплуатации возможны снятие и установка привода командирской башенки. При этом необходимы следующие регулировки:

а) регулировку зацепления ведущей шестерни привода с зубчатым венцом нижнего погона при кренах башни в 15° постановкой прокладок под корпус привода и проверить по зазору между вершинами зубьев шестерен и впадинами зубчатого венца погона; зазор должен быть не более 3 мм, когда привод располагается вверху, и не менее 1 мм, когда внизу;

б) регулировку зацепления ведомой шестерни привода с зубчатым венцом погона опоры командирской башенки осуществляют и проверяют аналогично описанному выше; зазор должен быть не более 2,5 мм; минимальный зазор не контролируется, по оценивается по свободному вращению башенки.

Рис. 10. Люк наводчика с крышкой:

1 — крышка; 2 — резиновый шнур; 3 — замок с рукояткой; 4 — фиксатор; 5 — рукоятка стопора; 6 —торснон

В случае за1рязнения привод промыть топливом и смазать смазкой ЦИАТИМ-201 через смазочные отверстия в корпусе ведомой шестерни н корпусе привода (рядом с косинусным потенциометром). При эюм надо поворачивать башенку за рукоятки смсгроного прибора.

1.14. КРЫШКА ЛЮКА НАВОДЧИКА

Люк наводчика расположен с левой стороны крыши башии и закрывается крышкой, закрепленной на петлях основания. Основание вварено в крышу башни. Крышка / (рис. 16) имеет резиновое уплотнение (шпур 2 и замок 3) для запирания в закрытом положении. В открытом положении крышка упирается резиновым буфером в крышу башни и стопорится стопором с рукояткой 5. Пользование н уход за замком и стопором такие же, как и за замком и стопором командирской башенки. Для облегчения открывания крышки люка в петлях установлен пластинчатый торсион 6.

2. ВООРУЖЕНИЕ

2.1. СОСТАВ КОМПЛЕКСА ВООРУЖЕНИЯ

125-мм гладкоствольная пушка 2А46М-1;

7,62-м.м спаренный пулемет ПКТ;

12,7-мм зенитный пулемет «Утес»; боеприпасы к пушке н пулеметам; механизм заряжания;

стабилизатор вооружения;

прицел-дальномер;

ночной прицел.

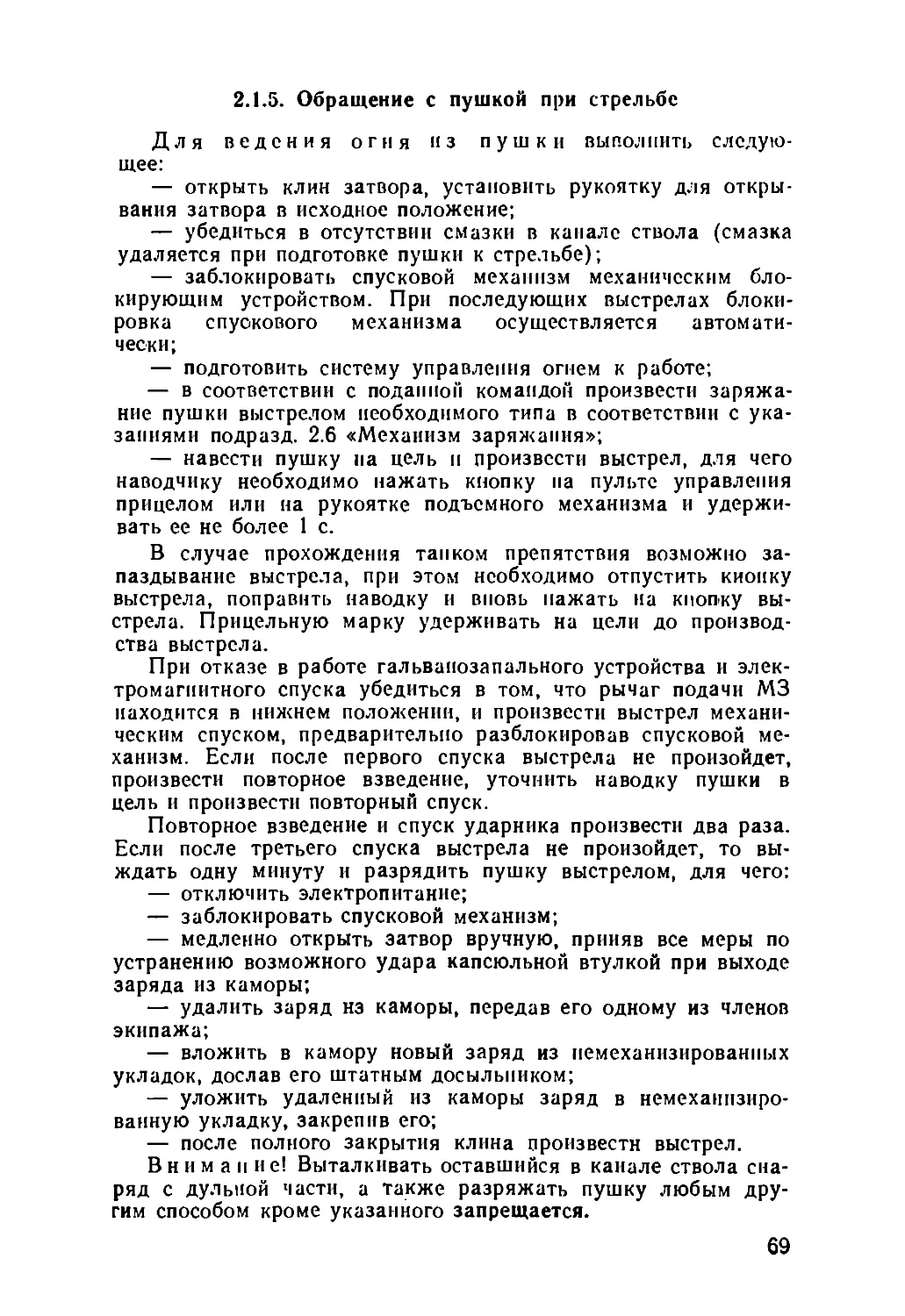

2.1.1. Танковая пушка

Танковая пушка предназначена для борьбы с танками, самоходными артиллерийскими установками и друшмл бронированными объектами противника, а также для подавления н уничтожения его огневых средств п живой силы.

Основным видом огня пз пушки является стрельба прямой наводкой, однако можно стрелять н с закрытых огневых позиций с применением бокового уровня н азимутального указателя.

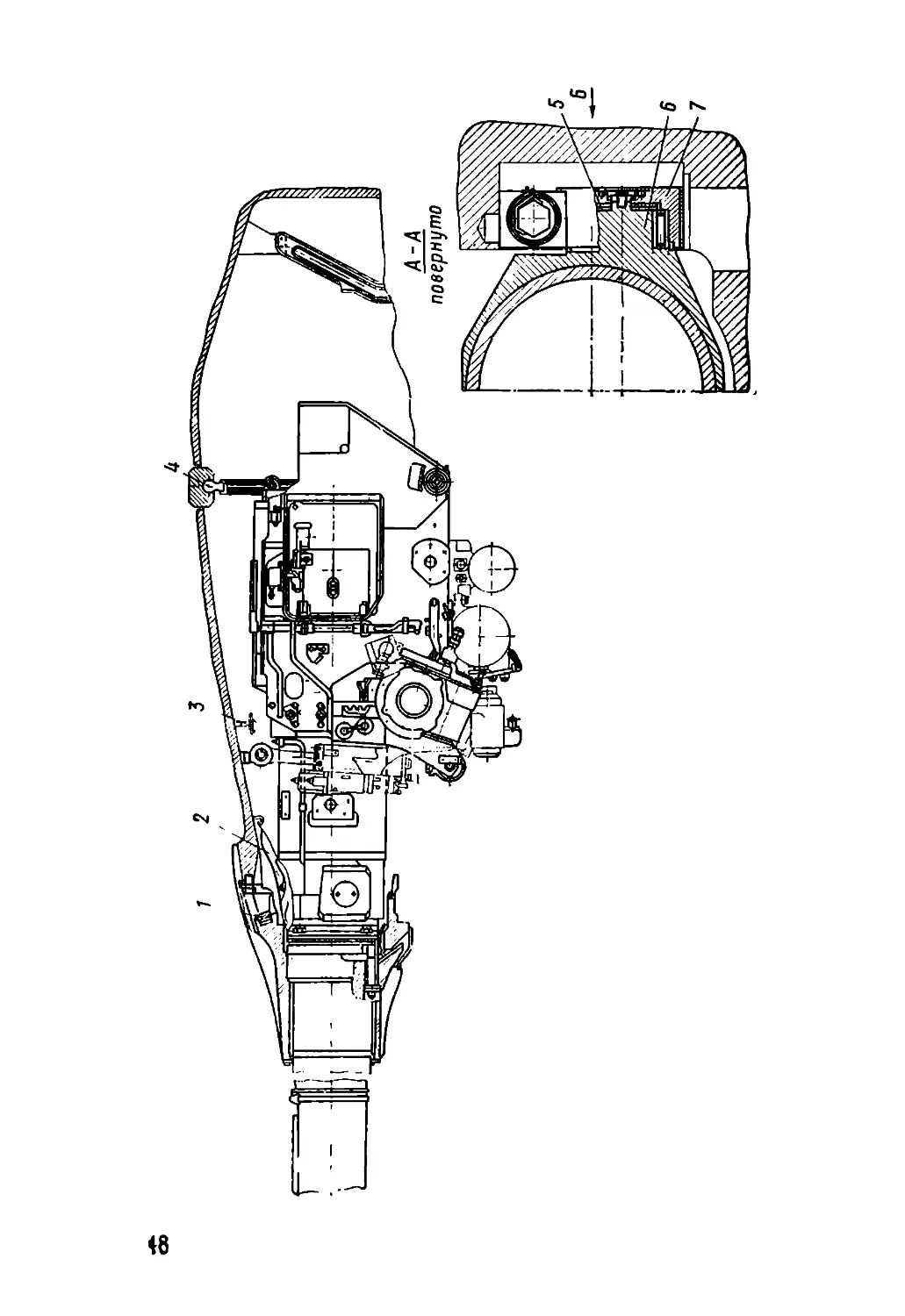

Пушка установлена в башне танка на цапфах 6 (рис. 17). Обоймы 7 цапф крепя гея п башне неподвижно с помощью клиньев 8 и болтов 9, а цапфы в обоймах свободно поворачиваются па подшипниках. Положение пушки в горизонтальной плоскости регулируется прокладками 5.

Амбразура башни спереди закрывается бронировкой /5, которая крепится к люльке пушки болтами. Снаружи бронировка закрыта чехлом Внутри башни имеется уплотнение 2 амбразуры.

Угол возвышения пушки oi раничнвается тремя бонками Д приваренными к бронировке, а угол снижения — упором 5, приваренным к крыше башни.

Пушка уравновешиваемся с помощью груюв 10, закрепленных на основании ограждения, п колец, устанавливаемых на торце ресивера механизма продувания ствола пушки. Величина статической неуравновешенности пушли не должна превышать 3 KfC'M с перевесом на дульную часть.

1

2

f

4

Вид Б

Рис. 17. Установка пушки: f«— бопка; 2 — уплотнение амбразуры. 3 — упор; 4 — тяга крепления пушки по-походному; 5 — прокладка, 6 — цапфа; 7 — обойма цапфы: Ж'— клин: Я — болт; 10 — уравновешивающий груз; // — подъемный механизм; /2 — кронштейн; 13 — бронировка

Наведение пушки па цель осуществляется пультом у нрав леппя.или рукоятками подъемного механизма // пушки и ручного механизма поворота башин.

Для стопорения пушки в походном положении имеется тяга 4, позволяющая закреплять пушку в одном из трех положений. При заряжании пушка стопорится гидромеханическим стопором.

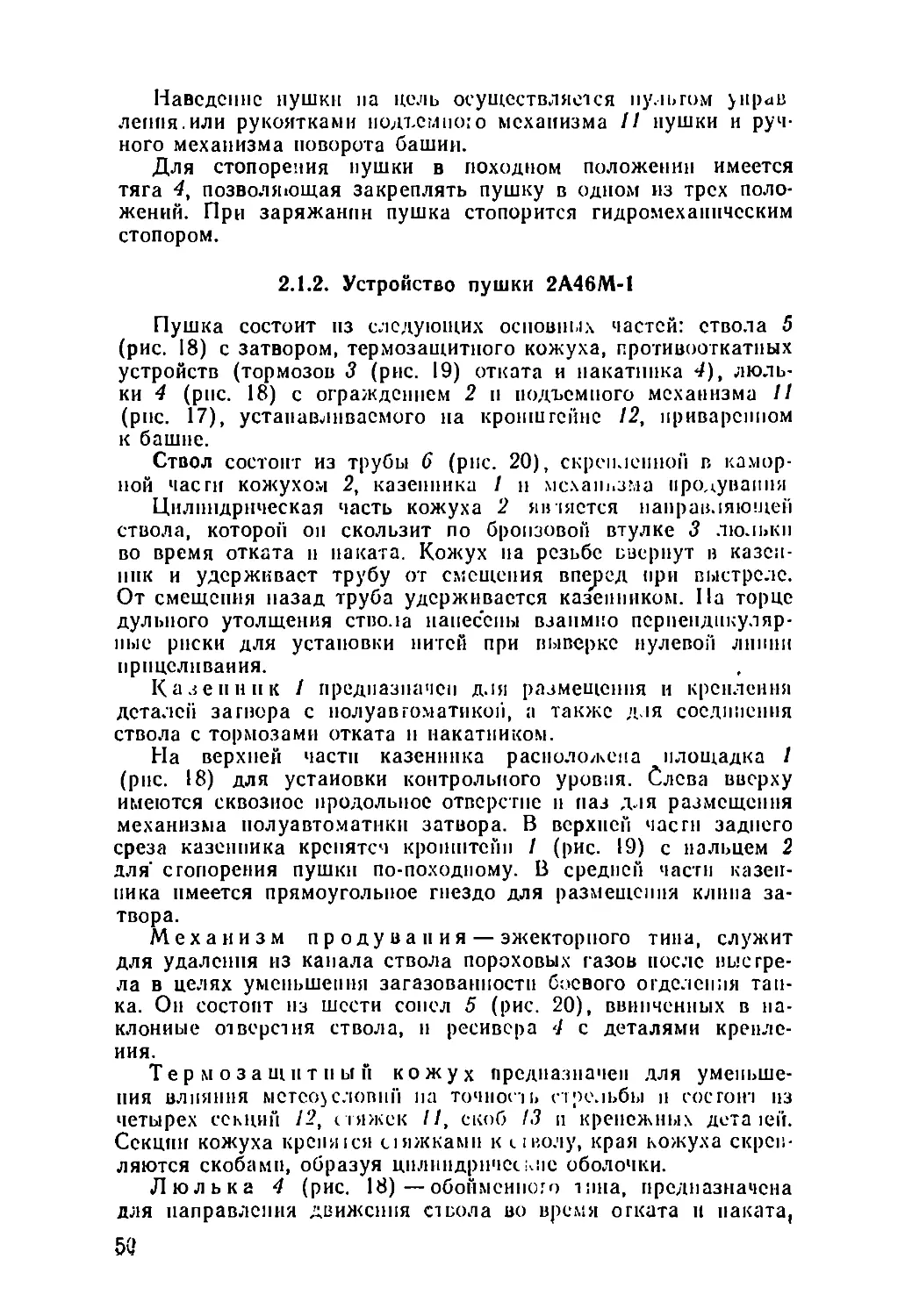

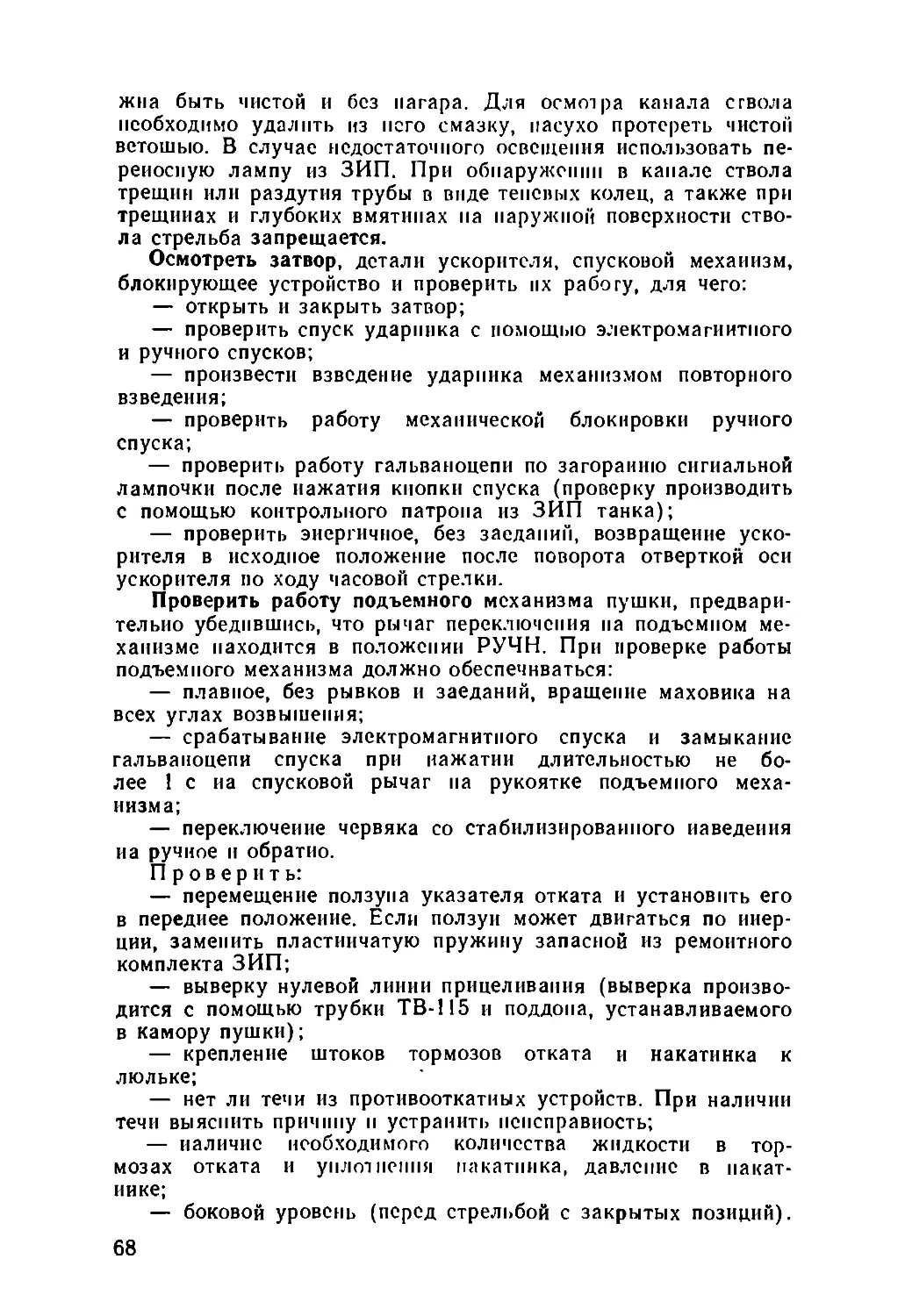

2.1.2. Устройство пушки 2А46М-1

Пушка состоит из следующих основных частей: ствола 5 (рис. 18) с затвором, термозащитпого кожуха, противооткатных устройств (тормозов 3 (рис. 19) отката и накатника 4)9 люльки 4 (рис. 18) с ограждением 2 п подъемного механизма 11 (рис. 17), устанавливаемого на крошигейне /2, приваренном к башне.

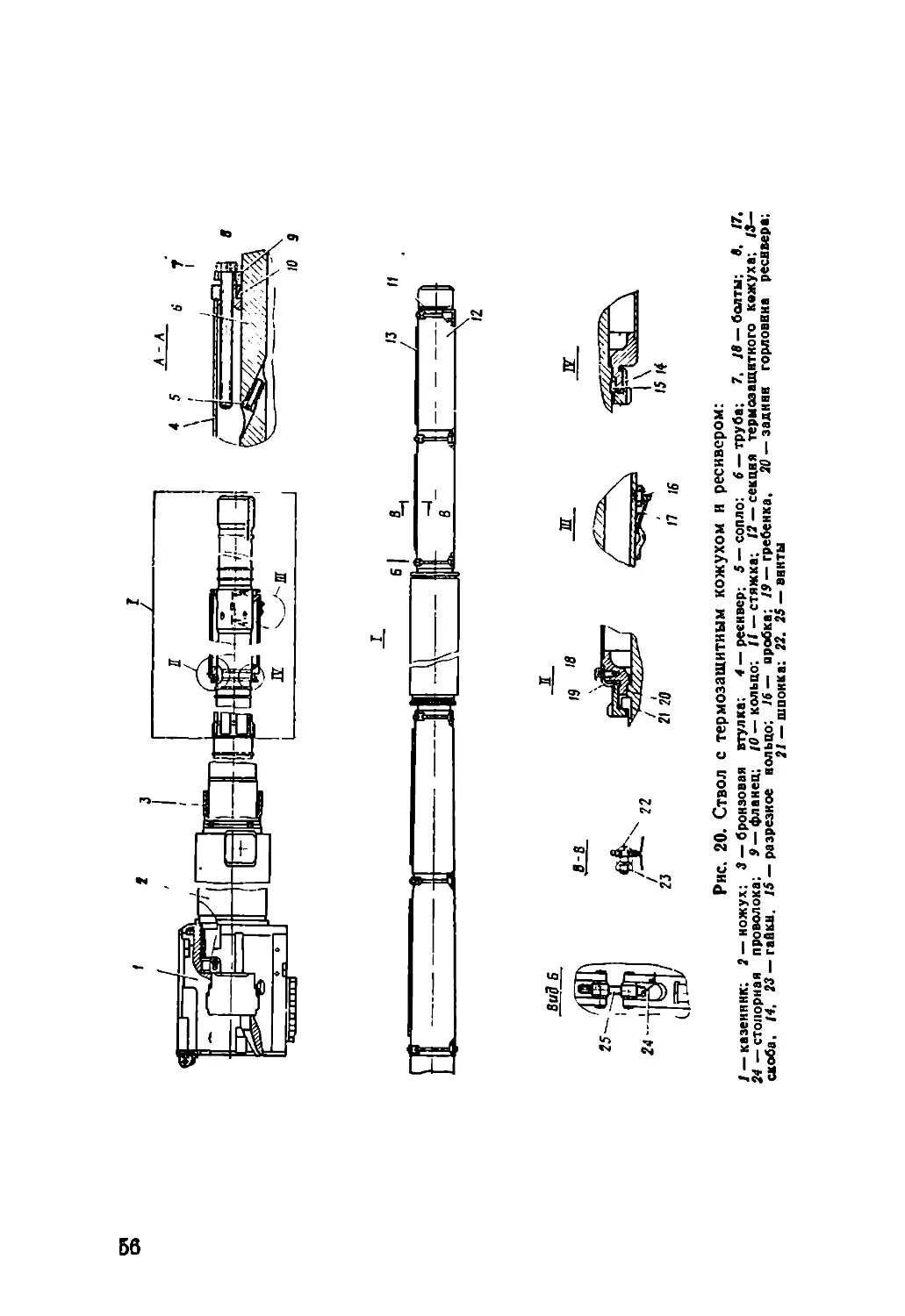

Ствол состоит из трубы 6 (рис. 20), скрепленной в каморкой части кожухом 2, казенника 1 н механизма продувания

Цилиндрическая часть кожуха 2 является направляющей ствола, которой он скользит по бронзовой втулке 3 люльки во время отката и наката. Кожух на резьбе ввернут в казенник и удерживает трубу от смещения вперед при выстреле. От смещения назад труба удерживается казенником. Па торце дулыюго утолщеиия ствола нанесены взаимно перпендикулярные риски для установки нитей при выверке нулевой липни прицеливания.

К а з е и н и к / предназначен для размещения и крепления деталей затвора с нолуавгоматикоп, а также для соединения ствола с тормозами отката н накатником.

На верхней части казенника расположена площадка / (рис. 18) для установки контрольного уровня. Слева вверху имеются сквозное продольное отверстие и паз для размещения механизма полуавтоматики затвора. В верхней части заднего среза казенника крепятся кронштейн 1 (рис. 19) с пальцем 2 для* стопорения пушки по-походному. В средней части казенника имеется прямоугольное гнездо для размещения клина затвора.

Механизм продувания — эжекторного тина, служит для удаления из канала ствола пороховых газов после выстрела в целях уменьшения загазованности боевого отделения танка. Он состоит из шести сопел 5 (рис. 20), ввинченных в наклонные отверст ня ствола, н ресивера 4 с деталями крепления.

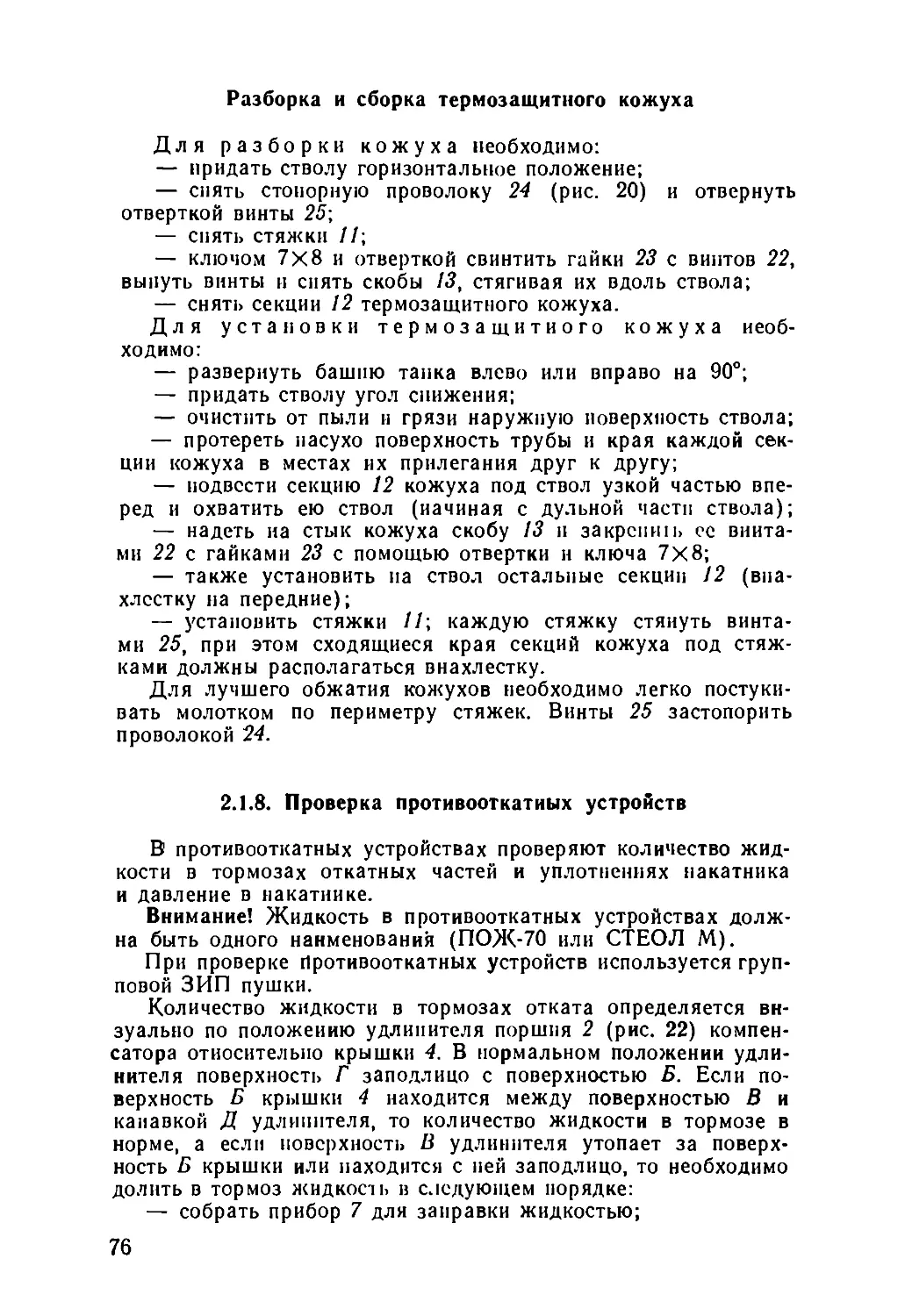

Те р м о з а щ и т и ы и кожух предназначен для уменьшения влияния метеоусловий на точность стрельбы и состоит из четырех секций /2, с тяжек 11, скоб 13 и крепежных дета left. Секции кожуха крепшея (ляжками к и волу, края кожуха скрепляются скобами, образуя цилиндрические оболочки.

Люлька 4 (рис. 18)—обойменного тина, предназначена для направления движения ствола во время отката и наката, 53

а также для крепления деталей и механизмов качающейся части пушки. Сектор 10 (рнс. 21) люльки позволяет производить механическим подъемным механизмом вертикальное наведение пушки.

На левой ciopone люльки приварен кроьппенн II для крепления тяги параллелограмм кого привода прнце ia. В пнжпен части люльки специальный кронштейн 9 для установки штока исполнительного цилиндра привода вертикального наведения пушки. На кронштейне имеются резьбовые отверстия для крепления сектора, сцепляемого с прибором приведения стабилизатора.

В нижней части люльки имеются две рейки с напрессованными на них бронзовыми вкладышами, по которым скользит казенник пушки при откате и накате.

С правой стороны люльки приварен кронштейн 6 (рис. 18) для установки пулемета. К задней части люльки крепится ограждение 2, которое состоит пз левого и правого щитов, снизу соединенных между собой основанием.

На люльке имеются люфтовыбирающге устройства, которые предназначены для исключения влияния зазоров между стволом и направляющими поверхностями люльки па точность стрельбы.

Два люфтовыбирающнх устройства предназначены для выбора зазоров в вертикальной плоскости и смонтированы в верхней части люльки, а одно предназначено для выбора зазоров в горизонтальной плоскости и смонтировано на левой рейке люльки (см. и. 6.10 Технического описания и Инструкции по эксплуатации пушки 2А46М ТО).

На левом щите 3 (рис. 21) ограждения в подшипниках установлена ось / привода ручного сбрасывания экстракторов, совмещенного с приводом повторного взвода.

В ппжней части левого шита расположена рукоятка 6 спуска вручную, в верхней — быстросъемное устройство для установки бокового уровня 2 при стрельбе с закрытых позиций. На правом щите ограждения размещены указатель 9 (рис. 18) отката и механизм 7 блокировки ручного спуска.

В нижней части обоих щитов приварены фланцы 4 (рис. 21) под установку приспособления для выкатки пушки из башни танка.

В передней части правого щита расположена втулка 3 (рис. 18) для стопорения пушки гидромеханическим стопором на углу заряжания.

На основании ограждения установлен спусковой механизм.

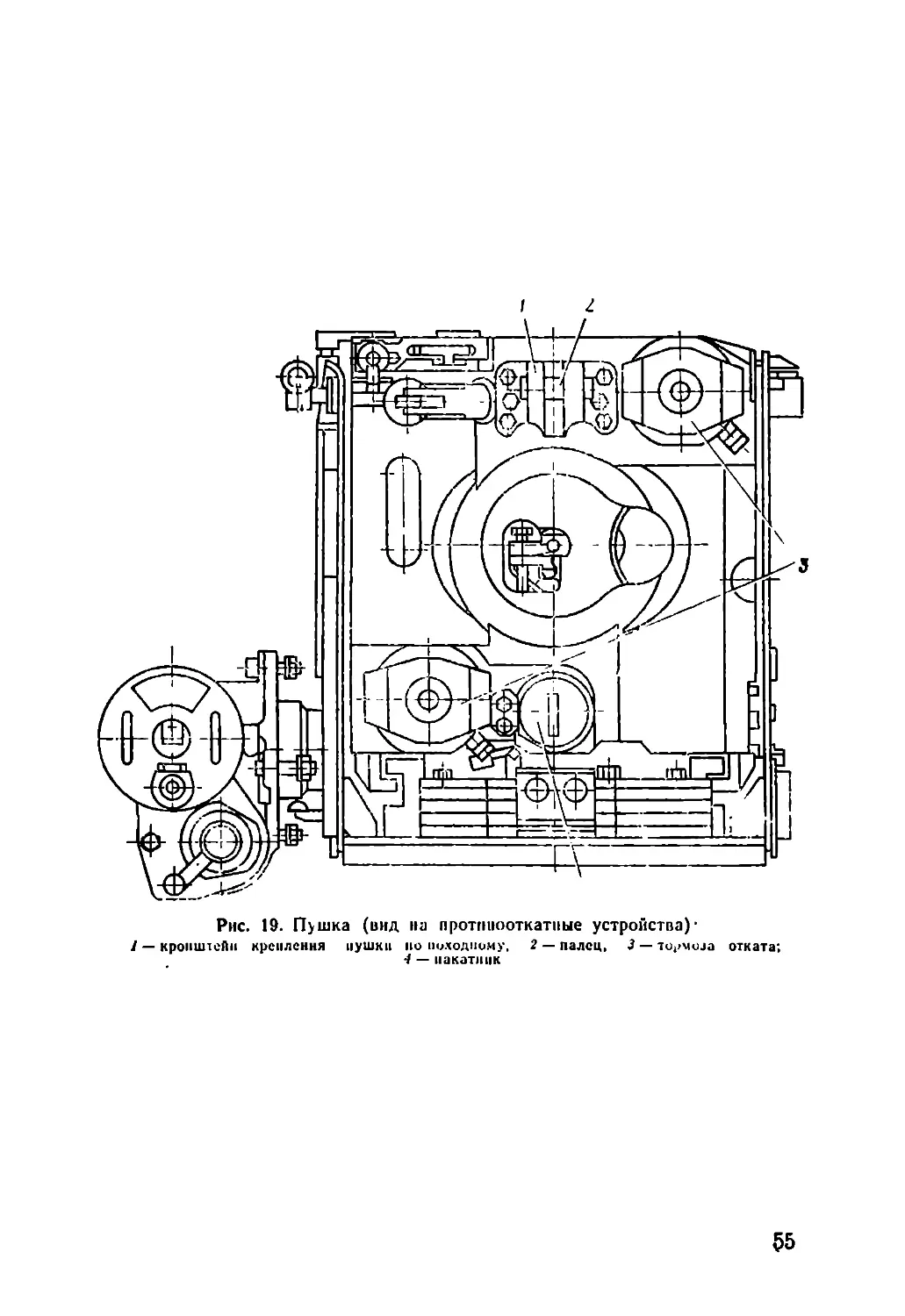

Противооткатные устройства предназначены для поглощения энергии движения откатывающихся частей пушки при выстреле, возвращения (наката) откатывающихся частей в исходное положение после выстрела и удержания их в исходном положении на всех углах возвышения пушки. Они состоят из двух тормозов 3 (рнс. 19) отката и накатника 4.

52

1

2

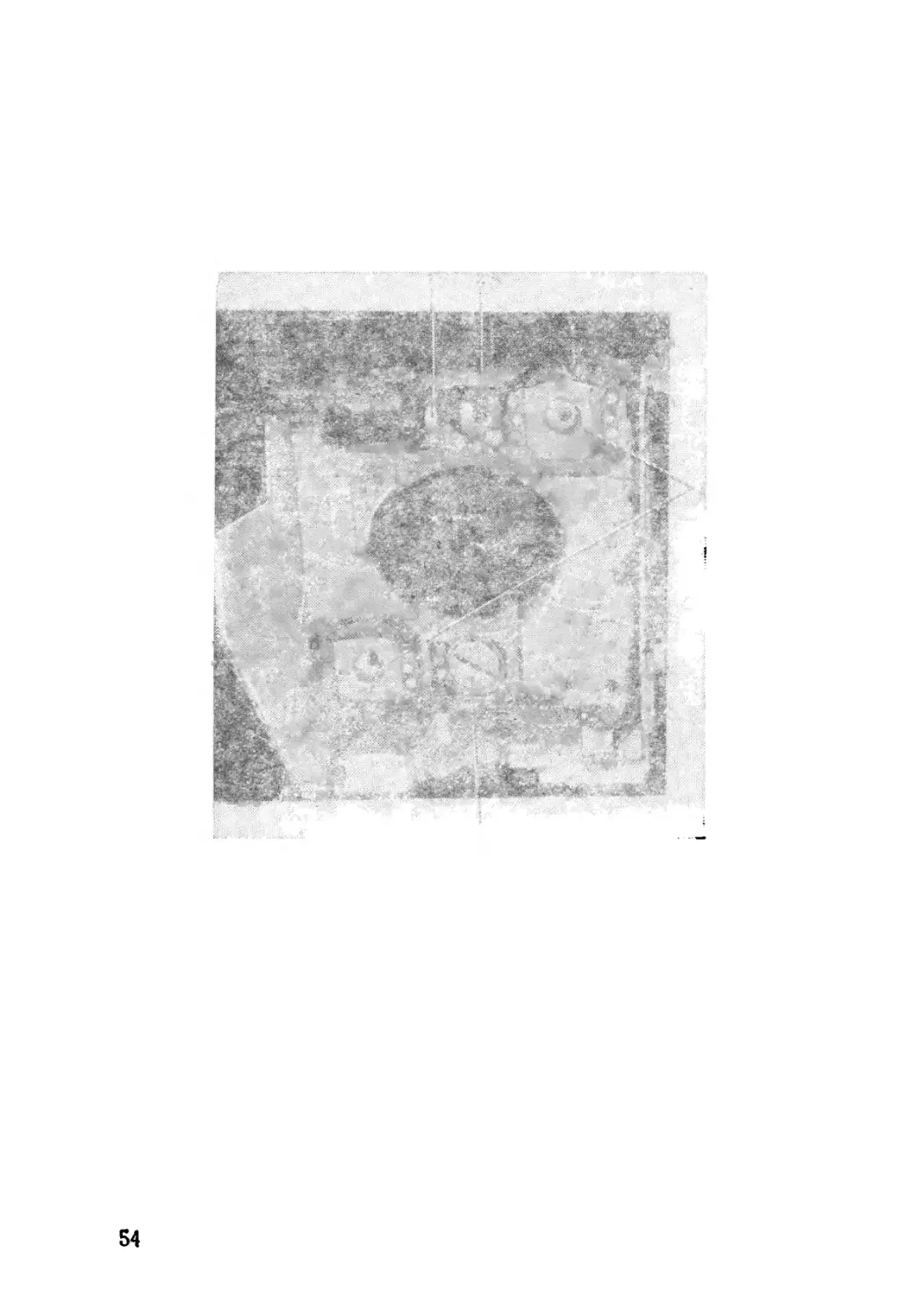

Рис. 18. Пушка (вил справа):

/__площадка для установки контрольного >ровня; 2 — ограждение 3 — втулка. 4 — люлька. 5 — ствол. 6 — кронштейн для

установки пулемета, 7—механизм блокировки ручного спуска, 8 — фланец. 2 — указатель отката

сл

GO

54

Рис. 19. Пушка (вид на противооткатные устройства)1

1 — кронштейн крепления пушки во походному, 2 — палец, 3 — тормоза отката;

4 — накатник

сл 03

10 9

вид 6

Рис. 20. Ствол с термозащитным кожухом и ресивером:

/ — казенник; 2 — ножух; 24 —стопорная проволока скоба. /4, 23 — гайки. 15

3 — бронзовая втулка; 4 — ресивер; 5 — сопло: 6 — труба; 7, 19 болты; 9, 17, • 9 -фланец; Ю -кольцо; //-стяжка; 12 — секция терм ©защитно го кожуха; 13—

'— разрезное кольцо; 16— пробка; 19- гребенка. 20 - задний горловина ресивера;

21 — шпонка: 22. 25 — винты

ж.

Рис. 21. Пушка (вид слева):

/ — ось привода ручного сбрасывания экстракторов: 2 — боковой уровень; 3 —левый щит ограждения; 4 — фланец; 5 — пружина: 6 — рукоятка спуска вручную; 7— откидная ручка; 8 — кулачки; 9 — кронштейн исполнительного цилиндра; 10 — сектор; // — кронштейн крепления параллелограммного привода прицела

Рис. 22. Добавление жидкости в тормоз отката:

/ — шток в сборе; 2 — поршень компенсатора: 3 — компенсатор;

лвпдр; 6 — пробка; 7 — прибор для заправки насадок; 11 — аарядный клапан; 5, В, Г —

4 — крышка; 5 — ЦК-/О —

жидкостью; 8 — гайка; 9 — винт поверхности; Д — канавка удлинителя

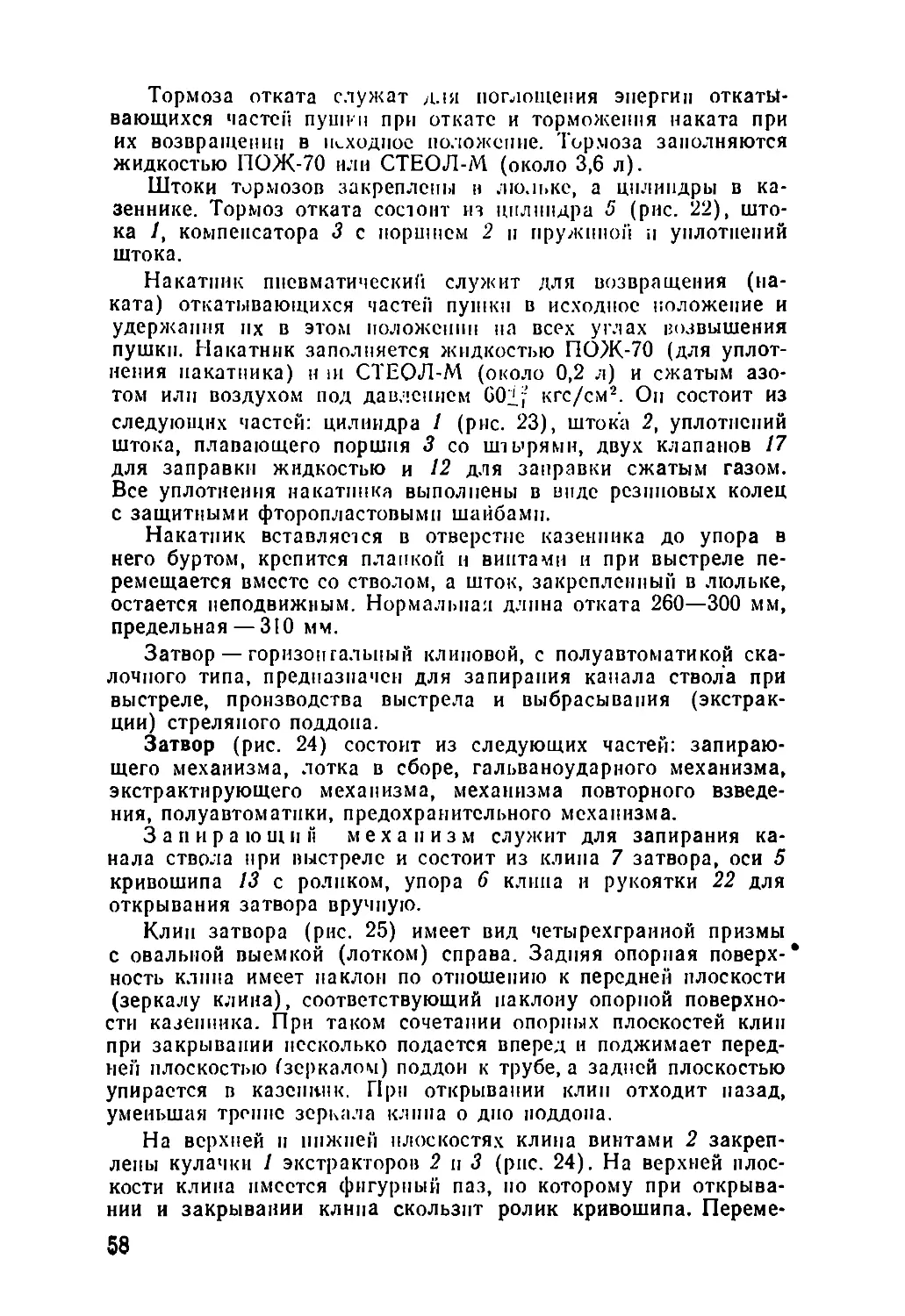

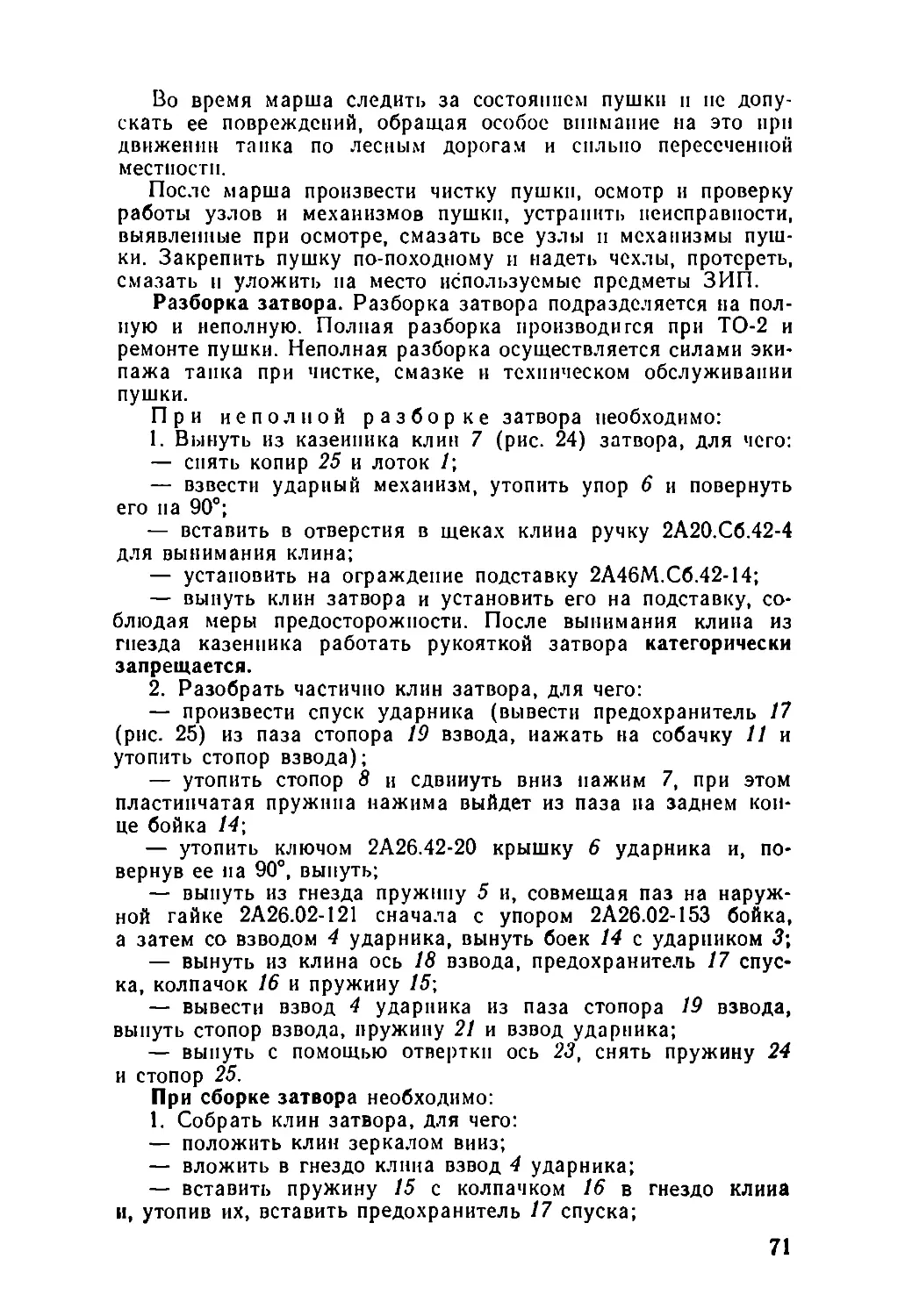

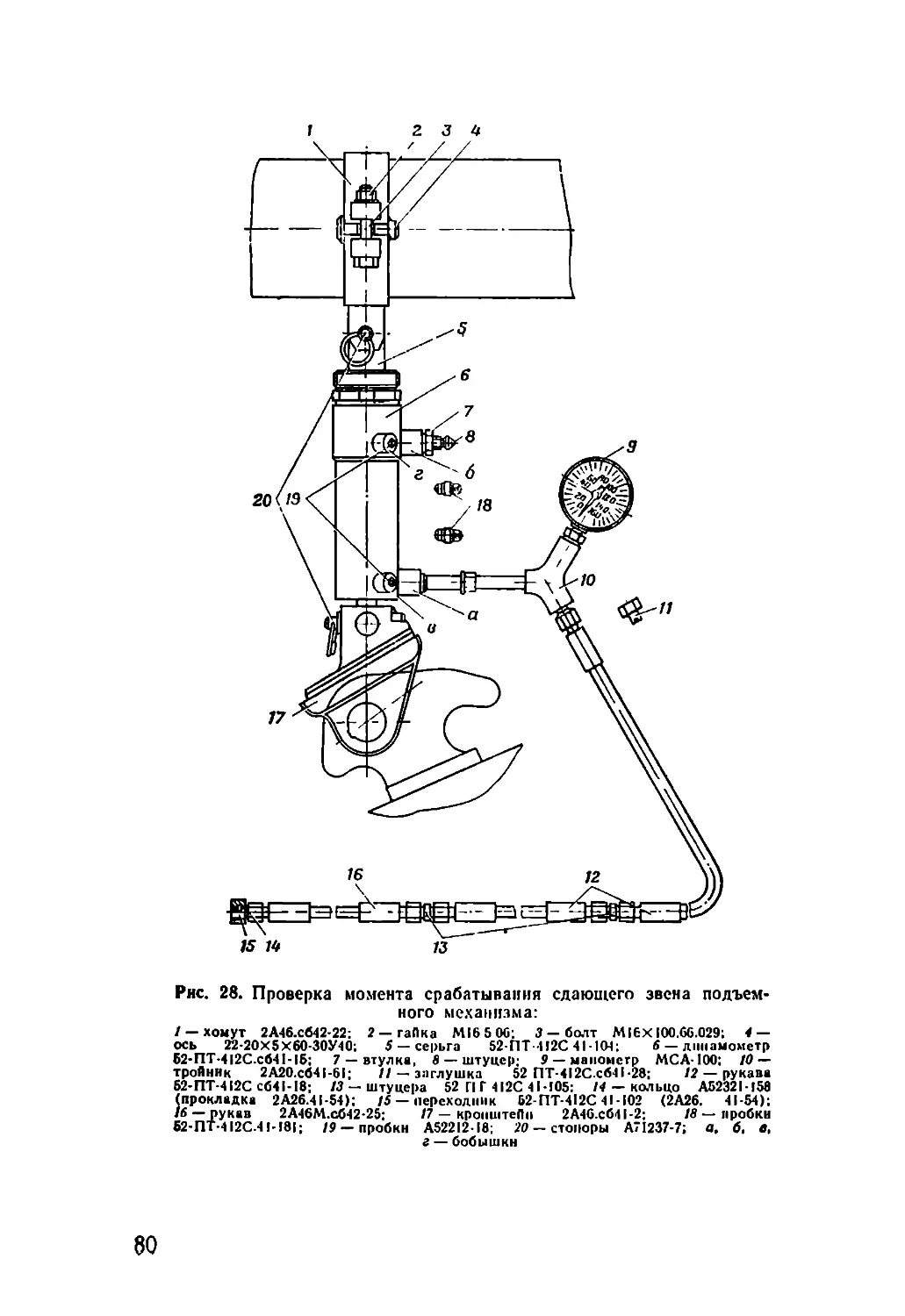

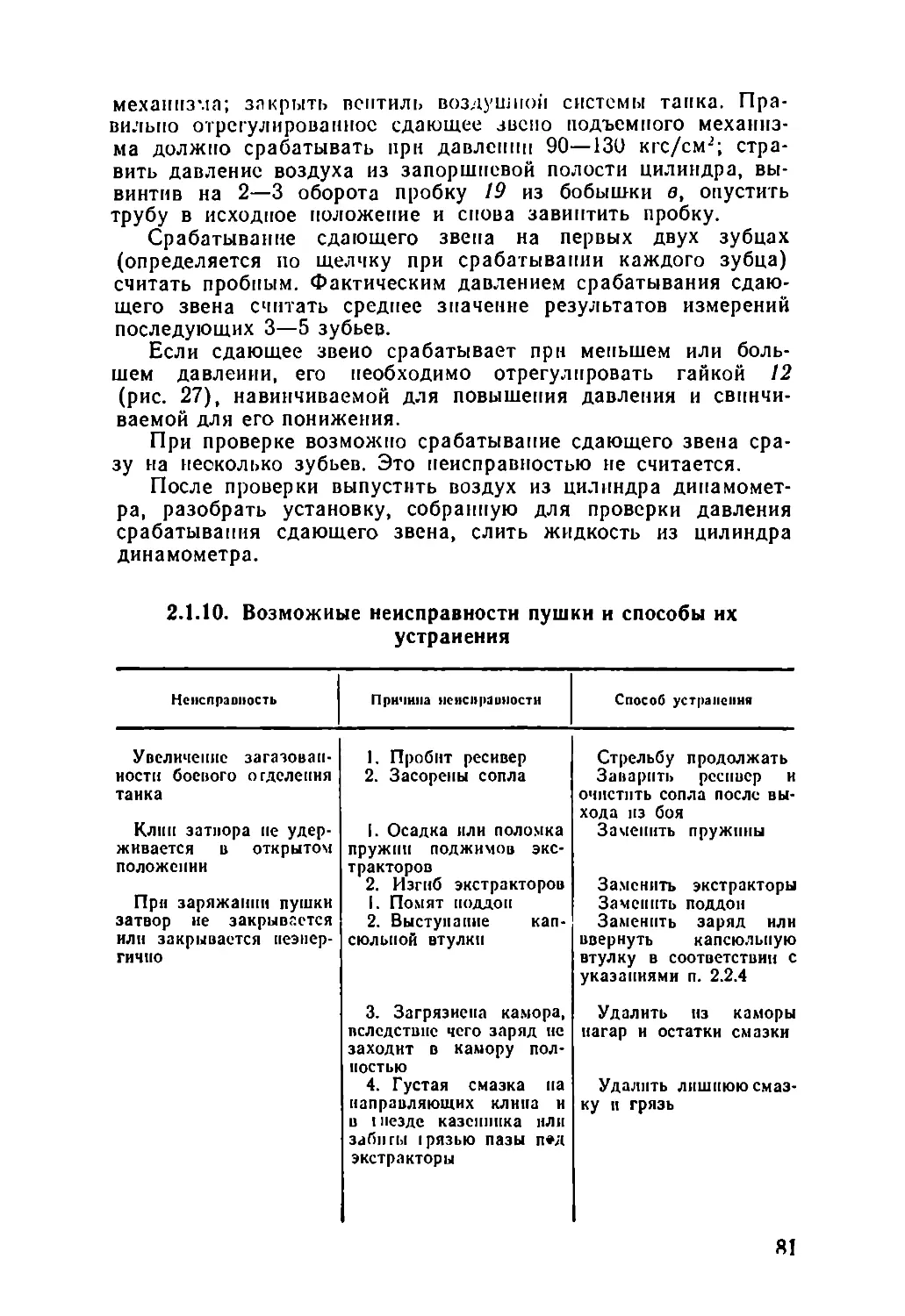

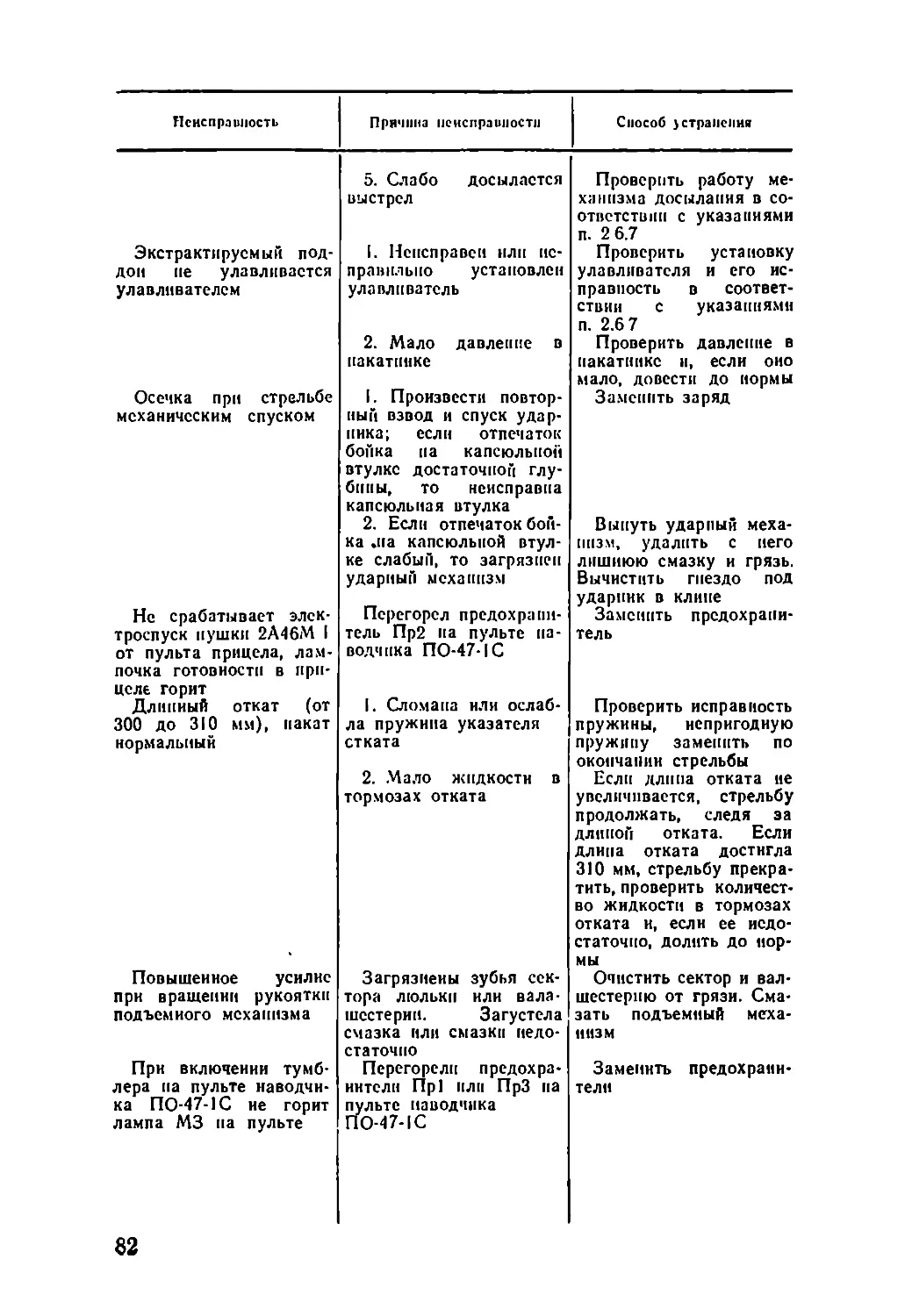

Тормоза отката служат для поглощения энергии откатывающихся частей nyuini при откате и торможения наката при их возвращении в исходное положение. Тормоза заполняются жидкостью ПОЖ-70 или СТЕОЛ-М (около 3,6 л).

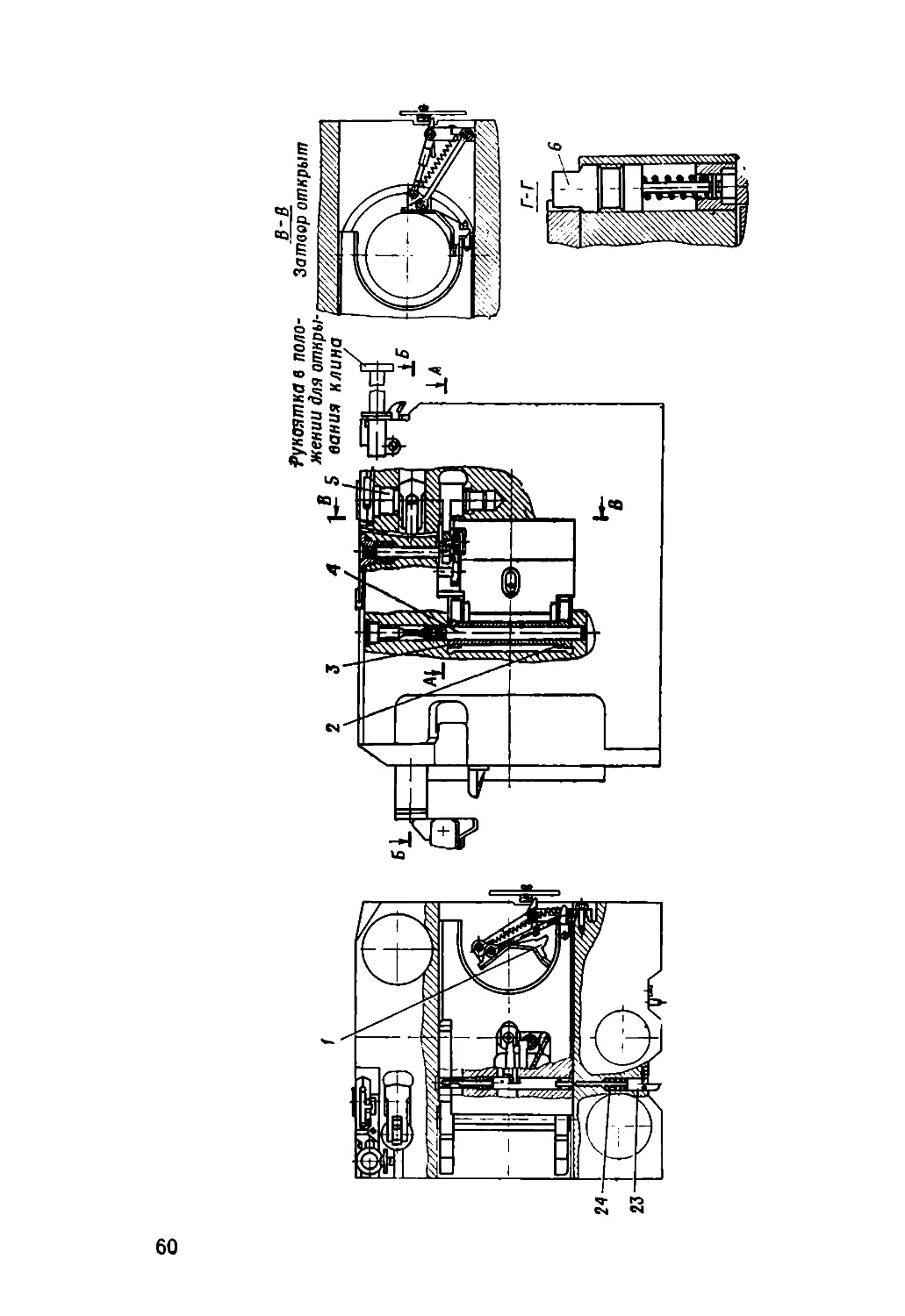

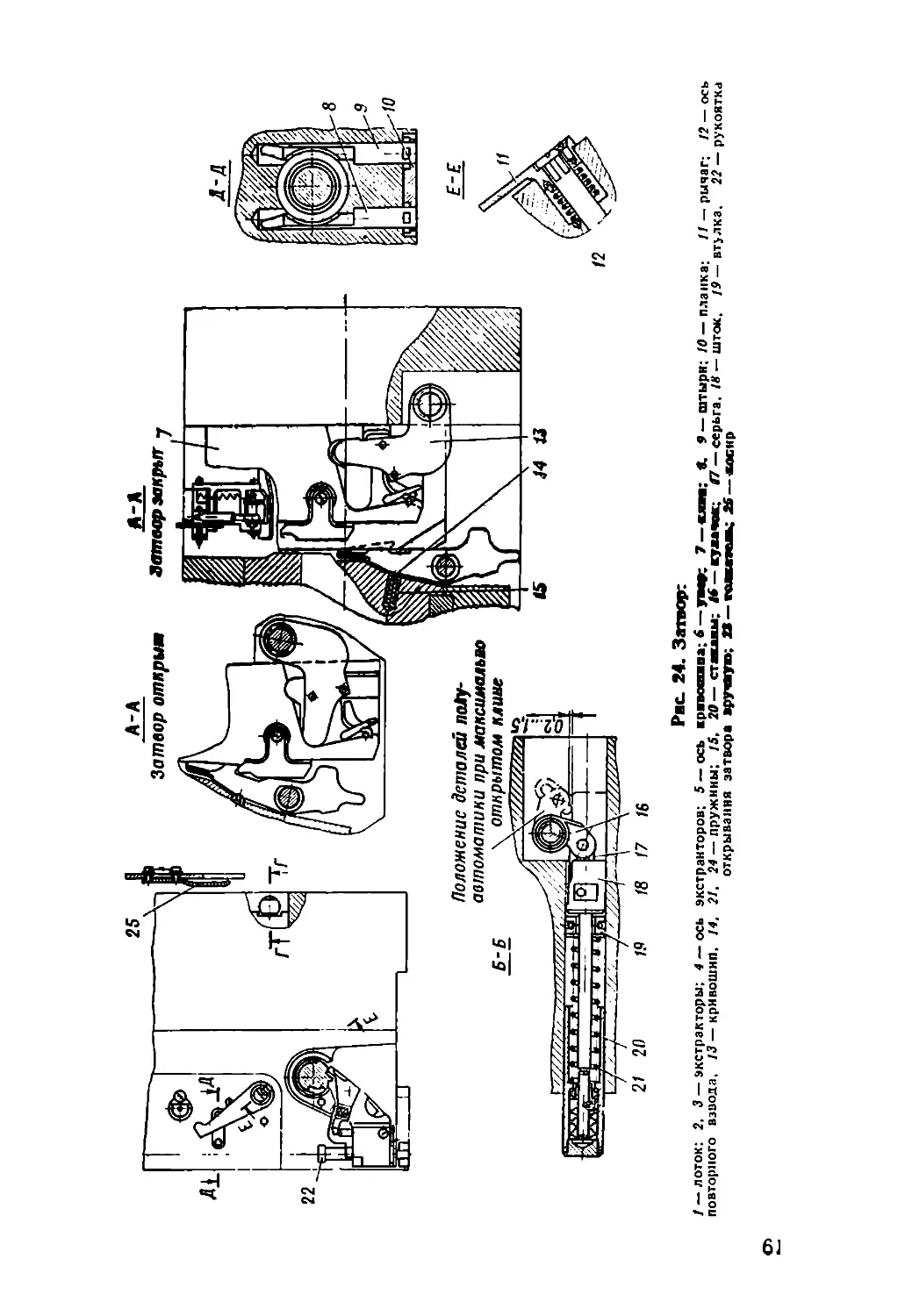

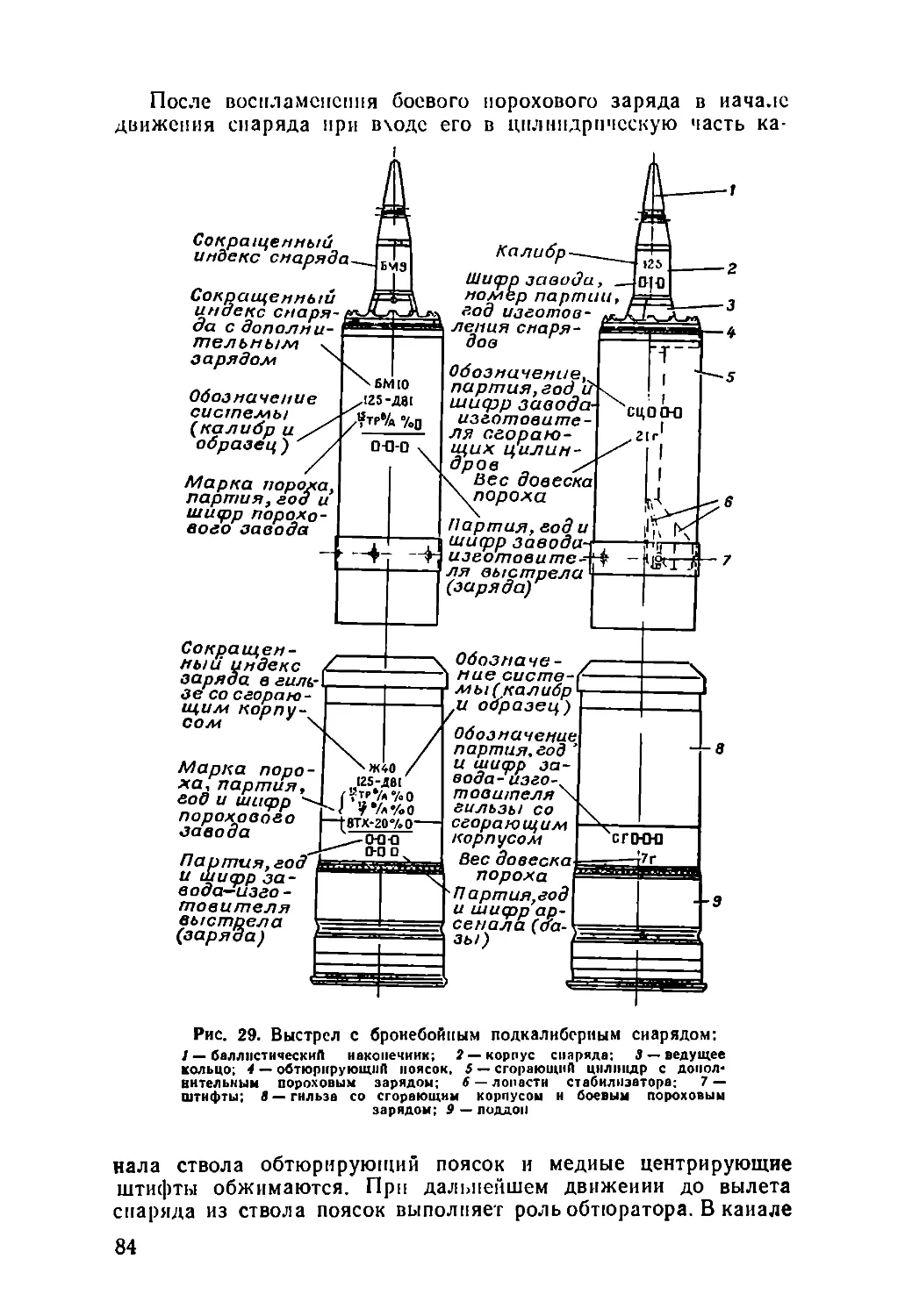

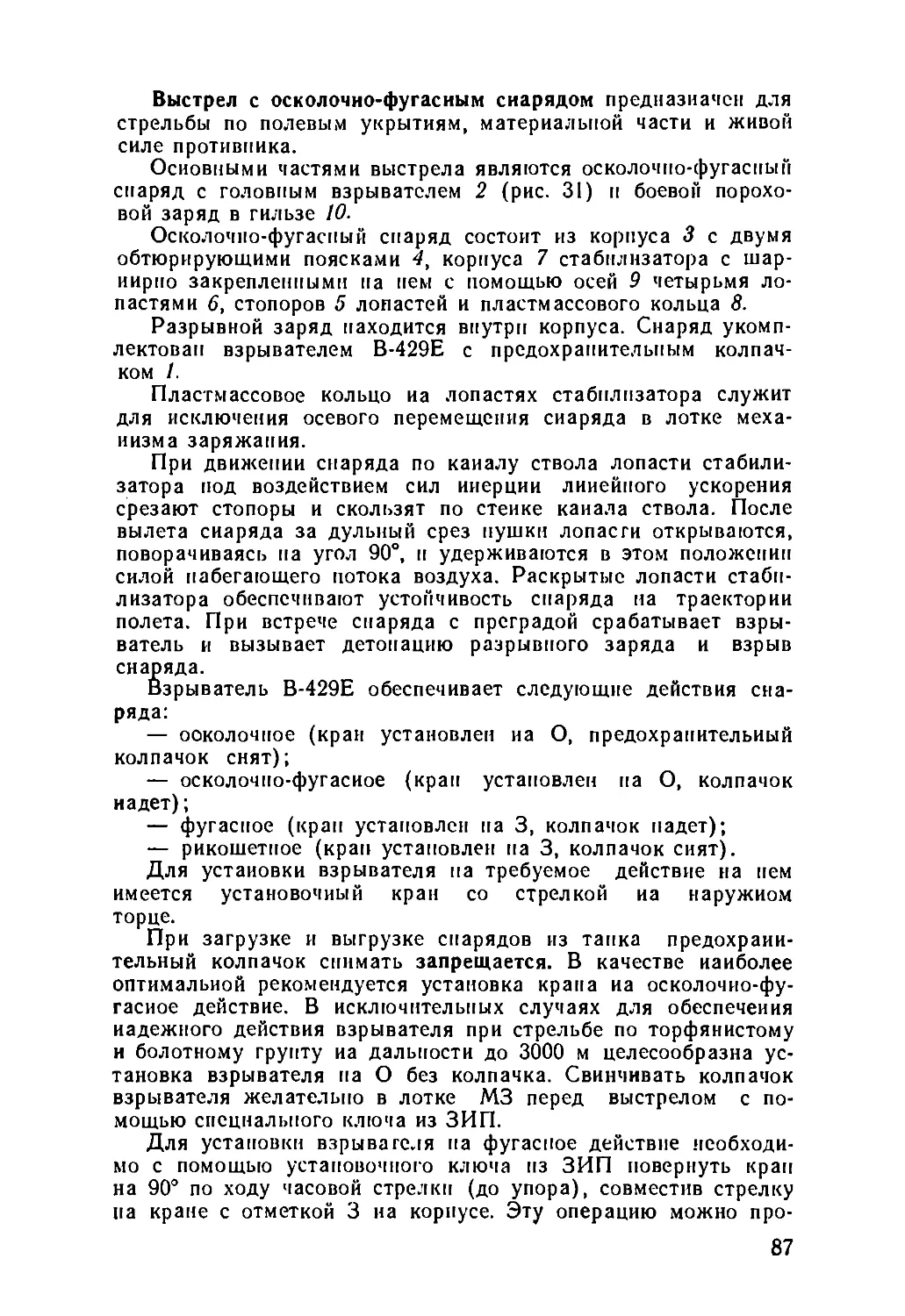

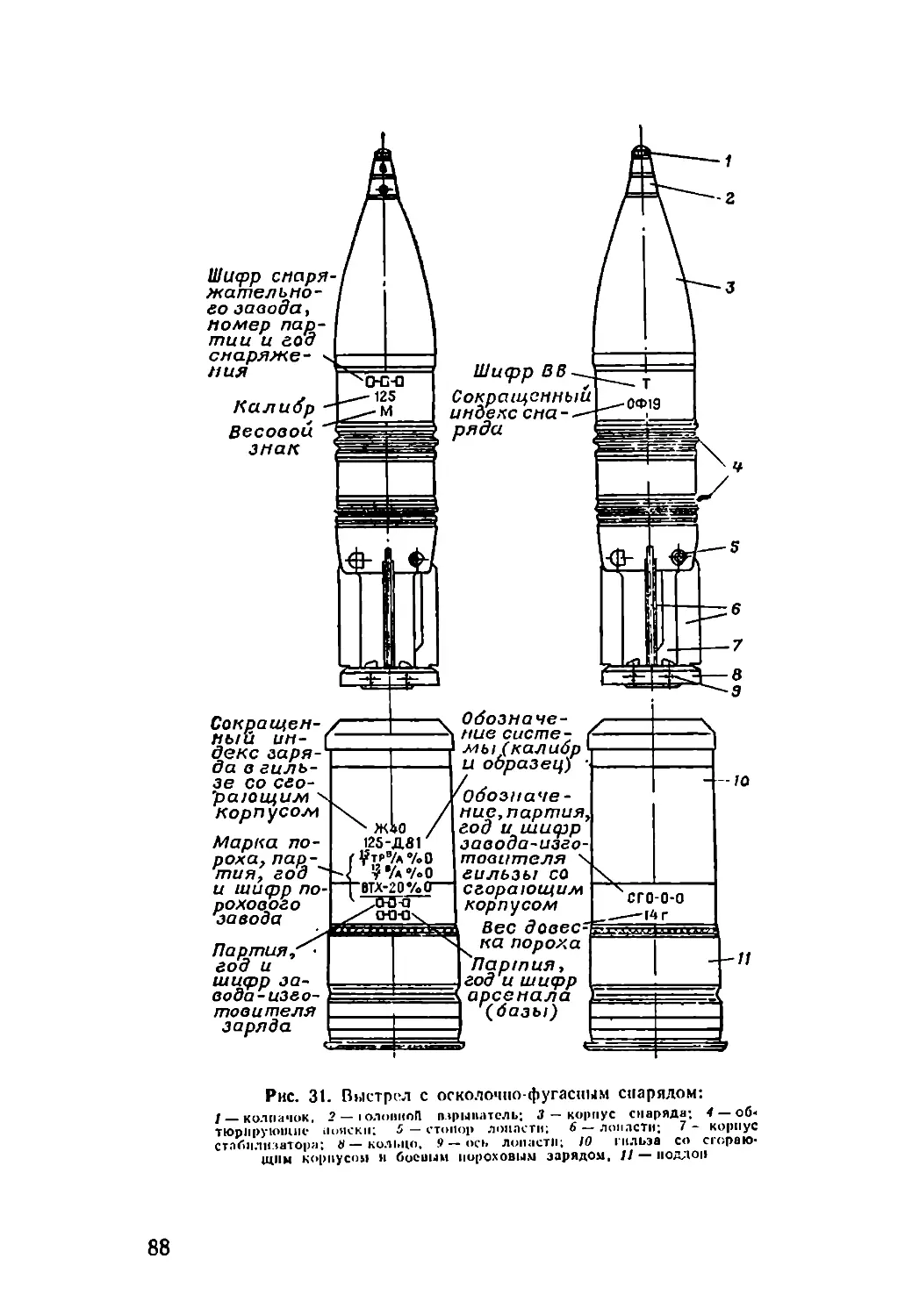

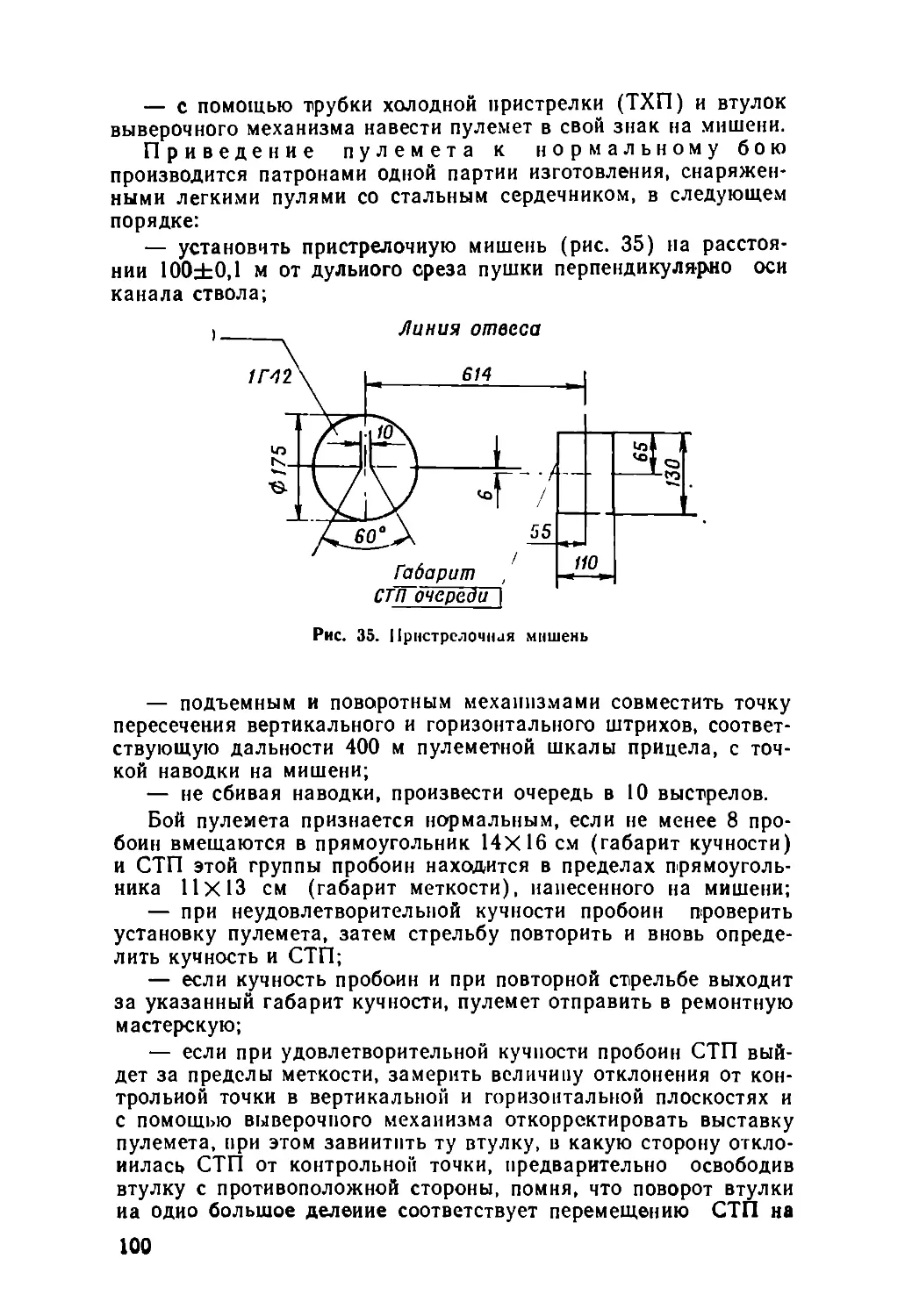

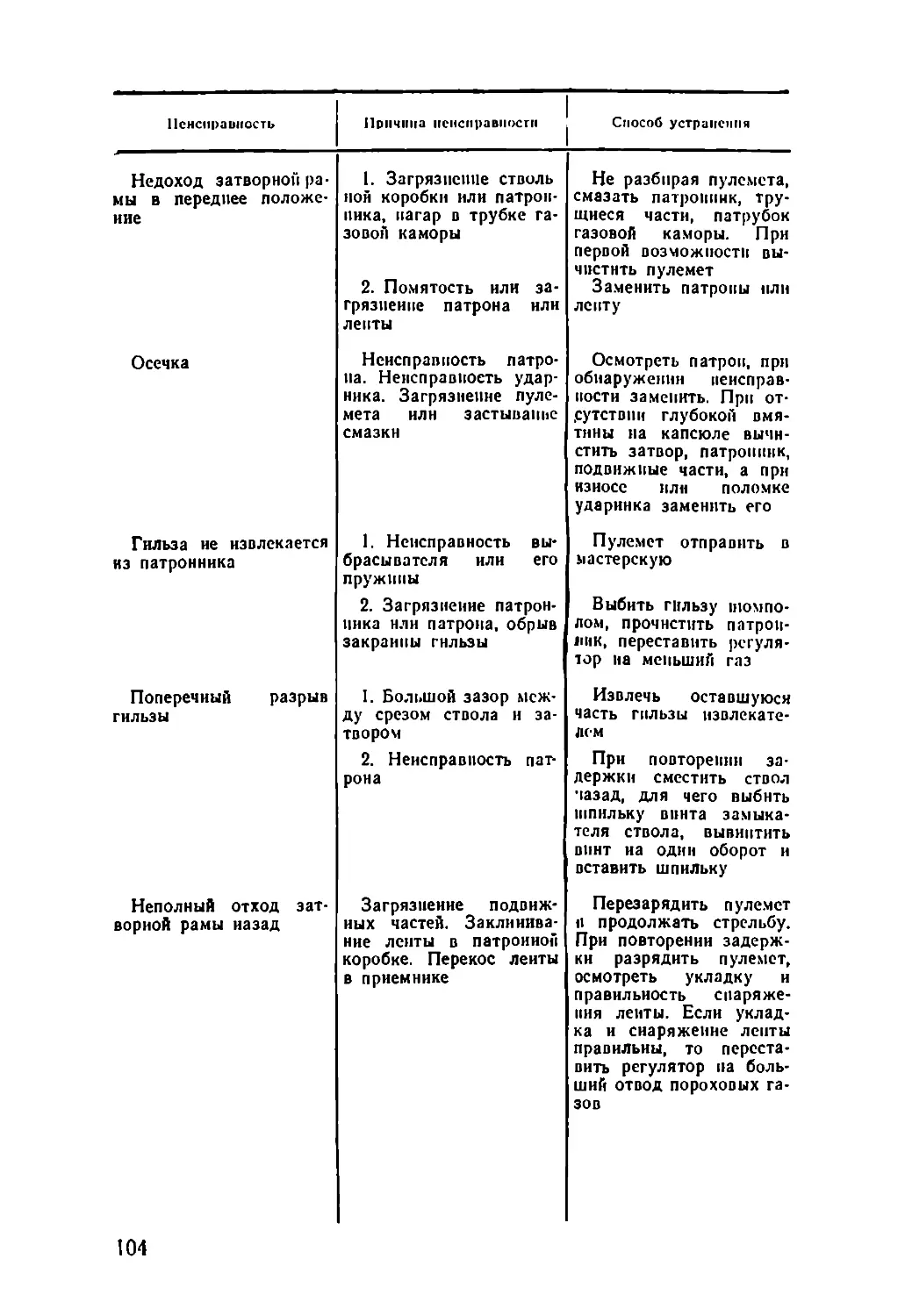

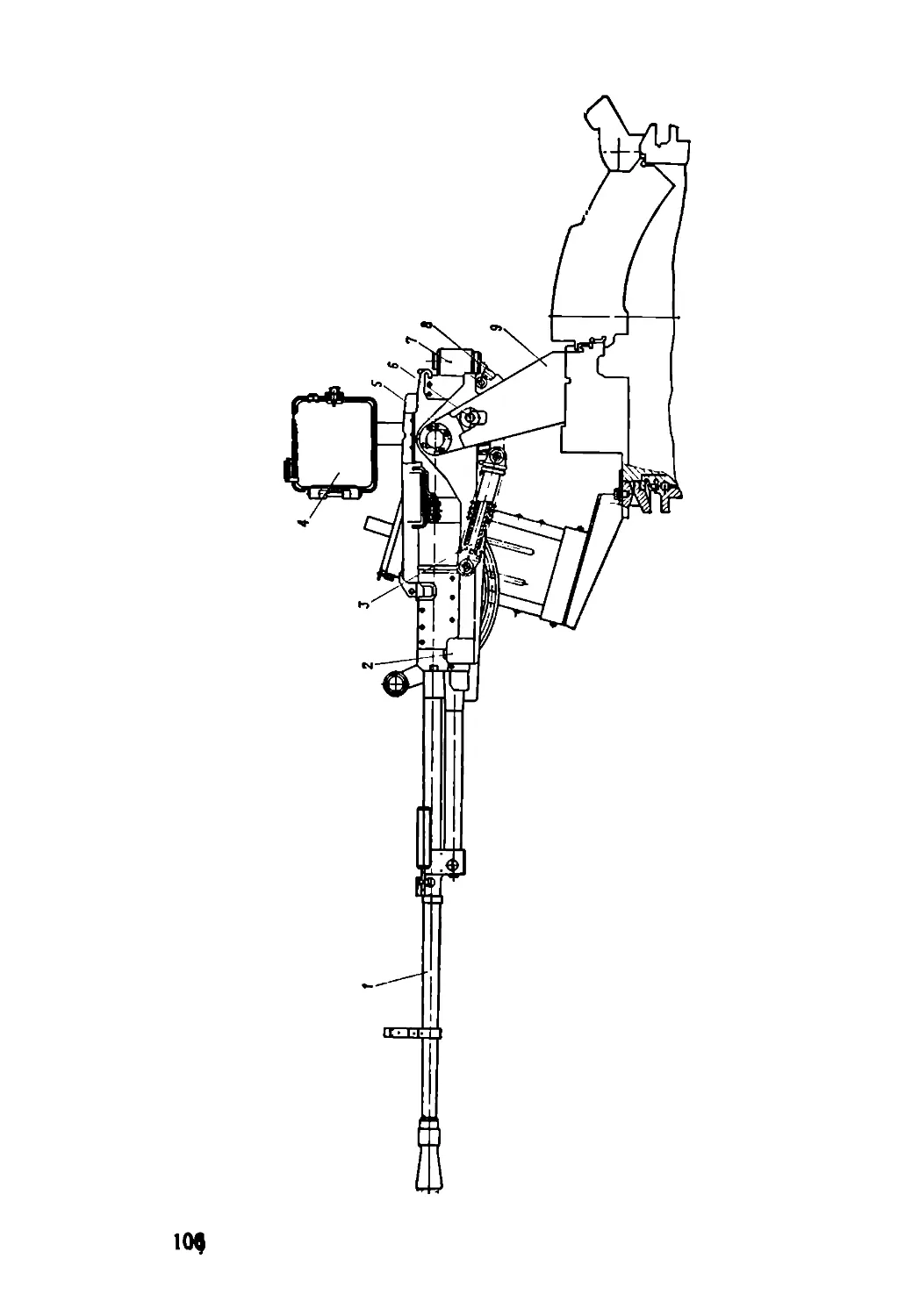

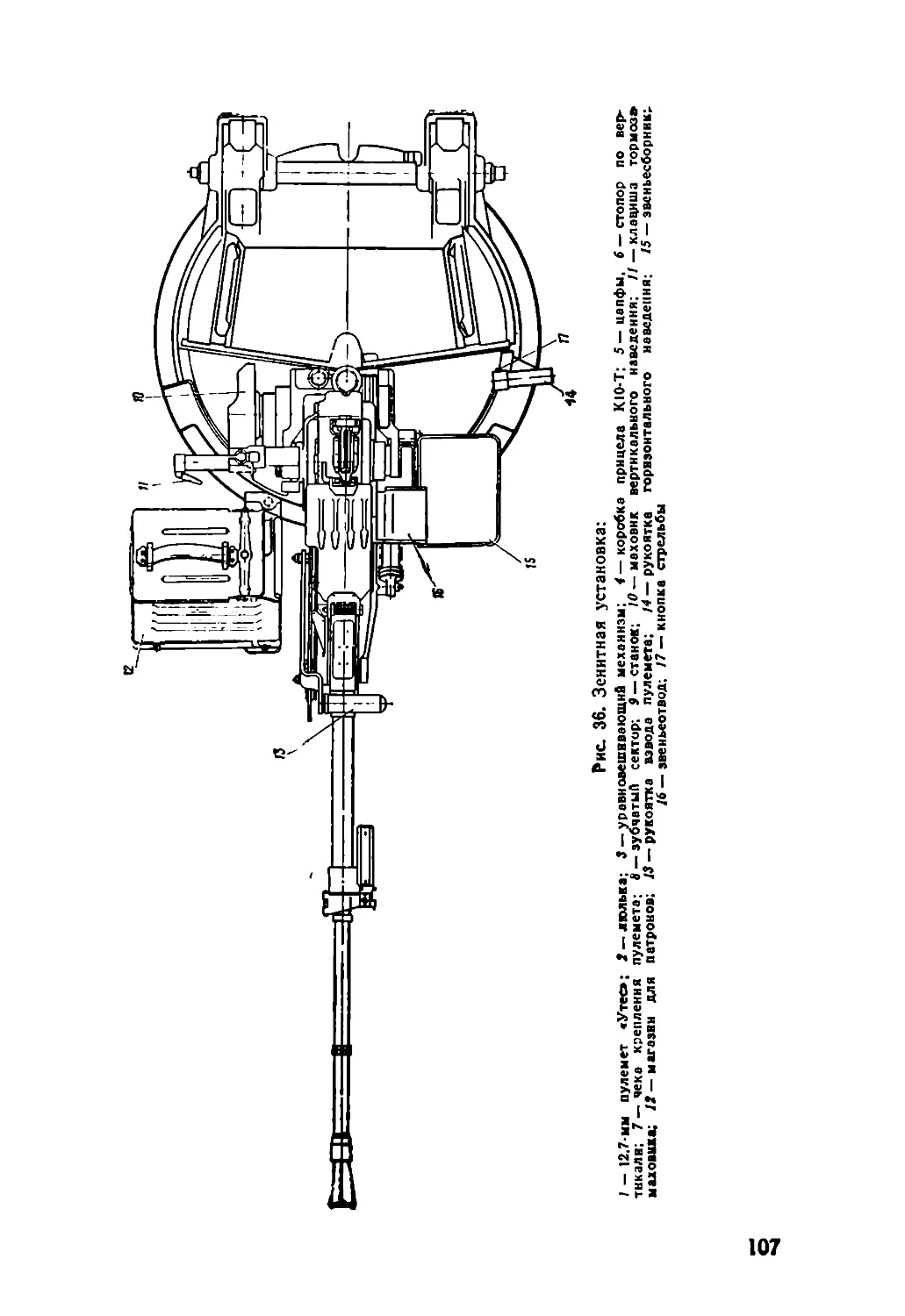

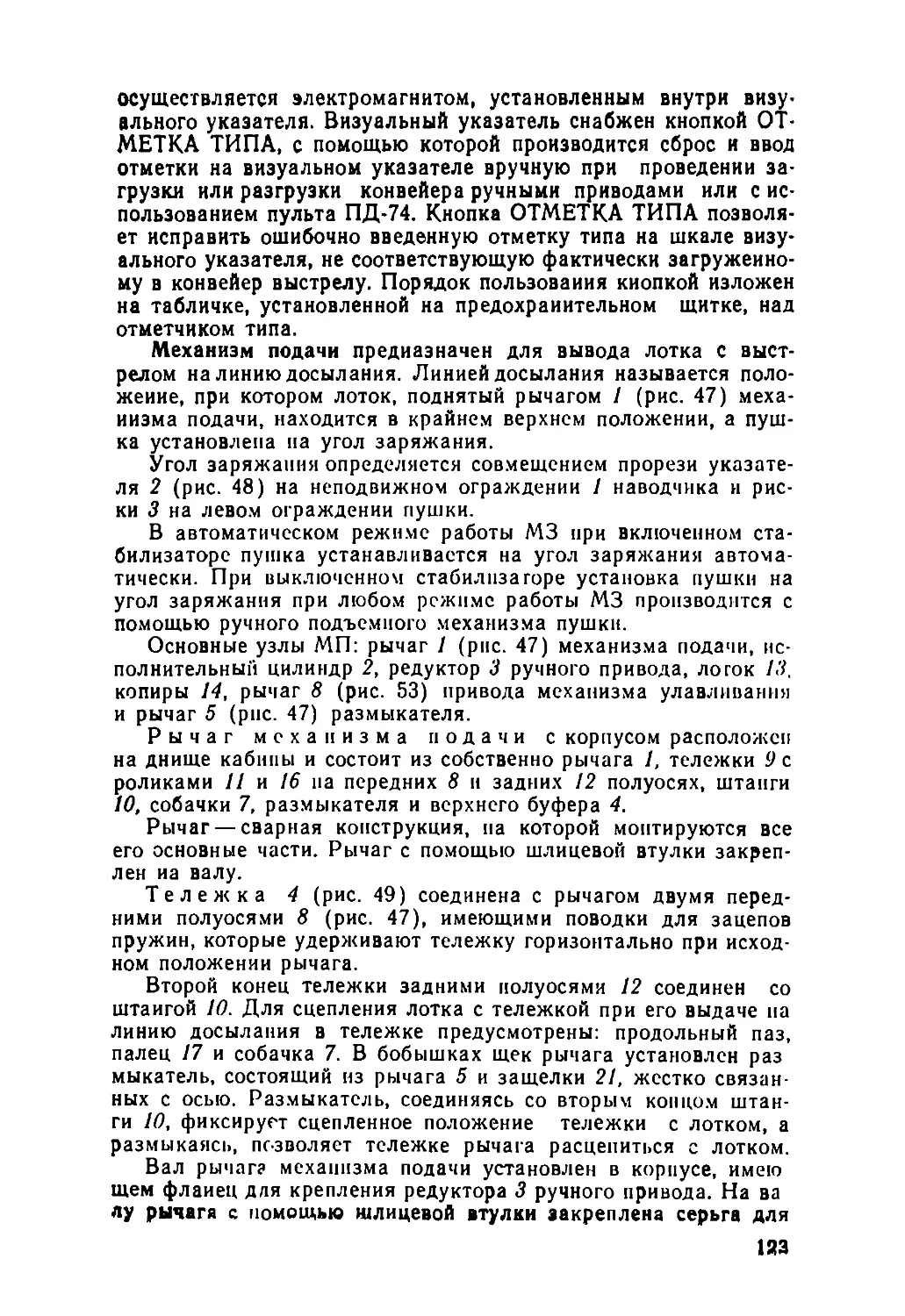

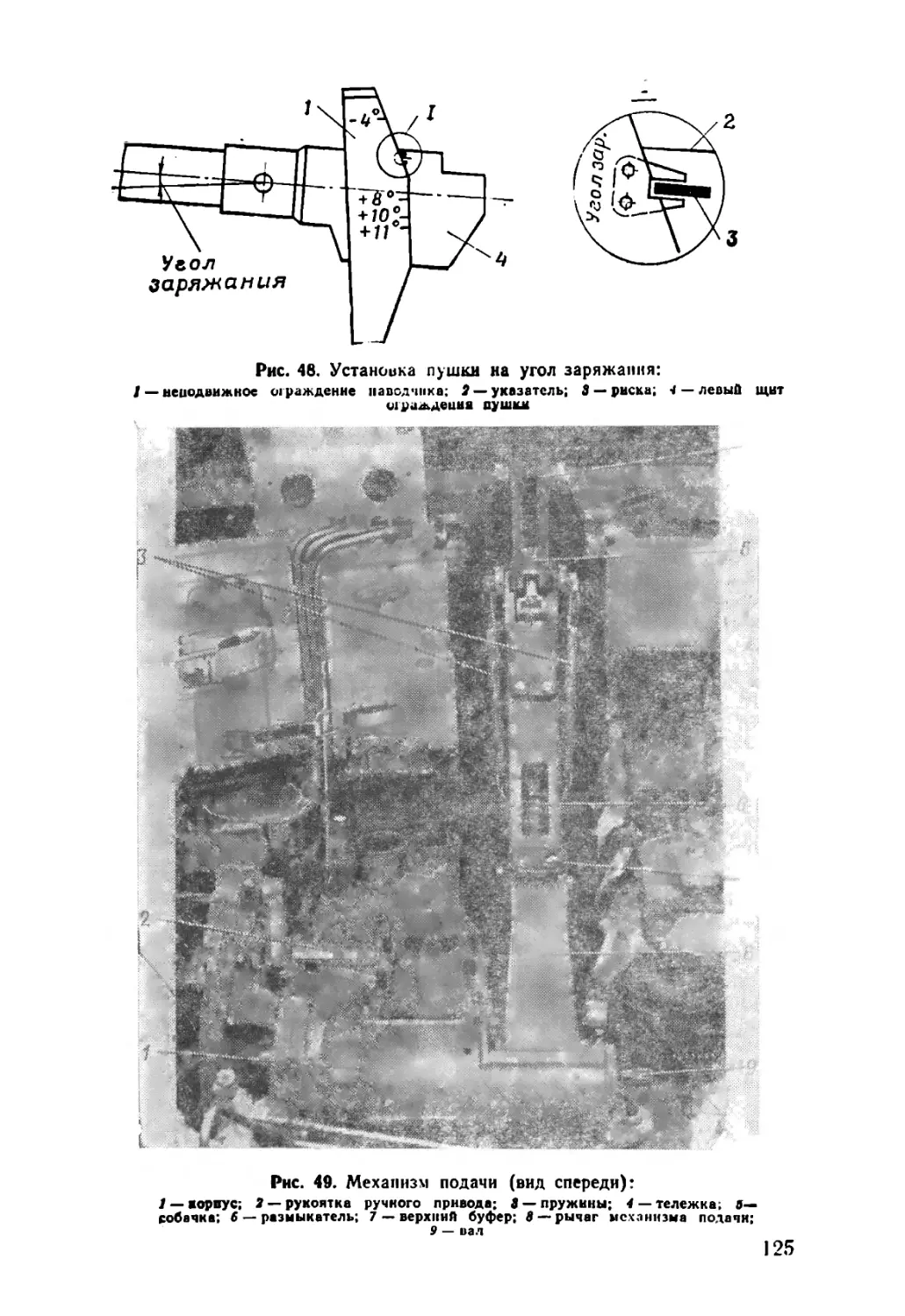

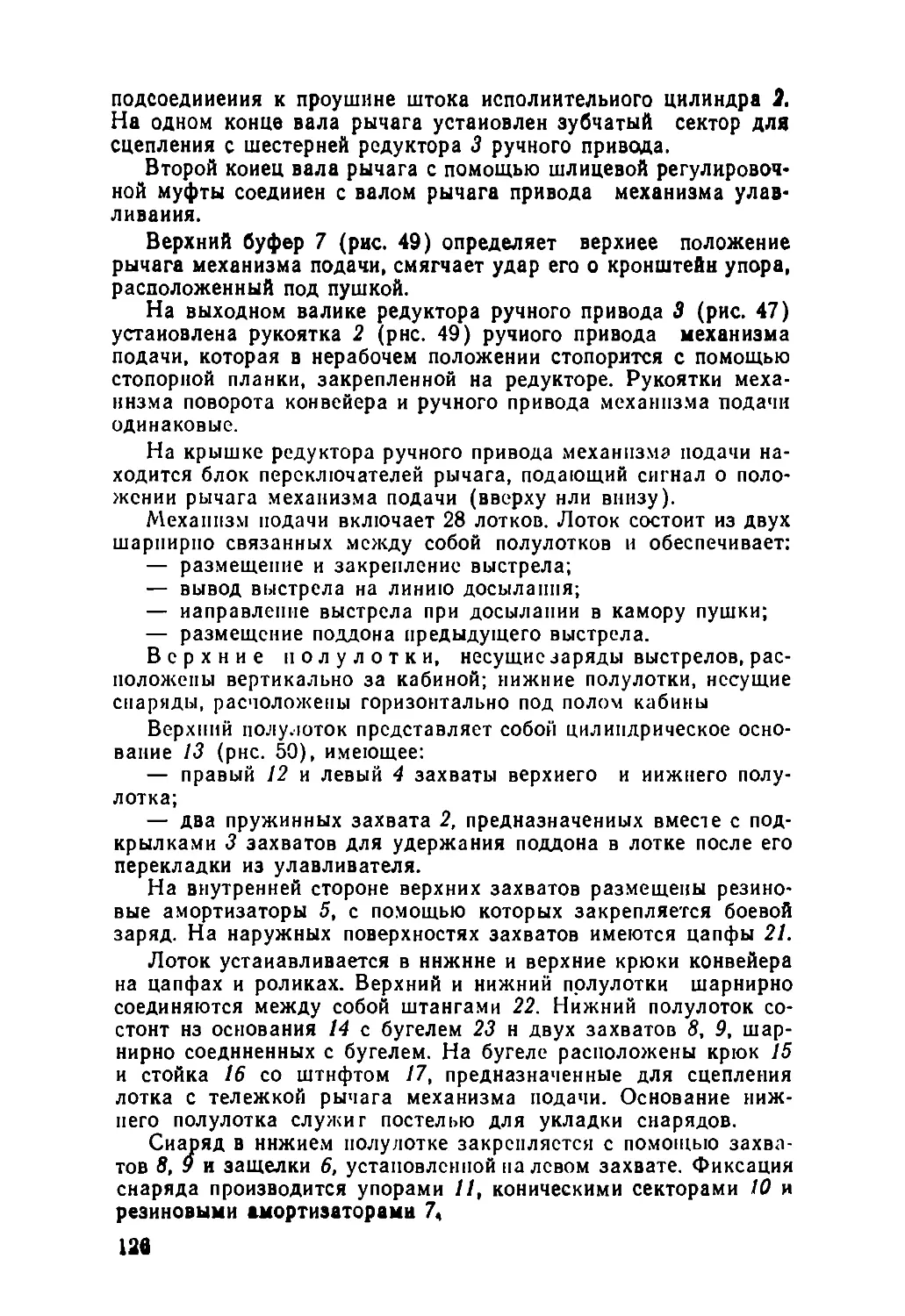

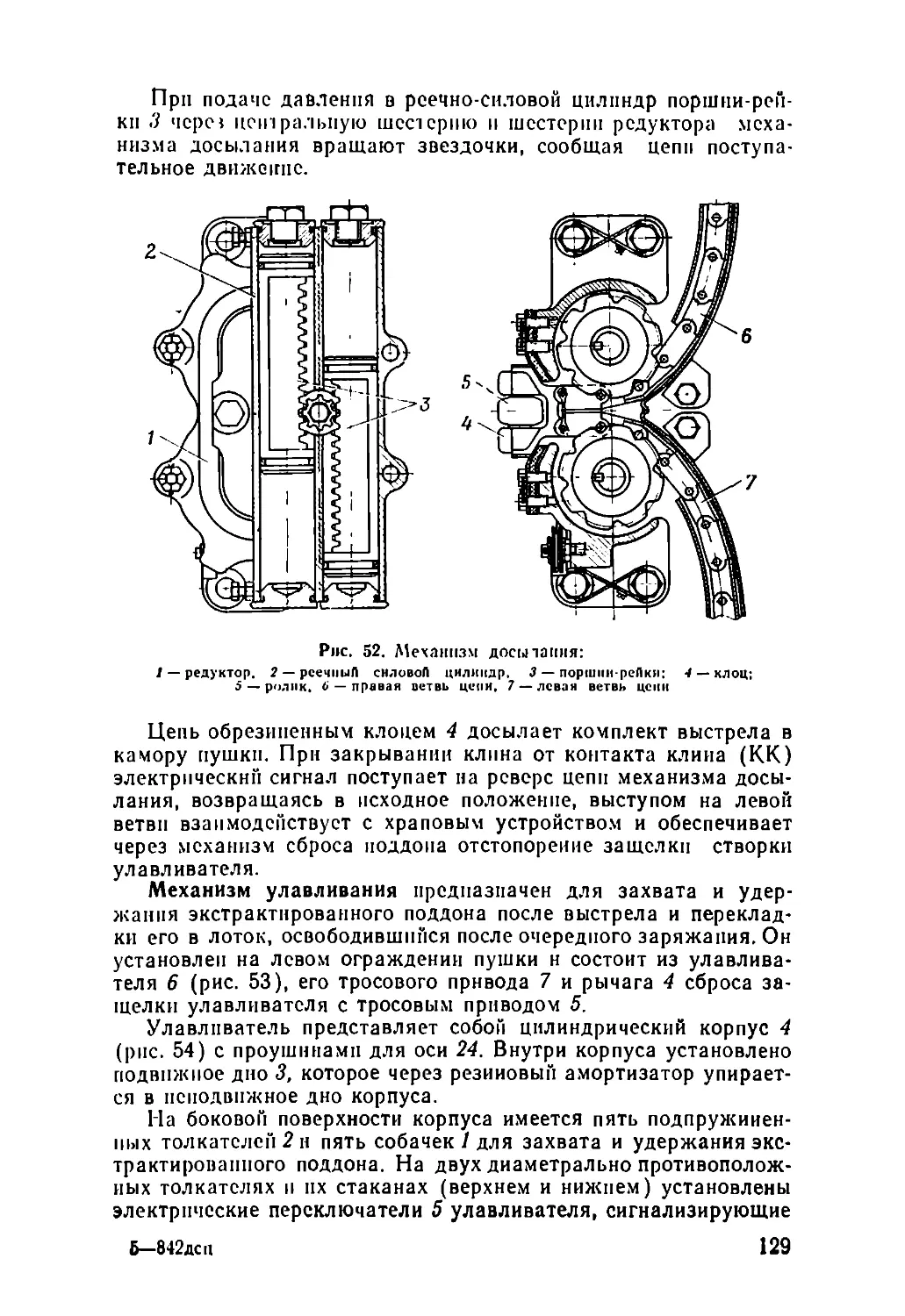

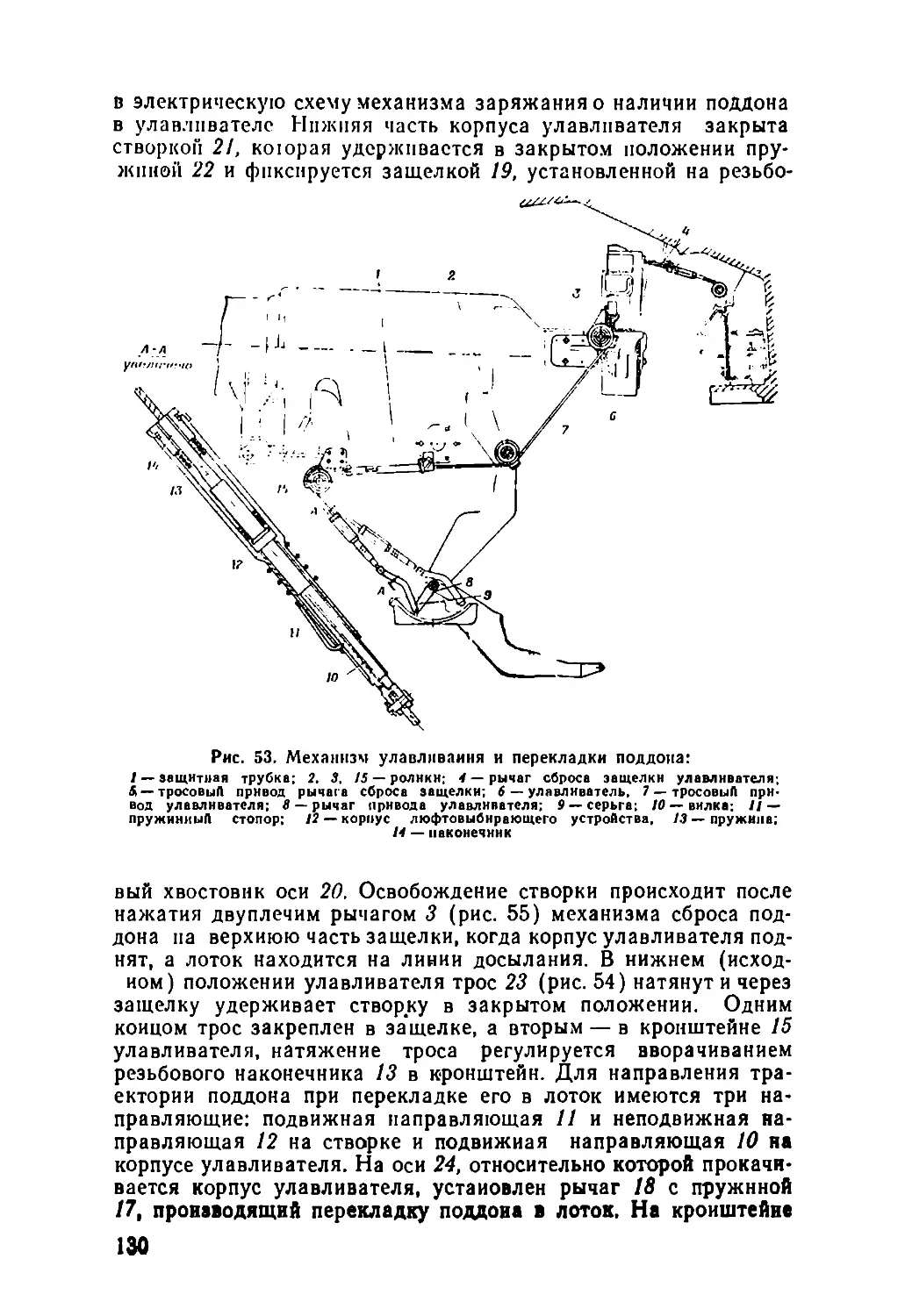

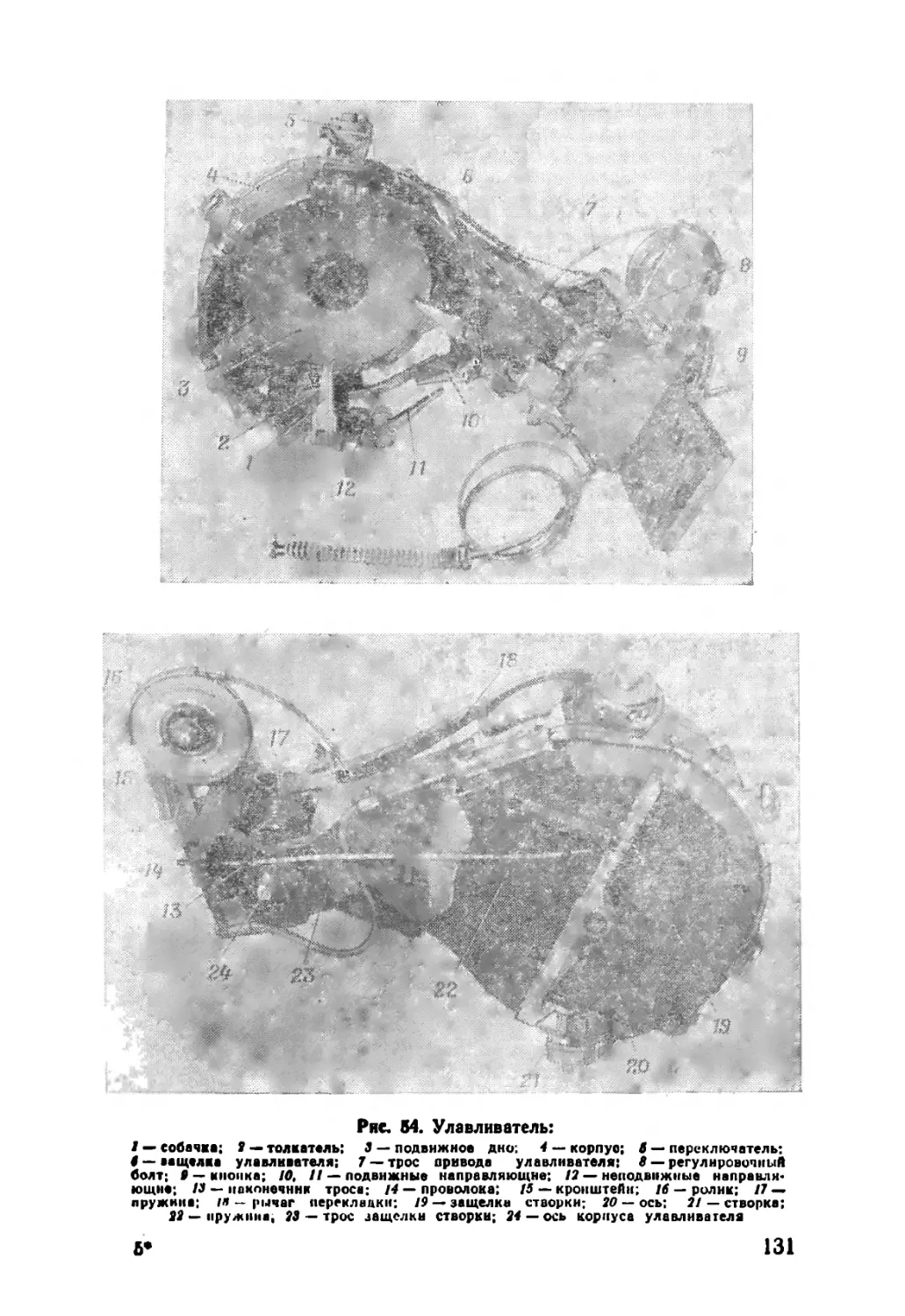

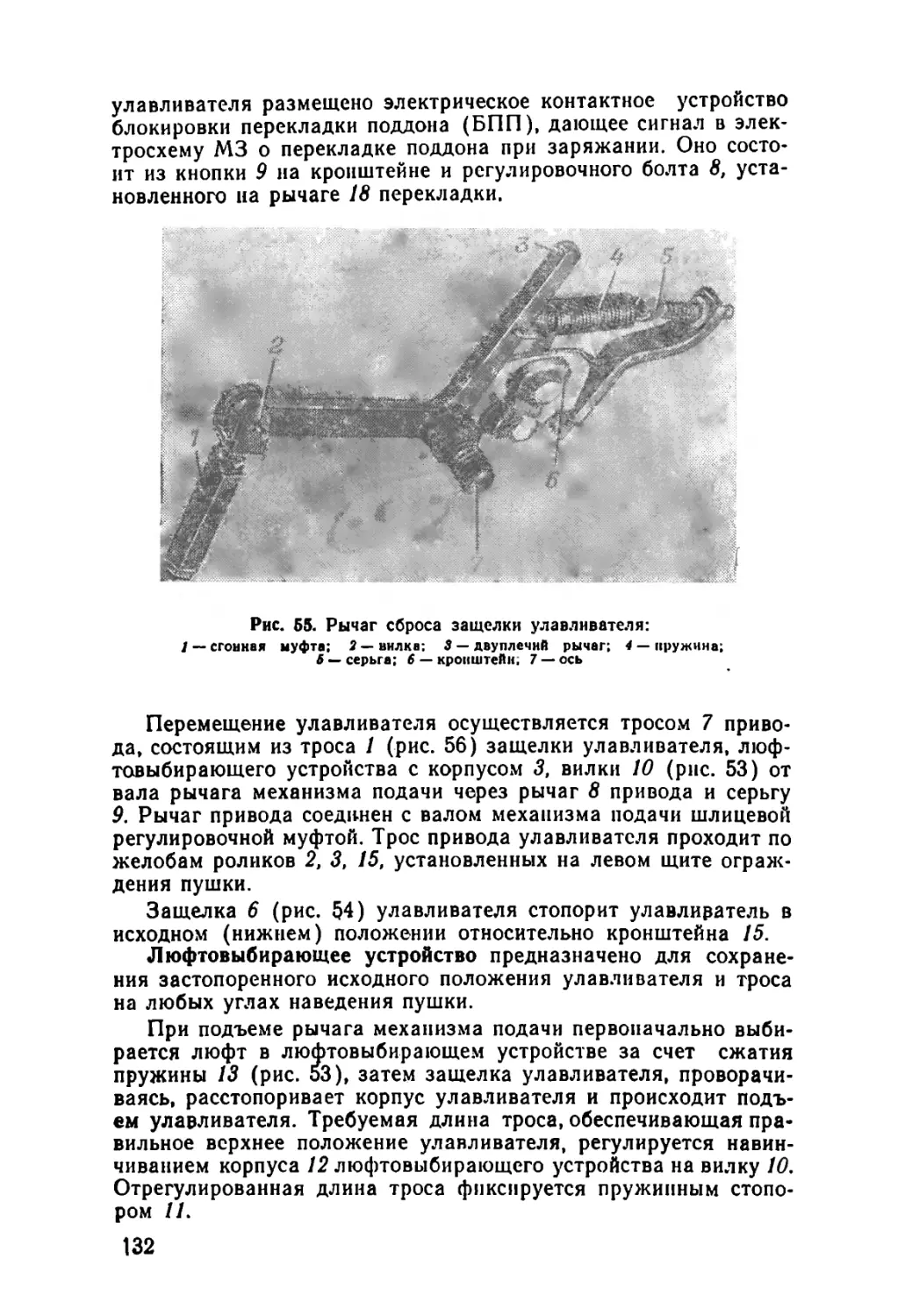

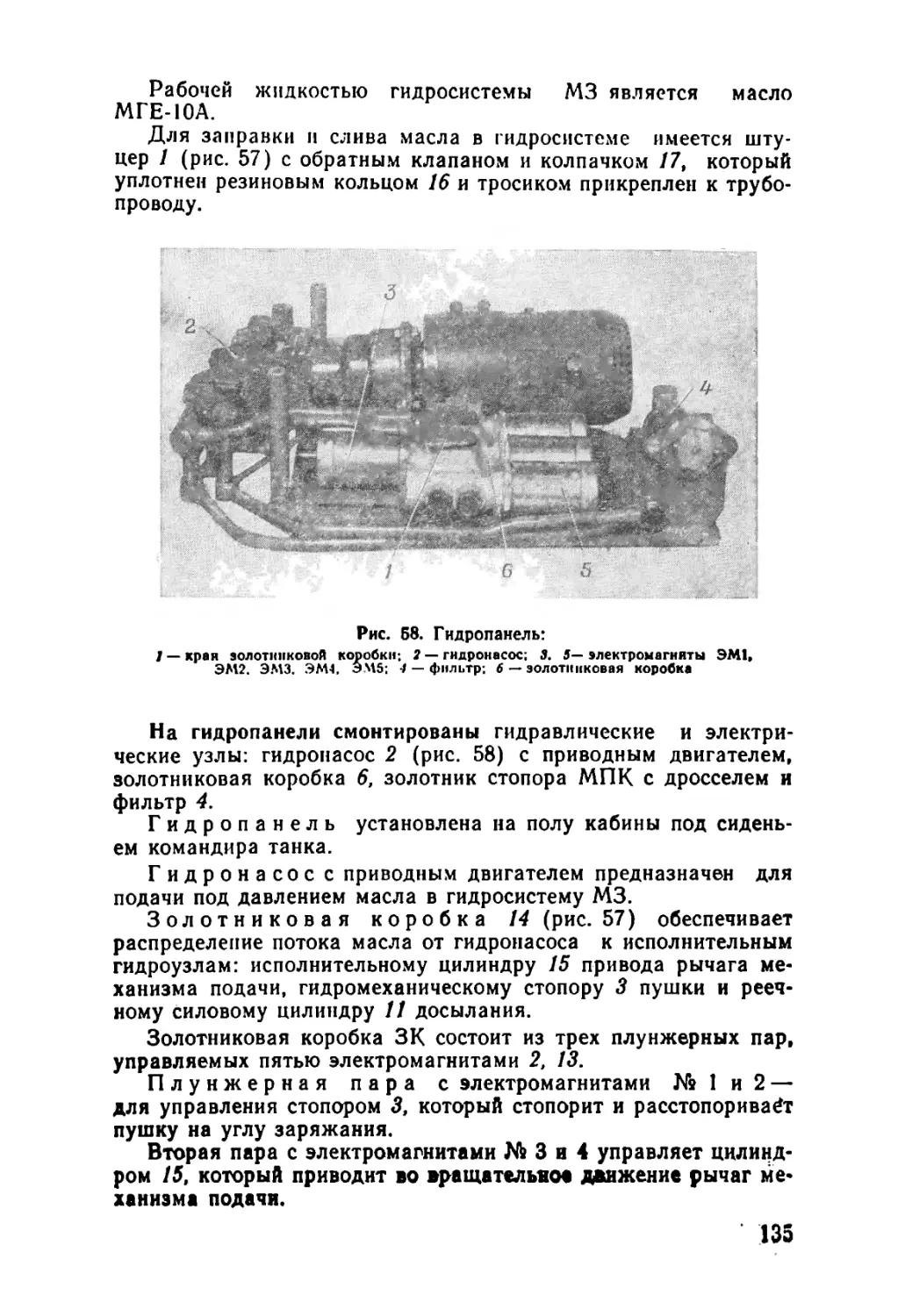

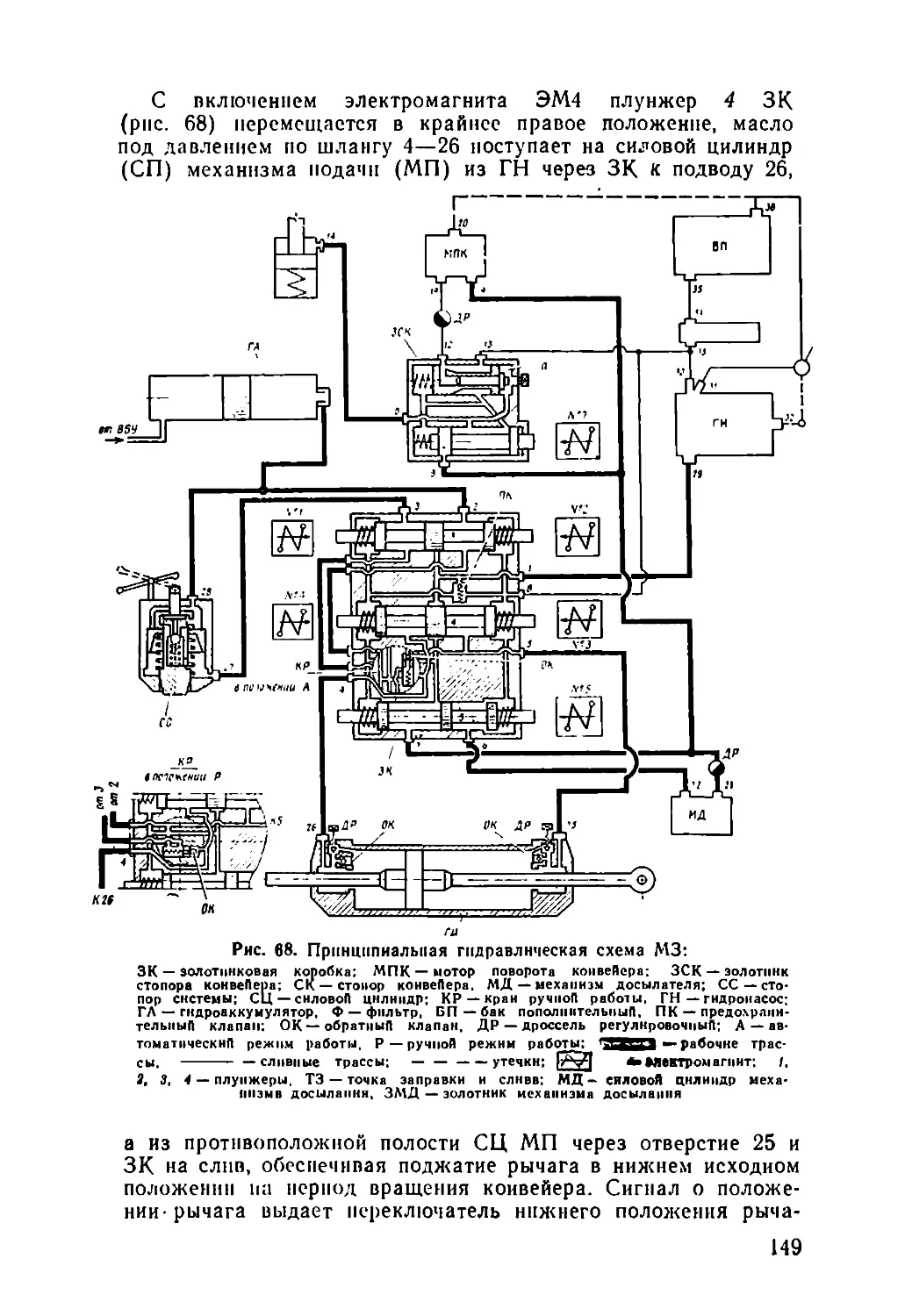

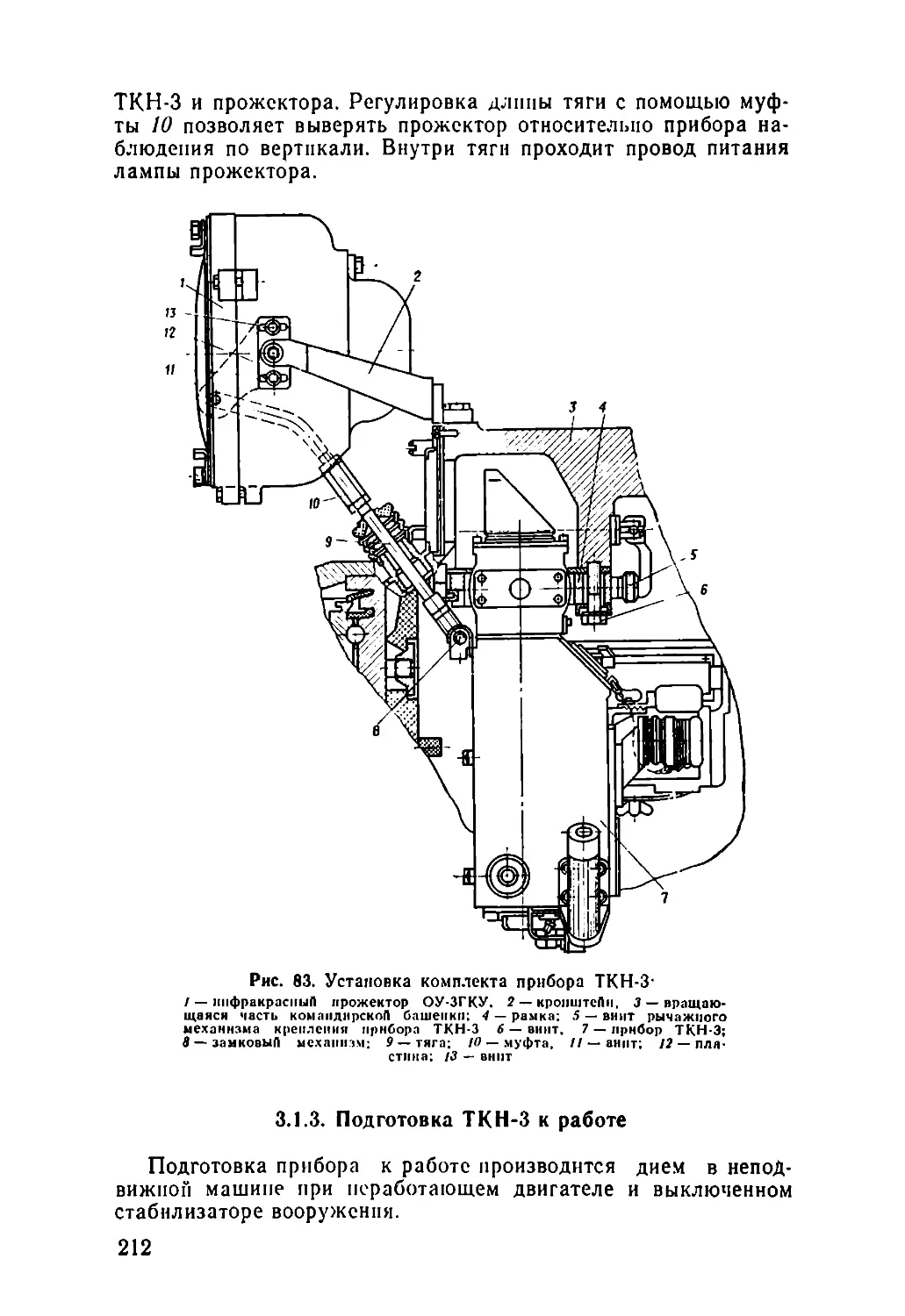

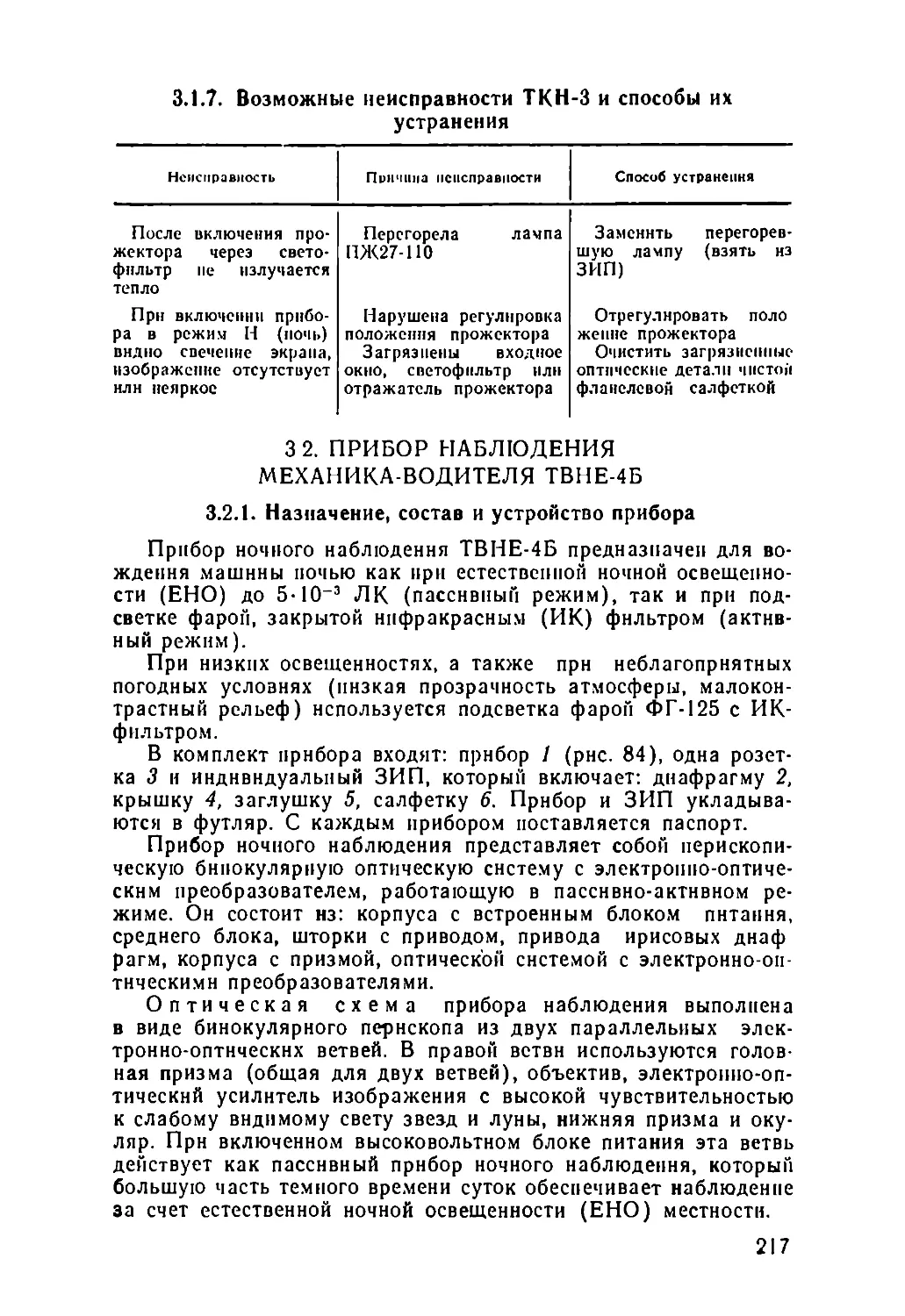

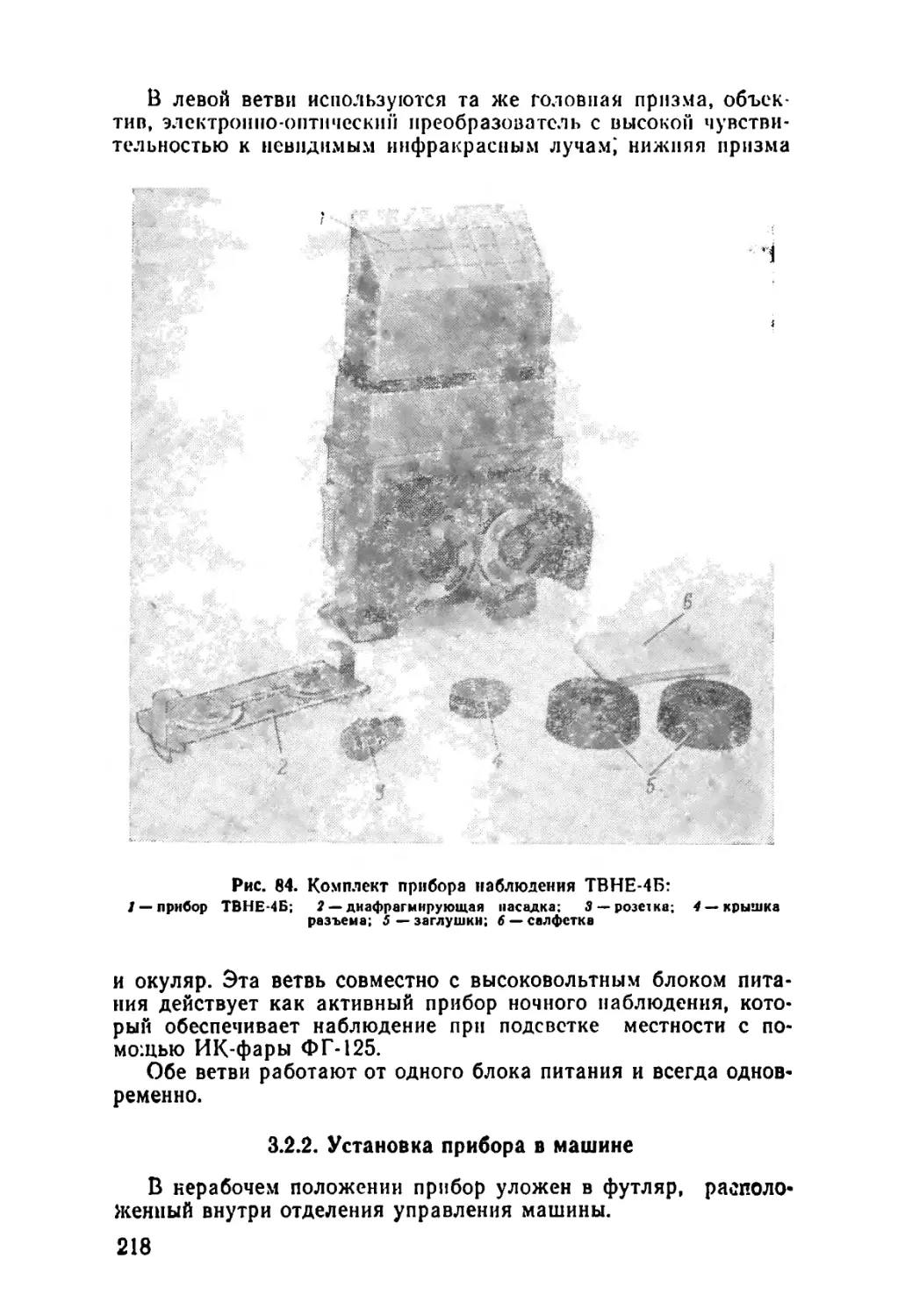

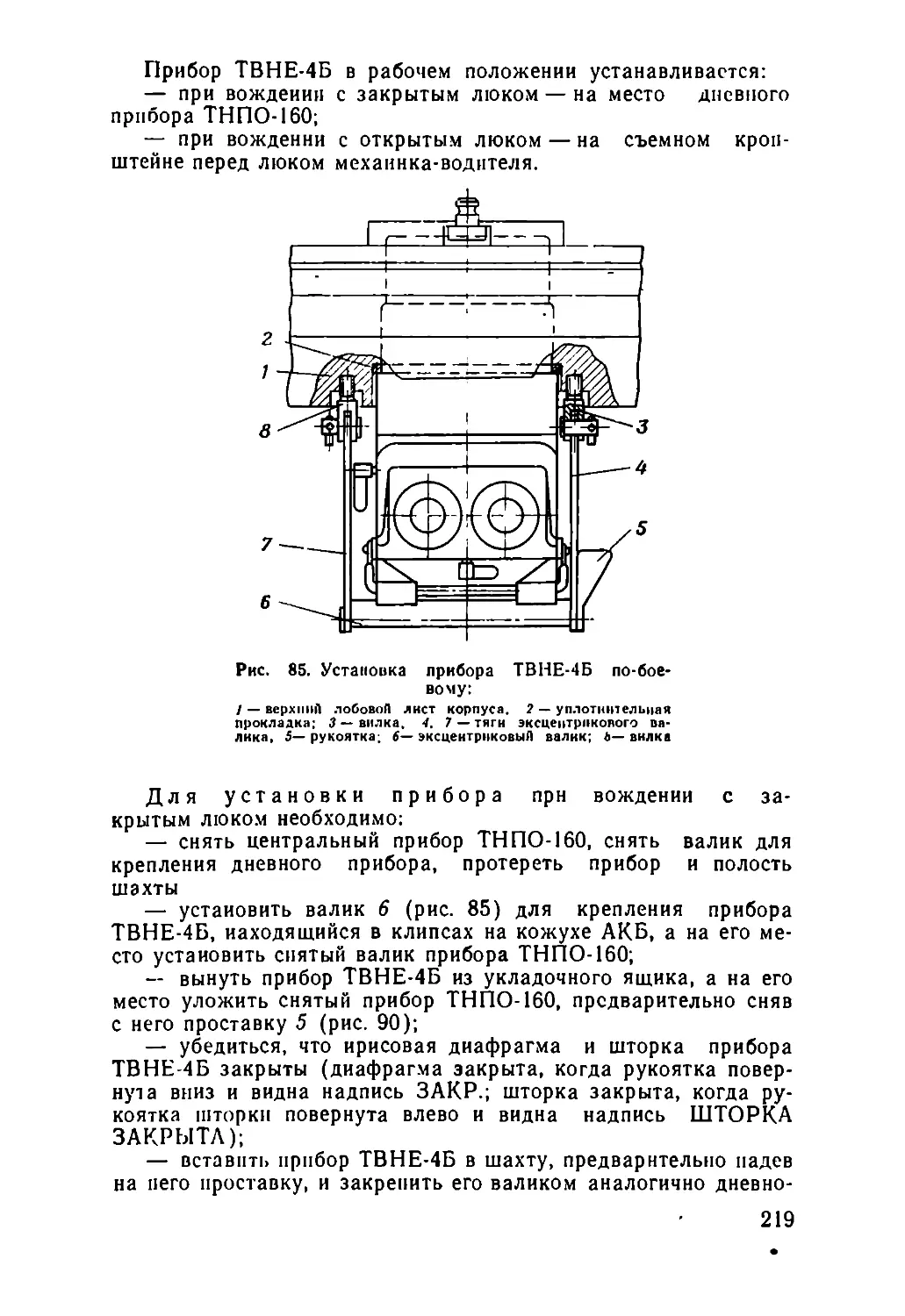

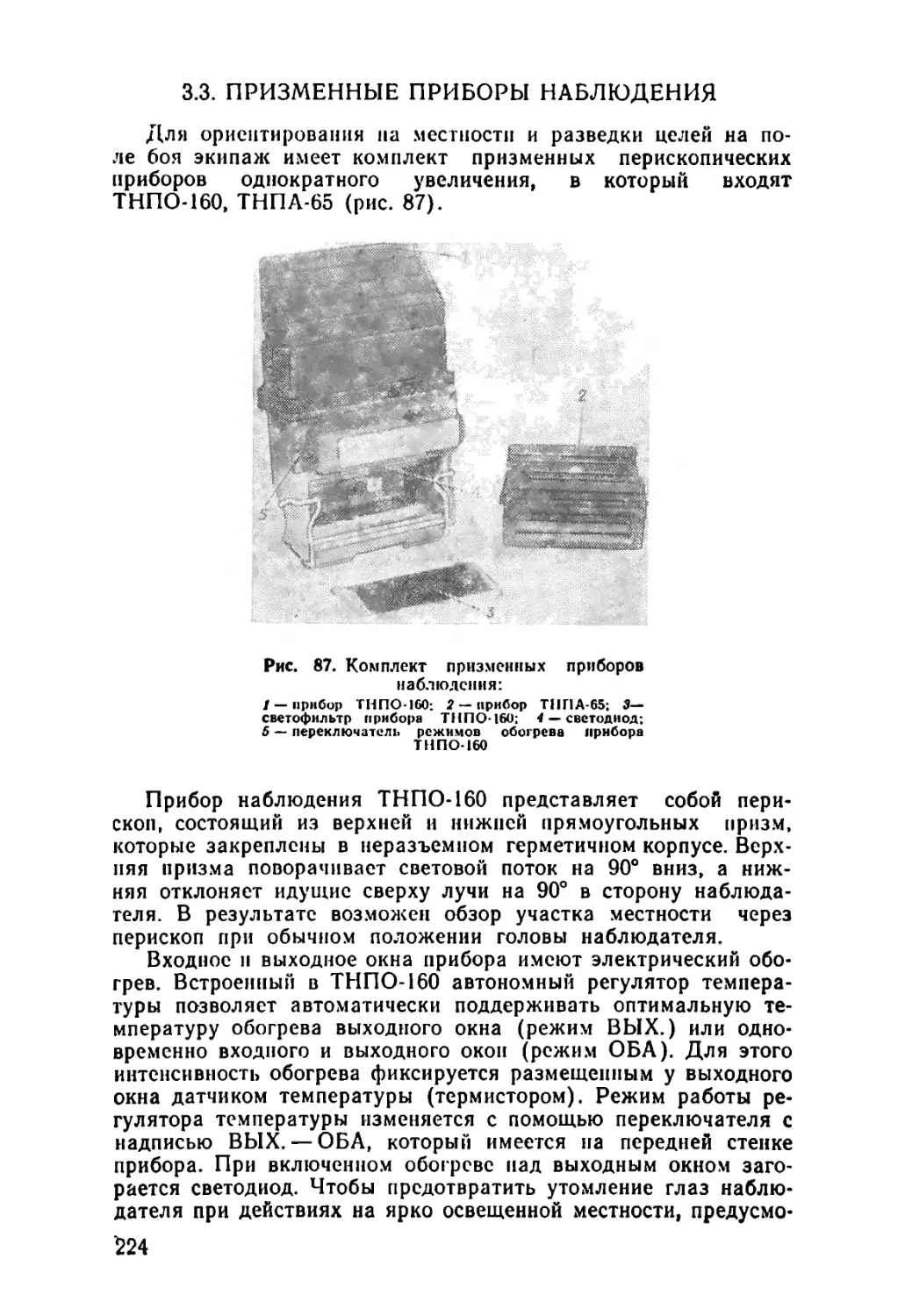

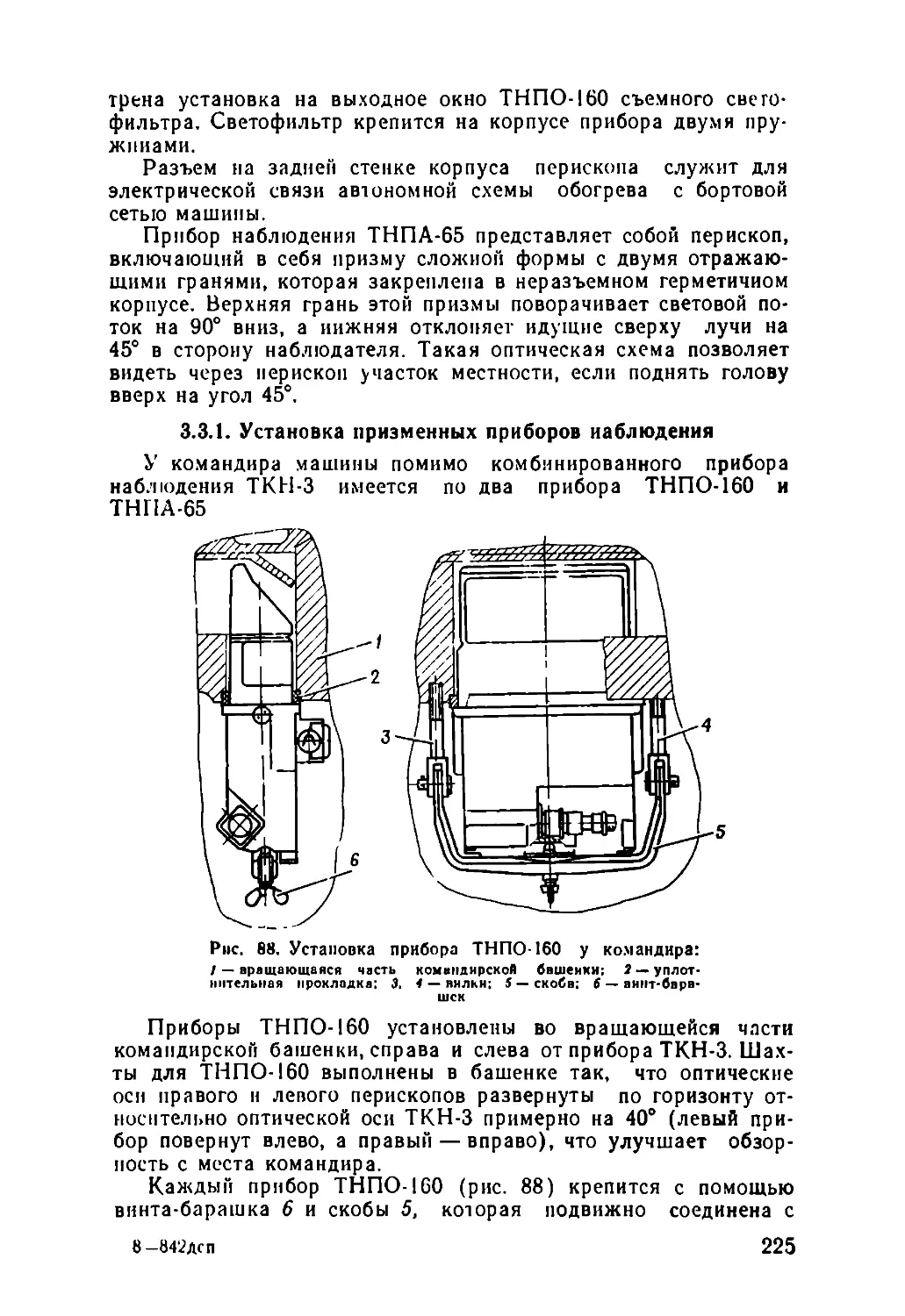

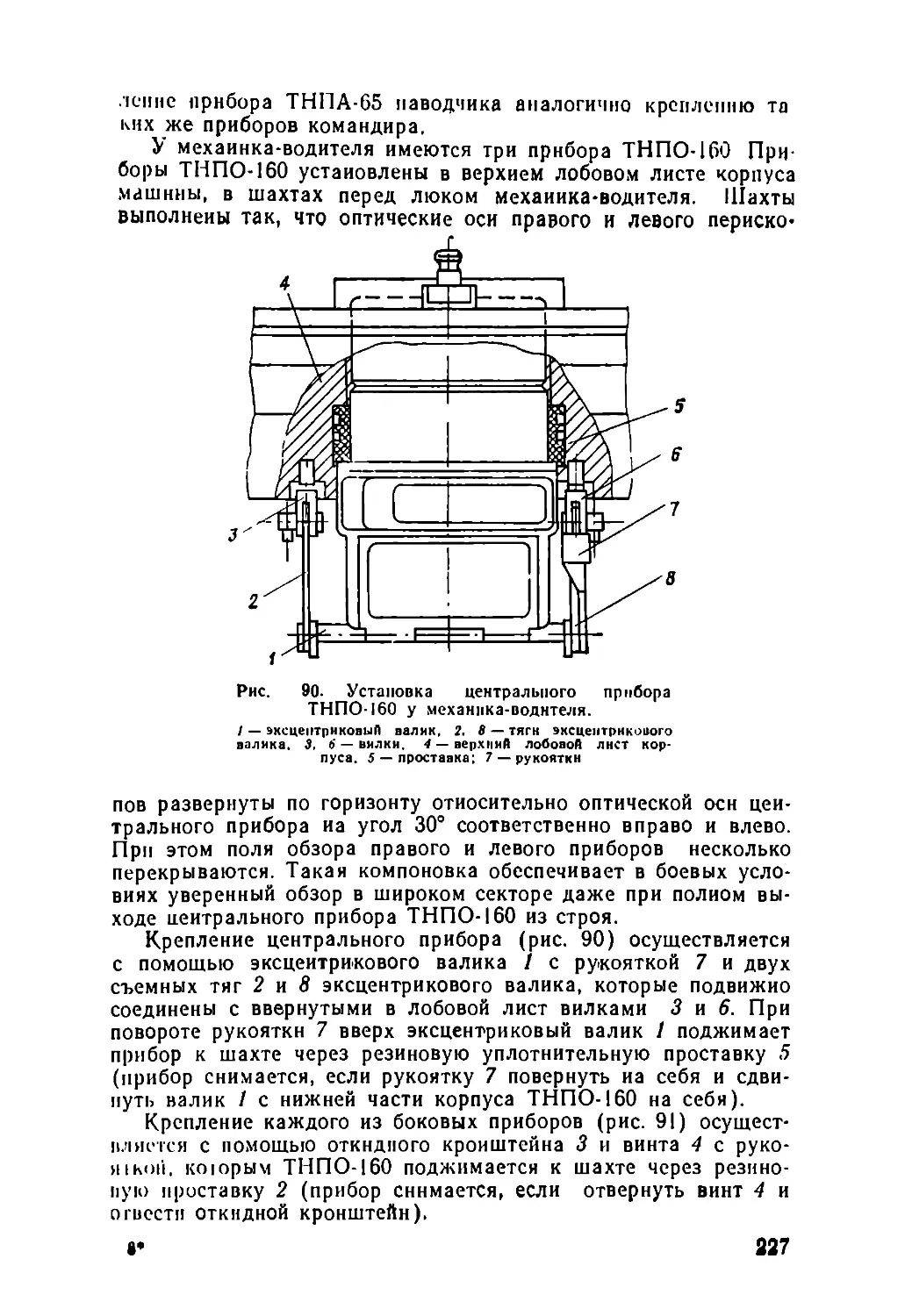

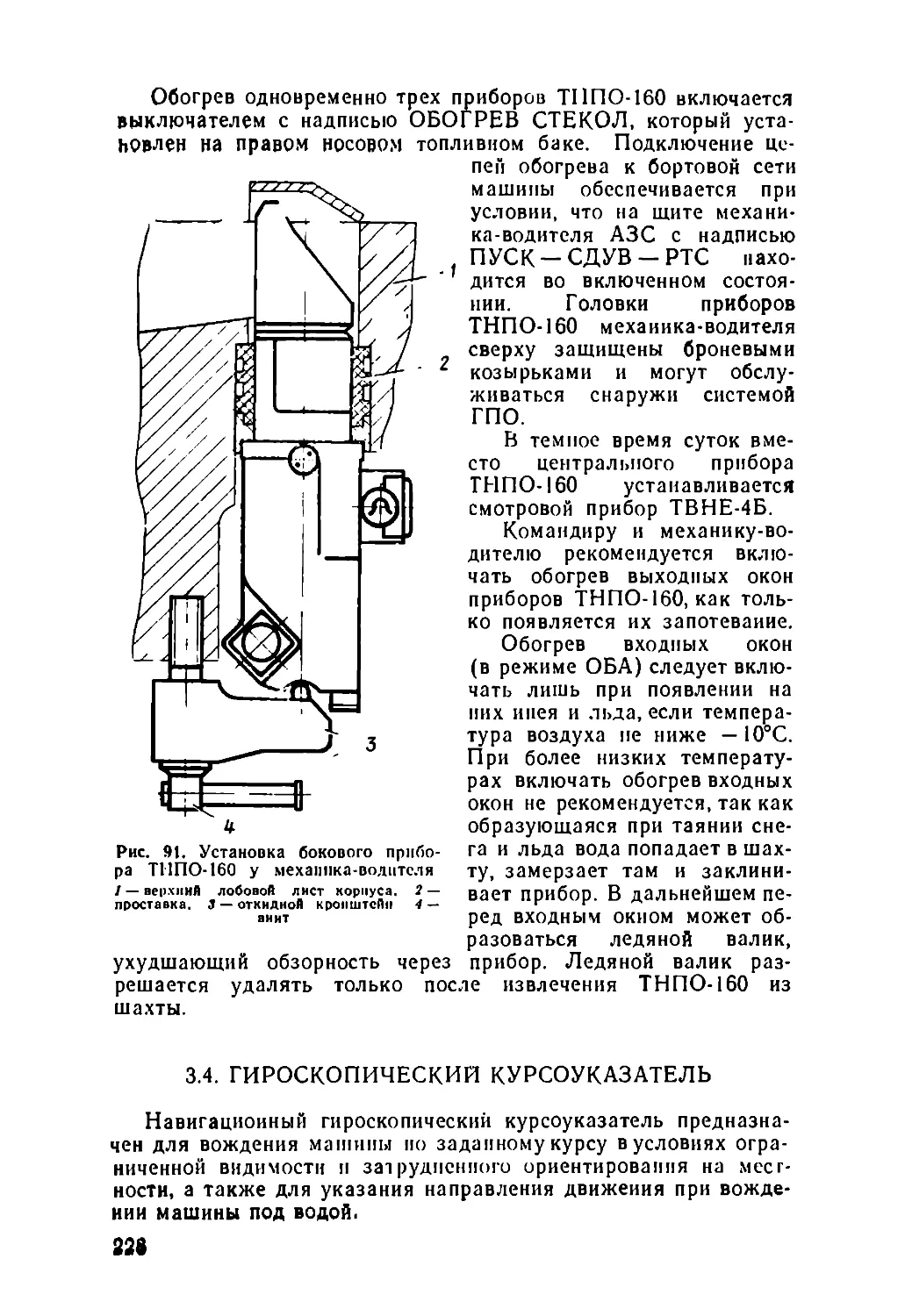

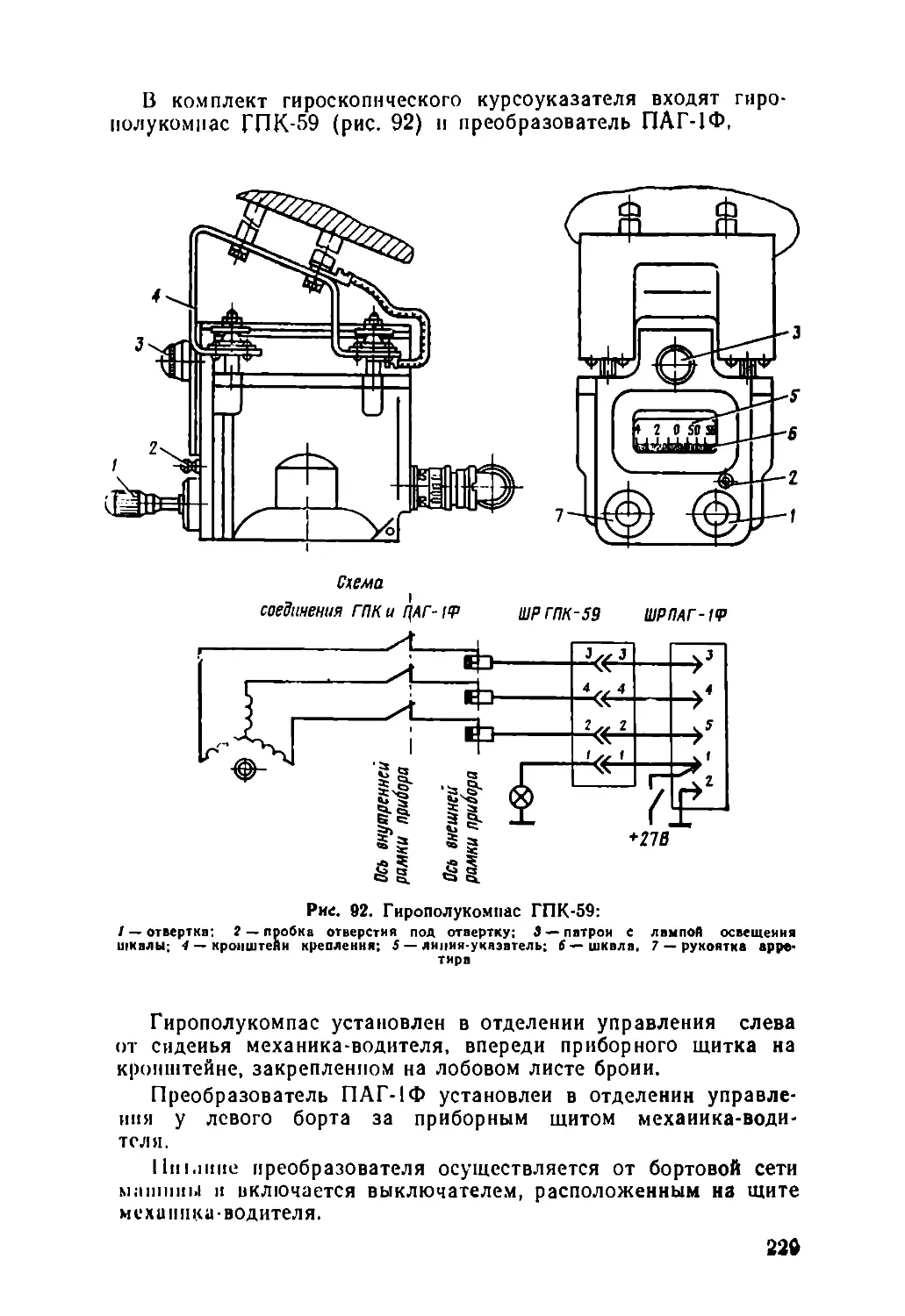

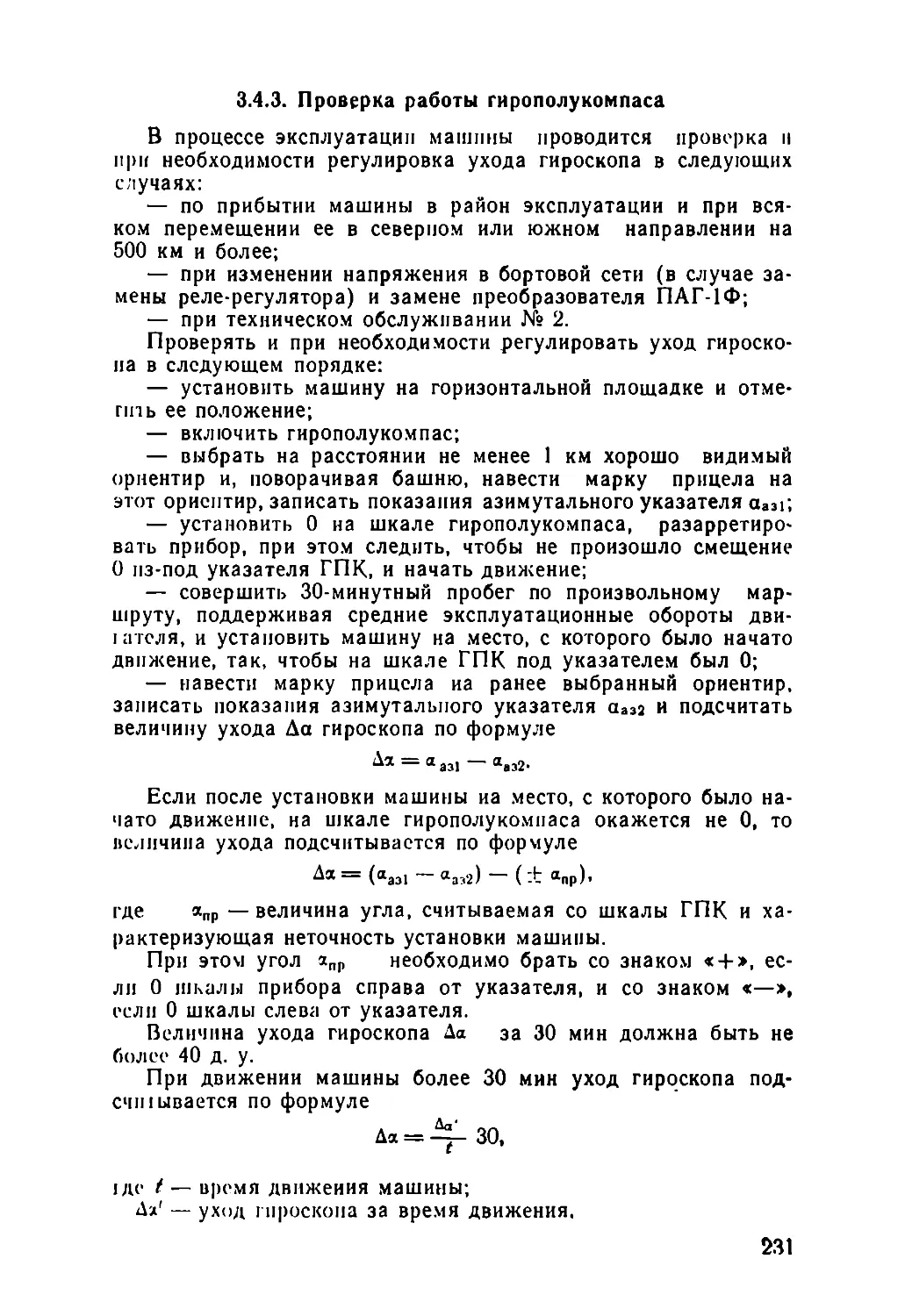

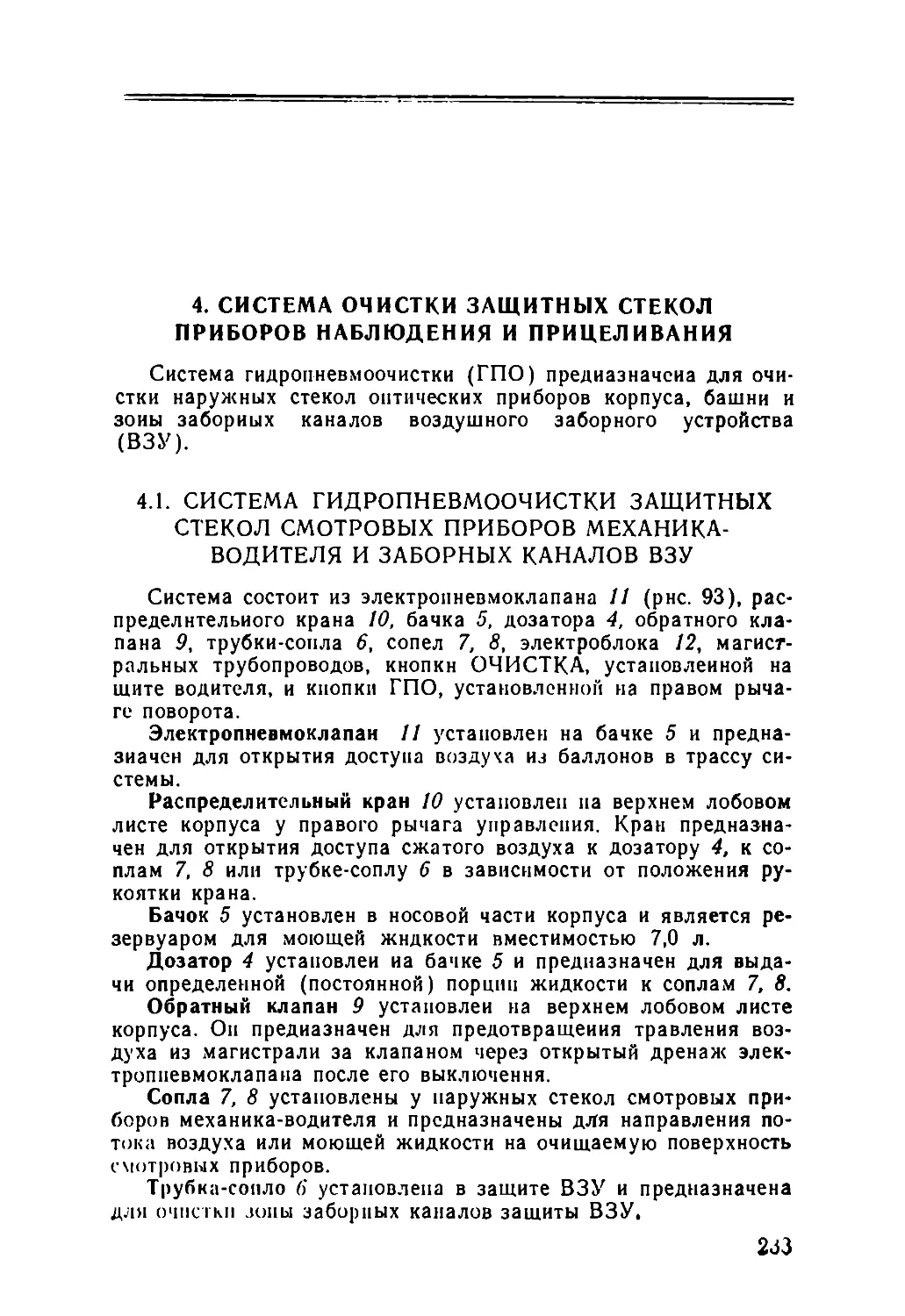

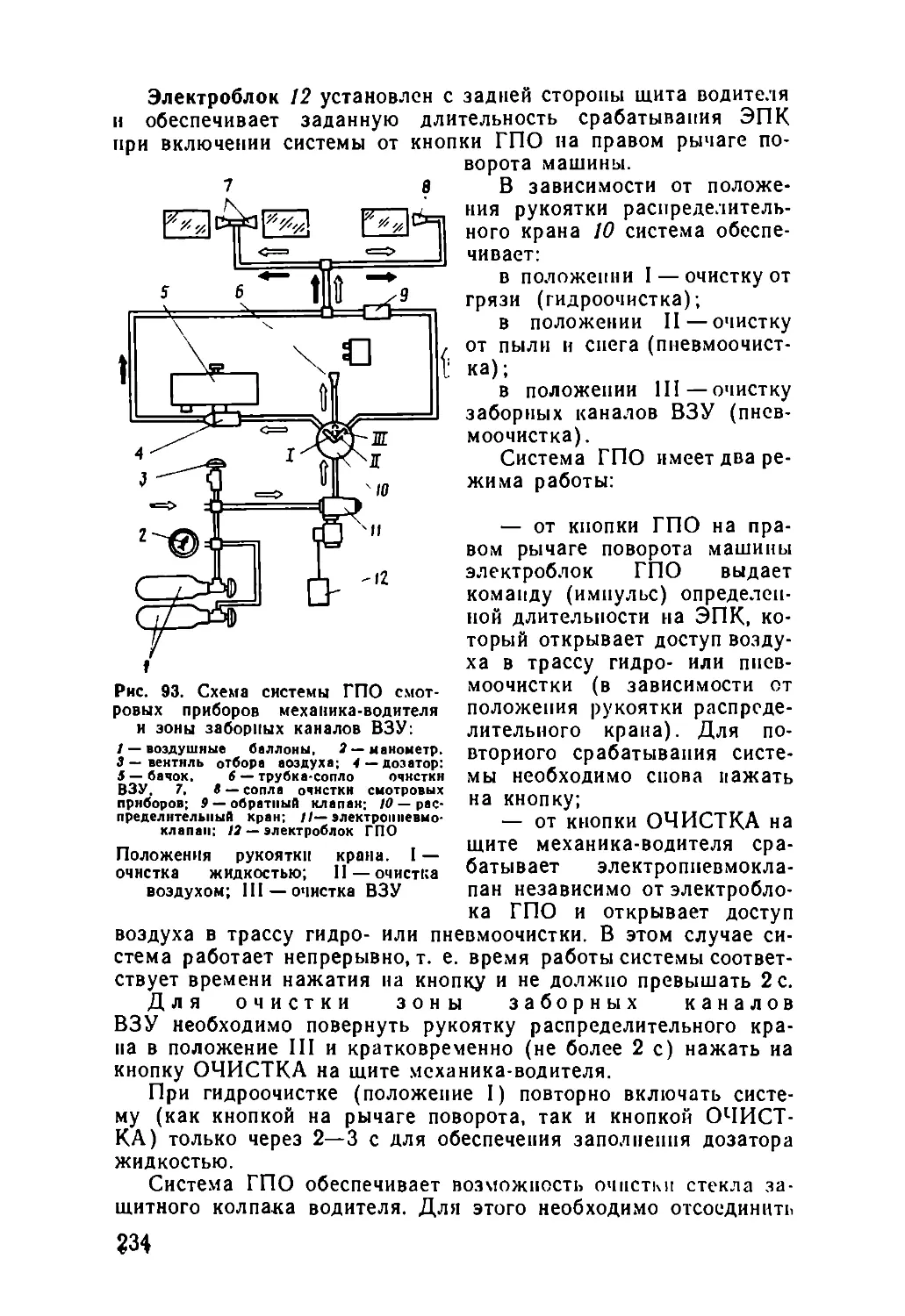

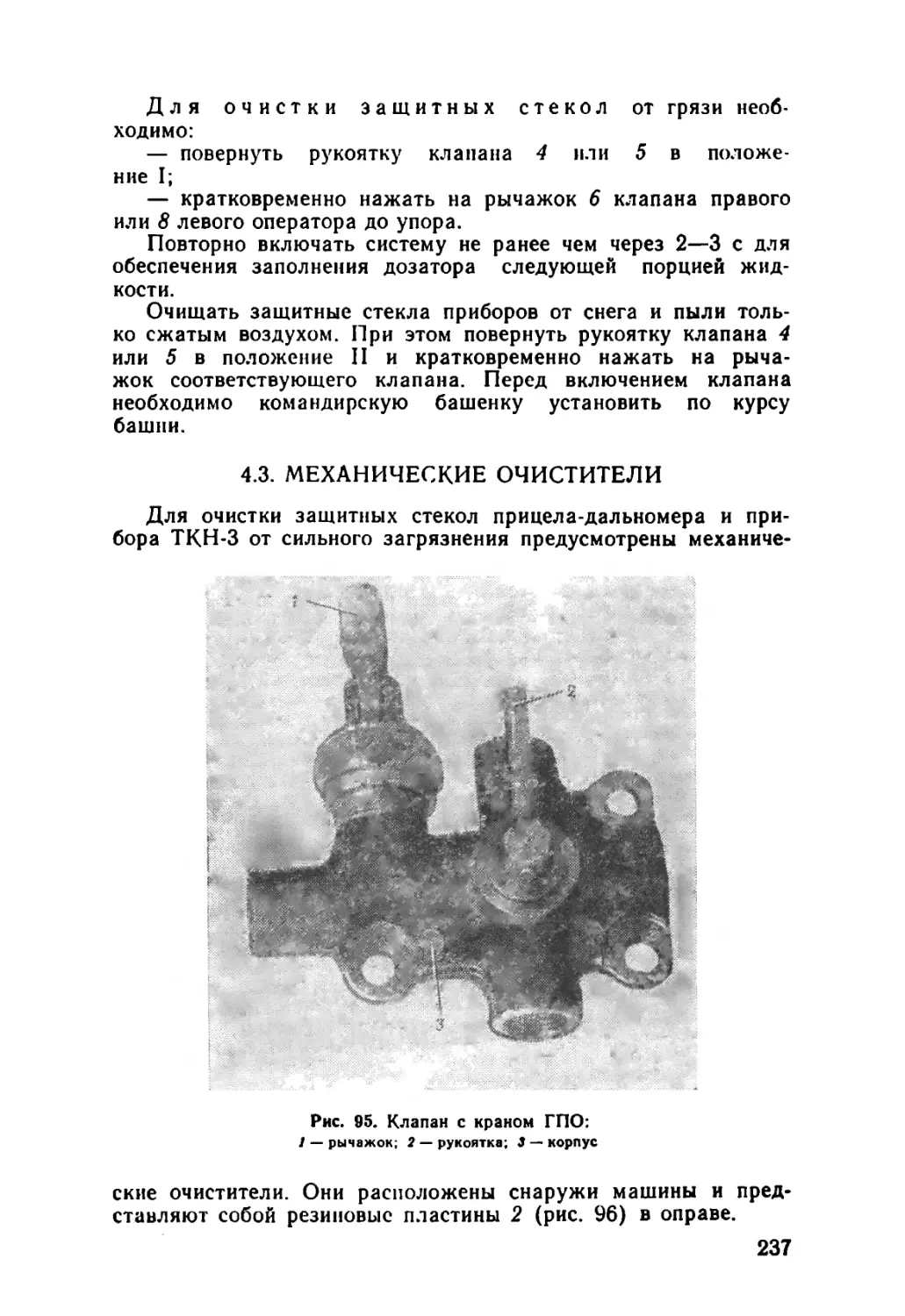

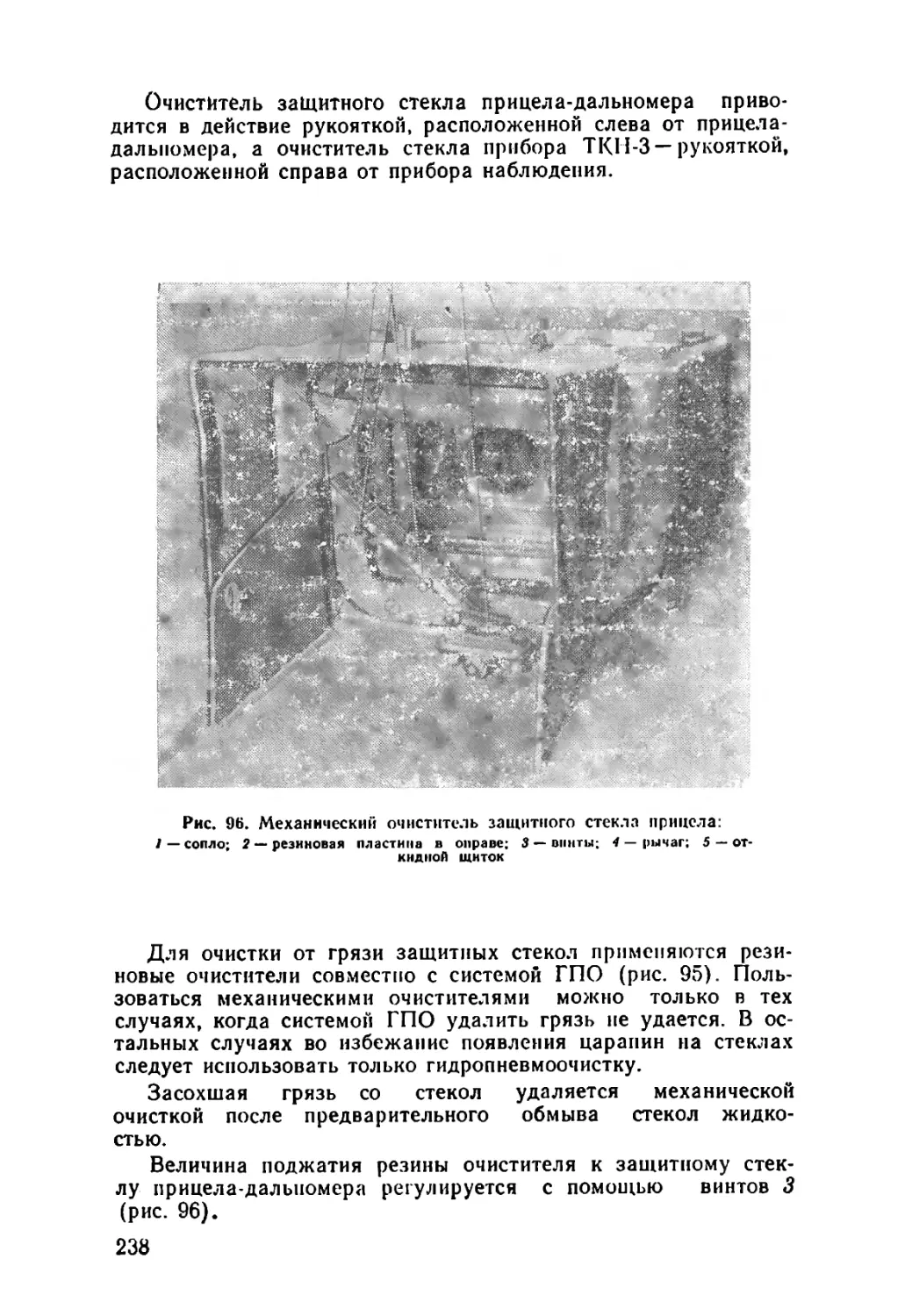

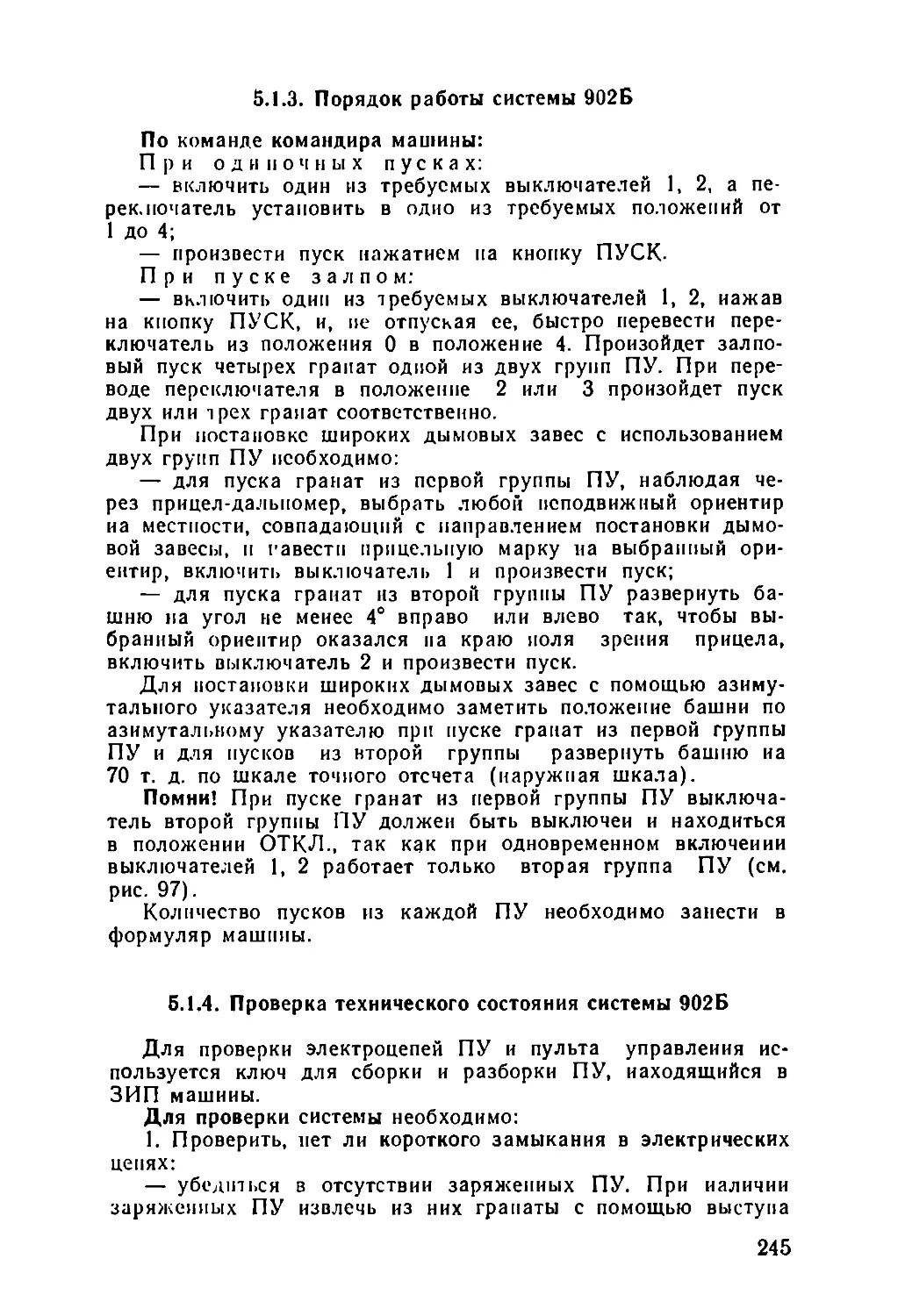

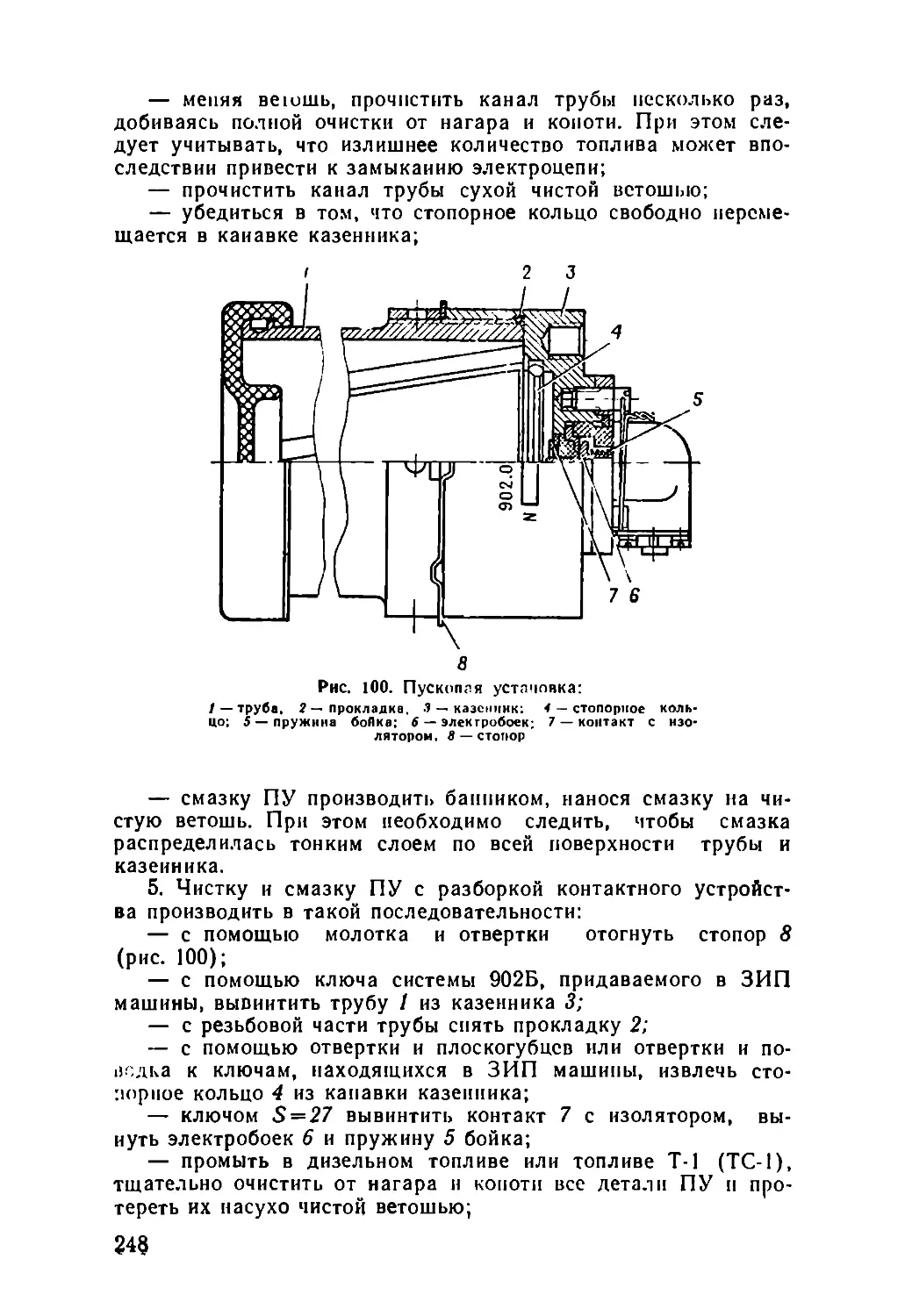

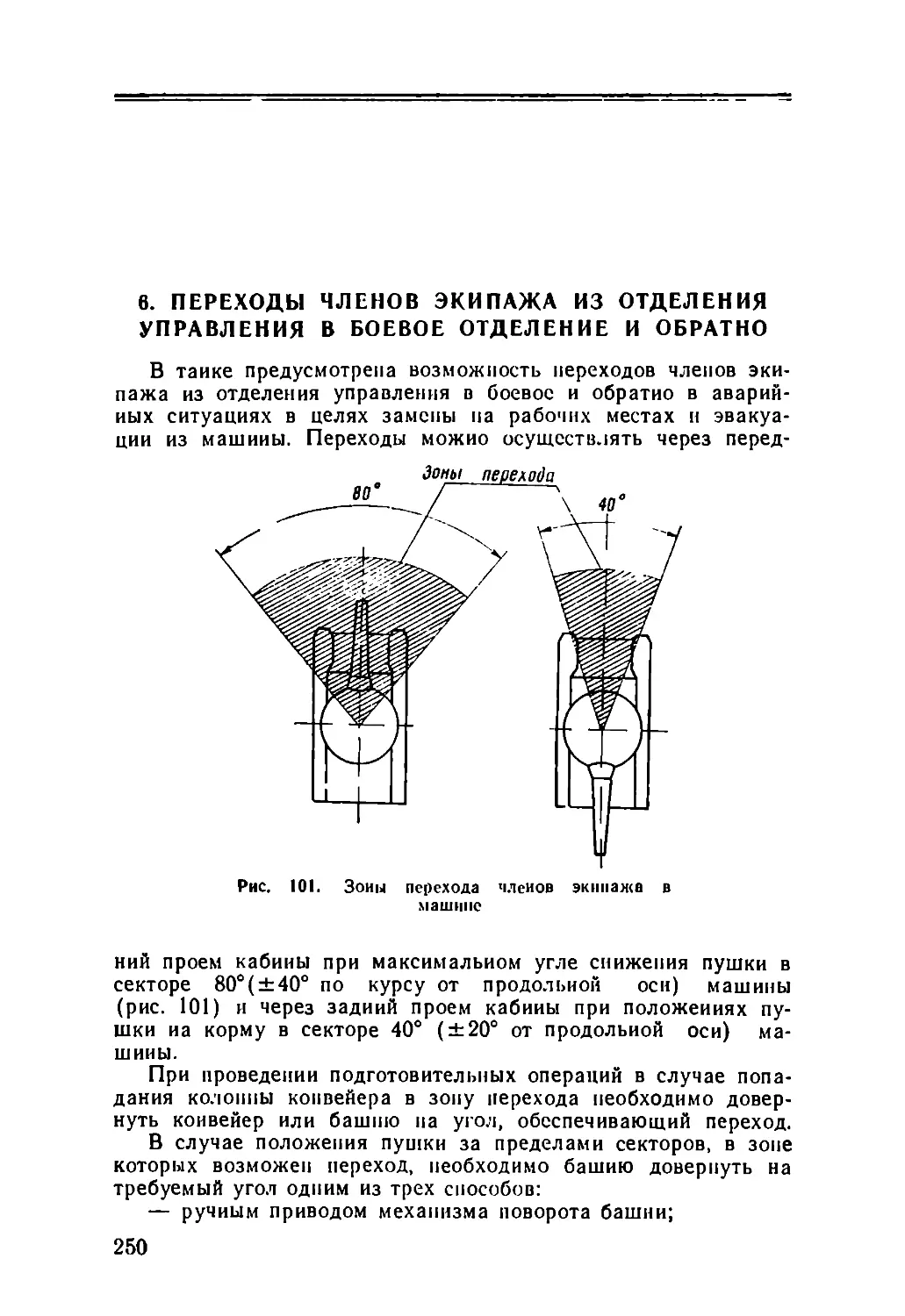

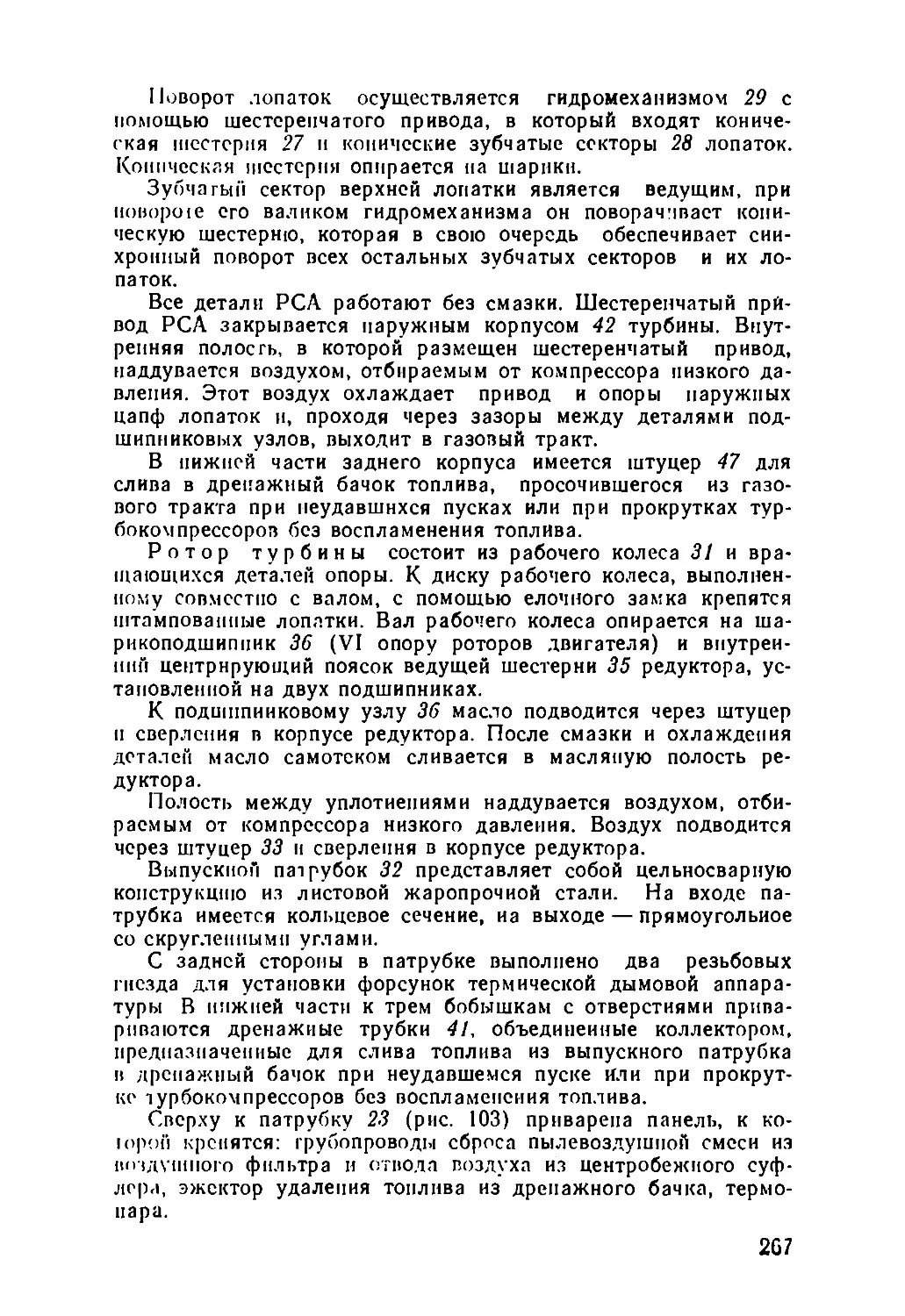

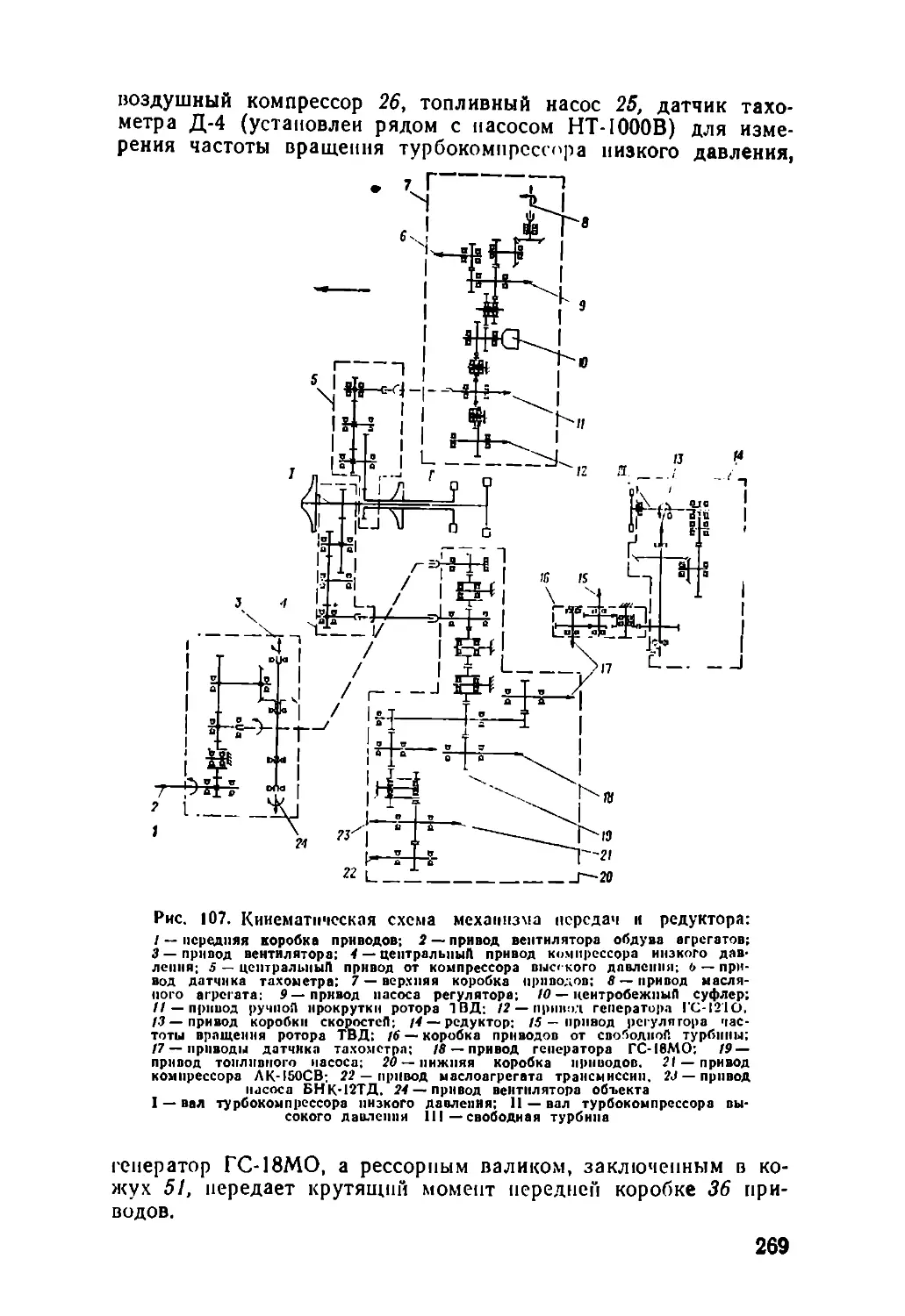

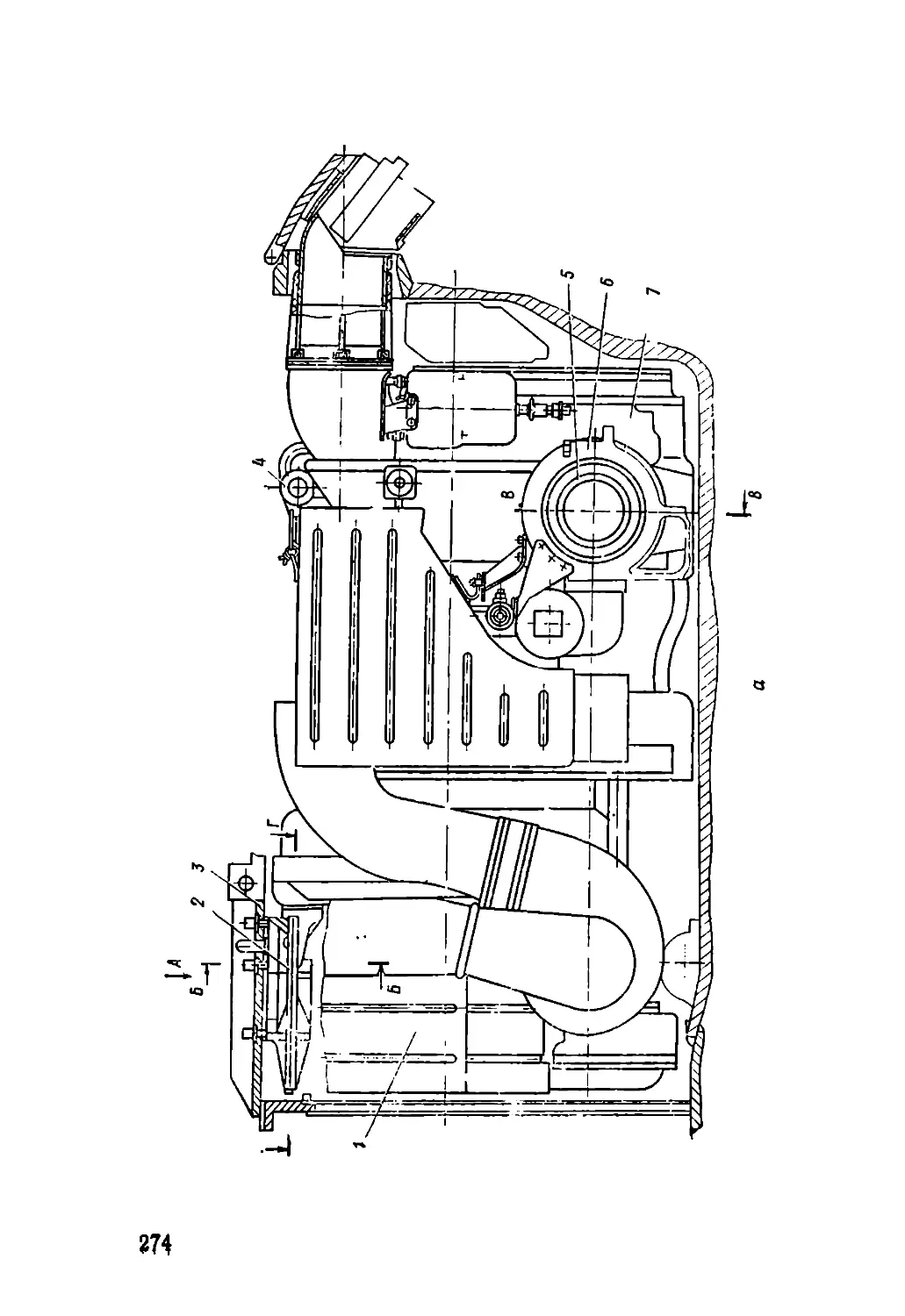

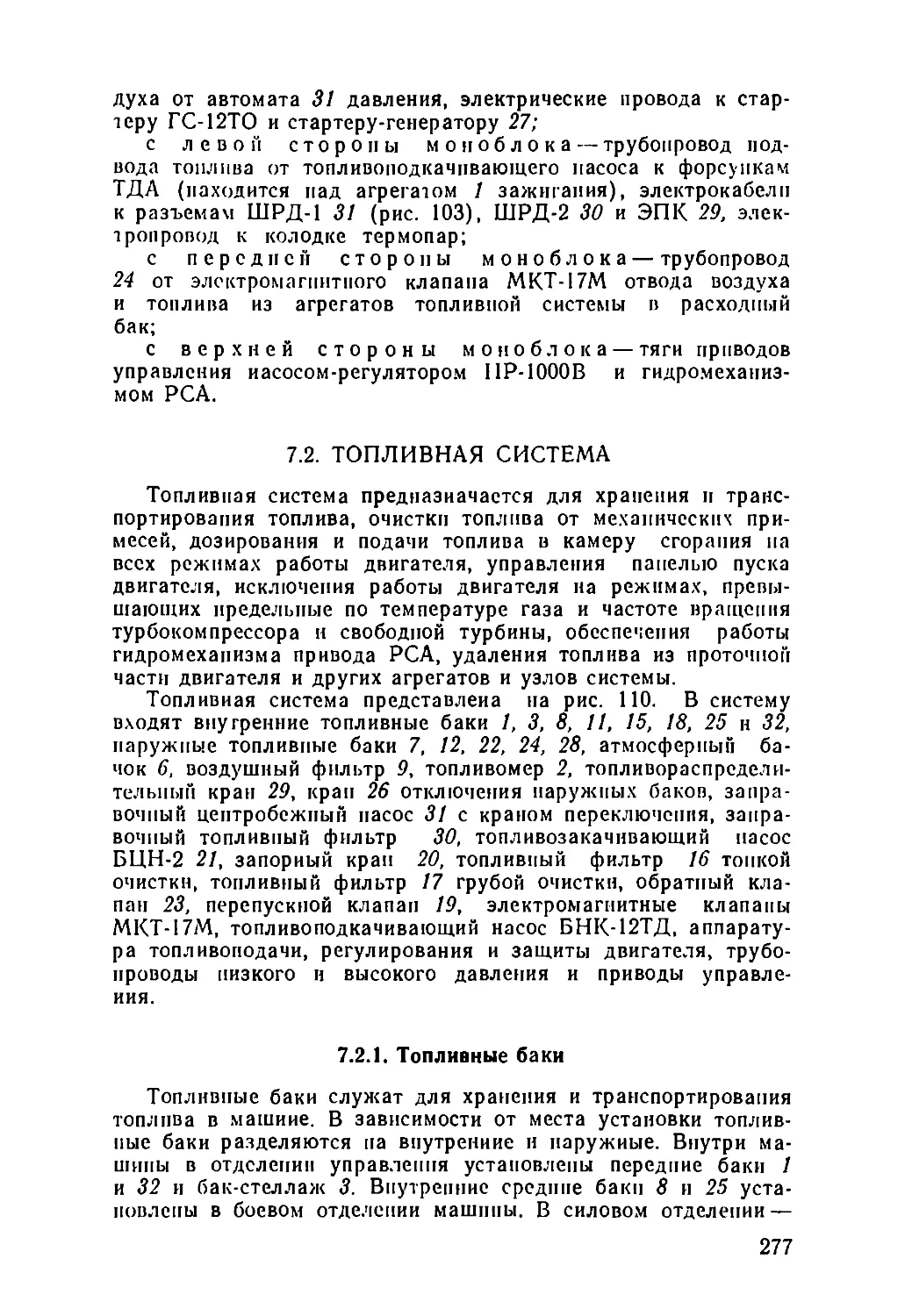

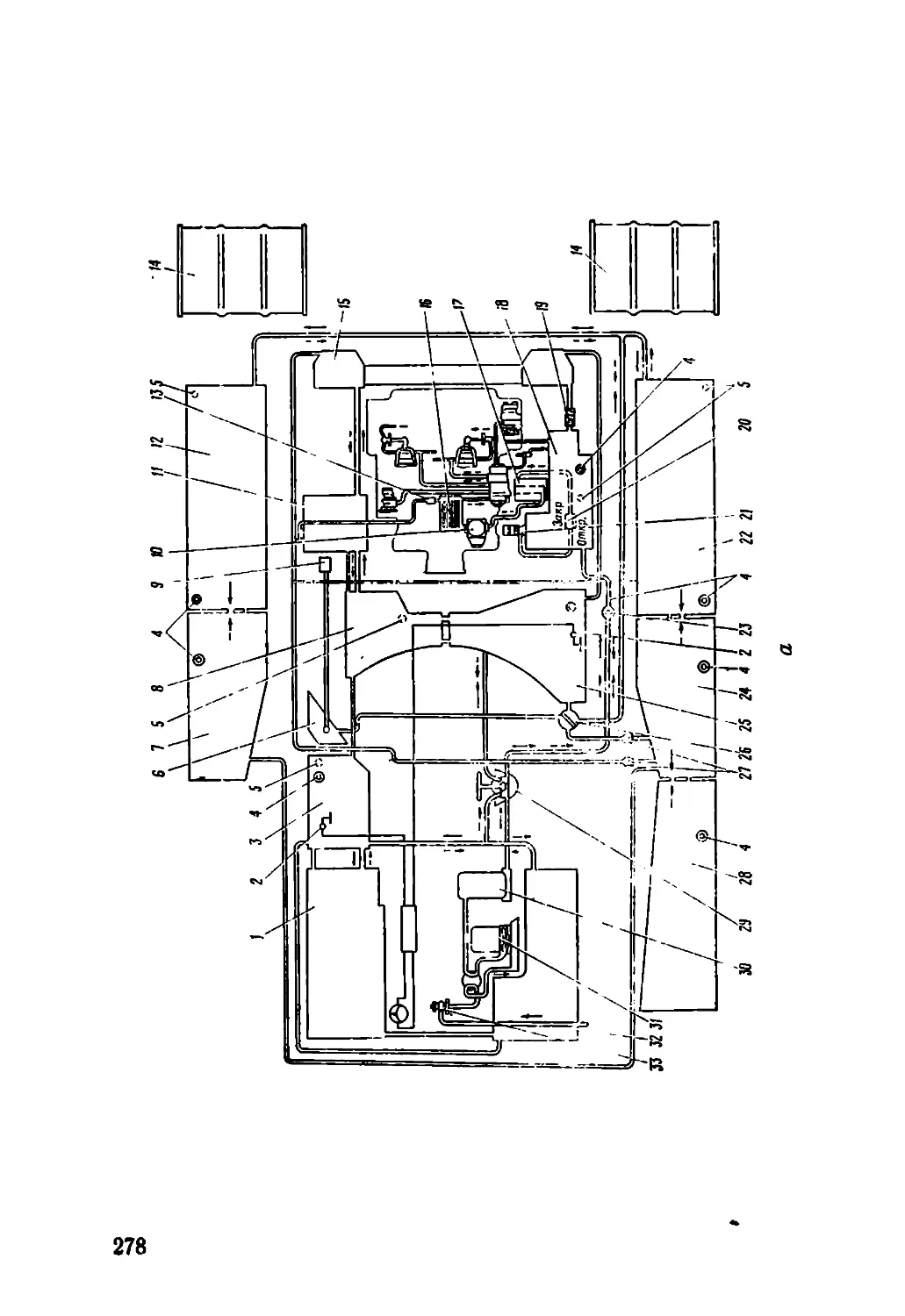

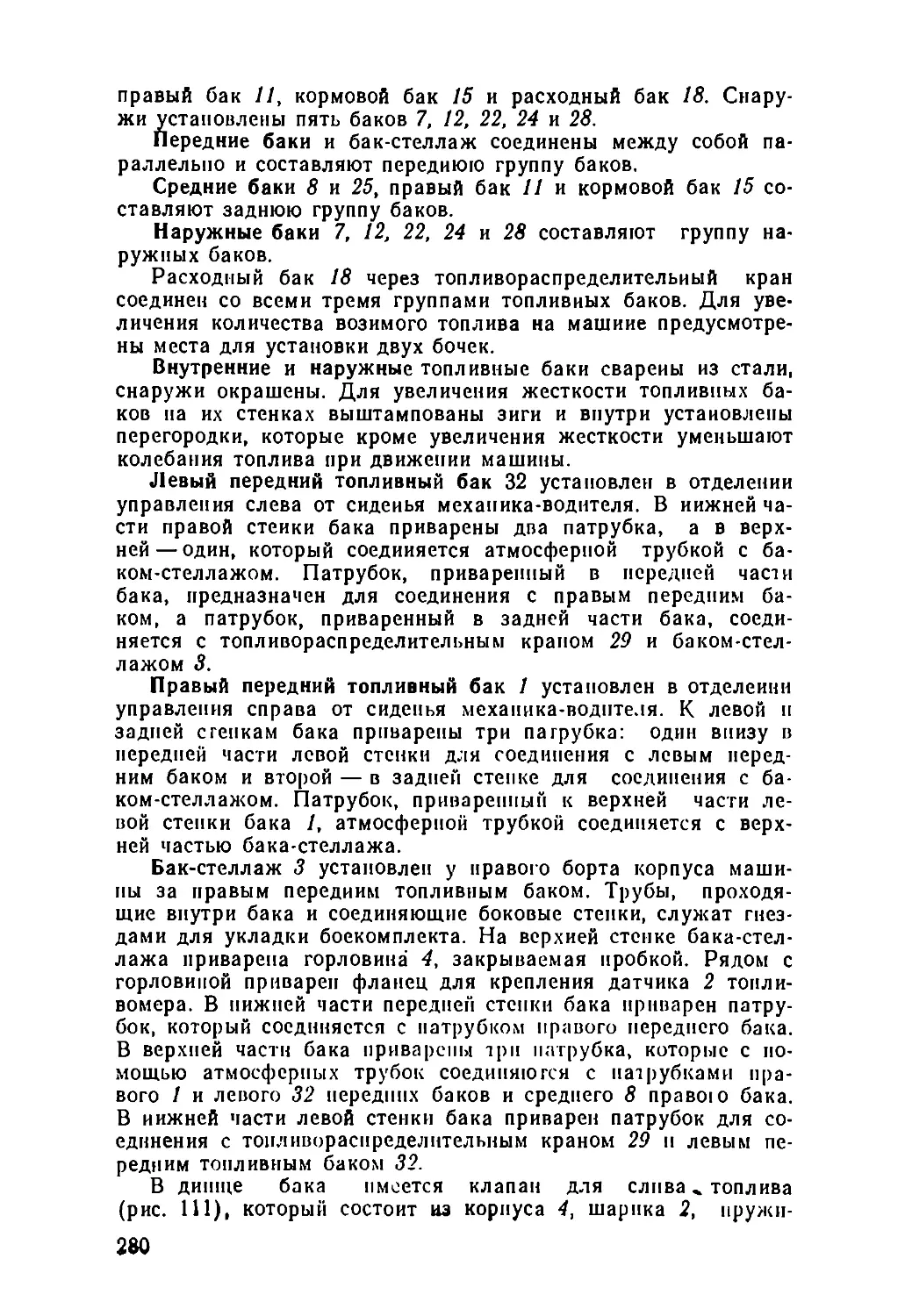

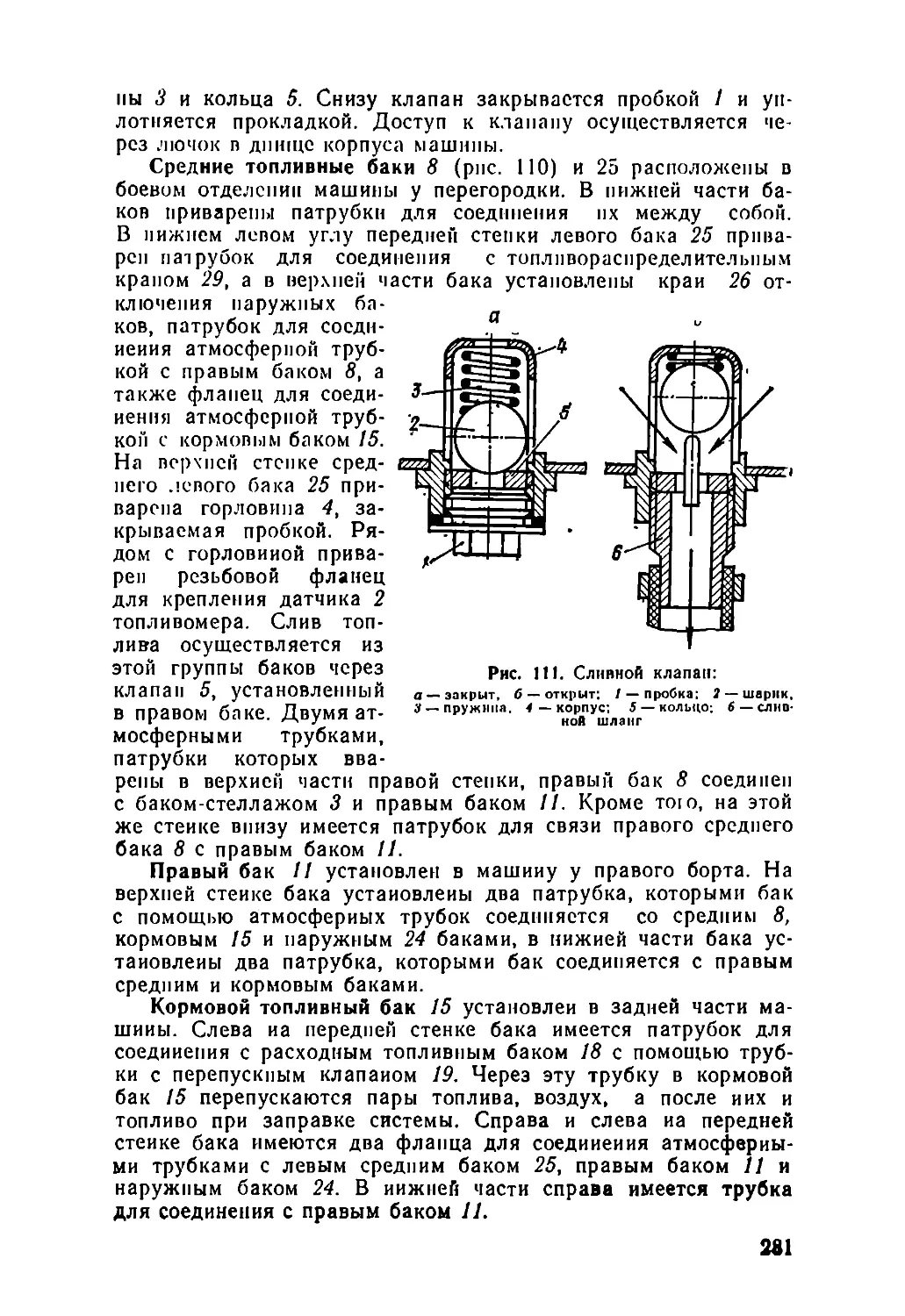

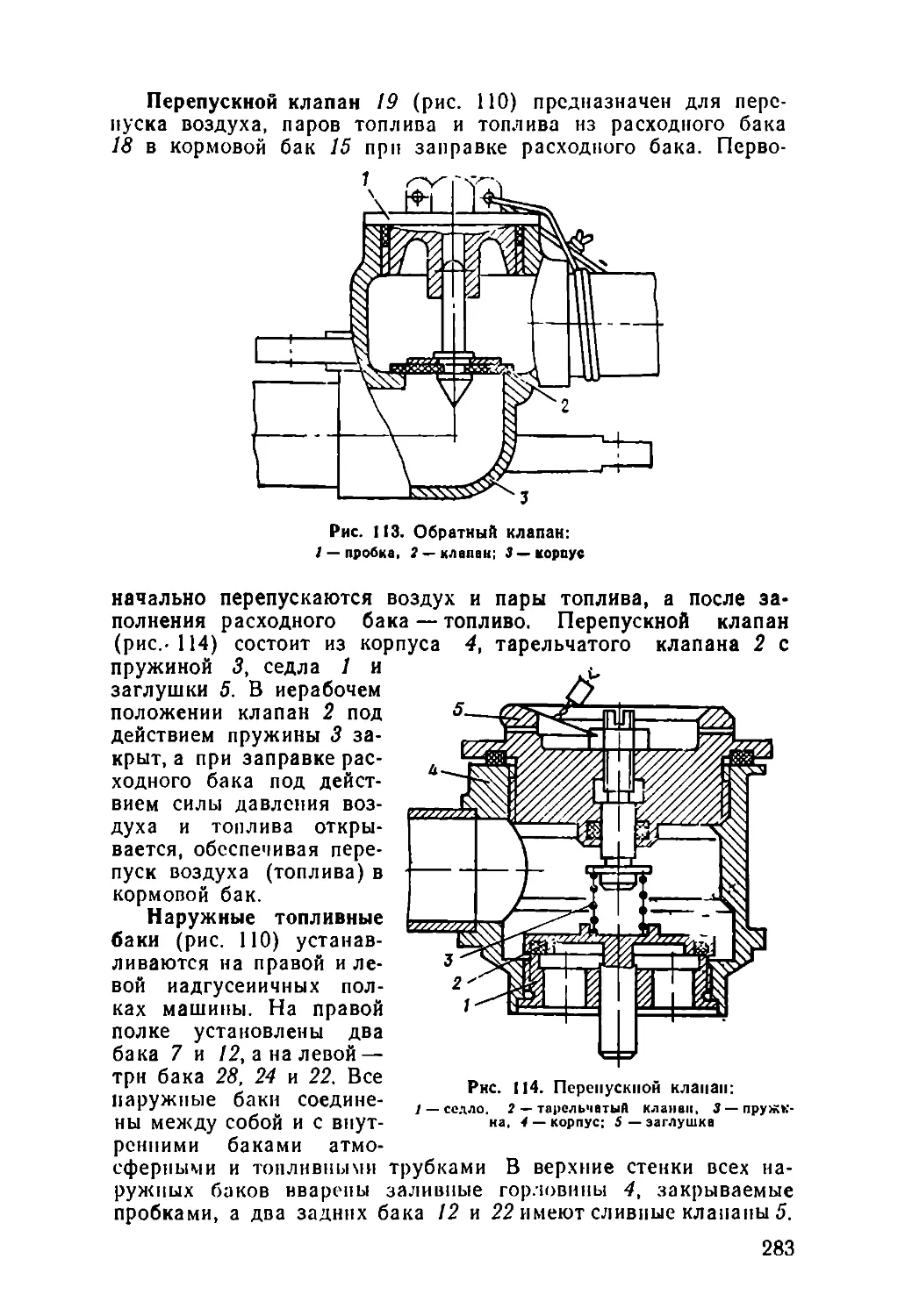

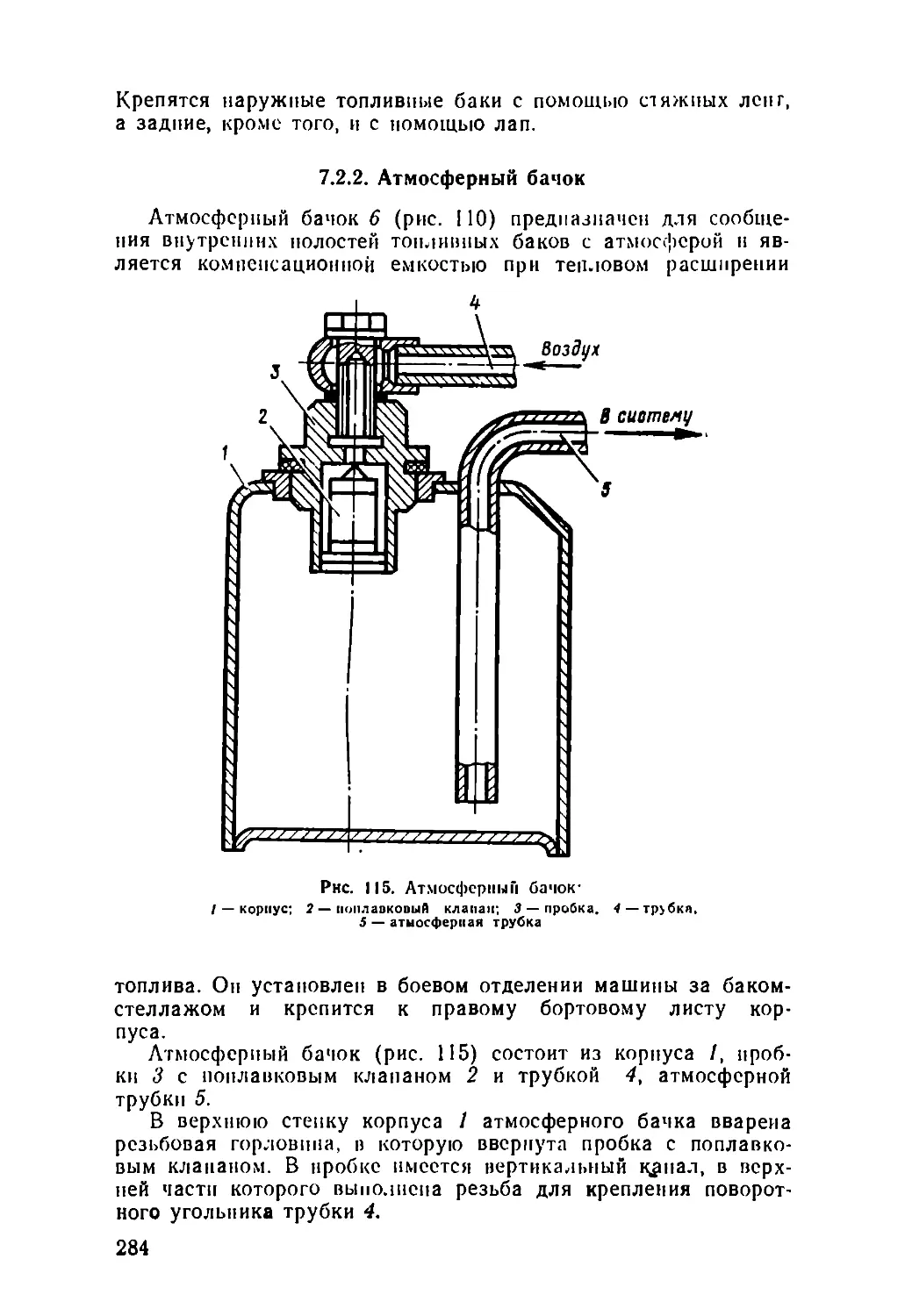

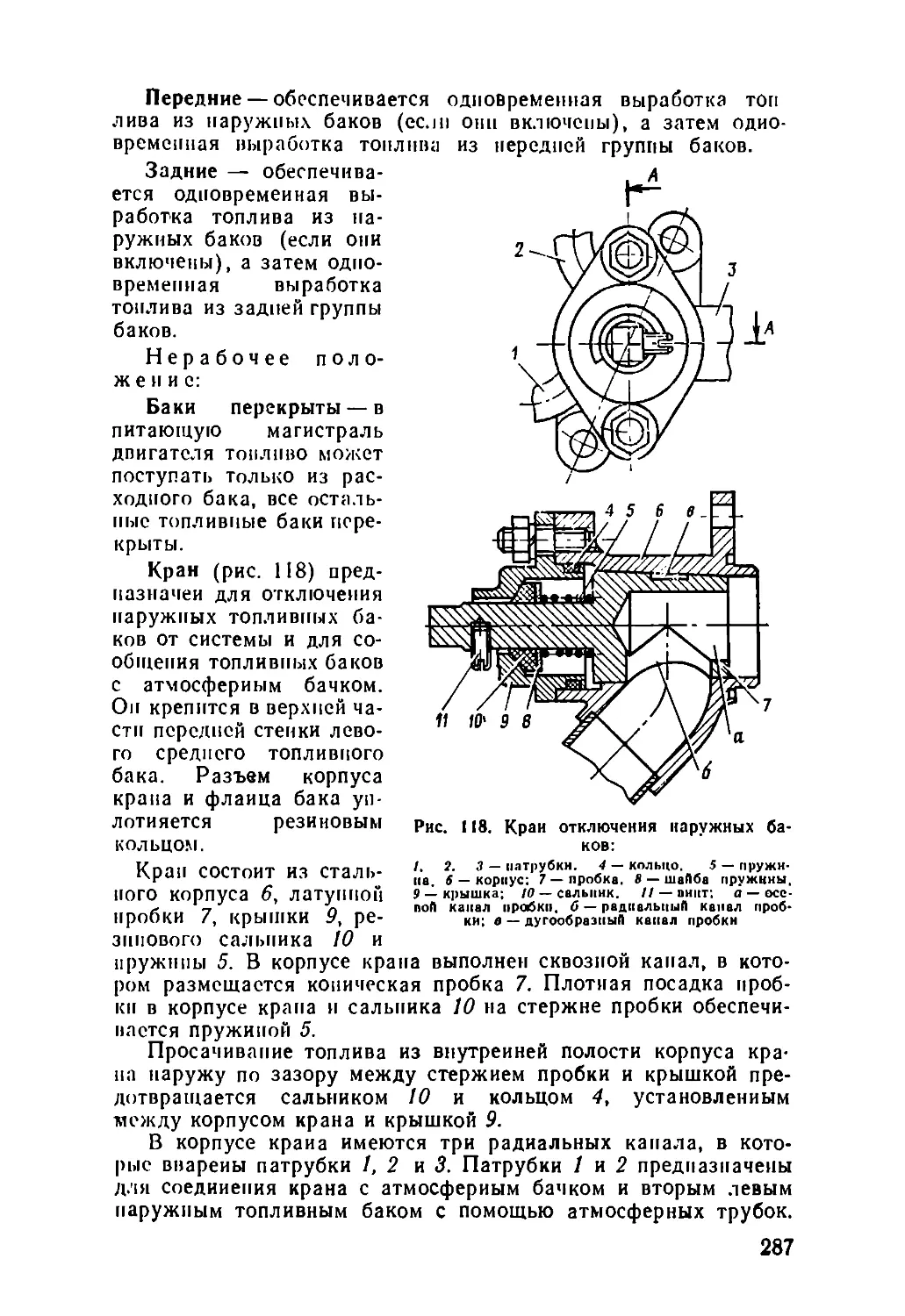

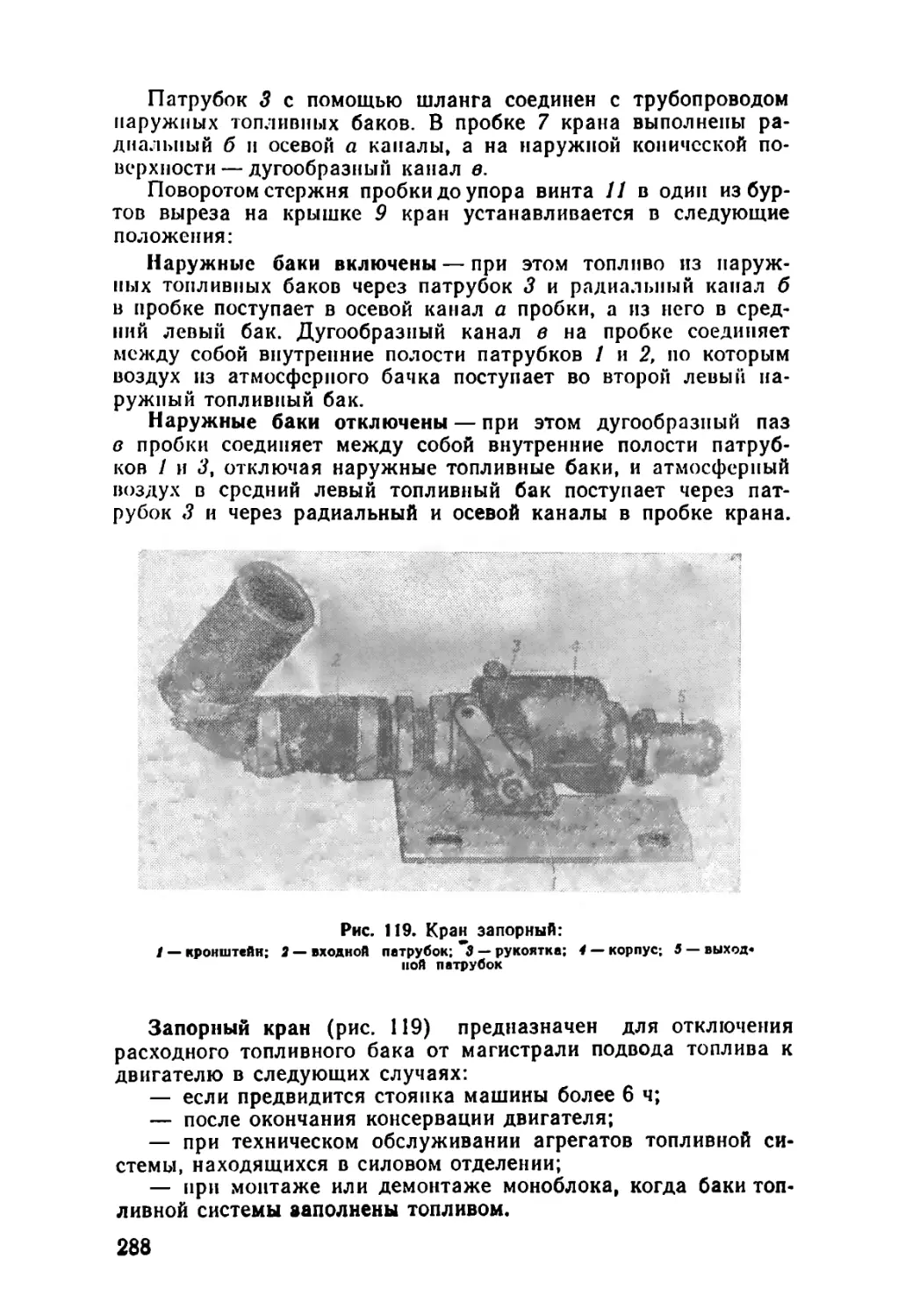

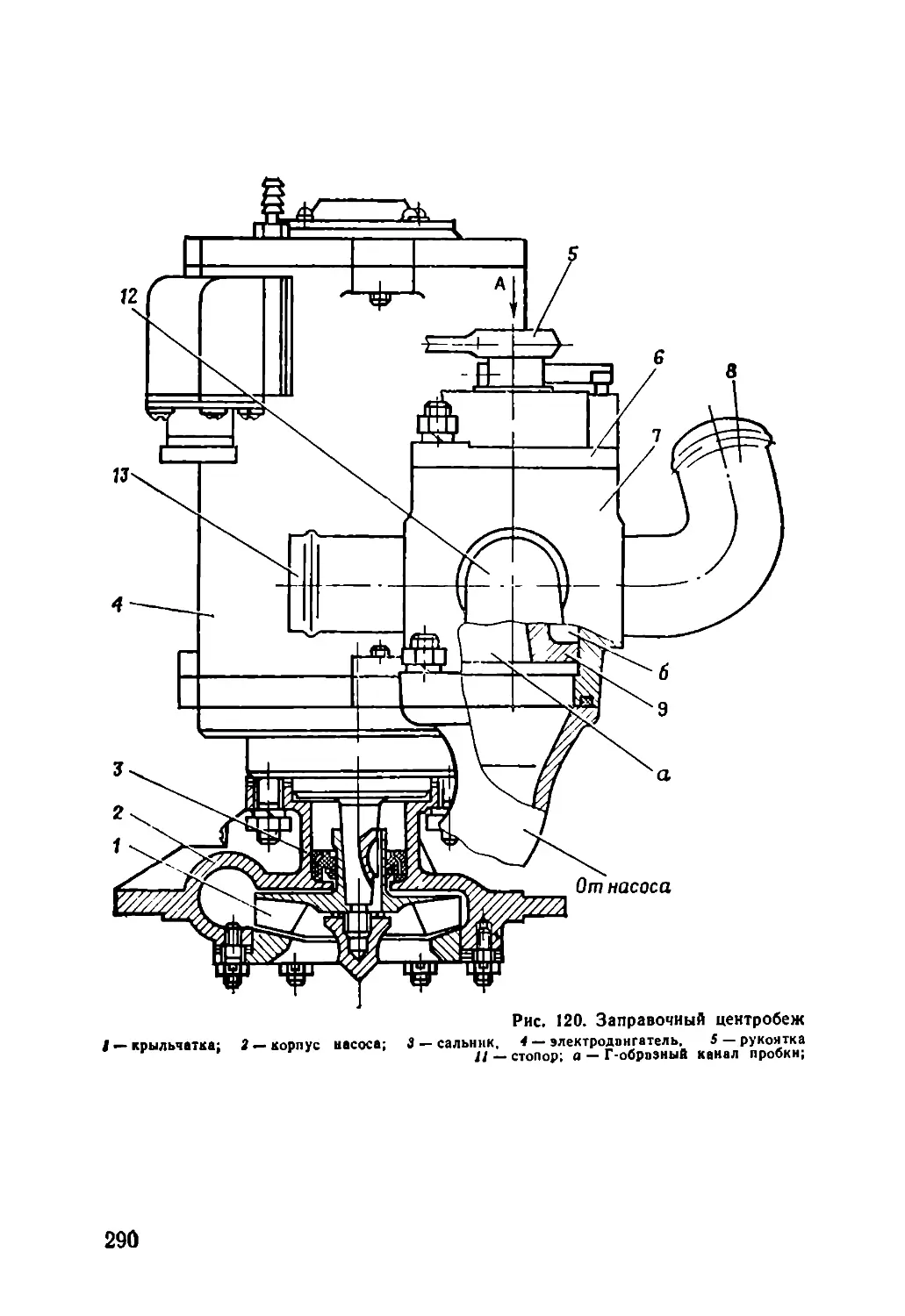

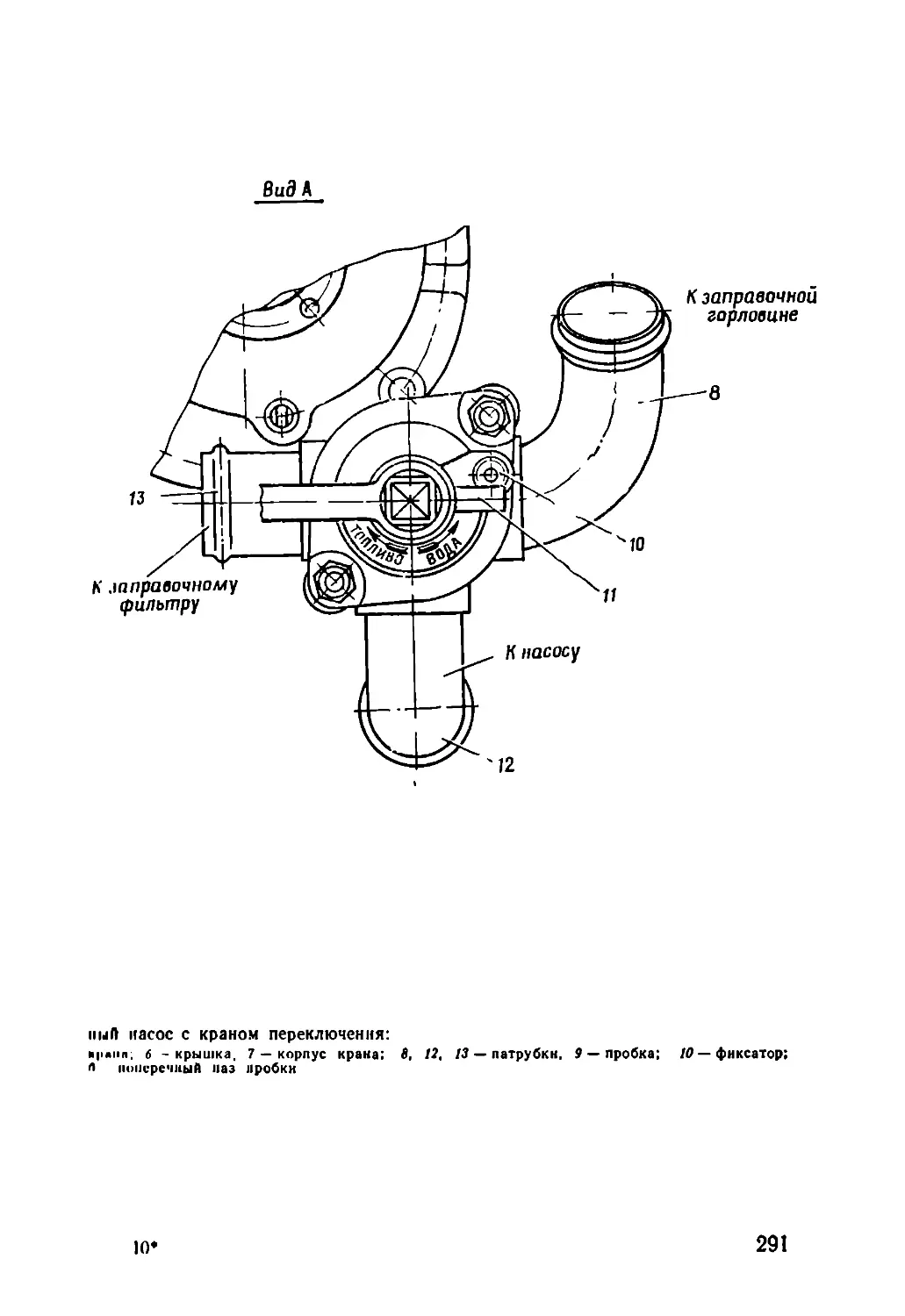

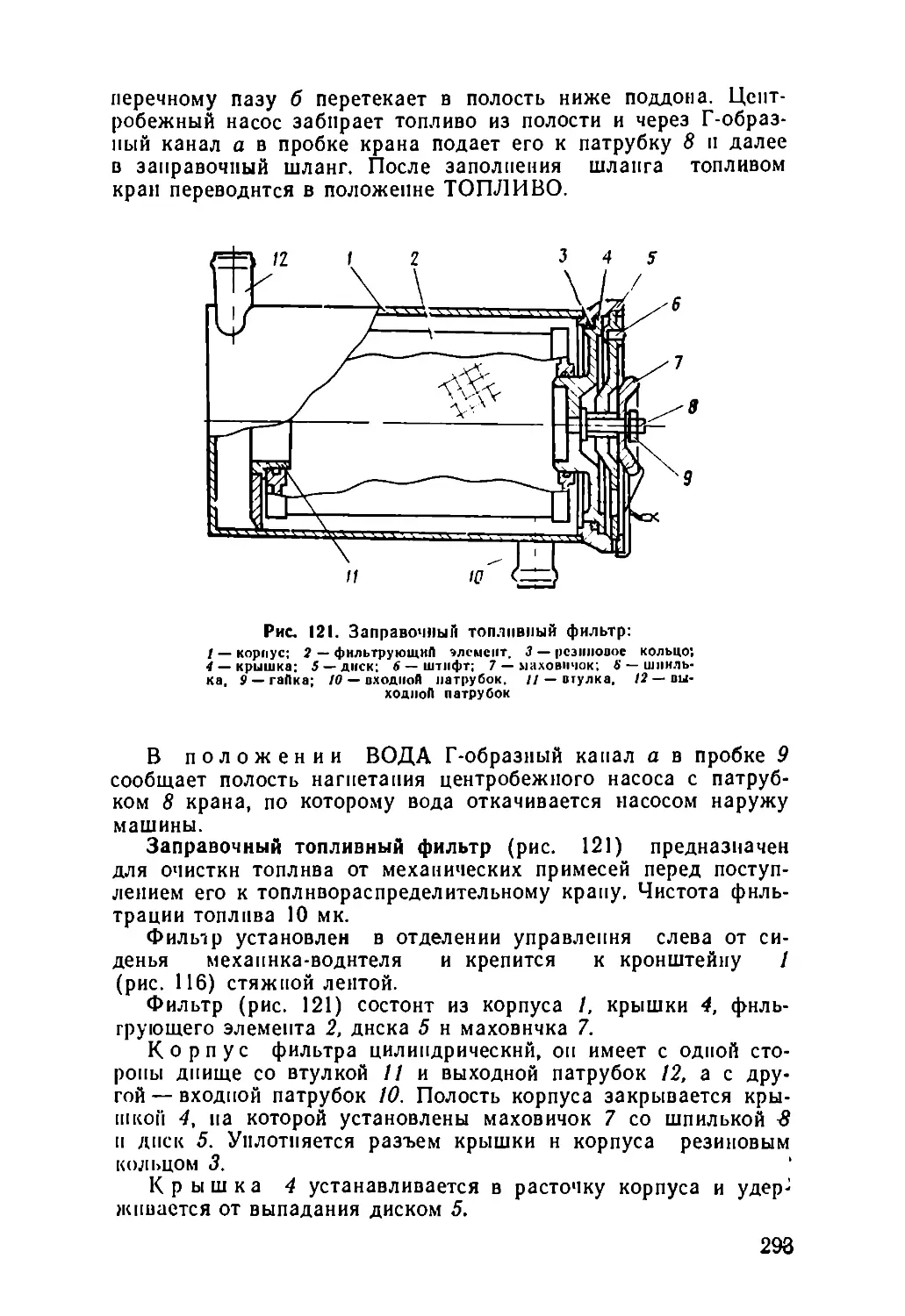

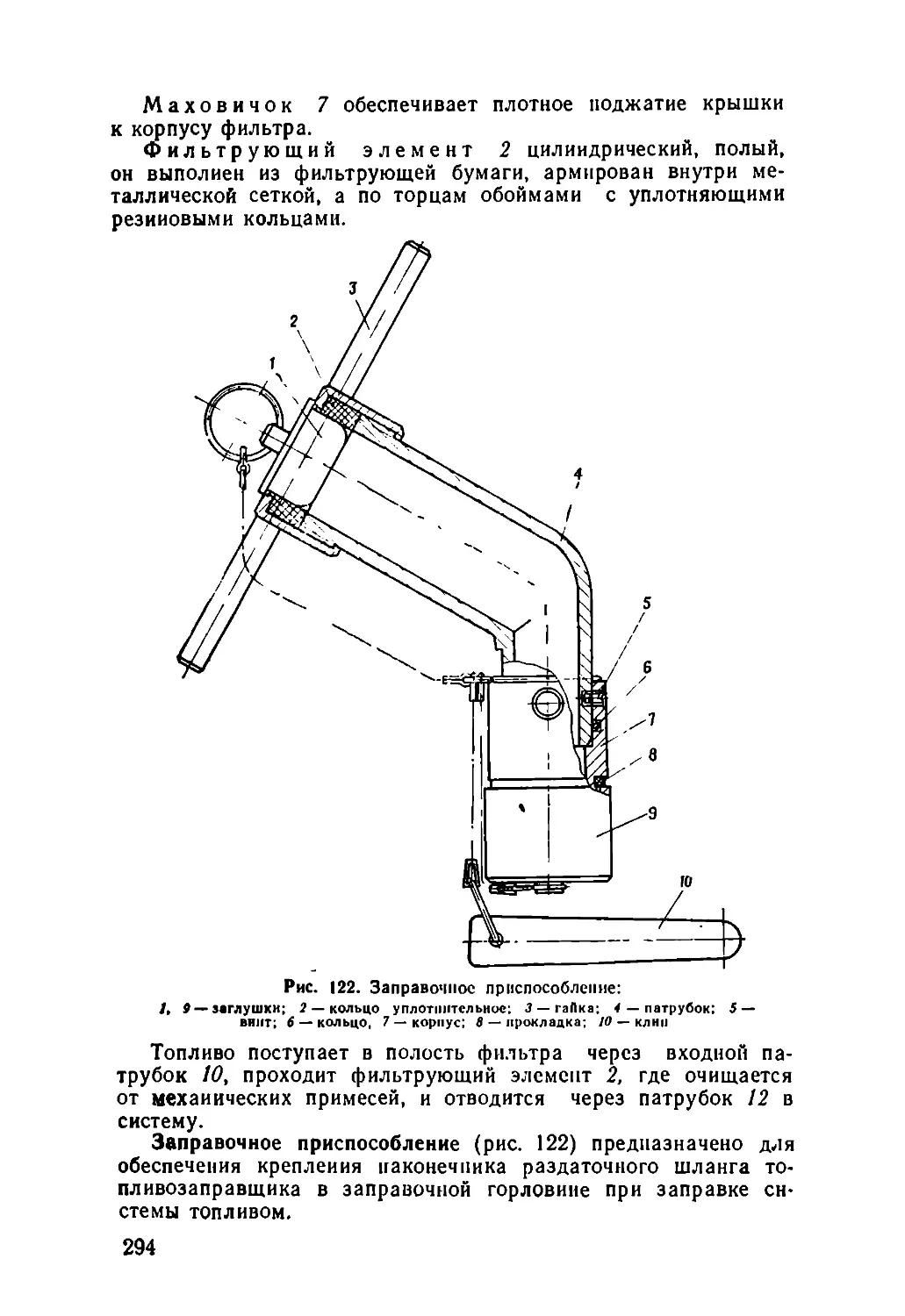

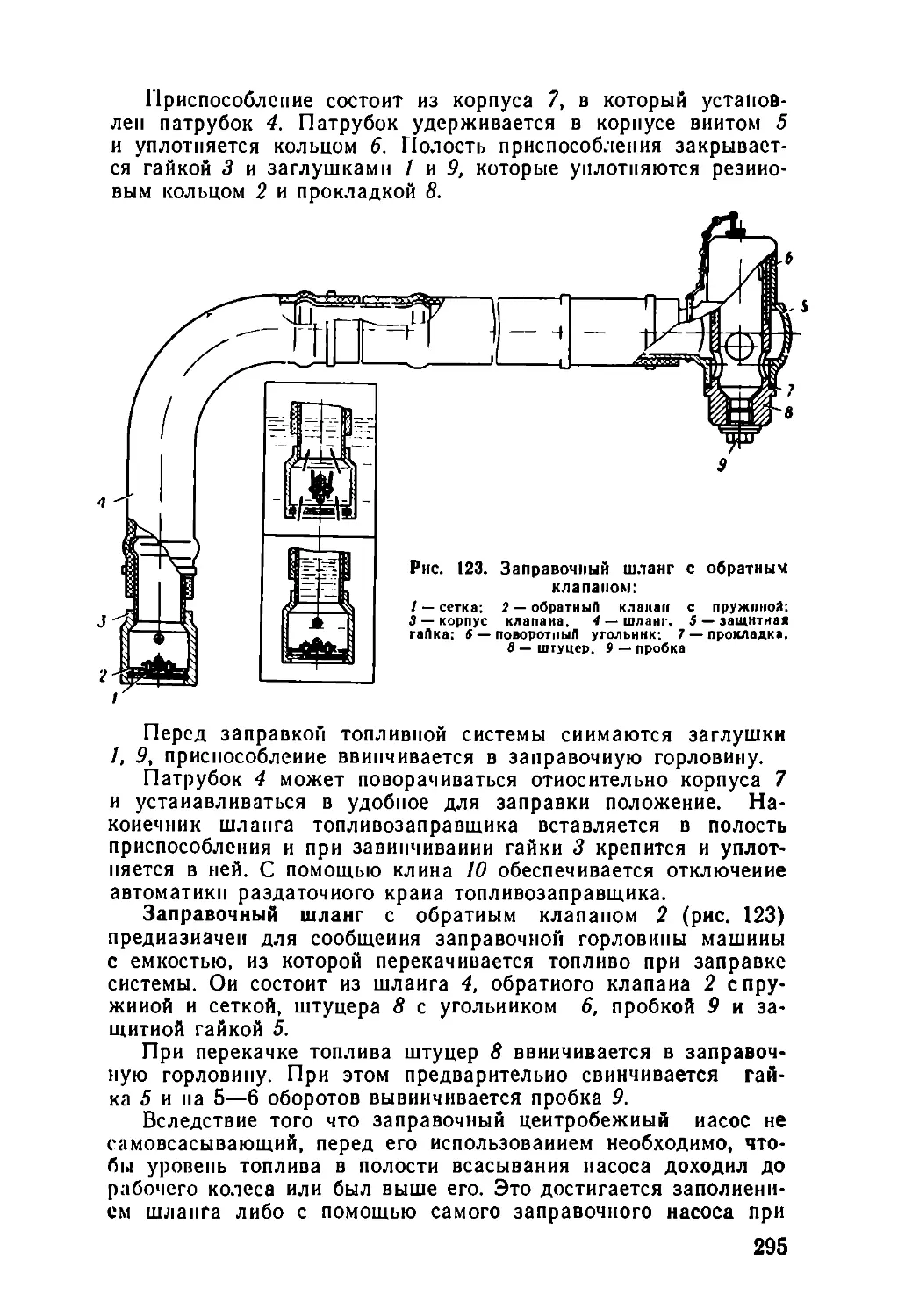

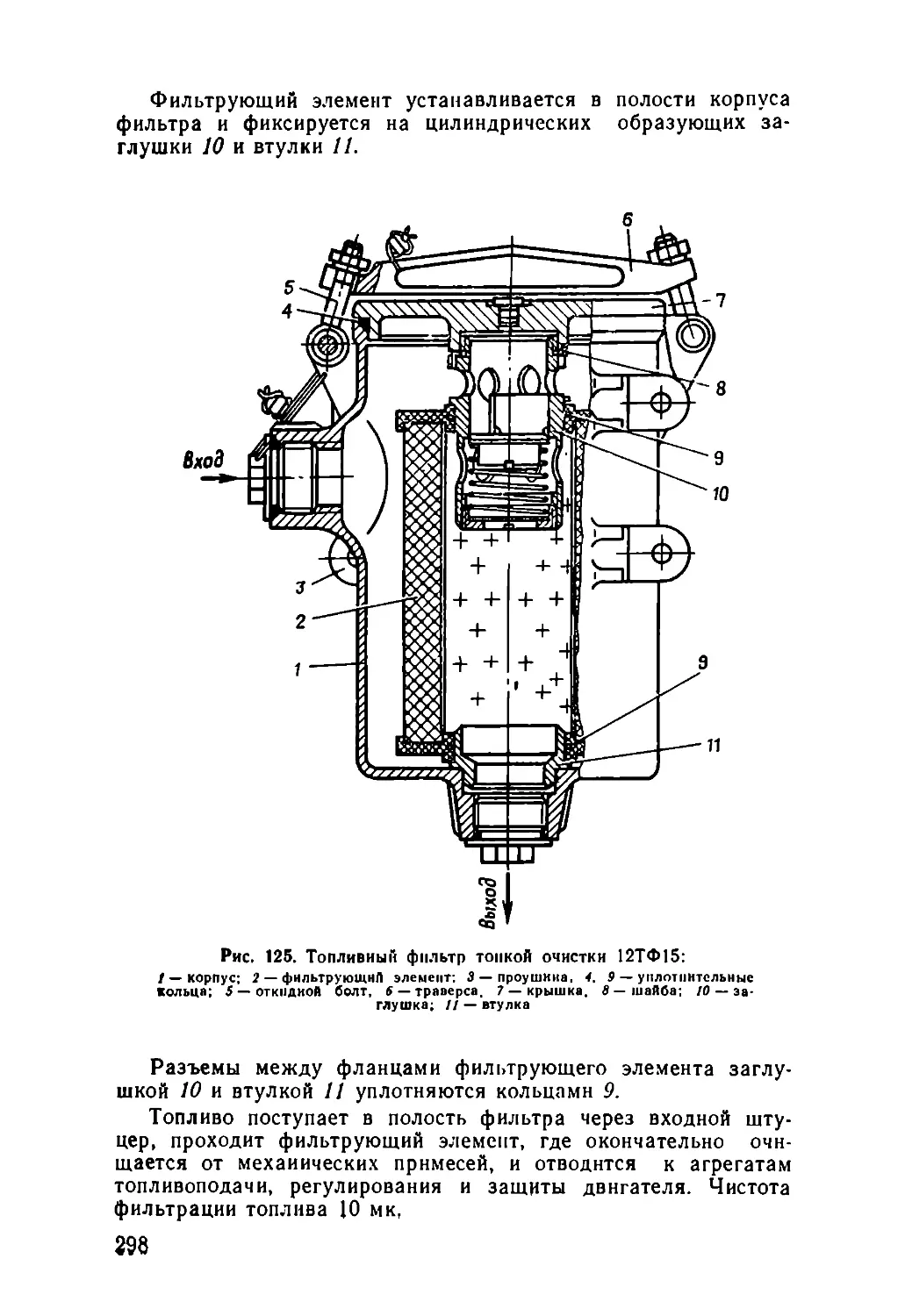

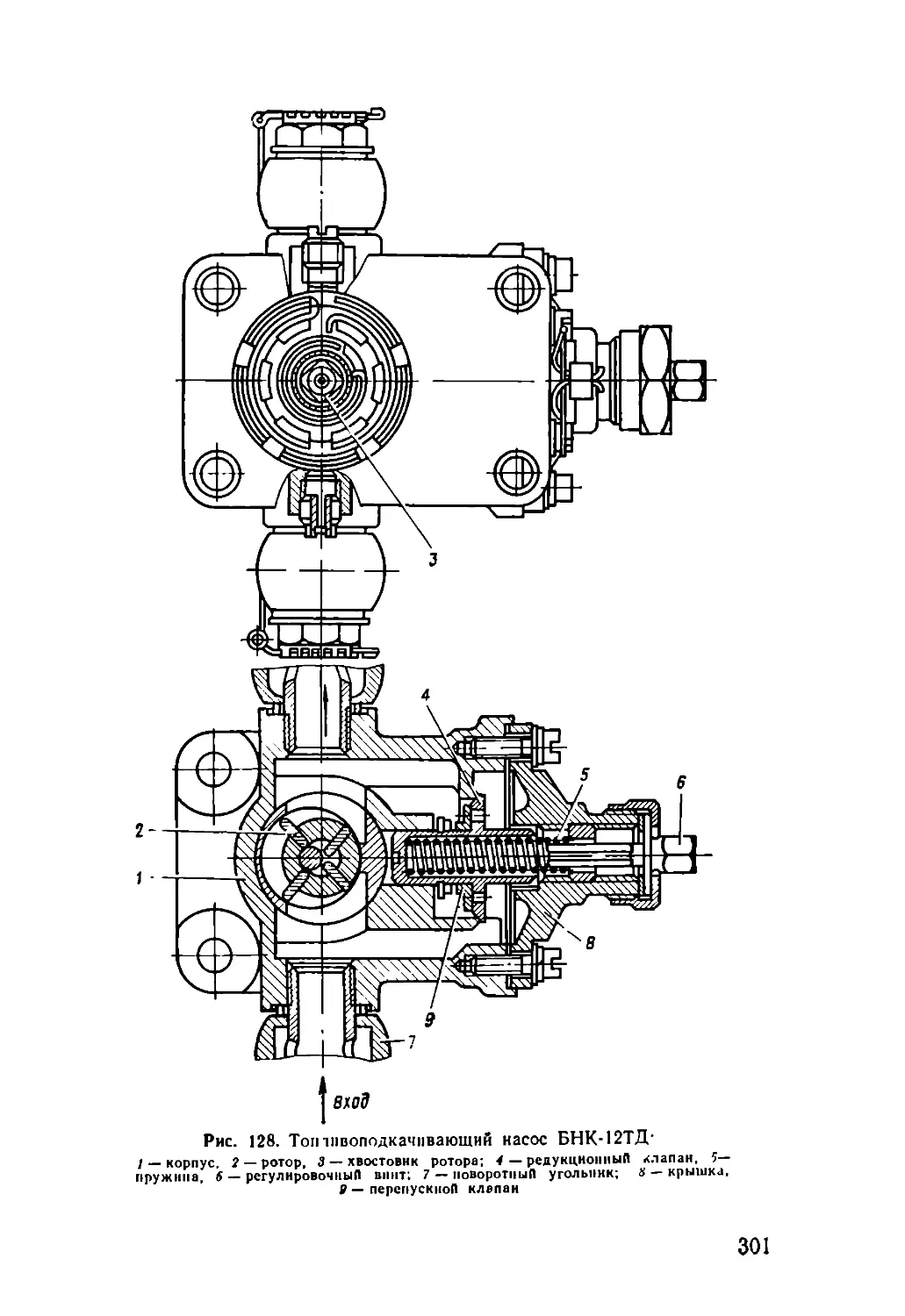

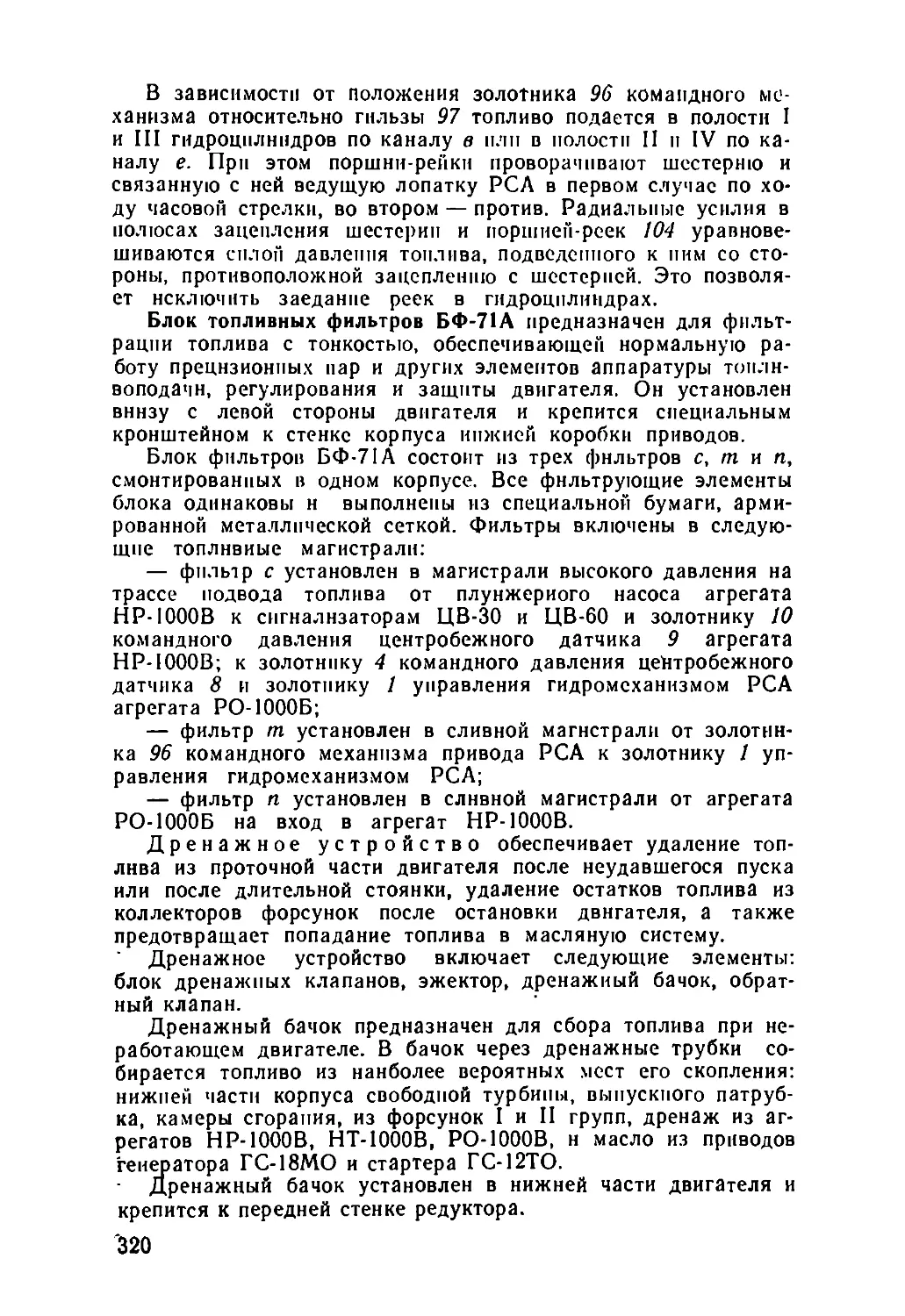

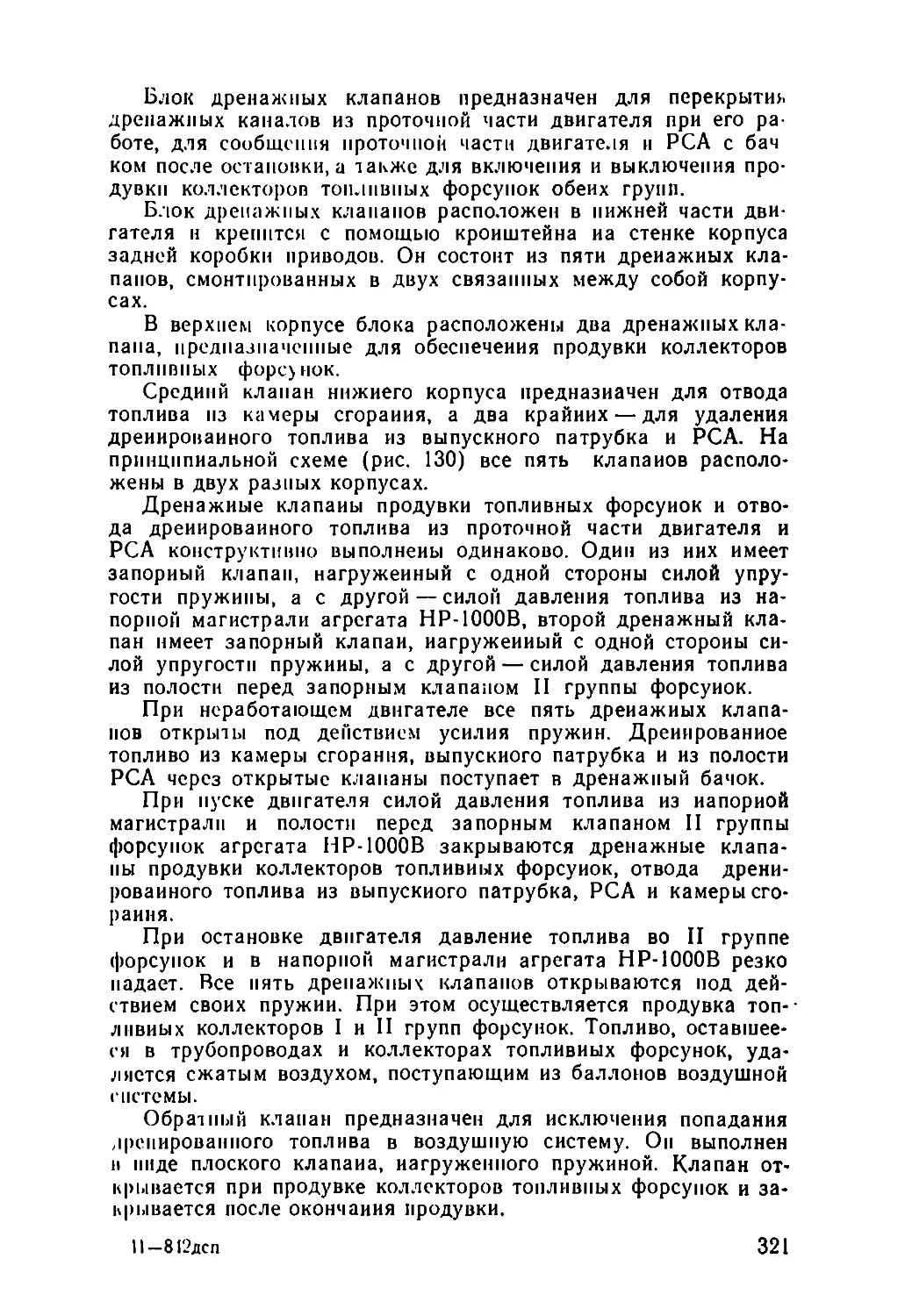

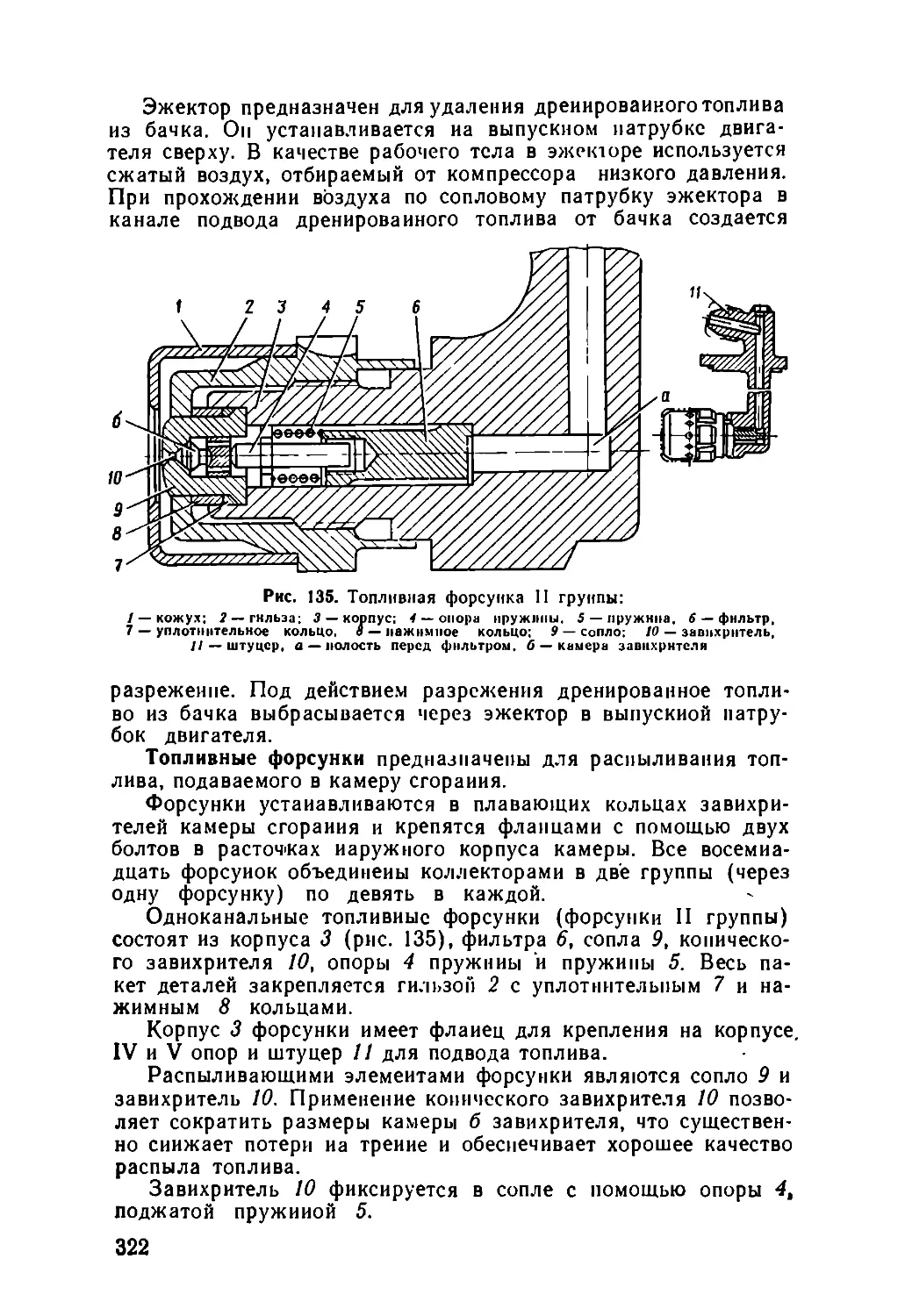

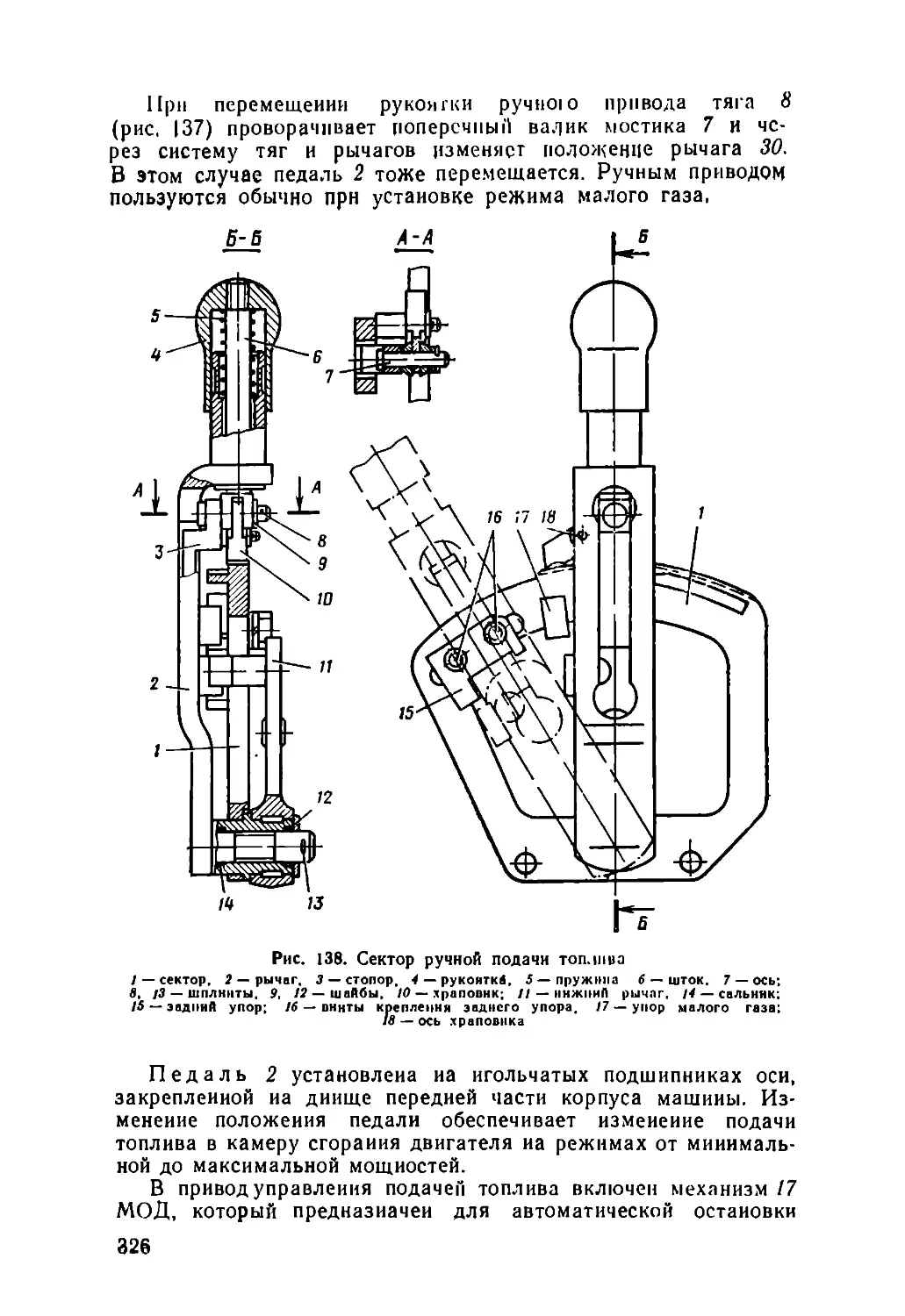

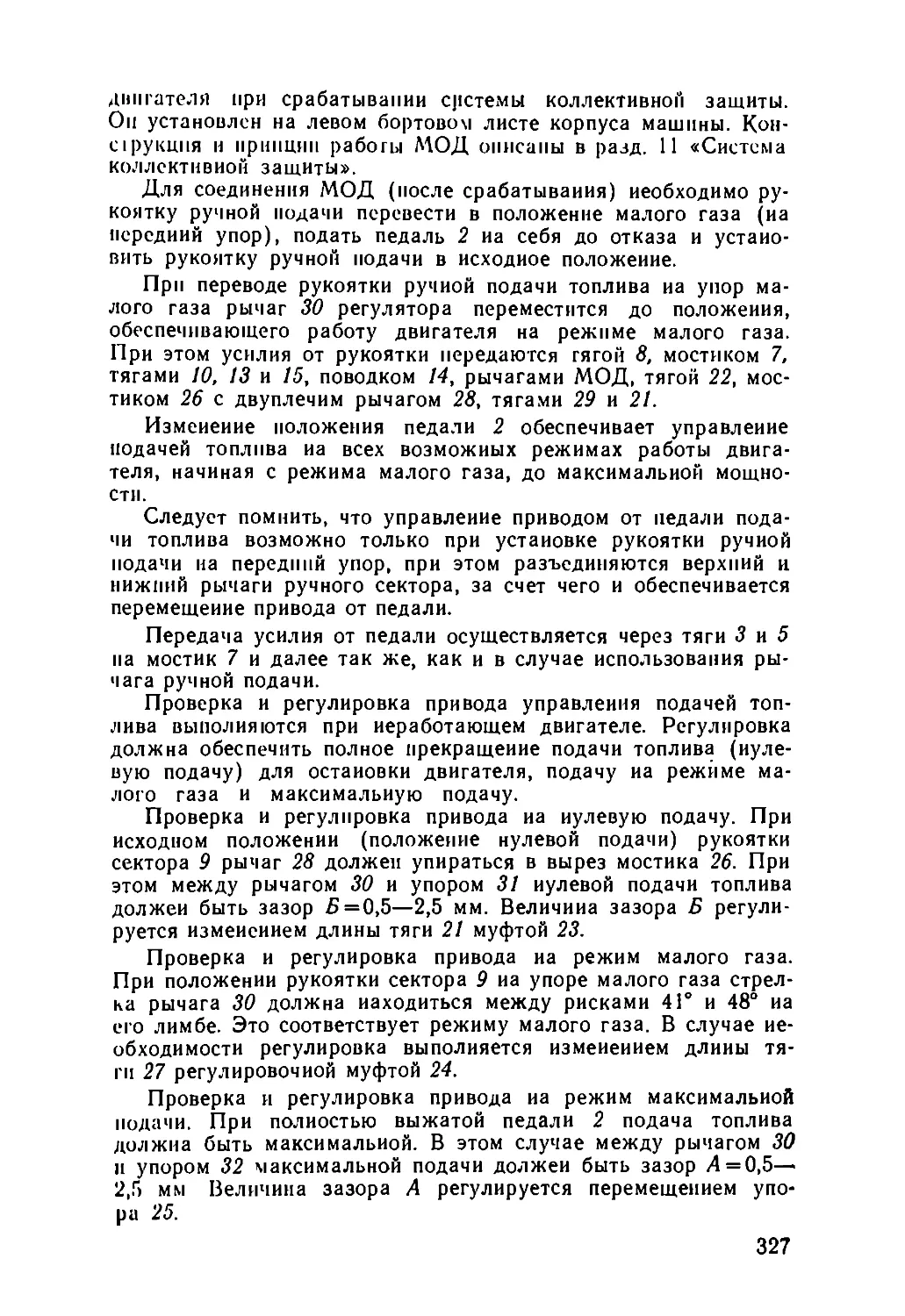

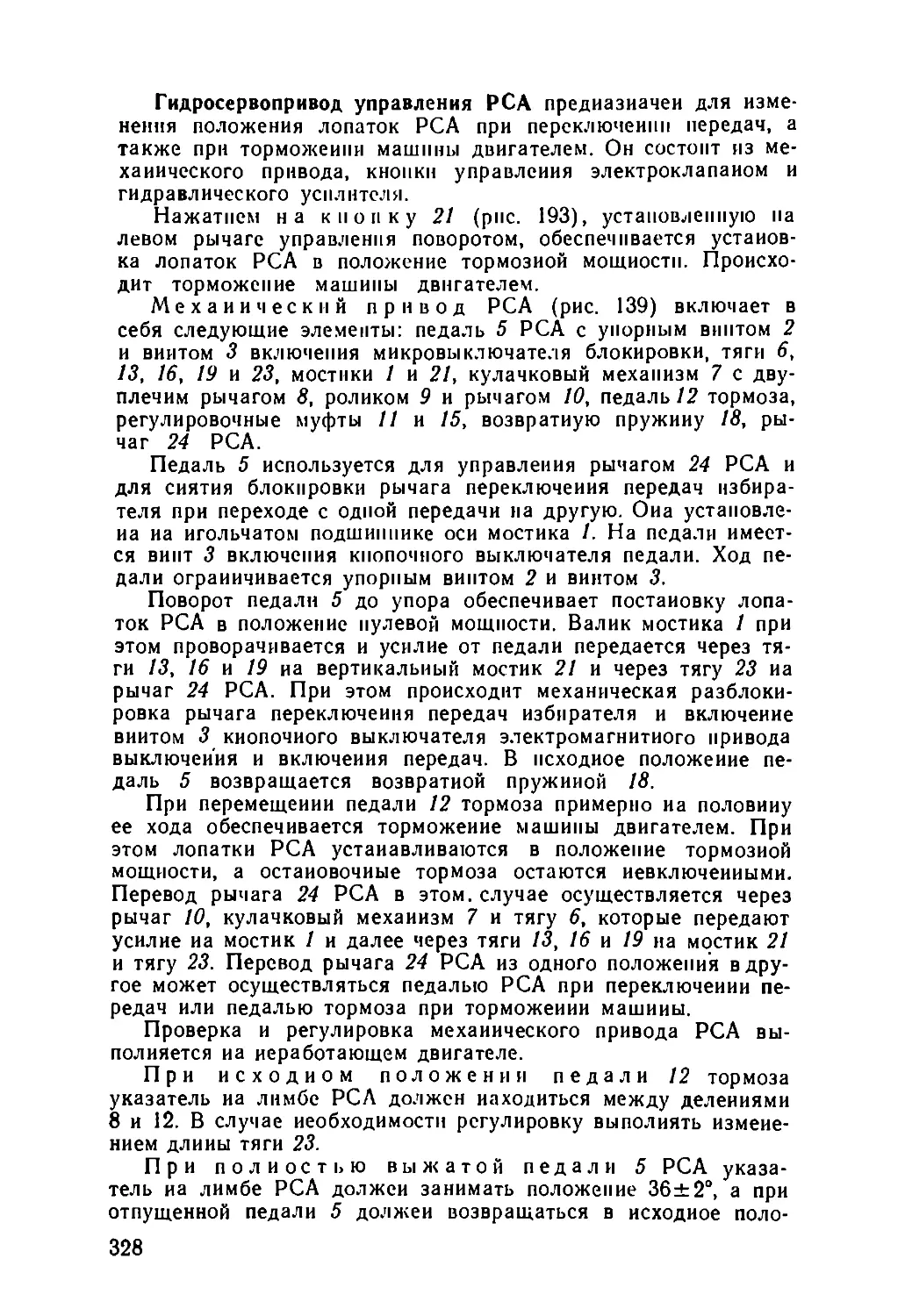

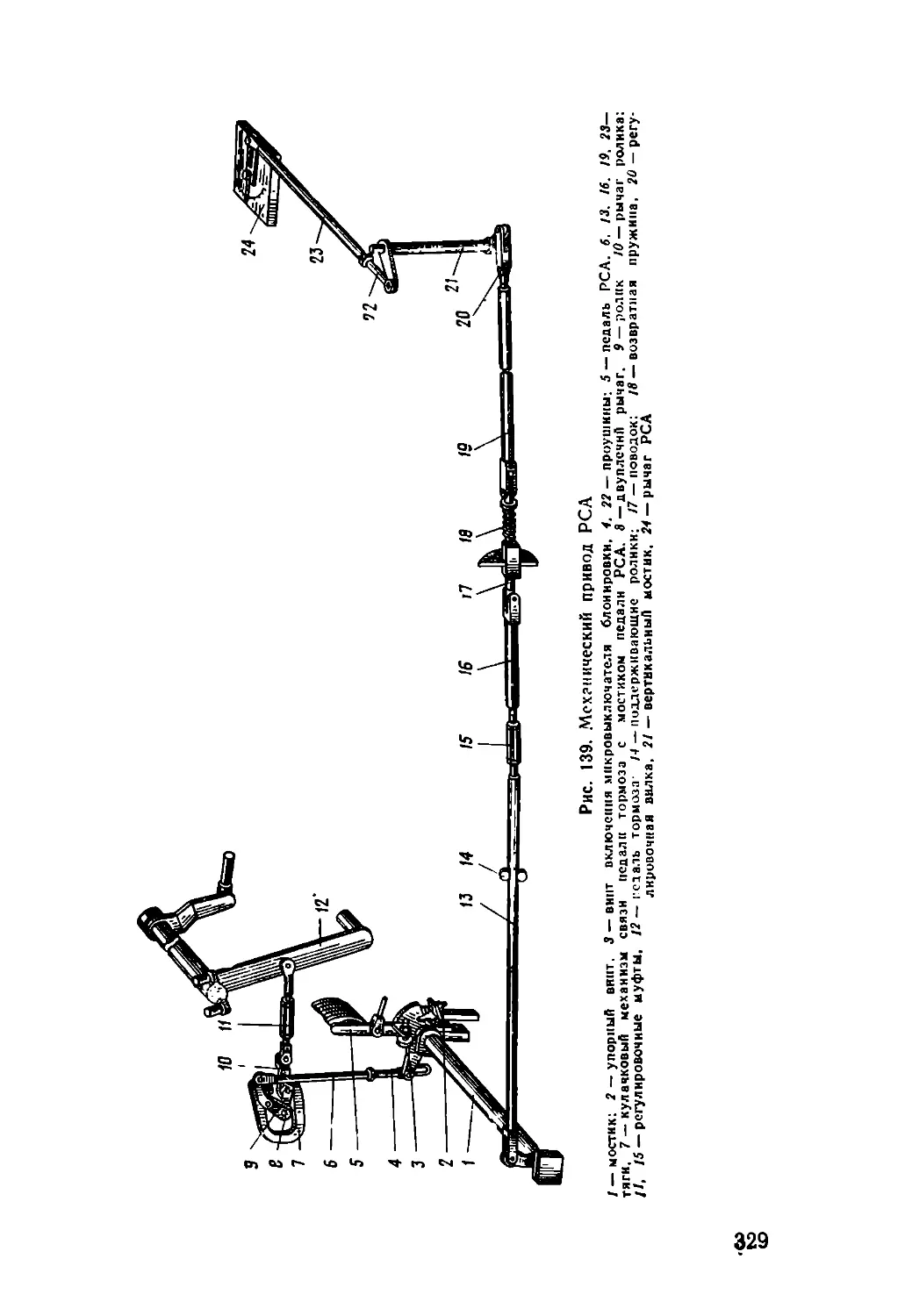

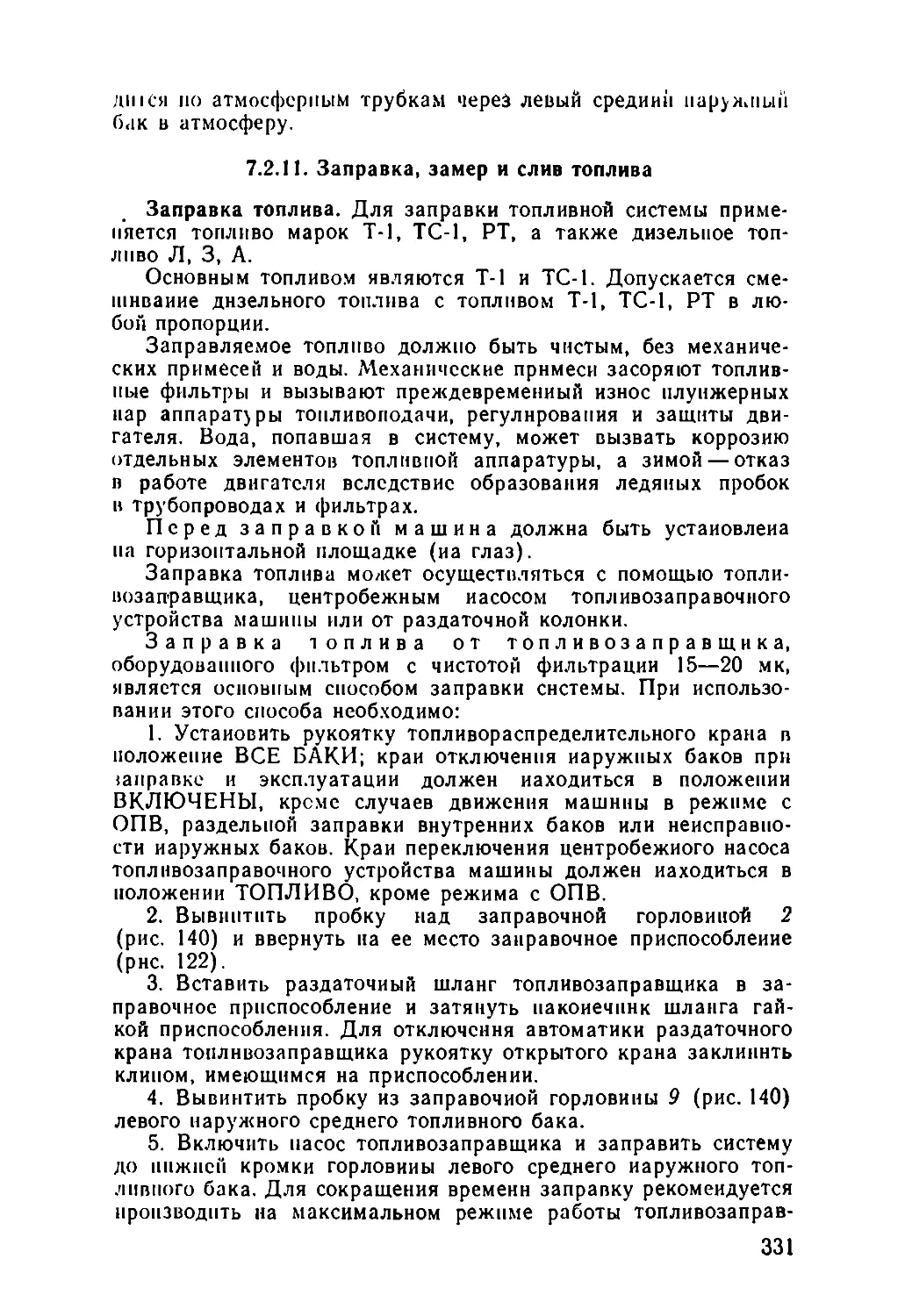

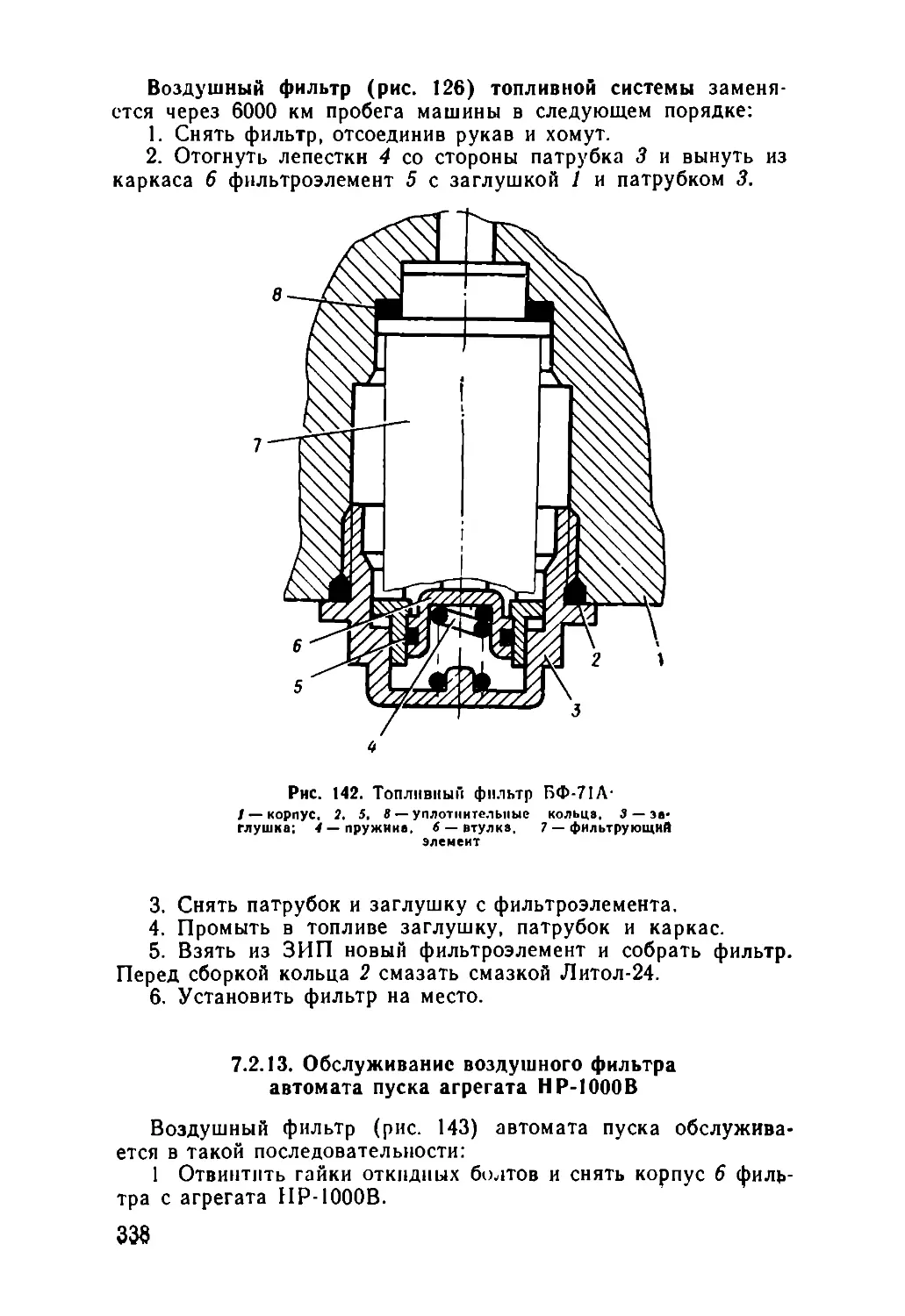

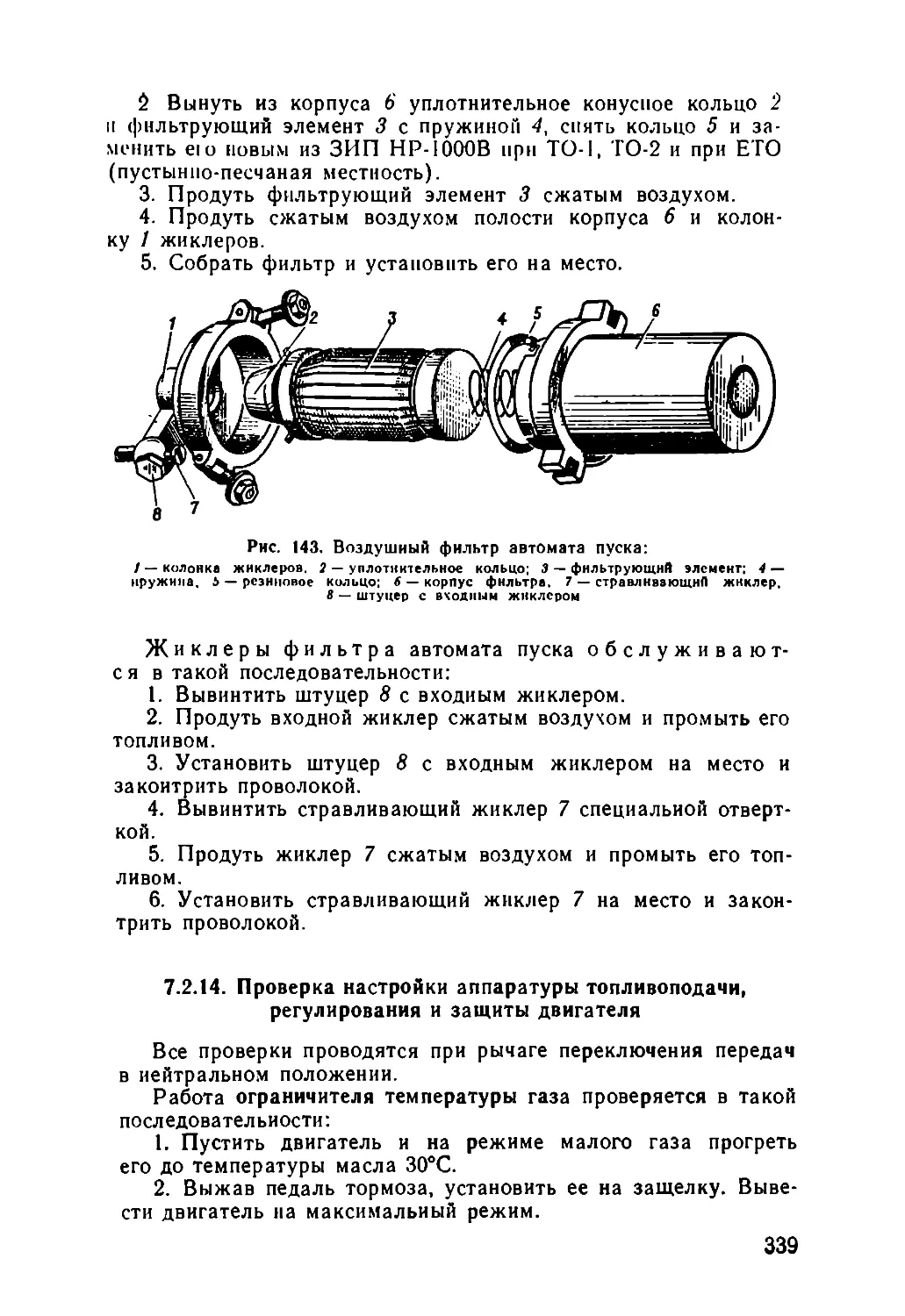

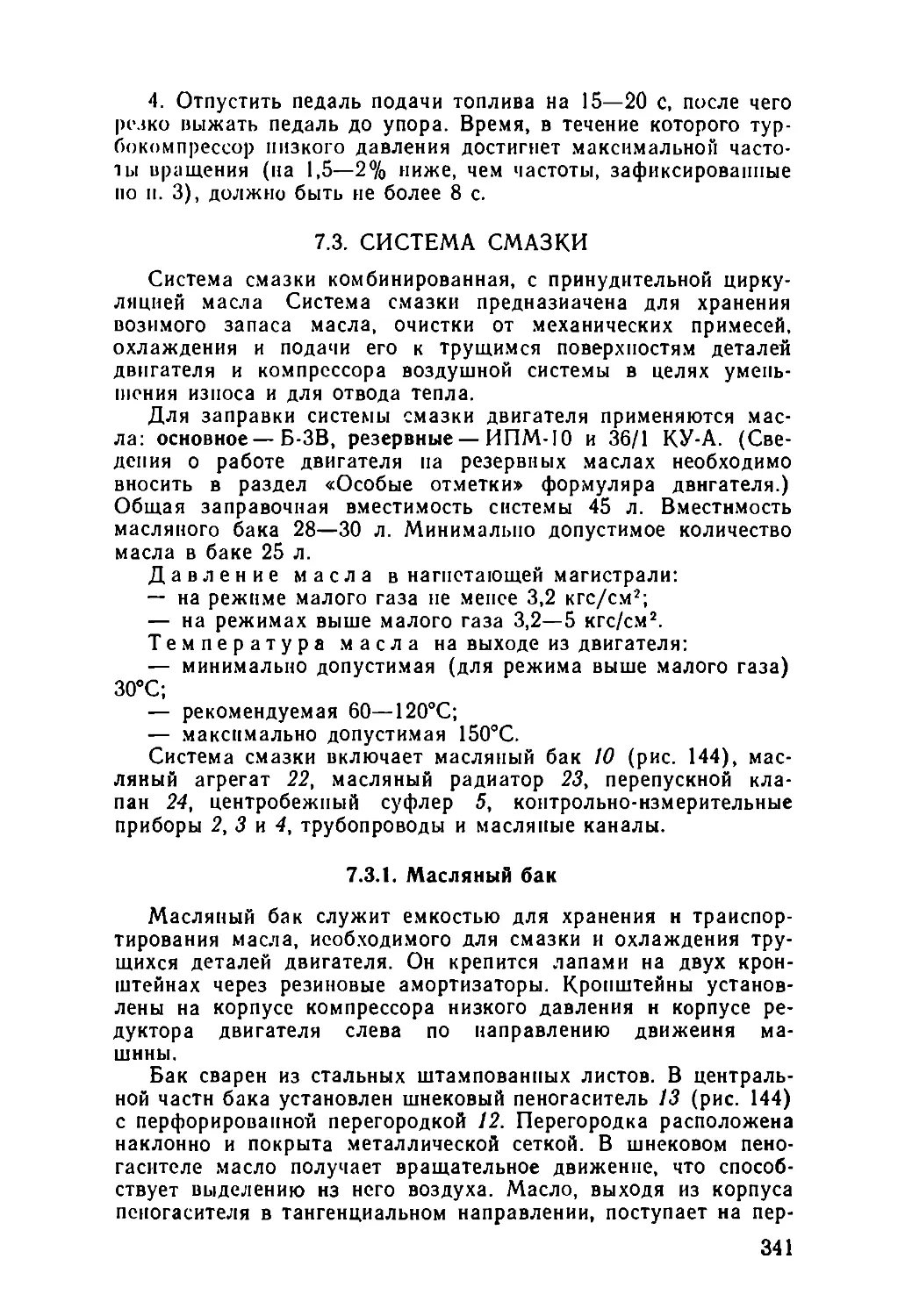

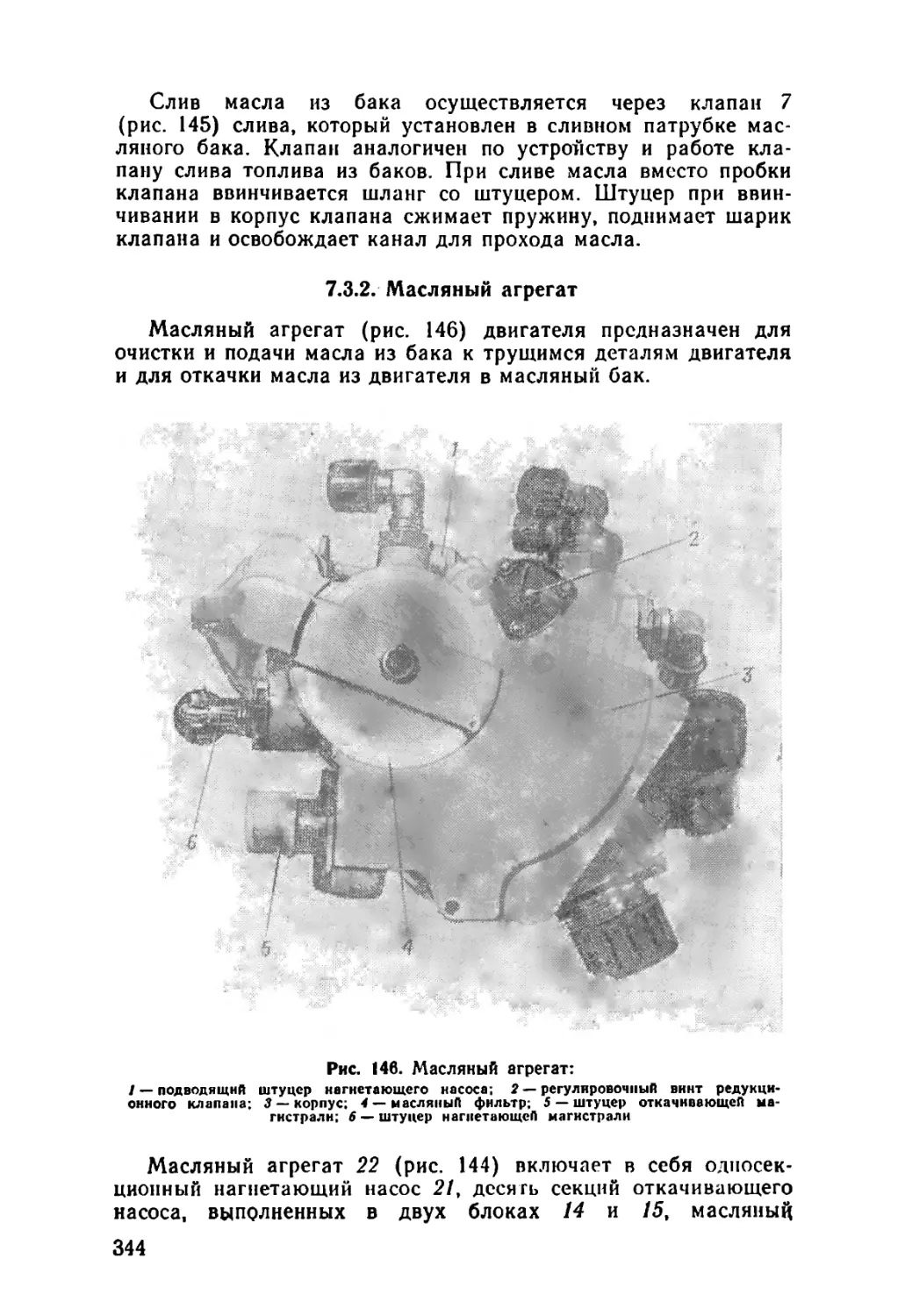

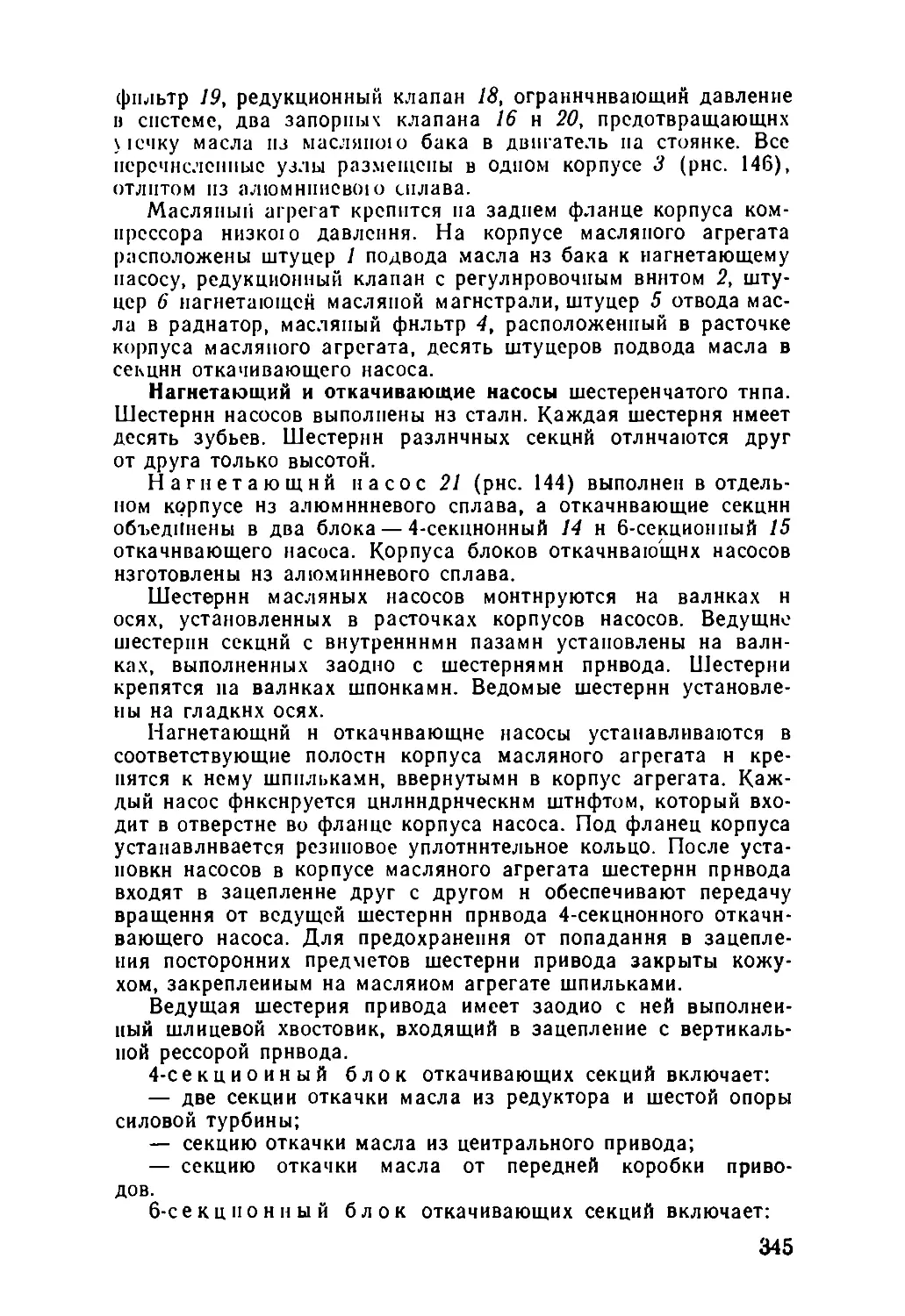

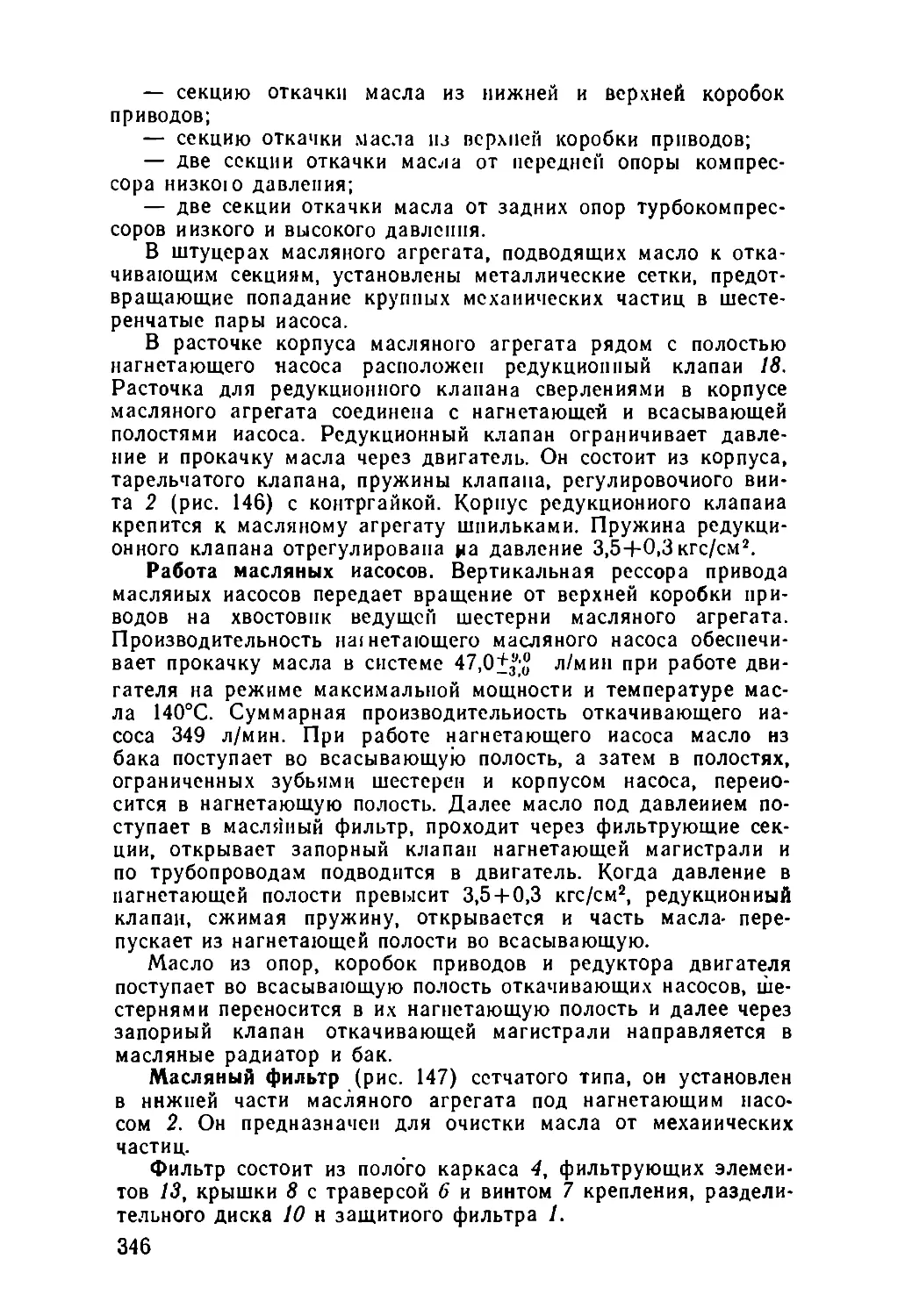

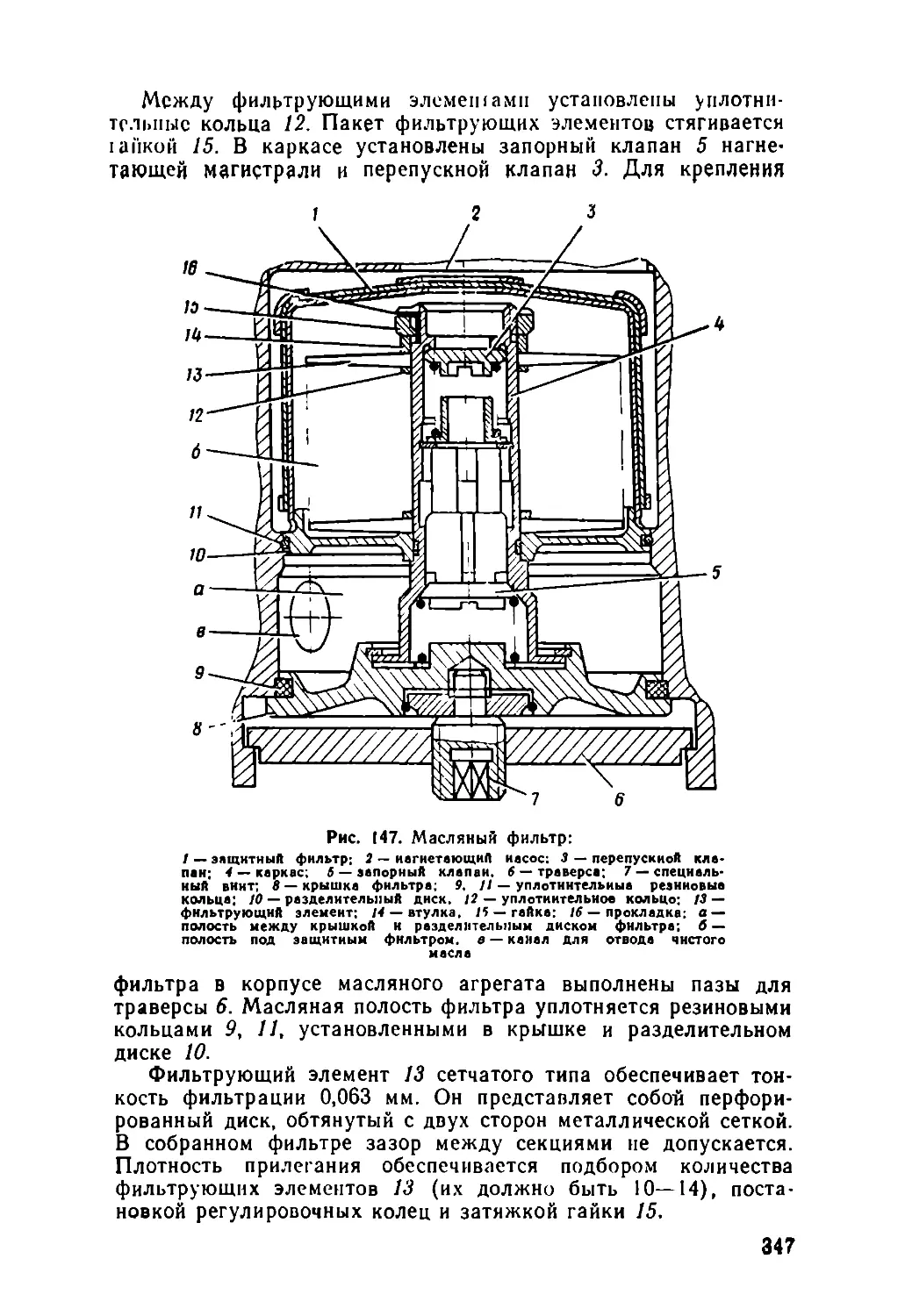

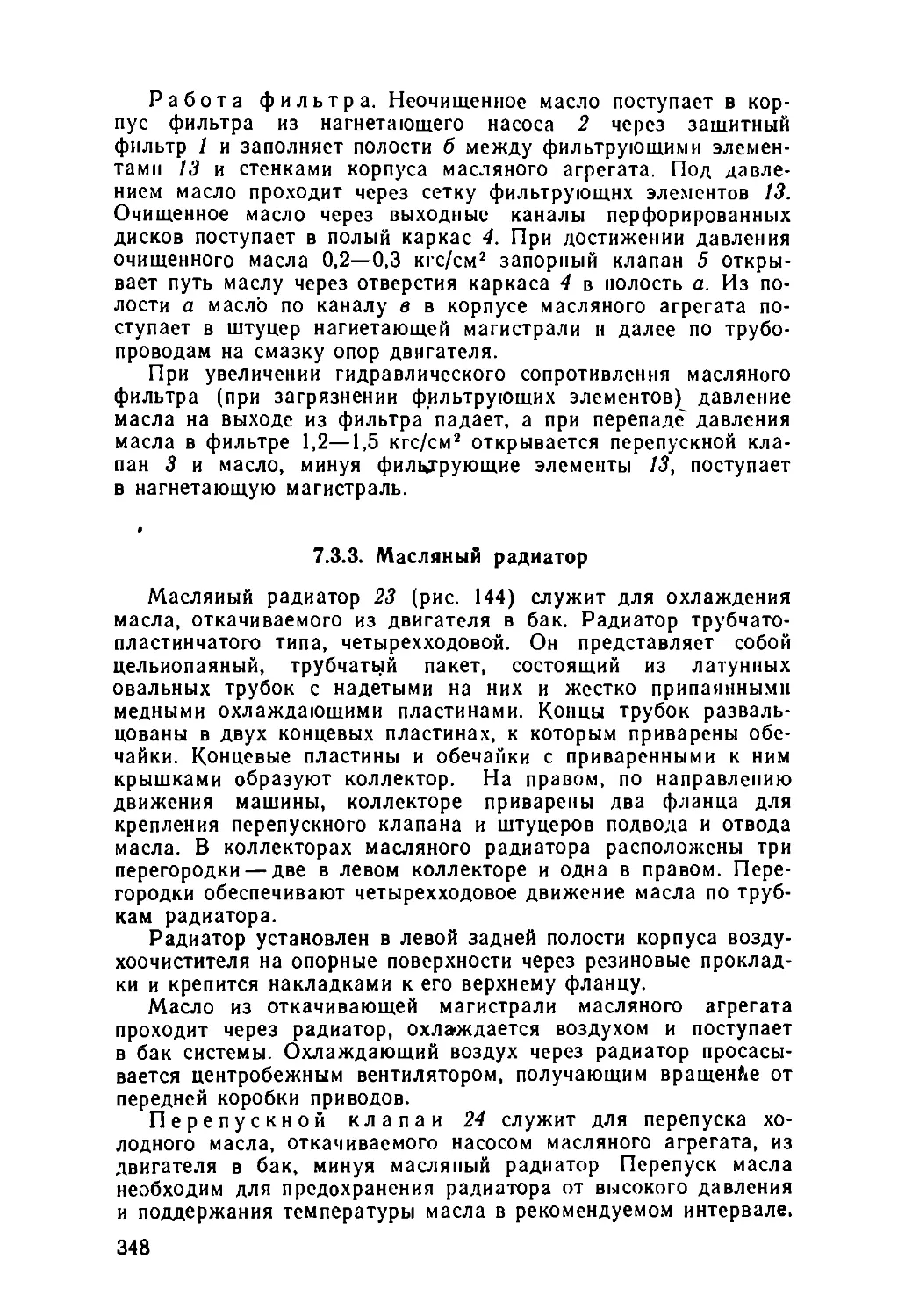

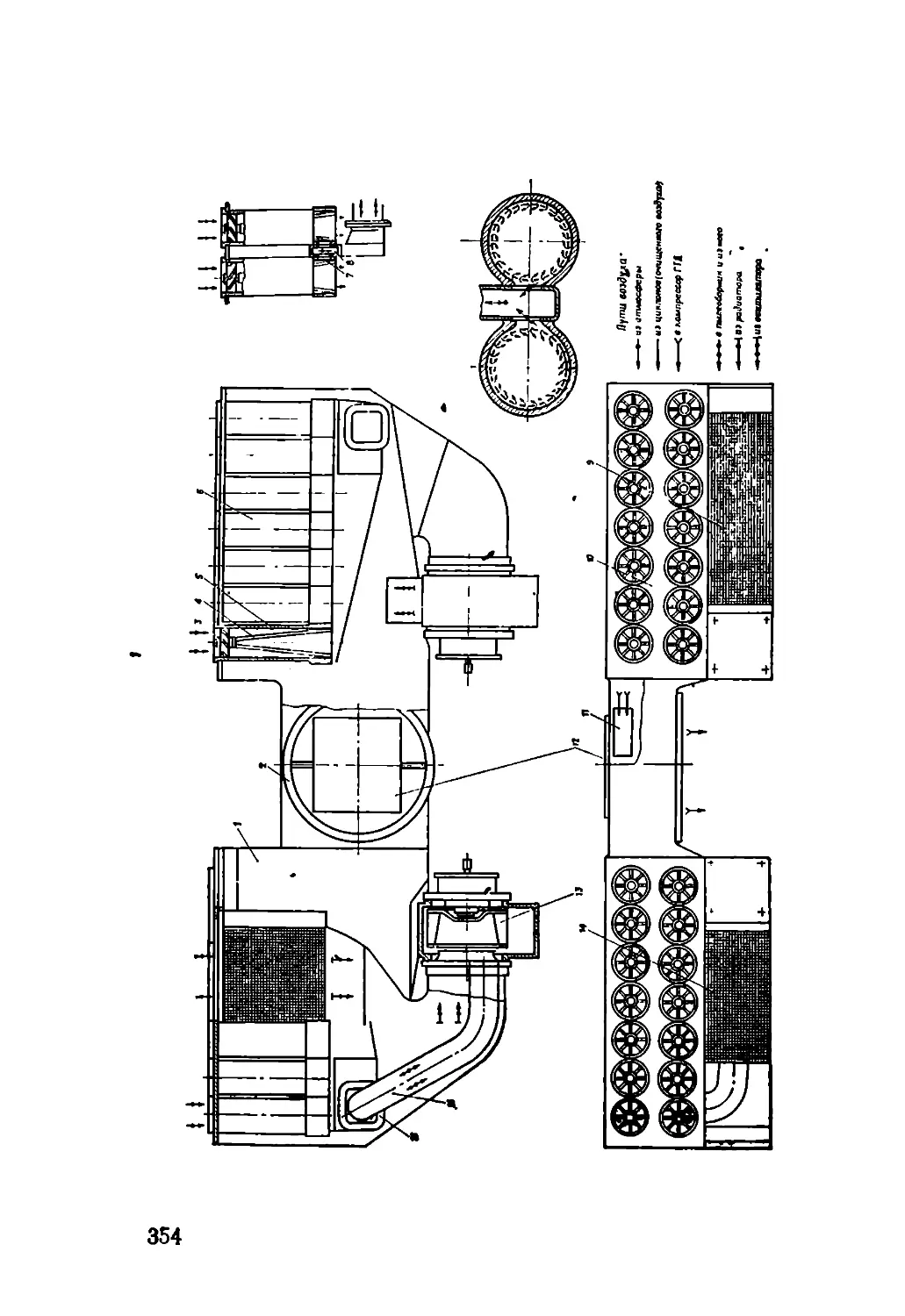

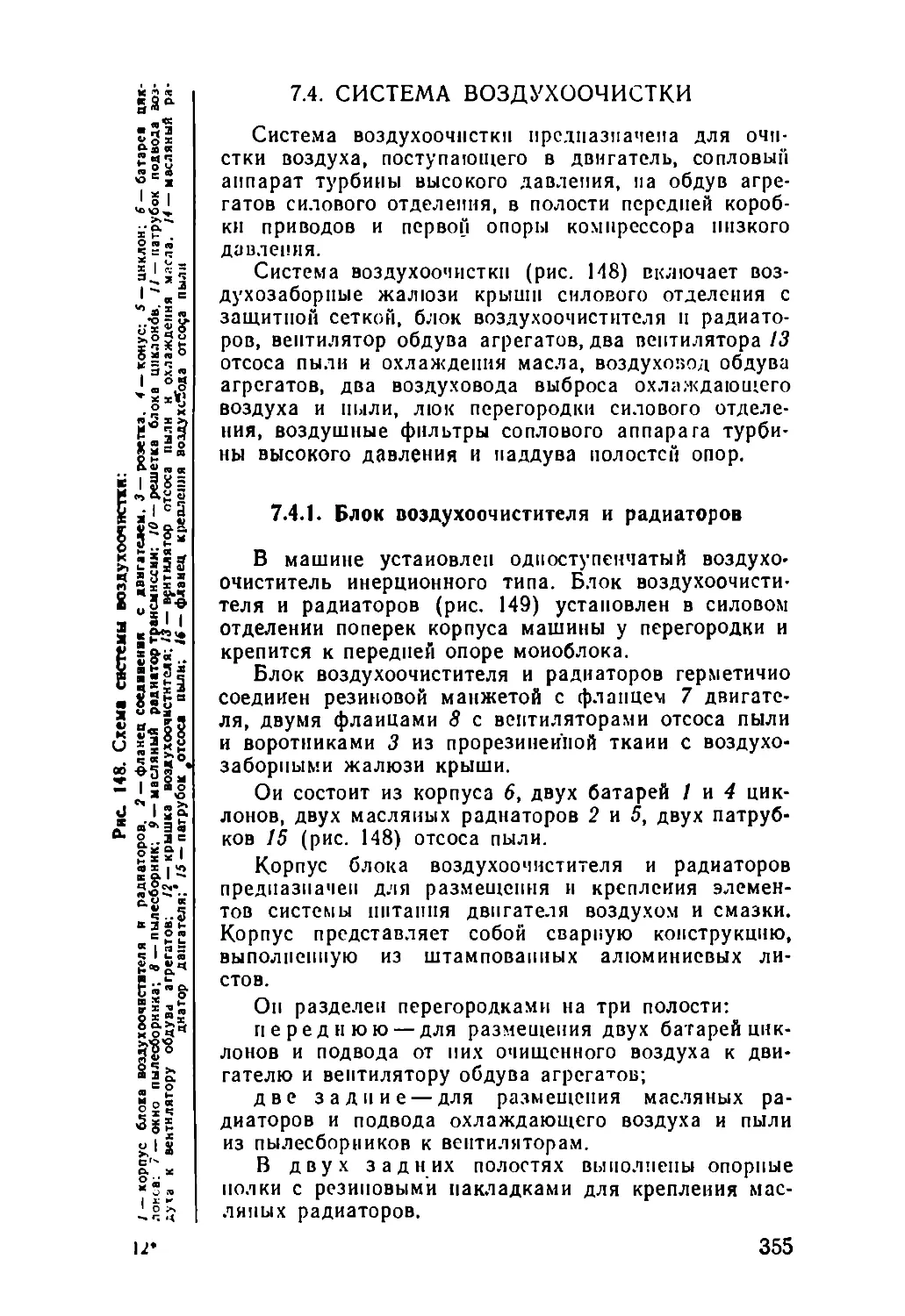

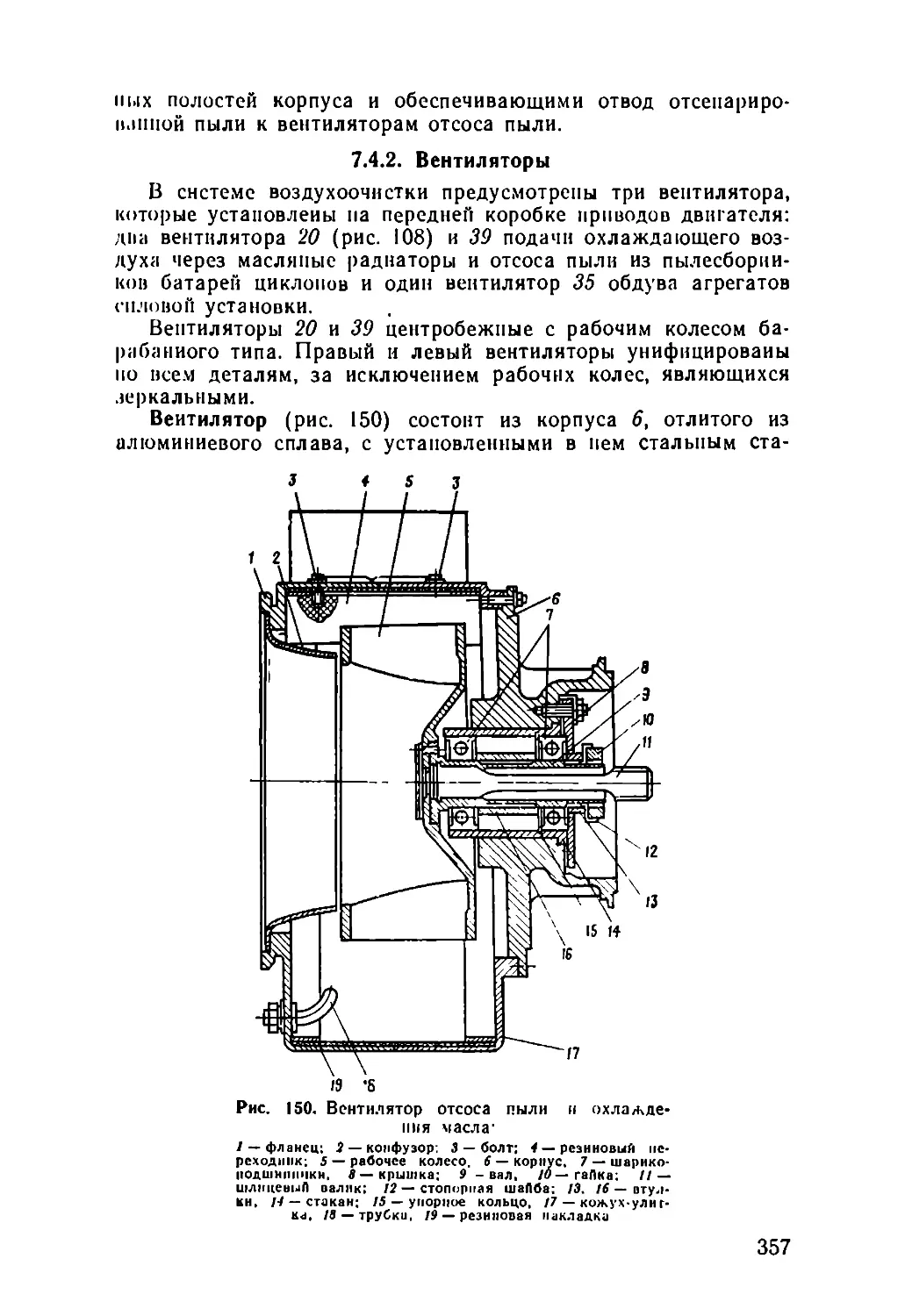

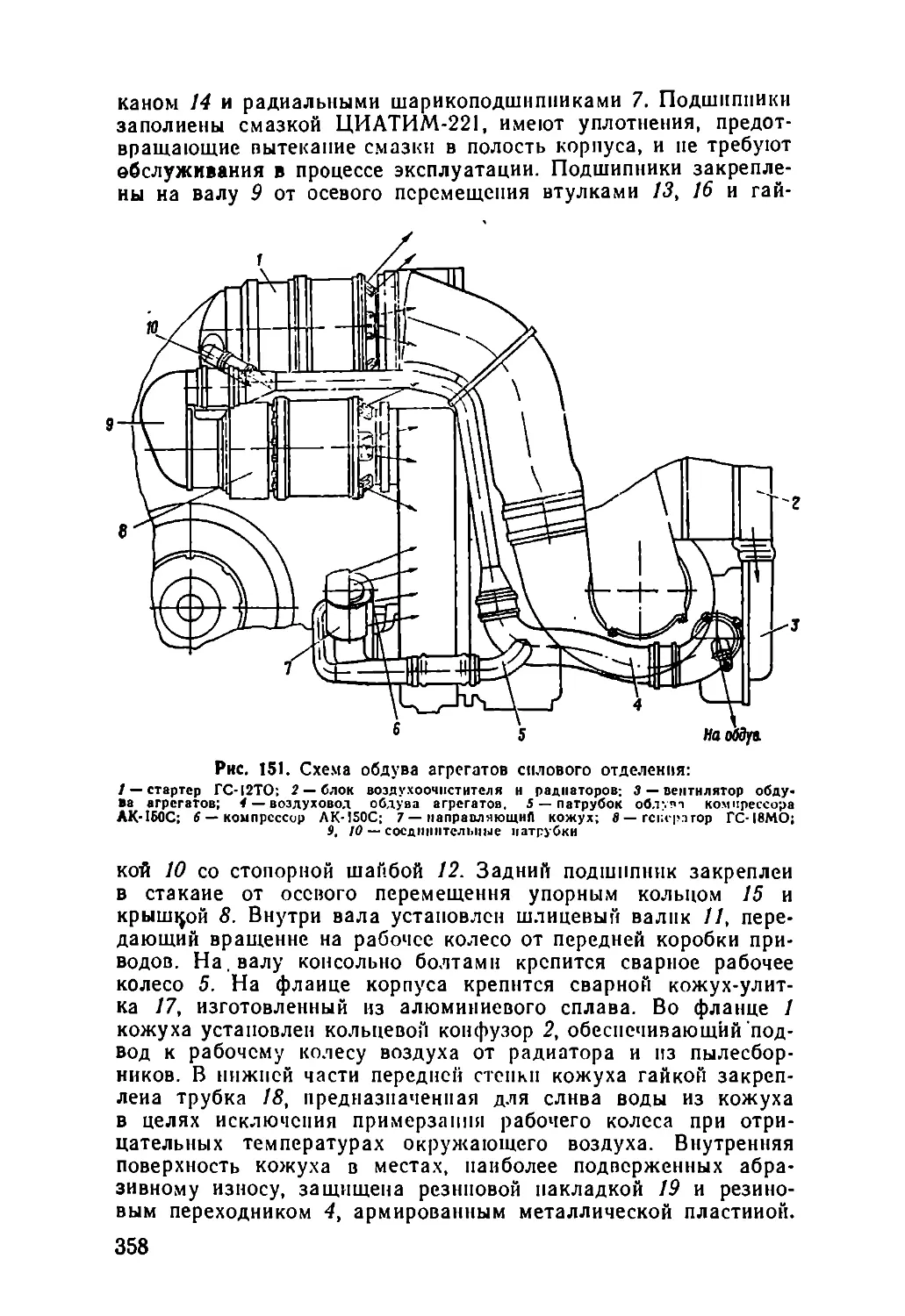

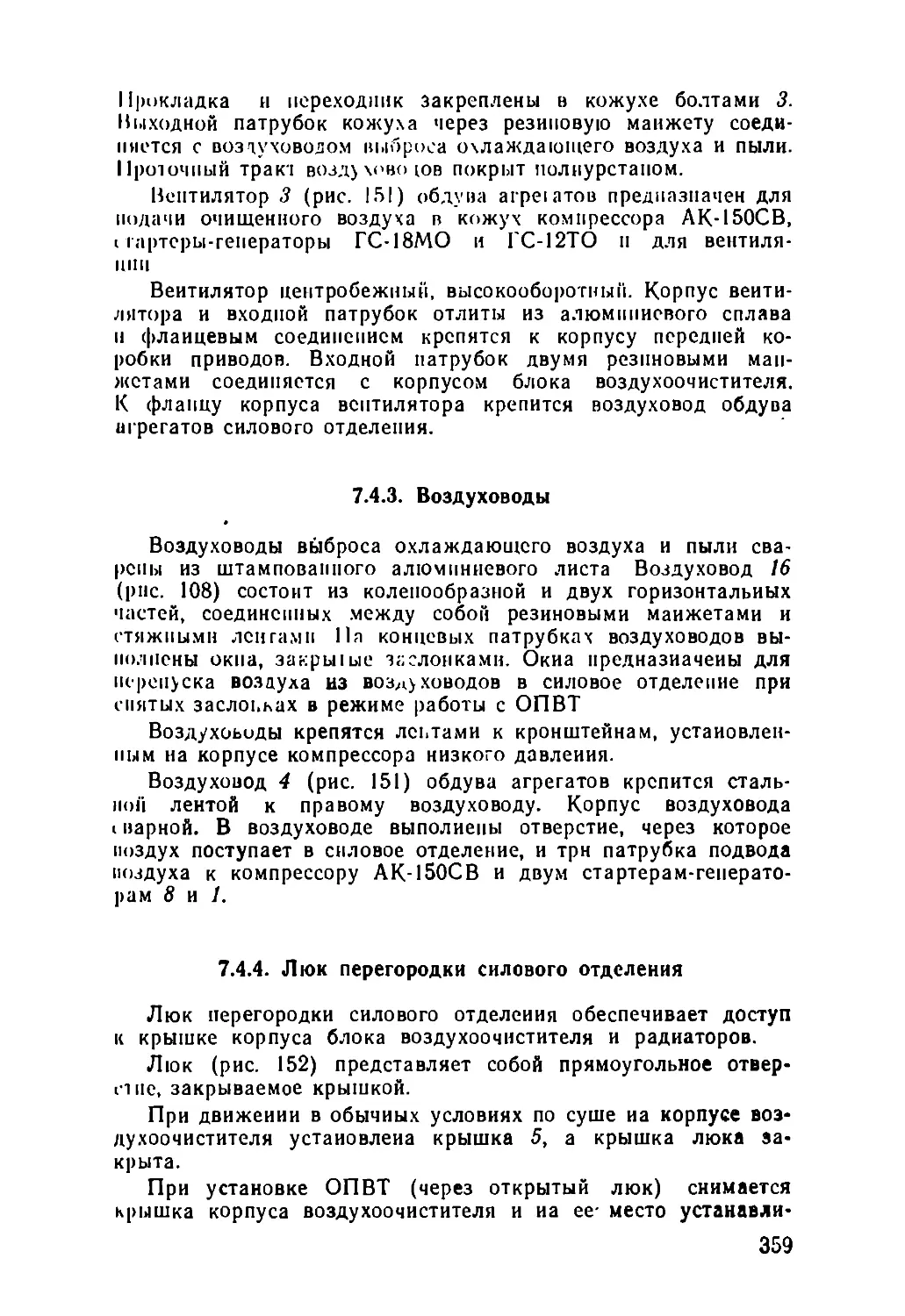

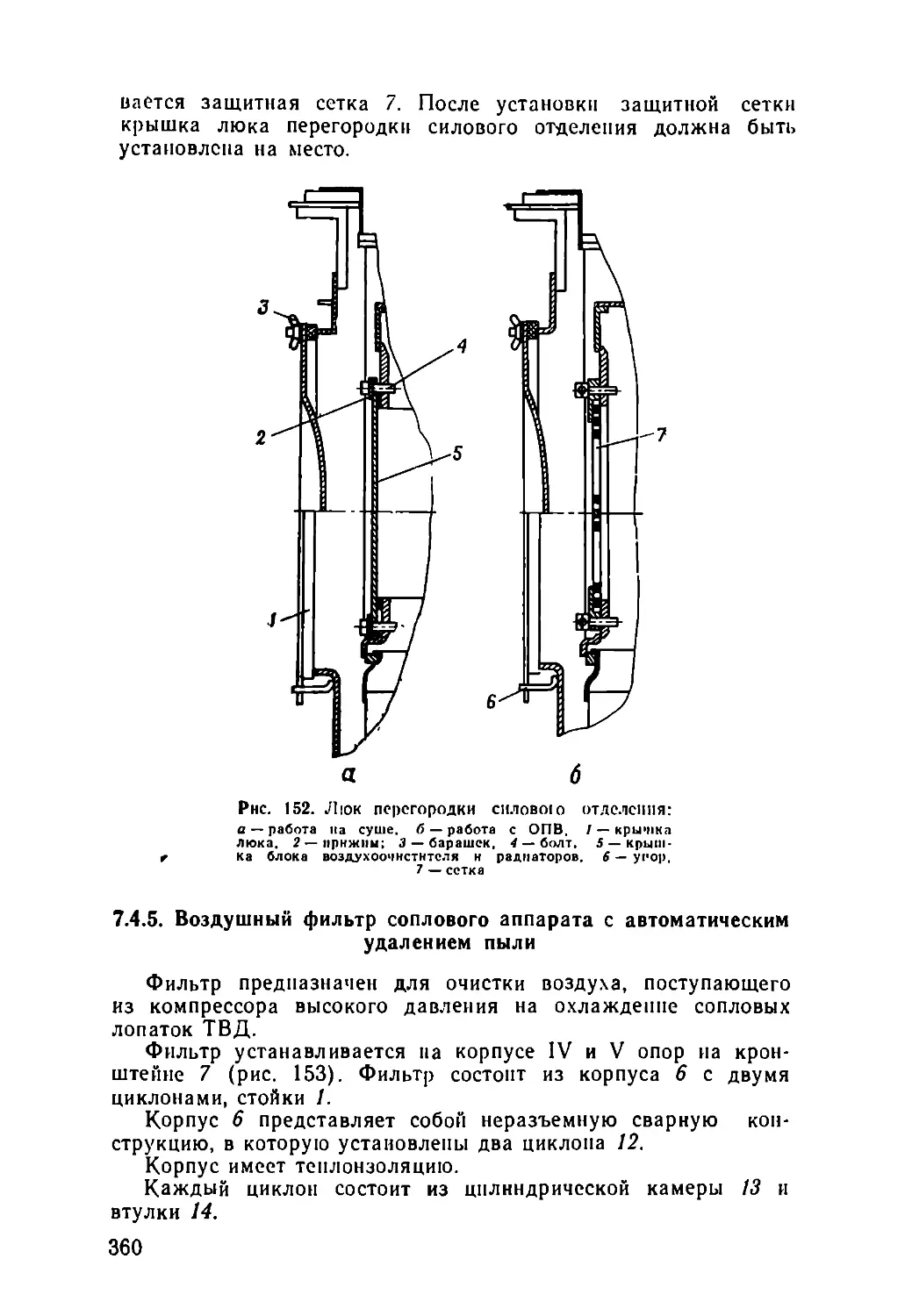

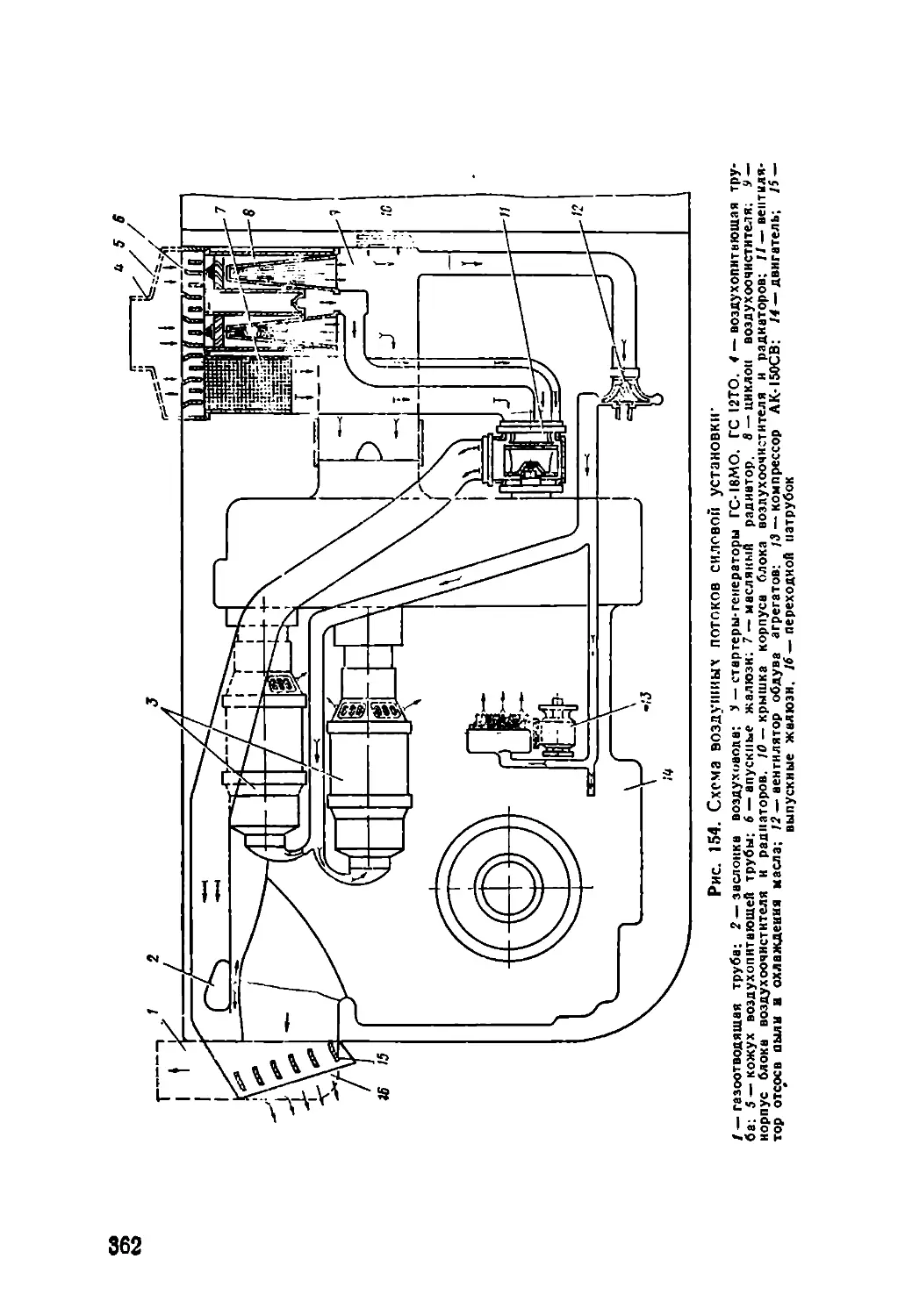

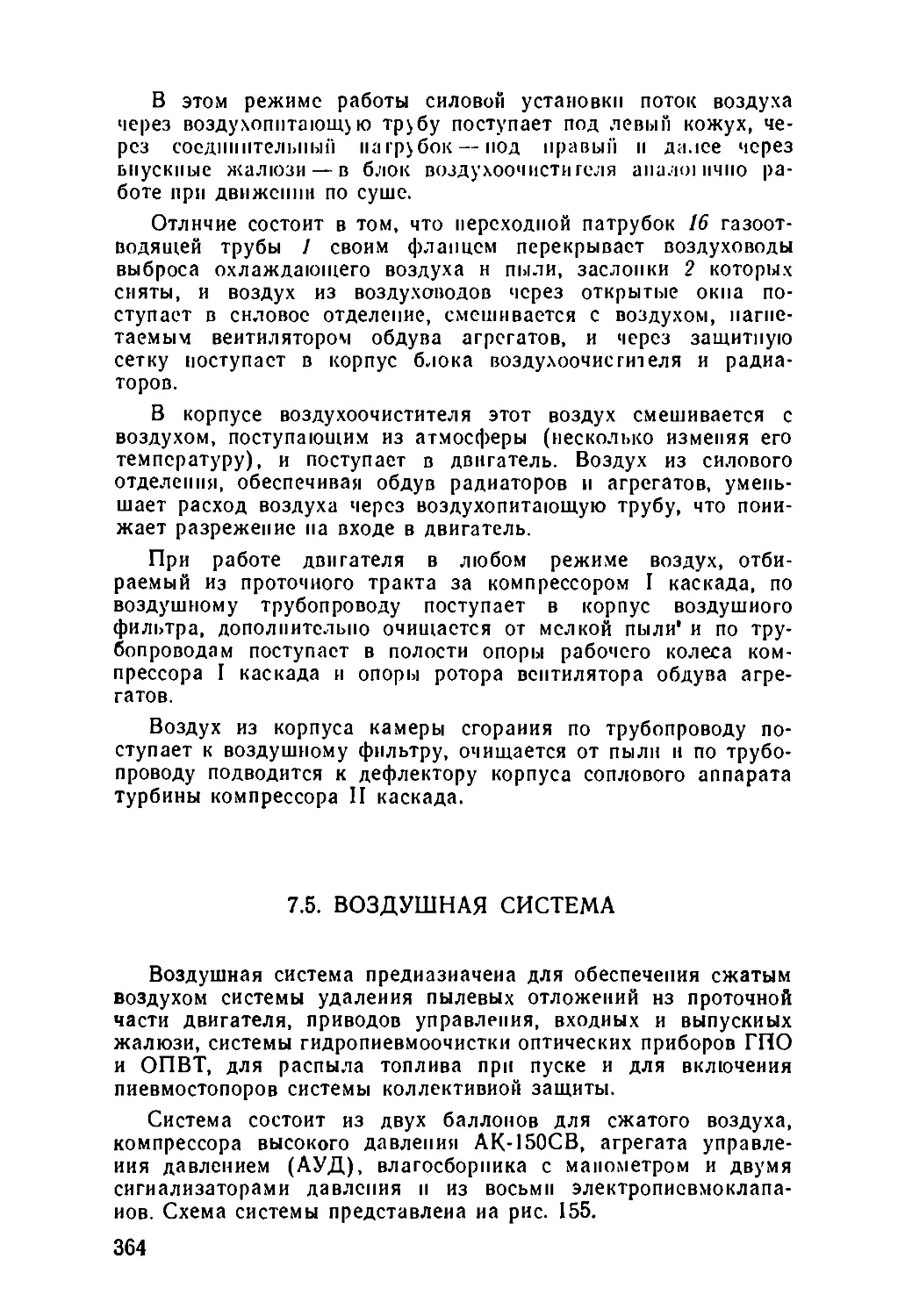

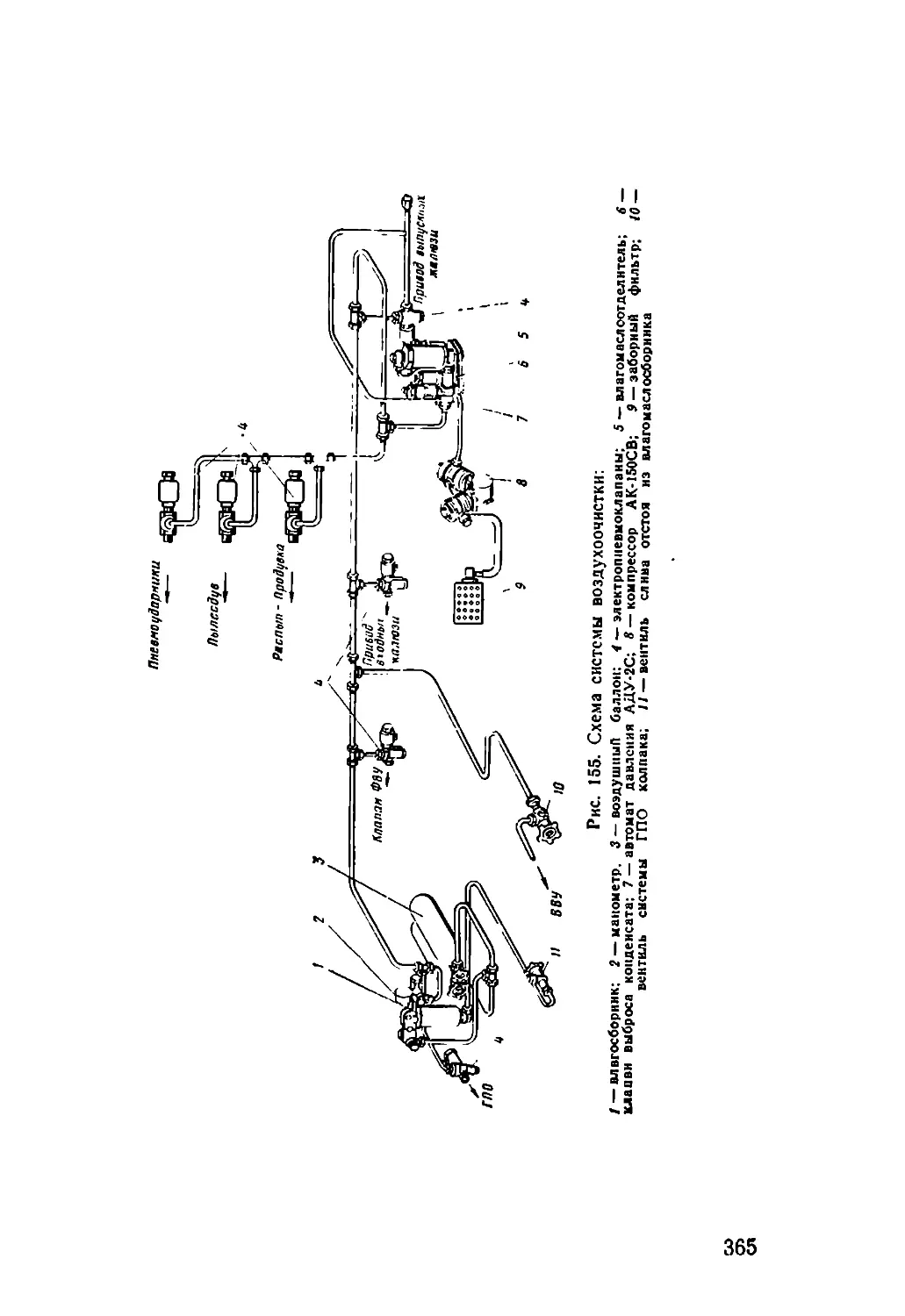

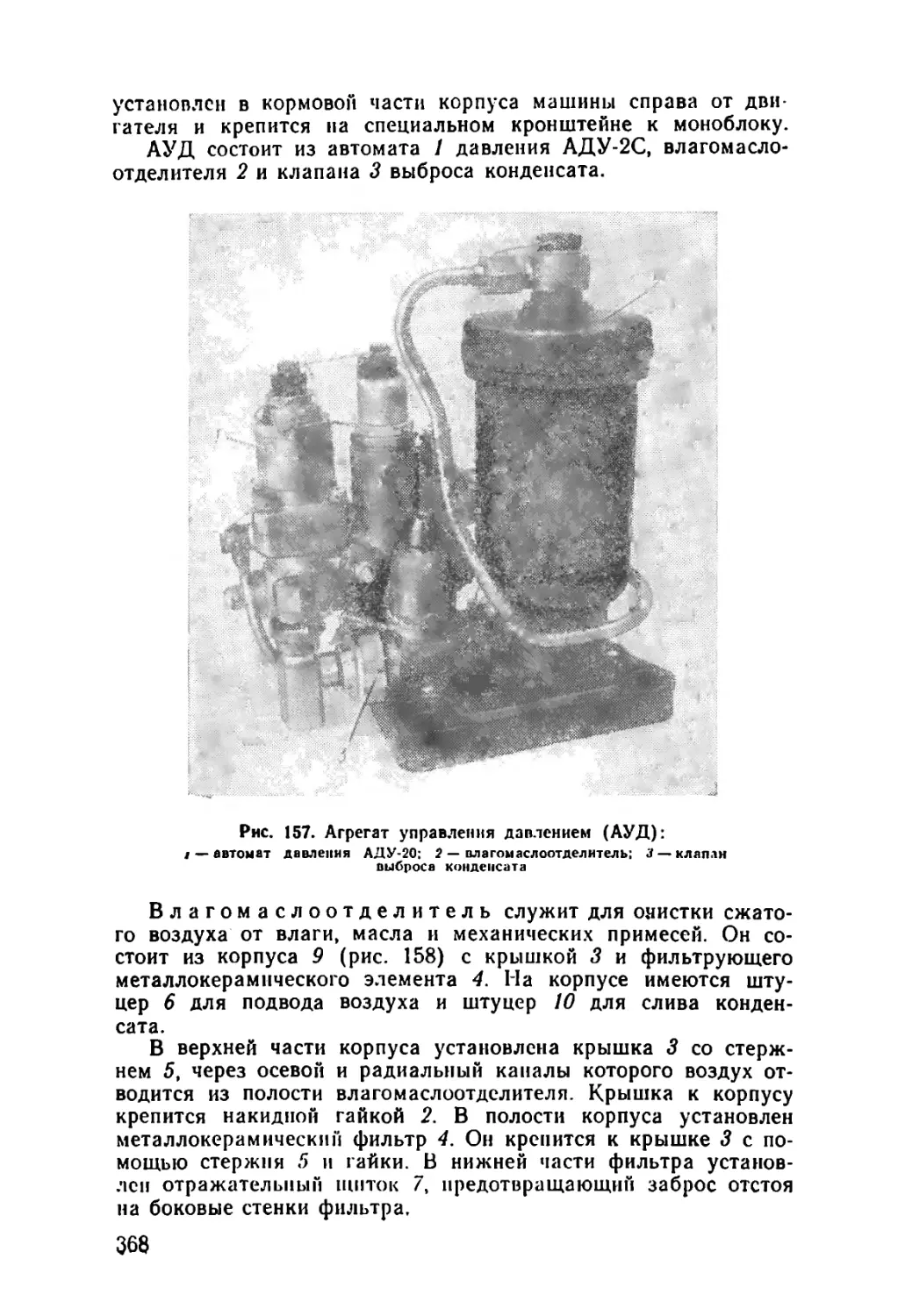

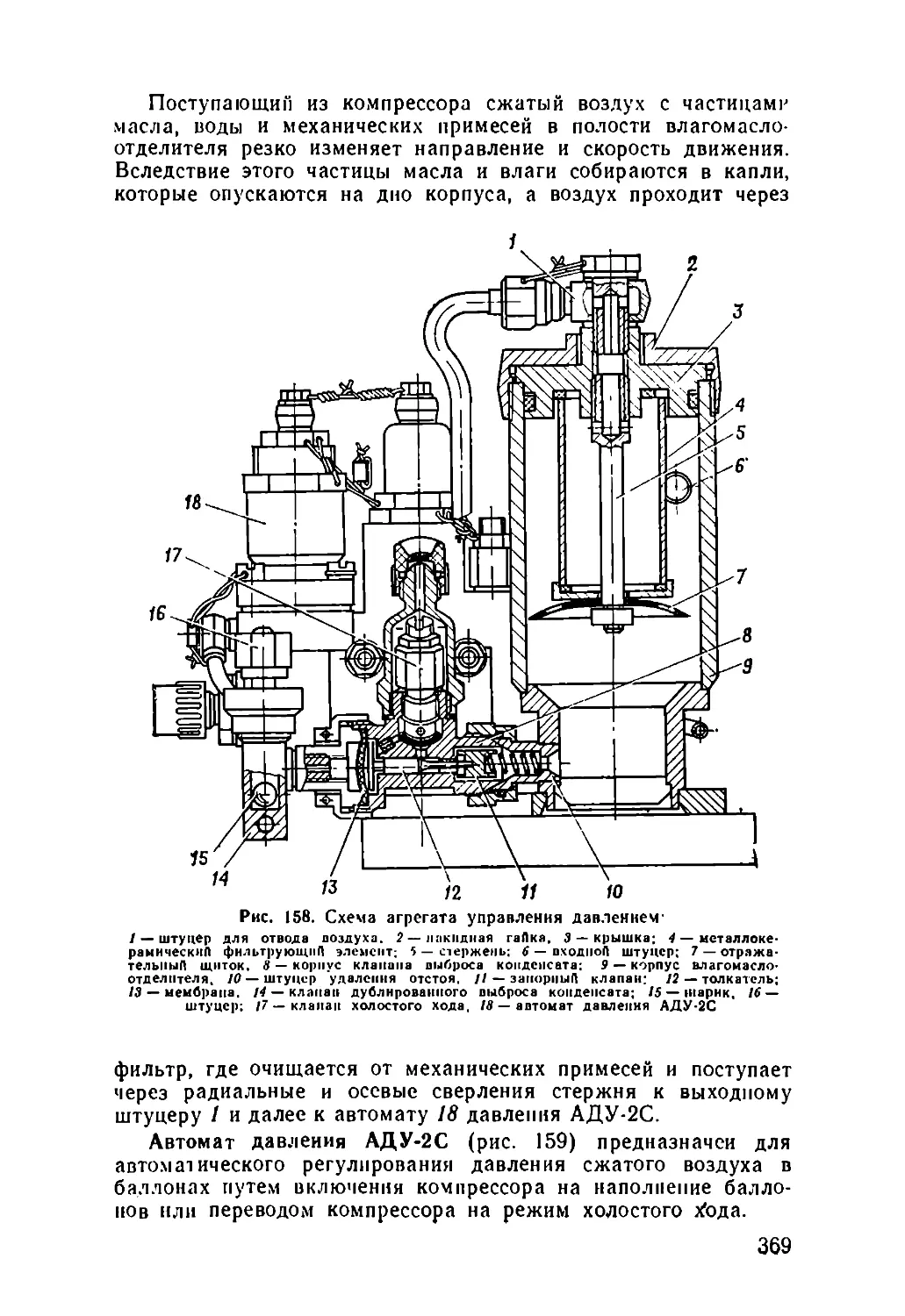

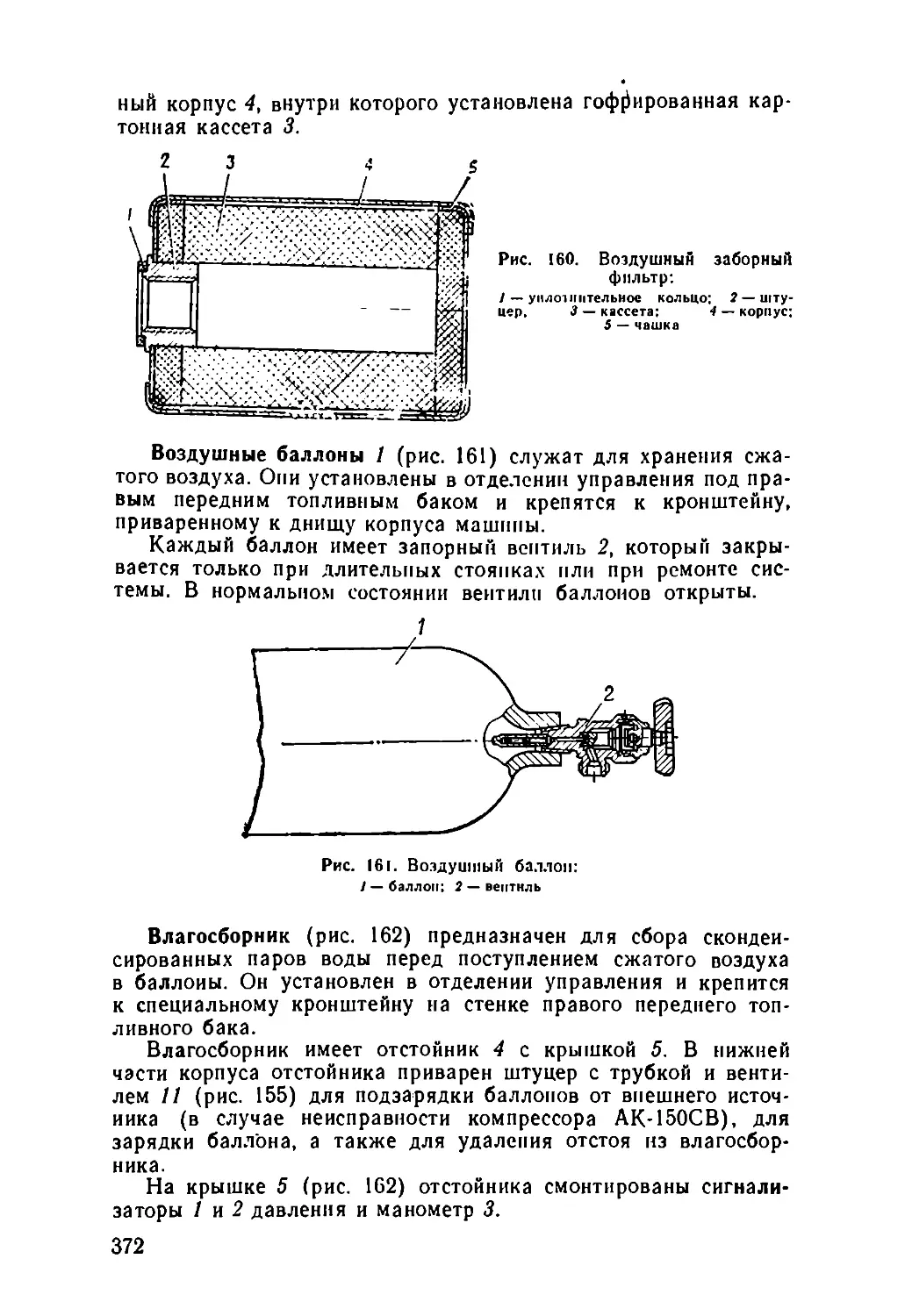

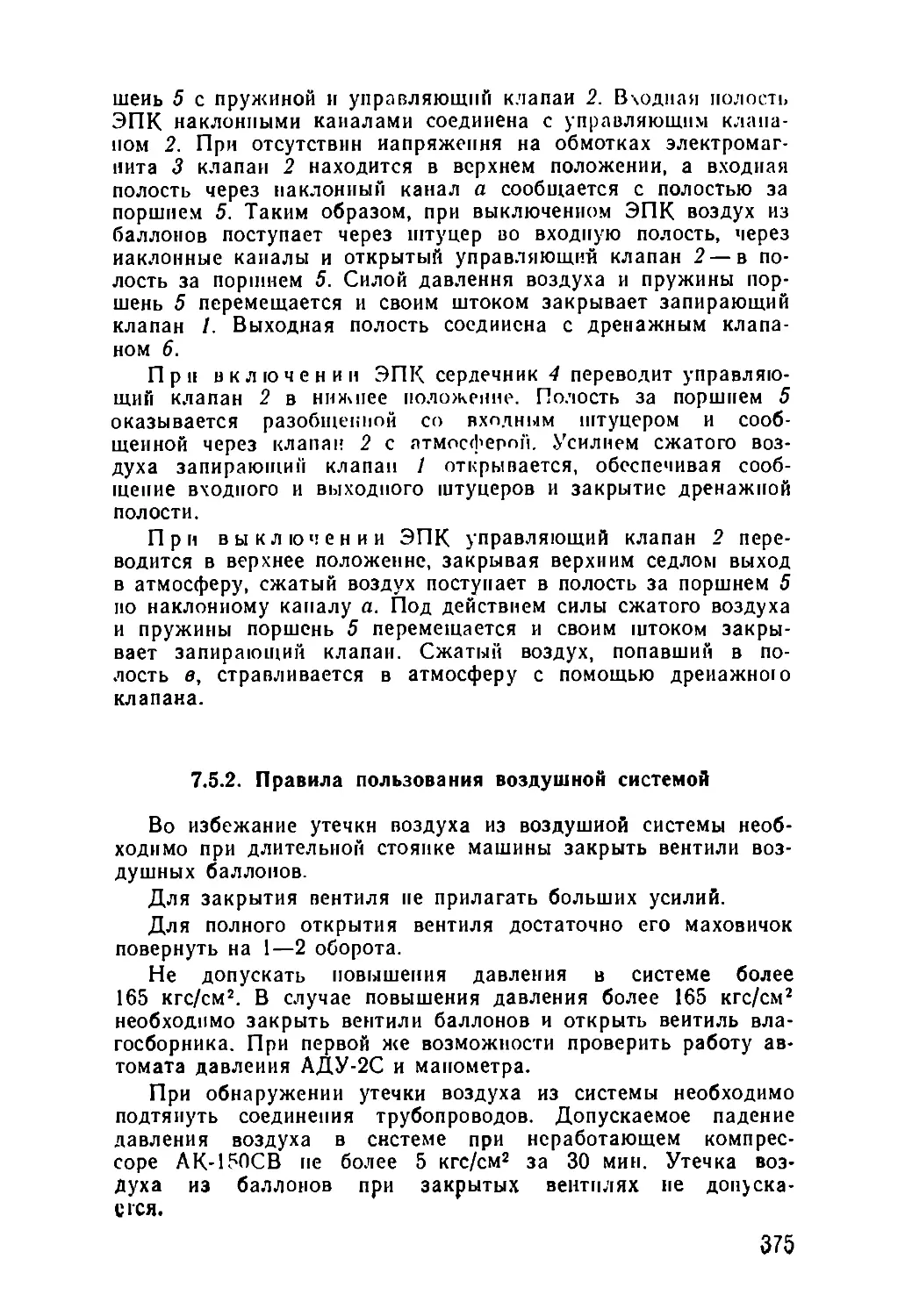

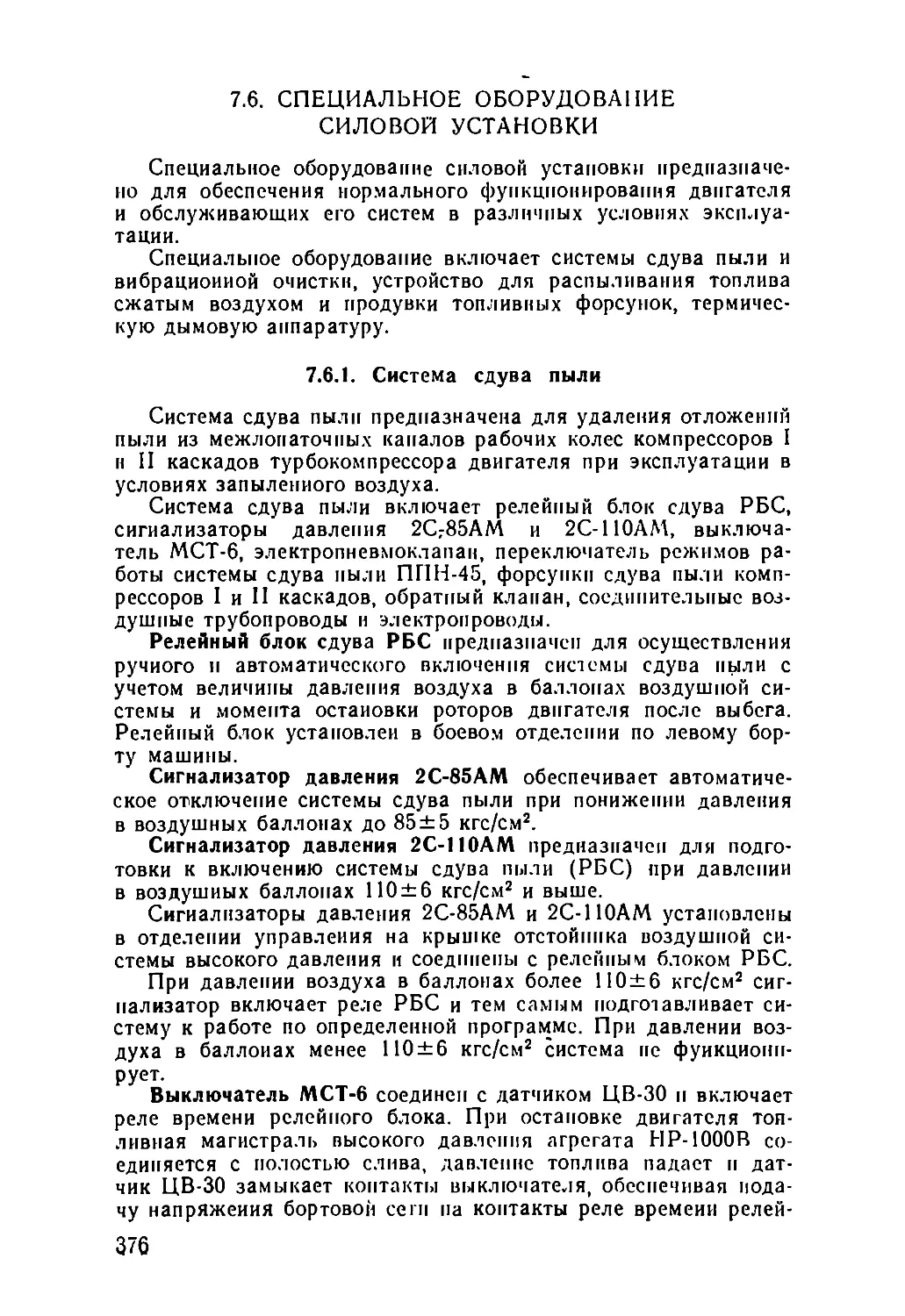

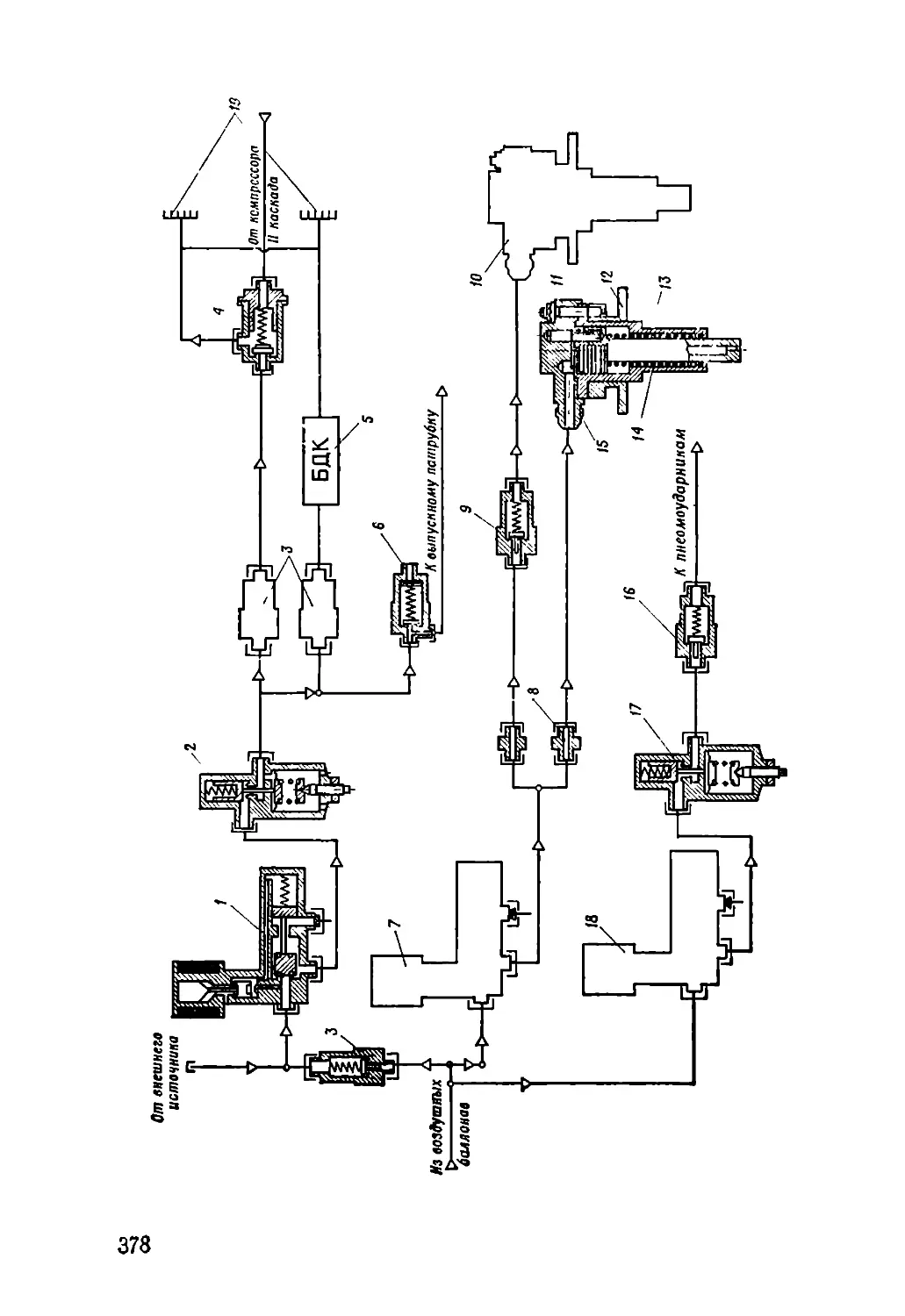

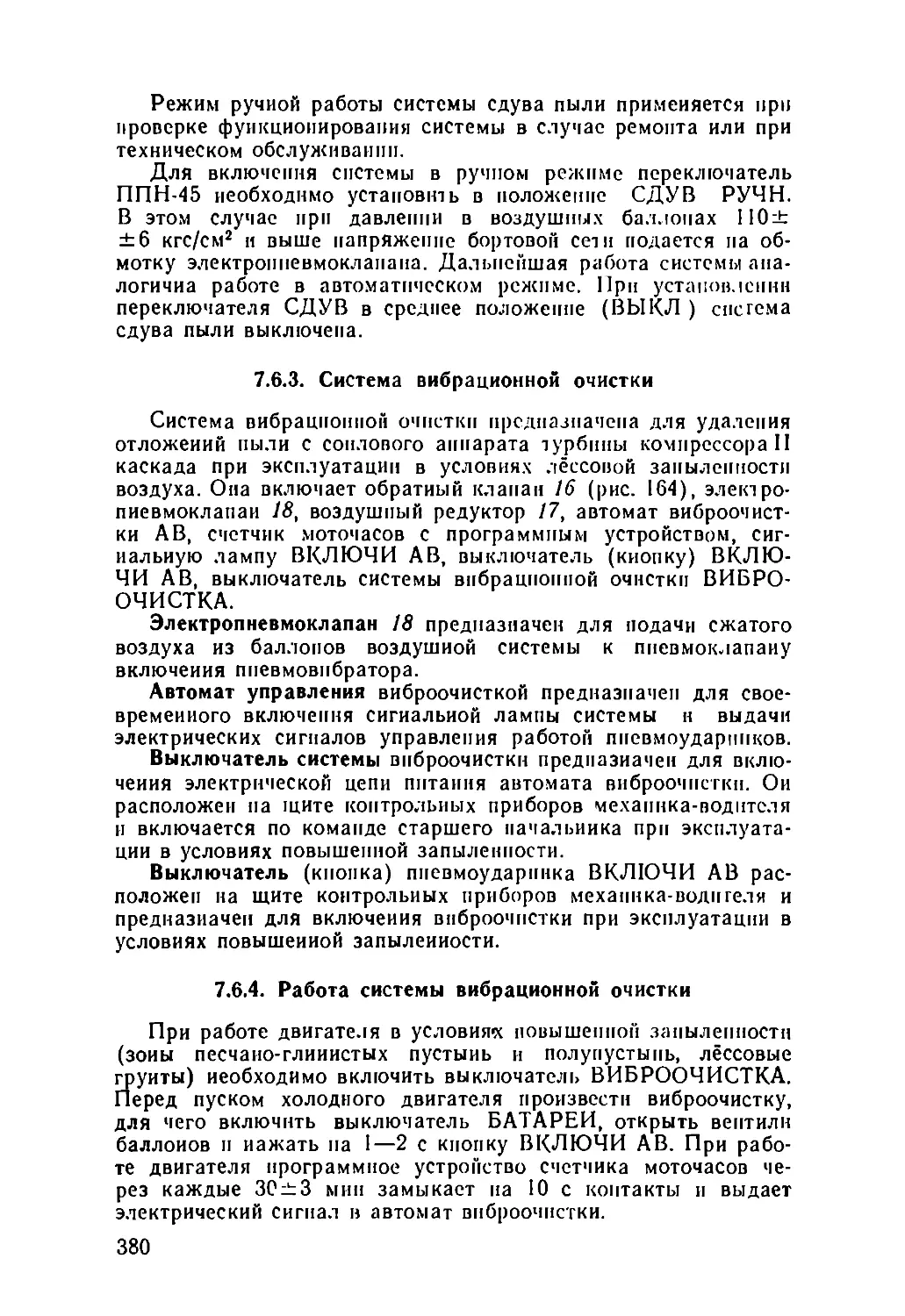

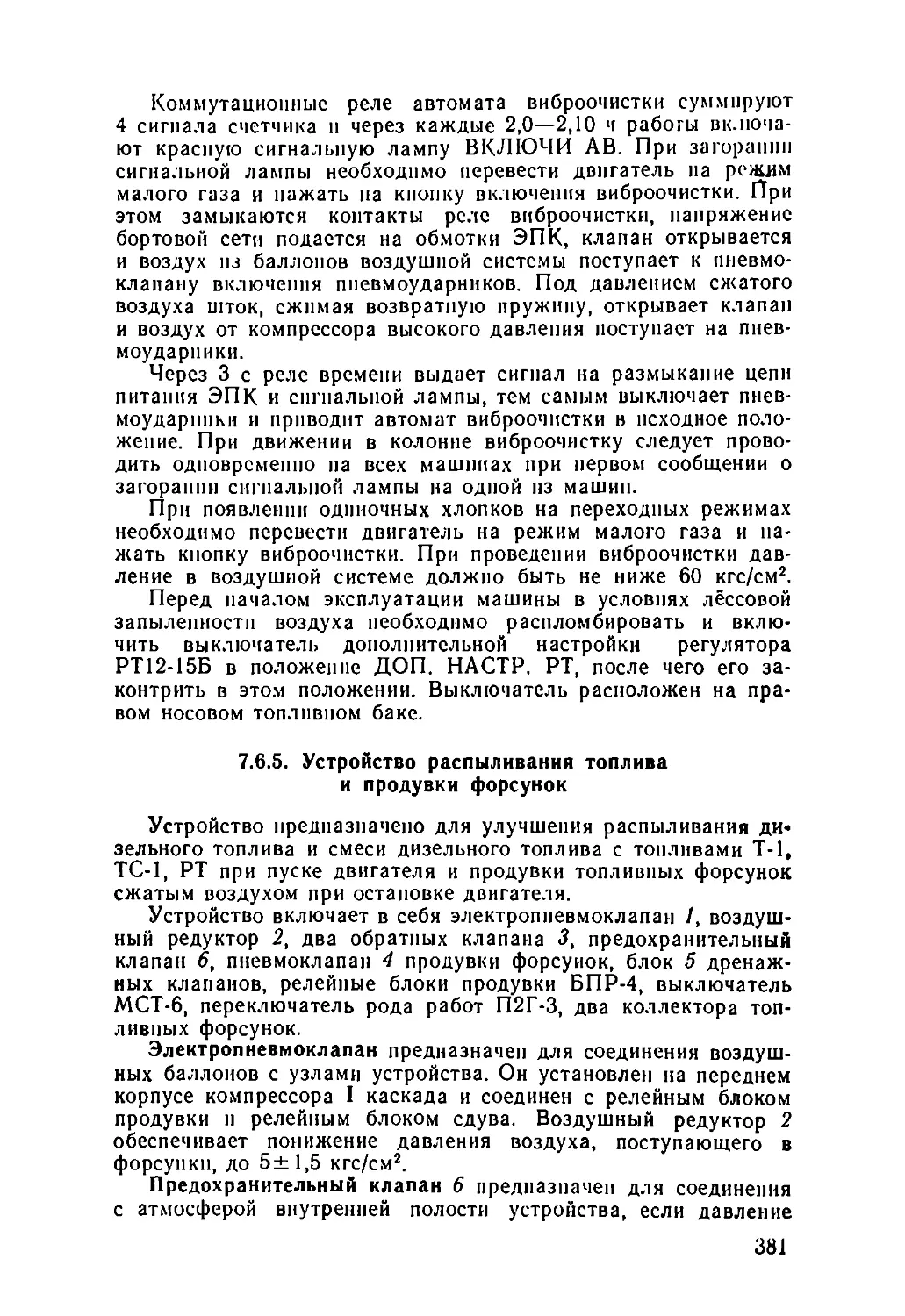

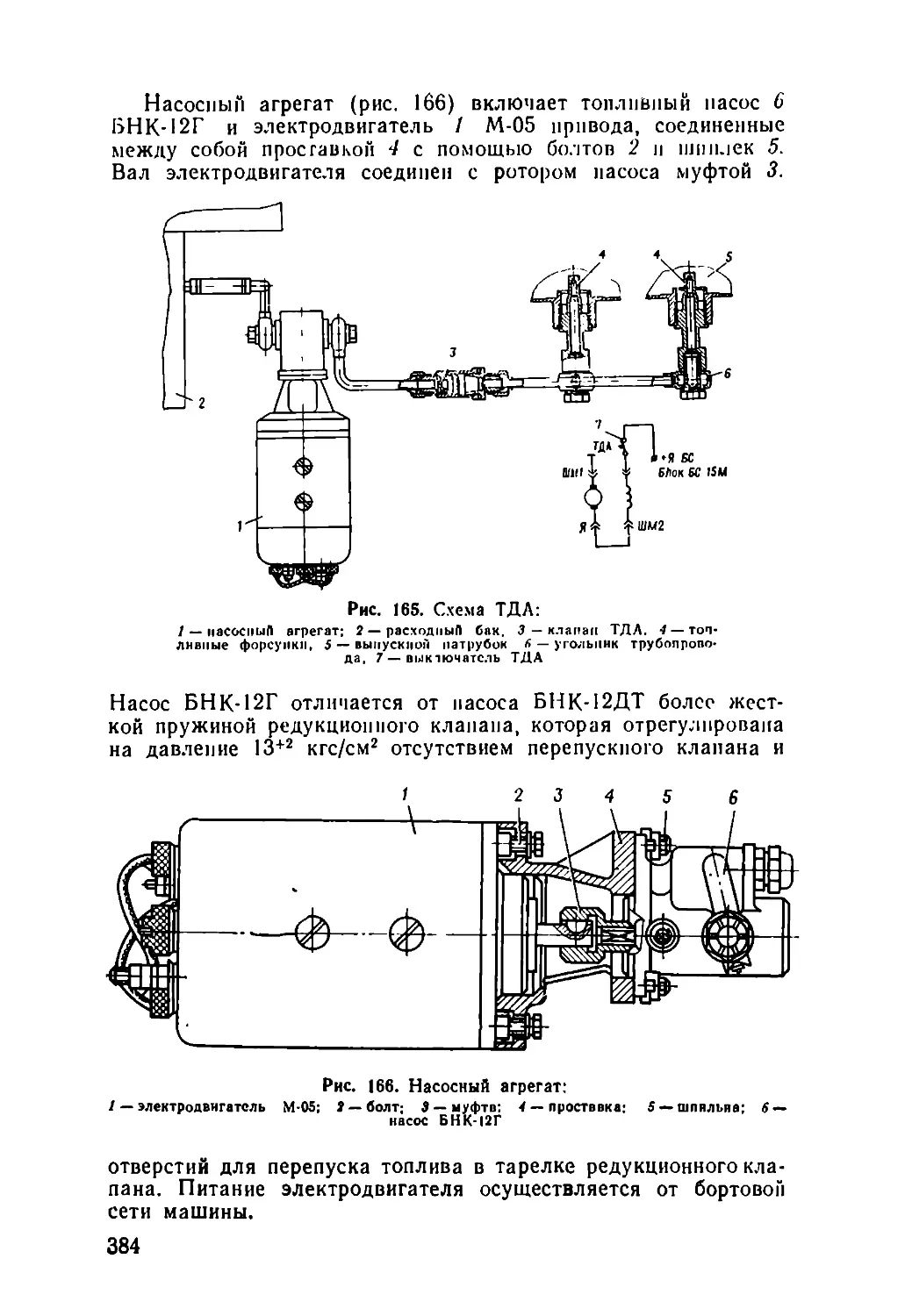

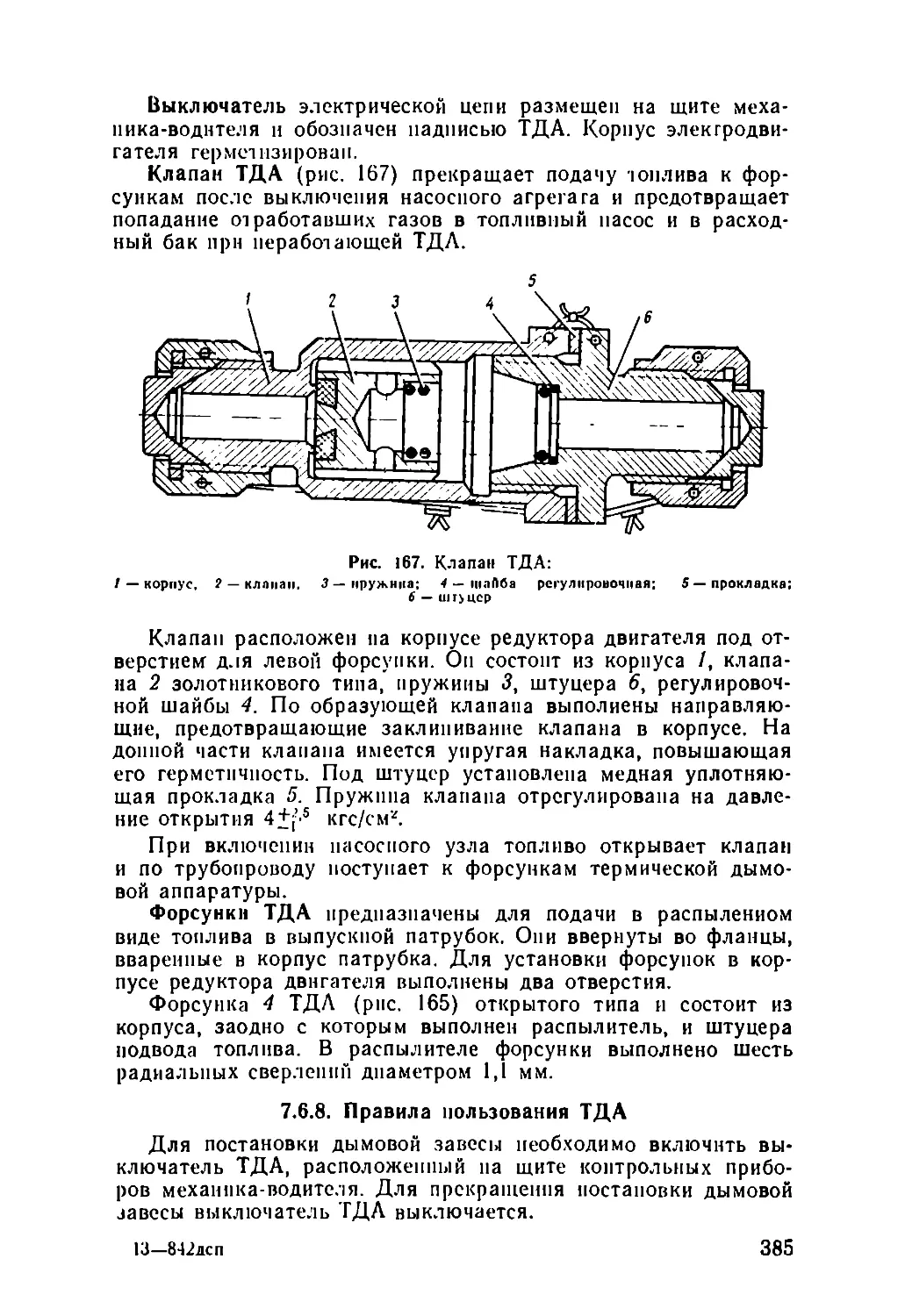

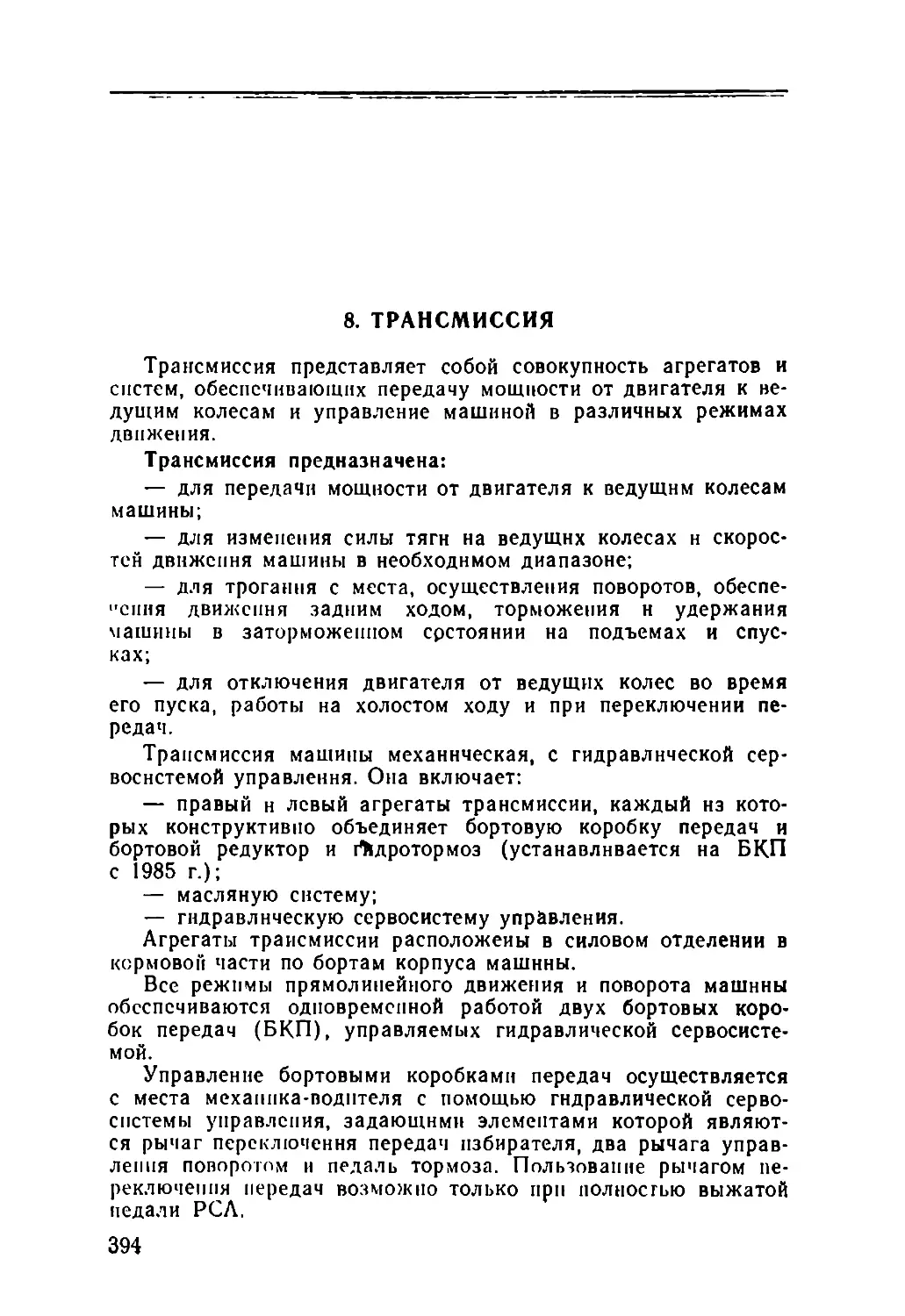

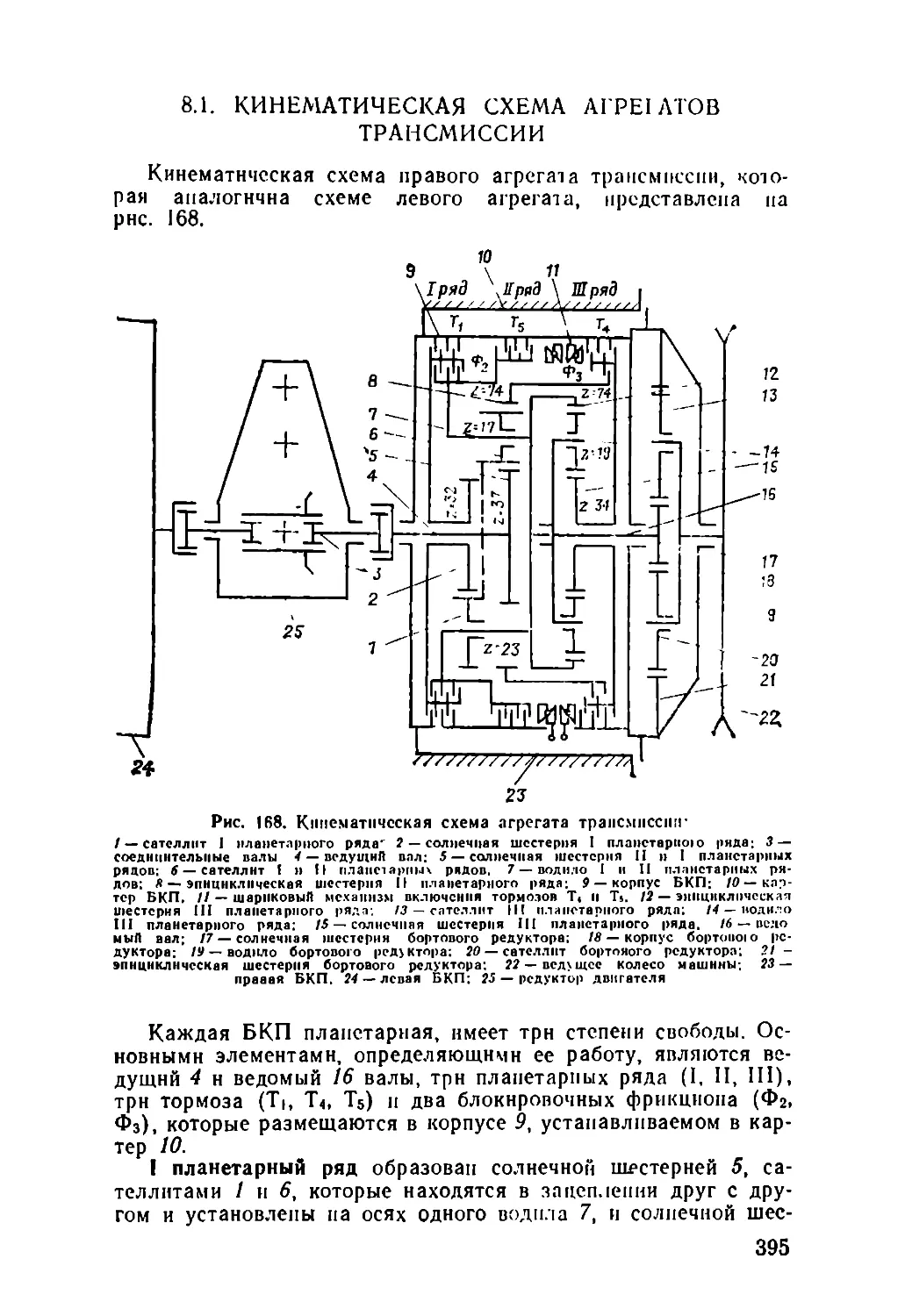

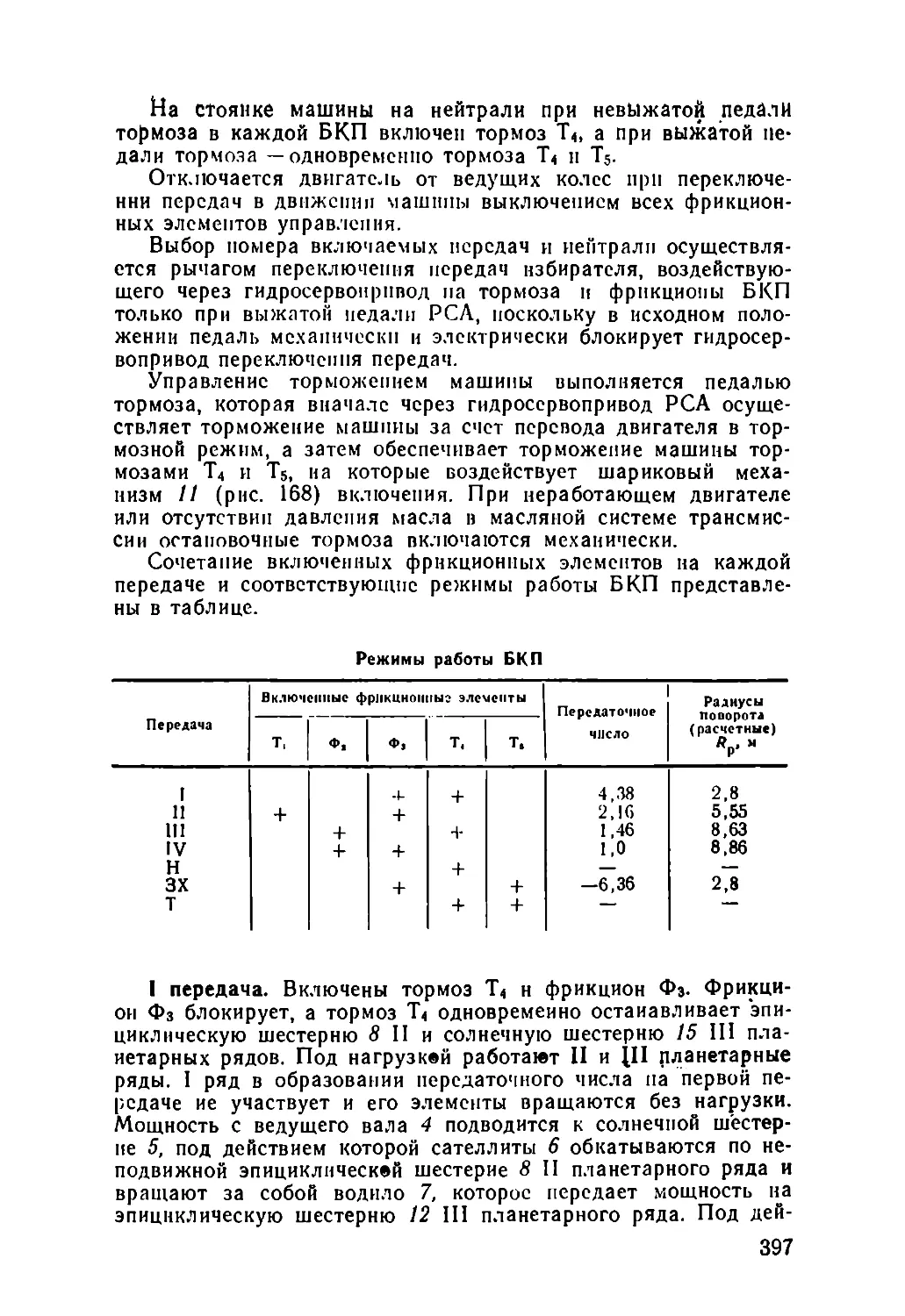

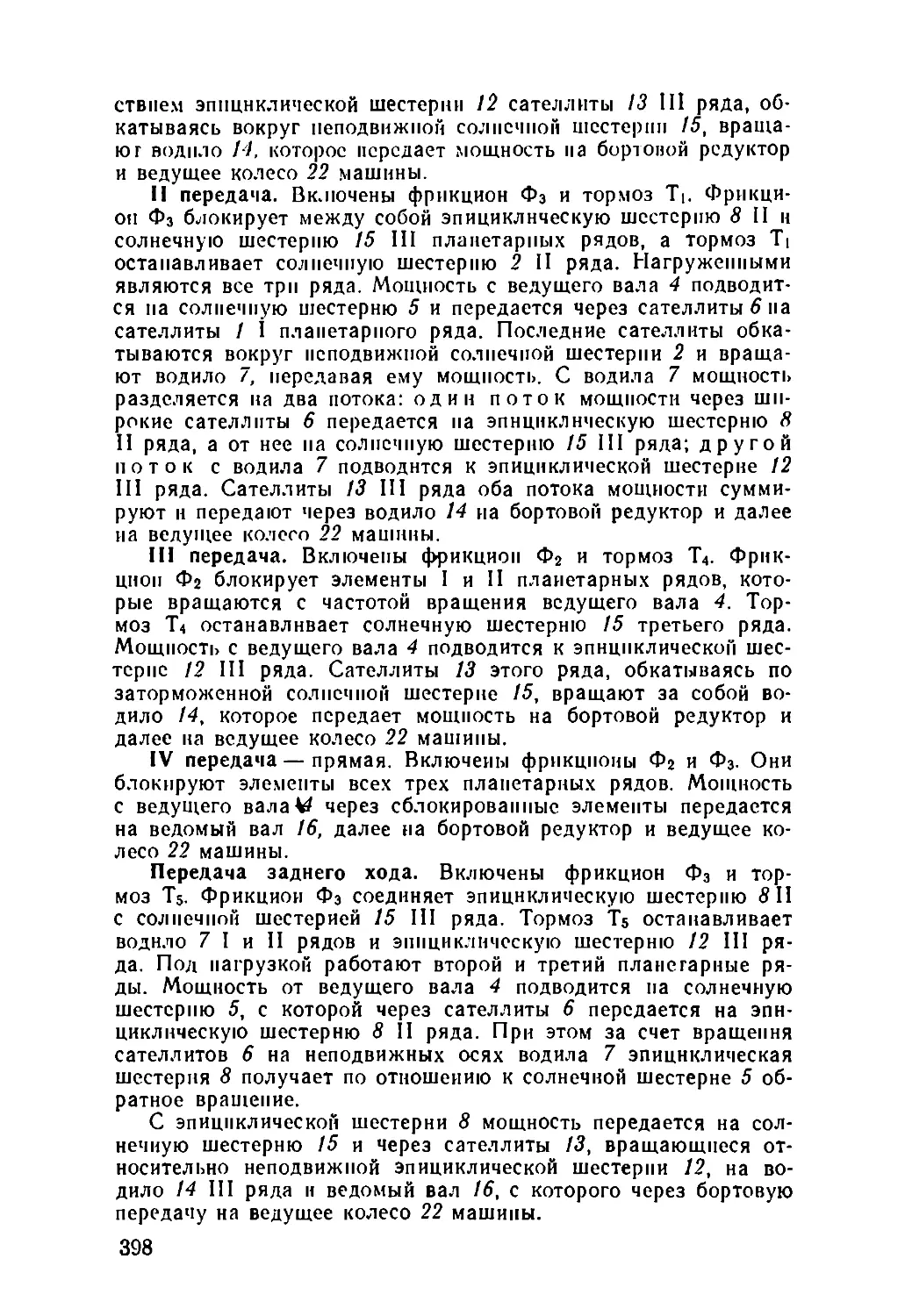

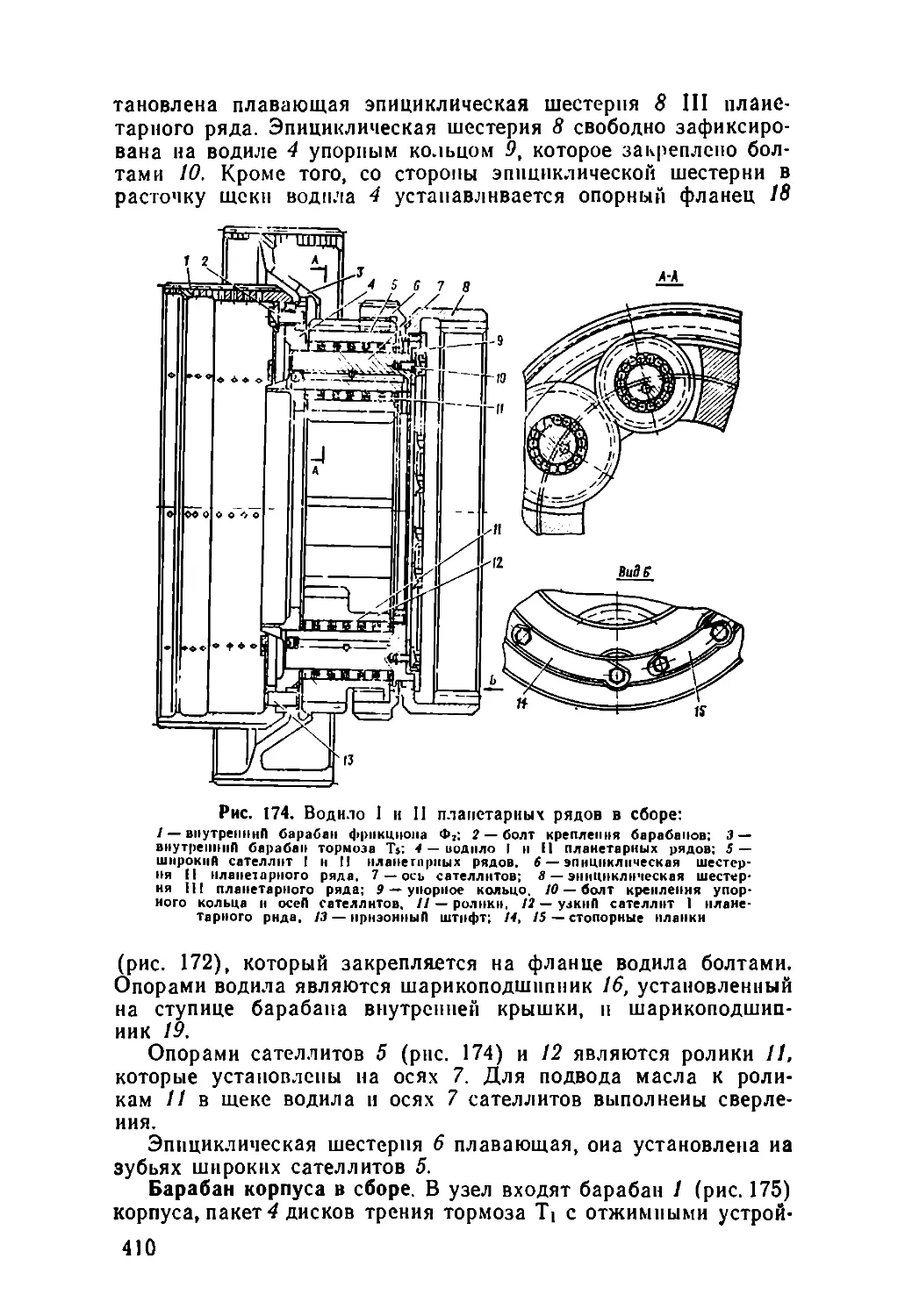

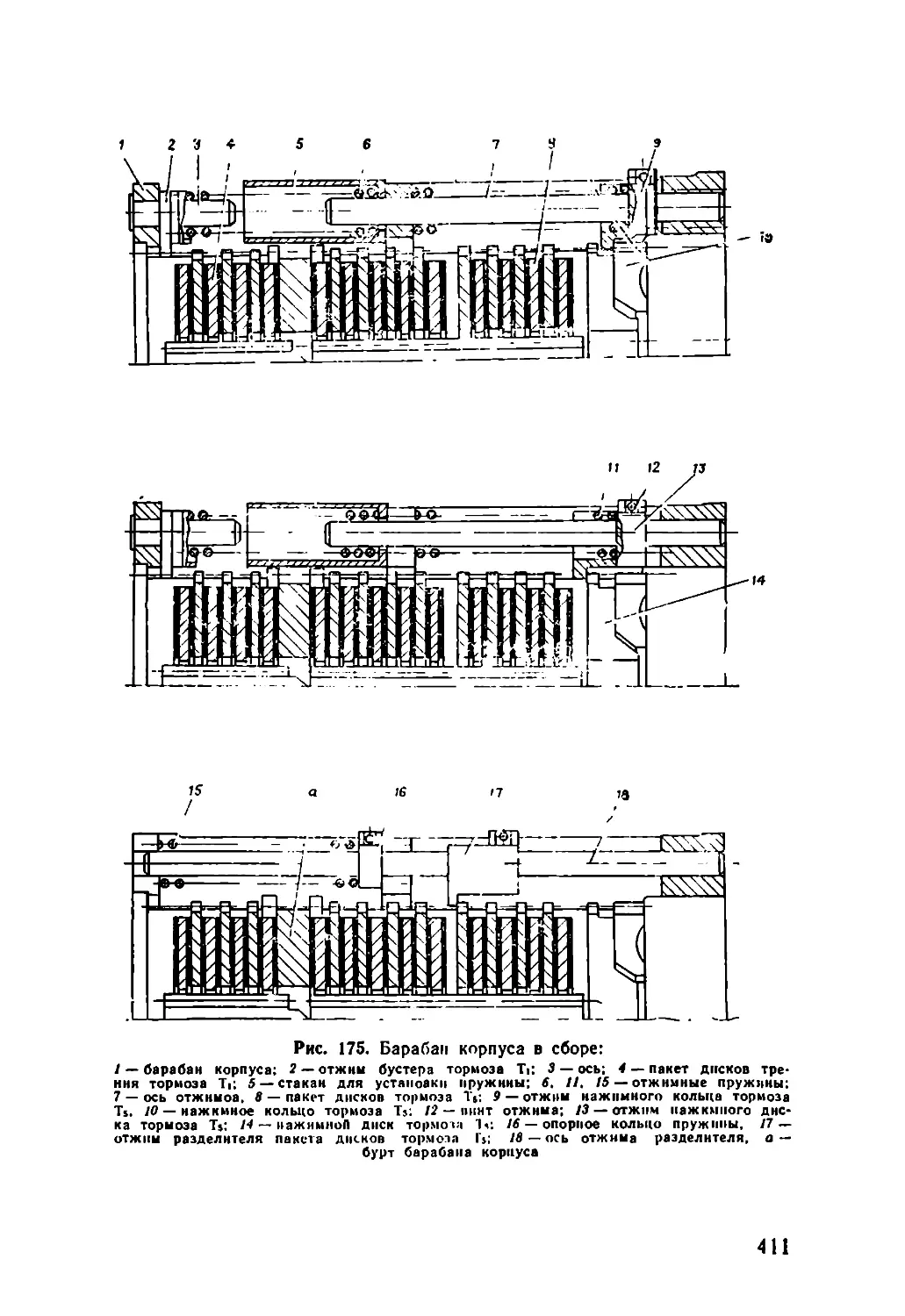

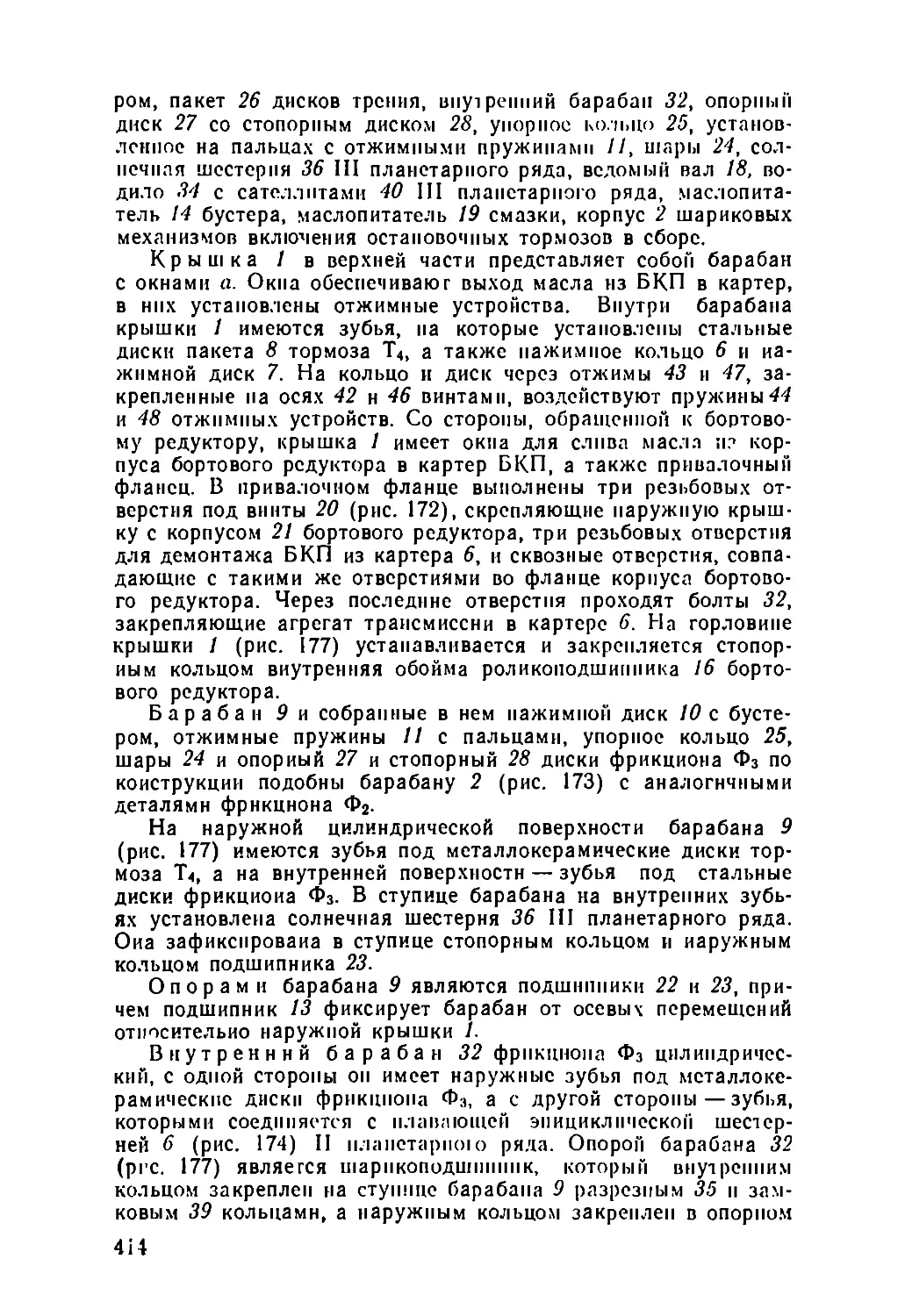

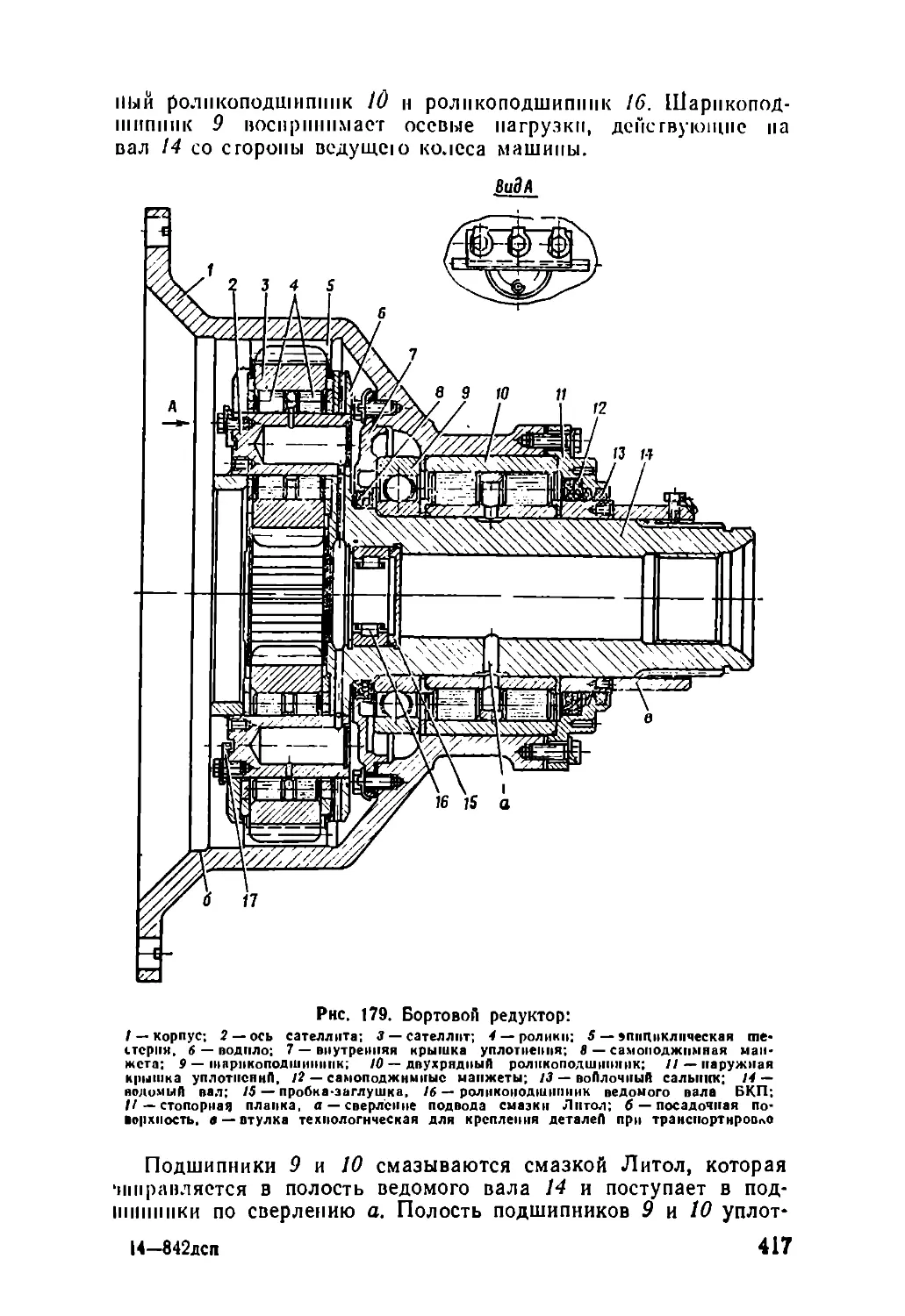

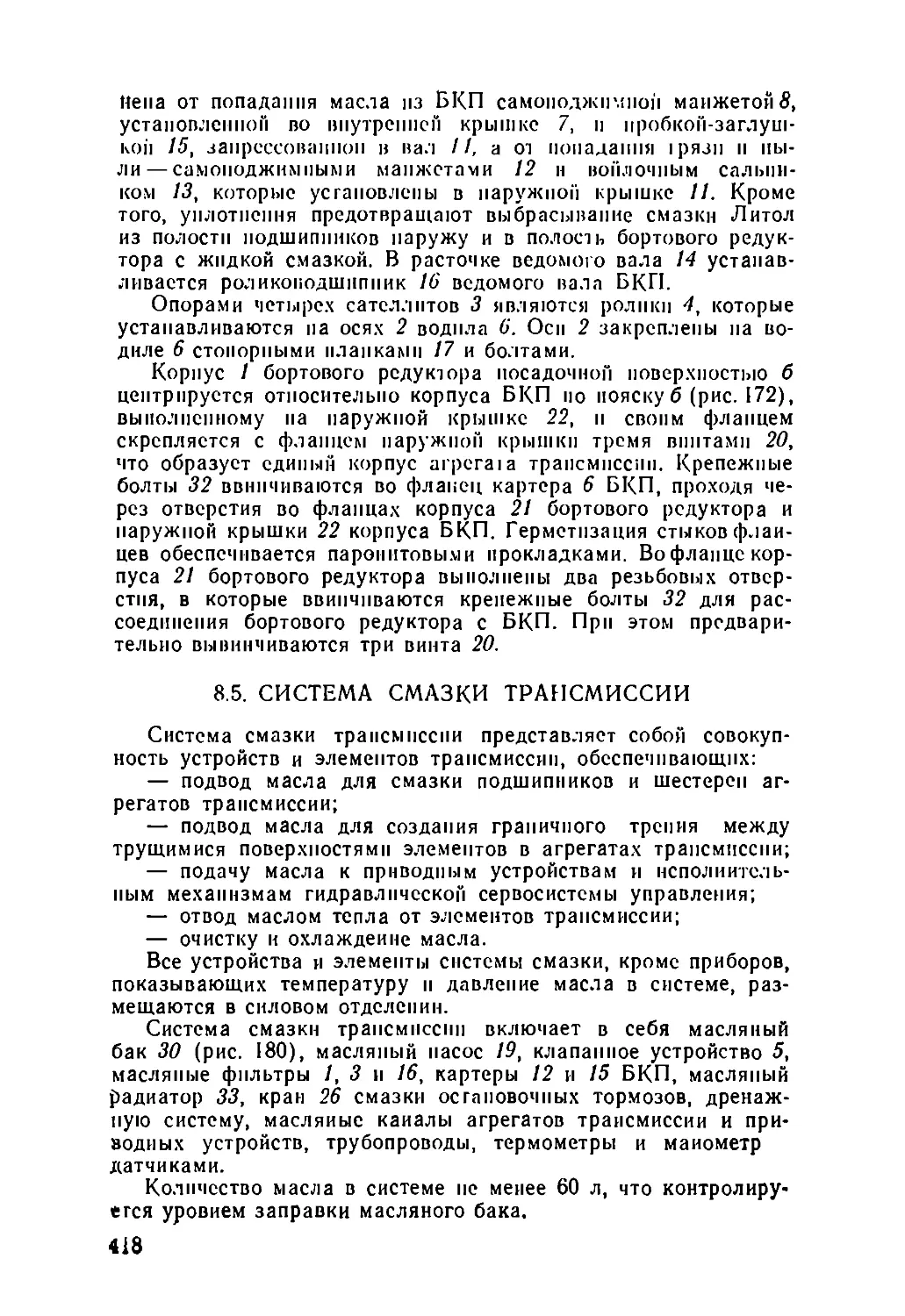

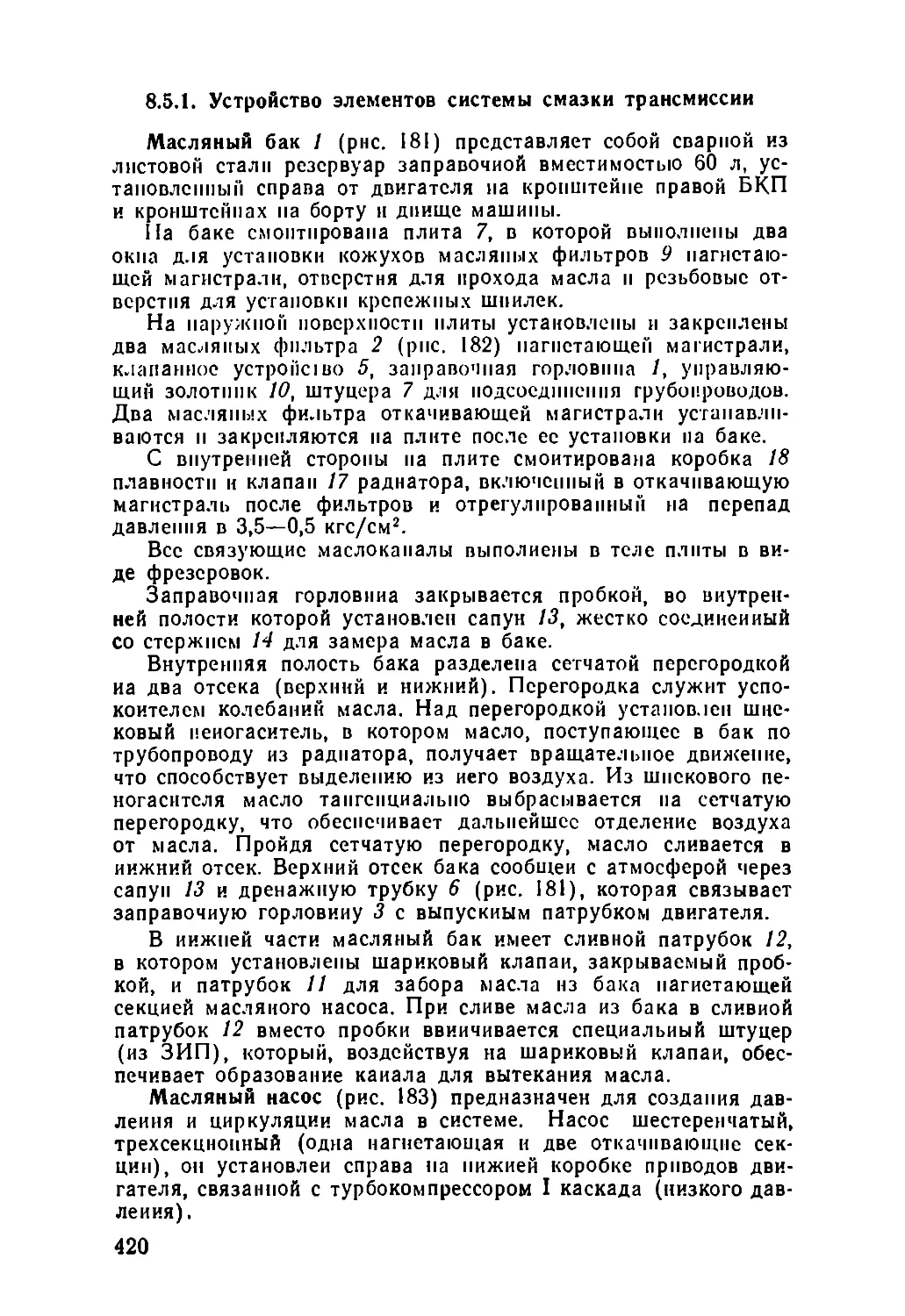

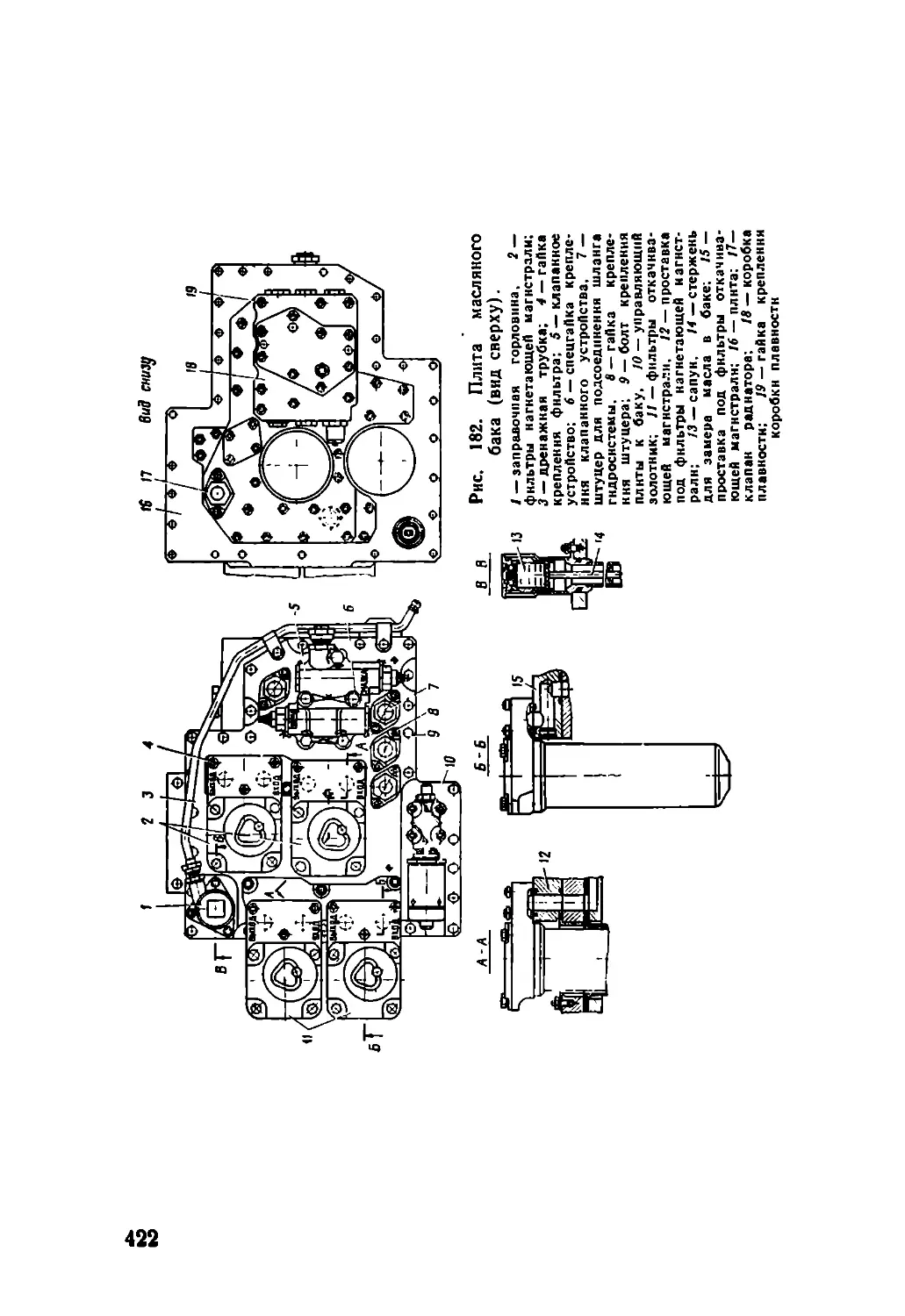

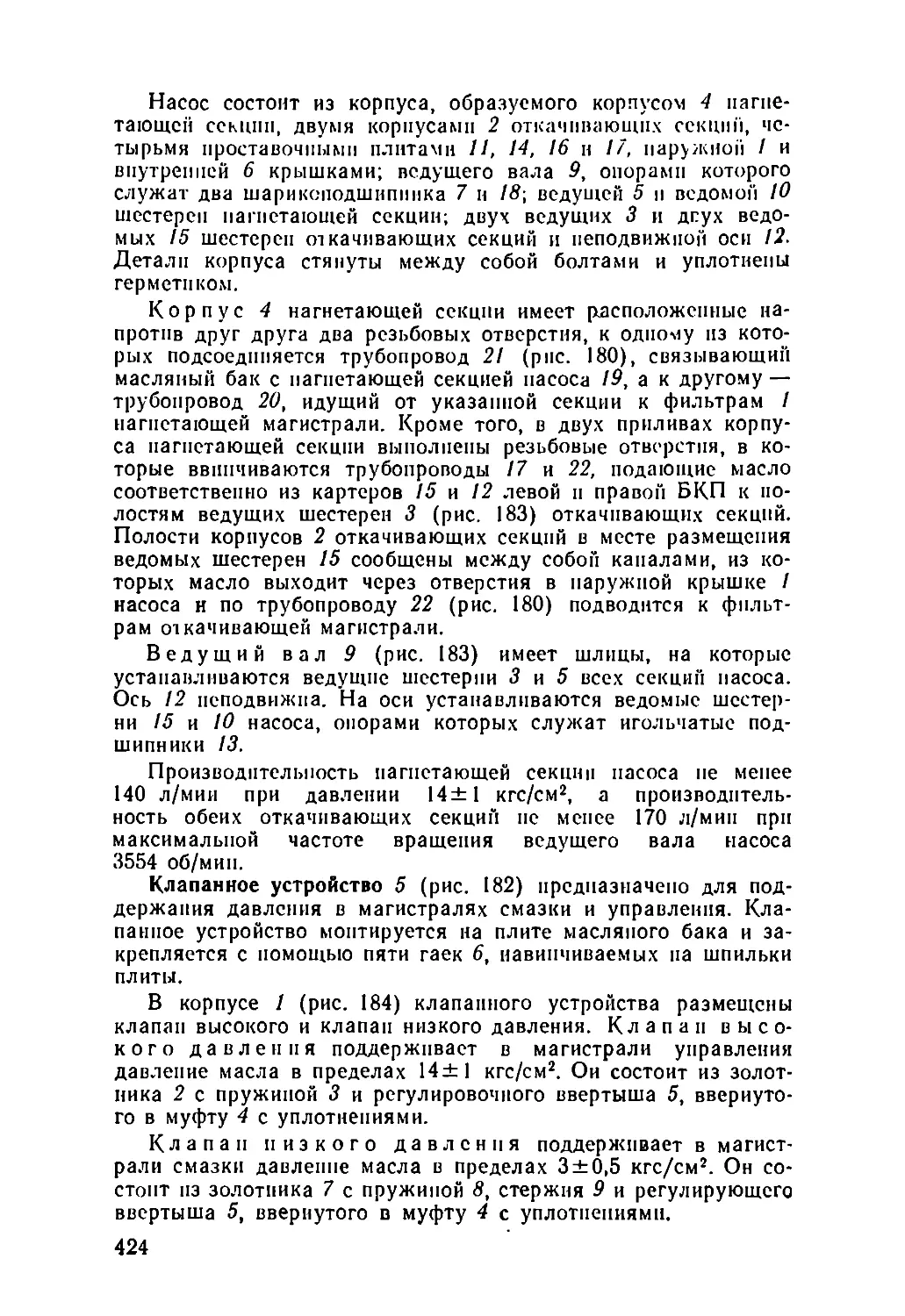

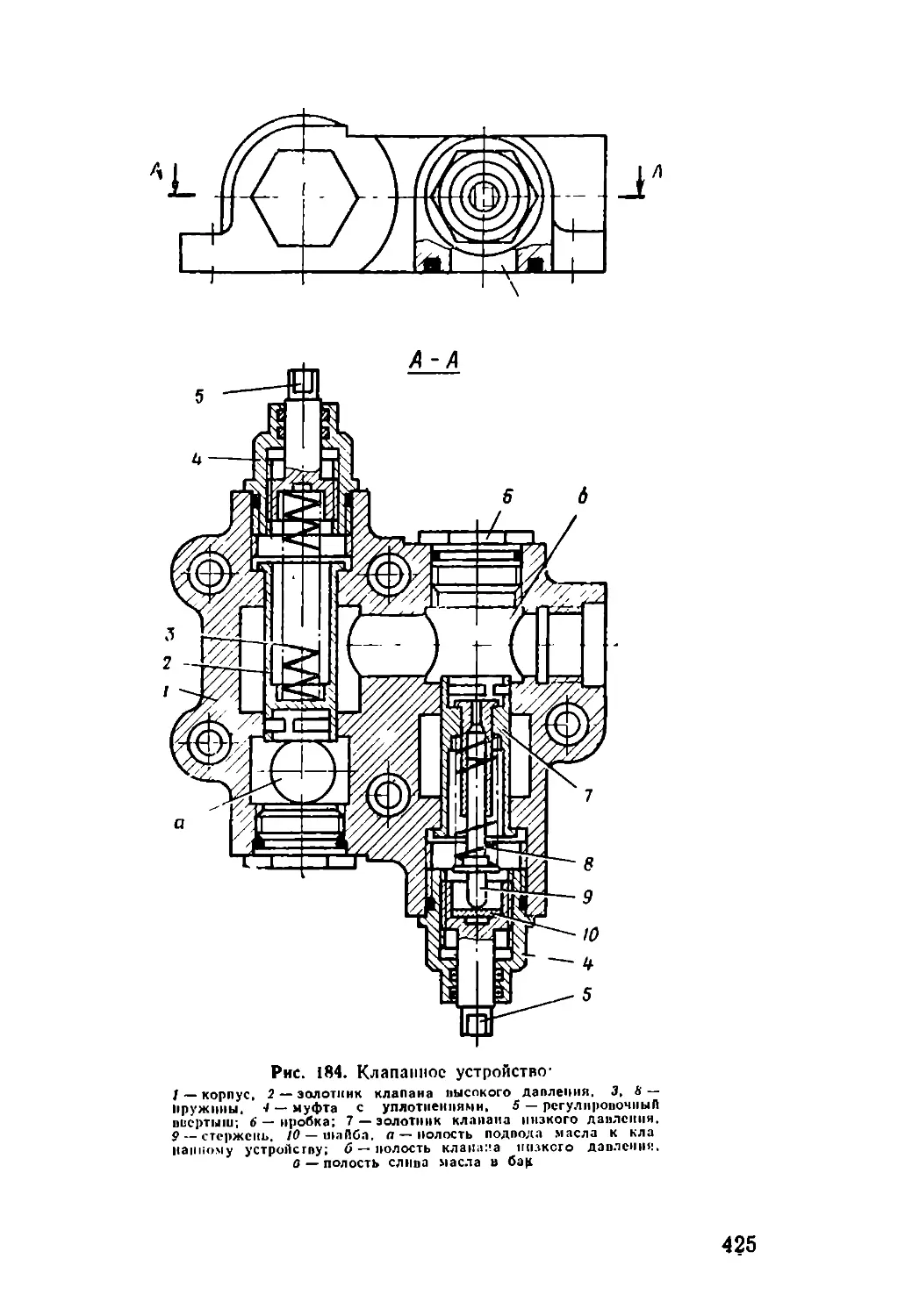

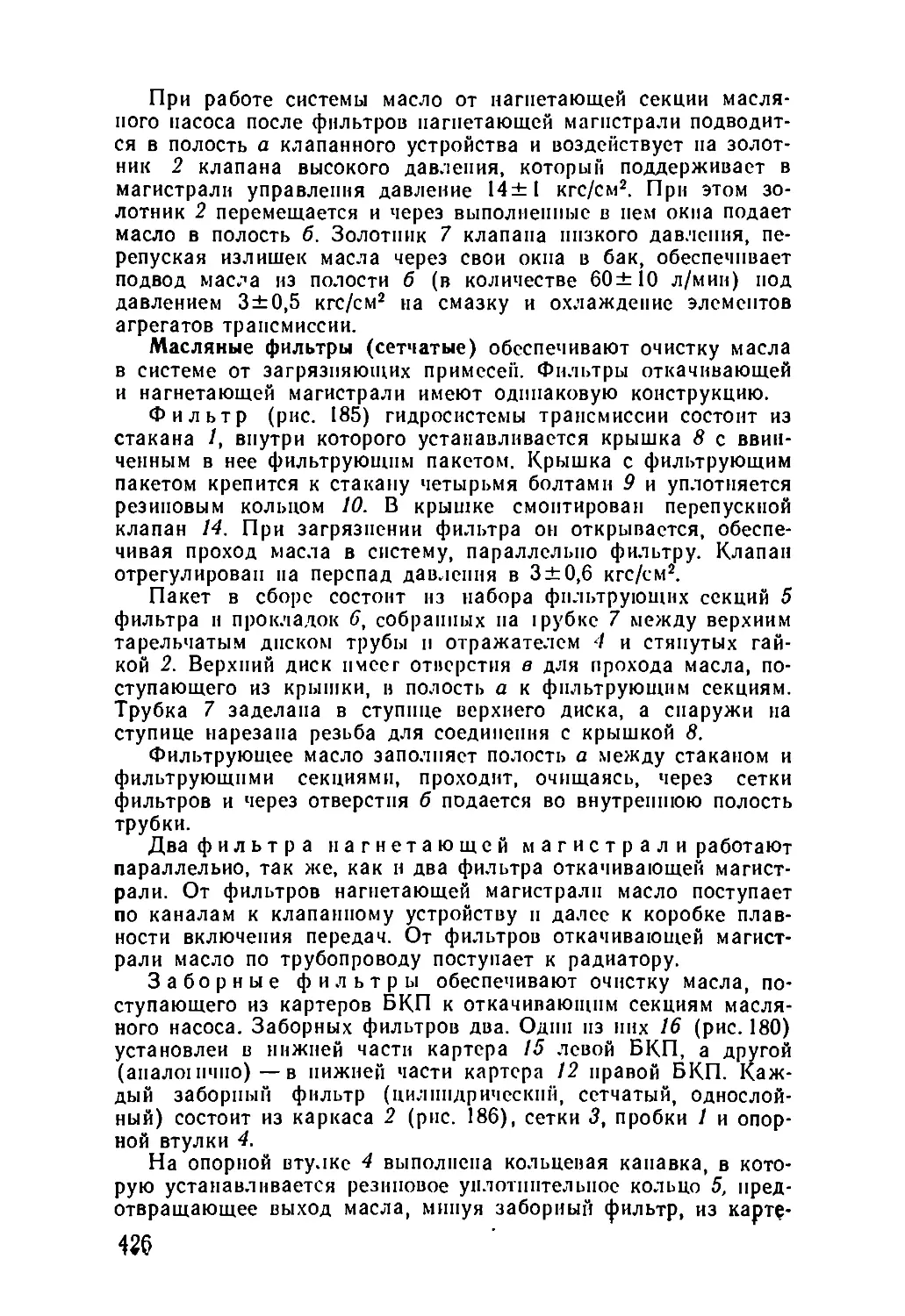

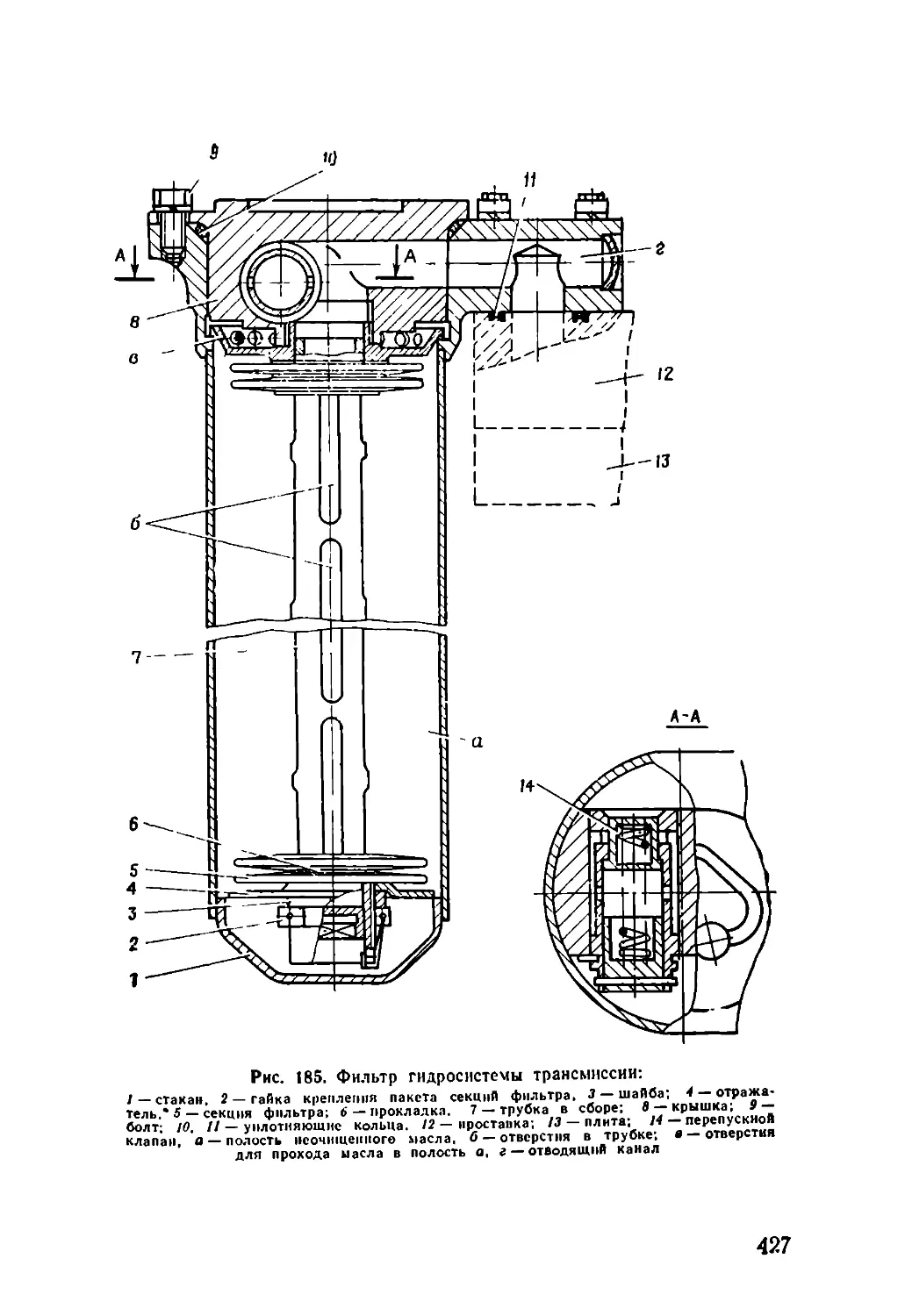

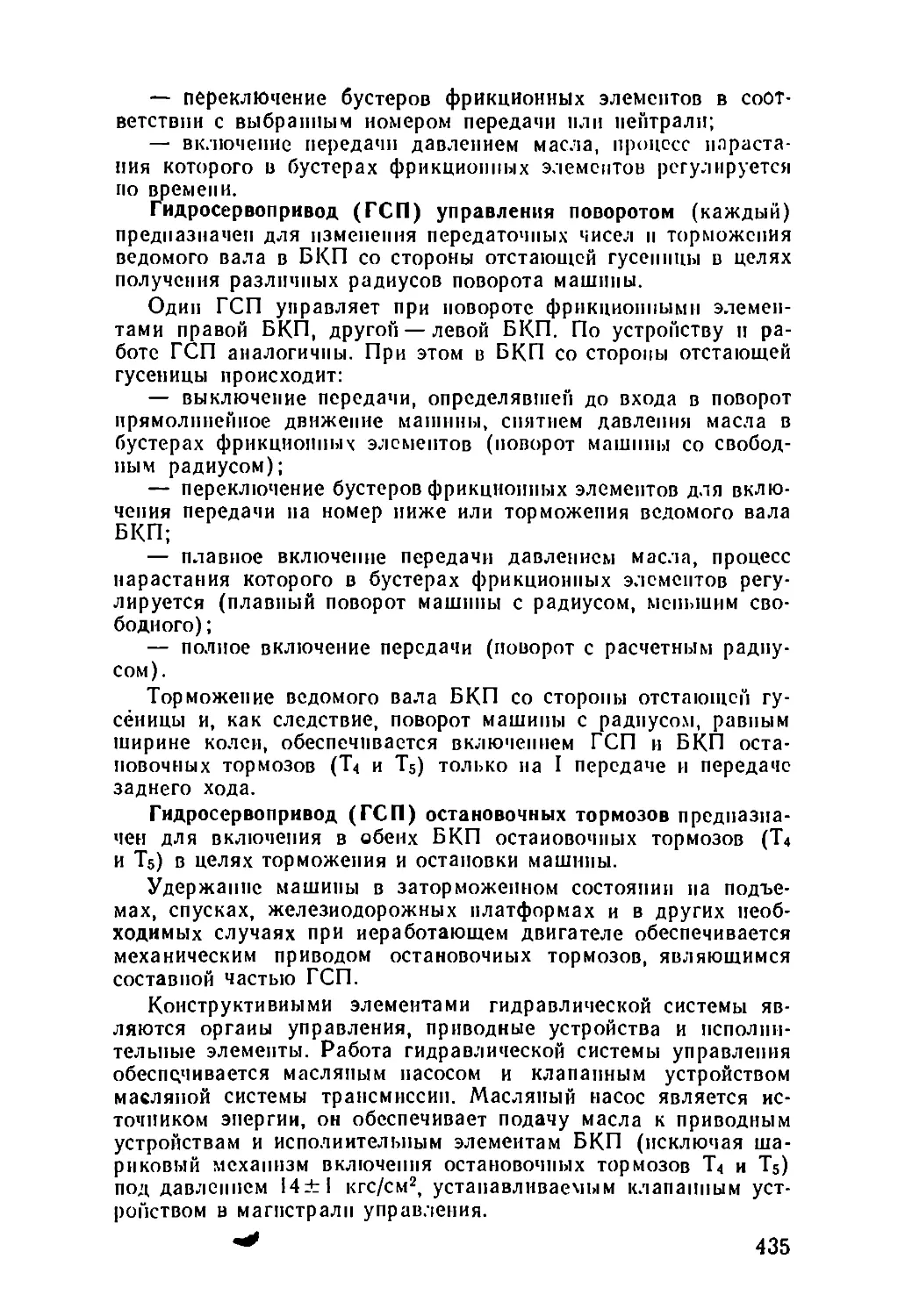

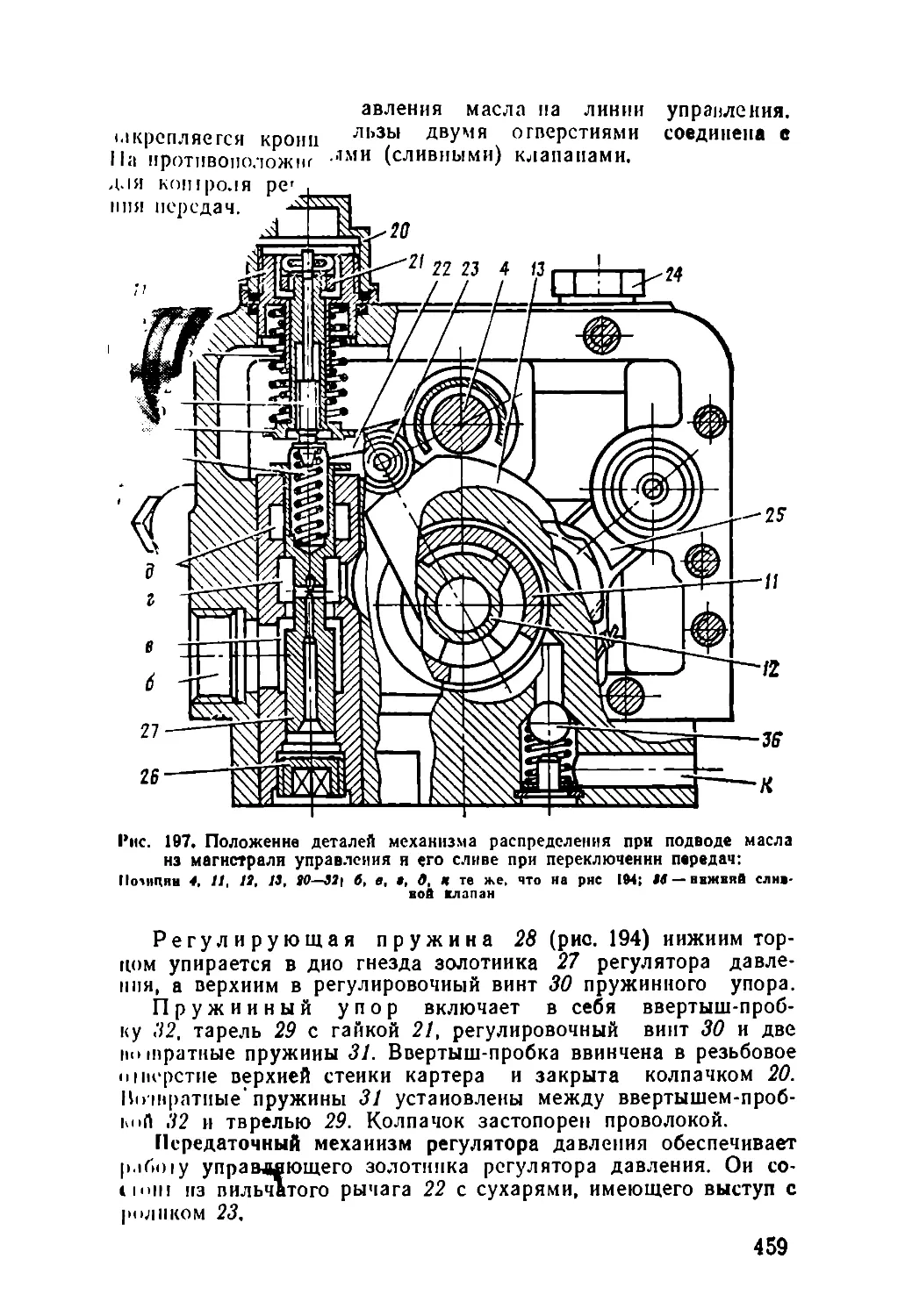

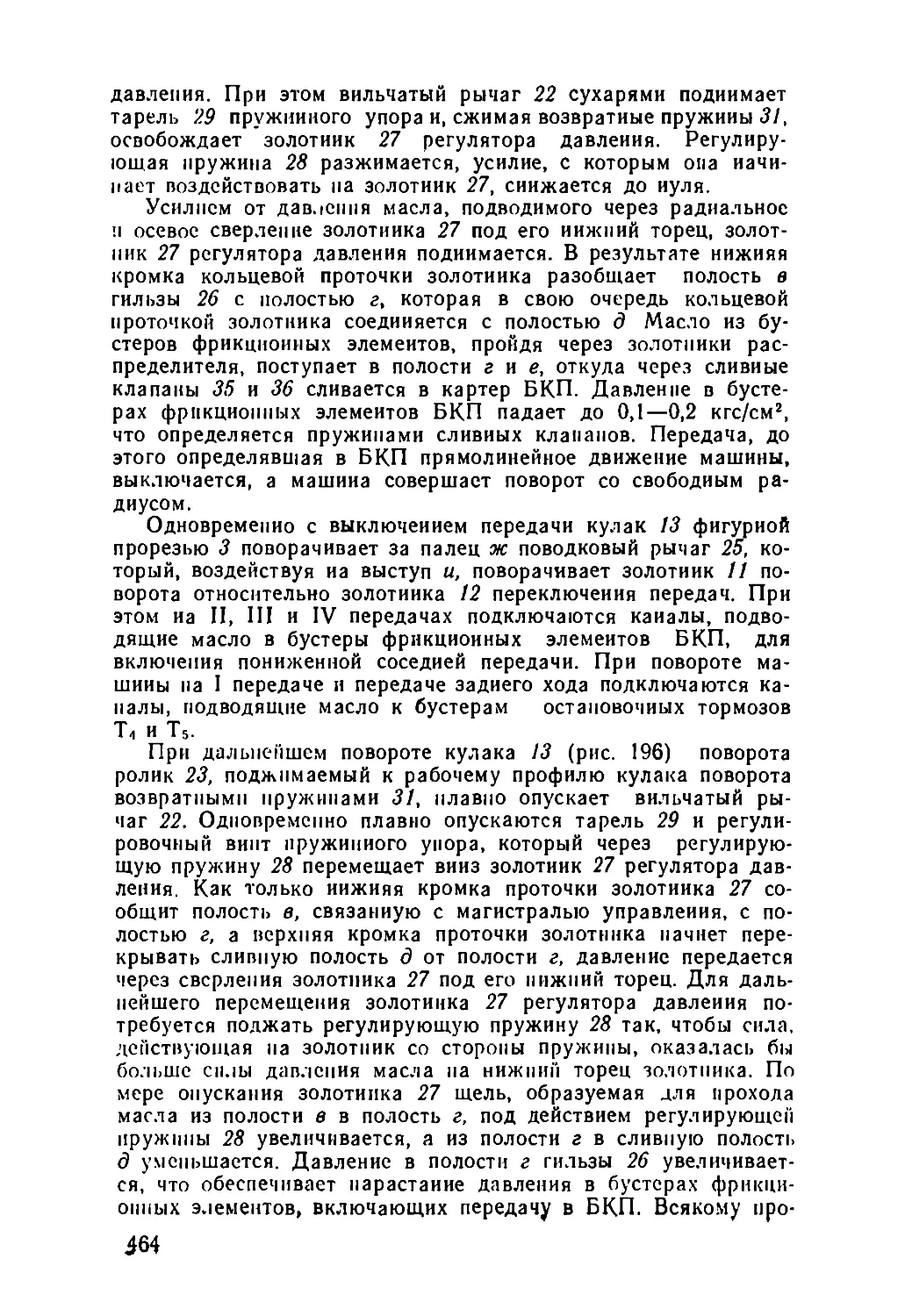

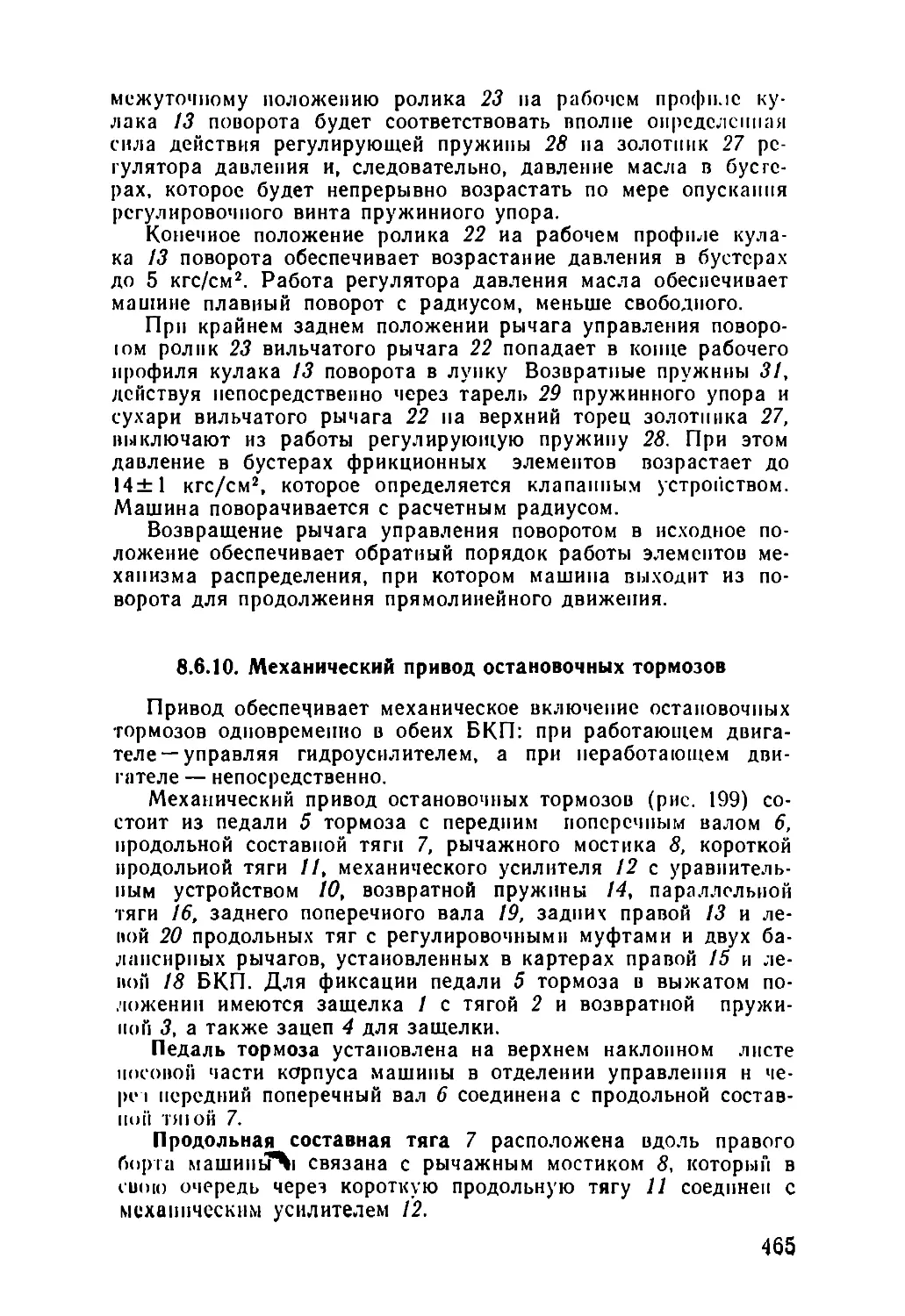

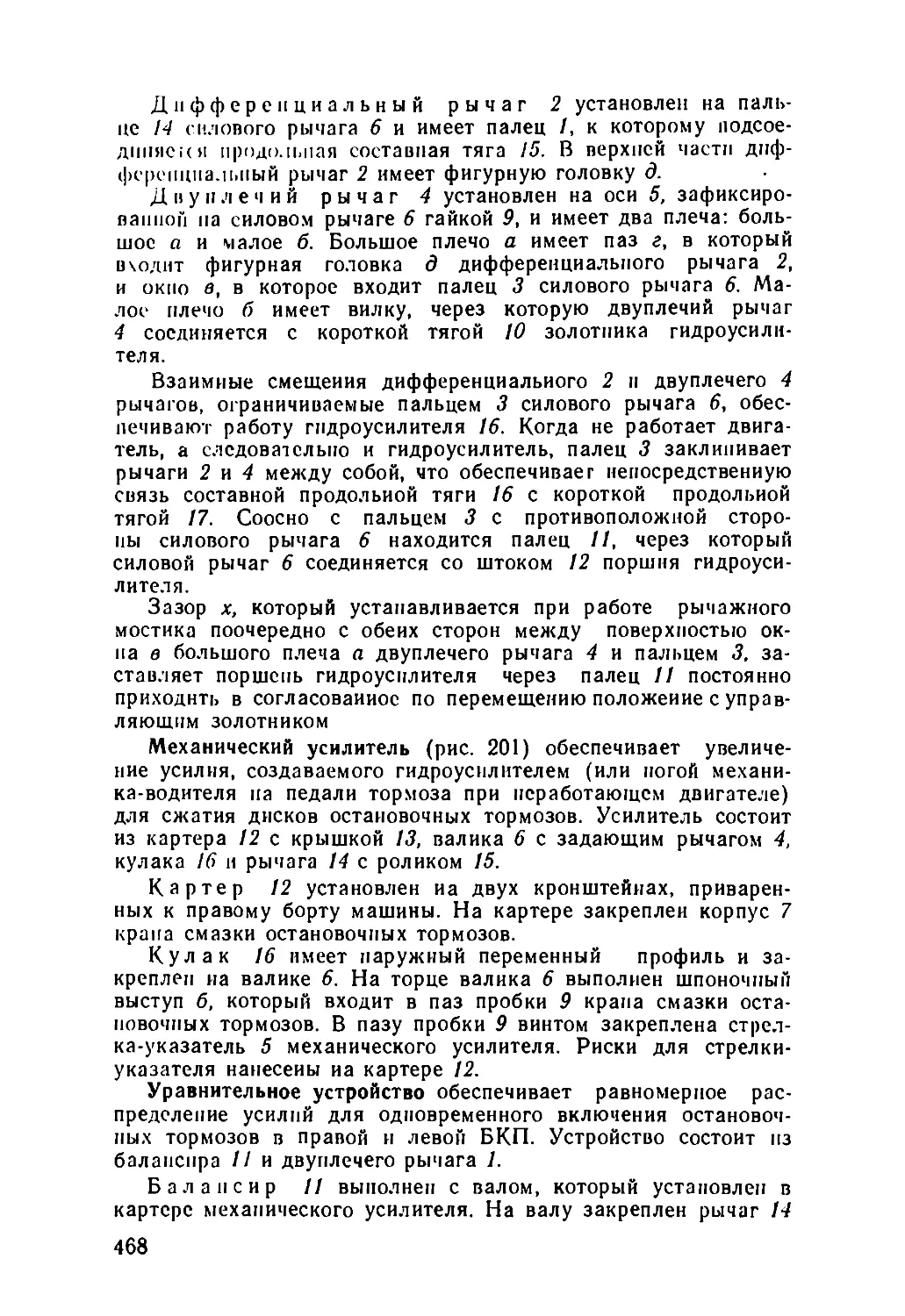

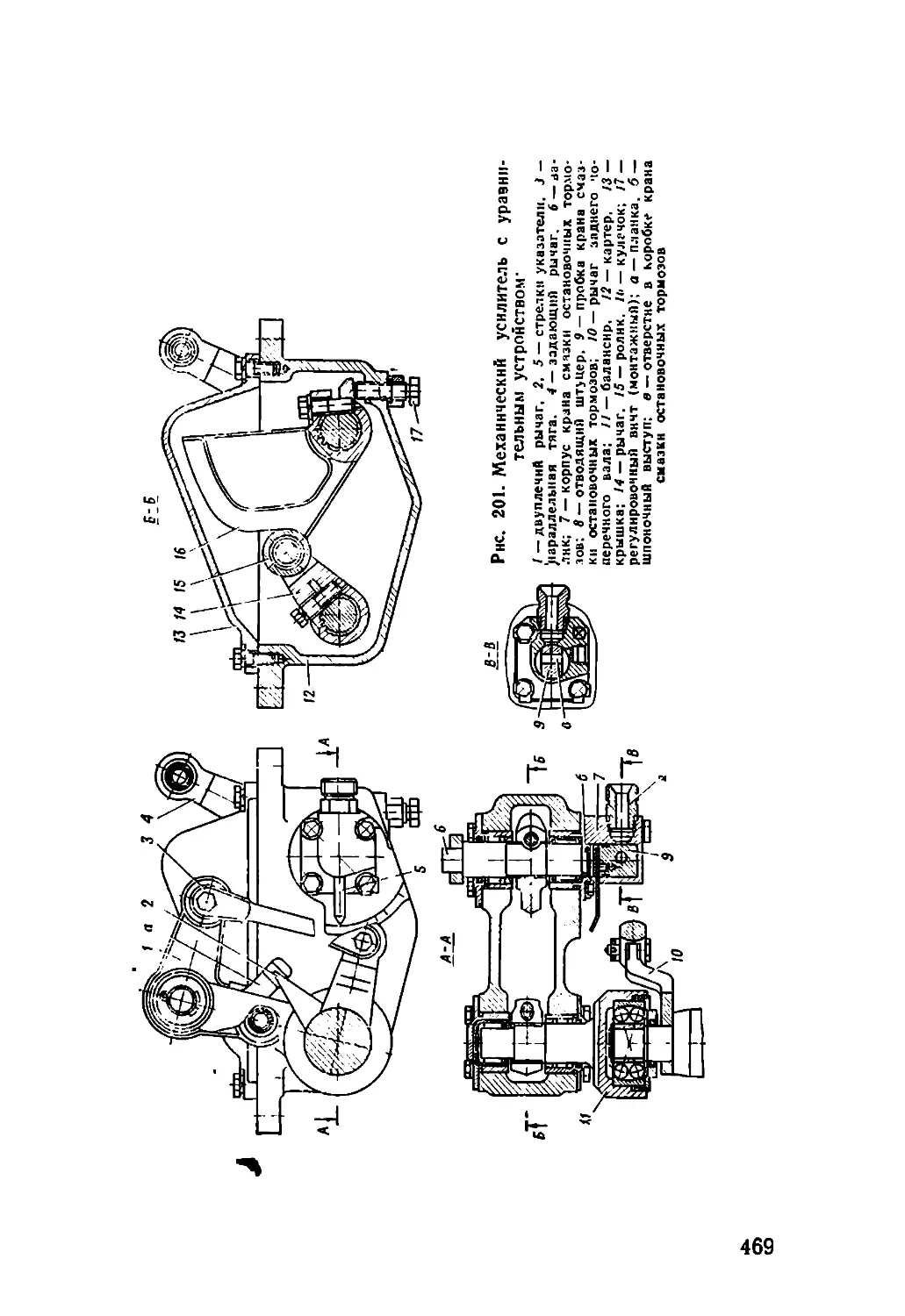

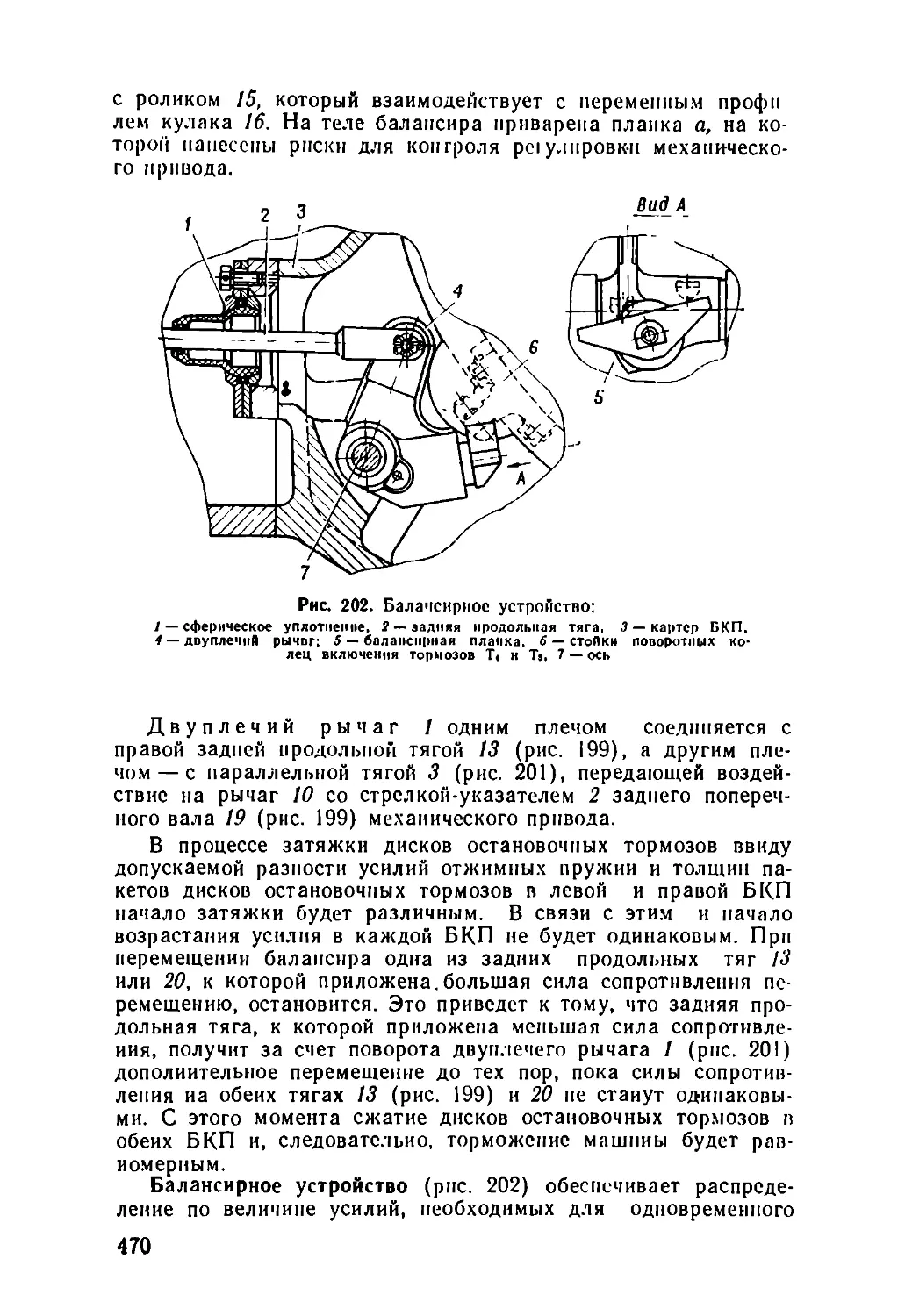

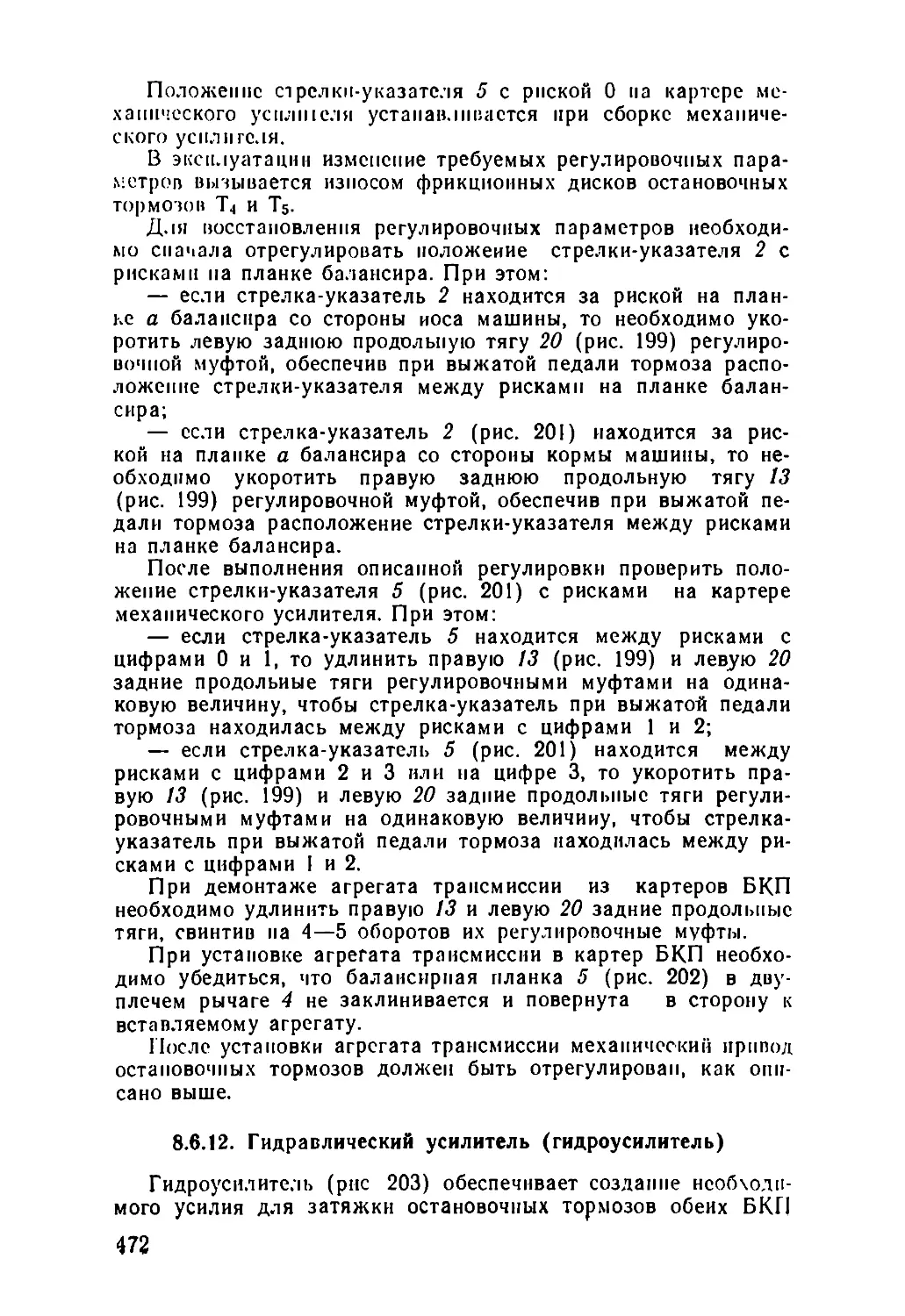

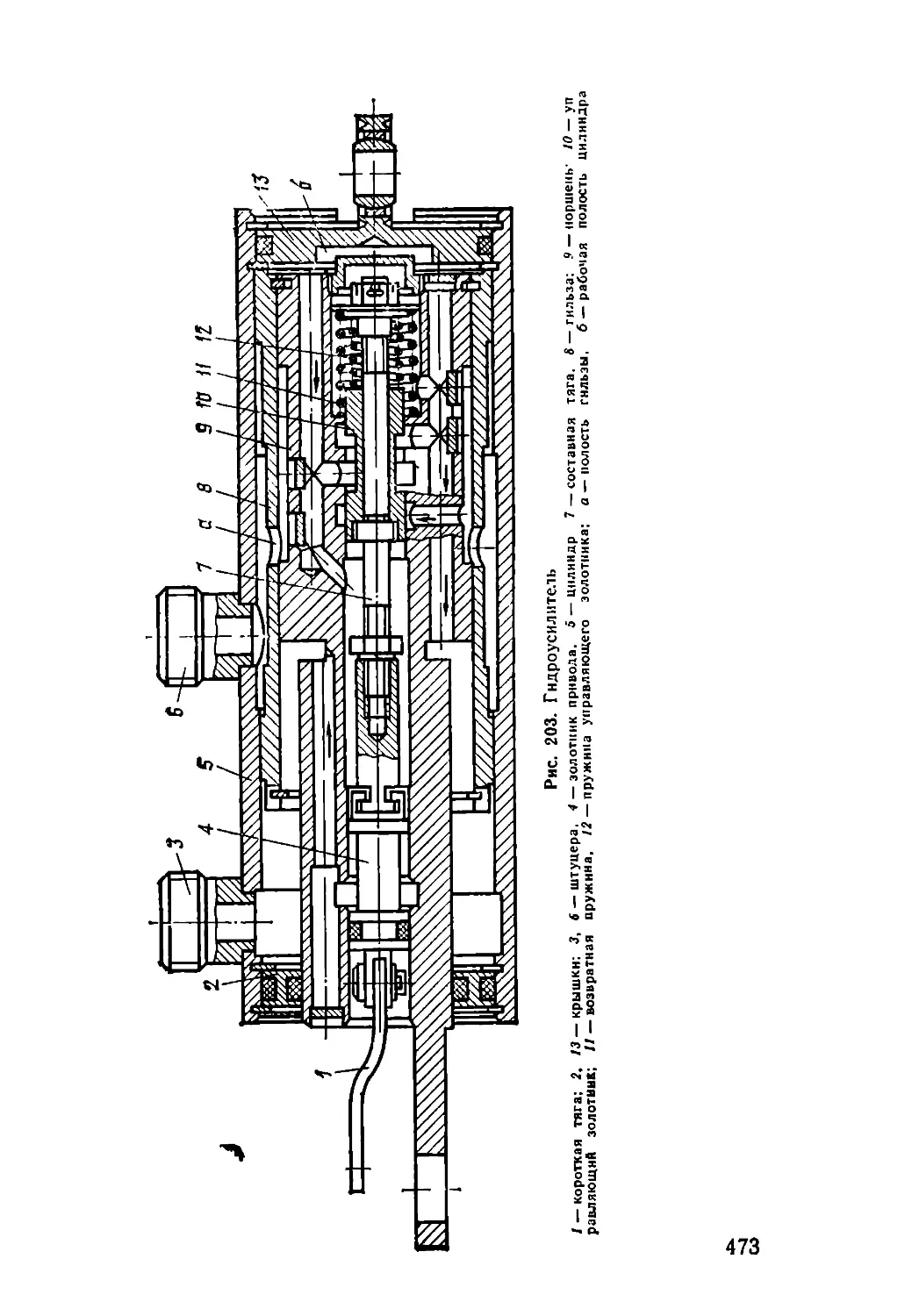

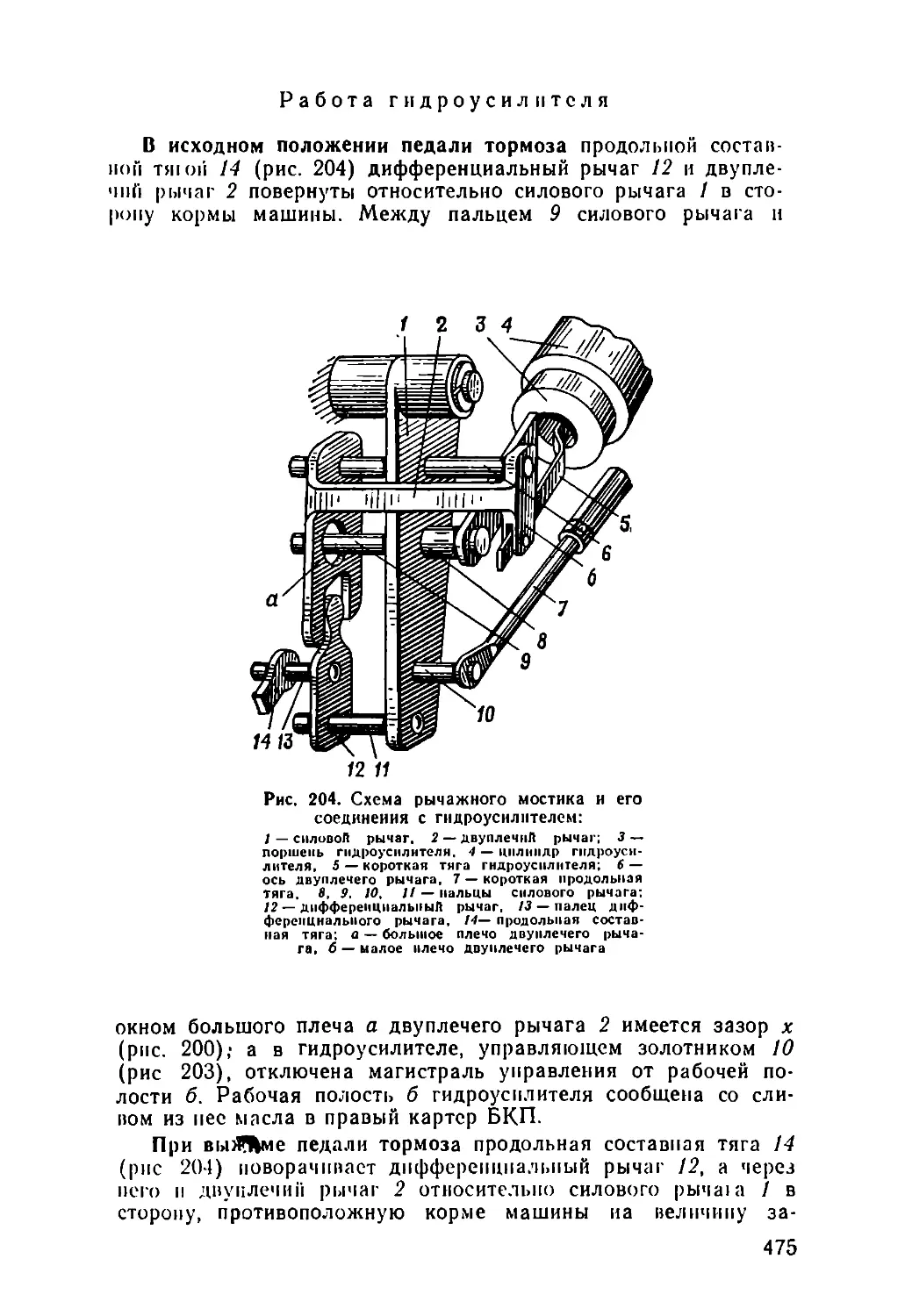

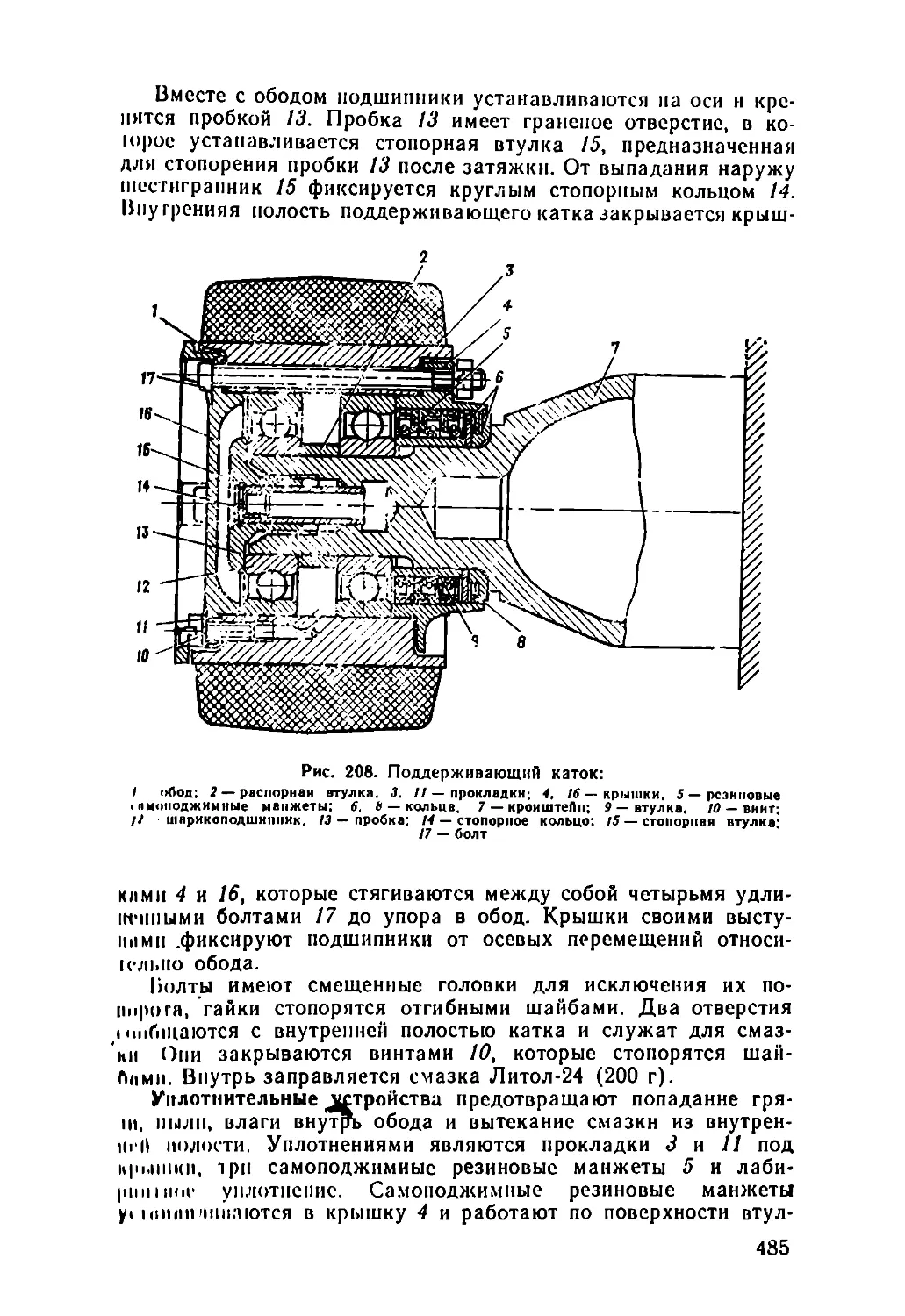

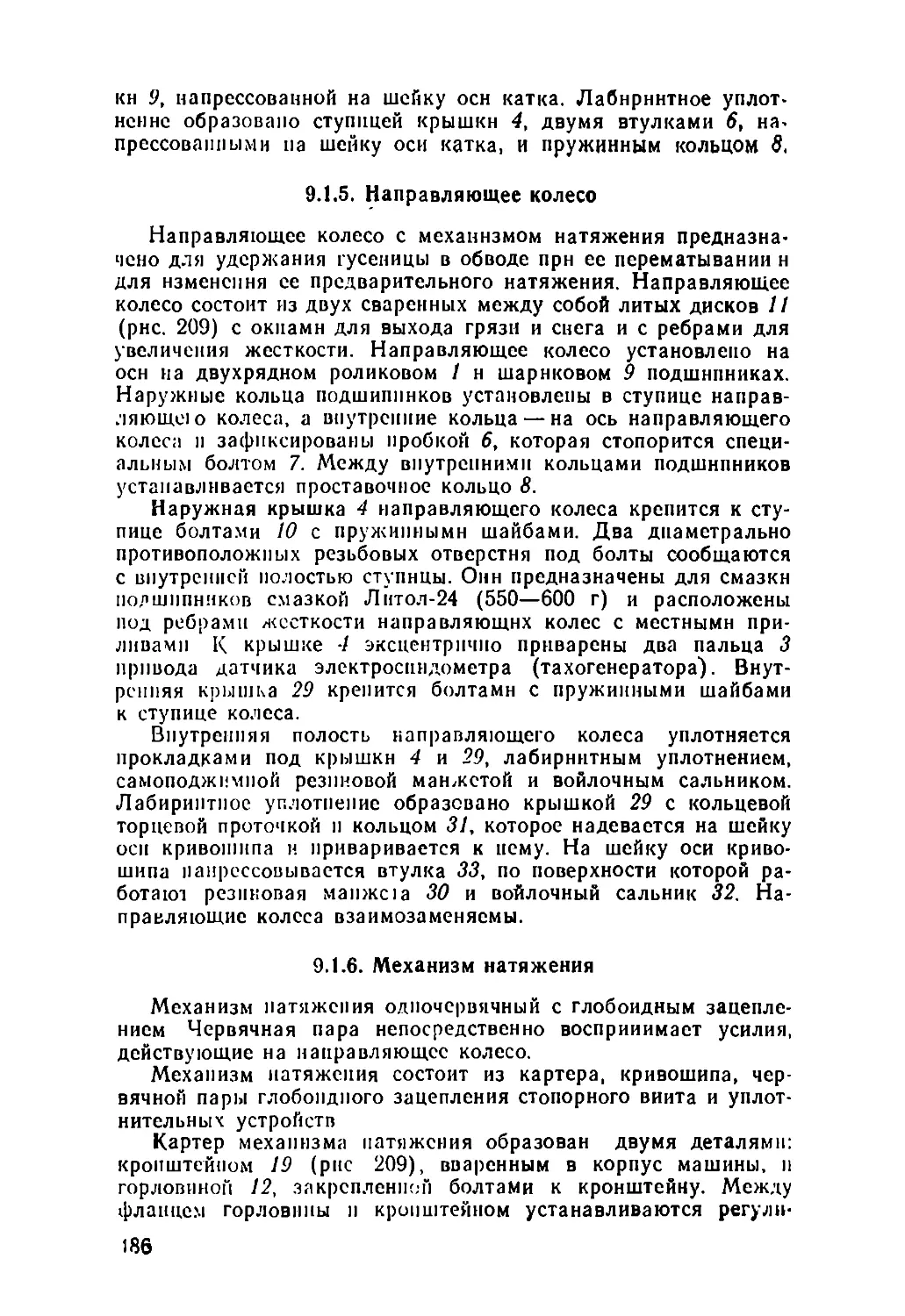

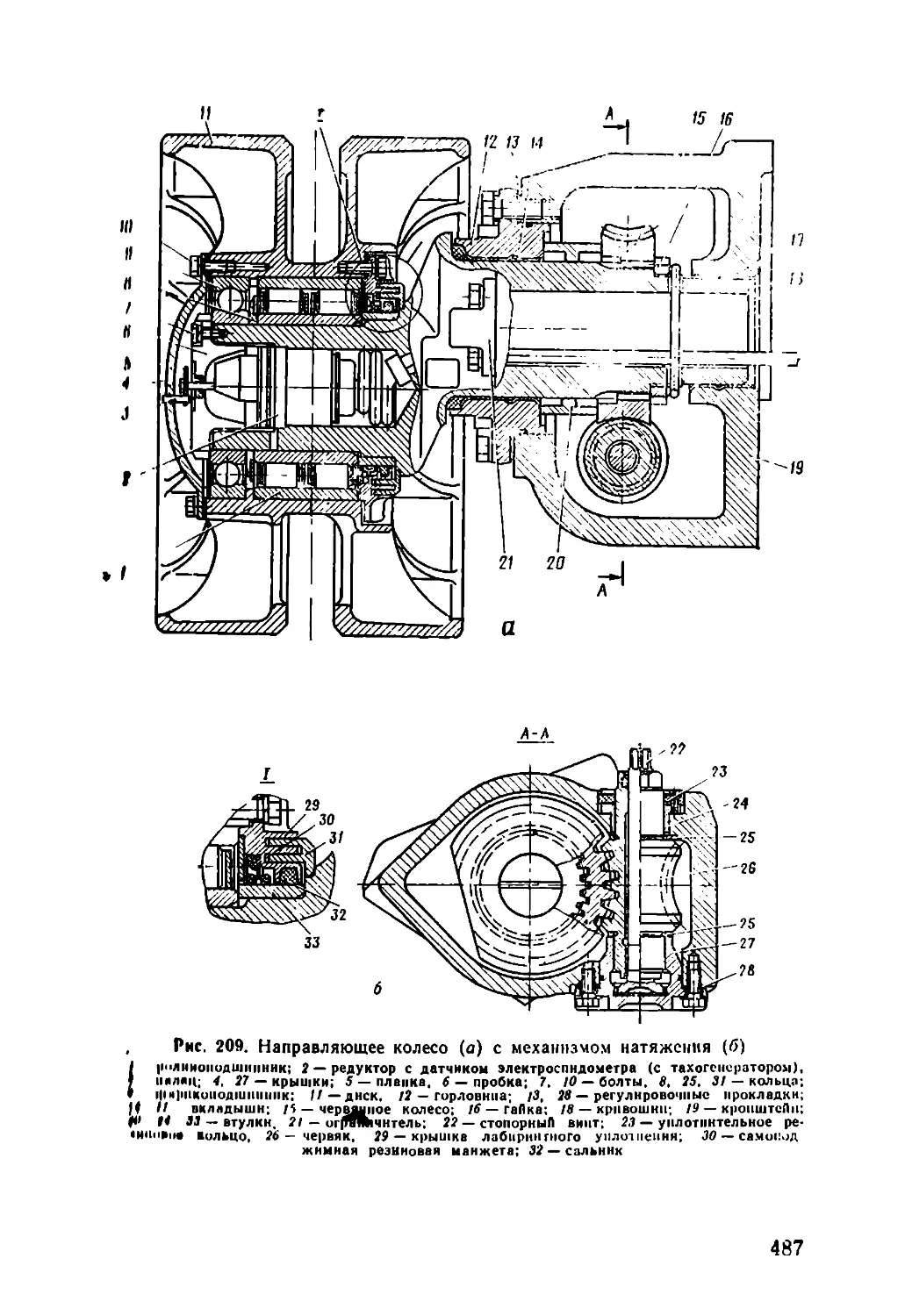

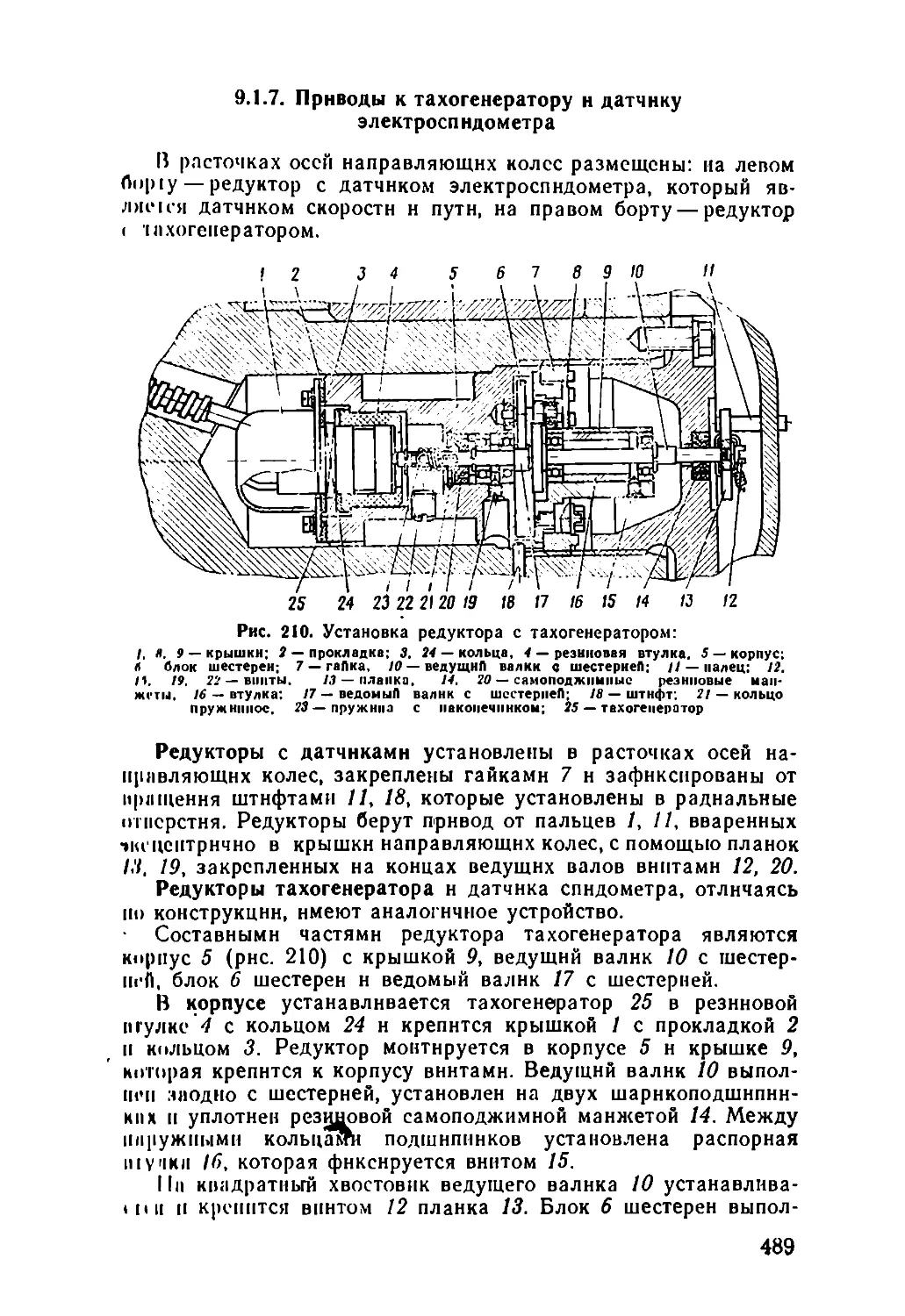

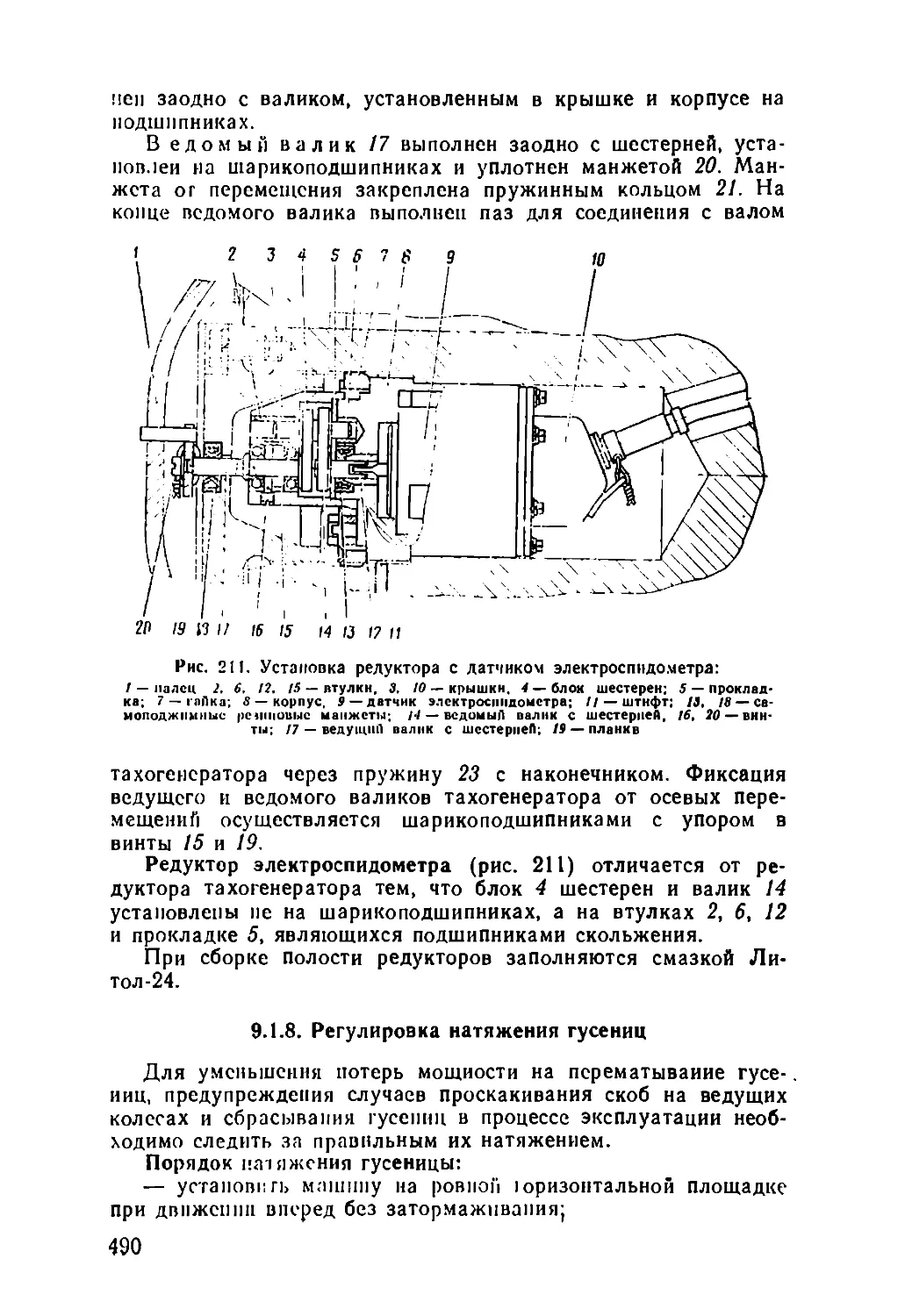

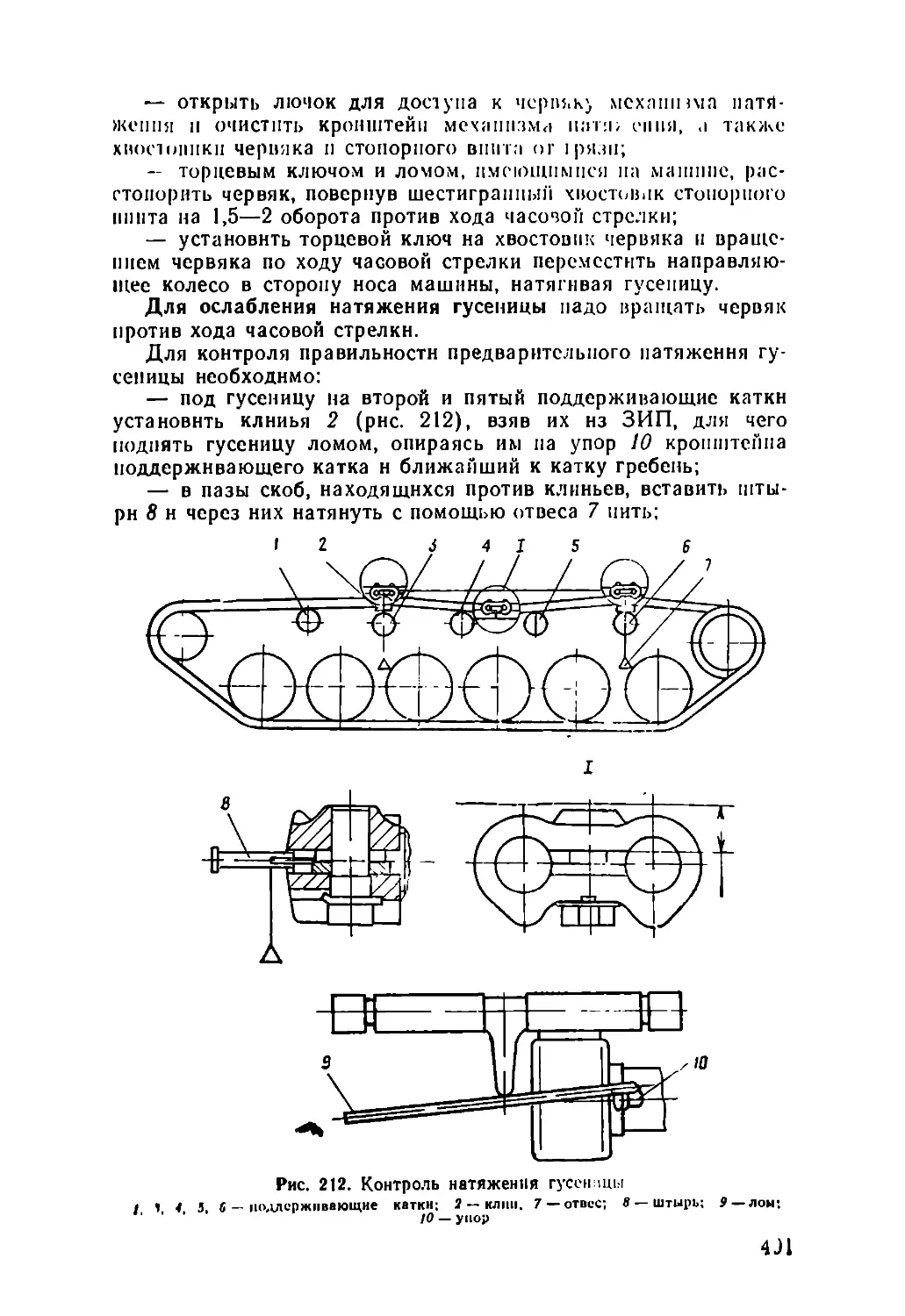

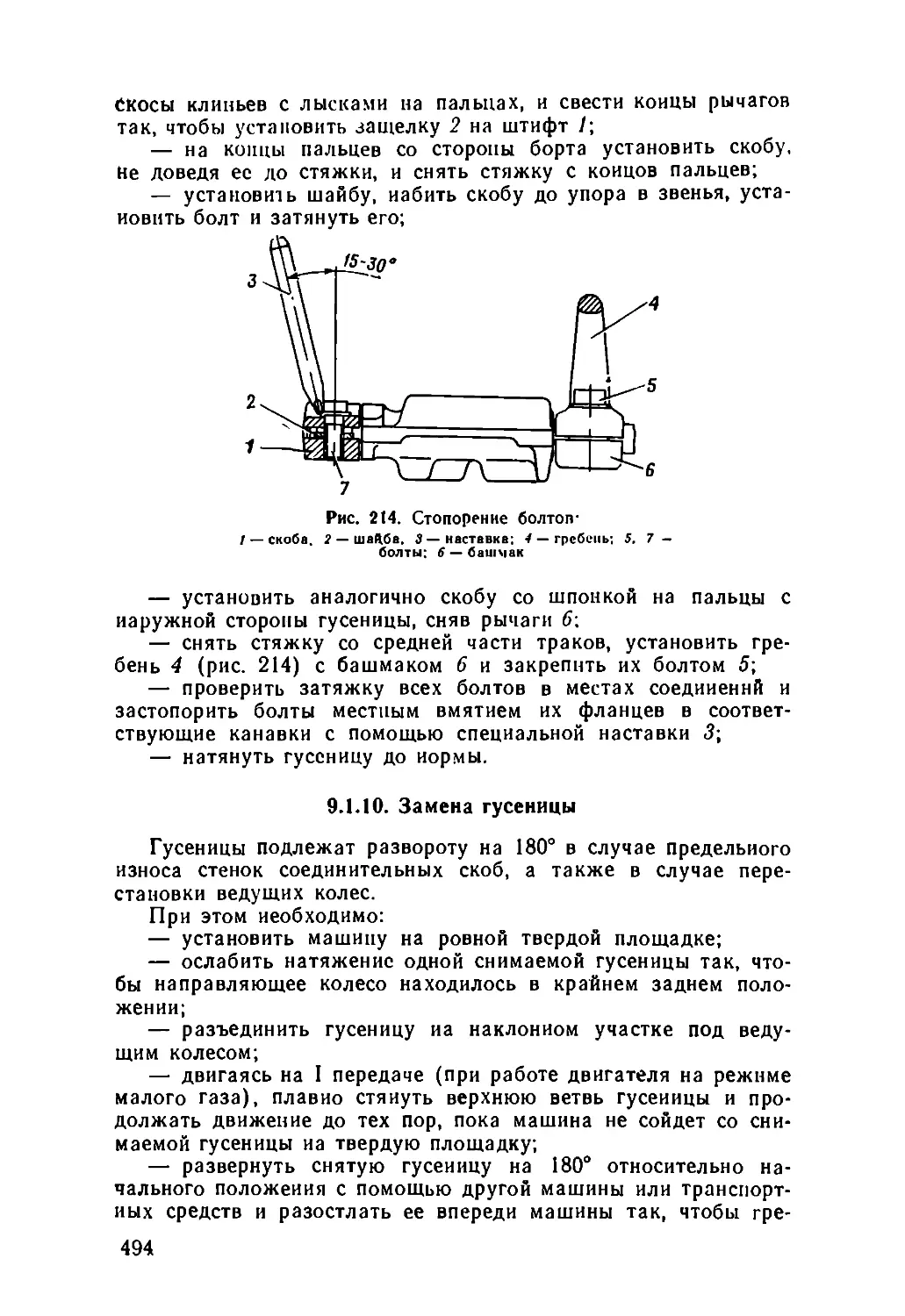

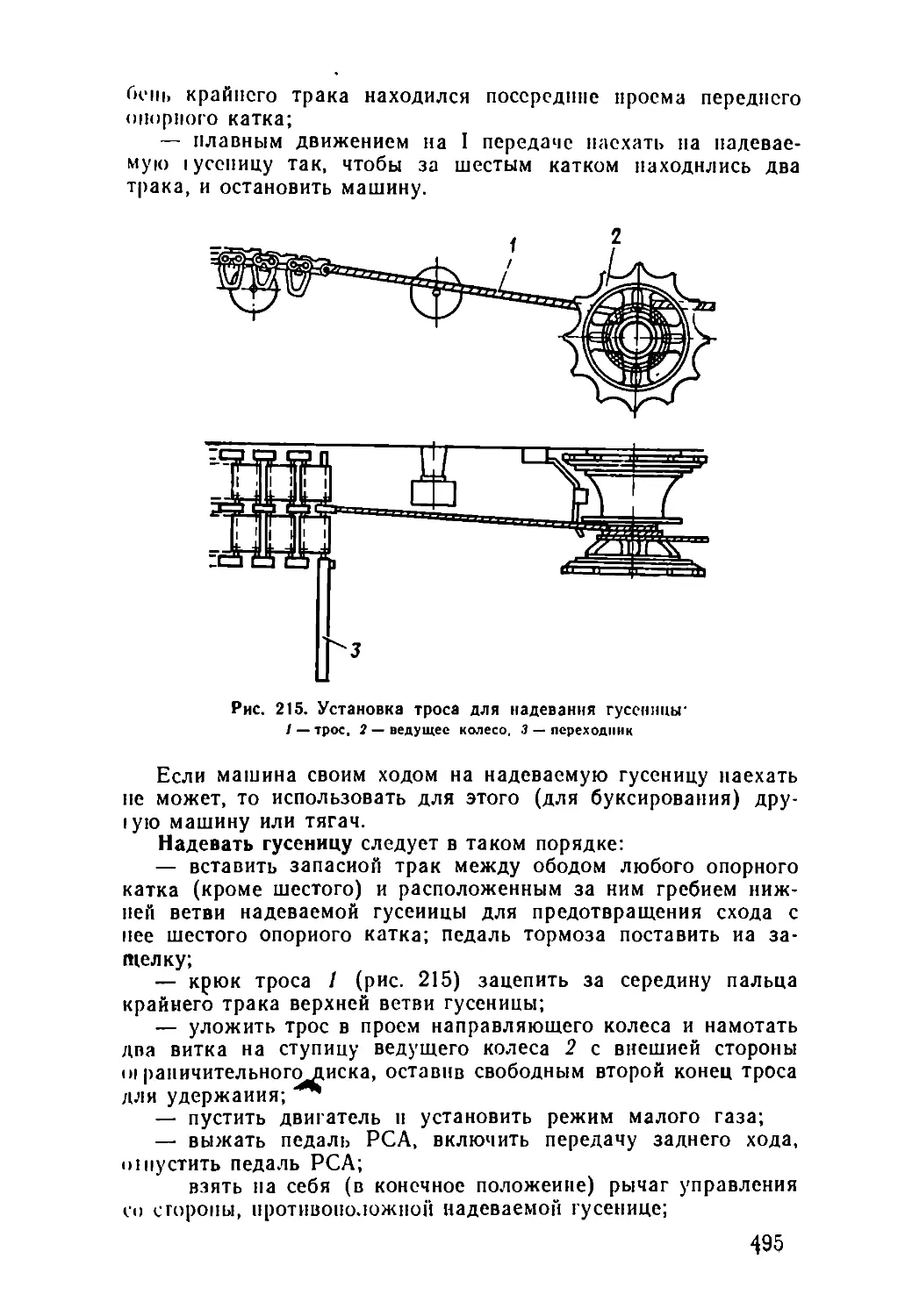

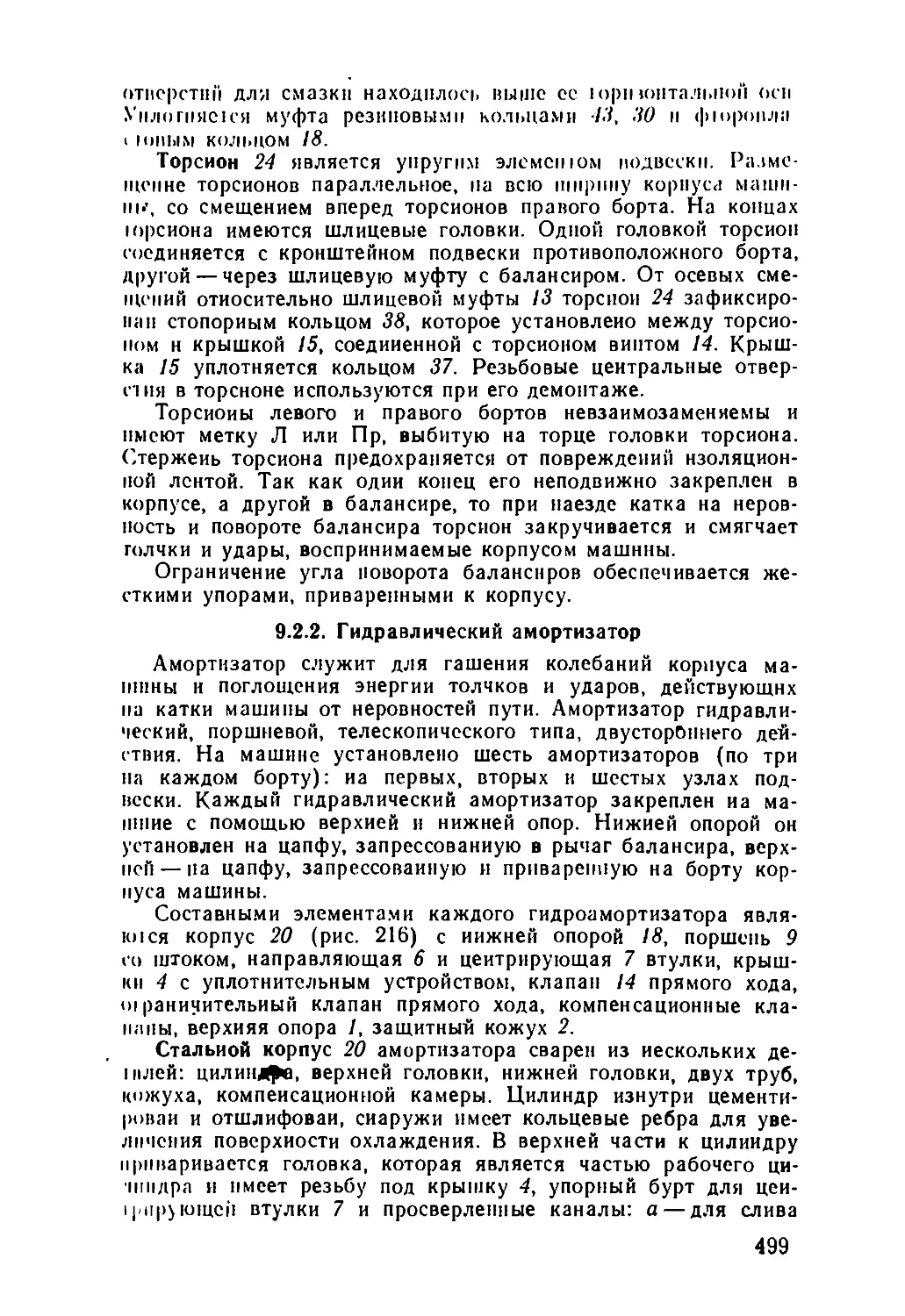

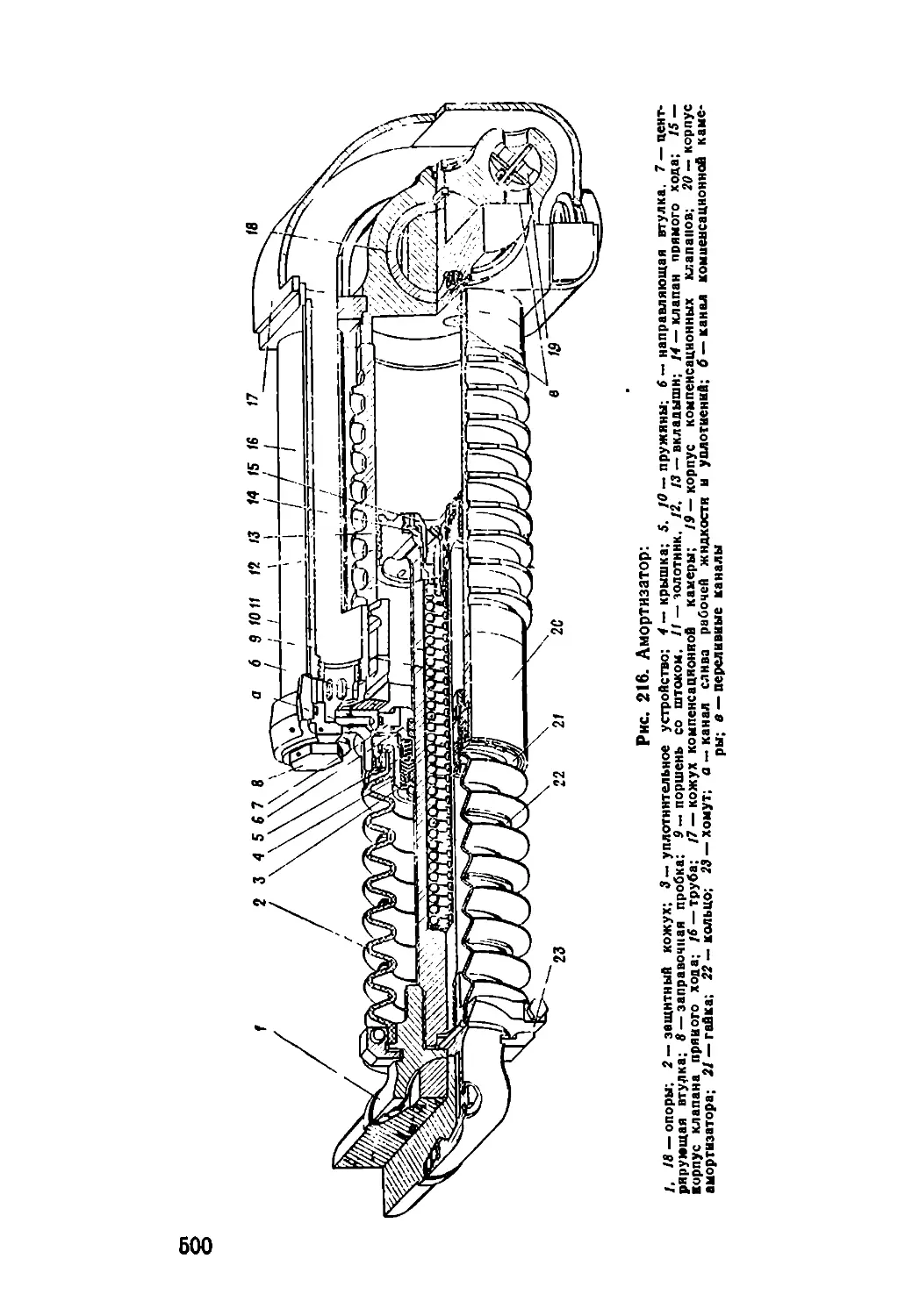

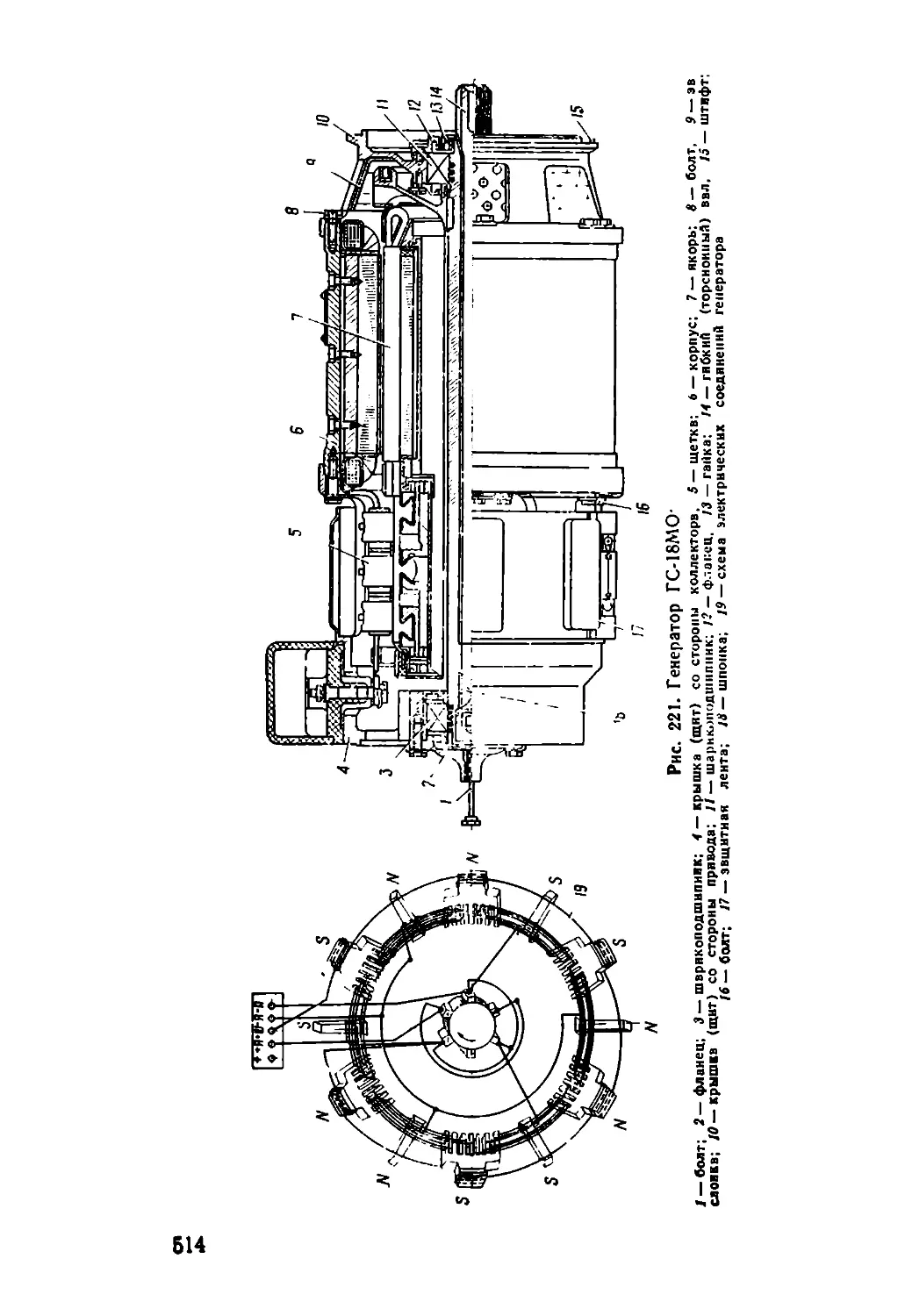

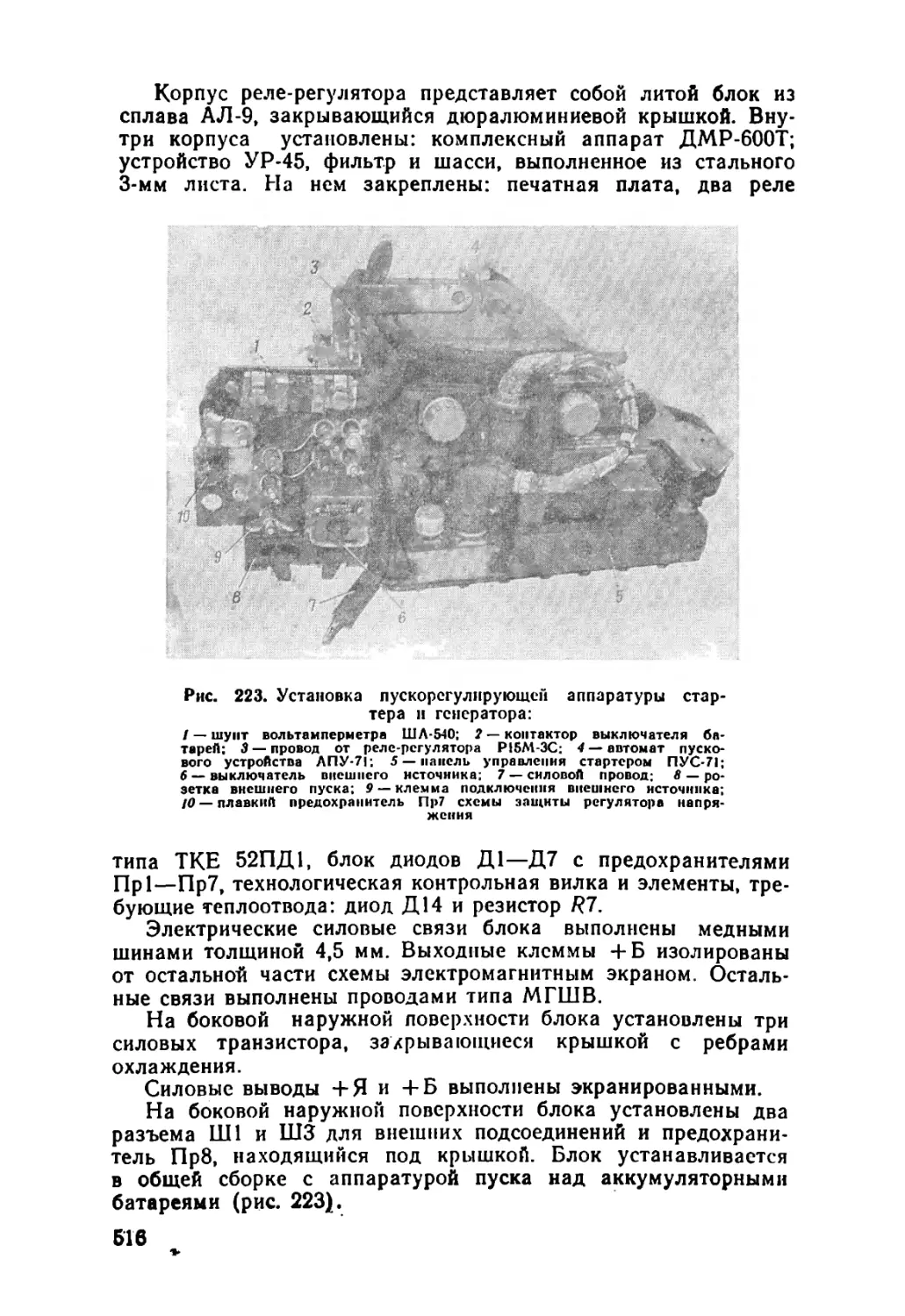

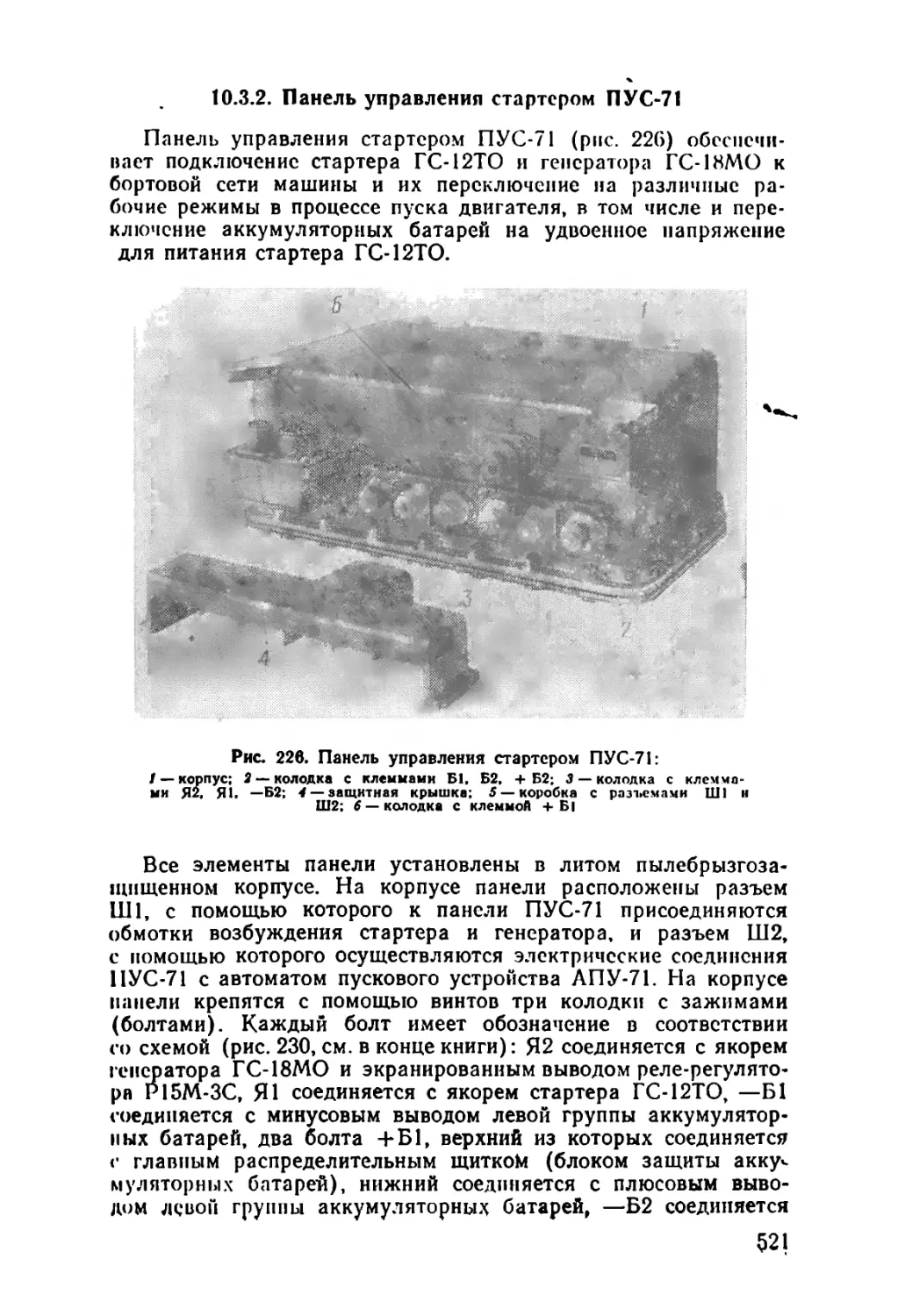

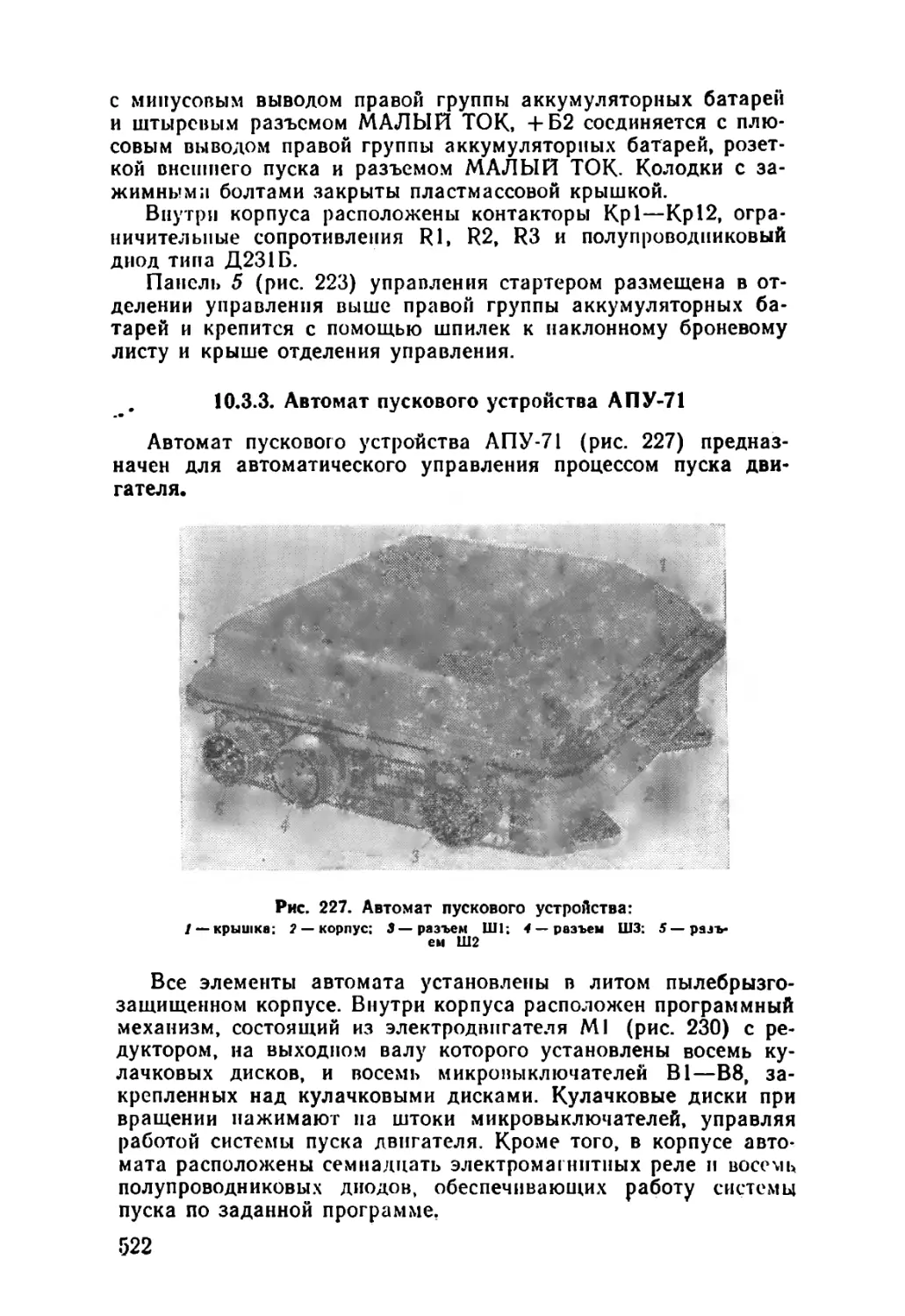

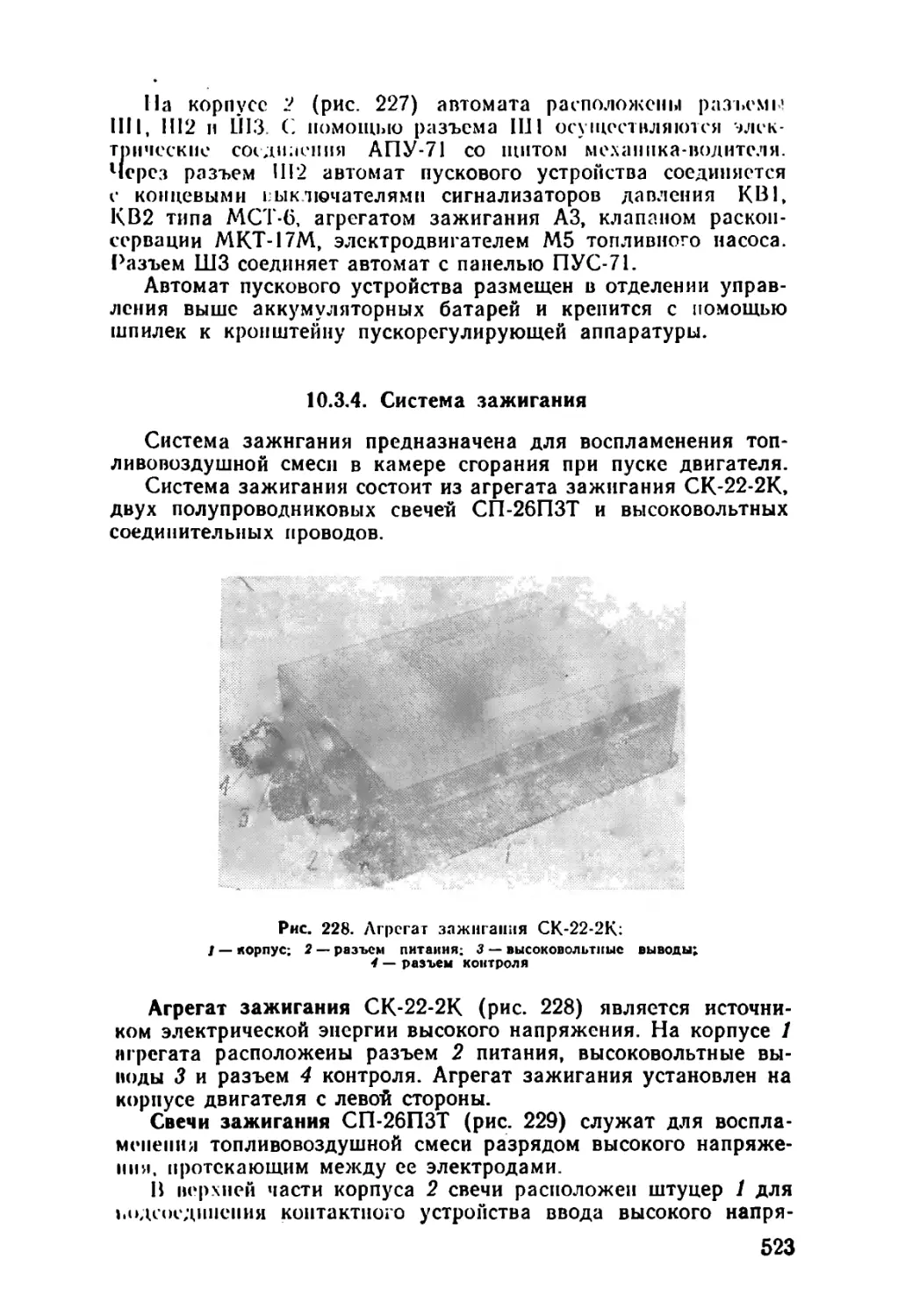

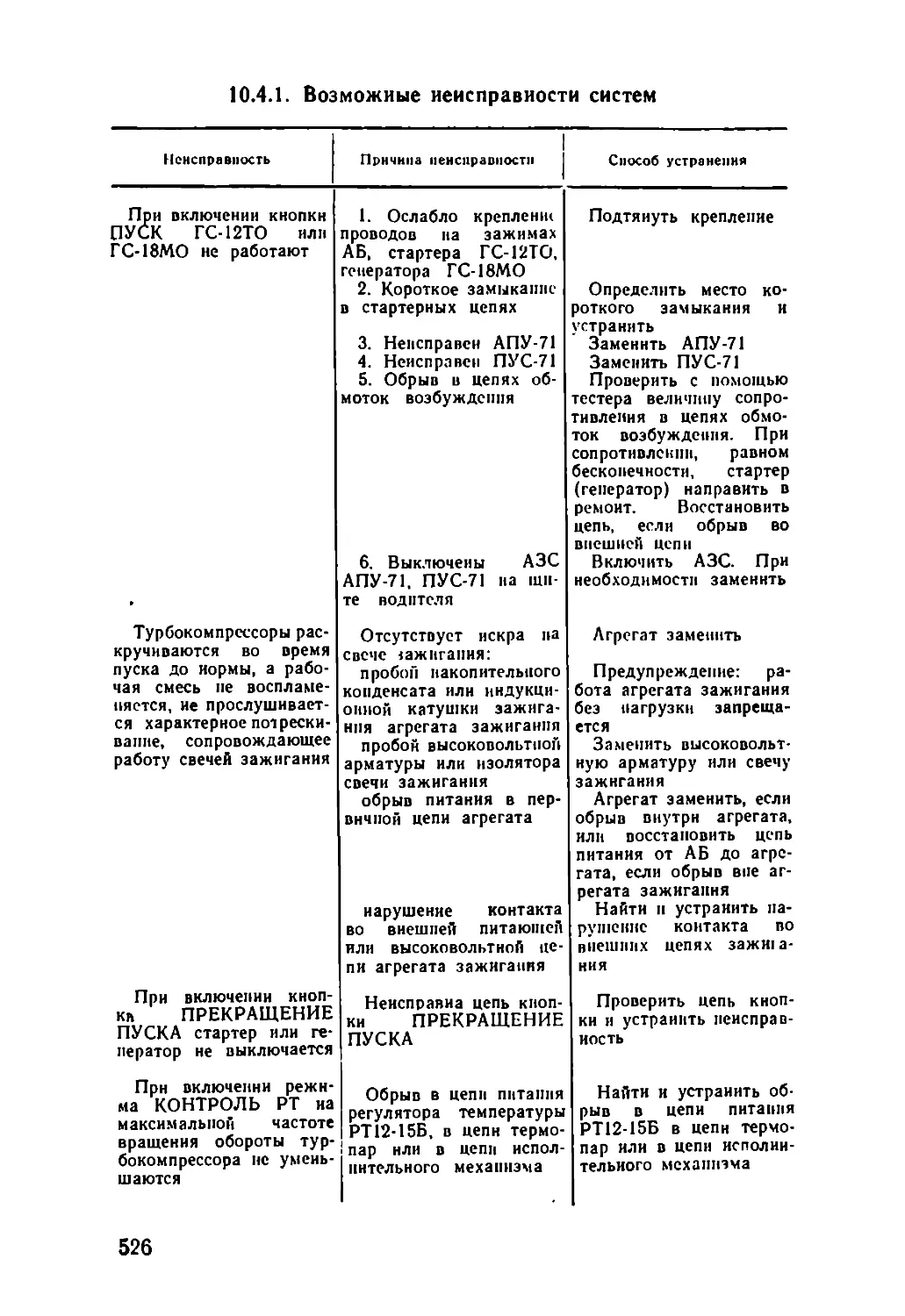

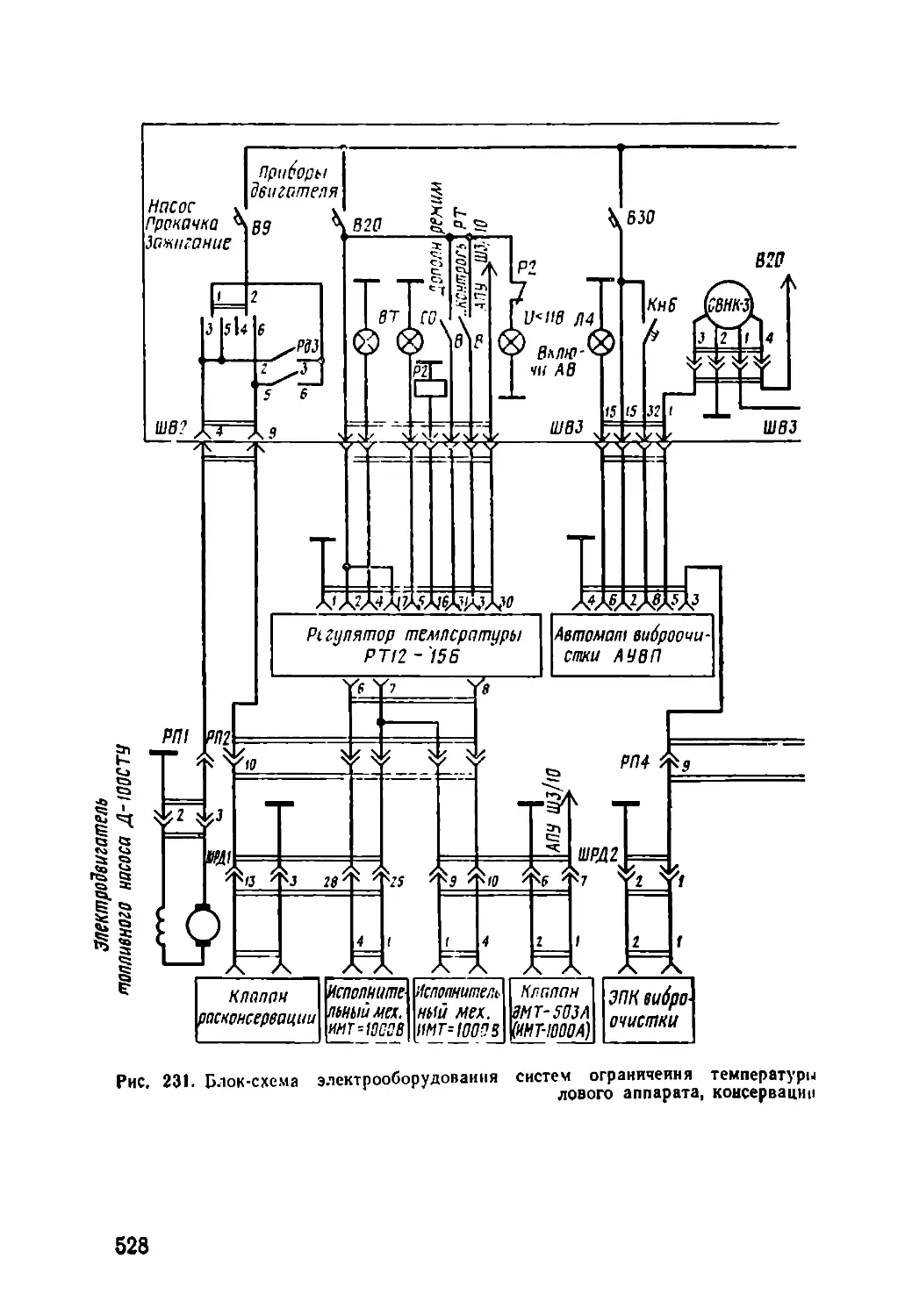

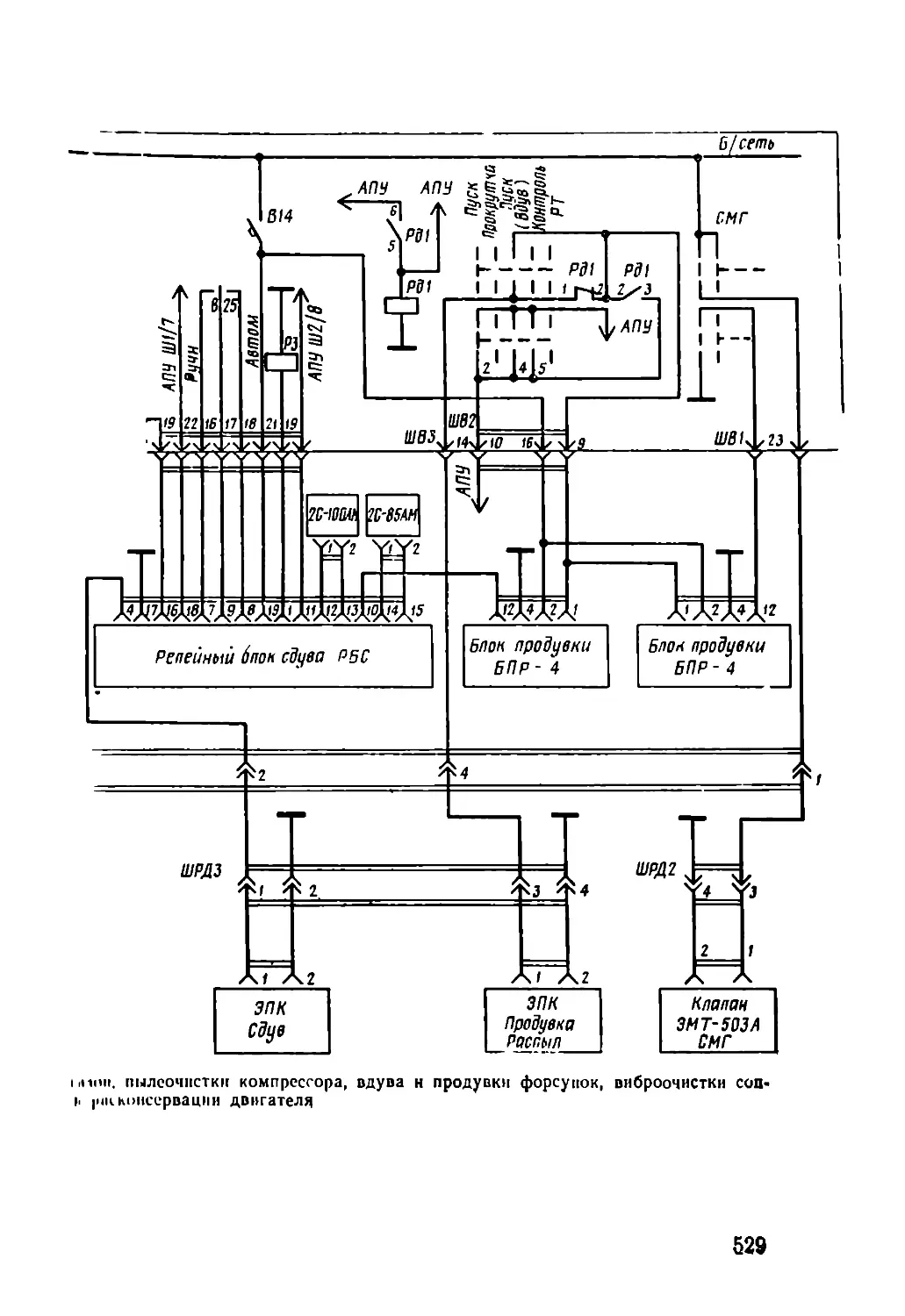

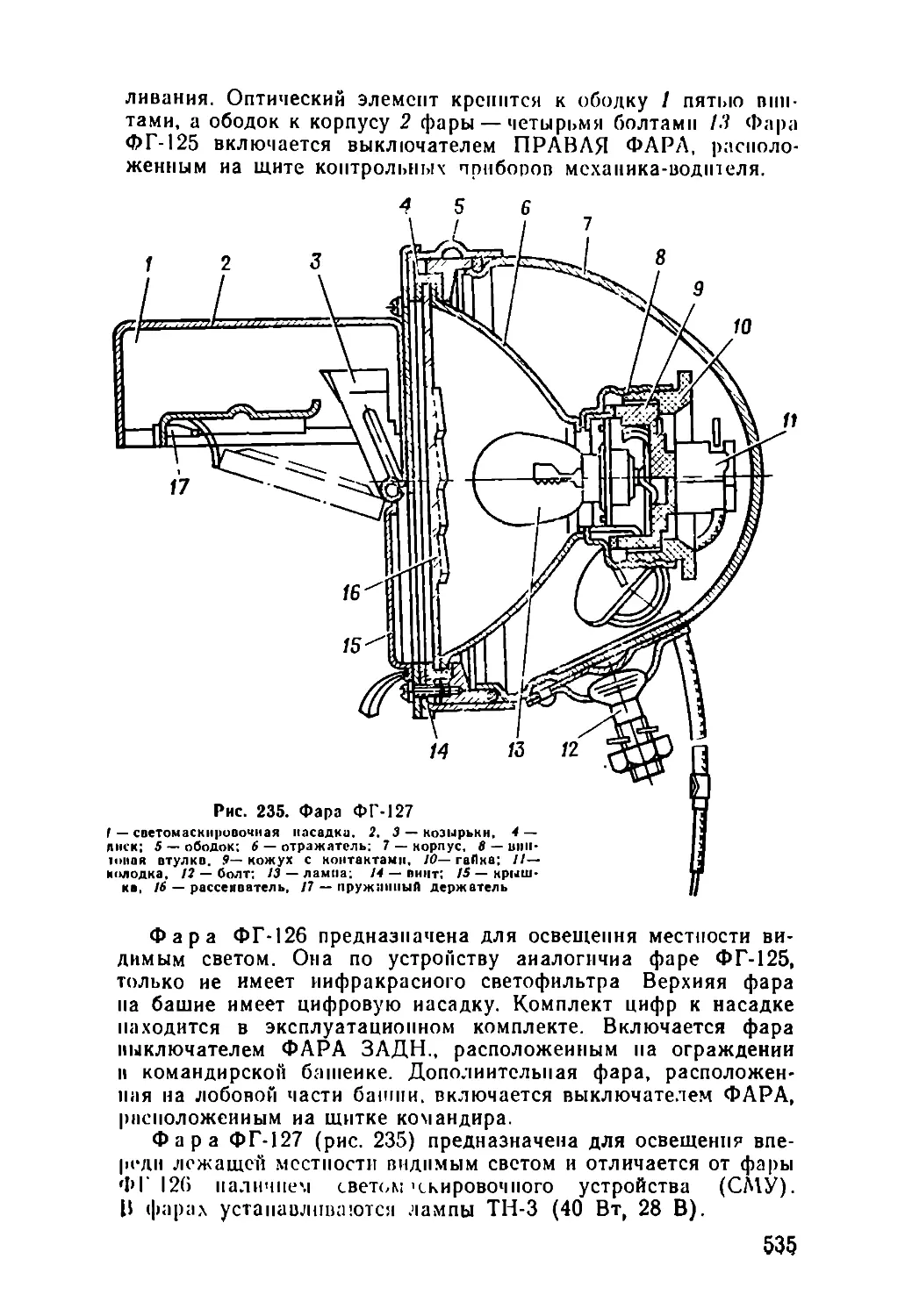

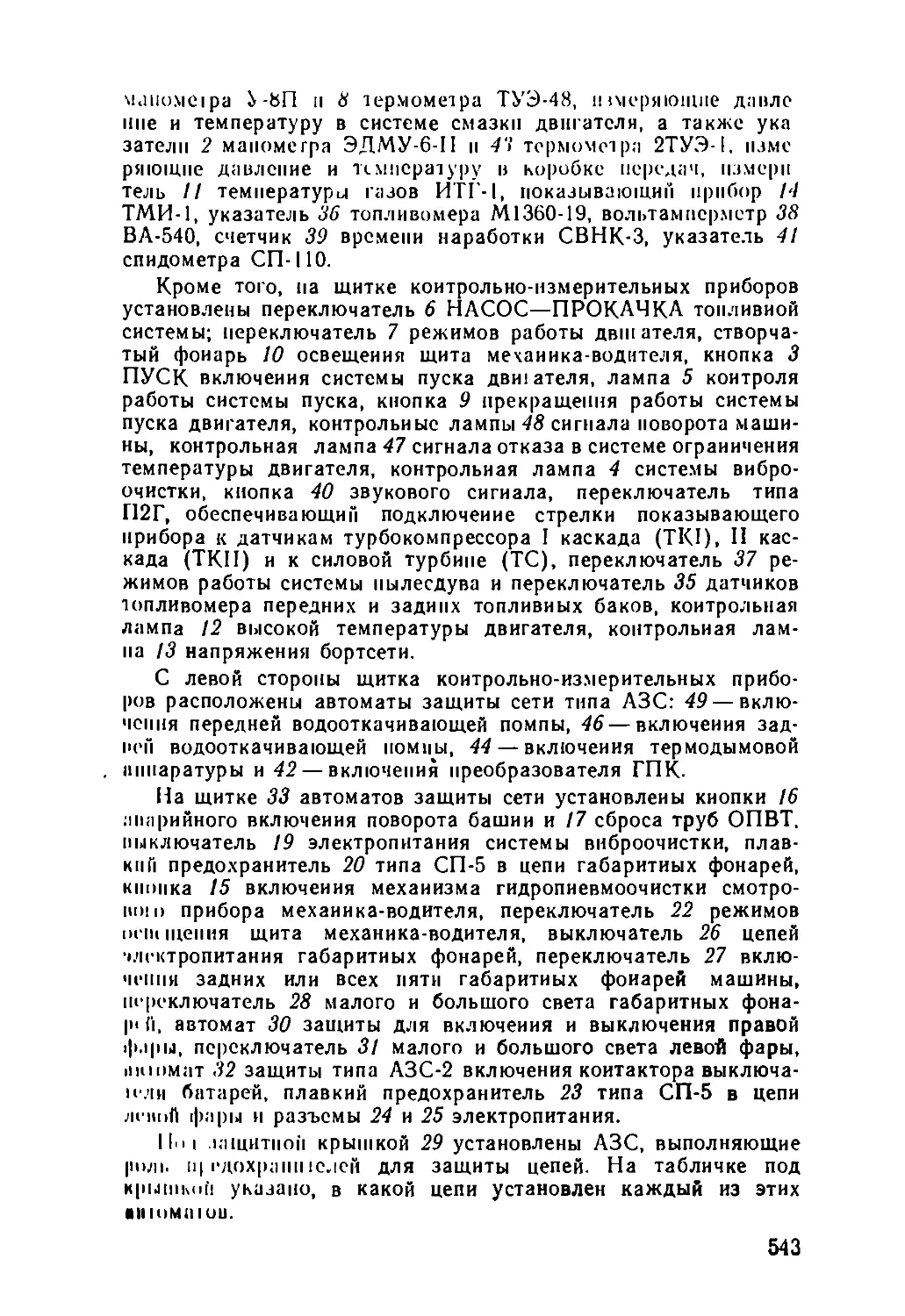

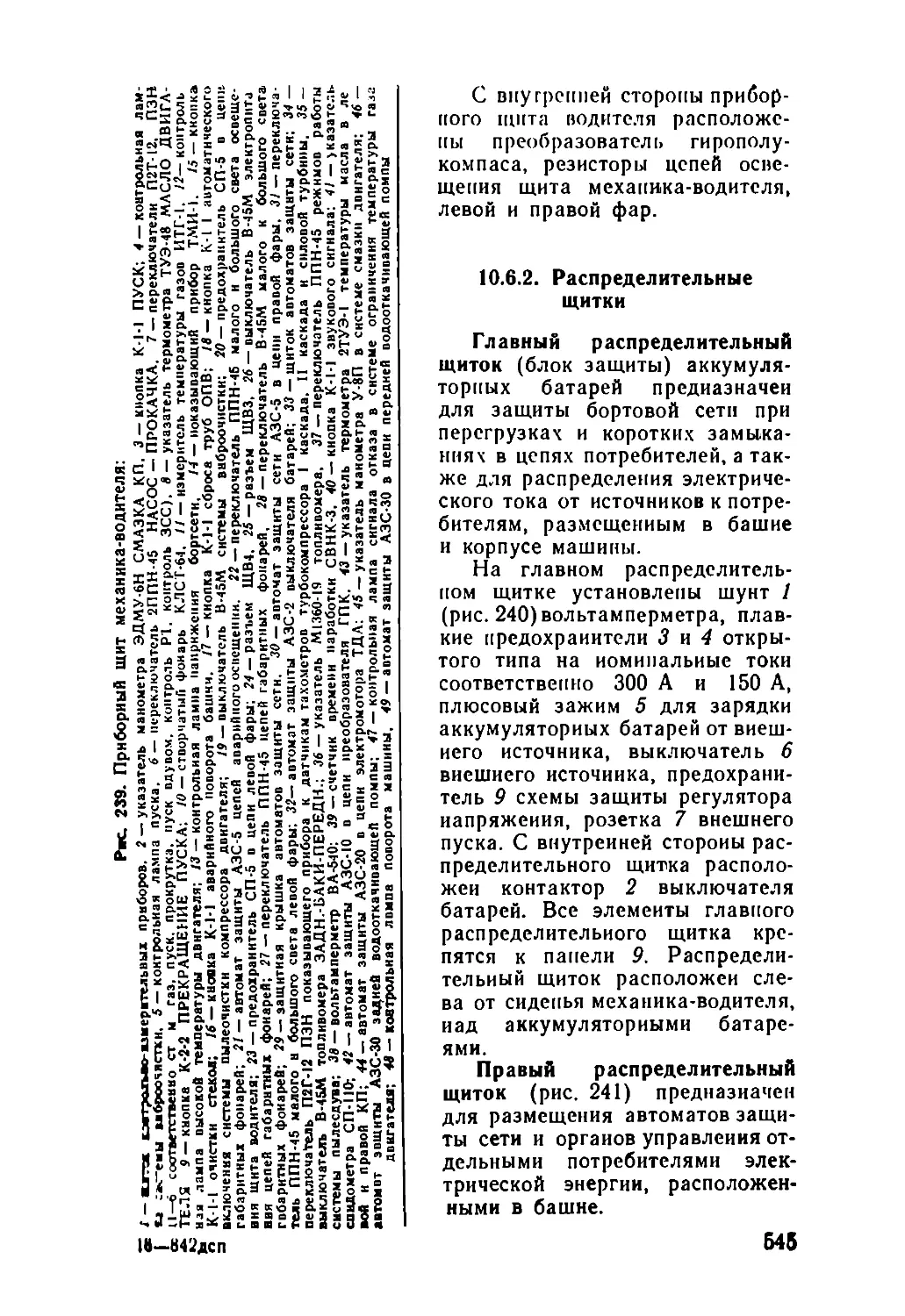

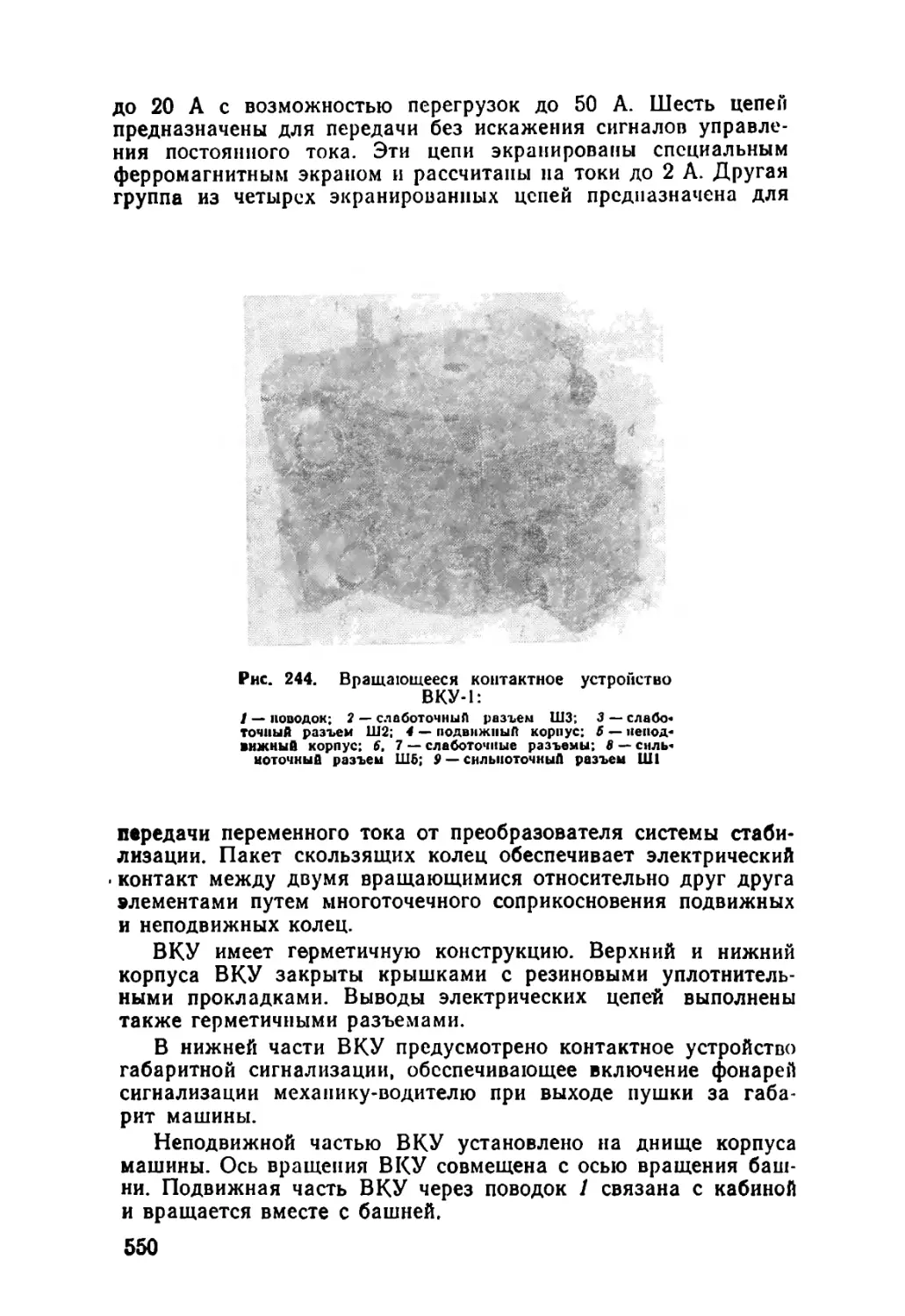

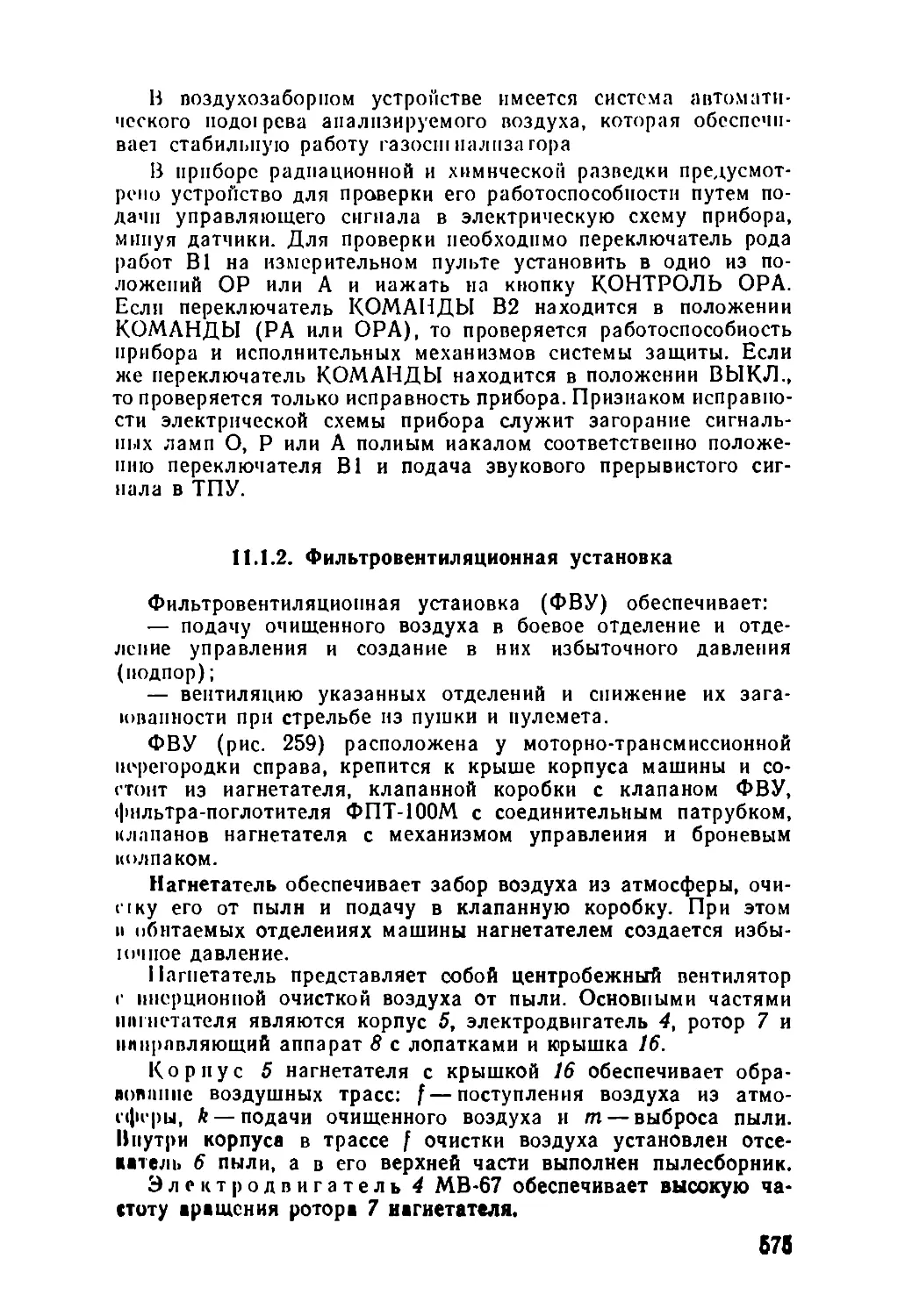

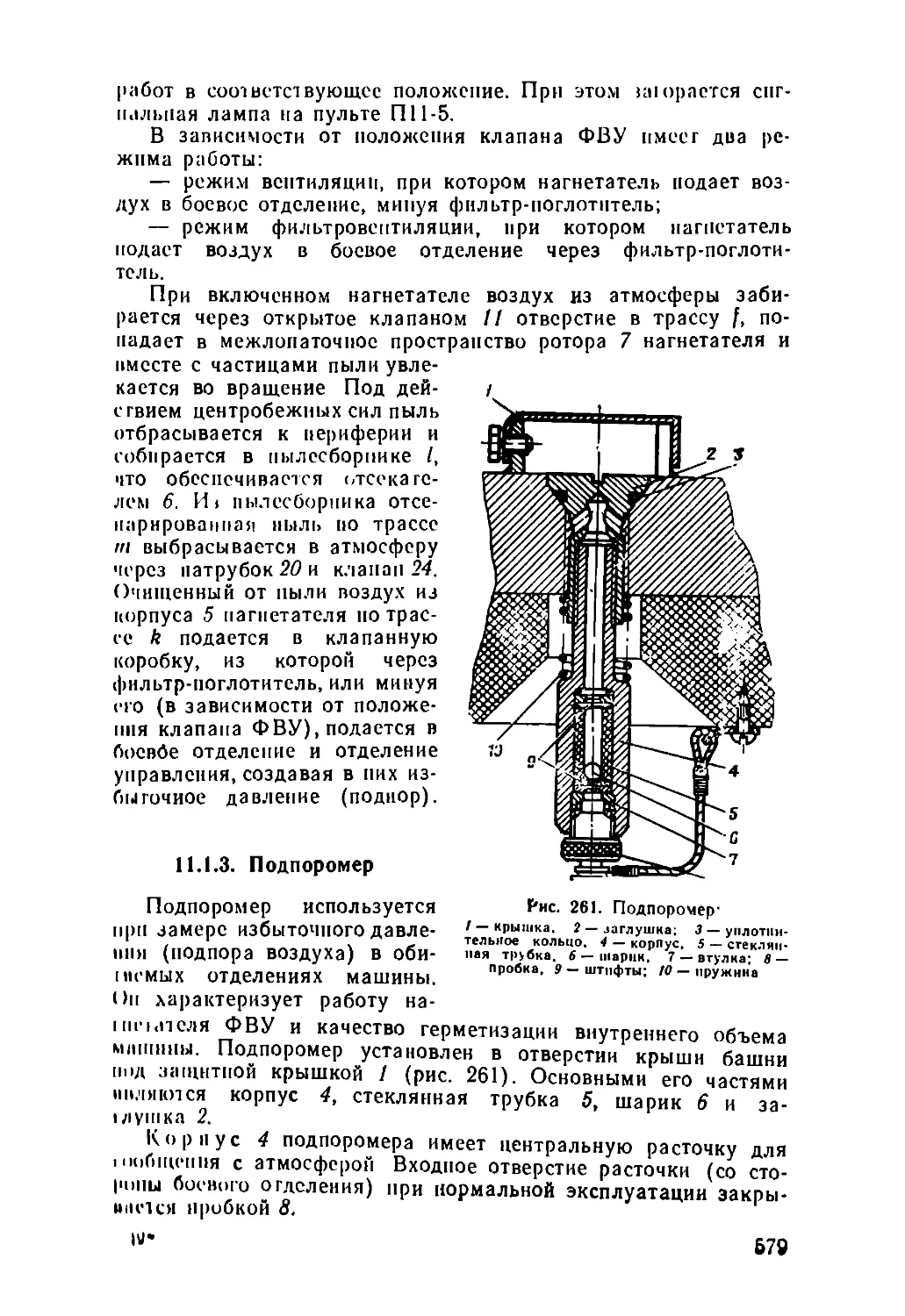

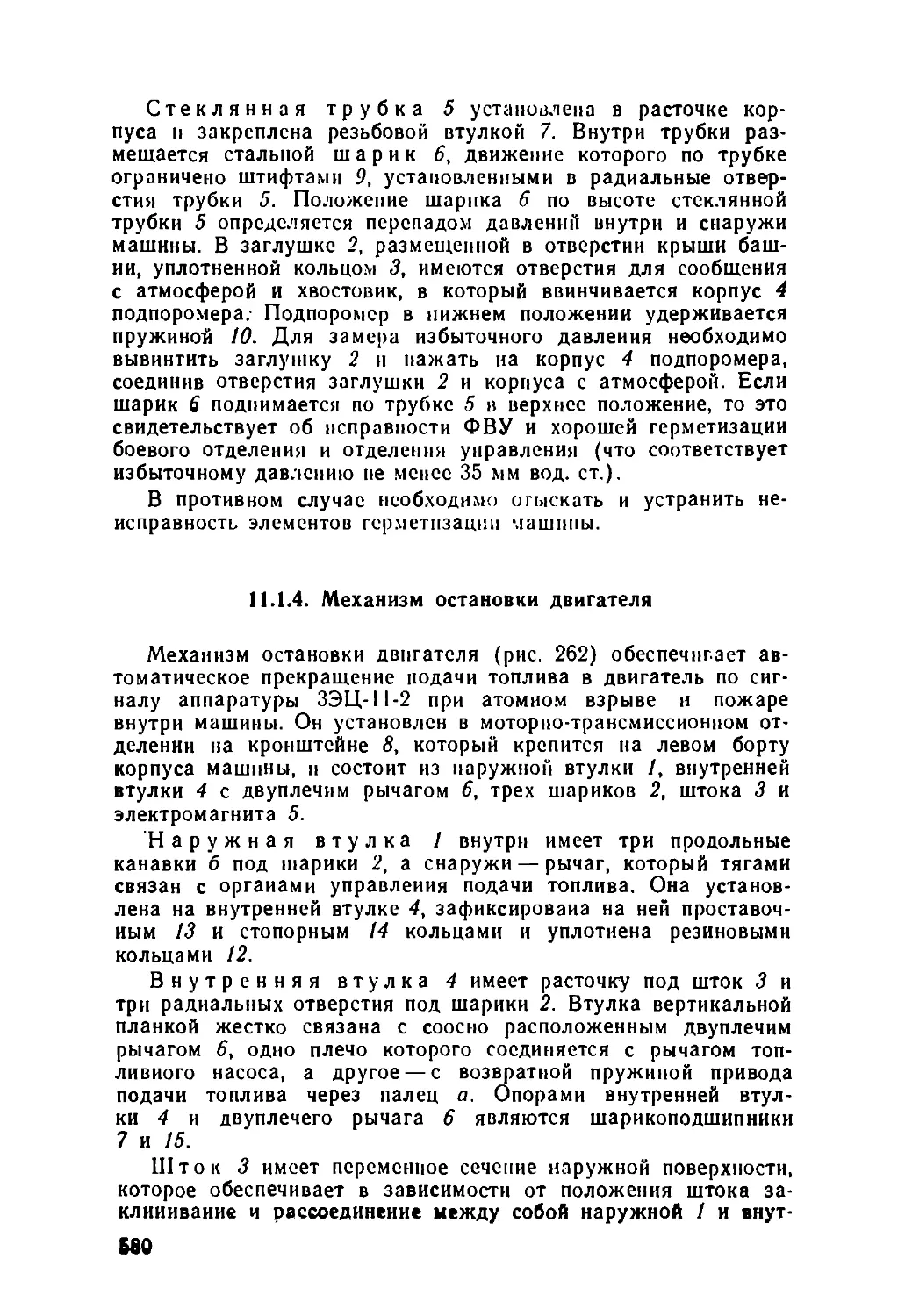

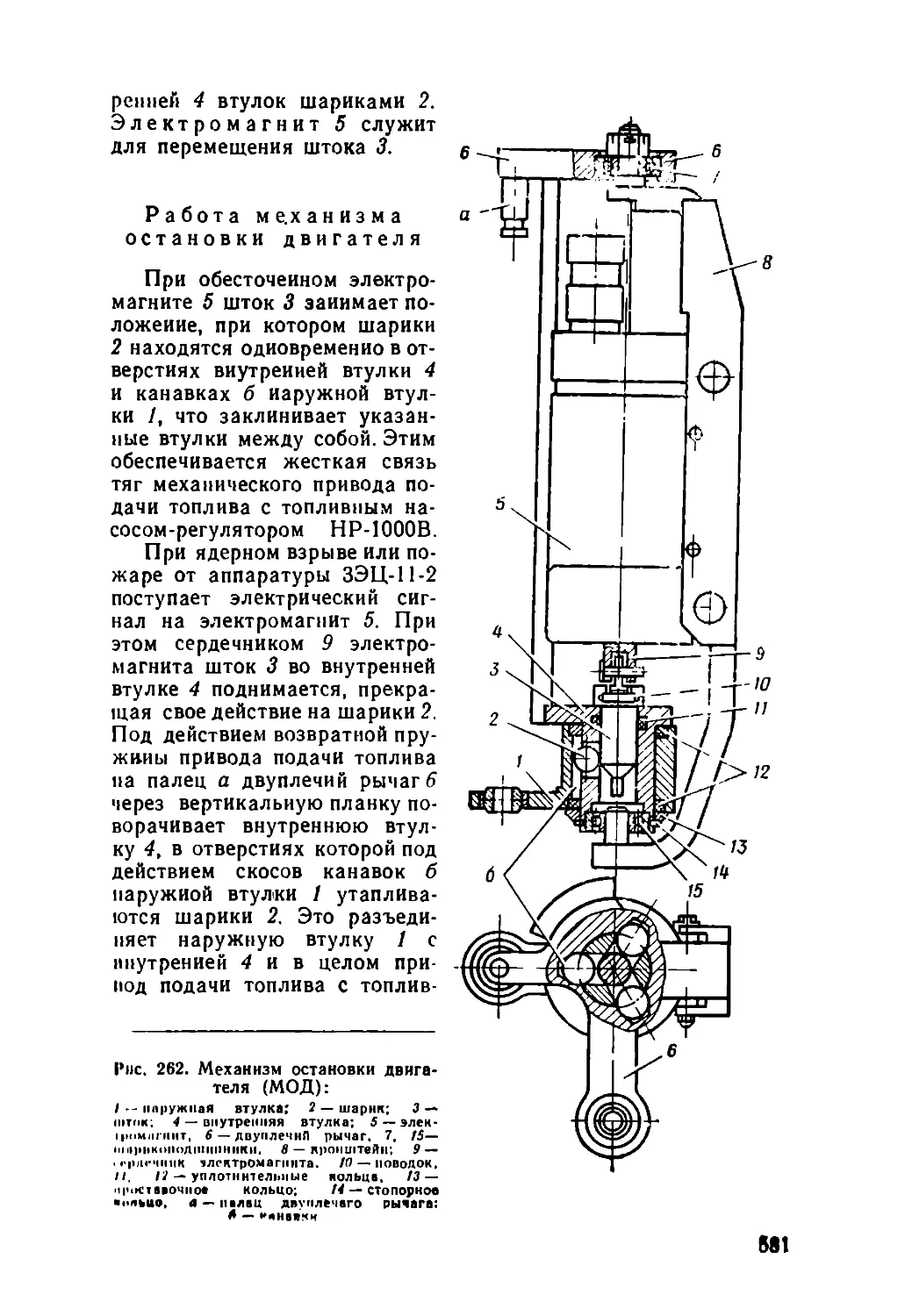

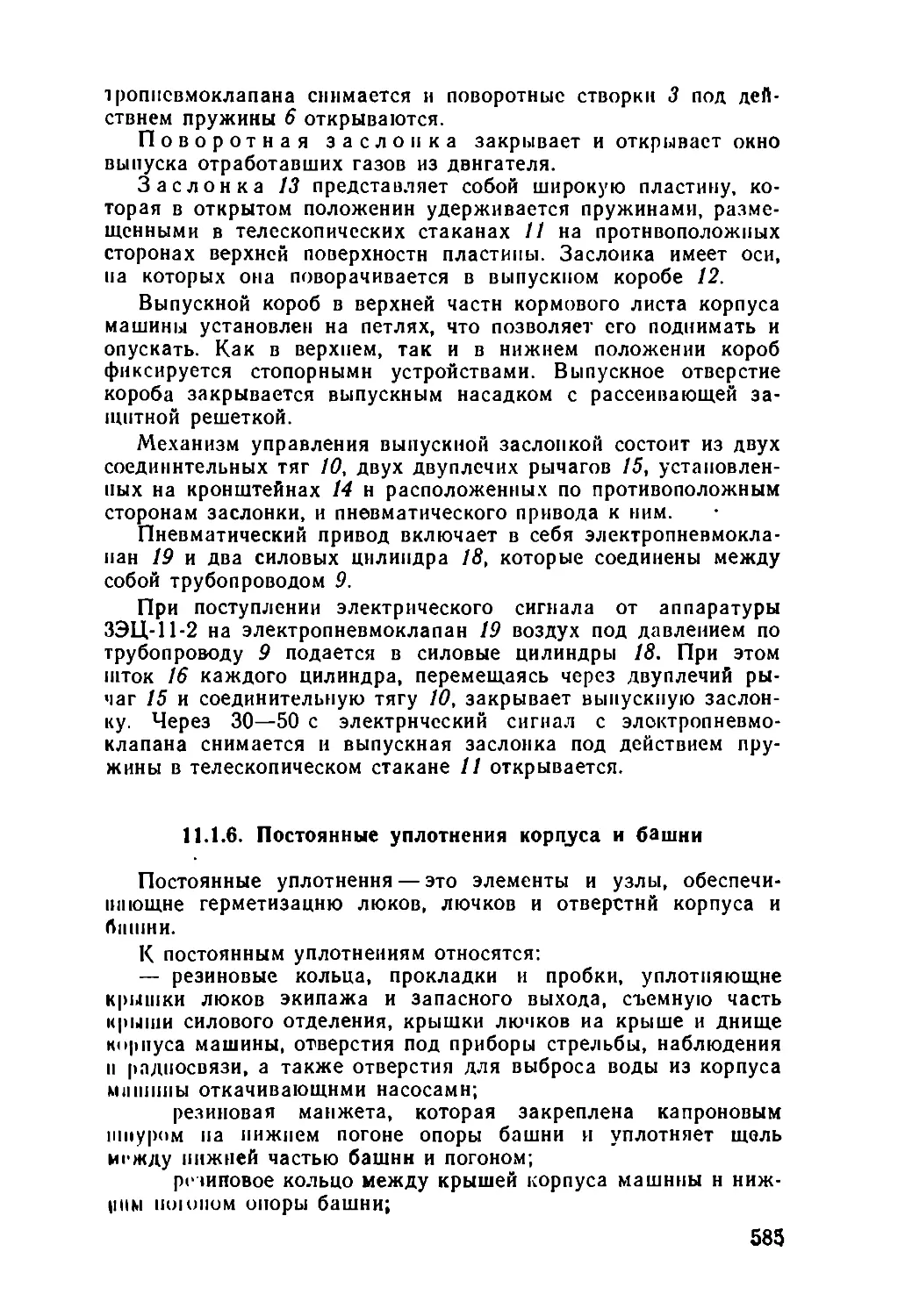

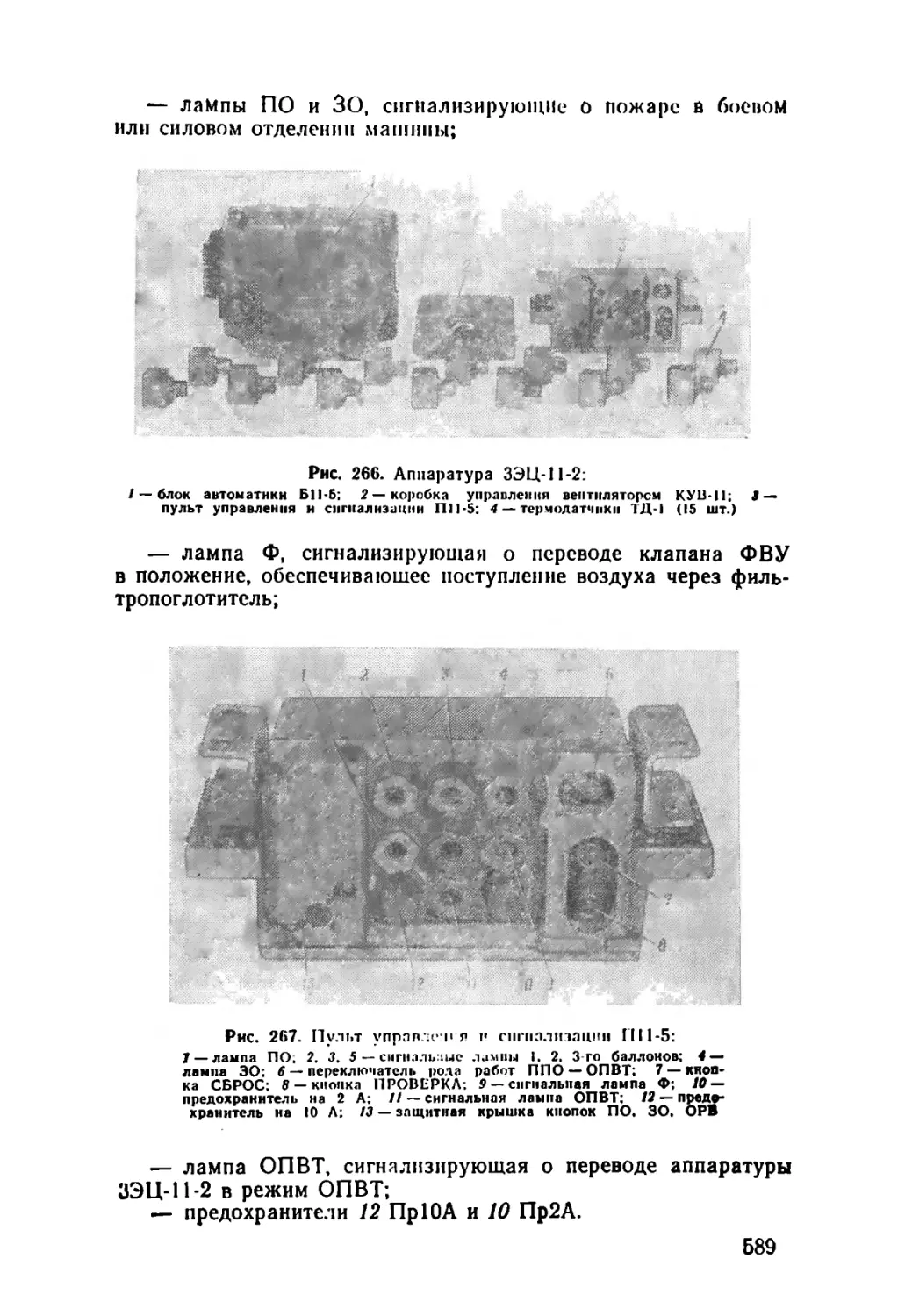

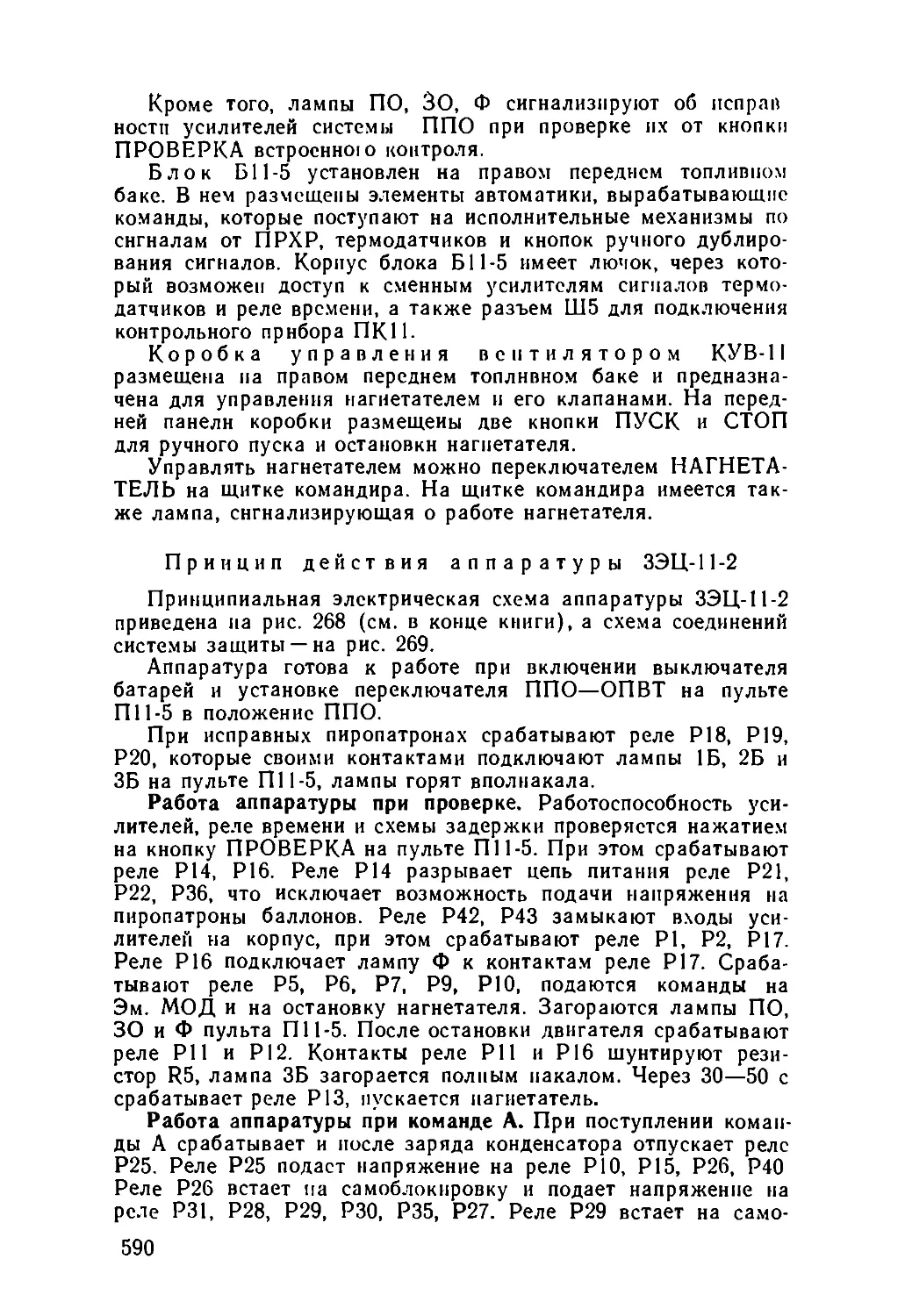

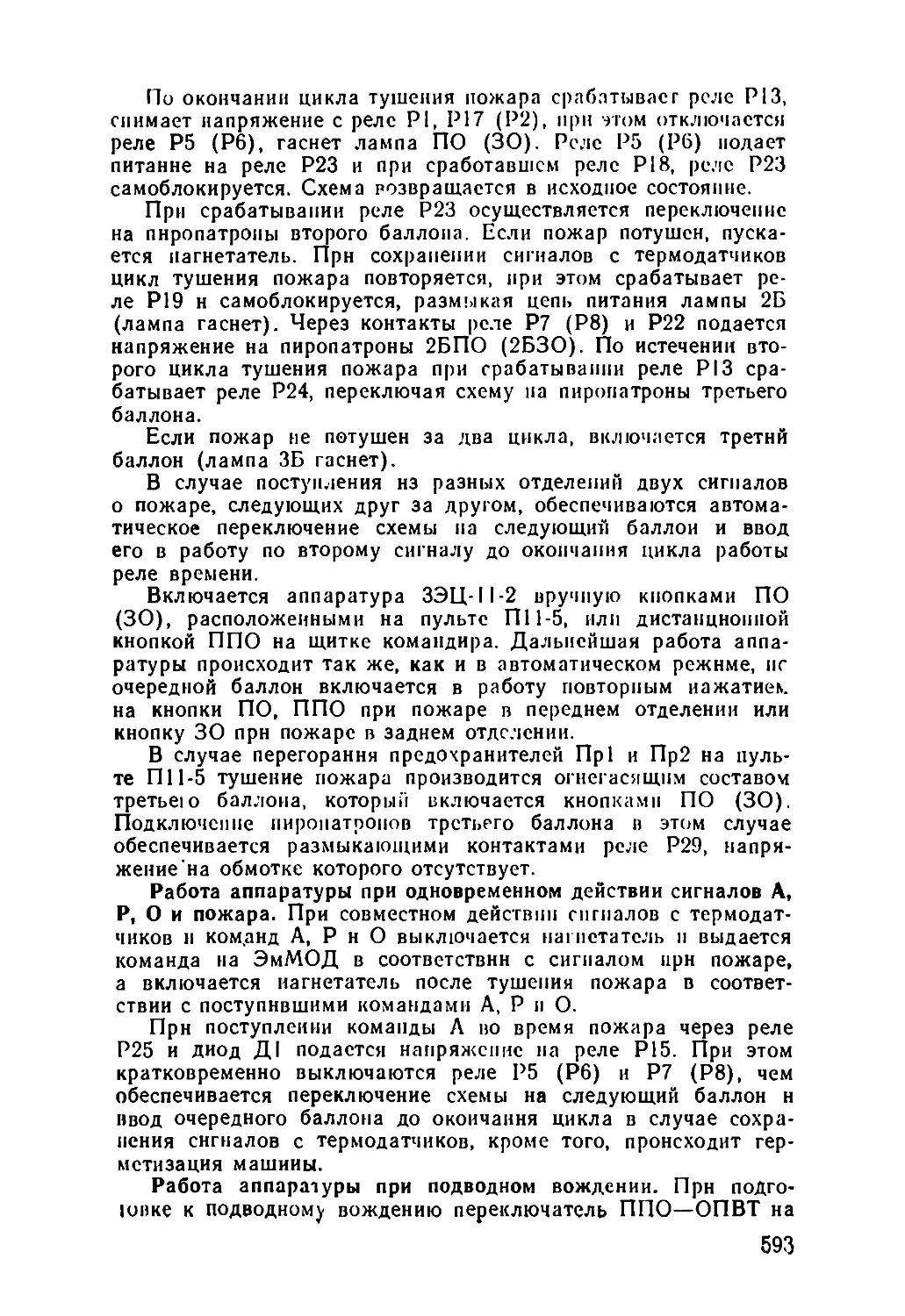

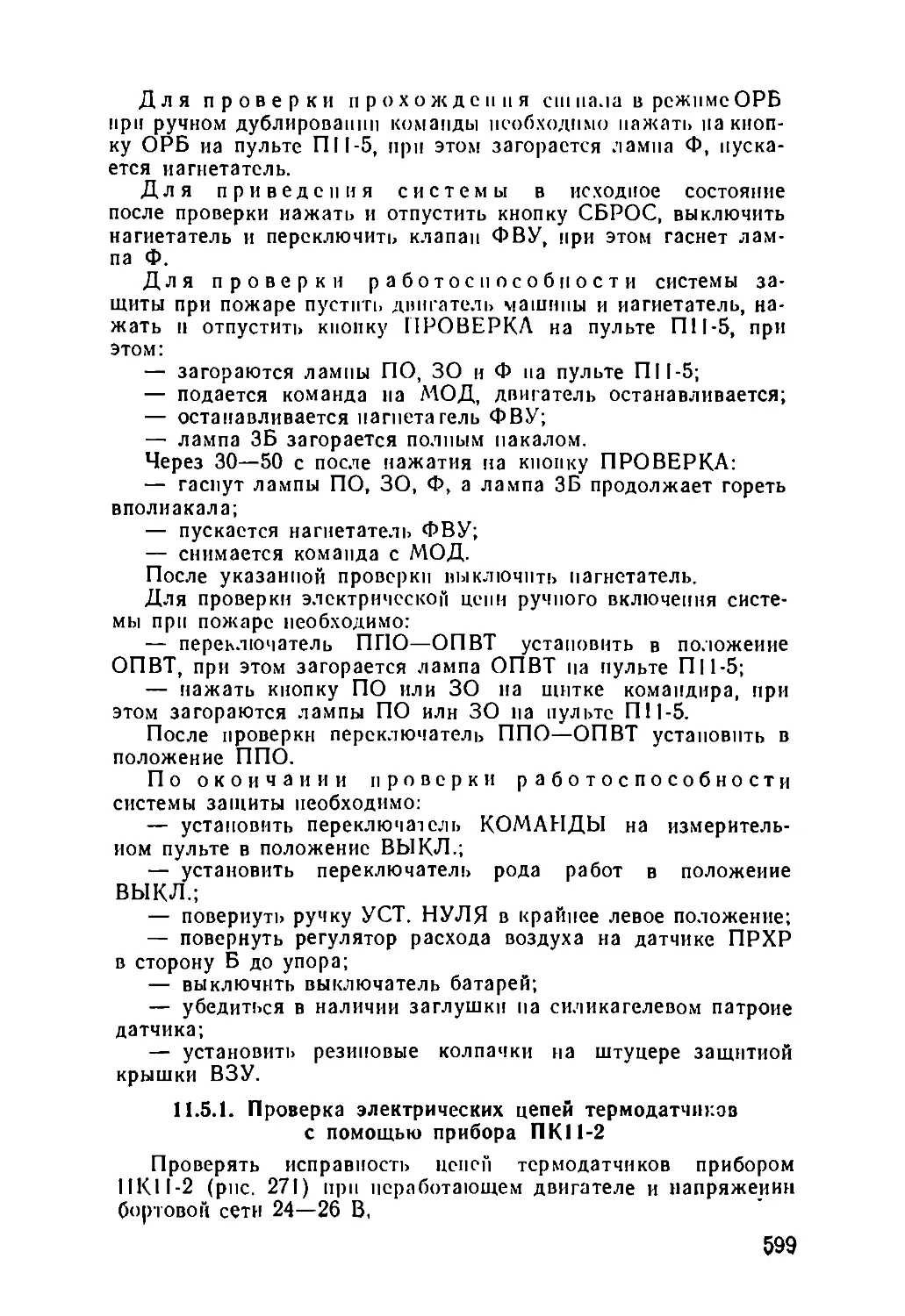

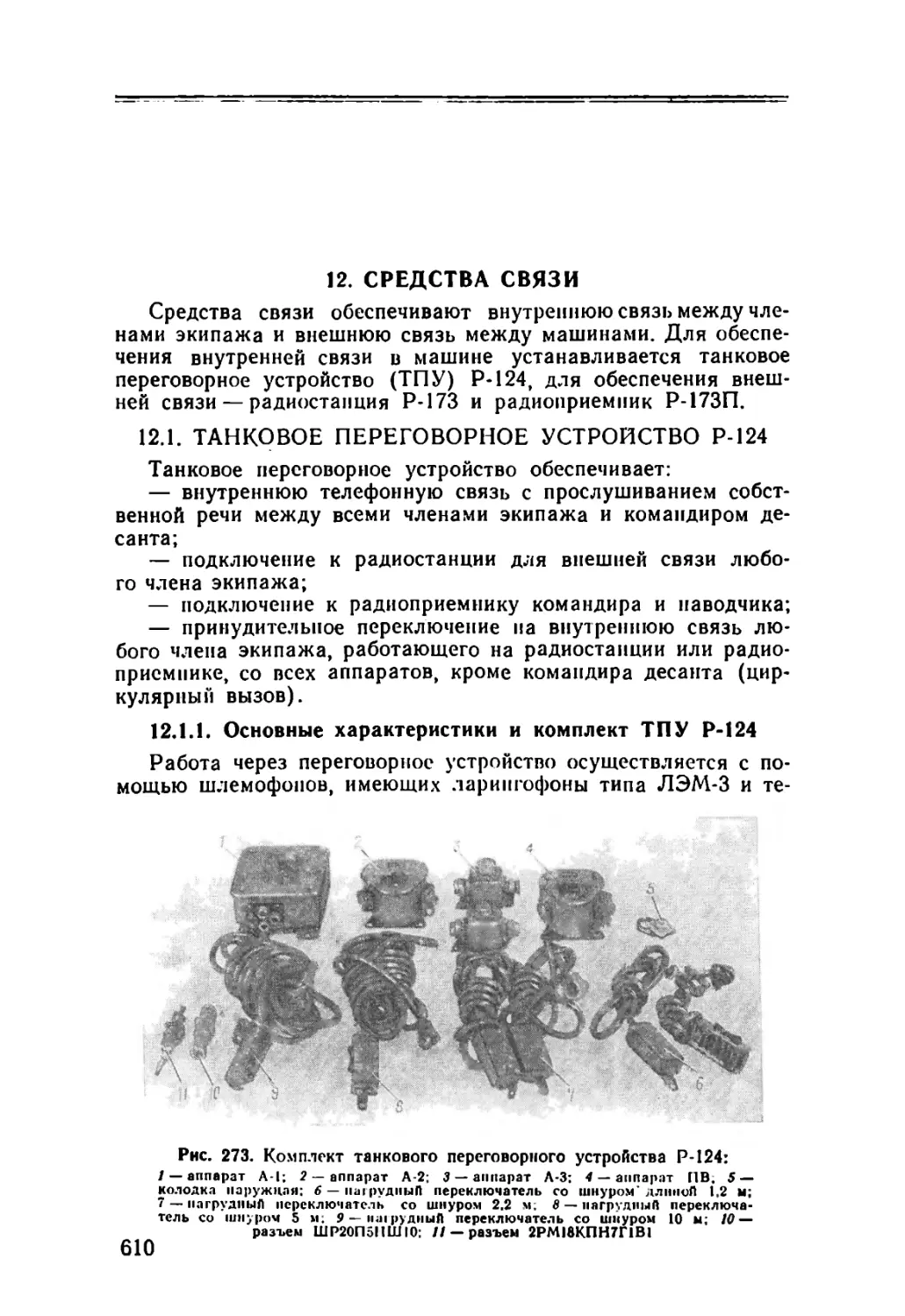

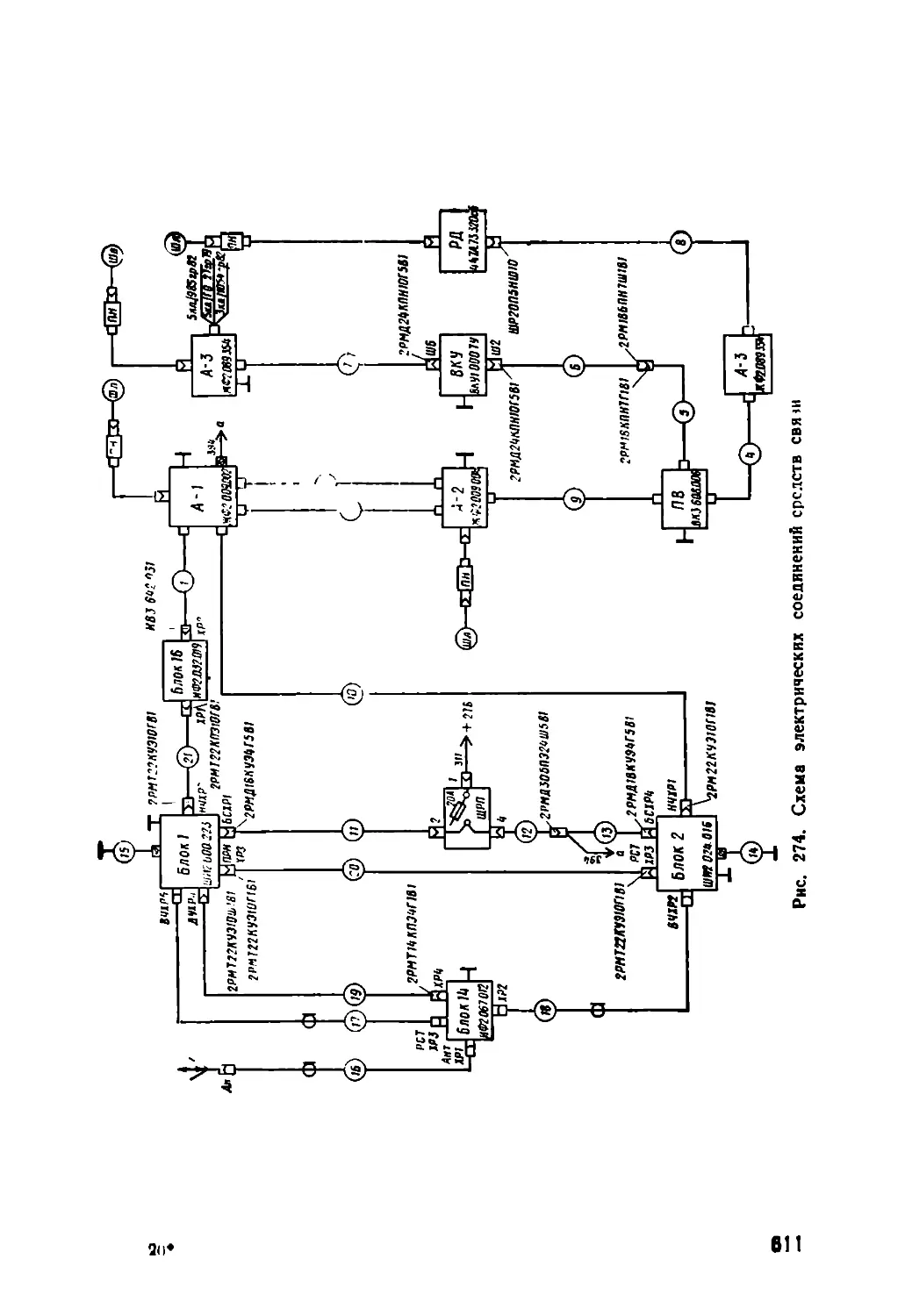

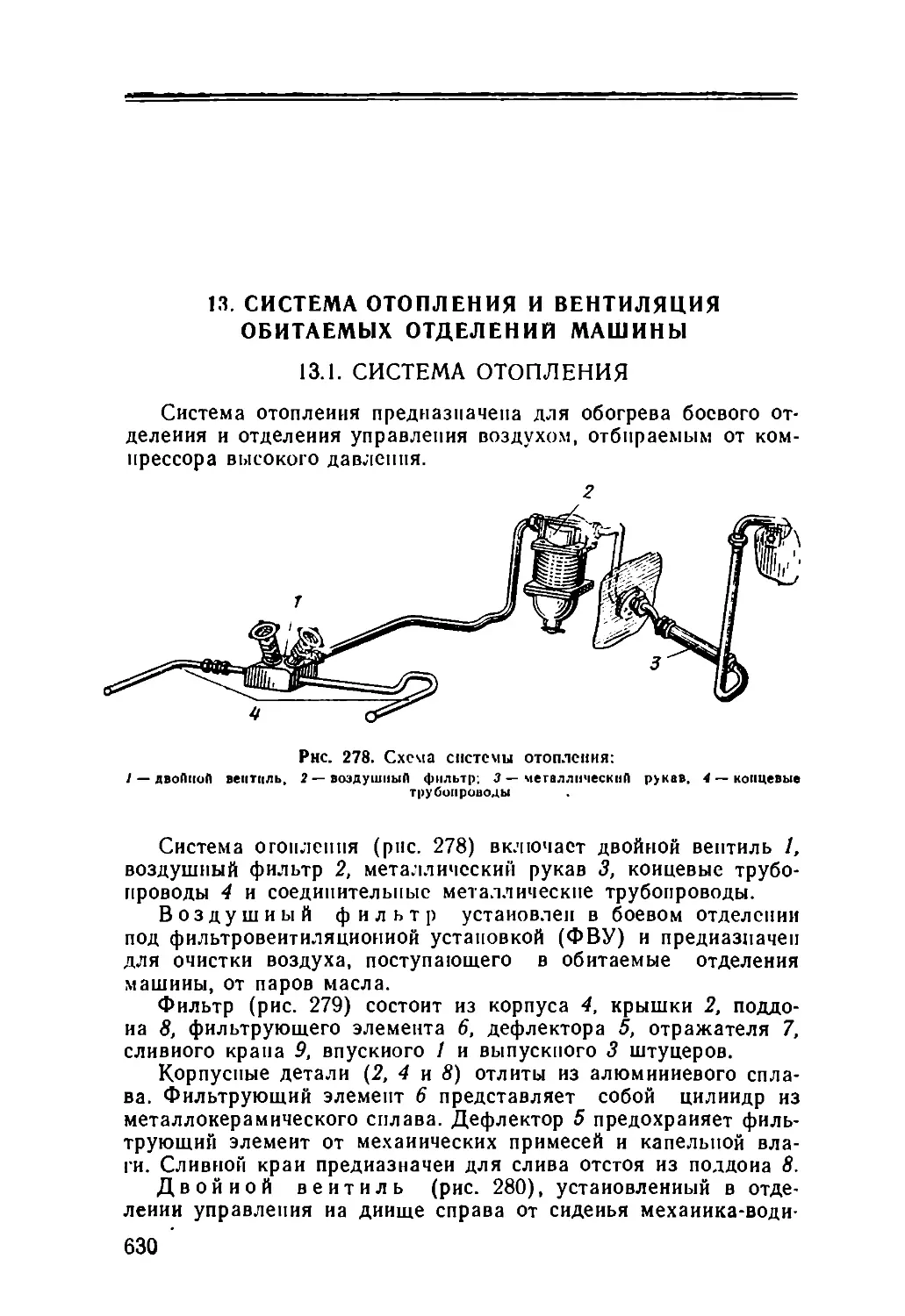

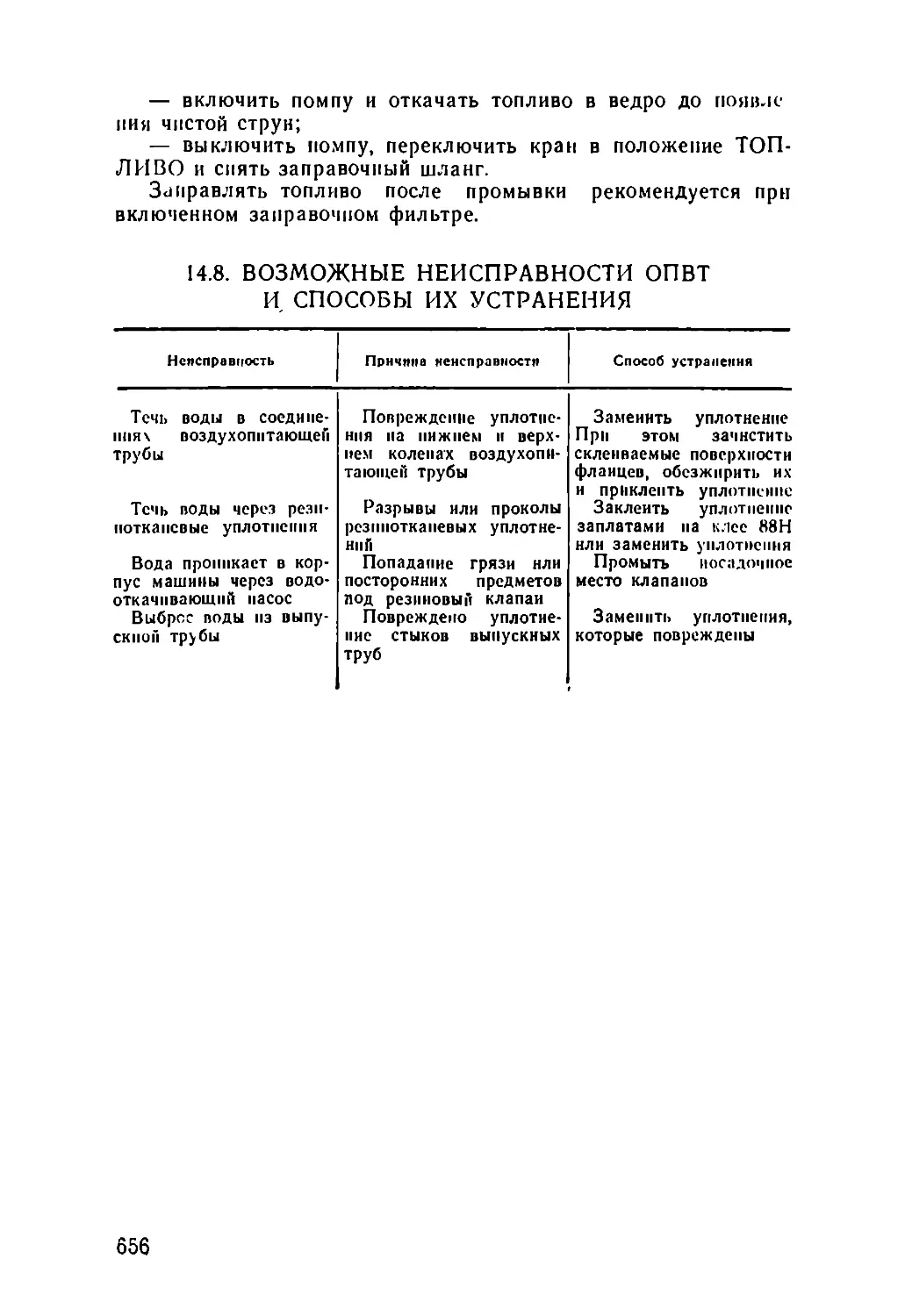

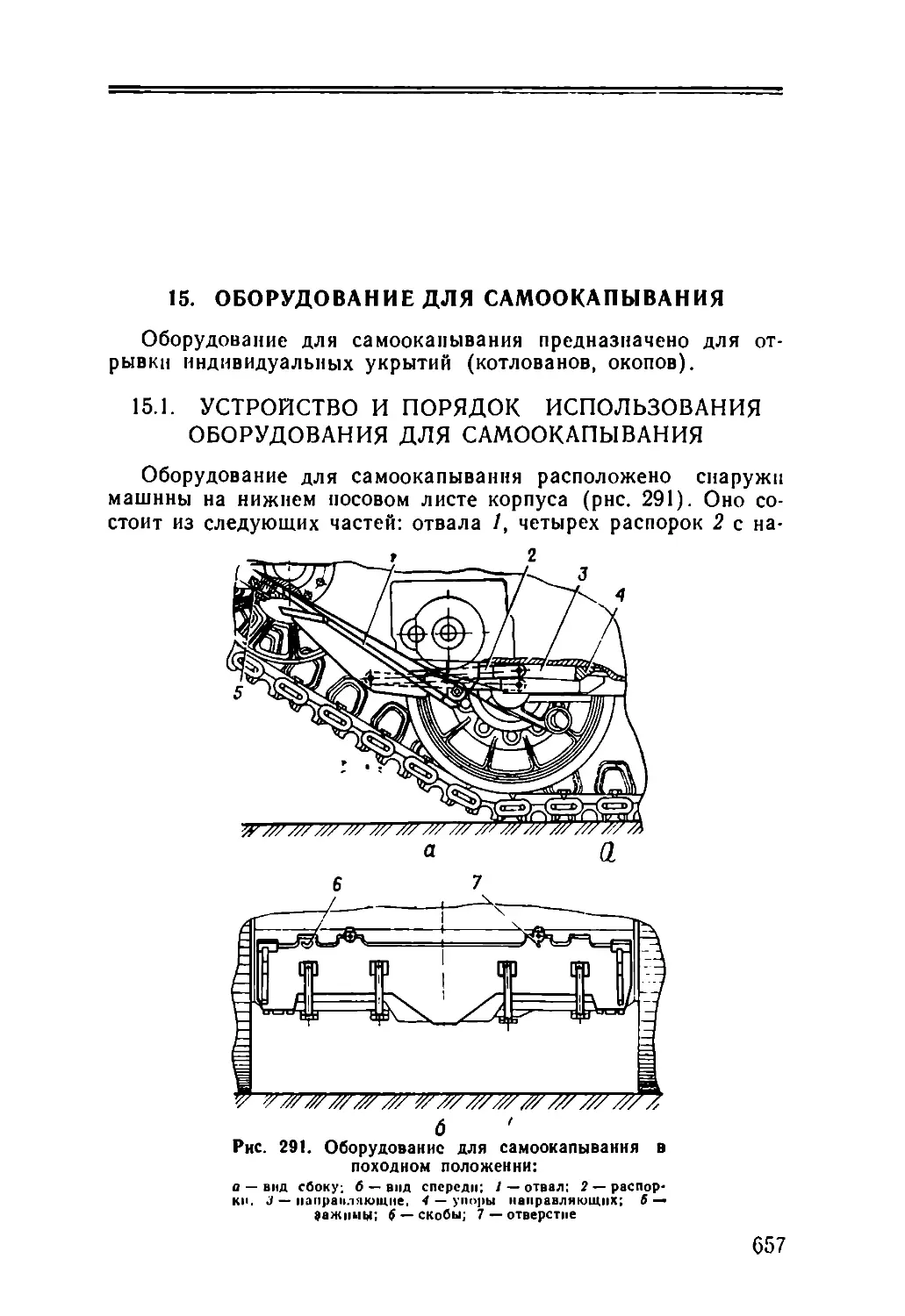

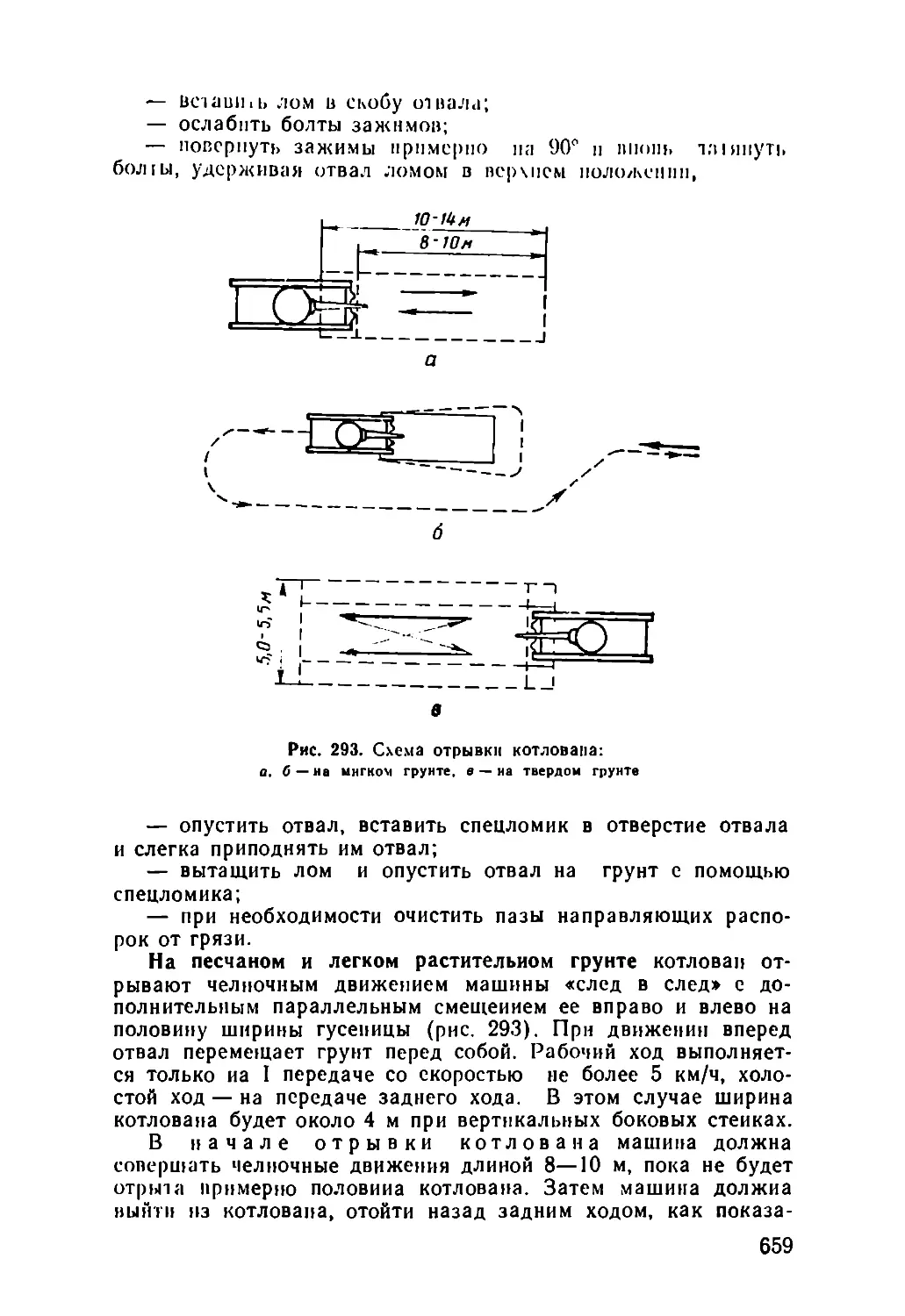

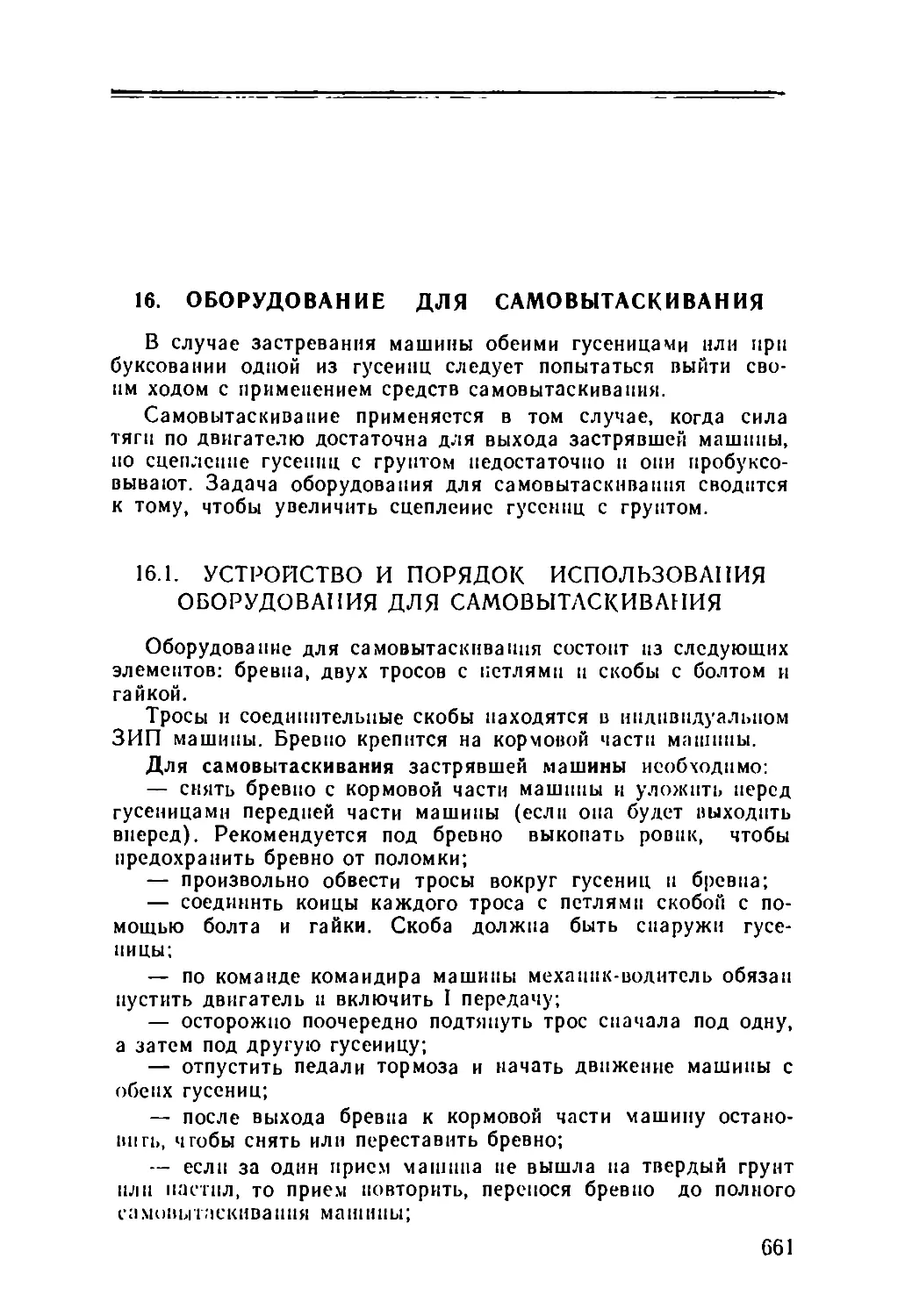

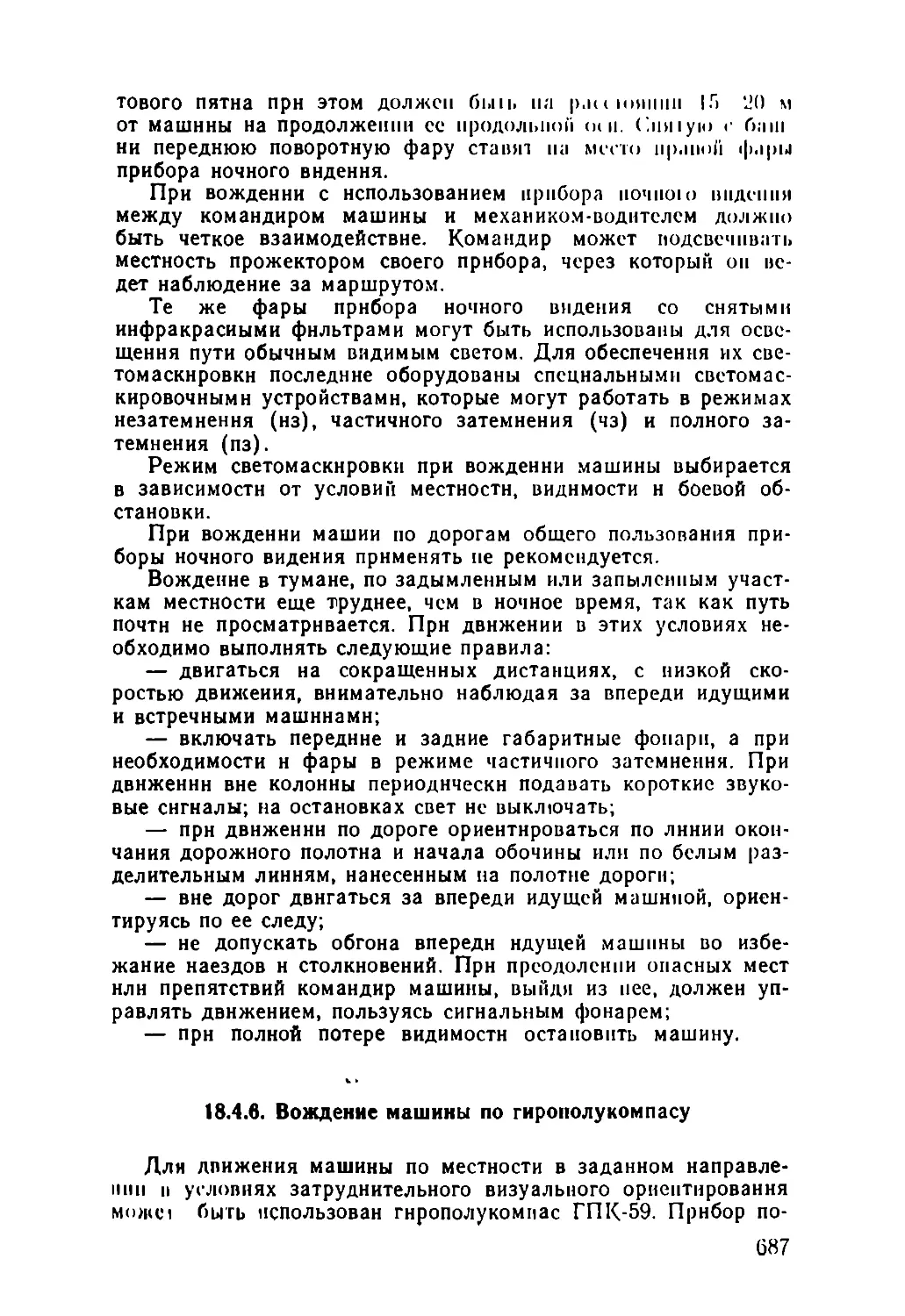

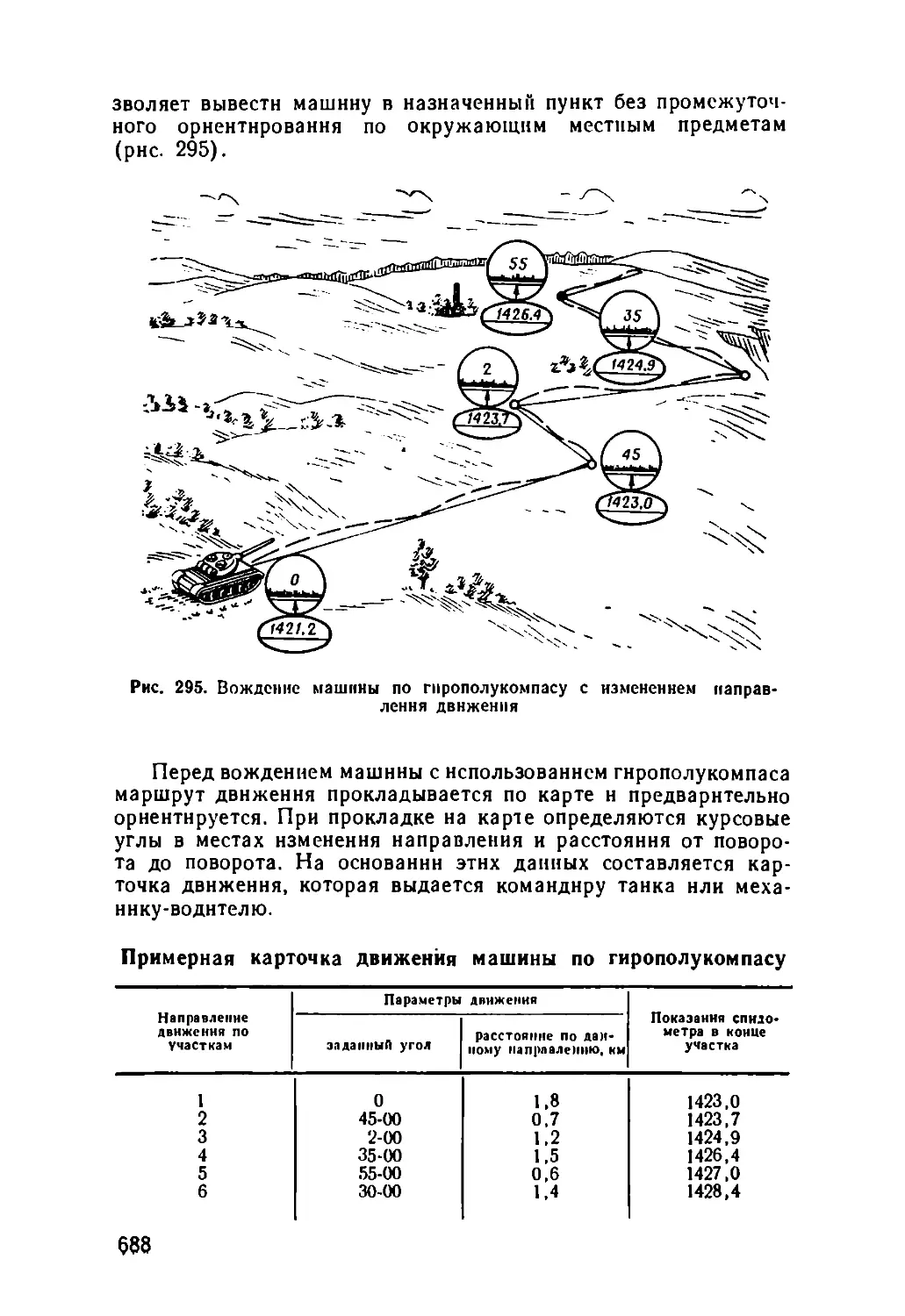

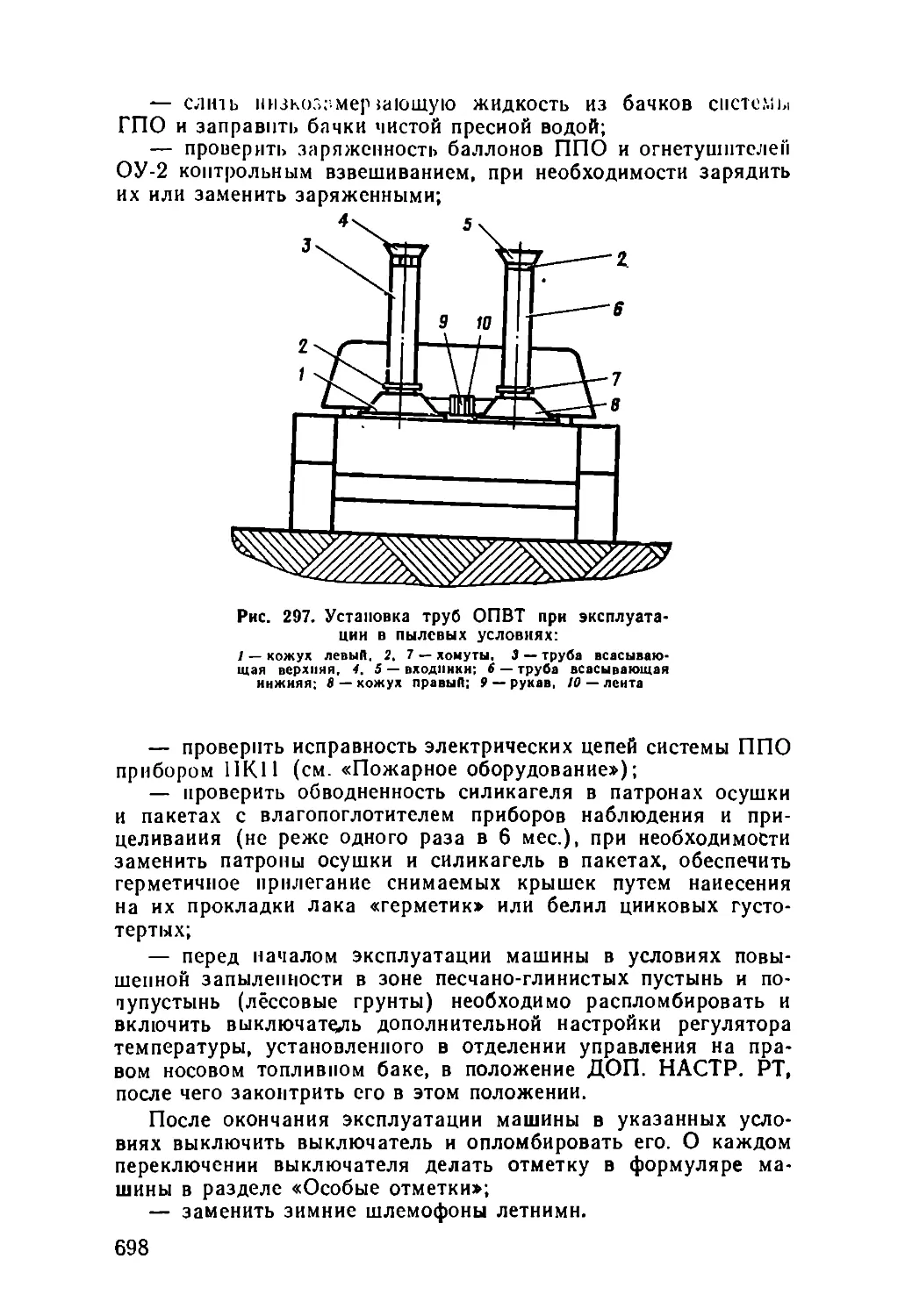

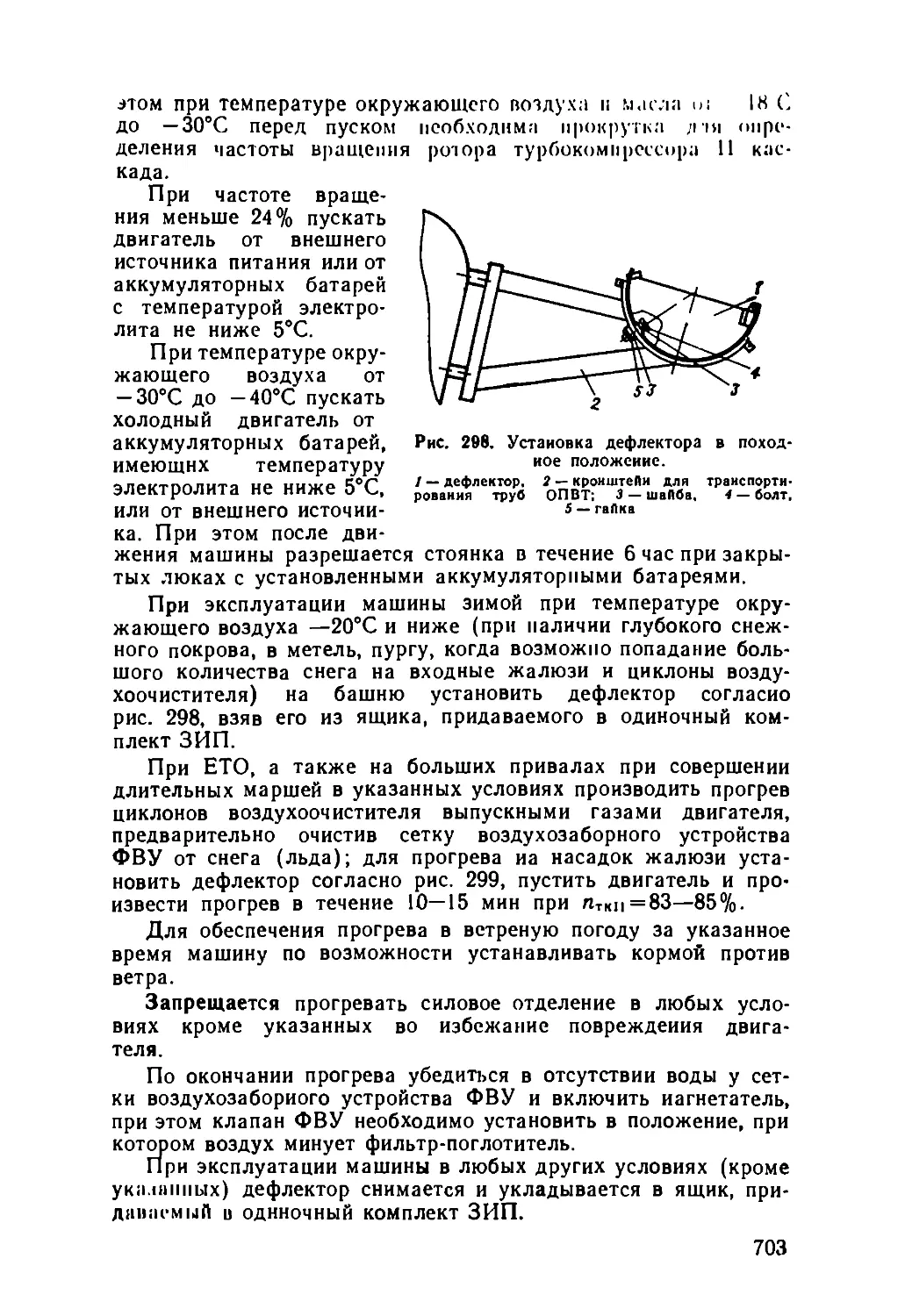

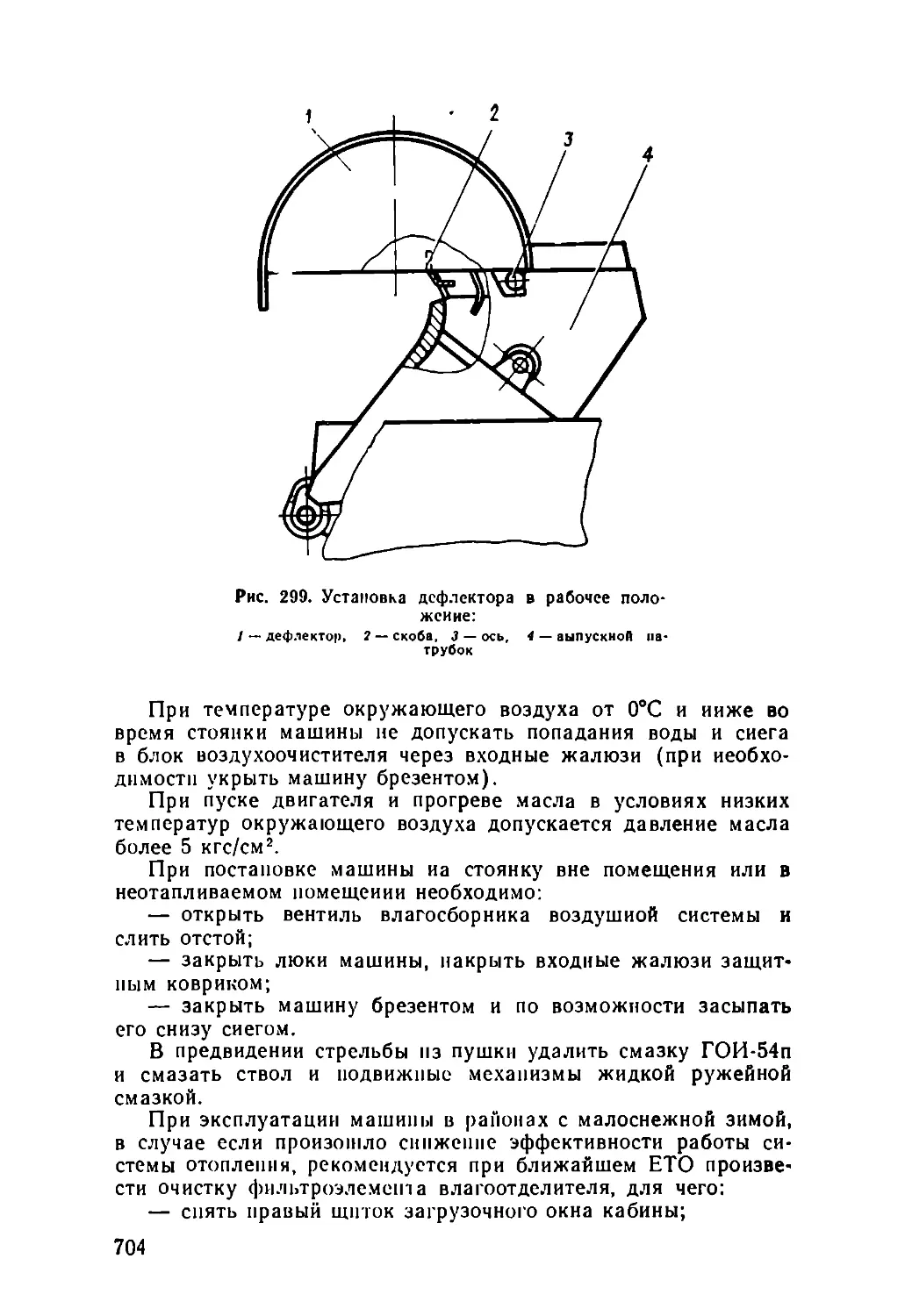

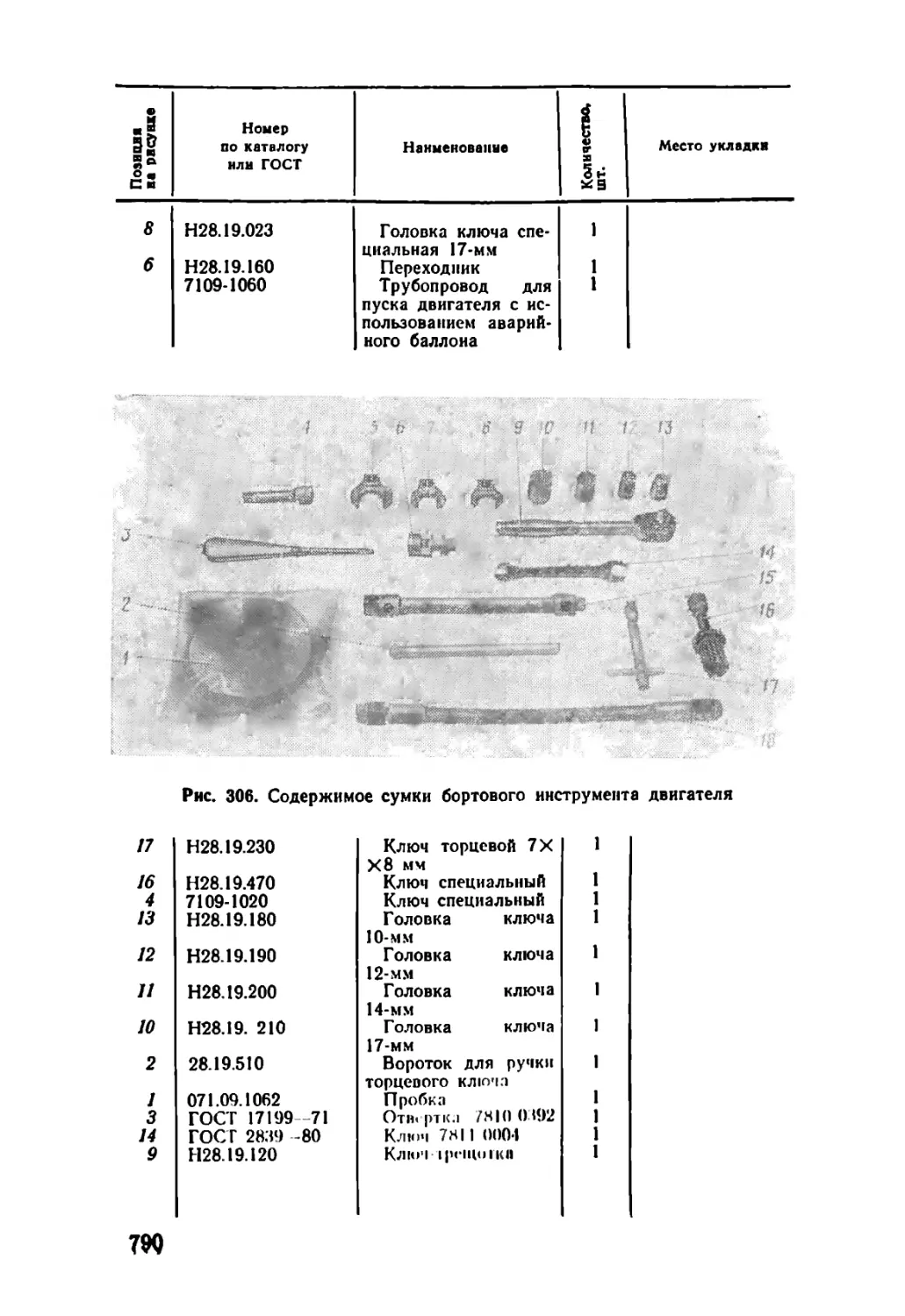

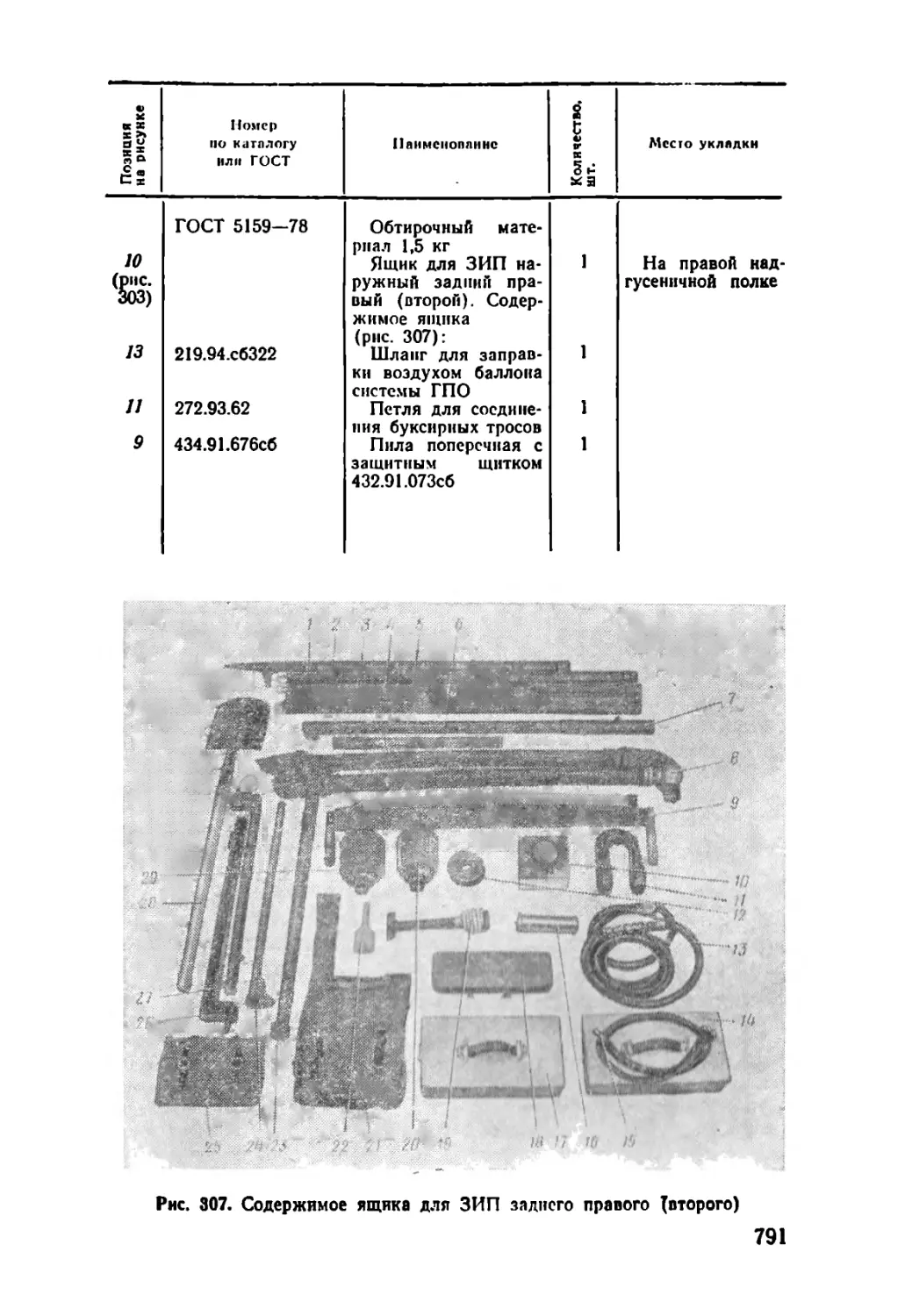

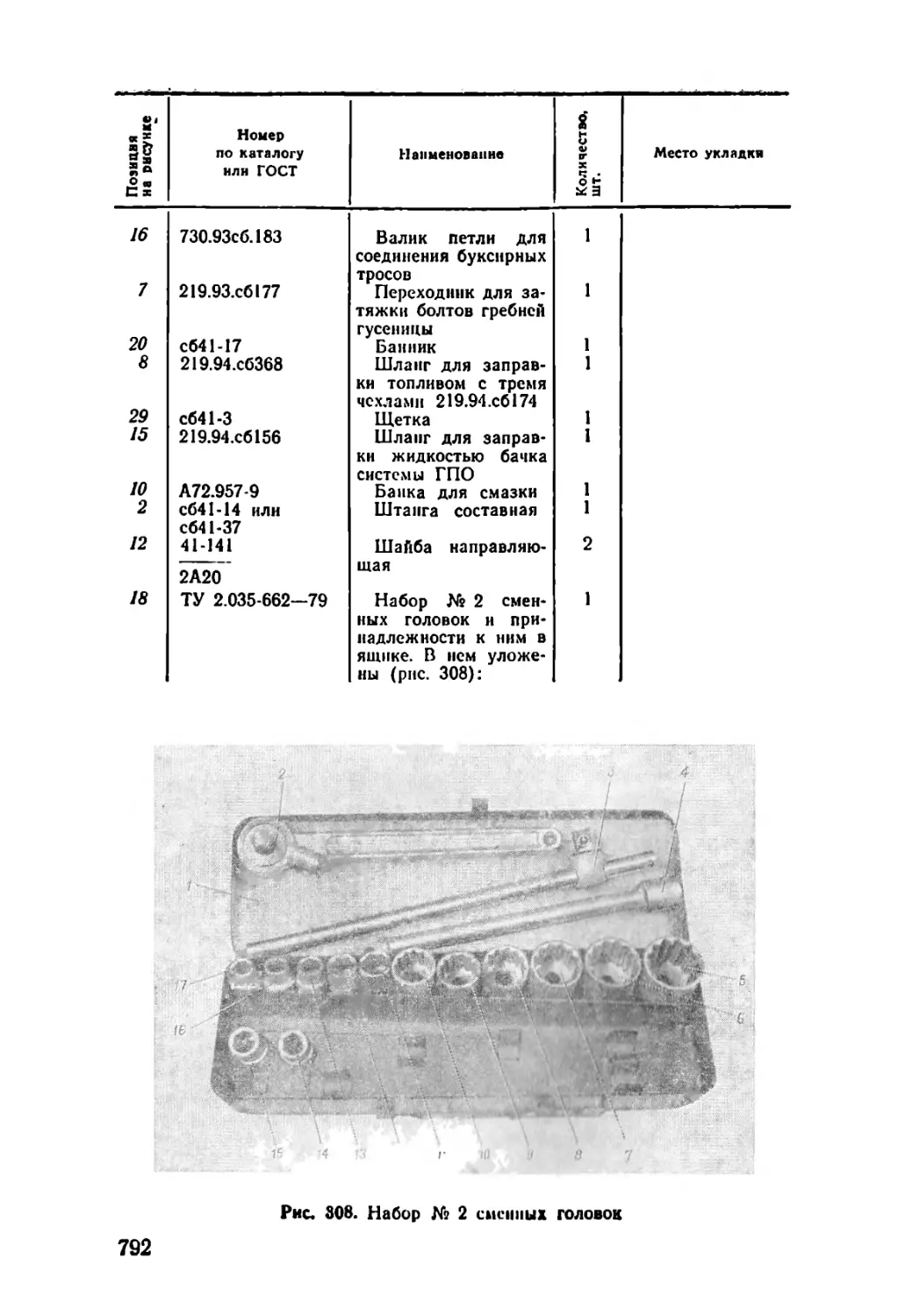

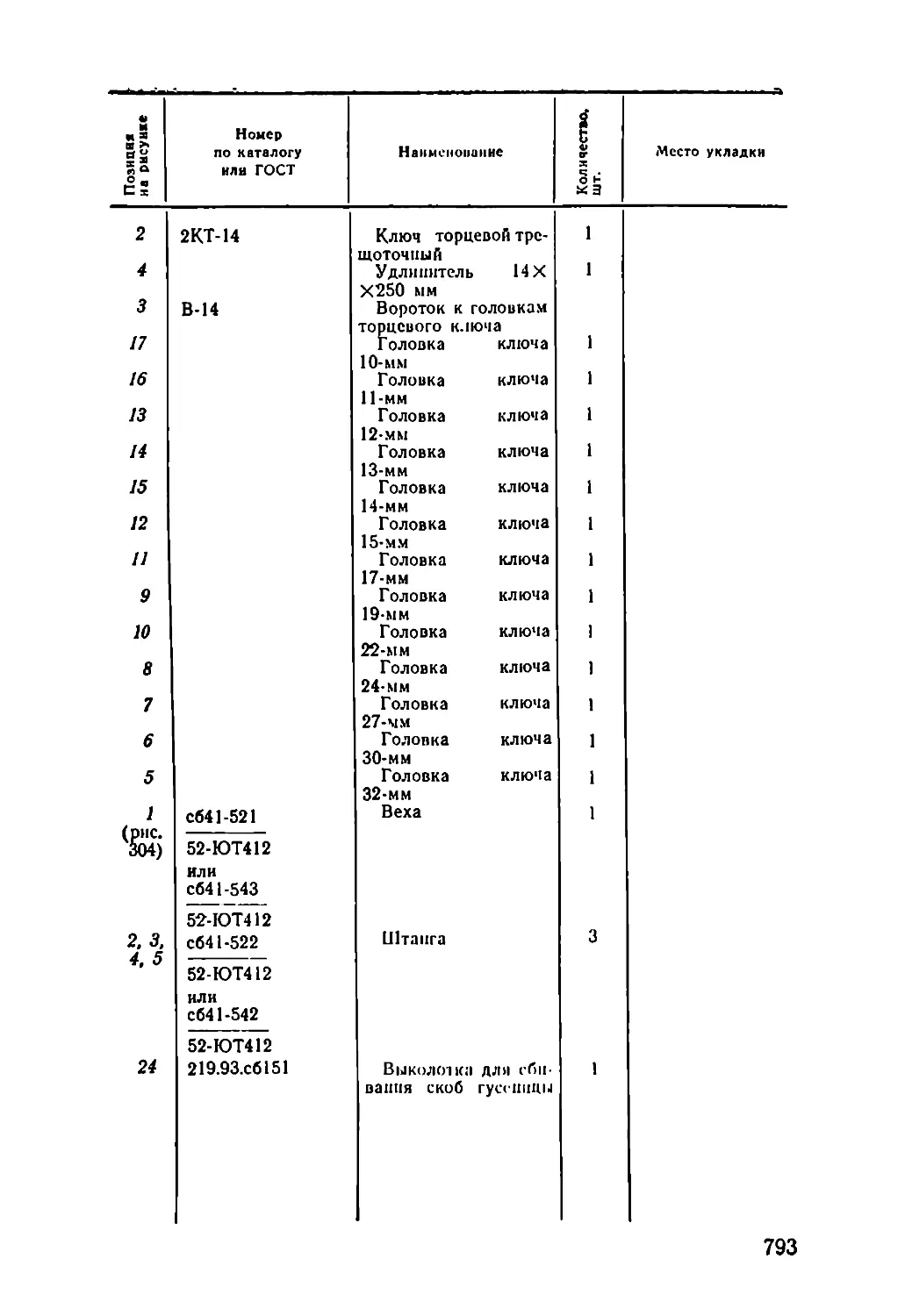

Штоки тормозов закреплены в люльке, а цилиндры в казеннике. Тормоз отката состоит из цилиндра 5 (рис. 22), штока /, компенсатора 3 с поршнем 2 н пружиной и уплотнений штока.