Tags: военное оборудование инструкция по эксплуатации техническая документация

Year: 1979

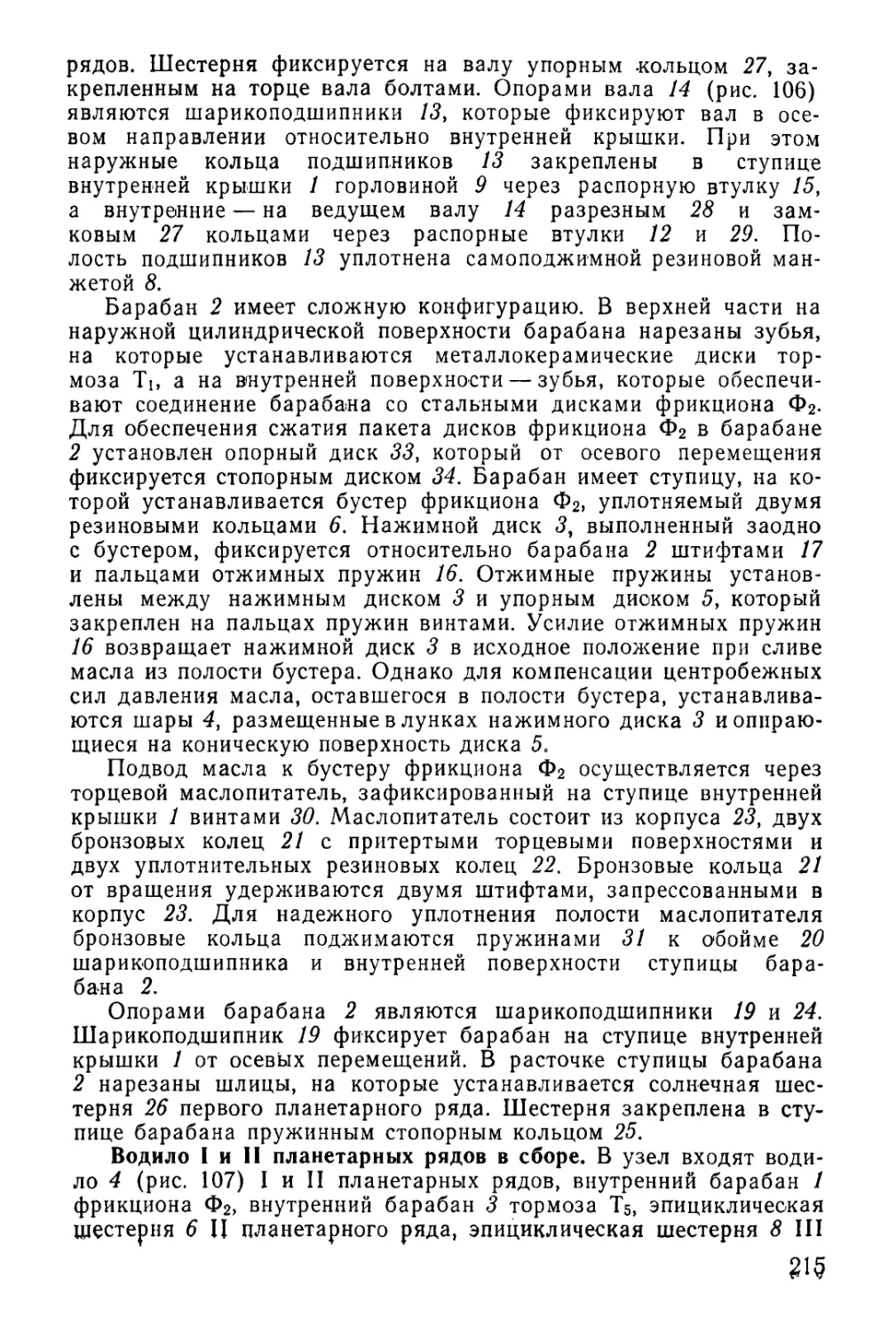

Similar

Text

М И Н 11 C i L .° С т в О ОБОРОНИ СССР

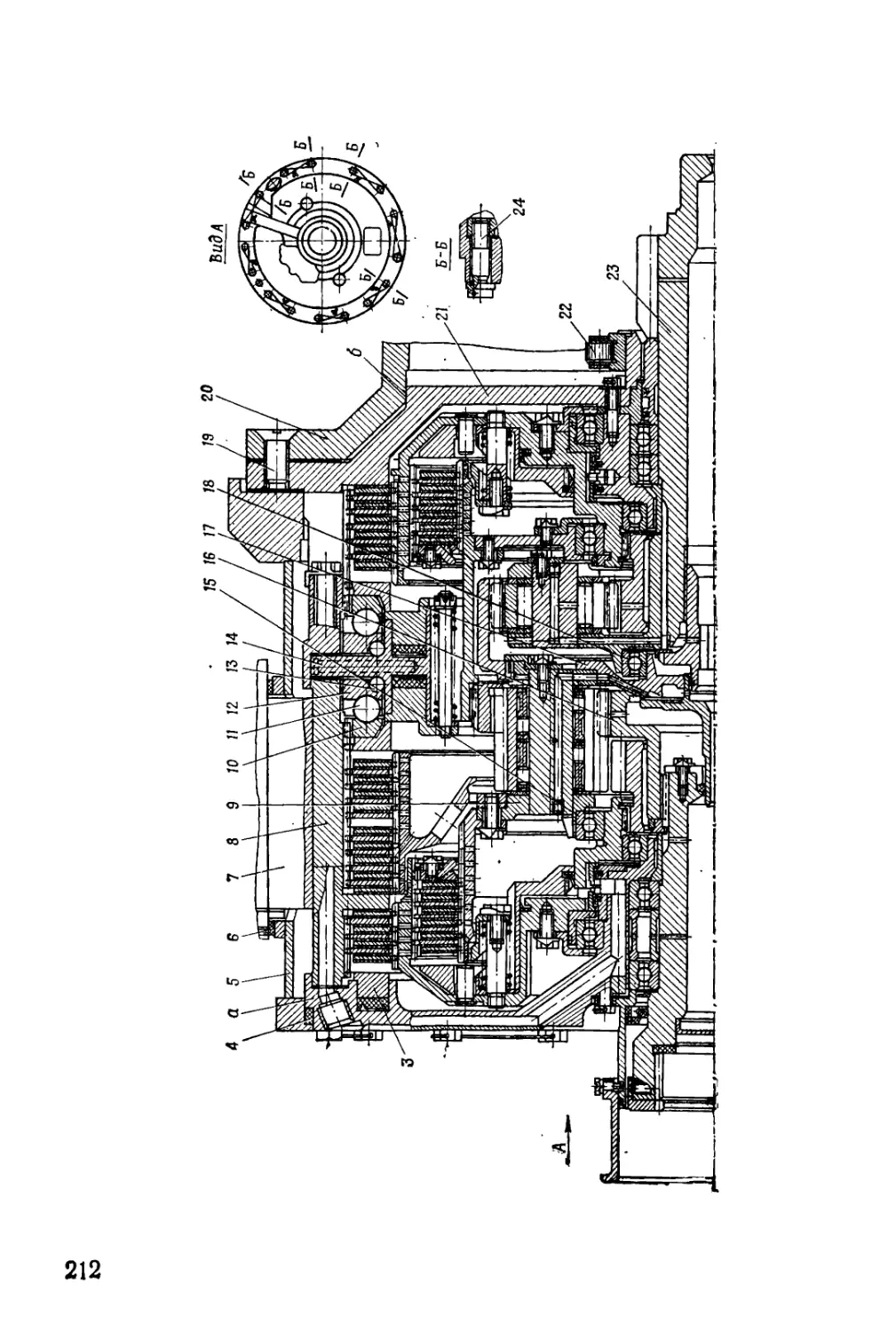

ДЛЯ СЛУЖЕБНОГО

ПОЛЬЗОВАНИЯ

Экз. №

ОБЪЕКТ 219

ТЕХНИЧЕСКОЕ

ОПИСАНИЕ

И ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

КНИГА ВТОРАЯ

МИНИСТЕРСТВО ОБОРОНЫ СССР

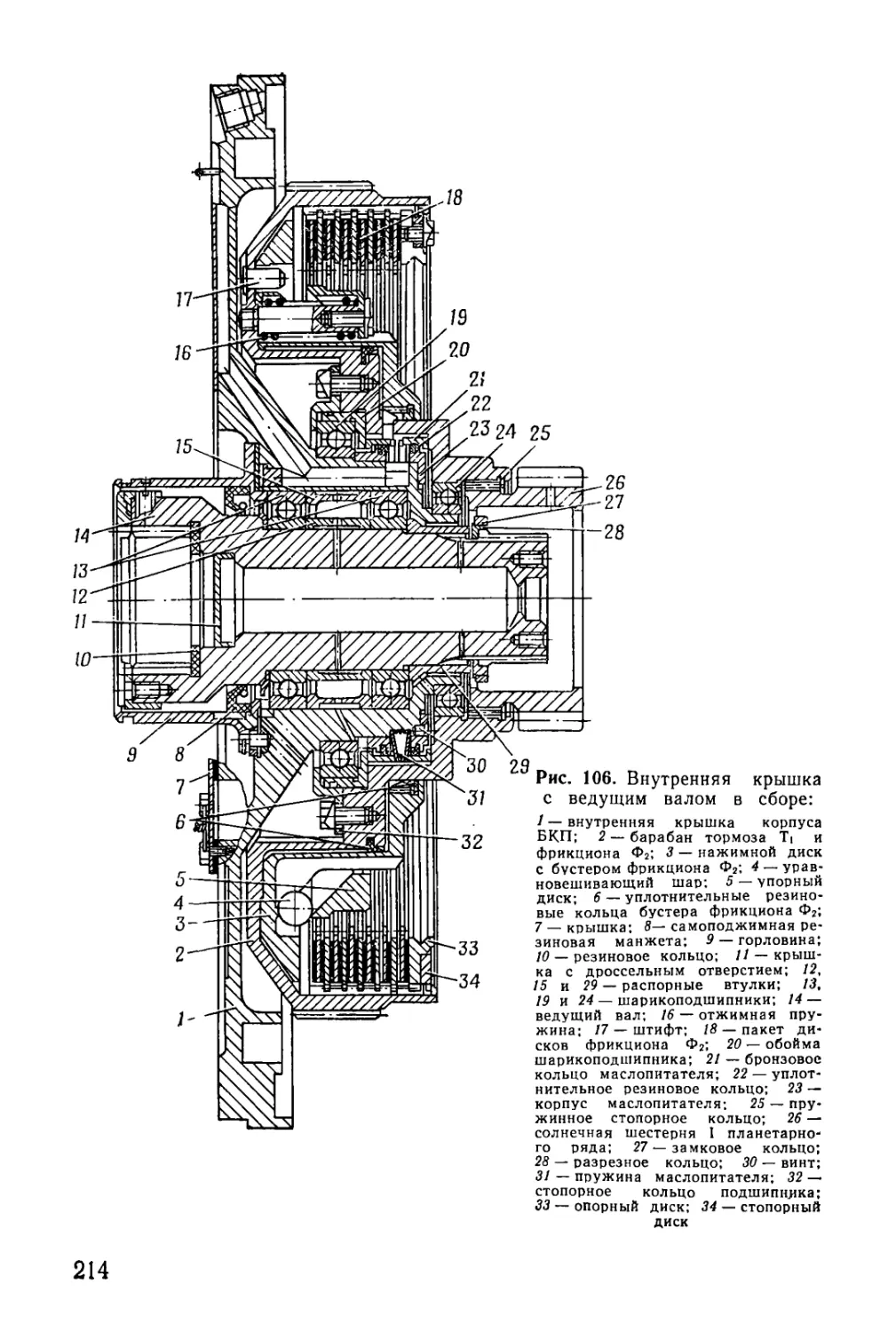

ДЛЯ СЛУЖЕБНОГО

ПОЛЬЗОВАНИЯ

Экз. №

ОБЪЕКТ 219

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

И ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

КНИГА ВТОРАЯ

Ордена Трудового Красного Знамени

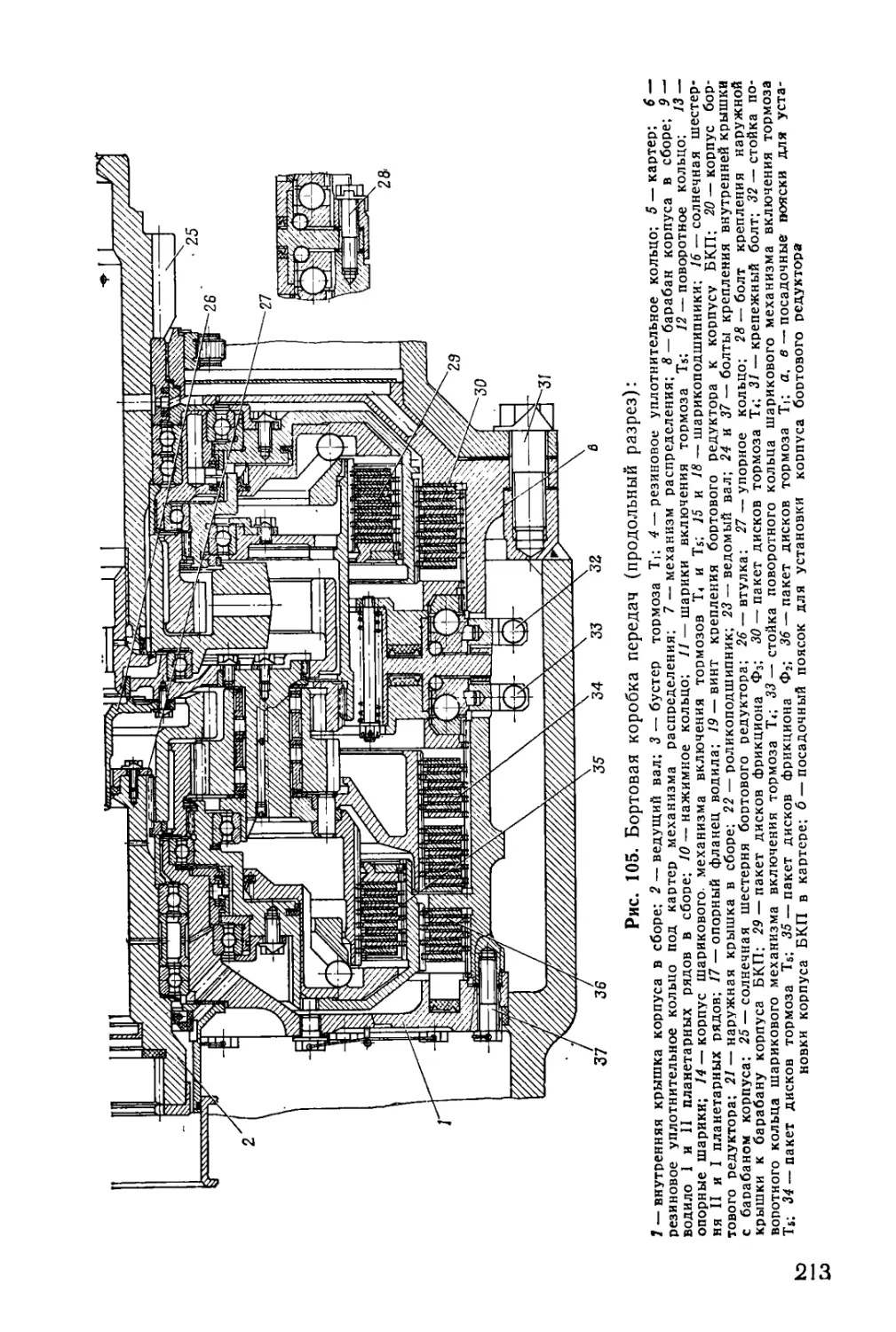

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА- 1979

ПЕРЕЧЕНЬ ОСНОВНЫХ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ

АДУ-2С — автомат давления;

АК-150СВ — воздушный компрессор;

АПУ-71 —пусковая панель;

АУД —автомат управления давлением;

БКП — бортовая коробка передач;

БНК-12Г — топливный насос;

БНК-12ТД — топливоподкачивающий насос;

БПР-4— релейный блок продувки;

БФ-71А — блок топливных фильтров;

БЦН-2 — трпливозакачивающий насос;

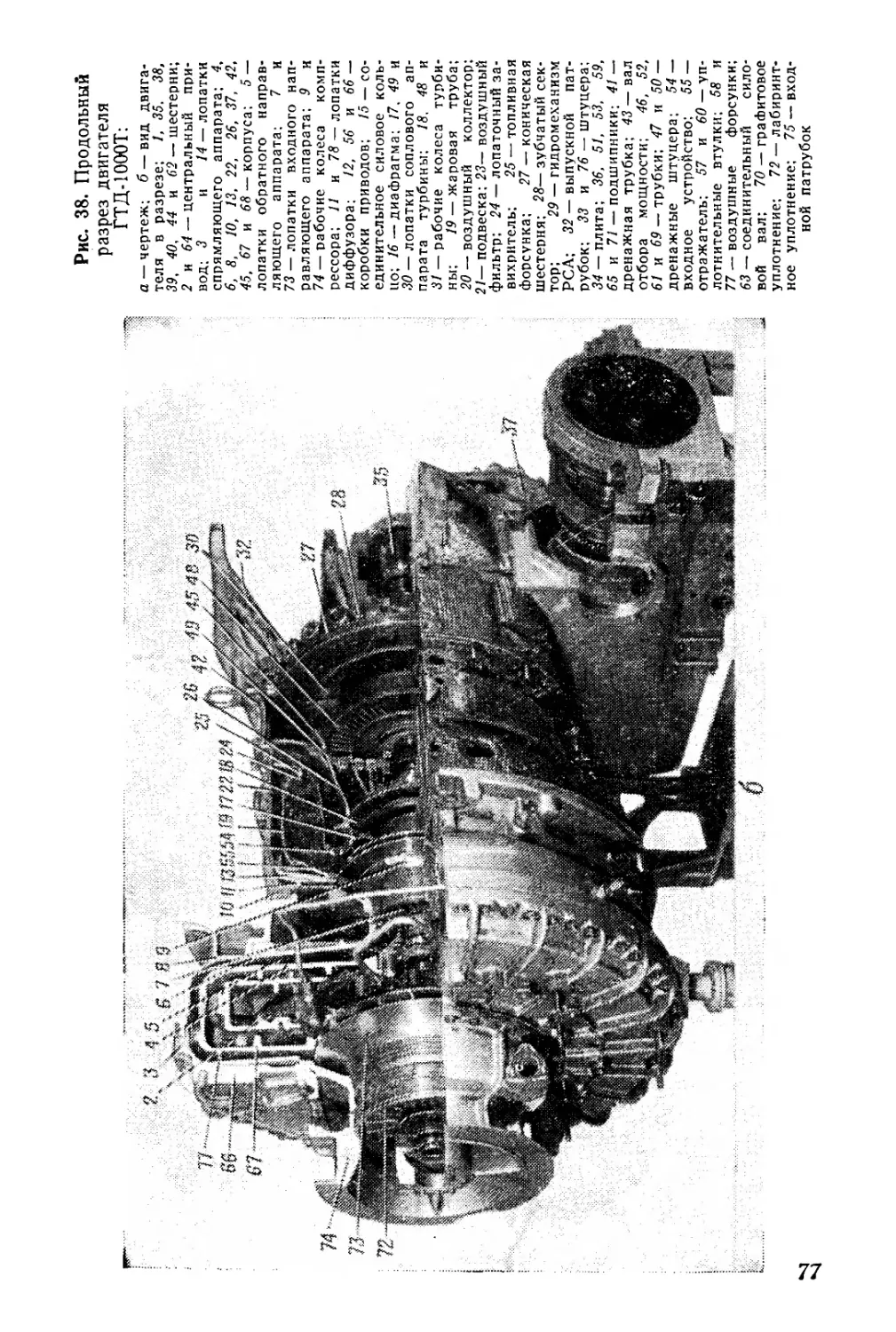

В КУ — вращающееся контактное устройство;

ВНА — входной направляющий аппарат;

ГПК — гирополукомпас;

ГС-18МО — стартер-генератор;

ГС-12Т — стартер;

ГДТ-ЮООТ — газотурбинный двигатель;

Д-4 — датчик-тахометр;

Д-100 — электродвигатель;

ЗИП — запасные части, инструмент и принадлежности;

ИМТ-1000Б — исполнительный механизм ограничения темпера-

туры;

МВП-2 — электродвигатель;

МК-8 — трансформаторное масло;

МКТ-17М — электромагнитный клапан;

МОД — механизм остановки двигателя;

МПБ — механизм поворота башни;

МСТ-6 — выключатель;

МТО — моторно-трансмиссионное отделение;

HP-1000Б — насос-регул ятор;

НТ-1000Б — топливный насос;

ОНА — обратный направляющий аппарат;

ОПВТ — оборудование для подводного вождения;

ППН-45 — переключатель режимов работы системы сдува;

ППО — противопожарное оборудование;

РВС-1 —релейный блок сдува;

РО-ЮООБ — ограничитель оборотов свободной турбины;

РТ12-10 — регулятор температуры;

1*

3

РСА — регулируемый сопловой аппарат Свободной турбины;

2С-85 — сигнализатор давления;

2С-110АМ — сигнализатор давления;

СДУ-28 — сигнализатор давления масла;

СК-22-2 — агрегат зажигания;

ТДА — термическая дымовая аппаратура;

ТУЭ-48 — термометр;

12ТФ15СН — топливный фильтр тонкой очистки;

ФВУ — фильтровентиляционная установка;

ЦВ-30 — сиги а л из атор;

ЦВ-60 — сигнализатор;

ШРД-2 — штепсельный разъем;

ЭДМУ-6 — манометр;

ЭПК — электропневмоклапан.

4

ВВЕДЕНИЕ

Техническое описание и инструкция по эксплуатации объекта

219, книга вторая, предназначается для изучения устройства объ-

екта, правил его эксплуатации и технического обслуживания.

В книге содержатся краткие сведения по устройству и работе агре-

гатов, систем и механизмов, а также указания по вопросам экс-

плуатации и технического обслуживания.

Техническое описание и инструкция по эксплуатации, книга

вторая, состоит из 19 разделов и приложений.

В разделе 1 «Оборудование корпуса и башни» дано располо-

жение люков, лючков и отверстий корпуса и башни, описано уст-

ройство их крышек с механизмами закрывания, крыши моторно-

трансмиссионного отделения, сидений членов экипажа, опоры, сто-

пора и механизмов поворота башни, командирской башенки с при-

водом.

В разделе 2 «Приборы наблюдения и ориентирования» описаны

устройство й работа приборов наблюдения, их установка в ма-

шине и порядок пользования приборами.

В разделе 3 «Системы очистки защитных стекол приборов на-

блюдения и прицеливания» дано устройство и работа систем

гидропневмоочистки, порядок пользования и уход за ними.

В разделе 4 «Силовая установка» дано краткое описание уст-

ройства и принципа работы двигателя и его установка в машине,

устройства и работы систем, обслуживающих двигатель, его специ-

альное оборудование, а также работы, проводимые при обслужи-

вании.

В разделе 5 «Трансмиссия» дано описание устройства и ра-

боты агрегатов трансмиссии в прямолинейном движении и пово-

роте машины, устройства и работы масляной системы, гидравли-

ческой сервосистемы управления, а также работы, проводимые

при их обслуживании.

В разделе 6 «Ходовая часть» изложены устройство, и работа

узлов гусеничного движителя и подвески, а также работы, прово-

димые при их обслуживании.

В разделе 7 «Электрооборудование» даны описание общего

устройства и работы основных систем и узлов электрооборудо-

вания, их размещение в машине, указания по эксплуатации элек-

трооборудования, а также работы, проводимые при обслуживании.

5

В разделе 8 «Система коллективной защиты» дано описание

устройства и работы оборудования защиты от оружия массового

поражения и противопожарного оборудования, особенности эксплу-

атации системы, работы, проводимые при обслуживании, а также

действия экипажа в условиях применения противником средств

массового поражения и при пожаре.

В разделе 9 «Средства связи» приведено краткое описание ра-

диостанции и ТПУ, порядок подготовки их к работе, работа на

них, а также работы при обслуживании.

В разделе 10 «Система отопления и вентиляции обитаемых

отделений машины» изложено краткое описание устройства, ра-

боты системы отопления и вентиляции, порядок их использования

и работы по обслуживанию.

В разделе 11 «Оборудование- для подводного вождения (ОП-

ВТ)» изложено общее устройство комплекта ОПВТ, подготовка

к преодолению и порядок преодоления водной преграды вброд и

под водой, а также действия при этом экипажа машины.

В разделе 12 «Оборудование для самоокапывания» дано опи-

сание общего устройства оборудования и правил его использо-

вания.

В разделе 13 «Оборудование для самовытаскивания» изло-

жено общее устройство оборудования и правила его исполь-

зования.

В разделе 14 «Минный трал КМТ-6» приведены установка

трала на машину и порядок пользования тралом.

В разделе 15 «Вождение машины» даны указания по подго-

товке машины к движению, контроля за работой силовой уста-

новки и трансмиссии, по управлению машиной в различных до-

рожных и климатических условиях, а также способы, и порядок

буксировки. .

В разделе 16 «Перевозка машины железнодорожным транс-

портом» изложены вопросы погрузки и разгрузки машины.

В разделе 17 «Особенности эксплуатации машины в летних

и зимних условиях» дано описание особенностей подготовки

и правил эксплуатации машины в летних и зимних усло-

виях.

В разделе 18 «Техническое обслуживание» изложены все виды

технического обслуживания (КО, ЕТО, ТО № 1 и 2) и их объем,

а также регламентные работы, проводимые на машйде.

В разделе 19 «Особенности хранения машины» приведены

указания по подготовке машины к хранению, содержанию при хра-

нении и снятию ее с хранения.

В приложениях к Техническому описанию и инструкции по эк-

сплуатации приведены регулировочные параметры агрегатов и

механизмов машины, эксплуатационные материалы, применяемые

на машине, технология герметизации машины, запасные части,

инструмент и принадлежности машины, указания по укладке бре-

зента для укрытия машины и его креплению, а также размещение

табельного военно-технического имущества в машине.

6

При проведении работ по техническому обслуживанию, а также

при демонтажно-монтажных работах необходимо пользоваться

инструментом, приспособлениями и принадлежностями, предназна-

ченными для этих целей и придаваемыми в индивидуальный (во-

зимый) комплект ЗИП, групповой и ремонтный комплекты ЗИП.

7

1. ОБОРУДОВАНИЕ КОРПУСА И БАШНИ

1.1. люки, лючки И ОТВЕРСТИЯ КОРПУСА

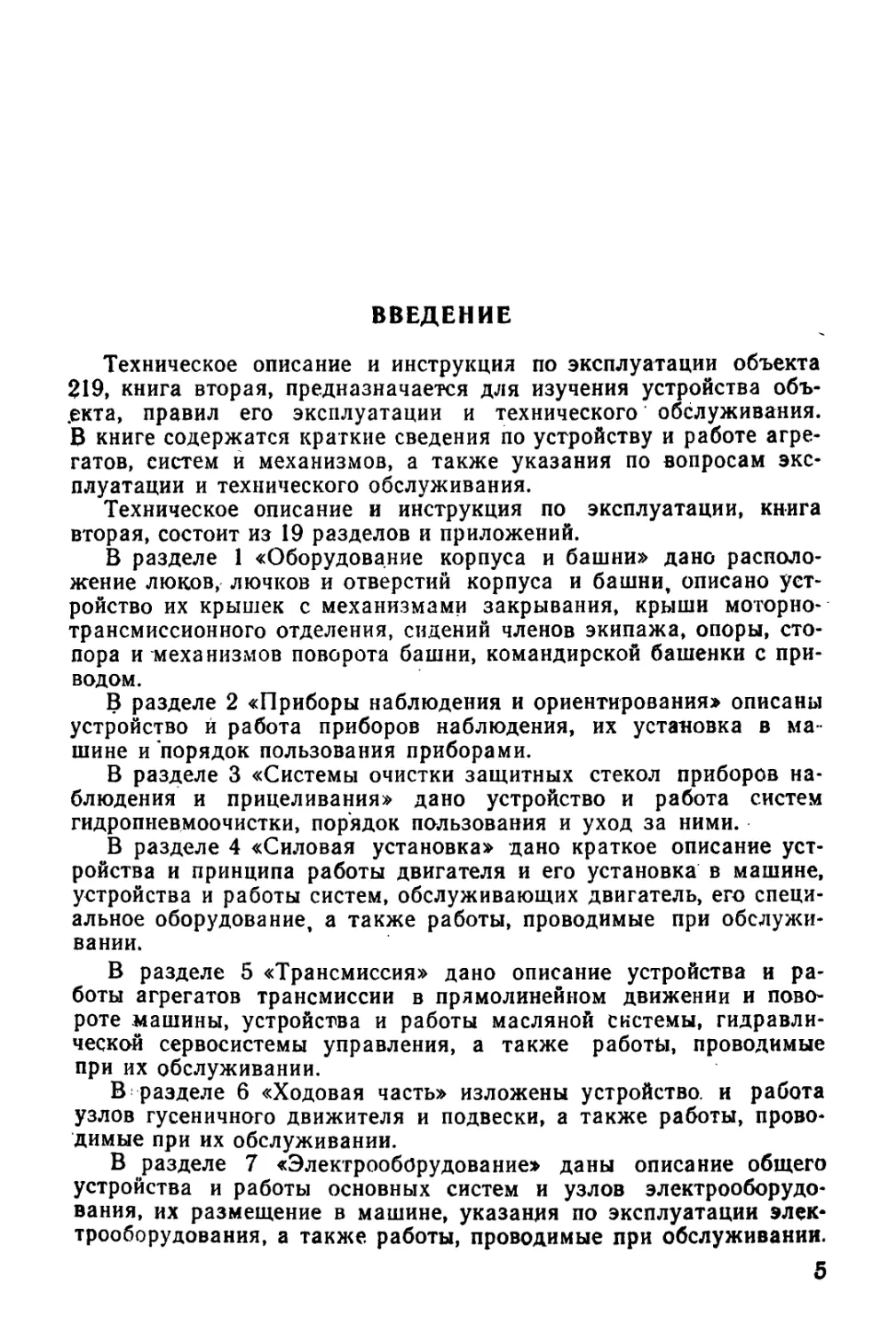

Расположение люков, лючков и отверстий на крыше и днище

корпуса машины представлено на рис. 1 и 2.

14 13 12 11 10

Рис. 1. Расположение люков, лючков и отверстий на крыше корпуса:

/ — люк механика-водителя; 2 — отверстие для воздухозаборного устройства ПРХР;

3 — лючок для доступа к заправочной горловине передних топливных баков; 4 —

лючок для доступа к датчику топливомера задней группы баков; 5 — отверстие воз-

духопритока корпуса; 6 н 7 — отверстия для забора воздуха и выброса пыли на-

гнетателем ФВУ; 8 — лючок для выброса воды кормовой откачивающей помпой;

9 — лючок для доступа к заправочной горловине масляного бака трансмиссии; 10 —

кожух моторно-трансмиссионного отделения; // — лючок для доступа к заправоч-

ной горловине расходного топливного бака; /2 — лючок для доступа к заправочной

горловине средних топливных баков; 13 — лючок для доступа к датчику топливо-

мера передней группы баков; 14 — лючок для заправки топлива и выброса воды

носовой помпой

Люк механика-водителя и люк запасного выхода открываются

и закрываются крышками. Люки обеспечивают вход и выход ме-

ханика-водителя или экипажа из отделения управления. Кроме

того, люк механика-водителя при открытом полсжении крышки

дает возможность вести машину по-походному.

8

Лючки и отверстия, закрываемые крышками и пробками, в от-

крытом положении обеспечивают возможность технического обслу-

живания систем, агрегатов и приводов к нии.

Рис. 2. Расположение люков и лючков на днище корпуса:

/ — отверстие для заправки гидросистемы ГН-2Э28М2 жидкостью; 2 —

отверстие для слива топлива из средних топливных баков; 3— люк для

доступа к масляному насосу трансмиссии; 4 — люк для доступа к топ-

ливному фильтру грубой очистки; 5 — отверстие для слива масла из ма-

сляного бака двигателя; 6, 8, 10, 14, 15 и 16 — отверстия для слива жид-

кости из корпуса; 7 — люк для доступа к маслоагрегату двигателя; 9 —

люк для доступа к топливному фильтру тонкой очистки; 11 — отверстие

для слива масла из масляного бака трансмиссии; 12 — люк для монтажа

приводов управления трансмиссии и тормоза; 13 — лючок для установки

фильтра кормовой откачивающей помпы; 17 — лючок для слива топлива

из правого бака и бака-стеллажа; 18 — люк запасного выхода

Отверстия, закрываемые и открываемые клапанами, обеспе-

чивают вход воздуха в машину, его выход, а также выброс пыли

после очистки воздуха.

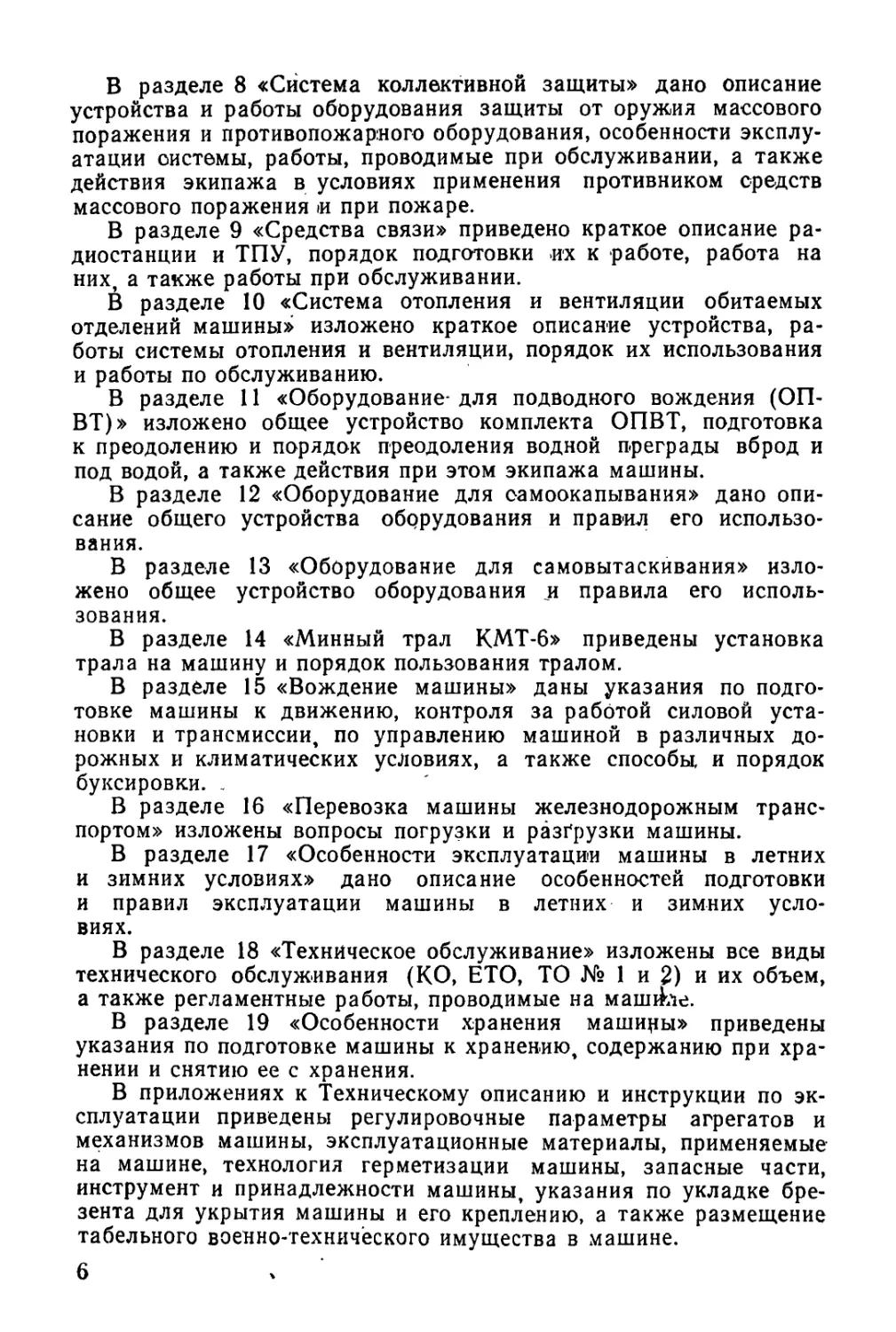

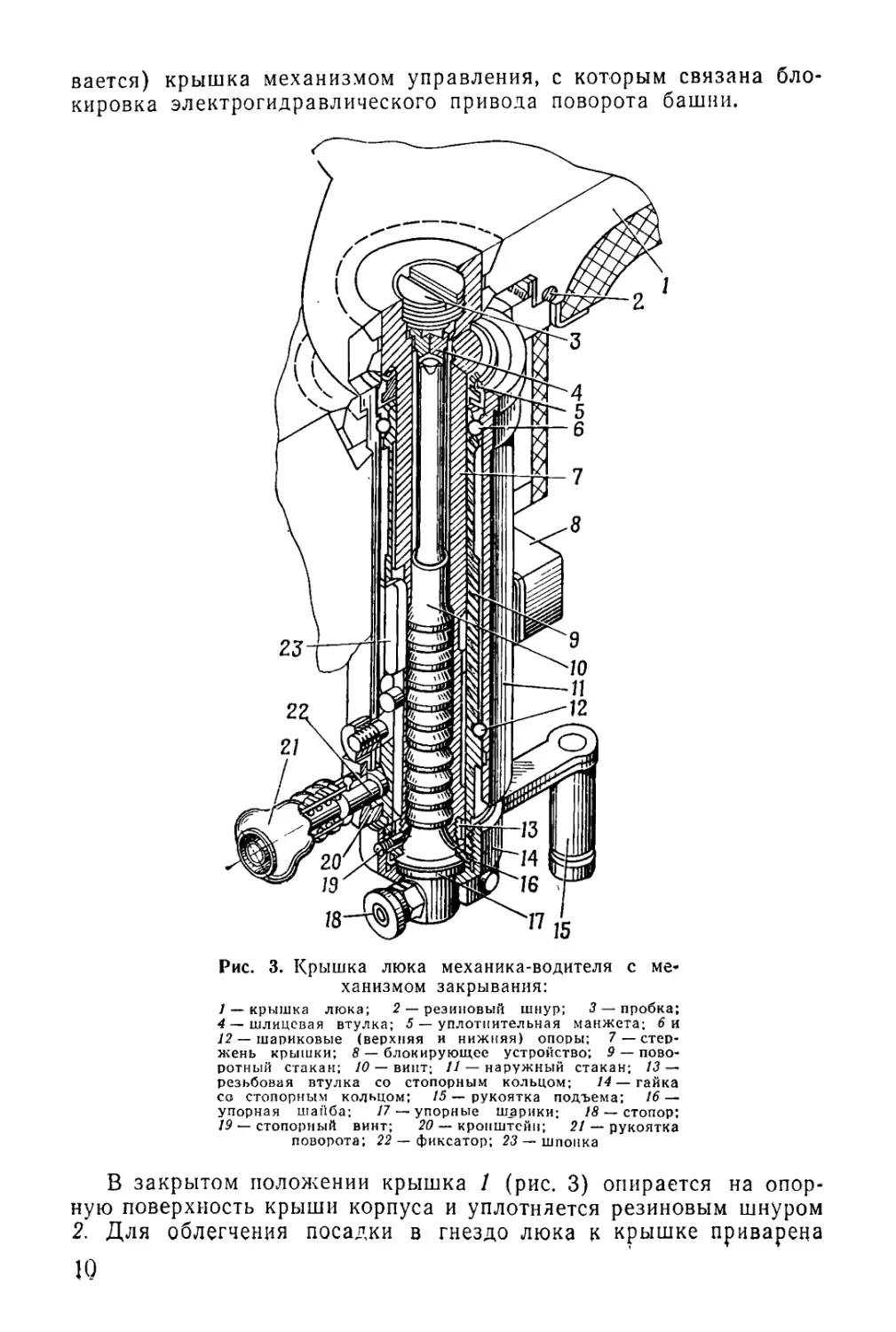

1.2. КРЫШКА ЛЮКА МЕХАНИКА-ВОДИТЕЛЯ

С МЕХАНИЗМОМ УПРАВЛЕНИЯ

Крышка люка механика-водителя установлена в передней части

крыши корпуса на продольной оси машины. Открывается (закры-

9

вается) крышка механизмом управления, с которым связана бло

кировка электрогидравлического привода поворота башни.

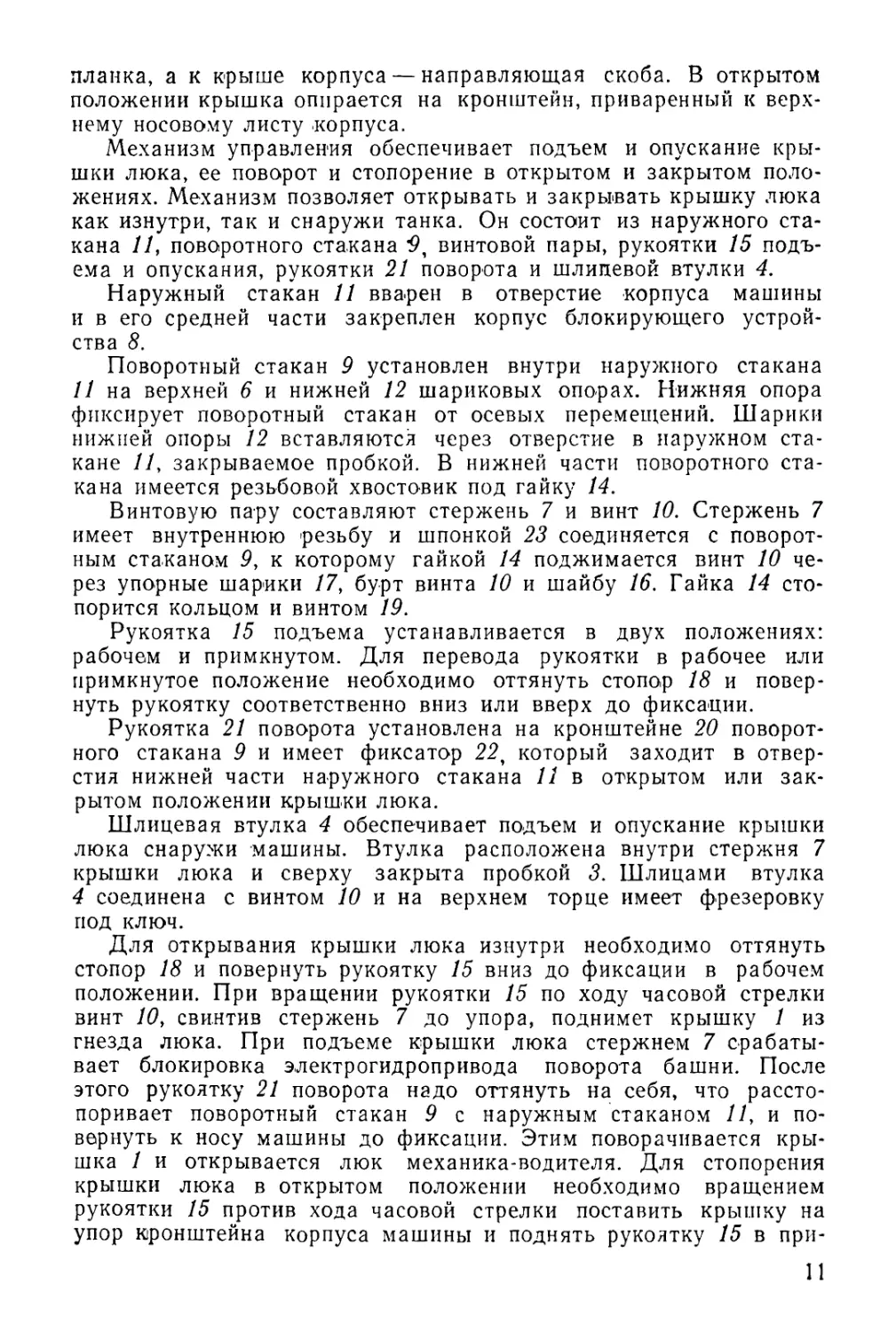

Рис. 3. Крышка люка механика-водителя с ме-

ханизмом закрывания:

/ — крышка люка; 2 — резиновый шнур; 3— пробка;

4 —шлицевая втулка; 5 — уплотнительная манжета; би

12 — шариковые (верхняя и нижняя) опоры; 7 — стер-

жень крышки; 8 — блокирующее устройство; 9 — пово-

ротный стакан; 10 — винт; // — наружный стакан; 13 —

резьбовая втулка со стопорным кольцом; 14—гайка

со стопорным кольцом; /5 — рукоятка подъема; 16 —

упорная шайба; /7 —упорные шарики; 18 — стопор;

19 — стопорный винт; 20 — кронштейн; 21 — рукоятка

поворота; 22 — фиксатор; 23 — шпонка

В закрытом положении крышка 1 (рис. 3) опирается на опор-

ную поверхность крыши корпуса и уплотняется резиновым шнуром

2. Для облегчения посадки в гнездо люка к крышке приварена

10

планка, а к крыше корпуса — направляющая скоба. В открытом

положении крышка опирается на кронштейн, приваренный к верх-

нему носовому листу корпуса.

Механизм управления обеспечивает подъем и опускание кры-

шки люка, ее поворот и стопорение в открытом и закрытом поло-

жениях. Механизм позволяет открывать и закрывать крышку люка

как изнутри, так и снаружи танка. Он состоит из наружного ста-

кана 11, поворотного стакана винтовой пары, рукоятки 15 подъ-

ема и опускания, рукоятки 21 поворота и шлицевой втулки 4.

Наружный стакан И вварен в отверстие корпуса машины

и в его средней части закреплен корпус блокирующего устрой-

ства 8.

Поворотный стакан 9 установлен внутри наружного стакана

11 на верхней 6 и нижней 12 шариковых опорах. Нижняя опора

фиксирует поворотный стакан от осевых перемещений. Шарики

нижней опоры 12 вставляются через отверстие в наружном ста-

кане 11, закрываемое пробкой. В нижней части поворотного ста-

кана имеется резьбовой хвостовик под гайку 14.

Винтовую пару составляют стержень 7 и винт 10. Стержень 7

имеет внутреннюю резьбу и шпонкой 23 соединяется с поворот-

ным стаканам 9, к которому гайкой 14 поджимается винт 10 че-

рез упорные шарики 17, бурт винта 10 и шайбу 16. Гайка 14 сто-

порится кольцом и винтом 19.

Рукоятка 15 подъема устанавливается в двух положениях:

рабочем и примкнутом. Для перевода рукоятки в рабочее или

примкнутое положение необходимо оттянуть стопор 18 и повер-

нуть рукоятку соответственно вниз или вверх до фиксации.

Рукоятка 21 поворота установлена на кронштейне 20 поворот-

ного стакана 9 и имеет фиксатор 22^ который заходит в отвер-

стия нижней части наружного стакана И в открытом или зак-

рытом положении крышки люка.

Шлицевая втулка 4 обеспечивает подъем и опускание крышки

люка снаружи машины. Втулка расположена внутри стержня 7

крышки люка и сверху закрыта пробкой 3. Шлицами втулка

4 соединена с винтом 10 и на верхнем торце имеет фрезеровку

под ключ.

Для открывания крышки люка изнутри необходимо оттянуть

стопор 18 и повернуть рукоятку 15 вниз до фиксации в рабочем

положении. При вращении рукоятки 15 по ходу часовой стрелки

винт 10, свинтив стержень 7 до упора, поднимет крышку 1 из

гнезда люка. При подъеме крышки люка стержнем 7 срабаты-

вает блокировка электрогидропривода поворота башни. После

этого рукоятку 21 поворота надо оттянуть на себя, что рассто-

поривает поворотный стакан 9 с наружным стаканом 11, и по-

вернуть к носу машины до фиксации. Этим поворачивается кры-

шка 1 и открывается люк механика-водителя. Для стопорения

крышки люка в открытом положении необходимо вращением

рукоятки 15 против хода часовой стрелки поставить крышку на

упор кронштейна корпуса машины и поднять рукоятку 15 в при-

11

мкнутое положение, зафиксировав ее стопором /5. Закрывается

крышка люка в обратной последовательности, при этом надо

вращать рукоятку 15 против хода часовой стрелки. В закрытом

положении крышки блокировка выключается.

Для открывания крышки люка снаружи не-

обходимо:

— ключом для открывания замков люков вывернуть пробку 3;

— вставить ключ в шлицевую втулку 4 и вращением винта

10 до упора поднять крышку и повернуть ее к правому борту

машины;

— опустить крышку на кронштейн, приваренный на верхнем

носовом листе корпуса, вращая винт 10 в обратном направлении;

— ввинтить пробку 3 и поставить рукоятку 21 поворота на

стопор.

Для закрывания крышки люка снаружи не-

обходимо:

— оттянуть рукоятку 21 поворота и, повернув ее вокруг своей

оси по ходу часовой стрелки до упора, отпустить;

— ключом для открывания замков люков вывернуть пробку 3;

— установить крышку над люком и, вращая втулку 4, клю-

чом опустить крышку и затянуть до упора;

— завернуть пробку 3.

1.2.1. Разборка, промывка и смазка механизма закрывания

крышки люка механика-водителя

При увеличении усилия для открывания крышки люка меха-

ника-водителя механизм закрывания необходимо разобрать и

промыть топливом, для чего:

— отвинтить стопорный винт 19 гайки 14\

— одновременным вращением рукоятки 15 подъема и гайки 14

вывинтить винт 10\

— снять стопорное кольцо втулки 13 и саму втулку;

— снять датчик и вынуть его шарики;

— отвинтить сверху пробку 3 и вынуть втулку 4;

— вытащить крышку люка со стержнем 7 из поворотного ста-

кана 9;

— промыть топливом снаружи и изнутри стержень 7 крышки,

поворотный стакан 9 и винт 10\

— протереть промытые поверхности насухо и смазать смазкой

ЦИЛТИМ-201.

Для сборки механизма закрывания необходимо:

— установить крышку люка со стержнем в поворотный ста-

кан 9;

— установить шарики и датчик блокирующего устройства 3;

— установить сверху втулку 4 и завернуть пробку 3;

— установить втулку 13 и ее стопорное кольцо;

12

— вращая одновременно рукоятку 15 подъема и гайку 14,

ввинтить винт 10 в стержень крышки;

— установить стопорное кольцо гайки 14\

— затянуть стопорный винт 19 до упора и раскернить.

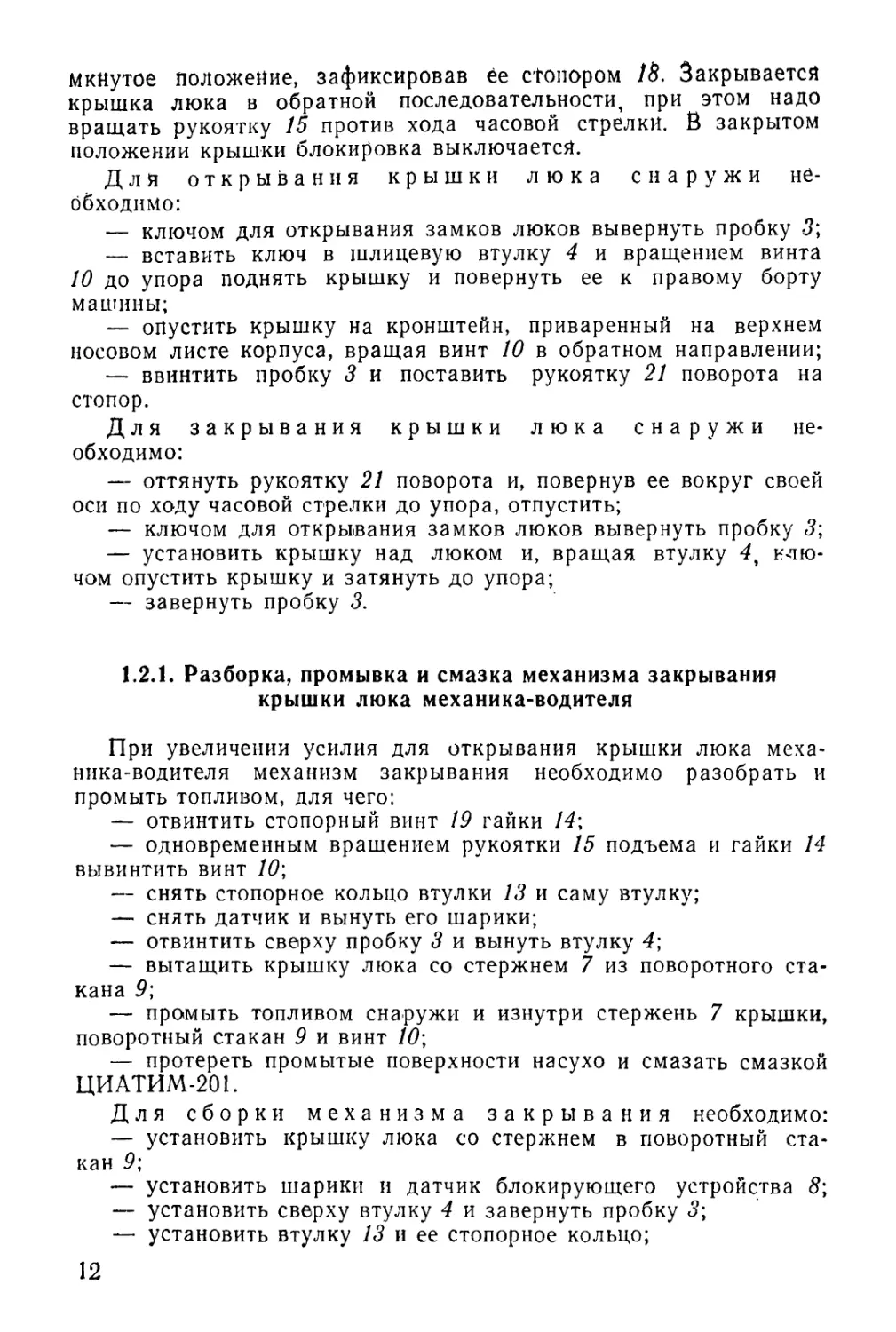

1.2.2. Защитный колпак механика-водителя

Колпак служит для защиты механика-водителя от пыли, грязи

и атмосферных осадков при вождении машины с открытым люком

по-походному. Он устанавливается на люк механика-водителя

Рис. 4. Защитный колпак механика-водителя:

/ — рамка: 2 — дужка; 3 — ручной очиститель стекла; 4 -- щиток со сте-

клом; 5 — чехол; 6 — шланг для подключения к системе ГПО; 7 — осно-

вание; 8 — пружинный замок; 9 — шпильки с гайками; к — клапан

при полностью открытой и установленной в положение по-поход-

ному крышке люка и крепится с помощью четырех замков на

скобах, приваренных к крыше корпуса изнутри.

Защитный колпак имеет основание 7 (рис. 4), к которому при-

соединяется рамка 1. С внутренней стороны к основанию прива-

рены скобы, в которые устанавливаются дужки 2. Дужки и рамка

образуют каркас, накрытый чехлом 5. По бокам чехла имеются

окна, закрываемые клапанами К. При хранении дужки выни-

маются, рамка опускается, а чехол складывается. Для крепления

колпака к корпусу машины на основании установлены пружин-

ные замки 8.

13

К рамке и основанию колпака с помощью шпилек крепится

щиток 4 со стеклом, оборудованный очистителем 3 и электро-

обогревом. Щиток может устанавливаться и отдельно, без осно-

вания и рамки. Для крепления к корпусу машины он имеет в ниж-

ней части угольники с прорезями.

Для установки колпака необходимо:

— открыть крышку люка механика-водителя и застопорить ее

в открытом положении;

— снять защитный колпак с башни;

— поднять рамку 1 колпака, расправить чехол 5, застегнуть

застежки «молнии» и вставить дужку 2 концами в скобы, прива-

ренные на внутренней поверхности основания 7 колпака;

— установить на шести шпильках 9 основания и рамки кол-

пака щиток 4 с передним стеклом и укрепить его гайками;

— закрепить основание колпака к крыше корпуса с помощью

пружинных замков.

Электрообогрев стекла включать только при заиндевении

стекла или при густом снегопаде, когда ручной очистки недос-

таточно.

При включении обогревателя необходимо шланг 6 щитка под-

ключить штекером к аварийной розетке, расположенной на крон-

штейне блока защиты аккумуляторных батарей.

В теплое время года при ясной погоде весь колпак устанав-

ливать не обязательно. Можно ограничиться только установкой

щитка колпака. Для этого надо отвинтить на 4—5 оборотов два

болта на крыше перед люком механика-водителя, вставить уголь-

ники щитка 4 прорез/тми под головки болтов и затянуть болты.

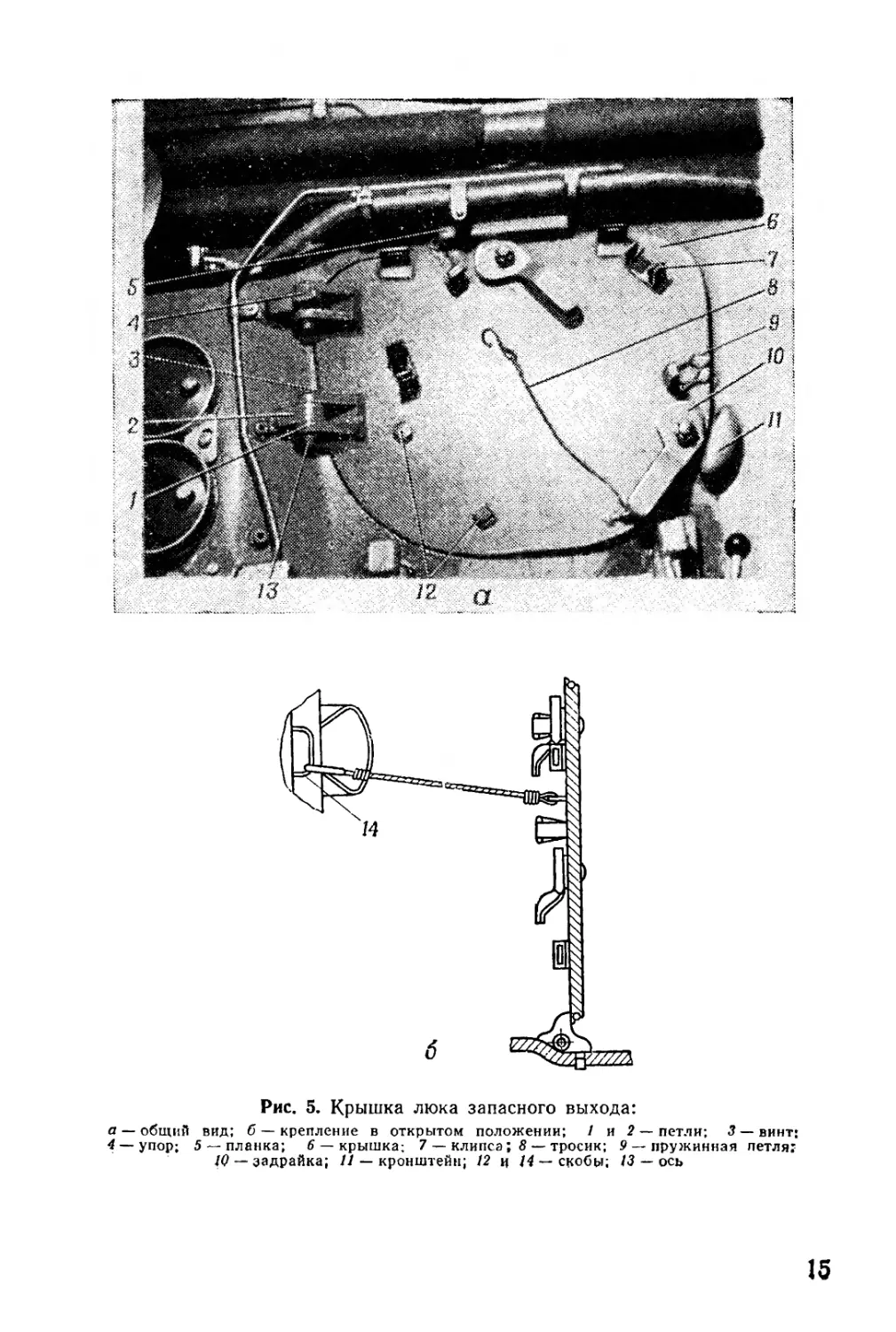

1.3. КРЫШКА ЛЮКА ЗАПАСНОГО ВЫХОДА

Люк запасного выхода предназначен для аварийного выхода

экипажа из машины. Люк расположен на днище корпуса машины

сзади сиденья механика-водителя. Крышка 6 (рис. 5), которая

открывает и закрывает люк, установлена на петлях 1 и 2, прива-

ренных соответственно к крышке и днищу корпуса. Она опирается

на расточку днища и уплотняется резиновым шнуром, уложенным

в канавку. Крышка 6 имеет две задрайки 10, которые в закрытом

положении крышки стопорятся пружинными петлями 9. Задрайки

10 входят в зацепление с кронштейном 11 и планкой 5, прива-

ренной к днищу. На крышке приварены скобы 12 и клипсы

7 для крепления лопаты.

Крышка люка открывается внутрь машины в сторону бака-

стеллажа. Для ее открывания необходимо:

— сдвинуть вперед до упора сиденье механика-водителя;

— снять спинку и подлокотники с дугой сиденья механика-

водителя, а также лопату с крышки люка;

— оттянуть пружинные петли 9, стопорящие задрайки 10;

— ударами молотка повернуть задрайки 10 до выхода из за-

цепления с кронштейном 11 и планкой 5;

14

Рис. 5. Крышка люка запасного выхода:

а —общий вид; б — крепление в открытом положении; 1 и 2 — петчи- 3 — винт*

-упор; 5-планка; 6 - крышка; 7 - клипса; 8 - тросик; 9 -пружинная петля:

10 — задрайка; 11 — кронштейн; 12 и 14 — скобы; 13 — ось

15

— открыть крышку 6 люка до упора 4 и закрепить ее в этом

положении, зацепив крючком тросик 8 за скобу 14, приваренную

на баке-стеллаже.

Закрывать и задраивать люк в обратном порядке.

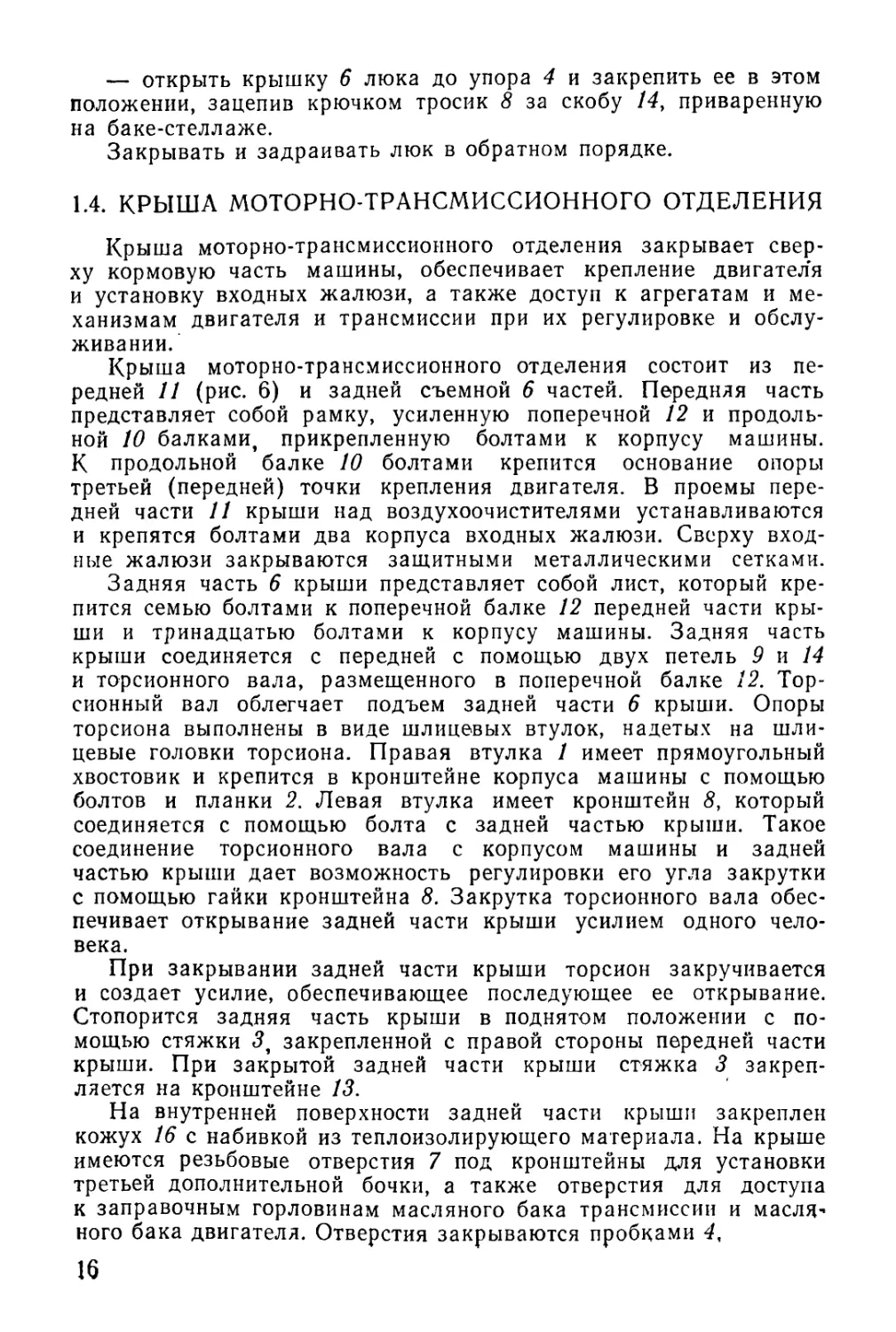

1.4. КРЫША МОТОРНО-ТРАНСМИССИОННОГО ОТДЕЛЕНИЯ

Крыша моторно-трансмиссионного отделения закрывает свер-

ху кормовую часть машины, обеспечивает крепление двигател'я

и установку входных жалюзи, а также доступ к агрегатам и ме-

ханизмам двигателя и трансмиссии при их регулировке и обслу-

живании.

Крыша моторно-трансмиссионного отделения состоит из пе-

редней 11 (рис. 6) и задней съемной 6 частей. Передняя часть

представляет собой рамку, усиленную поперечной 12 и продоль-

ной 10 балками, прикрепленную болтами к корпусу машины.

К продольной балке 10 болтами крепится основание опоры

третьей (передней) точки крепления двигателя. В проемы пере-

дней части 11 крыши над воздухоочистителями устанавливаются

и крепятся болтами два корпуса входных жалюзи. Сверху вход-

ные жалюзи закрываются защитными металлическими сетками.

Задняя часть 6 крыши представляет собой лист, который кре-

пится семью болтами к поперечной балке 12 передней части кры-

ши и тринадцатью болтами к корпусу машины. Задняя часть

крыши соединяется с передней с помощью двух петель 9 и 14

и торсионного вала, размещенного в поперечной балке 12. Тор-

сионный вал облегчает подъем задней части 6 крыши. Опоры

торсиона выполнены в виде шлицевых втулок, надетых на шли-

цевые головки торсиона. Правая втулка 1 имеет прямоугольный

хвостовик и крепится в кронштейне корпуса машины с помощью

болтов и планки 2. Левая втулка имеет кронштейн 8, который

соединяется с помощью болта с задней частью крыши. Такое

соединение торсионного вала с корпусом машины и задней

частью крыши дает возможность регулировки его угла закрутки

с помощью гайки кронштейна 8. Закрутка торсионного вала обес-

печивает открывание задней части крыши усилием одного чело-

века.

При закрывании задней части крыши торсион закручивается

и создает усилие, обеспечивающее последующее ее открывание.

Стопорится задняя часть крыши в поднятом положении с по-

мощью стяжки 3, закрепленной с правой стороны передней части

крыши. При закрытой задней части крыши стяжка 3 закреп-

ляется на кронштейне 13.

На внутренней поверхности задней части крыши закреплен

кожух 16 с набивкой из теплоизолирующего материала. На крыше

имеются резьбовые отверстия 7 под кронштейны для установки

третьей дополнительной бочки, а также отверстия для доступа

к заправочным горловинам масляного бака трансмиссии и масля-

ного бака двигателя. Отверстия закрываются пробками 4,

16

16

б

Рис. 6. Крыша моторно-трансмиссионного отделения:

а — общий вид; б — разрез: / — шлицевая втулка; 2—планка; 3 —стяжка; 4 — пробка за-

правочного отверстия (2 шт.); 5 — скоба (2 шт.); 6 — задняя съемная часть крыши; 7 —резь-

бовое отверстие (4 шт.); 8 — кронштейн торсиона; 9 и 14 — петли; 10 — продольная балка;

// — передняя часть крыши; /2 — поперечная балка; 13— кронштейн (2 шт.); 15 — оым

(2 щт.); - кожух

17

Для снятия крыши с корпуса танка на передней части при-

варены рымы 15, а на задней установлены скобы 5,

Открывать крышу моторно-трансмиссионного отделения в еле-

дующем порядке:

— очистить головки болтов крепления задней части крыши

к корпусу от грязи и пыли;

— вывинтить все болты и сложить их в ящик для инструментов

(последним вывинчивать средний болт со стороны кормы ма-

шины) ;

— удалить все посторонние предметы с крыши;

— вращая муфту стяжки 3, вывести ее из зацепления с крон-

штейном 13 на передней части крыши;

— взявшись руками за одну из скоб 5, приподнять крышу и

установить ее в вертикальное положение до упора (в случае зае-

дания при подъеме пользоваться ломиком);

— придерживая крышу, установить конец стяжки 3 в вырезы

кронштейна 13, расположенного на задней части крыши;

— вращая муфту, затянуть ее от руки до отказа (при пол-

ностью затянутой муфте и покачивании крыши от руки за верх-

нюю часть конец стяжки не должен выходить из прорези крон-

штейна).

Если подъем крыши усилием одного человека затруднен, надо

увеличить угол закрутки торсиона вращением регулировочной

гайки на кронштейне 8 торсиона до свободного подъема.

Порядок закрывания крыши:

— проверить целость резинового уплотнения и очистить его

от грязи;

— вращая муфту стяжки, вывести ее из зацепления с крон-

штейном задней части крыши, поддерживая крышу;

— опустить крышу, встав на нее и прижав к корпусу машины;

— установить предварительно очищенные болты в отверстия

корпуса (в первую очередь — задние угловые, затем—остальные)

и затянуть их ключом до отказа (под болты крепления крыши

к поперечной балке устанавливать втулки);

— установить стяжку 3 в переднее положение и зафиксиро-

вать ее на кронштейне 13 передней части крыши.

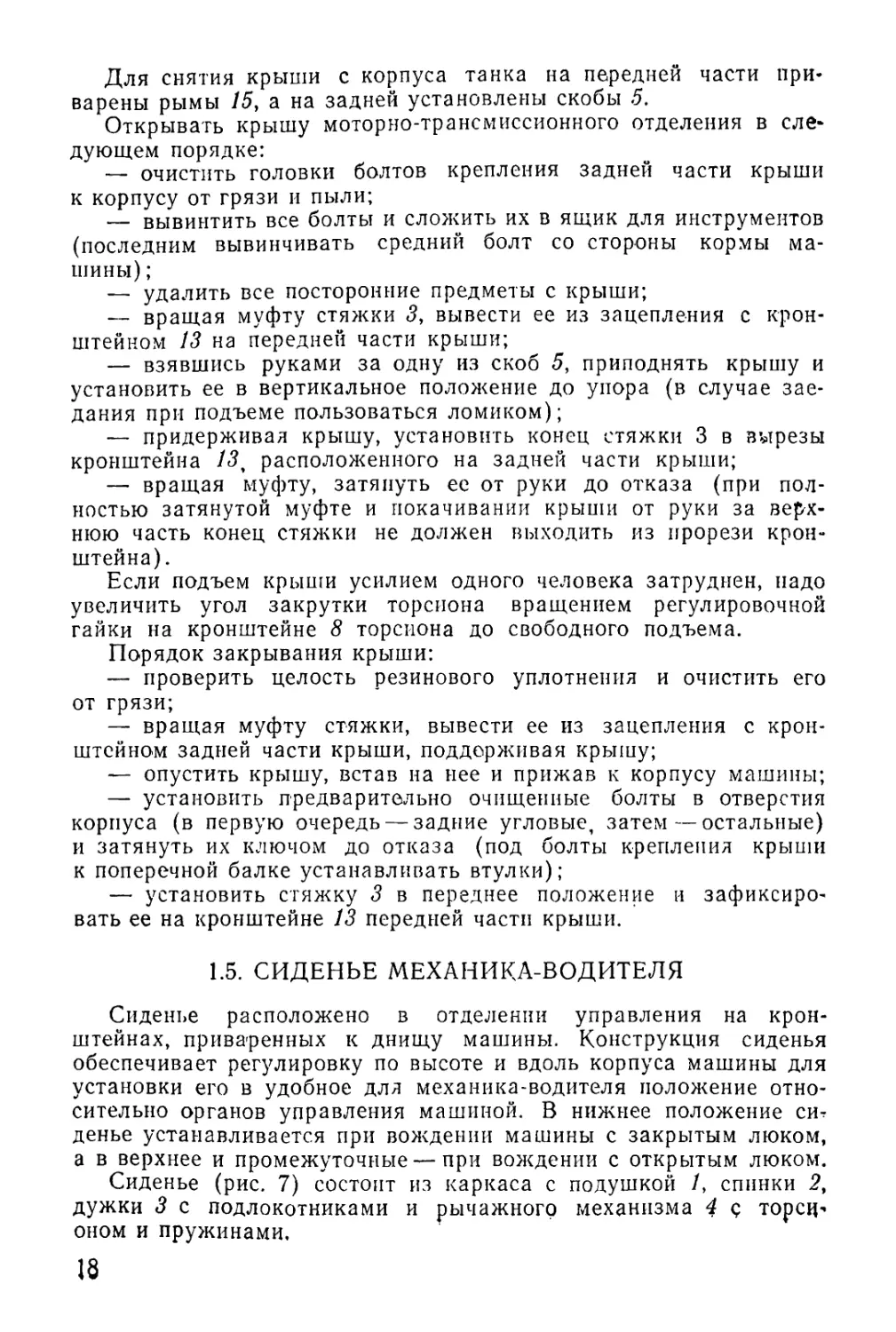

1.5. СИДЕНЬЕ МЕХАНИКА-ВОДИТЕЛЯ

Сиденье расположено в отделении управления на крон-

штейнах, приваренных к днищу машины. Конструкция сиденья

обеспечивает регулировку по высоте и вдоль корпуса машины для

установки его в удобное для механика-водителя положение отно-

сительно органов управления машиной. В нижнее положение сит

денье устанавливается при вождении машины с закрытым люком,

а в верхнее и промежуточные — при вождении с открытым люком.

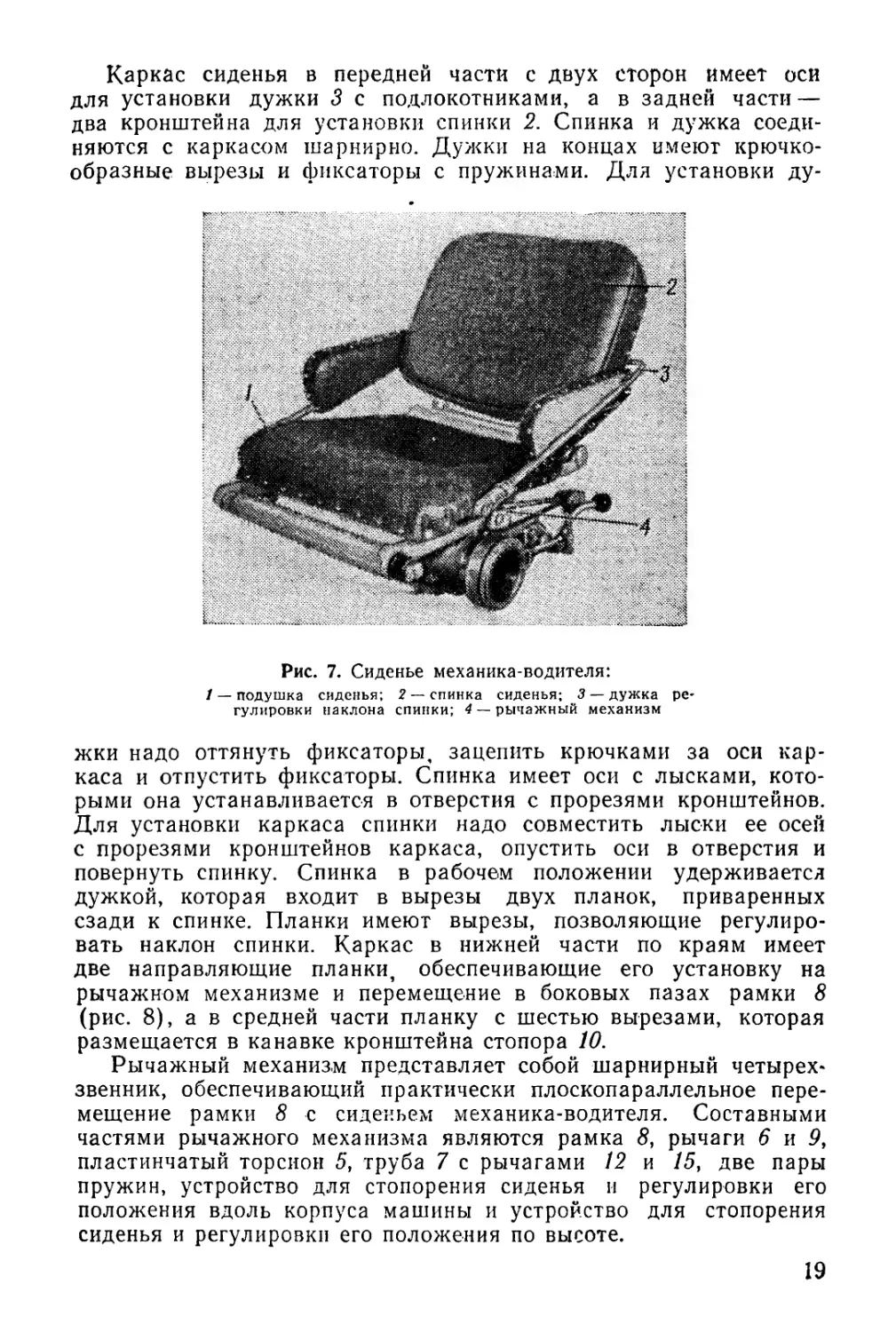

Сиденье (рис. 7) состоит из каркаса с подушкой /, спинки 2,

дужки 3 с подлокотниками и рычажного механизма 4 $ торец”

оном и пружинами,

18

Каркас сиденья в передней части с двух сторон имеет оси

для установки дужки 3 с подлокотниками, а в задней части —

два кронштейна для установки спинки 2. Спинка и дужка соеди-

няются с каркасом шарнирно. Дужки на концах имеют крючко-

образные вырезы и фиксаторы с пружинами. Для установки ду-

Рис. 7. Сиденье механика-водителя:

/ — подушка сиденья; 2 — спинка сиденья; 3 — дужка ре-

гулировки наклона спинки; 4 — рычажный механизм

жки надо оттянуть фиксаторы, зацепить крючками за оси кар-

каса и отпустить фиксаторы. Спинка имеет оси с лысками, кото-

рыми она устанавливается в отверстия с прорезями кронштейнов.

Для установки каркаса спинки надо совместить лыски ее осей

с прорезями кронштейнов каркаса, опустить оси в отверстия и

повернуть спинку. Спинка в рабочем положении удерживается

дужкой, которая входит в вырезы двух планок, приваренных

сзади к спинке. Планки имеют вырезы, позволяющие регулиро-

вать наклон спинки. Каркас в нижней части по краям имеет

две направляющие планки, обеспечивающие его установку на

рычажном механизме и перемещение в боковых пазах рамки 8

(рис. 8), а в средней части планку с шестью вырезами, которая

размещается в канавке кронштейна стопора 10.

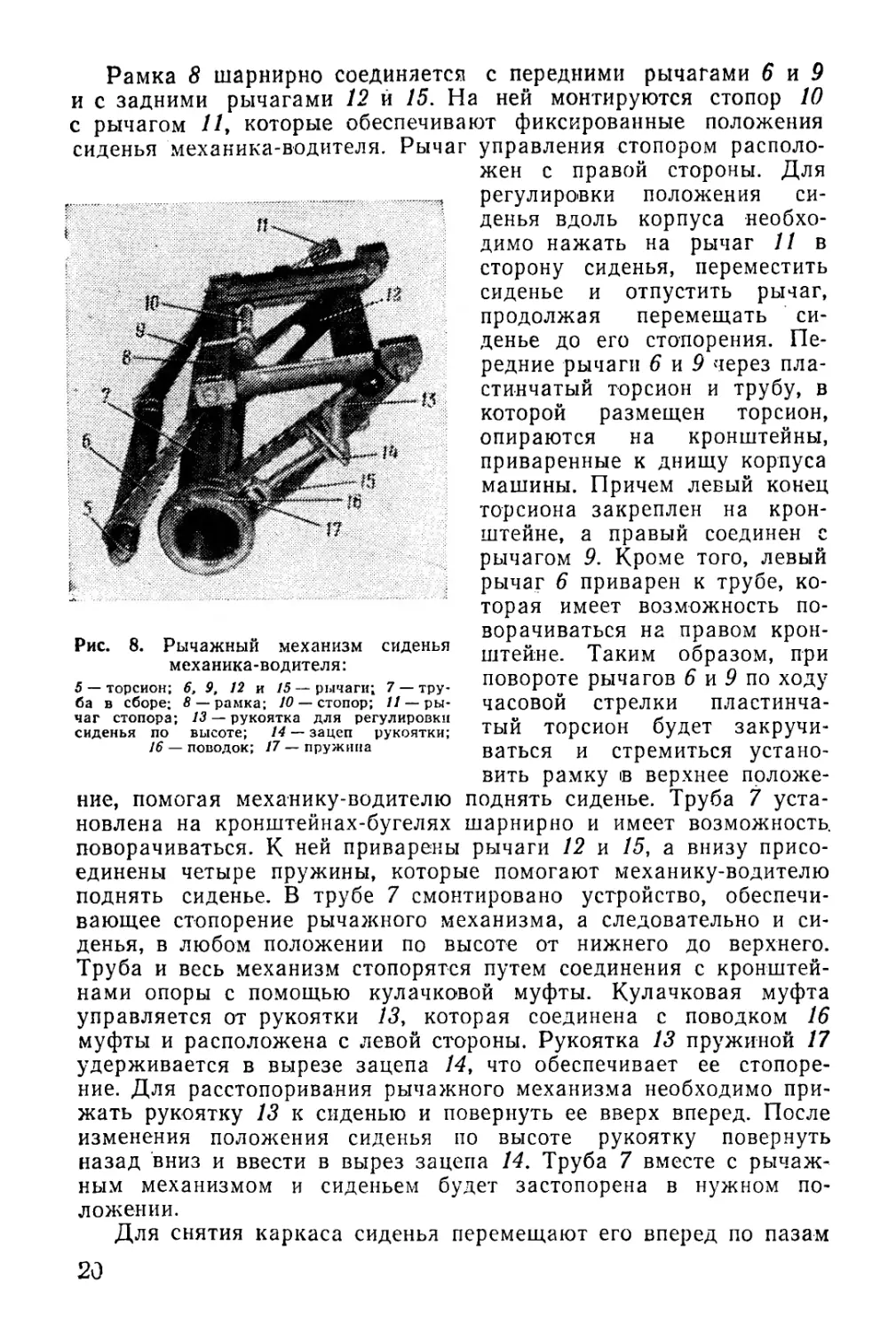

Рычажный механизм представляет собой шарнирный четырех-

звенник, обеспечивающий практически плоскопараллельное пере-

мещение рамки 8 с сиденьем механика-водителя. Составными

частями рычажного механизма являются рамка 8, рычаги 6 и 9,

пластинчатый торсион 5, труба 7 с рычагами 12 и /5, две пары

пружин, устройство для стопорения сиденья и регулировки его

положения вдоль корпуса машины и устройство для стопорения

сиденья и регулировки его положения по высоте.

19

Рамка 8 шарнирно соединяется с передними рычагами 6 и 9

и с задними рычагами 12 й 15. На ней монтируются стопор 10

с рычагом //, которые обеспечивают фиксированные положения

сиденья механика-водителя. Рычаг управления стопором располо-

Рис. 8. Рычажный механизм сиденья

механика-водителя:

5 — торсион; 6, 9, 12 и 15 — рычаги; 7 — тру-

ба в сборе; в —рамка; 10 — стопор; 11 — ры-

чаг стопора; 13 — рукоятка для регулировки

сиденья по высоте; 14 — зацеп рукоятки;

16 — поводок; 17 — пружина

жен с правой стороны. Для

регулировки положения си-

денья вдоль корпуса необхо-

димо нажать на рычаг И в

сторону сиденья, переместить

сиденье и отпустить рычаг,

продолжая перемещать си-

денье до его стопорения. Пе-

редние рычаги 6 и 9 через пла-

стинчатый торсион и трубу, в

которой размещен торсион,

опираются на кронштейны,

приваренные к днищу корпуса

машины. Причем левый конец

торсиона закреплен на крон-

штейне, а правый соединен с

рычагом 9. Кроме того, левый

рычаг 6 приварен к трубе, ко-

торая имеет возможность по-

ворачиваться на правом крон-

штейне. Таким образом, при

повороте рычагов 6 и 9 по ходу

часовой стрелки пластинча-

тый торсион будет закручи-

ваться и стремиться устано-

вить рамку в верхнее положе-

ние, помогая механику-водителю поднять сиденье. Труба 7 уста-

новлена на кронштейнах-бугелях шарнирно и имеет возможность,

поворачиваться. К ней приварены рычаги 12 и /5, а внизу присо-

единены четыре пружины, которые помогают механику-водителю

поднять сиденье. В трубе 7 смонтировано устройство, обеспечи-

вающее стопорение рычажного механизма, а следовательно и си-

денья, в любом положении по высоте от нижнего до верхнего.

Труба и весь механизм стопорятся путем соединения с кронштей-

нами опоры с помощью кулачковой муфты. Кулачковая муфта

управляется от рукоятки 13, которая соединена с поводком 16

муфты и расположена с левой стороны. Рукоятка 13 пружиной 17

удерживается в вырезе зацепа 14, что обеспечивает ее стопоре-

ние. Для расстопоривания рычажного механизма необходимо при-

жать рукоятку 13 к сиденью и повернуть ее вверх вперед. После

изменения положения сиденья по высоте рукоятку повернуть

назад вниз и ввести в вырез зацепа 14. Труба 7 вместе с рычаж-

ным механизмом и сиденьем будет застопорена в нужном по-

ложении.

Для снятия каркаса сиденья перемещают его вперед по пазам

20

рамки 8 при нажатом рычаге 11 стопора 10 сиденья. При снятий

каркаса необходимо проверить надежное стопорение по высоте

рычажного механизма.

Для повышения удобства работы механика-водителя на си-

денье может быть установлена дополнительная съемная подушка,

которая находится в ЗИП машины.

В эксплуатации при затрудненном перемещении сиденья вдоль

корпуса или по высоте его необходимо снять, очистить пазы от

пыли и промыть. При снятии рычажного механизма необходимо

соблюдать меры предосторожности, сняв в первую очередь креп-

ление торсиона.

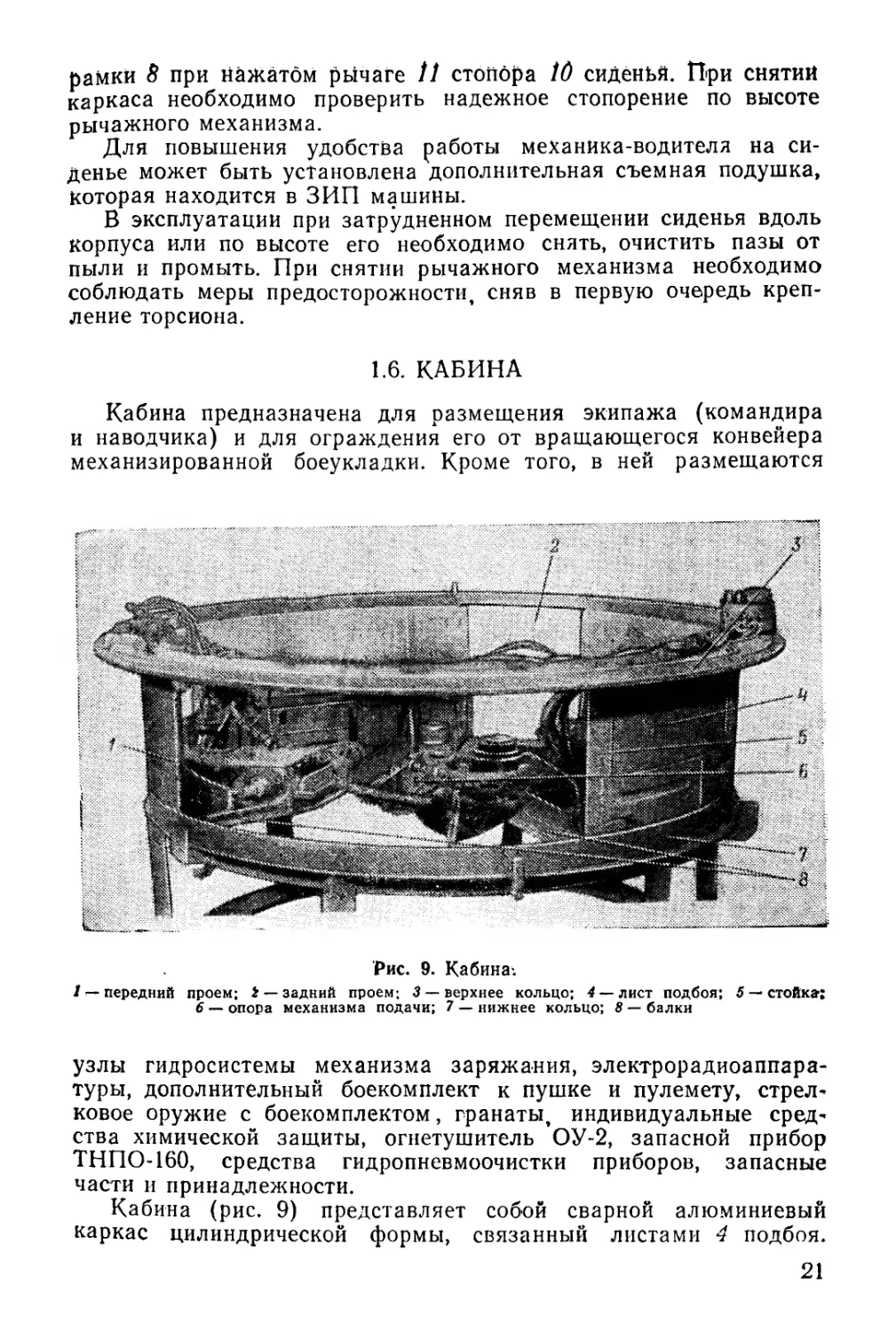

1.6. КАБИНА

Кабина предназначена для размещения экипажа (командира

и наводчика) и для ограждения его от вращающегося конвейера

механизированной боеукладки. Кроме того, в ней размещаются

Рис. 9. Кабина:

передний проем; i — задний проем; 3 — верхнее кольцо; 4 —лист подбоя; 5 — стойка*:

6 — опора механизма подачи; — нижнее кольцо; 8 — балки

узлы гидросистемы механизма заряжания, электрорадиоаппара-

туры, дополнительный боекомплект к пушке и пулемету, стрел-

ковое оружие с боекомплектом, гранаты, индивидуальные сред-

ства химической защиты, огнетушитель ОУ-2, запасной прибор

ТНПО-160, средства гидропневмоочистки приборов, запасные

части и принадлежности.

Кабина (рис. 9) представляет собой сварной алюминиевый

каркас цилиндрической формы, связанный листами 4 подбоя.

21

Своим верхним кольцом 3 кабина крепится к подвижному по-

гону опоры башни.

Каркас кабины образован верхним кольцом 3 с фланцем,

нижним кольцом 7, стойками 5, соединяющими оба кольца,

и листами 4 подбоя, закрывающими боковые проемы между стой-

ками и закрепленными на полках верхнего кольца.

К нижнему кольцу 7 приварены несущие балки S, располо-

женные вдоль продольной оси кабины, и пол кабины, состоящий

из двух листовых элементов. Между несущими балками в задней

части кабины вварена литая опора 6 механизма подачи. На полу,

несущих балках й накладках закреплено оборудование кабины.

В передней части кабины образован проем /, позволяющий

экипажу переходить из отделения управления в боевое отделение

и обратно. В заднем проеме 2 перемещается рычаг механизма

подачи. Кроме того, задний проем может быть использован для

перехода экипажа из отделения управления в боевое и обратно

при положении башни пушкой на корму. Проем 2 закрывается

съемными щитками и брезентовым чехлом.

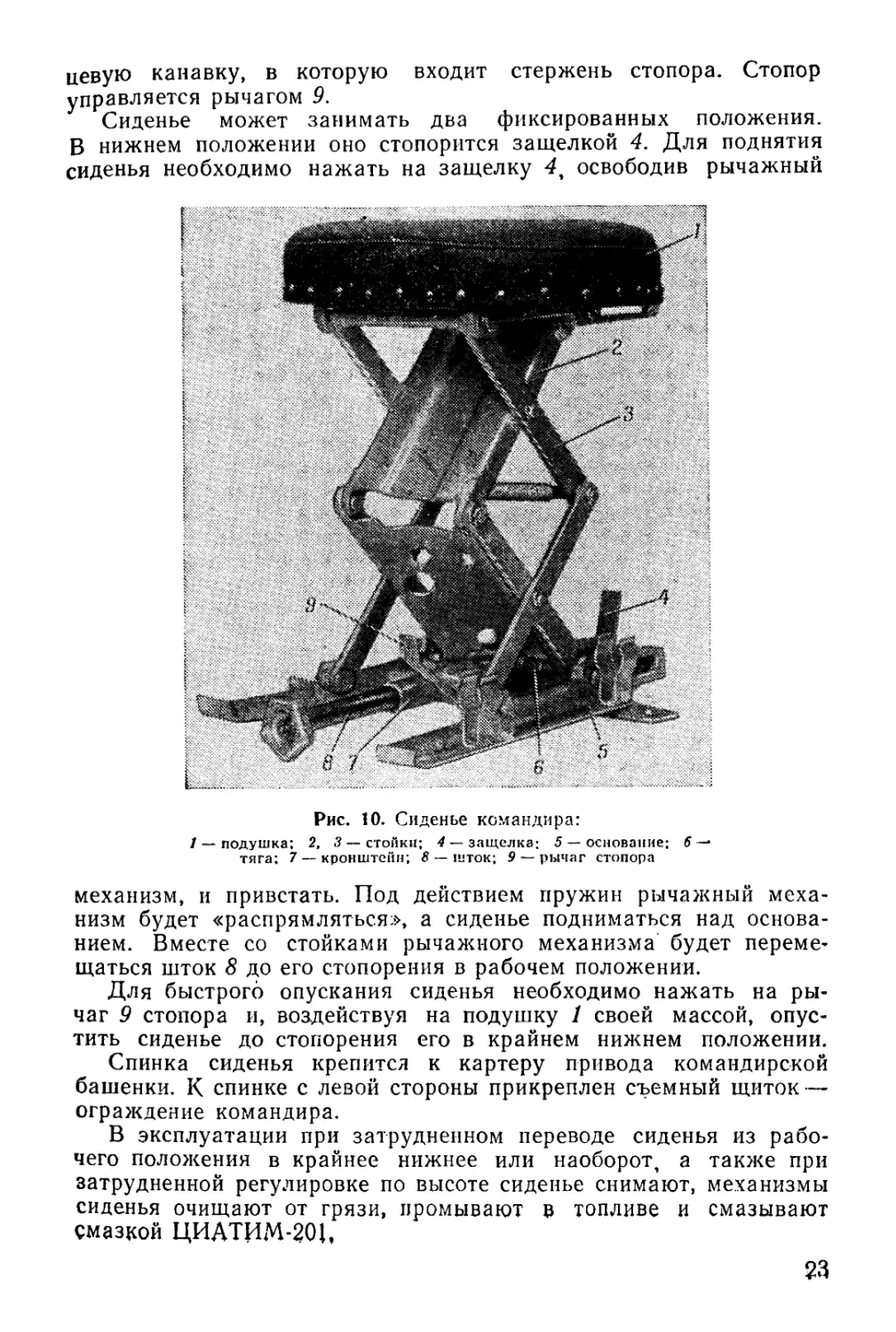

1.7. СИДЕНЬЕ КОМАНДИРА

Сиденье командира расположено в башне справа от пушки

и установлено над гидропанелью механизма заряжания.

Составными частями сиденья являются основание 5 (рис. 10),

рычажный механизм, подушка 7, механизм регулировки сиденья

по высоте со стопором.

Основание 5 закреплено болтами на бонках, приваренных

к днищу кабины боевого отделения танка. Оно имеет проушину

для соединения со стойками рычажного механизма, направля-

ющие пазы для осей стоек рычажного механизма и кронштейн

механизма регулировки сиденья по высоте. На нем также уста-

новлена защелка 4, стопорящая сиденье в крайнем нижнем поло-

жении, а также клипсы для крепления досыльника. Рычажный

механизм выполнен в виде шарнирно соединенных четырех пар

стоек 2 и 3. Верхние две пары соединяются с кронштейном, на

котором закреплена подушка, а нижние — с основанием. Причем

одна пара соединяется с основанием с помощью пальца, установ-

ленного в проушину, а вторая пара своими осями имеет возмож-

ность перемещаться вдоль пазов основания. В средней части ры-

чажного механизма закреплены две пружины, которые устанав-

ливают сиденье в верхнее положение. Сиденье фиксируется

в рабочем (среднем) положении стопором механизма регули-

ровки по высоте. Механизм регулировки по высоте имеет крон-

штейн 7, в котором размещен и застопорен шток <8, тягу 6,

соединенную с нижними стойками рычажного механизма и со

штоком 8. При вращении штока 8 тяга ввинчивается или вывин-

чивается из штока, изменяя угол наклона пижних стоек к основа-

нию, за счет чего меняется расстояние между основанием 5 и по-

душкой 7, т. е. высота сиденья. Шток в средней части имеет коль-

22

цевую канавку, в которую входит стержень стопора. Стопор

управляется рычагом 9.

Сиденье может занимать два фиксированных положения.

В нижнем положении оно стопорится защелкой 4. Для поднятия

сиденья необходимо нажать на защелку 4у освободив рычажный

Рис. 10. Сиденье командира:

1 ~ подушка; 2, 3 — стойки; 4 — защелка: 5 — основание; 6 —

тяга; 7 — кронштейн; 8 — шток; 9 — рычаг стопора

механизм, и привстать. Под действием пружин рычажный меха-

низм будет «распрямляться», а сиденье подниматься над основа-

нием. Вместе со стойками рычажного механизма будет переме-

щаться шток 8 до его стопорения в рабочем положении.

Для быстрого опускания сиденья необходимо нажать на ры-

чаг 9 стопора и, воздействуя на подушку 1 своей массой, опус-

тить сиденье до стопорения его в крайнем нижнем положении.

Спинка сиденья крепится к картеру привода командирской

башенки. К спинке с левой стороны прикреплен съемный щиток —

ограждение командира.

В эксплуатации при затрудненном переводе сиденья из рабо-

чего положения в крайнее нижнее или наоборот, а также при

затрудненной регулировке по высоте сиденье снимают, механизмы

сиденья очищают от грязи, промывают в топливе и смазывают

смазкой ЦИАТИМ-201,

23

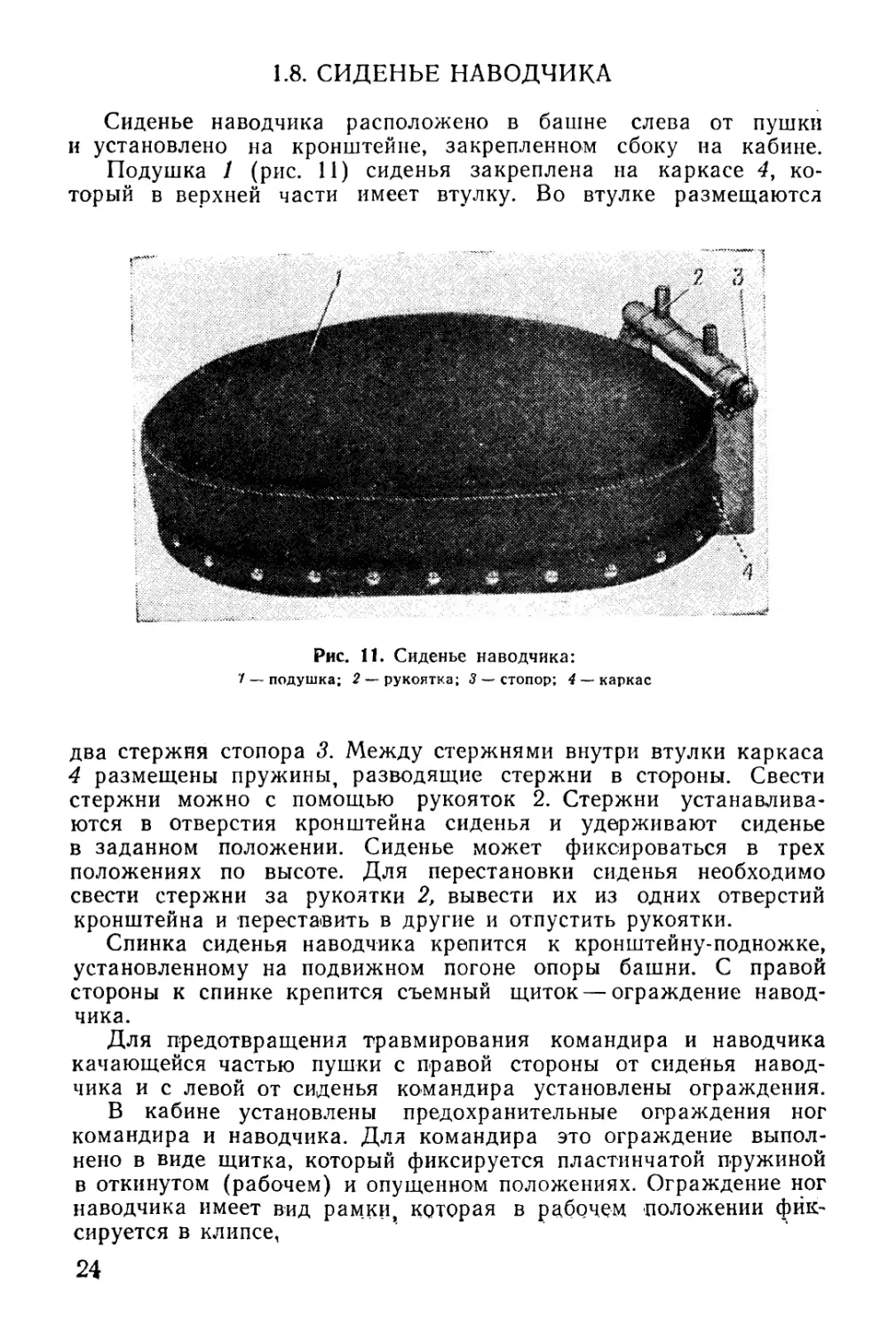

1.8. СИДЕНЬЕ НАВОДЧИКА

Сиденье наводчика расположено в башне слева от пушки

и установлено на кронштейне, закрепленном сбоку на кабине.

Подушка 1 (рис. И) сиденья закреплена на каркасе 4, ко-

торый в верхней части имеет втулку. Во втулке размещаются

Рис. 11. Сиденье наводчика:

'/ — подушка; 2 — рукоятка; 3 — стопор; 4 — каркас

два стержня стопора 3. Между стержнями внутри втулки каркаса

4 размещены пружины, разводящие стержни в стороны. Свести

стержни можно с помощью рукояток 2. Стержни устанавлива-

ются в отверстия кронштейна сиденья и удерживают сиденье

в заданном положении. Сиденье может фиксироваться в трех

положениях по высоте. Для перестановки сиденья необходимо

свести стержни за рукоятки 2, вывести их из одних отверстий

кронштейна и переставить в другие и отпустить рукоятки.

Спинка сиденья наводчика крепится к кронштейну-подножке,

установленному на подвижном погоне опоры башни. С правой

стороны к спинке крепится съемный щиток — ограждение навод-

чика.

Для предотвращения травмирования командира и наводчика

качающейся частью пушки с правой стороны от сиденья навод-

чика и с левой от сиденья командира установлены ограждения.

В кабине установлены предохранительные ограждения ног

командира и наводчика. Для командира это ограждение выпол-

нено в виде щитка, который фиксируется пластинчатой пружиной

в откинутом (рабочем) и опущенном положениях. Ограждение ног

наводчика имеет вид рамки, которая в рабочем положении фйк-

сируется в клипсе,

24

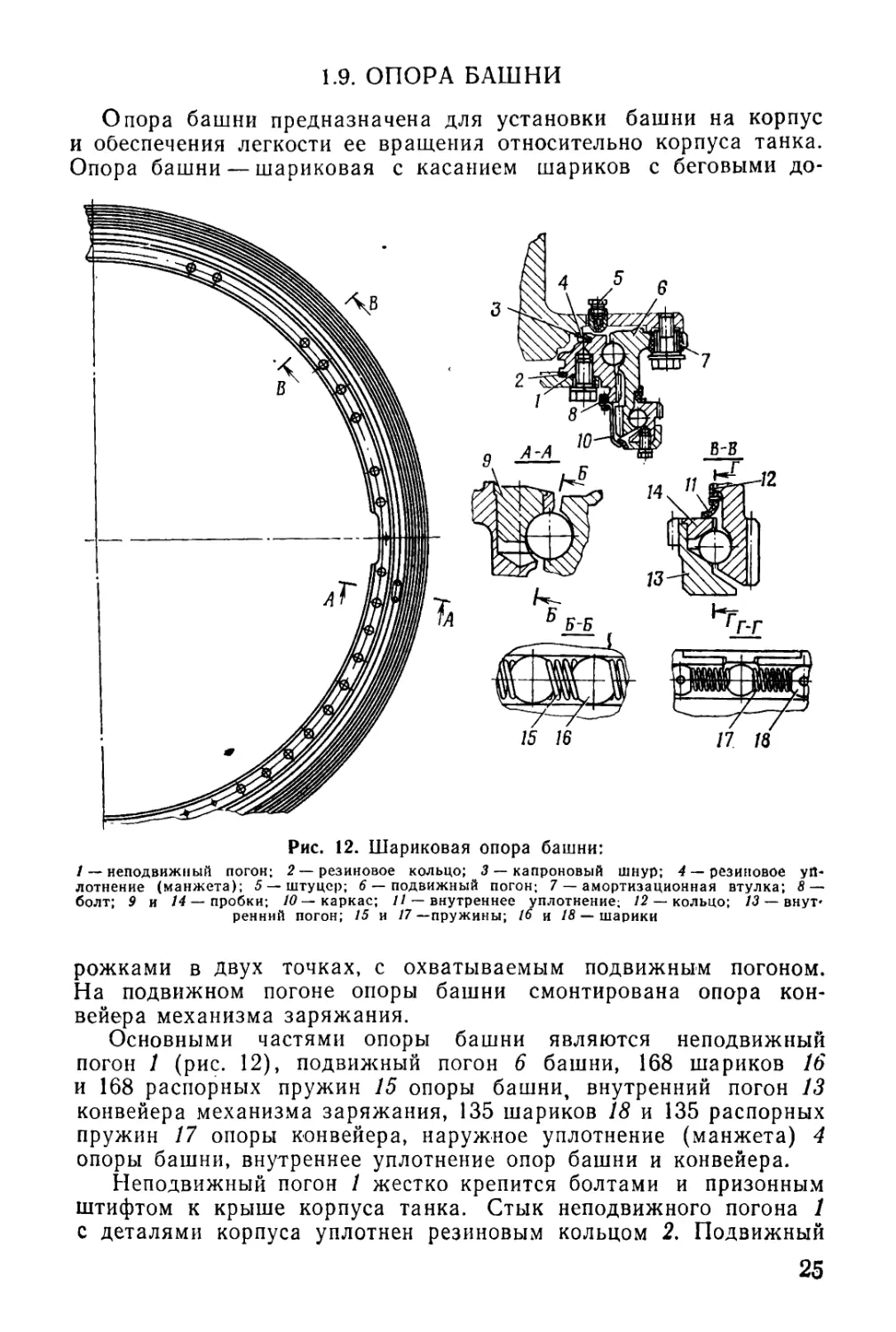

1.9. ОПОРА БАШНИ

Опора башни предназначена для установки башни на корпус

и обеспечения легкости ее вращения относительно корпуса танка.

Опора башни — шариковая с касанием шариков с беговыми до-

Рис. 12. Шариковая опора башни:

/ — неподвижный погон; 2 — резиновое кольцо; 3 — капроновый шнур; 4 — резиновое уп-

лотнение (манжета); 5 — штуцер; 6 — подвижный погон; / — амортизационная втулка; 8 —

болт; 9 и 14 — пробки; /(/—каркас; // — внутреннее уплотнение; 12 — кольцо; 13 — внут*

ренний погон; 15 и /7—пружины; 16 и 18 — шарики

рожками в двух точках, с охватываемым подвижным погоном.

На подвижном погоне опоры башни смонтирована опора кон-

вейера механизма заряжания.

Основными частями опоры башни являются неподвижный

погон 1 (рис. 12), подвижный погон 6 башни, 168 шариков 16

и 168 распорных пружин 15 опоры башни, внутренний погон 13

конвейера механизма заряжания, 135 шариков 18 и 135 распорных

пружин 17 опоры конвейера, наружное уплотнение (манжета) 4

опоры башни, внутреннее уплотнение опор башни и конвейера.

Неподвижный погон 1 жестко крепится болтами и призонным

штифтом к крыше корпуса танка. Стык неподвижного погона 1

с деталями корпуса уплотнен резиновым кольцом 2. Подвижный

25

погон 6 крепится к донному листу башни болтами с резйнобымй

амортизационными втулками 7. Неподвижный погон / выполнен

с беговой дорожкой для шариков 16 опоры башни и зубчатым вен-

цом для зацепления с шестернями ручного механизма поворота

башни, привода командирской башенки и гребневого стопора

башни. Соединение этих механизмов с зубчатым венцом осущест-

вляется через окна в подвижном погоне 6 башни.

Подвижный погон 6 выполнен с беговыми дорожками в верх-

ней части для шариков 16 опоры башни и в нижней — для шари-

ков 18 опоры конвейера, т. е. выполнен заодно с наружным пого-

ном конвейера механизма заряжания. С наружной стороны по-

гона 6 нарезан зубчатый венец для соединения башни с гидравли-

ческим механизмом поворота, который закреплен в корпусе танка.

В кольцевом каркасе 10 внутреннего уплотнения против гидравли-

ческого механизма поворота башни вырезано соответствующее

окно. В подвижном погоне 6 имеется отверстие, через которое

укладываются шарики 16 и пружины 15 в опору башни при ее

сборке. Отверстие закрывается пробкой 9, фланец которой закреп-

лен в погоне винтами.

Внутренний погон 13 конвейера механизма заряжания имеет

беговую дорожку для шариков 18 и внутренний зубчатый венец

для соединения с механизмом поворота конвейера. Шарики 18

и пружины 17 опоры конвейера при сборке укладываются через

отверстие во внутреннем погоне 13, которое закрывается пробкой

14. Фланец пробки 14 крепится к погону 13 винтами.

Шарики опоры башни и конвейера обеспечивают легкость вра-

щения башни и конвейера и вместе с соответствующими погонами

играют роль радиально-упорных подшипников. Роль сепараторов

в опорах играют распорные пружины 15 и /7, размещенные между

шариками. При сборке опоры башни, если пружины 15 слиш-

ком поджаты или наоборот образуют чрезмерный зазор, умень-

шают или увеличивают число шариков и пружин в пределах

162—175. В правильно собранной опоре суммарный зазор между

шариком и соседней пружиной не должен превышать 50 мм.

Резиновая наружная манжета 4 опоры башни предназначена

для герметизации боевого отделения при движении под водой,

в запыленных условиях, а также в системе защиты от оружия

массового поражения. Она крепится к неподвижному погону кап-

роновым шнуром 3, а к башне прижимается силами упругости.

Плотность прилегания манжеты и отсутствие в ней повреждений

проверяют через отверстие, закрываемое пробкой снаружи в ко-

рме башни справа внизу.

Внутреннее уплотнение И предохраняет опору от загрязнения

и вытекания смазки. Оно состоит из двух войлочных лент, одна

из которых прикреплена к металлическому кольцу 12, приварен-

ному к подвижному погону 6, вторая — к кольцевому каркасу 10,

закрепленному на неподвижном погоне 1 болтами 8.

Для промывки опоры башни топливом, смазки шариков и на-

ружного уплотнения в донном листе башни за сиденьем коман-

26

дира имеется специальный штуцер 5. Промывать и смазывать опору

башни топливом следует только при значительном увеличении

момента сопротивления повороту башни, который определяется

по усилию на рукоятке ручного механизма поворота башни при

ее вращении на горизонтальном участке. Смазку ЦИАТИМ-201

(300—400 г) вводить шприц-прессом равномерно, одновременно

вращая башню с таким расчетом, чтобы вся смазка была введена

за один-два полных оборота башни. Аналогично осуществляются

промывка и смазка опоры конвейера механизма заряжания, коли-

чество смазки ЦИАТИМ-201 примерно 200 г.

1.10. СТОПОР БАШНИ

Стопор башни предназначен для стопорения башни на корпус

при неработающих механизмах поворота башни. Стопор греб-

невого типа обеспечивает стопорение башни в любом ее положении,

а также в застопоренном состоянии блокирует электропривод

системы наведения вооружения. Он находится слева от сиденья

наводчика и закреплен к подвижному погону и донному листу

башни болтами с резиновыми амортизационными шайбами. Сто-

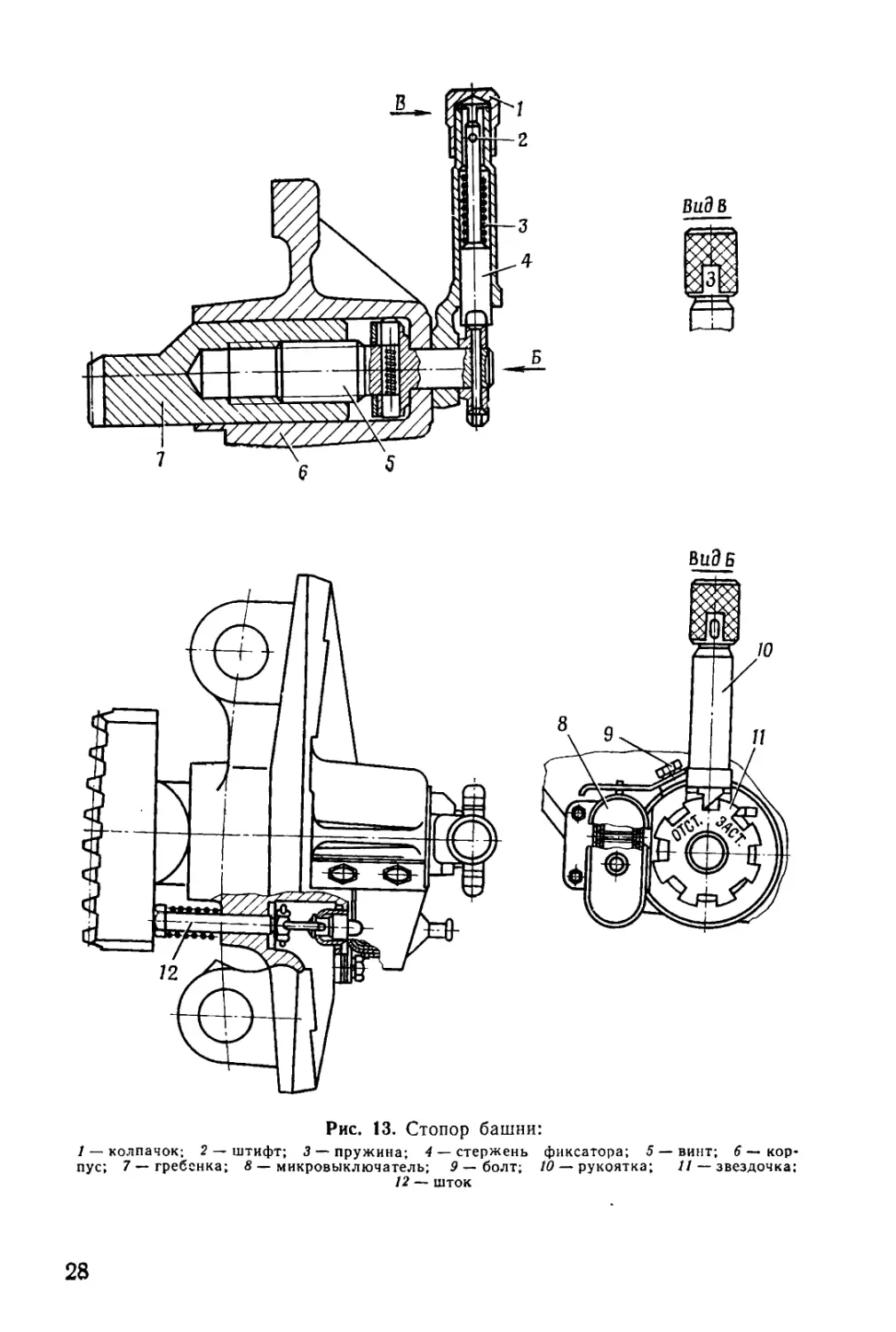

пор состоит из корпуса 6 (рис. 13), гребенки 7, винта 5 стопора

с тормозом и звездочкой, рукоятки 10 с фиксатором, блокировоч-

ного устройства.

Гребенка 7 стопора цилиндрическим хвостовиком вставлена в

расточку корпуса 6. Гребенка 7 имеет восемь зубьев, которыми

она при стопорении башни входит в зацепление с зубчатым ве-

нцом неподвижного погона опоры башни. От поворачивания гре-

бенка удерживается стенками окна в подвижном погоне опоры

башни. В глухом отверстии хвостовика гребенки нарезана левая

резьба под винт 5 стопора. Винт 5 стопора в средней части имеет

утолщение, в котором монтируется тормоз винта. На выходящем

из корпуса 6 конце винта 5 стопора свободно надета рукоятка 10

с фиксатором и закреплена звездочка 11. Утолщение винта и зве-

здочка фиксируют винт от осевых перемещений в обе стороны.

При вращении винта обеспечивается перемещение (свинчивание

и навинчивание) гребенки 7 стопора. На торце звездочки нанесены

стрелки с обозначениями ОТСТ. и ЗАСТ. В отверстии утолщения

винта размещен тормоз винта (два штыря, прижимаемые к кор-

пусу 6 стопора пружиной), который создает сопротивление при

вращении винта. В рукоятке 10 стопора размещается стержень 4

фиксатора с пружиной 3. Стержень имеет скошенный зуб, вхо-

дящий в одностороннее зацепление со звездочкой 11 винта 5. При

повороте рукоятки в одну сторону стержень фиксатора может

входить в зацепление и поворачивать звездочку 11, а вместе с ней

и винт 5, при повороте в другую сторону — за счет скоса выходит

из зацепления. Для поворота звездочки в другую сторону необхо-

димо стержень фиксатора приподнять и развернуть его на 180°.

Это осуществляется с помощью колпачка /, который соединен

со стержнем фиксатора штифтом 2. На колпачке нанесены

27

виЭб

Рис. 13. Стопор

башни:

/ — колпачок; 2 — штифт; 3 — пружина; 4— стержень Фи^с*™оятка1 // — звездочка:

nvc* 7-гребенка; 8 - микровыключатель; 9 - болт, рукойiк .

“уи> и 12 — шток

28

буквы О и 3, определяющие положение скоса стержня фикса-

тора — отстопорено или застопорено.

Блокирующее устройство обеспечивает выключение электро-

привода системы наведения при застопоренной башне и наоборот.

Оно состоит из штока 12 с пружиной и микровыключателя 8 в кор-

пусе. Под действием пружины шток 12 отслеживает положение

гребенки и при своем перемещении включает или выключает

микровыключатель. Со штоком 12 связана стрелка-указатель,

которая размещается в прорези щитка, закрепленного на корпусе

стопора. Па щитке нанесены буквы О и 3, по которым стрелка

указывает положение гребенки стопора.

Стопорится башня вращением винта по ходу часовой стрелки,

а отстопоривается — против хода часовой стрелки. Поворот винта

в нужном направлении задается положением колпачка фикса-

тора, определяемым буквами О — отстопоривание или 3 — за-

стопоривание, пользуясь рукояткой как ключом-трещоткой.

По перемещению стрелки-указателя судят о движении гребенки

стопора. При этом в положении 3 шток блокирующего устрой-

ства выключает электропривод системы наведения, а в положе-

нии О — включает его.

В случае монтажа стопора (при замене или снятии) осущест-

вляют следующие регулировки:

— совпадение гребенки стопора с окном в подвижном погоне

с помощью регулировочных прокладок под лапы корпуса стопора;

— ход кнопки микровыключателя при его выключении в пре-

делах 2,5-3,5 мм с помощью прокладок под фланец корпуса ми-

кровыключателя.

В эксплуатации при тугом перемещении гребенки в корпусе

стопора башни его необходимо промывать топливом и смазывать

смазкой ЦИАТИМ-201 через отверстие в корпусе под болт креп-

ления щитка с буквами О и 3.

1.11. МЕХАНИЗМЫ ПОВОРОТА БАШНИ

Механизмы поворота башни (МПБ) предназначены для вра-

щения башни относительно корпуса машины.

На машине имеются два МПБ: гидравлический и с ручным

приводом.

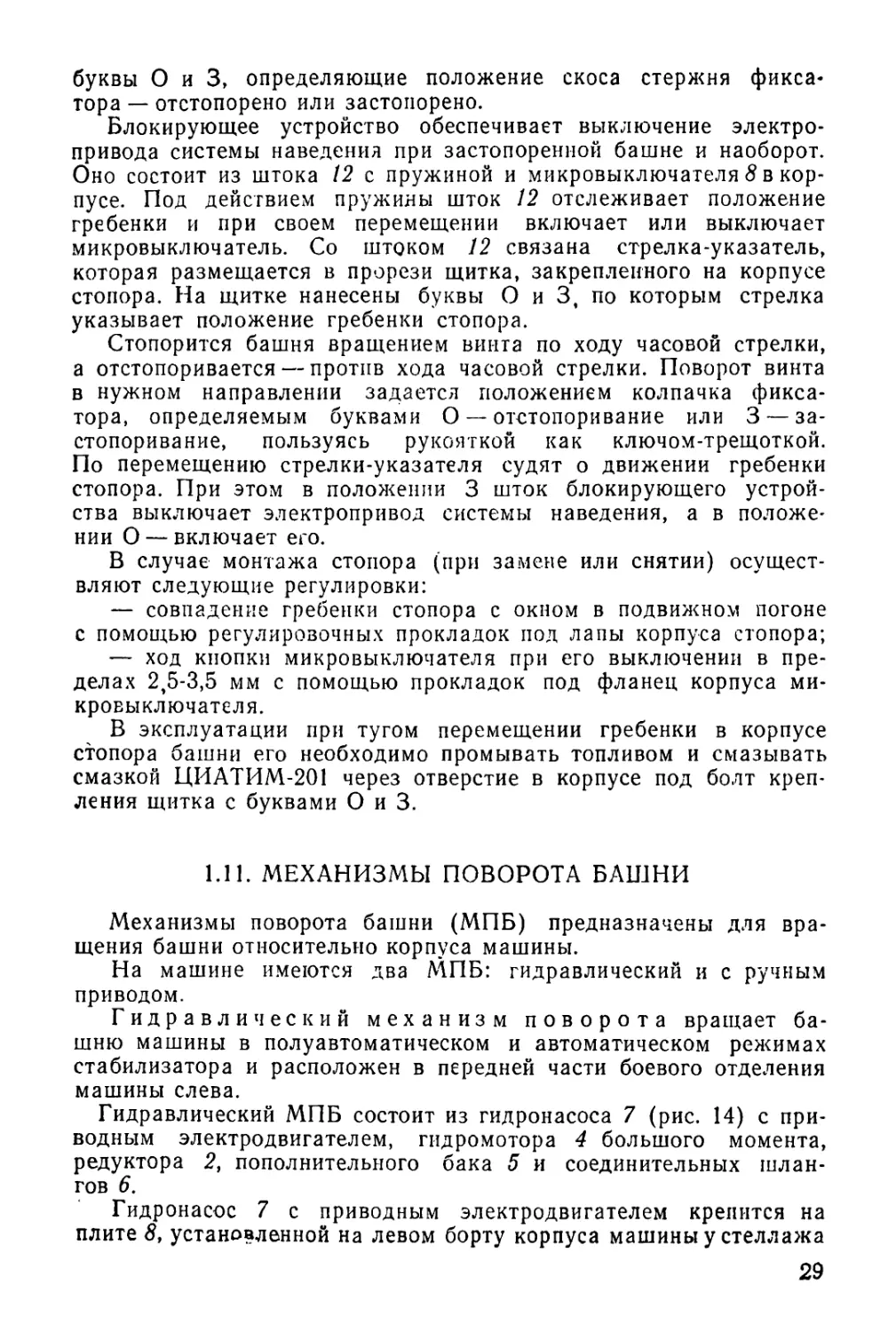

Гидравлический механизм поворота вращает ба-

шню машины в полуавтоматическом и автоматическом режимах

стабилизатора и расположен в передней части боевого отделения

машины слева.

Гидравлический МПБ состоит из гидронасоса 7 (рис. 14) с при-

водным электродвигателем, гидромотора 4 большого момента,

редуктора 2, пополнительного бака 5 и соединительных шлан-

гов 6.

Гидронасос 7 с приводным электродвигателем крепится на

плите S, установленной на левом борту корпуса машины у стеллажа

29

для аккумуляторных батарей. Выше гидронасоса устанавливается

пополнительный бак 5, соединенный с гидронасосом шлангами.

Гидромотор 4 большого момента крепится к редуктору 2

снизу.

Рис. 14. Гидравлический механизм поворота башни:

1 — стопорные болты: 2 — редуктор; 3 — разрезная шестерня; 4 — гидро-

мотор; 5 — пополнительный бак; 6 — соединительный шланг; 7 ~ гидро-

насос; 8 — плита

Гидронасос и гидромотор соединены между собой гибкими

шлангами высокого давления.

Редуктор 2 крепится к бонкам крыши корпуса машины и со-

стоит из корпуса, ведущей шестерни и разрезной шестерни 3

с люфтовыбирающим устройством.

При работе привода ГН вращение от гидромотора передается

через редуктор к погону башни.

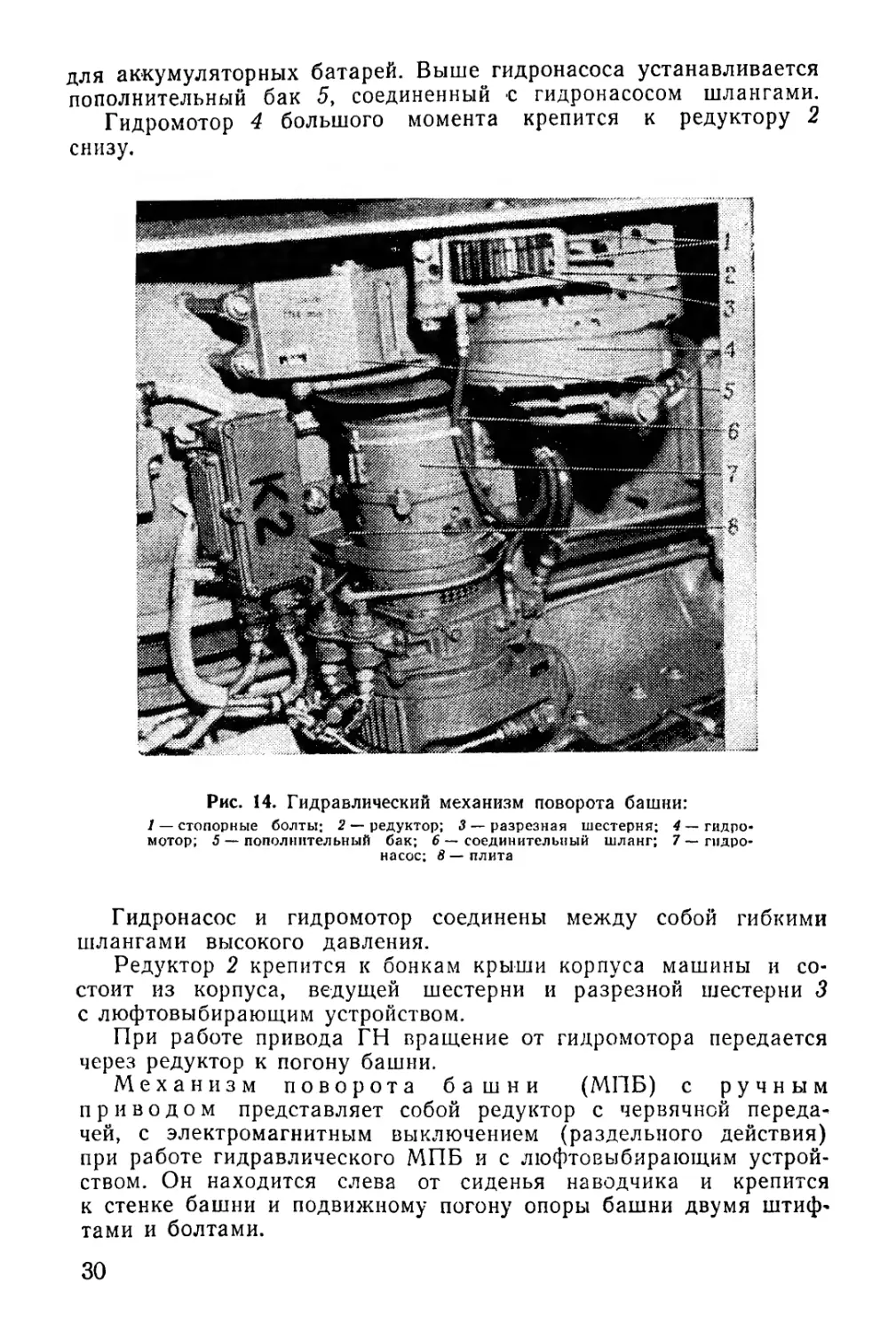

Механизм поворота башни (МПБ) с ручным

приводом представляет собой редуктор с червячной переда-

чей, с электромагнитным выключением (раздельного действия)

при работе гидравлического МПБ и с люфтовыбирающим устрой-

ством. Он находится слева от сиденья наводчика и крепится

к стенке башни и подвижному погону опоры башни двумя штиф-

тами и болтами.

30

Основными частями МПБ с ручным приводом являются кар-

тер / (рис. 15), червячная передача, маховик 5 с рукояткой, пре-

дохранительный фрикцион, механизм выключения предохранитель-

ного фрикциона, башенный редуктор и люфтовыбирающее устрой-

ство.

Рис. 15. Механизм поворота башни с ручным приводом:

1 — картер; 2 —крышка; 3 — пробка; 4 — гайка; 5 — маховик; 6 — руко-

ятка; 7 — кнопка электроспуска; 8 — крышка электромагнита; 9 — элект-

ромагнит; 10— азимутальный указатель; // — шкала указателя; 12 —

стрелка грубого отсчета углов, 13 — стрелка точного отсчета углов; 14 —

светильник; 15 — стопорный болт

В картере /, закрываемом крышкой 2, размещаются предох-

ранительный фрикцион, червячная передача и цилиндрические

шестерни. В приливе картера 1 расположен привод азимутального

указателя 10. В боковой стенке картера напротив шестерен люф-

товыбирающего устройства имеются два резьбовых отверстия для

болтов /5, стопорящих шестерни при взведении пружины люфто-

выбирающего устройства перед установкой механизма поворота

в башню. Снизу к привалочной плоскости картера крепится кор-

пус электромагнита 9.

Червячная передача состоит из червяка и червячной шестерни.

Червяк шлицами соединен с маховиком 5, который закреп-

лен на хвостовике червяка гайкой. К маховику 5 присоединена

рукоятка 6, в которую вмонтирована кнопка 7 электроспуска пу-

лемета. Питание на кнопку подается через контактное кольцо

и скользящий контакт, установленные в маховике. Для регули-

ровки червячного зацепления под крышку 2 устанавливаются ре-

гулировочные прокладки.

Предохранительный фрикцион — многодисковый, с трением

сталь по текстолиту, с постоянным пружинным включением и эле-

31

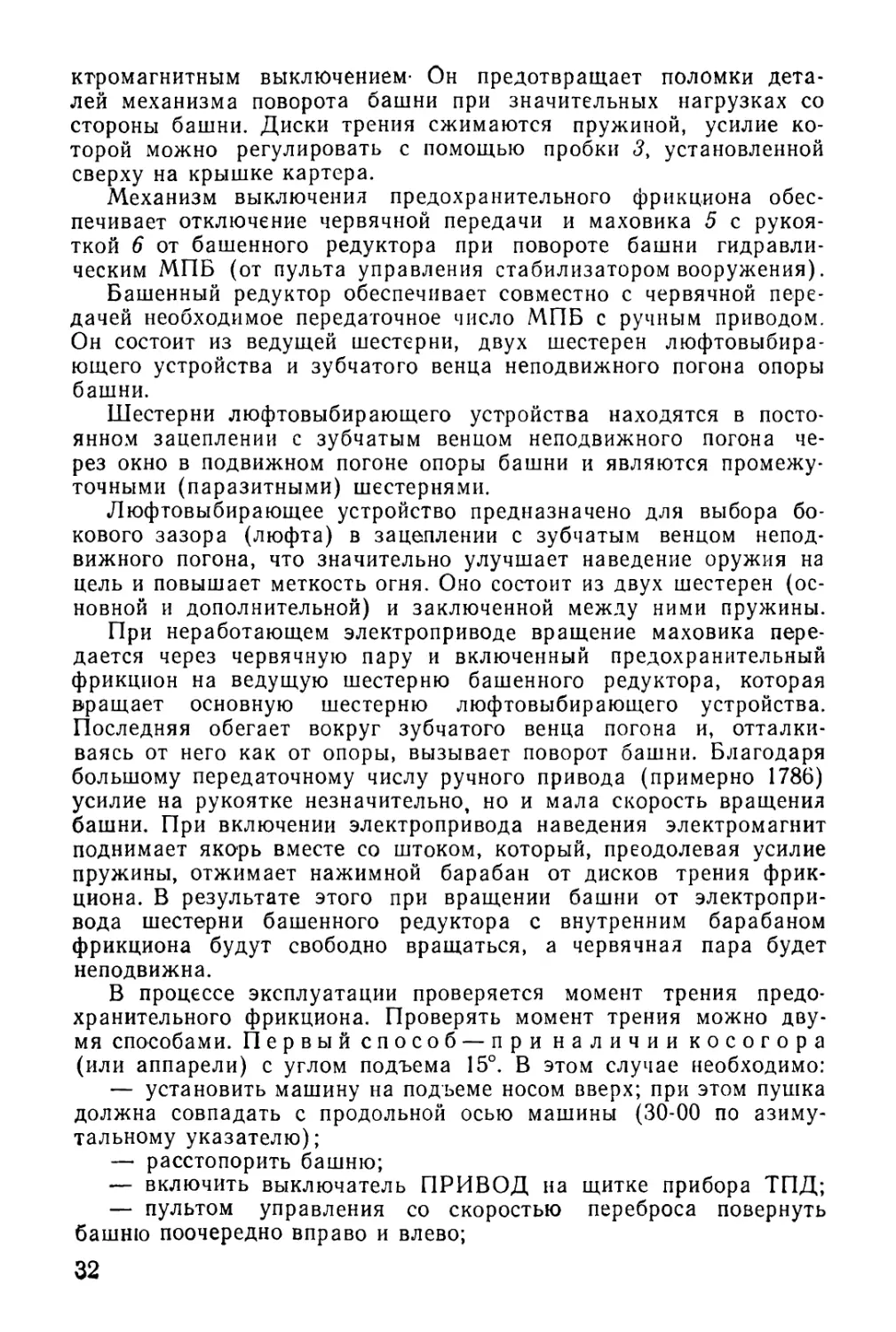

ктромагнитным выключением- Он предотвращает поломки дета-

лей механизма поворота башни при значительных нагрузках со

стороны башни. Диски трения сжимаются пружиной, усилие ко-

торой можно регулировать с помощью пробки 3, установленной

сверху на крышке картера.

Механизм выключения предохранительного фрикциона обес-

печивает отключение червячной передачи и маховика 5 с рукоя-

ткой 6 от башенного редуктора при повороте башни гидравли-

ческим МПБ (от пульта управления стабилизатором вооружения).

Башенный редуктор обеспечивает совместно с червячной пере-

дачей необходимое передаточное число МПБ с ручным приводом.

Он состоит из ведущей шестерни, двух шестерен люфтовыбира-

ющего устройства и зубчатого венца неподвижного погона опоры

башни.

Шестерни люфтовыбирающего устройства находятся в посто-

янном зацеплении с зубчатым венцом неподвижного погона че-

рез окно в подвижном погоне опоры башни и являются промежу-

точными (паразитными) шестернями.

Люфтовыбирающее устройство предназначено для выбора бо-

кового зазора (люфта) в зацеплении с зубчатым венцом непод-

вижного погона, что значительно улучшает наведение оружия на

цель и повышает меткость огня. Оно состоит из двух шестерен (ос-

новной и дополнительной) и заключенной между ними пружины.

При неработающем электроприводе вращение маховика пере-

дается через червячную пару и включенный предохранительный

фрикцион на ведущую шестерню башенного редуктора, которая

в*ращает основную шестерню люфтовыбирающего устройства.

Последняя обегает вокруг зубчатого венца погона и, отталки-

ваясь от него как от опоры, вызывает поворот башни. Благодаря

большому передаточному числу ручного привода (примерно 1786)

усилие на рукоятке незначительно, но и мала скорость вращения

башни. При включении электропривода наведения электромагнит

поднимает якорь вместе со штоком, который, преодолевая усилие

пружины, отжимает нажимной барабан от дисков трения фрик-

циона. В результате этого при вращении башни от электропри-

вода шестерни башенного редуктора с внутренним барабаном

фрикциона будут свободно вращаться, а червячная пара будет

неподвижна.

В процессе эксплуатации проверяется момент трения предо-

хранительного фрикциона. Проверять момент трения можно дву-

мя способами. Первый способ — при наличии косогора

(или аппарели) с углом подъема 15°. В этом случае необходимо:

— установить машину на подъеме носом вверх; при этом пушка

должна совпадать с продольной осью машины (30-00 по азиму-

тальному указателю);

— расстопорить башню;

— включить выключатель ПРИВОД на щитке прибора ТПД;

— пультом управления со скоростью переброса повернуть

башню поочередно вправо и влево;

32

при положении пушки на правый или Левый борт (45-00

или 15-00 по азимутальному указателю) выключить электропри-

вод (выключатель ПРИВОД).

При этом увод башни не должен превышать 6° (1-00 по азиму-

тальному указателю). В случае увода башни на большую вели-

чину необходимо увеличить момент пробуксовки фрикциона,

ввернув пробку 3 на 1/2 оборота, и повторить проверку. Эту опе-

рацию следует повторять до получения необходимого момента

пробуксовки фрикциона (увод не менее 6°).

Второй способ —при отсутствии подъема. Про-

верять в движении с пушкой, установленной вперед (30-00 по

азимутальному указателю), выполняя на максимально возможной

скорости резкие повороты в обе стороны на угол 90°. При этом

пушка не должна выходить за габариты машины. Регулировка

осуществляется, как и в первом способе.

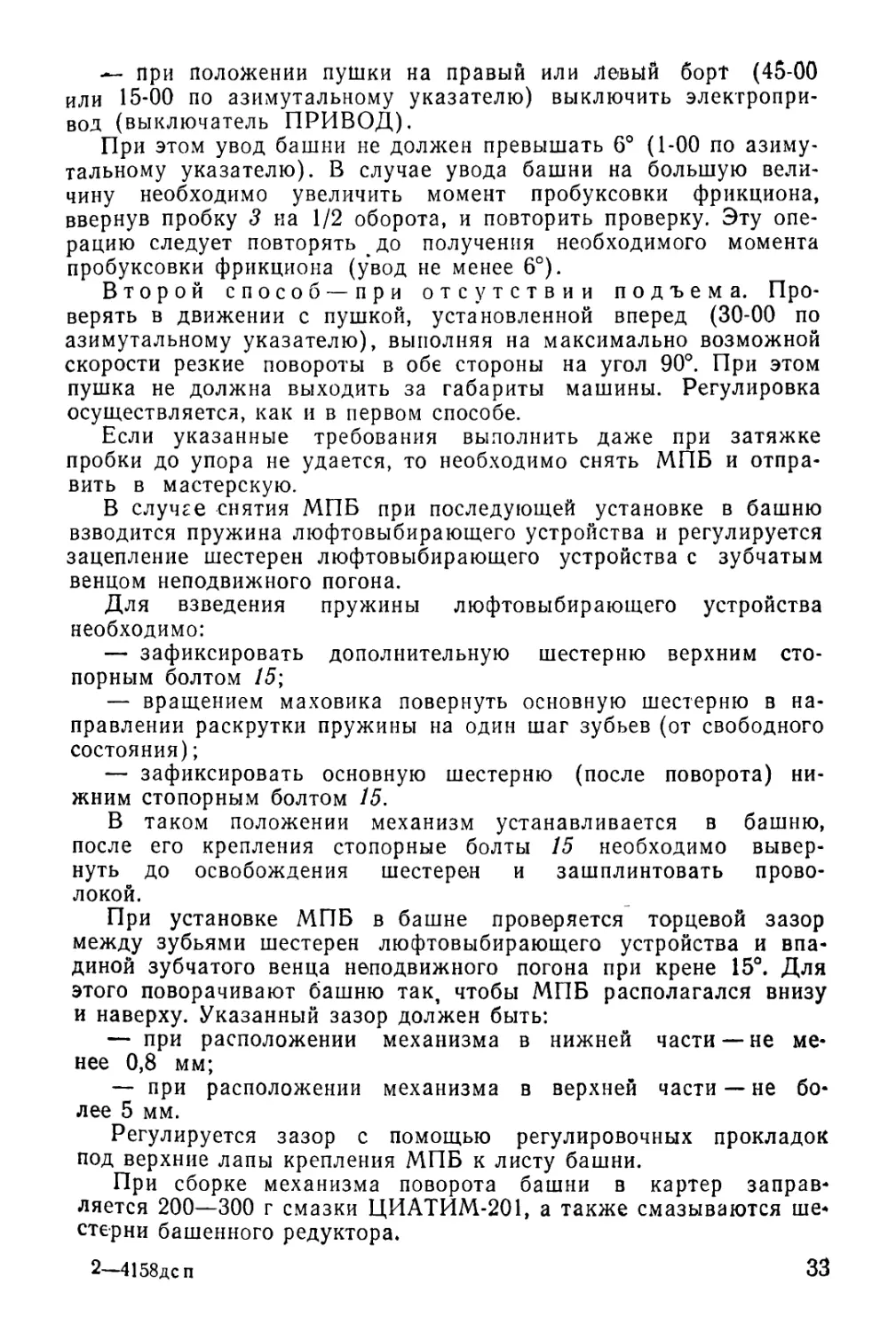

Если указанные требования выполнить даже при затяжке

пробки до упора не удается, то необходимо снять МПБ и отпра-

вить в мастерскую.

В случге снятия МПБ при последующей установке в башню

взводится пружина люфтовыбирающего устройства и регулируется

зацепление шестерен люфтовыбирающего устройства с зубчатым

венцом неподвижного погона.

Для взведения пружины люфтовыбирающего устройства

необходимо:

— зафиксировать дополнительную шестерню верхним сто-

порным болтом 15;

— вращением маховика повернуть основную шестерню в на-

правлении раскрутки пружины на один шаг зубьев (от свободного

состояния);

— зафиксировать основную шестерню (после поворота) ни-

жним стопорным болтом 15.

В таком положении механизм устанавливается в башню,

после его крепления стопорные болты 15 необходимо вывер-

нуть до освобождения шестерен и зашплинтовать прово-

локой.

При установке МПБ в башне проверяется торцевой зазор

между зубьями шестерен люфтовыбирающего устройства и впа-

диной зубчатого венца неподвижного погона при крене 15°. Для

этого поворачивают башню так, чтобы МПБ располагался внизу

и наверху. Указанный зазор должен быть:

— при расположении механизма в нижней части —не ме-

нее 0,8 мм;

— при расположении механизма в верхней части —не бо-

лее 5 мм.

Регулируется зазор с помощью регулировочных прокладок

под верхние лапы крепления МПБ к листу башни.

При сборке механизма поворота башни в картер заправ-

ляется 200—300 г смазки ЦИАТИМ-201, а также смазываются ше-

стерни башенного редуктора*

2—4158дсп 33

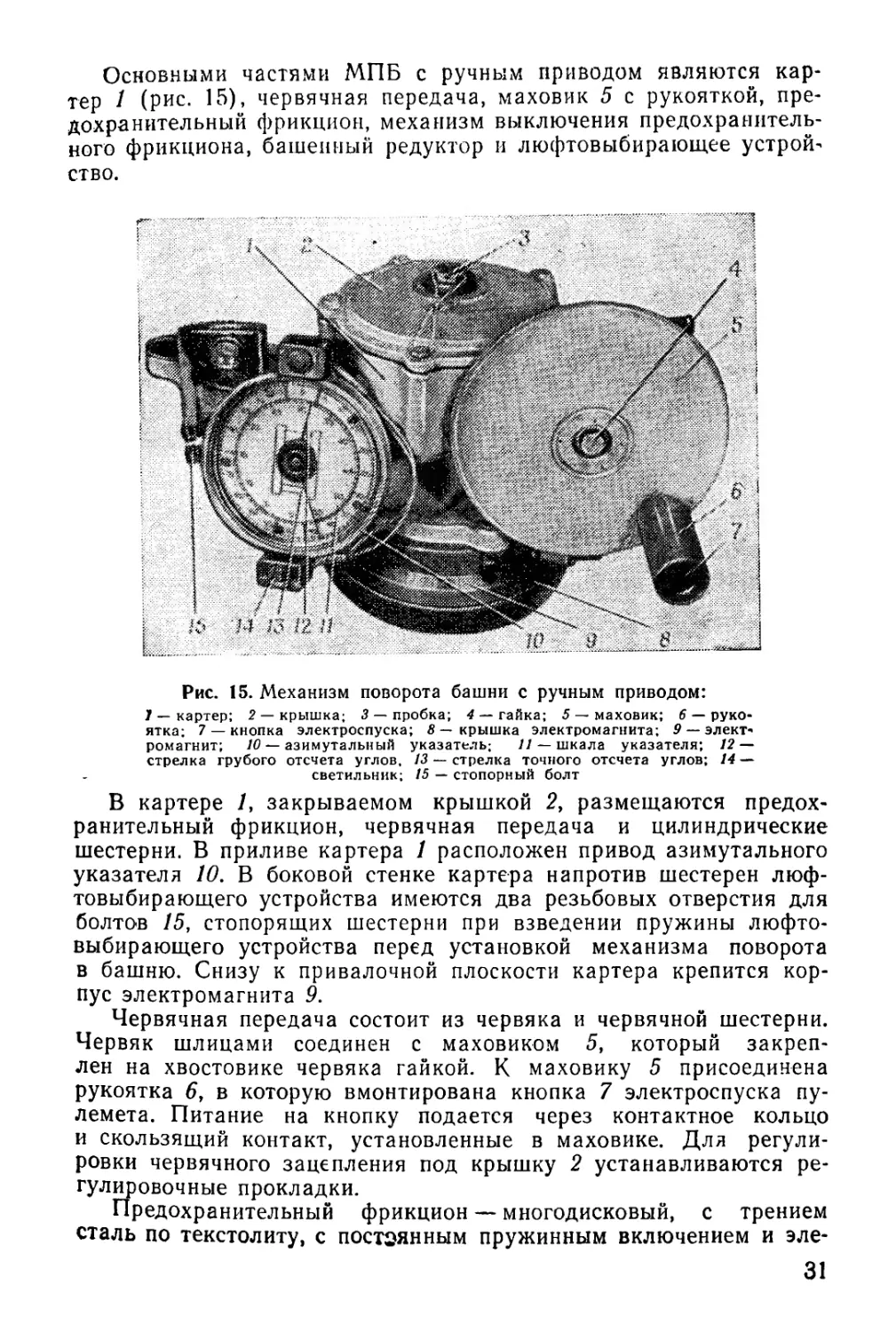

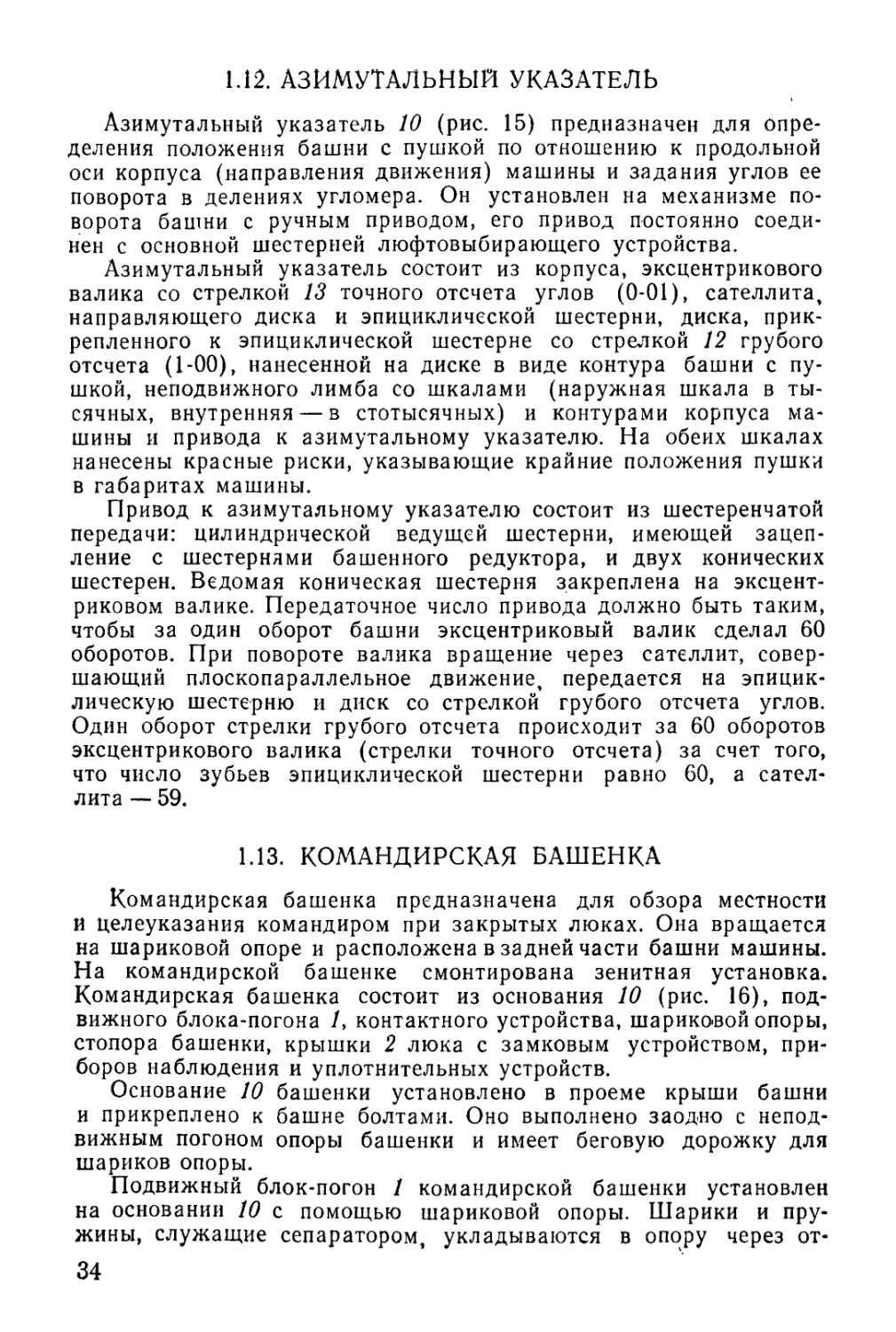

1.12. АЗИМУТАЛЬНЫЙ УКАЗАТЕЛЬ

Азимутальный указатель 10 (рис. 15) предназначен для опре-

деления положения башни с пушкой по отношению к продольной

оси корпуса (направления движения) машины и задания углов ее

поворота в делениях угломера. Он установлен на механизме по-

ворота башни с ручным приводом, его привод постоянно соеди-

нен с основной шестерней люфтовыбирающего устройства.

Азимутальный указатель состоит из корпуса, эксцентрикового

валика со стрелкой 13 точного отсчета углов (0-01), сателлита,

направляющего диска и эпициклической шестерни, диска, прик-

репленного к эпициклической шестерне со стрелкой 12 грубого

отсчета (1-00), нанесенной на диске в виде контура башни с пу-

шкой, неподвижного лимба со шкалами (наружная шкала в ты-

сячных, внутренняя — в стотысячных) и контурами корпуса ма-

шины и привода к азимутальному указателю. На обеих шкалах

нанесены красные риски, указывающие крайние положения пушки

в габаритах машины.

Привод к азимутальному указателю состоит из шестеренчатой

передачи: цилиндрической ведущей шестерни, имеющей зацеп-

ление с шестернями башенного редуктора, и двух конических

шестерен. Ведомая коническая шестерня закреплена на эксцент-

риковом валике. Передаточное число привода должно быть таким,

чтобы за один оборот башни эксцентриковый валик сделал 60

оборотов. При повороте валика вращение через сателлит, совер-

шающий плоскопараллельное движение, передается на эпицик-

лическую шестерню и диск со стрелкой грубого отсчета углов.

Один оборот стрелки грубого отсчета происходит за 60 оборотов

эксцентрикового валика (стрелки точного отсчета) за счет того,

что число зубьев эпициклической шестерни равно 60, а сател-

лита — 59.

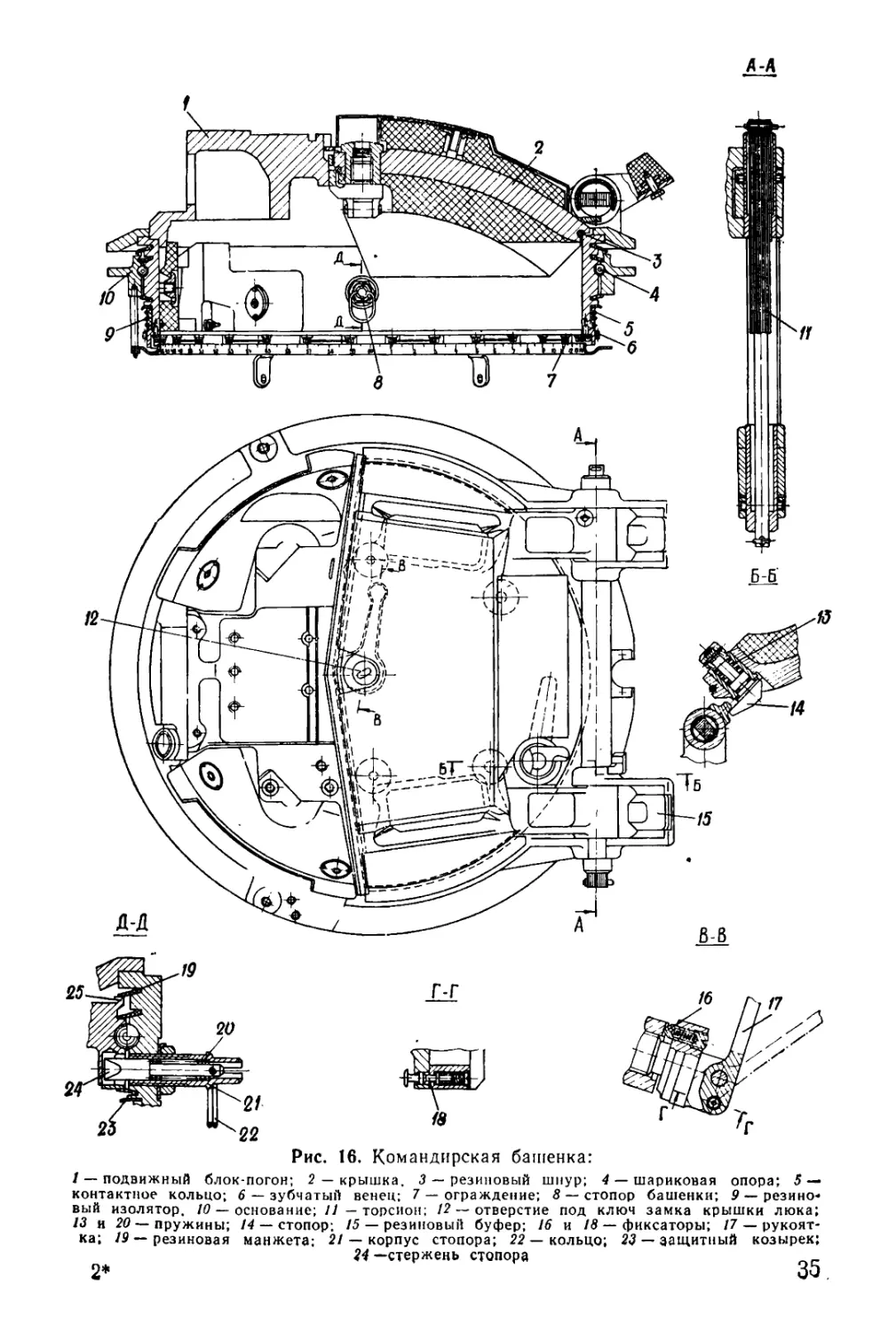

1.13. КОМАНДИРСКАЯ БАШЕНКА

Командирская башенка предназначена для обзора местности

и целеуказания командиром при закрытых люках. Она вращается

на шариковой опоре и расположена в задней части башни машины.

На командирской башенке смонтирована зенитная установка.

Командирская башенка состоит из основания 10 (рис. 16), под-

вижного блока-погона /, контактного устройства, шарико-вой опоры,

стопора башенки, крышки 2 люка с замковым устройством, при-

боров наблюдения и уплотнительных устройств.

Основание 10 башенки установлено в проеме крыши башни

и прикреплено к башне болтами. Оно выполнено заодно с непод-

вижным погоном опоры башенки и имеет беговую дорожку для

шариков опоры.

Подвижный блок-погон 1 командирской башенки установлен

на основании 10 с помощью шариковой опоры. Шарики и пру-

жины, служащие сепаратором, укладываются в опору через от-

34

A-A

f

Рис. 16. Командирская башенка:

/ — подвижный блок-погон; 2 — крышка, 3 — резиновый шнур; 4 — шариковая опора; 5 —

контактное кольцо; 6 — зубчатый венец; 7 — ограждение; 8 — стопор башенки; 9 — резино-

вый изолятор. 10 — основание; 11 — торсион; 12 — отверстие под ключ замка крышки люка;

13 и 20 — пружины; 14 — стопор; /5 — резиновый буфер; 16 и 18 — фиксаторы; /7 — рукоят-

ка; 19 — резиновая манжета: 2/— корпус стопора; 22 — кольцо; 23 — защитный козырек;

W —стержень стопора

вэ^стие в подвижном блоке-погоне, которое закрывается пробкой.

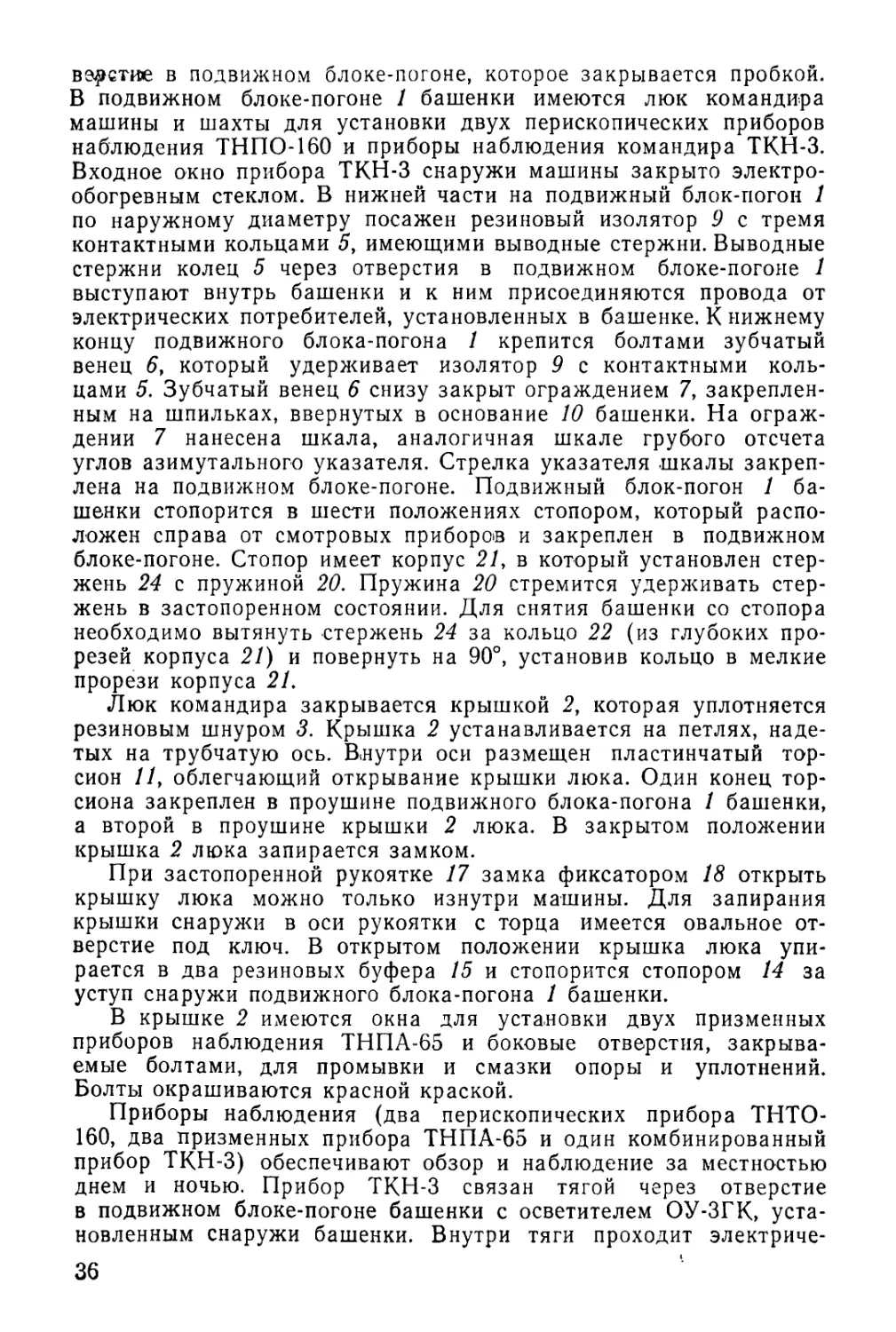

В подвижном блоке-погоне 1 башенки имеются люк командира

машины и шахты для установки двух перископических приборов

наблюдения ТНПО-160 и приборы наблюдения командира ТКН-3.

Входное окно прибора ТКН-3 снаружи машины закрыто электро-

обогревным стеклом. В нижней части на подвижный блок-погон 1

по наружному диаметру посажен резиновый изолятор 9 с тремя

контактными кольцами 5, имеющими выводные стержни. Выводные

стержни колец 5 через отверстия в подвижном блоке-погоне 1

выступают внутрь башенки и к ним присоединяются провода от

электрических потребителей, установленных в башенке. К нижнему

концу подвижного блока-погона 1 крепится болтами зубчатый

венец 5, который удерживает изолятор 9 с контактными коль-

цами 5. Зубчатый венец 6 снизу закрыт ограждением 7, закреплен-

ным на шпильках, ввернутых в основание 10 башенки. На ограж-

дении 7 нанесена шкала, аналогичная шкале грубого отсчета

углов азимутального указателя. Стрелка указателя шкалы закреп-

лена на подвижном блоке-погоне. Подвижный блок-погон 1 ба-

шенки стопорится в шести положениях стопором, который распо-

ложен справа от смотровых приборе® и закреплен в подвижном

блоке-погоне. Стопор имеет корпус 21, в который установлен стер-

жень 24 с пружиной 20. Пружина 20 стремится удерживать стер-

жень в застопоренном состоянии. Для снятия башенки со стопора

необходимо вытянуть стержень 24 за кольцо 22 (из глубоких про-

резей корпуса 21) и повернуть на 90°, установив кольцо в мелкие

прорези корпуса 21.

Люк командира закрывается крышкой 2, которая уплотняется

резиновым шнуром 3. Крышка 2 устанавливается на петлях, наде-

тых на трубчатую ось. Внутри оси размещен пластинчатый тор-

сион 11, облегчающий открывание крышки люка. Один конец тор-

сиона закреплен в проушине подвижного блока-погона 1 башенки,

а второй в проушине крышки 2 люка. В закрытом положении

крышка 2 люка запирается замком.

При застопоренной рукоятке 17 замка фиксатором 18 открыть

крышку люка можно только изнутри машины. Для запирания

крышки снаружи в оси рукоятки с торца имеется овальное от-

верстие под ключ. В открытом положении крышка люка упи-

рается в два резиновых буфера 15 и стопорится стопором 14 за

уступ снаружи подвижного блока-погона 1 башенки.

В крышке 2 имеются окна для установки двух призменных

приборов наблюдения ТНПА-65 и боковые отверстия, закрыва-

емые болтами, для промывки и смазки опоры и уплотнений.

Болты окрашиваются красной краской.

Приборы наблюдения (два перископических прибора ТНТО-

160, два призменных прибора ТНПА-65 и один комбинированный

прибор ТКН-3) обеспечивают обзор и наблюдение за местностью

днем и ночью. Прибор ТКН-3 связан тягой через отверстие

в подвижном блоке-погоне башенки с осветителем ОУ-ЗГК, уста-

новленным снаружи башенки. Внутри тяги проходит электриче-

36

ский провод питания осветителя ОУ-ЗГК. В рукоятках прибора

ТКН-3 смонтированы кнопки: в левой — кнопка целеуказания,

в правой — кнопка целеудержания (для включения привода ко-

мандирской башенки).

Все смотровые приборы при установке в башенку уплотня-

ются резиновыми прокладками; крышка 2 люка командира —

резиновым шнуром 3; опора командирской башенки — резиновыми

манжетами 19 в верхней,, средней и нижней частях опоры ба-

шенки.

В процессе эксплуатации в случае загрязнения и тугого вра-

щения башенки от руки ее опора и уплотнения очищаются от

грязи, промываются топливом и смазываются с помощью шприц-

пресса смазкой ЦИАТИМ-201 в количестве:

— в шариковую опору — 200 г через отверстие для укладки

шариков и пружин-сепараторов (отверстие находится в подвиж-

ном блоке-погоне и закрывается изнутри башенки пробкой);

— в полость между верхней и нижней манжетой уплотнения

опоры — 30—40 г через отверстие в кормовой части основания ба-

шенки (отверстие отмечено стрелкой на основании и закрывается

болтом, который окрашивается красной краской).

Кроме того, смазывается верхняя манжета (около 30 г смазки

ЦИАТИМ-201). Смазку вводить шприц-прессом равномерно за

один оборот башенки.

Замок, стопор и фиксатор при промывке разбираются, промы-

ваются топливом и при установке смазываются смазкой

ЦИАТИМ-201.

При тугом открывании или закрывании крышки петли очища-

ются от грязи, промываются и протираются насухо.

Зубчатый венец необходимо очищать от старой смазки, после

чего нанести на зубья смазку ЦИАТИМ-201, не допуская попа-

дания ее на контактные кольца и щетки.

При замасливании пылесъемных и контактных щеток их сле-

дует снять, промыть в бензине и просушить.

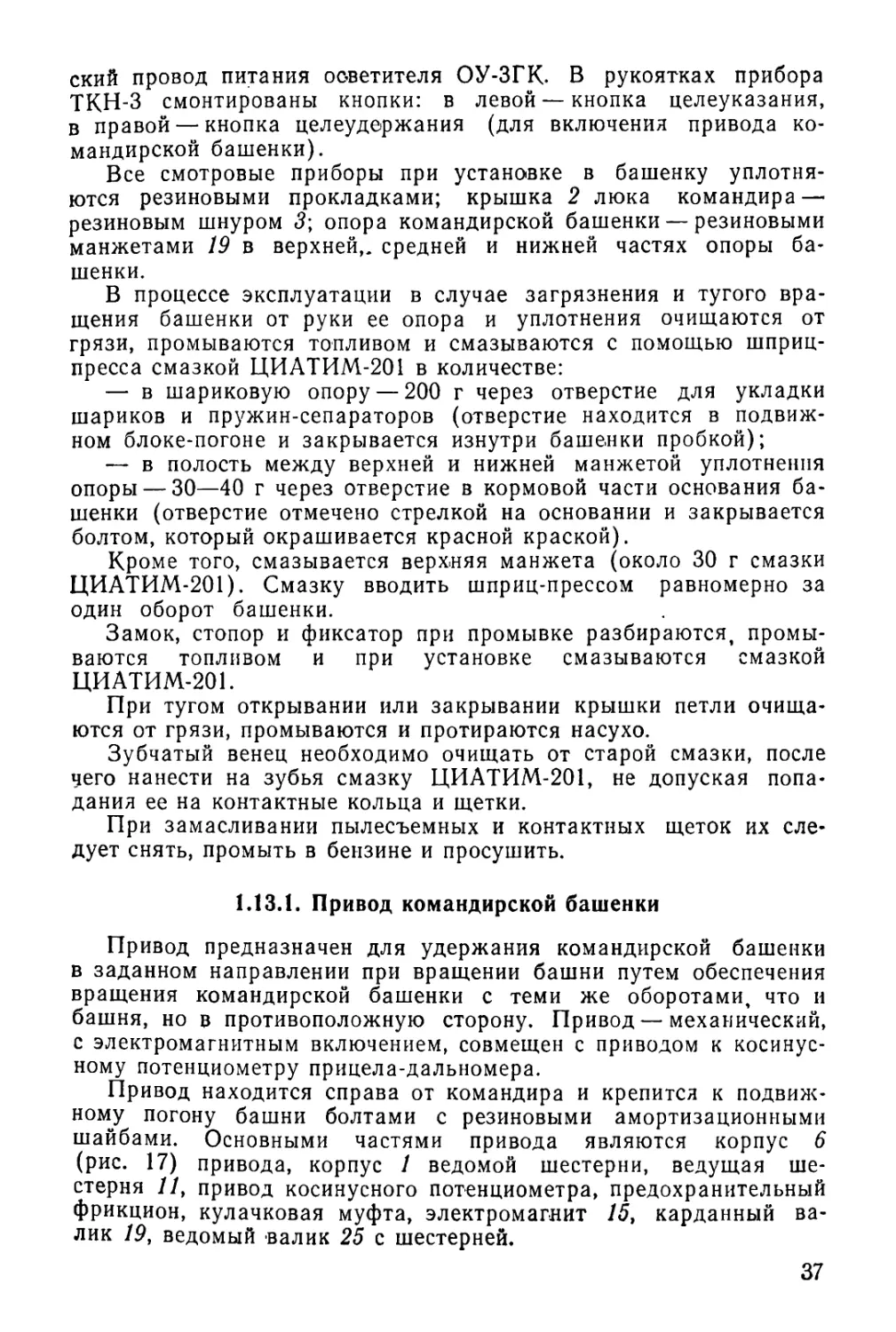

1.13.1. Привод командирской башенки

Привод предназначен для удержания командирской башенки

в заданном направлении при вращении башни путем обеспечения

вращения командирской башенки с теми же оборотами, что и

башня, но в противоположную сторону. Привод — механический,

с электромагнитным включением, совмещен с приводом к косинус-

ному потенциометру прицела-дальномера.

Привод находится справа от командира и крепится к подвиж-

ному погону башни болтами с резиновыми амортизационными

шайбами. Основными частями привода являются корпус 6

(рис. 17) привода, корпус 1 ведомой шестерни, ведущая ше-

стерня 11, привод косинусного потенциометра, предохранительный

фрикцион, кулачковая муфта, электромагнит 15t карданный ва-

лик 19, ведомый валик 25 с шестерней.

37

Работа привода командирской башенки осуществляется сле-

дующим образом. В любом случае вращение башни передается

на косинусный потенциометр. Привод командирской башенки всту-

Рис. 17. Привод командирской башенки:

/ — корпус ведомой шестерни; 2 — шплинт; 3 —

вертикальный валик; 4 и /2 — крышки; 5 и 14 —

шарикоподшипники; 6 — корпус привода; 7 — ва-

лик привода косинусного потенциометра; 8 — ве-

дущий диск; 9 и 23 — пробки; 10 и 21 — оси;

11 — ведущая шестерня; 13 — якорь электромаг-

нита; 15 — электромагнит; 16 — внутренний ба-

рабан; 17 — диск трения; 18 — наружный барабан;

19 — карданный валик; 20 — кожух; 22 — кольцо;

24 — шайба; 25 — ведомый валик

пает в действие только при нажатии на кнопку целеудержания,

расположенную в правой рукоятке смотрового прибора коман-

дира ТКН-3. При этом подается питание на электромагнит и

38

якорь вместе с предохранительным фрикционом перемещается

вверх до соединения зубьев кулачковой муфты. Одновременно

фланец внутреннего барабана через упорный диск сжимает пакет

дисков трения предохранительного фрикциона. Вращение от ве-

дущей шестерни, которая находится в постоянном зацеплении

с зубьями венца неподвижного погона, передается на шестерню

валика привода косинусного потенциометра и далее через кулач-

ковую муфту, предохранительный фрикцион на вертикальный

и карданный валики и ведомую шестерню.

Командирская башенка вращается с теми же оборотами, что

и башня машины, но в противоположном направлении. Если кнопка

на правой рукоятке смотрового прибора командира не включена,

то командирскую башенку можно вращать в любом направлении

независимо от вращения башни, так как кулачковая муфта разъ-

единена и не связывает башенку с башней машины. Если гидравли-

ческий механизм поворота башни не был включен, необходимо

его включать нажатием кнопки целеуказания, расположенной

в левой рукоятке смотрового прибора командира ТКН-3. При

этом кроме включения гидравлического механизма поворота ба-

шни выключаются управление стабилизацией в горизонтальной

плоскости от наводчика и механизм поворота башни с ручным

приводом. Для удержания цели в поле зрения прибора коман-

дира ТКН-3 одновременно включается кнопка целеудержания,

расположенная в правой рукоятке ТКН-3.

В процессе эксплуатации возможны снятие и установка при-

вода командирской башенки. При этом необходимо осуществлять

следущие регулировки:

а) регулировка зацепления ведущей шестерни привода с зуб-

чатым венцом неподвижного погона осуществляется при кренах

башни в 15° постановкой прокладок под корпус привода и про-

веряется по зазору между вершинами зубьев шестерен и впади-

нами зубчатого венца погона; зазор должен быть не более 3 мм,

когда привод располагается вверху, и не менее 1 мм — когда

внизу;

б) регулировка зацепления ведомой шестерни привода с зуб-

чатым венцохМ погона опоры командирской башенки осущест-

вляется и проверяется аналогично тому, как описано выше; зазор

должен быть не более 2,5 мм, а минимальный зазор не контро-

лируется, а оценивается по свободному вращению башенки.

В случае загрязнения привод промывается топливом и сма-

зывается смазкой ЦИАТИМ-201 через смазочные отверстия в ко-

рпусе ведомой шестерни и корпусе привода (рядом с косинусным

потенциометром). При этом надо поворачивать башенку за ру-

коятки смотрового прибора.

1.14. КРЫШКА ЛЮКА НАВОДЧИКА-

Люк наводчика расположен с левой стороны крыши башни

и закрывается крышкой, закрепленной на петлях основания.

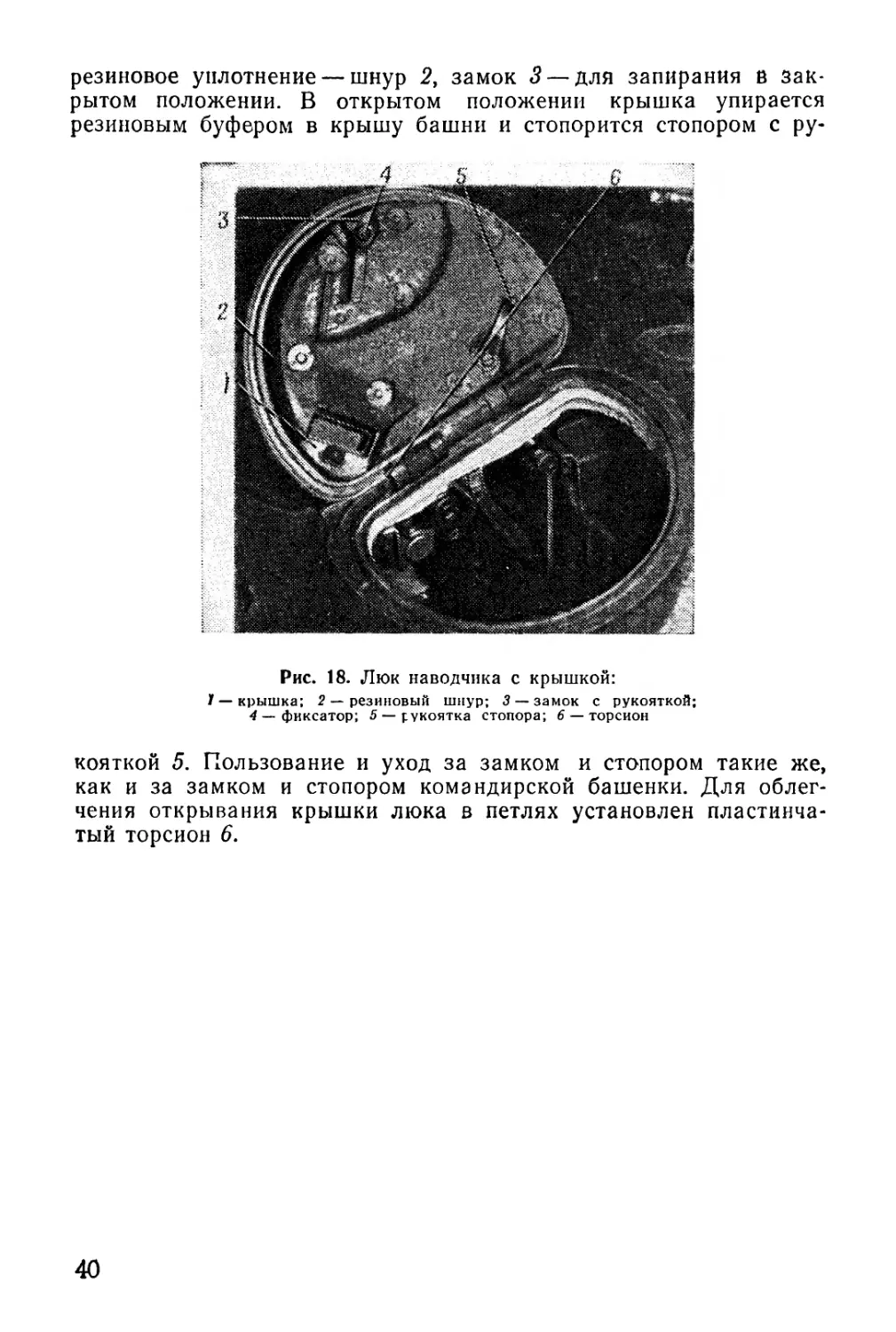

Основание вварено в крышу башни. Крышка 1 (рис. 18) имеет

39

резиновое уплотнение — шнур 2, замок 3 — для запирания в зак-

рытом положении. В открытом положении крышка упирается

резиновым буфером в крышу башни и стопорится стопором с ру-

Рис. 18. Люк наводчика с крышкой:

1 — крышка; 2 — резиновый шнур; 3 — замок с рукояткой;

4 — фиксатор; 5 — рукоятка стопора; 6 — торсион

кояткой 5. Пользование и уход за замком и стопором такие же,

как и за замком и стопором командирской башенки. Для облег-

чения открывания крышки люка в петлях установлен пластинча-

тый торсион 6.

40

2. ПРИБОРЫ НАБЛЮДЕНИЯ И ОРИЕНТИРОВАНИЯ

2.1. КОМБИНИРОВАННЫЙ ПРИБОР НАБЛЮДЕНИЯ ТКН-3

Прибор ТКН-3 служит командиру машины для разведки целей

на поле боя, ориентирования на местности, целеуказания, подго-

товки исходных данных для стрельбы, оценки результатов стрель-

бы и корректирования огня днем и ночью.

Прибор ТКН-3 представляет собой комбинированный элек-

тронно-оптический прибор, который состоит из оптической днев-

ной и активной электронно-оптической ночной ветвей наблю-

дения.

Командирский прибор обеспечивает:

— круговое (при вращении башни) наблюдение за полем

боя с поворотом корпуса прибора в вертикальной плоскости от

+ 8 до —8°;

— измерение углов при целеуказании и корректировании

стрельбы;

— измерение дальности до целей с помощью дальномерной

шкалы днем и глазомерно ночью;

— управление наведением пушки на цель в горизонтальной

плоскости независимо от наводчика («целеуказание»).

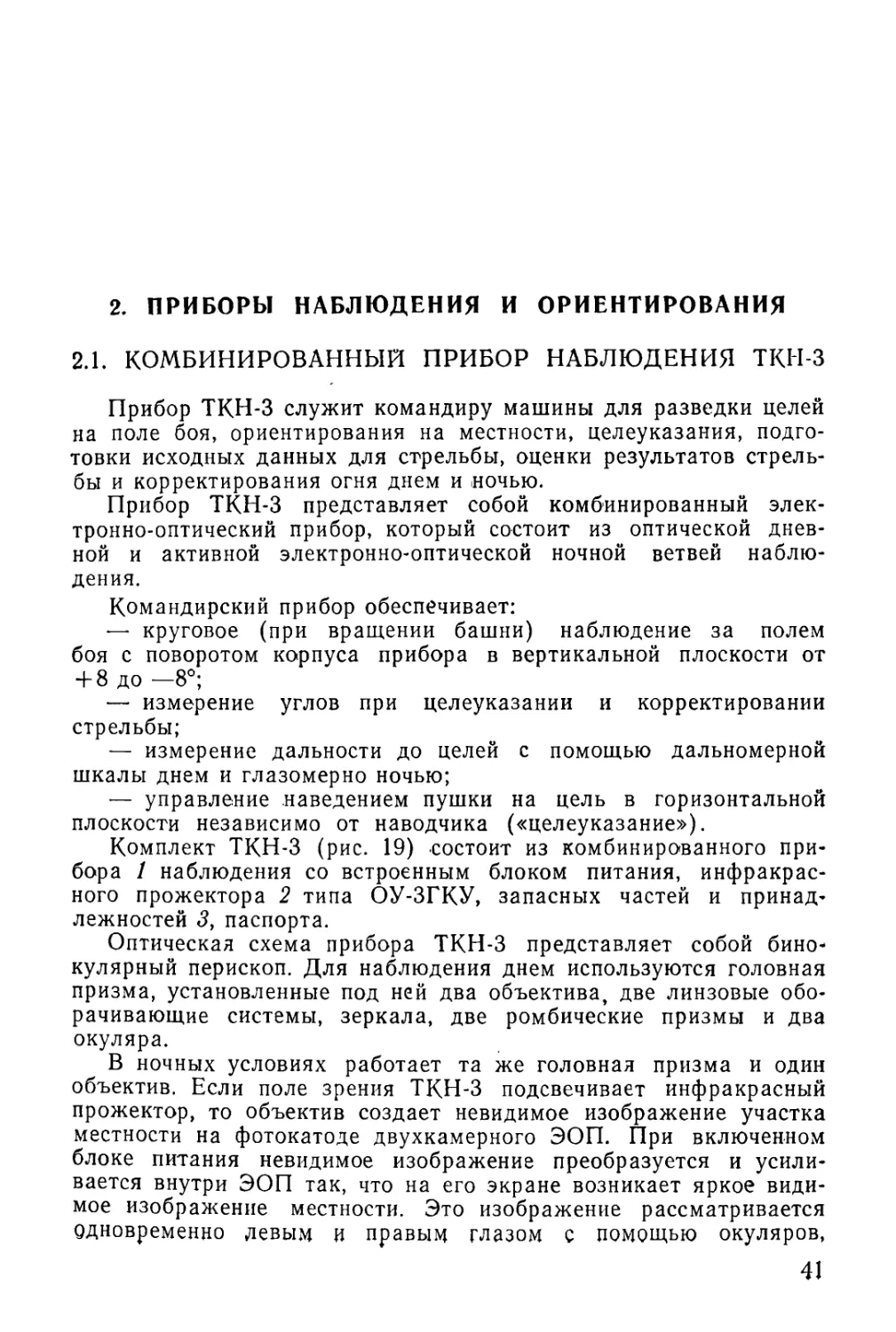

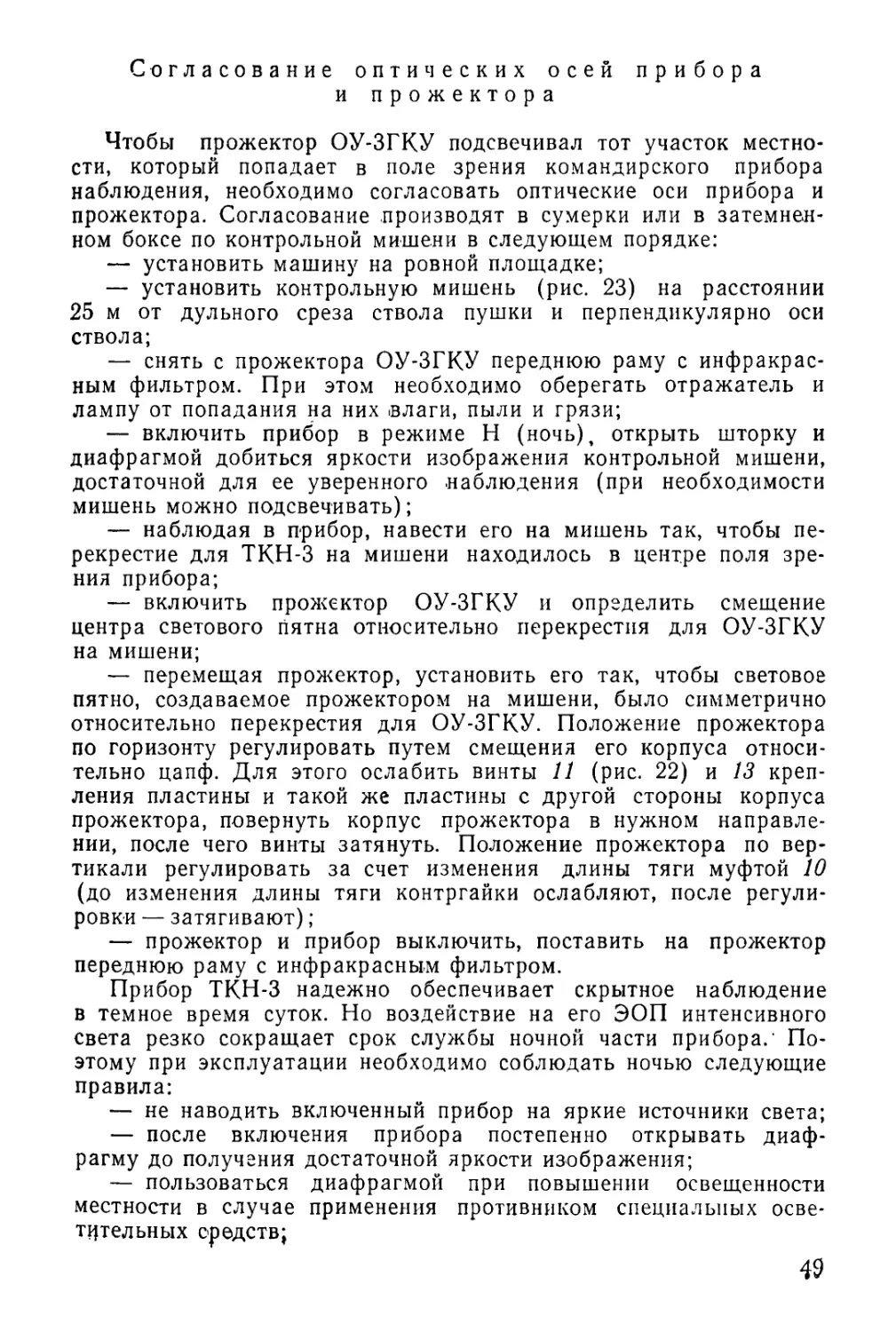

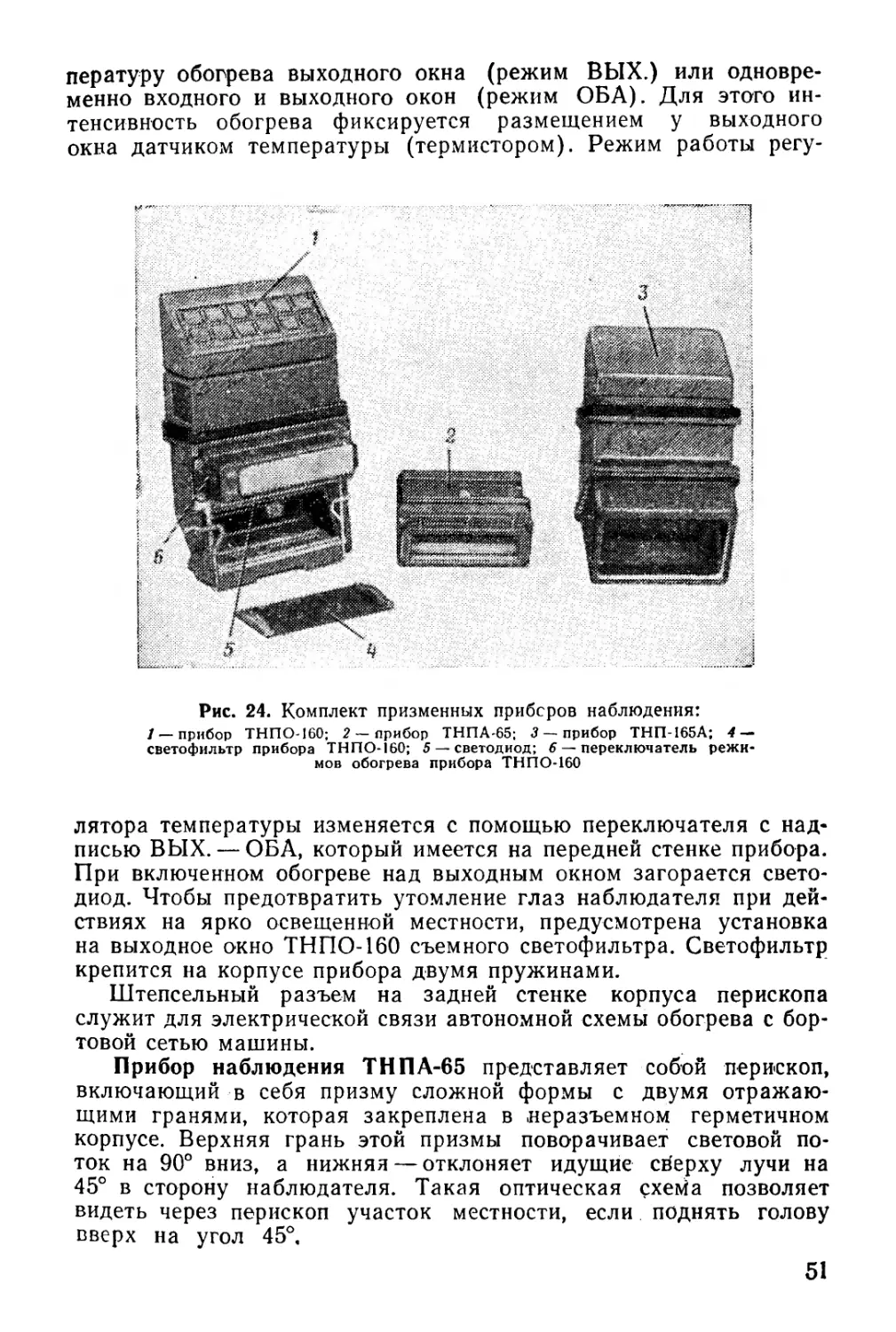

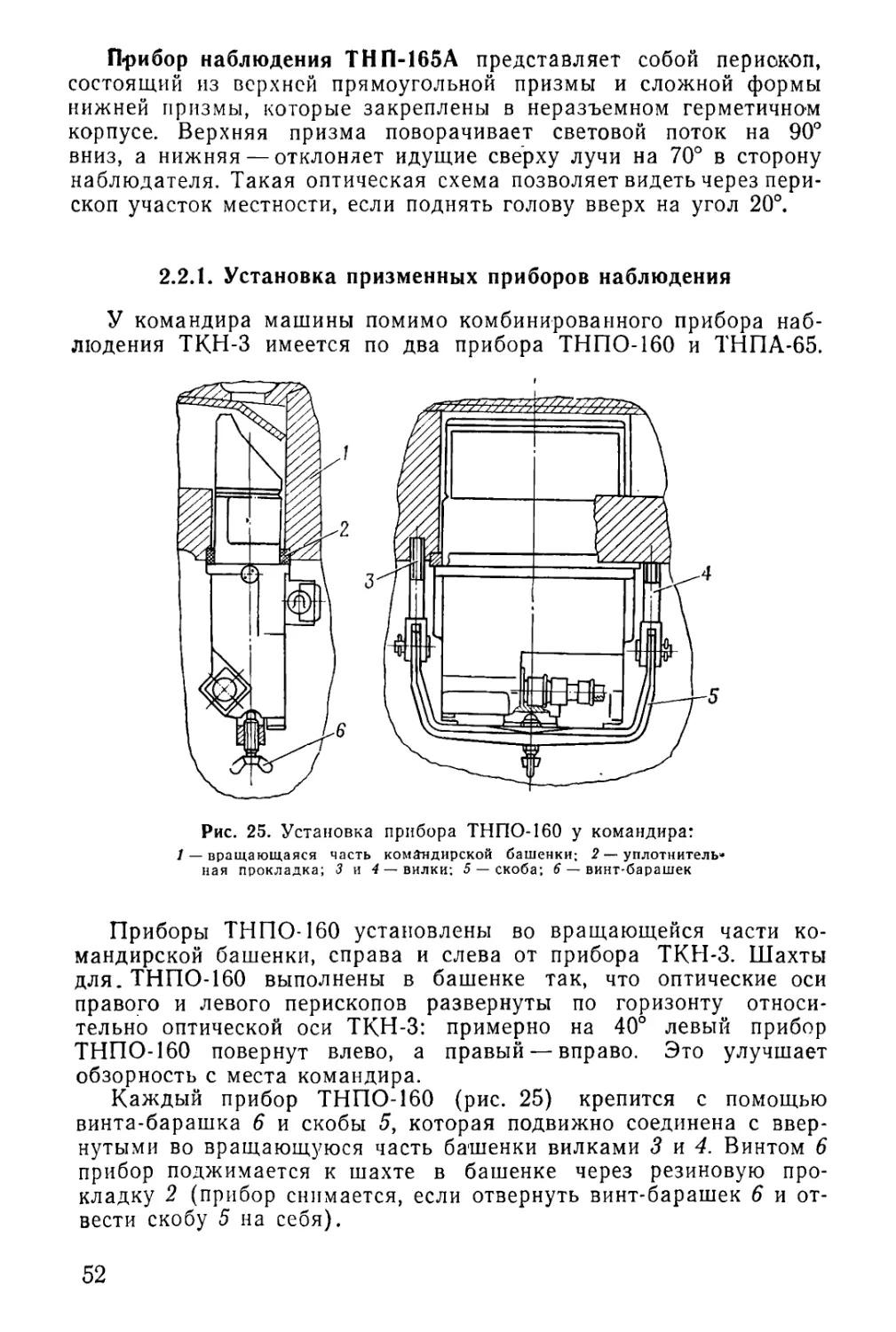

Комплект ТКН-3 (рис. 19) состоит из комбинированного при-

бора 1 наблюдения со встроенным блоком питания, инфракрас-

ного прожектора 2 типа ОУ-ЗГКУ, запасных частей и принад-

лежностей 3, паспорта.

Оптическая схема прибора ТКН-3 представляет собой бино-

кулярный перископ. Для наблюдения днем используются головная

призма, установленные под ней два объектива, две линзовые обо-

рачивающие системы, зеркала, две ромбические призмы и два

окуляра.

В ночных условиях работает та же головная призма и один

объектив. Если поле зрения ТКН-3 подсвечивает инфракрасный

прожектор, то объектив создает невидимое изображение участка

местности на фотокатоде двухкамерного ЭОП. При включенном

блоке питания невидимое изображение преобразуется и усили-

вается внутри ЭОП так, что на его экране возникает яркое види-

мое изображение местности. Это изображение рассматривается

Одновременно левым и правым глазом с помощью окуляров,

41

общих для дневной и ночной частей прибора, но с использова-

нием отдельных оборачивающих систем (подробнее об оптической

схеме ТКН-3 и ее работе смотри в Техническом описании и ин-

струкции по эксплуатации танковых приборов ночного видения,

изд. МО СССР).

Рис. 19. Комплект прибора наблюдения ТКН-3:

/ — комбинированный прибор ТКН-3; 2 — инфракрасный прожектор ОУ-ЗГКУ; 3 — за-

пасные части и принадлежности

Поле зрения электронно-оптической части ТКН-3 можно час-

тично или полностью экранировать сверху вниз с помощью непро-

зрачной шторки. Этим обеспечивается ночью защита прибора от

точечных световых помех, попавших в верхнюю часть его поля

зрения. Днем шторку закрывают полностью и тем предохраняют

фотокатод ЭОП от вредного воздействия интенсивного света.

Диафрагма внутри объектива ночной части прибора позво-

ляет резко уменьшать количество света, проходящего к ЭОП,

и служит главным образом для проверки электронно-оптической

схемы в дневных условиях.

Окуляры прибора вместе с ромбическими призмами могут

раздвигаться соответственно базе глаз наблюдателя.

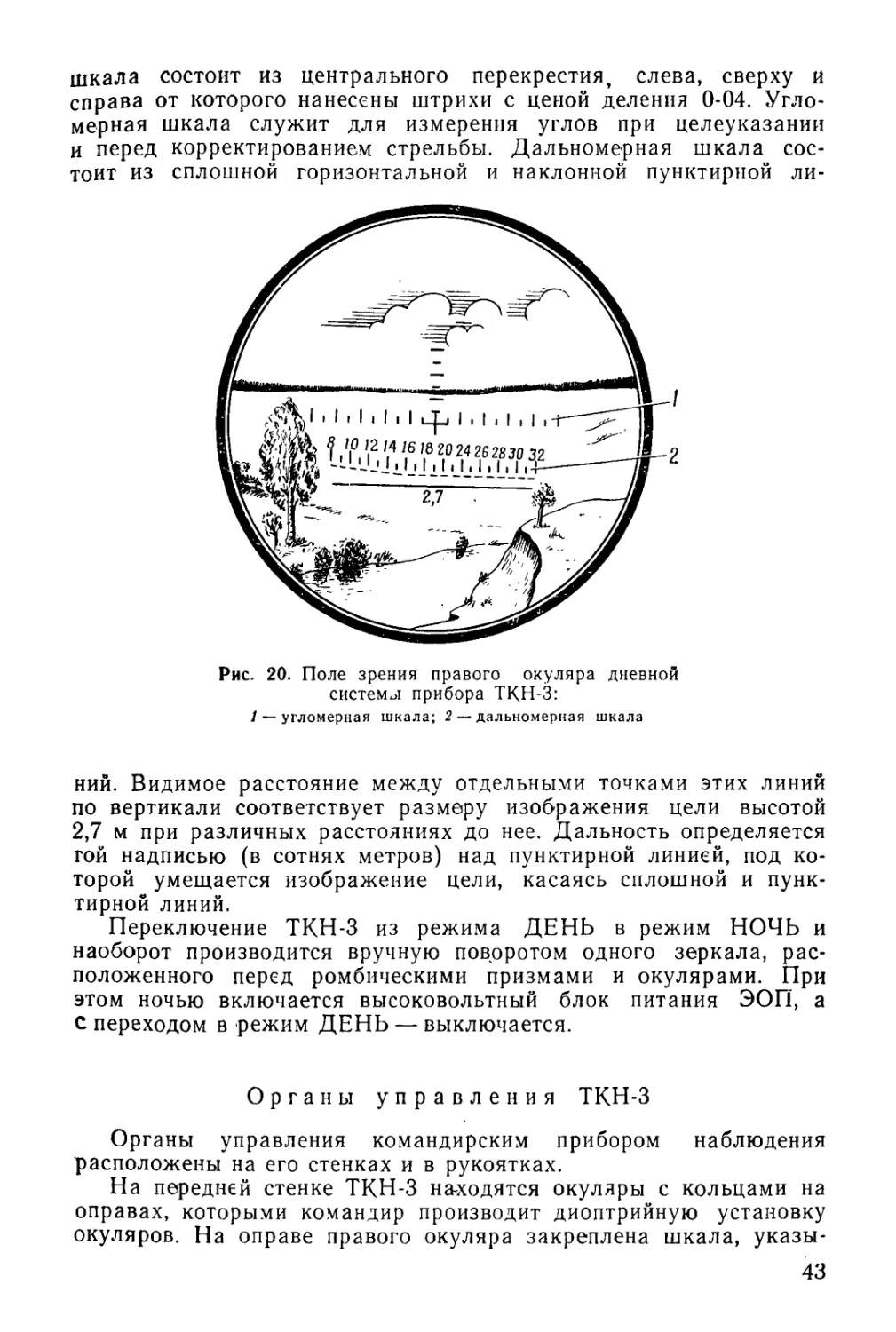

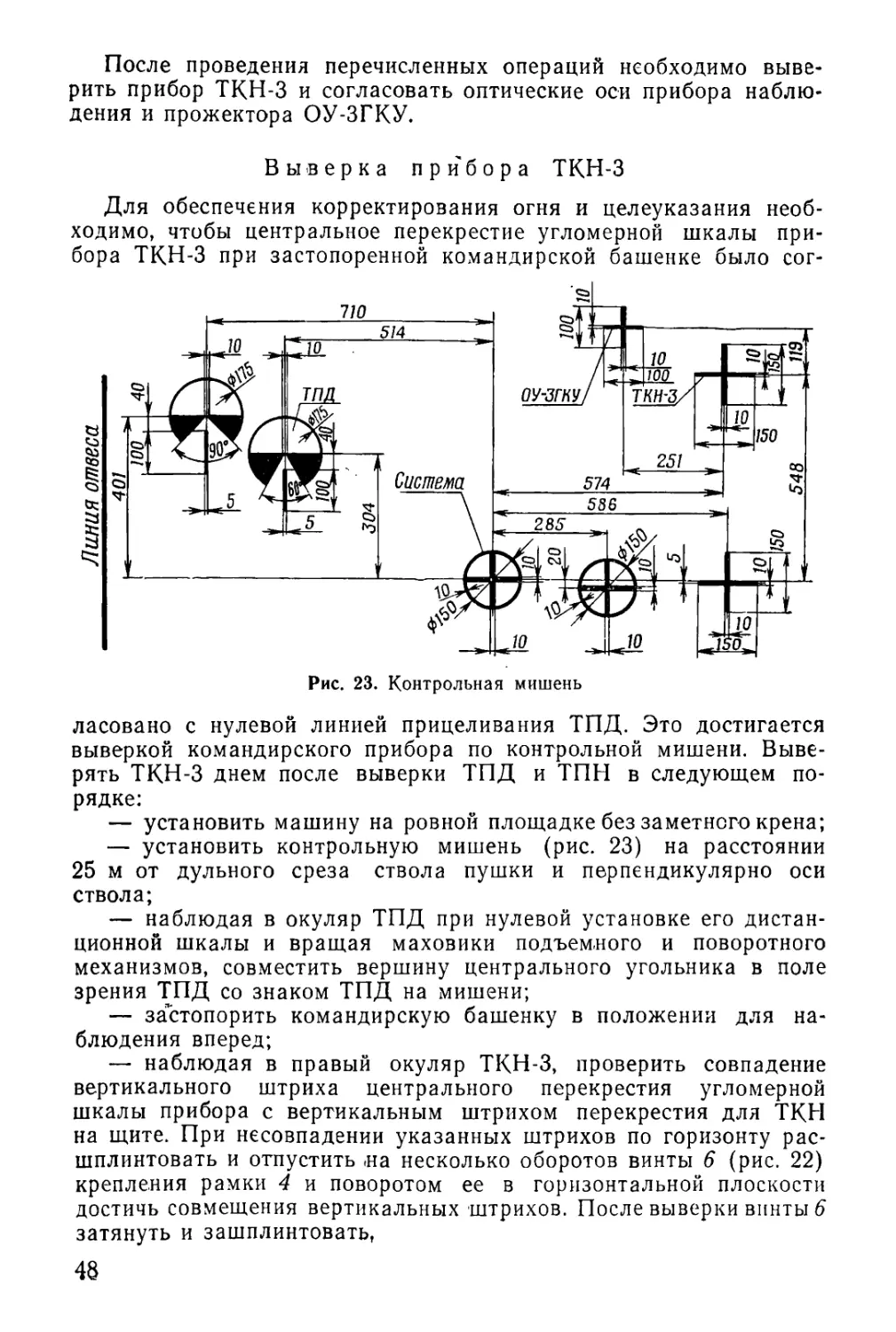

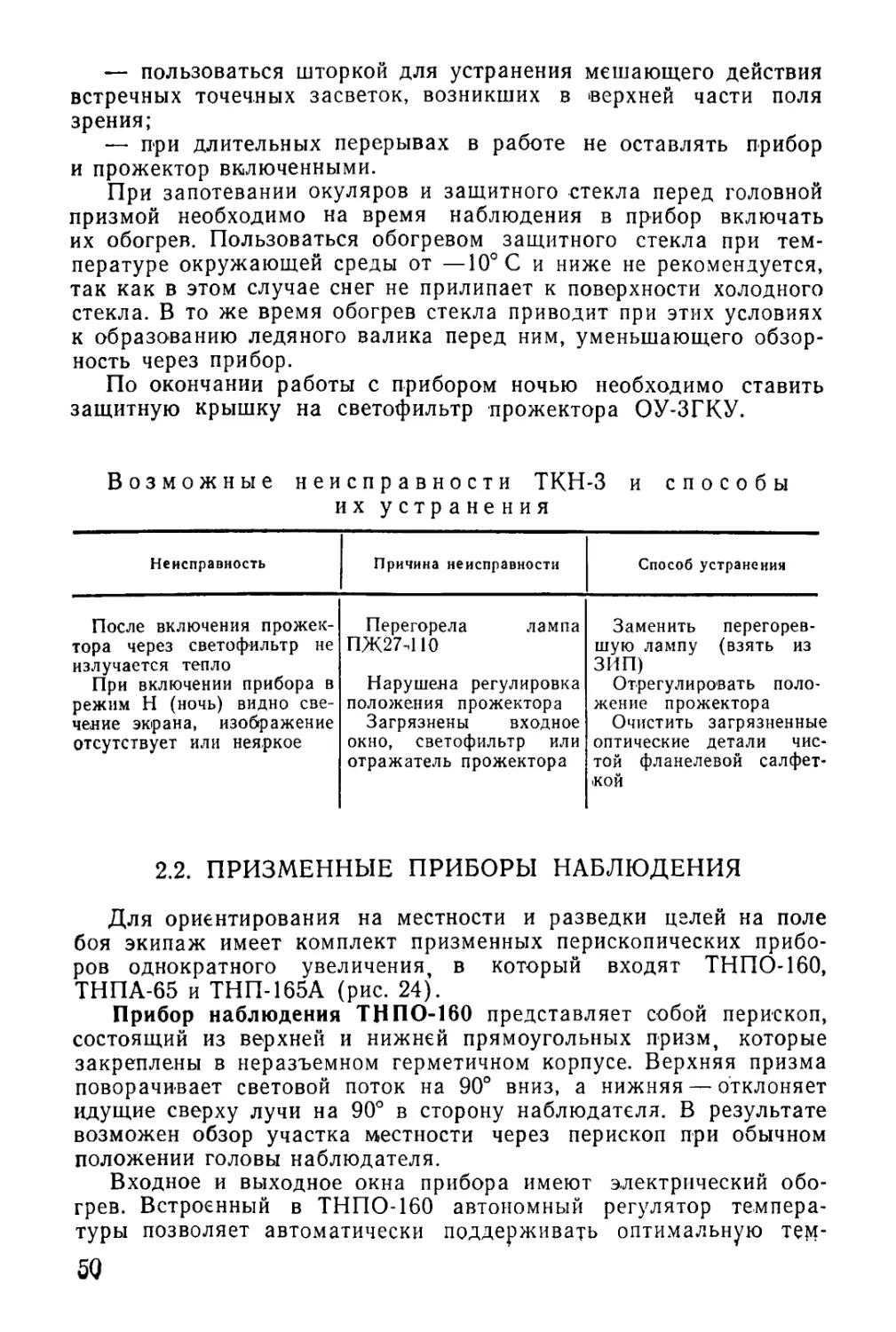

При наблюдении в ТКН-3 днем в поле зрения правого оку-

ляра вместе с изображением участка местности видны (рис. 20)

изображения угломерной 1 и дальномерной 2 шкал, Угломерная

42

шкала состоит из центрального перекрестия, слева, сверху и

справа от которого нанесены штрихи с ценой деления 0-04. Угло-

мерная шкала служит для измерения углов при целеуказании

и перед корректированием стрельбы. Дальномерная шкала сос-

тоит из сплошной горизонтальной и наклонной пунктирной ли-

Рис. 20. Поле зрения правого окуляра дневной

системы прибора ТКН-3:

/ — угломерная шкала; 2 — дальномерная шкала

ний. Видимое расстояние между отдельными точками этих линий

по вертикали соответствует размеру изображения цели высотой

2,7 м при различных расстояниях до нее. Дальность определяется

гой надписью (в сотнях метров) над пунктирной линией, под ко-

торой умещается изображение цели, касаясь сплошной и пунк-

тирной линий.

Переключение ТКН-3 из режима ДЕНЬ в режим НОЧЬ и

наоборот производится вручную поворотом одного зеркала, рас-

положенного перед ромбическими призмами и окулярами. При

этом ночью включается высоковольтный блок питания ЭОП, а

с переходом в режим ДЕНЬ — выключается.

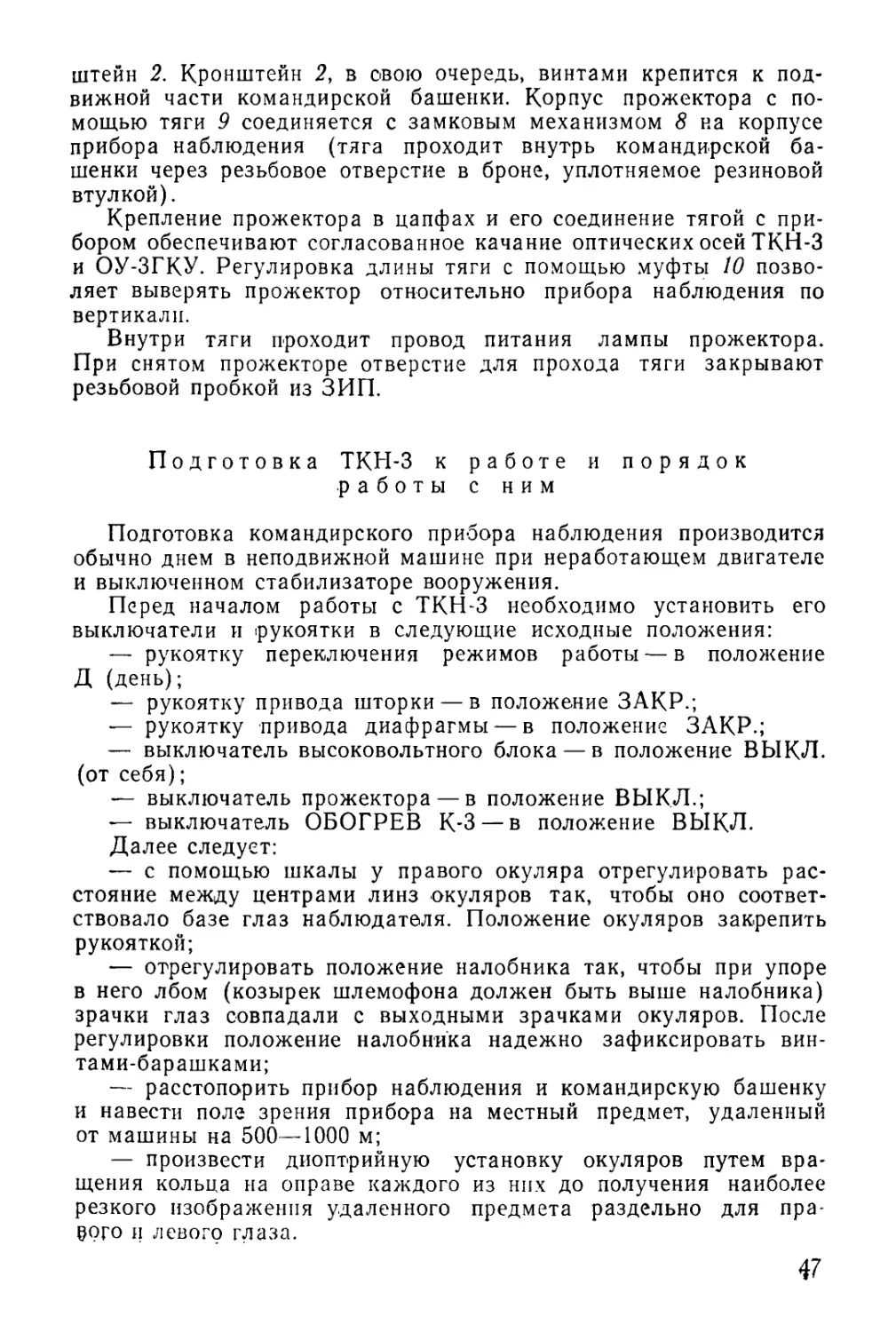

Органы управления ТКН-3

Органы управления командирским прибором наблюдения

расположены на его стенках и в рукоятках.

На передней стенке ТКН-3 на-ходятся окуляры с кольцами на

оправах, которыми командир производит диоптрийную установку

окуляров. На оправе правого окуляра закреплена шкала, указы-

43

вающая базу установки окуляров. Положение окуляров фикси-

руется рукояткой.

Над окулярами между надписями ЗАКР. и ОТКР. установлена

рукоятка привода шторки.

Над левым окуляром находится гнездо штепсельного разъема

для подключения питания съемных обогревателей окуляров, ко-

торые могут надеваться на них вместо наглазников.

На лицевой стенке прибора, кроме того, имеются кронштейн

для крепления налобника с помощью винтов-барашков и рези-

новый упор, ограничивающий угол отклонения ТКН-3 по вер-

тикали.

На правой стенке прибора установлена рукоятка привода диа-

фрагмы с надписью ОТКР. — ЗАКР. и рукоятка переключения ре-

жимов работы для включения дневной или ночной части ТКН-3

с надписью на ней Д (день) и Н (ночь).

На нижней стенке прибора стоит выключатель с надписями

ВКЛ. (на себя) и ВЫКЛ. (от себя), которым включается высо-

ковольтный блок питания ЭОП. При любом положении этого

выключателя высоковольтный блок отключается, если рукоятка

переключения режимов работы поставлена в положение Д

(день).

Для увеличения обзорности с места командира можно накло-

нять ТКН-3 в машине по вертикали и поворачивать по горизонту

(вместе с командирской башенкой) посредством двух рукояток,

закрепленных на корпусе прибора. В левой из этих рукояток раз-

мещена кнопка целеуказания (переброса башни), в правой —

кнопка удержания поля зрения прибора на цели во время вра-

щения башни. Она же служит для кратковременного включения

прожектора ОУ-ЗГКУ.

На задней стенке корпуса вверху находится замковый меха-

низм, которым прибор наблюдения соединяется с тягой прожек-

тора.

На левой стенке прибора внизу установлен патрон осушки.

В планках, закрепленных на боковых стенках прибора, выполнены

цилиндрические отверстия для цапф механизма крепления ТКН-3

в башенке. На правой планке имеется также паз для стопорения

прибора в машине в вертикальном положении.

Посредством штепсельного разъема, который находится на

нижней стенке ТКН-3, прибор электрически соединяется с систе-

мой командирского управления, цепью питания прожектора ОУ*

ЗГКУ и с бортовой сетью машины.

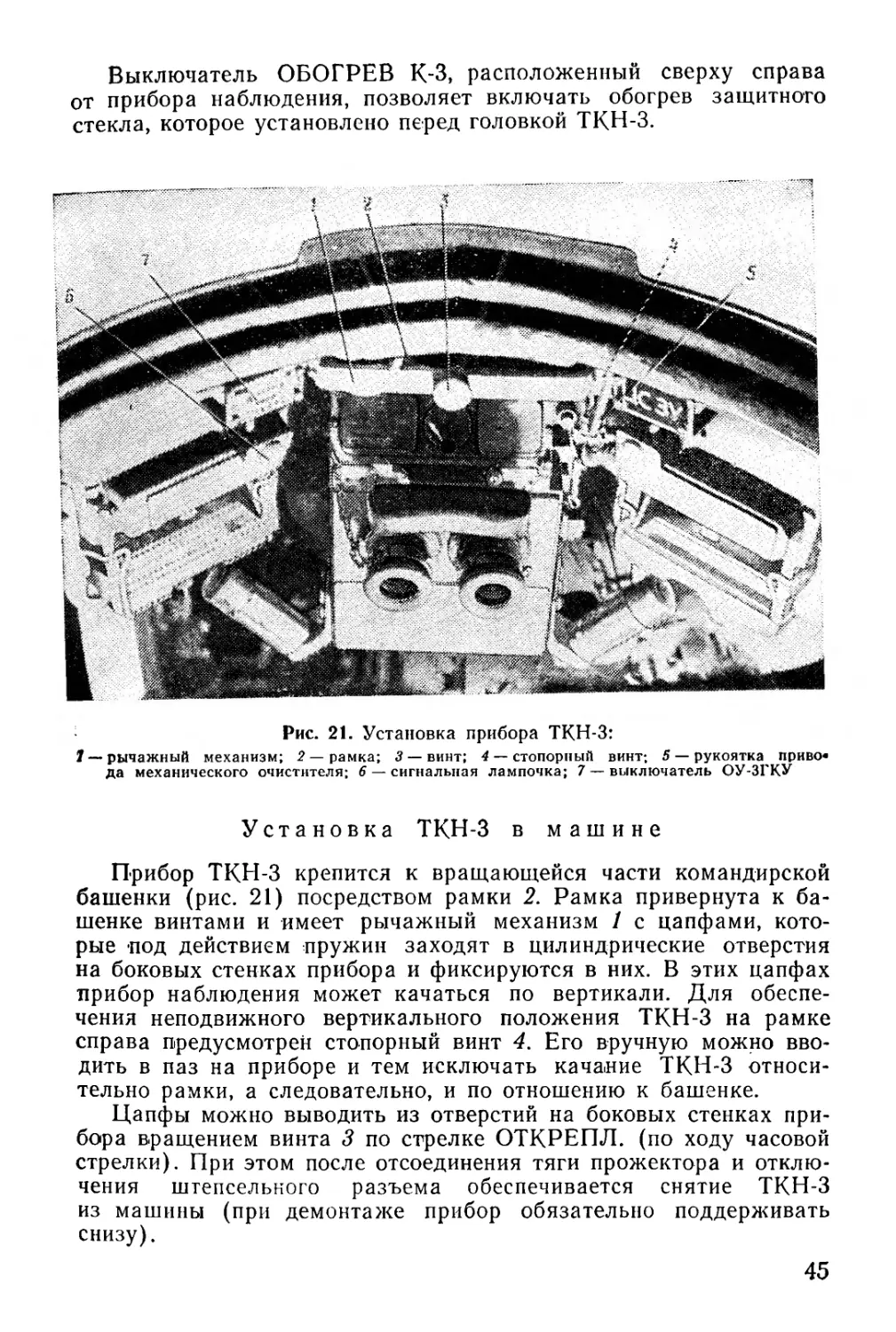

Выключатель 7 (рис. 21) прожектора ОУ-ЗГКУ с надписью

ФАРА расположен на вращающейся части командирской башенки

слева от ТКН-3. Выключатель может быть в одном из трех фик-

сированных положений: прожектор выключен — ВЫКЛ., прожек-

тор включен постоянно — ВКЛ. ПОСТ, и прожектор включается

от кнопки на правой рукоятке прибора — ОТ КНОП. При работе

прожектора под выключателем загорается сигнальная лампочка

6 красного цвета.

44

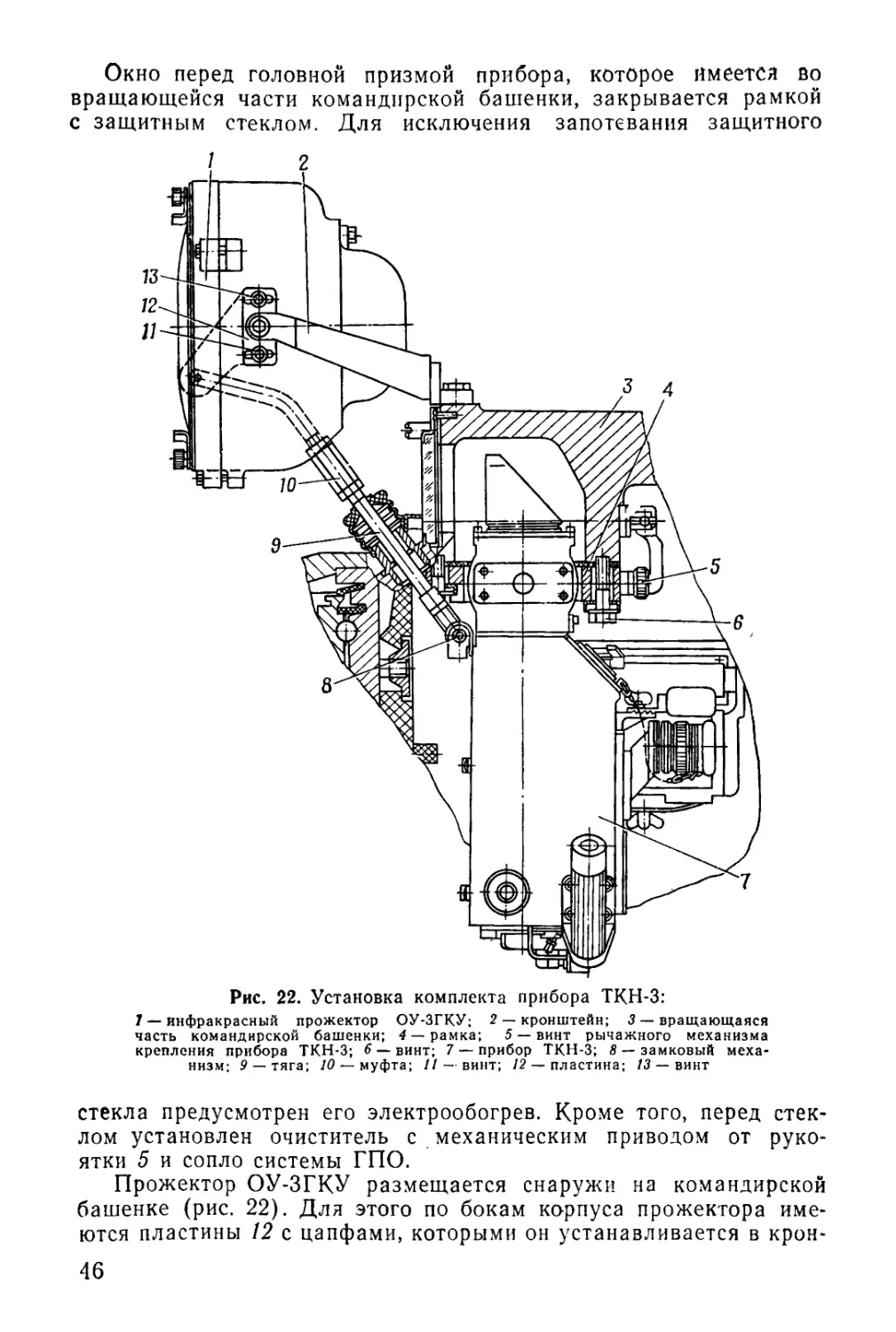

Выключатель ОБОГРЕВ К-3, расположенный сверху справа

от прибора наблюдения, позволяет включать обогрев защитного

стекла, которое установлено перед головкой ТКН-3.

Рис. 21. Установка прибора ТКН-3:

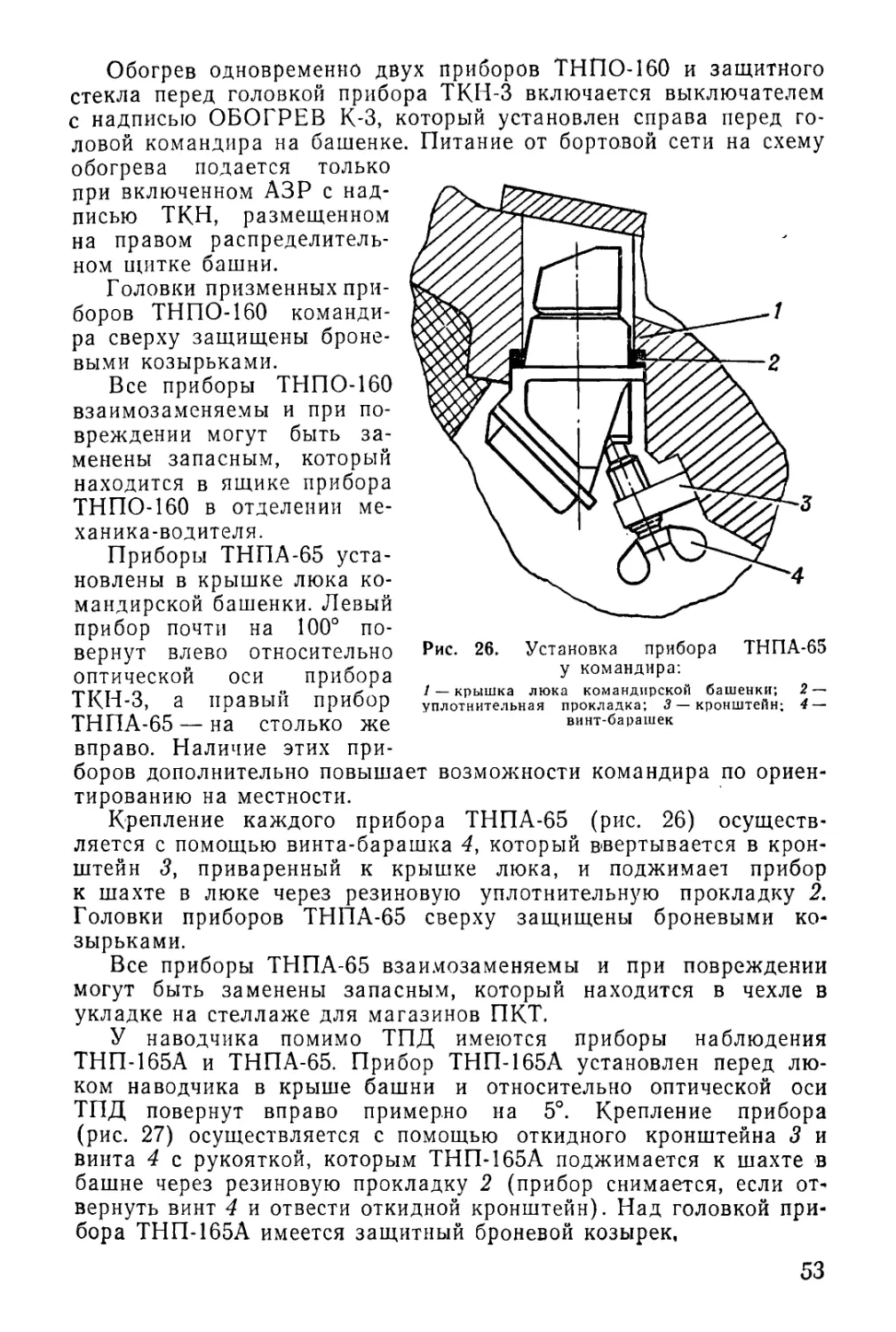

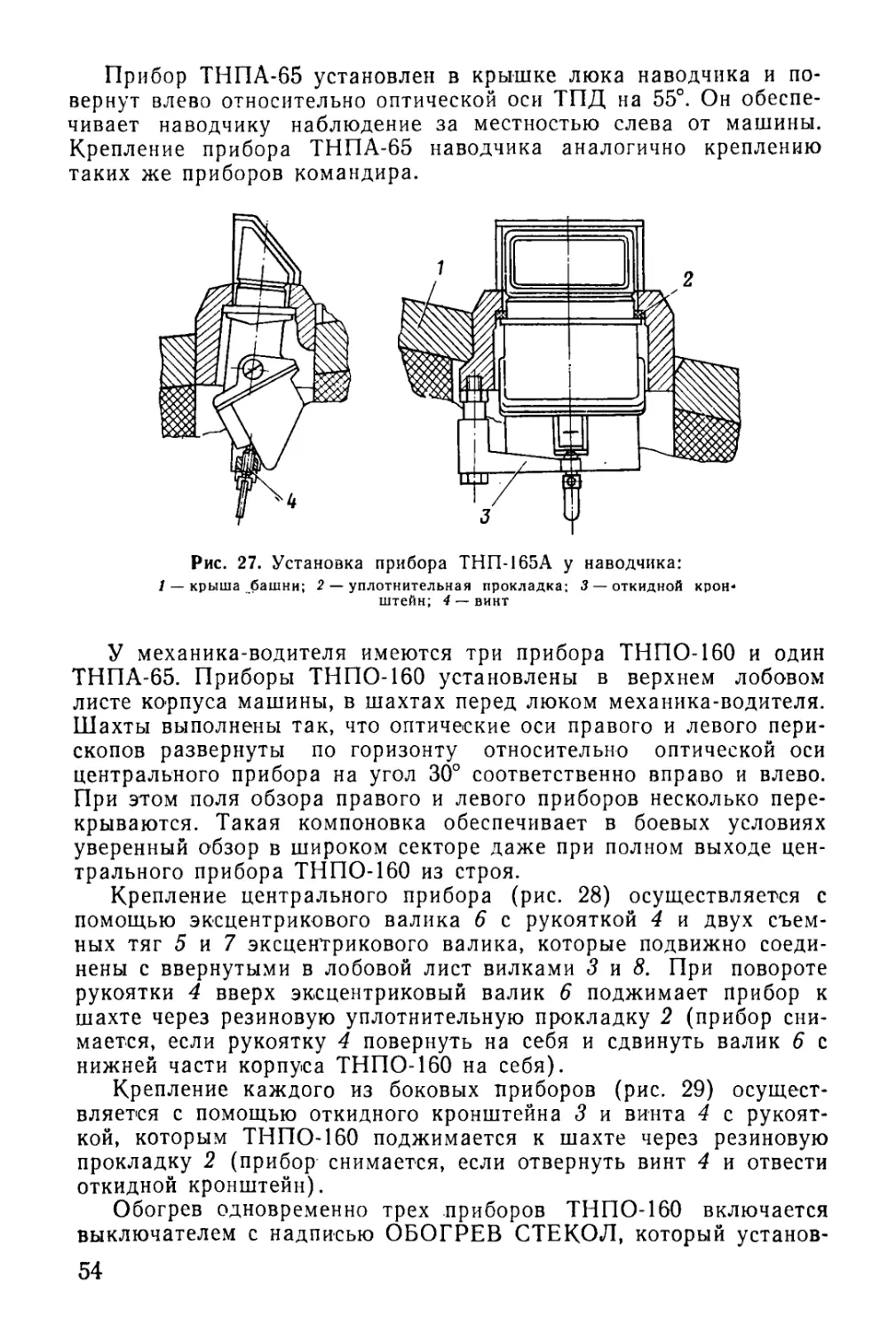

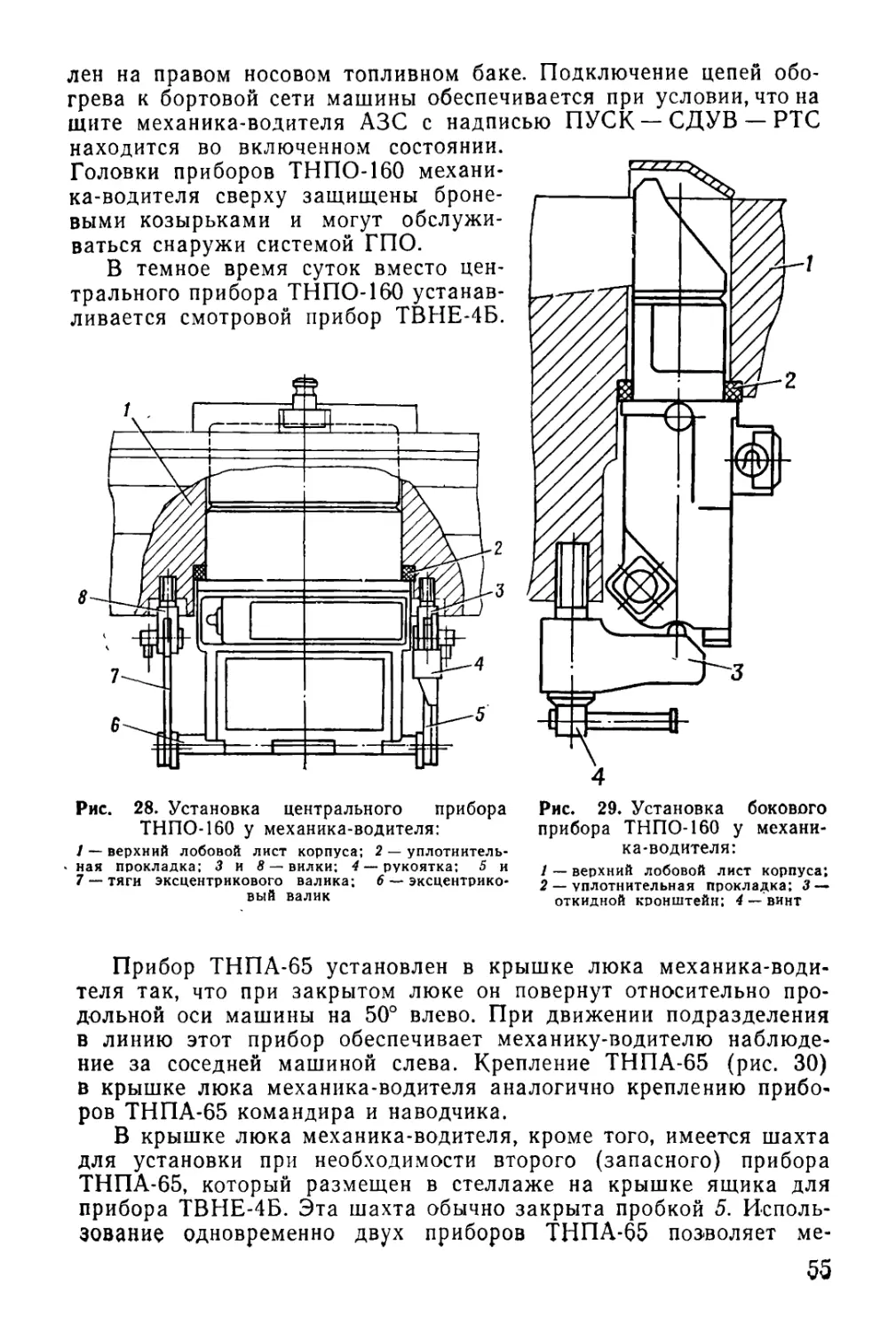

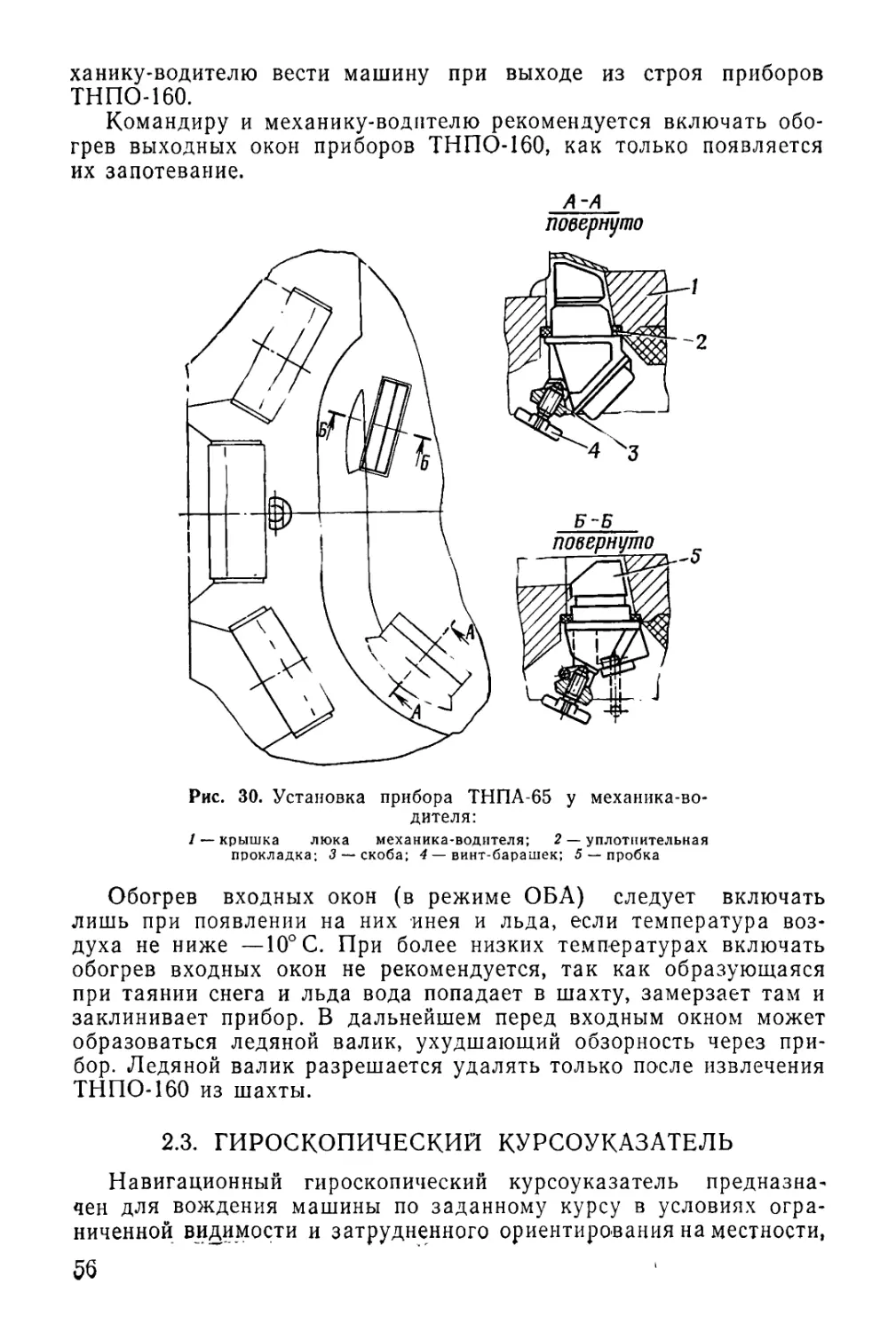

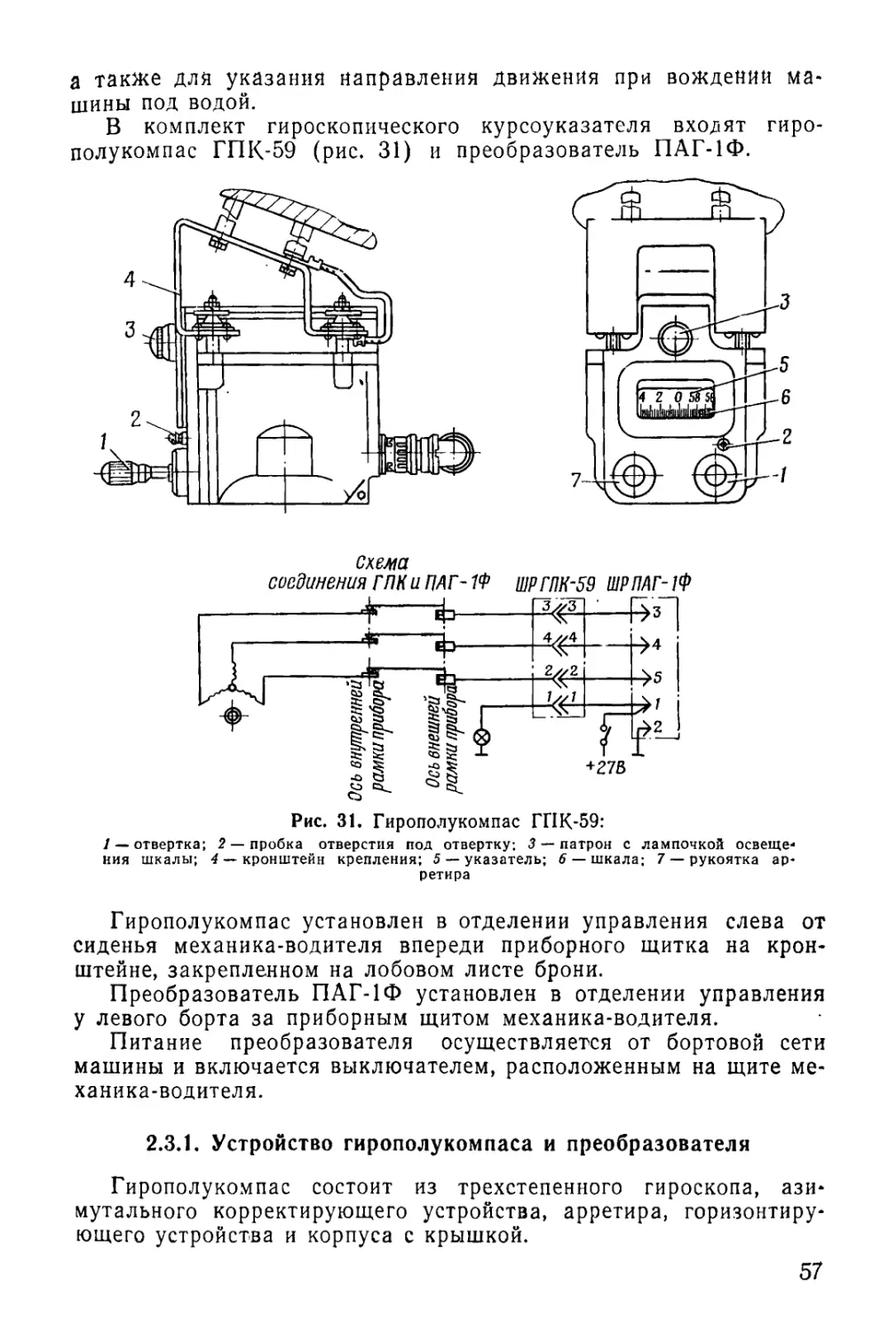

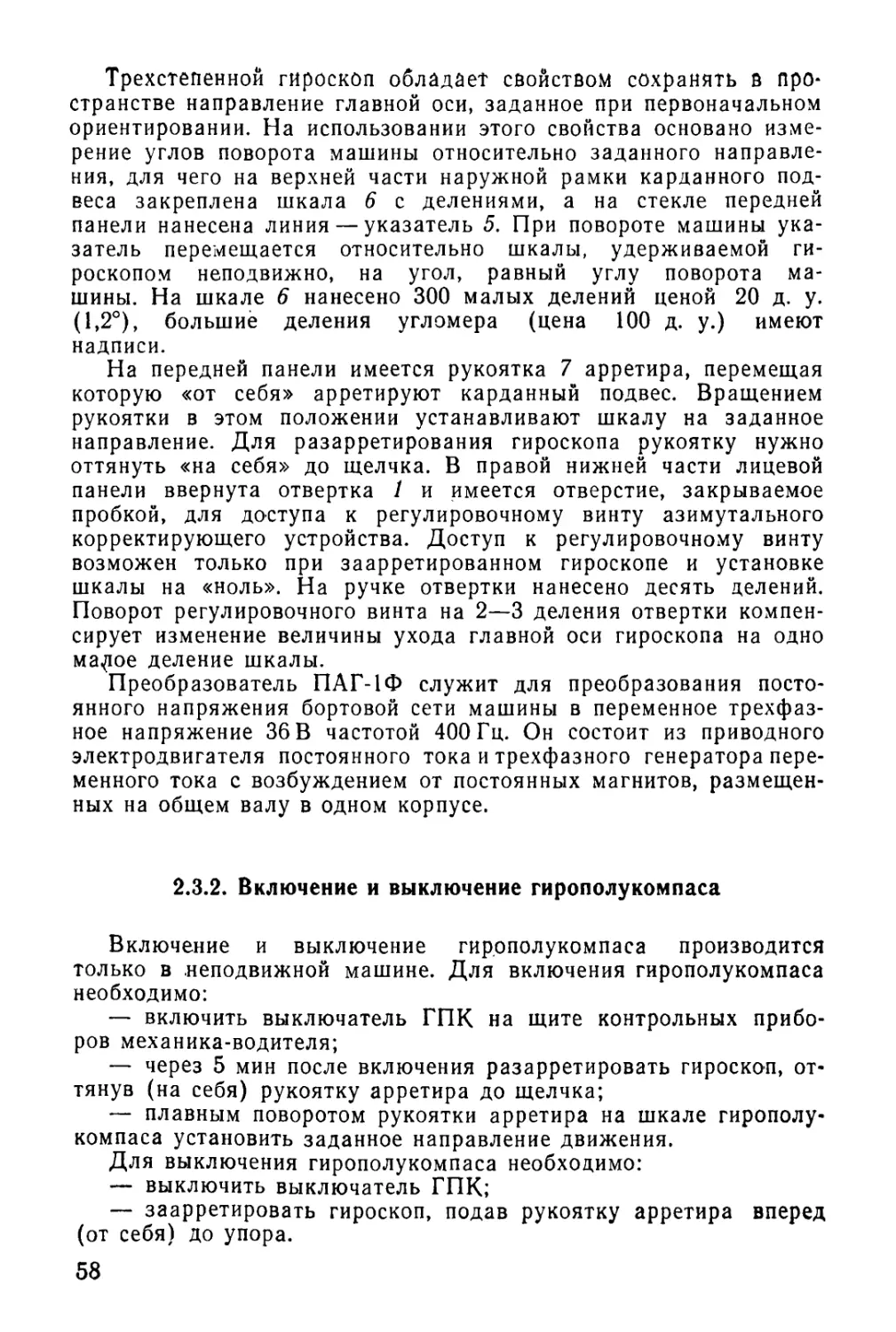

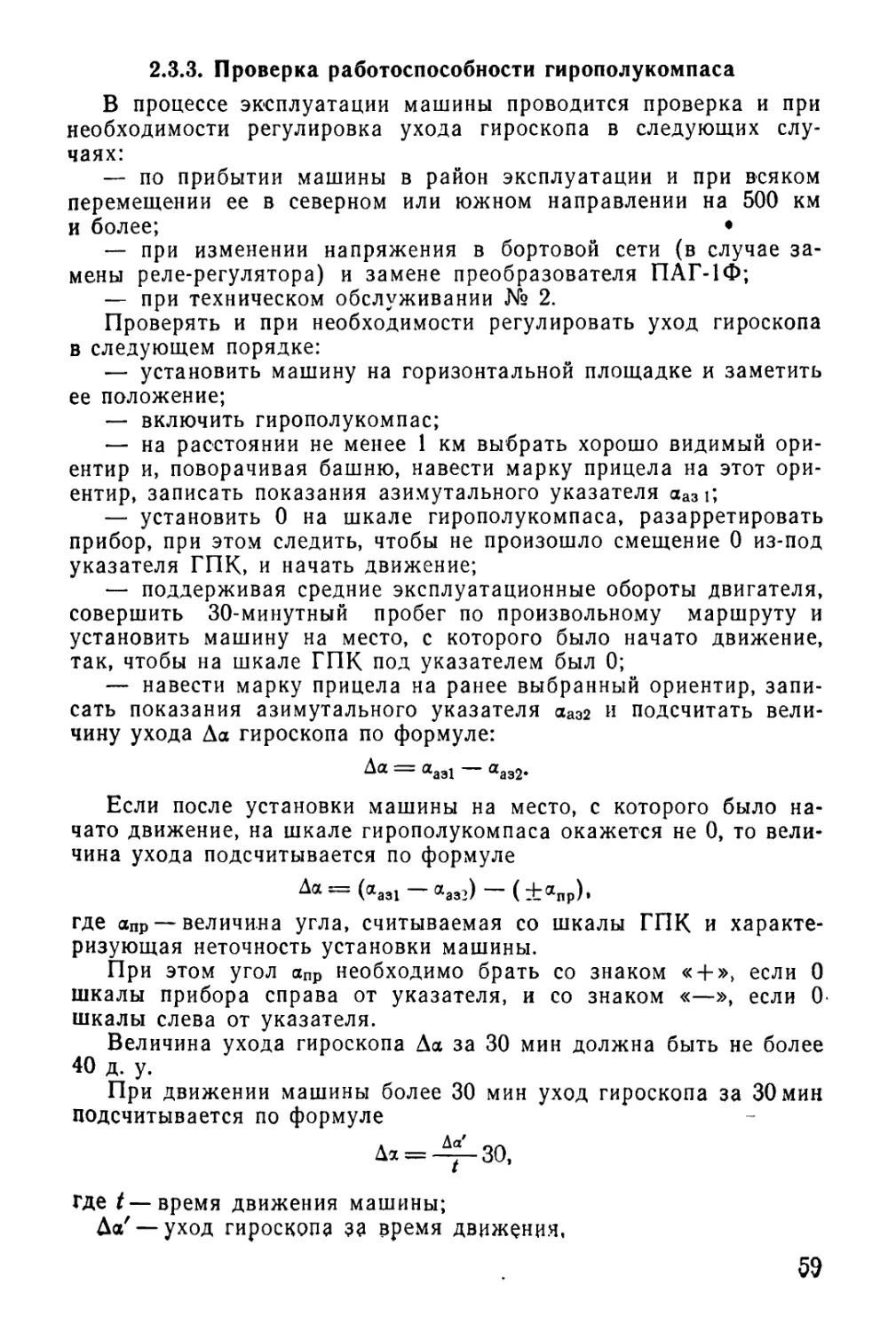

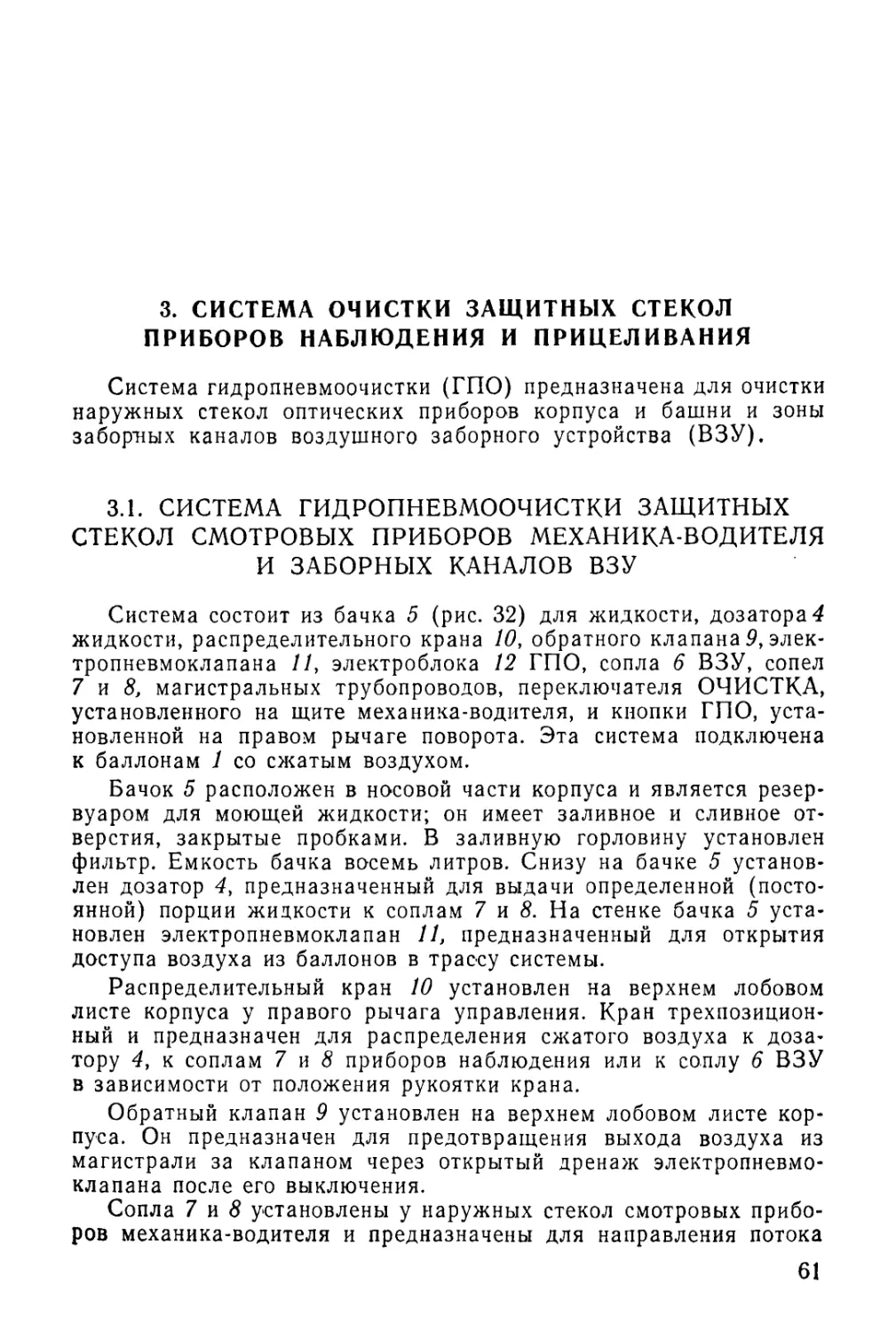

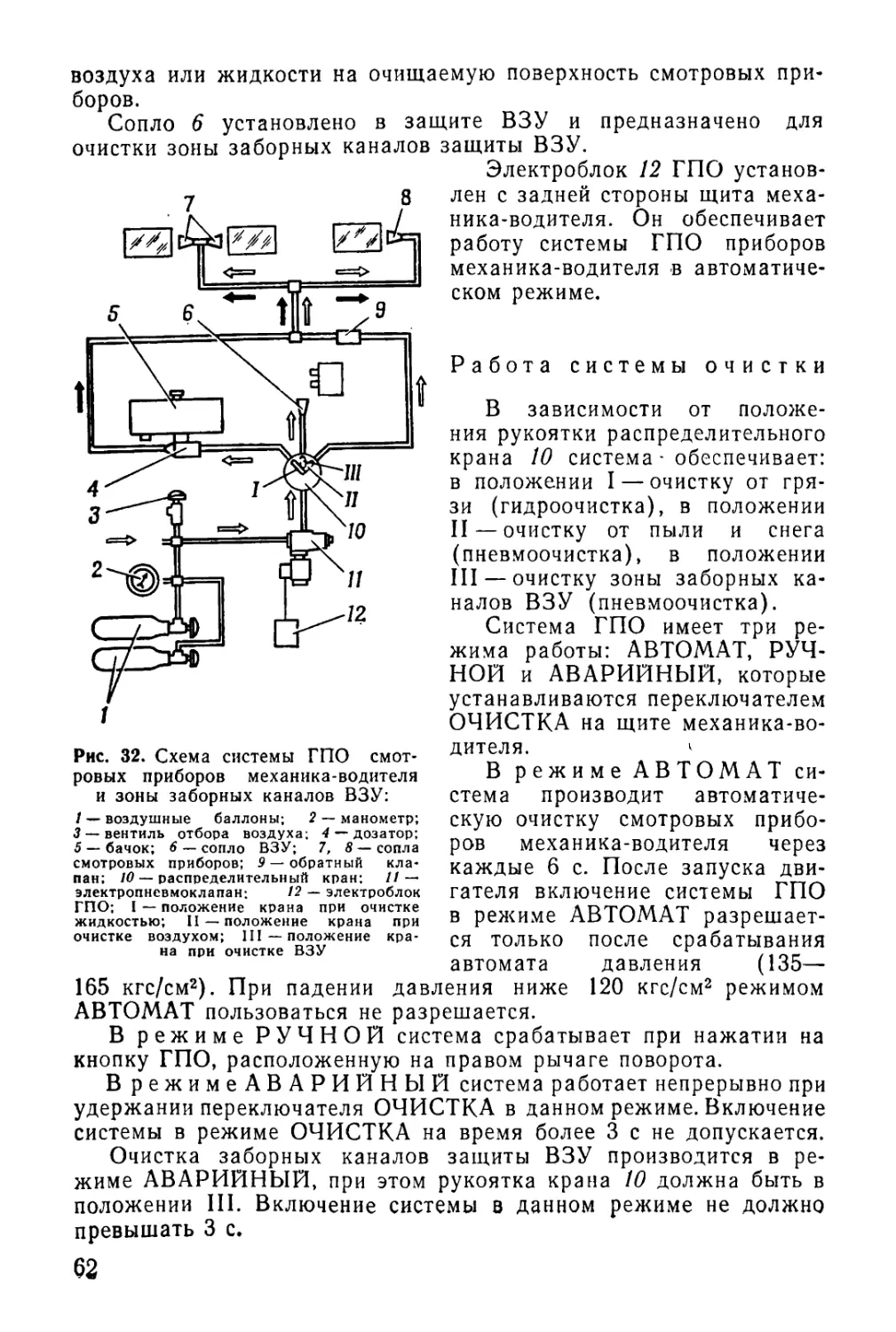

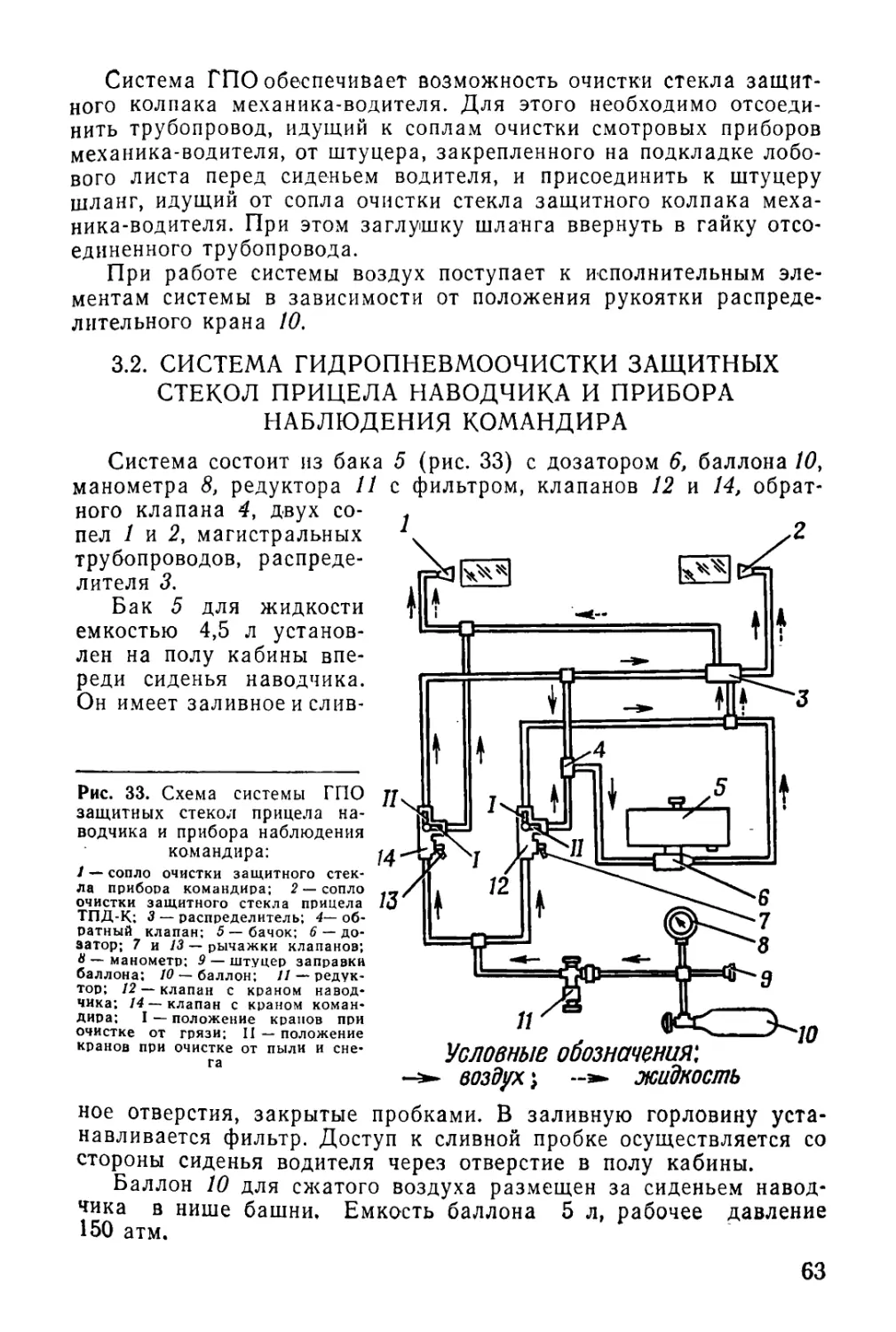

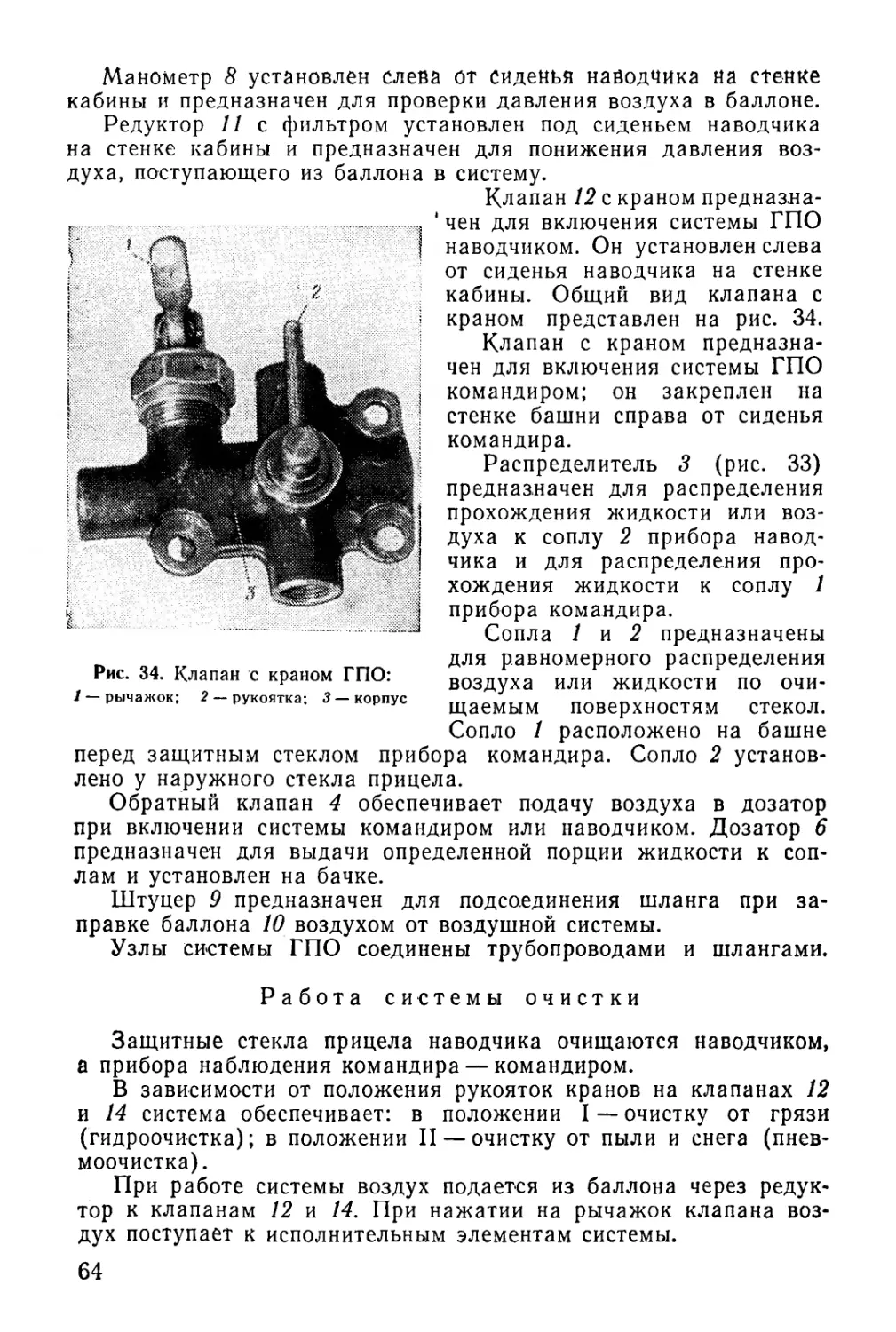

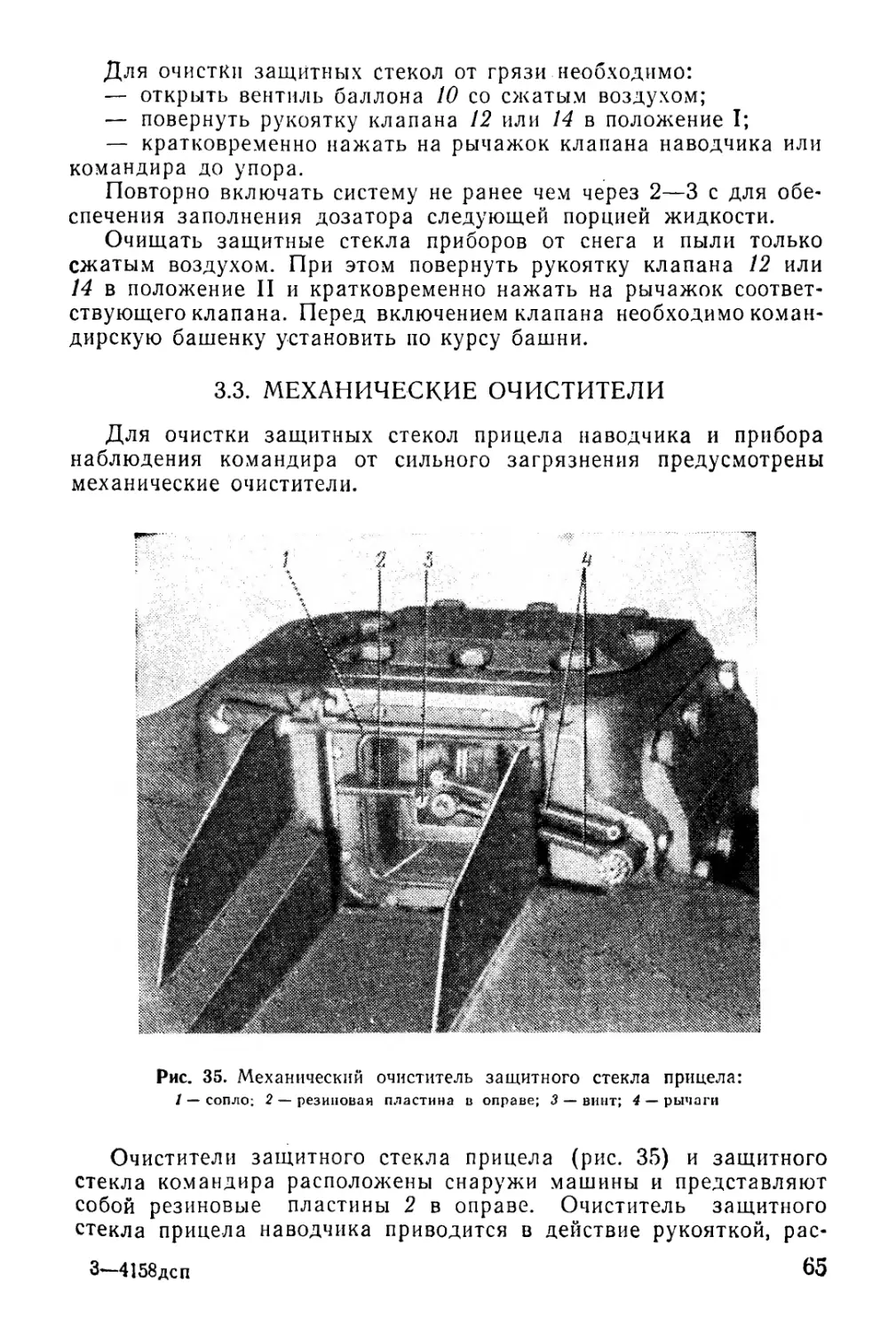

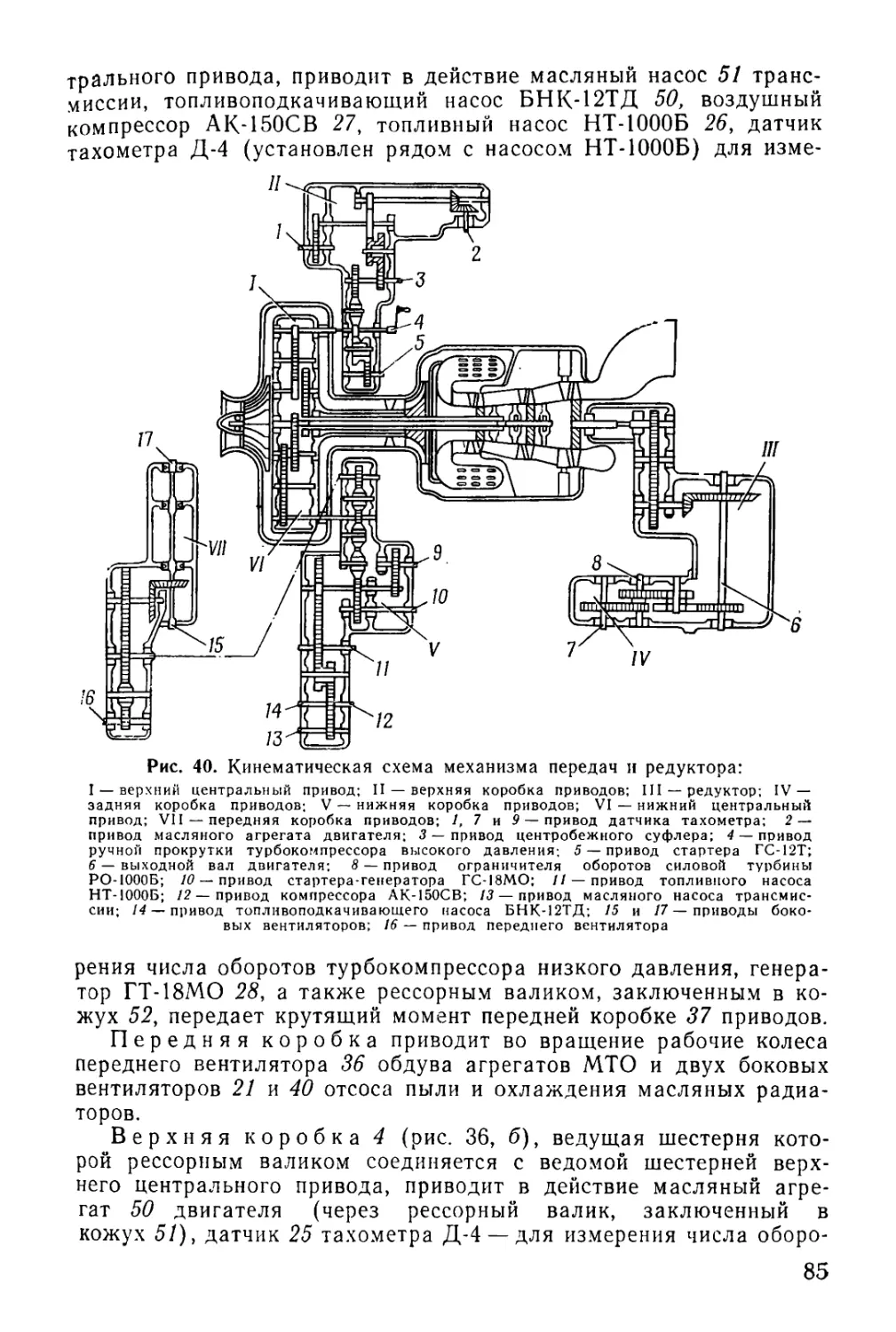

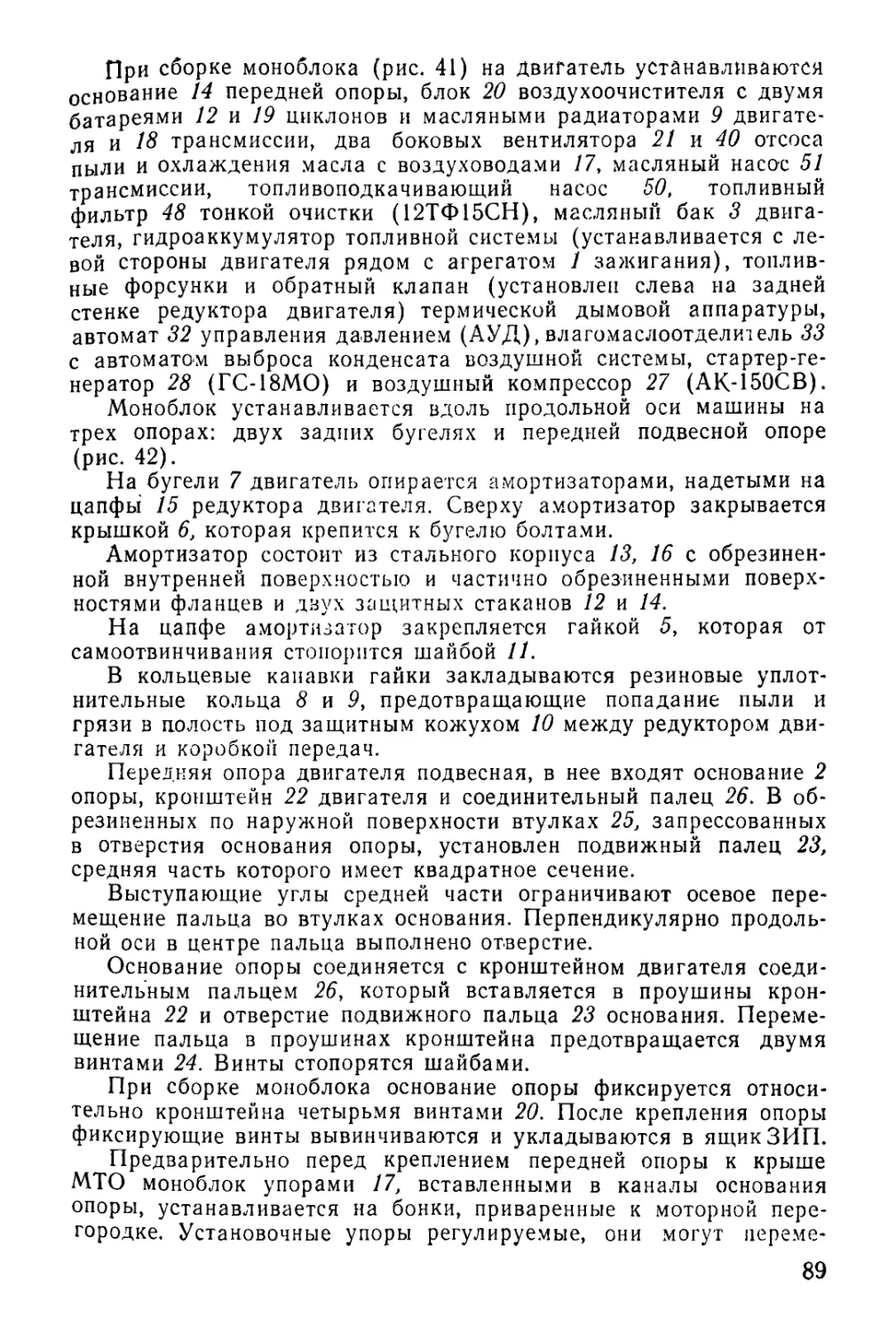

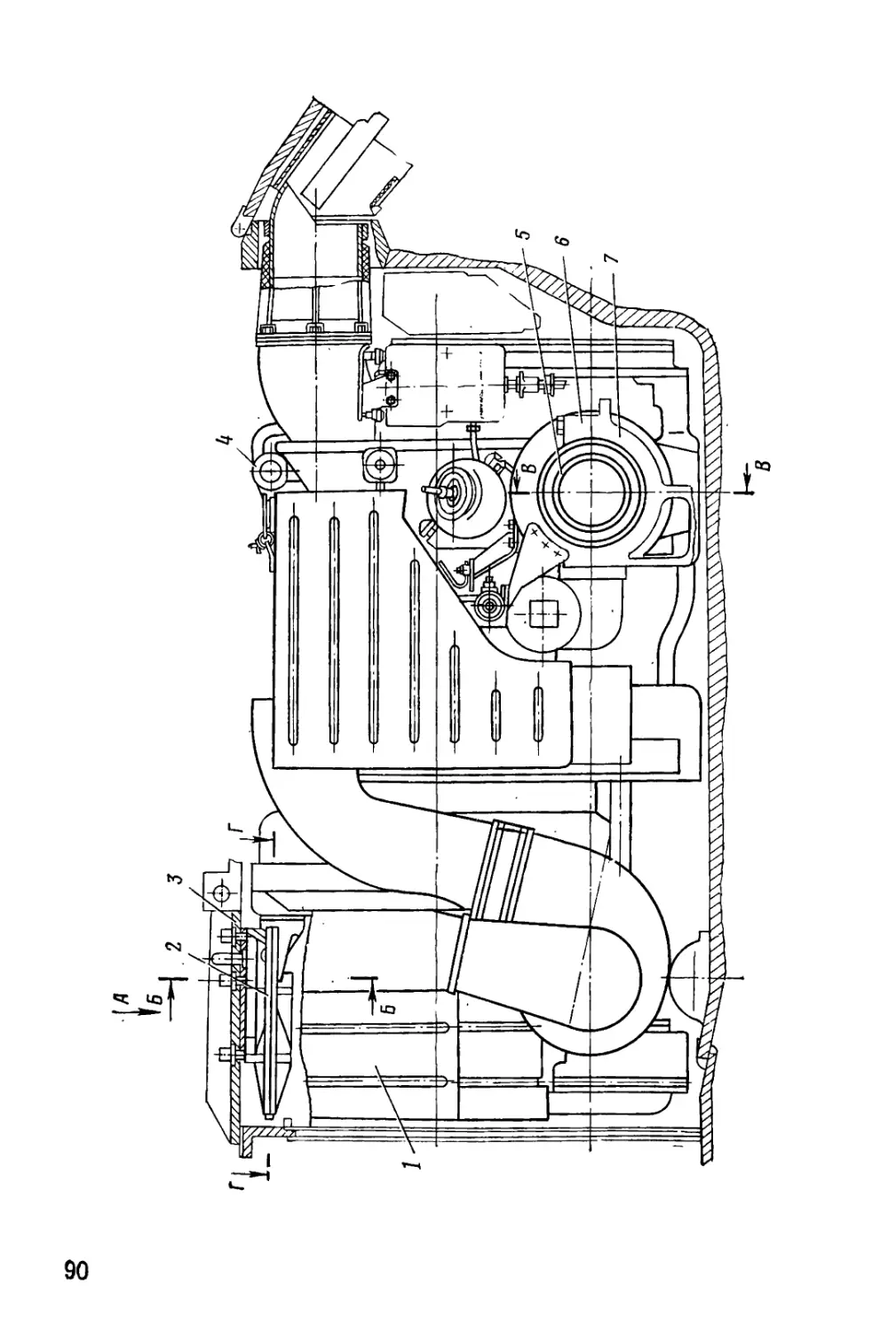

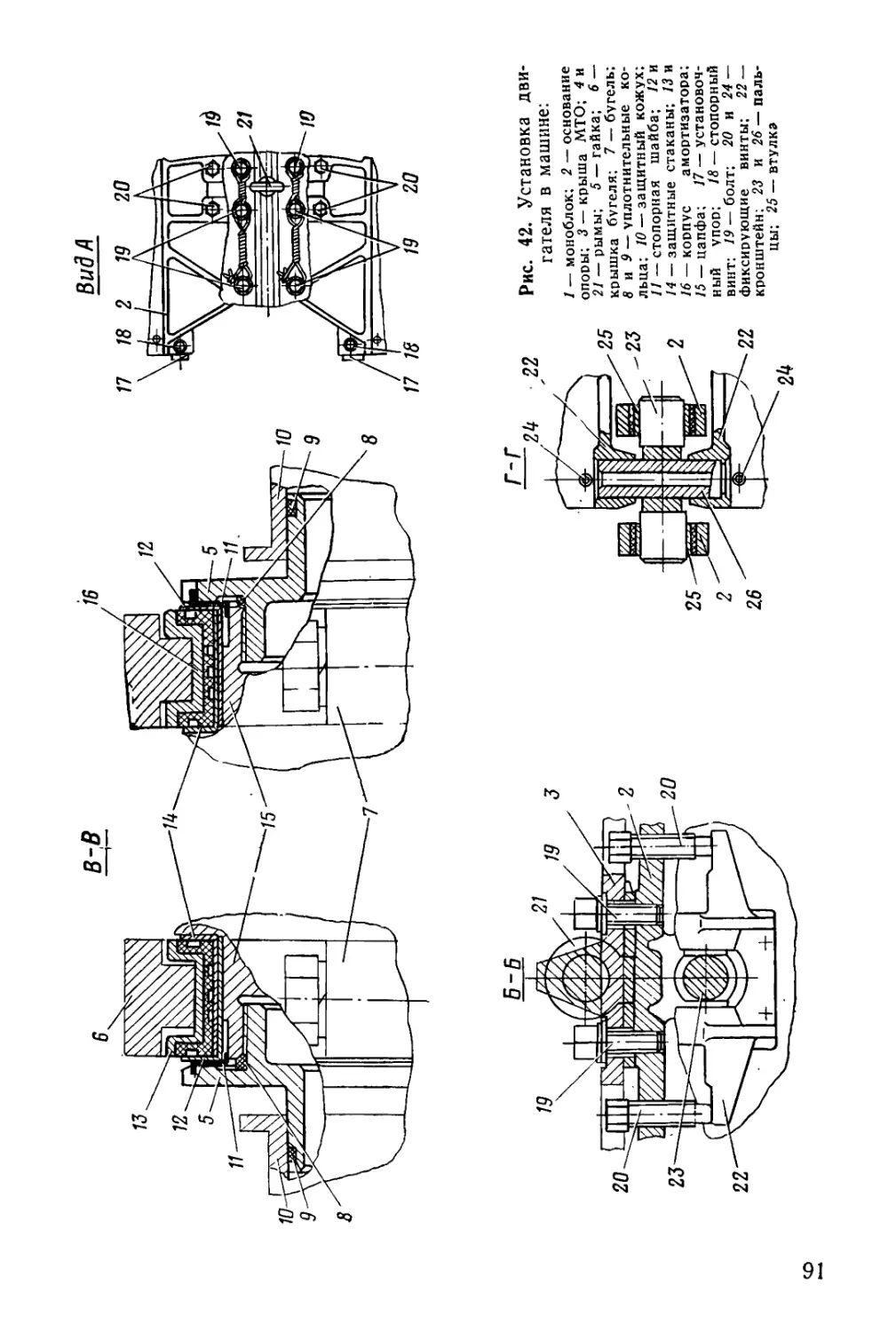

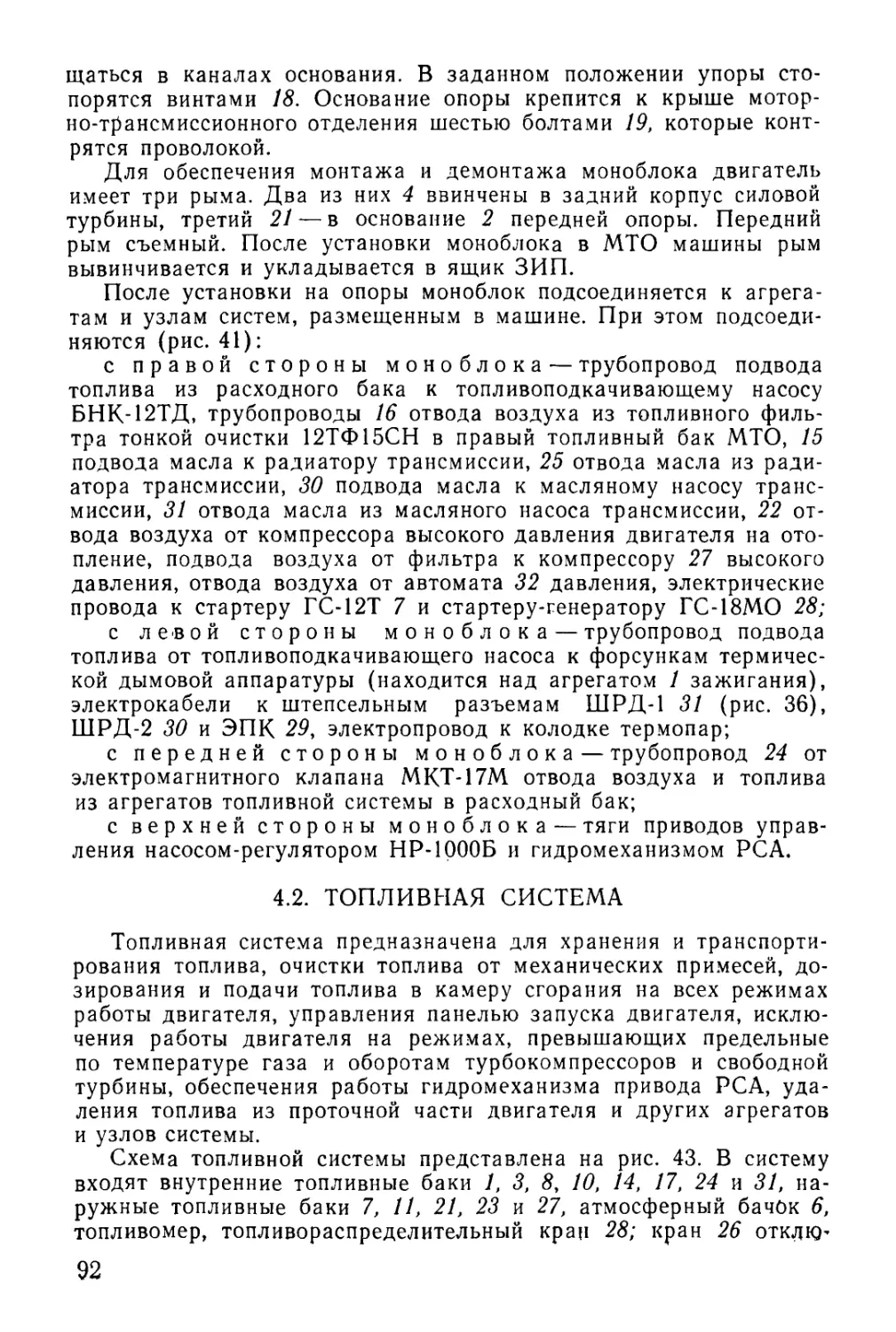

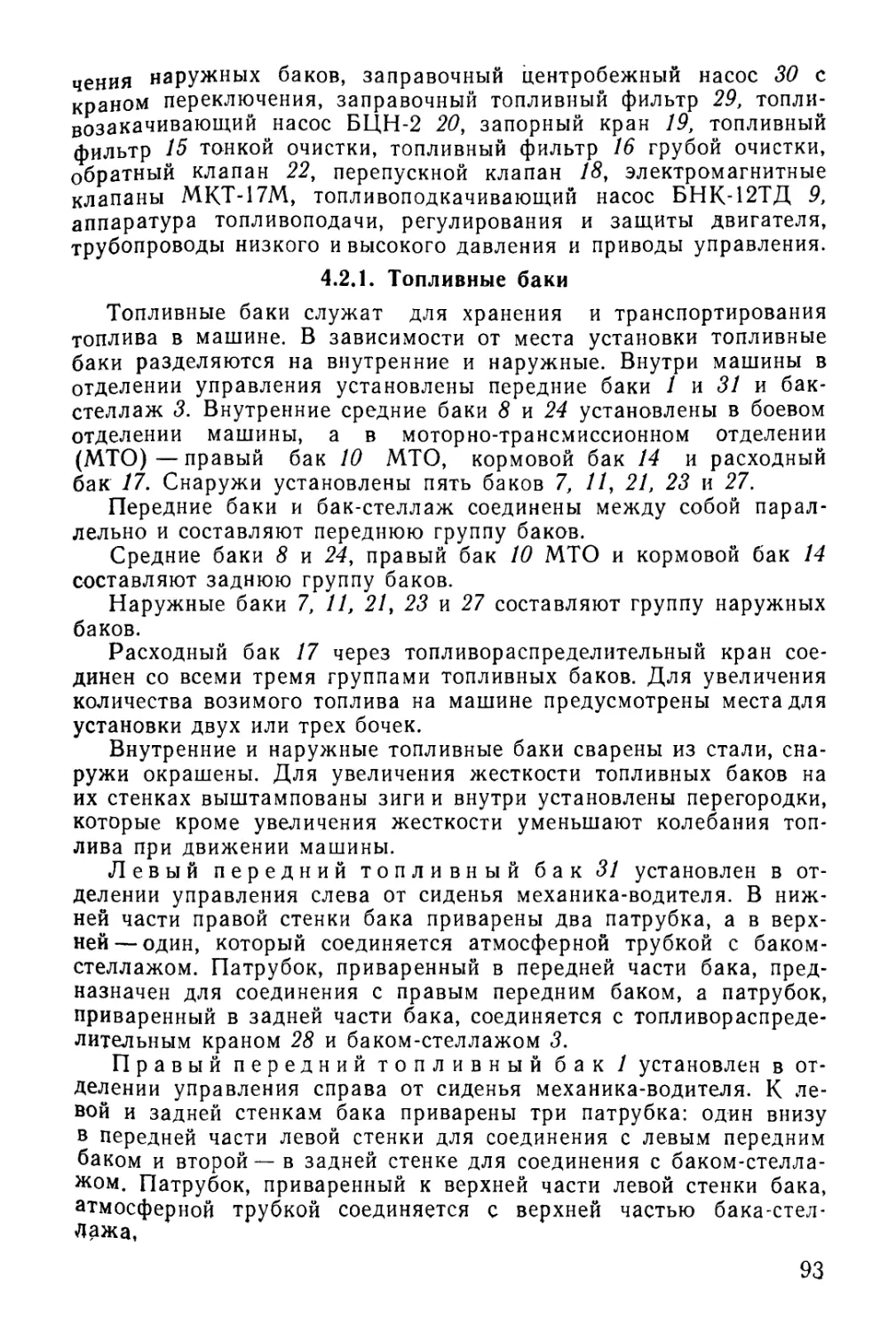

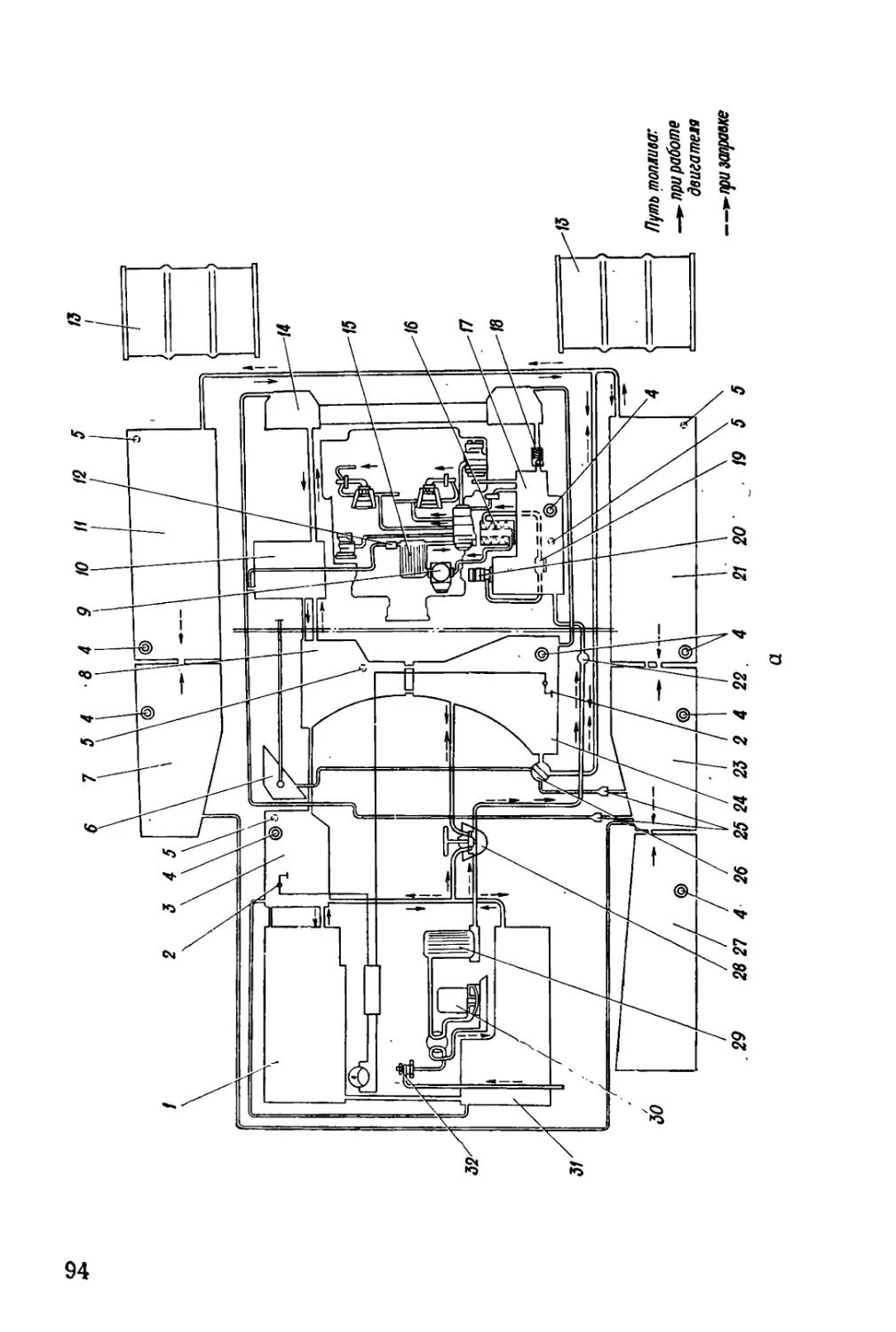

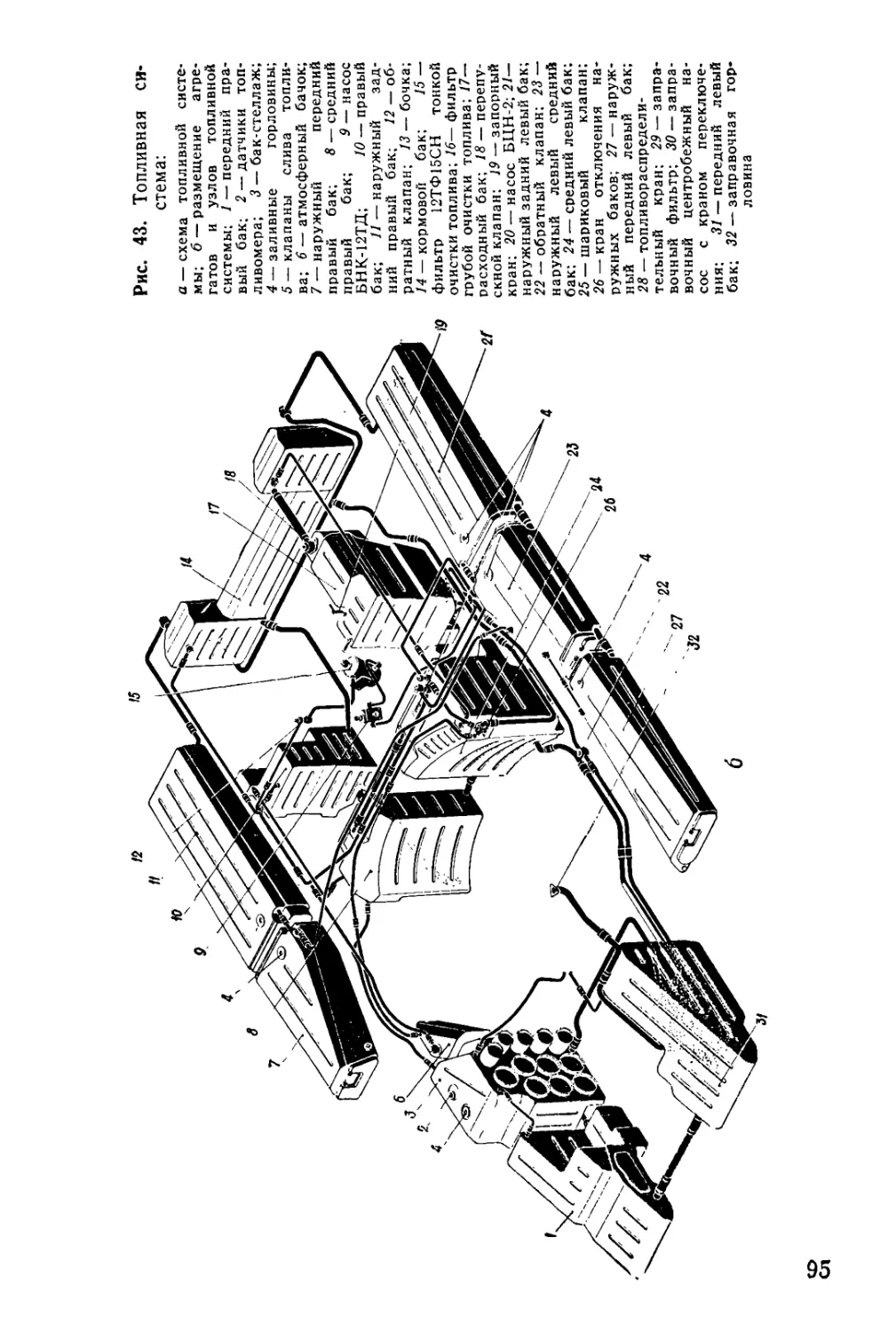

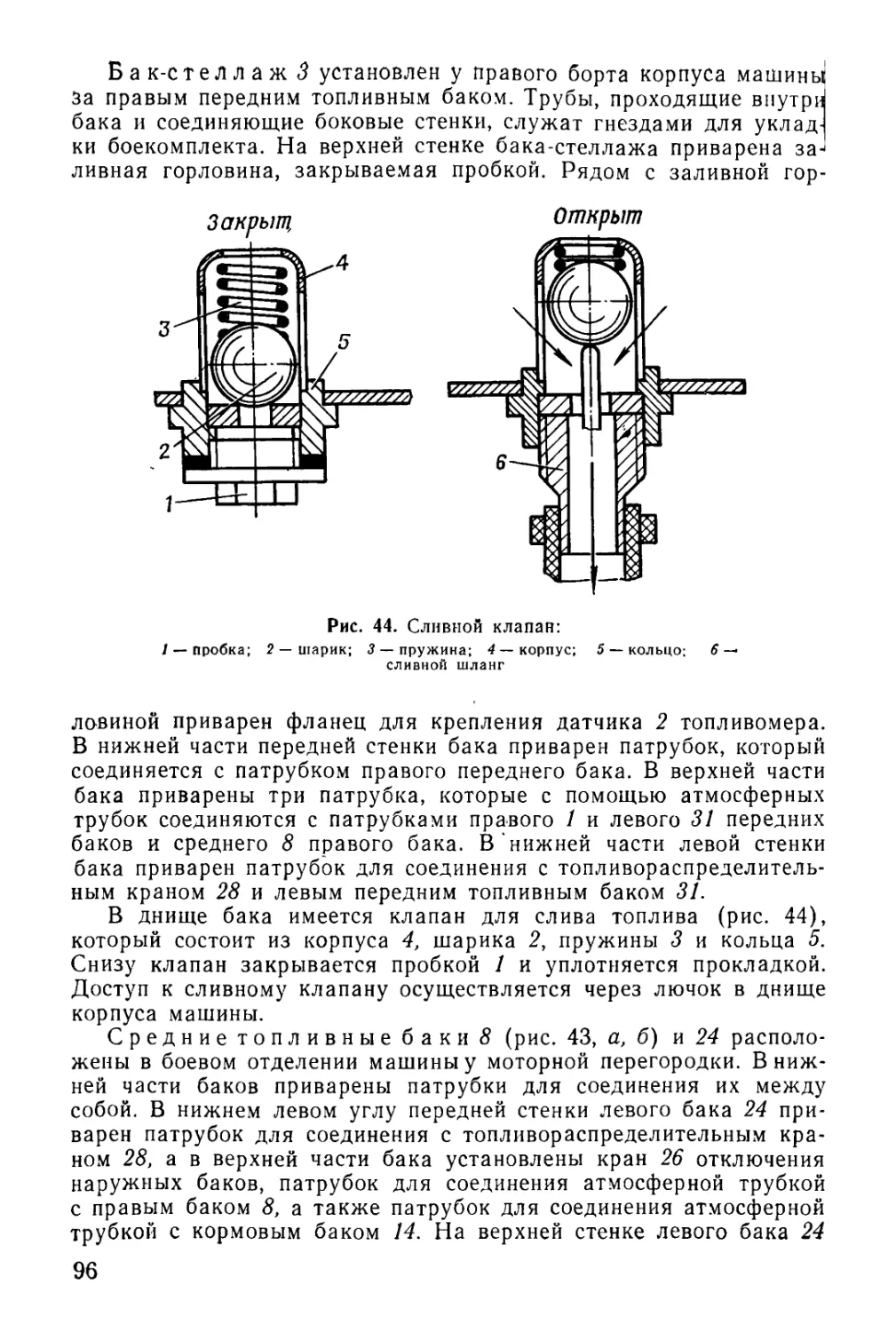

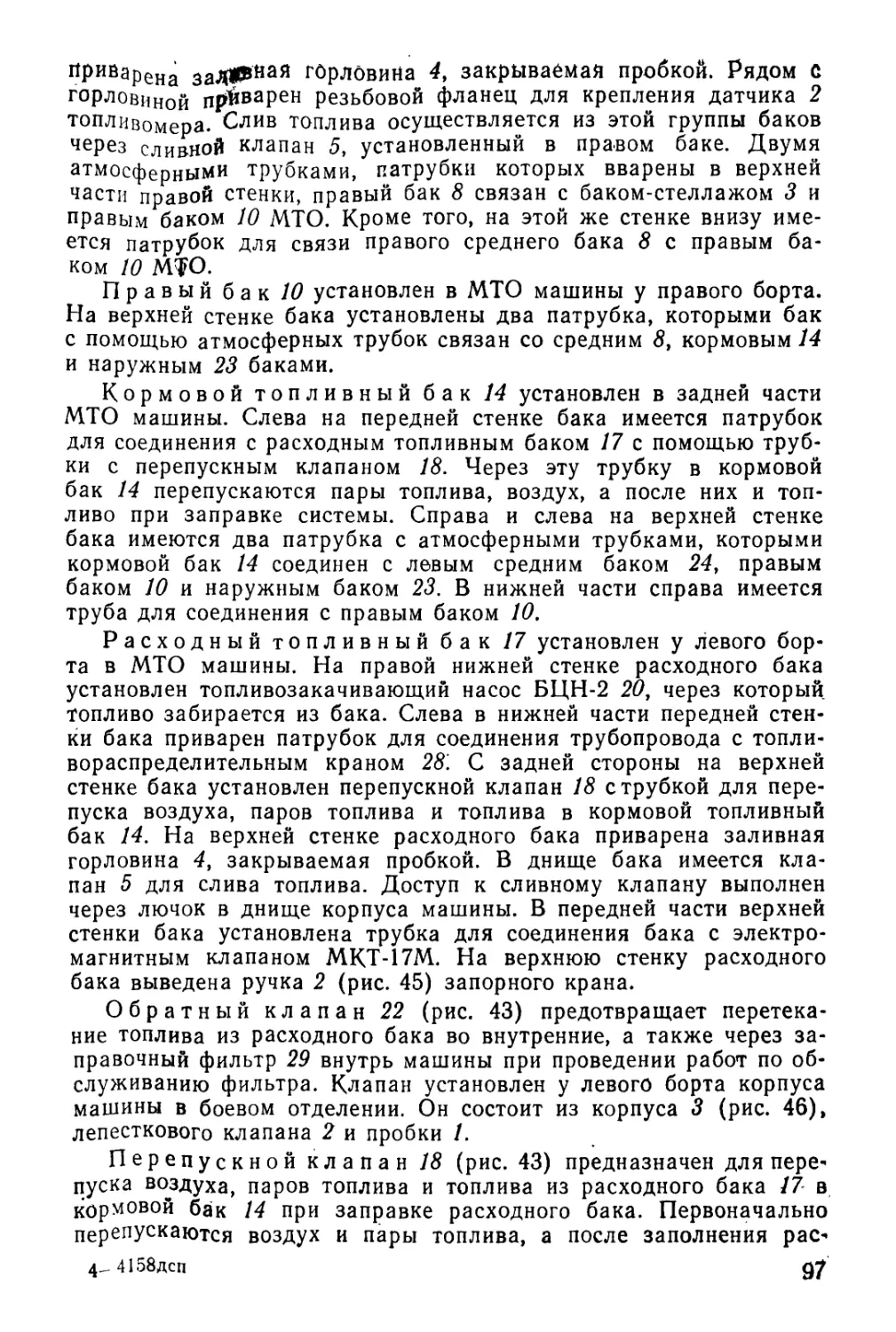

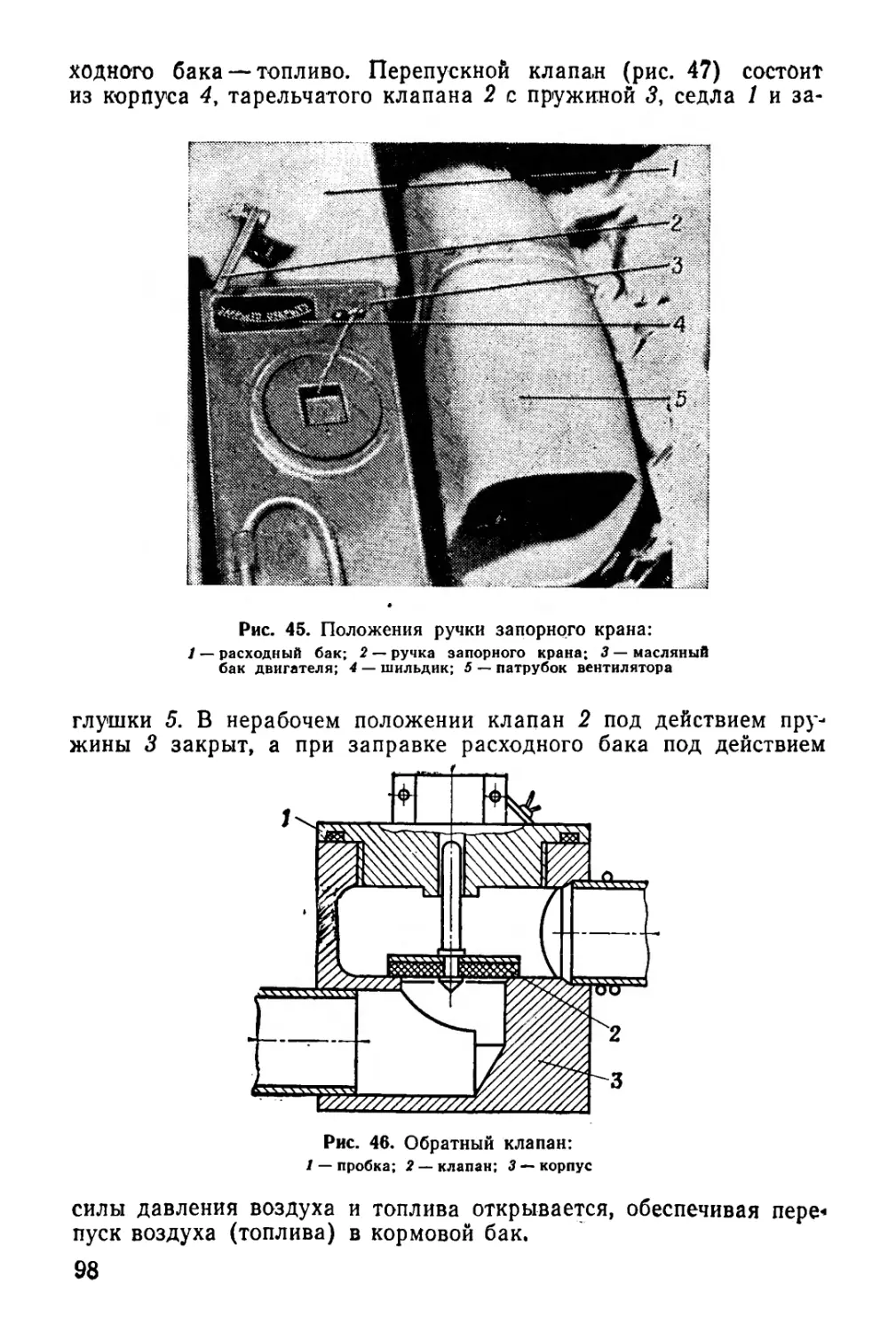

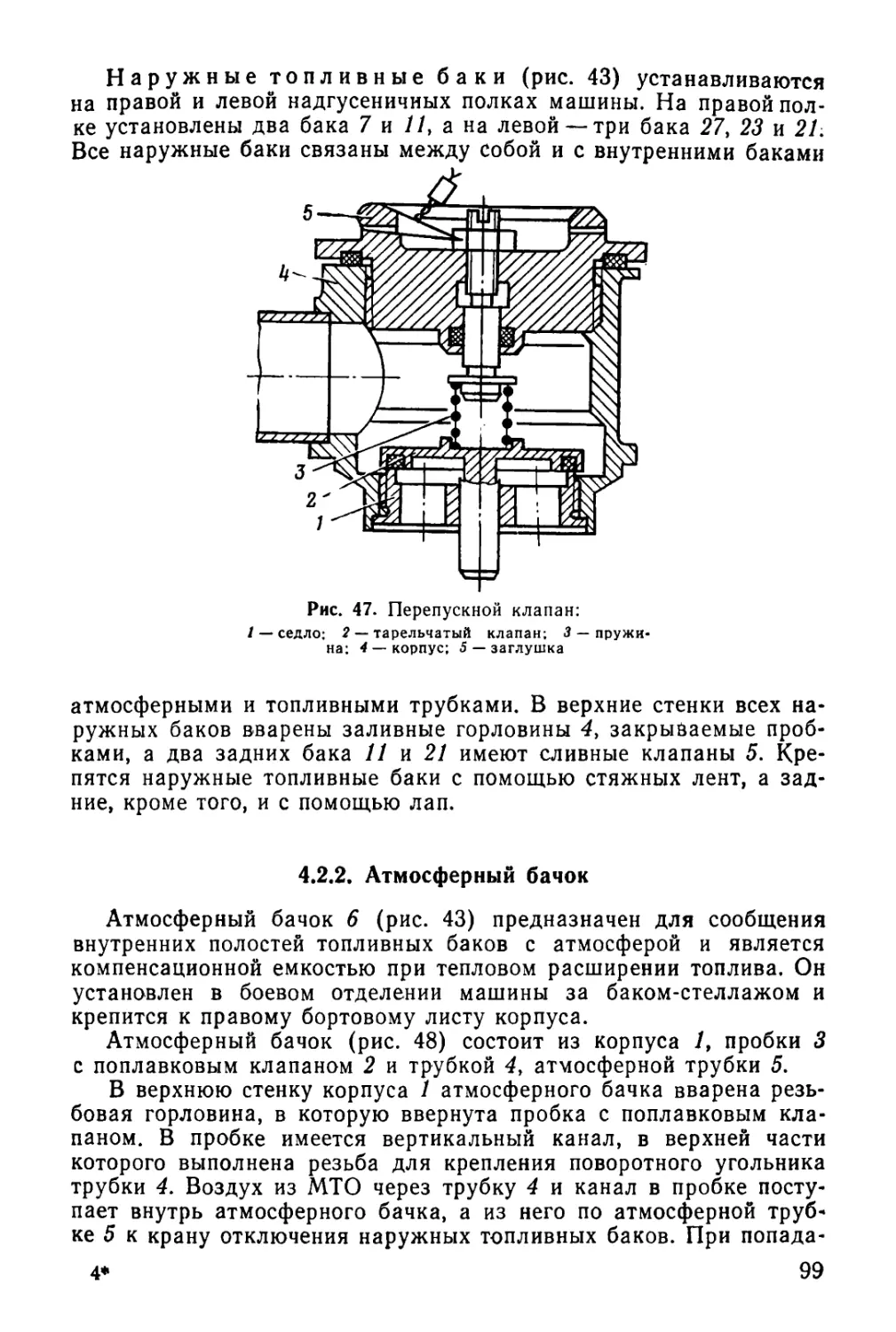

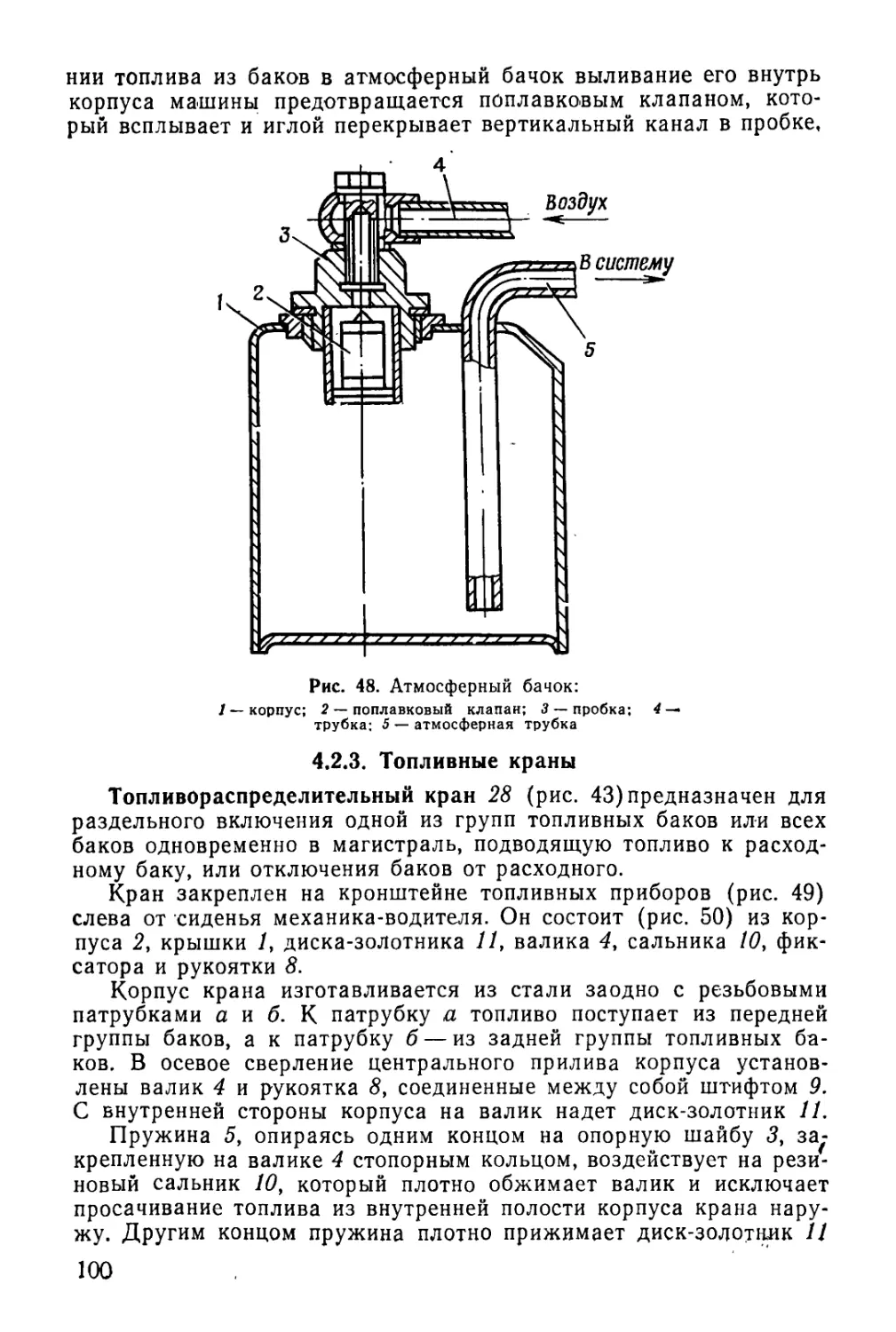

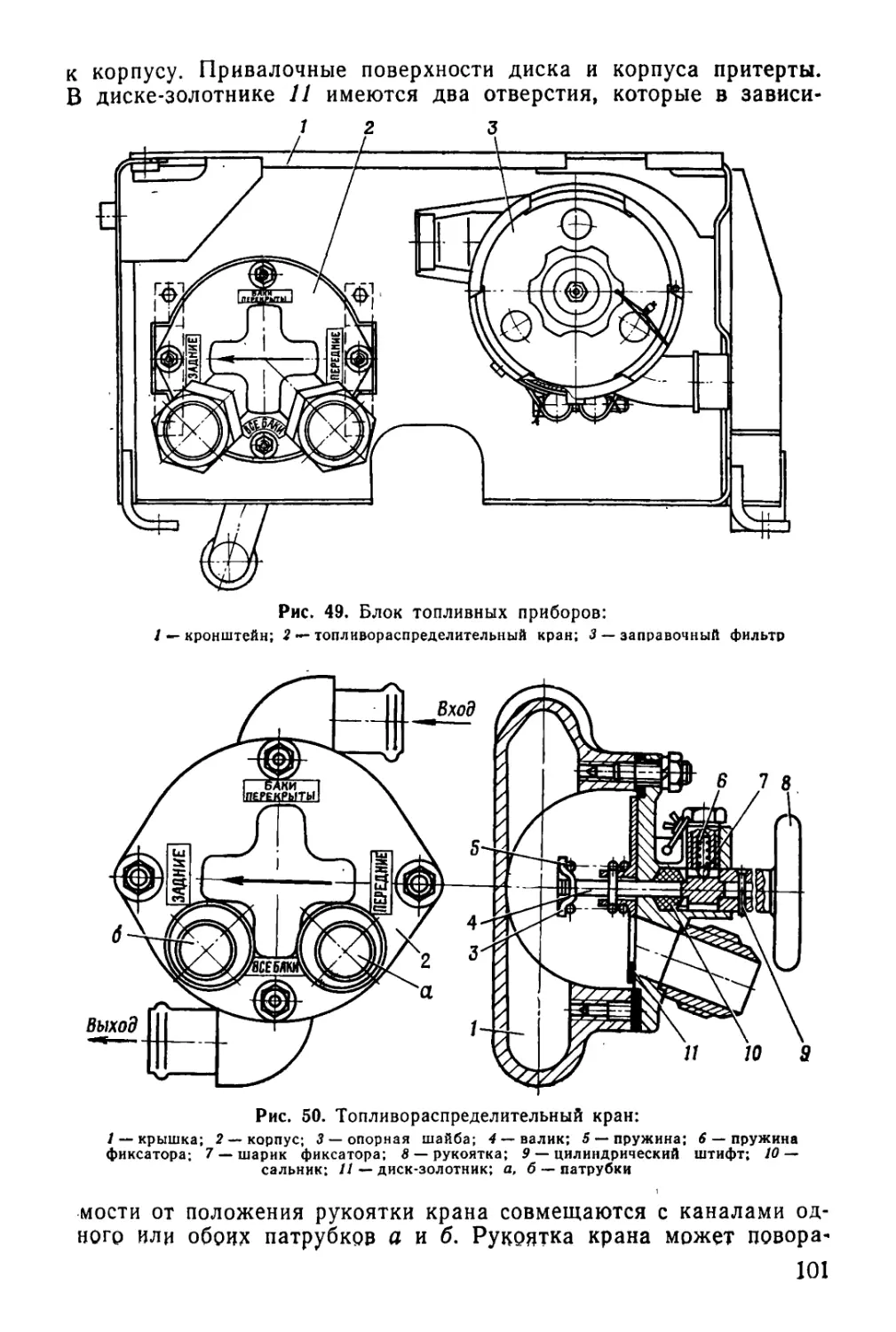

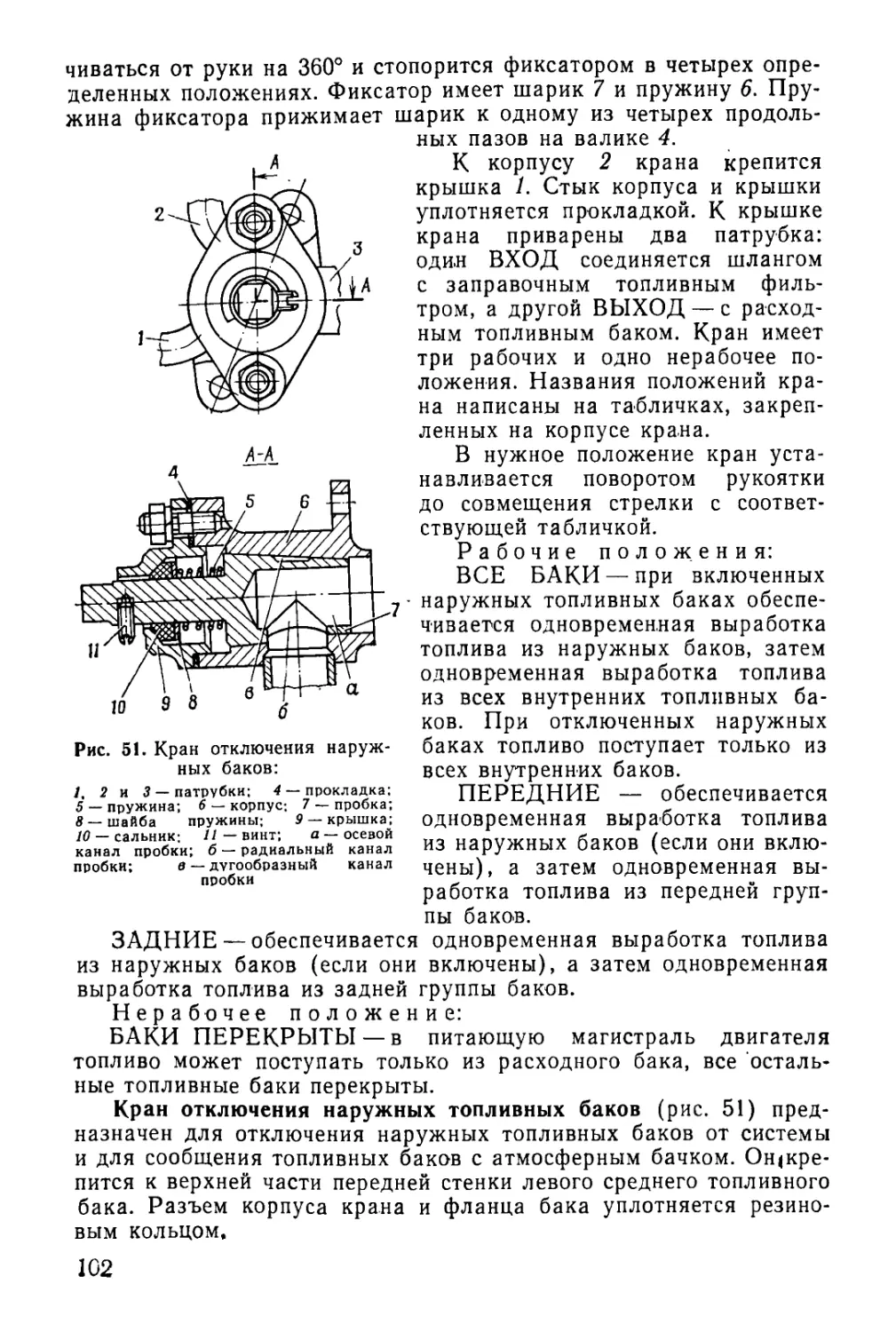

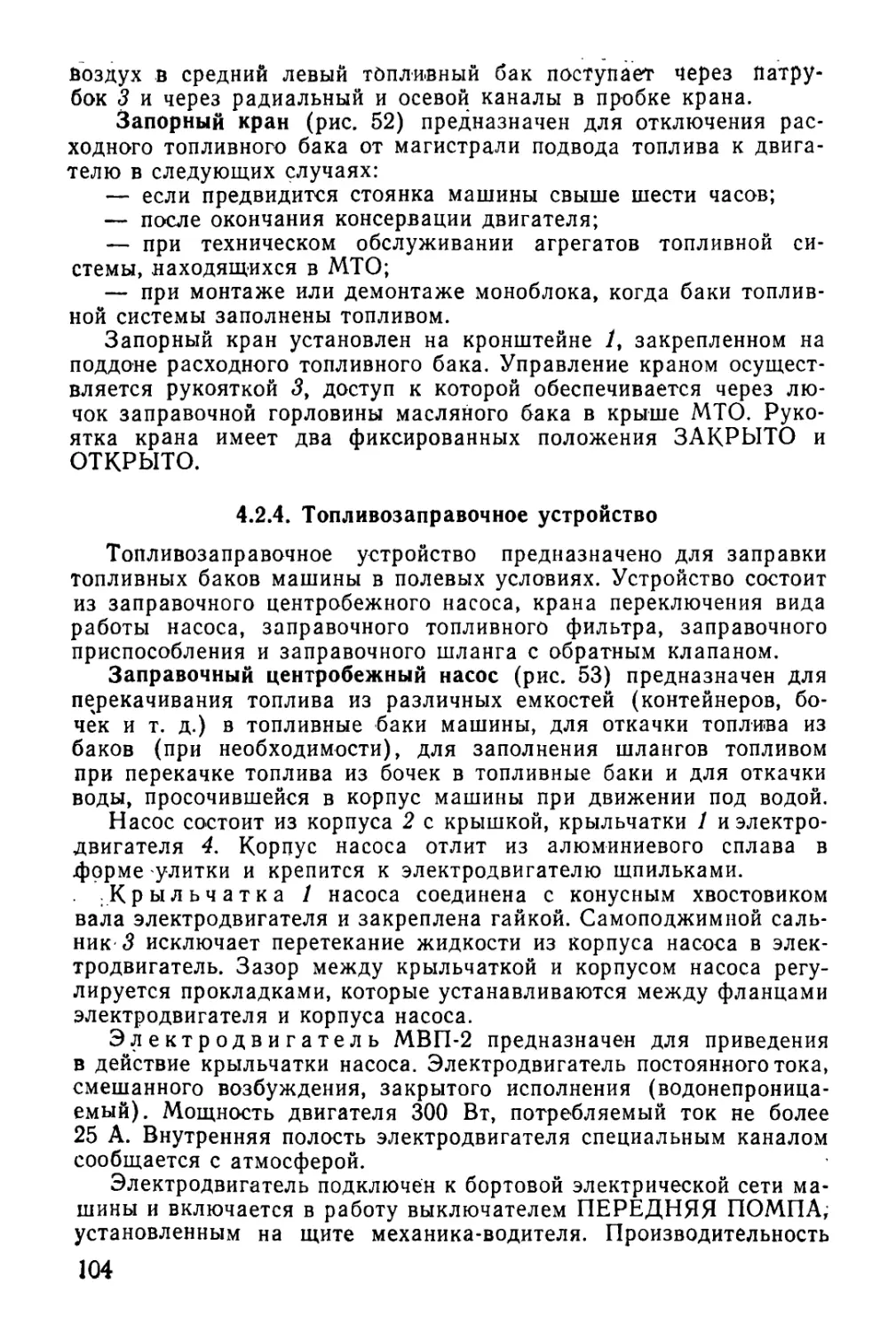

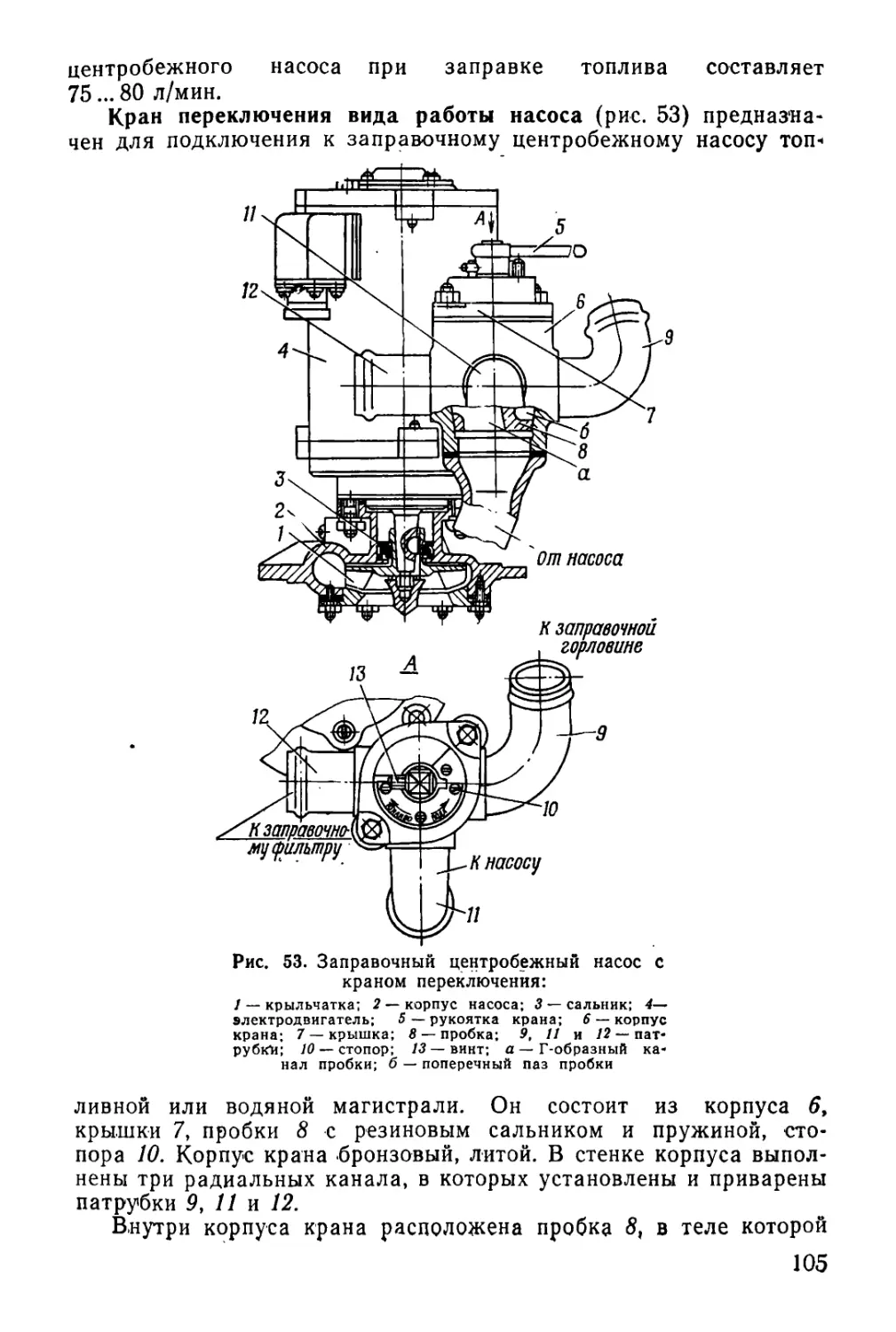

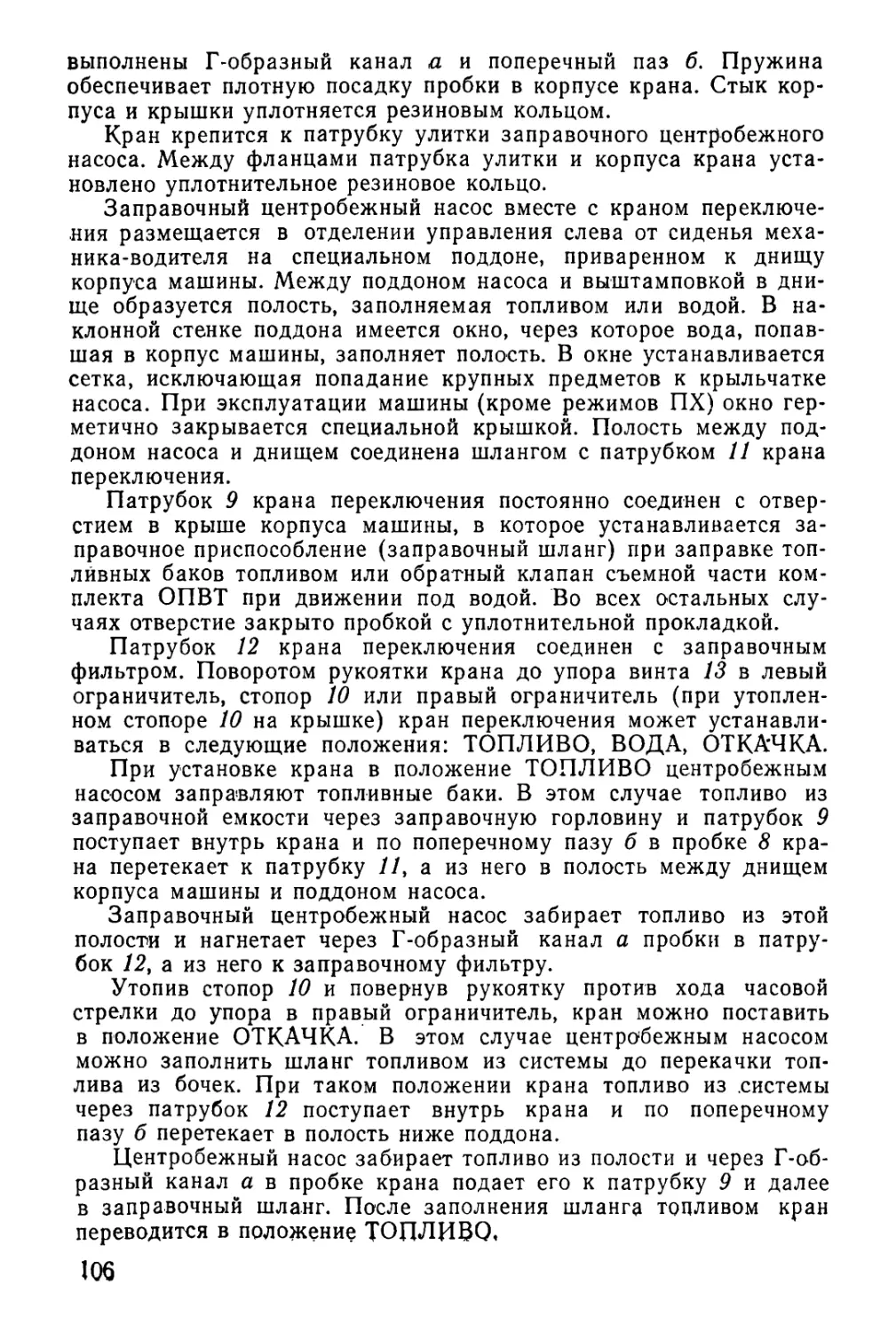

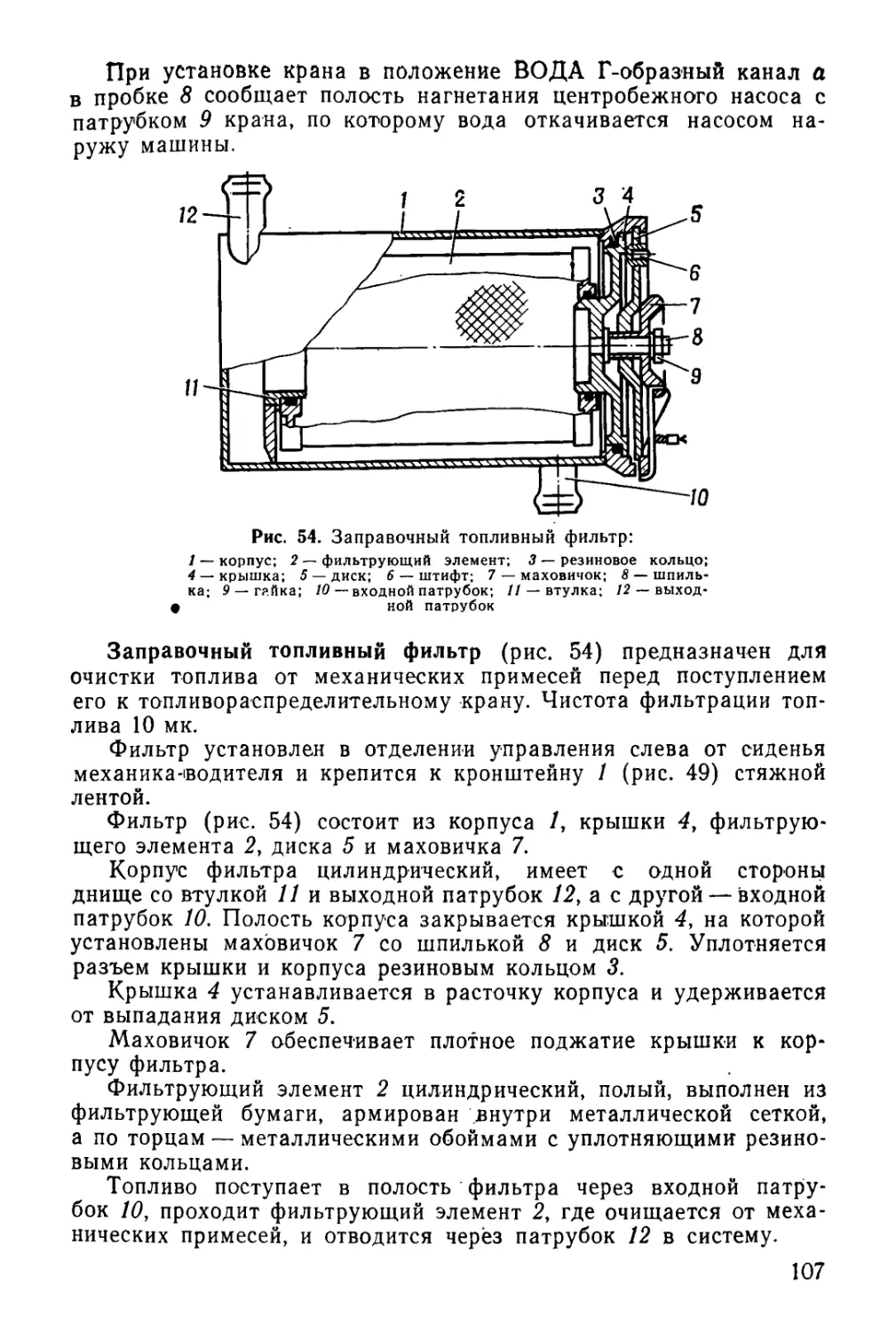

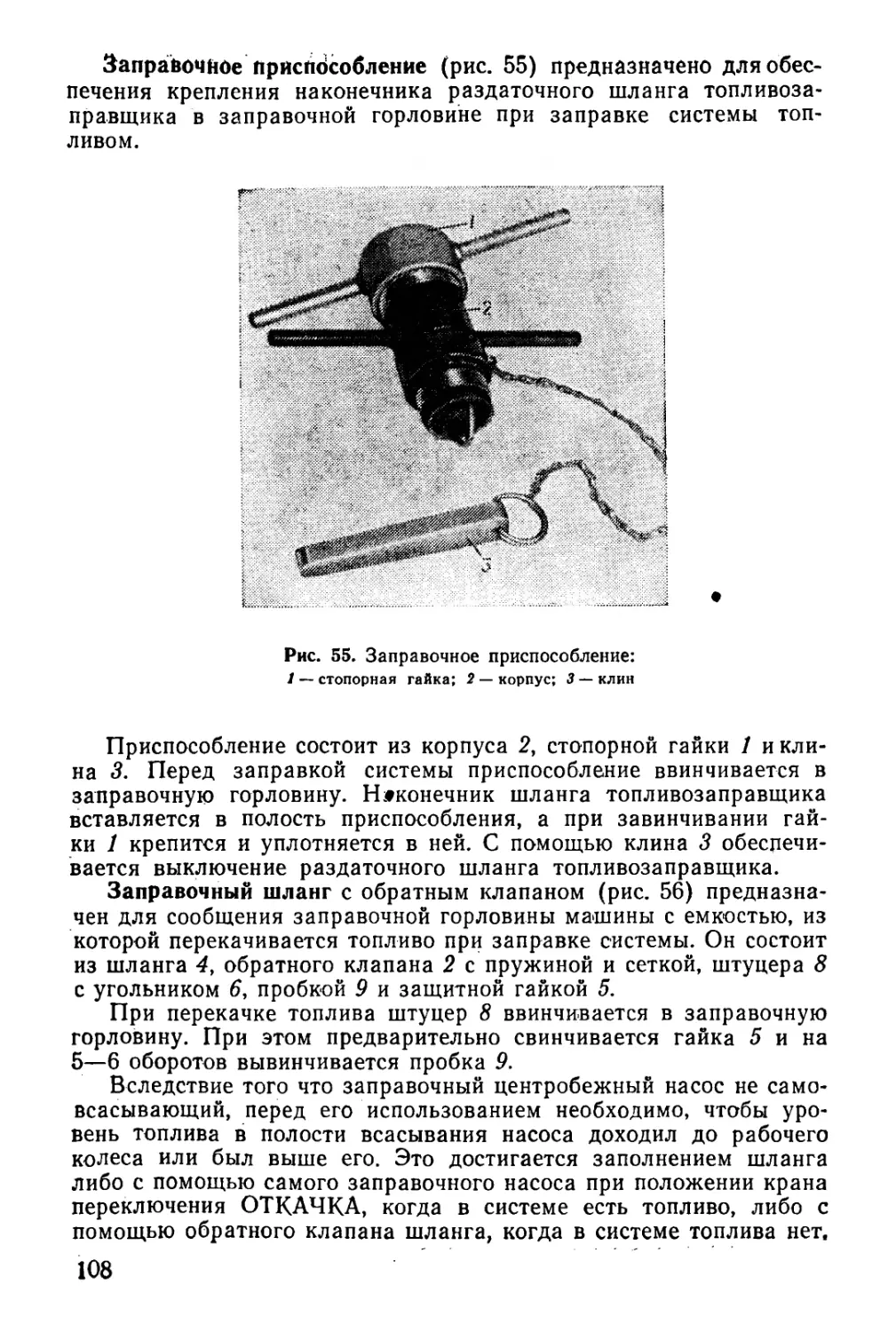

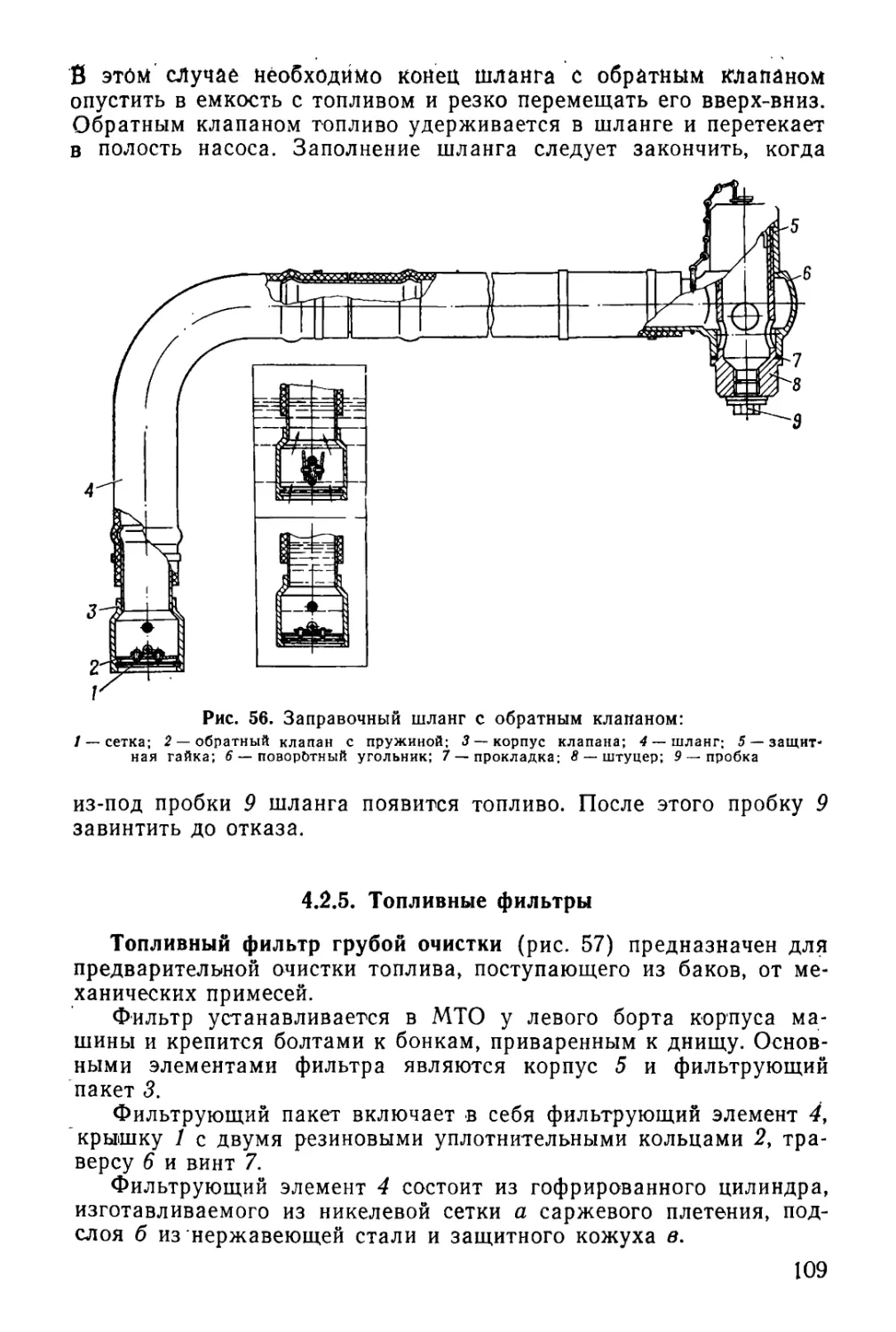

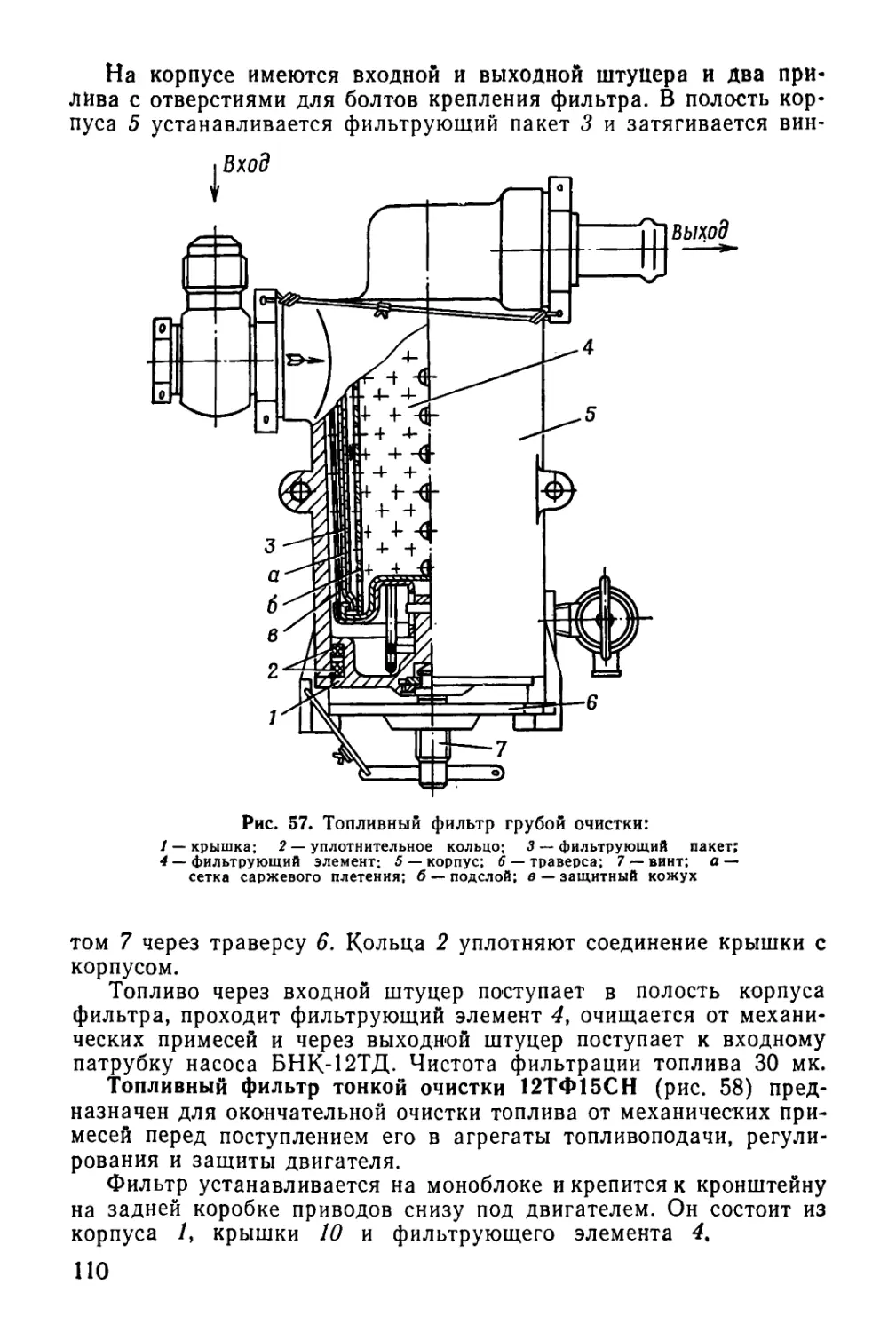

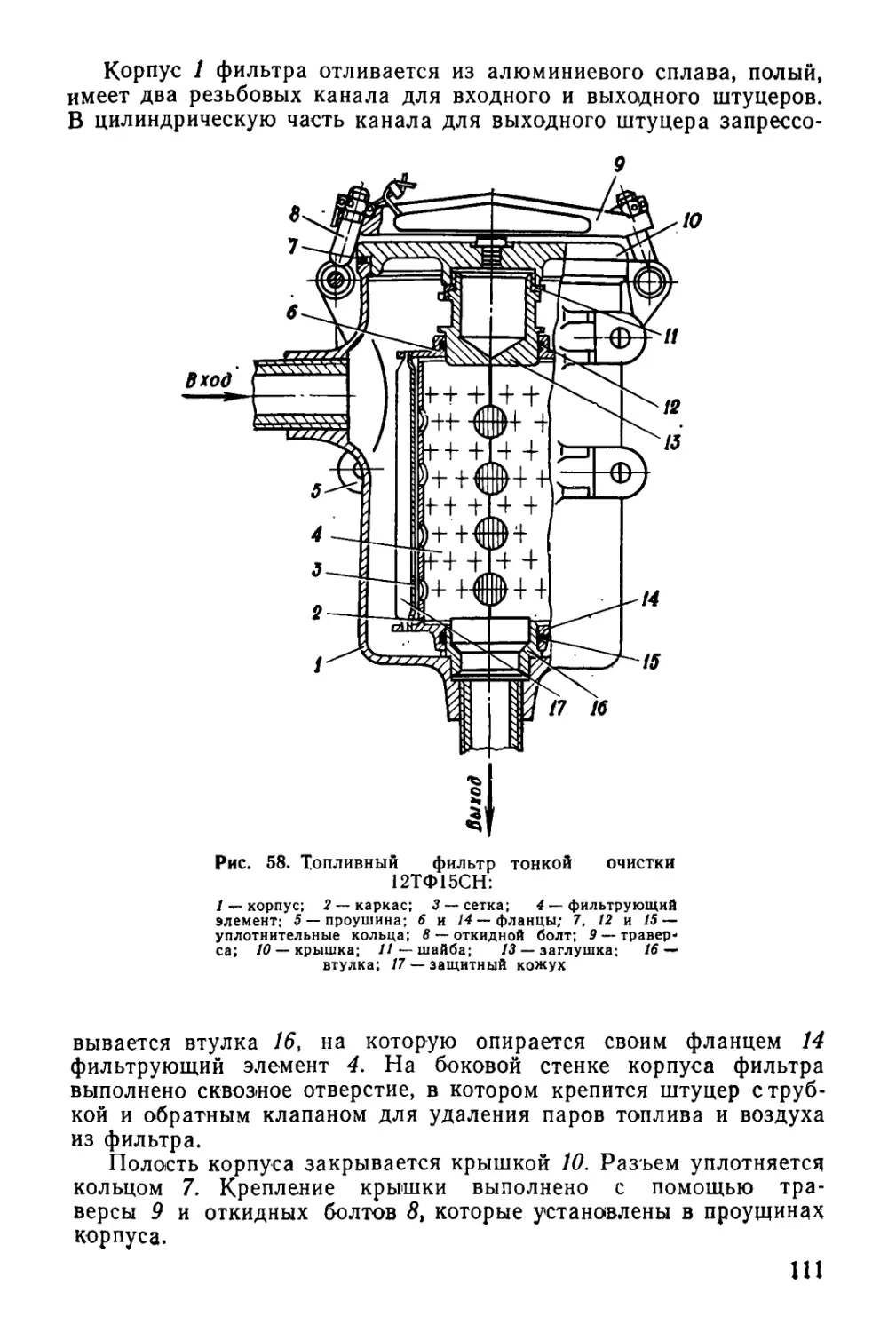

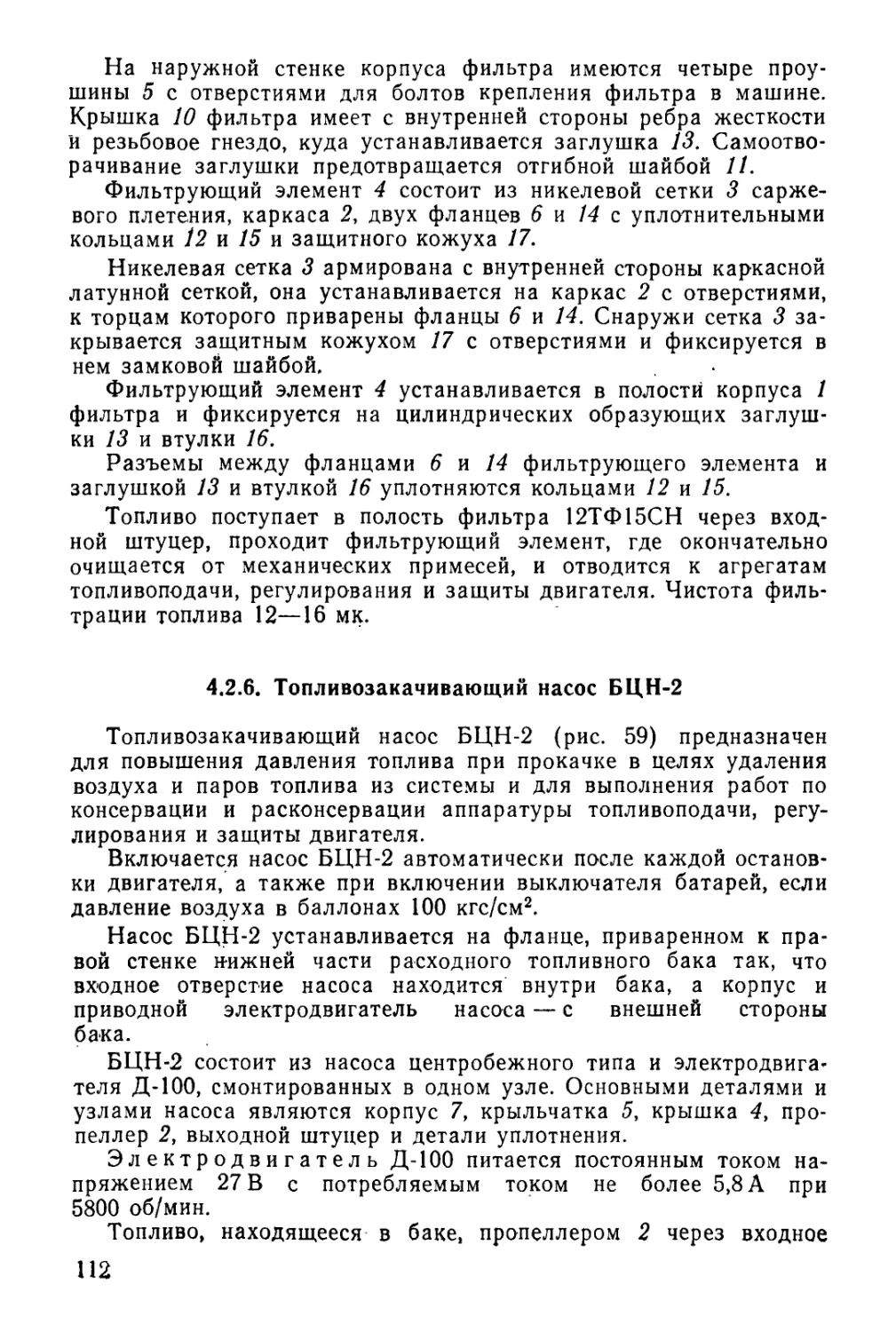

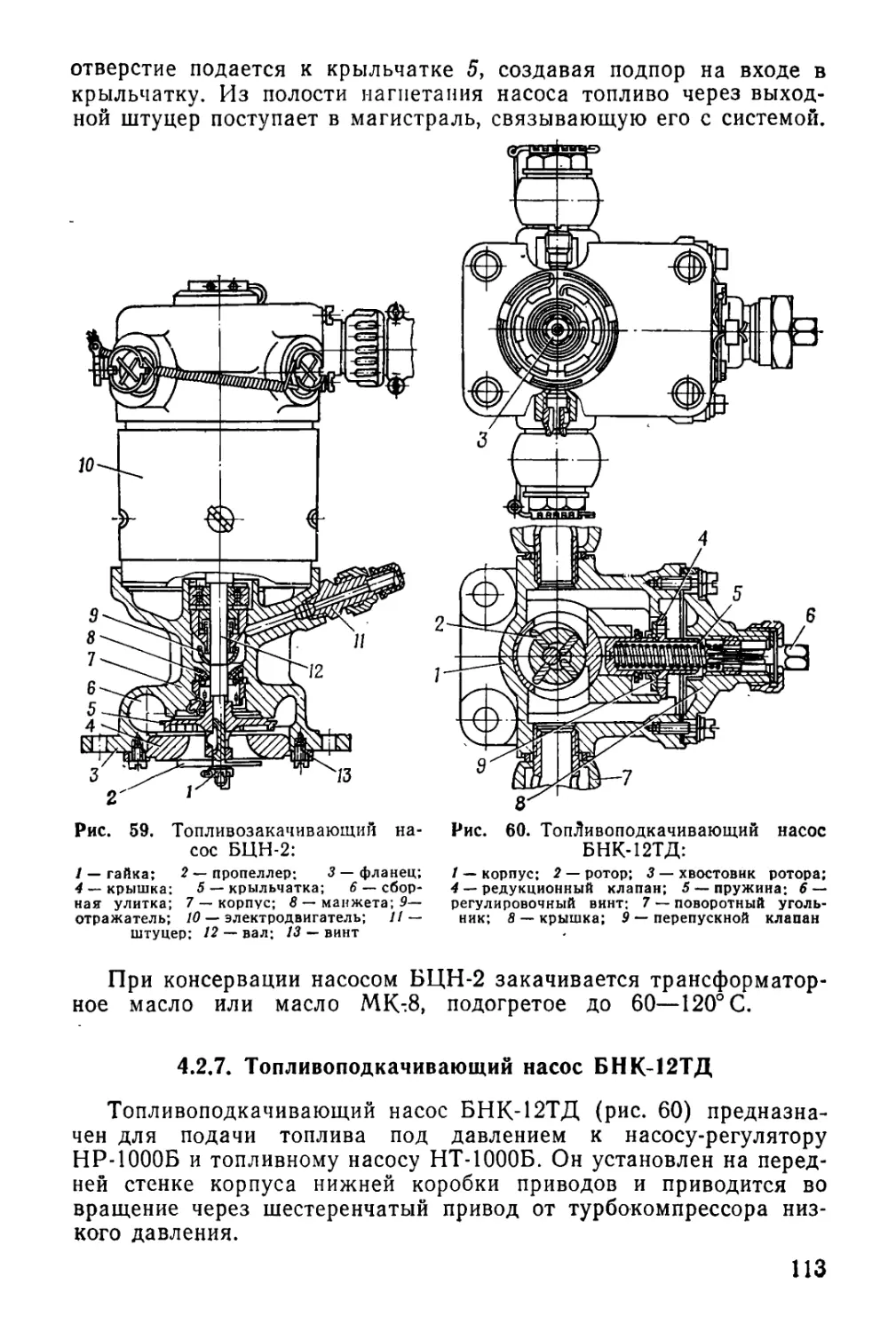

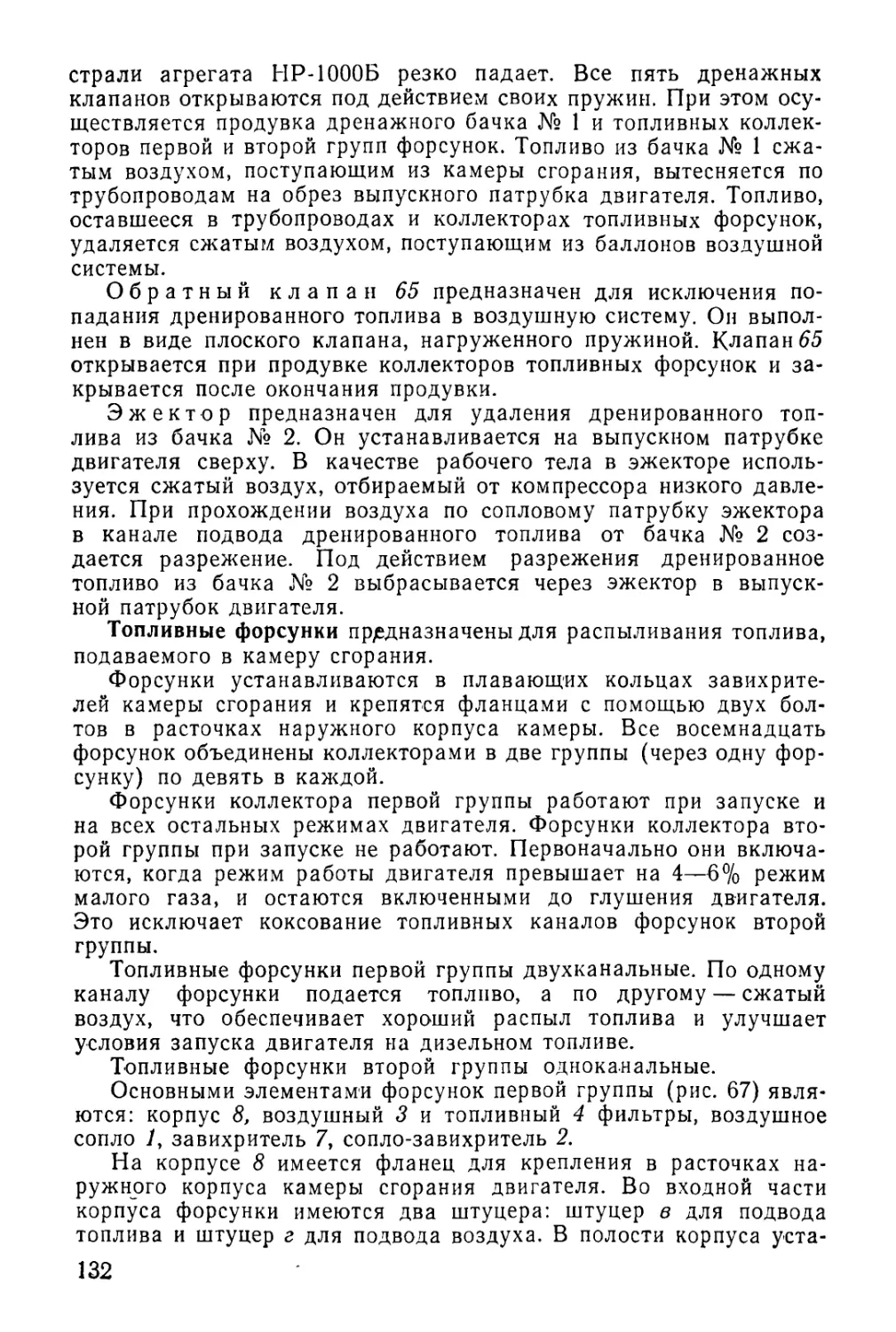

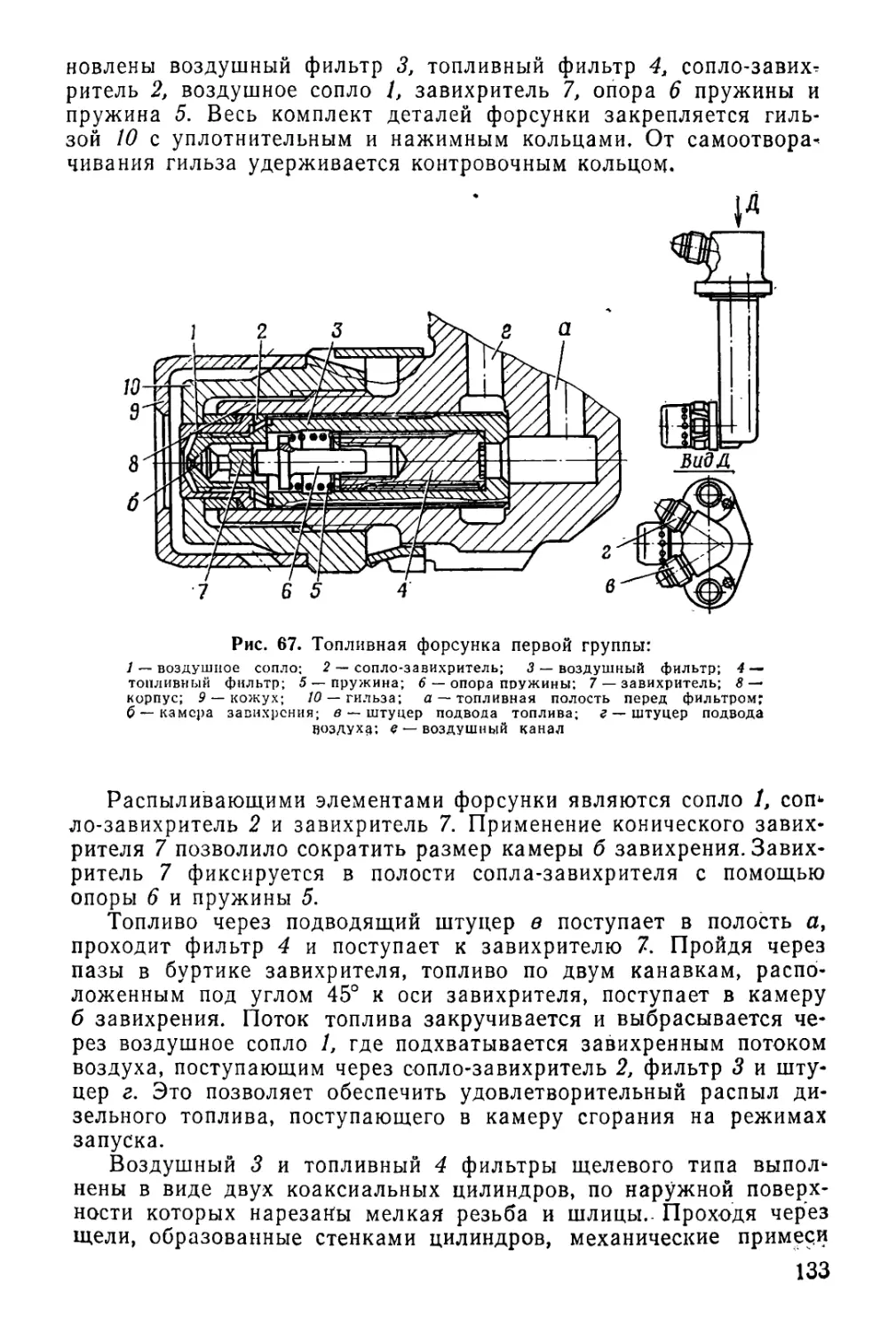

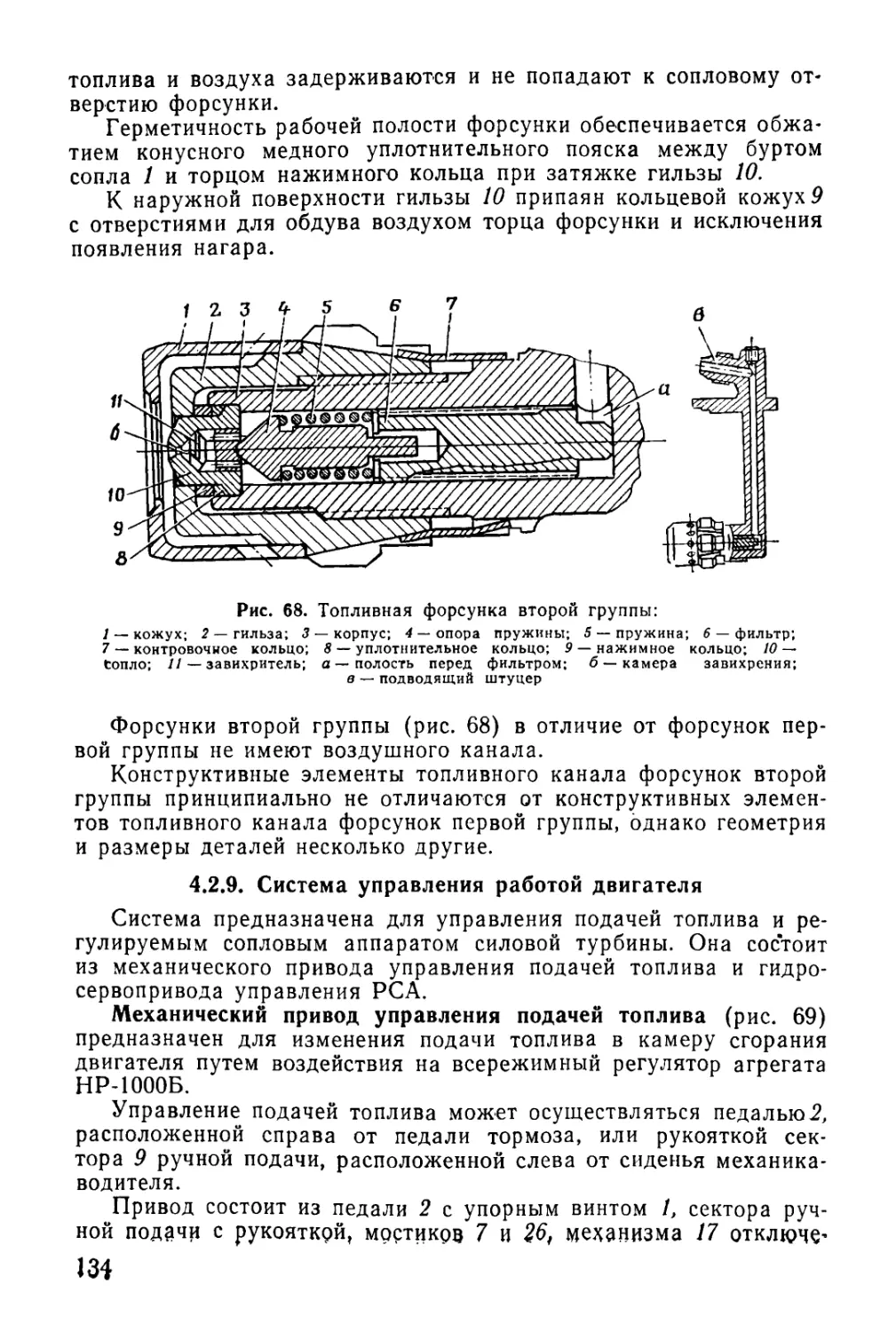

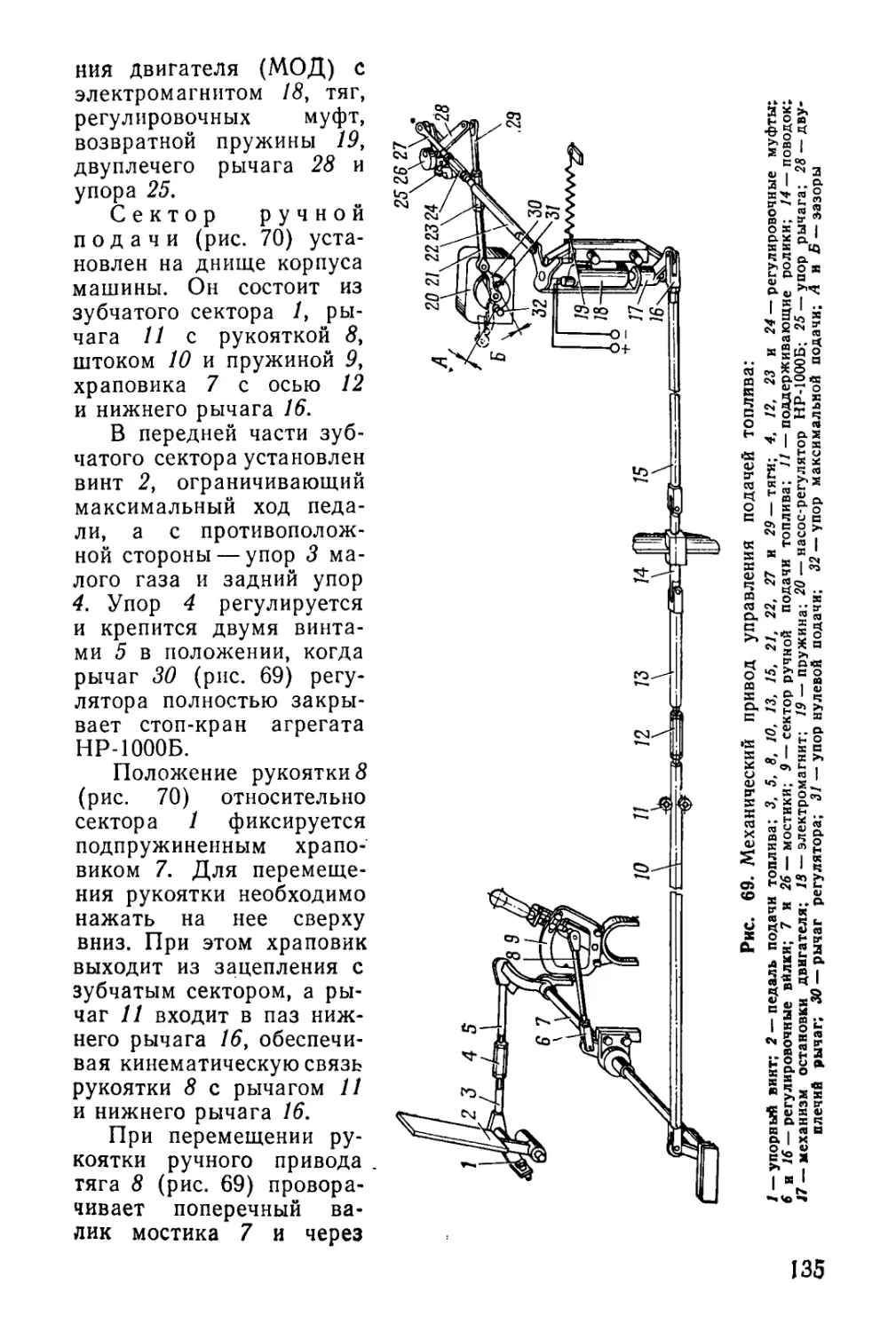

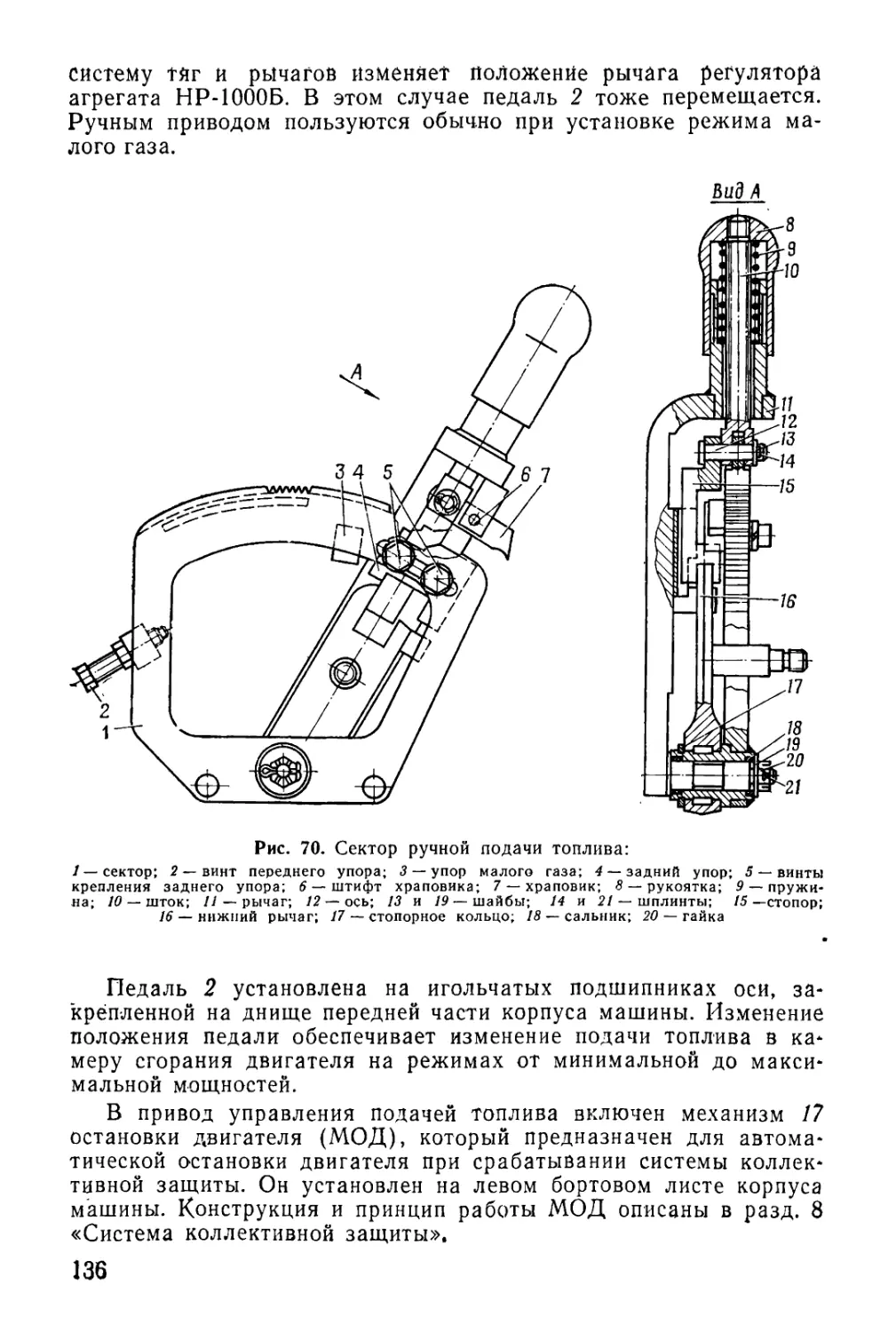

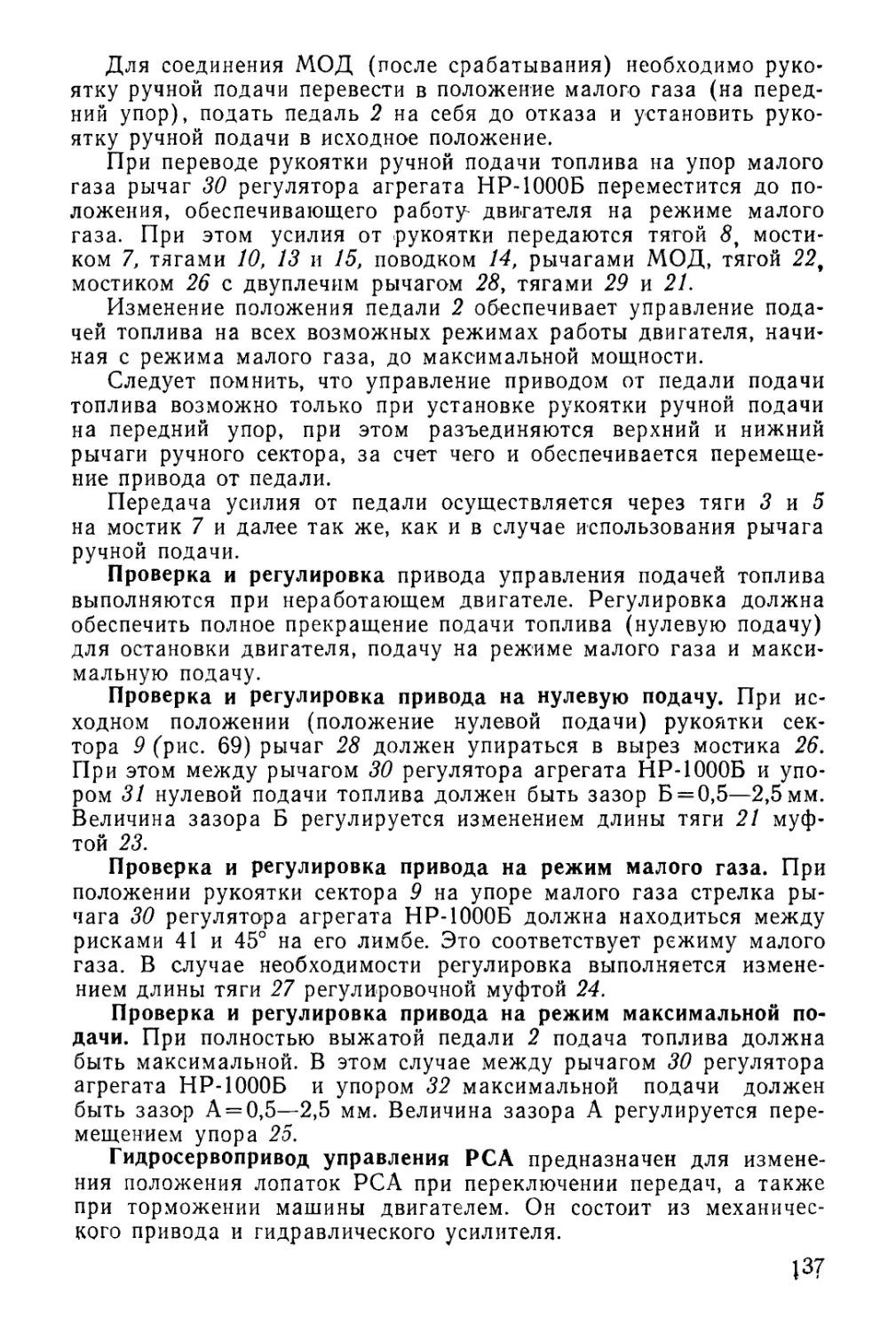

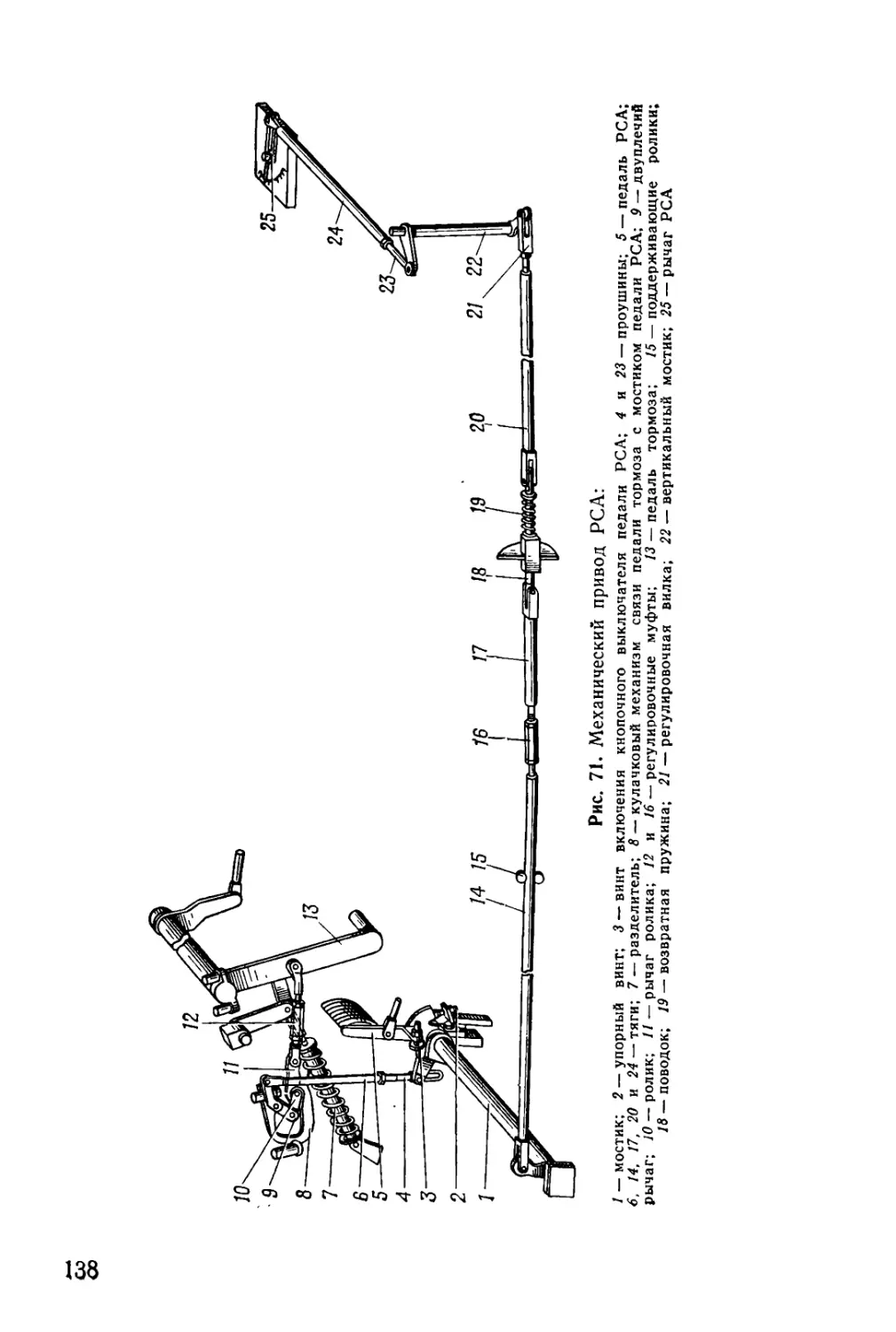

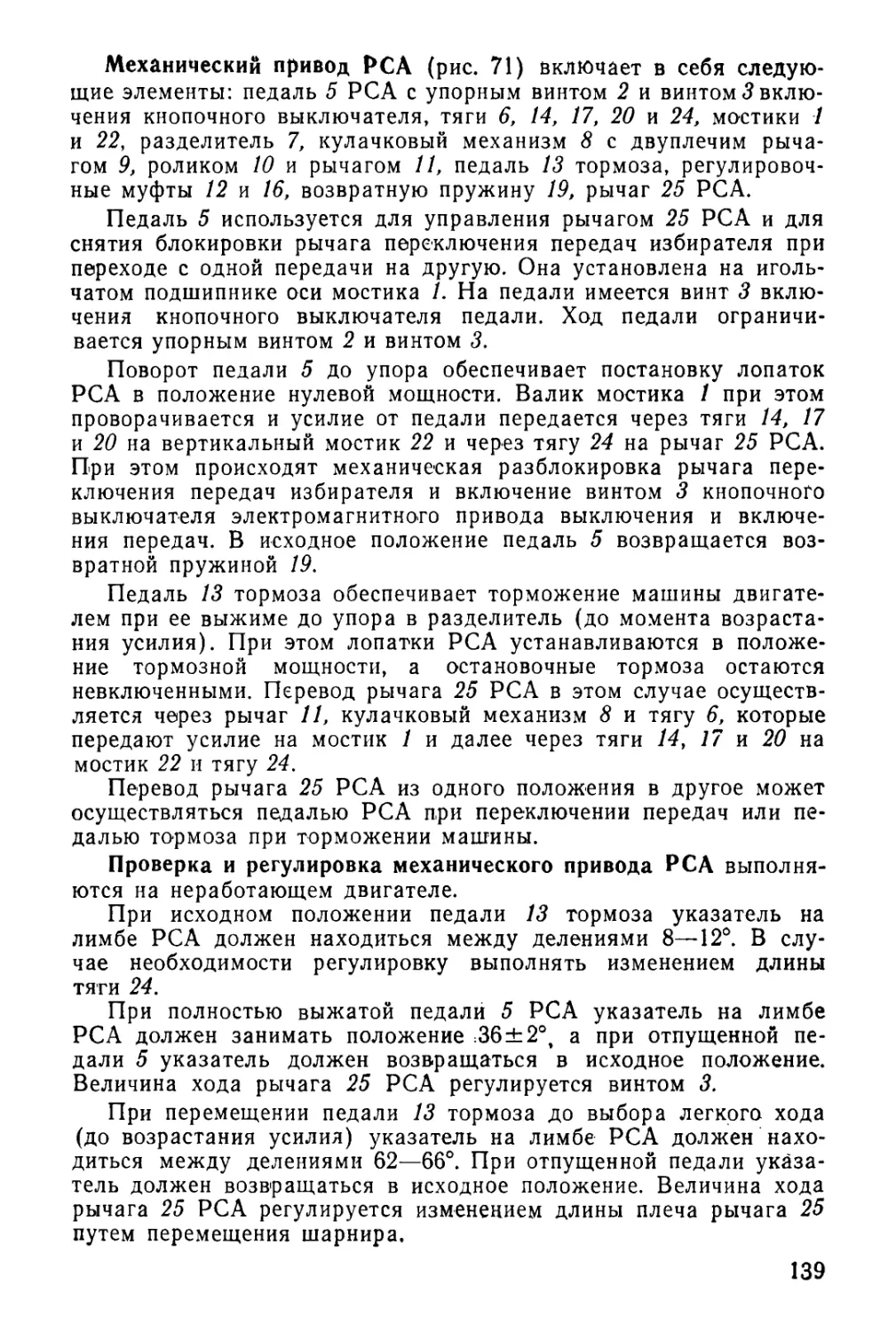

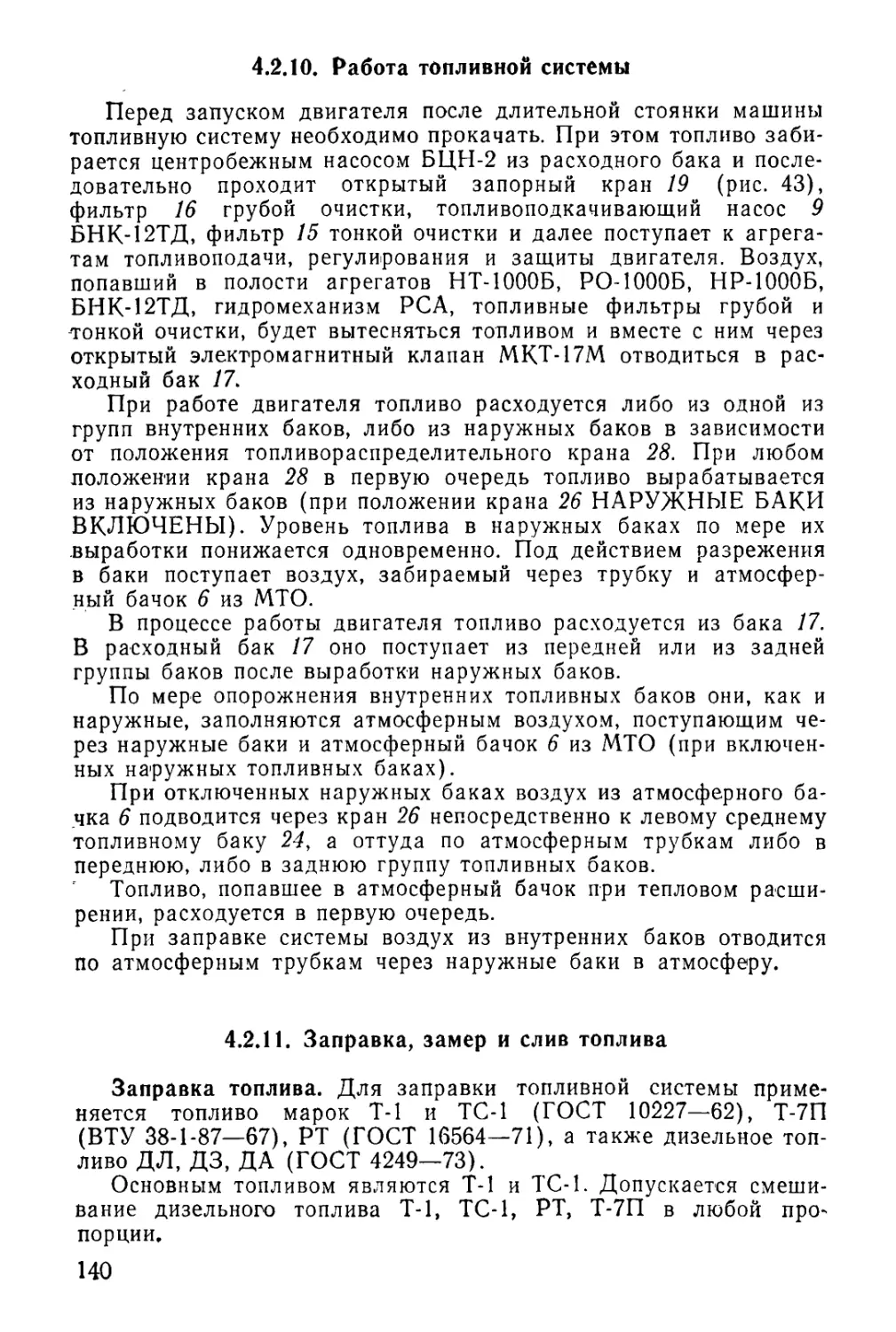

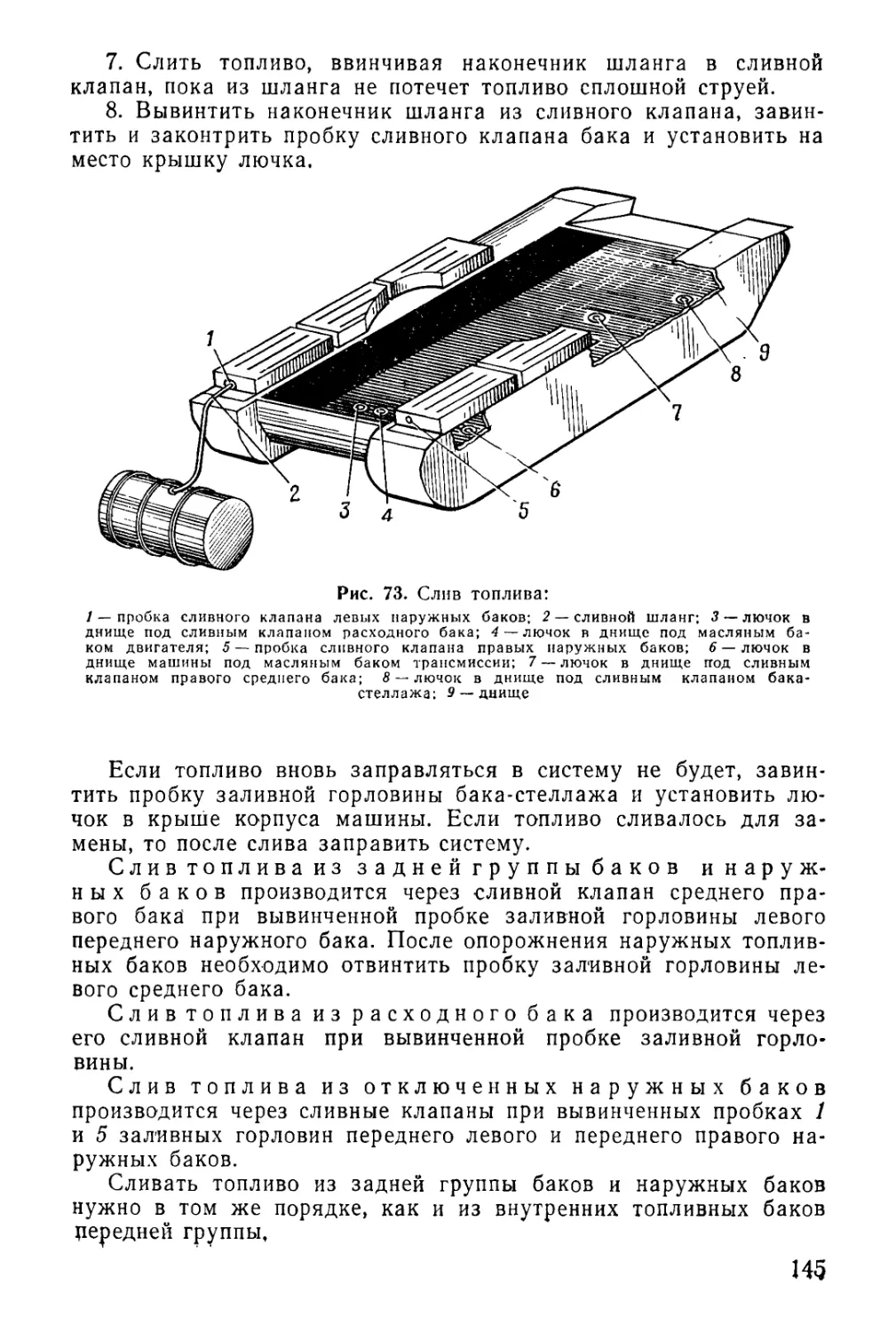

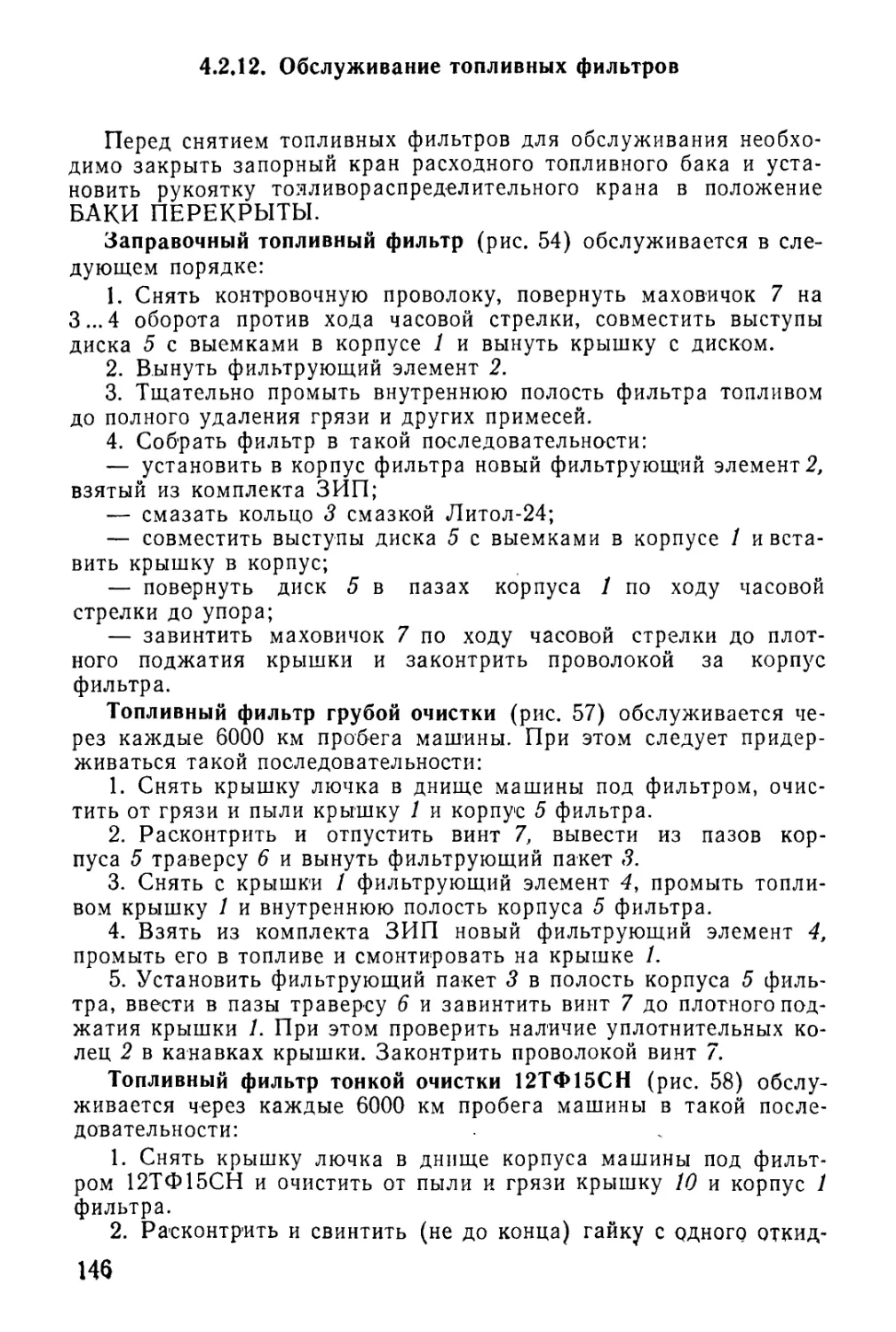

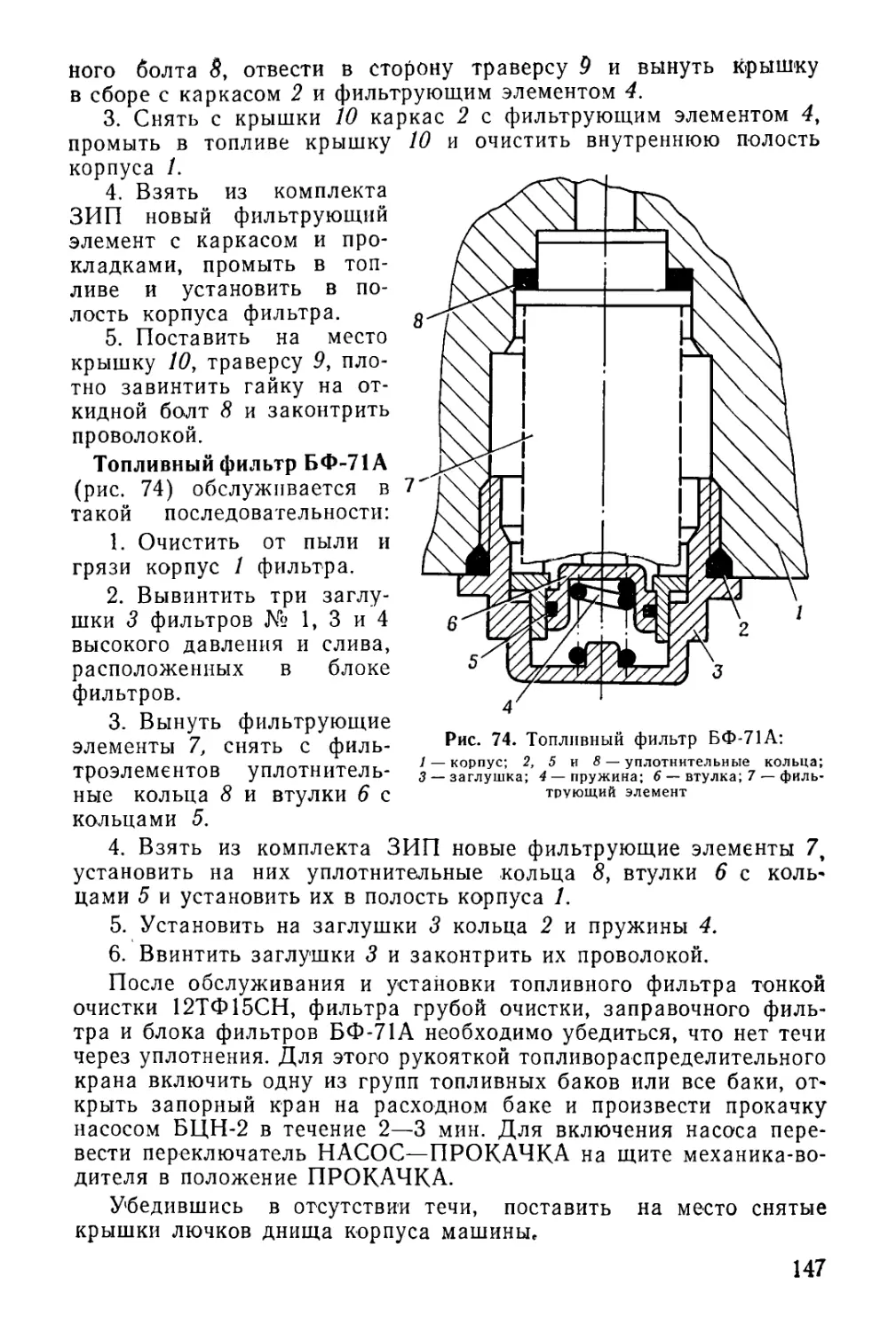

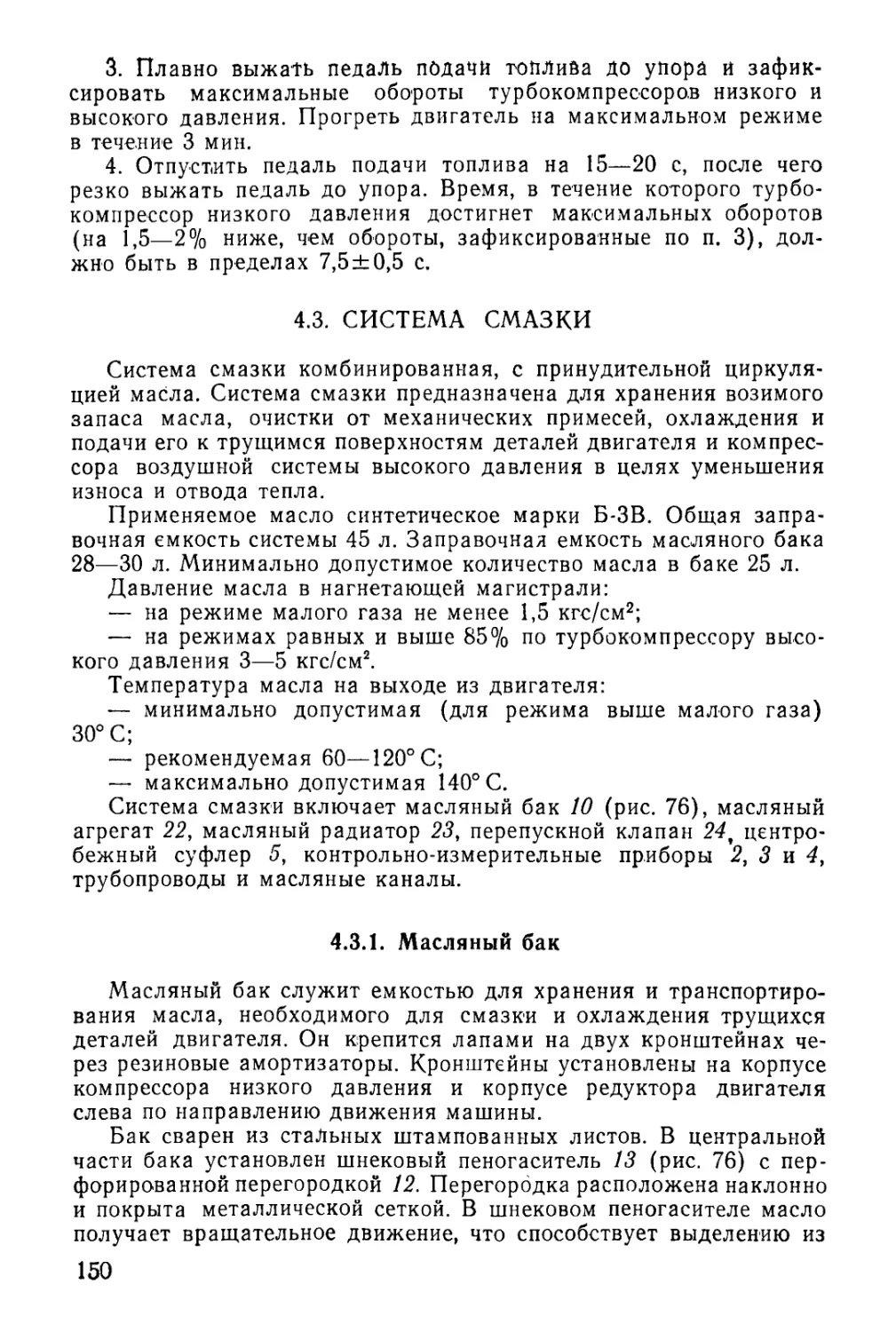

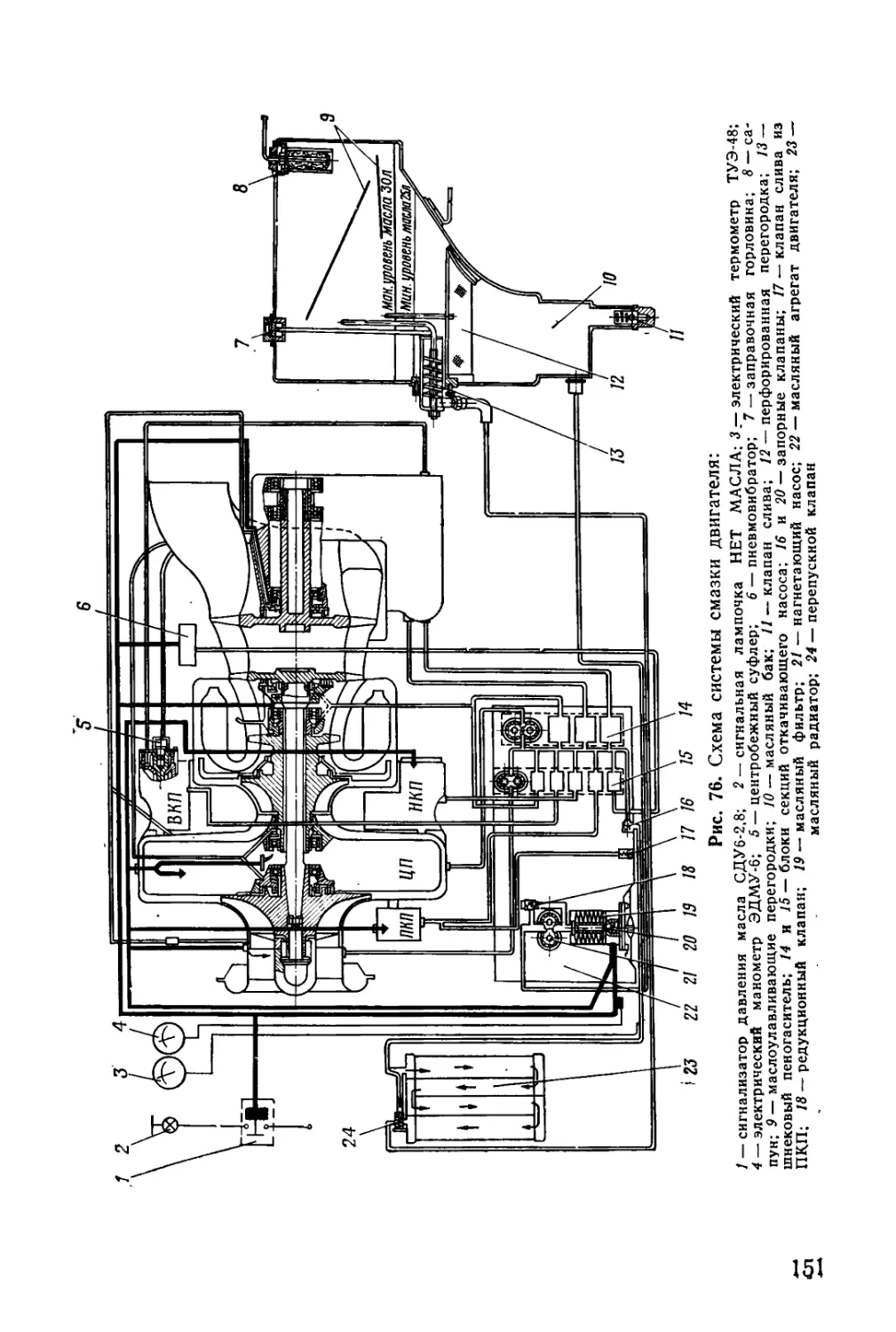

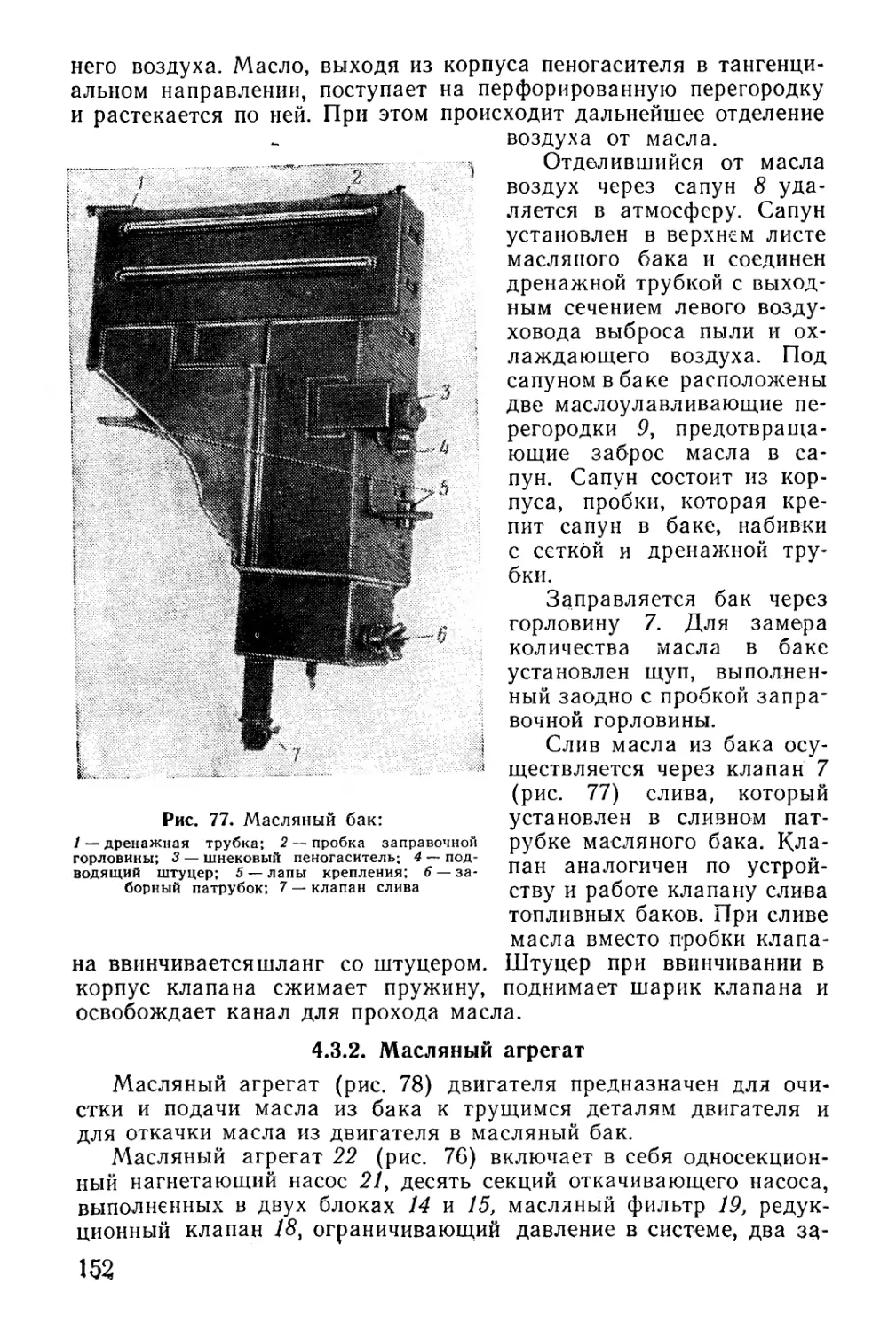

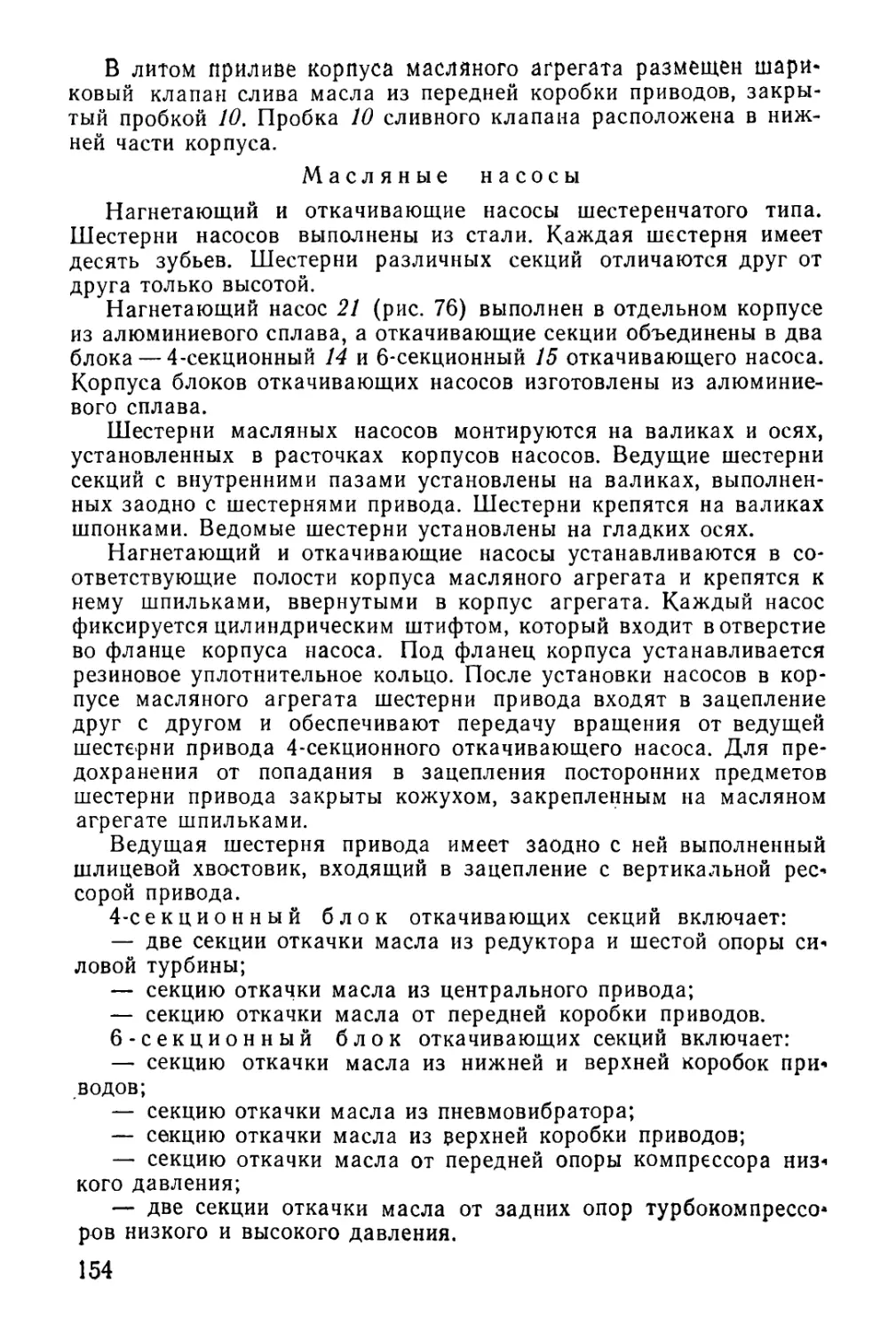

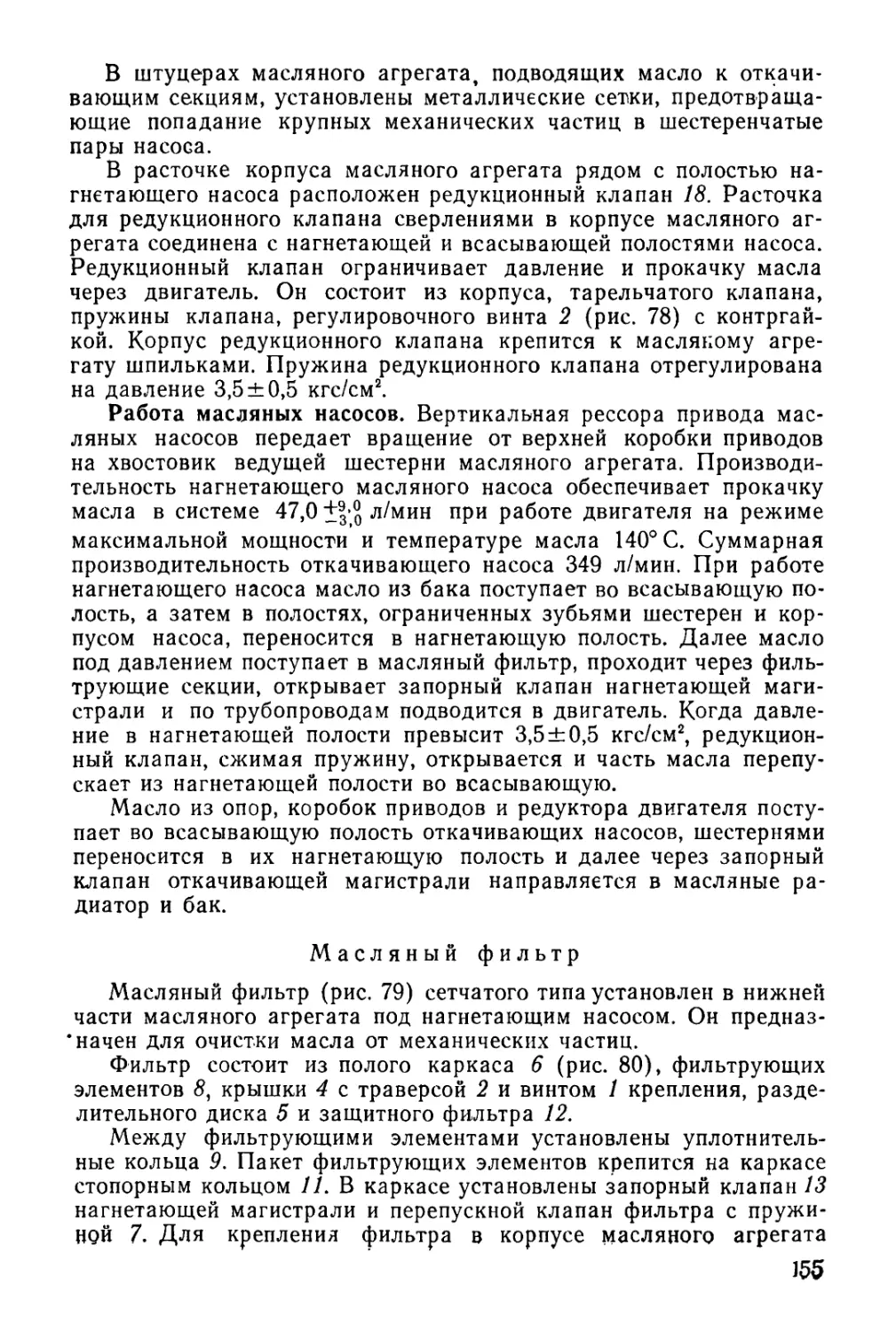

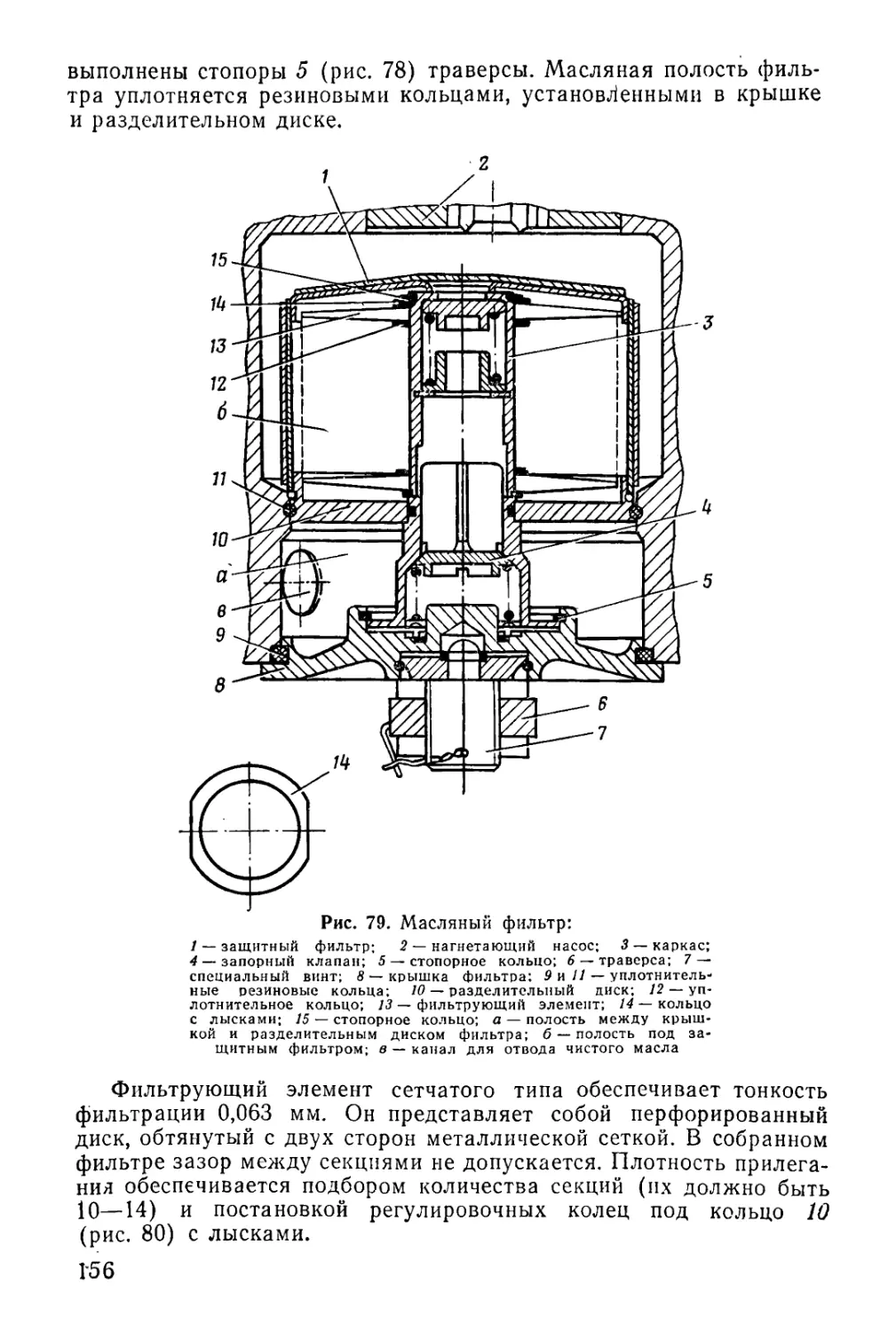

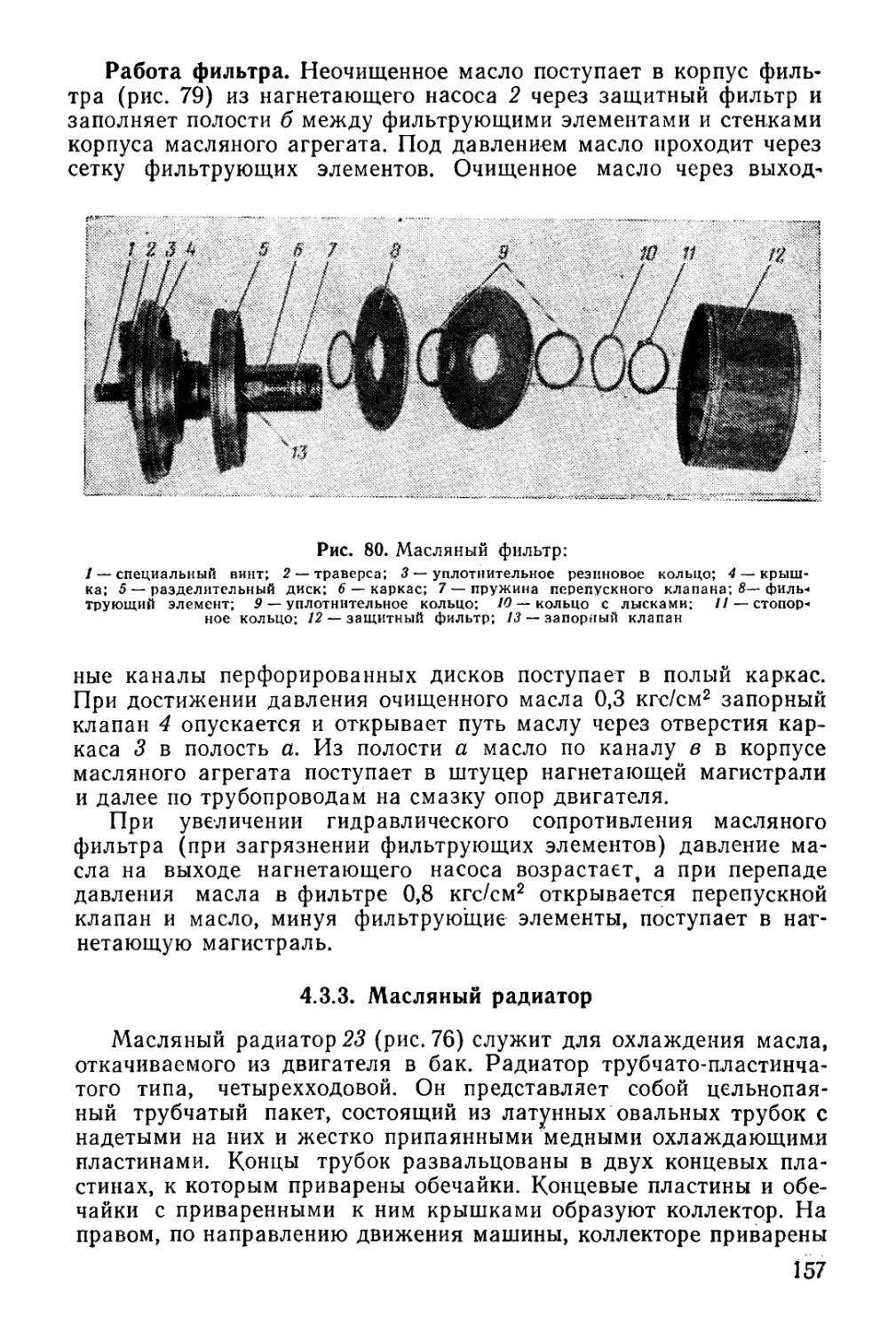

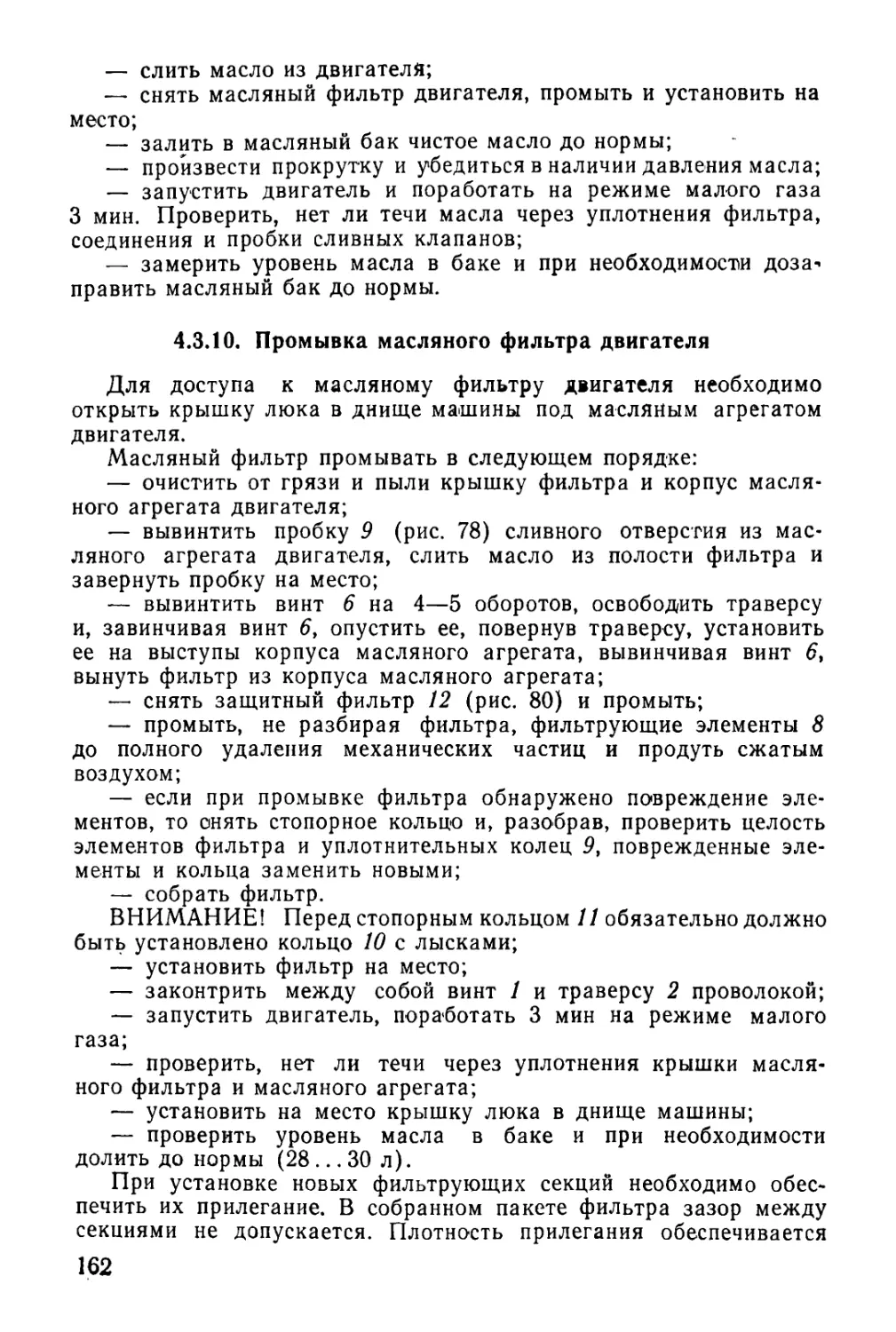

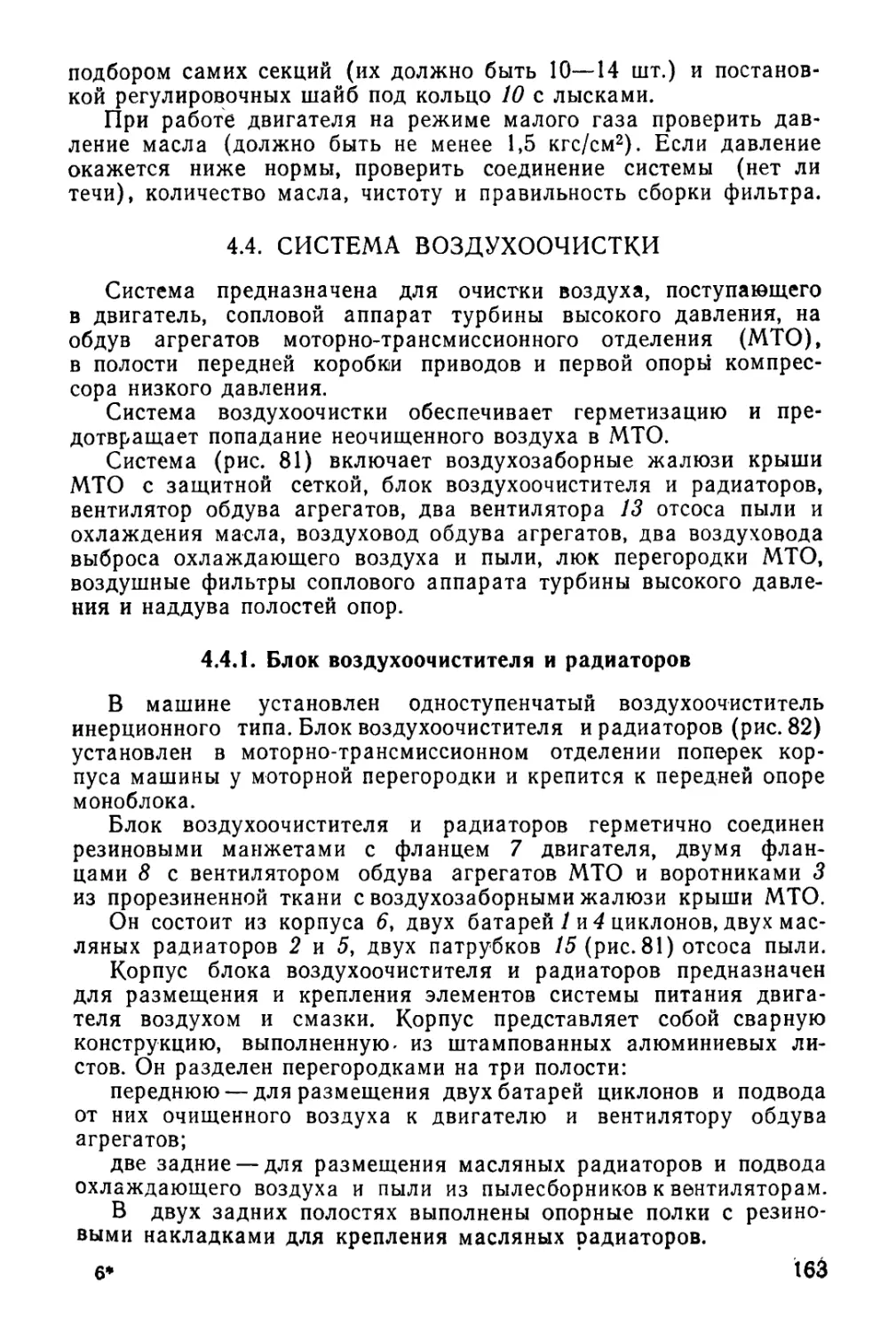

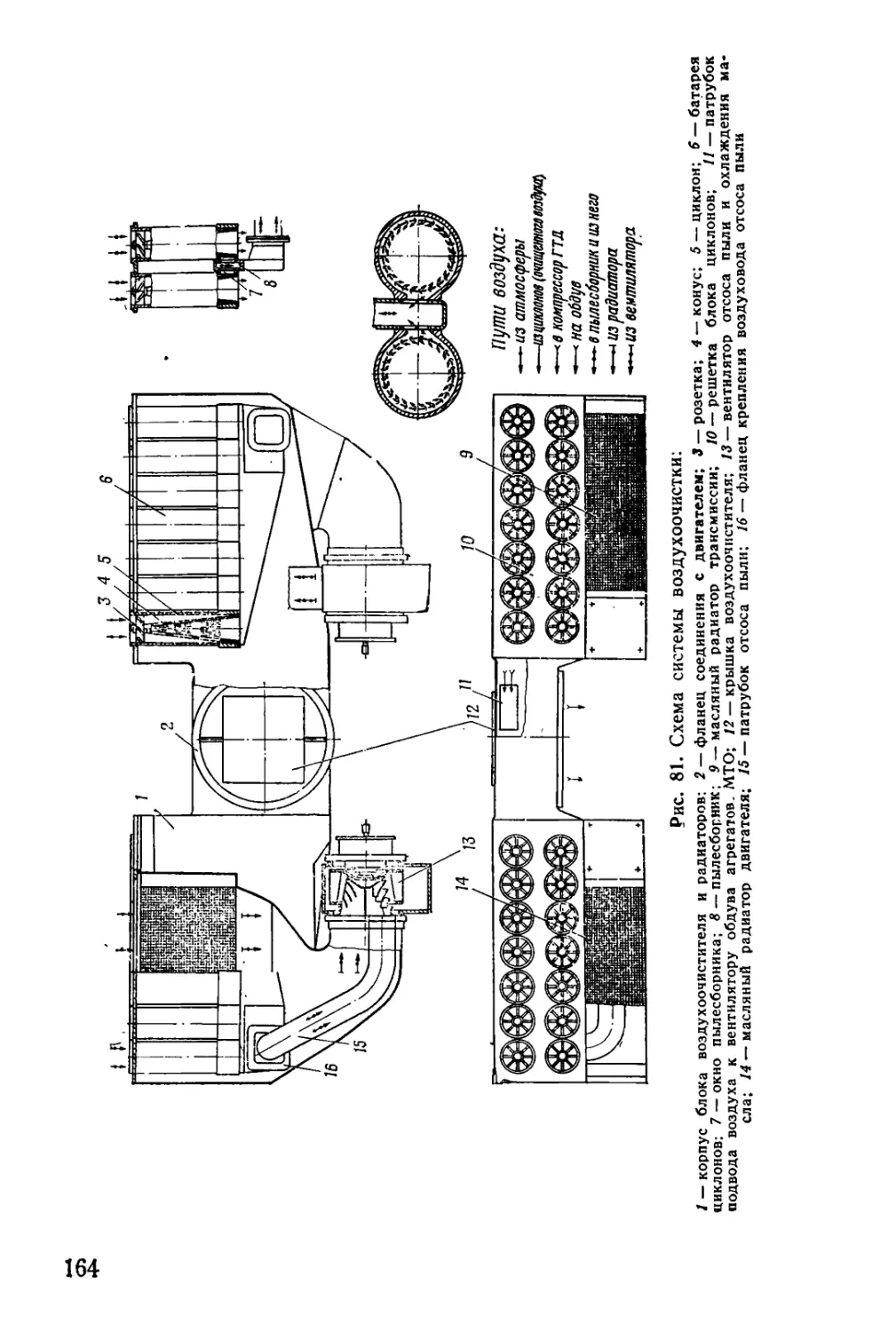

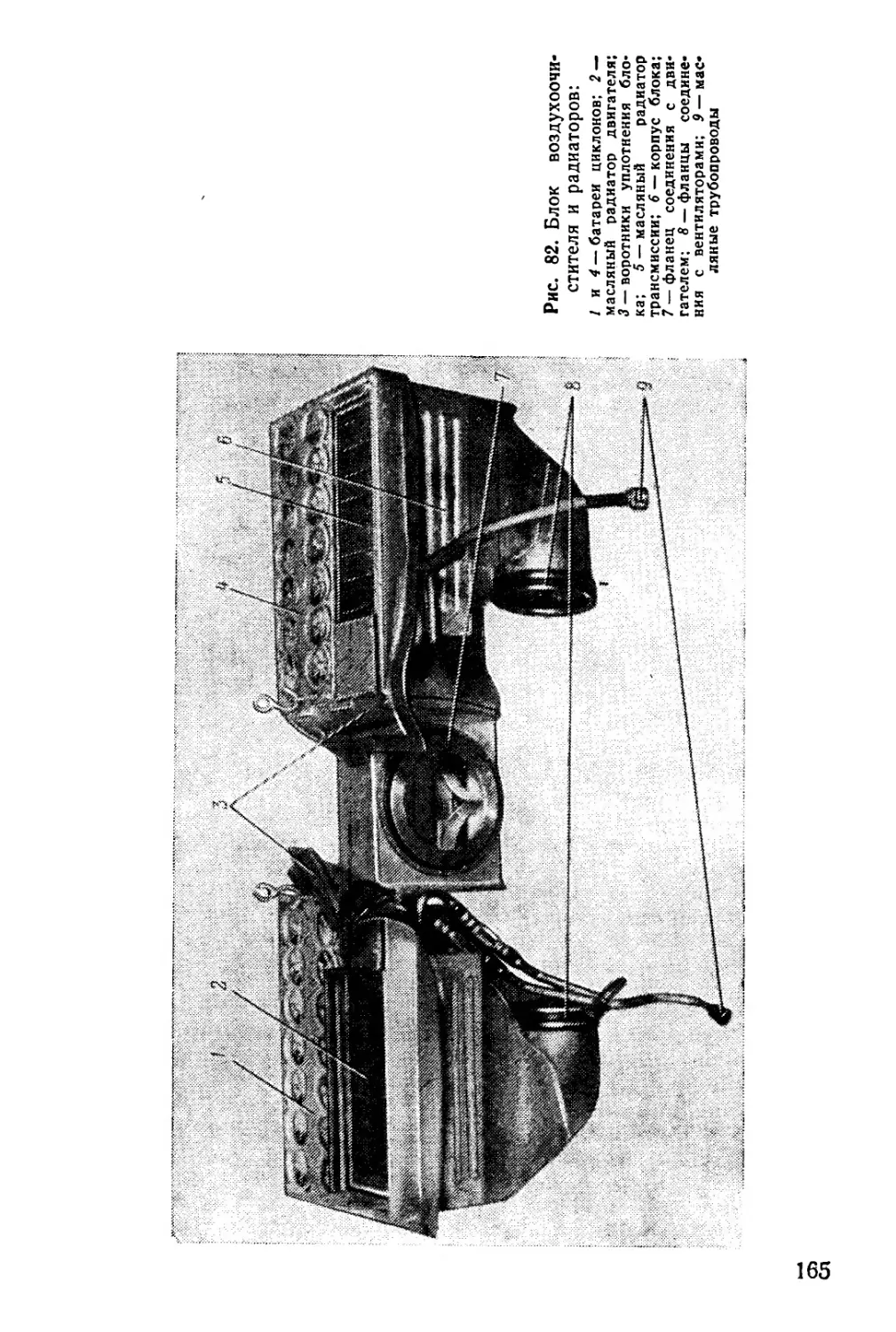

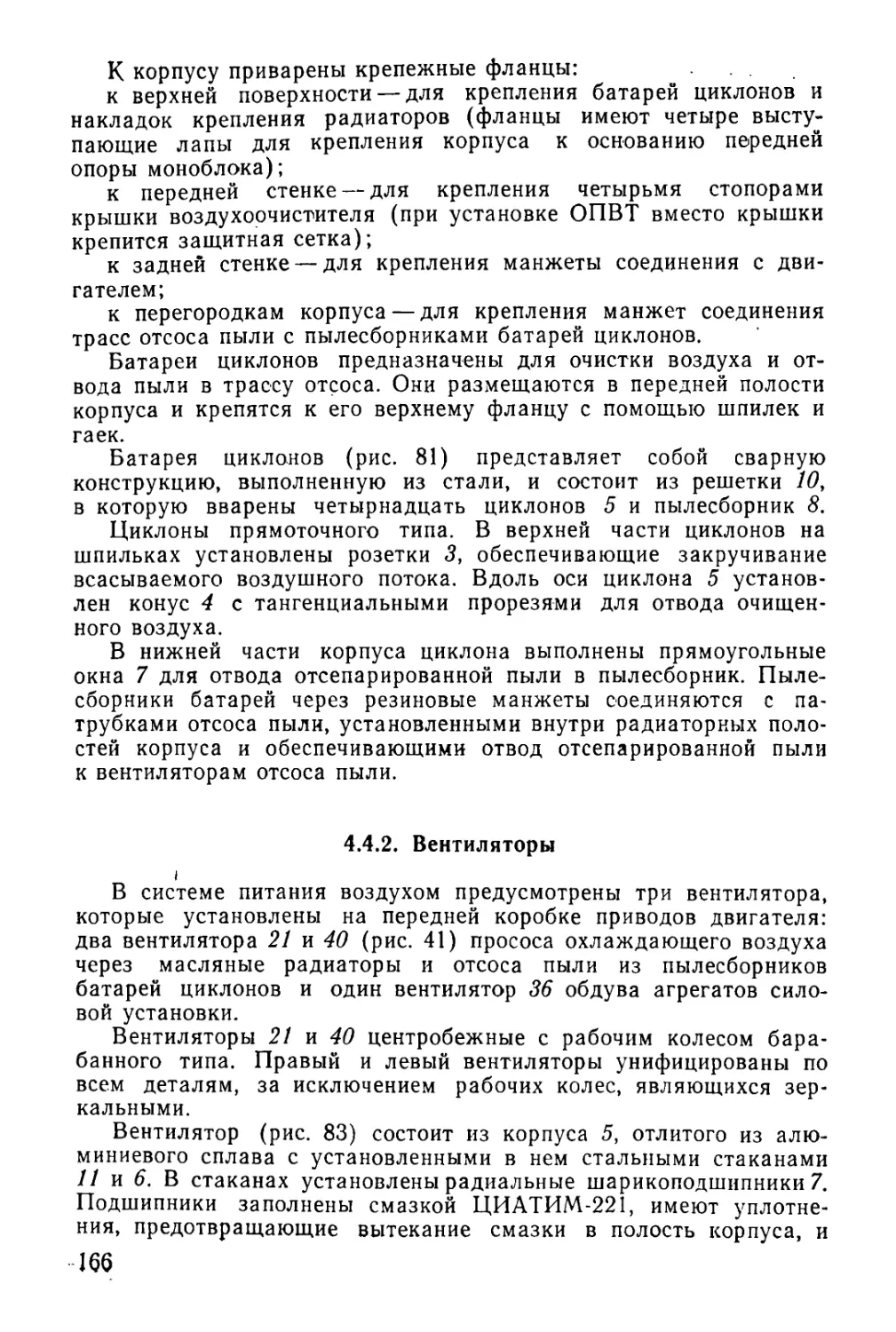

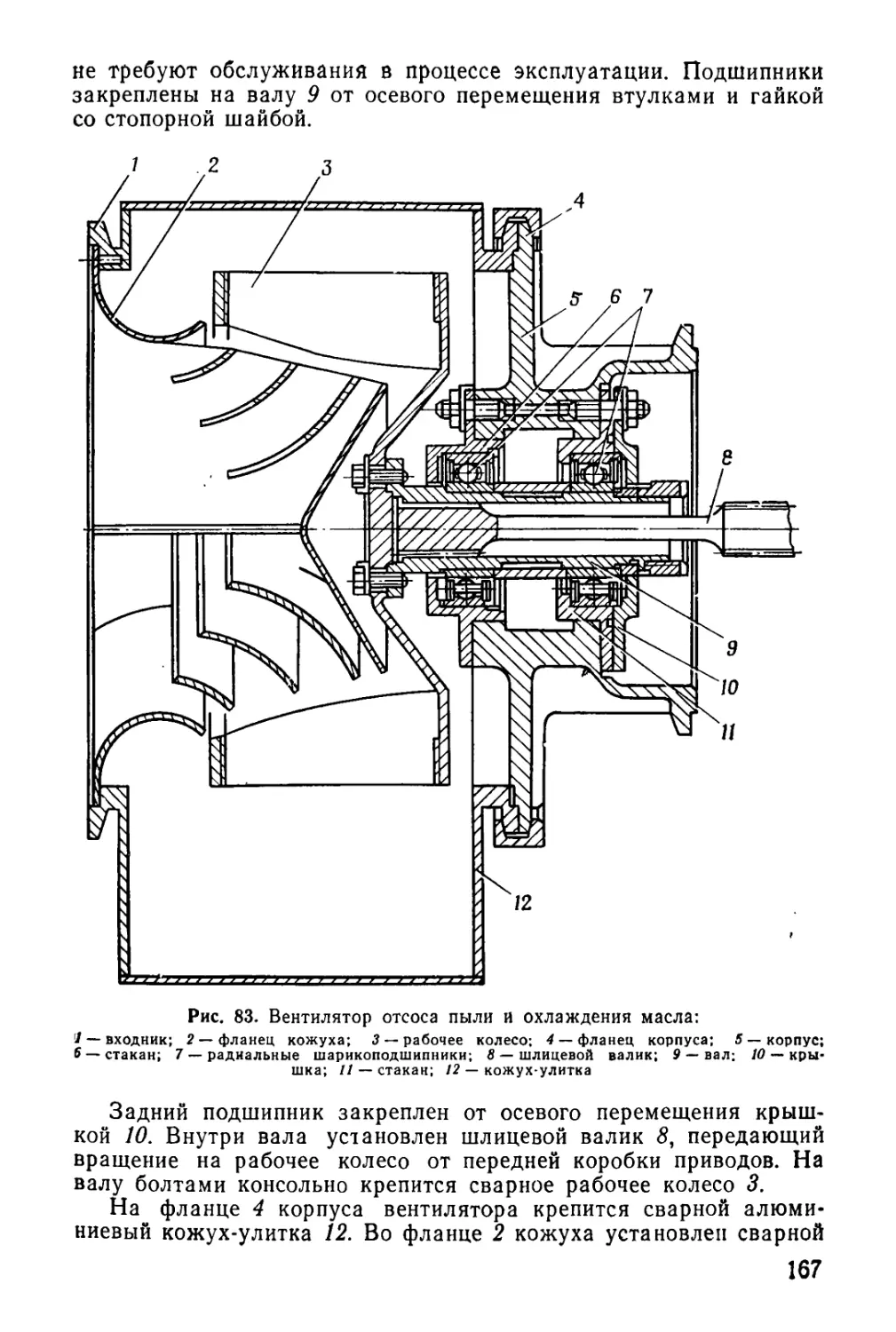

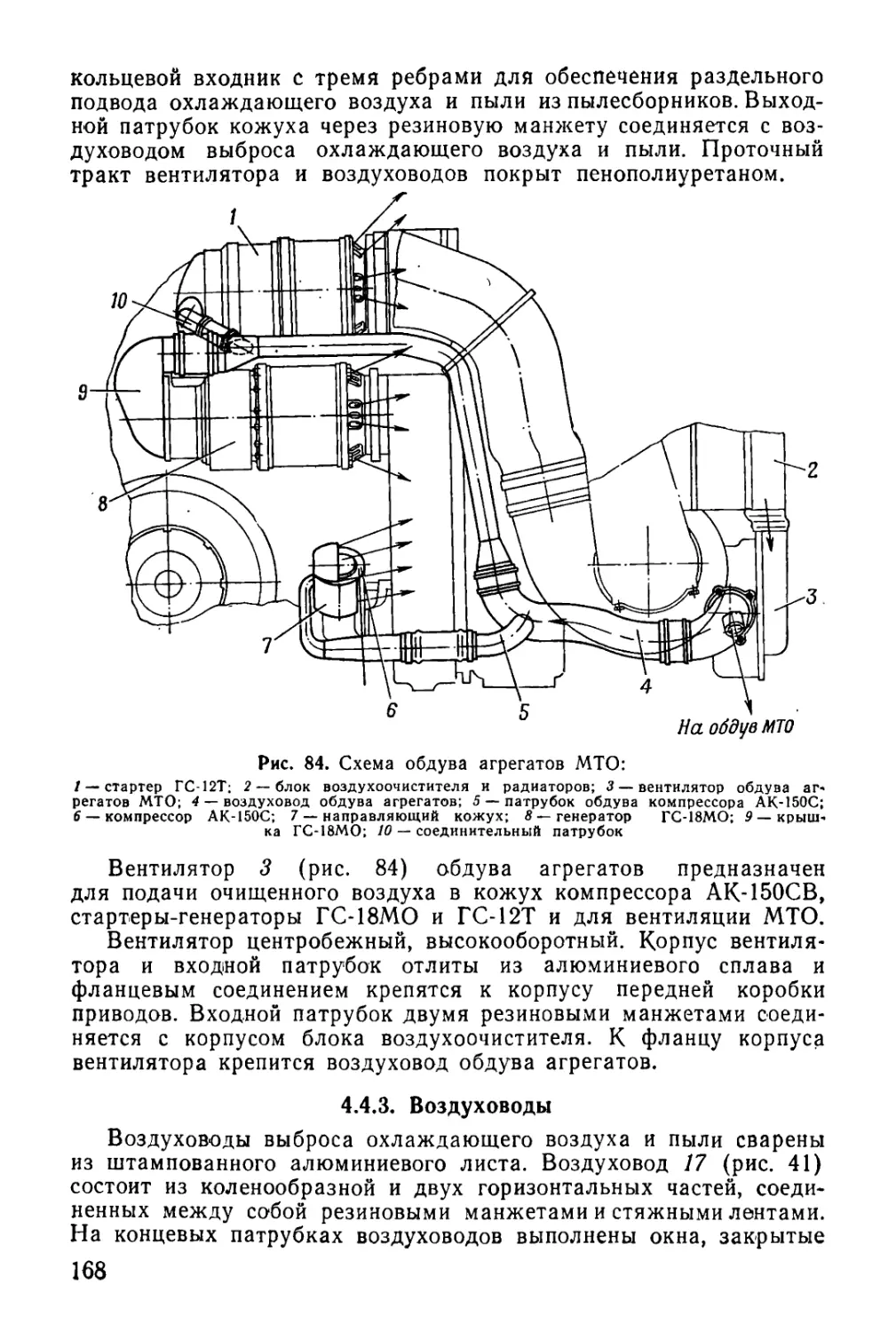

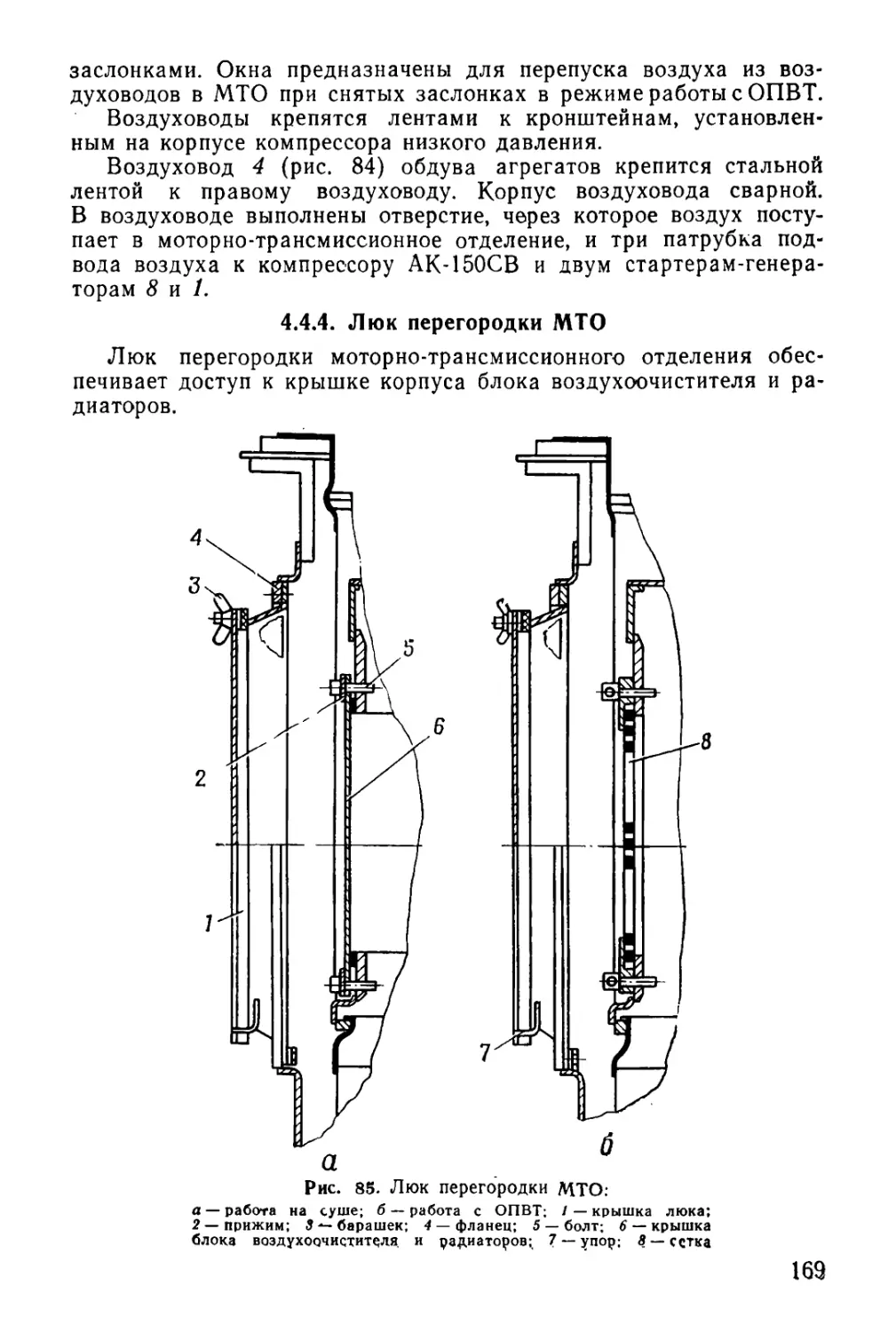

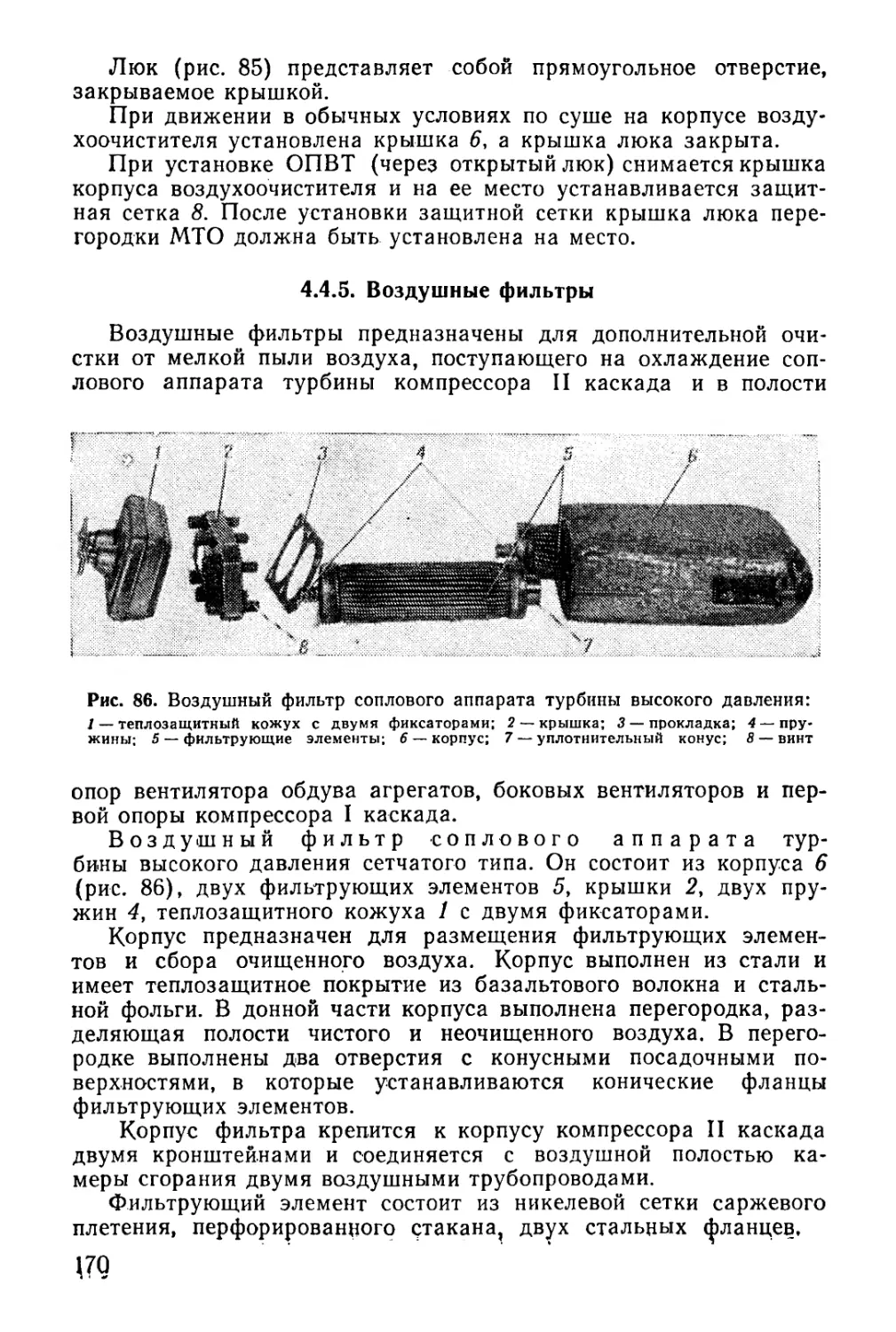

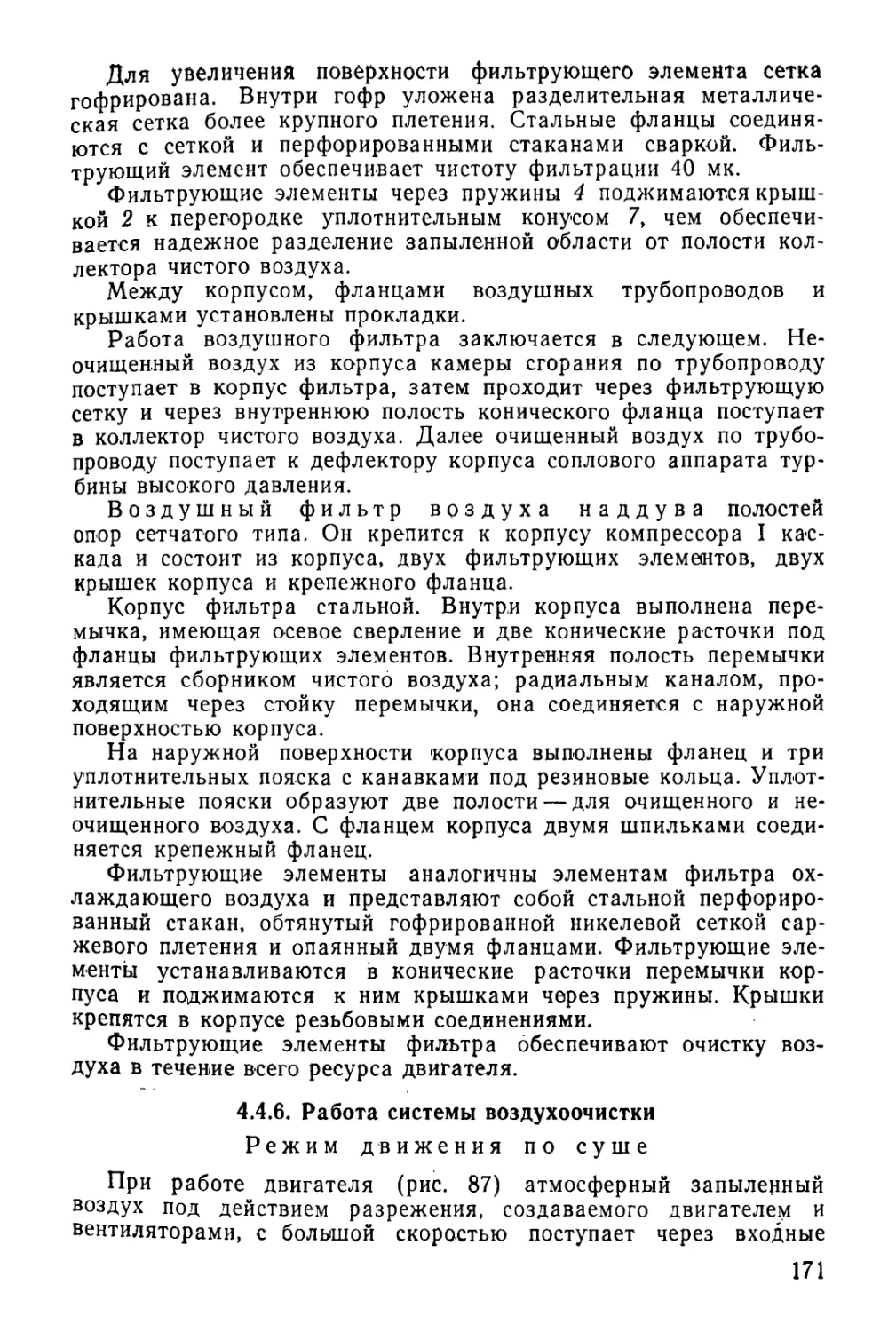

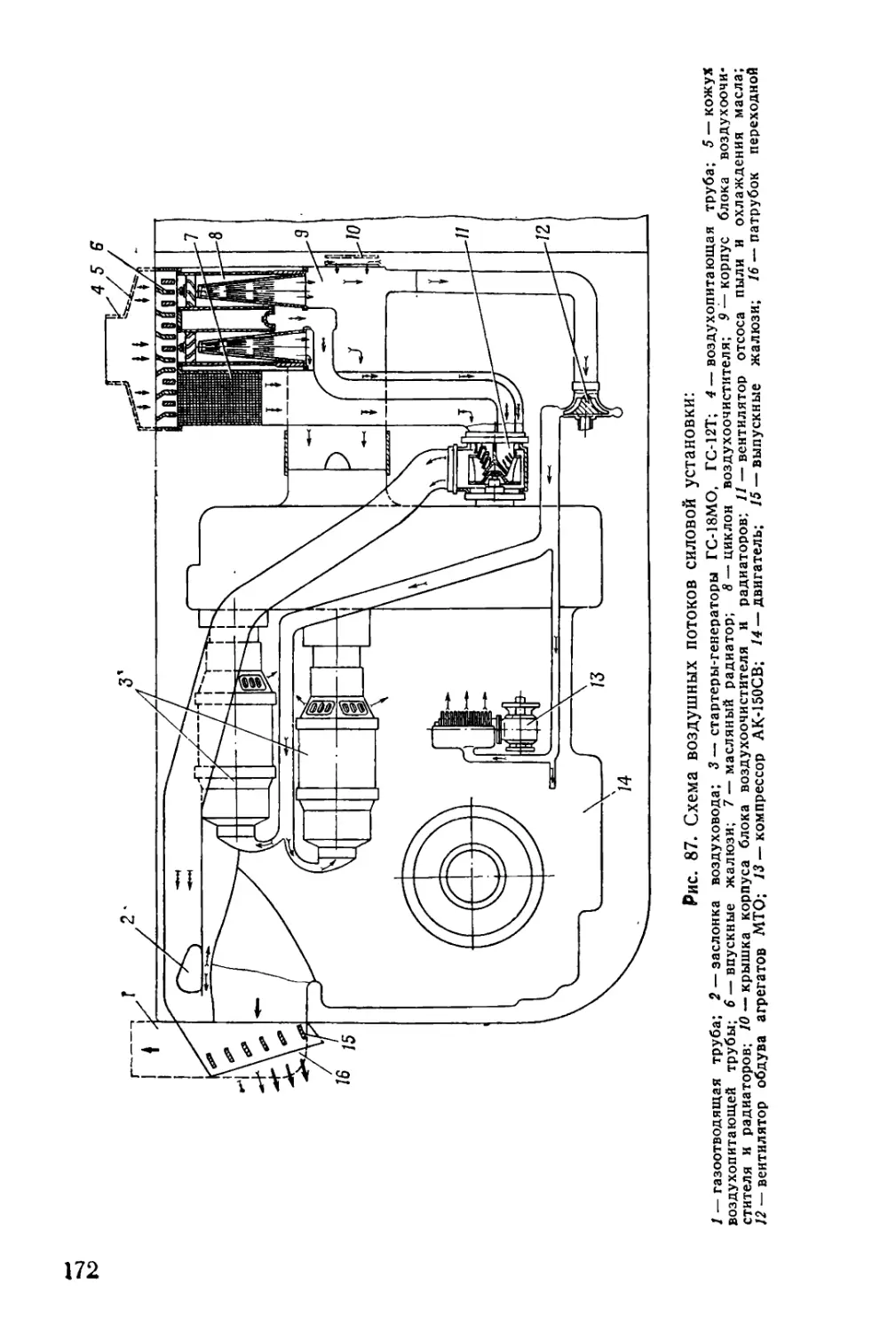

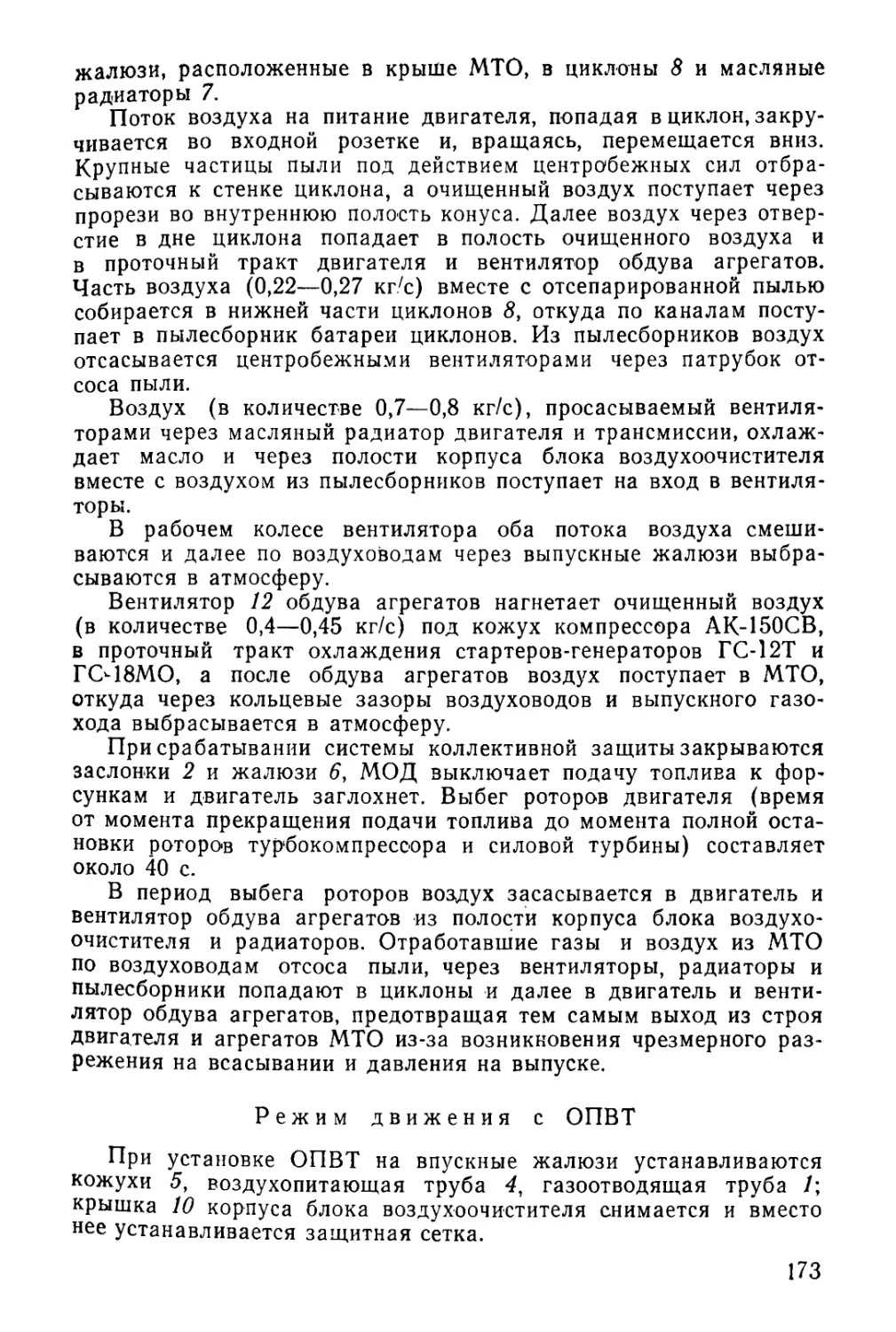

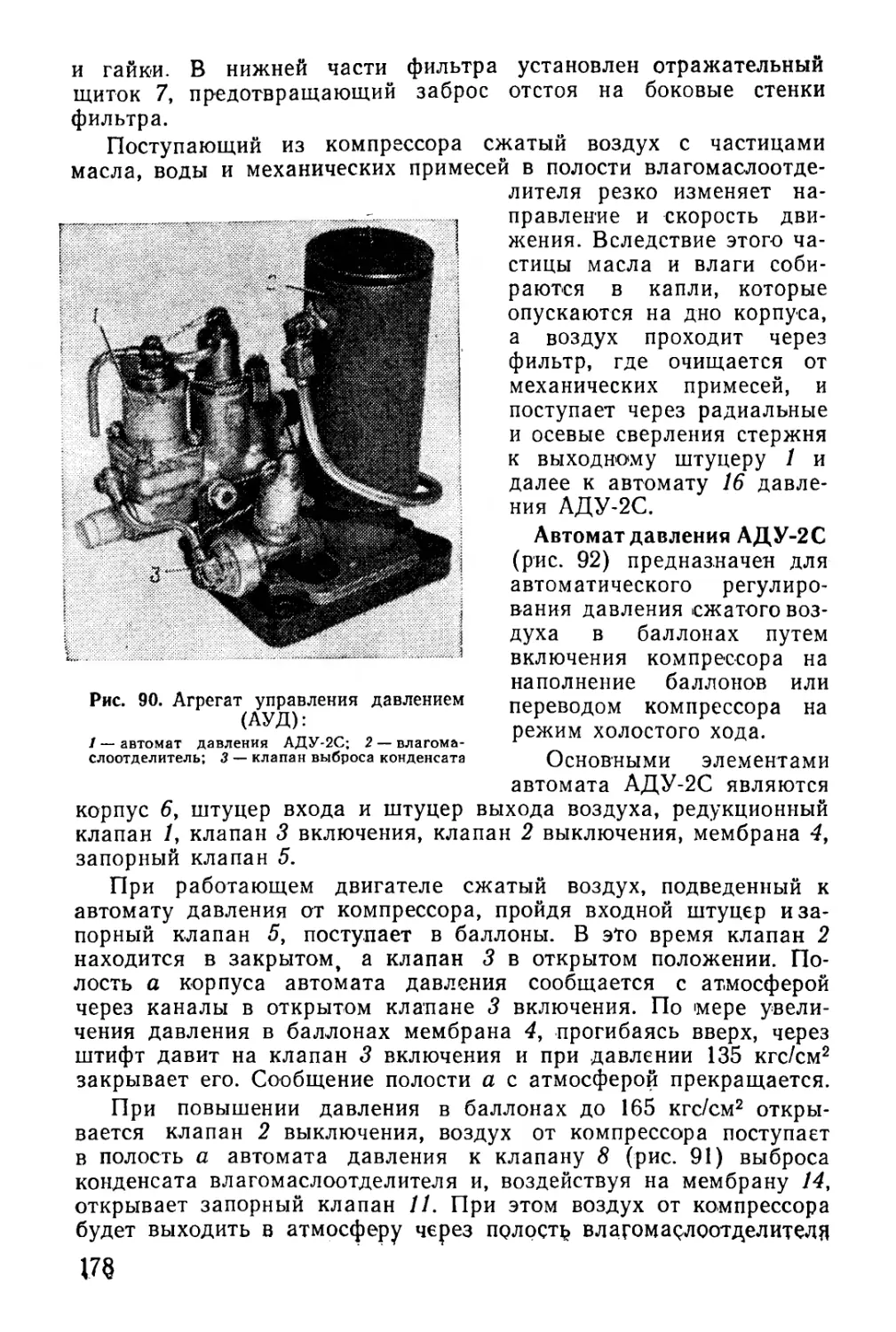

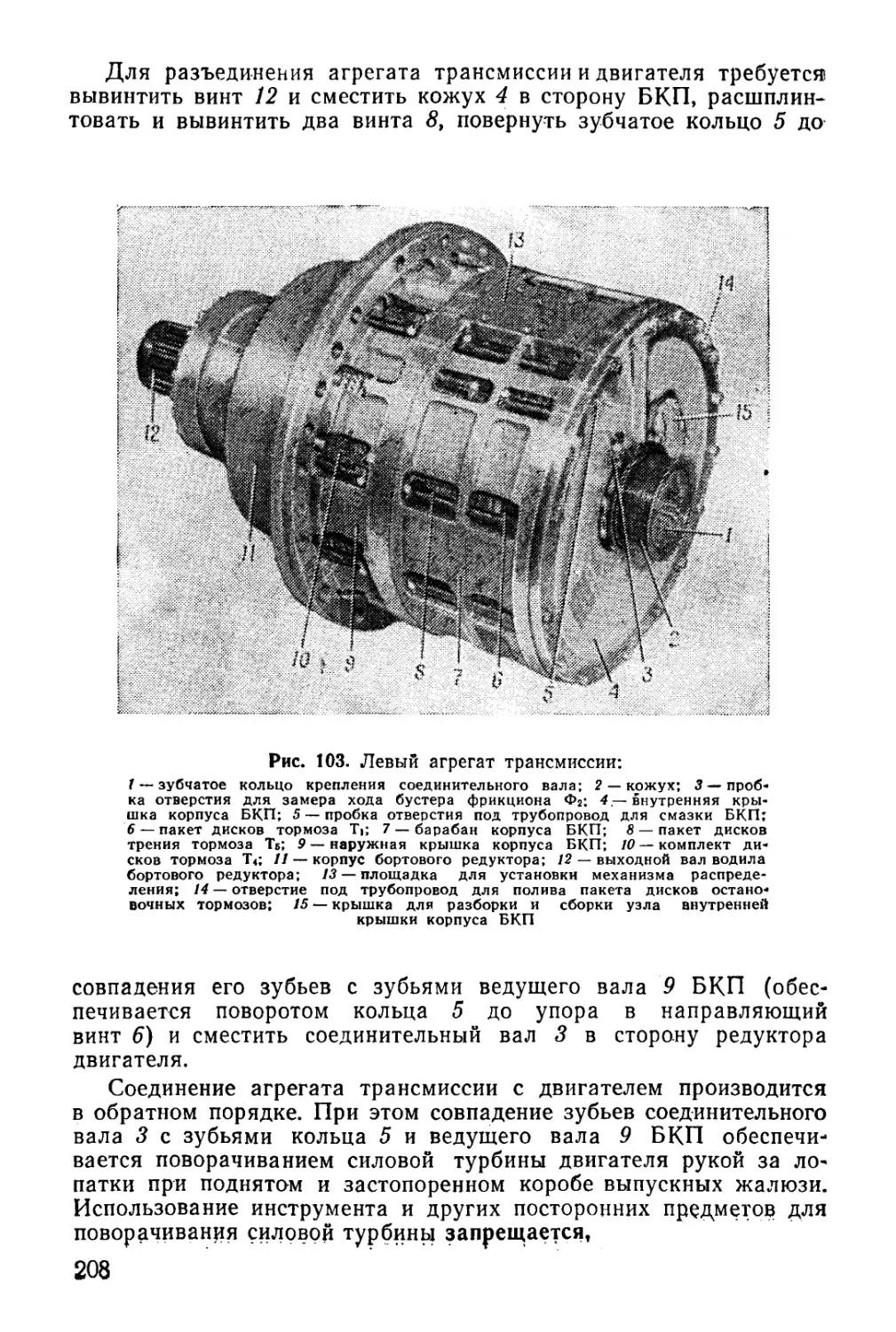

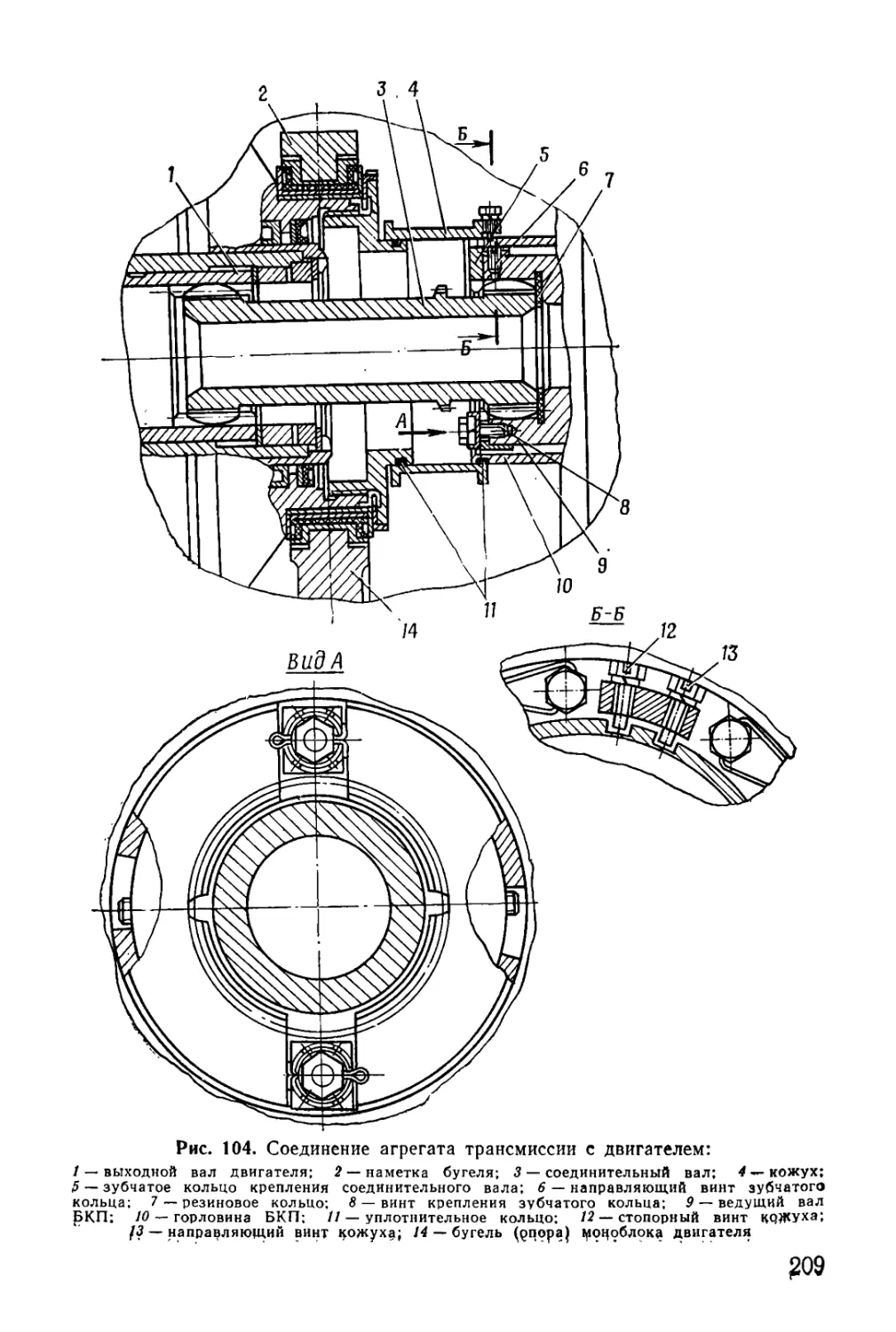

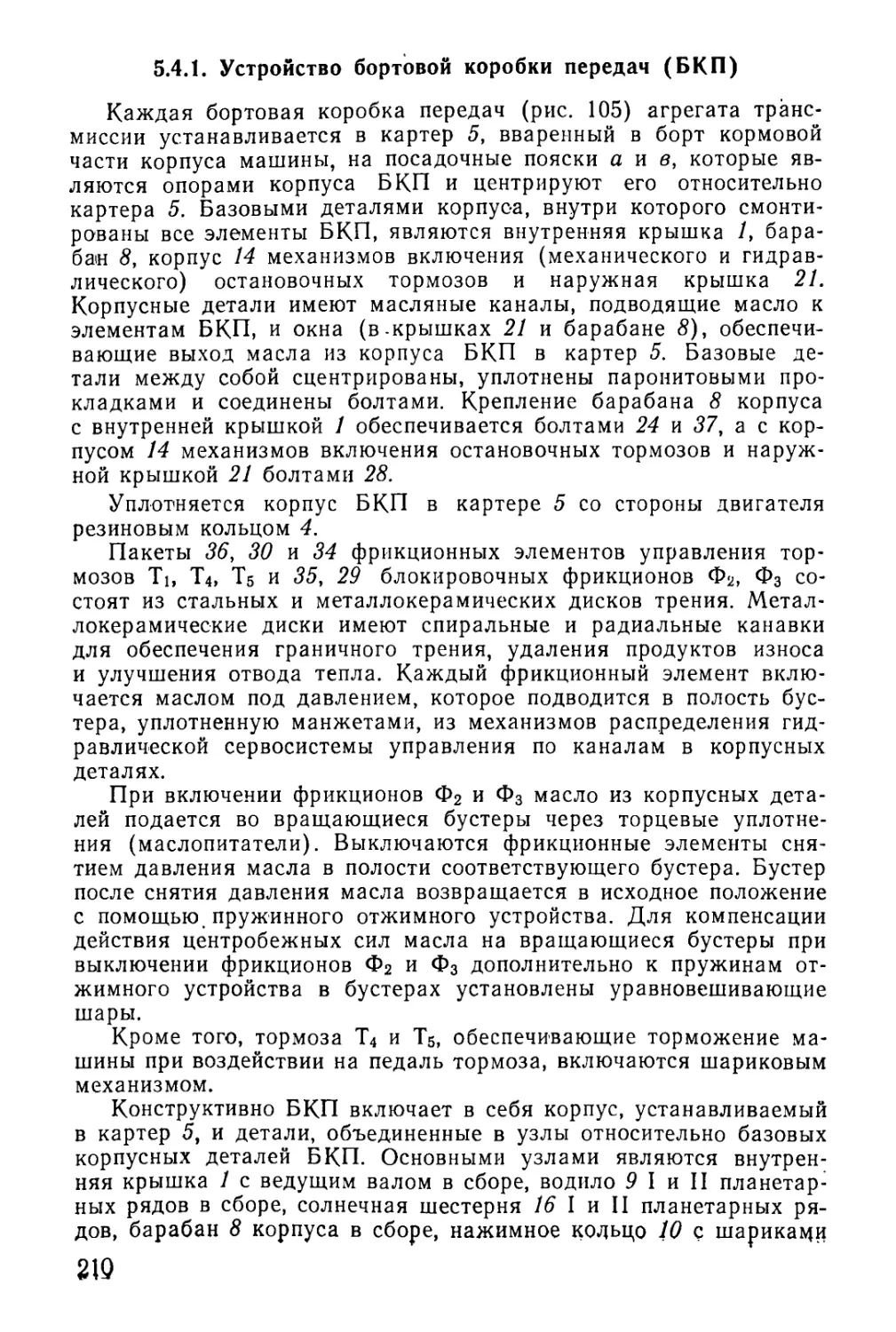

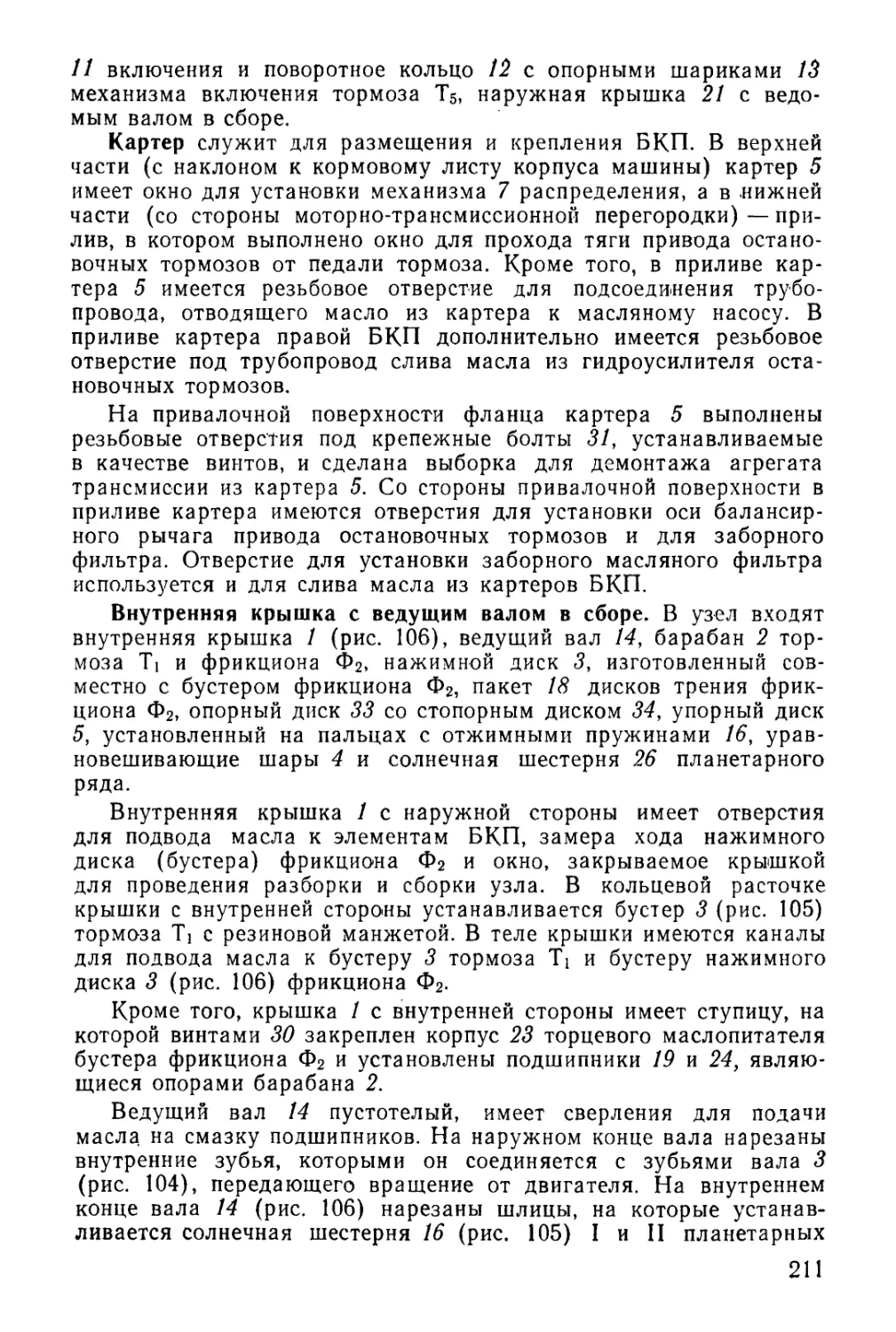

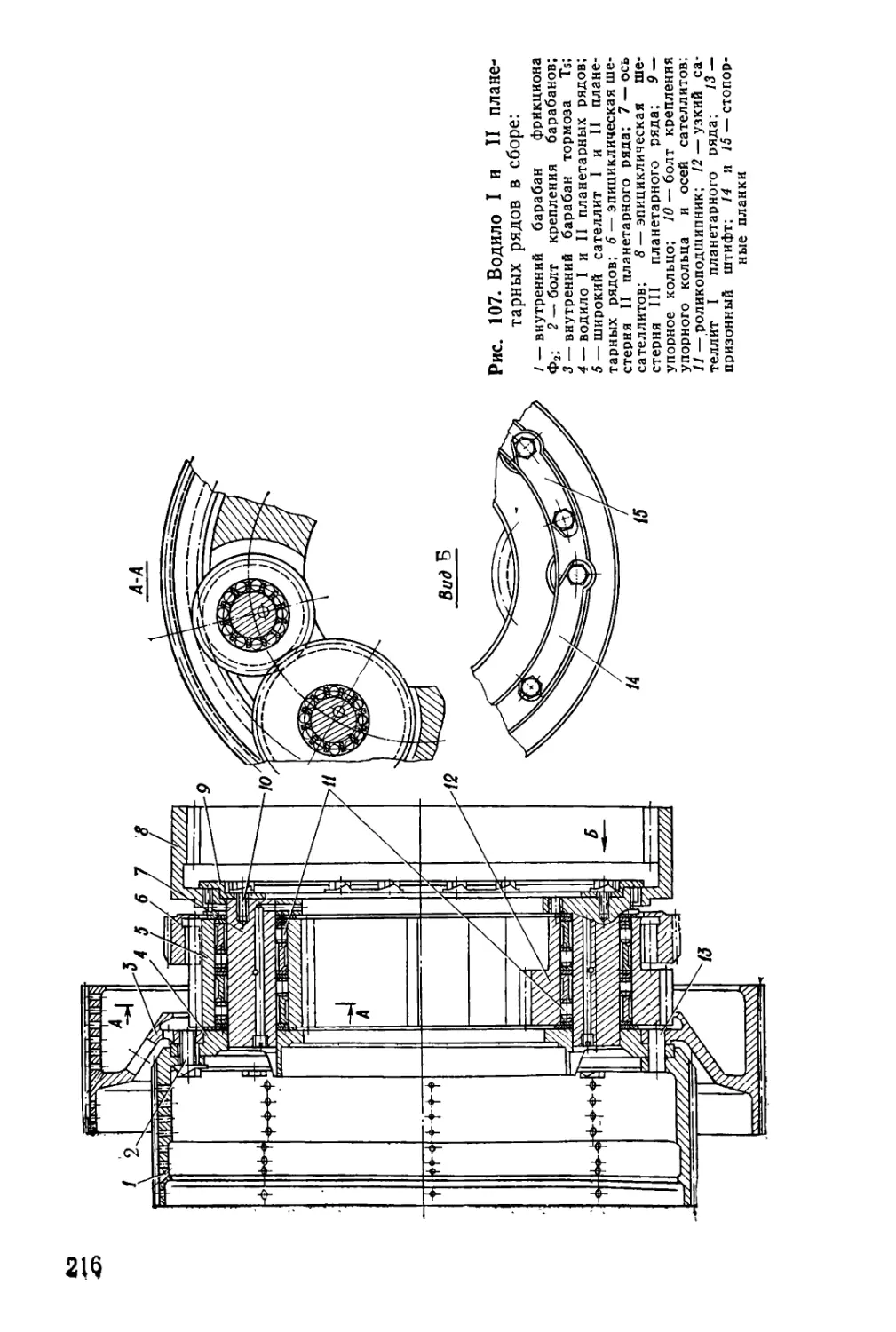

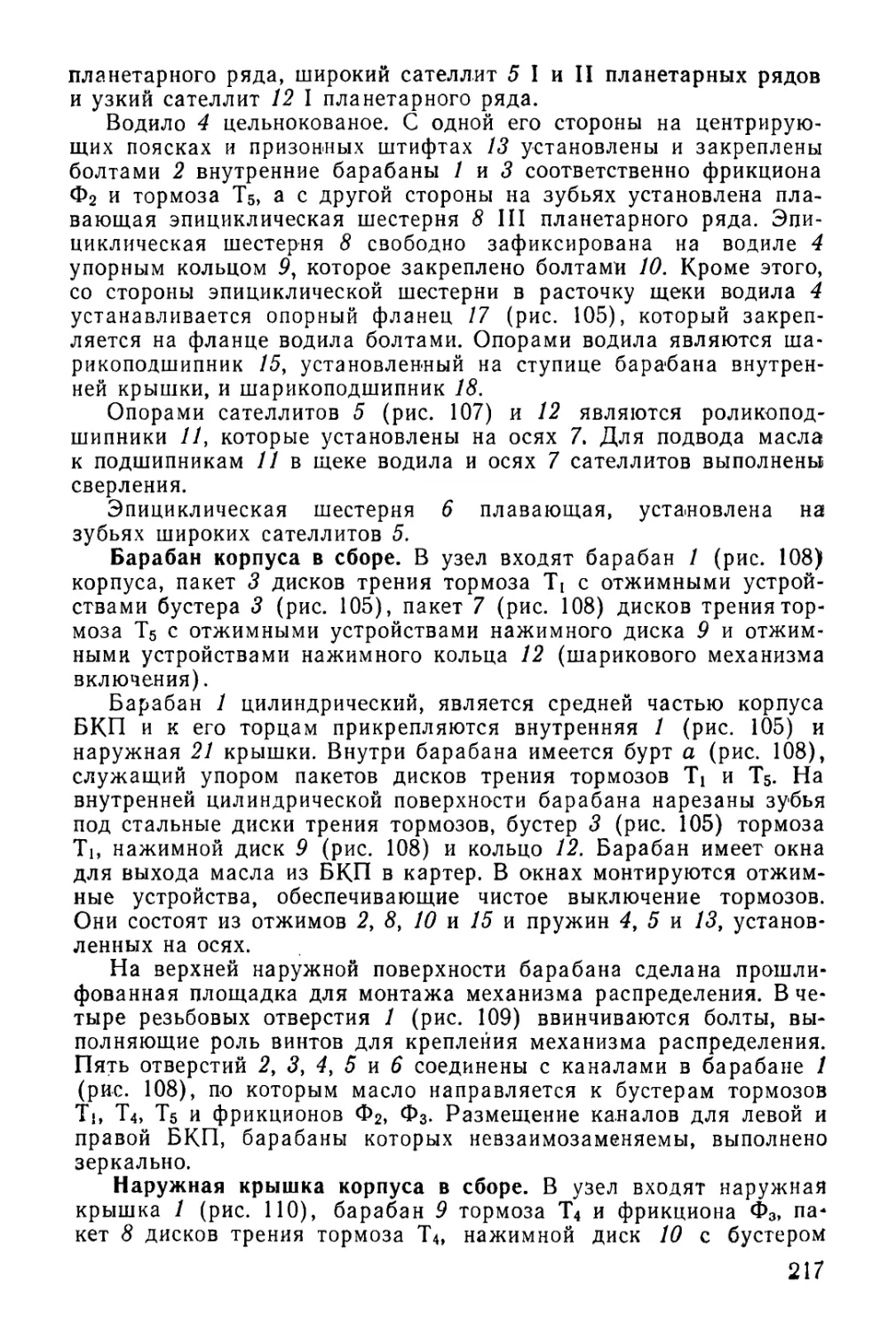

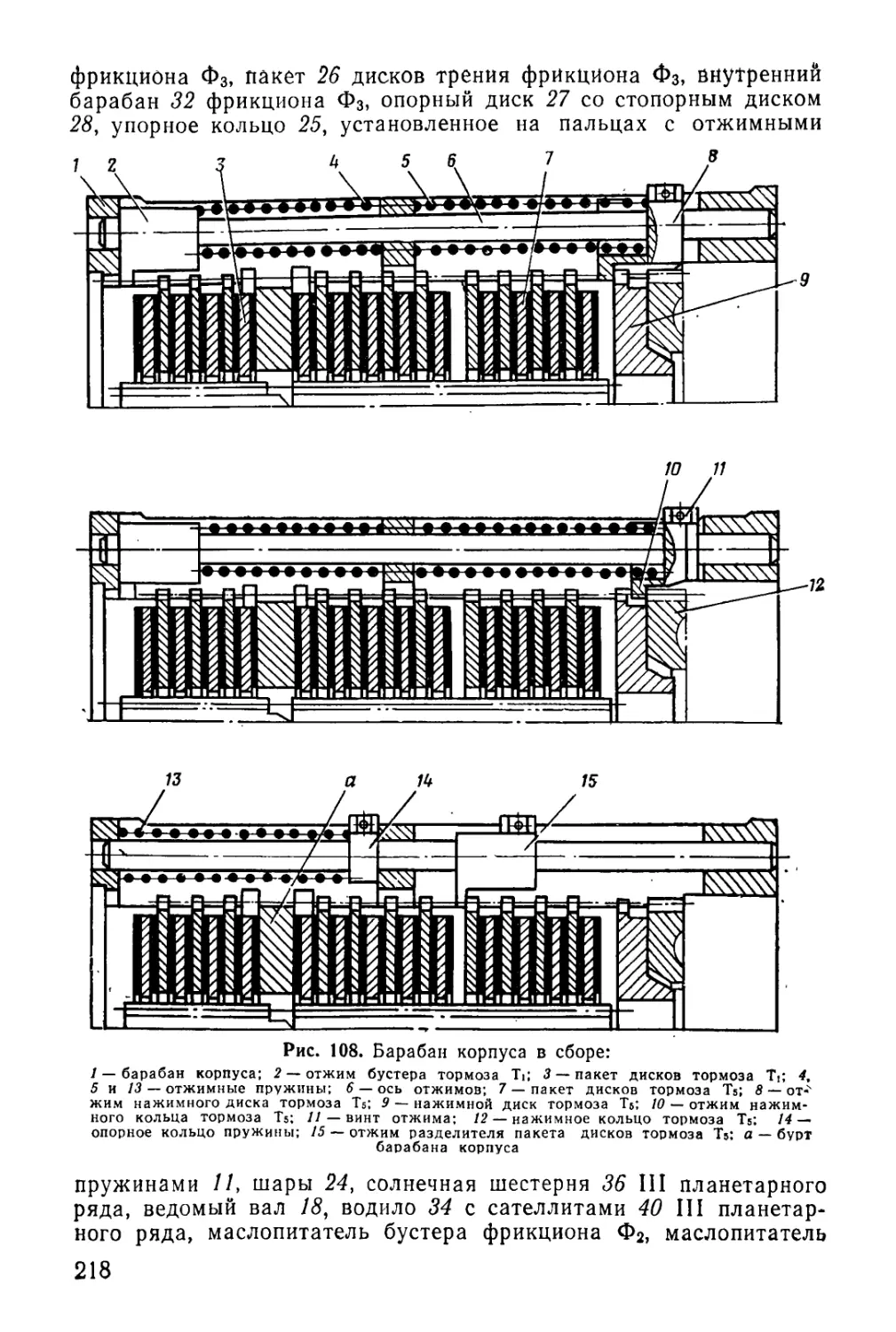

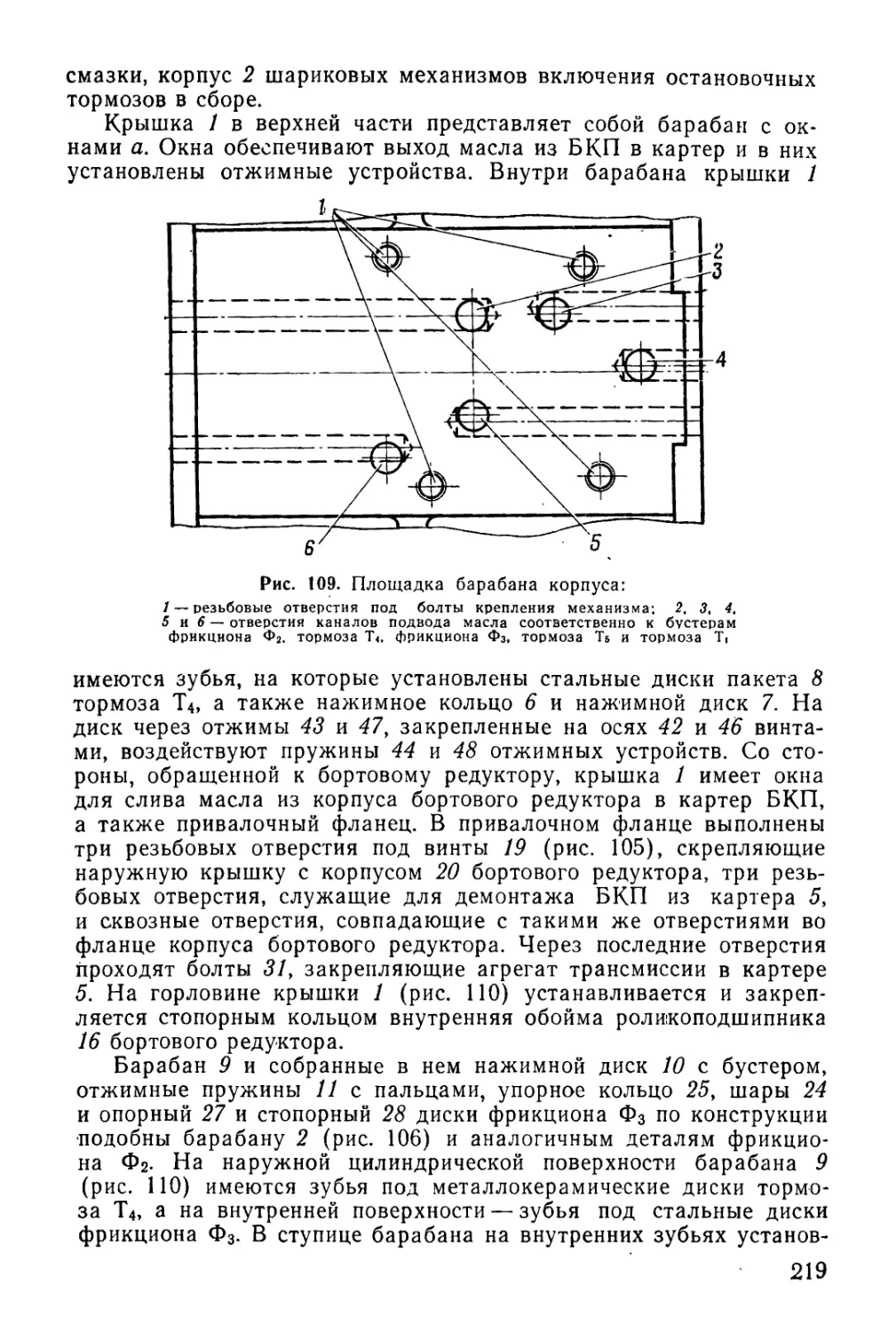

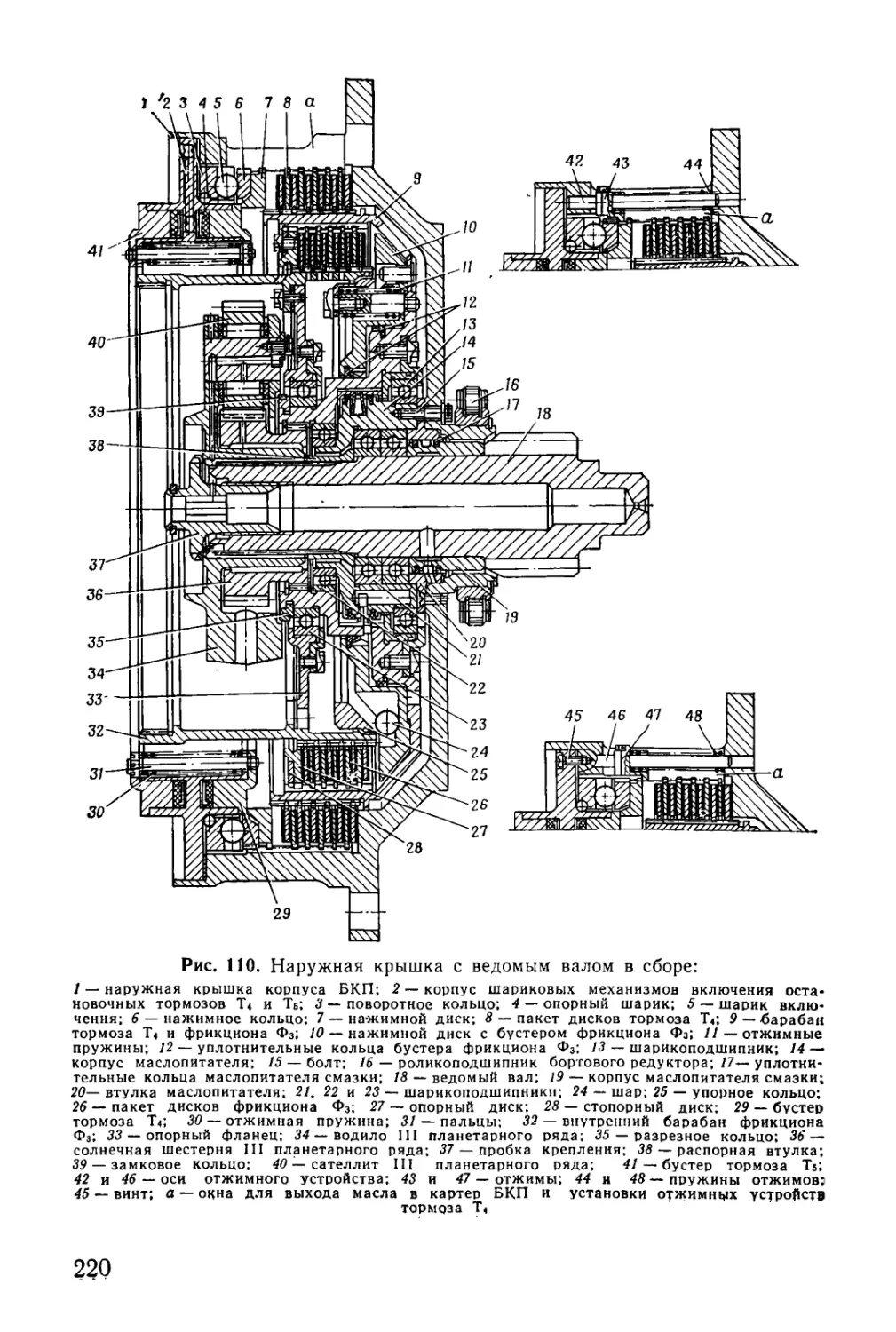

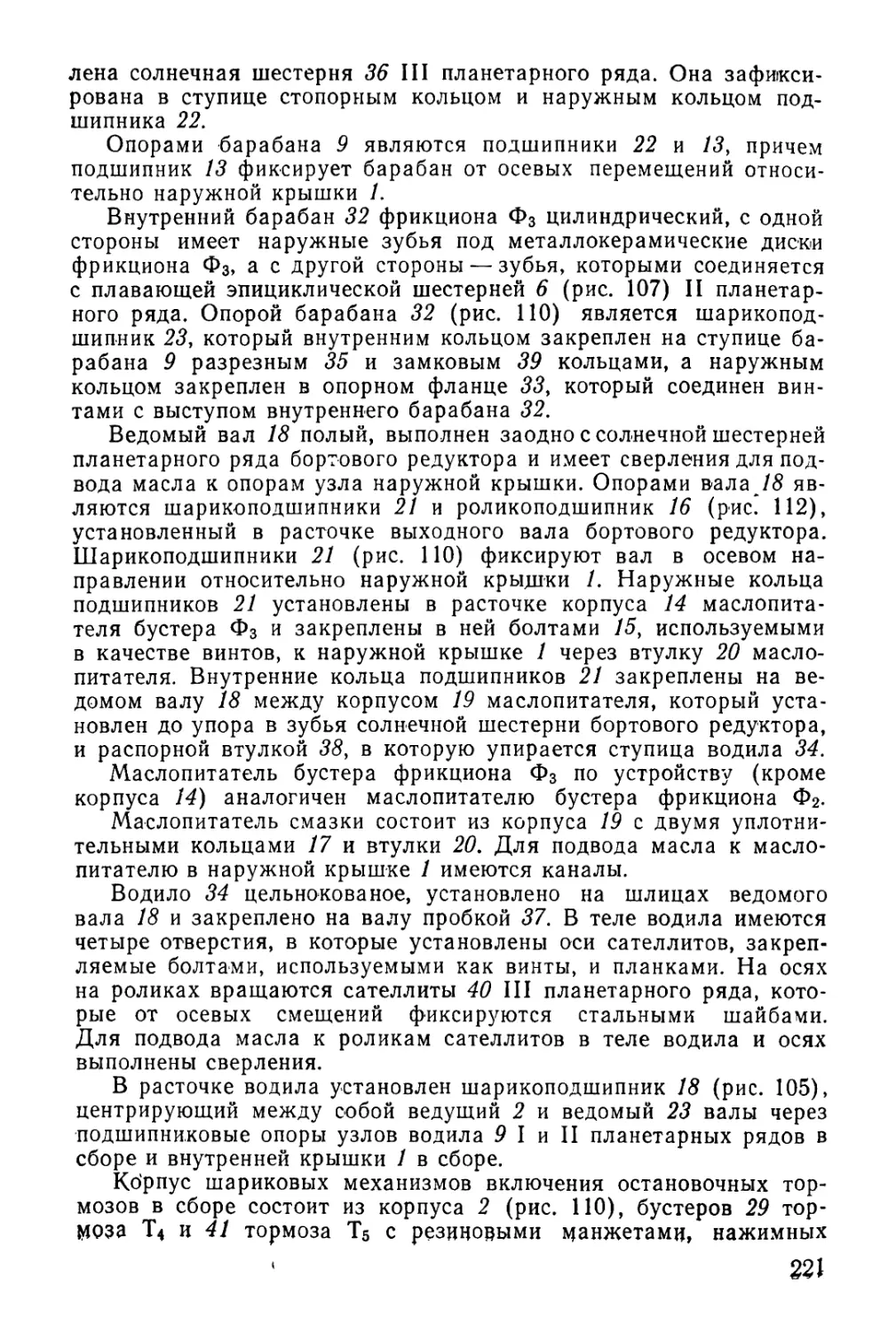

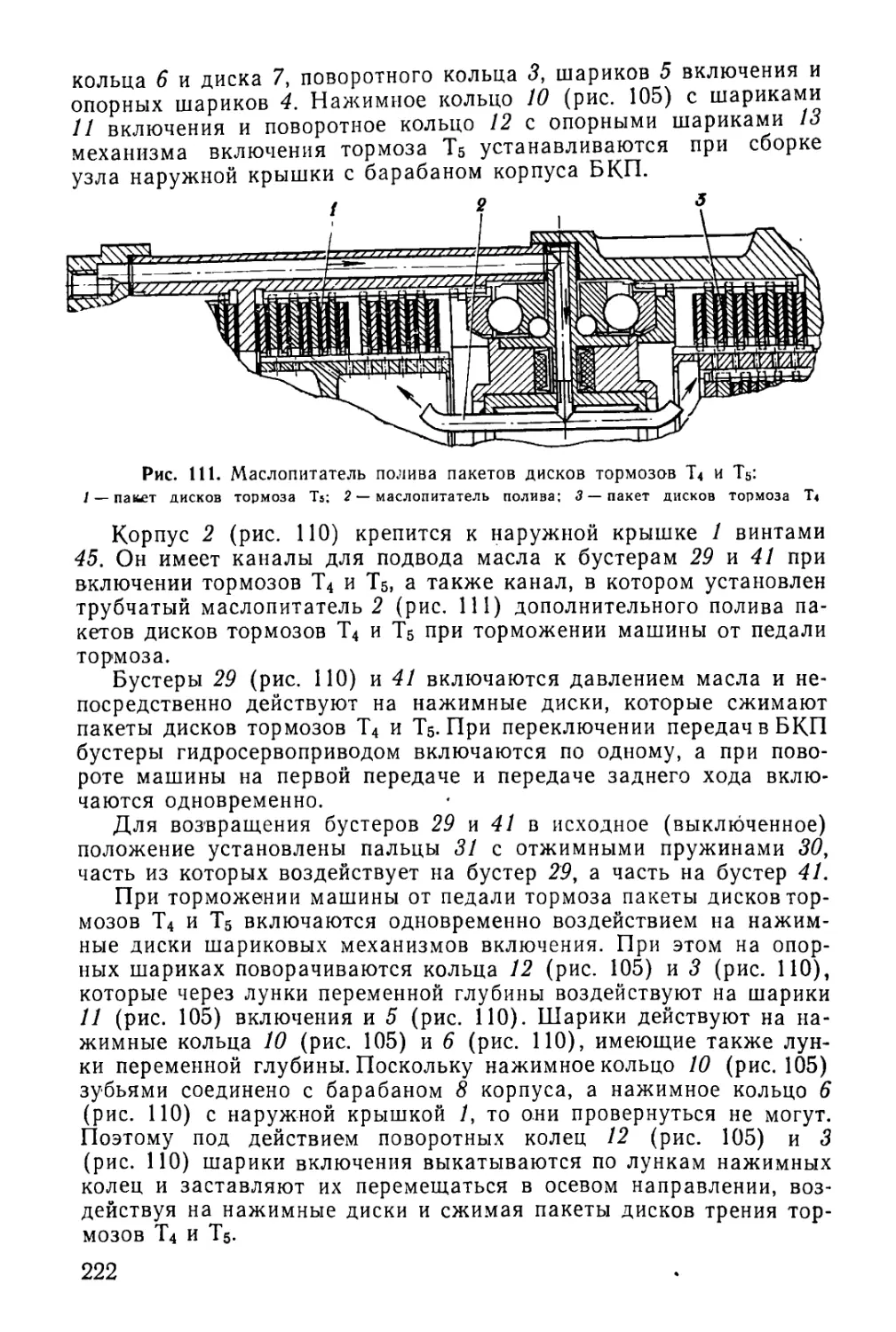

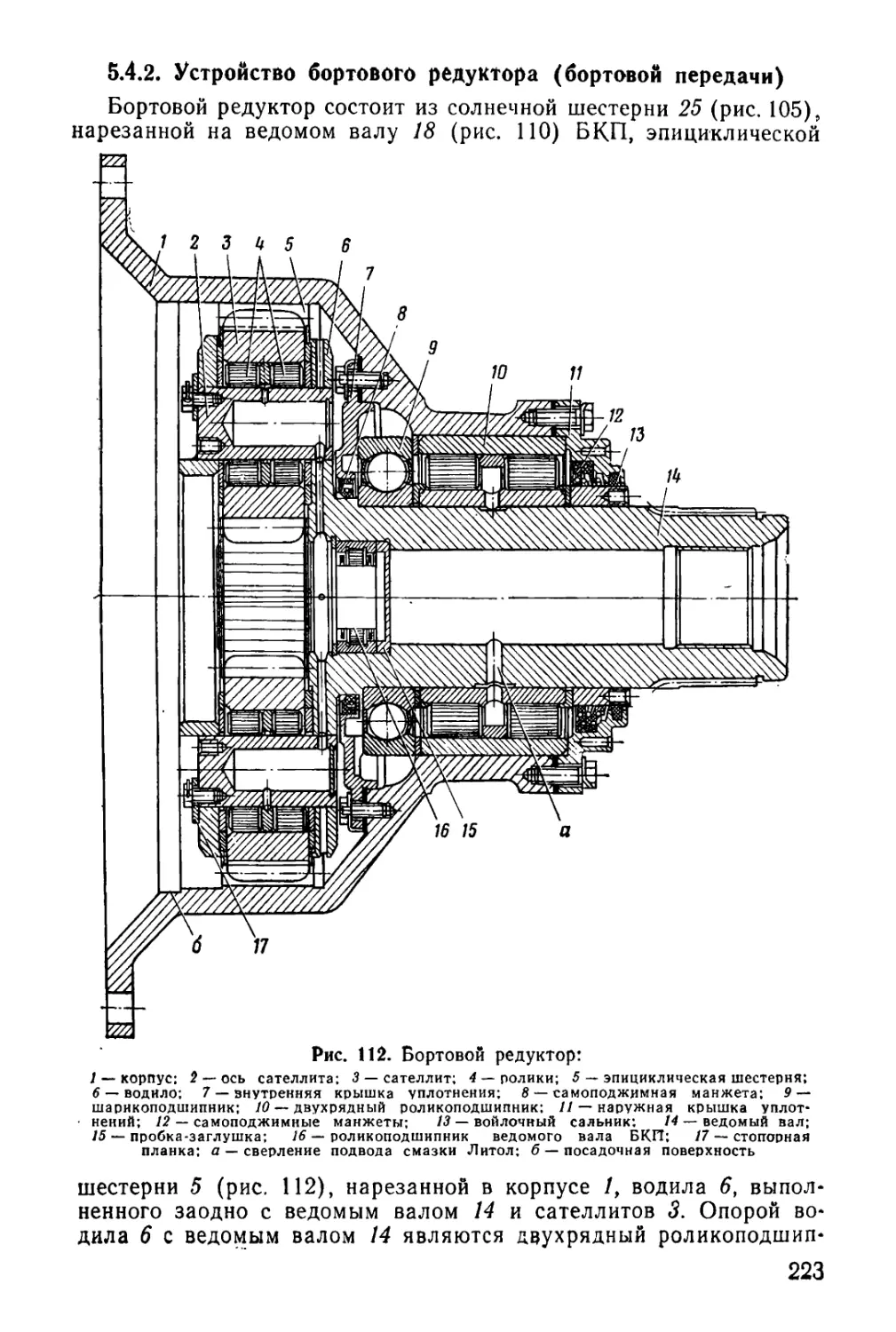

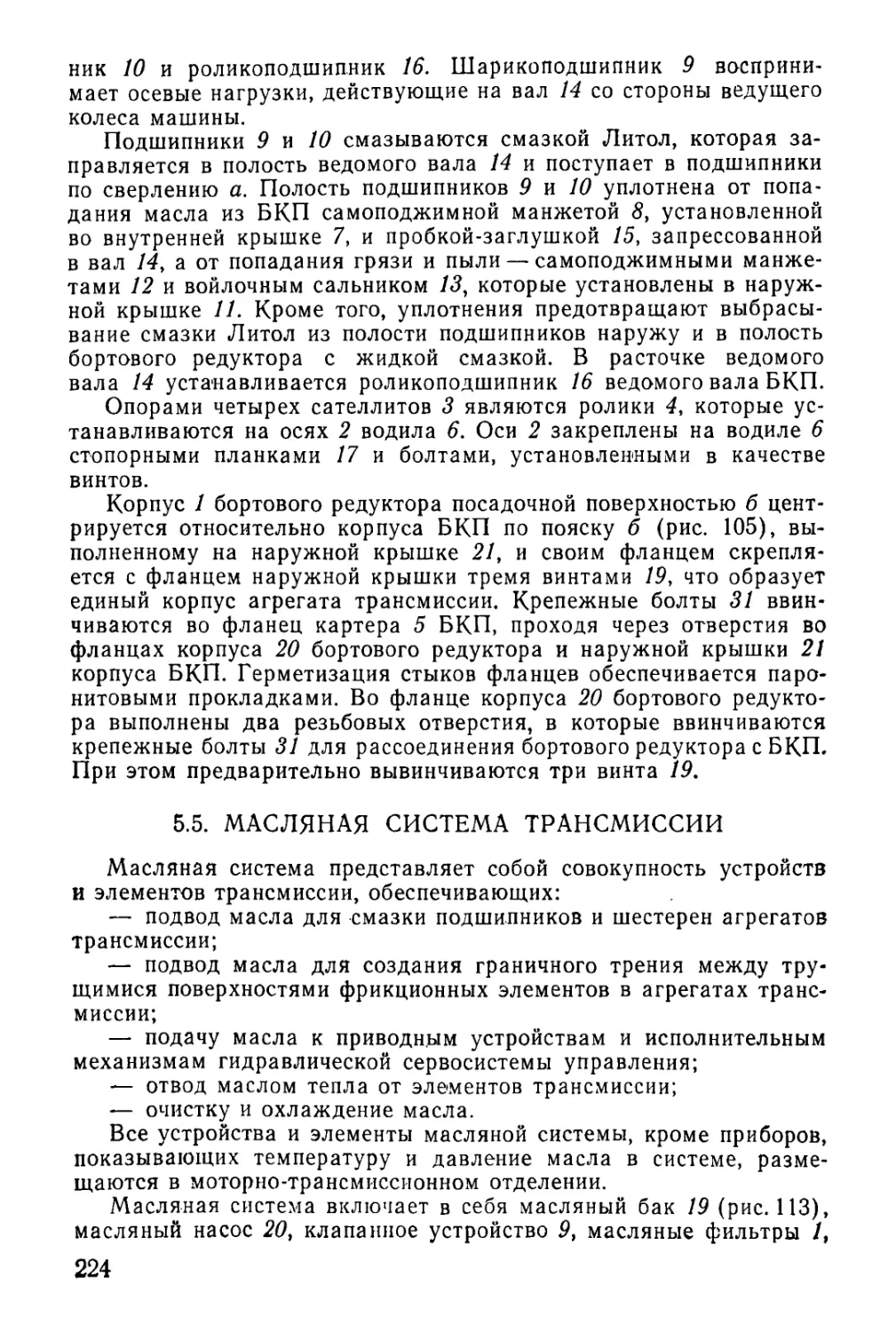

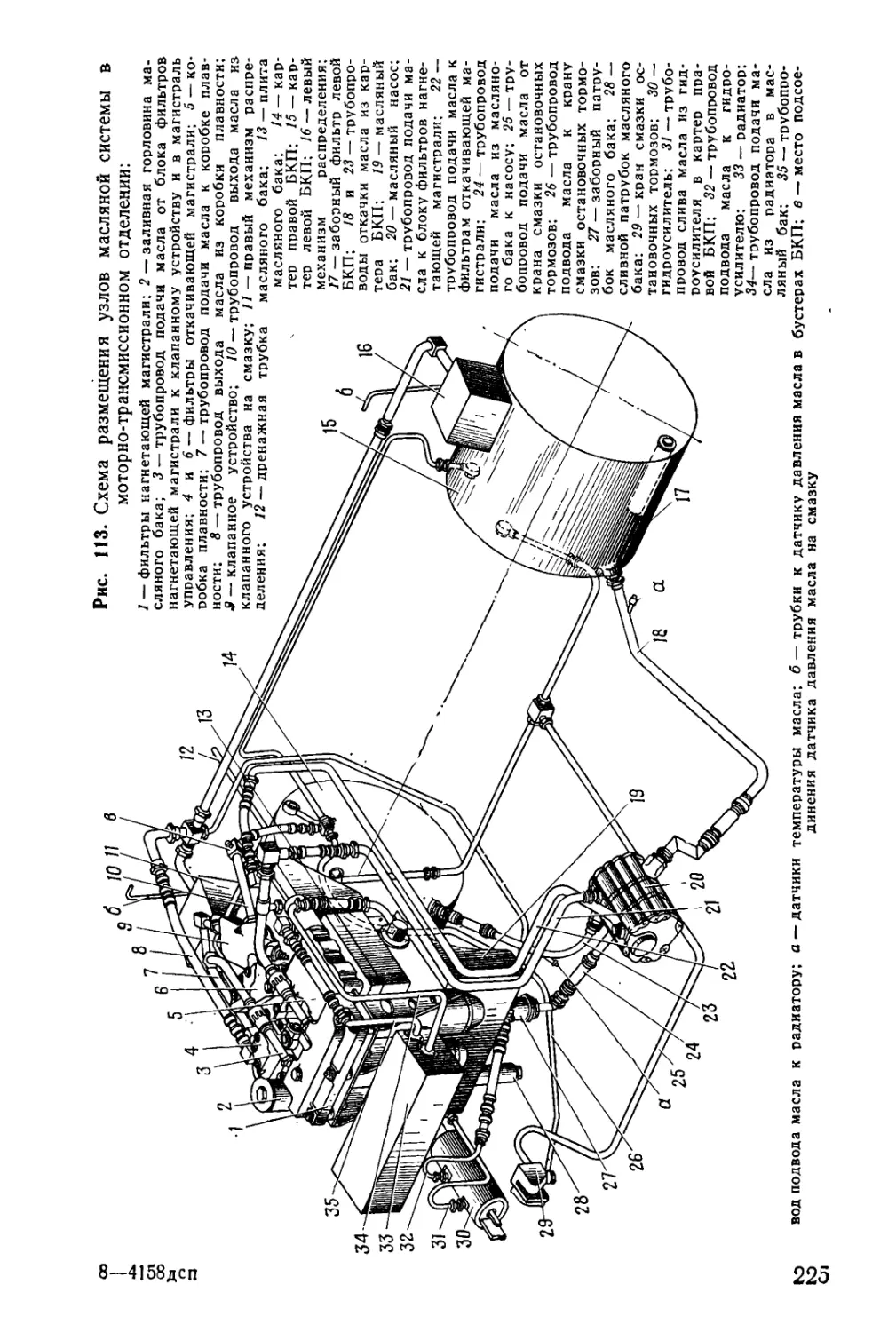

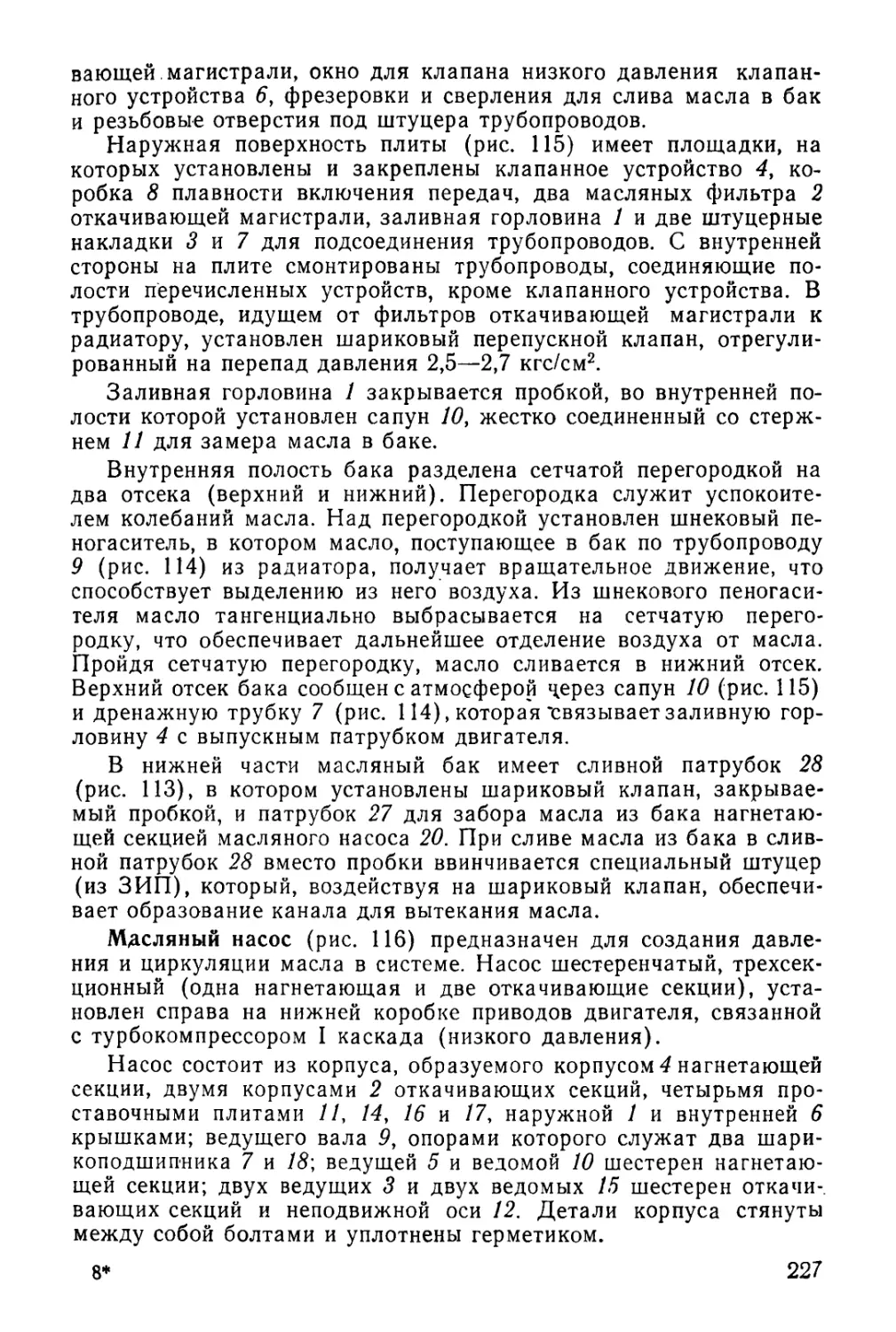

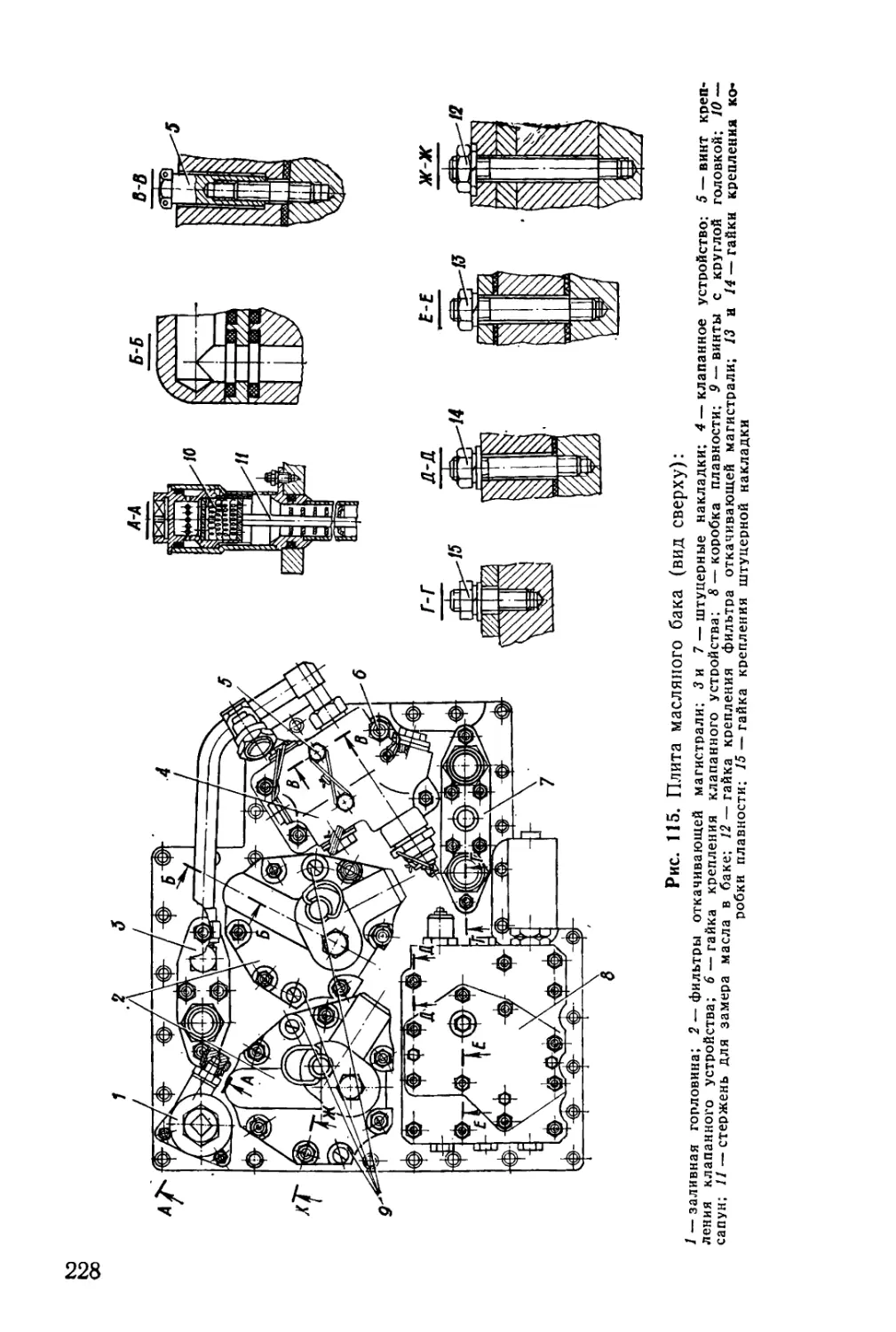

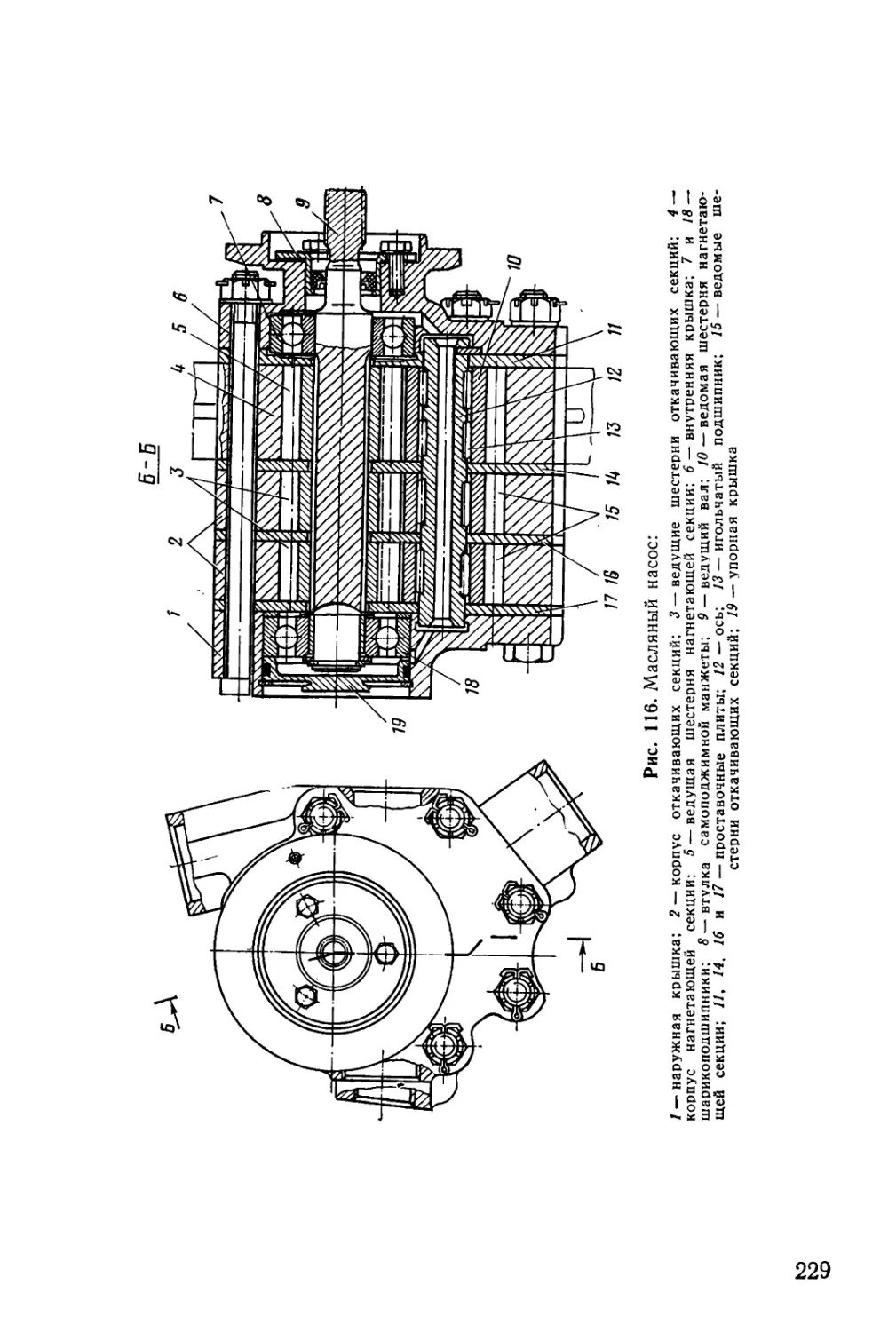

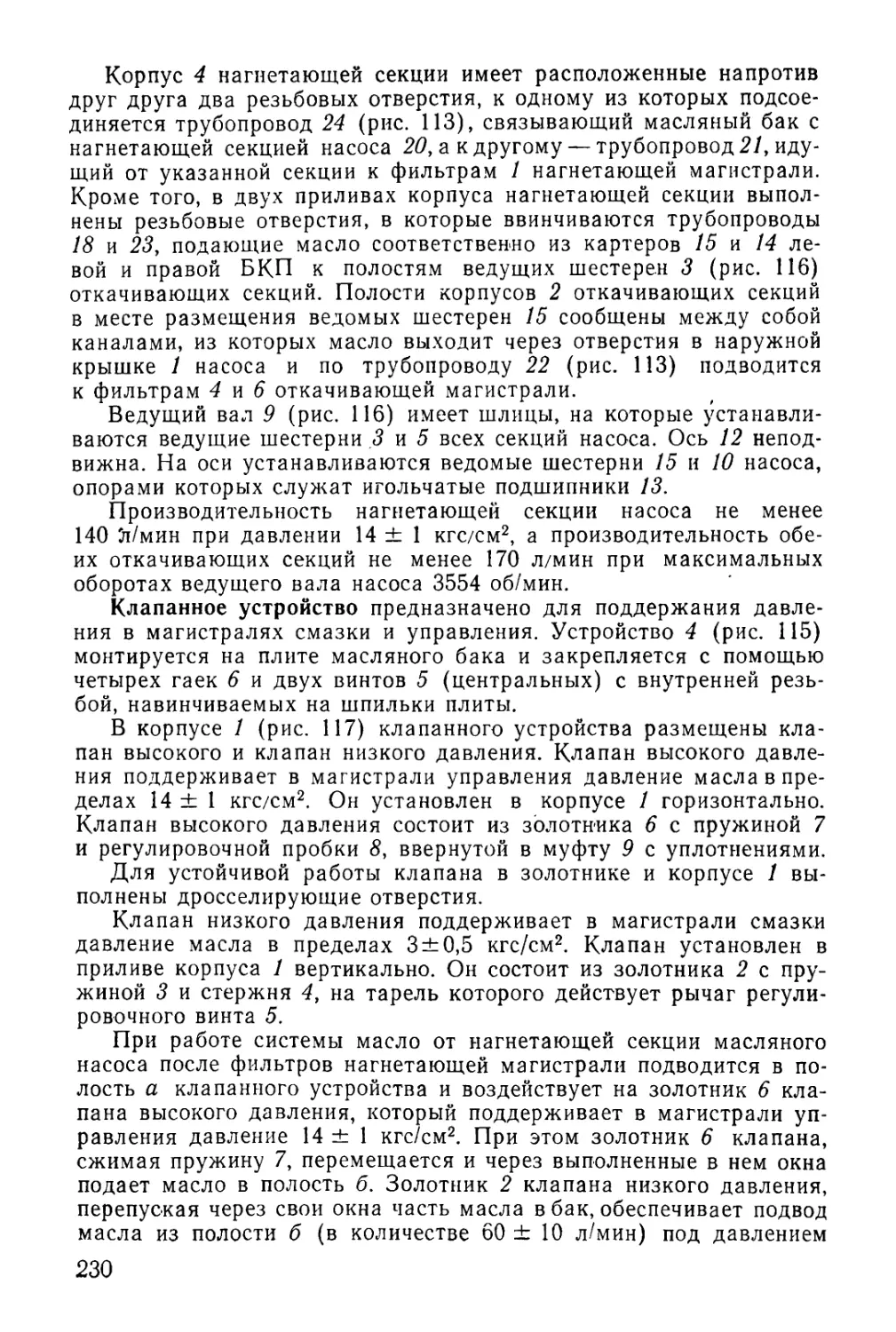

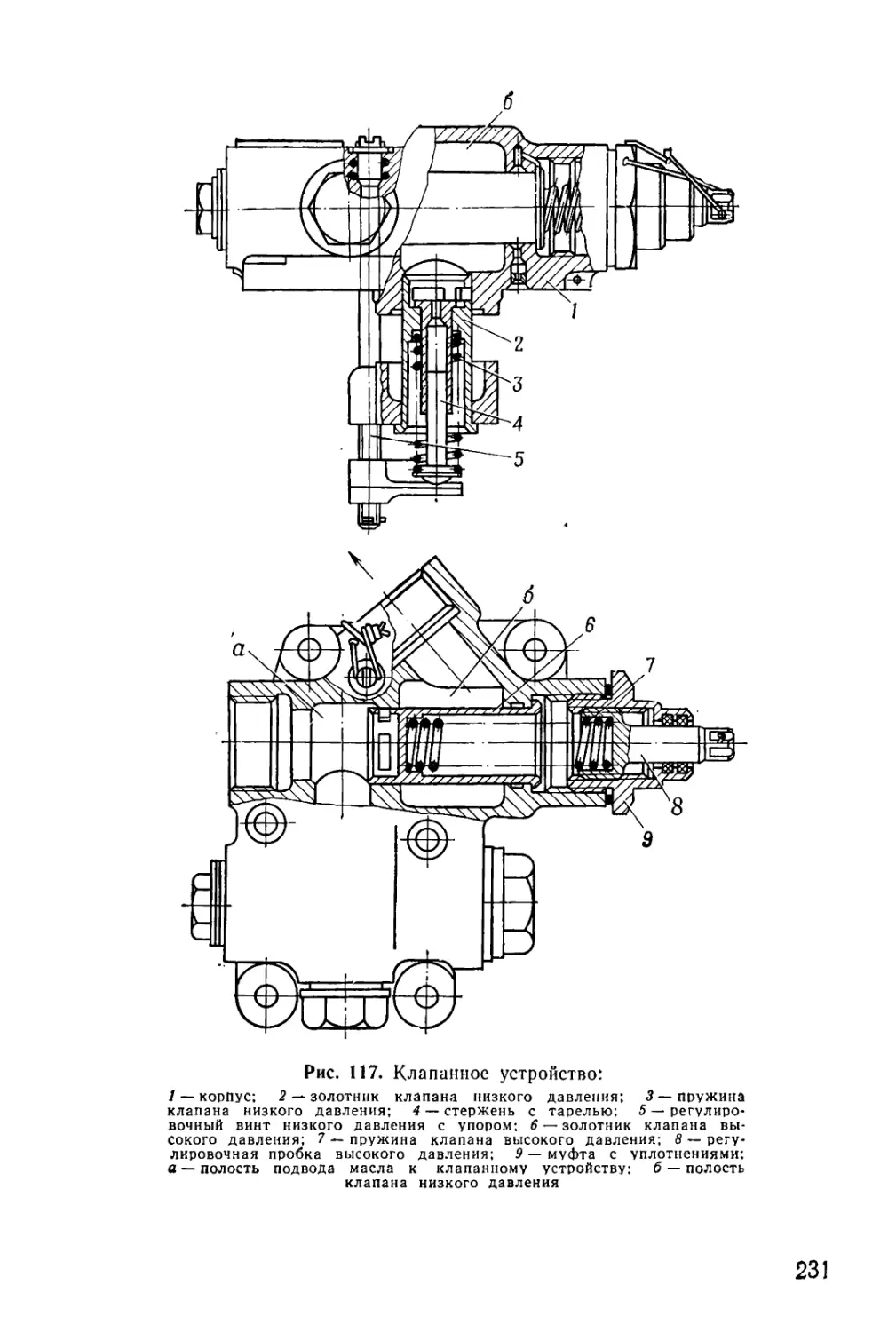

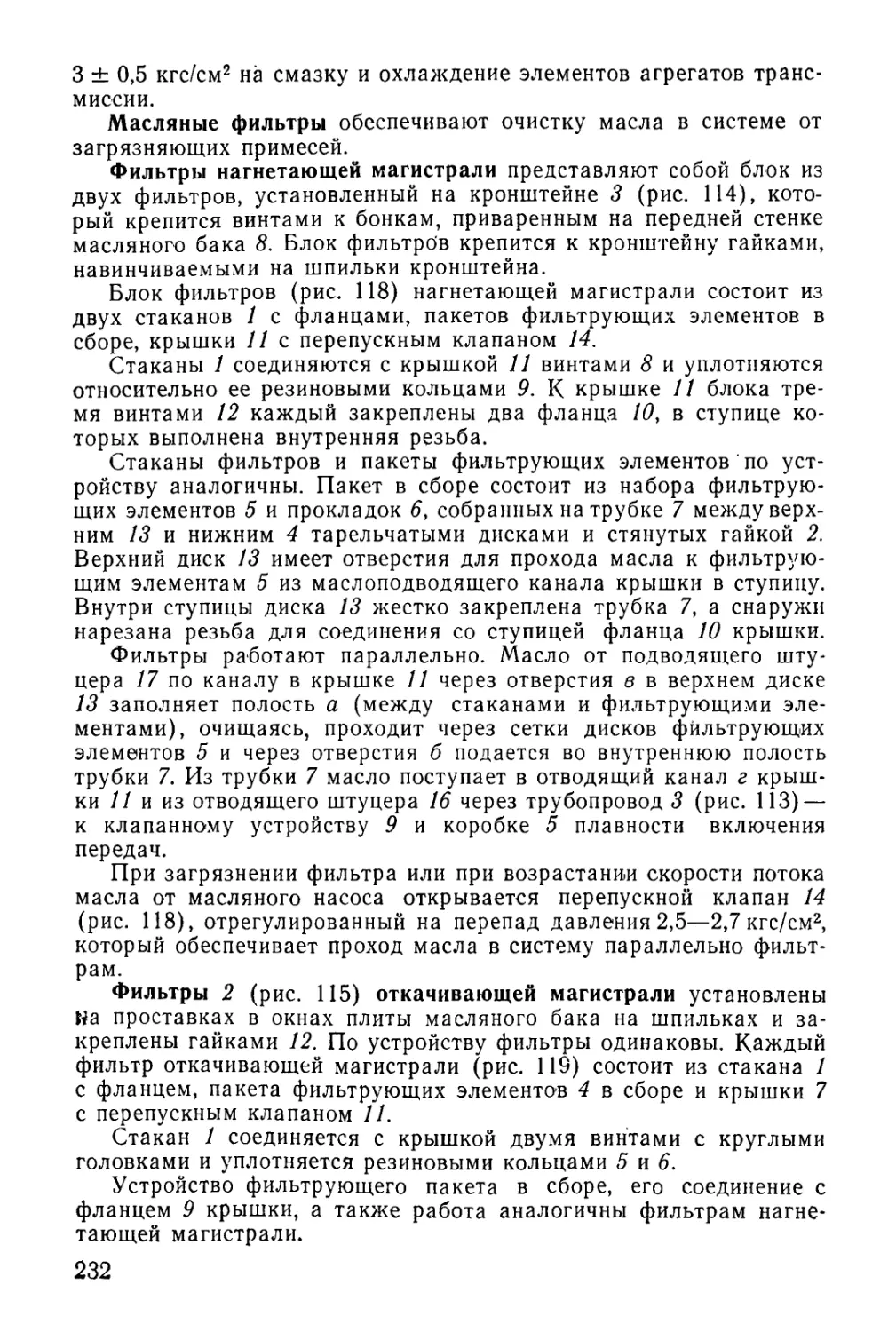

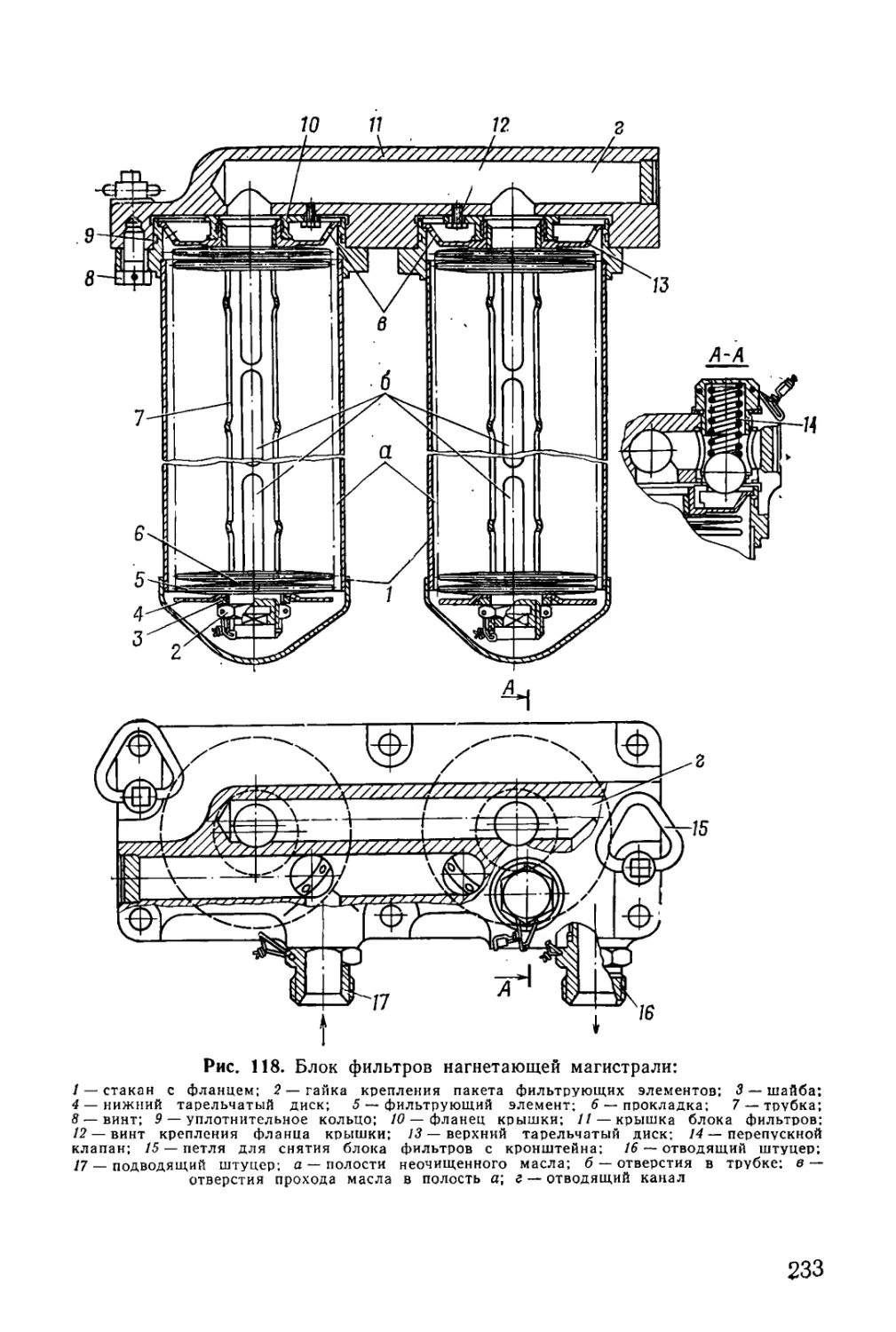

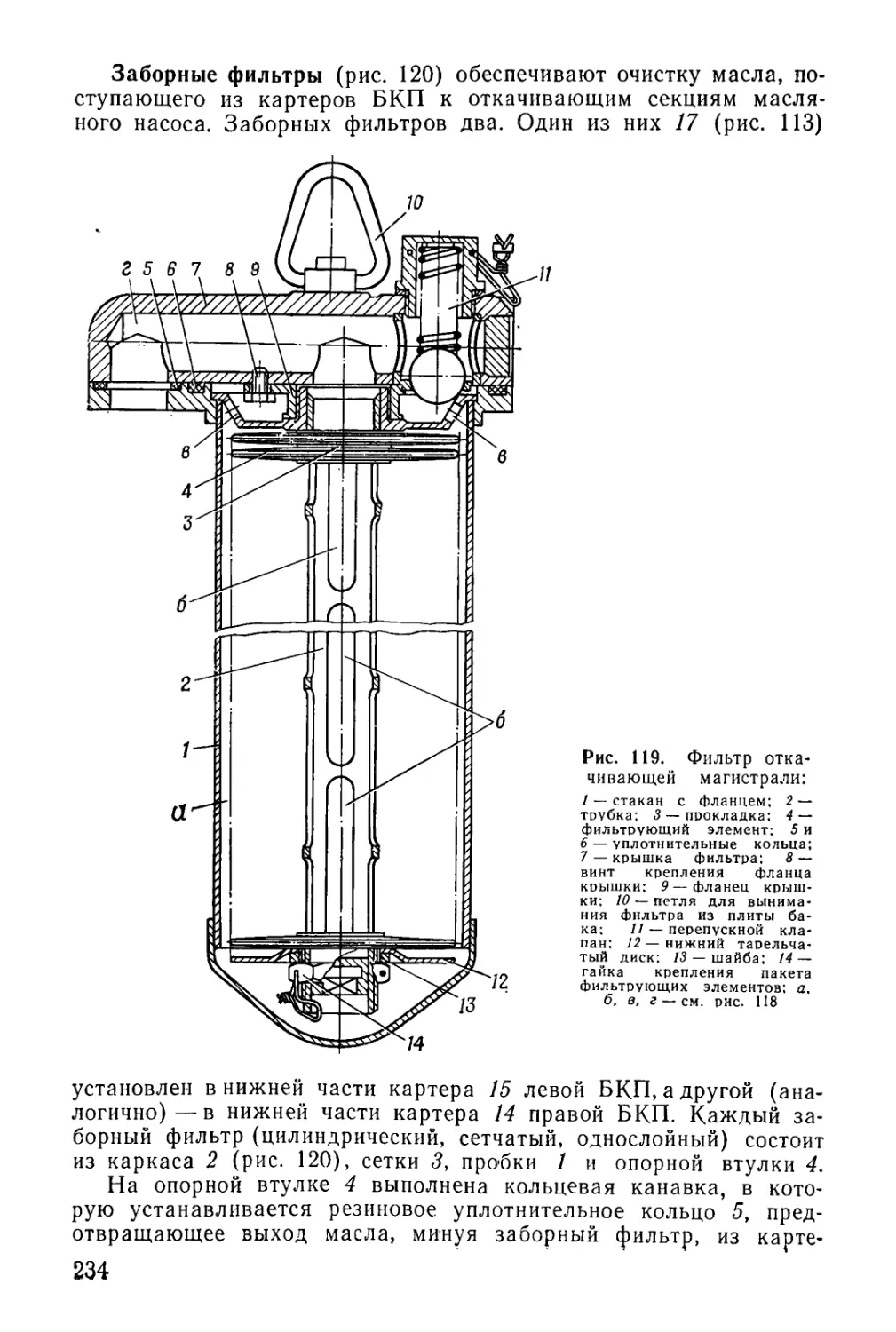

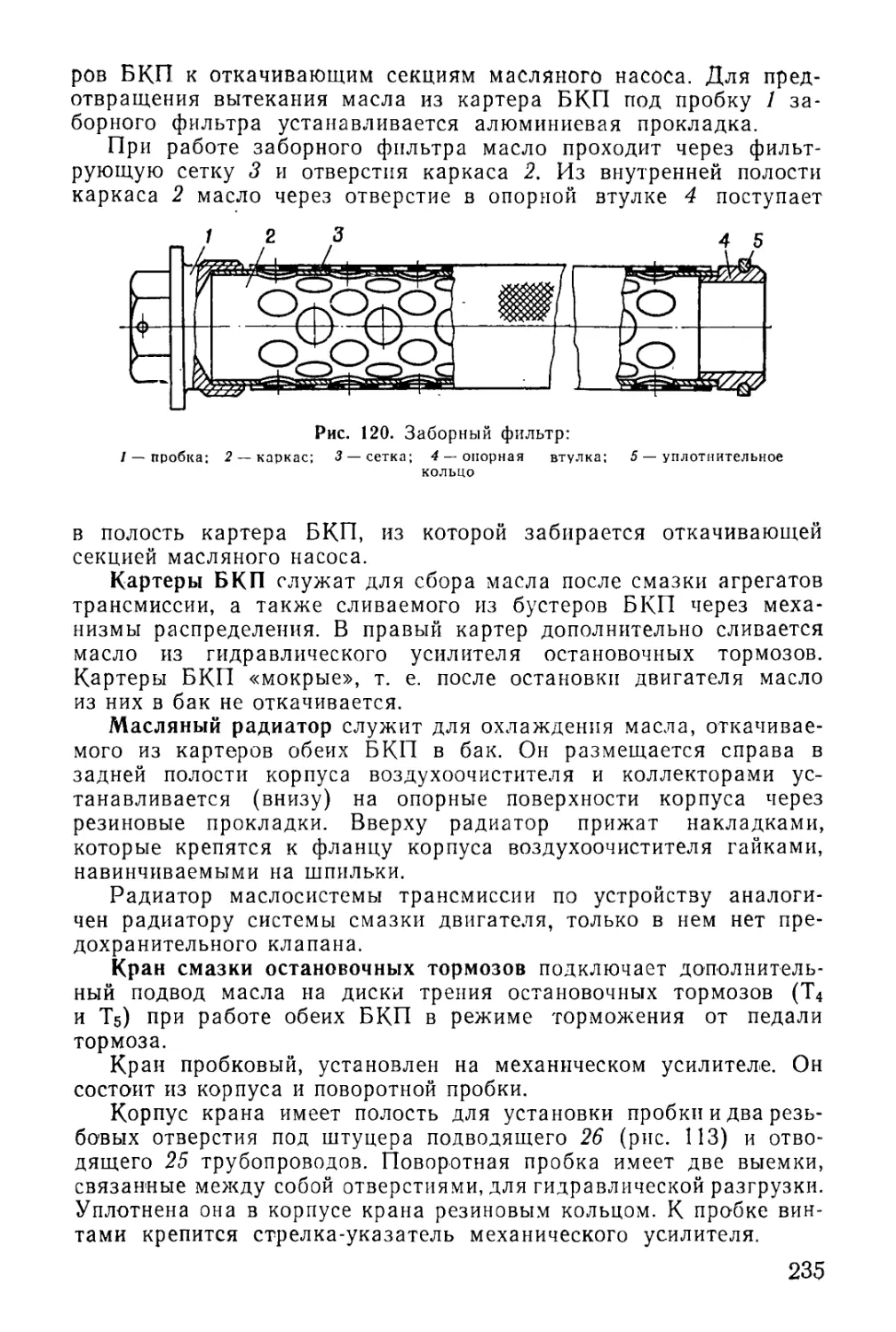

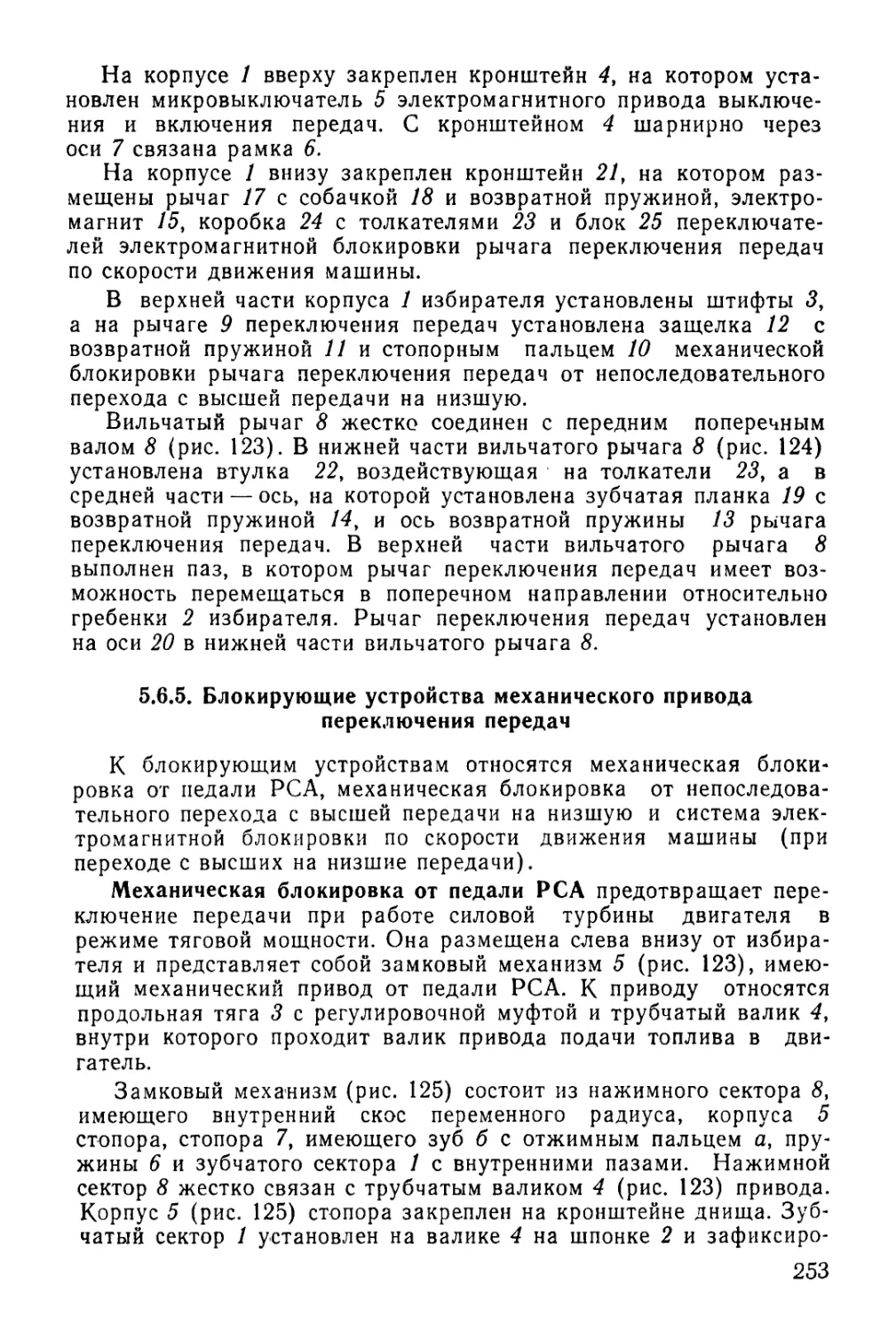

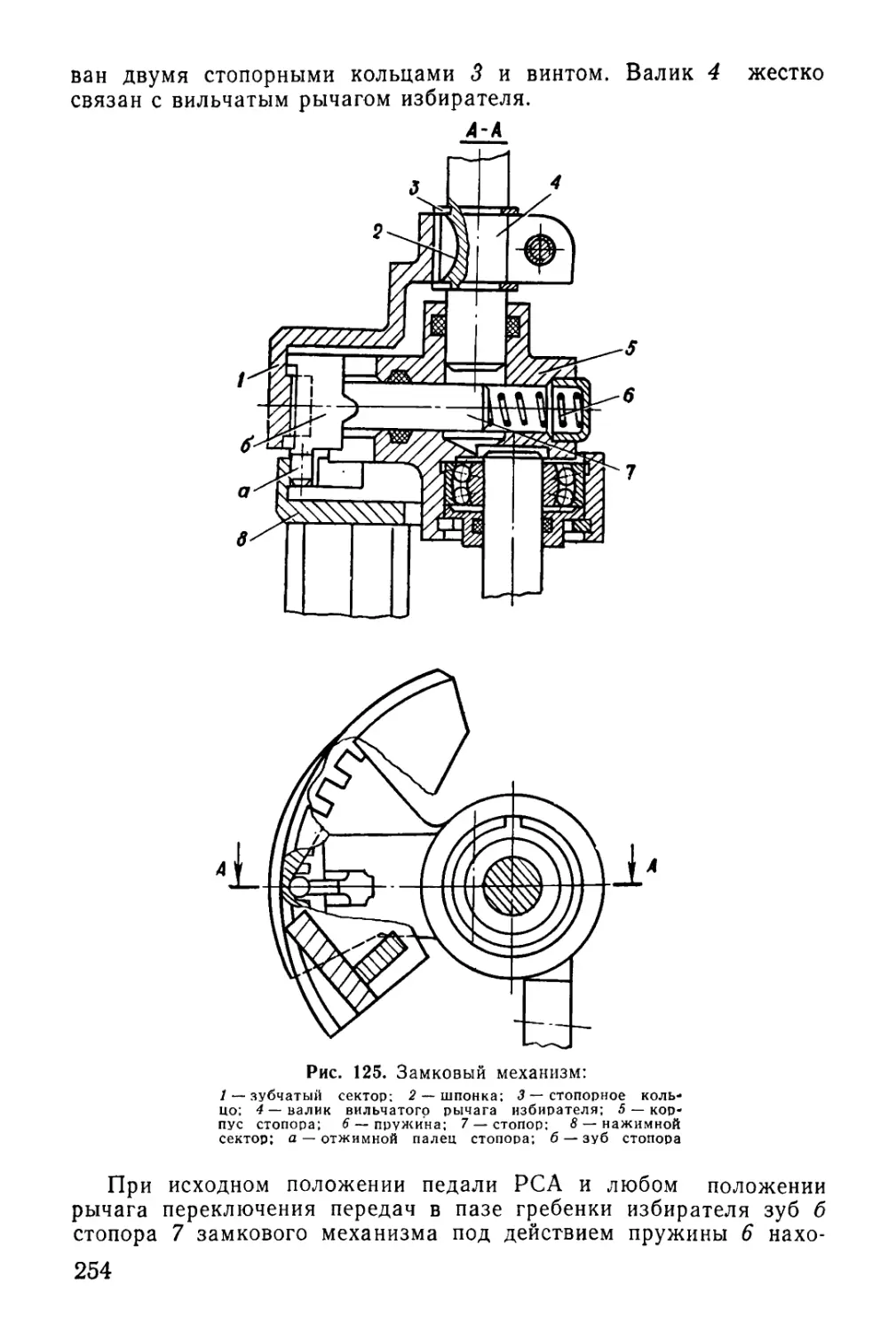

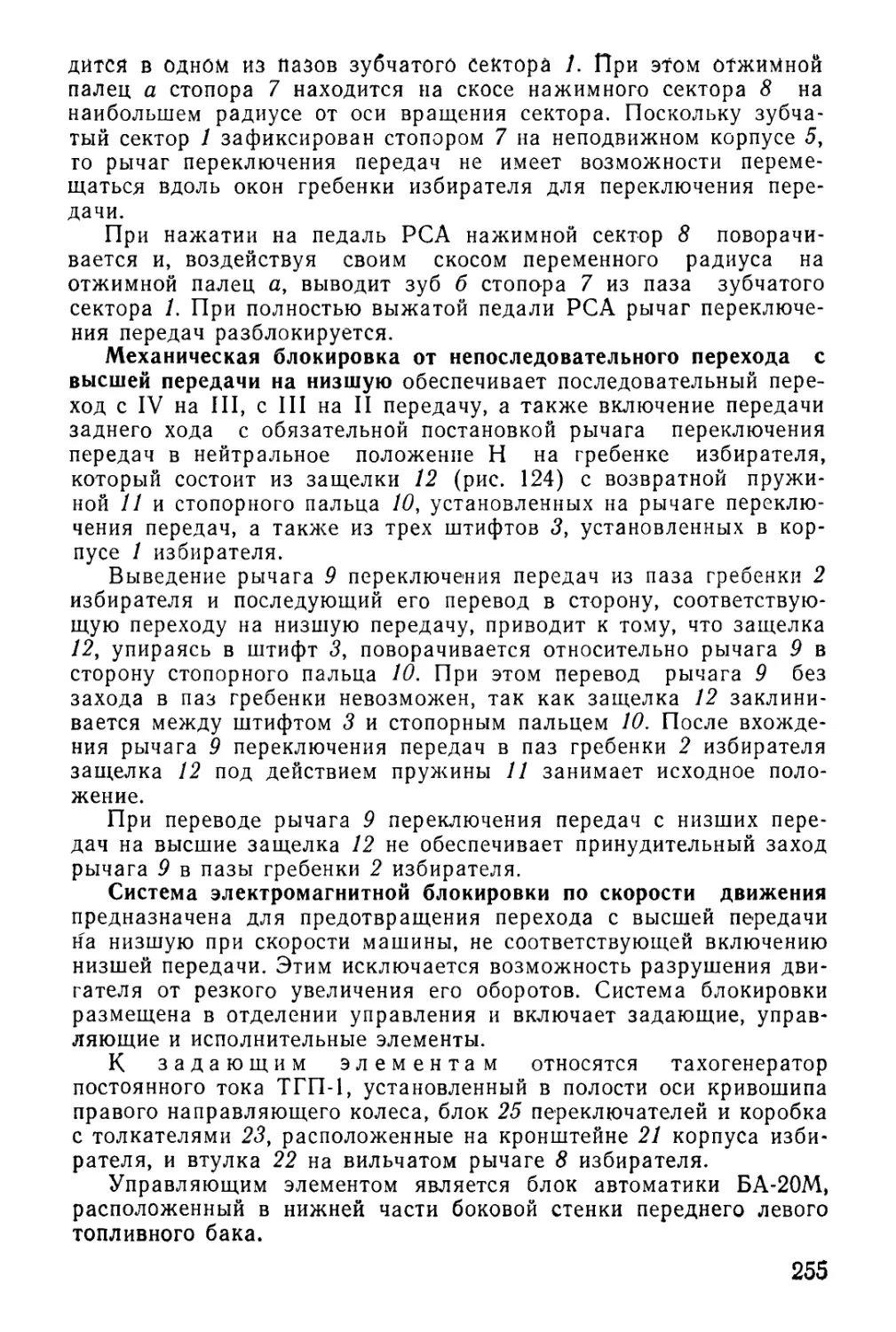

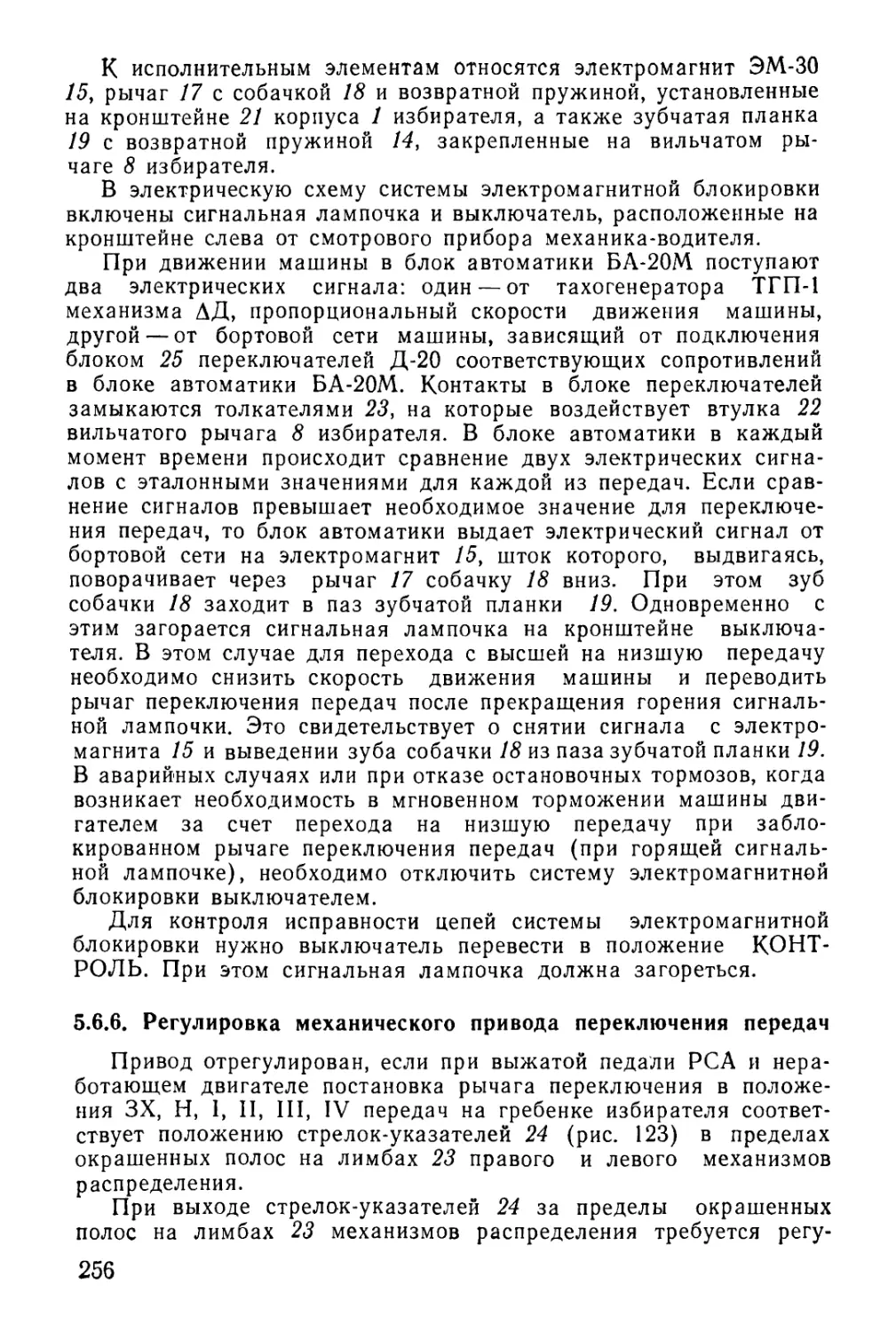

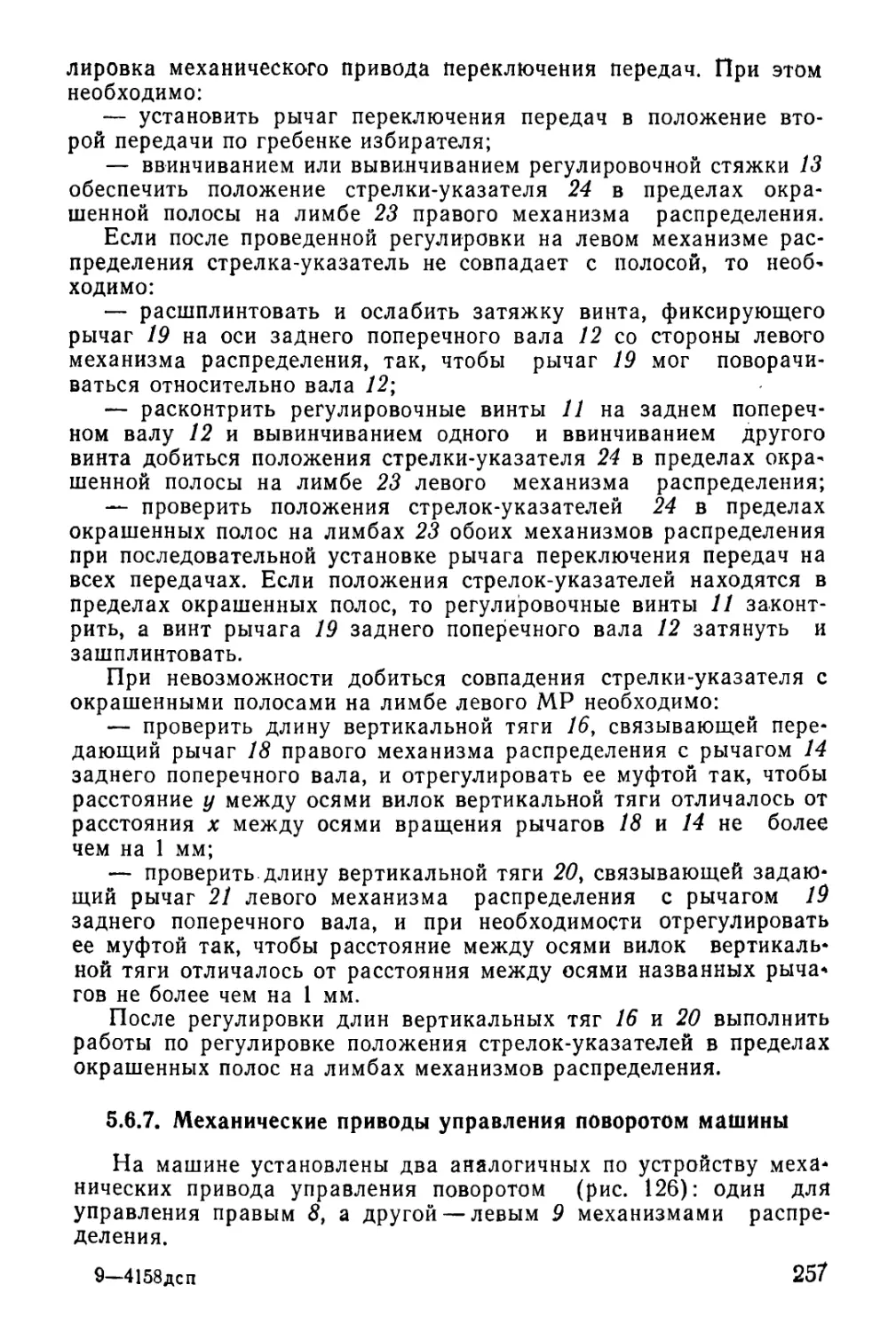

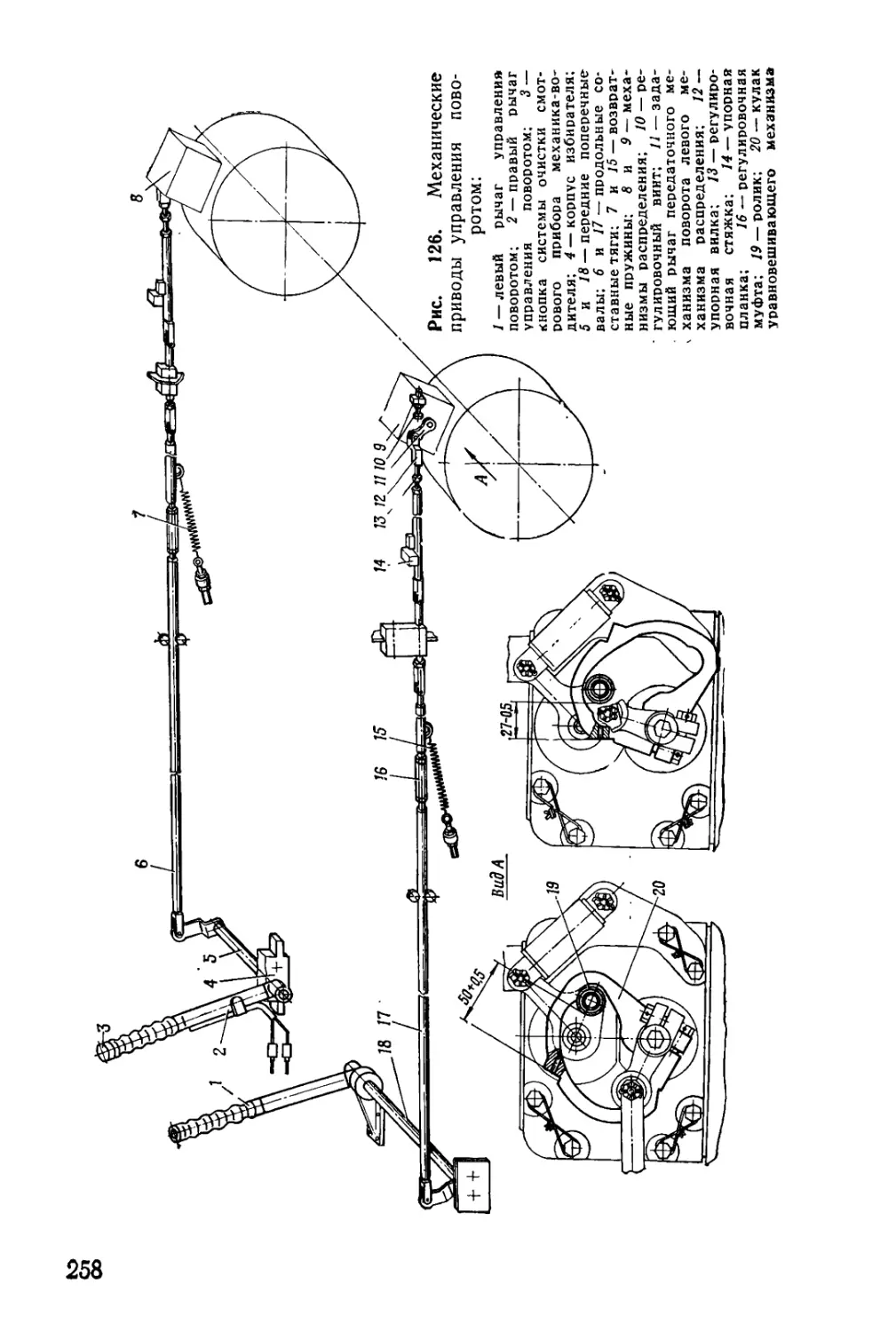

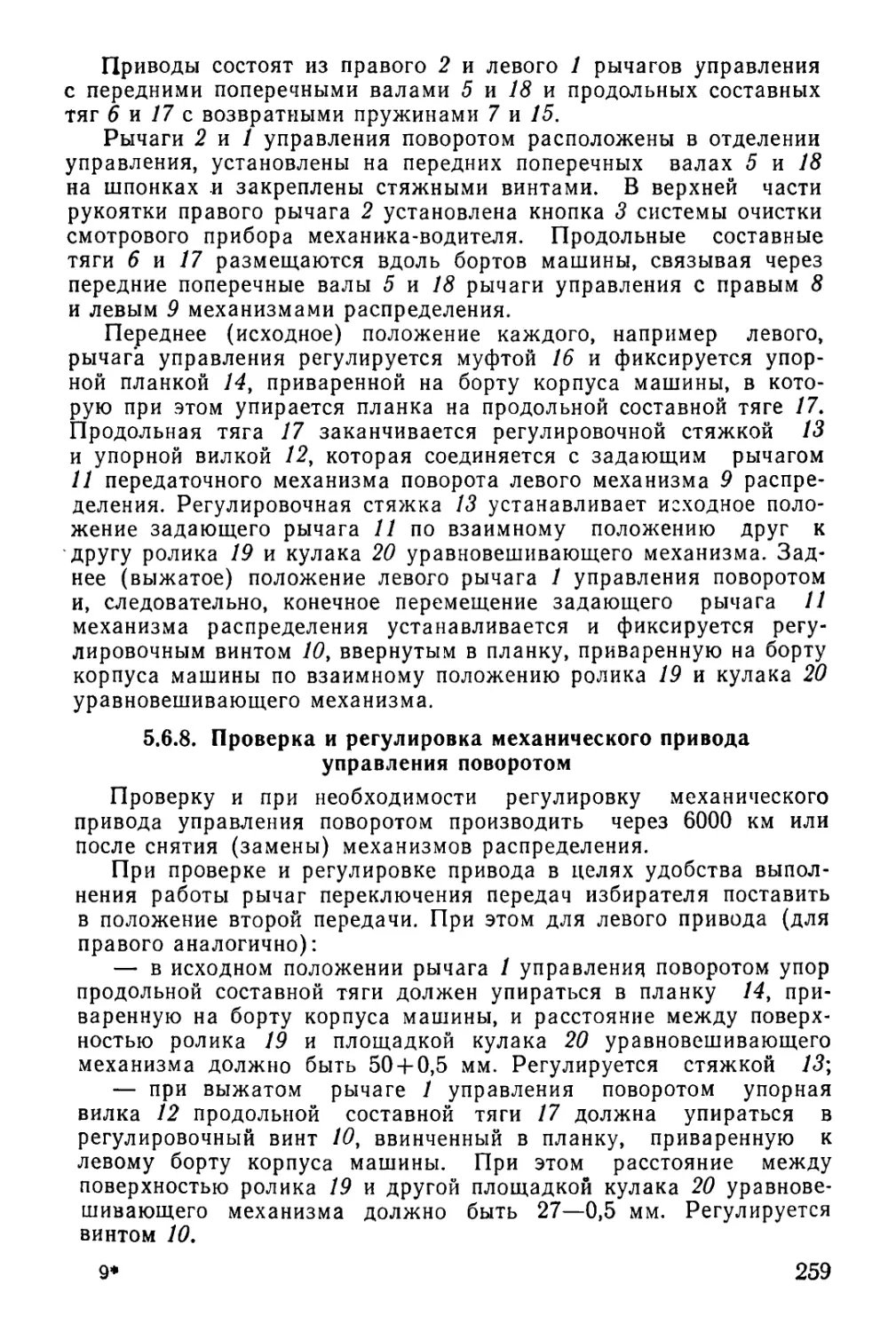

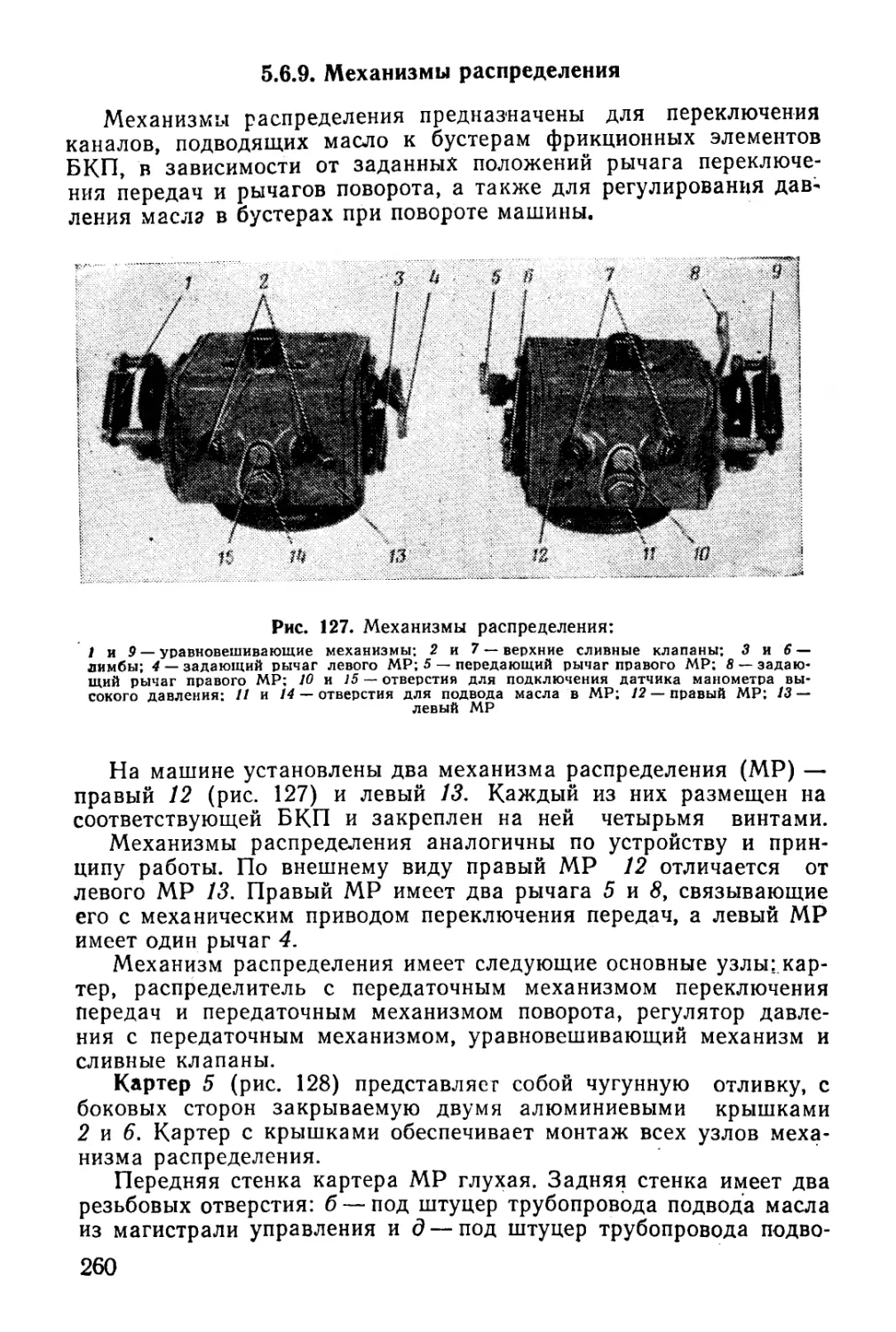

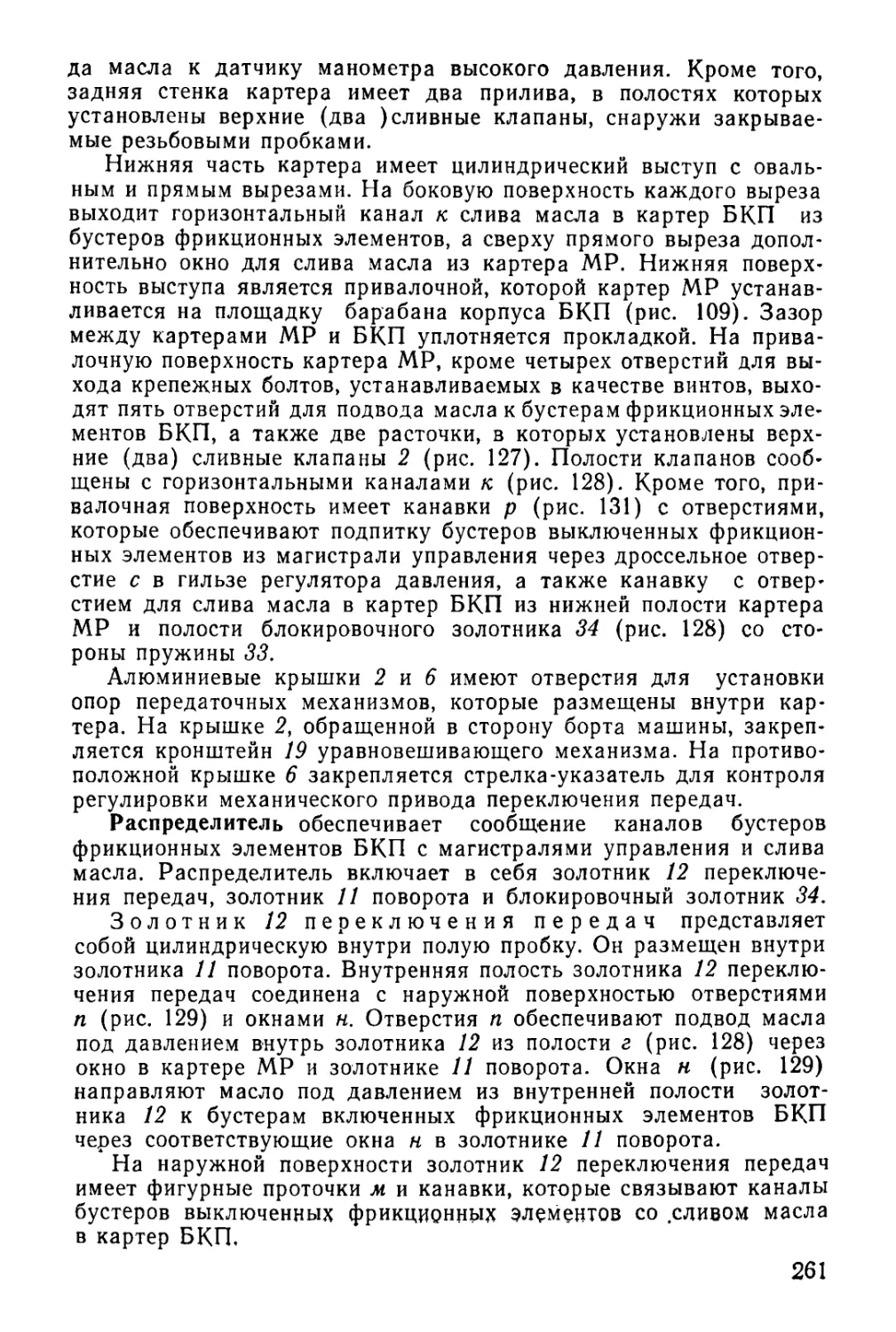

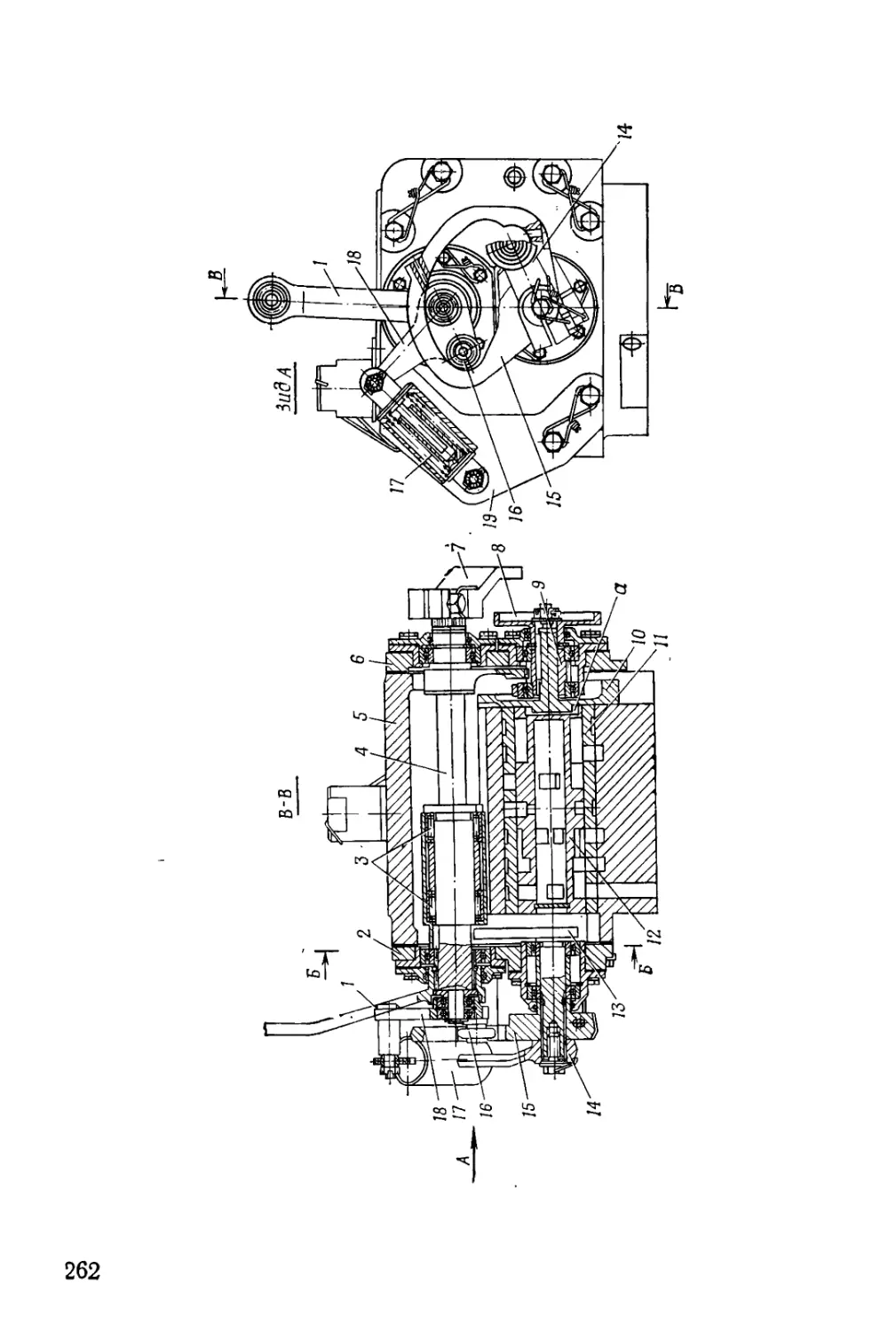

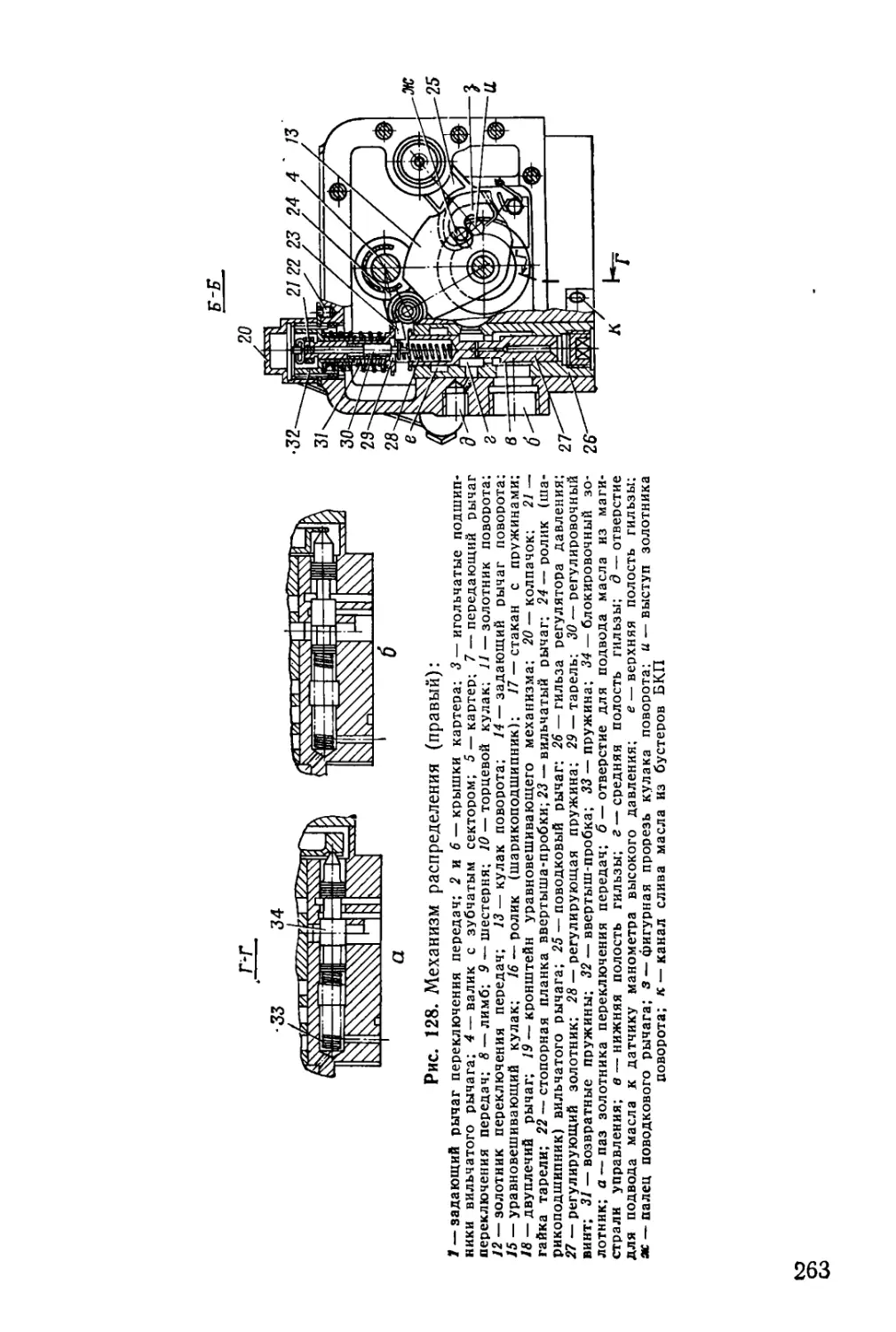

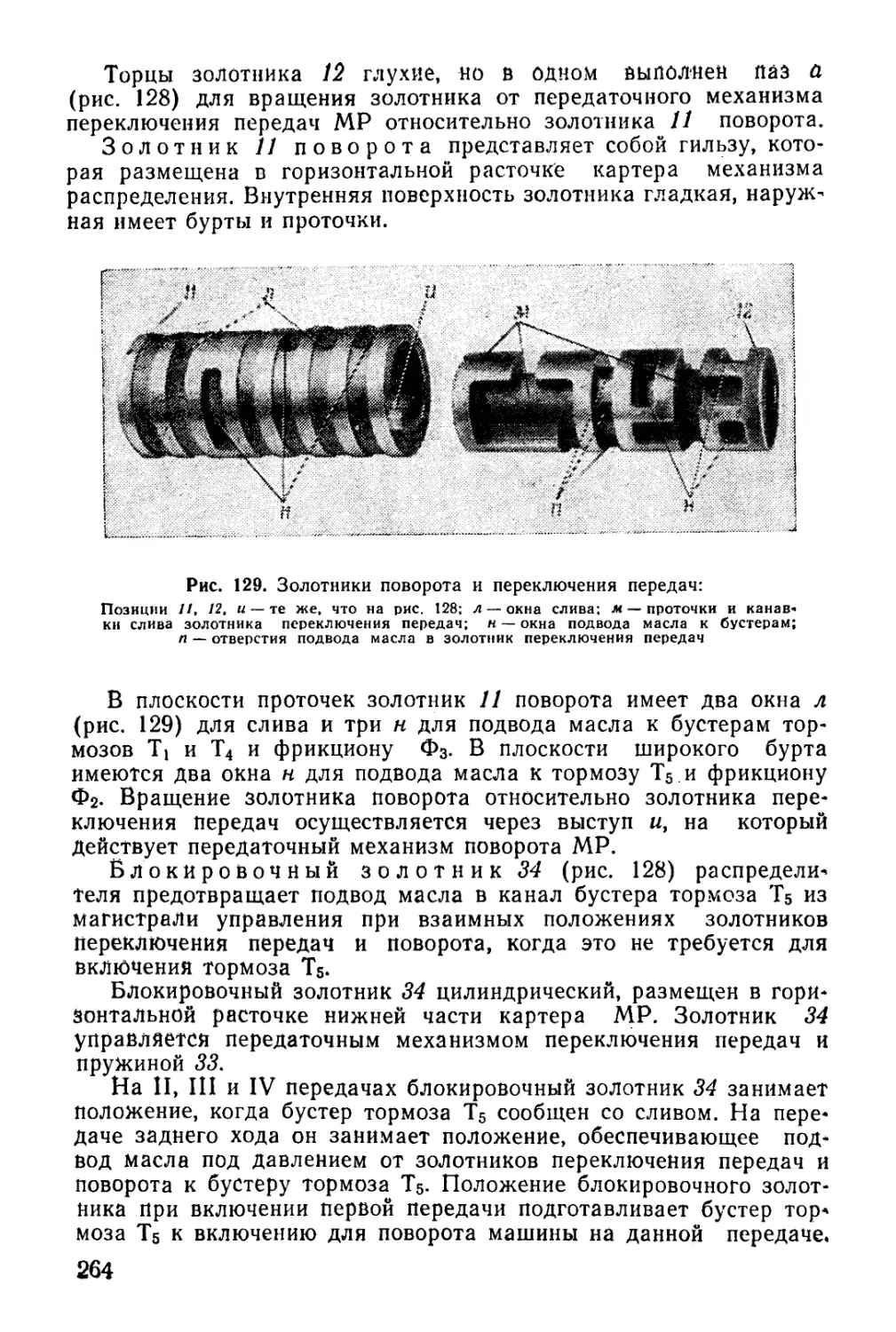

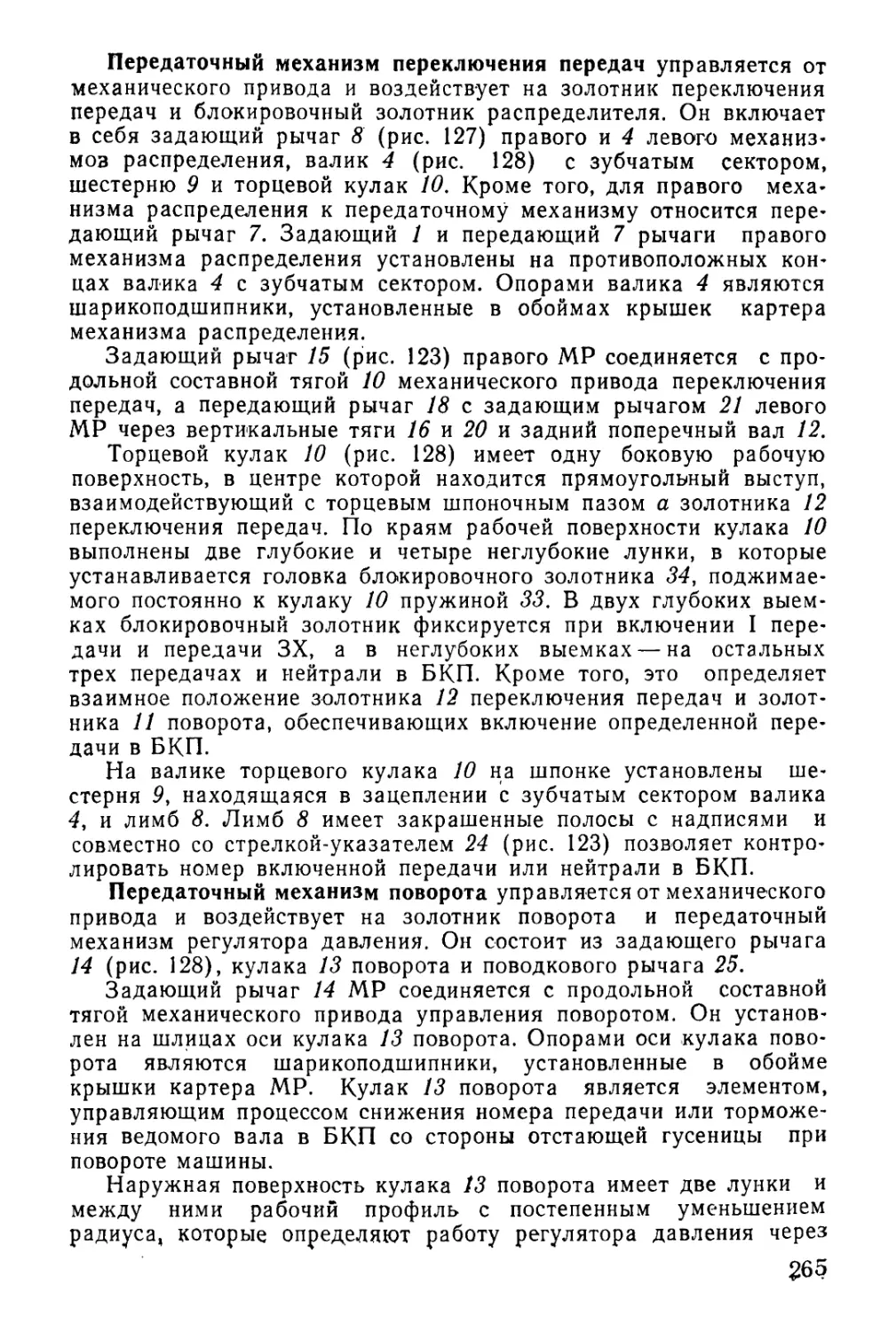

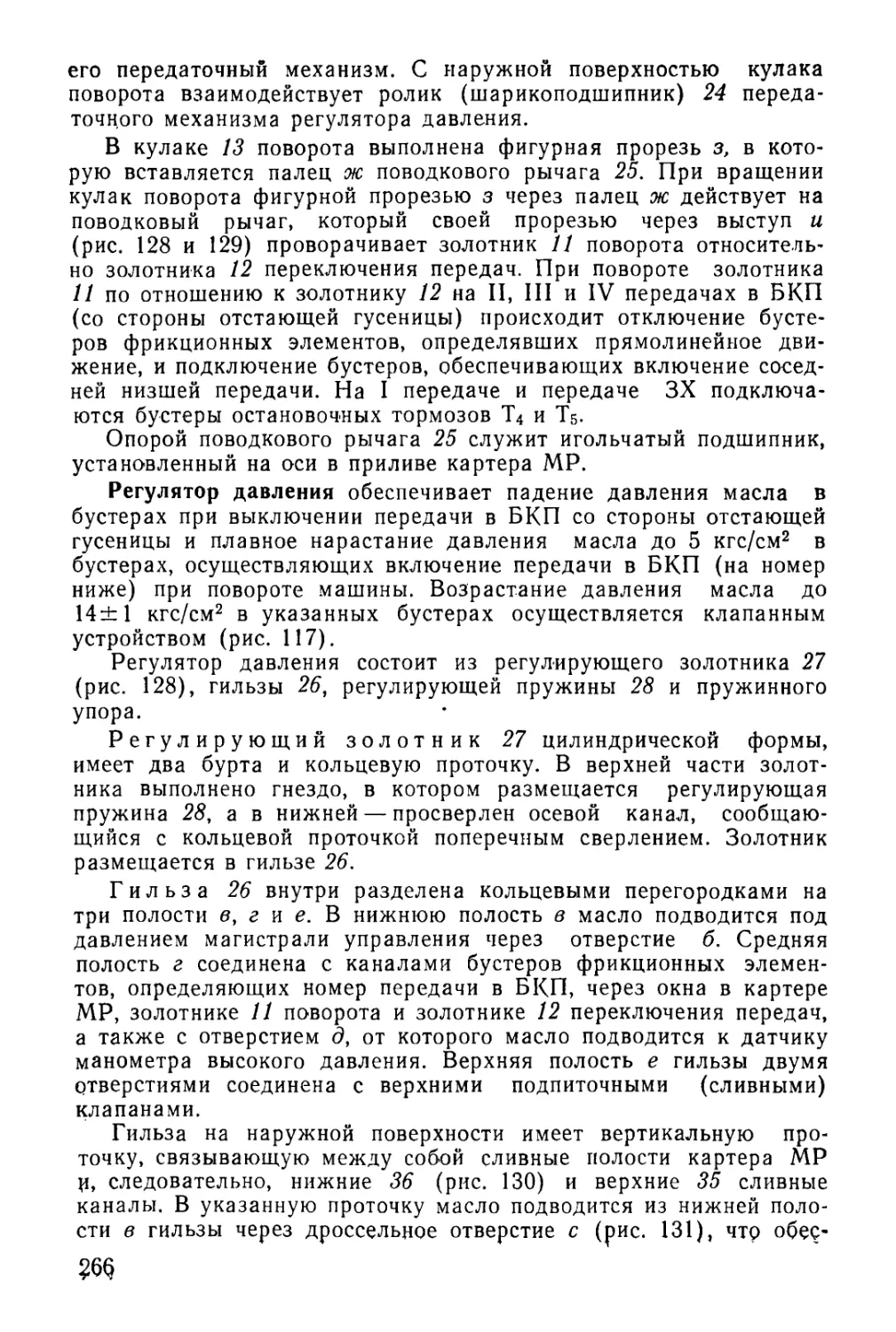

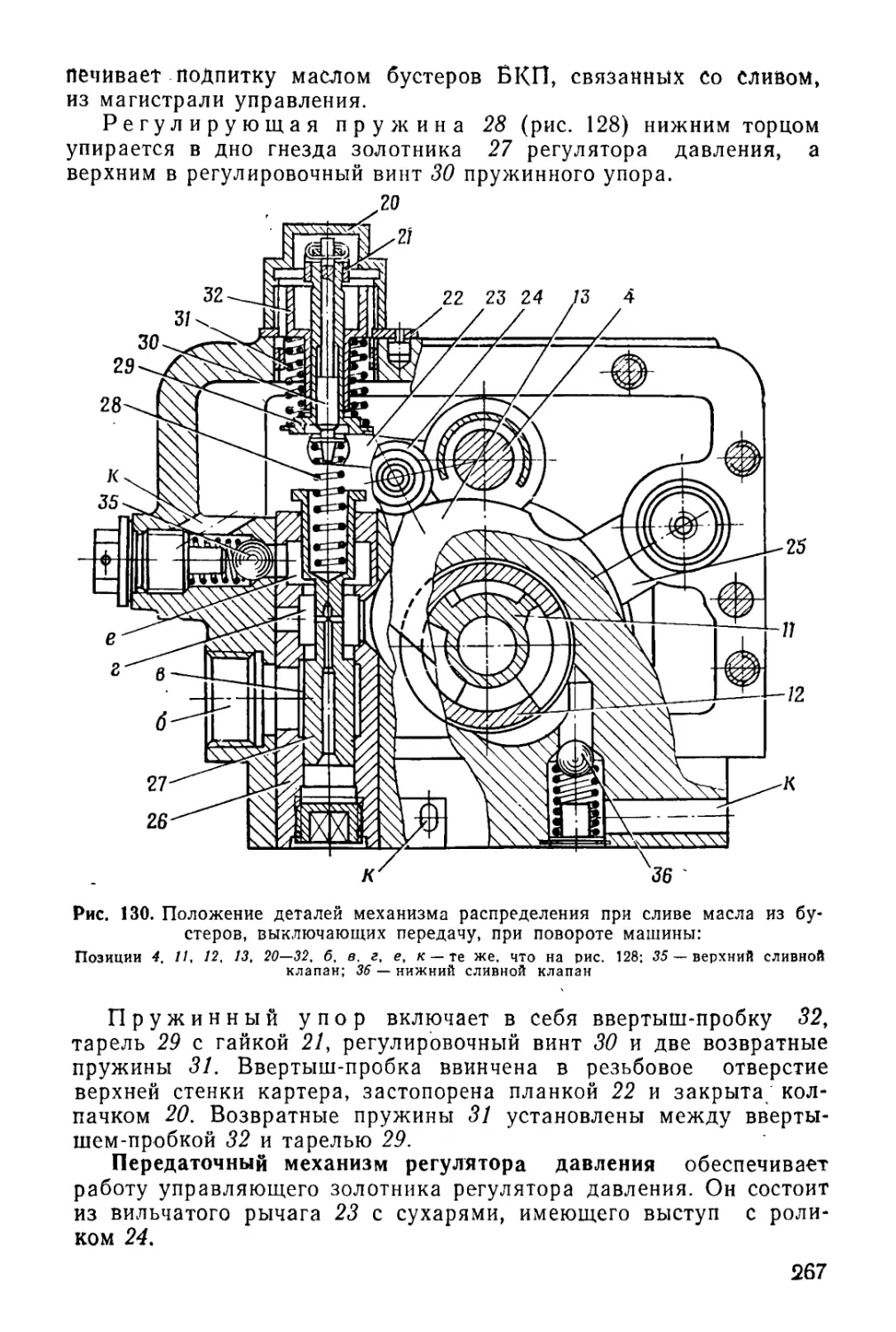

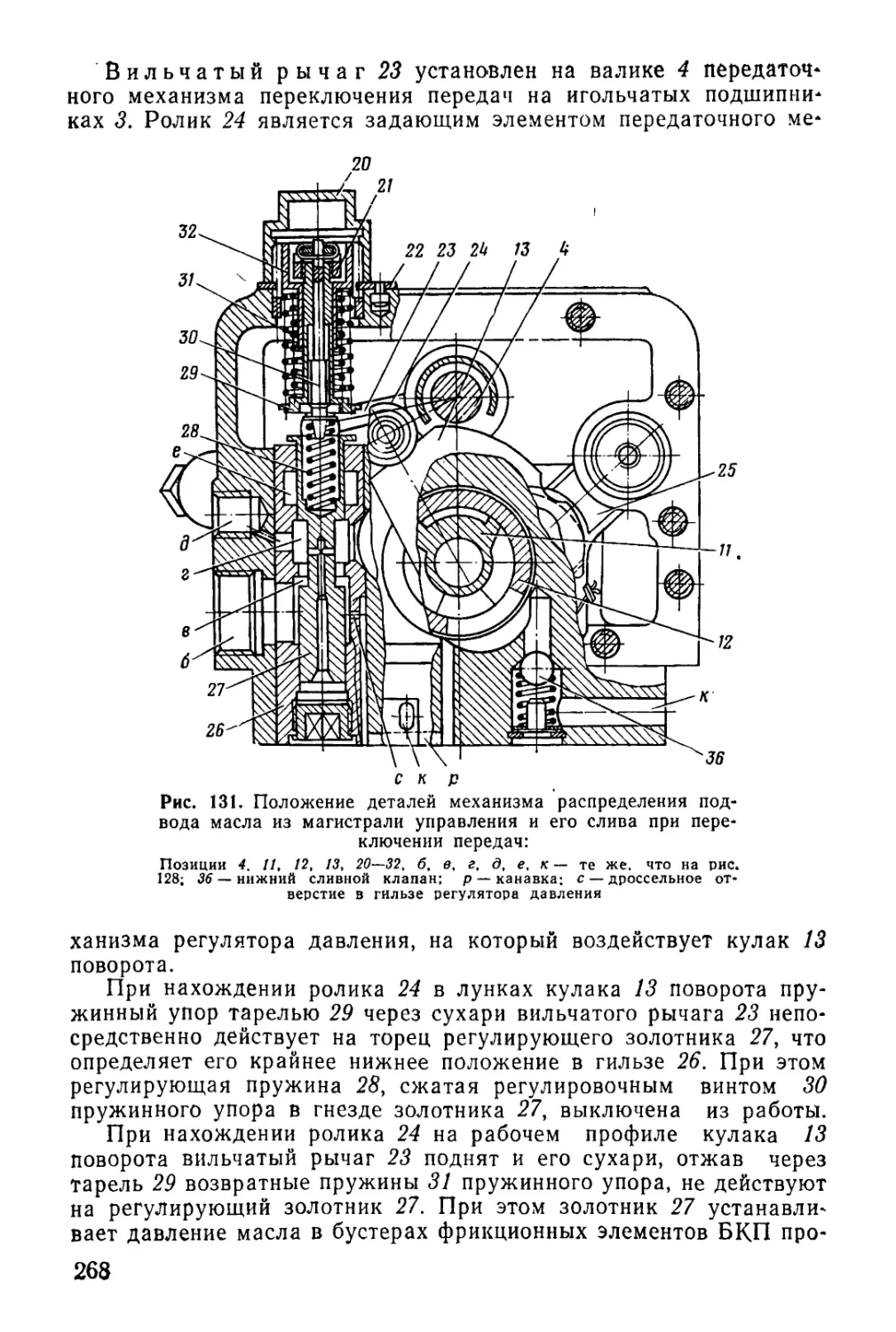

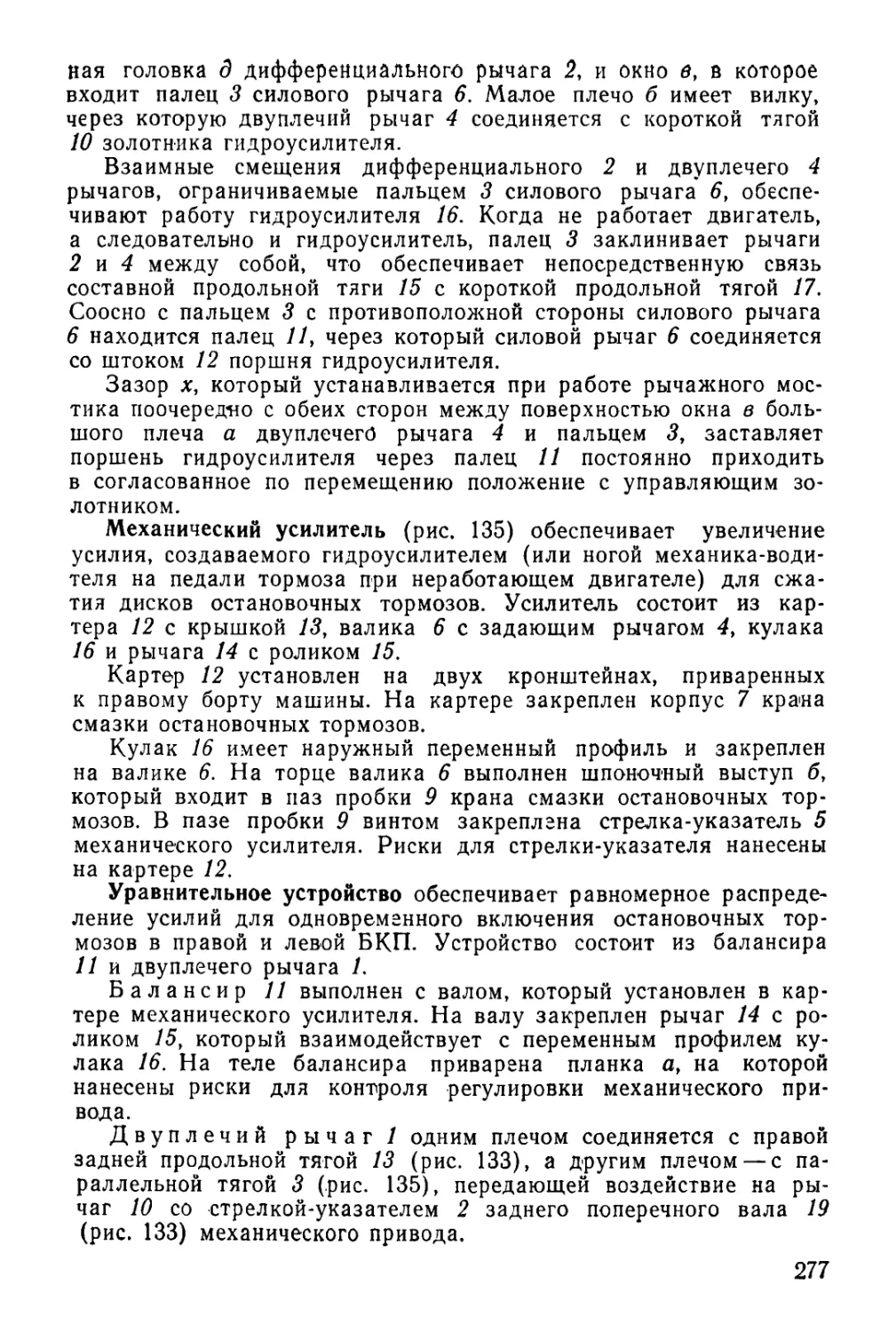

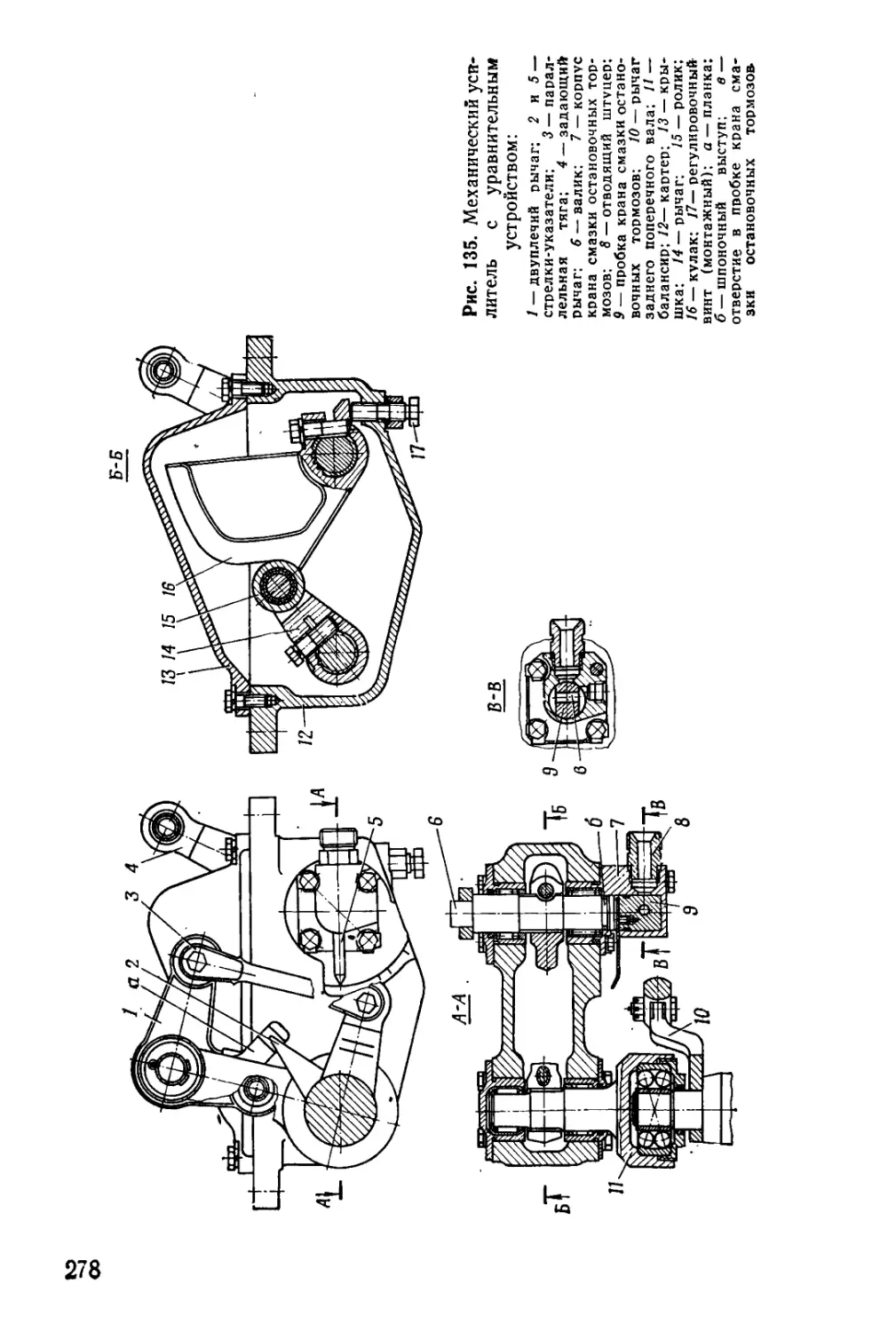

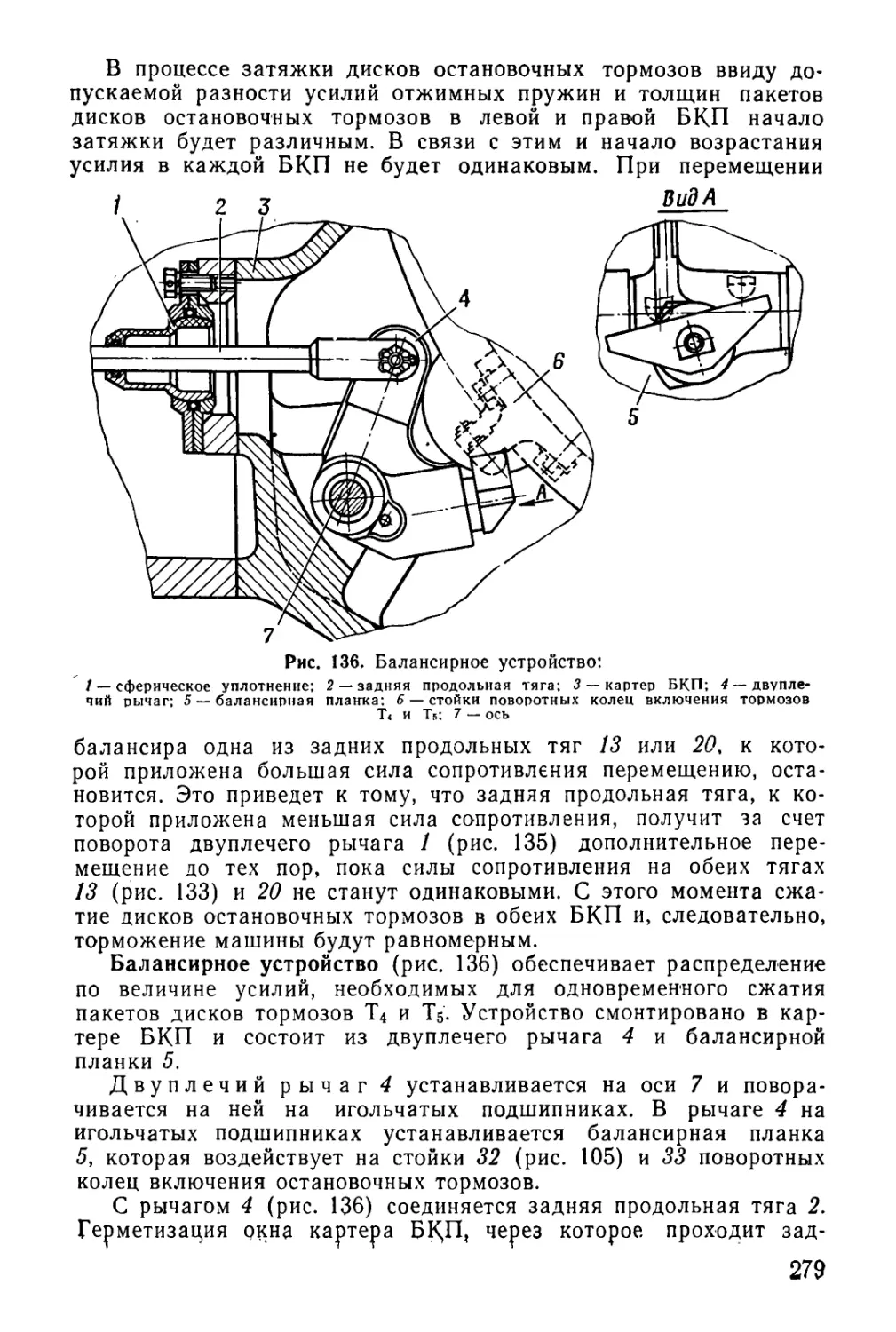

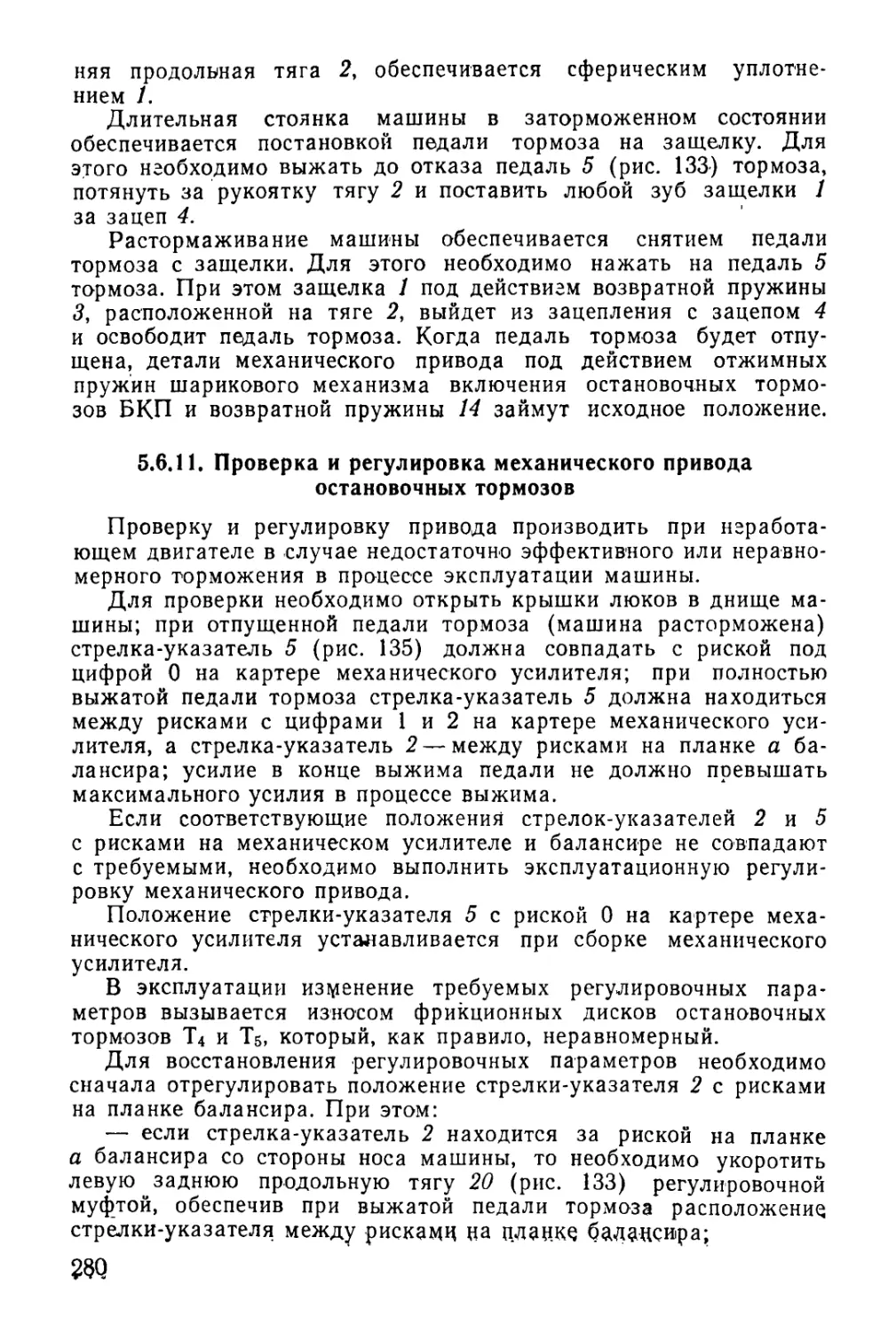

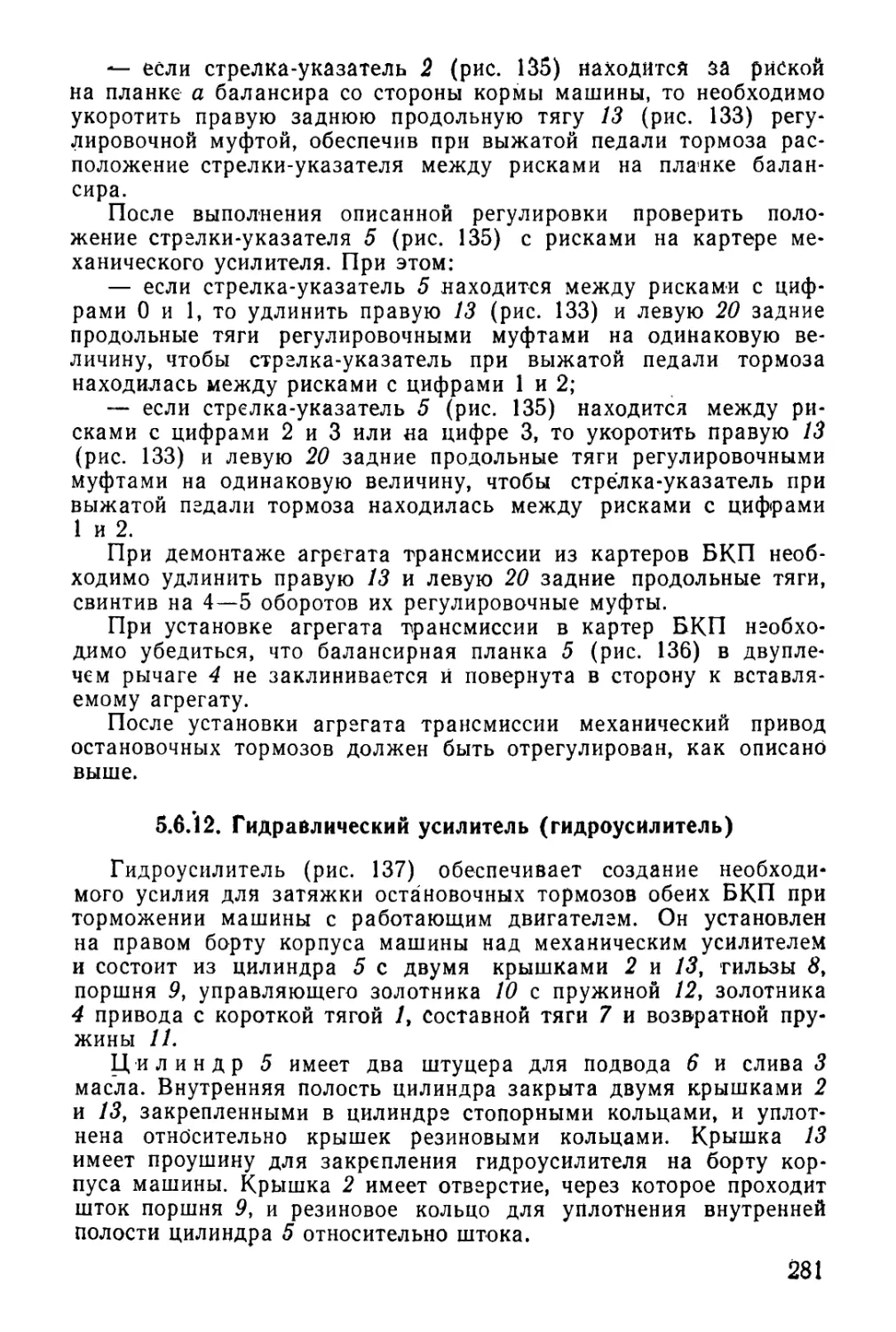

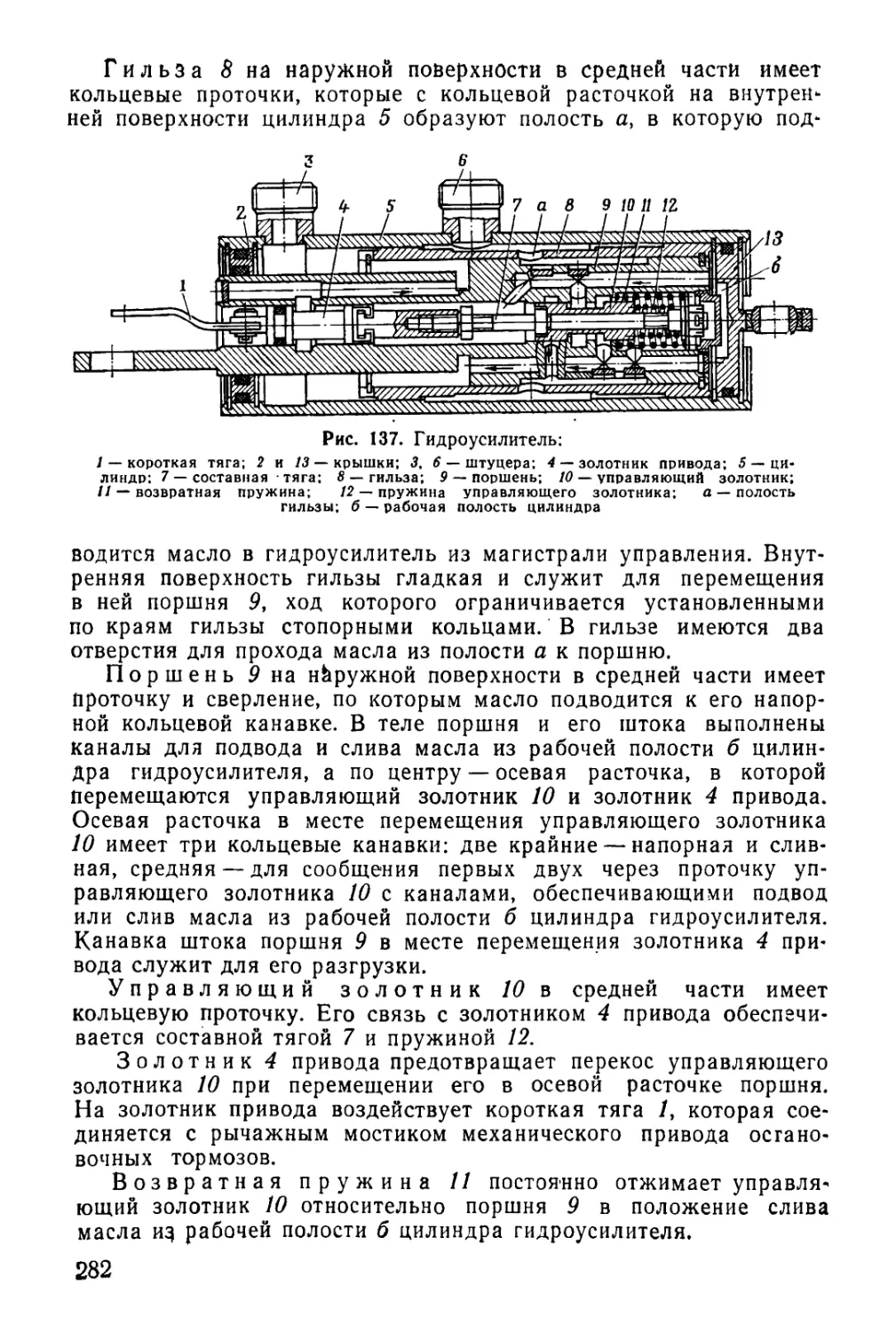

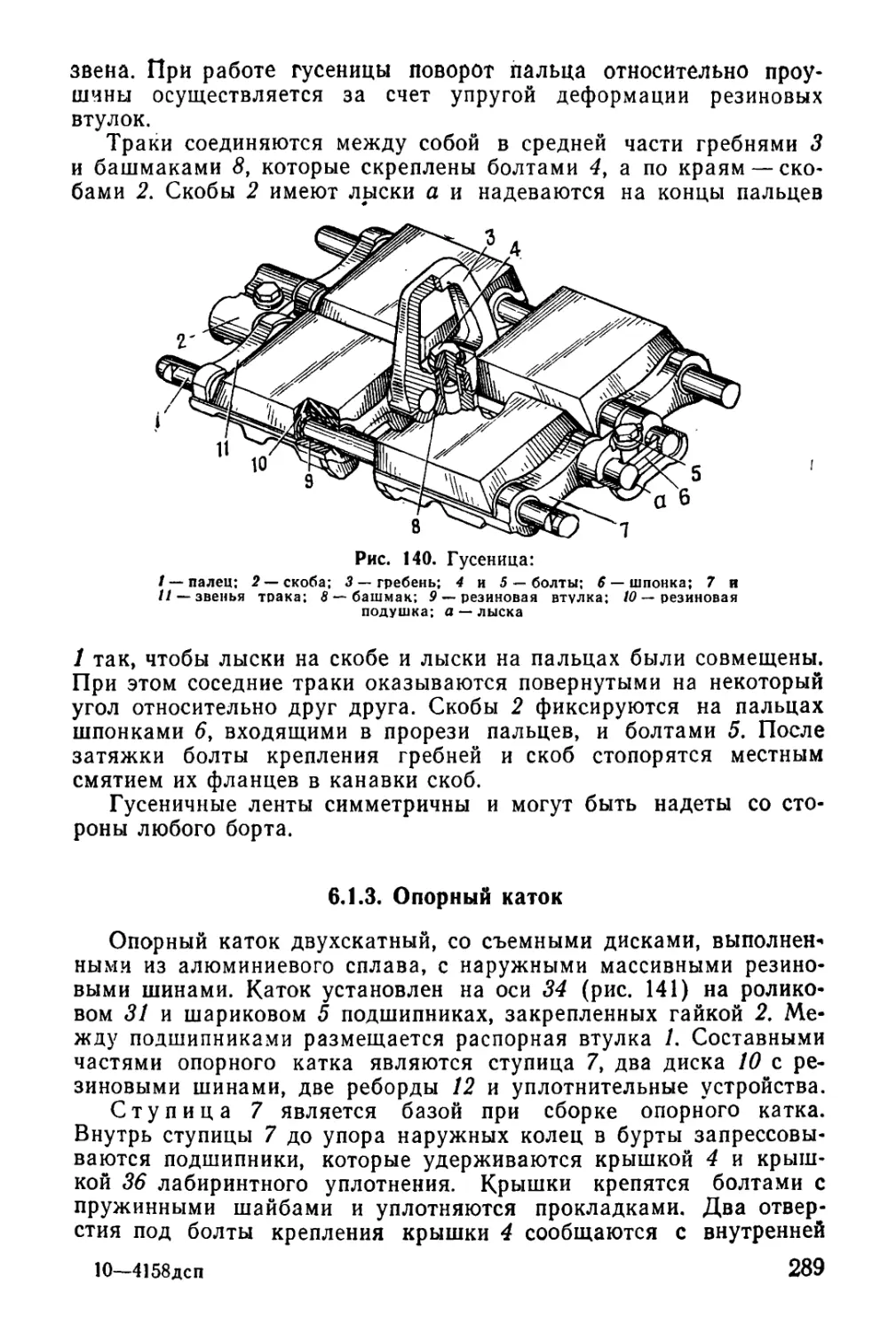

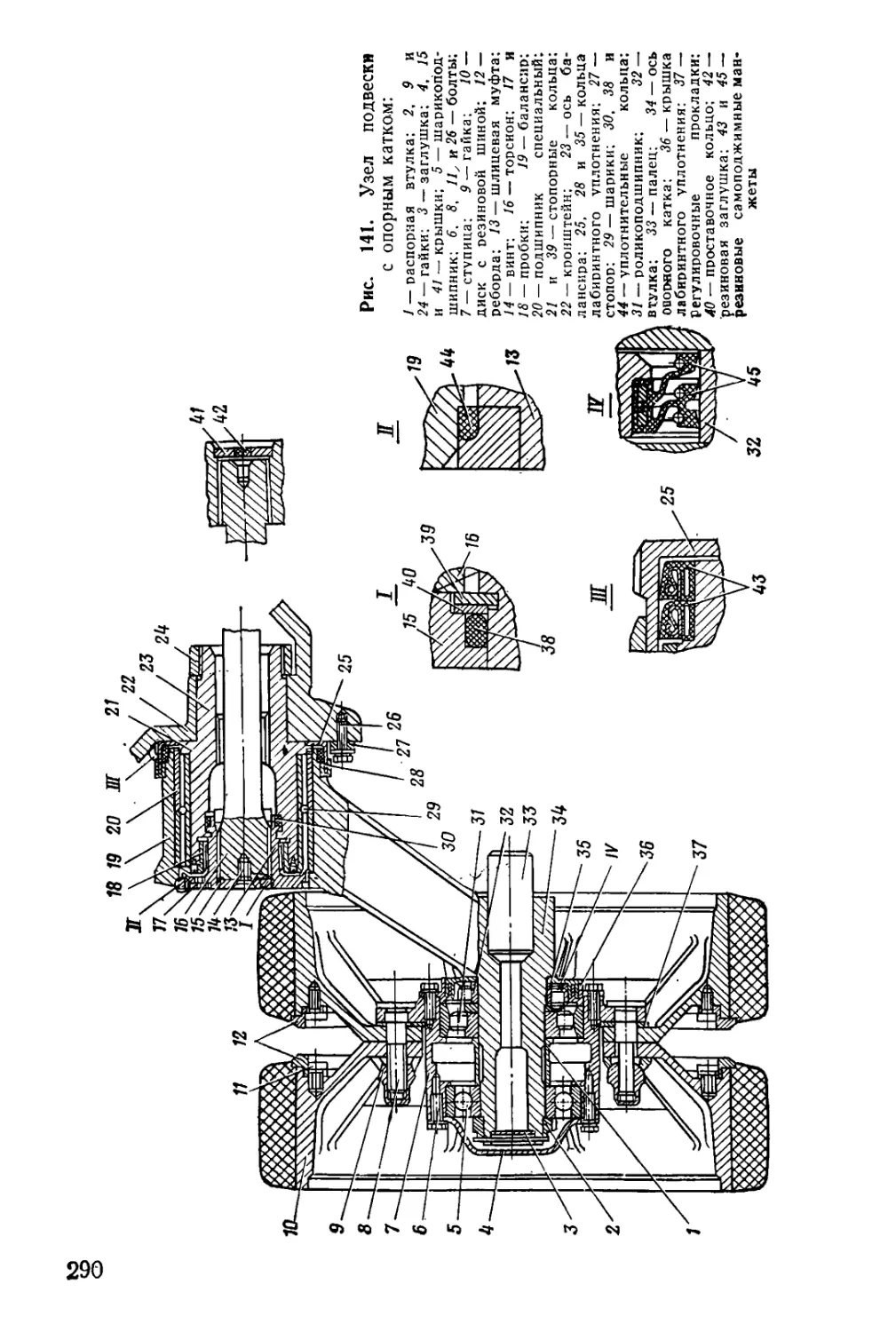

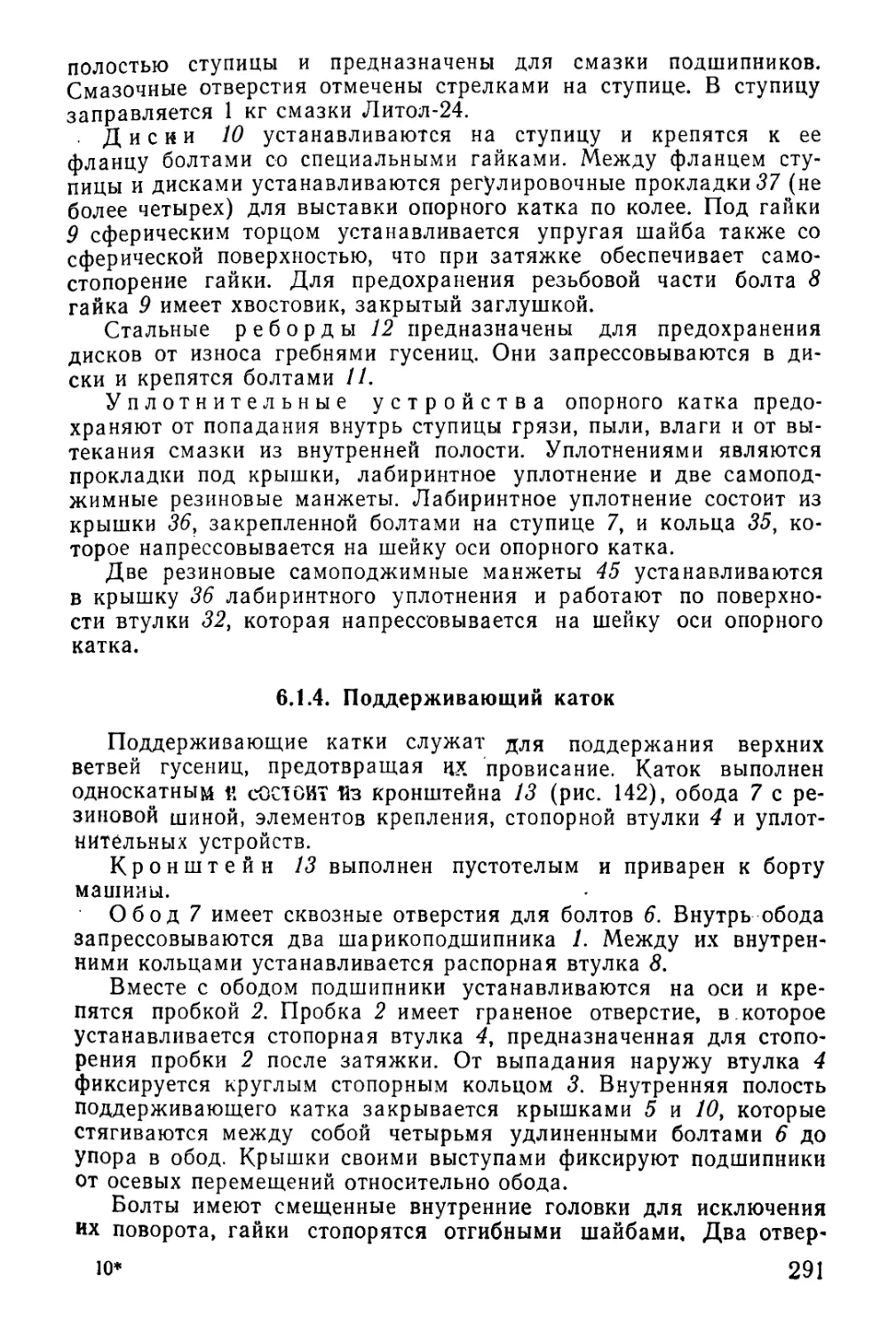

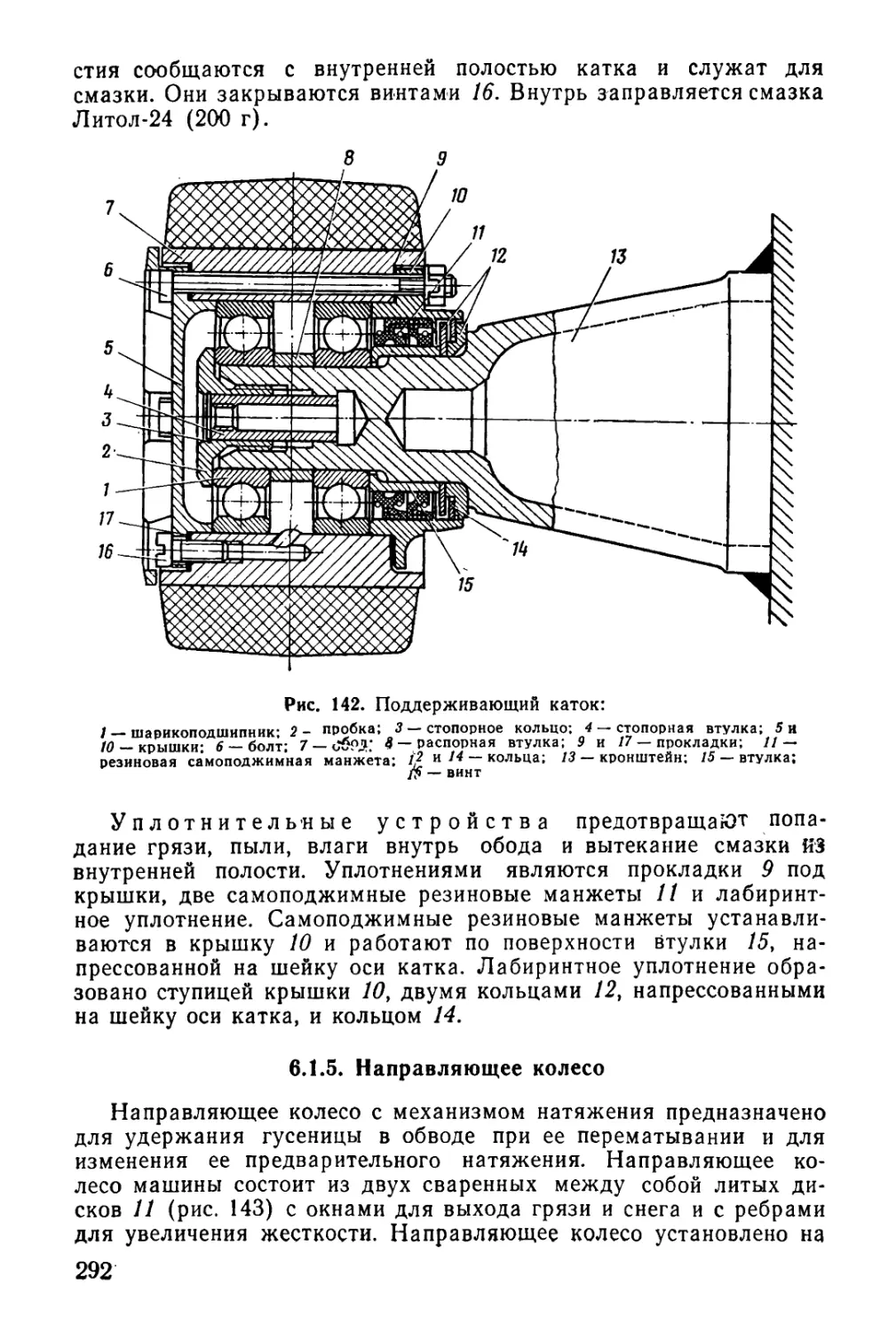

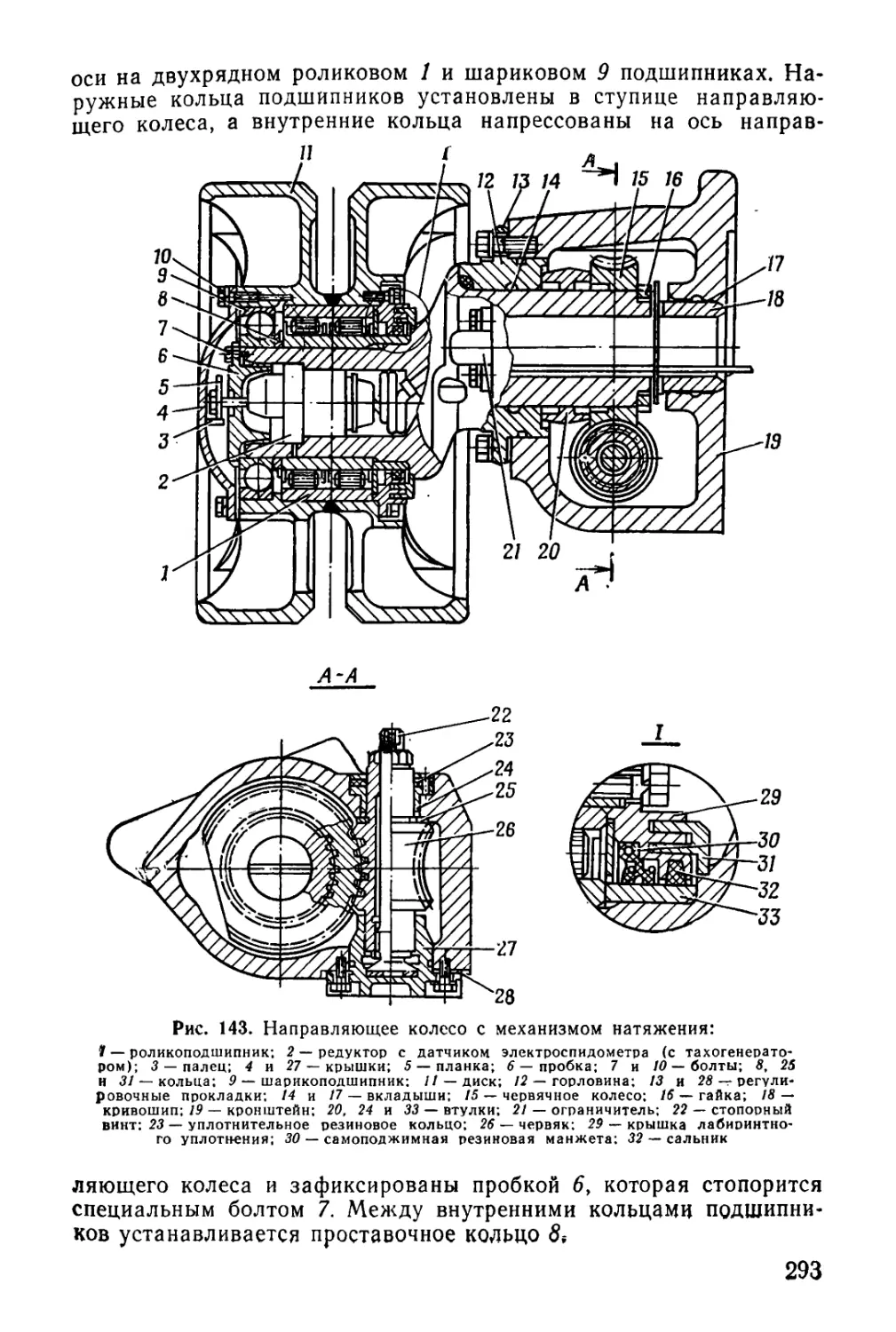

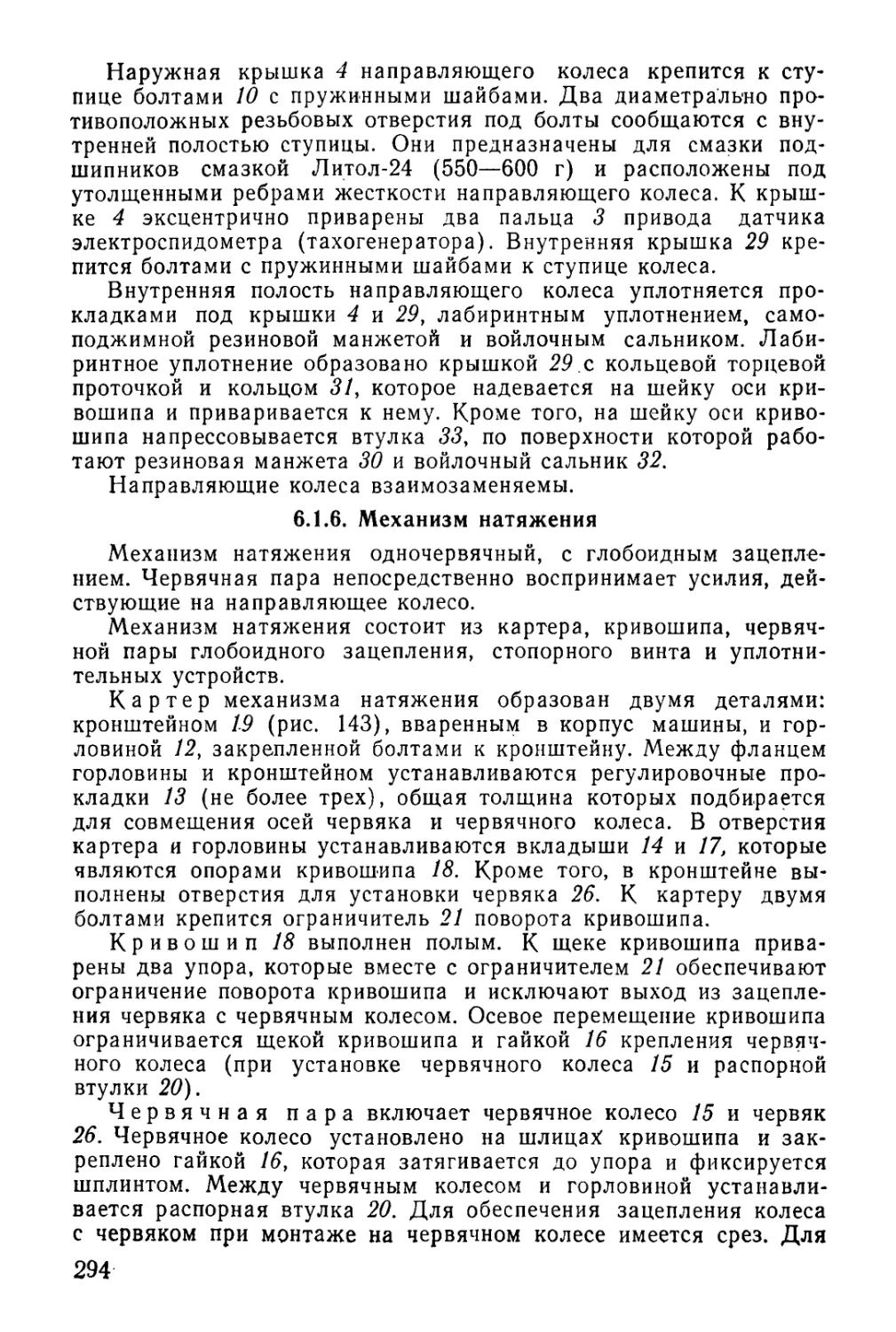

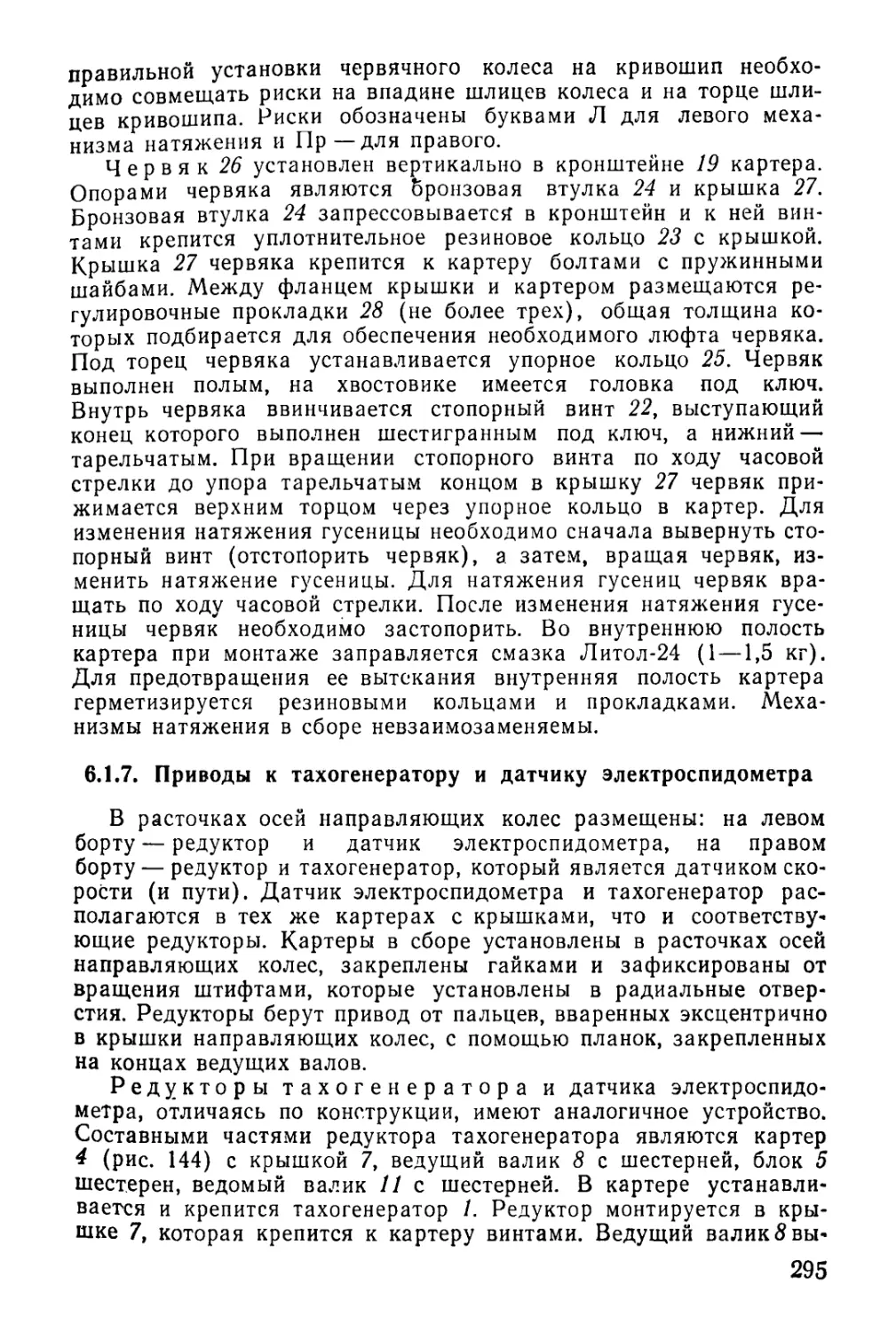

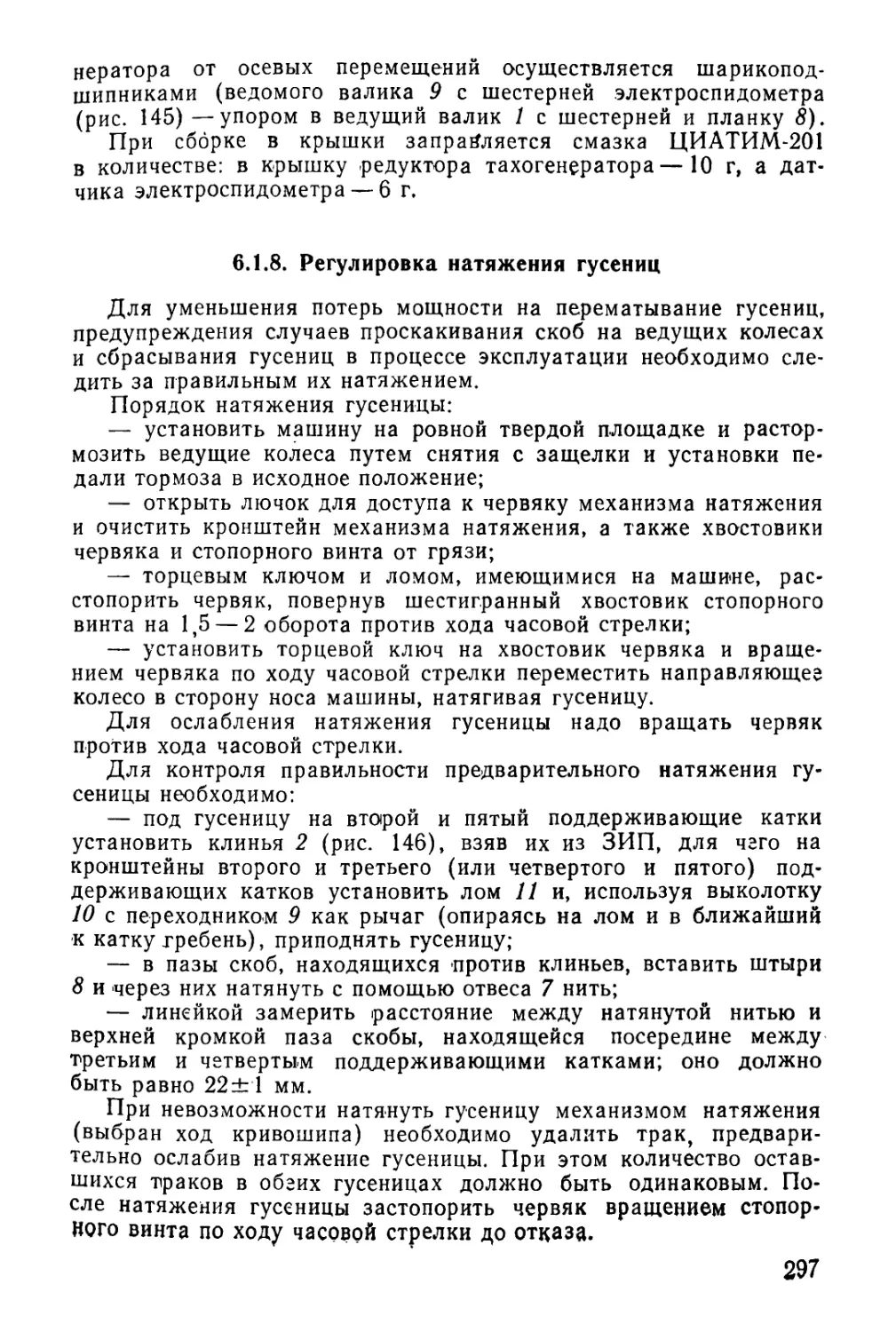

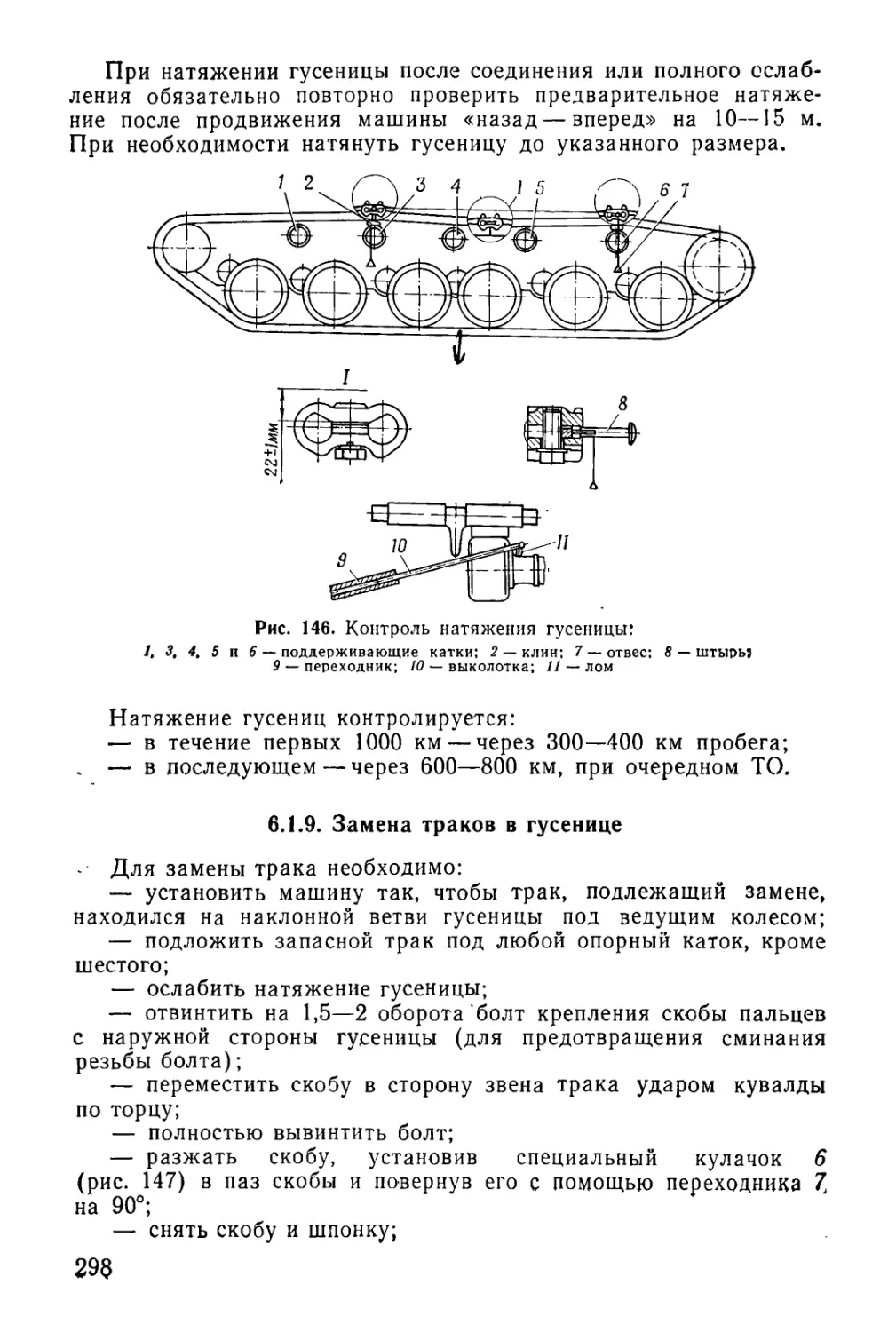

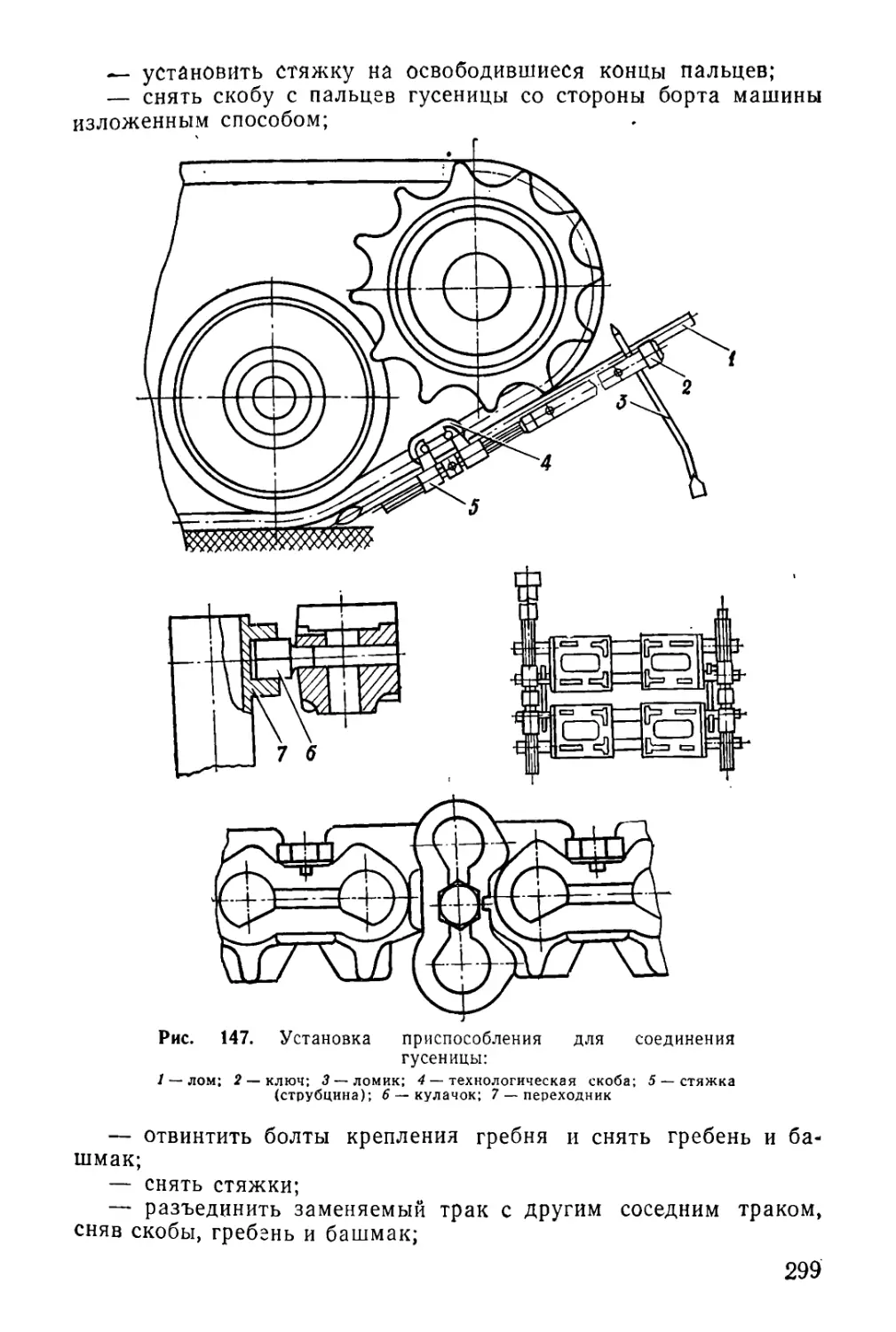

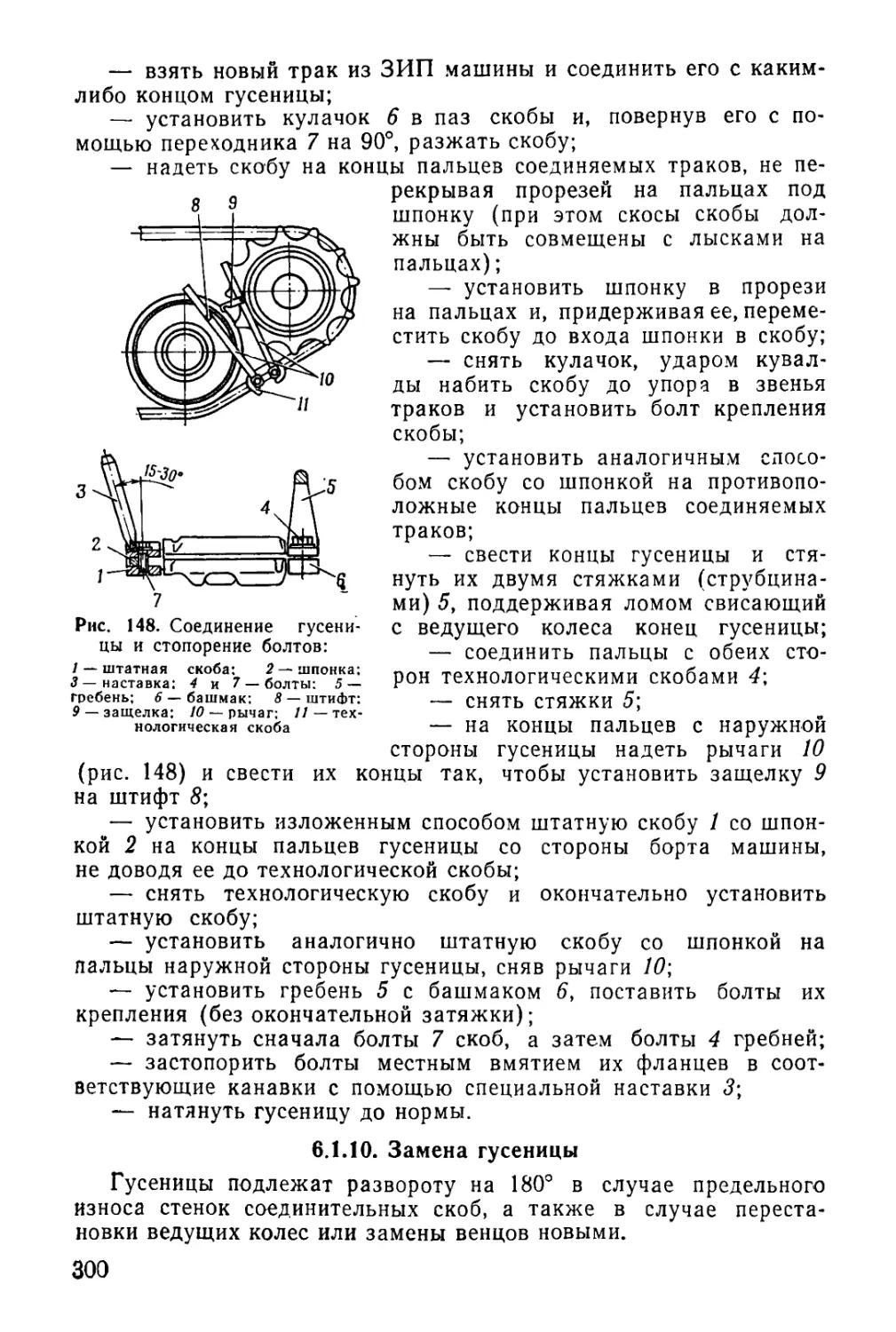

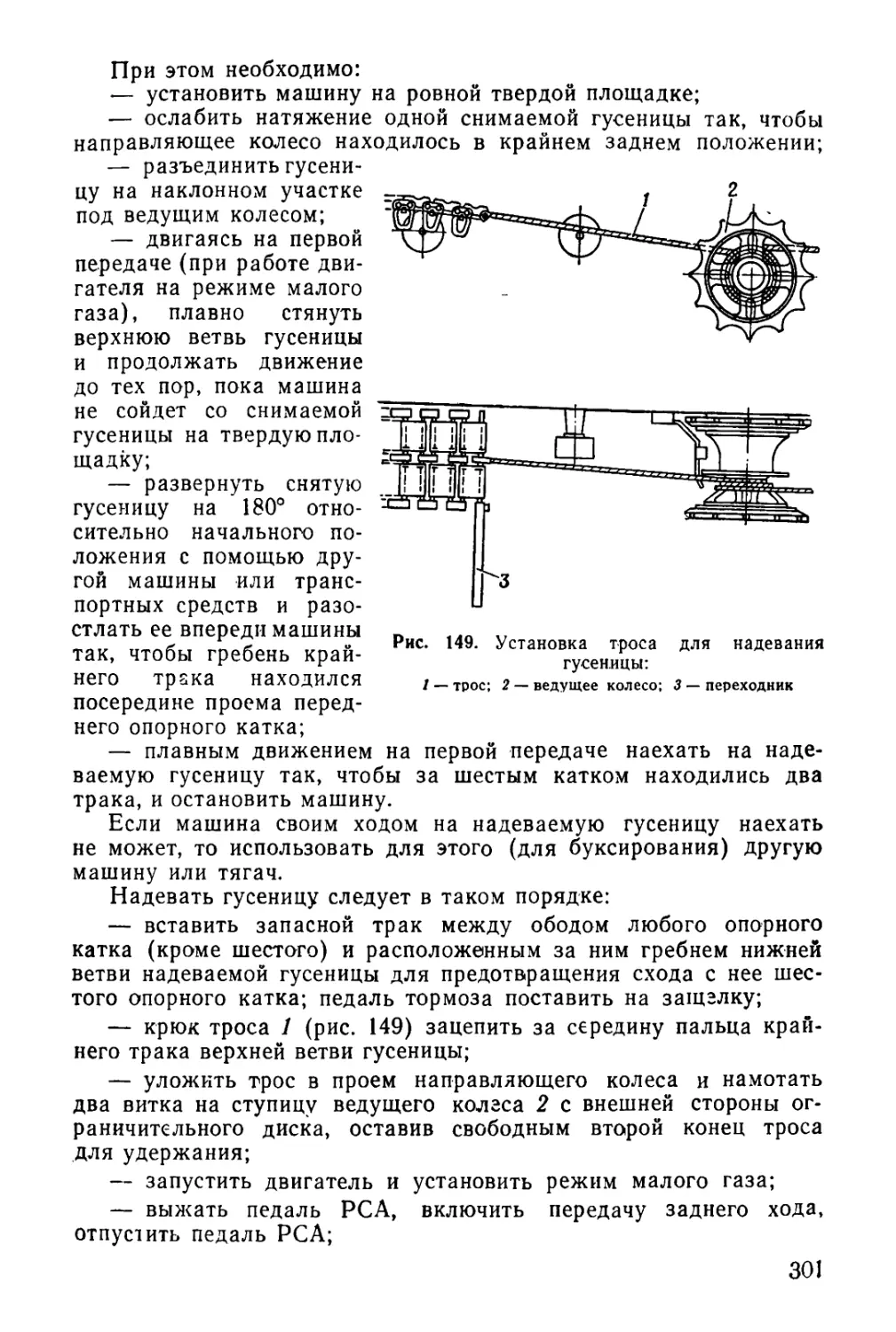

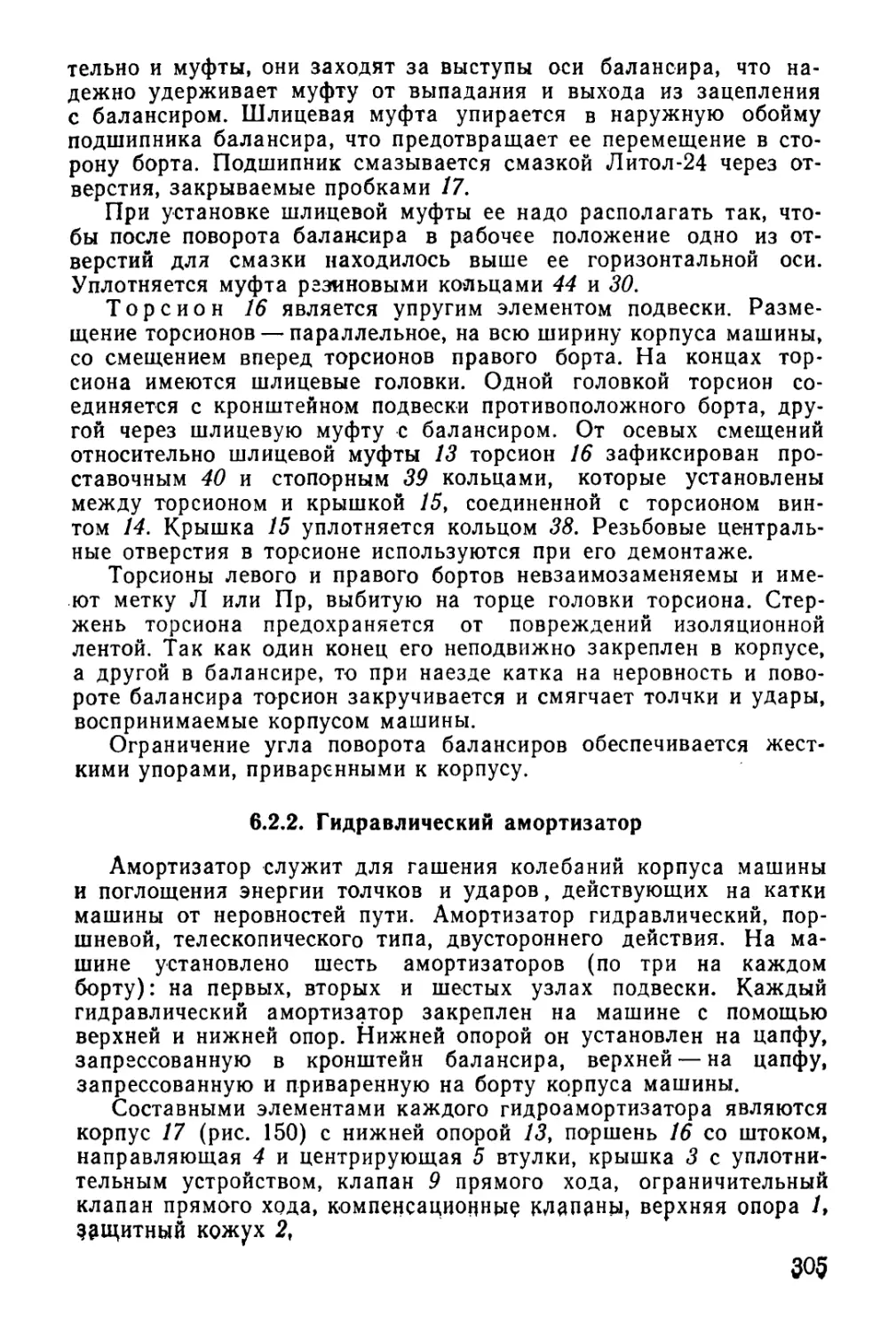

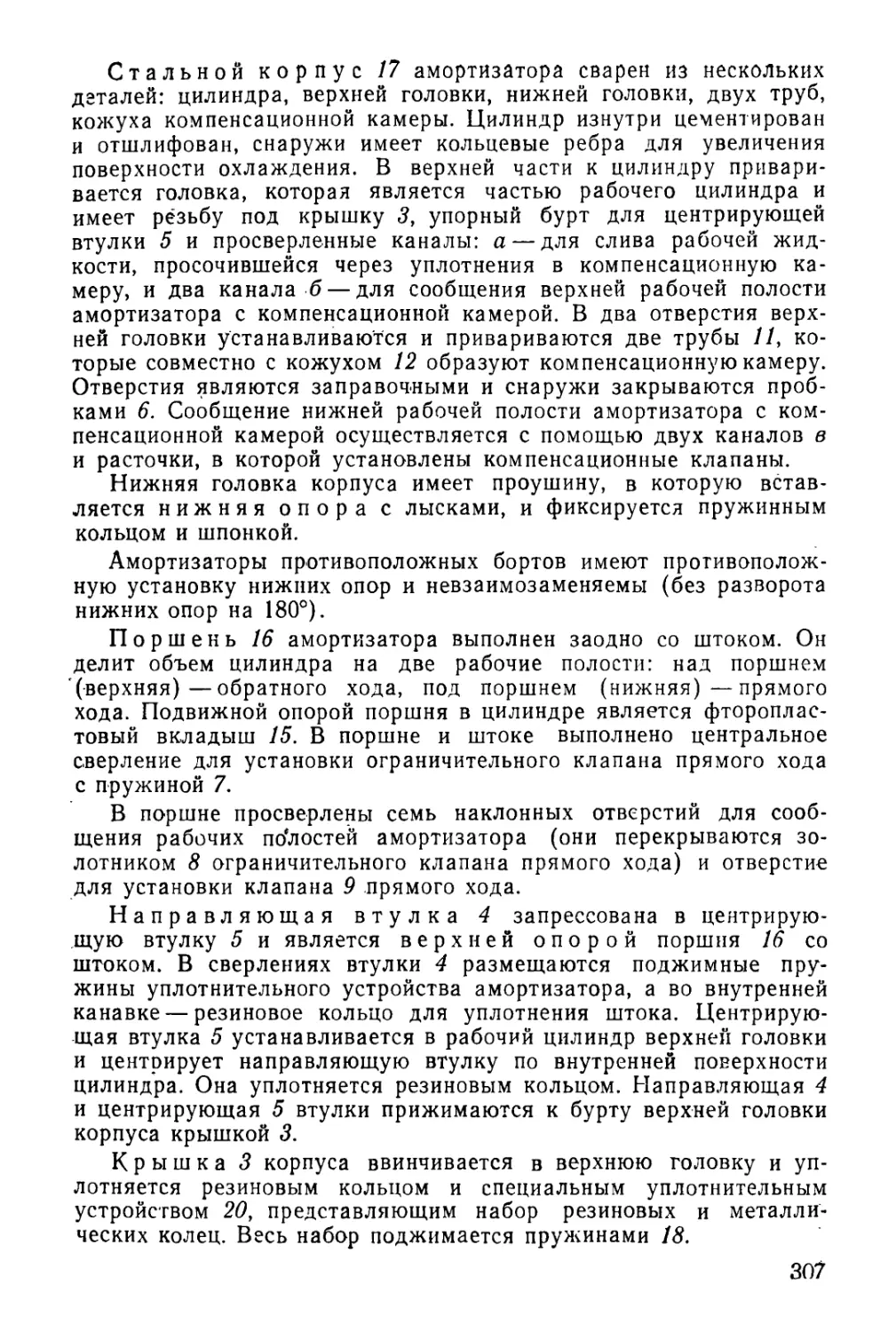

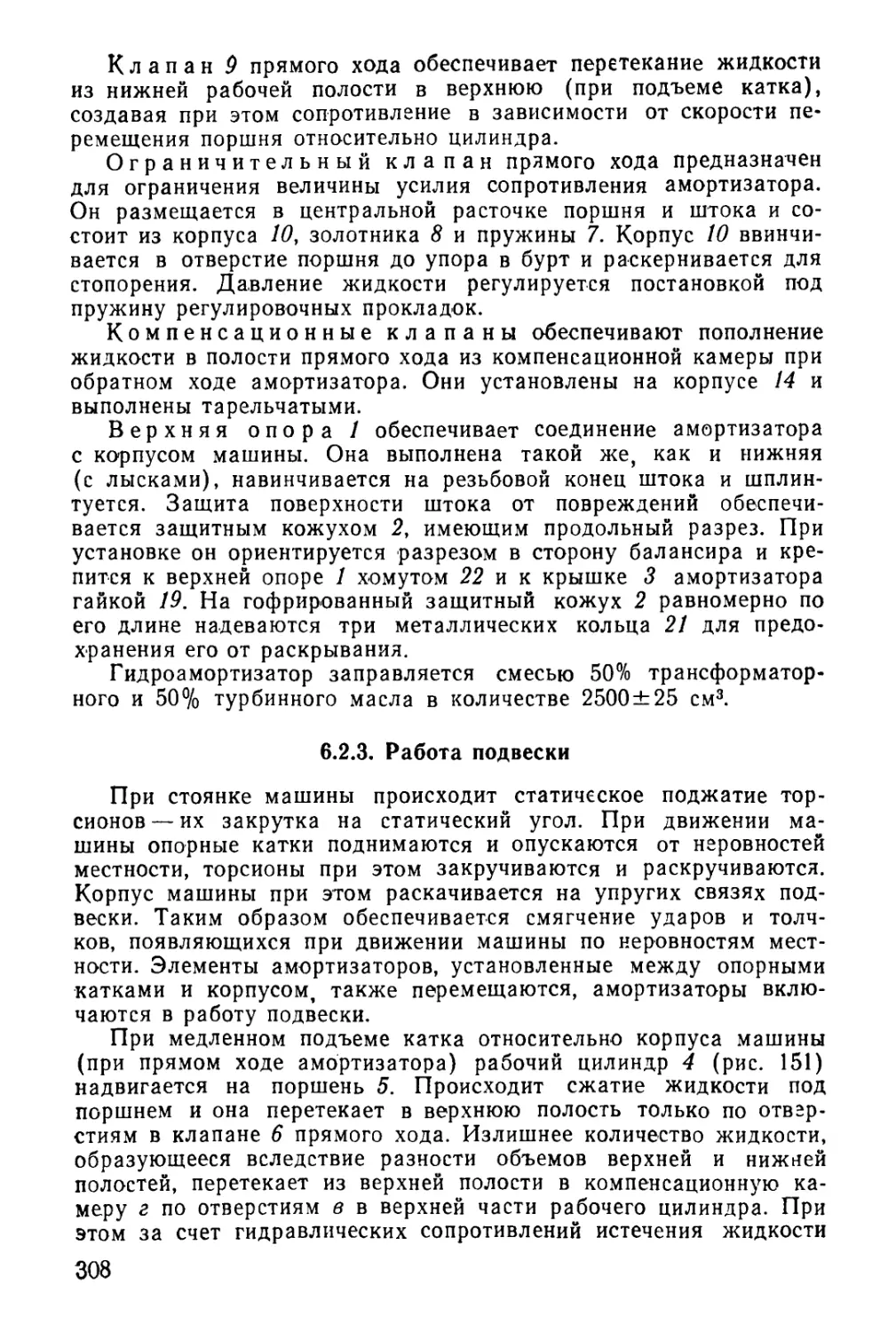

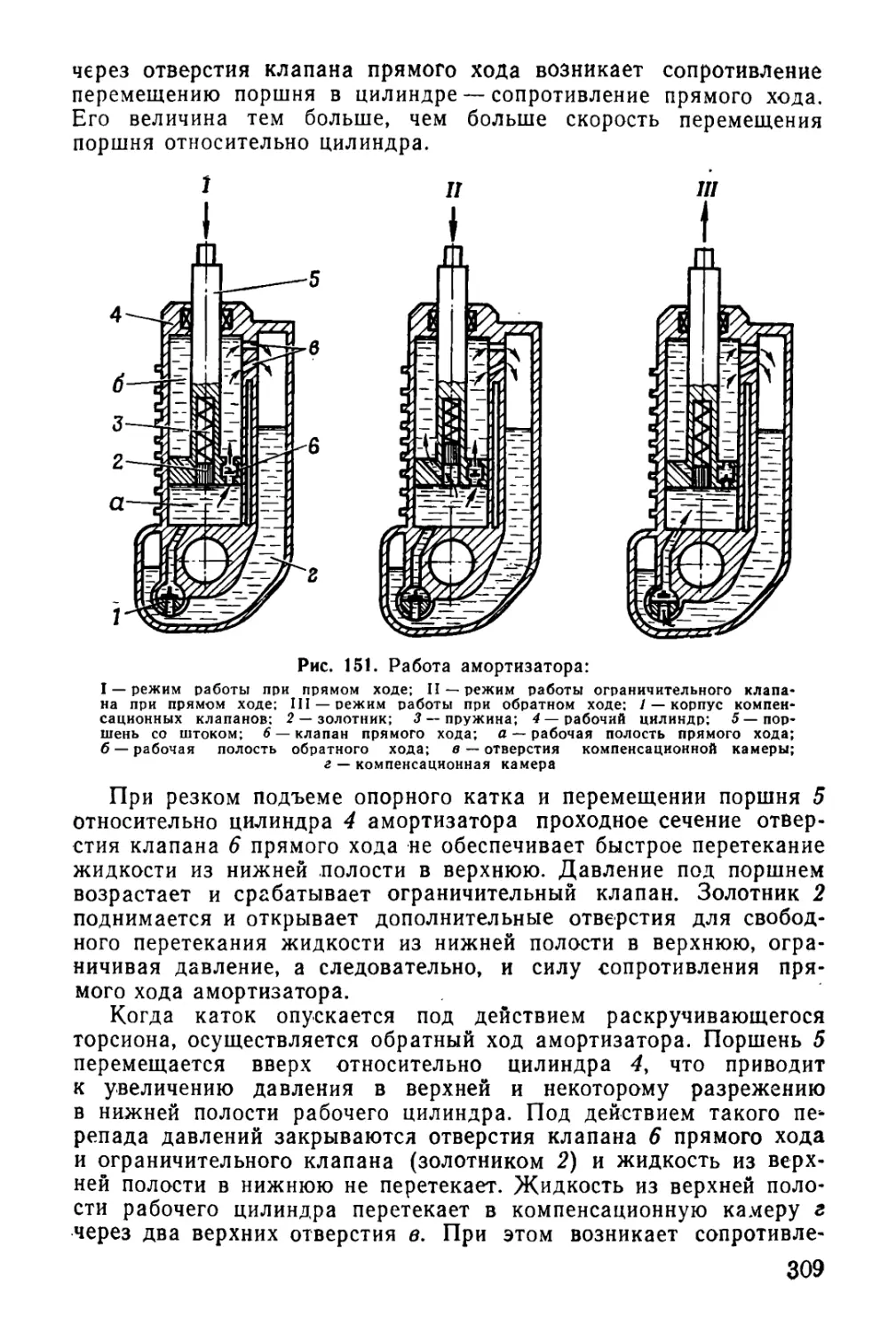

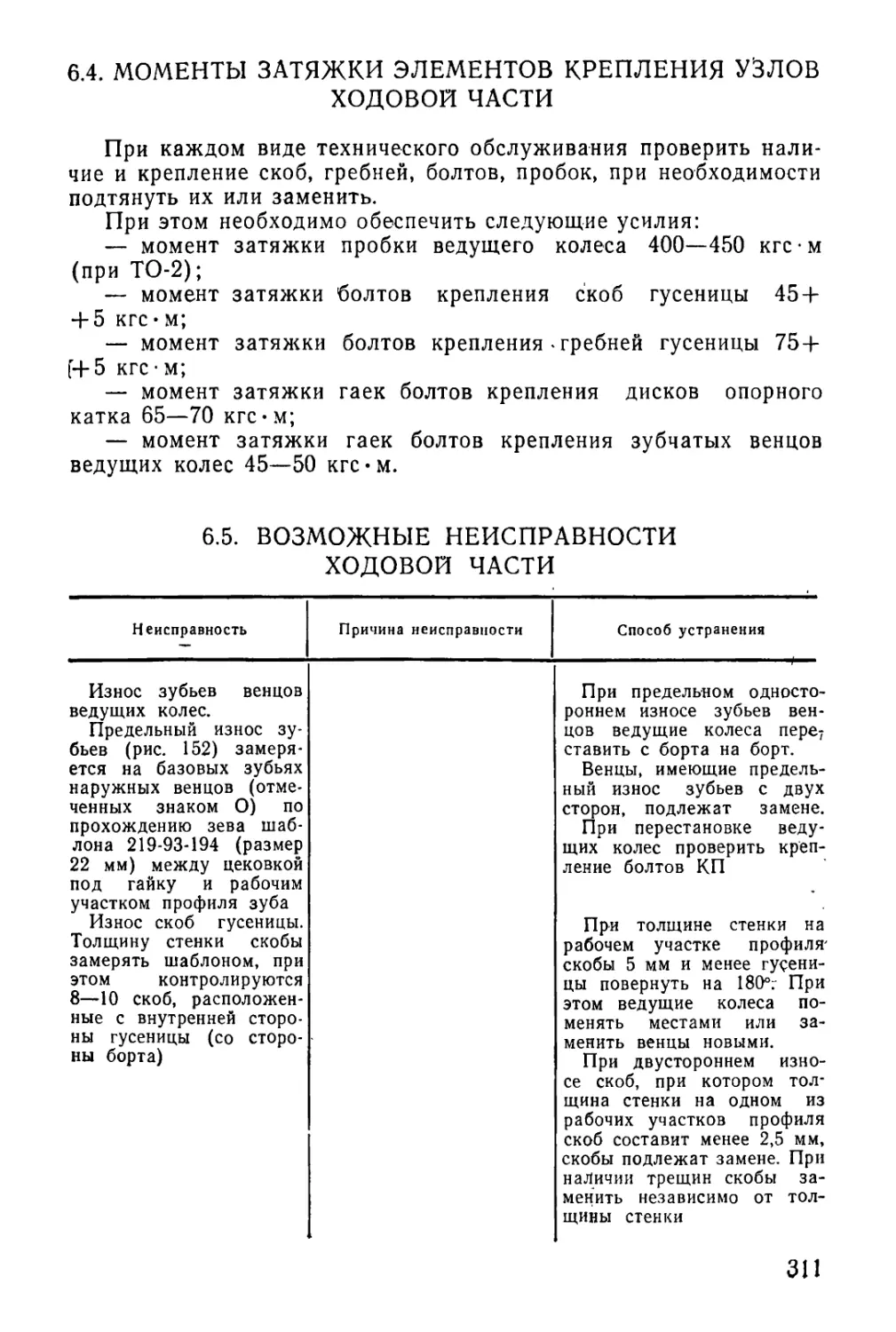

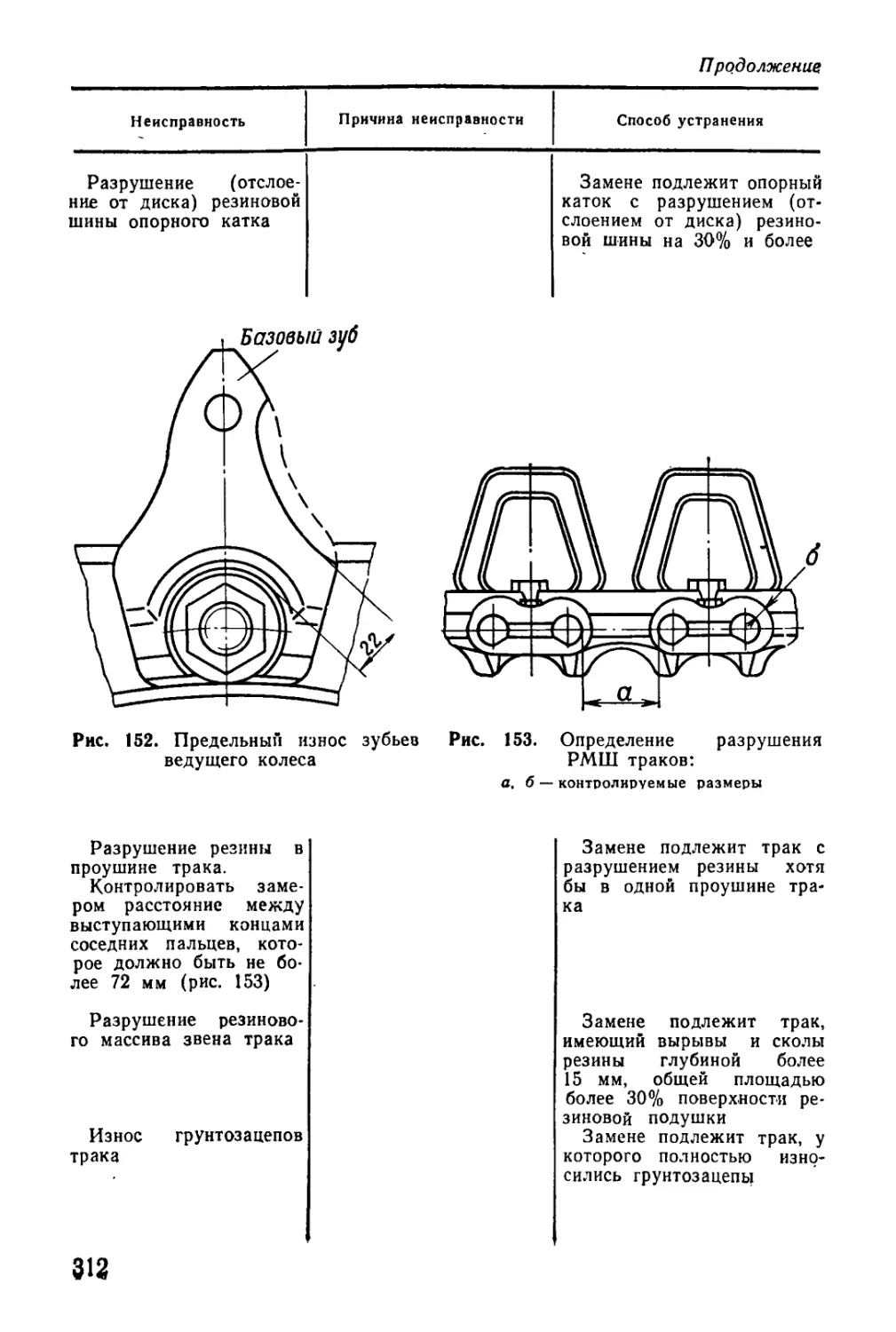

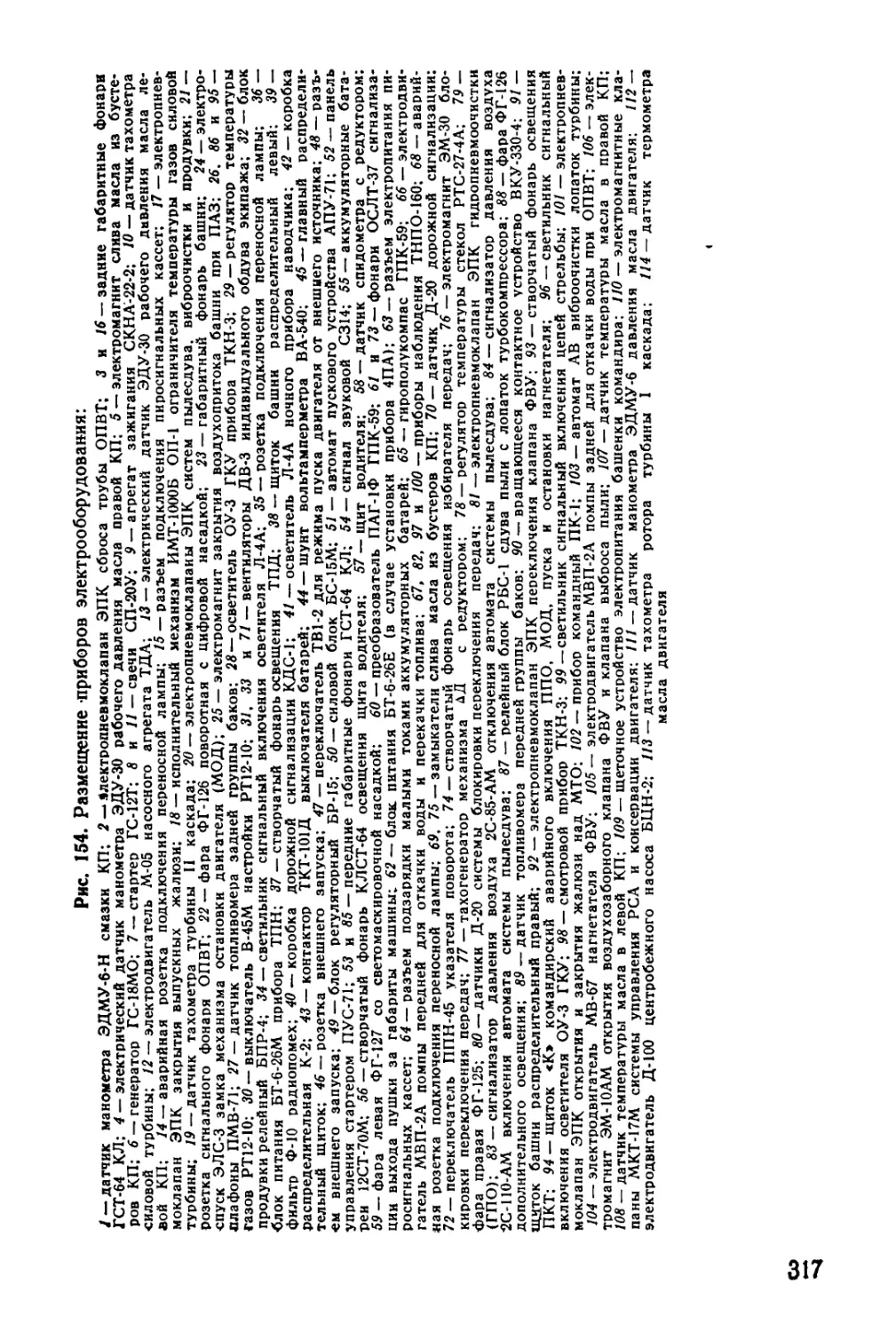

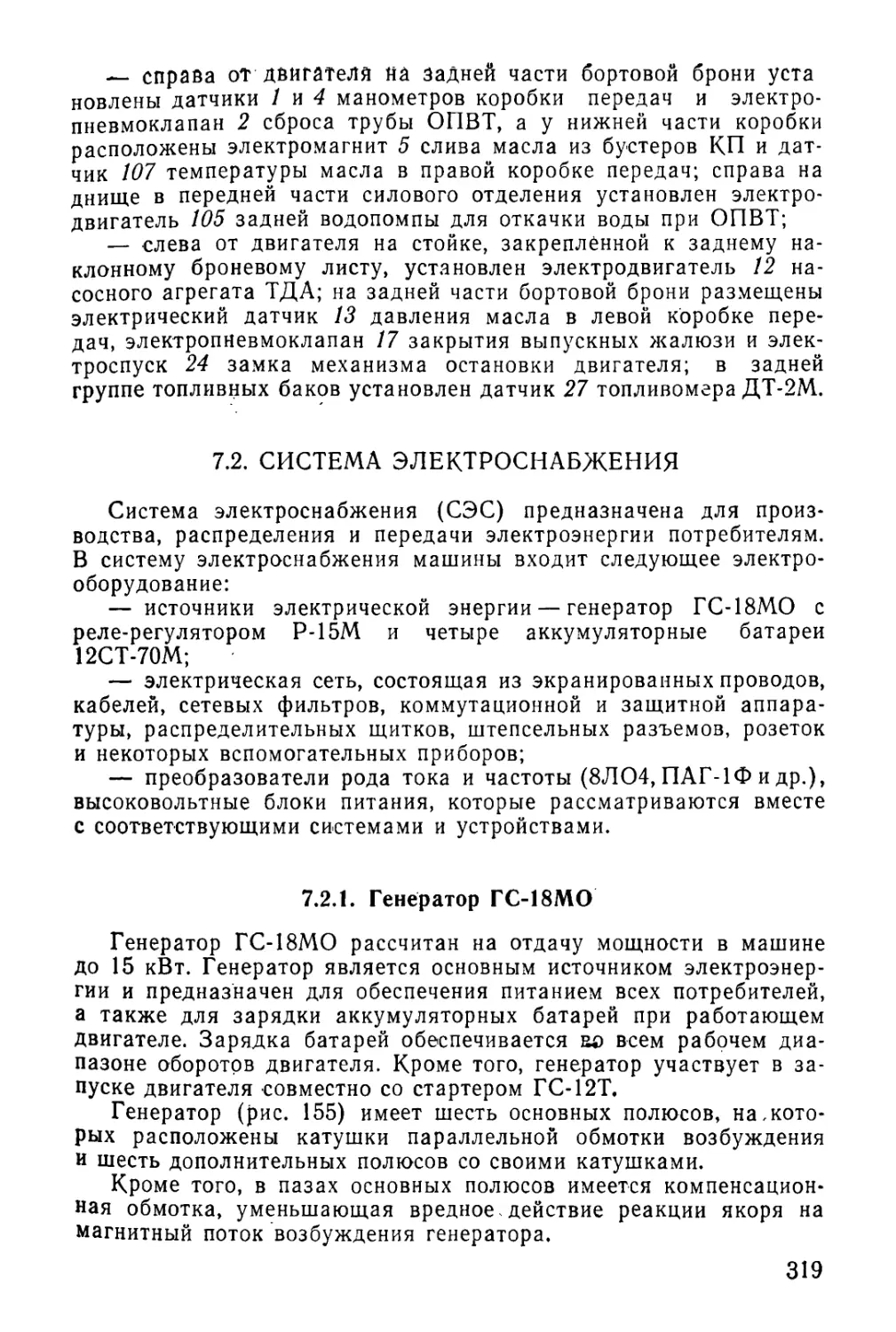

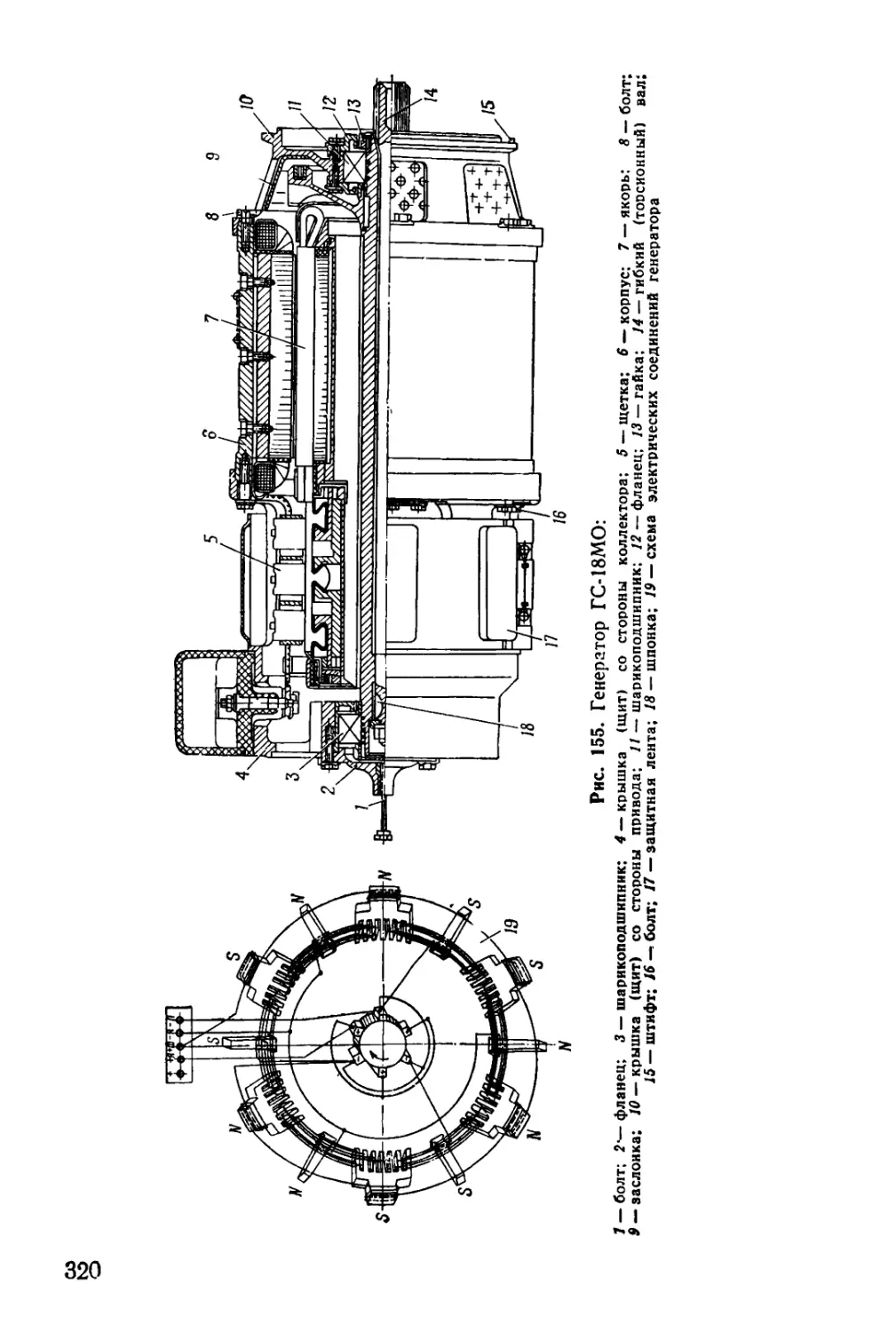

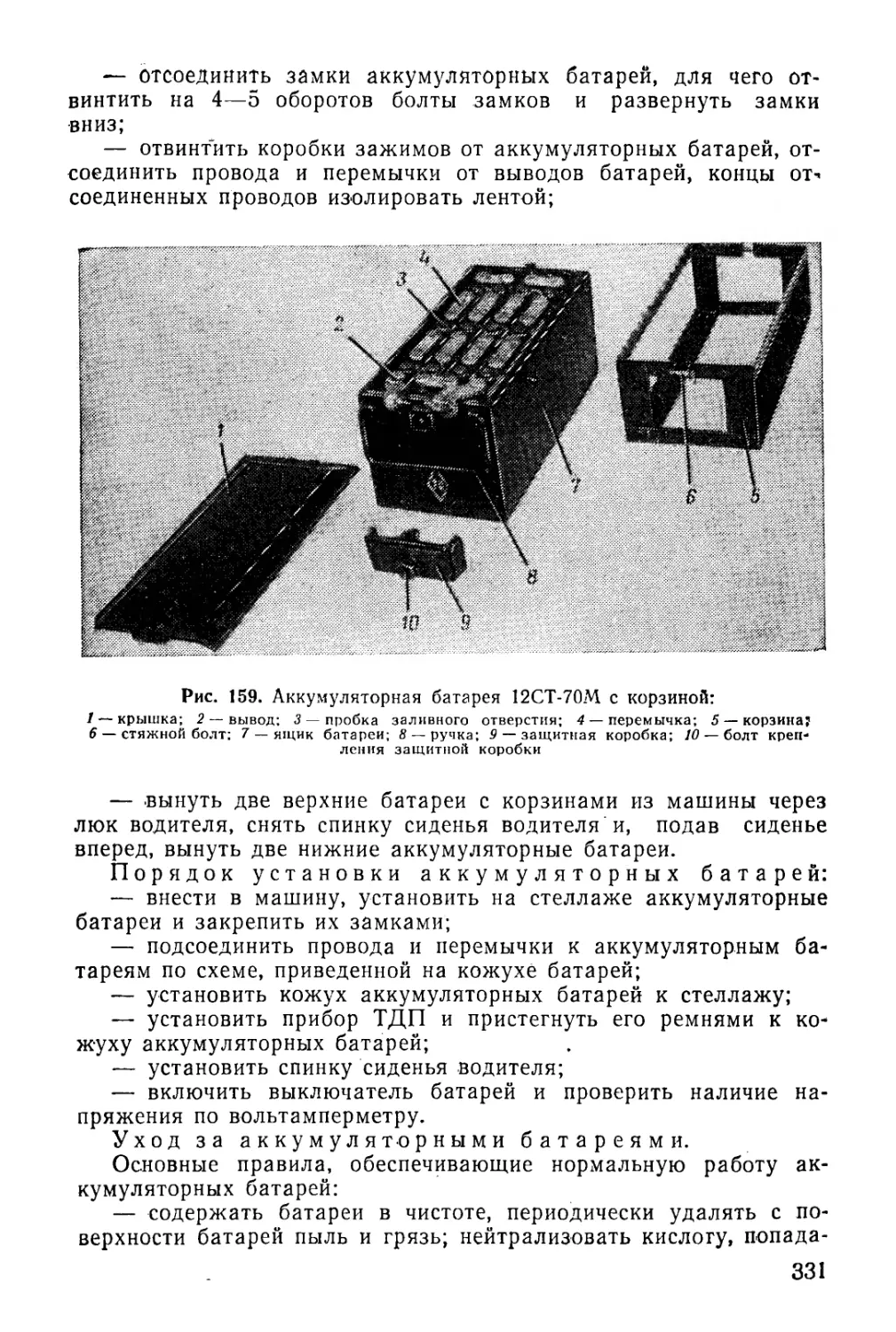

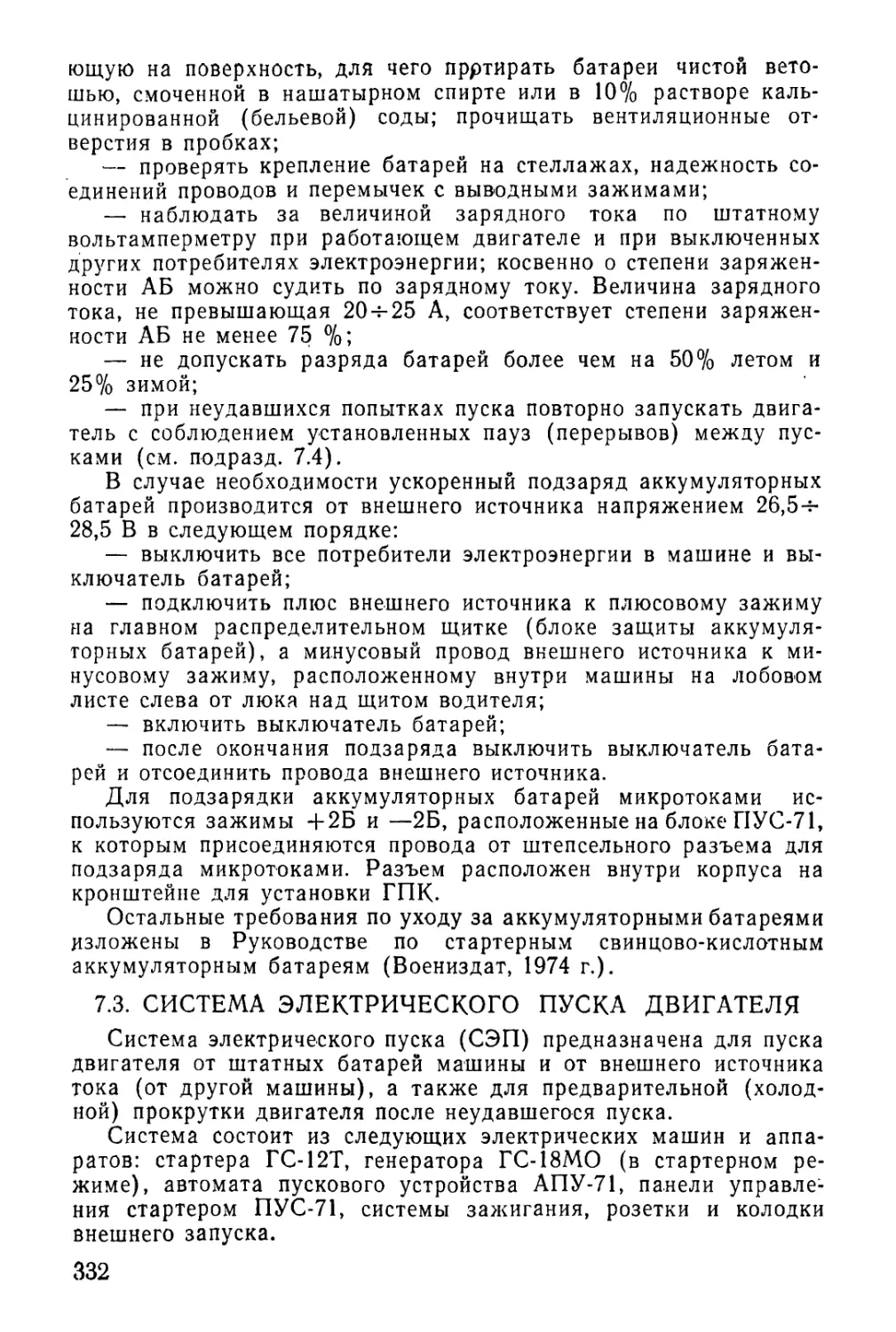

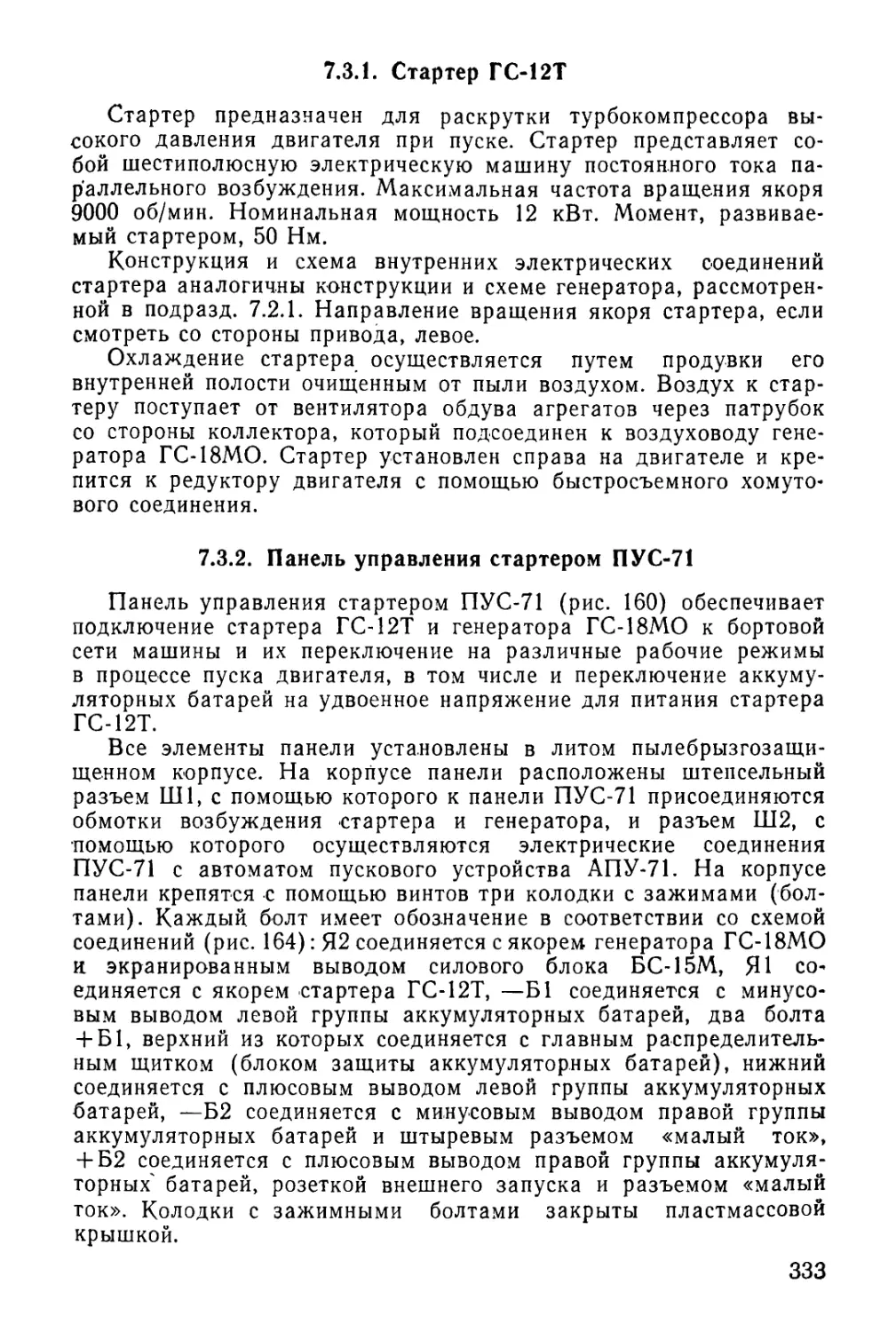

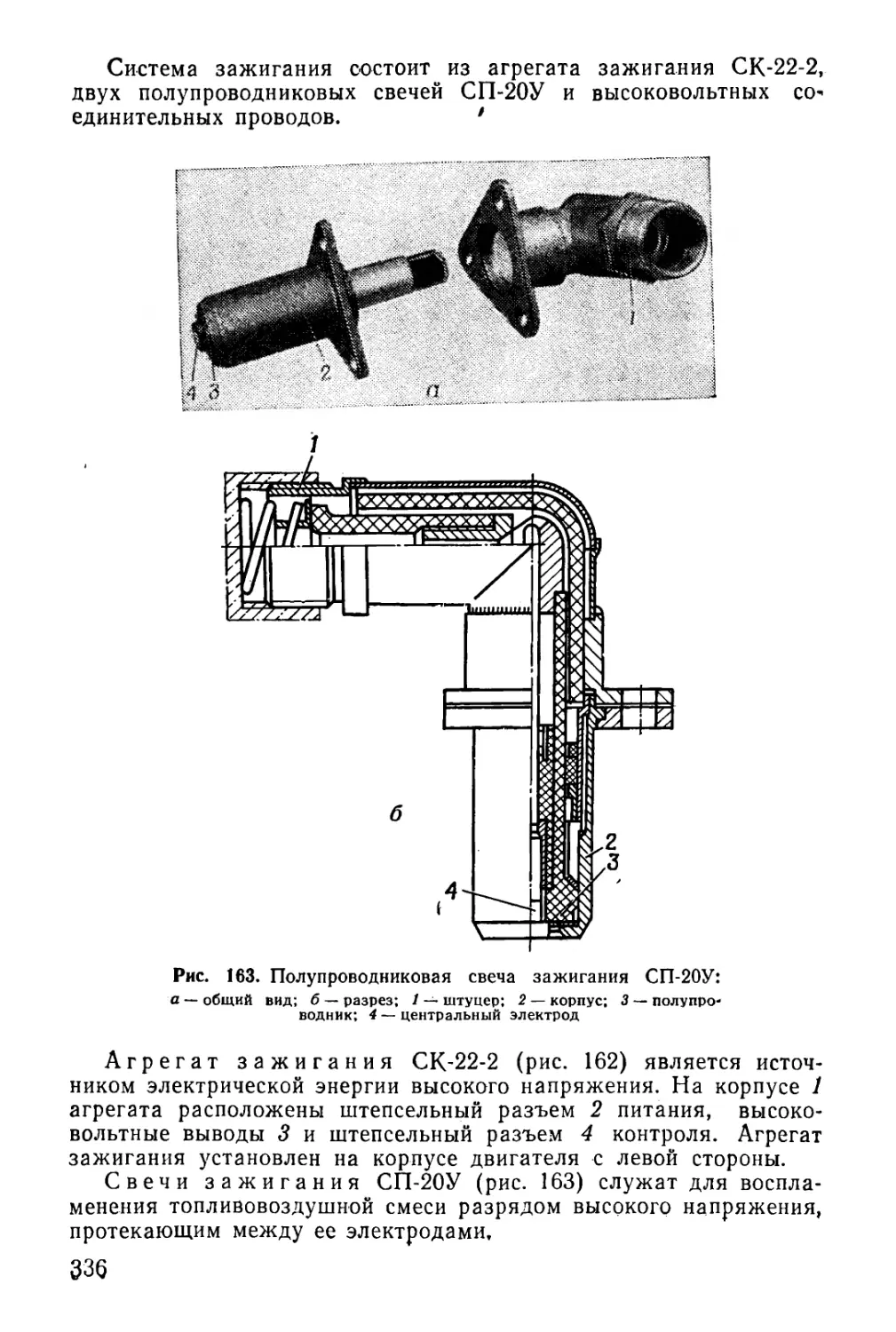

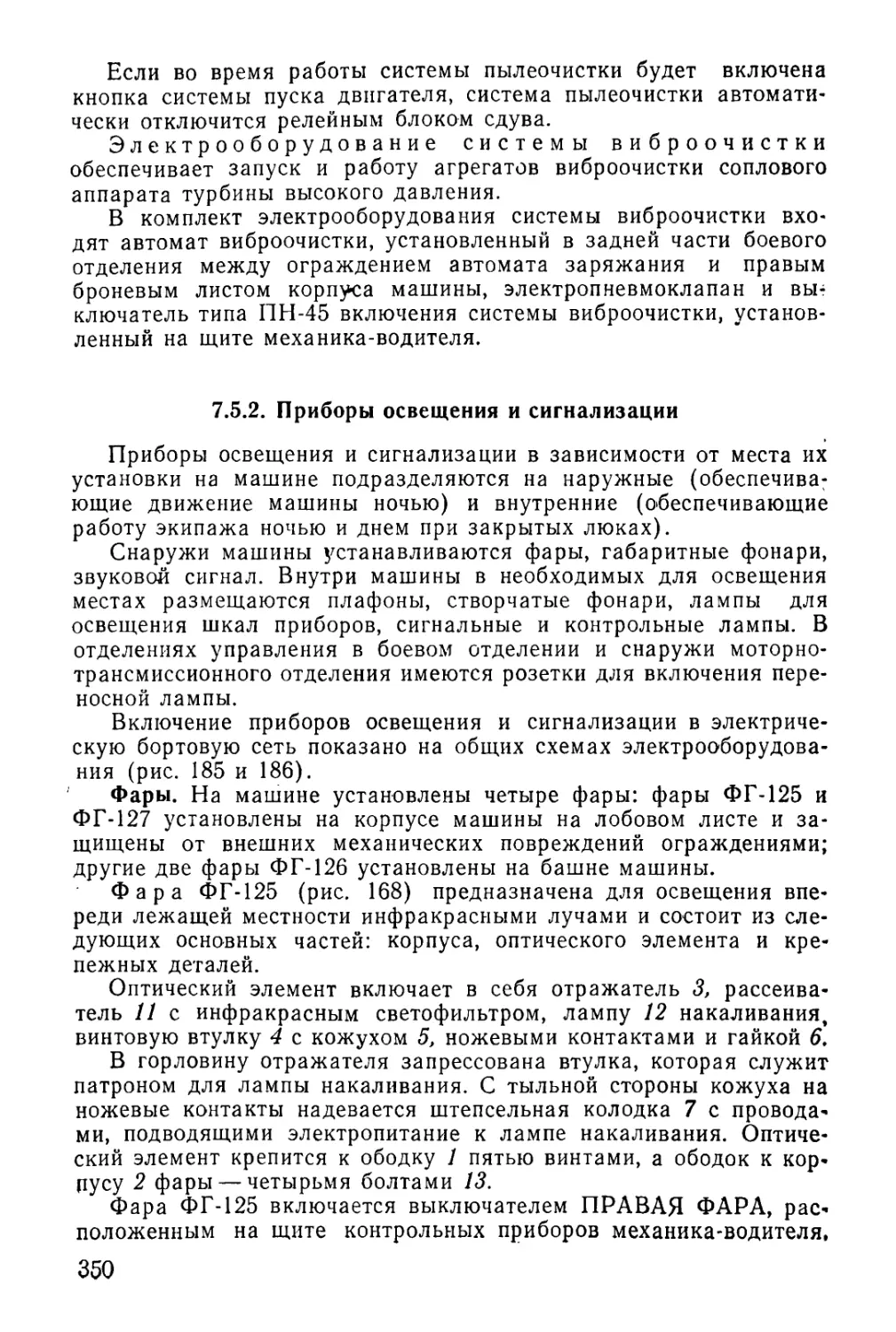

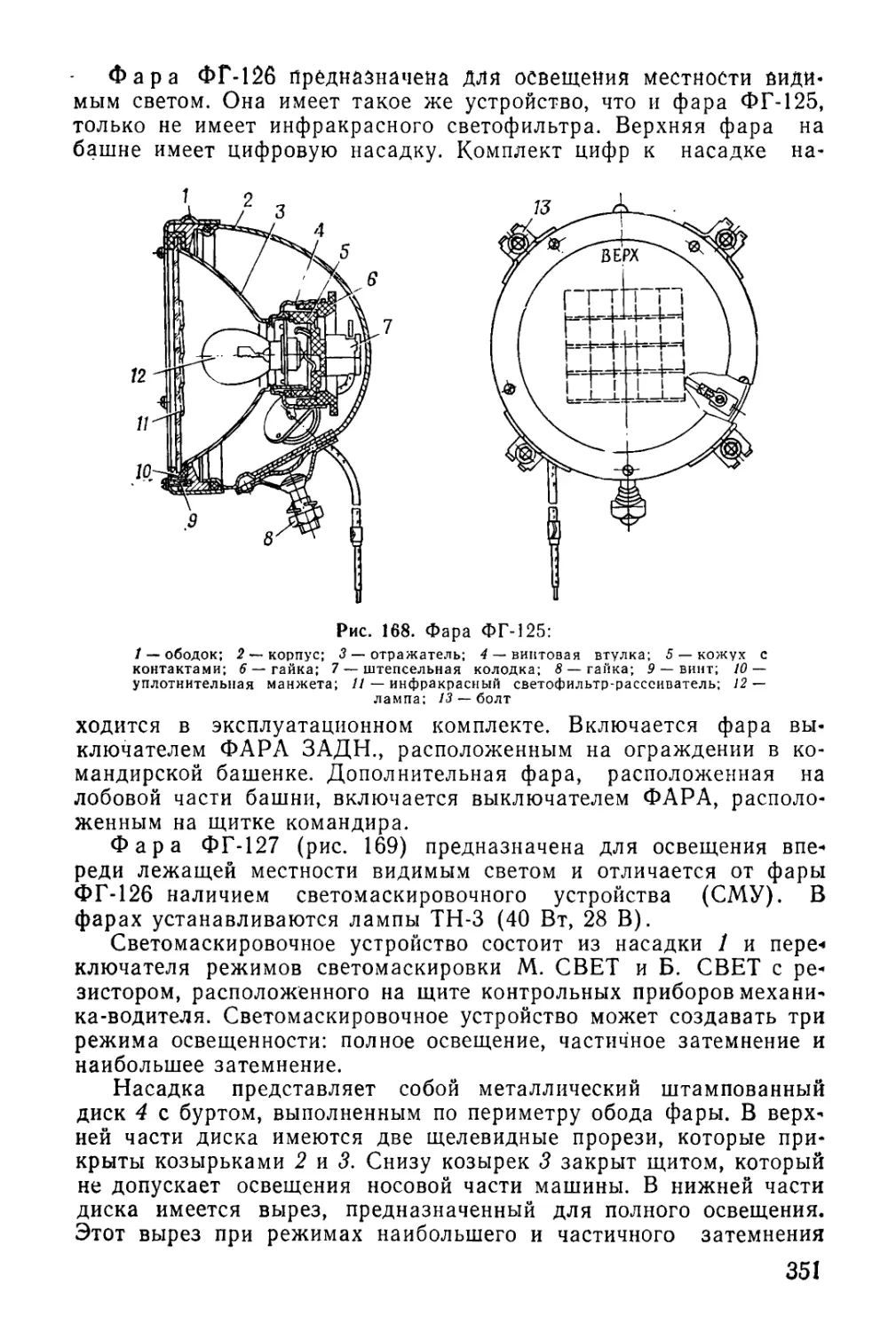

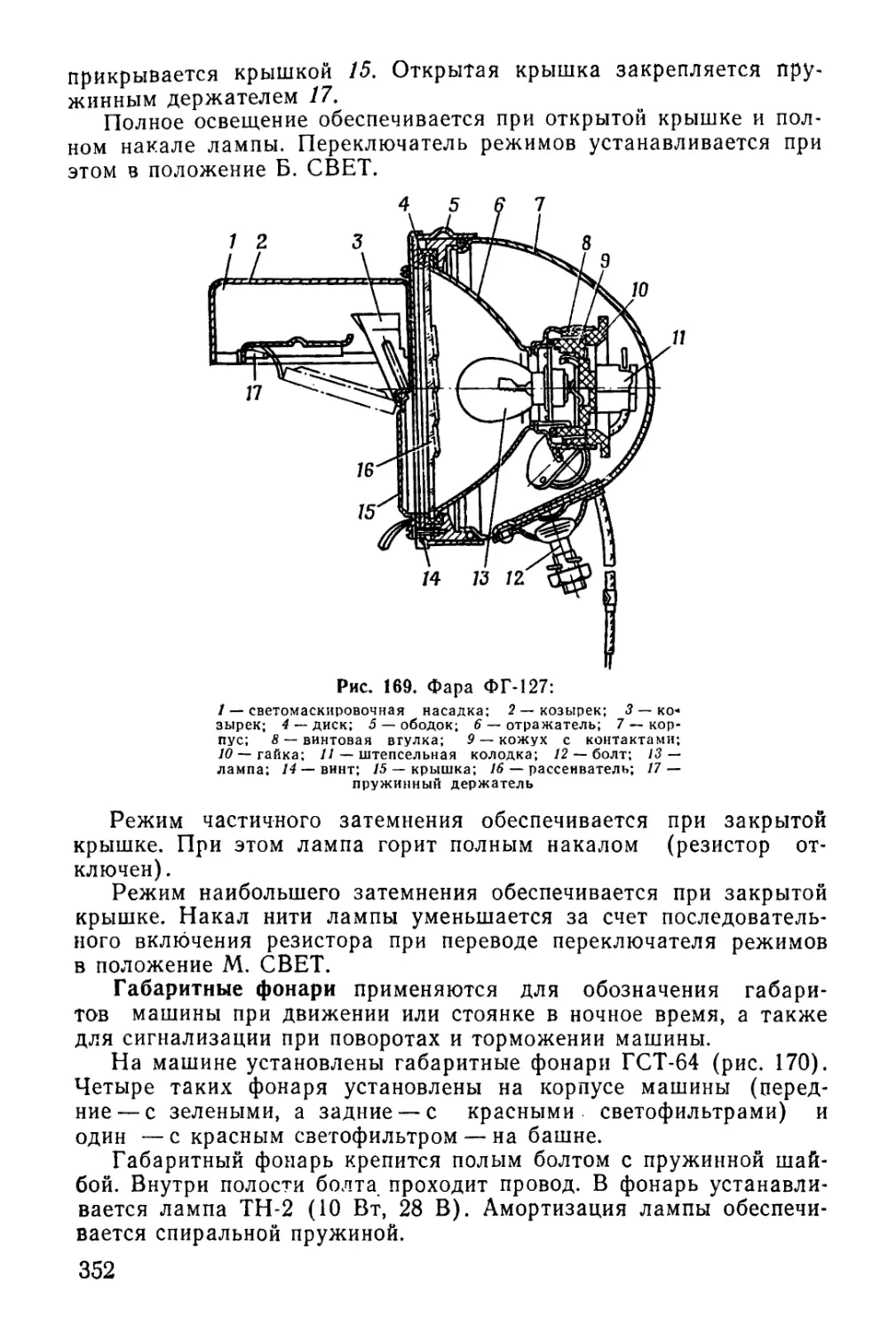

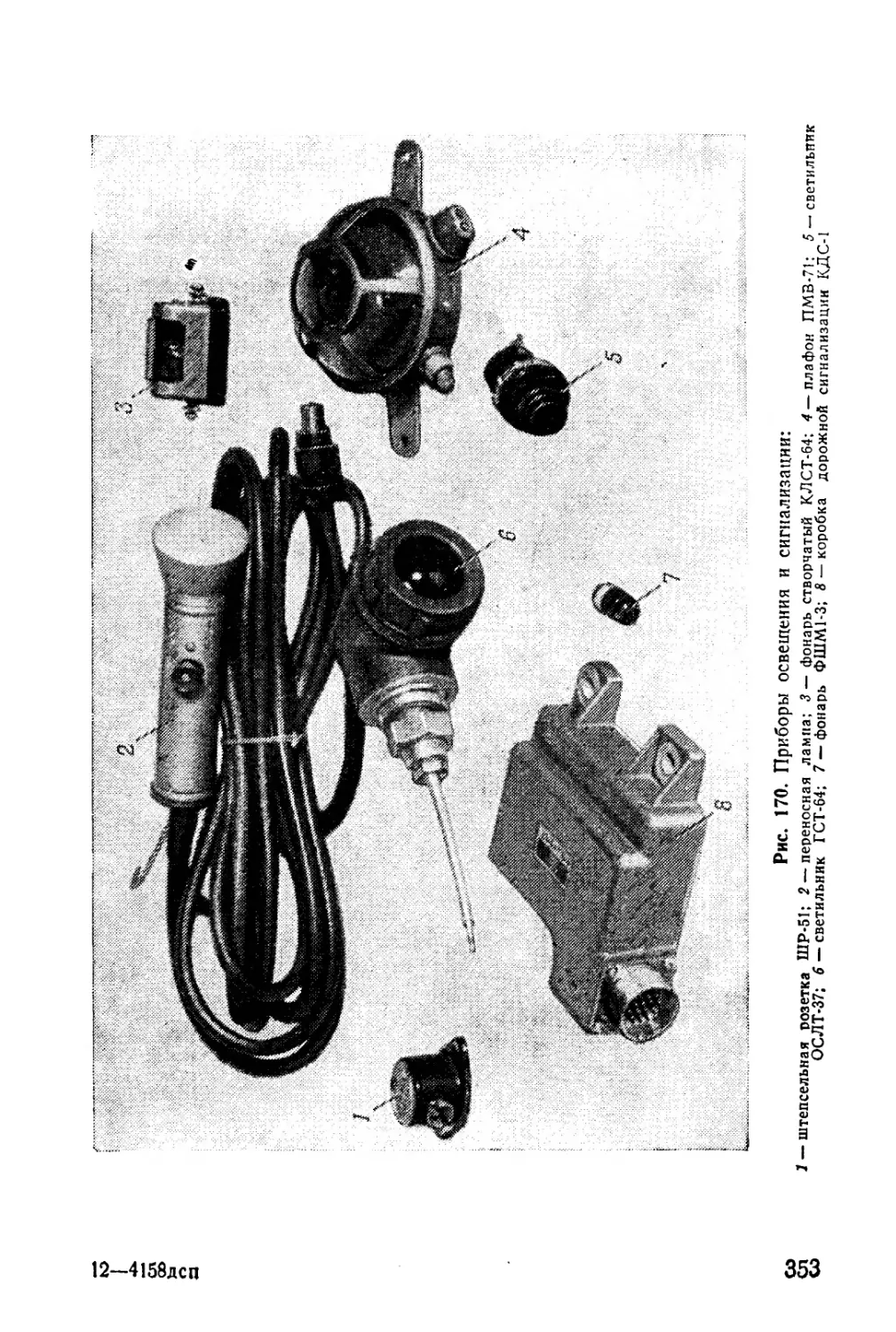

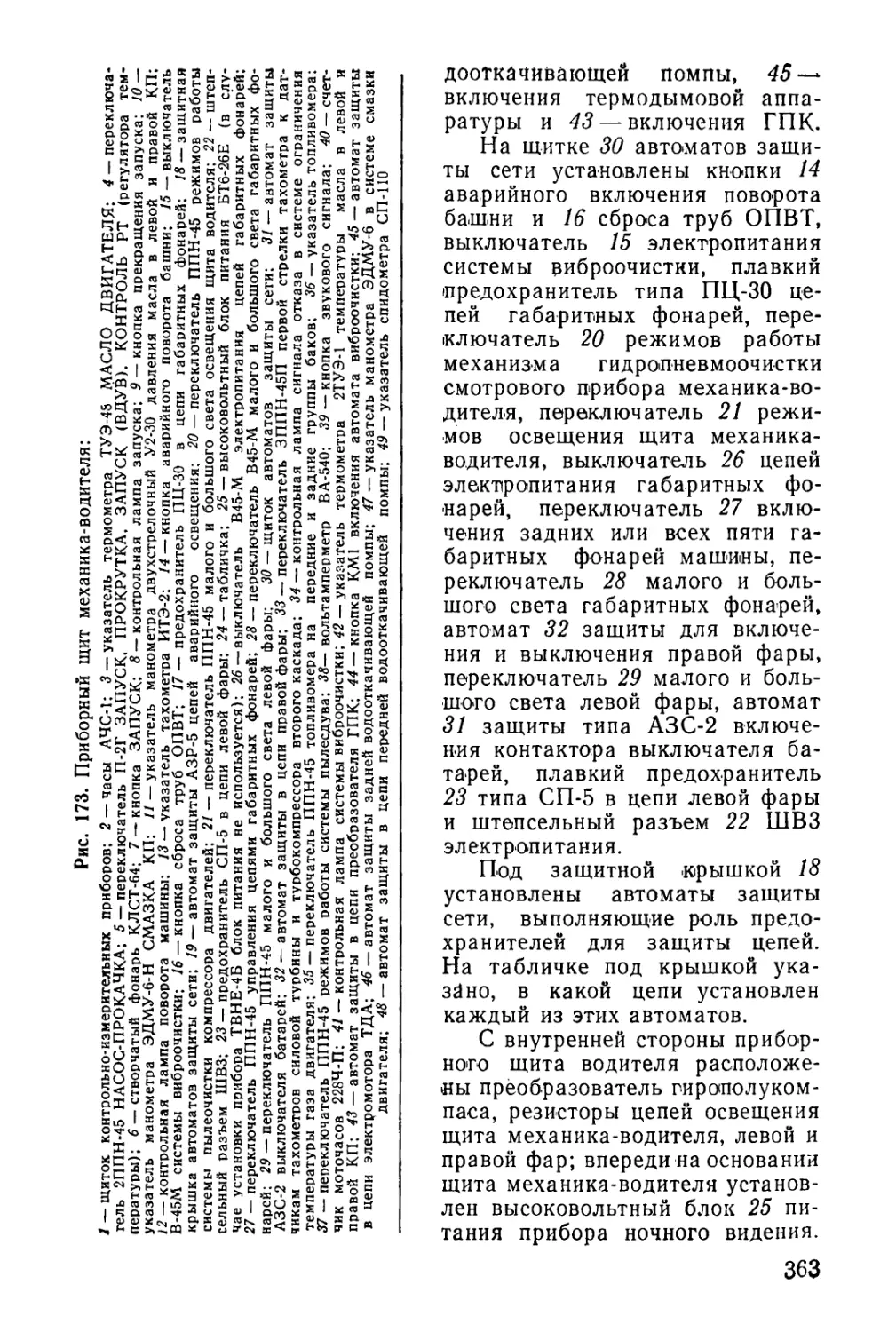

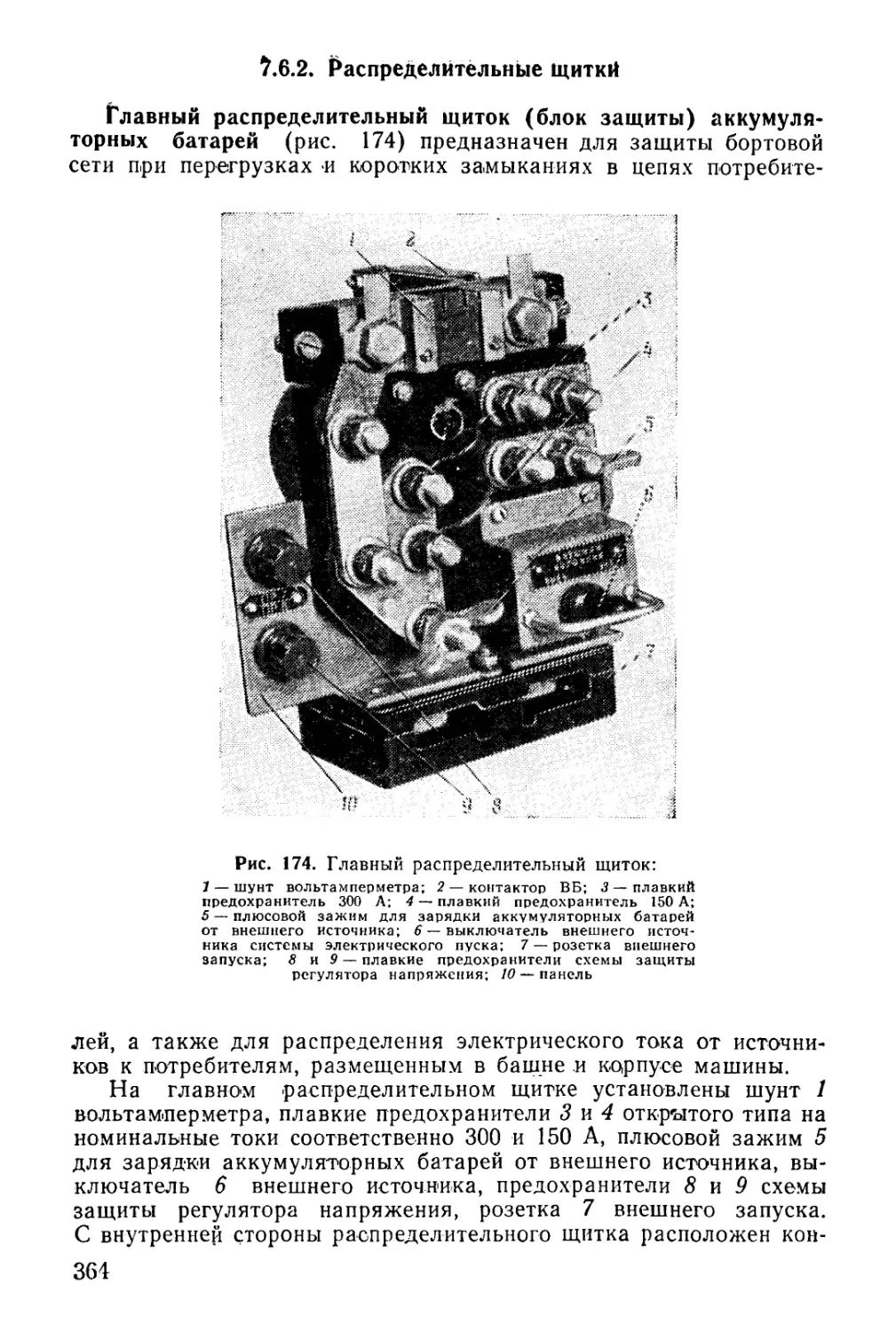

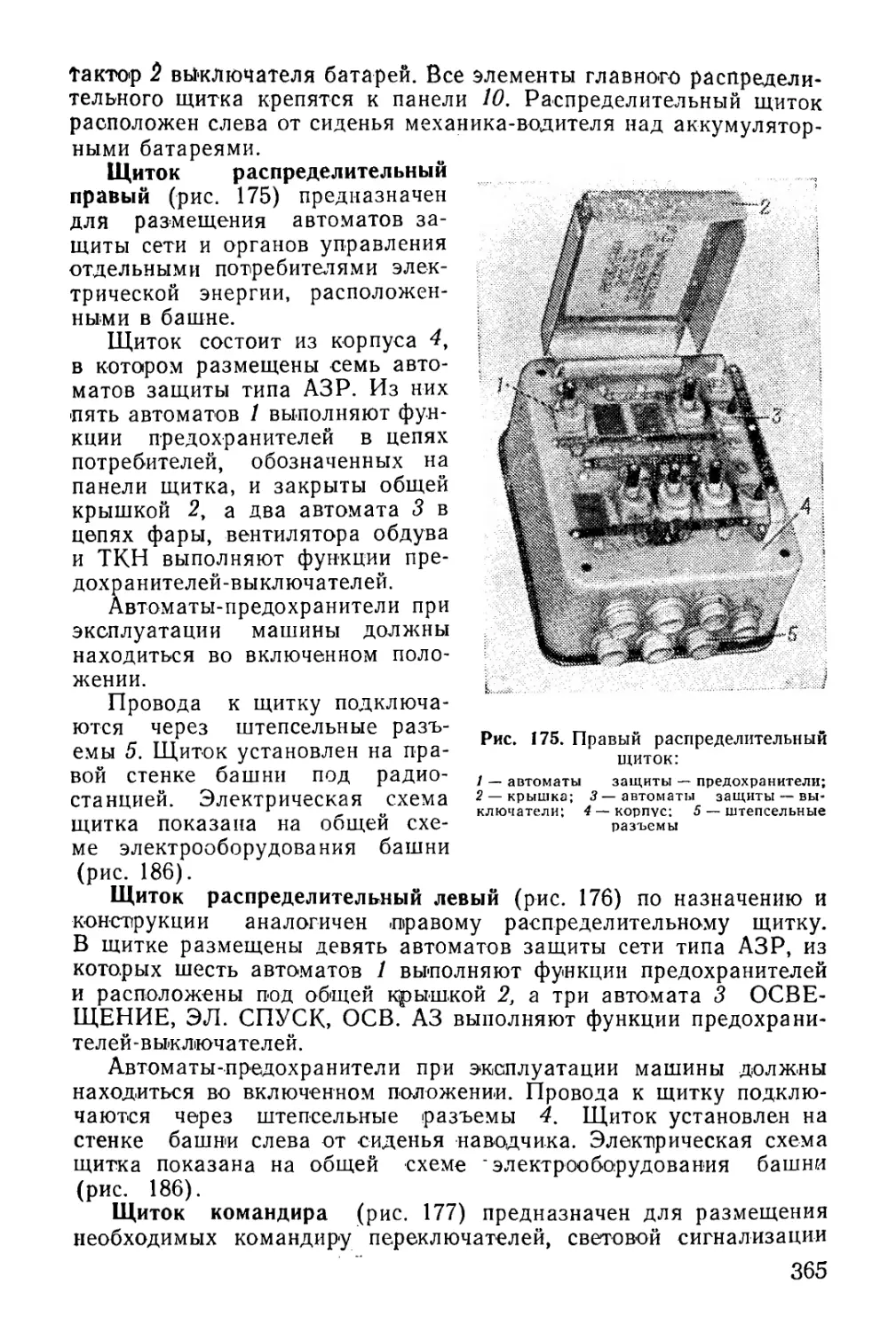

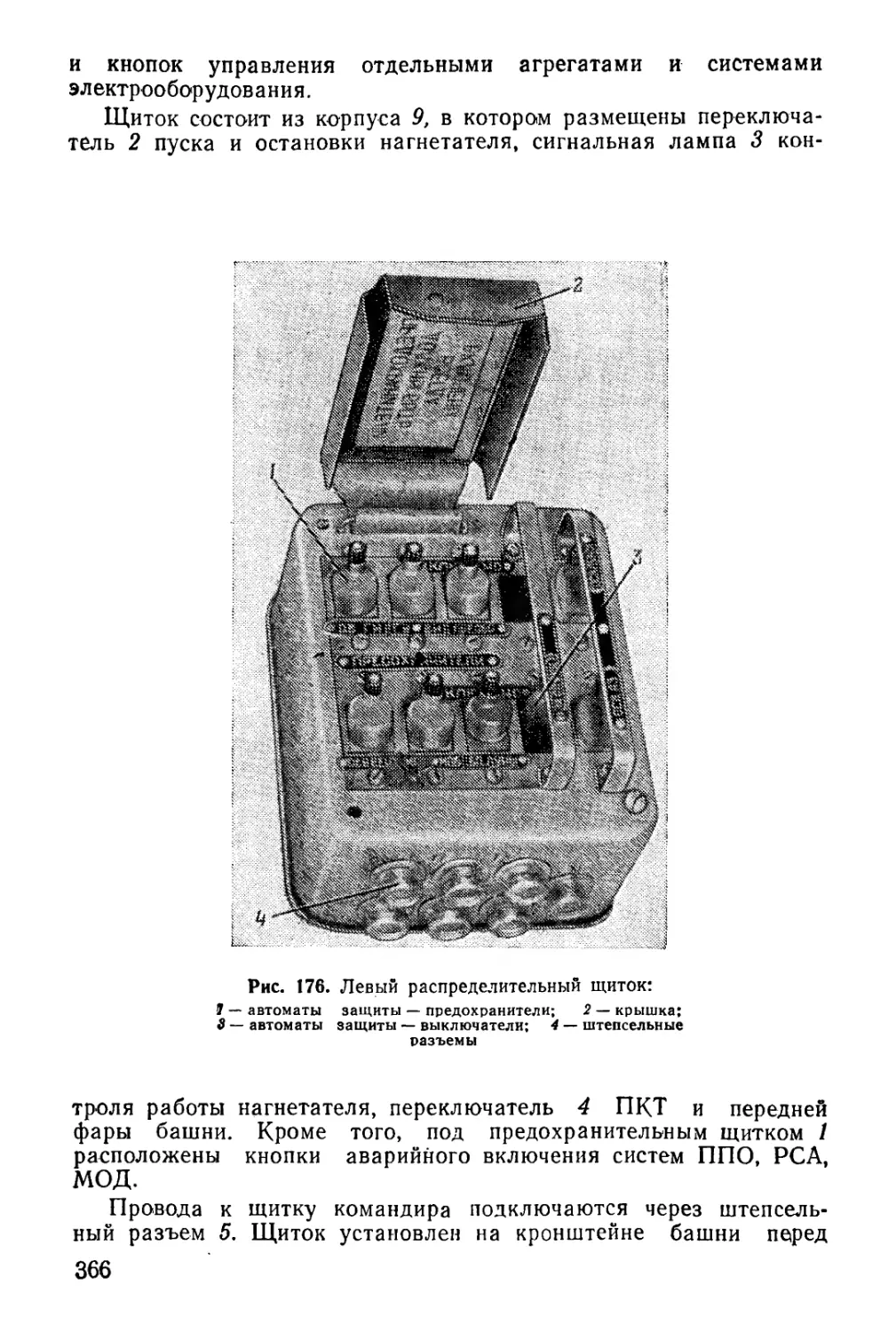

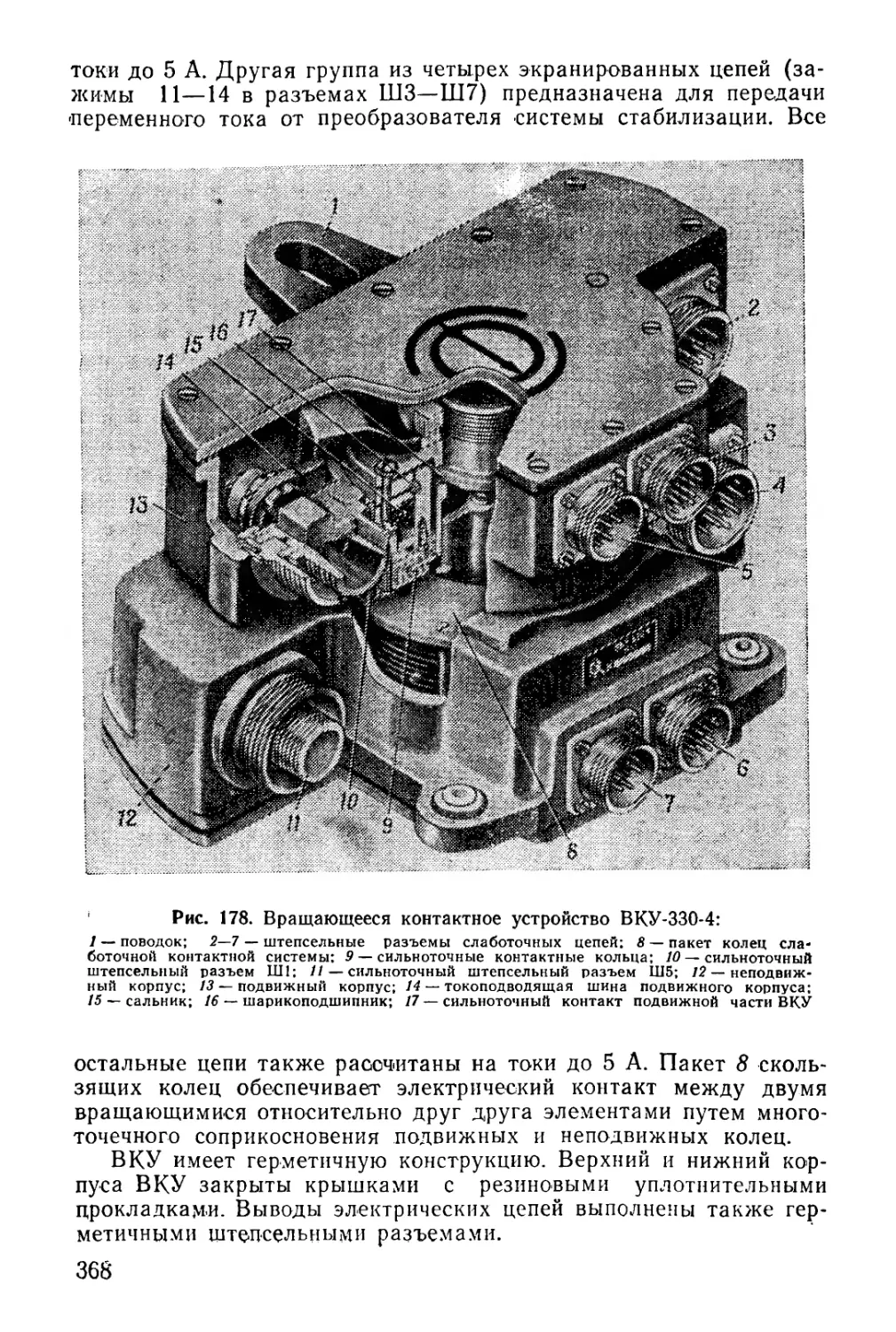

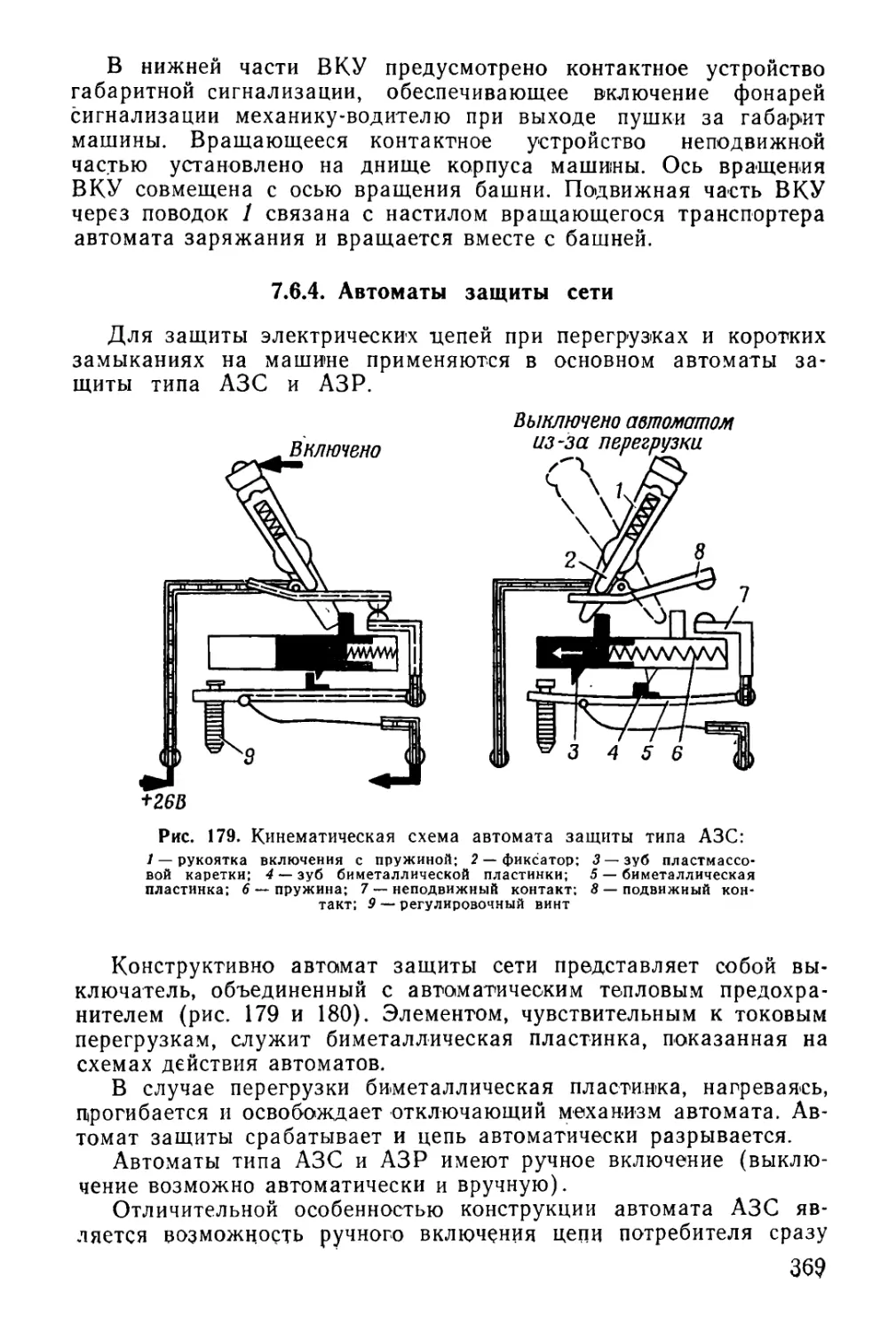

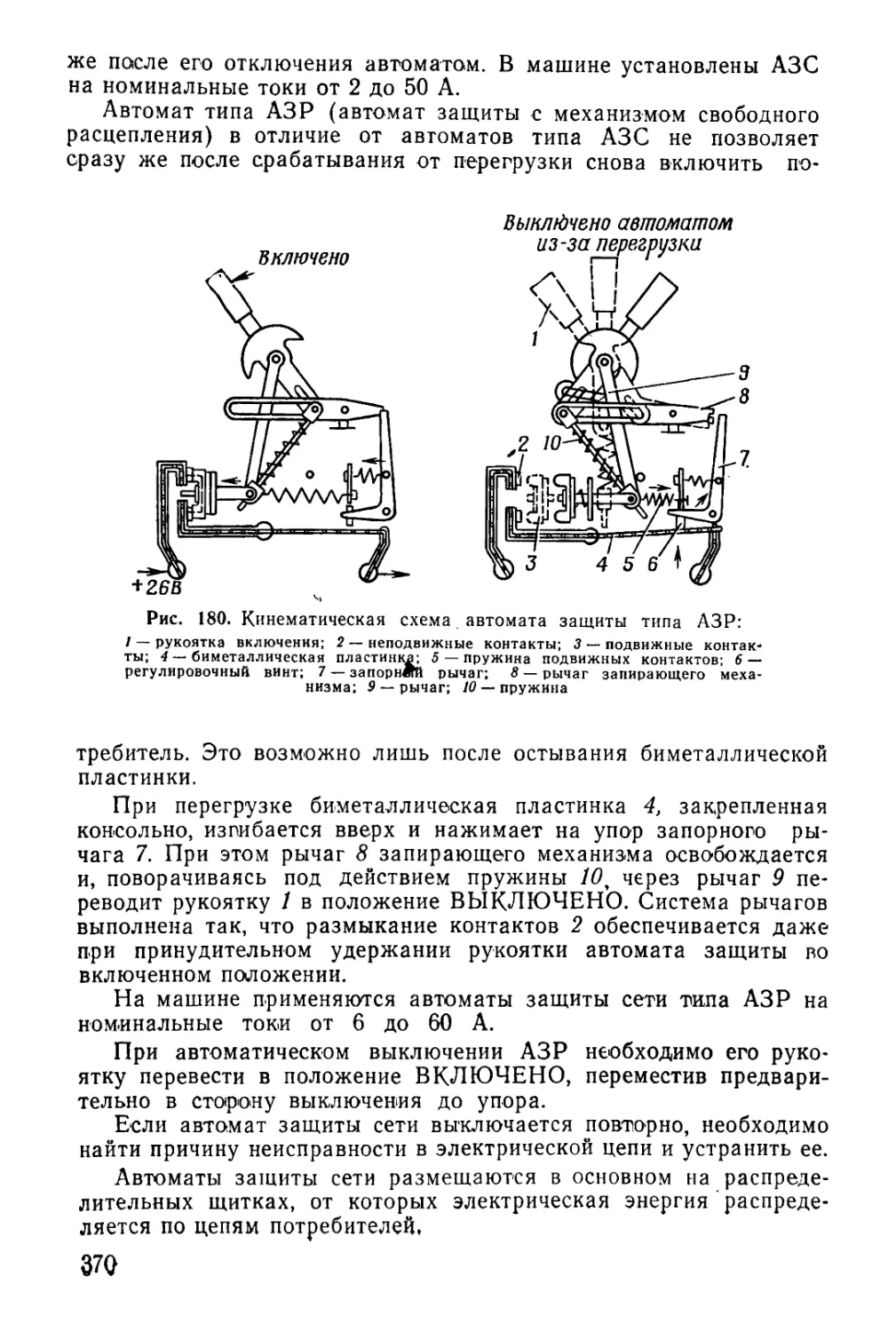

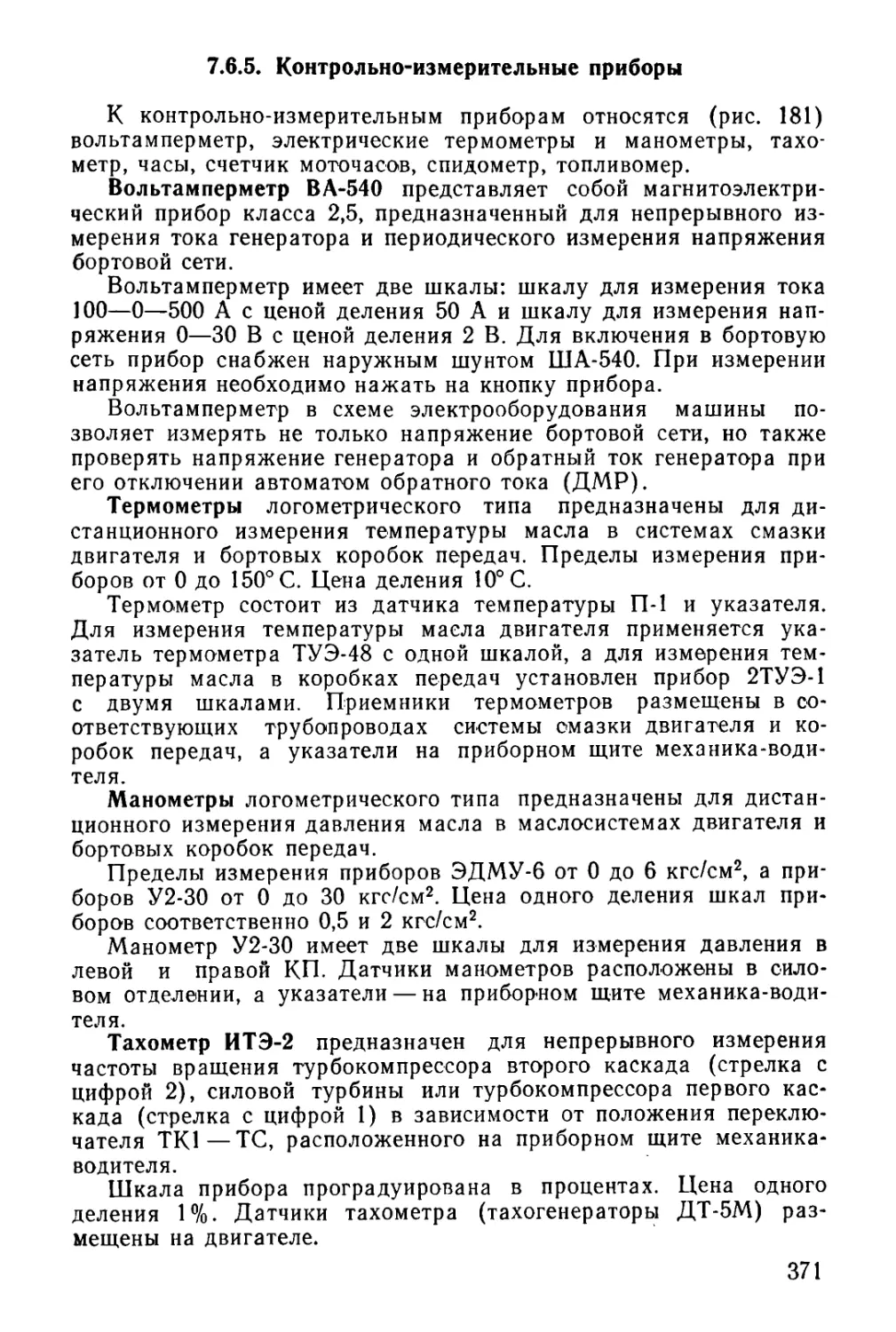

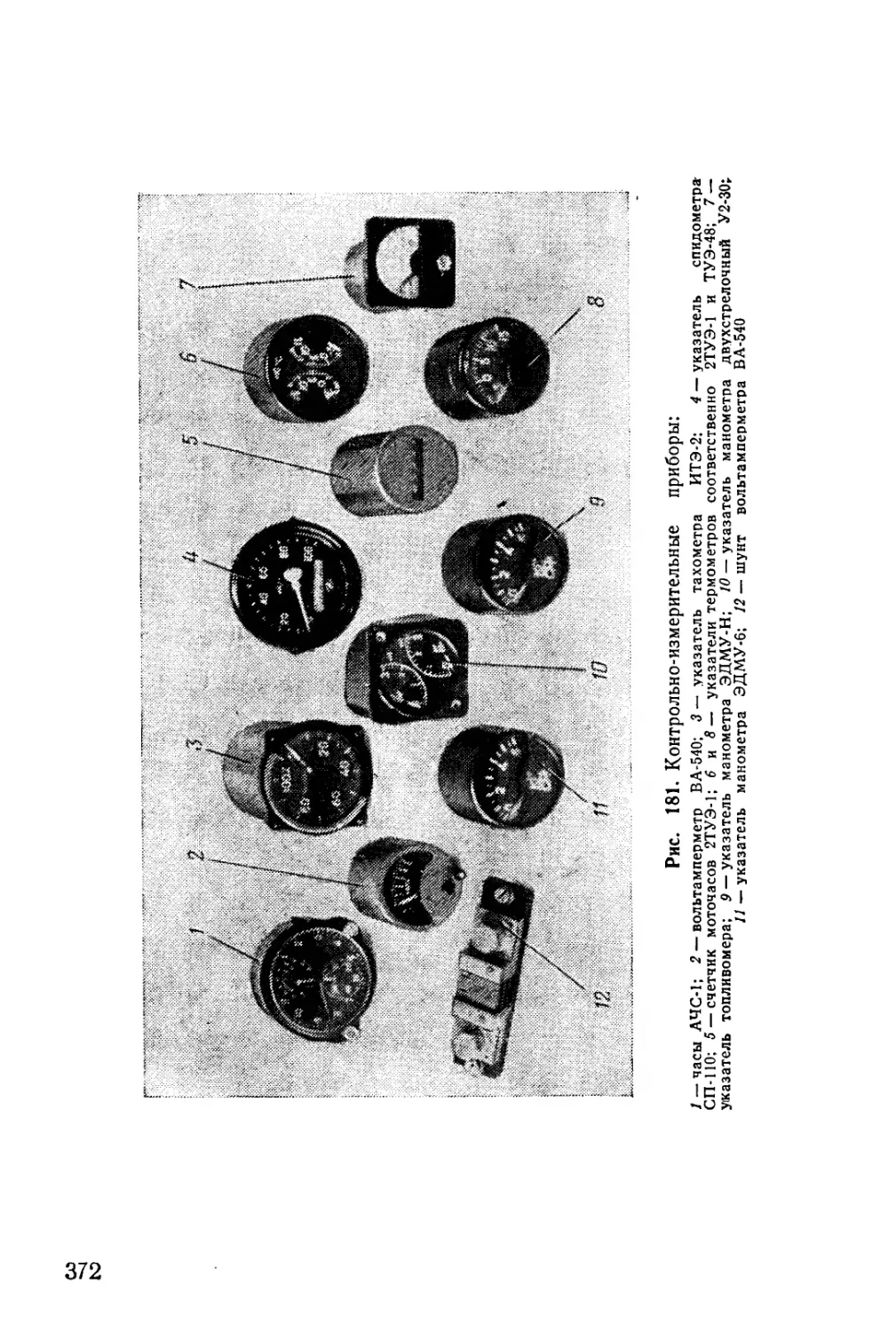

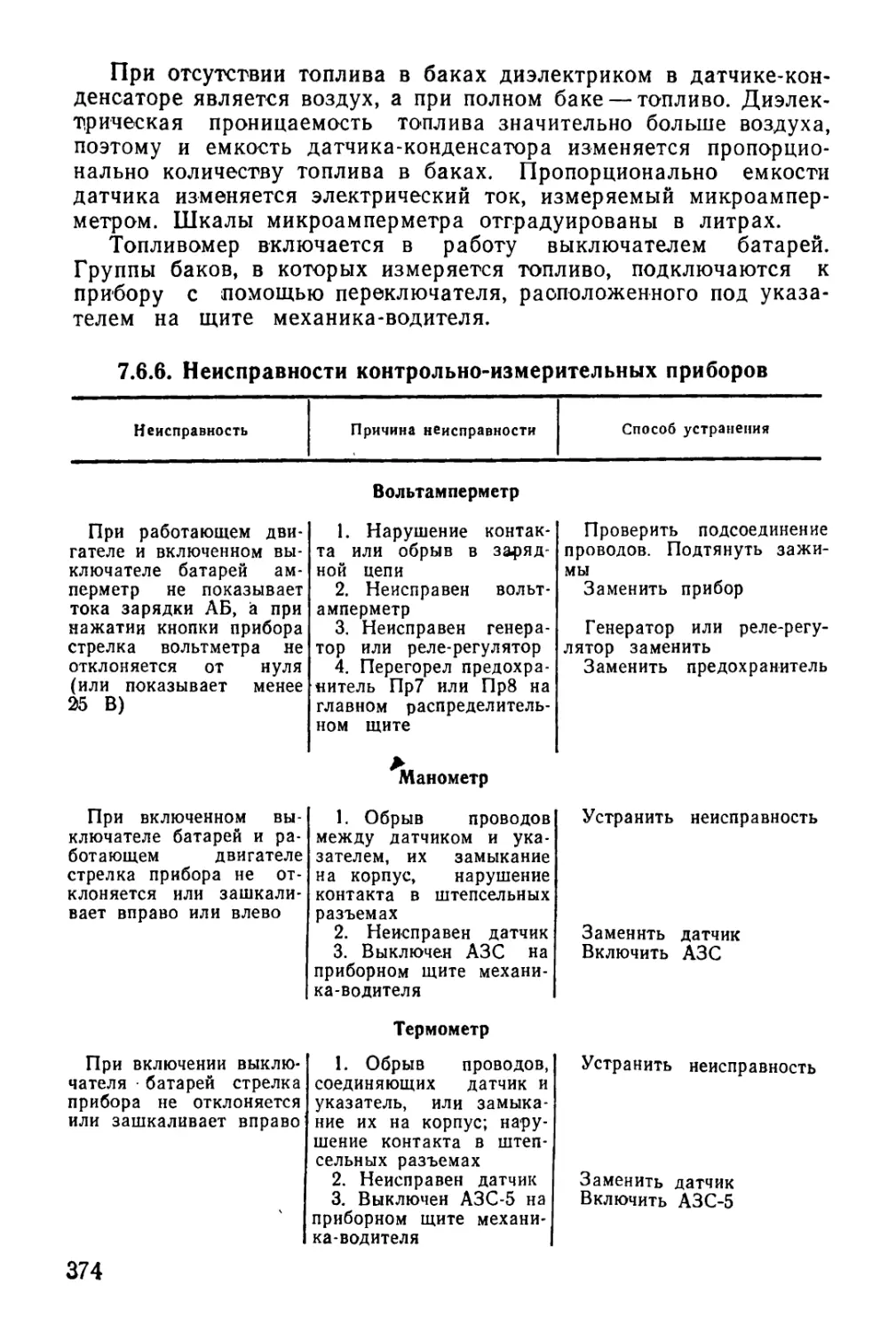

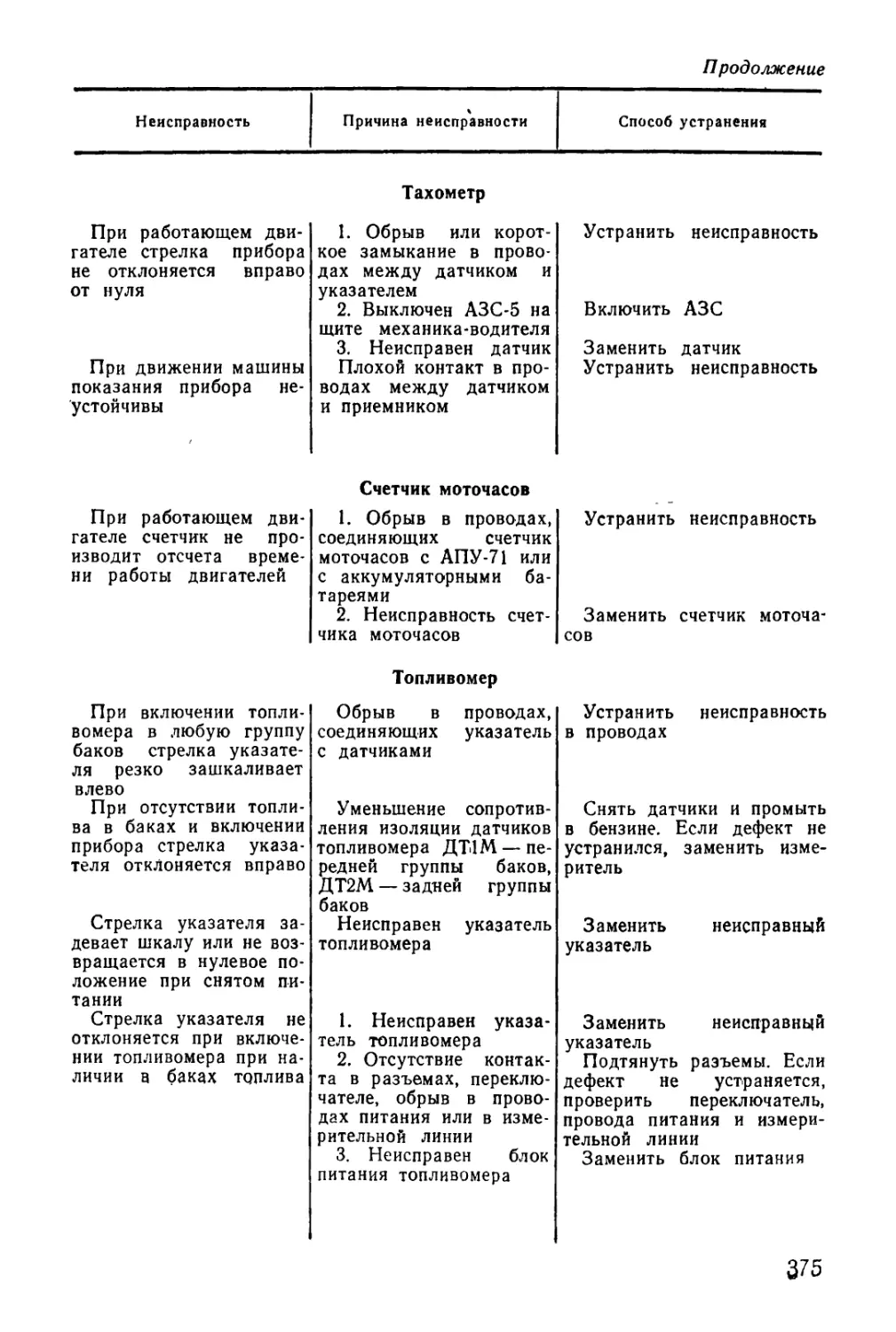

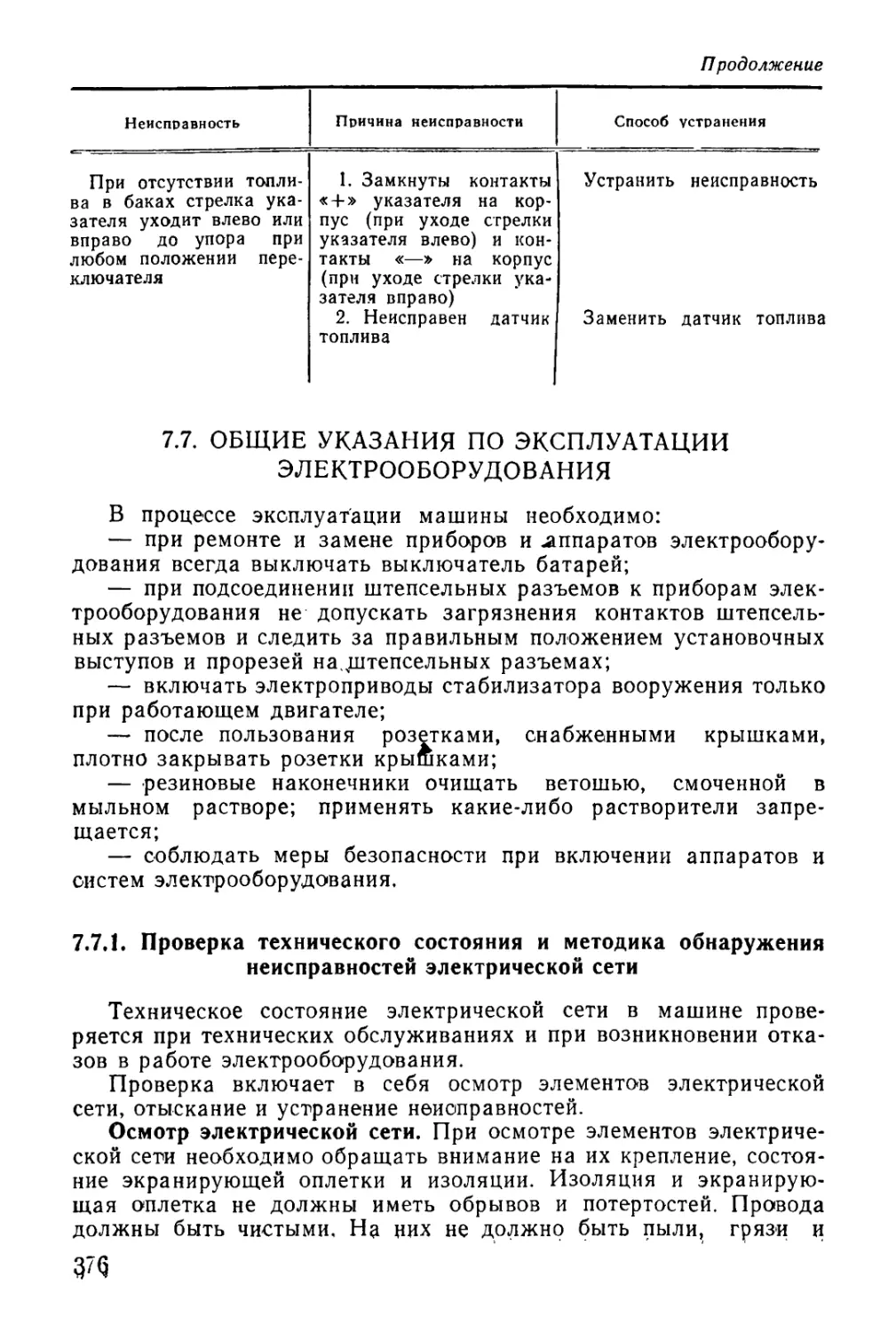

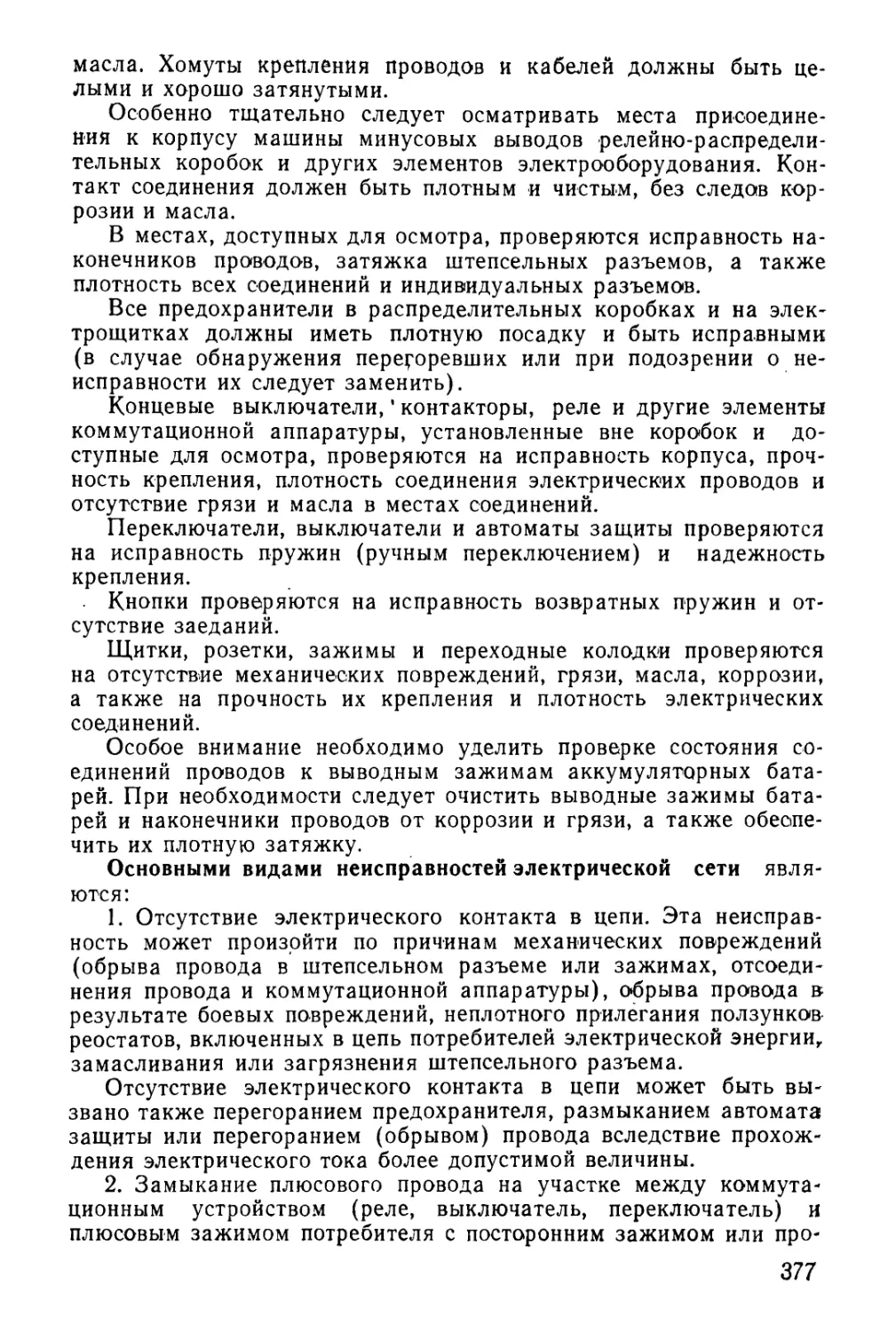

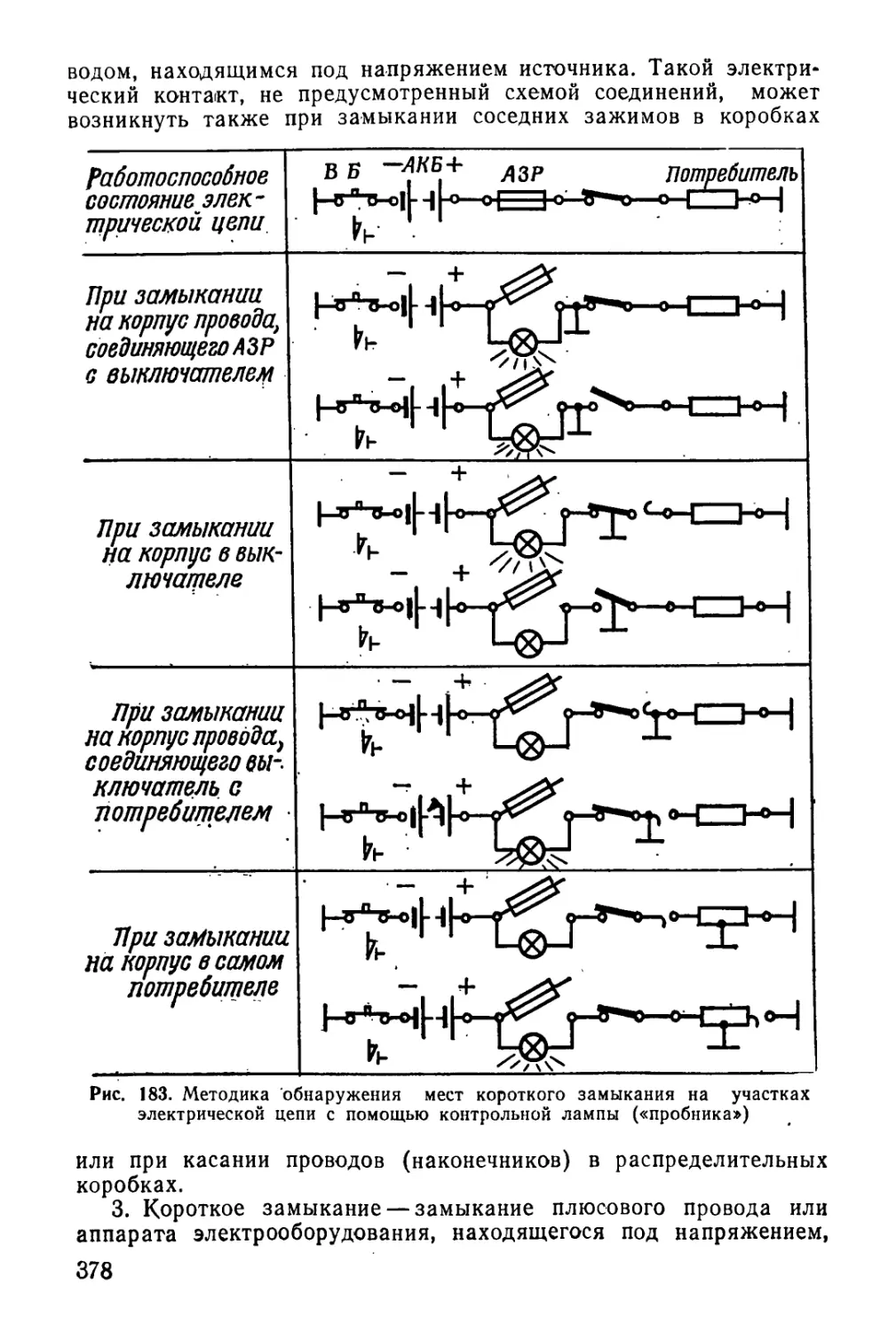

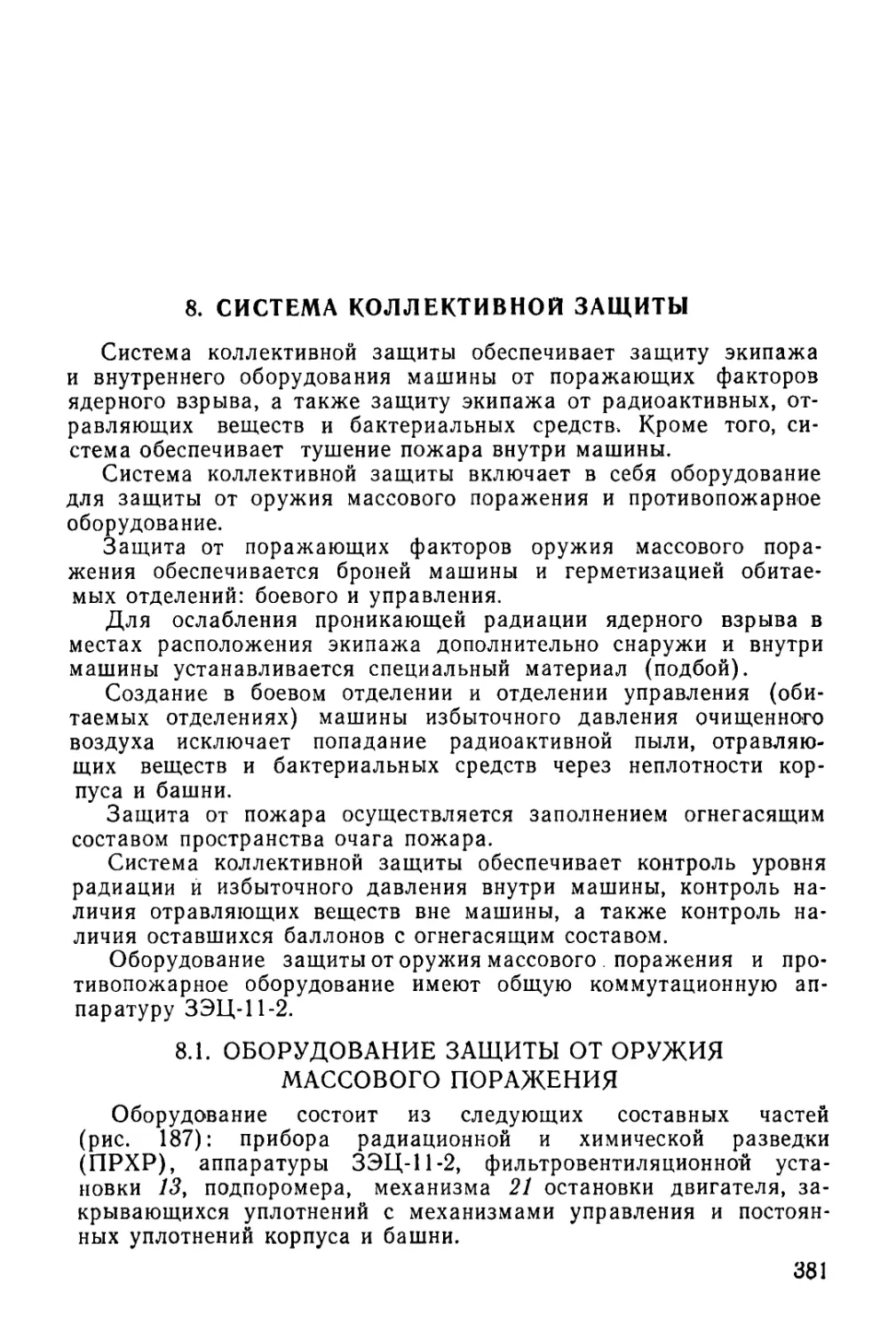

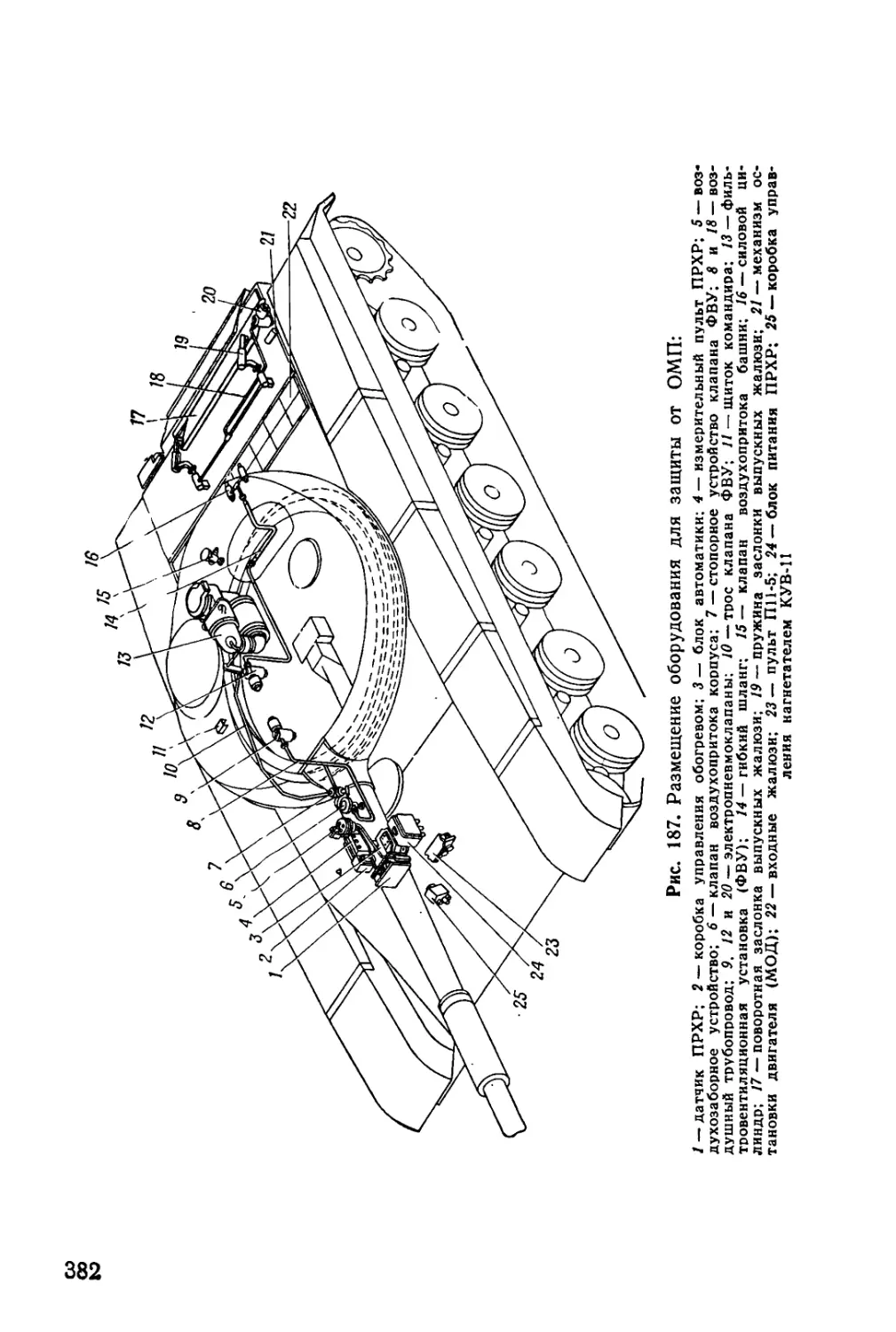

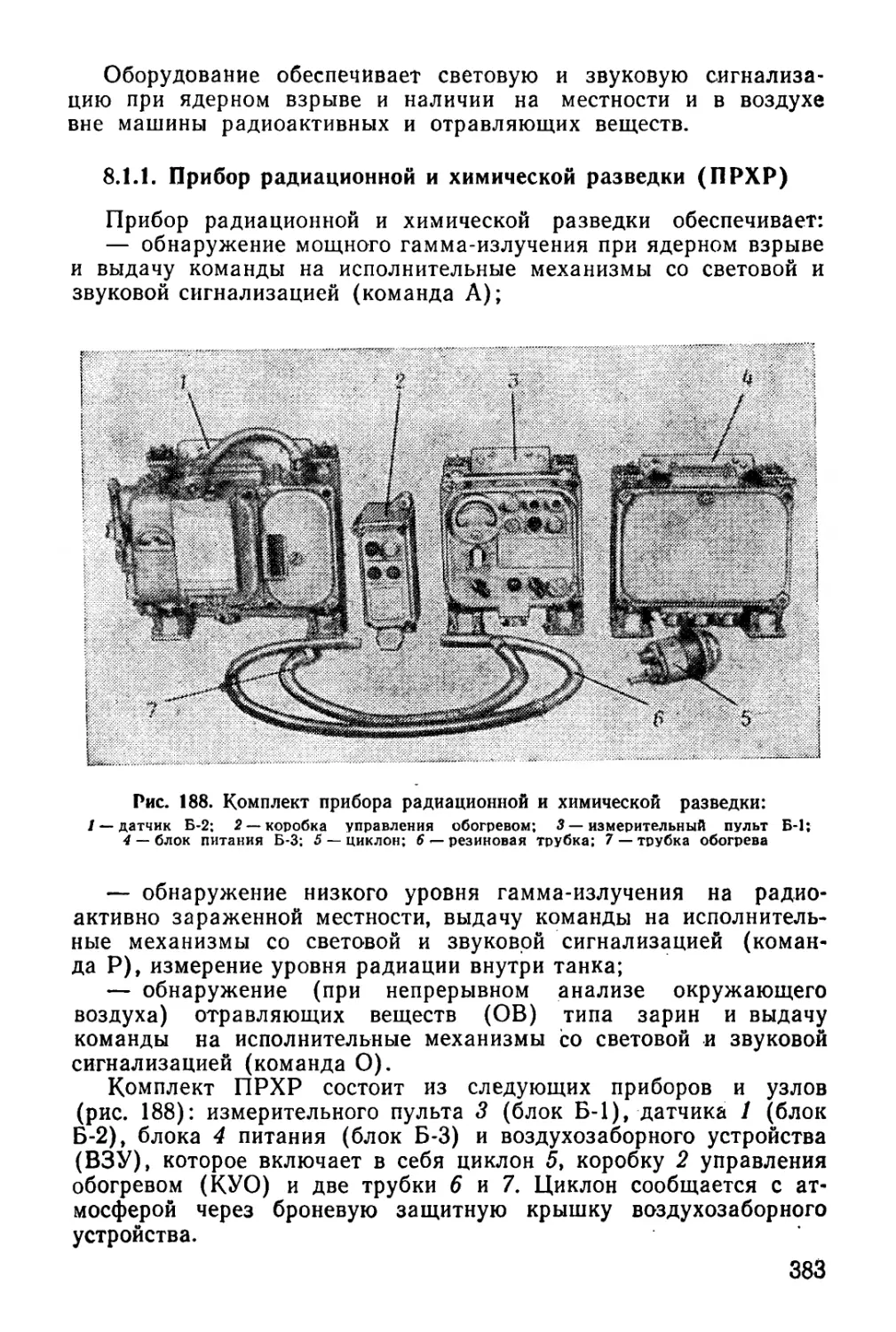

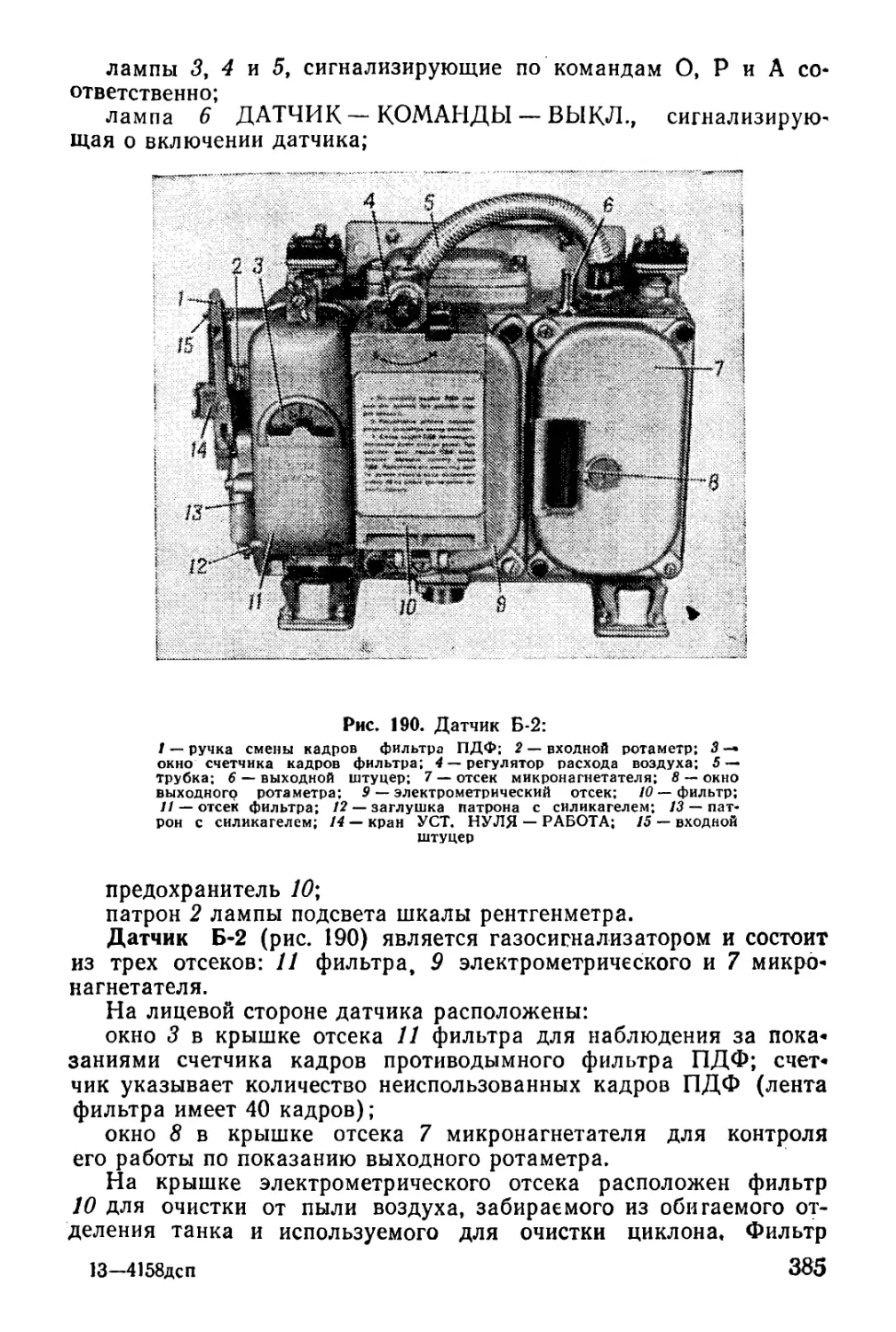

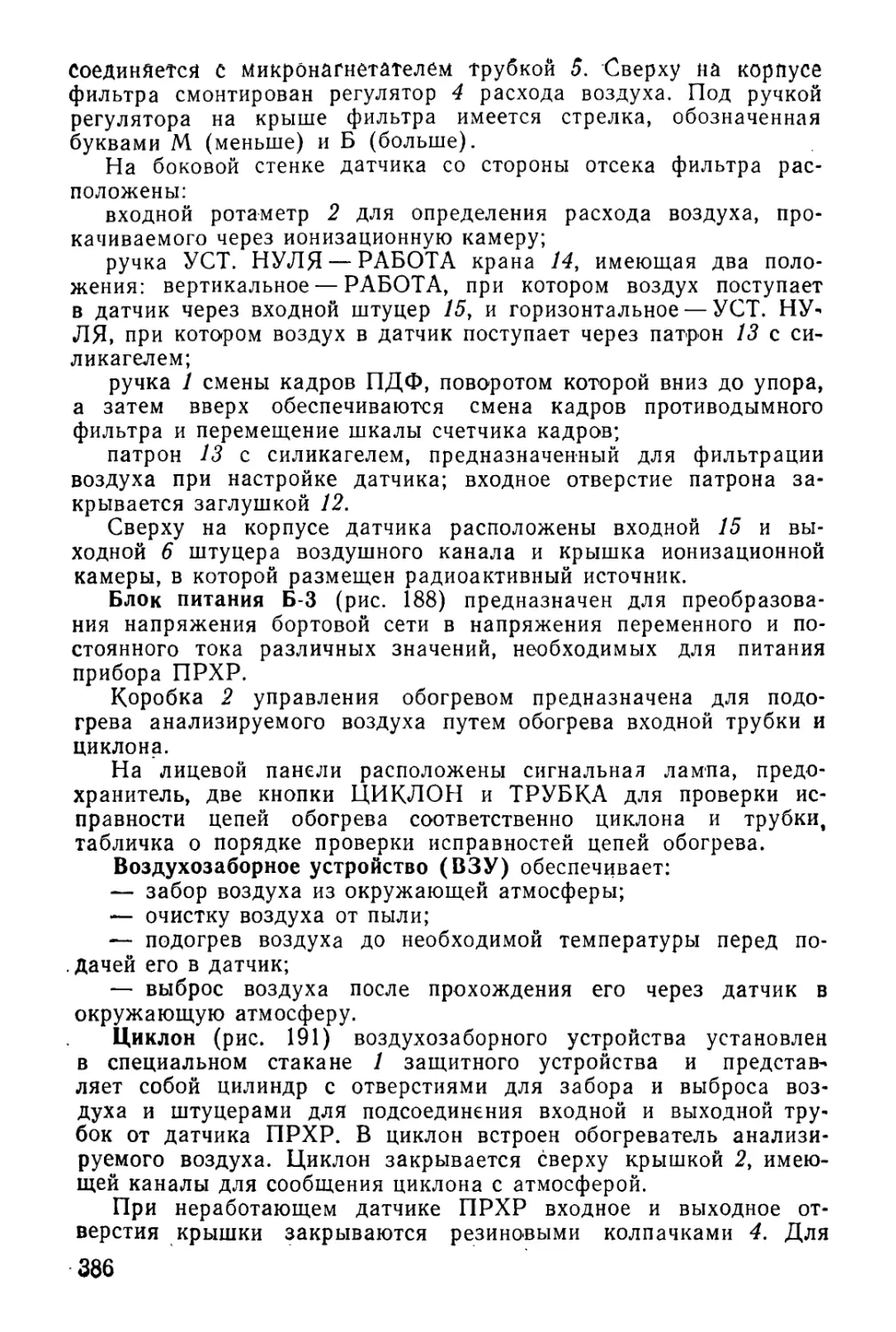

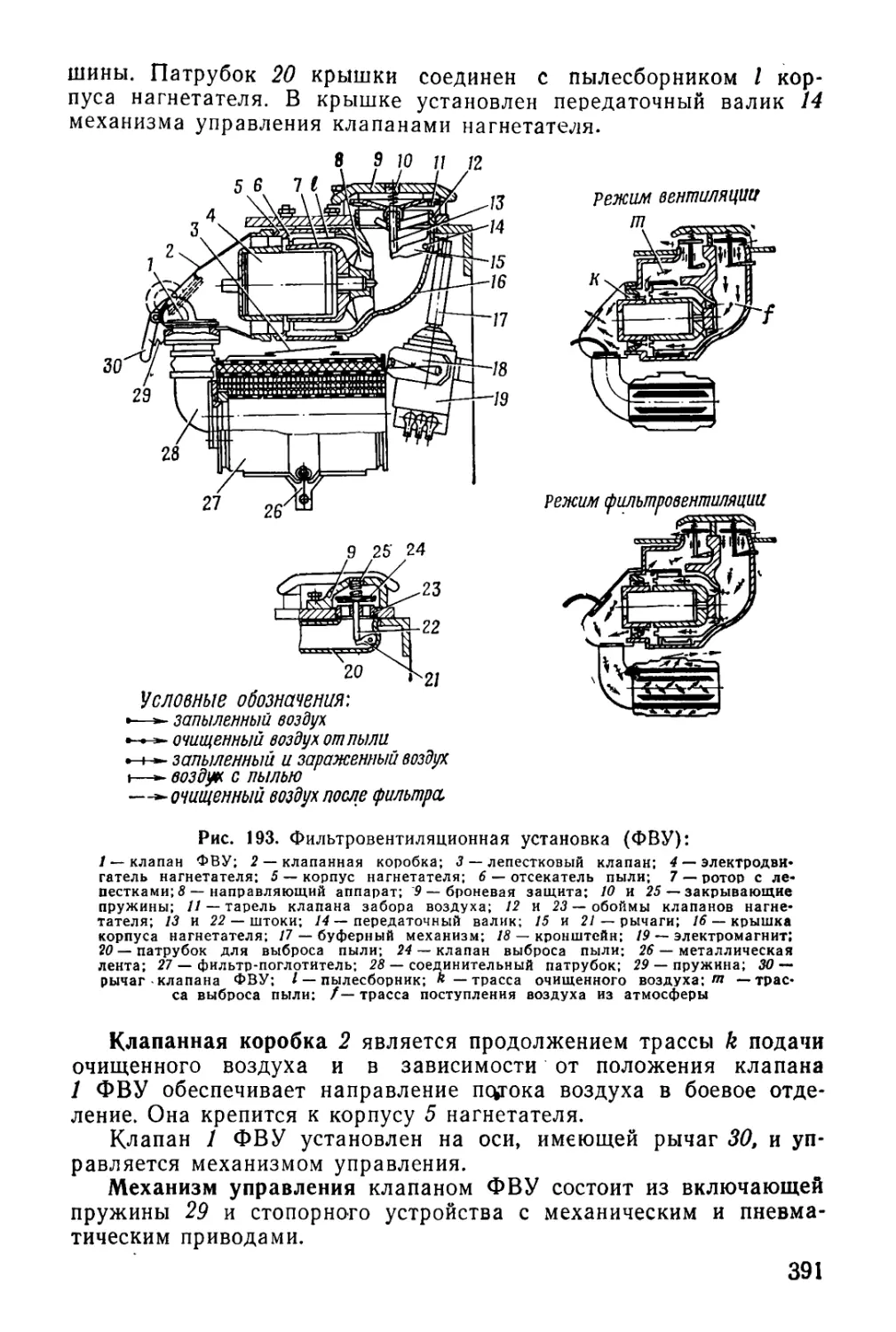

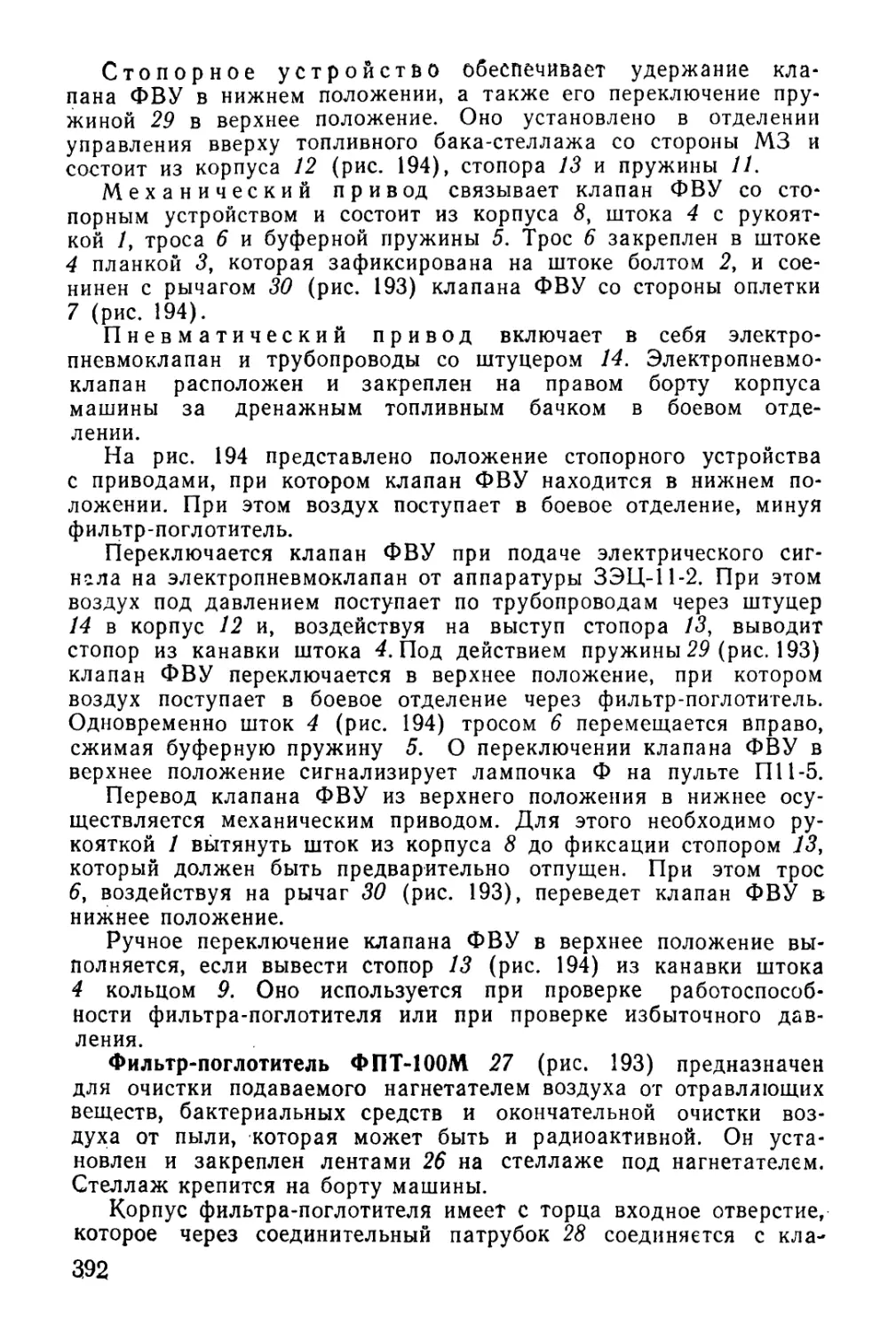

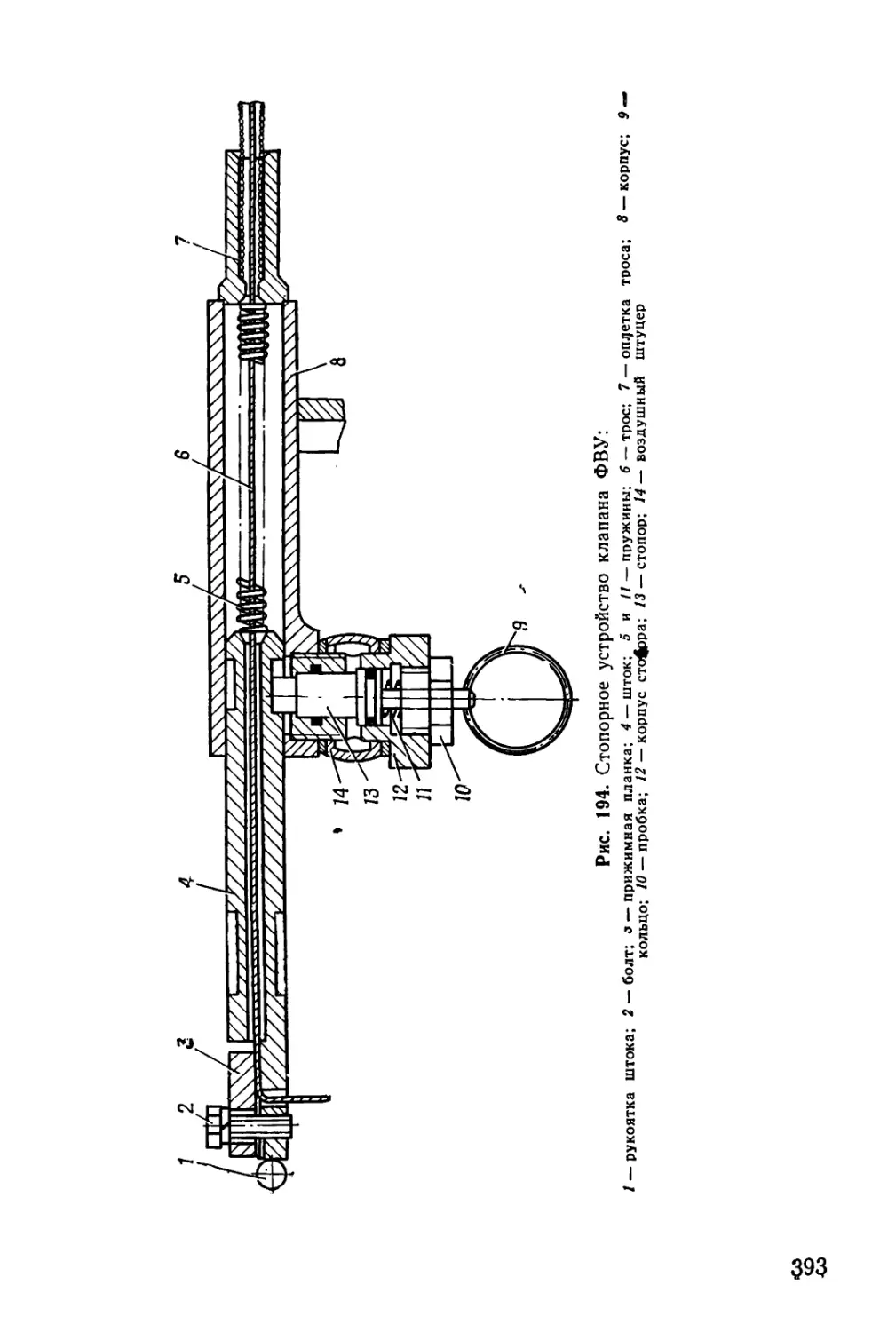

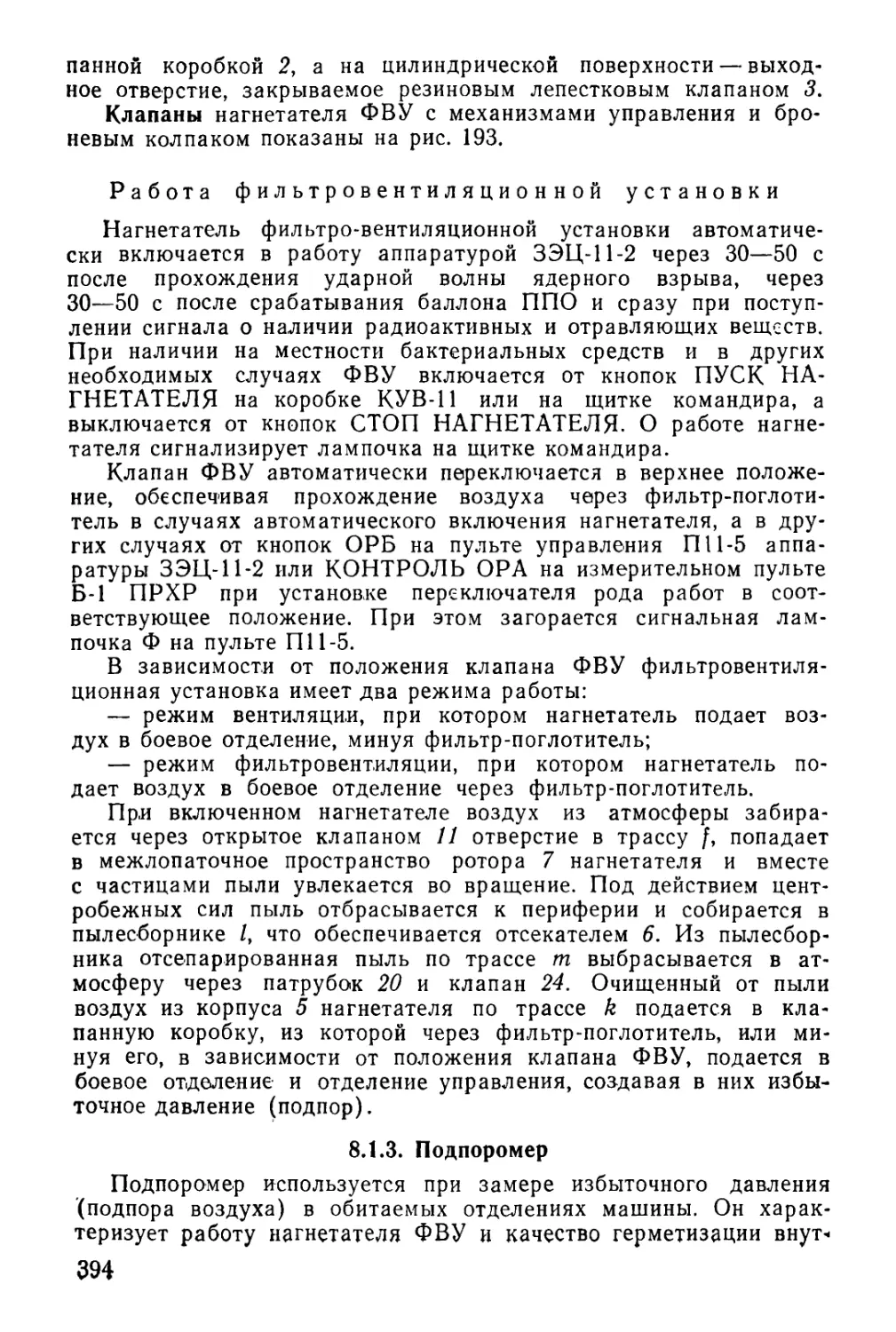

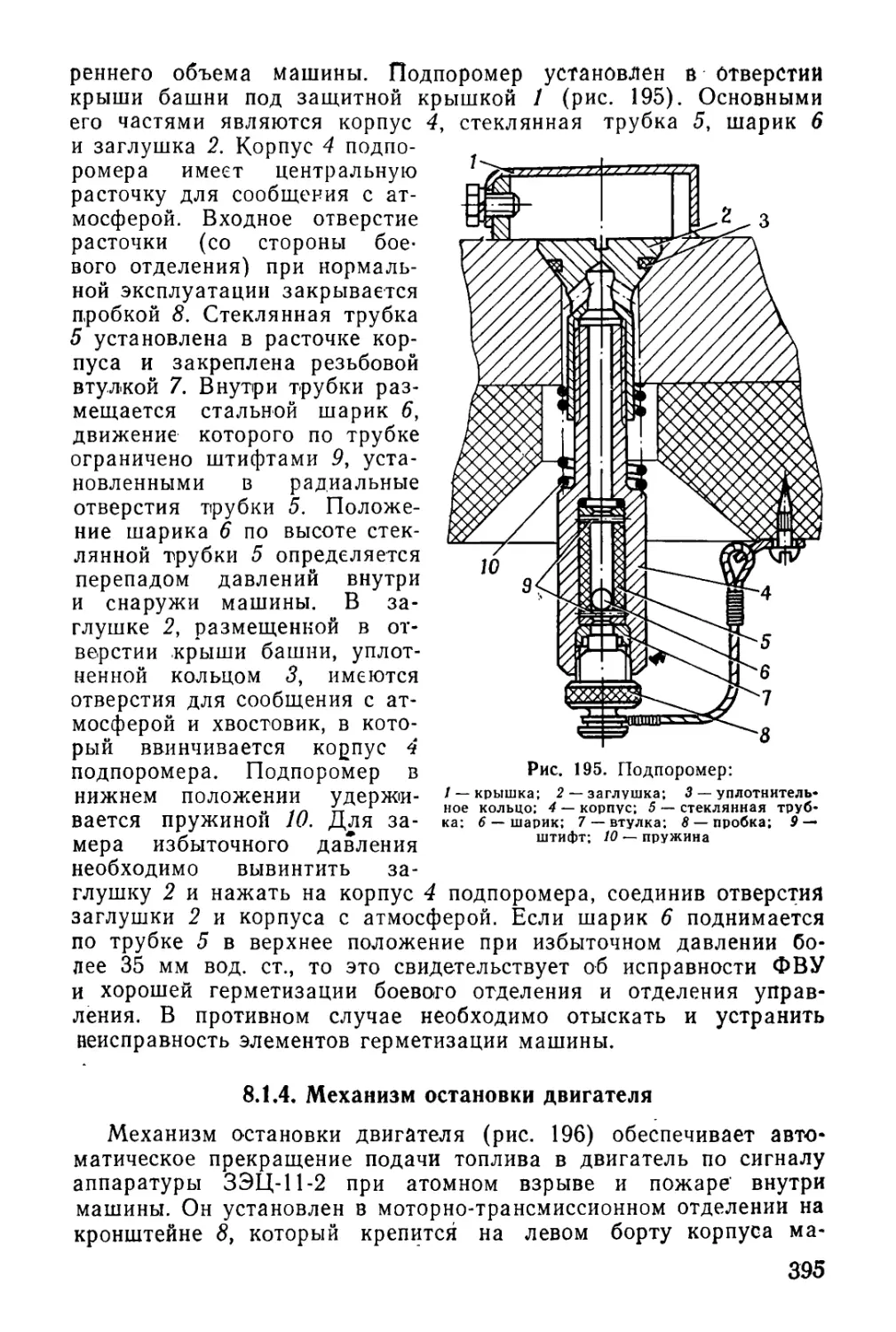

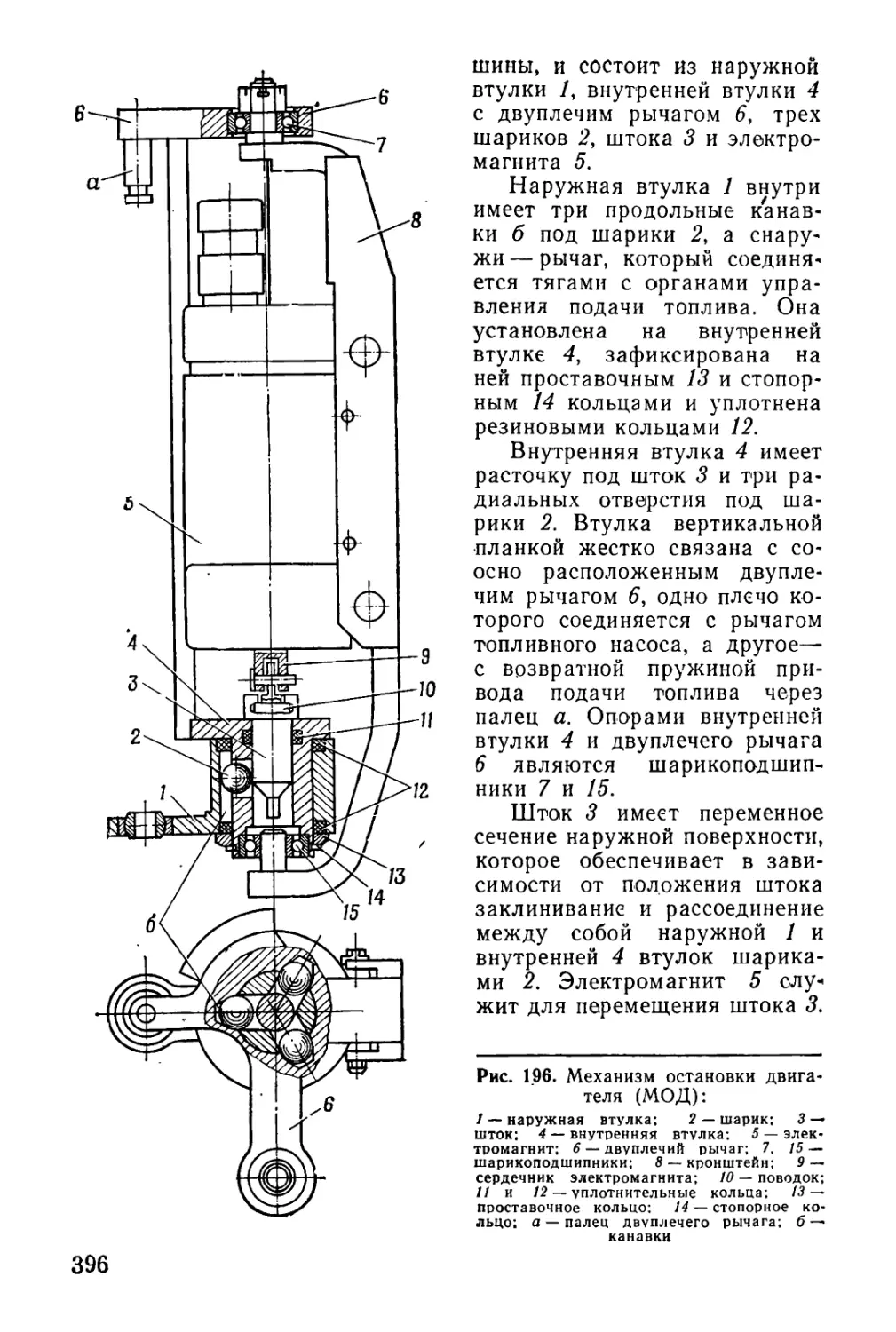

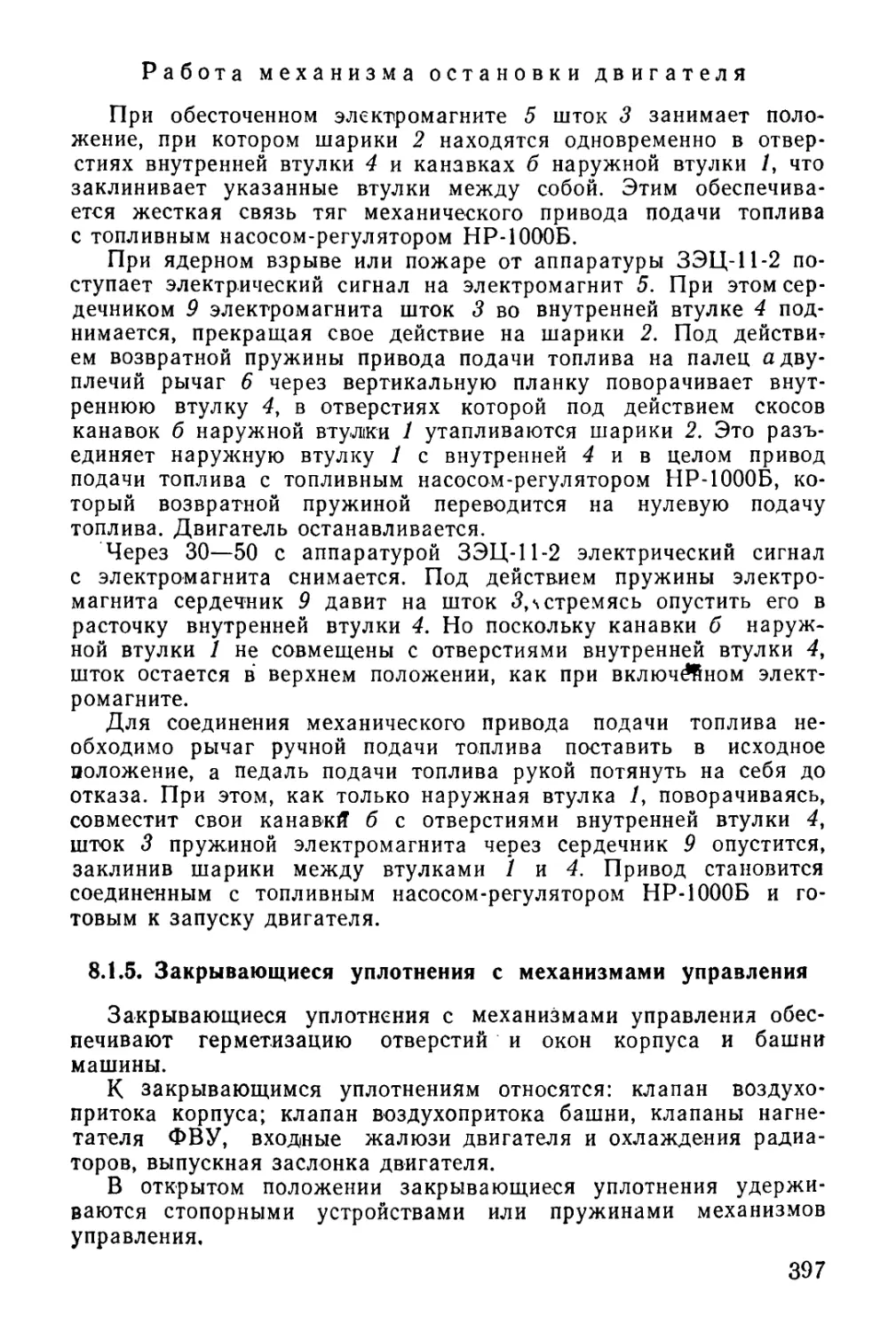

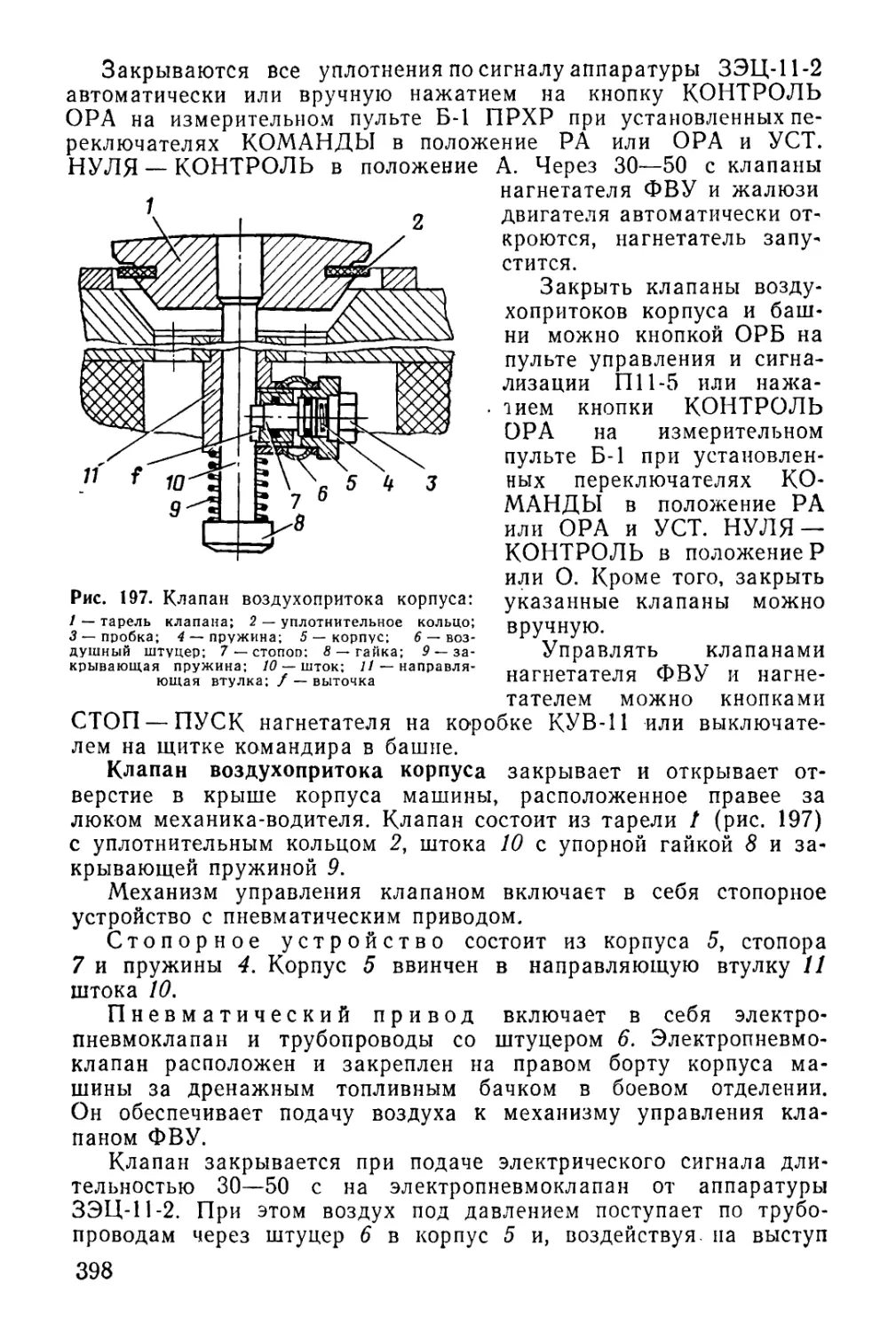

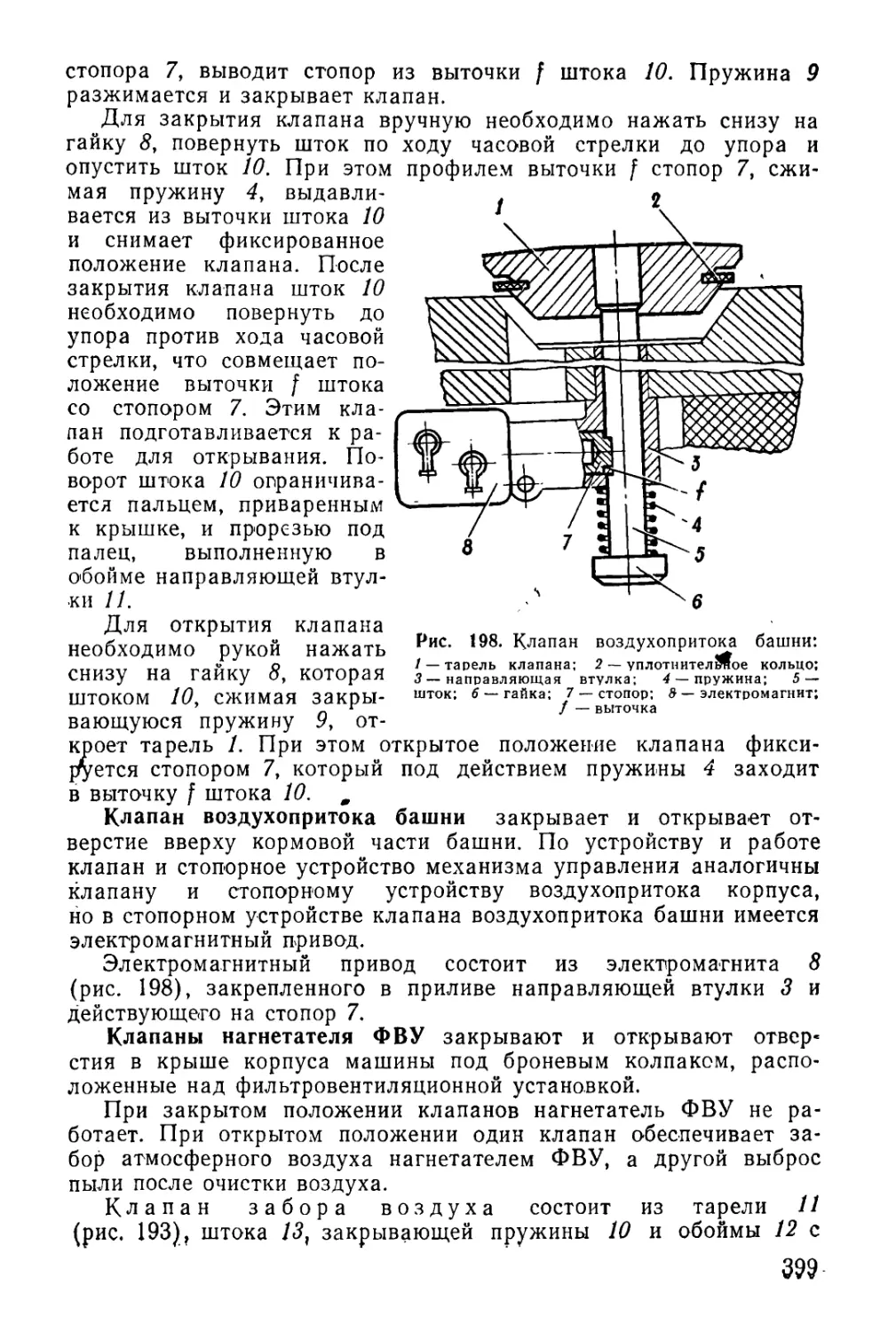

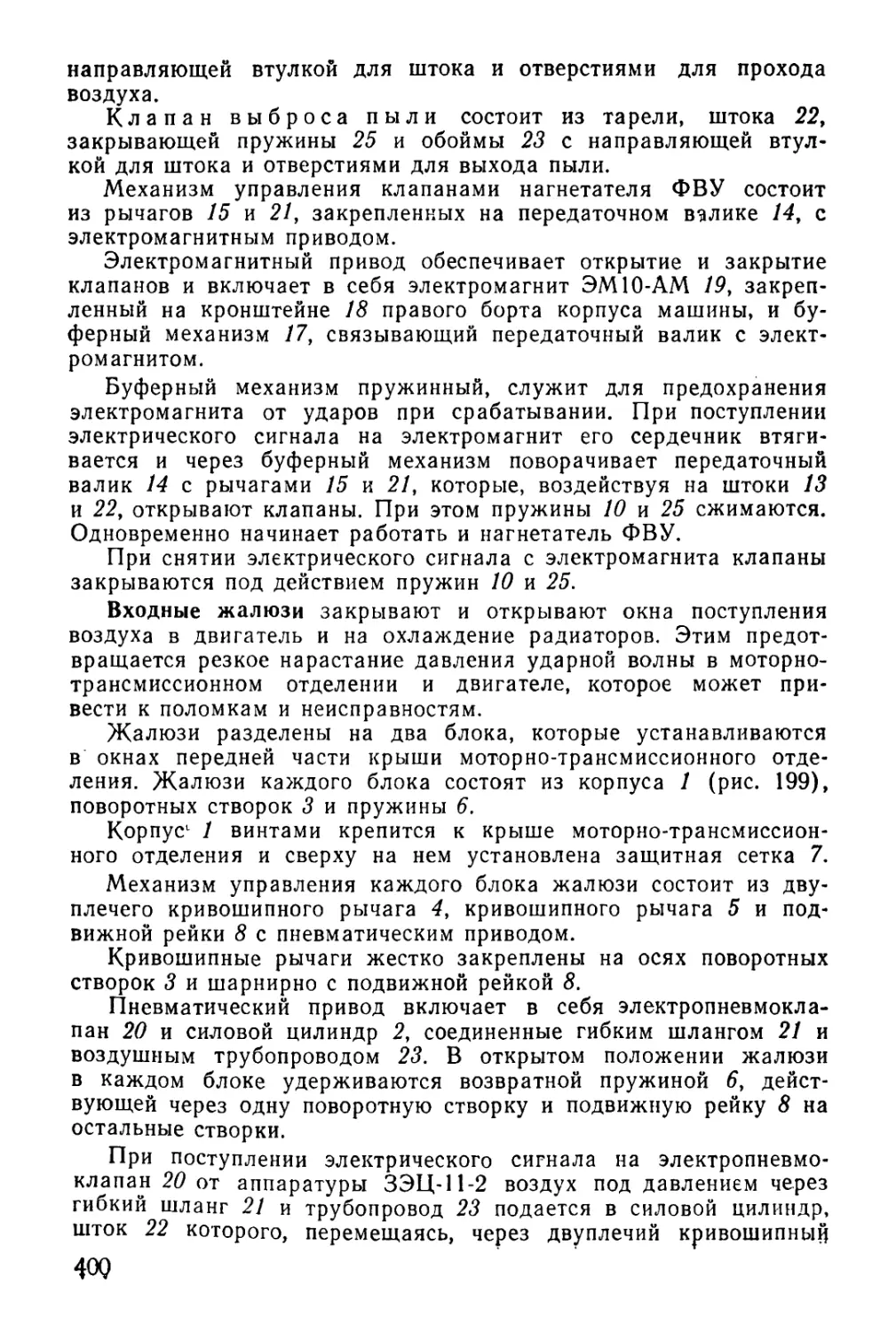

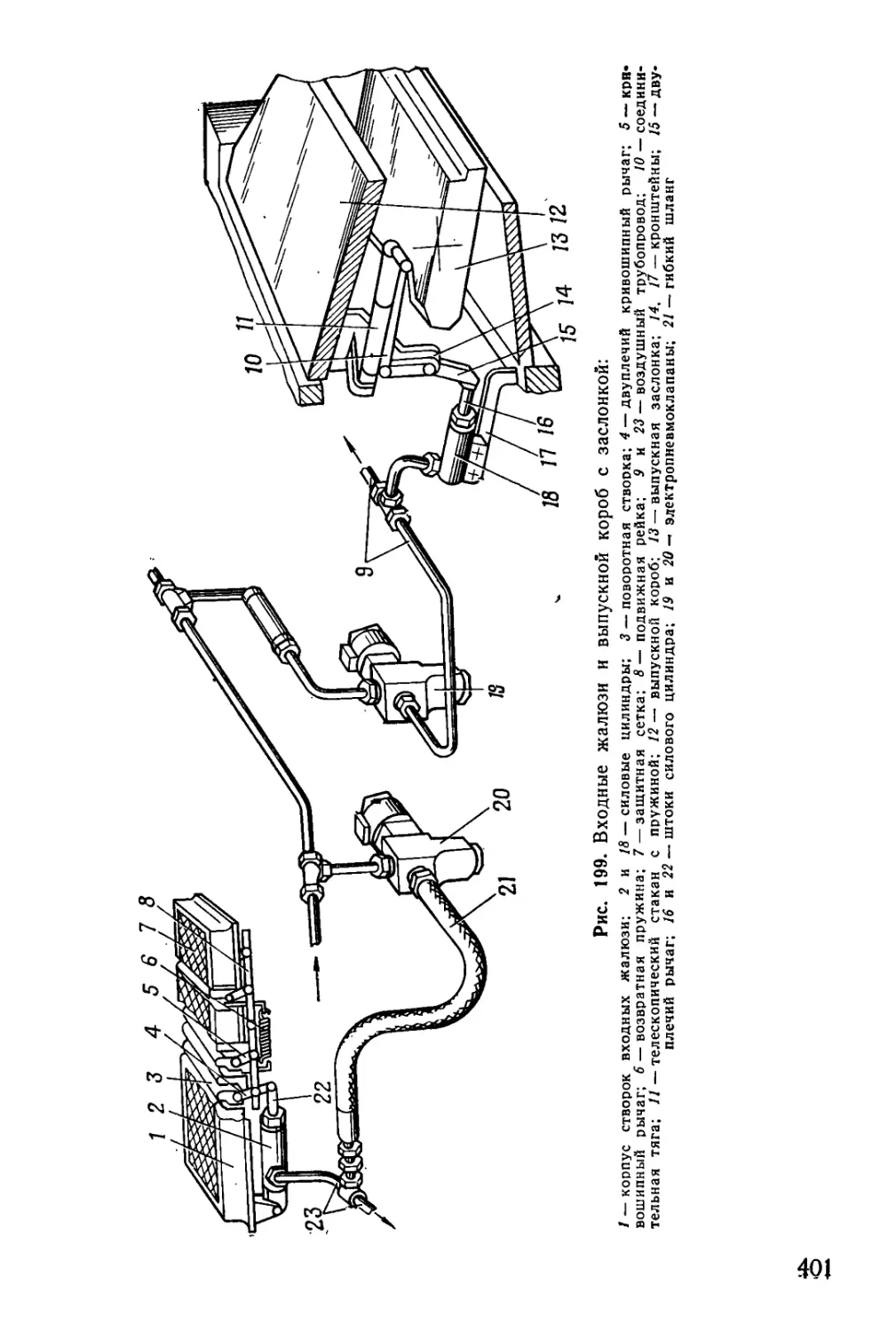

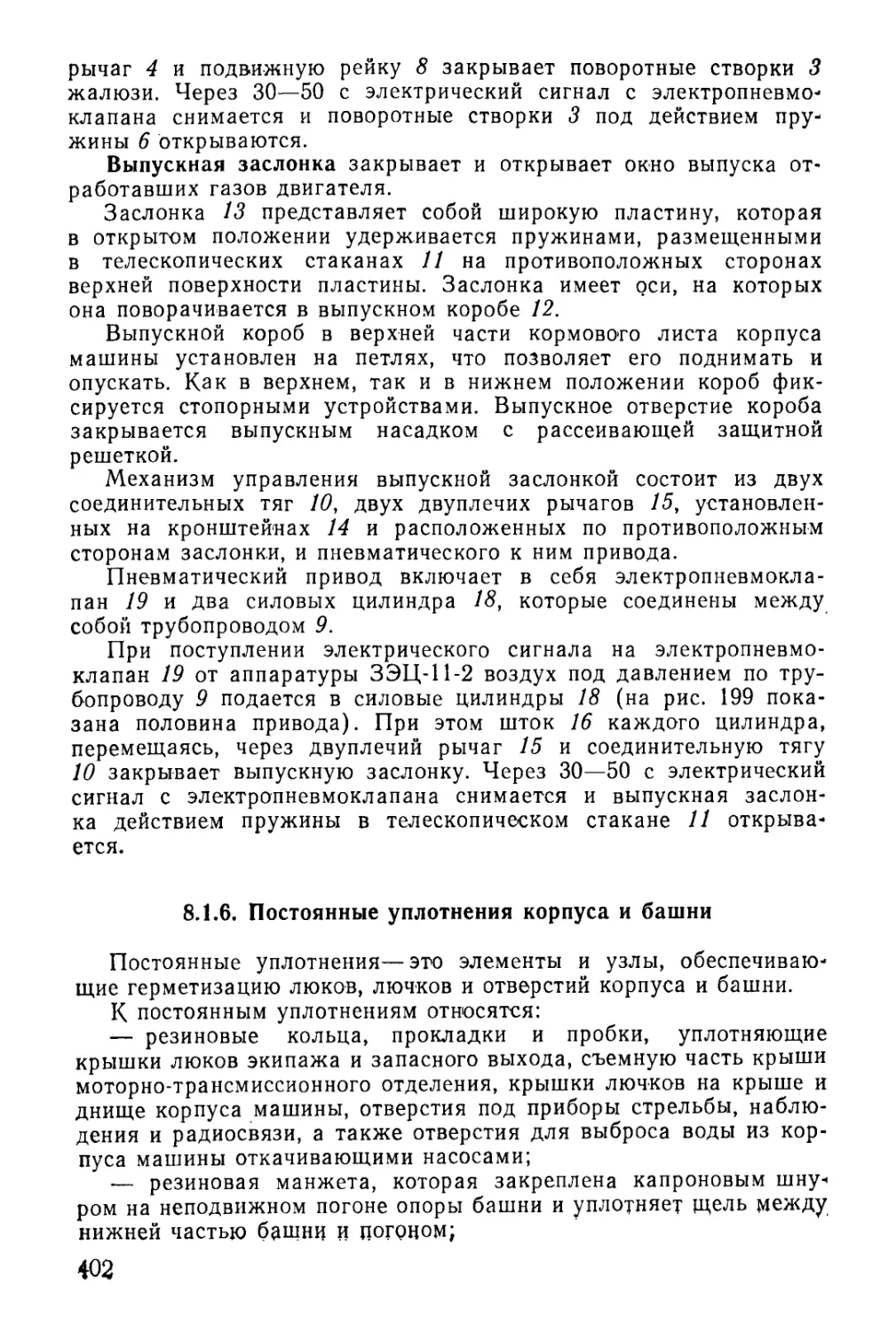

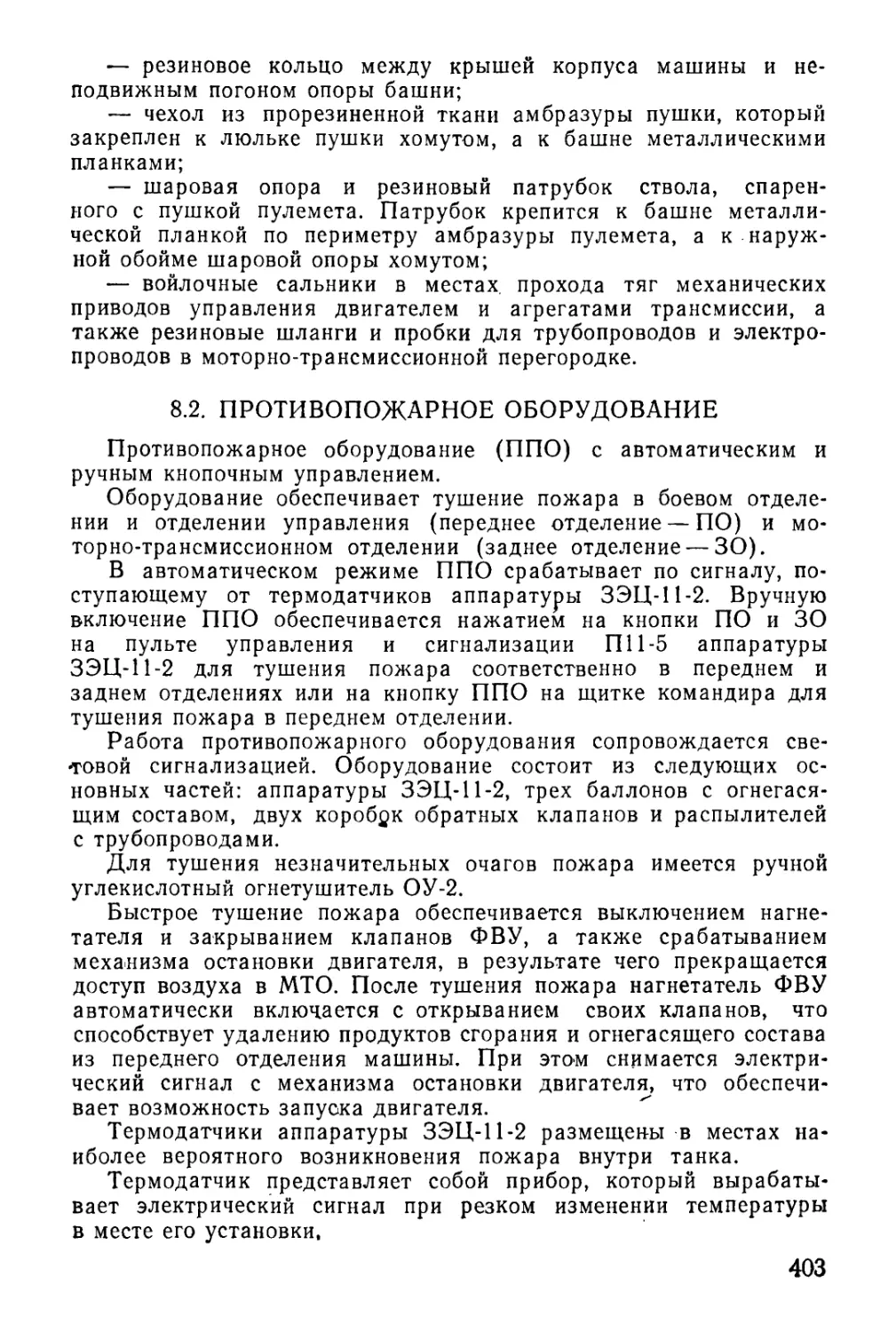

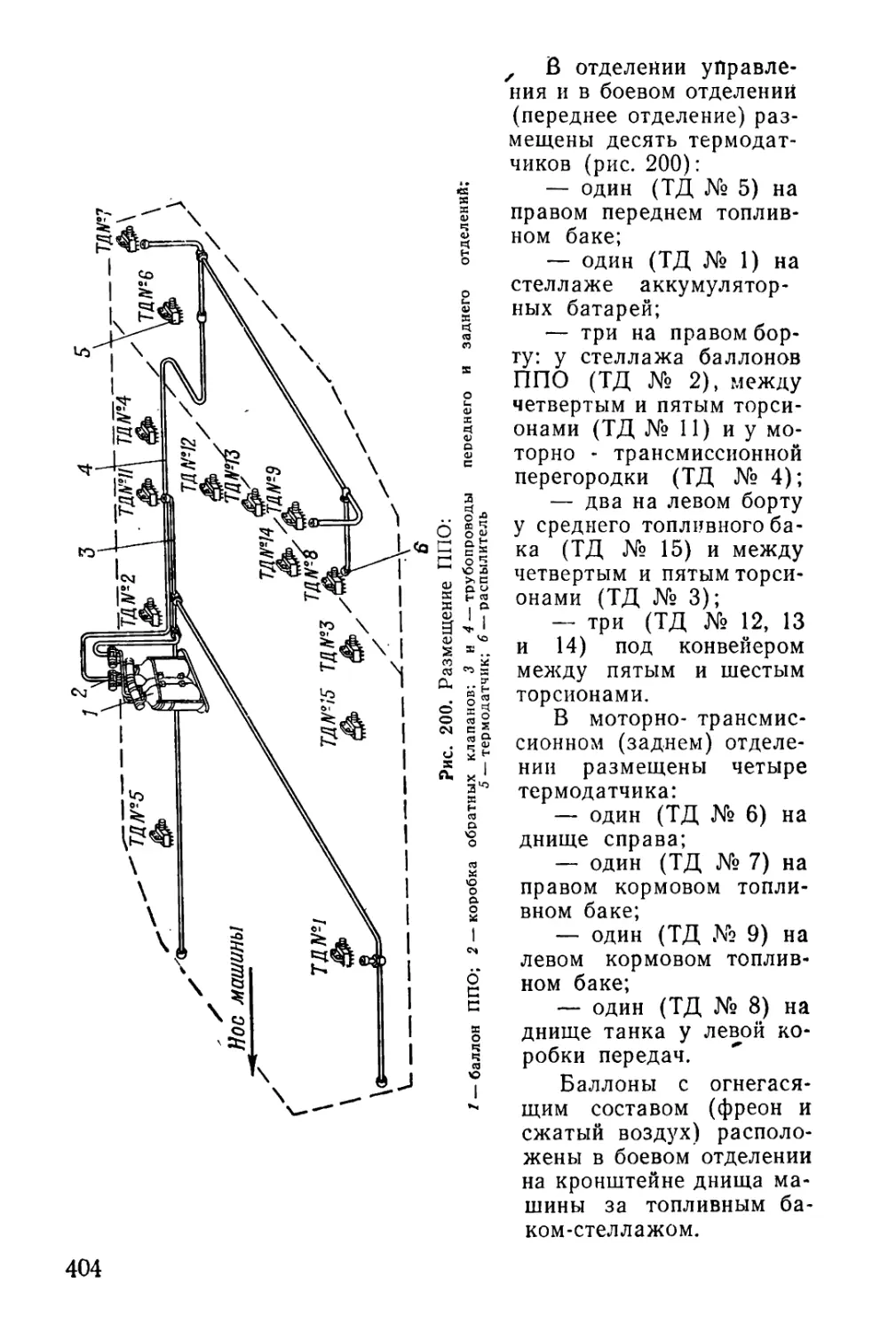

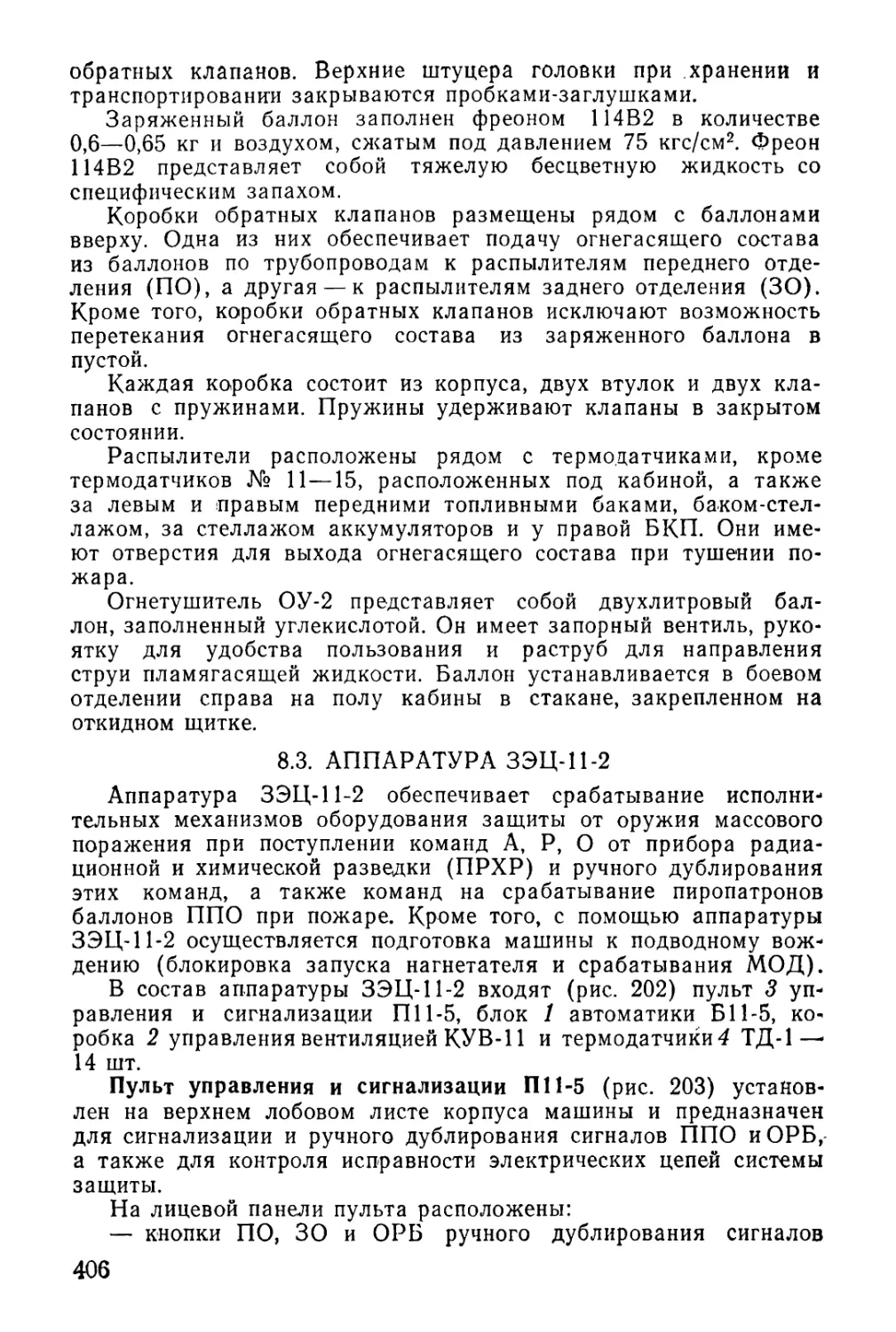

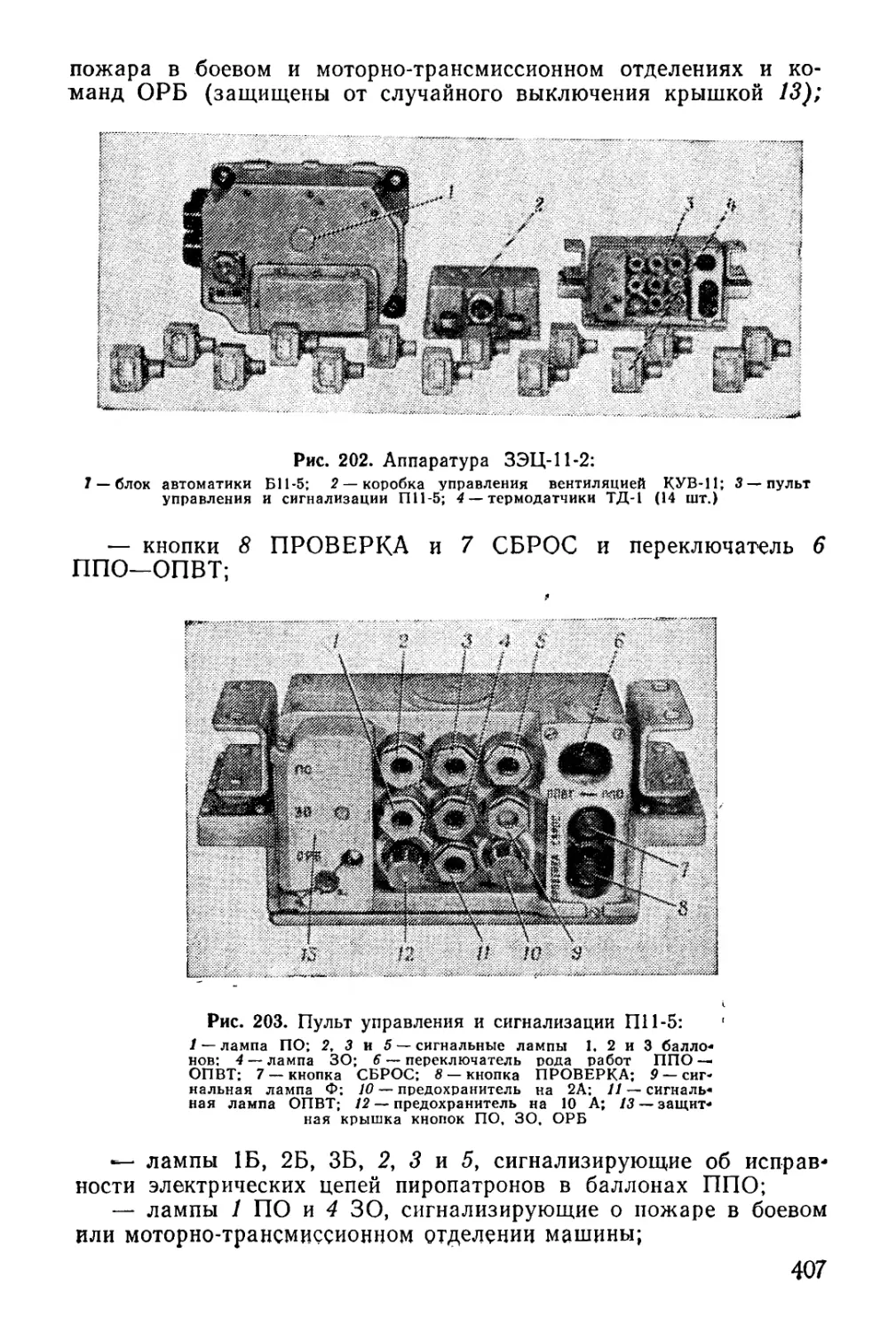

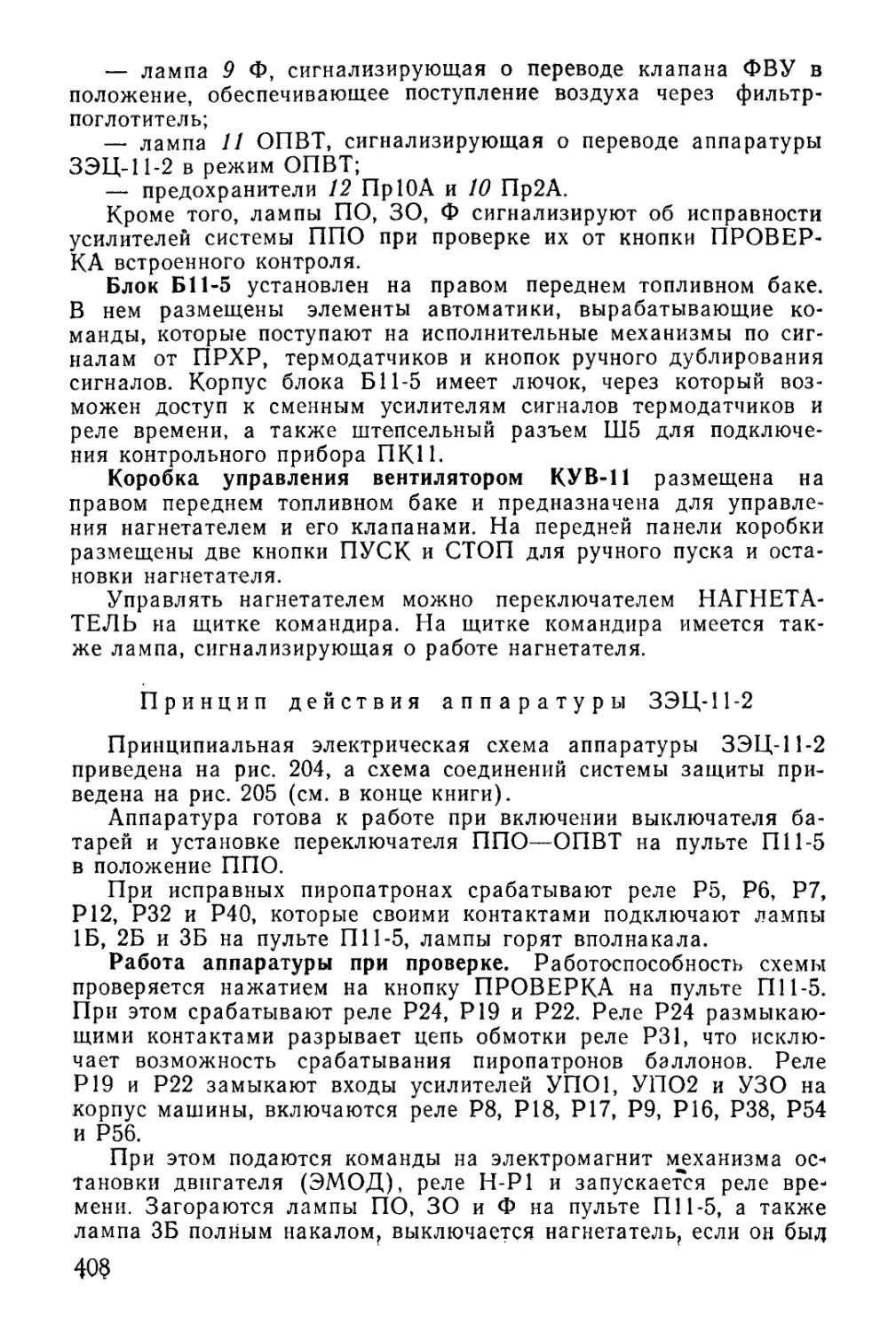

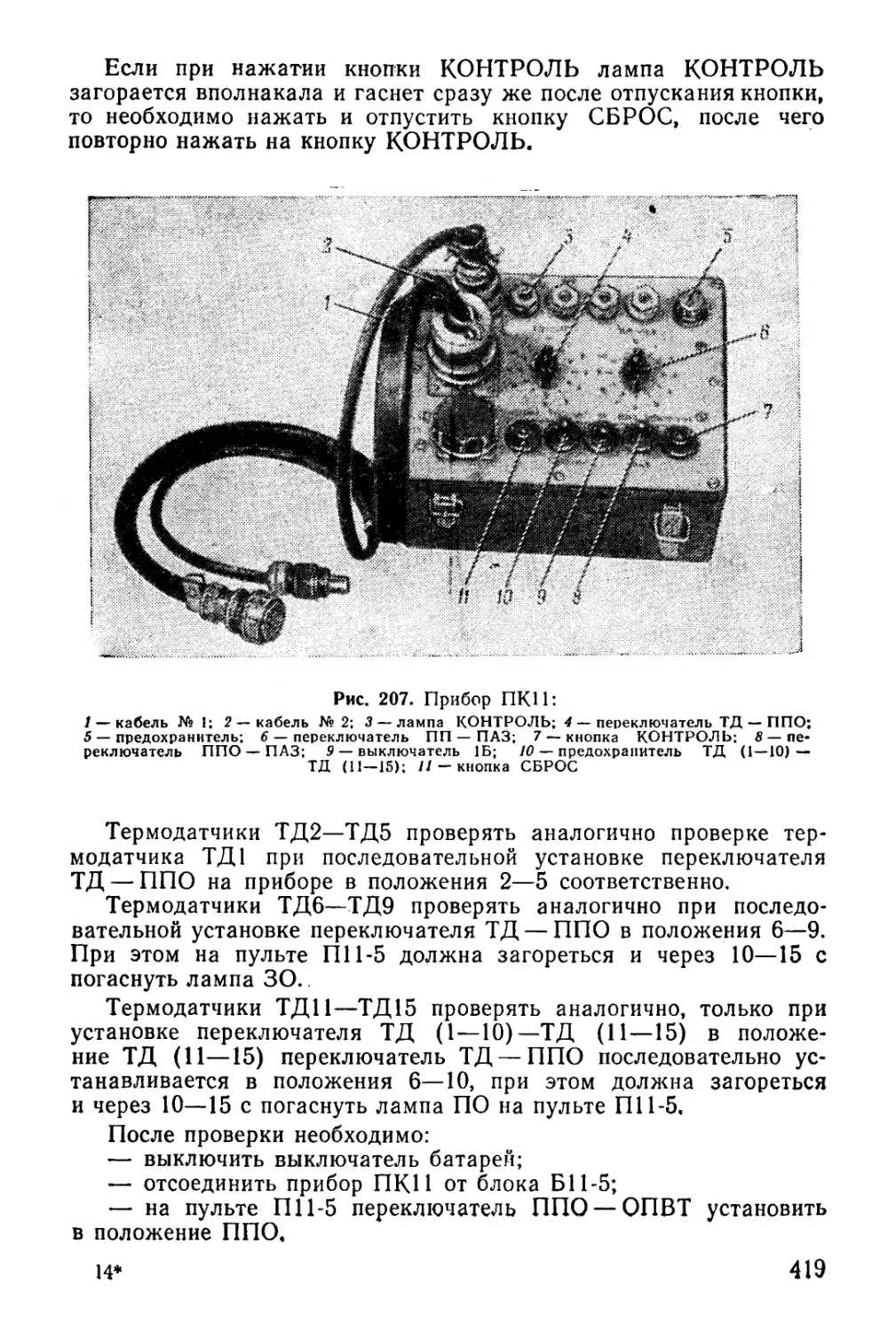

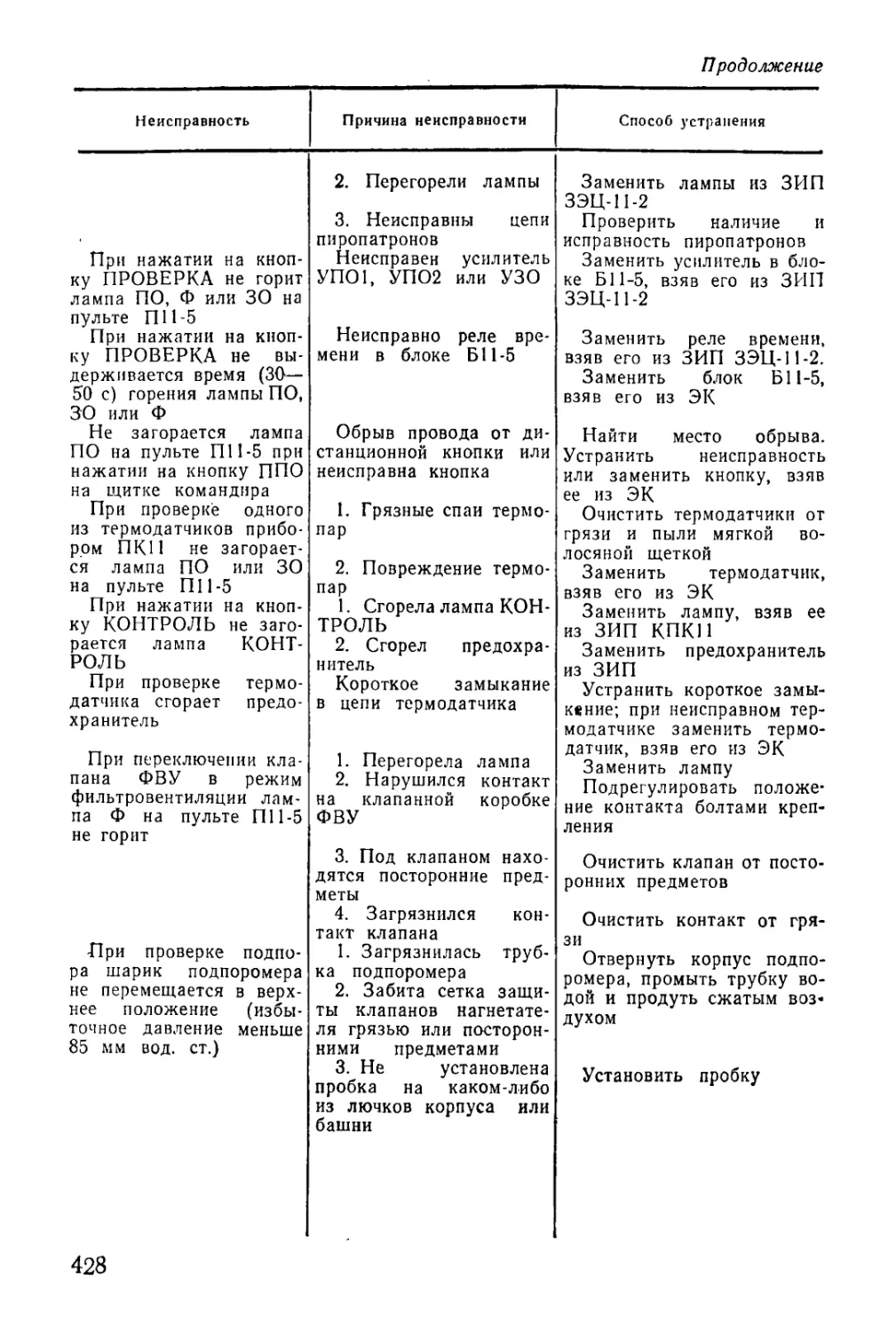

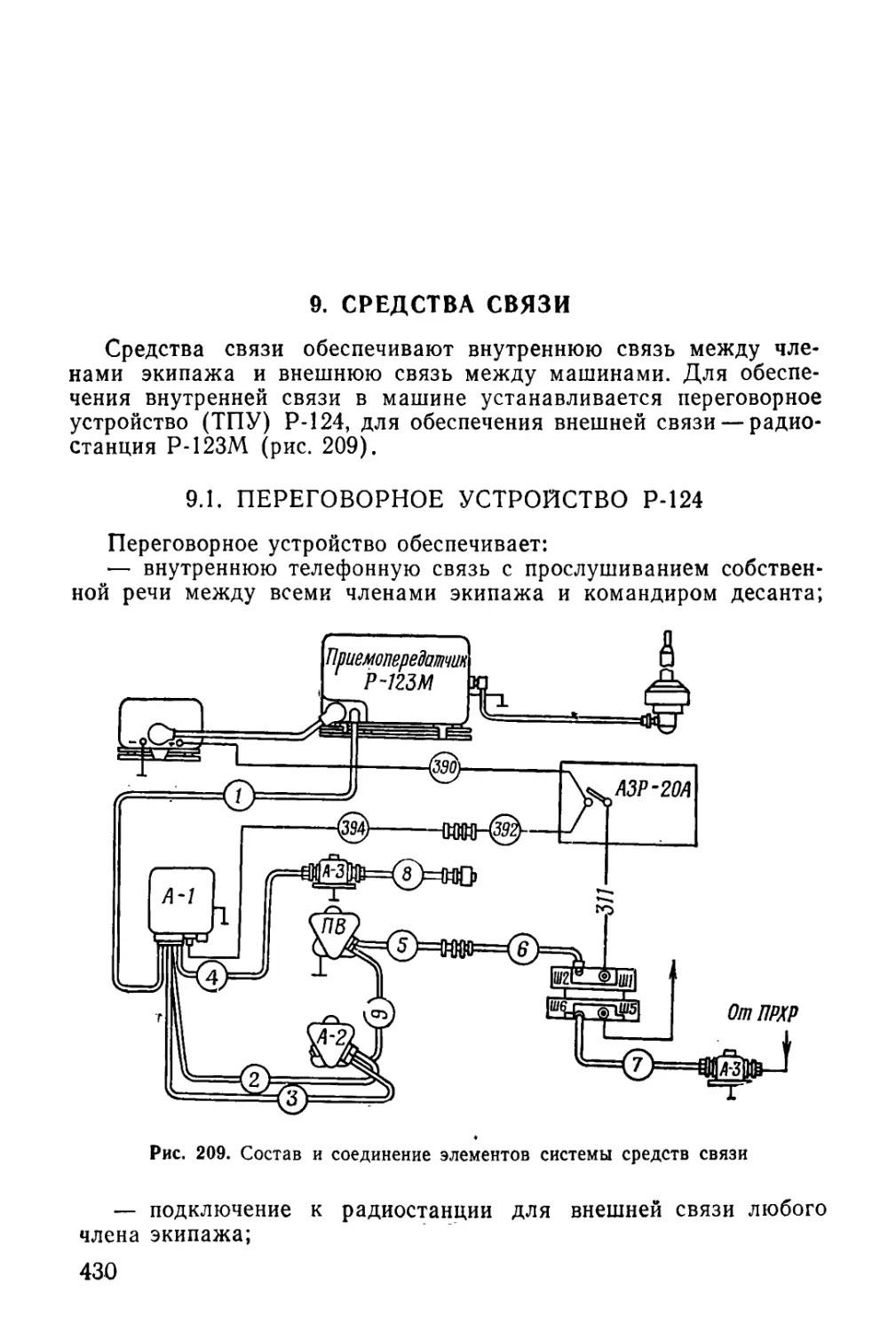

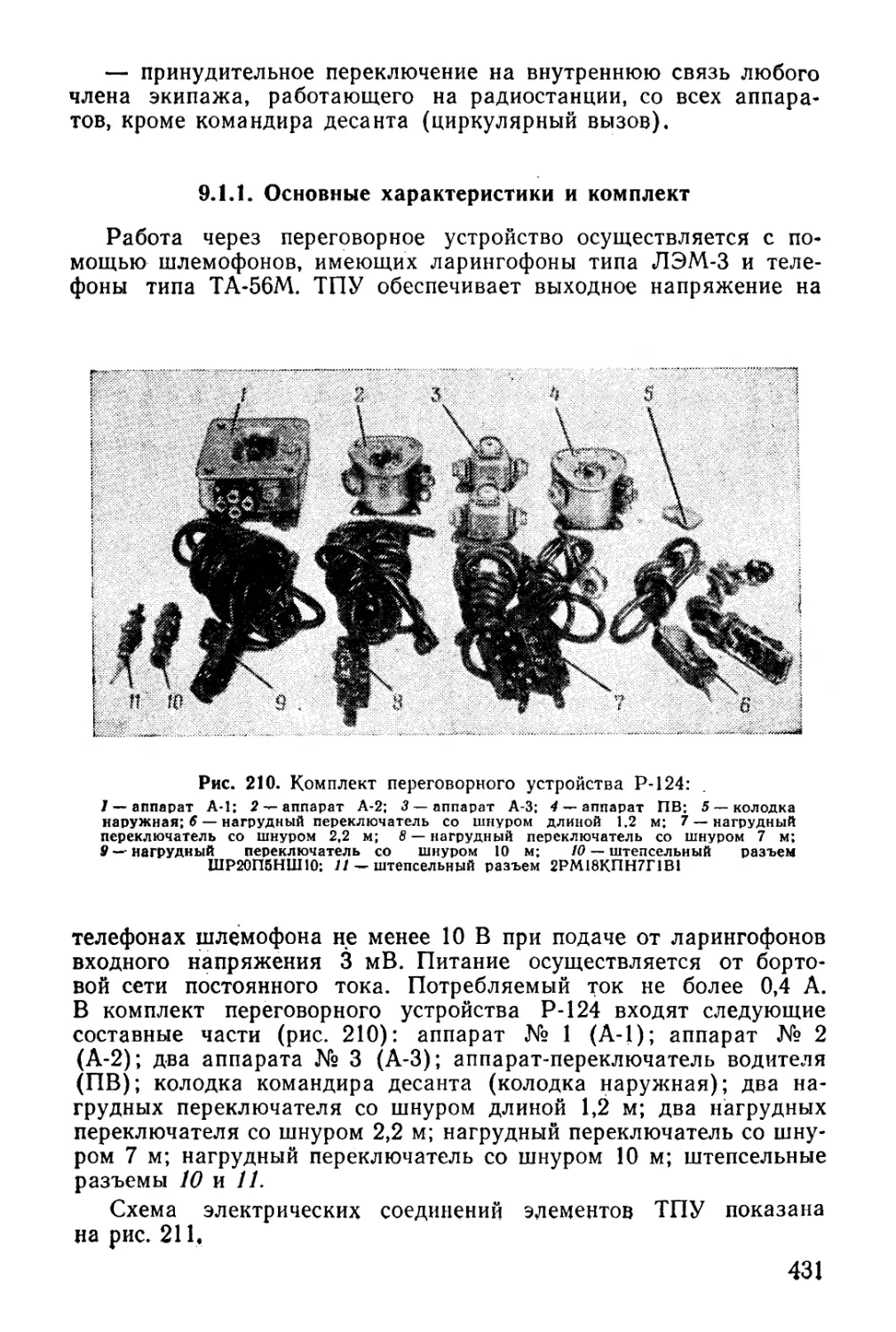

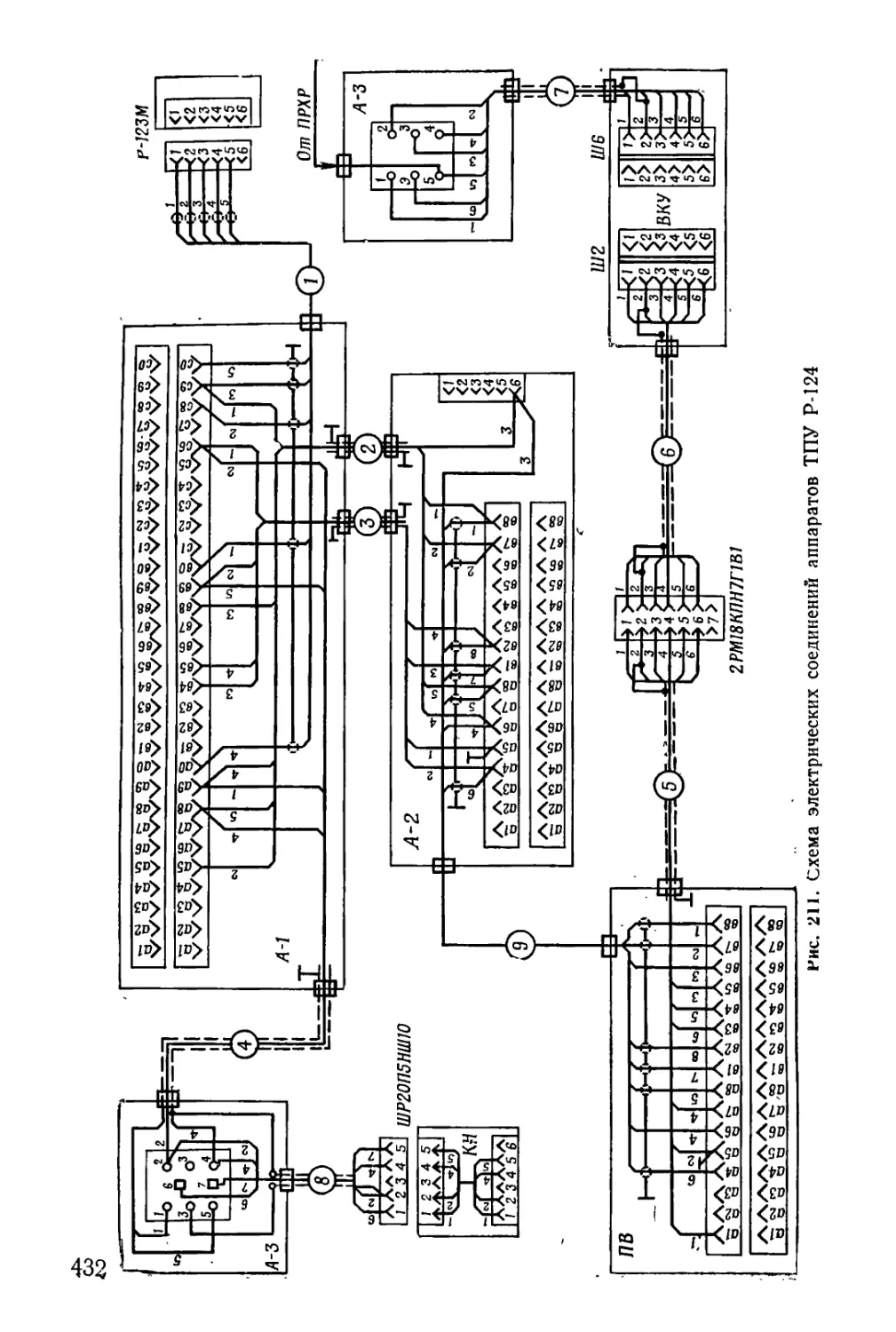

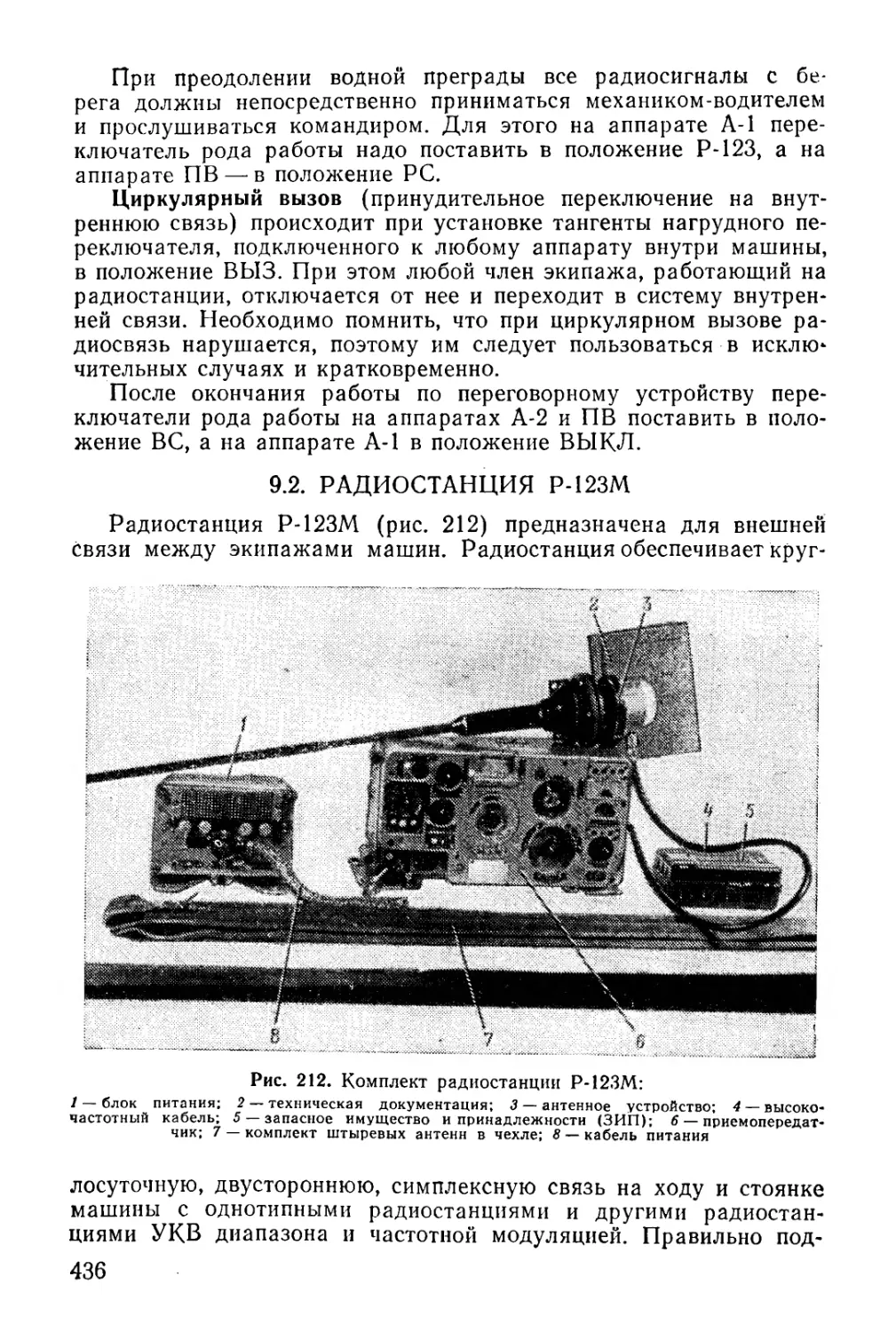

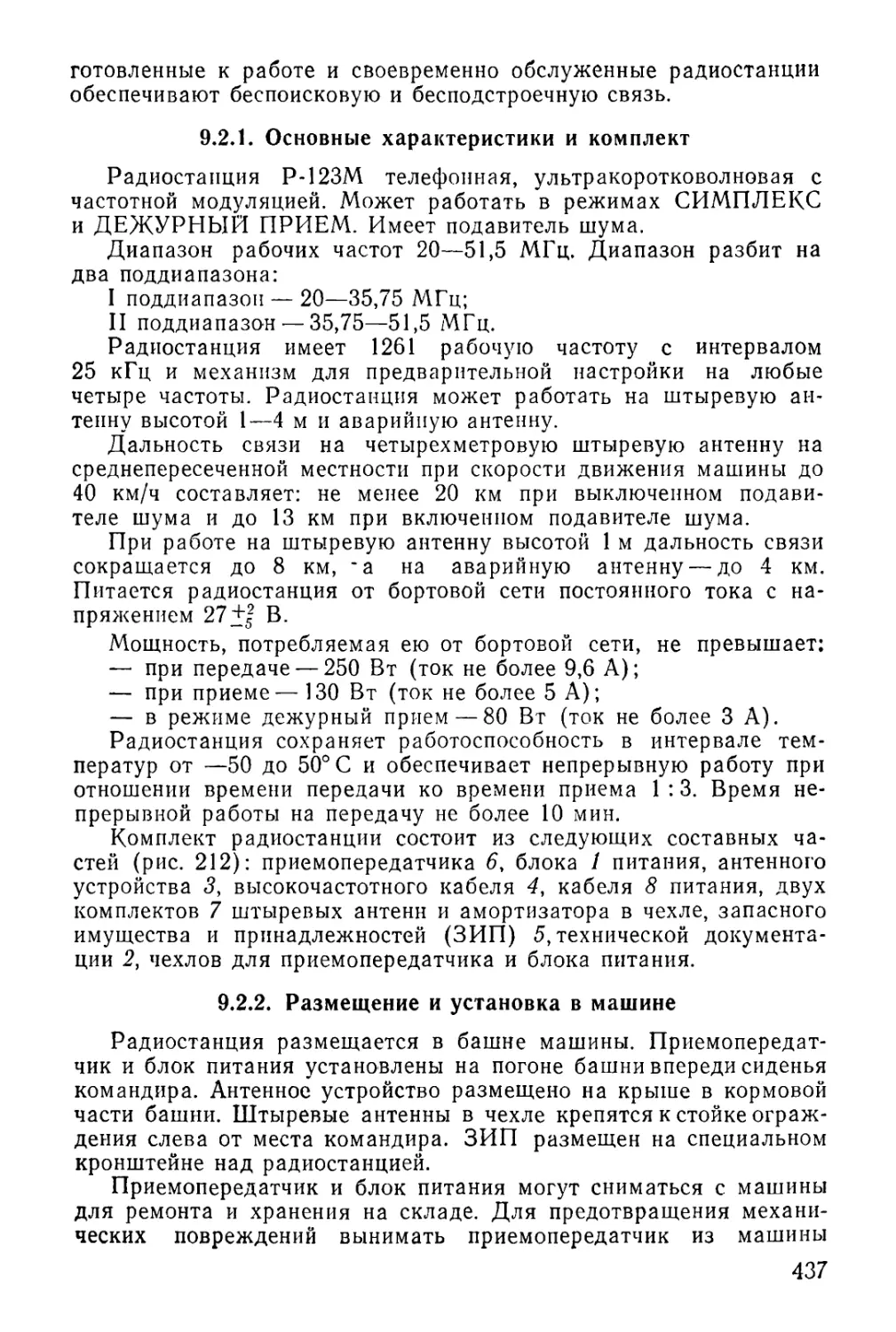

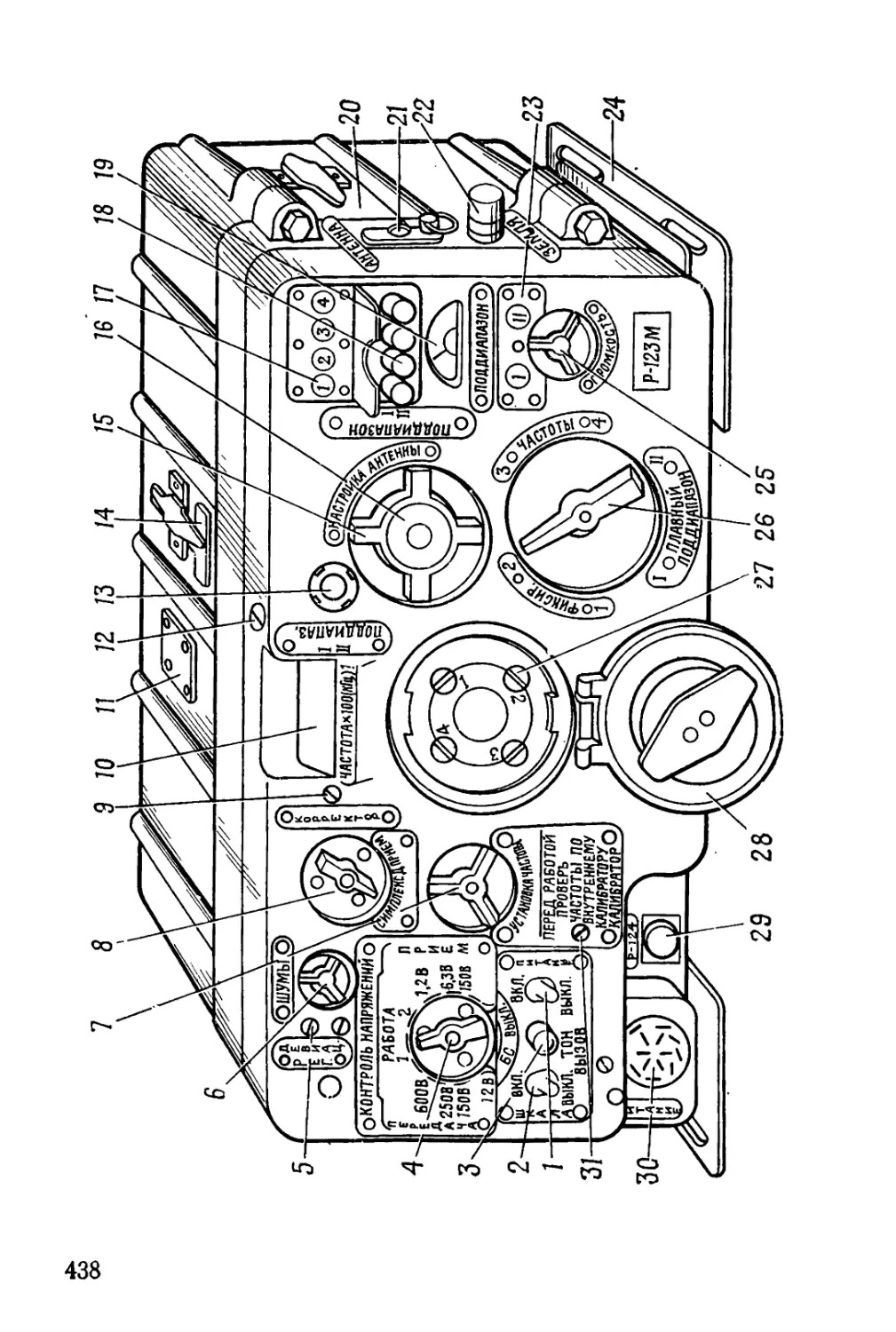

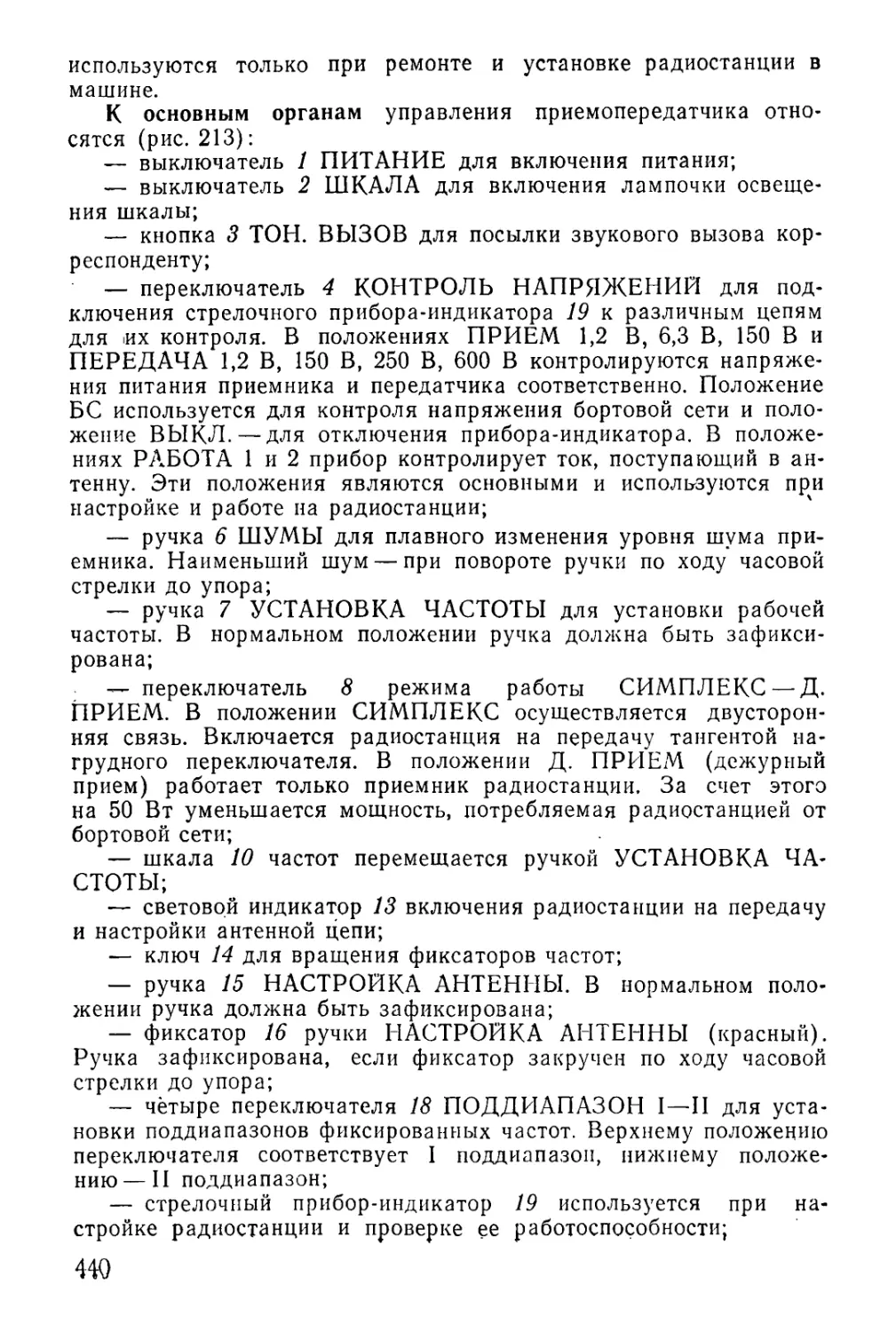

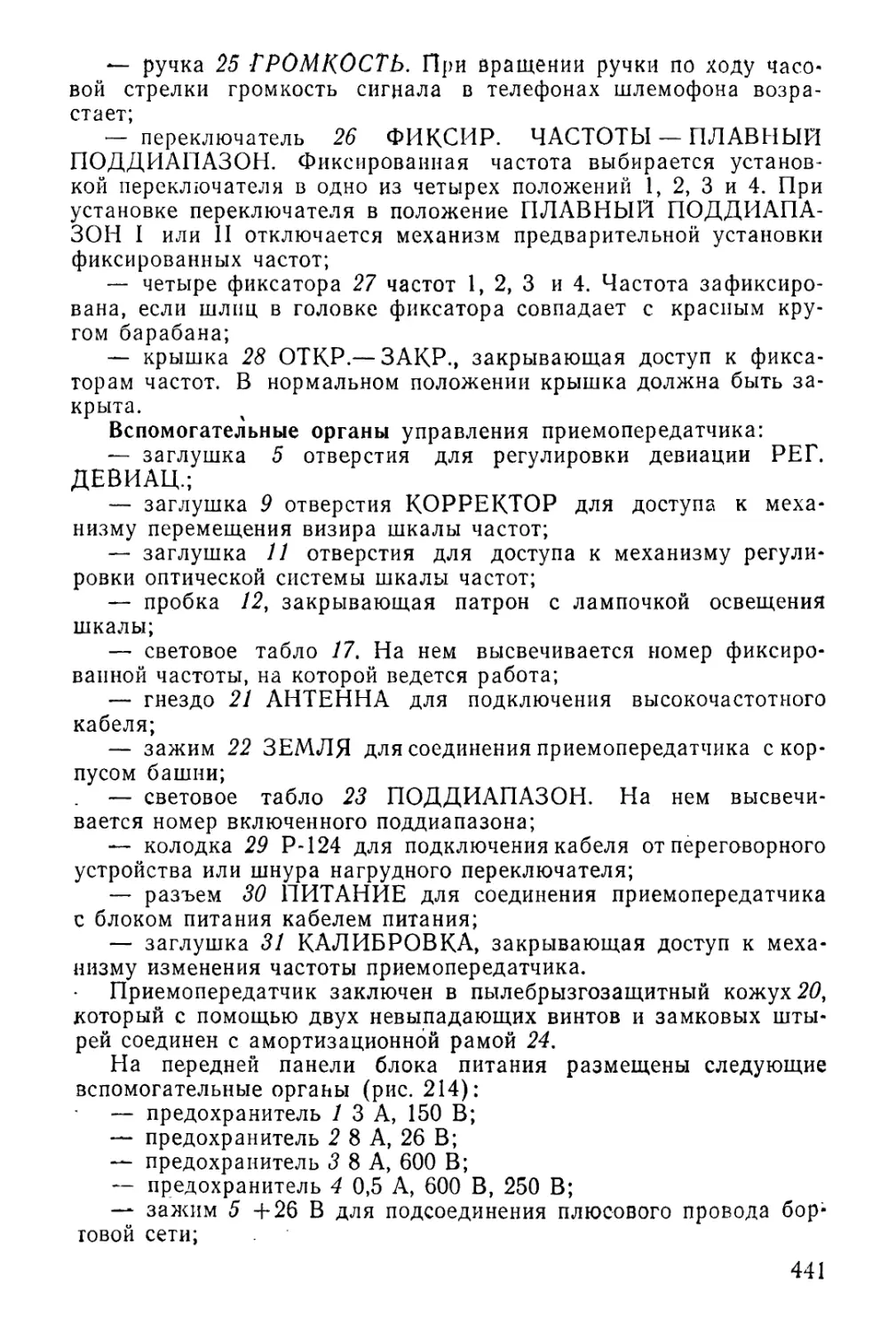

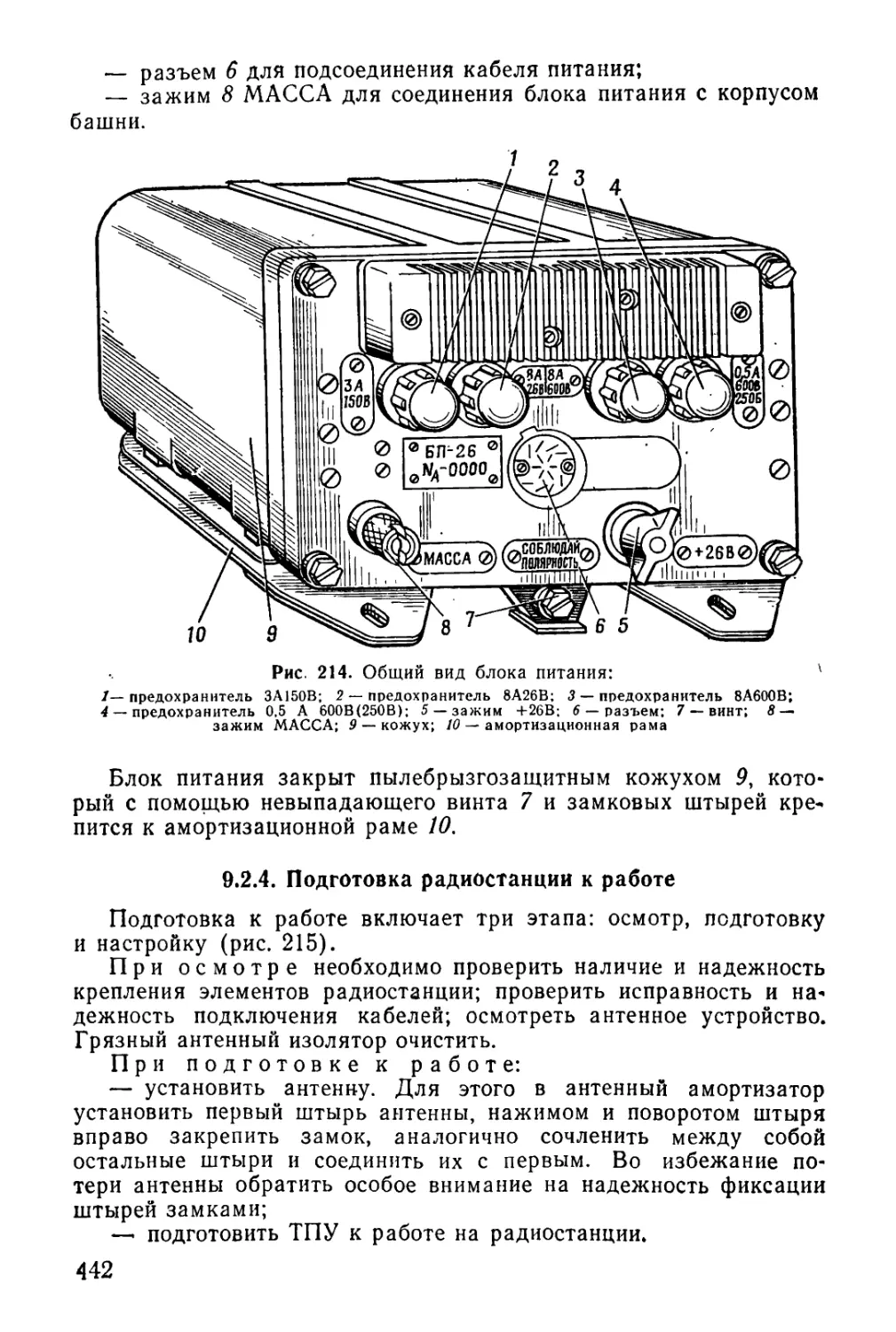

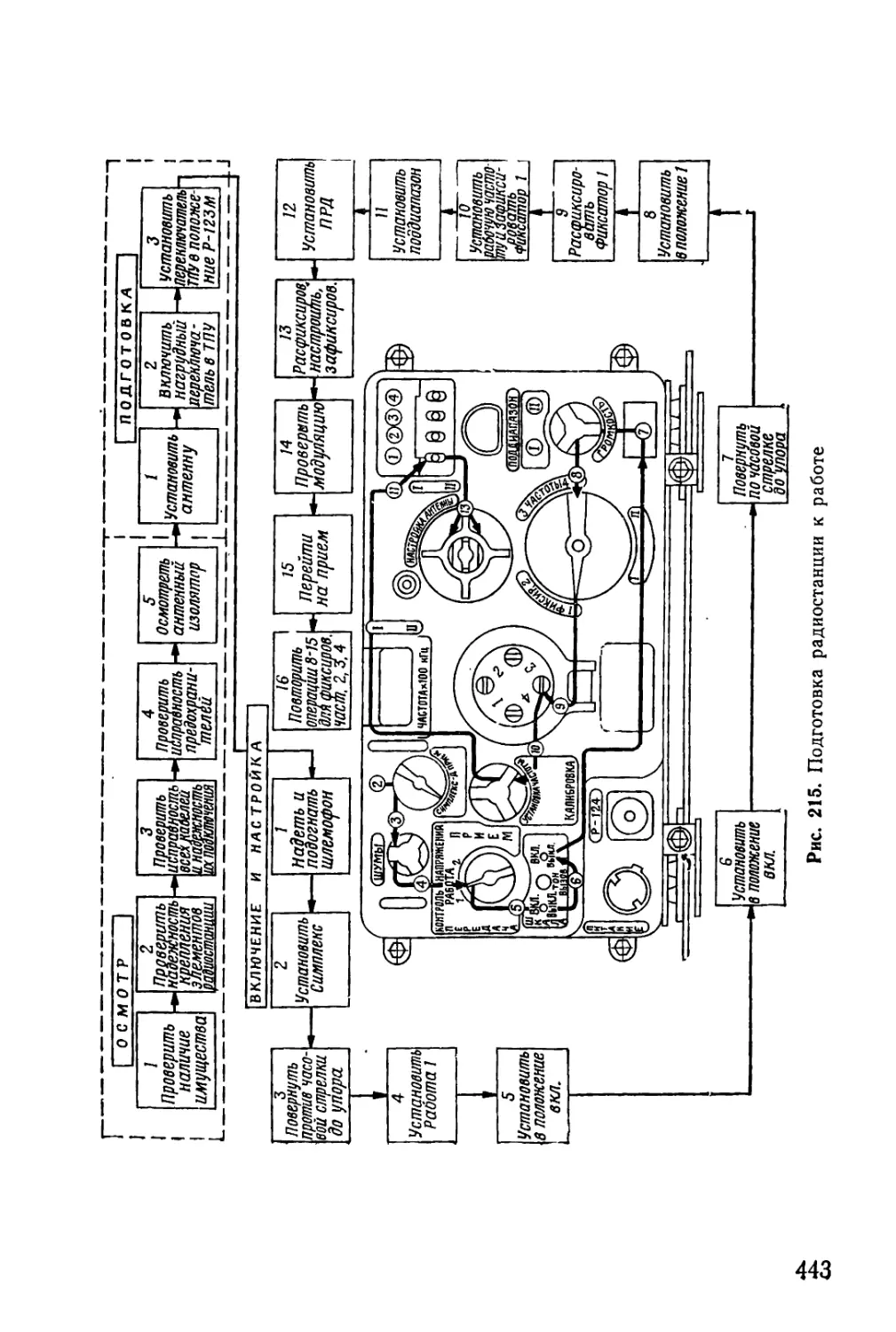

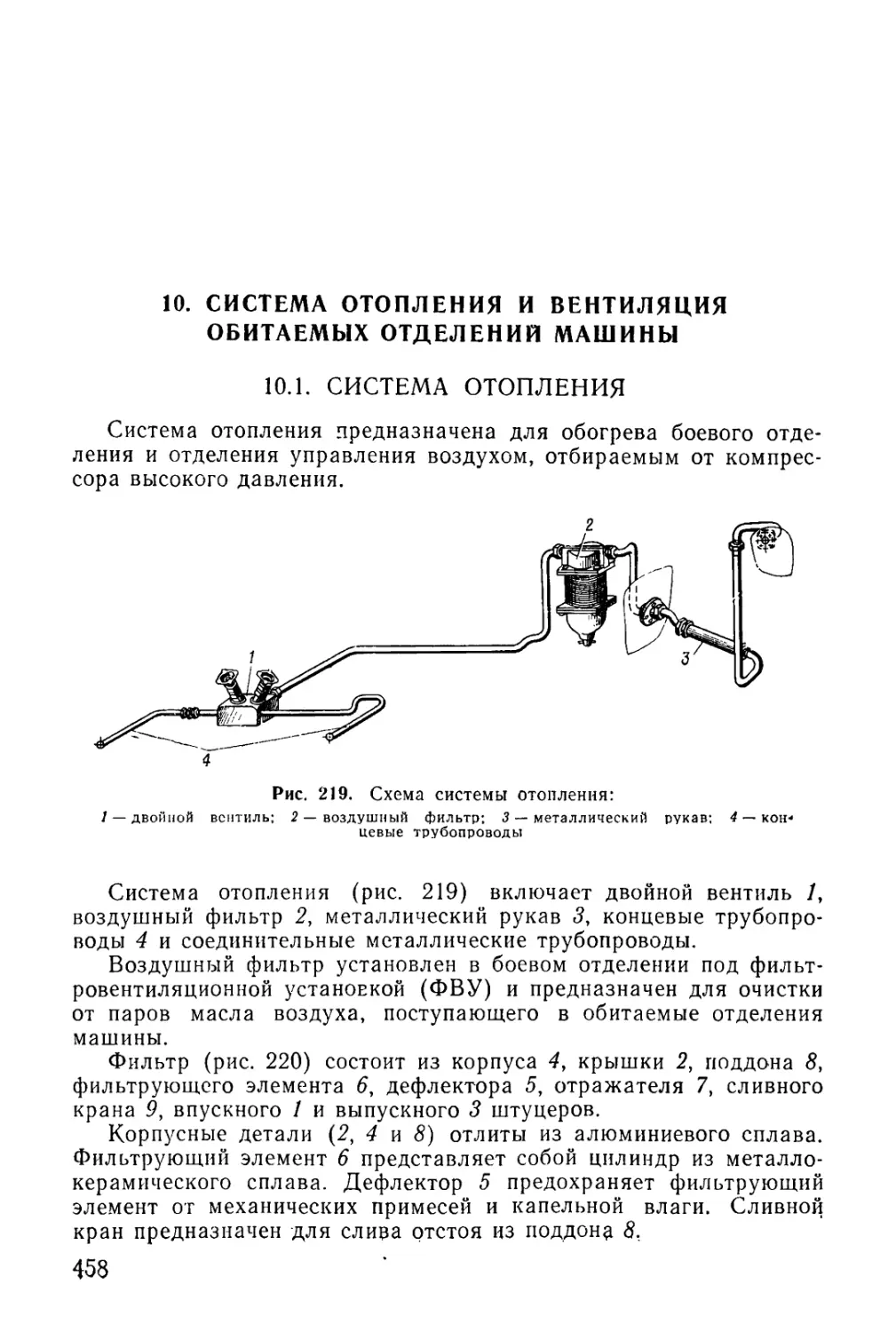

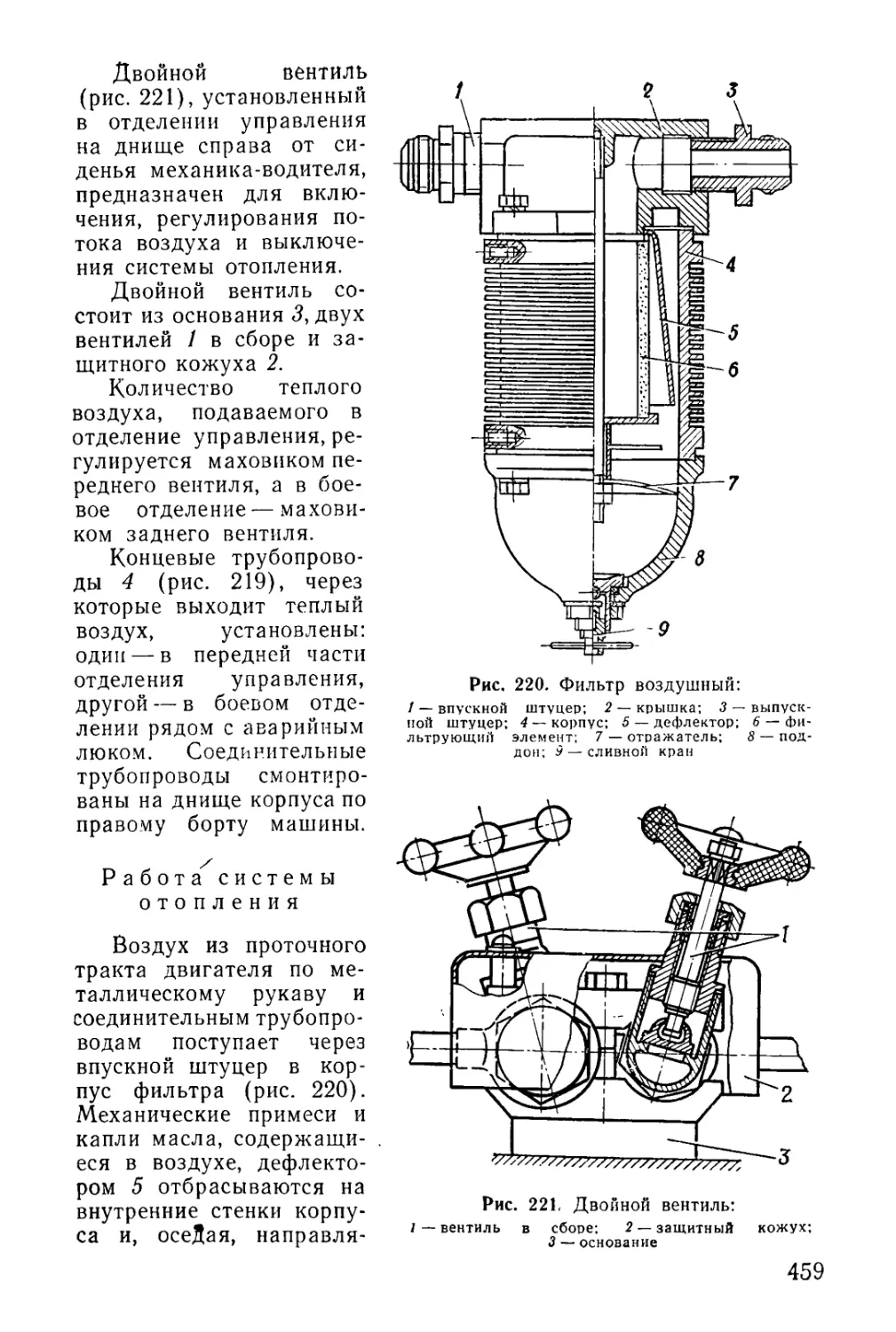

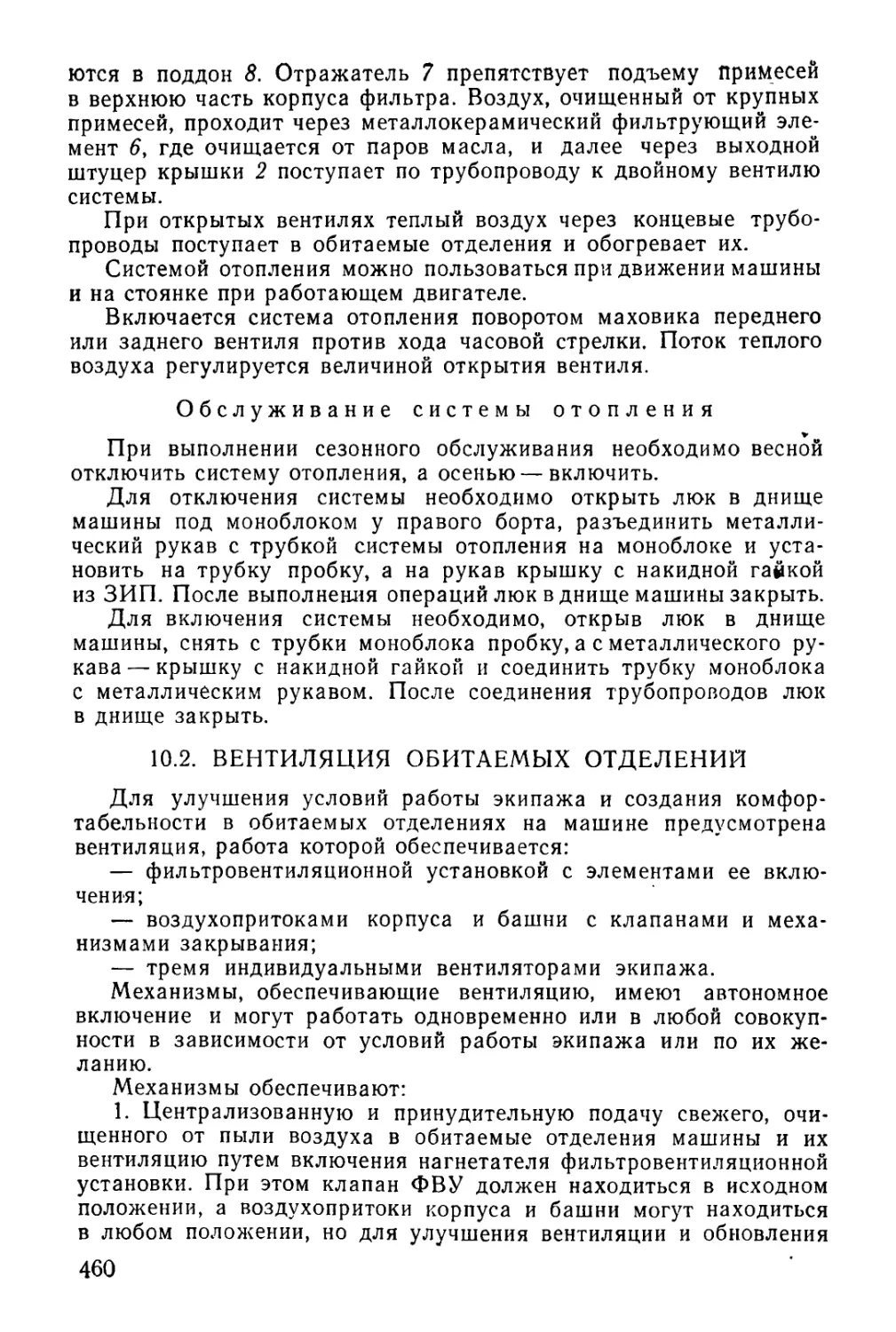

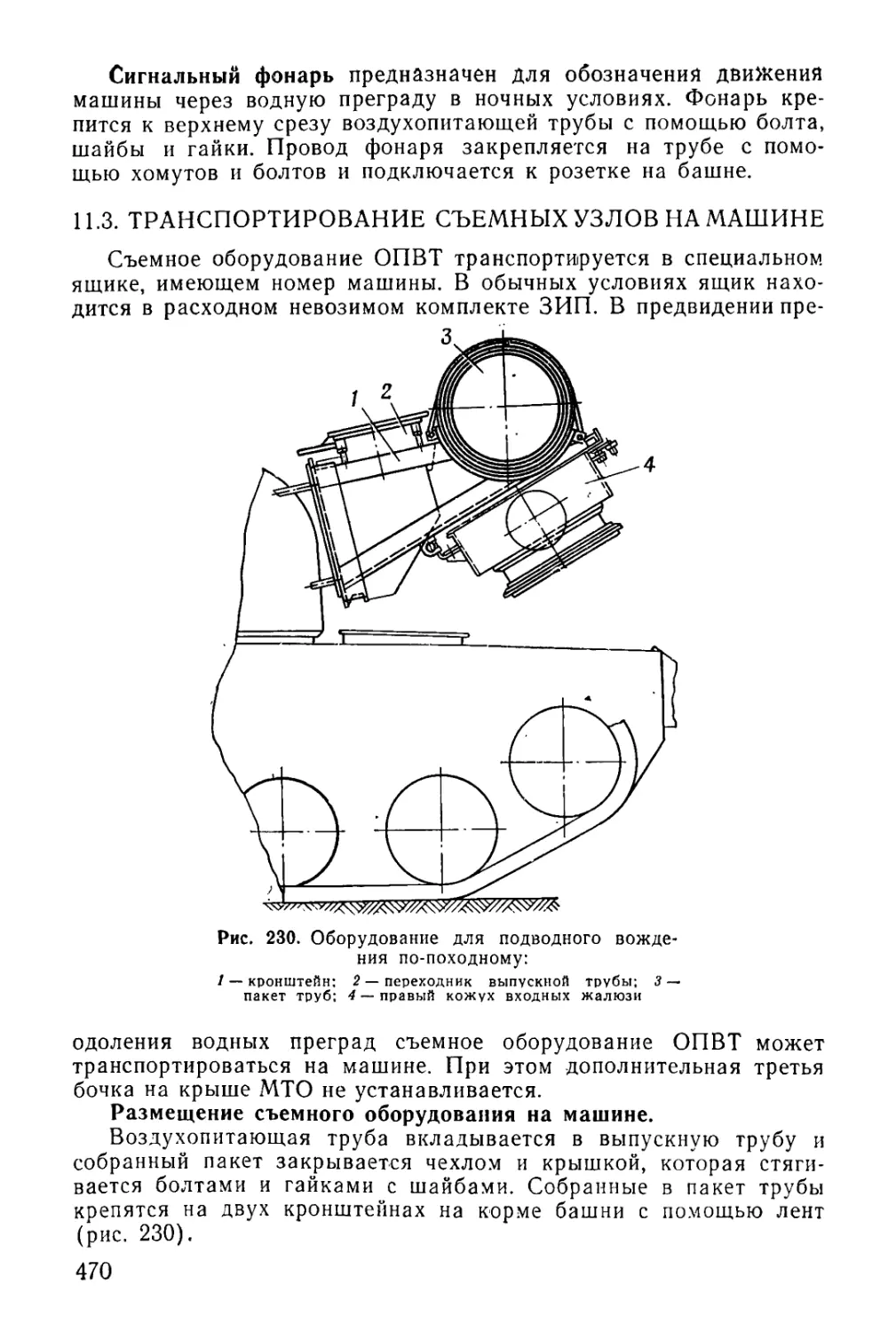

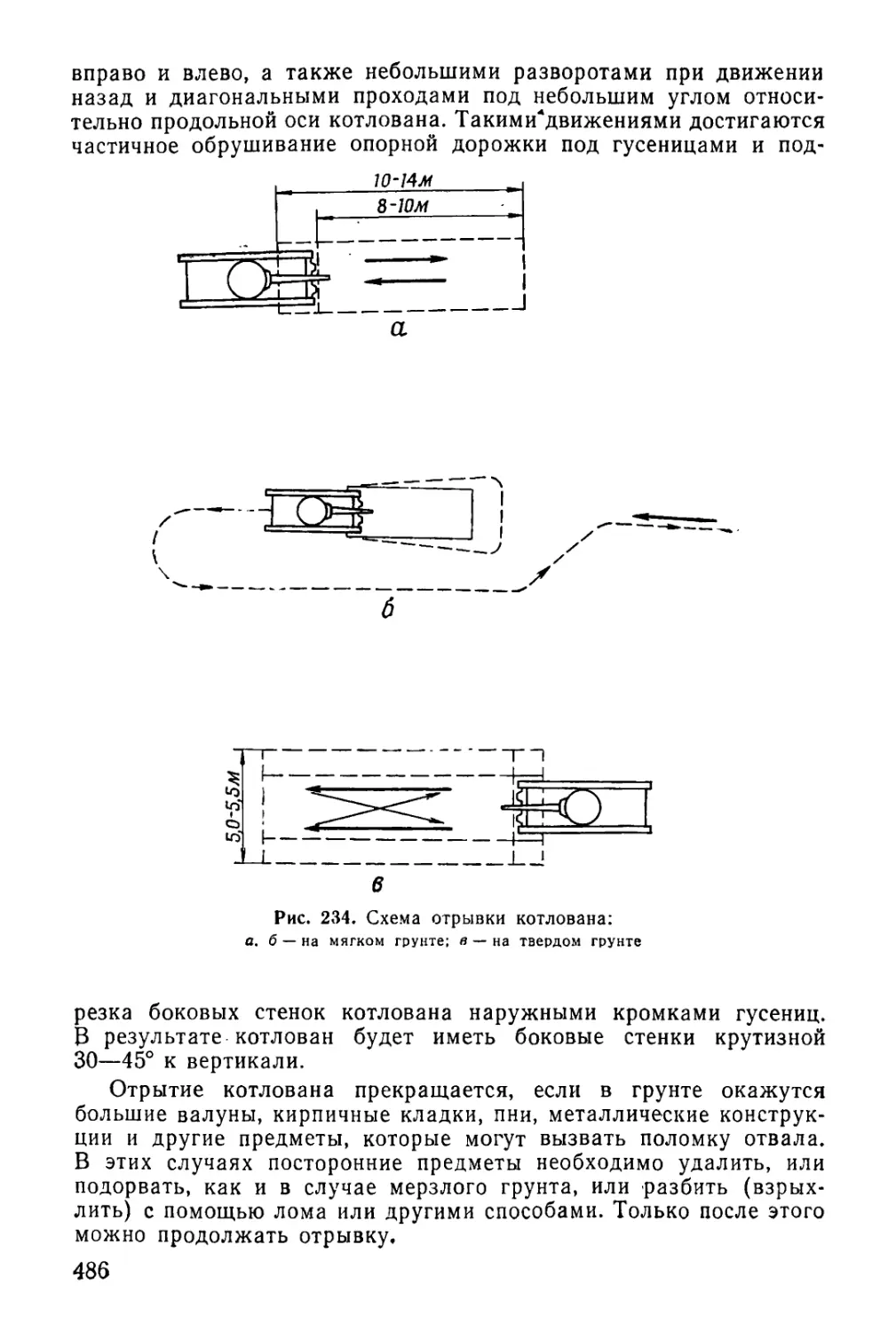

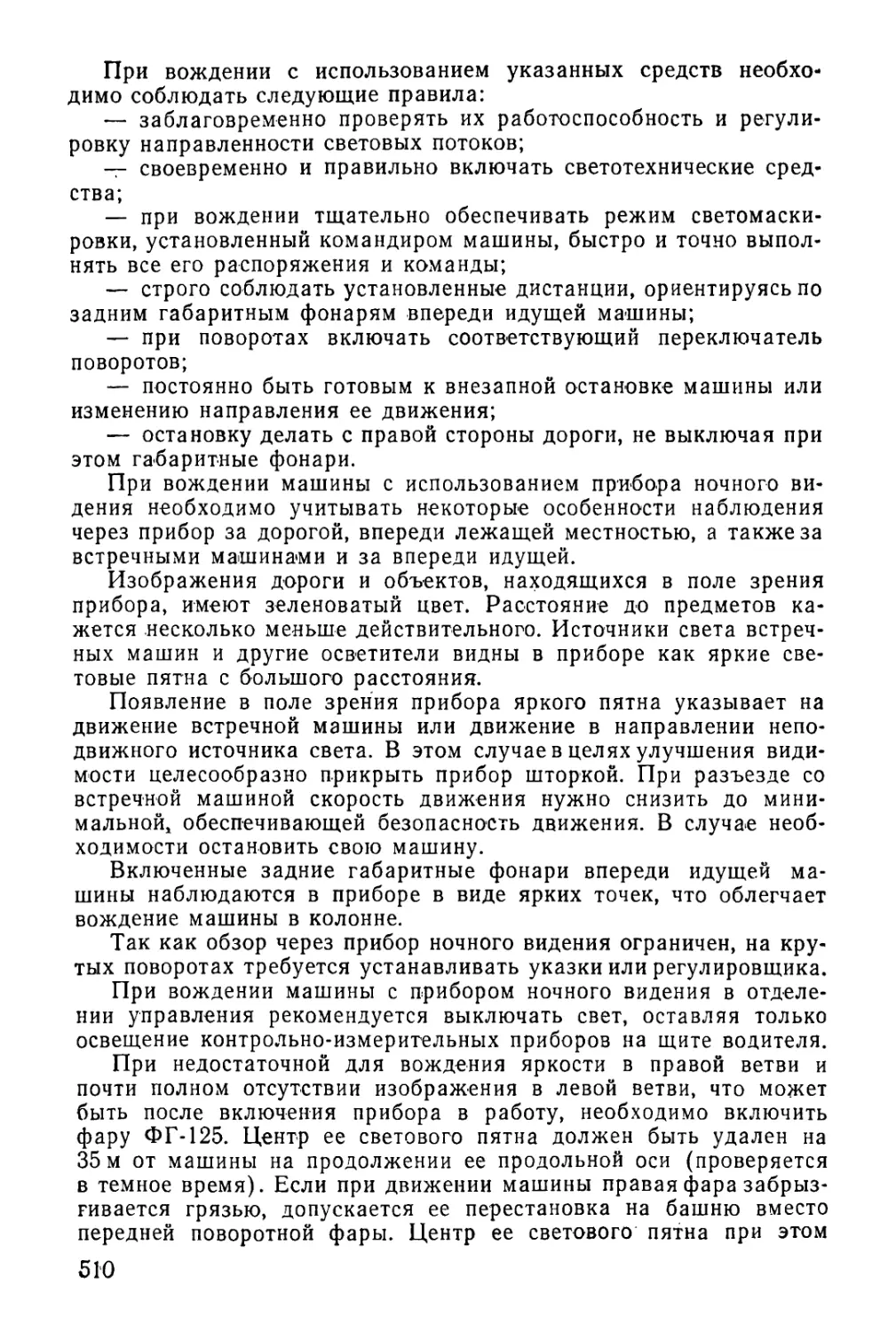

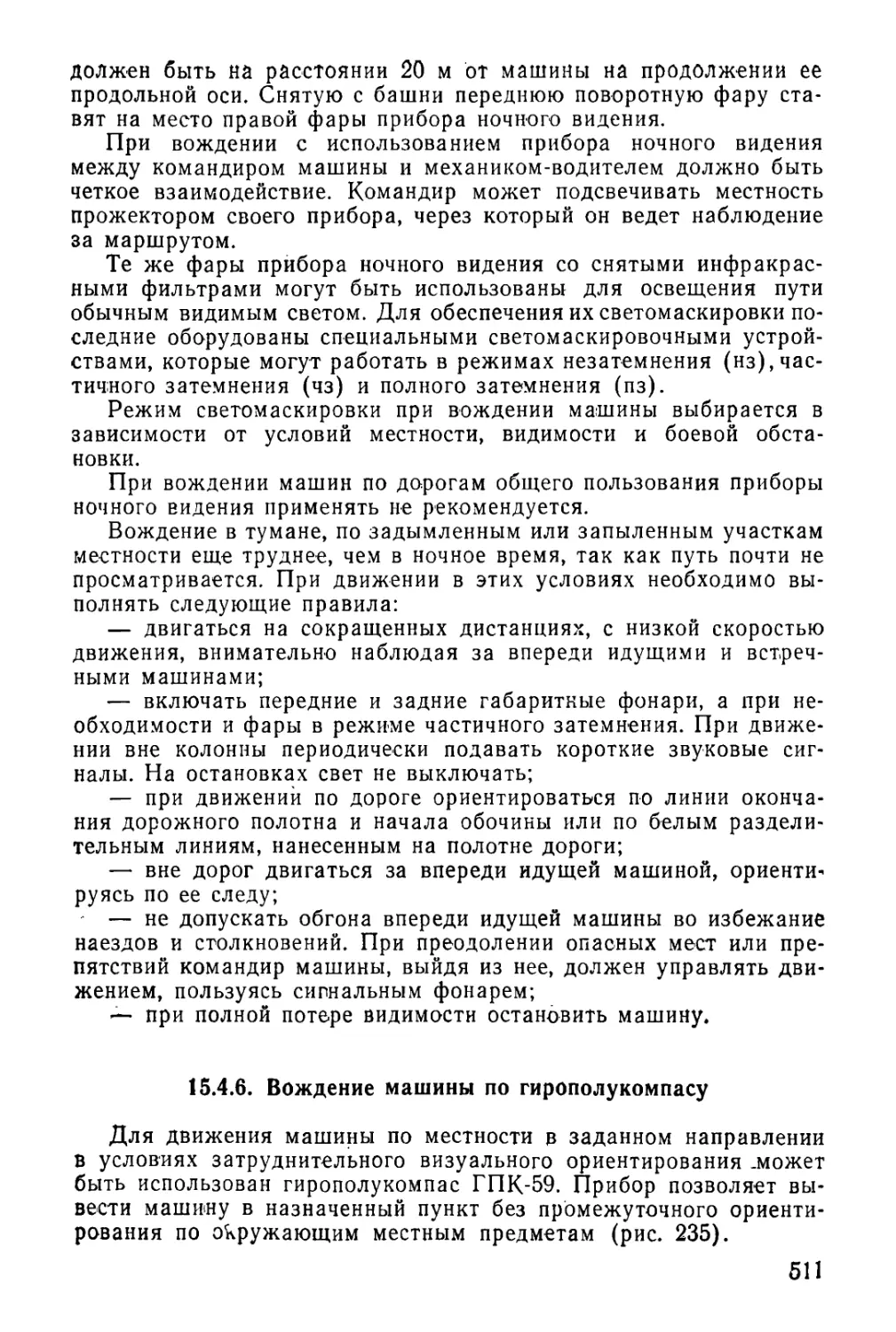

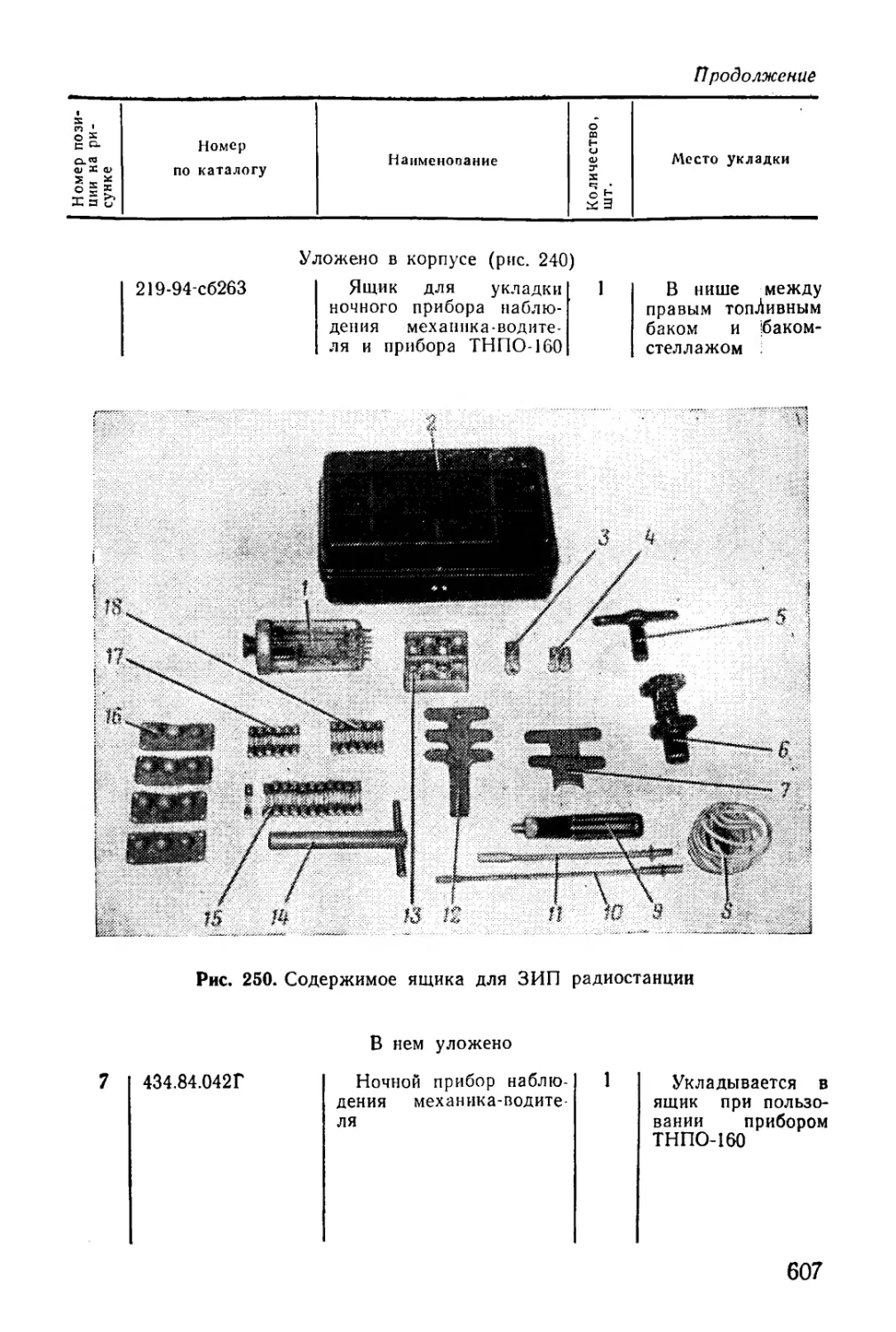

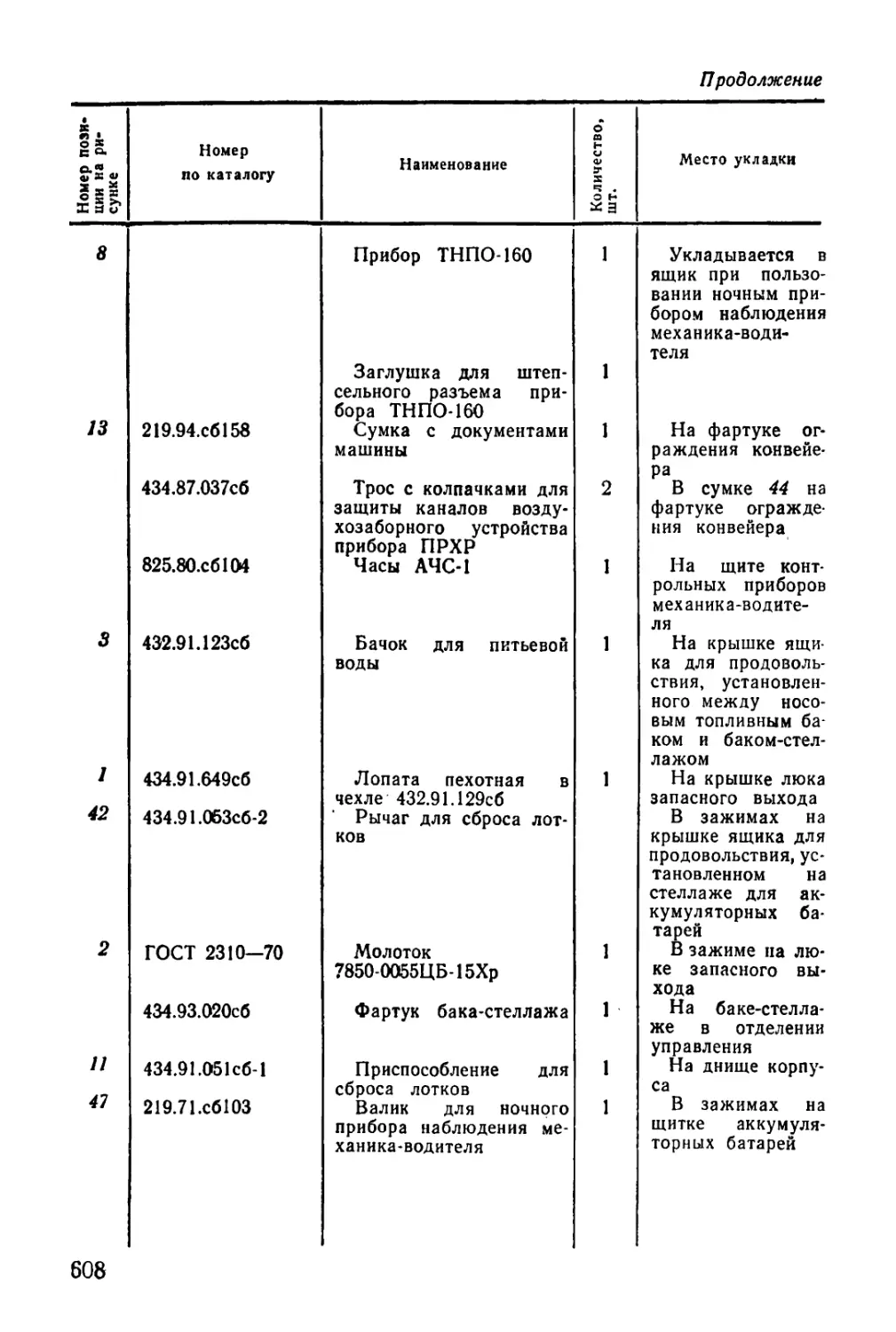

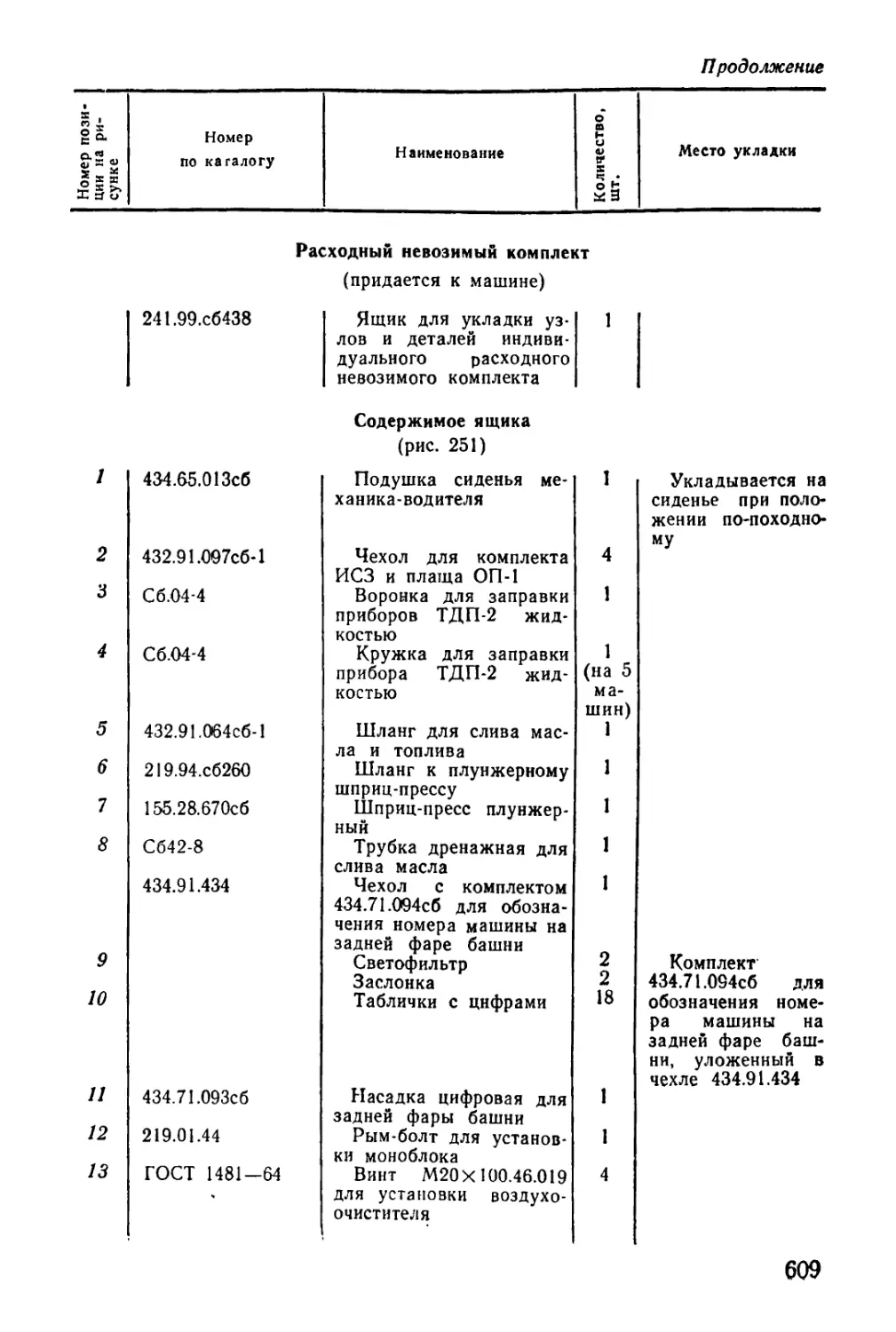

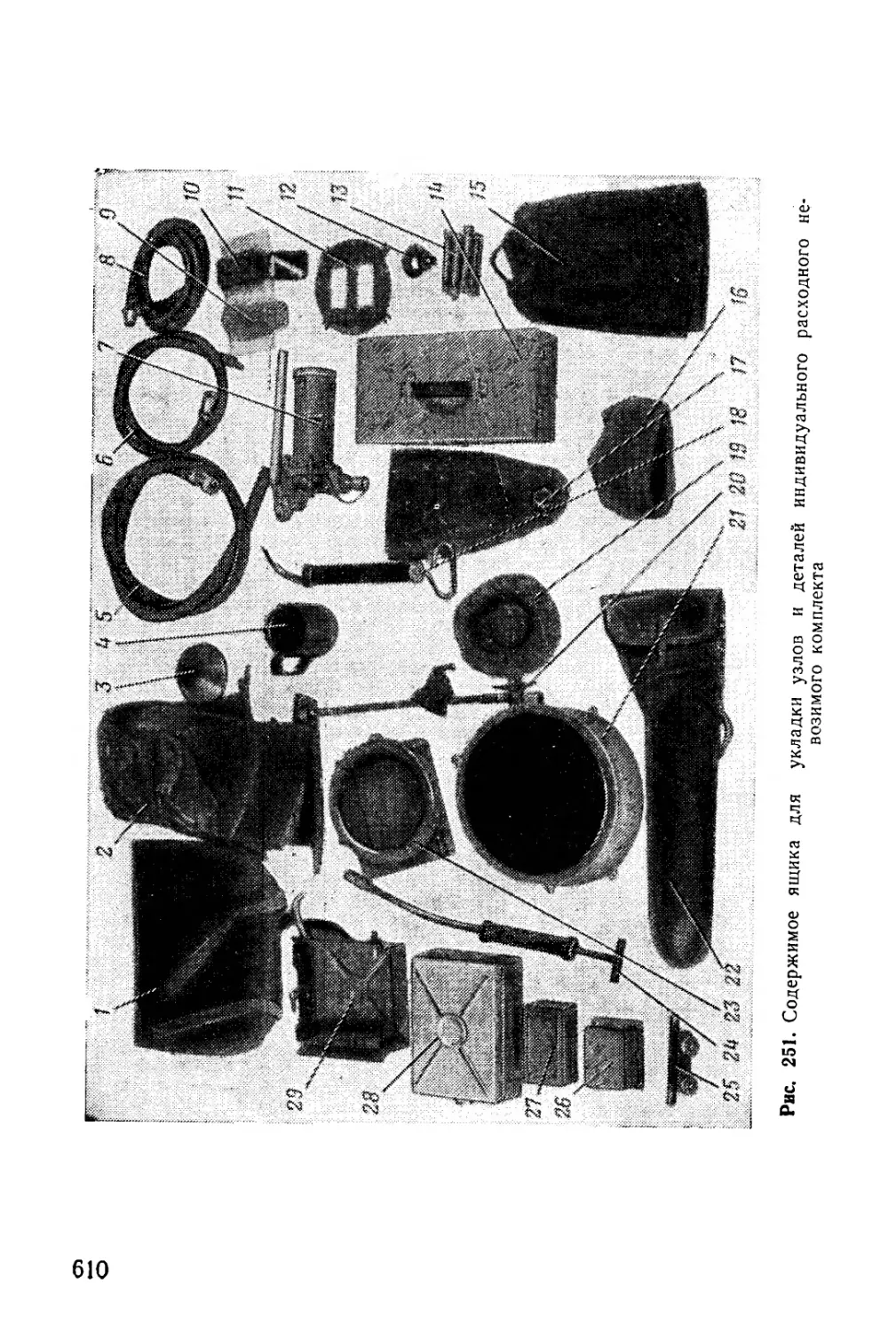

Т —рычажный механизм; 2— рамка; 3 — винт; 4 — стопорный винт; 5 — рукоятка приво-