Text

~-·-

-

-

___:...:..._

--...

-~

-

PF. э

_

.,...,

_

~ .....---.о---=---

·б21. 9

/.Vi - 69'

u

Н.В.МИХЕЕВ, 11.М.ЛЕПСl\ИИ

.....".•.) . -

~ НИВЕРСАЛЬНЫЕ

ПЕРЕНАЛАЖИВАЕМЫЕ

nРИСПОСОБА ЕН ИЯ

'

u

Н.В. М ИХЕЕВ, 71.М.ЛЕПСl<ИИ

НИВЕРСАЛЬНЫЕ

ПЕРЕНАЛАЖИВАЕМЫЕ

ПРИСПОСОБЛЕНИЯ

'

Стр. \ Строка

51

Правая колонка

1 снизу

За~<Н З No 15%/ 9883

Н . В. МИХЕЕВ и А. М. ЛЕПСКИЙ

УНИВЕРСАЛЬНЬIЕ

ПЕРЕНАЛАЖИВАЕМЬIЕ

ПРИСПОСОБЛЕНИЯ

Исправление

Напечатано

Должно быть

до 1 января 1961 r.

после 1 января 1961 r .

'

ГОСУДАРСТВЕННОЕ НАУЧНО - ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ОБОРОНГИЗ

Москва 1961

с2_;. 9

Р1- ьfj

В книге описываются конструкции универсальных пере

налаживаемых приспособлений и сменных наладок к ним .

Даны необходимые сведения об их при менении, краткие рас

четы и методы проектиров ания, приведены примеры нала док

для установки обрабатываемых деталей. Освещены вопросы

внедрения указанных приспособлений в производство .

Книга рассчитана на инженерно-тех нических работников

проектных т ехнологи ческих организаций и предприятий ма

шиностроения , з ани м ающи хся про ектировани ем, изготовлени

ем и наладкой станочных приспособлений .

Редактор инж. С. Л, Мартенс

Зав. реда1<uией инж. А. С. Зай,новсг;ая

.~

ВВЕДЕНИЕ

Вследствие быстроfо развития современного ма

шиностроения, не п рерывного улучшения конструк

ций машин происходит частая смена вьшускаемых

заводами изделий. В настоящее время в ряде веду

щих отраслей машиностроения одни и те же машины

выпускаются лишь в течение трех-четырех лет, а на

заводах с серийным и мелкосерийным характером

производства этот срок часто составляет 1,5-2 года.

Вместе с этим повышаются требования к сокраще

нию сроков подготовки производства и уменьшению

стоимости оснастки, увеличению п роизводительно

сти труда и снижению стоимости вьrпускаемых из

делий.

В этих условиях существующие методы оснаще

ния производства обычной технологической оснаст

кой становятся неп риемлемыми. Станочные

приспособления, применяемые в большинстве случа

ев на заводах серийного и мелкосерийного произ

водства, на 80 % являются специальными, т. е.

предназначены для проведения определенной опе

рации при обработке одной детали .

Общее количество таких приспособлений для

оснащения данного изделия обычно очень велико.

Серийный машиностроительный завод средней

мощности имеет 13-15 тыс. специальных станоч

ных приспособлений. Стоимость оснастки состав

ляет миллионы рублей и на ее изготовлени е затра

чиваются месяцы и даже годы. Нередки случаи,

когда к моменту полного оснащения или вскоре

после его завершения изделие снимается с произ

водства. При этом теряется огромное количество

труда, средств и материалов, так I<ак обычно при

способления не обладают свойством преемственно

сти, т. е. не могут быть использованы для обработ ки

других деталей, и идут в лом .

Большинство станочны х приспособлений н е обе

спечивают высокой прои звод ительности, так как

имеют ручные зажимы, требуют для закрепления

деталей значительных затрат вспомогательно го

времени и физических усилий и не создают постоян

ного зажимного усилия. Однако в условиях серий

ного и мелкосерийного производств при изготовле

нии деталей малыми партиями даже эти простые

конструкции не всегда успевают окупиться за ко

роткий сро к выпуска изделия . При этих условиях

применение дорогостоящей и трудоемкой высоко

пр~mзводительной оснастки с механизированными

(пневматическим, гидравлическим и др.) привода

ми не оправдывается экономичес1ш. Поэтому, не-

1596

смотря на усложнение конструкций машин, увеличе

ние точности их деталей и повышение требований к

росту производительности и снижению стоимости,

на заводах серийного и мелкосерийного производств

стараются не применять совершенную высокопроиз

водительную оснастку и используют универсальные

средства крепления, менее удобные, еще менее про

изводительные, но всегда имеющиеся в нал ич ии и

пригодные для обработки различных деталей.

Это свидетельствует о том, что существующ ие ме

тоды подготовки производства новых изделий и

применяемые виды оснастки устарели. Необходимо

пере ходить от . процесса осн а щения к пр оцессу пе

реналадки производства на новое изд елие.

Современные приспособления для условий частой

смены изделий при серийном или мелкосерийном их

выпуске должны быть такими, чтобы можно было:

1) быстро и дешево оснащать· новое про изв'одство;

2) применять их для обработки не одной, а различ

ных деталей и 3) выполнять их высокопроизводи

тельными при выпуске детал ей малыми партиями.

В настоящее время существуют три основных на

правления в проектировании или три систе мы ста

ночных приспособлений, в той или иной мере удов

летворяющих поставленны м требованиям. Это уни

версально-сборные приспосо бле ния (УСП), перена

лаживаемые приспособ ления (УНП , ГП, УПГ, ТП

и др.) и сборно-разборные приспособления (СРП) .

Система универсально-сборных приспособлений

применяется при единичном, опытном и частично

мелкосерийном производствах деталей. Перенала

живаемые и сборно - разборные приспособления яв

ляются основными видами прогрессивной оснаспш

для серийного и большей части мелкосери йного про

изводства.

В настоящей работе рассматриваются вопросы

проектирования и конструкции универсальных пере

налаживаемых приспособлений и сменных наладок

к ним, применяемых при оснащении серийного про

изводства машин, а также некоторые опыт ные кон

стру1щии, представляющие дальнейшее развитие

идеи переналаживаемой оснастки.

Все за мечания по данной книге просим присылать

в адрес Оборонгиз, Москва, И-51, П етровка , 24.

Авторы выражают благодарность инж. Г. В. Фи~

латову за помощь при подготовке материалов по

координатному столу УПГ - 33 и столам с пер ест ан

ными гидравлическими зажимами .

ПЕРЕНАЛАЖИВАЕМЫЕ ПРИСПОСОБЛЕНИЯ

Сущность системы переналаживаемых приспо

соблений заключается в том, что основная часть

приспособления (.фиг. 1), включающая корпус, си.тю

вой привод для зажима и механизмы управления,

разрабат~шается как универсальный узел, устанав

ливаемыи на станок на продолжительное время и

обработки большого числа ра3личных деталей обе

спечивает его быструю окупаемость (в полтора-два

года), как любой сложной оснастки в крупносерий

ном или массовом производстве, и делает примене

ние переналаживаемых приспособ лений экономиче

ски выгодным даже при малых масштабах выпуска

Фиг. 1. Переналаживаемое приспособление .

] -универсальный уз ел, 2 и 4-сменные наладки; 3- обрабатыва емая детал ь.

применяемый для обработки различных деталей.

Установка и закрепление последних на одном и том

же универсальном узле достигается сменой или пе

рестановкой зажимных и базовых элементов, соот

ветствующих конфигурации обрабатываемой детаJJи

и выполняемых в виде упрощенных специальных

устройств. Эти устройства, называемые сменными

наладками, устанавливаются на универсальный

узел при необходимости проведения соответствую

щей операции и снимаются по окончании обработки

партии деталей. На время установки универсаль

ный узел со сменной наладкой становится специаль

ным приспособлением для определенной опера1:"ии

обработки данной детали.

Анализ трудоемкости и металлоемкости отдель

ных частей приспособлений показывает, что на

долю универсального узла приходится до 80 % всей

трудоемкости изготовления и около 90 % расхода

металла, а на изготовление сменной наладки затра

чивается не более 20% трудоемкости и 10% метал

ла.

Использование наиболее трудоемкого и дорого

стоящего универсального узла приспособления для

обрабатываемых деталей. Это позволяет выполнять

универсальный узел более совершенным, высоко

производительным, с механизи рованны м приводом

и из высококачественных материалов .

Применение в качестве специального устройства

несложных конструкций сменных наладок удешев .

ляет и ускоряет процесс подготовки производства

новых изделий.

Затраты на подготовку производства еще более

снижаются, если сменные наладки проект и'руются

для нескольких операций при обработке одной или

ряда деталей (комбинированные наладки), или же

собираются из комплекта нормализованных деталей

и узлов, пригодных для повторного прим ен ения .

Основным и обязательным условием применения

системы переналаживаемых приспо со блений яв

ляется группирование деталей по способам закреп

ления и обработки. К последним относятся форма и

расположение базовых элементов, направление и

место приложения зажимного усилия, расположение

и форма обрабатываемых поверхностей.

Количество объединяемых группой наименований

деталей, которые могут быть обработаны в перена -

лаживаемом приспособлении одного типа, в значи

тельной степени зависят от сложности установки и

закрепления . Чем проще схема установки и закреп

ления, тем больше разнообразных деталей может

быть обработано и тем более универсально перена

лаживаемое приспособление. Наоборот, чем слож

нее схема установки и закрепления, тем меньше

количество различных деталей (более близких по

форме и размерам) может быть обработано и тем

более специализировано приспособление. С этой

точки зрения все переналаживаемые приспособле

ния можно разделить на два основных типа: уни

версальные и специализированные. Такое деление

несколько условно, так 1\ак четкой границы между

этими типами нет и некоторые приспособления

могут быть отнесены как к универсальным, так и к

специализированным. Однако для большинства пе

реналаживаемых приспособлений это деление пра

вильно, так как отражает основные особенности их

конструирования и применения.

Практика применения переналаживаемых приспо

соблений показывает, что ими может быть заменено

до 60 % специальной оснастки, причем не менее по

ловины этого количества составят универсальные

переналаживаемые приспособления .

УНИВЕРСАЛЬНЫЕ ПЕРЕНАЛАЖИВАЕМЫЕ ПРИСПОСОБЛЕНИЯ

Универсальные переналаживаемые · приспособле

ния предназначены для обработки различных по

форме и размерам деталей, сходных по условиям

закрепления и обработки, при сравнительно неслож

ной схеме их установки . В большинстве случаев эти

приспособления представляют собой тиски, столы,

патроны, кондукторы, делительные головки и т. п"

которые применяются, как и обычные универсаль

ные приспособления, при механической обработке,

но со значительно большим разнообразием обраба

тываемых деталей. Номенклатура последних может

неограниченно изменяться и расширяться путем

проектирования новых сменных наладок. Размеры

деталей ограничиваются лишь габаритами, завися

щими от размеров приспособления.

По внешнему виду универсальные переналажи

ваемые приспособления нередко сходны с обычными

универсальными, а иногда значительно отличаются

от них. Основное отличие заключается в ряде ха

рактерных конструктивных особенностей и техноло

гических возможностей, присущих только перенала

живаемым приспособлениям. Для рассматриваемых

в настоящей книге тисков, столов и патронов оно

заключается в наличии:

1) точных пазов для установки и закрепления

сменных наладок;

2) встроенного механизированного привода для

зажима;

3) возможности регулирования величины зажим

ного усилия;

4) возможности предварительного поджима обра

батываемых деталей с небольшим усилием;

5) возможности отвода зажимных элементов на

значительное расстояние (если требуется).

Для уvановки сменных наладок на рассматрива

емые приспособления их верхние или торцовые (у

патронов) поверхности выполнены в виде рабочих

столов с точными продольными и поперечными па

зами . При этом приспособление один раз устанав

ливают точно относительно станка и не производят

выверку положения наладок, которые при смене

ориен тируются по точным пазам приспособления.

Для закрепления деталей в рассматриваемых

конструкциях применяются пневматические и пнев

могидравлические силовые приводы, т. е. источни

ком энергии во всех случаях является сжатый воз

дух давлением 4 кг/см 2 • В тисках и столах приводы

встроены в конструхщию, в патронах встроена толь

ко гидравлическая часть привода, а в качестве

пневматической части используется обычный от

дельный пневматический привод (любого типа),

устанавливаемый на задний конец шпинделя станка

и соединяемый тягой с гидравлической частью при

вода.

Величину зажимного усилия необходимо регули

ровать вследствие значительных различий конфигу

рации, размеров, жесткости, материалов и чистоты

поверхностей деталей, обрабатываемых в одном и

том же переналаживаемом приспособлении. В рас

сматриваемых конструкциях регулирование величи

ны зажимного усилия достигается изменением дав

ления сжатого воздуха в пневматических полостях

силовых приводов. Для этого служат регуляторы

давления, снабженные переводными таблицами, со

ставляемыми для каждого экземпляра приспособле

ния. Регулятор давления с таблицей оформлен в ви

де отдельного нормализованного узла - приставки

УПГ- 18, включаемого между пневматической сетью

и приспособлением, а в некоторых случаях он встро

ен в приспособление .

Предварительный поджим обрабатываемых дета

лей с небольшим усилием необходим для выверки

их положения в. приспособлении, особенно на пер

вых операциях обработки в условиях серийного и

мелкосерийного производства, когда работа часто

ведется по разметке. Мгновенное окончательное за

крепление от быстродействующего механизирован

ного силового привода не всегда обеспечивает пра

вильное положение детали, и очень затрудняет, а

иногда делает невозможной ее выверку. В рассмат

риваемых конструкциях предварительный поджим

осуществляется в большинстве случаев вручную,

поворотом соответствующей рукоятки и лишь в од

ном случае производится от пневматического рас

пределительного крана, служащего и для оконча

тельного силового закрепления.

Такими же способами осуществляется отвод за

жимных элементов на значительное расстояние, что

еще более расширяет номенклатуру обрабатывае

мых деталей, позволяя проводить закрепление дета

лей с большими колебаниями зажимных размеров,

сложной конфигура ции , с установкой на пальцы и

т. п.

Кроме того, рассматриваемые констру1щии имеют

сравнительно небольшую высот,у (или вылет), что

улучшает условия обработки и облегчает примене

ние приспособлений в производстве. Практически

не всегда и не сразу удается сгруппировать на од -

5

нам станк е операции, проводи м ы е толыю в да нном

переналаживаемом приспособлении . Неко торы е

операции проводятся на том ж е станке в сп е ц и аль

ных приспособлениях или с п р именением ун и вер

сальных средств I<репления . Небольшая высота и

больши е разм еры в план е пер еналаживае м ых при

способл е ний делают их весь м а устойчивыми в ра

боте и позвол яют проводить указанные операции ,

не снимая переналаживаемого приспособления со

станка . Используемая при этом специальная оснаст

ка устанавл и вается на приспособление вместо смен-

ных наладок Снижение высоты конструкций дости

гается применением в ни х пнев м оги д ра влически х

или диаф р агменных пнев м атических пр и водов.

Расс м атриваемые конструкции разраб отаны дл я

конкр етн ы х уча стков п р оизводства отдел ь н ых заво

дов. Однако практика применения показала воз

можность их широкого использования и на други х

заводах в различны х отраслях м ашиностроения .

Большинство конструкций экспониров ал ось на Вы

став ке Достижений Народного Хозяйств а и получи

ло поло ж ительную оценк у.

УНИВЕРСАЛЬНЫЕ ПЕРЕНАЛА ЖИ ВАЕМЫЕ ТИСКИ

Универсальные переналаживаемые поворо тные

тиски УП Г-6 * предназначены для закрепления раз-

других станках с шириной стола не менее 300 мм.

Устройство тисков показано на фиг . 2.

Д-Д

~--+ ----- От f!..eгyл11mo{Ja

оаl3лен11я

Фиг. 2. Универсальные переналажи ваемые тиски УПГ-6 .

! - неподвижная губка ; 2-рычаг . 3- шток, 4-'-подвижная губка . 5- ш ар_ик перек ид ной рукоятки, 6-перекидн ая рукоятка, 7-га йки кр е п -

ления винта, 8-втулка, 9-винт, 10-нижняя nлип.: .//-возвратн ая пружина, /2-фасонная гайка , /З-днафрагма, /4-корпус, /5-рабочая

полостr, пневматическо го п ривода , /6.,-эащелка перекидно й руко ятки. 17-ступица перек ид ной рукоятки, /В-ви нт крепления рукоя тки ,

/9-направJiяющая пла н ка, 20- r a t't кa крепле ния THCl{CH~~ · при пов9ро т е, 21- расп р еделитель ны й пн ев матически й кр а~-1 . 22-обратны й клапан.

23-пр ужин а.

··

личных деталей с наибольшими размерами в плане

около -200Х250 мм при обработке на фрезерных и

В п азу чугунного корпуса 14 помещена подви ж

ная губка 4, выполненная в виде рамы и переме

щ ающаяся п о двум стальны м закаленным на пр а в

ляющим пл аю<ам 19, закре пленн ым винтами в кор

пусе 14. Такая ко нструкция на правляющих обесгiе -

* УП Г - условное обозначен11е . унив ерсальных перенала

живаемых приспособлений.

6

.'

l'V

00

чивает простоту их изготовления при надлежащей

точности и облегчает ремонт или смену в случае

износа. Рама подвижной губки 4 закрыта сверху

неподвижной губкой 1, закрепленной на корпусе 14

винтами и штифтами. Неподвижная 1 и подвиж

ная 4 губки выполнены так, что верхние их поверх-

1-10сти, снабженные точными продольными и попе

речными пазами, образуют рабочий стол с размера

ми 455Х200 млt, на который устана13ливаются

сменные наладки , обрабатываемые детали и спе

циальные приспособления (если нет наладок).

Сменные наладки можно устанавливать не только

на верхние, но и на торцовые поверхности губок,

имеющие точные пазы.

Детали закрепляются перемещением подвижной

губки 4 от пневматического диафрагменного приво

да одностороннего действия, встроенного в нижнюю

часть корпуса 14. При впуске сжатого воздуха в ра-

Фиг. 3 . Тиски УПГ -6 с регулятором

мой детали с небольшим усилием осуществляются

вручную, вращением винта 9 (фиг. 2) при помощи

перекидной рукоятки 6. Винт 9, перемещаясь при

этом в фасонной гайке 12, передвигает подвижную

губку 4 вправо" или влево, осуществляя одну из

указанных выше ьпераций. Если работа ведется с

отводом губки на значительное расстояние (до

50 мм) и нет возможности свободного поворота пе·

рекидной рукоятки 6 на 360°, то последняя работает

с перекидкой на 180° после каждого пол - оборота .

Фиксирование перекидной части рукоятки на сту

пице 17 осуществляется при помощи подпружинен

ной защелки 16, встроенной внутрь рукоятки и вхо

дящей концом в соответствующие гнезда на ступице.

Для работы рукояткой с перекидкой шарик 5 дол

жен быть отвернут до отказа. При небольшом под

воде губки или предварительном поджиме детали

от рукоятки, когда не требуется поворот последней

зажимного усилия - приставкой УПГ- 1 8.

/-тиски, 2-ре гулят.ор - приставка.

бочую полость 15 диафрагма :13, изготовленная из

маслостойкой резины с тканевой прокладкой, пе

р е мещает шток 3 с диском вверх . Рычаг 2 с соот

ношением плеч 4 : 1 передает движение што ка фа

со нной гайке 12, в которую ввернут винт 9, соеди

ненный через втулку 8 с рамо й подвижной губки 4.

При этом гай1<а, винт и подвижная губка перемеща

ются влево, осуществляя закрепление детали. Об

ратный отвод подвижной губки 4 при выпуске воз·

духа из рабочей полости 15 производится возврат

ной пружино й Jfl, действующей на бурт фасонной

гайки 12. Возвращению диафрагмы 13 в исходное

(нижнее) положение помогают четыре пружи

ны 23, помещенные вертикально в корпусе 14 идей

ствующие на диск што1<а 3. Управление работой

пневматического привода осуществляется распре

делительным пневматическим краном 21, встроен

ным в корпус 14 и соединенным внутренними ка на

лами с рабочей полостью 15. ·

Зажимное усилие при давлении сжатого воздуха

4 J{г/см2 составляет 3600 кг при ходе подвижной

губки 5-'-6 мм. Величину зажимного усилия можно

регулировать в пределах 1000- 3600 кг с помощью

регулятора зажимного усилия УПГ-18, включаемого

между пневматической сетью и тисками (фиг. 3).

Перемещение подвижной губки на величину, бол ь

шую, чем 5- 6 мм, изменение раствора губок от 50

до 100 млt и предварительный поджим обрабатывае -

более чем на 180°, перекидная часть закрещ:rяется

от перек идывания завертыванием д о отказа шари

ка 5. При этом защелка 16 входит в гнездо на сту

пице 17 и не может выйти из него. При работе толь

ко от пневматического привода рукоятку 6 снимают

с винта 9, которы й закрепляют гайками 7 от само

произвольного отвертывания при резком срабатыва

нии привода.

Корпус 14 с губкам.и, пневматическим приводом и

всеми механизмами управления помещается на

нижн ей плите 10, относительно которой он может

быть повернут в горизонтальной плоскости на 360° и

закреплен в требуемо м. положении гайками 20. Пли

та 10 имеет круговую шкалу для отсчета угла пово

рота корпуса и проушины для закрепления тисков

на столе станка.

Подвод сжатого воз духа 1< тискам от пневматиче

ской сети или регулятора зажимного усил и я ведется

через обратный клапан 22, который предохраняет

от вырыва детали в случае пад ения давлени я возду

ха в сети или обрыва шланга, сохраняя рабоч ее

давление воздуха в полости пн евматическог о приво

да в течение некоторого времени, достаточного для

окончания операции .

Преимуществом ручного предварительно го под

жима обрабатываемой детаЛ и является возмож

ность из ме н ения усилия подж има в широких преде

лах н езавиtимо от устано вленного усилия оконча-

7

тельного закрепления механизированным приводом.

Однако на ручной поджим затрачивается лишнее

вспомогательное время особенно, если подвод губки

осуществляется на большое расстояние .

Универсальные переналаживаемые поворотные ти

ски УПГ-8 и УПГ-10 (фиг. 4 и 5). Оообенностью

этих тисков является то, что подвод губки в них на

расстояние до 40 мм, предварительный поджим и

окончательное закрепление деталей осуществляется

от одного распределительного пневматического кра

на, управляющего работой пневмогидравлической

системы из трех поршневых приводов. Тиски пред

назначены для обработки различных деталей с наи

большими размерами в плане 25ОХ250 мм (УПГ-8)

и 200Х 150 мм (УПГ - 10) . Они аналогичны по уст

ройству и отличаются лишь габаритными размерами

и величиной зажимнuго усилия, которое при давле-

110.тrожении полости А и Е сообщаются с окружаю

щей средой. В полости В и Д, соединенные каналом,

подается сжатый воздух, под действием которого

поршень 5 с подвижной губкой 3 и поршень 7 отво

дятся в крайнее правое положение. При этом масло

из полости Г (высокого давления) вытесняется в

по.Лость Б (низкого давления). Поршень 10 при

этом перемещается влево, сжимая пружину 9. По

следняя служит для создания постоянного неболь

шого давления масла в полостях Б и Г, что увели

чивает герметичность уплотнений этих полостей и

уменьшает потери масла.

При переключении рукоятки крана в среднее по

ложение сжатый воздух из полостей В и Д выбра

сывается в окружающую среду, с которой также

сообщается полость Е . Полость А сообщается с

пневматической сетью. Под действием давления

Фиг. 4. Внешний вид универсальных переналаживаемых тисков УПГ- 10.

нии воздуха 4 кг/см 2 составляет у тисков УПГ-8

- 3000 кг, а у тисков УПГ-10 -1500 кг. При помо

щи регулятора зажимного усилия УПГ-18 оно мо

жет изменяться в пределах 500-3000 кг у тисков

УПГ-8 и в пределах 200-1500 кг у тисков УПГ-10.

Установленное усилие постоянно на всей длине хода

губки. Усилие предварительного поджима в этих ти

сках зависит от величины установленного зажимно

го усилия и составляет примерно 4-5 % от него.

На фиг. 5 показано устройство тисков УПГ-10.

В пазу корпуса 1, являющегося одновременно не

подвижной губкой тисков, установлен корпус 4

пневмогидравлической системы. Продольные боко

вые ребра корпуса 4 являются направляющими для

1юдвижной губки 3, соединенной со штоком одного

из приводов системы, от которого она получает пе

ремещение . Верхние поверхности неподвижной и

подвижной 3 губок, снабженные точными продоль

ными и поперечными пазами, образуют стол для ус

тановки сменных наладок и обрабатываемых дета

лей . Полости приводов расположены в корпусах 1

и 4 и соединены между собой внутренними канала

ми. Полость А закрыта пневматическим распреде

лительным краном.

Работа пневмогидравлической системы тисков по

казана · на фиг. 6 (см. также фиг. 5) . В исходном

8

сжатого воздуха поршень 10 перемещается слева

направо, вытесняя масло из полости Б в полость Г,

которое перемещает поршень 5 и связанную с ним

губку 3 до соприкосновения с обрабатываемой де

талью .

При этом происходит предварительный поджим

последней с небольшим усилием, так как давление

масла в сообщающихся полостях Б и Г не превы

шает давления сжатого воздуха в полости А. Таким

образом в полости высокого давления Г при пред

варительном поджиме масло имеет низкое давление.

При переключении крана в следующее положение

полость А, так же как и полости В и Д, сообщается

с окружающей средой, а сжатый воздух впускается в

полость Е. Под действием давления сжатого возду

ха поршень 7 начинает двигаться влево, отсекает

своим штоком полость Б от полости Г и входит в

последнюю, повышая там давление масла во столько

раз, во сколько площадь поршня 7 больше площади

его штока . Система двух приводов работает в дан

ном случае, как обычный пневмогидравлический

усилитель, осуществляя закрепление детали.

При повороте рукоятки крана в исходное положе

ние происходит освобождение детали и отвод губки,

как было указано выше . Для фиксации рукоятки

~<рана в трех положениях имеется фю<сатор.

2

и

14-д

r

2

s

д

7

Е

~ ~'-

-:::_

~

"'~

-----

60

~

---

,.... ._

~~

<:::::,

*

~""

'-

~

180

"""'<

5'10(635)

ззо(чоо)

Ф'иг. 5. Универсальные переналаживаемые тиски УПГ-10.

/-корпус - неподвижная губка , 2-сухарь, 3-подвижная губка. 4- корпус пневмогидравлической системы, 5-поршень в ь1сокоrо да вления,

6-вентиляционное отверстие, 7-пневматический поршень, В-рас п редели тельный пневматический кран. 9-пружина. /О -поршень предвари

тельного поджима, //-отверстие для заливки масла, 12-гайка креп ления тисков при повороте . /3-нижняя плита , /4-обрат н ый кла п ан.

15-шкала, А, В, Д и Е-пневматические полости, В-гидравлическая полость ни з кого дав·ления~ Г-гидра.влическая полость высокого дав·

1596

\

а) i8 ОКРIJЖОЮЩl)Ю

cpeiJy

ления (размеры в скобках относятся только к тискам УПГ-8) .

ЗакрепляемаR ilеталь

Усло8ные ооознаqенu>1

г---~ Атмосфернь111

L_____J бозiJух

Сжатый

бозiJул

~Масло

ЬЬl=--211

Фиг. 6. Схема работы пневмогидравлической системы тисков УПГ-8 и УПГ-10.

а-отвод губки в исходное положение, 6-подвод губки и предварительный поджим детали, в - окончательное закреп

ление детали, 5, 7 н /О-поршни (см. фиг. 5) .

9

1

Подвод сжатого воздуха к тискам от сети или ре

гулятора зажимного усилия УПГ-18 осуществляется

через обратный клапан 14 (см. фиг . 5), предохр а

няющий от вырыва детали в случае падения давле

ния сжатого воздуха в сети или обрыва шланга.

Заливка масла в гидравличе ские полости произво

дится через отверстие 11 в исходном (отведенном)

положении подвижной губки 3. Для заливки откры

вают отверстия 11 и 6, снимают распределител ьный

пневматический 1<ран 8 и вынимают пруж ину 9.-

\

ния» детали вверх при закре пл ении подвижн ая губ

ка снабжена сухарем 2. В момент закрепления су

харь скользит задним скосом по соответству ющему

скосу губки, перемещаясь п ри этом вниз и увлекая

за~<репляемую деталь до упора в гори зо нтальную

плоскость между губка ми.

Универсальные переналаживаемые стационарные

тиски УПГ-2 (см. фиг. 1 и фиг. 7) имеют более узко е

назначение, чем рассмотренные выше. Они предназ

начены в осно вном для обработки отливок из алю-

Фиг. 7. Универсальные переналажив аемые тиски УПГ-2 .

/-корпус, 2-траверса, 3-гайка, 1-ви нт , 5 и /О-по р шни , 6-гидравлическая полость, .7-пробк а отв ерстия для заливки масла, В-пл у нж ер,

9-смотровое окн о, 11-пневматическая полость, 12-напр авляющая скалка , /3-подвижная губка - каретка, 14-реrулнруемая опора, 15-

шестерни, 16-рукоятка предв а рительного поджим а, 17-обр а тный клапан , 1 8-регулятор давления, 19 и 20-ма ном етры, 21-!1'\и ток, 22-рас-

предел итель ный пн евмати че ский кран , 23 и 24-пружины, 25-колп ачок.

Ввернув специальный стержень в порш ень 10, по

следний вытягивают влево к выходу и з цилиндра

так, чтобы его край не доходил до края цилиндра

на 5-7 мм. Масло заливают до появления его в от

верстии 6. Затем закрывают отверстия 6 и 11 и по

сле этого ставят на место расп ределительный кра н

с пружиной.

Тиски помещены на нижней плите 13, относитель

но которой о ни могут быть повернуты в горизон

тальной плоскости на требуемый угол, отсчитывае

мый по шкале 15, и за1<реплены в этом положении

гайками 12. Для установки и крепления на стан ке

нижняя плит а имеет установочные шпонки и болты.

Тиски можно и спол ьз овать и как п ереналажи вае

мые со см ен ными наладк ами, и как обычные пло

ско-параллельные с м еха ни зи р о ванны м при водо м.

В последнем случае для п редотв р ащения «выжима-

10

м и ниевых и других цветных сплавов с наиб ол ьшими

размерами 250ХЗОО мм (в плане). Тиски (см.

фиг . 7) состоят из корпуса 1, в котором помещаются

все мехаНИЗМЫ, И ПОДВ ИЖНОЙ губки - I<аретки 13,

образующнх пря моугольный стол раз мерам и ббОХ

ХЗОО мм, с точными продольными и поп ер ечными

пазами для установки сме нных нал адок, уни вер

сальных средств крепления или спе циальны х при

способлений при отсутствии нала док .

Подвижная губка - каретка 13 установлена на

двух направляющих с1<а лк ах 12 и дополнительно

поддерживается при работе двумя регулируемыми

опорами 14, с кользящим и по стальны м з акаленным

планк ам в корпусе 1.

Подв од губки на расстояние до 40 мм и предва

рит ельный поджим детали с небольшим усилием

прои зводи тся рукояткой 16. Вращени е ее через 1<0 -

нические шестерни 115, передается винту 4, по кото

рому при этом перемещается гайка 3 с траверсой 2,

связанной с направляющими скалками 12. Крупный

шаг винта 4 позволяет перемещать губку на 12 мм

за один оборот рукоятки 16. Последняя может быть

поставлена в удобное для работы положение соот

ветствующей перестановкой относительно шестер

ни 15. Винт при подводе губки ·упирается в пор

шень 5. Окончательное закрепление детали осуще

ствляется с помощью пневмогидравлического уст

ройства . Для этого сжатый воздух из сети направ

ляется распределительным краном 22 в полость 11.

Под действием давления сжатого воздуха пор

шень 10 перемещается влево, сжимает пружину 24

и через колпачок 25 толкает плунжер 8 в полость б,

создавая в ней давление масла. Последнее через

равлической системы контролируется маномет

ром 20. Величина зажимного усилия регулируется

в пределах 500-1600 кг (при 3 кг/см2 ) изменением

давления сжатого воздуха в полости J 1 п ри помощи

регулятора давления 18, встроенного в тиски. За

жимное усилие определяется по манометру 19, по

казывающему давление сжатого воздуха, и перевод

ной таблице на щитке 21.

Так же как и в предыдущих случаях, подвод сжа

того воздуха ведется через обратный клапан 17,

обеспечивающий безопасность работы. Тиски могут

быть установлены только вдоль стола станка и при

меняются в основно м на фрезерных операциях.

Для сравнения областей применения универсаль

ных переналаживаемых тисков в табл. 1 даны ха

рактер :1стики расс мотренных конструкций.

6)

Фиг. 8. Сменные наладки на переналаживаемые тиск и для определен но й операции.

поршень 5 действует на винт 4 и далее на травер

су 2 с направляющими скалками :12 и подвижной

губкой 13, производя окончательное закрепление

детали.

Пневмогидравлическое устройство позволяет уве

личить усилие пневматического привода примерно

в 14 раз, получить требуемое заж.имное усилие при

сравнительно малом диаметре цилиндра и довести

высоту тисков до 95 JTTM. Однако ход губки от пнев

могидравлического устройства сокращается при

этом до 1-1,5 мм, что делает обязательным предва

рительный ручной поджим детали. Это несколько

сокращает область применения тиско~. ограничивая

ее случаями, когда требуется выверка положения

детали (работа по разметке и др.). Пружина 24 и

две пружины 23, так же r<ак и в тисках УПГ-10 ,

создают небольшое постоянное давление масла в

полости б, увеличивающее герметичность уплотне

ний и уменьшающее потери масла .

Заливка масла в полость б производится через

отверстие, з акрытое пробкой 7, при помощи шпри

ца . Количество масла в гидравлической системе

определяется при работе по положению поршня 10

через смотровое о~шо 9. Правильность работы гид-

2*

Сменные наладки на универсальные переналажи

ваемые тиски представляют собой специаJ1ьные губ

ки, разрабатываемые во многих случаях для - о п реде

ленной операции при обработке одной детали. На

ладка,.. показанная на фиг. 8, а, состоит из двух ча

стей 1 и 2, закрепляемых с:оответственно на подвиж

ную и неподвижную гу бки тисков . Иногда к этим _

двум основным частям наладки доба вляется третья

(фиг. 8, 6) в виде базовой плиты 3, помеща емой

обычно на неподвижную губку тисков и ориентирую

щей обрабатываемую деталь в требуемом положе

нии.

Несмотря на простоту конструкции, такой вид

сменных наладок является не наилучш и м, так как

при проеюировании наладк11 на каждую отдельную

операцию по одной детали общее ,их · количество

поJiучается значительным.

.

Лучше применять комб инирова нные наладки,

предназначенные для устано вки и закрепл ения од

ной детали в нескольких разJшчн1;~1х положе ниях

или нескольких разных деталей (последнее реже).

Установка детали в нескольких различных положе

ниях дости гается различными способами, одним и з

1<оторых является создание в нала дке ба з овы х и

11

Наименование

тисков

и обозначение

Стационарные

УПГ-2

Поворотные

УПГ-6

Поворотные

УПГ-8

Поворотные

УПГ-10

Эскиз

Харантеристини универсальных

Назначение

Для установки и закрепления различных

детал.ей из цветных металлов и мягких

сплавов с обязательным предварительным

ручным поджимом деталей при обработке

на фрезерных и других станках с шири

.ной стола не менее 300 мм

Для установки и закрепления различных

деталей из стали, чугуна, цветных метал

лов и сплавов с небольшим отводом по

движной губки при обработке на фрезер

ных и других станках t шириной стола

не менее 300 мм

Для установки и закрепления различных

деталей из стали, чугуна, цветных метал

лов и сплавов с отводом подвижной губки

на значительное расстояние при обработке

на фрезерных и других станках с шириной

стола не менее 300 .м.м

Для установки и закрепления различных

деталей из стали, чугуна, цветных метал

лов и сплавов с отводом подвижной губки

на значительное расстояние при обработке

на фрезерных и других станках с шириной

стола не менее 250 мм

Размеры

рабочего

стола в мм

Наибольшие

размеры

обрабатыва

--------

емой детали

ь

660

300

465

200

635

240

540

150

(в плане)

мм

250Х300

200Х250

250Х250

200Х 150

Пр и меч а ни е. Наибольшие величины зажимных усилий даны для давления сжатого воздуха 4 кг/ см~.

12

переналаживаемых тисков

Таблица 1

.

-

-

Поворот Поверх но-

в гори-

Габаритные размеры

Тип

Зажимное Ход

Раствор Предвари- Регулятор зонталь- сти губок

тисков в мм

силового

усилие

губки

губок

тельный

ной для уста-

новки

привода

KZ

мм

.мм

поджим

усилия

плоско-

1

1

сменных

сти

наладок

L

в

н

град.

Пневмоrид-

Ручной Встроенный -

верхняя

800

400

95

равлический 500-1600 1-1,5

0-40

ОТ

УПГ-17

встроенный

рукоятки

-

Пневмати-

Ручной Отдельный

ческий

1000- 3600 5-6

50-100

ОТ

УПГ-18

0-360 верхняя и

620

380

140

встроенный

рукоятки

торцовая

Пневмогид-

20-60 Автомат и- Отде.~ьный

равлический 500-3000

40

или

ческий от УПГ-18

0-360 верхняя

680

320

165

встроенный

60-100

крана

1·

Пневмоrид-

0-40 Автоматиче-

.

равлический 200-1500

40

или

СКИЙ ОТ Отдельный 0-360 верхняя

600

280

150

встроенный

40-80

крана

УПГ-18

.

1

13

/

зажимных поверхностей дш1 каждого положення.

Обычно деталь последовательно обрабатывается в

каждом из этих положений.

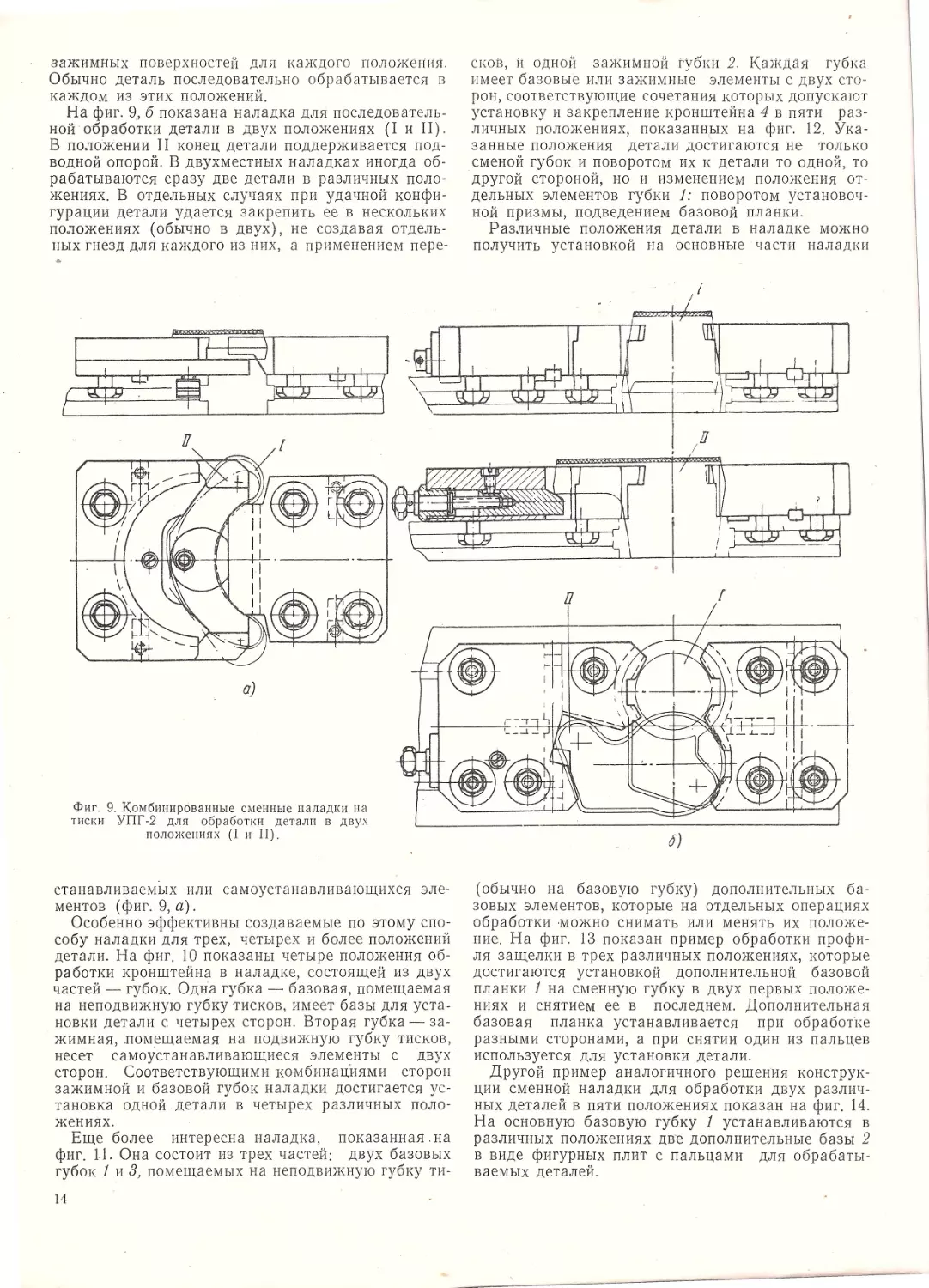

На фиг. 9,, 6 показана наладка для последователь

ной обработки детали в двух положениях ( I и I I).

В положении II конец детали поддерживается под

водной опорой. В двухместных наладках иногда об

рабатываются сразу две детали в различных поло

жениях. В отдельных случаях при удачной конфи

гурации детали удается закрепить ее в нескольких

положениях (обычно в двух), не создавая отдель

ных гнезд для каждого из них, а применением пере-

а)

Фиг. 9. Комбинированные сменны е наладки на

тиски УПГ - 2 для обра ботки детали в двух

положениях (! и !!).

станавлива е мых или самоустанавливающихся эле

ментов (фиг . 9, а).

Особенно эффективны создаваемые по этому спо

собу наладки для трех, четыр ех и более положений

детали. На фиг. 10 показаны четыре положения об

работки кронштейна в наладке, состоящей из двух

частей - губок. Одна губка

-

базовая, помещаемая

на неподвижную губку тисков, имеет базы для уста-

1-ювки детали с четырех сторон . Вторая губка - за

жимная, .пом_ещаемая на подвижную губку тисков,

несет самоустанавли в ающиеся элементы с двух

сторон. Соответствующими комбинац'иями сторон

зажимной и базовой губок наладки достигается ус

тановка одной детали в четырех различных поло

жениях .

Еще более интересна нала дка, показанная на

фиг. 11. Она состоит из трех ч астей: двух базовых

губок 1 и 3, помещаемых на неподвижную губку ти-

14

cr<oi3, н одно11 зажимной губки 2. Каждая rуб1<а

имеет базовые или зажимные элементы с двух сто

рон, соответствующие сочетания которы х допускают

установку и закрепление кронштейна 4 в пяти раз

личных положениях, показанных на фиг. 12. Ука

занные положения детали достигаются не только

сменой губок и поворотом их к детали то одной, то

другой стороной, но и изменением положения от

дельных элементов губки 1: п оворотом установоч

ной призмы, подведением базовой планки.

Различные положения детал и в наладке можно

получить установкой на основные част и наладки

1

о)

(обычно на базовую губку) дополнитель ных ба

зовых элементов, которые на отдельных операциях

обработки ·можно снимать или менять их положе

ние. На фиг. 13 показан пример обработк и профи

ля защелки в трех различных положениях, 1<оторые

достигаются установкой дополнительной базовой

планки 1 на сменную губку в двух первы х положе

ниях и снятием ее в последнем . Дополн ительная

базовая планка устанавливается при обработ'ке

разными сторонами, а при снятии од ин и з пальцев

используется для установки детали.

Другой пример анало гичного решения конструк

ции сменной наладки для обработки двух различ

ных деталей в пяти положениях показан на фиг. 14.

На основную базовую губку 1 устанавливаются в

различных положениях дв·е дополнительные базы 2

в виде фигурных плит с пальцами для обрабаты

ваемы х деталей.

Если при обработке зажимные и базовые rtо

верхности детали остаются неизменными, то раз-

ся во1<руг горизонтальной оси n базоnой губке 2

нместе с деталью и фиксируется в четырех различ-

Фиг. 10. Различные положения обрабатываемого кронштейна в комбинированной сменной наладке на тиски УПГ-2.

1 и 3-части наладки, 2-обрабатываемая деталь.

личные положения ее могут быть получены приме

нением сменных наладок с поворотной базой

Фиг. 11. Комбинированная сменная наладка на тиски

УПГ-2 для обработки детали в пяти различных поло

жения х .

(фиг. 15). Деталь усТаI-:! авлив ается жестко относи

тельно поворотной плиты 1, котор ая повор ачива ет-

ных положениях по срезанному пальцу на губке.

З акрепление базовой плиты с деталью в установ

ленном. положении производится губкой 3, поме

щаемой на п одвИжной губ ке тисков.

Из приведенных при м еров видно, что комбини

рованны е наладки по конструкции нескоЛ ько (хотя

и незнач ительно) сложнее н аладо к, р азр абатьшае

мых на одну определ енную операцию. Однако стои

мость· изготовления одной комбинир ованной налад

ки меньше стоимости несколышх простых.

Для одновременной обработки нескольких оди

наковых деталей раз рабатываются м ного м естные

наладки (фиг. 16) . Несколько деталей устанавли

вают в сп е циальную касс ету, за к репля ем ую во

время заж има вм ест е с деталями между двумя

губками сменной наладки. Кассета 3 допускает ус

тановку деталей в двух положениях I и II. Для

поддержания деталей в кассете во время ее снятия

и установ ки новой парт и и деталей, имеется мех а

низм для предварительного поджима деталей в

кассете в виде торцового кулачка. Иногда кассета

конструктив но объединяет ся с базово й губкой;

в этом случае механизм для предварительного под

жима деталей не нужен.

15

'

1

Фиг. 12 . Различные положения (а-д) и соответствующие эски з ы обработки кронштейна в наладке, показанной на фи1' . 11.

16

J

3

.1/стано8ка лер8оJ детали ( бид д)

!-е 11 2 е лоложен11я

J ·e положени~·

4 е поло1«ение

5-е положение

ф-

6)

1

Фиг. 13. К:омбинированная сменная наладка с допол

нительной базовой планкой 1 для обработки детали

в трех различных по ложения х.

а-уста новл ена базовая планка. б-переставлена базовая план ·

ка, в-снята базовая пла нка.

2

!Jстанобка 8mopoU. детали (8118 д)

!-е и 2-е положения

J·e 11 4-е положения

5-е полощение

Фиг . 14 . Схема установки двух разл ичны х детал е й в пяти положениях в комбинированной сменной наладке к тиска~<

УПГ-2.

1-<:> сновная губка . 2-допол нительная база. 3-зажимная губка .

----------------~-----------------------

1596

17

18

Фиг. 15. Комбинированная сменная нала дка с поворотной базовой плитой д.1н обработl(И детали

в ч етырех различных положениях (а-г).

!-поворотная базовая плита, 2 и 3-губки .

Фнг. 16. М но гоместная сменнан наладка на тиски.

/ - 11 еподnижная губ1<а, 2-ру~юяп<а для лредварителыюго nоджнr-. 1 :1.

З-нассета, 4-nодnнжнnя губка.

..

"

УНИВЕРСАЛЬНЫЕ ПЕРЕНАЛАЖИВАЕМЫЕ СТОЛЫ

Универсальные переналаживаемые столы пред

назначены для обработки в основном на фрезерных

и сверлильных станках с поджимом деталей к . го

ризонтальной базовой поверхности, роль которой

выполняет либо верхняя (рабочая) плоскость стола,

либо устанавливаемь1е на нее сменные · базовые эле

менты наладки. В зависимости от назначения столы

выполняются стационарными или с перемещаю-

2, 3, 4, 6, 8 или 12 равных частей. Оба стола пред

ставляют два типоразмера одной и той же конст

рукции . На чугунном корпусе 4 помещается пово

ротная часть, состоящая из рабочего стола 1 и

~редней части 3. На рабочий стол по точным пазам

и центральному отверстию устанавливаются смен

ные на·ладки и обрабатываемые детали. В средней

части 3 помещаются втулки 9 дЛЯ фиксатора. Внут -

Фиг. 17. Универсальные переналаживаемые делительные столы УПГ - 4 н УПГ-31.

·

/-рабоч·ий стол, 2-кольцо, 3-средияя часть, 4-корпус, 5-шток, 6- пневматический привод, 7-штырь, В-ручки -зажимы, 9-вт улк а, /О-па

лец фиксатора, 1/-муфта подвода воздуха , /2-разрезной хомут_ 13- рукоятка поворота стола , /4-распределительный пневматический · кран.

/5-обратный клапан, /6-рукоятка фиксатора и зажима поворотной части , /7-масленка (размеры в скобках относятся к столу УПГ-3 1 ).

щейся рабочей плоскостью, причем последние мо

гут использоваться и как стационарные.

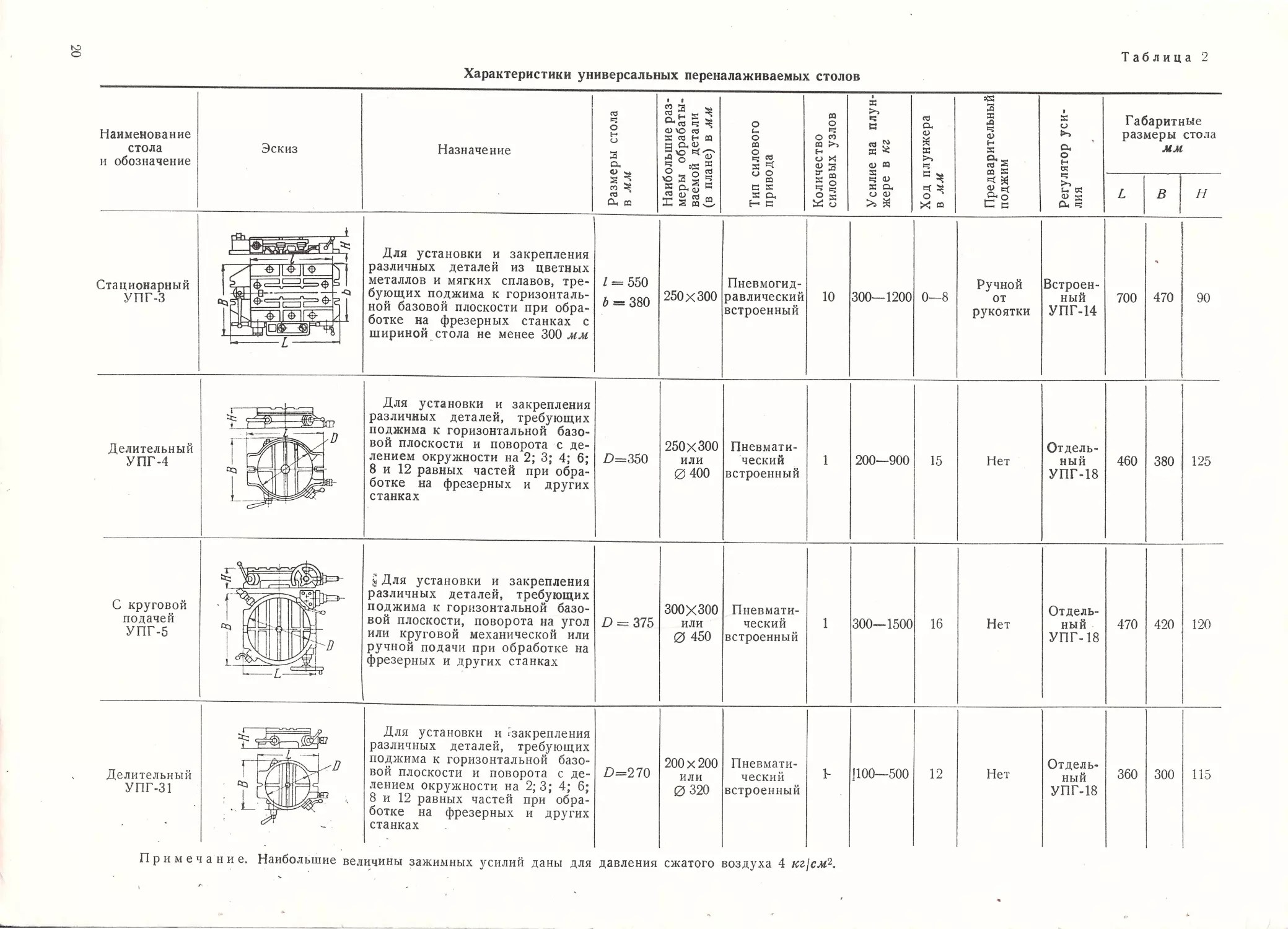

В настоящей работе рассматриваются конструк

ции переналаживаемых делительных столов УПГ-4

и УПГ-31, кругового стола УПГ-5 и стационарного

УПГ-3, а также столов с переставными гидропри

водами. В табл. 2 и 3 приведены области примене

ния и основные характеристики рассматриваемых

универсальных переналаживаемых столов.

Универсальные переналаживаемые делительные

столы УПГ-4 и УПГ-31 (фиг. 17) предназначены для

установки и закрепления деталей, требующих для

обработки поджима к горизонтальной базовой

поверхности и поворота с делением окружности на

3*

ренние полости рабочеr:о стола и средней части

образуют камеру диафрагменного пневматического

привода 6, к штоку 5 которого, выходящему на ра

бочую плоскость стола, прИсоединяются зажимные

элементы сменных наладок. Закрепление деталей

производится перемещением штока 5 вниз или

вверх (при «потолочной» базе) под действием дав

ления сжатого воздуха, направляемого распреде

лительным пневматическим краном 14 в верхнюю

или нижнюю полость привода. Подвод сжатого воз·

духа от крана к приводу производится по внутрен

ним каналам через специальную муфту 11, обеспе·

чивающую свободный поворот стола при" делении с

закрепленной деталью. На муфте 11 установлен

19

::5

Таблица 2

Характеристики универсальных переналаживаемых столов

•

1

~

~

"':z; ~

>,

'""

•

:;J

2,i-- :s:"

~-:

"'

;JJ

=

1 Габаритные

о

QJ~~"" е

о: t::

~

о:

~

азме ы стола

Наименование 1

1

1t;

:s: g_~ "'

g

g~ "'"' ~

~

о.Р~.м

стола

Эскиз

Назначение

:z;

~'8 ~а> g"'

:::; ><

:.: ~

~

~-

~

и обозначение

о.

о: •= :i:

:s:: ~

а.> :z;

а.>"' "

~:=

оо:

м:;: :s::o.~t:: t:::s:

"g

:s::o.

~::;;

OJ"'[

r....oo:

L

ВН

~~ ,8:z;o:;J

ug

g;,,,

;;ja.>

t:::;:

<'(~

;;,

1

1

J

"1

"1QJ"1

:S::O.

O:s:

UQJ

О

0.о

aJ:s:

О.а>

:I:::!1a>~

E-t::

::<::u

>.,~ ;.<:а>

C:t::

Р..о:

!

~~~~~~~~~~-'---

Для установки и закрепления

различных деталей из цветных

Ста ~~~~~ный

бу~щих по!'-жима к горизонталь- Ь = 380 25ОхЗОО равлический 10 300-1200 0-8

от ный17001470190

1

металлов и мягких сплавов, тре- 1 / = 550 1

1 Пневмогид- ,

1

1

1 Ручной \Встроен-

нои базовои плоскости при обра-

встроенный

рукоятки УПГ-14

Делительный

УПГ-4

С круговой

подачей

УПГ-5

Делительный

УПГ-31

~

:::1

~1,,D

г.""

.

.-.

l_.:

~

•

.

.

~о

't)

'

1

,•

.

:

.

L·

,

.

·.

ботке на фрезерных станках с

шириной . стола не менее 300 .м.м

Для установки и закрепления

различных деталей, требующих

поджима к горизонтальной базо

вой плоскости и поворота с де

лением окружности на 2; 3; 4; 6;

8 и 12 равных частей при обра

ботке на фрезерных и других

станках

§Для установки и закрепления

различных деталей, требующих

поджима к горизонтальной базо

вой плоскости, поворота на угол

или круговой механической или

ручной подачи при обработке на

фрезерных и других станках

Для установки и ;закрепления

различных деталей, требующих

поджима к горизонтальной базо

вой плоскости и поворота с де

лением окружности на 2; 3; 4 ; 6;

8 и 12 равных частей при обра

ботке на фрезерных и других

станках

D=350

D=375

25ОхЗОО 1 Пневма~и-

или

чески и

0 400 встроенный

зоохзоо

или

0 450

Пневмати·

ческий

встроенный

D=270 '200х200

или

Пне вмати

ческий

встроенны й

0 320

}-

Пр им е чан и е. Наибодьшие величины зажимных усилий даны для давления сжатого воздуха 4 tcz /cм2.

200-900 15

Нет

300-1500 16

Нет

Jl00-500 12

Нет

Отдель

ный

УПГ-18

Отдель

ный

УПГ-18

Отдель

ный

УПГ-18

460

470

360

380 125

420 120

300 115

роликовый радиальный подшипник, центрирующий

поворотную часть.

Механизм деления столов УПГ-4 и УПГ-31 имеет

устройство, аналогичное механизмам обычных де

ли,тельных столов. Деление производится цилиндри

ческим фиксатором, срезанный палец 10 которого

входит в соответствующие втулки 9 на средней ча

сти 3. Управление фиксатором осуществлйется от

рукоятки ,16, сблокированной с механизмом за

крепления поворотной части. При повороте руко

ятки 16 по часовой стрелке палец фиксатора 10 под

действием пружины входит во втулку 9. Дальней

шим поворотом рукоятки производится стягивание

разрезного хомута 12, прижимающего поворотную

часть стола к верхней плоскости корпуса 4. Обрат

ным поворотом рукоятки 16 производится раскреп

ление поворотной части и вывод фиксатора. Враще-

Фиг. 18 . Делительный стол УПГ-4 с наладкой.

1-стол. 2-сменнал наладка. 3-обрабатываемал деталь.

ние поворотной части производится вручную руко

яткой 13. Поворотная часть при этом скользит по

верхней плоскости корпуса 4. Для уменьшения

трения . и облегчения поворота на верхней плоско

сти корпуса проточена канщзка, заполняемая мас

лом через масленку 17 в рабочем столе. Для той

же цели в столе УПГ-4 имеется четыре подпружи

ненных ролика, воспринимающих большую часть

веса поворотной части при вращении.

Требуемое число делений устанавливается спе

циальным кольцом 2, поворачиваемым относитель

но . рабочего стола 1 и закрепляемым на средней

части 3 ручками-зажимами 8 в таком положении,

когда рИска на кольце 2, соответствующая данному

числу делений, совпадает с риской на рабочем сто

ле. При этом выемки на кольце 2 под штырь 7

фиксатора совпадают только с теми втулками, ко

торые соответствуют установленному числу деле

ний; в другие втулки фиксатор войти не может.

Подвод сжатого воздуха к столу происходит

через обратный клапан 15, обеспечивающий без

опасность работы. Перед обратным клапаном мо

жет быть установлен регулятор зажимного усилия

УI1Г-18, позволяющий изменять усилие на штоке

привода в пределах 200-900 кг у стола УПГ-4 и в

пред€лах 100-500 кг у стола УПГ-31. Предвари

тельный поджим деталей в этих столах не пред

. усмотрен,

так как по характеру проводимых опера-

ций он не требуется. Корпус 4 имеет шпонки, про

ушины и полки для установки и закрепления на

столе станка. Для направления стока жидкости

при работе с охлаждением в корпусе сделаны спе

циальные борта.

На фиг . 18 показан внешний вид стола УПГ-4 со

сменной наладкой и обрабатываемой деталью, на

которой фрезеруются грани шестигранника. Смен

ные наладки на переналаживаемые делительные

столы разр'абатываются обычно на одну опреде

ленную операцию и являются очень простыми по

конструкции. На фиг. 19 показана наладка для

Фиг. 19. Сменная наладка на делительный стол УПГ-4

для одной определенной операции.

1-наладка. 2-обрабатываемая деталь.

обработки корпусной детали на горизонтально-

. фре зерн ом

станке торцовой фрезой. Комбинирован

ная наладка на делительный стол для разрезки

двух различных колец показана на фиг. 20. Уста

новка колец различных диаметров достигается по

воротом базовой плиты 2..

Универсальный переналаживаемый круговой стол

УПГ-5 (фиг. 21) предназначен для различных дета

лей, требующих при обработке поджима к гори

зонтальной базовой поверхности и круговой подачи

или поворота в горизонтальной плоскости на за

данный угол. Стол допускает установку деталей

с наибольшими размерами в плане 250Х250 мм

(или ф 450 мм).

Устройство стола (фиг. 22) во многом анало г ич

но устройству рассмотренных делительных- столов.

В чугунном корпусе 1 помещается поворотная

часть, состоящая из рабочего стола 3 и крышки 4.

На рабочий стол по точным пазам и центральному

отв1ерстиК) устанавливаю т ся сменные наладки и

обрабатываемые детали. На крышке установлено

червячное колесо 7. Внутренние полости рабочего

стола 3 и крышки 4 образуют камеру диафрагмен

ного пневматического привода 5, к штоку 6 которо

го, выходящему на рабочую плоскость стола,

присоединяются зажимные элементы сменных на

ладок. Детали закрепляются при перемещении што-

21

ка б . вниз или вв'ерх (при «ПОТОЛОЧНОЙ» базе) ПОД

действием давления сжатого воздуха, направляе

мого распределительным краном 21 в верхнюю

или нижнюю полость привода . Подвод воздуха от

крана к приводу ведется по внутренним каналам и

соединительным трубкам, помещающимся в ниж

ней части корпуса 1 через специальную муфту 13,

обеспечивающую вращение стола с закре[Jл~нно~

дета.irью. На муфте . 13 расположен радиальныи

роЛИковый подшипник, центрирующий: поворот·ную

часп и облегчающий: вращение стола при работе.

В ней же расположены · винты, с помощью которых

Фиг. 21. Вн.ешний _!!!)д стола УПГ·5.

регулируется i1лотность прилегания ра·бочеtо · сто

ла 3 к i<0рпусу 1.

Вращение рабочего стола 3 с крышкой 4 осуще

ствляется от механизмов станка через реверсивную

1<оробку 14, червяк 8 и червячное колесо 7 с авто

матическим отключением от кулачков 11, устанав

ливаемых в I<руговой паз рабочего стола 3 или

вручную от рукоятки 15. При работе с автоматиче-

22

ским отключением кулачки 11 ставятся горизон

тальной полкой кверху. Ручная круговая подача

или поворот на заданный угол производится съем

ным маховичком 20 через ту же червячную пере

дачу. Поворот можно производить до жесткого

упора 16 с п.рименением тех же кулачков, устанав

ливаемых для этого полкой вниз. Угол поворота

1.

2

л

Фиг. 20. К:омбинированная смен

ная наладка на делительный стол

УПГ-4 для разрезки двух колец

различных диаметров.

1 и !!-установки различных колец .

/-кольцо , 2-базовая плита .

отсчитьriзаетс:я по шкале , нанесенной на рабочем

столе 3. Более точный отсчет (до 5') ведется по

лимбу на втулке 18, которая может быть установ

лена в удобное для начала отсчета положение и за

креплена в нем винтом 19 . Зацепление червяка 8 с

червячным колесом 7 регулируется поворотом экс

центриковой гил·ьзы 9 до упора в регулировочный

винт с последующим креплением винтом 17.

Установка рабочего стола 3 центральным пазом

парал.[Iельно установочным шпонкам, а следова

тельно, и параллельно движению стола фрезерного

стщ[]{а, производится совмещением этого паза с

пазом _сухаря 10 при помощи специальной устано

вочной пла.юп1; На этом же сухаре могут закреп

J1яться установы для инструмента или базы для

измерений. · Црииспользовации стола без поворота

на. УГ()Л ИЛI:I круговой подачи поворртщ1r~ часть мо

жет бf>I!Ь жес:тко закреплена винтами 2.

: Лодвод тжатого воздуха к столу происходит че

рез обратный клапан 12; обеспечивающий: безопас

ность в случае падения давления сжатого воздуха.

При необходимости регулирования усилия на што

ке б в пределах 300-1500 кг (при 4 кг/см 2 ) перед

обратным клапаном включается регулятор - при

ставка УПГ-18 . Ход штока 6, ращ1ый 16 мм, являет

ся рабочим .в обе стороны. Предварительного под

жима деталей с небольшим усилием стол не имеет.

..

-

"'а

!lJJSд

1

2

J

5

б

М14

От рег!Jлятора

12

ааеления

"'

60

60

27

Фиг. 22. Универсальный п е р еналажива емый круговой ст ол

УПГ-5.

/-корпус, 2-винт крепления поворотной части , 3-рабочи i\ стоJ1 , 4-

крышка, 5-привод . 6-ш ток. 7-червячное колесо, В-ч ервяк. 9-экс

це нтриков а я гильз а. /О-установочный суха рь, //-кулачок выключения

механической подачи, /2-обратный клапан, /3-м уфта подвода воз

духа, /4-р еверсивная коробка. /5-рукоятка включени я меха нической

подач и, /6-упор, 17-винт крепления эксцентриковой гильзы, /8-втул -

1<а с лимбом, 19-вннт лимб а , 20-съем ный маховичок ру чно й пода ч11 ,

·

2/-распределит ельиый кран .

7

8

9

10

15

17

18

19

20

-

---------

-·

23

Виды работ, проводимых на этом столе, показаны

на примерах сменных наладок. Наладки можно раз-

Фиг. 23. Сменная наладка на кру

говой стол УПГ - 5 для . одной опе

рации.

рабатывать как на одну определенную операцию

(фиг. 23), так и комбинированными, для обработ 1ш

aj

тельных баз 1. На фиг. 25 приведена конструкция

комбинированной наладки для обработки двух

различных деталей, одна из которых фрезеруется с

круговой подачей в одном положении, а вторая -

с неподвижным столом в двух положениях с исполь

зованием подачи CTO..Jia станка. Установка второй

детали осуществляется применением дополнитель

ной базовой планки 1 с упорами для двух положе

ний.

Наличие одного центрально расположенного при

вода ограничивает возможности закрепления дета

ли. Наиболее удобными для закрепления в этом

случае являются детали с центральным отверстием,

через которое проходит зажимная тяга наладки.

Поджим деталей без такого отверстия и в несколь

ких различных точках является затруднительным

и конструкция наладки значительно усложняется.

Универсальный переналаживаемый стационарный

стол УПГ-3 (фиг. 26) служит для закрепления дета

лей одновременно в нескольких различных точках

с поджимом их к горизонтальной базовой поверх

ности. Стол предназначен в основном для фрезеро

вания деталей из алюминиевых сплавов и цветных

металлов с наибольшими габаритами в плане

250ХЗОО мм. Закрепление деталей осуществляется

от десяти гидравлических приводов, расположен

ных по периферии прямоугольного стального кор

пуса 8 стола вров·ень с его поверхностью. К што

кам 12 приводов присоединяются соответствующие

Фиг. 24. Комбинированная сменная наладка на круговой стол УПГ-5 для обработки двух различ

ных деталей .

/-дополнительная база, а-установка первой детали, 6-установка второй детали .

нескольких деталей . Комбинированная сменная

наладка показана на фиг. 24; установка двух раз

личных деталей осуществляется заменой дополни-

24

элементы сменных наладок, устанавливаемых по

точным пазам корпуса. При закреплении поршни

силовых узлов со штоками 12 перемещаются вверх

под действием давления масла , создаваемым пнев

могидравлич,еским устройством в полости 4. Масло

поступает по каналам в рабочие полости приводов.

Пневмогидравлическое устройство, состоящее из

поршня 9 и плунжера 5, увеличивает в 20 раз дав

ление сжатого воздуха, подаваемого распредели

тельным краном 19 в полость 10. Усилие на штоке

привода регулируется в пределах 300-1200 кг ре

гулятором давления 15. Усилие на штоке опреде

ляется по манометру 17 и переводной таблице на

щитке .16 . Ход штока зависит от количества одно

временно работающих при41одов. Количество и ме-

//

1J=:·

j-· ·

(

l,--- _

_JJL~

,

а)

/

ставлена в удобное для работы положение пере

становкой относительно шестерни 1.

Масло заливается через отверстие под пробку 7

при открытом вентиляционном отверстии. Работа

::идравлической системы контролируется маномет

ром 18. Как и в других столах подвод сжатого воз

духа происходит через обратный клапан 14.

Особенностью стола УПГ-3 являются сменные

наладки, которые собираются из нормализованных

крепежных , базовых и установочных узлов с добав

лением специальных деталей. Внешний вид отдель

ных узлов показан на фиг. 27 вместе со столом

!!

2

oJ

Фиг. 25 . Комбинированная сменная наладка на круговой стол УПГ-5 для обработки двух различных деталей

в трех положениях.

а -установка первой детали . 6-установка второй детали в двух положениях (! и !!) , /-дополнительная базовая пл а нк а,

2 и 3-установочны е упоры.

сто последних определяется конфигурацией обра

батываемой детали и условиями ее закрепления.

Ненужные для работы приводы выключаются за

вертыванием гаек 11, препятствующих перемеще

нию поршней приводов. При работе одного привода

ход штока составляет 8 мм, при работе трех приво

дов-3 мм. При дальнейшем увеличении числа ра

ботающих приводов ход становится еще меньше .

Подвод штоков на большее расстояние, а - также

предварительный поджим детали с небольшим

усилием осуществляется вручную перекидной руко

яткой 13. Вращени·е ее через шестерню 1 передается

шестерне-гайке 2, в которую ввернут шток порш

ня 3. Последний при этом перемещается вправо,

перегоняет масло из полости 4 в рабочие полости

приводов и выдвигает штоки на требуемое расстоя

ние (до 10 мм), осуществляя закрепление детали

с небольшим усилием . Обратным движением порш

ни возвращаются в исходное положение с помощью

возвратных пружин. Рукоятка 13 может быть по-

4 1596

Комплект нормализованных узлов включает 13 ти

пов, два из которых входят как составные элементы

в другие узлы. Всего в комплекте 45 узлов (табл . 3),

из которых можно составить наладки на различные

детали и операции. При этом нет необх-одимости

делать чертежи наладок. Их собирают из нормали

зованных узлов, как компоновки УСП из деталей

комплекта . Чертежи делают лишь на немногие сп е

циальные детали (опоры, подпятники, пальцы и

т . п.) . Ряд нормализованных узлов, как например,

прихваты (фиг . 28) или некоторые опоры, можно

при установке регулировать по длине и высоте в

соответствии с обрабатываемой деталью, что де

лает их еще более удобными для применения при

создании наладок.

Использование сменных наладок, составляемых

из нормализованных узлов, сокращает сроки и стои

мость подготовки производства и уменьшает потери

при смене изделия, так как все нормализованные

узлы пригодны для многократного применений на

25

Эскиз

26

Таблица 3

Крепежные, установочные и базовые узлы, используемые для наладон

Креriежнь1е узлы

Обозначенне и

наименование

УПГ-300

Прихват

раздвижной

УПГ-302

Прихват

поворотный

У ПГ -303

Прихват

ступенчатый

УПГ-306

Прихват

угловой

Количество

в комплекте

шт.

2

2

2

2

См.

См.

У ста новоч ные и базовые узлы

Эскиз

эскиз прихвата

УПГ-301

эски з прихвата

УПГ-301

Обозначение и

наименование

УПГ-307

Угольник

УПГ-310

Упор

УПГ-311

Упор

УПГ-312

Параллель

• УПГ-304

Стержень

к прихватам

У ПГ-305

То лкатель

к прихватам

Количество

в комплек т е

шт.

4

3

2

10

10

*""

tv

--J

.._,~"

--\t··

--.----------------

~lbl~~

.. ;/-

13

700

Mt4 но гЛt;5и ну 4S

~.

~

д-А (по/Jернуто)

<:::::>

;'!:

·с::,

""

""'

;; с::,

~

Фиг. 26. Универсальный переналаживаемый стационар-

ный стол УПГ-3 .

/-шестерня, 2-шестерня-гайка, 3 и 9-поршни, 4-гидр авличе

ская полость , 5-плунжер , 6-пробка вентиляционного отверстия,

7-пробка заливочного отверстия, 8-корпус, /О-пневматическая

полость, 11-гайка, 12-шток, 13-перекидная рукоятка предва

рительного поджима, 14-обратный клапан, 15-регулятор дав

ления, /б-щиток с переводной таблицей, 17 и /В-манометры,

19-'пневматический распределительный кран.

различных деталях. На фиг. 29 показана такая на

ладка.

Во всех рассмотренных столах механизированные

приводы для закрепления деталей встроены в кон

струкцию и имеют определенное положение в при

способлении.

Стол с переставными гидравлическими приводами.

Эти приводы устанавливаются на корпусе сто-

,_

__

" _,]

Фиг. 27. Стол УПГ-3 с нормализованны ми узлами наладок.

!-стол, 2-нормализованные узлы.

ла в количестве и местах, определяемых условиями

закрепления той или иной детали. Эти столы пред

назначены для мелкосерийного и опытного произ

водства и представляют собой плиты, снабженные

пазами для установки приводов, а также базовых,

установочных и других деталей и узлов сменных

наладок.

,_,

Фиг. 28. Нормали зованный прихват к столу УПГ-3.

! -р ама. 2- I<opnyc, 3- nита. 4-стержень. 5-толкатель.

Для различны х случаев закреплен ия и обработки

разработаны столы различных размеров и форм,

устанавлива ем ые горизонтально и вертикально на

специальных кронштейнах (стойках). В табл. 4

даны основные характеристики таких столов.

Гидравлические приводы разработаны двух ти

пов (фиг. 30) . Привод типа I, представляющий со

бой отдельный гидравлический цилиндр, закреп

ляется в специальной ра зъемной колодке, ПО Хl)Жей

28

на корпус подшипника, которая крепится на плите

стола (фиг . 31). Кольцевые выточки на корпусе

Фиг. 29. Стол УПГ-3 со сменной наладкой .

!-стол, 2 и 4-узлы наладки, 3-обраба тыва емая деталь.

цилиндра и соответствующий выступ в колодке по

зволяют изменять положение привода в осевом на-

1

л

Фиг. 30. Переставные гидравлические приводы .

Тип 1: !-корпус, 2-поршень. 3-возвратная пружина ; тип 11:

J-1<олод"а , 2-пор шень, 3-возвратная пружина, 4-прихnат, 5-вин т

фи!{сации. б-клиновой зажим.

правлении . Для установки приводов этого типа в

плитах имеются Т-образные пазы . Детали зак реп-

-·

Фиг. 31 . Стол с пер.еставными приводами т ипа !:

!-п л ита . 2-прихват, 3- колодка 4- nривод .

лять можно как непосредственно штоком привода,

так и при помощи нормализованных или специ аль-

;'

•

Характеристики столов

Наименование

Стол круглый с перестав

ными плунжерными гидрав

лическими зажимами

Стол прямоугольный с

переставными плунжерными

гидравлическими зажимами

Стол прямоугольный с пе

реставными гидравлически

ми зажимами с прихватами

Стойка с переставными

гидравлическими зажимами

с прихватами

Стол круглый на подст·ав

ке с переставными плун

жерными гидравлическими

зажимами

Стол прямоугольный на

подставке с переставными

.rидравлическими зажимами

с прихватами

* Н - высота стола.

Эскиз

в

~~

250

L

350

350

400

260

350

** Усилии Р на штоке привода даны при давлении масла 85 1сгf.сл~2.

Габаритные размеры в .м.м

L

Н*

D

80

250

90

350

350

80

500

90

500

95

140

150

250

200

Таблица 4

Привод

Тип \Р**кг

350

550

350

550

350

350

350

11

350

29

Наименование

Плита с переставными

плунжерными гидравличе

скими зажимами

* Н - высота стола.

Эскиз

в

300

Продо лжен ие

Габаритные размеры в м.м

Привод

L

Н*

D

Тип 1 Р** кг.

550

40

550

** У с или я Р на штоке привода даны при давлении масла 85 иг/с.м2.

ных узлов наладок (обычно, прихватов), устанав

ливаемых также на плите.

Привод типа II (см. фиг . 30) выполнен за одно

целое с колодкой, в корпусе которой расточена по

лость гидравлического цилиндра. Для приводов

этого типа в плите должны быть пазы специально

го п рофиля с выступами, входящими в соответст

вующие канавки на боковых поверхностях колодки.

С помощью последних приводы можно устанавли

вать на различной высоте относительно поверхности

стола и в нужном месте по длине паза (фиг. 32) .

Фиг. 32. Стол с переставными приводами типа !!.

J-плита, 2-прихват, 3-колодка , 4-винт фиксации положения привода.

Положение привода фиксируется с помощью кли

нового зажима 6 (см. фиг . 30), встроенного в ко

лодку и действующего от винта . Детали закрепля

ются прихватами, постоянно установленными на

верхней поверхности колодки.

Приводы обоих типов являются приводами одно·

стороннего действия, отвод штоков которых в исход

ное положение осуществляется возвратными пру

жинами. Усилие на штоке зависит от площади ра

бочего цилиндра и давления рабочей жидкости

(масла), подводимой к приводам . Питание маслом

под давлением можно осуществлять от централизо

ванной гидравлической сети, индивидуального на

соса или же питателей (гидроусилителей), отдель

ных для каждого прислособления, что более удобно

в условиях мелкосерийного и опытного произ

водств.

30

Разработаны питатели двух типов: пневмог идра в

лический, в котором источником энергии служит

сжатый воздух из пневматической сети давлением

5 кг/см2, и механогидравлический, где да вление

масла создается вращением рукоятки с небольшим

усилием.

Пневмогидравлический питатель ППГ-2 (фиг. 33)

представляет собой составной цилиндр, в котором

размещаются три пневматических В, Г, Д и две

гидравлических по.лости- низкого Б и высокого А

давления. Для закрепления детали сжатый воздух

от сети направляется пневматическим распредели

тельным краном, устанавливаемым на столе стан

ка в удобном для обслуживания месте, по внутрен

ним каналам в полость В. Под его давление м рези

новая камера 3 сжимается в радиальном направле

нии И перегоняет масло из полости Б в полость А

и далее по трубкам в гидравлические приводы сто

лов. При этом происходит подв од зажимных эле

ментов к обрабатываемой детали и ее предвари

тельное закрепление с небольш и м усилием, так как

давление масла в системе пока еще не превышает

давления сжатого воздуха в сети.

Одновременно с пуском в полость В сжат ый

воздух направляется по тем же каналам в по

лость Д и давит на поршень 6. Однако движен ие

поршня начинается несколько позднее, чем сжатие

резиновой камеры 3, так как воздух в полость Д

направляется через дроссель 7, а поршень б при

держивается в исходном положении двумя подпру

жиненными через рычаги 8 шариками 9, входящи

ми в канавку на хвостовике поршня 6. Дроссель 7

регулируется так, чтобы поршень начинал двигать

ся после подвода зажимных элементов к дет али.

Шари ки срабатывают при давлении воздуха в по

лости Д, равном 5 кг/см2• При этом шток 5 отсекает

полость Б от полости А и входит в последню ю,

создавая в ней (а следовательно, и в гидравличе

ских приводах столов) давление масла во столько

раз больше дав ления воздуха в сети, во ско .пь ко

площадь поршня больше площади его штока. При

давлении воздуха 5 кг/см2 в гид равличес кой сети

создается давление масл а -85 кг/см2, при посред

с11ве которого происходит окончательное закреп ле

ние детали. Переход от предварительного поджима

к окончательному закреплению происходит автома

тически и не может быть приостановлен.

При соединении полостей В и Д с окружаю щей

средой и впуске сжатого воздуха в поло сть Г по р -

с.;

---

/{ гиiJра8-

личесним

пpu8urJaм

~

J1

з

60

1

-$

lf

5

б

7

)lt

/f(-tl(

9

8

300

!

u

90

[-[

-+Ш--#Н!Н- ---

От 1<рана

......_

Фиг. 33. Пневмогидравлический питатель ППГ - 2 .

/-м аном етр, 2-составной цилиндр, 3-резинов ая камера , 4-пробк а в . отверстии для з аливки масл а , 5-шток. 6-порше нь, 7-дроссел ь_ В-ры ча г. 9- ша р и к .

шень со штоком отводится в исходное положение.

Полости А и Б вновь сообщаются между собой и

масло из рабочих полостей приводов под действием

поршней с возвратными пружинами перегоняется

обратно в полости А и Б, прижимая резиновую ка -

Фиг. 34 . Установка стола с переставными привода м и

типа II и пневмогидравличес1ш м питателем ППГ-2.

1-плита, 2-базовая деталь наладки, 3-обрабатыв аемая деталь,

4- rидравлический привод с прихв атом. 5-пит атель, 6-пневма ·

тиче ский кран.

меру 3 к стенкам цилиндра 2. Давление масJ1 а в

гидравлич еской сети контролируется манометром 1.

Питатель крепится на столе станка в непосредст

венной близости от приспособления там, где он не

'130

На фиг. 34 показана установка стола с перестаЕJ

ными пр иводами типа 11 и пневмогидрав лическим

пит ателем ППГ-2.

Механоrидр.авлический питатель ПМГ-2 (фиг. 35)

несложен по· конструкции и состоит из стального

Фиг. 35. В нешний вид механогидра влическоrо питателя

ПМГ-2 .

цилиндра 1 (фиг. 36) с ла пами для

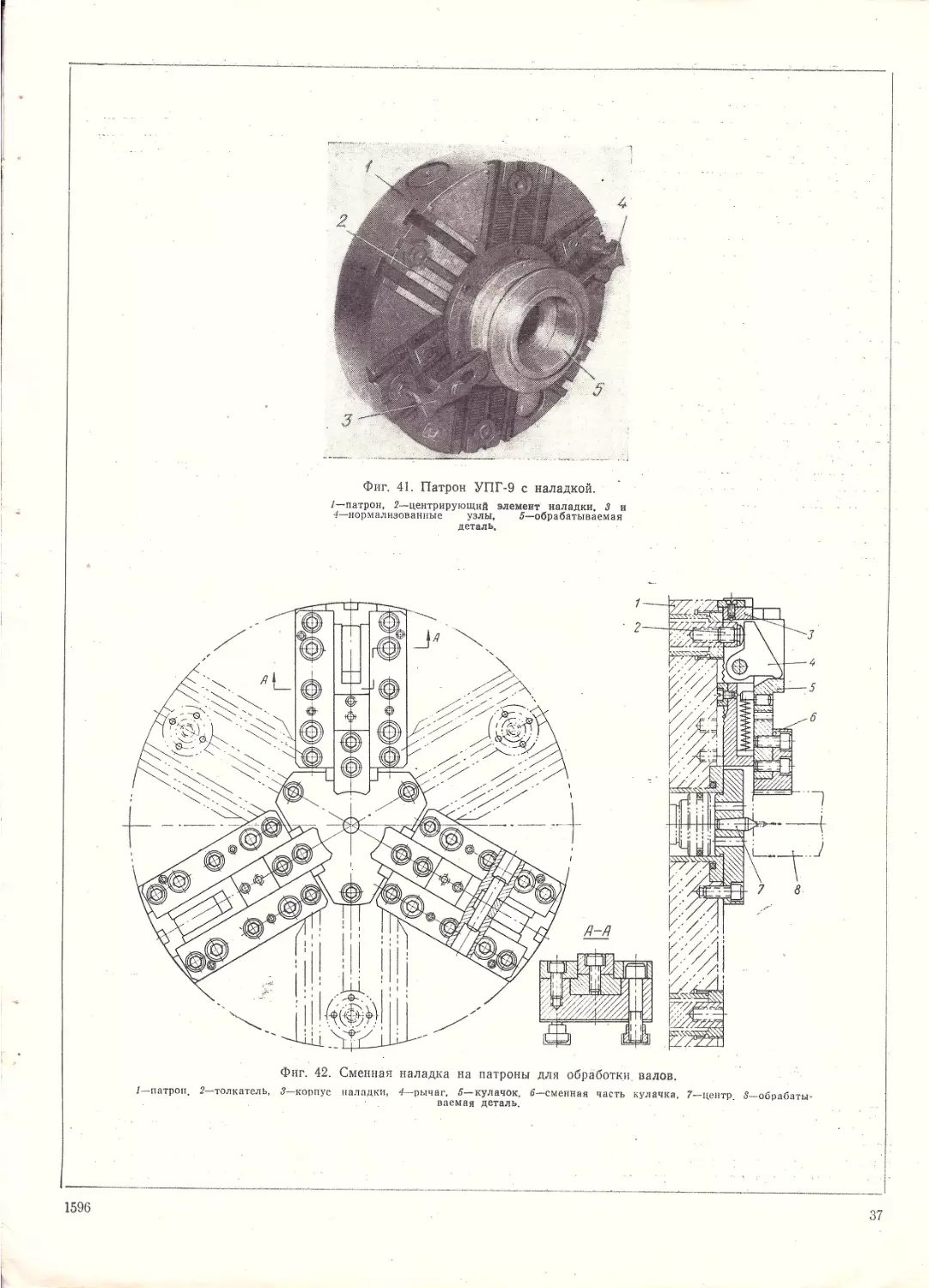

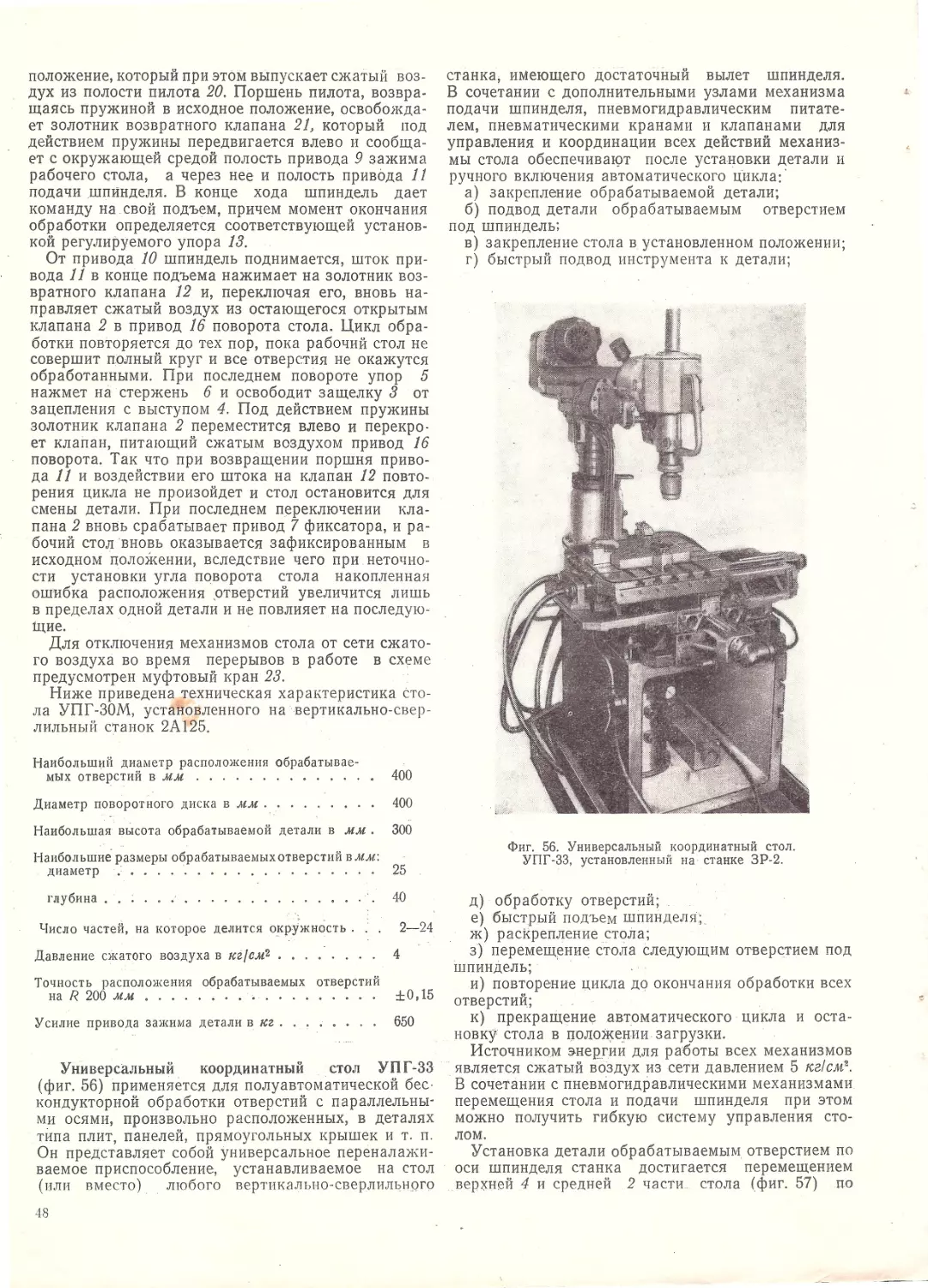

внутри которого установлен поршень 3