Text

Б. И. ВЫБОРНОВ

УЛЬТРАЗВУКОВАЯ

ДЕФЕКТОСКОПИЯ

Издание второе, переработанное и дополненное

МОСКВА «МЕТАЛЛУРГИЯ» 1985

УДК 669.017:620.179

!У32.

Рецензент: канд. техн, наук Н. В. Химченко

УДК 669.017:620.179

Ультразвуковая дефектоскопия. 2-е изд. Выборнов Б. И. М.: Ме-

таллургия, 1985, 256 с.

Рассмотрены дефекты, возникающие при получении металличе-

ских полуфабрикатов и изготовлении деталей машин, виды контроля

и методы обнаружения дефектов. Изложены физические основы уль-

тразвуковой дефектоскопии, контроля толщины изделий и покрытий,

структуры и физико-механических свойств металлов. Рассмотрены

особенности возбуждения и распространения ультразвука в издели-

ях, ограниченных плоскими и кривыми поверхностями. Приведены

рекомендации по разработке методик контроля, сведения о новой

отечественной и зарубежной аппаратуре и примеры применения УЗК

для контроля изделий в металлургии и машиностроении.

Книга предназначена для инженерно-технических работников

различных отраслей промышленности, занимающихся ультразвуковой

дефектоскопией, исследовательских и заводских лабораторий, а так-

же может быть использована студентами при изучении курса дефек-

тоскопии. Ил. 129. Табл. 9. Библиогр. список: 66 назв.

Борис Иванович ВЫБОРНОВ

УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

Редактор издательства Э. М. Щербинина '

Художественный редактор Ю. И. Смурыгин

Технический редактор О. Б. Маркова

Корректоры В. М. Филатова, Е. В. Якиманская

Обложка художника А. А. Астрецова

ИБ № 2754

Сдано в набор 24.10.84. Подписано в печать 02.01.85. Т-03501. Формат бумаги

84Х108’/з2. Бумага типографская № 1 книжно-журнальная. Гарнитура литера*

турная. Печать высокая. Усл. печ. л. 13,44. Усл. кр.-отт. 13,65. Уч.-изд. л. 14,92.

Тираж 7500 экз. Заказ 2. Цена 80 коп. Изд. № 1103

Ордена Трудового Красного Знамени издательство «Металлургия», 119857,

ГСП, Москва, Г-34, 2«й Обыденский пер., д. 14

Владимирская типография Союзполнграфпрома при Государственном комитете

СССР по делам издательств, полиграфии н книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

D 2605000000—028

ад 040(01)— 85

© Издательство «Металлургия», 1985.

ОГЛАВЛЕНИЕ

Стр.

Предисловие................................................... 5

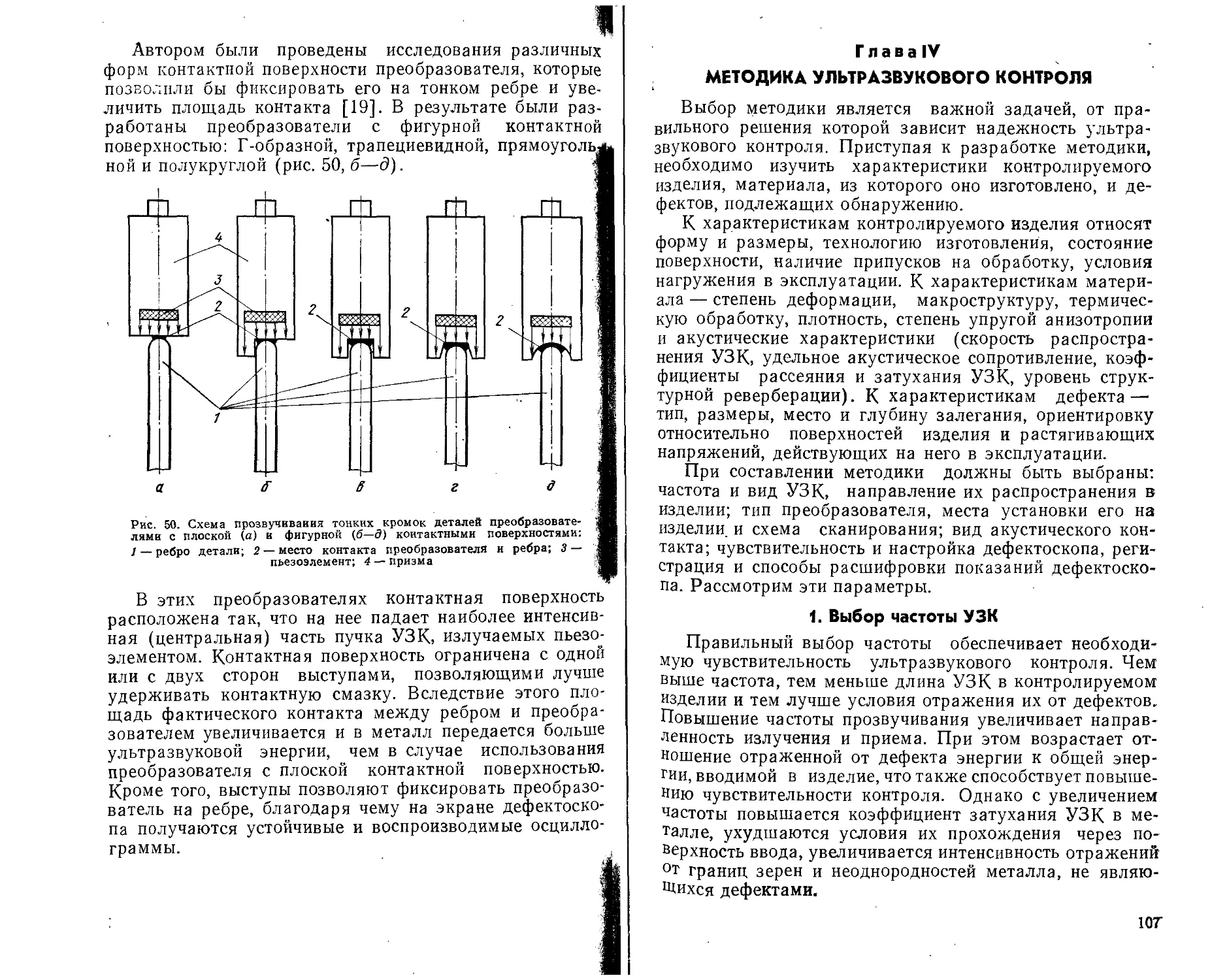

Глава 1. Дефекты металла и методы их обнаружения . 7

1. Понятие о дефектах и дефектной продукции .... 7

2. Производственные н эксплуатационные дефекты ... 10

3. Методы неразрушающего контроля (МНК) .... 32

4. Основные факторы, определяющие выбор метода контроля 38

5. Условия эффективности контроля.......................... 43

6. Рекомендации по выбору МНК................................44

Глава II. Физические основы ультразвуковой дефектоскопии 50

1. Природа ультразвука.......................... . . . 50

2. Генерирование ультразвуковых волн.........................55

3. Распространение ультразвуковых волн.......................57

4. Отражение и преломление УЗК на границе раздела двух

сред........................................................60

5. Сущность ультразвуковой дефектоскопии эхо-методом . 62

Глава III. Особенности возбуждения и распространения

УЗК в телах, ограниченных плоскими и кривыми поверхно-

стями ........................................................64

1. Изделия и элементы конструкций в металлургии и машино-

строении как объекты ультразвукового контроля . . . 65

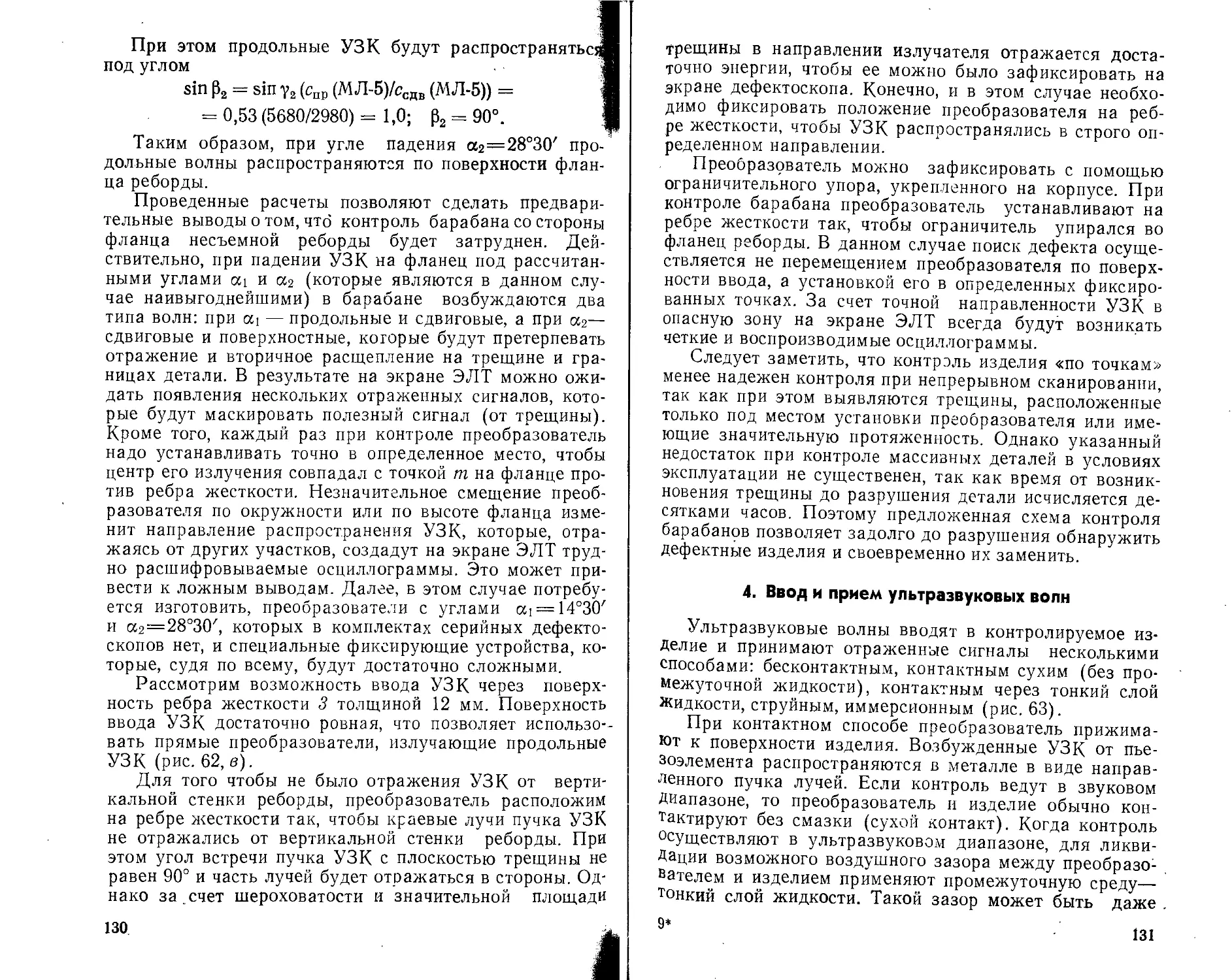

2. Возбуждение и распространение УЗК в телах, ограниченных

плоскими поверхностями......................................68

3. Возбуждение и распространение УЗК в телах, ограниченных

регулярными кривыми поверхностями...........................83

4. Распространение УЗК на кривых поверхностях и в обо-

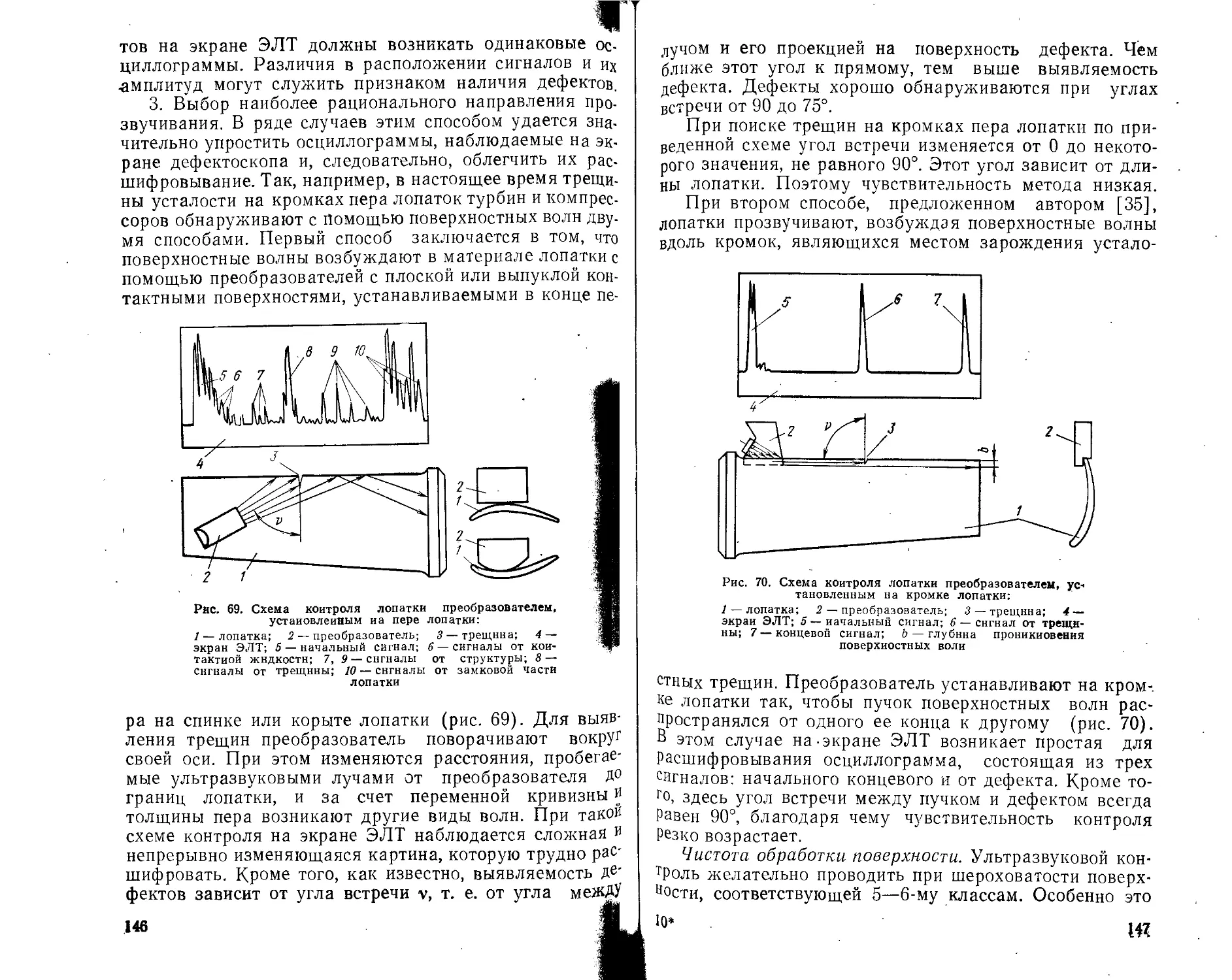

лочках .....................................................91

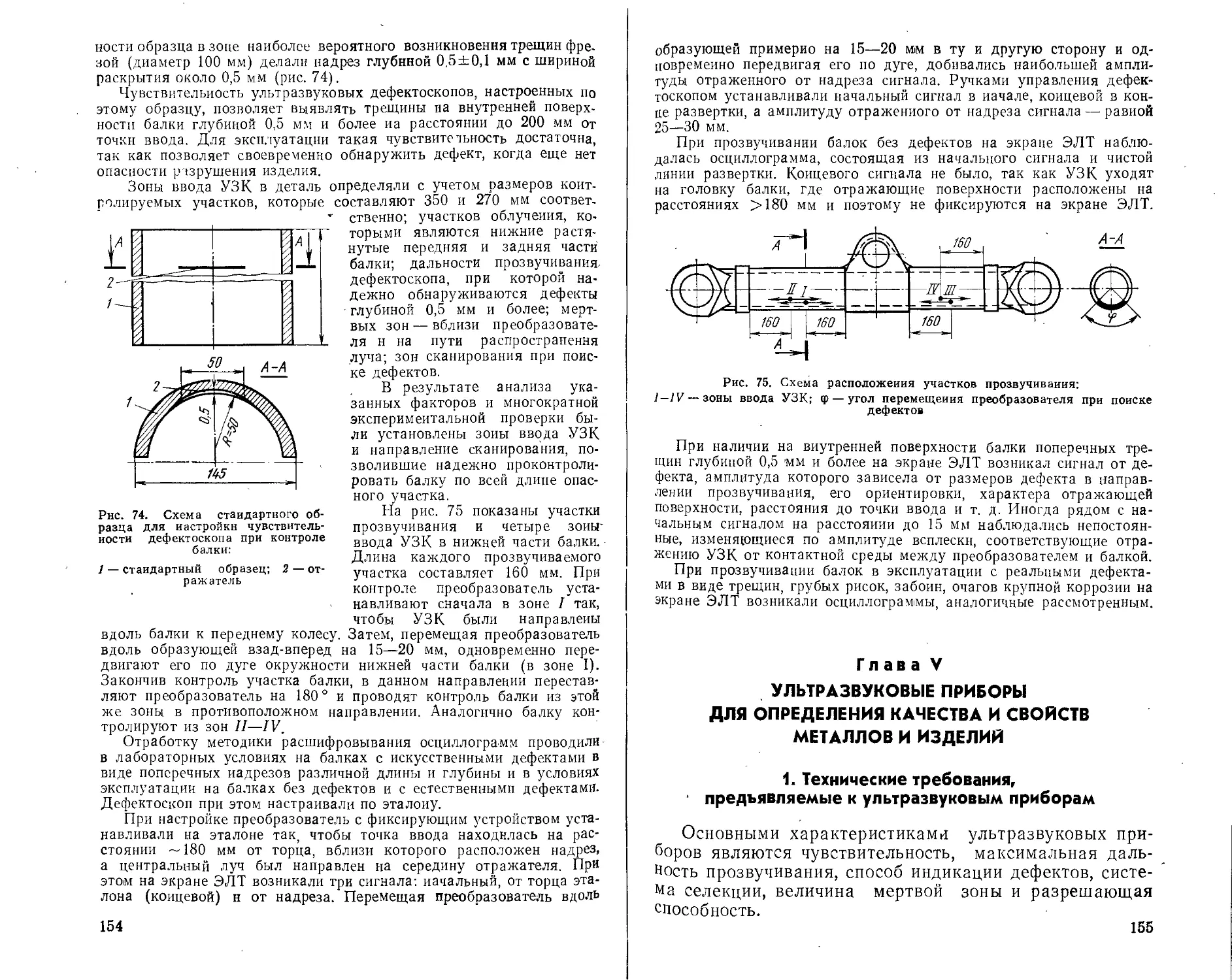

5, Влияние формы излучающей (контактной) поверхности пре-

образователей на формирование звукового поля в изделиях

с плоскими и кривыми поверхностями..........................97

6. Схема прозвучивания некоторых изделий преобразователя-

ми с различной формой излучающей (контактной) поверх-

ности .....................................................102

Глава IV. Методика ультразвукового контроля . . . 107

1. Выбор частоты УЗК...................................107

2. Выбор вида УЗК......................................Ш

3. Направление прозвучивания ...............................127

4. Ввод и прием ультразвуковых волн...................131

5. Мертвые зоны и способы их сокращения...............133

6. Эталонирование чувствительности ультразвукового контроля 136

7. Расшифровка результатов контроля...................143

8. Пример разработки методики ультразвукового контроля . 148

Глава V. Ультразвуковые приборы для определения каче-

ства и свойств металлов и изделий ....................... 155

1. Технические требовании, предъявляемые к ультразвуковым

приборам...................................................157

2. Ультразвуковые дефектоскопы..............................155

3. Преобразователи .........................................170

1* 3

Стр.

Глава VI. Основы контроля толщины изделий и покрытий,

структуры и физико-механических свойств материалов . . 189

1. Измерение толщины изделий...............................189

2. Измерение толщины поверхностно-упрочненных слоев и за-

щитных покрытий металлов................................191

3. Контроль структуры металлов..........................192

4. Определение физико-механических свойств металлов . . 194

5. Определение усталостной повреждаемости металлов . , 197

Глава VII. Ультразвуковой контроль металлов и изделий

в условиях производства и эксплуатации.....................200

1. Контроль заготовок, полуфабрикатов и изделий в металлур-

гии и машиностроении.................................200

2. Контроль изделий в условиях эксплуатации .... 230

Библиографический список...................................254

ПРЕДИСЛОВИЕ

В Основных направлениях экономического и социального разви-

тия СССР на 1981—1985 годы и на период до 1990 года, утвержден-

ных XXVI съездом КПСС, отмечена необходимость более полного

использования резервов в металлургии и машиностроении, что поз-

волит существенно сократить дефицит металла и металлоизделий.

Одним из таких резервов является повышение качества продукции за

счет более широкого и эффективного применения методов и средств

неразрушающего контроля (НК) и, в частности, ультразвуковой де-

фектоскопии.

Предлагаемая книга написана на основе обобщения отечествен-

ных и зарубежных публикаций по ультразвуковому контролю, а так-

же результатов многолетних научно-исследовательских работ авто-

ра в этой области.

Изделия в металлургии и машиностроении, как известно, харак-

теризуются большим многообразием конструктивных форм. Они от-

личаются материалами, массой, габаритами, формой и т. д. Много-

образие изделий существенно усложняет разработку методики их

контроля.

В данной работе автор сделал попытку классифицировать изделия

по конструктивному признаку и на этой основе установить общие

принципы распространения УЗК в однотипных изделиях сложной

формы путем построения геометрических моделей прохождения, от-

ражения и преломления в них пучков лучей УЗК.

В книге впервые автор рассматривает возбуждение и распростра-

нение ультразвуковых волн внутри металла и на поверхности изде-

лий наглядными методами, используя аналогии из геометрии н оп-

тики, не привлекая сложного математического аппарата. Вероятно,

такой подход облегчит читателю понимание основ ультразвуковой

дефектоскопии без специальной математической подготовки.

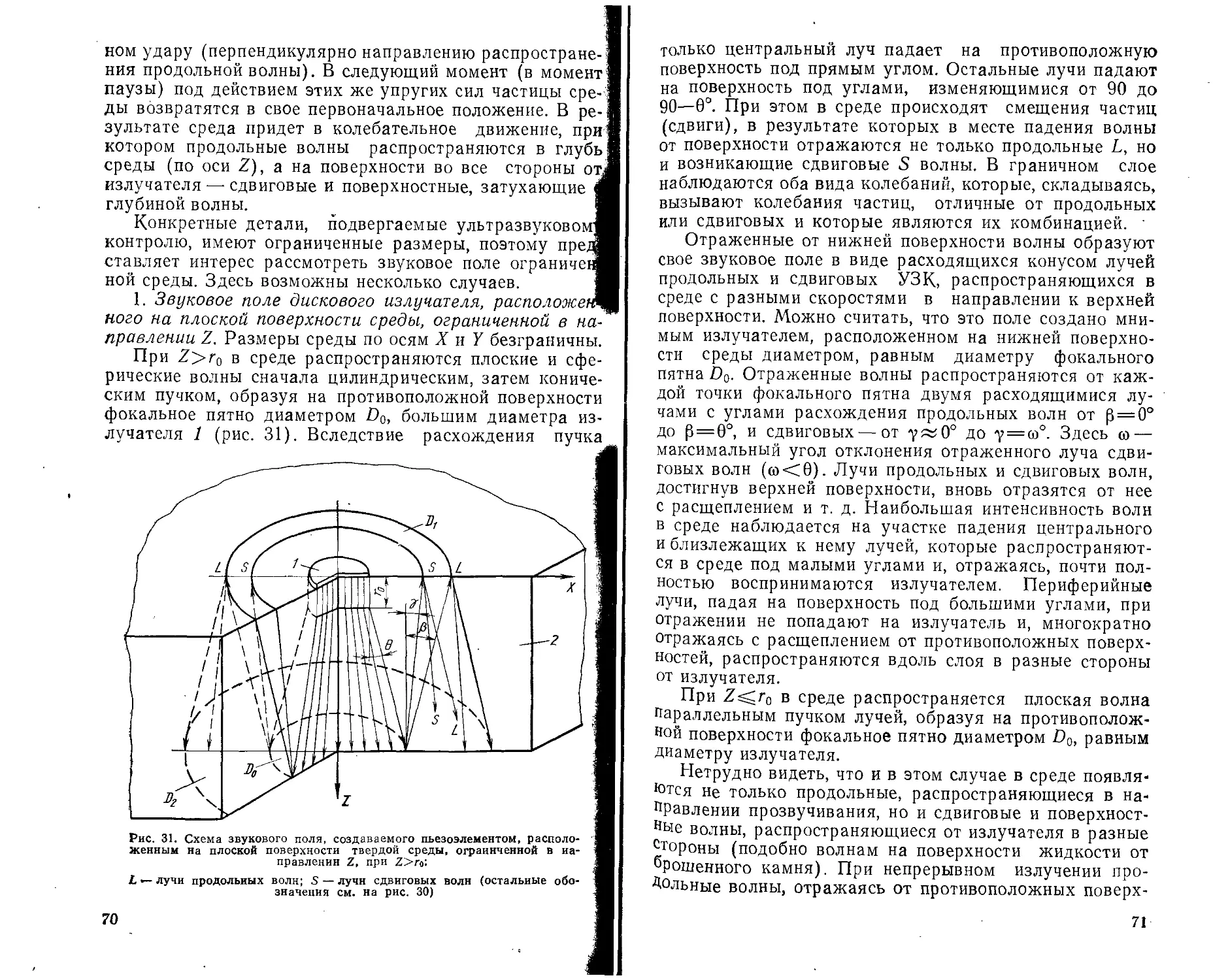

При изучении звукового поля создаваемым дисковым излучате-

лем в различных телах автор отказался от упрощенного представ-

ления о распространении ультразвука, как узкого луча, считая, что

в этом случае в среде всегда формируется пучок лучей УЗК конеч-

ных размеров.

Анализ геометрических моделей прохождения, отражения и пре-

ломления пучков лучей УЗК в телах, ограниченных плоскими и кри-

выми поверхностями, позволил уточнить физическую картину фор-

мирования звукового поля в изделиях сложной формы. Это, по

мнению автора, должно облегчить разработку методик контроля

изделий и ультразвуковой аппаратуры.

Из-за ограниченного объема книги не было возможности более

подробно рассмотреть аспекты формирования звукового поля в те-

лах, ограниченных регулярными и нерегулярными кривыми поверх-

ностями. Однако любознательный читатель всегда может дополнить

недостающий материал своим воображением на основе уже извест-

ных положений.

В книге достаточно подробно освещены методики проведения экс-

периментов, позволяющие более четко представить себе физическую

сущность явлений.

Большое внимание в книге уделено методическим вопросам, свя-

занным с выбором основных параметров и разработкой методик конт-

роля конкретных изделий. Приведены примеры контроля металла за-

готовок и готовых деталей машин в условиях производства и экс-

плуатации; высказаны соображения по контролю изделий с

5

защитными покрытиями и применению ультразвука для обнаруже-

ния ранней стадии повреждаемости материала.

Читатель по своему усмотрению сможет в разной степени восполь-

зоваться конкретными фактами, примерами, схемами и методиками,

приведенными в монографии, для решения сходных задач.

Второе издание книги «Ультразвуковая дефектоскопия» сохраня-

ет принятое в первом издании методическое построение, однако от-

личается от предыдущего существенными изменениями и дополне-

ниями, внесенными во все главы книги. Это объясняется тем, что

научно-технический прогресс в области неразрушающего контроля

(НК) за последнее десятилетие получил в СССР дальнейшее раз-

витие. Особенно бурно развивались акустические методы и, в част-

ности, ультразвуковая дефектоскопия. Появились новые работы тео-

ретического и практического плана, ультразвуковые приборы и ме-

тодики контроля, расширилась область применения ультразвуковой

дефектоскопии, что отражено в монографии.

Так как объем монографии не изменился, то потребовалась суще-

ственная переработка материала.

Некоторые материалы первого издания (текст и рисунки) были

изъяты, другие существенно сокращены, перегруппированы и пере-

работаны. Однако н в этом издании автор придает большое значение

иллюстративному материалу. Поэтому более половины рисунков

было заменено новыми, в том числе ранее не публиковавшимися.

При внесении дополнений и изменений был учтен ряд замечаний

и пожеланий, высказанных читателями. Всем, сделавшим замечания,

автор выражает глубокую благодарность.

Глава I

ДЕФЕКТЫ МЕТАЛЛА

И МЕТОДЫ ИХ ОБНАРУЖЕНИЯ

1. Понятие о дефектах и дефектной продукции

Одной из основных задач, стоящих перед металлур-

гией и машиностроением, является резкое повышение

качества металла и металлических изделий.

Современная технология предусматривает получение

металлов и сплавов с требуемыми свойствами и изготов-

ление из них изделий, обладающих нужной формой и

размерами.

Основным способом получения сплавов является сме-

шивание различных металлов в определенных пропорци-

ях, расплавление и отливка их в специальные формы.

Применение литья под давлением, в кокиль, по выплав-

ляемым моделям, в оболочковые и песчаные формы,

центробежного литья и др. позволяет получать отливки

различной конфигурации, требующие лишь незначитель-

ной механической и термической обработки для превра-

щения их в готовые изделия.

Для изготовления деталей в большинстве случаев

используют методы обработки металлов давлением. Для

этого из специальных деформируемых сплавов вначале

отливают заготовку простой формы (цилиндр, паралле-

лепипед, куб) — слиток, который затем подвергают горя-

чей и холодной обработке давлением: прокатке, ковке,

прессованию, штамповке, волочению. Полученные по-

луфабрикаты подвергают в дальнейшем механической,

термической, химико-термической, электрохимической и

Другим видам обработки.

Специальные виды штамповки, позволяют получать

готовые изделия (метизы и другие детали), пригодные

Для сборки без дополнительной обработки.

В результате фазовых превращений при нагреве или

охлаждении металла, а также вследствие пластической

Деформации, отдыха, рекристаллизации и т. д. происхо-

дит формирование микро- и макроструктуры металла.

Структура любого металла и сплава не является идеаль-

но сплошной. По современной теории пластичности ме-

талл или сплав представляют собой физико-химическую

систему, состоящую из кристаллов основного металла,

внутри и по границам которых распределены примеси и

7

легирующие элементы, а также различные пороки (от-

клонения от нормального строения структуры), различа-

ющиеся размерами, формой и расположением в металле.

Так, например, в тонкой структуре можно наблюдать

дислокации и вакансии (искажения и несовершенства

кристаллической решетки металла), в микроструктуре—

микротрещины, микропоры и т. д., в макроструктуре—

трещины, раковины, расслоения, рыхлоты и т. д. Наибо-

лее опасными являются микро- и макроскопические на-

рушения сплошности или'однородности металла.

Для того чтобы правильно оценить степень влияния

несплошности на работоспособность изделия, необходимо

учесть характер нагружения детали (статическое, дина-

мическое, знакопеременное), возможность и характер

перегрузок, уровень действующих напряжений, рабочую

среду и температуру, чувствительность материала к кон-

центраторам напряжений, размер, местоположение и

ориентировку несплошности, создаваемую ею степень

концентрации напряжений и др.

Полученные данные используют при разработке нор-

мативной документации на изготовление изделия, обес-

печивающей определенные его параметры и показатели

качества. В нормативной документации должны быть

четко указаны предельные отклонения параметров (в

том числе параметров несплошности) детали от номи-

нального их значения, при котором изделие будет вы-

полнять свои функции без снижения надежности.

Отклонение считается допустимым, если действитель-

ное (фактическое) численное значение параметра изде-

лия не выходит за пределы, установленные нормативной

документацией. Выход действительного значения пара-

метра за установленные пределы означает, что рассмат-

риваемая продукция имеет дефект.

Каждое отдельное несоответствие продукции требо-

ваниям, установленным нормативной документацией,

называется дефектом (ГОСТ 17102—71).

Дефектами могут быть не только недопустимые на-

рушения сплошности металла, но и выход размера дета-

ли за пределы допуска, несоответствие степени шерохо-

ватости поверхности изделия техническим условиям,

наличие царапин и сколов на защитном покрытии, высо-

кое содержание вредных примесей в металле и т. д.

Дефекты, обнаруживаемые при контроле изделий,

подразделяют на явные и скрытые, исправимые и неис-

правимые.

8

Некоторые явные дефекты (поверхностные риски, за-

боины, вмятины, деформация деталей и т. д.) выявляют

визуально при внешнем осмотре. Другие можно обнару-

жить только с помощью инструмента или прибора пре-

дусмотренного нормативной документацией (раковины

в литых заготовках, непровары и трещины в сварных

швах, шлифовочные трещины на поверхности деталей

и т. д.).

Скрытые дефекты, как правило, выявляют при про-

ведении дополнительных, ранее не предусмотренных про-

верках в связи с обнаружением других (явных) дефек-

тов.

Дефект, устранение которого технически возможной

экономически целесообразно, называют исправимым; ес-

ли же устранение дефекта технически невозможно или

связано с большими трудовыми затратами, то дефект

называют неисправимым.

Исправимость и неисправимость дефекта определяют

применительно к рассматриваемым конкретным условиям

производства и ремонта с учетом затрат и других факто-

ров.

Примерами исправимых дефектов являются выход ис-

тинного размера диаметра вала за наибольший предель-

ный размер, повреждение защитного покрытия (лакокра-

сочного, кадмиевого, хромового и т. и.), шероховатость

поверхности ниже класса, предусмотренного технически-

ми условиями (при условии, что после доводки поверх-

ности изделия до заданной степени шероховатости раз-

меры изделия будут в пределах допуска), локальные не-

провары, неправильная регулировка приборов и т. д.

Примерами неисправимых дефектов являются выход

истинного размера диаметра вала за наименьший пре-

дельный размер, несоответствие химического состава ме-

талла заданному, горячие и холодные трещины, рассло-

ения, рванины, перегрев и пережог металла, пониженное

значение твердости металла и т. д.

Изделие, имеющее хотя бы один дефект, относится к

некондиционной продукции и не может быть использо-

вано по назначению. Забракованную продукцию делят

на исправимый брак, если дефекты все являются испра-

вимыми, и неисправимый брак, если хотя бы один де-

фект на изделии является неисправимым.

Все встречающиеся отклонения параметров изделия

от установленных нормативной документацией подраз-

деляют в зависимости от их влияния на эффективность

9

и безопасность использования продукции на критичес-И

кие, значительные и малозначительные. В

Критическим называют отклонение, при наличии ко-™

торого нельзя использовать продукцию по назначению,™

так как она не отвечает требованиям безопасности. Я

Значительным считают отклонение, которое сущест-™

венно влияет на использование продукции по назначе-Я

нию и на ее долговечность, но не является критическим.™

Малозначительным — отклонение, которое не сущест-™

венно влияет на использование продукции. Я

Критические и значительные отклонения являются

дефектами и, чтобы их выявить, контроль продукции "

должен быть сплошным и в ряде случаев — неоднократ-

ным. Малозначительные отклонения не являются дефек-

тами. Однако для некоторых видов продукции совокуп-

ности отклонений, каждое из которых в отдельности яв-

ляется малозначительным, могут быть эквивалентны

значительному или даже критическому отклонению и

должны относиться к соответствующей категории.

По происхождению дефекты изделий подразделяют

на конструктивные, являющиеся следствием несовершен-

ства конструкции из-за ошибок конструктора, производ-

ственно-технологические, возникающие при отливке и

прокате металлов, изготовлении и ремонте деталей) пай-

ке, сварке, клепке, склеивании, механической, термичес- I

кой и других видах обработки, нанесении покрытий и

др.), а также эксплуатационные, возникающие после не- i|

которой наработки изделия в результате усталости ме-

талла деталей, коррозии, изнашивания и неправильного ;

технического обслуживания и эксплуатации.

Рассмотрим кратко основные дефекты, встречающие-

ся в металлических заготовках, полуфабрикатах и изде-

лиях в процессе их изготовления и эксплуатации [1—6].

2. Производственные и эксплуатационные дефекты

Дефекты плавки и литья

Несоответствие заданному химичес-

кому составу получается вследствие ошибок, до-

пущенных при расчете шихты, в результате неправильно-

го проведения плавки или выгорания отдельных компо-

нентов сплава. В результате отклонения от заданного

химического состава происходит изменение рабочих ха-

10

рактеристик сплава. Такие отливки не могут быть ис-

пользованы для изготовления изделий ответственного

назначения.

Неметаллические (шлаковые и флюсо-

вые) включения (рис. I) появляются из-за нару-

Рис. 1. Неметаллические включения в сталн (макроструктура)

шения технологии плавки. Они могут образовываться,

например, в стали вследствие засорения шлаками, про-

дуктами раскисления, огнеупорами и продуктами реак-

ции между ними, имеют неправильную форму и распола-

гаются в различных местах отливки. В слитке шлаковые

включения в основном расположены в верхней его части.

При обработке давлением включения деформируются в

направлении волокна, оставаясь при этом физически обо-

собленными от разделяемых ими поверхностей металла.

41

Неслитины (рис. 2) образуются в металле

вследствие пониженных^скорости и температуры литья.

Они представляют собой несплошности, начинающиеся

у поверхности слитка. Неслитины возникают в результа-

те частичной кристаллизации сплава на открытой по-

верхности. При низкой скорости литья металл поступает

к стенке кристаллиза-

тора неравномерно.

Там, где слой распла-

ва тоньше, температу-

ра его быстро снижа-

ется и начинается кри-

сталлизация. Кристал-

лы, опускаясь в рас-

плав, образуют сплош-

ную твердую корочку.

Поступающий жидкий

металл заливает короч-

ку, нагревая ее ниже

температуры плавле-

ния. Расплав над ко-

рочкой кристаллизует-

ся быстрее основной

массы, поэтому созда-

ется новый твердый

Рис. 2. Грубая иеслитина в слитке из

сплава Д16 (макроструктура)

слой. Несплошность, появившаяся между двумя короч-

ками, и есть неслитина. Неслитины опасны для нагру-

женных деталей. Они видны на рентгеновском снимке в

виде хорошо очерченных прерывистых или сплошных

темных линий.

Усадочные раковины (рис. 3) возникают из-

за недостаточного питания слитка или отливки металлом

в процессе кристаллизации. В результате в верхней ча-

сти слитка образуются большие полости неправильной

формы. В некоторых случаях они распространяются

вдоль оси слитка почти по всей его высоте. При даль-

нейшей обработке они превращаются в различные нару-

шения сплошности. Часть слитка с усадочной раковиной

(прибыльную часть) необходимо удалять. При этом на

переплавку идет до 25 % массы слитка. В этом отноше-

нии непрерывная разливка стали имеет преимущества,

так как исключает появление усадочных раковин.

Газовая пористость игазовые пузыри

возникают при кристаллизации из-за выделения газов,

растворившихся в металле в процессе плавки. Эти де-

12

Рис. 3. Усадочные раковины:

а —в стальном слитке, закрытая «мостиком»: б— в латунном слитке

из-за перерыва струи металла

фекты рассеяны по всему объему слитка или сосредото-

чены в подкорковом слое. В отличие от шлаковых вклю-

чений газовые пузыри имеют округлую форму. При обра-

ботке давлением сердцевинные пузыри завариваются,

подкорковые запрессовываются. При нагреве запрессо-

ванный пузырь может вздуться и обнажиться в виде

трещины.

Ликвация представляет собой неоднородность

отдельных участков металла по химическому составу,

структуре и неметаллическим включениям. Этот дефект

13

не нарушает сплошности металла. Однако прочность ме-

талла в зоне ликвационной неоднородности понижена: в

этой зоне иногда наблюдается разрушение металла. На

рис. 4 показана пятнистая ликвация.

Рис. 4. Пятнистая ликвация

Горячие трещины возникают в процессе затвер-

девания сложных сплавов. Под действием термических

и усадочных напряжений при высоких температурах

происходит разрушение закристаллизовавшегося скеле-

та сплава; при этом образуются межкристаллические

горячие трещины с сильно окисленными поверхностями.

Часто возникают в местах резкого перехода отливки от

большого поперечного сечения к малому вследствие не-

одновременного охлаждения. Характерными признаками

горячих трещин являются неровные (рваные) края и

значительная ширина.

Холодные трещины возникают в слитке после

14

окончания процесса затвердевания. Под действием тер-

мических и усадочных напряжений при относительно

низких температурах, когда пластичность сплава мала,

происходит разрушение отливки; при этом образуются

транскристаллические холодные трещины со светлыми

Рис. 6. Трещины в слитках Сплава В95:

а — центральная трещина; б — радиальные трещины

15

неокисленными поверхностями. Вероятность образова-

ния таких трещин выше у высоколегированных сталей

и сплавов, обладающих низкой температуропроводно-

стью, меньшей пластичностью и содержащих структур-

ные составляющие с различными удельными объемами

и коэффициентами линейного расширения.

В круглых слитках возникают центральные и ради-

альные трещины. Центральные трещины могут быть го-

рячими и холодными. Радиальные, как правило, — го-

рячими. На рис. 5 показаны трещины в слитках сплава

В95.

Дефекты обработки давлением

Трещины поверхностные и внутренние,

разрывы появляются в поковке (штамповке, прокате)

из-за значительных напряжений в металле при дефор-

мации. Растягивающие внутренние напряжения могут

привести к появлению разрывов и трещин металла в зо-

нах, ослабленных дефектами слитка, а иногда к разру-

шению зон, не пораженных дефектами. Следует отме-

тить, что при обработке давлением металл неоднократно

подвергается нагреву и охлаждению, что приводит к

возникновению термических напряжений, способствую-

щих образованию внутренних разрывов и трещин.

При холодной объемной штамповке из-за малой пла-

стичности исходных материалов на поверхности обраба-

тываемых деталей возникают скалывающие трещины,

распространяющиеся под углом 45° к направлению дей-

ствующего усилия.

Риски появляются на поверхности проката в виде

мелких открытых царапин глубиной 0,2—0,5 мм в резуль-

тате попадания мелких частиц на валки при прокате или

износа матрицы при прессовании.

Волосовины являются результатом деформации

мелких неметаллических включений и газовых пузырей.

Эти дефекты имеют вид тонких прямых линий длиной

от долей миллиметра до нескольких сантиметров и рас-

положенных на поверхности и в подповерхностном слое

металла. Волосовины встречаются во всех конструкци-

онных сталях.

Закаты возникают при избытке металла в валках

(калибрах) в виде заусенцев глубиной более 1 мм, зака-

танных в диаметрально противоположных направлениях.

Плены — брызги жидкой стали, застывшие на по-

верхности слитка и раскатанные при прокатке в виде от-

16

сдаивающихся с поверхности пленок толщиной до

1,5 мм.

Расслоения — внутренние нарушения сплошно-

сти, ориентированные по направлению волокна; возника-

ют при обработке давлением слитка, имевшего усадоч-

ные раковины или рыхлоты, а также при прокатке ли-

ста в результате расплющивания сравнительно крупных

неметаллических включений и газовых пузырей. Поверх-

ность нарушения сплошности параллельна плоскости

прокатки.

Шлаковые включения в исходных заготов-

ках (металлургический брак) при дальнейшей горячей

объемной штамповке приводят к нарушению сплошности

в поковке.

Рванины — разрывы или надрывы металла с рва-

ными краями. При прокатке слитков к образованию рва-

нин особенно склонны высоколегированные стали и чугу-

ны с крупнозернистой структурой.

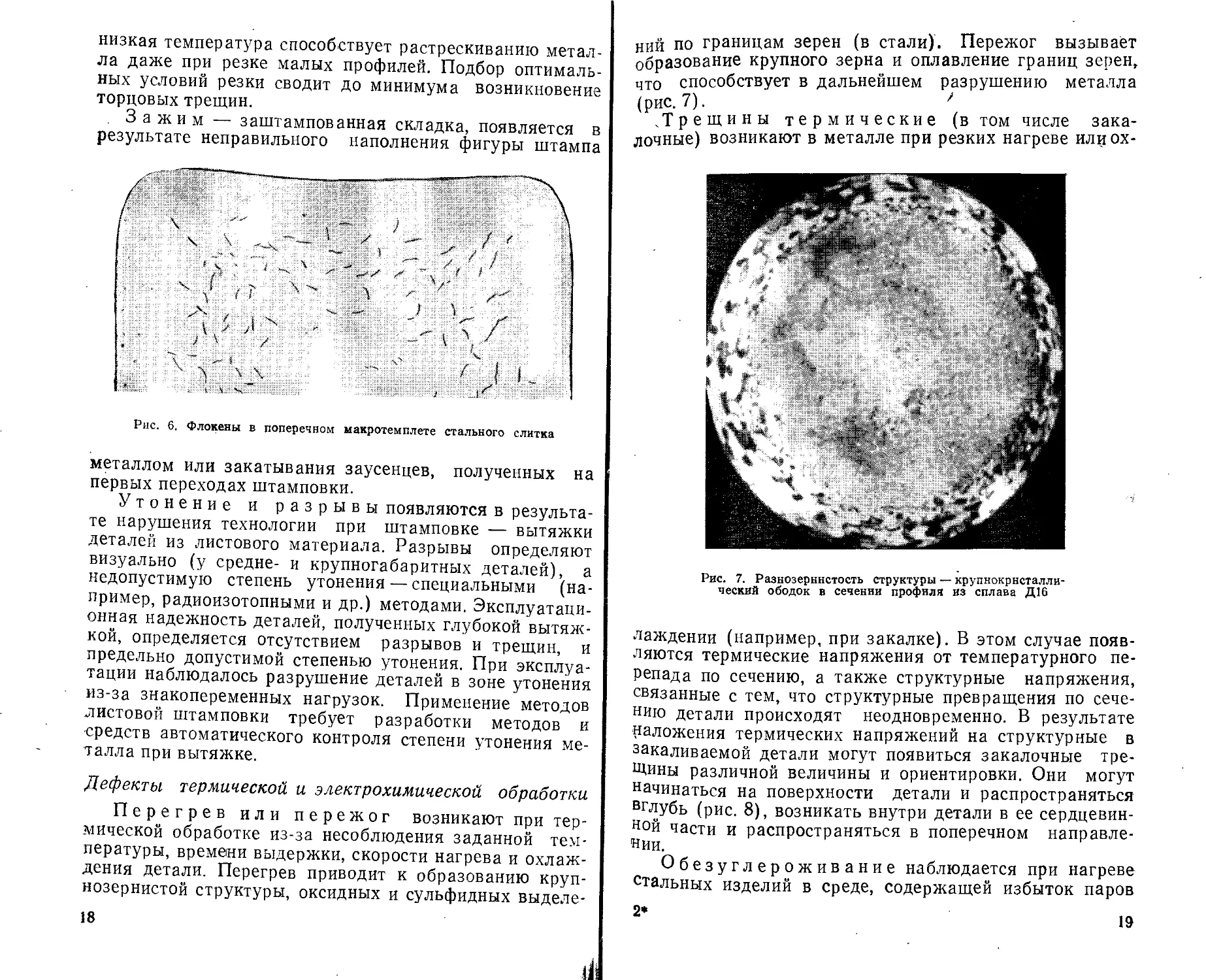

Флокены появляются наиболее часто в среднеуг-

леродистых и среднелегированных сталях при повышен-

ном содержании в них водорода. Водород, растворенный

в жидкой стали, при охлаждении и особенно при фазо-

вых превращениях вследствие резкого понижения раст-

воримости стремится выделиться. При этом он заполняет

все пустоты вплоть до дефектов кристаллической решет-

ки, и, превращаясь из атомарного в молекулярный, со-

здает огромные давления, приводящие к хрупкому раз-

рушению металла.

Флокены обычно появляются в центральной зоне ко-

ваных или катаных заготовок крупных сечений и реже в

слитках. Они имеют вид тонких извилистых трещин (рис.

6), представляющих в изломе пятна с поверхностью ха-

рактерного серебристого цвета округлой формы. Поков-

ки, отштампованные из металла, пораженного флокена-

ми, иногда растрескиваются с отделением кусков метал-

ла. Это обнаруживается при закалке после снятия

припуска механической обработкой или при поломке де-

тали в эксплуатации.

Торцовые трещины появляются при резке

крупных профилей проката, когда к моменту среза за-

готовка в результате больших удельных давлений под

ножом сминается из круглого сечения в эллипс. В метал-

ле возникают большие внутренние напряжения и он рас-

трескивается иногда через 2—6 ч после резки. Брак воз-

растает по торцовым трещинам в зимнее время, так как

2 В. И. Выборнов 17

низкая температура способствует растрескиванию метал-

ла даже при резке малых профилей. Подбор оптималь-

ных условий резки сводит до минимума возникновение

торцовых трещин.

Зажим — заштампованная складка, появляется в

результате неправильного наполнения фигуры штампа

Рис. 6. Флокены в поперечном макротемплете стального слитка

металлом или закатывания заусенцев, полученных на

первых переходах штамповки.

Утонение и разрывы появляются в результа-

те нарушения технологии при штамповке — вытяжки

деталей из листового материала. Разрывы определяют

визуально (у средне- и крупногабаритных деталей), а

недопустимую степень утонения — специальными (на-

пример, радиоизотопными и др.) методами. Эксплуатаци-

онная надежность деталей, полученных глубокой вытяж-

кой, определяется отсутствием разрывов и трещин, и

предельно допустимой степенью утонения. При эксплуа-

тации наблюдалось разрушение деталей в зоне утонения

из-за знакопеременных нагрузок. Применение методов

листовой штамповки требует разработки методов и

средств автоматического контроля степени утонения ме-

талла при вытяжке.

Дефекты термической и электрохимической обработки

Перегрев или пережог возникают при тер-

мической обработке из-за несоблюдения заданной тем-

пературы, времени выдержки, скорости нагрева и охлаж-

дения детали. Перегрев приводит к образованию круп-

нозернистой структуры, оксидных и сульфидных выделе-

18

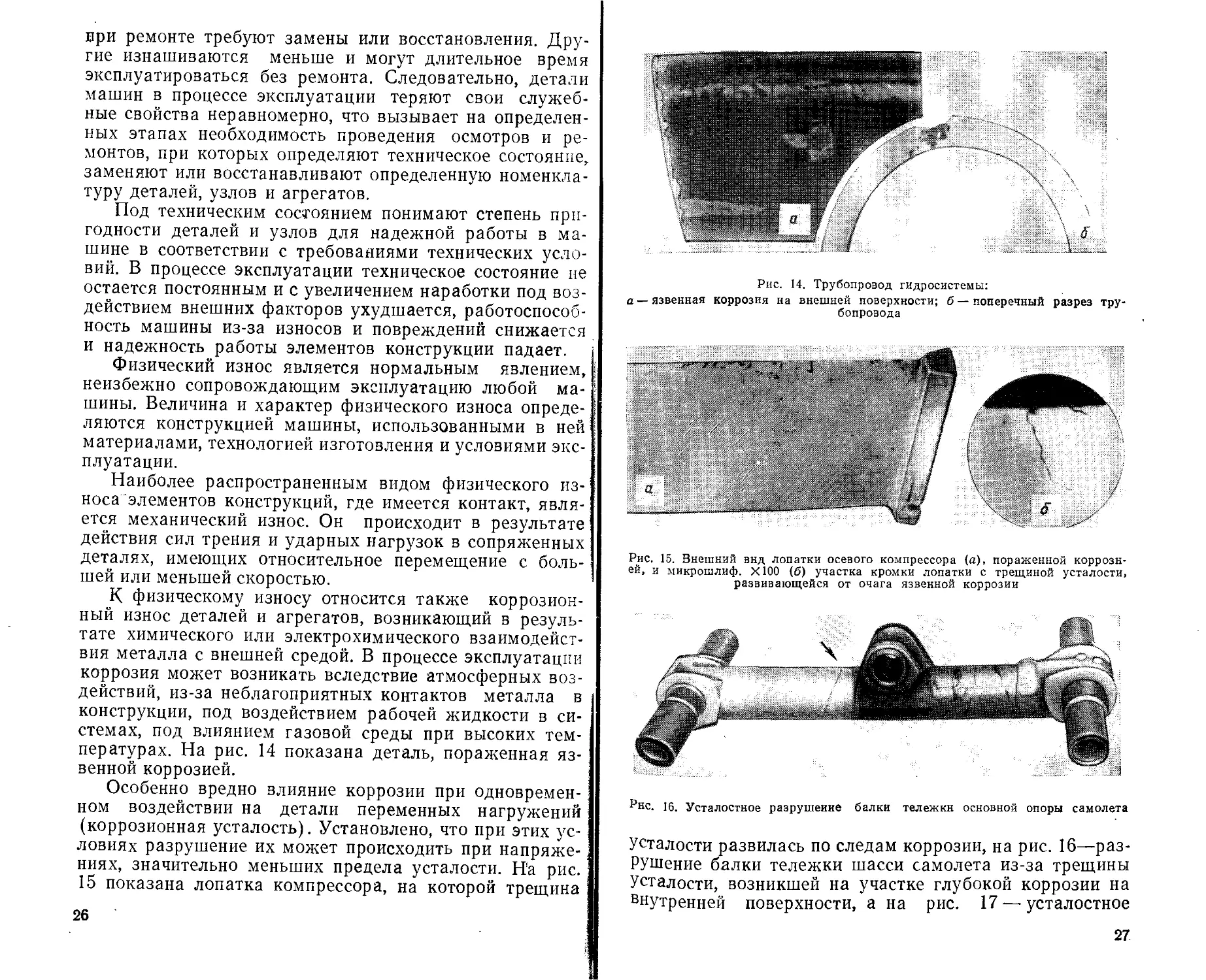

ний по границам зерен (в стали). Пережог вызывает

образование крупного зерна и оплавление границ зерен,

что способствует в дальнейшем разрушению металла

(рис. 7). ''

.Трещины термические (в том числе зака-

лочные) возникают в металле при резких нагреве или ох-

Рис. 7. Разнозерннстость структуры — крупнокристалли-

ческий ободок в сечении профиля из сплава Д16

лаждении (например, при закалке). В этом случае появ-

ляются термические напряжения от температурного пе-

репада по сечению, а также структурные напряжения,

связанные с тем, что структурные превращения по сече-

нию детали происходят неодновременно. В результате

наложения термических напряжений на структурные в

закаливаемой детали могут появиться закалочные тре-

щины различной величины и ориентировки. Они могут

начинаться на поверхности детали и распространяться

вглубь (рис. 8), возникать внутри детали в ее сердцевин-

ной части и распространяться в поперечном направле-

нии.

Обезуглероживание наблюдается при нагреве

стальных изделий в среде, содержащей избыток паров

2* 19

воды, углекислого газа или водорода. В этом случае!

происходит выгорание углерода в поверхностных слоях, 1

что значительно снижает прочность стали. В изделиях из!

инструментальной стали, прокаливающихся полностью

или на большую глубину и имеющих обезуглероженный

слой, возникают поверхностные трещины глубиной до

Рис. 8. Трещины, возникшие иа поверхности профиля из алюминиевого сплава 1

вследствие пережога при термообработке 1

1,0—2,0 мм (и даже больше). Они — следствие растя-

гивающих напряжений, вызванных тем, что в обезугле-

роженном слое при закалке образуется низкоуглеродис-

тый мартенсит с меньшим объемом, чем в сердцевине.

Обезуглероживание как процесс, провоцирующий тре-

щины, наиболее опасно для сталей с повышенным содер-jjT

жанием углерода (>0,5 %). У

Науглероживание наблюдается при нагреве!;

стальных изделий в среде с избыточным количеством '

окиси углерода. Это приводит к насыщению поверхност- j

ных слоев углеродом, повышающему хрупкость и склон- i

ность к трещинообразованию.

Трещины водородные возникают при насыще- i

нии поверхностного слоя стали водородом под действи-

ем щелочей, кислот и специальных растворов при трав-

20

лении и электрохимической обработке. Насыщение

поверхностного слоя водородом приводит к резкому паде-

нию пластичности и хрупким разрушениям, очагом ко-

торых обычно становятся микротрещины, имеющиеся на

поверхности детали.

Дефекты механической обработки

Трещины отделочные возникают в поверхност-

ном слое металла, наклепанном при отделочных опера-

циях. Поверхностные микротрещины в дальнейшем, при

работе детали под нагрузкой, могут значительно увели-

читься.

Прижоги, трещины шлифовочные возни-

кают при резком нагреве поверхностного слоя стального

изделия при нарушении режима шлифования или поли-

рования. Дефекты представляют собой или закаленные

участки небольшой площади, или участки с сеткой тон-

ких трещин на поверхности детали. Применение непод-

ходящего для данного металла или «засаленного» кру-

га, повышение подачи, скорости шлифования или недос-

таточное охлаждение детали вызывают местные пере-

Рис. 9. Усталостная трещина по следам шлифовочных

трещин иа поверхности штока цилиндра (выявлена

магиитио-порошковым методом)

21

гревы поверхностного слоя закаленной стали и высокие

внутренние напряжения из-за неравномерных объемных

изменений при чередующихся нагревах и охлаждении.

Эти напряжения и являются причиной возникновения

шлифовочных трещин (рис. 9). j

Дефекты соединения металлов

Металлургические дефекты сварного

шва появляются в сварных соединениях вследствие на-

рушения режима сварки. При сварке металл подверга-

ется расплавлению и затвердеванию, поэтому в сварных

соединениях могут быть дефекты, присущие литому ме-

таллу (раковины, поры, шлаковые включения и др.).

Кроме того, под воздействием высокой температуры в

зоне термического влияния могут возникать также изме-

нения размеров зерна, перегрев, закалка и отпуск, горя-

чие и холодные трещины, непровар.

Поры и раковины в металле шва — пу-

зыри, в основном сферической формы различной вели-

чины, заполненные водородом или окисью углерода, об-

разуются из-за присутствия газов, поглощаемых жид-

ким металлом.

Шлаковые включения в металле шв а—

небольшие объемы, заполненные неметаллическими ве-

ществами (окислами, шлаками). Размеры их колеблются

от микроскопических до нескольких миллиметров в по-

перечном сечении.

Трещины появляются вследствие внутренних на-

пряжений, возникающих из-за усадки металла при ох-

лаждении шва (рис. 10). Причиной усадки металла мо-

жет быть нарушение технологии сварки или несоответст-

вие основного металла и электродов требованиям

ТУ. Трещины, возникающие в направленном метал-

ле, могут распространяться и на основной металл. Ино-

гда трещины могут возникать вдоль боковой стороны

нагреваемой зоны.

Непровар — отсутствие сплавления между основ-

ным и наплавленным металлом в корне шва или по кром-

кам из-за плохой подготовки кромок свариваемых листов

или малого расстояния между кромками по отно-

шению к диаметру электрода. Типичной картиной непро-

вара в вершине шва на рентгеновском снимке является

непрерывная или прерывистая темная полоса в центре

шва.

Перечисленные выше дефекты обычно относят к вну-

22

тренним дефектам сварного шва. К наружным (внеш-

ним) дефектам можно отнести неполное заполнение шва,

вогнутость на вершине шва, избыточное усиление (уве-

личение толщины шва), нахлест (наплавление металла

на основу), проплав, продольные канавки, подрезы, сме-

щение кромок шва, неровности в местах смены электро-

да и др. В большинстве случаев внешние дефекты могут

быть определены визуально.

Рис. 10. Кристаллизационные трещины в стыковом шве, выполненном элект*

рошлаковой сваркой

Непропай возникает в паяных соединениях вслед-

ствие недостаточной чистоты спаиваемых поверхностей

или нарушения температурного режима пайки. Пред-

ставляет собой полное или частичное незаполнение па-

яльного зазора припоем.

Непроклей возникает в клеевых соединениях из-

за плохой очистки склеиваемых поверхностей или на-

рушения температурного режима склейки. Представля-

ет собой отсутствие сцепления (склеивания) в отдельных

участках клеевого соединения.

Отслоение — характерный дефект в изделиях,

изготавливаемых из двухслойных металлов. Возникает

в процессе получения двухслойных листов или труб, а

также при их обработке давлением, сваркой.

Производственные дефекты существенно ухудшают

прочностные характеристики металла и могут явиться

23

причиной поломки и преждевременного выхода детален

из строя в условиях эксплуатации. |

На рис. 11, а показано разрушение кожуха камерь^

сгорания авиационного двигателя. Причина разруше-

ния — продольная риска на внутренней поверхности де-

тали протяженностью около 80 мм, глубиной около

Рис. 11. Кожух камеры сгорания:

а — усталостное разрушение кожуха; б — участок кожуха в месте раз-

рушения (разрушение произошло по риске на внутренней поверхности

детали)

0,4 мм (рис. 11, б). Этот дефект не был обнаружен при

изготовлении кожуха. Другими часто встречающимися де-

фектами этой детали являются расслоения и закаты, вы-

тянутые вдоль образующей. Эти дефекты являются не-

допустимыми для высоконагруженных изделий, так как

ослабляют сечение стенки и являются концентраторами

напряжений.

Нарушение установленного режима сварки при изго-

товлении или ремонте стальных деталей, использование

присадочного материала не той марки, которая требует-

ся по техническим условиям, могут привести к появле-

нию трещин по сварным швам или разрушению деталей

в зоне сварного шва (рис. 12).

24

Рис. 12. Трещины по сварному шву

На рис. 13 показано разрушение кулачкового валика

двигателя внутреннего сгорания. Причиной разрушения

явились закалочные трещины, возникшие из-за наруше-

ния режима термической обработки.

Дефекты металла мо-

гут возникать и в услови-

ях эксплуатации как след-

ствие физического износа

и неправильного техниче-

ского обслуживания ма-

шин.

Разнообразие приме-

няемых материалов для

изготовления деталей и

агрегатов машин, а так-

же различные условия

работы приводят к тому,

что физический износ от-

дельных элементов кон-

струкции наступает неод-

новременно. Некоторые

Детали, узлы и агрегаты

в процессе эксплуатации

сильно изнашиваются и

Рис. 13. Кулачковый валик:

а —закалочная трещина; б — раз-

рушение детали

25

ври ремонте требуют замены или восстановления. Дру-

гие изнашиваются меньше и могут длительное время

эксплуатироваться без ремонта. Следовательно, детали

машин в процессе эксплуатации теряют свои служеб-

ные свойства неравномерно, что вызывает на определен-

ных этапах необходимость проведения осмотров и ре-

монтов, при которых определяют техническое состояние,

заменяют или восстанавливают определенную номенкла-

туру деталей, узлов и агрегатов.

Под техническим состоянием понимают степень при-

годности деталей и узлов для надежной работы в ма-

шине в соответствии с требованиями технических усло-

вий. В процессе эксплуатации техническое состояние не

остается постоянным и с увеличением наработки под воз-

действием внешних факторов ухудшается, работоспособ-

ность машины из-за износов и повреждений снижается

и надежность работы элементов конструкции падает.

Физический износ является нормальным явлением,

неизбежно сопровождающим эксплуатацию любой ма-

шины. Величина и характер физического износа опреде-

ляются конструкцией машины, использованными в ней

материалами, технологией изготовления и условиями экс-

плуатации.

Наиболее распространенным видом физического из-

носа элементов конструкций, где имеется контакт, явля-

ется механический износ. Он происходит в результате

действия сил трения и ударных нагрузок в сопряженных

деталях, имеющих относительное перемещение с боль-

шей или меньшей скоростью.

К физическому износу относится также коррозион-

ный износ деталей и агрегатов, возникающий в резуль-

тате химического или электрохимического взаимодейст-

вия металла с внешней средой. В процессе эксплуатации

коррозия может возникать вследствие атмосферных воз-

действий, из-за неблагоприятных контактов металла в

конструкции, под воздействием рабочей жидкости в си-

стемах, под влиянием газовой среды при высоких тем-

пературах. На рис. 14 показана деталь, пораженная яз-

венной коррозией.

Особенно вредно влияние коррозии при одновремен-

ном воздействии на детали переменных нагружений

(коррозионная усталость). Установлено, что при этих ус-

ловиях разрушение их может происходить при напряже-

ниях, значительно меньших предела усталости. Н!а рис.

15 показана лопатка компрессора, на которой трещина

26

Рис. 14. Трубопровод гидросистемы:

а —язвенная коррозия на внешней поверхности; б—поперечный разрез тру-

бопровода

Рис. 15. Внешний внд лопатки осевого компрессора (а), пораженной коррози-

ей, и микрошлиф. ХЮО (б) участка кромки лопатки с трещиной усталости,

развивающейся от очага язвенной коррозии

Рнс. 16. Усталостное разрушение балки тележки основной опоры самолета

Усталости развилась по следам коррозии, на рис. 16—раз-

рушение балки тележки шасси самолета из-за трещины

Усталости, возникшей на участке глубокой коррозии на

внутренней поверхности, а на рис. 17 — усталостное

27

разрушение болта, прочность которого была понижена

наличием глубокой коррозии на его поверхности.

Усталость материала представляет собой процесс по-

степенного изменения деталями машины своей работоспо-

собности под воздействием переменных по величине и

направлению нагрузок. Усталость проявляется в виде

трещин, возникающих преимущественно на деталях, ис-

пытывающих при работе многократные знакопеременные

циклические нагрузки. Чаще всего трещины усталости

Рис. 17. Усталостное разрушение силового

болта по следам коррозии

возникают в местах концентрации напряжений—галте-

лях, у отверстий для смазки, в местах резкого перехода,

глубоких рисок и т. д. Возникновению усталостных тре-

щин в значительной степени способствуют структурная

неоднородность материала, острые углы между сопря-

женными элементами деталей, местные повреждения в

виде забоин, царапин и т. д.

Часто трещины усталости возникают на лопатках га-

зовых турбин вследствие одновременного воздействия

значительных напряжений, высоких температур и агрес-

сивной среды, приводящих в некоторых случаях к раз-

рушению лопаток (рис. 18).

Вибрационные нагрузки, возникающие при работе

машин, приводят к появлению трещин усталости на ва-

ликах приводов агрегатов (рис. 19), лопатках осевых

компрессоров, трубопроводах гидро- и пневмосистем.

В результате неправильного технического обслужи-

вания машин на деталях могут появиться дефекты в ви-

де забоин, рисок, вмятин и т. п. Такого рода дефекты,

как уже указывалось, способствуют образованию трещин

усталости, а в ряде случаев являются непосредственной

причиной их возникновения. Нарушение правил эксплу-

атации, например техники пилотирования, может приве-

сти к деформации и разрушению отдельных элементов

28

Рис. 18. Лопатки турбин:

а —трещина усталости на выходной кромке; б— обрыв лопатки по- перу;

в — обрыв лопатки по первому пазу замка

Рис. 19. Валик привода топливного насоса:

а — усталостное разрушение валика; б — место излома

планера самолета. Особенно неблагоприятно влияют

грубые посадки на органы приземления, которые могут

выйти из строя вследствие сильной их деформации или

Даже разрушения отдельных элементов (рис. 20).

Иногда при эксплуатации проявляются дефекты, воз-

никающие в результате ошибок, допущенных при кон-

струировании и расчете деталей. Эти дефекты являются

следствием неправильного назначения допусков на со-

29>

Рис. 20. Элементы коле-

са:

а — отрыв несъемной ре-

борды; б — усталостное

разрушение бурта бара-

бана; в — трещины уста-

лости на съемной ребор-

де; светлые участки —

зоны усталостного раз-

рушения, темные — зоны

долома

.30

пряженные детали, нерационально выбранной формы;

деталей и их взаимного расположения и т. д. На рис..

21 показано разрушение силового цилиндра от действия

повторно-статических нагрузок кручения. Очаг разруше-

ния начался от участка с неблагоприятным сопряжени-

ем элементов конструкции верхней части цилиндра.

Рис. 21. Усталостное разрдушеине силового цилиндра из-за неблагоприятного

сопряжения элементов конструкции:

а —общий вид разрушения; б — характер излома в месте разрушения

Как видно, рассмотренные дефекты независимо от

их происхождения вызывают ухудшение технического

состояния элементов конструкции и могут привести к

постепенному (износовому) или внезапному их отказу в-

эксплуатации. Это существенно снижает срок службы и

надежность машин.

Применение новых наиболее прогрессивных процес-

сов получения черных и цветных металлов и сплавов в

металлургии, позволяющих существенно повысить каче-

ство металлов, тщательная отработка конструкции ма-

шин и их элементов, совершенствование технологии из-

готовления деталей с целью исключения появления в них.

Дефектов, строгое соблюдение правил эксплуатации —

реальные пути повышения качества и эксплуатационной

надежности изделий металлургии и машиностроения.

Однако это невозможно без широкого применения эффек-

тивных методов контроля качества металла и металлоиз-

делий, особенно в тех случаях, когда требуется получить

металлы и сплавы специального назначения с высокими

31

эксплуатационными свойствами, обеспечивающими

100%-ную гарантию надежной работы изготовленных

из них дорогостоящих и уникальных объектов, машин и

конструкций ответственного назначения. Здесь отказ од-

ной «лимитирующей» детали (например, лопатки газо-

вой турбины энергетической машины) может привести к

выходу из строя всего объекта.

Разумеется, такой контроль может быть осуществлен

только неразрушающими методами.

3. Методы неразрушающего контроля (МНК)

В настоящее время широко применяют различные

физические методы и средства неразрушающего контро-

ля (НК) металлов и металлоизделий, позволяющие про-

верять качество продукции без нарушения ее пригодно-

сти к использованию по назначению.

Все дефекты, как известно, вызывают изменение фи-

зических характеристик металлов и сплавов — плотно-

сти, электропроводности, магнитной проницаемости, уп-

ругих свойств и т. д. Исследование изменений характе-

ристик металлов и обнаружение дефектов, являющихся

причиной этих изменений, составляет физическую осно-

ву методов неразрушающего контроля. Эти методы ос-

нованы на использовании проникающих излучений рент-

геновских и гамма-лучей, ультразвуковых и звуковых

колебаний, магнитных и электромагнитных полей, опти-

ческих спектров, явлений капиллярности и т. д.

К достоинствам МНК относятся: сравнительно боль-

шая скорость контроля, высокая надежность (достовер-

ность) контроля, возможность механизации и автомати-

зации процессов контроля, возможность применения

МНК в пооперационном контроле изделий сложной фор-

мы, возможность применения МНК в условиях эксплу-

атации без разборки машин и сооружений и демонтажа

их агрегатов, сравнительная дешевизна контроля и др.

По ГОСТ 18353—73 МНК классифицируются на ви-

ды1: акустический, магнитный, оптический, проникаю-

щими веществами, радиационный, радиоволновый, теп-

ловой, электрический и электромагнитный.

1 Вид неразрушающего контроля — условная группировка мето-

дов НК, объединенная общностью физических характеристик.

32

Акустические методы

Основаны на регистрации параметров упругих коле-

баний, возбужденных в контролируемом объекте1. При-

меняются для обнаружения поверхностных и внутрен-

них дефектов (нарушений сплошности, неоднородности

структуры, межкристаллитной коррозии, дефектов склей-

ки, пайки, сварки и т. д.) в заготовках и изделиях, изго-

товленных из различных материалов. Они позволяют из-

мерять геометрические параметры при одностороннем

доступе к изделию, а также физико-механические свой-

ства металлов и металлоизделий без их разрушения.

К акустическим методам относятся методы звуково-

го (импедансный, свободных колебаний и др.) и ультра-

звукового (эхо-импульсный, резонансный, теневой,

эмиссионный, велосиметрический и др.) диапазонов1 2 3.

Магнитные методы

Основаны на регистрации магнитных полей рассеяния

над дефектами или магнитных свойств контролируе-

мого объекта. Применяют для обнаружения поверхност-

ных и подповерхностных дефектов в деталях и полуфаб-

рикатах различной формы, изготовленных из ферромаг-

нитных материалов. К ним относятся магнитно-порош-

ковый, магнитно-графический, феррозондовый, магнит-

но-индукционный и другие методы.

Магнитные поля рассеяния над дефектами регистри-

руются в магнитно-порошковом методе с помощью фер-

ромагнитного порошка или суспензии, в магнитно-гра-

фическом — с помощью ферромагнитной ленты и в фер-

розондовом — с помощью чувствительных к магнитным

полям феррозондов.

Магнитно-порошковый метод нашел широкое приме-

нение на заводах промышленности, ремонтных предприя-

тиях и эксплуатирующих подразделениях. G его помо-

щью надежно выявляют поверхностные трещины, мик-

ротрещины, волосовины, флокены и другие дефекты.

Магнитно-графический метод наибольшее примене-

ние получил для контроля сварных соединений. Он поз-

воляет выявлять трещины, непровары, шлаковые и газо-

вые включения и другие дефекты в стыковых сварных

швах.

1 Под объектом контроля подразумеваются материалы, полу-

фабрикаты и готовые изделия.

2 В книге рассмотрен в основном эхо-метод контроля.

3 Б. И. Выборнов 33

Феррозондовый метод применяют для обнаружения

тех же дефектов, что и магнитно-порошковым методом,

а также дефектов, расположенных на глубине до 20 мм.

С его помощью измеряют толщину листов и стенок сосу-

дов при двухстороннем доступе.

Оптические методы

Основаны на взаимодействии светового излучения с

контролируемым объектом. Они предназначены для об-

наружения различных поверхностных дефектов матери-

ала деталей, скрытых дефектов агрегатов, контроля за-

крытых конструкций, труднодоступных мест машин и

силовых установок (при наличии каналов для доступа

оптических приборов к контролируемым объектам). Ре-

гистрация поверхностных дефектов осуществляется с

помощью оптических устройств, создающих полное изо-

бражение проверяемой зоны. Достоинства этих мето-

дов — простота контроля, несложное оборудование и

сравнительно небольшая трудоемкость. Поэтому их при-

меняют на различных стадиях изготовления деталей и

элементов конструкций, в процессе регламентных работ

и осмотров, проводимых при эксплуатации техники, а

также при ее ремонте.

Так как контроль с помощью оптических приборов

Обладает невысокой чувствительностью и достовернос-

тью, то его применяют для поиска достаточно крупных

поверхностных трещин, коррозионных и эрозионных по-

вреждений, забоин, открытых раковин, пор, для обнару-

жения течей, загрязнений, наличия посторонних предме-

тов и т. д.

Методы контроля проникающими веществами

К ним относятся капиллярные методы и методы тече-

искания.

Капиллярные методы основаны на капилляр-

ном проникновении индикаторных жидкостей в полости

поверхностных дефектов и регистрации индикаторного

рисунка.

При контроле этими методами на очищенную поверх-

ность детали наносят проникающую жидкость, которая

заполняет полости поверхностных дефектов. Затем жид-

кость удаляют, а оставшуюся в полостях дефектов часть

обнаруживают путем нанесения проявителя, который

адсорбирует жидкость, образуя индикаторный рисунок.

Эти методы применяют в цехозых, лабораторных и по-

34

левых условиях, при положительных и отрицательных

температурах. Они позволяют обнаруживать дефекты

производственно-технологического и эксплуатационного

происхождения: трещины шлифовочные, термические, ус-

талостные, волосовины, закаты и др. Капиллярные ме-

тоды могут быть применены для обнаружения дефектов

в деталях из металлов и неметаллов простой и сложной

формы.

Благодаря высокой чувствительности, простоте конт-

роля и наглядности результатов эти методы применяют

не только для обнаружения, но л для подтверждения де-

фектов, выявленных другими методами дефектоскопии—

ультразвуковым, магнитным, вихревых токов и др.

Наиболее распространенными капиллярными мето-

дами являются цветной, люминесцентный, люминесцент-

но-цветной, фильтрующихся частиц, радиоактивных жид-

костей и др.

Методы течеискания основаны на регистра-

ции индикаторных жидкостей и газов, проникающих в

сквозные дефекты контролируемого объекта. Их приме-

няют для контроля герметичности работающих под дав-

лением сварных сосудов, баллонов, трубопроводов гид-

ро-, топливо-, масляных систем силовых установок и т. п.

К методам течеискания относятся гидравлическая оп-

рессовка, аммиачно-индикаторный метод, фреоновый,

масс-спектрометрический, пузырьковый, с помощью ге-

лиевого и галоидного течеискателей и т. д. Проведение

течеискания с помощью радиоактивных веществ позво-

лило значительно увеличить чувствительность метода.

Радиационные методы

Основаны на взаимодействии проникающих излуче-

ний с контролируемым объектом. Их применяют для

контроля качества сварных и паяных швов, литья, каче-

ства сборочных работ, состояния закрытых полостей аг-

регатов и т. д. Проникающие излучения (рентгеновское,

потока нейтронов, у- и (3-лучей), проходя через толщу

материала детали и взаимодействуя с его атомами, не-

сут различную информацию о внутреннем строении ве-

щества и наличии скрытых дефектов внутри контролиру-

емых объектов.

Наиболее распространенными радиационными мето-

дами являются рентгенография, рентгеноскопия и гамма-

контроль, которые нашли применение на предприятиях

металлургии и машиностроения. В качестве источников

3* 35

проникающих излучений применяют рентгеновские аппа-

раты, бетатроны, линейные ускорители и микротроны,

гамма-дефектоскопы и др.

Радиоволновые методы

Основаны на регистрации изменения параметров

электромагнитных колебаний, взаимодействующих с кон-

тролируемым объектом. Их применяют для контроля

качества и геометрических .размеров изделий из диэлек-

трических материалов (стеклопластики и пластмассы,

резина, термозащитные и теплоизоляционные материа-

лы, фибра), вибраций, толщины металлического листа

и т. п. В качестве источников энергии служат магне-

троны, клистроны, лампы обратной волны, преобразова-

тели частоты, твердотельные генераторы, диоды Ган-

на и т. п.

Эти методы еще не нашли должного применения в

промышленности, хотя и являются весьма перспективны-

ми. Так, с их помощью можно обнаруживать непроклеи,

расслоения (площадью от 10 мм2 и более), воздушные

включения, трещины (от 10 мкм и более), неоднородно-

сти по плотности, напряжения, измерять геометрические

размеры и т. п.

Тепловые методы

Основаны на регистрации тепловых полей, температу-

ры или теплового контраста контролируемого объекта.

Их применяют для измерения температур, получения ин-

формации о тепловом режиме объекта, определения и

анализа температурных полей, дефектов типа наруше-

ния сплошности (расслоения, трещины и т.п.), выявле-

ния дефектов пайки многослойных соединений из метал-

лов и неметаллов, склейки металл — металл, металл —

неметалл и т. п. Контроль осуществляется с помощью

термометров, термоиндикаторов, пирометров, инфракрас-

ных микроскопов и радиометров и т. д.

Эти методы также пока применяют ограниченно, в ос-

новном в приборостроении для контроля радиоэлектрон-

ной аппаратуры. В пленочных проводниках и резисторах

выявляют микротрещины, утонения, плохую адгезию,

плохой контакт; в микросхемах — плохой контакт, нару-

шения теплового контакта, короткие замыкания, пере-

грев; в пленочных конденсаторах — токи утечки; в мик-

родиодах и микротранзисторах — перегрев, неудовлетво-

рительные контакты.

36

Электрические методы

Основаны на регистрации электростатических полей

и электрических параметров контролируемого объекта.

Их применяют для выявления раковин и других дефек-

тов в отливках, расслоений в металлических листах, раз-

личных дефектов в сварных и паяных швах, трещин в ме-

таллических изделиях, растрескиваний в эмалевых по-

крытиях и органическом стекле и т. д. Кроме того, эти

методы применяют для сортировки деталей, измерения

толщин пленочных покрытий, проверки химического со-

става и определения степени термообработки металличе-

ских изделий. Наиболее распространенными из этих ме-

тодов являются измерение электрического сопротивления,

трибоэлектрический, термоэлектрический и др.

Э лектромагнитный (вихревых токов) метод

Основан на регистрации изменения взаимодействия

собственного электромагнитного поля катушки с электро-

магнитным полем вихревых токов, наводимых этой ка-

тушкой в контролируемом объекте. Применяется для

обнаружения поверхностных дефектов в магнитных и не-

магнитных деталях и полуфабрикатах. Метод позволя-

ет выявлять нарушения сплошности, в основном трещин,

на различных по конфигурации деталях, в том числе име-

ющих покрытия. На основе метода вихревых токов раз-

работаны приборы для измерения толщины листов и по-

крытий, диаметра проволоки и прутков. Применяют на

заводах и ремонтных предприятиях. В условиях эксплу-

атации применяют для профилактического контроля ло-

паток турбин газотурбинных двигателей, сварных и ли-

тых узлов элементов конструкций и др.

Приведенный краткий обзор позволяет сделать вывод,

что для контроля металлов и металлоизделий имеется до-

статочный арсенал методов и средств неразрушающего

контроля.

Следует отметить, что методы НК не являются уни-

версальными. Каждый из них может быть использован

наиболее эффективно для обнаружения определенных де-

фектов. Так, например, с помощью радиационных мето-

дов можно выявлять внутренние дефекты в виде пустот

и пор в деталях, изготовленных из различных материа-

лов, однако нельзя обнаружить весьма опасные тонкие

усталостные трещины. Для этой цели требуется приме-

нить другой, чувствительный к поверхностным трещинам

37

метод, например капиллярный, магнитный или вихревы}

токов. Поэтому для контроля деталей ответственного на»

значения применяют два или несколько различных мето»

дов. j

Применение комплексного контроля изделий в усло<

виях производства и эксплуатации позволит повысить ка-

чество и надежность техники. Систематическое проведе-

ние НК на различных этапах технологического процесса

и статистическая обработка результатов этих испытаний

позволят устанавливать и устранять причины брака. При

этом контроль становится активным методом корректи-

ровки технологического процесса.

4. Основные факторы,

определяющие выбор метода контроля

Наиболее эффективные результаты контроля могут

быть достигнуты только при технически правильном вы-

боре и применении методов дефектоскопии. Выбор мето-

да НК определяется конкретными требованиями практики

и зависит от материала и конструкции контролируе-

мого объекта, состояния его поверхности, характеристи-

ки дефектов, подлежащих обнаружению, условий работы

детали, условий контроля и технико-экономических по-

казателей. Рассмотрим влияние этих факторов.

Материал детали

В промышленности используют различные материа-

лы, отличающиеся химическим составом, степенью де-

формации, макроструктурой, термической обработкой,

плотностью и другими физическими свойствами. Наличие

в них дефектов вызывает локальное изменение свойств

материала, которое может быть обнаружено с помощью

различных МНК.. Так, например, поверхностные и под-

поверхностные дефекты в ферромагнитных сталях могут

быть обнаружены намагничиванием детали и фиксацией

образующихся при этом полей рассеяния с помощью маг-

нитных методов. В то же время такие же дефекты в из-

делиях, изготовленных из немагнитных сплавов, напри-

мер жаропрочных, нельзя выявить магнитными метода-

ми. В данном случае необходим другой метод контроля,

например электромагнитный. Однако и этот метод ока-

жется непригодным, если изделие изготовлено из пласт-

массы. В этом случае поверхностные дефекты можно об-

наружить капиллярными методами. Ультразвуковой ме-

38

тод нельзя эффективно использовать для выявления

внутренних дефектов в литых сплавах и сплавах с высо-

кой степенью упругой анизотропии. Однако они могут

быть успешно проконтролированы с помощью рентгенов-

ских или у-лучей.

Конструкция (форма и размеры) изделий

Металлоизделия в металлургии и машиностроении

имеют самые различные размеры и форму: от крупнога-

баритных (слитки, поковки, штамповки, диски, листы,,

валы турбин и компрессоров энергетических машин и

др.) массой в сотни килограмм до небольших изделий

(болты, винты, заклепки и др.) массой в несколько де-

сятков грамм. Заготовки имеют простую форму (парал-

лелепипеды, цилиндры, диски, кубы и т.п.), готовые де-

тали— сложную (ступенчатые валы, сварные и паяные

соединения, изделия, ограниченные кривыми поверхно-

стями, и т.п.). Методы контроля выбирают в зависимо-

сти от размеров и формы изделия. Если для контроля из-

делия простой формы можно применить почти все МНК,

то для контроля деталей сложной формы применимость,

методов ограничена. Чем сложнее конфигурация изде-

лия, тем меньше методов для ее контроля. Детали, име-

ющие большое число выточек, канавок, переходов от од-

ного радиуса кривизны к другому, уступов и т. д., очень

трудно, а иногда невозможно контролировать такими

методами, как магнитный, ультразвуковой и радиацион-

ный.

Крупногабаритные изделия контролируют, как прави-

ло, по частям. При этом важно правильно определить

зоны контроля, знание которых облегчает разработку ме-

тодики проверки опасных участков детали.

Мелкие массовые детали — шарики, ролики, болты,

шпильки и т.п. целесообразно контролировать метода-

ми, которые легко поддаются автоматизации или меха-

низации, например электромагнитными, феррозондовы-

ми и др.

Состояние поверхности детали

Под состоянием поверхности понимается степень ее

шероховатости и наличие защитных покрытий. Грубая

шероховатая поверхность детали исключает применение

капиллярных методов, вихревых токов, магнитных и уль-

тразвукового в контактном варианте. Малая шерохова-

тость расширяет возможности методов дефектоскопии.

39

Так, например, ультразвуковой и капиллярный методыИ

применяют при шероховатости поверхности по 5-му класЯ

•су и более, магнитный и токовихревой — не менее 3-гоИ

класса. Я

Операции контроля — неотъемлемые звенья технолоЯ

гического процесса. Поэтому там, где это нужно, следу-”

ет предусматривать операции по уменьшению шерохова-

тости поверхности контролируемого изделия (особенно

на промежуточных стадиях изготовления детали, когда

заготовка имеет припуски-на обработку).

Защитные покрытия не позволяют применить оптиче-

ские, магнитные и капиллярные методы контроля. Эти

методы можно применить только после удаления защит-

ных покрытий. Если же удалить покрытие нельзя или

нецелесообразно, то для обнаружения внутренних дефек-

тов используют радиационные и ультразвуковые мето-

ды, а для поверхностных — ультразвуковой, электромаг-

нитный и магнитно-порошковый. Так, например, магнит-

но-порошковым методом обнаруживают трещины на

стальных деталях, имеющих хромовое покрытие толщи-

ной до 0,2 мм. Электромагнитным методом обнаружива-

ют трещины на деталях, имеющих лакокрасочное, эма-

левое и другие неметаллические покрытия толщиной

до 0,5 мм и металлические немагнитные—до 0,2 мм.

Характеристика дефектов

(вид и размер дефекта, место его расположения)

Как было показано, дефекты могут иметь самое раз-

личное происхождение и отличаться по виду, размерам,

месту расположения, ориентировке относительно волок-

на металла и т. д. Прежде чем выбрать метод контроля,

следует изучить технологию изготовления изделия, ха-

рактер возможных дефектов и технические условия на

браковку.

Дефекты по расположению относительно поверхности

детали могут быть внутренними, залегающими на глу-

бине более 1 мм, подповерхностными, залегающими на

глубине менее I мм, и поверхностными.

Установив вид и место расположения предполагаемо-

го дефекта, выбирают метод контроля, для чего оцени-

вают технические возможности МНК и отбирают наибо-

лее подходящий.

Так, например, для обнаружения внутренних дефек- ж1

тов в стальных изделиях используют радиационные и Я

ультразвуковые методы. Если изделия имеют сравни-И

40

тельно небольшую толщину, а дефекты, подлежащие вы-

явлению (например, раковины),—достаточно большие

размеры, то лучше воспользоваться радиационными ме-

тодами. При этом можно точно определить и зафиксиро-

вать на пленке размеры и местоположение дефекта. Если

толщина изделия в направлении просвечивания бо-

лее 100—150 мм или требуется обнаружить в нем внут-

ренние дефекты в виде трещин или тонких расслоений,

то применять радиационные 1 методы нецелесообразно,

так как они «не пробивают» толщину металла более

150 мм, а кроме того, обнаруживать трещины и расслое-

ние радиационными методами неэффективно из-за низ-

кой чувствительности. В данном случае наиболее подхо-

дящим является ультразвуковой контроль.

Поверхностные дефекты обнаружить проще, чем

внутренние, так как для этого имеется больше и техни-

ческих возможностей (число методов). Однако и в дан-

ном случае следует выбирать и применять методы конт-

роля в зависимости от того, где расположена трещина:

на гладкой плоской или кривой поверхности, в галтель-

ном переходе или в резьбе и т. д.

Условия работы детали

Детали и узлы многих машин работают в условиях

повышенных статических, динамических и вибрационных

нагрузок. Некоторые элементы конструкции испытыва-

ют периодические перегрузки (например, при грубых по-

садках самолетов, повышении температуры в двигателе

при форсаже, тепловых ударах при запуске и остановке

двигателя и т. д.), работают в агрессивной среде и под-

вергаются коррозионному и эрозионному воздействию;

Все это приводит к возникновению дефектов в элемен-

тах конструкций, которые могут явиться причиной уста-

лостного их разрушения.

Поэтому важно знать условия работы машины для

определения критических мест на деталях и выбора ме-

тода контроля, обеспечивающего надежное выявление де-

фектов в опасных участках.

Условия контроля

Контроль продукции металлургических и машино-

строительных предприятий проводят как в заводских ус-

ловиях, так и в эксплуатации.

-

1 Здесь имеются в виду только рентгено- и гамма-графические

методы. Металлические изделия толщвной более 150 мм могут быть

просвечены с помощью бетатронов и линейных ускорителей.

На заводе-изготовителе изделия контролируют с це-

лью выявления дефектов металлургического или произ-

водственно-технологического происхождения; для этого

применяют пооперационный контроль с использованием

инструментальных средств, позволяющих отбраковывать

дефектные детали на ранней стадии изготовления. Кон-

тролировать однотипные заготовки или детали простой

формы на промежуточной стадии их изготовления, ког-

да внешняя поверхность хорошо обработана и не имеет

защитных покрытий, значительно проще, чем готовых из-

делий, имеющих сложную форму, защитные покрытия и

собранных в отдельные узлы. Поэтому на заводах име-

ются широкие возможности организации участков для

проведения массового контроля заготовок и деталей с

применением типовой контрольно-измерительной и де-

фектоскопической аппаратуры.

На ремонтных заводах целью контроля является вы-

явление дефектов, связанных с продолжительностью и

условиями работы деталей и агрегатов: механических по-

вреждений, деформаций, износов, усталостных трещин,

коррозии и т. д.

При ремонте контролю подвергают разнообразные

по размерам, форме и материалам детали и узлы ма-

шин, причем контролируют их обычно в одном цехе. Де-

тали, бывшие в эксплуатации, имеют антикоррозионные

защитные покрытия; на некоторых деталях в результа-

те воздействия высоких температур образовались нагар

или окисные пленки, в результате износа — риски и нади-

ры, при работе в агрессивных средах — коррозионное по-

ражение. Некоторые детали, соединенные тугой посад-

кой, сваркой или заклепками, при ремонте не разбира-

ют и их контролируют в собранном виде.

Такие условия усложняют контроль и требуют более

широкого и гибкого применения контрольно-измеритель-

ной аппаратуры и различных методов НК, использования

универсальных дефектоскопов с различными устройства-

ми и приспособлениями, а также введения операций по

подготовке деталей к контролю (очистки от нагара, уда-

ления защитных покрытий, зачистки рисок, забоин и др.).

В условиях эксплуатации целью контроля является

обнаружение дефектов, возникающих на деталях в про-

цессе работы, в основном усталостных трещин и корро-

зионного поражения. В этом случае контролируют не-

большую номенклатуру деталей и агрегатов. Однако их

поверхность защищена покрытием, поражена коррозией,

42

загрязнена или покрыта нагаром и имеет механические

повреждения. Контролировать изделия в условиях экс-

плуатации сложнее, так как объекты контроля, как пра-

вило, не демонтируются, находятся в конструкции и

доступ к ним в ряде случаев затруднен. Для контроля де-

талей, расположенных в труднодоступных местах, необ-

ходимы преобразователи и датчики, посаженные на уд-

линительные ручки, полюсные наконечники, зажимные и

сканирующие устройства, фиксаторы, осветители, пово-

ротные зеркала, механические отсчетные устройства

и т. д.

Все это нужно учитывать при выборе метода кон-

троля.

Технико-экономические показатели

При выборе метода контроля по этому фактору в

первую очередь учитывают технические возможности ме-

тода: оценивают его чувствительность, разрешающую

способность, достоверность результатов контроля и на-

дежность аппаратуры. Затем оценивают его техническую

доступность для применения в конкретных условиях:

сложность аппаратуры и возможность обеспечения ею,

сложность технологии контроля и дефицитность приме-

няемых при этом материалов и т. д. В ряде случаев при

выборе метода решающим фактором является его произ-

водительность. Чем проще метод, объективнее результа-

ты контроля, выше производительность и ниже трудоем-

кость работ при контроле и дешевле применяемая аппа-

ратура, тем предпочтительнее метод.

При оценке производительности метода следует иметь

в виду и трудовые затраты, необходимые для выполне-

ния подготовительных работ при контроле, особенно в

условиях эксплуатации. Преимущество имеет тот метод,

который может быть и труднее по применению, по аппа-

ратуре, но для его осуществления не требуется полной

или частичной разборки агрегата или машины, так как

последняя увеличивает сроки и трудоемкость работ и

приносит значительные убытки за счет вынужденного

простоя машин.

5. Условия эффективности контроля

Как видно, выбор методов и технических средств кон-

троля представляет собой сложную техническую задачу-

ЧВДако решение ее еще не обеспечивает эффективности*.

“К. Высокая эффективность контроля может быть обес-

печена при условии правильного выбора методик и ин-

струкций контроля, технических средств (дефектоскопов

и дефектоскопических материалов); исправности дефек-

тоскопической аппаратуры и качества применяемых ма-

териалов; достаточной квалификации контролеров-де-

фектоскопистов; правильной организации работ.

Следует отметить, что эффективность НК существен-

но зависит от лица, проводящего контроль, его эруди-

ции, практических навыков, личных качеств. Дефектоско-

пист должен иметь как минимум среднее или среднетех-

ническое образование и, кроме того, пройти полный курс

подготовки по какому-либо одному (или нескольким)

МНК (в соответствии с требованиями, предъявляемыми к

дефектоскопистам [7]).

В процессе работы следует периодически проводить

переаттестацию специалистов по НК, знакомить их с но-

выми разработками (приборами и методиками контро-

ля) в области МНК. К проведению работ по НК допус-

кать только тех лиц, которые прошли полный курс пере-

подготовки (или подготовки) и успешно сдали зачет.

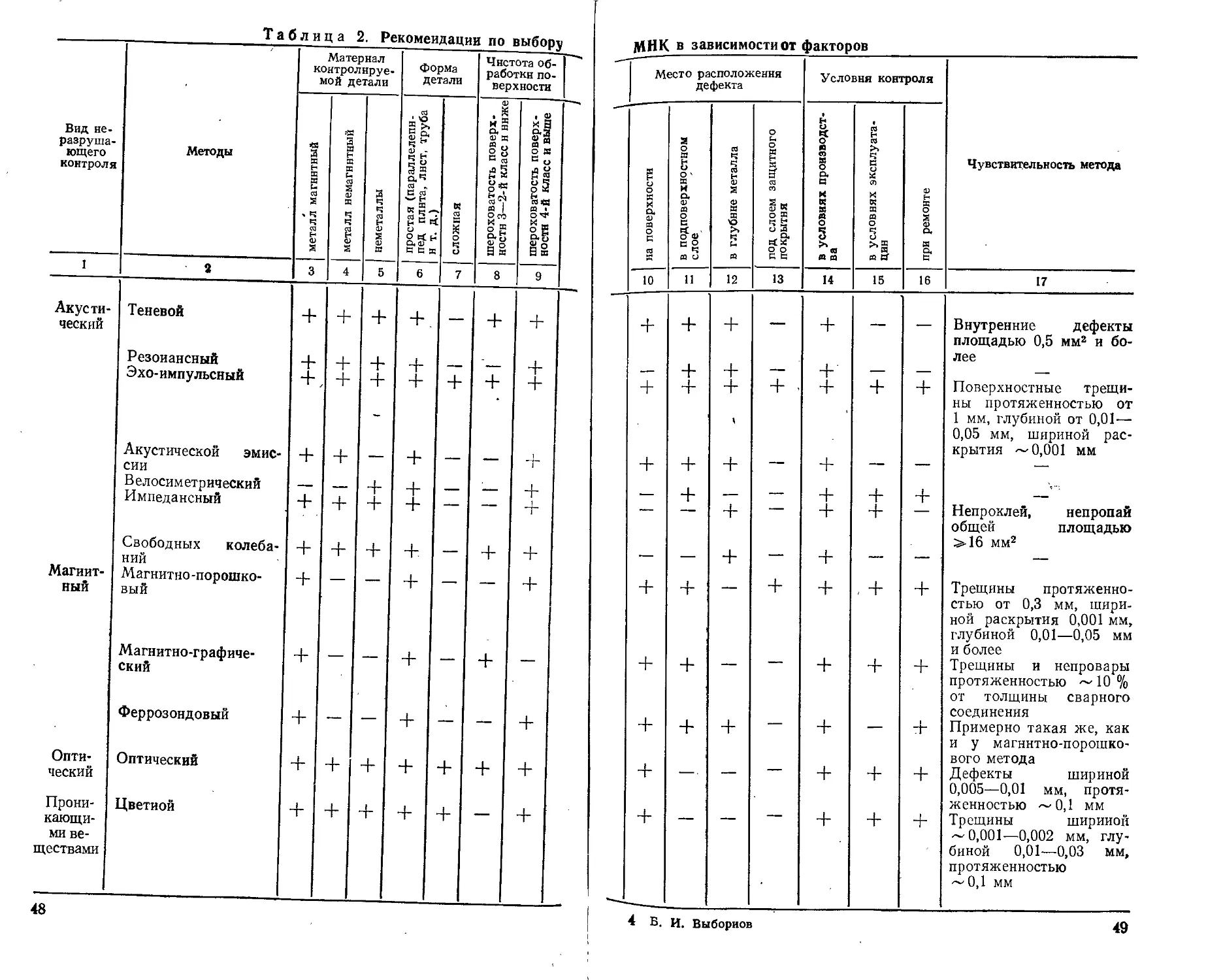

6. Рекомендации по выбору МНК

В табл. 1 и 2 приведены некоторые рекомендации по

выбору МНК- В табл. 1 по вертикали перечислены основ-

ные виды дефектов металла и изделий, а по горизонта-

ли — методы НК, с помощью которых эти дефекты мож-

но выявить. В табл. 2 показана применимость МНК для

контроля качества материалов и изделий в зависимости

ст рассмотренных факторов.

Как видно, МНК не равноценны по своим возмож-

ностям и в зависимости от чувствительности и специфи-

ческих особенностей обладают большими или меньшими

возможностями.

Так, например, магнитные методы могут быть приме-

нены только для контроля изделий, изготовленных из

ферромагнитных материалов, на наличие поверхностных

и подповерхностных дефектов. Капиллярные — для кон-

троля изделий, изготовленных из любых материалов на

наличие только поверхностных дефектов. Радиационные

методы позволяют решать комплекс задач: контролиро-

вать сварные соединения, обнаруживать внутренние де-

фекты в любых материалах и давать информацию о пра-

вильности монтажа в закрытых конструкциях.

Наибольшими возможностями из всех МНК облада-

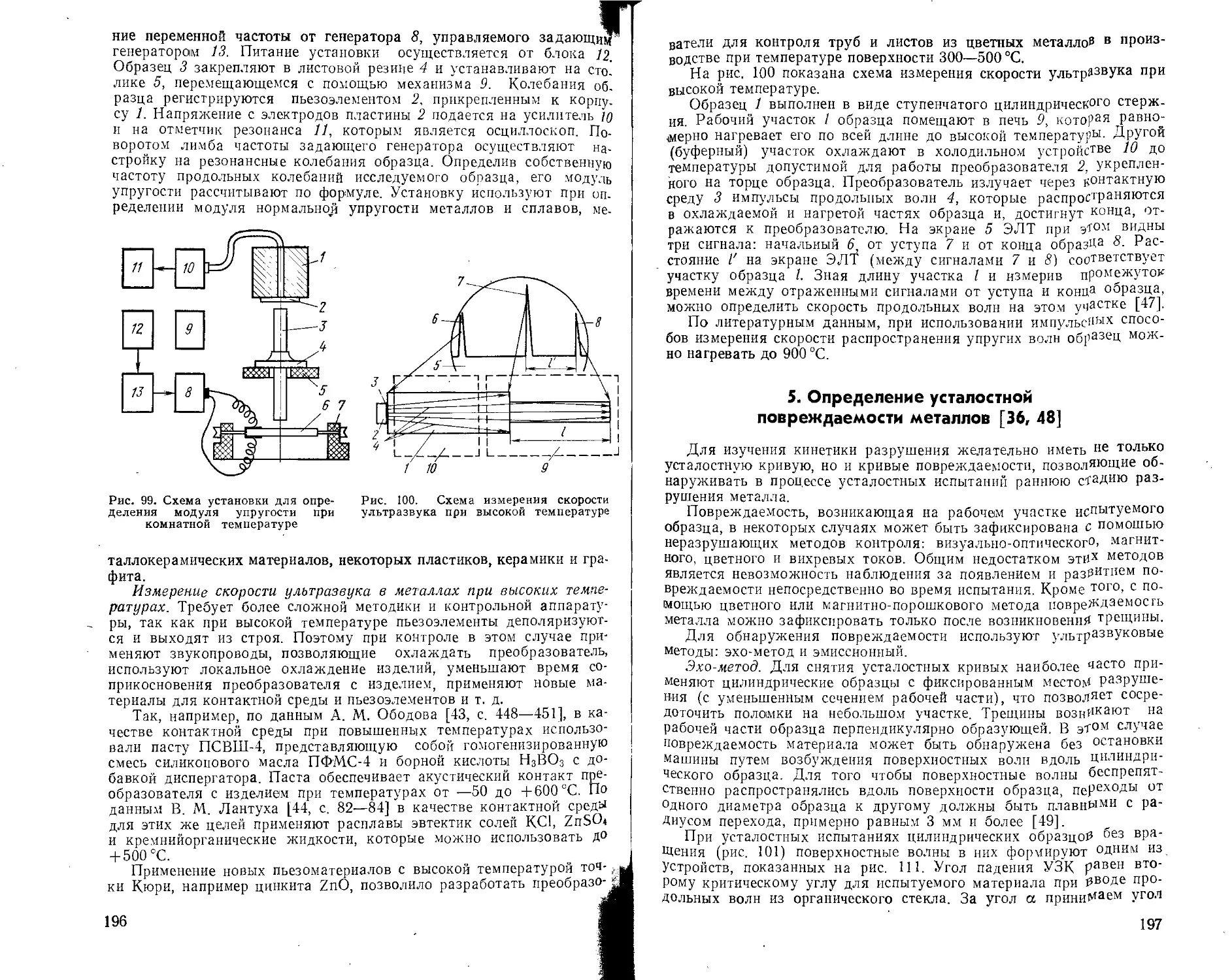

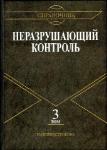

44-