Text

Н. П. Алешин,

В. Г. Лупачев

УЛЬТРАЗВУКОВАЯ

ДЕФЕКТОСКОПИЯ

Справочное пособие

МИНСК

«ВЫШЭЙШАЯ ШКОЛА»

1987

ББК 32.873я2

А49

УДК 620.179.16(035.5)

Рецензенты: Л. С. Денисов, канд. техн, наук,

начальник центральной строительной лаборатории треста

«Белпромналадка»; А. А. Яровой, канд. техн, наук, ст.

науч, сотрудник кафедры сварочного производства Ни-

колаевского кораблестроительного института им.

С. О. Макарова

Алешин Н. П., Лупачев В. Г.

А 49 Ультразвуковая дефектоскопия: Справ,

пособие.— Мн.: Выш. шк., 1987.— 271 с.: ил.

Рассматриваются основные вопросы теории и технологии

ультразвуковой дефектоскопии материалов, деталей и сварных

соединений в условиях производства, эксплуатации и ремонта,

описывается современное оборудование для ультразвукового

контроля.

Книга предназначена для подготовки и повышения квалифи-

кации дефектоскопистов, может быть полезна специалистам, за-

нимающимся вопросами неразрушающего контроля.

2203000000—115

А М304(03) — 87 33—87

ББК 32.873я2

© Издательство «Вышэйшая школа».

1987.

ПРЕДИСЛОВИЕ

Одним из действенных резервов повышения качества

и надежности продукции машиностроения и других от-

раслей является неразрушающий контроль.

В «Основных направлениях экономического и со-

циального развития СССР на 1986—1990 годы и на пе-

риод до 2000 года» указывается на необходимость обес-

печить создание и освоение серийного выпуска средств

неразрушающего контроля, комплексов новых приборов

проверки качества промышленной продукции.

Наибольшее развитие за последнее двадцатилетие

получила ультразвуковая дефектоскопия. По сравнению

с другими методами неразрушающего контроля она об-

ладает важными преимуществами: высокой чувствитель-

ностью к наиболее опасным дефектам типа трещин и

непроваров, большой производительностью, возможно-

стью вести контроль непосредственно на рабочих местах

без нарушения технологического процесса, низкой стои-

мостью контроля.

Ультразвуковые методы контроля позволяют полу-

чить информацию о дефектах, расположенных на значи-

тельной глубине в различных материалах, изделиях и

сварных соединениях. Автоматизация ультразвукового

контроля не только повышает производительность труда,

но и позволяет получить объективную картину качества

изделия или сварного соединения, подобную рентгено-

грамме.

Методы ультразвуковой дефектоскопии стали основ-

ными в различных отраслях народного хозяйства: в энер-

гетике, тяжелом и химическом машиностроении, на же-

лезнодорожном транспорте, в судостроении. Ежегодно

3

методами ультразвуковой дефектоскопии контролируют-

ся сотни тысяч метров сварных соединений металлокон-

струкций, десятки тысяч трубных соединений, котлоагре-

гатов, сварных стыков рельсов, оценивается качество де-

талей сосудов и аппаратов высокого давления, поковок,

труб, листового проката и другой продукции.

Эта работа выполняется операторами-дефектоскопи-

стами. От их квалификации, теоретической и практиче-

ской подготовки во многом зависит объективность полу-

чаемых результатов контроля.

В данном справочном пособии обобщен накопленный

материал по практическому использованию ультразвуко-

вой дефектоскопии: приведены основные параметры

ультразвукового контроля, методы их эталонирования;

рассмотрены способы определения величины, координат

и характера дефектов; представлены технология и мето-

дики ультразвукового контроля различных материалов,

изделий и сварных соединений; описана работа и приве-

дены конструкции современных дефектоскопов и преоб-

разователей, отмечены некоторые типичные неисправно-

сти и рассмотрены методы их устранения; уделено вни-

мание специальным преобразователям и различным

контактным средам для обеспечения акустического кон-

такта; изложена достаточно простая технология изготов-

ления преобразователей в лабораторных условиях; дано

описание средств автоматизации ультразвукового конт-

роля.

Объем и порядок расположения глав обусловлены, с

одной стороны, степенью необходимости и важности ма-

териала, а с другой — удобством изучения рассматри-

ваемых вопросов.

Данная книга предназначена для подготовки и повы-

шения квалификации дефектоскопистов. Она будет по-

лезна также широкому кругу работников ОТК, завод-

ских лабораторий, служб эксплуатации и ремонта.

Авторы

Глава 1. ДЕФЕКТЫ МАТЕРИАЛОВ И

ИЗДЕЛИЙ

1.1. Понятие о дефектах

и дефектной продукции

Дефектом называется каждое отдельное несоот-

ветствие продукции установленным требованиям (ГОСТ

15467—79).

Дефекты по их расположению подразделяют на на-

ружные и внутренние. Одни, поверхностные, дефекты

(забоины, вмятины и др.) выявляют визуально при внеш-

нем осмотре, другие — можно обнаружить только с по-

мощью инструмента или прибора (раковины в литых за-

готовках, непровары и трещины в сварных швах и т. д.).

Дефект, устранение которого технически возможно и

экономически целесообразно, называют устранимым',

если же устранение дефекта технически невозможно или

связано с большими трудовыми затратами, такой де-

фект считают неустранимым.

В зависимости от влияния на эффективность и без-

опасность использования продукции все дефекты под-

разделяются на критические, значительные и малозначи-

тельные:

критический — это дефект, при наличии которого ис-

пользование продукции по назначению практически не-

возможно или недопустимо, так как она не отвечает тре-

бованиям безопасности или надежности;

значительным считается дефект, который существенно

влияет на использование продукции по назначению и на

ее долговечность, но не является критическим;

малозначительным является дефект, который не влия-

ет существенно на использование продукции по назначе-

нию и ее долговечность.

5

По происхождению дефекты изделий подразделяют

на конструктивные, являющиеся следствием несовершен-

ства конструкции из-за ошибок конструктора; производ-

ственно-технологические, возникающие из-за несовершен-

ства или нарушения технологии изготовления изделия

при отливке и прокатке металлов, сварке, механической,

термической и других видах обработки; эксплуатацион-

ные, появляющиеся после некоторой наработки изделия

в результате усталости металла деталей, коррозии, из-

нашивания, а также неправильного технического обслу-

живания и эксплуатации.

Рассмотрим кратко основные дефекты, встречающие-

ся в металлических заготовках, полуфабрикатах, свар-

ных швах и изделиях в процессе их изготовления.

1.2. Дефекты плавки и литья

Несоответствие заданному химиче-

скому составу получается вследствие ошибок,

допущенных при расчете шихты, из-за неправильного

проведения плавки или выгорания отдельных компонен-

тов сплава. В результате отклонений от заданного хими-

ческого состава происходит изменение рабочих характе-

ристик сплава. Такие отливки не могут быть использова-

ны для изготовления изделий ответственного назначения.

Неметаллические (шлаковые и флю-

совые) включения (рис. 1.1, а) появляются из-за

нарушения технологии плавки. Они могут образовывать-

ся, например, в стали вследствие засорения шлаками,

продуктами раскисления, огнеупорами и продуктами

реакции между ними. Неметаллические включения име-

ют неправильную форму и располагаются в различных

местах отливки. В слитке шлаковые включения в основ-

ном расположены в верхней его части.

Нес л ит и н ы образуются в металле вследствие

пониженных скорости и температуры литья. Они пред-

ставляют собой несплошности, начинающиеся у поверх-

ности слитка.

Усадочные раковины (рис. 1.1,6) возникают

из-за недостаточного питания слитка или отливки метал-

6

лом в процессе кристаллизации. В результате в верхней

части слитка образуются большие полости неправильной

формы.

Газовая пористость и газовые пузы-

р и (рис. 1.1, в) появляются при кристаллизации из-за

выделения газов, растворившихся в металле в процессе

плавки. Эти дефекты рассеяны по всему объему слитка

Рис. 1.1. Дефекты плавки и литья:

а — включения; б — усадочная раковина; в — газовая пористость; г —

трещины.

или сосредоточены в подкорковом слое. В отличие от

шлаковых включений газовые пузыри имеют округлую

или продолговатую форму.

Ликвация представляет собой неоднородность

отдельных участков металла по химическому составу,

структуре и неметаллическим включениям. Этот дефект

не нарушает сплошности металла. Однако прочность ме-

талла в зоне ликвационной неоднородности понижена.

В этой зоне иногда наблюдается разрушение металла.

Горячие трещины (рис. 1.1, г) возникают в

процессе затвердевания сложных сплавов. Под воздей-

ствием термических и усадочных напряжений при высо-

ких температурах происходит разрушение закристалли-

зовавшегося сплава; при этом образуются межкристал-

лические горячие трещины с сильно окисленными поверх-

ностями. Характерными признаками горячих трещин

являются неровные (рваные) края и значительная ши-

рина.

Холодные трещины появляются в слитке пос-

ле окончания процесса затвердевания при относительно

низких температурах. Холодные трещины имеют светлые

неокисленные поверхности.

7

1.3. Дефекты обработки давлением

Трещины поверхностные и внутрен-

ние, разрывы (рис. 1.2, а) появляются в поковке

(штамповке, прокате) из-за значительных напряжений

в металле при деформации. При обработке давлением

металл неоднократно подвергается нагреву и охлажде-

Рис. 1.2. Дефекты обработки давлением:

а — разрывы; б — флокены; в — волосовины.

нию, что приводит к возникновению термических напря-

жений, способствующих образованию внутренних разры-

вов и трещин.

Расслоения — внутренние нарушения сплошно-

сти, ориентированные по направлению волокна; возни-

кают при обработке давлением слитка, имевшего усадоч-

ные раковины или рыхлоты, а также при прокате листа

в результате расплющивания сравнительно крупных не-

металлических включений и газовых пузырей.

Шлаковые включения в исходных заготовках

(металлургический брак) при дальнейшей горячей объ-

емной штамповке приводят к нарушению сплошности в

поковке.

Флокены (рис. 1.2, б) появляются наиболее часто

в среднеуглеродистых и среднелегированных сталях при

повышенном содержании в них водорода. Они обычно

возникают в центральной зоне кованых или катаных за-

готовок крупных сечений и реже в слитках. Флокены

имеют вид тонких извилистых трещин, представляющих

собой в изломе пятна с поверхностью характерного сере-

бристого цвета округлой формы.

8

Волосовины (рис. 1.2, в) являются результатом

деформации мелких неметаллических включений и га-

зовых пузырей. Эти дефекты имеют вид тонких линий

длиной от долей миллиметра до нескольких сантимет-

ров, расположенных на поверхности и в подповерхност-

ном слое металла.

Закаты возникают при избытке металла в валках

(калибрах) в виде заусенцев глубиной более 1 мм, зака-

танных в диаметрально противоположных направлениях.

Плены — брызги жидкой стали, застывшие на по-

верхности слитка и раскатанные при прокате в виде от-

слаивающихся с поверхности пленок толщиной до 1,5 мм.

1.4. Дефекты термической и электрохимической обра-

ботки

Перегрев пли пережог возникает при терми-

ческой обработке из-за несоблюдения заданной темпера-

туры, времени выдержки, скорости нагрева и охлажде-

ния детали. Пережог вызывает образование крупного

зерна и оплавление границ зерен, что способствует в

дальнейшем разрушению металла.

Трещины термические (в том числе зака-

лочные) — результат резкого нагрева или охлаждения

металла (например, при закалке). Они могут начинать-

ся на поверхности детали и распространяться вглубь или,

наоборот, возникать внутри детали в ее сердцевинной

части и распространяться в направлении поперечного се-

чения.

Обезуглероживание наблюдается при нагре-

ве стальных изделий в среде, содержащей избыток па-

ров воды, углекислого газа или водорода. В этом случае

происходит выгорание углерода в поверхностных слоях,

что значительно снижает прочность стали. В изделиях из

инструментальной стали, прокаливающихся полностью

или на большую глубину и имеющих обезуглероженный

слой, возникают поверхностные трещины глубиной до

1—2 мм (и даже больше).

Науглероживание наблюдается при нагреве

стальных изделий в среде с избыточным количеством

9

оксида углерода. Это приводит к насыщению поверхност-

ных слоев углеродом, увеличивающему хрупкость изде-

лия и его склонность к трещинообразованию.

Трещины водородные появляются при насы-

щении поверхностного слоя стали водородом под дей-

ствием щелочей, кислот и специальных растворов при

травлении и электрохимической обработке. Насыщение

поверхностного слоя водородом приводит к резкому па-

дению пластичности и хрупким разрушениям, очагом

которых обычно становятся микротрещины, имеющиеся

на поверхности детали.

1.5. Дефекты механической обработки

Трещины отделочные возникают в поверх-

ностном слое металла, наклепанном при отделочных

операциях. Поверхностные микротрещины в дальней-

шем, при работе детали под нагрузкой, могут значитель-

но увеличиваться.

П р и ж о г и, трещины шлифовочные появ-

ляются в результате резкого нагрева поверхностного

слоя стального изделия при нарушении режима шлифо-

вания или полирования. Эти дефекты представляют со-

бой либо закаленные участки небольшой площади, либо

участки с сеткой тонких трещин на поверхности детали.

1.6. Дефекты сварных швов

При сварке металл подвергается расплавлению и за-

твердеванию, поэтому в сварных соединениях могут быть

дефекты, присущие литому металлу (раковины, поры,

шлаковые включения и др.). Кроме того, под воздей-

ствием высокой температуры в зоне термического влия-

ния (околошовной зоне) также изменяются размеры зер-

на, возникают перегрев, закалка и отпуск, горячие и хо-

лодные трещины. Причинами образования дефектов в

сварном шве являются недоброкачественность исходных

материалов, нарушение режима сварки а также низкая

квалификация и культура труда рабочих.

10

В зависимости от места нахождения и вида дефекты

условно делятся на наружные и внутренние.

Наружные (внешние) дефекты — это дефекты формы

шва, а также прожоги, кратеры, наплывы, подрезы и др.

(рис. 1.3). В большинстве случаев внешние дефекты мож-

но определить визуально.

Рис. 1.3. Внешние дефекты сварных швов:

а — неравномерная ширина шва; б—прожоги; в —кратер; а — наплы-

вы; д — подрезы.

К внутренним дефектам относятся поры, шлаковые

и неметаллические включения, непровары, трещины и

несплавления (рис. 1.4). Эти дефекты подлежат выявле-

нию ультразвуком.

Выявление дефектов при УЗ-контроле в значительной

мере зависит от их формы и ориентации. С этой точки

зрения внутренние дефекты можно разделить на объем-

ные и плоскостные.

К дефектам объемной формы относятся поры, шлако-

вые включения и их разновидности.

Поры газовые (рис. 1.4, а) образуются вслед-

ствие загрязненности кромок свариваемого металла, ис-

пользования влажного флюса или отсыревших электро-

дов, недостаточной защиты шва при сварке в среде

углекислого газа, увеличенной скорости сварки и завы-

шенной длины дуги. При сварке в среде углекислого ra-

il

за, а в некоторых случаях и под флюсом на больших

токах образуются сквозные поры — так называемые сви-

щи. Размер внутренних пор колеблется от 0,1 до 2—3 мм

в диаметре, а иногда и более. Поры могут быть распре-

делены в шве отдельными группами (скопление пор), в

виде цепочки по продольной оси шва или в виде отдель-

ных включений (одиночные поры).

Рис. 1.4. Внутренние дефекты сварных швов:

а — поры; б — шлаковые включения; в — непровары в корне шва и по

кромке; г — трещины; д — несплавления.

Поры в зависимости от их количества, размера, ме-

ста расположения и характера нагрузки, воспринимае-

мой конструкцией, оказывают различное влияние на ста-

тическую и вибрационную прочность. Для конструк-

ций, работающих в условиях статического нагружения,

допускается площадь пор не более 7 % расчетного сече-

ния шва, а для конструкций, работающих при вибрацион-

ной нагрузке,— не более 4—5 %. При УЗ-дефектоскопии

округлые поры выявляются слабо. Это объясняется тем,

что их отражательная способность мала в силу небла-

гоприятной формы.

Шлаковые включения (рис. 1.4, б) в метал-

ле сварного шва — это небольшие объемы, заполненные

неметаллическими веществами (шлаками, оксидами).

Размеры их достигают нескольких миллиметров. Эти

включения образуются в шве из-за плохой очистки сва-

12

риваемых кромок от окалины и других загрязнений, а

чаще всего от шлака на поверхности первых слоев мно-

гослойных швов перед заваркой последующих слоев.

Шлаковые включения могут быть различной формы:

круглые, плоские, в виде пленки или продолговатые в

виде вытянутых «хвостов». Влияние одиночных шлако-

вых включений на работоспособность конструкций при-

мерно такое же, как и газовых пор.

Обычно шлаковые включения имеют более вытяну-

тую форму и больший размер по сравнению с порами.

Поэтому в отличие от пор они лучше обнаруживаются

ультразвуком.

К плоскостным дефектам относятся непровары, тре-

щины и несплавления.

Непровары — несплошности на границах между

основным и наплавленным металлами (рис. 1.4, в) или

незаполненные металлом полости в сечении шва. Причи-

нами образования непроваров являются плохая подго-

товка кромок свариваемых листов, малое расстояние

между кромками листов, неправильный или неустойчи-

вый режим сварки и т. п. Непровары снижают работо-

способность соединения за счет ослабления рабочего

сечения шва. Кроме того, острые непровары могут со-

здать концентрацию напряжений в шве. В конструкциях,

работающих на статическую нагрузку, непровар величи-

ной 10—15 % от толщины свариваемого металла не ока-

зывает существенного влияния на эксплуатационную

прочность. Однако он является чрезвычайно опасным де-

фектом, если конструкции работают при вибрационных

нагрузках.

Трещины — частичное местное разрушение свар-

ного соединения (рис. 1.4, г). Они могут возникать в

результате надрыва нагретого металла в пластическом

состоянии или в результате хрупкого разрушения после

остывания металла до более низких температур. Чаще

всего трещины образуются в жестко закрепленных кон-

струкциях.

Причинами образования трещин могут быть непра-

вильно выбранная технология или плохая техника

сварки.

13

Трещины являются наиболее опасным и по сущест-

вующим правилам контроля недопустимым дефектом.

Неспл авл ение — это такой дефект, когда на-

плавляемый металл сварного шва не сплавляется с

основным металлом или с ранее наплавленным металлом

предыдущего слоя того же шва (рис. 1.4, д).

Несплавление образуется вследствие плохой зачист-

ки кромок свариваемых деталей от окалины, ржавчины,

краски, при чрезмерной длине дуги, недостаточном токе,

большой скорости сварки и др.

Наиболее вероятно образование данного дефекта при

аргонодуговой сварке алюминиево-магниевых сплавов, а

также при сварке давлением. Несплавление — очень

опасный дефект, плохо выявляемый современными мето-

дами дефектоскопии, и, как правило, является недопу-

стимым.

Выявление ультразвуком плоскостных дефектов во

многом зависит от их ориентации и расположения в свар-

ном шве.

Все вышеуказанные дефекты встречаются главным

образом при сварке плавлением. При сварке с давлением

и пайке наиболее часты и опасны несплавления и непро-

паи. Непропай возникает в паяных соединениях

вследствие недостаточной чистоты соединяемых поверх-

ностей или нарушения температурного режима пайки и

представляет собой полное или частичное незаполнение

паяного зазора припоем.

Характерным дефектом в изделиях, изготавливаемых

из двухслойных материалов, является отслоение.

Оно появляется в процессе получения двухслойных ли-

стов или труб, а также при их сварке и обработке давле-

нием.

1.7. Исправление дефектов

При обнаружении недопустимые наружные или внут-

ренние дефекты следует обязательно удалить. Удаление

наружных дефектов производится вышлифовкой с обес-

печением плавных переходов в местах выборок. Наруж-

14

ные дефекты исправлять вышлифовкой без последующей

заварки мест их выборки можно только при сохранении

минимально допустимой толщины стенки детали в месте

максимальной глубины выборки. Дефекты со стороны

обратного валика шва удаляют по всей длине шва за-

подлицо с основным металлом.

Удаление заглубленных наружных и внутренних де-

фектов (дефектных участков) в соединениях из алюми-

ния, титана и их сплавов следует производить только

механическим способом — вышлифовкой абразивным

инструментом или резанием, а также вырубкой с после-

дующей шлифовкой. В конструкциях из стали в ряде

случаев допускается удаление дефектных участков воз-

душно-дуговой или плазменно-дуговой строжкой с после-

дующей обработкой поверхности выборки абразивными

инструментами. При этом поверхности изделий из угле-

родистых и кремнемарганцовистых сталей должны быть

зачищены (зашлифованы) до полного удаления следов

резки.

Исправление дефектов с заваркой выборок в сварных

соединениях, подлежащих обязательной термической об-

работке и выполненных из легированных и хромистых

сталей, нужно осуществлять после высокого отпуска

сварного соединения (промежуточного, окончательного

или предварительного), за исключением отдельных слу-

чаев, оговоренных технологическими инструкциями.

При удалении дефектных мест целесообразно соблю-

дать определенные условия:

длина удаляемого участка должна быть равна длине

дефектного участка плюс 10—20 мм с каждой стороны,

а ширина разделки выборки должна быть такой, чтобы

ширина шва после заварки не превышала двойной шири-

ны до заварки;

форма и размеры подготовленных под заварку выбо-

рок должны обеспечивать возможность надежного про-

вара в любом месте;

поверхность каждой выборки должна иметь плавные

очертания без резких выступов, острых углублений и за-

усенцев;

при заварке дефектного участка должно быть обеспе-

15

чено перекрытие прилегающих участков основного ме-

талла.

После заварки участок необходимо зачистить до пол-

ного удаления раковин и рыхлости в кратере и создания

плавных переходов к основному металлу.

В сварных швах со сквозными трещинами перед за-

варкой требуется засверлить концы трещин, чтобы пред-

отвратить их распространение. Дефектный участок в

этом случае проваривают на полную глубину.

Заварку дефектного участка производят одним из

способов сварки плавлением (ручной дуговой, дуговой в

среде инертных газов и т. д.), обеспечивающих требуе-

мое качество сварного шва в соответствии с требова-

ниями, предъявляемыми к изделию.

Исправленные швы сварных соединений следует по-

вторно проконтролировать. Если при этом опять будут

обнаружены дефекты, то вновь производят их исправле-

ние с соблюдением необходимых требований. Число ис-

правлений одного и того же дефектного участка зависит

от категории ответственности конструкции и не должно

превышать трех раз.

Глава 2. ФИЗИЧЕСКИЕ ОСНОВЫ

УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ

2.1. Природа и получение ультразвуковых колебаний

Упругие механические колебания, распространяю-

щиеся в воздухе, воспринимают обычно как звуки. Это —

акустические колебания. Если их частота более 20 000 Гц

(20 кГц), т. е. выше порога слышимости для человече-

ского уха, то такие колебания называют ультразву-

ковыми (УЗК). В дефектоскопии наиболее часто ис-

пользуют диапазон частот 0,5—10 МГц (1 МГц=106 Гц).

Упругие колебания могут быть возбуждены в твер-

дых, жидких и газообразных средах. При этом колеба-

тельное движение возбужденных частиц благодаря на-

личию упругих сил между ними вызывает распростра-

16

нение упругой УЗ-волны, сопровождаемое переносом

энергии.

Для получения УЗ-колебаний применяют пьезоэлек-

трические, магнитострикционные, электромагнитно-акус-

тические (ЭМА) и другие преобразователи. Наибольшее

распространение получили пьезоэлектрические преобра-

зователи, изготовленные из пьезокерамических материа-

Рис. 2.1. Схемы работы пьезопластины при приеме (а) и излу-

чении (б) ультразвука.

лов или из монокристалла кварца. На поверхности пьезо-

пластины наносят тонкие слои серебра, служащие элек-

тродами. При подаче на пьезопластину электрического

напряжения она изменяет свою толщину вследствие так

называемого обратного пьезоэлектрическо-

го эффекта. Если напряжение знакопеременно, то

пластина колеблется в такт этим изменениям, создавая

в окружающей среде упругие колебания. При этом плас-

тина работает как излучатель (рис. 2.1,6). И наоборот,

если пьезоэлектрическая пластина воспринимает им-

пульс давления (отраженная УЗ-волна), то на ее по-

верхности вследствие прямого пьезоэлектри-

ческого эффекта появляются электрические за-

ряды, величина которых может быть измерена. В этом

случае пьезопластина работает как поиемняж £М-га).

17

Процесс распространения ультразвука в пространст-

ве является волновым. Граница, отделяющая колеблю-

щиеся частицы среды от частиц, еще не начавших коле-

баться, называется фронтом волны. Упругие волны

характеризуются скоростью распространения С, длиной

волны X и частотой колебаний /. При этом под длиной

волны понимается расстояние между ближайшими час-

тицами, колеблющимися одинаковым образом (в одина-

ковой фазе). Число волн, проходящих через данную точ-

ку пространства в каждую секунду, определяет частоту

УЗ-колебаний. Длина волны связана со скоростью ее рас-

пространения соотношением

Л=С//. (2.1)

Следует отличать скорость волны С от скорости коле-

бания частиц V. Скорость С — физическая константа сре-

ды и зависит от ее свойств. Поэтому, применяя формулу

(2.1.) в виде C = или f = C/K, важно помнить, что нельзя

изменить скорость волны С за счет частоты f (или дли-

ны волны X). Длину волны X в любой среде можно из-

менить только путем изменения частоты f возбуждаемых

колебаний.

2.2. Типы и скорость ультразвуковых волн

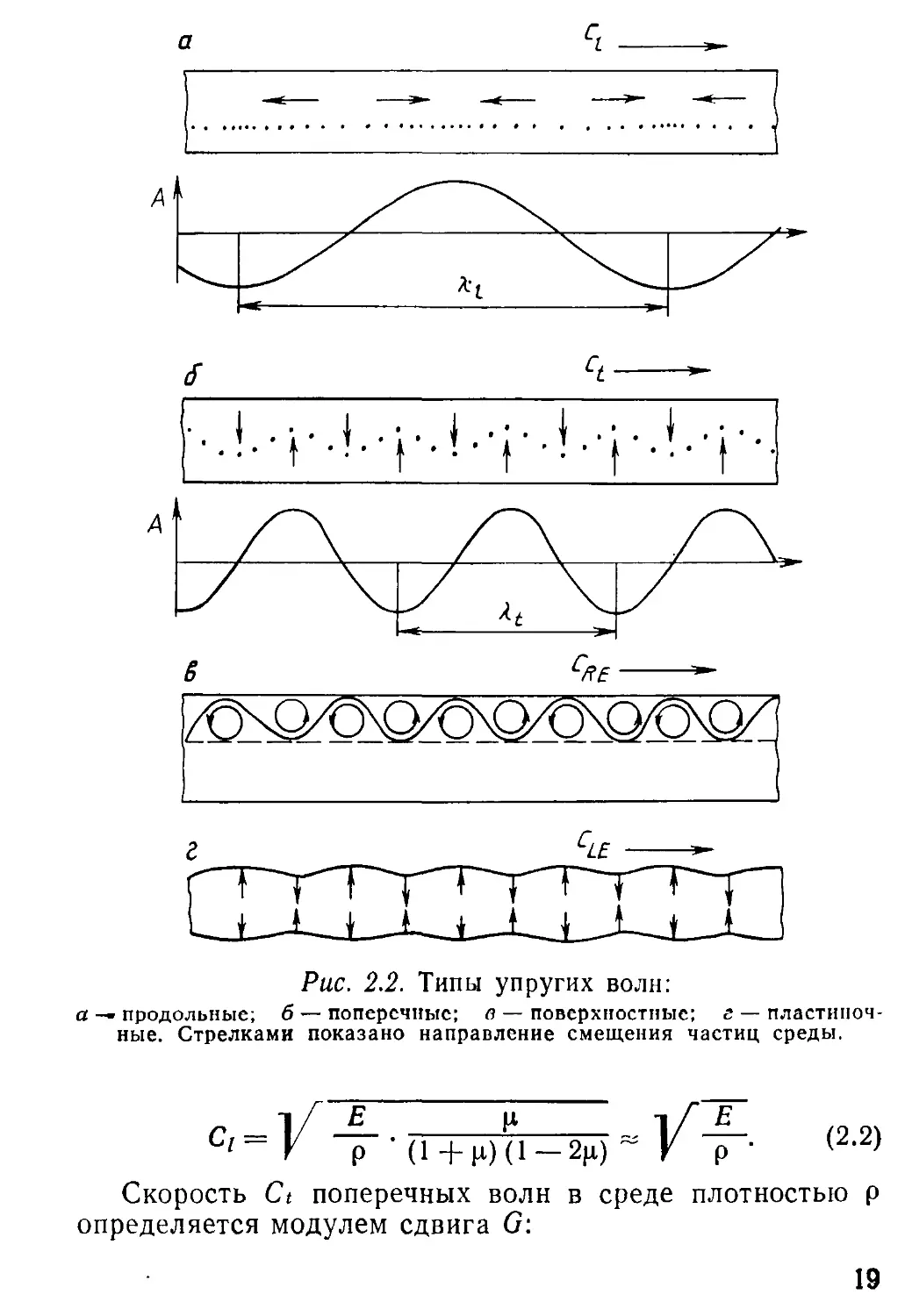

В зависимости от направления колебания частиц раз-

личают несколько типов волн. Если частицы среды ко-

леблются вдоль распространения волны, то такие волны

(рис. 2.2, а) называются продольными (волнами

растяжения-сжатия). В случае, если частицы среды ко-

леблются перпендикулярно к направлению распростра-

нения волны, то это волны (рис. 2.2, б) — поперечные

(волны сдвига). Поперечные волны могут возникать лишь

в среде, обладающей сопротивлением сдвига. Поэтому в

жидкой и газообразной средах образуются только про-

дольные волны. В твердой среде могут возникать как

продольные, так и поперечные волны.

Скорость Ci продольных волн в среде плотностью р

определяется модулем нормальной упругости Е и коэф-

фициентом Пуассона р:

18

Рис. 2.2. Типы упругих волн:

а — продольные; б — поперечные; в — поверхностные; г — пластиноч-

ные. Стрелками показано направление смещения частиц среды.

Ci-V р • (1+рН1-2р) ~ V р- (2-2)

Скорость Ct поперечных волн в среде плотностью р

определяется модулем сдвига G:

19

Ct = У (2.3)

Учитывая, что G=£'/2(l+ ц), из уравнений (2.2) и

(2.3) можно определить отношение скоростей поперечных

и продольных волн:

Ct i /“1 —2ц

Ci - V 2(1—р,)*

Поскольку для металлов ц~0,3, то Ct/C;«0,55.

Значения отдельных акустических характеристик для

некоторых материалов приведены в табл. 2.1.

Табл. 2.1. Акустические характеристики некоторых материалов

Материал О О * <s р • 10—3, кг/м3 =1 Скорость звука, м/с Z • 10», кг/(м2 • с)

С/ С/

Чугун 11,7 7,7 0,27 3500— 2200— 29,0

Сталь углеродистая 5600 3200

20,4 7,8 0,28 5850 3230 45,6

Сталь молибденовая 18,6 8,4 0,28 5320 2950 44,5

Сталь Х15Н15ГС 19,0 7,81 0,26 5400 3100 42,0

Сталь нержавеющая 16,0 8,03 0,28 5660 3120 45,5

Сталь 40ХНМА 19,4 8,2 0,29 5600 3300 45,9

Алюминий 7,1 2,7 0,34 6260 3080 16,9

Вольфрам 36,2 19,1 0,35 5460 2620 104,2

Никель 20,5 8,8 0,31 5630 2960 49,5

Медь 12,5 8,9 0,35 4700 2260 41,8

Олово 5,5 7,3 0,39 3320 1670 24,2

Магний 4,1 1.7 0,33 4900 3000 8,35

Титан 19,8 4,5 0,33 6000 3500 27,0

Бериллий 12,8 1,82 0,33 12 800 8710 23,3

Бериллиевая медь 12,5 8,20 0,33 4760 2900 39,0

Кобальт 19,0 8,7 0,30 5350 3260 47,3

Латунь 10,1 8,1 0,35 4430 2120 36,1

Шлаковые включе- — 3,3 6000 3600 20,0

ния (спекшийся флюс АН-348)

Органическое стекло —— 1,18 — 2670 1120 3,14

Полистирол •— 1,06 — 2350 1120 2,49

Резина 0,9 — 1480 —. 10 1,4

Эпоксидная смола -— 1,1 — 2600 2,86

Эбонит •— 1,3 — 2400 ^0^ 3,12

Вода —— 1,0 0,97 — 1451 1,5

Транс форматор ное — 1477 — » 1,43

масло

Воздух (0 °C) — 1,29 • 10—3 — 331 — 4,27 • 10—<

20

Пример 2.1. Определить скорость УЗК в стали. Для стали

£=20,4 1010 Па; G = 8 1010 Па; р = 7,8 • 103 кг/м3.

Решение. Согласно формулам (2.2) и (2.3), прибли-

женно имеем:

20'4-..1^ = 5200 м/с;

7,8 - Юз

8 ’ 10 — = 3200 м/с.

7,8 • 108

Кроме поперечных и продольных волн, в твердых те-

лах могут быть возбуждены волны других типов. Вдоль

свободной поверхности тела могут распространяться по-

верхностные волны (волны Рэлея). Они явля-

ются комбинацией поперечных и продольных волн. Плос-

кость поляризации у них, т. е. плоскость, в которой

колеблются частицы среды, перпендикулярна к поверх-

ности. Глубина распространения этих волн в теле при-

мерно равна длине волны, а скорость составляет

CnE = 0,9Ct (рис. 2.2, в).

В тонких листах или в изделиях, толщина которых

соизмерима с длиной волны, распространяются плас-

тиночные волны (волны Лэмба). Они занимают

всю толщину пластины (рис. 2.2, г).

В плакирующих слоях биметаллических листов могут

распространяться поверхностные волны с горизонталь-

ной поляризацией (волны Лява).

Пример 2.2. Определить приближенно длину УЗ-волн в

стали при частоте / — 2,5 МГц, принимая С;«6 мм/мкс и С/~

«3,3 мм/мкс.

Решение. Используя формулу (2.1), получаем: hi —

= 6/2,5 = 2,4 мм; ht = 3,3/2,5= 1,3 мм.

Для сравнения определим длину звуковой волны в воз-

духе. Из табл. 2.1 для воздуха С=331 м/с. Примем, например,

/=8250 Гц, т. е. такую частоту, которую будет воспринимать

ухо человека. Тогда

331

К = = 0,04 м/с = 4 см/с’

oZDU

21

2.3. Распространение ультразвука

Пространство, в котором распространяются УЗ-волны,

называют ультразвуковым полем. УЗ-волна

в направлении своего движения несет определенную

энергию. Количество энергии, переносимое УЗ-волной за

1 с через 1 см2 площади, перпендикулярной к направле-

нию распространения, называется интенсивностью

ультразвука I. Для плоской волны при амплиту-

де смещения А

/=2л2[2А2рС. (2.4)

Произведение скорости С ультразвука на плотность

Р среды называется удельным акустическим

сопротивлением. Значения Z=pC (С дано для

продольной волны), характеризующие акустические свой-

ства материалов, приведены в табл. 2.1.

Пример 2.3. Рассчитать рС стали углеродистой для попе-

речной волны.

Решение. Согласно данным табл. 2.1,

рС/= 7,8 • 103 • 3230 = 25,1 • 106 кг/(мг-с).

Затухание УЗ-колебаний происходит по экспоненци-

альному закону

Д=Доехр (-бг), (2.5)

где До—амплитуда зондирующего импульса; б — коэф-

фициент затухания, см-1.

Поскольку интенсивность ультразвука равна квадра-

ту амплитуды, то снижение интенсивности вследствие за-

тухания описывается формулой

/ = /оехр (-2бг). (2.6)

На практике нет необходимости определять амплиту-

ду А или интенсивность волны / в абсолютных единицах,

а достаточно найти величину их относительного ослабле-

ния. Тогда для выражения относительной величины

Шй=А21А^ используют специальные единицы — деци-

белы.

Число децибел

= 10ig_C = 20 1g4-- (2-7)

Ао

22

Пользуясь шкалой децибел (рис. 2.3), легко устано-

вить, например, что если отношение амплитуд посланного

и отраженного от несплошности сигнала Д/До=2, то

lgf2~0,3, что соответствует N=-6 дБ и т. п. Эта шкала

60 55 50 Децибелы » - 4-

45 45 50 55 60

40 55 50 25 л 15 50 55 40

20 15 10 5 и 5 10 15 20

0,1 0,2 0,5 0,4 0,5 0,6 ajОАО,91 2 5 4 5 6 7 <3 9 10

0,01 0,02 0,04 о,О6 0,08 20 40 60 80 100

0,001 0,002 0,004 0,006 0,008 200 400 600 800 ЮОО

4/4(j

Рис. 2.3. Номограмма перевода относительных единиц в деци-

белы.

очень удобна в дефектоскопической практике, поскольку

амплитуды могут изменяться на 2—3 порядка — в 10;

100 и 1000 раз, а в децибелах это составит соответствен-

но 20, 40 и 60 дБ, т. е. значения одного порядка.

2.4. Свойства ультразвука

Как показано на рис. 2.4, УЗ-колебания от генерато-

ра-излучателя ИП распространяются в материале изде-

лия. При наличии дефекта Д образуется отраженное

поле. За дефектом при его значительных размерах (>Х)

имеется акустическая тень. Регистрируя с помощью при-

Рис. 2.4. Схема УЗ-контроля материала:

Д— дефект; ИП — излучатель и приемник (совмещенная схема); П]—

приемник в теневом методе; П2— приемник в эхо-методе.

23

емника-преобразователя 77i ослабление УЗ-волны или с

помощью преобразователя 77г (или 7777) эхо, т. е. отра-

женную УЗ-волну, можно судить о наличии дефектов в

материале. Это является основой двух наиболее распро-

страненных методов УЗ-контроля: теневого и эхо-метода.

Рис. 2.5. Структура ультразвукового поля излучателя:

а — акустическое поле; б — изменение интенсивности вдоль луча; в —

диаграмма направленности.

Рассмотрим наиболее важные дефектоскопические

свойства УЗК: направленность УЗК, ближняя и дальняя

зоны преобразователей, отражение УЗК от несплошно-

стей, затухание, трансформация УЗК-

Направленность УЗК. При излучении пьезоэлементом

(рис. 2.5, а) импульса УЗК в среде возникает УЗ-поле,

которое имеет вполне определенные пространственные

границы. Угол расхождения фр зависит от соот-

ношения длины волны и диаметра излучателя 2а:

фР«агсз1п0,61Х/а = 0,61С/(а/) = 1,22Х/(2а). (2.8)

Для малых углов sincpP~TP. Как видно из выражения

(2.8), направленность УЗ-поля тем выше (угол фР мень-

ше), чем больше произведение af.

24

Направленность УЗ-поля удобно представлять в виде

графика в полярных координатах, называемого диа-

граммой направленности (рис. 2.5, о). Диа-

грамма характеризует угловую зависимость Ф (ср) ампли-

туды поля в дальней зоне. Полярный угол ср отсчитывают

от полярной оси, совпадающей с направлением излуче-

ния максимальной амплитуды.

Диаграмму направленности прямого преобразователя

выражают через цилиндрическую функцию Бесселя (пер-

вого рода и первого порядка):

Ф(Ф)~

1

sin ср

% /2ла \

---2/1 —— sin ф .

2ла \ к Ч

(2.9)

Анализ этого выражения показывает, что с увеличе-

нием а/Х или af направленность поля возрастает. При

а/Х>0,6 в диаграмме, кроме основного, возникают боко-

вые лепестки. Однако в них обычно сосредоточена малая

часть (до 20 %) излучаемой энергии.

Ближняя и дальняя зоны. Приведенная выше фор-

мула (2.8) показывает направленность УЗ-пучка в так

называемой дальней зоне или зоне Фраунгофера. В ближ-

ней зоне, называемой зоной Френеля, амплитуда поля

осциллирует (изменяется) как вдоль оси (рис. 2.5,6),

так и по сечению пучка, а УЗ-волна при этом распростра-

няется почти без расхождения.

Протяженность ближней зоны го для цилиндрическо-

го излучателя

а2 а2/

Го-”Г ~С~'

(2.10)

Из формулы (2.10) видно, что увеличение диаметра

излучателя, сужая направленность пучка, увеличивает

ближнюю зону преобразователя.

Пример 2.4. Определить приближенно зону г0 и угол фр

для УЗ-пучка в стали при возбуждении продольной волны

пьезопреобразователем диаметром 2я=12 мм при f = 2,5 МГц,

С|~ 6 мм/мкс.

25

Решение. Используя формулы (2.10) и (2.8), получаем:

а3/ 62 • 2,5

Го = — =----------= 15 мм;

С 6

<рр = arcsin0,61 —- = arcsin 0,61 -—— ~ 14 .

Отражение от несплошностей. Это свойство УЗ-волн

служит основой для их использования в эхо-импульсном

методе дефектоскопии материалов. При падении волны

на поверхность раздела двух сред в общем случае часть

энергии проходит во вторую среду, а часть отражается в

первую. Если УЗ-волна перпендикулярна к границе двух

сред, то проходящая и отраженная волны будут тако-

го же типа, что и падающая. Коэффициент отраже-

ния R как отношение интенсивностей отраженной и па-

дающей волн зависит от соотношения удельных акусти-

ческих сопротивлений Zi = PiCi и Zz^piCz первой и вто-

рой сред:

<211>

\ Pl^l + Р2^2 / \ Zl + Z2 /

Из формулы (2.11) видно, что R не зависит от направ-

ления УЗК через границу раздела сред Z\ и Zi.

Коэффициент прохождения волны D=l—R. Чем боль-

ше разница в акустических сопротивлениях, тем больше

интенсивность отраженной волны.

Пример 2.5. Определить коэффициент отражения R УЗ-

волны в стали от выходящей наружу и поэтому заполненной

водой трещины.

Решение. Используя данные табл. 2.1, приближенно

имеем: для стали Zl = piCl = 7,8 • 5,9 • 105=45 • 105; для воды

Z2 = p2C2=l • 1,5 - 105= 1,5 - 105 г/(см2 - с).

Далее определяем коэффициент R:

( Zt-Z2 У

\ Z1 + Z2 /

45 — 1,5 \2

45 + 1,5/

0,875.

Раскрытие несплошности также влияет на отражение

УЗ-волн. Однако заполненные воздухом трещины рас-

крытием Дг=10-4—10-5 мм отражают около 90 % падаю-

щей энергии УЗК. Можно считать, что пределом выяв-

26

ляемости трещин служат несплошности раскрытием

Аг> 10“5Х.

Если размеры дефектов малы, то УЗ-волны огибают

небольшую несплошность без существенных отражений.

Свойство отражения УЗ-волн служит основой для вы-

явления несплошностей в металлах, поскольку акустиче-

ские свойства таких дефектов, как поры, шлаки, непро-

вары, существенно отличаются от свойств основного ме-

талла. Коэффициент отражения от трещин, несплавлений

и пор близок к единице, если величина их раскрытия бо-

лее 10-4 мм, а поперечный размер соизмерим с длиной

волны. Для шлаков /? = 0,35—0,65 в зависимости от мар-

ки флюса.

Оксидные плены, особенно в сварных швах алюмини-

евых сплавов или при контактной сварке, выявляются

плохо, несмотря на их достаточно большое раскрытие и

протяженность. Причиной этого является близость акус-

тических свойств дефекта и металла.

Стандартная УЗ-аппаратура позволяет уверенно вы-

являть несплошности площадью S>1 мм2. При увеличе-

нии частоты УЗК можно выявлять несплошности и с мень-

шей площадью, но при этом значительно повышается

затухание УЗК-

Затухание. Коэффициент затухания 6 в приведенных

выше формулах (2.5) и (2.6) возрастает с увеличением

частоты не линейно, а в повышенной степени. Причем ко-

эффициент затухания различен для различных материа-

лов и складывается из коэффициентов поглощения и рас-

сеяния 6 = дп + 6р.

Поглощенная звуковая энергия переходит в теплоту.

Рассеянная энергия остается по форме звуковой, но ухо-

дит из направленного пучка, отражаясь от неоднородной

среды. В однородных средах (пластмасса, стекло) зату-

хание определяется главным образом поглощением уль-

тразвука: 6п>бР. Причем 6П пропорционально либо f

(стекло), либо f2 (пластмассы).

В металлах рассеяние преобладает над поглощением:

бр»6п, причем 6п пропорционально f, а 6Р пропорциональ-

но Р или р. Коэффициент рассеяния в металлах зависит

от соотношения средней величины зерен D и длины X

27

УЗ-волны. Увеличение размера зерен приводит к росту

затухания УЗК, при этом 6p~D3f4.

Для того чтобы рассеяние УЗК на зернах не искажа-

ло результаты дефектоскопии, практически необходимо

иметь Х> (10... 100) О. Если это условие выполняется по

верхнему пределу (^>100£>), то можно обычно контроли-

ровать металл на глубину вплоть до 8—10 м и даже

более.

При распространении УЗ-волн в металлах возможна

реверберация — постепенное затухание колебании,

обусловленное повторными отражениями. Реверберация

может быть объемной (из-за многократного отражения

колебаний от поверхностей, ограничивающих контроли-

руемое изделие) и структурной (из-за многократного от-

ражения и рассеяния колебаний границами зерен ме-

талла) .

Рассеяние УЗК значительно зависит от анизотропии

кристаллов. При этом скорость по одной из осей кристал-

ла или зерна существенно отличается от скорости вдоль

его другой оси. У алюминиевых сплавов и у сталей упру-

гая межзеренная анизотропия кристаллов обычно мала.

У нержавеющих (аустенитных) сталей и чугуна явления

межзеренной анизотропии резко выражены, что приводит

к рассеянию УЗК и плохой прозвучиваемости этих ма-

териалов.

Зависимость коэффициента затухания от величины

зерна используют для измерения размеров зерна. При

этом принимают диапазон волн примерно в области

Х=(4-10)П.

Коэффициент затухания выражают либо в децибелах

на метр (дБ/м), либо в неперах на метр (Нп/м). Зату-

хание 1 Нп/м означает, что на расстоянии 1 м амплитуда

волны уменьшается в е раз (е = 2,718— основание нату-

ральных логарифмов, или число Непера). Эти единицы

связаны соотношением 1 Нп/м = 8,68 дБ/м.

В практике УЗ-дефектоскопии коэффициент затухания

часто измеряют в Нп/см или, что то же самое, в см-1.

В табл. 2.2 приведены значения коэффициента зату-

хания для некоторых материалов.

28

Табл. 2.2. Коэффициент затухания ультразвука частотой

2,5 МГц для некоторых материалов

Коэффициент затуха ния волн, Нп/м

Материал

продоль- ных попереч ных

Сталь углеродистая

Отливки 0—2 —

Литые заготовки 0—1,5 —

Прокат, поковки 0—1 —

Сварные соединения 0—1 1-2

Сталь аустенитная

Литье 2-100 —

Мелкие поковки и прокат 0-2 —

Крупные поковки 0-10 —

Сварные соединения 15—20 15—30

Титан

Слитки 1-6 —

Поковки 1—5 —

Сварные соединения 2-5 5—7

Алюминий

Литье 1-8 —

Поковки 0-1 —

Сварные соединения 0-1 0—1

Бронза

Литье 5—100 —

Поковки 2—5

Вследствие значительной зависимости коэффициента

затухания ультразвука от величины зерна металла этот

коэффициент имеет весьма большие колебания в тех из-

делиях, которые склонны к образованию разнозернистой

структуры, например в крупногабаритных поковках из

аустенитной стали.

С ростом частоты коэффициент затухания увеличива-

ется, поэтому крупнозернистые металлы прозвучивают

обычно на более низких частотах 0,5—1,8 МГц.

29

Трансформация УЗК. Рассмотренные выше процессы

отражения УЗ-волн относились к нормальному их па-

дению на границу раздела сред. При контроле сварных

швов применяют, как правило, наклонные преобразова-

тели с вводом УЗК под некоторым углом к вертикали.

В общем случае при падении продольной волны наклон-

но под углом Р к границе двух твердых сред происходит

Рис. 2.6. Отражение и преломление продольной волны на гра-

нице раздела двух твердых сред.

трансформация (расщепление) этой волны (рис. 2.6, а).

Возникают две преломленные волны (продольная C'i и

поперечная C't) и две отраженные Ci и Ct. Углы прелом-

ления и отражения зависят от скоростей соответствующих

волн в данных средах. Эту зависимость называют зако-

ном Снеллиуса. Записанный только для преломле-

ния волн этот закон имеет вид

sin Р

sin az sin

с'Г

(2.12)

При увеличении угла падения Р, который соответст-

вует углу плексигласовой призмы в наклонных преобра-

зователях, углы ввода УЗК в металл аг и af также ме-

няются и вся диаграмма как бы поворачивается против

часовой стрелки вокруг точки 0 (рис. 2.6,6, в). При этом

сначала возможно исчезновение в прозвучиваемом ме-

талле луча C'i, а потом — луча C't. Углы р, соответству-

30

ющие исчезновению продольной, а затем поперечной волн

в металле, называют соответственно первым и вторым

критическими углами. Значению 0Kpi отвечает

угол az = 90°, а значению 0кр2 угол а< = 90°.

Пример 2.6. Определить критические углы для пары

плексиглас — сталь (контактный вариант контроля) и вода —

сталь (иммерсионный вариант).

Решение. Для приближенного расчета принимаем

округленные значения скоростей УЗК в мм/мкс:

для стали С£т = 5,9; CfT — 3,3;

для плекса Свл = 2,7; для воды С® = 1,5.

Определение 0крь При az = 90° имеем sin а;=1, а из урав-

нения (2.12) получаем:

. _ /плекс \ sin Ркр1 ( сталь ) \ С 1 с1ЛЬ j СТ 2,7 = —~ 0,5; 6кп1 « 30°; Сст 5)9 ’ > Нкр1

• а / В0Да \ 51П Рк'" сталь \ С 1 a*/lb / с/ 1,5 = —Ет = — « 0,25; 8 . « 15°. ССТ 5 9 ’ Нкр1

Определение 0ltp2- При az = 90° имеем sina< = l и соответ-

ственно:

. „ / плекс \ 51П сталь ' /оПЛ _ _ б/ 2,7 - Тт- = — « о,82; 8 9 ~ 60°; Сст 33 ”кр2

. О ( ВОДЭ \ sm Ркр2 ( сталь 1 " \ С 1 djlb / С/ 1,5 = —« 0,45; 0кп9 « 27°. ссТ 3)3 Н<р2

Более точный расчет:

для пары плекс — сталь: pKpi = 28°; Ркр2 = 60°;

для пары вода — сталь: 0кр1= 15°; Ркр2=27°.

При УЗ-дефектоскопии сварных швов во многих слу-

чаях целесообразно вводить в металл только поперечную

волну. Поэтому угол призмы наклонных преобразовате-

лей выбирают обычно в интервале между двумя найден-

ными выше критическими значениями:

(0кр1 + 3°)<₽<(Ркр2-3°).

31

Поправку на 2—5° вводят для большей помехозащи-

щенности контроля: в первом случае от продольной, а во

втором — от поверхностной волны.

Акустический тракт. Процессы преобразования энер-

гии УЗ-колебаний происходят в трех так называемых

трактах УЗ-дефектоскопа: электроакустическом, электри-

ческом и акустическом.

Электроакустический тракт — это участок

схемы дефектоскопа, который состоит из пьезопреобра-

зователей, демпферов, переходных и контактных слоев,

электрических колебательных контуров генератора на

входе приемника.

В электроакустическом тракте электрические колеба-

ния преобразуются в ультразвуковые и обратно, поэтому

он определяет резонансную частоту УЗК, длительность

зондирующего импульса и коэффициенты преобразования

электрической энергии в акустическую.

Электрический тракт, определяющий амплиту-

ду зондирующего импульса и коэффициент усиления, со-

стоит из генератора и усилителя.

Акустическим трактом называют путь ультра-

звука от излучателя до отражателя в материале и от

этого отражателя до приемника. Важная задача мето-

дики УЗ-контроля — расчет акустического тракта, т. е.

оценка ослабления амплитуды эхо-сигнала в зависимос-

ти от акустических и геометрических параметров тракта.

2.5. Методы ультразвуковой дефектоскопии

и их применение

Для контроля материалов и сварных соединений при-

меняют следующие основные методы УЗ-дефектоскопии.

Прежде всего — импульсный эх о-м е т о д

(рис. 2.7, п), основанный на отражении УЗ-колебаний

от несплошности (отражателя), причем амплитуда эхо-

сигнала пропорциональна площади этого отражателя.

Этим методом контролируют поковки, штамповки, про-

кат, термообработанное литье, пластмассы, измеряют

толщину металлов и оценивают структуру материалов.

Эхо-метод широко используют для контроля сварных со-

32

единений. Чувствительность эхо-метода высокая: она до-

стигает 0,5 мм2 на глубине 100 мм. К преимуществам дан-

ного метода следует также отнести возможность одно-

стороннего доступа к зоне шва, поскольку достаточно

только одного преобразователя и для излучения и для

приема УЗ-сигналов. Недостатки эхо-метода — это срав-

нительно низкая помехоустойчивость и резкое изменение

Рис. 2.7. Схемы использования основных методов УЗ-контроля:

а — эхо-метод; б — теневой; в — зеркально-теневой; г — эхо-зеркальный;

д — эхо-теневой.

амплитуды отраженного сигнала от ориентации дефекта

(угла 0 между УЗ-лучом и плоскостью отражателя).

Теневой и зеркально-теневой методы, также широко

распространенные, основаны на уменьшении амплитуды

УЗ-колебаний вследствие наличия несплошности на их

пути (рис. 2.7, б, в). Чем крупнее дефект, тем слабее

прошедший к приемнику сигнал. В теневом методе

(рис. 2.7, б) УЗ-луч идет прямо от генератора к прием-

нику через контролируемый металл. Теневой метод при-

меняют в основном для контроля проката малой и сред-

ней толщины, некоторых резиновых изделий (покрышек

колес), для исследования упругих свойств стеклопласти-

ков, бетона, графита и т. д. В отличие от эхо-метода те-

2 Зак. 88

33

невой метод имеет высокую помехоустойчивость и слабую

зависимость амплитуды от угла 0 ориентации дефекта.

Однако имеются серьезные недостатки: необходимость

двустороннего доступа и малая точность оценки коорди-

нат дефектов.

Зеркальн о-т енево й метод отличается от те-

невого тем, что регистрирует уменьшение УЗК, отражен-

ных от нижней поверхности листа (рис. 2.7, в).

Зеркально-теневой метод, как видно из схемы, не тре-

бует двустороннего доступа к соединению. Этот метод

широко используют для контроля железнодорожных рель-

сов. Он позволяет также более достоверно определять

наличие корневых дефектов в стыковых швах.

Оба теневых метода используют обычно для соедине-

ний с грубообработанной поверхностью. Например, их

успешно применяют для контроля стыков арматуры пе-

риодического профиля (см. рис. 8.13).

Эхо-зеркальный метод (рис. 2.7, г) основан

на сравнении амплитуд обратно-отраженного До.о и

зеркально-отраженного Дз.о сигналов от дефекта.

Основное преимущество эхо-зеркального метода —

высокая выявляемость плоскостных дефектов и возмож-

ность оценки их формы по специальному коэффициенту

(см. рис. 6.12). Ограничения данного метода: примене-

ние только для металла больших толщин (более 40 мм);

сравнительно большой пороговый размер выявляемости

дефектов округлой формы (диаметр не менее 3 мм).

Иногда используется эхо-теневой метод.

В этом случае о наличии дефекта судят одновременно по

эхо-импульсу от несплошности и по ослаблению однаж-

ды отраженного донного сигнала (рис. 2.7,6).

Эхо-теневой метод применяют при механизированном

контроле сварных стыков труб. Он дает большую вероят-

ность обнаружения дефектов и возможность оценки их

характера, а также позволяет вести контроль за качест-

вом акустического контакта при наличии сложной мно-

гоканальной аппаратуры.

В зависимости от метода УЗ-дефектоскопии и вида

объекта контроля используют разные схемы соединения

преобразователей. При эхо-методе широко применяют

34

совмещенную схему ИП, когда один пьезоэлемент слу-

жит сначала излучателем зондирующего импульса, а по-

том приемником (рис. 2.7, а) отраженного от дефекта

сигнала.

В теневом и зеркальном методах (рис. 2.7, б, в) при-

меняется раздельная схема соединения преобразовате-

лей: один из них служит излучателем энергии (от гене-

ратора), а другой принимает прошедший через контро-

лируемое соединение импульс.

Наконец, для эхо-зеркального и эхо-теневого методов

используют раздельно-совмещенную (PC) схему соеди-

нения двух преобразователей, когда каждый из них мо-

жет поочередно быть либо излучателем, либо приемни-

ком (рис. 2.7, г, д).

Рассмотрим также другие методы акустического конт-

роля.

Метод акустической эмиссии занимает

особое место. Можно сказать, что это метод технической

диагностики, а не дефектоскопии. Он основан на регист-

рации акустических волн, излучаемых дефектом при

нагружении материала или конструкции. Причиной об-

разования упругих волн являются пластическая дефор-

мация, процессы движения дислокации кристаллов, во-

зникновение и развитие трещин. Метод применим для

ответственных высокойагруженных сварных соединений:

сосудов высокого давления, трубопроводов, летательных

аппаратов и других конструкций. Для регистрации акус-

тической эмиссии требуется высокочувствительная аппа-

ратура, работающая в широком диапазоне частот от

килогерц до мегагерц.

Резонансный метод основан на определении

резонансных частот, при которых в исследуемом участке

изделия (по толщине листа или трубы) укладыва-

ется целое число полуволн УЗК- Исчезновение резонан-

сов — это сигнал о наличии дефекта или изменении тол-

щины.

Метод акустического импеданса за-

ключается в регистрации УЗ-колебаний стержня, опи-

рающегося на поверхность изделия. Подповерхностные

дефекты изменяют акустический импеданс данного участ-

2*

35

ка изделия, что отражается на амплитуде и частоте соб-

ственных колебаний стержня.

Велосиметрический метод связан с ре-

гистрацией изменения скорости УЗ-колебаний. Такое

изменение имеет место в слоистых конструкциях при из-

менении толщины слоя пли наличии расслоений.

Метод собственных колебаний основан

на анализе частот или прослушивании тона акустических

колебаний изделий, вибрирующих на собственной час-

тоте. Этот метод очень прост: дефекты выявляют, напри-

мер, простукивая молотком бандажи колес на железно-

дорожных вагонах или оценивая по звону посуды нали-

чие в ней трещин. В данных примерах анализируют на

слух звук в слышимом диапазоне, и поэтому метод пра-

вильнее назвать акустическим, а не УЗ-методом.

2.6. Способы контакта преобразователя с изделием

УЗ-волны хорошо отражаются от тончайших воздуш-

ных зазоров, поэтому для передачи УЗ-колебаний от пре-

образователя к изделию промежуток между ними запол-

няют слоем жидкости. Существует несколько способов

передачи ультразвука.

Контактный способ. Преобразователь прижимают к

поверхности изделия, предварительно смазанной жид-

костью (например, маслом). В некоторых случаях слой

жидкости заменяют или дополняют эластичным матери-

алом. Контактный смазочный материал должен хорошо

смачивать контролируемый материал и поверхность пре-

образователя, создавать тонкий равномерный слой и не

стекать слишком быстро с поверхности.

Выбирая контактный смазочный материал, следует

помнить, что вода обладает недостаточной вязкостью и

смачиваемостью и может вызвать коррозию изделия.

Поэтому в воду надо добавлять поверхностно-активные

вещества, улучшающие ее смачивающую способность, и

вещества, уменьшающие ее способность вызывать кор-

розию.

Щелевой (или менисковый) способ. Между преобра-

зователем и изделием специальным ограничителем со-

36

здастся зазор (его толщина примерно равна длине волны

ультразвука), в который непрерывно подают контактную

жидкость. Этот способ может быть использован, если

поверхность контролируемого изделия расположена вер-

тикально или имеет переменную кривизну.

Иммерсионный способ. Между преобразователем и

изделием создается толстый слой жидкости путем поме-

щения изделия в ванну с водой или образования локаль-

ной жидкостной ванны. Этот способ имеет ряд преиму-

ществ по сравнению с контактным: высокую стабильность

излучения и приема УЗК за счет постоянства акустиче-

ской связи между преобразователем и изделием; отсут-

ствие изнашивания преобразователей, так как при конт-

роле между преобразователем и изделием нет трения;

возможность контроля изделий с грубообработанной или

защищенной покрытием поверхностью без предвари-

тельной подготовки.

Бесконтактные способы. Кроме указанных, существу-

ют способы возбуждения и приема упругих колебаний

через слой воздуха или с помощью электромагнитного

поля, возбуждаемого датчиком,— бесконтактные. В этом

случае специальная контактная среда не требуется.

Глава 3. ДЕФЕКТОСКОПЫ

3.1. Технические требования к приборам

Аппаратура УЗ-контроля обычно включает: ультра-

звуковые импульсные дефектоскопы с преобразователя-

ми, комплект стандартных образцов (эталонов), испыта-

тельные образцы, а также вспомогательные приспособ-

ления или устройства для соблюдения параметров

контроля и сканирования.

Ультразвуковой дефектоскоп предназначен для излу-

чения УЗ-колебаний, приема эхо-сигналов, установления

размеров выявленных несплошностей и определения их

координат.

Контроль качества продукции производят в различных

условиях: в цехе, на монтаже, при эксплуатации. В свя-

37

зи с этим к конструкции дефектоскопа предъявляются

особые требования, точнее, к его массе, габаритам, ав-

тономности питания, простоте индикации дефектов, уда-

ростойкости и другим эксплуатационным качествам

(ГОСТ 23049—84).

С другой стороны, для обнаружения дефектов и пра-

вильной оценки их величины и степени допустимости

для данного изделия дефектоскоп должен иметь обяза-

тельный минимум функциональных блоков, позволяющих

выполнить необходимые операции.

Для достоверного контроля электронный блок дефек-

тоскопа должен обеспечивать:

получение максимально полной информации о дефек-

те, точное измерение амплитуды и временных интерва-

лов между зоднирующим импульсом и эхо-сигналом от

дефекта;

большой динамический диапазон усилителя, что по-

зволяет одновременно видеть на экране большие и ма-

лые эхо-сигналы;

линейную пропорциональность между амплитудами

эхо-сигнала на входе дефектоскопа и индикаторе;

селектирование эхо-сигналов из любого заданного вре-

менного интервала и автоматическую сигнализацию (зву-

ковую, световую) о их наличии;

выравнивание чувствительности дефектоскопа по всей

зоне контроля для компенсации затухания ультразвука

в металле.

3.2. Структурная схема дефектоскопа

Электрические схемы ультразвуковых дефектоскопов

очень сложны и громоздки. Схема дефектоскопа и реко-

мендации по работе с ним обычно даны в заводской ин-

струкции. Принцип работы дефектоскопа удобно изучать,

рассматривая его структурную схему. Основные блоки

современного УЗ-дефектоскопа работают следующим

образом (рис. 3.1).

Генератор зондирующих импульсов 7 вырабатывает

импульс электрических колебаний, возбуждающий уль-

тразвуковые колебания в преобразователе 3. Отражен-

38

ные от дефекта УЗ-сигналы принимает тот же (совме-

щенная схема) или другой (раздельная схема) преобра-

зователь и трансформирует их в электрические импульсы,

которые поступают на вход усилителя 1. Коэффициент

усиления его регулируется во времени с помощью систе-

мы 4 временной регулировки чувствительности (ВРЧ).

Рис. 3.1. Блок-схема импульсного дефектоскопа.

Усиленный до требуемой величины сигнал поступает

на вход электронпо-лучевого индикатора 6 и автомати-

ческого сигнализатора дефектов (АСД) 2.

Синхронизатор 8 обеспечивает требуемую временную

последовательность работы всех узлов дефектоскопа,

одновременно с запуском генератора импульсов (или с

некоторой заданной задержкой) он приводит в действие

генератор развертки 9 электронно-лучевого индикатора.

Развертка позволяет различать по времени прихода

сигналы от объектов отражения, расположенных на раз-

ном расстоянии от преобразователя, например сигналы

от дефектов отличать от донного сигнала. Синхронизатор

также управляет работой блоков ВРЧ и АСД.

Современные дефектоскопы снабжены устройствами

для измерения амплитуды и времени прихода отражен-

ного сигнала. Схему их включения выполняют по-разно-

му. На рис. 3.1 показана одна из возможных структур-

ных схем глубиномера. Здесь измерительное устройство

5 обрабатывает сигналы, поступившие от усилителя, с

учетом времени поступления сигнала от синхронизатора

и выдает цифровую информацию на электронно-лучевой

индикатор или на отдельное табло. Ниже рассмотрена

работа основных узлов импульсного дефектоскопа.

39

3.3. Генератор зондирующих импульсов

Основными элементами генератора зондирующих им-

пульсов (ГЗИ) являются колебательный контур, вклю-

чающий передающий пьезоэлемент, и электронная схема,

обеспечивающая генерацию коротких импульсов той или

иной формы, заполненных радиочастотными колебаниями.

Рис. 3.2. Схема генератора

зондирующих импульсов.

Наибольшее распространение получили так называе-

мые генераторы ударного возбуждения.

Схема простейшего генератора такого типа приведена на

рис. 3.2. Колебательный контур включает пьезоэлемен-

ты 77, индуктивность Ави шунтирующее сопротивление

Rb. Подбором индуктивности Lb обеспечивают требуемую

частоту заполнения генерируемого импульса, а регули-

ровка Rb обеспечивает необходимую добротность конту-

ра. Накопительная емкость Си разряжается через тири-

стор Т при подаче на его электрод пускового импульса V3an.

Амплитуда генерируемого импульса зависит от на-

пряжения, а также постоянной времени зарядной цепи,

определяемой балластным сопротивлением Rh, и нако-

пительной емкости Си.

В современных приборах обычно применяют схемы с

удвоением, позволяющие повысить амплитуду зондирую-

щих импульсов.

Существенным недостатком генератора ударного воз-

буждения является несоответствие очень высокой часто-

ты первого полупериода колебаний (собственно удара)

основной частоте требуемых ультразвуковых колебаний.

40

Это вызывает снижение коэффициента полезного дейст-

вия и расширение спектра частот. Поэтому в некоторых

дефектоскопах используют схемы получения зондирую-

щих импульсов произвольной формы, например ко-

локолообразной, которая характеризуется наиболее

узким спектральным составом при заданной длитель-

ности.

3.4. Приемно-усилительный тракт

Приемно-усилительный тракт дефектоскопа содержит

предусилитель, измеритель амплитуд сигналов (аттеню-

атор), усилитель радиочастоты, детектор и выходной

усилитель.

Предусилитель обеспечивает согласование уси-

лительного тракта с приемным преобразователем. Он со-

держит ограничитель амплитуды, который предохраняет

усилитель от перегрузок, связанных с воздействием зон-

дирующего импульса (когда преобразователь включен

по совмещенной схеме). При этом сигналы небольшой

амплитуды практически не искажаются.

Рис. 3.3. Схема подавления воздействия зондирующего им-

пульса.

Схема, показанная на рис. 3.3, основана на том, что

сопротивление кремниевого диода резко уменьшается,

когда напряжение на нем, действующее в прямом на-

правлении, превосходит примерно 0,5 В. При показанном

включении ограничительные элементы (диоды) шунти-

руют как положительный, так и отрицательный полупе-

риоды зондирующего импульса.

Недостатком этой схемы является то, что шунтирова-

ние искажает принимаемые сигналы большой амплиту-

41

ды. Такой недостаток можно исправить, вводя цепочку из

нескольких последовательно включенных диодов.

Входное сопротивление предусилителя должно быть

согласовано с выходным сопротивлением преобразовате-

ля с учетом подключенного к нему колебательного кон-

тура. Для достижения максимальной чувствительности

их импедансы должны быть примерно равны. Оценки по-

казывают, что при настройке контура в резонанс с пье-

зопластиной активное сопротивление преобразователя

составляет 20—60 Ом в зависимости от частоты и акус-

тической нагрузки. В этих условиях сопротивление на

входе усилителя не должно превышать 50—100 Ом.

Амплитуды сигналов чаще всего измеряют с помощью

калиброванного делителя напряжения — аттен ю ат о-

р а. При этом сравнивают амплитуды двух или несколь-

ких сигналов в относительных единицах. За единицу

(0 дБ) обычно принимают максимальный сигнал, соот-

ветствующий амплитуде акустического зондирующего

импульса. Иногда, однако, за исходное значение прини-

мают амплитуды других сигналов, например донного сиг-

нала для контролируемого изделия.

Аттенюатор располагают вблизи входа приемно-уси-

лительного тракта для того, чтобы искажение амплитуд

поступивших сигналов было минимальным. Требуемый

диапазон измерения 60—80 дБ. В настоящее время вы-

пускаются автоматические измерители амплитуды с циф-

ровым выходом.

Усилители радиочастоты применяют двух

типов: узкополосные и широкополосные.

Узкополосные усилители находят широкое примене-

ние. Они обладают высокой помехоустойчивостью. Поло-

су пропускания выбирают не менее О,2/о (/о — резонанс-

ная частота), что обеспечивает минимальные искажения

принятых сигналов в приемном тракте. Коэффициент

усиления узкополосных схем в современных дефектоско-

пах достигает 80—90 дБ. Поскольку сигнал для дальней-

шей обработки должен иметь амплитуду около 1 В, ми-

нимальное значение сигнала на входе усилителя должно

быть не менее 10-4 В. Как правило, применяют диффе-

ренциальные ступени усиления, обеспечивающие широ-

42

кий динамический диапазон и высокую стабильность ко-

эффициента усиления. Недостатком узкополосных усили-

телей является необходимость перестройки частотного

диапазона при изменении рабочей частоты прибора.

В некоторых случаях целесообразно использовать ши-

рокополосные усилители, хотя они более сложны и обла-

дают худшей помехоустойчивостью.

Усиленные радиочастотные сигналы поступают к де-

тек т о р у, на нагрузке которого выделяются огибаю-

щие радиоимпульсов.

Продетектированные сигналы поступают на выход-

ной усилитель с коэффициентом усиления 20—

30 дБ. В некоторых дефектоскопах предусмотрена воз-

можность наблюдения на электронно-лучевом индикато-

ре непродетектированных сигналов с радиочастотным

заполнением.

Важной характеристикой усилителя является его ди-

намический диапазон, т. е. отношение амплитуд макси-

мального и минимального сигналов, усиливаемых без ис-

кажения. Приборы с большим динамическим диапазоном

позволяют правильно оценить соотношение амплитуд

сигналов на экране электронно-лучевого индикатора да-

же без применения аттенюатора.

Помимо калиброванного аттенюатора, импульсные

дефектоскопы имеют другие регуляторы чувствительнос-

ти. К ним относят регуляторы амплитуды зондирующего

импульса, ВРЧ и отсечки, а также некалиброванный ре-

гулятор чувствительности усилителя. Регулятор отсечки

изменяет потенциал порогового уровня отпирания детек-

тора. Благодаря этому отсекаются все импульсы, ампли-

туда которых меньше выбранного значения. Применение

отсечки искажает реальное соотношение амплитуд проде-

тектированных сигналов и сужает динамический диапа-

зон усилителя прибора. В связи с этим разработана си-

стема так называемой компенсированной отсечки, кото-

рая обеспечивает восстановление амплитуды отсеченного

сигнала до первоначального значения. Очевидно, что по-

добная схема позволяет оценить амплитуды отраженных

сигналов по экрану электронно-лучевого индикатора да-

же при включении отсечки.

43

3.5. Временная регулировка чувствительности

Система временной регулировки чувствительности

(ВРЧ) предназначена для генерирования электрического

сигнала определенной формы, с помощью которого изме-

няется во времени усиление одной или нескольких сту-

пеней приемно-усилительного тракта. Вызвано это, как

уже указывалось, необходимостью компенсировать ослаб-

ление ультразвука в контролируемом изделии, обуслов-

ленное дифракционным расхождением и затуханием.

Исходя из этого, закон изменения усиления должен быть

обратным закону убывания амплитуд отраженных сигна-

лов от одинаковых по размерам дефектов по мере их

удаления от преобразователя.

В наиболее совершенных приборах сигнал системы

ВРЧ, учитывающий дифракционное расхождение ультра-

звука, подбирают кнопочным переключателем. Сигнал

соответствует типу используемого преобразователя (за-

висит от размеров преобразователя, его частоты), а так-

же длительности начального участка, на котором управ-

ляющий сигнал сохраняется постоянным в соответствии

с длиной ближней зоны преобразователя.

Действие затухания компенсируют другим управляю-

щим сигналом ВРЧ или поворотом линии развертки в

приборах с логарифмическим усилителем.

В некоторых приборах форму управляющего сигнала

систем ВРЧ подбирают эмпирически по образцам с ис-

кусственными отражателями. В этом случае предусмат-

ривают раздельную регулировку по величине начального,

среднего и конечного участков регулирующего сигнала.

3.6. Регистратор

В подавляющем числе эхо-импульсных дефектоскопов

принятые отраженные сигналы регистрируют элек-

тронно-лучевые индикаторы. Чаще всего на

горизонтально отклоняющие пластины подается усилен-

ный до необходимой величины полезный сигнал, а на

вертикально отклоняющие — напряжение развертки. Раз-

вертка синхронизируется частотой зондирующих посылок.

44

Электронно-лучевой индикатор содержит электронно-лу-

чевую трубку (ЭЛТ), согласующие и видеоусилительные

ступени, а также генератор развертки (обычно ждущего

типа), запускаемый от синхронизатора дефектоскопа од-

новременно с генератором зондирующих импульсов.

Длительность развертки /Р определяется скоростью

звука в материале С и толщиной контролируемых изде-

лий Нтах I /р = 277тах/С.

При большой толщине изделия сигналы от близкорас-

положенных дефектов (особенно вблизи зондирующего

импульса) плохо различимы на линии развертки. С це-

лью преодоления указанного недостатка в современных

дефектоскопах весь диапазон толщин прозвучиваемых из-

делий разбивают на ряд поддиапазонов, один из которых

и выбирают при контроле изделия соответствующих га-

баритов.

Кроме того, многие дефектоскопы имеют специаль-

ные схемы задерж ки, с помощью которых запуск

развертки осуществляется не зондирующим импульсом,

а, например, первым отраженным от поверхности сигна-

лом при иммерсионном контроле.

Некоторые дефектоскопы снабжены «лупой времени»,

т. е. произвольно регулируемой по времени системой

задержки, обеспечивающей возможность более деталь-

ного изучения любого выбранного участка развертки.

Во многих автоматизированных дефектоскопических

установках в качестве регистраторов применяют (наря-

ду с электронно-лучевыми индикаторами) также различ-

ные электромеханические системы — самописцы того или

иного типа. Достоинством применения самописцев явля-

ется возможность получения документа-дефектограммы,

фиксирующего результаты контроля.

3.7. Система автоматической

сигнализации дефектов

Система автоматической сигнализации дефектов

(АСД) предназначена для автоматической фиксации мо-

мента обнаружения дефекта. Ее можно рассматривать

45

как частный случай регистратора. Особо важное значе-

ние такая система имеет в автоматизированных про-

мышленных установках, однако и при ручном контроле

эта система значительно облегчает работу оператора и

позволяет повысить надежность полученных результатов

прозвучивания.

Система АСД содержит стробирующее устройство и

схему индикации выявленных дефектов. Стробирую-

щее устройство предназначено для генерации

вспомогательных импульсов, ширина и местоположение

которых определяют зону индикации принятых отражен-

ных сигналов. Указанные вспомогательные импульсы по-

даются к каскаду совпадений, на второй вход которого

поступают все отраженные сигналы с выхода приемно-

усилительного тракта.

Изменяя ширину и положения стробирующего им-

пульса, можно произвольно выбирать тот или иной уча-

сток развертки, в котором наблюдаются отраженные

сигналы.

Стробирующее устройство, таким образом, позволяет

решать несколько задач. Во-первых, располагая начало

стробирующего импульса после зондирующего или на-

чального сигнала, а конец — перед донным сигналом,

можно отсечь эти сигналы от последующих схем инди-

кации.

Во-вторых, правильно выбирая длительность и время

начала стробирующего импульса, можно установить тре-

буемую зону контроля.

В-третьих, установив стробирующий импульс так,

чтобы в него попадал только донный сигнал, можно по

амплитуде этого сигнала следить за стабильностью аку-

стического контакта, общей исправностью работы аппа-

ратуры, а также автоматически подстраивать чувстви-

тельность.

Наконец, применение стробирующего устройства по-

зволяет повысить общую помехоустойчивость дефектоско-

па, поскольку импульсные помехи любого типа могут

воздействовать на индикатор лишь во время действия

стробирующего импульса, которые всегда меньше обще-

го периода зондирующих посылок.

46

В качестве индикаторов в системах АСД обыч-

но применяют электрические лампы либо светодиоды, а

также электромагнитные реле.

3.8. Синхронизатор

Синхронизатор представляет собой автоколебатель-

ную систему, выполненную по схеме мультивибратора

или (реже) блокинг-генератора.

Частоту генерируемого синхронизатором напряжения

выбирают в зависимости от задач контроля в пределах

50—8000 Гц. В некоторых дефектоскопах она регули-

руется.

Поскольку частота синхронизатора определяет период

следования зондирующих посылок, ее желательно выби-

рать возможно большей. Это обеспечивает увеличение

скорости контроля, а следовательно, и его производи-

тельности.

Однако частота ограничивается затуханием ультра-

звука и толщиной контролируемых изделий, поскольку

необходимо, чтобы ультразвуковой импульс, излученный

в изделие, полностью затух до поступления следующей

посылки. Ориентировочно можно считать, что достаточ-

ный уровень ослабления будет достигнут в результате не

менее чем А-кратного прохождения ультразвука через

изделие по толщине, где N = 4—12. В этом случае макси-

мальная частота следования зондирующих импульсов

f3 = l/T=1/2/V/7maX.

3.9. Устройство для измерения расстояния

до объекта отражения

Расстояние до дефекта, дна изделия или другого от-

ражателя ультразвуковых импульсов определяют по вре-

мени пробега импульса. При этом скорость распростра-

нения ультразвука в материале учитывают и корректи-

руют путем измерения какого-либо известного расстоя-