Similar

Text

М&ВЬГЙ

СПРАВОЧНИК ХИМИКА и ТЕХНОЛОГА

Электродные процессы Химическая кинетика и диффузия Коллоидная химия

MMIV Санкт-Петербург 2004

ББК 24.4 24.46

Н72

Авторы:

д.т.н., проф. Абиев Руфат Шофкетович

д.х.н., проф. Бибик Ефим Ефимович

д.т.н., проф. Власов Евгений Александрович

д.т.н., проф. Ермаков Борис Сергеевич

д.т.н., проф. Зотиков Владимир Степанович к.т.н., доц. Иванов Валентин Анатольевич

акад. РАЕН, д.х.н., проф. Симанова Светлана

Александровна

к.т.н., доц. Суворов Константин Александрович к.х.н., доц. Хохряков Константин Анатольевич д.т.н., проф. Яблокова Марина Александровна

Редактор тома: акад. РАЕН, д.х.н., проф. Симанова Светлана Александровна

Н 72 Новый справочник химика и технолога. Электродные процессы. Химическая кинетика и диффузия. Коллоидная химия — С.-Пб.: АНО НПО «Профессионал», 2004. — 838 с.

Справочник содержит сведения об электродных процессах, кинетике и диффузии сложных систем (растворов, сплавов), о физике, химии и технологии дисперсных систем (коллоидная химия).

Предназначен для научного и инженерно-технического персонала отраслевых химических лабораторий, инженеров-химиков, химиков-технологов, преподавателей и студентов университетов, химико-технологических и химико-фармацевтических вузов, а также для специалистов смежных профессий.

Все права защищены и принадлежат издателю.

Любое использование материала данной книги, полностью или частично, без разрешения АНО НПО «Профессионал» запрещено и будет преследоваться по закону.

ISBN 5-98371-016-8

© АНО НПО «Профессионал», 2004

ОТ ИЗДАТЕЛЬСТВА

Петербургское издательство «Профессионал» предлагает специалистам-химикам и всем заинтересованным читателям 7-томный «Новый справочник химика и технолога» (Справочник). («Справочник химика» в 7 томах, под общей редакцией чл.-корр. АН СССР Б.П. Никольского, последний раз был переиздан в 1962— 1966 г.г.)

Название Справочника отражает основную задачу издателей и авторов: помимо базовых, «академических», публиковавшихся в научной и справочной литературе (например, в «Справочнике химика») сведений представить в максимально возможном объеме новую информацию, данные, полученные за последние 40 лет в области не только химической науки, но и химических технологий, — и таким образом сделать Справочник интересным, нужным, необходимым широкой «химической» аудитории — как ученым и студентам, так и производственникам-практикам.

В создании Справочника приняли участие крупные ученые и ведущие специалисты — химики из Москвы, Санкт-Петербурга, других городов страны (всего около 150 авторов); материалы являются оригинальными авторскими разработками либо подготовлены на основе современной литературы. Справочник обобщает опыт работы российских и зарубежных ученых и технологов второй половины XX в. и показывает перспективу развития химической и смежных областей науки и производства.

В процессе работы неоднократно возникала необходимость привлечения дополнительных материалов,

разработки новых тем, более расширенного и углубленного изложения уже включенных в Справочник разделов. В связи с этим значительно увеличился, по сравнению с первоначально запланированным, объем издания (некоторые тома выйдут в двух книгах), сроки выпуска данного и следующих томов отодвинулись. Однако авторско-издательский коллектив считает эти производственные потери и трудности оправданными в связи с необходимостью оптимального решения заявленной глобальной задачи.

Продолжает издание том «Электродные процессы. Химическая кинетика и диффузия. Коллоидная химия». Настоящий том дает представление о современном состоянии, достижениях, возможностях этих областей химической науки.

Основные темы изданных и готовящихся к изданию томов:

♦ основные свойства неорганических, органических и элементоорганических веществ;

♦ свойства растворов, химическое равновесие;

♦ сырье и продукты промышленности;

♦ процессы и аппараты химических технологий;

♦ аналитическая химия;

♦ вредные химические вещества.

Руководители издательства выражают благодарность за самоотверженную работу всем принявшим участие в создании данного тома.

ОТ АВТОРОВ ТОМА

Технический прогресс в области химии и химической технологии на рубеже XX-XXI столетий привел к возникновению информационного «взрыва», отражающего современное состояние науки и техники.

Почти 40 лет прошло после выхода в свет в нашей стране «Справочника химика». За это время появилось огромное количество новых фундаментальных данных, касающихся теоретических и практических проблем современной химии. Создание «Нового справочника химика и технолога» (Справочника), включающего в себя научные и практические достижения последних десятилетий, для издательства «Профессионал» представлялось весьма актуальным.

В данном томе рассмотрена информация, относящаяся к важнейшим разделам физической химии, электрохимии, коллоидной химии. Предлагаемые материалы касаются не только фундаментальных данных по этим важнейшим разделам химической науки, но и за

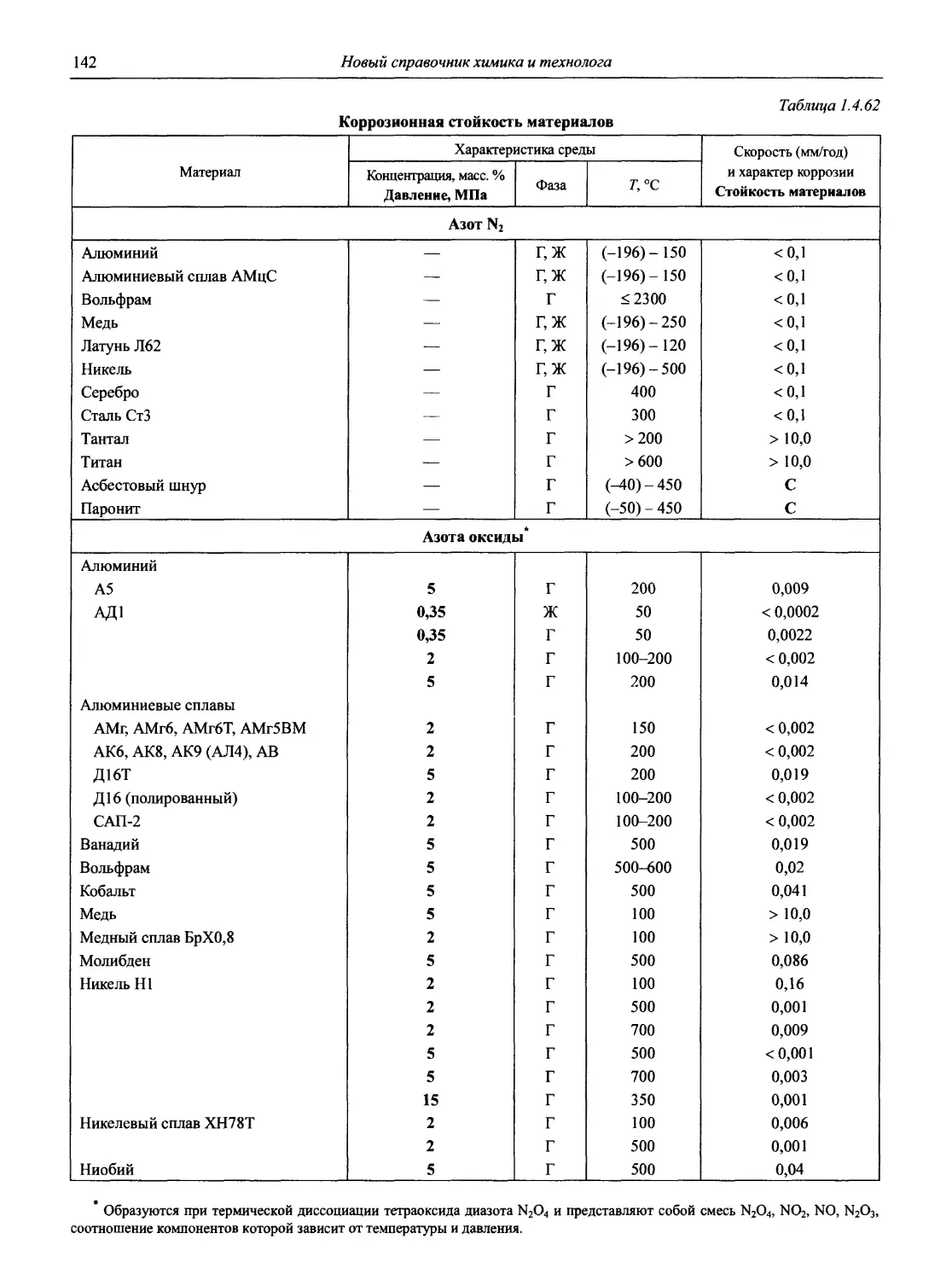

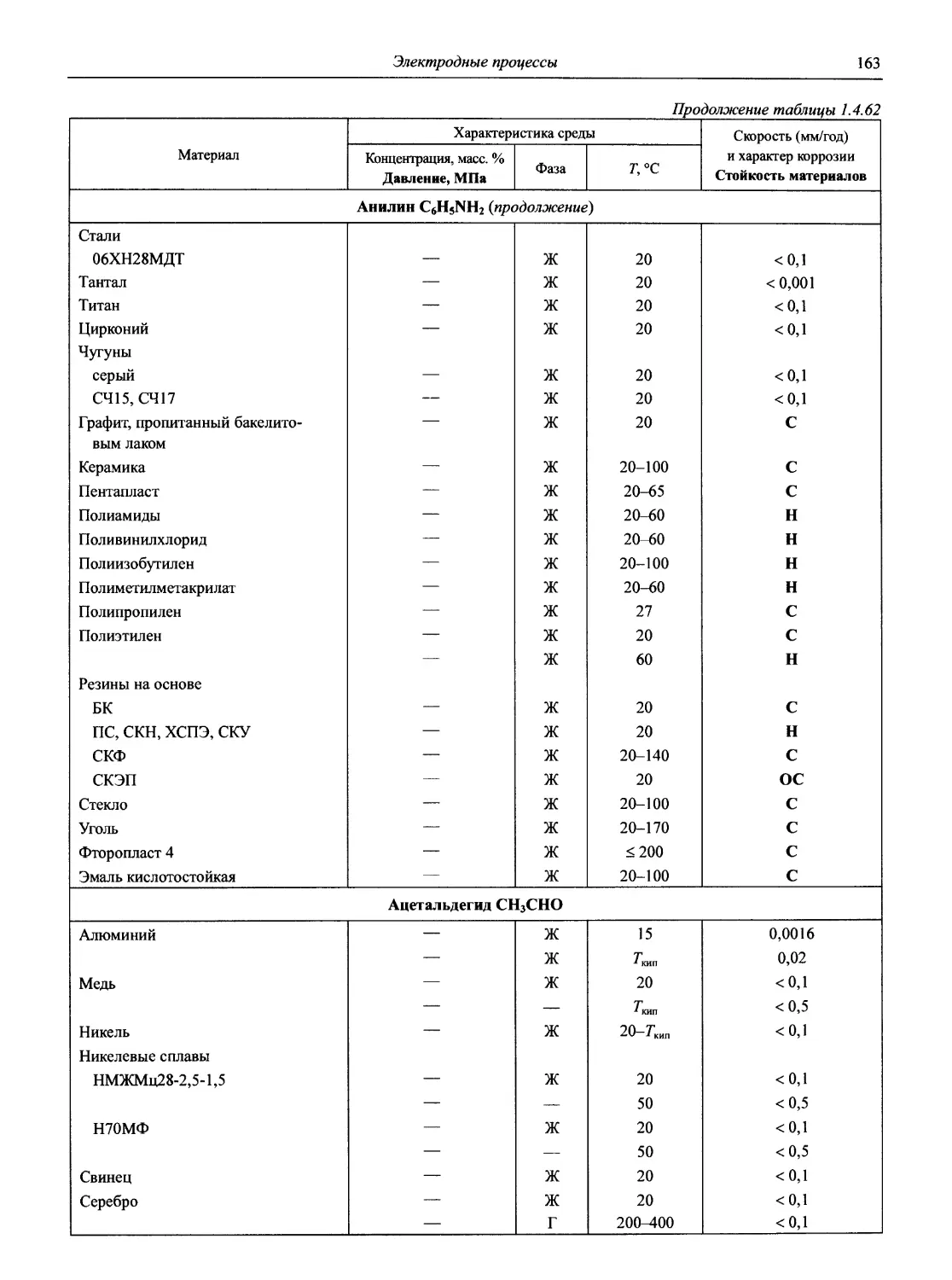

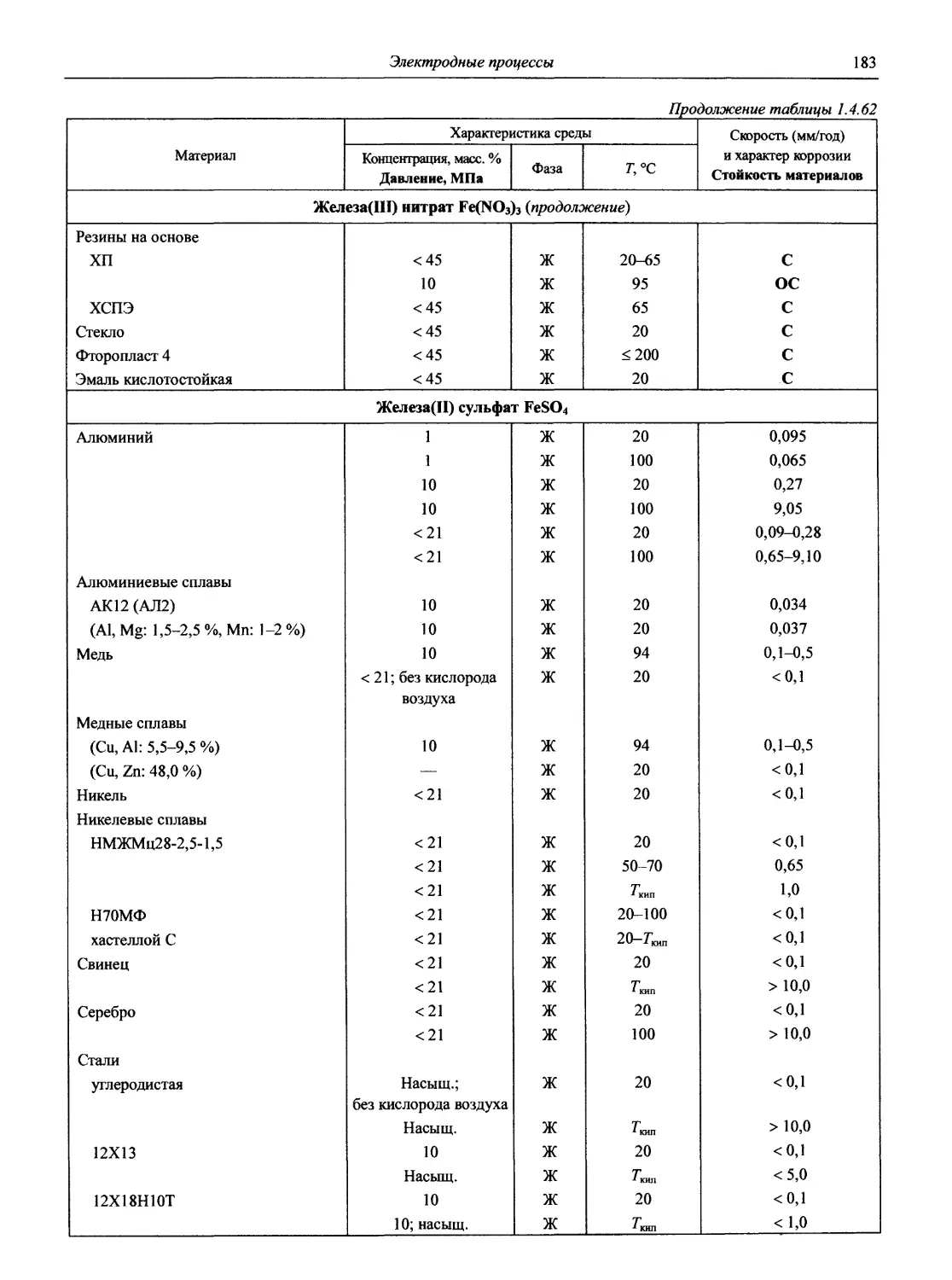

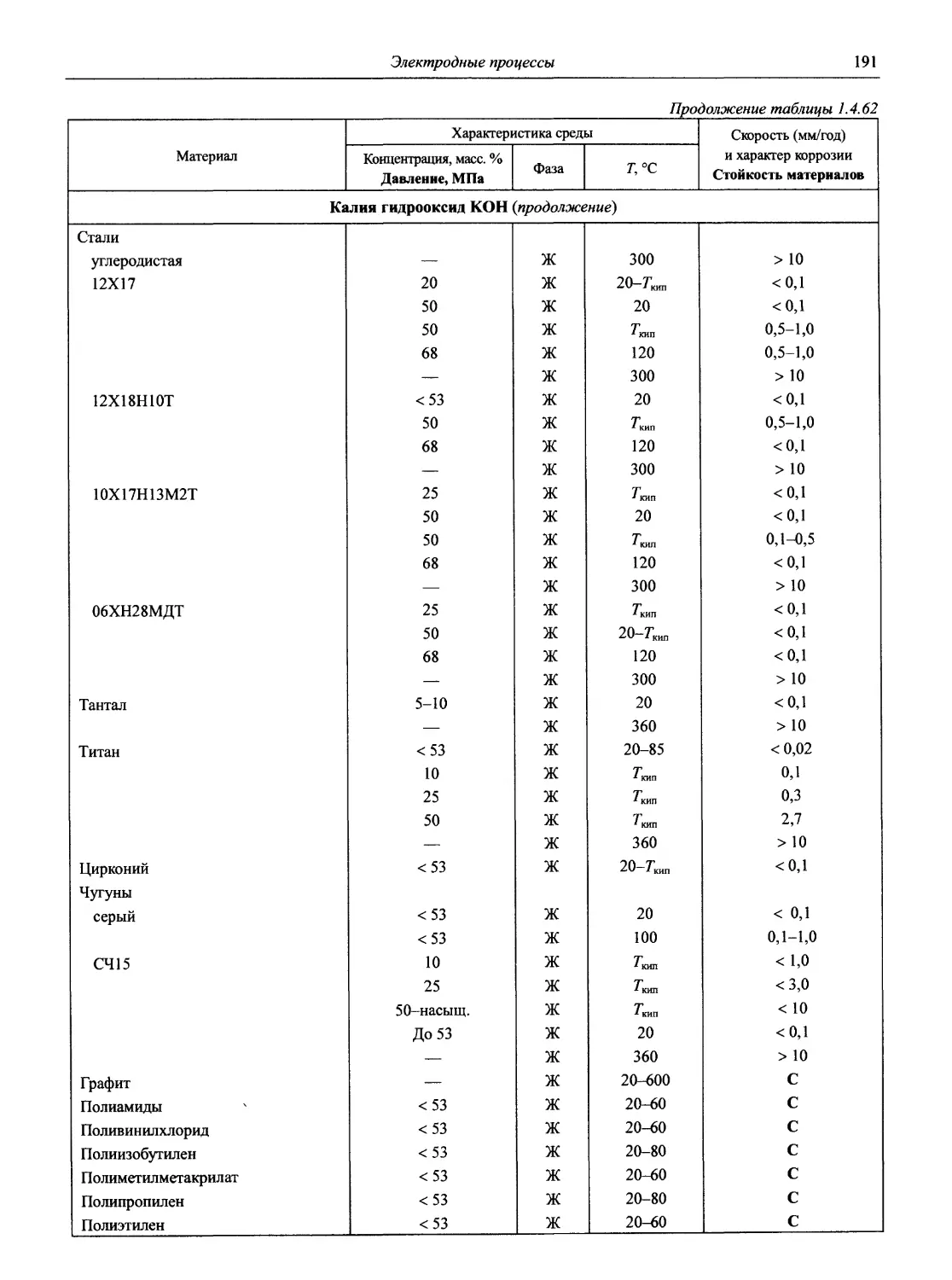

трагивают многие практические проблемы, представляющие интерес для инженеров-химиков, химиков-технологов разных специальностей, то есть производственников-практиков. Так, в настоящем томе в разделе «Электродные процессы» большое внимание уделено различным видам коррозии и коррозионной стойкости различных материалов в разных средах, способам защиты от коррозии. Рассмотрены кинетика гомогенных химических реакций, топохимические реакции, диффузия в газах, жидкостях и различных твердых материалах. К интенсивно развивающимся наукам относится коллоидная химия. Она изучает дисперсные системы и поверхностные явления на границе раздела фаз. Благодаря успехам коллоидной химии разрабатываются научные основы многочисленных технологических процессов, в частности создаются современные композиционные и строительные материалы, пластмассы, синтетические волокна и т. д.

Справочник содержит современную терминологию и номенклатуру. Оценка физико-химических констант приведена в Международной системе единиц (СИ). Номенклатура химических соединений в основном дана в соответствии с правилами Международного союза теоретической и прикладной химии — IUPAC (1979 и 1993 гт.). В качестве синонимов в ряде случаев сохранены и традиционные названия соединений, широко используемые в инженерной практике. При характеристике химических веществ наряду с единицами СИ иногда используются разрешенные к применению внесистемные единицы, которые химики и технологи продолжают активно употреблять.

Справочник дополнен современной библиографией по всем разделам. В списках рекомендуемой литературы предпочтение отдается монографиям, в которых можно найти дополнительные сведения по каждому разделу.

Материалы, представленные в данном томе Справочника, заинтересуют химиков-исследователей, преподавателей вузов и техникумов, инженеров-технологов многих специальностей, аспирантов, студентов.

Авторы будут признательны читателям за конструктивную критику и пожелания.

Академик РАЕН, доктор химических наук, профессор

С.А. Симанова

К ЧИТАТЕЛЯМ

Издательство с благодарностью примет и учтет при подготовке последующих изданий все ваши замечания, предложения и пожелания

Раздел 1 ЭЛЕКТРОДНЫЕ ПРОЦЕССЫ

Значения коэффициента 2,3026—

т,°с RT 2,3026— F RT 1g 2,3026-у- Г, °C RT 2,3026— F RT 1g 2,3026^- Г, °C RT 2,3026— F RT 1g 2,3026— F

0 0,054197 -1,26602 23 0,058760 -1,23092 46 0,063323 -1,19844

1 0,054395 -1,26444 24 0,058958 -1,22946 47 0,063522 -1,19708

2 0,054593 -1,26287 25 0,059157 -1,22799 48 0,063720 -1,19572

3 0,054792 -1,26128 26 0,059355 -1,22654 49 0,063918 -1,19437

4 0,054990 -1,25972 27 0,059554 -1,22509 50 0,064117 -1,19303

5 0,055189 -1,25815 28 0,059752 -1,22365 51 0,064315 -1,19168

6 0,055387 -1,25659 29 0,059950 -1,22221 52 0,064514 -1,19035

7 0,055585 -1,25504 30 0,060149 -1,22077 53 0,064712 -1,18902

8 0,055784 -1,25349 31 0,060347 -1,21934 54 0,064910 -1,18769

9 0,055982 -1,25195 32 0,060546 -1,21792 55 0,065109 -1,18636

10 0,056181 -1,25041 33 0,060744 -1,21650 56 0,065307 -1,18504

11 0,056379 -1,24888 34 0,060942 -1,21509 57 0,065506 -1,18372

12 0,056577 -1,24736 35 0,061141 -1,21366 58 0,065704 -1,18240

13 0,056776 -1,24583 36 0,061339 -1,21227 59 0,065902 -1,18110

14 0,056974 -1,24432 37 0,061538 -1,21085 60 0,066101 -1,17979

15 0,057173 -1,24281 38 0,061736 -1,20946 65 0,067093 -1,17332

16 0,057371 -1,24131 39 0,061934 -1,20807 70 0,068085 -1,16695

17 0,057569 -1,23981 40 0,062133 -1,20669 75 0,069077 -1,16067

18 0,057768 -1,23831 41 0,062331 -1,20529 80 0,070069 -1,15448

19 0,057966 -1,23682 42 0,062530 -1,20391 85 0,071061 -1,14836

20 0,058165 -1,23534 43 0,062728 -1,20253 90 0,072053 -1,14235

21 0,058363 -1,23386 44 0,062926 -1,20117 95 0,073045 -1,13641

22 0,058561 -1,23239 45 0,063125 -1,19979 100 0,074037 -1,13055

6

Новый справочник химика и технолога

1.1. Электродные процессы в растворах

(доц., к.х.н. К.А. Хохряков, проф., д.х.н. С.А. Симанова)

Таблица 1.1

Стандартные электродные потенциалы в водной среде

В таблице приведены величины стандартных электродных потенциалов в водных растворах при температуре 25 °C и давлении 1 атм. Величины потенциалов выражены в вольтах по отношению к стандартному потенциалу водородного электрода, принятому при всех температурах за нуль.

В некоторых случаях представлены данные других авторов, в скобках приведены результаты более ранних работ.

Принятые сокращения: aq — акватированный; бел. — белый, ж. — желтый, красн. — красный, кор. — коричневый; г. — газ, кр. — кристаллический, т. — твердый; Ьру — 2,2' -бипиридин, dien — диэтилендиамин, dip — 4,4' -бипиридин, edta — этилендиаминтетраацетат, еп — этилентриамин, Gly — глицин (аминоуксусная кислота), phen — 1,10-фенантролин, ру — пиридин, trpy — терпиридин

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Азот

N2H4 + 4Н2О + 2е" = 2NH3 • Н2О + 2ОН 0,11

N2H; + ЗН* + 2е” = 2NH; 1,275

NH2OH + 2Н2О + 2е" = NH3 ♦ Н2О + 2ОН" 0,42

2NH2OH + 2е = N2H4 + 2ОН" 0,73

NH3OH++ 2ГГ + 2е~ = NH; + Н2О 1,35

2NH3OH+ + Н+ + 2е" = N2H^ + 2Н2О 1,41

NH2C1+2Н+ + 2е“ = NH/ + СГ -1,48

NH2C1 + Н2О + 2е" - NH3(r)+ СГ + ОН -0,81

NH2 Cl + NH4+ + 2е“ = 2NH3(r) + СГ -1,4

HN3 + ЗН+ + 2е~ = NH? + N2 1,96

HN3+11Н++ 8е“ = 3NH; 0,695

N' + 7H2O + 6e" = NH3(aq) + + 7OH" -0,62

1^2(г.) + СО2(г) + 6НГ + 6e = CO(NH2)2 + 0,1

+ H2O

N2(r.) +2H2O + 4H" + 2e~ = 2NH3OH" -1,87

N2(r.) +4H2O + 2e = 2NH2OH+ 2OH" -3,04

N2(r) + 5lT + 4e“ = N2H, -0,23

N2(r) + 4H2O + 4e“ - N2H4 + 4OH" -1,16

N2(r) + 8lT + 6e~ = 2NH, 0,275

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

N2(r.) + 6Н1 + бе = 2NH3(r) 0,057

Мад +2Н2О + 6Н+ + 6е“ = 2NH3 • Н2О -0,092

N2(r.) +8Н2О + бе" = 2NH3 • Н2О + 6ОН" -0,74

3N2(r.) + 2е" = 2N; -3,40

NHC12 + ЗН+ + 4е“ = NH; + 2СГ -1,39

H2N2O2 + 2Н+ + 2е~ = N2(r) + 2Н2О 2,65

H2N2O2 + 6Н+ + 4е“ = 2NH3OH+ 0,378

N2O2" + 2Н2О + 2е” = N2(r) + 4ОН" 1,52

N2O^’ + 6Н2О + 4е" = 2NH2OH + 6ОН" -0,76

C6H5NO + ЗН+ + 2е~ = C6H5NH2OH+ 0,60

N2O(r.) + 2Н+ + 2е" - N^.) + Н2О 1,766(1,77)

N2O(r) + 10Н+ + 8е~ = 2NH4+ + Н2О 0,647

N2O(r) + 6Н+ + Н2О + 4е“ = 2NH3OFr -0,05

N2O(r) + 5Н2О + 4е" - 2NH2OH + 4ОН" -1,05

N2O(r) + 8Н1 + Н2О + 8е“ = 2NH3 • Н2О 0,510

2NO(r) + 4Н * + 4е" = N2 + 2Н2О 1,678

NO(r) + 6Н+ + 5е” = NH; + Н2О 0,836

NO(r) + 5Н+ + 5е~ = NH3 • Н2О 0,727

2NO(n) + 2Н2О + 4е“ = N2 (n) + 4ОН" 0,85

2NO(r.) + 2Н+ + 2е" = N2O(r) + Н2О 1,59

HNO3 + Н+ + е" = NO2 (г) + Н2О 0,775

NO3" + 2Н+ + е“ = NO2(r) + Н2О 0,775

2HNO3 +2Н+ + 2е" = NjO^.j + 2Н2О 0,803

2NO; + 4Н+ + 2е" = N2O4(r) + 2Н2О 0,803

NO; + 2Н+ + 2е" = NO; + Н2О 0,835

HNO2 + 7Н * + бе" = NH/ + 2Н2О 0,864

HNO2 + 6lT + 6е“ = NH3(r) + 2Н2О 0,753 (0,755)

2HNO2 + 6Н+ + бе" = N2(r) + 4Н2О 1,44(1,454)

2HNO2 +4Н" + 4е“ = N2O(r) + ЗН2О 1,297

HNO2 + Н" + е" = NO(r) + Н2О 1,004(0,98)

2HNO2 + 4Н+ + 4е“ = H2N2O2 + 2Н2О 0,86

NO; + 2Н+ + е“ = NO(r) + Н2О 1,202

NO2 + Н2О + е“ = NO(r) + 2ОН" 0,46

NO; + 8lT + бе" = NH; + 2Н2О 0,897

Электродные процессы

7

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Азот

NO’ + 7Н+ + бе’ = NH3 • Н2О + Н2О 0,806

NO’ + 6Н2О + бе’ = NH3 • Н2О + 7OJT -0,15

2NO’ + 6Н++ 4е’ = N2O(e) + ЗН2О 1,396

2NO’ + ЗН2О + 4е” = N2O(r) + 6OJT 0,15

2NO” + 2Н2О + 4е‘ = N2O3’ +4ОН -0,14

2NO’ + 8Н+ + бе’ = N2(r) + 4Н2О 1,520

2NO’ + 4Н2О + бе’ = N2(r) + 8OJT 0,41

NO++ е’= NO(r) 1,45

N2O<(r.) + 2е = 2NO2 0,867

N^.) + 4H' + 2e~ = 2NO+ + 2H2O 0,77

N2O4(r) + 2H++ 2e’ = 2HNO2 1,07

ЬЬО^.) + 4H+ + 4e" = 2NO(r.) + 2H2O 1,039

N^.) + 8H++ 8e’ = N2(r) + 4H2O 1,357

N2O4(r) + 4H2O+ 8e = N2(r) + 8OH~ 0,53

N2O4(r.) + I6FF +14e= 2NH4+ + 4H2O 0,89

NO2(r) + 8H+ + 7e" = NH4 + 2H2O 0,897

2NO2(r) + 8FF f 8e’ = N2(r) + 4H2O 1,363

NO2(e) + 2H' + 2e~ = NO(r) + H2O 1,049 (1,045)

NO2(r) + H+ + e’ = HNO2 1,093

NO’ + 2H+ + e’ = NO2(r) + H2O 0,80

NO’ + H2O + e’ = NO2(r) + 2ОВГ -1,688

NO; + 2H* + 2e" = no; + H2O 0,835

no; + 3H* + 2e" = HNO2 + H2O 0,94

no; + H2O + 2e“ = no; + 2ОВГ 0,01

no; + 4H+ + 3e~ = NO(r) + 2H2O 0,96

no; + 2H2O + 3e' = NO(r) + 4ОВГ -0,14

no; + 8H+ + 6e’ = NH3OH+ + 2H2O 0,73

NO; + 5H2O + 6e’ = NH2OH + 7OH -0,30

NO; + ЮН* + 8e’ = nh; + 3H2O 0,87

no; + 7H2O + 8e“ = NH3 • H2O + 9OH -0,12

2NO; + 4H+ + 2e“ = N^) + 2H2O 0,803

NO; + NO + 2H+ + e" = 2HNO2 0,517

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

2NO; + 2Н2О + 2е’ = N2O4(r) + 4ОН —0,86

2NO; + 4Н2О + 8е’ = N,O3’ + 8ОН -0,18

2NO; + 10Н+ + 8е’ = N2O(r) + 5Н2О 1,116

2NO; + 12Н* + 10е" = N^j + 6Н2О 1,246

Актиний

Ас3+ + Зе = Ас -2,13

Ас(ОН)з + Зе' = Ас + ЗОН’ -2,60

Алюминий

[A1F6]3’ + Зе’ = Al + 6F -2,069

А13+Зе =А1 -1,663

А1(ОН)3(т) + ЗН' + Зе’ = А1 + ЗН2О -1,471

АЮ2- + 4Н* + Зе’ = А1 + 2Н2О -1,262

[А1(ОН)4]’ + Зе’ = Al + 4ОН’ -2,35

А1(ОН)3(т) + Зе’ = А1 + ЗОЬГ -2,30

Америций

Ат3+ + Зе= Ат -2,07 (-2,320)

Ат(ОН)3(т) + ЗН' + Зе- Ат + ЗН2О -1,872

Ат2О3(т) + 6Н+ + бе’ = 2Ат + ЗН2О -1,676

2Ат(ОН)4(Т) + 2Н+ + 2е’ = Ат2О3(т.) + + 5Н2О -0,185

2АтО2(т) + 2Н+ + 2е“ = Ат2О3(т) + Н2О -0,072

Ат(ОН)4(т) + Н* + е’ = Ат(ОН)3(т) + + Н2О 0,420

АтО2(Т) + Н2О + Г + е — Am(OH)3(Tj 0,533

АтО2 + 4Н+ + е" = Ат4+ + 2Н2О 1,261 (0,82)

Ат2О5(т) + 2Н+ + 2е’ = 2АтО2(Т) + Н2О 1,418

Ат2О5/т) + ЗН2О + 2Н* + 2е = = 2Ат(ОН)ад 1,530

Ат2О5(т) + 10Н+ + 4е" = 2Ат3+ + 5Н2О 1,639

АтО2+ + 4Н+ + Зе’ = Ат3+ + 2Н2О 1,694

АтО; + 4Н+ + 2е’ = Ат3+ + 2Н2О 1,721

АтСОН)^.) + 4Н+ + е~=Ат3+ + 4Н2О 1,746

2АтО2+ + Н2О + 2е — Ат2О3(Т) + 2Н+ 1,804

АтО^т.) + 4Н+ + е’ = Ат3+ + 2Н2О 1,856

2АтО3(т) + + 2е’ = Ат2О5(т) + Н2О 1,930

Ат4+ + е“ = Ат3+ 2,181 (2,62)

8

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Астат

At2 + 2е" = 2АГ 0,2

2НАЮ + 2ЬГ + 2е’ = At2 + 2Н2О 0,7

2АЮ“ + 2Н2О + 2е" = At2 + 4OFT 0,0

HAtO3 + 4Н+ + 4е’ = HAtO + 2Н2О 1,4

AtO; + 2Н2О + 4е” = AtO’ + 4ОН’ 0,5

Барий

Ва2+ + 2е’ = Ва -2,905

Ва(ОН)2(т) + 2е’ = Ва + 2ОН~ -2,81

Ва(ОН)2 • 8Н2О(т) + 2Н+ + 4е = Ва + -2,99

+ 2ОН’ + 8Н2О

ВаО(ач) + 2Н+ + 2е = Ва + Н2О -2,166

ВаО(т) + 2Н+ + 2е = Ва + Н2О -1,509

ВаО2(т) + 2Н+ + 2е — ВаО<Т) + Н2О -1,023

ВаО2(т) + 2Н+ + 2е — ВаО(а<1) + Н2О 1,679

ВаО2(т) + 4Н+ + 2е' - Ва2+ + 2Н2О 2,419(2,365)

BaO2(aq) + 2Н+ + 2е — ВаО + Н2О 1,047

BaO2(aq) + 2Н+ + 2е = BaO(aq) + Н2О 1,626

BaO2(aq) + 4Н+ + 2е = Ва2+ + 2Н2О 2,365

Бериллий

Ве2+ + 2е = Be -1,847 (-1,97)

Ве(ОН)2(т) + 2Н+ + 2е’ = Be + 2Н2О -1,820

Ве2О3" + 6Н+ + 4е’ = 2Ве + ЗН2О -1,387

ВеО2’ + 4Н++ 2е’= Be + 2Н2О -0,909

Ве(ОН)2(т) + 2е’ = Be + 2OFT -2,599

ВеО + Н2О + 2е = Be + 2ОН" -2,613

Ве2О3" + ЗН2О + 4е“ = 2Ве + 6ОН’ -2,62

[Ве(ОН)4]2’ + 2е = Be + 4ОН’ -2,52

[BeF4]2 +4Н+ + 2е = Be + 4HF -2,042

Берклий

Вк3+ + Зе = Вк -2,01

Вк4+ + е" = Вк3+ 1,6

Вк4+ + 4е = Вк -1,05

Бор

[BF4]’ + Зе" = В + 4F" -1,284 (-1,06)

H3BO3(aq) + ЗН+ + Зе = В + ЗН2О -0,890 (-0,90)

Н2ВО3’ + Н2О + Зе" = В + 4ОН" -1,79

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

ВО3’ + 6Н+ + Зе" = В + ЗН2О -0,165

[В(ОН)4] +Зе=В + 4ОН~ -1,811

[В(ОН)4]“ + 4Н2О + 8е“ = [ВН4] + 8ОН" -1,240

Бром

Вг3“ + 2е’ = ЗВг“ 1,05

Вг2(ж) + 2е“ = 2Вг“ 1,065

ЗВг2(ж) + 2е“ = 2Вг‘ 1,11

Br2(aq.) + 2е = 2Вг “ 1,087

НВгО + Н+ + 2е“ = Вг’ + Н2О 1,341

2НВгО + 2Н+ + 2е" = Вг2 + 2Н2О 1,59(1,609)

ВгО’ + Н2О + 2е’ = Вг’ + 2ОН" 0,766

2ВгО + 2Н2О + 2е = Вг2(г) + 4ОН 0,45

ВгС1 + 2е’= Вг “+СГ 1,2

ВгО3 + ЗН2О + бе" = Вг " + 6ОН" 0,61 (0,584)

ВгО’ + 6Н+ + бе’ = Вг" + ЗН2О 1,44

ВгО, + 2Н2О + 4е“ = ВгО’ + 4ОН" 0,492 (0,54)

ВгО3 + 5Н+ + 4е" - НВгО + 2Н2О 1,49(1,447)

2ВгО“ + 6Н2О + 10е" = Br2 + 12ОН" 0,50

2BrO3 + 12Н+ + 10е’ = Вг2 + 6Н2О 1,52,(1,478)

ВгО’ + Н2О + 2е“ = ВгО3’ + 2ОН" 1,025

ВгО’ + 2Н+ + 2е" = ВгО“ + Н2О 1,853 (1,763)

Ванадий

V2+ + 2е" = V -1,175 (-1,186)

V2O2 + 4Н4 + 4е’ = 2V + 2Н2О -0,820

V3+ + е“ = V2+ -0,255

V3+ + Зе’ = V -0,87 (-0,835)

V2O3(T.) + 2Н+ + 2е’ = 2VO(T) + Н2О -0,486

V2O3(T) + 6Н4 + 2е’ = 2V2+ + ЗН2О 0,135

VO2+ + е’ = VO+ -0,044

VO2+ + 2Н+ + е’ = V3+ + Н2О 0,337

HV2O’ + 9Н + 4е’ = 2V2+ + 5Н2О 0,338

[V(CN)s]3- + е" = [V(CN)„14 0,51

H3V2O; + ЗН4 + 2е’ = V2O4 + ЗН2О 0,806

V2O5 + 6Н+ + 2е“ = 2VO2+ + ЗН2О 0,958

Электродные процессы

9

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Ванадий

hvo3+ зн+ + е = vo2+ + 2н2о 1,1

VO2+ + 2Н+ + е - = VO2+ + Н2О 1,004

VO2+ + 4Н+ + 2е" = V3+ + 2Н2О 0,668

VO2+ + 4Н+ + Зе' = V2+ + 2Н2О 0,361

VO2 + 4Н+ + 5е" = V + 2Н2О 0,25

H3V2O7’ + 7Н+ + 2е’ = 2VO2+ + 5Н2О 1,096

HV2O7’ + 4Н+ + 2е' - HV2O5' + 2Н2О 0,991

2HV2O7’ + 8Н+ + 4е = V4Oj’ + 5Н2О 0,997

VO4 + 6Н+ + 2е" = VO+ + ЗН2О 1,256

VO4" + 4Н+ + 2е = [V(OH)4]+ 1,13

V(OH)3 + е" = V(OH)2 + ОН -1,313

H2VO; + 4Н+ + е = VO2+ + ЗН2О 1,314

HV6OJ7 + 16Н2О + ЗОе" = 6V + ЗЗОН' -1,154

VO4 + 6Н+ + е" = VO2+ + ЗН2О 1,031

VO34 + 6Н+ + 2е" = VO+ + ЗН2О 1,26

Висмут

BiO + 2Н+ + 2е" = Bi + Н2О 0,285

Bi3+ + Зе" = Bi 0,215(0,317)

Bi2O3 + 6FT + бе’ = 2Bi + ЗН2О 0,376

Bi2O3 + ЗН2О + бе = 2Bi + 6ОН' -0,452 (-0,46)

Bi(OH)3 + Зе’ = Bi + ЗОН“ -0,46 (-0,383)

BiOH2+ + Зе’ = Bi + ОН’ 0,072

BiOH2+ + Н+ + Зе’ = Bi + Н2О 0,254

[Bi6(OH)i2]6+ + 18е’ = 6Bi + 12ОН’ -0,234

[Bi9(OH)22]5+ + 27е’ = 9Bi + 22ОН' -0,336

BiO+ + e“ = BiO 0,39

BiO+ + 2H+ + 3e“ = Bi + H2O 0,320

BiO(OH) + H2O + 3e‘ = Bi + ЗОН’ -0,46

BiOCl + 2H+ + 3e’ = Bi + H2O + СГ 0,160 (0,170)

BiOBr + 2ЬГ + Зе’ = Bi + H2O + Br’ 0,152

[BiCl]2+ + 3e’ = Bi + СГ 0,271

[BiCl2]+ + 3e" = Bi + 2СГ 0,249

[BiCU]’ + 3e’ = Bi + 4СГ 0,168 (0,199)

[BiCl6]3’ + 3e" = Bi + 6СГ 0,190

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

[BiBr]2+ + Зе’ = Bi + Br’ 0,273

[BiBr2]+ + Зе’ = Bi + 2Br’ 0,231

[BiBr4]’ + Зе’ = Bi + 4 Br“ 0,168

[BiBr6]3’ + 3e~ = Bi + 6 Br’ 0,135

[Bil4]" + 3e" = Bi + 4Г 0,027

[Bil6]3’ + 3e’ = Bi + 6Г -0,047

Bi4O7 + 2H’ + 2e’ = 2Bi2O3 + H2O 1,338

ВцО7 + H2O + 2e = 2Bi2O3 + 2OH 0,51

2Bi2O4 + 2H* + 2e — Bi4O7 + H2O 1,541

Bi2O4 + 4H4 + 2e’ = 2BiO+ + 2H2O 1,593

Bi2O4 + H2O + 2e’ = Bi2O3 + 2OH" 0,56

2Bi2O4 + H2O + 2e — Bi4O7 + 2OH 0,62

Bi5+ + 2e~ - Bi34 2,0

NaBiO3 + 4H+ + 2e~ = BiO+ +Na+ + 2H2O >1,8

Bi2O5 + 21^ + 2e ~ Bi2O4 + H2O 1,607

Bi2O5 + 10H+ + 4e’ = 2Bi3+ + 5H2O 1,759

Bi2S3 + 6e = 2Bi + 3S2 -0,709

Bi2S3 + 6H+ + 6e = 2Bi + 3H2S(aq) -0,12

Bi2S3 + 6H+ + 6e" = 2Bi + 3H2S(r) -0,091

Водород, дейтерий

H2 + 2e" = 2H’ -2,251

ЬГ + е” = Н(г) -2,106

Н+ + 2е’ = Н“ -1,125

2Н’ + 2е’ “ Н2 0,000

2D+ + 2е~ = D2 -0,0034

Н2О + е’ = Н(г) + ОН’ -2,9345

2Н2О + 2е" = Н2(г) + 2ОН“ -0,828

2D2O + 2е = D2(r.) + 2OD -0,87

Вольфрам

WO2 + 4Н+ + 4е’ = W + 2Н2О -0,119

W2O5 + 2Н+ + 2е" = 2WO2 + Н2О -0,031

2WO3 + 2Н+ + 2е" = W2O5 + Н2О -0,029

WOJ’ + 8Н+ + бе' = W + 4Н2О 0,049 (0,05)

[W(CN)8]3" + е'= [W^N^]4" 0,457

[W(CN)e]’- + е’ = [W(CN)6]4 0,50

2WO4" + 6Н+ + 2е“ = W2O5 + ЗН2О 0,801

WO2’ + 2Н2О + 2е’ = WO2(T) + 4ОН’ -1,259

10

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Вольфрам

WO42 + 4Н2О + бе’ = W + 8ОН’ -1,074 (-1,05)

WO3(T) + 6ЬГ + бе’ = W + ЗН2О -0,09

WO3(T) + 4Н* + е" = WO3+ + 2Н2О 0,26

2WO3(t) + 2РГ + 2е“ = W2O5 + Н2О -0,025 (0,03)

Гадолиний

Gd3+ + Зе" = Gd -2,397 (-2,28)

Gd(OH)3 + ЗН* + Зе’ = Gd + ЗН2О -1,994

Gd(OH)3 + Зе" = Gd + ЗОН -2,82

Галлий

Ga2O + 2Н+ + 2е = 2Ga + Н2О -0,4

Ga2' + 2е" = Ga -0,45

Ga3+ + е" = Ga2+ -0,67

Ga3+ + Зе’ = Ga -0,529

Ga(OH)3 + 3H+ + Зе’ = Ga + ЗН2О -0,419

GaO3’ + 6Н+ + Зе’ = Ga + ЗН2О 0,319

Ga2O3 + 4Н+ + 4е" - Ga2O + 2Н2О -0,5

H2GaO3 + Н2О + Зе’ = Ga + 4ОН’ -1,22

GaOH2+ + Н+ + Зе" = Ga + Н2О -0,505

Ga(OH)2+ + 2Н+ + Зе’ = Ga + 2Н2О -0,435

Ga(OH)3 + Зе" = Ga + ЗОН -1,258

[Ga(OH)4]’+ Зе’ = Ga + 4OFT -1,326

Гафний

Hf4t + 4е" = Hf -1,700 (-1,474)

НЮ2 • 2Н2О + 4Н+ + 4е" = Hf + 4Н2О -1,685

НГО2 + 4Н+ + 4е" = Hf + 2Н2О -1,505 (-1,570)

НЮ2+ + 2Н* + 4е" = Hf + Н2О -1,70

Hf(OH)2+ + 2Н+ + 4е" = Hf + 2Н2О -1,680

НГО(ОН)2(Т) + Н2О + 4е" = Hf + 4ОН -2,50 (-2,60)

Германий

Ge2+ + 2е = Ge 0,000 (0,247)

GeO(aq юр) + 2Н+ + 2е Ge + Н2О -0,286 (0,29)

GeO(aq; ж) + 2ЕГ + 2е = Ge + Н2О -0,130

H2GeO3 + 4Н+ + 2е" = Ge2+ + ЗН2О -0,363

GeO2(T) + 2Н+ + 2е = GeO + Н2О -0,12

GeO2(T) + 4Н+ + 2е" = Ge2+ + 2Н2О -о,з

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

GeO2(T) + 4Н+ + 4е — Ge + 2Н2О -0,246, (-0,15, -0,069)

H2GeO3 + 4Н+ + 2е" = Ge2+ + ЗН2О -0,363

H2GeO3 + 4Н+ + 4е" = Ge + ЗН2О -0,182 (-0,13)

HGeO3’ + 5Н+ + 4е’ = Ge + ЗН2О -0,14

HGeO3 + 2Н2О + 4е" = Ge + 5ОН -0,89

GeO3’ + 6Н+ + 4е" = Ge + ЗН2О 0,328

[Ge(OH)6]2’ +4е" = Ge + 6ОН’ -0,972

Гольмий

Но3+ + Зе’ = Но -2,319 (-2,33)

Но(ОН)3 + ЗН+ + Зе’ = Но + ЗН2О -1,937

Но(ОН)3 + Зе’ = Но + ЗОН’ -2,77 (-2,85)

Диспрозий

Dy2 + + 2е” = Dy -2,2

Dy3+ + е" = Dy2+ -2,5

Dy3+ + Зе’ = Dy -2,353 (2,29)

Dy(OH)3 + 3H+ + Зе’ = Dy + ЗН2О -1,956

Dy(OH)3 + Зе" = Dy + ЗОН" -2,80 (-2,78)

DyO2 + 2Н2О + е“ = Dy(OH)3 + ОН" 3,50

Европий

Еи2+ + 2е" = Ей -3,395 (-2,80)

Еи3+ + Зе“ = Ей -2,406 (-1,99)

Eu3+ + е" = Еи2+ -0,550 (-0,35; -0,429)

Eu(OH)3 + ЗН+ + Зе’ = Ей + ЗН2О -2,002

Еи(ОН)3 + Зе’ = Ей + ЗОН" -2,51

Железо

Fe2+ + 2е" = Fe -0,441 (-0,473)

FeO(T) + 21-Г + 2е — Fe + Н2О -0,052

FeS(T) + 2е = Fe + S2 -0,97 (-0,95; -0,965)

FeS(T.) + Н+ + 2е = Fe + HS -0,997

FeCO3(T) + 2е = Fe + СО3 -0,756

F e2S3(T.) + 2е = 2FeS(T) + S2 -0,7 (-0,715)

Fe2O3(T.) + Н2О + 2Н+ + 2е — 2Fe(OH)2(T) -0,057

Fe2O3(T.) + бН4^ + бе — 2Fe + ЗН2О -0,051

у-РегОз^.) + 6Н4 + 2е’ = 2Fe2+ + ЗН2О 0,74 (0,85)

Электродные процессы

11

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Железо

y-Fe2O3(T) + 6Н+ + бе = 2Fe + ЗН2О -0,007

2y-Fe2O3(T.) + 4Н+ + 2е — Fe2+ + Fe3O4(T) + + 2Н2О 0,71

3y-Fe2O3(T) + 2Н + 2е — 2Fe3O4(T)+ Н2О 0,58

3a-Fe2O3(T) + 2Н+ + 2е = 2Fe3O4(T) + Н2О 0,22

Fe(OH)2(T) + 2Н+ + 2е" = Fe + 2Н2О -0,047

Fe(OH)2(T) + 2е‘ = Fe + 2ОН -0,877

FeOH+ + Н+ + 2е“ = Fe + Н2О -0,279

HFeO2 + Н2О + 2е’ = Fe + ЗОН -0,740

FeOj + Н2О + е“ = HFeO’ + ОН- 0,55

Fe3+ + Зе’ = Fe -0,037

Fe(OH)3(T) + ЗН+ + Зе’ = Fe + ЗН2О 0,059

Fe(OH)3 + Н+ + е’ = Fe(OH)2(T) + Н2О 0,271

Fe(OH)3(T) + е’ = Fe(OH)2(T) + OFF -0,56

[Fe(OH)6]4’ + 2е’ = Fe + 6ОН -0,762

[Fe(CN)6]4' + 2e“ = Fe + 6CN“ -1,728 (-1,50)

[Fe(CN)6]3 *e=[Fe(CN)f,]4- 0,361 (0,543)

(Fe(CN)5(NH3)]2 + e-=[Fe(CN)s(NH3)]3' 0,374

[Fe(phen)3]3+ + e" = [Fe(phen)3]2+ 1,140

[Fe(C2O4)3]3’ + e’ = [Fe(C2O4)2]2’ + + C2OJ’ 0,020

[FeF6]3’ + e" = Fe2+ + 6F 0,400

Fe3+ + H2O + e’ = FeO + 2H+ -0,035

Fe3+ + e’ = Fe2+ 0,771

FeOH2+ + H+ + e’ = Fe2+ + H2O 0,914

3Fe3+ + 4H2O + e~ = Fe3O4(T.) + 8H+ 0,35

Fe3O^T) + 81-Г + 8e = 3Fe + 4H2O -0,085

Fe3O4(T) + 8H+ + 2e’ = 3Fe2+ + 4H2O 0,980 (1,21)

Fe3O4(T.) + 2H+ + 2e = 3FeO(Tj+ H2O -0,173

Fe3O^T) + 6H+ + 2e = FeO(T.) + 2Fe2+ + + 3H2O 0,593

FeO3’ + 5H+ + 4e” = HFeO’ + 2H2O 1,001

FeO3’ + 8H+ + 3e‘ = Fe3+ + 4H2O 1,700(1,9)

FeO3’ + 4H2O + 3e" = Fe(OH)3(T) + 5OH’ 0,72

FeO3’ + 2H2O + 3e" = FeO’ + 4OH’ 0,55

Золото

Au+ + e = Au 1,692(1,83)

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

АиС1(т.) + е’ = Au + СГ 1,17(1,157)

[АиС12]’ + е’ = Аи + 2СГ 1,154

[AuBr2]’ + е’ = Au + 2Br“ 0,960

AuI(T) + е” = Au + Г 0,50 (0,530)

[Aul2]’ + е“ = Au + 2Г 0,578

[Au(CN)2]’ + е’ = Au + 2CN“ -0,61 (-0,764)

[Au(SCN)2]“ + e’ = Au + 2SCN“ 0,69 (0,662)

AuOH(T) + H+ + e“ = Au + H2O 2,33

Au2+ + e“ = Au+ > 1,29

AuO + 2H+ +2e“ = Au + H2O 1,37

Au(OH)2(t) + 2FT +2e’ = Au + 2H2O 2,01

2Au(OH)2(t) + 2H* + 2e’ = Au2O + 3H2O 2,75

Au3+ + e" = Au2+ 1,29

Au3+ + 2e’ = Au+ 1,401 (1,36)

Au3+ + 3e“ = Au 1,498(1,52)

[AuBr4]“ + 2e” = AuBr2“ + 2Br ’ 0,82 (0,802)

[AuBr4]“ + 3e’ = Au + 4 Br ’ 0,854 (0,87)

[AuCU]’ + 2e’ = [AuCl2]’ + 2СГ 0,926

[AuC14]’ + 2e" = AuCl(T) + ЗСГ 0,924

[AuCl4]” + 3e “ = Au + 4СГ 1,00(1,002)

[AuI4]“ + 2e’ = [AuI2] + 2Г 0,55

[AuI4] ’ + 3e = Au + 4Г 0,56

[Au(SCN)4]“ + 2e’ = [Au(SCN)2]’ + + 2SCN’ 0,623

[Au(SCN)4]’ + 3e’ = Au + 4SCN" 0,636 (0,655)

[AuCl3(OH)]’ + H+ + 3e’ = Au + ЗСГ + + H2O 1,123

[Au(OH)4]’ + 3e’ = Au + 4OH“ 0,490

AuO(OH) + 3H+ + 3e" = Au + 2H2O 1,253

Au2O3(t.) + 6H+ + 6e’ = 2 Au + 3H2O 1,457

Au2O3(T) + 2FT + 2e’ = 2AuO(T) + H2O 1,79

Au2O3(t) + 4FF + 4e = Au2O(T) + 2H2O 1,64

Au(OH)3(T) + H+ + e — AuO(T) + 2H2O 1,95

Au(OH)3(T) + 3H+ + 2e" = Au+ + 3H2O 1,50

Au(OH)3(T) + 3H+ + 3e’ = Au + 3H2O 1,45

2Au(OH)3(T) + 4НГ + 4e = Au2O<T) + + 5H2O 1,71

AuO’ + 4H* + 3e’ = Au + 2H2O 1,60

H2 AuO’ + 4H+ + 2e’ = Au+ + 3H2O 1,85

12

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Золото

Н2АиО3" + 4Н+ + Зе = Аи + ЗН2О 1,80

H2AuOJ + Н2О + Зе = Au + 4ОН" 0,7

HAuO3 + 5Н+ + Зе" = Аи + ЗН2О 2,059 (2,06)

HAuO3" + 5Н+ + 2е" = Аи+ + ЗН2О 2,24

AuO3" + 6Н1 + Зе’ = Аи + ЗН2О 2,33

H3AuO3 + ЗН* + 2е" = Аи+ + ЗН2О 1,502

НзАиОз + ЗЬГ + Зе" = Аи + ЗН2О 1,565

АиО2(Т) + 4Н + е = Аи3+ + 2Н2О 2,507 (2,51)

АиО2(т) + Н2О + е’ = НАиО3" + Н+ 0,822 (0,82)

АиО2(т.) + Н2О + е" = H2AuOJ 1,61

AuO2(t.) + Н2О + Н+ + е" = Н3АиО3 2,30

АиО2(т) + 2Н++ 2е“ = АиО + Н2О 2,14

АиО2(т) + 4Н Ч 4е" = Аи + 2Н2О 1,75

2АиО2(т.) + 2Н++ 2е = Аи2Оз(Т) + Н2О 2,46

2АиО2(Т) + 6Н + бе = Аи2О(т) + ЗН2О 1,91

Индий

In+ + е" = In -0,139 (-0,126; -0,25)

1пС1(Т) + е“ = In + СГ -0,34

In(OH)3(T) + ЗН+ + Зе" = In + ЗН2О -0,172

1п(ОН)з(т) + Зе’ = In + ЗОН’ -1,0 (-1,066)

1п2О3(т) + ЗН2О+ бе— = 21п + 6ОН -1,18

In2+ + е’ = 1п+ -0,35

In3+ + е" = 1п2+ -0,45

In3+ + 2е" = 1п+ -0,443 (-0,444)

1п3+ + Зе- = In -0,338

InO" + 4Н+ + Зе’ - In + 2Н2О 0,146

1п28з(Т) + 6НЧ бе — 2In + 3H2S(aq) -0,568

1п28з(т) + 6Н++ бе = 2In + 3H2S(rj -0,539

Иод

1з(т.) + 2е = 2Г 0,536

l2(aq) + 2е" = 2Г 0,621

I; + 2е~ = ЗГ 0,536 (0,545; 0,535)

10’ + Н2О + 2е" = Г + 2ОН" 0,49 (0,472)

210" + 2Н2О + 2е" = I2(r) + 4ОН" 0,433 (0,45)

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

НЮ + Н+ + 2е" = Г + Н2О 0,99 (0,985)

2IBr(aq)+ 2е" = 12(т.) + 2Вг" 1,02(1,026)

2IBr(aq) + 2е" - 12Вг'+ Вг’ 0,973

21Вг + 2е" = 12(т) + 2Вг" 0,874

21Вг2" + 2е" = 12(т) + 4Вг” 0,87

21Вг" + 2е“ = 12Вг" + ЗВг’ 0,821

21С1Вг" + 2е" = 12(т) + 2СГ + 2Вг" 0,928

2ICN + 2е" - Г + CN" 0,30

2ICN + 2Н+ + 2е’ - 12(т) + 2HCN(aq) 0,695 (0,609)

2ICN + 2Н4 + 2е’ = I2(aq) + 2HCN 0,63

2IC1’ + 2е" “ 12(т) + 4СГ 1,06(1,07)

2IC1' + 2е" = 12СГ + ЗСГ 0,995

1С13(Т) + 2е" = 12С1(Т.) + 2СГ 1,312

21С13(Т) + бе — I2(T) + 6С1 1,281

2ICl(aq) + 2е = I2(T) + 2С1 1,19(1,20)

21СЦ) + 2е’ = 12СГ + СГ 1,12

НЮ3 + 4Н+ + 4е" - HIO(aq) + 2Н2О 1,098(1,128)

НЮ3 + 5Н+ + 2СГ + 4е" = 1С12" + ЗН2О 1,214

10; + 5Н+ + 4е" = HIO(aq) + 2Н2О 1,14

210; + 12Н+ + 10е’ = 12(т) + 6Н2О 1,195

210’ + 6Н2О + 10е - I2(T) + 12ОН’ 0,21

ю; + ЗН2О + бе’ = Г + 6ОН’ 0,26 (0,257)

Ю3" + 2Н2О + 4е" = Ю" + 4ОН’ 0,56 (0,14)

ю; + 6Н ‘ + бе" = Г + ЗН2О 1,085

ю; + 2Н* + 2е" = ю; + 6Н2О 1,653

ю; + 8Н+ + 8е" = Г + 4Н2О 1,4

Н5Ю6 + 2Н+ + 2е" = НЮз + ЗН2О 1,626

Н5Ю6 + Н+ + 2е" = ю; + ЗН2О 1,603

Н5Ю6 + 7Н+ + 8е" - Г + 6Н2О 1,24

Н4Ю; + 2Н+ + 2е" = Ю3 + ЗН2О 1,70

Н3Ю2" + 2е" = Ю3" + ЗОН’ 0,656

Н3Ю62" + ЗН2О + 8е" = Г + 9ОН" 0,37

H3IO2 +2е’= IO3" +ЗОН" 0,7

Н2Ю3’ + Н2О + 2е" = IO" + 4ОН" 0,603

Электродные процессы

13

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Иридий

1г3+ + Зе = 1г 1,15 (1,156; 1,000)

[IrCtf +Зе Мг + бСГ 0,77 (0,86; 0,720)

[IrCtf- + е" = [IrCUJ3 1,017(0,867)

[IrCU]2 + 4е~ = Ir + 6СГ 0,86

[IrBr6]2'4-e = [1гВг6]3 0,947, (0,99)

[1гВг6]3 + е’= [1гВг6]4 0,99

1г20з(Т) + 6Н+ 4- бе — 21г 4- ЗН2О 0,926

1г2О3(т) 4- ЗН2О 4- бе = 21г 4- 6OFT 0,1

[Irl6|2 +e- = [lrl6f- 0,48

IrO2(T) + 4Н+ 4- 4е~ = 1г 4- 2Н2О 0,93

1гО2(т) + 4Н+ 4- е" = 1г3+ 4- 2Н2О 0,720

1гО2(т) 4- 2Н2О 4- 4е" = 1г 4- 4ОН 0,1

21гО2(Т.) 4" 2Н 4- 2е = 1г2О3(Т) 4" Н2О 0,926

IrO2 4- 2Н2О 4- 2е" = 1гО2(т) 4- 4ОН' 0,4

Иттербий

УЪ2+ 4- 2е = УЪ -2,8

Yb3' 4- е' = Yb2+ -1,205 (-1,05)

Yb3+ 4-Зе'=Yb -2,22 (-2,267)

Yb(OH)3(T) 4- Зе’ = Yb2+ + ЗОН -2,74

Иттрий

Y3+ 4- Зе“ = Y -2,372 (-2,37)

Y2O3 4- 6Н' 4- бе’ = 2Y 4- ЗН2О -1,676

Y(OH)3(T) 4- Зе' = Y 4- ЗОН“ -2,81 (-2,85)

Кадмий

Cd 4- ЬГ 4- е = CdH -2,417

Cd2+ + 2е" = Cd -0,403

Cd2+ 4-2e’ = 2Cd >W)

2Cd2+4-2e'= Cd22^ <(-0,6)

CdO(T) 4- 21-Г + 2e~ = Cd + H2O 0,063

CdO(T) 4- H2O 4- 2e~ - Cd 4- 2OH’ -0,783

Cd(OH)2(T) 4- 2H+ 4- 2e~ = Cd + 2H2O 0,005

Cd(OH)2(T) 4- 2e' = Cd 4- 2OH' -0,824

[Cd(OH)3]' 4- 2e" = Cd 4- 3OH“ -0,668

[Cd(OH)4]2' 4- 2e" = Cd 4- 4OH’ -0,670

CdCO3(T) 4- 2e = Cd 4" CO2 -0,734

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

[Cd(NH3)4]2+ + 2е' = Cd + 4NH3 -0,61 (-0,622)

[Cd(CN)4]2' 4- 2e' = Cd + 4CN' -1,09 (-1,028; -0,943)

[CdCl]+ + 2e’ = Cd 4- CT -0,483

CdCl2 + 2e'-Cd + 2СГ -0,502

[CdCl3]' + 2e' = Cd 4- ЗСГ -0,483

[CdCl4]2 4- 2e" = Cd 4- 4СГ -0,453

[CdBr]+ 4- 2e" = Cd 4- Br’ -0,466

CdBr2 + 2e' = Cd 4- 2Br" -0,488

[CdBr3]' 4- 2e’ - Cd + 3Br’ -0,495

[CdBr4]2' 4- 2e’ = Cd 4- 4Br’ -0,488

[Cdl]+ 4- 2e’ = Cd 4- Г -0,467

Cdl2 + 2e" = Cd 4- 2Г -0,508

[Cdl3]“ 4- 2e" = Cd 4- ЗГ -0,542

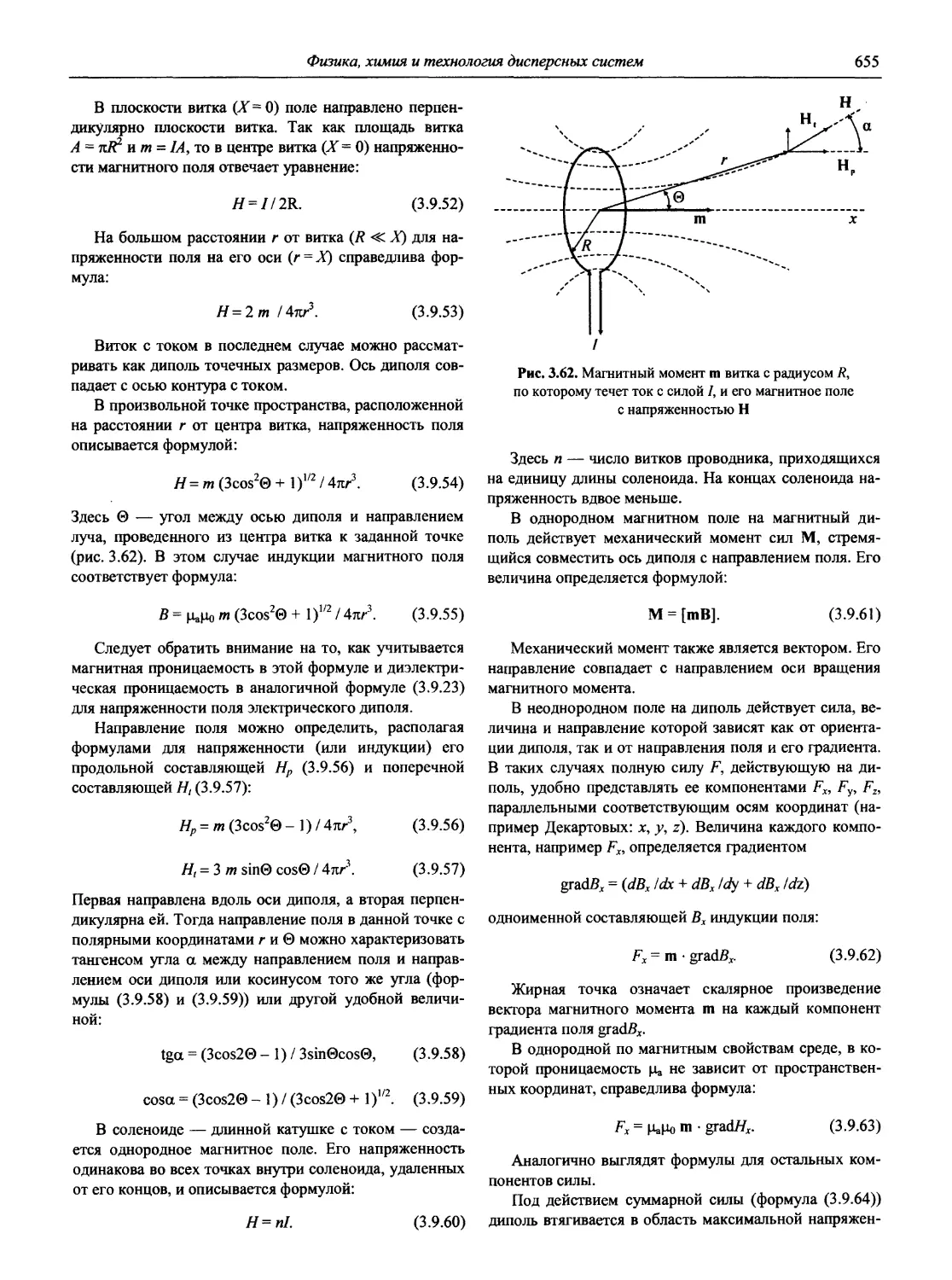

[Cdl4]2'4-2e" = Cd 4-4Г -0,568

CdS(T) 4- 2e = Cd 4- S2 -1,24 (-1,208; -1,255)

CdS(T) + H2O 4- 2e' = Cd 4- HS’ 4- OH' -1,239

CdS(T) 4- 2H+ 4- 2e — Cd 4- H2S(aqj -0,619

CdS(T ) 4- 2H+ 4- 2e = Cd 4- H2S(r.) -0,589

CdSe(T) 4" 2e — Cd 4- Se2 -1,38

CdTe(T) 4- 2e" = Cd 4- Те2' -1,62

Калий

K+ + e' = К -2,925 (-2,924)

Кальций

Са2+ 4- 2е" = Са -2,866 (-2,84)

Са 4" 2Н* 4- 2е = СаН2 0,776

СаО^ 4- 2Н* 4" 2е = Са 4- Н2О -2,189

СаО 4- 2Н* 4- 2е — Са 4- Н2О -1,902

Са(ОН)2(Т.) 4- 2е = Са 4- 2ОН -3,03

СаО2 4-4^4- 2е" = Са2+ 4- 2Н2О 2,224

СаОг 4- 2Н+ 4- 2е = СаО^ 4- Н2О 1,547

СаО2 4- 2Н+ 4- 2е = СаО 4- Н2О 1,260

Кислород

Н2О2 4- 2Н+ 4- 2е" = 2Н2О 1,776 (1,77)

Н2О2 4- 2е' = 2ОНГ 0,78

НО; + 2Н' + 2е' = ОН' 4- Н2О 1,706

О + Н2О4- 2е' = 2ОН' 1,602

14

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Кислород

О + 2Н" + 2е- Н2О 2,34(2,421)

О2 + 2Н+ + 2е= О + Н2О 0,037

О2 + 21-Г + 2е’= Н2О2 0,682

O2 + W + 2e = НО’ 0,338

О2 + Н2О + 2е’ = НО’ + ОН’ -0,076

О2 + 2Н2О + 2е" = Н2О2 + 2ОН’ -0,076

О2 + 4Н+ + 4е" = 2Н2О 1,229(1,228)

О2 + 2Н2О + 4е" = 4ОН’ 0,401

О3 + Н2О + 2е = О2+2ОН 1,24(1,246)

O3 + 2tf + 2e=O2 + H2O 2,076 (2,07)

О3 + 6Н* + бе’ = ЗН2О 1,511

OF2(r) + 2Н+ + 4е’ = Н2О + 2F’ 2,153

OF2(r) + 4Н+ + 4е“ = Н2О + 2HF(aq) 2,246

ОРад + ЗН+ + 4е- = Н2О + HF“(aq) 2,209

Кобальт

Со2+ + 2е" = Со(г) -0,277

СоСО3(т) + 2е" = Со + СО2’ -0,64 (-0,98)

Со(ОН)2(т) + 2е = Со + 2ОН" -0,733

Со(ОН)2(т) + 21Г + 2е = Со + 2Н2О 0,095 (-0,277)

Со3+ + е’ = Со2+ 1,808 (1,95)

Со3+ + Зе — Со(Т.) 0,46, (0,40)

[Co(NH3)6]2+ + 2е = Со + 6NH3 -0,42

[Со(СО)4]2+ + 2е“ = [Со(СО)4] -0,4

p-CoS(T.) + 2е — Со + S2 -1,07 (-1,02)

a-CoS(T) + 2е = Со + S2 -0,90 (-0,89)

СоО(т) + 2Н+ + 2е" = Со + Н2О 0,166

Со3О4(Т) + 2HF + 2е — ЗСоО(Т.) + Н2О 0,777

СозО^.) + 2Н2О+ 2Н% 2е = ЗСо(ОН)2 0,993

Со3О4(т.) + 8НЧ 2е’ = ЗСо2+ + 4Н2О 1,746

Со(ОН)з(т) + е" = Со(ОН)2(т) + ОН 0,17

[Co(NH3)6]3t + е‘ = [Co(NH3)6]2+ 0,108 (0,10)

[Co(NH3)s]3+ + е- = [Co(NH3)5]2+ 0,37

[Co(dien)2]3+ + е’ = [Co(dien)2]2+ -0,233

[Cofdip)3]3h + е- = [Cofdip)3]2+ 0,34

[Со(рЬепЬГ + e- = [Co(phen)3f+ 0,40

[Co(CN)6f “ + e- = [Co(CN)6]“- -0,83

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Со2О3(т) + Н2О + 2е’ = 2НСоО2 -0,128

ЗСо2О3(т)+ 2Н+ + 2е“ = 2Со3О4(т) + Н2О 1,018

[Со(Н2О)6]3+ + е’ = НСоО’ +4Н2О+ЗН+ -0,0065

a-[Co(Gly)3 ] + е“ = a-[Co(Gly)3]’ 0,20

[Co(edta)]’ + е’ = [Co(edta)]2’ 0,38 (0,60)

НСоО’ + ЗН+ + 2е = Со + 2Н2О 0,659

СоО2(т) + 4Н+ + е= Со3+ + 2Н2О 1,416

СоО2(т) + 4Н+ + 2е = Со2+ + 2Н2О 1,612(1,746)

СоО2(Т) + Н2О + 2е = СоО(Т) + 2ОН 0,7

2СоО2(Т) + 2Н+ + 2е — Со2О3(Т) + Н2О 1,477

Кремний

Si + 4H+ + 4e’ = SiH4 0,102

SiO + 2Н+ + 2е~ = Si + Н2О -0,809

SiO2(K„pi„ + 4fT + 4е~ = Si + 2Н2О -0,857 (-0,86)

FUSiO4 + 2Н+ + 2е" = SiO + ЗН2О -0,887

FUSKX + 4Н* + 4е’ = Si + 4Н2О -0,848

H3SiO; + ЗН’ + 2е’ = SiO + ЗН2О -0,615

H3SiO; + 5Н+ + 4е’ = Si + 4Н2О -0,712

H2SiO2’ + 4Н+ + 2е’ = SiO + ЗН2О -0,248

H2SiO3(T) + 4Н+ь 4е’ = Si + ЗН2О -0,807 (-0,84)

H2SiO3(aq) + 4Н+ + 4е’ = Si + ЗН2О -0,79 (-0,789)

SiO3’ + ЗН2О + 4е’ = Si + 6ОН’ -1,69

SiO3’ + 6Н++ 4е" = Si + ЗН2О -0,455

SiF62’ +4e = Si + 6F" -1,2 (-1,24;-1,37)

Ксенон

XeF + e’ = Xe + F” 3,4

XeF2 + е" - XeF + F 0,90

XeF2 + 2tf+2e= Xe + 2HF 2,64

XeO3 + 61Г+ 6e’ = Xe + 3H2O 2,10(1,80)

HXeO: + 3H2O + 6e’ = Xe + 7OH 1,24

H4XeO6 + 2tf+ 2e~ = XeO3 + 3H2O 3,0(2,42)

H4XeO6 + 8H*+ 8e’ = Xe + 6H2O 3,18

HXeO3’ + 2H2O + 2e’ = HXeO; + 4OH 0,99

HXeO3’ + 5H2O + 8e“ = Xe + 11 OH 1,18

Электродные процессы

15

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Лантан

La3+ + Зе = La(T.) -2,38 (-2,522)

La2O3(r) + 6Н+ + бе — 2La + ЗН2О -1,856

La(OH)3(T.) + Зе"= La + ЗОН" -2,80 (-2,72)

Литий

Li+ + е = Li -3,040 (-3,045)

Лютеций

Lu3+ + 3e =Lu -2,255

Lu2O3(t) + 6IT" + бе — 2Lu + ЗН2О -1,892

Lu(OH)3 + Зе" = Lu + ЗОН" -2,83 (-2,72)

Магний

Mg2+ + 2е" = Mg -2,356 (-2,363)

Mg(OH)2(T) + 2е"= Mg + 2OFT -2,69

Mg(OH)2(T) + 21Г + 2e" = Mg + 2H2O -1,862

MgOH+ + H4 + 2e" = Mg + H2O -2,023

Марганец

Mn2+ + 2e = Mn -1,179 (-1,18;-1,192)

MnOH4 + H+ + 2e" = Mn + H2O -0,878

Mn(OH)2(T) + 2H* + 2e" = Mn + 2H2O -0,727

Mn(OH)2(T) + 2e" = Mn + 2OH" -1,56

MnS(T) + 2H + 2e" = Mn + H2S -0,986

MnS(T.) + 2e“ = Mn + S2~ -1,575

MnCO3(T.) + 2e~ = Mn + CO2" -1,48

[Mn(CN)6]4" + e" = [Mn(CN)6]5" -1,06

Mn3+ + e" = Mn2+ 1,509 (1,51; 1,499)

Mn(OH)3(T) + e" = Mn(OH)2(T) + OH 0,1 (0,15)

Mn(OH)3W + 3H++ e" = Mn2+ + 3H2O 1,84

Mn2O3(T.) + 3H2O + 2e“ = 2Mn(OH)2(T) + + 2OH" -0,25 (-0,225)

Mn2O3(T) + 6H+ + 2e" = 2Mn2+ + 3H2O 1,443(1,48)

[Mn(CN)6]’- + e = [Mn(CN)6]4- -0,22 (-0,244)

Mn3O4(T.) + 8H4 + 2e~ = 3Mn2+ + 4H2O 1,75

Mn3O4(T) + 4H2O + 2e“ = 3Mn(OH)2(T) + + 2OH" -0,324

MnO2(T) + 41~T + e" = Mn3+ + 2H2O 0,95

Mn4+ + 2e“ = Mn2+ 1,84

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

МпО2(тэ + 4Н+ + 2е" = Мп2+ + 2Н2О 1,228 (1^3)

МпО2(Т) + 2Н2О + 2е~ = Мп(ОН)2(т.) + + 2ОН" -0,05

2МпО2(Т) + 2Н4 + 2е" = Мп 2О3(т) + Н2О 0,98

2МпО2(т) + Н2О + 2е = Мп 203<Т) + + 2ОН" 0,15

2уМпО2(т) + Н2О + 2е~ = Мп 2О3(т.) + + 2ОН" 0,32

МпО2(т) + Н2О + е" = у-МпО(ОН)(Т) + + ОН" 0,19

у-МпО2(т) + Н2О + е” = у-МпО(ОН)(т.) + + О1Г 0,36

у-МпО2(Т) + Н2О + е“ = а-МпО(ОН)(Т) + + ОН" 0,30

МпО4 + 8Н+ + 2е" = Мп3" + 4Н2О 0,95

МпО4 + 2Н2О + е" = МпО2(т) + 4ОН" 0,96

МпО2" + 4Н + 2е" = МпО2(т) + 2Н2О 2,27 (2,257)

МпО2" + 2Н2О + 2е" = МпО2(т) + 4ОН" 0,62

МпО4 + е“ = МпО4“ 0,564 (0,558)

МпО; + 4Н+ + Зе" = МпО2(т) + 2Н2О 1,692 (1,69; 1,725)

МпО4" + 2Н2О + Зе" = МпО2(т) + 4ОН" 0,60

МпО4" + 8Н" + 5е" = Мп2+ + 4Н2О 1,507(1,51)

МпО; + 4Н2О + 5е" = Мп(ОН)2(Т) + + 6ОН" 0,34

Медь

Си + Н+ + е" = СиН -2,775

Си+ + е" = Си 0,520

[Cu(NH3)2]+ + е" = Си + 2NH3(aq) -0,100 (-0,12)

СиС1(т) + е” = Си + СГ 0,137(0,121)

СиВГ(Т) + е" = Си + Вг" 0,03

Си!(Т) + е" = Си + Г -0,185 (-0,182)

CuSCN(r) + е - Си + SCN" -0,27 (-0,31)

[Cu(CN)2]~ + е’ = Си + 2CN" -0,43 (-0,44)

[СиС12]" + е" = Си + 2СГ 0,19

[СиВг2]" + е" = Си + 2ВГ 0,033

[Си12]“ + е" = Си + 2Г 0,00

16

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Медь

Си2О(Т) + 2Н4 + 2е — 2Cu + Н2О 0,471

Cu2O(T) + Н2О + 2е" = 2Си + 2ОН -0,365

Cu2S(T) + 2е = 2Cu + S2 -0,898 (-0,93)

Cu2S(T) + Н2О + 2е" = 2Cu + HS” + ОЬГ -0,923

Cu2S(T.) + 2Н’ + 2е = 2Cu + H2S(aq) -0,302

Cu2S(T.) + 2Н4 + 2е = 2Cu + H2S(r) -0,273

Cu2+ + Q = Cu+ 0,153 (0,153)

Cu2+ + 2e” = Cu 0,34 (0,337; 0,338)

Cu2+ + СГ + e = CuCl(T.) 0,538 (0,559)

Cu2+ + Br~ + e“ = CuBr(T) 0,654 (0,640)

Cu2+ +1 + e = CuI(T) 0,861 (0,86)

Cu2+ + SCN” + q = CuSCN(r) 0,96

Cu2+ + 2SCN“ + e = [Cu(SCN)2]“ 1,12

Cu2+ + CN’ + e‘ = CuCN 1,12

2Cu2+ + H2O + 2e = Cu2O + 2tT 0,203

CuCO3(T) + 2e — Cu + CO2 0,053

[Cu(NH3)4]2+ + e ’ = [Cu(NH3)2]+ + 2NH3 0,100

[Cu(NH3)4]2+ + 2e" = Cu + 4NHW -0,05 (-0,07)

2Cu(OH)2(t) + 2e = Cu2O(t) + 2OH + + H2O -0,08

Cu(OH)2(T.) + 2H+ + 2e = Cu + 2H2O 0,609

Cu(OH)2(T) + 2e’ -Cu + 2OH -0,22

CuO(T) + 2H4 + 2e — Cu + H2O 0,570

2CuO(T) + 2H4 + 2e = Cu2O + H2O 0,669

2CuO(T) + H2O + 2e = Cu2O + 2OH -0,22 (-0,226)

CuO(T) + H2O + 2e = Cu + 2OFF -0,29

HCuO” + 3H+ + 2e" = Cu + 2H2O 1,127

CuO2’ + 4fC + 2e" = Cu + 2H2O 1,515

[Cu(OH)4]2 + 2e’ = Cu + 4ОНГ -0,132

2CuO2’ + 6H+ + 2e" = Cu2O + 3H2O 2,560

[Cu(SCN)]+ + e" = CuSCN -0,854

CuS(T) + 2e — Cu + S2 -0,70 (-0,722; -0,79)

CuS(T) + H2O + 2e" = Cu + HS’ + OFF -0,754

CuS(T.) + 2H4 + 2e — Cu + H2S(aq) -0,133 (-0,259)

CuS(T) + 2H+ + 2e — Cu + H2S(r) 0,104

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Си3+ -е-Си2' 1,8

СиО2 + 2Н2О + е" = Си(ОН)2(т) + 2ОН 0,8

Менделевий

Md2+ + 2е’ = Md -2,4

Md3+ + е = Md2+ -0,15

Md3+ + Зе’ = Md -1,7

Молибден

Мо3+ + Зе’ = Мо -0,200

[Mo(CN)6]3’ + е = [McXCNM4- 0,725

[Mo(CN)7]4’ + е‘ = [Mo(CN)7]5’ 0,730

[Mo(CN)8]3- + е = [Mo(CN),]4- 0,725

[Mo(CN)8]2’ + 2e’ = [Mo(CN)8]4’ 0,73

MoO2(T) + 4H+ + e' = Mo3+ + 2H2O -0,008

MoO2(T) + 4H+ + 4e“ = Mo + 2H2O -0,072 (-0,152)

MoO2(T) + 2H2O + 4e’ = Mo + 4OH’ -0,983

MoO2(T) + 4tT + 2e’ = Mo2+ + 2H2O = 0,0

MoO2 + e ’ = MoO2(T) -0,08

Moo* + 4H" + 2e" = Mo3+ + 2H2O 0,089 при 30 °C

MoO2 + e" = MoO24 0,48

MoO*+ + 2H* + e’ = MoO3+ + H2O 0,483 при 30 °C

H2MoO4(aq) + 2J-C + 2e” = MoO2(T) + 2H2O 0,39

H2MoC>4(T.) + 2Ff + 2e” - MoO2(T) + 2H2O -1,091

H2MoO4 + 6H+ + 3e’ = Mo3+ + 4H2O 0,428

H2MoO4 + 6H+ + 6e’ = Mo + 4H2O 0,0

H2MoO4 + 2H4 + e~ = MoO* + 2H2O = 0,4

3H2MoO4 + 2H+ + 2e’ = (MoO2)2MoO4 + + 4H2O = 0,6

4H2MoO4 + 2H* + 2e“ = Мо4Оц(т) + + 5H2O 0,865

HMoO; + 3H4 - 2e - MoO2(T) + 2H2O 0,429

HMoO; + 7H+ + 6e’ = Mo + 4H2O 0,095

MoO2’ + 4H" + 2e" = MoO2(T) + 2H2O 0,606

MoO^’ + 2H2O + 2e’ = MoO2(T) + 4OH’ -0,780

MoO2’ + 4H2O + 6e" = Mo + 8OFT -0,913

Электродные процессы

17

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Молибден

МоО4 + 8Н+6е -Мо + 4Н2О 0,154

МоО3 + 4Н* + е’ = МоО3* + 2Н2О 0,5

МоО3(Т.) + 2НГ + 2е’ = МоО2(Т.) + Н2О 0,320 (0,34)

МоО3(т) + бН’ + Зе’ = Мо3* + ЗН2О 0,317

МоО3(Т) + 6Н* + бе’ = Мо + ЗН2О 0,06

МоО4(т) + 2Н* + 2е’ = Н2МоО4 1,567

МоО4(т) + 2Н* + 2е” = МоО3(Т.) + Н2О 1,402

МоО<цТ) + 4Н* •+ 4е = МоО2(Т) + 2Н2О 0,861

МоО^) + 8Н* + 8е’ = Мо + 4Н2О 0,394

Мышьяк

As + ЗН2О + Зе’ = AsH3 + ЗОН’ -1,370

As + ЗНГ + 3e-AsH3 -0,608 (-0,238)

As3+ + Зе’ = As 0,3

AsO* + 2Н* + Зе’ = As + Н2О 0,254

As2O3(T.) + 6Н* + 6e“ = 2As + 3 H2O 0,234

HAsO2 + 3H* + 3e“ = As + 2H2O 0,248

AsO’ + 2H2O + 3e’ = As + 4OH -0,68

AsO3’ + 3H2O + 3e~ = As + 6OH’ -1,572

As2S3(T) + 6e“ = 2 As + 3S2~ -0,609

As2S3(t) + 3H2O + 6e — 2As + 3HS + -0,641

+ ЗО1Г

As2S3(T) + 6H* + 6e — 2 As + 3H2S(aq) -0,020

As2S3(t.) + 6H*+ 6e — 2 As + 3H2S(rj 0,009

AsS2 + 3e’ = As + 2S2’ -0,8 (-0,75)

AsO2(T.j + 4H* + 4e = As + 2H2O 0,429

As2Os(T) + 4H* + 4e — Аз20з(Т) + 2H2O 0,721

As2O5(T) + I OH* + 10e“ = 2As + 5H2O 0,429

H3AsO4 + 3H* + 3e’ = As + 3H2O 0,24

H3AsO4 + 3H* + 2e” = AsO* + 3H2O 0,550

H3AsO4 + 2H* + 2e’ = H3AsO3 + H2O 0,559

H3AsO4 + 2H’ + 2e’ = HAsO2 + 2H2O 0,560

2H3AsO4 + 4НГ + 4e“ = Аз20з(Г) + 5H2O 0,580

H2AsO4 + 2H* + 2e = AsO2 + 2H2O 0,666

HAsO2’ + 3H* + 2e’ = AsO2 + 2H2O 0,609

HAsO2’ + 4H* + 2e~ = HAsO2 + 2H2O 0,881

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

2HAsO42’ + 8Н’ + бе’ = As2O3(t) + 5Н2О 0,901

AsO4“ +4Н’ + 2е - AsO’ +2Н2О 0,977

AsO* + 2Н2О + 2е" = AsO’ + 4ОН’ -0,67

AsO| + 8Н’ + 5е = As + 4Н2О 0,648

2AsO|’ + ЮН* + 4е’ = As2O3(T.) + 5Н2О 0,687

AsS3’ + 2е’ = AsS3’ + S2’ -0,600

Натрий

Na+ + e =Na -2,714 (-2,713)

Неодим

Nd2* + 2е’ = Nd -2,2

Nd3* + е“ = Nd2* -2,6

Nd3* + Зе’ = Nd -2,431

Nd2O3(T) + 6H* + 6e’ = 2Nd + 3H2O -1,811

Nd(OH)3(T) + 3e’ = Nd + ЗОН’ -2,78 (-2,54)

Nd4* + e’ = Nd3* 4,9

NdO2(T) + 2H2O + e’ = Nd(OH)3(T.) + OH’ 2,5

Нептуний

Np3* + 3e’ = Np -1,79 (-1,856)

Np2O3(T.) + 6H* + 6e’ = 2Np + 3H2O -1,420

Np(OH)3(T) + 3e’ = Np + ЗОН’ -2,2

Np4* + e’ = Np3* 0,152(0,15)

Np4* + 4e” = Np -1,3

NpO2(T) + 4H* + e’ = Np3* + 2H2O 0,337

NpO2(T) + 2H2O + e’ = Np(OH)3(T) + OH -2,2

2NpO2(T.) + 2H* + 2e’ = Np2O3(T) + H2O -0,962

Np(OH)4(T) + 4H* + e’ = Np3* + 4H2O 0,391

2Np(OH)4(T) + 2H* + 2e — Np2O3(T.) + + 5H2O -0,928

NpO* + 4H* + e’ = Np4* + 2H2O 0,55

NpO* +e=NpO2 0,564

NpO* + 2H2O + e“ = Np(OH)4(T.) 0,530

NpO* + 4H* + 2e" - Np3* + 2H2O 0,451

Np2O5(T.) + 2H* + 2e" = гИрО^х) + H2O 1,253

Np2Os(t) + 3H2O + 2FT + 2e = = 2Np(OH)4<t) 1,219

NpO2OH(r) + e“ = NpO2(T) + OH“ 0,3

18

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Нептуний

NpO^ + е = NpO* 1,149(1,24)

NpO3(T.) + 2Н+ + е” = NpO2+ + Н2О 1,998

2NpO3(T) + 2Н* + 2е — Np2O3(T) + Н2О 1,310

NpO2(OH)2(T) + е" = NpO2(OH)(T) + ОН 0,6

NpO3+ + 2Н+ + е~ = NpO2 + Н2О 2,04

NpO' + 4Н” + е’ = NpO2(OH)2(T) + Н2О 0,58

Никель

Ni2+ + 2е” = Ni -0,250 (-0,25)

NiO(T) + 2Н+ + 2е” = Ni + Н2О 0,116

NiOH2O + 2Н+ + 2е” = Ni + 2Н2О 0,117

Ni(OH)2(T) + 2Н + 2е" = Ni + 2 Н2О 0,110

Ni(OH)2(T) + 2е” = Ni + 2ОН -0,72

HNiO’ + ЗЬГ + 2е” - Ni + 2Н2О 0,648

[Ni(NH3)6]2+ + 2е" = Ni + 6NH3(aq) -0,49 (-0,476)

NiCO3(T) + 2е" ~ Ni + СО3 -0,45

a-NiS(T.) + 2е” = Ni + S2“ -0,83 (-0,814)

p-NiS(T.) + 2e” = Ni + S2” -0,960

y-NiS(T) + 2e” = Ni + S2’ -1,04 (-1,07)

NiS2O3(T) + 2e — Ni + S2O3” -0,372

[Ni(CN)4]2 + e = [Ni(CN)3]2 + CN’ -0,401

[Ni(CN)4]2 + e” = [Ni(CN)4]3’ -0,82

Ni3O4(T) + 2H2O + 2e” = 3HNiO” + H+ -0,718

Ni3O4(T.) + 2H+-+ 2e" = 3NiO(T) + H2O 0,897

Ni3O4(T) + 8H+ + 2e” = 3Ni2+ + 4H2O 1,977

Ni3O4(T) + 6FT + 6e = 3Ni + ‘/2O2 + 3H2O 0,0

Ni3O4(T) + 8H* + 8e” = 3Ni + 4H2O 0,307

Ni(OH)3(T) + H + e = Ni(OH)2(T) + H2O 1,020

Ni(OH)3(T) + 3H' + e- Ni2+ + 3H2O 2,08

Ni(OH)3(T) + ЗНГ + Зе” = Ni + 3H2O 0,586

Ni(OH)3(T) + e” = Ni(OH)2(T) + OH” 0,48

[Ni(CN)6]3~ + e’ = [Ni(CN)6]*- 0,82

Ni2O3(T) + 2FT + 2e” = 2NiO + H2O 1,020

Ni2O3(T) + 2H" + H2O + 2e” = 2Ni(OH)2(T) 1,032

Ni2O3(T) + 6H+ + 2e” = 2Ni2+ + 3H2O 1,753

Ni2O3(T) + H2O + 2e — 2HNiO2 -0,044

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

3Ni2O3(T) + 2Н” + 2е” = 2Ni3O4 + Н2О 1,305

Ni2O3(T) + ЗН2О + бе” = 2Ni + 6ОН” -0,450

3NiO(OH)(T) + Н” + е” = Ni3O2(OH)4(T.) -0,478

NiO2(T) + 4ЬГ + 2е” = Ni2+ + 2Н2О 1,65 (1,593)

NiO2(T) + 2Н2О + 2е” = Ni(OH)2(T) + + 2ОН” 0,490

NiO2(T) + 2Н+ + 2е” - Ni2+ + 2ОН” 1,75

NiO2(T) + 4Н+ + 4е” = Ni + 2Н2О 1,678

2NiO2(T) + 2Н+ + 2е — Ni2O3(T) + Н2О 1,434

Ni(OH)4(T) + е” = Ni(OH)3(T) + ОН” 0,60

NiOj + 8Н+ + 4е” = Ni2+ + 4Н2О 1,60

Ниобий

NbO(T) + 2Н+ + 2е” = Nb + Н2О -0,733

Nb3+ + Зе’ = Nb -1,1

NbO2(T) + 2FT + 2е” = NbO(T) + Н2О -0,625

Nb5+ + 5е” = Nb -0,96

NbO3+ + 2ЬГ + 2e” = Nb3+ + H2O -0,34

Nb2O3(T) + 2I-f + 2e = 2NbO2<T) + H2O -0,289

Nb2O5(T) + ЮН* + 4e” = 2Nb3+ + 5H2O -0,1

Nb2O5(T.) + 10H+ + lOe” - 2Nb + 5H2O -0,65

[NbO(SO4)2]~ + 2H+ + 2e” - Nb3+ + + H2O + 2SO2’ -o,i

[NbO(SO4)2]’ + 2H” + 5e” = Nb + H2O + + 2SO2’ -0,63

Олово

Sn + 4I-T + 4e” = SnH4 -1,074

Sn2+ + 2e” = Sn -0,136 (-0,14)

[SntOHM4” + 2e” = Sn + 6OH’ -0,790

Sn(OH)2(T) + 21-Г + 2e” = Sn + 2H2O -0,091

HSnO’ + ЗЬГ + 2e” = Sn + 2H2O 0,333

HSnO’ + H2O + 2e” = Sn + ЗОН” -0,91

SnO(T.) + 2H* + 2e = Sn + H2O -0,104

Sn3(PO4)2(T) + 6e" = 3Sn + 2PO3” -0,865

SnS(T.) + 2H* + 2e = Sn + H2S(aq) -0,366

SnS(T.) + 2H^ + 2e — Sn + H2S(r.) -0,337

SnS(T.) + 2e — Sn + S2 -0,94

SnCl(OH) ♦ H2O(T)+ 2e” = Sn + OH” + + СГ + H2O -0,631

Электродные процессы

19

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Олово

[SnCl3]“ + 2е“ = Sn + ЗСГ -0,201

[SnCl4]2’ + 2е~ = Sn + 4СГ -0,19

Sn4+ + 2е" = Sn2+ 0,151 (0,152)

Sn4+ + 4е" = Sn 0,010

Sn(OH)4(T.) + H’ + 2e = HSnO’ + 2H2O -0,349

Sn(OH)4<T.) + 4H+ + 4e’ = Sn + 4H2O -0,008

[Sn(OH)6]2‘ + 2e" = [Sn(OH)6]4‘ -0,93 (-0,96)

SnO2(T) + 2НГ + 2e = SnO(T) + H2O 0,088 (-0,108)

SnO2(T) + 41Г + 2e“ = Sn2+ + 2H2O 0,125

SnO2(T) + H+ + 2e~ = HSnO, -0,35

SnO2(T) + 4H + 4e — Sn + 2H2O -0,106

SnO32’ + 6H+ + 2e“ = Sn2+ + 3H2O 0,849

SnO2’ + 31Г + 2e” = HSnO’ + H2O 0,374 (0,375)

SnO2' + 4H+ + 2e" = SnO + 2H2O 0,810

SnF62’ + 4e" = Sn + 6F -0,200 (-0,250)

SnS2’ + 2e = SnS (T.) + 2S2 -0,6

[SnCl6]2’ + 2e’ - [SnCl3]’ + ЗСГ 0,139

Осмий

Os2+ + 2e = Os 0,85

[OsCl6]3’ + e = Os2+ + 6СГ 0,40

[OsCl6]3’ + 3e" = Os + 6СГ 0,71

[Os(CN)6]3’ + e' = [Os(CN)6]4’ 0,634

[Os(bpy)3]3++ e" = [Os(bpy)3]2+ 0,885

[Os(trpy)2]3+ + e" = [Os(trpy)2]2+ 0,987

[Os(bpy)(py)4]3+ + e~ = [Os(bpy)(py)4]2+ 0,805

[Os(bpy)2(py)2]3+ + e~ = [Os(bpy)2(py)2]2+ 0,834

[Os(py)3(trpy)]3+ + e“ = [Os(py)2(trpy)]2+ 0,80

[Os(bpy)(py)(trpy)]3+ + e” = = [Os(bpy)(py)(trpy)]2+ 0,871

[Os(bpy)2(py)Cl]2++ e’= = [Os(bpy)2(py)Cl]+ 0,484

[Os(bpy)2(py)Br]2+ + e” = = [Os(bpy)2(py)Br]+ 0,487

[Os(bipy)2(py)I]2+ + e’ = [Os(bipy)2(py)I]+ 0,489

[Os(bpyXtrpy)Cl]2+ + e" = = [Os(bpy)(trpy)Cl]+ 0,563

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

[Os(bpy)(trpy)Br]2+ + е’ = = [Os(bpy)(trpy)Br]+ 0,567

[Os(bpy)(trpy)I]2+ + е’ = [Os(bpyXtrpy)I]+ 0,567

[Os(bpy)(py)3Cl]2+ + е- = = [Os(bipy)(py)3Cir 0,426

[Os(bpy)(py)3Br]2+ + e = = [Os(bpy)(py)3Br]+ 0,444

[Os(bpy)(py)3I]2+ + e" = [Os(bpy)(py)3I]+ 0,451

[Os(bpy)(3-CH3pyXtrpy)]3+ + e’ = = [Os(bpy)(3-CH3py)(trpy)]2+ 0,867

[Os(bpy)(4-CH3py)(trpy)]3+ + e’ = = [Os(bpy)(4-CH3py)(trpy)]2+ 0,851

[Os(bpyX4-C2H5py)(trpy)]3+ + e’ = = [Os(bpyX4-C2H5py)(trpy)]2+ 0,859

[Os(bpy)(4-C3H7py)(trpy)]3+ + e" = = [Os(bpy)(4-C3H7py)(trpy)]2+ 0,861

OsO2(T) + 4H+ + 4e — Os + 2H2O 0,687

OsO2(T) + 2H2O + 4e = Os + 4OH -0,15

OsO2 -2H2O(t) + 4bT + 4e” = Os + 4H2O 0,72

[OsCl6]2“ + e = [OsCl6]3’ 0,85

[OsBr6]2- + e" = [OsBr6]3’ 0,45

Os(OH)4(T) + 4e” = Os + 4OH“ -0,15

OsO2’ + 2H2O + 2e’ - OsO2 + 4OH’ 0,1

[OsO2 (OH)4]2’ + 2H2O + 2e" = = Os(OH)4 + 4OH’ 0,1

OsO4 + 4H+ + 4e’ = OsO2(T) + 2H2O 1,005 (0,96)

OsO4()K) + 8H' + 8e” = Os + 4H2O 0,85

OsO4(aq) + 8H + 8e” = Os + 4H2O 0,78

OsO4 +6СГ + 8H+ + 4e“ = [OsCl6]2’ + 4H2O 1,00

OsO4 + СГ + 8H+ + 9e = OsCl2’ + 4H2O 1,00

HOsO; + 2e’= OsO42 + OH“ 0,3

HOsO; + 4H2O + 8e~ = Os + 9OH’ 0,02

HOsOj + 4H2O + 4e = OsO2 • 2H2O(T) + + 5OH” 0,1

[OsO4 (OH)2]2’ + 2H2O + 2e’ = = [OsO2 (OH)412’ + 2OH“ 0,30

Палладий

Pd2+ + 2e" = Pd 0,915(0,987)

PdO(T) + 2H* + 2e’ = Pd + H2O 0,85 (0,896)

Pd(OH)2(T) + 2РГ + 2e’ = Pd + 2H2O 0,897

20

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Палладий

Pd(OH)2(T) + 2е“ = Pd + 2ОН 0,07

[PdCI4]2’ + 2е" = Pd + 4СГ 0,623

[PdBr4]2 + 2е" = Pd + 4ВГ 0,6

[Pdl4]2 + 2e“ - Pd + 41 0,18

PdO2(T) + 2H+ + 2e“ = PdO(T) + H2O 1,263(1,283)

PdO2(T) + 4H* + 2e" = Pd2+ + 2H2O 1,194

PdO2(T) + 2H* + 2e" = Pd(OH)2(T) 1,283

Pd(OH)4(T) + 2H* + 2e" = Pd(OH)2(T) + 1,258

+ 2H2O

Pd(OH)4(T) + 2e" = Pd(OH)2(T) + 2О1Г 0,73

Pd(OH)4(T) + 4H+ + 2e" = Pd2+ + 4H2O 1,128

Pd(OH)4(T) + 4H+ + 4e“ = Pd + 4H2O 1,228

[PdCI6]2 + 2e~ - [PdCU]2’ + 2СГ 1,288(1,470)

[PdBr6]2 + 2e~ = [PdBr4]2’ + 2Br 0,993

[Pdl6]2 + 2e' = [Pdl4]2 + 2Г 0,482

[PdCI6]2 + 4e" - Pd + 6СГ 0,96

PdO3(T) + 2H+ + 2e = PdO2(T) + H2O 2,030

PdO3(T) + H2O + 2e = PdO2(l) + 2OH 1,2

Платина

Pt2+ + 2e - Pt 1,188

PtO(T) + 2H* + 2e’ = Pt + H2O 0,980

Pt(OH)2(T) + 2e = Pt + 2OH“ 0,15

Pt(OH)2(T) + 2H* + 2e~ = Pt + 2H2O 0,980

PtS(T) + 2e = Pt + S2’ -0,95

PtS(Tj + 2H+ + 2e = Pt + H2S(aq) -0,327

PtS(T) + 2H + 2e = Pt + H2S(r) -0,297

[PtCl4]2 + 2e’ = Pt + 4СГ 0,73 (0,758)

[ PtBr4]2 + 2e" = Pt + 4Br“ 0,698 (0,58)

Pt3O4(T) + 8РГ + 8e = 3Pt + 4H2O 1,Н

PtO2(T.) + 2H* + 2e = PtO(T) + H2O 1,045

PtO^) + 2H+ + 2e — Pt(OH)2(T) 1,045

PtO2(T)+ 4H* + 2e = Pt2* + 2H2O 0,837

[PtCU]2" + 2e~ = [PtCl4]2 + 2СГ 0,726

[PtBr6]2 + 2e" = [PtBr4]2- + 2Br“ 0,59

[РАб^+ге^рч^+гг 0,393

[Pt(SCN)6]2~ + 2e = [Pt(SCN)4]2- + 2SChT 0,468

[PtCU]2" + 4e~ = Pt + 6СГ 0,744

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

[Pt(OH)6]2 + 2е = Pt(OH)2(T) + 4ОН“ 0,1-0,4

PtS2(T) + 2е — PtS(T)+ S2 -0,64

z/wc-[PtBr2(NH3)2(NO2)2](aq) + 2е = = ^wc-[Pt(NH3)2(NO2)2](aq) + 2ВГ 0,782

wpa«c-[PtBr2(NH3)2(NO2)2](aq) + 2е = = m/?<7HC-[Pt(NH3)2(NO2)2](aq) + 2Br “ 0,786

[Pt(CN)4Cl2]2’ + 2e~ = [Pt(CN)4]2’ + 2СГ 0,89

PtO3(Tj + 2H* + 2e — PtO2(T) + H2O 2,000

PtO2' + 4H2O + 2e“ = [Pt(OH)6]2 + 2OH 0,4

Плутоний

Pu3++3e“ = Pu -2,031 (-2,03)

Pu2O3(T) + 6H+ + 6e” = 2Pu + 3H2O -1,592

Pu(OH)3(T) + 3e“ = Pu + ЗОН" -2,46

Pu4+ + e- = Pu3+ 0,967 (0,97)

PuO2(T) + H2O + H* + e" = Pu(OH)3(t) -1,4

PuO2(T) + 4H+ + e" = Pu3+ + 2H2O 0,862

2PuO2(T) + 2H+ + 2e ~ Pu2O3(T) + H2O -0,455

Pu(OH)4(T) + e’ = Pu(OH)3(T) + OH" -0,95

Pu(OH)4(t) + 4H+ + e = Pu3+ + 4H2O 1,182

гР^ОН)^) + 2H* + 2e" = PuA^) + 5H2O -0,135

PuO2+ + 4H* + e“ - Pu4+ + 2H2O 1,15(1,157)

Pu2O5(T) + 2H* + 2e — 2PuO2(t) + H2O 1,908

Pu2O5(tj + 3H2O + 2H+ + 2e — = 2Pu(OH)4(t) 1,588

PuOj+ + e~ = PuOj 0,916 (0,928)

PuO2+ + 2H2O + 2e’ = Pu(OH)4(t) 0,935

PuO2+ + 4H* + 2e = Pu4+ + 2H2O 1,042(1,04)

PuO2+ + 2H2O + 2e“ = Pu(OH)4(T) 0,935

PuO2+ + 4H* + 3e = Pu3+ + 2H2O 1,017

PuO2+ + 2e = PuO2(T) 1,095

PuO3(T) + 2H* + 2e = PuO2 + H2O 1,485

PuO3(T) + H2O + 2H* + 2e = Pi^OH)^) 1,325

2PuO3(T.) + 2H* + 2q — Pu2O5(t) + H2O 1,062

PuO2(OH)2(T) + H* + e’ = PuO2(OH)(T) + + H2O 0,3

PuO2(OH)2(T) + e = PuO2(OH)(T) + OH 0,234

PuO3- + 4H* + e = PuO2(OH)2(T) + H2O 0,95

Электродные процессы

21

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Полоний

Ро + 2е“ = Ро2' -1,4

Ро2+ + 2е" = Ро 0,368 (0,65)

Ро3+ + е‘ = Ро2+ 0,330

Ро3+ + Зе' = Ро 0,651

Ро4+ + 4е“ = Ро 0,775

РоО2(т.) + 4Н* + 4е = Ро + 2Н2О 0,775

РоО2(т) + 4Н" + е = Ро3+ + 2Н2О 1,5

РоО2(т) + 4Н+ + 2е" = Ро2+ + 2Н2О 1,095 (® 0,8)

РоОСОН)2(т) + Н2О + 4е" = Ро + 4ОН -0,098

РоО2 + ЗН2О + 4е - Ро + 6ОН -0,5 (-0,494)

РоО2' + 6Н+ + 2е" = Ро2+ + ЗН2О 0,847

РоО2' + 6ЬГ + 4е" = Ро + ЗН2О 0,748

РоО3(Т) + 2Н + 2е — РоО2(т) + Н2О 1,509

РоОз(Т) + 2е' = РоО2' 1,477

РоО3(т) + 61Г + 4е' = Ро2+ + ЗН2О 1,161

Празеодим

Рг3+ + Зе~ = Рг -2,462 (-2,35)

Рг2О3(т) + 6Н+ + бе' = 2Рг + ЗН2О -1,829

Рг(ОН)3(т) + Зе' = Рг + ЗОН' -2,79

Рг4+ + е' = Рг3+ 3,2

РгО2(Т) + Н2О + Н+ + е = Рг(ОН)3(т) 1,431

РгО2(т.) + 2Н2О + е" = Рг(ОН)3(т) + ОН' 0,8

2РгО2(т.) + 2Н+ + 2е = Рг2О3(т) + Н2О 0,863

Прометий

Рт3+ + Зе' = Рт -2,423 (-2,29)

Pm(OH)3(T) + ЗН* + Зе' = Рт + ЗН2О -2,008

Рт(ОН)3(т) + Зе' = Рт + ЗОН' -2,76

Протактиний

Ра4+ + 4е' = Ра -1,46

РаО; + 4Н+ + 5е’ = Ра + 2Н2О -1,0

РаО(ОН)2+ + ЗИ! + е - Ра4+ + 2Н2О -0,1

РаО(ОН)2+ + ЗРГ + 5е' = Ра + 2Н2О -1,19

Радий

Ra2+ + 2е“ = Ra -2,92 (-2,916)

RaO(T) + 2Н+ + 2е — Ra + Н2О -1,319

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Рений

Re + е' = Re' -0,10

Re+ + е' = Re -0,324

Re2+ + е" = Re+ 0,02

Re3+ + e'= Re2+ -0,23

Re3+ + 3e“ = Re -0,18(0,300)

Re3 + 4e' = Re' 0,125

Re(OH)3(T) + 3e' = Re + ЗОН' -0,58

Re2O3(T) + 6H + 6e = 2Re + 3H2O 0,227

Re2O3(T) + 6H+ + 8e = 2Re + 3H2O 0,07

Re2O3(T.) + 3H2O + 6e' = 2Re + 6OH' -0,333

ReO2(T.) + 4H + e = Re3++ 2H2O 0,157

ReO2(T.) + 4H* + 4e — Re + 2H2O 0,26

2ReO2(T) + 2H++ 2e — Re2O3(T) + H2O 0,375

2(ReO2 2H2O) + 2e = Re2O3(T) + 3H2O + + 2OH~ -1,25

[ReCl6]2' + 4e' = Re + 6СГ 0,51 (0,414)

2[ReCl6]2' + 2e' =[Re2Cl8]2' + 4СГ 0,756

ReO3(T) + 2H++ 2e — ReO2(T) + H2O 0,4

ReO3(T) + 6H"+ 3e' = Re3+ + 3H2O 0,318

ReO3(T) + 3H2O + 2e = Re(OH)4(T) + 2OH -0,429

ReO2' + 4H+ + 2e — ReO2(T.) + 2H2O -0,50

ReO42' + 4H2O + 2e' = Re(OH)4 + 4OH' -0,541

ReO2' + 8FT + 7e' = Re' + 4H2O 0,412

ReOj' + 8FT + 3e' = Re3+ + 4H2O 0,795

ReO4 + 2H+ + e — ReO3(j) + H2O 0,768

ReO' + e' = ReO2' 0,700

ReO4 + 8H+ + 4e' = Re3+ + 4H2O 0,422

ReO4 + 8H* + 8e' = Re' + 4H2O 0,273

ReO4 + H2O + e = ReO3(T) + 2OH 0,890

ReO4 + 4H* + 3e = ReO2(T) + 2H2O 0,510

ReO' + 4H2O + 3e' = ReO2 • 2H2O + 4OH' -0,594

ReO4 + 8НГ + 7e" = Re + 4H2O 0,34

ReO' + 4H2O + 7e" = Re + 8OH' -0,604

ReO4' + 8H" + 6СГ + 2e' = [ReCl6F + 4H2O 0,12

22

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Родий

Rh2O(T) + 2Н+ + 2е“ = 2Rh + Н2О 0,796

Rh+ + е“ = Rh 0,6

Rh2 + е = Rh+ 0,6

2RhO(T) + 2Н+ + 2e — Rh2O(T) + H2O 0,882

RhO(T) + 2H+ + 2e" = Rh + H2O 0,81

Rh3+ + 3e“ = Rh 0,76

Rh(OH)3(r) + 3e~ =Rh + ЗОН 0,00

Rh2O3(T) + 6H+ + 2e" = 2Rh2+ + 3H2O 1,349

Rh2O3 + 6FT + 4e" = 2Rh+ + 3H2O 0,975

Rh2O3(T) + 4H+ + 4e“ = Rh2O(T) + 2H2O 0,877

Rh2O3(r) + 6H+ + 6e = 2Rh + 3H2O 0,87 (0,88)

[RhCl6]3 + 3e" = Rh + 6СГ 0,44 (0,5)

[Rh(CN)6]’ + e“ = [Rh(CN)„]4 0,9

RhO2+ + 2Ff + e = Rh3+ + H2O 1,40

RhO2(T) + 4H + e = Rh3+ + 2H2O 1,881

RhO2(T) + 4IH + 6СГ + e = [RhCl6]3’ + + 2H2O 1,4

2RhO2(T) + 2H + 2e — Rh2O3(T) + H2O 1,73

[RhCl6]2 +e =[RhCl6]3 1,2

RhO2" + 4H2O + 3e = Rh(OH)3(T) + 5OH" -0,1

RhO2 + 8НГ + 3e =Rh3+ + 4H2O 1,5

RhO2" + 8H+ + 6e“ =Rh + 4H2O 1,1

RhO2' + 6НГ + 2e“ =RhO2+ + 3H2O 1,46

Ртуть

Hg + H+ + e=HgH -2,281

Hg2+ + 2e‘ = 2Hg 0,789 (0,796)

Hg2F2(T) + 2e“ = 2Hg + 2F" 0,656

Hg2Cl2(T) + 2e“ = 2Hg + 2СГ 0,268 (0,2676)

Hg2Br2(T) + 2e“ = 2Hg + 2ВГ 0,139 (0,140)

Hg2I2(T.) + 2e" = 2Hg + 2Г -0,04 (0,405)

Hg2O(T j + H2O + 2e" = 2Hg + 2OH" 0,123

Hg2(SCN)2 + 2e~ = 2Hg + 2NCS" 0,22

Hg2CrO4(T) + 2e" = 2Hg + CrO2 0,51

HgzHPO^.) + НГ + 2e’ = 2Hg + H2PO; 0,638

Hg2CO3(T) + 2e — 2Hg + CO2 0,309

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Hg2SO4(T) + 2е — 2Hg + SO2- 0,613(0,615)

Hg2(IO3)2(T) + 2e-=2Hg+ 2IO; 0,395

Hg2(OOCH)2(T.) + 2e“ = 2Hg + 2HCOO 0,567

Hg2(OOCCH3)2(T) + 2e" = 2Hg + 2CH3COO 0,511

Hg2(OOCC2H5)2(T) + 2e’ = 2Hg + + 2C2H5COO 0,51

Н&(С2О4)(Т) + 2e- = 2Hg + 2C20j- 0,416

Н&(ООСС6Н5)2(Т) + 2e’ = 2Hg + + 2C6H,COO 0,426

Hg2(OC6H2(NO2)3)2(T) + 2e’ = 2Hg + + 2(О^)3СбН2О- 0,492

2Hg2+ + 2e“= Hg2’ 0,920 (0,911)

Hg2* + 2e = Hg 0,853

HgO(T) + 2H+ + 2e“ = Hg + H2O 0,926

HgO(T) + H2O + 2e' = Hg + 2OH 0,0977

Hg(OH)2(T) + 2H+ + 2e‘ = Hg + 2H2O 1,034

HgS(T) + 2НЧ 2e‘ = Hg + H2S -0,096

HgS(T) + 2e” = Hg + S2’ -0,75 (-0,67)

Hg(IO3)2(T) + 2e=Hg+ 2IOj 0,460

[Hg(CN)4]2’ + 2q = Hg + 4CN -0,37

2HgCl2(T) + 2e~ = Hg2Cl2(T) + 2СГ 0,62

[HgCl4]2 + 2e = Hg + 4СГ 0,48 (0,38)

[HgBr4]2” + 2e“ = Hg + 4Br” 0,21 (0,223)

[HgU]2- + 2e = Hg + 4Г -0,038

Рубидий

Rb+ + e“ = Rb -2,925

Рутений

Ru2+ + 2e~ = Ru 0,45

Ru3+ + e - Ru2+ 0,249

Ru3++ 3e = Ru 0,38

[Ru(CN)6]3- + e = [Ru(CN)6]4~ 0,86

[Ru(NHj)6]34 + e- = [Ru(NH3)6]24 0,10

[Ru(en),]54 + e = [Ru(en)3]24 0,210

RuCl3 + 3e — Ru + 3C1 0,68

Ru(OH)3(T) + 3e“ = Ru + ЗОН" -2,42

Ru(OH)4(t) + 3e" = Ru(OH)3(T) + ЗОН" -0,963

RuO2(T.) +2H2O + 4e = Ru + 4OH -0,04

RuO2(T) + 4H+ + 4e = Ru + 2H2O 0,79 (0,68)

Электродные процессы

23

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Рутений

[RuCI5(OH)]2~ + Н' + е = [RuC15]2 + Н2О 1,3

[RuCl5] +2e -Ru2, + 5C1 0,3

RuCl2’ + 4Н+ + 2е = RuO2(t) + 2Н2О 2,005

RuO2+ + 2Н2О + 2е" = Ru(OH)4(t) 0,935

RuO3(T) + ЗН2О + 2е’ - Ri^OH)^ + 2ОН -0,331

R11O4 + е“ = RuO2’ 0,593 (0,6)

R11O4 + 4Н' + Зе = RuO2(t) + 2Н2О 1,533

RuO4(t) + е = RuO4 0,99

RuO4(t) + 4Н+ + 4е’ = RuO2(t ) + 2Н2О 1,387

RuO4(t) + 8Ff + 8е = Ru + 4Н2О 1,04

H2RuO5 + 4ЬГ + 4е = RuO2(T) + ЗН2О 1,40

Самарий

Sm2+ + 2е“ = Sm -2,67

Sm3+ + е“ = Sm2+ -1,000 (-1,55)

Sm3+ + Зе = Sm -2,414 (-2,30)

Sm(OH)3(T) + Зе’ = Sm + ЗОН" -2,80 (-2,83)

Свинец

Pb + 2Н+ + 2е" = РЬН2 -1,507

Pb2+ + 2е" = РЬ -0,125 (-0,126)

Pb(OH)2(T) + 2е’ = Pb + 2ОН” -0,714

РЬО(т) + 2Н+ + 2е" = РЬ + Н2О 0,25 (0,248)

РЬО(Т) + Н2О + 2е” = Pb + 2ОН' -0,580

РЬ(ОН)2(Т) + 2ЬГ + 2е~ = РЬ + 2Н2О 0,277

НРЬО’ + Н2О + 2е” = РЬ + ЗОН’ -0,502

НРЬО’ + ЗН++ 2е’ = РЬ + 2Н2О 0,702

PbF2(T) + 2е’ = Pb + 2F’ -0,350

РЬС12(Т) + 2е — Pb + 2С1 -0,226 (-0,268)

РЬВг2(т) + 2е“ = РЬ + 2Вг“ -0,280

РЫ2(Т) + 2е = РЬ + 21 -0,365

РЬНРО4(Т) + 2е" = Pb + НРО2’ -0,465 при 30 °C

[Pb(OH)4]2’ + 2е’ = Pb + 4OFT -0,538

РЬ3(РО4)2(Т) + 12е~ = ЗРЬ + 4РОд’ -0,54 при 30 °C

PbSO4(T) + 2е = Pb + SO2 -0,350 (-0,356)

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

РЬСО3(Т) + 2е” = Pb + СО2 -0,506 (-0,509)

PbS(T) + 2е’ = Pb + S2’ -0,98 (-0,93)

РЬ3О4(Т) + Н2О + 2е" = ЗРЬО(Т) + 2ОН’ 0,25

РЬ3О4 (т) + 2Н + 2е — ЗРЬО(Т) + Н2О 0,972

РЬ4+ + 2е’ = РЬ2+ 1,694(1,69)

РЬ4+ + 4е" = РЬ 0,77

РЬО2(Т) + 4Н' + 2е’ = РЬ2+ + 2Н2О 1,449 (1,468)

РЬО2(Т.) + 4Н+ + 4е’ = РЬ + 2Н2О 0,666

РЬО2(Т) + Н2О + 2е — РЬО(Т) + 2ОН 0,248

РЬО2(Т.) + SO4 + 4Н+ + 2е = PbSO4(T) + + 2Н2О 1,685 (1,698)

РЬО2(Т) + СО3 + 4Н+ + 4е’ = РЬСО2’ + + 2Н2О 1,83

ЗРЬО2(Т) + 4Н+ + 4е — РЬ3О4(Т) + 2Н2О 1,127 (0,972)

Р-РЬО2(Т) + Н2О + 2е" = НРЬО’ + ОН’ 0,208

РЬО2’ + Н2О + 2е’ = РЬО2’ + 2ОН’ 0,2

РЬО2’ + ЗН+ + 2е" = НРЬО’ + Н2О 1,547

РЬО2’ + 4Н+ + 2е’ — РЬО(Т)(кр.) + 2Н2О 2,001

РЬО2’ + ЗН2О + 4е" = Pb + 6ОН" -0,127

РЬО32’ + SO2’ + 6Н+ + 2е" = PbSO4(T) + + ЗН2О 2,34

ЗРЬО32’ + 10Н+ + 4е’ = РЬ3О4(Т) + 5Н2О 2,515

PbOj’ + ЗН2О + 2е’ = НРЬО’ + 5ОН’ 0,683

РЬ3О4(Т) + 4Н2О + 4ОН’ + 2е’ = = 3[РЬ(ОН)4]2’ 0,076

РЬ3О4(Т) + 4Н2О + 2е’ - ЗРЬ(ОН)2(Т) + + 2ОН’ 0,587

[РЬ(ОН)6]2’ + 2е" = [Pb(OH)4]2’ + 2ОН” 0,305

Селен

Se + 2е = Se2 -0,670 (-0,92)

Se + 2Н+ + 2е — H2Se(r) -0,082

Se + 2Н+ + 2е = H2Se(aq) -0,115 (-0,399; -0,40)

Se + Н+ + 2е’ = HSe’ -0,227

Se2Cl2 + 2е’ = 2Se + 2СГ 1,1 (1,Ю8)

H2SeO3 + 6Н' + бе’ = H2Se + ЗН2О 0,360

24

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Селен

H2SeO3 + 4Н+ + 4е’ = Se + ЗН2О 0,741 (0,739)

HSeO3’ + 7Н+ + бе’ = H2Se + ЗН2О 0,386

HSeO3 + 5Н+ + 4е’ = Se + Н2О 0,777

HSeO3’ + 6Н+ + бе’ = HSe’ + ЗН2О 0,349

SeO3’ + 7Н+ + бе’ = HSe’ + ЗН2О 0,414

SeO2’ + 6Н+ + 4е" = Se + ЗН2О 0,885

SeO2’ + 8Н+ + бе’ = H2Se + ЗН2О 0,276

SeO2’ + ЗН2О + 4е’ = Se + 6ОН’ -0,357 (-0,366)

HSeO; + ЗН+ + 2е’ = H2SeO3 + Н2О 1,094

SeO2 + 4Н' + 2е~ = H2SeO3 + Н2О 1,151

SeO2 + 3FT + 2е" = HSeO; + Н2О 1,074

SeO4 + Н2О + 2е" = SeO2’ + 2ОН’ 0,031

Сера

S2’ + 2е" = 2S2’ -0,483 (-0,524)

S22’ + 2Н+ + 2е" = 2HS" 0,287 (0,298)

(SCN)2(r) + 2е’ = 2SCN’ 0,77

S2’ + 2е’ - S2’ + S2’ -0,49

S2’ + ЗН+ + 4е’ = 3HS’ 0,097

2S2’ + 2е" = 3S2’ -0,473 (-0,506)

S2’ + 2е’ = S2’ + S2’ -0,52

S2’ + 4Н+ + бе’ - 4HS’ 0,033 (0,036)

3S2’ + 2е’ = 4S2’ -0,453 (-0,478)

S52’ + 10Н+ + 8е’ = 5H2S(e) 0,303

S2’ + 5Н+ + 8е’ = 5HS" 0,003 (0,007)

4S2’ + 2е’ = 5S2’ -0,426

S + Н* + 2e“ = HS“ -0,062 (-0,065)

S + Н2О + 2е" = HS’ + ОН’ -0,52

S + 2FT + 2е“ = H2S(e) 0,171 (0,174)

S + 2Н+ + 2е ~ H2S(aq) 0,144

S + FT + 2е’ = HS’ -0,065

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

S + 2е" = S2’ -0,447

2S + 2е" = S2’ -0,476

4S + 2е" = S2’ -0,23

5S + 2е" = S2’ -0,340

S2Cl2(r) + 2е = 2S + 2С1 1,19

SF(r) + е = S + F 3,36

SO(E) + 2Н+ + 2е = S + н2о 1,507

H2SO2 + 2Н+ + 2е" = S + 2Н2О 0,5

SF2(e) + 2е" = S + 2F 2,12

H2SO3 + 2Н+ + 2е" = H2SO2 + Н2О 0,4

H2SO3 + 4Н+ + 4е’ = S + ЗН2О 0,449 (0,50)

2H2SO3 + Н+ + 2е~ = HS2O; + 2Н2О -0,068

2H2SO3 + 2Н+ + 4е” - S2O2’ + ЗН2О 0,40

3H2SO3 + 2е’ = S3O2 + ЗН2О 0,290

4H2SO3 + 4Н+ + бе’ = S4O2’ + 6Н2О 0,507

5H2SO3 + 8FT + 10е’ = S5O2’ + 9Н2О 0,416

HSO” + 5Н+ + 4е~ = S + ЗН2О 0,0

2HSO; + ЗН+ + 2е~ = HS2O; + 2Н2О 0,173

2HSO3’ + 2Н+ + 2е" - S2O2 + 2Н2О 0,099

2HSO3’ + 4Н+ + 4е’ = S2O2 + ЗН2О 0,453

4HSO; + 8Н+ + бе’ = S4O2’ + 6Н2О 0,577

SO2’ + ЗН2О + 4е’ = S + 6OFF -0,659

SO2’ + 61-Г + бе’= S2’+ ЗН2О 0,231

2SO2’ + 4Н+ + 2е’ = S2O2’ + 2Н2О 0,416(0,526)

2SO2’ + 2Н2О + 2е’ = S2O2’ + 4ОН’ -1,13

2SO2’ + 6Н+ + 4е" - S2O3’ + ЗН2О 0,666

2SO2’ + ЗН2О + 4е’ = S2O2’ + 6ОН’ -0,576

4SO2’ + 12Н+ + бе’ = S4O2’ + 6Н2О i 4 0^ 0,862

2SO2’ + 6Н+ + 4е’ = S2O2’ + ЗН2О 0,705

SO2(E) + 4Н* + 4е" = S + 2Н2О -0,659

4SO20.) + 4Н* + бе’ = S4O2’ + 2Н2О 0,511

SF4(r) + 4е = S + 4F 0,97

Электродные процессы

25

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Сера

S2O2’ + 6Н+ + 8е" = 2S2' + ЗН2О -0,006

S2O2' + бЬГ + 4е" = 2S + ЗН2О 0,465

S2O2' + 8Н+ + 8е = 2HS' + ЗН2О 0,200

5S2O2’ + 30Н+ + 24е' = 2S2’ + 15Н2О 0,331

S4O2 + 2е" = 2S20j- 0,080

S4O2' + 12Н+ + 1 Ое~ = 4S + 6Н2О 0,416

S,02' + 12FT + 1 Ое’ = 5S + 6Н2О Э 0 х 0,484

S2O2' + 4Н* + 2е“ = 2H2SO3 0,569

S2O2’ + 2Н+ + 2е = 2HSO3 0,468

S2O2' + 2e" = 2SO2’ 0,026 (0,037)

SO2’ + 4H4 + 2e = S02(r) + 2H2O 0,138

SO42' + 4H+ + 2e" = H2SO3 + H20 0,158(0,172)

SO2 + H20 + 2e" = SO2' + 20H“ -0,936

SOJ' + 8H+ + 6e = S + 4H2O 0,357

SO42’ + 8H4 + 8e" = S2 + 4H2O 0,149

SO2' + 9Ff + 8e" - HS' + 4H2O 4 z 0,252

SO2 + 10H+ + 8e' = H2S(r) + 4H2O 0,311

S04 + 10H+ + 8e' = H2S(aq) + 4H2O 0,303

2SO2' + 10H4 + 8e' = S2O2' + 5H2O 0,29

2SO2' + 4H+ + 2e" = S20?' + 2H2O 4 2 о z -0,253

HSO4 + 9H4 + 8e’ = H2S(aq) + 4H2O 0,289 (0,275)

HSO; + 7H+ + 6e~ = S + 4H2O 0,339

SF^r) + 6e" = S + 6F 0,97

S2O2’ + 2e" = 2SO2’ 2,010(1,961)

S2O2' + 2H+ + 2e' = 2HSO4 2,123

Серебро

Ag+ + e’ = Ag 0,799

AgF(T.) + e" = Ag + F“ 0,779

AgCl(T.) + e~ = Ag + СГ 0,222

AgBr(T) + e' = Ag + Br' 0,03 (0,0711)

Agl(1) + e'= Ag + Г -0,152

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

AgCN(T.) + е' = Ag + CN“ -0,017

AgSCN(T.) + е' = Ag + SCN' 0,09 (0,0895)

AgCNO(T) + e" = Ag + CNO' 0,41

AgClO4(T) + e' = Ag + C1O4 0,787

a-Ag2S(T) + 2e“ = 2Ag + S2“ -0,691 (-0,66)

Ag2S(T.) + H++ 2e‘ = 2Ag + HS' -0,272

AgN3(T.) + e~ = Ag + N' 0,292 (0,293)

AgBrO3(T) + e' = Ag + BrOj 0,55 (0,546; 0,588)

AgIO3(T.) + e’ = Ag + IO; 0,35 (0,354)

Ag3PO4(T) + 3e' - 3Ag + PO4' 0,452

Ag2CrO4(T) + 2e“ = 2Ag + CrO4' 0,446 (0,449)

Ag2SeO3(T.) + 2e“ = 2Ag + SeO2' 0,363

Ag2SeO4(T) + 2e" = 2Ag + SeO2' 0,55

Ag2CO3(T) + 2e' = 2Ag + CO2' 0,47

Ag2C2O4(T.} + 2e' = 2Ag + C2O2' 0,472 (0,465)

Ag3AsO4(T) + 3e" = 3Ag + AsO4' 0,401

Ag2MoO4(T) + 2e' = 2Ag + MoO2' 0,486

Ag2WO4(T) + 2e' = 2Ag + WO2' 0,466

AgNO2(T.) + e~ = Ag + NO’ 0,562 (0,564)

AgOOCCH3 (T) + e' = Ag + CH3COO' 0,643

Ag2SO4(T.) + 2e' = 2Ag + SO2' 0,654

Ag3[Co(CN)6] + 3e’ = 3Ag + [Co(CN)J3- 0,298

Ag4[Fe(CN)6] + 4e' = 4Ag + [Fe(CN)6]4' 0,194(0,148)

Ag2O(T) + 2H++ 2e — 2Ag + H2O 1,173

Ag2O(T) + H2O + 2e" = 2Ag + 2OH 0,342

[Ag(IO3)2]- + e- = Ag+ 210;- 0,725

[Ag(CN)2]' + e' = Ag + 2CN' -0,31 (-0,43)

[Ag(CN)3]2 +e~ = Ag + 3CN- -0,51

[Ag(S,O3)2]1 +e- = Ag+ 2S;0j- 0,01 (0,017; 0,004)

[Ag(SO3)J3 +e" = Ag+ 2S0J- 0,43

[Ag(SCN)2]' + e' = Ag + 2SCN' 0,304

[Ag(SCN)3]2' + e’ = Ag + 3SCN' 0,231

26

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Серебро

[Ag(SCN)4]2’ + е‘ = Ag + 4SCNT 0,214

[Ag(S2O8)2]3-+ е“ = Ag + 2S2OJ~ -0,01

[Ag(NH3)2]* + 2H2O + e"=Ag + 2NH3 • H2O 0,373 (0,367)

[Ag(NH3)2]* + e- = Ag + 2NH3(r) 0,164

[Ag(OH)2] + e" = Ag + 2OFF 0,563

Ag2* + e = Ag* 1,98

AgO(T) + 2H+ + e = Ag+ + H2O 1,772

2AgO(T.) + 2H* + 2e — Ag2O(T) + H2O 1,398

2AgO(T) + H2O + 2e” = Ag2O(T_> + 2OFF 0,604

Ag2O3(T.) + 6H* + 2e"= 2Ag2*+ 3H2O 1,360

Ag2O3(T.) + H2O + 2e“ = 2AgO(T)+ 2OFF 0,739

Ag2O3(T) + H2O + 2e = Ag2O2(T j+ 2OH 1,711

Ag2O3(T) + 2H+ + 2e = 2AgO(T) + H2O 1,569

Ag2O3(T) + 4H* + 4e = Ag2O(T) + 2H2O 0,960

Ag2O3(T) + 6H* + 4e — 2Ag* + 3H2O 1,670

Ag2O3(T) + 3H2O + 6e — 2Ag + 6OH 1,757

AgO* + e’ = AgO(T) 1,288

AgO* + 2H* + e’ = Ag2* + H2O 2,016

AgO+ + 2H+ + 2e“ = Ag+ + H2O 1,998

Скандий

Sc3* + 3e" = Sc -2,077 (-2,03)

Sc2O3(T) + 6H* + 6e =2Sc + 3H2O -1,591

Sc2O3(T) + 3H2O + 6e —2Sc + 6OH -2,74

Sc(OH)3(T) + 3e = Sc + ЗОН -2,663

Sc(OH)3(T) + 3H* + 3e = Sc + 3H2O -1,784

ScF3(T) + 3e = Sc + 3F -2,37

ScF* + 3e’ = Sc + 2F -2,28

Стронций

Sr2* + 2e~ = Sr ^-2,888 (-2,89)

Sr(OH)2 + 2e“ = Sr + 2OFF -2,88

Sr(OH)2 • 8H2O + 2e" = Sr + 2OFT + 8H2O -2,99

SrO(8q) + 2H* + 2e — Sr + H2O -2,047

SrO2(aq) + 2H* + = SrO + H2O 1,492

SrO2(aq) + 4H* + 2e~ = Sr2* + 2H2O 2,333

Сурьма

Sb + 3H*+3e=SbH3(r) -0,510

Sb3* + 3e" = Sb 0,24

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Sb2O3(T) + 6Н* + 6е = 2Sb + ЗН2О 0,152

Sb4O6(T) + 12Н* + 12е’ = 4Sb + 6Н2О 0,150

Sb4O6(T) + 6Н2О ч- 12е“ = 4Sb + 12ОН’ -0,683

HSbO2 + ЗН+ + Зе"= Sb + 2Н2О 0,230

SbO* + 2Н* + Зе = Sb + Н2О 0,212 (0,204)

SbO2 + 2Н2О + Зе = Sb + 4ОН -0,639

SbO2 + 4Н* + Зе = Sb + 2Н2О 0,446

[SbCUp + Зе’ = Sb + 4СГ 0,17

Sb2S2 +2e=Sb + 2S2- -0,85

Sb2S24’ + бе- - 2Sb + 4S2- -0,763

SbSf +4e=Sb + 3S2- 0,45

SbSO + H2O + 3e = Sb + 2OH + S2 -0,350

SbO2(T) + 4H* + 4e = Sb + 2H2O 0,446

Sb2O4(T) + 4H* + 2e- = 2SbO* + 2H2O 0,68

Sb2O4(T) + 2H* + 2e = Sb2O3(T) + H2O 0,863

2Sb2O4(T) + 4H* + 4e" = Sb4O6(r) + 2H2O 0,342

H3SbO4 + 2H* + 2e" = H3SbO3 + H2O 0,75

Sb2O5(T) + 2FT* + 2e = Sb2O4(T> + H2O 1,055

Sb2O5(T) + 6H* + 4e“ = 2SbO* + 3H2O 0,605

Sb2O5(T) + 4H* + 4e = Sb2O3(T) + 2H2O 0,671

2Sb2O5(T) + 8H* + 8e = Sb4O6(T.) + 4H2O 0,699

SbO" + 3H* + 2e" = HSbO2 + H2O 0,678

SbO3- + H2o + 2e- = SbO2 + 2OH~ -0,43

SbO3- + 4H+ + 2e- = SbO* + 2H2O 0,720 (0,704)

SbO3- + 2ЬГ + 2e’ = SbO2 + H2O 0,353

2SbO3’ + 6H* + 4e- = Sb2O3(T) + 3H2O 0,794

SbO* + 2H* + 2e" = SbO* + H2O 0,720

[Sb(OH)6]- + 2H* + 2e = [Sb(OH)4f + + 2H2O 0,363

SbS3- + 2e" = SbS2 + 2S2- -0,6

[SbCUf + 2e~ = [SbCUf + 2СГ 0,746

Таллий

Tl* + e' = T1 -0,336

Т1ОН(т) + H* + e“ = Tl + H2O 0,778

T1OH(I) + e“ = Tl + OFF -0,343

Электродные процессы

27

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Таллий

Т1С1(т3 + е“ = Т1 + СГ -0,557

Т1Вг(Т) + е = Т1 + Вг -0,658

ТП(т) + е” = Т1 + Г -0,753 (-0,752)

T1SCN(T) + е“ = Т1 + SCN -0,56

Т110з(т) + е = Т1 + Ю3 -0,666

T1N3(T.) + е- = Т1 + N3- -0,554

T12S(T.) + 2е" = 2Т1 + S2 -0,93 (-0,90)

ТЬСгО^т.) + 2е = 2Т1 + СгО42' -1,056

Т13+ + 2е = Т1+ 1,252 (1,25)

Т13+ + Зе' = Т1 0,72

Т120з(т.) + ЗН2О + 4е' = 2ТГ + 6ОГГ 0,02

Т1(ОН)з(т) + 2е" = Т1ОН(т) + 2ОН“ -0,05 (0,05)

Т1С13(т) + 2е“ = TIC^.) + 2СГ 0,89

Тантал

Та5+ + 5е" = Та -1,12

Та2О5(т) + 10Н+ + 1 Ое = 2Та + 5Н2 -0,750 (-0,812)

[TaF7]2' + 5е' -Та + -0,45

Теллур

Те2' + 2е-2Те2' -1,445

Те + 2е' = Те2' -1,143

Те + 2Н++ 2е'= Н2Те(г) -0,72

2Те + 2е~ = Те|’ -0,84

ЗТе2 + 8е' = 2Те2' + 2Те2' -0,92

Te2S + 2е = 2Те + S2 -0,90

Те2+ + 2е" - Те 0,40

Те4+ + 4е' = Те 0,568

2Те4++ Юе'= Те2' 0,286

ТеО2(т) + 4Н" + 4е“ = Те + 2Н2О 0,521 (0,529)

ТеО2(у aq) + 4ГГ + 4е = Те + 2Н2О 0,604

НгТеОзоц) + 4ГГ + 4е" = Те + ЗН2О 0,589

ТеСЦ + 4е' = Те + 4СГ 0,745

[ТеСЦ]2' + 4е' = Те + 6СГ 0,55

ТеО(ОН)+ + 3FT + 4е' = Те + 2Н2О 0,559

2ТеО(ОН)+ + 6Н+ + 1 Ое' = Те2' + 4Н2О 0,273

НТеО; + 5Н+ + 4е' = Те + ЗН2О 0,713

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

2НТеО3 + 10Н++ 10е“ = Те2' + 6Н2О 0,402

ТеО2’ + 6ГТ + 4е“ = Те + ЗН2О 0,827

2ТеО2' + 12Н+ + 10е' = Те2’ + 6Н2О 0,493

ТеО2' + ЗН2О + 4е' = Те(т) + 6ОН’ -0,415 (-0,57)

[Те(ОН)6]2' + 4е" = Те + 6ОН' -0,412

ТеО3(Т.) + 2Н + 2е = ТеО2<Т) + Н2О 0,975

TeO3(T,aq)+ 2Н+ + 2е' = ТеО2(Т) + Н2О 1,02

ТеО3(Та<1) + 2Н+ + 2е' = ТеО2(Т.>аЧ) + Н2О 0,850

Н2ТеО4 + 61Г + 2е" = Те4+ + 4Н2О 0,926

Н2ТеО4 + 2ЬГ + 2е" = ТеО2(т) + 2Н2О 1,004

Н2ТеО4 + 2Н+ + 2е = ТеО2(Т + 2Н2О 0,854

Н2ТеО4 + ЗН+ + 2е' = ТеО(ОН)+ + 2Н2О 0,959

Н2ТеО4 + Н+ + 2е‘ = НТеО3 + Н2О 0,637

Н6ТеО6(Т) + 2Н+ + 2е = ТеО2(Т.) + 4Н2О 1,02

ТеС16 + бе' = Те + 6СГ 0,55

TeF6 + бе' = Те + 6F' 0,755

НТеО4 + Н+ + 2е' = ТеО2' + Н2О 0,590

НТеО4' + 2Н+ + 2е' = НТеО' + Н2О 0,819

НТеО; + ЗН+ + 2е' = ТеО2(т) + 2Н2О 1,186

НТеО4 + ЗН‘ + 2е~ TeO2(T>aq) + 2Н2О 1,036

ТеО2 + 2Н+ + 2е‘ = ТеО32 + Н2О 0,892 (0,897)

ТеО2' + 4FT + 2е' = ТеО2(т) + 2Н2О 1,494

ТеО2' + 4Н+ + 2е" = TeO2(T.>aq) + 2Н2О 1,343

ТеО4" + Н2О + 2е' = ТеО32' + 2ОН“ 0,4

Тербий

ТЬ3* +Зе-ТЬ -2,391 (-2,31)

ТЬ(ОН)з(т) + ЗН+ + Зе' = ТЬ + ЗН2О -1,999

ТЬ(ОН)з(т) + Зе' = ТЬ + ЗОН' -2,82 (-2,79)

ТЬ4+ + е’ = ТЬ3+ 3,1

ТЬО2(Т) + 2Н2О + е' = ТЬ(ОН)3(т)+ ОН 0,9

Технеций

ТсОН(Т) + FT + е' = Тс + Н2О 0,031

Тс2+ + 2е' = Тс 0,400

Тс(ОН)2(Т) + Н + е' — ТсОН(Т) + Н2О 0,113

28

Новый справочник химика и технолога

Продолжение таблицы 1.1

Окислительно-восстановительная полуреакция Стандартный электродный потенциал, В

Технеций

Тс(ОН)2(т) + 2Н+ + 2е" = Тс + 2Н2О 0,072

Тс3О4(Т.) + 2Н2О + 2Н+ + 2е" = ЗТс(ОН)2(т) 0,234

Тс3О4(т) + 5Н+ + 5е" = ЗТс(ОН)(т) + Н2О 0,161

Тс(ОН)з(т.) + Н‘ + е“ = Тс(ОН)2(т) + Н2О 0,412

Тс(ОН)3(т) + 2ЬГ + 2е" = ТсОН(т) + 2Н2О 0,262

Тс(ОН)з(т) t- 3HJ + Зе" = Тс + ЗН2О 0,185

ЗТс(ОН)3(т) + Н+ + е" = Тс3О4(т) + 5Н2О 0,768

Тс4О7(Т) + 10Н+ + Юе = 4ТсОН(т) + ЗН2О 0,338

ТсО2(т) + 4FT + 4е" = Тс + 2Н2О 0,272

ТсСОН)^.) + Н‘ + е" = Тс(ОН)з(т) + Н2О 0,620

Тс(ОН)4(т) + 2Н+ + 2е" = Тс(ОН)2(т) + + 2Н2О 0,518

Тс(ОН)4(т) + ЗН+ + Зе’ = ТсОН(т) + ЗН2О 0,382

Тс(ОН)4(т) + 4Н+ + 4е" = Тс + 4Н2О 0,294

3Tc(OH)4(T) + 4Н‘ + 4е” - ТсзО^.) + 8Н2О 0,657

ТсОз(Т) *" 2Н+ + 2е = ТсО2(Т> + Н2О 0,757

Тео; + 2Н+ + е" = ТсО3(т) + Н2О 0,700

ТсО4 + 4Н‘ + Зе = ТсО2(т) + 2Н2О 0,738 (0,757)

ТсО4" + 8ЬГ + 5е" = Тс2+ + 4Н2О 0,500

ТсО4 + 8Н‘ + 7е" = Тс + 4Н2О 0,472

ТсО4 + 4Н2О + Зе" = ТсСОН)^) + 4ОН" -0,366

Титан

Ti2+ + 2е" = Ti -1,630

TiO + 2Н+ + 2е = Ti + Н2О -1,306

Ti3+ + е" = Ti2+ -0,369 (0,368)

Ti3+ + Зе’ = Ti -1,209

Ti2O3(T) + 6FT + 2е = 2Ti2+ + ЗН2О -0,478

Ti2O3(T) + 2Н+ + 2е — 2TiO(T) + Н2О -1,123

Ti2O3(T.,a<1) + 6Н+ + 2е" = 2Ti2+ + ЗН2О -0,248

TizOscr.aq) + 2Н+ + 2е = 2TiO(T) + Н2О -0,894