Author: Румянцев С.И.

Tags: техника средств транспорта автодорожный транспорт ремонт автомобилей руководство по ремонту запчасти автомобилей диагностика поломок библиотека автомобилиста

ISBN: 5-277-00048-8

Year: 1988

Text

РЕМОНТ WW

ЛВТОИОБИ4ЕИ

ББК 39.33—08

Р 37

УДК 629.113.004.67

Авторы: канд. техн, наук С. И. Румянцев (предисловие, введение, гл. 8, 12—18,

20); инж. А. Г. Боднев (гл. 24—30 и разд. V); канд. техн, наук |Н.Г. Бойко | (разд. I

и VI); канд. техн, наук 3. С. Колясинский (гл. 5—7); канд. техн, наук В. П. Крю-

ков (гл. 9—11, 21—23); канд. техн, наук А. Ф. Синельников (гл. 19 и 31).

Рецензенты: Предметная комиссия спец, дисциплин Тучковского автотранс-

портного техникума, канд. техн, наук В. В. Чепелевский.

Редактор Н. Н. Щербаков

Ремонт автомобилей: Учебник для автотрансп. техникумов/

Р37 Румянцев С. И., Боднев А. Г., Бойко Н. Г. и др.; Под ред.

С. И. Румянцева. — 2-е изд., перераб. и доп. — М.: Транспорт,

1988. — 327 с.: ил., табл.

ISBN 5-277-00048-8

В учебнике изложены основы авторемонтного производства и общие положения по

организации и технологии ремонта автомобилей. Подробно рассмотрен технологический

процесс ремонта автомобилей и их агрегатов. Большое внимание уделено рассмотрению

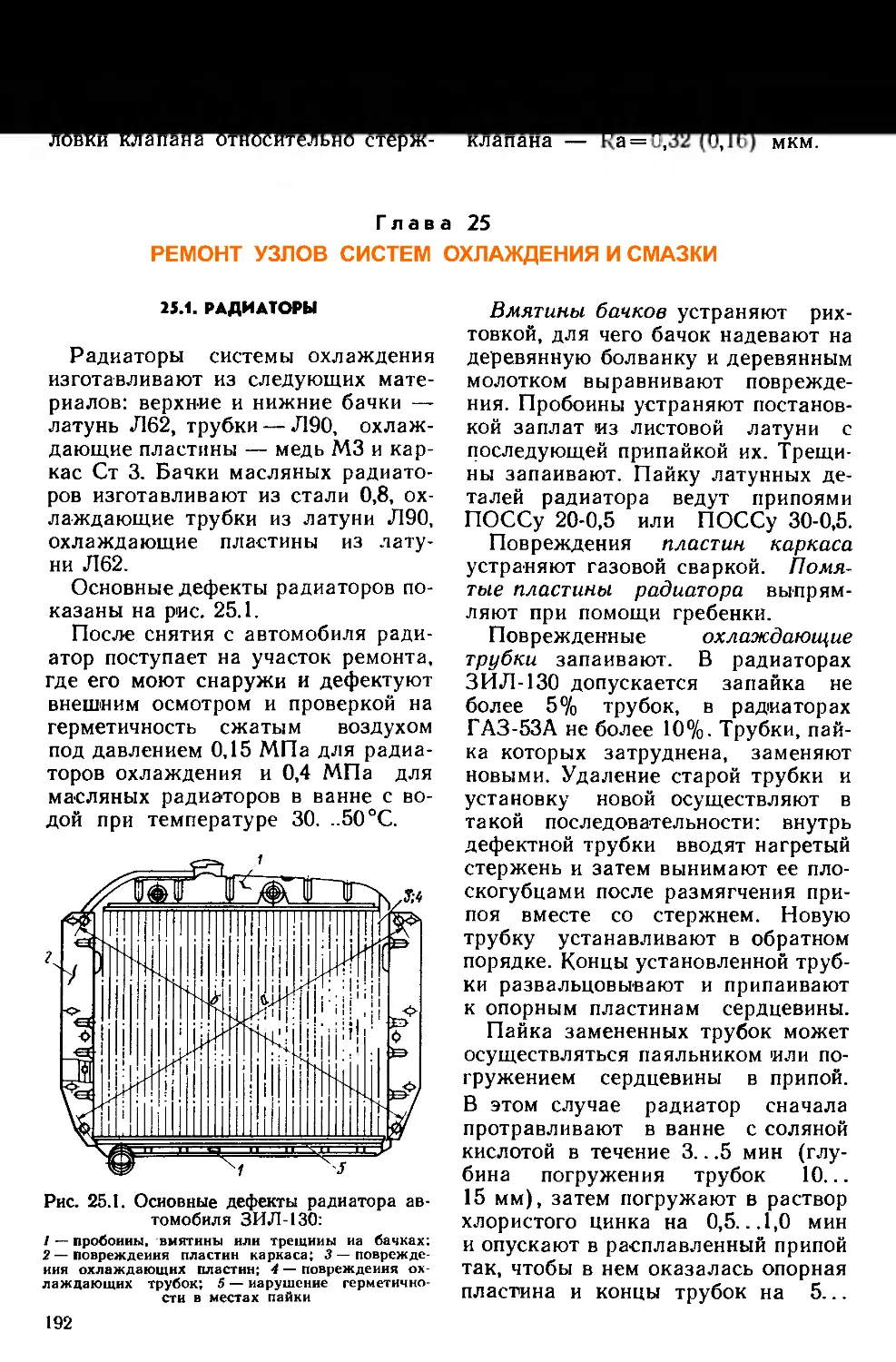

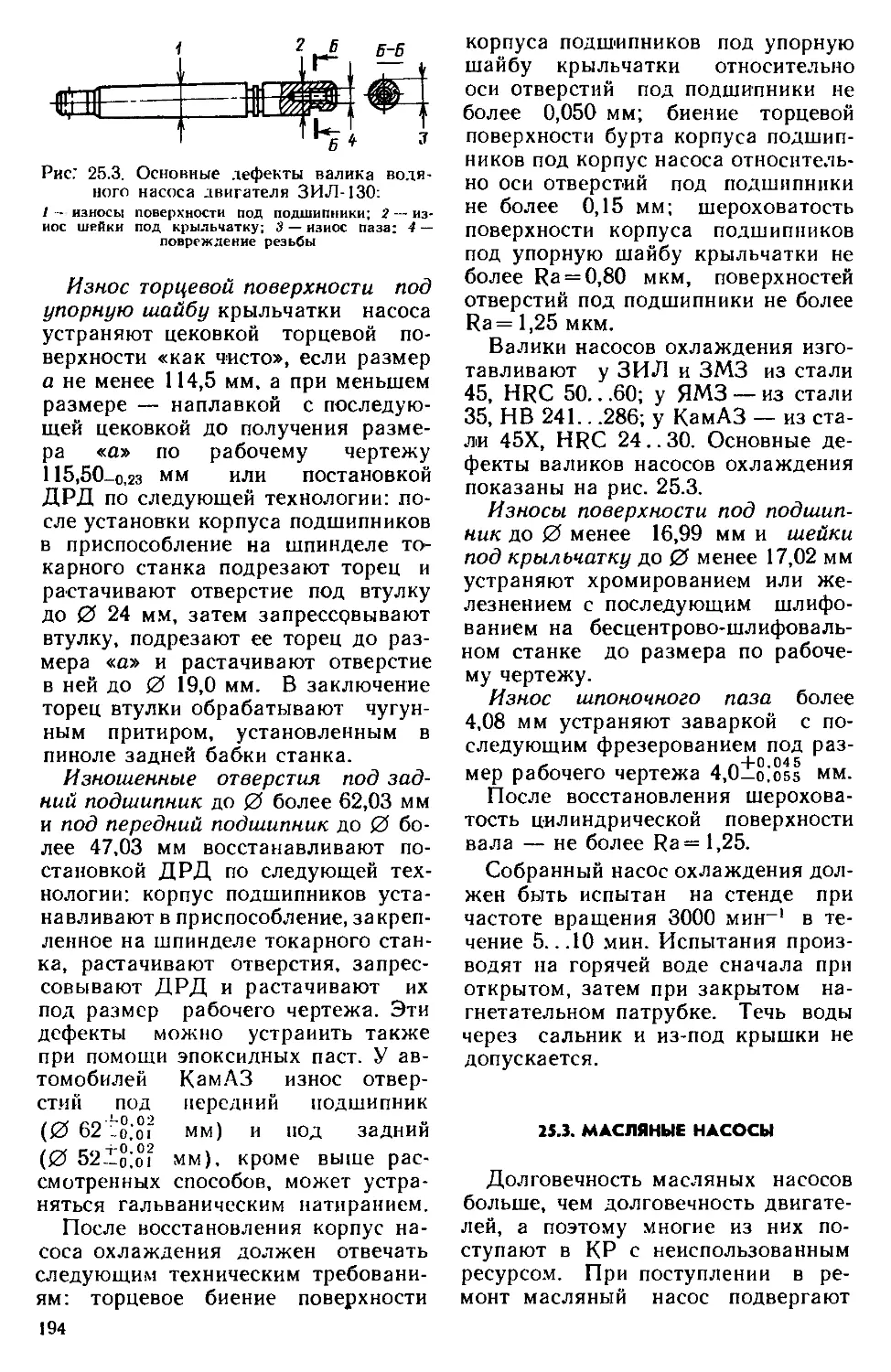

прогрессивных способов восстановления деталей. Приведены типовые технологические

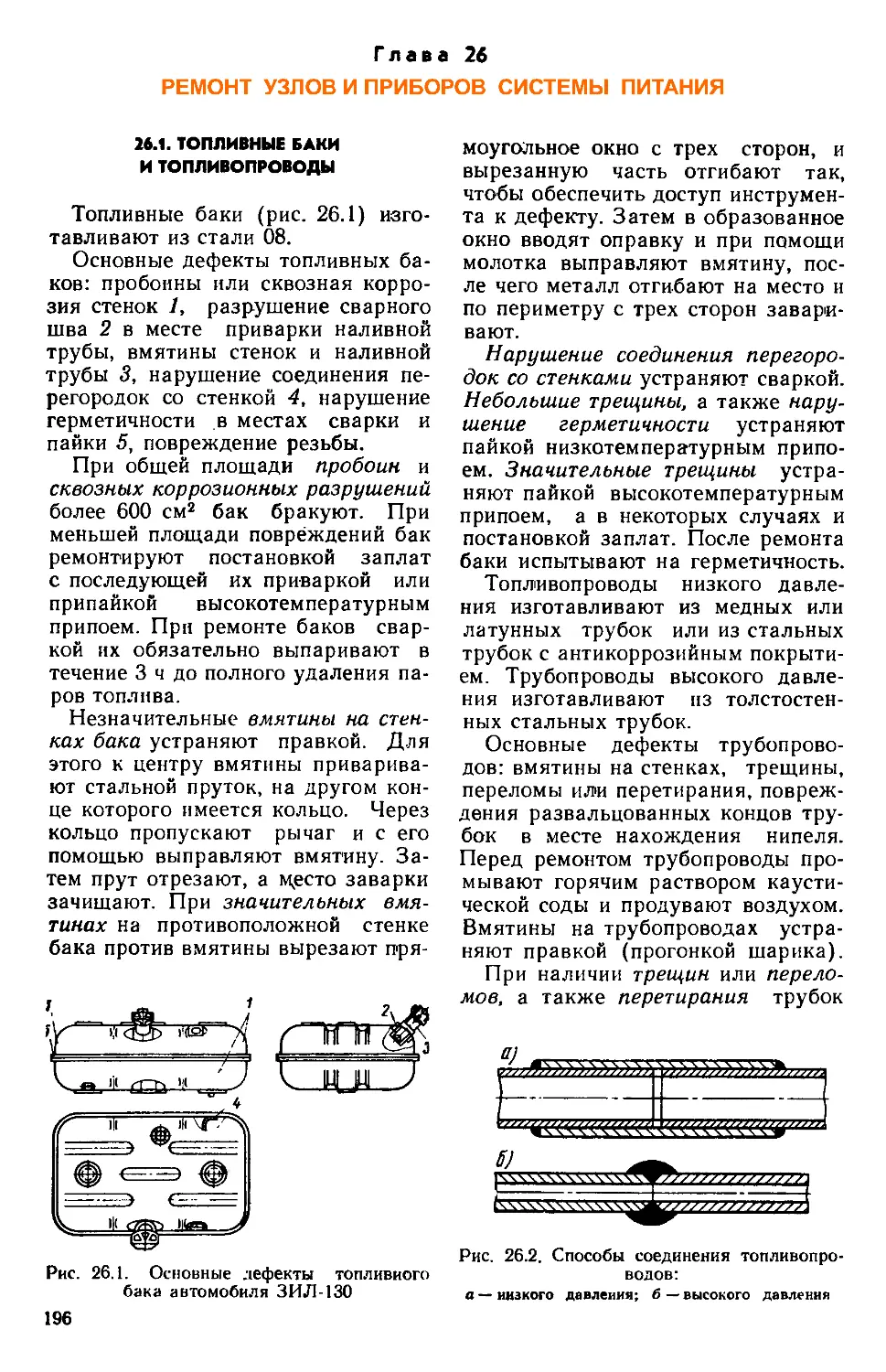

процессы восстановления деталей и ремонта узлов и приборов современных автомоби-

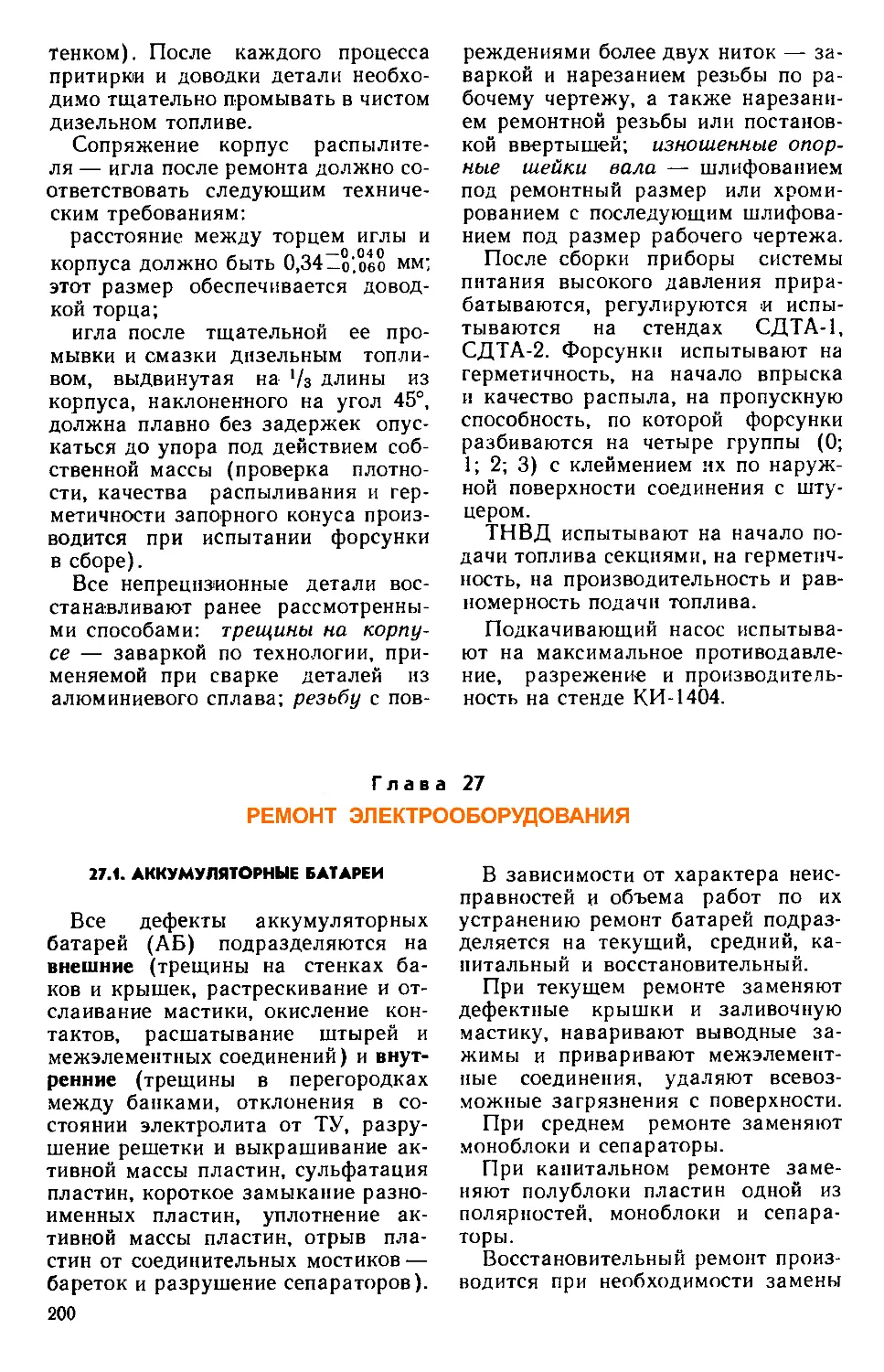

лей. Рассмотрены методика технического нормирования труда и основы проектирования

производственных цехов и участков авторемонтных предприятий.

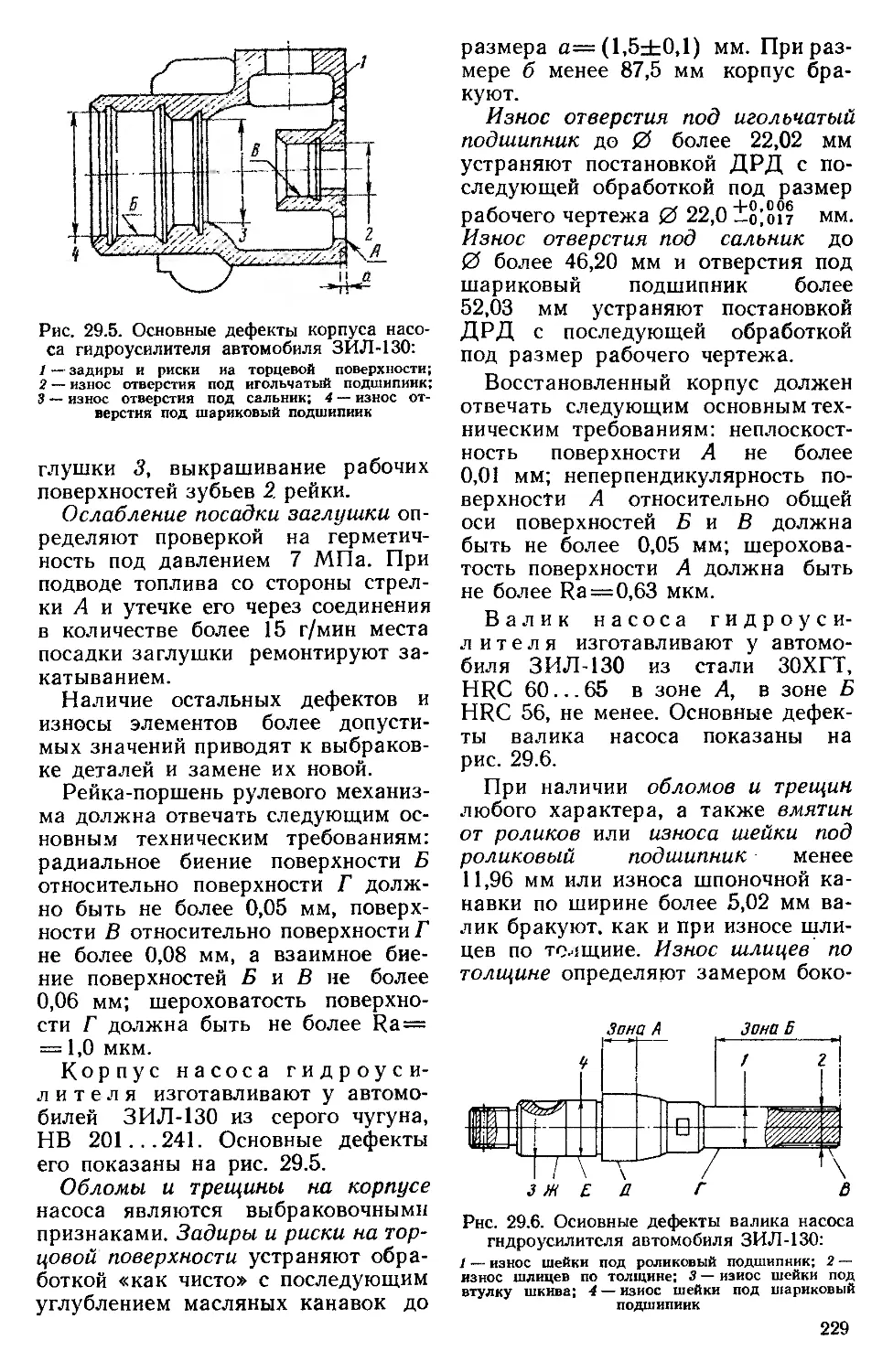

Первое издание вышло в 1981 г.

Учебник написан для учащихся автотранспортных техникумов и может быть ис

пользован инженерно-техническими работниками автотранспортных и авторемонтных

предприятий.

л 3603030000-056

Р---------------221-свод. пл. вып. лит. для сред. спец.

049(01 )-88 учеб, заведений на 1988 г.

ББК 39.33-08

ISBN5-277-00048-8 © Издательство «Транспорт». 1981.

Издательство «Транспорт», 1988, с изменениями

ПРЕДИСЛОВИЕ

Автомобильный транспорт зани-

мает ведущее положение в удовлет-

ворении постоянно растущих по-

требностей народного хозяйства на-

шей страны в перевозках пассажи-

ров и грузов.

Решение задач, поставленных

XXVII съездом КПСС по дальней-

шему развитию автомобильного

транспорта, может быть достигнуто

путем совершенствования организа-

ции использования автомобильного

парка и за счет увеличения выпуска

новых автомобилей. Однако одним

из наиболее эффективных резервов

увеличения автомобильного парка

страны является ремонт автомоби-

лей, поэтому его развитию и совер-

шенствованию в нашей стране уде-

ляется большое внимание.

В решении задач дальнейшего

развития автомобильного транспор-

та решающая роль принадлежит

инженерно-техническим работникам,

занимающимся техническим обслу-

живанием (ТО) и ремонтом авто-

мобилей.

Подготовку кадров специалистов

со средним техническим образова-

нием для автомобильного транспор-

та в нашей стране производят авто-

транспортные техникумы. Выпуск-

ники этих техникумов должны об-

ладать разносторонними и глубоки-

ми знаниями о последних достиже-

ниях научно-технического прогресса

в области организации и технологии

ремонта автомобилей. Это позволит

им поднять авторемонтное производ-

ство на уровень, обеспечивающий

постоянное повышение надежности,

качества и ресурса отремонтирован-

ных машин.

При работе над вторым изданием

учебника «Ремонт автомобилей» ав-

торы стремились сделать все воз-

можное, чтобы его содержание в на-

ибольшей степени удовлетворяло

изложенным выше требованиям к

подготовке кадров специалистов для

автомобильного транспорта.

Все разделы учебника по сравне-

нию с первым изданием были суще-

ственно переработаны и дополнены.

Многие разделы и главы написаны

заново, учтены последние достиже-

ния научно-технического прогресса,

включены новые ГОСТы, освещен

передовой опыт авторемонтных

предприятий (АРП).

Авторы выражают глубокую при-

знательность всем товарищам, при-

славшим свои отзывы на первое из-

дание учебника и с благодарностью

примут все замечания и пожелания

по дальнейшему улучшению содер-

жания книги.

ВВЕДЕНИЕ

В процессе эксплуатации автомо-

биля его надежность и другие свой-

ства постепенно снижаются вслед-

ствие изнашивания деталей, а так-

же коррозии и усталости материала,

из которого они изготовлены. В ав-

томобиле появляются различные не-

исправности, которые устраняют

при ТО и ремонте.

Ремонт машин как область чело-

веческой деятельности возник одно-

временно с появлением машин.

К- Маркс в своем гениальном труде

«Капитал» писал: «Например, какой

бы совершенной конструкции маши-

на не вступила в процесс производ-

ства, при ее употреблении на прак-

тике обнаруживаются недостатки,

которые приходится исправлять до-

полнительным трудом. С другой

стороны, чем больше вышла она за

предел своего среднего возраста,

следовательно, чем больше сказы-

вается действие нормального изна-

шивания, чем больше изношен и

старчески ослаб материал, из кото-

рого она сделана, тем многочислен-

нее и значительнее становятся ре-

монтные работы, необходимые для

того, чтобы поддержать существова-

ние машины до конца периода сред-

ней продолжительности ее жизни,

... в высшей степени важно немед-

ленно исправлять всякое повреж-

дение машин ..

В этих словах К. Маркса очень

1 Маркс К., Энгельс Ф. Соч. 2-е изд.

Т. 24. С. 196—197.

4

ярко выражена мысль о том, что с

технической точки зрения ремонт

машин — это объективная необходи-

мость. Только благодаря ремонту

возможно поддерживать существо-

вание машины до истечения средней

продолжительности ее жизни.

Это положение в полной мере от-

носится к современным машинам, в

том числе и к автомобилям. Необ-

ходимость и целесообразность ре-

монта автомобилей обусловлены

прежде всего неравнопрочностью их

деталей и агрегатов. Известно, что

создать равнопрочную машину, все

детали которой изнашивались бы

равномерно и имели бы одинаковый

срок службы, невозможно. Следова-

тельно, ремонт автомобиля даже

только путем замены некоторых его

деталей и агрегатов, имеющих не-

большой ресурс, всегда целесообра-

зен и с экономической точки зрения

оправдан. Поэтому в процессе экс-

плуатации автомобили проходят на

автотранспортных предприятиях

(АТП) периодическое ТО и при не-

обходимости текущий ремонт (ТР),

который осуществляется путем за-

мены отдельных деталей и агрега-

тов, отказавших в работе. Это по-

зволяет поддерживать автомобили

в технически исправном состоянии.

При длительной эксплуатации ав-

томобили достигают такого состоя-

ния, когда затраты средств и труда,

связанные с поддержанием их в

работоспособном состоянии в усло-

виях АТП, становятся больше при-

были, которую они приносят в экс-

плуатации. Такое техническое состо-

яние автомобилей считается пре-

дельным, и они направляются в ка-

питальный ремонт (КР) на АРП.

Задача КР состоит в том, чтобы с

оптимальными затратами восстано-

вить утраченные автомобилем рабо-

тоспособность и ресурс до уровня,

нового или близкого к нему.

КР автомобилей имеет большое

экономическое и, следовательно, на-

роднохозяйственное значение. Ос-

новным источником экономической

эффективности КР автомобилей яв-

ляется использование остаточного

ресурса их деталей. Около 70.. .75%

деталей автомобилей, прошедших

срок службы до первого КР, имеют

остаточный ресурс и могут быть ис-

пользованы повторно либо без ре-

монта, либо после небольшого ре-

монтного воздействия.

Все детали с поступающих в КР

автомобилей можно разбить на три

группы. К первой группе относятся

детали, которые полностью исчерпа-

ли свой ресурс и при ремонте авто-

мобиля должны быть заменены

новыми. Количество таких деталей

сравнительно невелико и составляет

25.. .30%. К деталям этой группы

относятся поршни, поршневые коль-

ца, вкладыши подшипников, различ-

ные втулки, подшипники качения,

резинотехнические изделия и др.

Вторая группа деталей, количест-

во которых достигает 30. ..35%,-—

это детали, ресурс которых позволя-

ет использовать их без ремонта.

К этой группе относятся все детали,

износ рабочих поверхностей кото-

рых находится в допустимых преде-

лах.

К третьей группе относятся ос-

тальные детали автомобиля (40...

45%). Эти детали могут быть ис-

пользованы повторно только после

их восстановления. К этой группе

относится большинство наиболее

сложных и дорогостоящих базовых

деталей автомобиля, в частности

блок цилиндров, коленчатый вал,

головка блока, картеры коробки пе-

редач и заднего моста, распредели-

тельный вал и др. Стоимость вос-

становления этих деталей не превы-

шает 10. ..50%) от стоимости их из-

готовления.

Таким образом, основным источ-

ником экономической эффективно-

сти КР автомобилей является ис-

пользование остаточного ресурса де-

талей второй и третьей групп.

Себестоимость КР автомобилей

и их агрегатов даже в условиях

сравнительно небольших современ-

ных предприятий обычно не превы-

шает 60.. .70% от стоимости новых

автомобилей. При этом достигается

большая экономия в металлах и

трудовых ресурсах. КР автомобилей

позволяет также поддерживать на

высоком уровне численность авто-

мобильного парка страны.

Организации ремонта автомоби-

лей в нашей стране постоянно уде-

ляется большое внимание.

В первые годы после Великой Ок-

тябрьской социалистической рево-

люций автомобильный парк в нашей

стране был очень небольшим и со-

стоял из нескольких тысяч автомо-

билей главным образом иностран-

ного производства. Тем не менее уже

в мае 1918 г. Совет Народных Ко-

миссаров принял декрет об органи-

зации автомобильного транспорта.

В этом декрете, подписанном В. И.

Лениным, вопросы организации про-

изводства автомобилей и их капи-

тального ремонта возлагались на

Высший совет народного хозяйства

(ВСНХ)..

Для организации производства

автомобилей в молодой Советской

республике не было ни материаль-

ной базы, ни опыта, ни соответству-

ющих кадров, поэтому обстановка

сложилась так, что развитие авто-

ремонтного производства историче-

ски опередило развитие советского

автомобилестроения.

В первые годы после революции

ремонт автомобилей производился

в гаражах и мелких мастерских. Но

уже в 1921 г. Наркомат продоволь-

ствия построил в Москве Миусский

5

авторемонтный завод, а в 1929 г.

был создан завод АРЕМЗ-1, кото-

рый и в настоящее время является

одним из наиболее крупных и пере-

довых ремонтных заводов в нашей

стране.

Дальнейшая история развития

авторемонтного производства са-

мым тесным образом связана с ис-

торией развития отечественного ав-

томобилестроения. В 1932—1933 гг.

были построены и сданы в эксплуа-

тацию первые заводы массового

производства автомобилей в горо-

дах Горьком, Москве и Ярославле.

Одновременно (в 1932 г.) был по-

строен авторемонтный завод

МАРЗ-1 в Москве, а в последующие

годы такие же заводы были созда-

ны в Ленинграде, Харькове, Киеве.

Иркутске, Хабаровске и других го-

родах страны.

Большое развитие авторемонтное

производство получило в годы Ве-

ликой Отечественной войны. Оно

сыграло решающую роль в обеспе-

чении Советской Армии автомо-

бильной техникой. В целях более

полного удовлетворения возросшей

потребности в ремонте автомобиль-

ной техники в тылу на базе некото-

рых предприятий промышленности

были открыты новые ремонтные за-

воды, а также созданы подвижные

ремонтные части для текущего и ка-

питального ремонта автомобилей и

их агрегатов в полевых условиях.

Послевоенные годы ознаменова-

лись бурным ростом автомобильной

промышленности. Одновременно с

развитием автомобилестроения по-

лучило дальнейшее развитие и ав-

торемонтное производство. В насто-

ящее время авторемонтное произ-

водство по объему выпускаемой

продукции и количеству занятых ра-

бочих превратилось в самостоятель-

ную отрасль промышленности.

Большое внимание уделяется

подготовке научных и инженерно-

технических кадров по ремонту ав-

томобилей. В 1930 г. был организо-

ван Московский автомобильно-до-

рожный институт, в котором была

6

создана кафедра производства и

ремонта автомобилей. Такие же ка-

федры в последующие годы были

организованы в автомобильно-до-

рожных институтах в Киеве, Харь-

кове, Омске, Ташкенте и во многих

политехнических институтах нашей

страны.

В настоящее время в Советском

Союзе создано большое количество

автотранспортных и автодорожных

техникумов, которые выпускают вы-

сококвалифицированных специа-

листов по техническому обслужива-

нию и ремонту автомобилей.

Советские ученые создали науч-

ные основы авторемонтного произ-

водства. Большой вклад в формиро-

вание науки о ремонте автомобилей

внесли профессора В. В. Ефремов,

В. И. Казарцев, К. Т. Кошкин,

Л. В. Дехтеринский, В. А. Шадри-

чев и многие другие ученые.

Авторемонтное производство по-

лучило в нашей стране большое раз-

витие, однако его потенциальные

экономические преимущества реа-

лизуются не полностью: ресурс от-

ремонтированного автомобиля не

превышает 60...70% от ресурса но-

вых машин, а стоимость ремонта

остается высокой.

Основная причина такого поло-

жения состоит в том, что КР авто-

мобилей производится пока в мел-

ких ведомственных предприятиях с

низким уровнем технического осна-

щения.

В принятых XXVII съездом

КПСС «Основных направлениях

экономического и социального раз-

вития СССР на 1986—1990 годы и

на период до 2000 года» поставлена

задача «Совершенствовать ремонт-

ное производство, обеспечивая на-

дежную работу машин и оборудова-

ния во всех отраслях народного хо-

зяйства. Всемерно развивать фир-

менный ремонт...». Выполняя это

решение съезда партии, автомо-

бильная промышленность присту-

пила к организации фирменного ре-

монта агрегатов в условиях круп-

ных ремонтных предприятий.

РАЗДЕЛ I

ОСНОВЫ АВТОРЕМОНТНОГО ПРОИЗВОДСТВА

Глава 1

ОБЩИЕ ПОЛОЖЕНИЯ ПО РЕМОНТУ АВТОМОБИЛЕЙ

1.1. ПОНЯТИЕ О СТАРЕНИИ АВТОМОБИЛЯ

И ЕГО ПРЕДЕЛЬНОМ СОСТОЯНИИ

Современные автомобили пред-

ставляют собой сложные техниче-

ские системы длительного пользова-

ния. В процессе эксплуатации авто-

мобилей происходит необратимое

ухудшение рабочих характеристик

деталей, называемое старением.

В основе старения лежат явления

физического изнашивания деталей,

происходящие как при эксплуата-

ции автомобиля, так и при его

хранении. В первом случае имеют

место износы первого рода, кото-

рые проявляются в изменениях гео-

метрических размеров и геометри-

ческой формы деталей, в снижении

усталостной прочности их мате-

риала. Во втором случае отмечают-

ся так называемые износы второго

рода, проявляющиеся в основном в

изменениях, связанных с явлениями

коррозии, потерей жесткости, пре-

образованиями в структуре и свой-

ствах некоторых материалов.

С течением времени или по мере

роста наработки в состоянии авто-

мобиля или его отдельных частей

наступает предел, после которого

использование автомобиля оказы-

вается нецелесообразным: автомо-

биль (агрегат) достиг предельного

состояния.

Предельным состоянием автомо-

биля (агрегата) называется такое

состояние, при котором его дальней-

шее применение по назначению не-

допустимо или целесообразно, ли-

бо восстановление его исправного

или работоспособного состояния не-

возможно. Критериями предельного

состояния автомобиля могут быть:

неустранимое нарушение требова-

ний безопасности;

неустранимый выход технических

характеристик за допустимые пре-

делы;

недопустимое снижение эффектив-

ности эксплуатации;

необходимость проведения КР.

Количественные значения показа-

телей предельного состояния уста-

навливаются нормативно-техниче-

ской документацией.

Примеры предельного состояния

автомобильного двигателя: повреж-

дения блока цилиндров, не устрани-

мые или устранимые путем точной

механической обработки на станках

или требующие заварки с нагревом

блока в печи; предельный износ ше-

ек коленчатого вала; предельный

износ деталей цилиндро-поршневой

группы и т. д.

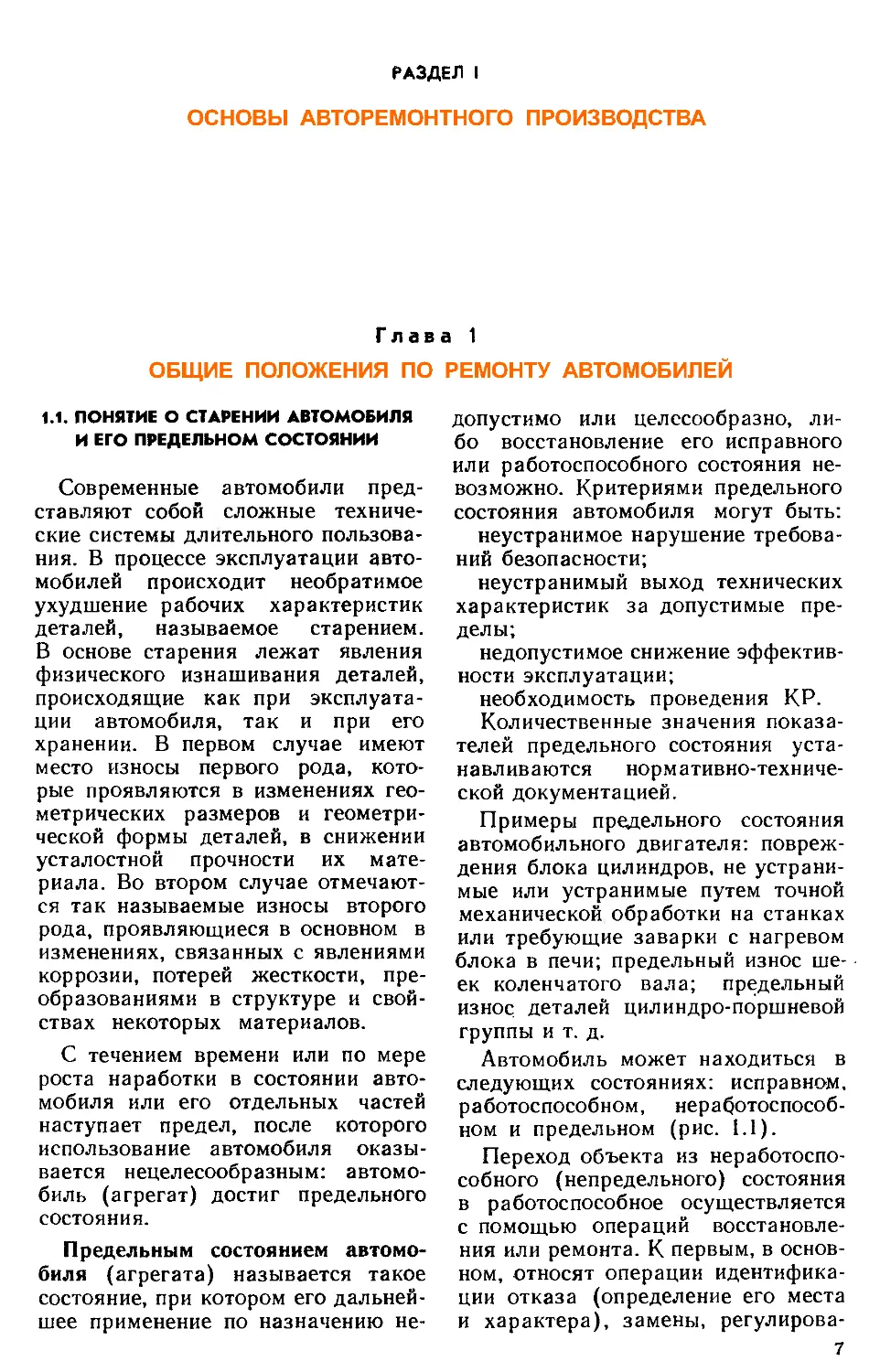

Автомобиль может находиться в

следующих состояниях: исправном,

работоспособном, неработоспособ-

ном и предельном (рис. 1.1).

Переход объекта из неработоспо-

собного (непредельного) состояния

в работоспособное осуществляется

с помощью операций восстановле-

ния или ремонта. К первым, в основ-

ном, относят операции идентифика-

ции отказа (определение его места

и характера), замены, регулирова-

7

дспрадиое состояние

Нерадотоспосодное

(непредельное) состояние

Иадотоспосодное состоянпе\Х~ ~

4-

Предельное состояние

I Списание

Рис. 1.1. Схема основных состояний и со-

бытий:

/ — повреждение; 2 — отказ; 3 — переход объ-

екта в предельное состояние; 4 — восстановле-

ние; 5 — ремонт

ния и контроля технического состоя-

ния элементов объекта и заключи-

тельные операции контроля работо-

способности объекта в целом. Пере-

ход объекта из предельного состоя-

ния в работоспособное осуществля-

ется с помощью ремонта, при кото-

ром происходит восстановление

ресурса объекта в целом.

1.2. ВИДЫ, МЕТОДЫ И СИСТЕМА

РЕМОНТА АВТОМОБИЛЕЙ

Ремонт представляет собой комп-

лекс операций по восстановлению

исправности или работоспособности

изделий и восстановлению ресурсов

изделий и их составных частей.

Применительно к автомобильной

технике изделиями являются авто-

мобили (автобусы) и их агрегаты,

а составными частями — агрегаты

(для автомобилей и автобусов),

сборочные единицы и отдельные де-

тали (для агрегатов).

По ряду существенных признаков

выделяют различные виды ремон-

та. По степени восстановления ре-

сурса ремонт может быть капиталь-

ным или текущим.

Капитальный ремонт (КР) — ре-

монт, выполняемый для восстанов-

ления исправности и полного или

близкого к полному восстановления

ресурса изделия с заменой или вос-

становлением любых его частей,

включая базовые. Значение ресурса,

близкого к полному, устанавливает-

ся нормативно-технической доку-

8

ментацией. Для автомобилей и их

агрегатов это значение в современ-

ных условиях составляет 80% от

ресурса нового изделия. Базовой

частью легкового автомобиля и ав-

тобуса является кузов, грузового

автомобиля — рама. К базовым де-

талям агрегатов относятся: в двига-

теле — блок цилиндров; в коробке

передач, заднем мосту, рулевом ме-

ханизме— картер; в переднем мо-

сту — балка переднего моста или по-

перечина независимой подвески; в

кузове или кабине — корпус; в ра-

ме— продольные балки.

КР автомобиля предусматривает

полную его разборку, дефектацию,

восстановление или замену деталей;

КР или замену агрегатов и узлов;

сборку, регулировку и испытания.

КР агрегата включает его полную

разборку, дефектацию, восстановле-

ние и замену деталей, сборку, регу-

лировку и испытание. Агрегат на-

правляется в КР если:

базовая и основные детали нуж-

даются в ремонте, требующем пол-

ной разборки агрегата;

работоспособность агрегата не

может быть восстановлена или ее

восстановление экономически неце-

лесообразно проведением текущего

ремонта.

За срок службы полнокомплект-

ный автомобиль подвергается, как

правило, одному КР, не считая КР

агрегатов и узлов до и после КР

автомобиля.

Применение капитального ремон-

та полнокомплектных автомобилей

следует максимально ограничивать

вплоть до полного исключения за

счет замены агрегатов и узлов, тре-

бующих капитального ремонта, ис-

правными из фонда оборотных аг-

регатов.

Текущий ремонт (ТР) — ремонт,

выполняемый для обеспечения или

восстановления работоспособности

изделия и состоящий в замене и

(или) восстановлении отдельных ча-

стей. Он предназначен для устра-

нения возникших отказов и неис-

правностей и способствует выпол-

нению установленных норм пробега

автомобиля (агрегата) до КР при

минимальных простоях. ТР выпол-

няется путем проведения разбороч-

ных, слесарных, сварочных и других

необходимых работ с заменой:

у агрегата отдельных деталей, до-

стигших предельного состояния,

кроме базовых;

у автомобиля (прицепа, полупри-

цепа) отдельных агрегатов и узлов,

требующих текущего или капиталь-

ного ремонта.

ТР должен обеспечивать безотказ-

ную работу отремонтированных аг-

регатов и узлов на пробеге, не мень-

шем, чем до очередного второго тех-

нического обслуживания (ТО-2).

По планомерности выполнения

различают ремонты — плановый и

неплановый.

Плановый ремонт — ремонт, по-

становка на который осуществляет-

ся в соответствии с требованиями

нормативно-технической докумен-

тации.

Неплановый ремонт — ремонт, по-

становка изделий на который осу-

ществляется без предварительного

назначения. Неплановый ремонт

проводится с целью устранения по-

следствий отказов и происшествий.

По регламентации выполнения

предусматриваются ремонты: рег-

ламентированный и по техническо-

му состоянию.

Регламентированный ремонт —

плановый ремонт, выполняемый с

периодичностью и в объеме, уста-

новленными в эксплуатационной до-

кументации, независимо от техниче-

ского состояния изделия в момент

начала ремонта.

Ремонт по техническому состоя-

нию — плановый ремонт, при кото-

ром контроль технического состоя-

ния выполняется с периодичностью

и объемом, установленными в нор-

мативно-технической документации,

а объем и момент начала работы

определяются техническим состоя-

нием изделия.

Порядком и условиями организа-

ции выполнения определяются ме-

тоды ремонта. По признаку сохра-

нения принадлежности ремонтируе-

мых частей различают необезличен-

ный и обезличенный методы ре-

монта.

Необезличенный метод — метод

ремонта, при котором сохраняется

принадлежность восстановленных

составных частей к определенному

экземпляру, т. е. к тому экземпля-

ру, к которому они принадлежали

до ремонта. При этом методе в не-

которой степени сохраняется вза-

имная приработанность деталей, их

первоначальная взаимосвязь, бла-

годаря чему качество ремонта ока-

зывается, как правило, более высо-

ким, чем при обезличенном методе.

Существенные недостатки необез-

личенного метода ремонта заключа-

ются в том, что при нем значитель-

но усложняется организация ре-

монтных работ и неизбежно увели-

чивается длительность нахождения

изделия в ремонте.

Обезличенный метод — метод ре-

монта, при котором не сохраняется

принадлежность восстановленных

составных частей к определенному

экземпляру.

Снятые с автомобилей агрегаты

и узлы при этом методе заменяются

ранее отремонтированными или но-

выми, а неисправные агрегаты и уз-

лы подвергаются ремонту и в даль-

нейшем идут на комплектование так

называемого оборотного фонда.

Неснижаемые фонды оборотных аг-

регатов создаются за счет поступле-

ния новых агрегатов, восстановле-

ния ранее снятых и использования

годных агрегатов со списываемых

автомобилей. Количество оборотных

агрегатов определяется с учетом

числа автомобилей в АТП, межре-

монтного пробега до капитального

ремонта, интенсивности эксплуата-

ции, продолжительности ремонта и

времени доставки агрегатов.

При обезличенном методе ремон-

та упрощается организация ремонт-

ных работ и значительно сокращает-

ся длительность пребывания авто-

мобилей в ремонте (рис. 1.2). Эко-

9

ШШ Разборка абтомоБипя

ЕЕ! Ремонт ромы (кузова)

Ремонт агрегатов

Ё=] Сборно и испытания автомобиля

Рис. 1.2. Графическое представление необез-

личениого (а) и обезличенного (б) методов

ремонта

номия времени при этом методе до-

стигается за счет того, что объекты

ремонта не ожидают, пока будут

отремонтированы снятые с них аг-

регаты и узлы.

Агрегатный метод — обезличен-

ный метод ремонта, при котором не-

исправные агрегаты заменяются но-

выми или заранее отремонтирован-

ными. Замена агрегатов может вы-

полняться после отказа изделия или

по плану. Перечень заменяемых аг-

регатов, порядок проведения замен

и указания по организации агрегат-

ного ремонта устанавливаются в

нормативно-технической докумен-

тации.

Высокая эффективность ремонта

обеспечивается правильным опреде-

лением общего характера и главной

цели ремонтных работ. Основные

положения, определяющие цель и

характер ремонта автомобилей, со-

ставляют содержание так называе-

мой системы ремонта.

В СССР для подавляющего боль-

шинства машин, в том числе и для

подвижного состава автомобильно-

го транспорта, принята планово-

предупредительная система ремонта.

При этой системе ремонт основыва-

ется на плановых началах и имеет

своей целью предупреждение не-

предвиденного (аварийного) отказа

автомобилей в работе.

10

Плановый характер ремонта, с

одной стороны, предусматривает

плановое проведение ТО, что обес-

печивает регулярное получение ин-

формации о техническом состоянии

автомобилей, с другой — предпола-

гает планируемые наработки агрега-

тов и автомобилей до вывода их в

ремонт, а также объемы работ при

ремонте, что способствует повыше-

нию ритмичности в работе ремонт-

ных предприятий и улучшению усло-

вий их обеспечения материалами,

запасными частями и другими вида-

ми ресурсов.

Предупредительная цель системы

состоит в том, что она предполагает

проведение ремонта агрегатов и ав-

томобиля в целом до наступления

периода ускоренного изнашивания

базовых и основных деталей. Даль-

нейшее использование объектов с

базовыми и основными элементами,

достигшими этой стадии в процессе

изнашивания, сопряжено с опасно-

стью аварий и неизбежно приводит

к увеличению объема, сложности и

соответственно стоимости работ при

ремонте.

1.3. РЕМОНТОПРИГОДНОСТЬ

АВТОМОБИЛЕЙ

Успешное и качественное выпол-

нение работ по ремонту автомоби-

лей, как и по техническому обслу-

живанию их, в значительной степени

зависит от приспособленности под-

вижного состава автомобильного

транспорта к этим работам в кон-

кретных условиях его использова-

ния. Свойство объекта, заключаю-

щееся в приспособленности к преду-

преждению и обнаружению причин

возникновения отказов, поврежде-

ний и поддержанию и восстановле-

нию работоспособного состояния пу-

тем проведения ТО и ремонтов, на-

зывается ремонтопригодностью.

Ремонтопригодность представля-

ет собой одно из четырех частных

свойств комплексной характеристи-

ки автомобилей, называемой надеж-

ностью, и тесно связана с другими

его свойствами: безотказностью,

долговечностью и сохраняемостью.

Чем выше уровень безотказности,

долговечности и сохраняемости, тем

меньше затрат времени, труда и

средств по поддержанию и восста-

новлению работоспособности авто-

мобилей и тем выше, следовательно,

ремонтопригодность.

Ремонтопригодность включает в

себя технологичность при ТО и ре-

монтную технологичность объектов.

Затраты времени и труда определя-

ются в заданных условиях выполне-

ния операций ТО и ремонта в части

организации, технологии, материаль-

но-технического обеспечения, ква-

лификации персонала и т. д.

Ремонтопригодность автомобиля

(агрегата) определяется совершен-

ством его конструкции, качеством

изготовления и условиями исполь-

зования, ремонта и ТО.

Для количественной оценки ре-

монтопригодности используются

следующие основные показатели:

вероятность восстановления ра-

ботоспособного состояния, т. е. ве-

роятность того, что время восста-

новления работоспособного состоя-

ния объекта не превысит заданного

значения;

среднее время восстановления ра-

ботоспособного состояния — мате-

матическое ожидание времени вос-

становления работоспособного со-

стояния.

Для определения значений приве-

денных показателей используются

результаты наблюдений за какой-то

период времени на контрольной пар-

тии объектов.

Рассмотрим пример определения этих

показателей. При неплановом ремонте 10

одноименных агрегатов были получены сле-

дующие данные о продолжительности ре-

монта: Tpi — 6; 7; 7; 8; 8; 6; 10; 8; 9; 7 ч.

Требуется определить вероятность восста-

новления работоспособности агрегата в те-

чение 8 ч, т. е. Р(Тр^8), и подсчитать сред-

нее время восстановления работоспособно-

го состояния агрегата Тс.

Решение выполним с помощью приве-

денных данных:

Tpj...6 677 7 88 89 10

/...1 2 3 4 5 6 7 8 910

р. ...0.1 0,2 0.3 0,4 0,5 0,6 0,7 0,8 0,9 1,0

В первой строке (TPj) приведены дан-

ные наблюдений о продолжительности ре-

монта, размещенные в нарастающем поряд-

ке; во второй — присвоенные наблюдениям

порядковые номера; в третье строке — ве-

роятности, соответствующие порядковым

номерам, как отношения порядкового номе-

ра наблюдения / к общему числу наблюде-

ний (т=10).

Вероятность восстановления работоспо-

собного состояния агрегата в заданное вре-

мя определяется как максимальное значе-

ние Pj, удовлетворяющее условию

^/3=8 ч. Из третьей строки находим, что

Р(ГР</з)=0,8.

Среднее время восстановления работо-

способного состояния агрегата определяет-

ся как среднее арифметическое значение

продолжительностей ремонта

6-2 + 7-3+8-3+9+ 10

Наряду с приведенными показа-

телями ремонтопригодности для ее

оценки могут применяться и другие

показатели.

1.4. ЗАДАЧИ ДАЛЬНЕЙШЕГО РАЗВИТИЯ

АВТОРЕМОНТНОГО ПРОИЗВОДСТВА

Основные задачи дальнейшего

развития авторемонтного производ-

ства вытекают из решений партии и

правительства по дальнейшему со-

циально-экономическому развитию

СССР и ускорению научно-техниче-

ского прогресса. В целом эти задачи

сводятся к перестройке авторемонт-

ного производства на основе широ-

кого использования новейших до-

стижений науки и техники, обеспе-

чивающих переход на интенсивный

путь развития. Речь идет о новом

качестве развития. При этом глав-

ный упор должен быть сделан на

техническое перевооружение авторе-

монтных предприятий, экономию

всех видов ресурсов, обеспечение

11

резкого повышения производитель-

ности труда и качества ремонта.

В деле развития системы ремонт-

ных предприятий надлежит отдать

предпочтение перед строительством

новых авторемонтных предприятий

перевооружению и реконструкции

действующих заводов. При этом во

главу угла должно быть поставлено

внедрение самого передового обо-

рудования и прогрессивной техно-

логии. В совершенствовании техно-

логических процессов важнейшее

значение сейчас имеет широкое вне-

дрение ресурсосберегающей техно-

логии. Новая технология должна

обеспечивать лучшее использование

вторичного сырья, неметаллических

материалов, более полную реализа-

цию остаточной долговечности вос-

станавливаемых деталей.

Надлежит осуществить комплекс-

ные мероприятия по широкому внед-

рению в авторемонтном производст-

ве средств механизации, по умень-

шению доли ручного труда.

Дальнейшее развитие должна по-

лучить организация ремонта авто-

мобильной техники. Здесь важней-

шее значение имеет рациональная

специализация предприятий с рас-

ширением сети укрупненных заво-

дов по ремонту агрегатов, что долж-

но способствовать расширению аг-

регатного метода ремонта подвиж-

ного состава. Время выдвигает за-

дачу широкого внедрения ремонта

по техническому состоянию на осно-

ве всесторонней и углубленной диа-

гностики, что сопряжено с необходи-

мостью создания и внедрения в эк-

сплуатирующие и ремонтирующие

предприятия современной диагно-

стической техники.

Серьезные задачи встают в части

совершенствования планирования,

управления и всего хозяйственного

механизма. Необходимо усилить в

авторемонтном производстве хозрас-

чет, экономические рычаги стимули-

рования, активно внедрять в произ-

водство принципы коллективного

подряда, создавать укрупненные

хозрасчетные бригады.

Одним из важнейших условий ус-

пешного выполнения задач дальней-

шего развития авторемонтного про-

изводства является активное расши-

рение связи производства с наукой.

Необходимо повернуть авторемонт-

ное производство к науке, повысить

эффективность использования науч-

но-технического потенциала, задей-

ствованного на решении проблем

ремонта техники, существенно рас-

ширить внедрение вычислительной

техники в производство и управле-

ние. На повестку дня встает проб-

лема внедрения в авторемонтное

производство робототехники и гиб-

ких технологических систем.

В деле совершенствования ремон-

та автомобильной техники немало-

важное значение имеют расшире-

ние и дальнейшее развитие фирмен-

ного ремонта, т. е. ремонта, осущест-

вляемого заводами-изготовителями

по разрабатываемым ими норматив-

но-технологическим документам и

при их участии в деятельности ав-

торемонтных предприятий.

2.1. ОСОБЕННОСТИ АВТОРЕМОНТНОГО

ПРОИЗВОДСТВА

Авторемонтное производство, так

же как и автомобилестроение, пред-

назначено выпускать одну и ту же

12

продукцию — автомобили и их аг-

регаты с определенной работоспо-

собностью и ресурсом. Оба вида про-

изводства имеют много одноименных

и одинаковых по существу этапов

работы.

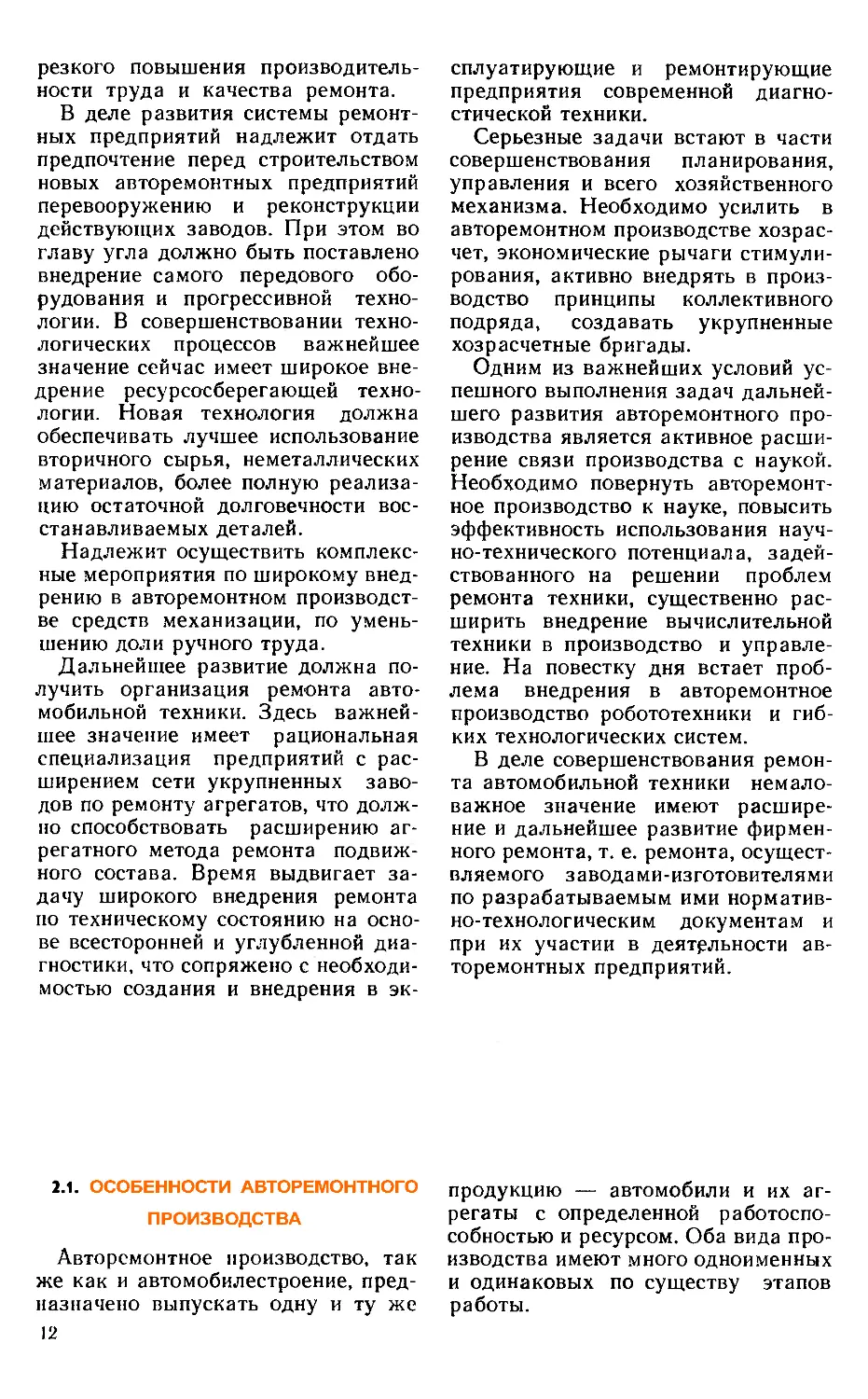

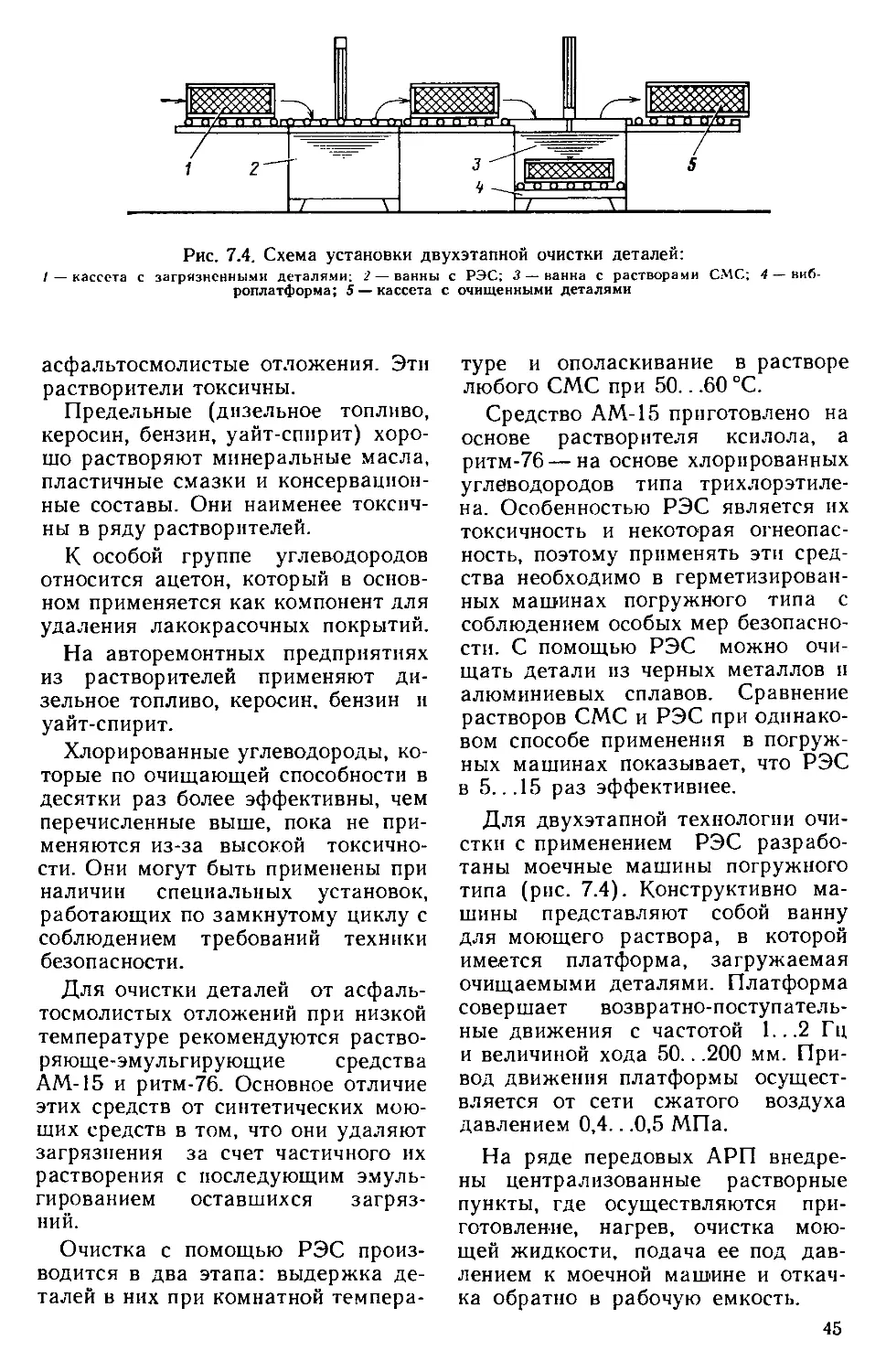

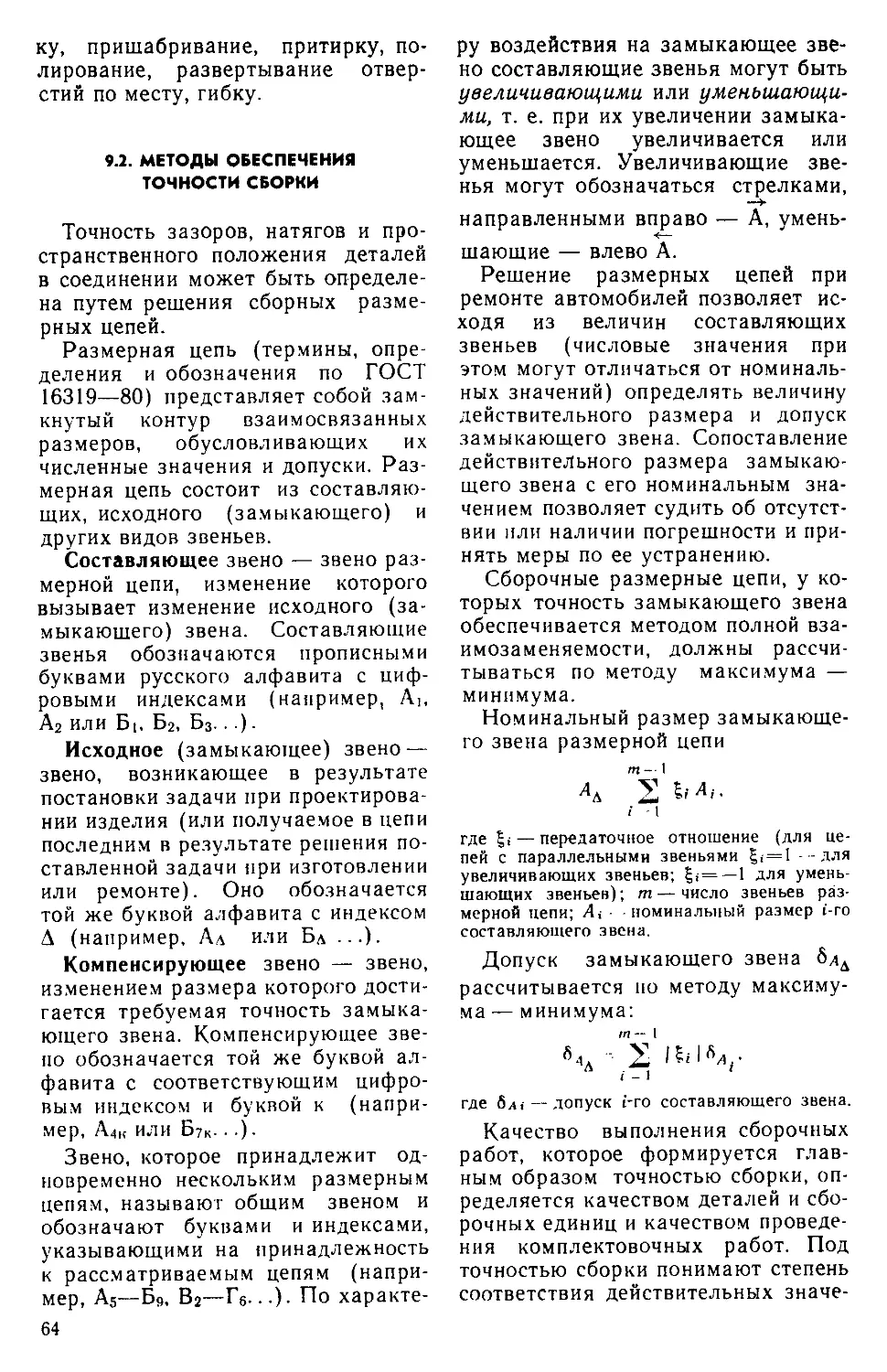

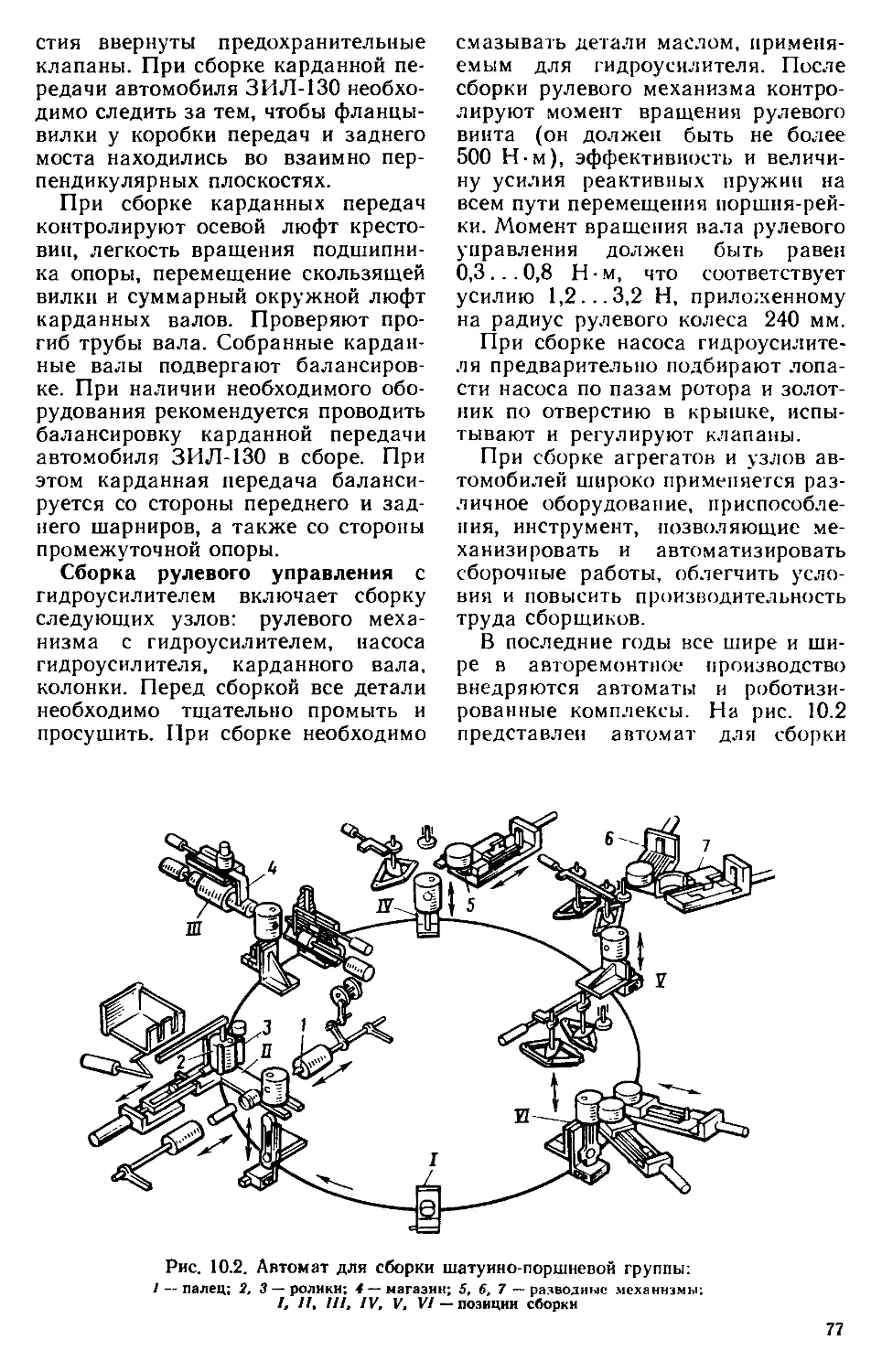

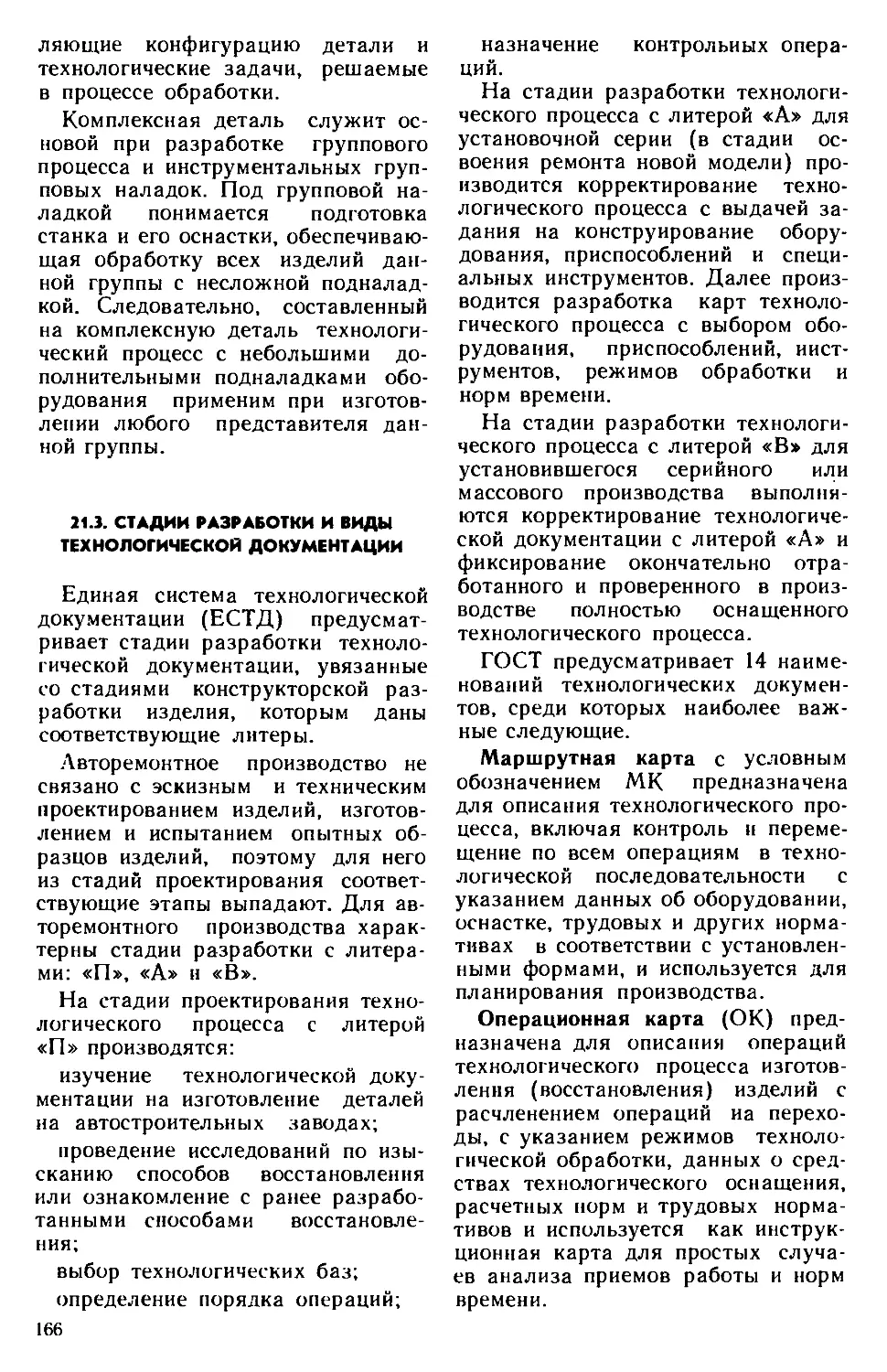

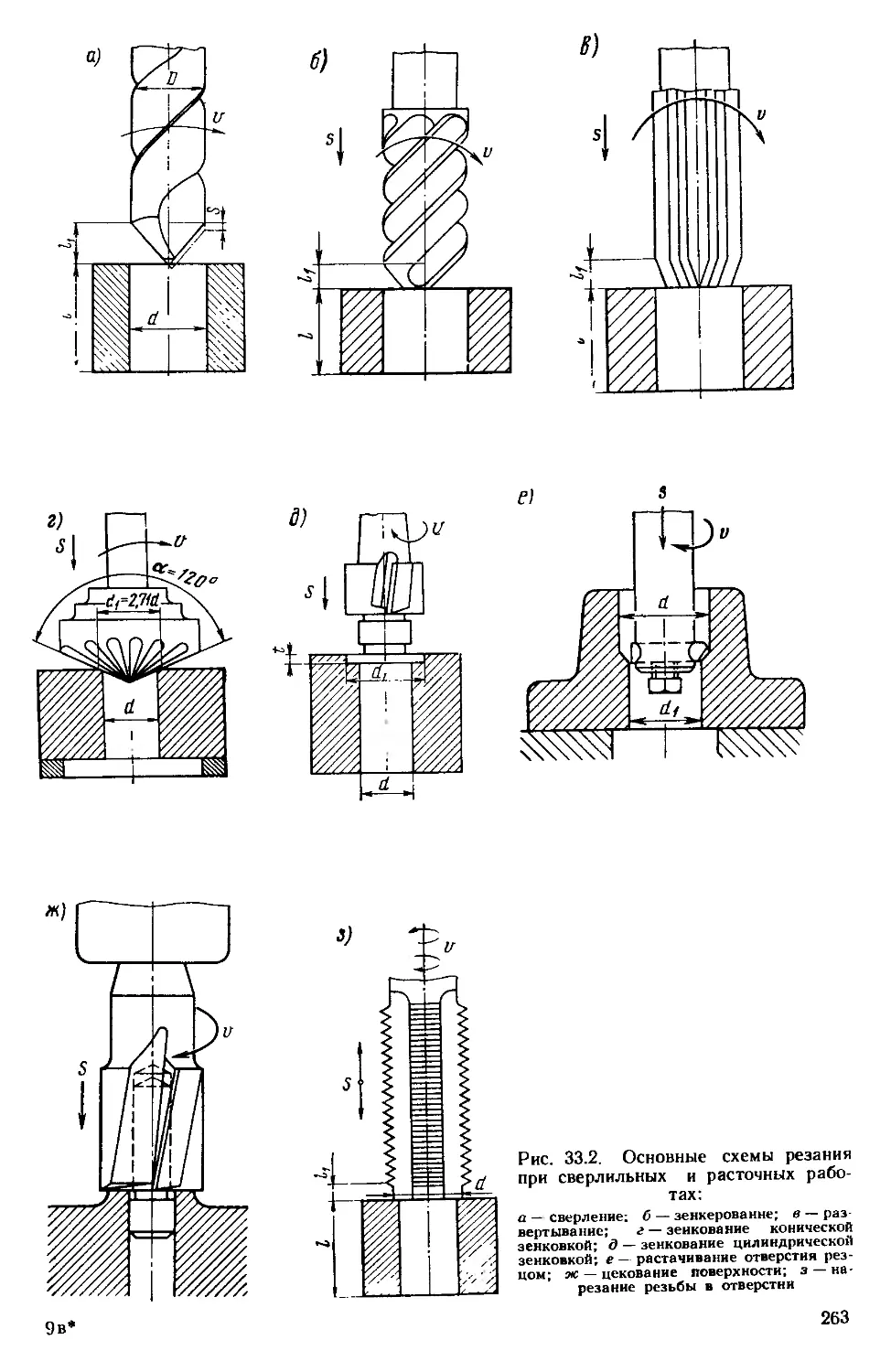

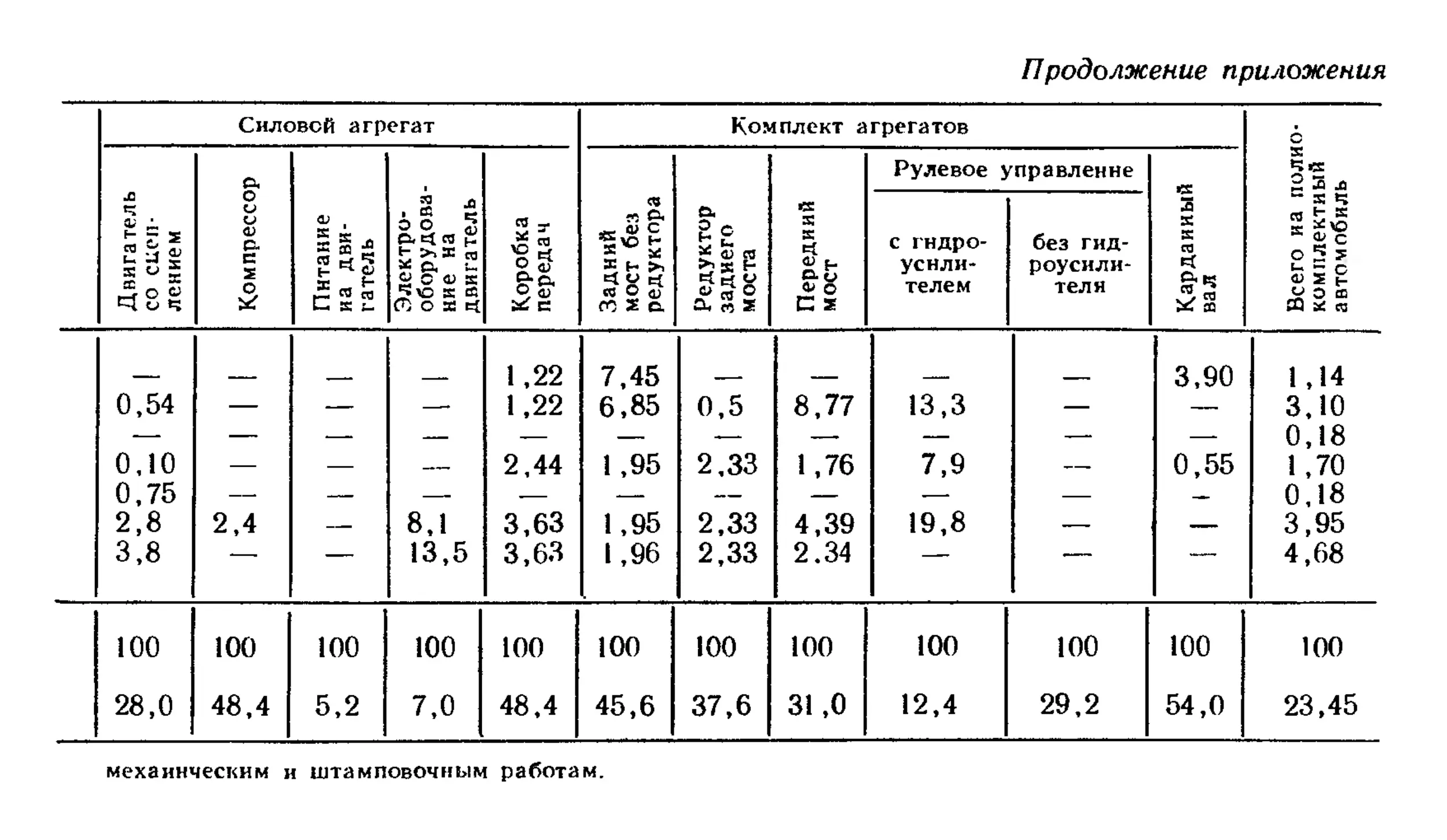

Рис. 2.1. Основные виды работ прн изготовлении (а) и капитальном ремонте (б) агре-

гата

Однако авторемонтное производ-

ство существенно отличается от про-

изводства автомобилей. Основной

причиной этих различий является

неодинаковость исходного продукта,

из которого в ходе производства

формируется изделие. Основным ис-

ходным продуктом автомобильных

заводов являются различные маши-

ностроительные материалы, из кото-

рых получают заготовки и изготав-

ливают детали. Исходным продук-

том авторемонтного предприятия

являются ранее выпущенные авто-

мобили и их агрегаты, утратив-

шие работоспособность — ремонт-

ный фонд.

Рассмотрим коротко основные из

этих отличий, сведя их для удобства

в три группы.

Первая группа отличий характе-

ризуется наличием при КР специфи-

чных, т. е. свойственных только ре-

монту, видов работ. К ним относятся

разборка автомобилей, их мойка,

дефектация, сортировка и восстанов-

ление деталей.

КР с точки зрения количества вы-

полняемых видов работ и их взаимо-

связи является более сложным про-

цессом, чем изготовление агрегата

(рис. 2.1). Это положение полностью

относится и к автомобилю в целом.

Вторая группа отличий КР от из-

готовления новых автомобилей и аг-

регатов характеризуется повышен-

ной сложностью выполнения отдель-

ных (общих для обоих производств)

видов работ. Здесь имеются в виду

работы по сборке объектов и по их

окраске, а также по техническому

контролю в процессе производства.

Отличительной особенностью сборки

при ремонте является использование

деталей трех категорий: восстанов-

ленных, годных и новых.

На заводах-изготовителях автомо-

бильной техники на сборку поступа-

ют только новые детали, т. е. дета-

ли одной категории. Применение

13

при ремонтной сборке деталей трех

категорий существенно усложняет

процесс комплектования деталей

для агрегатов и узлов с целью обес-

печения заданных техническими ус-

ловиями значений зазоров и натя-

гов у сопрягаемых пар деталей. Ус-

ложнение окраски при капитальном

ремонте объясняется необходимо-

стью проведения в предварительном

порядке работ по удалению старых

лакокрасочных покрытий и различ-

ных загрязнений эксплуатационного

происхождения с подлежащих ок-

раске изделий. При производстве

автомобилей и агрегатов такой не-

обходимости нет.

Функции технического контроля

при ремонте более широкие, чем при

изготовлении новой техники. Кроме

функций, выполняемых в автомоби-

лестроении, при КР осуществляется

еще и контроль поступающего ре-

монтного фонда и новых деталей.

И, наконец, третья группа отли-

чий КР от изготовления автомоби-

лей и агрегатов определяется неста-

бильностью характера и объема ра-

бот, выполняемых при ремонте од-

нотипных объектов, что объясняется

разнородностью технического состо-

яния ремонтного фонда.

2.2. ПРОИЗВОДСТВЕННЫЙ

И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ

КАПИТАЛЬНОГО РЕМОНТА АВТОМОБИЛЕЙ

Проведение КР автомобилей и их

агрегатов в условиях современного

АРП связано с выполнением широ-

кого комплекса разнообразных ра-

бот. При этом наряду с основными

работами, такими, как разборка,

мойка и очистка, дефектация и сор-

тировка, восстановление и изготов-

ление деталей, комплектование и

сборка, испытания и окраска, выпол-

няются и вспомогательные работы:

транспортирование, складские опе-

рации, содержание и ремонт обору-

дования и зданий, технический конт-

роль, материально-техническое снаб-

жение, обеспечение производства

14

инструментом и всеми видами энер-

гии.

Совокупность всех действий лю-

дей и орудий труда, необходимых на

данном предприятии для изготовле-

ния и ремонта продукции, называ-

ется производственным процессом.

Таким образом, под производствен-

ным процессом КР следует пони-

мать совокупность основных и вспо-

могательных работ, выполняемых в

условиях конкретного АРП в целях

превращения неработоспособной

автомобильной техники, достигшей

предельного состояния, в работоспо-

собные объекты с требуемым ресур-

сом.

Часть производственного процес-

са, содержащая целенаправленные

действия по изменению и (или) оп-

ределению состояния предмета тру-

да, называется технологическим

процессом, который может быть от-

несен к изделию, его составной час-

ти или к методам обработки, фор-

мообразования и сборки. К предме-

там труда относятся заготовки и из-

делия. В соответствии с этим на

АРП наряду с понятиями техноло-

гического процесса КР автомобилей

(агрегатов) разрабатываются и осу-

ществляются отдельные технологи-

ческие процессы по основным видам

работ, т. е. технологические процес-

сы разборки, мойки-очистки, де-

фектации, восстановления и изготов-

ления деталей, сборки, испытаний,

окраски. Технологический процесс

состоит из технологических

операций, каждая из которых

представляет законченную часть

технологического процесса, выпол-

няемую на одном рабочем месте.

В свою очередь, технологическая

операция включает ряд элементов.

Технологическим переходом назы-

вают законченную часть технологи-

ческой операции, выполняемую од-

ними и теми же средствами техно-

логического оснащения (оборудова-

ние, оснастка и приспособления)

при постоянных технологических ре-

жиме и установке. Наряду с техно-

логическим переходом имеется вспо-

могательный переход как закончен-

ная часть технологической опера-

ции, состоящая из действий челове-

ка и (или) оборудования, которые

не сопровождаются изменением

свойств предметов труда, но необ-

ходимы для выполнения технологи-

ческого перехода (например, за-

крепление заготовок, смена инстру-

мента). У станов — часть технологи-

ческой операции, выполняемая при

неизменном закреплении обрабаты-

ваемых затоговок или собираемой

сборочной единицы. Позицией назы-

вается фиксированное положение,

занимаемое неизменно закреплен-

ной заготовкой или собираемой сбо-

рочной единицей совместно с при-

способлением относительно инстру-

мента или неподвижной части обо-

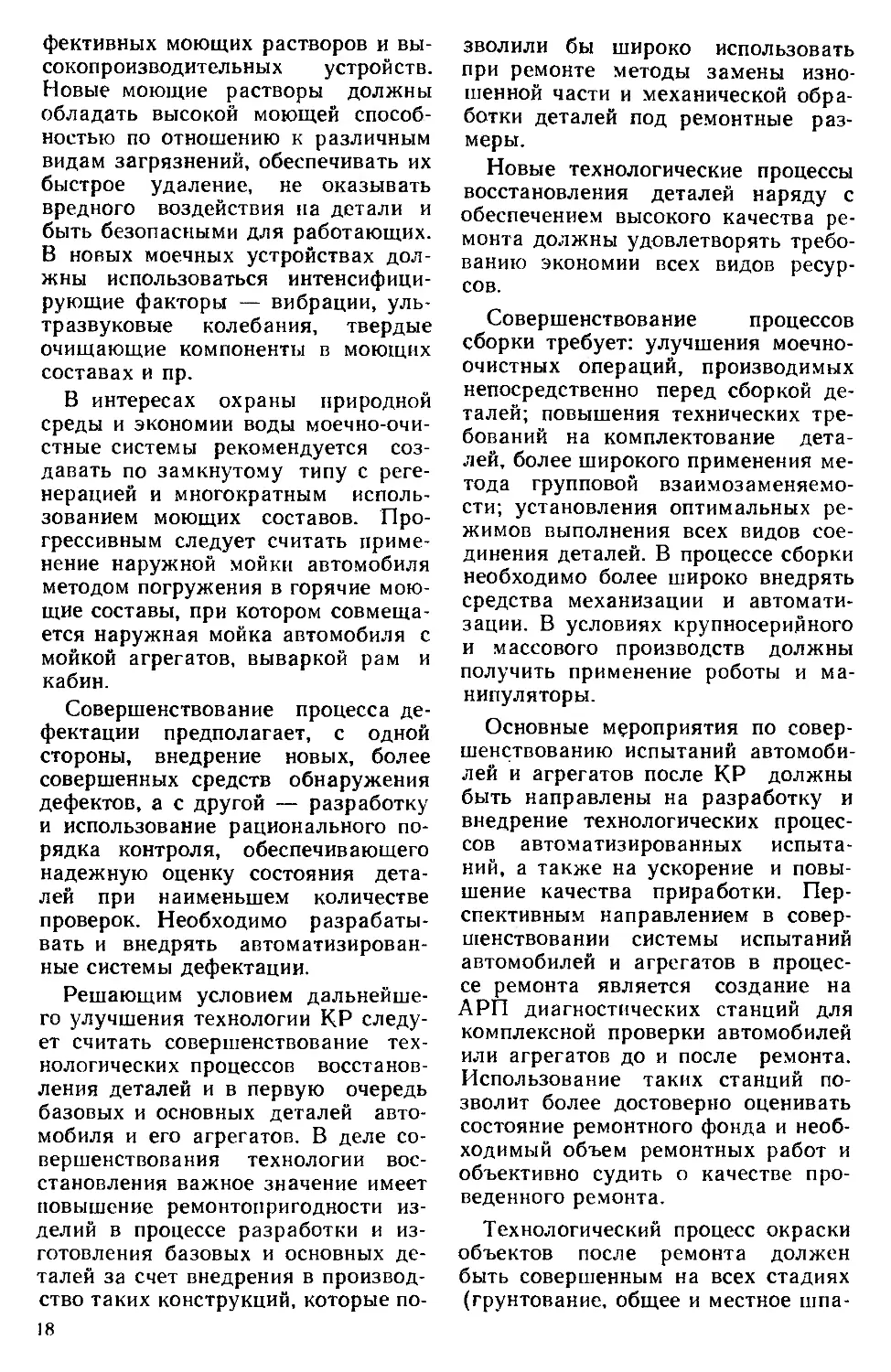

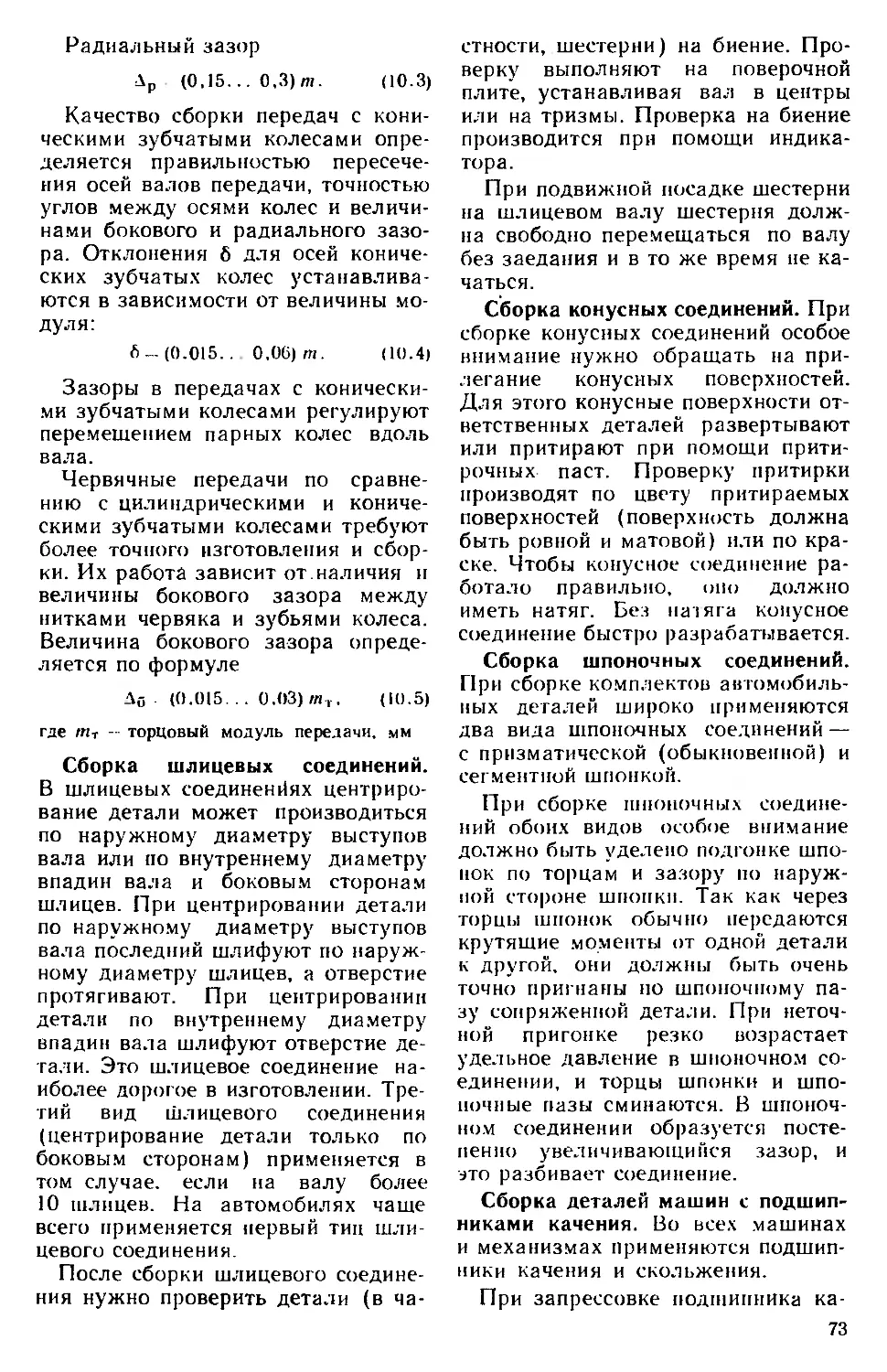

Рис. 2.2. Принципиальная схема технологического процесса капитального ремонта гру-

зового автомобиля

15

рудования при выполнении опреде-

ленной части операции. Перемеще-

ние инструмента относительно заго-

товки сопровождается изменением

формы, размеров, качества поверх-

ности и свойств заготовки. Вспомо-

гательный ход — законченная часть

технологического перехода, состоя-

щая из однократного перемещения

инструмента относительно заготов-

ки, необходимого для подготовки ра-

бочего хода. К элементам технологи-

ческой операции относится прием

как законченная совокупность дей-

ствий человека, применяемых при

выполнении перехода или его части

и объединенных одним целевым

назначением (например, установка

изделия в приспособление, включе-

ние оборудования).

Рассмотрим технологический про-

цесс КР грузового автомобиля (рис.

2.2). С принятого в ремонт автомо-

биля снимают аккумуляторные ба-

тареи, приборы питания и электро-

оборудование и направляют его на

площадку хранения ремонтного

фонда. После этого автомобиль бук-

сиром переводят на транспортирую-

щий конвейер поста мойки. После

наружной мойки автомобиль пода-

ют на пост предварительной разбор-

ки, где с него снимают платформу,

колеса, спинки и сиденья, стекла,

обивку и арматуру кабины и саму

кабину, а также топливные баки.

Снятые части направляют на соот-

ветствующие посты для ремонта.

Следующий комплекс работ выпол-

няется в порядке подготовки авто-

мобиля к полной разборке и вклю-

чает его повторную мойку, слив

масла из картеров двигателя, короб-

ки передач, заднего моста, механиз-

ма управления и выпаривание кар-

теров с помощью водяного пара.

Перемещаемый транспортером ав-

томобиль в дальнейшем поступает

на посты полной разборки. Здесь с

него снимают механизм управления,

силовой агрегат, карданные валы,

передний и задний мосты, узлы под-

вески и привод тормозной системы.

Все снятые агрегаты и узлы направ-

16

ляют на специализированные участ-

ки. (цехи) и посты для последующего

ремонта. Оставшуюся в конце раз-

борки раму автомобиля подвергают

мойке и отправляют в ремонт.

Рассмотренные группы работ со-

ставляют первый этап КР автомо-

биля — его разборку и мойку.

Второй этап — это ремонт агре-

гатов и узлов. На этом этапе выпол-

няются: разборка агрегата (узла),

мойка и очистка деталей, дефекта-

ция их, восстановление деталей,

сборка агрегата (узла), его испыта-

ние, обкатка и окраска. Однако, как

видно из схемы, этот перечень работ

выполняется не по всем агрегатам

и узлам, что объясняется особенно-

стями назначения и устройства узла

или агрегата.

Разборка узлов и агрегатов пред-

ставляет собой очень важный и от-

ветственный процесс, так как от ка-

чества его выполнения зависит со-

хранность деталей, а следовательно,

и объем работ по их восстановле-

нию.

После разборки агрегатов и узлов

детали подвергают мойке и очистке

от таких загрязнений, как нагар, на-

кипь, старая краска, продукты кор-

розии, коксовые и смолистые от-

ложения.

В результате дефектации и сорти-

ровки деталей выясняется возмож-

ность их последующего использова-

ния в агрегате или узле, определя-

ются объем и характер восстанови-

тельных работ и количество потреб-

ных новых деталей.

Восстановление деталей является

основным видом работ на АРП. От

принятых на заводе организации и

технологии восстановления деталей

зависят качество и экономическая

эффективность ремонта. В настоя-

щее время именно работы по вос-

становлению деталей в наибольшей

мере нуждаются в реализации но-

вейших достижений науки, в ускоре-

нии научно-технического прогрес-

са. Сборка узлов и агрегатов наря-

ду с восстановлением деталей пред-

ставляет собой важнейшее условие

обеспечения необходимого качества

ремонта при оптимальных производ-

ственных затратах.

Сложность качественной сборки

при ремонте, как это отмечалось ра-

нее, обусловливается использовани-

ем на сборке деталей различных ка-

тегорий. На сборку детали подаются

комплектами. Комплектование дета-

лей выполняют комплектовочные

отделения. Сборку двигателей про-

изводят на поточных линиях, других

агрегатов — на специализированных

постах.

Испытания агрегатов и узлов про-

водятся с целью проверки качества

их сборки и соответствия выходных

характеристик требованиям техни-

ческих условий на ремонт, а также

для обеспечения предварительной

приработки подвижно сопряженных

деталей.

Окраска отремонтированных аг-

регатов и узлов производится, как

правило, после испытания и устра-

нения дефектов перед общей сбор-

кой автомобиля. Окраску платфор-

мы и кабины выполняют сразу пос-

ле восстановления. Колеса окраши-

вают до сборки (шиномонтажных

работ). После испытаний и окраски

агрегаты и узлы предъявляют пред-

ставителю отдела технического кон-

троля. Отремонтированные агрегаты

и узлы в последующем направляют

на общую сборку автомобиля через

промежуточные цеховые кладовые

или минуя их.

Третьим этапом технологического

процесса КР автомобиля является

его общая сборка, которая ведется

из отремонтированных агрегатов и

узлов на специализированных по-

стах или на поточных линиях. После

общей сборки автомобиль заправля-

ют топливом и подают на испыта-

ния, представляющие собой четвер-

тый этап технологического процес-

са КР. Испытания проводятся про-

бегом или на испытательных стен-

дах с беговыми барабанами. Во

время испытаний производятся не-

обходимые регулировки и устраня-

ются обнаруженные неисправности.

После испытаний в дорожных усло-

виях автомобиль подвергают мойке.

При обнаружении в ходе испытаний

неисправностей, не устраняемых ре-

гулировкой, автомобиль направля-

ют на пост устранения дефектов.

Полностью исправный автомобиль

при необходимости подкрашивают

и сдают представителю отдела тех-

нического контроля или непосредст-

венно заказчику.

2.3. ПУТИ СОВЕРШЕНСТВОВАНИЯ

ТЕХНОЛОГИИ РЕМОНТА АВТОМОБИЛЕЙ

В повышении качества и эффек-

тивности КР автотранспортных

средств решающую роль играет со-

вершенствование технологии всех

видов ремонтных работ.

Совершенствование технологиче-

ского процесса разборки должно ид-

ти в направлении повышения произ-

водительности и качества разборки

резьбовых, заклепочных и прессовых

соединений. Для этого целесообраз-

но перед разборкой вводить в резь-

бовые соединения поверхностно-ак-

тивные вещества или разделяющие

среды, облегчающие разборку и

предохраняющие детали от срыва

резьбы.

Улучшение разборки заклепочных

соединений возможно за счет раз-

работки и применения механизиро-

ванных устройств для высверлива-

ния заклепок или срезания их голо-

вок. При разборке прессовых соеди-

нений необходимо более широко

применять приспособления, а также

пневматические и гидравлические

прессы.

В улучшении разборочных работ

важное значение имеет применение

совершенных гайковертов и удобных

разборочных стендов и кантовате-

лей. Особое внимание при совершен-

ствовании разборочных работ долж-

но быть уделено применению робо-

тотехнических комплексов.

Качество моечно-очистных работ

может быть значительно улучшено

за счет использования новых эф-

17

фективных моющих растворов и вы-

сокопроизводительных устройств.

Новые моющие растворы должны

обладать высокой моющей способ-

ностью по отношению к различным

видам загрязнений, обеспечивать их

быстрое удаление, не оказывать

вредного воздействия на детали и

быть безопасными для работающих.

В новых моечных устройствах дол-

жны использоваться интенсифици-

рующие факторы — вибрации, уль-

тразвуковые колебания, твердые

очищающие компоненты в моющих

составах и пр.

В интересах охраны природной

среды и экономии воды моечно-очи-

стные системы рекомендуется соз-

давать по замкнутому типу с реге-

нерацией и многократным исполь-

зованием моющих составов. Про-

грессивным следует считать приме-

нение наружной мойки автомобиля

методом погружения в горячие мою-

щие составы, при котором совмеща-

ется наружная мойка автомобиля с

мойкой агрегатов, вываркой рам и

кабин.

Совершенствование процесса де-

фектации предполагает, с одной

стороны, внедрение новых, более

совершенных средств обнаружения

дефектов, а с другой — разработку

и использование рационального по-

рядка контроля, обеспечивающего

надежную оценку состояния дета-

лей при наименьшем количестве

проверок. Необходимо разрабаты-

вать и внедрять автоматизирован-

ные системы дефектации.

Решающим условием дальнейше-

го улучшения технологии КР следу-

ет считать совершенствование тех-

нологических процессов восстанов-

ления деталей и в первую очередь

базовых и основных деталей авто-

мобиля и его агрегатов. В деле со-

вершенствования технологии вос-

становления важное значение имеет

повышение ремонтопригодности из-

делий в процессе разработки и из-

готовления базовых и основных де-

талей за счет внедрения в производ-

ство таких конструкций, которые по-

18

зволили бы широко использовать

при ремонте методы замены изно-

шенной части и механической обра-

ботки деталей под ремонтные раз-

меры.

Новые технологические процессы

восстановления деталей наряду с

обеспечением высокого качества ре-

монта должны удовлетворять требо-

ванию экономии всех видов ресур-

сов.

Совершенствование процессов

сборки требует: улучшения моечно-

очистных операций, производимых

непосредственно перед сборкой де-

талей; повышения технических тре-

бований на комплектование дета-

лей, более широкого применения ме-

тода групповой взаимозаменяемо-

сти; установления оптимальных ре-

жимов выполнения всех видов сое-

динения деталей. В процессе сборки

необходимо более широко внедрять

средства механизации и автомати-

зации. В условиях крупносерийного

и массового производств должны

получить применение роботы и ма-

нипуляторы.

Основные мероприятия по совер-

шенствованию испытаний автомоби-

лей и агрегатов после КР должны

быть направлены на разработку и

внедрение технологических процес-

сов автоматизированных испыта-

ний, а также на ускорение и повы-

шение качества приработки. Пер-

спективным направлением в совер-

шенствовании системы испытаний

автомобилей и агрегатов в процес-

се ремонта является создание на

АРП диагностических станций для

комплексной проверки автомобилей

или агрегатов до и после ремонта.

Использование таких станций по-

зволит более достоверно оценивать

состояние ремонтного фонда и необ-

ходимый объем ремонтных работ и

объективно судить о качестве про-

веденного ремонта.

Технологический процесс окраски

объектов после ремонта должен

быть совершенным на всех стадиях

(грунтование, общее и местное шла-

клевание, окрашивание и сушка) в

интересах улучшения качества по-

крытия и повышения производи-

тельности работ. С этой целью реко-

мендуется для деталей, к внешнему

виду которых не предъявляется вы-

соких требований (рама, рессоры и

т. п.), применять окраску окунани-

ем. При покрытии краской других

частей автомобиля в качестве про-

грессивных способов рекомендуется

применять вместо пневматического

безвоздушное распыление под боль-

шим давлением, окраску распыле-

нием в электростатическом поле и в

ваннах с электрофорезом. Перспек-

тивными способами сушки являют-

ся терморадиационная сушка с ис-

пользованием инфракрасных лучей

и терморадиационно-конвективная.

Глава 3

ОСНОВЫ ОРГАНИЗАЦИИ КАПИТАЛЬНОГО РЕМОНТА

АВТОМОБИЛЕЙ

3.1. ОРГАНИЗАЦИЯ РЕМОНТА

ПОДВИЖНОГО СОСТАВА

АВТОТРАНСПОРТА

Проведение капитальных ремон-

тов подвижного состава автомо-

бильного транспорта организует-

ся по территориальному принципу:

каждое АРП выполняет ремонты

для АТП, размещающихся в опреде-

ленной территориальной зоне. Та-

кой порядок способствует сокра-

щению потерь времени и средств на

транспортирование техники в связи

с ремонтом.

Число АРП и места их располо-

жения зависят в основном от коли-

чества автотранспортных средств

и условий их использования и раз-

мещения, а также от производствен-

но-технических, социально-экономи-

ческих, демографических и других

особенностей в обслуживаемой зоне.

Основанием для рассмотрения во-

проса о направлении автомобилей и

агрегатов в КР является достиже-

ние ими установленной доремонтной

и межремонтной наработки. Утвер-

жденные нормы наработки до КР

для автомобилей и их агрегатов счи-

таются минимальными. Организа-

ция и проведение ТО и ТР автомо-

бильной техники должны обеспечи-

вать их перекрытие.

Направление автомобилей и аг-

регатов в КР производится на ос-

новании тщательного анализа их

действительного технического сос-

тояния с учетом наработки с нача-

ла эксплуатации до или после КР,

а также расхода запасных частей.

Доставка отремонтированных ав-

томобилей и агрегатов на АТП и ре-

монтного фонда на АРП осущест-

вляется партиями в плановом по-

рядке. Отремонтированные автомо-

били и агрегаты должны выдавать-

ся авторемонтными предприятиями

в порядке прямого обмена на объ-

екты, сдаваемые в ремонт.

Техническое состояние и комплек-

тность подвижного состава и его аг-

регатов при сдаче в КР авторемонт-

ным предприятиям и при получении

из ремонта должны соответствовать

действующим единым техническим

условиям.

Автомобили, непригодные по тех-

ническому состоянию ни к дальней-

шему использованию, ни к КР и от-

служившие установленные аморти-

зационные сроки, списываются.

3.2. КЛАССИФИКАЦИЯ РЕМОНТНЫХ

ПРЕДПРИЯТИЙ

КР автотранспортных средств вы-

полняют различные АРП, которые

в зависимости от масштаба произ-

водства, назначения (специализа-

ции) и типа производства класси-

фицируются следующим образом.

По масштабу производства АРП

19

делятся на две группы: ремонтные

заводы и ремонтные мастерские. По

основному назначению с учетом спе-

циализации АРП могут быть разде-

лены на виды, каждый из которых

определяется номенклатурой товар-

ной продукции. Различают следую-

щие виды авторемонтных предприя-

тий:

по ремонту автомобилей, для ко-

торых товарной продукцией явля-

ются отремонтированные автомо-

били;

по ремонту полнокомплектных ав-

томобилей и агрегатов, выпускаю-

щих отремонтированные автомо-

били и комплекты агрегатов, вклю-

чая или исключая двигатели;

по ремонту автомобилей на всех

готовых агрегатах или только при

готовом двигателе — здесь товарную

продукцию составляют отремонти-

рованные автомобили;

по ремонту полного или неполно-

го комплекта автомобильных агре-

гатов, товарной продукцией кото-

рых могут быть полный комплект

агрегатов автомобиля, агрегаты ог-

раниченной номенклатуры или толь-

ко двигатели и силовые агрегаты;

по ремонту и изготовлению полно-

комплектного прицепного состава,

для которых товарной продукцией

являются отремонтированные и из-

готовленные прицепы и полупри-

цепы;

по восстановлению деталей или

по ремонту отдельных сборочных

единиц (аккумуляторные батареи,

приборы электрооборудования и пи-

тания, кузова, кабины, рамы, рессо-

ры, шины, карданные валы, радиа-

торы и т. п.), товарной продукцией

которых являются восстановленные

детали и отремонтированные сбо-

рочные единицы.

Тип производства — классифика-

ционная категория производства,

выделяемая по признакам широты

номенклатуры, регулярности, ста-

бильности и объема выпуска продук-

ции. Различают единичное, серий-

ное, массовое производство. Одной

из основных характеристик типа

20

производства является коэффици-

ент закрепления операций, количест-

венно представляющий собой отно-

шение числа всех различных опера-

ций, выполняемых в течение месяца,

к числу рабочих мест.

Единичное производство характе-

ризуется малым объемом выпуска

одинаковых изделий, повторное из-

готовление и ремонт которых, как

правило, не предусматриваются.

При единичном производстве, что

характерно для ремонтных мастер-

ских, автомобили и агрегаты ремон-

тируются, как правило, необезли-

ченным методом. Применяемое обо-

рудование и инструмент имеют уни-

версальное назначение, расстановка

оборудования производится по груп-

повому принципу, уровень механи-

зации процессов низкий, квалифи-

кация рабочего персонала высокая

и широкопрофильная.

Серийное производство характе-

ризуется изготовлением или ремон-

том изделий периодически повторя-

ющимися партиями. В зависимости

от количества изделий в партии или

серии и значения коэффициента за-

крепления операций различают мел-

ко-, средне- и крупносерийное про-

изводства. Коэффициент закрепле-

ния операций принимается равным

для мелкосерийного производства

20.. .40, для среднесерийного про-

изводства 10.. .20, для крупносерий-

ного 1...10. Для серийного типа

производства характерно примене-

ние универсального оборудования со

специальными приспособлениями и

инструментом. Для средне- и круп-

носерийного производств свойствен-

но применение поточного метода

ремонта. Технологическое оборудо-

вание в условиях серийного произ-

водства размещается смешанно —

по групповому и поточному принци-

пам. Уровень квалификации рабо-

чих колеблется в широких пределах

и с возрастанием серийности пони-

жается.

Массовое производство характе-

ризуется большим объемом выпуска

изделий, непрерывно изготовляемых

или ремонтируемых продолжитель-

ное время, в течение которого на

большинстве рабочих мест выполня-

ется одна рабочая операция. Коэф-

фициент закрепления операций для

массового производства принимают

равным 1. Закрепление за каждым

рабочим местом одной технологиче-

ской операции позволяет применять

конвейеры, широко использовать

специальное оборудование, механи-

зировать и автоматизировать трудо-

емкие процессы. Требования к уров-

ню квалификации рабочих при этом

существенно снижаются.

На принципах единичного произ-

водства осуществляются ремонт

большегрузных автомобилей и раз-

номарочных автобусов в авторемон-

тных мастерских, а также ремонт и

изготовление прицепного состава на

заводах и в мастерских. Серийное

производство характерно для ре-

монта основных типов автомобилей

и агрегатов на ремонтных заводах.

К условиям массового производства

приближается ремонт двигателей и

других агрегатов и сборочных еди-

ниц на специализированных ремонт-

ных заводах с большим установив-

шимся объемом выпуска продукции.

3.3. СТРУКТУРА АВТОРЕМОНТНЫХ

ПРЕДПРИЯТИЙ

Структура АРП определяется в

основном производственной прог-

раммой, объемом и характером вы-

полняемых ремонтных работ, а так-

же группой предприятия по оплате

труда. Наибольший перечень работ

и соответственно наиболее развитая

организационная структура харак-

терны для предприятий серийного

типа по КР полнокомплектных авто-

мобилей.

Организационная структура та-

кого предприятия включает руковод-

ство (директор, главный инженер,

заместители директора), подразде-

ления управления производством

(производственно-диспетчерский от-

дел), службы и подразделения глав-

ного инженера (службы главного

конструктора, главного технолога,

главного механика и главного энер-

гетика, отдел механизации и авто-

матизации производственных про-

цессов, заводская лаборатория),

подразделения обеспечения произ-

водства (бухгалтерия, планово-эко-

номический отдел, отдел техничес-

кого контроля, отдел труда и зара-

ботной платы, отдел кадров), под-

разделения снабжения и сбыта (ад-

министративно-хозяйственный от-

дел, отдел снабжения, отдел сбыта,

транспортный отдел и др.), произ-

водственные подразделения (основ-

ные производственные цехи или уча-

стки, службы вспомогательного про-

изводства и склады).

Рассмотрим производственные

подразделения АРП.

Разборочный цех включает уча-

стки:

разборочно-моечный, на котором

производятся подразборка и раз-

борка, предварительная и оконча-

тельная мойка автомобилей и агре-

гатов, мойка и очистка деталей;

контрольно-сортировочный, где

детали дефектуются и сортируются

на группы годных, подлежащих вос-

становлению, и негодных, а также

назначаются маршруты их восста-

новления.

Имеются склады деталей, ожида-

ющих ремонта, для учета и хране-

ния подлежащих восстановлению

деталей и для комплектования пар-

тий деталей по маршрутам восста-

новления.

Сборочный цех состоит из участ-

ков:

комплектовочного и слесарно-под-

гоночного, на котором осуществля-

ются номенклатурный подбор дета-

лей для сборочных групп, комплек-

тование пар деталей для групповой

сборки и слесарно-подгоночные ра-

боты;

агрегатно-сборочного, на котором

собираются, испытываются и окра-

шиваются все агрегаты, за исключе-

нием двигателя;

двигателей, предназначенного для

21

сборки, испытаний и окраски двига-

телей;

рамного, где разбираются, пере-

клепываются и окрашиваются ра-

мы;

сборки автомобилей, где осущест-

вляется сборка автомобилей из аг-

регатов;

регулировочного, на котором про-

изводится испытание автомобилей

и устраняются обнаруженные неис-

правности;

медницко-радиаторного, где вос-

станавливаются радиаторы, топлив-

ные баки и трубопроводы;

шиномонтажного и шиноремонт-

ного для восстановления колес, по-

крышек и камер, балансировки и

окраски колес;

по ремонту электрооборудования,

где проводятся работы по ремонту

электроагрегатов, приборов и элек-

тропроводки автомобиля;

приборов питания, на котором ре-

монтируются топливные насосы,

карбюраторы, форсунки;

аккумуляторного для ремонта и

заряда аккумуляторных батарей.

Кузовной цех имеет следующие

участки:

деревообделочный, где сушится и

обрабатывается древесина для де-

ревянных платформ;

по ремонту деревянных платформ;

по ремонту металлических плат-

форм и кузовов автомобилей-само-

свалов, на котором очищаются, ре-

монтируются и окрашиваются ме-

таллические платформы и кузова;

жестяницкий и арматурно-слесар-

ный, где восстанавливаются крылья,

двери кабины, арматура кабины,

брызговики с применением свароч-

ных работ и полимерных материа-

лов и проводится подготовка к их

окраске;

малярный, где окрашиваются ка-

бины, все кузовные детали и узлы;

обойный, предназначенный для

ремонта подушек и спинок сидений

и обивки кабины автомобиля.

Цех восстановления и изготовле-

ния деталей включает участки:

кузнечно-рессорный, где ремонти-

руются упругие элементы подвесок

с устранением остаточных деформа-

ций, восстанавливаются детали

других узлов методом пластическо-

го деформирования; сварочный, на

котором осуществляется восстанов-

ление деталей с применением раз-

личных видов сварки;

гальванический, предназначенный

для размерного и декоративного по-

крытия деталей гальваническим

способом;

металлизационный, где восста-

навливаются изношенные детали

напылением расплавленного метал-

ла;

восстановления деталей с приме-

нением синтетических материалов;

термический для термической и

химико-термической обработки де-

талей;

слесарно-механический, служа-

щий для восстановления деталей ме-

ханической и слесарной обработ-

кой.

Участки вспомогательного произ-

водства:

инструментальный, на котором

изготавливаются и ремонтируются

средства технологической оснастки

и инструмента, затачивается режу-

щий инструмент, хранятся и выда-

ются приспособления и инструмент;

ремонтно-механический отдела

главного механика, предназначен-

ный для обслуживания и ремонта

технологического оборудования и

санитарно-технических установок, а

также для изготовления нестандар-

тизированного оборудования;

электроремонтный, осуществляю-

щий ремонт электродвигателей и

электрических установок, ремонт и

обслуживание компрессорных си-

стем, уход за осветительной сетью;

ремонтно-строительный, выполня-

ющий работы по обслуживанию и

ремонту водопровода, канализации,

очистных систем, зданий, сооруже-

ний и подъездных путей.

Общезаводские склады служат

для приемки, переработки, хранения

и выдачи различных материалов и

полуфабрикатов. К общезаводским

22

складам относят склады материа-

лов и химикатов, металла, запасных

частей, лесоматериалов, ремонтного

фонда, готовой продукции, топлива

и смазки, утиля.

3.4. ОСНОВЫ ОРГАНИЗАЦИИ

ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

НА АВТОРЕМОНТНОМ ПРЕДПРИЯТИИ

Исходными данными для органи-

зации производственного процесса

КР автомобилей и агрегатов явля-

ются производственная программа

предприятия по видам ремонтируе-

мых объектов и принимаемые тех-

нологические процессы ремонта.

В условиях АРП возможно при-

менение различных организацион-

ных форм выполнения ремонтных

работ:

ремонт на универсальных постах;

ремонт на специализированных

постах;

поточный ремонт автомобилей и

агрегатов.

Ремонт на универсальных постах

производится в том случае, если

производственная программа по

данному типу изделий мала, а их

конструкция не допускает обезличи-

вания составных частей. Эта форма

организации ремонта является при-

митивной и применяется обычно в

условиях небольших мастерских.

При ней весь ремонт выполняется

одной бригадой рабочих, которая

производит все работы от начала до

конца. Детали, требующие для вос-

становления специального оборудо-

вания, которого нет на универсаль-

ных постах, направляются на соот-

ветствующие участки предприятия.

Недостатками такой формы явля-

ются длительный простой объекта в

ремонте, потребность в высококва-

лифицированной рабочей силе и вы-

сокая стоимость ремонта. Ее поло-

жительной стороной считается срав-

нительная простота организации ра-

бот и определенность исполнителя,

отвечающего за качество выполнен-

ных работ.

При значительной производствен-

ной программе ремонт организуется

на специализированных постах.

В условиях такой организации ра-

бот на каждом посту выполняется

ремонт одного узла или совокуп-

ность заранее определенных техно-

логических операций. Применение

специализированных постов позво-

ляет повысить производительность

труда, снизить требования к уровню

квалификации рабочих и уменьшить

за счет этого стоимость ремонта.

Эта форма организации работ при-

меняется на ремонтных заводах и в

крупных мастерских по ремонту ав-

тотранспортных средств.

Наиболее совершенной и поэтому

наиболее распространенной формой

организации производства является

поточная. Поточное производство —

производство, характеризуемое рас-

положением средств технологичес-

кого оснащения в последовательно-

сти выполнения операций техноло-

гического процесса и определенным

интервалом выпуска изделий. При

этой форме технологические опера-

ции закрепляются за рабочими по-

стами, расположенными в последо-

вательном порядке согласно техно-

логическому процессу ремонта. Пе-

ремещение объектов осуществляет-

ся механизированным способом не-

прерывно или с перерывом через

некоторые промежутки времени, со-

ответствующие такту выпуска про-

дукции. Такт выпуска — интервал

времени, через который периодиче-

ски производится выпуск изделий

или заготовок определенного наиме-

нования, типоразмера и исполнения.

Поточное производство требует рит-

мичной синхронной работы всех ра-

бочих постов, четкого и бесперебой-

ного функционирования всех произ-

водственных подразделении пред-

приятия, обслуживающих поточные

линии. Поточная форма организа-

ции работ обеспечивает наивысшую

производительность труда, не требу-

ет использования высококвалифи-

цированных рабочих и, следователь-

но, снижает стоимость ремонта.

3.5. ОСНОВЫ ОРГАНИЗАЦИИ

РАБОЧИХ МЕСТ

Рабочее место — элементарная

единица структуры предприятия,

где размещены исполнители рабо-

ты, технологическое оборудование,

часть конвейера, оснастка и предме-

ты труда.

Это первичное и основное звено

производства. Правильная органи-

зация рабочего места предполагает

четкое определение объема и харак-

тера выполняемых на нем работ, не-

обходимое оснащение, рациональ-

ную планировку, систематическое

обслуживание, благоприятные и без-

опасные условия труда.

На каждое рабочее место состав-

ляется паспорт, в котором указыва-

ются: содержание выполняемой

работы,годовое задание в человеко-

часах, режим и условия работы, пла-

нировка, оснащение и порядок об-

служивания рабочего места и поря-

док размещения на нем обрабаты-

ваемых изделий.

Оснащение рабочего места осу-

ществляется по утвержденной тех-

нической документации на выполне-

ние работ. Оно включает организа-

ционную и технологическую оснаст-

ку. К организационной оснастке от-

носятся: устройства для хранения и

размещения при работе инструмен-

та, приспособлений, чертежно-тех-

нической документации и предметов

ухода за рабочим местом (верста-

ки, инструментальные шкафы, шта-

тивы и т. д.); устройства для вре-

менного размещения на рабочем ме-

сте заготовок, деталей, узлов и аг-

регатов (стеллажи, подставки, спе-

циальная тара и т. д.); устройства

для обеспечения наиболее удобной

рабочей позы и безопасных условий

труда (подъемно-поворотные стулья,

решетки под ноги, упоры для ног и

подлокотники, щитки, защитные эк-

раны и очки, крючки для снятия

стружки и т. д.); средства для под-

держания чистоты и порядка и обес-

печения благоприятных условий тру-

да (щетки, сметки, совки, урны для

24

отходов, короба для стружки); све-

тильники для местного освещения,

местные вентиляционные и пылеот-

сасывающие устройства и пр.; подъ-

емные механизмы и устройства для

межоперационного транспортирова-

ния изделий (тележки, рольганги,

скаты и др.).

Количество и номенклатура орга-

низационной оснастки должны обес-

печивать непрерывность работы, ее

высокую производительность и удоб-

ства.

Количество и номенклатура

средств технологической оснастки на

рабочем месте определяются рабо-

тами по принятому технологическо-

му процессу. Технологическое осна-

щение включает оборудование и ос-

настку, измерительный, режущий,

монтажный и вспомогательный ин-

струмент, а также техническую до-

кументацию. Средства технологи-

ческого оснащения на рабочем ме-

сте должны размещаться в опреде-

ленном, удобном для работы поряд-

ке с тем, чтобы исключить потери

времени на поиски и перекладыва-

ние с места на место.

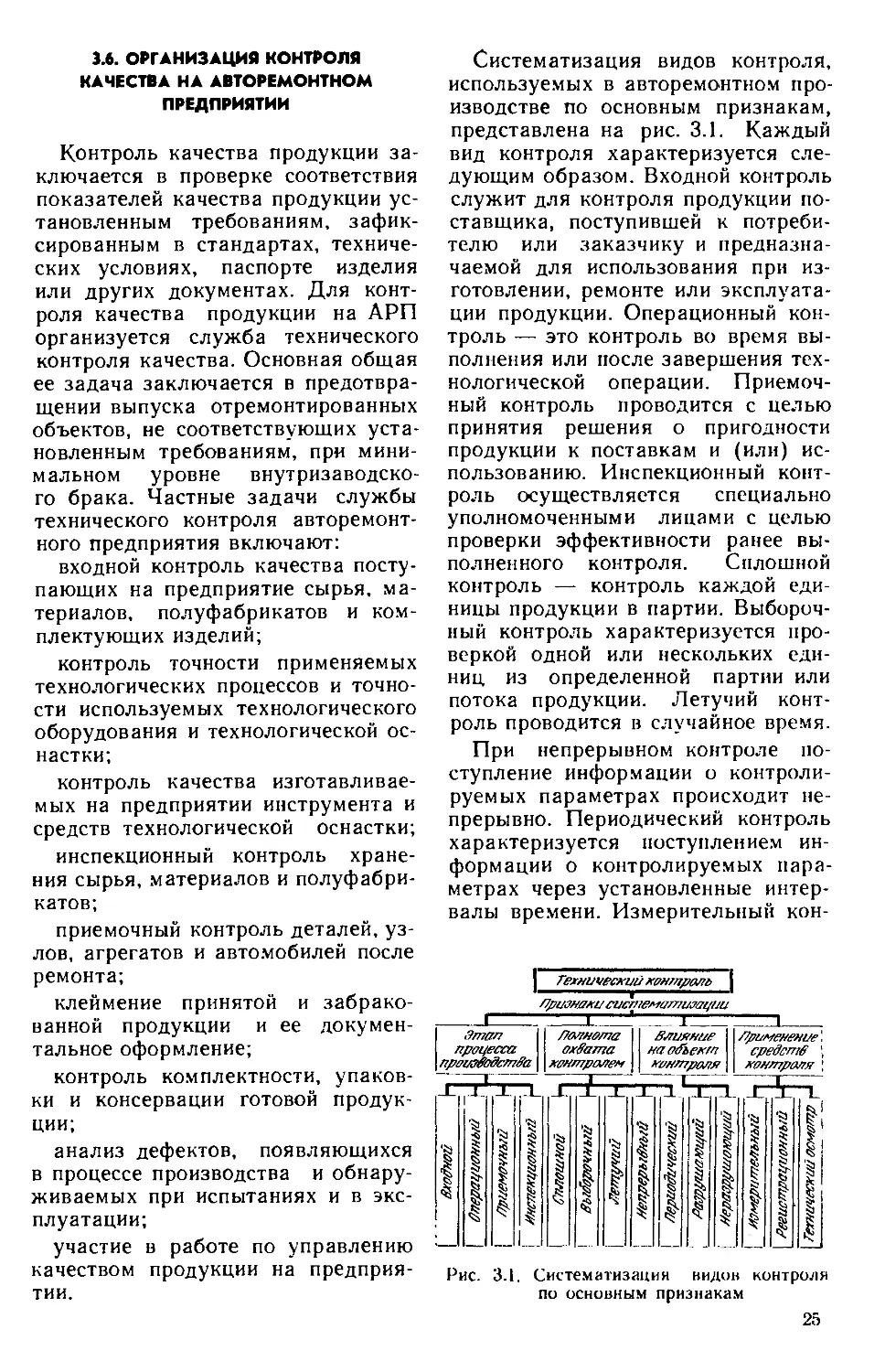

Для осуществления мероприятий

по совершенствованию организации

рабочих мест 2 раза в год проводят

комплексный анализ условий труда.

По результатам анализа разраба-

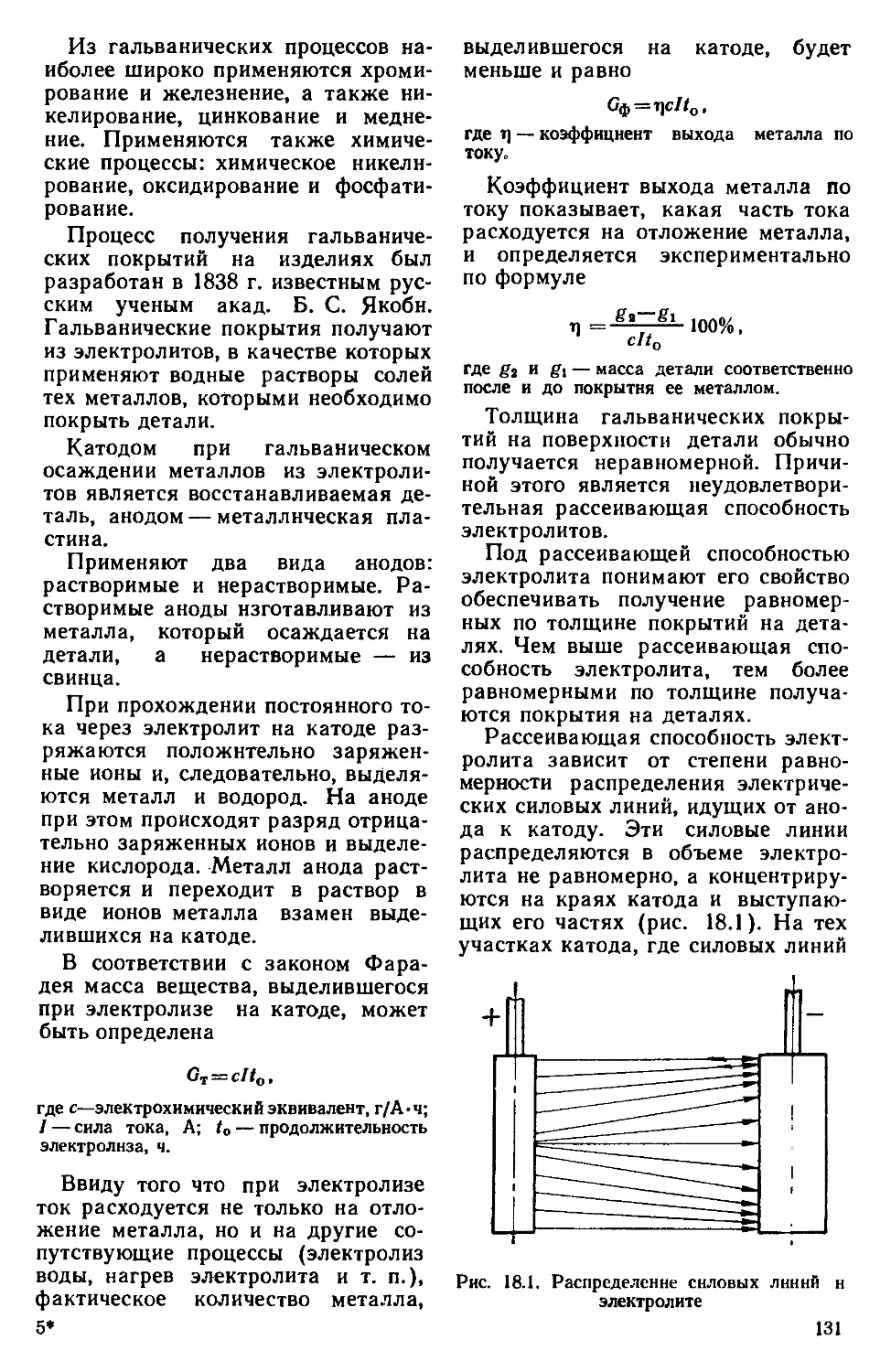

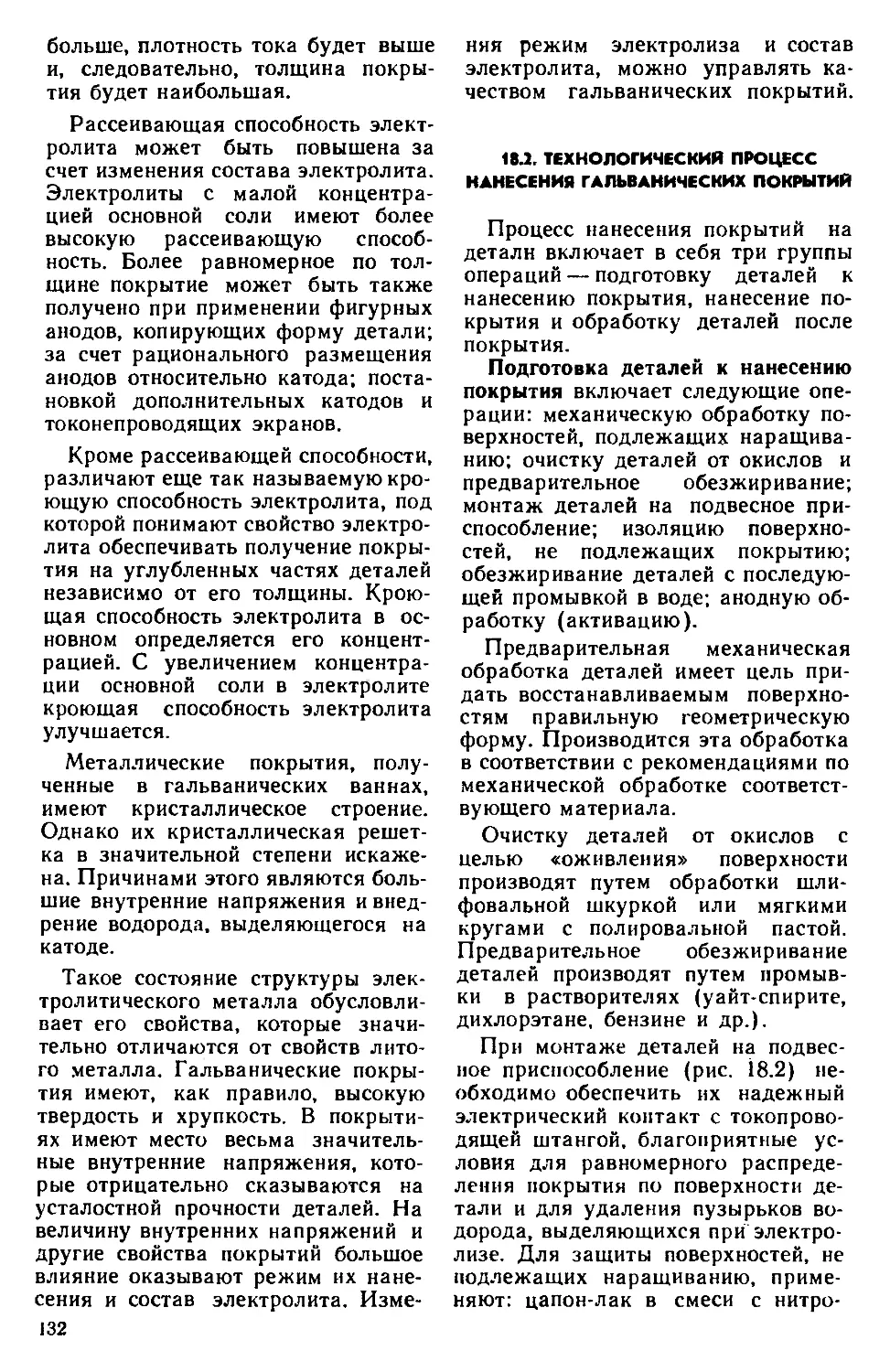

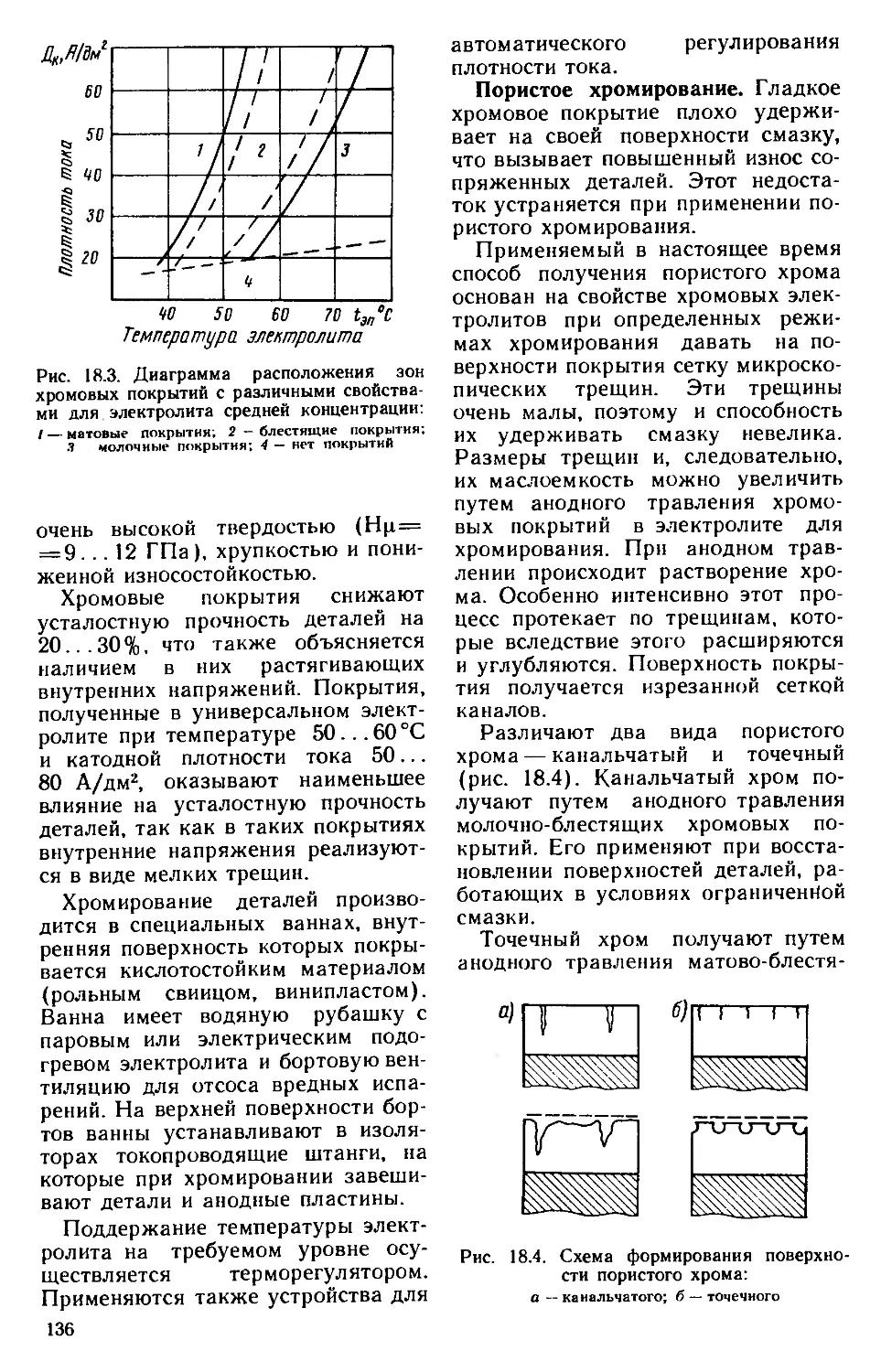

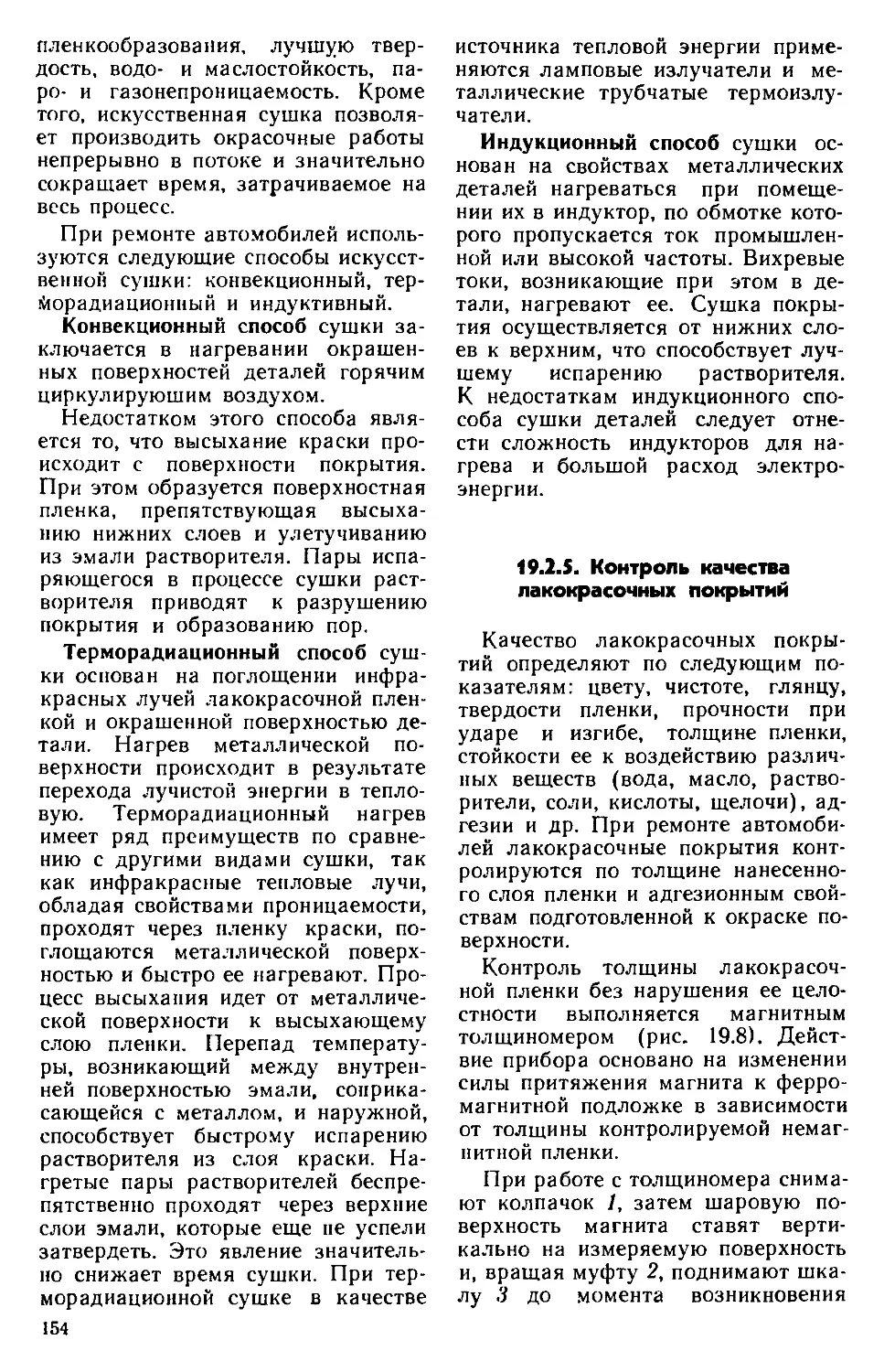

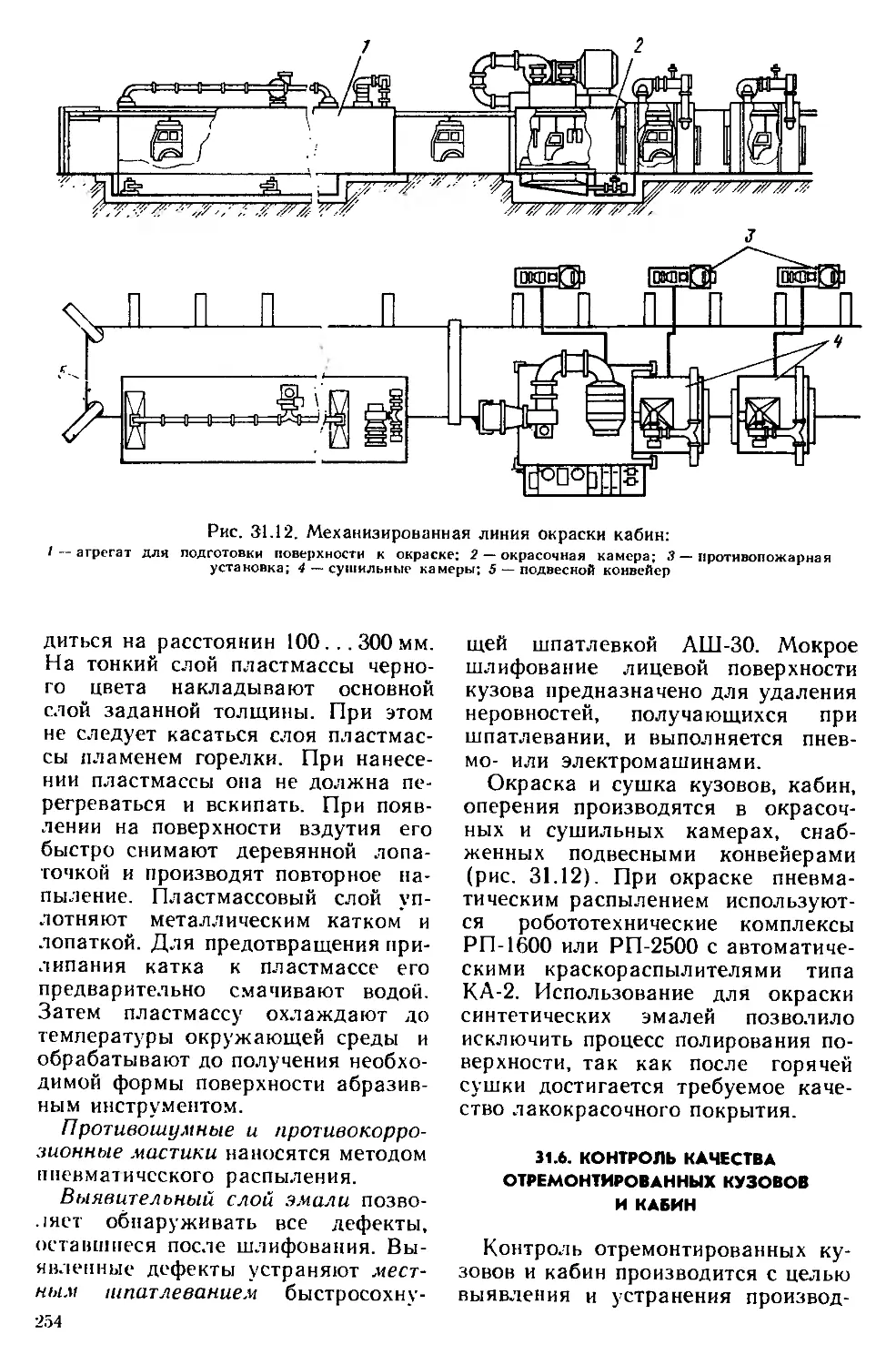

тывают мероприятия с целью совер-