Author: К.-У. Бюллер

Tags: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс полимеры

Year: 1984

Text

Кт)

и

термостойки*

полимеры

КгУ. Бюллер

Тепло-

и „

термостойкие

полимеры

Перевод с немецкого

Н. В. АФАНАСЬЕВА и Г. М. ЦЕЙТЛИНА

Под редакцией

Я. С. ВЫГОДСКОГО

МОСКВА «ХИМИЯ» 1984

Spezialplaste

von

DR. KONRAD ULRICH BUHLER

Leipzig

AKADEMIE-VERLAG • BERLIN

1978

6П7.55

Б 982

УДК 678

Бюллер К.-У.

Тепло- и термостойкие полимеры; Пер. с нем./

Под ред. Я. С. Выгодского. — М.: Химия, 1984 —

1056 с, ил.

Монография охватывает широкий круг вопросов, касающихся

синтеза, строения, структуры, свойств и применения тепло- и термостойких

полимеров с высокими физнко-механическими, электроизоляционными и

оптическими характеристиками. В ней рассмотрено более 150 классов

алифатических, циклоалифатических, ароматических, карбо- и

гетероциклических полимеров. Содержится обширный справочный материал.

Монография предназначена для инженерно-технических и научных

работников, занятых получением, переработкой и применением

полимерных материалов, а также преподавателей, аспирантов и студентов

химико технологических вузов.

1056 с, 143 табл., 301 рис., 2855 литературных ссылок.

_ 2803090000-096 псал

Б 050 @1)-84 %-84

© Akademie-Verlag Berlin, I978

Издательство «Химия>, 1984 г.

СОДЕРЖАНИЕ

Предисловие к русскому изданию 14

Предисловие к немецкому изданию . . - - 15

1. Перспективы развития производства пластмасс 16

2. Строение и особенности структуры полимеров с повышенной

термостойкостью ¦. 24

2.1. Определение понятий «теплостойкость» и «термостойкость» ... 24

2.2. Теплостойкость 25

2.2.1. Температура плавления 25

2.2.2. Температура стеклования 30

2.3. Термостойкость 31

3. Методы определения термостойкости полимеров .40

3.1. Экспресс-методы 41

3.1.1, Методы изучения химических процессов, протекающих при

деструкции полимеров 41

.1.1. Термогравиметрический анализ 41

Л.2. Изотеннскопия 42

.1.3. Поглощение кислорода 42

3.1.2. Методы определения температур плавления и стеклования . , . . 43

.2.1. Дифференциально-термический анализ 43

.2.2. Определение температуры стеклования 44

.2.3. Определение температуры размягчения 44

3.

3.

3.

3.

3.

3-

3.2. Длительные испытания полимеров на термостойкость 45

Литература 46

4. Термостойкие полиолефины и фторсодержащие полиолефины . .... 46

4. К Полибутен-1 46

4.1.1, Получение и свойства бутена-1 47

4.1.2. Стереоспецифическая полимеризация бутена-1 49

4Л.З. Физико-химические свойства полибутена-1 . " 51

4.1.3.1. Структура 51

4.1.3.2. Кристалличность 52

4.1.3.3. Свойства растворов 55

4.1.4. Переработка изотактического полнбутена-1 56

4.1.5. Эксплуатационные свойства изотактического полнбутена-1 . . . . 58

4.1.5.1. Теплофизические свойства 58

4.1.5.2. Физико-механические свойства 59

4.1.5.3. Электрические свойства -ч .... 62

4.1.5.4. Химическая стойкость и коррозионное растрескивание 62

4.1.5.5. Токсичность 63

4.1.6. Основные области применения полибутена-1 63

4.1.7. Модификация полибутена-1 65

4.1.8. Сополимеризация и привитая сополимеризация 65

4.1.9. Воздействие ионизирующего излучения 66

4.2. Полп-4-метилпентен-1 66

4.2.1. 4-Метилпентен-1 66

4.2.2. Полимеризация 4-метилпентена-1 68

4.2.3. Физико-химические свойства поли-4-метилпентена-1 71

4.2.3.1. Структура 71

4.2.3.2. Растворимость 71

4.2.3.3. Термостойкость 71

4.2.3.4. Радиационная стойкость 72

4.2.4. Переработка поли-4-метилпентена-1 73

4.2.4.1. Литье под давлением 73

4.2.4.2. Экструзия 74

4.2.4.3. Формование с раздувом 75

4.2.4.4. Пленки и пенопласты • 75

4.2.4.5. Прессование - • 75

4.2.4.6. Термоформование пленок и листов 75

4.2.4.7. Поверхностная обработка изделий 76

4.2.5. Эксплуатационные свойства поли-4-метилпентена-1 76

4.2.5.1. Теплофнзические свойства 76

4.2.5.2. Физико-механические свойства 77

4.2.5.3. Электрические свойства 78

4.2.5.4. Оптические свойства 78

4.2.5.5. Химическая стойкость , .... 79

4.2.5.6. Длительная стойкость и стойкость к старению , . . . . ... 80

4.2.6. Волокна из поли-4-метилпентена-1 80

4.27. Применение поли-4-метилпентена-1 82

4.2.7.1. Лабораторная и медицинская техника . . - 82

4.2.7.2. Электротехника 82

4.2.7.3. Упаковочные материалы 83

4.2.8. Сополимеризация и привитая сополимеризация 85

4.3. Поливинилциклогексан . . ¦ . , 85

4.3.1. Винилциклогексан 85

4.3.2. Получение поливинилциклогекеана 86

4.3.2.1. Ионно-координационная полимеризация винилциклогексана .... 87

4.3.2.2. Полимеризация винилциклогексана в присутствии оксида хрома(III)

и оксида алюминия , . . 88

4.3.2.3. Катионная полимеризация винилциклогексана 89

4.3.2.4. Гидрирование полистирола до поливииилциклогексана 90

4.3.3. Физико-химические свойства изотактического поливинилциклогекеана 90

4.3.3.1. Кристалличность 90

4.3.3.2. Термостойкость 91

4.3.3.3. Растворимость и свойства растворов •. 93

4.3.4. Переработка изотактического поливинилциклогекеана 93

4.3.5. Свойства и применение изотактического поливинилциклогекеана . . 94

4.4. Поливинилфторид , 95

4.4.1. Винилфторид 96

4.4.2. Полимеризация винилфторида 98

4.4.2.1. Радикальная полимеризация 99

4.4.2.2. Ионно-координационная полимеризация 101

4.4.3. Физико-химические свойства поливинилфторида 101

4.4.3.1. Структура 101

4.4.3.2. Растворимость и свойства растворов 102

4.4.4. Переработка поливинилфторида 1,02

4.4.5. Эксплуатационные свойства поливинилфторида ........ 104

4.4.5.1. Теплофизические свойства . • 104

4.4.5.2. Физико-механические свойства 105

4.4.5.3. Электрические свойства . 106

4.4.5.4. Химическая стойкость 107

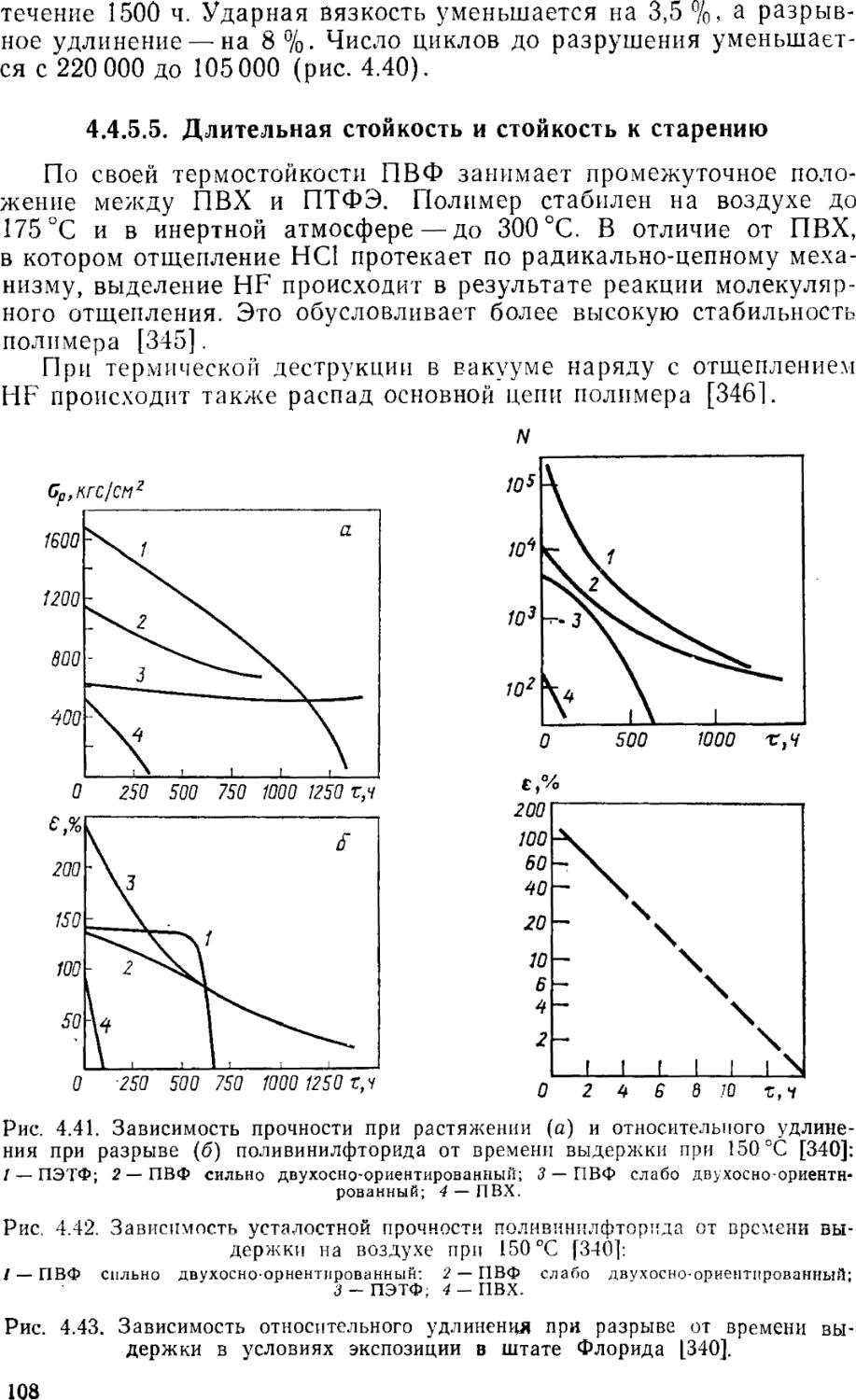

4.4.5.5. Длительная стойкость и стойкость к старению 108

4.4.5.6. Радиационная стойкость 109

4.4.6. Применение поливинилфторида . . 109

4.4.7. Сополимеризация и привитая сополимеризация 111

4.5. Поливинилиденфторид , 112

4.5.1. Винилиденфторид .... . 113

4.5.2. Полимеризация винилиденфторида 114

4.5.3. Физико-химические свойства поливинилидеифторида 115

4.5.3.1. Структура .115

4.5.3.2. Кристалличность 116

4.5.3.3. Свойства растворов . 118

6

1 1 S

4.5.3.4. Термическая и радиационная стойкость l:Q

4.5.4. Переработка поливинилиденфторидз ^

4.5.4.1. Экструзия lV

4.5.4.2. Литье под давлением

4.5.4.3. Прессование и литьевое прессование

4.5.4.4. Нанесение покрытий

4.5.4.5. Формование волокон

4.5.5. Эксплуатационные свойства поливинилиденфторпда

4.5.5.1. Физико-механические свойства . • . .

4.5.5.2. Электрические свойства 124

4.5.5.3. Химическая стойкость 12^

4.5.6. Применение поливинилидеифторида . . ........... 126

4.5.6Л. Электротехника и электроника 127

4.5.6.2. Химическое машиностроение 127

4.5.6.3. Другие области применения 128

4.5.7. Полимерные композиции на основе поливинилиденфторпда и мета-

крилатов 128

4.5.7.1. Совместимость 128

4.5.7.2. Свойства полимерных композиций на основе поливииплиденфторида

и полиметилметакрилата 129

4.5.8. Сополимеры винилиденфторида « . 130

4.5.8.1. Сополимеры винилиденфторида с гексафторпропиленом 130

4.5.8.2. Сополимеры трифторхлорэтилена с винилидеифторидом 131

Литература 131

5. Линейные полимеры с ароматическими карбоциклами в цепи 141

5.1. Полифенплены 142

5.1.1. Получение полифениленов 143

5.1.1.1. Реакция сочетания галогенсодержащих ароматических

углеводородов 143

5.1.1.2, Окислительная дегндрополиконденсация ароматических соединений . 145

5.1.1 3. Дегидрирование полициклогексадиена-1,3 148

5.1.1.4. Полимеризация по реакции Дильса — Альдера 149

5.1.1.5. Радикальное арилирование ароматических углеводородов

5.1.1.6. Электролитическая полимеризация

5.1.1.7. Циклополимеризация ненасыщенных алифатических п

ароматических соединений

5.1.1.8. Дегидратация фенолов

5.1.2. Физико-химические свойства полифениленов ^ . .

5.1.2.1. Кристалличность

5.1.2.2. Температура плавления

5.1.2.3. Растворимость ?

5.1.2.4. Стойкость к термической и термоокислительной деструкции , . . . 154

5.1.3. Эксплуатационные свойства материалов и переработка полифенилена 157

5.1.3.1. Ненаполненные формовочные материалы на основе полифеиилена . '57

5.1.3.2. Материалы на основе полифенилена 158

5.2. Поли-п-ксилилен 161

5.2.1. Получение поли-п-ксилилена 162

5.2.1.1. Пиролиз «-ксилола в вакууме 162

5.2.1.2. Реакция Вюрца — Фиттига с использованием дигалоген-гс-ксилолов 163

5.2.1.3. Диссоциация четвертичных аммониевых или фосфониевых

производных л-ксилола 164

5.2.1.4. Изомеризационная полимеризация л-замещенных производных

стирола 165

5.2.1.5. Изомеризационная полимеризация диазопроизводных л-ксилола . • 165

5.2Л.6. Гидрирование поли-л-ксилилидена 166

5.2.2. Промышленное получение поли-л-ксилилена 166

5.2.3. Физико-химические свойства поли-л-ксилилена 168

5.2.3.1. Кристалличность 168

5.2.3.2. Растворимость 169

5.2.3.3. Термическая и радиационная стойкость 170

5.2.4. Эксплуатационные свойства поли-л-ксилиленов I72

5.2.4.1. Теплофизические свойства 172

5.2.4.2. Физико-мсданические свойства 173

5.2.4.3. Электрические свойства 174

5.2.4.4. Химическая стойкость 174

5.2.5. Применение поли-л-ксилиленов 175

5.2.6. Модификация поли-п-ксилиленов 175

5.2.7. Сополимеры л-ксилилена 176

5.2.8. Политетрафтор-л-ксилилен 177

5.3. Поликсилилидены 178

5.3.1. Получение поликсилилиденов 179

5.3.1.1. Взаимодействие ароматических диальдегидов с бнс(трифенилфосфо-

ний)ксилилендигалогенидами по Виттигу 179

Конденсация ксилиленбис(диэтилового эфира фосфоновой кислоты)

с ароматическими диальдегидами 179

Конденсация по Кневенагелю ароматических диальдегидов с

ароматическими диацетонитрилами 180

Дегидрогалогенироваиие ксилилеидигалогенидов 181

Конденсация бис(диметилсульфоиийтетрафторборатов) 182

Кислотнокаталитическое разложение ароматических бисдиазоалкапов 182

Реакции дегалогеиирования 182

Свойства поликснлилиденов 183

Полибеизилы 184

Получение полибеизилов 185

Конденсация беизилгалогенидов по реакции Фриделя — Крафтса . . 185

Конденсация простых диэфиров л-ксилиленгликоля с ароматическими

углеводородами по Фрнделю — Крафтсу 186

Конденсация п-ксилилеидигалогеиидов или дизфиров л-ксилиленгли-

коля с фенолами по Фриделю—Крафтсу 187

Дегидрирование полиметилеицнклогексана ¦ . 187

Физико-химические свойства полибеизилов 187

Переработка и эксплуатационные свойства материалов на основе

полибенэилов 188

5.5. Полназометииы 190

5.5.1. Полишиффовы основания 191

5.5.2. Поликетанилы 195

5.5.3. Полнальдазины 196

5.5-4. Полнкетазины 197

5.6. Просты^ ароматические полиэфиры и полиариленсульфоноксиды . - 198

5.6.1. Полифениленоксиды 199

5.6.1 Л. Получение полифениленоксида 199

5.6.1.2. Промышленное производство поли-2,6-диметил-1,4-фениленоксида . 205

5.6.1.3. Сополимеры 2,6-диметил-1г4-феиилоксида 206

5.6.1.4. Физико-механические свойства полифениленоксида 208

5.6.1.5. Переработка поли-2,6-диметил-1,4-фениленоксида и его композиций

с полистиролом 217

Эксплуатационные свойства поли-2,6-диметил-1,4-фенилеиоксида и

его композиций с полистиролом .............. 223

Применение полидиметилфениленоксида и его смесей с полистиролом 230

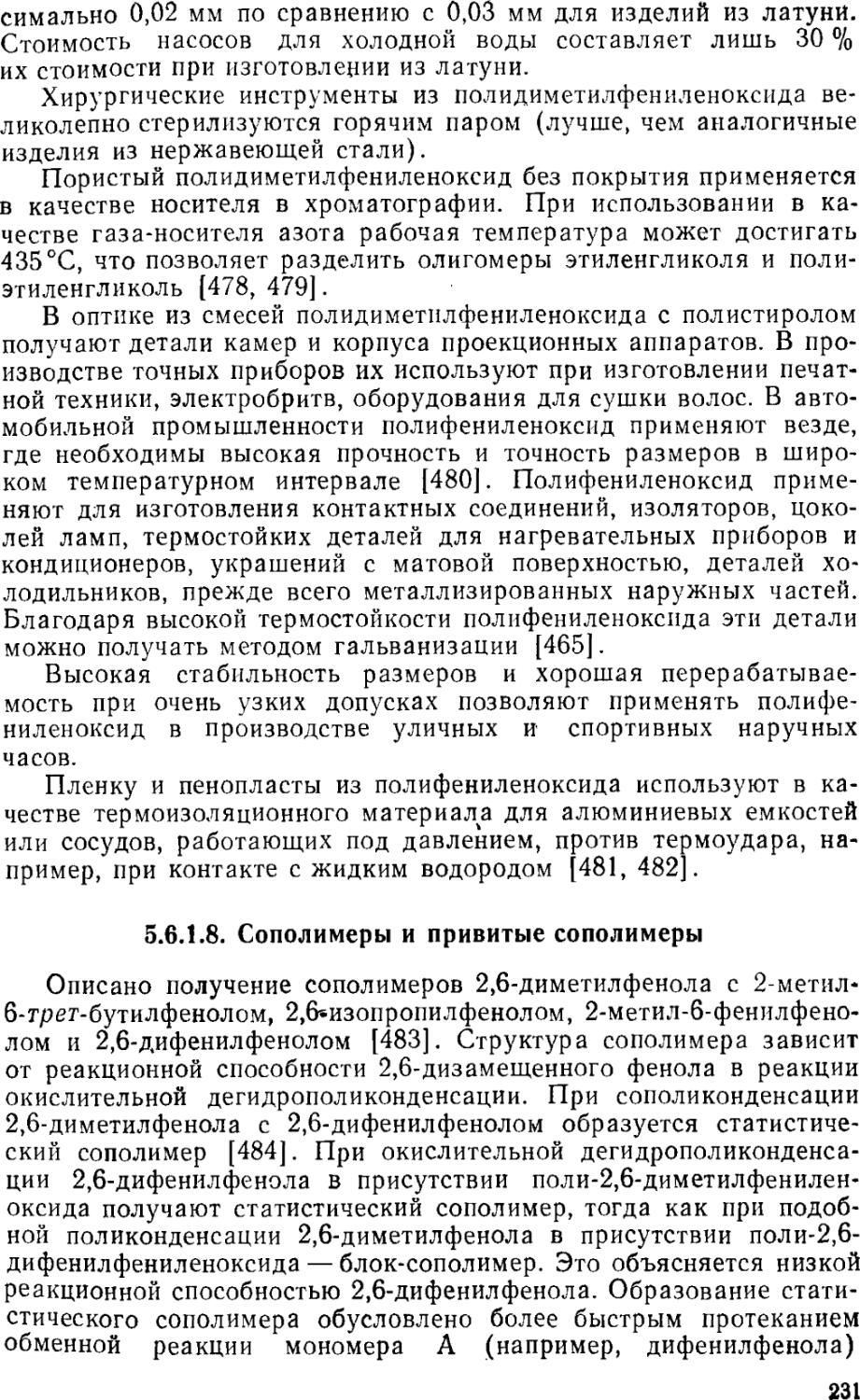

Сополимеры и привитые сополимеры 231

Модификация поли-2,6-днметил-1,4-фениленоксида ..¦•¦•• 234

Полиметилендифенилоксид 235

Получение полиметилеидифенилоксида 235

Получение композиций на основе полиметилендифенилоксида . . 235

Свойства и применение полиметилендифенилоксида 236

Полигидроксизфир 237

Получение полигидроксизфира 237

Физико-химические свойства полигидроксизфиров 238

Переработка полигидроксиэфира на основе дифеиилолпропана и эпи-

хлоргидрнна 241

5.6.3.4. Свойства полигидроксиэфира на основе дифенилолпропана и эпи-

хлоргидрина 243

5.6.3.5. Применение полигидроксиэфира на основе днфенилолпропана и эпи-

хлоргидрина - - 244

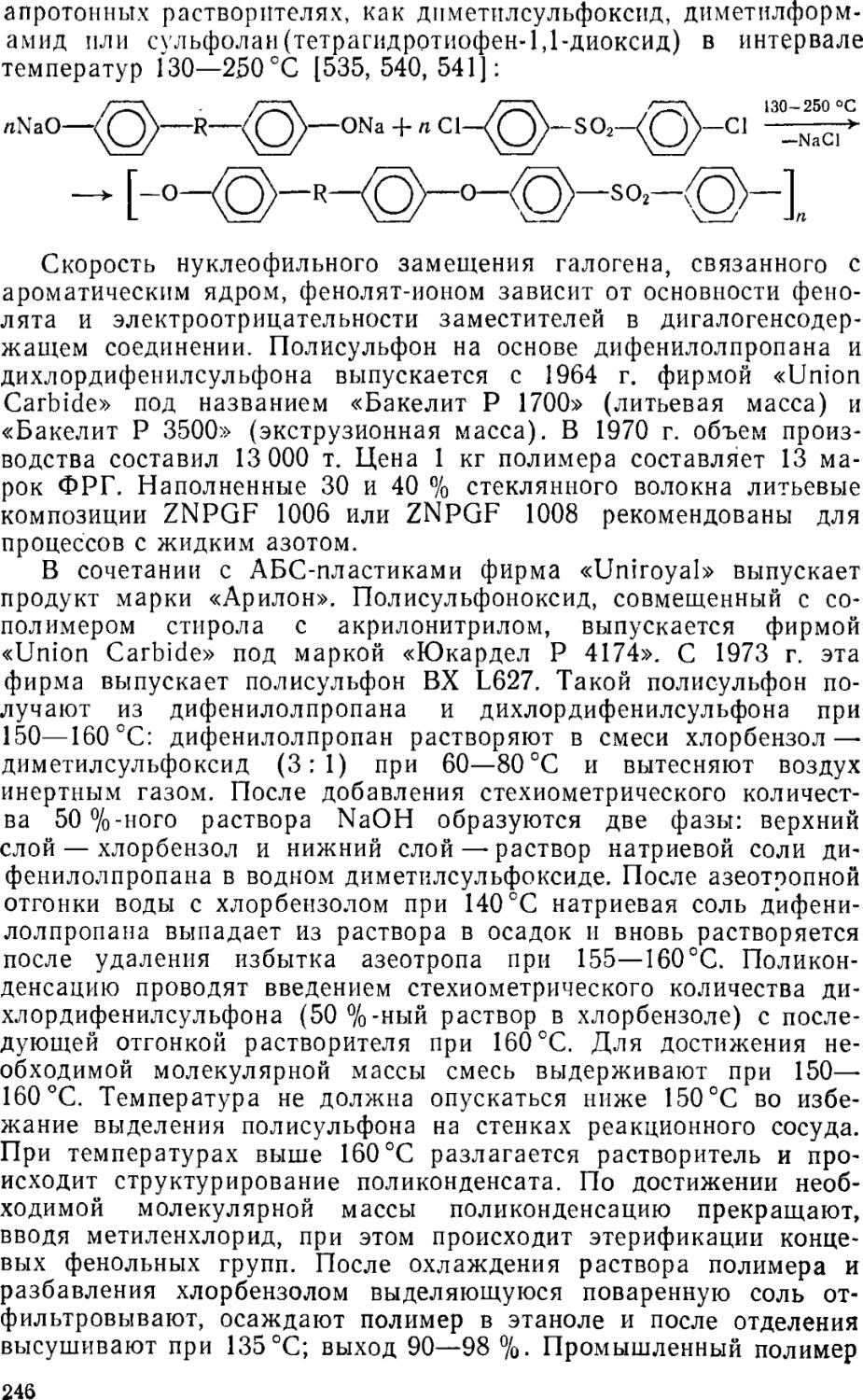

5.6.4. Полиариленсульфоноксиды - - 245

5.6.4.1. Получение полиариленсульфоноксидов . 245

5.6.4.2. Физико-химические свойства полиариленсульфоноксидов ..... 250

5.6.4.3. Переработка полиариленсульфоноксидов 262

5.6.4.4. Эксплуатационные свойства ароматических полиариленсульфоноксп-

5.6.4.5. Применение полиариленсульфоноксидов 272

Литература 274

5.7. Ароматические полисульфиды 284

5.7.1. Получение ароматических полисульфидов 285

5.7.1.1. Электрофильное присоединение серы или ее галогенидов к

ароматическим соединениям 285

5.7.1.2. Реакция замещения галогенсодержащих ароматических соединений . 286

5.7.2. Физико-химические свойства полифенилеисульфидов 289

5.7.2.1. Температура плавления и кристалличность 289

5.7.2.2. Растворимость 290.

5.7.2.3. Термостойкость 290

5.7.3. Переработка поли-я-фениленсульфида . 292

5.7.3.1. Формованный материал 292

5.7.3.2. Покрытия . . . . . . . . 292

5.7.3.3. Разветвленный полифениленсульфид 293

5.7.4. Эксплуатационные свойства поли-я-фениленсульфида 293

5.7.5. Применение поли-я-фениленсульфида 295

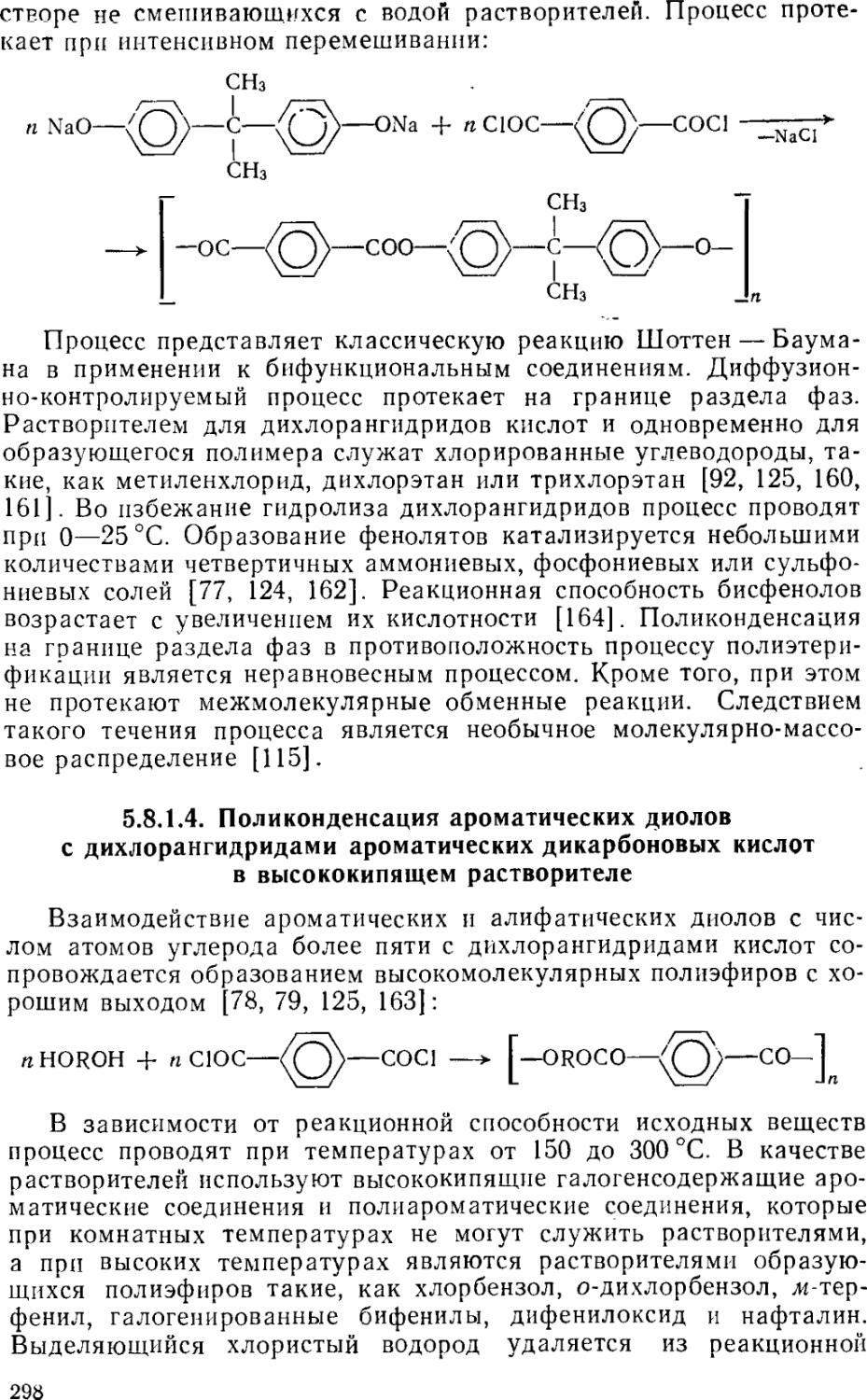

5.8. Ароматические сложные полиэфиры (полиарилаты) . 296

5.8Л. Получение полиарилатов 297

5.8.1.1. Переэтерификация зфиров дикарбоновых кислот диолами .... 297

5.8.1.2. Переэтерификация диэфиров ароматических диолов дикарбоиовыми

кислотами ... . - 297

5.8.1.3. Поликонденсация дихлорангидридов ароматических дикарбоновых

кислот с щелочными солями бисфенилов на границе раздела фаз . 297

5.8.1.4. Поликонденсация ароматических диолов с дихлорангидридами

ароматических дикарбоновых кислот в высококипящем растворителе ¦ „ 298

5.8.2. Строение и свойства ароматических полиэфиров ....... 299

5.8.3. Промышленные ароматические полиэфиры 343

5.8.3.1. Поли-я-оксибензойная кислота 343

5.8.3.2. Поли-1,4-циклогексилендиметилентерефталат 347

5.8.3.3. Полиэтиленоксибензоат 349

5.8.3.4. Полибутилентерефталат 349

5.8.4. Ароматические полисульфонаты 350

5.8.4.1. Получение 350

5.8.4.2. Физико-химические свойства 351

5.8.4.3. Переработка и эксплуатационные свойства 355

5.9. Ароматические полиангидриды 356

5.9.1. Получение 356

5.9.2. Свойства 357

5.10. Полициклоамиды 361

5.10.1. Алициклические полиамиды 361

5.10.2. Алифатически-ароматические полиамиды 384

5.10.2.1. Получение 384

5.10.2.2. Физико-химические свойства 386

5.10.2.3. Промышленные алифатически-ароматические полиамиды ..... 390

5.10.3. Ароматические полиамиды (полиарамиды) 394

5.10.3.1. Получение 394

5.10.3.2. Физико-химические свойства 418

5.10.3.3. Переработка и свойства ароматических полиамидов 427

5.10.4. Гетероциклические сополиамиды 434

5.10.4.1. Получение ,.,..,.,...,,, 434

9

5.10.4.2, Свойства 435

5.10.5. Ароматические полиамидогидразпды 453

5.10.5.1. Получение 453

5.10.5.2. Физико-химические свойства 456

5.10.5.3. Переработка и эксплуатационные свойства . 457

Литература 461

6. Гетероциклические цепные полимеры . . 469

6.1. Цепные полимеры с пятичленным гетероциклом и двумя гетероато-

мами в цикле 470

6.1.1. Полипиразолы 470

6Л.1.1. Получение полипиразолов 470

6.1.1.2. Свойства полипиразолов 482

6Л.2. Полигидантоины 483

6.1.2.1. Получение полигидантоинов 433

6.1.2.2. Физико-механические свойства 485

6.1.2.3. Переработка, свойства и применение полигидантоинов 487

6.1.3. Полиоксазолы и полиазооксазолы 493

6.1.4. Полиоксазолидоны 494

6Л.4Л. Поаучение поли-2-оксазолидонов 494

6.1.4.2. Физико-химические свойства полиоксазолидоиов 496

6.1.4.3. Переработка и эксплуатационные свойства поли-2-оксазолидонов 497

6.1.5. Политиазолы 497

6.1.5.1. Получение политиазолов 501

6.1.5.2. Физико-химические свойства политиазолов 501

6.1.5.3. Политиазольные волокна 506

6.1.5.4. Политиазольная пленка . . . ...... „ 507

6.2. Циклоцепые полимеры с тремя гетероатомами в пятичленном ге-

тероцнкле 508

6.2.1. Полнтриазолы 508

6.2.1.1. Получение политриазолов 508

6.2.1.2. Физико-химические свойства ароматических поли-4-фенил-1,2,4-три-

азолов 523

6.2.L3, Переработка и эксплуатационные свойства ароматических поли-4-фе-

нил-1,2,4-триазолов . 523

6.2.2. Полиоксадиазолы 525

6.2.2.1. Получение поли-1 Д4-оксадиазолов t . 525

6.2.2.2. Получение поли-1,2,4-оксадиазолов 529

6.2,2.3- Физико-химические свойства полиоксадиазолоЕ 531

6.2.2.4. Поли-1Д4-оксадиазольные волокна 546

6.2.3. Политиадиазолы 549

6.2.3.1. Получение политиадиазолов , . 549

6.2.3.2. Физико-химические свойства политиадиазолов 551

6.2.3.3. Политиадиазольные волокна 555

6.3. Гетероциклические полимеры с четырьмя гетероатомами в

пятичленном цикле 555

6.3.1. Политетразолы 555

6.3.1.1. Полибистетразолы 555

6.3.1.2. Полиаминотетразолы 557

6.3.1.3. Свойства полятетразолов 557

6.3.2. Комплексы политерефталонлоксалоилбисамидгидразонов с

металлами 557

6.4. Полимеры с шестичленными гетероцикламн 559

6.4.1. Полипиразины 559

6.4.2. Полидикеллшперазипы 559

6.4.2.1. Получение полидикетопиперазинов 559

6.4.2.2. Свойства полидикетопиперазинов 565

6.4.3. Политриазины - 565

6.4.3.1. Получение политриазинов 566

6.4.3.2. Физико-химические свойств-a политриазинов ..,.,,.,., 570

10

G.4,3-3. Переработка и эксплуатационные свойства политриазинов .... 581

Литература %8\

7, Полибензгетероциклические полимеры ?85

7.К Полиимиды б85

7.1.1. Ароматические и алифатические полиимиды 589

7.1.1.1. Получение 589

7.1 Л.2. Физико-химические свойства алифатических и ароматических поли-

имидоз * ¦ • 692

7.1.1.3. Полиимидные пленки

7ЛЛ.4. Полиимидные волокна 725

7.1 Л.5. Полиимиды для склеивания металлов 729

7ЛЛ.6. Полиимидные лаки 731

7Л.1.7. Полиимидные связующие 733

7.1.1.8. Полиимидные пресс-композиции 737

7Л.1.9. Переработка прессованием и пресс-литьем 744

7Л.1Л0. Полиимидные пенопласты 745

7Л.2. Полиимиды с гетероциклическими звеньями 772

7Л.2Л. Получение полиимидов с гетероциклами 772

7.1.2.2. Свойства полиимидов с гетероциклами 777

7Л.З. Пол нами доимиды 798

7Л.ЗЛ. Получение полиамидоимидов 799

7Л.3.2. Физико-химические свойства полиамидоимидов 808

7Л.З.З. Полиамидоимидиые волокна 810

7Л.ЗА Полиамидоимидные пленки 811

7.1.3.5. Кабельная изоляция я покрытия на основе полиамидоимндоз . . . 812

7.1.3.6. Полиамидоимидные связующие 813

7.1.3.7. Полиамидоимидные пресс-массы 815

7.1.4. Полиэфироимиды 816

7.1.4.1. Получение полиэфироимидов 816

7.1.4.2. Физико-химические свойства полиэфироимидов 821

7.1.4.3. Кабельная изоляция на полиэфироимидиой основе 835

7.1.4.4. Полиэфироимидные пленки 835

7Л .5. Полисульфоимиды 835

Литература 839

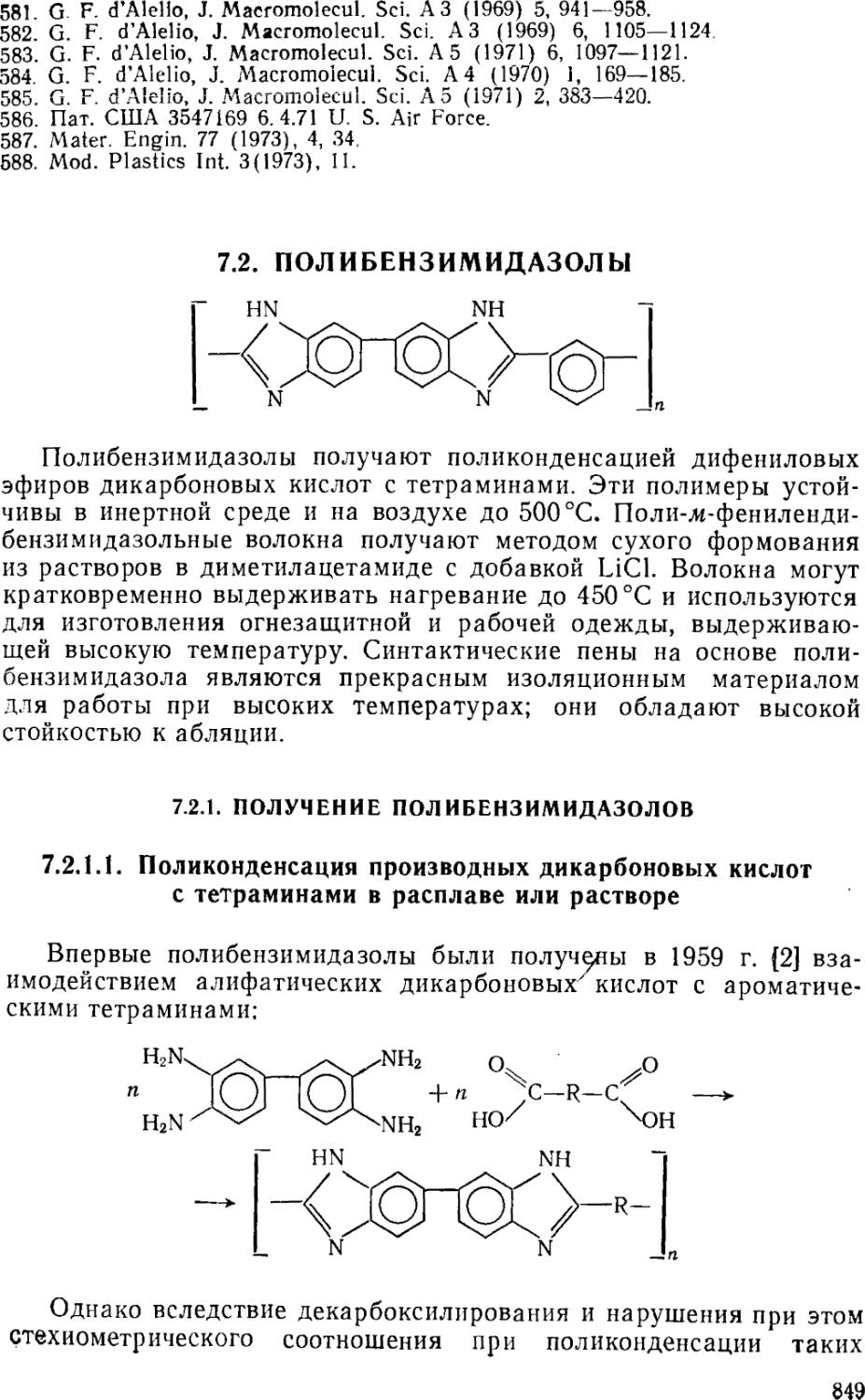

7.2, Полибензимидазолы 849

7.2.1. Получение полибензимндазолов 849

7.2ЛЛ. Поликонденсация производных дикарбоиовых кислот с тетраминами

в расплаве или растворе 849

7.2Л.2. Поликонденсация диальдегидов с тетраминами 875

7.2Л.З. Взаимодействие диацетильиых производных ароматических

соединений с тетрамииами 876

7.2.1.4. Термическая циклизация поли-(о-ацетамидо)амидов 876

7.2.1.5. Поликонденсация ароматических я-бис(гидроксиимииохлорметиль-

ных) соединений с ароматическими диаминами 877

7.2Л.6. Поликонденсация с использованием соединений, содержащих имида-

зольные циклы 878

7.2Л.7. Промышленные способы получения поли-2,2'-ж-фенилен-5,5'-ди6ензи-

мидазола 879

7.2.2, Физико-химические свойства полибензимидазолов 879

7.2.2Л. Температурные переходы 879

7.2.2.2. Растворимость и свойства растворов 880

7.2.2.3. Термостойкость 881

7.2.3. Поли-ж-фенилендибензимидазольные волокна 887

7.2.3.1. Получение 887

7.2.3.2. Свойства 889

7.2.3.3. Применение 890

7.2.4, Синтактические полибензимидазольные пенопласты 891

11

7.2.5. Полибензимидазольные клеи для металлов

7.2.6. Полибензимидазольные стеклопластики

7.2.7. Полибензимидазольные пленки

7.2.8. Мембраны и корпуса аккумуляторов из поли~2,2'-октаметилен-5,5'-

дибензимидазола

7.3. Полибензоксазолы ..*.,.

7.3.1. Получение полибензоксазолов 897

7.3.1.1. Поликонденсация бис-о-аминофенолов с производными днкарбоно-

вых кислот в расплаве 898

7.3.1.2. Высокотемпературная поликонденсация в растворе 898

7.3.1.3. Двухстадийная поликонденсация с промежуточным образованием

полигидрокси- или полиметоксиамидов - 898

7.3.2. Физико-химические свойства полибензоксазолов ........ 901

7.3.2.1. Температура размягчения 901

7.3.2.2. Растворимость .... 919

7.3.2.3. Термостойкость 919

7.3.3. Полибензоксазольные пленки 921

7.3.4. Полибензоксазольные волокна 925

7.4. Полибензтиазолы 926

7.4.1. Получение полибензтиазолов 926

7.4.2. Физико-химические свойства полибензтиазолов 929

7.4.3. Переработка и свойства полибензтиазолов 929

7.5. Полихиноксалины * * . 933

7.5.1. Получение полихиноксалииов 933

7.5.1.1. Поликонденсация 6исA,2-дикар6онильных соединений) с бис(о-диа-

минамн) в расплаве 957

7.5.1.2. Поликонденсация бис-A,2-дикарбонильных соединений) с

ароматическими бис(о-диаминами) - 958

7.5.2. Физико-химические свойства полихиноксалннов 960

7.5.2.1. Температура стеклования 960

7.5.2.2. Растворимость 960

7.5.2.3. Термостойкость 961

7.5.3. Полихиноксалиновые пленки и волокна 964

7.5.4. Связующие на основе полихиноксалинов 964

7.5.5. Полихиноксалиновые клеи для металлов . • . . . 967

7.6. Полихиназолоны . . . 968

7.6.1, Получение полихиназолонов 968

7.6.1.1, Незамещенные полихиназолоны 968

7.6.1.2. Получение поли-3-метил- или поли-З-фенилхиназолонов-4 .... 969

7.6.2, Физико-химические свойству полихиназолонов , . - 971

7.6.3, Переработка и свойства полихиназолонов 980

7.7. Полихиназолиндионы 981

7.7.1. Получение полихиназолиндионов 981

7.7.1.1. Синтез полимеров из ароматических бис-(о-аминокарбоновых)

кислот и диизоцианатов 981

7.7.1.2. Взаимодействие бис(оксазиндионов) с диаминами 984

¦ 7.7.2. Свойства полихиназолиндионов . ....•., 984

7.8. Полибензоксазиноны • 986

7.8.1. Получение полибензоксазинонов 986

7.8.1.1. Поликонденсация бис(о-аминокарбоновых) кислот с дихлорангидри-

дами кислот 986

7.8.1.2. Взаимодействие бис-о-аминофенолов с диглиоксалевыми кислотами . 990

7.8.2. Свойства полибензсксазинонов 990

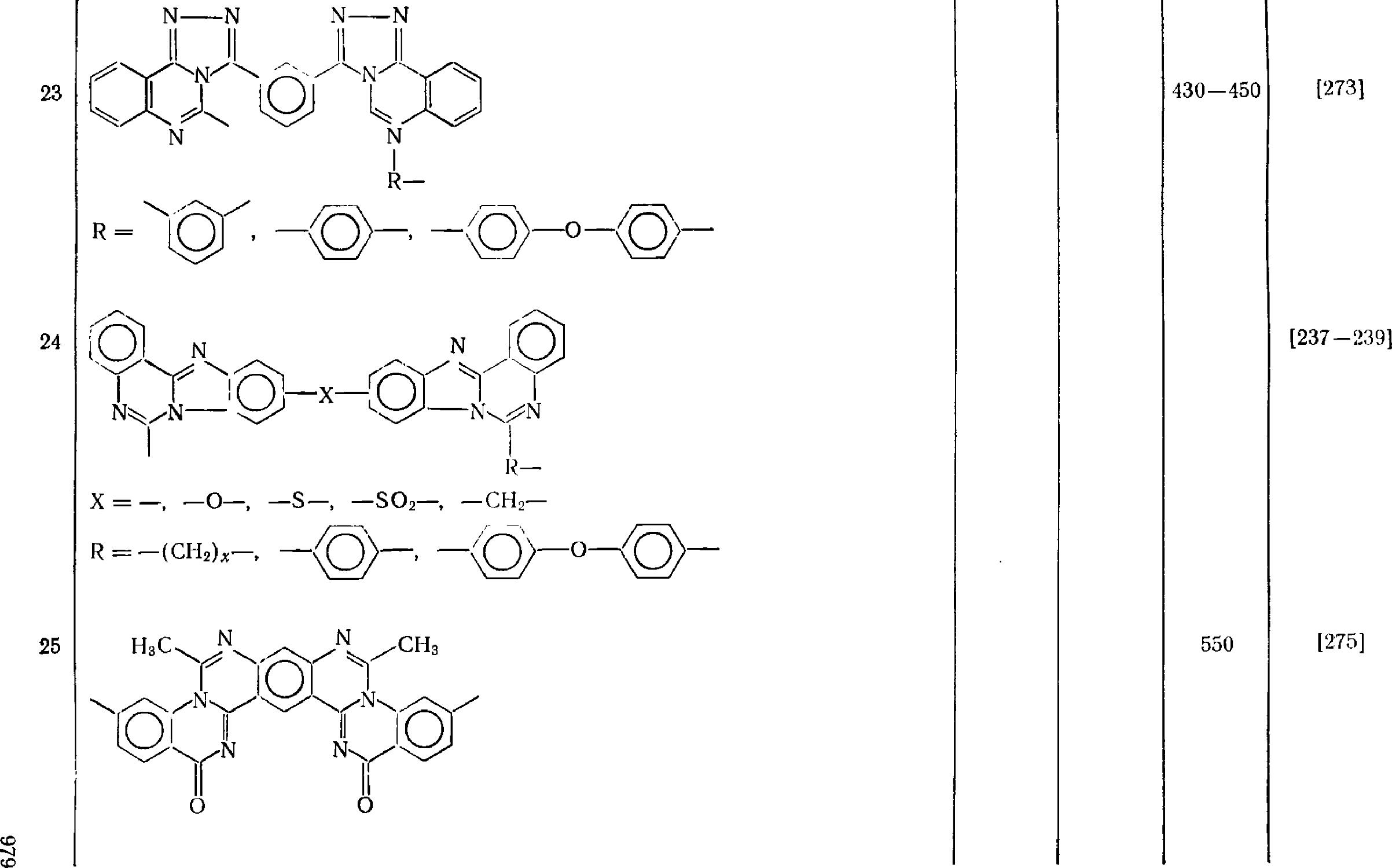

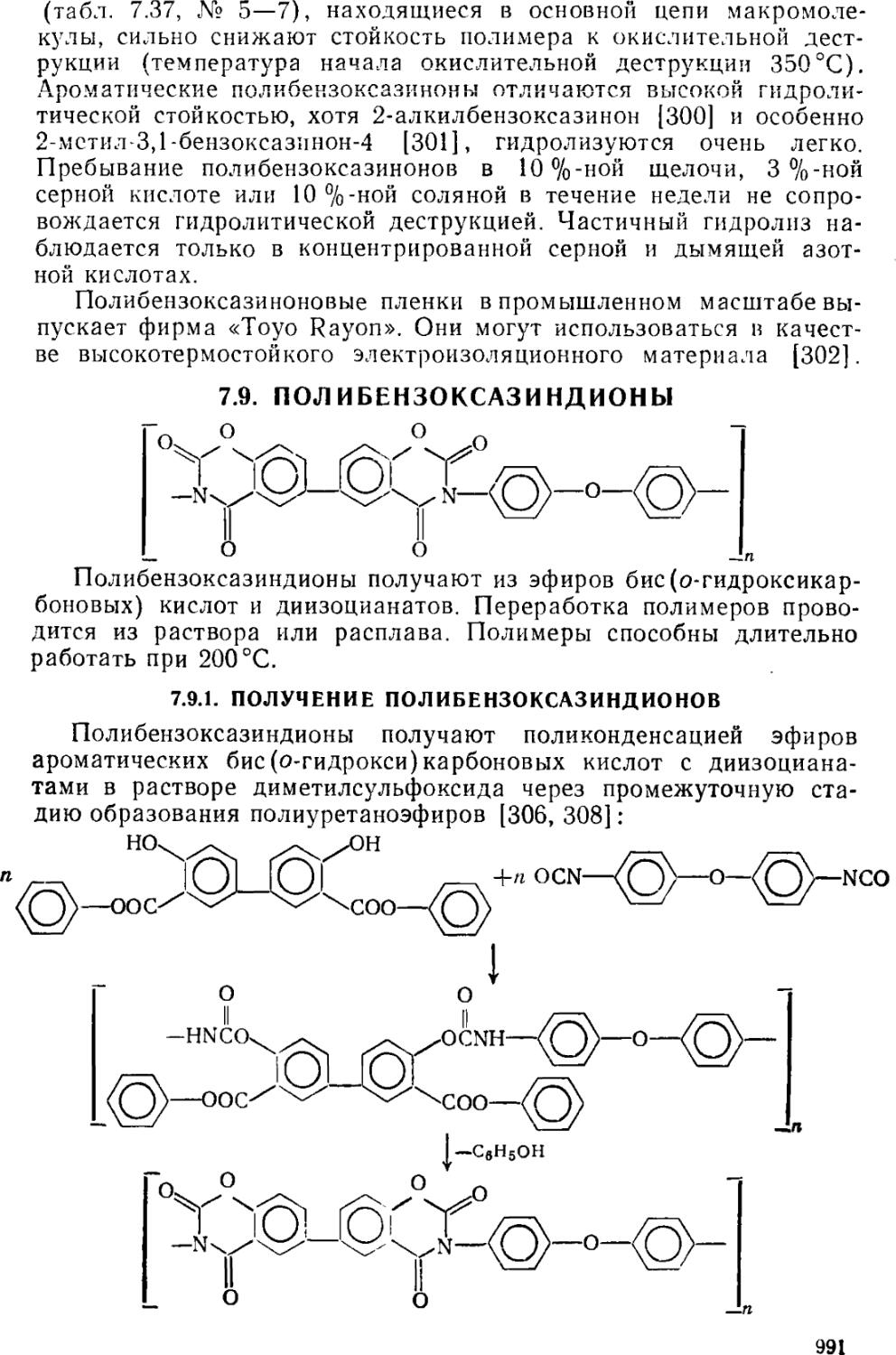

7.9. Полибензоксазиндионы 991

7.9.1, Получение полибензоксазиндионов 991

7.9.2. Свойства полибензоксазиндионов •..•.. 992

Литература щ . 992

12

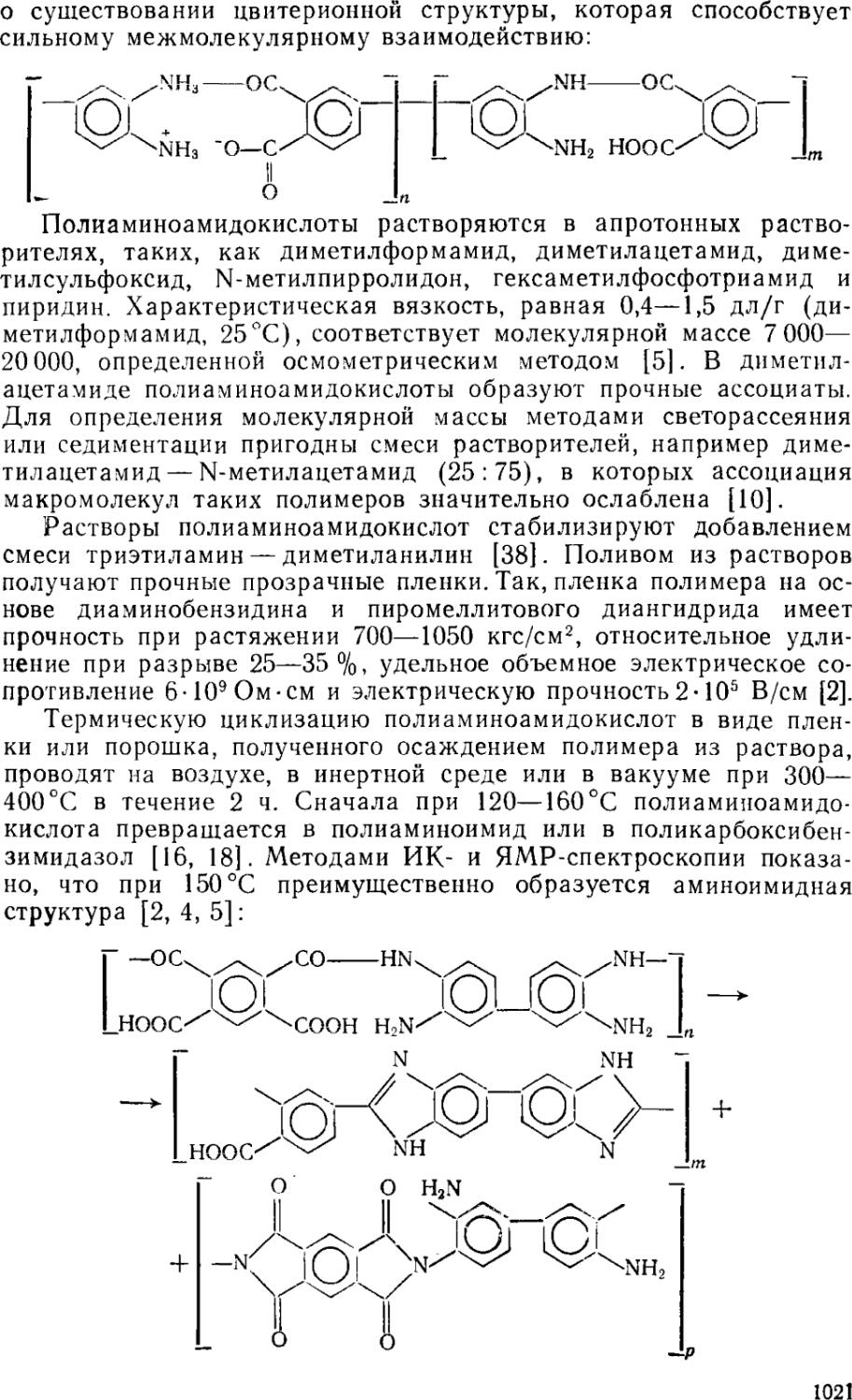

8. Лестничные полимеры • - • ¦ 998

Kl, Пирроны

8.1.1. Получение пирронов •

8.1.1.1. Двухстадийная поликонденсация • 999

8.1.1.2. Одностадийная поликонденсация в растворе Ю22

8.1.1.3. Поликонденсация в расплаве - * '022

8.1.2. Физико-химические свойства пирронов 1°22

8.1.2.1. Температура размягчения '°23

8.1.2.2. Растворимость 1023

8.1.2.3. Термостойкость 1024

8.1.3. Переработка пирронов ¦ Ю26

8.1.4. Свойства материалов из пирронов 1027

8.1.5. Применение пирронов 1 28

8.2. Полиимидазобензфенантролины « Ю29

8.2.1. Получение полиимидазобензфенантролинов 1033

8.2.2. Физико-химические свойства полиимидазобензфенантропинов . . . 1034

8.2.2Л. Отношение к растворителям , 1035

8.2.2.2. Термостойкость 1036

8.2.3. Полибензимидазофенантролиновые волокна 1037

8.2.4. Полибензимидазофенаитролиновая пленка . , . . « 1039

8.3. Полиизоиндолохиназолиндионы 1039

8.3.1. Получение полиизоиндолохиназолиндионов 1040

8.3.2. Свойства полиизоиндолохиназолиндионов 1044

8 4. Политетразапирены 1044

8.4.1. Получение политетразапиренов 1044

Литература 1046

Предметный указатель 1049

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Предлагаемая советскому читателю книга профессора К.-У.

Бюллера (ГДР) в немецком издании буквально называется

«Специальные полимеры» или «Полимеры со специальными

свойствами». Однако практически в ней идет речь преимущественно о

тепло- и (или) термостойких полимерах. Это подтверждают и

первые общие главы книги, в которых анализируются сами понятия

термостойкости и теплостойкости, даются методы их оценки, а

также описываются способы управления этими важнейшими

свойствами. Да и большая часть книги посвящена полимерам,

особенностью которых является возможность их эксплуатации при

повышенных температурах. Естественно, что при этом отдельные

полимеры характеризуются и другими специфическими свойствами,

например электрофизическими, оптическими, химическими. Такой

широкий спектр свойств тепло- и термостойких полимеров создает

поистине неограниченные возможности для их практического

применения. Весьма наглядным в этом плане является пример

ароматических линейных полиимидов, которые могут эксплуатироваться

при температурах до 300—400°С, сохраняя ценные свойства и при

криогенных температурах вплоть до температуры жидкого гелия.

Необходимо отметить, что появившаяся в конце 50-х годов в

результате возросших требований современной техники химия

тепло- и термостойких полимеров очень быстро превратилась в

один из важнейших разделов химии высокомолекулярных

соединений. Для синтеза таких полимеров потребовалась разработка

новых эффективных методов получения исходных мономеров.

Большое число оригинальных исследований привело к созданию

интересных способов синтеза таких полимеров, а также методов

их переработки в различные материалы и изделия.

Немаловажным представляется и экономический аспект проблемы тепло- и

термостойких полимеров, их конкурентоспособность с другими

типами полимерных и неполимерных материалов.

Все эти вопросы подробно рассмотрены в книге К.-У. Бюллера,

причем последовательность представления различных классов

полимеров и однотипность построения отдельных разделов (синтез

мономеров, полимеров, их свойства, переработка, области

применения) позволяют читателю самому провести сопоставительный

анализ описываемых полимеров и выбрать те из них, которые

наиболее подходят для данной области практического использования.

Немалую пользу при этом оказывает громадный табличный

материал, приведенный в книге, а также обширная библиография,

насчитывающая около 3 тыс. ссылок. Большой удельный вес в

анализируемом материале и библиографии занимают работы

советских ученых. Однако в списке литературы, цитируемой в

немецком издании, фигурирует фамилия только первого автора. При

подготовке русского издания библиография осталась в прежнем

виде, поскольку перечисление всего авторского коллектива

повлекло бы за собой существенное увеличение и без того большого

14

объема монографии. По этой же причине пришлось отказаться от

заманчивой перспективы дополнить русское издание книги

списком литературы, появившейся после 1973 г. Можно лишь

отметить, что такая библиография была бы не меньше списка

литературы, имеющегося в книге, хотя принципиально новых

полимеров за этот период появилось очень немного.

Мы полагаем, что книга К.-У. Бюллера в первую очередь

заинтересует тех читателей, которые занимаются практическим

использованием полимерных материалов. Несомненно, она

окажется полезной и для научных работников, сфера деятельности

которых — синтез и исследование полимеров.

Я. С. Выгодский

ПРЕДИСЛОВИЕ К НЕМЕЦКОМУ ИЗДАНИЮ

Успехи научных исследований и разработок, освоение новых

технологических процессов в нефтехимии, интенсификация и

оптимизация существующих технологических процессов переработки

полимерных материалов, широкое применение их в самых

различных областях промышленности, сельском хозяйстве, медицине

привели к значительному увеличению масштабов производства

пластических масс. В 1955—1960 гг. даже сформировалось

понятие «массовые», или крупнотоннажные, полимеры. В дальнейшем,

однако, оказалось, что эксплуатационные показатели многих

полимеров не удовлетворяют все возрастающим требованиям.

Например, многим отраслям промышленности потребовались

неметаллические материалы с хорошими механическими свойствами при

температурах свыше 300 °С. Это поставило новые задачи перед

химиками, работающими в области синтеза полимеров, а также перед

технологами, занимающимися переработкой пластмасс в изделия.

Нужно было получить такие высокомолекулярные соединения

(может быть в небольших количествах), которые по многим своим

показателям отличались от сегодняшних крупнотоннажных

полимеров. В дальнейшем для обозначения этих полимеров стали

использовать термин «полимеры со специальными свойствами», или

«специальные пластмассы».

Но известно, что одно дело получить какой-то результат или

синтезировать продукт один раз и совсем другое дело получить

воспроизводимые результаты или организовать выпуск продукта

в промышленном масштабе. Это в полной мере относится и к

полимерам со специальными свойствами. Поэтому, для того чтобы

производство этих полимеров стало экономичным, надо наладить

их получение в большом количестве и по возможности расширить

области применения.

Пусть эта книга поможет решению поставленной задачи, пусть

она также подтвердит слова Вильгельма Оствальда, который

сказал в 1910 г., что из всех энергий самой ценной является энергия

творческого духа и она должна меньше растрачиваться попусту.

Профессор К. Тиниус

1. ПЕРСПЕКТИВЫ РАЗВИТИЯ

ПРОИЗВОДСТВА ПЛАСТМАСС

Широкое внедрение синтетических материалов во все отрасли

народного хозяйства является существенным элементом научно-

технической революции, которая охватывает все промышленно

развитые страны. В этом процессе решающую роль играет

развитие производства полимеров с улучшенными эксплуатационными

свойствами. В результате замены традиционных материалов

пластмассами стал возможен переход от процессов изготовления

изделий отдельными партиями к поточному их производству. Это

позволило значительно повысить производительность труда, понизить

себестоимость продукции и существенно сократить затраты

рабочего времени. При этом главное требование заключается в

разработке типового ассортимента полимеров, которые по своим

эксплуатационным свойствам были бы, по крайней мере, равноценны

традиционным материалам.

Наряду с эффективностью применения пластмасс возникает

проблема получения полимеров с особыми свойствами, которые

позволяют совершенно по-новому подойти к решению вопросов,

касающихся придания формы, конструирования изделий и их

использования.

По сравнению с другими материалами производство

полимерных материалов за последние 20 лет развивалось очень высокими

темпами. В то время как объем производства чугуна удваивается

за 11 лет, цемента—за 9—10 лет и алюминия—за 7—8 лет,

удвоение объема производства пластмасс происходит примерно за 5 лет.

Согласно прогнозам в 1983 г. полимеры должны были выйти на

первое место по объему производства.

Примерно из 33 млн. т общего объема производства полимеров

в 1971 г. на крупнотоннажные полимеры, такие, как полиэтилен,

поливинилхлорид и полистирол, а также на продукты их

модификации приходилось примерно 63%. Из оставшегося количества

приблизительно 32 % составляли конструкционные пластмассы,

такие, как полипропилен, алифатические полиамиды, полиэфиры,

полиуретаны, амино- и фенопласты, полиметакрилаты,

поликарбонаты и эпоксидные смолы.

Остальные полимеры представляли собой так называемые

полимеры с особыми физическими, или специальными, свойствами.

Эти полимеры благодаря своему строению обладают более

высокой термостойкостью при длительном температурном воздействии

или другими специфическими свойствами, которые не могут быть

достигнуты в результате модификации крупнотоннажных или

конструкционных полимеров. Примерами таких полимеров,

применяющихся более десятилетия в качестве термостойких

конструкционных материалов, являются политетрафторэтилен, кремнийор-

ганические полимеры и полиформальдегиды. С 1960 г. началось

производство еще около 40 новых типов полимеров со

специальными свойствами (табл. 1.1). Наряду с термостойкими полиме-

16

Таблица 1.1. Развитие производства пластмасс

(синтетических полимеров)

*ства (год)

Начало

пронзво;

1901

1914

1915

1928

1929

^930

Озо

1930

ГЭЗО

1930

1930

1931

1931

1931

1934

1936

1937

1937

1937

Полимер

Фенолоформальде-

гидные смолы

Поливиниловый

эфир монохлорук-

сусной кислоты

Диметилбута

диеновый каучук

Полиметилметакри-

лат

Мочевиноформаль-

дегидные смолы

Тиополимеры

(полисульфидный

каучук)

Полиакрилат

Поливинилацетат

Полистирол

Полиакрилонитрил

Поливинилхлорид

Полихлорбутадиен

Полиизобутилен

Полиэтиленоксид

Политетрафторэтилен

Поливиниловый

эфир

Синтетический

каучук *

Поливиннлкарбазол

Полиамид 6,6

Первый изготовитель

«Blumer»

(Германия)

«Chem. Fabrik

Griesheim»

(Германия)

«Bayer A. G.»

(Германия)

«Rohm und Haas»

(Германия)

«IG Ludwigsthafen»

«Thiocol Co.»

(США)

«IG Ludwigsthafen»

«Hoechst»

«IG Ludwigshafen»

«IG Ludwigshafen»

«IG Ludwigshafen»

«Du Pont»

«IG Ludwigshafen»

«IG Ludwigshafen»

«IG Ludwigshafen»

«IG Ludwigshafen»

«IG Schkopan»

«IG Ludwigshafen»

«Du Pont»

i маркэ

Торгова!

Акрилоид

Каурит

Тиокол

Лувикан

Автор и

получен!

Байер,

1872

Кондаков,

1Q00

I cTUU

Рем,

1901

Гольд-

ШМИДТ,

1877

Байер,

1926

Кас-

пари,

1873

Клатте,

Симон,

1 Q QQ

Рено,

1QQQ

I OOO

Каро-

зерс?

1925

Бутлеров,

1873

Шлоф-

фер,

1930

Висли-

цениус,

1 Я7Я

1о/o

Хофман,

1909

Каро-

зерс,

1931

о

о

к

со s

X « „ S

ч So g

Максима

темпера!

длнтелы

эксплуат

125

50

75

65

40

65

65-8С

75

60

60

30

230

60—а-

170

80

I- о ?^пнотоннажное,

С. В. Лебедева освоено в

^ каучука по методу

Продолжение табл. 1.1

год)

детва (

Нач

npoi

1938

1938

1939

1939

1939

1939

1947

1953

1954

1958

1959

1959

1960

1960

1961

Полимер

Полиэтиленимин

Поливинилиденхло-

рид

Полиэтилен низкой

плотности

Поливинилпирроли-

дон

Поли-е-капроамид

Полиуретаны

Полиэтилентерефта-

лат

Полиэтилен

высокой плотности

Полиамид 11

Поликарбонат

Полипропилен

Полиформальдегид

Пентон [поли-3,31-

(бисхлорметокси)

пропиленоксид]

Поливинилфторид

Полиимиды

Первый изготовитель

«IG Ludwigshafen»

«BASF Dow Chem.»

ICI

«IG Ludwigshafen»

«IG Ludwigshafen»

«IG Wolfen»

ICI

«Hoechst»

«Aquitaine-

Organico»

«Bayer AG»

«Montecatini»

«Du Pont»

«Hercules Powder»

«Du Pont»

«Dynamit Nobel»

«Diamond

Shamrock»

«Du Pont»

«Monsanto»

«American

Cyanamide»

«Quantum Inc.»

«Dixon Co.»

«General Electric»

ICI

та

я марк

гова

Тор

Диофан,

Саран

Коллидон

Десмодур

Рильсан

Макролон

Моплен

Дельрин

Пентон

Тедлар

PVF ЕР

L90

Дал вор X

6500

Каптон,

Веспель,

Пайэр ML

Скайбонд,

AFR XPI

Квантед

Мелдин

Джемон

Х-13

Полиамид

1«

к х

а?

о >>

3°

Рено,

1838

Фоусетт,

Хопфф,

1 uoO

Габриель,

1899

Байер,

1935

Каро-

зерс,

1932

Циглер,

1953

Айнхорн,

Натта,

1954

Бутлеров

1872

Фартинг,

1951

Штарк-

везер,

1932

X

Бод-

жерт,

1908

о

альная

ггура

>ной

цЦ

70

65

80

130

90

80

135

120

100

100

140

260

Продолжение табл. IJ

1

с:

ю

il

II

1961

1961

1962

1962

1964

1964

1964

1964

1964

1964

1965

Полимер

Поли-л*-фениленизо-

фталамид

Поли-1,4-циклогек-

силенднметилентс-

рефталат

Полиоксиэфир

Поливинилиденфто-

рпд

Поли-4-метилпен-

тен-1

Полибепзимидазол

Полиамидоимид

Поли-2,6-диметил-

1,4-фениленоксид

Полисульфоноксид

Полиамид 12

Алициклический по*

лнамид из

пробковой кислоты и 1,4-

бис(аминометил)

циклогексана

Первый изготовитель

СССР

«Du Pont»

СССР

«Eastman Kodak»

«Union Carbide»

«Bakelite Ltd.»

«Pennsalt Co.»

«Diamond

Shamrock»

«Kureha Chem.»

ICI

СССР

«Narmco»

«Celanese»

«Westinghouse»

«Schramm»

(ФРГ)

«Rhone-Poulenc»

«Hitachi»

«General Electric»

AKU

(Нидерланды)

СССР

«Mitsubishi

Edogawa»

«Union Carbide»

«Uniroyal»

(Великобритания)

«Huls»

«Emser Werk AG»

«Tennessee

Eastman»

i марка

гова*

Top

Аримид,

ПМ 67,

ПАК-1,

ДФО, СТП-1

Номекс

Фенилон

Кодель-П,

Тенайт

PCDT

Фенокси

Кинар

Дальвор

DS

KF (КФ)

ТРХ

Аймидайт

Полимер

Аманнм

Феногарант

Кермель,

Родефталь

HI-400

РРО

Норил,

Арнокс

(сополимер)

Арилокс

Бакелит

Р 1700

Юкардел

Арилон

(сополимер)

Вестамид L

Гриламид

L

Q2

ор и

учен!

Il

Дюпон,

1948

Натта,

1955

Бринкер,

1959

Фрош,

1 СкЛО

1У4/

Хантер,

1911

Ы

S w й a1

' Man

тем

ДЛИ

эксп

230—

250

ПО

80

150

130

315

240

210

100—

140

150

70

110

19

Продолжение табл. IJ

хства (год)

Начало

произво;

1965

1965

1965

1966

1966

1966

1966

1966

1966

1967

1967

1967

1968

1968

1968

Полимер

Полиметилендифе-

нилоксид

Поли-п-ксилилен

Полибутен-1

Полиамид 7

Полиамид 9

Полиэфиримид

Полн-^-ксилилен-

адипамид

Полигексаметилен-

терефталамид

Полифениленсуль-

фид

Политриметилгекса-

метилентерефтал-

амид

Полиариленсуль-

фоноксид

Полифенилен

Полиимидазобензо-

фенантролин

Полигидантоины

Полиэтнленоксибен-

зоат

Первый изготовитель

«Westinghouse

Electric»

«Union Carbide»

«Petro-Chem. Со.»

«Huls»

СССР

СССР

«General Electric»

«Dr. Beck and Co.»

(ФРГ)

«Dr. Herberts»

(ФРГ)

«Schenectady»

(США)

«Du Pont»

«Celanese»

«Dow Chem.»

«Phillips Petroleum»

«Dynamit Nobel»

«3 M Co.»

ICI

«Eitel Mc Cullough

Inc.»

(США)

«Monsanto»

«Celanese»

«Bayer AG»

«Nippon Rayon»

i марка

Торговая

Дорнл

Парилен

Бу-Таф

Вестолен

ВТ

1711

Энант

Пел аргон

Аймидекс

Теребек

Алловес

Изомид

MXD-6-Fib-

ге

Найлон-бТ

Resin QX

4735

Райтои

Трогамид

Т

Астрел

Бранд

360

Полимер

380

Эймак 221

ВВВ-во-

локна

Резистофол

I Do 4089,

LK 4025,

LK 2217

Полиэфир

A-Tell

2«

Автор и

получет

Шварц,

Натта,

1954

Дженев-

рес,

1898

Кадби,

1963

Ризе,

1872

в я х

Максима

те м пер ai

длителы

250

80

30

190

90

100

180-

260

80-

100

260

250

300

200

75

Продояжение табл. /./

ГОД)

детва (

х?

1968

1969

1970

1970

1970

1970

1971

1971

1971

1972

1972

Полимер

Алициклический

полиамид из декан-

дикарбоновой

кислоты и бис(/г-амн-

ноциклогекенл) мета-

па

Полнбеизоксазинон

Полибензоксазин-

дион

Поли-/г-бензамид(?)

Полиамид 4

Полиамид 3

Политерефталоил-

оксалилбисамидра-

зон

Поли-/г-оксибензой-

ная кислота

Полиоксибензил

Полибензоксазол

Полибутилентсре-

фталат

Первый изготовитель

«Du Pont»

«Toyo Rayon»

«Bayer AGx>

«Du Pont»

«Alrac»

(США)

«Hochst»

AKZO

(Нидерланды)

«Carborundum Co.»

«Midland Silicones»

СССР

«General Electric»

«Eastman Kodak»

Ci

a

вд

ргова

о

H

Квана

IDO 4051

Волокно В

PRD-49

Энкатерм

Эконол

Хайлок

210

Метолон

Валокс

Тенайт

РМТ

и

тор и

лучен

йода,

Фишер,

1910

Брин-

кер,

1959

и

о

г^ а _ s

г; >^ О ^

^j оЭ »Q сч

5|^

* ? = 5

НО

300

200

250

Негорючий

300

230

300

45

Примечание. Для периода с 1901 до I960 г. (крупнотоннажные полимеры,

конструкционные полимерные материалы) приводятся первый изготовитель и одно торговое

наименование, для периода с I960 "до 1972 г.— первый изготовитель в перечне промышленных

производств.

рами получены полимеры с полупроводниковыми или фотохром-

ными свойствами, а также полимеры, применяющиеся в

фармакологии или в ракетных топливах.

Полимеры со специальными свойствами имеют высокую

стоимость: если 1 кг крупнотоннажных полимеров стоит 2—4 марки,

1 кг конструкционных полимерных материалов — 4—10 марок, то

1 кг выпускаемых в промышленном масштабе полимеров со

специальными свойствами стоит 10 000 марок и выше.

Основным направлением при разработке новых полимеров для

замены традиционных материалов является модификация

крупнотоннажных и конструкционных полимеров. Улучшение эксплуата-

ционных свойств полимеров осуществляется либо путем изменения

условий синтеза, либо усовершенствованием процессов их перс-

работки.

Изменение условий проведения реакции достигается

использованием сомономеров при сополнмсрпзации, привитой сополимери-

зацией, а также полимераналогнчнымн превращениями. Так,

теплостойкость поливиннлхлорида повышается при снижении

температуры полимеризации в результате статистического включения в

основную цепь звеньев бутена-1 в ходе сополимеризации или

посредством дополнительного хлорирования. На стадии переработки

возможна модификация свойств материалов путем введения в

композицию волокнистых или порошкообразных сферических

наполнителей для получения армированных полимерных материалов,

смешением с низкомолекулярными или высокомолекулярными

соединениями для получения пластифицированных материалов или

полимерных композиций или окислительным либо радиационно-

химическим сшиванием. Повышение теплостойкости полнвинил-

хлорида на стадии переработки достигается введением в

композицию стеклянных волокон или путем сшивания

пластифицированных полимеров. Ударную вязкость поливинилхлорида можно

повысить проведением привитой сополимеризации с бутадиеном,

введением хлорированного полиэтилена или путем сшивания

пластифицированных полимеров.

Техническая реализация способов получения полимеров с

заданными размерами путем модификации свойств

крупнотоннажных и в меньшей степени конструкционных полимеров дает

возможность значительно повысить темпы развития и эффективность

процесса общественного воспроизводства.

Согласно прогнозам до 2000 г. крупнотоннажные полимеры

полиэтилен, поливинилхлорид и полистирол, а также некоторые

конструкционные пластмассы останутся основными заменителями

таких традиционных материалов, как древесина, кожа и металлы.

Хотя начало промышленного производства этих полимеров

относится к 30-м и 40-м годам нашего столетия (см. табл. 1.1), часть из

них продолжают использовать для получения изделий общего

назначения, несмотря на четырехкратное увеличение объема

производства синтетических полимеров за последние десять лет. С

момента появления на мировом рынке полипропилена в 1959 г. ни

один новый полимер не достиг такого объема промышленного

производства, чтобы его можно было включить в группу

конструкционных пластмасс. Вряд ли можно ожидать, что какой-нибудь

средний по объему производства полимер перейдет в группу

крупнотоннажных полимеров.

Верхняя температура длительной эксплуатации

крупнотоннажных полимеров лежит ниже 100 °С, причем путем модификации

можно лишь незначительно повысить эту температуру.

Верхнюю температуру длительной эксплуатации около 150°С

имеют лишь некоторые представители конструкционных пластмасс,

такие, как поликарбонат, ненасыщенные полиэфиры, сетчатые по-

22

лиуретаны, полиамиды, а также реактопласты на основе феноло-

и мочевиноформальдегидных смол.

Необходимость создания полимеров с верхней температурой

длительной эксплуатации выше 150°С была вызвана развитием

электротехники, электроники, самолетостроения и космонавтики.

Прогресс в электротехнической промышленности заключается

в миниатюризации сопротивлений, конденсаторов,

электродвигателей при сохранении их мощности. Это потребовало повышения

рабочих температур. Температуры длительной эксплуатации

полимеров, применяемых для изготовления электрической изоляции,

фольги, деталей включателей и кожухов, должны превышать

200 °С.

Развитие современной микроэлектроники было бы немыслимо

без создания специальных полимеров, обладающих высокой

эластичностью и стабильностью размеров при температурах до 300°С.

Например, только благодаря наличию полиимидов стало

возможным рентабельное изготовление гибких печатных схем,

устойчивых в ваннах для пайки, температуростойких плоских

многоканальных кабелей и гибких интегральных схем. Хотя применение

пластмасс в электронике по сравнению с общим их выпуском

невелико, именно эта область имеет решающее значение при

осуществлении научно-технической революции во всей химической

промышленности. Комплексная автоматизация и

совершенствование систем управления производственными процессами

обусловливают постоянное ужесточение требований к современной

электронике.

Переход к сверхзвуковым скоростям, наблюдающийся в

настоящее время в гражданской авиации, также предъявляет

совершенно новые требования к материалам. При скоростях, равных

удвоенной скорости звука, температура на внешних поверхностях

достигает 150 °С, а при трехкратном превышении скорости

звука — 300°С. Количество применяемых термостойких

пропитывающих составов при изготовлении элементов слоистых

конструкций крыльев и пультов сверхзвуковых пассажирских самолетов

при трехкратном превышении скорости звука составляет 2,9 т для

одного самолета [1].

Еще более жесткие (хотя и при кратковременной

эксплуатации) требования к материалам предъявляются космической

техникой. Тепловая защита летательных аппаратов должна

противостоять кратковременному действию температур, равных 5000°С.

Это достигается применением полимеров, которые при пиролизе

приобретают структуру, обеспечивающую минимальную

теплопроводность и достаточную прочность.

Верхнюю температуру длительной эксплуатации, равную 150°С,

пока что нельзя повысить при использовании недорогих

модифицированных крупнотоннажных полимеров, так как термостойкость

полимеров примерно пропорциональна значениям энергии

химических связей в цепи. Для получения термостойких полимеров

необходим переход от полимеров с С—С-связями (энергия связи

23

58,6 ккал), к гетерополимерам с более высокой энергией связи,

такими, как —С—О— G0 ккал), —C = N— (94 ккал) или

—С=С— A00 ккал). Термостойкость повышается также за счет

того, что эти связи в циклических полимерах находятся в

сопряжении. При использовании ароматических циклов получаются (по

крайней мере, на первый взгляд) термостойкие полимеры более

сложной структуры.

Полимеры, выпускаемые с 1960 г. (см. табл. 1.1), относятся

исключительно к высокотермостойким. Поскольку большая часть

новых полимеров имеет стратегическое значение, расходы на их

создание во многих случаях поступают из государственного

бюджета. Так, например, в США получение полибензимидазолов

(раздел 7.2) финансировалось исключительно авиационной

промышленностью США. За последние десять лет число полимеров со

специальными свойствами значительно увеличилось. Однако по

сравнению с числом научных исследований в области

термостойких полимеров или имеющимся на сегодняшний день объемом

информации их промышленное производство сравнительно невелико.

Одной из причин этого является необходимость создания новой

технологии переработки указанных полимеров, поскольку лишь

незначительная часть их может перерабатываться в изделия

обычными методами, применяемыми для переработки термопластов.

Каждый из полимеров со специальными свойствами, как

правило, применяется лишь в одной или нескольких областях.

2. СТРОЕНИЕ

И ОСОБЕННОСТИ СТРУКТУРЫ ПОЛИМЕРОВ

С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ

2.1. ОПРЕДЕЛЕНИЕ ПОНЯТИЙ «ТЕПЛОСТОЙКОСТЬ»

И «ТЕРМОСТОЙКОСТЬ»

Понятие «термостойкость полимерных материалов» используется

в литературе неоднозначно. С одной стороны, оно характеризует

температурный интервал плавления или температуру размягчения

пластмасс, с другой стороны, это понятие используется в качестве

характеристики верхней предельной температуры, при которой в

определенных условиях и при заданном времени выдержки не

происходит существенных изменений механических или

электрических свойств полимеров. Время и условия выдержки

устанавливаются с учетом требований данной конкретной области

применения.

Экстремальные условия работы конструкций в космическом

пространстве требуют от материалов, используемых в космической

технике, примерного постоянства свойств: в течение 2000 ч при

24

250 °C, 500 ч при 350°С, 100 ч при 500°С и 2 мин при 1000°С.

В электротехнике для специальной изоляции требуется

постоянство свойств в течение 25 000 ч при 250°С.

Тепло- и термостойкость полимеров связаны с их химическим

строением и определяются физическими (температура плавления

и температура стеклования) и химическими (стойкость к

термической, термоокислительной и гидролитической деструкции)

факторами. При кратковременном тепловом воздействии свойства

материалов часто определяются исключительно влиянием физических

факторов. В случае длительной термостойкости решающими в

значительной степени являются химические факторы. Отсюда

следует, что термостойкость полимеров представляет собой величину,

зависящую от времени.

2.2. ТЕПЛОСТОЙКОСТЬ

К термостойким полимерам относятся как

частично-кристаллические, так и аморфные полимеры.

Частично-кристаллические полимеры имеют достаточно четкую

температуру плавления. Верхняя температура длительной

эксплуатации этих полимеров ограничена температурой плавления,

которая лежит выше температуры стеклования аморфных полимеров.

Поскольку в этой области аморфная часть не находится больше

в стеклообразном состоянии, то механическая прочность

полимеров определяется долей нерасплавившейся кристаллической фазы.

Температура плавления является также минимальной

температурой переработки термопластичных материалов.

Для аморфных полимеров температура стеклования является

верхней границей области применения. Вблизи температуры

стеклования происходит переход из стеклообразного в

высокоэластическое состояние, при котором для аморфных полимеров

наблюдается резкое падение прочности.

Определение верхней температуры эксплуатации полимеров из

данных по температурам плавления или стеклования носит,

однако, только ориентировочный характер и позволяет судить о

поведении материалов при кратковременном действии температур.

Для оценки длительной стойкости решающими являются прежде

всего химические факторы B.3).

2.2.1. ТЕМПЕРАТУРА ПЛАВЛЕНИЯ

Температура плавления определяется термодинамически как

отношение энтальпии плавления АЯПл к энтропии плавления

Строго говоря, это соотношение справедливо только для

соединений данного полихмергомологического ряда и при постоянном

давлении. В реальных условиях фазовый переход

частично-кристаллических полимеров происходит не в определенной точке, а

25

в некотором температурном интервале, величина которого ллвисит

от степени кристалличности.

Высокую температуру плавления можно ожидать при высоком

значении энтальпии плавления и (или) низкой энтропии плавления.

Энтропия плавления, связанная с конформацпонной подвижностью

цепей, находится в прямой зависимости от структуры

макромолекул: высокая жесткость neuen и симметрия в пределах цепи

приводят к малым значениям AS и тем самым к высоким

температурам плавления.

В соотношении Т„л = ДЯпл/Д5Пл энтропия плавления является

определяющим фактором. Путем сравнения значений «мольной»

энтальпии плавления и энтропии плавления для ряда полимеров

Годемари [2] было показано, что между температурой плавления

и энтальпией плавления, отнесенной к молекулярной массе

мономерного звена, нет никакой взаимосвязи (табл. 2.1): введение

ароматических циклов в полиэфиры приводит к повышению

температуры плавления, хотя энтальпия плавления остается

практически неизменной. Полидекаметилентерефталат плавится при

138 °С, полидекаметиленадипииат — при 79,5 °С. Отношение

АЯпл/Мол. масса составляет для обоих полиэфиров 36 кал/г.

Полиамиды имеют значительно более высокие температуры

плавления, чем соответствующие полиэфиры, хотя при этом и не

наблюдается существенных различий в значениях энтальпии плав-

Та блица 2.1. Энтальпия и энтропия плавления полимеров [2]

Полимер

гиг

°С

кал/моль

Д#пл/Мол.

масса,

кал/моль

AS,

(ка л/моль -°С)

ДА/связь,

(кал/моль-дО

Полипропилен изотак-

тический

Полистирол изотакти-

ческий

Полидекаметиленсеба-

цинат

Полидекаметиленади-

пинат

Полидекаметилентерефталат

Политетраметилентере-

фталат

Политетраметиленизо-

фталат

Полиэтилентерефталат

Полидекаметиленсеба-

цинамид

Полигексаметилеиади-

пннамид

Поликапроамид

Полиэтиленоксид

Полиакрилонитрил

Политрифторхлорэтилен

Политетрафторэтилен

176

239

80

79,5

138

230

152,5

267

216

267

225

66

317

210

335

2 600

2 000

12 000

Л 0 200

11000

7 600

10 100

5 500

8 300

10 300

5 100

1980

1200

1200

1 460

62,0

19,2

35,0

36,0

36,0

33,0

45,0

28,1

24,5

45,0

45,0

45,0

23,0

10,3

14,6

5,78

3,90

34,0

29,0

27,0

15,1

23,7

10,2

17,0

19,1

10,3

5,35

2,0

2,49

2,9

2,90

1,95

1,55

1,60

1,91

1,9

3,0

1,7

0,77

1,36

1,46

2,68

1,0

1,25

1,45

26

ления. Полидекаметиленсебацинат плавится при 80 °С, мольная

энтальпия плавления его составляет 35 кал/г. Для полидекамети-

леисебацинамида соответствующие величины равны 216 °С и

24,5 кал/г.

В то же время на основании данных, приведенных в табл. 2.1

можно сделать вывод, что полимеры, у которых энтропия

плавления, отнесенная к числу звеньев в цепи, имеет меньшее значение,

как правило, обладают более высокой температурой плавления.

В частности, энтропия плавления, конформация цепей, структура

и температура плавления полимера связаны следующим

соотношением:

Энтропия плавления равна разности между значениями энтропии

полимера в твердом состоянии и в расплаве при температуре

плавления.

Низкая энтропия плавления и, следовательно, высокая

температура плавления полимера наблюдаются при малой S\ или

большой 5s. В принципе низкая энтропия плавления возможна в том

случае, когда степень упорядоченности расплавленного полимера

незначительно отличается от степени упорядоченности твердого

полимера, т. е. если в расплаве сохраняется максимальная

степень упорядоченности. Полиолефины имеют в расплавленном

состоянии, как правило, большую энтропию и, следовательно,

низкие температуры плавления, так как в результате высокой

подвижности цепей в расплаве возможно большое число конформации

макромолекул. Количество возможных конформации цепей в

расплаве и энтропия понижаются, если вследствие сильного меж- и

внутримолекулярного взаимодействия в расплаве сохраняется

высокая степень упорядоченности. Конформации свернутых

макромолекул определяются главным образом внутримолекулярными

ван-дер-ваальсовыми силами притяжения и отталкивания

заместителей соседних атомов цепи и ориентацией связей соседних

звеньев цепи. Потенциальный барьер, который нужно преодолеть

при свободном вращении вокруг простой связи, тем выше, чем

меньше длина связи между атомами и чем больше сила

отталкивания заместителей в цепи.

Уменьшение длины С—С-связи в полифторуглеводородах

происходит вследствие высокой электроотрицательности атома фтора.

Гране-конфигурации углеродных цепей полиэтилена при

замещении атомов водорода фтором превращаются из планарной

зигзагообразной формы в слабоспиралевидную форму. Эффект

повышения жесткости цепей способствует повышению температуры

плавления со 138°С (полиэтилен) до 327°С (политетрафторэтилен).

При введении объемистых заместителей конформации цепей

изменяются и переходят из ступенчатого транс-положения в гош-ио-

ложение. Повышение жесткости цепей тем сильнее, чем объемистее

заместители и чем более упорядоченно они расположены

(табл. 2.2). Замещение атомов водорода в* цепи полиэтилена на

27

Таблица 2.2. Строение звена и температура плавления полиолефинов

Звено

-—СН2—СН2—

—СН2—СН(СНз) —

—СН2—СН(СН2СН3) —

—СН2—СН (СН2) 2CH3—

—СН2—СНСНзСН (СН3J—

—СН2—СН(СН2)зСН3—

—СН2—СН—

1

Полимер

Полиэтилен

Полипропилен

Полибутен-1

Полннентен-1

Поли-4-метилпентен-1

Полигексен-1

Полнвинилциклогексан

Температура

плавления,

°С

138

198-212

125-140

130

230

55

выше 360

изопропиленовые группы приводит к повышению температуры

плавления со 138°С (полиэтилен) до 230°С (поли-4-метилпен-

тен-1). Введение в боковую цепь объемистых циклогексановых

циклов повышает температуру плавления (для поливинилцикло-

гексана она равна 360°С).

Замещение в молекуле полиэтилена атомов водорода на

линейные гибкие боковые цепи снижает, однако, температуру

плавления.

Полигексен-1 плавится при 55 °С, в то время как полиэтилен

плавится при 138°С.

Увеличение жесткости цепей линейных полимеров достигается

введением в основную цепь карбо- или гетероциклов.

Максимальная жесткость получается в том случае, когда ароматические ядра

копланарны и сопряжены. Линейный поли-л-фенилен

представляет собой неплавкий нерастворимый и

высококристаллический продукт; в то же время высокомолекулярный поли-л*-фе-

нилен еще растворим. Влияние структурной изомерии хорошо

иллюстрируется рис. 2.1.

Термодинамически линейный поли-л-фенилен представляет

собой идеальный термостойкий полимерный материал. Однако

практическая реализация его термодинамических характеристик

сильно затруднена. Синтез высокомолекулярного поли-гс-фенилена

трудно воспроизводим. Его нерастворимость и неплавкость

исключают возможность использования традиционных способов

переработки в изделия. Необходимый компромисс между высокой

температурой плавления и перерабатываемостью полимера достигает

путем введения шарнирных групп между ароматическими

кольцами, таких, как —О—, —СО—, —NH—, —N=N—, —S— или

—SO2—. При повышении гибкости цепей и снижении степени

кристалличности получаются плавкие и растворимые полимеры.

Ароматические простые полиэфиры, полисульфоноксиды, поли-

28

сульфиды, сложные полиэфиры и полиамиды уже более пяти лет

применяются в качестве термостойких полимеров специального

назначения.

Такое же влияние оказывает введение объемистых боковых

цепей (конкретные примеры приводятся ниже при рассмотрении

отдельных классов полимеров). .

Уменьшение числа возможных конформаций цепей и,

следовательно, повышение их жесткости и температуры плавления

полимера можно достигнуть также сшиванием молекулярных цепей.

Температурная граница применения сильносшитых полимеров

определяется их стойкостью к термоокислительной деструкции.

Часто сетчатые полимеры, хотя и являются довольно формоустой-

чивыми, имеют очень большую жесткость и хрупкость, что

ограничивает их практическое применение. Этого недостатка лишены

лестничные полимеры, построенные подобным образом. Такие

лестничные полимеры, как полихиноксалины G.5) или полиими-

доазобензофенантролины (8.2) представляют собой определенным

образом сшитые линейные полимеры, у которых в каждом

мономерном звене сшиваются только две молекулярные цепочки:

Линейный полимер

(две соседние цепи)

Лестничный полимер

Лестничный полихиноксалин

При хороших механических свойствах и высокой стойкости к

термоокислительной деструкции лестничные полимеры являются

неплавкими продуктами.

Следующим фактором, влияющим на

степень упорядоченности в расплавах

полимеров и тем самым на энтропию плавления

и температуру плавления является

межмолекулярное взаимодействие (ван-дер-

ваальсовы силы, водородные связи),

которое характеризуется энергией когезии.

Энергия когезии и температура плавления

повышаются с увеличением длины цепи. Эта

зависимость сильнее проявляется в области

низких значений молекулярных масс. По

Бильмейеру [5], температура плавления

Рис. 2.!. Зависимость температуры плавления

анкетированных п неаннелнрованных пелиароматнческих

углеводородов от числа углеродных атомов [3, 4].

и средняя молекулярная масса связаны следующим

соотношением:

1 аЛ-Ь

пл

Мол. масса

где а и b — эмпирические константы.

Незначительная энтропия плавления полиамидов обусловлена

тем, что полиамиды даже в расплавленном состоянии сохраняют

кристалличность. Превращение триклинной кристаллической

модификации в гексагональную с повышенным числом степеней

свободы происходит выше температуры плавления, так что энтропия

увеличивается уже в этой области.

Когезионные силы и температуры плавления зависят также от

симметрии элементарных звеньев в цепи. Чем выше симметрия,

тем более прочное взаимодействие возникает между цепями и тем

более плотную упаковку они имеют в кристалле. Принцип

симметрии цепей был использован Престоном при создании

«упорядоченных» ароматических сополиамидов для получения

высокоплавких продуктов. Упорядоченные сополиамиды с ж-фениленовыми

группами плавятся вследствие их высокой симметрии при

температуре примерно на 100° выше, чем соответствующие

статистические сополиамиды на основе одних и тех же исходных веществ.

2.2.2. ТЕМПЕРАТУРА СТЕКЛОВАНИЯ

Температура стеклования в противоположность температуре

плавления термодинамически неопределима. Температура

стеклования высокомолекулярных соединений характеризует переход из

стеклообразного (твердого — хрупкого) в высокоэластическое

состояние. Этот переход осуществляется в температурном интервале

от 5 до 20°; температура стеклования зависит от условий

испытаний, т. е. от скорости охлаждения полимера. Для аморфных

полимеров температура стеклования является верхней границей

области применения.

Таблица 2.3. Строение звена и температурные переходы полимеров [7]

Звено

—-СН2—СНг—

—СН2—СН(СНз)—

—СН2-С(СНзJ~

—СН2—СН2—О—

—СН2—СН(СНз)—О—

—СН2—С(СНзJ—О—

—СН2—СНСНгСНз—

-СНг-СНС(СН3)з—

Полимер

Полиэтилен

Полипропилен изотак-

тический

Полиизобутилен

Полиэтиленоксид

Полипропиленоксид

изотактический

Полиизобутиленоксид

Полибутен-I изотакти-

Т1 J"l j-4* i^ Ж Ж Тш

ческии

Поли-3,3-диметилбу-

тен-1

Гпл- °С

144

170

44

67

70

170

300

>320

тс, °с

-20

-15

-73

-67

-75

g

<50

<60

Тс/Тил

0,61

0,58

0,63

0,61

0,58

0,61

<0,56

<0,56

Взаимосоязь между температурой стеклования и молекулярной

структурой полимера такая же, как и в случае температуры

плавления (табл. 2.3). Температура стеклования повышается с

увеличением внутренней жесткости цепи и межмолекулярного

взаимодействия. Шарнирные группы в полимерной цепи, которые

способствуют сегментальной подвижности, снижают температуру

стеклования. Введение объемных группировок, а также увеличение

ориентации или кристаллизации повышают температуру

стеклования.

Взаимосвязь между температурой стеклования и температурой

плавления может быть выражена в виде эмпирического

соотношения, предложенного Бименом [6] :

i = const « 0.58 — 0,78

По другим данным [7], это отношение равно 0,56—0,63 (см.

табл. 2.3).

2.3. ТЕРМОСТОЙКОСТЬ

Термостойкость полимеров определяется стойкостью связей в

макромолекуле при повышенных температурах. Поскольку

прочностные свойства полимеров зависят от их молекулярной массы,

то ее уменьшение вследствие термической, термоокислительной

или гидролитической деструкции цепи приводит к характерному

снижению механической прочности. Стойкость химических связей

представляет собой верхний уровень колебательной энергии,

который может занимать молекула без разрыва связей. Так как

колебательная энергия увеличивается с повышением температуры,

то термостойкость полимеров можно охарактеризовать энергией

диссоциации связей в макромолекуле.

Из сопоставления значений энергии диссоциации различных

химических связей в макромолекулах (табл. 2.4) можно сделать

следующие выводы.

1. По сравнению с такими связями, как Si—Si- или Р—Р-,

С—С-связь обладает наибольшей энергией диссоциации. Поэтому

наибольшую стойкость можно ожидать у полимера с С—С-связями.

2. Значение энергий диссоциации связей между углеродными

и другими атомами превышают лишь значения энергии диссоциации

Р—О-, Si—О-, В—N- и В—О-связей (см. табл. 2.4). Из

неорганических термостойких полимеров в промышленном масштабе

производится лишь полимерный фосфонитрилхлорид (полидихлорфосфа-

зен) [8].

3. Из полимеров с С—С-связями наибольшую стойкость имеют

карбоциклические ароматические соединения. Стойкость

алифатических С—С-связей увеличивается при замене водорода у

углеродных атомов атомами фтора.

Термостойкость полимеров повышается, если они состоят не

из отдельных цепей, а из двух соединенных между собой цепочек

(лестничные полимеры). Термическая диссоциация отдельных

связей еще не приводит в данном случае к снижению молекулярной

31

Таблица

Тнп связи

N—N

Si—Si

Р-Р

Si—S

С—С

s—s

Р—H

с—s

С—N

Si—C

Si—H

С—H

с—о

С—Cl

P—0

N—H

Si—Cl

С—С

С—Cl

S—H

C-H

B-C

с—с

C-H

C—H

c-c

C-H

C—H

C—H

B—N

Si—0

0—H

c-c

C—H

C—F

c=c

B--0

c—s

Si-F

C—F

c=o

C-.C

2.4. Энергия диссоциации химически»

Стандартное вещество

Гидразин

I

У

С$Н5—СНд—С }]л

Нитромет;

Силаны

С6Н5СН2—H

Диэтиловый эфир

В алифатических соединениях

В алифатических соединениях

В ароматических соединениях

СС1з—H

Третичный

Вторичный

Гексафторэтан

Метай

В ароматических соединениях

CF3—H

Силиконы

В ароматических соединениях

Ацетилен

CF4

н2с=сн2

В(ОСН3)з

CeFe

Кетоны

Ацетилен

; связей при 25°С

Энергия диссоциации,

ккал/моль

37

45

53

61

63

63

63

66

68

70

74

77.5

79

80-81

82

84

85

83-85

86

87

89

89

89

89

94

94

97

98-102

102

103

104

106

110

120

121

121

125

126

129

143

145

174

200

массы и ухудшению свойств материала. Этот, так называемый

«принцип многократных связей» далее будет рассмотрен

подробнее.

Использование энергии диссоциации в качестве основного

параметра при выборе структурных элементов для создания

полимеров повышенной химической термостойкости ограничивается

следующими факторами.

1. Термостойкость, которую должен иметь полимер в

соответствии со значениями энергии диссоциации, не достигается, так как

в большинстве случаев окислительная деструкция начинается ниже

температуры, при которой происходило бы разрушение цепей

согласно энергии диссоциации. Окисление происходит при действии

кислорода воздуха или озона и часто протекает как цепная

реакция. Склонность полимера к окислению можно понизить путем

исключения таких легкоокисляемых структур, как алифатические

С—Н-связи, и посредством создания плотных непористых

поверхностей.

2. Разрушение молекулярных цепей поликонденсационных

полимеров обусловливается наряду с термическим распадом связей

гидролизом, протекающим при повышенных температурах. Вода,

вызывающая гидролиз, может диффундировать в полимер извне

или образовываться непосредственно в полимере при повышенных

температурах вследствие реакций перегруппировки, таких, как

циклизация (см., например, механизм деструкции полиимидов).

Скорость гидролиза зависит от химического строения и

морфологии полимера, которая в свою очередь определяет проницаемость.

3. Термостойкость полимеров, содержащих связи с различной

энергией диссоциации, не прямо пропорциональна энергии

диссоциации наиболее слабых связей в цепи. Термическое разрушение

связей происходит в том случае, если в некоторой области цепи

локализуется значительная кинетическая энергия

микроброуновского движения. Соответственно максвелловское распределение

энергии при данной температуре определяется числом связей в

полимерной цепи с кинетической энергией, превышающей среднее

значение и достаточной для разрыва цепей. У полимеров,

содержащих в макромолекуле связи с различными значениями энергии

диссоциации, с увеличением доли стабильных связей уменьшается

вероятность концентрации максимума энергии, лежащего выше

среднего значения кинетической энергии, на связях с

незначительной энергией диссоциации [9].

4. При анализе термостойкости следует остановиться также на

стерических факторах. Термическая деструкция полигалогеноле-

финов протекает с отщеплением галогенводорода чаше всего по

механизму цепных реакций. Поли-3,3-бисхлорметилпропиленоксид

(«Пентон»)

СН2С1

—СН2—С—СН2—О—

Н2С1

—П

2 Зак. 1S 33

в соответствии со своим строением (алифатические С—С-, С—CI-,

С—Н- и С—О-связи) должен обладать термостойкостью,

примерно равной термостойкости ПВХ. Однако этот полимер

устойчив к длительному нагреву до 150°С, поскольку в

противоположность ПВХ из-за стерических затруднений отщепление НС1 по

цепному механизму становится невозможным.

5. Наряду с энергией основных связей определенный вклад в

термостойкость полимеров вносят также водородные связи, впн-

дер-ваальсовы силы, дисперсионные силы.

6. Вследствие обменного взаимодействия карбоцпкличеекпх и

гетероциклических ароматических ядер в цепи возникает

дополнительная резонансная стабилизация, которая не учитывается

энергией диссоциации. В противоположность поли-я-ксилнлену

E.2.3.3) в поли-д-ксилилидене E.3.2) бензольные ядра могут

вступать в сопряжение через алифатические двойные связи:

n

CH=CH—(( )>—CH= I Поли-я-ксилилиден

СН2—СН2—(х/У)—СН2— ] Поли-я-ксил плен

СН=]

Лп

Результатом дополнительной резонансной стабилизации является

повышенная термостойкость. В инертной атмосфере деструкция

поли-я-ксилилидена начинается при 405 °С, в то время как

температура начала разложения поли-/г-ксилилена составляет 323 °С.

7. Структура полимеров не является совершенно идентичной

структуре основного мономерного звена. Виниловые полимеры в

отличие от мономерных звеньев содержат в цепи разветвления и

двойные связи. Строение концевых звеньев определяется наличием

инициатора, растворителя и примесей. Реакция циклизации у поли-

гетероциклов протекает во многих случаях не полностью, поэтому

такие полимеры содержат ряд фрагментов с незначительной

термостойкостью. Именно указанные отклонения от идеального

строения основного мономерного звена и являются вследствие более

низких значений энергии диссоциации исходными точками

(местами) начала термической деструкции.

Увеличение термостойкости полимеров происходит прежде

всего при переходе от полиолефинов или полпхлоролефинов к по-

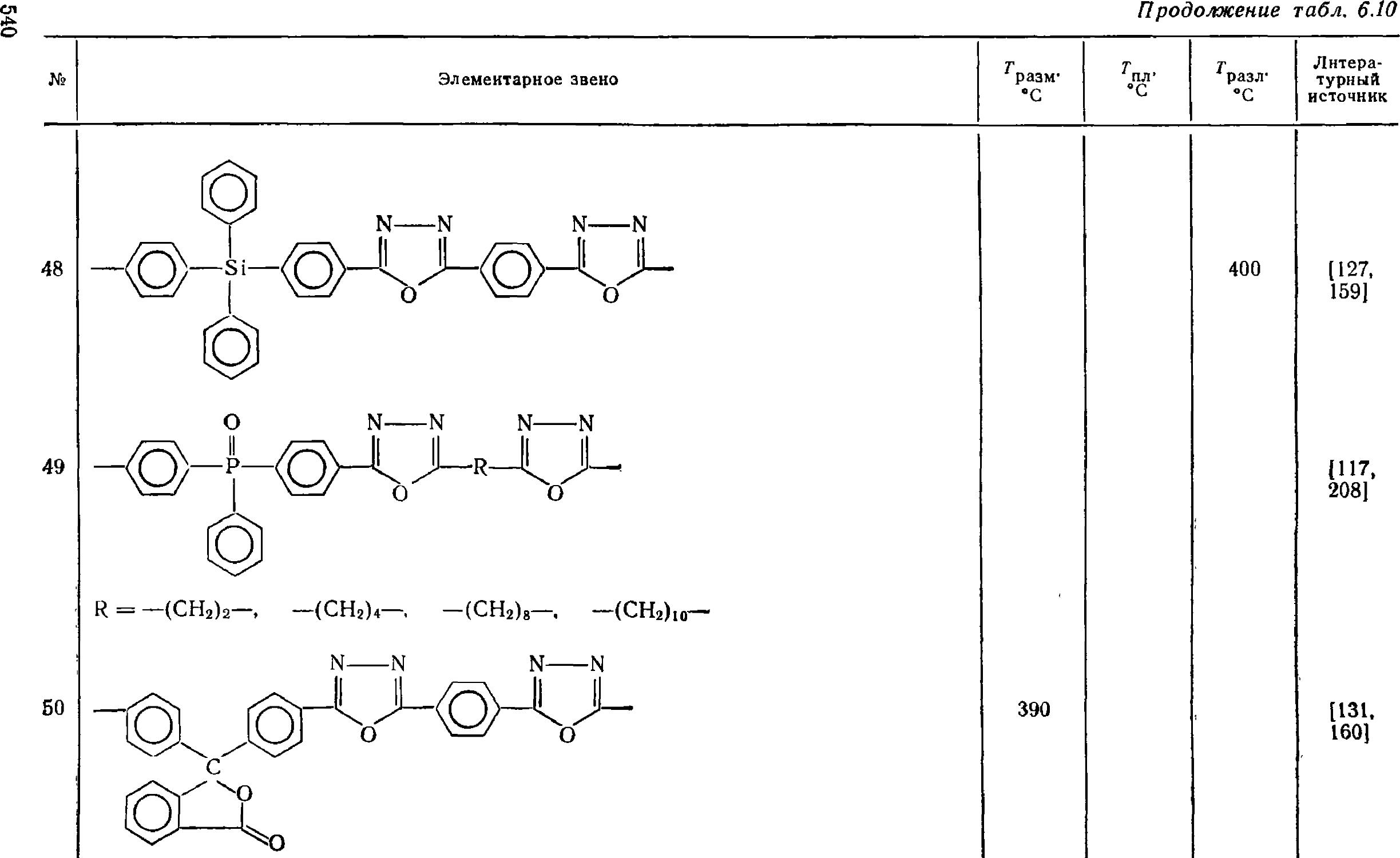

лифторолефинам. Вследствие высокой электроотрицательности