Author: Богданов О.С.

Tags: обогащение минерального сырья горное дело руды науки о земле издательство недра природные ископаемые теория флотации руд

ISBN: 5-247-00449-3

Year: 1990

Text

ТЕОРИЯ

И ТЕХНОЛОГИЯ

ФЛОТАЦИИ

РУД

ТЕОРИЯ

И ТЕХНОЛОГИЯ

ФЛОТАЦИИ

РУД

Под общей редакцией

О.С. БОГДАНОВА

2-е издание,

переработанное и дополненное

МОСКВА ’’НЕДРА” 1990

ББК 33.4

Т 38

УДК 622.765.01

А в т о р ы: О.С. Богданов, д-р техн, наук,

И.И. Максимов, канд. техн, наук, А.К. Поднек,

канд. техн. наук,Я.Л. Янис, канд. техн, наук

Рецензент проф., д-р техн, наук В.И. Тюрникова

2504000000 - 016

Т 043(01) - 90 325 "89

© Издательство ’’Недра”, 1980

ISBN 5-247-00449-3

© Коллектив авторов, 1990

ПРЕДИСЛОВИЕ

Флотационный метод обогащения полезных ископаемых — один

из наиболее распространенных технологических процессов. Он при-

обретает в настоящее время все большее значение в связи с вовлече-

нием в переработку бедных и труднообогатимых руд, а также необ-

ходимостью комплексного и наиболее полного использования руд-

ного сырья.

Практика флотации достигла значительных успехов, однако за-

кономерности флотации до настоящего времени далеко не раскры-

ты. Поэтому широкое развитие теоретических работ — основа даль-

нейшего прогресса флотации.

В предлагаемой книге обобщены данные работ, проведенных за

последние десятилетия в институте Механобр. Наряду со своими ра-

ботами авторы сделали попытку проанализировать работы других ис-

следователей, повторив то, что остается незыблемым и дополнив из-

вестные положения новыми данными.

В книге изложены исследования по изучению механизма взаимо-

действия основных флотационных реагентов с минералами. При этом

приведены данные, полученные в последние годы и не нашедшие дол-

жного отражения в литературе, например действие гидроксамовых

кислот при флотации ряда несульфидных минералов. Расширены раз-

делы по взаимодействию сульфгидрильных (особенно неионоген-

ных) , карбоксильных и катионных собирателей с минералами, а

также по действию используемых при этом модификаторов флота-

ции. Кроме того, рассмотрены основные закономерности флотацион-

ного процесса в машинах периодического и непрерывного действия.

Во второе издание внесены некоторые дополнения, как связанные

с появлением новых сведений, так и по рекомендации наших коллег.

Перераспределен материал по отдельным главам во второй час-

ти. Особо следует отметить существенные изменения, внесенные в третью

часть книги. Наиболее важные из них — включение в книгу рассмот-

рения процесса минерализации пузырьков в условиях перемешива-

ния на базе положений теории изотропной турбулентности Колмого-

рова. Приведенный в конце книги список литературы представляет

лишь малую долю от числа использованных источников. Более пол-

ный список литературы приведен в первом издании книги.

Как известно, флотационный процесс весьма сложен и характери-

зуется многими переменными факторами. Поэтому по многим воп-

росам, связанным с изложением теоретических основ флотации, имеются

противоречивые взгляды. Некоторые закономерности флотации, обоб-

щенные в виде уравнений и формул, возможно, носят спорный харак-

тер, так как выведены при различных допущениях, исходя из идеа-

лизированной модели флотации. Тем не менее авторы считают, что

развиваемые с разных позиций представления об основах флотации

в конечном итоге позволят создать модель флотационного процесса,

приближающуюся к реальной.

Авторы надеются, что предлагаемая книга окажется полезной для

широкого круга обогатителей.

Разделы, посвященные общим основам флотации (часть I), напи-

саны О.С. Богдановым, механизм действия флотационных реагентов

(часть II) — А.К. Поднек и Н.А. Янис с участием О.С. Богданова, раз-

делы, относящиеся к физическим основам, технологии флотации и

описанию флотационных машин (части III и IV), — И.И. Максимовым

с участием О.С. Богданова.

ЧАСТЬ I

ОБЩИЕ СВЕДЕНИЯ И ОСНОВЫ ПРОЦЕССА ФЛОТАЦИИ

1. ОСНОВНЫЕ ПРЕДСТАВЛЕНИЯ

Флотационное обогащение — один из обогатительных процессов раз-

деления минералов или отделения одной группы минералов от дру-

гой для дальнейшего экономически целесообразного их применения

в народном хозяйстве. Такое разделение основано на использовании

различия природных или искусственно созданных свойств минералов.

Способы флотации. Флотация как процесс обогащения позволяет

отделить частицы одних минералов от других за счет селективного

прилипания их к поверхности раздела двух фаз — жидкой и газооб-

разной.

В промышленности широко применяется пенная флотация — про-

цесс, основанный на прикреплении менее гидрофильных частиц к пу-

зырькам воздуха, пропускаемого снизу через смесь минеральных час-

тиц с водой (пульпу), и выносе этих частиц на поверхность пульпы,

где образуется пена. Более гидрофильные частицы при этом остают-

ся взвешенными в пульпе.

Разновидность пенной флотации — пенная сепарация, при которой

пульпа подается на поверхность пены. Струя пульпы частично проби-

вает в месте подачи слой пены, однако воздух, проходящий снизу вверх,

селективно удерживает и уносит в пену менее гидрофильные части-

цы, а более гидрофильные, не удерживаясь в пенном и подпенном слоях,

падают вниз.

Находит применение и пленочная флотация, при которой менее

гидрофильные частицы, попадая на поверхность потока пульпы, ос-

таются на ней, образуя пленку, а более гидрофильные тонут.

В настоящее время редко используются процессы масляной флотации

и флотации твердой стенкой. В первом случае менее гидрофильные части-

цы прилипают к каплям масла и всплывают вверх, а более гидрофиль-

ные остаются взвешенными в пульпе, во втором — менее гидрофиль-

ные частицы прилипают к гидрофобной твердой движущейся поверх-

ности, которая выносит их из пульпы.

Флотационный процесс используется также для извлечения тон-

кодисперсных гидрофобных осадков, находящихся в растворе или

образующихся при взаимодействии ионов раствора с добавляемыми

реагентами (ионная флотация).

В настоящей книге рассматривается пенная флотация, имеющая

решающее значение для обогащения руд цветных и черных металлов,

многих видов неметаллического сырья и других полезных ископае-

мых.

Пенная флотация осуществляется во флотационных машинах, в

которых пульпа перемешивается с необходимыми реагентами, при-

чем через пульпу пропускаются воздушные пузырьки. С помощью

пузырьков и происходит разделение минеральных частиц.

Флотационные машины бывают различных типов в зависимости

от способов перемешивания пульпы, засасывания и диспергирования

воздуха.

Назначение флотационных реагентов. Большинство минералов в ес-

тественном виде хорошо смачивается водой и не обладает способностью

к флотации. Вследствие этого главными реагентами, обеспечивающи-

ми флотацию минералов, являются реагенты, гидрофобизирующие по-

верхность минерала. Основное назначение этих реагентов — сорбиро-

ваться на поверхности минеральных частиц и снижать их смачиваемость.

Эти реагенты называются собирателями. Однако, как правило, действие

собирателей недостаточно селективно. Поэтому применяют реагенты,

которые регулируют действие собирателей, усиливая его или ослаб-

ляя. Реагенты, усиливающие действие собирателей, называются акти-

ваторами, а ослабляющие это действие — подавителями (депрессора-

ми) .

В ряде случаев собиратель способен гидрофобизировать поверх-

ность минерала лишь после предварительного воздействия активато-

ра. Действие депрессоров противоположно действию собирателя и зак-

лючается в предотвращении гидрофобизации или даже в повышении

смачиваемости минералов.

Многие специалисты объединяют активаторы и депрессоры в груп-

пу флотореагентов под общим названием — модификаторы флотации.

Для того, чтобы замедлить разрушение комплексов минеральная

частица — пузырек воздуха, когда они достигают поверхности пуль-

пы, применяют стабилизаторы пузырьков воздуха — пенообразова-

тели, сорбируемые в основном на границе газ — жидкость. Роль пено-

образователя заключается также в создании условий для тонкой дис-

пергации вводимого воздуха и предохранения пузырьков от коалес-

ценции в объеме пульпы. По мнению ряда исследователей, пенообра-

зователи увеличивают прочность контакта комплекса частица — пу-

зырек. Кроме того, важная особенность пенообразователей — сущест-

венное снижение скорости подъема пузырьков в жидкости, установ-

ленная в Механобре.

Значительная часть реагентов-собирателей совмещает свойства

собирателей и пенообразователей. Это в некоторых случаях не исклю-

чает подачу в процесс отдельного пенообразователя.

Выделяют группу реагентов-регуляторов pH среды; как правило,

регуляторы среды могут быть также активаторами или депрессора-

ми флотации.

При флотации применяют реагенты, которые способствуют сли-

панию или диспергации частиц. Слипание частиц в зависимости от при-

меняемых реагентов называют флокуляцией, или коагуляцией, а ре-

агенты, вызывающие слипание, — флокулянтами или коагулянтами.

Реагенты, препятствующие слипанию частиц, называют диспергатора-

ми. Собиратели обладают флокулирующим действием. Активато-

ры и депрессоры могут обладать флокулирующим или коагулирую-

щим действием, а также могут быть и диспергаторами частиц.

Естественная флотируемость минералов и их гидратация. При разру-

шении твердого тела происходит разрыв связей между молекулами,

атомами или ионами и на его поверхности появляются ненасыщенные

связи.

Энергия взаимодействия между твердой поверхностью и окружаю-

щими молекулами жидкости определяется характером связей, обна-

жающихся при раскалывании твердого тела, что, в свою очередь, за-

висит от его структуры. Поэтому различия в гидрофильности твер-

дых тел обусловливаются характером этих связей или особенностя-

ми структуры твердого тела, как было показано Г.С. Стрельциным.

Обнажение на поверхности минерала сильных (ионных и некомпен-

сированных ковалентных) связей приводит к полной смачиваемости

поверхности водой, и, наоборот, тела, при раскалывании которых об-

нажаются преимущественно слабые (молекулярные) или сильные, но

взаимно компенсированные связи, смачиваются не полностью и харак-

теризуются естественной флотируемостью.

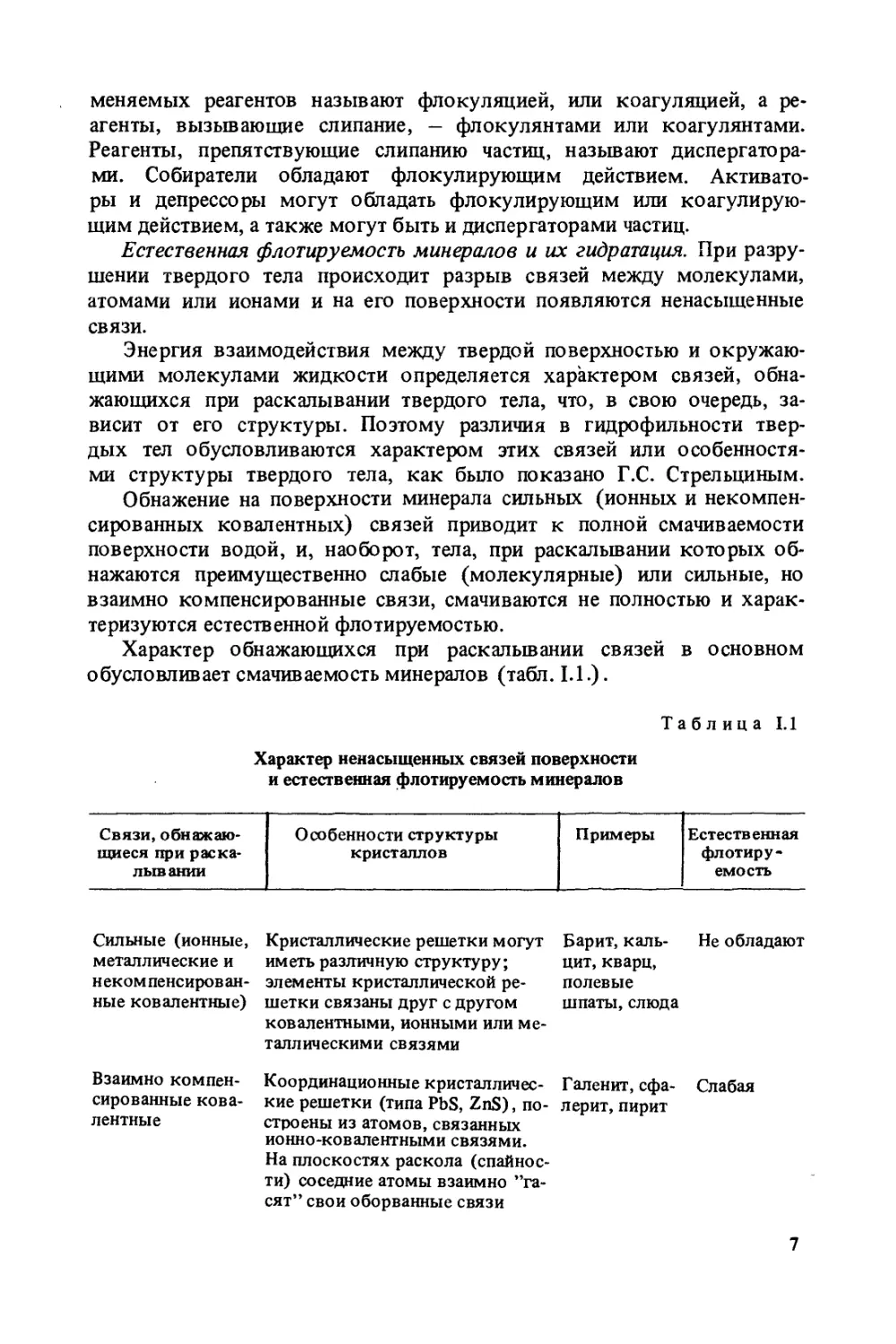

Характер обнажающихся при раскалывании связей в основном

обусловливает смачиваемость минералов (табл. 1.1.).

Таблица 1.1

Характер ненасыщенных связей поверхности

и естественная флотируемость минералов

Связи, обнажаю- щиеся при раска- лывании Особенности структуры кристаллов Примеры Естественная флотиру- емость

Сильные (ионные, металлические и некомпенсирован- ные ковалентные) Кристаллические решетки могут Барит, каль- Не обладают иметь различную структуру; цит, кварц, элементы кристаллической ре- полевые шетки связаны друг с другом шпаты, слюда ковалентными, ионными или ме- таллическими связями

Взаимно компен- сированные кова- лентные Координационные кристалличес- Галенит, сфа- Слабая кие решетки (типа PbS, ZnS), по- лерит, пирит строены из атомов, связанных ионно-ковалентными связями. На плоскостях раскола (спайнос- ти) соседние атомы взаимно ’’га- сят” свои оборванные связи

7

Продолжение табл. 1.1

Связи, обнажаю- щиеся при раска- лывании Особенности структуры кристаллов Примеры Естественная флотируе- мость

Молекулярные и Кристаллическая решетка пос- Графит, тальк, Обладают

незначительная троена из слоев атомов или ио- молибденит,

доля сильных нов. Атомы, составляющие слои, связаны между собой сильными связями. Слои решетки связаны молекулярными связями, кото- рые в основном обнажаются при раскалывании кристалла. При разламывании слоев решетки возможно частичное обнажение сильных связей, однако их доля незначительна борная кис- лота

Молекулярные В узлах кристаллической решет- ки находятся молекулы, связан- ные между собой слабыми моле- кулярными связями Сера, йод, предельные углеводороды

Естественная флотируемость свойственна многим органическим

соединениям (например, углеводороды) и лишь очень немногим не-

органическим соединениям (сера, йод, графит, молибденит, тальк и

борная кислота).

Различный характер связей, обнажающихся при раскалывании ми-

нералов, обусловливает резкие различия в их гидрофильности и фло-

тационных свойствах. Тальк и слюда имеют сходные кристалличес-

кие структуры. Эти минералы являются слоистыми силикатами, крис-

таллы которых состоят из слоев кремнекислородных тетраэдров; но

тальк обладает естественной флотируемостью, так как слои тетраэд-

ров у этого минерала соединены слабыми молекулярными связями,

а слюда гидрофильна, так как у нее связь между слоями кремнекис-

лородных тетраэдров осуществляется за счет ковалентных и ионных

сил.

Энергия межмолекулярного взаимодействия у различных соеди-

нений неодинакова. Это определяет разную гидрофильность поверх-

ности. При раскалывании кристаллов серы и парафина на поверхнос-

ти обнажаются лишь молекулярные связи, но эти вещества флотиру-

ются различно.

В некоторых случаях, несмотря на то, что при раскалывании об-

нажаются сильные связи, минералы могут обладать естественной фло-

тируемостью. Предполагают, например, что галенит и некоторые дру-

гие сульфиды слабо гидрофильны. Это можно объяснить тем, что в

поверхностном слое минералов происходит ’’замыкание” соседних

оборванных связей металл — сера.

Гидратация твердой поверхности возможна тогда, когда взаим-

8

ное притяжение молекул одной и той же фазы (например, воды) мень-

ше притяжения этих молекул к молекулам другой фазы (в рассмат-

риваемом случае твердого тела). Взаимное притяжение между моле-

кулами одной и той же фазы — это когезия; притяжение молекул од-

ной фазы к молекулам другой фазы — адгезия. Работа когезии и ад-

гезии выражается в джоулях на единицу поверхности.

Гидратация, таким образом, возможна тогда, когда И^/И^ > 1,

где Wa — энергия адгезии твердого тела и воды; WK — энергия когезии

воды. Очевидно, чем больше И^/И^, тем лучше минерал смачивается

водой. Нам неизвестны природные минералы (кроме озокерита), для

которых W /WK < 1. Когда = 1, энергия адгезии равна энергии

когезии.

Молекулы воды могут адсорбироваться на твердой поверхности

в результате притяжения полярных молекул воды электрически за-

ряженными ионами поверхностного слоя минерала и молекулярно-

го взаимодействия между молекулами воды и молекулами .поверх-

ностного слоя минерала, а также образования химических соедине-

ний по типу водородной и координационной связей.

Следует отметить, что чем менее прочны и менее скомпенсиро-

ваны оборванные связи на плоскостях раскола минерала, тем силь-

нее молекула воды притягивается к твердой поверхности, тем более

гидратирована и гидрофильна минеральная поверхность. На хорошо

смачиваемой поверхности молекула воды образует многослойные

покрытия. По аналогии с гидратацией свободных ионов первый слой

молекул воды, прочно удерживаемый твердой поверхностью, мож-

но назвать первичной гидратацией, последующие слои — вторичной.

Прочность притяжения молекул воды зависит от свойств вступаю-

щей во взаимодействие твердой поверхности и механизма сорбции

этих молекул.

Мерой гидрофильности, или смачиваемости, твердой поверхнос-

ти считается значение краевого угла 0 (измеряемого через жидкую

фазу) на границе трех соприкасающихся фаз (твердого тела, жидкос-

ти и газа) в равновесных условиях. Теоретически, когда равновесный

краевой угол в =90°, = 1, т.е., как указано выше, энергия адгезии

минерала и воды равна энергии когезии; при в = 180° < Ff и жид-

кость совершенно не смачивает твердую поверхность. Однако практичес-

ки неизвестны минералы с краевым углом смачивания более 105°. Такой

краевой угол образуется на границе трех фаз — парафина, воды и воз-

духа.

При 0=0 смачиваемость поверхности различных минералов и их

поверхностные свойства могут быть разными.

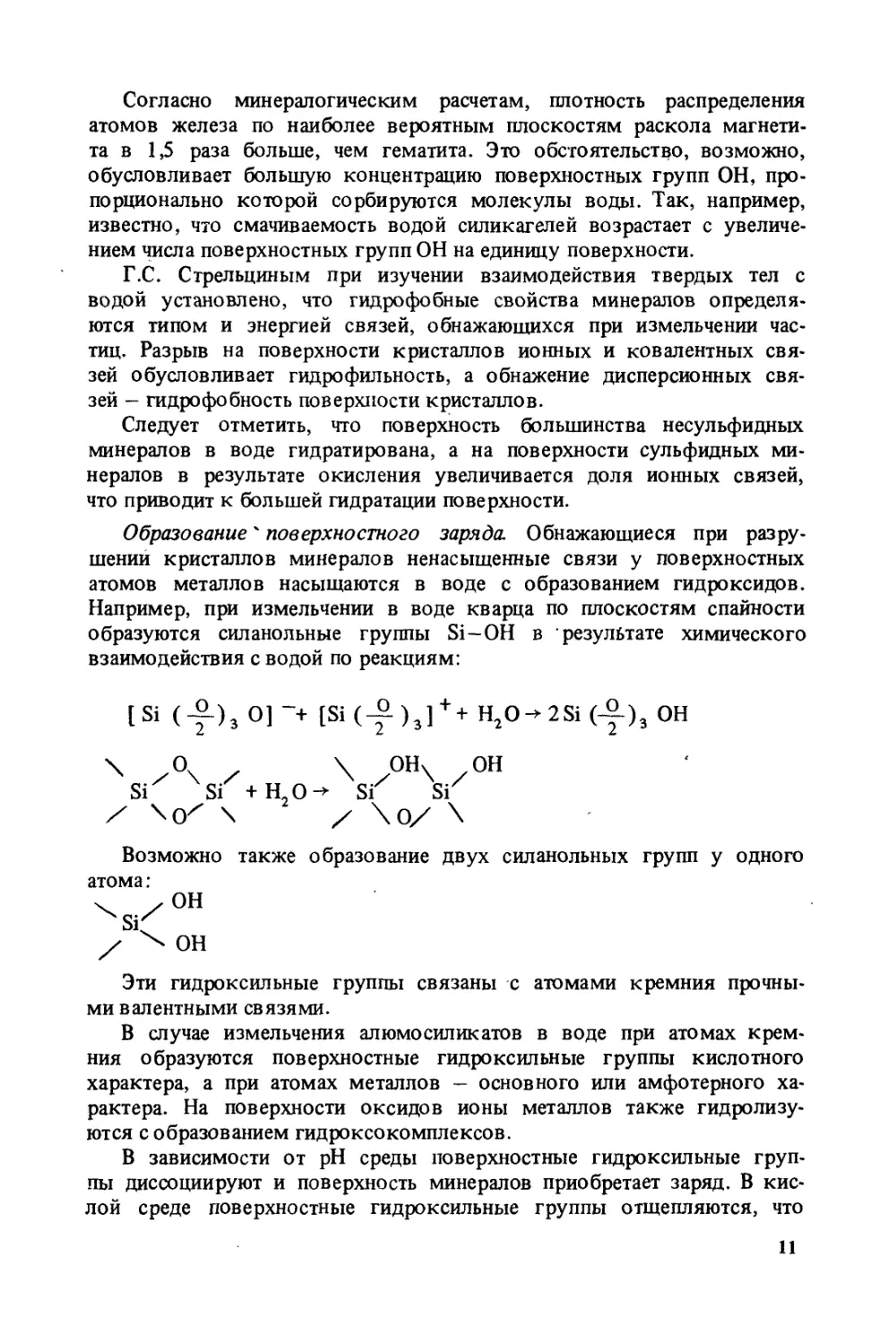

Изотермы адсорбции Г паров воды на минералах (рис. 1.1) пока-

зывают, что в определенной области относительных давлений может

наблюдаться незначительное увеличение абсолютной адсорбции паров

воды. Из исследованных минералов особенно велика эта область на

9

1.1. Изотермы адсорбции паров

воды на минералах:

1 — магнетит; 2 — гематит; 3 —

кварц

1.2. Зависимость извлечения минералов

при флотации от плотности сорбцион-

ного слоя т лауриламина при pH 5,9:

1 — магнетит; 2 — гематит; 3 — кварц

кварце, на котором в диапазоне относительных давлений от 0,2 до 0,8

количество адсорбированной воды остается почти постоянным; ме-

нее заметна эта область на гематите и почти отсутствует на магнети-

те (для измерений использовались минералы крупностью —100+10 мкм).

На кварце, очевидно, в диапазоне указанных давлений образуют-

ся стабильные пленки сорбированной воды, препятствующие даль-

нейшей сорбции воды и, таким образом, обусловливающие меньшую

гидрофильность поверхности кварца по сравнению с магнетитом.

Гематит занимает промежуточное положение. Эти результаты кор-

релируют с результатами флотации, приведенными на рис. 1.2, и объяс-

няют, почему для успешной флотации разных минералов требуется

различная плотность сорбированного слоя собирателя1, несмотря на

то, что краевой угол на поверхности этих минералов равен нулю.

Опытами по флотации тех же минералов олеатом натрия показа-

но, что кварц, активированный ионами железа, успешно флотирует-

ся при плотности покрытия 10 %, гематит — 15—20 %, а магнетит —

40 % условного монослоя. Различную гидрофильность поверхностей

железных минералов можно объяснить, изучая поверхности раскола

минералов.

1 При этом, разумеется, не исключается влияние других факторов (неравно-

мерность распределения собирателя, стерические факторы и др.), которые могут

иметь также большое значение.

10

Согласно минералогическим расчетам, плотность распределения

атомов железа по наиболее вероятным плоскостям раскола магнети-

та в 1,5 раза больше, чем гематита. Это обстоятельство, возможно,

обусловливает большую концентрацию поверхностных групп ОН, про-

порционально которой сорбируются молекулы воды. Так, например,

известно, что смачиваемость водой силикагелей возрастает с увеличе-

нием числа поверхностных групп ОН на единицу поверхности.

Г.С. Стрельциным при изучении взаимодействия твердых тел с

водой установлено, что гидрофобные свойства минералов определя-

ются типом и энергией связей, обнажающихся при измельчении час-

тиц. Разрыв на поверхности кристаллов ионных и ковалентных свя-

зей обусловливает гидрофильность, а обнажение дисперсионных свя-

зей — гидрофобность поверхности кристаллов.

Следует отметить, что поверхность большинства несульфидных

минералов в воде гидратирована, а на поверхности сульфидных ми-

нералов в результате окисления увеличивается доля ионных связей,

что приводит к большей гидратации поверхности.

Образование' поверхностного заряда. Обнажающиеся при разру-

шении кристаллов минералов ненасыщенные связи у поверхностных

атомов металлов насыщаются в воде с образованием гидроксидов.

Например, при измельчении в воде кварца по плоскостям спайности

образуются силанольные группы Si—ОН в результате химического

взаимодействия с водой по реакциям:

[Si (-St), О]-+ [Si (-5- )3] + + Н2О-> 2Si (-2-), ОН

\ О z \ ОН\ он

Si Si + Н2 О -* Si^ Si

X \ОХ \ / \ох \

Возможно также образование двух силанольных групп у одного

атома :

. У ОН

SiC

/ \ ОН

Эти гидроксильные группы связаны с атомами кремния прочны-

ми валентными связями.

В случае измельчения алюмосиликатов в воде при атомах крем-

ния образуются поверхностные гидроксильные группы кислотного

характера, а при атомах металлов — основного или амфотерного ха-

рактера. На поверхности оксидов ионы металлов также гидролизу-

ются с образованием гидроксокомплексов.

В зависимости от pH среды поверхностные гидроксильные груп-

пы диссоциируют и поверхность минералов приобретает заряд. В кис-

лой среде поверхностные гидроксильные группы отщепляются, что

И

1.3. Схема двойного электрического

слоя:

1 — внутренняя обкладка двойного

электрического слоя; 2 — плотная

часть внешней обкладки двойного

электрического слоя; 3 — диффуз-

ная часть внешней обкладки

Минерал Раствор

приводит к увеличению заряда поверхности, а в щелочной области они

диссоциируют, что вызывает уменьшение заряда поверхности. Схема-

тично это можно изобразить следующим образом;

+ н+ он~ _

-Ме (Н2°)пов *- “Ме (°Н)пОВ Ме0ПОВ + Н2°

Образование заряда на поверхности минералов имеет значение в

ряде случаев при взаимодействии флотационных реагентов с минера-

лами. В более простых системах, к числу которых относятся соли,

поверхность приобретает заряд вследствие преимущественного раст-

ворения анионов или катионов решетки. Точно так же поверхность

может приобрести заряд в результате неодинаковой адсорбции из раст-

вора катионов или анионов. И на границе раздела твердое тело — раст-

вор образуется двойной электрический слой.

Заряженная поверхность минерала образует внутреннюю обклад-

ку двойного электрического слоя (рис. 1.3,7). Эквивалентное число

ионов противоположного знака (противоионов) концентрируется

у поверхности минерала под действием электростатических сил, об-

разуя внешнюю обкладку двойного электрического слоя. Часть про-

тивоионов (слой Штерна), непосредственно примыкающих к границе

раздела минерал — раствор, находятся в упорядоченном состоянии

(см. рис. 1.3,2), а часть ионов благодаря диффузии распределяются

на большем расстоянии от поверхности минерала, образуя диффузи-

онный слой (см. рис. 1.3,5).

Сумма зарядов плотной (2) и диффузионной (3) частей внешней

обкладки двойного слоя равна заряду внутренней обкладки двойно-

го слоя. При движении твердого тела в жидкости плотный упорядо-

ченный слой Штерна движется вместе с минералом, при этом ионы в

диффузионном слое начинают отставать от поверхности раздела, элек-

тронейтральность нарушается и таким образом измеряется разность

потенциалов, называемая электрокинетическим потенциалом или дзе-

та (О -потенциалом.

12

Полный скачок потенциала между поверхностью минерала и объе-

мом раствора называют электрохимическим потенциалом Нернста,

или электродным потенциалом </?. Ионы, определяющие заряд повер-

хности, являются потенциалопределяющими. Такими ионами, поми-

мо ионов, входящих в состав кристаллической решетки и изоморф-

ных им, являются для силикатных минералов, оксидов и некоторых

солеобразных минералов также ионы Н и ОН~~.

Заряд минералов зависит также от ионов, образующихся при гид-

ролизе ионов, входящих в состав минерала. Например, для кальци-

та потенциалопределяющие ионы: Са2+, СаНСО3, СаОН+, Н+, ОН ,

НСО 3 и СО2- [55]. Эти ионы могут образоваться при растворении

кальцита в воде и адсорбироваться минералом, пропорционально их

концентрации в растворе. Концентрация этих ионов определяется pH

раствора. В случае кальцита при высоких pH в растворе имеется из-

быток отрицательно заряженных ионов НСО3 и СО23 и поверхность

кальцита заряжена отрицательно. При низких pH имеется избыток

положительно заряженных ионов Са2+, СаНСО3 и СаОН+ и поверхность

кальцита заряжена положительно.

Образование заряда на минералах, содержащих более двух ионов

в кристаллической решетке, например на апатите Са5(РО4)3С1, про-

исходит более сложным путем. Так, на изоэлектрическую точку апа-

тита влияют как потенциалопределяющие ионы Са , НРО 4 , Н+ и ОН-,

так и ионы, способные их изоморфно замещать, такие как Si2+, Ва2+,

F и др.

Поверхностный заряд минералов, растворимых в воде, нельзя не-

посредственно измерить с большой точностью. Обычно для характе-

ристики электрических свойств поверхности минерала в растворе из-

меряют электро кинетический потенциал (дзета-потенциал).

Условия равенства дзета-потенциала нулю называют изоэлектри-

ческой точкой поверхности минерала. Изоэлектрическая точка (ИЭТ),

найденная путем измерения дзета-потенциала, может иногда отличать-

ся от точки нулевого заряда, особенно при специфической адсорбции

ионов, например Са2+ кальцитом, или если в процессе определения

дзета-потенциала не установилось термодинамическое равновесие в

системе.

Вышеизложенное позволяет сделать вывод о том, что механизм

образования поверхностного заряда определяется растворимостью

минералов, составом ионов решетки, гидролизом этих ионов как в

объеме пульпы, так и на поверхности, а также зависит от наличия крис-

таллических модификаций и изоморфных замещений в минералах.

2. СМАЧИВАЕМОСТЬ И РАБОТА ПРИЛИПАНИЯ ПУЗЫРЬКА

К ТВЕРДОЙ ПОВЕРХНОСТИ

Краевой угол смачивания в равновесных условиях определяется со-

отношением значений свободной поверхностной энергии (или поверх-

ностного натяжения) трех соприкасающихся фаз:

а = а + о cos 6 , (1.1)

г—т ж-т г-ж ’ v 7

где а — поверхностное натяжение на границе газ — твердое тело;

аж-т ~ поверхностное натяжение на границе жидкость — твердое те-

ло; 0Г_Ж — поверхностное натяжение на границе газ — жидкость; 6 —

краевой угол смачивания.

Из этого уравнения выводится формула Юнга — Неймана:

cos» = (аг_т - ож_т)/ог_ж . (1.2)

Это соотношение должно отвечать второму закону термодинами-

ки, согласно которому свободная поверхностная энергия стремится

к минимуму. Поэтому уравнение (1.2) может быть выведено и тер-

модинамическим путем.

Действие собирателя сводится к понижению разности а — ожт

(т.е. к повышению краевого угла смачивания) и, очевидно, к увели-

чению скорости прилипания. Депрессор действует в противополож-

ном направлении.

Следует отметить, что при флотации существенную роль играет

гистерезис (задержка) смачивания, выражающийся в том, что не сра-

зу образуется равновесный краевой угол. Так, например, при вытес-

нении с поверхности минерала воды воздухом обычно образуется зна-

чительно меньший краевой угол, чем при вытеснении воздуха водой.

По мнению ряда исследователей, гистерезис может зависеть от не-

ровностей твердой поверхности, различной смачиваемости отдельных

ее участков, т.е. от неоднородности физических и химических свойств

твердой поверхности. В уравнениях (1.1) и (1.2) приведен равновес-

ный краевой угол смачивания. Равновесный краевой угол практичес-

ки очень трудно измерить, так как небольшие шероховатости, неод-

нородность поверхности могут значительно влиять на его значение,

и тогда краевой угол будет гистерезисным, а не равновесным.

По поводу влияния гистерезиса на флотацию высказывались про-

тивоположные мнения. Рассмотрим влияние гистерезиса смачивания

на прилипание частицы к пузырьку и на отрыв частицы от пузырька.

При прилипании пузырька к твердой поверхности воздух частично

вытесняет воду с этой поверхности, а при отрыве пузырька от твер-

дой поверхности вода, наоборот, вытесняет воздух. Оба эти случая

отмечаются как при прилипании пузырька воздуха к наклонной сла-

бо гидрофильной поверхности (рис. 1.4, а), так и при скатывании кап-

ли жидкости с этой поверхности (рис. 1.4, б).

6

1.4. Краевой угол воздушного пузырька (д) и капли (б) на наклонной поверхности

В обоих случаях наступающими краевыми углами будут и0',

а отступающими — 9г и в'2. Эти углы могут изменяться в зависимос-

ти от того, прилипает пузырек к твердой поверхности или капля жид-

кости скатывается с поверхности1.

В обоих случаях все краевые углы будут гистерезисными. При вы-

теснении воздуха водой гистерезисные углы будут м^ьше, чем при

вытеснении воды воздухом, т.е. 0г > 02 и 0* > 02. Качественно это

соответствует двум стадиям элементарного акта флотации: образо-

ванию и разрушению (если такое наступит) комплекса пузырек —

частица.

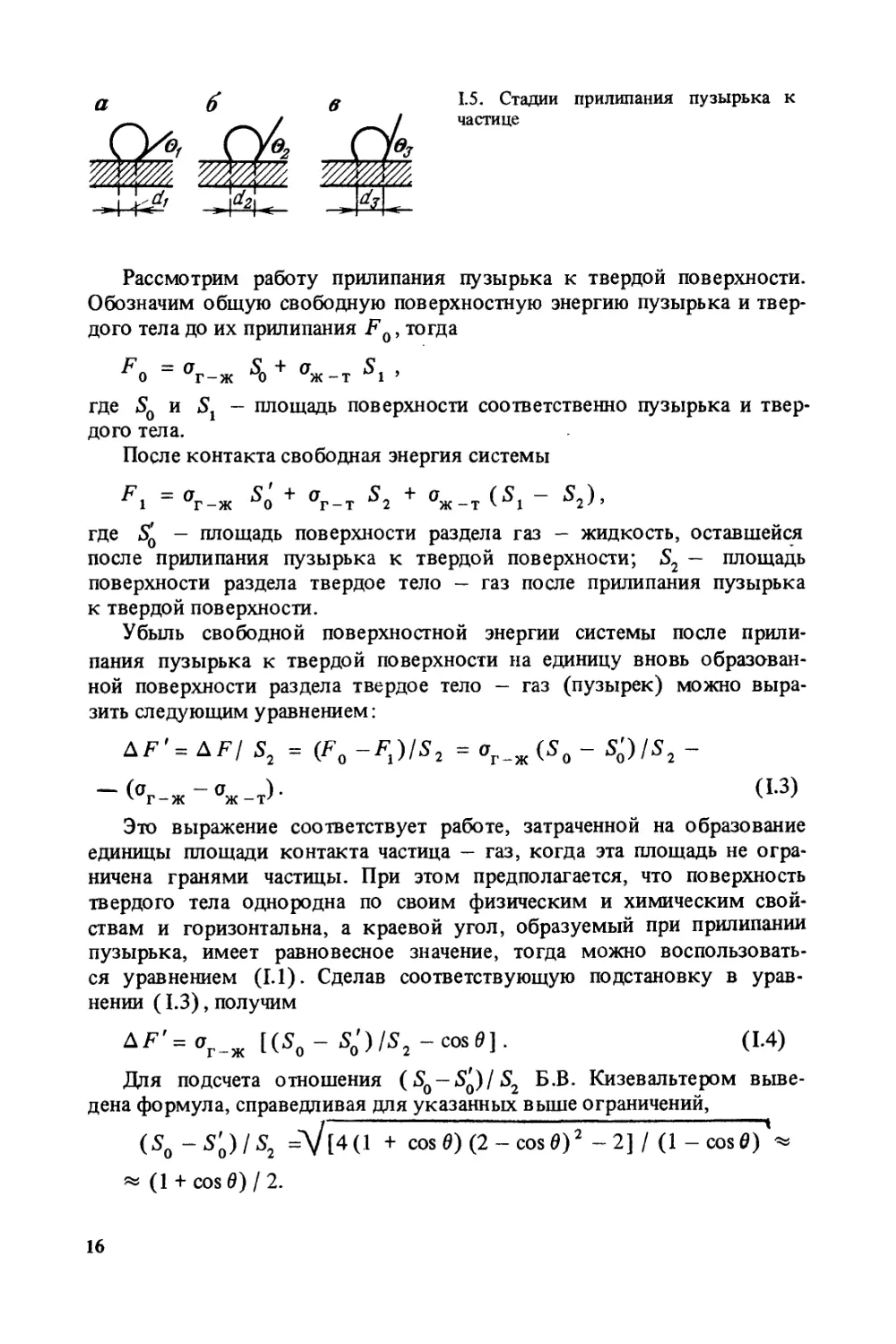

Рассмотрим несколько упрощенную модель — прилипание пузырь-

ка к твердой поверхности в условиях, когда площадь контакта части-

ца — пузырек при равновесном краевом угле смачивания меньше по-

верхности грани частицы, к которой пузырек прлипает. В этом слу-

чае возможны несколько стадий процесса прилипания частицы к пу-

зырьку: начальное положение, когда только образуется начальный

гистерезисный краевой угол (рис. 1.5, а), промежуточное положение

(рис. 1.5, б), когда гистерезисный краевой угол увеличивается, и ко-

нечное положение (рис. 1.5, в), когда гистерезисный краевой угол приб-

лижается к равновесному значению. Очевидно, что < 02 < 03 и соот-

ветственно d1 < d2 < d3, т.е. гистерезис при прилипании пузырька к

частице играет отрицательную роль. Он тормозит образование краево-

го угла, приближающегося к равновесному. Самое прочное прилипа-

ние будет соответствовать равновесному краевому углу, который бу-

дет больше гистерезисного. Также очевидно, что при отрыве пузырь-

ка процесс будет обратным, т.е. при отрыве пузырька от твердой по-

верхности гистерезис смачивания играет положительную роль, тормо-

зя процесс отрыва.

1 Для простоты рассуждений авторы применяют эти названия вместо обыч-

но используемых - угол натекания и угол оттекания. В этом последнем случае

углы 0* и 0* - являются углами натекания, а углы 02 и 02 - углами оттекания.

15

1.5. Стадии прилипания пузырька к

частице

Рассмотрим работу прилипания пузырька к твердой поверхности.

Обозначим общую свободную поверхностную энергию пузырька и твер-

дого тела до их прилипания FQ, тогда

Fo = °г-ж 5о + аж-т 5i ’

где So и Sj - площадь поверхности соответственно пузырька и твер-

дого тела.

После контакта свободная энергия системы

F1 = °Г-Ж So + °г-т S2 + °Ж-Т <S1 - S2>-

где Sq — площадь поверхности раздела газ — жидкость, оставшейся

после прилипания пузырька к твердой поверхности; S2 — площадь

поверхности раздела твердое тело — газ после прилипания пузырька

к твердой поверхности.

Убыль свободной поверхностной энергии системы после прили-

пания пузырька к твердой поверхности на единицу вновь образован-

ной поверхности раздела твердое тело — газ (пузырек) можно выра-

зить следующим уравнением:

&F' = bFI S2 = (Fff—FJ}/S2 =oT_x(S0-S^/S2-

— (°г-ж-°ж-т)- <L3)

Это выражение соответствует работе, затраченной на образование

единицы площади контакта частица — газ, когда эта площадь не огра-

ничена гранями частицы. При этом предполагается, что поверхность

твердого тела однородна по своим физическим и химическим свой-

ствам и горизонтальна, а краевой угол, образуемый при прилипании

пузырька, имеет равновесное значение, тогда можно воспользовать-

ся уравнением (1.1). Сделав соответствующую подстановку в урав-

нении (1.3), получим

Д/?'=»1Ж S»)/S2-COS01- П-4)

Для подсчета отношения ( 50 — S^) / S2 Б.В. Кизевальтером выве-

дена формула, справедливая для указанных выше ограничений,

(50 -S'Q)/S2 =V[4(1 + cos 0) (2 — cos 0)2 -2] / (i -cos0)

« (1 + cos 0) / 2.

16

Подставляя это значение в уравнение (1.4), получаем

А7?'= аг-ж (l-cos0)/2. (1.5)

При ( 50 — Sq)/ S2 « 1 уравнение принимает вид

Д/г'=аг-ж (1-COS0). (1.6)

Это уравнение достаточно точно в случае прилипания частиц, раз-

меры которых малы по сравнению с размерами пузырьков.

Флотационная активность твердой поверхности. Из уравнений (1.5)

и (1.6) следует, что лишь при в > 0 возможно прилипание частиц к по-

верхности раздела газ — жидкость, т.е. когда затрачена работа на обра-

зование единицы поверхности твердое тело — газ при вытеснении жид-

кости воздухом. Для теоретической оценки флотационной активнос-

ти поверхности минерала, измененной или не измененной действием

флотационных реагентов, следует пользоваться уравнением (1.5) в том

случае, когда площадь контакта газ — твердое тело не ограничивается

ребрами частицы, когда нет гистерезиса смачивания и твердая поверх-

ность горизонтальна. В противном случае появляются факторы, ко-

торые трудно учитывать.

Под флотационной активностью поверхности следует понимать

работу, совершенную системой пузырек — частица при образовании

единицы поверхности газ — твердое тело в случае отсутствия гисте-

резиса смачивания (т.е. когда краевой угол смачивания является рав-

новесным) и при условии, что площадь прилипания не ограничена по-

верхностью твердого тела и поверхность горизонтальна. При этом фло-

тационная активность выражается величиной AF' (см. формулу 1.5)

и зависит от равновесного краевого угла смачивания.

Одни исследователи называют гидрофобными такие поверхности,

на которых на границе с водой и воздухом образуется хотя бы неболь-

шой краевой угол, другие считают, что при 9 = 90° на поверхности

твердого тела устанавливается равновесие между жидкой и газооб-

разной фазами. Исходя из этого при 6 < 90° поверхности считаются

гидрофильными, а при в > 90° — гидрофобными. Последняя точка зре-

ния более обоснована, но пользоваться ею при объяснении флотации

неудобно, ибо простые расчеты показывают, что для флотации частиц

обычной флотационной крупности при относительно спокойном дви-

жении пульпы необходимы краевые углы, не превышающие 90°. При

добавке в пульпу собирателей и на минералах естественно гидрофоб-

ных, как правило, 90°, т.е. согласно второму представлению как

флотируемые, так и нефлотируемые частицы гидрофильны. Поэтому

нередко в литературе минеральные частицы, на которых образуется

хотя бы небольшой краевой угол, обеспечивающий успешную фло-

тацию, условно называются гидрофобными.

Работа прилипания большого пузырька к малому, закрепленно-

му на твердой поверхности. В условиях перемешивания пульпы во

2-6926

17

флотационной машине создаются зоны повышенного и пониженно-

го давлений. В зонах повышенного давления воздух, содержащийся

в пульпе в виде пузырьков, растворяется, а в зоне пониженного дав-

ления — выделяется. А.Ф. Таггарт показал, что если в этой зоне име-

ются минеральные частицы, то мелкие пузырьки воздуха будут пре-

имущественно выделяться на поверхности гидрофобных частиц; сог-

ласно исследованиям В.И. Классена, это, очевидно, будет способствовать

прикреплению таких частиц к крупным пузырькам при столкновении.

Представим, что малый пузырек с прилипшей частицей прикрепляется к

большому. Для простоты рассуждений примем, что площадь контак-

та частицы с малым пузырьком ограничена ребрами частицы, тогда

поверхностная энергия до столкновения с большим пузырьком

Fq ~ стг-ж $м + °г-т ‘З’г-т + аж-т ^ж-т + аг-ж —

~ аг-ж (*м + 1 стг-т *^г-т + аж-т $ж-т '

После столкновения

^0 ~ ^г-ж *^г-ж + стг-г *^г-т + стж-т ^ж-т ’

где S м — площадь границы газ — твердое тело для малого пузырька,

прилипшего к твердой частице; Sr_т — площадь границы газ — твер-

дое тело; 5Ж_Т — площадь границы жидкость — твердое тело; SQ —

площадь границы жидкость — газ для большого пузырька; <$г_ж —

площадь границы газ — жидкость вновь образованного после коалес-

ценции пузырька, прилипшего к частице.

Тогда убыль поверхностной энергии после коалесценции пузырь-

ков

^-^0 “’г-ж^м+А-^ж-г) -

Согласно второму закону термодинамики 5м + SQ > 5ж _ г .

Если граница жидкость — газ во флотационной пульпе будет пок-

рыта сорбционным слоем пенообразователя, затрудняющим коалес-

ценцию, то слияние пузырьков замедлится, но все же оно возможно

и лишь при указанном соотношении.

Для случая, когда площадь контакта малого пузырька с твердой

частицей не ограничена ребрами грани, расчет более сложный, но ре-

зультат качественно будет таким же.

Таким образом, мелкие пузырьки, выделившиеся из раствора на

гранях твердых частиц в зонах пульпы пониженного давления, могут

способствовать прилипанию частиц к крупным пузырькам, т.е. будут

активировать их в соответствии с гипотезами, развитыми В.И. Классе-

ном.

3. УСЛОВИЯ ЗАКРЕПЛЕНИЯ ЧАСТИЦЫ

НА ПОВЕРХНОСТИ РАЗДЕЛА ГАЗ - ЖИДКОСТЬ1

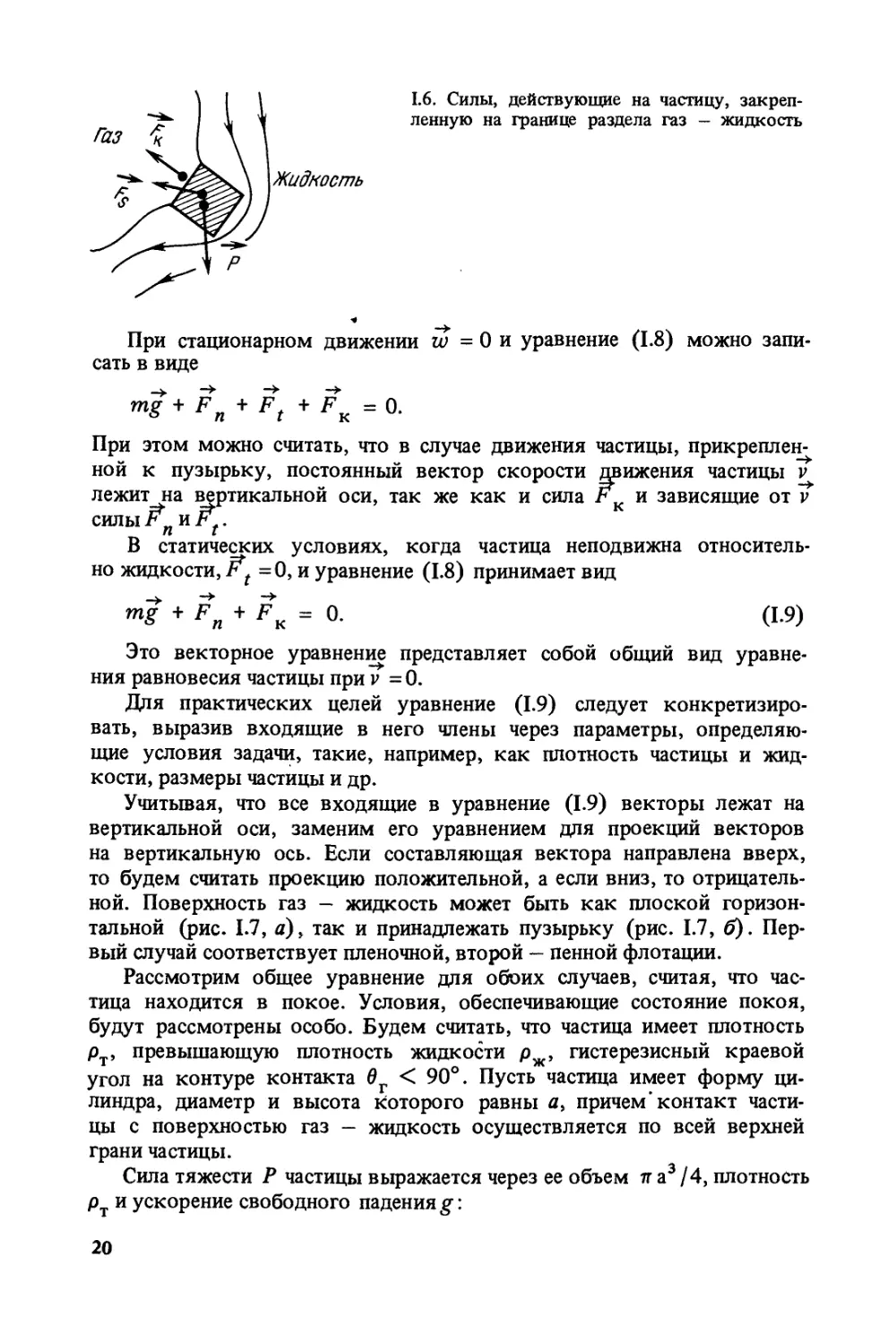

Рассмотрим силы, действующие на частицу, закрепленную на грани-

це газ — жидкость в общем случае, т.е. тогда, когда система может

находиться в нестационарном движении. Не будем конкретизировать

вид поверхности газ — жидкость (возможна как горизонтальная по-

верхность, так и поверхность, ограничивающая пузырек воздуха).

Пусть частица обтекается жидкостью, обладающей некоторым распре-

делением скоростей при обтекании поверхности газ — жидкость и по-

верхности частицы (рис. 1.6).

Силы, действующие на частицу, можно разделить на три вида: рас-

пределенные по объему (сила тяжести) X, распределенные по поверх-

ности (сила взаимодействия твердого тела с жидкостью и газом)

и распределенные по линии (сила поверхностного натяжения на гра-

нице газ — жидкость по периметру трехфазного контакта)"4^

Таким образом, уравнение движения частицы будет иметь следую-

щий вид:

Р + F„ + F = т w ,

и К

где т — масса частицы; w — ускорение частицы.

Сила представляет собой сумму сил, приложенных со сторо-

ны жидкости и газа к поверхности тела. На каждой малой площадке

тела можно определить силу Д пропорциональную площади Д5,

причем силу Дг ? можно представить в виде двух составляющих: нор-

мальной Д^ и тангенциальной Дк площадке:

д^=д/ + д^. (1.7)

В соответствии с этим полную силу F $ можно выразить в виде

где Fn — векторная сумма всех сил Д/г п, приложенных ко всей по-

верхности тела (суммарная сила давления); — векторная сумма

всех сил Д/^., приложенных ко всей поверхности тела. (Сила Ft дей-

ствует при обтекании тела вязкой жидкостью).

) Уравнение движения с учетом равенства (1.7) и соотношения

Р = mg принимает вид

mg + Fn + Fs + FK = т w. (1.8)

В общем случае, когда движение частицы нестационарно, решение

уравнения (1.8) представляет собой трудную задачу.

Глава написана М.Ф. Емельяновым.

19

Жидкость

1.6. Силы, действующие на частицу, закреп-

ленную на границе раздела газ — жидкость

При стационарном движении w = 0 и уравнение (1.8) можно запи-

сать в виде

mg + Fn + Ft + FK = 0.

При этом можно считать, что в случае движения частицы, прикреплен-

ной к пузырьку, постоянный вектор скорости движения частицы v

лежит на вертикальной оси, так же как и сила FK и зависящие от ~v

силы W

В статических условиях, когда частица неподвижна относитель-

но жидкости, = 0, и уравнение (1.8) принимает вид

mg + Fn + FK = 0. (1.9)

Это векторное уравнение представляет собой общий вид уравне-

ния равновесия частицы при v = 0.

Для практических целей уравнение (1.9) следует конкретизиро-

вать, выразив входящие в него члены через параметры, определяю-

щие условия задачи, такие, например, как плотность частицы и жид-

кости, размеры частицы и др.

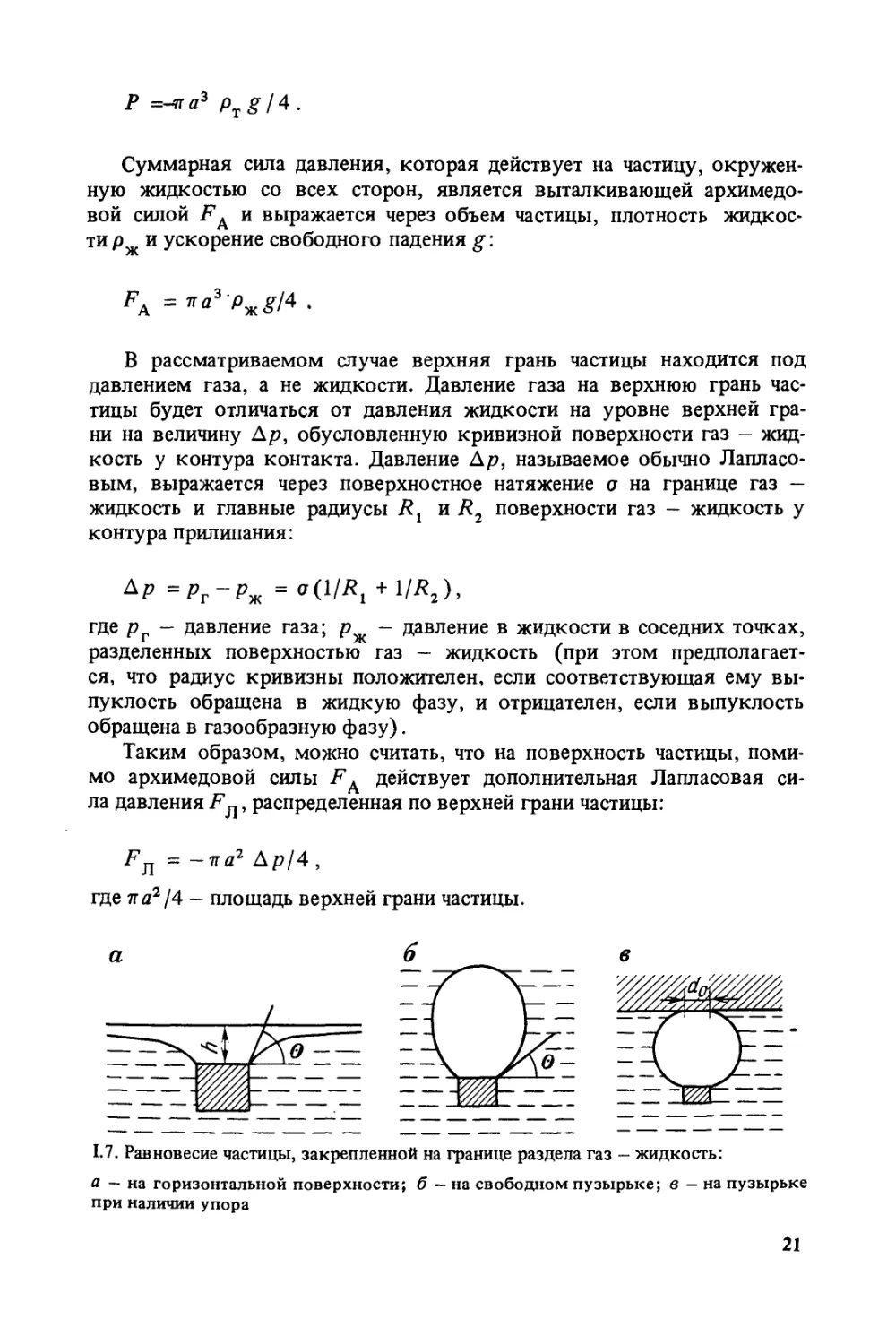

Учитывая, что все входящие в уравнение (1.9) векторы лежат на

вертикальной оси, заменим его уравнением для проекций векторов

на вертикальную ось. Если составляющая вектора направлена вверх,

то будем считать проекцию положительной, а если вниз, то отрицатель-

ной. Поверхность газ — жидкость может быть как плоской горизон-

тальной (рис. 1.7, а), так и принадлежать пузырьку (рис. 1.7, б). Пер-

вый случай соответствует пленочной, второй — пенной флотации.

Рассмотрим общее уравнение для обоих случаев, считая, что час-

тица находится в покое. Условия, обеспечивающие состояние покоя,

будут рассмотрены особо. Будем считать, что частица имеет плотность

рт, превышающую плотность жидкости рж, гистерезисный краевой

угол на контуре контакта вТ < 90°. Пусть частица имеет форму ци-

линдра, диаметр и высота которого равны а, причем'контакт части-

цы с поверхностью газ — жидкость осуществляется по всей верхней

грани частицы.

Сила тяжести Р частицы выражается через ее объем я а3 /4, плотность

рт и ускорение свободного падения g:

20

Р =-4та3 PTg/4.

Суммарная сила давления, которая действует на частицу, окружен-

ную жидкостью со всех сторон, является выталкивающей архимедо-

вой силой Fa и выражается через объем частицы, плотность жидкос-

ти рж и ускорение свободного падения g:

fa = *«*PKgl* •

В рассматриваемом случае верхняя грань частицы находится под

давлением газа, а не жидкости. Давление газа на верхнюю грань час-

тицы будет отличаться от давления жидкости на уровне верхней гра-

ни на величину Ар, обусловленную кривизной поверхности газ - жид-

кость у контура контакта. Давление Ар, называемое обычно Лапласо-

вым, выражается через поверхностное натяжение о на границе газ —

жидкость и главные радиусы Rx и R2 поверхности газ - жидкость у

контура прилипания:

Др =РТ-Рж = <*(1//^ + 1/^2 ),

где рг — давление газа; рж — давление в жидкости в соседних точках,

разделенных поверхностью газ — жидкость (при этом предполагает-

ся, что радиус кривизны положителен, если соответствующая ему вы-

пуклость обращена в жидкую фазу, и отрицателен, если выпуклость

обращена в газообразную фазу).

Таким образом, можно считать, что на поверхность частицы, поми-

мо архимедовой силы Fдействует дополнительная Лапласовая си-

ла давления F^, распределенная по верхней грани частицы:

Fn = — ira2 Ар/4,

где ira2/4 - площадь верхней грани частицы.

1.7. Равновесие частицы, закрепленной на границе раздела газ - жидкость:

а — на горизонтальной поверхности; б — на свободном пузырьке; в — на пузырьке

при наличии упора

21

Наконец, на частицу действует распределенная по трехфазному

контуру контакта (верхнее ребро) капиллярная сила FK:

FK = я а о sin в ,

где ira — длина контура; в — угол, образуемый касательной плоскостью

к поверхности раздела жидкость — газ с горизонталью у контура кон-

такта (вообще в С 0Г и, согласно принятому выше условию, в < 90°).

Условие равновесия частицы приобретает вид

p + fa+Fji+fk = о,

или

— it a3 prg/4 + тта3 рж g/4 — it а2 Ар/4 + тт а о sin 6 =0. (1-Ю)

После упрощения выражения (1.10), получим

sin 0 -a2g(pr - рж)/(4о)~аАр1(4о) = 0. (1.11)

Уравнение (1.11) представляет собой общее уравнение равнове-

сия частицы, закрепленной на границе раздела жидкость - газ. Из урав-

нения (1.11) получаем

sin0 = a2 g(pT -рж)/(4а) + а Ар/(4а). (1.12)

Применим это уравнение к случаю закрепления частицы на гори-

зонтальной поверхности (см. рис. 1.7, а). Равновесие в системе нас-

тупает тогда, когда верхняя грань опускается ниже уровня окружаю-

щей жидкости на величину h . Пренебрегая плотностью газа по срав-

нению с плотностью жидкости, можно принять, что давление газа пос-

тоянно вдоль всей поверхности раздела жидкость - газ и равно pQ.

Давление жидкости на уровне верхней грани частицы, таким образом,

может быть выражено в виде р0 — Ар, где Ар — Лапласово давление,

или в виде pQ —Pxgh, где рж g h — изменение гидростатического дав-

ления на глубине h от уровня плоской поверхности жидкости.

Таким образом

дР=-Рж^Л- (L13)

Подставив уравнение (1.13) в (1.12), получим известную форму-

лу Валентинера

sin0— a2g (р?-рж)/(4о) +apyKgh/(4о) = 0. (1.14)

Тогда формула (1.12) приобретает вид

sin0 = a2 g (рт — Рж) / (4а) — а рж gh / (4а). (1.15)

Можно показать, что всегда первый член правой части формулы

(1.15) по абсолютной величине больше второго. Для грубой оценки

величин углов 0, необходимых для пленочной флотации, можно поль-

22

зоваться только первым членом, тогда рассчитанный угол 0О будет

больше в:

sin0o = a2 g (рт -рж)/(4о). (1.16)

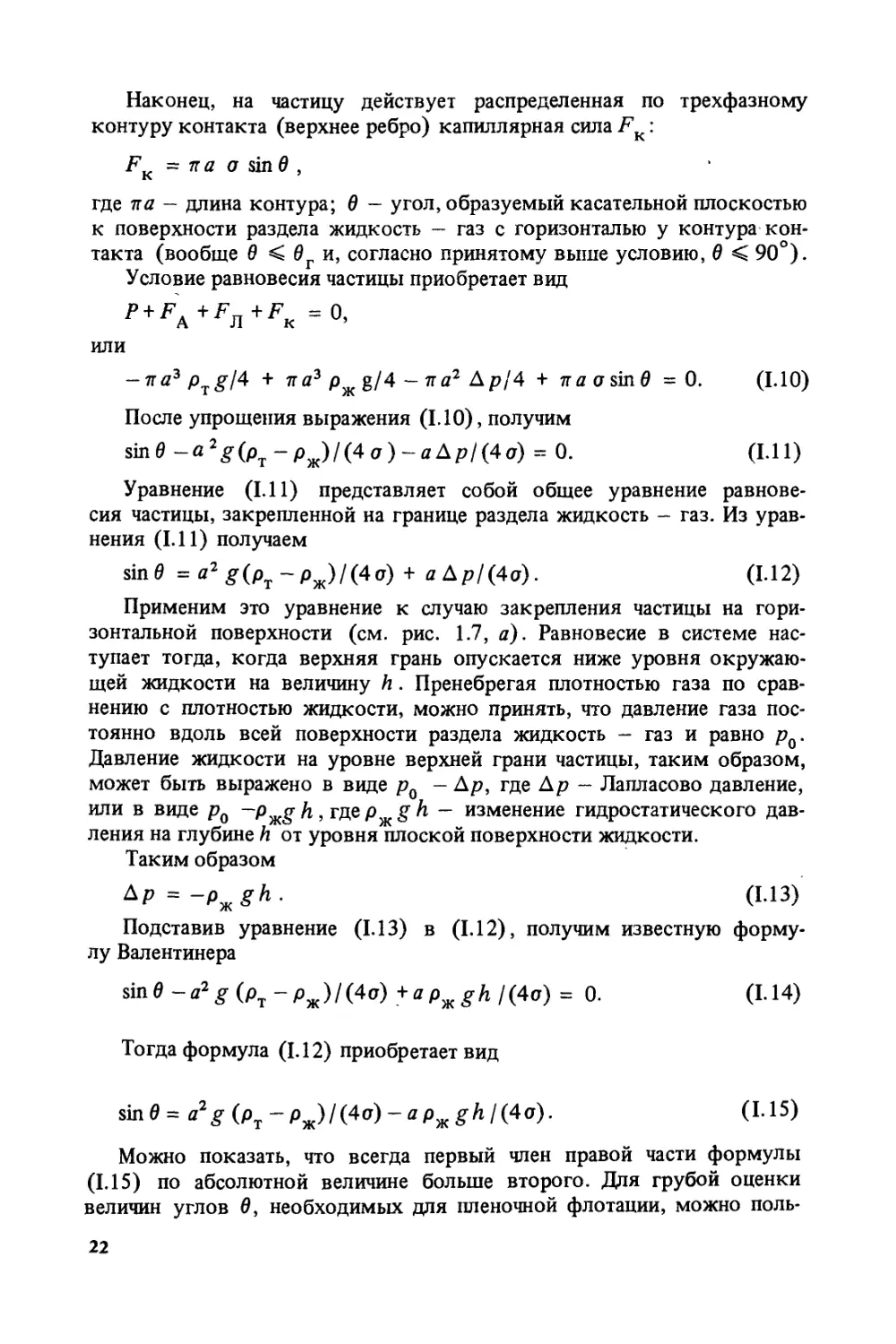

В табл. 1.2 приведены значения угла 0О, рассчитанные по уравне-

нию (1.16).

Некоторыми авторами уравнение (1.16) использовалось для оцен-

ки краевых углов, необходимых для пенной (пузырьковой) флота-

ции; различия между пленочной флотацией, для которой уравнение

(1.16) применимо, и флотацией пузырьками, считались несуществен-

ными.

Установим зависимость величины угла 0 при флотации пузырь-

ками. Трудность задачи состоит в том, что в обычных флотационных

условиях пузырек с прикрепленной к нему частицей движется в жид-

кости и поэтому существенное значение приобретают гидродинами-

ческие силы, действующие как на пузырек, так и на частицу.

Известно, что пузырьки претерпевают при движении деформацию,

а крупные пузырьки, средний диаметр которых более 1 мм, движут-

ся по криволинейным траекториям даже в спокойной жидкости.

При этом форма их также изменяется. Это затрудняет анализ условий

закрепления частиц на пузырьках таких размеров. Поэтому будем

рассматривать только пузырьки, средний диаметр которых не пре-

вышает 1 мм. Неподвижность пузырька может быть обеспечена прик-

реплением частицы снизу пузырька тогда, когда вес частицы равен

выталкивающей силе пузырька, или пузырек удерживается упором -

горизонтальной гидрофильной поверхностью сверху (см. рис. 1.7, в).

Второй способ обладает некоторыми преимуществами, так как не свя-

зан с необходимостью строгого соотношения между размерами пу-

зырька и частицы.

Если принять форму пузырьков почти сферической, то достаточ-

но задать их средний диаметр d или радиус вершины Ъ и считать, что

приблизительно выполнено равенство d = 2b.

Условием слабой деформации является незначительное измене-

ние гидростатического давления в пределах пузырька, приблйзитель-

Таблица 12

Значение угла 0О для пленочной флотации

при рт = 7,5 г/см3

О, мкН/см а, мкм

10 100 1000

700 4,7" / „п 6 50 13°09'

500 6,< 11' 18°34'

300 11 18'15" 32°04'

23

но равное 2рж g b, по сравнению с Лапласовым давлением, равным

2a(b: 2p^.gb < 2o/b.

Тогда

e^pxgb2lo<l. (1.17)

Величина (5 определяет форму пузырька. Строго сферическая фор-

ма соответствует (3 -*0. Равенство (1.17) равносильно условию

Рж#Л2/(4о) «I 1, (1.18)

которое получается из уравнения (1.17) при замене b + d/2. Для пу-

зырьков с d = 1 мм = 0,1 см при а = 700 мкН/см, рж = 1 г/см3, g=980

см/с2 левая часть неравенства 1-980 -0,01/280 = 0,035, т.е. изменение

гидростатического давления составляет примерно 3,5 % Лапласова

давления. Отсюда следует, что пузырьки, диаметр которых d < 1 мм,

можно считать практически сферическими. Нетрудно показать, что

для пузырьков таких размеров изменение Лапласова давления, вы-

зываемое гидрофильным упором, будет невелико. Так, если диаметр

площадки, образуемой в месте соприкосновения пузырька с упором

обозначить dQ, то dQ ~ d2, причем для d = 0,1 см dQ — 0,015 см, т.е.

такой деформацией можно пренебречь.

Рассмотрим ограничения для размера частицы. Одно из этих ог-

раничений следует из требования, по которому комплекс частица —

пузырек должен обладать положительной плавучестью

(рт - Рж) тга3 g/4 < рж ird3 g/6 .

Отсюда

i/з

aid < [2рж/3 (рт-рж)] . (1.19)

Согласно второму ограничению, принимаемому для простоты ана-

лиза, прикрепление частицы должно незначительно изменять давле-

ние внутри пузырька. Это требование выполняется, если размер час-

тицы достаточно мал по сравнению с размером пузырька. Практичес-

ки уже при а = d/2 поправку на изменение Лапласова давления мож-

но не учитывать.

Для рассматриваемых почти сферических пузырьков уравнение

(1.12) показывает, что при а -> 0 Лапласов член а Ар/а) стремится

к нулю медленнее, чем гравитационный (рт — рж) a2g/ (4а). Это означа-

ет, что для достаточно тонких частиц Лапласов член вносит основной

вклад в величину sin в. Этот факт находится в противоречии с распрос-

траненной точкой зрения, согласно которой при а < d можно пренеб-

речь Лапласовым давлением и учитывать только вес частицы в воде.

Запишем условие, при котором Лапласов член значительно боль-

ше гравитационного.

Поскольку Д р 4 а/d, то

24

а Лр1(4а) [al (4a)] (4aId) = a jd

и требуемое условие означает

(рт -Рж)д2 g/(4a)<a/J,

или

(рт ~ Py^ad SK4(J) < 1- (1.20)

Рассмотрим условия закрепления на пузырьке диаметром d = 0,1 см

предельно большой для данного пузырька частицы плотностью р =

= 7,5 г/см3.

Неравенство (1.19) заменяем равенством

aid =[2рж/3(рт-рж)]*/3= [2/(3-6,5)] 1/3.

Отсюда afd =0,468 и a =0,0468 см.

Гравитационный член

(Рт -Рж)д2 £/(4а) = 980 ‘ 2>2 • 1q 3- 6,5/280= 0,05.

Лапласов член akpl(4<j) приблизительно равен afd при этом возмо-

жная относительная погрешность составляет (3 0,035, что соответ-

ствует абсолютной погрешности, равной 0,016.

В этом приближении sin 0 0,468 + 0,05 = 0,518, отсюда в =» 31°.

Следовательно, в этом случае вклад гравитационного члена в sin 0

равен примерно 10 %. При меньших размерах частиц и пузырьков, а

также при плотности частиц <7,5 г/см3 доля гравитационного чле-

на в sin 0 будет еще меньше.

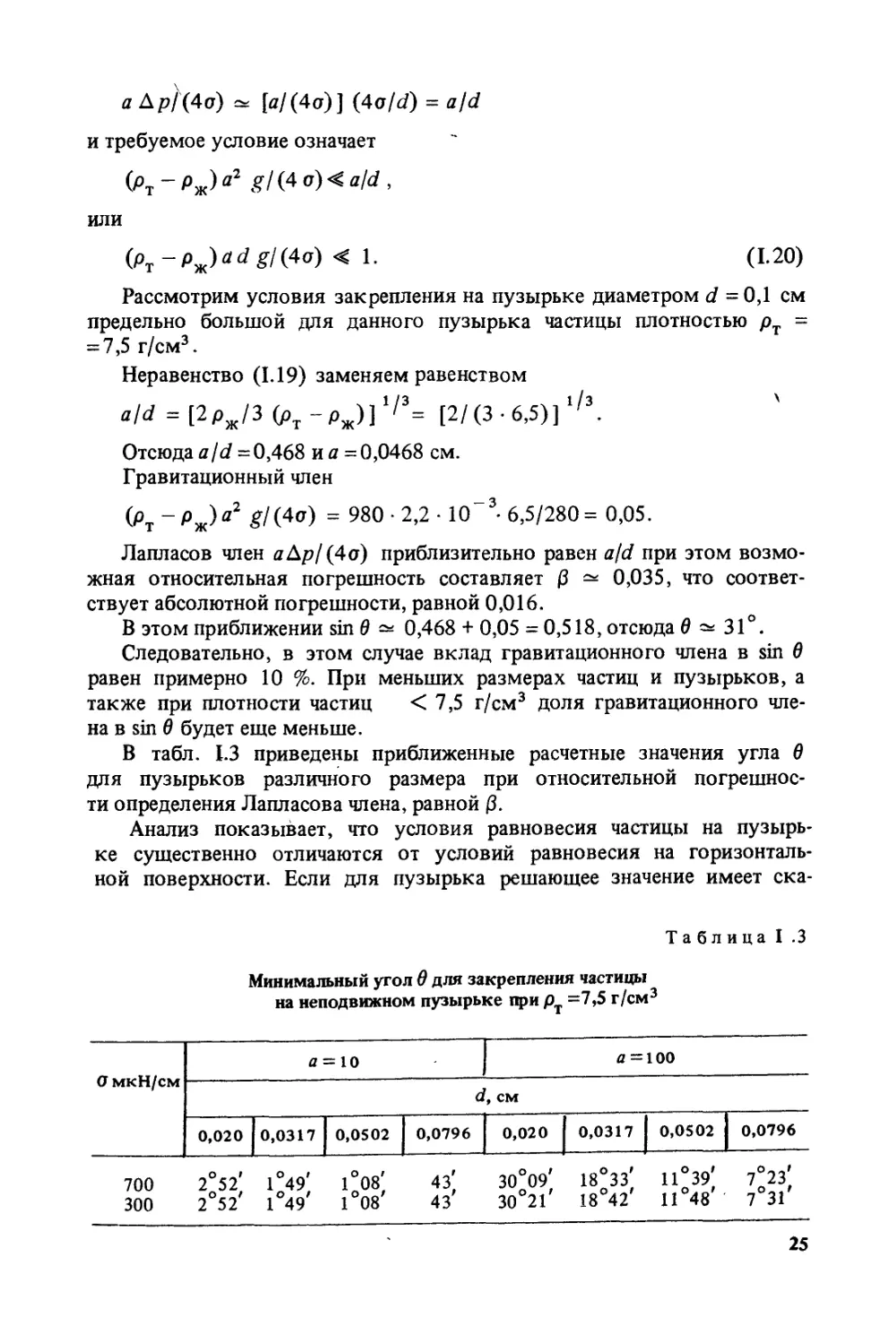

В табл. 1.3 приведены приближенные расчетные значения угла 0

для пузырьков различного размера при относительной погрешнос-

ти определения Лапласова члена, равной (3.

Анализ показывает, что условия равновесия частицы на пузырь-

ке существенно отличаются от условий равновесия на горизонталь-

ной поверхности. Если для пузырька решающее значение имеет ска-

Таблица I .3

Минимальный угол 0 для закрепления частицы

на неподвижном пузырьке при рт =7,5 г/см3

а мкН/см а = ю Д = 100

d, см

0,020 0,0317 0,0502 0,0796 0,020 0,0317 0,0502 0,0796

700 2°52’ 1°49' 1°08' 43' 30>' 18°33', 11°зУ 7°23; 300 2°52' 1°49' 1°08' 43' 30°21' I8°42' 11°48 1 31

25

чок давления Др за счет кривизны поверхности пузырька, то в слу-

чае горизонтальной поверхности более важен член, определяемый ве-

сом частицы в жидкости. В силу этого возникает большая разница меж-

ду краевыми углами, необходимыми для закрепления частиц в этих

двух случаях.

Вычисленные по формуле (1.12) углы 0О и в определены для ци-

линдрических частиц, обладающих наиболее подходящей для флота-

ции формой, причем закрепление происходит наиболее выгодно по

верхней грани. В худших условиях, когда форма частиц округлая,

требуемые углы в будут, вероятно, значительно больше.

Рассмотренные выше условия равновесия частицы на неподвиж-

ном пузырьке не могут быть непосредственно применены к реальным

флотационным условиям, так как в последнем случае на частицу и

пузырек действуют существенные дополнительные силы.

Рассмотрим качественно дополнительные факторы, которые сле-

дует учитывать, исключая последовательно упрощающие предполо-

жения.

Исключим прежде всего ограничение, связанное с неподвижностью

системы частица — пузырек. Будем рассматривать эту систему в сос-

тоянии установившегося движения в спокойной жидкости. Можно

считать, что обтекающая пузырек и частицу жидкость благодаря си-

лам сопротивления уравновешивает плавучесть системы. При этом

Лапласово давление для рассматриваемых достаточно тонких пузырь-

ков не претерпит существенного изменения. Изменение условий рав-

новесия частицы в основном выразится в том, что появится дополни-

тельная сила, направленная вниз. Эта сила обусловлена сопротивле-

нием жидкости, которое тем больше, чем выше скорость движения

частицы в жидкости. Иными словами, чем крупнее пузырек, тем бо-

лее существенна сила сопротивления, действующая на частицу. Поэ-

тому в условиях стационарного движения комплекса частица — пу-

зырек в жидкости для относительно крупных пузырьков требуемые

величины могут быть значительно выше, чем в условиях покоя.

Далее предположим, что жидкость вокруг частицы, как целое, ис-

пытывает некоторое постоянное ускорение и>0. Будем считать, что дви-

жение частицы стационарно в системе, относительно которой ускоре-

ние жидкости равно нулю. При таком предположении условия дви-

жения частицы формально совпадают с условиями равновесия частицы,

стационарно,движущейся в покоящейся жидкости, если произвести заме-

ну g ~*g % • Если । wo । ’то член равенства a2g|g- % I (рт ~ Рж)/

/(4о), аналогичный гравитационному члену в случае покоящейся жид-

кости, может стать достаточно большим и даже более существенным,

чем Лапласов. Кроме того, силы сопротивления, действующие на час-

тицу, тоже будут значительными, так как увеличится скорость части-

цы относительно жидкости. Таким образом, при наличии ускорения

жидкости как целого значения минимальных необходимых углов в

еще выше, чем при движении в неподвижной жидкости.

26

Следующий дополнительный фактор, который мы качественно

попытаемся оценить — возможность нестационарного движения ком-

плекса частица - пузырек, связанная с турбулентностью жидкости.

Дополнительные силы, возникающие в этом случае, будут способство-

вать отрыву частиц от пузырька, так как они вызывают перемеще-

ние частиц по криволинейной поверхности пузырька, а также рывки

скоростей частицы и пузырька. Таким образом, наличие турбулентнос-

ти тоже увеличивает необходимое значение угла в.

Следующее приближение к реальным условиям флотации может

состоять в рассмотрении закрепления частицы на пузырьке как про-

цесса, развивающегося во времени и представляющего собой отдель-

ный этап флотации, следующий за этапом столкновения. Однако в

настоящее время наши знания в этой области еще недостаточны и не

позволяют уверенно объяснить закрепление частицы на пузырьке в

условиях реальной флотации.

4. ОСНОВНЫЕ РЕАГЕНТЫ,

ПРИМЕНЯЕМЫЕ В ПРАКТИКЕ ФЛОТАЦИИ

4.1. Собиратели

Все собиратели по их строению целесообразно подразделить на две

основные группы: гетерополярные и аполярные, хотя последние име-

ют более ограниченное применение. Гетерополярные собиратели, в

свою очередь, подразделяются на анионные, катионные и неионоген-

ные. Гетерополярные собиратели, при диссоциации которых образует-

ся анион, включающий углеводородный радикал, называют анионны-

ми. Анионные собиратели, в состав полярной группы которых вхо-

дит сульфгидрил SH или в случае солей SMe называют сульфгидриль-

ными, если в состав полярной группы входит гидроксил ОН или ОМе, —

оксигидрильными. Гетерополярные собиратели, при диссоциации ко-

торых образуется катион, включающий углеводородный радикал, на-

зывают катионными.

Гетерополярные собиратели, применяющиеся

в практике флотации

Сульфгидрильные анионные:

меркаптаны

меркаптобензотиозол

ксанто-енаты

R - SH (Me)

N=C-SH(Me)

r/ /

S

RO-(У

^SH(Me)

27

алкил- и арилдитиофосфаты (кислые эфиры дитиофосфорных кислот - аэрофлоты) R° S RO'^SH(Me) R S

дитиокарбаматы \n-c^ R/ \SH(Me)

Серосодержащие неионогенные:

дисульфиды сульфгидрильных

собирателей:

диксантогены RO-C-S~S-C-OR II II S S RO S S OR \ II II /

дисульфид диалкилдитиофосфата \ P-S-S-P' ROZ OR RS SR \ II II /

тиурамдисульфиды /N-C-S-S-C-N RZ \R

тионокарбаматы R OC^ \nh-r2 , S

аллиловые эфиры ксантогеновых кислот ROC^

xs-ch2-ch=ch2

минереки ROC-S-C-OR. II

Оксигидрильные анионные: карбоксильные (карбоновые кислоты и их мыла) О R-C-O-H(Me) II О

алкилсульфаты (щелочные соли алкилсерной кислоты) R-O-S^OH (Me) ^0 0

алкилгидроксамовые кислоты и их соли Катионные собиратели: амины: первичные R-C^ 4 NHOH (Me) rnh2 R4

вторичные NH RZ

третичные zR R-N XR

четвертичные аммониевые основания Rx R N-OH RZ 4R

28

Гетерополярные собиратели содержат полярную (функциональ-

ную) группу, определяющую возможность взаимодействия собира-

теля с поверхностью минерала, и аполярный углеводородный ради-

кал, обеспечивающий гидрофобизацию поверхности и тем самым соз-

дающий условия для закрепления пузырька.

Прочность закрепления собирателя на поверхности минерала оп-

ределяется энергией связи функциональной группы с минералом, за-

висящей от ее характера и природы минерала, а также энергией дис-

персионного взаимодействия углеводородных радикалов в адсорбци-

онном слое. Энергия дисперсионного взаимодействия растет по мере

увеличения длины углеводородного радикала. В ряде случаев (кар-

боновые кислоты, амины) влияние дисперсионного взаимодействия

радикалов может играть существенную роль.

Таким образом, эффективность собирателя может быть увеличе-

на путем изменения характера функциональной группы (например,

при замене центрального атома или введении соответствующих заме-

нителей, влияние которых более подробно рассматривается в соответ-

ствующих разделах, либо за счет изменения длины углеводородного

радикала.

Влияние вида центрального атома функциональной группы на со-

бирательное действие можно проследить при сравнении действия ксан-

тогената и дитиофосфата. _ q S

Так как фосфор полярной группы дитиофосфата _ Р/**

-(Г XSMe

является более электроноакцепторным, чем углерод функциональ-

. S

ной группы ксантогената — О—, связь Р—S дитиофосфата — бо-

Х SMe

лее прочная, чем связь С—S ксантогената, а связь S -Me в дитиофос-

фате слабее, чем у ксантогената. Это обусловливает большую раство-

римость дитиофосфатов цветных металлов по сравнению с ксантоге-

натами и соответственно более слабые собирательные свойства.

Другим примером может служить сравнение собирательного дей-

ствия гидроксаматов и карбоксилатов. При наличии более прочновзаи-

0

модействующей с минералами гидроксаматной группировки — N

о Wo-

по сравнению с карбоксильной —С**’’’ достаточное собирательное дей-

\0Н

ствие проявляют алкилгидроксаматы с длиной радикала С7-С8, что

делает их более селективными собирателями, чем жирные кислоты.

Кроме того, следует также учитывать способность полярной группы

к гидратации. Так как полярная группа, входящая в состав карбок-

сильных собирателей, обладает большим сродством к воде, то для гид-

рофилизирующего действия необходимо увеличение длины углево-

дородного радикала.

29

Ксантогенаты, образующие труднорастворимые соединения с ка-

тионами сульфидных минералов, являются эффективными собира-

телями уже при радикале, содержащем 2—5 углеродных атомов, в то

время как низшие карбоновые кислоты с такой же длиной углево-

дородного радикала не флотируют или слабо флотируют эти минера-

лы. Для успешной флотации карбоксильными собирателями требу-

ется значительно большая длина углеводородных радикалов (не ме-

нее 12 атомов углерода).

Таким образом, увеличивая длину углеводородного радикала, мож-

но усилить собирательное действие.

Следует, однако, отметить, что увеличение длины углеводородно-

го радикала, усиливая собирательное действие, приводит к ухудше-

нию селективности собирателей.

С удлинением углеводородного радикала на одну группу СН? для

гомологического ряда ксантогенатов и жирных кислот растворимость

их соединений с катионами уменьшается.

Разветвление углеводородного радикала в молекуле собирателя

увеличивает растворимость органической соли [18], что объясняет-

ся снижением дисперсионного взаимодействия между углеводородны-

ми радикалами. Исключение составляют изопропиловый и изобути-

ловый ксантогенаты, которые дают менее растворимые соли, чем со-

ответствующие прямоцепочечные соли.

Сульфгидрильные собиратели

Меркаптаны являются простейшими представителями сульфгид-

рильных собирателей. Они представляют собой слабые кислоты. Мер-

каптаны слабо растворимы в воде и легко окисляются, образуя ди-

сульфиды.

С катионами тяжелых металлов маркаптаны образуют труднораст-

воримые соединения. Меркаптиды металлов переменной валентнос-

ти, например железа и меди, неустойчивы. Они разлагаются, образуя

дисульфид и меркаптид металла низшей степени окисления. Хотя мер-

каптаны алифатического ряда — самые сильные собиратели сульфид-

ных минералов, применение реагента с коротким углеводородным

радикалом ограничено в связи с их неприятным запахом. Обычно ис-

пользуют более длинноцепочечные меркаптаны или с арильным ради-

калом. Меркаптаны могут быть также использованы при флотации

окисленных медных минералов.

Меркаптобензотиазол применяют обычно в щелочной среде при

флотации медных и цинковых руд. Возможно применение меркапто-

бензотиазола при флотации церуссита без предварительной сульфи-

дизации.

Ксантогенаты. При флотации сульфидных минералов наиболее ши-

рокое применение находят ксантогенаты калия или натрия. Их так-

же применяют при флотации окисленных руд цветных металлов пос-

30

ле предварительной сульфидизации. Ксантогенаты — соли относитель-

но сильной ксантогеновой кислоты (константа диссоциации для раз-

ных членов гомологического ряда, по данным различных авторов,

изменяется в пределах 2,3 10-2 — 3,4 10~2). Ксантогеновые кис-

лоты в воде малорастворимы, их водные растворы неустойчивы.

Ксантогенаты щелочных металлов хорошо растворимы в воде и

в полярных органических растворителях. Устойчивость водных раст-

воров ксантогенатов щелочных металлов зависит от концентрации

и pH. Наиболее устойчивы слабощелочные водные растворы; в кис-

лой среде (при pH < 5) образуется нестойкая ксантогеновая кисло-

та, разлагающаяся на сероуглерод и спирт. Устойчивость водных раст-

воров уменьшается также при повышении температуры.

Важное свойство ксантогенатов как собирателей сульфидных ме-

таллов — способность даже низших гомологов к образованию проч-

ных труднорастворимых соединений с катионами тяжелых цветных

металлов (табл. 1.4).

То обстоятельство, что ксантогенаты не вступают во взаимодей-

ствие с катионами щелочноземельных металлов, обусловливает их

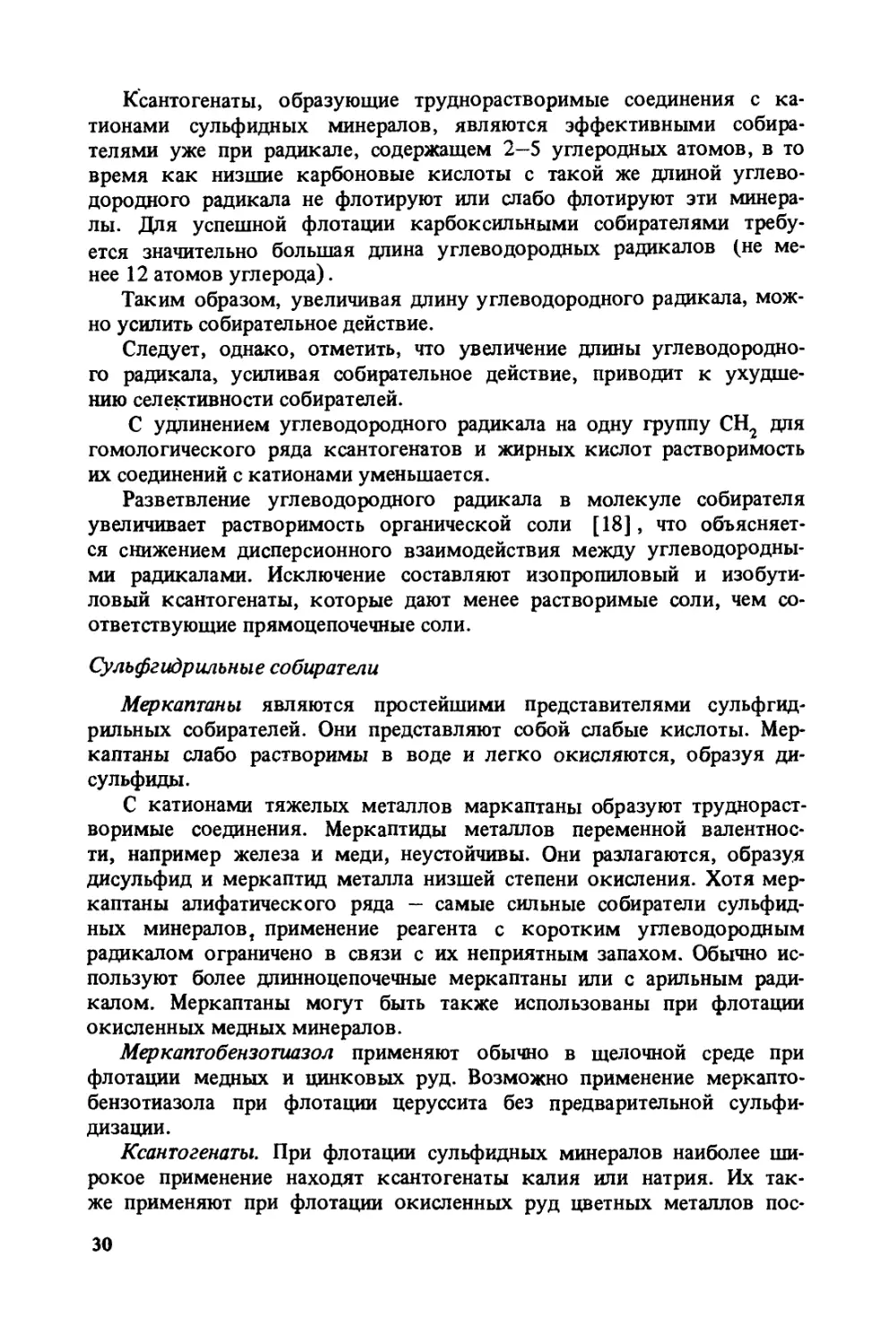

Таблица 1.4

Произведения растворимости различных ксантогенатов

(по данным И.А. Каковского [47] )

Ксантогенат Zn Hg

Этиловый 4,9 • 10"9 2,5 10'38

Пропиловый 3.4 • 10“10 2.8 10“ 39

Бутиловый 3.7 10'11 7,2 • Ю'40

Амиловый 1,5 • 10“12 5,4 • 10~41

Гексиловый 1,2 10'13 —

Гептиловый 1,3 10 14 —

Октиловый 1.5 10 16 -

Продолжение табл. 1.4

Ксантогенат Au Ag Cu(I)

Этиловый 2,5 • 10“33 4,4 • 10'19 3,5 • 10'20

Пропиловый 2,1 10'19 —

Бутиловый 2,0 • 10' 34 4,2 10 20 3,1 • 10“21

Амиловый 4,3 10'36 1,8 • 10'21 —

Гексиловый 1,5 • 10' 35 2,6 • 10~21 —

Гептиловый 4,4 • 10'36 9,8 • 10'21 -

Октиловый - 1,38-10'22 7 • 10~21

31

значительную селективность по сравнению с карбоксильными соби-

рателями при флотации сульфидных руд.

Произведения растворимости этиловых ксантогенатов

некоторых металлов (по данным И.А. Каковского [47])

АиС2 Н5 OCS ......................................

CuC2HsOCS2 .......................................

Hg (С2 н5 OCS2)2 .................................

AgC2H5OCS2 .......................................

Bi (С, Н. OCS,),..................................

Pb(C2 HsOCS2)2 ...................................

Cd(C2 H5 OCS2)2 ..................................

Co(C2 H5 OCS2)2...................................

Ni(C, H OCS,),....................................

Zn(C2 hsocs2)2....................................

Fe (C2 Hs OCS2)2..................................

Fe(C2 Hs OCS2)3...................................

2,5 • IO"30

3,5 • IO-20

2,5 • IO-38

4,4 • 10~19

10“ 39

1,7 • 10“17

8,9 • 10“15

5,6- 10“13

1,4 • 10“12

4,9- 10“9

8 10“8

10“21

Ксантогенаты щелочных металлов относительно легко окисляют-

ся до дисульфида диксантогена по реакции

S ^S S^

2 ROCS " -2e-ROC -S-SCOR

XS

Стандартный окислительный потенциал реакции окисления ксан-

тогенатов Е° = -0,07 - 0,03 (и - 3), где п - число атомов углерода в

радикале [47].

Так как ксантогенаты обладают восстановительными свойствами,

при их взаимодействии с катионами переменной валентности помимо

ксантогената тяжелого металла образуется также диксантоген.

Положительными свойствами ксантогенатов как собирателей яв-

ляются их слабая поверхностная активность на границе жидкость —

газ, а также отсутствие способности к мицеллообразованию. Соби-

рательное действие ксантогенатов увеличивается с ростом длины уг-

леводородного радикала, что согласуется с уменьшением раствори-

мости соответствующих ксантогенатов тяжелых металлов, как это

следует из табл. 1.4.

Алкил- и арилдитиофосфаты (аэрофлоты). Дитиофосфаты также

широко применяют при флотации сульфидных минералов. Диалкил-

дитиофосфаты — кислые эфиры дитиофосфорной кислоты, которая

относится к сильным кислотам (по силе она примерно равна соляной

кислоте).

Дитиофосфаты щелочных металлов хорошо растворимы в воде,

их водные растворы более устойчивы, чем растворы ксантогенатов.

32

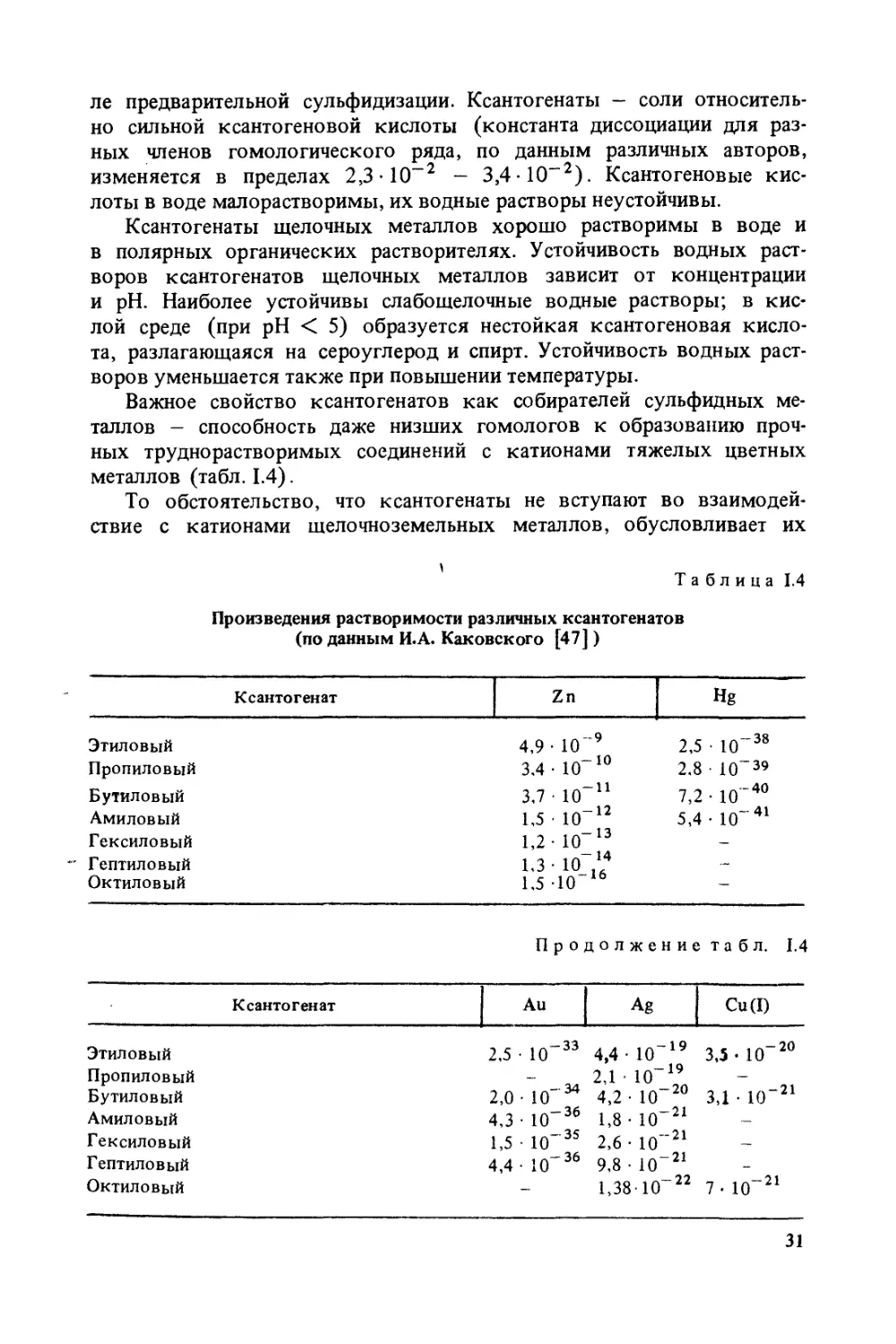

Т а б л и ц a 1.5

Произведения растворимости различных дитиофосфатов

(по данным И.А. Каковского [47] )

Дитиофосфат РЬ Ag Zn Си

Метиловый 5 • 10-11 4,5 • 10~16 — 8 • 10~16

Этиловый 7,5 • 10“12 1,4 • 10~16 1,5 • 10~2 1,4 • 10~16

Пропиловый 6 • Ю-14 6,5 • 10“18 - -

Бутиловый 6,1 • 10" 16 5,2 10"19 — 2,2 • 10"18

Изоамиловый 4,2 • Ю“18 3,5 • 10" 20 1•10~3

Фениловый 6,9 • 10~16 7,3 • 10 19 — —

Паракрезиловый 7,7 • 10"18 8 • Ю"20 — 4,1 • 10"19

Ортокрезиловый 1,8 • 10'17 3,3 • 10 19 - —

Метакрезиловый -- 2,1 Ю' 20 — —

Так же, как и ксантогенаты, дитиофосфаты взаимодействуют с кати-

онами тяжелых цветных металлов, образуя труднорастворимые сое-

динения, однако более растворимые, чем ксантогенаты соответствую-

щих металлов, как это видно из табл. 1.5.

Этим, очевидно, и объясняется то, что дитиофосфаты являются

более слабыми собирателями, чем ксантогенаты.

Произведения растворимости диэтилдитиофосфатов

различных металлов (по данным И.А. Каковского [47])

Zn [(С2 н5 o)2ps2]2

№ [(С Н/O)2PS2]2

Cd [(С2 н5 o)2ps2]2

Pb [(C2HsO)2PS2]2

Си [(С2 Hs O)2PS2]

Ag [(С2 Hs O)2PS2]

Hg [(C2 HsO)2PS2]2

1,5 • 10"2

1,7 • 10~4

1,2 • IO"10

7.5 • IO-12

5 • IO"17

1,4 • 10~16

1,3 10~32

По мере увеличения длины углеводородного радикала раствори-

мость дитиофосфатов уменьшается более резко, чем ксантогенатов

(см. табл. 1.5). Это объясняется наличием у дитиофосфатов двух уг-

леводородных радикалов.

Ионы дитиофосфатов окисляются труднее, чем ионы ксантогена-

тов. Стандартный потенциал окисления дитиофосфатов до дисульфи-

дов £° = 0,25 — 0,074 (п — 2), где п - число атомов углерода в ради-

кале дитиофосфата [47]. Дитиофосфаты с разветвленным радикалом

окисляются труднее, чем дитиофосфаты нормального строения.

Работами Гинцветмета установлено, что частичный гидролиз ал-

кил- и арилдитиофосфатов приводит к некоторому улучшению их со-

бирательного действия.

3-6926

33

Дитиокарбаматы. Дитиокарбаматы — производные дитиокарбами-

новой кислоты H2NCS2H. При замещении одного из атомов водорода

углеводородным радикалом получают моноалкилдитиокарбаматы,

а при замещении двух атомов водорода — диалкилдитиокарбаматы.

Дитиокарбаматы щелочных металлов хорошо растворимы в воде.

По своим химическим свойствам они близки к ксантогенатам.

Так как дитиокарбаматы образуют значительно более труднораст-

воримые соединения с катионами тяжелых цветных металлов, чем

ксантогенаты, они обладают и более сильными собирательными дей-

ствиями. Некоторые из дитиокарбаматов могут успешно флотиро-

вать окисленные минералы свинца и меди без предварительной суль-

фидизации. При окислении дитиокарбаматов образуются тиурамди-

сульфиды.

Произведения растворимости диэтилдитиокарбаматов

различных металлов (по данным И.А. Каковского [47] )

Zn[ (С2 Hs)2 NCS2]2....................................8,6 • 1017

Cd [(С2 Hs)2 NCS2]2....................................6,3 • ICT22

Pb [(C2 H5) 2 NCSJ 2...................................1,4-KT23

Hg [(C2 Hs)2NCS2]2................................•• . . 1,4- 10_44

Ag (C2 Hs)2 NCS2 ......................................4,4 • 10 21

Cu (C2 Hs)2 NCS2 ......................................5,0 • 1СГ22

Cu [(C2 H5)2 NCS2]2....................................1,4 • 10~31

Дитиокарбаматы окисляются легче, чем ксантогенаты и дитио-

фосфаты.

Серосодержащие неионогенные собиратели

Диксантогены — продукты окисления ксантогенатов. Они труд-

но растворяются в воде. По данным И.А. Каковского [47], раство-

римость диксантогенов нормальных спиртов в воде выражается урав-

нением: lg Sn = — 5 - 1.257 (п — 2), где п — число атомов углерода

исходного спирта.

Диксантогены в присутствии восстановителей, например сульфид-

ных ионов, при высоком pH восстанавливаются, образуя ион ксан-

тогената.

При взаимодействии с металлами и сульфидными минералами дик-

сантогены образуют ксантогенаты соответствующих металлов. Низ-

кая растворимость диксантогенов в воде при применении их в качест-

ве собирателей обусловливает необходимость более длительного вре-

мени кондиционирования или подачу их в операцию измельчения.

В ряде случаев дисульфиды, в частности диксантоген, могут иметь

некоторые преимущества перед анионным реагентом вследствие то-

го, что дисульфиды более устойчивы в кислой среде, не связывают-

34

ся присутствующими в растворе катионами тяжелых металлов; ди-

сульфиды могут быть использованы при селективной флотации суль-

фидных минералов в присутствии окисленных [47].

Тионокарбаматы. Известным собирателем из класса тионокарбаматов

является реагент Z — 200, имеющий формулу изо—С Н„ ОС

3 7 xnh-c2h5.

Тионокарбаматы в водных растворах существуют в нескольких

таутомерных формах

' S /SH S~

ROC < -ROC< - [ROC< ]+H_O

XNH-Rj XNRX ^NHR/ 2

1 II III

В кислой и нейтральной средах преимущественно существует I фор-

ма, в щелочной — частично II, при высоких pH тионокарбамат перехо-

дит в ионную форму III.

Использование тионокарбаматов в качестве эффективных соби-

рателей при флотации сульфидных руд определяется селективностью

их действия по отношению к пириту.

По силе собирательного действия тионокарбаматы — более слабые

собиратели, чем ксантогенаты.

Аллиловые эфиры ксантогеновой кислоты. В США применяют в

качестве собирателей аллиловый эфир амилксантогеновой кислоты

(S —3302) и аллиловый эфир бутилксантогеновой кислоты (S —3461).

Они оказались эффективными собирателями при флотации медно-мо-

либденовых руд. В СССР из группы аллиловых эфиров ксантогеновой

кислоты Гинцветметом предложен реагент АБ-1.

Оксигидрилъные собиратели

Карбоксильные или жирнокислотные собиратели1 получили боль-

шое распространение в практике флотации несульфидных минералов.

Наиболее широко их применяют при флотации солеобразных мине-

ралов, оксидов и некоторых силикатов.

Жирные кислоты разделяются на предельные и непредельные (с

двойными и тройными связями в радикале). К первым относятся кис-

доты, встречающиеся в природе с 12, 14, 16 и 18 атомами углерода в

радикале. К природным непредельным жирным кислотам относятся

олеиновая, линоленовая и линолевая кислоты с 18 атомами углерода.

Наиболее высокими собирательными свойствами обладают олеиновая

и линоленовая кислоты.

Большинство высших ненасыщенных жирных кислот при нормаль-

ных условиях — жидкости, а соответствующие насыщенные кисло-

1 Карбоксильные собиратели, содержащие алифатический радикал, принято на-

зывать жирнокислотными собирателями.

35

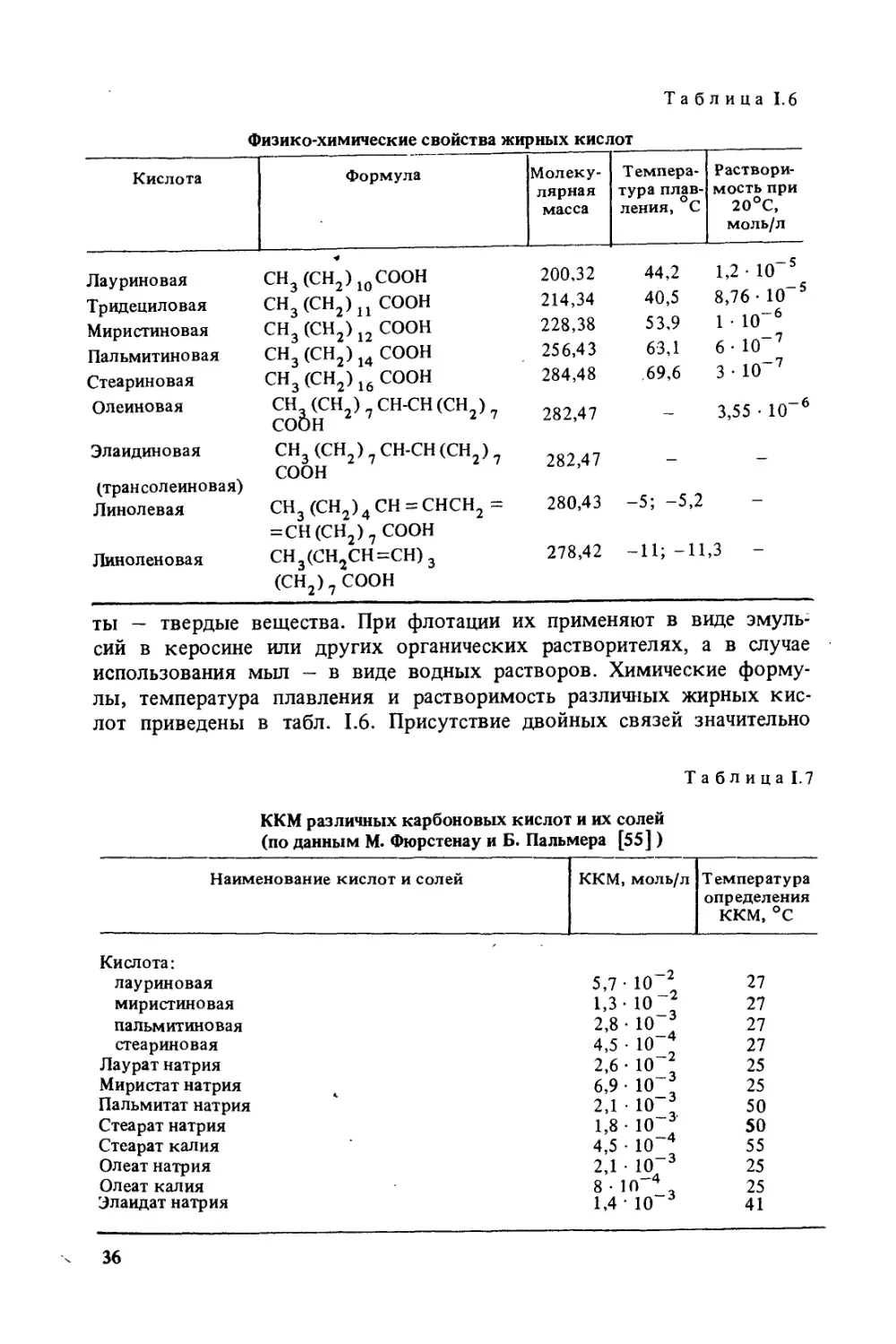

Таблица 1.6

Физико-химические свойства жирных кислот _

Кислота Формула Молеку- лярная масса Темпера- тура плав- ления, С Раствори- мость при 20°С, моль/л

Лауриновая сн3(сн2)10соон 200,32 44,2 1,2 • 10~5

Тридециловая сн3(сн2)п соон 214,34 40,5 8,76 • 10

Миристиновая сн3 (сн2) 12 СООН 228,38 53,9 110° * л 7

Пальмитиновая СН3(СН2)14 соон 256,43 63,1 6-ю

Стеариновая СН3(СН2)16СООН 284,48 .69,6 3 • 10 7

Олеиновая CH (СН ) СН-СН(СН ) соон 27 282,47 - 3,55 • 10-6

Элаидиновая (трансолеиновая) СН3 (СН2) 7 сн-сн (СН ) соон 282,47 - -

Линолевая СН3(СН2)4СН = СНСН2 = = СН(СН2)7 соон 280,43 -5; -5,2

Линоленовая СН3(СН2СН=СН)3 (СН2)7 соон 278,42 -11; -11,3 -

ты — твердые вещества. При флотации их применяют в виде эмуль-

сий в керосине или других органических растворителях, а в случае

использования мыл — в виде водных растворов. Химические форму-

лы, температура плавления и растворимость различных жирных кис-

лот приведены в табл. 1.6. Присутствие двойных связей значительно

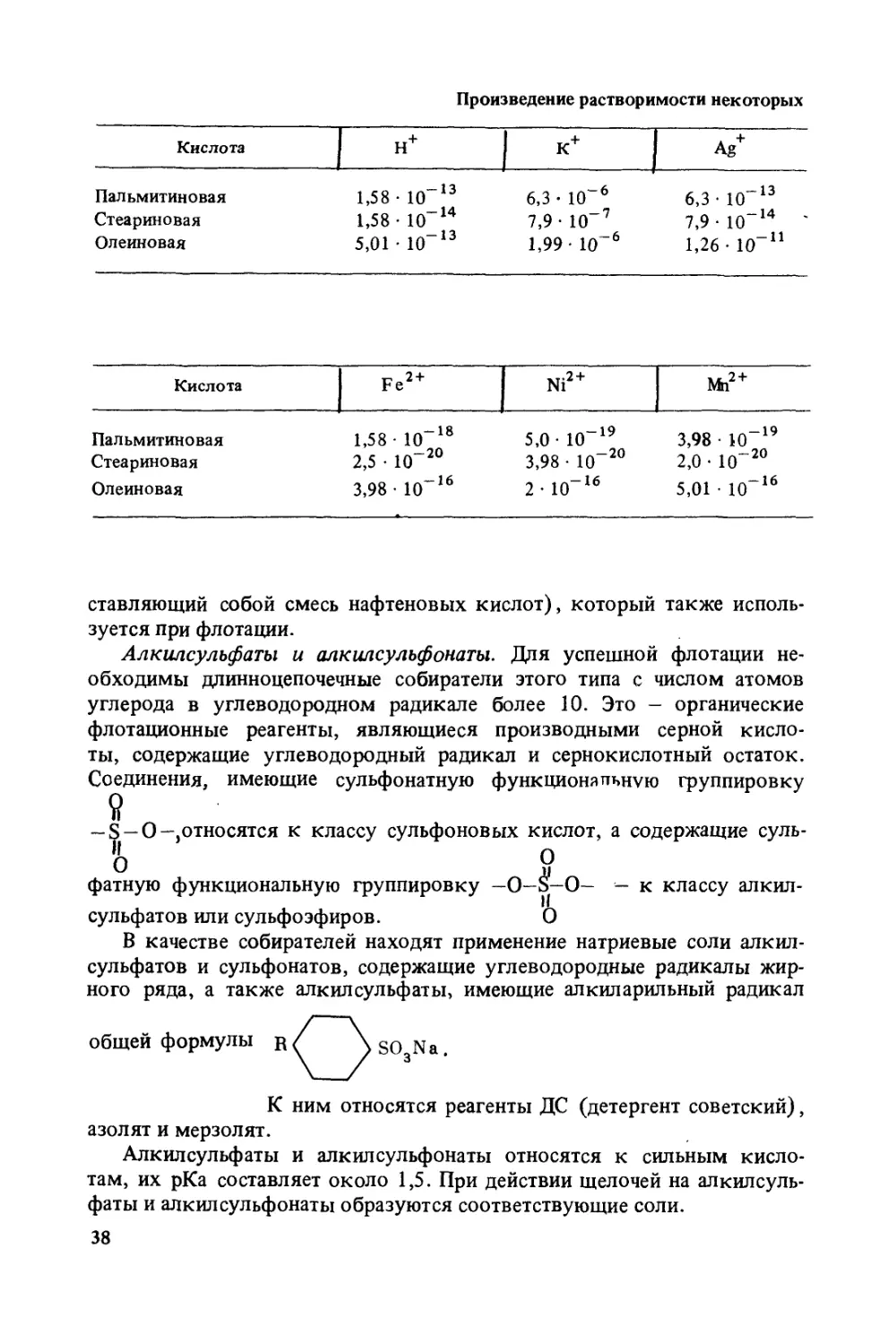

Таблица 1.7

ККМ различных карбоновых кислот и их солей

(по данным М. Фюрстенау и Б. Пальмера [55] )

Наименование кислот и солей ККМ, моль/л Температура определения ККМ, °C

Кислота:

лауриновая 5,7 • 10-2 27

миристиновая 1,3 • 10 ~2 27

пальмитиновая 2,8 • 10 3 27

стеариновая 4,5 • 10 4 27

Лаурат натрия 2,6 • 10 2 25

Миристат натрия 6,9- 10~3 25

Пальмитат натрия 2,1 10~3 50

Стеарат натрия 1,8 • 10 3 50

Стеарат калия 4,5 10~4 55

Олеат натрия 2,1 • IO’3 25

Олеат калия 8 10 4 _ 25

Элаидат натрия 1,4 • 10 41

36

превышает растворимость по сравнению с ненасыщенными кислотами.

Высшие жирные кислоты являются слабыми. В воде они диссоци-

ируют по уравнению RCOOH RCOO- + Н+. Константа диссоциации,

или константа кислотности олеиновой кислоты/Са = [RCOO-] [Н+] /

/[RCOOH] 1,08 10-5 и рК^-4,1 при 25°С. У всех карбоновых кис-

лот рК^ изменяется в пределах 4,7 ± 0,5.

Щелочные мыла карбоновых кислот значительно лучше раствори-

мы, чем кислоты. Для жирных кислот и их щелочных мыл характер-

но образование мицелл: ниже определенной концентрации они раство-

ряются в виде молекул или ионов, а выше этой концентрации, называ-

емой критической концентрацией мицеллобразования ККМ, — в виде

коллоидов. В табл. 1.7 приведены ККМ жирных кислот и мыл.

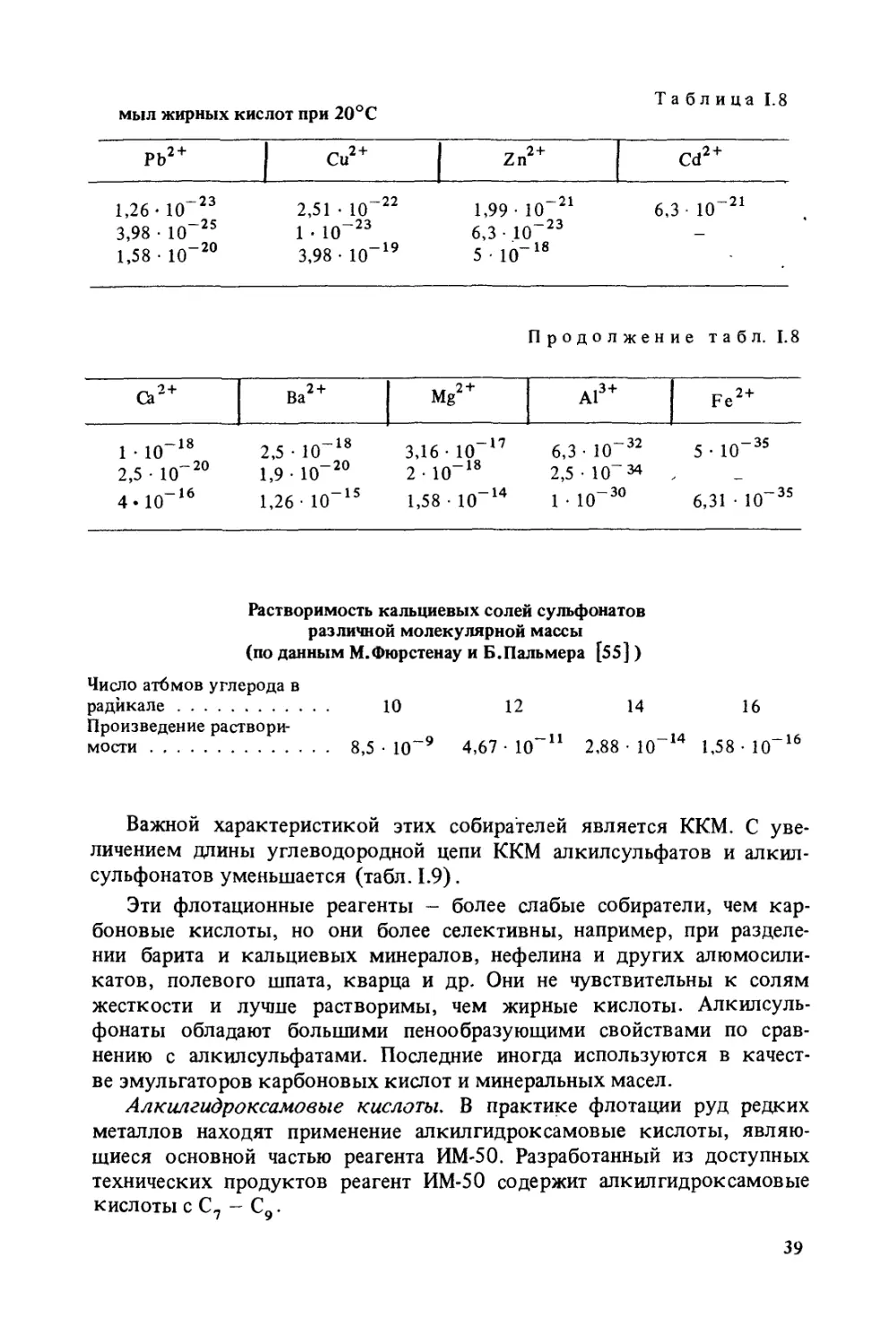

Наиболее полные данные получены Дю Ритцем [53] при опреде-

лении произведения растворимости мыл высших жирных кислот (табл.

1.8). Изменение произведения растворимостей карбоксилатов каль-

ция вследствие изменения дисперсионного взаимодействия углево-

дородной цепи с увеличением ее длины приведено ниже по данным

М. Фюрстенау и Б. Пальмера [55] .

Число атомов

углерода............ 8 9 10 11

Произведение раст-

воримости.......2,69 • 10 7,94 • 10 4.78 • 10 2,6 10

Число атомов -

углерода........... 12 13 14 16 18

Произведение раст- '

воримости.......2,5-10 3 5,01-10 14 2,19-10 3,8-10 2,04 -10 °

Широкое применение в качестве заменителей олеиновой кислоты

в практике флотации нашли талловые масла (сырое и дистиллирован-

ное) и жирные кислоты таллового маета (ректифицированное тал-

ловое масло). В сыром талловом масле содержатся кислоты (%) : оле-

иновая 28 - 43; линолевая 38 — 65; линоленовая 0,5 - 2; пальмитино-

вая 4 — 10 и столько же стеариновой. Кроме того, содержатся при-

меси смоляных и других кислот. Дистиллированное талловое масло

получают дистилляцией сырого таллового масла с целью снижения

содержания смоляных кислот.

Нафтеновые кислоты, содержащиеся в нефтях, являются карбо-

новыми кислотами циклического строения. При взаимодействии неф-

тяных дистиллятов с едкой щелочью происходит омыление и образуется

мылонафт. Устойчивость мыл нафтеновых кислот с катионами металлов

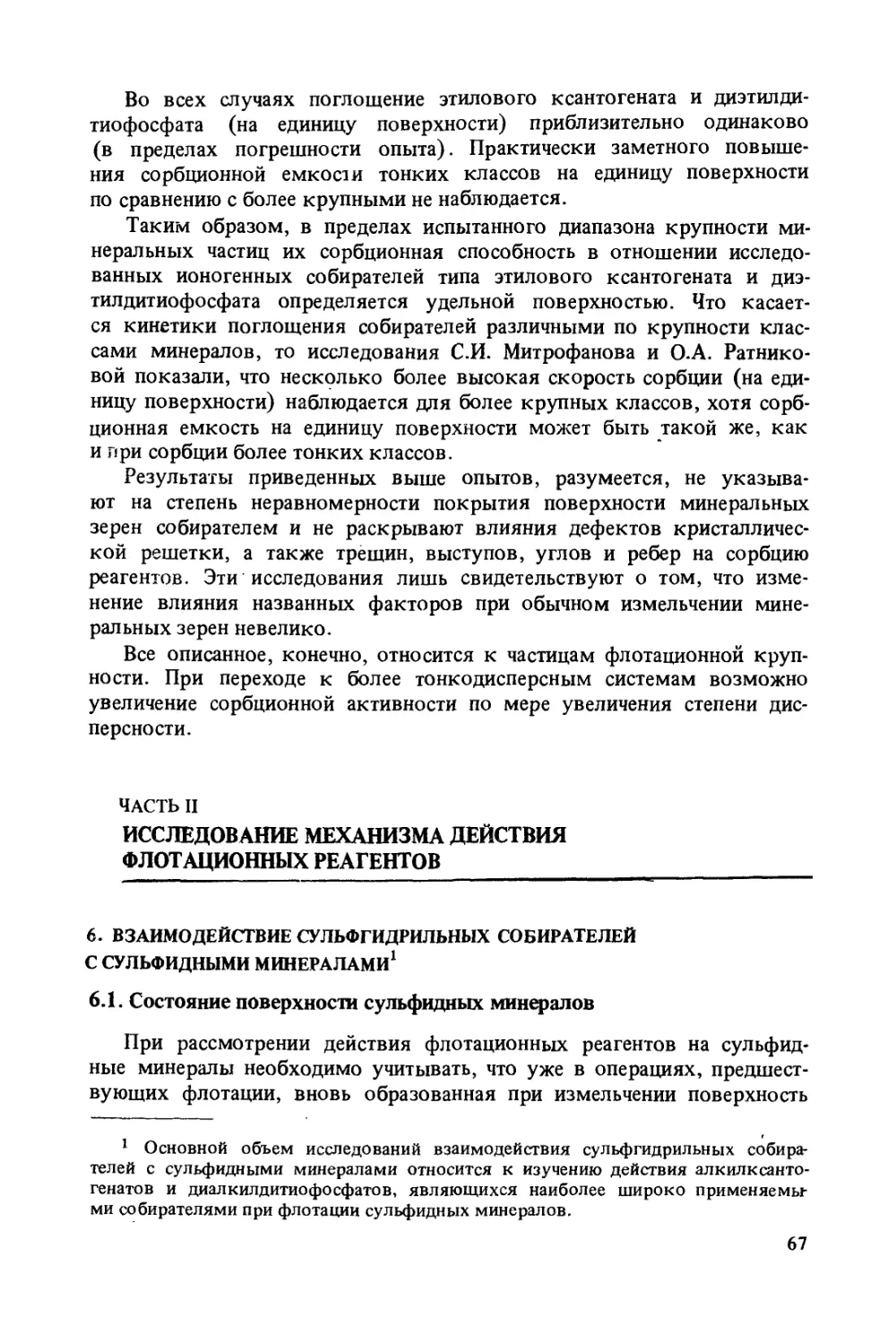

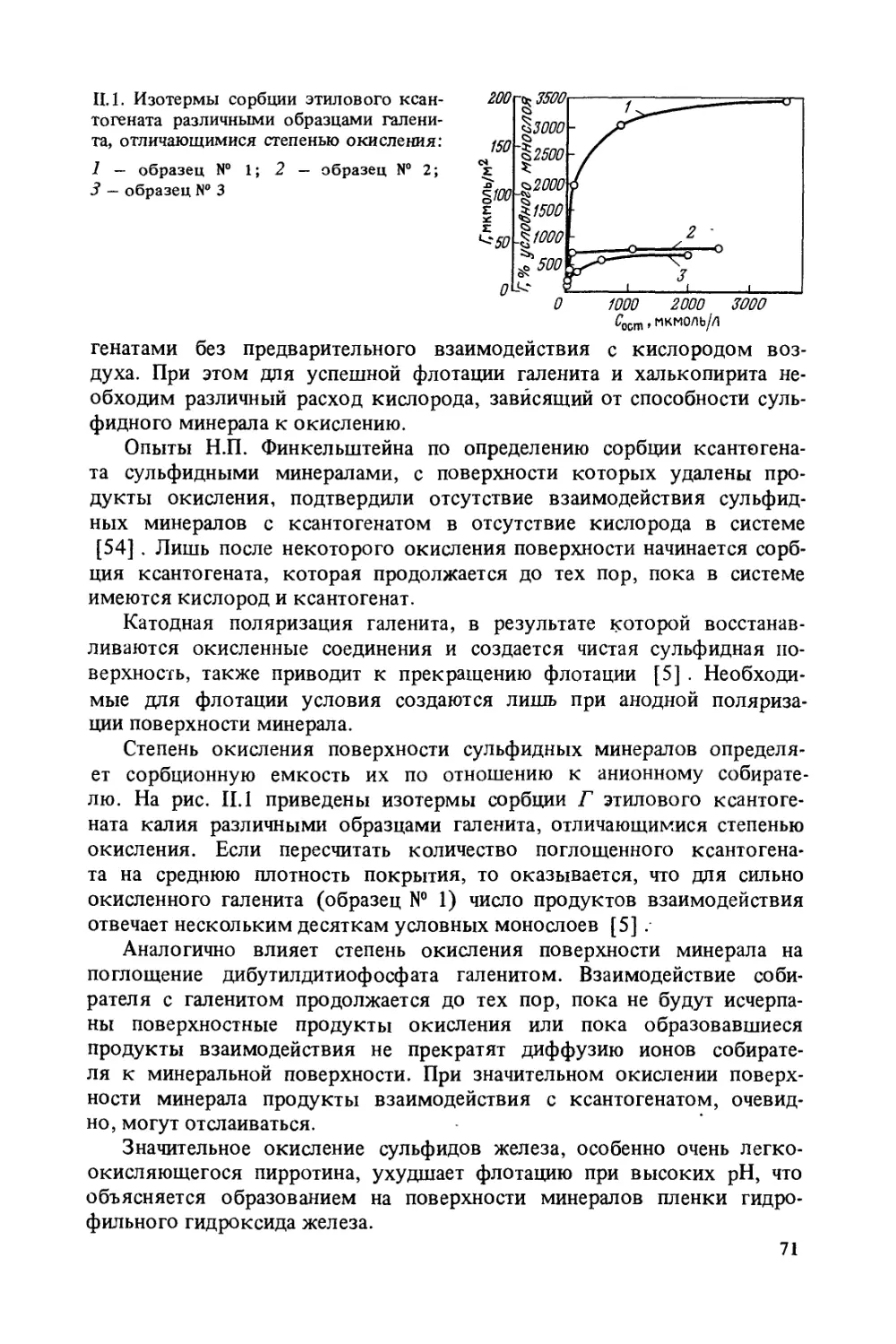

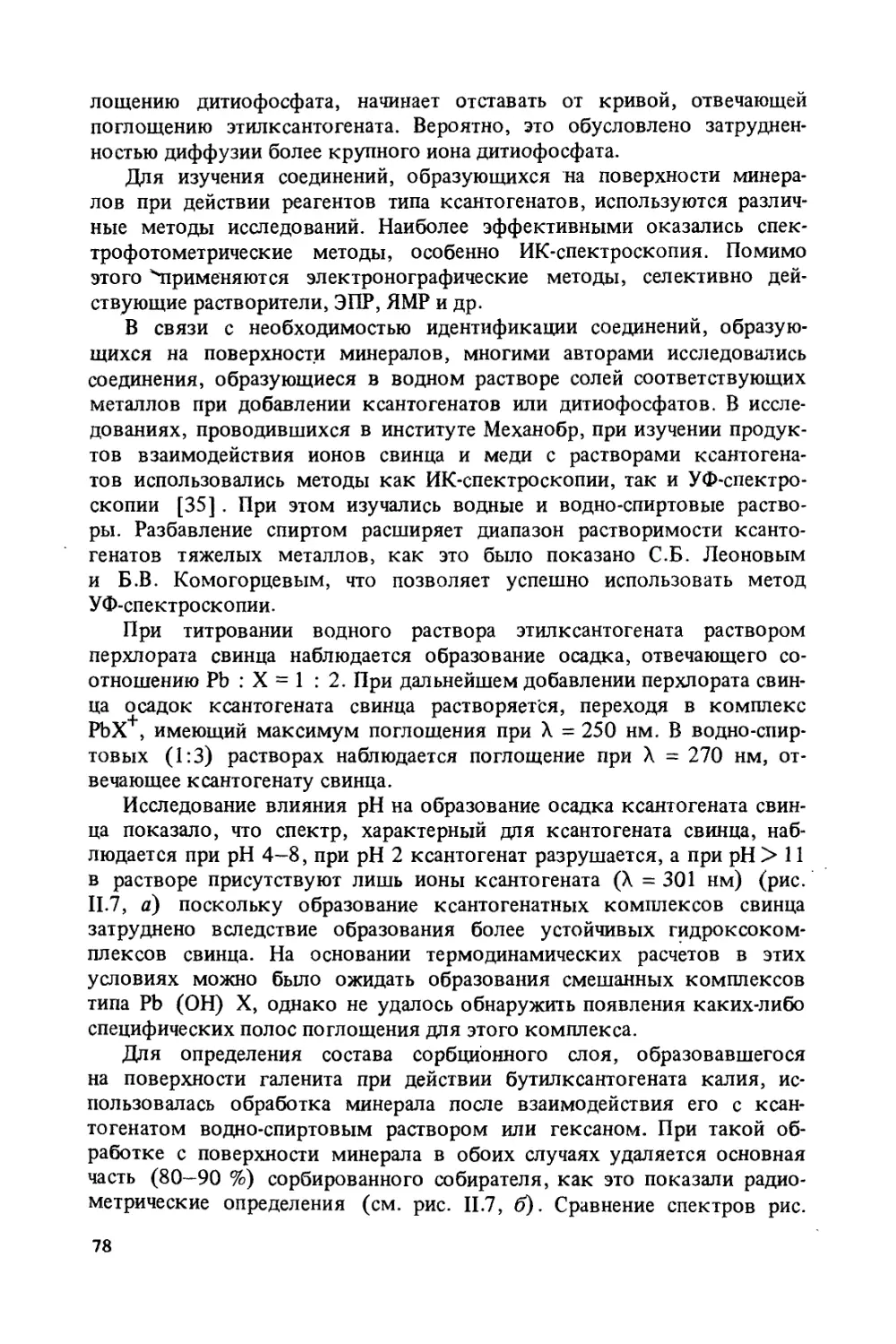

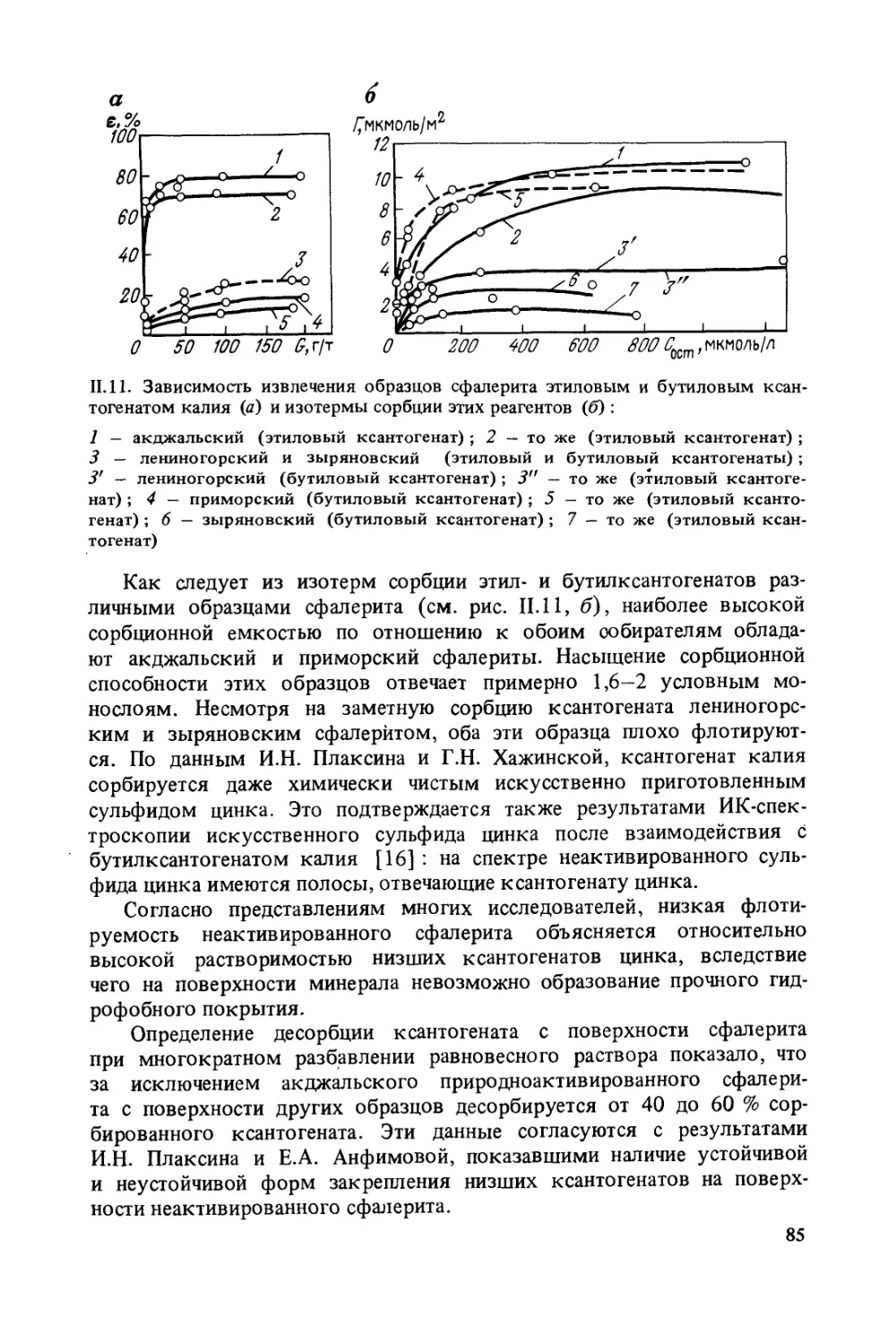

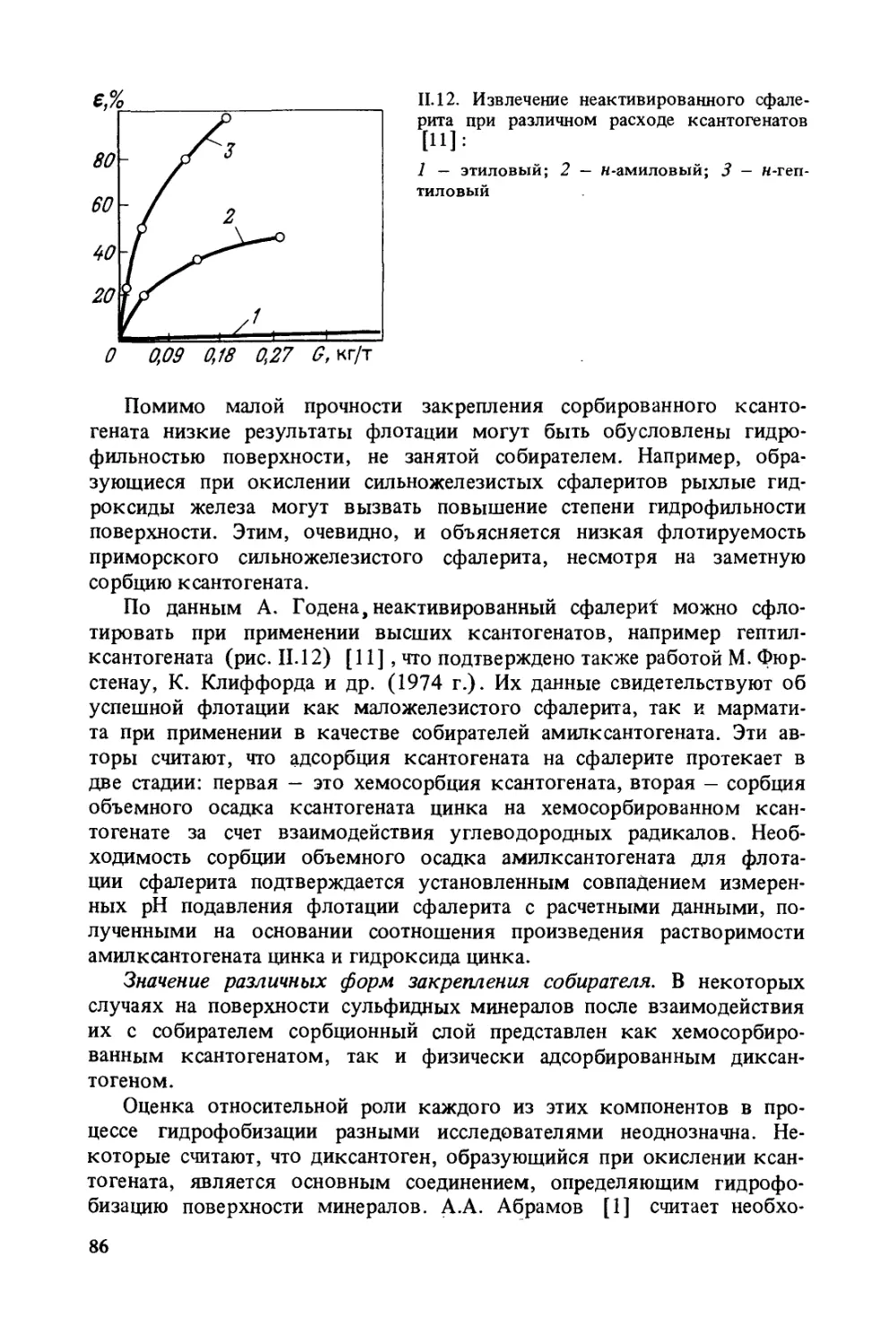

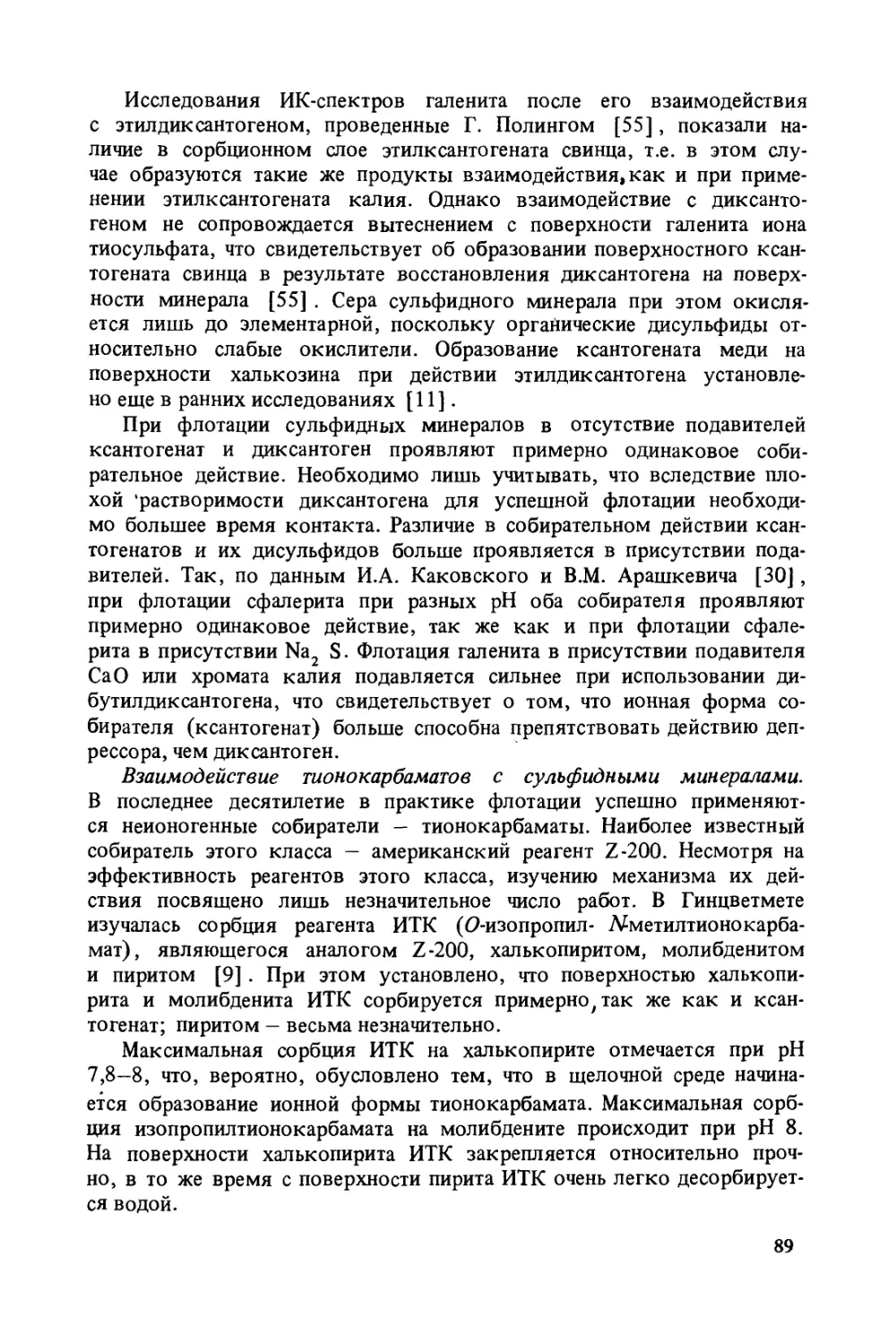

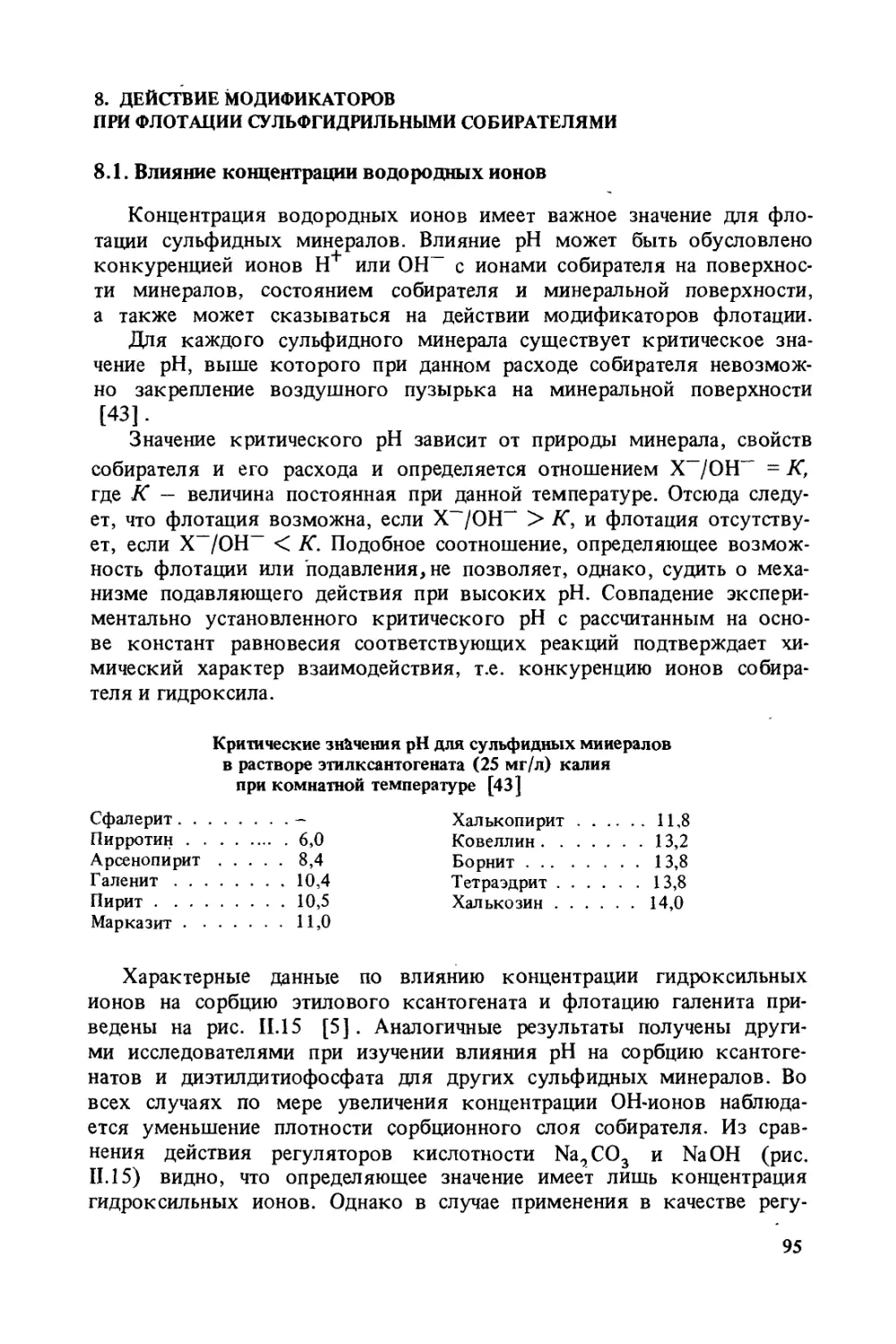

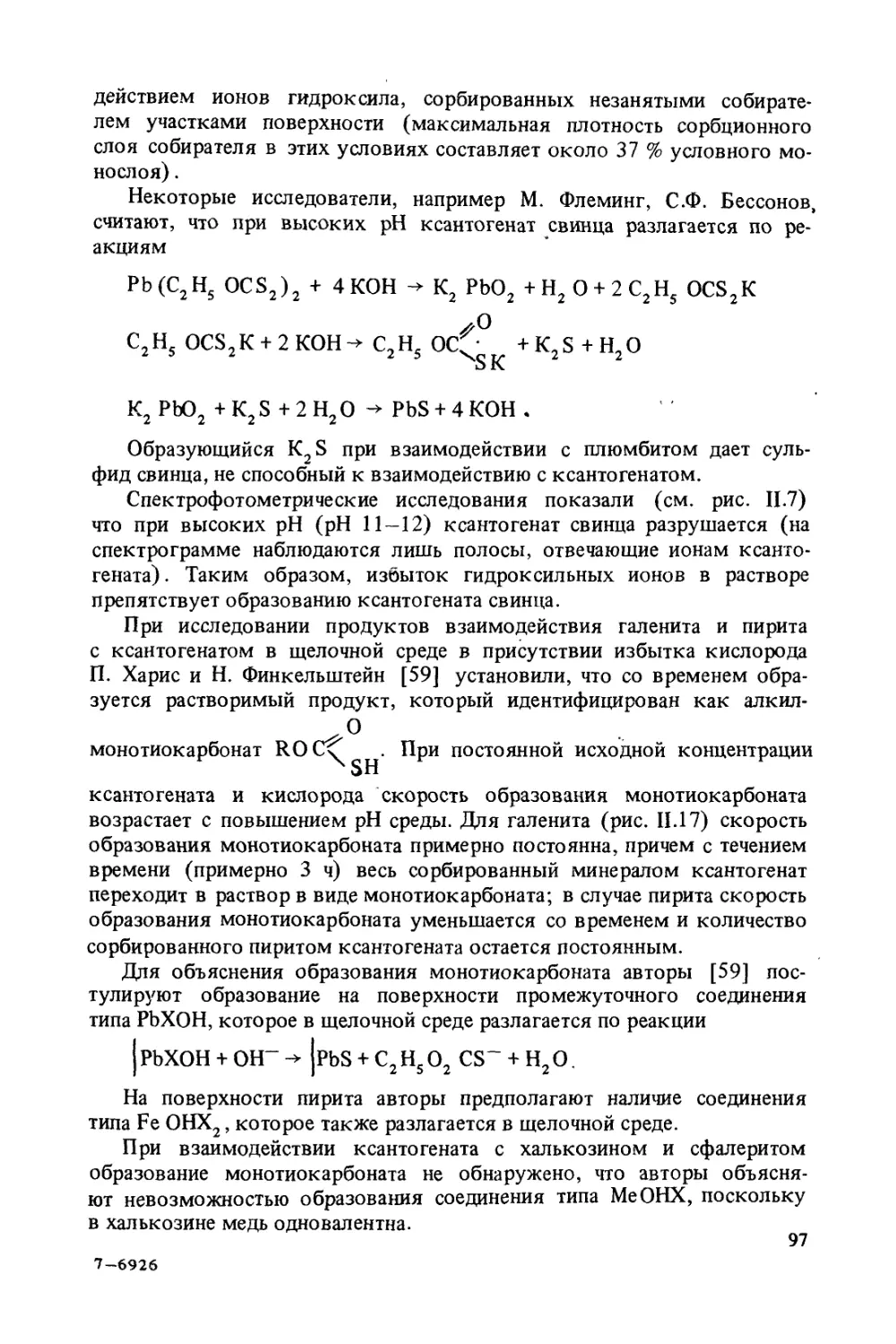

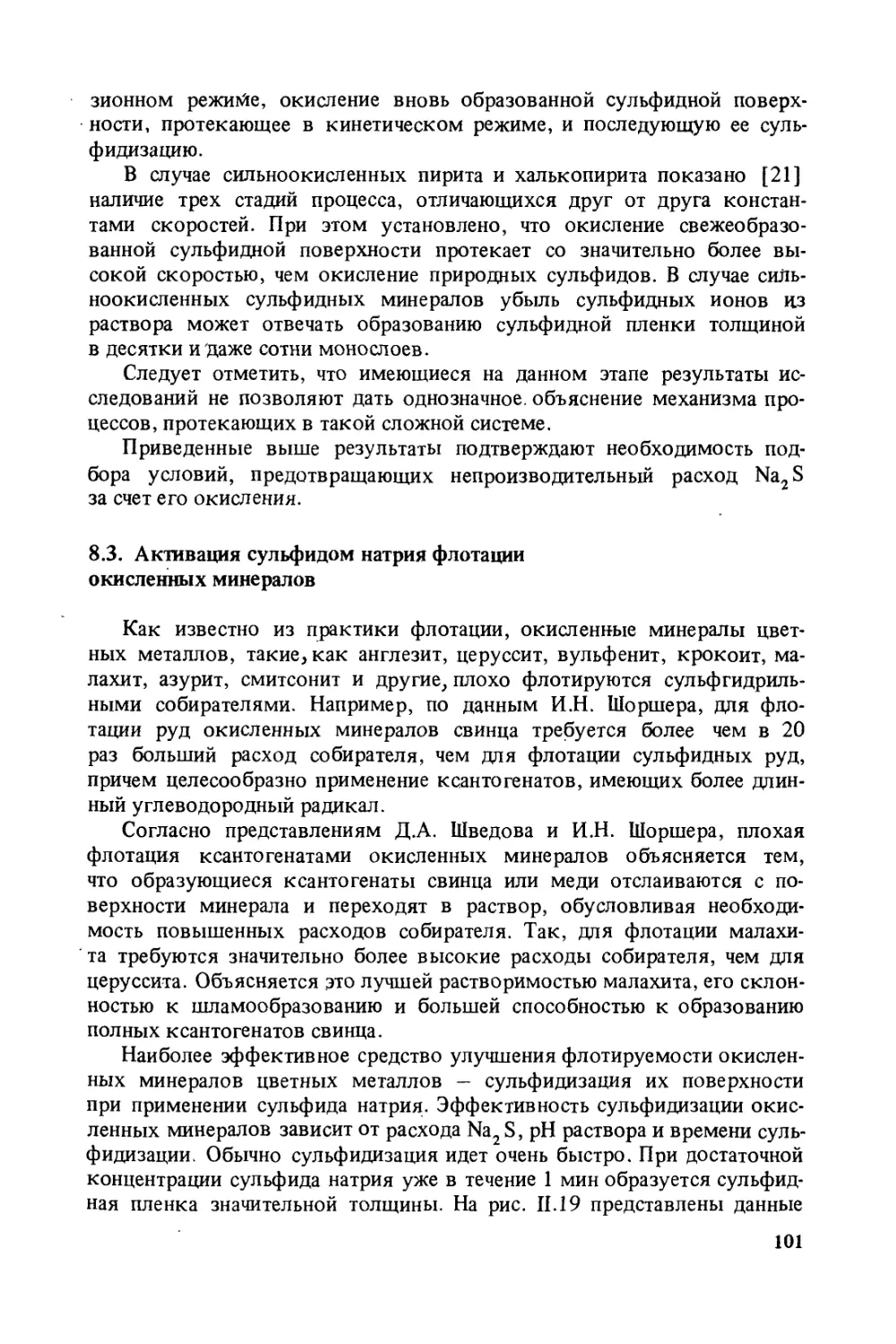

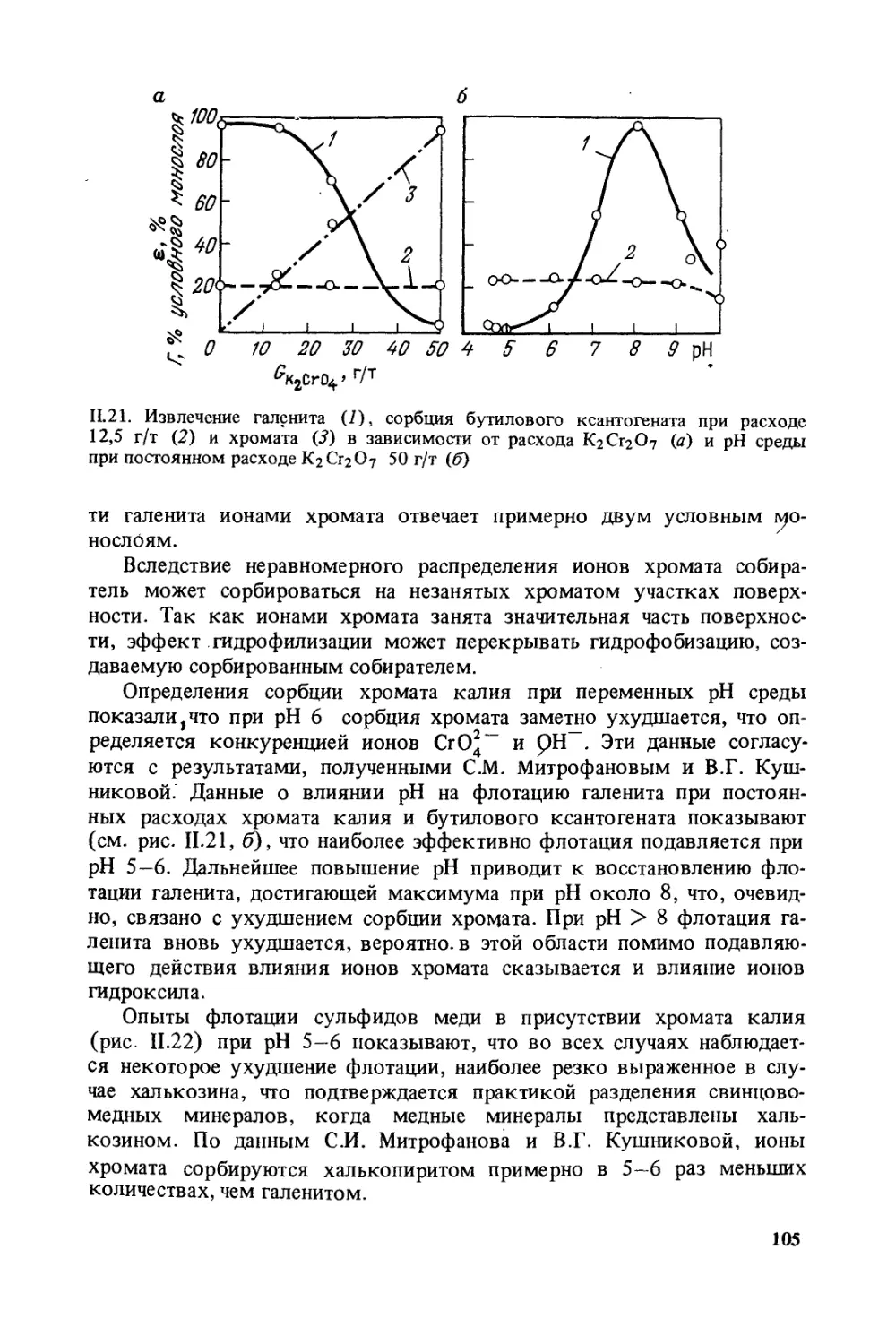

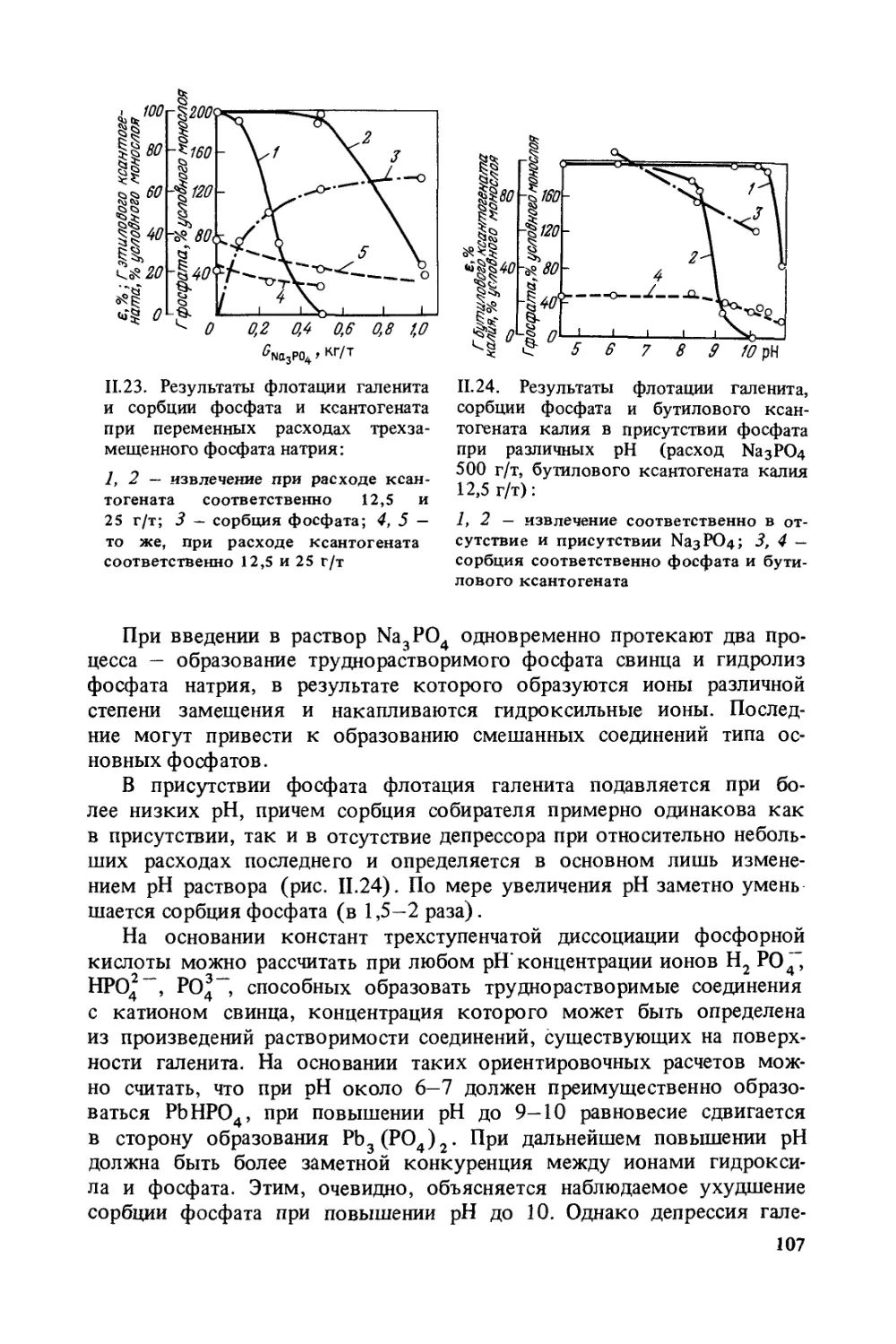

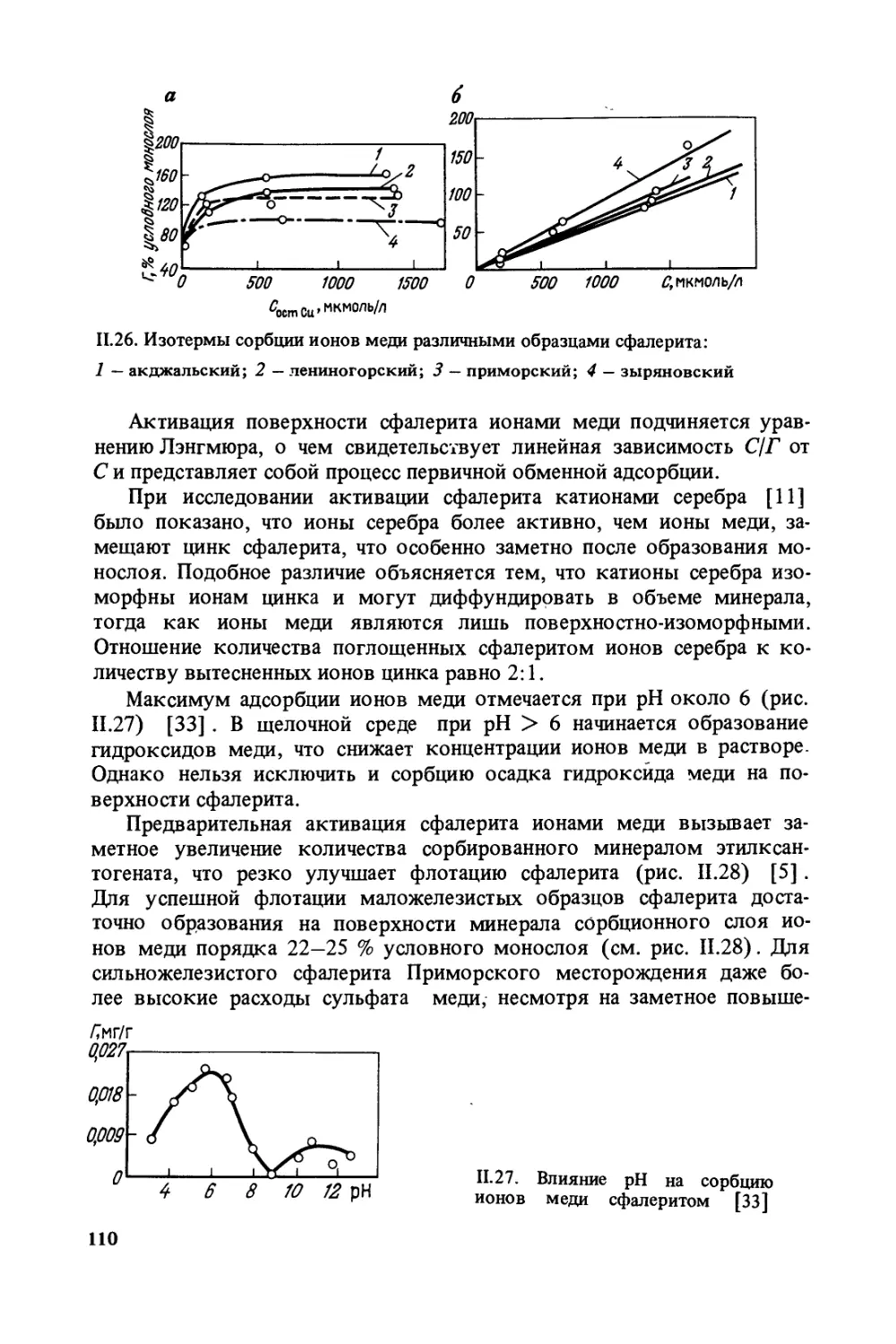

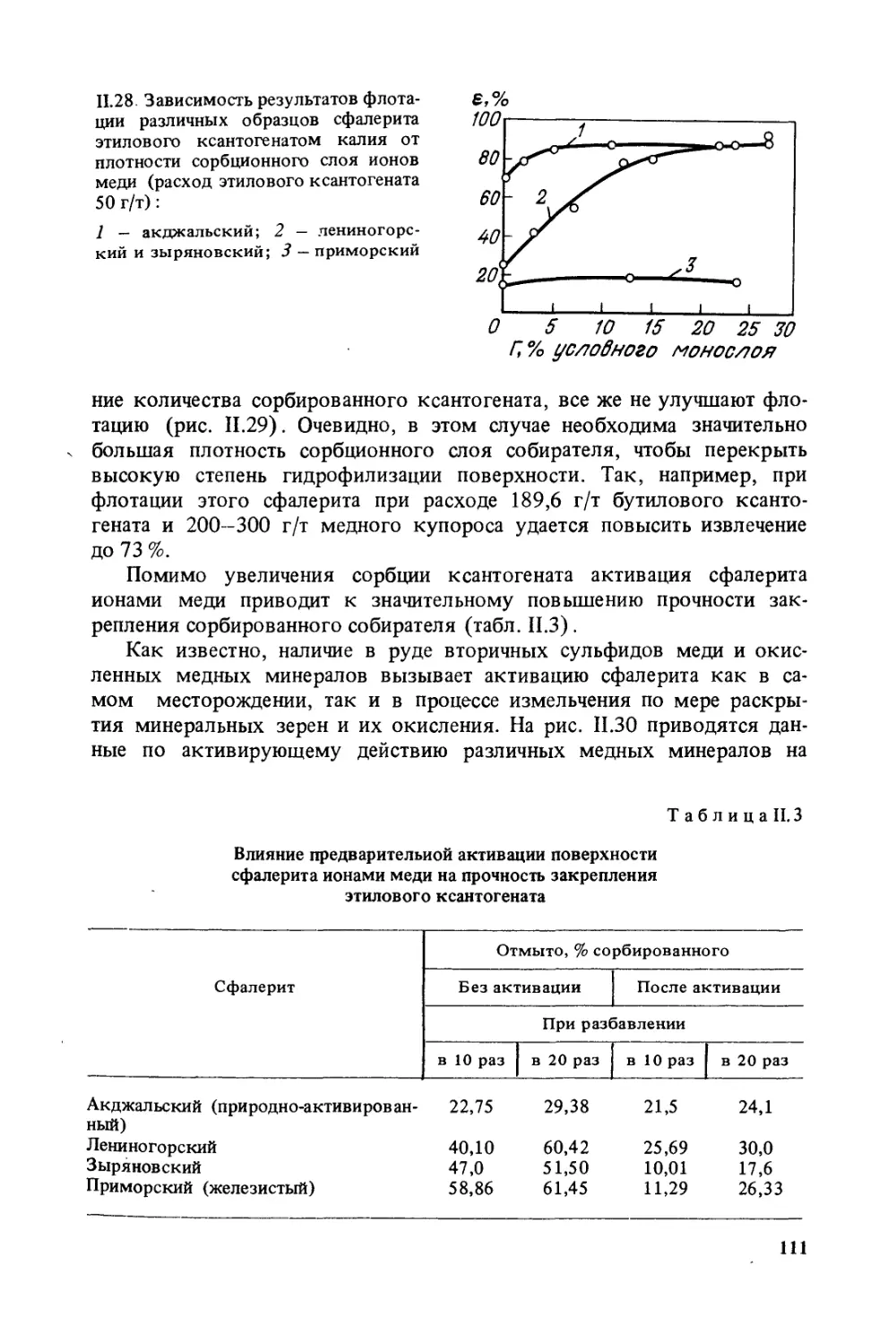

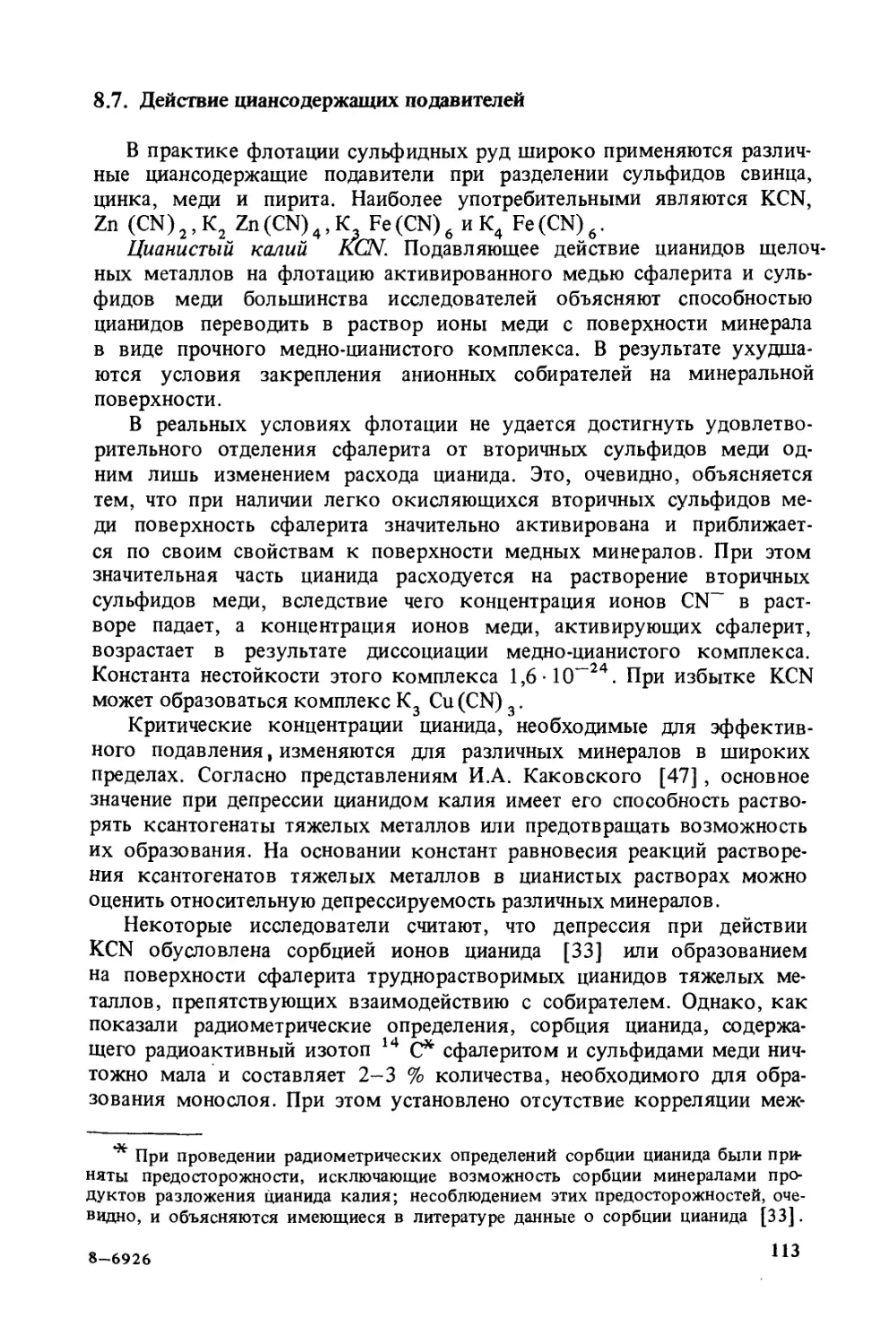

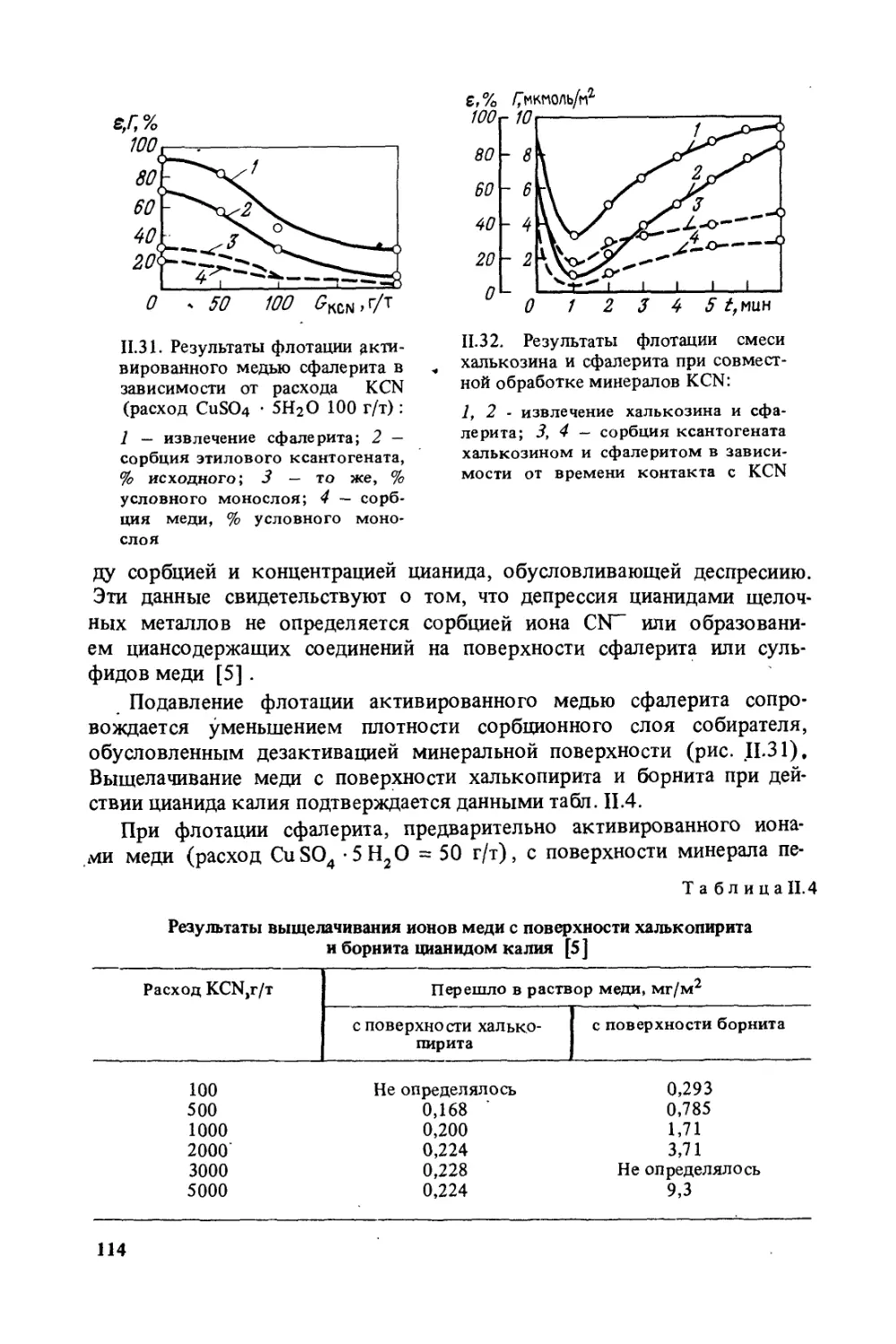

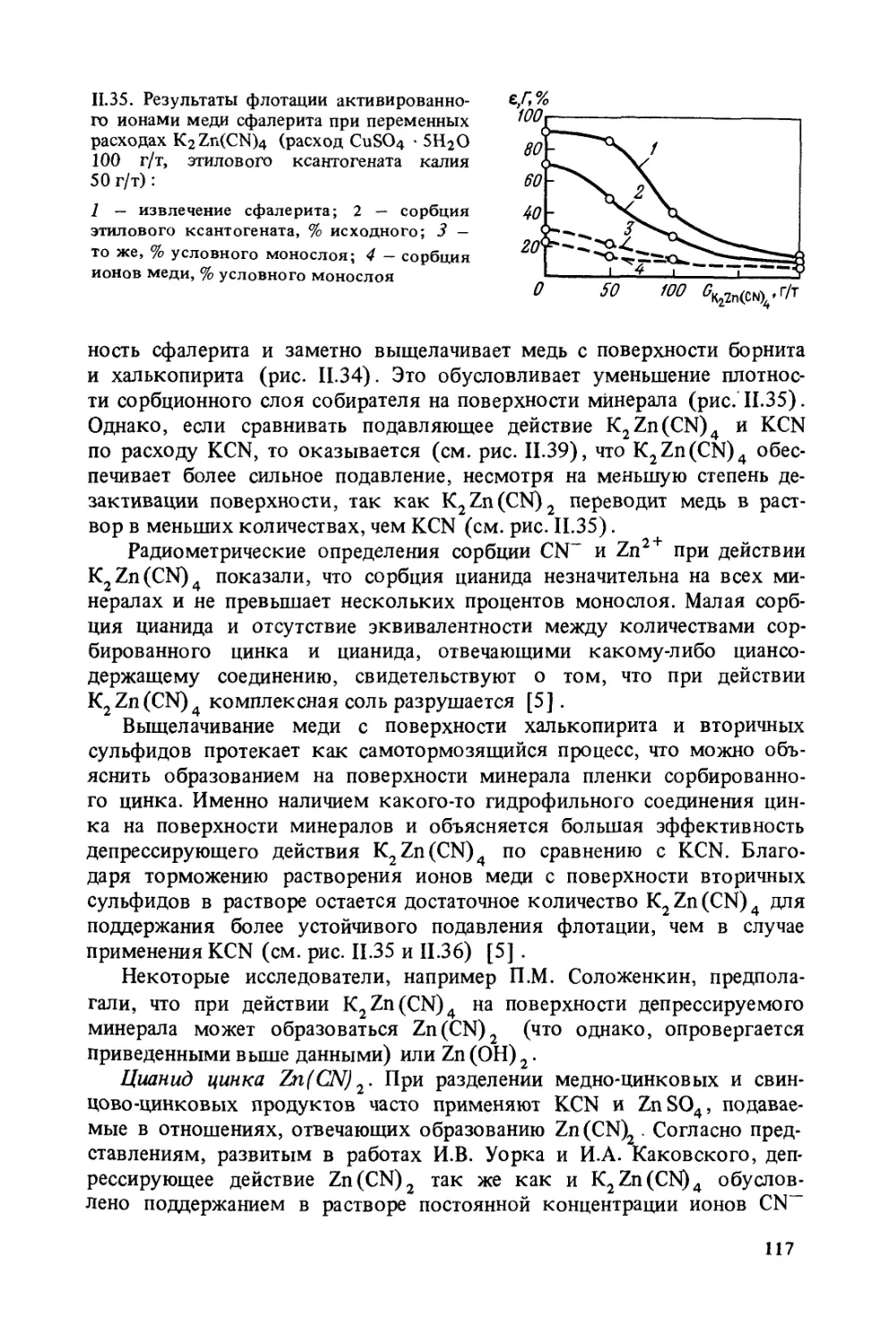

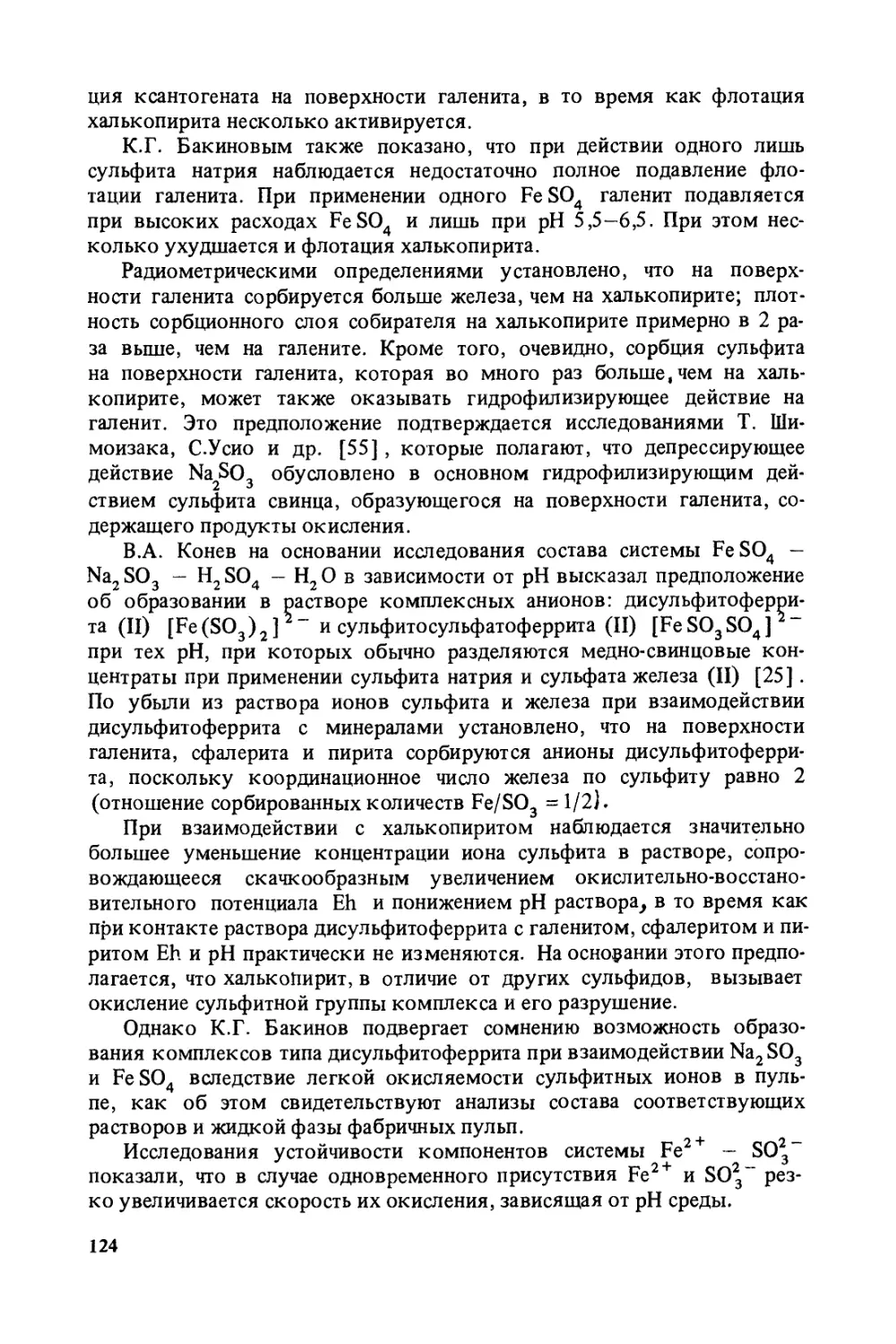

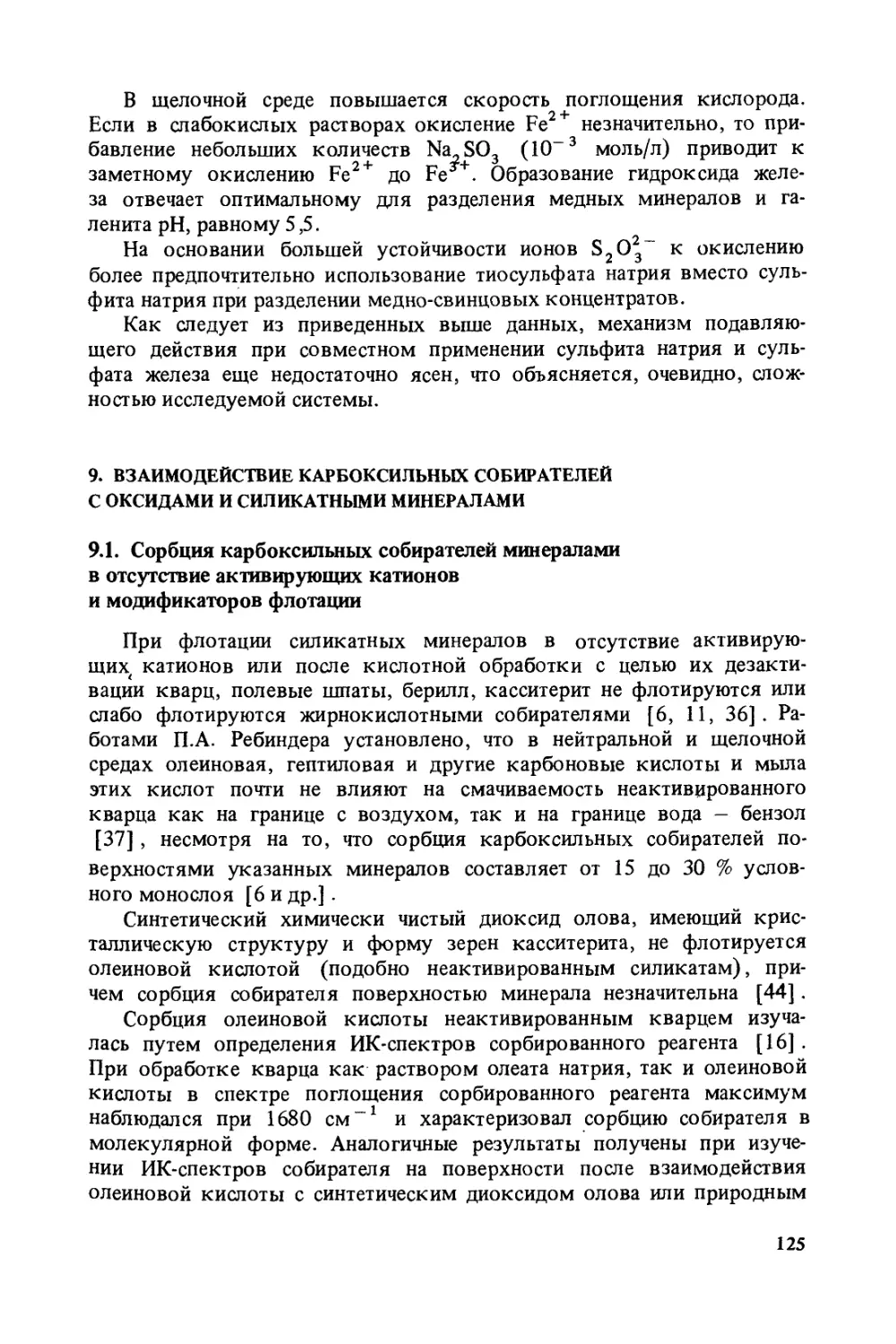

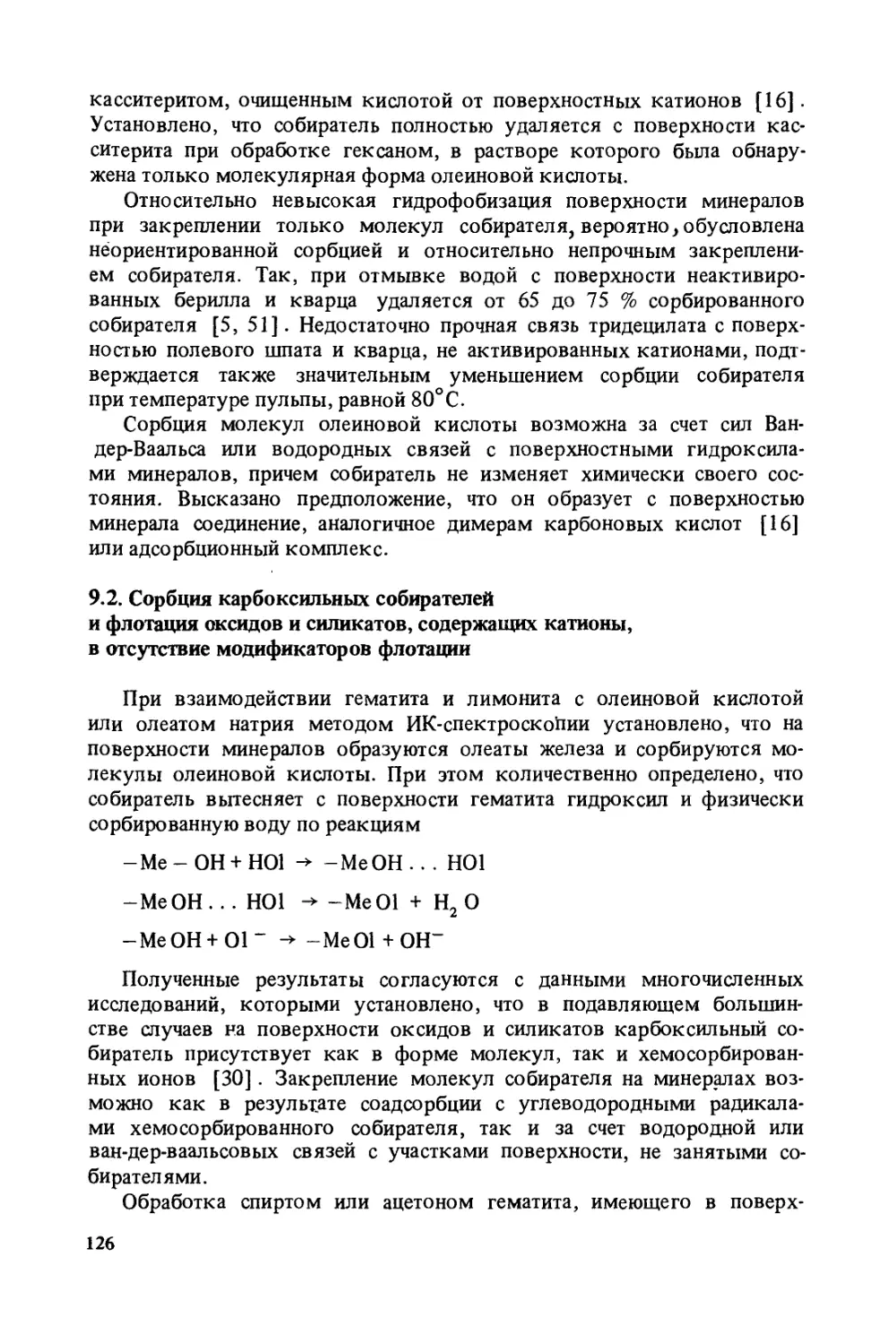

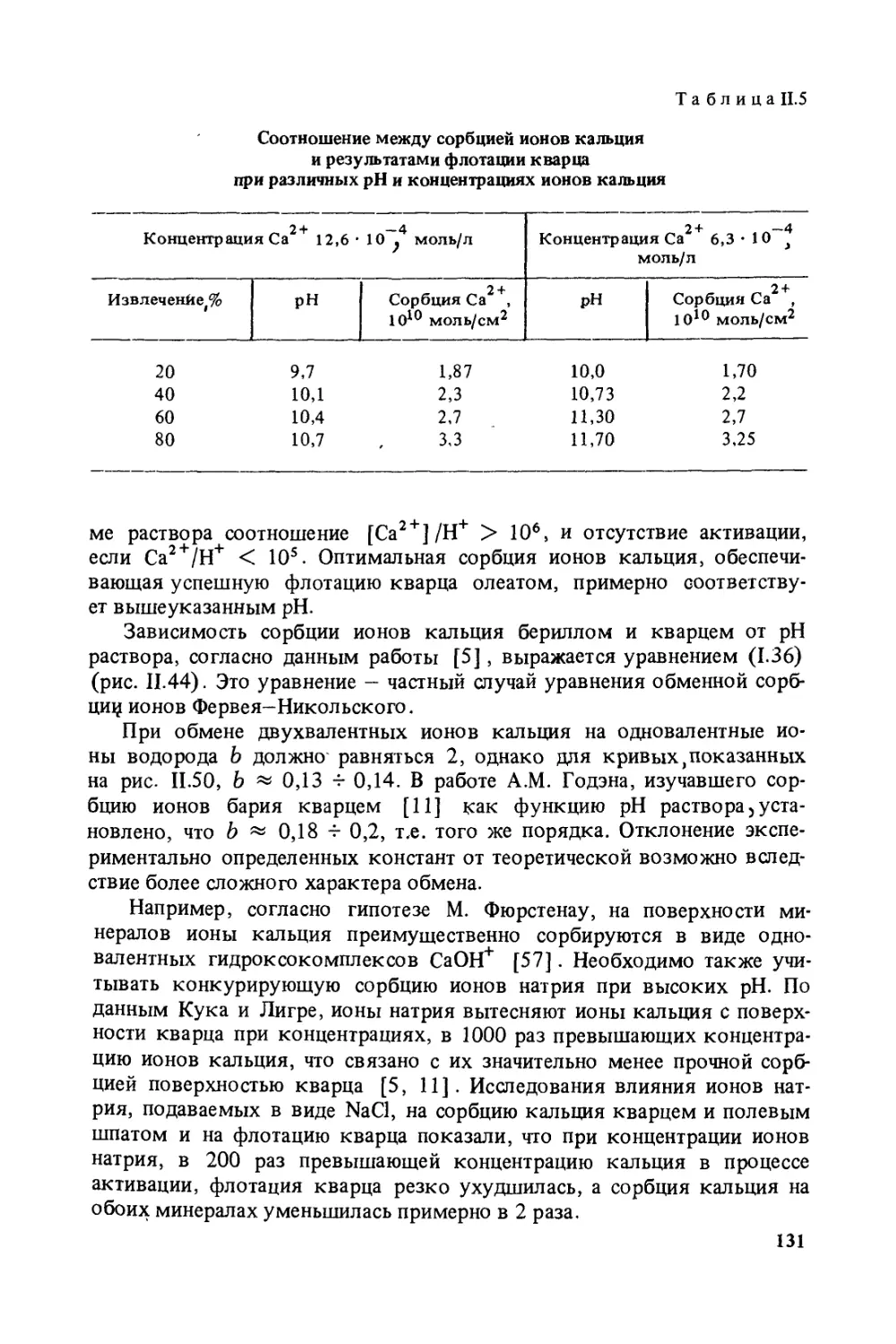

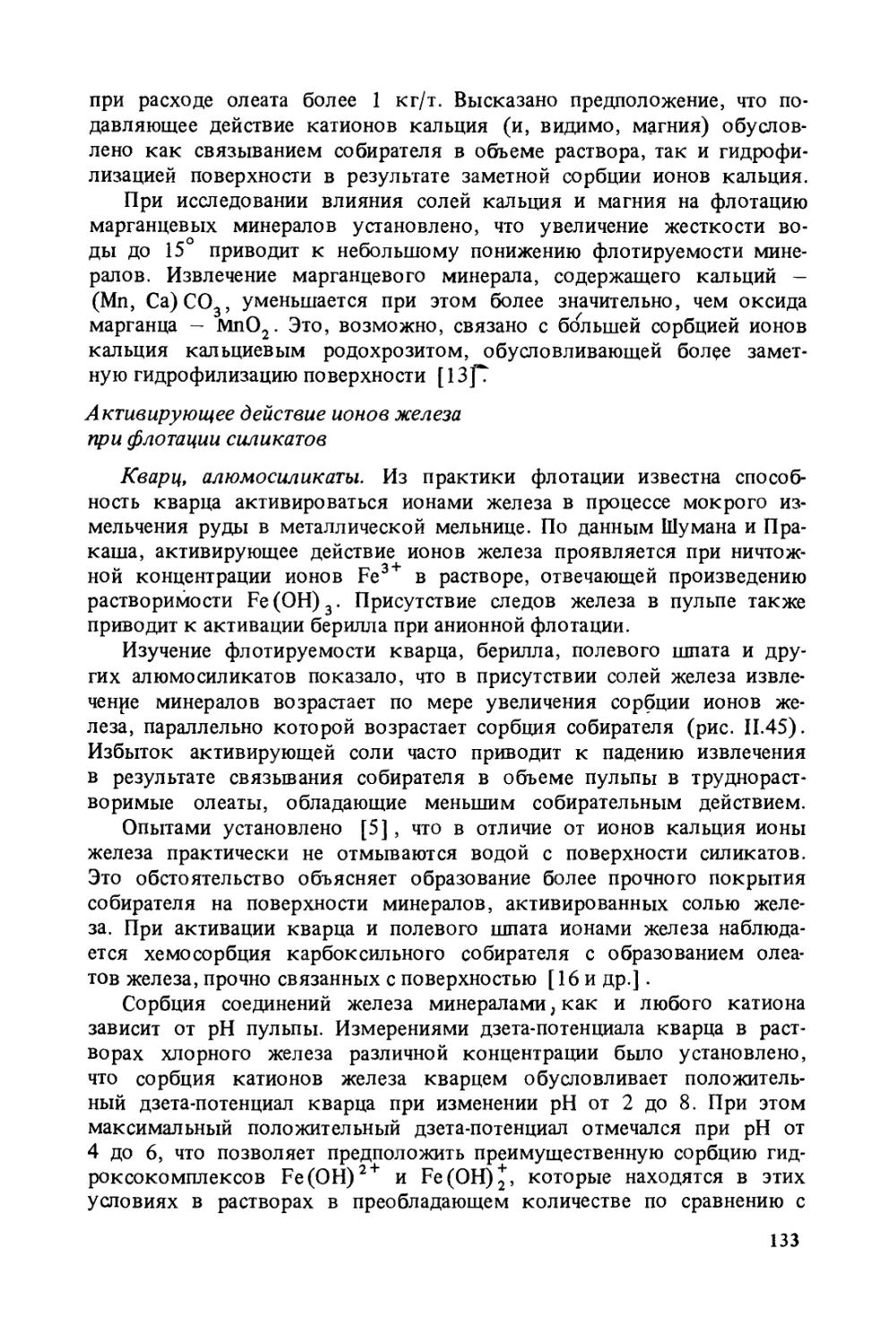

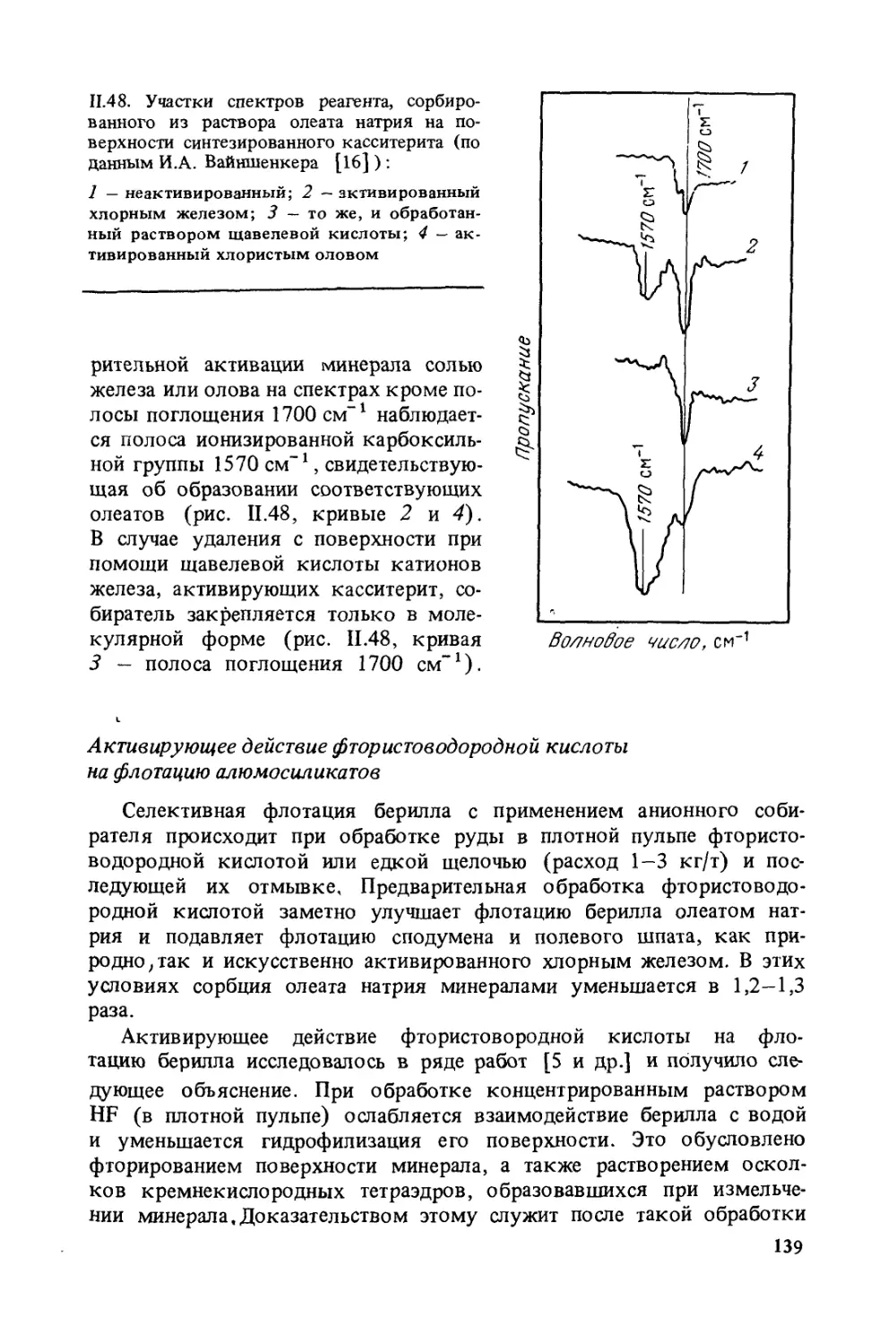

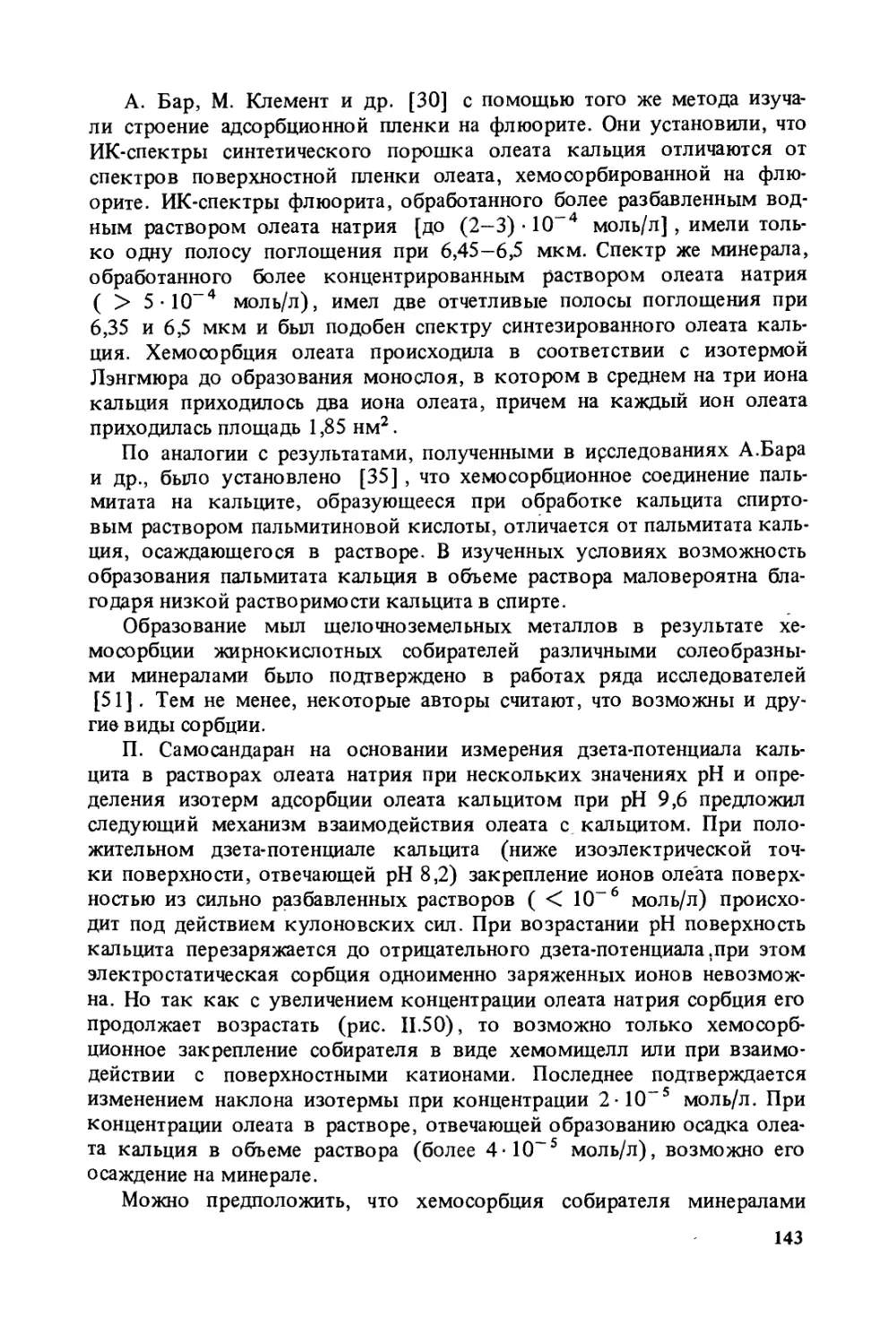

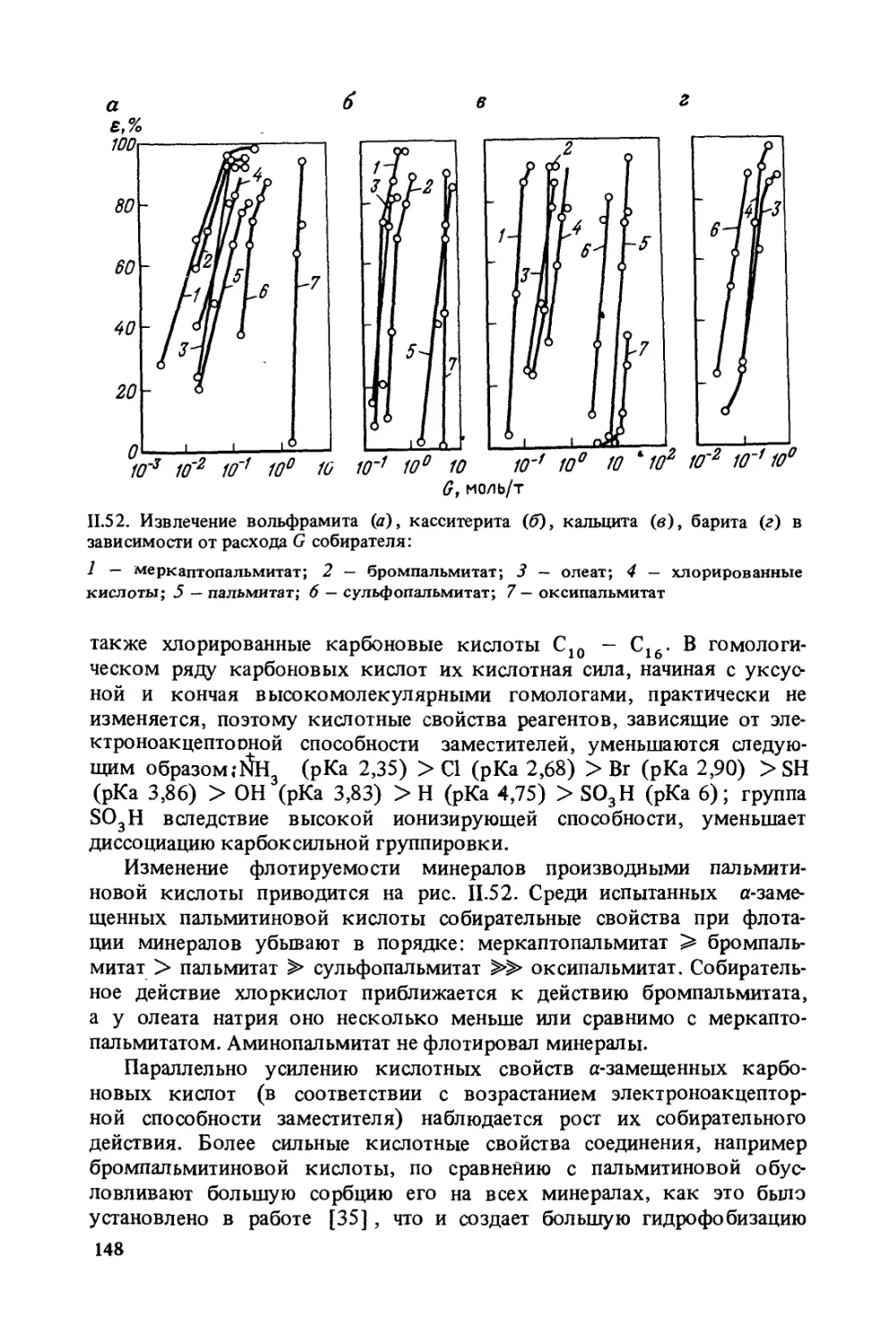

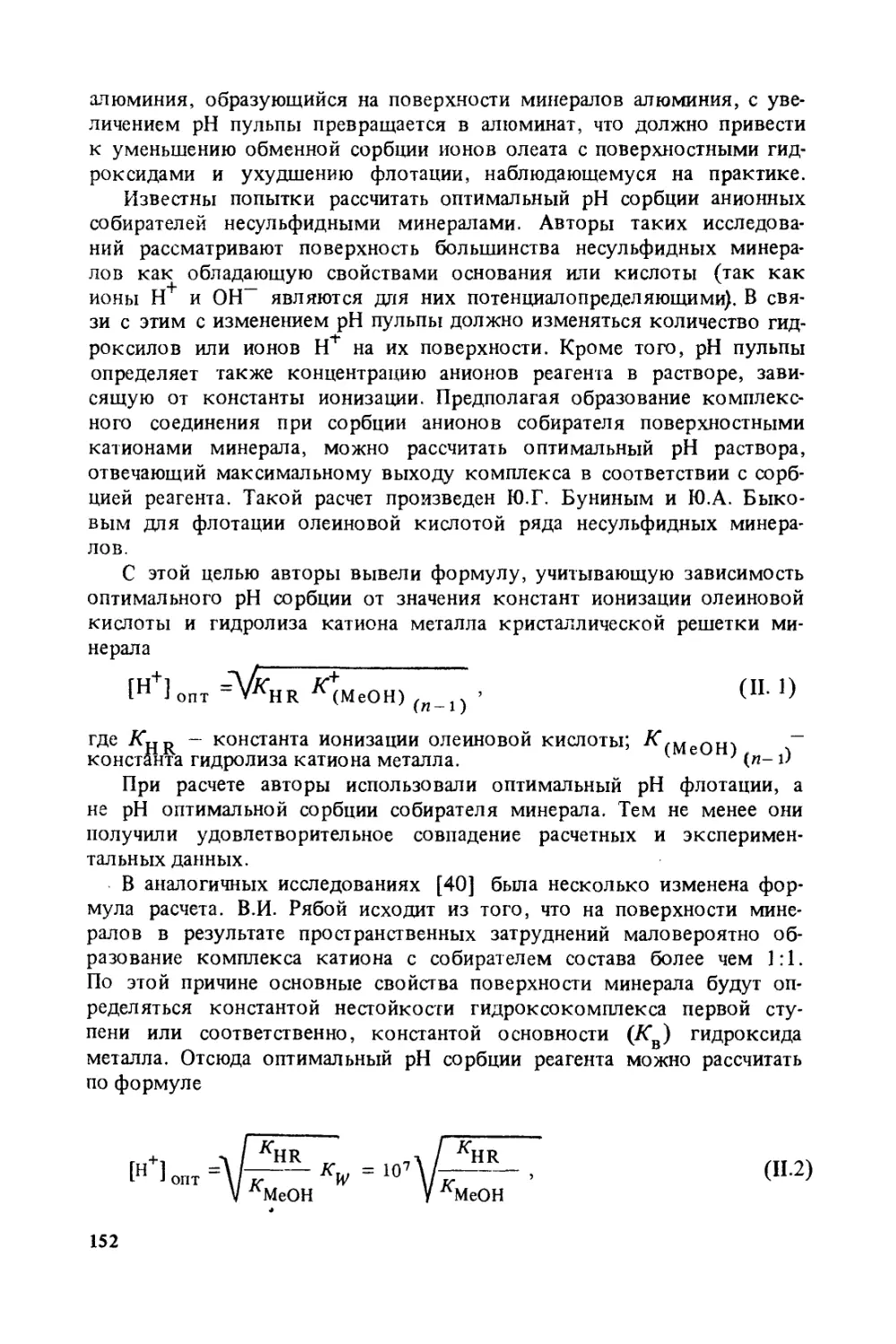

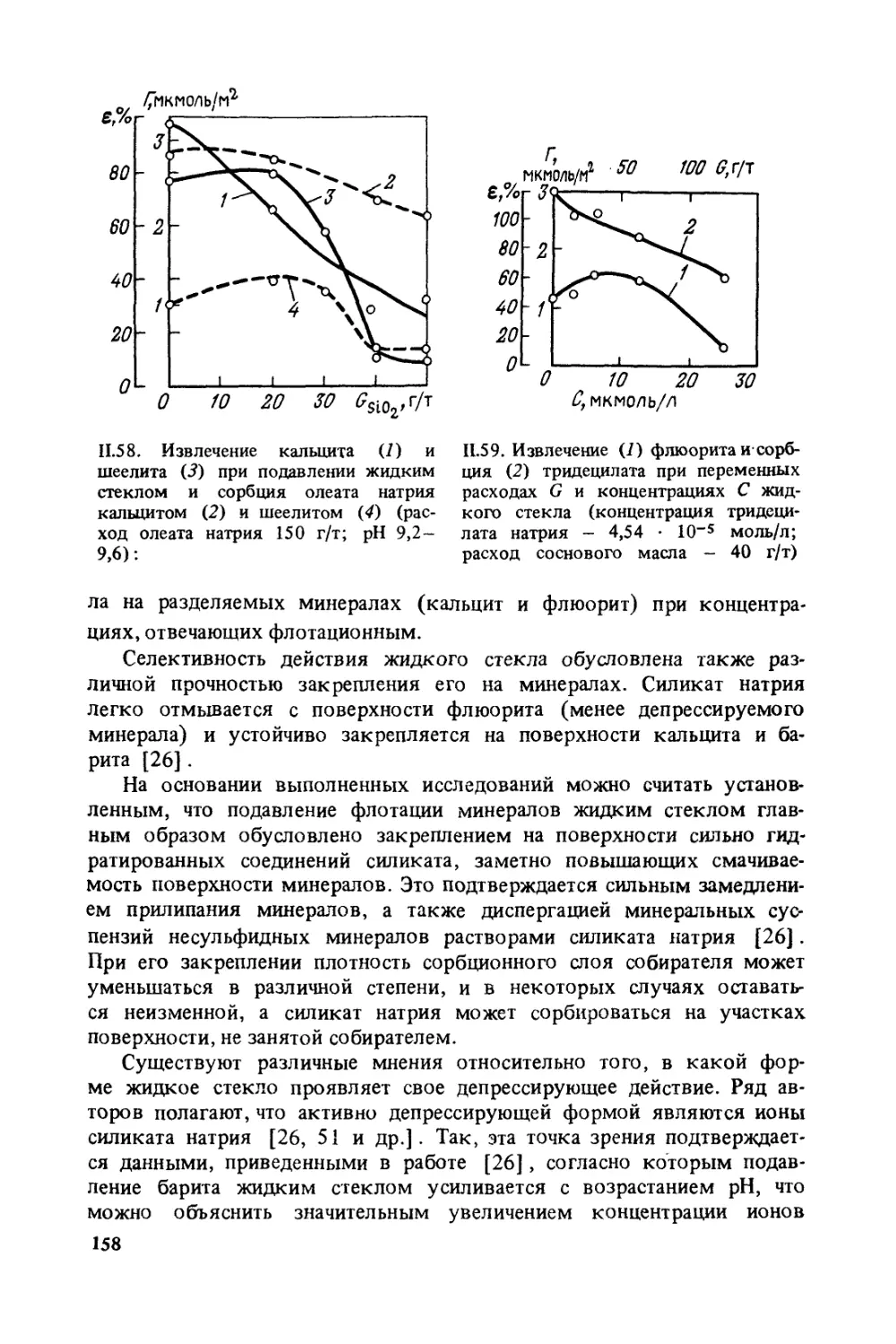

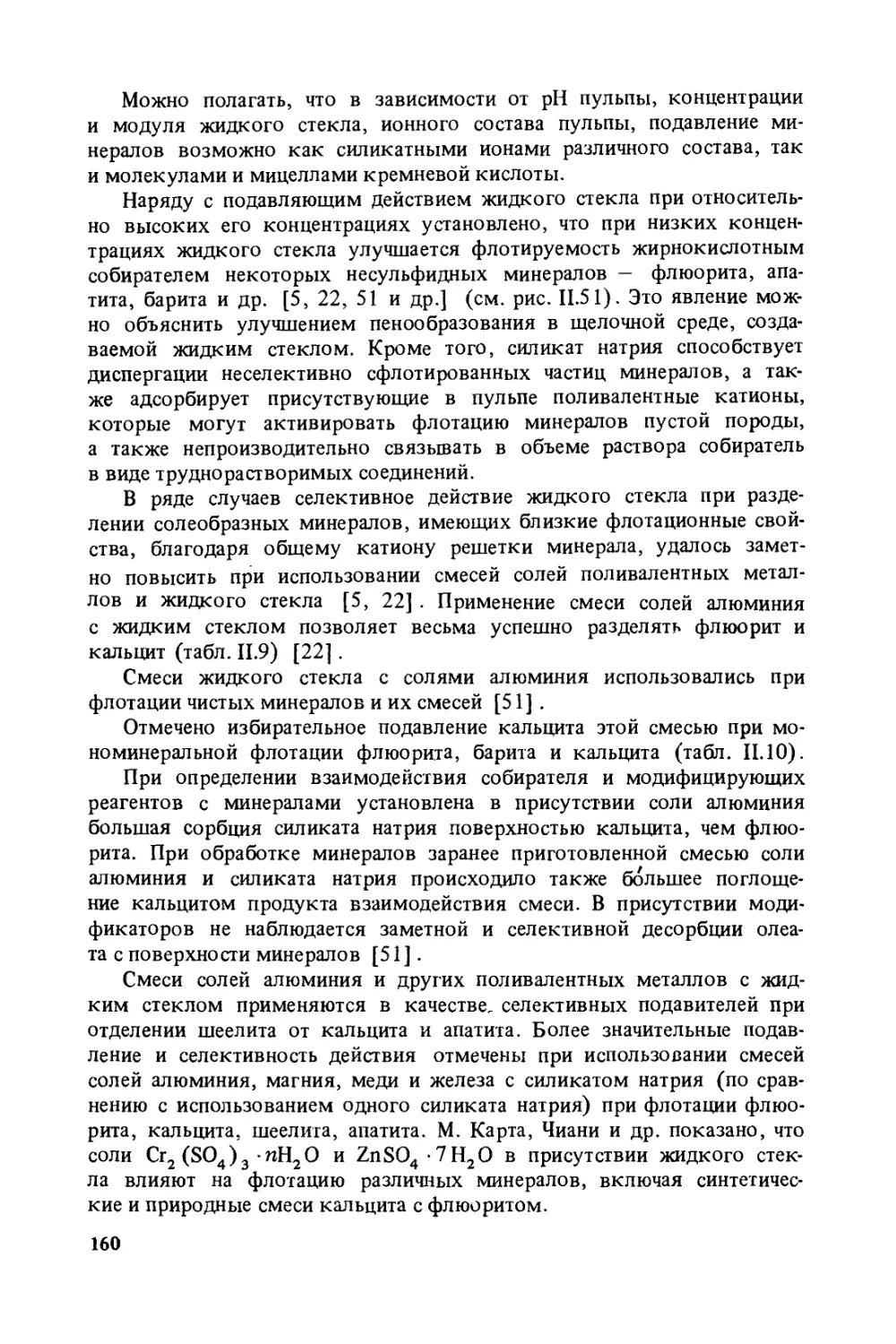

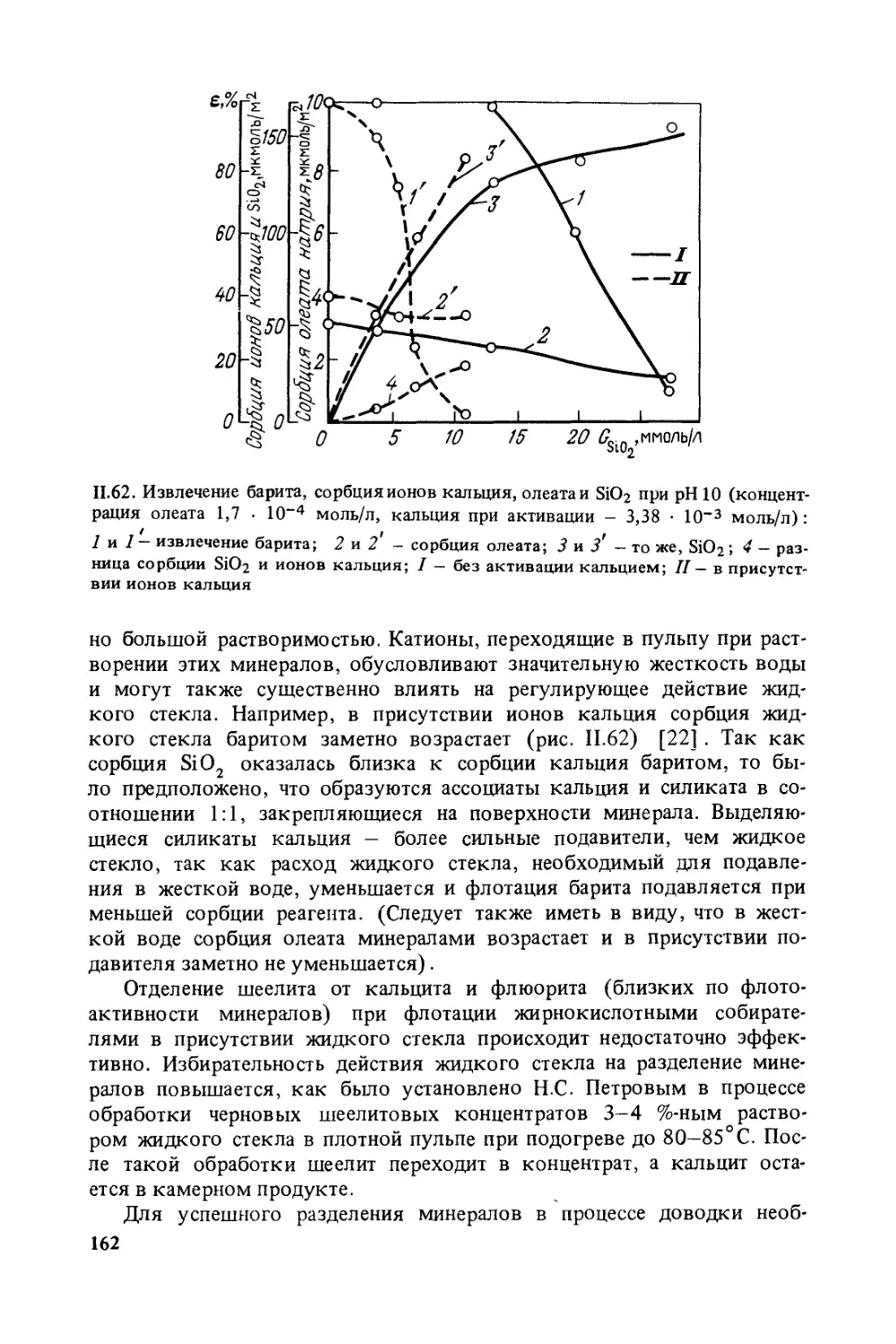

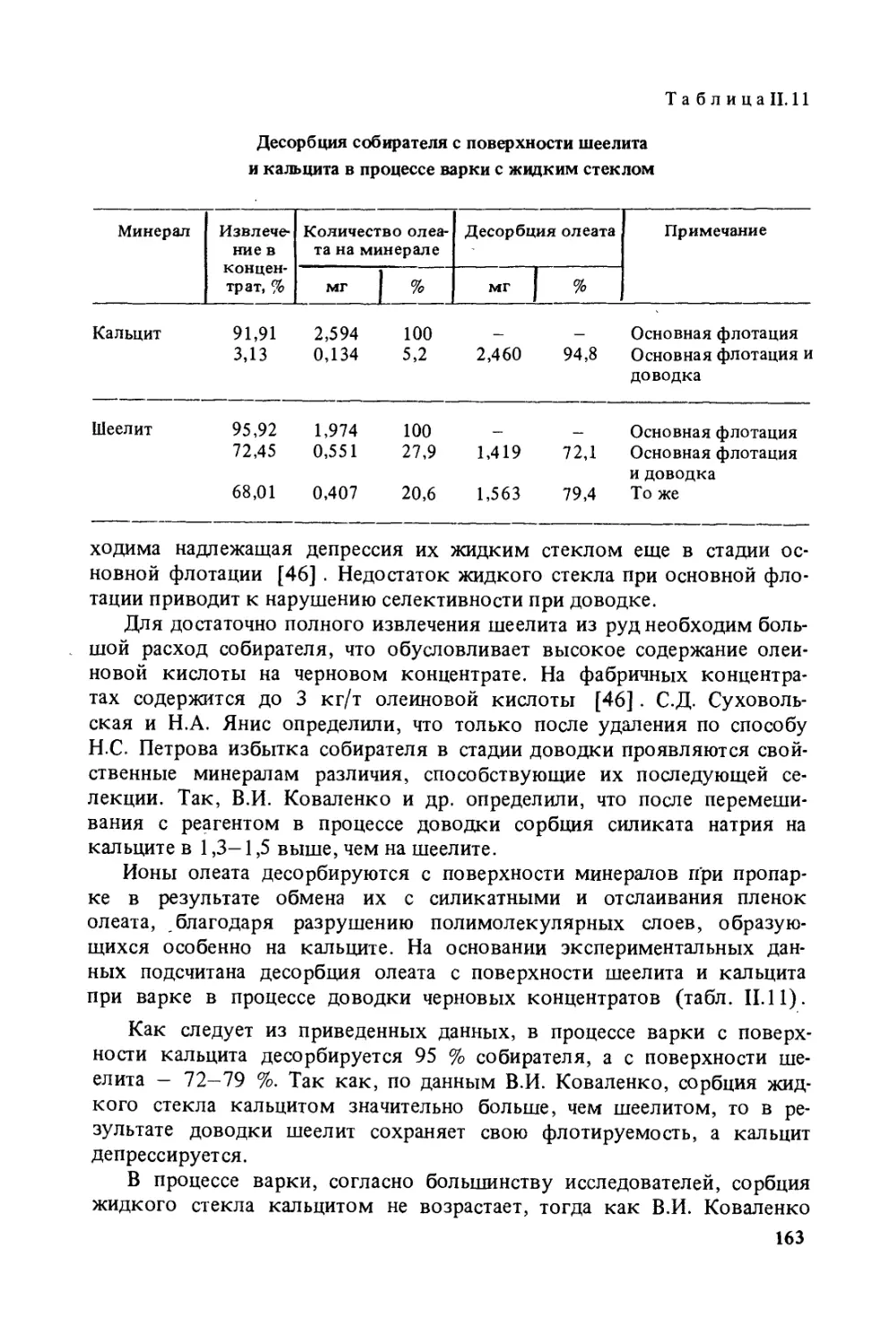

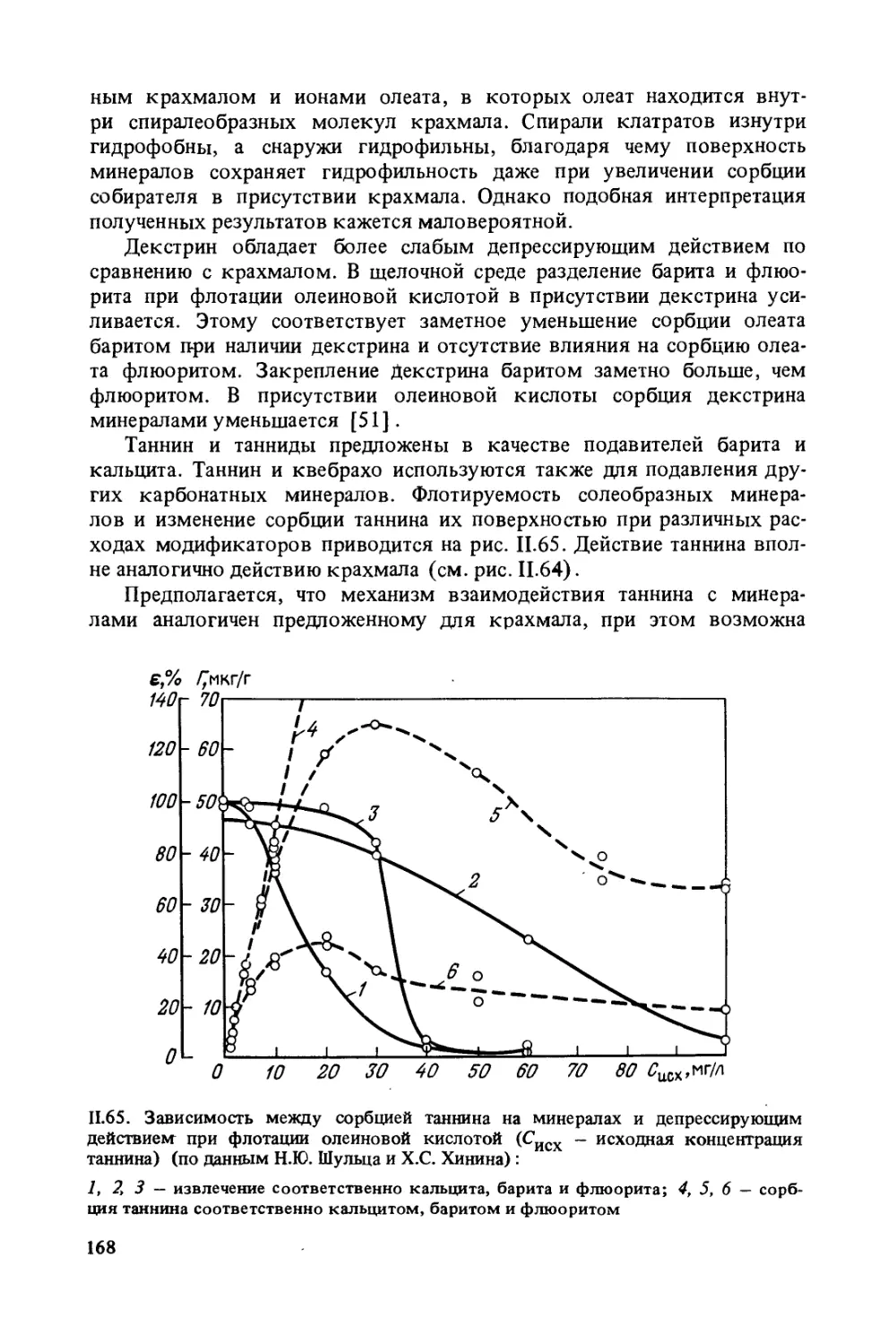

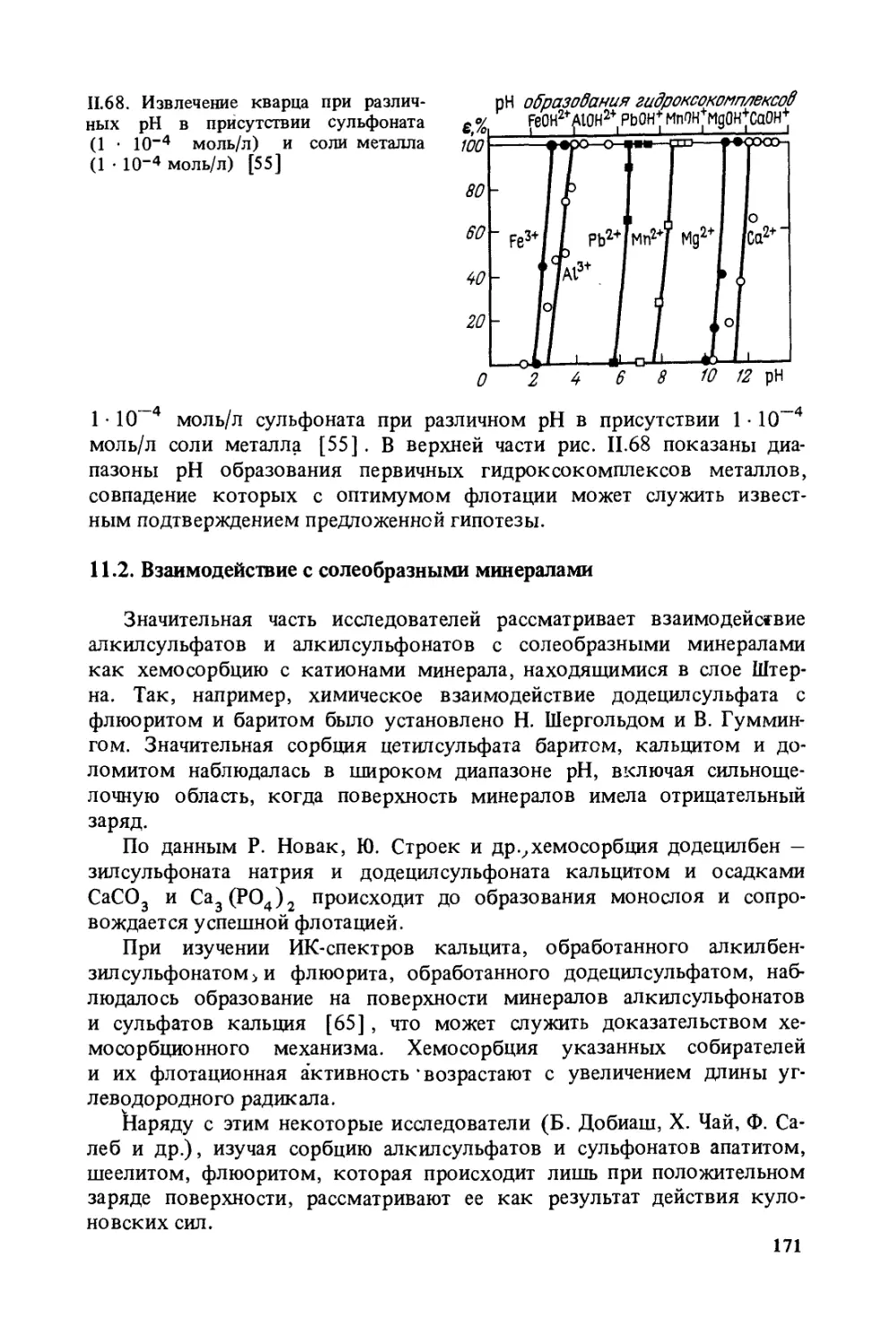

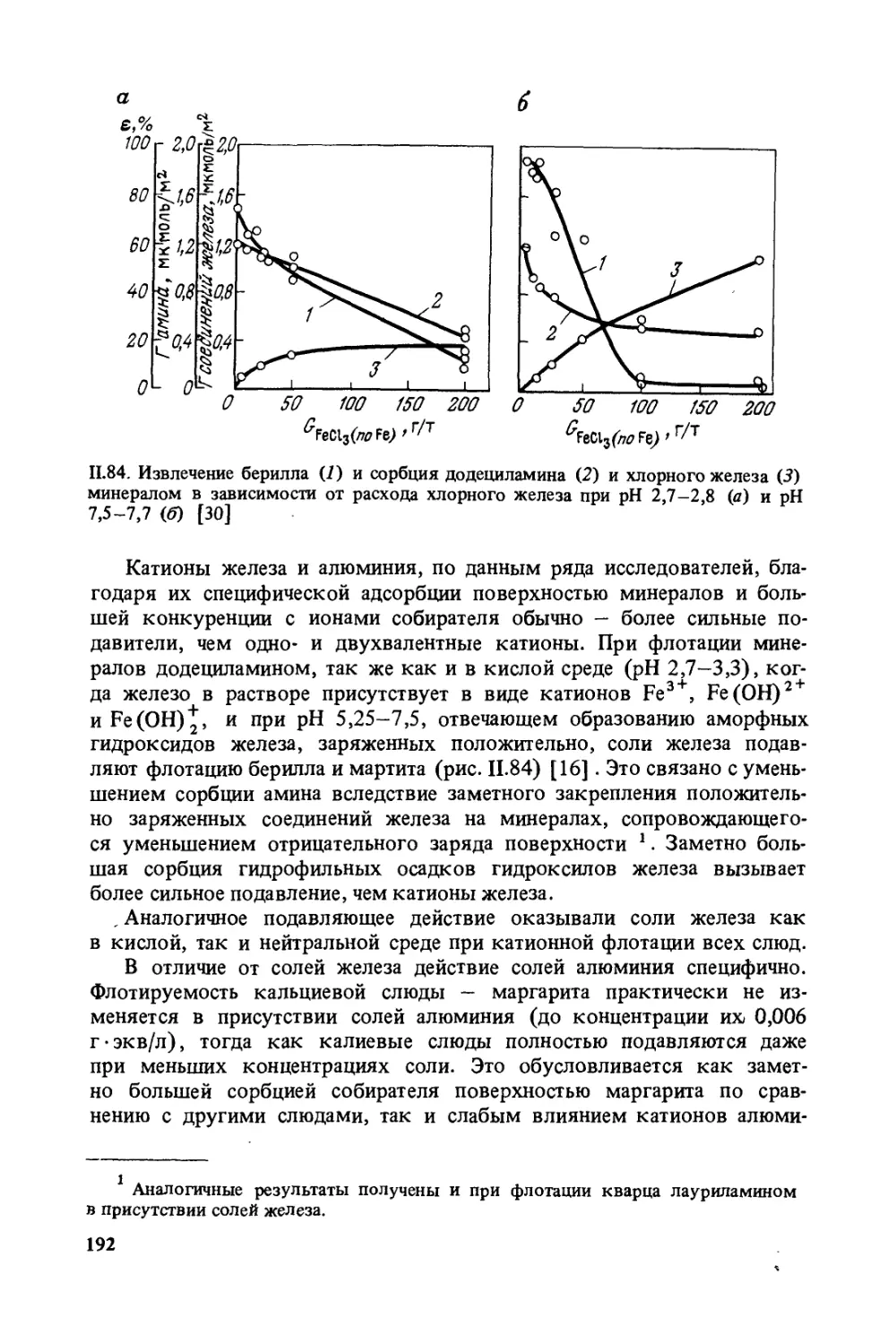

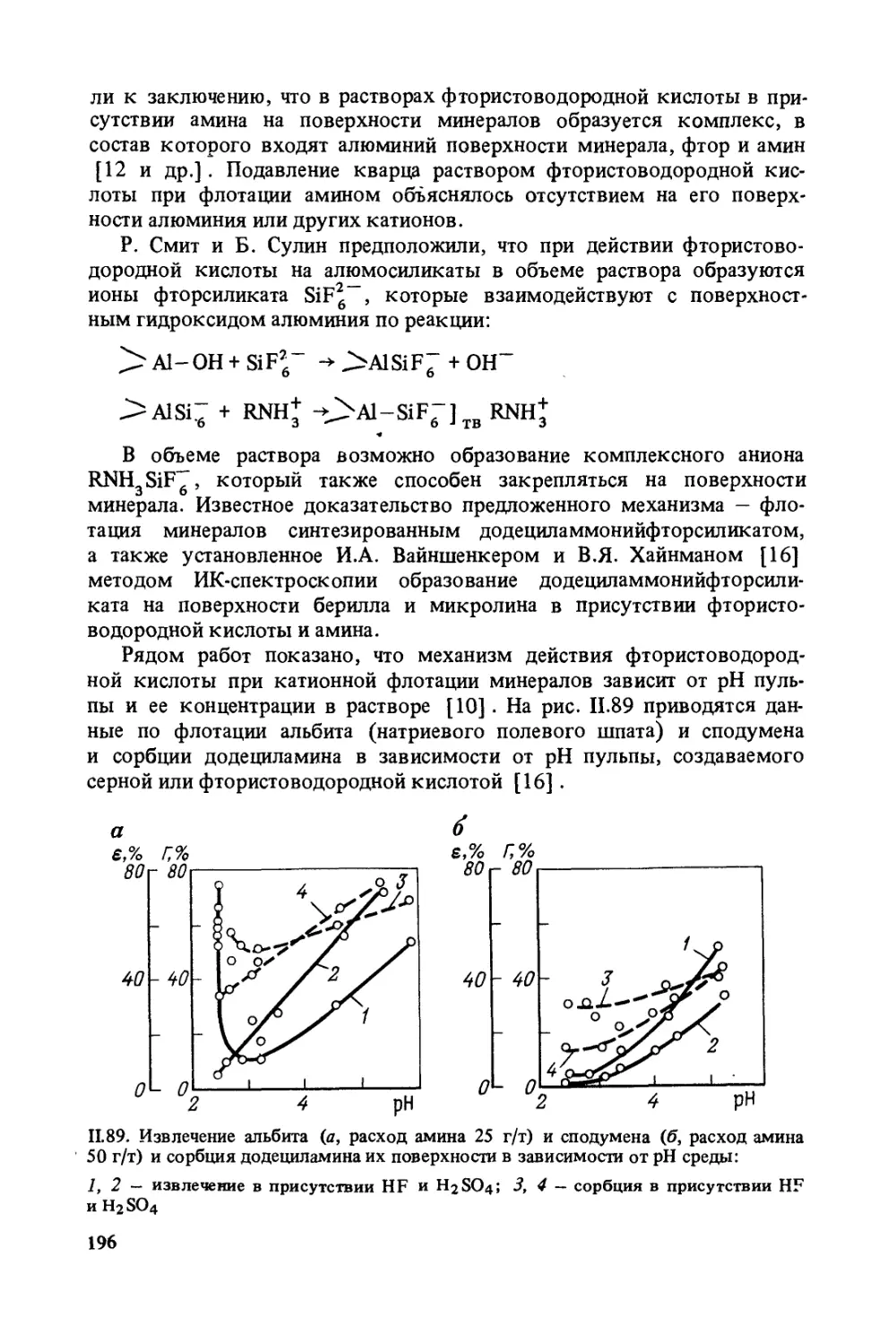

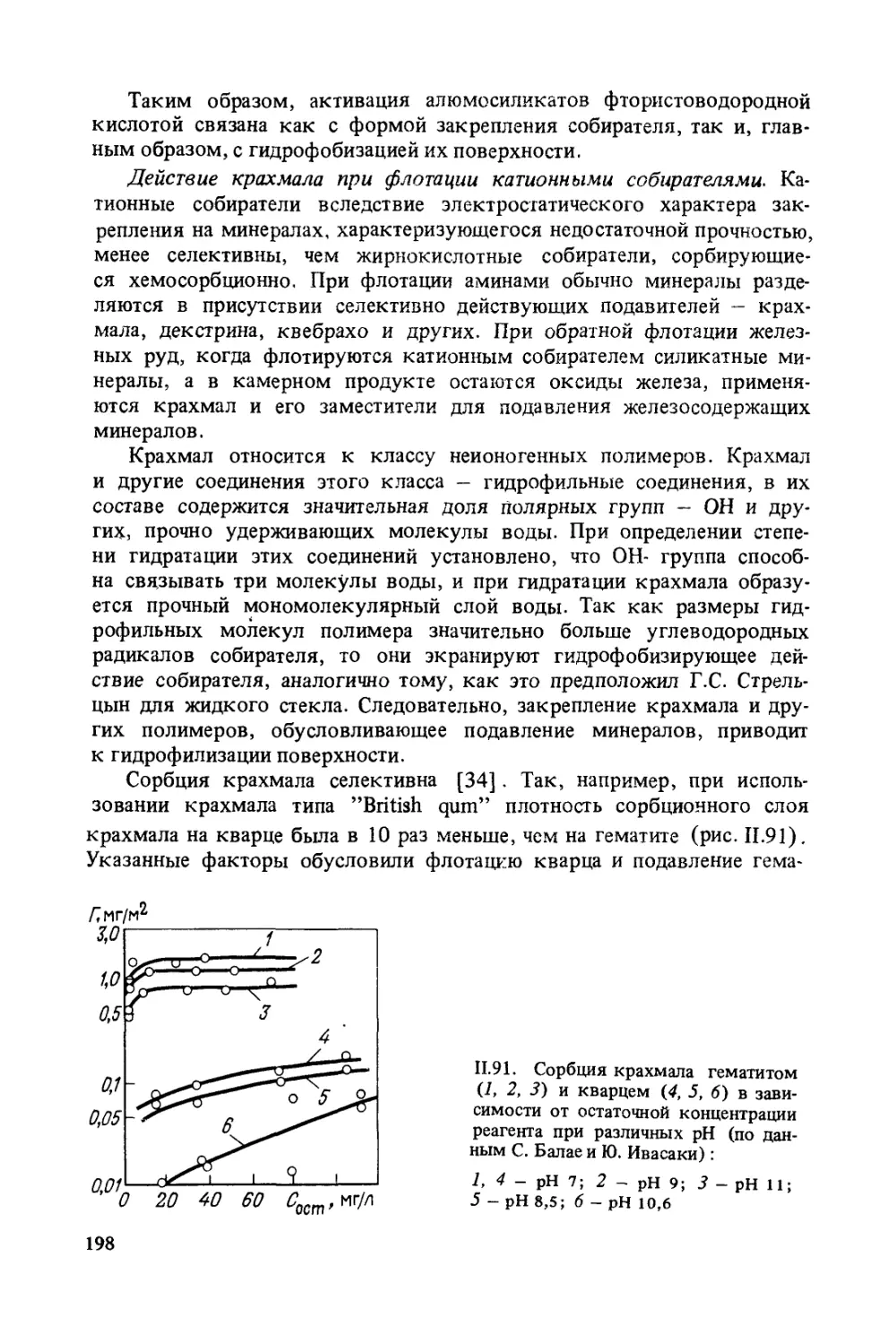

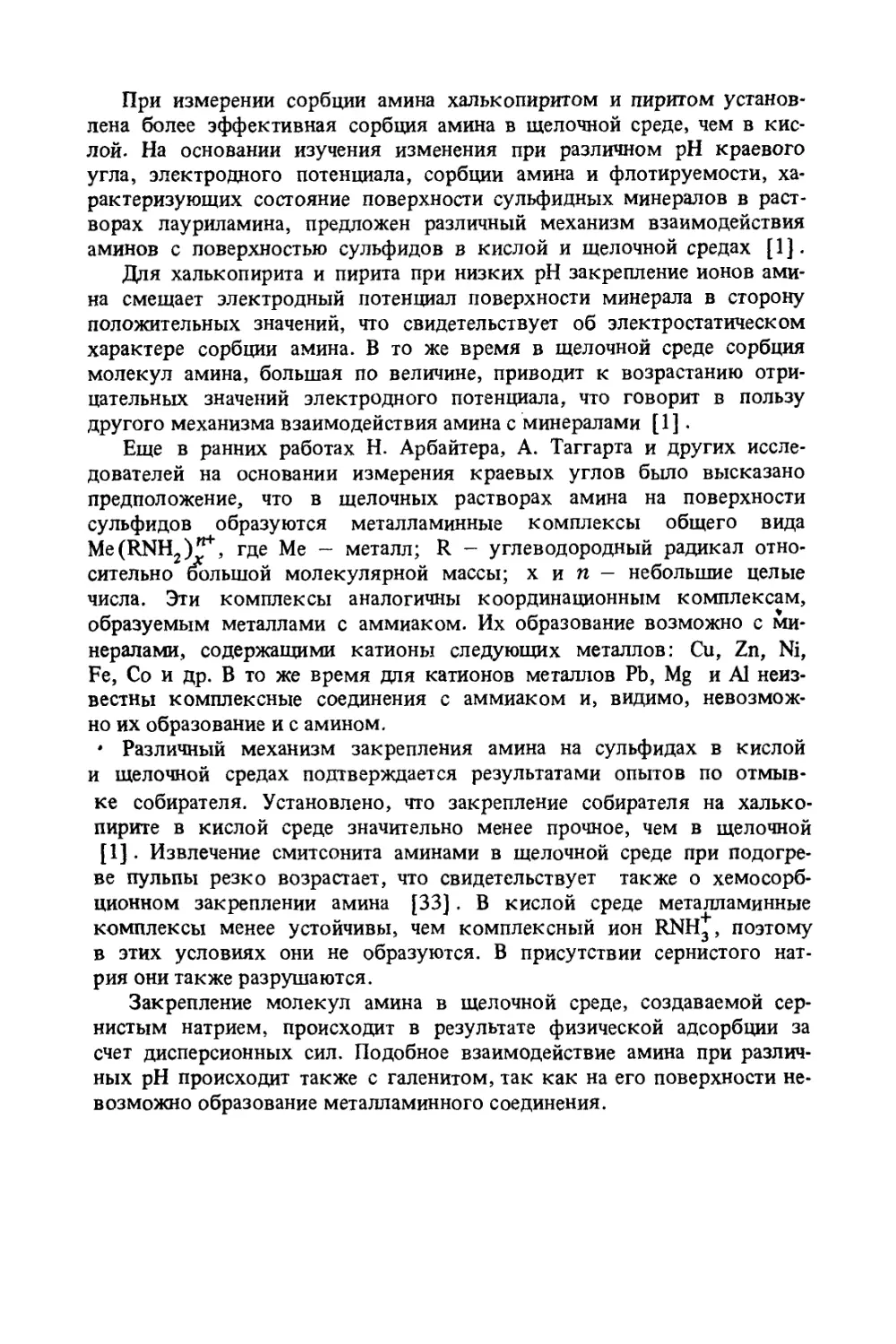

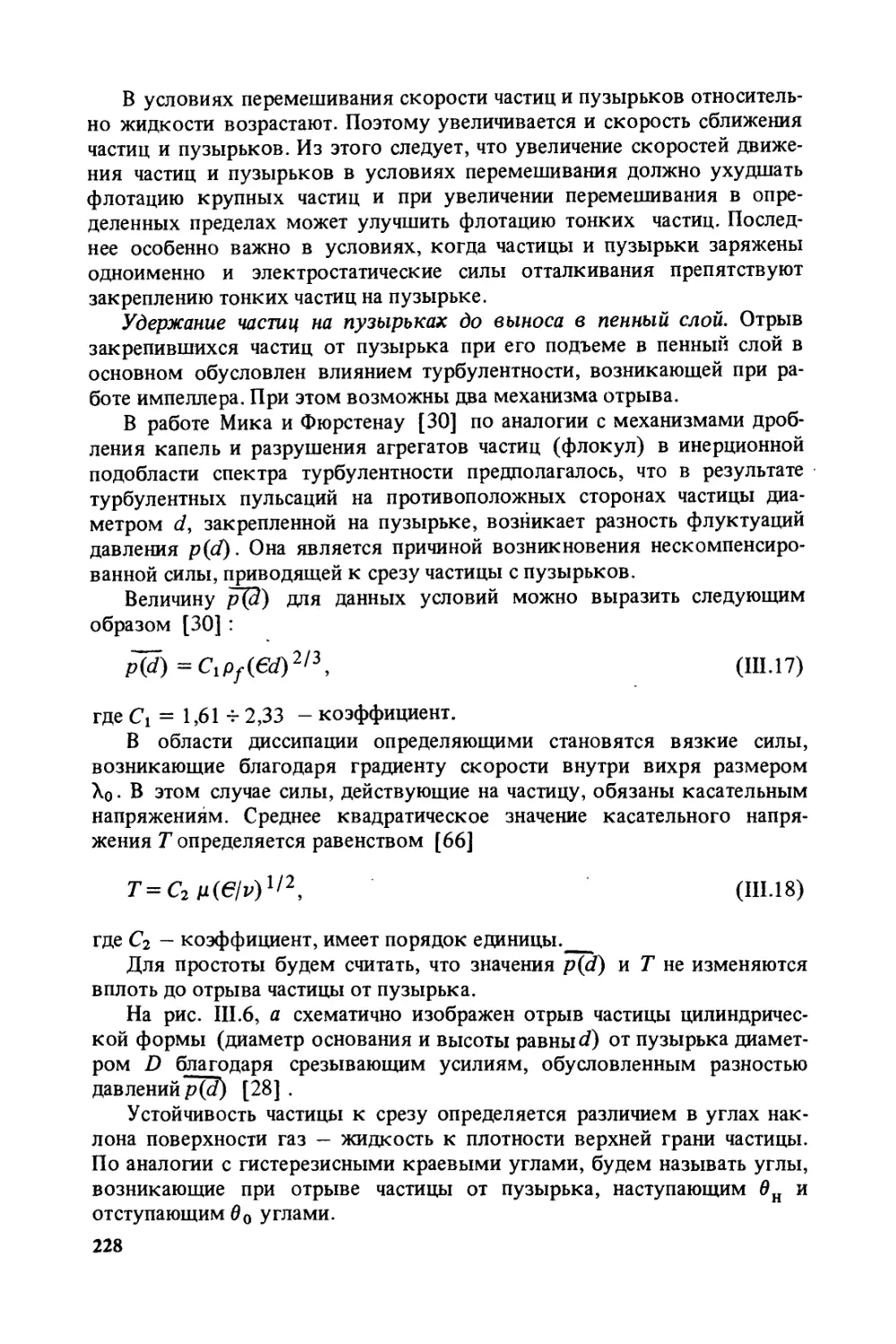

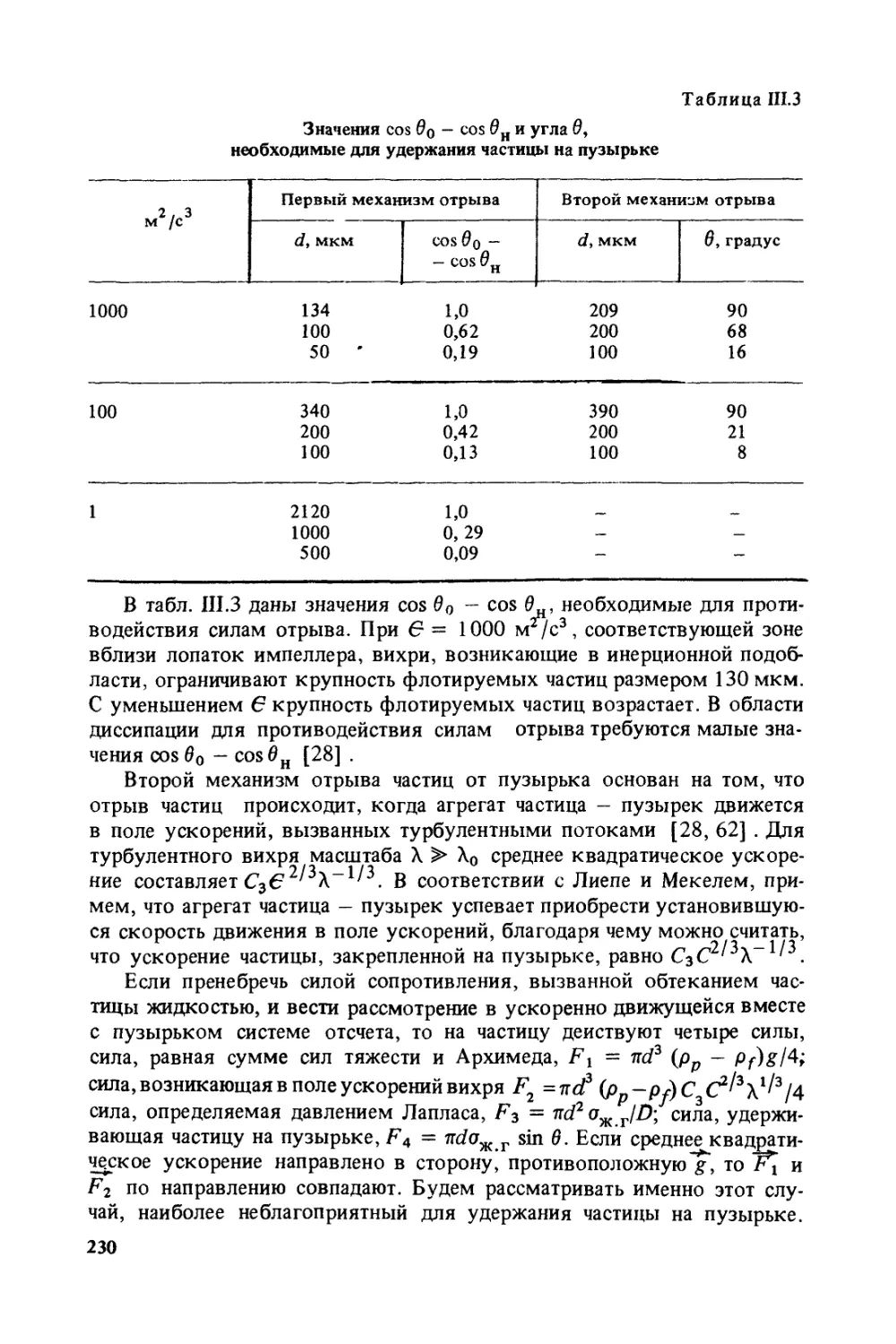

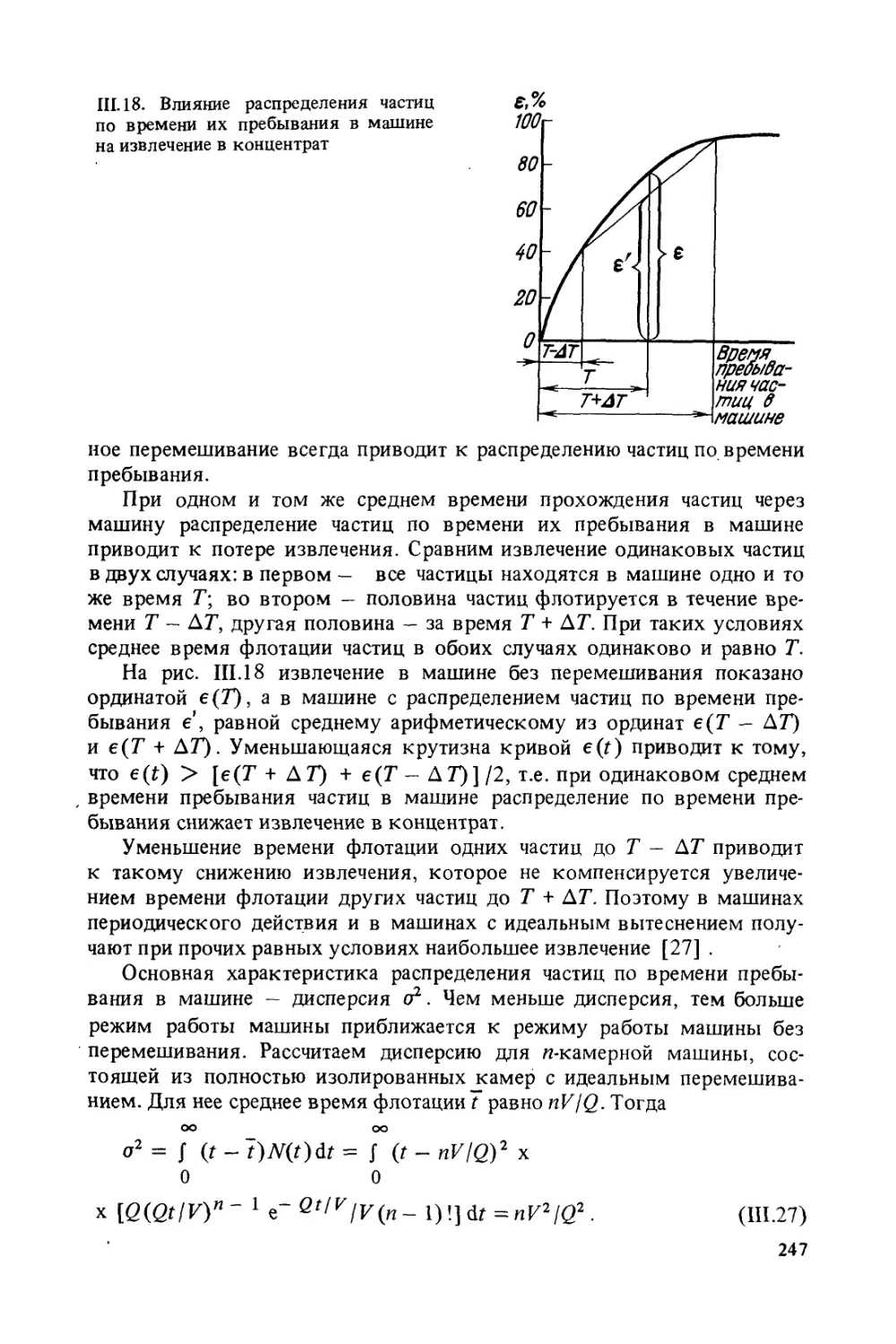

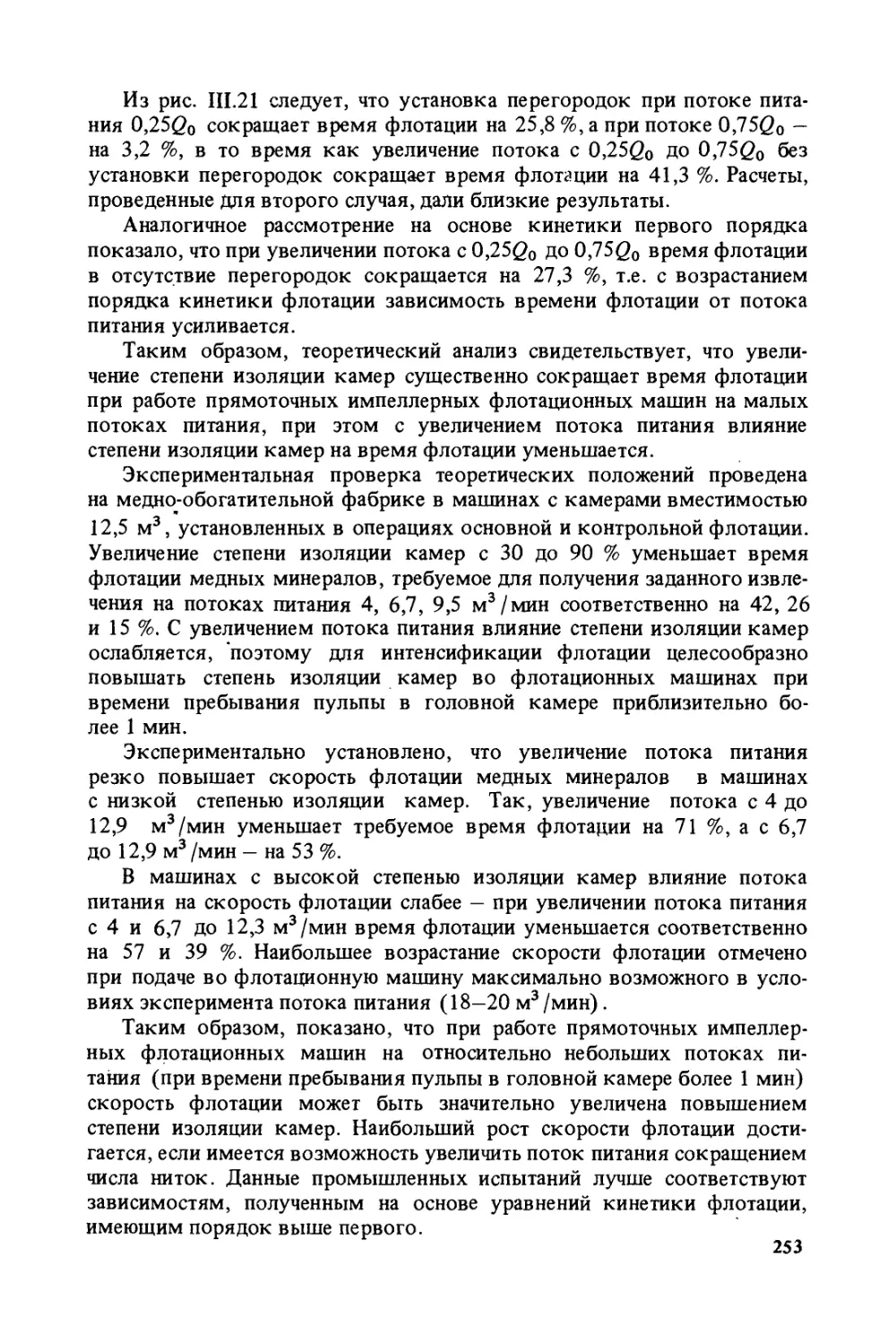

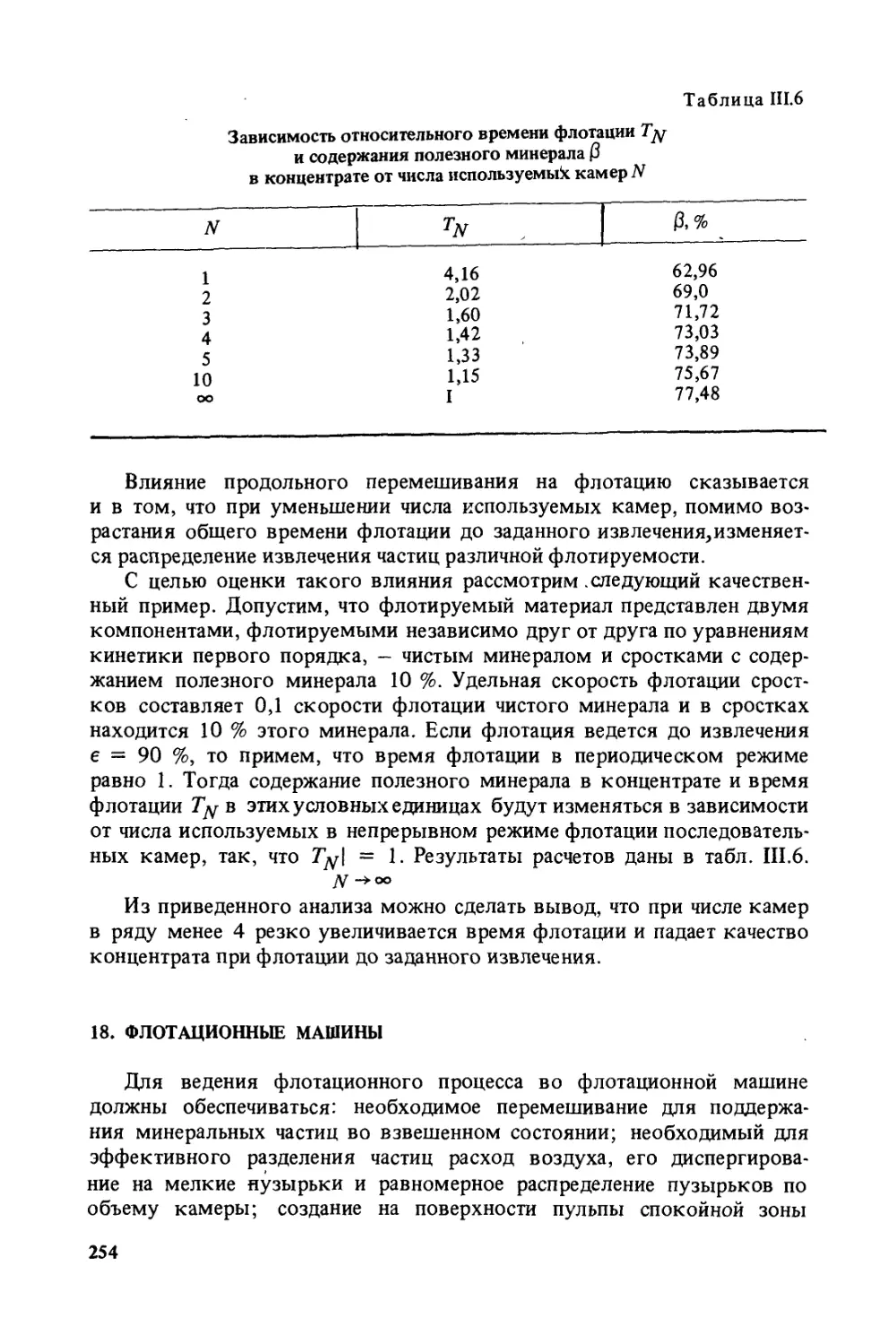

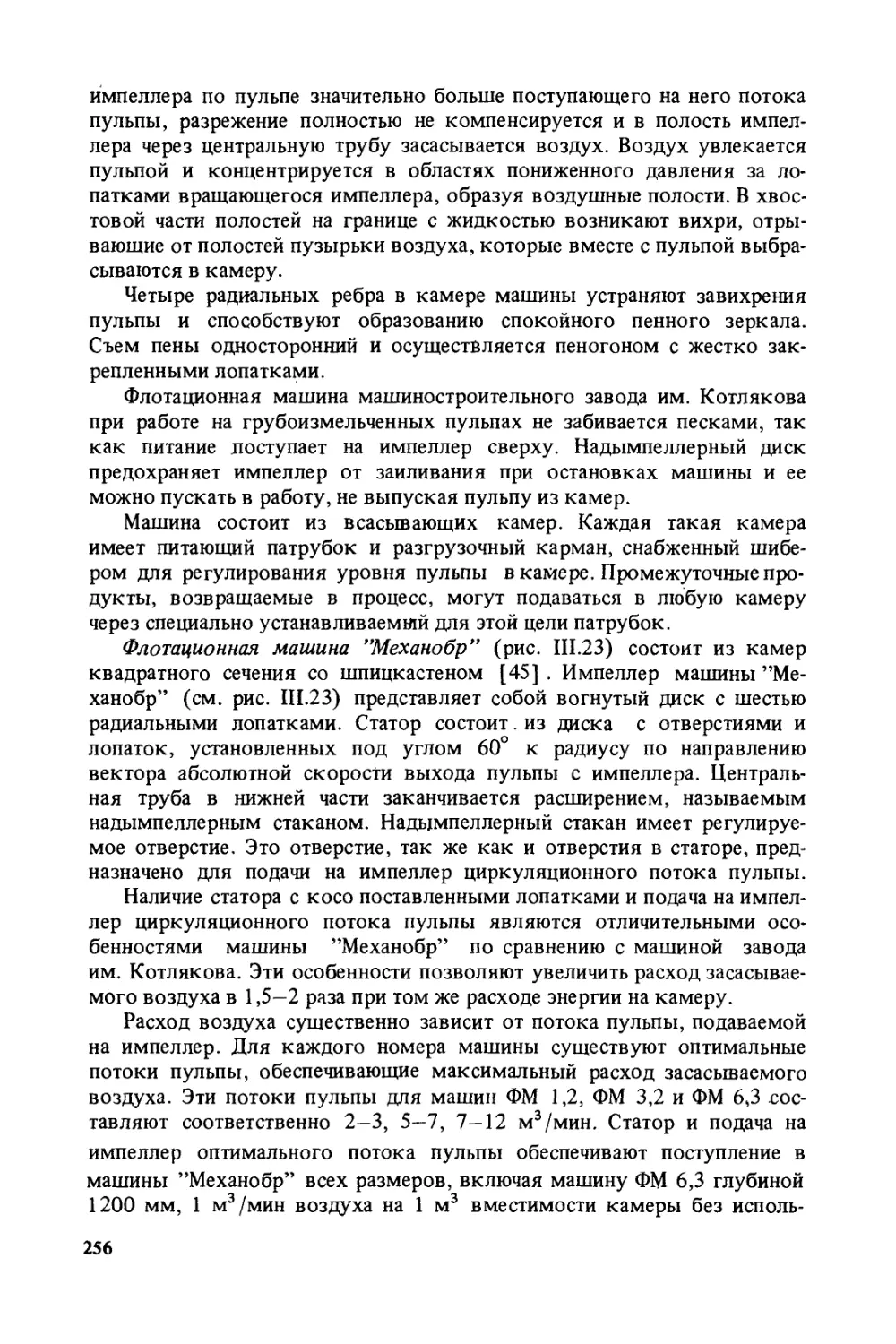

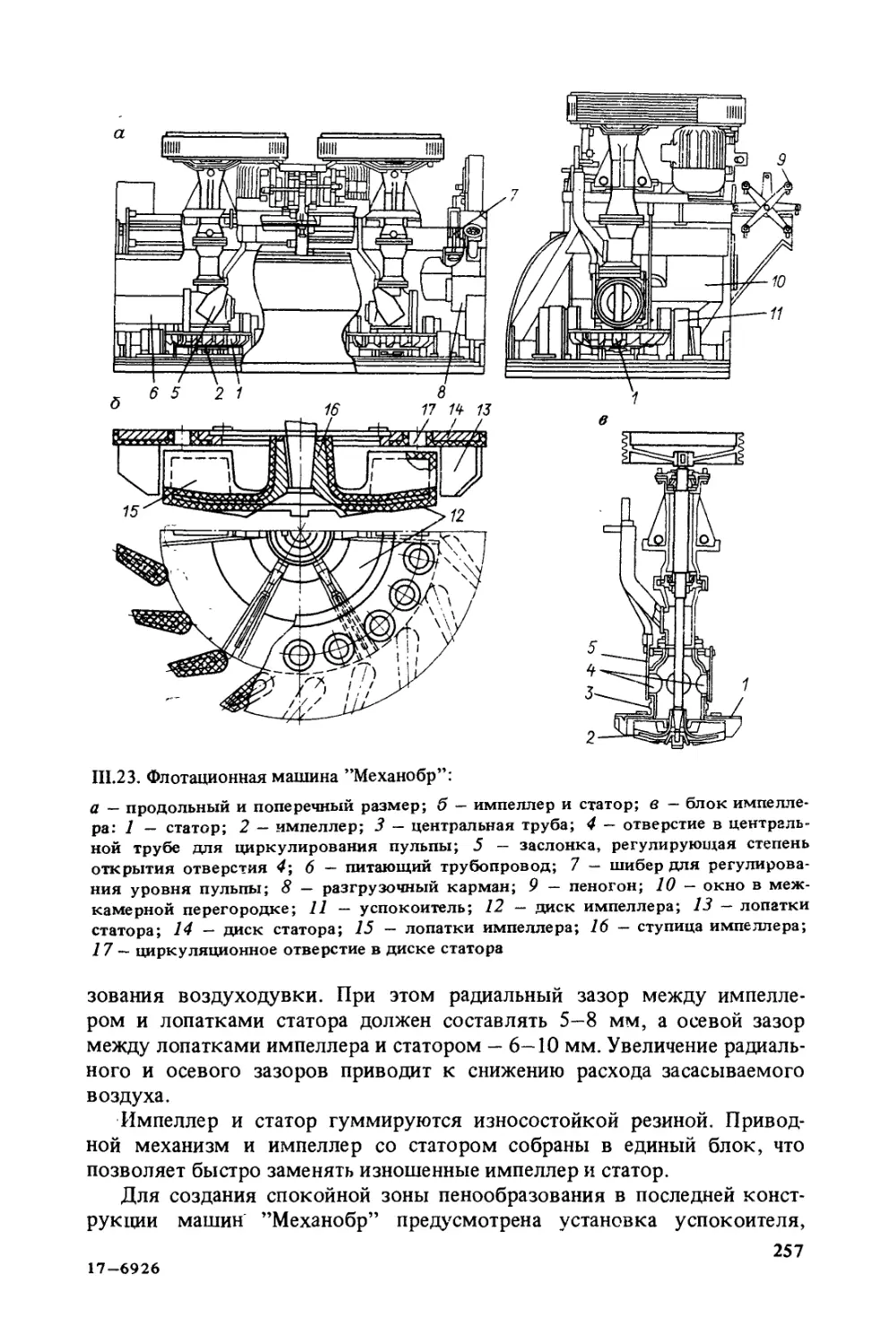

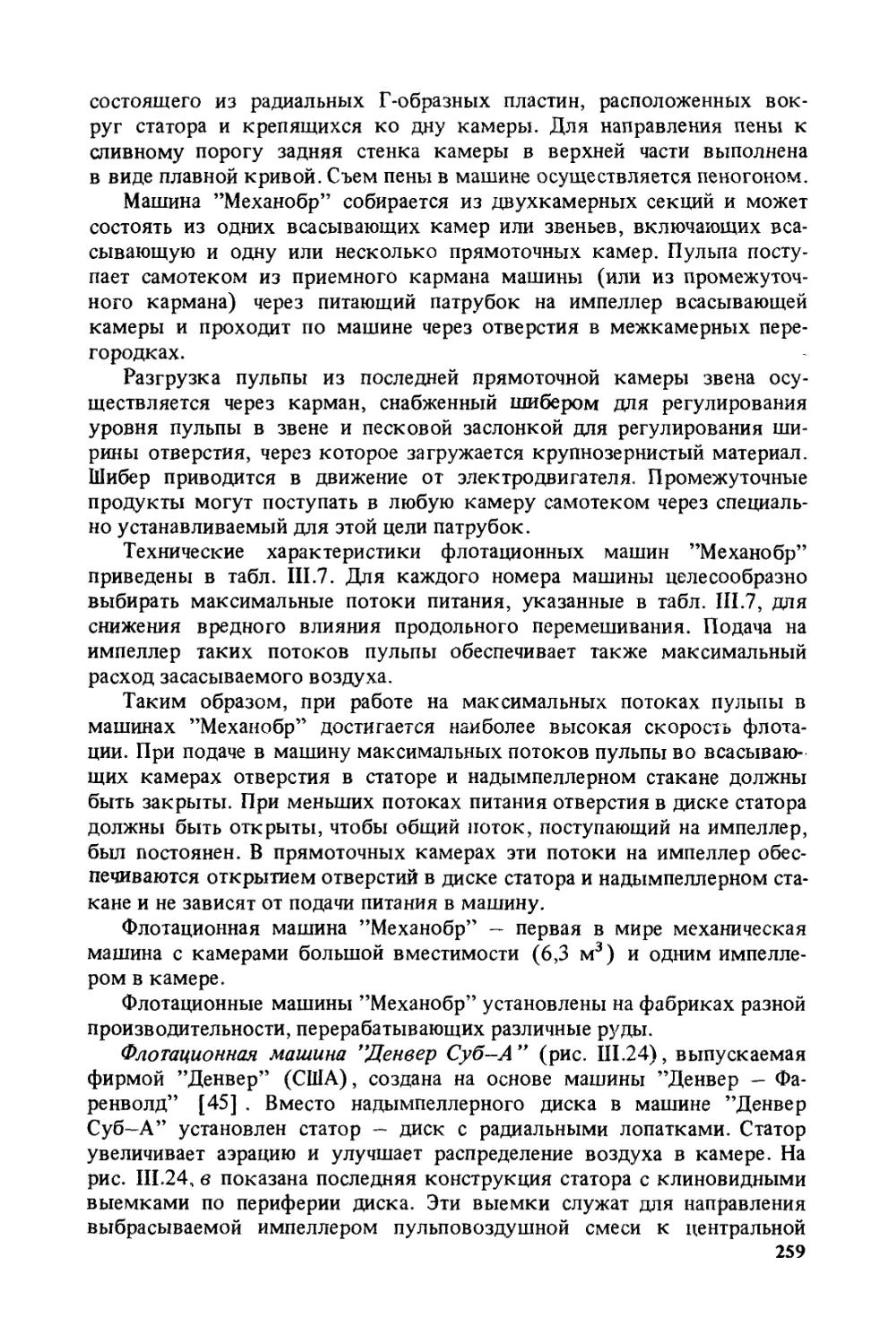

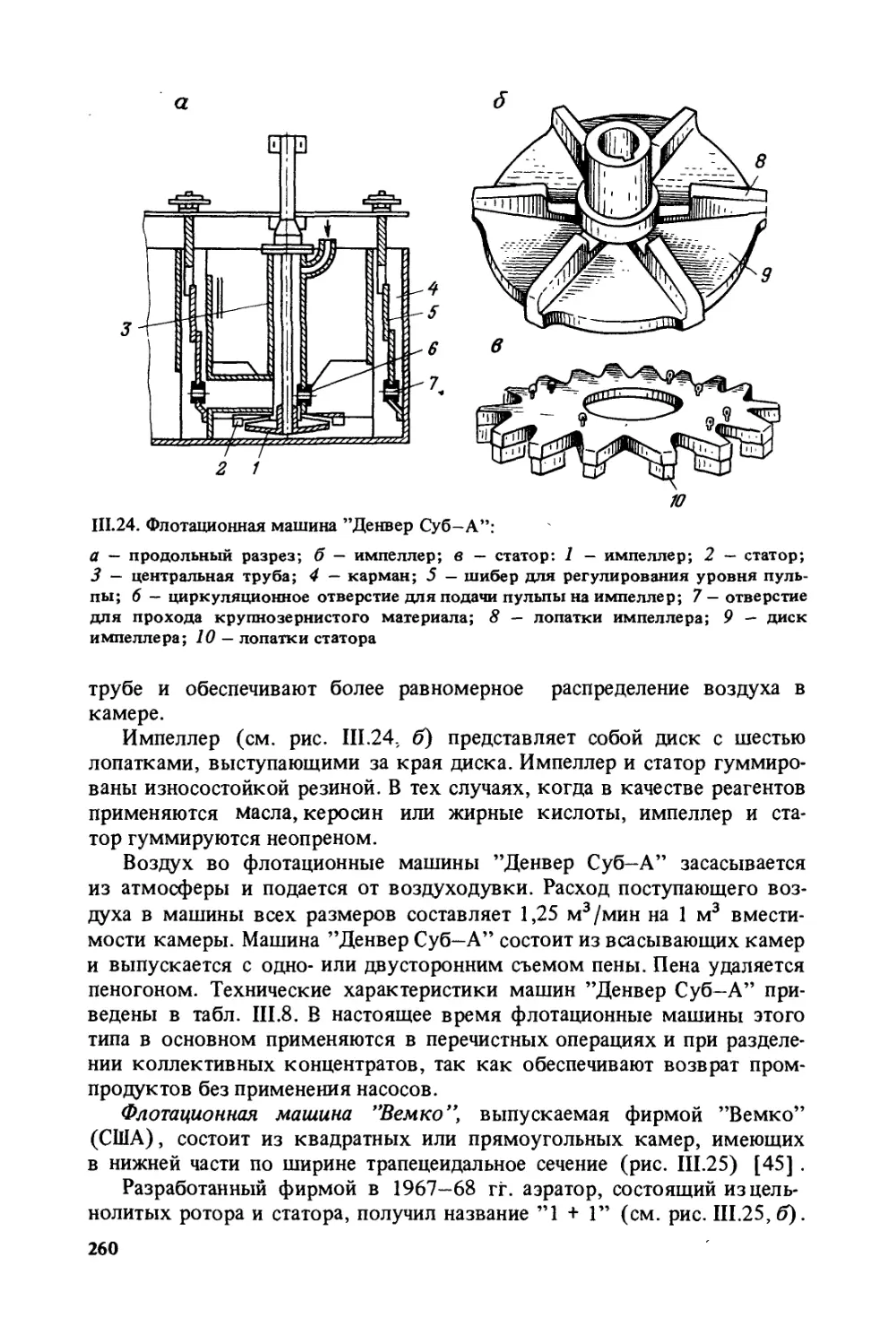

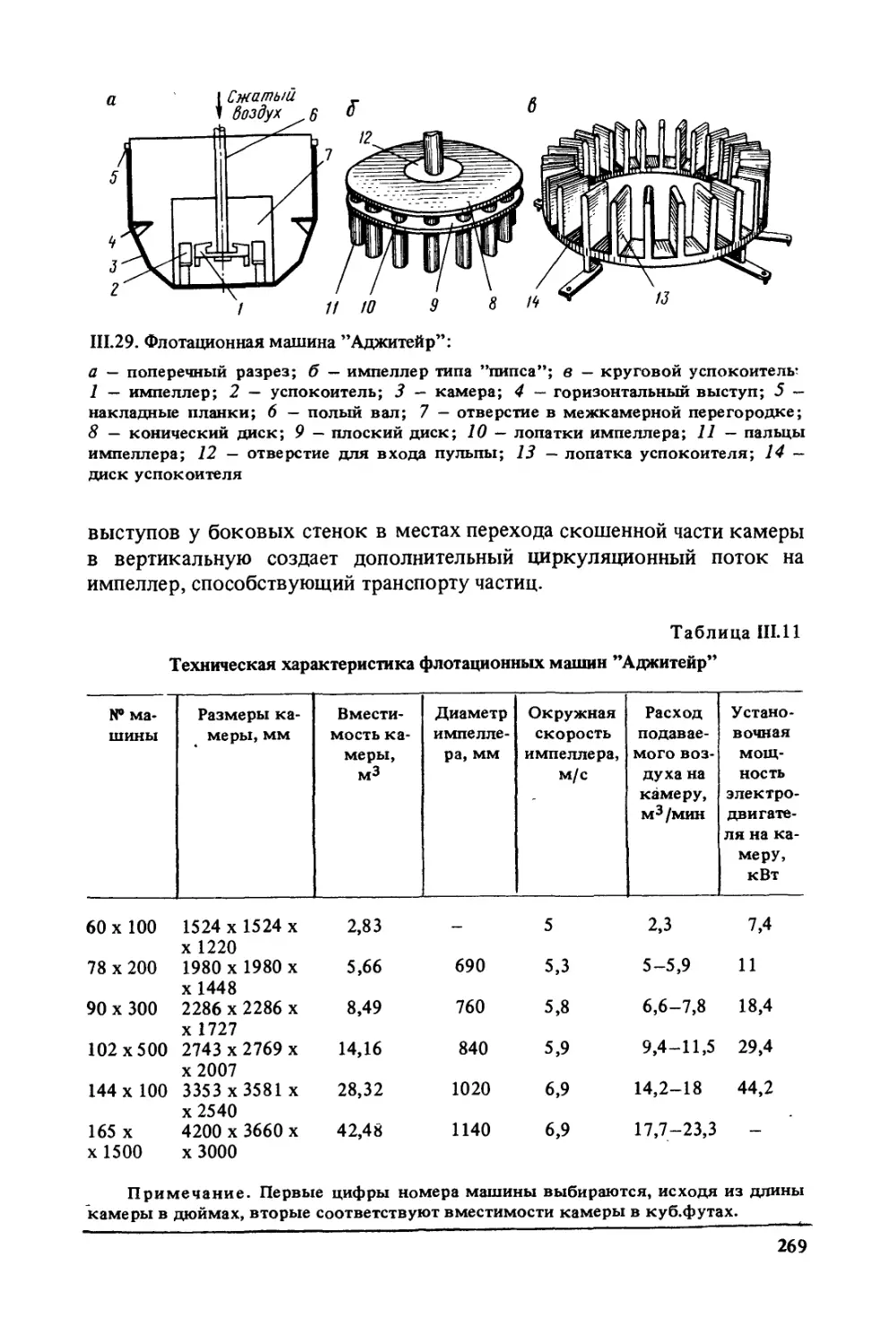

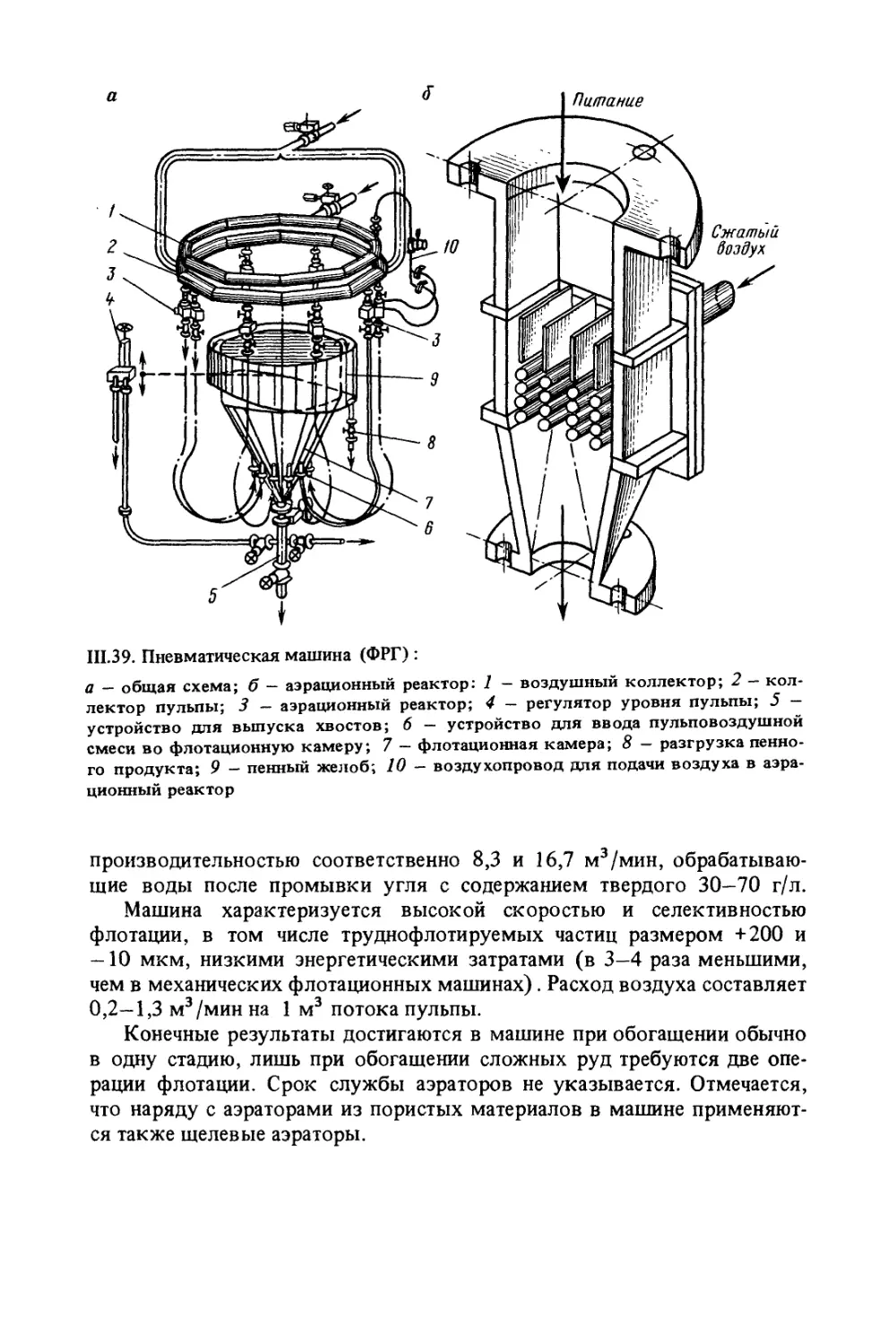

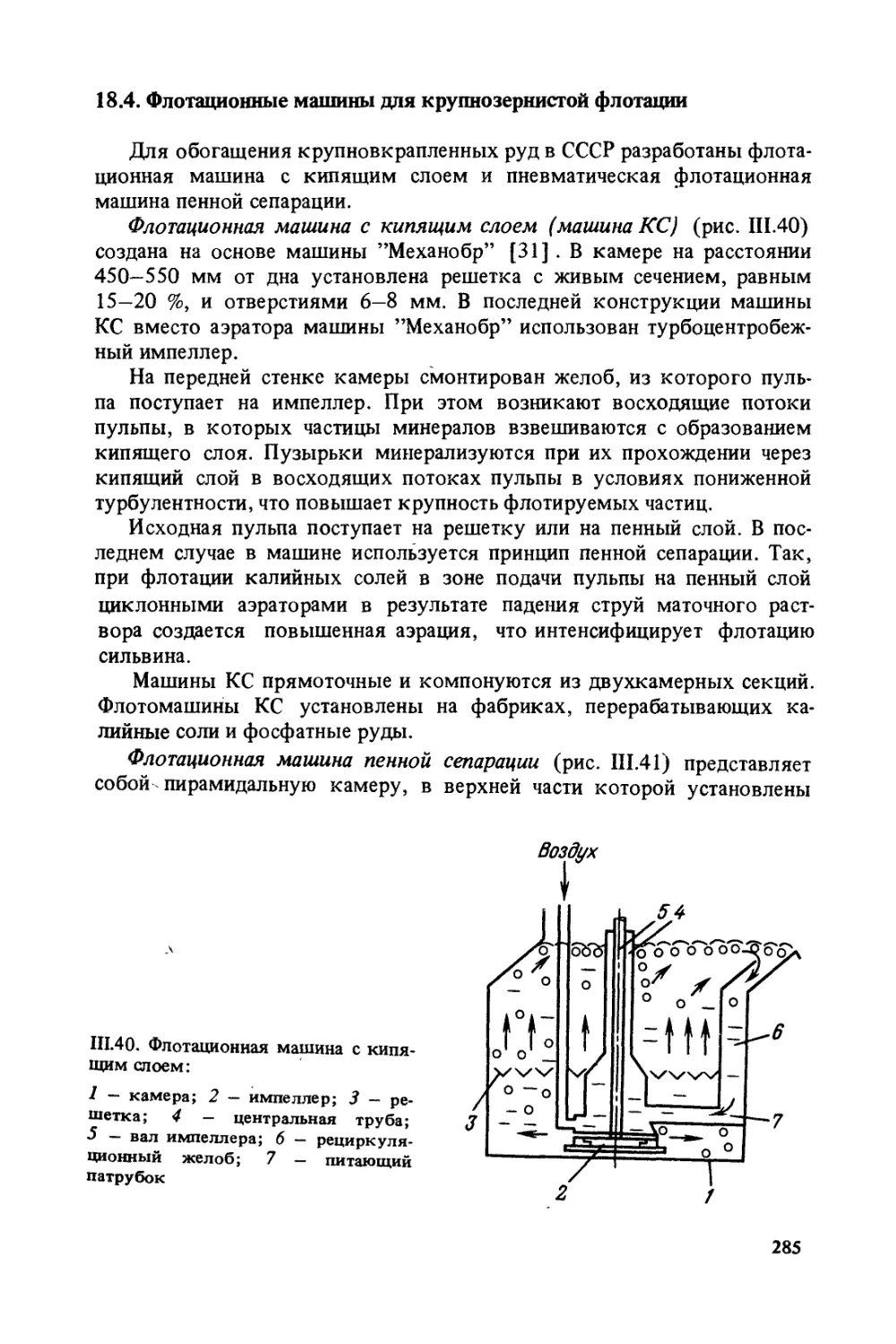

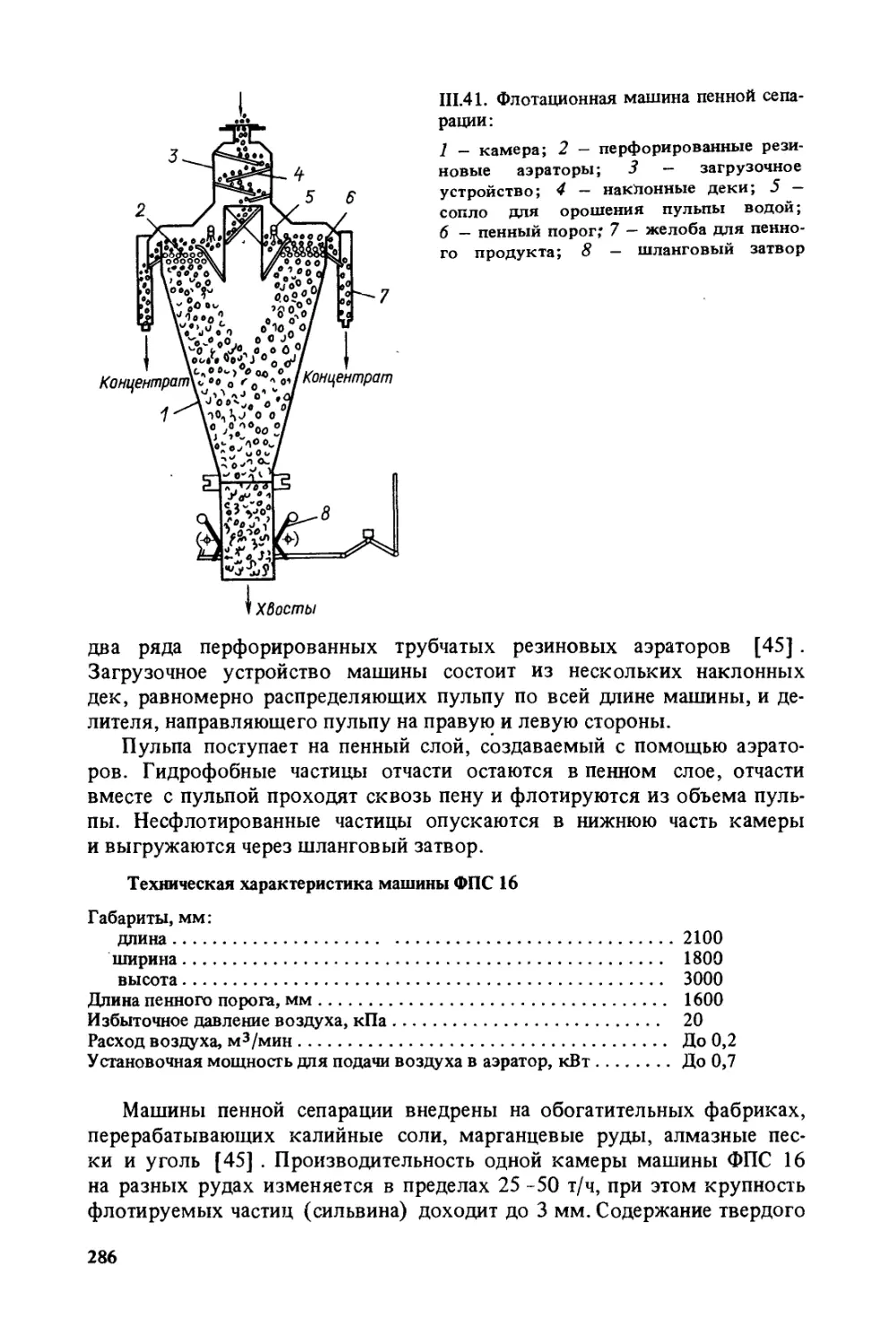

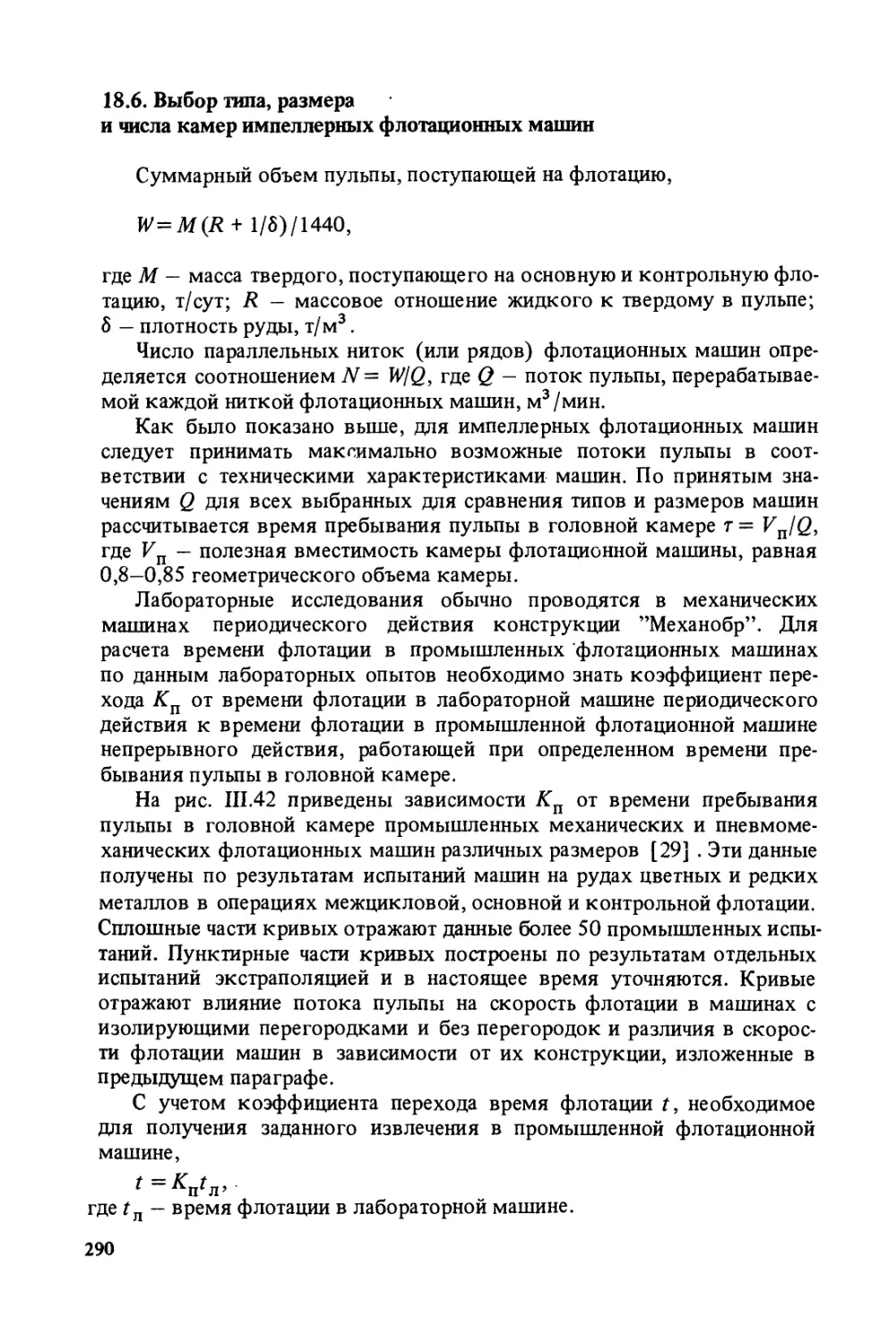

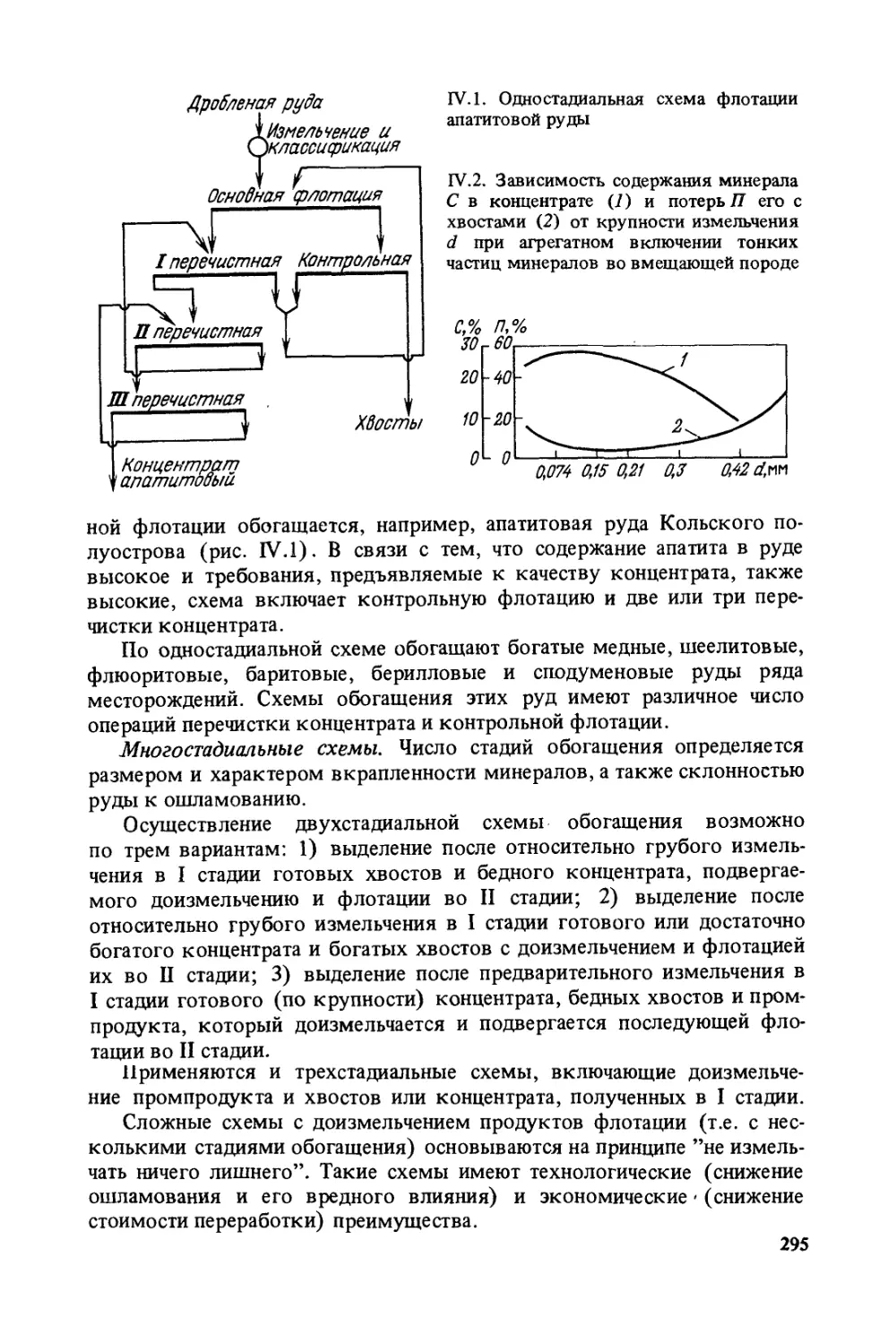

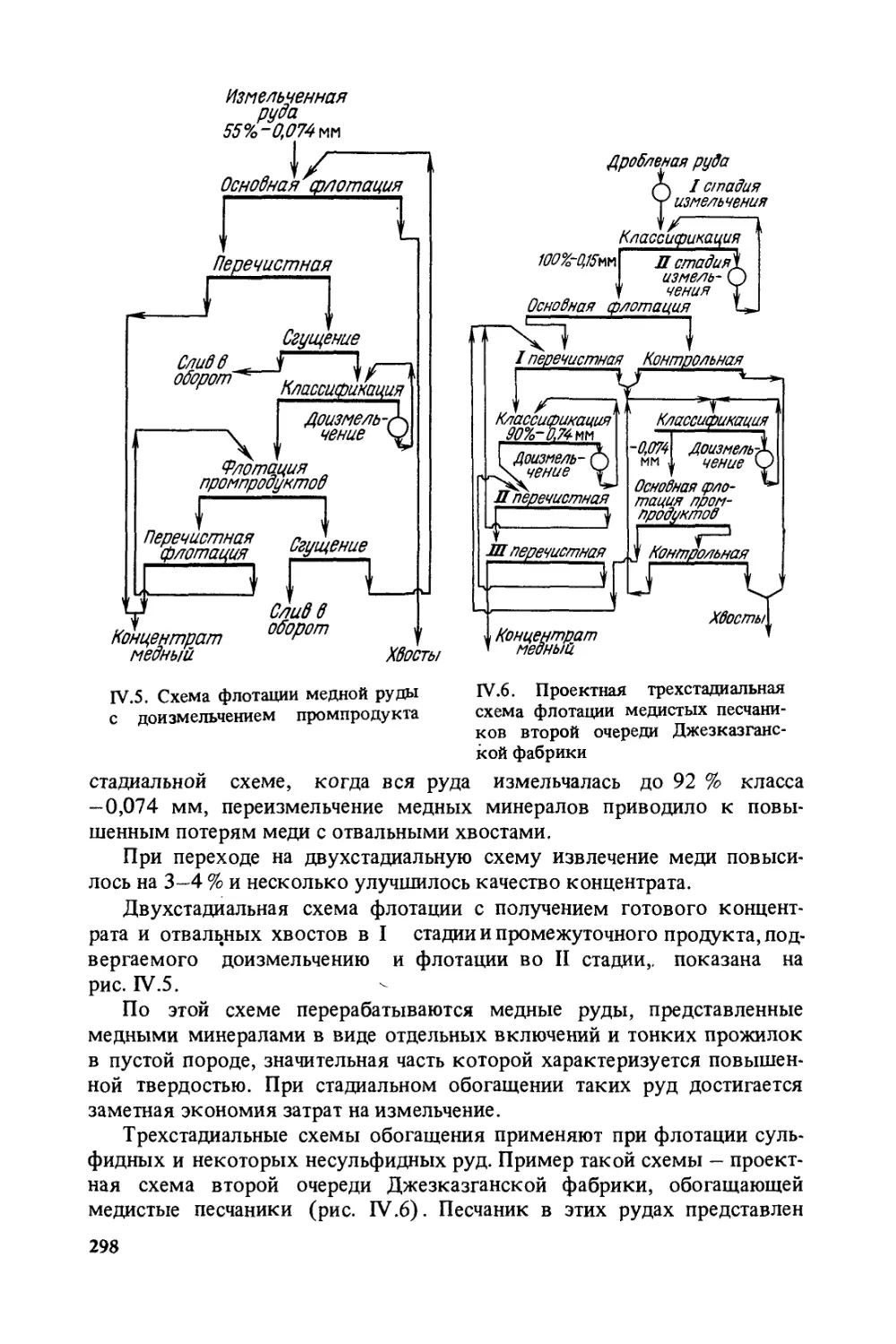

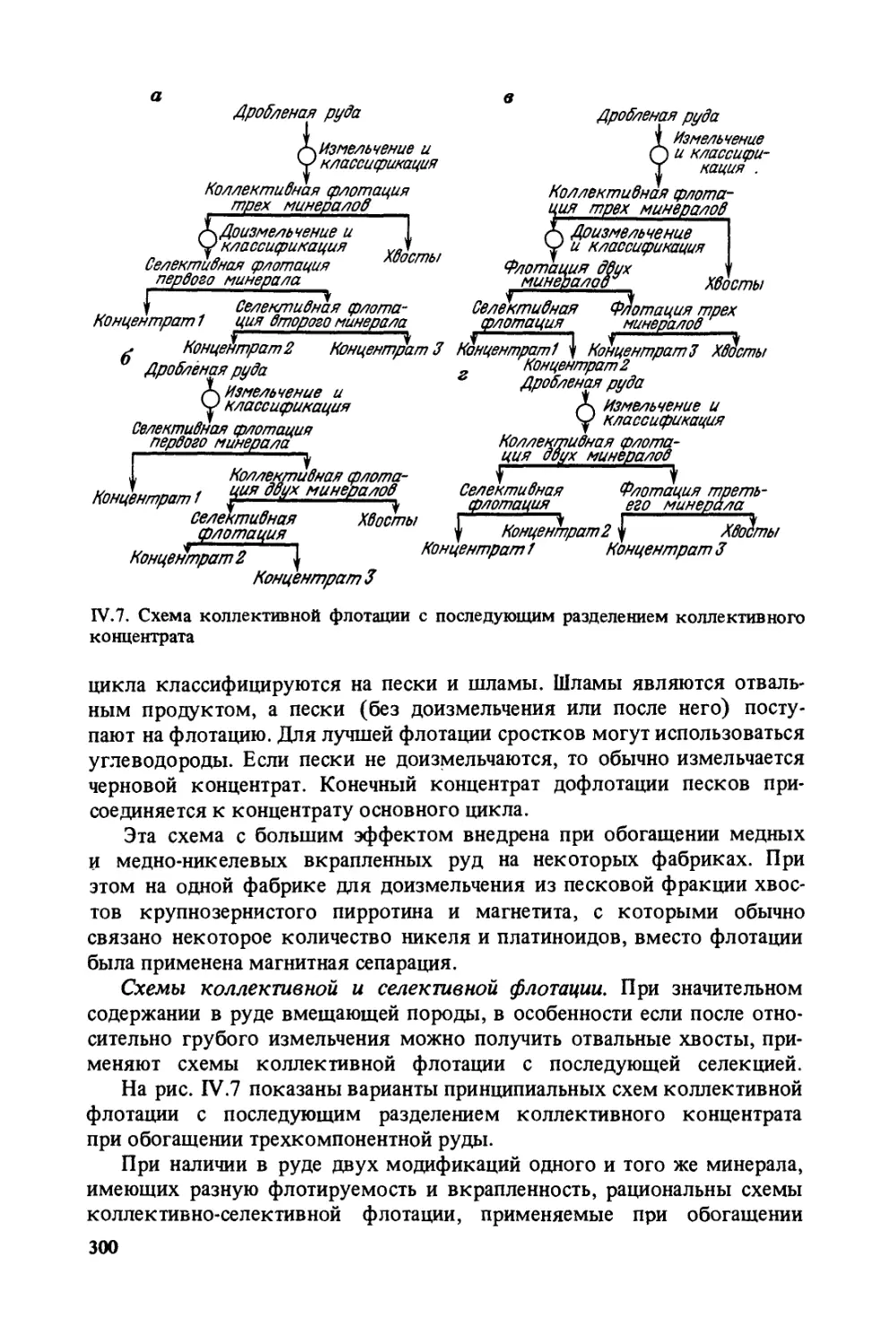

изменяется в следующем ряду: Си > Zn > Ni > Со > Fe > Мп > Mg.