Author: Мезенин Н.А.

Tags: металлургия черных металлов железо, чугун и сталь металлургия металлы металловедение

Year: 1985

Text

НАУЧНО-ПОПУЛЯРНАЯ БИБЛИОТЕКА ШКОЛЬНИКА

Н.А.МЕЗЕНИН

Занимательно

о железе

Издание 3-е, переработанное

и дополненное

МОСКВА «МЕТАЛЛУРГИЯ» 1985

УДК 669.12

Рецензент А.А.Гусовский

Оформление и рисунки

художни ка В. Н. ЗА БАЙРОВА

Мезенин Н.А.

М 44 Занимательно о железе.

— 3.-е изд., перераб. и доп.—

М.: Металлургия, 1985. -

176 с., ил., 1,22 л. ил. -

(Научно-популярная биб-

лиотека школьника)

ИСБН

Словом "железо" обозначают

всю совокупность черных металлов,

изделия из чугуна и стали. В сплавах

на основе железа сочетаются проч-

ность, пластичность, способность пре-

вращаться в изделия любой формы

и противостоять ударным нагрузкам,

работать при очень низких и доволь-

но высоких температурах.

Книга рассказывает о том глав-

ном, чем связаны все металлурги-

ческие профессии — о железе, метал-

ле, который добывают и обрабаты-

вают металлурги многих специально-

стей. Человеку, выбирающему метал-

лургическую профессию, надо знать

больше об истории металла, о том,

что связано с его производством,

обработкой и использованием.

Читатель встретит в книге лю-

бопытные сведения о свойствах желе-

за и его сплавов, узнает биографии

железных вещей, познакомится со

старинными легендами о железе,

с некоторыми новейшими профес-

сиями, с ролью железа в научно-тех-

нической революции, заглянет в буду-

щее металлургии.

Книга рассчитана на широкий

круг читателей.

ББК 34.327

М

2601000000- 302

040(01) - 85

© Издательство ,,Металлургия", 1985

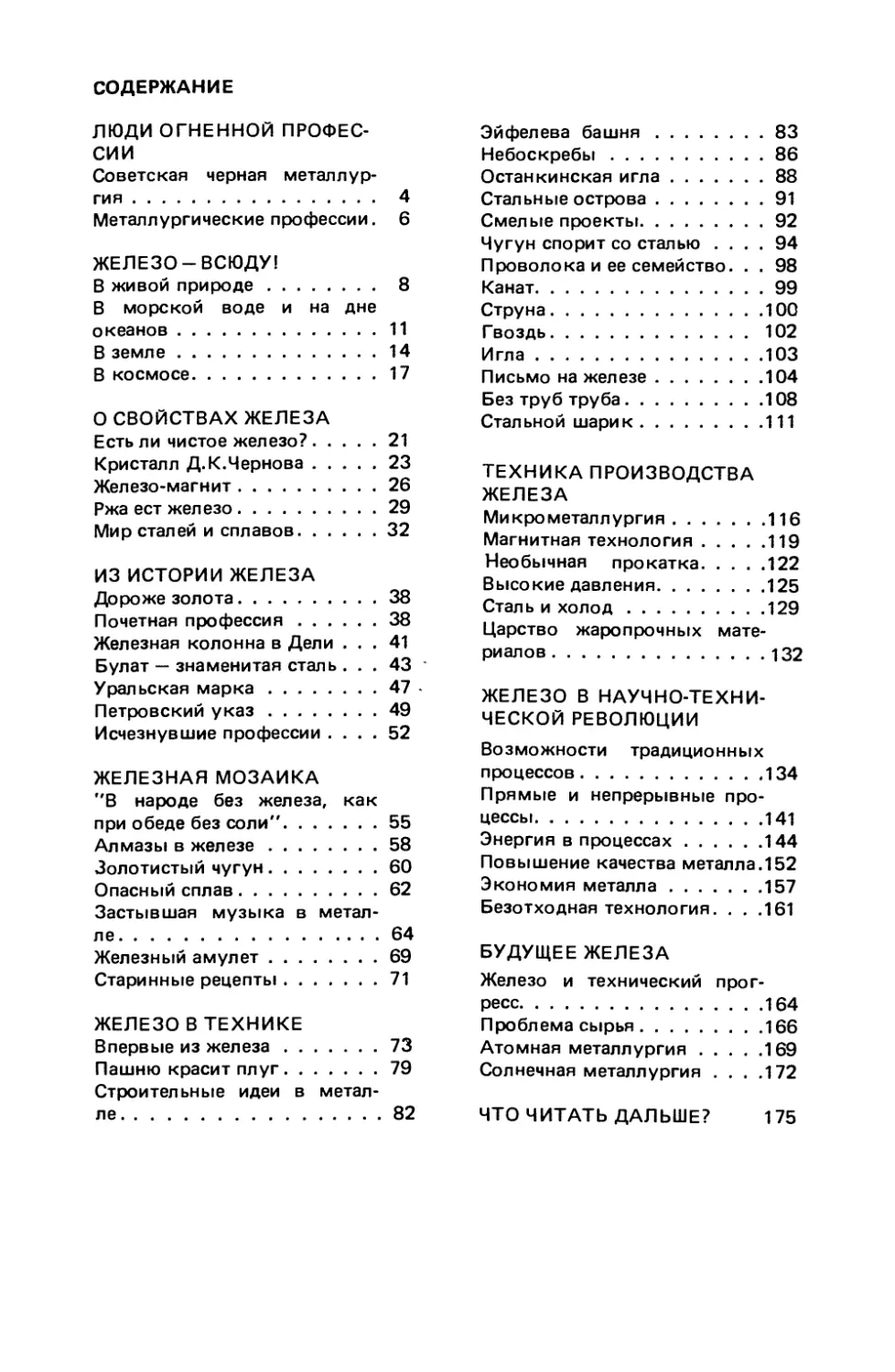

СОДЕРЖАНИЕ

ЛЮДИ ОГНЕННОЙ ПРОФЕС-

СИИ

Советская черная металлур-

гия ..................... 4

Металлургические профессии. 6

ЖЕЛЕЗО-ВСЮДУ!

В живой природе.......... 8

В морской воде и на дне

океанов..................11

В земле..................14

В космосе................17

О СВОЙСТВАХ ЖЕЛЕЗА

Есть ли чистое железо?...21

Кристалл Д.К.Чернова.....23

Железо-магнит............26

Ржа ест железо...........29

Мир сталей и сплавов.....32

ИЗ ИСТОРИИ ЖЕЛЕЗА

Дороже золота............38

Почетная профессия.......38

Железная колонна в Дели ... 41

Булат — знаменитая сталь ... 43

Уральская марка..........47

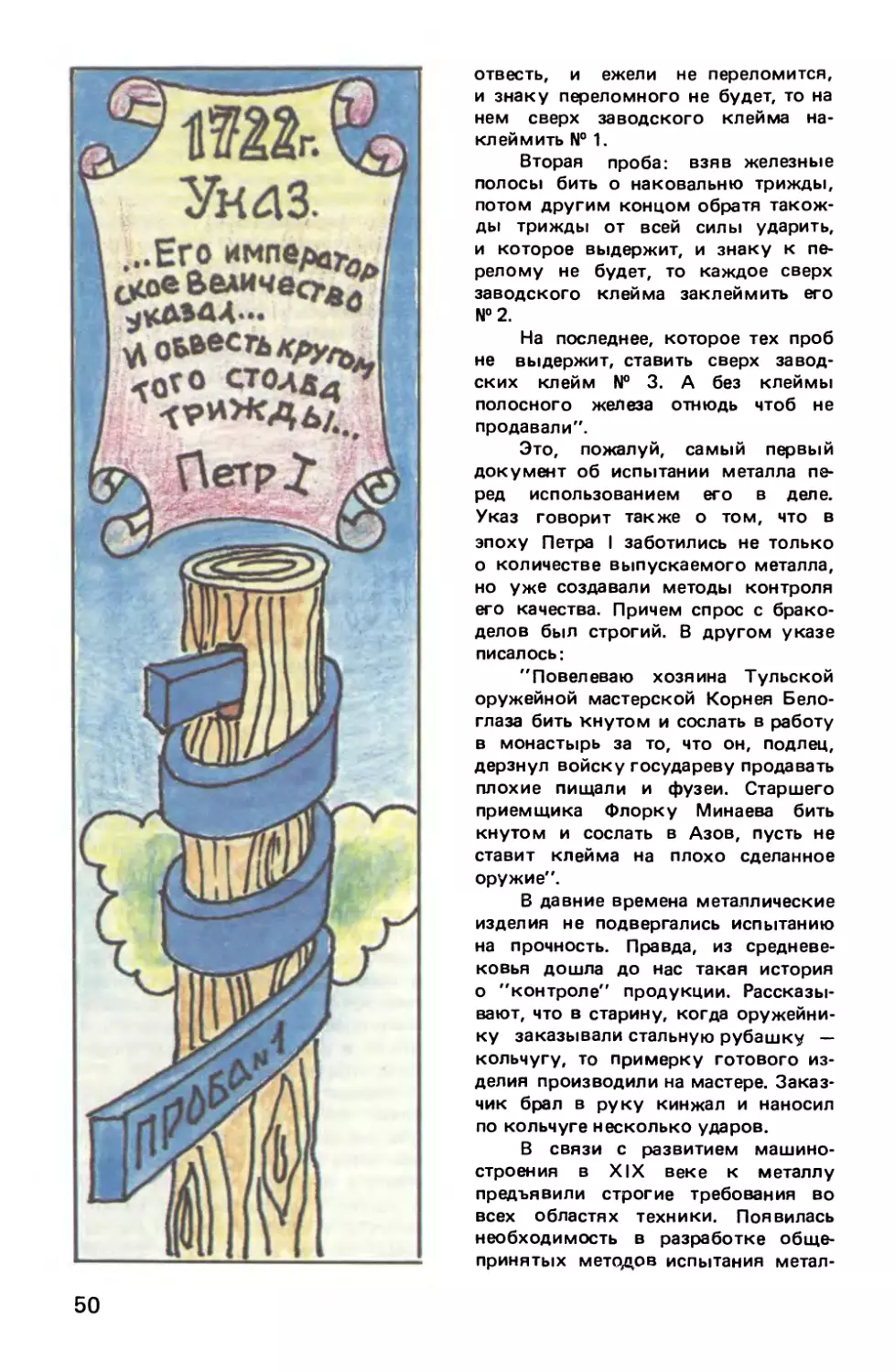

Петровский указ..........49

Исчезнувшие профессии .... 52

ЖЕЛЕЗНАЯ МОЗАИКА

"В народе без железа, как

при обеде без соли”......55

Алмазы в железе..........58

Золотистый чугун.........60

Опасный сплав............62

Застывшая музыка в метал-

ле.......................64

Железный амулет..........69

Старинные рецепты........71

ЖЕЛЕЗО В ТЕХНИКЕ

Впервые из железа........73

Пашню красит плуг........79

Строительные идеи в метал-

ле.......................82

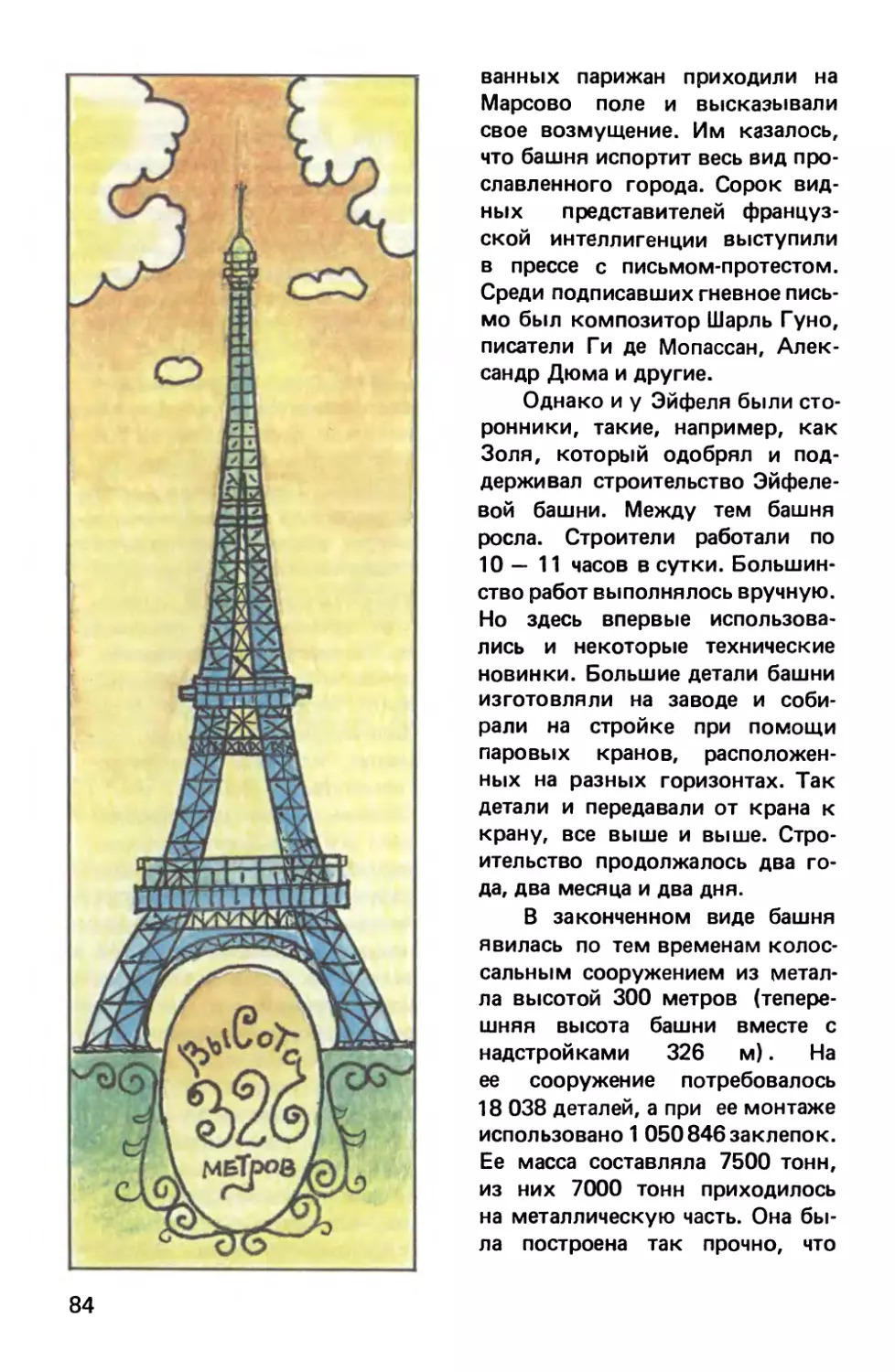

Эйфелева башня.............83

Небоскребы.................86

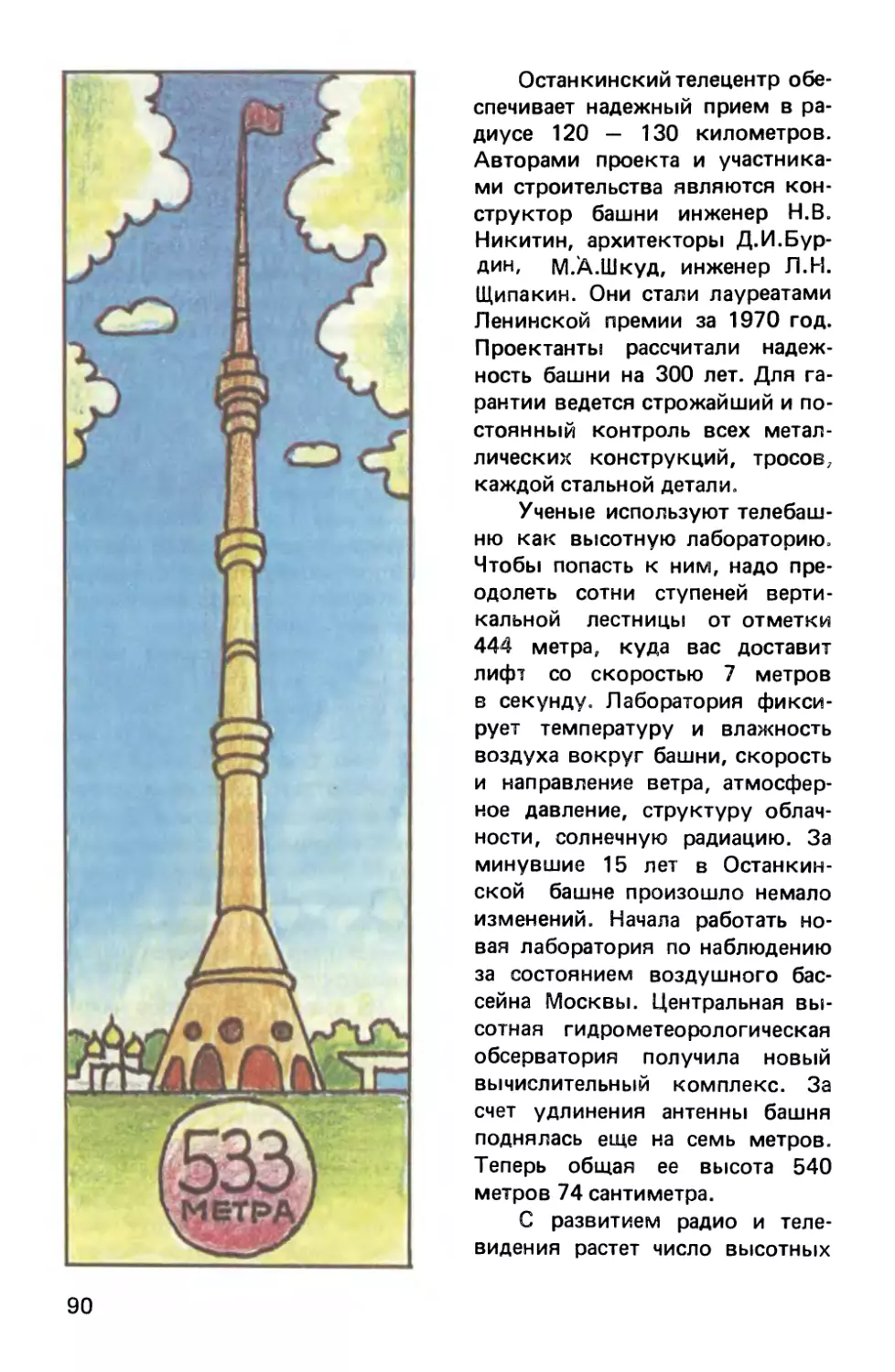

Останкинская игла..........88

Стальные острова...........91

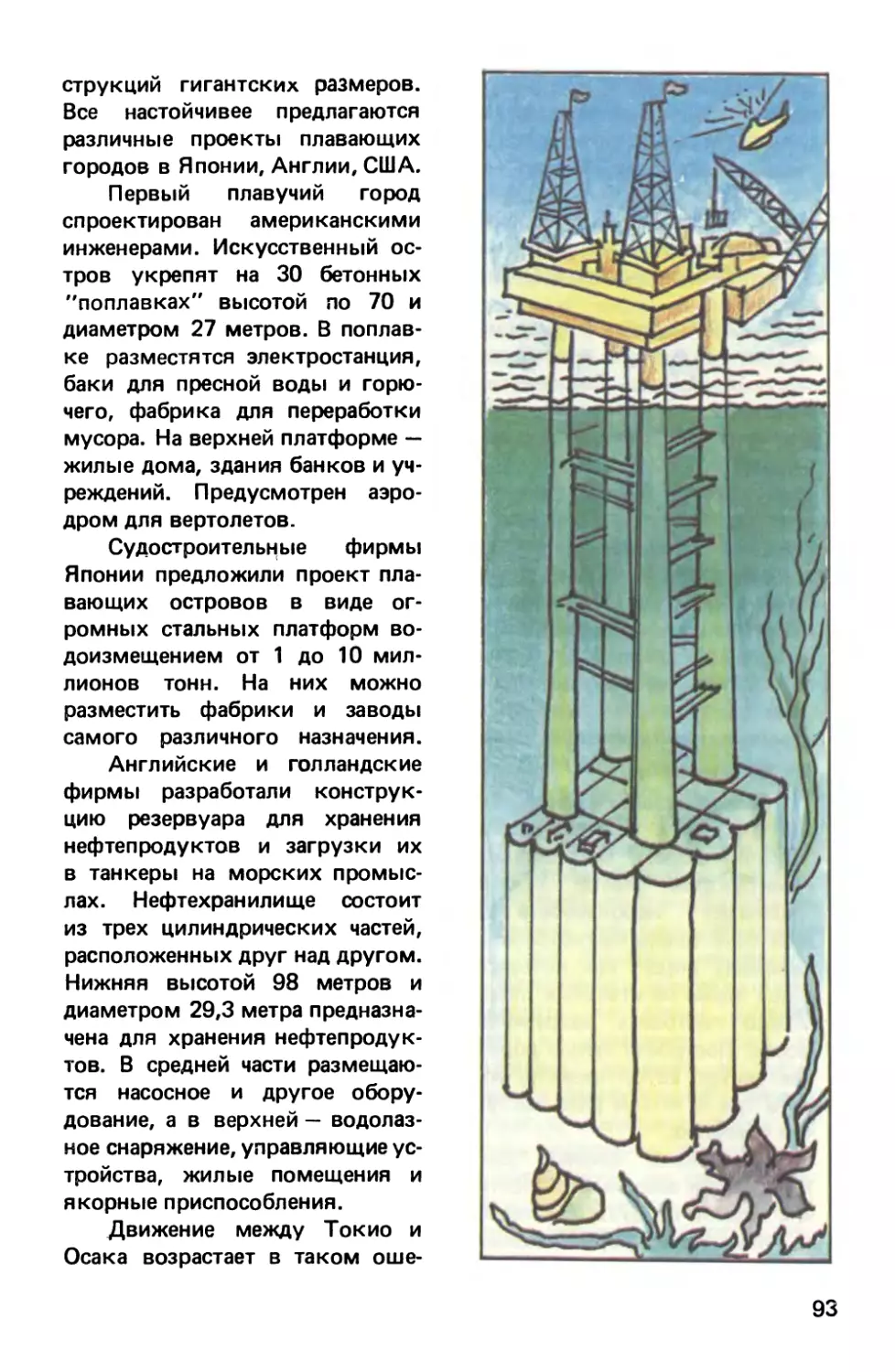

Смелые проекты.............92

Чугун спорит со сталью .... 94

Проволока и ее семейство. . . 98

Канат......................99

Струна....................100

Гвоздь....................102

Игла......................103

Письмо на железе..........104

Без труб труба............108

Стальной шарик............111

ТЕХНИКА ПРОИЗВОДСТВА

ЖЕЛЕЗА

Микро металлургия.......116

Магнитная технология....119

Необычная прокатка......122

Высокие давления........125

Сталь и холод...........129

Царство жаропрочных мате-

риалов .................132

ЖЕЛЕЗО В НАУЧНО-ТЕХНИ-

ЧЕСКОЙ РЕВОЛЮЦИИ

Возможности традиционных

процессов...............134

Прямые и непрерывные про-

цессы...................141

Энергия в процессах......144

Повышение качества металла.152

Экономия металла........157

Безотходная технология. . . .161

БУДУЩЕЕ ЖЕЛЕЗА

Железо и технический прог-

ресс....................164

Проблема сырья..........166

Атомная металлургия.....169

Солнечная металлургия ... .172

ЧТО ЧИТАТЬ ДАЛЬШЕ? 175

Железо не только основа все-

го мира, самый главный металл

окружающей нас природы, оно осно-

ва культуры и промышленности, оно

орудие войны и мирного труда. И

трудно во всей таблице Менделеева

найти другой такой элемент, который

был бы так связан с прошлыми,

настоящими и будущими судьбами

человечества.

Академик А.Е. ФЕРСМАН

ЛЮДИ ОГНЕННОЙ ПРОФЕССИИ

СОВЕТСКАЯ ЧЕРНАЯ

МЕТАЛЛУРГИЯ

Общеизвестны постоянно высо-

кие темпы развития советской

металлургии. Особенно значи-

тельны достижения этой отрасли

в послевоенные годы. В начале

70-х годов советская металлур-

гия вышла на первое место в

мире по производству чугуна и

стали. Теперь это высокоразви-

тая отрасль промышленности,

оснащенная современными мощ-

ными агрегатами, обеспечивает

своей продукцией не только

народное хозяйство страны, но и

поставляет значительное коли-

чество сырья и материалов в

другие страны. Советская ме-

таллургия выплавляет ежегодно

миллионы тонн стали, произво-

дит более 20 тысяч типоразме-

ров стальных труб, более 90

тысяч наименований метизов,

свыше 4 тысяч разновидностей

горячекатаных и гнутых профи-

лей из 2 тысяч марок сталей.

4

Важное значение черной ме-

таллургии в экономике страны

бесспорно. Нет такой отрасли

народного хозяйства, которая

не потребляла бы черные метал-

лы. Среди главнейших потреби-

телей этой продукции такие

отрасли, как машиностроение,

строительство и транспорт. Доля

черных металлов составляет бо-

лее 95 % всего объема потреб-

ления конструкционных мате-

риалов отраслями машинострое-

ния. От роста производства этих

металлов, расширения их сорта-

мента и улучшения качества во

многом зависят рост социалис-

тического производства, ускоре-

ние технического прогресса во

всех отраслях народного хозяй-

ства, повышение эффективности

производства.

Известно, что производство

металлов — работа трудная. Но,

несмотря на это, молодые люди

приходят в металлургию, стано-

вятся настоящими металлурга-

ми, испытывая гордость за свою

нелегкую, но такую нужную

людям работу.

Журналисты, описывая ме-

таллургическое производство, не

забывают рассказывать, как че-

ловек, касаясь кнопки, управ-

ляет огромной печью высотой до

80 метров. Нажимая на рычаги,

перемещает ковш, вмещающий

до 300 тонн стали, и заливает

металл в изложницы, хватает

стальными руками десятитонные

слитки и направляет их в про-

катные валки.

Нельзя забывать и о том,

что металлург имеет дело с го-

рячим металлом и его профес-

сия не исключает тяжелого фи-

зического труда, необычных си-

туаций, требующих мгновенной

реакции и решимости. Однако

настоящего металлурга не пу-

гают эти трудности. Ощущение

собственного могущества в укро-

щении горячего металла в боль-

шой степени определяет роман-

тику огненной профессии. Вся

страна ежегодно отмечает День

металлурга — в этом тоже дань

уважения к нелегкому труду.

В старину говорили: "Чело-

век неученый, что топор нето-

ченый. Можно таким дерево

срубить, да трудов много".

Для облегчения своего труда

человек и приобретает профес-

сию, овладевает специальными

трудовыми навыками и теорети-

ческими знаниями.

Сколько же надо знать ме-

таллургу? Горняк и металлург

XVI века Агрикола перечислял

науки, знание которых необхо-

димо для занятия горным делом

и получения металлов. Среди

них философия ("дабы он мог

знать происхождение и природу

подземного мира"), медицина,

астрономия, наука чисел и изме-

рений, архитектура, рисование и

вопросы права. Вот, чем опре-

делялся круг профессиональных

знаний металлурга 400 лет назад.

Какие же знания необходи-

мы металлургу в наше время?

Особое внимание обращается на

подготовку специалистов, обла-

дающих не только общенаучны-

ми и производственными (прак-

тическими) знаниями, но и уме-

ющих оценивать важность новых

изобретений, открытий, органи-

зовать и осуществить их реали-

зацию.

Существуют различные фор-

мы подготовки специалистов, на-

пример профессионально-техни-

ческое училище, техникум, инс-

титут. По уровню подготовки

техническое училище приближа-

ется к техникуму, после окон-

чания которого можно продол-

жать образование и повышать

квалификацию.

Система современного ме-

таллургического образования в

СССР основана на органическом

соединении теоретического обу-

чения с практической подготов-

кой будущих специалистов. Тео-

ретический фундамент образова-

ния в высших учебных заведе-

ниях составляют физико-мате-

матические и химические науки,

механика, металловедение, тео-

рия металлургических процессов,

электроника, экономика и дру-

гие. На старших курсах изу-

чают специальные дисциплины,

определяющие специализацию в

области металлургии. В соответ-

ствии с требованиями НТР в ву-

зах изучают научную организа-

цию труда, автоматизированные

системы управления и электрон-

но-вычислительные машины, их

практическое применение в ме-

таллургии, роботизацию, управ-

ление качеством продукции, ма-

лоотходные и безотходные тех-

нологии, рациональное использо-

вание топлива и материалов.

Ежегодно десятки тысяч мо-

лодых специалистов — выпуск-

5

ников вузов и техникумов —

примеряют спецовку металлур-

гов. Будущие металлурги обу-

чаются профессиям горновых

доменных печей, подручных ста-

леваров, вальцовщиков, плавиль-

щиков и в профессионально-

технических училищах.

В области металлургии встре-

чается еще немало трудных проб-

лем, в изучении и решении ко-

торых участвуют ученые-исследо-

ватели, инженеры-изобретатели,

рабочие-новаторы.

МЕТАЛЛУРГИЧЕСКИЕ

ПРОФЕССИИ

Говорят, что самой лучшей про-

фессией называют ту, которой

отдают все свои силы, энергию,

знания. Авторитет профессии во

многом зависит от того, как

мы сами относимся к ней.

"Если вы удачно выберете труд

и вложите в него свою душу,

то счастье само вас отыщет", —

писал К.Д.Ушинский. Какой же

металлургической профессии от-

дать предпочтение?

В современном производст-

ве существует много металлур-

гических профессий: доменщик,

сталеплавильщик, прокатчик и

другие.

Доменщик стоит у начала ме-

таллургического цикла. Он пер-

вым встречает огненные реки

выплавленного чугуна и направ-

ляет их в огромные ковши.

Прикрывая щитком лицо, чело-

век повелевает здесь бушующей

стихией. Это красиво, увлека-

тельно, но и ответственно,

требует сильного характера, на-

стойчивости.

В доменном цехе трудятся

люди разных специальностей —

газовщики, горновые, водопро-

водчики, машинисты вагонов-ве-

сов и рудных кранов, мастера,

технологи. Но ведущей среди

них является специальность гор-

нового — человека, который

работает у горна, где накапли-

вается стекающий сверху чугун.

Чтобы стать горновым, надо ов-

ладеть широким кругом техни-

ческих знаний: изучить теорети-

ческие основы доменного про-

цесса, химические и физические

свойства чугуна и шлака, устрой-

ство доменной печи, оборудова-

ния и механизмов у горна.

Доменную печь в смене об-

служивают несколько горновых.

Старший горновой и его подруч-

ные перед выпуском плавки

специальной электрической бу-

ровой машиной просверливают

чугунную летку. Огненный ручей

металла с шумом течет по литей-

ному двору и по желобу па-

дает в ковш. Сразу становится

светло: тысячи искр поднима-

ются кверху подобно салюту.

Продвигаясь между желоба-

ми, горновые "показывают" чу-

гуну дорогу, разгоняют запруды.

Когда же весь чугун вытечет,

электропушка вновь забьет от-

верстие летки глиняной пробкой.

Между выпусками горновые го-

товят площадку к приему следу-

ющей плавки, проверяют и обес-

печивают исправность устройств

и механизмов у горна, наличие

6

заправочных материалов, инстру-

ментов, следят за приборами.

Выплавляют сталь сталевар и

его подручные. Работа у них

жаркая, ведь температура рас-

плавленной стали только в че-

тыре раза меньше температуры

поверхности солнца. От искус-

ства мастеров к науке сталева-

рения — вот путь металлургии.

Личное мастерство сталевара

и сейчас не утратило своего зна-

чения. Пробу металла, взятую в

печи, отправляют пневматичес-

кой почтой в экспресс-лабора-

торию для анализа. Но еще до

лабораторного анализа опытный

сталевар может определить, ка-

кая сталь у него получается —

по тому, как кипит ванна,

как выглядит проба на изломе,

какие искры взлетают в мо-

мент, когда металл из пробной

ложки сливается на плиту.

Множество контрольно-из-

мерительных приборов следят за

работой мартеновской и электро-

сталеплавильной печей. Сталевар

и его подручные должны пони-

мать язык этих приборов и учи-

тывать в своей работе. Подруч-

ные сталевара следят за правиль-

ной завалкой шихты, которую ве-

дет машинист завалочной маши-

ны, заливают чугун, отбирают

пробы, сливают шлак. Принимая

участие во всех работах по обслу-

живанию печи, подручный пос-

тоянно готовится к тому, чтобы

стать сталеваром.

Подручных и горновых гото-

вят как в профессионально-

технических училищах, так и на

металлургических заводах. В учи-

лищах молодой рабочий, кроме

профессии металлурга, получает

и среднее образование.

Конверторщик, первый и

второй подручный — вот бри-

гада, обслуживающая конвер-

тор — наиболее экономичный

агрегат для получения литой

стали.

Распределены обязанности

здесь так же, как и на марте-

новской печи. Бригада следит за

температурным режимом, плав-

кой стали, состоянием днища

конвертора, отбирает пробы.

Конверторщик определяет готов-

ность плавки по цвету пламени

и другим признакам, по внеш-

нему виду жидкого чугуна узна-

ет его температуру, изучает кон-

трольно-измерительные приборы

и технологию выплавки стали.

Сварщик готовит слитки к

прокатке, нагревая их в нагре-

вательных печах или колодцах.

Управляют блюмингом три ма-

шиниста попеременно: двое ра-

ботают, третий отдыхает. Работа

очень напряженная. Сидят ма-

шинисты в мягких креслах: их

руки лежат на рычагах управ-

ления, ноги — на педалях. Руки

в непрерывном движении — они

управляют прокаткой слитков.

Прокатный стан обслужива-

ет бригада, состоящая из стар-

шего вальцовщика, вальцовщи-

ка, подручного вальцовщика.

Они продолжают прокатку заго-

товок, полученных на. блюминге.

Прокатанный металл по рольган-

гам движется на склад, где ра-

бочие по уборке готового ме-

7

талла укладывают его в шта-

беля с помощью кранов.

Многие металлургические

профессии осваивают и женщины.

Они трудятся контролерами ОТК

и лаборантами в экспресс-лабо-

раториях, экономистами и учет-

чиками, машинистами мостовых

кранов и исследователями в за-

водских лабораториях.

Познакомим читателя с про-

фессией лаборанта в сталепла-

вильном цехе. Действия лаборан-

та предельно быстры и четки, по-

стоянно звонят телефоны, в ступ-

ке размельчаются пробы. На ана-

лиз отводятся считанные мину-

ты. С опозданием он просто

никому не нужен. И как при-

ятно, когда твою работу ценят

цеховые работники!

В металлургии, как нигде в

другой отрасли, все тесно вза-

имосвязано. Если сталеплавиль-

щики не получат вовремя чугун

от доменщиков, то они задер-

жат плавку и прокатчики оста-

нутся без стальных слитков,

что приведет к простою стана.

Знакомство с разными профес-

сиями необходимо в целом для

каждого металлурга.

ЖЕЛЕЗО - ВСЮДУ!

В ЖИВОЙ ПРИРОДЕ

Француз Мери в XIX веке сделал

сенсационное открытие — обна-

ружил железо в крови человека.

Несведущие в медицине люди

были поражены сообщением Ме-

ри. Кто-то даже предложил чека-

8

нить медали из железа, выделен-

ного из крови знаменитых людей,

для увековечивания их памяти.

В истории медицины изве-

стен такой печальный случай.

Один студент-химик решил пода-

рить своей возлюбленной кольцо,

сделанное из железа собственной

крови. Выпуская время от вре-

мени кровь, он получал соеди-

нение, из которого химическим

путем выделял железо. Юноша

погиб от наступившего малокро-

вия. Он так и не собрал нужно-

го количества железа для изго-

товления кольца. Бедняга не

знал, что общее содержание же-

леза в крови взрослого человека

невелико и составляет в сред-

нем 3—4 грамма, чего хватит

разве что на два сапожных

гвоздика.

Входя в состав гемоглобина,

железо определяет красную

окраску этого вещества и, сле-

довательно, цвет крови человека

и животных. Железо необходимо

каждому из нас, поскольку оно

участвует во всех окислительно-

восстановительных процессах,

происходящих в организме.

Железо поступает в организм

с продуктами питания, главным

образом в виде животных бел-

ков. В день из организма вы-

деляется 1 миллиграмм железа,

столько же должно поступить с

продуктами питания. Однако ор-

ганизм усваивает обычно не бо-

лее одной десятой от принятого с

пищей железа. Следовательно,

суточная норма пищи должна

содержать не менее 10 — 15

миллиграммов этого элемента.

Развитию железодефицитных

анемий, в частности, способству-

ет нерациональное питание: слиш-

ком долгое соблюдение щадя-

щей диеты, увлечение модными

разгрузочными днями, пристра-

стие исключительно к молочной

пище, не всегда обоснованное

ограничение мяса, яиц, овощей

и фруктов.

Если обнаружен дефицит же-

леза, восстановить его баланс

можно, правильно подбирая про-

дукты питания. Больше всего же-

леза содержится в печени, творо-

ге, дыне, яблоках, сливах, абри-

косах, тыкве, томатах, картофе-

ле, ржаном хлебе.

На Филиппинах и в Пуэр-

то-Рико законодательным путем

разрешен выпуск риса только с

добавкой витамина и железа.

Такой же закон позже приняли

в некоторых южных штатах

Америки. Эти изменения при-

ходится вносить из-за несовер-

шенства круп в биохимическом

смысле.

Недостаток железа в орга-

низме человека необходимо ком-

пенсировать лекарственными

препаратами, содержащими соли

органических кислот. Современ-

ная медицина может предложить

много различных препаратов, со-

держащих легкорастворимые со-

единения железа. При малокро-

вии, упадке сил, после инфек-

ционных заболеваний применя-

ются препараты железа — вос-

становленное железо, молочно-

кислое закисное железо, угле-

кислое закисное железо с саха-

ром, сернокислое закисное же-

9

лезо, таблетки Бло, настойка

яблочнокислого железа, аскор-

биновая кислота и другие.

В растительном мире роль

железа не менее важна. За исклю-

чением железобактерий, все жи-

вые организмы — от растений до

человека — связывают вдыхае-

мый кислород в сложные соеди-

нения. В центре их молекул

находится атом металла. Для

растений — это атом магния, для

животных — атом железа. Желе-

зо необходимо для образования

хлорофилла, который обуслов-

ливает усвоение растениями уг-

лекислоты воздуха при помощи

поглощаемой ими энергии сол-

нечного света. Хотя железо не

входит в состав хлорофилла,

без него этот пигмент не обра-

зуется .

Недостаток железа в почве

вызывает железное голодание

растений и заболевание — хло-

роз. Наиболее чувствительны к

недостатку железа плодовые де-

ревья — яблоня, груша, слива,

персик, цитрусовые, а также

малина, виноград. Применение

комплексных препаратов, содер-

жащих железо, помогло увели-

чить урожай яблок и других

культур.

В конце XIX века немец-

кий ученый Лидге опубликовал

исследование о зависимости про-

израстания различных пород де-

ревьев от содержания в почвах

известных минералов. Он заме-

тил, что в Прирейнских про-

винциях залежи железа покрыты

по преимуществу березовым ле-

сом, тогда как в окрестности

их, не имеющих железных руд,

растут дуб, бук и другие породы

деревьев. Ученый установил за-

висимость роста известных пород

деревьев от наличия тех или иных

минеральных солей в почве.

О зеленых разведчиках зем-

ных недр, о растениях-рудознат-

цах было известно давно. Еще

М.В.Ломоносов заметил, что рас-

тительность над рудными жила-

ми изменяет свой обычный об-

лик. Использовав "ботаническую

формулу" великого ученого, ге-

ологи открыли месторождения

меди в центре Казахстана.

Поиски руд по растениям

теперь изучает специальная нау-

ка — биотеохимия. Таких расте-

ний — "геологов" известно более

40 видов. Добрым спутником

залежей железных руд считают

соссюрею или горькушу, много-

летнее травянистое растение, про-

израстающее в Средней Азии,

Сибири, на Дальнем Востоке.

Ученые также установили, что

зола из листьев березы имеет

бурый цвет, если она росла на

железорудном месторождении.

Способность некоторых растений

и живых существ накапливать

химические элементы из окру-

жающей среды иногда порази-

тельна. Так, биологи обнаружи-

ли у морского огурца "умение"

синтезировать обыкновенное же-

лезо в виде круглых шариков

прямо под кожей. Диаметр этих

шариков не превышает 0,002

миллиметра. Этот феномен —

новое свидетельство того, что

живые организмы способны осу-

ществлять процессы, для нор-

10

мального протекания которых

нужны большие температуры и

высокое давление. Это наводит

ученых на мысль о создании

биометаллургии. *

В условиях водно-воздуш-

ной обстановки в рудных шах-

тах минералы окисляются и

обогащают рудничную воду же-

лезом и серной кислотой. При

откачке вод на поверхности

везде можно увидеть желто-ко-

ричневый осадок гидратов окиси

железа. Железо в этих водах

окислялось намного быстрее,

чем в лабораторных условиях.

Виновниками оказались бакте-

рии из рода тиобациллус; из-за

способности окислять закисное

железо в кислых растворах они

были названы ферроксиданс (же-

лезоокисляющая). Впервые о

них сообщил еще в 1888 году

русский микробиолог С.Н.Вино-

градский. Потребовалось немало

времени для их изучения.

В лабораторных условиях

бактерии показали завидную ра-

ботоспособность: скопление мар-

ганца размером со спичечную го-

ловку они создавали за две —

три недели. Ученые полагают,

что именно таким путем в те-

чение многих тысяч и миллио-

нов лет скапливались большие

залежи железных и марганцевых

руд. Так образовались знамени-

тое Криворожское месторожде-

ние в Советском Союзе и желез-

норудные залежи в районе Вели-

ких озер в США.

Появились уже первые уста-

новки для микробиологической

добычи минерального сырья

(меди).

В 1964 году создана первая

в СССР бактериальная установ-

ка — на Дегтярском месторож-

дении. За три месяца на ней

получили несколько десятков

тонн первой "бактериальной"

меди. Опытно-промышленная ус-

тановка по извлечению меди из

руды методом микробиологи-

ческой металлургии вступила в

строй на Алмалыкском горно-

металлургическом комбинате в

1982 году. В так называемой

бедной руде поселили микробов,

которые питаются серными окис-

лами меди, выделяя при этом

медный купорос. В полученный

раствор засыпали стальную

стружку, и чистый металл осаж-

дался на ней ровным плотным

слоем. Микробы-" металлурги"

трудятся весьма производи-

тельно.

В МОРСКОЙ ВОДЕ И НА ДНЕ

ОКЕАНОВ

Морскую воду иногда называют

жидкой рудой: в ней содержит-

ся около 80 элементов. Если

извлечь все железо, растворенное

в морской воде, то его придет-

ся 35 тонн на каждого жителя

планеты. Много ли это? Судите

сами: за все существование чело-

вечества произведено около 6

тонн на каждого человека.

Как ни велики минеральные

ресурсы морской воды, наиболь-

шее внимание ученых и инже-

неров привлекают сейчас мине-

ральные богатства океанского

11

дна. Об огромных скоплениях

железомарганцевых конкреций

на дне трех океанов мира изве-

стно еще со времен экспедиции

английского корвета "Челлен-

джер" в 1873 — 1876 годах.

В последние годы после изуче-

ния возможностей промышлен-

ной добычи конкреций интерес

к ним возрос.

Типы железомарганцевых от-

ложений разнообразны, начиная с

пятен и корок, распространен-

ных повсеместно, включая ос-

колки снарядов морских орудий,

на которых слой толщиной в не-

сколько миллиметров нарастает

за десятки лет, и кончая гра-

нулами и кусками размером с

картофелину. Конкреции могут

лежать на дне так близко одна

к другой, что общая картина

напоминает мостовую. Такая

сплошная мостовая из кусков

отложений на плато Блейк зани-

мает площадь 5 тысяч квадрат-

ных километров.

Конкреции образуются в глу-

боких океанских впадинах, в

мелких водах, заливах, морях

и даже озерах. В центре обычно

какой-либо предмет, например

зуб акулы, а вокруг него обра-

зуется конкреция путем нараста-

ния концентрированных колец

осадков. Спорен вопрос о проис-

хождении конкреций. До сих

пор отсутствуют доказательства

участия биологических процес-

сов в образовании их. Химики

надеются, что детальное изучение

условий формирования конкре-

ций позволит со временем нау-

читься ускорять их рост и сде-

лать процесс их образования

управляемым.

Конкреции состоят главным

образом из гидратированных

окислов марганца и железа. Они

обладают способностью концен-

трировать из морской воды та-

кие микроэлементы, как ко-

бальт, никель, цинк, свинец.

Считается, что в состав

конкреций со дна Тихого оке-

ана входят 24,2 % марганца,

14 % железа, около 1 % нике-

ля, 0,5 % меди, 0,35 % кобаль-

та; конкреции со дна Атлан-

тического океана содержат в

среднем 16,3 % марганца, 17,5 %

железа, 0,45 % никеля, 0,2 %

меди, 0,13 % кобальта.

Конкреции, содержащие до

20 % марганца, 15 % железа,

по 0,5 % никеля, кобальта и

меди, имеются в морях, омыва-

ющих советскую территорию:

в Белом море, в северной части

Баренцева моря, в Рижском и

Финском заливах и в Араль-

ском море.

Предлагаются самые различ-

ные проекты использования оке-

анских запасов металлов. Так,

японские судостроители создали

оригинальную многоковшовую

драгу для добычи полезных ис-

копаемых с глубины 3 тысячи

метров. Ее основа — прочный

синтетический трос из пропилена

длиной 8 тысяч метров. Он сво-

бодно свисает с судна и к нему

прикреплены черпаки. Трос спус-

кают с носа корабля, а подни-

мают у кормы. Обычно рас-

сеянные на морском дне иско-

паемые добывали с помощью

12

эрлифита — трубы, по которой

поднимался воздух, закачивае-

мый с судна. Он увлекал воду,

а вместе с ней добываемую ру-

ду, смешанную с водой в виде

пульпы. Новый способ оказался

вдвое эффективнее.

В Советском Союзе органи-

зована лаборатория технологии

подводной добычи полезных ис-

копаемых со дна морей и оке-

анов при Московском горном

институте. В 1966 году были

проведены опытно-разведочные

работы и организовано первое

опытное разведочно-эксплуата-

ционное предприятие по добыче

со дна моря титансодержащих

песков.

В нашей стране с успехом

проведена пробная плавка на

шихте из конкреций, собранных

в Тихом и Индийском океанах

исследовательским судном "Ви-

тязь". Проведенные технологи-

ческие испытания показали до-

статочную эффективность пере-

работки конкреций, возмож-

ность полного извлечения мар-

ганца, никеля, кобальта, меди.

Академик Л.А.Зенкевич под-

держивает гипотезу инженеров-

судостроителей А.Н.Дмитриева и

М.Н.Диомидова, предложивших

использовать давление воды на

дне океана для проведения хи-

мических реакций в промышлен-

ных масштабах. Авторы проекта

считают вполне осуществимым в

будущем строительство на дне

океана химических предприятий,

сырьевой базой которых могут

служить неисчерпаемые залежи

океана. Они предлагают исполь-

13

зовать для сбора конкреций

ныряющие рудовозы-автоматы.

Несомненно, минеральные

подводные богатства станут ос-

новой океанской металлургии.

В ЗЕМЛЕ

Относительно происхождения

планеты Земля высказываются

различные гипотезы, согласно

которым первоначально хими-

ческие элементы были распре-

делены в массе Земли более

или менее равномерно. В ходе

длительного и постепенного раз-

вития, связанного с изменением

температурных условий на Зем-

ле, произошло перераспределе-

ние химических элементов.

Химическим составом Зем-

ли, законами распространенно-

сти и распределения в ней хими-

ческих элементов, способов соче-

тания и миграции атомов в

ходе природных процессов за-

нимается геохимия. О строении,

составе и свойствах Земли име-

ются лишь предположительные

сведения, так как непосредствен-

ному наблюдателю доступна

лишь самая верхняя часть зем-

ной коры.

Достижения науки еще в

XVII — XVIII веках позволили

с помощью сейсмических мето-

дов определить массу и сред-

нюю плотность Земли: 5,5 г/см3.

Однако плотность наиболее тя-

желых пород на поверхности

Земли не превышает 3,3 г/см3,

поэтому возникло предположе-

ние, что плотность Земли повы-

шается при увеличении глубины.

Находки железных метеори-

тов и популярные в прошлом

теории о происхождении Земли

из горячего вещества Солнца

привели многих ученых к мысли

о концентрации железа в цент-

ре Земли. Высказывания фран-

цузского геолога Дебре (1866

год) о железном ядре Земли

вскоре получили поддержку спе-

циалистов по изучению колеба-

ний земной коры — сейсмоло-

гов.

Гипотеза о железном ядре

Земли была развита в начале XX

века в трудах немецкого сей-

смолога Вихерта. По его мнению,

существование железного ядра

позволяет объяснить тот факт,

что средняя плотность Земли

5,5 г/см3 больше средней плот-

ности горных пород, встречаю-

щихся у земной поверхности

(2,8 г/см3). Это представление

подтверждается большим содер-

жанием металлического железа в

метеоритах. Из этой гипотезы

следует, что внутреннее ядро

Земли состоит из затвердевшего

железа вследствие роста давле-

ния при сравнительно меньшем

градиенте температуры в ядре.

Если предположить, что по-

верхность внутреннего ядра раз-

деляет твердое и расплавленное

железо, то современные данные

о фазовой диаграмме железа при

высоких давлениях позволяют

узнать температуру внутри ядра,

что очень важно для изучения

распределения температур в нед-

рах Земли. Эксперименты с удар-

ным сжатием железоникелевого

сплава подтвердили вывод тео-

14

рии конечных деформаций о

том, что плотность чистого же-

леза при давлениях, соответству-

ющих земному ядру, приблизи-

тельно на 8 % больше плотно-

сти ядра. Почти наверняка в ядре

в качестве примеси присутствует

металлический никель. Но его

добавление не понижает плот-

ность1 .

Австралийский исследова-

тель в области физики твердой

Земли Стейси считает, что сред-

няя плотность Земли и внутрен-

нее ее строение, по данным сей-

смологии, хорошо согласуются

с допущением, что Земля обла-

дает жидким железным ядром с

плотностью при нулевом давле-

нии 7 г/см3, окруженным твер-

дой мантией из силикатов с плот-

ностью 3,3 г/см3.

Подтверждением этому мо-

жет служить находка казахстан-

ских геологов — обломков тем-

ной породы, найденных на зем-

ной поверхности. После комп-

лексного исследования находки

геологи пришли к выводу, что

эти куски породы находились

в очень давние времена глубо-

ко в недрах планеты. Образцы

резко отличаются от окружаю-

щих горных пород. В них, напри-

мер, выявлено повышенное со-

держание железа, магния, каль-

ция, хрома, титана.

Ученые Академии наук Ка-

захской ССР полагают, что более

1 миллиарда лет назад эта поро-

да являлась частью древних гео-

1 Стейси Ф. Физика Земли. М.:

Мир, 1972, с. 120.

15

логических образований. Она пре-

терпела глубокие изменения под

действием огромного давления,

превышающего 1000 МПа, и вы-

соких температур: 600 — 750°С.

Почему уникальные облом-

ки оказались на земной поверх-

ности? Ответ дает характер ге-

ологического строения районов,

где они найдены. В тех местах

расположены очень давние раз-

ломы земной коры, достигаю-

щие верхней мантии. В процессе

бурного тектонического движе-

ния блоков земной коры и были

вынесены к поверхности горные

породы, залегавшие на глубине

в десятки километров.

По современным представле-

ниям, в 16-километровой толще

земной коры содержится 4,5 %

железа. В следующем слое, ле-

жащем под земной корой, желе-

за находится втрое больше;

центр земного шара состоит из

железа с примесью никеля и

кобальта. В среднем же земной

шар состоит на 34,6 % из желе-

за. В составе Земли железо пре-

обладает как по массе, так и

по числу атомов. Оно является

важнейшей составляющей частью

в строении нашей планеты.

Использовав поверхностные

скопления минерального сырья,

человек вынужден будет обра-

тить внимание на сырье, более

бедное по содержанию железа.

Уже теперь приходится иметь

дело с месторождениями, распо-

ложенными в тяжелых горно-

геологических условиях.

В наше время используются

традиционные способы добычи

руды — подземные или откры-

тые. При такой добыче, по дан-

ным академика Н.В.Мельникова,

теряется до 25 % сырья.

В этих условиях особую

практическую ценность имеют

предлагаемые химиками спосо-

бы прямого извлечения метал-

лов из руд на месте их залега-

ния под землей. Металлы и дру-

гие вещества, которые собира-

ются извлечь из руд, переводят-

ся под землей в химический

раствор, в жидкое или газо-

образное состояние. Предлагает-

ся это делать с помощью выще-

лачивания, растворения,расплав-

ления, возгонки. Образующиеся

в результате этих процессов так

называемые продуктивные рас-

творы извлекаются на поверх-

ность и перерабатываются.

Геотехнология, или бес-

шахтные методы добычи некото-

рых полезных ископаемых, уже

используются в нескольких стра-

нах: химические, физико-хими-

ческие, биохимические, микро-

биологические методы добычи

полезных ископаемых на месте

их залегания. СССР является

родиной технологии почти всех

способов бесшахтной добычи ми-

нерального сырья.

Известно, что железо есть не

только в руде. Окислы его —

важнейшая составная часть мно-

гих минералов, образующих зем-

ную кору. Железо входит в

состав не менее трехсот мине-

ралов. В перспективе по мере

использования более бедных руд

придется, очевидно, обратить вни-

мание на такие горные породы,

16

как базальт, гнейс, сиенит, диа-

баз, которые содержат до 12 %

железа. Когда развитие техники

позволит осуществить комплекс-

ную переработку горных пород

с полным извлечением всех или

большинства металлов, тогда

процессы полиметаллургии ста-

нут экономически выгодны.

Посмотрите, что содержится

в базальте: 10-15% оксида и

диоксида железа, 42—52 % ок-

сида кремния, 6-20 % оксида

магния, 10—12% оксида алюми-

ния, 1-3 % оксида титана. А если

их извлечение сочетать с произ-

водством каменного литья и

получение сталебазальта?

Академик Д.И.Щербаков счи-

тал, что, когда на Земле будут

исчерпаны запасы железных руд,

наступит век базальтовой метал-

лургии.

В КОСМОСЕ

Немецкие ученые Бунзен и Кирх-

гоф методом спектрального ана-

лиза с расстояния в несколько

километров определили хими-

ческий состав праздничного фей-

ерверка. Этот метод был исполь-

зован и для исследования кос-

моса: в 1859 — 1860 годах по

линиям спектра в атмосфере

Солнца обнаружили содержание

нескольких элементов — натрия,

кальция, магния и других.

Уже в первые годы развития

спектроскопии ученые сопоста-

вили теоретические сведения о

химическом составе небесных

тел с анализом метеоритов —

этих единственных в те времена

образцов космического вещест-

ва на Земле. Исследование мете-

оритов значительно обогатило

наши представления о телах

космического происхождения.

Сейчас во всем мире заре-

гистрировано свыше 2 тысяч ме-

теоритов, в коллекции АН СССР

находится около 400 отечествен-

ных и зарубежных метеоритов.

Все метеориты подразделя-

ются на три основных класса:

железные, железокаменные и ка-

менные. В среднем из 16 упав-

ших метеоритов один железный.

Железный метеорит содержит

91 % железа, до 8,5 % никеля и

другие элементы. Метеориты

двух следующих классов имеют

от 1 до 50 % железа. Масса ме-

теоритов от долей граммов до

десятков тонн.

От железного метеорита

трудно отделить хотя бы не-

большой кусок для лаборатор-

ных исследований. Однако люди

еще в далекой древности пыта-

лись использовать метеоритное

железо. Есть сведения, что в

древности железо с упавших ме-

теоритов использовали для из-

готовления оружия, орудий тру-

да, а также ювелирных изделий.

Этот материал трудно поддавал-

ся обработке. Как-то бухарский

эмир приказал своим лучшим

оружейникам отковать ему меч

из куска "небесного железа".

Но сколько они не старались,

ничего у них не вышло. На-

гретое железо не поддавалось

ковке, и эмир казнил неудач-

ников.

И все-таки рассказывают,

17

что у древнеримского царя Ну-

мы Помпилия (VII век до н.э.)

железный щит был сделан из

камня, упавшего с неба. Для

властелина одного индийского

княжества Джехангира в 1621

году удалось изготовить две

сабли, кинжал и наконечник пи-

ки из метеоритного железа. Шпа-

ги Александра I и Боливара,

героя Южной Америки, были

сделаны из космического железа.

Известны и другие факты.

Полярная экспедиция Росса в

1818 году обнаружила, что эски-

мосы Баффиновой Земли делали

в то время ножи и наконечники

гарпунов из железа, отделяемого

ими с большим трудом от круп-

ного метеорита, лежащего на бе-

регу бухты Мельвиль.

Один исследователь сообщал,

что он видел в Аргентине боль-

шой метеорит, первоначальная

масса которого составляла 15

тонн. В шести местах этот мете-

орит имел следы отделения боль-

ших кусков железа.

В Мексике найден крупный

метеорит с щелью длиной 9

сантиметров, в котором сохра-

нился застрявший сломанный

конец медного лезвия. Он попал

туда, очевидно, при попытке ту-

земцев добыть кусок столь нуж-

ного металла.

Издавна метеориты были цен-

нейшим объектом для научных

исследований. Сведения, получа-

емые при их изучении, оказа-

лись необходимыми астрономам,

геологам, физикам, конструкто-

рам космических кораблей.

Прежде всего состав мете-

оритов свидетельствует о един-

стве материального мира. По

присутствующим радиоактив-

ным элементам определяется воз-

раст метеоритов — около 4,5

миллиарда лет, что примерно

соответствует возрасту Земли

и подтверждает предположение

о том, что метеориты возникли

в солнечной системе.

Как отмечал академик А.Е.

Ферсман, "метеориты в своем

составе как бы продолжают

ряд изменений земных пород с

глубиною и являются как бы

дальнейшими, более глубинными

породами, которые нам пока не-

известны". На основании подоб-

ных заключений ученые считают,

что каменные метеориты яв-

ляются образцом вещества ниж-

них зон каменной оболочки

Земли толщиной 1200 километ-

ров. Предполагают, что оболоч-

ка толщиной 1700 километров

состоит из вещества железока-

менных метеоритов, а централь-

ное ядро—из вещества железных

метеоритов. В геохимической

литературе приводится вероят-

ный состав ядра Земли: 90,7 %

железа, 8,5 % никеля, что впол-

не соответствует составу желез-

ных метеоритов.

Сколько же всего падает на

Землю железа из космоса? Ис-

следования ученых показали,

что на поверхность Земли выпа-

дает куда больше космическо-

го вещества, чем считалось рань-

ше: свыше миллиона тонн в год.

За миллиарды лет толщина вы-

павшего на Землю слоя косми-

ческого вещества должна состав-

18

пять минимум несколько кило-

метров. Теперь же этот слой ма-

ло заметен, ибо успел смешаться

с веществом планеты.

Выпадение космического ве-

щества еще не означает, что

масса Земли сейчас увеличивает-

ся, хотя это не исключено.

Выяснено, что скорость враще-

ния нашей планеты вокруг оси

замедляется на 0,001 секунды за

миллиард лет. В то же время

Земля постоянно теряет часть

своего вещества в космическое

пространство в виде газообраз-

ных элементов и различных хи-

мических соединений.

С доставкой на Землю об-

разцов лунного грунта возмож-

ности исследования состава кос-

мических тел значительно воз-

росли. Рассказывая о результа-

тах исследования грунта, достав-

ленного на Землю станцией

"Луна-20", академик А.П.Вино-

градов сообщил, что „в части-

цах лунного грунта было об-

наружено тонкораспыленное ме-

таллическое железо, сконцентри-

рованное в поверхностных сло-

ях. Это металлическое железо не

окисляется на воздухе". Иссле-

дователи занимаются изучением

удивительных свойств лунного

железа.

В отделе физических проб-

лем материаловедения Уральско-

го политехнического института

было проведено комплексное ис-

следование образцов лунного же-

леза и железноникелевых спла-

вов, доставленных советскими

автоматическими станциями "Лу-

на-16" и "Луна-20", а также

19

американскими космическими

кораблями "Аполлон" из раз-

ных районов Луны. Образцы —

это в основном мелкие частицы.

Структуру лунного железа

классифицировали, разделив их

на первичные образцы и вторич-

ные, подвергшиеся, так сказать,

"обработке на Луне", и устано-

вили, что среди образцов есть

целый ряд уникальных структур,

которые до сих пор не встре-

чались в подобных сплавах зем-

ного состава. Среди первичных

наиболее ярко выражены крис-

таллические структуры, среди

вторичных — деформации, воз-

никшие в результате метеоритной

"бомбардировки", изменения

температуры в течение лунных

суток от +120°С до — 130°С и

другие воздействия.

Мнений по поводу стойкости

лунного железа высказывается

много. Вот, какое объяснение

дают уральские ученые: дело в

строении, в структуре металлов,

а структура в свою очередь

объясняется условиями ее фор-

мирования в космосе.

Образование необычных

форм неокисленных металлов на

Луне связывают также с воз-

действием так называемого сол-

нечного ветра на поверхность

Луны. Солнечный ветер — это

поток заряженных ионов боль-

шой энергии, посылаемый Солн-

цем, и падающих на поверх-

ность планет, которые не защи-

щены атмосферой. Такая бом-

бардировка при определенных

условиях может увеличить кор-

20

розионную стойкость поверхно-

сти.

Член-корреспондент АН СССР

В.Л.Барсуков объясняет образо-

вание чистого металла на Луне

тем, что ее поверхность интен-

сивно бомбардируется протона-

ми и другими частицами солнеч-

ного ветра. При этом протоны,

захватив кислород лунного ве-

щества, уносят его в косми-

ческое пространство, восстанав-

ливая таким образом окислен-

ный металл.

Современная астрофизика

установила относительную одно-

родность химического состава

известной части Вселенной. Изу-

чение образования химических

элементов имеет большое прак-

тическое значение: знание про-

цесса синтеза химических эле-

ментов в природе позволит лю-

дям добиться их осуществления

сначала в лаборатории, а потом

и в производственных условиях.

Ученые установили законо-

мерности первоначального обра-

зования многих элементов. Наи-

большая вероятность и распро-

страненность тех или иных ядер-

ных реакций связана с измене-

нием температуры звезд. На пер-

вой стадии наибольшее значение

для энергетического баланса

звезд имеет превращение водо-

рода в гелий, на более поздних

стадиях при других температур-

ных условиях — превращение

гелия в углерод и кислород,

затем в наиболее устойчивое —

железо. Химический состав Все-

ленной свидетельствует о том,

что она находится в начале сво-

его пути от водорода к железу.

По теории эволюции планет,

предложенной Рингвудом, ве-

щество планет земной группы на-

ходится на разных стадиях окис-

ления, причем на Марсе прак-

тически все железо осталось

в окисленном состоянии и поэ-

тому не отделилось от сили-

катов. Большое содержание окис-

лов железа в мантии Марса,

по-видимому, явилось причиной

того, что поверхность "красной

планеты" имеет ржавый оттенок.

Исходя из факта различной

плотности планет земной группы

(более близкие к Солнцу состо-

ят из более плотного вещества),

американский физико-химик

Юри предполагает, что в них

содержание железа выше. Веро-

ятное содержание железа (по

Юри): на Луне около 10 %,

на Марсе около 26 %, на Земле и

Венере около 30 %, на Меркурии

около 57 %.

Таким образом, железо за-

нимает в природе особое место.

Довольно сложное атомное ядро

железа имеет большую прочность,

чем и объясняется наибольшее

количество в природе именно

железа. Не только кора Земли,

но и атмосфера Солнца и звезд

состоят в основном из железа

с примесью других элементов.

О СВОЙСТВАХ ЖЕЛЕЗА

ЕСТЬ ЛИ ЧИСТОЕ ЖЕЛЕЗО?

В книге профессора В.С.Меськина

о производстве высококачествен-

ной стали можно прочесть: "Тех-

нические свойства химически чи-

стого железа еще неизвестны, так

как до сих пор химически чистое

железо не получено даже в лабо-

раторных условиях". Удивитель-

но, не правда ли? В мире ежегод-

но производятся сотни миллио-

нов тонн стали и, оказывается,

люди не могут увидеть чистого

железа.

Многие полученные ранее

данные о структуре и свойствах

железа и его сплавов устарели,

так как были определены на

недостаточно чистых образцах.

Механические, электрические и

химические свойства чистейшего

железа отличаются от свойств

технического железа. Поэтому

металловедам очень важно полу-

чить чистейшие металлические

кристаллы и исследовать их

свойства. Сейчас закладываются

основы металловедения железа и

стали особо высокой чистоты,

что, бесспорно, скажется на раз-

личных областях техники. Член-

корреспондент АН СССР Е.М.

Савицкий считал, что вся новая

техника построена на вновь вы-

явленных свойствах материалов.

Изучая чистое железо, выяс-

нили, что оно имеет хорошие

магнитные свойства. Магнитная

проницаемость его в десятки раз

выше, чем обычного технически

чистого железа, содержащего

около 0,665 % примесей. Коэр-

цитивная же сила ниже, чем у

технически чистого железа. Это

объясняется тем, что указанное

свойство в высшей степени чув-

ствительно к малейшим искаже-

ниям кристаллической решетки,

21

вызываемым примесями. Чистое

железо обладает очень высокой

стойкостью против коррозии.

Другие свойства с увеличением

чистоты железа изменяются зна-

чительно слабее.

Говоря о чистом железе,

интересно отметить, что, кроме

самородков золота и платины,

встречается в природе и самород-

ное железо. Оно упоминается в

"Словаре коммерческом" В.Лев-

шина (1789 год): "Так назы-

вается железо, совсем приуго-

товленное природою в недрах

земных и совсем очищенное от

веществ посторонних столько,

что можно из него ковать без

переплавки всякие вещи. Г.Ру-

ель получил через Восточно-ин-

дийскую компанию кусок тако-

го самородного железа из Сене-

гала, где находится оное в преве-

ликих глыбах. Сей ученый хи-

мик ковал оное в прутки и на-

шел, что оное без переплавки на

всякую поделку способно. В Си-

бири во многих местах находят

самородное железо".

Появление самородных ме-

таллов на поверхности планеты

и до сих пор одна из самых за-

путанных загадок природы. Гео-

логи считают, что легче найти

самородки золота или платины,

чем чистое железо. Каждая такая

находка считается сенсацией. В

1982 году экспедиция советских

геологов в отрогах Курамин-

ского хребта в Киргизии в маг-

матической породе обнаружила

самородный хром, рассыпанный

мельчайшими шариками, а ря-

дом — выделения самородного

22

железа, когенита и муссанита —

тоже редких минералов. Глубин-

ное происхождение самородков

подтверждено изотопным анали-

зом. Самородки образовались на

глубине около 60 километров

и были вынесены наверх пото-

ком магмы.

В природе есть еще два

весьма редко встречающихся ес-

тественных железоникелевых

сплава: аварюст (FeNis) и жозе-

фенит (FesNis), которые най-

дены в виде гранул и мелкой

гальки. Самородное железо

встречается очень редко и пото-

му практического значения не

имеет. В отличие от метеоритно-

го железа, всегда содержащего

сравнительно много никеля, са-

мородное имеет не более 2 %

никеля, иногда до 0,3 % кобаль-

та, около 0,4 % меди и до 0,1 %

платины, оно обычно очень бедно

углеродом.

Однако при известных усло-

виях происходит и образование

самородного чугуна, например

вследствие контакта раскален-

ного углерода с железной рудой.

В 1905 году геолог А.А. Иностран-

цев обнаружил в районе Русско-

го острова на Дальнем Востоке

небольшие пластообразные ско-

пления самородного чугуна, на-

ходящегося на глубине 30 — 40

метров под скальными порода-

ми морского берега. В извле-

ченных через буровую скважину

образцах чугуна оказалось около

3,2 % углерода, 1,55 % кремния

и 0,66 % марганца.

Образование самородного

железа в земной коре связыва-

ют с процессами застывания маг-

мы. Выделяется оно из окислов

или сульфидов железа в резуль-

тате восстановительных процес-

сов, протекающих при наличии в

магме углерода. Поэтому вместе

с самородным железом находят

минерал когенит — железони-

келевый карбид (FeNiCO) зС.

По мнению А.А.Иностранцева,

самородный чугун с Русского

острова образовался в результа-

те извержения огненно-жидкого

потока горной породы — квар-

цевого порфира на поверхность

обнаженных слоев каменного уг-

ля, среди которых имелось нес-

колько слоев железной руды.

В присутствии этой естественной

шихты под влиянием высоких

температур и без доступа воз-

духа произошло выделение из

каменного угля углеводородов

и оксида углерода. Эти соедине-

ния химически взаимодейство-

вали со слоями железной руды,

превращая их в массу чугуна.

Какая же все-таки степень

чистоты железа достигнута в на-

ши дни? В наиболее чистом,

карбонильном железе содержи-

тся всего 0,00016 % примесей.

Много ли это? В известной же-

лезной колонне в Дели, славя-

щейся чистотой железа, примесей

содержится 0,28000 %, то есть

в 1750 раз больше.

КРИСТАЛЛ Д.К.ЧЕРНОВА

Знаменитый русский металлург

Д.К.Чернов — основоположник

металловедения железа — зани-

мался разработкой теории и

23

строения стального слитка. С

этой целью он собирал коллек-

цию железных кристаллов. Лишь

редкие кристаллы, найденные им

в слитках, достигали длины 5

миллиметров, большинство же

имело длину до 3 миллиметров

и ширину 1 — 1,5 миллиметра.

Встречались иногда хорошо раз-

витые кристаллы с очень тон-

кими очертаниями, но таких ма-

лых размеров, что четко они

были видны только при увели-

чении в 100-150 раз.

Наиболее ценным в этой

коллекции был знаменитый

"кристалл Д.К.Чернова". Исто-

рия этого уникального кристал-

ла такова.

Капитан морской артилле-

рии Берсенев, посланный в Анг-

лию приемщиком на большой ме-

таллургический завод, нашел ог-

ромный кристалл в груде сталь-

ного лома шихтового двора.

Как удалось выяснить, кристалл

вырос в стотонном слитке стали.

Администрация завода охотно

отдала кристалл Берсеневу, а тот

подарил его своему учителю Чер-

нову, который тщательно иссле-

довал уникальный кристалл. Мас-

са его оказалась 3 килограмма

450 граммов, длина 39 санти-

метров, химический состав:

0,78 % углерода, 0,255 % крем-

ния, 1,05 % марганца, 97,86 %

железа.

Меньший отросток этого

двойного кристалла, разрезанный

на несколько частей, был все-

сторонне исследован не только

Д.К.Черновым, но и другими

металловедами. Кристалл послу-

жил объектом для ряда дальней-

ших изысканий и научных до-

кладов Чернова и других рус-

ских и иностранных ученых.

Теперь он находится в Военно-

инженерной академии им. Дзер-

жинского в Москве.

И в наши дни находили

кристаллы-гиганты. Однажды то-

карь металлургического комби-

ната им. Серова, обрабатывая

прокатный валок, увидел в уса-

дочной раковине отливки огром-

ный иссиня-черный металличес-

кий кристалл. Он напоминал по

форме дерево с разветвленной

кроной. Новый "кристалл Д.К.

Чернова" был высотой около

400 миллиметров. Немного поз-

же при обработке еще одного

валка был обнаружен подобный

же кристалл черного цвета.

Современное металловеде-

ние не ограничивается исследо-

ванием найденных кристаллов,

а ищет способы их получения

искусственным путем. К настоя-

щему времени уже разработаны

методы выращивания монокрис-

таллов практически всех ме-

таллов и многих сплавов. Имен-

но в монокристаллическом состо-

янии выявились новые свойства

привычных нам металлов — же-

леза, вольфрама, никеля, молиб-

дена. Оказалось, что чистые мо-

нокристаллы обладают хороши-

ми физическими свойствами. На-

пример, монокристаллы железа

высокой чистоты приобретают

высокую пластичность вплоть до

температур жидкого гелия

(-269 °C).

Особенно привлекают вни-

24

мание так называемые металли-

ческие усы — тончайшие нитевид-

ные кристаллы, всего в несколь-

ко микронов толщиной, но с

высокой прочностью. Путем вос-

становления из хлористого или

бромистого железа были выра-

щены усы этого металла длиной

до 10 сантиметров и диаметром

до 1 миллиметра. Предел проч-

ности таких железных усов до

12 — 13 ГПа, в то время как

сталь с прочностью на разрыв

1500 — 2000 МПа считается вы-

сокопрочной, а сталь с прочно-

стью 2000 МПа сверхпрочной.

Нитевидные кристаллы же-

леза обладают и другими ин-

тересными свойствами. Коэрци-

тивная сила их составляет 500 Э,

в то время как у лучших маг-

нитных сплавов 250 Э, а у чис-

того железа 1 Э. При окислении

в потоке чистого кислорода за

100 минут на нитевидных крис-

таллах окисленный слой состав-

ляет 1 мкм, а у обычного железа

за 20 минут слой в 4,5 мкм.

Рентгеноструктурный анализ

помог разгадать причины чудес-

ных свойств "усов" — это были

бездефектные, "идеальные" мо-

нокристаллы чистого железа.

Отсутствие дефектов в „усах"

объяснялось особенностью их

роста и малыми размерами. Они

росли настолько быстро, что

дефекты не успевали возникнуть:

не хватало ни времени, ни места.

Прочность нитевидных крис-

таллов зависит от их размеров.

Чтобы прочность была значитель-

но выше обычной, необходимо

использовать кристаллы диамет-

25

ром менее 10 мкм. Эту зависи-

мость доказали на примере ни-

тевидных кристаллов железа.

Поэтому практически ис-

пользовать огромную прочность

усов можно пока только в осо-

бых случаях, если, например,

изготовить пряжу или ткань для

специальных целей. Однако роль

монокристаллов в современной

технике растет. Они находят все

новые области применения.

Для специальных приборов

и конструкций используются не

только полуфабрикаты из метал-

лических монокристаллов в ви-

де ленты, прутков, проволоки,

но и сами кристаллы. Это связа-

но с рядом преимуществ мо-

нокристаллов тугоплавких ме-

таллов перед соответствующими

поликристаллами: высокой пла-

стичностью, совместимостью с

различными средами (парами

щелочных металлов, ядовитым

горючим), устойчивостью против

рекристаллизации вплоть до тем-

ператур плавления, высокой ста-

бильностью структуры и свойств

при различных внешних воздей-

ствиях, высокой сопротивляемо-

стью ползучести до температур

плавления.

Так возникла идея изгото-

вить изделие из целого кристал-

ла. Например, прочностью и жа-

ростойкостью турбинных лопа-

ток определяются боевые ка-

чества самолетов и экономич-

ность энергетических систем. В

жаропрочных сплавах, из кото-

рых обычно отливают лопатки,

самым уязвимым местом явля-

ются границы между зернами.

Специальный литейный процессе

направленной кристаллизацией

позволил получить лопатки из

монокристалла — они выдержи-

вают вдвое больше тепловых

ударов, чем обычные.

Теперь монокристаллы уже

не лабораторная редкость. Учи-

тывая потребности многих от-

раслей техники, растет промыш-

ленное получение монокристал-

лов.

ЖЕЛЕЗО-МАГНИТ

Все металлы в той или иной

степени способны намагничи-

ваться. Однако наиболее сильно

подвержены этому такие метал-

лы, как железо, никель, кобальт

и гадолиний. Хорошо намагничи-

ваются многие сплавы этих ме-

таллов: сталь, чугун и другие,

получившие название ферромаг-

нитных сплавов.

Способность притягиваться

магнитом и самому быть маг-

нитом — одно из удивительных

свойств железа. Явление магне-

тизма известно с глубокой древ-

ности. Слово магнетизм проис-

ходит от названия горы Магне-

зии в Малой Азии. Здесь суще-

ствовало богатое месторождение

магнитного железняка. Практи-

ческое применение магнетизм по-

лучил значительно раньше, чем

началось его научное исследова-

ние. Мореходы издавна пользо-

вались компасом с магнитной

стрелкой.

Явление магнетизма с дав-

них пор вызывает интерес. В ста-

ринной книге "Зрелище природы

26

и художеств" (1784 год) удив-

лялись: "Чудно, как магнит

сообщает железу оную силу при-

тягивать или подымать другое

железо".

Мыслители древности изуча-

ли таинственные свойства маг-

нитного камня. Еще тогда пы-

тались найти ему практическое

применение, например для лече-

ния людей.

Научное изучение магнетиз-

ма началось с изготовления маг-

нитов. В 1755 году швейцарский

ювелир Дитрих впервые изготр-

вил подковообразный магнит.

Электромагнит с железным сер-

дечником изобрел в 1823 году

самоучка, сын английского са-

пожника Стерджен. Его магнит

состоял из одного слоя голого

медного провода, навитого на

лакированный железный сердеч-

ник. Американец Генри усовер-

шенствовал электромагнит, навив

на железный сердечник провод

в несколько слоев. Генри изо-

лировал сами провода вместо

того, чтобы лакировать сердеч-

ник. Навивая на каркас все

больше слоев проволоки, Генри

делал более мощные электромаг-

ниты. В 1831 году он изготовил

электромагнит, который мог

поднимать 300 килограммов. Ши-

рокое практическое применение

электромагниты нашли в XX ве-

ке. Размеры их, вернее сила

притяжения, постоянно увеличи-

вались.

Явление магнетизма широко

используется в современной тех-

нике, в первую очередь в элек-

тротехнике, радиотехнике, при-

27

боростроении, автоматике и

телемеханике, где из ферро-

магнитных материалов изготов-

ляют магнитопроводы генера-

торов, моторов, трансформато-

ров, реле, магнитных усилите-

лей, элементов магнитной запи-

си.

Современная металлургия

производит самые различные маг-

нитные материалы с особыми

магнитными свойствами. Разра-

ботаны различные методы из-

готовления этих материалов под-

бором химического состава, ре-

жимов термообработки и спе-

циальных физико-химических

методов очистки (отжиг в ваку-

уме, в атмосфере водорода).

В современной промышлен-

ности широко используются

электромагнитные плиты для пе-

ремещения металла в виде слит-

ков, блюмов, чугунного и сталь-

ного литья. Электромагнитные

плиты надежно работают и при

перевозке горячего металла. Гру-

зоподъемность плит достигает

65 тонн. Каждый килограмм

современного сверхпроводящего

магнита создает магнитное поле,

равное по силе полю двадца-

титонного электромагнита с же-

лезным сердечником. Создание

сверхустойчивых магнитов —

важнейшая задача физиков.

Магнитными "руками" поль-

зуются в самых различных об-

ластях техники. Например, в

5 — 8 раз сокращается вспо-

могательное время при работе

на металлорежущих станках, ес-

ли для крепления деталей вместо

тисков использовать магнитные

плиты и патроны.

Но в технике нередко ис-

пользуются детали приборов,

изготовленные из немагнитного

материала. Ранее для этой цели

применяли цветные металлы —

латунь, бронзу. Известно, что

железо утрачивает магнитные

свойства лишь выше точки Кюри

(770°С). Это явление открыл

Гильберт в 1600 году, обна-

ружив утрату магнитных свойств

у стали при температуре крас-

ного каления.

Лишь в 1924 году в Анг-

лии был запатентован немагнит-

ный чугун. В США его произво-

дили под названием "Номаг"

и он явился ценным электро-

техническим материалом. Сплав

имел высокое содержание нике-

ля и марганца и был очень до-

рог.

Инженер И.А.Одинг, впослед-

ствии академик (завод "Электро-

сила") , в 1930 году запатентовал

немагнитный чугун с понижен-

ным содержанием никеля и мар-

ганца. Но из-за снижения содер-

жания марганца для получения

немагнитных изделий приходи-

лось подвергать их закалке в во-

де при температуре свыше

1000°С. Усложнение технологии

мешало распространению нового

чугуна. В результате исследова-

ний в одном из институтов

нашли оптимальный состав не-

магнитного чугуна без никеля.

Чугун получали простым и де-

шевым способом.

В 20-х годах XX века была

получена немагнитная сталь. Тео-

28

ретически чистое железо при тем-

пературе свыше 910°С перестает

быть магнитным. Это связано

с переходом железа в состояние

гамма-железа. Присутствие угле-

рода ускоряет этот переход и

при содержании его в железе

около 1 % получается сталь,

которая теряет свои магнитные

свойства при 700°С. Если до-

бавить в сплав третий элемент,

способный составить твердый

раствор с гамма-железом, то гам-

ма-железо сохранится и при ком-

натной температуре. Таким эле-

ментом является, например, мар-

ганец: с добавкой его можно

получить немагнитную сталь. В

индукционных электропечах из

немагнитной стали изготовляют

каркас, в котором размещаются

индуктор и тигель.

РЖА ЕСТ ЖЕЛЕЗО

Так народная пословица кратко

определила еще одно свойство

железа.

Коррозия — это самопроиз-

вольное разрушение металла,

вызываемое химическими или

электрохимическими процесса-

ми, развивающимися на его, по-

верхности при взаимодействии

с внешней средой. Коррозия ме-

талла становится причиной до-

срочного вывода из строя дета-

лей, оборудования и целых со-

оружений. Известно, что ежегод-

но вследствие коррозии в мире

выбывают из фонда годного

миллионы тонн проката черных

металлов. В результате значи-

тельно сокращается срок эксплу-

атации оборудования.

Люди издавна интересова-

лись вопросами защиты металла

от коррозии. Древнегреческий

историк Геродот (V век до

н.э.) и древнеримский ученый

Плиний Старший (I век н.э.)

упоминают о применении олова

для защиты железа от ржав-

чины. Средневековые алхимики

мечтали о получении нержавею-

щего железа.

Защита металла от коррозии

сейчас осуществляется различ-

ными способами: снижением аг-

рессивности коррозионной сре-

ды; повышением коррозионной

стойкости металла путем его

легирования; нанесением на по-

верхность металла различных за-

щитных пленок, лаков, красок,

эмалей. Ученые создали новое

стеклокристаллическое покры-

тие, которое отличалось стой-

костью и способностью рабо-

тать при более высокой, чем

металлы, температуре.

Агрессивные химические ве-

щества быстро разрушают ло-

пасти смесителей, создающих од-

нородную среду в реакционных

емкостях. Польские специалисты

разработали способ, предохраня-

ющий лопасти от износа. Очи-

щенную деталь помещают в ли-

тейную форму, а затем залива-

ют жидким металлом с высо-

ким сопротивлением к корро-

зии и истиранию. Образовавшая-

ся твердая скорлупа надежно пре-

дохраняет мягкий металл ло-

пасти от повреждений. Этот слой

значительно увеличивает срок

29

службы смесителей, тем более

что отработавшую скорлупу мож-

но заменить новой.

Большим достижением ме-

таллургов в защите от коррозии

явилось создание коррозионно-

стойкой стали. В результате сни-

жения содержания углерода в не-

ржавеющей стали до 0,1 %

стало возможным изготовление

из нее листового проката. В 1923

году получили наиболее типич-

ную нержавеющую сталь — хро-

моникелевую марки 18-8 (18 %

хрома и 8 % никеля).

Первые тонны нержавеющей

стали в нашей стране выплавили

в 1924 году в Златоусте. Через

несколько лет выплавляли уже

десятки тонн стали. Была сде-

лана попытка выплавить корро-

зионностойкую сталь в марте-

новской печи.

Коллективом лаборатории

качественных сталей ЦНИИчер-

мета им. Бардина создан боль-

шой ассортимент коррозионно-

стойких сталей. Это и сплавы

на железохромоникелевой ос-

нове, и особо коррозионностой-

кие никелевые, легированные

молибденом и вольфрамом. Лис-

там и пруткам из нержавеющей

экономичной стали и никель-

хромомолибденового коррози-

онностойкого сплава, создан-

ным в институте, на металлур-

гическом заводе "Электросталь”,

металлургическом комбинате

"Запорожсталь" и Ашинском ме-

таллургическом заводе, присво-

ен государственный Знак ка-

чества.

Технический способ получе-

ния нержавеющей стали из ...

старых автомобилей предложили

специалисты Комиссии по атом-

ной энергии США, где ежегод-

но скапливаются горы автомо-

бильного металлолома. К ме-

таллолому добавляют оксид же-

леза и никель, затем смесь

нагревают в атмосфере аргона

до температуры 1650°С в те-

чение одного часа. За это время

смесь плавится, никель раство-

ряется, а содержание углерода

снижается до заданного. Далее в

печи создают вакуум, чтобы ис-

парить медь и олово. И, нако-

нец, печь опять наполняют ар-

гоном, и к смеси добавляют

хром. В результате получается

сталь высокого качества.

Чудесные свойства нержаве-

ющей стали открывают ей доступ

во все отрасли промышленно-

сти, транспорта, строительства.

В США нержавеющую сталь дав-

но применяют для изготовления

пассажирских вагонов. В Милане

выпущены автобусы, многие эле-

менты кузова которых сделаны

из нержавеющей стали. Исполь-

зуется эта сталь и в быту. Так,

шведские специалисты создали

"слоеную посуду". У кастрюли

тройные стенки: слой меди, алю-

миния и нержавеющей стали.

В такой посуде кушанье быстро

разогревается, не подгорает и

ей нет износа. Отменные ка-

чества изделия объясняются свой-

ствами этих металлов. Медь

быстро нагревается, алюминий

нагревается равномерно, с нер-

жавеющей стали легко счищает-

ся любой нагар.

30

Двенадцать турбин для Асу-

ана построил Ленинградский ме-

таллургический завод им. Киро-

ва. Впервые в истории мирового

гидротурбиностроения рабочие

колеса турбин мощностью по

175 тысяч кВт каждое в соот-

ветствии со специфическими ус-

ловиями эксплуатации были вы-

полнены из нержавеющей стали.

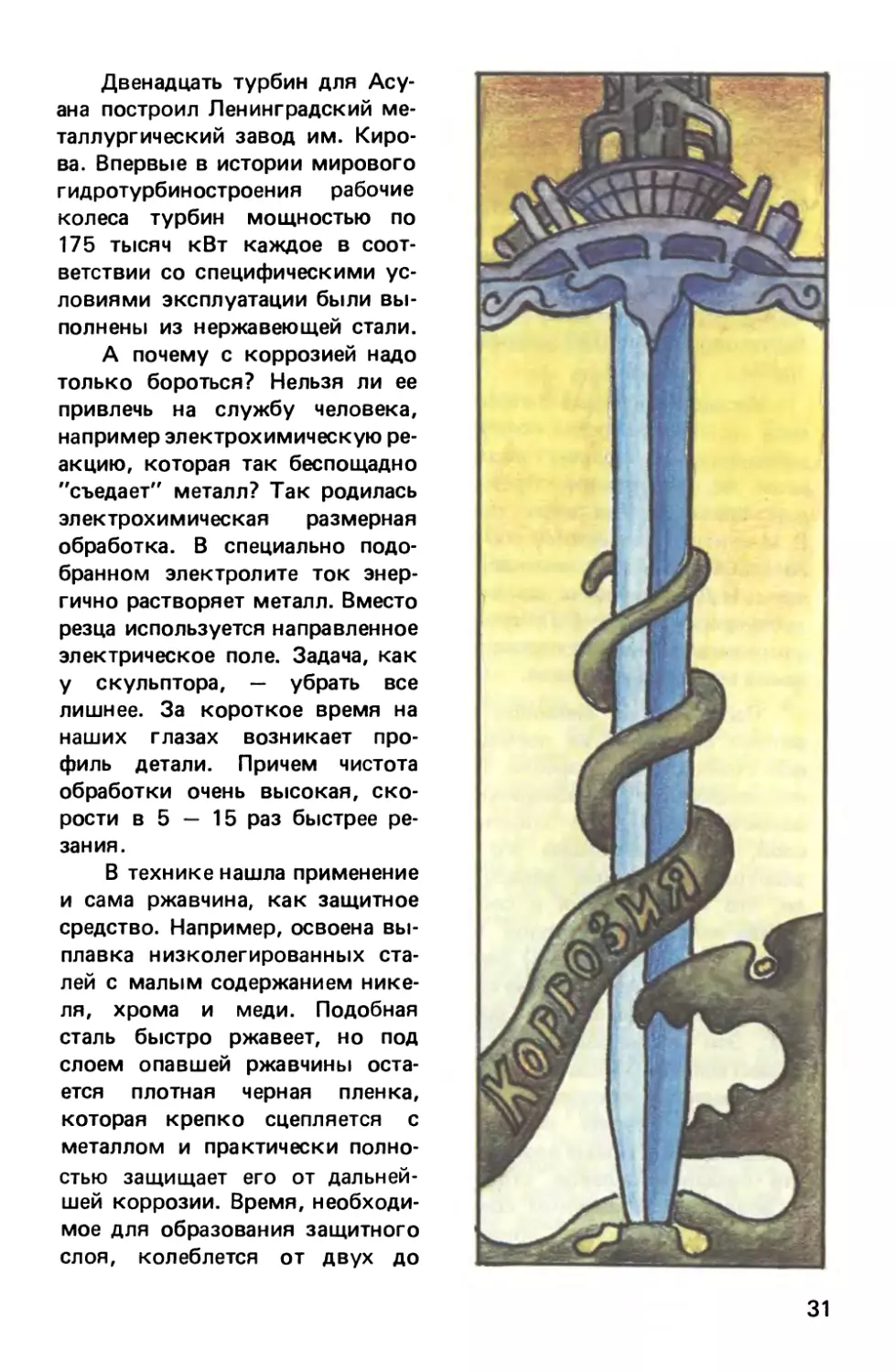

А почему с коррозией надо

только бороться? Нельзя ли ее

привлечь на службу человека,

например электрохимическую ре-

акцию, которая так беспощадно

"съедает" металл? Так родилась

электрохимическая размерная

обработка. В специально подо-

бранном электролите ток энер-

гично растворяет металл. Вместо

резца используется направленное

электрическое поле. Задача, как

у скульптора, — убрать все

лишнее. За короткое время на

наших глазах возникает про-

филь детали. Причем чистота

обработки очень высокая, ско-

рости в 5 — 15 раз быстрее ре-

зания.

В технике нашла применение

и сама ржавчина, как защитное

средство. Например, освоена вы-

плавка низколегированных ста-

лей с малым содержанием нике-

ля, хрома и меди. Подобная

сталь быстро ржавеет, но под

слоем опавшей ржавчины оста-

ется плотная черная пленка,

которая крепко сцепляется с

металлом и практически полно-

стью защищает его от дальней-

шей коррозии. Время, необходи-

мое для образования защитного

слоя, колеблется от двух до

31

четырех лет. После этого ско-

рость коррозии уменьшается и

составляет от 2 до 35 микронов

в год в зависимости от условий.

В обычных условиях лист из

такой стали проржавел бы лишь

на... 0,3 миллиметра. Из такой

стали построено уже несколь-

ко мостов. Можно строить мачты

высоковольтных ЛЭП, дымовые

трубы.

Исследователи давно стреми-

лись к тому, чтобы сделать

металлические сплавы пассив-

ными к разрушению. Пройден

еще один шаг на этом пути.

В Институте физической химии

АН СССР доктор химических

наук Н.Д.Томашев и кандидат

технических наук Г.П.Чернова

открыли явление самопассивиро-

вания металлов и сплавов.

Пассивностью металлов на-

зывают состояние их повышен-

ной стойкости к коррозии. При

пассивировании на поверхности

вещества образуется защитный

слой, предохраняющий его от

разрушения. Ученые обнаружи-

ли, что при введении в состав

сплава некоторых металлов (ру-

тений, палладий, платина) пасси-

вируемость и коррозионная стой-

кость сплава повышается в сотни

раз. Эти исследования вносят

существенный вклад в теорию

коррозионных процессов. В ре-

зультате открытия появились

принципиально новые возможно-

сти создания сплавов, стойких

к воздействию внешней среды.

Они позволяют создать уникаль-

ную аппаратуру для химической,

атомной и нефтяной промышлен-

ности.

МИР СТАЛЕЙ И СПЛАВОВ

Сталь — сплав железа с други-

ми элементами: углеродом,

кремнием, марганцем, серой,

фосфором. Это известно нам сей-

час. Однако люди научились

получать и использовать сталь

гораздо раньше, чем узнали ее

состав. Египтянам, например,

еще до нашей эры известно было,

что некоторые сорта железа при