Author: Беккерт М.

Tags: металлургия развитие металлургии история металлургии металлобработка все о метале

Year: 1980

Text

МИР

МЕТАЛЛА

М.Беккерт

Издательство МИР

Москва198С

Prof. Dr. sc. techn.

MANFRED BECKERT

WELT

DER

METALLE

VEB Fachbuchverlag.

Leipzig. 1977

М.Беккерт

Перевод с немецкого

М.Я. Аркина

под редакцией

д-ра техн, наук проф. В. Г. Лютцау

ИЗДАТЕЛЬСТВО «МИР»

МОСКВА 1980

6ПЗ(09)

Б42

Б42 * Беккерт М.

Мир металла. Пер. с нем. М.Я. Аркина/Под ред. В. Г. Лют-

цау.—М.: Мир, 1980.

152 с. с ил.

Вся история человеческой цивилизации неразрывно связана с металлами:

со времен Древнего Египта и до наших дней они всегда были рядом

с человеком.

О многовековой истории развития металлургии и металлообработки, об

удивительных свойствах металлов, о фантастических перспективах «космиче-

ской металлургии» будущего рассказывает книга ученого из ГДР Манфреда

Беккерта.

Простота и доступность изложения, богатые иллюстрации делают, книгу

интересной для самого широкого круга читателей.

31101—175

Б 041(01)—80

175-80

2605000000

6ПЗ(09)

Редакция научно-популярной и научно-фантастической литературы

© VEB Fachbuch verlag, Leipzig, 1977

© Перевод на русский язык, «Мир», 1980

От редактора русского перевода

Металлы относятся к числу наиболее распространенных материалов, которые

человек использует для обеспечения своих жизненных потребностей. В наши дни

трудно найти такую область производства, научно-технической деятельности

человека или просто его быта, где металлы не играли бы существенной роли.

На протяжении многих веков человек с самого раннего возраста привыкал

к окружающим его металлическим предметам домашнего обихода, хозяй-

ственным орудиям и машинам, оружию и украшениям. Многие специфические

свойства металлов также издавна известны людям. Развитие металлургии по

праву следует считать весьма существенным аспектом истории человеческого

общества. Роль металлов в научно-техническом прогрессе и изменении про-

изводственных отношений на каждой стадии развития общественных формаций

исчерпывающе оценена в работах классиков исторического материализма.

В наше время уровень общеобразовательной подготовки учащихся в школах

и неспециализированных высших учебных заведениях достаточен для формиро-

вания общего представления о «природе вещей» и, в частности, о роли и значе-

нии металлов. Однако человеку свойственно стремление к расширению и углу-

блению своих познаний о мире, при этом особенно высок интерес людей

к современным достижениям в области науки и техники. Серьезные научные мо-

нографии, рассчитанные на специалистов, по своему уровню недоступны широ-

кому кругу читателей, поэтому роль научно-популярной литературы здесь труд-

но переоценить.

Предлагаемый вниманию читателя русский перевод книги «Мир металла»

восполняет определенный пробел, существующий в издании научно-популярной

литературы о металлах. Автор книги Манфред Беккерт—доктор технических

наук, профессор с большим педагогическим и научным опытом, плодотворно

работающий в области металловедения и сварки металлов на заводах и в инсти-

тутах ГДР. Как показывает написанная им книга, он удачно сочетает в себе эру-

дицию и опыт ученого и инженера с пытливостью историка и талантом литера-

тора. Он не ограничился сухими научно-техническими сведениями

и историческими датами, а, собрав богатый материал о каждом этапе развития

металлургии и науки о металлах, создал интересную и увлекательную повесть

о металлах, изложив в ней в занимательной форме историю металлургии, строе-

5

ние и свойства металлов, особенности их производства и переработки; большое

внимание он уделил также вопросам применения различных металлических ма-

териалов в технике, науке и народном хозяйстве. При этом, вводя читателя в со-

временные представления о природе металлов, автор не теряет научной строго-

сти и логической последовательности изложения?

Нет нужды перечислять здесь разделы и параграфы книги—читатель сам

без труда сможет сориентироваться в излагаемом материале. Однако следует

отметить удачную связь в книге проблем технического и научного характера

с вопросами исторического и диалектического развития общества. Эти грани по-

вествования в первую очередь полезны молодежи.

Книга прекрасно иллюстрирована, что облегчает восприятие материала

людьми, не имеющими специальной подготовки. Она рассчитана на самый ши-

рокий круг читателей: неспециалисты найдут в ней основные сведения о строе-

нии металлов, их роли в нашей жизни, способах получения и переработки; спе-

циалистам же безусловно будут интересны многие факты и занятные казусы из

истории развития металлургии.

В. Лютцау

От автора

Участь предисловий и послесловий обычно незавидна—чаще всего они остают-

ся непрочитанными. Но уж если книга должна иметь предисловие, ничего не

поделаешь—автору приходится его писать. И чтобы этот труд не был на-

прасным, автор стремится объяснить в предисловии значение и цель своей ра-

боты, а иногда предпринимает попытку оправдаться перед критически на-

строенным читателем за действительные или кажущиеся недостатки книги.

По замыслу автора, «Мир металла»—научно-популярная книга. Такая книга

должна удовлетворять ряду специфических требований, которые довольно труд-

но выполнить. В этом сразу убеждается каждый, кто берется популярно изло-

жить научный материал. Это замечают и читатели. Научно-популярная книга

должна занимательно учить и поучительно занимать. Поэтому автор заранее

просит взыскательного читателя быть снисходительным, ибо, возможно, неко-

торые места в книге покажутся ему излишне поучительными, а другие, наобо-

рот,—тривиально занимательными. Прежде всего довольно трудно объяснить

научные или технические факты и процессы общедоступно, на основе обычных

и всем известных явлений, не теряя при этом строгости и точности. Не менее

трудно также правильно и соразмерно отобрать те факты и явления, которые не-

обходимо рассмотреть или хотя бы упомянуть, чтобы поставленная цель была

достигнута, и те, которые можно или нужно опустить, чтобы сохранить доступ-

ность изложения.

Металлы как группа материалов представляют интерес с многих точек зре-

ния. В первую очередь мы остановимся на строении и свойствах металлов, их

поведении в процессах переработки и практических применениях, однако нема-

ловажна и их история. В разные исторические эпохи носителями человеческого

опыта и прогресса были различные классы. Поэтому историю металлов необхо-

димо рассматривать на фоне исторического развития общества.

В данной книге нашло отражение только то из «мира металла», что, по мне-

нию автора, является наиболее важным. Если это вызовет у читателя интерес

и побудит его обратиться к какой-либо из многих специальных книг или учебни-

ков по металловедению, металлургии или металлообработке, чтобы расширить

и углубить свои знания, то автор будет считать свою основную задачу

выполненной.

7

Автор глубоко признателен за полезные советы, рекомендации и информа-

цию своим друзьям и коллегам, прежде всего проф., д-ру техн, наук Хорсту Блю-

менауэру, заведующему кафедрой материаловедения Высшего технического

училища им. Отто фон Герике в Магдебурге и проф., д-ру философии Эберхарду

Вехтлеру, заведующему кафедрой истории производительных сил Фрейбергской

горной академии. Автор хотел бы выразить благодарность всем, кто помог ему

в подборе иллюстративного материала к книге. Здесь в первую очередь следует

назвать Гейнца Клемма из Пирны, приславшего превосходные микрофотогра-

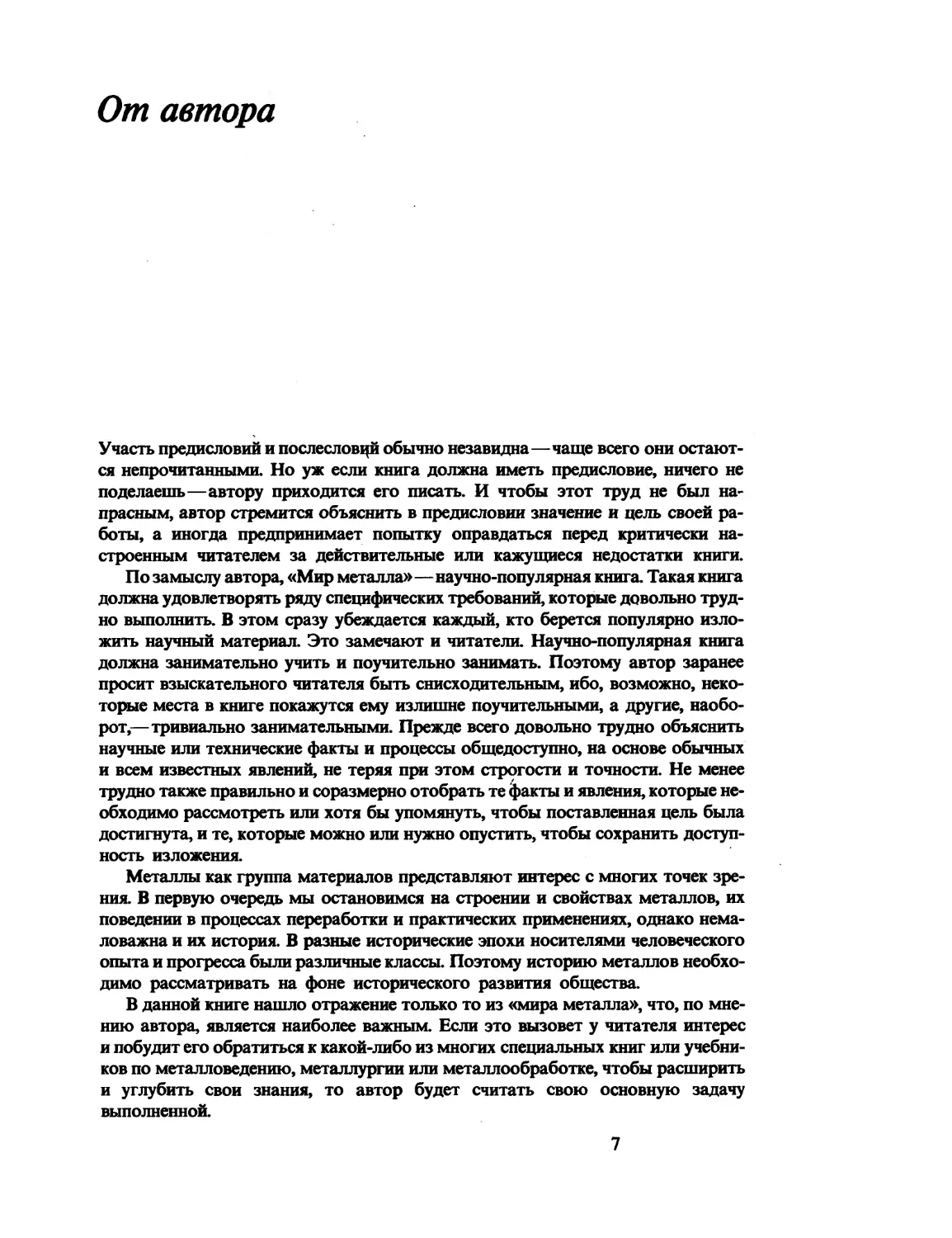

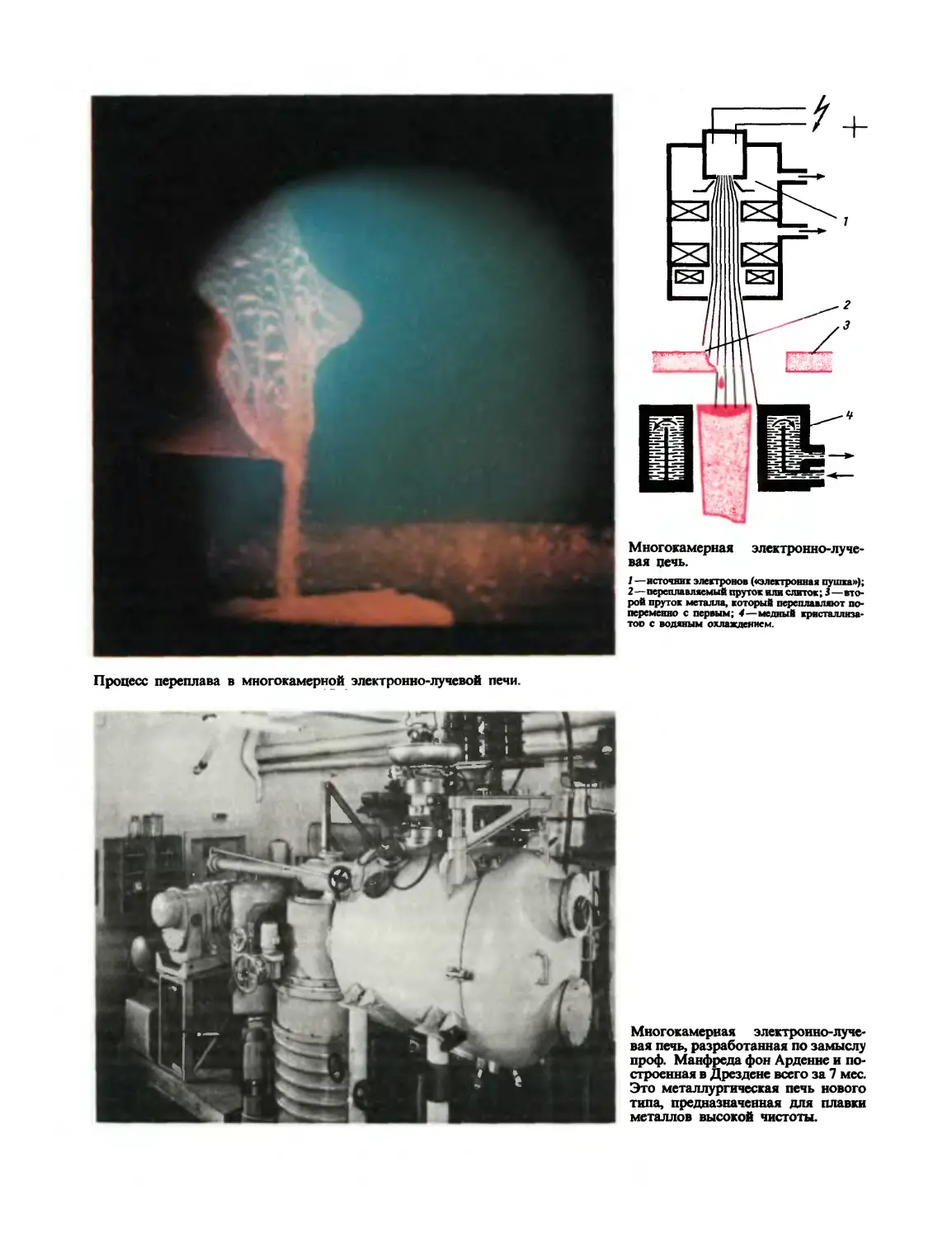

фии, проф., д-ра Манфреда фон Арденне, который предоставил автору уни-

кальные иллюстрации по истории техники из своего архива, а также Вольфганга

Шрётера, чьи безупречные в техническом и художественном отношении фото-

графии гармонично дополняют текст.

Автор также искренне благодарен машинистке, редактору, оформителю

и всем работникам издательства, немало способствовавшим успешной работе

над книгой.

М. Беккерт

Металлы вчера

и сегодня

По мере развития человеческого общества—вплоть до наших

дней—использование металлов непрерывно расширялось.

В первобытную эпоху, которая составляет самый продолжи-

тельный период истории человечества, металлы долгое время

вообще не имели никакого значения и лишь где-то в конце эпохи

начали играть очень незаметную роль. Однако в последующих

общественно-экономических формациях они постепенно стано-

вились все более важными и нужными для людей. Современную

технику невозможно представить без металлических материа-

лов.

Человек открывает металлы

Металлы появились у человека не вдруг, не в результате ка-

кого-то революционного скачка в развитии общества—они по-

степенно входили в его жизнь в течение некоторого переходного

периода между каменным веком и веком металлов.

В древнекаменном веке (палеолите), начало которого от-

стоит от нас на сотни тысяч лет, человек пользовался «инстру-

ментами» из камня. Вначале это были грубые, нешлифованные

клинья-рубила, которые изготовляли, раскалывая найденные

камни подходящей формы. За многие тысячелетия приемы

обработки камня постепенно совершенствовались. Металлов

человек палеолита не знал. Вероятно, время от времени ему слу-

чайно попадались встречающиеся в природе куски металлов

(самородки), и он использовал их как необычные украшения.

Может быть, он обнаруживал, что такие куски—в противопо-

ложность хрупким камням—поддаются ковке. Но о технике

обработки металлов тогда еще не было и речи.

С окончанием последнего большого ледникового периода,

около десяти тысяч лет назад, на смену палеолиту пришел сред-

ний, а затем новый каменный век (неолит). Человек научился

шлифовать и сверлить каменные орудия.

Удивительным техническим достижением людей периода

неолита можно считать добычу кремней в настоящих шахтах

с вертикальным стволом глубиной 10 м и короткими штреками.

«Века» истории

в древних мифах

Греческий поэт Гесиод (около

700 г. до н. э.) писал, что в неза-

памятные времена земля сама

давала пропитание роду челове-

ческому. Люди жили без трудов

и печалей, всю свою долгую

земную жизнь были молоды,

а после смерти становились доб-

рыми небожителями. На смену

этому «золотому веку» пришел

другой, когда люди, уже не

столь послушные богам, выну-

ждены были обрабатывать зем-

лю. В этот «серебряный век»

люди после короткой земной

жизни уже не попадали на

Олимп, но все же становились

почитаемыми божествами под-

земного мира. Затем по воле

Зевса возникло племя гигантов

«бронзового века»—диких, во-

инственных, кровожадных, вла-

девших медным и бронзовым

оружием; они бесславно сошли

в Аид. Тогда Зевс создал четвер-

тое племя—героев. Но и они

погибли в битвах под Фивами

и Троей и теперь, освобо-

жденные от забот, живут на

краю земли, на островах вечно-

го блаженства. А во времена Ге-

сиода наступил «железный век»,

полный постоянных трудов, тре-

вог и страданий. Люди стали

9

алчными, лживыми и раз-

вратными.

Тоска угнетенных о счастли-

вом «золотом веке», без войн

и ссор, без тяжелого труда (и,

разумеется, без частной соб-

ственности), нашла свое художе-

ственное выражение в поэзии.

Гесиод и многие другие поэты

древности не оставляли надеж-

ды на возвращение «золотого

века». Прославленный римский

поэт Овидий (43 г. до

н. э.—18 г. н. э.), напротив, гово-

рил в своих произведениях о не-

возможности осуществления та-

кой социальной утопии.

Что же касается металлов, то

из всех этих прекрасных сказа-

ний можно сделать такой вы-

вод: человеку сначала стало из-

вестно золото, потом серебро,

бронза и, наконец, железо. Но

если даже было и так, поэтиче-

ские мифы все равно нельзя счи-

тать научным обоснованием для

подобного окончательного вы-

вода.

Накопленный при этом опыт пригодился людям потом для до-

бычи руды.

Люди перешли к земледелию и скотоводству. Ф. Энгельс пи-

сал: «Из достижений этой ступени в области промышленной

деятельности особенно важное значение имеют два: первое—

ткацкий станок, второе—плавка металлических руд и обработ-

ка металлов. Самыми важными из них были медь и олово, а так-

же выплавляемая из них бронза; бронза давала пригодные

орудия и оружие, но не могла вытеснить каменные орудия; это

было под силу только железу, а добывать железо еще не умели»

(К. Маркс и Ф. Энгельс. Соч., изд. 2-е, т. 37, с. 229).

Нельзя точно установить, когда именно люди начали добы-

вать и обрабатывать металлы. Можно лишь предполагать, ка-

кой из металлов первым нашел практическое применение. Оче-

видно, это были металлы, которые встречаются в природе

в чистом виде—в самородках. Тогда речь может идти только

о меди и золоте. Железо тоже встречается в природе в чистом

виде (в метеоритах), но чрезвычайно редко; еще реже можно

найти самородное железо в горных породах.

Скорее всего, золото было первым металлом, который люди

стали использовать. Правда, из него нельзя было сделать ору-

Золото всегда привлекало людей

своим блеском. ,В природе оно

встречается преимущественно в ви-

де самородков.

10

Больше 100 кг золота пошло на

саркофаг фараона Тутанхамона. Да-

же в наши дни вызывает восхищение

искусство древних золотых дел ма-

стеров, которые в совершенстве

овладели техникой обработки ме-

таллов.

дня труда или оружие, но знакомство и обращение с золотом принесло людям

опыт, который пригодился им в дальнейшем при обработке других металлов.

К концу позднего неолита первобытнообщинный строй в долинах Нила, Тигра

и Евфрата стал распадаться, на смену ему пришли государства с рабовладельче-

ским строем. В остальной Азии и в Европе общество развивалось медленнее; од-

нако золото было известно и там.

Шумеры, жившие на рубеже III—IV тысячелетий до и. э. по рекам Тигр и Ев-

фрат, изготовляли из золота изделия, которые и сегодня остались такими же

чистыми и блестящими, какими были в те далекие времена. В Египте обработка

золота тоже началась в позднем неолите.

Еще в 2900 г. до и. э. основатель древнеегипетского государства Менее пове-

лел называть своим именем единицу стоимости, выраженную слитком золота

весом 14 г. Сотни лет золото текло к фараонам из Нубии, где им принадлежали

золотые прииски. Из археологических раскопок мы узнали о той раскоши, кото-

рой окружали себя господствующие классы в древнем Египте, об их неисчис-

лимых богатствах. Так, настоящей сокровищницей оказалась гробница фараона

Тутанхамона, умершего молодым около 1350 г. до н. э. Один лишь его искусно

отделанный золотой саркофаг весил 110,4 кг. Можно себе представить, что об-

наружили бы современные археологи в гробницах великих фараонов, если бы их

не разграбили древние кладоискатели.

О технике обработки металлов, достигнутой в Египте четыре тысячелетия

назад, можно судить по изображениям, найденным в гробнице фараона Мереру-

ба (VI династия Древнего царства). Чиновник отвешивает металл (золото), и пи-

сец записывает его количество. На следующем рисунке—шесть человек разду-

вают плавильный горн трубками, похожими на стеклодувные. Дальше—мастер

разливает расплавленный металл из тигля в форму, стоящую на земле, а помощ-

ник в это время задерживает шлак. Слиток отбивают камнями (молотками)

и доводят до готового изделия. В верхней части изображения можно видеть из-

готовленные таким образом сосуды.

В то время техника плавки имела две особенности: дутье осуществляли с

помощью трубок и легких человека, а для ковки металла использовали

камни.

Сегодня общепринято считать, что бронзовому веку предшествовал период,

когда оружие и инструменты делали из меди. В тот период еще далеко не исчез-

ли из употребления и кремневые орудия, поэтому его называют каменно-

медным веком.

Медь встречается в природе в виде самородков, и, очевидно, первые мелкие

медные изделия, такие, как наконечники для стрел и копий, выковывали из най-

денных самородков. Люди обнаружили, что при холодной ковке медь не только

принимает нужную форму, но и становится тверже и прочнее. Затем, скорее все-

го случайно, люди открыли, что упрочненный холодной ковкой металл можно

снова сделать мягким, если нагреть его на огне. Использование обоих процес-

сов: холодного упрочнения и смягчающего отжига—свидетельствует о том, что

человеку уже стали известны существенные свойства металлов. Прошло немало

времени, прежде чем люди научились плавить медь и отливать ее в формы.

Правда, археологам удалось найти медный топор, отлитый в открытую форму

около 4000 г. до и. э., но познания человека в металлургии тогда еще были на-

столько ничтожны, что едва ли можно говорить о какой-то технике литья. Во

времена фараона Снофру, примерно в середине III тысячелетия до н. э., в раз-

личных областях египетского государства медь добывали уже шахтным

способом.

Были найдены и более крупные изделия из меди, расплющенной в лист, на-

12

Изображение, обнаруженное в гробнице фараона Мереруба (VI династия Древ-

него царства, 2315—2190 гг. до н. э.\ свидетельствует о том, что технология

переработки металлов в Египте достигла высокого уровня еще четыре тысяче-

летия назад.

пример котел диаметром больше 0,5 м в гробнице фараона Пе-

рибсена (2695—2665 до н. э.), что говорит о заметно возросшем

в этот период мастерстве ремесленников в обработке металла.

Тогда же начали все шире применять литье в закрытые формы.

Появились постоянные формы, в которых можно было много-

кратно получать отливки. Люди научились также паять медь се-

ребряной проволокой.

Техника обработки металлов достигла удивительно высоко-

го для того времени уровня. Люди поверили в новый материал.

Но знания о металлах и умение с ними обращаться не были

всеобщим достоянием. Узок был круг посвященных, и они не

стремились его расширять, дабы не ослабить своего положения

в обществе. Были ли такие умельцы свободными людьми или

рабами, они пользовались привилегиями по сравнению с прочи-

ми, хотя нередко эти привилегии превращались в цепи: правите-

ли всегда стремились удержать в своих руках тех, кто овладел

искусством добычи и обработки металлов, и всячески ограничи-

вали их свободу.

При всех своих достоинствах медь имела и существенный не-

достаток: медные орудия и инструменты, например ножи, бы-

стро затуплялись. Даже в холодноупрочненном состоянии проч-

ность, износостойкость и другие свойства меди были не

настолько высоки, чтобы медные инструменты и орудия могли

полностью заменить каменные. Решающий шаг в этом напра-

влении позволил сделать только сплав меди—бронза.

Сплав определяет историческую эпоху

Если к меди добавить олово, то получится сплав—так назы-

ваемая оловянистая бронза. Кроме нее существуют и другие

бронзы, причем важнейший легирующий элемент, как правило,

упоминается в названии: свинцовистая, мышьяковистая, сурь-

мянистая бронзы и т. п.

Главные преимущества бронз по сравнению с медью заклю-

чаются в их лучших литейных свойствах, больших твердости

и прочности, а также в более сильном упрочнении в результате

холодной деформации.

Xронологическая

систематика, построенная

одним датчанином

Датскому знатоку древней ис-

тории Христиану Юргенсену

Томсену (1788—1865) в 1816 г.

было поручено руководство Ко-

ролевской комиссией по охране

и содержанию памятников ста-

рины, которая заседала до этого

несколько лет, но ничего суще-

ственного не сделала. Бывший

коммерсант решил поставлен-

ную перед ним задачу умело

и основательно. Сегодня со-

зданный его стараниями Нацио-

нальный музей в Копенгагене—

самый крупный и богатый

в Скандинавских странах. Осо-

бая заслуга Томсена состояла

в последовательной системати-

зации археологических находок.

Распределяя их в хронологиче-

ском порядке в зависимости от

материала, он пришел к привыч-

ному теперь для нас делению

древней истории на три перио-

да: каменный век, бронзовый

век и железный век. Научное

значение такой систематики

оценил и К. Маркс: «Как ни

мало историческая наука знает

до сих пор развитие материаль-

ного производства, следова-

тельно, основу всей обществен-

ной жизни, а потому и всей

действительной истории, одна-

ко, по крайней мере, доистори-

ческие времена делятся на пе-

риоды на основании естествен-

но-научных, а не так называе-

мых исторических изысканий,

по материалу орудий и оружия:

каменный век, бронзовый век,

железный век» (К. Марс и Ф. Эн-

гельс. Соч., изд 2-е, т. 23, с. 191).

Очевидно, используемые ма-

териалы представляют собой

важный признак, характеризую-

щий качество и ступень разви-

тия орудий труда. Для доисто-

рических времен это действи-

тельно основополагающий

и определяющий критерий, но

и в более поздние общественно-

экономические формации он

имел существенное значение.

13

Бронзовое литье в Египте (около

1450 г. до и. э.). Изображение из

гробницы чиновника времен XVIII

династии Нового царства.

Чаша с подставкой (египетская

бронза, примерно 1400 г. до н. э.).

Фигура ибиса (египетская бронза

позднего периода, около 700 г. до

н. э.Х

Вполне возможно, что еще до оловянистой бронзы или одно-

временно с ней применялись и иные бронзы, скажем легко под-

дающиеся литью мышьяковистая и мышьяковисто-сурьмяни-

стая. Такие особые бронзы получались при смешивании

различных руд, использовались также руды определенных ме-

сторождений, которые помимо основных металлов—меди

и олова—содержали и другие, сопутствующие металлы.

Техника металлургии и металлообработки развилась до-

вольно поздно по сравнению с гончарным делом и ткачеством

и с самого начала находилась в руках специалистов. Можно

предполагать, что металлургия и металлообработка бронзово-

го века зародилась в первых крупных культурных центрах древ-

ности—в долинах Тигра и Евфрата, а также Нила. Считается,

что в Египте бронзовые изделия стали изготовлять в начале II

тысячелетия до н. э.; на Среднем Востоке бронзовый век начал-

ся несколько раньше.

В гробнице высокопоставленного египетского чиновника

XVIII династии (Новое царство, около 1450 г. до н. э.) найдено

изображение технологического процесса получения бронзовых

отливок в те времена. Трое рабочих (скорее всего, это рабы) под

наблюдением надсмотрщика с палкой подносят металл. Двое

рабочих с мехами и еще один с кочергой раздувают огонь. Выше

и ниже этих сценок изображены плавильные тигли и кучи дре-

весного угля. При помощи простого состоящего из двух прутьев

приспособления двое рабочих вынимают тигель из горна. В цен-

тре показана операция разливки. Пространный иероглифиче-

ский текст поясняет, что это картины, рисующие отливку боль-

ших бронзовых дверей для храма, и что металл по приказу

фараона доставлен из Сирии.

Применение мехов для дутья вместо прежних похожих на

стеклодувные трубок означало большой шаг вперед. Тот факт,

что в середине II тысячелетия до н. э. древние мастера произво-

дили отливку дверей храма, позволяет считать, что к тому вре-

мени уже был накоплен достаточный опыт в области бронзово-

го литья, так как столь крупное изделие требует от металлургов

знаний и умения.

Большой спрос на ценную бронзу стимулировал развитие

н других отраслей хозяйства. Совершенствовалось горное дело,

расширялась торговля. В Италии были обнаружены рудники

глубиной до 130 м, заложенные в бронзовом веке; в них еще со-

хранилась шахтная крепь с деревянными стойками и обшивкой.

Олово, необходимое для выплавки бронзы, встречается далеко

не везде. Финикийцы—лучшие мореплаватели и торговцы древ-

ности—добрались до юго-западной части Британских островов

и нашли там месторождение оловянной руды (касситерита).

Благодаря торговле бронзу узнали и другие народы. В Европе

начало бронзового века приходится на II тысячелетие до н.э.

14

Очаги бронзовой культуры возникали и развивались во многих

уголках древнего мира.

Из бронзового века дошло до нас немало выдающихся изде-

лии ремесла различных народов. Оружие, инструменты, украше-

ния, посуда и другие предметы свидетельствуют об удивитель-

ном искусстве древних мастеров, которым были хорошо

известны специфические свойства меди и ее сплава—бронзы.

Наряду с бронзой люди все чаще стали использовать и дру-

гой металл, еще более подходящий для изготовления инстру-

ментов и оружия,—железо. Его история также начинается в глу-

бокой древности.

Гора Агиос-

Пергам Г еоргиос

Расположение пергамского напор-

ного водопровода.

Железный век

Пока еще не удалось установить, где и как впервые начали

добывать железо в больших количествах,—выражаясь совре-

менным языком, «в промышленных масштабах». Самое древнее

железное изделие, найденное в Египте, относится к IV тысячеле-

тию до н. э., оно представляет собой ожерелье из прокованных

полосок метеоритного железа. Метеоритный металл легко от-

личить от железа земного происхождения, так как он содержит

никель (в среднем 8—10% по весу). На юге Месопотамии, где

когда-то находился шумерский город-государство Ур, найден

кинжал с позолоченной рукояткой, изготовленный тоже из ме-

теоритного железа приблизительно в 3100 г. до н. э. Метеорит-

ное железо обрабатывали так же, как медь. При холодной ковке

оно приобретает нужную форму и одновременно становится

прочнее и тверже, а отжиг в огне снова делает кованый металл

мягким.

В древности железо было окружено ореолом таинственно-

сти—очевидно, из-за своего происхождения. Шумеры называли

его «небесной медью». В хеттских клинописных табличках, где

указано географическое происхождение всех известных тогда

металлов, про железо говорится, что оно «происходит с неба».

Египтяне всегда изображали железные предметы синими—цве-

та неба. Но и позже, когда железо стали получать из руд, оно не

утратило этой своей репутации. Люди, добывавшие и перера-

батывавшие железо, были окружены большим почетом и уваже-

нием, к которым обычно примешивался страх перед их

«сверхъестественными» способностями. Такое отношение к куз-

нецам ярко выражалось, например, в том, что на них зачастую

не распространялись общепринятые нормы поведения, морали,

им предоставлялись особые, чуть ли не царские привилегии.

С другой стороны, народные сказания и мифы нередко на-

деляют кузнецов устрашающей, безобразной внешностью, раз-

ными телесными недостатками и дурными чертами характера.

Вначале много железа появилось у халибров—легендарного

народа, жившего в Закавказье около 1500 г. до н. э.; они выпла-

вляли его из руд. По сравнению с медью железо обладало тем

преимуществом, что месторождения железных руд встречались

гораздо чаще. Там, где неподалеку от руды есть и древесина, т. е.

почти всюду, можно было получать железо. В сыродутных гор-

нах железную руду восстанавливали древесным углем и получа-

ли ковкое, так называемое кричное железо. Такая технология

прямого получения железа из руд долгое время оставалась

неизменЦой.

Античный водопровод

Пергамский царь Эвмен II

в 180 г. до н.э. повелел соору-

дить напорный водопровод дли-

ной Зкм. На горе Агиос-Геор-

гиос находились сборный бас-

сейн и отстойник для питьевой

воды, которая поступала с Ма-

дарских гор (расположенных

в 60 км отсюда) по трем линиям

труб, сделанных из обожженной

глины. От сборного бассейна

трубопровод пришлось про-

кладывать вниз, а потом снова

вверх с перепадом высот около

200 м; соответственно рабочее

давление в нем достигало

20атм. Обычные гончарные

трубы для этого не годились.

Есть основания полагать, что

здесь древние гидростроители

использовали металлические

трубы длиной около 1 м,

укладывая их в просверленные

камни. Трубы, скорее всего, от-

ливали из бронзы. До наших

дней дошли только камни с от-

верстиями, которые и указы-

вают трассу водопровода. Мно-

гие камни расколоты: вероятно,

таким образом кто-то извлекал

из них ценные бронзовые трубы.

Подобный водопровод—боль-

шое техническое достижение

для того времени. Построенные

римлянами еще в 100 г. до н.э.

водопроводы с их мощйЫми ак-

ведуками также вызывают наше

восхищение. Вечный город снаб-

жали водой 10 линий общей

длиной 404км, с поперечным се-

чением водопроводов больше

7,5 м2, что соответствует диаме-

тру трубы около 3 м. Но пергам-

ский напорный водопровод—

единственное в своем роде соору-

жение, техническое достижение

15

того времени, и только теперь

вновь стали строить трубопро-

воды с таким высоким давле-

нием.

Небесный металл

Ежедневно на Землю падает

в среднем б тыс. т вещества.

Большей частью это метеорит-

ная пыль, т.е. частицы диаме-

тром в несколько микрон. Но

иногда в земную атмосферу за-

летают и более крупные тела,

которые мы видим на ночном

небе как «падающие звезды»

или огненные шары—болиды.

Их вещество не всегда пол-

ностью распыляется в атмос-

фере, иногда довольно весо-

мые обломки этих тел дос-

тигают поверхности земли с

громоподобным шумом. Ме-

теориты средней величины за-

рываются в землю на несколь-

ко метров, а большие—образу-

ют огромные воронки. Наиболее

известна из них Чертова долина

в Аризоне—кратер диаметром

1200м и глубиной около 200м.

Здесь в доисторические времена

упал железный метеорит, массу

которого специалисты оцени-

вают в 10 млн. т. Об этом собы-

тии говорится в передаваемых

из поколения в поколение и до-

шедших до наших дней преда-

ниях индейцев племени навахо:

«в этом месте в незапамятные

времена огненный дух сошел

с неба на землю». По-видимому,

еще большую массу имел метео-

рит, кратер от которого обнару-

жен при аэрофотосъемке в бра-

зильских джунглях: диаметр

этого кратера достигает Зкм,

а глубина—500м.

Метеориты бывают железные

и каменные. Первые состоят

Железо не вытеснило бронзу. В железном веке стало даже

больше бронзовых изделий, чем их было в самбм бронзовом ве-

ке. Первое время железо ценилось очень дорого. Один из асси-

рийских царей, живший три тысячелетия назад, славился своими

железными сокровищами, которые были для него дороже золо-

та. Ахилл, герой древнегреческого мифа, убил своего противни-

ка, чтобы завладеть его железными доспехами.

Если во II тысячелетии до и. э. железо было в 15—20 раз до-

роже меди, то позднее цена на него упала, однако оно по-преж-

нему оставалось настолько дорогим, что крицы (чушки необра-

ботанного железа особой формы) хранились в царских

сокровищницах. Такой клад—160 т железа—был, например,

найден во дворце царя Саргона II (722—705 до н. э.) при раскоп-

ках вблизи его столицы Ниневии.

Поначалу этот металл представлял собой ковкое железо, или

очень мягкую сталь (пока для простоты мы будем называть

сталью сплав железа с малым количеством углерода). Были из-

вестны и более твердые сорта стали, однако способы их получе-

ния кузнецы держали под строжайшим секретом. А секрет со-

стоял прежде всего в повышении содержания углерода: такая

сталь приобретает способность к закалке.

В истории народов Востока тоже можно отчетливо просле-

дить бронзовый и железный века. Воинственные кочевники из

Средней Азии имели металлические доспехи и железное оружие.

Как говорят предания, колыбелью монголов и туркменов были

богатые рудами Алтайские горы, а вышли они из этой колыбели

при помощи кузнечных горнов; верховными богами эти народы

считали тех, которые ведали кузнечным искусством. Бесспорно,

что эти пришедшие с Востока народы внесли большой вклад

в распространение металлургии и металлообработки.

В Китае железный век, по-видимому, начался позже, чем

в странах, лежащих западнее него. Интересно отметить, что

здесь из руды получали не непосредственно ковкое железо, а вы-

плавляли чугун, из которого затем либо приготовляли сталь пу-

тем процесса пудлингования, либо делали отливки. В Китае чу-

гун был распространен гораздо шире, чем в других странах,

и литейная техника там раньше достигла высокого совершен-

ства. ВI тысячелетии н. э. китайцы уже изготовляли необычайно

крупные отливки. Некоторые из них сохранились, например чу-

гунный колокол высотой 4 м, диаметром 3 м и веерм почти

60 т, отлитый примерно в 1000 г. н. э.

Впечатляющие шедевры были созданы и металлургами

древней Индии. Индийцы научились делать большие поковки.

В Дели стоит знаменитая Кутубская колонна весом 6 т, высо-

той 7,5 м и диаметром 40 см. Она сооружена из отдельных

криц, сваренных в кузнечном горне. Еще большее удивление,

чем размеры колонны, вызывает тот факт, что до сих пор на ней

не образовалось ржавчины. Очевидно, это объясняется чистотой

материала, сухим климатом или какими-то другими факторами,

но уж, конечно, не тем (как иногда утверждают), что эта колон-

на—творение инопланетных пришельцев. К тому же надпись на

ней гласит, что колонна сделана примерно в 380—330 гг. до н. э

Древнеиндийские металлурги славились также своей сталью

В захоронениях найдено стальное оружие, изготовленное в сере-

дине I тысячелетия до н. э. Индийские мечи высоко ценилиа

в древности. Уже тогда индийцы овладели искусством пригото-

вления «настоящей» дамасской стали.

16

Сегодня в Индии действуют современные домны и сталеплавильные заводы,

но еще 50 лет назад индийские крестьяне получали железо в примитивных гор*

нах, пришедших из прошлого тысячелетия.

Дамасские клинки получили свое название от города Дамаска, который еще во

времена римского императора Диоклетиана (243—316) славился своими кузне-

цами-оружейниками. Вероятно, там обрабатывали и индийскую сталь.

в основном из железа, в котором

содержится (по весу) 8—10% ни-

келя, 0,5% кобальта и до 1% дру-

гих элементов: фосфора, серы,

углерода, хрома и меди. Метео-

ритное железо поддается ковке

в холодном состоянии. Несом-

ненно, первые железные пред-

меты, которыми люди стали

пользоваться в глубокой древ-

ности, были сделаны из метео-

ритного железа. Даже в наше

время такие ножи и наконечники

для копий можно было найти

у коренных жителей Гренлан-

дии. Американский полярный

исследователь Роберт Эдвин

Пири (1856—1920) в отчете об

экспедиции в Гренландию опи-

сал встречу с одним эскимосом,

который привел его к огромно-

му, наполовину ушедшему в зе-

млю железному метеориту. Это

было поблизости от мыса Йорк.

Вероятно, метеорит столетиями

служил эскимосам источником

материала для изготовления

оружия и инструментов. Они

просто отламывали от него кус-

ки и молотом, без всякого на-

грева,придавалиимнужную фор-

му. Железный метеорит к тому

времени, когда его видел Пири,

еще имел массу 37 т. Сегодня он

находится в Музее естественной

истории в Нью-Йорке.

На глиняной чаше (изготовлена

около 500 г. до н. э.) изображен про-

цесс бронзового литья в греческой

мастерской.

2-430

17

Народы Южной Европы—греки и римляне—сначала знали только привоз-

ное железо. Однако позднее дорийцы начали добывать железную руду в самой

Греции и внесли свой заметный вклад в дальнейшее развитие металлообработ-

ки. Современные представления о замечательной эллинской культуре зачастую

слишком односторонни. Общеизвестны успехи, достигнутые эллинами в из-

образительном искусстве и архитектуре, их литературные шедевры, такие, как

эпические поэмы Гомера. Но мало кто знаком с их техническими достижения-

ми—а ведь именно они обеспечили материальную базу для высочайшего разви-

тия античного искусства.

Об этом может, например, свидетельствовать роспись на глиняной чаше, на

которой изображен процесс изготовления статуй (вероятно, из бронзы) в грече-

ской литейной мастерской. Чаша сделана в V—IV вв. до н. э. и предназначена,

как гласит надпись, в подарок двум мальчикам. Мы видим, как создаются

две колоссальные статуи, не менее чем в два человеческих роста. Два мас-

тера заглаживают литейные швы и полируют статую воина, замахнувшегося

копьем, а два посетителя, опершись на посохи, наблюдают за работой. Третий

мастер прикрепляет (скорее всего, приклепывает) руку к пока еще безголовой

статуе обнаженного юноши с поднятыми руками. Рядом с этими производ-

ственными сценами изображены рабочие инструменты. Трое рабочих заняты

у металлургической печи, которая явно представляет собой некую комбинацию

плавильного и кузнечного горнов. Один рабочий кочергой перемешивает угли,

второй, наполовину скрытый печью, раздувает огонь мехом. Третий рабочий

стоит несколько в стороне, опираясь на молот,—возможно он принадлежит

к первой «бригаде», потому что молот у него такой же, как у того, кто прикре-

пляет руку к безголовой статуе юноши. Как можно судить по этому и неко-

торым другим изображениям, в те времена в качестве кузнечного горна нередко

использовали шахтную печь.

Доказано, что греческие архитекторы при строительстве зданий применяли

железные дюбели. Гермоген из Приона (около 200 г. до н.э.), один из просла-

вленных зодчих эллинской эпохи, построил храм Артемиды в городе Магнезия,

по размерам и великолепию уступавший только дидимскому и эфесскому хра-

мам. Барабаны колонн храма, сделанные из белого мрамора, скреплены

мощными железными дюбелями длиной 130 мм, шириной 90 мм и толщиной

15 мм. Как показало металлографическое исследование, дюбели состоят из не-

однородного железного материала: одни их участки представляют собой сталь

(т.е. имеют такое высокое содержание углерода, что поддаются закалке), а дру-

гие—мягкое железо чрезвычайно высокой чистоты. Прочность дюбеля состав-

ляет в среднем 38 кг/мм1 2, как у современной конструкционной стали 38. Правда,

по качеству эти стали неодинаковы: современные стали многим отличаются от

древних железных материалов, в том числе равномерностью состава по сечению

изделия.

В Центральной Европе ранний железный век приходится приблизительно на

1000—450 гг. до н. э. Эту эпоху называют галыптатской по названию города

в Австрии в окрестностях которого археологи нашли много железных предме-

тов того времени \ Наряду с железными инструментами тогда широко приме-

нялись и бронзовые. Из железа сначала делали только оружие, а потом стали из-

готовлять рабочие инструменты и другие орудия труда. Поэтому первоначаль-

но железо лишь в небольшой степени способствовало развитию производи-

тельных сил. Но по мере распространения этот новый металлический материал

все больше влиял на характер производства. Бронза по-прежнему широко при-

1 Детальные анализы состава и структуры, а также видов и способов обработки галыптатско-

го железа были выполнены проф. Феттерсом (Австрия) и проф. Шаабером (ФРГ) в период

1955—1975 гг. современными аналитическими методами.—Прим, рей.

18

менялась во многих областях, в первую очередь для изготовле-

ния украшений. Бронза обладает тем преимуществом, что ее

можно без особого труда расплавлять и заливать в формы.

С железом, у которого температура плавления гораздо выше,

в те времена так обращаться не умели.

В последующий период—поздний железный век—стало по-

являться все больше железных предметов. Общепризнано, что

значительный вклад в распространение железа внесли кельты.

Европейский поздний железный век назван латенской культурой

(по месту в Швейцарии, где в основном были найдены следы

кельтской культуры). Уже в галыптатский период возникли

связи между предками кельтов и греческими городами-государ-

ствами, а также Этрурией. Позднее эти связи и торговые отно-

шения широко развивались. Повсюду оставила следы передовая

по тем временам кельтская технология добычи и переработки

железа. Большое переселение кельтов началось на рубеже V в.

до н.э. Кельтские племена населяли восточную Галлию, запад-

ную и среднюю Германию, Англию и Шотландию на севере, те-

перешнюю Польшу на востоке. Они достигли Балкан и Пире-

нейского (тогда Иберийского) полуострова. Кельты овладели

мастерством обработки железа, и утгоминаемые в германских

сагах искусные кузнецы, несомненно, имели своим прообразом

кельтских кузнецов. Даже кельтское название железа «изарнон»

переняли все германские племена (сегодня по-немецки это зву-

чит «айзен», а по-английски—«айрон»). Иберийские кельты

(кельтиберы) прославились своей сталью. Чтобы получить осо-

бенно хорошую сталь, они закапывали железные полосы в зем-

лю, с тем чтобы те частично проржавели, а затем оставшийся

металл проковывали. Обычные железные изделия и заготовки

в то время всегда были неоднородны: они состояли из мягкого

железа и собственно стали. Ржавчина разрушала в первую оче-

редь мягкое железо, так что описанный метод кельтиберских

кузнецов позволял получить более однородную и твердую

сталь.

Барабаны колонн скреплены же-

лезными дюбелями.

Древнегреческие архитекторы в ка-

честве соединительных элементов

применяли металлические скобы

и дюбели. Здесь показан железный

дюбель из храма Артемиды в Маг-

незии, построенного Гермогеном

(одним из лучших архитекторов

Древней Греции) в первой половине

II в. до н. э. Металлографическое

исследование показало, что этот

дюбель состоит частично из мягко-

го железа, а частично из стали.

2*

19

Виланд-кузнец

Главный герой одной из старей-

ших древнегерманских саг—

кузнец Виланд, крепкий парень,

с которым судьба не раз играла

злые шутки, но и сам он обхо-

дился с людьми без особых це-

ремоний. Одному из конкурен-

тов, чьи работы угрожали его

славе лучшего кузнеца, он пред-

ложил коварные условия: пусть

тот изготовит шлем и прочие

доспехи, а Виланд сделает меч,

и тогда будет видно, чья работа

лучше. Оба принялись за рабо-

ту. Виланд выковал меч со всей

старательностью и мастер-

ством. Чтобы проверить остро-

ту меча, он опустил его в ручей

и пустил туда птичье перо.

Лишь только течение слегка

прижало перо к лезвию, этого

оказалось достаточно, чтобы

меч разрезал перо. Однако Ви-

ланд остался недоволен своей

работой. Он изрубил меч на

мелкие кусочки и подмешал их

в корм гусям. Но даже гусиный

желудок не в состоянии перева-

рить железо, и Виланд собрал

его снова из гусиного помета.

Нужно полагать, что металл,

пройдя через пищеварительный

тракт гуся, все же претерпел ка-

кие-то изменения. Желудочный

сок слабее действовал на ча-

стицы стали, богатые углеро-

дом, чем на более мягкие,

бедные им, так что материал,

пройдя такую обработку, стал

богаче твердой сталью. Воз-

можно, при этом в металл про-

ник азот, а азотированная сталь,

как сегодня известно, обладает

большей твердостью. Во всяком

случае, оказалось, что кусочки

железа, извлеченные из гусиного

помета, гораздо лучше подхо-

дят для изготовления меча. Пов-

торив еще раз подобную свое-

образную обработку, Виланд

получил металл, по качеству

удовлетворявший самым высо-

ким его требованиям. В день со-

стязания Виланд встал перед

противником, положил свой меч

Подобно гигантской лестнице (высотой 800 м), возвышается Рудная гора

в Штирии. Столетиями здесь добывают превосходную руду. Предание гласит,

что когда-то в местном озере рыбаки поймали сетью водяного. За свое

освобождение он предложил на выбор: золота—на один год, серебра—на де-

сять лет или железа—на вечные времена. Местные жители выбрали железо.

Немалый путь пройден от узких, мрачных кельтских и римских штолен до со-

временных карьерных разработок. На месте древних рудников в наши дни ве-

дутся взрывные работы и руду добывают здесь открытым способом.

20

Сыродутный кричный горн в принципе представлял собой яму, над которой

возвышалась куполообразная шахта с воздушными каналами для дутья. Крицу

извлекали из печи через пролом в стенке шахты.

Сыродутный горн в местности Гера-Тинц в Тюрингии (I—III вв.).

ему на голову, защищенную

шлемом, и без особых усилий

прорезал насквозь шлем, голо-

ву, кольчугу и тело.

Затем последовали другие

драматические события. Вилан-

да захватил в плен король Нид-

хад, перерезал ему сухожилия на

ногах и заставил калеку рабо-

тать в кузнице. Но король же-

стоко поплатился за это: кузнец

обесчестил его дочь, убил двух

маленьких сыновей, а сам,

подобно Икару, улетел на само-

дельных крыльях. Но в отличие

от Икара, упавшего в море, Ви-

ланд благополучно завершил

свой полет.

Различные подробности саги

указывают на то, что собира-

тельным прообразом Виланда

послужили кельты. Представи-

тели этого народа в те времена

были «абсолютными чемпиона-

ми» по добыче и переработке

железа. Достоверно доказано,

что они могли изготовлять пре-

восходную сталь и научились ее

закаливать.

Металлы—богатство Земли

Тысячи лет человек пользуется

земными запасами металлов.

Может быть, они неисчер-

паемы? Совсем нет! Правда, мы

часто слышим об открытии

новых месторождений, но уже

заметно ощущается нехватка

многих широко применяемых

металлов, особенно некоторых

тяжелых цветных металлов. По-

стоянно совершенствуются ме-

тоды разработки ископаемых

и процессы обогащения руд,

развивается металлургия. Люди

научились извлекать металлы из

все более бедных и труднообра-

батываемых руд. Однако по-

требность человечества в метал-

лах растет быстрее1. Вместе со

спросом на металлы повы-

1 В последние десятилетия все

большее внимание уделяется изуче-

нию запасов ряда металлов на

океанском дне, особенно в виде кон-

креций.—Прим. ред.

21

шаются и цены на них на миро-

вом рынке. Например, в неко-

торых промышленно развитых

странах стоимость металла

в медных монетах оказалась те-

перь в 1,5—2 раза выше их

номинала, вследствие чего эти

монеты изымают из обращения.

Запасы металлов на нашей

планете в настоящее время оце-

нены довольно точно. В земной

коре (литосфере) на глубине

приблизительно до 1 км содер-

жатся следующие элементы (их

доля указана в весовых процен-

тах):

Кислород 46,6

Кремний 27,7

Алюминий 8,0

Железо 5,0

Магний 2,1

Титан 0,6

Медь 0,01

Никель 0,01

Олово 0,004

Цинк 0,004

Свинец 0,0016

Серебро 0,00001

Золото 0,0000005

Платина 0,00000005.

Самые распространенные эле-

менты—кислород и кремний;

земная кора почти на три чет-

верти состоит из этих элемен-

тов. Довольно много на Земле

металлов, таких, как алюминий,

железо, магний и титан. Но вме-

сте с тем нужно учитывать, что

только часть металлов находит-

ся в месторождениях такой кон-

центрации, которая делает их

добычу рациональной с техниче-

ской и экономической точек зре-

ния. Мало на Земле тяжелых

цветных металлов: меди, нике-

ля, олова, цинка и свинца. Их

приходится экономить и приме-

нять только там, где ввиду

своих особых свойств они не мо-

гут быть заменены другими ме-

таллическими или неметалличе-

скими материалами. Вот почему

народное хозяйство во все боль-

шей степени должно покрывать

часть потребностей в металлах

путем повторного использова-

ния металлолома и других отхо-

дов.

Другие металлы

Наряду с золотом, серебром, медью, оловом и железом лю-

ди давно узнали свинец, ртуть и сурьму. По поводу платины

мнения историков расходятся. Некоторые утверждают, что этот

благородный металл обрабатывали в Египте еще в 1500 г. до

н. э. Во всяком случае, достоверно известно, что индейцы в Аме-

рике давно были знакомы с платиной, и оттуда ее доставляли

в Европу.

Мягкий и относительно легко доступный свинец в древности

использовали для разных целей. Известно, например, что из

гнутых свинцовых листов изготовляли трубы, сваривая про-

дольные швы и соединительные муфты. Римляне при сооруже-

нии своих знаменитых водопроводов даже ввели стандартиза-

цию свинцовых труб по диаметру и поперечному сечению. Это

упростило расчет и проектирование водопроводной сети.

Древние строители также использовали свинец—для закре-

пления каменных плит и заделки швов. Из свинца чеканили мо-

неты, медали и печати, изготовляли грузила для рыболовной

снасти и якоря для судов. На тонких свинцовых пластинках гра-

вировали текст и, сшивая их, делали свинцовые книги.

Предположительно, первые сведения о свинце происходят из

Индии. Свинцовые чушки в форме кирпичей служили предме-

том торговли, они упоминаются и в списках товаров, которые

египетские фараоны получали в качестве дани. На островах Сре-

диземного моря, в Италии, на побережье Греции и во многих

местах Западной и Центральной Европы сохранились следы ан-

тичных свинцовых рудников.

Римляне называли свинец и олово одним и тем же сло-

вом—«плюмбум». Правда, они различали «плюмбум альбум»

(белый) и «плюмбум нигрум» (черный), но часто путали оба ме-

талла. Нередко «плюмбум» называли сплавы свинца и олова.

Гораздо меньше, чем свинец, была известна сурьма—сере-

бристо-белый, с сильным блеском, очень хрупкий металл. В Ва-

вилоне из нее изготовляли сосуды уже в 3000 г. до н.э. Однако

гораздо шире использовали не металлическую сурьму, а ее со-

единения, в частности в косметике. Очевидно, сурьма служила

и как легирующий элемент при выплавке сурьмянистых бронз,

которые обладают превосходными литейными свойствами (хо-

рошо заполняют форму).

Много позже, в период увлечения алхимией, сурьма приобре-

ла особое значение, прежде всего потому, что в расплавленном

виде она хорошо растворяет многие другие металлы—«пожи-

рает» их. И в качестве символа этого металла алхимики выбра-

ли волка.

Ртуть римляне называли «аргентум вивум»—живое сереб-

ро. Примерно то же означает и современное немецкое название

ртути Quecksilber. Этот удивительный металл—единственный,

который при нормальных температурах остается в жидком со-

стоянии. Ртуть нетрудно получить из ее природного соединения

с серой—широко известной киновари. Первое письменное

упоминание о ртути принадлежит Аристотелю и относится при-

мерно к 350 г. до н.э., но, как показывают археологические на-

ходки, она была известна много раньше.

22

Для каких целей служил этот металл? В древности ртуть широко применяли

для золочения. Золото легко растворяется в ртути и образует с ней сплав—зо-

лотую амальгаму, которую наносят на обрабатываемое изделие. Затем его на-

гревают, ртуть испаряется, а на изделии остается слой золота. В наше время от

такого процесса огневого золочения отказались, потому что пары ртути чрезвы-

чайно вредны для здоровья. Растворимость золота в ртути можно использовать

также и при его извлечении, скажем, из золототканой одежды. Подобный про-

цесс был положен в основу разработанного в XVI в. способа извлечения раз-

личных металлов—так называемого амальгамирования (или амальгамации):

измельченную руду обрабатывают ртутью, в которой металлы растворяются;

затем ртуть выпаривают, а металлы остаются в твердом виде.

В период распада Римской империи, когда начался переход к новому обще-

ственному строю—феодализму, люди уже располагали солидными познаниями

в области металлургии. Они освоили добычу и переработку многих металлов:

золота, серебра, меди, железа, олова, свинца, ртути и сурьмы. Помимо бронзы

и стали были известны сплавы свинца и олова, а наряду с оловянистыми начали

применяться сурьмянистые и мышьяковистые бронзы.

Наконец, следует упомянуть и о таком давно известном к тому времени мед-

ном сплаве, как латунь. Если медь легировать цинком, то она по виду будет на-

поминать золото. Латунь применялась еще во времена Гомера (VIII в. до н. э.).

По-видимому, моссиноики—народ, обитавший на Черном море—первыми

стали сплавлять медь с цинковой рудой, получая таким образом латунь. От них

и происходит немецкое слово messing, означающее латунь. При императоре Ав-

густе (63 г. до н. э.—14 г. н. э.) в Риме чеканили латунные монеты.

Однако тогда еще не было известно, что латунь содержит другой металл—

цинк. Европа узнала о цинке только в XVIII в. от металлурга из Фрейберга1 Ио-

ганна Фридриха Хенкеля (1675—1744). Сегодня мы знаем, что китайцам этот ме-

талл был известен раньше.

Металлы во времена средневековья

Упадок и крушение Римской империи сопровождались глубокими со-

циальными потрясениями, которые в итоге привели к революционным измене-

ниям в обществе. На смену рабовладельческому пришел новый общественный

строй. Основой его служила собственность господствующих классов на землю,

которую обрабатывали уже не рабы, а феодально зависимые крестьяне. Процесс

распространения и укрепления феодализма продолжался столетиями; этот об-

щественный строй был преобладающим в течение всего средневекового периода

и позднее: примерно в V—XVII вв.

На вопрос о роли науки в этот период трудно ответить однозначно. Наука

возникает и развивается только в тесной взаимосвязи с производством. Кон-

троль технологических процессов, стремление усовершенствовать их—это

и стимул развития и ближайшая, непосредственная цель науки. Совершенство-

вание техники на первых порах дает определенные преимущества тому классу

(или классам), который недавно пришел к власти, и для него наука приобретает

особое значение. Но картина меняется, как только новые общественные отноше-

ния начинают стабилизироваться. Так было и при феодализме: вскоре власть

имущие признали главной задачей науки поддержание религиозных представле-

ний, а не дальнейшее развитие и совершенствование технологии производства.

Перед наукой была поставлена единственная цель: обосновывать и подкреплять

своим авторитетом «божественный порядок» во Вселенной и существующие об-

щественные отношения. Тех же, кто придерживался иных взглядов, не совпадаю-

1 В городе Фрейберге теперь находится Горно-металлургическая академия ГДР.—Прим,

перев.

23

Алхимические

и химические символы

Для обозначения веществ, ме-

таллов и понятий алхимики

пользовались своей особой сим-

воликой, которая непосвя-

щенным представлялась таин-

ственной абракадаброй. Тесная

связь алхимии с астрономией

проявлялась, в частности, в том,

что металлы и светила имели

одни и те же обозначения. На-

пример, золото обозначалось

так же, как Солнце, серебро—

как Луна, а планетам соответ-

ствовали другие металлы.

В дальнейшем с развитием

естественных наук возникла не-

обходимость представлять

вновь приобретенные знания

в точной и ясной форме. Моло-

дая наука—химия тоже испы-

тывала настоятельную потреб-

ность в единой системе химичес-

ких символов. Такую систему

предложил в 1814 г. шведский

химик Йенс Якоб Берцелиус

(1779—1848). Благодаря этой си-

стеме химические формулы ста-

ли понятны ученым всего мира.

Некоторые из химических эле-

ментов Берцелиус обозначил

первой буквой их латинского на-

звания, а для остальных доба-

вил еще одну из последующих

букв:

Н—Hydrogenium—водород

О—Oxygenium—кислород

Au—Aurum—золото

Ag—Argentum—серебро

Си—Cuprum—медь

Sn—Stannum—олово

Hg—Hydrargyrum—ртуть

Система единых химических

обозначений получила широкое

признание и остается общепри-

нятой до сих пор.

Задолго до того как в Европе полу-

чили цинк металлургическим спосо-

бом (XVIII в.), в Китае выплавляли

этот металл в закрытых тиглях.

У таинственной, мистической алхи-

мии металлургия и химия заимство-

вали немало методов.

24

щих с официальными, преследовали как еретиков и безжалостно истреб-

ляли.

Однако, несмотря на неблагоприятные условия, в мрачные средние века бы-

ли заложены довольно существенные основы науки о металлах. Одним из

истоков этой науки послужила алхимия—таинственная и сумрачная полунаука,

полумагия, которая зародилась, по-видимому, в Александрии в III—IV вв. н. э.

Арабские врачи и металлурги преодолели предубеждение античных ученых

перед ремесленной, практической работой. Они первыми начали эксперименти-

ровать и создали многие лабораторные методы и устройства, составившие впос-

ледствии базу для развития экспериментальной химии. Они расплавляли, пере-

гоняли, выпаривали самые разнообразные вещества. Несомненно, в своих

трудах алхимики использовали и познания древних, дошедшие до них из Вави-

лона и Египта.

Происхождение слова «алхимия» не вполне ясно. Возможно, оно складывает-

ся из арабского определенного артикля «ал» и древнеегипетского «хеме», озна-

чавшего, в частности, черный цвет. Вместе с тем, согласно недавним исследова-

ниям, название этой науки, возможно, идет от греческого слова «химиа», что

означало «металлическая отливка».

Как бы то ни было, алхимия пришла в Европу в XI—XII вв. и в последующие

500—600 лет оказывала сильное влияние на развитие естествознания. Было бы

несправедливо считать алхимию сплошным шарлатанством и надувательством,

хотя такие высказывания тоже можно иногда встретить. В действительности

именно она ознаменовала собой раннюю стадию развития химической науки.

Но, безусловно, пытаясь связать и объяснить реальные факты и наблюдения на

основе мистических представлений, алхимия совершила множество ошибок, ко-

торые закрепились надолго. И когда времена господства алхимии подошли

к концу, она, с одной стороны, еще долго оставалась главным препятствием для

рационального подхода к химическим веществам и процессам, но, с другой сто-

роны, послужила отправной точкой для создания многих современных гипотез

и теорий.

Главную свою задачу, высшую цель алхимики видели в получении философ-

ского камня («ляпис философорум») и универсального растворителя («ликвор

алкагест»). Оба они должны были служить для того, чтобы превращать неблаго-

родные металлы в благородные. (В соответствии с представлениями того вре-

мени все вещества образовались из двух алхимических элементов: серы и ртути.

Парацельс (1493—1541) в качестве третьего элемента добавил еще и соль.) Но

в поисках этих двух чудесных средств алхимики должны были непрерывно рас-

ширять свои естественно-научные познания, разрабатывать новые химические

и металлургические методы; на этом пути было сделано много различных от-

крытий и изобретений—от пороха до фарфора.

Одним из высших авторитетов в алхимии был легендарный врач и химик

Джабир ибн-Хайян (латинизированное имя—Гебер), живший, по-видимому,

в VIII в. Ему приписывают разделение металлов на благородные и неблаго-

родные по их поведению на воздухе и в огне. Другой алхимик —бенедиктин-

ский монах Базилий Валентинус, живший в Эрфурте в XV в., разделял вещества,

которые выглядят как металлы, на настоящие металлы и их «пасынки», полуме-

таллы. Например, сурьму он считал пасынком свинца, а висмут—пасынком

олова. К полуметаллам относили и некоторые соединения, например ртути

с серой.

Позднее, когда вокруг алхимии стало собираться все больше мошенников,

она приобрела дурную славу. Особенно это характерно для XVII—XVIII вв.

Владетельные князья надеялись с помощью этих мнимых «делателей золота»

поправить свои пошатнувшиеся из-за непомерного тщеславия финансовые

дела.

В то же время средневековье было и периодом расцвета многих ремесел, свя-

занных с металлообработкой. Широкое практическое применение металлов при-

25

Искусство плетения кольчуг из про-

волоки было известно еще во време-

на викингов. Как описывал пресви-

тер Теофил, в X в. для изготовления

проволоки использовали воло-

чильные доски со многими отвер-

стиями.

Шедевр технического и художе-

ственного мастерства—бронзовое

надгробие (высотой 1,99 м), устано-

вленное архиепископу Фридриху

фон Веттину,—был изготовлен

в 1160 г. в знаменитой магдебург-

ской литейной мастерской. Это

древнейший памятник ремесленно-

го искусства, сохранившийся в Маг-

дебургском соборе.

Георг Бауэр,

он же Георгий Агрикола

XVI век—один из самых

бурных периодов истории Гер-

мании. Социальная напряжен-

ность, вызванная бесправием

крестьянства и началом разви-

вело к тому, что люди смогли ближе и глубже познакомиться

с их свойствами и особенностями, в том числе технологически-

ми. Кузнецы, жестянщики, литейщики, лудильщики и многие

другие металлисты приобрели богатый опыт в обращении

с металлами.

Предметы обихода и художественные изделия, отлитые или

выкованные из металла, свидетельствуют о высоком искусстве

и больших технических возможностях мастеров средневековья.

Они освоили металл и научились придавать ему самые разноо-

бразные формы. Примерно в 800 г. были отлиты из бронзы зна-

менитые двустворчатые ворота Аахенского собора. Каждая

створка этих «Волчьих ворот» имеет высоту почти 4 м, ширину

1,35 и вес 1700 кг. Литой металл содержит 85,3% меди, 9,6% оло-

ва, 3,5% свинца и 0,6% железа.

Бронзовое литье достигло наивысшего расцвета в XI в.

Бронзовые скульптуры того времени по своему художественно-

му и техническому совершенству превосходят все, что было со-

26

здано раньше, и принадлежат к самым значительным творениям средневековья.

Новых высот достигли только мастера эпохи Возрождения. В литейном искус-

стве почти столетие лидерство принадлежало нюрнбергской мастерской Фише-

ров. Отлитые членами этой семьи бронзовые статуи были шедеврами литейного

мастерства.

Кузнец совсем иначе, чем «рудоплавилыцик», заставляет металл принять

нужную форму. Он использует способность металла к пластической деформа-

ции в нагретом состоянии. На протяжении всего средневековья кузнецы счита-

лись самой почтенной и уважаемой категорией ремесленников. Они давно уже

начали специализироваться по отдельным металлам и видам изделий. Были спе-

циалисты по золоту, серебру и меди, одни мастера делали ножи, другие под-

ковывали лошадей, третьи изготовляли гвозди, мечи, посуду и многое другое.

Правда, не всех кузнецов ценили одинаково. Наибольшим почетом, несомненно,

пользовались оружейники. До нас дошли многие примеры высокого признания

и почестей, которыми в те времена были окружены кузнецы. Император Макси-

милиан I приказал вырезать по дереву семейный портрет своих оружейников.

Карл V заплатил своему аугсбургскому кузнецу за латы большую сумму, чем за

картину Тициана.

В средние века успехов достигла не только металлообработка. Горняки и ме-

таллурги совершенствовали способы добычи и выплавки металлов. О том, ка-

кую роль это сыграло в развитии общества, Ф. Энгельс писал: «Добыча золота

и серебра послужила последним толчком, поставившим Германию

в 1470—1530 гг. в экономическом отношении во главе Европы и тем самым сде-

лавшим ее центром первой буржуазной революции в религиозном облачении

так называемой Реформации» (К. Маркс и Ф. Энгельс. Соч., изд. 2-е, т. 23,

с. 191).

Именно тогда Агрикола (Георг Бауэр, 1494—1555) создал свой фундамен-

тальный труд «О металлах», посвятив ему двадцать лет жизни. За это время он

изучил множество источников и предпринял несколько путешествий (так сказать

«творческих командировок»), что позволило ему охватить в своей работе об-

ширный опыт и познания, накопленные людьми в данной области. Между

горным делом и металлургией тогда еще не было четкой границы, и нередко до-

бычей руды и выплавкой металлов занимались одни и те же люди. Во времена

Агриколы обе эти отрасли переживали период расцвета. На территории Герма-

нии в период около 1500 г. ежегодно производилось 30 тыс. т железа, во

Франции—10 тыс. т, в Англии и Швеции—по 5 тыс. т и во всей остальной

Европе еще 10 тыс. т. Якоб Фуггер из Аугсбурга (1459—1525), возглавив осно-

ванный его отцом торговый дом, стал «рудным королем» того времени. Он за-

владел почти всеми рудниками в Штирии, Тироле, Северной Венгрии и Испании.

Ему принадлежала монополия на торговлю медью. Баснословное богатство по-

зволяло Фуггеру ссужать деньгами императоров и церковь. .

В эту эпоху развивающегося раннего капитализма и появился трактат Агри-

колы, ознаменовавший собой рождение научной металлургии. Первые шесть то-

мов его были посвящены горному делу, седьмой—«пробирному искусству», т. е.

способам опытной плавки руд для определения содержания металлов. В вось-

мом томе речь шла об обогащении и подготовке руд к металлургической пере-

работке, а в девятом были описаны способы выплавки чернового металла. В де-

сятом томе рассматривались методы разделения металлов, например серебра

и свинца. Одиннадцатый том содержал подробные сведения о металлургиче-

ском оборудовании, и, наконец, в последнем, двенадцатом томе были описаны

процессы получения соли, соды, селитры, квасцов, купороса, серы, битума, а так-

же производство стекла.

Труд Агриколы был выдержан в совершенно ином духе, нежели сочинения

алхимиков. Здесь четко и ясно описаны технологические процессы и оборудова-

ние. В изложении не было никакой мистической таинственности—наоборот, ав-

тор стремился сделать свой труд понятным любому образованному человеку,

даже не обладающему специальными познаниями. Не последнюю роль здесь

сыграли и знаменитые иллюстрации—292 гравюры на дереве. В течение двух

27

тия капитализма, привела

к крестьянской войне и к город-

ским восстаниям. Наука и искус-

ство переживали подъем, веду-

щим течением в духовной жизни

общества стал гуманизм, ко-

торый опирался в своих идеях на

воззрения античного мира.

24 марта 1494 г. в саксонском

городке Глаухау родился Георг

Бауэр—человек, который позд-

нее, по распространенному тог-

да в ученом мире обычаю, при-

нял латинизированное имя Ге-

оргий (или Георгиу с) Агрикола.

Школу он посещал в Глаухау и,

вероятно, в Цвиккау, потом

учился в Лейпцигском универси-

тете. Он был преподавателем,

проректором и ректором

в Цвиккау и в Лейпциге, затем

продолжал учебу в Италии, от-

куда вернулся доктором меди-

цины. Работал городским вра-

чом в шахтерских городках

Яхимов и Хемниц (ныне Карл-

Маркс-Штадт). Трижды зани-

мал пост бургомистра Хемница.

Умер Георгий Агрикола

в 1555 г. и похоронен в кафе-

дральном соборе города Цейц.

Уже современники высоко це-

нили его обширные и многосто-

ронние познания. Агрикола был

учителем, врачом и аптекарем,

добился больших успехов как

бургомистр. Он заложил ос-

новы нескольких наук: минера-

логии и геологии, горного дела

и металлургии; ему принадле-

жали выдающиеся работы

в области истории государства,

теории чисел и теории мно-

жеств, экономики. И главный

труд его жизни—опубликован-

ная посмертно 12-томная моно-

графия «О металлах»—и дру-

гие многочисленные работы

свидетельствуют о том, что это

был большой, далеко опередив-

ший свое время ученый-энци-

клопедист и общественный дея-

тель.

Роскошные латы, покрытые чернью и позолотой,—свидетельство высокого

мастерства и художественного совершенства работы ремесленников средневе-

ковья (Антверпен, 1560—1565).

28

Георгий Агрикола.

столетий книга оставалась основополагающей и самой авторитетной в своей

области. По научному значению труды Агриколы вполне можно оценить даже

выше работ его современника—прославленного Парацельса, потому что

у Агриколы речь идет о науке, опирающейся на реальные знания и опыт, сво-

бодной от веры в чудеса и от фантастических чисто умозрительных рассужде-

ний.

Во времена Агриколы и Фуггера немецкие горнорудные промыслы пережи-

вали свой расцвет, однако во второй половине XVI в. они начали приходить

в упадок. Тому было много причин. Снизилась добыча руды в уже вырабо-

танных рудниках, больше металлов, особенно драгоценных, стали привозить из

Америки. Вместе с тем уже начиная с XIV в. назревали чреватые последствиями

перемены в способах получения железа. Возрастающий спрос на железные изде-

лия требовал новой, более производительной технологии выплавки железа из

руды. Три тысячелетия железо получали в виде губчатой, но твердой «крицы»

малопроизводительным способом—путем восстановления древесным углем

при невысоких температурах, а теперь благодаря переходу на доменный процесс

удалось во много раз поднять производительность труда. При этом из печей вы-

пускали чугун в расплавленном, жидком состоянии. Таким образом, железные

материалы стали оказывать все более заметное преобразующее влияние на об-

щественное производство.

Столетие стали

Промышленная революция, начавшаяся в текстильном производстве в Ан-

глии, к концу XVIII в. затронула и черную металлургию, т. е. металлургию желе-

за и стали. Следующее XIX столетие принесло с собой большую часть открытий

и изобретений, которые составляют основу современного производства железа

и стали. Чтобы правильно оценить необычайно быстрое развитие металлургии

в XIX в., нужно вернуться к прошлому.

С древнейших времен ковкое губчатое железо получали путем «прямого вос-

становления» непосредственно из руды. В XVIII в. этот так называемый сыро-

дутный процесс был широко распространен. В Европе он сохранился вплоть до

1850 г., а в Северной Америке—даже до 1890 г. В наше время сыродутные

(кричные) горны еще можно встретить у народов Центральной Африки и

в Китае.

С технологией сыродутного процесса мы можем познакомиться по описа-

нию и гравюрам, приведенным в книге Агриколы. В рабочее пространство горна

слоями загружают древесный уголь и измельченную руду. Перед горном стоит

плавильщик, или горновой, и управляет дутьем, регулируя задвижкой поток во-

ды, приводящий в действие кузнечный мех. Лицо плавильщика защищено вой-

29

Гравюры из книги Агриколы «О металлах»: получение кричного железа в сыродутных горнах.

лочной маской. Из горна через боковое отверстие стекает шлак. После 4—8 ча-

сов тяжелого ручного труда рабочие при помощи железных стержней извлекают

из горна слипшуюся губчатую массу, содержащую железные зерна вместе со

шлаковыми включениями,—крицу. (В зависимости от размеров горна крица мо-

гла иметь вес до 150 кг.) Двое рабочих долго обрабатывают крицу молотами,

чтобы уплотнить ее и выдавить часть шлака. Затем крицу разделяют на части,

которые проковывают на .наковальне, придавая им форму, нужную для

продажи.

По свидетельству Агриколы, такой «самостоятельный металлургический за-

вод» уже означал значительный технологический прогресс по сравнению с при-

митивными земляными горнами, которые использовались прежде в отдельных

рудниках. Производительность еще более возросла благодаря введению выло-

женных из кирпича сыродутных печей вместо подовых. И те, и другие вели свое

происхождение от простых плавильных ям. Вначале появились небольшие

шахтные печи с естественной тягой, которые устанавливали на открытом месте,

а позднее—уже настоящие шахтные печи с открытым выпускным порогом

и мехом для дутья. Работа одного средневекового металлургического завода

с сыродутными шахтными печами описана Агриколой. Измельченную руду

и древесный уголь загружали в печь сверху. Для извлечения крицы из печи нуж-

но было открыть ее порог, закрытый кирпичной кладкой и обмазанный глиной.

Затем крицу обрабатывали так же, как говорилось выше. В XV в. металлурги

Штирии пользовались сыродутными горнами средним объемом 1,1—1,7 м3.

Они давали за сутки 1200—1300 кг металла, а выработка на одного рабочего со-

ставляла около 250 кг. За последующие 200 лет эти показатели возросли со-

30

ответственно до 3,4—4,5 м3 и 1800—2100 кг на одну печь и до 390 кг на одного

рабочего.

С увеличением размеров сыродутных горнов и интенсификацией труда воз-

растало и содержание углерода в железе. При этом температура плавления же-

леза оказывалась ниже и часть его вытекала из горна в расплавленном виде вме-

сте со шлаком. Таким образом, металлурги стали получать побочный продукт,

который в твердом состоянии хрупок и легко разбивается молотом. Это был чу-

гун. Вначале его просто выбрасывали, но потом научились использовать. Чтобы

приготовить из чугуна ковкое железо, необходимо удалить из него углерод, т. е.

подвергнуть его дальнейшей обработке, которая у металлургов получила назва-

ние «кричный передел», или «фришевание» (от немецкого слова frisch—свежий,

здоровый, чистый) либо «рафинирование» (от французского raffiner—очи-

щать).

Открытие и освоение такого способа обработки позволило постепенно

перейти от кричных сыродутных горнов к рудоплавильным печам—домницам.

В них стали получать жидкий чугун, который затем превращали в мягкое железо

(а позднее—в сталь), удаляя избыточный углерод. Так возник двухступенча-

тый—через промежуточный продукт (чугун)—способ производства стали. Это

типичный пример того, как простое увеличение размеров оборудования, в дан-

ном случае сыродутных горнов, может привести к принципиально новой

технологии.

Вместе с ростом потребности в ковком железе и стали постоянно возрастал

спрос и на древесный уголь, однако в богатых рудой районах леса были выру-

блены. Особенно заметно это было в Англии. Но шахтные печи для выплавки

чугуна (теперь их называют домнами), как и печи для дальнейшего его передела,

нуждались в древесном угле. В 1709 г. Абрахаму Дерби из английского города

Колбрукдейл впервые удалось применить в доменной печи каменноугольный

кокс и тем самым модернизировать первую ступень процесса производства ста-

ли. Однако для переработки чугуна в сталь по-прежнему был необходим дре-

весный уголь. Каменный уголь тогда еще не умели использовать для этой цели:

содержащаяся в нем сера переходила в сталь, делая ее непригодной. Проблему

решил англичанин Генри Корт в 1784 г. Изобретенный им способ пудлингова-

ния (от английского puddle—месить, перемешивать) означал новый большой

шаг вперед, и это по праву можно считать началом современной металлургии

стали.