Author: Гуревич Ю.Г.

Tags: общее машиностроение технология машиностроения металлургия металлы

ISBN: 5-86328-811-6

Year: 2006

Text

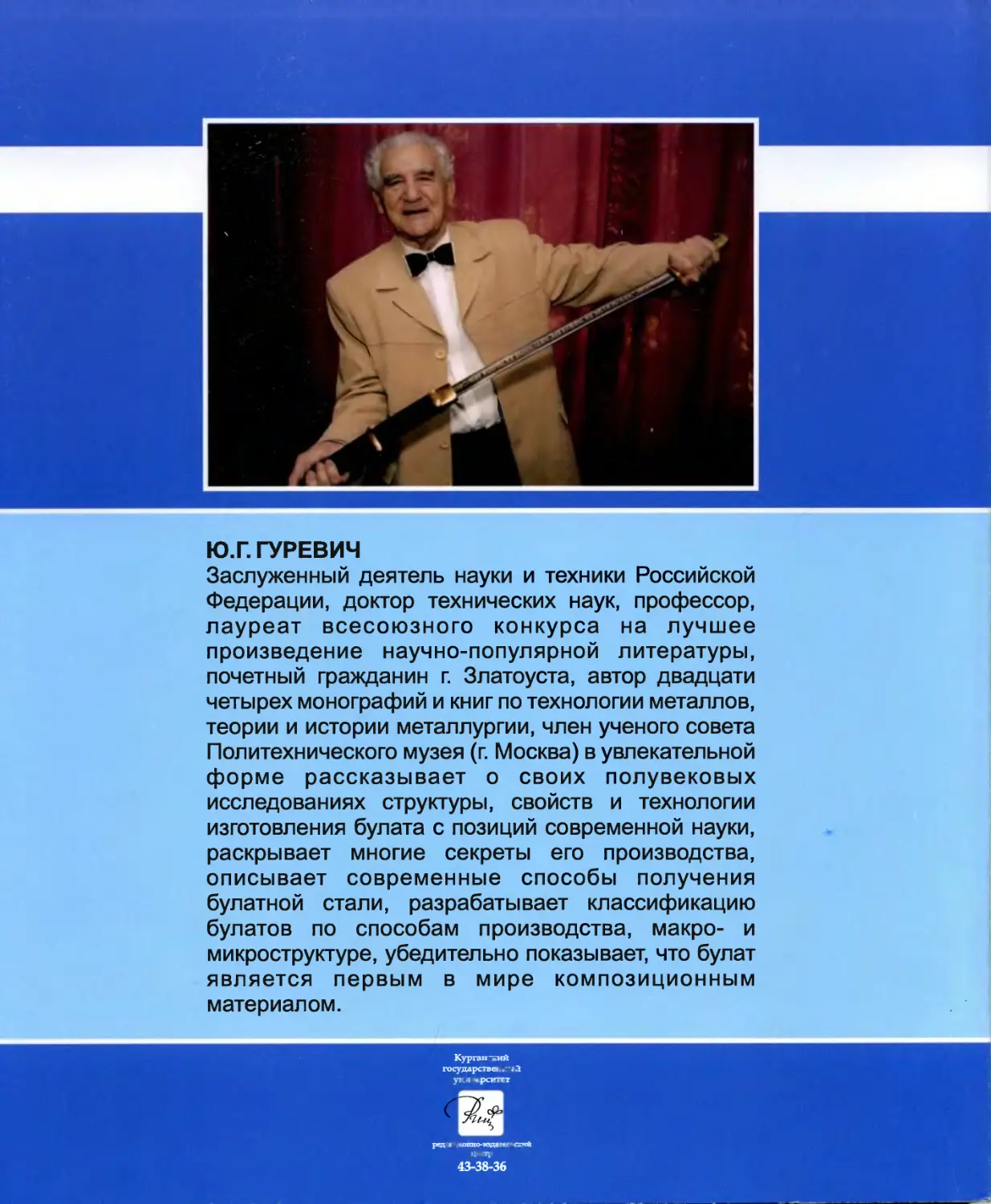

Ю.Г. Гуревич

БУЛАТ. СТРУКТУРА, СВОЙСТВА

И СЕКРЕТЫ ИЗГОТОВЛЕНИЯ

МОНОГРАФИЯ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

КУРГАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Ю.Г. ГУРЕВИЧ

БУЛАТ. СТРУКТУРА, СВОЙСТВА И СЕКРЕТЫ

ИЗГОТОВЛЕНИЯ

МОНОГРАФИЯ

Курган 2006

Булат, структура, свойства и секреты изготовления

УДК621. 76

Г95

Рецензенты:

д-р техн, наук А.В. Афанаскин (ОАО Курганмашзавод), кафедра «Общая металлур-

гия» Златоустовского филиала Южноуральского государственного университета (зав. ка-

федрой д-р техн, наук И.В. Чуманов).

Научный редактор - д-р техн, наук В.И. Боченин.

Печатается по решению научного совета Курганского государственного университета.

Г 95

Гуревич Ю.Г. Булат. Структура, свойства и секреты изготовления:

Монография. - Курган: Изд-во Курганского государственного

университета, 2006. - 158 с.

В монографии изложена история изготовления булатной стали, показано, как посте-

пенно раскрывались секреты ее выплавки, ковки, термообработки и отделки. Подробно

рассмотрены, с позиций современной науки, структура и свойства булата и установлено,

что булат является первым в мире композиционным материалом. Дана классификация

булатов по способам изготовления, макро- и микроструктуры. Описаны технологии произ-

водства композиционных материалов, которые являются наследниками булата.

Предназначена для преподавателей, аспирантов и студентов вузов, обучающихся на

технических специальностях, а также для инженерно - технических работников промыш-

ленных предприятий.

Рис.-46, таблиц-7, библиограф.-80 назв.

ISBN 5-86328-811-6

© Курганский

государственный

университет, 2006

© Гуревич Ю.Г., 2006

Булат, структура, свойства и секреты изготовлевия

ВВЕДЕНИЕ

С детских лет мы слушали легенды о бу-

латных мечах, которыми сказочные богатыри

громили своих противников. Кто не помнит

увлекательно описанное Вальтером Скоттом

состязание в ловкости между королем Ричар-

дом Львиное Сердце и султаном Саладином,

обладавшим клинком из булатной стали?

Булат — одна из самых интересных и

загадочных страниц в истории металлургии.

Мы хорошо знаем, как в древние времена

делали каменные топоры, бронзовую утварь,

варили железо и плавили чугун, но до на-

шего времени оставались нераскрытыми мно-

гие секреты производства булатного оружия.

Глубоко прятали свои секреты древние

мастера, пока они не были потеряны совсем.

Не одно столетие металлурги всех стран и

народов пытались выплавить булатную сталь,

но злополучная тайна никому не давалась.

И только горному инженеру, начальнику

Златоустовских заводов П. П. Аносову в 40-

х годах прошлого века удалось получить бу-

лат, не уступающий по свойствам древним

образцам. Лучшие сорта русского булата, как

две капли воды похожие на знаменитые ка-

ратабан и хоросан, с сетчатыми узорами и

золотисто-красноватыми отливами на темном

фоне грунта, сегодня известны всему миру.

На основе исследований производства бу-

лата П. П. Аносов разрабатывает и закладыва-

ет основы русской металлургической науки. И

все-таки в первой половине прошлого столе-

тия металлургия была больше ремеслом, чем

наукой. Научно объяснить технологические

особенности способа производства булата в то

время было просто невозможно. Вот почему

и аносовский секрет производства булатной

стали не сделался достоянием металлургов.

Через сто лет, уже в наше время, златоу-

стовские металлурги вновь попытались

воскресить технологию производства була-

та. Сложны и длительны были эти поиски,

но узорчатая сталь вновь была получена, хотя

полностью повторить аносовский булат не

удалось. Легендарная острота лезвия и уп-

ругость клинков достигнута не была, но режу-

щие свойства лезвия оказались весьма высо-

кими для рядовой углеродистой стали, кото-

рую представляет собой булат. Исследова-

ние макро- и микроструктуры булатной стали

и методов ее получения с позиций совре-

менной науки приоткрыло завесу над веко-

вой тайной булата и сделало возможным

многократно повторять технологию его вып-

лавки, если в этом есть необходимость.

Однако технология получения узорчатой

стали не исчерпывает полностью секретов

булата. Булат — высокоуглеродистая сталь,

оригинальными способами выплавленная,

деформированная и термически обработан-

ная. Булатное холодное оружие искусно от-

делывалось и тщательно полировалось. Мно-

гие «тайны» ковки, термообработки и отдел-

ки булата сегодня известны, другие ждут еще

своей расшифровки.

Не проходит года, чтобы в периодической

печати не появлялись новые сведения о була-

те. Написано о нем много, но систематизиро-

ванного исследования структуры, свойств и ос-

новных особенностей производства булатной

стали до сих пор не было. В монографии сде-

лана попытка обобщить весь имеющийся в

литературе материал о булатной стали.

Книга не случайно включает описание

современных способов получения изделий из

порошковых и композиционных материалов.

В X веке арабы применили типично порош-

ковую металлургию для получения знамени-

тых клинков из дамасской стали .Прокован-

ные крицы превращались в опилки, которые

ржавели при вылеживании. Взаимодействие

железных опилок с кислородом атмосферы

приводило также к окислению примесей же-

Булат, структура, свойства и секреты изготовления

леза. Полученный порошок снова подвергал-

ся горячей ковке, и такая обработка повто-

рялась до тех пор, пока вредные примеси не

оказывались хорошо измельченными и рав-

номерно распределенными в объеме стали.

Таким образом, уже в давние времена

производство высококачественной стали

было тесно связано с методами порошковой

металлургии. Полученная этим методом

сталь обладала высокими свойствами, срав-

нимыми со свойствами булата, что объясня-

ется тонким диспергированием и спеканием

частиц стального порошка, имеющих разное

содержание углерода.

С другой стороны, булат в современном

понимании является первым композицион-

ным материалом, сочетающим в себе свойства

низкоуглеродистой и высокоуглеродистой ста-

ли. Строение булата дает повод современной

технологии производства композиционных ма-

териалов для многих заимствований. То, чего

древние металлурги добились случайно, а П.

П. Аносов достиг талантом и упорным тру-

дом, сегодня используется для получения ма-

териалов с удивительными, подчас фантас-

тическими свойствами. Вот почему основы по-

рошковой металлургии и композиционных ма-

териалов, изложенные автором этой книги в

доступной форме, не только расширяют кру-

гозор читателей, но и, главное, отражают ди-

алектику развития науки о металлах вплоть

до наших дней.

Настоящая монография является перера-

ботанной, дополненной и широко иллюст-

рированной книгой автора «Загадка булат-

ного узора».

Автор выражает глубокую благодарность за

содействие при подготовке рукописи к печати

ректору Курганского государственного универ-

ситета д.х.н., профессору О.И. Бухтоярову и

директору Златоустовской художественной ма-

стерской «Практика» В.А.Наумову.

ПРОЛОГ

Грустно сознавать, что современная наука не

вооружена еще настолько, чтобы ясно и опре-

деленно ответить на вопросы: что такое булат

с его непременным спутником — узором и чем,

собственно, объясняются те высокие механи-

ческие свойства, какими обладают изделия, из-

готовленные из булата...

Н.И. Беляев. О булате. — Журнал Рус-

ского металлургического обшрства. СПб., 1911.

ВОЛШЕБНЫЕ РЕЛЬСЫ

В тот год весна выдалась поздняя, но

дружная. Снега быстро стаяли даже на вер-

шинах могучего Зигальга, возвышающегося

над поросшими соснами и елями Уральски-

ми горами.

Особенно быстро снег стаял на южных

склонах гор, откуда берет свое начало неболь-

шая, но бурная по весне речушка, которую баш-

киры за это назвали Катав- Быстрая река. Ее

разлива можно было ожидать со дня на день,

и башкиры, зимовавшие здесь, оставили зи-

мовье и ушли в степь. Не думали они, что

привычную стоянку — небольшую впадину,

окруженную тесно столпившимися горами, где

и ветер зимой не так дует, и дрова под боком,

и корма лошадям много,— покидают навсегда.

Как раз на этом месте вскоре началось

строительство плотины. На берегах реки ста-

ли ставить бревенчатые четырехстенные дома.

По всему было видно, что устраивались на-

долго. А называли себя эти люди Иванов-

скими. Так весной 1754 года на западных

склонах Южного Урала, в долине реки Ка-

тав было основано одно из первых горноза-

водских поселений — Катав-Ивановский за-

вод. Строили завод сибирский купец Иван

Борисович Твердышев и зять его Иван Се-

менович Мясников.

Булат, структура, свойства и секреты изготовления

В 1756 году было закончено в основном

строительство огромной по тем временам

плотины — длиной 300 и высотой 8 метров.

Плотина имела три особых сооружения для

пропуска воды. Перед ней сделали большую

запруду, а за ней на берегу реки поставили

две доменные печи и кричные горны. Воз-

душные машины (горновые меха) и кричные

молоты приводились в действие водяными

колесами. В начале 1757 года Катав-Иванов-

ский «железовододействующий» завод про-

изводил уже чугун и кричное железо.

17 августа 1757 года Берг-коллегия слу-

шала выписки по прошениям сибирского

купца и медных заводов содержателя Ивана

Твердышева и компанейщика его Ивана Мяс-

никова о построении ими в Оренбургской

губернии, внутри Башкирии — на речке Ка-

тав, железного завода и «того ради» прика-

зала: «...как выше явствует, что оным заво-

додержателям Ивану Твердышеву и компа-

нейщику его Ивану Мясникову на вышеопи-

санном ими месте в Оренбургской губернии

на реке Катав железовододействующий до-

менный и молотовый завод Берг-коллегией

завести позволено...».

Хоть и назывался Катав-Ивановский за-

вод «железовододействующим», но являлся

он, по сути дела, заводом чугуноплавиль-

ным. Только одна пятая часть чугуна пе-

рерабатывалась на железо. Переработкой ос-

новного количества получаемого чугуна за-

нялись вскоре построенные Юрюзанский и

Минский, а затем и Усть-Катавский пере-

дельные заводы. В 60-е годы XVIII века в

этом же районе строятся Симский и Бело-

рецкий железоделательные заводы. Катав-

Ивановск в короткий срок становится адми-

нистративным центром крупного по тем

временам железоделательного округа.

Две доменные печи, сооруженные при

основании Катав-Ивановского завода, стано-

вятся одними из самых мощных на Урале и

в России. Каждая из домен выплавляла свы-

ше 100 тысяч пудов (1640 тонн) чугуна в

год. Печи работали на богатых железом и

очень чистых, содержащих мало вредных

примесей, бакальских рудах и древесном

угле. Катав-Ивановский чугун и получаемое

из него сварочное железо стали вскоре ши-

роко известны.

На небольшом холме в центре Катав-Ива-

новска, откуда открываются живописные

дали, еще и сегодня возвышается старинное

здание церкви — памятника архитектуры

XIX века.

Но замечателен этот храм не только сво-

ей архитектурой. Колоннада, поддерживаю-

щая арки трех его нефов, связана каркасом,

сооруженным из восьми —десятиметровых

стальных балок с поперечным сечением при-

мерно 40 см2. Балки кованые, некрашеные,

покрытые тонкой пленкой окислов, имеющей

коричневатый цвет. За 160 лет балки совер-

шенно не изменились. Ни одна из них не

просела, на поверхности балок не заметно и

следов атмосферной коррозии... Когда при

реконструкции церкви в 30-х годах нашего

столетия одну из балок попытались снять,

то оказалось, что она очень плохо поддается

современному режущему и рубящему

инструменту. По этой причине ее оставили

в покое. С тех пор стальные балки Катав-

Ивановской церкви начали сравнивать со

златоустовским булатом.

По своим свойствам эти балки напоми-

нали рельсы, по которым в былые времена

вагонетками подавали шихту на колошники

доменных печей. Металл этих рельсов тоже

не поддавался никакому режущему инстру-

менту, кроме абразивного круга...

В 1934 году с пуском Магнитогорского

металлургического комбината Катав-Иванов-

ские домны перестали работать. Они были

Булат, структура, свойства и секреты изготовления

демонтированы. Но старые подъездные пути

кое-где остались. На месте железоделательно-

го завода работал новый — литейно-механи-

ческий...

Третий год шла Великая Отечественная

война. День и ночь на заводе точили снаря-

ды, столь необходимые для фронта, для по-

беды. Не хватало инструмента. И тогда

вспомнили о знаменитых катавских рельсах.

Их с успехом использовали для изготовле-

ния режущего сталь инструмента.

В чем же секрет Катав-Ивановской ста-

ли? Может быть, это и есть знаменитый бу-

лат?

И что такое, собственно, булат? Как де-

лались легендарные узорчатые клинки из этой

стали, обладающей уникальными свойства-

ми?

Эта книга о булате и материалах, сме-

нивших его в наши дни. О том, как посте-

пенно раскрывались секреты производства

узорчатой стали, как они используются в

современной металлургии и материаловеде-

нии. Эта книга о том, как прошлое живет в

настоящем и прокладывает дорогу будуще-

му.

ГЛАВА ПЕРВАЯ

ПРИШЕЛЬЦЫ

ИЗ ПРОШЛОГО

Всякая черта прошедшего времени, всякий

отголосок его для нас любопытны, поучи-

тельны и даже прекрасны.

В. Г. Белинский

«Белое железо» индийского царя

Пора

Во второй половине I тысячелетия до на-

шей эры железо знали уже многие страны и

народы. Из него изготовляли плуг и топор,

кинжал и меч. Оружейники старались сде-

лать кинжалы, мечи прочными и упругими,

твердыми и острыми. В древности это луч-

ше всего удавалось мастерам Индии.

В конце IV века до нашей эры Александр

Македонский во главе большого войска от-

правился завоевывать Индию. Через Мессо-

потамию (Ирак) и территорию современного

Афганистана он проник в северо-западную

часть «Страны чудес». Там на реке Гидаспу,

северном притоке Инда, его поджидал со сво-

им войском индийский царь Пор. Разыгра-

лась кровопролитная битва, в которой индий-

ские войска были полностью разгромлены.

Царь Пор сражался как отважный воин,

он был ранен в правое, не закрытое панци-

рем плечо и попал в плен. К изумлению

македонцев, огромный панцирь, защищавший

тело царя, совершенно не был поврежден

стрелами и дротиками, на нем не было обна-

ружено ни царапин, ни вмятин. Он был сде-

лан из необыкновенного по крепости и твер-

дости железа. Из подобного железа были

изготовлены и широкие индийские мечи,

длиной «не меньше трех локтей», которые в

Булат, структура, свойства и секреты; изготовления

битве воины поднимали для удара двумя ру-

ками. Эти мечи легко рассекали пополам

македонское железо.

По свидетельству историков, древнее ев-

ропейское железное оружие было настолько

мягкое, что после двух-трех ударов уже гну-

лось, и воины вынуждены были отходить,

чтобы выпрямить клинок. Это подтверждает

проведенное нами исследование обломка

древнего меча из сыродутного железа. Его

химический состав оказался следующий: С-

0.037%; Мп-0.020%; Si-0.020%; Ni-0.04%; Р-

0.143%; S-0.070. Микроструктура металла

состояла из крупных зерен феррита с много-

численными включениями сульфидов. Есте-

ственно, что индийские мечи для македонцев

казались чудом...

Но еще больше досаждало им неведомое,

страшное оружие, которое индийцы называ-

ли «чакра». Чакра поражала врага в полете.

Она представляла собой тяжелое плоское

стальное кольцо, похожее на бублик с плос-

кой внешней кромкой. Кромка эта была за-

точена до остроты лезвия бритвы. Воины но-

сили чакры, нанизывая их на конический

войлочный тюрбан, который плотно сидел

на голове. Индийский воин раскручивал чак-

ру на двух пальцах и швырял во врага. Вра-

щаясь со страшной скоростью в горизонталь-

ной плоскости на уровне шеи, чакра срезала

головы македонцев, как коса головки цветов.

Так европейцы впервые встретились с нео-

быкновенной индийской сталью, которая

впоследствии стала широко известна в стра-

нах Ближнего Востока и Европы.

Задолго до описанного события с Гима-

лайских гор в Пенджаб (древнейшее княже-

ство в Индии) спустилась каста кузнецов,

хорошо знающих железное дело и умеющих

изготовлять железное оружие с необычайны-

ми для того времени свойствами. Из Пенд- ;

жаба индийское железо и способы его обра-

ботки распространились в Сиам и Японию.

Аристотель упоминает индийскую сталь,

называя ее «феррум-кандидум» («белое же-

лезо»), «Белое железо» очень высоко цени-

лось и продавалось в виде небольших круг-

лых лепешек„ разрезанных пополам. Такие

половинки позже начали называть «вутца-

ми». Вутцы хорошо ковались, обрабатыва-

лись, полировались. Из одной половинки

вутца получался один меч или кинжал.

Древние мастера тщательно скрывали

секрет изготовления необыкновенного метал-

ла, передавая его своим сьновьям лишь на

смертном одре. В древнеиндий-ских эпосах

«Махабхарата» и «Рамаяна» упоминаются

тяжелые железные мечи, но об их внешнем

виде и свойствах ничего не сказано. Фирдо-

уси, Низами и Шота Руставели часто рас-

сказывают об оружии своих героев, но ни

словом не упоминают о том, что где и как

оно сделало.

В VII —XII веках ковались самые луч-

шие клинки. Но вместо способов их произ-

водства древние манускрипты оставили нам

лишь рассказы об обрядах, которые обя-

зательно предшествовали работе мастеров.

Искусство оружейника, замечал известный

специалист по истории оружия В. В. Арент,

в древности считалось унаследованным от

богов и героев. Без помощи богов мастер

меча работать, не мог. Он готовился к рабо-

те, как к подвигу. Только полная чистота

души и тела могла обеспечить выделку иде-

ального клинка. Молитва, абсолютное воз-

держание от горячительных напитков, мяса

и рыбы, отдаление от жены, которой вооб-

ще было запрещено переступать порог куз-

ницы, многократные омовения — вот непол-

ный перечень правил, которым должен был

следовать оружейник. Мастер работал в па-

радной одежде. Над наковальней были ук-

реплены изображения божеств, благословля-

Булат, структура, свойства и секреты изготовления

ющих место высокого служения.

Кузнец начинает работу, и пять мисти-

ческих элементов приходят в таинственное

взаимодействие: пламя, металл, вода, дере-

во (уголь) и земля (глина). Месяцами, а

иногда и годами длилась работа над одним

клинком. Малейшее отступление от предпи-

саний — и клинок погиб, весь этот адский

труд шел прахом.

Многие народы в древности обожествля-

ли свое оружие. В IV веке до нашей эры ски-

фы, например, поклонялись мечу, приноси-

ли ему жертвы. У германцев было в обычае

давать имя прославленному клинку Мусуль-

мане входили в кузницу, как в мечеть —

обязательно с левой ноги.

В пантеоне абхазских языческих богов

вслед за высшим богом Анувалу почитался

покровитель кузнечного ремесла Шашвы.

Даже после того как абхазцы стали право-

славными христианами или мусульманами,

культ Шашвы оставался в силе. Кузница счи-

талась святилищем, а наковальня — алта-

рем. Если на народной сходке кого-либо по-

дозревали в нечестном поступке, то его при-

водили в кузницу, где он при всех давал

клятву чести. Подозреваемый брал молот,

бил им по наковальне и говорил: «Клянусь

этой святыней, если я виновен и, несмотря

на это, произнес ложную клятву, пусть Шаш-

вы разобьет молотом мою голову на десять

частей». Кузнец у абхазцев становился жре-

цом Шашвы.

У других народов таинственная власть

кузнеца над металлом считалась колдов-

ством. В некоторых языках работа кузнеца

называется тем же словом, что и чары. А

кто-то был уверен, что здесь не обходится

без нечистой силы: «Умудряет бог слепца, а

черт — кузнеца».

Меч — основное оружие ближнего боя,

которое употреблялось в древности и в сред-

ние века [1]. Он состоял из клинка, имею-

щего одно или два лезвия, и рукояти. Ру-

коять почти всегда отделялась от клинка пе-

рекрестьем и оканчивалась навершием.

Обычная длина меча 80 — 100 см, ширина

клинка у перекрестья 5 — 6 см, а толщина

около 4 мм. Весил меч 1,2 —1,8 кг. Более

древние мечи имели ровный широкий кли-

нок, закругленный к концу, и являлись толь-

ко рубящим оружием. Мечи X —XII веков с

заостренными концами и слегка сужающи-

мися книзу клинками имели значение не

только рубящего, но и колющего оружия, по-

этому вдоль полотна на обеих поверхностях

клинка делались долы (желобки). Они

уменьшали вес меча и придавали сечению

клинка форму, способствующую проникно-

вению лезвия в тело. Дол занимал от одной

третьей до одной второй ширины клинка.

Упоминание о мече как о колющем и ру-

бящем оружии часто встречается в древней

литературе. Так, Фирдоуси в «Шах-Наме»,

рассказывая о пятом подвиге Исфандиара,

пишет:

И грудь Симурга те мечи пронзили,

И крови бурные ключи забили.

В более позднее время в связи с ростом

конного войска меч вытесняется палашом и

саблей. Палаш — тип холодного оружия,

наиболее близкий к мечу. Клинки палашей

сначала делались также широкими, обоюдо-

острыми, позднее — однолезвийными, с обу-

хом. Хорошо сохранился палаш князя Ми-

хаила Васильевича Скопина-Шуйского (ко-

нец XVI — начало XVII века), который от-

носят к самым ранним. Клинок палаша пря-

мой, обоюдоострый, гладкий. Рукоять на-

клонная, крестовина с опущенными к лез-

виям концами имеет еще перекрестье.

Сабля являлась самым распространенным

Булат, структура, свойства и секреты изготовлевия

видом рубящего и колющего холодного ору-

жия. На Руси сабля стала известна гораздо

раньше, чем ее узнала Западная Европа, где

до XV века включительно главным холод-

ным оружием оставался меч. Сабля имела

преимущество перед мечом в том, что ее кли-

нок встречал цель под острым углом и не

рубил, а резал. Кроме того, ее клинок изог-

нутой формы обеспечивал большую площадь

поражения.

Клинки мечей и сабель делались из же-

леза или стали. Перекрестье, навершия и ру-

кояти украшались бронзой, серебром, золо-

том и драгоценными камнями. Но не в укра-

шениях была главная ценность оружия, а в

качестве железа, из которого оно было сде-

лано. Как следует из одного документа VI

века, король остготов Теодорих Великий,

благодаря вождя гварнеров Тразамунда за

присланные мечи, утверждал, что «мечи эти

разрубают даже доспехи и более дороги ка-

чеством железа, чем ценностью золота».

Недаром древняя русская поговорка гласит:

«При рати железо дороже золота»

В начале второго тысячелетия в Индии

побывал выдающийся ученый Хорезма Аль-

Бируни (973—1048). Производством лучших

сортов вутца славился в то время город Ге-

рат, расположенный на северо-западе ны-

нешнего Афганистана. Аль-Бируни был удив-

лен чрезвычайно высокой стоимостью мечей

из индийской стали. Если на таком мече были

изображены животные или деревья, то сто-

имость меча была равна стоимости хорошего

слона; если же на нем был изображен чело-

век, то стоимость меча была еще выше. За

такой меч давали табуны лошадей, горсть

золота и даже «полцарства», и древние счи-

тали, что меч этого стоит.

В более поздние времена оружие из ин-

дийской стали тоже стоило очень дорого. Из-

вестно, например, что эмир Синдского кня-

жества в Индии владел индийской саблей,

которую он отказался продать за 900 фунтов

стерлингов, что соответствует примерно 9000

рублей золотом.

«Никогда не будет народа, который луч-

ше разбирался бы в отдельных видах мечей

и в их названиях, чем жители Индии!» —

писал Аль-Бируни. Он также поведал, что

клинки в Индии делались разных цветов.

Мечи, например, изготовлялись зелеными,

синими, могли они и иметь узор, напомина-

ющий рисунок на ткани. Индийский булат

(европейцы его называли «вутцом») отли-

чалась узорами, которые хорошо были вид-

ны на клинке.

А свойствами клинки обладали действи-

тельно удивительными. Будучи твердыми и

прочными, они одновременно обладали боль-

шой упругостью и вязкостью. Клинки пере-

рубали железные гвозди и в то же время

свободно сгибались в дугу. Нет ничего уди-

вительного в том, что индийские мечи кро-

шили европейские, которые в древности ча-

сто делались из недостаточно упругих и мяг-

ких низкоуглеродистых сортов стали.

Лезвие индийского клинка после заточ-

ки приобретало необыкновенно высокие ре-

жущие способности. Хороший клинок легко

перерезал в воздухе газовый платок, в то

время как даже современные клинки из са-

мой лучшей стали могут перерезать только

плотные виды шелковых тканей. Правда, и

обычный стальной клинок можно закалить

до твердости вутца, но он будет хрупким,

как стекло, и разлетится на куски при пер-

вом же ударе. Поэтому позднее, когда евро-

пейские сабли начали изготовлять из проч-

ных и твердых сортов углеродистых сталей,

они ломались при ударе индийского оружия.

Длительное время не было холодного

оружия, которое могло бы конкурировать с

индийским вутцом. Недаром долго бытова-

Булат, структура, свойства и секреты изготовления

ла поговорка: «В Индию с железом», по-

добно тому, как позднее говорили: «В Тулу

со своим самоваром».

Узорчатая сталь

После похода Александра Македонского

индийские способы производства вутца — а

в древности «Индией» в Европе называли

все азиатские страны за Гималаями — рас-

пространяются в Сирию, Аравию и другие

области Средней Азии. Крупнейшим цент-

ром производства индийской стали и ору-

жия из нее становится город Дамаск (Си-

рия), куда македонцы вывозили всех масте-

ров, которых только могли найти в странах

Востока. Из Дамаска через Персию (Иран)

вутцы доставлялись в Европу.

В Персии железо знали давно и называ-

ли его «пулад». В Индии железный век на-

чался только на рубеже V III и VII веков до

нашей эры; между тем на Переднем Востоке

и в Закавказье переход к массовому желез-

ному производству произошел на 400 — 500

лет раньше. Один из железоделательных

центров здесь охватывал части современных

Турции, Армении, Грузии и Персии. В XII —

XI веках до нашей эры в этом районе нахо-

дилась древняя страна Пулуади. По мнению

академика АН Грузинской ССР К.К. Чоло-

кошвили [2], с нею связаны названия стали

в ряде восточных языков. Отсюда и второе

название индийского вутца — «пулад». От

этого слова исходит русское слово «булат»,

которое и закрепилось за индийской сталью.

Мечи, кинжалы, сабли и ножи из нее часто

называли «булатами». В Европе узорчатую

сталь называли «дамасском» или «дамасской

сталью», поскольку она стала там известна,

как изделия дамасских кузнецов.

Булат различали с давних пор по ряду

внешних признаков. При оценке качества бу-

латного оружия большую роль играл рису-

нок на клинке. В узоре имели значение фор-

ма, величина и цвет основного металла

(фона).

По форме узор подразделяли на полоса-

тый, струйчатый, волнистый, сетчатый и ко-

ленчатый. Полосатый узор состоял из прямых

линий, почти параллельных между собой.

Булат с таким узором ценился менее всего.

Когда между прямыми линиями попадались

изогнутые, узор называли струйчатым — это

был признак более высокого качества булата.

Изогнутые линии составляли основу узора

волнистого булата. А если прямые линии были

очень короткими, а изогнутые сплетались в

пряди, которые располагались между прямы-

ми, булат называли сетчатым. Волнистые и

сетчатые узоры гарантировали булату высокое

качество. Но еще выше пенился коленчатый

булат. Узор на таком клинке располагался во

всю его ширину также прядями, но в виде по-

перечных поясков, непрерывно повторяющих-

ся по всей длине клинка.

По величине узор делили на три вида:

крупный, средний и мелкий. Крупный узор

достигал величины нотных знаков. Он был

признаком булата высшего качества. Сред-

ним - называли узор, соответствующий бук-

вам в рукописи того времени. Если узор был

совсем мелким, но все же заметен невоору-

женным глазом, то это указывало на то, что

сталь булатная, но качество ее невысокое.

Узор всегда был светлее фона или грун-

та, как тогда его называли. По грунту разли-

чали три рода булатов: серые, бурые и чер-

ные. Сам узор мог быть белым или светло-

серым, блестящим или матовым. Чем тем-

нее грунт и чем выпуклее и белее на нем

узор, тем больше ценился булат. Знатоки

еще отличали булаты по отливу грунта при

отражении клинком падающих на него лу-

чей света. Одни булаты совсем не имели от-

Булат, структура, свойства и секреты изготовления

лива, другие отливали красноватым или зо-

лотистым цветом.

В древности каждый мастер, умеющий де-

лать булат, приготовлял его по способу, толь-

ко одному ему известному, поэтому булаты,

изготовленные в разных странах, имели и раз-

личные свойства. Поскольку булаты обычно

получали название по местности, где они были

изготовлены, мы сегодня можем определить,

где именно умели делать узорчатую сталь.

Например, сирийские булаты нейрнс и шам

(Шам — турецкое название Сирии) имели мел-

кий полосатый более или менее прямолиней-

ный узор, серый или бурый грунт. Они счита-

лись булатами низкого качества. К этой кате-

гории булатов относят также белый (египетс-

кий) и баяз (турецкий), хотя узор у некоторых

из них меж быть струйчатым.

Булаты со средним и крупным волнис-

тым узором, в котором преобладали кривые

линии с бурым и черным грунтом, относят к

булатам среднего качества. К этой категории

булатов принадлежат, например, индийские

булаты гынды и куш-гынды (буквально ин-

дийский — и волнистый индийский).

Высшие сорта персидского и индийского

булата характеризовались крупным сложным

рисунком, состоящим из повторяющихся

групп гроздевидных фигур, принимающих

разнообразные формы: клубков, мотков и

прядей, формирующих сетчатые и коленча-

тые узоры, четко выступающие на темном

грунте с золотистым отливом. К ним отно-

сились табан (буквально -- блестящий),

кара-табан (черный блестящий), хоросан и

кара-хоросан (Хоросан — провинция в Пер-

сии). Самый лучший булат кара-табан был

известен также под названием «Кирк нарду-

бан» — «Сорок ступеней». Его также назы-

вали «Лестницей Магомета».Вдоль его клин-

ка длиной около метра с темно-бурым или

черным грунтом с золотистым отливом раз-

мещался белый коленчатый узор, состоящий

примерно из 40 фрагментов — колец с попе-

речными прядями.

Отличали булаты и по звону. Хороший

булатный клинок от легкого удара должен

был издавать чистый и долгий звук. Чем

выше и чище звон, тем булат лучше. В древ-

ние времена по звону покупатели могли от-

личить настоящий булат от подделок, кото-

рые часто неплохо имитировали внешние

признаки (узор) клинка.

Испытывали булатный клинок и на уп-

ругость: его клали на голову, после чего оба

конца “притягивали к ушам” и отпускали.

Если остаточной деформации не об-

наруживалось, качество клинка считалось

хорошим.

Таким образом, оценка качества булат-

ных клинков представляла собой некий ри-

туал: сначала подолгу изучали узор, затем,

щелкнув по клинку, слушали звук, после

этого проверяли его упругость и лишь в

последнюю очередь, если клинок заточен,

пробовали, как он рассекает тончайшую

ткань. Последнее испытание состояло в том,

что клинок ставили под углом и накидывали

на него кусок тонкой ткани. Ткань, соскаль-

зывая по лезвию клинка, должна была раз-

резаться пополам.

Считалось, что лучший булатный клинок

должен обладать следующими качествами:

узор его должен быть крупный сетчатый или

коленчатый, белый, отчетливо выделяющий-

ся на черном (темном) фоне, с золотистым

отливом; клинок должен был издавать чис-

тый и долгий звук: гнуться в дугу и распрям-

ляться после этого в струнку; рубить гвозди

и перерезать тонкие сорта ткани.

Основное назначение булата — изготов-

ление клинков. Главное достоинство клин-

ка — острота его лезвия. Лезвие булатного

клинка можно было заточить до почти не-

Булат, структура, свойства и секреты изготовления

правдоподобной остроты. Эта острота у хо-

роших сортов булата сохраняется надолго.

У клинков из обычной углеродистой стали

заостренное лезвие выкрашивается уже при

заточке — как бритву, его заточить нельзя.

«Бритва остра, да мечу не сестра»,— гласит

русская поговорка. А вот булатному клинку

бритва как раз была «сестра»: его затачива-

ли до острия бритвы, и он часто сохранял

свои режущие свойства после того, как по-

бывал в деле. Такое возможно лишь тогда,

когда сталь обладает одновременно высокой

твердостью и пластичностью— в этом слу-

чае лезвие клинка способно самозатачивать-

ся. В средние века всякий клинок, обладаю-

щий более или менее высокими режущими

свойствами, называли булатом.

В XII веке изготовление оружия в техни-

ческом и орнаментальном отношении достиг-

ло высшей степени совершенства. Индийское

оружие —мечи и кинжалы представляли со-

бой узорчатые клинки, очень тонко полиро-

ванные и украшенные орнаментами из драго-

ценных камней. Широко известны в это вре-

мя арабские мастера, которые кочевали со

своими племенами и занимались изготовле-

нием мечей и кольчатых панцирей, отличаю-

щихся прекрасными филигранными украше-

ниями. Персидское, йеменское и грузинское

оружие отличалось особыми рисунками, на-

сечкой, эмалированием и резьбой.

Сохранились рассказы о том, что в конце

XVI века падишахом Индии из династии Ве-

ликих Моголов Акбаром был устроен арсе-

нал, достаточный для вооружения целой ар-

мии. И в этом арсенале наряду с индийскими

и дамасскими булатами очень дорого ценил-

ся японский булат, изготовленный не ранее

чем в XI веке. Японский булат обладал ка-

ким-то необыкновенным качеством железа,

которое после целого ряда проковок приоб-

ретало высокую твердость, прочность и вяз-

кость. Мечи и сабли, приготовленные из это-

го железа, отличались также необыкновен-

ной остротой.

В литературе часто не делают различия

между индийским булатом (вутцом), дамас-

ской сталью и японским булатом. Между тем

каждый из трех методов изготовления при-

давал металлу особые свойства. Чтобы пра-

вильно оценить качество булата, необходи-

мо разобраться в его разновидностях с точки

зрения современной науки.

Дамасская сталь и грузинский булат

Дамаск — древнейший город на Ближ-

нем Востоке. По преданию, его именовали

«четвертым раем». На рынках города прода-

валось лучшее оружие, чеканка, самые до-

рогие ткани, редкостные пряности. В 284 —

305 годах римский император Диоклетиан

повелел построить в Дамаске оружейные за-

воды. Это были уже не первые кузницы, где

выковывалась узорчатая сталь. По преданию

еще раньше, после похода Александра Ма-

кедонского в Индию, мастера, умеющие ко-

вать узорчатые мечи из индийского вутца,

обосновались в Дамаске. Западная Европа

ознакомилась с узорчатыми клинками в пе-

риод сражений крестоносцев с сарацинами,

и там называли «Дамаском» узорчатую сталь

как сварную, так и литую.

Поскольку в древности оружие из ин-

дийского и сиамского железа делалось и про-

давалось чаще всего на базаре в Дамаске,

очень трудно выяснить, какой булат делали

в Дамаске, а какой в Индии. П. П. Аносов и

другие историки металлургии различают ста-

рую настоящую индийскую сталь, которую

называют еще «Дамаск» или «чистый Да-

маск», и новую — «наварной Дамаск» или

«дамасскую сталь». «Чистый Дамаск», так же

как индийский «вутц» и древнеперсидский

Булат, структура, свойства и секреты изготовления

«пулад», является литой сталью. Клинок из-

готовляли из цельного куска такой стали,

полученного плавкой. Он имел естествен-

ные узоры. Сегодня чистый Дамаск (вутц)

называют булатом или булатной сталью. Та-

ким образом булатом называют литую сталь,

имеющую естественный узор. Только оружие,

полученное путем ковки литой булатной ста-

ли (слитка или «вутца») и имеющее есте-

ственные узоры, обладало очень высокими

механическими свойствами. Именно о нем

складывались легенды.

В древности, конечно, не могли знать о

химическом составе булата и не умели свя-

зывать строение стали с ее свойствами. Сле-

довательно, объяснить, почему тем или иным

свойствам соответствует определенная фор-

ма булатного узора, никто не мог. Этим

пользовались древние мастера. Чтобы доро-

же продать клинок, они стремились искус-

ственно воспроизвести на нем узоры, свой-

ственные хорошему булату.

Искусственные способы воспроизведения

узора появились, очевидно, вначале в Да-

маске. В этом городе производились знаме-

нитые узорчатые ткани, которые еще и сей-

час известны под названием «Дамаск» (во

Франции — дамасье, в Голландии — дамаст).

Известный исследователь дамасской стали

А. К. Антейн [3] не исключает возможнос-

ти, что искусственную узорчатую сталь на-

зывали «дамасской» из-за сходства рисунка

поверхности клинков с узорами дамасских

тканей. Это подтверждается тем, что на за-

паде до сих пор слово «Дамаск» трактуют

как «цветастая», или «сталь с цветным узо-

ром». Термин «дамасская сталь» или «Да-

маск» получил настолько широкое распрос-

транение, что им еще и в наше время иногда

неправильно называют настоящие литые бу-

латы. Между тем искусственный узор да-

масской стали отличить от естественного

булатного часто бывает трудно. Если рису-

нок на дамасской стали повторяется в сосед-

них фрагментах, как на обоях, а линии узо-

ра короче и постоянны по толщине, то это

так называемый «наварной Дамаск» или сва-

рочный булат. Сварочный булат в дальней-

шем мы будем называть «Дамаском» или «да-

масской сталью». Узоры на изделиях из да-

маска отличаются от узоров на изделиях из

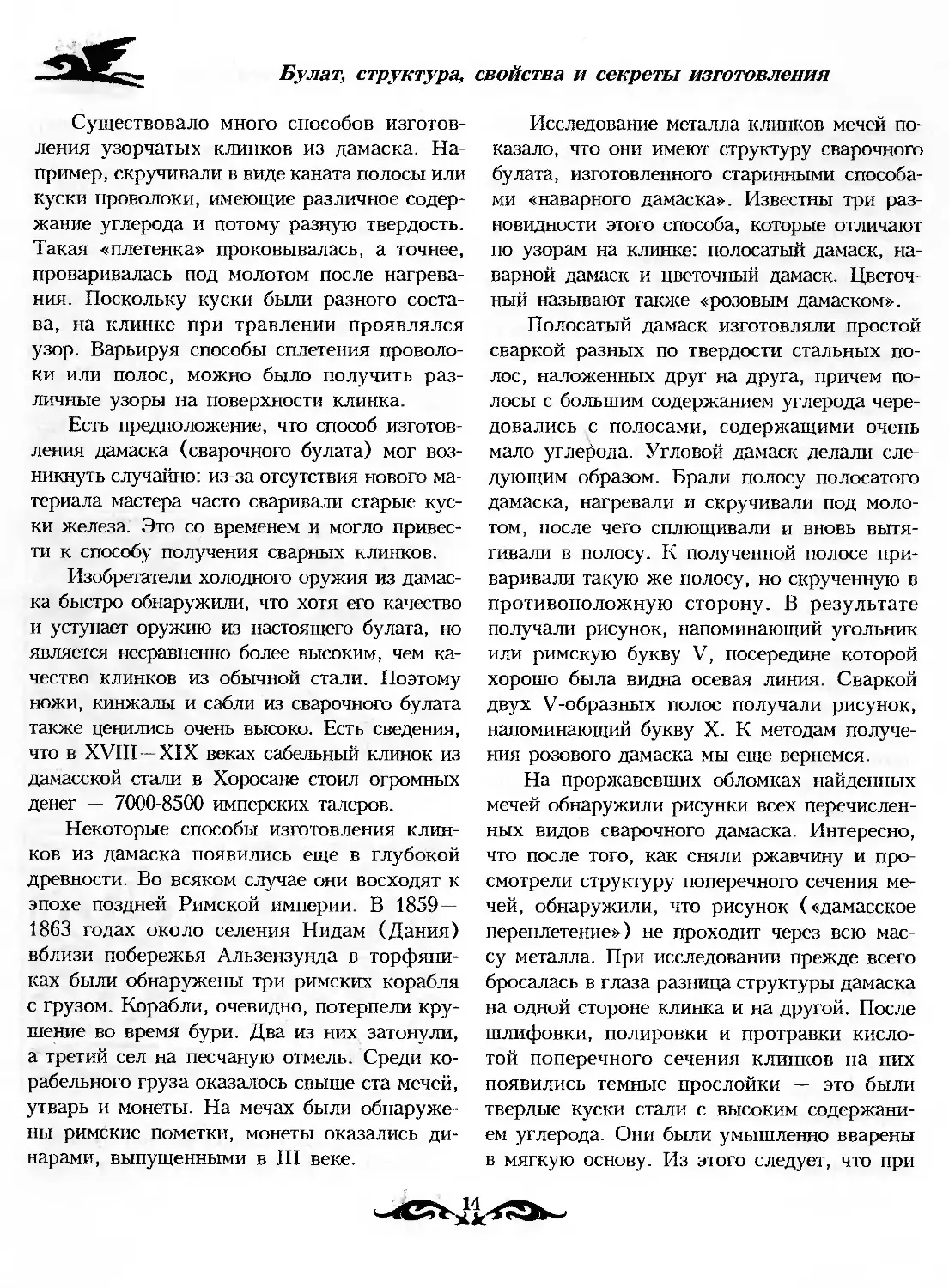

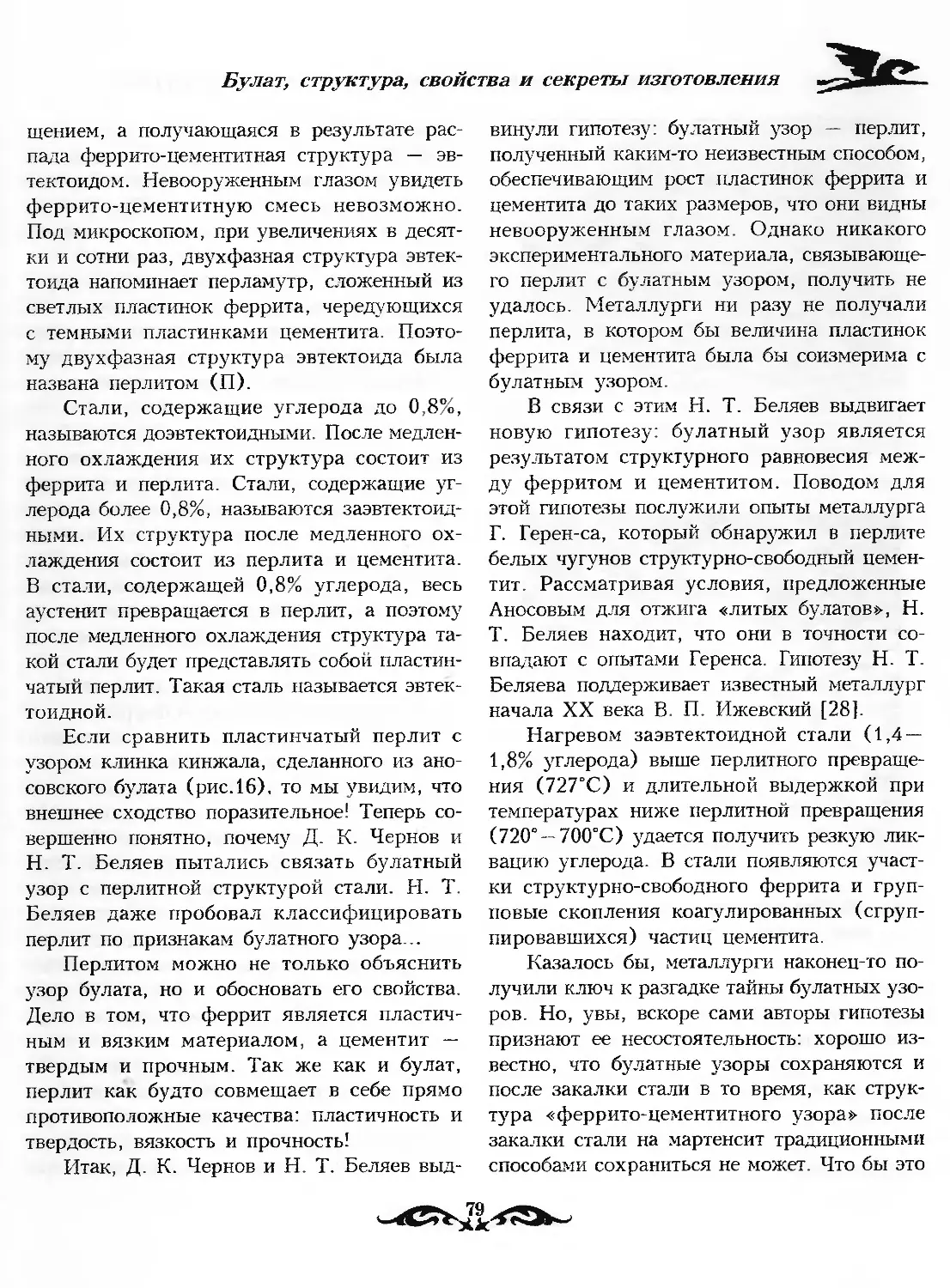

булата. Встречаются простые (рис. 1а) и

сложные дамасские узоры (рис.16). После-

дние представляют собой глазки или агато-

видные фигуры, состоящие из ряда замкну-

тых концентрических линий, напоминающих

лучшие сорта литого булата.

а

б

Рис.1. Узоры Дамаска (сварочного булата):

а-простой, V-образный; б-сложный, «розочка»

Булат, структура, свойства и секреты изготовления

Существовало много способов изготов-

ления узорчатых клинков из Дамаска. На-

пример, скручивали в виде каната полосы или

куски проволоки, имеющие различное содер-

жание углерода и потому разную твердость.

Такая «плетенка» проковывалась, а точнее,

проваривалась под молотом после нагрева-

ния. Поскольку куски были разного соста-

ва, на клинке при травлении проявлялся

узор. Варьируя способы сплетения проволо-

ки или полос, можно было получить раз-

личные узоры на поверхности клинка.

Есть предположение, что способ изготов-

ления Дамаска (сварочного булата) мог воз-

никнуть случайно: из-за отсутствия нового ма-

териала мастера часто сваривали старые кус-

ки железа. Это со временем и могло привес-

ти к способу получения сварных клинков.

Изобретатели холодного оружия из Дамас-

ка быстро обнаружили, что хотя его качество

и уступает оружию из настоящего булата, но

является несравненно более высоким, чем ка-

чество клинков из обычной стали. Поэтому

ножи, кинжалы и сабли из сварочного булата

также ценились очень высоко. Есть сведения,

что в XVIII —XIX веках сабельный клинок из

дамасской стали в Хоросане стоил огромных

денег — 7000-8500 имперских талеров.

Некоторые способы изготовления клин-

ков из Дамаска появились еще в глубокой

древности. Во всяком случае они восходят к

эпохе поздней Римской империи. В 1859 —

1863 годах около селения Нидам (Дания)

вблизи побережья Альзензунда в торфяни-

ках были обнаружены три римских корабля

с грузом. Корабли, очевидно, потерпели кру-

шение во время бури. Два из них затонули,

а третий сел на песчаную отмель. Среди ко-

рабельного груза оказалось свыше ста мечей,

утварь и монеты. На мечах были обнаруже-

ны римские пометки, монеты оказались ди-

нарами, выпущенными в III веке.

Исследование металла клинков мечей по-

казало, что они имеют структуру сварочного

булата, изготовленного старинными способа-

ми «наварного Дамаска». Известны три раз-

новидности этого способа, которые отличают

по узорам на клинке: полосатый Дамаск, на-

варной дамаск и цветочный Дамаск. Цветоч-

ный называют также «розовым Дамаском».

Полосатый дамаск изготовляли простой

сваркой разных по твердости стальных по-

лос, наложенных друг на друга, причем по-

лосы с большим содержанием углерода чере-

довались с полосами, содержащими очень

мало углерода. Угловой дамаск делали сле-

дующим образом. Брали полосу полосатого

Дамаска, нагревали и скручивали под моло-

том, после чего сплющивали и вновь вытя-

гивали в полосу. К полученной полосе при-

варивали такую же полосу, но скрученную в

противоположную сторону. В результате

получали рисунок, напоминающий угольник

или римскую букву V, посередине которой

хорошо была видна осевая линия. Сваркой

двух V-образных полос получали рисунок,

напоминающий букву X. К методам получе-

ния розового Дамаска мы еще вернемся.

На проржавевших обломках найденных

мечей обнаружили рисунки всех перечислен-

ных видов сварочного Дамаска. Интересно,

что после того, как сняли ржавчину и про-

смотрели структуру поперечного сечения ме-

чей, обнаружили, что рисунок («дамасское

переплетение») не проходит через всю мас-

су металла. При исследовании прежде всего

бросалась в глаза разница структуры Дамаска

на одной стороне клинка и на другой. После

шлифовки, полировки и протравки кисло-

той поперечного сечения клинков на них

появились темные прослойки — это были

твердые куски стали с высоким содержани-

ем углерода. Они были умышленно вварены

в мягкую основу. Из этого следует, что при

Булат, структура, свойства и секреты изготовления

выработке мечей сначала ковался остов, а

затем на него с двух сторон насаживались

прокованные дамасские полосы.

Лезвия у мечей были гладкие, без ри-

сунка, следовательно, они приваривались

отдельно. На отдельных мечах лезвие пред-

ставляло собой сваренные полоски угле-

родистой стали и Дамаска. Таким образом,

все найденные мечи отличались по качеству

и структуре (рисунку) железа, использован-

ного для лезвия и тела меча.

Химическим анализом металла римских

мечей обнаружено следующее содержание

элементов в стали (в процентах): углерод

— 0,6; кремний — 0,15; марганец — 0,363,

фосфор — 0,054 и сера — 0,073. Содержа-

ние углерода от оси меча к лезвию увеличи-

валось.

Известны и другие способы приготовле-

ния сварочного булата. Один из них заклю-

чался в том, что полосу сваривали из 20 сло-

ев более твердой и более мягкой стали, рас-

положенных различным образом в зависимо-

сти от цели употребления изделия, после чего

полосу перегибали и сваривали вторично 40

слоев, еще перегибали и сваривали 80 слоев,

еще раз перегибали и сваривали 160 слоев и

еще раз перегибали и сваривали 320 слоев.

После вытяжки из нее делали заготовки для

клинка. Если такой клинок нагреть и быстро

охладить, то более твердые стальные слои

становятся отчетливо видны на поверхности

мягкого железа, образуя характерный древо-

видный рисунок. Специальной ковкой, пос-

ледующей шлифовкой и травкой добивались

образования «коленчатого» узора.

В Златоусте также делали многослойный

«Дамаск». Полосы железа и стали проковы-

вали, складывали вдвое, расковывали в пла-

стины, сваривали 20 таких пластин и скла-

дывали их вдвое. Таким образом, получали

клинки из 1600 слоев железа и стали. В япон-

ских клинках бывало не только десятки ты-

сяч, а миллионы слоев. Есть сведения, что в

одном клинке было более 4 миллионов сло-

ев, что соответствует 22 складываниям! [4].

В более поздние времена из сварочных

булатов на Востоке особенно ценился амуз-

гинский, представлявший собой крупнорисун-

чатую дамасскую сталь. Клинок изготовляли

следующим образом. Брали три пластины:

одну из среднеуглеродистой «крепкой» ста-

ли, так называемой «антушки», вторую — из

низкоуглеродистой и «мягкой стали («дуга-

лалы») и третью — из высокоуглеродистой,

«очень крепкой» стали («альхана»). Из каж-

дой пластины вначале выковывались тонкие

полосы, после чего они сваривались. Обыч-

но из сварочных полос выковывали че-

тырехгранный стальной стержень, который

затем вытягивался и уплощался. Из такой

заготовки выходило два клинка.

Анализом способов изготовления клин-

ков мечей из Дамаска и узоров сварочного

булата занимались многие известные метал-

лурги у нас в стране и за рубежом. А. К.

Антейн [3] и А. Льестол (на которого Ан-

тейн ссылался в своей работе) провели ши-

рокое исследование узоров мечей из Дамаска

путем моделирования способа их приготов-

ления на пластилине и пластинах из мягкой

и твердой сталей.

Методика моделирования состояла в сле-

дующем: сначала брали три (или больше)

стальные пластинки (черный пластилин),

между ними прокладывали две железные

пластинки (белый пластилин) такой же тол-

щины. После этого с внешних сторон поме-

щали две железные пластины потолще. Сре-

зая лишний пластилин, блоку придавали

цилиндрическую форму и скручивали его

несколько раз вокруг продольной оси. Раз-

резы на разных расстояниях от центра дают

узоры различных видов.

Булат, структура, свойства и секреты изготовления

Если такой крученый брусок разрезать по

осевой линии, получается крестовидный

узор; если разрезать ближе к краю — узор

из косых линий. Из таких линий легко сде-

лать V или Х-образные узоры. Разрезы меж-

ду указанными выше плоскостями дают про-

межуточные узоры. Один из промежуточных

разрезов позволяет получить узор в виде

розы: для этого сваривают два крученых пру-

тика с полукруглыми узорами так, чтобы из

двух полукругов разных прутиков получил-

ся один круг. Подобные узоры получены так-

же на железе и стали методом ковки и скру-

чивания (рис.2). Холодное оружие из дамас-

ской стали, дошедшее до наших дней, свиде-

тельствует о том, что в древности существо-

вали два способа использования даммасской

стали при изготовлении клинков. Первый

состоял в том, что вся средняя часть клинка

изготовлялась из дамасской стали, а к ней

приваривалось лезвие из углеродистой ста-

ли (0,6 —0,8% углерода). При втором спосо-

бе слой Дамаска наваривался на основной

металл клинка поверх дола. Клинки, сде-

ланные по первому способу, старше. Они,

как правило, относятся к IX —XI векам.

Вплоть до конца XIV века в Дамаске из-

готовляли лучшее оружие в мире. В 1370

году в Самарканде к власти пришел великий

эмир Тимур (Тамерлан). Для того чтобы

упрочить свою власть и удержать феодалов

и кочевую знать от внутренних мятежей и

междоусобиц, он начал большие завоеватель-

ные войны. В начале XV века (1401 год)

Тимур покорил Сирию и взял Дамаск. Го-

род был сожжен, а мастера, владеющие ис-

кусством изготовления оружия, были увезе-

ны в Самарканд. В этот и другие города Сред-

ней Азии переселялись десятки тысяч ре-

месленников из завоеванных стран.

Чтобы подорвать военную мощь Золотой

Орды, Тимур старался ликвидировать ее

транзитную торговлю. Он разрушил такие

большие города, как Сарай Берке, Астрахань,

Азов, а также Ургенч. В результате вся сре-

диземноморско-азиатская торговля направля-

лась только по караванным путям, проходив-

шим через Иран, Турцию, Армению, Грузию,

Бухару, Самарканд. С этого времени начи-

нается широкое распространение разнообраз-

ных способов изготовления дамасской стали

(дамаска) в Средней Азии, на Кавказе и осо-

бенно в Турции.

a

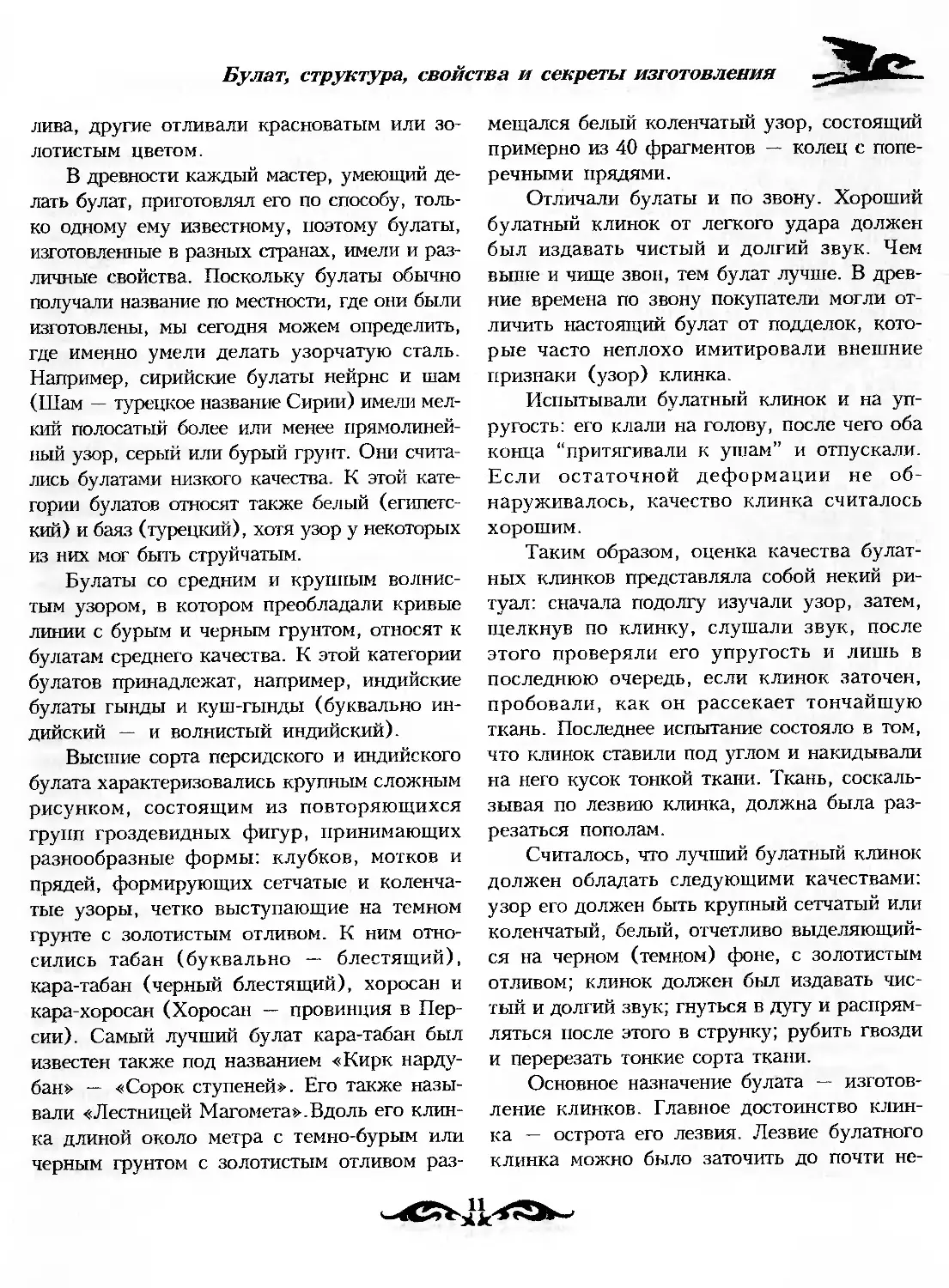

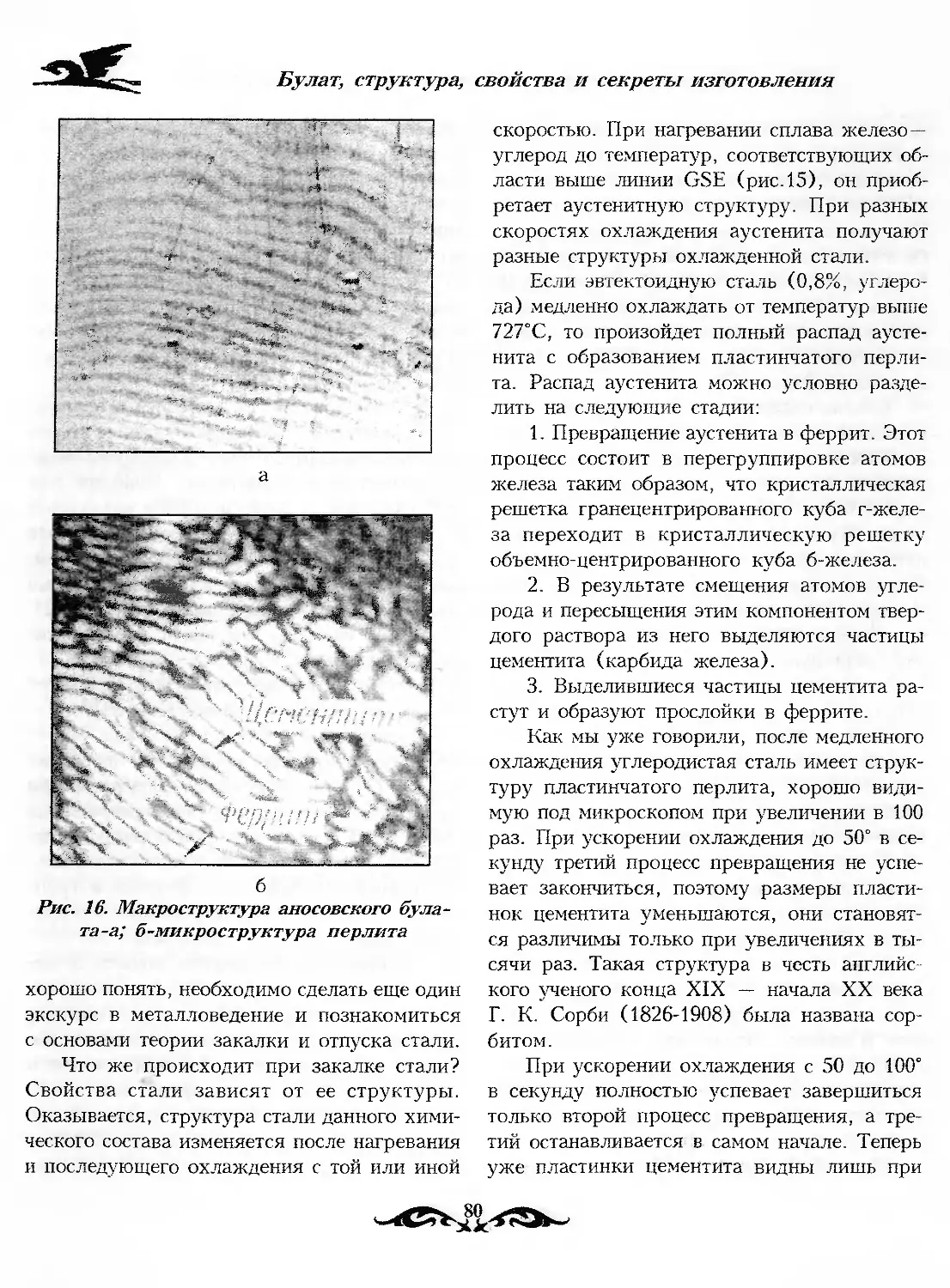

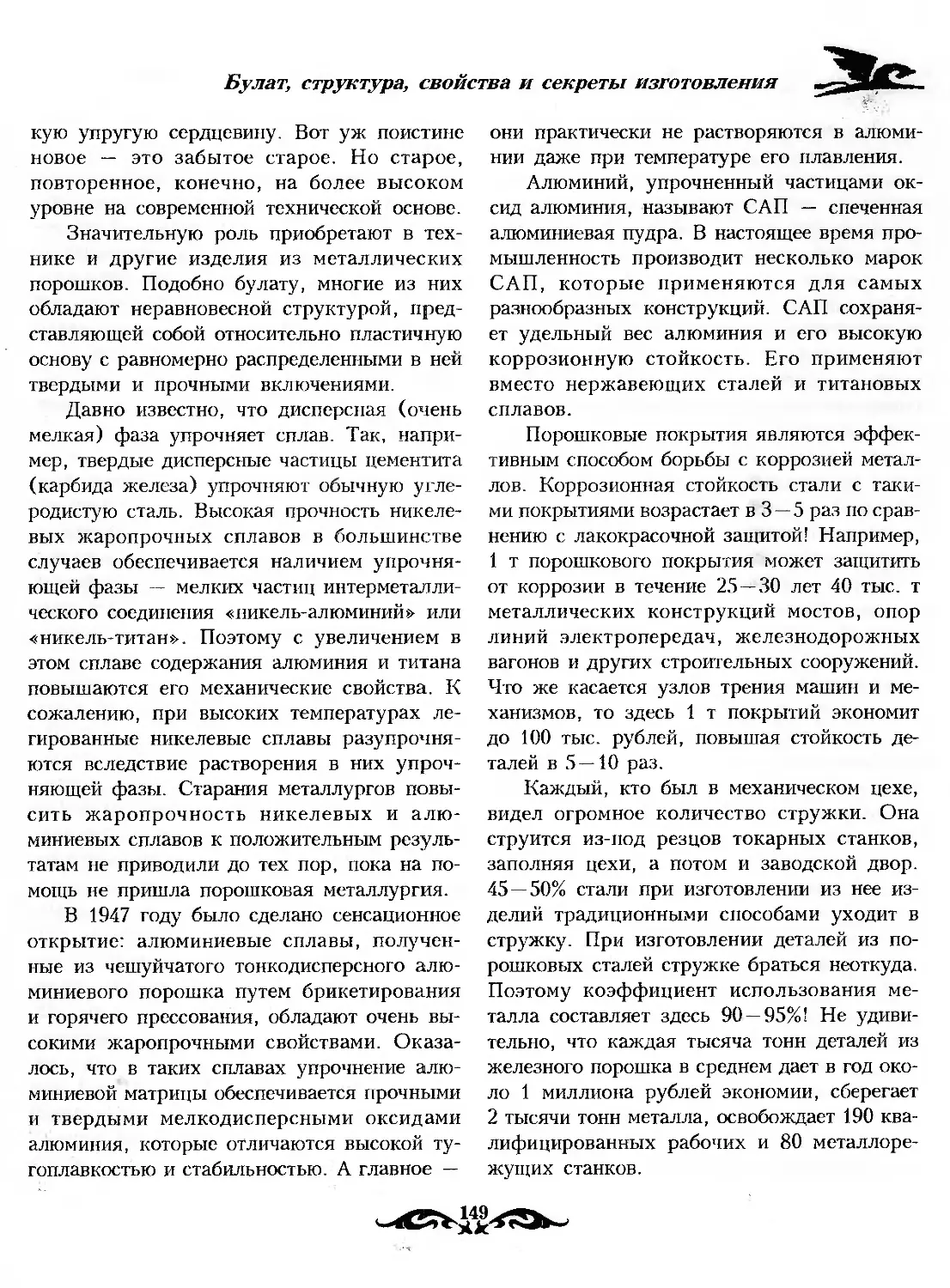

Рис. 2. Схема получения узоров сварочного

булата: а-простой, V-образный; б-сложный,

«розочка» [3]

Поскольку дбнские казаки постоянно уча-

ствовали в русско-турецких войнах, их ору-

жие претерпевало «естественный» отбор: в

их вооружении оказывались наиболее стой-

кие сабли и шашки В джигитовках и состя-

Булат, структура, свойства и секреты изготовления

заниях выявлялись не только боевые каче-

ства всадников, но и крепость булата. О.

Жолондковский и И.Ильчук сообщают, что

на Кубани и Тереке арсенал казаков пред-

ставлял такую оригинальную мозаику, такую

смесь оружия всех времен и стилей, что спе-

циалисты могли только диву даваться [4].

Часть этого оружия из литого турецкого

шама, Дамаска и лучших сортов «дамасски-

рованной» стали (так называли клинки, на

поверхности которых был выгравирован ри-

сунок, похожий на рисунок Дамаска) и ныне

можно увидеть в Новочеркасском музее ис-

тории донского казачества и других музеях

страны.

Основное количество сабель было отби-

то казаками у горцев. Это оружие изготов

лено прославленными мастерами Кавказа из

аулов Амузги и Кубани (Дагестан) знамени-

тыми братьями-оружейниками Исди-Кардаш,

кинжальных дел мастером Магометом Мур-

тазалиевым. В селении Амузги делали клин-

ки, а в Кубани их украшали. Произведения

кубачинских мастеров поражают своим не-

досягаемым мастерством до сих пор. Суще-

ствует легенда, что когда-то персидские юве-

лиры прислали в Кубани тончайшую сталь-

ную проволоку:

-Если вы что-то умеете,- писали они,-то

сделайте такую же.

В ответ кубачинские мастера просверли-

ли ее насквозь и отослали назад со словами:

-Мы из такой проволоки трубы делаем...

Очень ценились уникальные шашки терс-

маймуны и калдыны, называемые иногда вол-

чками («волчком» также клеймились луч-

шие клинки Золингена). Калдын — широкий

почти прямой клинок с изображением волка

на одной его стороне и круга с крестом — на

другой. Терс-маймун очень похож на калдын,

но бегущий зверь изображен схематично, а

кресты на клинке дополняются латинскими

буквами NM, обозначающими, по-видимому,

либо название местности, либо имя изгото-

вителя. Точных сведений о происхождении

этих клинков до сих пор нет.

Лучшей на Кавказе считалась шашка

«гурда». С ней можно было вступать в бой с

противником, закованным в латы. О сказоч-

ных качествах гурды красноречиво рас-

сказывает старинная легенда: «Один горец

научился ковать чудо-шашку. Но вот про-

слышал он, что живет на свете другой такой

же мастер. Захотелось ему испытать,чей кли-

нок крепче. Встретились кузнецы, выхвати-

ли шашки. «Смотри, «гурда»,— крикнул

первый, — и ударил по шашке соперника. Пе-

рерубил булат, а вместе с ним и мастера».

Гурда до нас дошла лишь в отдельных эк-

земплярах и сегодня является музейной ред-

костью.

Не меньшей славой пользовалось оружие

старого кумыцкого мастера Басалая и его

многочисленных потомков в Дагестане. Из-

готовленные ими кинжалы так и назывались

«басалаи». Утверждали, что их лезвием мож-

но было высечь из камня искру, а потом по-

бриться [5].

Необычный Дамаск найден в прибалтий-

ском бассейне. На лезвие средневековых

мечей выводили не твердую стальную, а мяг-

кую полоску железа и только после нее де-

лали твердое острие. Долго металлурги не

могли понять, зачем это делалось... Объяс-

нение такой конструкции средневековых ме-

чей дал профессор из Владимирского поли-

технического института Г. П. Иванов.

Однажды адмирал С. О. Макаров при-

сутствовал на полигоне при испытании бро-

невых плит, цементованных и закаленных

по методу Гарвея. Плиты эти на поверхности

имели большое содержание углерода, и пос-

ле закалки поверхность плиты приобретала

высокую твердость. Однако по мере углуб-

Булат, структура, свойства и секреты изготовления

ления содержание углерода уменьшалось, и

материал становился все мягче и мягче.

При испытаниях по недосмотру одну из

броневых плит установили к орудию обрат-

ной, мягкой стороной. Началась стрельба, и

снаряды без труда пробивали эту плиту, счи-

тавшуюся неуязвимой. Случай этот произо-

шел на глазах у многих специалистов, но

правильный вывод сделал только адмирал

Макаров.

«Если закаленную поверхность плиты

легко пробить с обратной стороны,— поду-

мал адмирал,— то нельзя ли эту самую «из-

нанку» насадить на головную часть снаря-

да?» «Макаровские» мягкие колпачки на

броневых снарядах насквозь прошивали гар-

веевскую броню... Так не для того ли, чтобы

пробивать стальные латы противника, древ-

ние кузнецы нашивали мягкую полоску ста-

ли на закаленное очень твердое лезвие сред-

невекового меча?

Широко известен грузинский Дамаск (сва-

рочный булат). По мнению П. П. Аносова,

он близок к индийскому. Павел Петрович

считал, что лучшие сварочные булаты дела-

ли в Индии, Турции, Сирии и Персии (Ира-

не). Их, возможно, начинали готовить мас-

тера, знакомые с выделкой настоящего ли-

того булата. Традиции приготовления Дамас-

ка в Грузии были непосредственно связаны

с производством оружия в Индии и странах

Ближнего Востока.

Как уже было отмечено, холодное ору-

жие делали главным образом в горной части

Грузии, но дамаск умели делать лишь в не-

скольких городах. Оружие тифлисского про-

изводства славилось далеко за пределами

Кавказа. Есть сведения, что в XVIII веке гор-

ским народам Кавказа и Ирана сабли и кин-

жалы поставлялись из Тифлиса. В XIX веке

Тифлис продолжает оставаться центром из-

готовления оружия из Дамаска. Это хорошо

известно А. С. Пушкину, который писал, что

тифлисское оружие дорого ценится на всем

Востоке.

Десятилетия славилась своим Дамаском

семья Элиазарошвили. Исследователь исто-

рии производства стали в Грузии К. К. Чо-

локошвили [2] установил, что эта семья «сек-

рет изготовления Дамаска унаследовала от

предков». Особенно популярным был мас-

тер дамасского оружия Георгий Элиазарош-

вили, которого упоминает даже М. Ю. Лер-

монтов в одном из вариантов стихотворения

«Поэт»:

В серебряных ножнах блистает мой кинжал,

Геурга старого изделье.

Булат его хранит таинственный закал,

Для нас давно утраченное зелье.

Сын Георгия — Карамон Элиазарошви-

ли продолжал дело отца. Он знал, что в

былые времена грузинские мастера изготов-

ляли булатные клинки из индийского желе-

за — вутца. Карамон объясняет: «Вутц —

слиток стали в виде толстой лепешки. Одни

полагали, что это смесь стали и железа, дру-

гие — железа и чистого графита, а третьи —

что это «особая сталь».

Но вутца давным-давно нет, и Карамон

Элиазарошвили делает булатное оружие из

грузинских подков, опилок из турецкой ста-

ли, чугуна и полос сварочного железа. Все

же оружие из грузинского булата обладало

столь высоким качеством, что при испыта-

нии клинков ими отсекали одним ударом

голову быка или коровы. Правда, как пра-

вильно заметил П. П. Аносов, для такой ра-

боты, кроме качества клинка, еще требова-

лась сила его обладателя...

Известный историк кавказских походов

русский генерал В. Патто писал в XIX сто-

летии [6]: «Безусловно, русские кавалерис-

Булат, структура, свойства и секреты изготовления

ты за счет своей отваги и богатырской силы

успешно противостоят восточным конникам,

но крепость и острота ятаганов и шашек, сде-

ланных из дамасской стали, значительно пре-

восходят крепость сабель наших солдат. Для

того чтобы успешно владеть настоящим бу-

латным клинком, не нужна особая физичес-

кая сила, он страшен даже в руках ребенка».

Итак, к началу XIX века русская армия,

считавшаяся одной из сильнейших в мире,

не имела на вооружении хороших клинков.

Необходимо было обратить серьезное вни-

мание на производство холодного оружия в

России. Начальник оружейных заводов и

министр финансов Е. Ф. Канкрин дал рас-

поряжение организовать изготовление булат-

ных клинков. Обратились к Элиазарошви-

ли, искусство которого было широко извес-

тно. Сохранились сведения, что Карамон

Элиазарошвили в 1828 году раскрыл рецепт

изготовления грузинской сабельной стали. К.

К. Чолокашвили нашел этот рецепт в ста-

рых «Актах Кавказской архивной компании».

Позволю себе привести его целиком — из

этого описания даже неспециалисту ясно, как

непрост был метод.

«Для одной сабли или шашки взять 5

фунтов полосового железа, положить в куз-

нечный горн, в котором довести его до такой

степени (т. е. раскалить), чтобы можно было

разрубить на три части по длине полосы,

после чего перерубить каждую часть на два

куска, из чего образуется 6 равных частей,

длиною каждая в четверть аршина. Потом

взять два фунта стали, вываренной или сыр-

цовой, положить также в ковш, раскалив ее

так, чтобы можно было разрубить оную на

три части по длине полосы, равные по вели-

чине железным частям.

Затем, взяв два куска означенного выше

железа, вложив в них один кусок прописан-

ной стали, сварить песком и обыкновенным

порядком тоже с прочими железными час-

тями и сталью. Когда таким образом железо

со сталью сварено, должно выковать сварен-

ный кусок длиною вдвое, т. е, в пол-арши-

на, шириною в три четверти вершка и тол-

щиною в одну восьмую вершка. Потом каж-

дый сей кусок, раскалив в горне, обсыпать

сверху и снизу посредством железной лопат-

ки, толченым чугуном (который должен быть

приготовлен наперед подобно песку). Всего

же потребно чугуна из 6 кусков означенного

выше железа один фунт. После сего выко-

вать вновь каждый кусок вдвое, т. е. в один

аршин длиною, шириною в полвершка.

Окончив, согнуть каждый кусок 5 раз и, взяв

оные в клещи, сварить вместе в горне с пес-

ком; потом, вытянув посредством кожи из

сего материала прут длиною в пол-аршина,

перерубить на две части, сварить оный с пес-

ком и, вытянув из него вновь пол-аршина,

перерубить пополам. После сего вложить в

середину оных полуфунтовую полосу стали,

длиною и шириною подобную сим кускам

перерубленного железа, сварить с песком

вместе, выковать полосу, подобную сабле,

но, однако, короче двумя вершками. Сию

полосу должно насечь зубилом с обеих сто-

рон, подобно крупному напильнику, потом

насечку сию сточить или спилить и тогда

вытянуть по произволу саблю или шашку,

после чего положить в клинок, а через чет-

верть часа, вынув и вычистив в одном ка-

ком-нибудь месте пыль, смотреть, если струя

на нем окажется хороша или по желанию,

тогда вычистить тем же самым из пыли по-

рошком и употреблять».

Известно, что в 30-е годы XIX века в

Тифлис были направлены русские ученики.

В 1832 году Элиазарошвили посылает с ними

императору Николаю I сабли своего из-

готовления. Это оружие сейчас хранится в

Эрмитаже в Ленинграде и в Историческом

Булат, структура, свойства и секреты изготовления

музее в Москве. К. К. Чолокашвили приво-

дит также архивные документы 1888 года, в

которых указывается, что «лучшими клин-

ками в кавалерии считались те, которые были

изготовлены учениками Элиазарошвили».

Рецепт Элиазарошвили весьма похож на

сохранившиеся описания производства ме-

чей в Северной Индии с искусственно науг-

лероженной поверхностью. Полосу обычно-

го кричного железа многократно обсыпали

чугунными опилками, а затем последующей

многократной проковкой при «сварочном

жаре» создавали на ней нацементованную

поверхность. Такие клинки обладали острым

лезвием, имели некоторую продольную уп-

ругость и вязкость. Они уступали по каче-

ству только булату...

Приведенные сведения о Дамаске (сва-

рочном булате) — наиболее поздние. К кон-

цу XIX века в мире уже почти не делали

холодное оружие из сварочного булата. Сек-

рет его производства был вскоре окончатель-

но утерян. Интересно, что в эти времена и в

Индии, и в Дамаске изготовляли холодное

оружие из обычных сортов английской или

шведской стали.

Производство Дамаска (сварочного була-

та) было самостоятельным промыслом со сво-

ими секретами и традициями. Очень трудно

сварить полосы или проволоки разнородной

стали в один цельный кусок, получить опре-

деленный узор, да еще обеспечить твердость,

гибкость и остроту выкованному клинку. Дело

в том, что после нагрева в горне полосы ста-

ли или проволоки поверхность металла окис-

ляется, и пленка окислов препятствует его

сварке. Чтобы сварка происходила, надо очень

точно выдерживать температуру и удалять

окислы с поверхности стали. Способы удале-

ния окислов, температура сварки, скорость

ковки, порядок соединения полос с различ-

ным содержанием углерода и составляли, оче-

видно, главные секреты мастеров, делавших

оружие из сварочного булата.

Недаром в имеющихся описаниях изго-

товления амизгинского Дамаска обычно го-

ворится, что, когда наступала пора сваривать

пластины, мастер выгонял всех из кузни-

цы, тщательно оберегая тайну порядка со-

единения пластин и способа их сварки. Если

же мастер допускал посторонних, то приме-

нял такие приемы, которые отвлекали лю-

бопытных: совершал над полосой самые нео-

быкновенные ритуалы, например, посыпал

полосу пеплом заживо сожженного живот-

ного или другими неведомыми опилками и

порошками. Между тем главный предмет тай-

ны составляли, по всей вероятности, порош-

ки, которые применялись для сварки в каче-

стве флюсов. Теперь совершенно понятно,

что это были флюсы, которые, с одной сто-

роны, имели достаточно низкую температу-

ру плавления, были жидкотекучи и легко

выдавливались под молотом, а с другой —

быстро растворяли окислы железа, обнажая

чистую поверхность металла, необходимую

для сварки. Мастера использовали разные

флюсующие порошки, но каждый свято хра-

нил в секрете состав «камней», им применя-

емый. Поэтому, возможно, и в рецепте Эли-

азарошвили нет самого главного — состава

флюса для сварки полос. Мастер подробней-

шим образом рассказывает о порядке сварки

полос, а флюс упоминает между прочим,

называет его песком, не раскрывая секрета

его состава и способа приготовления.

В Западной Европе до XV—XVI веков не

знали о существовании литого булата. Поэто-

му возникающие здесь центры по изготовле-

нию холодного оружия старались использо-

вать секреты Дамаска. Так, например, испанс-

кие оружейники заимствовали приемы произ-

водства дамасской стали у арабов, живших на

Пиренейском полуострове. В Толедо, который

Булат, структура, свойства и секреты изготовления

стал одним из 5 центров производства холод-

ного оружия, впоследствии делали высокока-

чественные клинки из обычной стали. Чтобы

рекламировать их высокое качество, на

поверхности клинка литографическим спосо-

бом наносили дамасский узор. Такие клинки

специалисты называют «ложными булатами».

Особенно широко развернулось производ-

ство подделок под булат в XVIII —XIX ве-

ках. В это время в Европе научились произ-

водить высокоуглеродистую литую сталь, и

западноевропейские мастера, оставив попыт-

ки раскрыть секреты производства дамасска,

начали изготовлять из нее довольно хорошее

холодное оружие. В Италии (Милан), в Ис-

пании (Толедо), в Германии (Золинген), во

Франции и Бельгии (Льеж) и даже в Англии

стали широко производить «ложный булат.

«Ложные булаты», особенно золингенов-

ские и толедские, приобрели известность бла-

годаря высокой степени полировки и краси-

вым узорам, которые наносились на клинки

различными методами. Ремесленники, рису-

ющие декоративные узоры на металле, назы-

вались «дамасскировщиками», а клинки

«ложного булата» — «дамасскированными».

Многие «дамасскированные» клинки были

не очень высокого качества, поскольку они

изготовлялись из обычной шведской или

английской углеродистой стали. Поверхность

металла полировали, тщательно очищали от

грязи и покрывали раствором специального

состава в терпентиновом масле. Узоры була-

та выводили кистью или резцом, а потом

протравливали рисунок соляной кислотой.

Особенно преуспевали мастеровые из немец-

кого городка Клименталя: они получали узо-

ры на клинках не только описанным спосо-

бом, но часто их просто гравировали.

Сходство рисунков на Дамаске и «дамас-

скированной» стали нередко приводило ко

всяким недоразумениям. В частности, опи-

сание личного оружия Вильгельма I, Бис-

марка и Наполеона сделано таким образом,

что совершенно непонятно — то ли оно

изготовлено из Дамаска, то ли из «дамасски-

рованной» стали.

В Новочеркасске в музее истории донс-

кого казачества экспонируется сабля атама-

на М. И. Платова. Сабля сделана в 1814 году

из лучшей английской стали в честь победы

союзников в войне с Наполеоном Бонапар-

том. Сабля еще до Октябрьской революции

была передана в музей родственниками Пла-

това; но во время гражданской войны была

украдена белогвардейцами и вывезена в Че-

хословакию, откуда в 1946 году со многими

экспонатами старинного оружия возвраще-

на на родину.

На клинке сабли надпись, свидетельству-

ющая о том, что Лондонский городской со-

вет, заседавший 8 июня 1814 г., единогласно

решает: «Сабля стоимостью 200 гиней пре-

подносится атаману графу Платову в знак

высокого уважения, которое совет питает к

непревзойденному мастерству, блестящим та-

лантам и неустрашимому мужеству, прояв-

ленному им во время длительных конф-

ликтов, в которых он принимал участие для

обеспечения свободы, мира и счастья Евро-

пы» .

Есть сведения, что аналогичные сабли

были преподнесены русскому полководцу М.

Б. Барклаю-де-Толли и командующим союз-

ными войсками Артуру Уэлсли Вел-

лингтону, а также Герберту Лебрехту Блю-

херу. Несмотря на высокую стоимость, саб-

ля представляет собой всего лишь неплохой

образец «дамаскированной» стали. На ее по-

верхности выгравирован рисунок, похожий

на булатный узор. Подобных образцов в му-

зеях можно найти немало, гораздо больше,

чем настоящих сварочных булатов.

Многие секреты Дамаска стали известны

Булат, структура, свойства и секреты изготовления

благодаря работам грузинского ученого-эт-

нографа К. К. Чолокашвили, который рас-

шифровал ряд способов его производства.

Найденный рецепт изготовления грузинско-

го булата был им передан в Институт метал-

лургии Академии наук Грузии, где был тща-

тельно изучен. В результате в одном из це-

хов Руставского металлургического завода

под руководством академика Ф. Тавадзе [7]

в современных условиях были получены

опытные образцы Дамаска, достаточно хоро-

шо повторяющие узоры и свойства музейных

экспонатов.

Как мы уже неоднократно замечали, в да-

маске чередуются участки пластичного мяг-

кого (низкоуглеродистого) железа и сравни-

тельно твердой (углеродистой) стали — та-

кие клинки обладали гораздо более высокой

упругостью и вязкостью по сравнению с

клинками из обычной углеродистой стали.

А вот почему именно Дамаск (сварочный бу-

лат) отличался высокой прочностью и да-

масские сабли были значительно тверже и

крепче других стальных сабель, долгое вре-

мя оставалось загадкой. Лишь современная

наука о металлах смогла это объяснить. Но

прежде чем привести это объяснение, сдела-

ем небольшую экскурсию в физику метал-

лов.

В 1784 году монах Р. Аюи выдвинул ги-

потезу, что кристаллы состоят из совершен-

но одинаковых «кирпичиков» постоянной

формы.

Через 130 лет с помощью рентгенострук-

турного анализа было выяснено, что метал-

лы имеют такое же кристаллическое строе-

ние, как и минералы. Атомы металлов рас-

полагаются в пространстве определенным об-

разом, образуя кристаллическую решетку.

Кристаллическая решетка складывается из

элементарных кристаллических ячеек. Кри-

сталлической ячейкой удобно изображать рас-

положение атомов в кристалле. Например,

в кубической объемно-центрированной ре-

шетке 8 атомов расположены в каждой из

вершин куба и один — на пересечении его

пространственных диагоналей. В идеальной

кристаллической решетке все узлы заполне-

ны атомами, вернее, ионами, а в междоузли-

ях расположен только электронный газ.

Прочность металлов определяется их

атомно-кристаллической структурой. В 1926

году выдающийся советский физик Я. И.

Френкель подсчитал, что прочность реаль-

ных металлов во много раз меньше теорети-

ческой. В чем же дело? Физики немало лет

ломали голову над этим вопросом. Оказа-

лось, что реальные металлические изделия

состоят из большого числа кристаллов, ко-

торые имеют разную ориентацию кристалли-

ческой решетки. В таком поликристалличес-

ком агрегате кристаллы принимают непра-

вильную форму — их называют зернами или

кристаллитами. Кусок металла, представля-

ющий собой один кристалл, называют моно-

кристаллом.

В отличие от строения монокристалла

строение кристаллитов несовершенно, в ча-

стности, из-за наличия незанятых мест в уз-

лах кристаллической решетки — атомных

«дырок», называемых вакансиями. Встреча-

ются атомы, внедренные в междоузлие. Не-

достатком кристаллитов являются и дисло-

кации. Дислокацией, буквально — смеще-

нием, в геологии называют нарушение пер-

воначального залегания пластов земной коры,

в результате которых образуется складка или

сдвиг. В кристаллической решетке дислока-

ция — это также смещение или сдвиг, при-

водящий к образованию лишнего ряда ато-

мов. Дислокация образует в кристалличес-

кой решетке «лишнюю» неполную плоскость

или полуплоскость, которая получила назва-

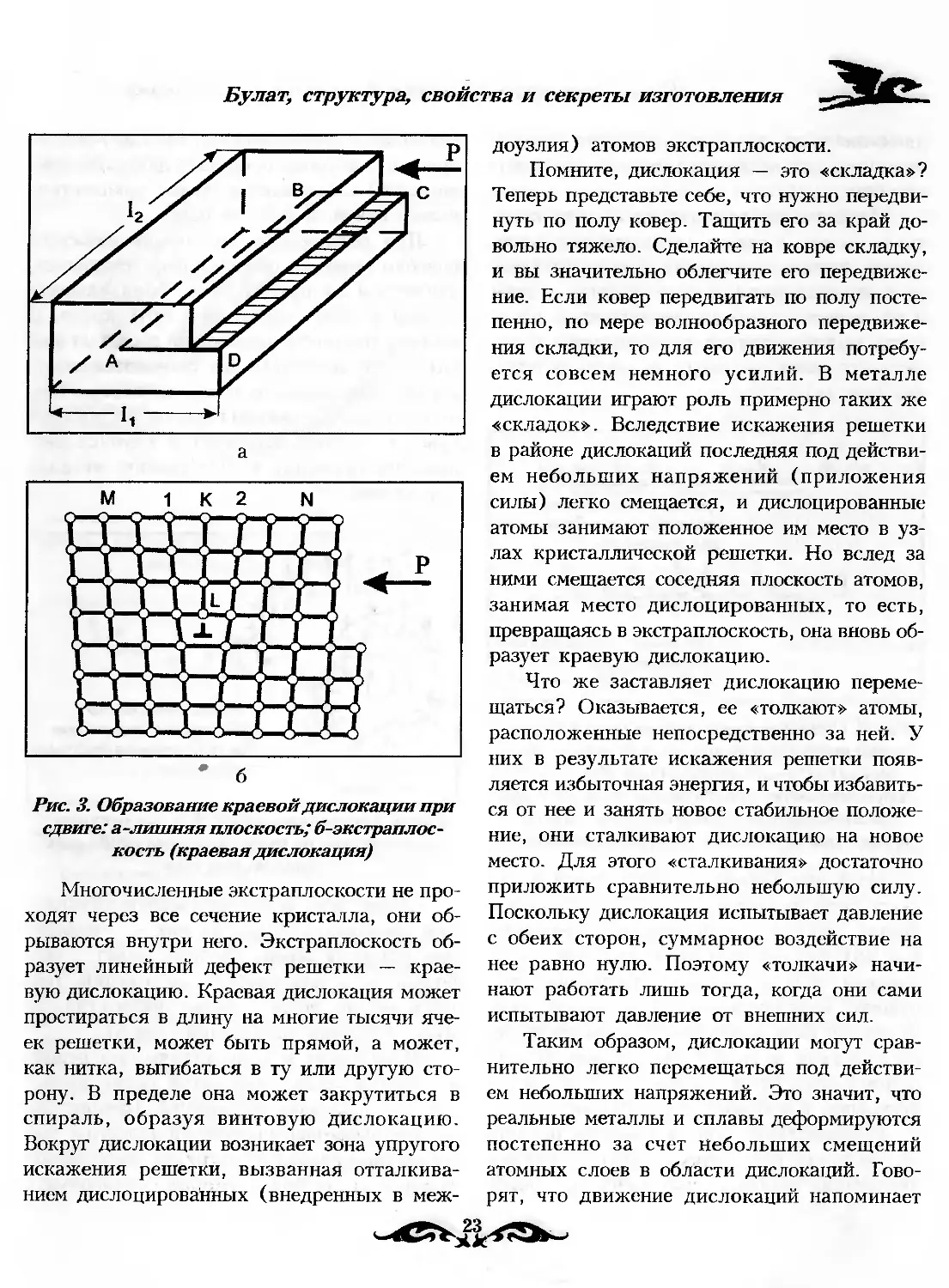

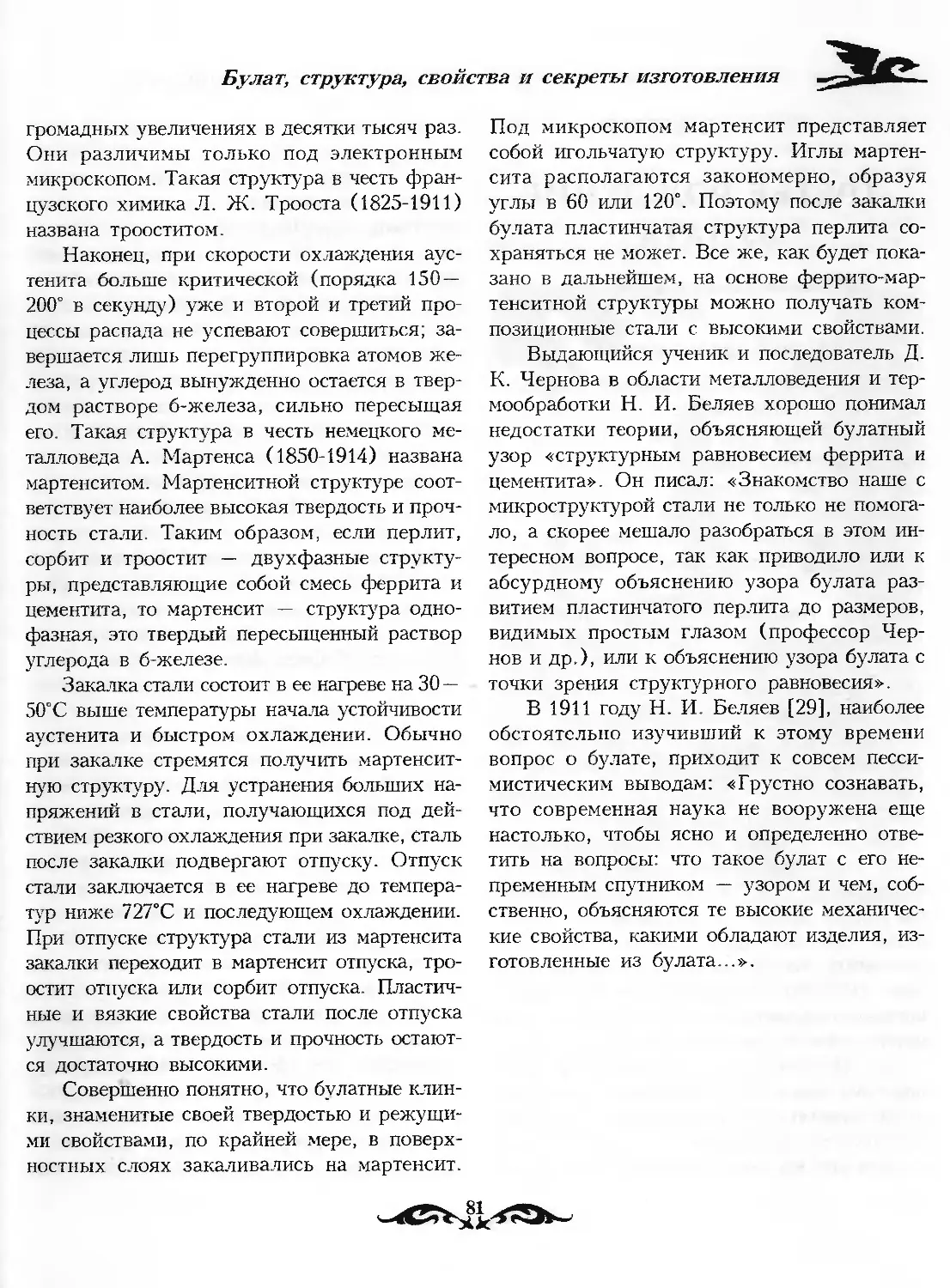

ние экстраплоскости (рис.З).

Булат, структура, свойства и секреты изготовления

* б

Рис. 3. Образование краевой дислокации при

сдвиге: а-лишняя плоскость; б-экстраплос-

кость (краевая дислокация)

Многочисленные экстраплоскости не про-

ходят через все сечение кристалла, они об-

рываются внутри него. Экстраплоскость об-

разует линейный дефект решетки — крае-

вую дислокацию. Краевая дислокация может

простираться в длину на многие тысячи яче-

ек решетки, может быть прямой, а может,

как нитка, выгибаться в ту или другую сто-

рону. В пределе она может закрутиться в

спираль, образуя винтовую дислокацию.

Вокруг дислокации возникает зона упругого

искажения решетки, вызванная отталкива-

нием дислоцированных (внедренных в меж-

доузлия) атомов экстраплоскости.

Помните, дислокация — это «складка»?

Теперь представьте себе, что нужно передви-

нуть по полу ковер. Тащить его за край до-

вольно тяжело. Сделайте на ковре складку,

и вы значительно облегчите его передвиже-

ние. Если ковер передвигать по полу посте-

пенно, по мере волнообразного передвиже-

ния складки, то для его движения потребу-

ется совсем немного усилий. В металле

дислокации играют роль примерно таких же

«складок». Вследствие искажения решетки

в районе дислокаций последняя под действи-

ем небольших напряжений (приложения

силы) легко смещается, и дислоцированные

атомы занимают положенное им место в уз-

лах кристаллической решетки. Но вслед за

ними смещается соседняя плоскость атомов,

занимая место дислоцированных, то есть,

превращаясь в экстраплоскость, она вновь об-

разует краевую дислокацию.

Что же заставляет дислокацию переме-

щаться? Оказывается, ее «толкают» атомы,

расположенные непосредственно за ней. У

них в результате искажения решетки появ-

ляется избыточная энергия, и чтобы избавить-

ся от нее и занять новое стабильное положе-

ние, они сталкивают дислокацию на новое

место. Для этого «сталкивания» достаточно

приложить сравнительно небольшую силу.

Поскольку дислокация испытывает давление

с обеих сторон, суммарное воздействие на

нее равно нулю. Поэтому «толкачи» начи-

нают работать лишь тогда, когда они сами

испытывают давление от внешних сил.

Таким образом, дислокации могут срав-

нительно легко перемещаться под действи-

ем небольших напряжений. Это значит, что

реальные металлы и сплавы деформируются

постепенно за счет небольших смещений

атомных слоев в области дислокаций. Гово-

рят, что движение дислокаций напоминает

Булат, структура, свойства и секреты изготовления

движение гусеницы. При движении лишь у

ограниченного количества атомов нарушают-

ся связи.

Механизм деформации идеального крис-

талла состоит в сдвиге одних атомных плос-

костей относительно других. Для такого сдви-

га требуются значительные усилия — этим

и объясняется высокая теоретическая проч-

ность монокристаллов по сравнению с по-

ликристаллами реальных металлов и спла-

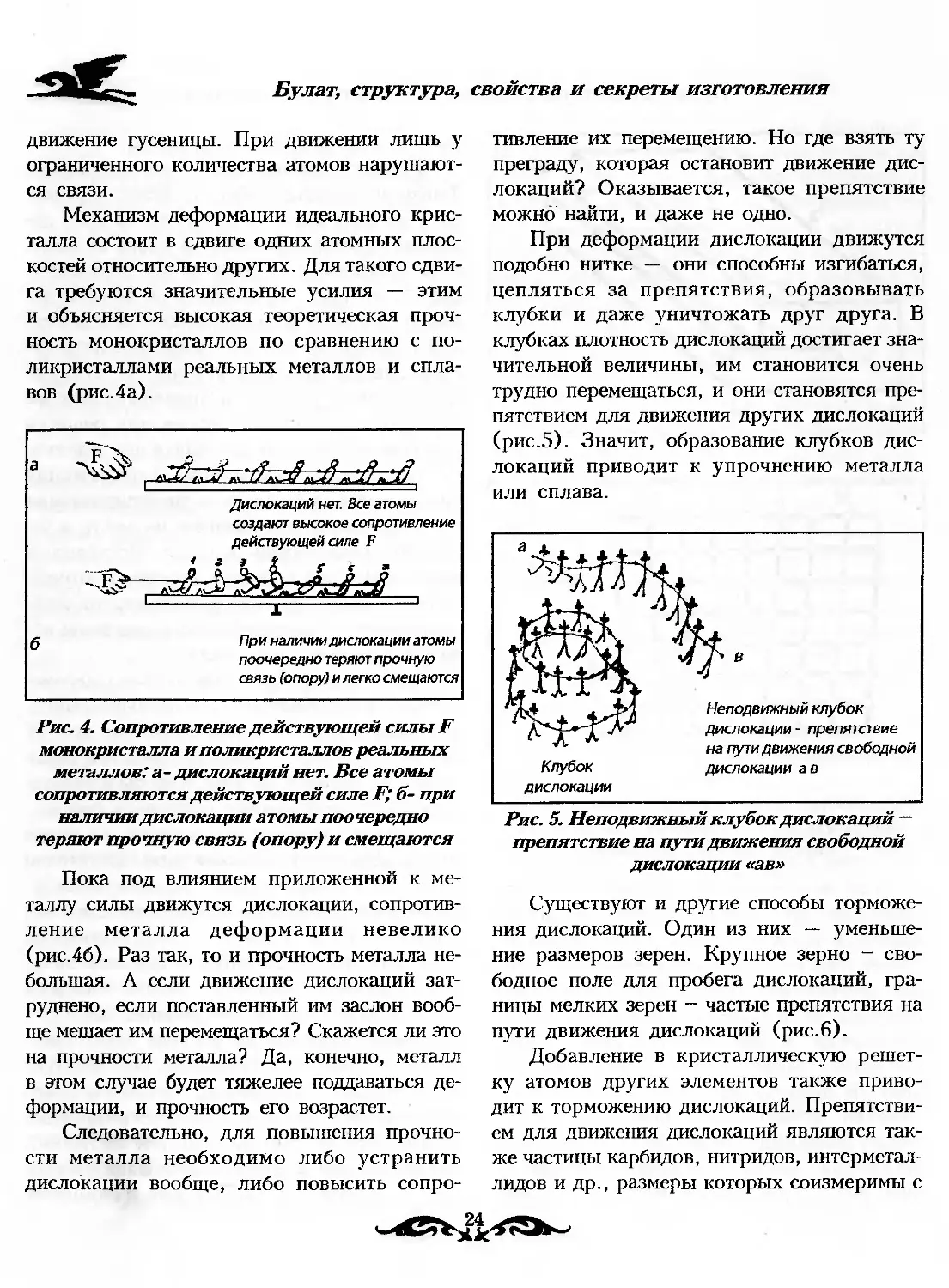

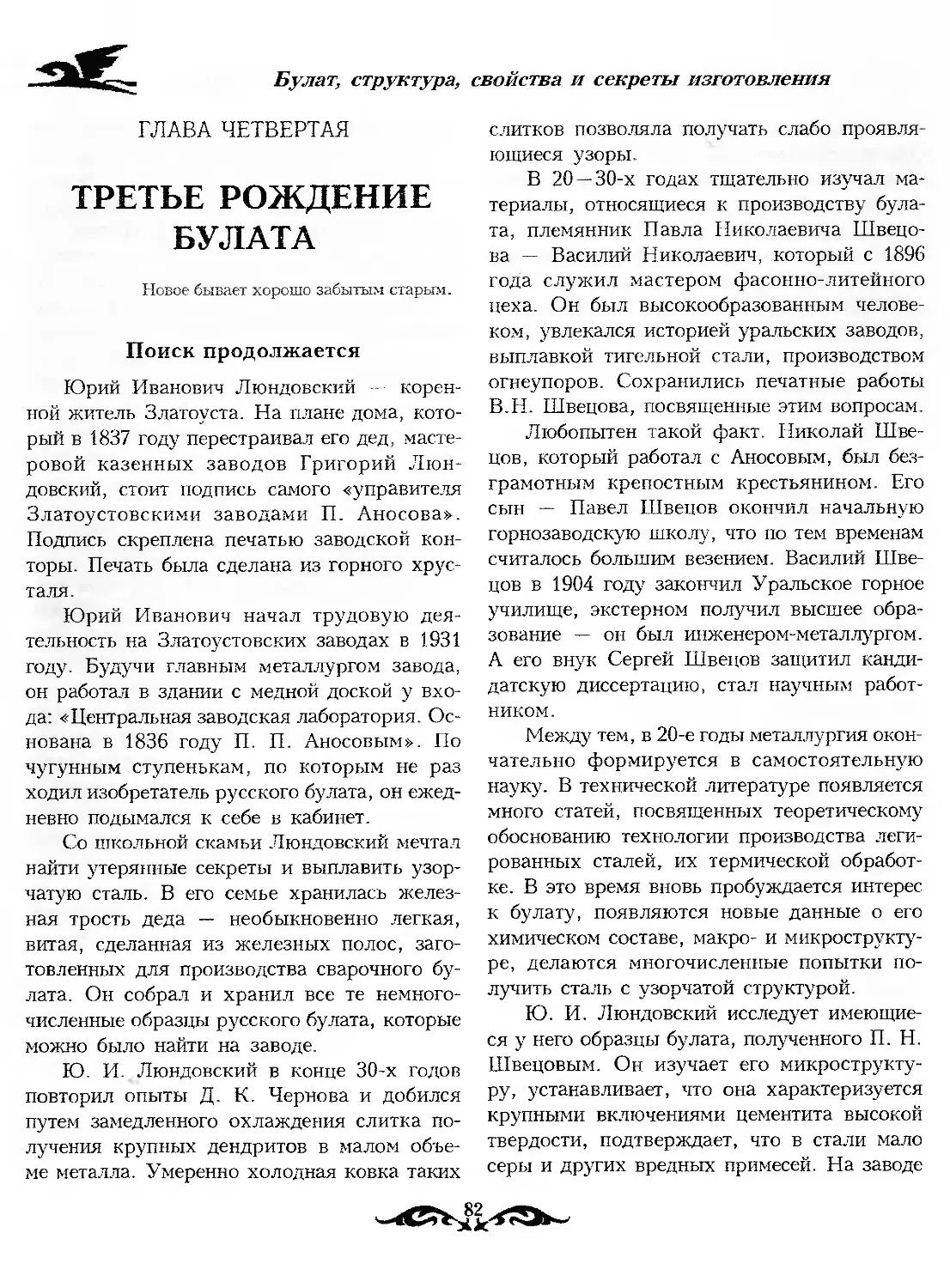

вов (рис.4а).

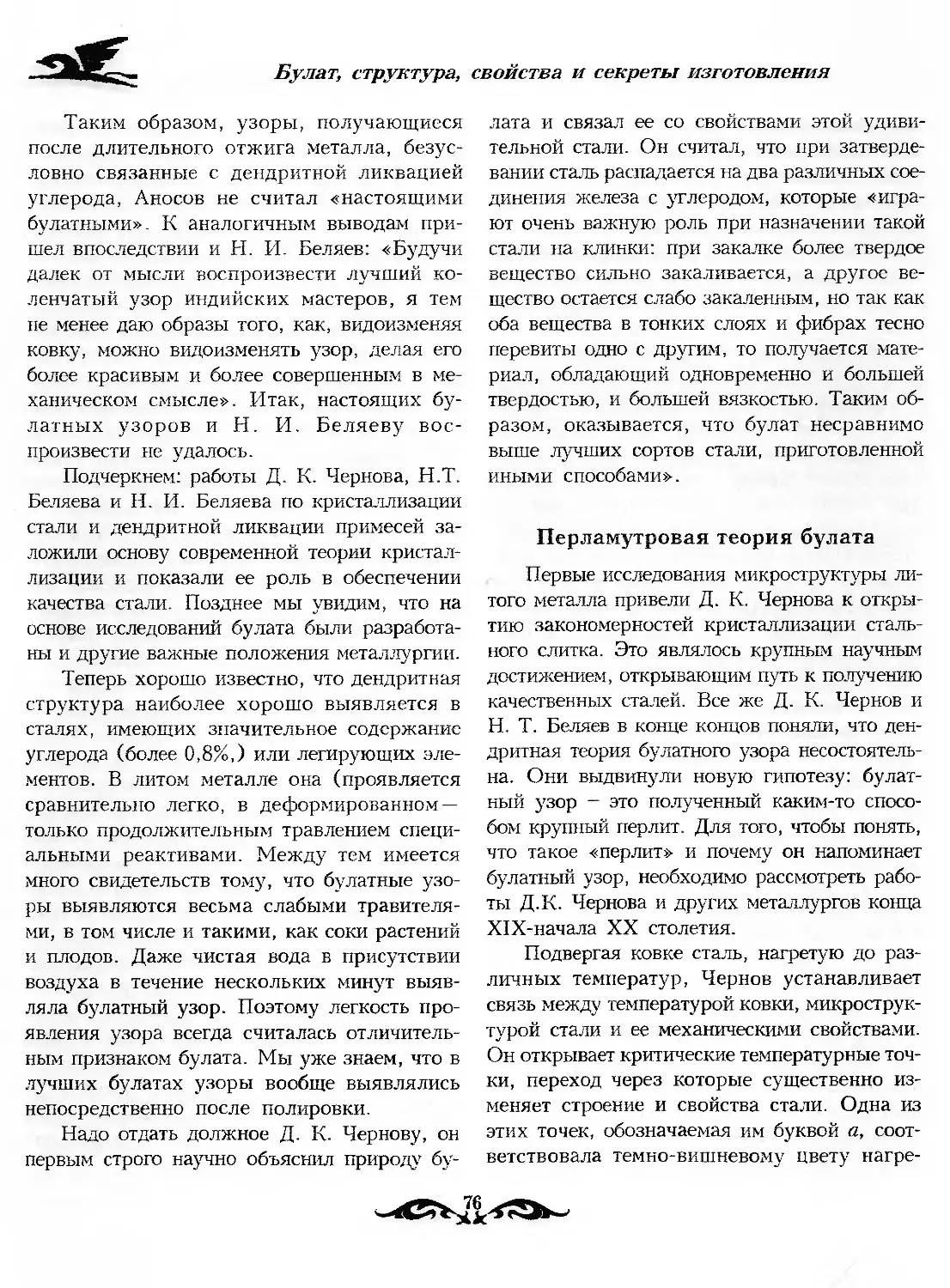

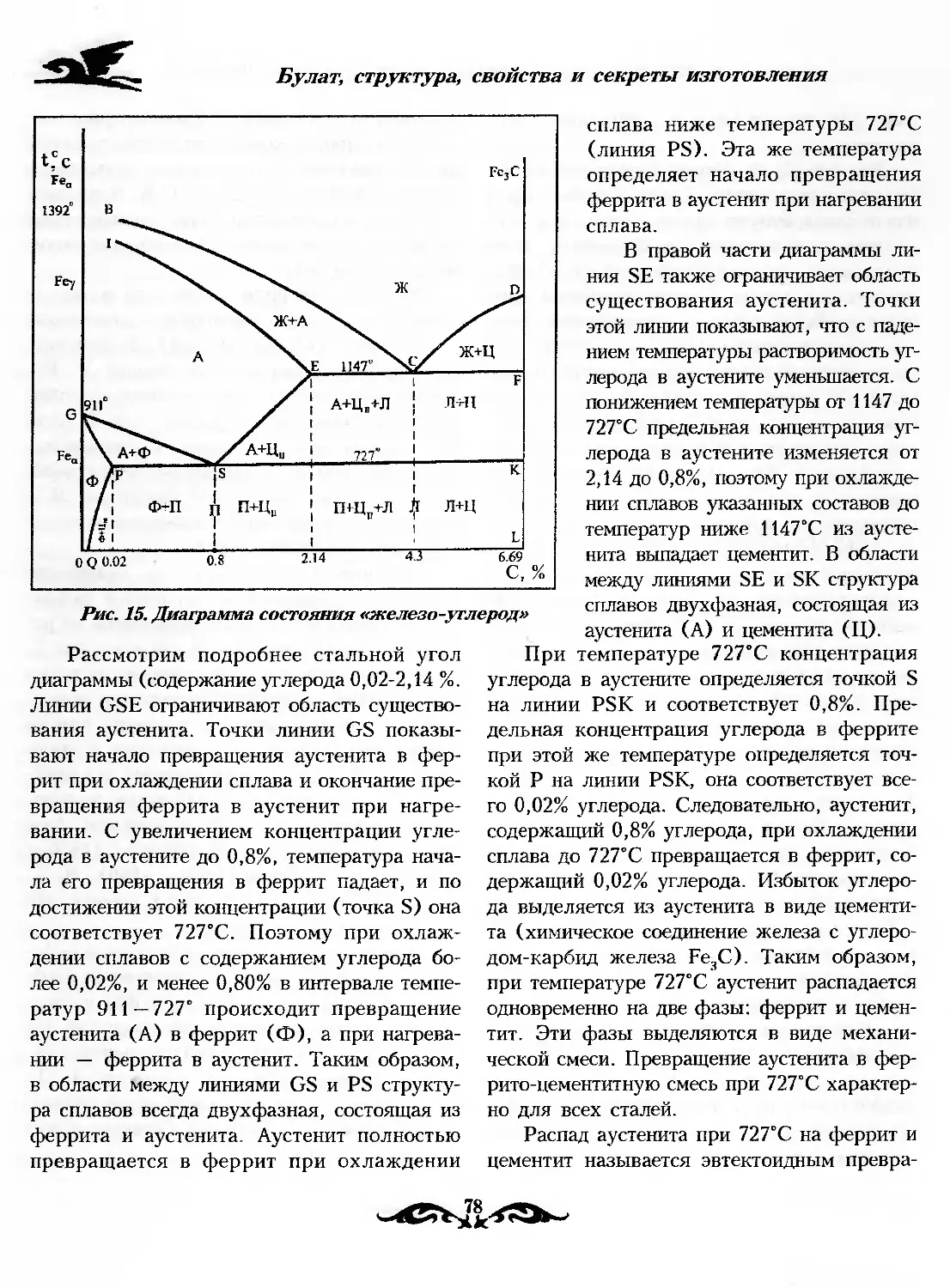

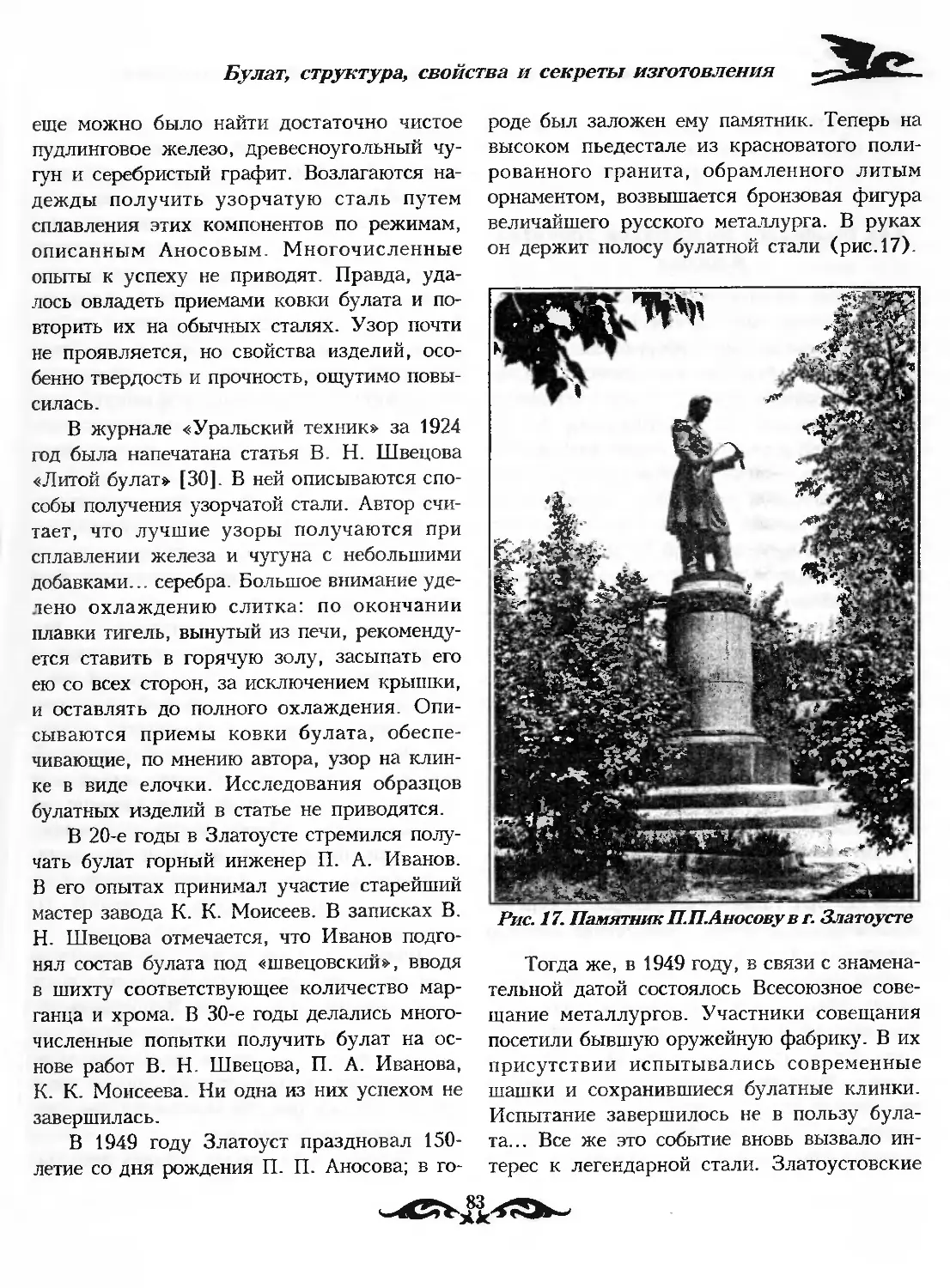

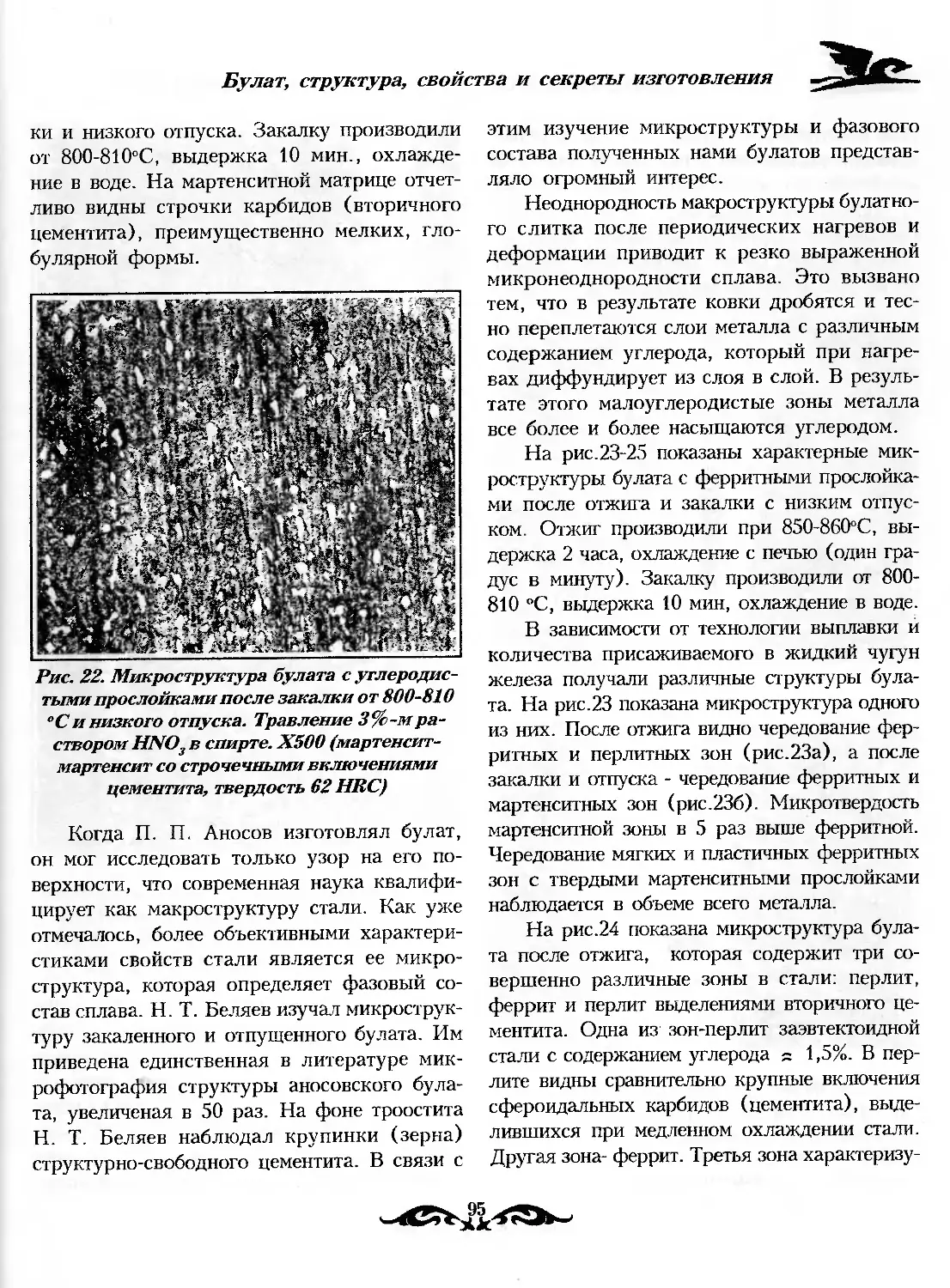

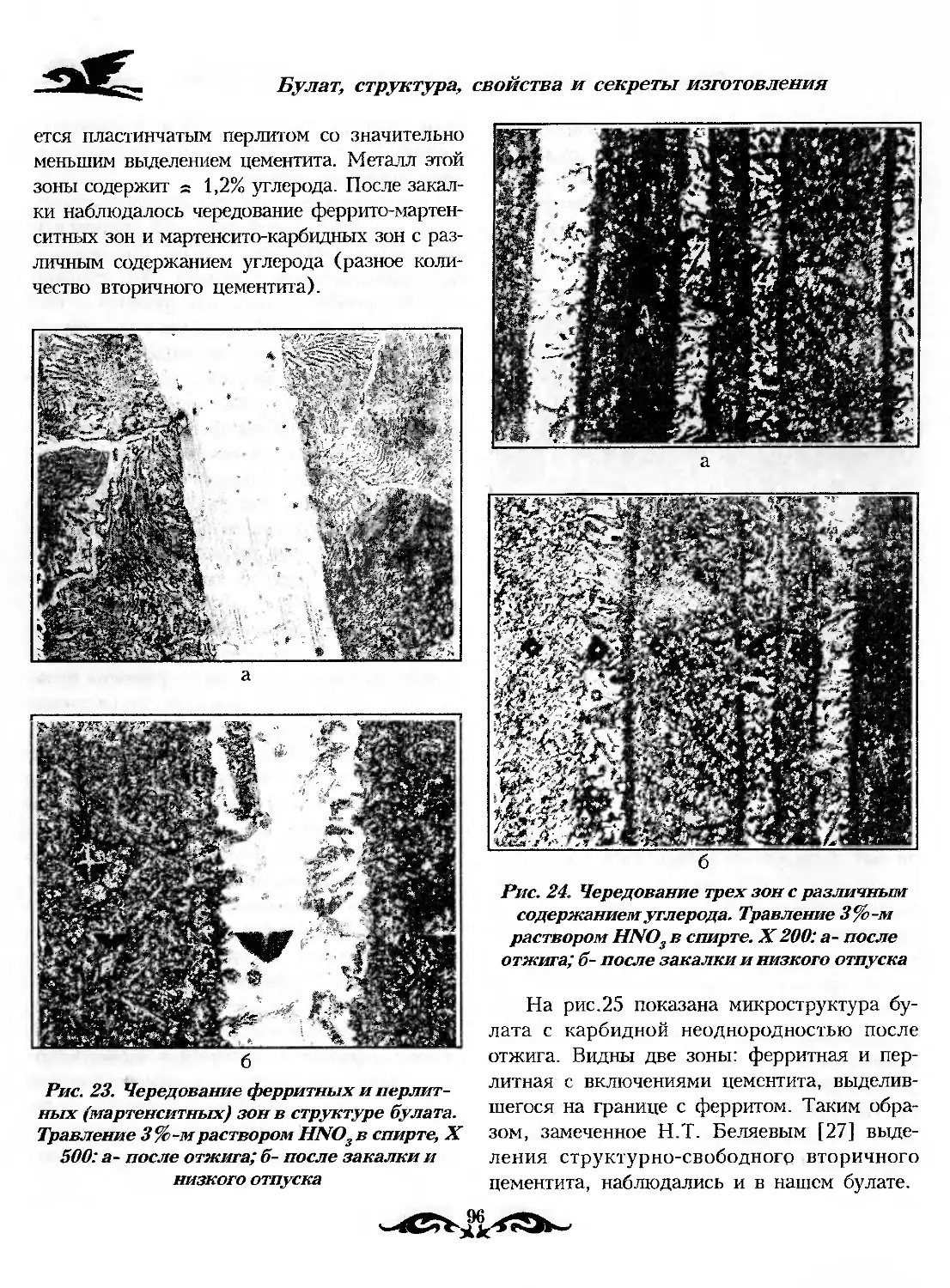

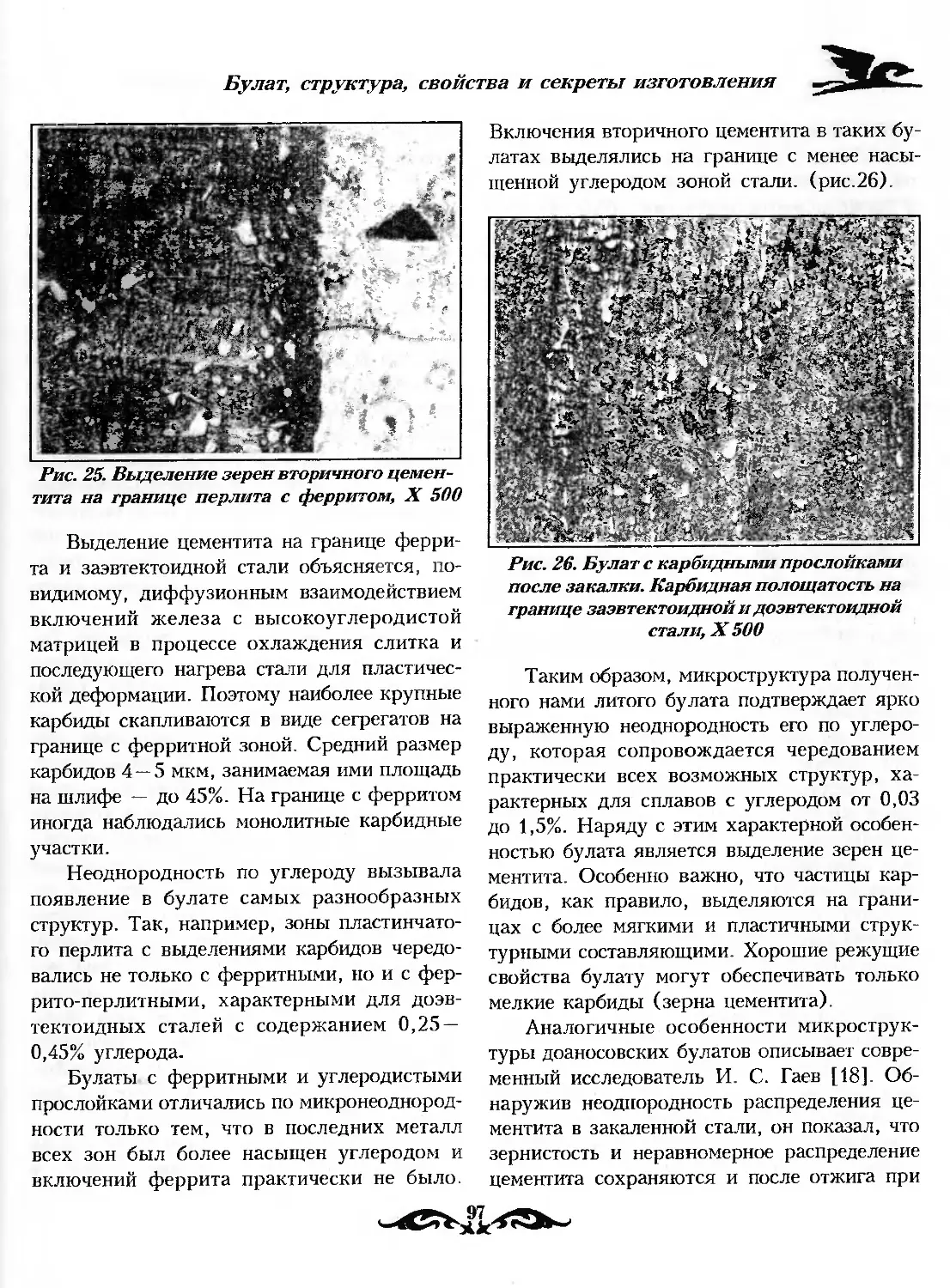

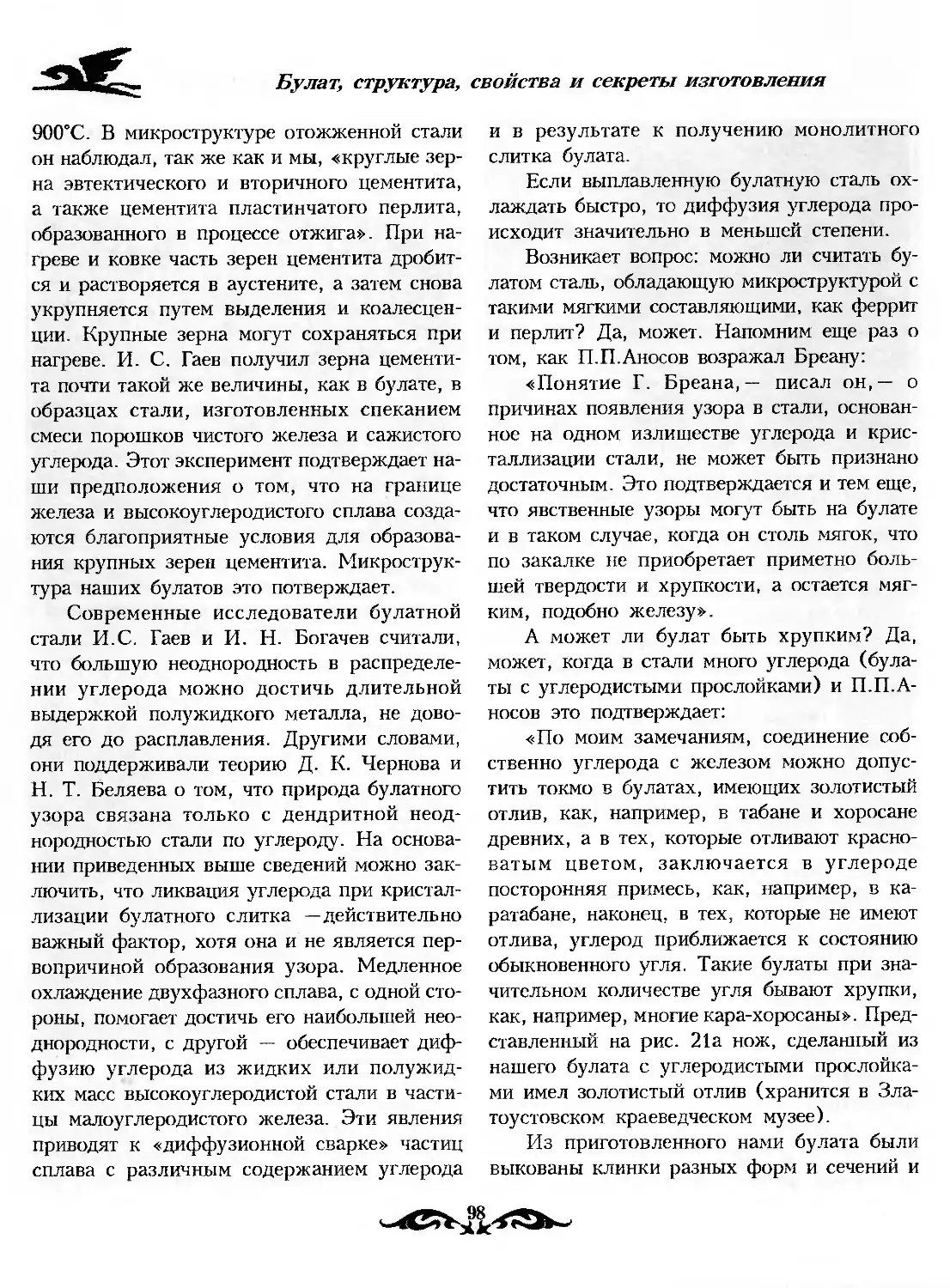

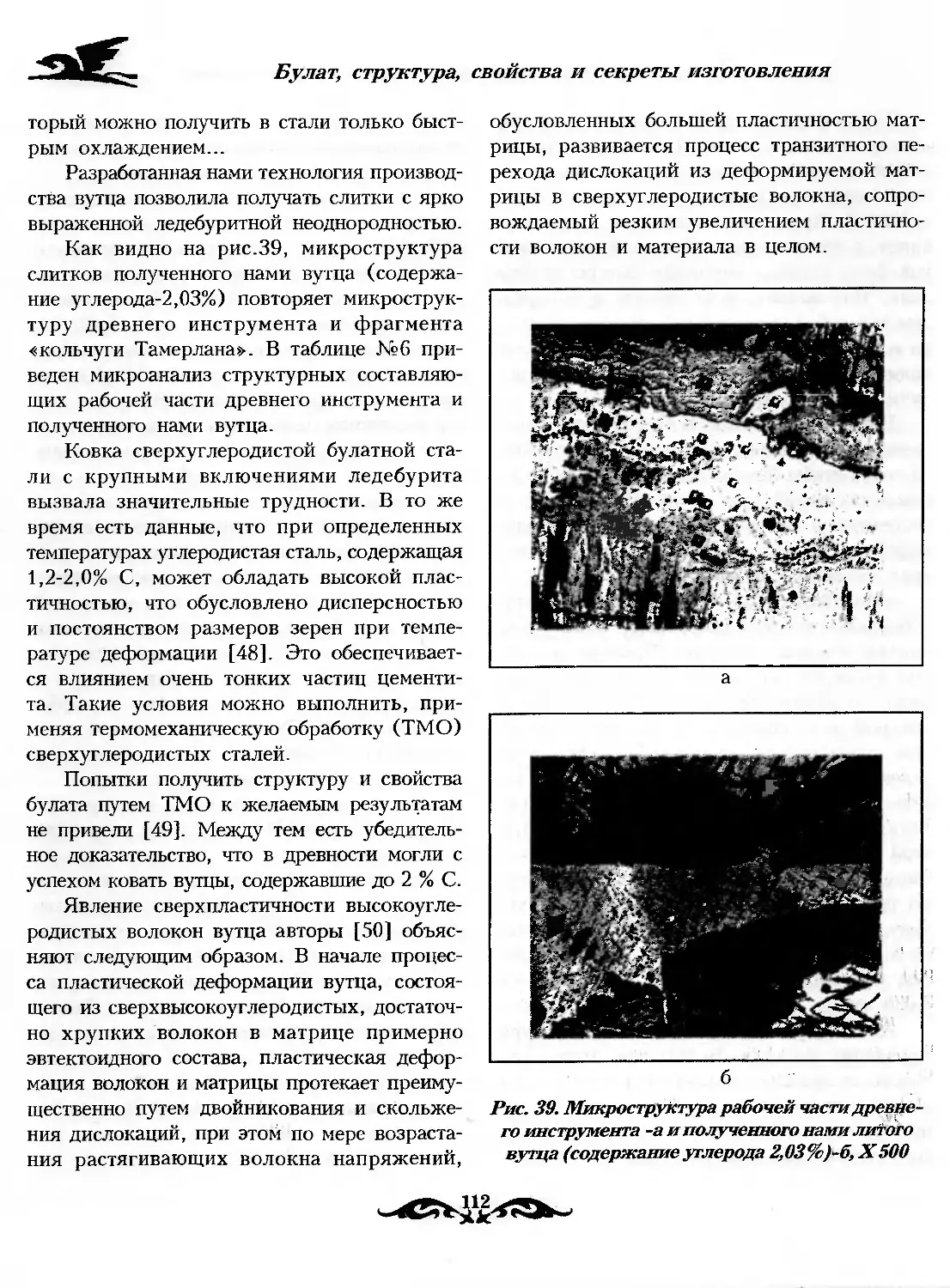

Дислокаций нет. Все атомы