Text

А.В. Донской • O.K. Келлер

Г.С. Кратыш

УЛЬТРАЗВУКОВЫЕ

ЭЛЕКТРОТЕХНО

ЛОГИЧЕСКИЕ

УСТАНОВКИ

Второе издание, переработанное и дополненное

ЕЭ

Ленинград

ЭНЕРГОИЗДАТ

Ленинградское отделение

1982

ББК 32.87.3

Д67

УДК 534.232—8

Рецензент В. В. Башенко

Донской А. В. и др.

Д 67 Ультразвуковые электротехнологические установки

/А. В. Донской, О. К. Келлер, Г. С. Кратыш.— 2-е изд., пе-

рераб. и доп.— Л.: Энергоиздат. Ленингр. отд-ние, 1982.—

208 с, ил.

В пер.: 95 к.

В книге на современном уровне изложены вопросы расчета,

конструирования и эксплуатации ультразвуковых установок. Уделено внимание их

энергетическим характеристикам, выбору оптимальных режимов работы генераторов и

акустических преобразователей. Первое издание книги вышло в 1968 г. Второе

издание дополнено материалами о тиристорных и машинных генераторах, о

согласовании системы генератор — нагрузка и об автоматической подстройке

частоты.

Книга предназначена для инженеров-электриков и технологов, занятых

разработкой и эксплуатацией ультразвуковых установок, а также для студентов,

специализирующихся в области ультразвуковой техники.

2704050000—078 ББК 32.87.3

Д 192—82

051@1)—82 6Ф2.7

©Энергоиздат, 1982

ПРЕДИСЛОВИЕ

Годы, прошедшие со времени первого издания книги

«Ультразвуковые электротехнологические установки» A968 г.),

характеризуются значительными достижениями во всех

отраслях электротехники и электротехнологии. Появление в

промышленности новых электрометаллургических,

электротермических и других технологических процессов требует постоянного

внимания к созданию новых и модернизации существующих

электротехнологических установок.

Сказанное в еще большей степени относится к

ультразвуковым технологическим установкам, в состав которых входит

аппаратура, относящаяся к силовой электроэнергетике, технической

электронике, радиотехнике, электроавтоматике и акустике.

При исследовании, проектировании, производстве и

эксплуатации ультразвуковых технологических установок от

специалистов требуется одновременно и достаточно полное

представление о сущности электротехнологических процессов, для которых

они предназначены.

Создание универсальных ультразвуковых установок почти

не представляется возможным, поскольку каждый

технологический процесс с использованием ультразвуковых колебаний

непосредственно в каких-либо средах имеет ряд специфических

особенностей. Эти особенности в основном определяются

различными конструктивными формами технологических

устройств, преобразующих электромагнитные колебания

ультразвуковой частоты в механические непосредственно в твердых

или жидких средах. Разнообразие конструктивных форм

ультразвуковых технологических устройств приводит к

существенному различию их электрических параметров и

энергетических характеристик. Конструкции же ультразвуковых

технологических устройств в основном определяются тем процессом,

для осуществления которого они предназначаются.

Наиболее массовыми и хорошо себя зарекомендовавшими

во многих отраслях промышленности являются устройства

в виде ванн с жидкими моющими средами с введенными в них

ультразвуковыми колебаниями, создаваемыми магнитострик-

ционными и пьезокерамическими преобразователями пакетного

3

типа. Из-за недостаточной амплитуды колебаний от

преобразователей пакетного вида для сварки различных материалов,

размерной обработки и других технологических процессов,

требующих большей концентрации энергии, приходится применять

специальные концентраторы энергии с различными типами

волноводов.

Все виды электроакустических преобразователей,

применяемых при частотах от 18 до 28 кГц и работающих в

различных системах колебательных контуров, требуют

специальных источников питания. Среди них заслуживают внимания

электромашинные генераторы непосредственного

использования или в комплекте со статическими электромагнитными

умножителями. Их применение при мощностях более 10—

20 кВт может возродиться только при условии создания новых

агрегатов, имеющих КПД более 60—70 % и допускающих

некоторую подстройку частоты генератора к резонансной частоте

магнитострикционных преобразователей.

Ламповые генераторы на электронных лампах с

автоподстройкой частоты при частотах тока более 18 кГц и мощности

более 5—10 кВт находят применение в промышленности.

При мощности ультразвуковых установок до 2,5 кВт

весьма перспективны источники питания на транзисторах,

а при мощности 4 и более кВт—на тиристорах. По мере

улучшения качества полупроводниковых управляемых

приборов развитие ультразвуковых технологических установок с их

применением становится все более вероятным.

В данной книге рассматриваются в основном

электроэнергетические вопросы, связанные с проектированием,

производством, эксплуатацией и исследованием ультразвуковых

электротехнических установок.

Сведения, касающиеся сфер применения ультразвуковых

колебаний, являются результатом обобщения практического

опыта, накопленного во всех отраслях промышленности.

Сведения же, касающиеся непосредственно проектирования,

производства и эксплуатации ультразвуковых колебаний, в

основном базируются на разработках ВНИИТВЧ имени В. П. Во-

логдина, творческому коллективу которого авторы выражают

большую благодарность.

Главы 1 и 4 написаны О. К. Келлером, главы 2 и 3

Г. С. Кратышем, глава 5 О. К. Келлером и Г. С. Кратышем,

главы 6 и 7 всеми авторами совместно.

Авторы выражают глубокую признательность кандидату

технических наук, старшему научному сотруднику П. П. Чер-

винскому за большую помощь в работе над рукописью.

Авторы с благодарностью примут критические замечания,

касающиеся содержания книги; направлять их следует по

адресу: 191041, Ленинград, Д-41, Марсово поле, 1,

Ленинградское отделение Энергоиздата.

4

ГЛАВА ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ

ОБ УЛЬТРАЗВУКОВЫХ

ЭЛЕКТРОТЕХНОЛОГИЧЕСКИХ УСТАНОВКАХ

1-1. Назначение, область применения,

классификация и состав оборудования

Основные понятия. Ультразвуковые электротехнологические установки

предназначены для осуществления технологических процессов с

использованием ультразвука, т. е. упругих механических колебаний ультразвуковой

частоты, возбуждаемых и распространяющихся в среде и представляющих

собой периодически чередующиеся сжатие и разрежение частиц этой среды.

Диапазон ультразвуковых частот простирается от 16 кГц и выше.

Ультразвуковые или звуковые колебания характеризуются рядом

параметров. Один из них — длина волны Я, т. е. расстояние, которое проходит

волна за один период колебаний.

Скорость распространения волны — скорость звука с связана с длиной

волны, периодом колебаний Т и частотой f следующим соотношением:

K = cT = c/f. A-1)

Скорость звука зависит от свойств среды. Для газов она определяется

формулой

с = У vp/p = У <v# T/M, A-2)

где v — показатель адиабаты; р — плотность среды; р — давление; R —

универсальная газовая постоянная; Т — абсолютная температура; М —

молекулярная масса.

Для жидкости (имеется в виду вода и водные растворы при невысоких

концентрациях, давлениях и температурах)

с =У1/(ррад), A-3)

где рад — адиабатная сжимаемость.

Для органических жидкостей с учетом факторов, характеризующих

взаимодействие молекул,

V М-Ь$ад у М-рРад J V '

где Ъ — постоянная Ван-дер-Ваальса.

В жидкостях и газах ультразвуковые волны являются продольными, так

как направление колебаний частиц среды совпадает с направлением

распространения волны. В твердых телах наряду с продольными могут возникать

и поперечные волны, перпендикулярные направлению распространения волны.

Могут также в зависимости от источника ультразвука иметь место

крутильные и изгибные колебания.

5

Для твердых тел скорость распространения продольных воли

VE(\ — М)

" > A-5)

рA + ЛГ) A — 2|jl)

где Е — модуль упругости (модуль Юнга); \х — коэффициент поперечного

сжатия (коэффициент Пуассона).

Под действием ультразвуковых колебаний частицы среды, в которой они

распространяются, колеблются с периодически изменяющимся ускорением.

Между переменным звуковым давлением и смещением частиц среды

существует определенная связь. При гармонических колебаниях звуковое давление

р = ршА cos (cotf— kr), A-6)

где А — амплитуда колебаний частиц среды; со — угловая частота; /г = о)/с —

волновое число; / — время; г — расстояние от излучателя.

Амплитуда звукового давления

Р = ршА. A-7)

Связь между развиваемым в среде звуковым давлением и волновым

сопротивлением среды рс можно представить в виде отношения, носящего

название колебательной скорости,

v = Р/{рс) = 2я/Л. A-8)

Распространение ультразвуковых волн связано с переносом энергии.

Плотность энергии звуковой волны, приходящаяся на единицу объема среды,

может быть выражена как

?э = ру2/2 = 2я2р/М2. A-9)

Энергию ультразвуковых волн, проходящих сквозь единицу площади за

единицу времени, принято характеризовать интенсивностью ультразвуковых

колебаний. Когда волна падает перпендикулярно поверхности и волна

плоская, то интенсивность ультразвука

/ = 2я2рс/М 2 = Р2/Bрс). A-10)

Обычно интенсивность выражается в Вт/см2 или Вт/м2.

Рассмотренные соотношения относятся к распространению ультразвука

небольшой интенсивности, т. е. к случаю, когда среда обладает линейными

свойствами. При больших интенсивностях ультразвука, распространяющегося

в жидкостях, свойства среды активно изменяются и поведение звуковых волн

отличается от простого гармонического колебания частиц вокруг положения

равновесия. При этом в среде возникают специфические эффекты [21], к

которым относятся звуковое радиационное давление, звуковой ветер, искажение

формы волны, поглощение и поверхностное трение и, наконец, кавитация,

играющая особую роль в технике мощного ультразвука и интенсивно

влияющая на физико-химические процессы, протекающие в жидкости. В жидкости,

находящейся под динамическим воздействием, во время разрежения может

произойти ее разрыв, сопровождающийся образованием полостей, которые

захлопываются при сжатии с выделением значительной энергии, что и

используется в различных технологических процессах.

Эффект кавитации зависит от частоты колебаний, гидростатического

давления в жидкости и ее параметров. Так, например, для водопроводной воды

для возбуждения кавитации при нормальных условиях на частоте 20 кГц

требуется интенсивность около 1 Вт/см2, на 200 кГц— 10 Вт/см2, на 500 кГц—

200 Вт/см2 и на 3 МГц — 50 000 Вт/см2.

Область применения. Современное развитие ультразвуковой техники

открывает широкие возможности для применения ультразвука при

интенсификации различных технологических процессов.

6

Теоретические и экспериментальные исследования по вопросам

технологического применения ультразвука, выполненные в последние годы как в

нашей стране, так и за рубежом, создали необходимые условия для разработки

и производства ультразвукового оборудования различного назначения, а

серийный выпуск ультразвуковых генераторов и электроакустических

преобразователей обеспечил внедрение

ультразвука в различные отрасли

народного хозяйства.

Наиболее широкое

распространение получили процессы с

применением ультразвука,

протекающие в жидкостях. Находят

применение и процессы,

связанные с воздействием

ультразвуковых колебаний на твердое

тело.

Ультразвук широко

применяется для очистки изделий в

различных производствах. Это

наиболее значительная область

применения ультразвука, так как

помимо улучшения качества

очистки и повышения

производительности процесса ультразвук

позволяет удалять такие

загрязнения, которые прочими методами

не удаляются.

Достаточно широко

применяется ультразвук для обработки

твердых и хрупких материалов,

трудно обрабатываемых другими

способами. Распространены такие

процессы, как ультразвуковая

сварка металлов, пластмасс и

различных синтетических

материалов, ультразвуковая пайка и

лужение материалов с окисными

пленками и керамики.

Ультразвук эффективно используется

для диспергирования различных

веществ и эмульгирования труд-

носмешиваемых составов.

Значительная область

применения ультразвука —

металлургия. Здесь он используется для

дегазации расплавов, для

улучшения структуры при

непрерывной разливке сталей, для

интенсификации процессов прокатки и

волочения и т. п.

Перспективно применение ультразвука в строительной технике для

интенсификации процесса приготовления связующих веществ, компаундов,

красителей и т. п.

Этот перечень не ограничивает области применения ультразвука,

которая может быть значительно расширена за счет разработки новых

направлений развития ультразвуковой техники.

Классификация и состав оборудования. Любая ультразвуковая установка

представляет собой комплекс, состоящий из одного или нескольких

ультразвуковых генераторов, предназначенных для преобразования энергии тока

промышленной частоты в энергию тока высокой частоты, ультразвуковых пре-

а)_

Воздействие

ультразвука,

физические,

химические

и прочие

воздействия]

{Технологическая

среда

—я»

Объект

технологи- \

ческого

Воздействия]

б)

Воздействие

ультразвука,

физические,

химические

и прочие

Воздействия

L 1

—

Объект 1

технологи^

ческого

воздействия

в)

1 Воздействие

{ультразвука

{Химическое

| Воздействие

'

'

Технологическая

среда

1

'

Объект 1

го Возд1

гйстви

я \

1 Физическое

воздействие

Рис. 1-1. Схема воздействия различных

факторов на объект технологического

воздействия при ультразвуковой

технологии: а — обработка объекта

ультразвуком через технологическую среду;

б — непосредственное воздействие

ультразвука на объект; в —

комбинированное воздействие

7

образователен, преобразующих энергию тока высокой частоты в энергию

механических колебаний, и технологического устройства, в котором

энергия механических колебаний активно воздействует на обрабатываемый

объект.

В общем случае можно представить три варианта ультразвуковых

установок, классифицируемых по виду воздействия ультразвука на

технологический объем.

На рис. 1-1, а рассмотрена схема обработки объекта технологического

воздействия через промежуточную технологическую среду, служащую

передаточным звеном между источниками воздействия и объектом воздействия.

Такая схема относится к технологическим процессам, осуществляемым в

жидкой фазе. В качестве примеров для данного случая могут служить процессы

ультразвуковой очистки, гальванические процессы с применением ультразвука,

диспергирование и т. п.

Во второй схеме (рис. 1-1,6) воздействие оказывается непосредственно

на объект, без использования промежуточной технологической среды. Такие

процессы происходят при воздействии на твердую фазу, а иногда и на

жидкую, например ультразвуковая сварка, снятие остаточных напряжений после

термической обработки металла, дегазация расплавов и т. д.

В практике применения ультразвука могут быть комбинированные схемы

воздействия, т. е. и на объект и на среду, как, в частности, показано на

рис. 1-1, в. Данную схему может проиллюстрировать очистка изделий при

их контактном возбуждении ультразвуком, механическая обработка

режущим инструментом, в котором возбуждаются ультразвуковые колебания,

и т. п.

Рассмотренная классификация представляет разделение ультразвуковых

установок по схеме воздействия ультразвука на объект технологической

обработки. Кроме того, ультразвуковые установки могут быть

классифицированы по областям применения (очистка, механическая обработка,

ультразвуковая сварка, диспергирование, эмульгирование и т. д.) и конструктивному

оформлению оборудования, связанному с характером обслуживания. В

последнем случае установки могут подразделяться на автоматизированные,

полуавтоматизированные, с ручным обслуживанием и с применением малой

механизации.

С точки зрения использования ультразвуковых установок в общем цикле

производства они могут подразделяться на установки с индивидуальным

исполнением и установки, встраиваемые в поточные линии, агрегаты и т. п.

По своим техническим возможностям ультразвуковые установки могут

быть универсальные и специализированные. Универсальные рассчитаны на

производство операций над значительной номенклатурой обрабатываемых

изделий, а специализированные предназначены для обработки определенного

вида изделия или группы однотипных изделий.

1-2. Основные технические характеристики

ультразвуковых электротехнологических установок

Общие требования. Ультразвуковые установки обладают электрическими

и неэлектрическими характеристиками. К электрическим относятся: рабочая

частота или диапазон частот, мощность ультразвуковой частоты,

потребляемая мощность, режим работы (непрерывный, импульсный), уровень

индустриальных радиопомех. Неэлектрические характеристики: производительность,

конструктивные особенности (определяемые заданными габаритами и массой

установки, удобством обслуживания и ремонта, требованием хорошего

естественного или принудительного теплоотвода, теплостойкостью и

влагостойкостью деталей и узлов, устойчивостью к внешним воздействиям), уровень

шумов и т. п.; кроме того, весьма важны для общей характеристики

ультразвуковых установок эксплуатационные, экономические и энергетические

показатели, позволяющие оценить пригодность установок к использованию

в производственных условиях и определяемые устройством и конструкцией

8

установок, числом органов управления, числом операций включения и

настройки, надежностью и сроком службы, стоимостью и т. п.

Электрические характеристики. Рабочая частота или диапазон частот

устанавливается в зависимости от назначения ультразвуковых установок. Для

установок с ламповым генератором в соответствии с ГОСТ 13952—68

выделены следующие полосы частот: 18±1,35 кГц; 22±1,65 кГц; 44±4,4 кГц;

66±6,6 кГц; 440±11 кГц; 880±8,8 кГц и 1760±44,0 кГц, а для установок

с транзисторными генераторами в соответствии с ГОСТ 16165—70 выделены

полосы частот 18±1,35 кГц; 22±1,65 кГц; 44±4,4 кГц и 66±6,6 кГц.

В принципе приведенные частоты могут быть использованы также для

ультразвуковых установок с генераторами на тиристорах и с машинными

генераторами.

Под мощностью ультразвуковых установок понимают электрическую

мощность ультразвуковой частоты, подводимую к электроакустическим

преобразователям. В соответствии с ГОСТ 9865—68 установлен следующий ряд

номинальных мощностей: 0,04; 0,10; 0,25; 0,40; 0,63; 1,0; 1,6; 2,5;

4,0; 6,3; 10,0; 16,0; 25,0; 40,0; 63,0; 100; 160; 250 кВт.

Мощность, потребляемая ультразвуковой установкой, представляет собой

суммарную мощность всех потребителей энергии установки с учетом потерь,

т. е. мощность, подводимую к установке. В общем случае это не только

электрическая мощность, но и мощность других источников энергии (пар,

горячая и холодная вода, сжатый воздух и т. п.).

Режим работы ультразвуковой установки определяется видом и

характером технологического процесса, а также формой и характером

ультразвуковых колебаний. Наиболее часто в ультразвуковых установках применяется

непрерывная генерация ультразвуковых колебаний с постоянной амплитудой;

реже применяется работа с радиочастотными импульсами, ударное

возбуждение электроакустических преобразователей видеоимпульсами, амплитудная

и частотная модуляции.

Уровень индустриальных радиопомех определяется для комплекса

ультразвуковой генератор, фидер, питающий электроакустические

преобразователи, и сами преобразователи. Уровень радиопомех должен соответствовать

действующим общесоюзным нормам допускаемых индустриальных

радиопомех.

Незлектрические характеристики. Производительность ультразвуковых

установок в зависимости от технологического процесса, вида обрабатываемого

изделия или материала выражается в различных величинах. Так, при

ультразвуковой очистке, гальванических процессах, интенсифицируемых с помощью

ультразвука, производительность может выражаться массой или числом

деталей, обрабатываемых в единицу времени (кг/с, шт/с), длиной или

площадью поверхности, обрабатываемой в единицу времени (м/с, м2/с),

и т. д.

При ультразвуковой механической обработке производительность

оценивается объемом или массой снимаемого материала в единицу времени (м3/с,

кг/с), а при ультразвуковой сварке — числом сварных точек или длиной

сварного шва, получаемого в единицу времени (шт/с, м/с). При эмульгировании

и диспергировании производительность определяется массой или объемом

вещества, обрабатываемого в единицу времени (м3/с, кг/с).

Следует иметь в виду, что для данного вида оборудования и

соответствующего технологического процесса производительность должна быть

представлена в сравнимых единицах.

Конструктивные требования определяются назначением установки и

условиями ее эксплуатации с точки зрения ее простоты, удобства

обслуживания и ремонтоспособности, а также удобства управления установкой и

сигнализации, защиты от аварийных ситуаций, безопасности работы

обслуживающего персонала.

В некоторых случаях могут быть предъявлены специальные

конструктивные требования, определяемые условиями работы установки в помещениях

с повышенной влажностью, парами щелочей и кислот, токопроводящей

пылью и т. п.

9

Уровень шумов в ультразвуковых установках должен соответствовать

действующим санитарным нормам для электрических установок

промышленных предприятий.

1-3. Энергетические характеристики

ультразвуковых электротехнологических установок

Энергетические затраты в ультразвуковых установках складываются из

энергетических затрат на систему получения, передачи и преобразования

энергии ультразвуковой частоты, систему охлаждения и нагрева технологи-

Вспопога

тельные

воздействия на про-

цесс

Механизмы

Прочие

затрать/

Сеть

Выпрямительное

устройство

-ШГ

Преобразователь энергии

постоянного тока в энергию тока иль -

\СП]Ш1§1К0^0^ чашоты

Устройство согласования УЗГс

{электромеханическим преобра-

зо Вате лен

электромеханический

преобразователь

система согласованияэлектро\

механического

преобразователя с технологической средой м

/\С

Л

щъект

технологического Воздействия —

технологическая

среда

у~— -

Система нагреА

°'~ и

охлаждения технологи-

[ческой среды

Система

'ентиляции

{Конструктив-

\Система

использования ультразвуковой

энергии

wo-технологи-]

мескиеприемы

обработки .

Рис. 1-2. Схема, характеризующая затраты

энергии в ультразвуковых установках УЗГ —

ультразвуковой генератор; АС — акустическая система

ческой среды или объекта технологического воздействия, систему обеспечения

действия механизмов и т. д.

На рис. 1-2 представлена структурная схема, содержащая элементы»

в которых происходят потери энергии при доведении ее до объекта

технологического воздействия.

В современных ультразвуковых установках в общей системе

энергоснабжения энергия, затрачиваемая на получение ультразвуковых колебаний и их

последующее преобразование, может колебаться в зависимости от типа

установки в пределах от 10 до 100 % всей потребляемой энергии. Такие широкие

пределы доли энергии ультразвука в общем балансе энергетических затрат

зависят от вида технологического процесса и конструктивно-технологических

10

особенностей ультразвуковых установок. Так, например, в процессах

ультразвуковой механической обработки, сварки и очистки, проводимых в

простейших ультразвуковых установках, основную долю энергии составляет энергия,

затрачиваемая на получение ультразвуковых колебаний, поскольку

вспомогательные операции и воздействия в данном случае сведены к минимуму.

В тех же процессах, в которых используется сложная технология, где

ультразвуковая обработка сопутствует другим технологическим воздействиям

(нагрев, барботирование, механические воздействия и т. п.), доля энергии,

затрачиваемая на получение ультразвуковых колебаний, уменьшается по

сравнению с прочими затратами и может снижаться до 10—20 % всей энергии,

потребляемой ультразвуковой установкой.

На практике доля энергетических затрат на получение ультразвуковых

колебаний составляет в среднем 40—60 %, поэтому с точки зрения

улучшения энергетических характеристик ультразвуковых установок целесообразно

усовершенствовать тракт передачи и преобразования ультразвуковой энергии,

а также технологический процесс путем улучшения как непосредственно

самой технологии, так и применения новых конструктивно-технологических

приемов, обеспечивающих эффективное течение процесса, вспомогательных

воздействий на процесс и т. п.

Очевидно, что энергетические затраты, связанные с системами

охлаждения и нагрева технологической среды или объекта воздействия, вентиляции

установки, приведения в действие механизмов и т. д., хотя и оказывают

влияние на энергетические характеристики установок, но оцениваются

известными способами и в данной книге не рассматриваются, поскольку оценки

эти основаны на хорошо разработанных инженерных методах расчета,

конструирования и проектирования.

Энергетические характеристики тракта получения, передачи и

преобразования энергии ультразвуковой частоты. Улучшение энергетических

характеристик этого тракта позволяет в значительной степени повысить

энергетические характеристики установки в целом. На рис. 1-2 представлена схема

передачи и преобразования ультразвуковой энергии в ультразвуковых

установках. На ней отмечены элементы, в той или иной степени влияющие на

энергетические характеристики устройства. В общем виде тракт состоит из

ультразвукового генератора, акустической системы, воздействующей на

технологическую среду, объекта технологического воздействия и промежуточной

системы, определяющей эффективность использования ультразвуковой

энергии для технологических целей. В свою очередь генератор содержит такие

элементы, как выпрямительные устройства, электронный или

электромашинный преобразователь (собственно генератор) энергии постоянного

(переменного) тока в энергию тока ультразвуковой частоты, системы его согласования

с электроакустическими преобразователями и системы автоматики.

Акустическая система помимо электроакустического преобразователя содержит

систему, предназначенную для согласования его с технологической средой или

объектом технологического воздействия.

В ряде работ, например [12, 28], значительное внимание уделено

вопросам создания мощных источников ультразвуковых колебаний с высокими

энергетическими характеристиками, в то время как вопросы, связанные с

согласованием системы ультразвуковой генератор — электроакустический

преобразователь— технологическая среда, в целом в литературе освещены

недостаточно. Решение вопроса согласования системы представляет значительный

резерв улучшения энергетических характеристик, и ему следует уделить

особое внимание.

Несомненный интерес представляет создание ультразвуковых генераторов

с повышенным КПД, что достигается применением энергетически выгодных

режимов и использованием в системе генератор — электроакустический

преобразователь автоматической подстройки частоты, обеспечивающей

оптимальные условия работы и согласования системы при уходе собственной частоты

акустической системы, вызываемом изменением ее нагрузки в

технологическом процессе, за счет таких факторов, как нагрев, изменение механического

давления и т. п.

11

Немаловажную роль может в этом случае играть автоматическое

управление амплитудой колебаний электромеханического преобразователя, а иначе

говоря, подводимой к нему мощностью в зависимости от хода

технологического процесса, а в некоторых случаях и стабилизация амплитуды

колебаний, когда нагрузка на электромеханический преобразователь меняется от

нагрузки холостого хода до номинальной.

И наконец, весьма существенную роль в энергетическом балансе играет

эффективность использования ультразвуковой энергии непосредственно в зоне

осуществления технологического процесса. Этот вопрос представляет

большую сложность из-за многообразия форм использования ультразвуковой

энергии в различных технологических процессах и трудности разработки

обобщенных критериев оценки этого вопроса. Наибольший интерес здесь

представляет использование ультразвуковой энергии при проведении

технологического процесса в жидкой фазе. В этой связи целесообразно обеспечить такой

характер ультразвукового поля, при котором оно равномерно воздействует

на объект обработки, создать определенную зону озвучивания, выбрать время

использования ультразвукового поля для технологического воздействия,

ввести операции, повышающие эффективность технологического процесса и

усиливающие действие ультразвукового кавитирующего поля.

Повышение эффективности ультразвукового оборудования. На

энергетическую эффективность ультразвукового оборудования помимо рационального

выбора системы получения, передачи и преобразования ультразвуковой

энергии в значительной степени влияет сам технологический процесс, скорость

его протекания, экономичность и т. д.

Уменьшение энергетических затрат может быть получено за счет

управления и оптимального выбора видов воздействия: физического, химического

и прочих (см. рис. 1-1). Если рассмотреть каждый из этих факторов в

отдельности, то можно показать, что, например, физические воздействия на

скорость процесса определяются температурой, барботированием газом,

острым паром и т. п., давлением на технологическую среду или объект

технологического воздействия.

Химические воздействия зависят от химической активности

технологической среды по отношению к объекту технологического воздействия, от

скорости растворения обрабатываемых веществ в технологической среде

(например, удаление загрязнения при ультразвуковой очистке) и т. п.

Следует отметить, что при комплексном действии ультразвука,

физических и химических методов обработки обеспечивается дополнительная

интенсификация процесса (за счет, например, ускорения химических реакций в

ультразвуковом поле, усиления кавитационных процессов при повышении или

понижении температуры технологической среды в определенных пределах),

зависящая от вида среды, ускорения растворения при повышении

температуры среды и т. п.

Наконец, прочие виды воздействия заключают в себе дополнительные

конструктивно-технологические приемы обработки (см. рис. 1-2), связанные

с определенной ориентацией объектов технологического воздействия в

ультразвуковом поле, их вращением и перемещением для более равномерного

озвучивания, встряхиванием и ворошением объектов, удалением

технологической среды из полостей, заполненных воздухом и т. п. Это позволяет

получить качественную обработку изделий, сократить время операций.

Выше рассматривались способы повышения энергетической

эффективности технологического процесса при комплексном воздействии ультразвука

в сочетании с другими методами технологического воздействия.

На практике иногда производят постадийную обработку объектов

технологического воздействия. В данном случае для повышения эффективности

процесса вводят предварительные технологические операции, которые

подготавливают объект к проведению непосредственно ультразвуковой обработки,

и последующие операции, позволяющие закрепить результат, полученный на

предварительных операциях. Видимое усложнение всего технологического

процесса вполне оправдано, так как в большинстве случаев усложнение

технологии обеспечивает высокую энергетическую и технологическую эффектив-

12

ность процесса. При предварительных и последующих (заключительных)

операциях могут иметь место химические, физические и прочие виды

воздействий, причем могут применяться как отдельные виды воздействия, так и их

комбинации.

Предварительные операции должны простыми методами при малых

энергетических затратах подготовить объект к эффективной обработке

ультразвуком. Например, при ультразвуковой очистке может быть применено

предварительное снятие основного количества загрязнений струйным методом,

замачиванием деталей в ванне с моющим раствором. При больших габаритах

и массе деталей эффективен их предварительный нагрев и т. п.

Последующие или заключительные операции, как уже отмечалось,

призваны обеспечить сохранение эффекта, достигнутого на двух первых стадиях

процесса. Для ультразвуковой очистки эти операции заключаются в удалении

с изделий остатков моющей жидкости, в сушке изделий, пассивации или

консервации и т. п.

Технологическая схема и соответствующая конструкция ультразвуковой

установки должна учитывать рассмотренные варианты, но следует помнить,

что усложнение технологического процесса и получение требуемого

результата должно находиться в определенном соответствии.

ГЛАВА ВТОРАЯ

МАГНИТОСТРИКЦИОННЫЕ

ПРЕОБРАЗОВАТЕЛИ

2-1. Электромеханические соотношения

в магнитострикционных преобразователях и их параметры

Явление магнистрикции. Магнитострикционный эффект

был открыт Джоулем в 1847 г. Джоуль обнаружил, что

ферромагнитное тело при намагничивании изменяет свои

геометрические размеры, т. е. деформируется. Существует также

обратный магнитострикционный эффект, заключающийся в

изменении намагниченности тела при его деформации.

В ферромагнетике возможны два вида магнитострикции:

линейная, при которой происходит изменение геометрических

размеров тела в направлении приложенного поля, и объемная,

при которой геометрические размеры тела изменяются во всех

направлениях [2]. В магнитострикционных преобразователях

используется линейная магнитострикция.

Магнитострикционный эффект у разных металлов и сплавов

различен (рис. 2-1). Высокой магнитострикцией обладают

никель и пермендюр, нашедшие широкое применение при

изготовлении магнитострикционных преобразователей.

Магнитострикция во многом определяется технологией изготовления и

режимом работы магнитострикционных преобразователей.

Пакет магнитострикционного преобразователя представляет

собой сердечник из тонких пластин, на котором размещена

обмотка для возбуждения в нем переменного высокочастотного

поля. Магнитострикционный эффект является четным

эффектом, поскольку знак деформации сердечника не изменяется

при перемене направления поля на обратное; частота

изменения деформации в два раза больше частоты переменного тока,

протекающего по обмотке преобразователя, так как в

положительный и отрицательный полупериоды происходит

деформация одного знака (рис. 2-2).

Обычно в ультразвуковой технике применяют

поляризованные преобразователи, по обмотке которых пропускают помимо

переменного еще и постоянный ток. Физически это можно

представить себе так, что внешнее поле ориентирует

элементарные магнитики примерно в одинаковом направлении и

вещество начинает вести себя подобно монокристаллу. При

наличии поляризации частота деформаций равна частоте

приложенного электрического напряжения, а амплитуда дефор-

14

мации Хп во много раз больше амплитуды деформации Х]т

неполяризованного преобразователя при той же амплитуде

переменной магнитной индукции Вт. Нетрудно показать, что

отношение амплитуд переменной деформации

поляризованного Хи и неполяризованного ЛШ

преобразователя определяется выражением

Хц/Хн1] = 4Во/Вт. Если Во/Вт = 5, то амплитуда

деформации увеличивается в 20 раз. Такая

линейная зависимость между переменной

индукцией и переменной деформацией

существует только в некоторых пределах. При

дальнейшем увеличении индукции Вт

наблюдается малое приращение деформации.

Основное уравнение преобразователя. Состояние

ферромагнетика определяется следующими

параметрами: напряженностью магнитного поля Я, меха-

Рис. 2-1. Зависимость относительного удлинения А///

различных ферромагнетиков от напряженности поля Я

1 — 54 % Pt, 46 % Fe; 2 — 75 % Со, 25 % Fe; 3 — 49 %. Со, 1,8 % V,

остальное Fe (пермендюр);; 4 — 6% Ni, 94% Fe; 5 — 29% Ni,

71 % Fe; 5 — 70% Ni, 30% Fe; 7 — Co (литой); 8 — Fe; 9 — Co

(отожженный); 10 — Ni

ническим напряжением а, деформацией X, магнитной индукцией В. Все эти

параметры взаимосвязаны: Х = Х (о, В)\ В = В(Н, X).

Деформация ферромагнетика X сопровождается возникновением в

нем упругих напряжений а. Связь между упругими напряжениями и

деформациями определяется законом

Гука:

ЕХ,

B-1)

где a — упругое напряжение в

поперечном сечении тела из

ферромагнетика; Е — модуль упругости

материала; X — деформация

ферромагнетика.

Если каким-либо способом

зажать работающий магнитострикцион-

ный преобразователь, то в нем под

воздействием индукции возникнут

усилия, стремящиеся вызвать

деформацию:

Рис. 2-2. Изменение деформации и

индукции ферромагнетика во

времени

a = — aMB,

B-2)

где aM —¦ магнитострикционная

постоянная ферромагнетика; В —

индукция в поперечном сечении

ферромагнетика.

Когда происходит деформация ферромагнетика, то усилие

/ — неполяризованный преобразователь;

2 — поляризованный преобразователь

ЕХ — аыВ.

B-3)

Это уравнение описывает прямой магнитострикционный эффект.

Обратный магиитострикционный эффект выражается в появлении /—дополнитель-

15

ной намагниченности, вызванной колебаниями магнитострикционного стержня,

и определяется следующим уравнением:

/ = амХ. B-4)

Для всякого ферромагнитного вещества справедливо выражение

Н = B/\l, B-5)

где {1 — магнитная проницаемость.

Для ферромагнетика, обладающего магнитострикционными свойствами,

напряженность поля определяется уравнением

Н = B/\i — J B-6)

или

H = B/\i-aMX. B-7)

В этом уравнении и магнитострикционная постоянная ам и магнитная

проницаемость ji являются характеристиками материала, из которого

изготовлен преобразователь. Эти величины зависят также от напряженности

поляризующего поля Н0. Выражение для приращения индукции в магнито-

стрикционном материале при воздействии внешнего поля имеет следующий

вид [16]:

/ ЯР \ Г / HW \ 1

B-8)

\дН )х L V дХ Jв

Второй член выражения в скобках обусловлен приращением магнитного поля

за счет деформации ферромагнетика.

Мы привели основные уравнения магнитострикционного эффекта. На

основе этих уравнений с использованием метода электромеханических аналогий

составляются схемы замещения магнитострикционных преобразователей.

Вывод основных уравнений основан на рассмотрении магнитострикционного

преобразователя как системы с распределенными параметрами, аналогичном

теории длинных линий в радиотехнике. Не останавливаясь на выводе уравнений

схем замещения магнитострикционного преобразователя, приведенном в

работах [8, 11], запишем эти уравнения в окончательном виде:

- 'iiSr( *¦ +У +&™«т +|А - jtu • B-10>

где gi и g2 — колебательные скорости концов стержней; W=pc — волновое

сопротивление материала пакета; s — площадь поперечного сечения пакета;

k = (x>/c — волновое число; со — угловая частота; с — скорость распространения

звука; р — плотность; Zt и Z2 — суммарные механические сопротивления на

концах стержней; ф = ам/(сол)—коэффициент электромеханической связи

пакета; п — число витков на стержне пакета; U — электрическое напряжение на

обмотке преобразователя.

Ws w/ , kl

Величины и Ws tg—представляют собой реактивные сопро-

sin kl 2

тивления активных стержней пакета. Разный знак их говорит о том, что одна

из них эквивалентна колеблющейся массе, а вторая — упругости.

Выражение для тока, протекающего по обмотке преобразователя, имеет

следующий вид [11]:

О ам , . . v

16

Первый член в правой части уравнения представляет собой

составляющую тока, вызванную индуктивным сопротивлением преобразователя, а

второй член — составляющую тока, вызванную реакцией механической системы

и приведенную к электрической стороне посредством коэффициента

электромеханической связи ср = ам/(о)я).

Входное сопротивление параллельной схемы замещения преобразователя,

определяемое как 2 = U/I будет иметь также две составляющие:

электрическую и механическую. Входное сопротивление преобразователя является

комплексной величиной с активной и реактивной составляющей

Z = R+jX.

B-12)

Рис. 2-3. Схема замещения магнитострикционного

преобразователя с распределенными параметрами

Активная составляющая входного сопротивления в последовательной

схеме замещения имеет следующий вид:

п

#вх = — • B-13)

1 +

V 2я/1э )

Реактивная составляющая входного сопротивления в последовательной

схеме определяется выражением

*вх = -т-Ь — » B-14)

1 +

(-г-)

где R — активное сопротивление параллельной схемы замещения.

Схемы замещения магнитострикционных преобразователей.

Уравнения B-9) и B-10) позволяют построить схему

замещения магнитострикционного преобразователя (рис. 2-3). При

этом механическая часть схемы должна иметь три

параллельные ветви: одну с колебательной скоростью ?ь вторую — с ?2

и третью — с gi + ^2. Механическая часть должна быть связана

с электрической частью схемы посредством

электромеханического трансформатора, на вторичной стороне которого сумма

колебательных скоростей ?i + g2 пропорциональна току в-

первичной обмотке.

Уравнения B-9) и B-10) и схема замещения на рис. 2-3

построены из условия двустороннего излучения преобразова-

17

теля. На схеме xL = (oLb— индуктивное сопротивление

преобразователя; г — сопротивление электрических потерь; Х\ и х2 —

реактивные сопротивления активных стержней пакета,

соответственно равные tg(kl/2) и— 1 /sin kl.

Схема замещения позволяет произвести расчет

механических параметров аналогично расчету электрических схем, но

с учетом коэффициента электромеханической связи ф.

Коэффициент ф характеризует связь колеблющейся механической

части системы с электрической цепью. Согласно первой

системе электромеханических аналогий коэффициент ф// служит

для пересчета электрических напряжений в механические

а)

Ю

с' i '

Рис. 2-4. Схемы замещения магнитострикцион-

ного преобразователя с сосредоточенными

параметрами: а — общий случай; б — преобразование

к электрическим величинам

силы, /ф является пересчетным коэффициентом колебательных

скоростей в токи, а ф2 — коэффициентом пересчета

электрических сопротивлений в механические. В зависимости от

конструкции и материала преобразователя изменяются параметры

схемы замещения.

Различные технологические режимы работы магнитострик-

ционных преобразователей (например, ультразвуковая сварка,

дегазация металла) создают различные нагрузки Zi и Z2 на

активные стержни преобразователя как по характеру

(соотношение между активной и реактивной составляющей

сопротивления), так и по модулю полного сопротивления.

Характер нагрузки и ее численное значение могут быть

определены методом круговых диаграмм проводимости.

В гл. 5 показано применение полной схемы замещения

(рис. 2-3) для решения практической задачи — определения

ухода резонансной частоты магнитострикционных

преобразователей с трансформаторами упругих колебаний при некоторых

технологических процессах.

Чтобы рассмотреть физическую картину явлений, во многих

случаях достаточно обратиться к схеме замещения с

сосредоточенными параметрами (рис. 2-4), принцип построения кото-

18

рой аналогичен изложенному выше. При построении схемы

допускается, что входящие в нее параметры не изменяются

вдоль длины преобразователя.

В приведенной схеме составляющие LM, См, Rm и Rn

эквивалентны соответственно массе, гибкости, сопротивлению

механических потерь на внутреннее трение и сопротивлению

нагрузки; L и Яэ — соответственно электрическая индуктивность

и сопротивление потерь на вихревые токи и гистерезис;

Ф2ДМ — индуктивность, вызванная магнитострикционным

эффектом. Величина ф2 представляет собой отношение магнитной

энергии, запасенной в системе, к запасенной в ней

механической (потенциальной) энергии, когда механическая энергия

переходит в магнитную.

При изготовлении преобразователя с малым рассеянием

магнитного потока электрическая индуктивность в схеме

замещения связана только с индуктивностью, вызванной

магнитострикционным эффектом.

Схема рис. 2-4, а легко преобразуется в схему рис. 2-4, б,

в которой

V = Ф21 ; С = С /ф2; R' = W2R ; ср = п*™Е ¦ B-15)

В схеме замещения рис. 2-4, б мы пренебрегаем как

сопротивлением потерь в меди обмотки ввиду его малости, так и

индуктивностью рассеяния магнитного потока, поскольку она

незначительна у преобразователей с замкнутым магнитопрово-

дом.

Следует иметь в виду, что дать точную схему замещения

магнитострикционного преобразователя затруднительно из-за

нелинейности его параметров, неопределенности потерь на

вихревые токи и гистерезис и зависимости элементов схемы

от рабочей мощности. В каждом конкретном случае параметры

схемы подлежат уточнению посредством измерений.

Резонансная характеристика и диаграммы сопротивлений

(проводимостей) схемы замещения. Магнитострикционный

преобразователь представляет собой резонансную систему. На

рис. 2-5 изображена зависимость активной R и реактивной х

составляющих сопротивления преобразователя от частоты.

Здесь хэ и Еэ — значения сопротивлений преобразователя при

отсутствии колебаний.

Вдали от резонансной частоты сопротивления изменяются

незначительно, но поблизости от нее наблюдается резкое

изменение реактивного и активного сопротивлений. Резонансная

частота совпадает с максимумом активного сопротивления R.

Следовательно, и активная мощность, потребляемая

преобразователем на резонансной частоте, максимальна. Линии,

соединяющие концы резонансных кривых, показывают изменение

19

сопротивлений преобразователя хэ и Яэ при отсутствии его

колебаний, когда преобразователь каким-либо способом зажат.

При зажатом преобразователе сопротивление его имеет

индуктивный характер и плавно нарастает с увеличением частоты.

Преобразователь в этом случае не обладает резонансными

свойствами. В зависимости от уровня и характера нагрузки

на преобразователь изменяются его резонансные свойства,

изменяется добротность.

На рис. 2-5, б построена на комплексной плоскости

круговая диаграмма сопротивлений магнитострикционного преобра-

Рис. 2-5. Резонансная характеристика

магнитострикционного преобразователя: а — сопротивления

преобразователя R и х в зависимости от частоты /;

б — круговая диаграмма сопротивлений

зователя. Диаграмма получена нанесением на график

измеренных значений реактивного и активного сопротивлений на

отдельных частотах. На низших частотах сопротивления

преобразователя малы и медленно растут с увеличением

частоты. На частоте 18 кГц начинают сказываться резонансные

свойства механической колебательной системы и кривая

описывает окружность, диаметр которой тем больше, чем выше

добротность преобразователя. Наклонное расположение

диаметра по отношению к оси абсцисс говорит о наличии потерь

на вихревые токи и на гистерезис в материале

преобразователя.

Круговая диаграмма в большом интервале частот

находится в положительной области значений сопротивлений, что

обусловливает индуктивный характер полного сопротивления

преобразователя. Заход круговой диаграммы в область

отрицательных значений реактивного сопротивления говорит о том,

что колебательная система на некоторых частотах имеет

упругий характер и сопротивление преобразователя на этих

частотах емкостное.

20

На рис. 2-6 показана зависимость электрической мощности,

потребляемой преобразователем, от частоты. Как видно из

рисунка, добротность колебательной системы резко падает под

нагрузкой; при этом под влиянием соколеблющейся массы

происходит сдвиг резонансной частоты

в сторону низких частот от /0 ДО /V-

Наиболее удобна для практического

использования круговая диаграмма про-

водимостей. Если векторы полной

проводимости схемы рис. 2-4, б для ряда

частот построить на комплексной

плоскости и соединить кривой концы этих

векторов в порядке изменения частоты, то

получится диаграмма проводимостей [10,

16].

В реальном преобразователе нередко

можно наблюдать помимо основного

продольного резонанса еще и поперечный

резонанс, резонанс фланцев крепления

и т. п. При этом в схеме замещения

вместо одной появляется несколько цепей

последовательного резонанса, а на

диаграмме— несколько петель разных

размеров (рис. 2-7).

Анализ круговых диаграмм

сопротивлений или проводимостей позволяет

получить численные значения параметров

схемы замещения, определить

механическую добротность, КПД и коэффициент

электромеханической связи, исследовать

влияние механической нагрузки на

работу магнитострикционного

преобразователя.

В ЛПИ имени М. И. Калинина

П. П. Червинским разработана

программа для ЭВМ, которая позволяет

производить расчет и вычерчивание диаграмм

проводимостей по точкам с определением

параметров эквивалентной схемы.

Активная, реактивная и полная

проводимость определяются по формулам:

Рис. 2-6. Зависимость

электрической

мощности Р, потребляемой

преобразователем, от

частоты f

1 — нагрузка в виде столба

воды; 2 — без нагрузки

G = I*/P; Y = I/U; B = ^/Y2 — G*. B-16)

о

Рис. 2-7. Диаграмма

тока (проводимости)

многорезонансного

преобразователя

Параметры эквивалентной схемы зависят от

электрического режима питания: мощности, напряжения, тока подмагни-

чивания. Зависимость этих параметров от тока подмагничива-

21

ния и напряжения питания определяется следующими

ниями:

1э = 0,51— 0,14/п, мГн;

Ям = 52—0,71/„ + 4?/, Ом;

LM = 43,6 —7,2/п, мГн;

См= 1340+216/п, пФ;

Р=Ш7 + 134/п+126?/, Вт.

выраже-

B-17)

B-18)

B-19)

B-20)

B-21)

В табл. 2-1 приведены значения этих величин для токов

подмагничивания 9 и 15 А и напряжения 220 В при

включенных параллельно Rs и Ьэ.

Таблица 2-1

/п. А

9

15

L3, мГн

0,67

0,36

*м'°м

63

49

V мГн

53

36

См' Пф

М

1070

1500

Р, Вт

1100

1400

Некоторым недостатком этого метода измерения

параметров преобразователя является искажение круговых диаграмм

из-за нелинейности преобразователя при больших мощностях.

Однако рабочий торец преобразователя, обладающего высокой

добротностью, продолжает колебаться синусоидально и при

высокой мощности, что позволяет использовать метод

круговых диаграмм до мощностей, соответствующих индукции

насыщения.

КПД магнитострикционного преобразователя. В магнито-

стрикционном преобразователе происходит двойное

преобразование энергии: электромагнитное и магнитомеханическое.

Каждое из этих преобразований сопровождается потерями

энергии, выделяющейся в виде тепла. Электромагнитное

преобразование энергии вызывает потери в обмотке и потери на

вихревые токи и гистерезис в материале преобразователя. При

деформации ферромагнетика изменяется индукция в нем, что

вызывает появление в магнитопроводе микровихревых токов.

Изменения магнитных потоков в" пределах доменов создают

в материале местные микровихревые токи.

Потери на гистерезис определяются выбранным

материалом пакета преобразователя. Малыми потерями на гистерезис

обладают железоникелевые сплавы. Потери на вихревые токи

22

можно уменьшить, используя материал с высоким

электрическим сопротивлением и набирая пакет преобразователя из

тонких пластин. Для частот около 20 кГц магнитострикцион-

ные преобразователи обычно изготовляют из пластин

толщиной 0,1—0,2 мм. Весьма малы потери на вихревые токи у маг-

нитострикционных ферритов. Последние обладают еще одним

важным преимуществом: для их подмагничивания можно

использовать ферритовые постоянные магниты, вклеенные в маг-

нитопровод.

Магнитострикционные материалы оцениваются удельными

электрическими потерями (в Вт/см3), пропорциональными

квадрату индукции В2т и

частоты Р для потерь на

вихревые токи и частоте / для

потерь на гистерезис. На рис.

2-8 представлены зависимости

удельных электрических

потерь от индукции для

некоторых магнитострикционных

материалов. В табл. 2-2

приведены основные

характеристики наиболее

распространенных магнитострикционных

материалов.

Магнитомеханическое

преобразование энергии

сопровождается потерями при

механических колебаниях в

каждом элементе колебательной

системы, складывающимся из потерь на внутреннее трение

в материале преобразователя и потерь в элементах крепления.

Рассчитать мощность механических потерь невозможно

ввиду нелинейной зависимости модуля упругости от

деформации, от материала, технологии изготовления и подводимой

электрической мощности. Экспериментальное определение этой

мощности производится методами, описанными ниже.

Электромагнитными потерями определяется

электромеханический КПД т]эм, а механическими потерями — механико-

акустический КПД т]ма. Электромеханический КПД т|Эм

определяется отношением мощности механических потерь Рм к

подводимой электрической мощности Рэ, которая складывается

из мощности электрических потерь Рэ. п, мощности в

акустической нагрузке Ра и мощности механических потерь Ры:

квт\

кг

6

5

4

J

2

1

О

'pL

/

/

Л

/

1К 65 (А-0,13м) I

/

/КНиЬЧ&тф*

/ \

^/к<№>2

i

/

Вщ

0,5

1,0

Тл

Рис. 2-8. Зависимость удельных

электрических потерь Р'&.п от

индукции Вт

Рэ^Рэ.п + Рм + Р*',

Рм Рм

Т|эм = -

B-22)

' э.п + Рм ~\~ Ра

23

Механикоакустический КПД определяется выражением

г)ма = /УРм. B-23)

Общий электроакустический КПД нагруженного

преобразователя определяется выражением

Г)эа-Ра/Рэ = 11эмЛма, B-24)

где Рэ — суммарная электрическая мощность, потребляемая

преобразователем. Анализ эквивалентной схемы рис. 2-4, б

[12, 14] показывает, что при определенном сопротивлении

акустической нагрузки электроакустический КПД также будет

максимальным, причем он будет полностью определяться

электромеханическим КПД:

гьа- l"^lJZ3^- B-25)

1 + VI — Лэм

Действительно, поскольку электромеханический КПД

связан с потерями в преобразователе, то увеличение последних

приводит к уменьшению г)эа. Максимальный КПД

преобразователя не всегда соответствует предельной акустической

мощности. Установлено, что предельная акустическая мощность

преобразователя получается за счет уменьшения КПД.

Ультразвуковые преобразователи, изготовленные из

ферритов, обладают высоким электромеханическим КПД ввиду

того, что потери на вихревые токи в них ничтожно малы.

Основные электрические потери в ферритах связаны с

потерями на перемагничивание (гистерезис) и определяются

коэрцитивной силой, т. е. шириной петли гистерезиса. Магнитные

потери ферритового преобразователя оценивают величиной

tg6 — тангенсом угла магнитных потерь.

Материал

Альфер Ю-14

Пермендюр

К49Ф2

Никель НО

Феррит Ф-38

» Ф-42

Сплав К-65

Скорость

звука

с-10-3,

м/с

4,75

5,2

4,78

5,75

5,94

5,0

Плотность

р-10-3,

кг/м3

6,65—6,75

8,1

8,85

5,21

5,27

8,25

Магнито-

стрикция

насыщения

V10'1

40

70

—C0—40)

—(9—26)

90

Индукция

насыщения

Bs, Тл

1,30

2,40

0,60

0,37

0,54

Магнитная

проницаемость |Х0

1000

700

400

73

330

24

Мощность электрических потерь определяется

формулой [12]

р

г Э. П "

50/L

tg8,

а электромеханический КПД

Чэ

1 +

tg6

B-26)

B-27)

где к — коэффициент магнитомеханической связи; QM —

механическая добротность.

Величины, входящие в выражения B-26), B-27), сильно

зависят от напряженности поляризующего поля Я0 и

амплитуды переменной индукции Вт.

Полный КПД промышленных преобразователей из никеля

и пермендюра составляет 40—50 % на частотах около 20 кГц,

а КПД ферритового магнитострикционного преобразователя

находится в пределах 60—70 %. Однако ввиду малой индукции

насыщения ферриты неприменимы для создания мощных маг-

нитострикционных преобразователей.

Методы опытного определения полного КПД рассмотрены

в гл. 7.

2-2. Расчет магнитострикционного преобразователя

Исходные данные. Магнитострикционные преобразователи,

используемые в ультразвуковых технологических установках,

представляют собой резонансные системы, длина которых

равна половине длины волны: l = X/2 = c/Bf0). Следовательно,

расчет преобразователя производится только для резонансной

частоты /о. Геометрические размеры, материал преобразова-

Таблица 2-2

Напряженность поля

подмагничи-

вания Н,

А/м

Коэффициент

электромеханической

связи k

Динамическая

прочность

О-10

— 7

Н/м2

Предельная

температура,

°С

Модуль

упругости

?-10"

Н/м2

Удельные

электрические потери

Р'э.п-

кВт/кг

480—2400

1600—2400

800—1600

400—1280

0,25—0,28

0,25—0,37

0,15—0,31

0,14

0,33

70—77

44

46

20

66

500

980

360

260

500

1,43—1,77

2,18

1,6—2,1

1,75

2,2

1,17

0,8

2,8

2,75

25

теля, его конструкция и технология изготовления определяют

резонансные и энергетические параметры магнитострикционных

преобразователей.

Расчет магнитострикционных преобразователей рассмотрен

в работах [8, 10, 11, 16, 26]. Исходными данными для расчета

являются следующие величины и зависимости: резонансная

частота /0; электрическая мощность Рэ, подводимая к

преобразователю; удельная электрическая мощность Руд; индукция

в материале B = f{H)\ коэффициент статической магнитострик-

ции 6 = /(#); удельные электрические потери Р/э.и = !(В) (без

подмагничивания).

Рис. 2-9. Магнитопроводы магнитострикционных преобразователей: а —

разомкнутый; б — двухстержневой; в — трехстержневой; г — четырехстержневой

В результате расчета необходимо найти геометрические

размеры пакета преобразователя, произвести электрический

расчет с определением числа витков и режима возбуждения

преобразователя, при необходимости сделать тепловой расчет

системы охлаждения магнитострикционного преобразователя.

Расчет геометрических размеров. Наибольшее применение

находят магнитострикционные преобразователи с замкнутым

магнитопроводом. Преобразователи с разомкнутым магнито-

проводом применяются значительно реже из-за большого

потока рассеяния и необходимости создать большую МДС, чтобы

получить нужную индукцию. На рис. 2-9 изображены

магнитопроводы двух-, трех- и четырехстержневых преобразователей.

В многостержневых преобразователях средний стержень в два

раза шире крайнего.

Пакеты сердечников набирают из штампованных пластин

никеля, пермендюра или альфера. Толщина пластин — от 0,1

до 0,2 мм. Принято, что удельная электрическая мощность Pf

альфера, никеля и пермендюра составляет соответственно 55;

80 и 100—110 Вт/см2.

Если известна электрическая мощность, подводимая к

преобразователю, и удельная электрическая мощность материала

26

преобразователя, то излучающую площадь определяют по

формуле

8Я = Р9/Р'. B-28)

Обычно применяют квадратное сечение сердечника, т. е.

ширина пакета равна толщине:

& = 4 = Vv B-29)

Этот размер не должен превышать половину длины волны, так

как иначе появляются паразитные колебания пакета,

снижающие его КПД. Следовательно, при выборе ширины пакета

необходимо, чтобы поперечный резонанс пакета находился

возможно дальше от основного продольного резонанса. Если за

счет изменения отношения а/b не удается сместить поперечный

резонанс, то необходимо увеличить число окон для обмотки, т. е.

применить многостержневой преобразователь [16]. При выборе

размеров следует стремиться к минимальной высоте ярма

(накладки) dn. Уменьшение dR позволит повысить КПД

преобразователя и отдаваемую им мощность. Однако значительное

снижение йя может привести к насыщению ярма. С этой точки

зрения высота ярма должна быть не меньше значения,

определяемого выражением

^ > a в« + в™ , B-30)

где Во — индукция подмагничивания; Вт—амплитуда

переменной составляющей индукции; Bs — индукция насыщения

материала магнитопровода. Значения индукции, входящие в выражение

B-30), определяют по характеристике намагничивания

материала сердечника.

Ширина окна Ь0 должна быть по возможности малой, но

достаточной для размещения необходимого числа витков

обмотки. Высота окна h0 определяется из условия резонанса [26]

sHtg(VH)=sbctg(*A/2) B-31)

tg(Mn)tg(W2HVv B-32)

Л0 = —= —Л,. B-33)

с с

где /о — резонансная частота; с — скорость распространения

звука в материале сердечника.

или

Величина

27

Уравнение B-32) может быть преобразовано, если ввести

следующие обозначения:

с1я = ау4; Л0/2 - РV4; q = Ф^ B-34)

Тогда получим

tg (ая/2) tg (Ря/2)—q = 0. B-35)

^Семейство кривых для <7=0,2-М,0 (рис. 2-10), построенное по уравнению

B-35), позволяет быстро определить резонансные размеры преобразователя,

например h0, при заданных значениях йя и /0.

Рис. 2-10. Номограмма для расчета резонансных размеров маг-

нитострикционного пакета

Следует, однако, отметить, что реальная резонансная частота

преобразователя, рассчитанная по уравнению B-31) или полученная из графика на

рис. 2-10, оказывается несколько меньшей. Объясняется это тем, что в

накладках возникают не только продольные, но и поперечные колебания, что

соответствует изменению скорости продольной волны. Поэтому при расчете

размеров преобразователей резонансные частоты следует несколько завышать,

а именно на 5 % для частот до 25 кГц и на 10 % для частот от 25 до

50 кГц.

При определении резонансных частот или геометрических размеров

пакетов преобразователей следует иметь в виду, что уравнение B-33)

справедливо, если собственное сопротивление пакета преобразователя z0 = pcs много

28

больше сопротивления акустической нагрузки 2а, что в большинстве случаев

справедливо.

Точное значение резонансной частоты со прямоугольного преобразователя,

работающего с механической нагрузкой, определяется из выражения для

колебательной скорости нагруженного преобразователя [16]:

| =.Zl. ch ea x

X — , B-36)

th (Y "T"+ 9a) + th {Y "T"+ arcth [? th (~Т~ +; Т") ]'

где V == /со —v —постоянная распространения; 0а =arcth (za/zo).

Резонансная частота соотвествует максимальной

колебательной скорости ga.

Находим отношение площади сечения стержней s0

многостержневого излучателя к площади излучающей поверхности

преобразователя

qu = sjs» = 2 (/i— 1) a/fe. B-37)

Высота пластины

ft = /i0 + 2dH. B-38)

Согласно методике, предложенной И. И. Теуминым, форму

пластин выбирают так, чтобы произведение конструктивных

постоянных преобразователя А\А2 было максимальным.

Конструктивные постоянные А{ и А2 зависят от геометрических

размеров преобразователя. Конструктивная постоянная А\

определяется по формуле:

A=^o = fc B-39)

где s0— суммарное сечение стержней.

Постоянная А2 связана с колебаниями накладки

преобразователя и определяется выражением [26]:

Аг = А^соь^йя. B-40)

Предельное значение удельной акустической мощности

можно приближенно определить по формуле

Р'а= 0fi63c2W'tfmQn- Ю-7, B-41)

где Qn=Q/k — добротность многостержневого преобразователя;

Q — добротность, определяемая по резонансной характеристике

стержня, изготовленного из данного материала; &=1 +

-\-dJ(qMh0)—величина, постоянная для данного

преобразователя; W—удельное волновое сопротивление материала пре-

29

образователя; бш — амплитуда магнитострикции, определяемая

графически.

Предельная акустическая мощность преобразователя

определяется выражением

Ра = Р;Л,Л2. B-42)

Численные значения величин, входящих в формулу B-41),

приведены в табл. 2-2 для наиболее распространенных магнито-

стрикционных материалов.

Исходя из предельной прочности материала и предельной

магнитострикции, максимальную отдаваемую в нагрузку

мощность на резонансной частоте можно

приближенно вычислить по формуле

Тл

2,0

15

W

0,5

в

7 vi

(\

I/

** ^^

к2

Н-10~3

Р**п=П№) Ojsh, B-43)

V 2 Jo=0

О

16 А/м

Рис. 2-11. Зависимость

индукции В от

напряженности поля Н

1 — пермендюр К49Ф2 (толщина

пластины 0,1 мм); 2 — альфер

Ю-14 (толщина пластины

0,2 мм)

где %s — магнитострикция насыщения;

h — длина преобразователя; s —

площадь поперечного сечения; ат —

максимальное напряжение,

соответствующее пределу усталости

магнитострикционного материала.

Максимальная мощность,

отдаваемая преобразователем в нагрузку,

зависит от механической нагрузки на

преобразователь. Сопротивление

механической нагрузки должно выбираться

таким, чтобы обеспечивалось

согласование по максимальной возможной

мощности. Последнее будет обеспечено, если амплитуда

переменного механического напряжения в магнитострикционном

материале близка к пределу усталостной прочности при

колебаниях индукции от 0 до индукции насыщения Bs относительно

выбранной рабочей точки на кривой намагничивания. Обычно

магнитострикционные преобразователи работают в

недогруженном режиме, при котором максимальная акустическая

мощность практически недостижима. Анализ схемы замещения

магнитострикционного преобразователя и определение

оптимального сопротивления нагрузки по мощности приведены в гл. 5.

Выбор режима работы магнитострикционного

преобразователя. Режим работы магнитострикционного преобразователя

может быть приближенно определен по статическим

характеристикам. Исходными данными для выбора режима работы

магнитострикционного преобразователя являются кривые

намагничивания, кривые статической магнитострикции и потерь на

гистерезис, а также на вихревые токи для выбранного материала.

Считая известной индукцию для данного материала, мы с

помощью характеристики намагничивания (рис. 2-11) определяем

30

напряженность поля в рабочей точке. По характеристикам

d = f(H) на рис. 2-12 находим коэффициент магнитострикции,

соответствующий напряженности поля Я0. Выбираем рабочий

участок этой характеристики. Точку бмиш #мин намечаем в

начале рабочего участка. Точку 6Макс, Нмакс, необходимую для

получения максимальной мощности от преобразователя,

располагаем на начальном участке области насыщения. Величины 6т,

Вт, Нт определяем по формулам:

^т ~ Гмакс OmhH)/z; ?>m— (?>макС ?)миН)/2; I

-Я )/2 B44)

Нт = (#ма

а)

50

25

Q

и)

АО

30

20

13

12 15 20 А/н 0 0,4 0,8 1,2 7,с 2,0 А/я

\S-w-6

Н-Ю'3\

„ . 1 _-....

$• 10

1

-6

Н-'Ю'3

Рис. 2-12. Зависимость коэффициента магнитострикции б от

напряженности поля Н: а — пермендюр К49Ф2 (толщина

пластины 0,1 мм); б—альфер Ю-14 (толщина пластины 0,2 мм)

По кривым удельных электрических потерь (см. рис. 2-8)

определяем Р'э.п полученной амплитуды переменной индукции

Вт. Тогда мощность электрических потерь определится выраже-

- - B-45)

p..n = P',.n<i>

где Р'э. п — удельная мощность электрических потерь на

гистерезис и вихревые токи; G — масса магнитострикционного

преобразователя.

Электрический расчет преобразователя. По известным

геометрическим размерам преобразователя и величинам Я0 и Нт,

определяемым графически, находим МДС возбуждения и под-

магничивания по известным фрмулам

апт = Нт1ср\ ап0 = Я0/ср, B-46)

где /ср — средняя длина пути магнитного потока; пт и п0 —

соответственно число витков обмотки возбуждения и подмагничи-

вания.

Электрическая мощность, подводимая к преобразователю,

определяется по формуле

Рэ = -^- + Рэ.п. B-47)

Обычно принимают rjMa = 0,7.

Лма

31

С целью стандартизации выходных параметров генераторов

установлена следующая шкала номинальных напряжений на

преобразователе в зависимости от мощности:

Мощность

преобразователя, кВт . . До 0,16 0,25—0,63 1,0—1,6 2,5 и выше

Номинальное

напряжение, В . . . 55 ПО 220 440

Приведенная шкала напряжений условна: выбор

оптимальной индукции в пакете преобразователя требует зачастую

отклонения напряжения от указанного.

Задавшись значением напряжения для данной мощности

можно приближенно без учета изменения напряжения за счет

нагрузки и внутренних потерь найти число витков, которое

нужно намотать на каждый стержень преобразователя:

л' = U'W , B-48)

4,44Sms7o

где Вт — индукция, Тл; V — действующее напряжение, В; f0 =

= сдо/Bя) —резонансная частота, Гц; s/— площадь поперечного

сечения одного стержня, см2.

Активное сопротивление, эквивалентное электрическим

потерям, находим из уравнения

R9=UVP9. B-49)

Переменная составляющая тока

I„=anJ(n'k), B-50)

где k — число стержней.

Ток подмагничивания преобразователя определяется

выражением

10 = ап01Bп'). B-51)

Чаще всего для подмагничивания используют витки обмотки

возбуждения п', но иногда применяют отдельную обмотку. Для

подмагничивания ферритовых преобразователей используют

ферритовые постоянные магниты.

Действующий ток

I = Vll + ll. B-52)

Диаметр провода следует выбирать исходя из рассчитанного

полного тока / с учетом глубины проникновения

высокочастотного тока на рабочей частоте. Для водоохлаждаемых проводов

плотность тока в обмотке преобразователя может составлять

32

Ю А/мм2. Расход воды для охлаждения преобразователя

(в л/мин) может быть определен по формуле

v ^i5_^, B-53)

где полные потери Рп~0,7 Рэ, если электроакустический КПД

т]эа^30%; Atu = t2 — t\, где t{ — начальная температура воды,

изменяющаяся обычно для магистралей в пределах от 10 до

30°С, a t2 — допустимая температура нагрева пакета

преобразователя, которая должна быть не более G0—80) °С.

Далее следует рассчитать размещение обмотки. Число

витков, которое можно разместить на одном стержне,

nf = hj(d'ky), B-54)

где d — диаметр провода с изоляцией; h0 — высота окна; ky —

коэффициент укладки (/^>1).

На каждом стержне укладывают одинаковое число витков.

Для получения согласованных магнитных потоков необходимо

на каждом последующем стержне менять направление намотки.

Активная мощность, подводимая к преобразователю,

определяется по формуле

P3 = UI coscp, B-55)

откуда

cos<p = iV([//). B-56)

Наиболее высок cos ф у преобразователей, изготовленных из

никеля: он составляет 0,8—0,9; у пермендюровых

преобразователей cos ф ниже — от 0,3 до 0,6.

Приведенные данные позволяют рассчитать необходимую

емкость для компенсации реактивной составляющей

сопротивления. Приведенный расчет не учитывает влияния нагрузки на

изменение режима работы преобразователя. Действительно,

нагрузка увеличивает входное сопротивление преобразователя,

уменьшается высокочастотный ток и потребляемая

преобразователем мощность при том же питающем напряжении. В тех

случаях, когда технологическая нагрузка на преобразователь

значительна, целесообразно при расчете режима использовать

экспериментально снятое для данного магнитострикционного

материала семейство зависимостей амплитуды смещения под

нагрузкой или амплитуды звукового давления в жидкости (при

отсутствии кавитации) от приложенного высокочастотного

напряжения при разных токах подмагничивания преобразователя.

2-3. Конструкция и технология изготовления

магнитострикционных преобразователей

Общие сведения. Ультразвуковые преобразователи,

используемые в ультразвуковых технологических установках, разно-

2 Заказ № 626 33

Исполнение1

b

чз

Исполнение Л

Ъ

а . Ьп

rh

<я

а/2

образны по своему конструктивному выполнению, технологии

изготовления, применяемым активным материалам и типу

колебательных систем. Магнитострикционные материалы используют

в тех случаях, когда требуются большие мощности

преобразователей и значительные площади излучающих систем. Основные

константы магнитострикционных материалов представлены

в табл. 2-2.

Магнитострикционный преобразователь состоит из пакета

магнитострикционных пластин, обмотки, трансформатора

упругих колебаний и излучателя. Функции последних двух

элементов могут быть объединены. Вид технологического процесса:

очистка, сварка, размерная обработка — полностью определяет

конструкцию пакета и излучающей системы. Технологический

процесс определяет также

амплитуду и характер

колебаний излучающей

поверхности, что влечет за

собой применение

различной конструкции

трансформаторов упругих

колебаний, излучателей,

преобразующих

продольные колебания пакета

в изгибные, крутильные и

т. п. или в продольные

же, но меньшей или

большей амплитуды.

Магнитострикционный пакет. Конструкция

магнитострикционных пакетов весьма разнообразна, что определяется

разнообразием их технологического применения. Распространенные

конструкции в виде никелевых стержней и трубок вышли из

употребления из-за больших потерь на вихревые токи. В настоящее

время широко применяют преобразователи, собранные из

пластин никеля и пермендюра толщиной 0,1—0,2 мм (рис. 2-13).

Соединяют пластины в пакет по-разному: склеивают клеем,

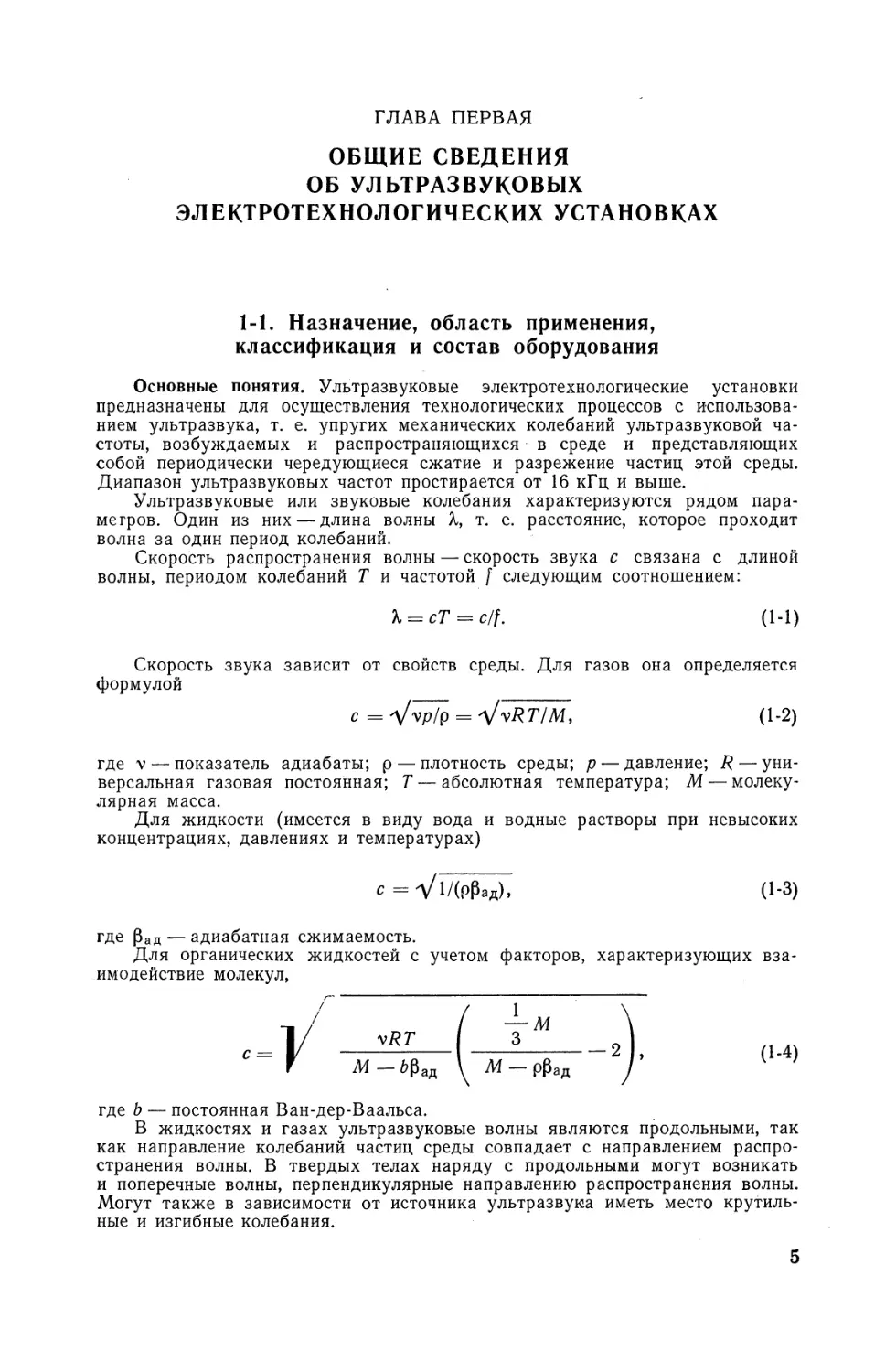

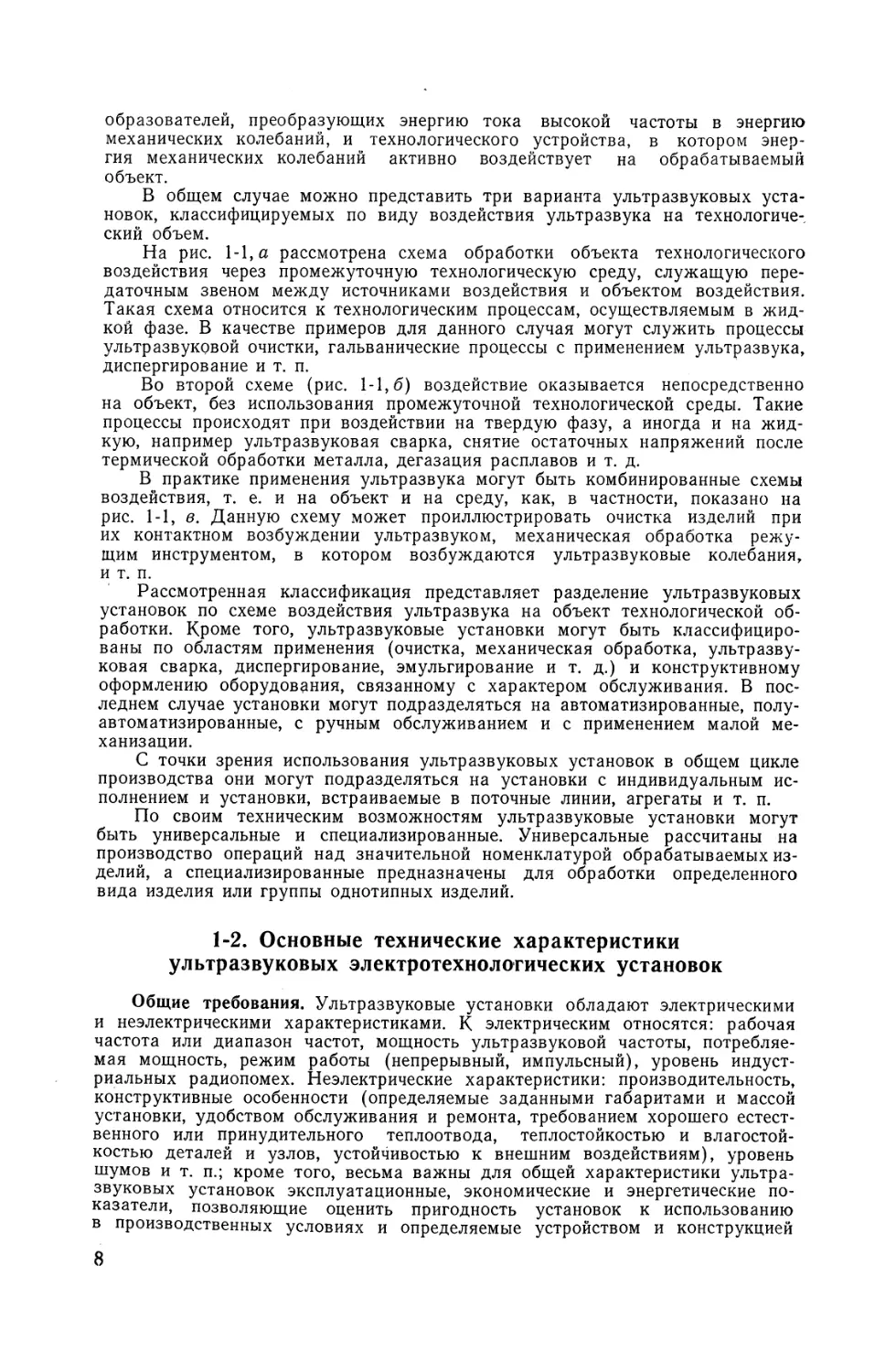

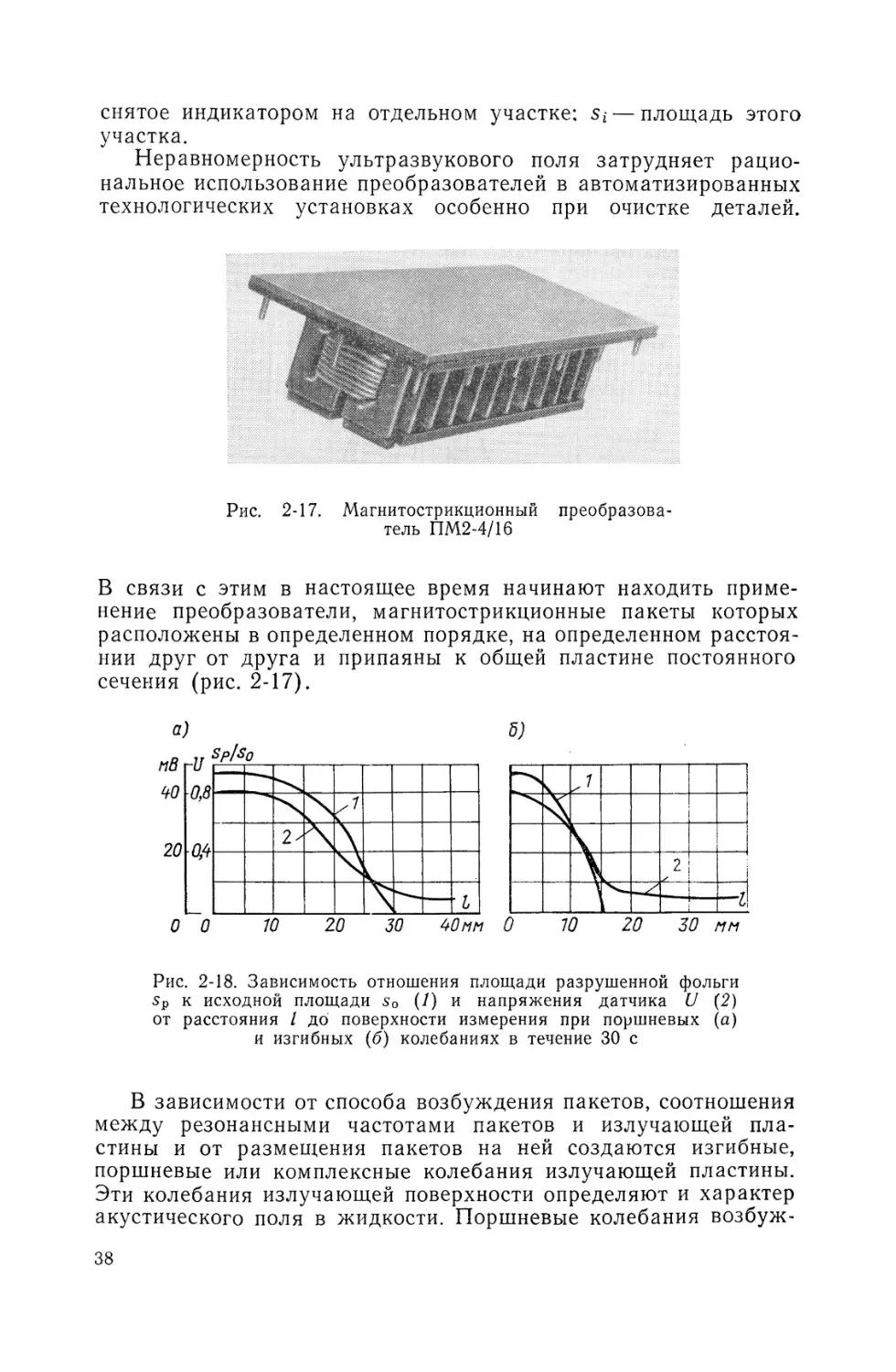

стягивают более толстыми пластинами или припаивают к