Text

МЗДЙ^Т^РСТВО ГРАЖДАНСКОЙ АВИАЦИИ

1 LA ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ЮВ ГРАЖДАНСКОЙ АВИАЦИИ

X

•ч

J.

АВИАЦИОННЫЕ ТОПЛИВА

СМАЗОЧНЫЕ МАТЕРИАЛЫ

И СПЕЦИАЛЬНЫЕ ЖИДКОСТИ

ционной химмотологии являются: разработка оптимальных тре-

бований к качеству ГСМ, проведение их унификации, разра-

ботка мероприятий по сохранению качества и снижению потерь

ГСМ и специальных жидкостей при хранении, перекачках, транс-

портировании и применении, изучение процессов изменения ГСМ

и специальных жидкостей в двигателях и системах ВС и установ-

ление закономерностей, связывающих их качество с надежно-

тью долговечностью и экономичностью работы авиационной тех-

ники.

Специалисты инженерно-авиационной службы несут ответст-

венность за сохранение качества топлива, масла, рабочей жидко-

сти в баках ВС, осуществляют аэродромный контроль качества

заправляемых авиаГСМ.

В настоящем учебном пособии изложены основные сведения о

марках, применяемых авиаГСМ и специальных жидкостей, их фи-

зико-химических и эксплуатационных свойствах, методах оценки

их качества, рассмотрены особенности применения авиаГСМ в ГА.

1. ОБЩАЯ ХАРАКТЕРИСТИКА ГСМ

1.1. КЛАССИФИКАЦИЯ АВИАГСМ

Гражданская авиация ежегодно расходует свыше 10 млн. тонн

различных ГСМ и специальных жидкостей. Основная масса их

приходится на долю топлив для получения тепловой энергии в

авиадвигателях. Топлива, используемые воздушно-реактивными

двигателями (ВРД), называют реактивными, и их условно делят

на топлива для дозвуковых и сверхзвуковых ВС. Fla поршневых

двигателях с искровым зажиганием в качестве топлив используют

авиабензины.

Кроме горючих материалов — авиабензинов и реактивных топ-

лив — воздушный транспорт потребляет смазочные материалы»

уплотнительные, защитные смазки и специальные жидкости.

Смазочные материалы, применяемые для снижения сил трения

и износа трущихся деталей, делят на смазочные масла и пласти-

ческие смазки.

Смазки — это обычно густые мазеобразные продукты, пред-

ставляющие собой гомогенизированную смесь масла с загустите-

лем. Для снижения сил трения применяют также твердые смазки

в виде твердых смазочных покрытий и паст.

Уплотнительные смазки применяют для герметизации разъем-

ных фланцевых, резьбовых и других соединений топливных, мас-

ляных и гидравлических систем. Внешне они сходны с пластичны-

ми смазками.

4

Защитные смазки служат для защиты от коррозии деталей

авиационной техники, находящейся на хранении. Защитные функ-

ции могут выполнять смазочные масла и антифрикционные плас-

шчные смазки.

К специальным жидкостям относятся рабочие жидкости сило-

вых гидравлических систем ВС, жидкости для борьбы с обледене-

нием ВС на стоянках, жидкости для очистки ВС и их двигателей

в период эксплуатации в аэропортах и при ремонте (моющие

жидкости).

1.2. ПОНЯТИЕ КАЧЕСТВА АВИАГСМ.

СИСТЕМА КОНТРОЛЯ КАЧЕСТВА

Совершенствование авиационной техники, обеспечение надеж-

ной, экономичной и долговечной ее работы зависят от качества и

свойств авиа ГСМ и специальных жидкостей. В связи с этим неф-

теперерабатывающая промышленность постоянно повышает каче-

ство вырабатываемых нефтепродуктов и жидкостей, предназна-

ченных для ГА.

Понятие «качество продукта» неразрывно связано с его приме-

нением. Качество продукта выявляется только через свойства, ко-

торые необходимы для оценки его полезности.*Качество — это

совокупность свойств, определяющих пригодность'“продукта для

использования его по назначению. В числе многих свойств, опре-

деляющих качественную характеристику авиаГСМ, важнейшими

являются те из них, которые проявляются в условиях эксплуата-

ции авиационной техники.!

В химмотологии все свойства авиаГСМ условно делятся на фи-

шко-химические, эксплуатационные и экологические.

Свойства, определяющие качество авиаГСМ, характеризуются

ink называемыми показателями качества, по которым производит-

ся количественная или иначе, численная оценка качества

авиаГСМ. Количественная оценка качества авиаГСМ имеет боль-

шое техническое и практическое значение и позволяет, например,

\с। аповп!ь соответствие качества поступивших авиаГСМ той до-

к\мспIацпп, которая прибыла вместе с ними; проверить кондици-

онное и. применяемых авиаГСМ и др.

I рсбовання к качеству авиаГСМ устанавливаются Государст-

венными общесоюзными стандартами (ГОСТ) и другими норма-

।пнио-юхнпчсскими документами (ОСТ, ТУ).

Псшгроль качества авиаГСМ занимает особое место. Его значе-

ние определяется тем, что па авиационной технике должны при-

мени! вея юлько кондиционные топлива, масла, смазки и специ-

альные жидкое тп.

Главной задачей контроля качества авиаГСМ является преду-

преждение порчи и недопущение применения на авиационной тех-

нике нефтепродуктов и специальных жидкостей, качество которых

не соответствует требованиям стандарта или техническим усло-

виям. Если хотя бы один показатель качества авиаГСМ не соот-

ветствует установленным требованиям, использование их по на-

значению запрещается.

(Качество авиаГСМ должно контролироваться систематически

на всех этапах их движения и обеспечивать надежную, долговеч-

ную и безаварийную работу авиационной техники. Контроль дол-

жен проводиться во всех предприятиях ГА, его сроки и объем рег-

ламентируются инструкцией по применению и контролю качества

авиационных горюче-смазочных материалов и специальных жидко-

стей в ГА.

Организация контроля качества авиаГСМ в предприятиях ГА

учитывает ряд особенностей их применения на авиационной тех-

нике.

Все авиаГСМ являются достаточно стабильными продуктами,

при соблюдении установленных правил их приема и хранения со-

храняют кондиционность в течение нескольких лет.

Загрязнение и обводнение авиаГСМ практически полностью

устраняются в предприятиях ГА путем отстаивания, фильтрации

и сепарации (за исключением растворенной в топливе воды).

Наибольшую опасность представляет ухудшение качества

авиаГСМ в результате случайного смешения одной марки авиа-

ГСМ с другой.

ГТСонтроль качества авиаГСМ начинается с завода-изготовителя

(базы Главнефтеснаба), где качество продуктов проверяется за-

водскими (базовыми) лабораториями в полном объеме техничес

ких требований стандартов.

Последующий контроль качества авиаГСМ, начиная с поступ-

ления их в предприятие ГА и до заправки ВС, проводится по важ-

нейшим показателям качества, предъявляемым техническими тре-

бованиями и стандартами в объеме приемо-сдаточных, контроль-

ных или полных анализов.

В перечень показателей качества авиаГСМ, определяемых в

лабораториях ГСМ предприятий ГА при проведении различных

анализов, включены такие показатели качества авиаГСМ, кото-

рые лучшим образом характеризуют (определяют) данную марку

авиаГСМ, и показатели, изменяющиеся в процессе хранения, по

которым можно также вскрыть случайное смешение разных сор-

тов (марок) авиаГСМ.

Контроль качества авиаГСМ в предприятиях ГА является за-

ключительным и ответственным этапом всех проверок и анали-

5

зов. Главное требование, предъявляемое к этому заключительному

этапу контроля,— обеспечение безусловной гарантии кондицион-

ности авиаГСМ, заправляемых в ВС, так как от этого зависит на-

дежность работы авиационной техники и безопасность полета.

Для успешного выполнения этих задач специалисты инженер-

но-авиационной службы предприятий ГА должны знать физико-

химические и эксплуатационные свойства авиаГСМ и уметь пра-

вильно оценивать их качество.

1.3. ВЛИЯНИЕ КАЧЕСТВА АВИАГСМ

НА БЕЗОПАСНОСТЬ И РЕГУЛЯРНОСТЬ ПОЛЕТОВ

Безопасность полетов ВС является одним из важнейших пока-

зателей, характеризующих эффективность работы ГА. Обеспече-

ние безопасности полетов есть одна из главнейших обязанностей

всех работников эксплуатационных предприятий ГА.

Применяемые при эксплуатации ВС авиаГСМ должны рассма-

триваться как конструктивная часть ВС и двигателя. И как каж-

дая составная часть, как любой конструктивный элемент, авиа-

ГСМ должны быть надежными, безотказными, работоспособными.

Следовательно, влияние свойств авиаГСМ на безопасность поле-

тов проявляется как влияние па надежность работы систем ВС и

двигателя. Свойства авиаГСМ должны полностью соответствовать

условиям их работы на авиационной технике. Если это условие не

выполняется, в полете могут возникнуть аварийные ситуации, свя-

занные с отказом двигателя, падением его тяги, пожаром двигате-

ля и др. Отказ двигателя в полете может быть вызван, например,

прекращением подачи топлива в камеру сгорания из-за полной

закупорки фильтров тонкой очистки кристаллами льда, другими

низкотемпературными осадками, выходом из строя насоса высоко-

ю давления из-за интенсивной коррозии деталей насоса. Пожар

двигателя в полете возможен из-за нарушения распыла топлива

форсунками, закоксовавшимися продуктами окисления топлива с

низкой термической стабильностью. Любое летное происшествие

сразу влечет за собой ответную реакцию—расследование, уста-

новление причины и немедленное ее устранение. Достигнутый к

настоящему времени высокий уровень безопасности полетов явля-

«•1ся свидетельством эффективной работы предприятий по обеспе-

чению полетов качественными авиаГСМ.

1.4. ВЛИЯНИЕ СВОЙСТВ АВИАГСМ

НА ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРЕДПРИЯТИЙ ГА

За 1 разы предприятия ГА, связанные с эксплуатацией ВС, ха-

рпктсрилуклся прямыми эксплуатационными расходами. При экс-

7

плуатации дозвуковых ВС прямые эксплуатационные расходы на

авиаГСМ составляют примерно 30... 35 %. Однако свойства

авиаГСМ оказывают влияние не только на прямые эксплуатаци-

онные расходы аэропорта, но и на косвенные, вызванные затра-

тами на строительство, эксплуатацию, ремонт и обслуживание на-

земных сооружений и оборудования службы ГСМ. Доля этих рас-

ходов, связанная с ГСМ, обусловлена строительством и эксплуата-

цией склада ГСМ, централизованной заправочной системы,

лаборатории, приобретением и эксплуатацией передвижных запра-

вочных средств и т. д. В общей структуре эксплуатационных за-

трат по Министерству гражданской авиации доля ГСМ составляет

примерно 23,2 %.

Технико-экономическую эффективность эксплуатации ВС в ГА

характеризуют удельным показателем — себестоимостью перево-

зок 1 ткм груза. Себестоимость единицы транспортной продукции

в большой степени зависит от часового расхода топлива и его

стоимости. Себестоимость перевозок 1 ткм на Ил-62 составляет

12 коп.; на Ту-134— 14,8 коп.; на Ан-24 — 20 коп. Одной из при-

чин столь значительной разницы в стоимости является различный

расход топлива на единицу транспортной продукции. Для совре-

менных ВС этот показатель лежит в очень широком интервале: от

0,051 до 0,107 кг/пасс.-км.

Одним из путей снижения себестоимости транспортной продук-

ции предприятий ГА является снижение средних часовых расхо-

дов топлива, а также использование более дешевых топлив.

В связи с возрастанием стоимости и дефицитности авиаГСМ

важнейшей задачей работников предприятий ГА является эконом-

ное и рациональное их использование, предотвращение потерь,

борьба за качество и т. д.

1.5. КРАТКИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ АВИАГСМ

1.5.1. Нефть — основной вид сырья

для производства авиаГСМ. Состав нефти

Основным источником получения топлив, смазочных материа-

лов, а также многих специальных жидкостей является нефть.

Природная нефть представляет собой маслянистую жидкость,

физико-химические свойства которой зависят от ее месторождения.

Плотность нефтей различных месторождений находится в преде-

лах 770... 840 кг/м3, но встречаются нефти с плотностью более

1000 кг/м3. Теплота сгорания нефти 43 000 ... 45 500 кДж/кг. Нефть

на 90 % и более состоит из углеводородов различного состава и

строения.

8

Принято определять элементный, фракционный и групповой со-

ставы нефти.

Элементный состав определяется химическими элемента-

ми и их соотношением в нефти. Основные элементы, входящие в

состав нефти,— это углерод (84 ...87 %) и водород (12 ... 15 % ),

остальное — сера, азот, кислород и некоторые другие элементы, в

том числе и металлы.

Фракционный состав нефти определяется при ее разде-

лении по температурам кипения входящих соединений. При этом

выделяются отдельные фракции нефти. Фракцией называют часть

жидкости, выкипающую в определенном диапазоне температур.

При одной и той же температуре могут выкипать углеводороды,

обладающие различным групповым составом. Следовательно, в

одну и ту же фракцию вводят углеводороды разных групп.

Групповой состав определяется группами входящих в

нефть углеводородов, из которых основными являются: парафино-

вые (метановые, насыщенные, предельные, алканы) с общей

структурной формулой С„Н2п+2; нафтеновые (полиметиленовые,

цикланы, циклопарафиновые) с общей структурной формулой

C„H2n и ароматические (бензольные, арены) с общей структурной

формулой СнН211-ь.

Атомы углерода обладают исключительной способностью со-

единяться между собой и с водородом в самых различных соотно-

шениях и в самых различных формах, образуя множество соеди-

нений.

Свойства углеводородов в каждой группе определяются струк-

турой молекул и их молярной массой. С ростом молярной массы

увеличивается плотность, вязкость, температура плавления и ки-

пения углеводородов.

Углеводороды, содержащие от 1 до 4 атомов углерода, при

нормальных условиях являются газами. Жидкие углеводороды,

содержащие в молекуле от 5 до 20 атомов углерода, входят в со-

vi:ib бензинов, реактивных и дизельных топлив. В состав мотор-

ных масел входят углеводороды с количеством атомов углерода в

молекуле от 20 до 70.

Кроме трех основных групп углеводородов в нефти содержится

11П1ННюльная часть углеводородов, имеющая смешанное (гибрид-

ное) строение самого разнообразного сочетания. Гибридные угле-

иоцороды делят на три группы: парафино-нафтеновые, парафино-

йромн । нческие и парафино-нафтено-ароматические. Углеводороды

Иггх групп с большой молярной массой имеют изомеры. Изоме-

рии о/ша из причин многообразия органических соединений,

Тик кик с увеличением количества атомов в молекуле быстро воз-

ригтпг! число возможных изомеров. Так, для углеводорода 0,11|2

9

возможны 3 изомера, для углеводорода C8His—18, для СюН22—

75, а для С20Н42 — 366 000 изомеров. У гибридных углеводородов

изомеров больше всего.

Примеси в нефти. Кроме углеводородов в нефти содер-

жатся так называемые гетероорганические соединения — сернис-

тые, кислородные и азотистые соединения. Присутствие этих ве-

ществ оказывает многостороннее влияние па эксплуатационные

свойства топлив и смазочных материалов, получаемых из нефти.

Сернистые соединения, входящие в состав нефти, делят на ак-

тивные и неактивные. К активной группе относят элементарную

серу S, сероводород H2S и меркаптаны RSH, к неактивной груп-

пе — сульфиды RSR, дисульфиды RS2R, полисульфиды RS.-R.

НХ СН, НС 1 , СН

I,

тиофаны Н2С J СН2 и тиофены НС ' ** СН .

S S

Активные сернистые соединения даже при обычных температу-

рах взаимодействуют с металлами, вызывая сильную коррош.о

тары, деталей топливной системы ВС и двигателей.

Основную часть кислородных соединений в нефти составляют

органические кислоты, главным образом нафтеновые кислоты

С„Н2п-1СООН и асфальтосмолистые вещества. Эти вещества пред-

ставляют собой сложные кислородсодержащие органические со-

единения с большой молярной массой, в состав которых могут вхо-

дить сера и азот. Асфальтосмолистыс вещества принято делить на

смолы, асфальтогеповые (полинафтсновыс) кислоты, асфальтены,

карбены и карбоиды.

Азотистые соединения в нефти содержатся в незначительных

количествах и концентрируются в основном в высококипящих дис-

тиллятах и гудроне.

1.5.2. Переработка нефти

Нефтепродукты получают прямой перегонкой нефти (первич-

ный процесс) и деструктивными методами ее переработки (вто-

ричные процессы).

Прямая перегонка нефти. Первичный процесс пере-

работки нефти заключается в разделении ее на отдельные части,

кипящие в определенных интервалах температур (фракции). При

этом никаких химических преобразований углеводородов не про-

исходит. Полученные в результате перегонки отдельные фракции

нефти называют дистиллятами.

10

Современная установка для прямой перегонки нефти, представ-

ляющая собой комплекс сложных устройств, работает по непре-

рывному циклу. Установка состоит из трубчатых печей, атмосфер-

ной п вакуумной ректификационных колонн. Нефть, нагретая в

теплообменниках и в трубчатой печи до температуры 330... 350 °C,

поступает в ректификационную колонну — стальную башню высо-

той 15...30 м с поперечными перегородками — тарелками. Темпе-

ратура по высоте колонны уменьшается от максимальной в зоне

ввода разделяемого продукта до минимальной в верхней части ко-

юнны. Нефтяные пары, поднимаясь вверх по колонне через отвер-

стия в тарелках, охлаждаются и постепенно конденсируются на

1арелках, образуя дистилляты разного состава. С тарелок средней

части колонны отбирается дистиллят дизельного топлива со срав-

нительно высокой температурой кипения, с верхних, более холод-

ных тарелок,— дистиллят реактивного топлива с более низкой

1смпературой кипения. Самые низкокипящие фракции нефти вы-

ходят из колонны вверх по трубам и поступают в холодильные

устройства; из них конденсируется бензиновый дистиллят и отде-

ляются углеводородные газы. Для поддержания требуемого пере-

пада температуры верхняя часть колонны охлаждается путем оро-

шения (возвращения части бензина в жидком виде), а отдельные

i аредки нижней и средней части подогреваются перегретым водя-

ным паром. В атмосферной ректификационной колонне от нефти

отделяют фракции с температурой кипения до 400 °C, используе-

мые для изготовления топлив.

Принято фракцию нефти, выкипающую в диапазоне темпера-

ivp 30 ...205 °C, называть бензиновой; 120 ...240 °C — лигроиновой;

150 ... 315 СС — керосиновой; 150 ... 360 °C — дизельной; 230 ...

31 И) *’(- - газойлевой; 300 ... 400 °C — соляровой.

()статок, не испарившийся в атмосферной ректификационной

ьолоппс (мазут), служит сырьем для получения топлив и смазоч-

ных масел. Для разделения мазута на фракции необходимо пони-

нгн. давление (создать вакуум). Мазут нагревают в трубчатой

iir'iii до температуры 425 °C и в вакуумной ректификационной ко-

лонне при давлении 5300... 7300 Па разделяют на фракции. В за-

йИгпмостн от температуры кипения различают легкие, средние и

И1Жглые масляные дистилляты. Масла, получаемые из масляных

ЛИсч иллитов, называют дистиллятными.

В вакуумной колонне остается жидкий невыкипевший оста-

ши ।удрои или полугудрон — смесь вязких углеводородов с

Исфа л1.1<> смолистыми веществами. Они используются для приго-

1ППЛГ11ИЯ масел для авиационных поршневых двигателей и транс-

миссионных масел. Такие масла называются остаточными, они

иIлпчпio।гя высокой смазывающей способностью.

1 е р м и чес ки

нефти, при котором

ходят расщепление

ктуры. Например:

С |6Н34

Продукты, полученные при первичной переработке нефти, на-

зывают прямогонными.

Деструктивные методы переработки нефти.

В нефти содержится около 50 % фракций светлых нефтепродуктов

(бензина, керосина, дизельного топлива). Прямой перегонкой

можно получить столько горючего, сколько его содержится в при-

родной нефти. Для того чтобы увеличить количество светлых неф-

тепродуктов, отбираемых от нефти, и получить высококачествен-

ные продукты, применяют вторичные процессы переработки нефти

и низкокачественных нефтяных фракций. При вторичной перера-

ботке происходят глубокие химические преобразования углеводо-

родов: разрыв (расщепление) молекул углеводородов, изомериза-

ция и др. Вторичных процессов переработки много. Рассмотрим

кратко основные из них.

“ й к р е к и и г — это такой вид переработки

под действием температуры и давления проис-

(крекинг) углеводородов и изменение их стру-

500 °C

—> С8Н,8 + СвНцз

5 МПа

н-Октан «-Октен

ГКИП=126°С Лип =123 °C

Сырьем для термического крекинга служит мазут. Термичес-

кий крекинг увеличивает выход бензина из нефти. Кроме бензина

при этом получается газ, являющийся ценным сырьем для нефте-

химии. Бензин термического крекинга содержит большое количе-

ство непредельных углеводородов, что делает его нестабильным

при хранении.

Каталитический крекинг отличается от термического тем, что

в этом процессе лары углеводородов расщепляются и изменяют

структуру под действием температуры и катализатора (вещества,

ускоряющего и направляющего ход реакции). Катализатор спо-

собствует образованию наиболее желательных углеводородов. Сы-

рьем каталитического крекинга является, как правило, керосино-

газойлевая фракция, иногда мазут. Основные продукты процесса:

газ, бензин, компоненты дизельного топлива. Продукты каталити-

ческого крекинга содержат небольшое количество непредельных

углеводородов.

Каталитический риформинг — это процесс облагораживания

(улучшения) низкокачественного бензина путем его переработки

с использованием катализаторов. Наиболее распространенным ка-

тализатором этого процесса является платиновый катализатор.

7\И1> =287 °C

12

Продукты каталитического риформинга используются для полу-

чения авиационных и автомобильных бензинов.

Гидрокрекинг — это такой процесс переработки нефти, при ко-

тором под действием температуры и давления в присутствии водо-

рода и катализатора происходит расщепление молекул углеводо-

родов, а также изомеризация парафиновых углеводородов. Сырь-

ем для процесса служат тяжелые низкокачественные фракции

нефти. Основные продукты процесса: газ, высококачественные бен-

зины, топлива для реактивных двигателей. Водород, присутствую-

щий в процессе, насыщает непредельные углеводороды, переводя

их в предельные, и разлагает сернистые соединения с образова-

нием сероводорода.

1.5.3. Очистка нефтепродуктов

Одним из обязательных процессов получения товарных нефте-

продуктов является их очистка от нежелательных примесей. Очи-

ока осуществляется несколькими способами.

Гидроочистка — наиболее совершенный метод очистки

нефтепродуктов от сернистых соединений. Сырье, смешанное с во-

юродом, нагревается в трубчатой печи до 380... 425 °C и подается

в реактор гидроочистки, наполненный катализатором. В реакторе

при высокой температуре и давлении в присутствии катализатора

и водорода разлагается большинство сернистых соединений с об-

разованием сероводорода и соответствующих углеводородов, а

кислородные и азотистые соединения разлагаются с образованием

и аммиака.

Щелочная очистка применяется для удаления из свет-

лых нефтепродуктов сернистых соединений (главным образом, се-

роводорода) и нафтеновых кислот. После контакта с раствором

щелочи нефтепродукт подвергается водной промывке для удале-

нии следов щелочи и продуктов реакции.

Карбамидная депарафинизация применяется

алн удаления парафина из керосиновых и газойлевых дистилля-

|оп. Сущность карбамидной депарафинизации заключается в том,

МГн сырье и водный раствор изопропилового спирта, насыщенный

ИйрПлмпдом, перемешиваются при температуре 45 ...50 °C. После

|1<)|о 1емпература смеси постепенно понижается до 30 ...35 °C.

при уюм карбамид образует с парафиновыми углеводородами

Ирис тилли-leeKHc соединения, называемые комплексом. Депарафи-

нированное топливо выделяется из системы отстоем. Оно всплы-

НИСI, обрп iy>i верхний слой, а кристаллы комплекса остаются во

HiNcniriiiioM состоянии в обедненном растворе карбамида, обра-

зуй имген* с ним нижний слой.

13

Очистка масел серной кислотой и отбеливаю-

щими глинам и. При очистке концентрированной серной кис-

лотой из масел удаляются непредельные углеводороды, асфальто-

смолистые вещества, нафтеновые кислоты и азотистые соединения.

После кислотной очистки масло окончательно доочищается отбе-

ливающей глиной. Масла, очищенные таким способом, называют-

ся маслами кислотно-контактной очистки. В названии таких масел

ставится буква «К», например, МК-22, МК-8, МК-6 и т. д.

Деасфальтизация масел проводится с помощью

жидкого пропана и, как правило, перед очисткой другими мето-

дами. Сущность этого процесса заключается в том, что при рас-

творении масел в пропане из раствора выпадают асфальтосмолис-

тые вещества, которые легко отделяются от раствора.

Очистка масел избирательными растворите-

лями (селективная очистка). В качестве растворите-

лей используют фенол, крезол, фурфурол и др. При селективной

очистке растворители экстрагируют из масел нежелательные ком-

поненты, а сами в масле растворяются плохо. Полученный рафи-

нат (масло) подвергается дальнейшей очистке (депарафинизации

и доочистке отбеливающей глиной). Экстракт может быть исполь-

зован для получения трансмиссионных масел. Масла, очищенные

с помощью селективных растворителей, называются маслами се-

лективной очистки. В названии таких масел ставится буква «С»,

например. МС-20, МС-8, МС-6 и т. д.

Депарафинизация применяется для понижения темпе-

ра гуры застывания масел. Этот процесс основан на плохой раство-

римости парафинов и церезинов в жидких углеводородах при низ-

кой температуре. Для депарафинизации масло смешивается с рас-

творителем в нужном соотношении. Затем смесь нагревается до

40... 70 °C в зависимости от температуры полного растворения

твердых углеводородов в растворителе, после чего постепенно

охлаждается сначала водой, а затем хладагентами (жидкий ам-

миак и др.). При охлаждении из раствора выпадают кристаллы

парафина и церезина, которые отделяются в барабанных фильтрах

или на центрифугах.

Методические указания

При изучении данного раздела особое внимание необходимо

обратить на понятие «качество авиаГСМ», главные задачи и осо-

бенности контроля качества авиаГСМ. Необходимо помнить, что

надежность и долговечность систем, агрегатов и двигателей ВС,

а значит безопасность и регулярность полетов тесно связаны с

качеством авиаГСМ.

14

Нефть является основным сырьем для производства авиаГСМ,

поэтому при изучении вопросов производства ГСМ следует обра-

тить внимание на то, что от состава и свойства нефти зависят ме-

тлы ее переработки и очистки товарных нефтепродуктов. Особое

внимание следует обратить на процесс гидроочистки (гидрогени-

;ации), который широко применяется при производстве реактив-

ных топлив.

.1 и т е р а т у р a- fl]; [2]; {5].

Контрольные вопросы

1. Кли классифицируются авиационные ГСМ?

2. Какими документами нормируется качество авиаГСМ?

3. Кал'-вы задачи контроля качества авиаГСМ?

4. Как влияет качество авиаГСМ па безопасность полетов?

' Как влияют свойства ГСМ па экономику предприятий ГА?

б . Из каких классов углеводородов состоит нефть?

7 Каково назначение деструктивной переработки нефти?

х Какова цель гидроочистки нефтяных дистиллятов?

н. С какой целью осуществляют депарафинизацию нефтяных дистиллятов?

2. АВИАЦИОННЫЕ ТОПЛИВА

.' I. ОСНОВНЫЕ ФИЗИКО-ХИМИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ

СВОЙСТВА ТОПЛИВ И ИХ ОЦЕНКА

2.1.1. Энергетические характеристики топлив

Двнга’ели, установленные на ВС, создают силу тяги за счет

।г 11ЛОНОЙ энергии, полученной при сгорании топлив, которая с по-

Мпщыо газообразного рабочего тела преобразуется в механичес-

кую работу отброса газовой струи или вращения воздушного

пип га.

Горюше топлива — это быстрая реакция окисления, в ходе ко-

lopoli его химическая энергия превращается в основном в тепло-

Иую, а само топливо — главным образом в газообразные продук-

ты Горючими элементами топлив являются углерод и водород,

И окислителем — атмосферный воздух.

Реакции окисления — цепные. Они состоят из ряда повторяю-

щихся iHciibCB, в ходе которых образуются активные частицы —

Щоболиые атомы и радикалы. Ничтожно малого количества ак-

1ИМИЫХ промежуточных продуктов достаточно для непрерывного

Н|Нг|скпиия цепного превращения, в которое звено за звеном втя-

Rllwirii'H большая масса исходных веществ (углеводорода и кис-

ЛО|м»дл) Чтобы окисление происходило в форме горения, должны

f^HUM'iHoiui и. условия для быстрого перемещения активных частиц

15

и разветвления цепей реакций. Такие условия имеются только в

газовой среде, их нет в жидких и твердых телах. Жидкое топлива

сначала должно полностью испариться и перемешаться с возду-

хом, только после этого возможно его горение.

Количество кислорода, теоретически необходимое для полного

окисления горючих элементов, можно определить по уравнениям

реакций окисления. Так, для углерода и водорода:

уравнения реакции C + Ch-^CCh, Н2 + 1-02->-Н20;

молекулярные массы 12,01 32 2,16 32

Следовательно, на 1 кг углерода идет 32: 12,01 = 2,66 кг кис-

лорода, а на 1 кг водорода — 16 : 2,016 = 7,94 кг кислорода, т. е.

в три раза больше.

Количественные соотношения, в которых вещества реагируют

друг с другом без остатка, называются стехиометрическими. Сте-

кг окислителя

хиометрическое отношение то=-----------------называют стехио-

г кг горючего

метрическим коэффициентом горючей смеси.

Чтобы определить, сколько кислорода требуется для полного

сгорания 1 кг топлива сложного состава, нужно знать его элемент-

ный состав, т. е. содержание в нем горючих элементов ([С], [Н] и

т. д.), а также кислорода [О], если он содержится в горючем ве-

ществе: хо=2,66 [С] + 7,94 [Н]—[О].

Например, для сгорания 1 кг реактивного топлива, состоящего

из 0.86 кг углерода и 0,14 кг водорода, необходимо кислорода

Хо=2,66-О,86 + 7,94-0,14 = 3,4 кг.

В воздушно-реактивных и поршневых двигателях для сжигания

топлива используется атмосферный воздух, 1 кг которого содержит

0.231 кг кислорода. Следовательно, потребное количество воздуха

(/0) для полного сгорания 1 кг топлива

0 0’231 4,7 КГ‘ j

Чем больше водорода в углеводородном топливе, тем больше

кислорода нужно для полного сгорания топлива.

Реальный состав горючей смеси в двигателях обычно отлича*

ется от стехиометрического. Его принято выражать коэффициент

- том избытка воздуха а, представляющим собой отношение дейст*

'висельной массы воздуха в смеси к стехиометрической:

16 ..... ** :

)де i — депс тигельное количество воздуха, приходящееся на 1 кг

топлива.

При а= 1 (стехиометрическая смесь) обеспечивается полное

<1 орание топлива без остатка избыточного окислителя. При аД>1

(бедная смесь) после полного окисления горючего остается избы-

юк окислителя. При cz < 1 (богатая смесь) из-за недостатка окис-

лителя происходит неполное сгорание топлива.

2.1.2. Теплота сгорания топлив

Теплота сгорания топлив — одна из важнейших характеристик,

позволяющая оценивать энергетические возможности топлива.

1сплотоп сгорания называют количество тепловой энергии, выде-

ляемое при полном сгорании 1 кг топлива. Единицей теплоты сго-

рания является килоджоуль на килограмм (кДж/кг).

Теплота сгорания топлива зависит от его химического состава,

। е. от элементного соиава и от прочности связей в молекулах

к >пл ива и продуктов окисления.

Из элементов, входящих в состав углеводородного

отлива, наибольшей теплотой сгорания обладает водород—

113000 кДж/кг, теплота сгорания углерода — 32 500 кДж/кг. Чем

Польше водорода-содержится в топливе, тем выше теплота его сго-

рания. Парафиновые углеводороды содержат водорода больше,

чем нафтены в 1,1 раза, а по сравнению с ароматическими в

1.3 ...2 раза. Так, теплота сгорания парафиновых углеводородов

( 1ля смеси молекул с С = 9 ... 15) равна 44 000 кДж/кг. нафтено-

IH.IX (с С-=5 ... 15)— 43 500, а ароматических (с С —7... 10)—•

шего 41 000 кДж/кг.

Ря мшчают высшую и низшую теплоту сгорания. Высшей теп-

ло ।ой сгорания называют все тепло, выделяющееся при сгорании

I к। юплива. При определении низшей теплоты сгорания не учи-

Н«пшс1ся тепло, выделяющееся при конденсации паров воды из

Продуктов сгорания (2500 кДж/кг). При сгорании 1 кг топлива

мыпгляс 1ся 9 [Н] кг воды. Продукты сгорания, выбрасываемые

И4 шт а ।еля, имеют температуру выше 100 °C, вследствие чего теп-

Ло конденсации воды не может быть превращено в полезную ра-

бшу Полому при оценке теплоты сгорания топлива пользуются

цИйчсиигм низшей теплоты сгорания.

|гило1.'| сгорания может быть определена расчетным путем и

ЦН'111'римгнталыю.

Дли определения теплоты сгорания пользуются эмпирическими

фпрмулимп:

пни Hinn ншлота сгорания —

<.>„ 32 500 [С]+ 143 000 [Й]~к

J ""1 учеонв* мнер*

низшая теплота сгорания

QH=QB—2500-9 [Н] =g^—22 500 [Н] кДж/кг.

Экспериментально теплоту сгорания определяют сжиганием в

калориметре в среде сжатого кислорода 0,5 ... 0,6 г топлива. Вы-

деленную теплоту рассчитывают по нагреву воды в калориметри-

ческом сосуде.

Теплота сгорания, например, топлива РТ должна быть не ни-

же 43 120 кДж/кг. От значения теплоты сгорания зависят эконо-

мичность двигателя и дальность полета ВС.

Экономичность двигателя характеризуется удельным расходом

топлива, т. е. отношением часового расхода топлива Gt.u к тяге

двигателя Р:

г От ч _ 3600Q

' ‘ ’ Р ” е(?иРул ’

где Q — количество тепла, подведенного к воздуху в камере сго-

рания, е — коэффициент полноты сгорания; Руд — удельная тяга;

Q„ — низшая теплота сгорания топлива.

Чем больше теплота сгорания, тем больше дальность полета

ВС при неизменном запасе топлива на борту. Это следует из

формулы

L=O!427/<1!Q„1„ - --°-"

С/]( С/т

где L — дальность полета; К — аэродинамическое качество ВС;

т| — полный КПД двигателя; Glt— начальная масса ВС перед

взлетом; GT—масса топлива.

Теплота сгорания 1 кг горючей смеси

Эго уравнение справедливо лишь при сь>1, так как при а<1

часть топлива не сгорает и его теплота сгорания не реализуется.

Тяга двигателя зависит от газообразующей способности топ-

лива. Чем больше объем газов, служащих рабочим телом, тем вы-

ше скорость их истечения из сопла двигателя и, следовательно,

тем больше тяга. Под газообразованием понимается приведенный

к нормальным условиям (9,8-104 Па, 0°С) объем газов (Vra3),

образующийся при сгорании 1 кг топлива. Его можно подсчитать,

зная, что 1 кг/моль любого газа при нормальных условиях имеет

18

ибьем 22 415 л и, следовательно, объем 1 кг газа в нормальных

условиях равен

.. 22415

* I аз ’

Р-

lie ц — молекулярная масса.

Например, 1 кг СОг (ц=44,01) занимает объем 509 л, а 1 кг

ii.ipa воды (р,= 18,02) — 1243 л. Отсюда видно, что водород при

<i орании образует гораздо больший объем газов, чем углерод. Это

Ш.1ЧИТ, что при одинаковой температуре в камере сгорания эти

и ы имели бы разное давление, следовательно, и разную скорость

нс течения.

(жорость истечения газа зависит также от его температуры.

< редиюю температуру рабочего газа можно приблизительно опре-

нлпть по формуле

г ~_ = £н

г ~ 1 + а/„) С;,Ггаз

। if С},— теплоемкость 1 кг рабочего газа; Слр — теплоемкость 1 л

рабочего газа; /0 — теоретически необходимое количество возду-

ха чля сгорания 1 кг топлива.

Из этого уравнения следует, что чем больше потребное коли-

Miciiio воздуха для окисления топлива, чем выше газообразование

Н чем больше теплоемкость рабочего газа, тем ниже температура.

IbuioMy топлива, содержащие больше водорода (например, пара-

финовые углеводороды), имеют более низкую температуру сгора-

нии (па 50... 100°C), чем ароматические. Это особенно важно при

унглпчеппи теплоты сгорания топлива, так как позволяет Полу-

нин* прирост полезной работы (удельной тяги) непосредственно

Н гнет увеличения объема рабочего тела, а не путем повышения

ампера гуры газа, которое вызывает снижение КПД двигателя

Ий in '(негоциации продуктов сгорания.

2.1.3. Плотность

£ 11ло111осгыо называется масса вещества т, заключенная в еди-

ЯЙШ* ‘‘i’ll обьема

К Q = m/V.

К 1<ДИ нпца плотности кг/м3, г/см3.

Де Иинт то, что плотность веществ изменяется с изменением тем-

ДЬ|Н1Уры Поэтому для получения сравнимых результатов плот-

ВКть определяют при одной и той же температуре или результа-

Н| миречелепий, полученные при разных температурах, приводят к

Мямлир । пым условиям. Нормы на плотность нефтепродуктов уста-

19

новлепы при 20 °C Плотность, измеренную при 1емперзтуре

можно привести к стандартным условиям по формуле

(?20==1/ + у(/_ 90),

где у--темперагурная поправка плотности нефтепродукта на Iе

(у ^0,0005—0,0009); t — температура испытания.

Точное значение плотности необходимо тпать при определит!

массового количества нефтепродукта по его объему или для о

ратного пересчета при поступлении нефтепродукта на склад пре

приятия или на заправку ВС. От плотности .зависит объемная те

лота сгорания топлива, т. е. его энергетические характеристик

Плотность топлив определяют |ремя методами: ареометро

гидростатическими весами и пикнометром. Лрсометрическпй мет*

самый простой и поэтому находит широкое применение.

2.1.4. Испаряемость топлив

Испаряемостью жидкости называется способность се перед

лить в газообразное состояние. Она является одной из важнейш

эксплуатационных характеристик, так как влияет на процссч

смесеобразования и горения, потери топлива при высотных по/

тах, образование паровых пробок в топливной системе.

Испаряемость оценивается двумя показателями: фракционш-

составом и давлением насыщенных паров.

Испарение топлива, представляющего собой смесь больше

числа индивидуальных углеводородов с различными температуг

ми кипения, происходит в разных температурных интервалах. П

нагревании испаряются прежде всего тс углеводороды, ко юр1

имеют наиболее низкую температуру кипения.

Характеризовать испаряемость жидкости сложного согта

можно фракционным составом, т. е. предельными те

перату рами выкипания определенных объемных долей (фрзкцш

С фракционным составом связаны важнейшие эксплуатацис

ные свойства топлив, поэтому фракционный состав строго iiopN

руется стандартами. Нормируемыми показателями фракиионнс

состава авиационных топлив являются: температура начала кш

ния, температура выкипания 10 °/о, 50 %, 90 % и температура кс

ца кипения (или выкипание 97,5 ... 98 % топлива). Эти показате

указываются в паспортах на топливо.

Фракционный состав топлив и отдельные параметры, харак'

ризующие работу двигателя и топливной системы, находятся

определенной зависимости.

Температура начала кипения указывает на присутствие в т(

ливе легких фракций и характеризует «высотность» топлива. Г

20

шмп, ;ивание топлив с низкой темпера гурон начала кипения приво-

1111 к тому, что в топливной системе образовывается большое ко

шчес : во паровых пузырьков. Наиболее интенсивное выделение

11.1 |и>в(>здуи111ы,х пузырьков и образование паровоздушных пробок

iei происходить при повышении температуры топлива и пони-

/Ki-HiH! чавления при работе двига1еля на большой высоте.

Ьо избежание образования паровых пробок в системе питания

нпп а геля icMiiepa iypa начала кипения для авиабензинов, наирп-

\н р. си ранпчпваегея С1аидартом нс ниже 40 °C.

Iемпература выкипания 10 % топлива характеризует его пус-

ijir.i-ie свойства. Чем опа ниже, тем легче запустить двигатель при

пи (ких юмпературах наружною воздуха.

кмиерагура выкипания 50 % топлива характеризусi среднюю

in и.।ряемосгь, оказывающую влияние на приемистость, прогрев и

м |пйчнвос i ь paooibi двигателя. Чем ниже, э i а темпера тура, тем

III.IHIC испаряемость юплнва и усюйчивее работа двигателя.

I см пер а।ура выкипания 90 % топлива указывает на прису гст-

н|ц- в топливе тяжелых, iрудпо испаряющихся фракций. Чем она

ниже, тем полнее испарение топлива и равномернее горение.

Аналогично характеризуется температура конца кипения,

мн1Я1о1иая па полноту сгорания и на парообразующую способ-

Hnrii. юплпва. Повышение содержания тяжелых фракций может

привести к снижению мощности, экономичности п нарушению нор-

мильного режима работы двигаюля.

Фрикционный состав в соответствии с ГОСТ 2177—-82 опредс-

И1Ю1 районкой 100 мл топлива на специальном приборе.

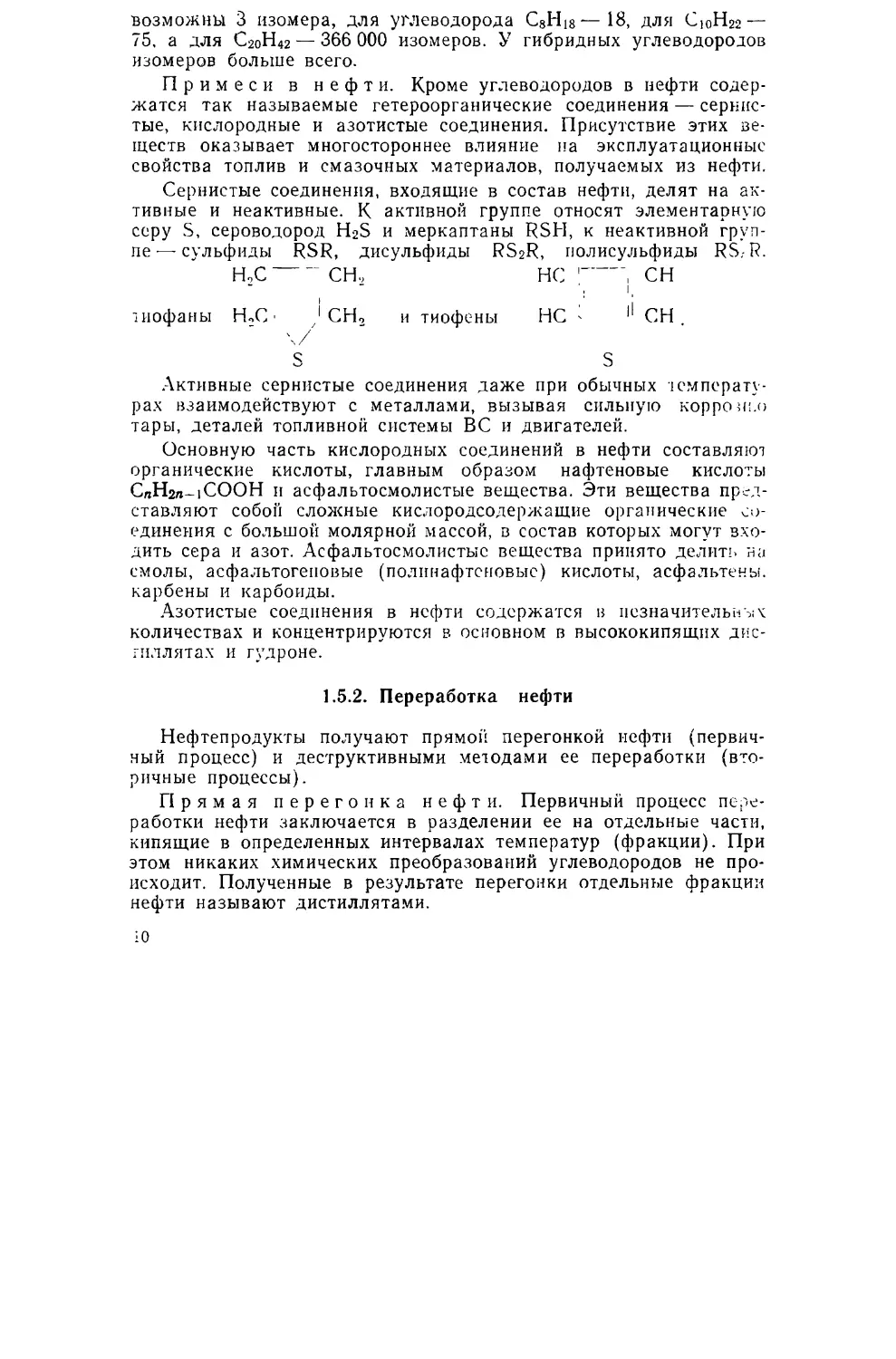

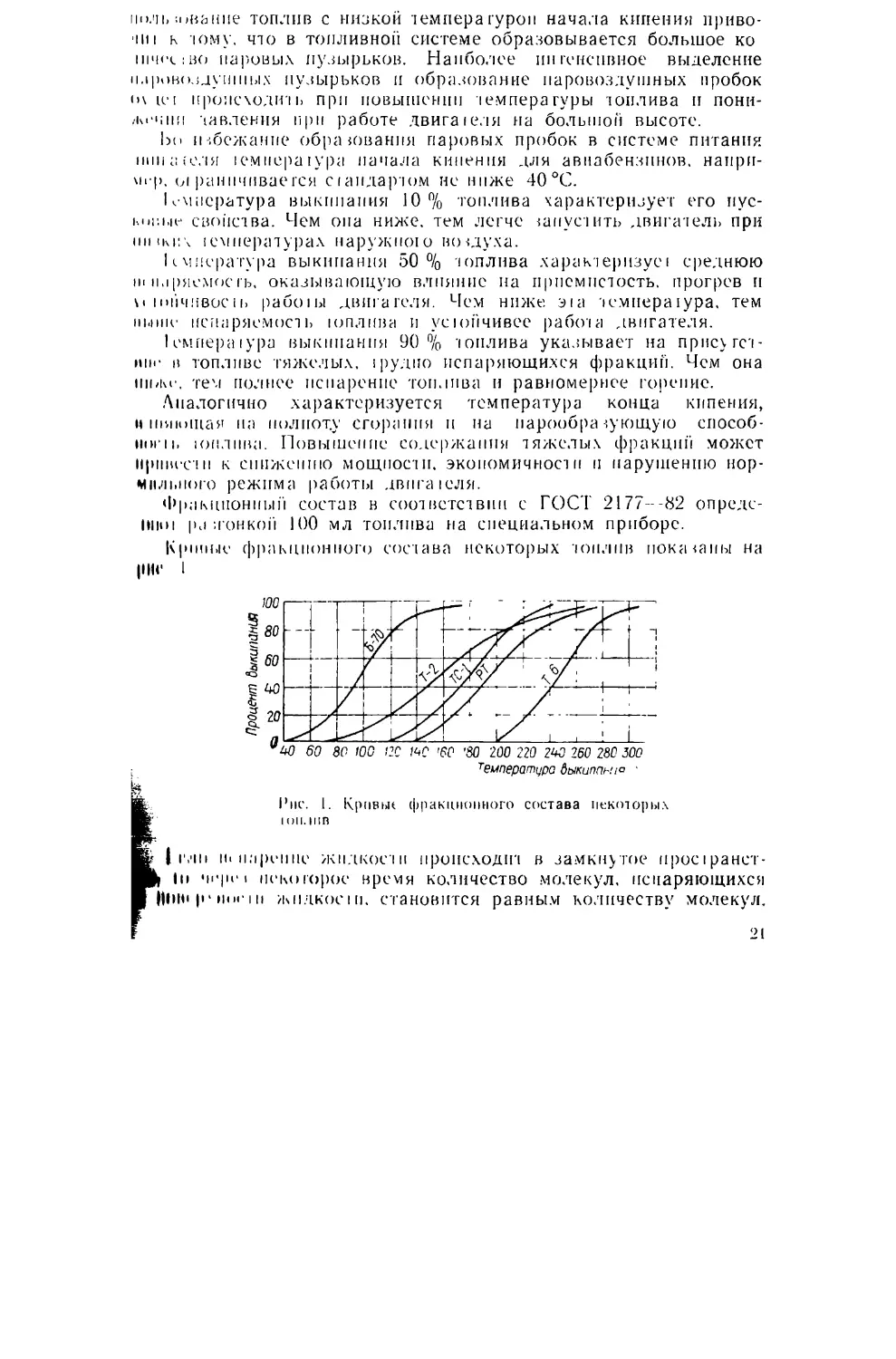

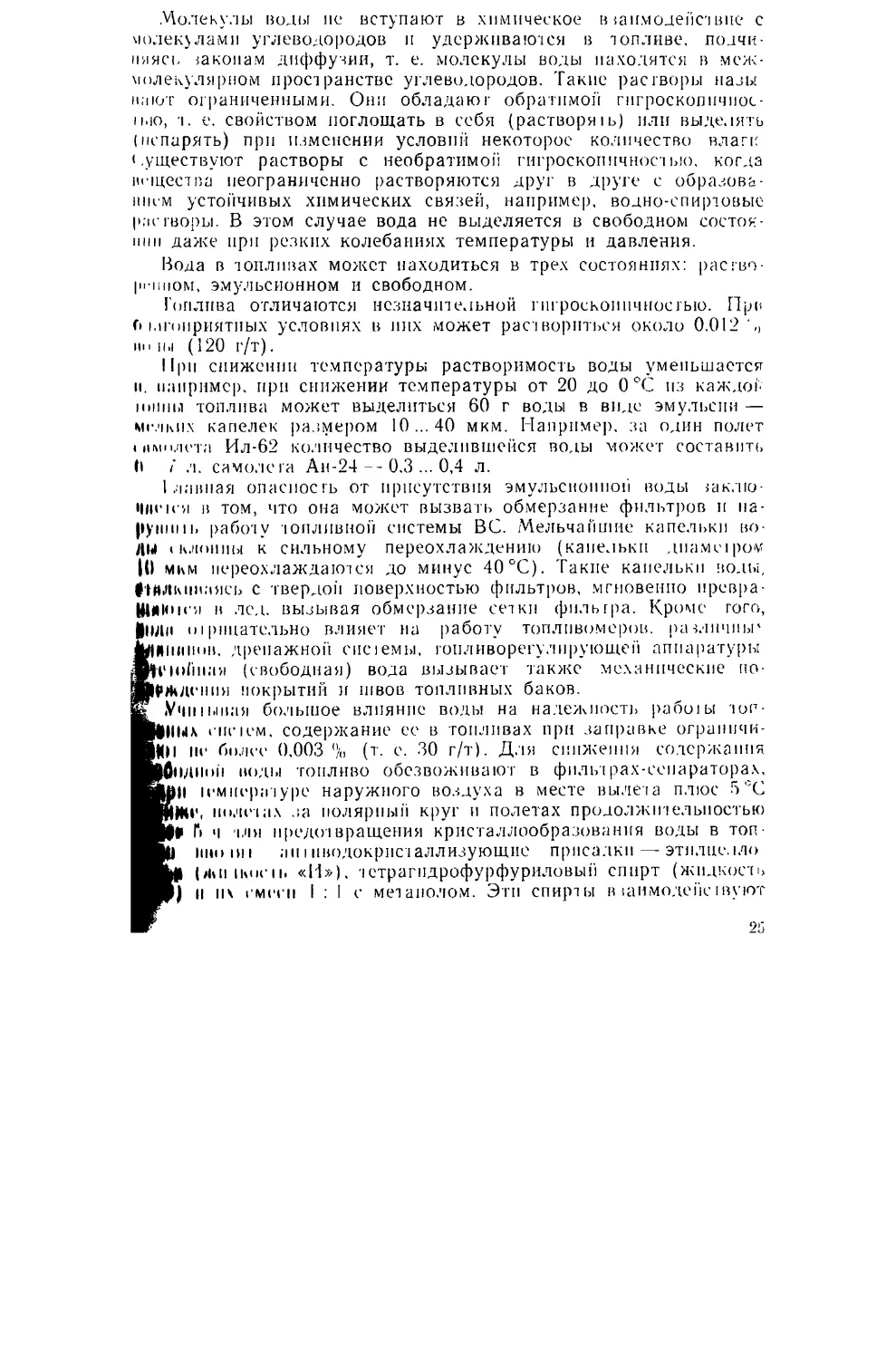

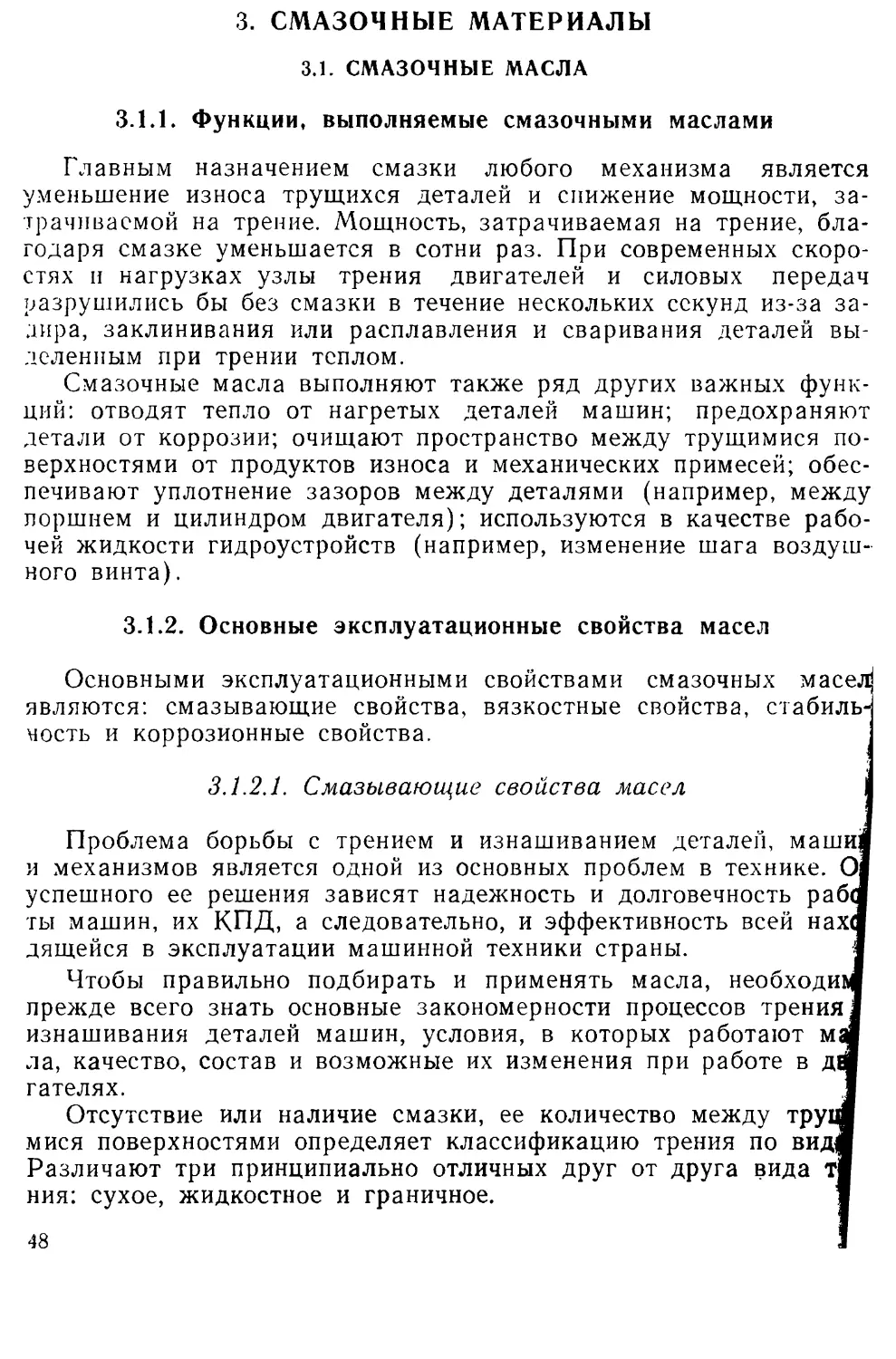

Крппыс фракционного состава некоторых топлив показаны на

|iliv I

; температцра дыкипаьио '

Ь

gL Рис. 1. Кривые, фракционного состава некоторых

К' IOH.IHB

Kb I r.'iii in парение жидкости происходит в замкнутое прооранст-

Bh |и ’lope i некоторое время количество молекул, испаряющихся

р|Инн р‘ нпг। и жпдкоенк становится равным количеству молекул.

21

поглощаемых поверхностью из паровой фазы. Давление, которо

развивают пары в условиях равновесного состояния с жидкостью

при данной температуре, называется давлением насыщен

ных паров жидкости. С повышением температуры давле

ние насыщенных паров возрастает.

Для топлив давление насыщенных паров определяют при ус

ловной температуре 38 °C по показанию манометра, присоединен

ного к специальному прибору, который состоит из двухкамерног

стального сосуда, обеспечивакйцего соотношение паровой

жидкой фаз 4:1.

Чем выше давление насыщенных паров, тем выше испаряе

мость. Для авиабензинов давление насыщенных паров нормир])

ется стандартом.

2.1.5. Вязкость

Вязкостью называется свойство жидкости оказывать сопротив

ление взаимному перемещению частиц под воздействием внешни

сил. Вязкость — это внутреннее трение между частицами жидкое

ти, обусловленное молекулярным сцеплением и обменом количес]

ва движения. I

По закону Ньютона сила внутреннего трения жидкости F пр(

порциональна площади движущихся относительно друг друга <

слоев, S и скорости их относительного сдвига v или градиента ск

dv

где т| — коэффициент динамической вязкости, зависящий (

свойств жидкости.

За единицу динамической вязкости принята паскаль-секущ

(Па-с).

Вязкостные свойства жидкости с точки зрения ее подвижное

характеризуются кинематической вязкостью v, равной отношен!

динамической вязкости и ее плотности при той же температуре:

V = T|/q. 1

За единицу кинематической вязкости принят м2/с (мм2/с).

Вязкостью топлив определяются величина гидравлического (

противления и потери напора при перекачках. Вязкость оказыв!

влияние на тонкость распиливания топлив в камере сгорания и

полноту испарения и сгорания топлив. От вязкости в ряде случЯ

зависят противоизносные свойства топлив. Я

22

Вязкость углеводородов, входящих в состав топлив, значитель-

но изменяется с изменением температуры.

Измерение кинематической вязкости проводится по

ГОСТ 33—82 капиллярным вискозиметром по времени истечения

определенного объема жидкости из пузырька вискозиметра через

капилляр под действием силы тяжести. Для реактивных топлив

вязкость нормируется стандартом при температурах плюс 20 и

минус 40°C.

2.1.6. Низкотемпературные свойства топлив

Топливо, являясь сложной смесью углеводородов, кристалли-

л'стся при охлаждении не при постоянной температуре, как одно-

родные жидкости, а постепенно, по мере понижения температуры.

Вначале кристаллизуются вещества с высокой температурой за-

мерзания, затем с более низкой. Например, температура застыва-

ния бензола — 5 °C, ксилола—13,2 °C, гексадекаиа—18 °C. Тем-

пература начала кристаллизации топлива зависит от концентра-

ции в нем высокозастывающих углеводородов. Чем больше кон-

центрация высокозастывающих углеводородов, тем выше темпера-

тура, при которой происходит выпадение кристаллов.

Среди углеводородов, составляющих топливо, наиболее высо-

кую температуру кристаллизации имеют нормальные парафины,

бициклические ароматические углеводороды, а также моноцикли-

ческие нафтеновые и ароматические углеводороды, имеющие длин-

ные боковые цепи нормального строения, присутствующие во фра-

кциях, выкипающих выше 200 °C.

При полетах на больших высотах, где температура воздуха и

I’leioM может достигать минус 60 °C и ниже, топливо в баках мо-

жет охлаждаться до минус 40 °C и ниже. Появление даже единич-

ных кристаллов в топливе может привести к опасным последст-

Ипнм, связанным с забивкой топливных фильтров и прекращением

llojiii'iii топлива в камеру сгорания.

11н (котемпературные свойства авиационных топлив оценивают

Но 1 гмпературе начала кристаллизации.

Для отечественных топлив она нормируется стандартами и

$ДШ1Жна быть не выше минус 60 °C.

Нормирование низкотемпературных свойств для предотвраще-

||1ИИ возникновения в топливе низкотемпературных осадков оказы-

ЦйП шнчптельное влияние на величину выхода топлива из нефти,

к Рассмотрим зависимость потенциального содержания фракций

I ипиых топлив в нижневартовской нефти от температуры на-

й крнгтн лл пзации.

23

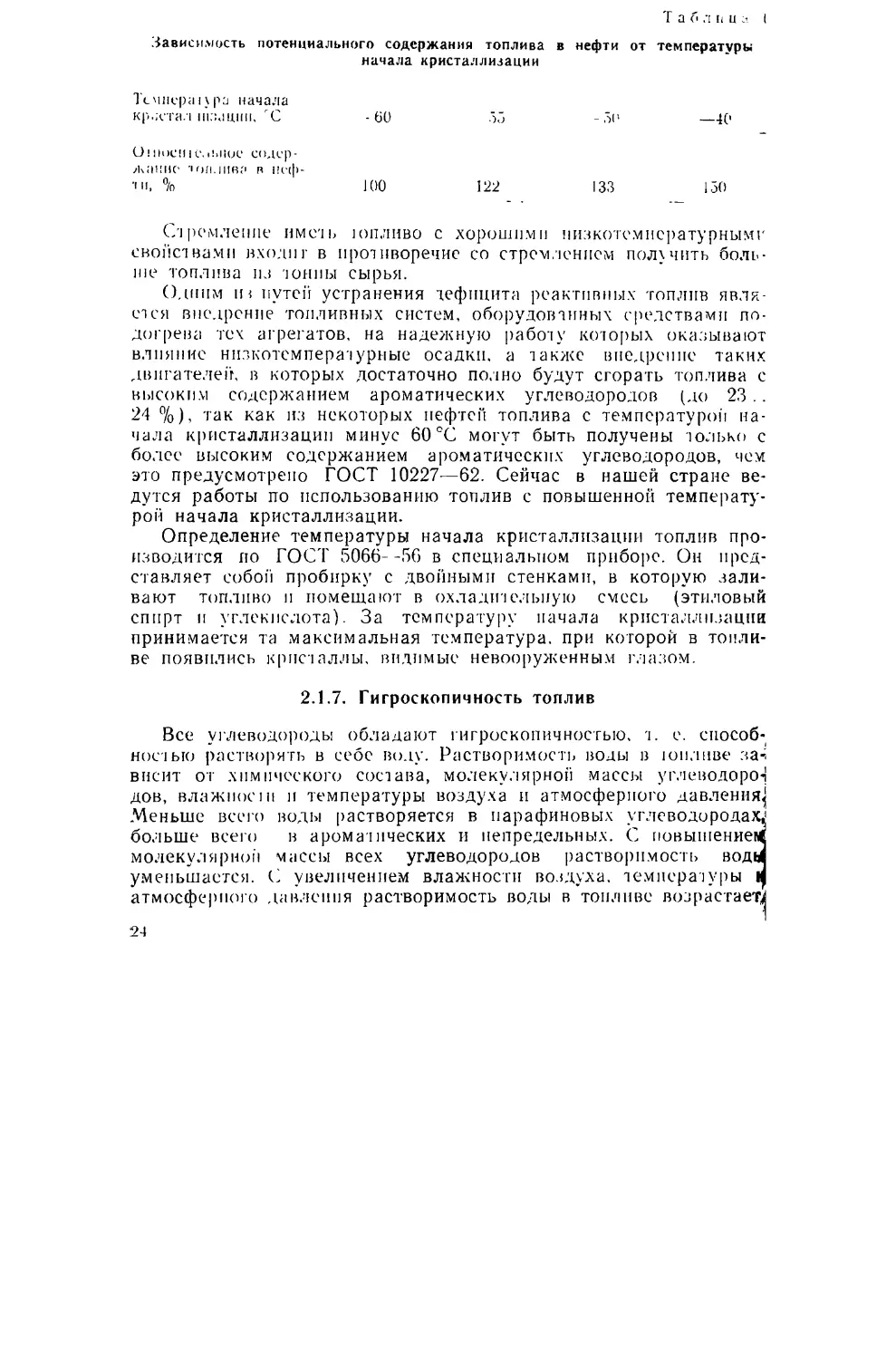

Т а б .'I и u ? I

Зависимость потенциального содержания топлива в нефти от температуры

начала кристаллизации

Темпераi\pa начала

кр.;ста.т ш.ыцкп. ГС

- 60

- 5('

—40

О! 1 юепIс.<!>пос содер-

жание ।он.шва в неф-

ти, % 100 122 133 150

Стремление иметь юпливо с хорошими низкотемпературными

свойствами входи г в противоречие со стремлением получить боль-

ше топлива из тонны сырья.

Одним и >, путей устранения дефицита реактивных топлив явля-

ется внедрение топливных систем, оборудованных средствами по-

догрева тех агрегатов, на надежную работу которых оказывают

влияние низкотемпературные осадки, а также внедрение таких

двигателей, в которых достаточно полно будут сгорать топлива с

высоким содержанием ароматических углеводородов (до 23 . .

24 %), так как из некоторых нефтей топлива с температурой на-

чала кристаллизации минус 60 °C могут быть получены только с

более высоким содержанием ароматических углеводородов, чем

это предусмотрено ГОСТ 10227—62. Сейчас в нашей стране ве-

дутся работы по использованию топлив с повышенной температу-

рой начала кристаллизации.

Определение температуры начала кристаллизации топлив про-

изводится по ГОСТ 5066--56 в специальном приборе. Он пред-

ставляет собой пробирку с двойными стенками, в которую зали-

вают топливо и помещают в охладительную смесь (этиловый

спирт и углекислота). За температуру начала кристаллизации

принимается та максимальная температура, при которой в топли-

ве появились кристаллы, видимые невооруженным глазом.

2.1.7. Гигроскопичность топлив

Все углеводороды обладают гигроскопичностью, т. е. способ-

ностью растворять в себе воду. Растворимость воды в юилпве за^

висит от химического состава, молекулярной массы углеводоро-j

дов, влажное in н температуры воздуха и атмосферного давления^

Меньше всего воды растворяется в парафиновых углеводородах^

больше всего в ароматических и непредельных. С повышением

молекулярной массы всех углеводородов растворимость води

уменьшается. С увеличением влажности воздуха, температуры q

атмосферного давления растворимость воды в топливе возрастаете

24

Молекулы воды не вступают в химическое взаимодействие с

молекулами углеводородов и удерживаются в топливе, подчи-

няясь законам диффузии, т. е. молекулы воды находятся в меж-

молекулярном пространстве углеводородов. Такие растворы пазы

в;пот ограниченными. Они обладают обратимой гигроскопичное-

н.ю, т. е. свойством поглощать в себя (раствора 1ь) или выделять

(испарять) при изменении условий некоторое количество влаги

Существуют растворы с необратимой гигроскопичностью, когда

вещества неограниченно растворяются друг в друге с образова-

нием устойчивых химических связей, например, водно-спиртовые

растворы. В этом случае вода не выделяется в свободном состоя-

нии даже при резких колебаниях температуры и давления.

Вода в топливах может находиться в трех состояниях: раство-

ренном, эмульсионном и свободном.

Топлива отличаются незначительной гигроскопичностью. При

б ыгоириятиых условиях в них может раствориться около 0.012 ',,

ни н>1 (120 г/т).

При снижении температуры растворимость воды уменьшается

и. например, при снижении температуры от 20 до 0 °C из каждой

типы топлива может выделиться 60 г воды в виде эмульсии —

мелких капелек размером 10...40 мкм. Например, за один полет

«нмолета Ил-62 количество выделившейся воды может составить

(I / л. самолета Ан-24 --0.3 ... 0,4 л.

I ..тайная опасность от присутствия эмульсионной воды заклю-

чится в том, что она может вызвать обмерзание фильтров и на-

рунннь работу топливной системы ВС. Мельчайшие капельки во-

ды < клонпы к сильному переохлаждению (капельки днамтром

|0 мкм переохлаждаются до минус 40 °C). Такне капельки воды,

IWlKiniaHCb с твер,до1Т поверхностью фильтров, мгновенно превра-

ШйИнгя в лсд. вызывая обмерзание сетки фильтра. Кроме того,

|МДп о|рпцательно влияет на работу топлпво.меров. различны'

(диппнов. дренажной споемы, гопливорегулирующей аппаратуры

Я|Г1ойпая (свободная) вода вызывает также механические по-

Ьрждгпия покрытий и швов топливных баков.

Учтивая большое влияние воды на надежность рабо)Ы топ-

ВВНЫХ снс।ем. содержание ее в топливах при заправке ограппчи-

К«ц не более 0,003 (>(, (т. е. 30 г/т). Для снижения содержания

МДОпднон воды топливо обезвоживают в фильтрах-сепараторах,

^М|Н|| Н'миературе наружного воздуха в месте вылета плюс 5 сС

полетах за полярный круг и полетах продолжительностью

^1* Г» ч тля предотвращения кристаллообразования воды в топ-

iiHoiHi ап । пводокрпсталлизующие присадки —этллцелло

(жп Iк<ic।ь «И»), тетрагпдрофурфуриловый спирт (жидкость

II п\ гмгги I : I с метанолом. Эти спирты в заимодейсiвуют

25

с водой, образуя низкозамерзающие растворы, предотвращая кри-

сталлизацию (и частично конденсацию) воды в интервале экс-

плуатационных температур. Присадки вводят в количестве от 0.1

до 0,3 % в зависимости от типа ВС и характера рейса.

2.1.8. Стабильность топлив

Топлива должны обладать высокой стабильностью, т. е. сохра-

нять свои эксплуатационные свойства в условиях транспортиро-

вания, хранения и применения. Стабильность топлив определяет-

ся в первую очередь их физико-химическими свойствами, такими,

как плотность, вязкость, фракционный состав, наличие примесей

и т. д. Стабильность топлив условно подразделяют на физическою

и химическую, так как при изменении некоторых физических

свойств топлива в нем могут возникнуть изменения химического

порядка и наоборот.

Физическая стабильность — это способность топлщ

ва сохранять неизменными свои физические свойства. Одним из

основных физических свойств топлива является его гомогенность

Если в нем появляется твердая фаза в виде кристаллов углеводо-

родов или льда, то это ведет к нарушению нормальной иолачг

топлива в двигатель.

Топливо должно сохранять неизменным такой физический па'

раметр, как испаряемость, т. е. она оказывает существенное влия-

ние на работу двигателя. Потеря легких фракций, например, веде'

к усложнению запуска двигателя и т. д.

Физическая стабильность топлива оценивается и контролируй

ется путем периодического определения плотности, фракционного

состава, давления насыщенных паров, определения температуры

начала кристаллизации и т. д.

Химическая стабильность топлива — это его спо

собность сохранять неизменными химический состав и свойства я

процессе хранения, транспортирования и подачи в камеру crop а!

ния. Совершенно стабильных топлив не существует, однако парг

финовые, нафтеновые и в значительной степени ароматически

углеводороды, из которых состоят нефтяные топлива, практическ

стабильны. Нестабильными являются непредельные углеводород!

которые в большинстве нефтяных топлив содержатся в небольшо

количестве (до 2,5 %), а также примеси гетероорганических соед!

нений, в состав которых кроме углерода и водорода входят сер

кислород, азот и другие элементы.

При длительном хранении под влиянием температуры, кпсл(

пода воздуха, света и каталитического действия металлов мал(

стабильные компоненты топлива окисляются с образованием орг.

26

ннческих кислот, смолистых веществ, жидких и твердых осадков.

Количество их может быть таким, что применять топливо будет

невозможно.

Смолистые вещества, содержащиеся в бензинах сверх опреде-

ленных пределов, значительно ухудшают их качество и понижают

надежность работы поршневого двигателя. Отлагаясь во впускных

|рубопроводах и на клапанах, они приводят к уменьшению мощ-

ности и экономичности двигателя, а иногда и к аварийной его

остановке. С увеличением количества смолистых веществ увели-

чивается нагарообразование в камерах сгорания двигателя, осо-

бенно с непосредственным впрыском топлива.

Велико отрицательное влияние смолистых веществ на качество

реактивных топлив. Ухудшается их термоокислительная стабиль-

ность, сильно засоряются фильтры топливной системы, увеличива-

'гся нагарообразование в камерах сгорания двигателей.

Затормозить образование смол и осадков можно добавлением

н топливо антиокислительных присадок и подбором оптимального

химического состава нефтепродуктов, которые не должны содер-

жать непредельные углеводороды, гетероорганические примеси

должны присутствовать в оптимальных количествах.

Антиокислительные присадки добавляют в топлива в неболь-

ших количествах: от тысячных до сотых долей процента.

Из отечественных антиокислителей широко применяется пара-

оксидифсипламин

который в авиабензинах уменьшает окисление непредельных угле-

полоролов и распад антидетонатора — тетраэтилсвинца (ТЭС).

В реактивные топлива добавляется присадка ионол в количе-

i’iiii’ до 0,003 % по массе

ОН

сн5

Оценивают стабильность топлив по индукционному периоду

г, (Время в минутах, в течение которого топливо не окисляется в

| Iprjir кислорода под давлением 0,7 МПа и температуре 100°C),

₽ Юдгржаншо в топливе непредельных углеводородов, определяе-

мых по йодному числу (весу йода в граммах, присоединяющемуся

Ц непредельным углеводородам в расчете на 100 г топлива), а

Ммже но содержанию фактических смол — количеству миллиграм-

Mi/B шердых или полутвердых пе.клучих веществ. остающихся

после выпаривания 100 мл топлива под струен воздуха пли перс-

гр юго водяного пара (при нагреве до 180 °C для реактивного,

то ктнва и до 150 °C для бензина).

!ермнческая стабильность топлива характеризует

ею \стойчпвость к образованию нерастворимых осадков при на-

гревании в присутствии кислородгт и металлов. Опа имеет особе

важное значение для топлива сверхзвукового ВС, так как в баках

и в юпливиоп системе может нагреваться до температуры 100..

250 '('. Осадки и смолы, выпавшие из топлива, забивают топлив-

иь-:. филыры, форсунки и мзтыс шзоры ищущихся пар, Ч1О при-

вели к нарушению работы топлнворегулпрующеп аппаратуры

снижению подачи топлива в щпгатсль, ухудшению распыла топ-

лива. нарушению нормальной работы двигателя.

Для большинства реактивных топлив существует наиболее

«опасная» темпера[урная юна (140 ... 190'С). в пределах которой

осадкообразование и скорость отбивки ими филыров макси-

мальны.

Осадкообразование в топливе зависит oi его химического со-

става, концен1 рации кислорода в надтопливном пространстве и

р<ю!верейного в топливе, каталитического действия металлов (ме-

ди и се сплавов). Повысить термическую стабильность можно сле-

дующими способами:

- очисткой топлива от малостабильных углеводородов и гете-

роорганпческпх соединений (сернистых и кислородных) с помо-

щью методов гидроочистки и глубокою гидрирования;

применением эффективных антнокпелн юльных присадок;

-- удалением из топлива мнкрозагрязнеиий и воды в эксплуа-

i анионных условиях;

устранением контакта топлива с кислородом воздуха путем

азо'прования его перед заправкой ВС.

Термическая стабильность реактивных топлив оценивается в

ст з I нческих и динамических условиях. В статических условиях

гоиливо исиыгываюг в герменшиых колбах при температуре

150 "С с плас।инкой из меди. Продолжительность испытания топ-

лив ия о ишх - 4 ч. дтя других, более стабильных--.) ч. Отфиль-

трованный осадок определяется в миллиграммах на 100 мл топ-

лива.

Пены 1 апис в динамических условиях производится путем одно-

кра ЧЮ11 прокачки юплива, подо! ретого сначала в баке испыта-1

ге.п.пой установки, затем в трубчатом элементе. Оценка произвол

.инея по перепаду давления на контрольном фильтре и но цвету

отло/кений на ipyonaio.M подогревателе.

2К

2.1.9. Коррозионные свойства топлив

Нефтяные топлива в основном состоят из углеводородов, кото-

рые коррозии металлов не вызывают. Коррозионная агрессив-

ность обусловливается присущ внем в топливах воды, водорасг-

юримых кислот и щелочен, органических соединений кислого ха-

рактера, сернистых соединении.

Водорастворимые кислоты и щелочи могут содержаться в топ-

шее вследствие недостаточного контроля за процессом его очист-

ки (они мог>т остаться в топливе в результате плохой щелочной

обработки и недостаточной промывки после защелачивания в про-

цессе производства). Наиболее вероятно присутствие в топливах

серной кислоты, едкого натра, сульфокислот и др. Эти вещества

водорастворимых кислот и щелочей в топливе

помощью индикаторов метилового оранжевого и

соот -

ньнывают сильную коррозию как цветных, так и черных металлов.

Содержание их в углеводородных топливах недопустимо.

Присутствие

• hiределяется с

фенолфталеина. Окрашивание водной вытяжки из топлива

иг1ственио в розовый или малиновый цвет указывает на присут-

ciniie в топливе водорастворимых кислот пли щелочей. В случае

положительной реакции топливо бракуется.

К органическим соединениям кислого характера, в тех пли

иных количествах всегда содержащихся is топливах, относятся

ни<|>тоновые кислоты, не полностью удаленные из топлива при его

Производстве, кислоты, образующиеся при окислении топлив в

процессе хранения, фенолы, асфальтогеновыс кислоты и т. п. При

ННретеленпых условиях, особенно в присутствии воды, они способ-

ны вызвать коррозию металлов, особенно цветных. Органические

И11глоты дают с медными и железными сплавами мыльный осадок.

||пмюму органическая кислотность топлив нормируется стандзп-

1пм

Сущность определения органической кислотности заключается

| ИЫиеленпи из топлива органических кислот кипящим этиловым

ЙИ1Н|ном и дальнейшей их нейтрализацией спиртовым раствором

Rtiio кали (КОН) в присутствии индикатора. Кислотность выпа-

PH’)i в мг КОН, требующегося для нейтрализации 100 мл гоп-

Ссрннс i ые соединения, входящие в состав топлив, по своей

ро Шинной агрессивности подразделяются на активные и неак-

Ыг.

th iiiHiihie сернистые соединения вызывают коррозию металлов

Непосредственном контакте с ними, к таким соединениям от-

t ггршюдород H2S, меркаптаны RSH и элементарную серу.

Н|Пнннческпх соединений серы наиболее опасны меркаптаны -

липкое тн с резким неприятным запахом. С цветными ме-

29

таллами они образуют слизистые осадки — меркаптиды.

Неактивные сернистые соединения, к которым относят сульфи-

ды RSR, дисульфиды RSSR, тиофаны СДЬ^З, тиофены CrtHrtS и

другие, коррозии металлов при контакте с ними не вызывают, а

поэтому не представляют опасности для резервуаров, трубопрово-

дов. топливных баков. Однако при сгорании любые сернистые

соединения образуют сернистый ангидрид SO2, который при взаи-

модействии с водой и кислородом воздуха образует коррозионно-

активную серную кислоту H2SO4, вызывающую сильную коррозию

деталей двигателей.

Чем меньше серы содержится в топливе, тем лучше. Однако

полное удаление серы из топлива сопряжено с большими трудно-

стями и требует больших материальных затрат. Поэтому часть

сернистых соединений в количестве, практически не влияющем на

коррозионный износ двигателя, может быть оставлена в топливе.

Содержание сернистых соединений в топливах нормируется стан-

дартами. Предельные нормы содержания серы устанавливаются

для каждого сорта топлива: для авиабензинов — не более 0,05 %,

для реактивных топлив — не более 0,25 %. Общее содержание се-

ры находят в результате сжигания 1,5 ...5,0 мл топлива и опреде-

ления количества сернистого ангидрида в продуктах сгорания.

Для реактивных топлив отдельно определяется содержание

меркаптаиовой серы, которая строго нормируется: для прямогон-

ных топлив не более 0,005 %, для гидроочищенных топлив не бо-

лее 0,001 %. Содержание меркаптановой серы определяют по ко-

личеству синего аммиачного раствора сернокислой меди, прореа-

гировавшего с топливом.

Кроме количественных методов определения общей и меркап-

тановой серы существуют качественные методы определения со-

держания активных сернистых соединений в топливах. Они обна-

руживаются в топливе испытанием на медной пластинке, которая

на 3 ч погружается в топливо, нагретое до 50 или 100 °C. Появле-

ние на тщательно зачищенной пластине черных, темно-коричневы|

или серо-стальных пятен и налетов указывает на содержание j

топливе активных сернистых соединений, способных вызвать кои

розию. Для углеводородных топлив не допускается никакого из

менения цвета пластинки. 1

Разрушению жаростойких сплавов, соприкасающихся с при

дуктами сгорания топлива, может способствовать наличие в той

ливе ничтожно малых количеств (тысячных долей процента) в!

надия, молибдена и некоторых других металлов; источником

может быть как исходная нефть, так и применяемые в произвои

стве топлива катализаторы. Окислы этих металлов служат катя

лпзаторами газовой коррозии. 1

30 1

2.1.10. Нагарообразующие свойства топлив

Образование и отложение нагара связано с недостаточной пол-

ни юй сгорания топлива, которая зависит от конструктивных осо-

<н нпостей двигателя, режима и условий его работы, а также от

химического состава топлива. Основными местами образования

тиара в газотурбинных двигателях являются внутренние стенки

/каровых труб камер сгорания, лопатки завихрителей воздуха со

» ।ироны зоны горения, торцевые и внутренние поверхности сопел

отливных форсунок и каналы для охлаждающего воздуха, внут-

ргппне поверхности воспламенителей и электроды свечей.* Обра-

ii»iiaiiiic в камере сгорания нагара влечет за собой крайне отрица-

ir.ri.in.ie явления: нарушается аэродинамика газового потока, а

».'К’иовательно, качество смесеобразования, что ведет к неудовлет-

йпрнтельному использованию топлива. Вследствие низкой тепло-

проводности нагара металл камеры сгорания под ним перегрева-

ми н, поэтому возможно местное коробление и даже растрескива-

ние Уносимые газовым потоком частицы нагара оказывают разру-

шающее действие на лопатки турбины. Образование нагара на

фнрсунках изменяет форму распыленной струи топлива, что может

Прицеп п к нарушению смесеобразования и к прогару камеры сго-

pmiiHi при струйной подаче топлива.

Имеется определенная связь между склонностью реактивного

liii.'i к нагарообразованию в двигателе и некоторыми показа-

tf.'IMMit качества топлива. Так, например, нагарообразующая спо-

ФМШн । к топлива увеличивается с повышением содержания в нем

нческих углеводородов, фактических смол и серы; чем тя-

фракционный состав топлива, тем больше может образо-

ши ара в двигателе. С увеличением высоты некоптящего

ШйМпнп и люминометрического числа нагарность топлива умень-

ШН'и.

ЕншЛн условной оценки нагарообразующих свойств реактивного

ИКийл пользуются двумя показателями — высотой некоптящего

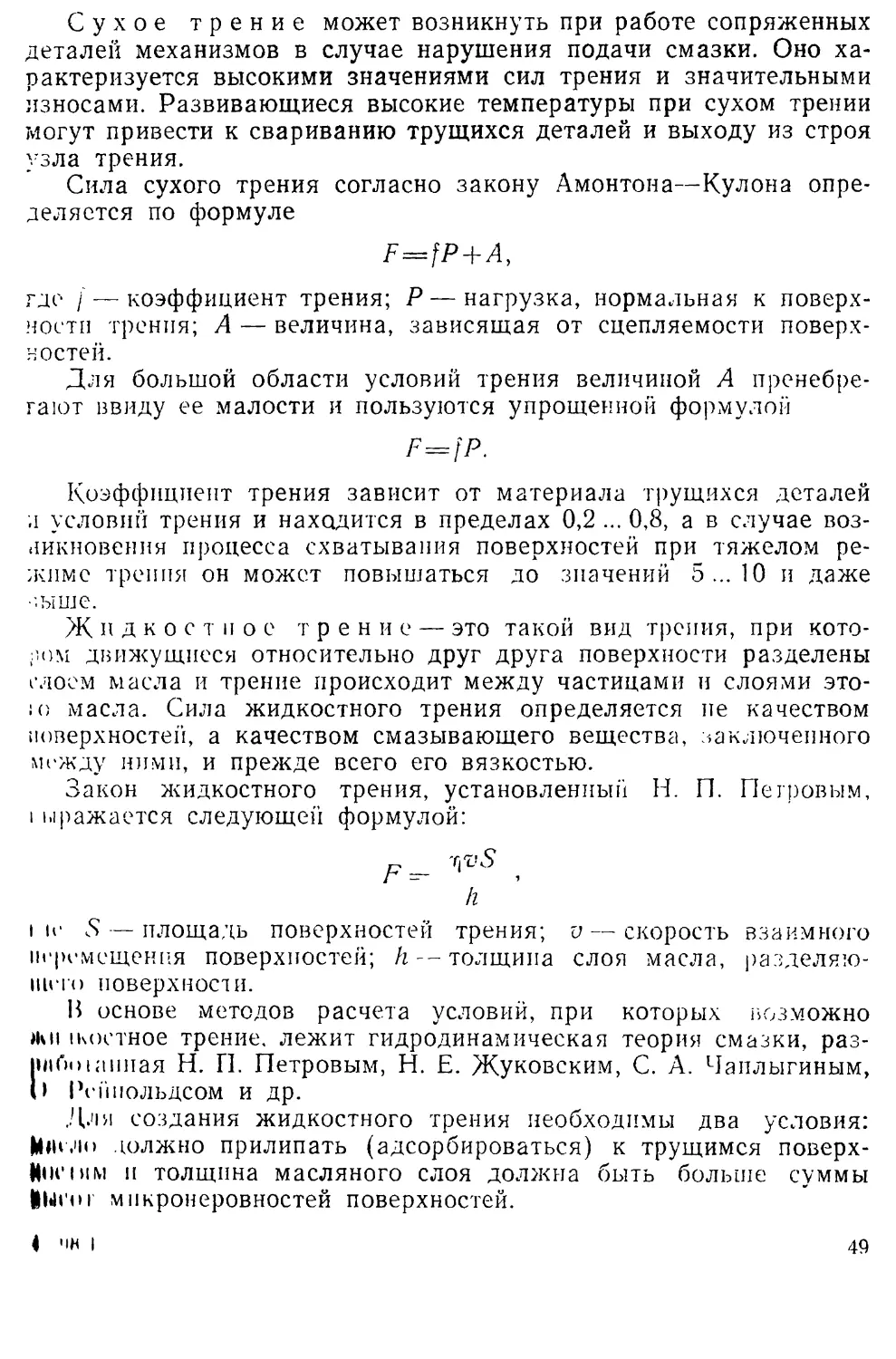

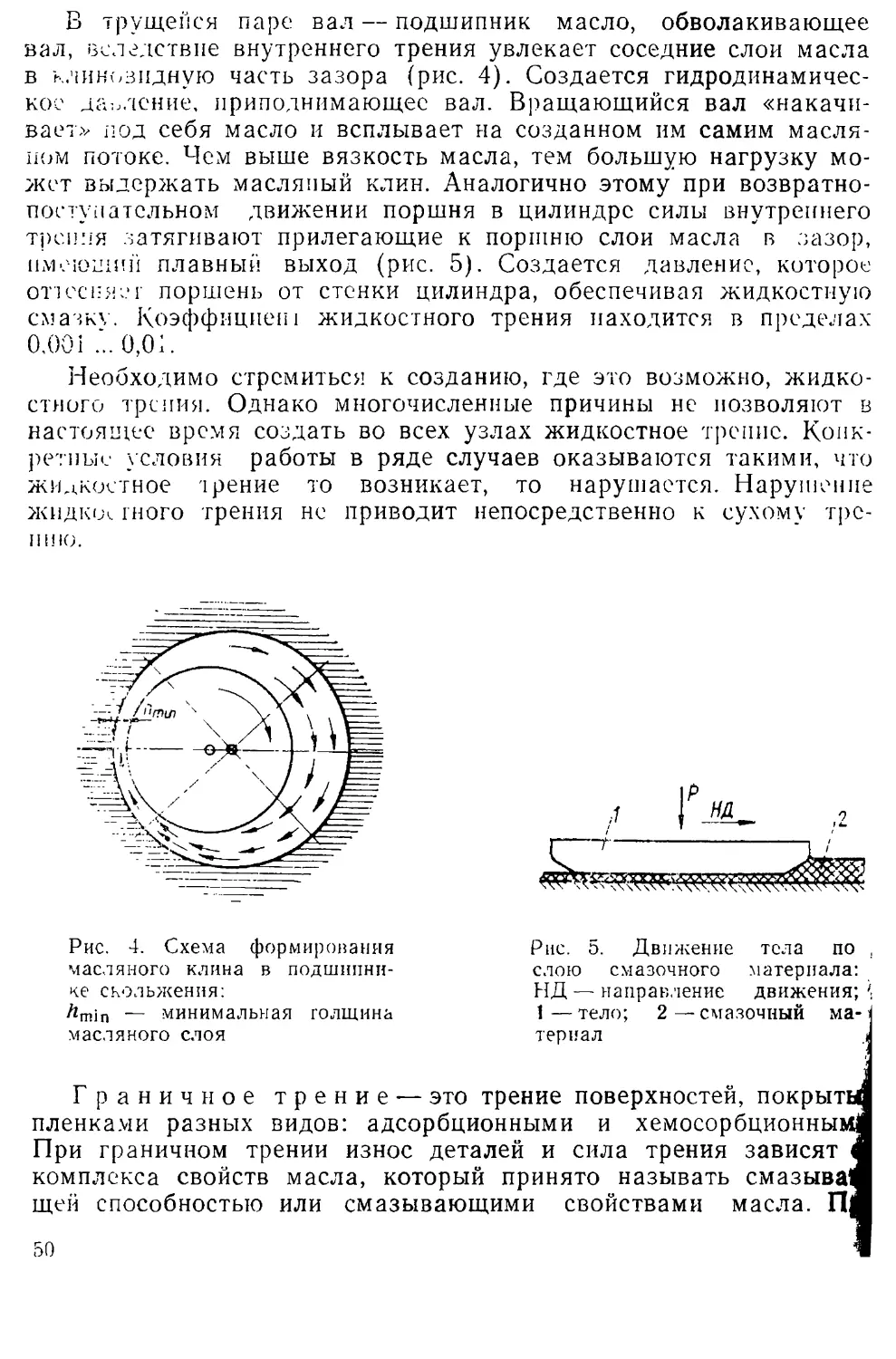

и люминометрическим числом. Оба показателя опреде-

И одном и том же приборе ПЛЧТ-69, состоящем из люмино-

и стандартной фитильной лампы, оборудованной полуавто-

поджогом фитиля и механизмом вертикального пере-

горелки. С помощью люминометра измеряют высоту не-

^^^Кц?го пламени, оценивают яркость пламени и температуру

^^кИйД пламенем.

определении высоты некоптящего пламени в фитильную

Hi Л ним ют 10 мл испытуемого топлива и зажигают фитиль,

и опуская фитиль до появления и исчезновения коптя-

31

шего пламени, измеряют высоту некоптящего пламени в милли-

метрах.

Люминометрическое число характеризует интенсивность тепло-

вого излучения пламени при сгорании топлива, иными словами —

радиацию пламени. Чем выше люминометрическое число топлива,

тем эффективнее его сгорание — меньше нагара отлагается на

стенках камеры сгорания, ниже температура стенок камеры cro-j

рания и лопаток газовой турбины. ।

О нагарообразующих свойствах топлив косвенно можно судить

по таким показателям, как зольность и содержание ароматические

углеводородов.

2.1.11. Противоизносные свойства топлив

i

Надежность п долговечность работы агрегатов топливных сно

тем ВС зависит главным образом от износостойкости многочиа

ленных трущихся пар скольжения и качения, работающих в сред!

топлива. 1

Интенсивность развития процессов, вызывающих износ дета

лей, во многом определяется скоростью относительного двпжешя

трущихся пар, удельными нагрузками, температурами, возни

лающими на поверхностях трения, свойствами конструкционньи

материалов деталей и смазывающей жидкости. I

Многочисленные испытания, а также опыт эксплуатации газ|

турбинных двигателей показали, что физико-химические свойств

топлив во многом определяют длительность надежной рабоп

насосов-регуляторов. |

Способность топлива как рабочей жидкости снижать степей

износа трущихся деталей механизма во время его работы приня|

называть иротивоизносными свойствами топлив. 1

Наличие в топливе поверхностно-активных веществ (ПАВ)!

которым относятся нафтеновые и другие органические кисло'!

сернистые и азотистые соединения положительно влияют на п!

тивоизносные свойства топлив. Адсорбируясь на поверхности я

таллов трущихся пар, ПАВ образуют прочную граничную плен!

снижающую силу трения и изнашивание металлов. Удаление!

топлив ПАВ, например, при гидроочистке, способствует резкеи

ухудшению их противоизносных свойств. Для улучшения протм

износных свойств гидроочищенных топлив применяют против®

иосные присадки. Например, в топливо РТ при изготовлении а

дят присадку «К» (нафтеновые кислоты) до 0,003 % по объя

Противоизносные свойства топлив оценивают при испита!

насосов-регуляторов в стендовых условиях или на лаборатор!

установке. I

32 I

2.1.12. Общие требования к топливам

От качества топлива в той или иной степени зависят легкость

ишуска двигателя, быстрота прогрева и перехода на рабочий ре-

жим (приемистость), развиваемая двигателем тяга (или мощ-

ность), экономичность двигателя, устойчивость и надежность его

работы в течение установленного ресурса. При любых эксплуата-

ционных условиях топливо должно обеспечивать надежное проте-

кание процессов подачи, смесеобразования, сгорания, удаления

продуктов сгорания из двигателя, не вызывая при этом износа

илп перегрева деталей, коррозии, загрязнения двигателя. Жела-

н'льио, чтобы в ограниченном объеме топливных баков помеща-

лось возможно большее количество топлива. При транспортиров-

ке. хранении и заправке важное значение имеет стабильность топ-

лива, удобство и безопасность обращения с ним.

Требования, предъявляемые к энергетическим свой-

г । в а м топлива:

высокая теплота сгорания;

высокая скорость сгорания;

высокая теплоемкость продуктов сгорания;

высокая полнота сгорания;

низкий стехиометрический коэффициент;

высокое газообразование;

высокая плотность.

Требования, предъявляемые к свойствам топлив, обеспечиваю-

щим падежную работу двигателя и топливной

#Иг т г м ы:

невысокая вязкость (особенно при низкой температуре), га-

{цитирующая хороший распыл топлива при поступлении в камеру

и и я;

оптимальная испаряемость (фракционный состав и давле-

W насыщенных паров), достаточная для хорошего смесеобразо-

&ИИ)1 перед сгоранием, в том числе при запуске, но не вызываю-

р|И кавитации в топливной системе и потери паров из баков;

Ж интенсивное и устойчивое горение в широком диапазоне со-

гмгсен;

|L < высокая термическая стабильность и химическая стойкость;

К 1 отсутствие нагарообразования;

Кл" Низкая излучательная способность пламени;

к ж- отсутствие коррозионного воздействия;

К удовлетворительные противоизносные свойства;

К низкая температура кристаллизации;

отсутствие механических примесей и свободной воды;

К физическая однородность в широком диапазоне температур.

Um । зз

Требования, предъявляемые к свойствам топлива, обеспечиваю-

щим технологичность хранения и транспорти-

рования:

— химическая стабильность при длительном хранении;

— низкая летучесть;

— пологая вязкостно-температурная зависимость;

— низкая температура застывания;

— низкая гигроскопичность;

— взрывобезопасность;

— низкий уровень токсичности топлива и продуктов его сго-

рания;

— возможность транспортирования в обычных средствах тран-

спорта (трубопроводы, железнодорожные цистерны, танкеры).

Реальные топлива, как правило, не обладают всем комплексом

желательных свойств. К каждому топливу предъявляются высокие

требования только по тем свойствам, которые являются решающи-

ми для его использования в двигателях определенного типа. К

остальным менее существенным свойствам обычно предъявляются

лишь минимальные требования.

2.2. РЕАКТИВНЫЕ ТОПЛИВА

2.2.1. Общая характеристика и технические требования

к реактивным топливам

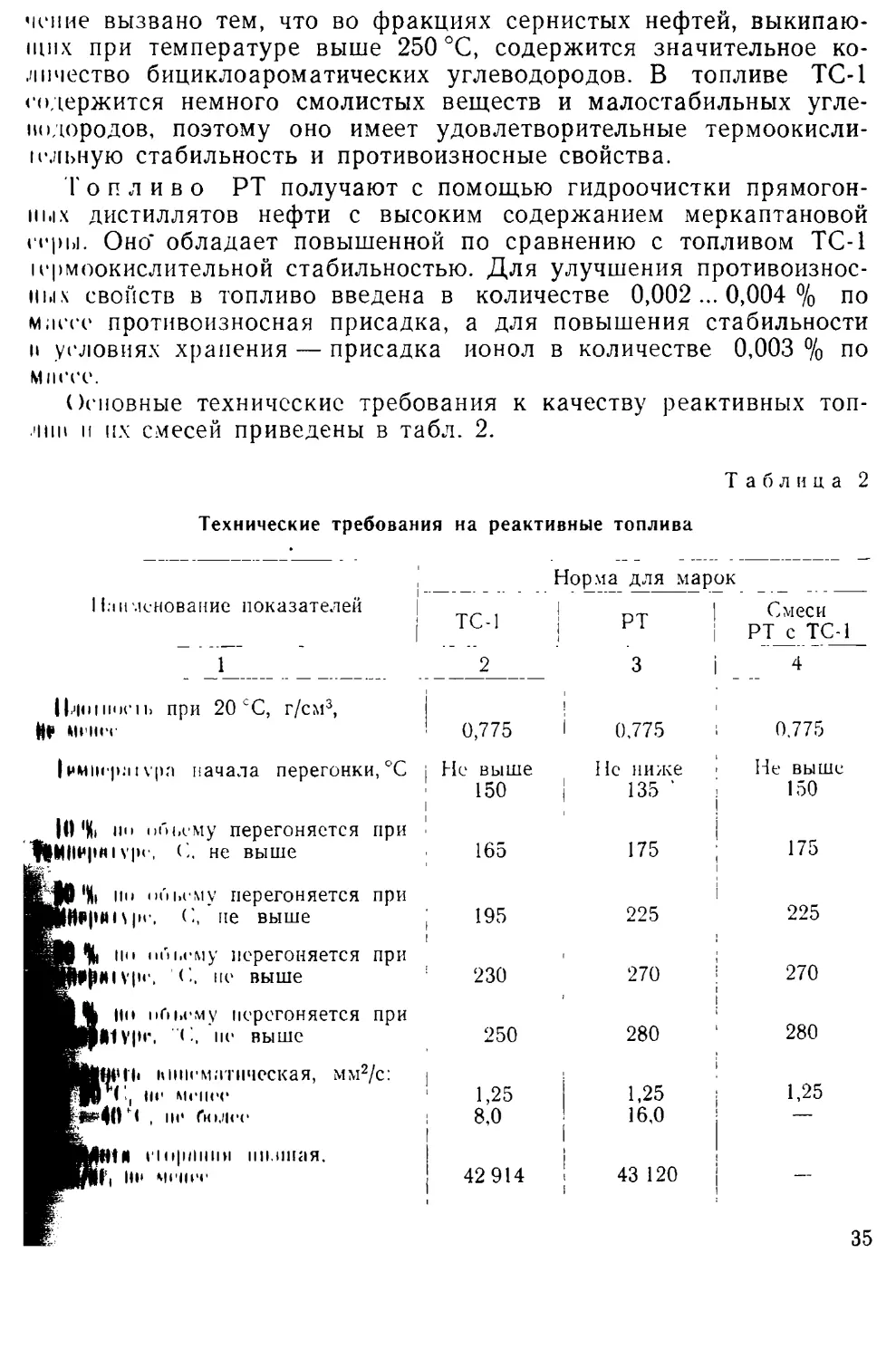

На ВС с газотурбинными двигателями в ГЛ применяют топли-

ва марок ТС-1 (ГОСТ 10227—62) и РТ (ГОСТ 16564—71),

которые в условиях эксплуатации являются взаимозаменяемыми.

Разрешается заправка и дозаправка ВС любым топливом назван-

ных марок, а также их смесями. Разрешается смешение топлив

РТ и ТС-1 в резервуарах складов ГСМ предприятий ГА в любых

соотношениях. Однако показатели качества смесей топлив, неза-

висимо от количества смешанных компонентов, нс должны выхог

дить за пределы технических требований на смеси этих топлив.

Топливо ТС-1 является прямогонной лигроино-керосиновой

фракцией, полученной из сернистых нефтей. При его производстве;

щелочную очистку и водную промывку не выполняют, так как дис*

тиллят топлива имеет низкую кислотность, которая не превышав!

0,5 ... 0,7 мг КОН на 100 мл. Если в дистилляте содержание мер!

каптановой серы повышено (более 0,005 %), его компаундируют^

гидроочищенной фракцией, массовая доля которой может достш

гать 30 ... 70 %.

Топливо ТС-1 имеет облегченный фракционный состав (темпе

ратура выкипания 98 % топлива не выше 250 °C). Данное ограни

34

чение вызвано тем, что во фракциях сернистых нефтей, выкипаю-

щих при температуре выше 250 °C, содержится значительное ко-

личество бициклоароматических углеводородов. В топливе ТС-1

содержится немного смолистых веществ и малостабильных угле-

водородов, поэтому оно имеет удовлетворительные термоокисли-

|ельную стабильность и противоизносные свойства.

Топливо РТ получают с помощью гидроочистки прямогон-

ных дистиллятов нефти с высоким содержанием меркаптановой

серы. Оно’ обладает повышенной по сравнению с топливом ТС-1

н’рмоокислительной стабильностью. Для улучшения противоизнос-

ных свойств в топливо введена в количестве 0,002 ... 0,004 % по

массе противоизносная присадка, а для повышения стабильности

и условиях храпения — присадка ионол в количестве 0,003 % по

Мпссе.

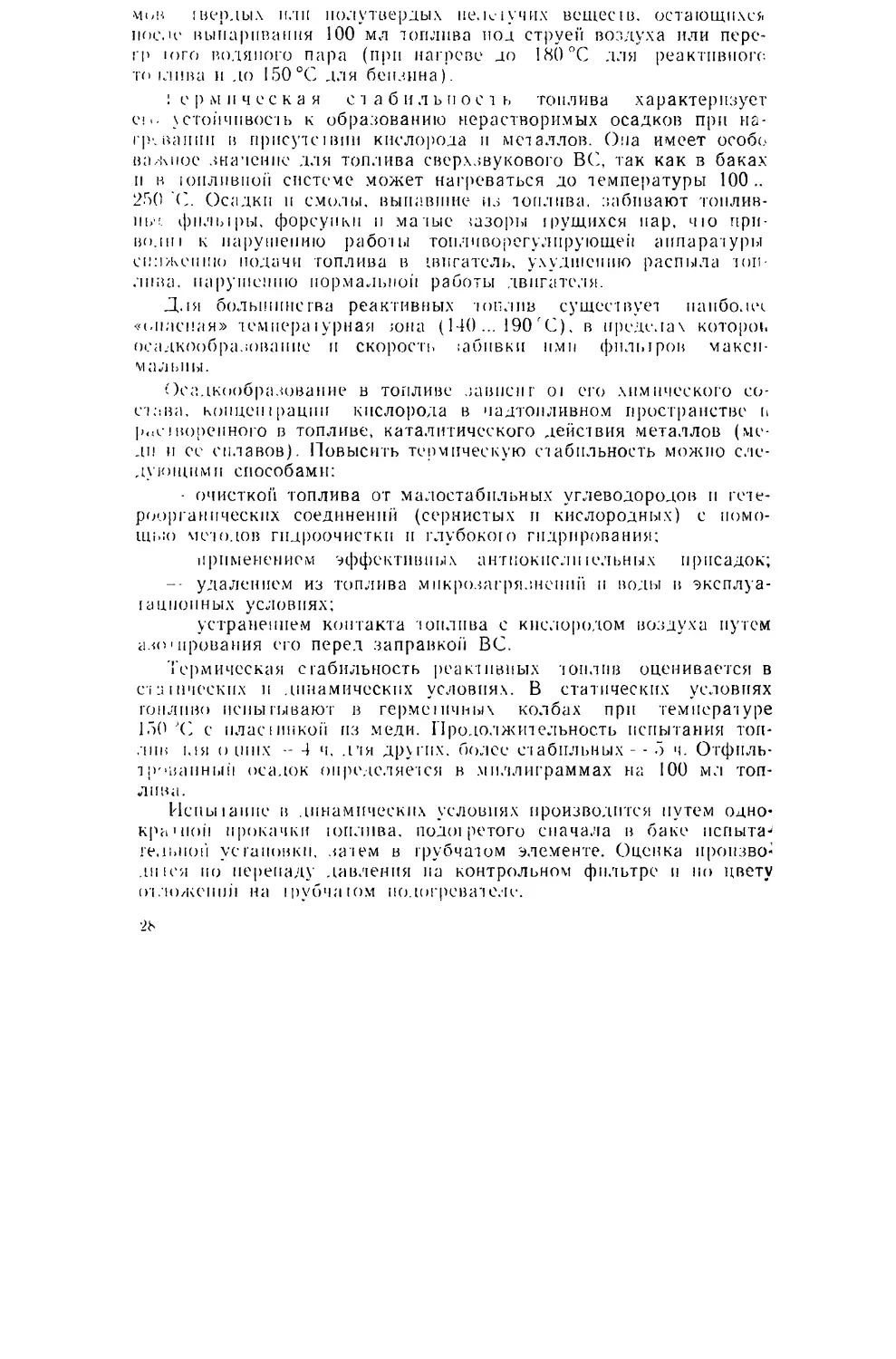

Основные технические требования к качеству реактивных топ-

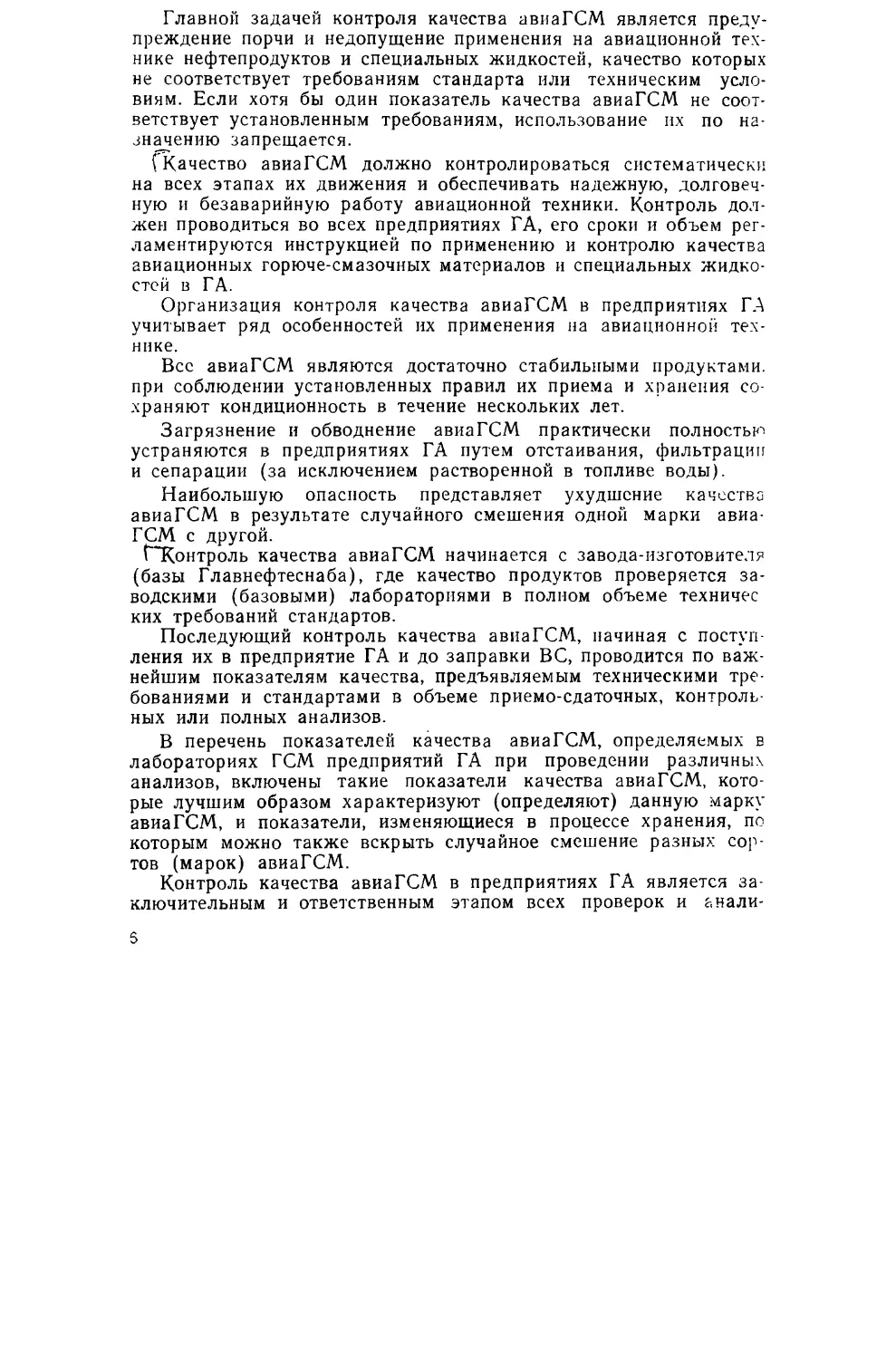

лнн и их смесей приведены в табл. 2.

Таблица 2

Технические требования на реактивные топлива

F 1орма для марок

Наименование показателей | 1 С м ее и

г ТС-1 i 1 рт ! РТ с ТС-1

1 2 з 4

||j|ihunciь при 20 СС, г/см3,

Н Менее 0,775 0,775 0,775

I PMiH’p.'H vpa начала перегонки, °C Не выше Не ниже Не выше

150 135 150

Ю И" пбьему перегоняется при

vp<\ С. не выше 165 175 175

% П" ""ьгму перегоняется при

ВКНПфиН |н’. С, не выше 195 225 225

Кр| Чк П" ""|.<'му перегоняется при

Уре. С. не выше 230 270 270

Но обы’.му перегоняется при

V|ir, не выше 250 280 280

^ИМ|ШЧ'|| кинематическая, мм2/с:

П Не 1,25 1,25 1,25

, не более 8,0 16,0

Й rioinimoi шитая.

III* Mel|ее 42914 43 120 —

35

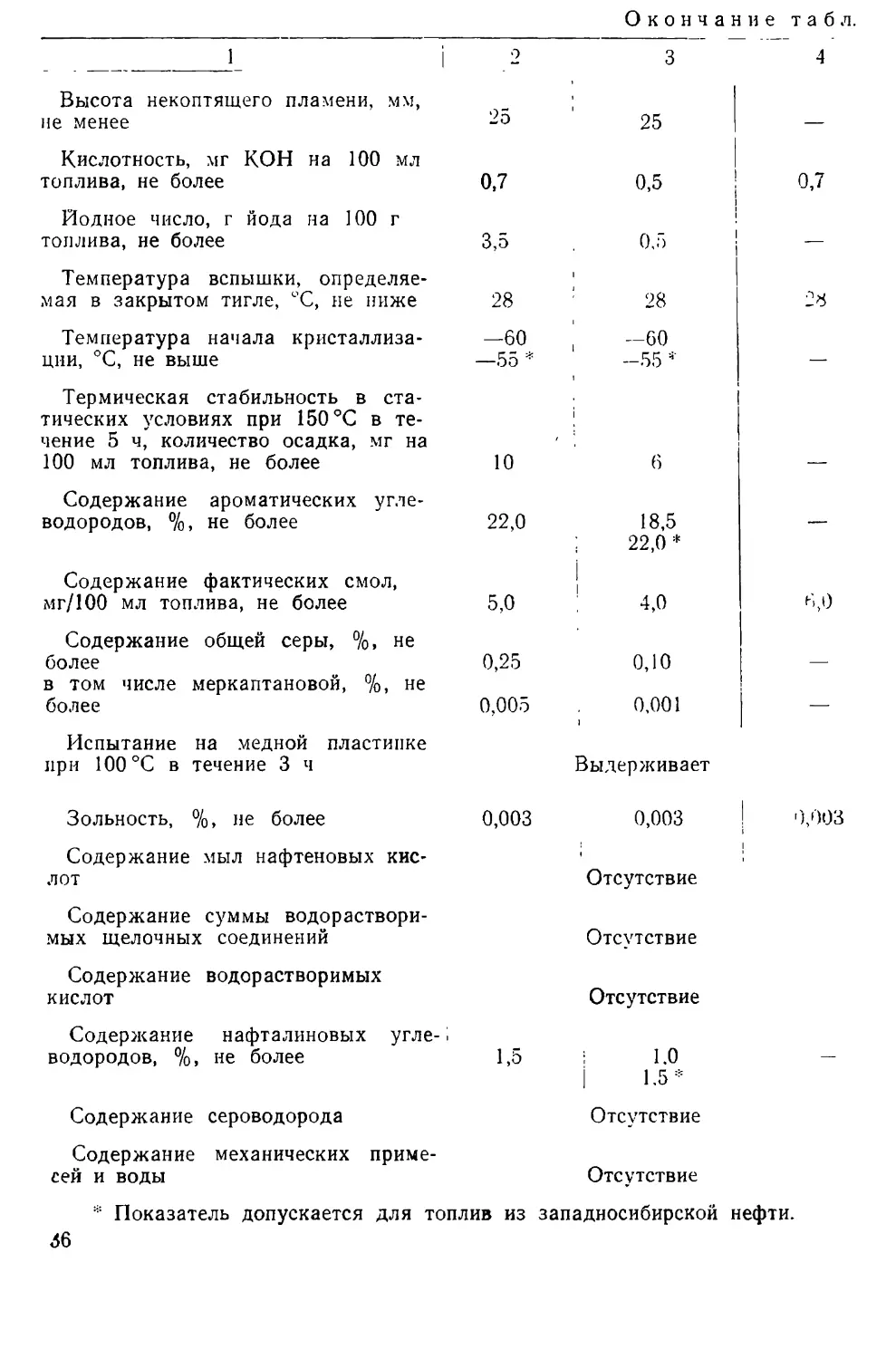

Окончание табл.

1_ i 2 3 4

Высота некоптящего пламени, мм,

не менее Кислотность, мг КОН на 100 мл 2о 25 —

топлива, не более Йодное число, г йода на 100 г 0,7 0,5 1 1 0,7

топлива, не более Температура вспышки, определяе- 3,5 1 J 0.5

мая в закрытом тигле, °C, не ниже Температура начала кристаллиза- 28 -60 ’ 28 —60 28

цни, °C, не выше Термическая стабильность в ста- тических условиях при 150 °C в те- чение 5 ч, количество осадка, мг на —55 * 1 i -55 *

100 мл топлива, не более Содержание ароматических угле- 10 (5 —

водородов, %, не более Содержание фактических смол, 22,0 18,5 22,0 *

мг/100 мл топлива, не более Содержание общей серы, %, не 5,0 4,0 6,0

более в том числе меркаптановой, %, не 0,25 0,10 —

более Испытание на медной пластинке при 100 °C в течение 3 ч 0,005 0,001 ) Выдерживает

Зольность, %, не более Содержание мыл нафтеновых кис- лот Содержание суммы водораствори- мых щелочных соединений Содержание водорастворимых кислот Содержание нафталиновых угле-; 0,003 0,003 1 Отсутствие Отсутствие Отсутствие '1,003 1 1

водородов, %, не более Содержание сероводорода Содержание механических приме- сей и воды 1,5 i 1.0 i 1.5 * Отсутствие Отсутствие

* Показатель допускается для топлив из западносибирской нефти.

36

2.2.2. Взаимозаменяемость топлив

Топлива ТС-1 и РТ могут заменяться топливами социалисти-

ческих стран: Т-1, ТС-1 (Болгария); TS-1 (ГДР); RP-1 (Китай);

I Г< >1 (Куба); PSM-2 (Польша); Т-1, Jet А-1 (Румыния); PL-6

(Чехословакия); GM-1 (Югославия). Капиталистических стран:

let Л-1, АТК. ATP, Avcat, Avtur, Jp-1, Jp-5 и др.

Перечисленные топлива представляют собой нефтяные фрак-

ции (150 ... 280 °C). Зарубежные топлива ряда стран имеют темпе-

p.iivpy кристаллизации выше минус 60 °C, например, топлива

\\i.H-40 и Avtur-50 имеют соответственно температуры начала

криг । аллизацин минус 40 и минус 50 °C.

2.3. АВИАЦИОННЫЕ БЕНЗИНЫ

2.3.1. Особенности процессов смесеобразования и сгорания

в поршневых двигателях

Все современные авиационные поршневые двигатели — четы-

ргмактные с искровым зажиганием.

Но способу смесеобразования они делятся на две группы:

ишгатели с внешним смесеобразованием, в которых распы-

/Рч1нс юплива, перемешивание его с воздухом и испарение осуще-

V I иля ют ся вне цилиндра в специальном агрегате — карбюраторе

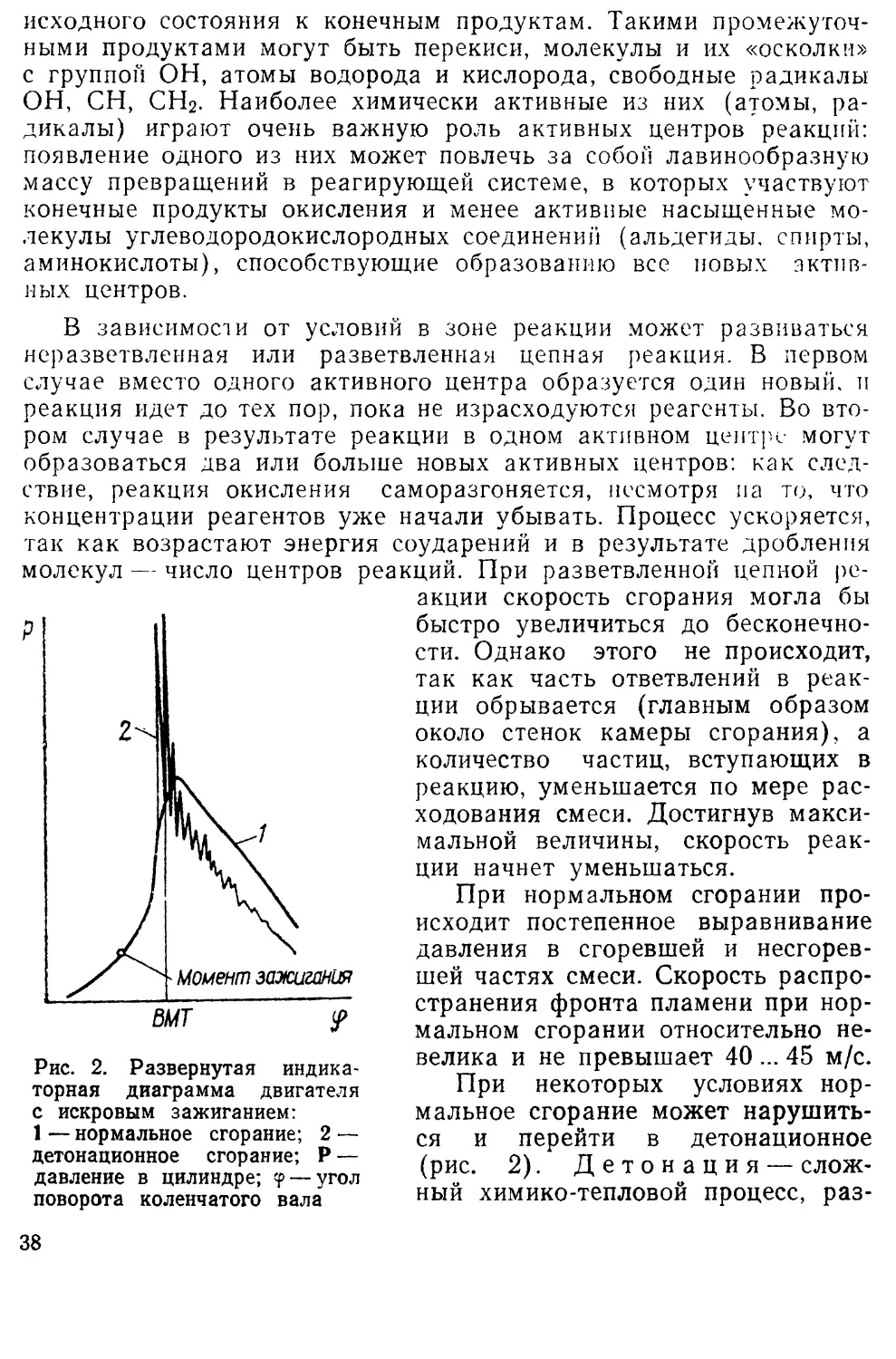

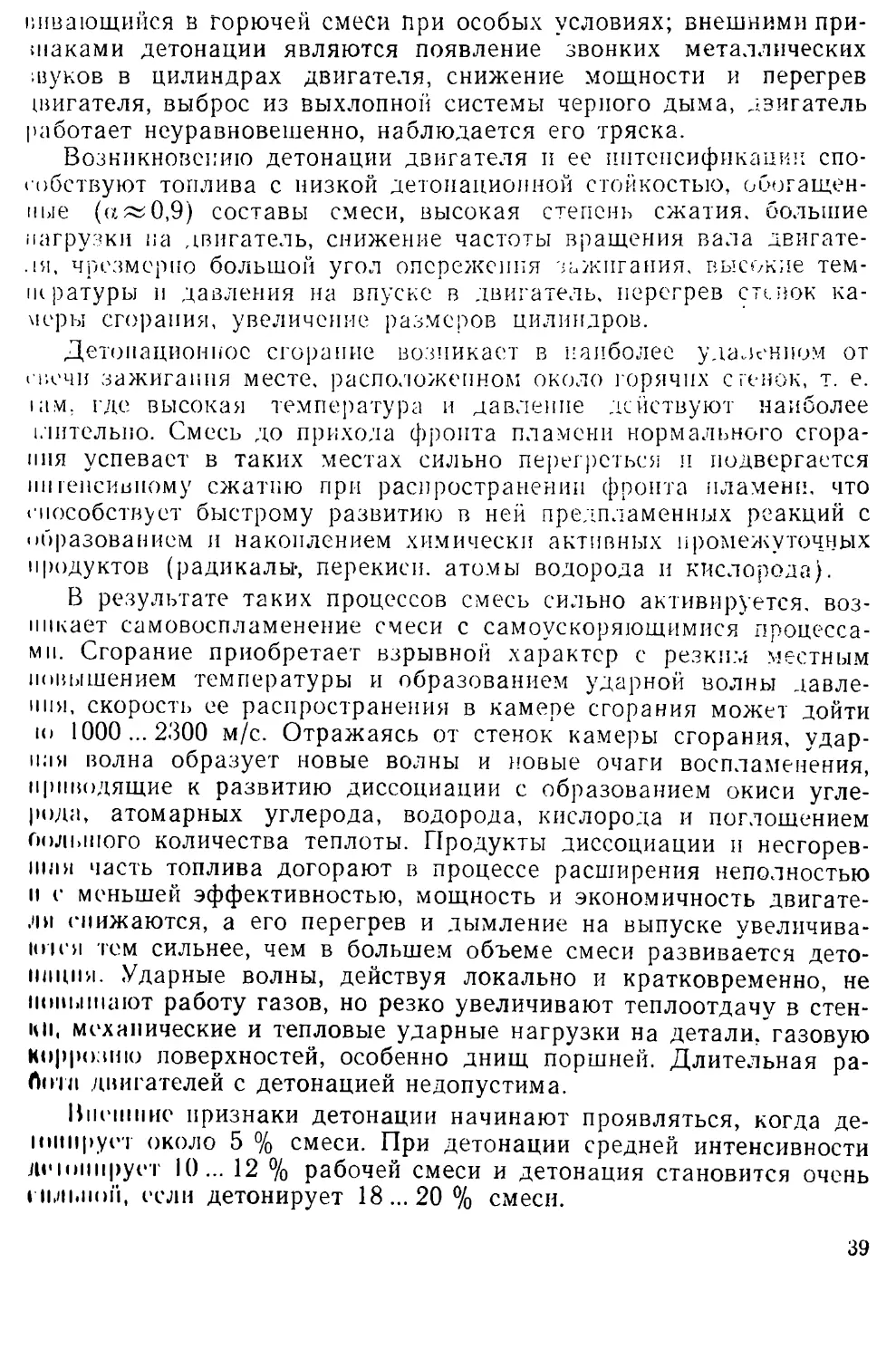

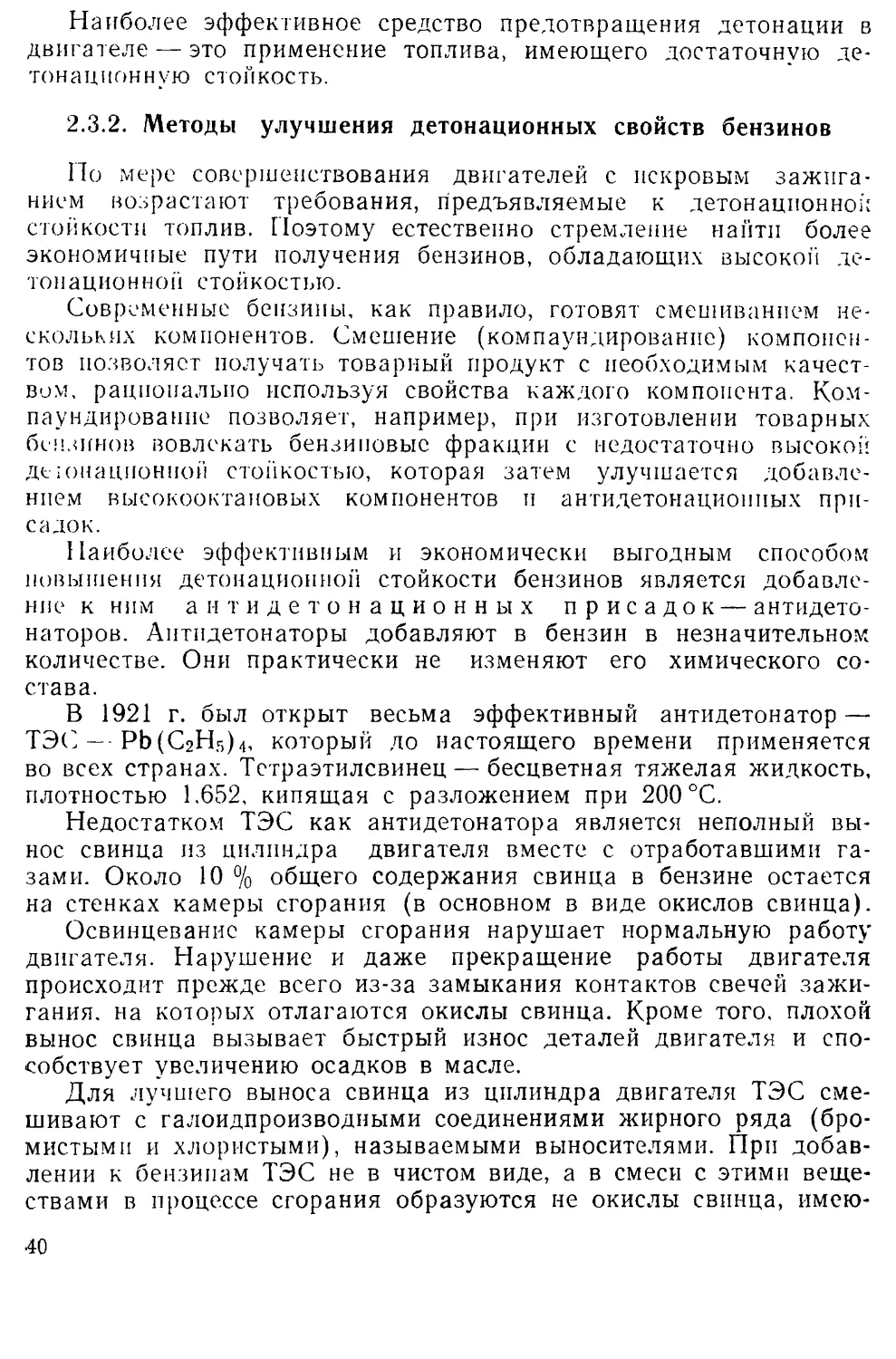

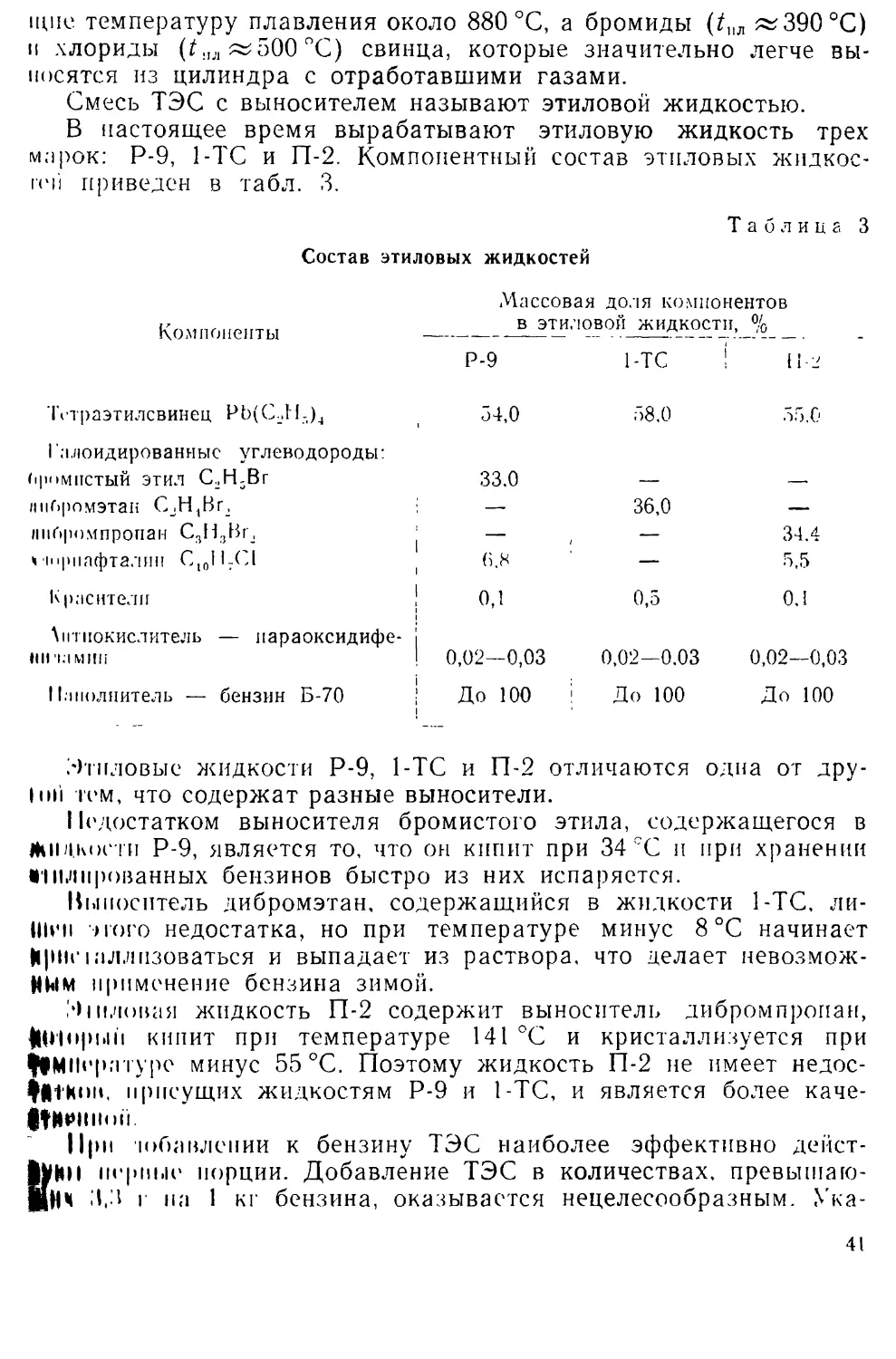

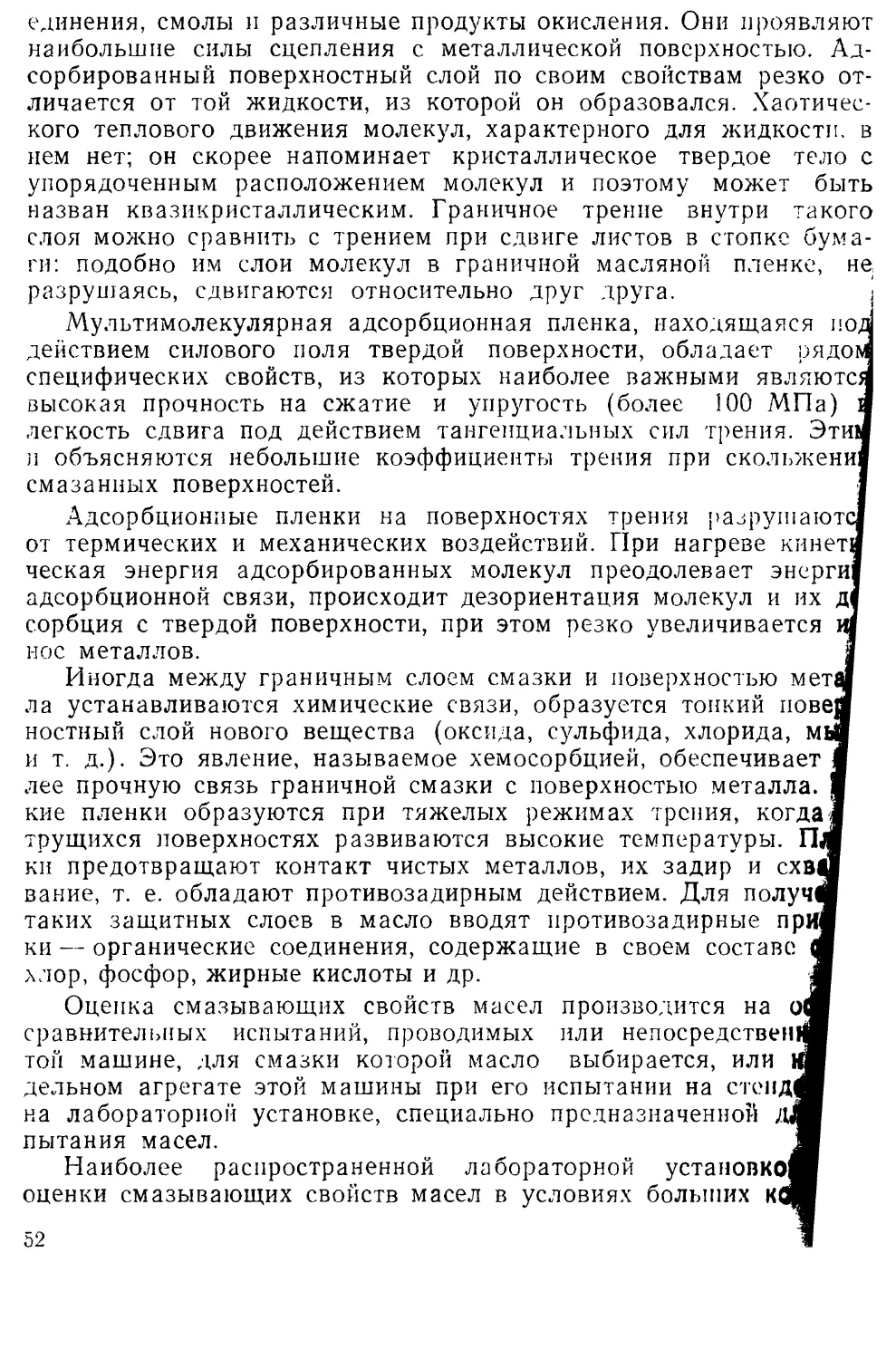

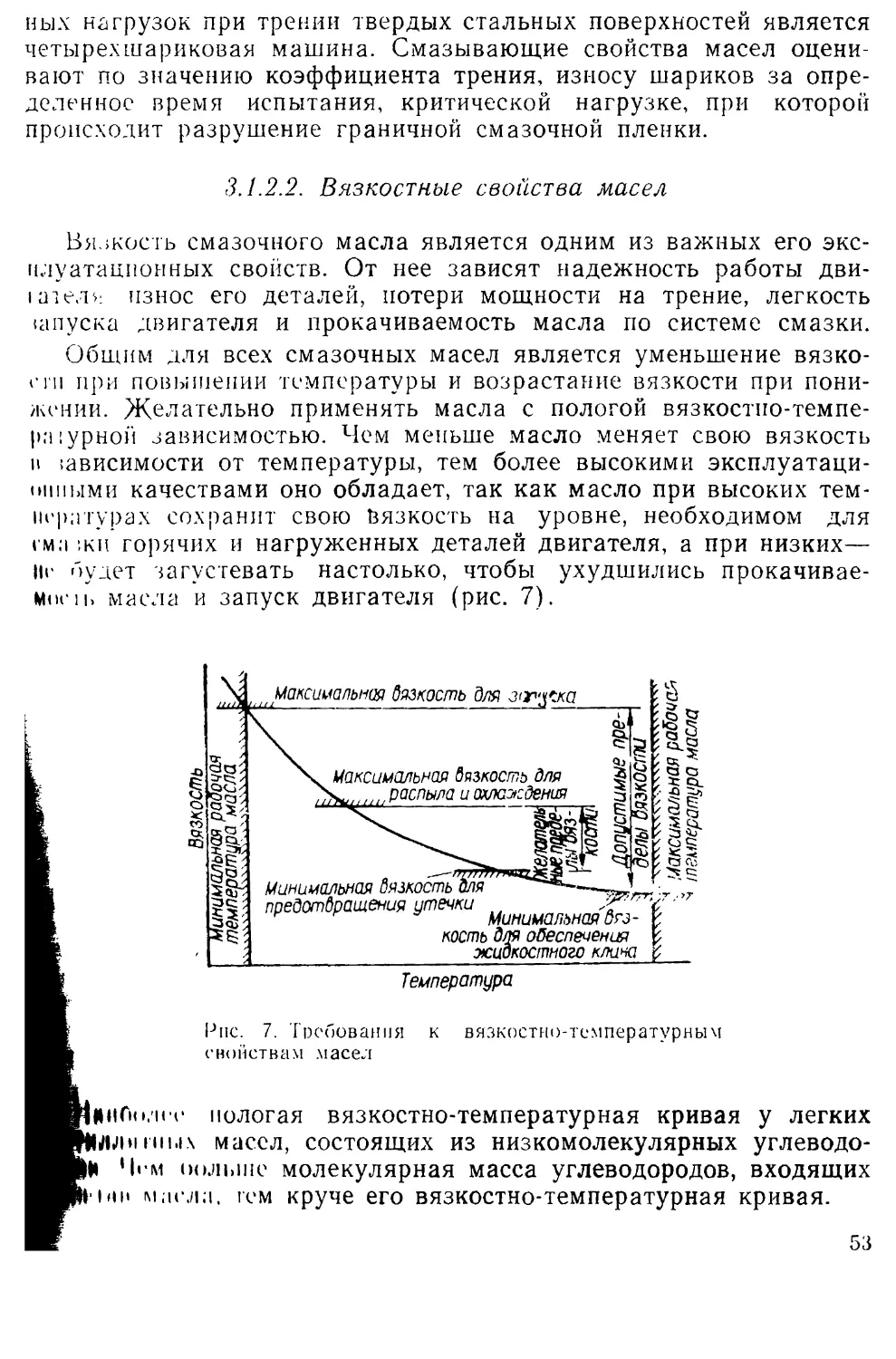

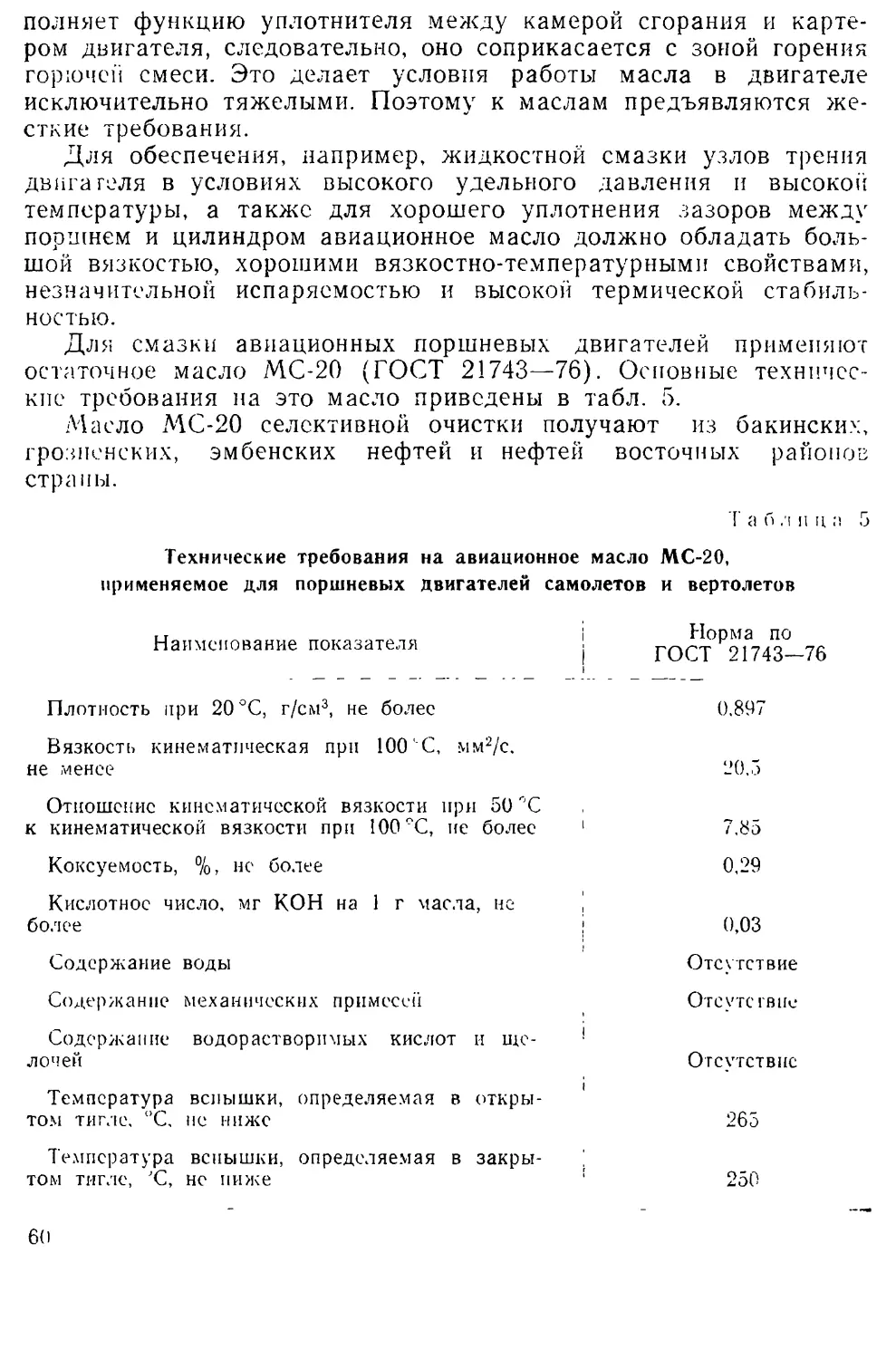

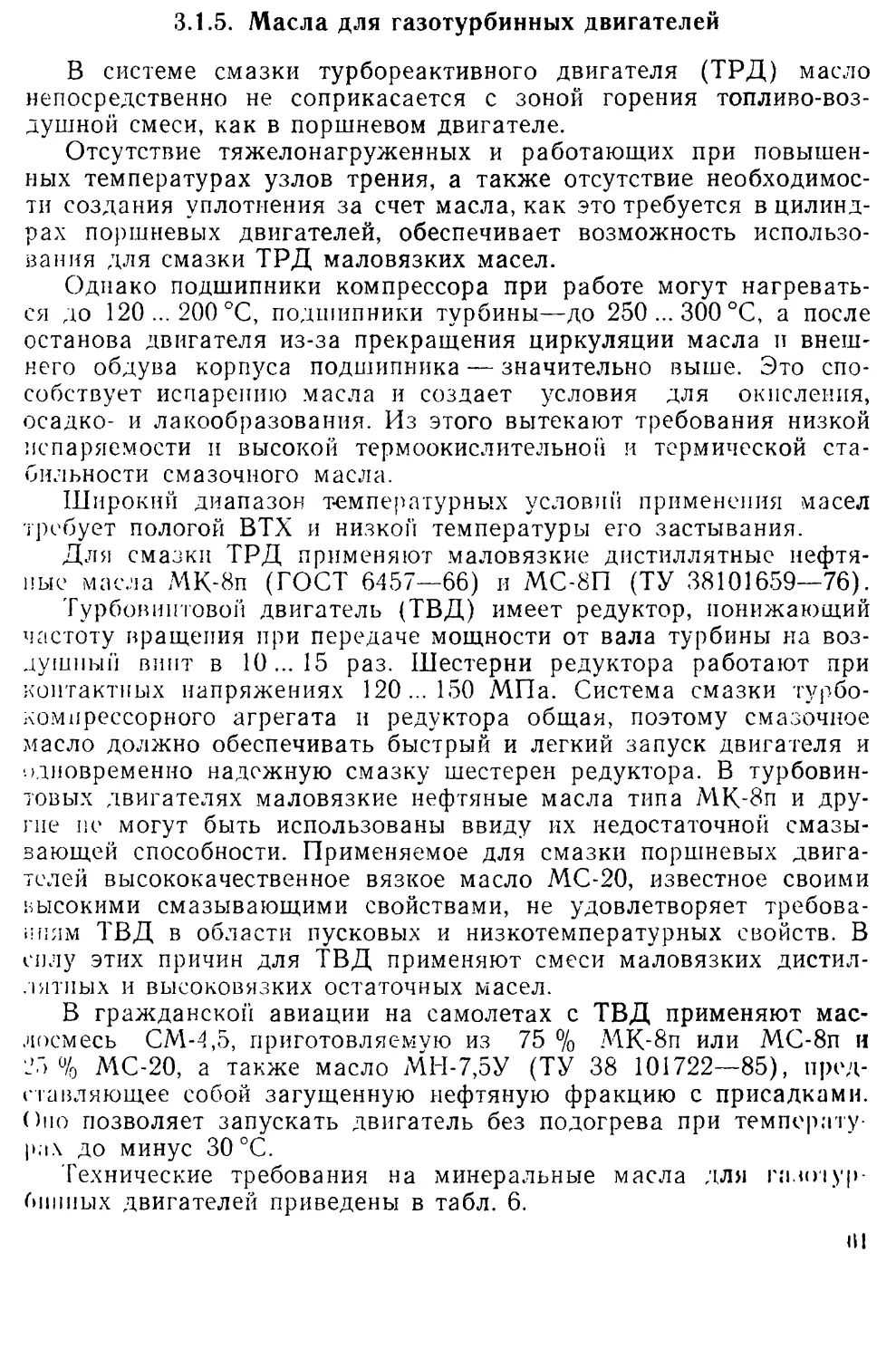

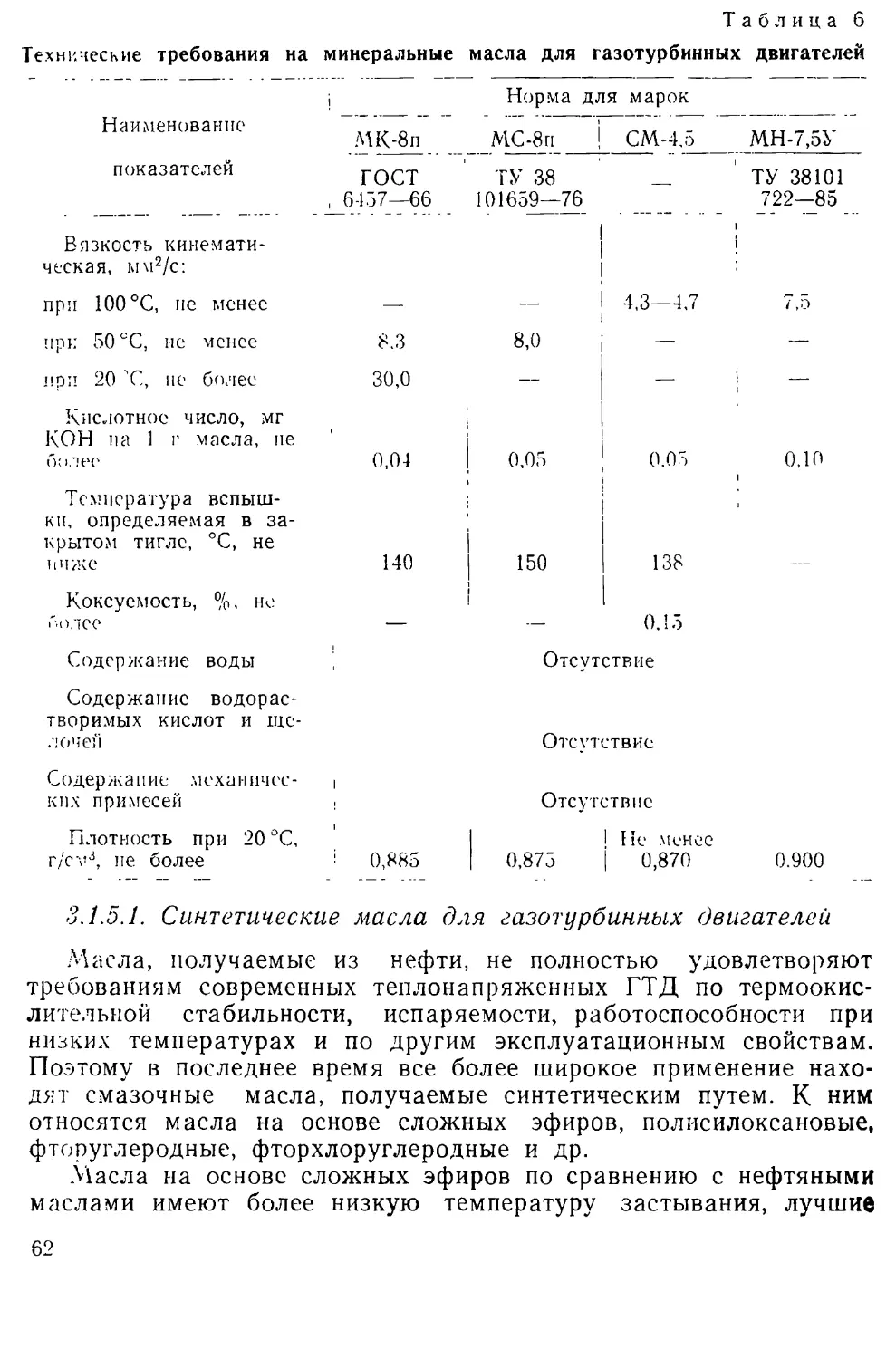

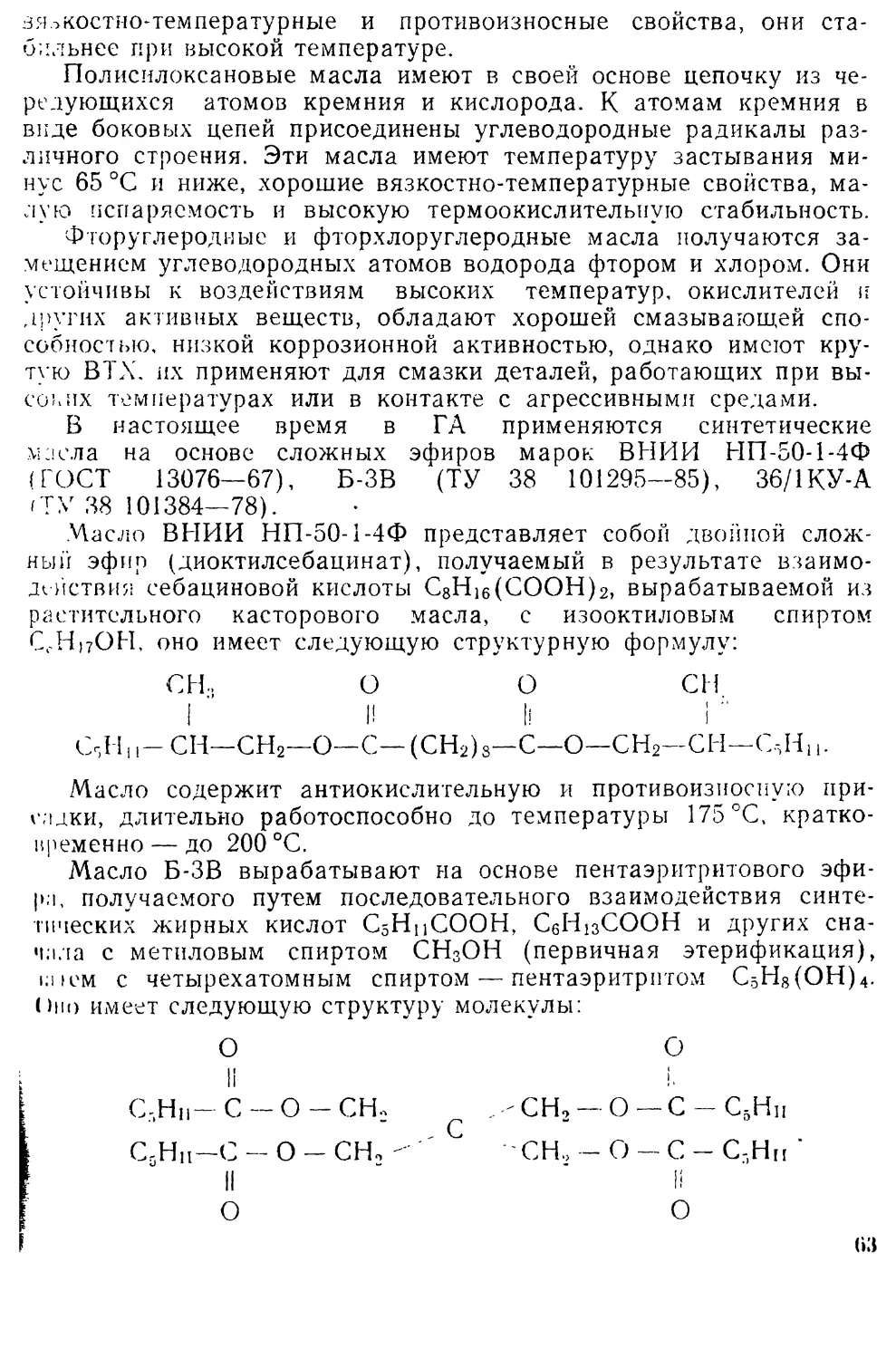

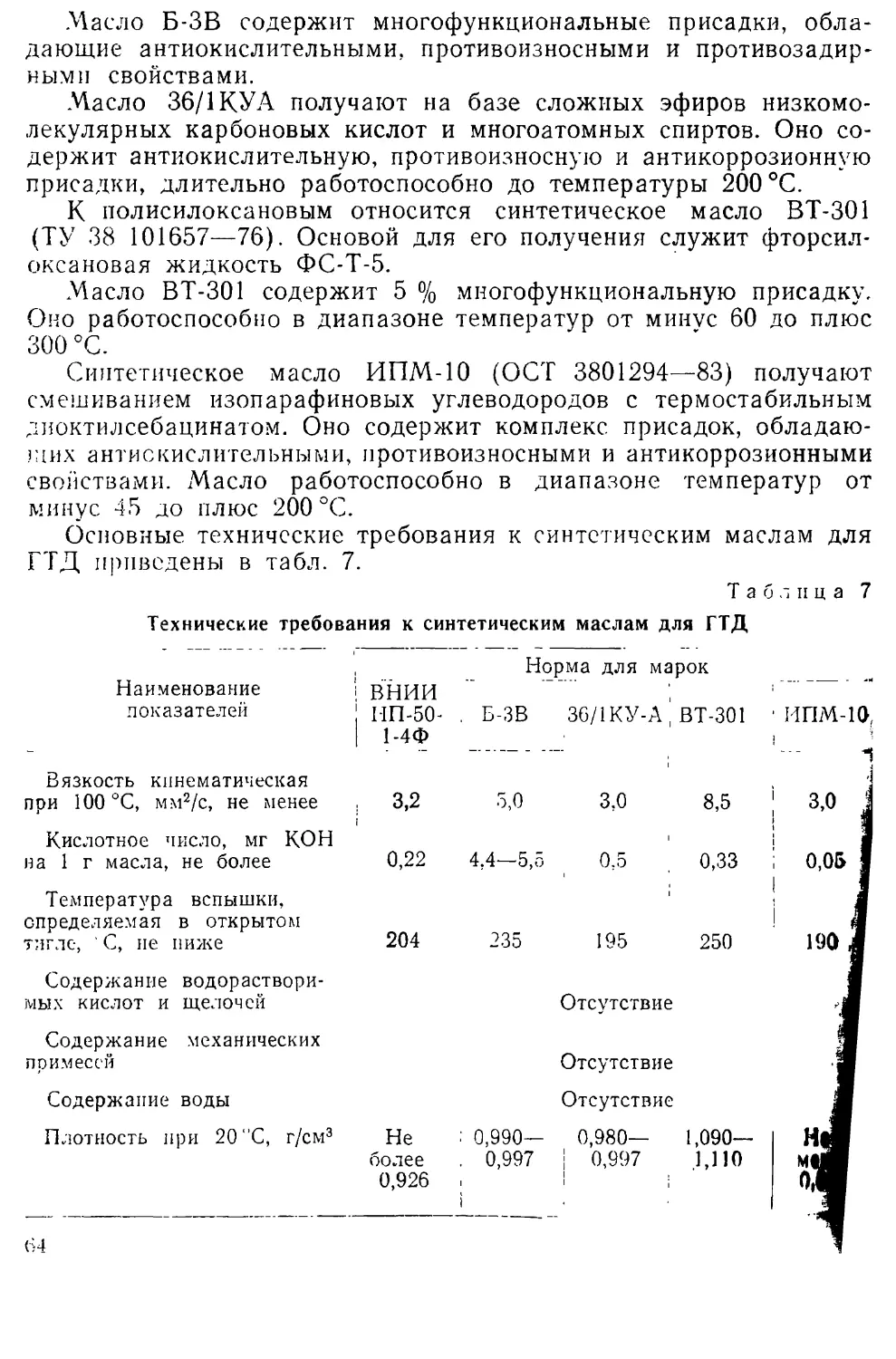

(карбюраторные двигатели);