Text

А. Ф. АКСЕНОВ

АВИАЦИОННЫЕ

ТОПЛИВА,

СМАЗОЧНЫЕ

МАТЕРИАЛЫ

И СПЕЦИАЛЬНЫЕ

ЖИДКОСТИ

Издание второе,

переработанное и дополненное

Утверждено УУЗ МГА СССР

в качестве учебника

для вузов гражданской авиации

ИЗДАТЕЛЬСТВО «ТРАНСПОРТ» Москва 1970

УДК 629.7.662+621.892+532.004 (075.8)

Авиационные топлива, смазочные материалы и спе-

циальные жидкости. Изд. 2-е, переработанное и дополнен-

ное. Аксенов А. Ф. Изд-во «Транспорт», 1970 г.,

стр. 1—256.

В книге изложены методы получения, химический со-

став, эксплуатационные свойства и методы контроля

применяемых топлив, смазочных материалов и специаль-

ных жидкостей.

Главное внимание уделено теплоте сгорания топлив;

стабильности топлив, масел, смазок и жидкостей в раз-

личных условиях эксплуатации; прокачиваемости топлив

и масел, коррозионным, противоизносным и противозадир-

ным свойствам. Уделено также внимание топливам для

сверхзвуковой авиации, перспективным смазочным мате-

риалам, в том числе твердым смазкам, перспективным

жидкостям.

Книга предназначена в качестве учебника для сту-

дентов авиационных вузов. Она может быть использована

инженерно-техническим составом гражданской авиации,

слушателями училищ гражданской авиации и другими

специалистами, работающими в области применения авиа-

ционных топлив, смазочных материалов и специальных

жидкостей. Рис. 120, табл. 50, библ. 12.

315В30

3-18-6

84-70

ВВЕДЕНИЕ

Развитие авиационного транспорта приводит как к дальнейше-

му повышению качества применяемых топлив, смазочных материа-

лов и специальных жидкостей, так и к увеличению их количеств^.

Современные летательные аппараты представляют собой слож-

ные машины, которые работают в различных метеорологических

и климатических условиях. Топливные, масляные, гидравлические

системы и отдельные узлы и агрегаты должны сохранять свою работо-

способность при различных нагрузках и температурах от —60 до

нескольких сот градусов выше нуля как при атмосферном давле-

нии на земле, так и на высоте 10—20 км. Стремление получить

большие мощности при малом весе двигателя и грузоподъемность

при малом весе конструкции летательного аппарата приводит к

максимально возможному увеличению скоростей относительного

перемещения контактирующих деталей и контактных напряжений.

Современные авиационные топлива, смазочные материалы и

специальные жидкости должны удовлетворять целому ряду требо-

ваний, связанных с экономичностью, надежностью и долговечно-

стью работы авиационной техники. Обеспечение важнейшего тре-

бования — безопасной работы авиационной техники — во многом

зависит от качества авиационных топлив, смазочных материалов

и специальных жидкостей. Поэтому применяемые на летательных

аппаратах топлива, смазочные материалы и специальные жидкости

должны обладать свойствами, обеспечивающими надежную и долго-

вечную работу узлов и агрегатов в этих сложных условиях. Свой-

ства применяемых топлив, смазочных материалов и специальных

жидкостей, даже очень хорошо подобранных для данного летатель-

ного аппарата, меняются в процессе транспортирования, хранения,

а также непосредственно в летательном аппарате уже после их

заправки.

Специалисту, эксплуатирующему тот или другой тип летателЬ1

него аппарата, необходимо знать не только исходные свойства

горюче-смазочных материалов, но и изменения физико-химических

свойств под воздействием внешних факторов. Без таких знаний не-

возможно создать условий хранения и транспортировки, выбирать

такие режимы работы систем летательного аппарата, при которых

эти изменения будут минимальными.

С развитием гражданской авиации закономерно улучшаются и

свойства применяемых топлив, смазочных материалов и специаль-

3

них жидкостей и расширяется их ассортимент, однако вряд ли

можно надеяться, что это будет полностью удовлетворять требова-

ниям быстро развивающейся авиационной техники. Поэтому всегда

будет актуальной проблема дальнейшего улучшения свойств и рас-

ширения ассортимента горюче-смазочных материалов. Если в на-

стоящее время на линиях гражданской авиации летают дозвуковые

летательные аппараты, то в ближайшее время будут летать сверх-

звуковые пассажирские летательные аппараты, в которых условия

работы топлив, смазочных материалов и специальных жидкостей

значительно сложнее, чем в дозвуковых. Прежде всего это связано

с резко возрастающим температурным режимом работы систем сверх-

звукового летательного аппарата. Следовательно, на сверхзвуко-

вых пассажирских летательных аппаратах будут применяться

более качественные, а в ряде случаев и совершенно новые марки

топлив, смазочных материалов и специальных жидкостей.

Второе издание книги значительно переработано и дополнено.

В нем учтены критические замечания, сделанные читателями после

выхода в 1965 г. первой книги «Авиационные топлива, смазочные

материалы и специальные жидкости». Книга дополнена также но-

выми научными данными, появившимися в период с 1965 г. и до

настоящего времени.

Часть первая

АВИАЦИОННЫЕ ТОПЛИВА

Глава I

ПРОИЗВОДСТВО нефтяных топлив

И ИХ ХИМИЧЕСКИЙ СОСТАВ

Основным источником получения топлив, смазочных материалов,

а также многих специальных жидкостей является нефть.

Нефть получила свое название от слова «нафта», что на языке

одного из народов Малой Азии означало «просачиваться». Нефть —

это горючая маслянистая жидкость чаще темного цвета, реже свет-

ло-желтая или даже бесцветная с характерным запахом. Известна

нефть с древних времен. Она применялась как лекарство, как осве-

тительный материал, как цементирующее вещество при строитель-

стве и т. д. До середины XIX в. нефть добывали примитивным спо-

собом в очень небольших количествах. С появлением в начале XX в.

и с дальнейшим развитием двигателестроения потребность в нефти

и нефтепродуктах резко возросла, и это дало огромный толчок

в добыче и переработке нефти. Многие из виднейших отечественных

и зарубежных химиков и инженеров вели работу в области иссле-

дования и переработки нефти. Такие ученые, как Д. И. Менделеев,

В. В. Марковников, В. Г. Шухов, А. А. Летний, А. М. Бутлеров,

Н. Д. Зелинский, И. М. Губкин, С. С. Наметкин, Энглер, Шорлем-

мер, Мэберн и другие внесли огромный вклад в науку о химии нефти.

В 1964 г. советский народ отметил 100-летие отечественной

нефтяной и газовой промышленности. По запасам нефти СССР

занимает первое место в мире.

В 1970 г. в нашей стране намечено добыть 350 млн. т неф-

ти. За годы советской власти нефтеперерабатывающая и нефтехими-

ческая промышленность превратилась в передовую, оснащенную но-

вейшим оборудованием отрасль народного хозяйства.

1. СОСТАВ НЕФТИ

Нефть является сложной смесью, состоящей из большого числа

химических соединений и отдельных элементов. В состав нефти

входят углеводороды различного строения, органические и неорга-

нические соединения серы, кислорода, азота, растворенная и

5

эмульгированная вода, механические примеси, элементарная сера,

некоторые металлы. В среднем состав нефти (по весу) следующий:

Углеводороды............................. 91—97%

Соединения серы и свободная сера........... 0,2—3,0%

Соединения кислорода.................... . 0,2—1,5%

» азота .............................. 0,5—3,0%

Другие соединения и элементы .............. 0,1—0,5%

Вода....................................... 0,05—0,50%

Механические примеси.......................0,05—0,5%

Физико-химические свойства углеводородов, а также содержание

сернистых, азотистых, кислородных соединений зависит от место-

рождения нефти. Имеются, например, малосернистые, сернистые,

нафтенистые, парафинистые нефти и др.

Из всех входящих в состав нефти углеводородов в качестве авиа-

ционных топлив может использоваться сравнительно небольшая

часть. Так, для получения авиационных бензинов используется толь-

ко 20—25% углеводородов, имеющих температуры кипения 40—

180° С; для некоторых авиационных керосинов используется 35—

40% углеводородов, имеющих температуру кипения 150—280° С.

2. ПОЛУЧЕНИЕ ТОПЛИВ

Основными способами получения топлив из нефти являются пря-

мая перегонка и деструктивная переработка.

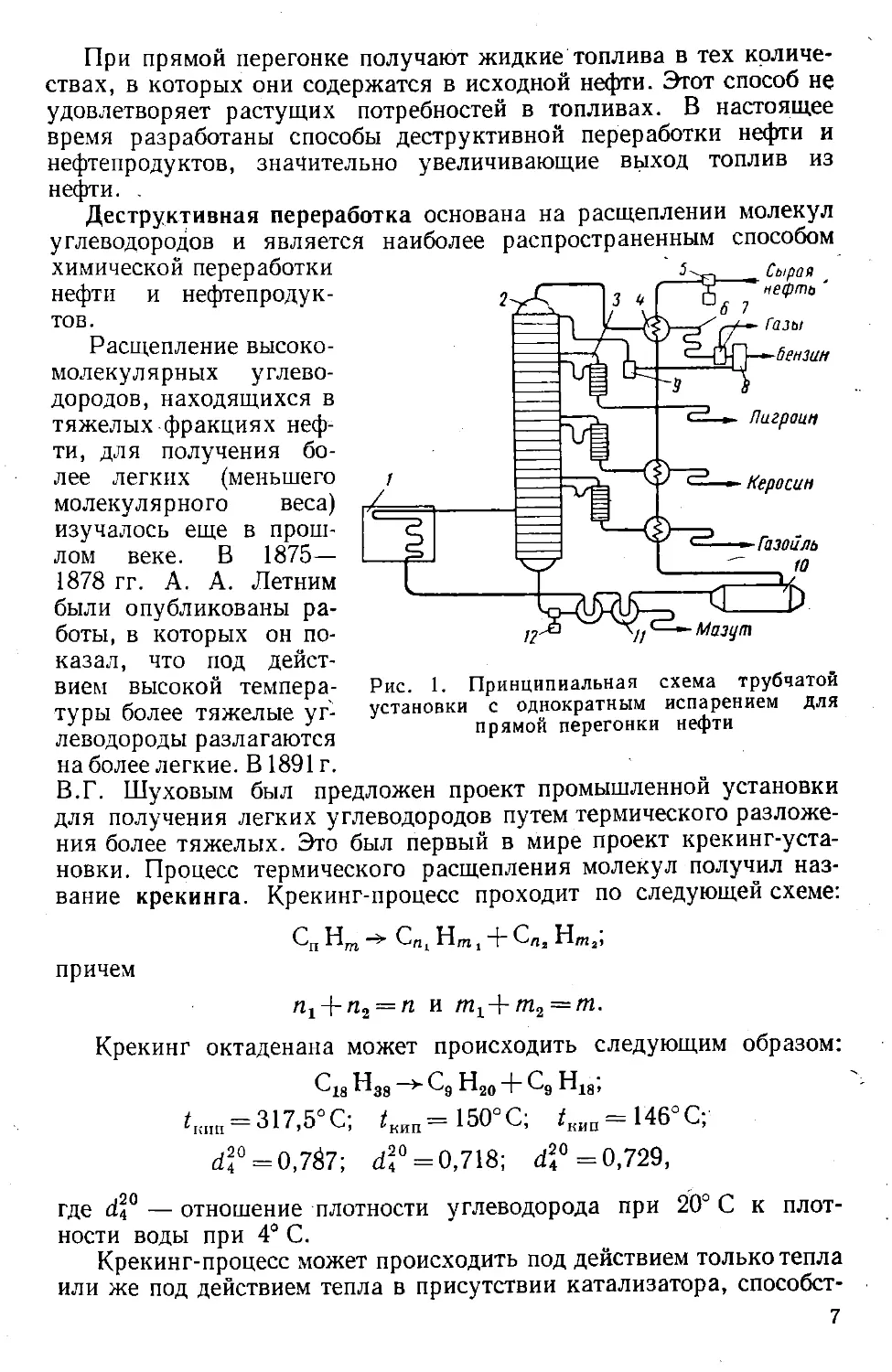

Под прямой перегонкой понимают получение из нефти ее отдель-

ных составных частей при помощи последовательного или одновре-

менного их испарения с разделением образующихся паров и по-

следующей конденсацией. Это наиболее простой и старый способ

переработки нефти. Принципиальная схема установки для прямой

перегонки нефти показана на рис. 1.

Нефть центробежным насосом 5 подается под давлением через

три теплообменника 4, грязеотделитель 10 и мазутные теплообмен-

ники 11 и, нагретая до 170—175°, поступает в трубчатую печь 1.

Нагретая в печи до 330° и частично испарившаяся, нефть поступает

в ректификационную колонну 2, снабженную выносными отпарными

секциями 3. С верха колонны отбирают бензиновую фракцию, а с

боковых отпарных секций — лигроиновую, керосиновую и газой-

левую. Пары бензина конденсируются и охлаждаются в тепло-

обменнике и холодильнике 6. Проходя через газосеиаратор 7, бен-

зин поступает в приемник 8, откуда часть бензина насосом 9 отби-

рается для орошения колонны. Остальные фракции, проходя теп-

лообменники и холодильники, направляются в приемники. Мазут

с низа колонны прокачивается насосом 12 через теплообменники 11

и холодильник в приемники. Существует различное конструктив-

ное оформление установок прямой перегонки.

6

При прямой перегонке получают жидкие топлива в тех количе-

ствах, в которых они содержатся в исходной нефти. Этот способ не

удовлетворяет растущих потребностей в топливах. В настоящее

время разработаны способы деструктивной переработки нефти и

нефтепродуктов, значительно увеличивающие выход топлив из

нефти. .

Деструктивная переработка основана на расщеплении молекул

углеводородов и является наиболее распространенным способом

химической переработки

нефти и нефтепродук-

тов.

Расщепление высоко-

молекулярных углево-

дородов, находящихся в

тяжелых фракциях неф-

ти, для получения бо-

лее легких (меньшего

молекулярного веса)

изучалось еще в прош-

лом веке. В 1875—

1878 гг. А. А. Летним

были опубликованы ра-

боты, в которых он по-

казал, что под дейст-

вием высокой темпера-

туры более тяжелые уг-

леводороды разлагаются

на более легкие. В1891 г.

Рис. 1. Принципиальная схема трубчатой

установки с однократным испарением для

прямой перегонки нефти

В.Г. Шуховым был предложен проект промышленной установки

для получения легких углеводородов путем термического разложе-

ния более тяжелых. Это был первый в мире проект крекинг-уста-

новки. Процесс термического расщепления молекул получил наз-

вание крекинга. Крекинг-процесс проходит по следующей схеме:

причем

СпНт-^СП1Нт, + СЛ2 Нт2;

ni + n2 = n И tnt+ т2 = т.

Крекинг октаденана может происходить следующим образом:

Cis Н38 —> С9 Н20 + С9 Н18;

^„П = 317,5°С; /кип=150°С; /КИП = Г46°С;

4° = 0,7$7; 4° = 0,718; 4° =0,729,

где 4° — отношение плотности углеводорода при 20° С к плот-

ности воды при 4° С.

Крекинг-процесс может происходить под действием только тепла

или же под действием тепла в присутствии катализатора, способст-

7

вующего наиболее выгодному для производства направлению хода

реакций. В первом случае крекинг-процесс называется термиче-

ским, во втором — каталитическим. Оба процесса проходят без

доступа воздуха.

При термическом крекинг-процессе углеводороды большого мо-

лекулярного веса (мазут, керосино-газойлевые фракции и т. п.)

нагреваются до температуры 450—500° С при давлении 45—50 кГ/см2.

В этих условиях углеводороды расщепляются с образованием более

легких фракций (бензиновой, лигроиновой).

При термическом крекинг-процессе, как правило, образуются

парафиновые и ненасыщенные углеводороды олефинового (алкены)

и диолефинового (алкадеиды) рядов, что является одним из наи-

более характерных отличий термического крекинг-процесса от

других видов переработки нефти.

Олефиновые и диолефиновые углеводороды цепной структуры

имеют одну (олефиновые) или две (диолефиновые) двойные связи.

Общая формула олефинов — СпН2п, диолефинов — СпН2п_2. Ввиду

наличия двойных связей углеводороды этих групп более реакци-

онно способны и менее химически стабильны, чем парафиновые, наф-

теновые и ароматические углеводороды. Олефиновые и диолефиновые

углеводороды способны к реакциям присоединения, в том числе и

окисления. Поэтому присутствие углеводородов этих групп в авиа-

ционных топливах не допускается.

В качестве побочного продукта при термическом крекинг-про-

цессе образуются крекинг-газы.

Каталитический крекинг-процесс отличается от термического

тем, что пары углеводородов перерабатываемого сырья пропускают

над катализатором, т. е. веществом, которое ускоряет и направляет

ход реакций, при этом получаются продукты более качественные,

чем при термическом крекинге. В настоящее время в качестве

катализатора наиболее широко применяются алюмосиликаты, ко-

торые содержат около 70—80% SiO2, 10—18% А|2О3. Для повы-

шения каталитического действия алюмосиликатов в них добавляют

также окислы железа, никеля, меди и других металлов.

В присутствии алюмосиликатов расщепление углеводородов на-

чинается при 300—350° С и наиболее интенсивно протекает при

480—510° С. Крекинг проводится при давлении 2—3 кПсм2 или

атмосферном.

В настоящее время существуют три основных промышленных

способа каталитического крекинга: с неподвижным, подвижным

катализатором и пылевидным «текучим», или с псевдоожиженным

катализатором. Схема крекинг-процесса с неподвижным катализа-

тором показана на рис. 2. Сырьем для крекинг-процесса обычно

служат керосиновые, соляровые и газойлевые фракции. Продукты

каталитического крекинг-процесса используются в качестве сырья

для получения автомобильных и авиационных топлив.

Для получения высококачественных компонентов авиационных

топлив, которые улучшают детонационную стойкость, испаряемость,

8

плотность и теплотворность, применяют процессы риформинга^

гидрирования, алкилирования и др.

Риформинг— это разновидность крекинг-процесса, при помощи

которого изменяется структура молекулы углеводородов. Процесс

заключается в нагревании фракций (бензиновых или керосиновых)

до температуры 500—520° С при давлении 50—70 кГ/см2. В этих

Рис. 2. Принципиальная схема установки для каталитического

крекинг-процесса с неподвижным катализатором:

/—трубчатая печь; 2 — подогреватель воздуха;' 3 — реакторы; -/ — теплооб-

менник; 5 — ректификационная колонна;^ 6 — турбокомпрессор

условиях нафтеновые и парафиновые углеводороды превращаются

в ароматические, изопарафиновые и др.

При гидрировании происходит присоединение водорода к арома-

тическим углеводородам и они превращаются в нафтеновые, при-

соединение водорода к непредельным углеводородам превращает

их в парафиновые.

При алкилировании к молекулам углеводородов присоединяются

алкильные радикалы. В результате получают молекулы с определен-

ной структурой, обеспечивающей требуемые свойства топлив.

3. ОЧИСТКА топлив

Топлива, полученные из нефти, содержат химические соедине-

ния, которые ухудшают их качество. К таким соединениям относят-

ся кислородные, сернистые, азотистые и др. Кроме того, в топливах

(особенно термического крекинга) могут содержаться непредель-

ные углеводороды, значительно снижающие их химическую ста-

бильность. Для улучшения свойств топлив их подвергают очистке

следующими способами: серной кислотой, щелочью, отбеливающими

землями, хлористым цинком, плумбитом натрия, гидроочисткой

и др. В зависимости от качества исходного сырья и требований

к топливу применяют тот или иной способ очистки.

Очистка серной кислотой применяется для удаления ряда не-

насыщенных углеводородов, смолистых, азотистых и сернистых-

соединений. Очистка щелочью используется для удаления кисло-

родных соединений, сероводорода, меркаптанов, а также для удале-

ния серной кислоты и продуктов ее взаимодействия с углеводоро-

дами.

Очистка отбеливающими землями в паровой фазе заключается в

пропускании паров бензина через слой пористой земли. Действие

отбеливающих земель при очистке крекинг-бензинов выражается

в ускорении и облегчении полимеризации непредельных соединений.

Очистка хлористым цинком применяется для ускорения полиме-

ризации непредельных углеводородов и удаления меркаптанов и

сероводорода, а плумбитом натрия для удаления из топлив меркап-

танов.

В последнее время для более полного удаления из топлива сер-

нистых соединений применяют каталитическую гидроочистку. Этот

процесс проводится в среде водорода под давлением 10—70 ат и

температуре 390—420° С в присутствии алюмо-кобальт-молибдено-

вого катализатора. В этих условиях происходит гидрирование сер-

нистых соединений с образованием сероводорода, а также кислород-

и азотсодержащих соединений. Гидроочистка является наиболее

перспективным методом глубокой очистки авиационных топлив.

4. ФРАКЦИОННЫЙ И ХИМИЧЕСКИЙ СОСТАВ ТОПЛИВ

Фракцией называется часть (группа) углеводородов, выкипаю-

щая в определенном интервале температур. Все углеводороды, вхо-

дящие в состав нефти и выкипающие при температурах 40—200° С,

называют бензиновой фракцией.

Углеводороды, выкипающие при температурах 150—300° С,

называют керосиновой фракцией. В свою очередь бензиновую или

керосиновую фракции можно разделить на более узкие фракции,

т. е. группы углеводородов, выкипающие в более узких температур-

ных пределах. Например, керосиновую фракцию можно разделить

на 50-градусные фракции и по количеству входящих в каждую фрак-

цию углеводородов анализировать состав керосина.

По фракционному составу авиационные топлива можно разде-

лить на следующие группы: бензины — пределы выкипания 40—

200° С, керосины — 150—300° С, лигроины — 150—250° С, топлива

широких фракций — 60—300° С, тяжелые керосины — 200—350° С.

Авиационные топлива, полученные из нефти, состоят из углево-

дородов (примерно 98,5%) и неуглеводородных примесей (примерно

ю

1,5%). Несмотря на сравнительно малое количество неуглеводород-

ных примесей, они, как мы убедимся в этом дальше, оказывают

большое влияние на эксплуатационные характеристики авиационных

топлив. Главными же носителями энергетических и некоторых

эксплуатационных характеристик топлив являются углеводороды.

Постоянное стремление к повышению весовой и объемной теплоты

сгорания, улучшению характеристик сгорания, низкотемпературных

и высокотемпературных свойств топлив привело к необходимости

глубокого изучения химической структуры углеводородов и к

разработке таких технологических методов производства топлив,

когда в их состав включаются нужные углеводороды. Углеводороды,

входящие в состав топлив, разделяют на следующие группы.

Парафины, или предельные углеводороды (алканы). В молекулы

этих углеводородов может входить различное число атомов угле-

рода, соединенных между собой только одинарными связями и об-

разующих открытые цепи. Общая эмпирическая формула этой

группы углеводородов С„Н2п+2. Парафины, молекулы которых

имеют неразветвленные цепи атомов углерода, носят название нор-

мальных парафинов (н — парафинов, н — алканов). Кроме нормаль-

ных парафинов, в топливах находятся изомерные углеводороды —

изопарафины (изоалканы).

Изомерия — одна из причин многообразия органических соеди-

нений, так как с увеличением числа атомов в молекуле быстро воз-

растает число возможных изомеров. Так, для углеводорода C5Hi2

возможны три изомера, для углеводорода С8Н8 — 18, а для Ci0H22 —

75. В состав авиационных топлив входят в основном жидкие пара-

финовые углеводороды с числом углеродных атомов в молекуле

от 5 до 15 как нормального, так и изомерного строения. В незначи-

тельных количествах в легких топливах могут находиться в раст-

воренном состоянии газообразные углеводороды: метан (СН4), этан

(С2Н5), пропан (С3Н8) и бутан (С4Н10). В более тяжелых топливах

могут находиться в растворенном состоянии твердые парафиновые

углеводороды с числом углеродных атомов более 15. В табл. 1 при-

ведены характерные свойства парафиновых углеводородов, входя-

щих в состав топлив.

Парафиновые (алкановые) углеводороды, входящие в состав

топлив, имеют хорошую химическую стабильность при хранении,

низкие температуры плавления и кипения, наибольшую весовую

теплоту сгорания и наименьшую плотность. Объемная теплота сго-

рания в связи с этим у парафинов меньше, чем у других групп угле-

водородов .

Парафиновые углеводороды нормального строения в отличие от

углеводородов изомерного строения имеют неудовлетворительные

характеристики сгорания в поршневых двигателях с искровым зажи-

ганием (малые октановые числа).

Нафтеновые углеводороды (цикланы, циклопарафины) имеют

кольцевую структуру молекулы. Кольцо составлено из атомов угле-

рода, все свободные валентности которых замещены атомами водоро-

11

Таблица 1

Характеристики парафиновых углеводородов

Углеводороды Эмпири- ческая формула Строение Плот- ность, г/см3 Температура, °C

плавления О с к S S ж =

Пентан с5н12 СН3—(СН2)3—СН3 0,626 — 129,7 36,1

Изопентан (2-метилбутан) С5Н12 сн3 1 СН3 —СН —СН2 —СН3 0,260 — 159,9 27,9

Гексан С6н14 СНз —(СН2)4—СН3 0,659 —95,3 68,7

Изогексаны 2-метилпентап с6н14 СНз 1 СНз —СИ —(СН2)2 —СНз 0,653 — 153,7 60,3

3-метилпентан С6Н14 СНз 1 СН3 —СН2 —СН —СН2 —СН3 0,664 — 118,0 63,8

2,2-диметилбутан свн14 СНз 1 СНз —С —СН2 —СНз i СНз 0,649 —99,7 49,7

2,3-диметилбутан СбН14 СНз СНз 1 1 СНз —CH —СН —СНз 0,662 — 128,4 58,0

Гептан С7Н16 СНз-(СН2)5-СНз 0,684 —90,6 98,4

Изогептаны 2-метилгексан С7Н16 СНз 1 СН3— СН— (СН2)з —СНз 0,679 — 118,3 90,1

3-метилгексан С7Н16 СНз 1 СНз —СН2 —СН—(СН2)2 —сн3 0,687 — 119,4 91,9

2,2-диметилпентан С7н1в СНз 1 СНз-С-(СН2)2-СНз 1 СНз 0,674 — 123,8 79,2

12

Продолжение табл. 1

Углеводороды сЧ 5 h s 5 L? «X 2 Q О Строение Плот- ность, г/см3 Температура, °C

плавления 6 С к S 5 з: х

2,3-диметилпентан С7Н1в сн3 снэ 1 1 сн3—сн-сн—сн2—сн3 0,695 — 89,8

2, 2, 3-триметил- бутан с,н1в СНз СН3 1 1 СНз—С—СН —СНз 1 СНз 0,690 —25 80,9

3-этилпентан С,н1в СНз—СН2 — СН — СН2 — СНз 1 С2Н5 0,698 —118,6 93,5

да. Типичным представителем нафтеновых углеводородов является

циклопентан

СН2

Н2С СН2

Н2С-СН2

Общая структурная формула нафтеновых углеводородов, состоя-

щих из одного кольца, СпН2п.

Нафтеновые углеводороды могут состоять из нескольких конден-

сированных колец или из кольца с присоединенными парафиновыми

цепями различного строения. Это обуславливает большое разнооб-

разие нафтеновых углеводородов. •

В топлива,- чаще всего, входят моноциклические нафтеновые уг-

леводороды, имеющие нафтеновое кольцо с боковыми цепями

(алкано-циклановые углеводороды). В табл. 2 приведены характер-

ные свойства нафтеновых углеводородов.

Нафтеновые углеводороды, как правило, входят в средние и

тяжелые фракции и имеют высокую химическую стабильность.

В сравнении с парафиновыми углеводородами они обладают боль-

шей плотностью, более высокой температурой кипения и несколько

меньшей весовой теплотой сгорания.

Эти соединения, обладая наиболее оптимальными свойствами,

являются в настоящее время более предпочтительными для авиа-

ционных топлив, чем другие группы углеводородов.

Ароматические углеводороды состоят из одного или нескольких

бензольных колец, а также бензольных колец с присоединенными

боковыми парафиновыми цепями.

13

Таблица 2

Характеристики нафтеновых углеводородов

Углеводороды Эмпири- ческая формула Строение Плот- ность, г/см? Температ у плавления ра. °C кипе- ния

Циклопентан с5н1П Н..С—сн.,. । ;сн2 h2c-chZ 0,745 —93,8 49,3

Метилцикло- пентан С6Н12 сн^сн2 /с\ сн2 сн2 н 0,749 — 142,5 71,8

Этилциклопен- тан с,н14 с с СчНг ,СН2-СН3 /с\ / 'Н н2 сн2 0,767 — 138,4 103,5.

Пропилцикло- пентан СдНи с с ^2 ™2 .С3Н7 /с\ ' / Но сн2 0,776 — 117,3 130,9

Изопропилцик- лопентан С8Н16 с с М»2 /СН/СНз )с/ хсн3 Но сн2 н 0,777 — 111,4 126,4

1, 1,3-триме- тилциклопен- тан С8Н1в с с Н2 С^2 СН3 Но сн2 СНз 1 сн3 0,748 — 142,4 104,9

Циклогексан С6Н12 СНз СН2 сн2/ Ун,- сн2 сн2 0,779 +6,5 80,8

Метилцикло- гексан С7Н]4 СНз СН2 Н2с/ >сн-снэ сн2 сн2 0,769 — 126,6 100,9

14

Первым углеводородом ароматического ряда является бензол,

для которого Ф. Кекуле в 1865 г. предложил следующую структур-

ную формулу:

СН

сн^^сн

chI^Jch

СН

Двойные связи бензольного кольца не имеют строго фиксиро-

ванного положения, как у других углеводородов, а непрерывно и

самопроизвольно меняются местами с одинарными. В связи с этим

структуру бензольного кольца, предложенную Кекуле, следует

принимать как условную. Общая структурная формула моноцикли-

ческих ароматических углеводородов СпН2п_в.

Ароматические углеводороды имеют по сравнению с парафино-

выми и нафтеновыми более высокую температуру и плотность, а сле-

довательно, и большую объемную теплоту сгорания. Они несколько-

более реакционно способны, чем парафины и нафтены. При сгора-

нии ароматических углеводородов образуется значительно больше

неполных продуктов сгорания (углерода), чем при сгорании пара-

финов и нафтенов. Кроме того, они более гигроскопичны. Характе-

ристики ароматических углеводородов приведены в табл. 3.

В последнее время все большее значение для авиационных топ-

лив приобретает объемная теплота сгорания. Существенно увели-

чить объемную теплоту сгорания можно, только включив в состав,

топлива значительное количество специально подобранных арома-

тических углеводородов, при этом не должны ухудшаться основные

эксплуатационные свойства топлива.

Сернистые соединения)^ авиационных топливах в небольшом

количестве (не более 0,25% весовых), но всегда имеются свободная

сера и сернистые соединения. Наиболее распространенными соеди-

нениями серы в топливах являются меркаптаны (RSH), сульфиды

(R—S—R), дисульфиды (R—S—S—R), тиофаны

СН2—СН2

I I

сн2 сн2

xs 7

и тиофены

СН-СН

II II

СН СН.

xs z

Свободная сера в топливе находится в растворенном состоянии.

Количество свободной серы строго ограничивается, так как она явля-

15

Таблица 3

Характеристика ароматических углеводородов

Углеводороды Эмпири- чески я формула Строение Плот- ность, г/см* Температура, °C

плавления кипе- ния

Бензол с6н6 СН СН сн/ \сн СН СН 0,879 +5,5 80,1

Метилбензол (толуол) С7На СН СН СН^ ^с—СН3 СН СН 0,867 -95,0 110,6

1,2-диметил- бензол (О-ксилол) СзН10 СН СН сн^ ^с—сн3 СН с 1 СНз 0,880 —25,2 144,4

1,4-деметил- бензол (П-ксилол) CgHio СН СН СНз-С^ ^С-СН3 СН СН 0,861 + 13,3 138,4

Этилбензол CsHjo СН СН НС'^ +С-С2Н5 СН СН 0,867 —95,0 136,2

1,2,3-трнме- тилбензол (кумол) CgH12 СН СН СН^ ^С-СНз С С 1 1 СНз СНз 0,894 —25,4 171,1

ется коррозионноактивным элементом. Типичный групповой состав

сернистых соединений реактивного топлива следующий:

Общее содержание серы в топливе, % весовые........... 0,2

Состав сернистых соединений, относительные % в пересчете на серу

меркаптаны............................................16

алифатические сульфиды ...............................44

ароматические » 7

дисульфиды............................................10

элементарная сера ................................... 2

остаточные соединения ................................21

16

Приведенный состав сернистых соединений зависит от место-

рождения нефти, технологии производства и очистки топлива.

Среди сернистых соединений наиболее реакционно способными

являются меркаптаны (RSH), а наименее стабильными, подвержен-

ными процессам уплотнения и распада, являются меркаптаны и

дисульфиды.

Несмотря на то, что сернистые соединения находятся в топли-

вах в небольших количествах, они оказывают при повышенных тем-

пературах большое влияние на стабильность топлив, коррозионные

и противоизносные свойства.

Кислородные соединения. В отличие от других неуглеводородных

примесей кислородные соединения постоянно накапливаются в

топливе за счет окисления нестабильных углеводородов, сернистых,

азотистых и первичных кислородных соединений. По скорости окис-

лительных процессов судят о качестве топлив. Кислородные соеди-

нения, содержащиеся в топливах, можно разделить на органиче-

ские кислоты, простые и сложные эфиры и смолисто-асфальтовые

вещества.

Органические кислоты (R—СООН), присутствующие в топливах,

чаще всего нафтеновые, молекулы их содержат радикал нафтенов,

в основном циклопентанов, поэтому общую формулу кислот можно

написать в виде СпН2п_1СОЭН. Вместе с тем встречаются и алифа-

тические карбоновые кислоты, в молекуле которых R — радикал уг-

леводорода, имеющего ценную структуру.

Смолисто-асфальтовые вещества являются продуктами глубокого

окисления органических кислот, эфиров и спиртов при повышенных

температурах и каталитическом влиянии металлов.

5 Азотистых соединений в авиационных топливах, особенно в

Легких, очень мало, так как основная их часть сосредоточивается

в тяжелых фракциях нефти. Это, как правило, гетероциклические

соединения с атомом азота в одном или нескольких кольцах. Чаще

всего встречаются гомологи пиридина (1), хинолина (2), пиррола (3),

индола (4):

СН

НС СН

II I

НС СН

N

(1)

СН СН

НС С СН

I II I

НС С СН

ч/

СН —СН

II II

СН СН

NH

СН N

(2)

(3)

СН

НС С —СН

I II II

НС С СН

\\/ \/

СН NH

(4)

составляет менее

Гз^Кают влияние на эк-

В авиационных топливах содержание азота

0,1%. Но'даже такие малые количества о;

сплуатационные свойства топлив. /

В составе твердой фазы, выделенной^5/по1^\в, а также в со-

ставе нагаров, осадков на форсунках обвдр^ки\а€ая большое коли-

2 лк„.<..л ф 325830 Бвб-М\ 17

чество азотистых соединений. Это свидетельствует о том, что азотис-

тые соединения служат материалом для образования осадков,

нагаров, смол и т. п.

Минеральные примеси и вода. Содержание золы в авиационных

топливах не превышает 0,003% весовых. Зола образуется в резуль-

тате попадания в топливо почвенной пыли, продуктов коррозии ем-

костей и трубопроводов, продуктов износа деталей топливной аппа-

ратуры. Количество минеральных примесей резко увеличивается

при нарушении правил хранения и транспортирования топлив, а

также при увеличении коррозии и износа деталей топливной аппа-

ратуры при повышенных температурах.

Вода в топливе может находиться в растворенном состоянии и

в виде эмульсии. Общее содержание воды в топливах зависит от

температуры, атмосферного давления, влажности, а также условий

хранения, транспортировки и перекачки топлив. Общее содержание

воды в топливах колеблется в широких пределах от 0,001 до 0,1%.

Вода оказывает большое влияние на фильтруемость топлив и их

коррозионные свойства.

Глава II

МЕТОДЫ ОЦЕНКИ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ

АВИАЦИОННЫХ ТОПЛИВ

1. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К АВИАЦИОННЫМ

ТОПЛИВАМ

Современные топлива для гражданской авиации должны удов-

летворять ряду требований, связанных с экономичностью, надеж-

ностью и долговечностью работы авиационной техники. Надежная

и долговечная работа летательного аппарата обеспечивается в том

случае, если применяемые топлива:

имеют оптимальный фракционный состав, дающий устойчивый

процесс сгорания на всех режимах работы двигателя и не вызываю-

щий образования паровых пробок в топливной системе при высот-

ных полетах;

не оказывают вредного влияния на детали топливной системы

самолета и двигателя;

обеспечивают надежную работу двигателей в широком интервале

внешних условий: температур, давлений, влажности и т. п.;

не изменяют своего состава и свойств при длительном хранении.

Экономичная работа летательного аппарата возможна в том слу-

чае, если применяемые топлива имеют низкую стоимость, высокую

теплоту сгорания и высокую плотность, химический и групповой

состав, обеспечивающий наиболее полный процесс сгорания, мало

испаряются при высотных полетах и длительном хранении.

18

Кроме того, топлива должны быть безопасными и не оказывать

вредного влияния на организм человека. Реальные топлива, как

правило, не обладают всем комплексом желаемых свойств.

На каждый сорт топлива, применяемый в гражданской авиации,

разрабатывается ГОСТ, в котором перечисляются основные физи-

ко-химические показатели качества топлива и даются допустимые

пределы их значений. ГОСТ является единственным документом, по

которому оценивается качество применяемого топлива в эксплуата-

ционных подразделениях гражданской авиации.

Каждая партия топлива, полученная на нефтеперерабатываю-

щем заводе, подвергается лабораторному анализу — определению

тех показателей качества, которые записаны в ГОСТе. Если зна-

чения показателей, определенные в лабораторных условиях, соответ-

ствуют значениям, записанным в ГОСТе, топливо считается годным

и отправляется в аэропорты гражданской авиации.

2. ОСНОВНЫЕ ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ТОПЛИВ

И МЕТОДЫ ИХ ОЦЕНКИ

Все физико-химические свойства топлив можно условно разде-

лить на эксплуатационные и контрольные. По эксплуатационным

свойствам топлива судят о возможности его применения на тех или

иных двигателях, в тех или иных условиях. По контрольным свой-

ствам судят об идентичности партий топлива. Кроме того, контроль-

ные показатели являются необходимым дополнением к эксплуата-

ционным свойствам топлива.

Эксплуатационные свойства. В качестве топлив для современных

летательных аппаратов стремятся применять вещества, состоящие

из элементов или их соединений с наибольшей теплотой сгорания,

так как чем выше теплота сгорания топлив, тем меньше их удель-

ный расход и больше дальность полета летательного аппарата.

Теплота сгорания — одна из важнейших характери-

стик, позволяющая оценивать энергетические возможности топлива.

Теплотой сгорания топлив называют количество тепловой энер-

гии в килокалориях, выделяемое при сгорании 1 кг или 1 л топлива

в атмосфере кислорода или воздуха. В связи с этим теплота сгора-

ния может выражаться двумя способами: на единицу массы и еди-

ницу объема. Теплоту сгорания топлив определяют опытным путем

по ГОСТ 5080—55, сжигая в калориметре в атмосфере кислорода

0,5—0,6 г топлива и вычисляя затем количество тепловой энергии

по нагреву воды в калориметре (рис. 3).

Различают два значения массовой теплоты сгорания', высшую и

низшую. Высшей теплотой сгорания называется количество .'епло-

вой энергии, которое выделяется при полном сгорании единицы мас-

сы топлива при нормальном атмосферном давлении и охлаждении

продуктов сгорания до 25° С. В этом случае учитывается теплота,

выделившаяся при конденсации паров воды, находящейся в про-

дуктах сгорания.

2*

19

В двигателе теплота конденсации воды не используется, так как

вода выбрасывается вместе с продуктами сгорания в виде пара.

Поэтому в технике пользуются не высшей, а низшей теплотой сгора-

ния, которая не включает теплоту конденсации воды.

Наряду с определением теплоты сгорания топлива путем непо-

средственного сжигания его в калориметре существует метод вы-

числения теплоты сгорания по эмпирическим формулам. Прибли-

Рис. 3. Схема калориметрической установки

для определения теплоты сгорания топлива:

/—камера; 2 —мешалка; <3 —запальник; -/ — тигель с

испытуемым топливом; 5 —корпус калориметра; 6 —

электродвигатель

женно теплота сгораняя

топлива может быть под-

считана по формулам

Д. И. Менделеева

QB = 81C + 300H —

— 26 (О —S);

QH = 81С + 246Н —

— 26 (О—S)—6№,

где

QB — высшая теплота

сгорания топлива,

ккал /кг;

Qn — низшая теплота

сгорания топлива,

ккал/кг;

С - содержание угле-

рода в топливе, %;

Н — содержание водо-

рода в топливе,

%;

О — содержание кис-

лорода в топли-

ве, %

S — содержание серы

в топливе, %;

W — содержание воды

в топливе, %.

Для оценки теплоты сгорания топлив в ряде зарубежных стран

пользуются коэффициентом теплотворности. Коэффициент тепло-

творности представляет собой произведение плотности топлива, вы-

раженной в градусах АР/, на анилиновую точку в градусах Фарен-

гейта. Для перевода градусов АР/ в единицы плотности пользуются

формулой

,20 141,5

а 4 =--------------

131,5 + °АР/

Путем определения коэффициента теплотворности косвенно конт-

ролируется теплота сгорания.

20

Существует определенная связь между теплотой сгорания и

коэффициентом теплотворности топлив:

Теплота сгора- Коэффициент

ния, ккал/кг теплотворности

10 170 4 500

10 280 ................................. 6 000

10 440 ................................. 8 250

10 500 ................................. 9 000

Для отечественных керосинов по данным Н. А. Рагозина ко-

эффициент теплотворности колеблется в пределах от 5590 до 5850.

Так как методы определения плотности и анилиновой точки

более просты, чем непосредственное определение теплоты сгорания,

то коэффициент теплотворности является более удобным (с точки

зрения метода определения) показателем, особенно для контроль-

ных определений в условиях эксплуатационных лабораторий. Су-

ществует и ряд других приближенных методов расчета теплоты

сгорания топлива, описанных в специальной литературе.

Теплота сгорания углеводородных топлив зависит от химического

состава и строения индивидуальных углеводородов, входящих в

состав топлива, и для углеводородов различных групп находится

в пределах 9500—10 500 ккал/кг. В табл. 4 приведены значения теп-

лоты сгорания на единицу массы и объема для элементов, обладаю-

щих наибольшей теплотой сгорания по сравнению с остальными

элементами периодической системы.

Таблица 4

Высшая теплота сгорания некоторых элементов

Элемент Символ Плот- ность, г[см* Теплота сгора- ния Состояние окисла

ккал/кг | ккал/л

Водород* н 0,07 28 900 2 110 Газообразное

Бериллий Be 1,85 15 000 27 750 Твердое

Бор . . В 2,30 13 956 31 400 То же

Литий Li 0,50 10 300 5 450 >

Углерод (аморфный) . . . С 1,80— Газообразное

—2,10 7 840 15 700

Алюминий А1 2,70 7 290 19 700 Твердое

Кремний Si 2,00 7 160 14 350 То же

Магнии Mg 1,43 6 000 8 550 >

* Для водорода низшая теплота сгорания.

Как видно из табл. 4, только водород, бериллий и бор по массо-

вой теплоте сгорания превосходят углеводороды, поэтому выбор

топлив с более высокой теплотой сгорания весьма ограничен.

Теплота сгорания топлива зависит от соотношения углерода и

водорода в молекулах индивидуальных углеводородов. Чем больше

в топливе содержится водорода, тем выше теплота сгорания. Наи-

большую массовую теплоту сгорания имеют парафиновые углево-

21

дороды CnH2rt+2, которые содержат больше водорода по сравнению

с нафтенами СлН2л примерно в 1,1 раза и по сравнению с арома-

тическими углеводородами СлН2л_6— в 1.5 — 2 раза. Однако сле-

дует иметь в виду, что с переходом от парафиновых углеводородов

к нафтеновым и ароматическим увеличивается плотность углеводо-

родов; это приводит к увеличению объемной теплоты сгорания.

Испаряемость топлива является одной из главных экс-

плуатационных характеристик, так как она влияет на процессы сме-

сеобразования и горения, потери топлива при высотных полетах,

возможность образования паровых пробок в топливопроводах. Ис-

паряемостью жидкости называется способность ее переходить в газо-

образное состояние. О ней судят главным образом по двум показа-

телям: фракционному составу и давлению насыщенных паров.

Углеводородное топливо представляет собой жидкость сложного

состава, состоящую из большого количества индивидуальных угле-

водородов. Такая жидкость не имеет определенной температуры

кипения, процесс кипения происходит в некотором интервале тем-

ператур. Характеризовать испаряемость жидкостей сложного со-

става можно фракционным составом, т. е. предельными температура-

ми выкипания определенных объемных долей (фракций). Характер-

ными точками фракционного состава обычно считают температуру

начала кипения, температуру выкипания 10 , 50 , 90% объема топ-

лива и температуру конца кипения. Фракционный состав топлива

определяют по ГОСТ 2177—59 в лабораторных условиях на стан-

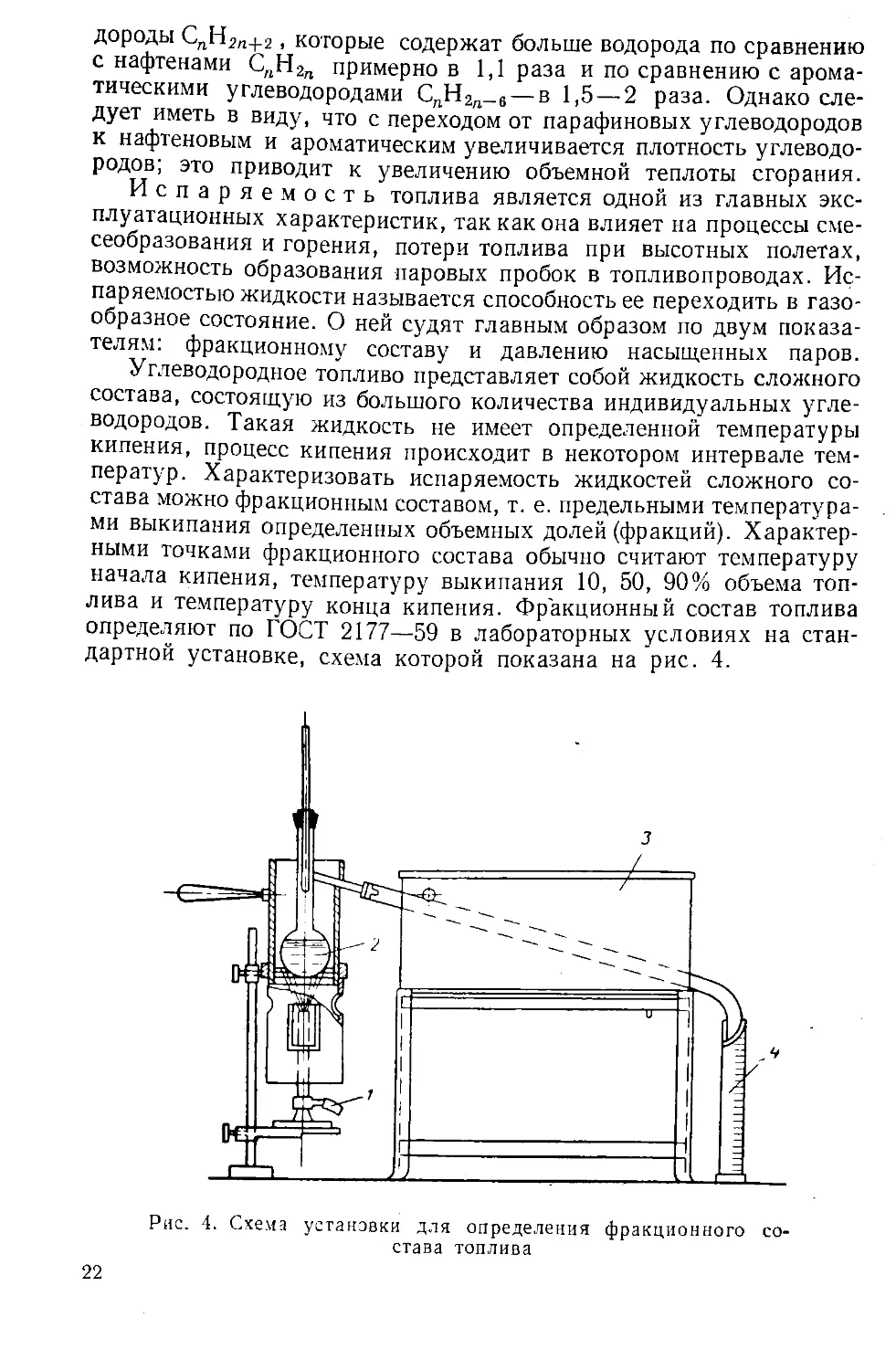

дартной установке, схема которой показана на рис. 4.

Рис. 4. Схема установки для определения фракционного со-

става топлива

22

В колбу 2 заливают 100 см3 испытуемого топлива и нагревают

горелкой 1. Пары топлива, проходя через холодильник 3, конден-

сируются и стекают в приемный мерный цилиндр 4. По термометру

отмечают температуру, при которой в мерный цилиндр падает пер-

вая капля (температура начала кипения), и далее температуры, при

которых в мерном цилиндре собирается определенный процент

конденсата (10,20, 30% и т. д.). За температуру конца кипения

принята температура выкипания 97,5—98% топлива.

Результаты испытания могут быть представлен^ в виде графи-

ка, позволяющего сравнивать между собой топлива различного,

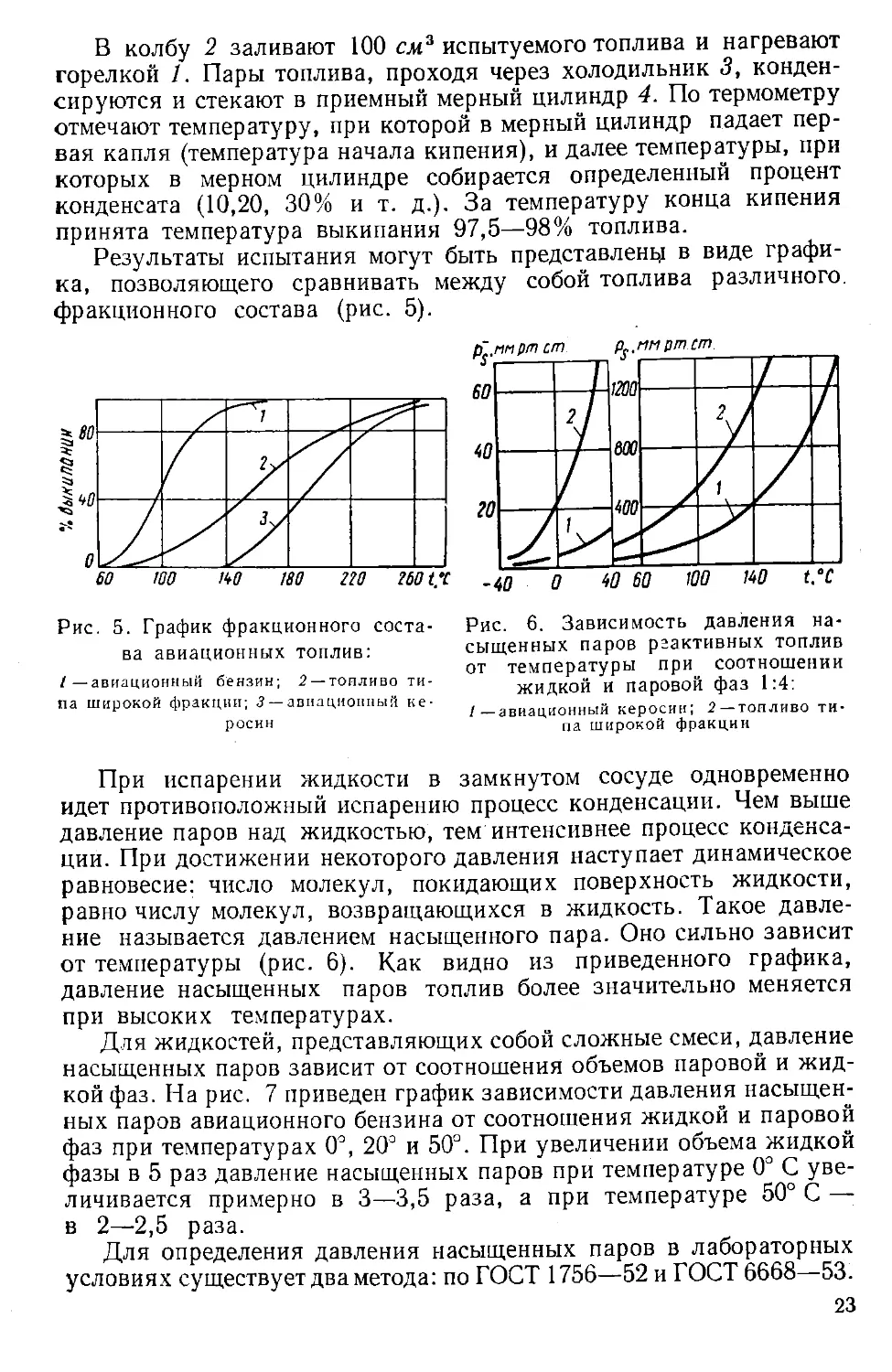

фракционного состава (рис. 5).

Рис. 5. График фракционного соста-

ва авиационных топлив:

I—авиационный бензин; 2 —топливо ти-

па широкой фракции; 3 — авиационный ке-

росин

Рис. 6. Зависимость давления на-

сыщенных паров реактивных топлив

от температуры при соотношении

жидкой и паровой фаз

/—авиационный керосин; 2 —топливо ти-

па широкой фракции

При испарении жидкости в замкнутом сосуде одновременно

идет противоположный испарению процесс конденсации. Чем выше

давление паров над жидкостью, тем интенсивнее процесс конденса-

ции. При достижении некоторого давления наступает динамическое

равновесие: число молекул, покидающих поверхность жидкости,

равно числу молекул, возвращающихся в жидкость. Такое давле-

ние называется давлением насыщенного пара. Оно сильно зависит

от температуры (рис. 6). Как видно из приведенного графика,

давление насыщенных паров топлив более значительно меняется

при высоких температурах.

Для жидкостей, представляющих собой сложные смеси, давление

насыщенных паров зависит от соотношения объемов паровой и жид-

кой фаз. На рис. 7 приведен график зависимости давления насыщен-

ных паров авиационного бензина от соотношения жидкой и паровой

фаз при температурах 0°, 20° и 50°. При увеличении объема жидкой

фазы в 5 раз давление насыщенных паров при температуре 0° С уве-

личивается примерно в 3—3,5 раза, а при температуре 50° С —

в 2—2,5 раза.

Для определения давления насыщенных паров в лабораторных

условиях существует два метода: по ГОСТ 1756—52 и ГОСТ 6668—53.

23

Давление насыщенных паров топлив по ГОСТ 1756—52 опре-

деляется при температуре 38° С и соотношении паровой и жидкой

фаз 4 : 1 в приборе, схема которого изображена на рис. 8. Прибор

представляет собой стальную бомбу, которая состоит из двух камер,

причем объем нижней в 4 раза меньше объема верхней. При испыта-

нии нижнюю камеру заполняют испытываемым топливом и на нее

навинчивают верхнюю камеру, снабженную манометром. Собранный

прибор погружают в ванну с жидкостью, в которой поддерживает-

ся постоянная температура. После то-

го, как показания манометра пере-

станут изменяться, берут последнее

показание манометра и, внеся по-

правку на изменение давления возду-

ха от температуры, получают давле-

ние насыщенных паров топлива.

Определение давления насыщен-

ных паров по ГОСТ 6668—53 (метод

Валявского—Бударова) производит-

ся в специальном приборе (рис. 9).

Давление насыщенных паров оп-

ределяют по увеличению объема па-

ровоздушной смеси после испарения

топлива в бюретке при постоянном

давлении и соотношении жидкой и

то паровой фаз 1:1.

Рис. 7. Зависимость давле- т

ния насыщенных паров бензи- Определение производится следу-

на от соотношения жидкой и ющим образом: уравнительную склян-

паровой фаз ку 12 заполняют водой и проверяют

прибор на герметичность. Устанав-

ливают в сосуде температуру 38° С. Открывают краны 6 и 9 и

заполняют бюретку 3 водой, поднимая уравнительную склян-

ку 12. Закрыв кран 9, опускают склянку на такой уровень, при

котором в бюретке должен оказаться требуемый объем воздуха.

Медленно открывая кран 9, сливают из бюретки воду и засасывают

воздух. Воздух выдерживают при температуре 38±0,1°С в тече-

ние 5 мин, и закрывают кран. При помощи трубки 7 подсоединяют

к прибору пипетку 8 с испытуемым топливом. Опускают уравни-

тельную склянку на предполагаемый уровень после расширения

смеси и, открывая кран 9, сливают топливо из пипетки в бюретку,

кран закрывают. Устанавливают уравнительную склянку так,

чтобы уровень жидкости в барометрической трубке был на одной

высоте с уровнем топлива в бюретке, и выдерживают 5 мин, после

чего отсчитывают объем паровой фазы по верхнему мениску топ-

лива в бюретке.

Давление насыщенных паров испытуемого топлива вычисляют

по формуле -

= (Ратм-49,7),

*2

24

где ps — давление насыщенных паров топлива, мм рт. ст.-,

Vi — первоначальный объем воздуха (до испарения топли-

ва), МЛ',

V2 — объем паровоздушной смеси (после испарения топли-

ва), мл;

Ратм — атмосферное давление, мм рт. ст.;

49,7—давление насыщенных паров воды в бюретке при тем-

пературе 38° С, мм рт. ст.

Рис. 8. Схема прибора

для определения давле-

ния насыщенных паров

по ГОСТ 1756—52:

/ — манометр; 2 — ванна с во-

дой; 3 — верхняя камера;

4—нижняя камера

Рис. 9. Схема прибора для определе-

ния давления насыщенных паров по

ГОСТ 6668—53:

/—сосуд с водой; 2— тройник; 3 —бюретка;

4 —барометрическая трубка; 5 — мешалка;

6— кран; 7 —соединительная трубка; 8 — пи-

петка; 9—кран; 10—термометр; 11—си-

фонная трубка; 12— уравнительная склянка;

13 — электронагреватель

Характеристики испаряемости топлив являются приближенными

показателями, так как они получены в условиях статического испа-

рения. Для более полной оценки испаряемости топлива необходимо

иметь характеристики, полученные в динамических условиях испа-

рения, т. е. когда топливо находится в виде капель, движущихся

в потоке воздуха. Однако в настоящее время метод определения ис-

паряемости топлива в динамических условиях испарения еще не

разработан.

Вязкость — свойство жидкости оказывать сопротивление

при перемещении одной ее части относительно другой. Другими

словами, вязкость — это характеристика внутреннего трения между

2В Аксенов А. Ф. 25

частицами жидкости. Различают динамическую и кинематическую

вязкость.

Динамической вязкостью называется сопротивление, возникаю-

щее на единице площади трущихся слоев жидкости при попереч-

ном градиенте скорости, равном единице.

Коэффициент динамической вязкости т] определяется уравне-

нием

F FM

и ==---=------,

Да S Да

О

м

где F — сила сопротивления, н;

S — площадь слоя, .и2;

Да „ ,

— поперечный градиент скорости, сек-1.

За единицу динамической вязкости в системе СИ принимается

вязкость, при которой на 1 м2 слоя жидкости действует сила в 1 н

при поперечном градиенте сек-1. Размерность динамической вяз-

кости— н-сек/м2 или кг/м-сек. В технике пользуются единицей

измерения динамической вязкости — пуазом (пз), причем 1 пз =

= 0,1 н-сек/м2.

Кинематической вязкостью называется динамическая вязкость,

приходящаяся на единицу плотности жидкости:

v = -3- ,

Р

где v — коэффициент кинематической вязкости, м2/сек~,

1] — коэффициент динамической вязкости, кг/м-сек;

р — плотность, кг/м3.

В технике пользуются единицей измерения кинематической

вязкости стоксом (ст), причем 1 ст = 1 смЧсек = 10-4 м2/сек, и

единицей в 100 раз меньшей стокса — сантистоксом (ccm); 1 сст =

= 0,01 смМсек = 10-0 м2/сек.

Вязкостью в 1 сст обладает вода при 20,2° С.

Измерение кинематической вязкости проводится в лаборатор-

ных условиях капиллярным вискозиметром по ГОСТ 33—53 (рис. 10).

Вязкость определяется по времени истечения жидкости из пузырька

вискозиметра между рисками а и б через капилляр, диаметр кото-

рого выбирается в зависимости от вязкости испытуемой жидкости.

Вязкость углеводородов, входящих в состав топлив, значительно

изменяется с изменением температуры. С повышением температуры

вязкость уменьшается. Вязкость бензинов настолько мала, что

практически не оказывает влияния на эксплуатационные характе-

ристики бензиновых систем самолетов. Вязкость керосинов оказы-

вает существенное влияние на ряд важных эксплуатационных ха-

рактеристик топливной системы самолетов, на процессы смесеобра-

зования и сгорания в двигателе.

26

Стабильность. Под стабильностью топлива понимается

способность его сохранять неизменными свои физико-химические

свойства в условиях хранения, транспортировки, заправки и про-

качки по топливной системе летательного аппарата. Все нефтяные

топлива являются нестабильными. Нестабильность проявляется

в том, что составные части их (углеводороды, сернистые, кислород-

ные и азотистые соединения) окисляются, полимеризуются и уплот-

няются. Скорости процессов окис-

ления, полимеризации, уплотне-

ния зависят от качества топлива

и от внешних условий.

Наиболее сильно ускоряют эти

процессы температура, катализато-

ры, кислород, свет и т. п. Оценка

стабильности топлив может произ-

водиться как по скорости окисли-

тельных процессов, так и по коли-

честву образующихся продуктов,

окисления, полимеризации, уплот-

нения.

В настоящее время оценка ста-

бильности топлив производится по

следующим показателям; по ко-

личеству фактических смол, вели-

чине индукционного периода, по-

казателям термической стабильно-

сти. Косвенными показателями ста-

бильности являются количество в

топливе непредельных углеводо-

родов, органических кислот, се-

ры и сернистых соединений. Эти

примеси значительно ускоряют

окислительные, полимеризацион-

ные и уплотнительные процессы

Рис. 10. Схема прибора для оп-

ределения кинематической вязко-

сти:

/ — электроподогреватель; 2 — сосуд с

водой; 3 — мешалка; 4— капиллярный

вискозиметр; 5 — термометр

в топливе.

Фактическими смолами называют продукты, которые остаются

в виде твердого или полужидкого остатка в стеклянном стакане после

быстрого и полного выпаривания из него топлива. Другими слова-

ми, это смолы, которые находились в топливе, в растворенном сос-

тоянии, а также частично образовавшиеся за время проведения

опыта. Для определения количества фактических смол в лаборатор-

ных условиях существуют два метода: по ГОСТ 1567—56 и по

ГОСТ 8489—58.

При определении по первому методу используется специальная

масляная термобаня (рис. 11).

Испытание проводят следующим образом: в тщательно промытые,

высушенные и взвешенные стаканы отмеривают по 25 мл испытуе-

мого топлива и ставят стаканы в карманы бани, нагретой до установ-

2В* 27

ленной температуры (для бензинов —150° С, для керосинов —

180° С). Включают подачу воздуха в стаканы и постепенно доводят

скорость подачи его до 55 л!мин. После полного выпаривания топ-

Рис. 11. Схема прибора

для определения факти-

ческих смол по ГОСТ

1567—56:

/—крышка; 2 —термометр;

3—тройник подачи воздуха;

/ — стаканы с испытываемым

топливом; 5 —карманы для

установки стаканов; 6 — зме-

евик подачи воздуха; 7 —

корпус масляной термоба-

ни; 8 — электроподогрева -

тель

лива и охлаждения стаканы взвешивают. Затем определяют коли-

чество фактических смол в миллиграммах на 100 мл топлива по

формуле

у (б2-б,)100

25

где X — количество фактических смол, лгг/100 мл топлива;

— вес чистого сухого стакана, мг\

G2 — вес стакана со смолами, мг.

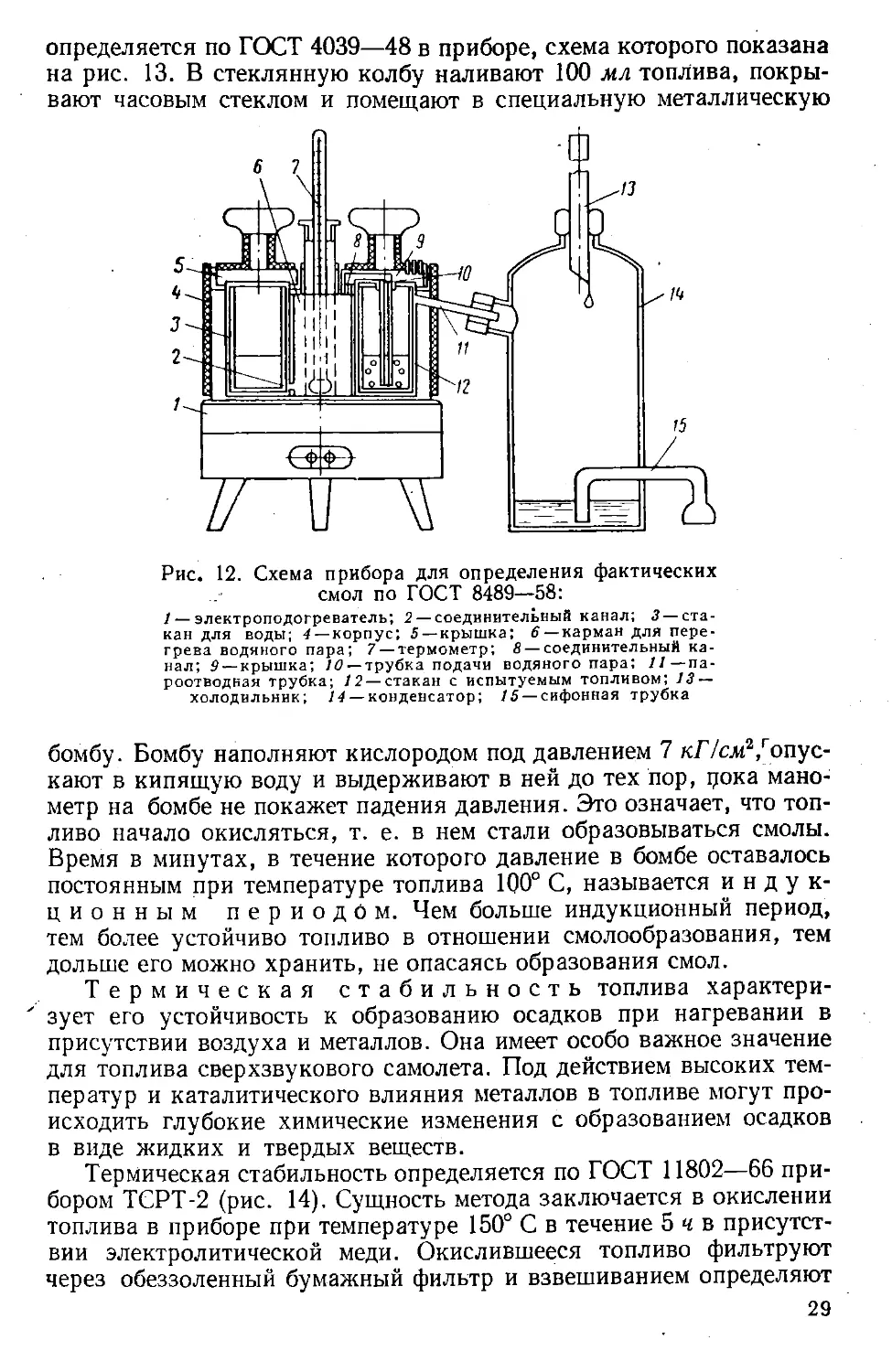

Для определения количества фактических смол по ГОСТ 8489—58

(метод Бударова) применяется прибор, схема которого показана на

рис. 12. Измерительным цилиндром отмеривают дистиллированную

воду и наливают ее в стаканы для воды (при испытании бензинов —

25 мл, при испытании керосинов — 35 мл). Отмеривают по 25 мл

бензина или по 30 мл керосина и заливают в стаканы, которые ставят

в карманы бани, нагретой до установленной температуры (для бен-

зинов — 160° С, для керосинов — 180° С). Выпаривание проводит-

ся под струей водяного пара. После полного выпаривания топлива

стаканы охлаждают и взвешивают, затем расчетным путем опреде-

ляют количество фактических смол. Результаты определения фак-

тических смол выражают в мг! 100 мл топлива.

Индукционный период характеризует склонность топлива к

смолообразованию. Эта характеристика является весьма важной и

28

определяется по ГОСТ 4039—48 в приборе, схема которого показана

на рис. 13. В стеклянную колбу наливают 100 мл топлива, покры-

вают часовым стеклом и помещают в специальную металлическую

Рис. 12. Схема прибора для определения фактических

смол по ГОСТ 8489—58:

/ — электроподогреватель; 2 — соединительный канал; 3 — ста-

кан для воды; 4 — корпус; 5 — крышка; 6 — карман для пере-

грева водяного пара; 7 — термометр; 8 — соединительный ка-

нал; 9 — крышка; /4? —трубка подачи водяного пара; // — па-

роотводная трубка; 12— стакан с испытуемым топливом; 13 —

холодильник; 14 — конденсатор; 15 — сифонная трубка

бомбу. Бомбу наполняют кислородом под давлением 7 кГ/см2Допус-

кают в кипящую воду и выдерживают в ней до тех пор, цока мано-

метр на бомбе не покажет падения давления. Это означает, что топ-

ливо начало окисляться, т. е. в нем стали образовываться смолы.

Время в минутах, в течение которого давление в бомбе оставалось

постоянным при температуре топлива 100° С, называется индук-

ционным периодом. Чем больше индукционный период,

тем более устойчиво топливо в отношении смолообразования, тем

дольше его можно хранить, не опасаясь образования смол.

Термическая стабильность топлива характери-

зует его устойчивость к образованию осадков при нагревании в

присутствии воздуха и металлов. Она имеет особо важное значение

для топлива сверхзвукового самолета. Под действием высоких тем-

ператур и каталитического влияния металлов в топливе могут про-

исходить глубокие химические изменения с образованием осадков

в виде жидких и твердых веществ.

Термическая стабильность определяется по ГОСТ 11802—66 при-

бором ТСРТ-2 (рис. 14). Сущность метода заключается в окислении

топлива в приборе при температуре 150° С в течение 5 ч в присутст-

вии электролитической меди. Окислившееся топливо фильтруют

через обеззоленный бумажный фильтр и взвешиванием определяют

29

количество образовавшегося осадка. Одновременно контролируется

давление в бомбе, которое устанавливается через 1,5 ч после на-

чала опыта. Для топлива Т-2 давление должно быть 1,7—2,0 к.Г1см\

для ТС-1 — 1,0—1,5 кГ/см- и

Т. д.

В последнее время для оцен-

ки термической стабильности

топлив в динамических усло-

виях разработаны специальные

лабораторные установки, на ко-

торых замеряется перепад дав-

ления на фильтре. Зависимость

перепада давлений на фильтре

от температуры фильтрующего

топлива может служить пока-

зателем стабильности топлив

Рис. 14. Схема прибора для опреде-

ления термической стабильности по

4ГОСТ 11802—66:

/—термостат; 2 — манометр; 3—контакт-

ный термометр; 4 —ртутный термометр;

5 — стальная бомба; б — стакан; 7 —стек-

лянный стержень; 8 — металлическая пла-

стина

Рис. 13. Схема прибора для опреде-

ления индукционного периода:

/—трубка; 2— металлическая бомба; 3 —

часовое стекло; 4— колба с испытуемым

топливом; 5 — сосуд с водой; б— электро-

подогреватель

при повышенных температурах. Для стабильных топлив перепад

давлений на фильтре практически не зависит от температуры топ-

лива. Для малостабильных топлив перепад давлений возрастает

с увеличением температуры топлива. На рис. 15 приведена прин-

ципиальная схема установки для определения термической ста-

бильности в динамических условиях.

30

Коррозионные свойства. Углеводородная часть современных

нефтяных авиационных топлив практически не вызывает коррозии

металлов и сплавов. Коррозионная агрессивность обусловливается

главным образом присутствием в топливе таких веществ, как сера,

сернистые соединения, органические кислоты, вода, азотистые со-

единения и др. Коррозионная агрессивность топлива зависит от

его стабильности. Малостабильные топлива, как правило, более

коррозионно активны. Коррозионные свойства оцениваются по

следующим показателям: испытанию на медной пластинке, коли-

честву серы и сернистых соединений в топливе, органической кис-

лотности.

Испытание на медной пластинке по ГОСТ

6321—52 производят следующим образом: пластинку из чистой элек-

тролитической меди стандартных размеров выдерживают в топливе

в течение трех часов при 50° С, затем ее поверхность сравнивают с

цветом пластинки, не подвергавшейся испытанию. Появление на

пластинке черных, темно-коричневых или'серо-стальных налетов

и пятен указывает на содержание в топливе активных сернистых

соединений, способных вызывать коррозию. При отсутствии изме-

нения цвета пластинки топливо считается выдержавшим испытание.

Рис. 15. Принципи-

альная схема уста-

новки с топливным

насосом турбореак-

тивного двигателя

для испытания топ-

лива циркуляционной

прокачкой:

/ — бак для топлива;

2 — клапан перепуска;

3—ротаметры; -/—фильтр;

5 — дроссельный кран;

6 — холодильник; 7 —

подкачивающий топлив-

ный насос; 8 — редуктор;

9 — 10 — электромоторы;

//—редуктор; 12 — топ-

ливные насосы высокого

давления; /3 — тахо»

метр; 14 — манометр;

15 — термопара

13 15 14 /о

Количество серы в топливе определяют по ГОСТ 1771—

48 сжиганием 1,5—5,0 мл испытуемого топлива (в зависимости от

содержания серы в топливе) в приборе, схема которого показана на

рис. 16. При сжигании улавливают образующийся сернистый ан-

гидрид и определяют его количество объемным путем. По количест-

ву ангидрида судят о количестве серы в топливе.

31

Рис. 16. Схема прибора для оп-

ределения количества серы:

/ — адсорбер; 2 — брызгоулавливатель;

3 — ламповое стекло; 4 — лампа

Содержание меркаптановой серы в топливе

определяют по ГОСТ 6975—57 путем титрования испытуемого топ-

лива аммиачным раствором сернокислой меди. Меркаптаны, взаи-

модействуя с аммиачным раствором сернокислой меди, образуют

меркаптиды меди. Количество меркаптановой серы строго ограни-

чено в топливах, так как она вызы-

вает сильную коррозию металлов. .

Под органической кислотно-

стью понимают наличие в топливе

соединений кислотного характера,

способных вызывать коррозию ме-

таллов. К таким соединениям от-

носятся нафтеновые (RCOOH) кис-

лоты, фенолы (С6Н5ОН), асфаль-

теновые кислоты и т. п. Кислот-

ность топлив определяют по ГОСТ

6041—51. Топливо обрабатывают

кипящим этиловым спиртом, кото-

рый растворяет органические кис-

лоты, и оттитровывают раствором

едкого кали. Кислотность выра-

жают в мг КОН требующегося для

нейтрализации 100 мл топлива.

Низкотемпературные свойства

определяют поведение топлив при

понижении температур. О них су-

дят по температурам помутнения

и начала кристаллизации. Темпе-

ратурой помутнения называют тем-

пературу, при которой топливо на-

чинает мутнеть вследствие выде-

ления микроскопических капелек

воды, микрокристаллов льда или

углеводородов.

Температурой начала кристал-

лизации топлива называют макси-

мальную температуру, при кото-

рой в топливе появляются первые кристаллы, видимые невоору-

женным глазом.

Температуры помутнения и начала кристаллизации определяют

по ГОСТ 5066—56 следующим образом (рис. 17): стандартную стек-

лянную пробирку 2 с мешалкой 1 помещают в другую пробирку 4,

являющуюся воздушной баней, и все это помещают в сосуд 3 с охла-

дительной смесью. Топливо, налитое в пробирку с мешалкой, ох-

лаждают и наблюдают или за помутнением, или за появлением кри-

сталлов.

Огнеопасность топлива определяют по температуре вспышки и

по температуре самовоспламенения.

32

Температурой вспышки называется минимальная

температура, при которой пары топлива, нагреваемого в стандартных

условиях, образуют с окружающим воздухом смесь, вспыхивающую

при поднесении к ней пламени. Определение температуры вспыш-

ки топлив производится в приборе закрытого типа (рис. 18) по

ГОСТ 6356—52. Сущность определения заключается в следующему

прибор нагревают горел-

Рис. 18. Схема прибора закрытого типа!

для определения температуры вспышки:

/—рукоятка управления створками; 2 —тер-

мометр; 3 — механизм управления створками;

4 — крышка; 5 — зажигающее устройство; 6 —

стакан с испытуемым топливом; 7—мешалка;

8— корпус; 9 — электроподогреватель

Рис. 17. Схема прибора

для определения темпера-

туры помутнения и кри-

сталлизации

скоростью повышения температуры. При температуре на 10° С

ниже ожидаемой температуры вспышки начинают проводить

испытание на вспыхивание через 1°С для топлив с температурой

вспышки до 50° С и через 2° С — для топлив с температурой вспыш-

ки выше 50° С. За температуру вспышки принимают температуру,

показываемую термометром при появлении первого синего пламени

над поверхностью топлива. Она зависит от давления паров топлива:

чем выше давление, тем ниже температура вспышки. Температура

вспышки, определяемая в закрытом приборе, есть та температу-

ра, при которой давление паров данного топлива достигает 7—

10ммрт.ст. Если, например, температура вспышки топлива равна

33

35° С, то это значит, что при 35° С давление паров этого топлива

достигнет примерно 7—10 мм рт. ст.

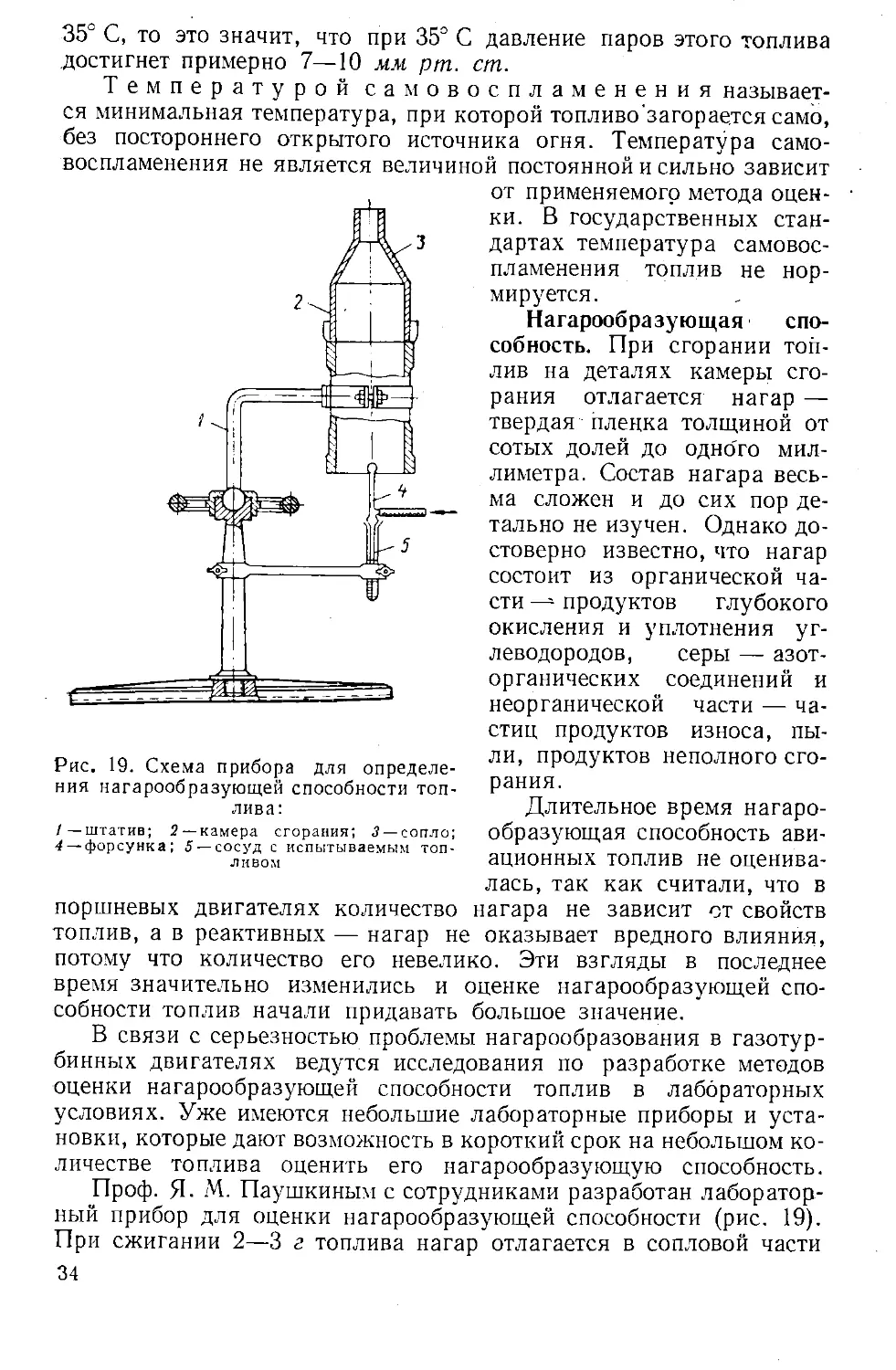

Температурой самовоспламенения называет-

ся минимальная температура, при которой топливо'загорается само,

без постороннего открытого источника огня. Температура само-

воспламенения не является величиной постоянной и сильно зависит

Рис. 19. Схема прибора для определе-

ния нагарообразующей способности топ-

лива:

/—штатив; 2 — камера сгорания; 3 —сопло;

4 —форсунка; 5 —сосуд с испытываемым топ-

ливом

от применяемого метода оцен-

ки. В государственных стан-

дартах температура самовос-

пламенения топлив не нор-

мируется.

Нагарообразующая спо-

собность. При сгорании топ-

лив на деталях камеры сго-

рания отлагается нагар —

твердая пленка толщиной от

сотых долей до одноТо мил-

лиметра. Состав нагара весь-

ма сложен и до сих пор де-

тально не изучен. Однако до-

стоверно известно, что нагар

состоит из органической ча-

сти — продуктов глубокого

окисления и уплотнения уг-

леводородов, серы — азот-

органических соединений и

неорганической части — ча-

стиц продуктов износа, пы-

ли, продуктов неполного сго-

рания.

Длительное время нагаро-

образующая способность ави-

ационных топлив не оценива

лась, так как считали, что в

поршневых двигателях количество нагара не зависит ст свойств

топлив, а в реактивных — нагар не оказывает вредного влияния,

потому что количество его невелико. Эти взгляды в последнее

время значительно изменились и оценке нагарообразующей спо-

собности топлив начали придавать большое значение.

В связи с серьезностью проблемы нагарообразования в газотур-

бинных двигателях ведутся исследования по разработке методов

оценки нагарообразующей способности топлив в лабораторных

условиях. Уже имеются небольшие лабораторные приборы и уста-

новки, которые дают возможность в короткий срок на небольшом ко-

личестве топлива оценить его нагарообразующую способность.

Проф. Я. М. Паушкиным с сотрудниками разработан лаборатор-

ный прибор для оценки нагарообразующей способности (рис. 19).

При сжигании 2—3 г топлива нагар отлагается в сопловой части

34

камеры сгорания, количество нагара опреде-

ляется взвешиванием сопловой части.

Проф. Я- Б. Чертковым с сотрудниками

разработан прибор, на котором можно оцени-

вать нагарообразующую способность топлив при

различных режимах горения, характеризуемых

коэффициентом избытка воздуха от 0,5 до 4,5.

Расход топлива на одно определение — 1—3 мл.

Продолжительность испытания — 30 мин.

Наряду с прямыми методами определения

нагарообразующей способности топлив пользу-

ются и косвенными.

К ним относятся определение высоты не-

коптящего пламени и коэффициента дымления

и летучести.

Высота некоптящего пламени

определяется по ГОСТ 4338—48 на фитильной

лампе (рис. 20).

В сосуд 4 заливают 10 мл испытуемого топ-

лива. Фитиль лампы зажигают и замеряют по

шкале 1 высоту некоптящего пламени (точку

дымления по спецификациям США и Англии).

Чем больше высота некоптящего пламени,

тем меньше нагарообразующая способность. Это

подтверждается следующей зависимостью:

Рис. 20. Схема фи-

тильной лампы

для определения

высоты некоптя-

щего пламени;

1—шкала; 2—лам-

повое стекло; 3 —

камера сгорания;

/ — сосуд с испыты-

ваемым топливом

Высота некоптящего пламени (точ-

ка дымления), мм .............. 12 18 21 23 26 30 43

Количество нагара, г.......... 7,5 4,8 3,2 1,8 1,6 0,5 0,4

Для отечественных авиационных керосинов высота некоптящего

пламени допускается не менее 20—25 мм.

Коэффициент дымления и летучести вычисляется как сумма

двух слагаемых

КДЛ = В 4- О,42С204,4° с ,

где КДЛ — коэффициент дымления и летучести;

В — точка дымления;

С204,4 °с — количество фракций, выкипающих до 204,4° С, %

объемные.

Коэффициент дымления и летучести применяется в США и Ан-

глии для оценки нагарообразующей способности широкофракцион-

ных топлив. По спецификациям Англии величина коэффициента

дымления и летучести должна быть не ниже 52.

Наибольшей склонностью к нагарообразованию обладают арома-

тические углеводороды. В ГОСТе на авиационные топлива содержа-

ние ароматических углеводородов ограничивается: оно не должно

превышать 20% объемных. В зарубежных спецификациях на ряд

сортов введено ограничение на содержание в них ароматических

35

углеводородов, выкипающих при температуре выше 204,4° С, — не

более 3% объемных. В отечественных реактивных топливах по дан-

ным Н. А. Рагозина ароматических углеводородов, выкипающих

при температуре выше 204,4° С, содержится от 1,2 до 2,6%.

Противоизносные свойства. Оценке противоизносных свойств

реактивных топлив придается большое значение, так как топливо

является одновременно смазочной средой для сложных, дорого'-

стоящих топливных агрегатов.

Рис. 21. Принципиальная схема установки для определения

противоизносных свойств авиационных топлив при трении ка-

чения:

1— усилитель; 2— чувствительная балка ; «3 —топливная камера; 4 —го-

ловка; 5 — обойма подшипника; 6 — сепаратор; 7 — фильтр; 3 —топливный

бак; 9 — электродвигатель; 10 — манометр; 11—насос; 12— шкивы- 13 —

образец; 14 — микроамперметр; 15 — кран

Наиболее приемлемый способ оценки противоизносных свойств

топлив — это испытание их на специальных лабораторных уста-

новках или полностью имитирующих работу топливной системы ле-

тательного аппарата, или имитирующих основные процессы, про-

исходящие в трущихся деталях. Имитация топливной системы или

ее части приводит к значительному усложнению лабораторных уста-

новок, к увеличению времени испытания и количества топлива на

одно испытание.

Более правильно первый этап испытаний противоизносных

свойств топлив проводить на сравнительно простых лабораторных

установках, имитирующих основные процессы трения и износа.

36

На таких установках можно за короткий промежуток времени и на

малом количестве топлива определить основные противоизносные

характеристики топлива: зависимость износа от контактных на-

пряжений, скорости относительного перемещения трущихся деталей

и температуры топлива.

На рис. 21 и 22 приведены схемы лабораторных установок кон-

струкции А. Ф. Аксенова, А. А. Литвинова, А. И. Терехина,

Ю. Г. Некипелова для оценки противоизносных свойств топлив

при трении качения и трении скольжения.

Рис. 22. Принципиальная схема установки для определения противо-

износных свойств авиационных топлив при трении скольжения:

1—осциллограф Н-105; 2— усилитель 8АНЧ-7М; 3 — топливный бак* 4— образ-

цовый манометр; 5 — бак с азотом; 6 — камера теплоносителя; 7—подвижный

•блок; 8 —тензобалочка; 9 — шар; 10 — образец; 11— топливная камера; 12 — на-

гружающий аппарат; 13 — шкив; 14 — электродвигатель; 15 — термопара; 16—

микроамперметр; 17 — термостат ТС-16

Установка для оценки противоизносных свойств при трении ка-

чения состоит из узла трения, герметичной камеры привода, тер-

мостата, системы нагружения, системы прокачки топлива через

камеру, приспособлений для замера температуры топлива. Узел тре-

ния качения состоит из плоского образца и сепаратора с шариками.

Определение противоизносных свойств топлив на этой установке

производится следующим образом: собирается узел трения качения,

камера заполняется испытываемым топливом, создается необходи-

мый температурный режим и включается привод установки, устанав-

ливается требуемый режим прокачки и на образцах создаются задан-

ные контактные напряжения при помощи системы нагружения. После

37

испытания замеряется величина износа дорожки трения плоского

образца.

В процессе испытания регистрируется температура топлива.

По результатам испытаний определяется зависимость износа образ-

ца от контактных напряжений, температуры топлива и скорости

качения.

Установка для оценки противоизносных свойств реактивных

топлив при трении скольжения имеет те же принципиальные узлы

и системы (см. рис. 22). Узел трения состоит из плоского образца

d = 60 мм и трех неподвижных шаров d = 25 мм, прижимаемых

определенным осевым усилием к плоскому образцу. Величина из-

носа определяется по изменению диаметра пятна износа шаровых

образцов или по величине износа плоского образца.

Теоретической основой методов оценки противоизносных свойств

реактивных топлив на описанных установках является тот извест-

ный факт, что для любой трущейся пары существуют такие условия

(контактные напряжения, скорости относительного перемещения,

температура, смазочная среда и т. п.), при которых на поверхностях

трения развивается и устойчиво существует химический вид изно-

са, характеризующийся малыми скоростями износа, гладкими по-

лированными поверхностями трения и малыми коэффициентами

трения. При изменении этих условий химический вид износа пере-

ходит в износ схватыванием с весьма большой скоростью износа и

полным повреждением поверхностей вплоть до заклинивания.

Следовательно, в лабораторных условиях необходимо определить

границы существования химического износа для данного сорта топ-

лива и скорость химического износа.

Контрольные показатели. К ним относятся плот-

ность, йодное число, зольность, содержание механических приме-

сей, воды, водорастворимых кислот и щелочей, анилиновая точка.

Плотностью называют массу вещества, заключенную в

единице объема

В практике часто пользуются величиной относительной плотно-

сти, равной отношению плотности топлива при температуре замера к

плотности воды при температуре 4° С и нормальном атмосферном

давлении:

м

ji> _ Pm

U4 4O c .

Pb

Так как плотность воды при 4° С равна 1 г!см~, то относитель-

ная плотность топлива численно равна его плотности. В лите-

ратуре часто называют относительную плотность топлива просто

плотностью и обозначают <4 (/ — температура, при которой опре-

делена плотность).

38

При понижении температуры плотность увеличивается, при

повышении — уменьшается. Поэтому, чтобы получить соизмеримые

величины, принято плотность, замеренную при какой бы то ни было

. температуре, приводить к плотности при 20° С по следующей фор-

муле:

где d1° — плотность топлива при 20° С;

df4 — плотность топлива, замеренная при данной температуре;

у — температурная поправка к плотности;

t — температура топлива в момент определения плотности.

Средняя температурная поправка плотности может быть опре-

делена по формуле

у= (18,310—13,233<i40) Ю-4.

Плотность топлива зависит также от давления: с увеличением

давления она возрастает. Так, при увеличении давления до 100 кГ/см*

плотность возрастает в среднем на 2—3%. Плотность измеряется.'

по ГОСТ 900—47 ареометром, гидростатическими весами и пикно-

метром. Наиболее простой способ замера плотности — при помощи,

ареометра.

Йодное число — количество йода, выраженное в грам-

мах, присоединившегося к 100 г топлива. При обработке топлива

йодом он присоединяется к непредельным углеводородам, поэтому

по йодному числу судят о наличии в топливе малостабильных не-

предельных углеводородов. Например:

СН, = СН, +1, -> СН,1—СН21.

it it 1 .Ы it it

Йодное число определяется по ГОСТ 2070—55 или ГОСТ 8997—59..

Зольность топлива определяют по ГОСТ 1461—52 следую-

щим образом: выпаривают 25 г топлива в тигле и остаток прокали-

вают до полного озоления. Полученную золу выражают в процентах,

к взятой массе топлива. Зольность является косвенной характерис-

тикой склонности топлив к нагарообразованию.

Механические примеси в топливе весьма опасны,

так как приводят к быстрому износу деталей топливной аппаратуры

и закупорке фильтров. Они определяются весовым способом по

ГОСТ 6370—59: 100 г топлива фильтруют через беззольный фильтр,

на котором и задерживаются механические примеси; затем фильтр

, высушивают и взвешивают. Полученные механические примеси вы-

ражают в процентах к взятой массе топлива. Содержание механиче-

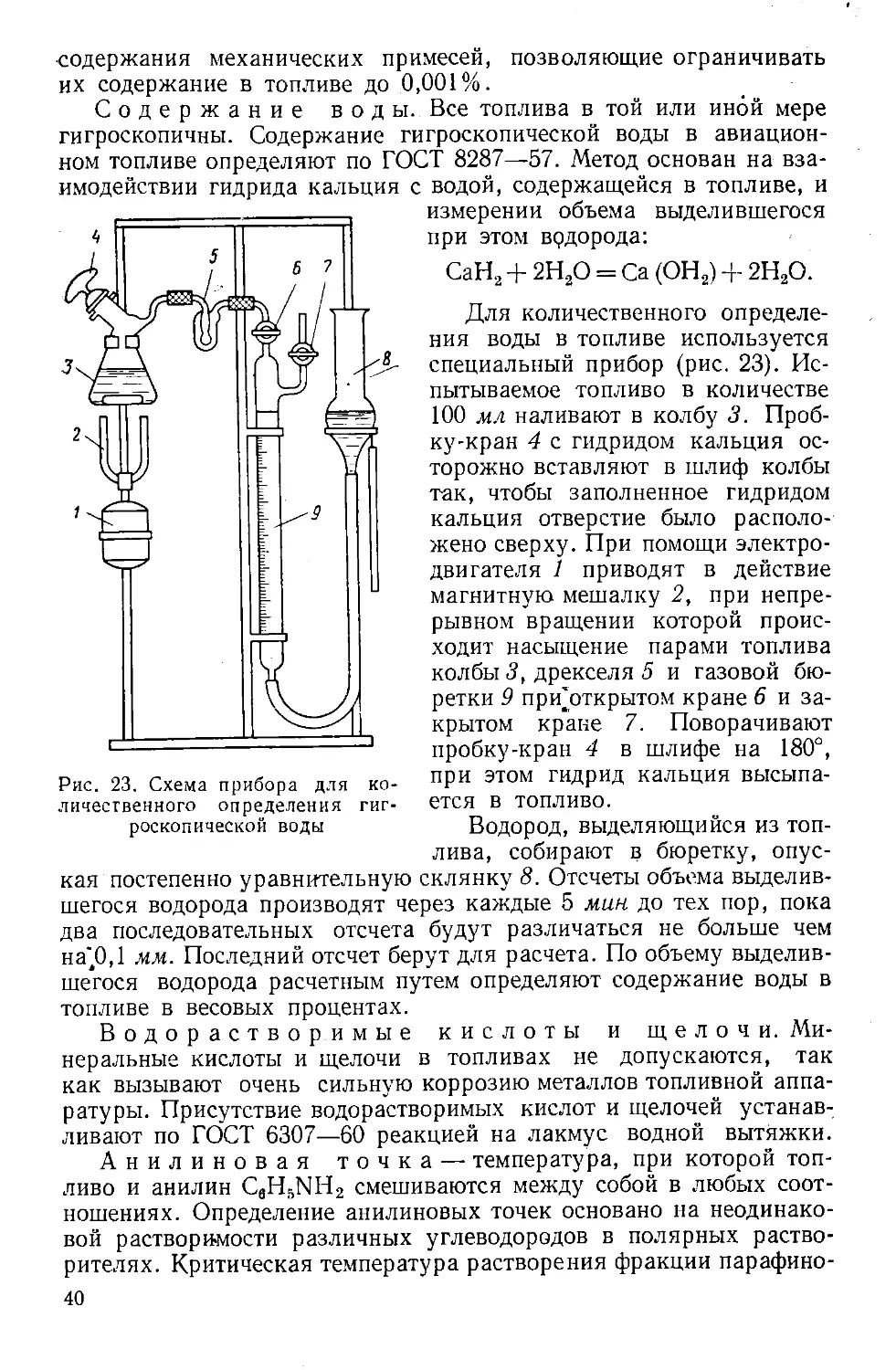

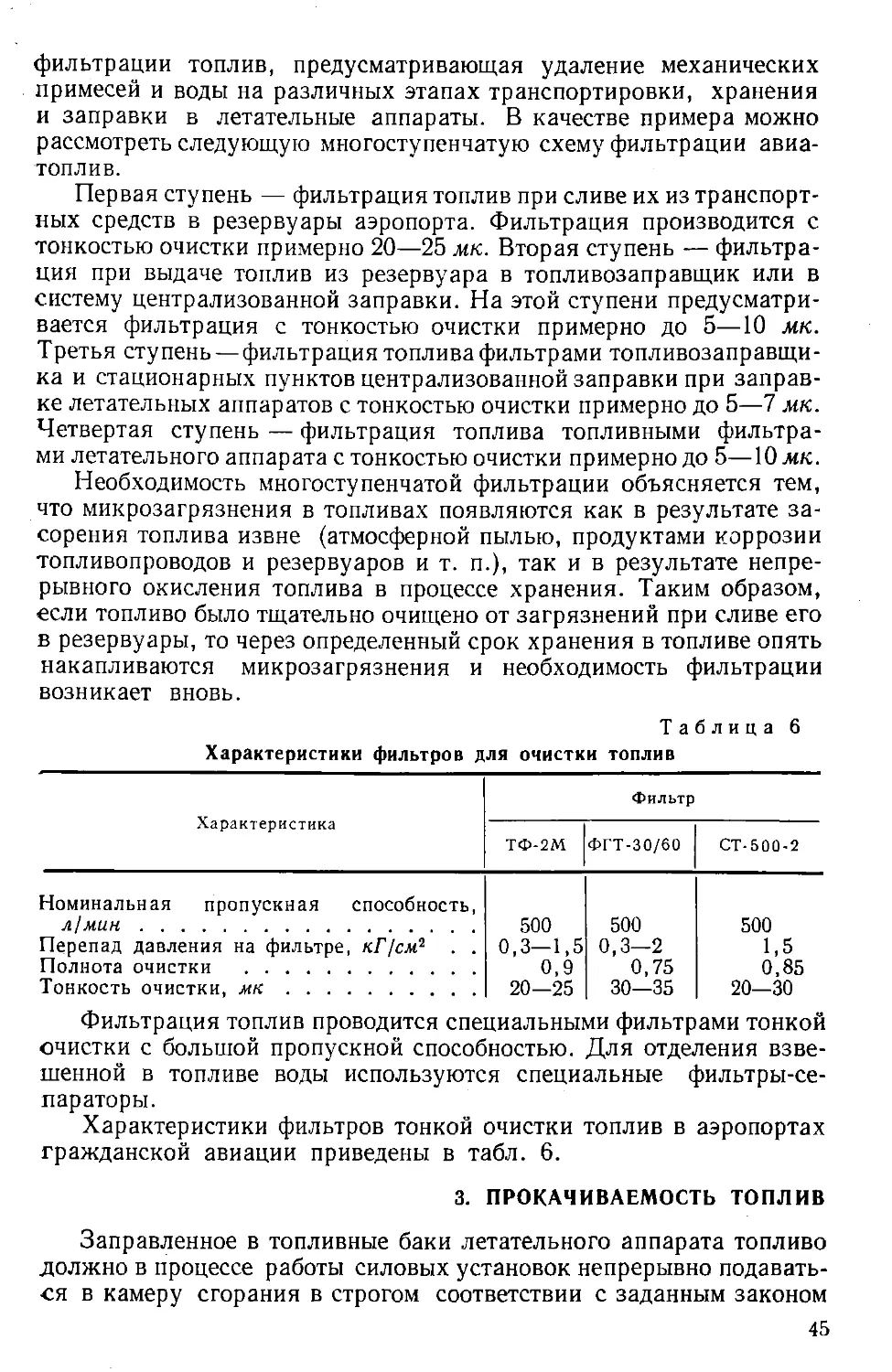

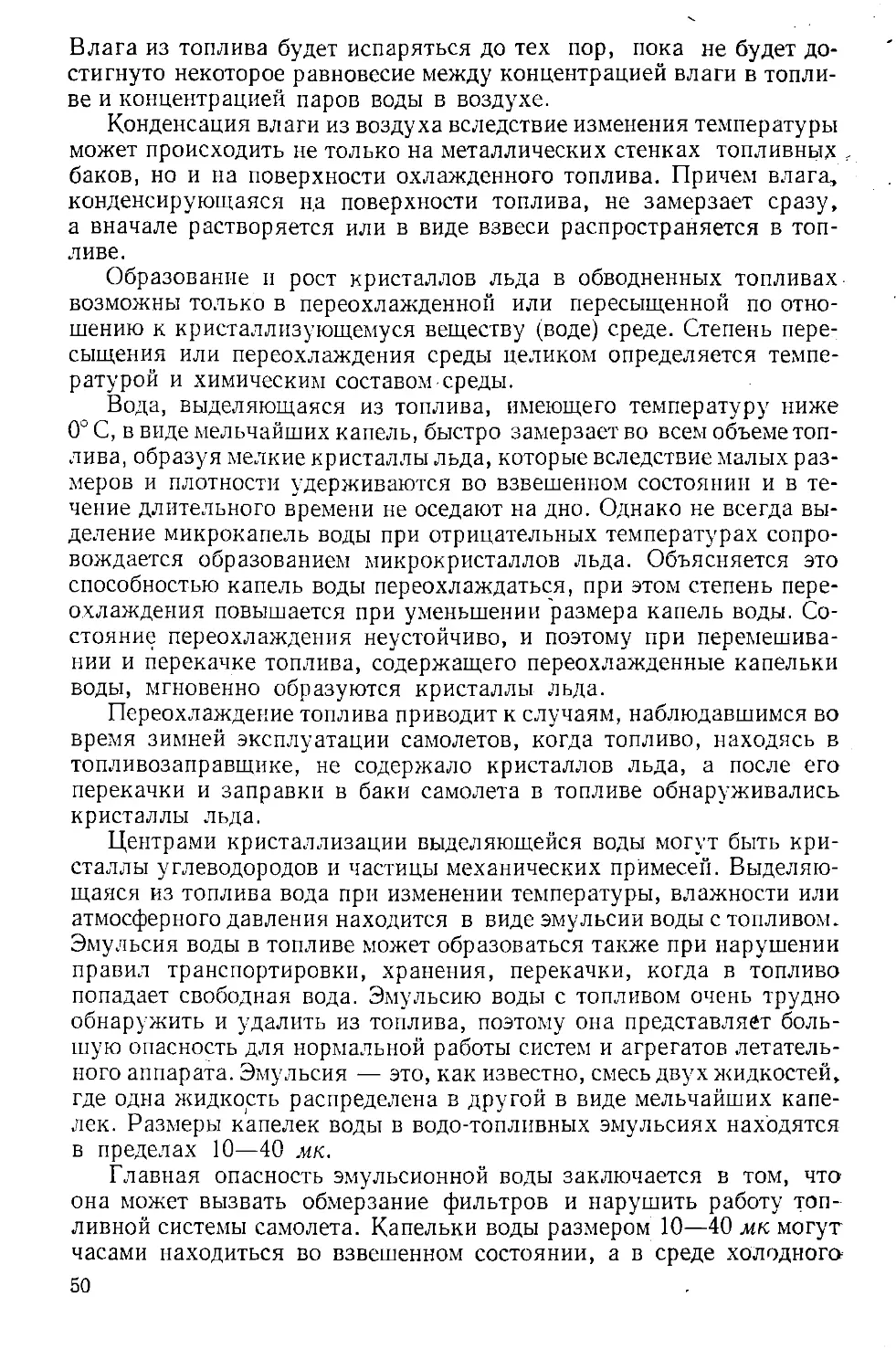

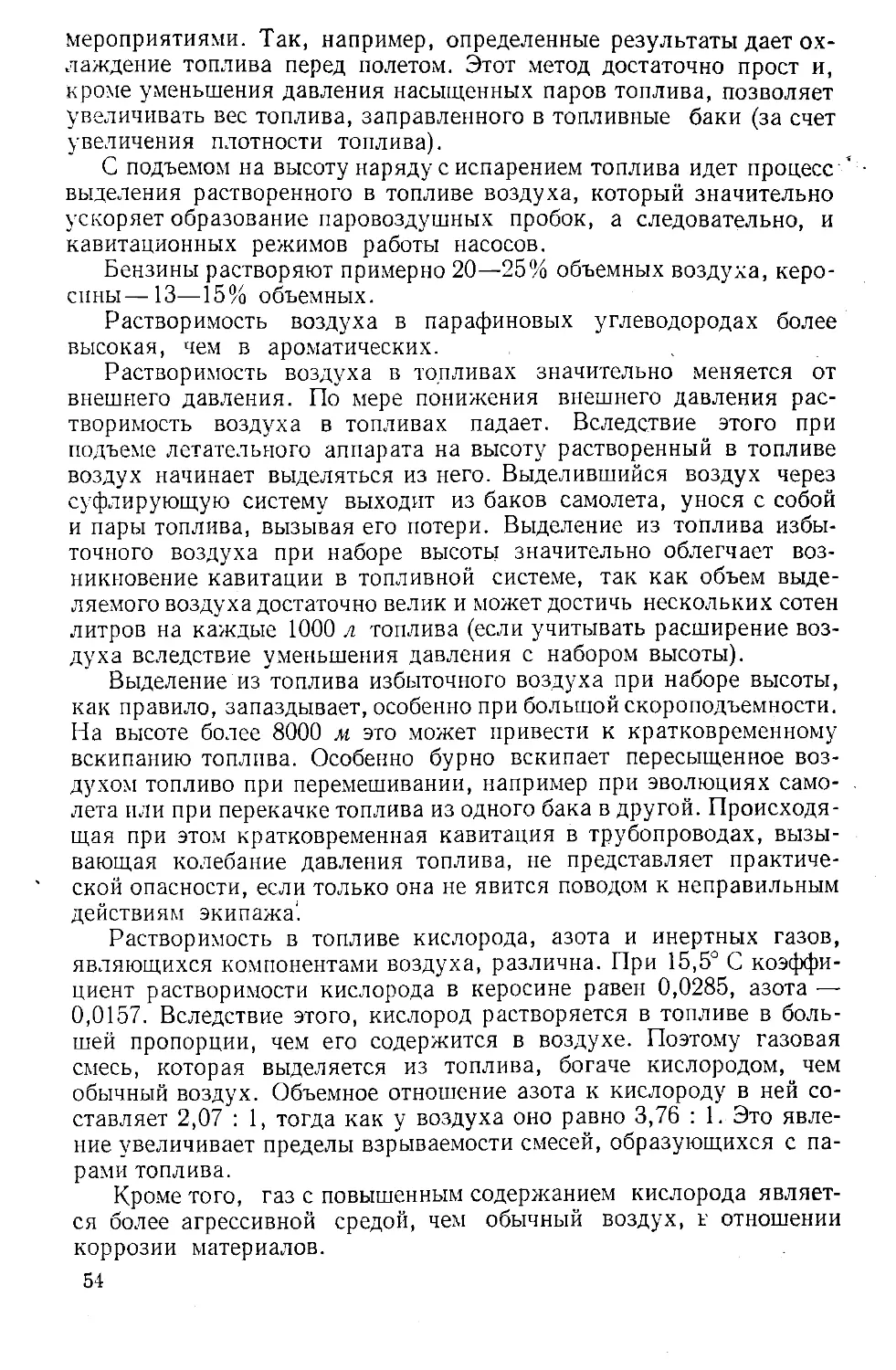

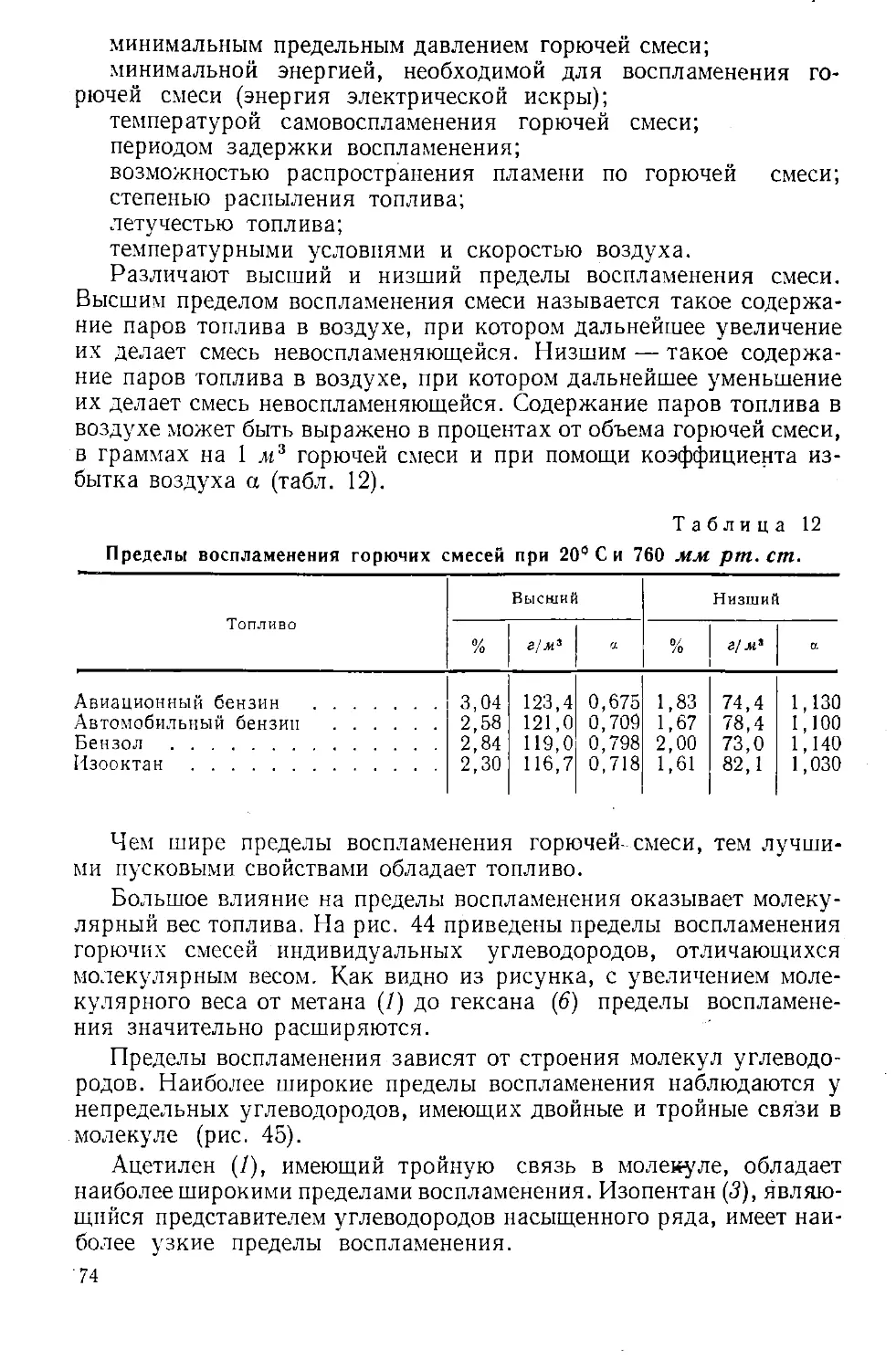

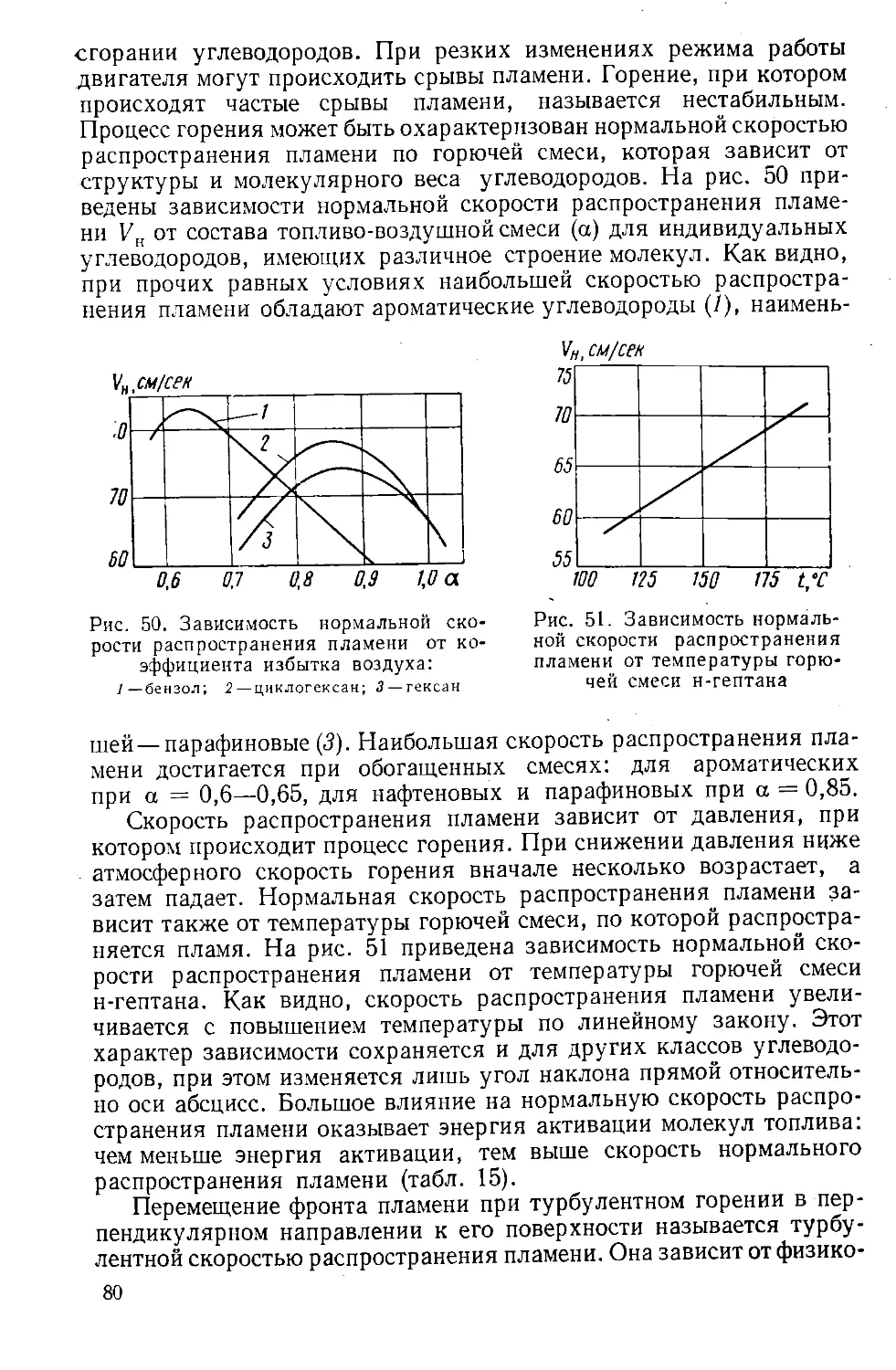

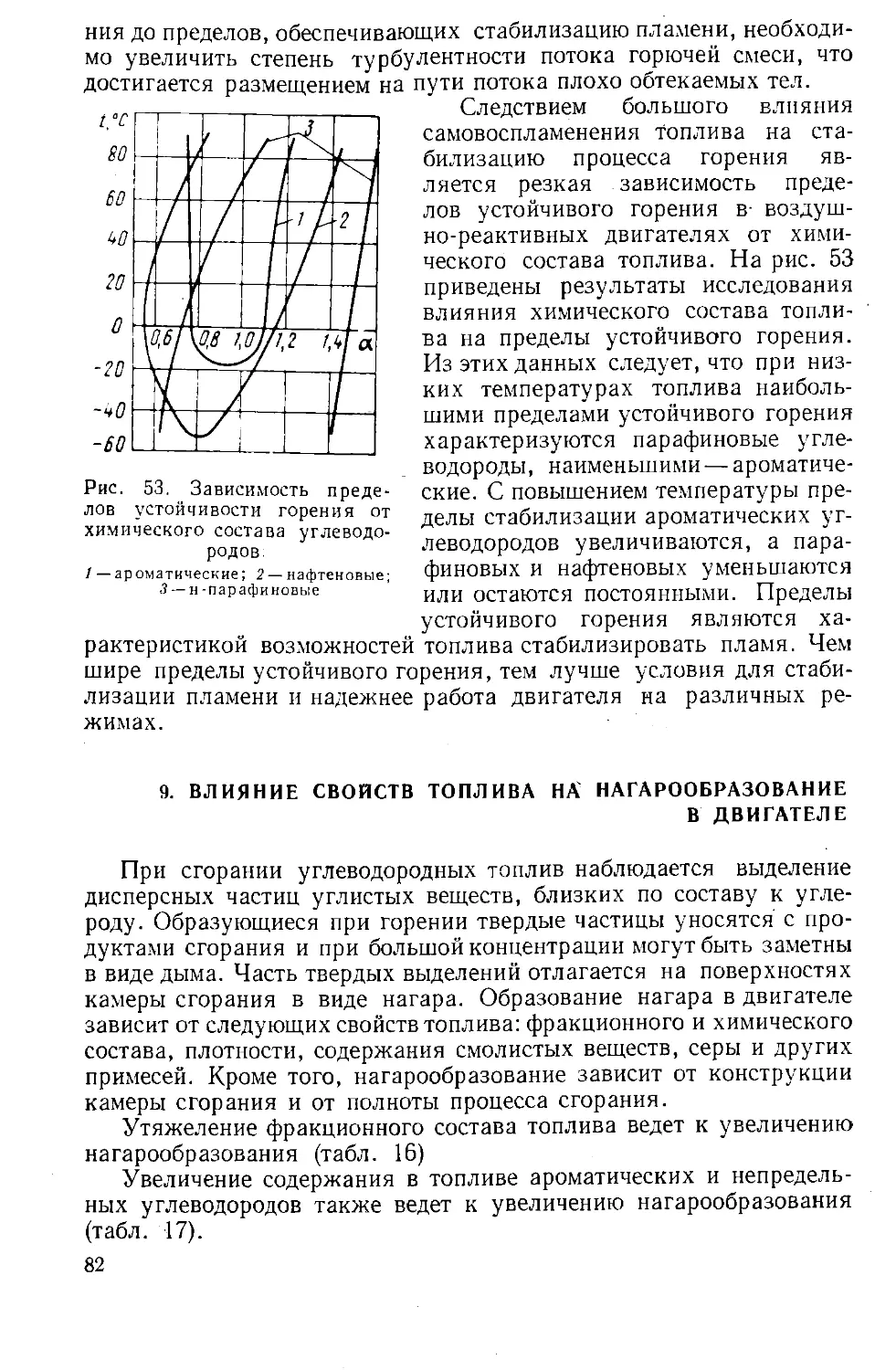

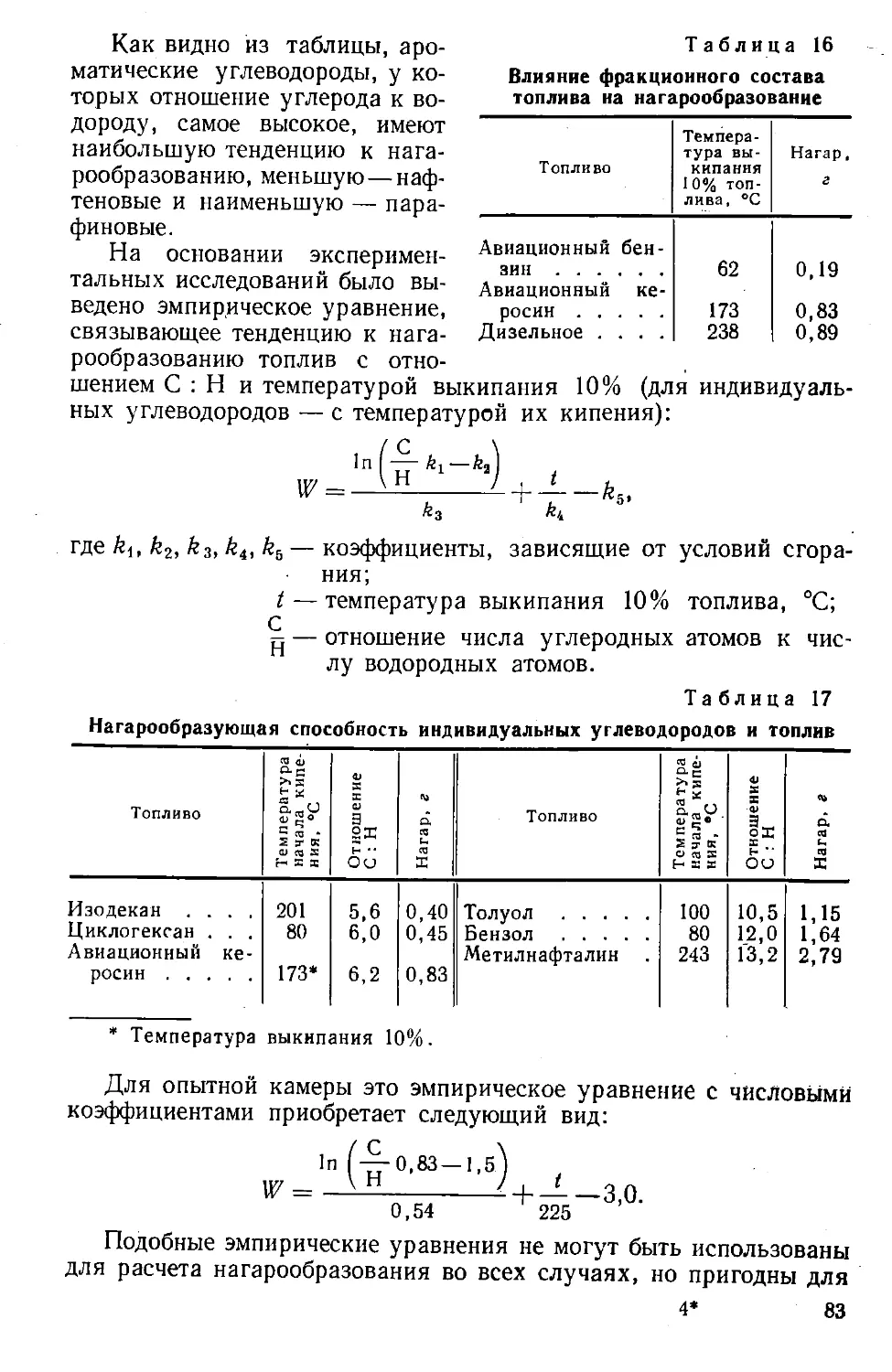

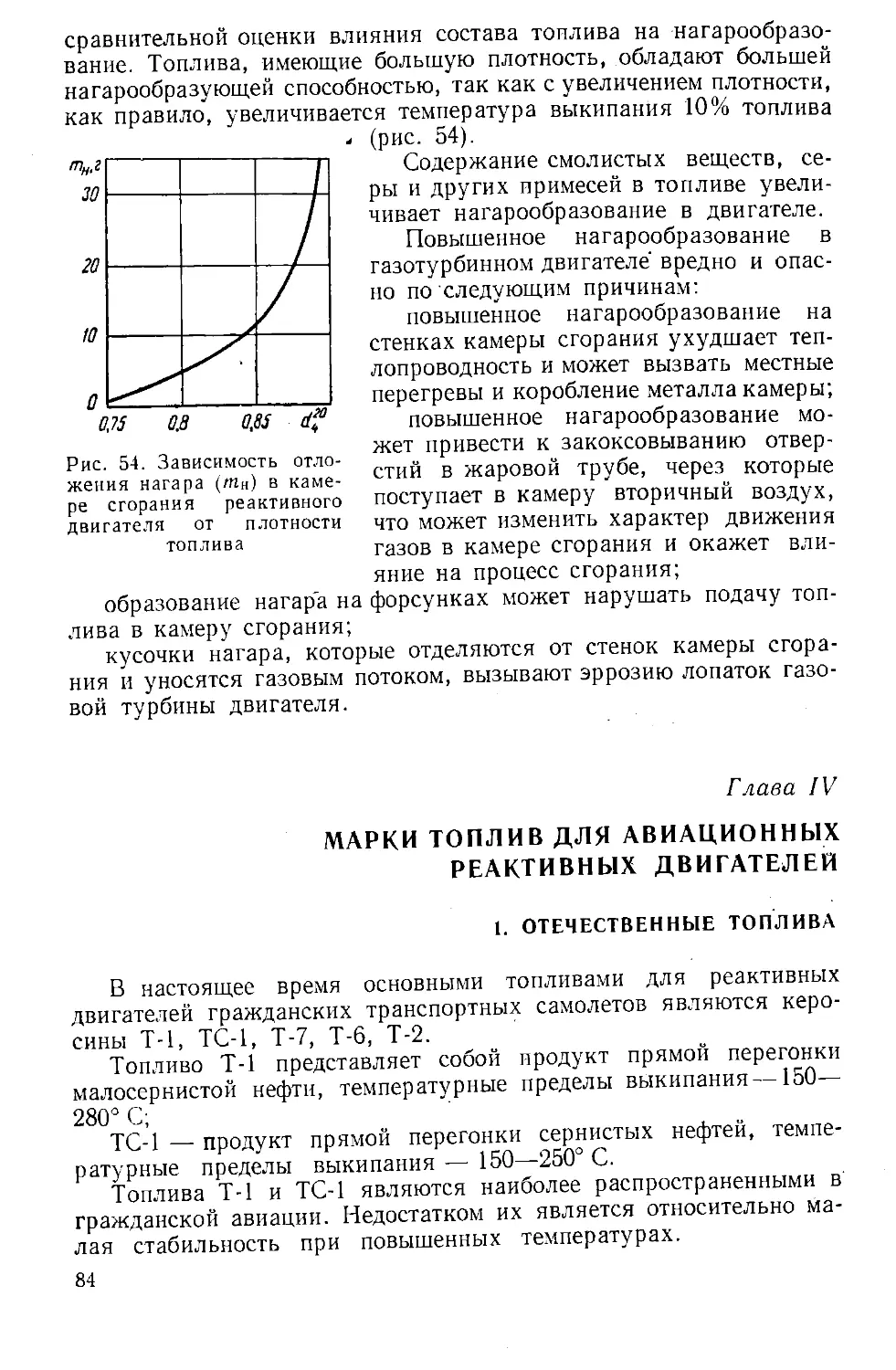

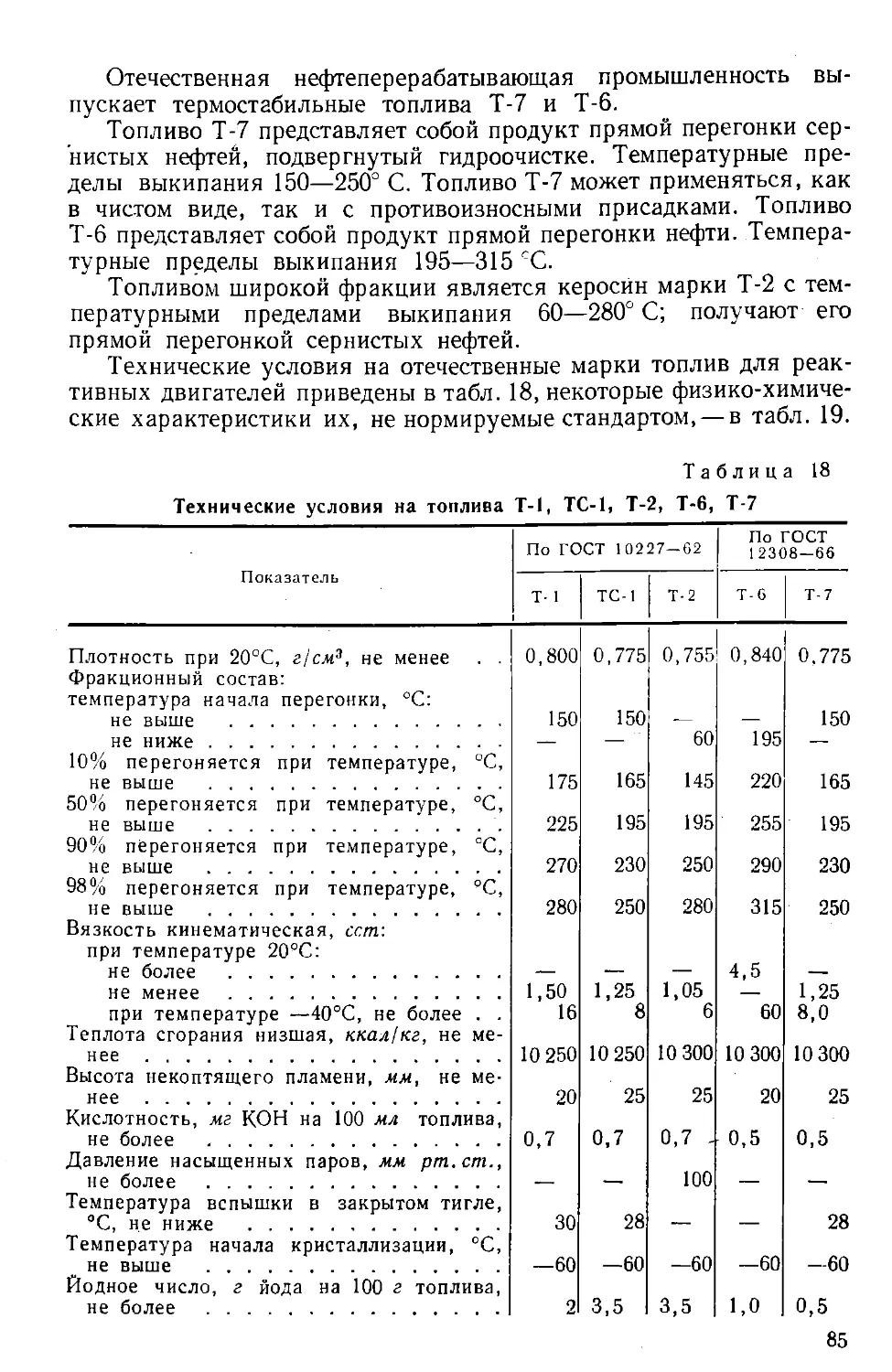

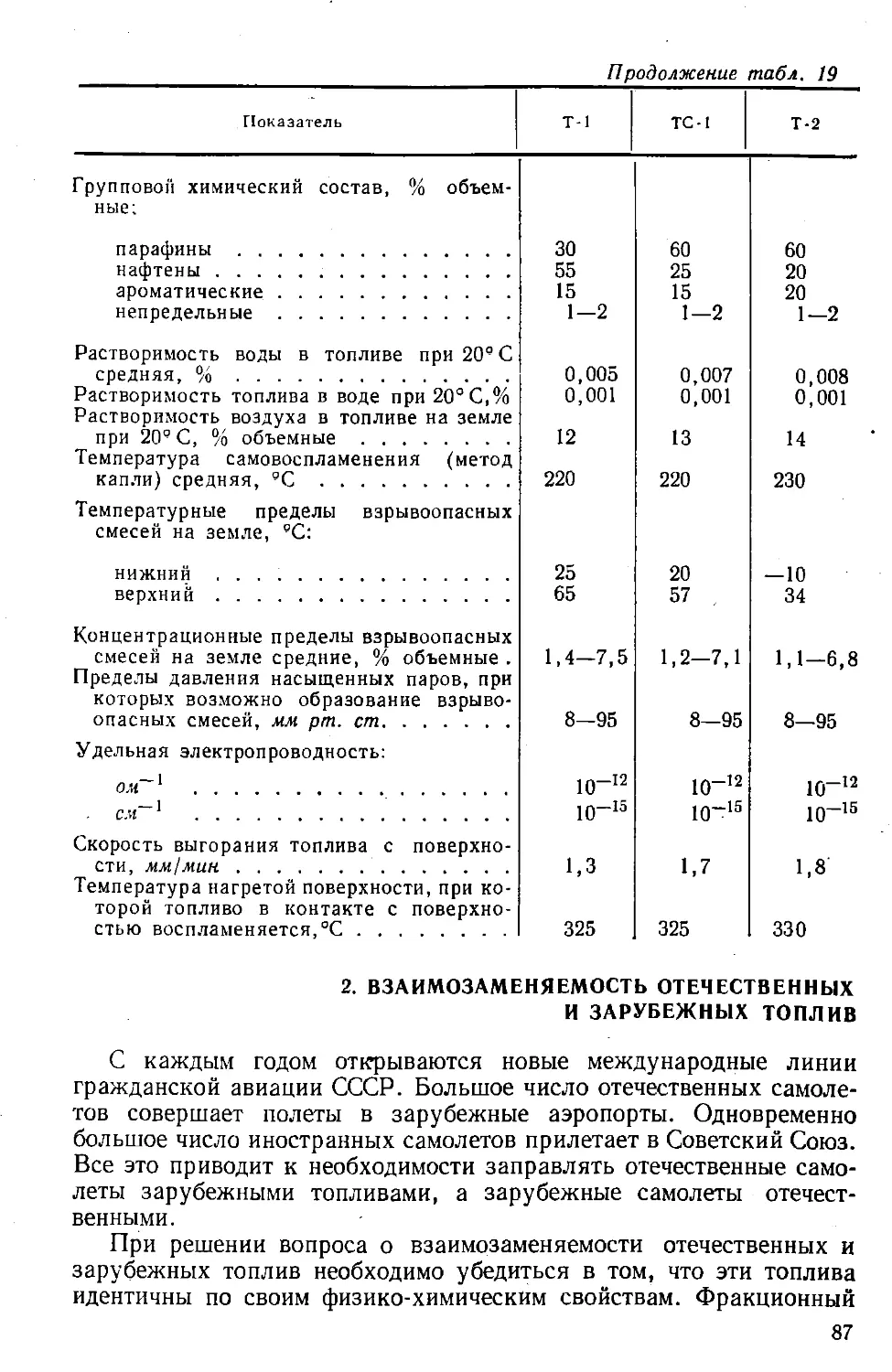

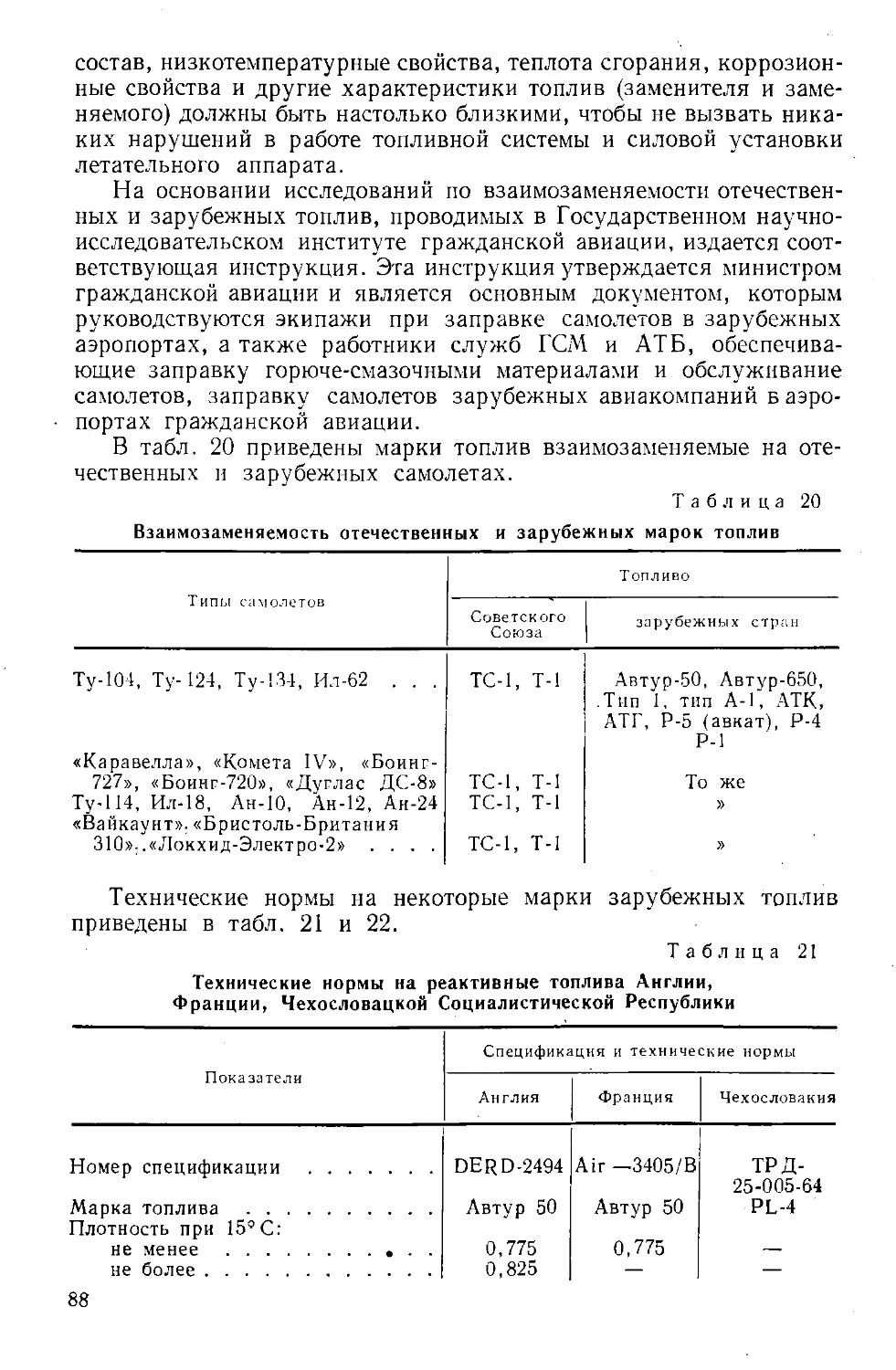

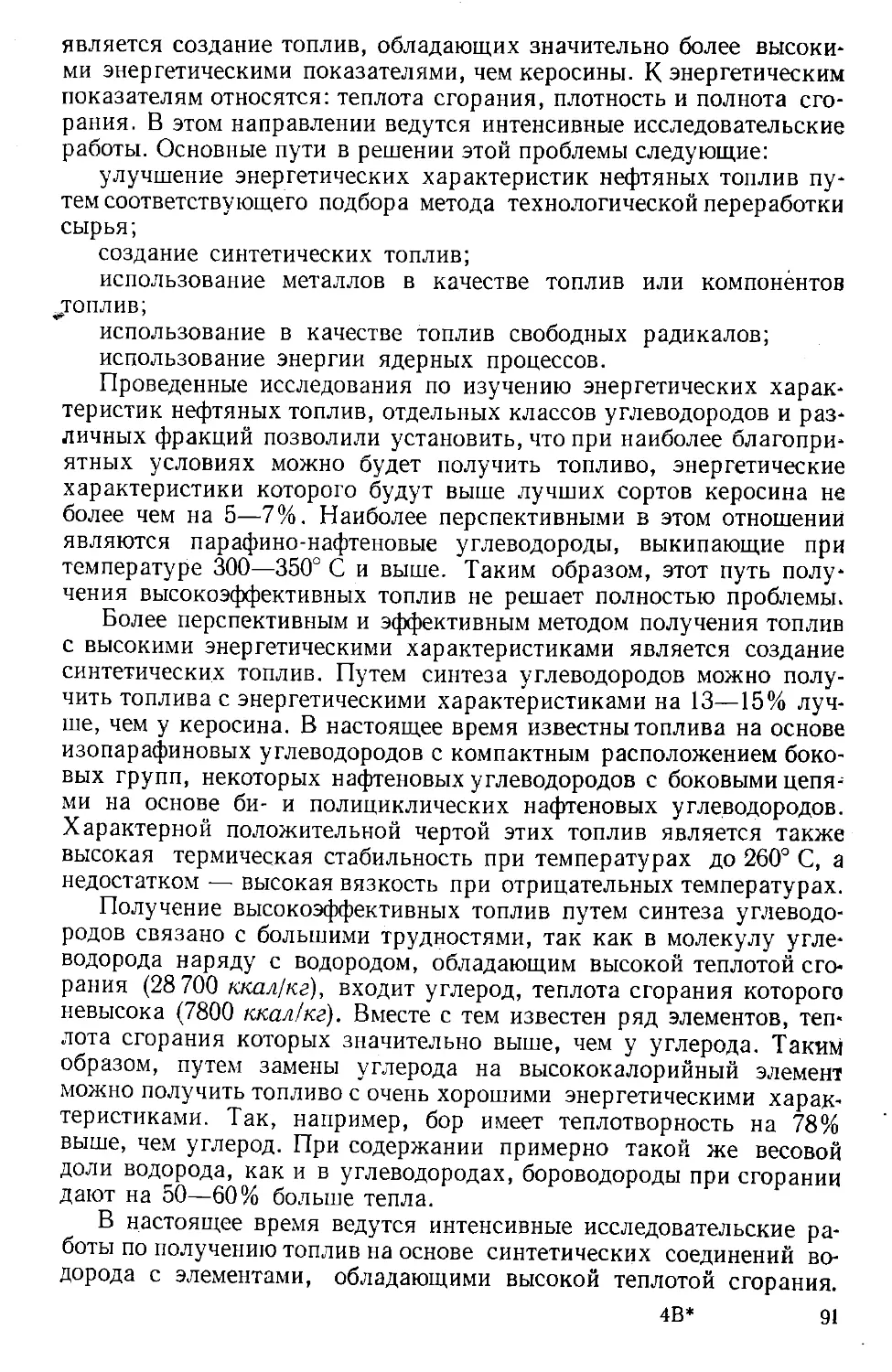

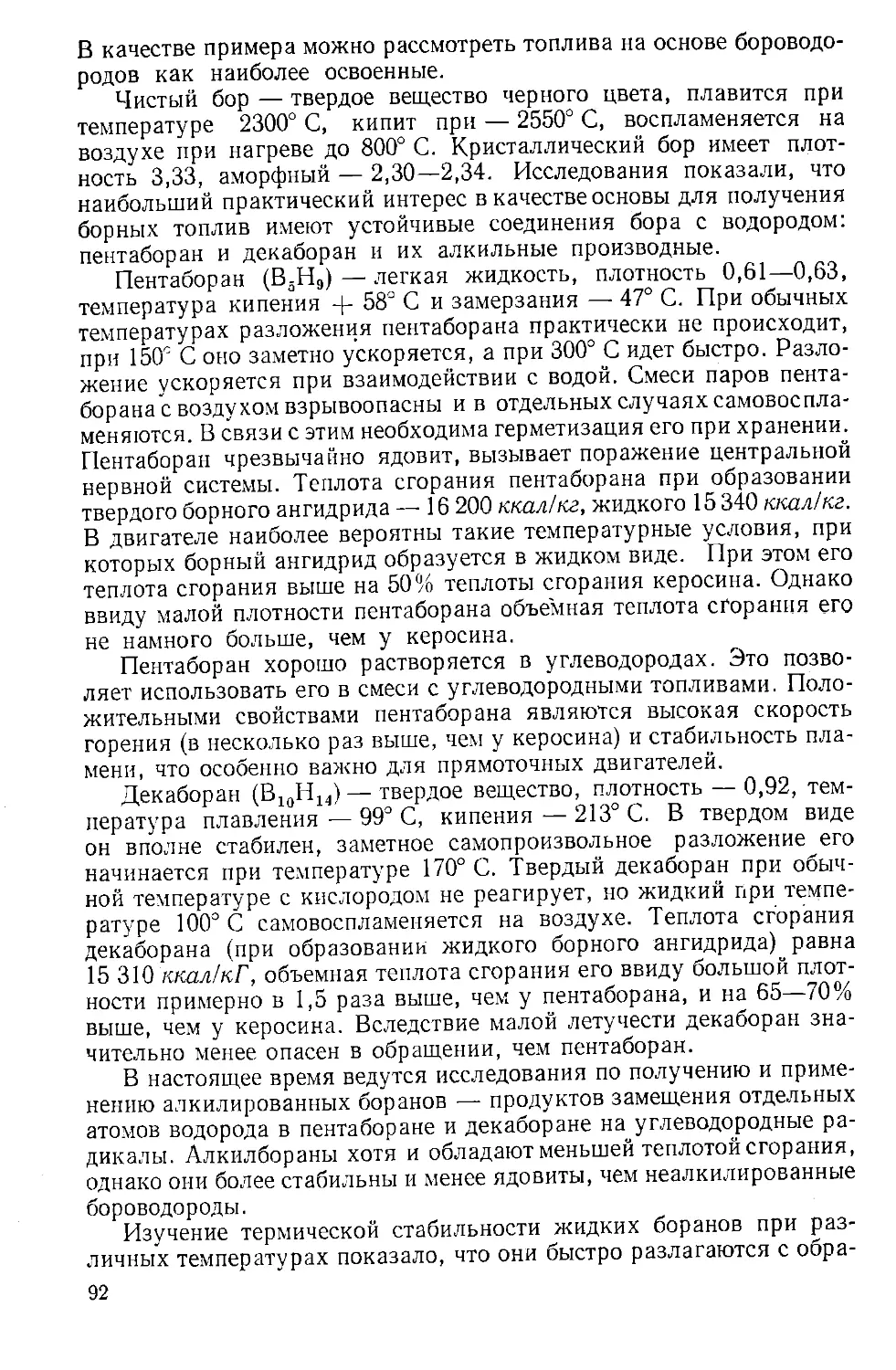

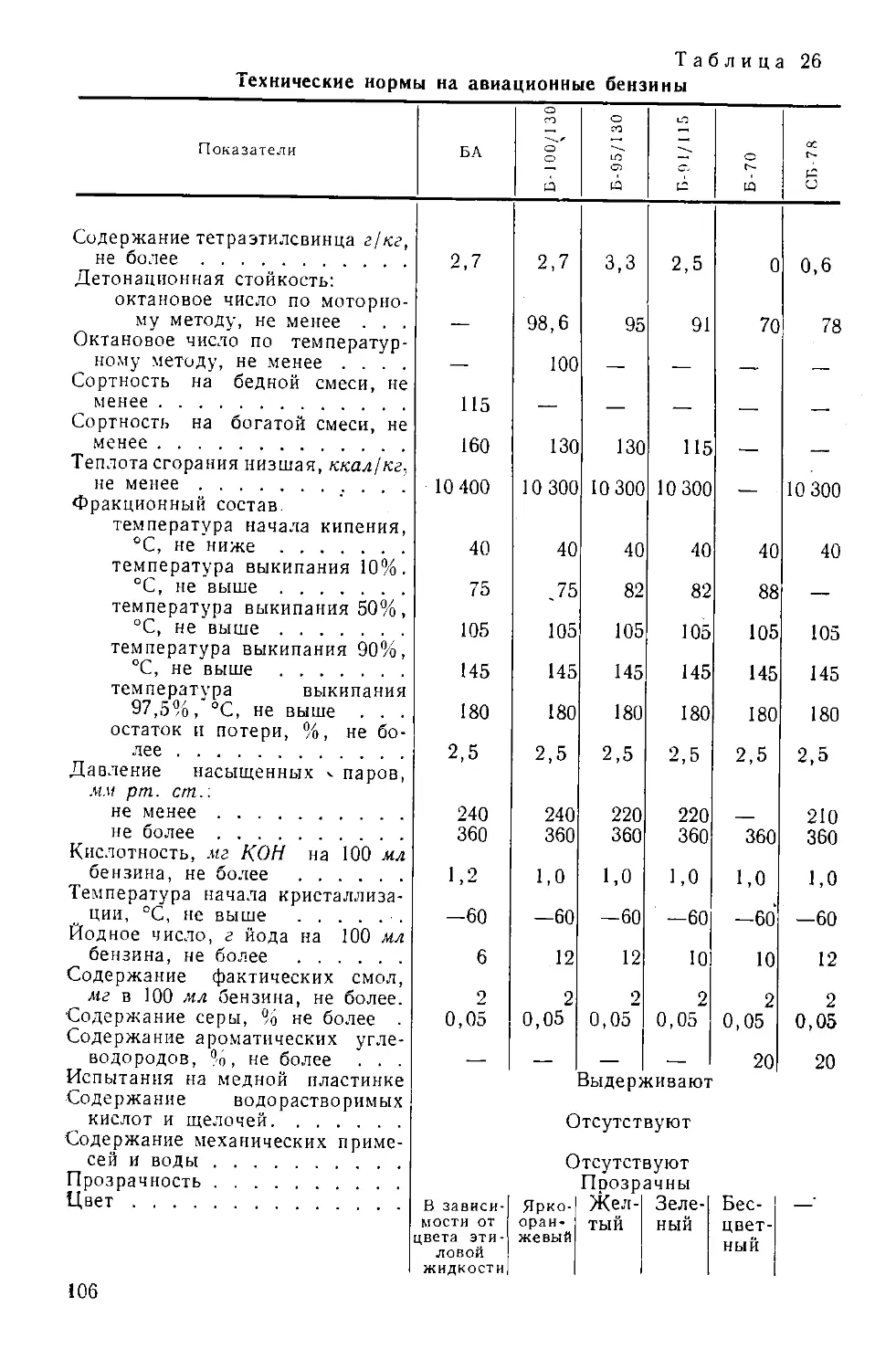

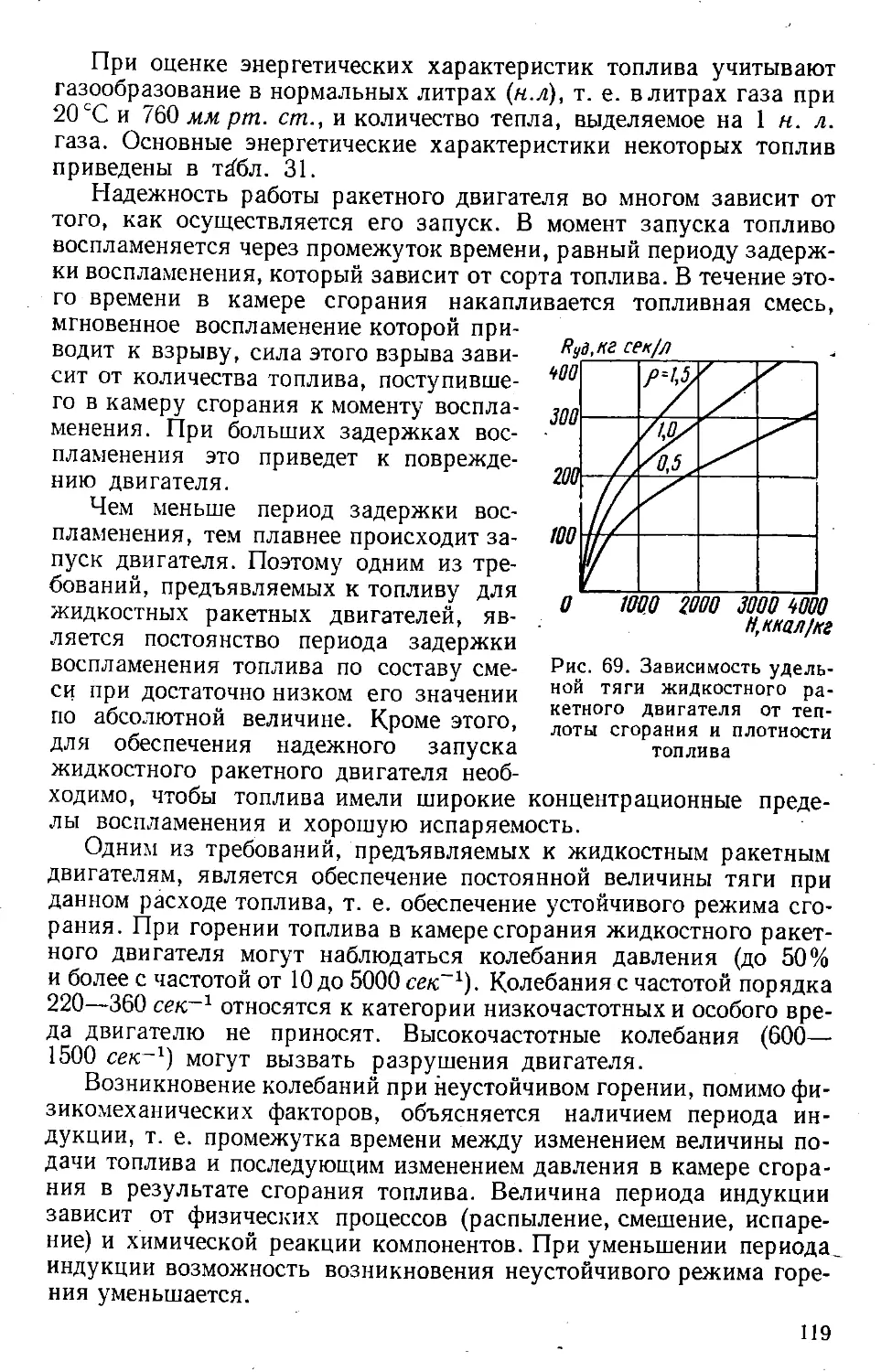

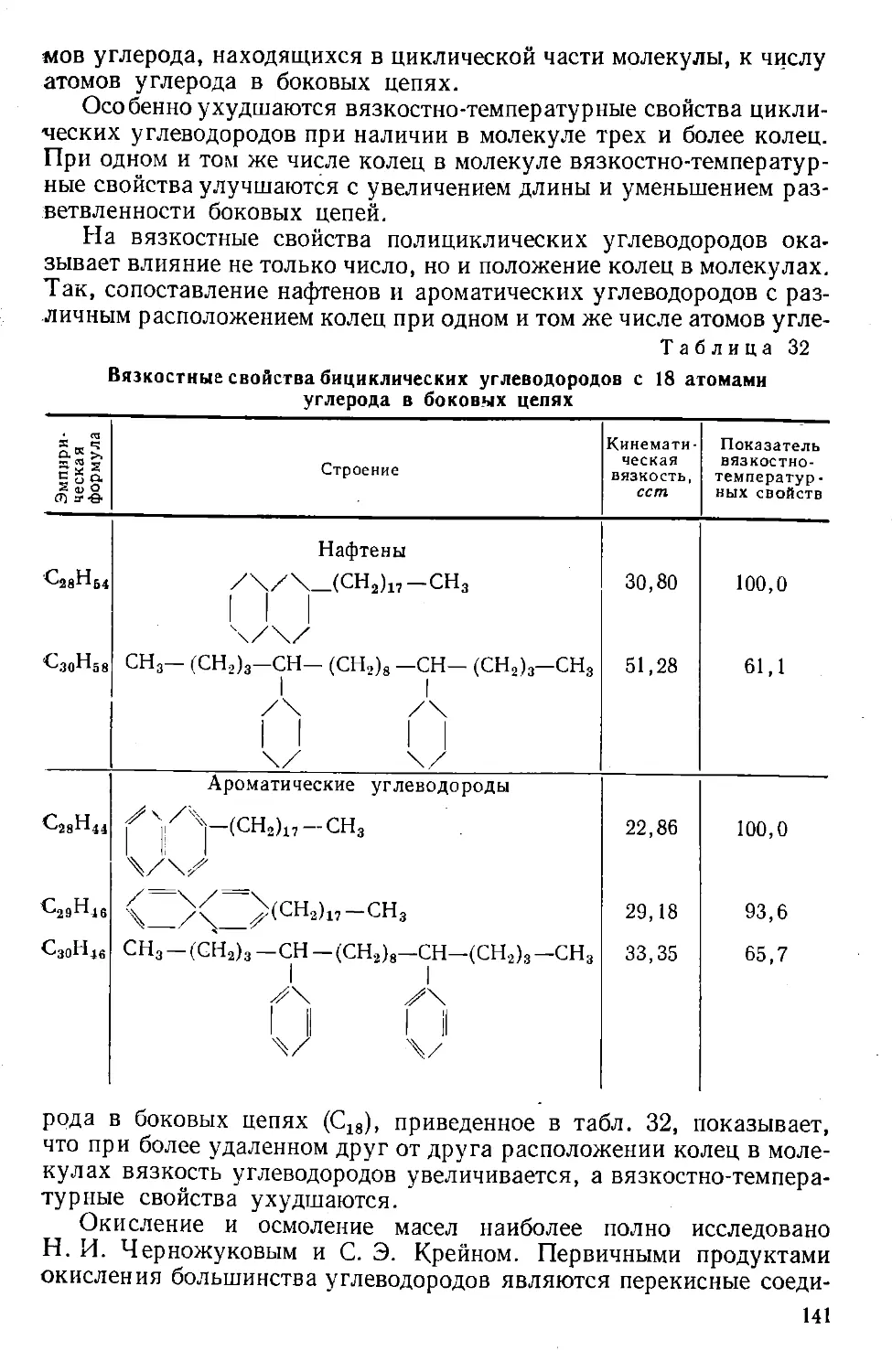

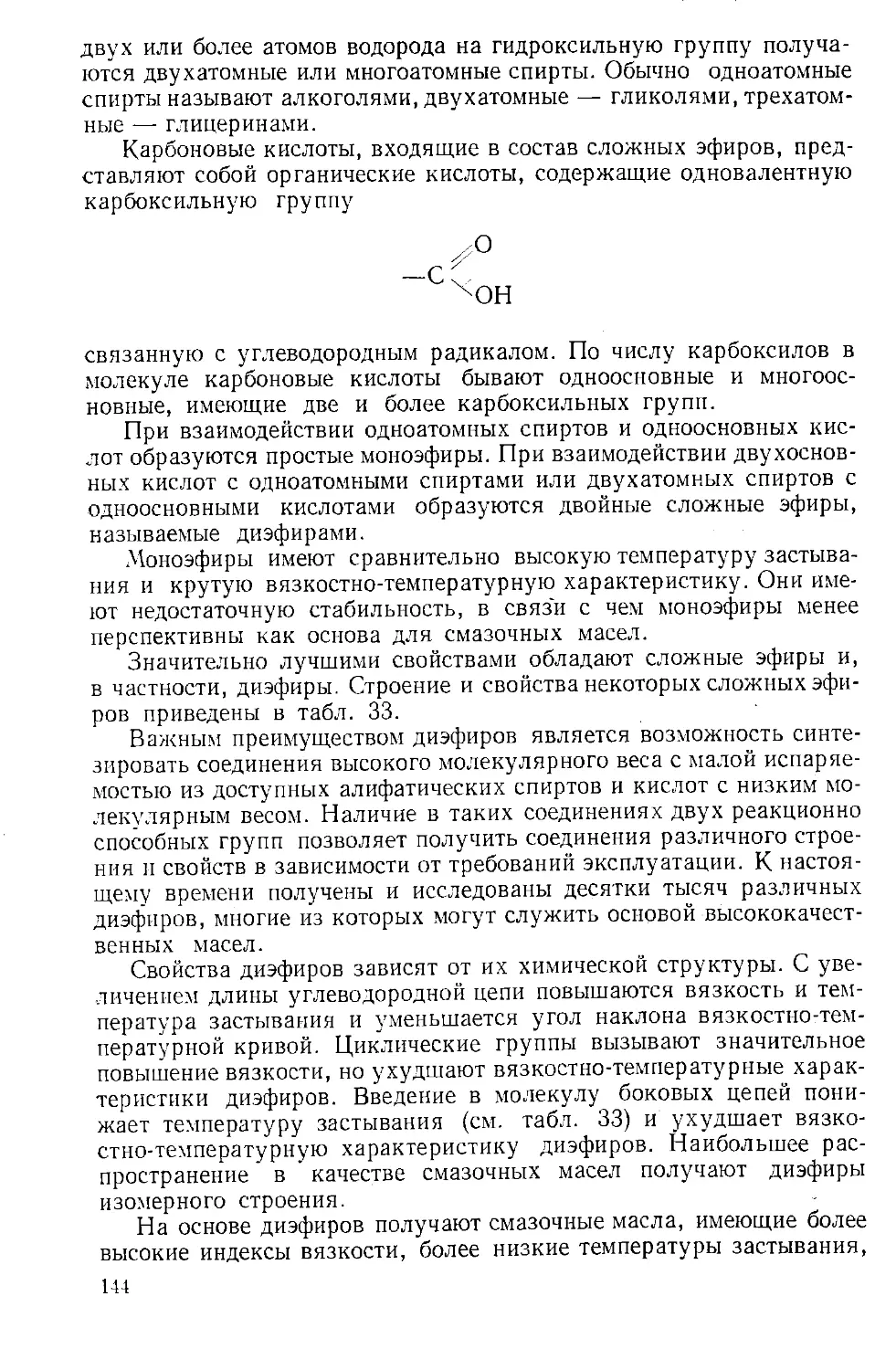

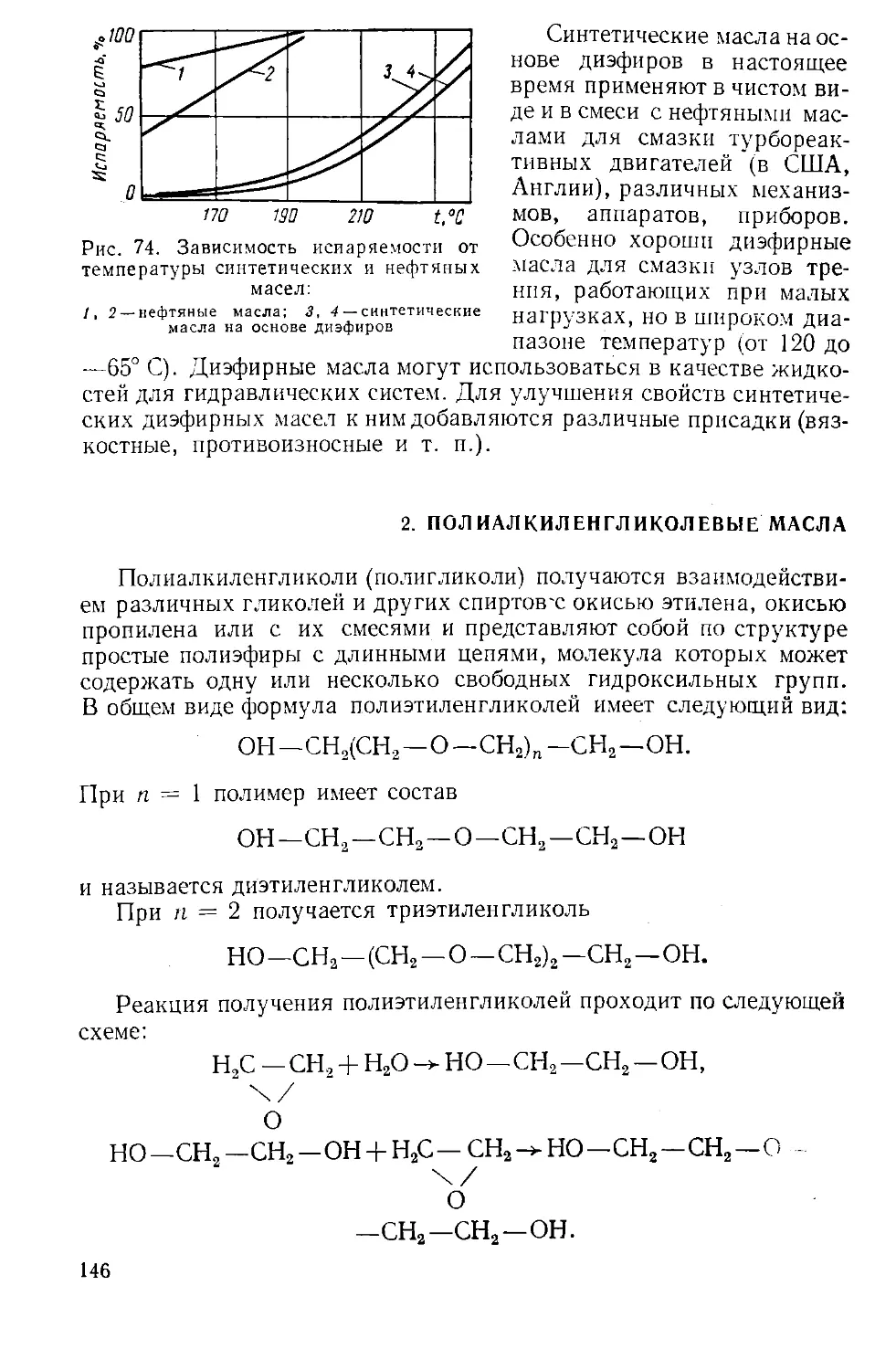

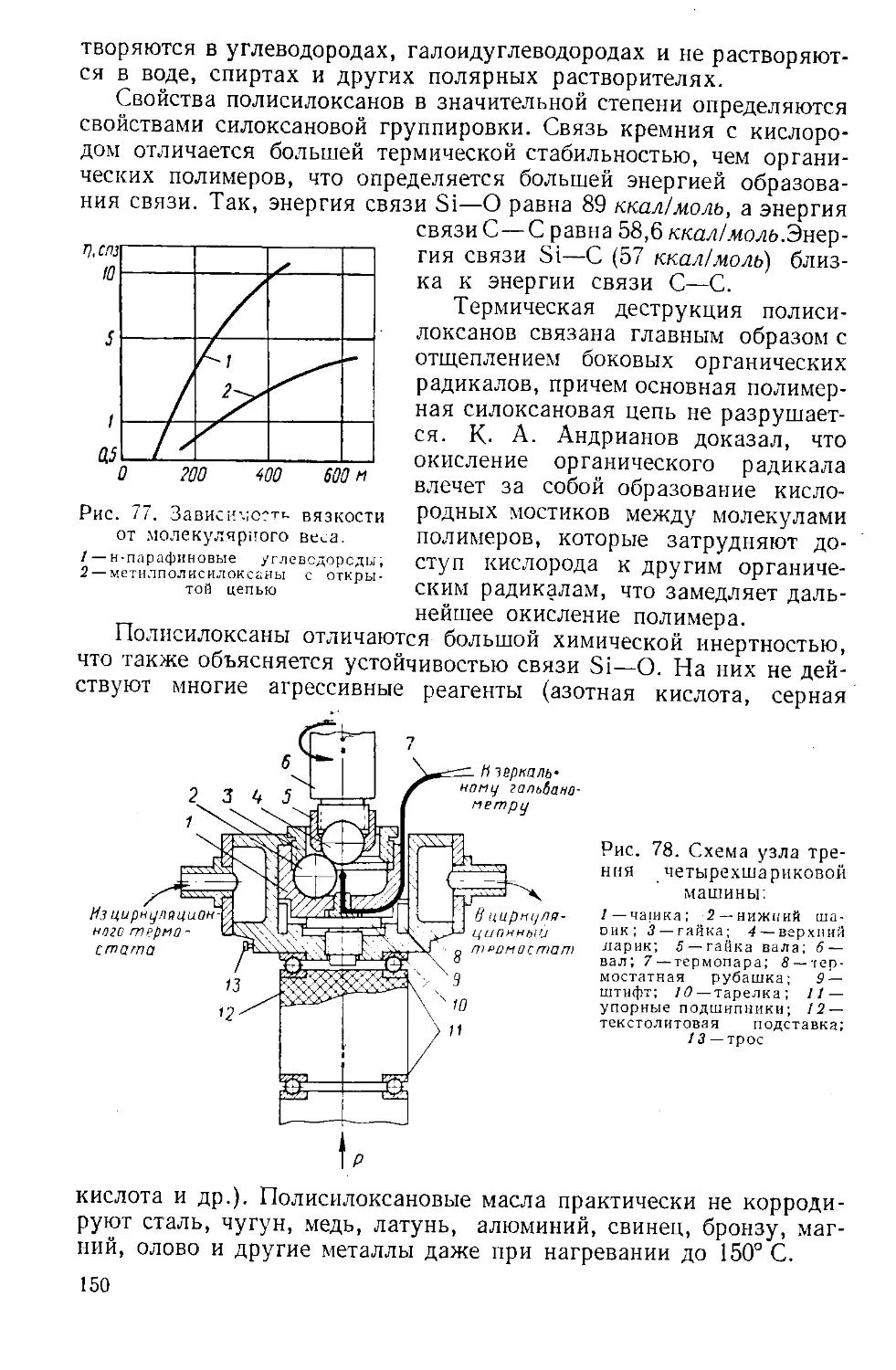

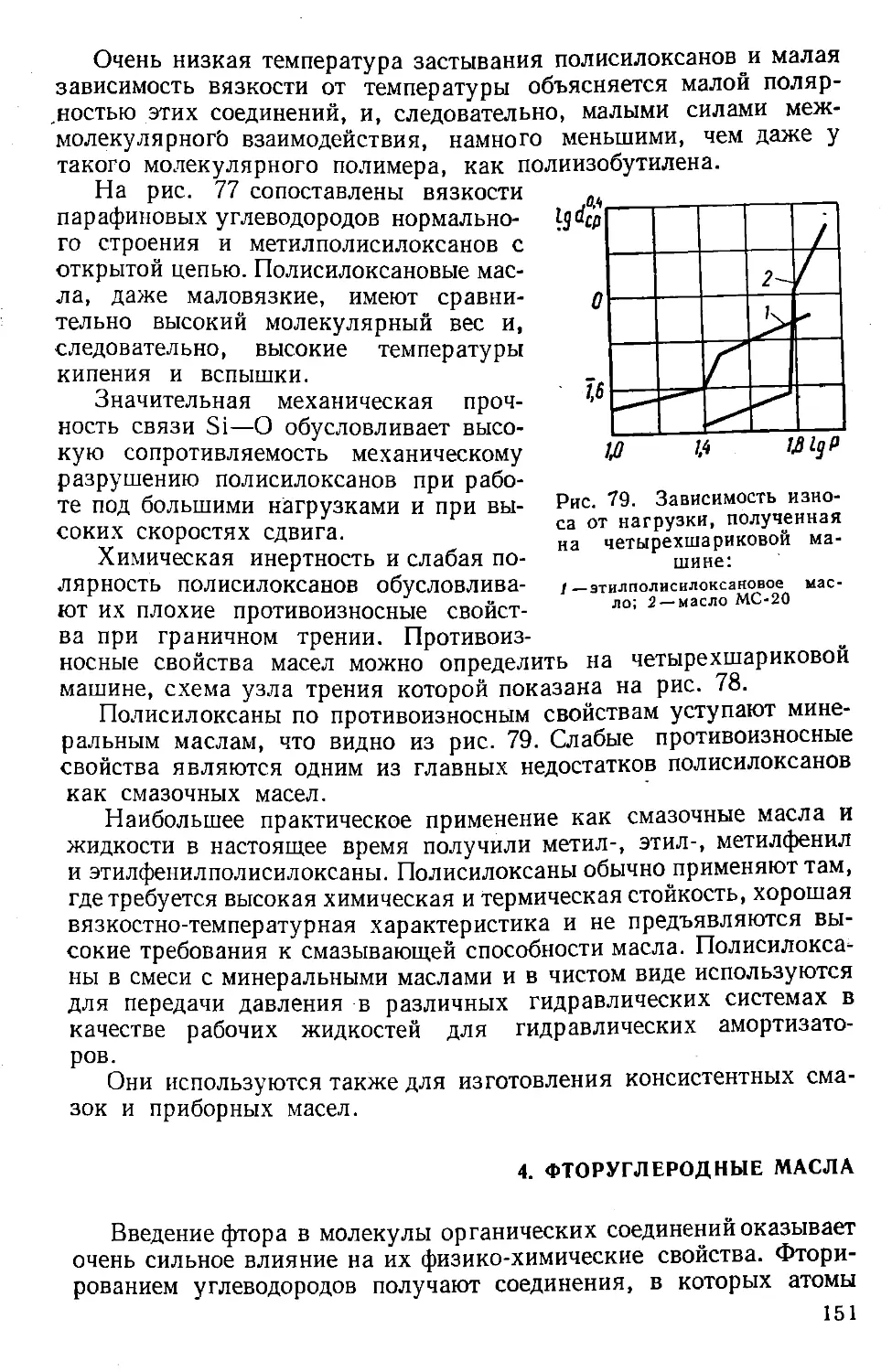

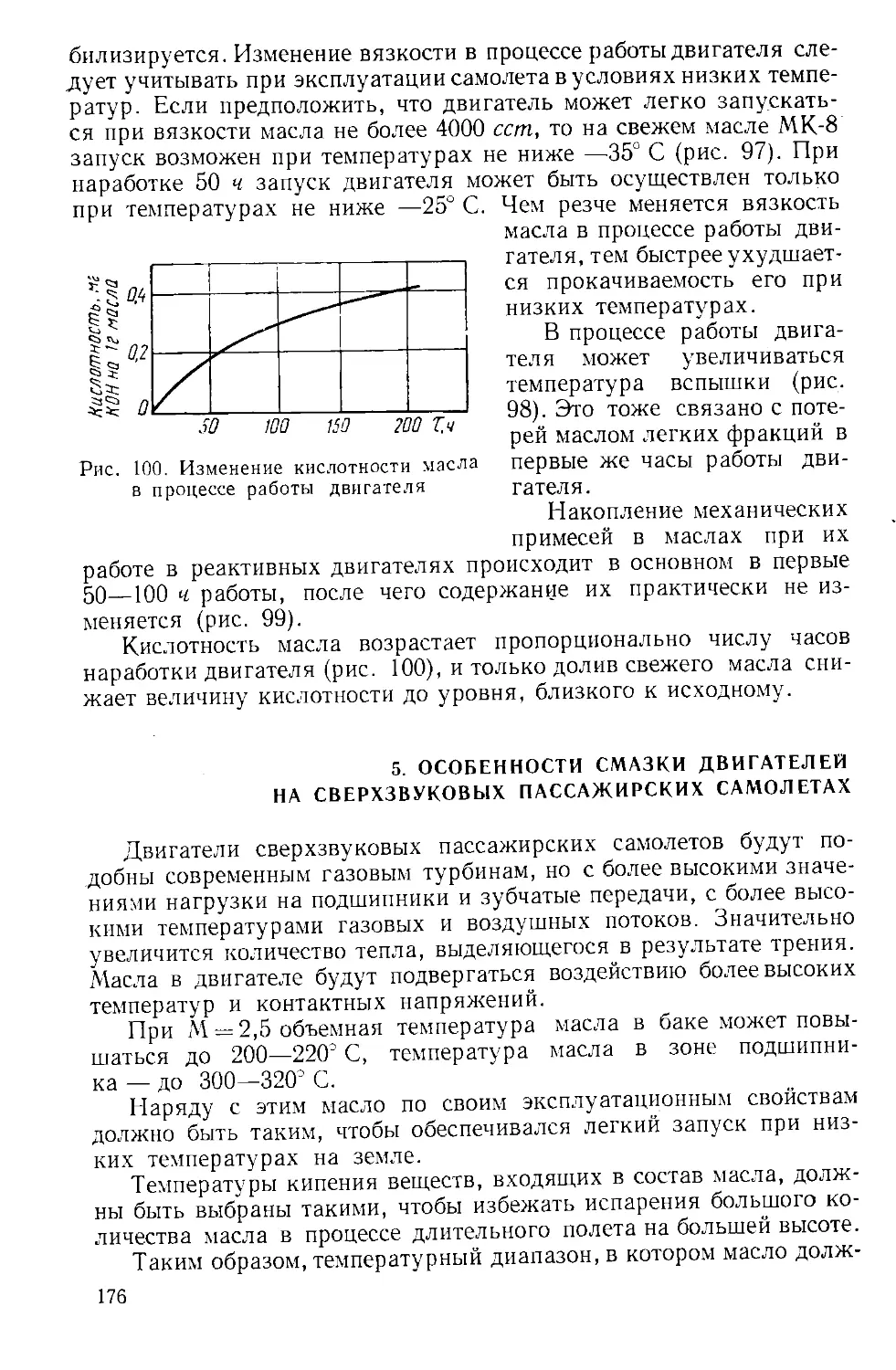

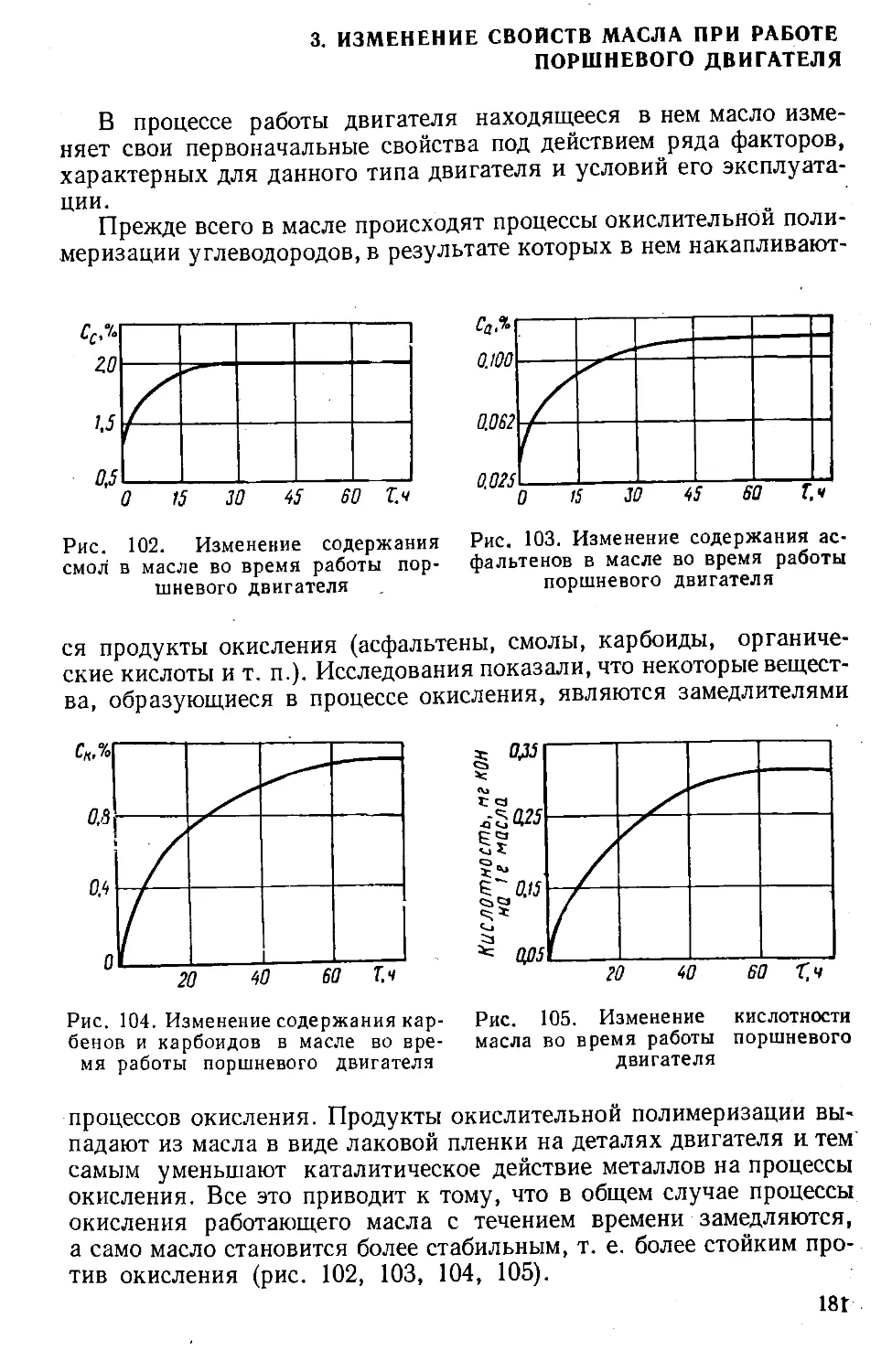

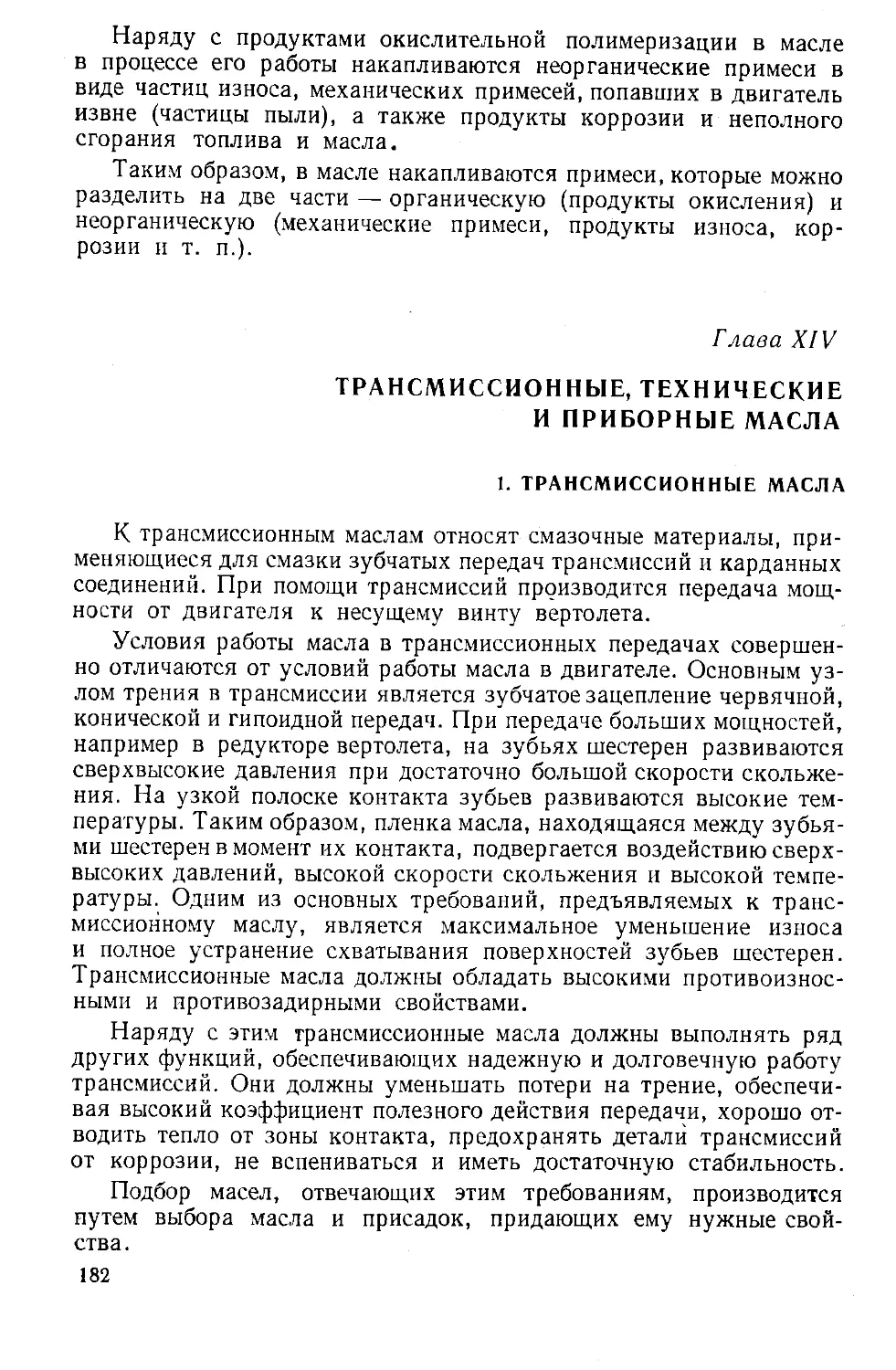

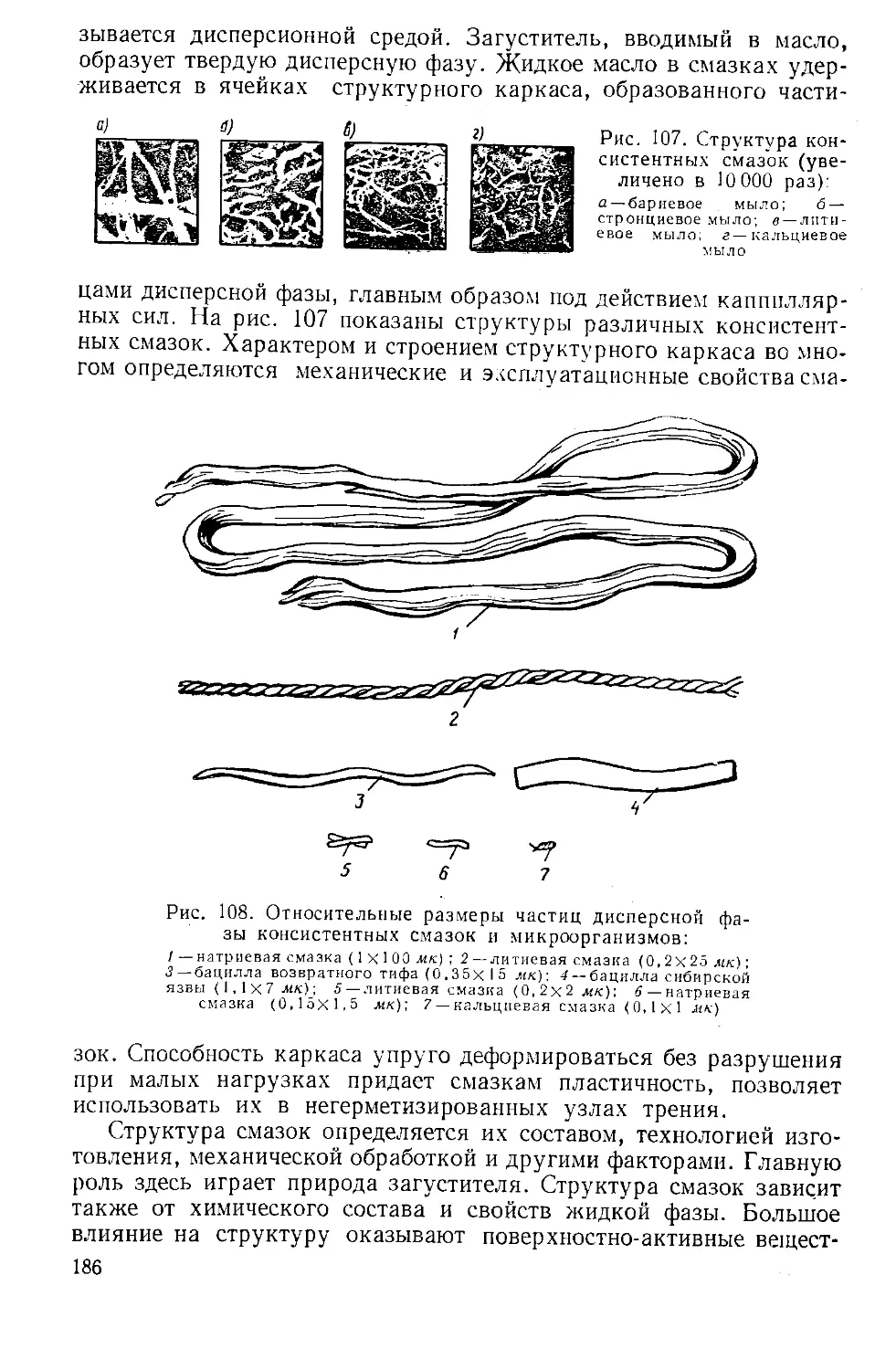

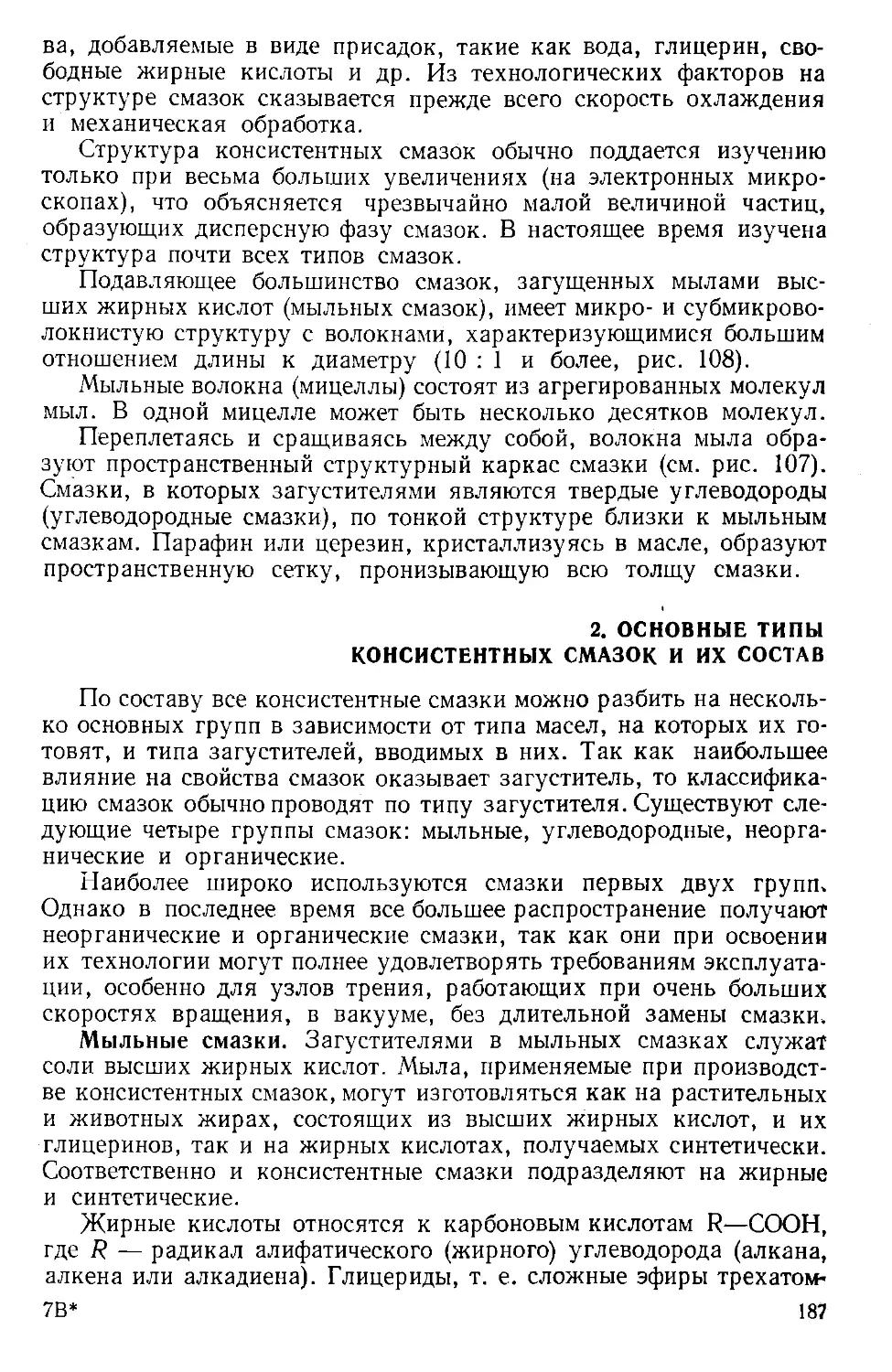

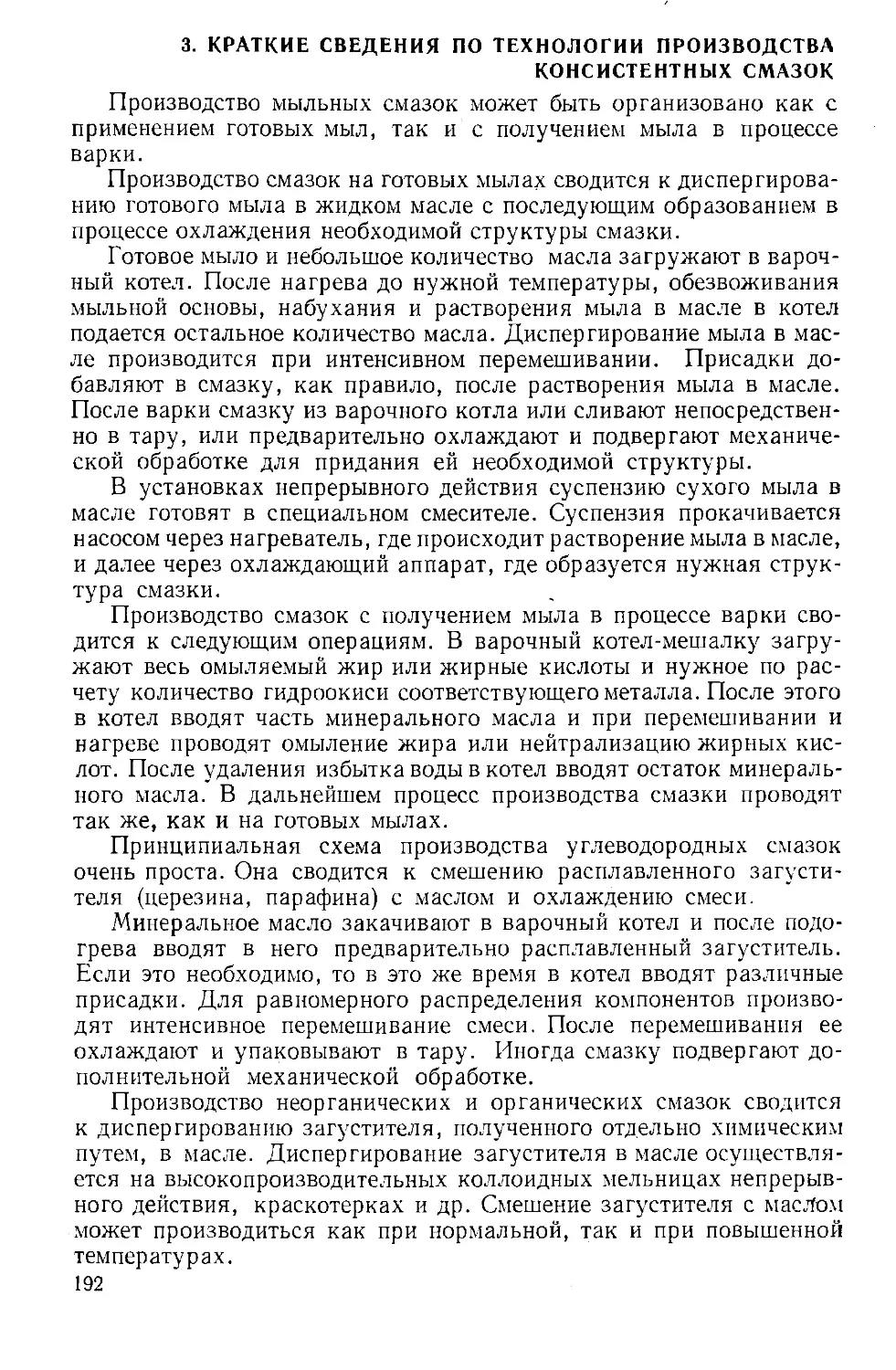

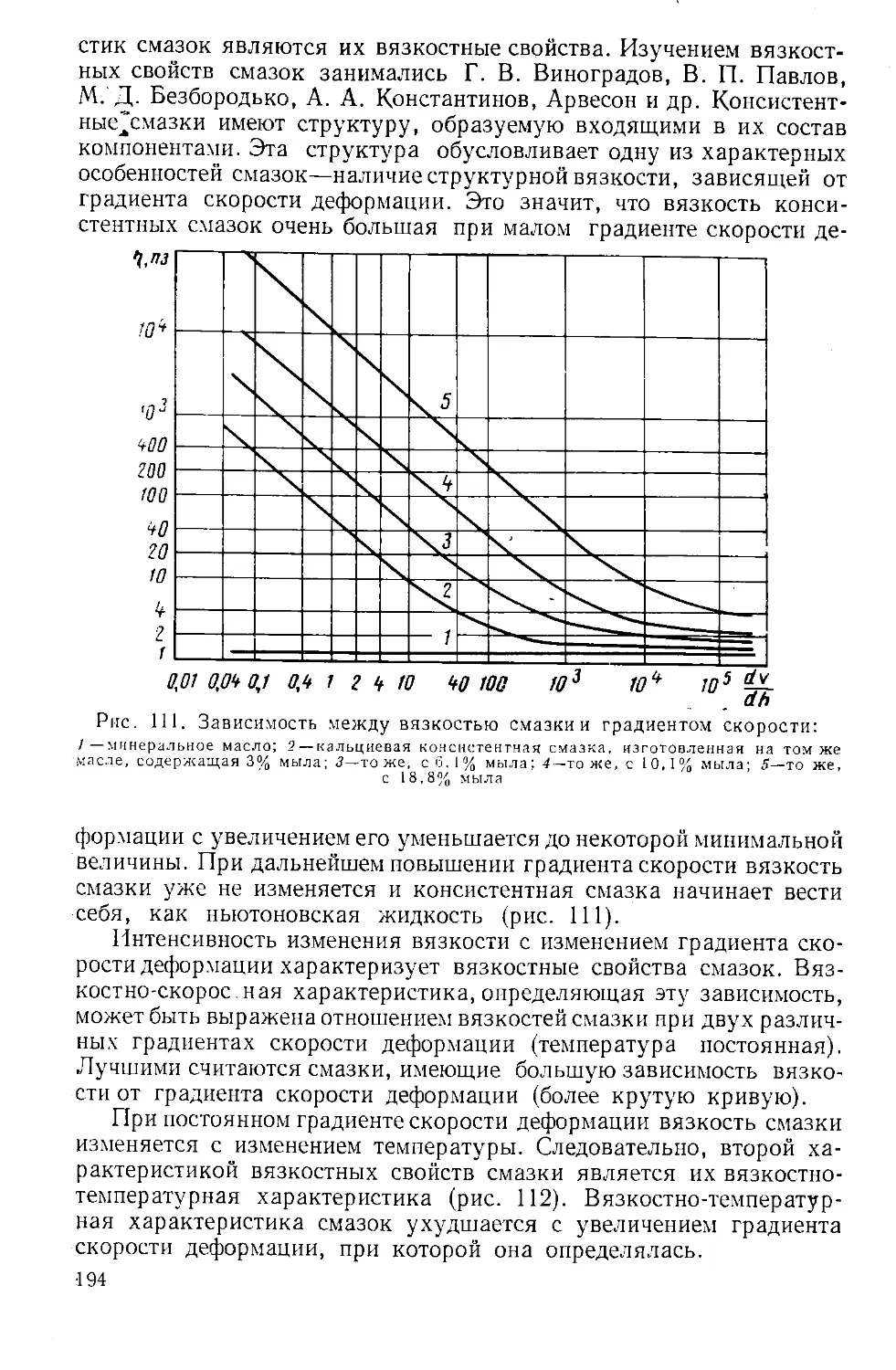

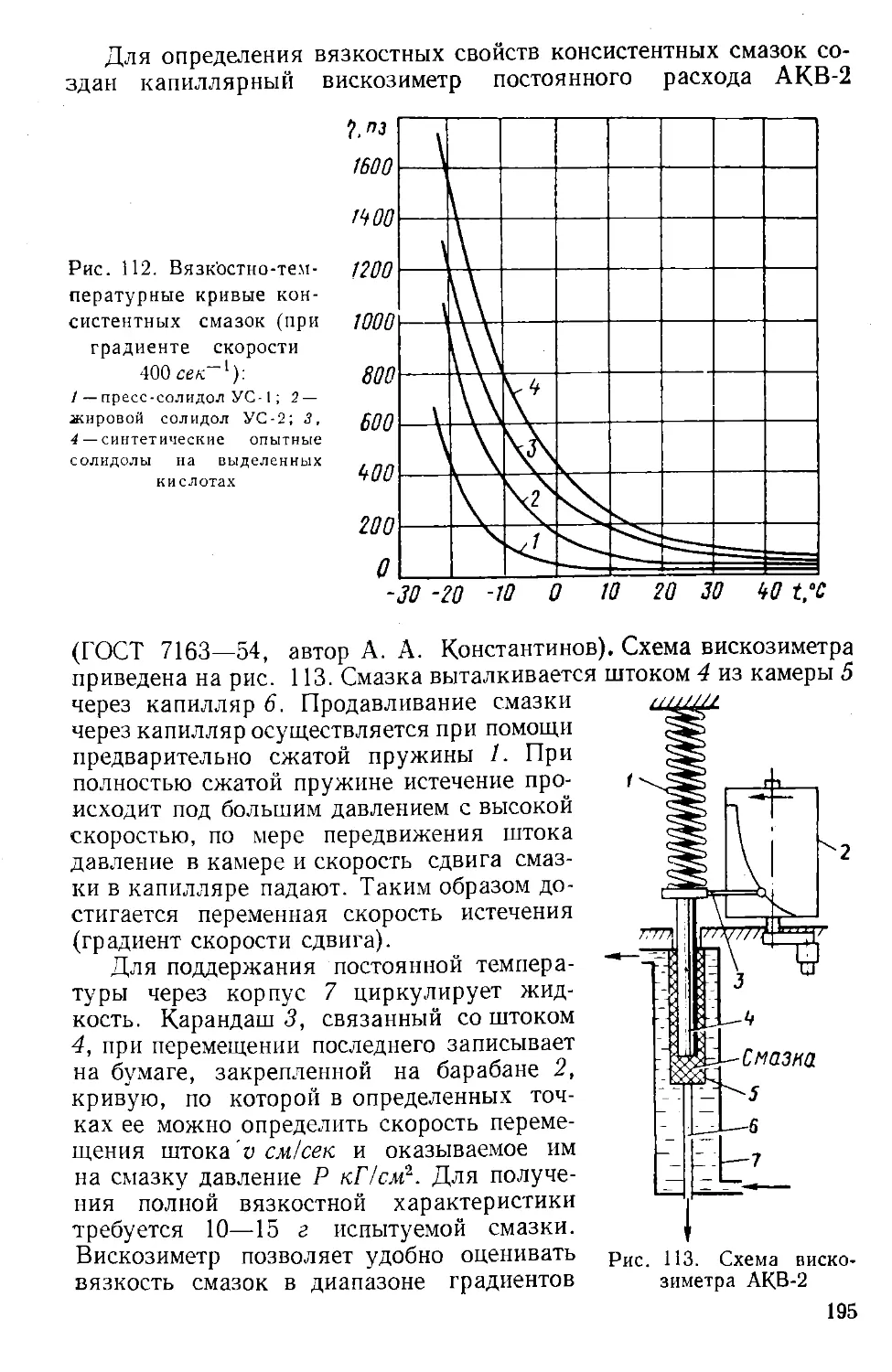

ских примесей в топливе менее 0,005% принимают за отсутствие их.