Text

--Ч

■■•£

\4

В.Г.АЛЕКШДРОВ

К

РА:ОЧН К

ПО АВИАЦИОННЫМ

МАТЕРИАЛАМ

.Г.АЛЕКСАНДРОВ

СПРАВОЧНИК

ПО АВИАЦИОННЫМ

МАТЕРИАЛАМ

ИЗДАТЕЛЬСТВО „ТРАНСПОРТ"

МОСКВА 1972

УДК 629.7:620.1.004(031)

Справочник по авиационным материалам.

Александров В. Г. Изд-во «Транспорт», 1972 г., стр. 1—328.

Эксплуатация, обслуживание и ремонт авиационной

техники связаны с применением разнообразных материалов,

изделий, рабочих жидкостей, сжатых газов и других веществ.

Правильное их использование способствует повышению

уровня технической эксплуатации, увеличению срока службы и

надежности авиационной техники.

В книге даны физико-химические и механические

свойства сталей, цветных сплавов, сплавов на основе никеля и

тугоплавких металлов, металлокерамических материалов,

пластмасс, консервационных и моющих жидкостей,

горюче-смазочных материалов и других.

При использовании различных материалов необходимо

учитывать конкретные условия эксплуатации, т. е. характер

нагружения, температуру, состав и свойства внешней среды,

высотность и грузоподъемность самолетов. Поэтому в

настоящем справочнике приведены не только цифровые данные,

характеризующие различные материалы, но и указаны

рекомендации по технологии применения и рациональному

использованию при эксплуатации, обслуживании и ремонте

авиационной техники.

Справочник предназначен для инженерно-технических

работников и летного состава гражданской авиации, ВВС и

ДОСААФ. Может быть использован студентами авиационных

вузов и техникумов. Рис. 33, табл. 152.

3-18-6

79—71

Виктор Георгиевич Александрой

СПРАВОЧНИК ПО АВИАЦИОННЫМ МАТЕРИАЛАМ

Редактор А. М. Мещеряков

Рецензент Н. И. Павловский

Обложка худ. А. С. Завьялова

Технический редактор Р. А. Иванова

Корректор В. Я. Кинареевская

Сдано в набор 19/1 1971 г. Подписано в печать 8/П 1972 г.

Бумага 84Х108'|/з2 № 2 Печ. л. 10,25 Усл. печ. л. 17,22 Уч.-изд. л. 23,14

Тираж 12 000 экз. Т02835 Цена 1 р. 37 к. Заказ 3500

Изд. № 1—2—1/17 № 4511

Издательство «Транспорт» — Москва, Б-174, Басманный туп., 6а,

Московская типография № 8 Главполиграфпрома

Комитета по печати при Совете Министров СССР,

Хохловский пер., 7

ПРЕДИСЛОВИЕ

Развитие авиационной техники, ее эксплуатация, обслуживание

и ремонт связаны с применением новых и весьма разнообразных

материалов, изделий, рабочих жидкостей, сжатых газов и других

веществ. Современная реактивная техника, характеризующаяся

огромными скоростями, большими полетными весами и дальностями

полетов и работающая в условиях больших давлений, высоких и

низких температур, глубокого вакуума и т, д., потребовала

создания новейших жаропрочных металлических сплавов и различных

новых неметаллических материалов (пластмасс), которые обладают

высокими свойствами, в полной мере отвечающими современным

условиям эксплуатации. Конструкционные материалы в условиях

больших температур должны иметь высокую прочность и

сопротивление ползучести, быть устойчивыми против вибраций, теплового

удара и окисления.

Авиационным специалистам — эксплуатационникам и

ремонтникам — постоянно приходится заниматься выбором материалов,

обладающих- самыми различными свойствами, химико-физическими и

механическими характеристиками. Одни материалы — твердые и

прочные, другие — пластичные и вязкие; одни — кислотоупорные и

жаростойкие, другие—быстро растворяются в кислотах и легко

окисляются; некоторые являются жаропрочными, иные резко теряют

прочность и устойчивость с повышением температуры и т. д.

Правильное применение легированных, конструкционных и

расходных материалов способствует повышению уровня технической

эксплуатации, увеличению срока службы, работоспособности и

надежности авиационной техники.

При выборе материалов для деталей и узлов авиационных

конструкций в первую очередь учитывают их удельные веса и так

называемую удельную прочность (ее еще называют качественным

числом), характеризуемую отношением прочности к удельному весу.

В качестве характеристики прочности может быть взято одно из

следующих свойств: предел прочности, предел текучести, предел

усталости, модуль нормальной упругости. Поэтому при изготовлении

деталей предпочтение отдается материалу, обладающему большой

удельной прочностью. Это позволяет при прочих равных условиях

увеличить прочность конструкции и ее надежность, снизить вес,

увеличить дальность и высоту полета.

Современные конструкционные материалы, применяемые в

авиастроении, имеют удельную прочность в пределах от 16 до 25, а в

некоторых случаях и до 35.

Основным направлением в создании новых авиационных

материалов является получение композиций, способных надежно

работать в условиях высоких температур (1200—1800°С и более). Вслед-

3

ствие этого критерием оценки и выбора материалов часто служит

изменение удельной прочности при повышении температуры.

В авиации, кроме черных металлов, широкое применение

находят легкие цветные сплавы на основе алюминия, магния и титана,

используются сплавы на основе никеля и тугоплавких металлов, а

также металлокерамические материалы. Однако применение цветных

металлов и сплавов ограничено их меньшей распространенностью

в природе и высокой стоимостью. Объем производства черных

металлов примерно равен 94% от мирового производства всех

металлов, т. е. на долю цветных металлов остается только б%-

Многие детали самолетов и авиационных двигателей

изготовляются из пластических материалов (пластмасс), которые должны

обладать специальными свойствами: прозрачностью,

электроизоляционными качествами, малой теплопроводностью, высокими

фрикционными свойствами, эластичностью и непроницаемостью для

жидкостей и газов, высокой химической стойкостью, а также хорошими

механическими свойствами. К таким материалам относятся:

плексиглас, стеклотекстолит, гетинакс, полиэтилен, полистирол, пено-

пласты, асботекстолит, полихлорвинил, фторопласт, резина, дельта-

древесина и др.

Пластмассы все шире используются как заменители

дефицитных бронз и латуней, а в ряде случаев — и качественных сталей.

Одновременно пластмассы благодаря присущим им особым

свойствам во многих случаях являются не заменителями, а вполне

самостоятельными высокоценными материалами. Ярким примером этому

служит изготовление десятков тысяч различных деталей самолетов

из конструкционных пластмасс, органического стекла и резины.

Целесообразное использование консервационных и моющих

жидкостей, антикоррозионных и защитных покрытий, различных

консистентных смазок, горюче-смазочных материалов и других делает

возможным оптимальное сохранение авиационной техники и

удешевляет ее содержание.

Все эти примеры показывают, что в настоящее время

характерно резко дифференцированное применение материалов в

зависимости от конкретных условий эксплуатации.

Следовательно, при использовании металлов, сплавов,

неметаллических материалов, жидкостей и газов надо учитывать условия

эксплуатации, т. е. характер нагружения изделия, температуру,

состав и свойство внешней среды, высотность и грузоподъемность

самолетов.

Поэтому в настоящем справочнике приведены не только

цифровые данные, характеризующие различные материалы, изделия,

жидкости и газы, физико-механические свойства, но и указаны

рекомендации по технологии применения и рациональному

использованию при эксплуатации, обслуживании и ремонте авиационной

техники.

глава 1 | СТАЛИ И

| ЧУГУНЫ

ОБЩИЕ СВЕДЕНИЯ

ОБ УГЛЕРОДИСТЫХ СТАЛЯХ

Углеродистыми сталями называются сплавы железа с углеродом,

содержащие до 2% углерода. Они, кроме того, содержат 0,3—0,7%

марганца, 0,2—0,4% кремния, 0,01—0,005% фосфора и 0,01 —

0,04% серы. Помимо этих элементов, в сталь попадают в

небольших количествах кислород, азот и водород.

Сплавом называется сложное металлическое тело,

состоящее из двух и более элементов, полученное их сплавлением,

спеканием или другими методами. Металлические сплавы состоят из

металлов, но могут содержать и неметаллические элементы; однако

в этом случае обязательно сохранение сплавом свойств, присущих

металлам. Сплавы отличают от механических смесей и химических

соединений.

Механическая смесь образуется, если компоненты не

взаимодействуют друг с другом химически, а находятся в виде

самостоятельных, связанных между собой зерен. Сплавы подобного

рода являются неоднородными.

Химические соединения получаются при

взаимодействии компонентов, составляющих сплав. Они имеют постоянный

состав, свою кристаллическую решетку и особые физико-химические

и механические свойства.

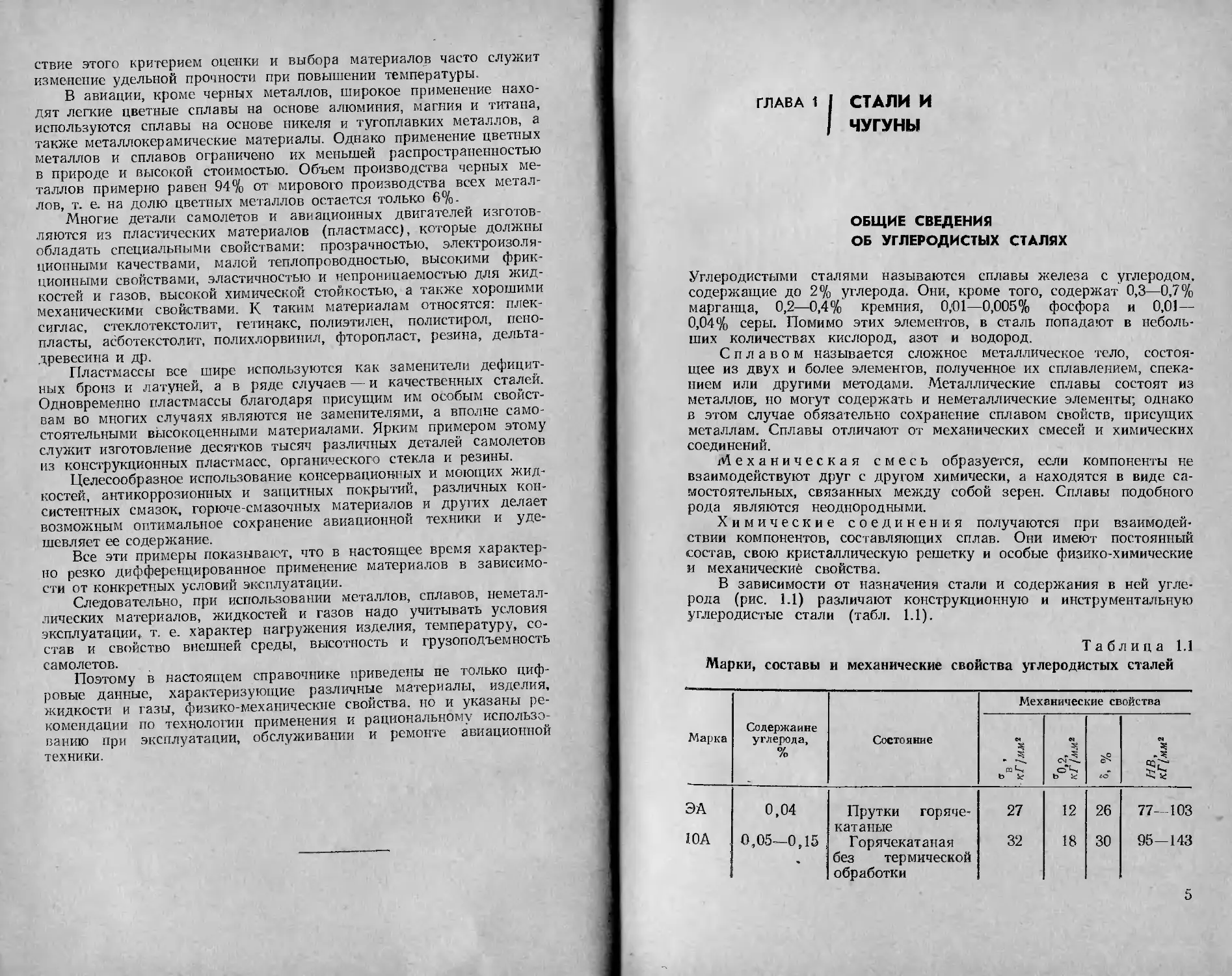

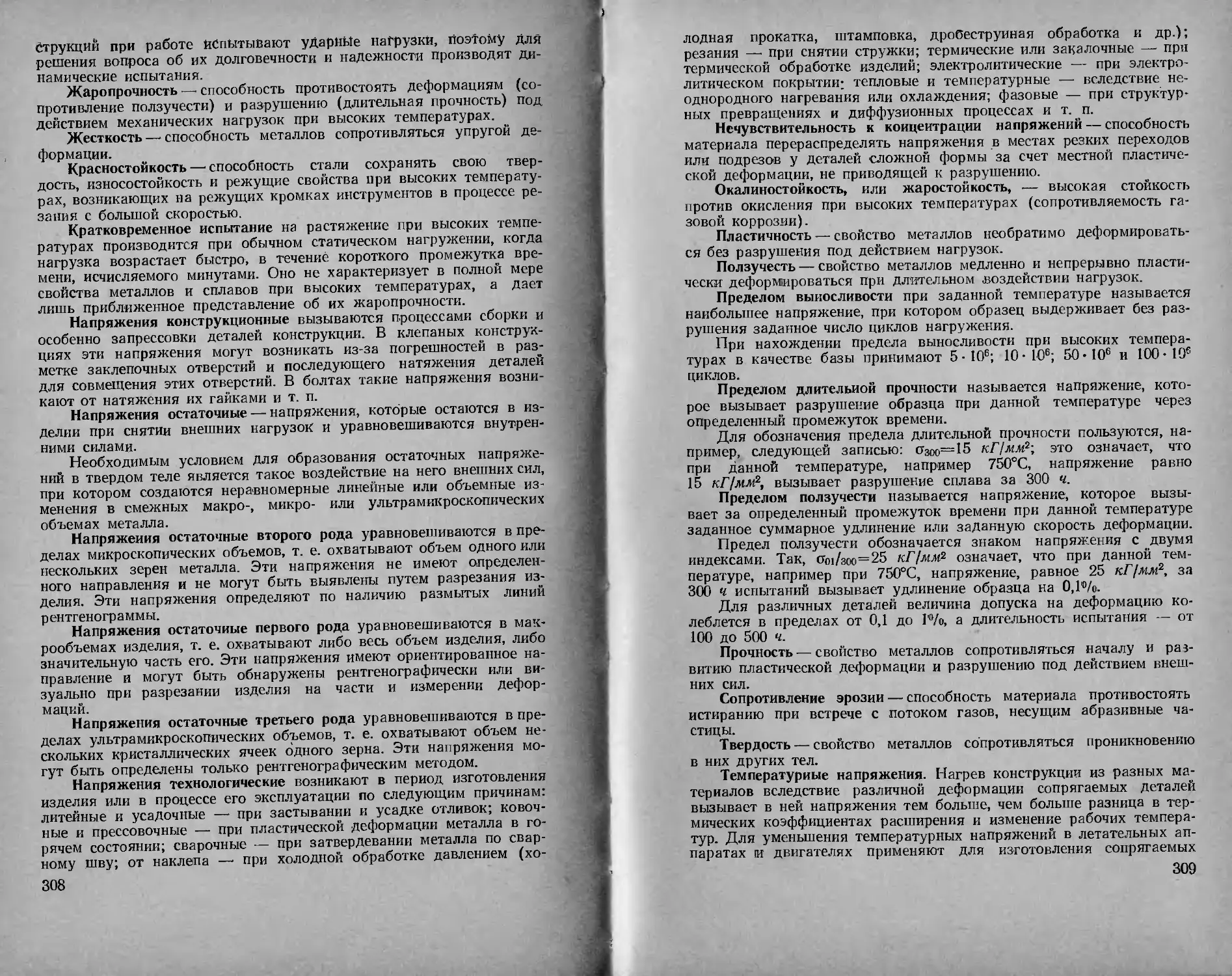

В зависимости от назначения стали и содержания в ней

углерода (рис. 1.1) различают конструкционную и инструментальную

углеродистые стали (табл. 1.1).

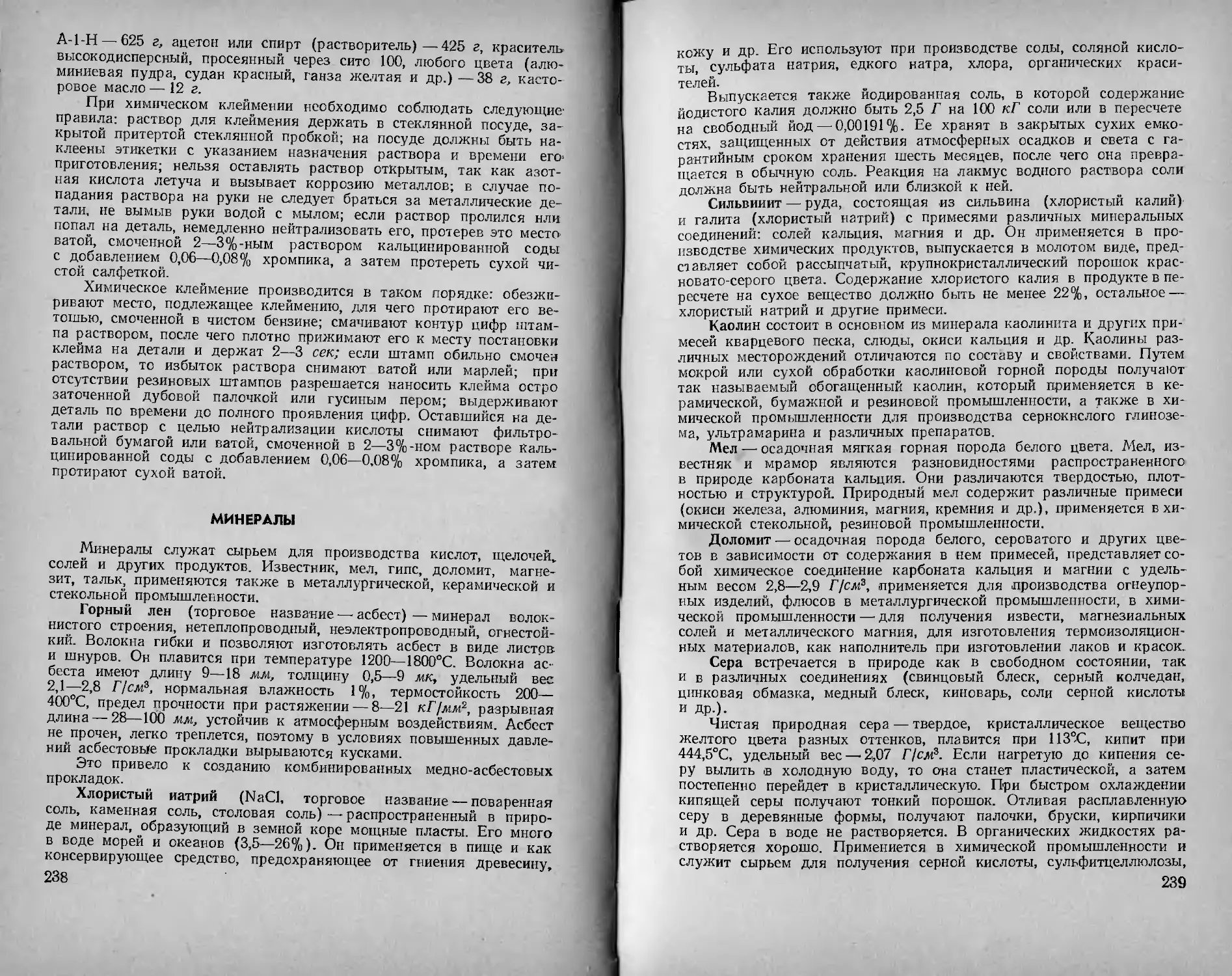

Таблица 1.1

Марки, составы и механические свойства углеродистых сталей

Марка

ЭА

ША

Содержание

углерода,

%

0,04

0,05—0,15

Состояние

Прутки

горячекатаные

Горячекатаная

без термической

обработки

Механические свойства

Ь 5£

27

32

ст-5.

ъ а

12

18

СО

26

30

77—103

95—143

5

Продолжение

Марка

20А

40

45

45А

70

(ВС и

ОВС)

У8А

У10А

У12А

Со 1ержание

углерода,

%

0,15—0,22

0,37-0,45

0,40—0,50

0,40—0,50

0,65—0,75

0,75—0,84

0,95—1,09

1,10—1,25

Состояние

Отожженная

или

нормализованная

Отожженная или

нормализованная

То же

Прутки для

расчалок закаленные и

отпущенные

Наклепанная

проволока d = 2 мм

Наклепанные

ленты

Закаленная и

отпущенная прн

220—240° С

Закаленная и

отпущенная при

180—200°С

Механические свойства

- Д

о а

40—50

58

60—85

70—85

180

75—120

.5;

to и

«о"

22; 24 111—152

34 17 143—187

г

32 13 170—229

. — .11 187—241

164 — —

HRC 59—61

HRC 60—62

Конструкционная сталь, содержащая от 0,05 до

0,55% С, обычно поступает в виде поковок, прутков, листов, полос,

труб и т. п.

Инструментальная сталь, содержащая от 0,55 до

1,5% С и минимальное количество вредных примесей (серы,

фосфора), применяется для изготовления сверл, разверток, метчиков,

плашек, различных инструментов и т. п.

МАРКИРОВКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Маркой стали называется условное обозначение, которое

характеризует химический состав, качество, содержание отдельных

элементов, а в некоторых- случаях — способ производства.

Конструкционные углеродистые стали обыкновенного и

повышенного качества. Стали первой группы имеют следующие марки:

Ст.0, Ст.1, Ст.2, Ст.З, Ст.3кп, Ст. 4, Ст.4а кп, Ст.5, Ст.6, Ст.7.

Буквы «Ст.» обозначают сталь, а цифры 0, 1, 2, 3 и т. д. указывают

номер стали. С увеличением номера предел прочности (содержание

углерода) возрастает. Буква «Б» перед маркой указывает, что сталь

бессемеровская, отсутствие буквы — сталь мартеновская. Марки

кипящей стали имеют в конце индекс «кп», отсутствие этих букв

означает спокойную сталь.

6

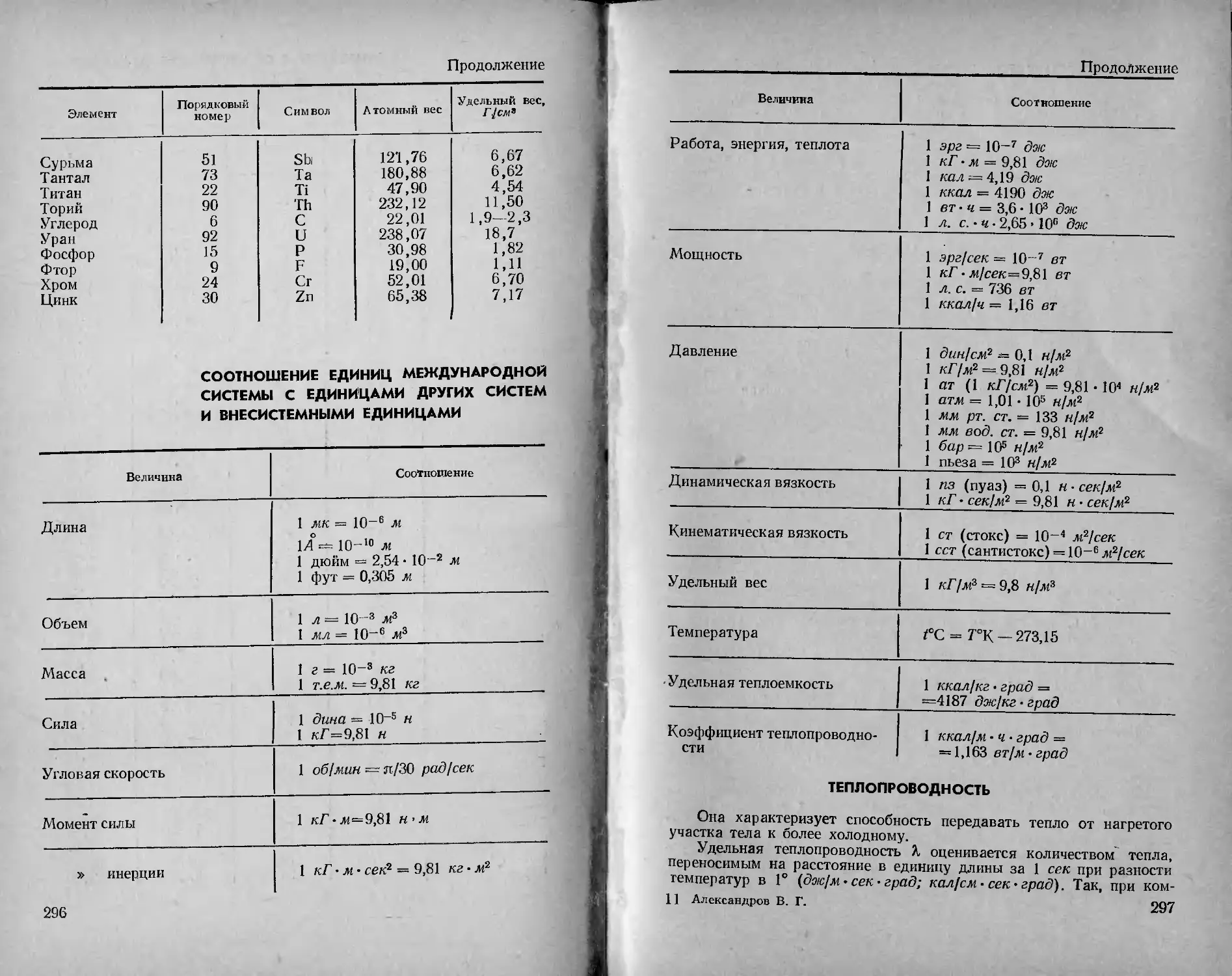

НВ,кГ/мм\ ёв,кГ/мм*

ЬОО

300

200

100

1Б0

№

120

100

80

60

W

20

УА%,аИ1кРм/с^

-V

нв-

аи"

\

J

80 -

70 -

60 '

50 -

W -

J0 -

20 -

10 -

32

28

24

20

16

12

В

«

D О 0,2 Ofi 0,6 0,8 1,0 1,2 С,%

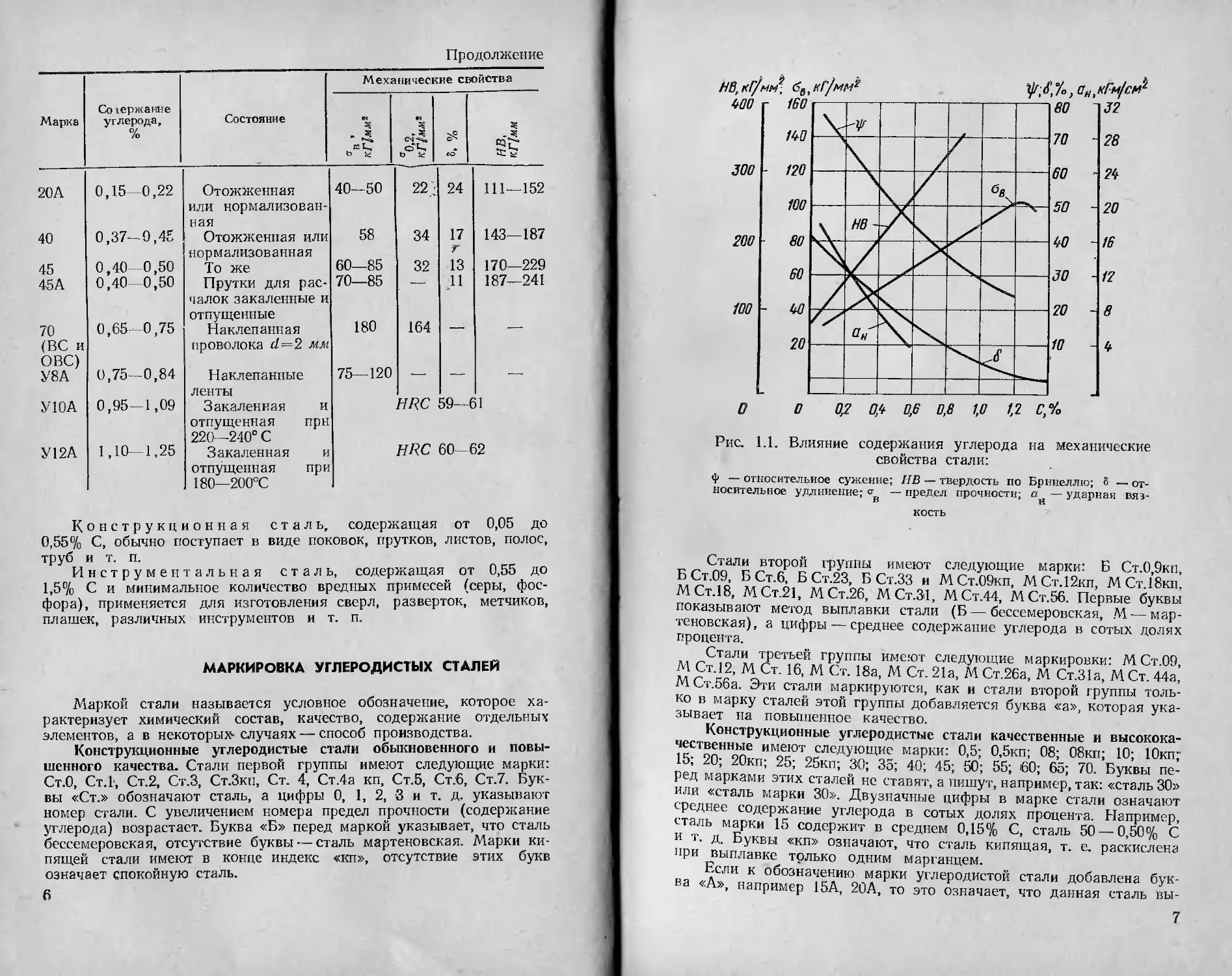

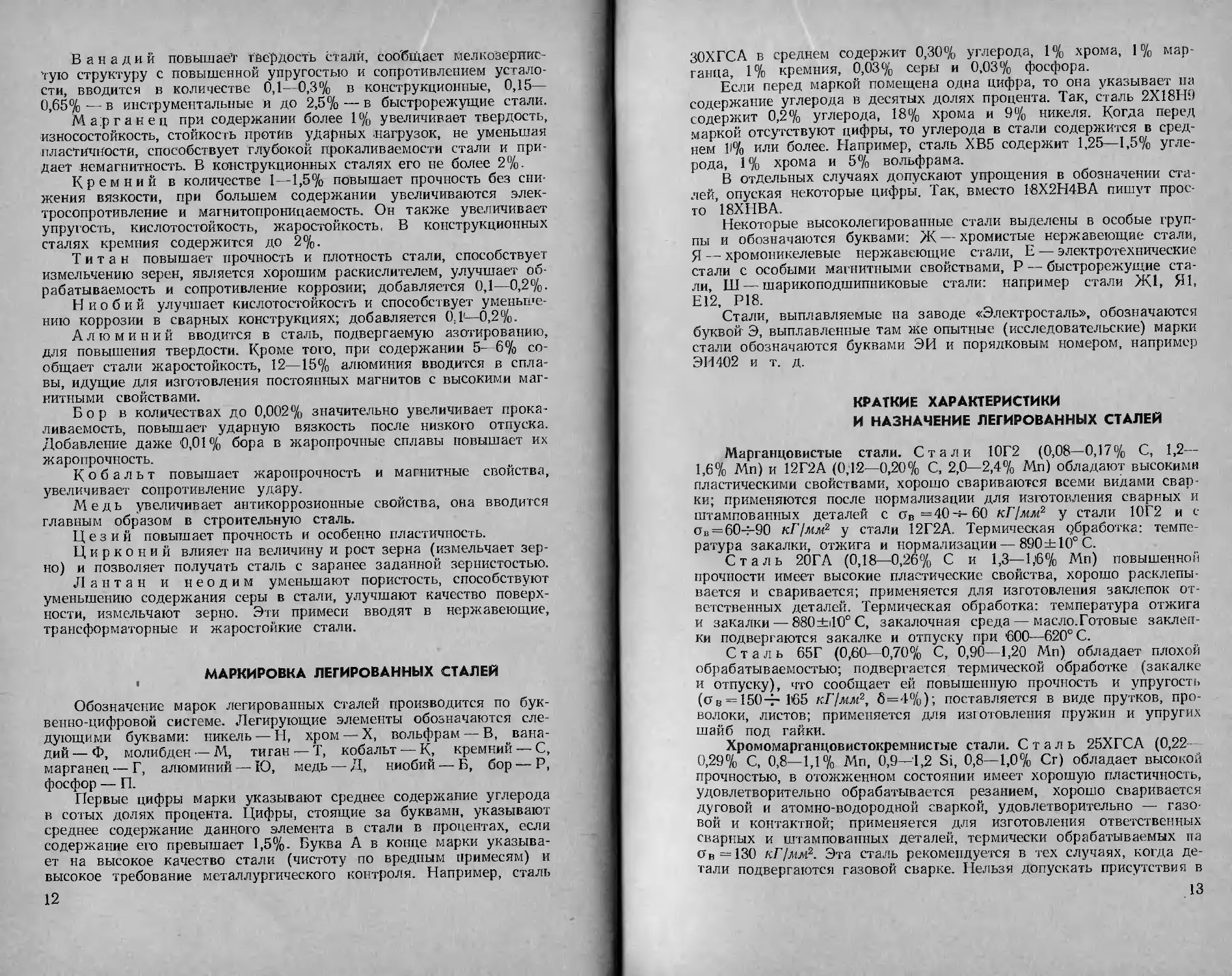

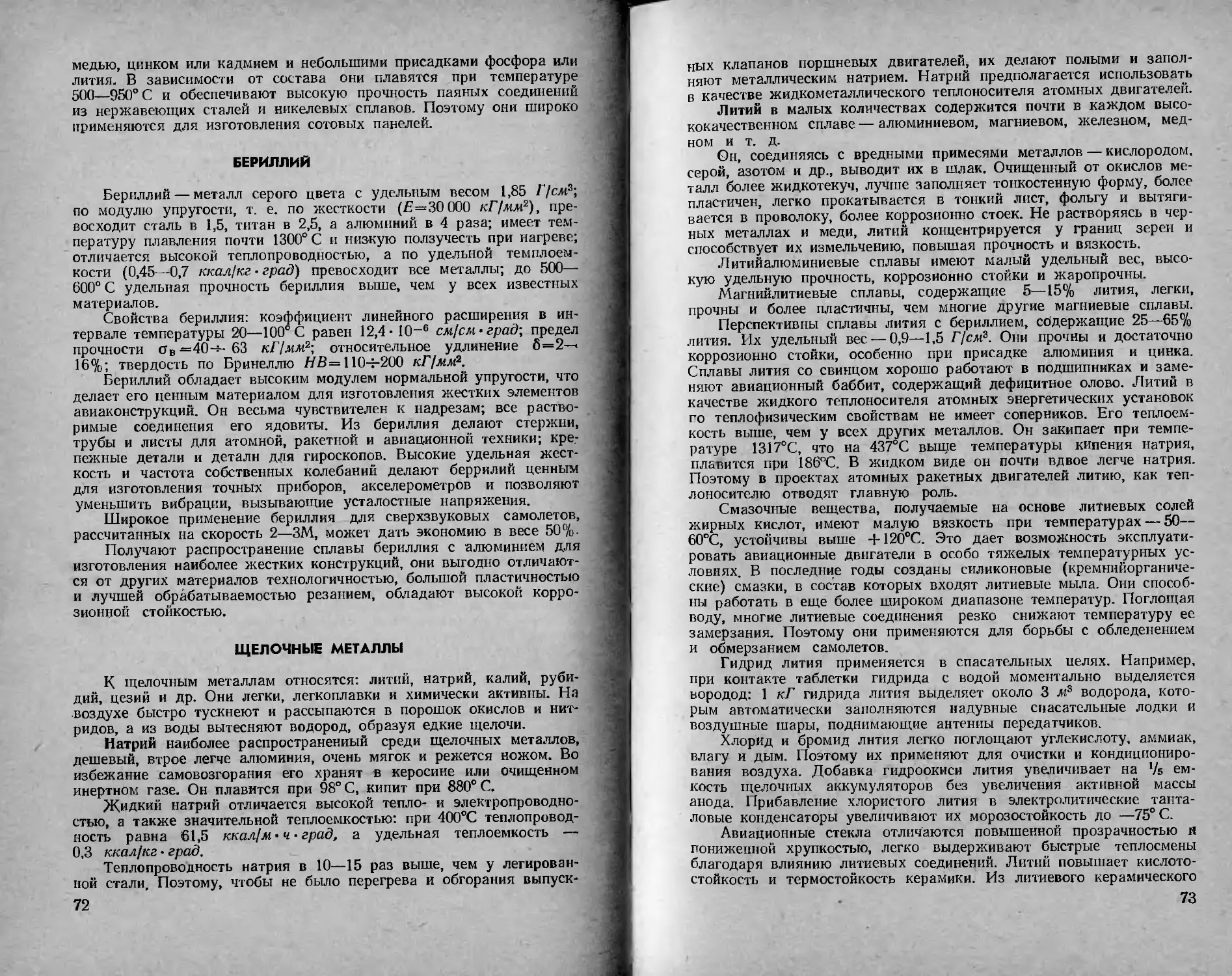

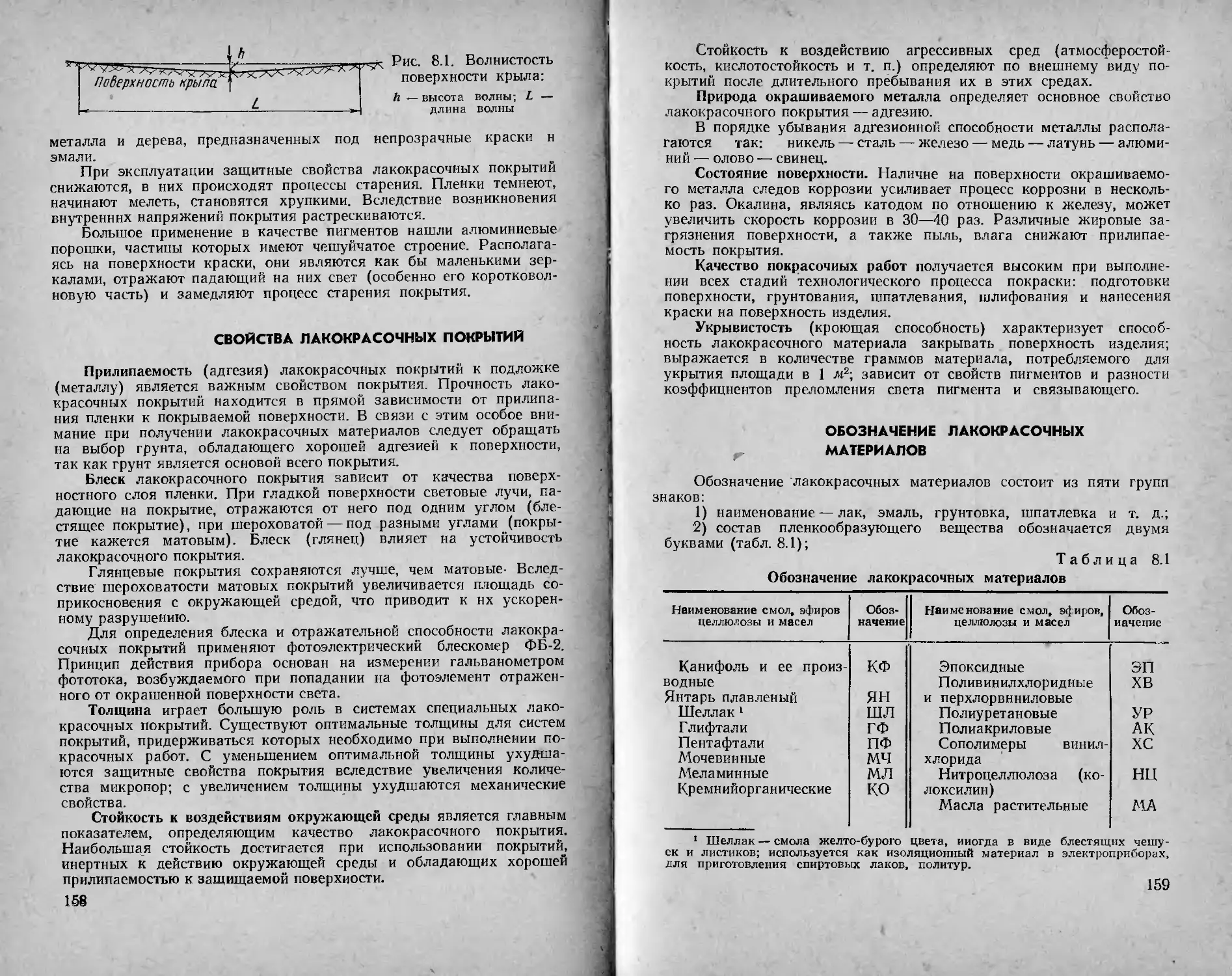

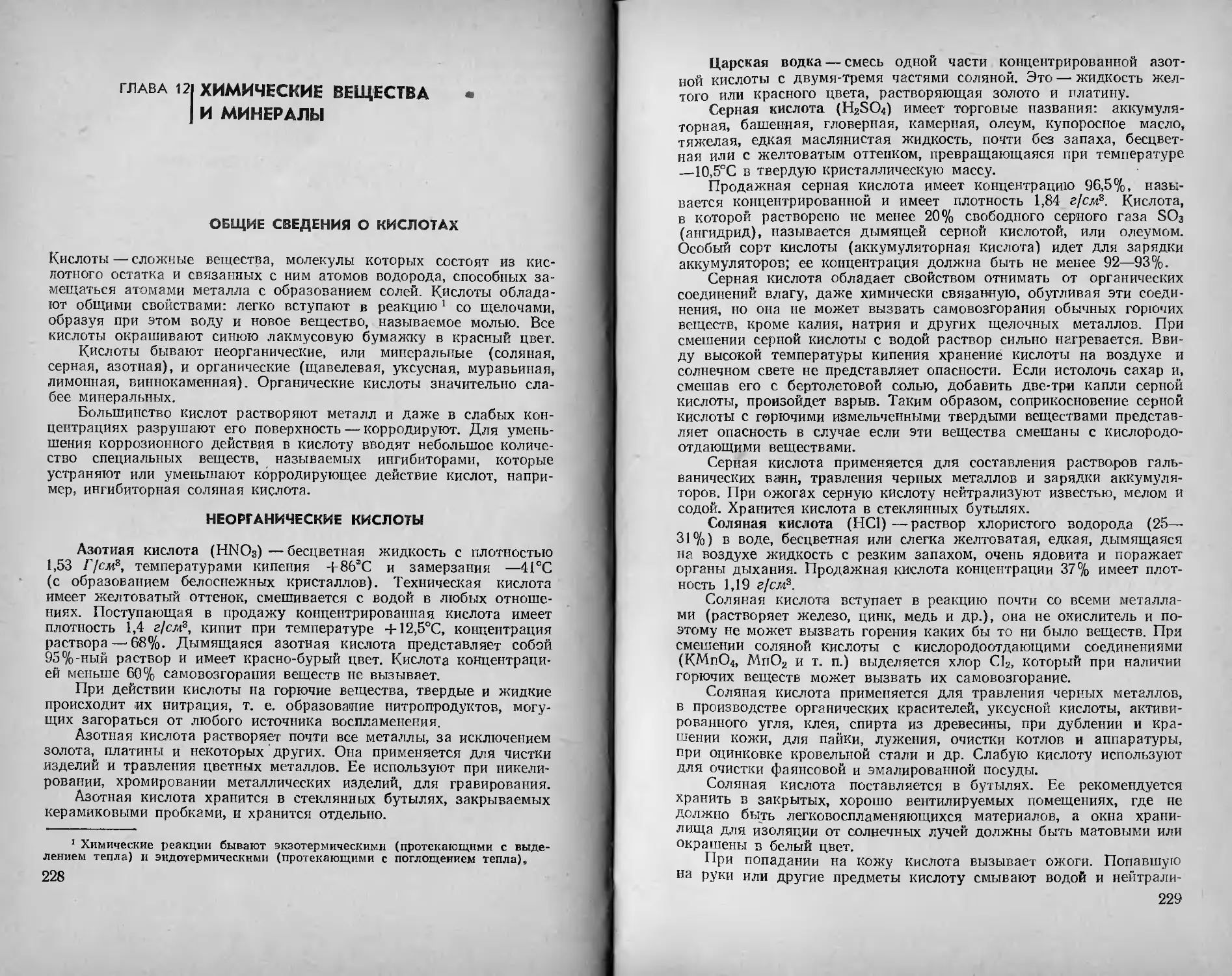

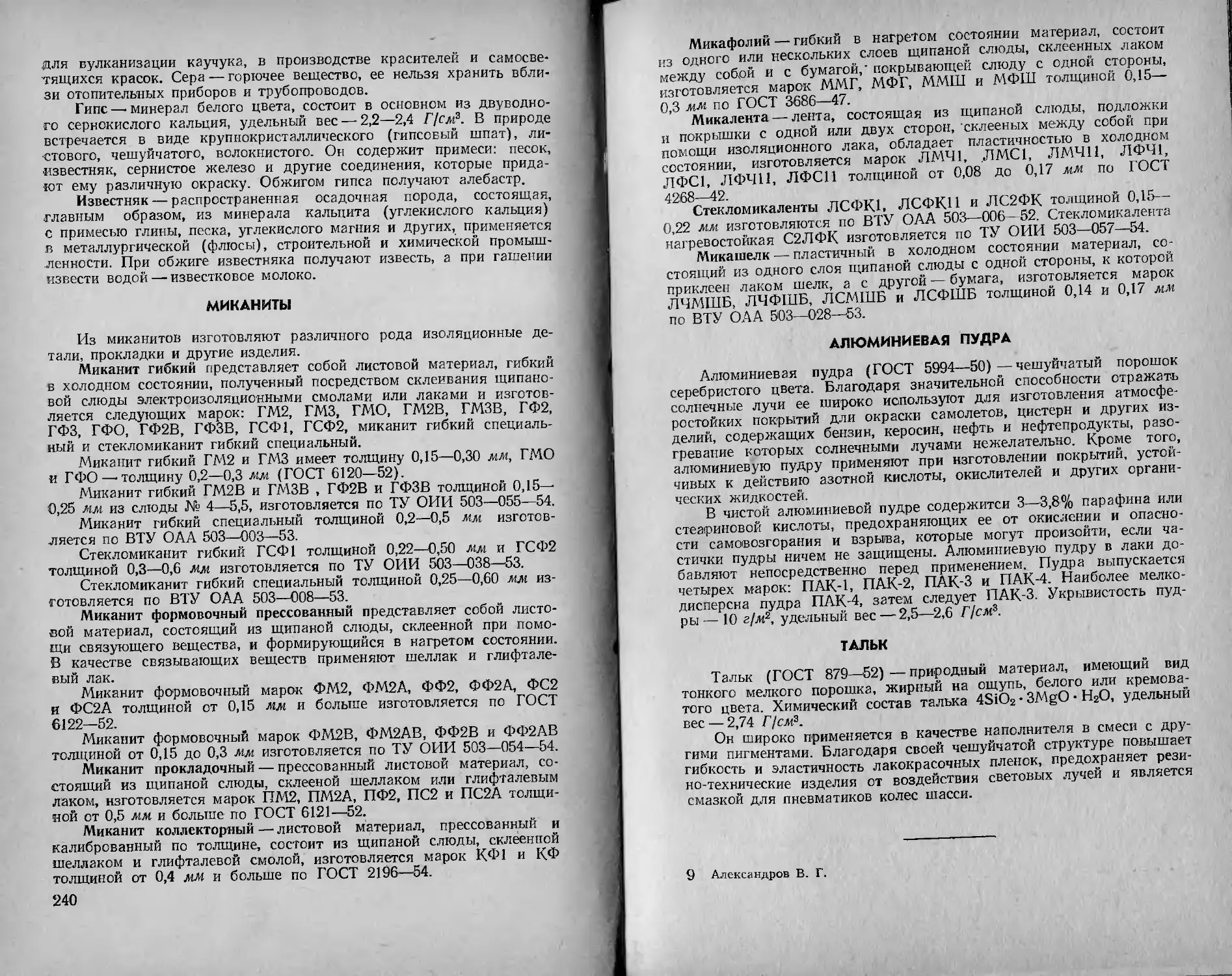

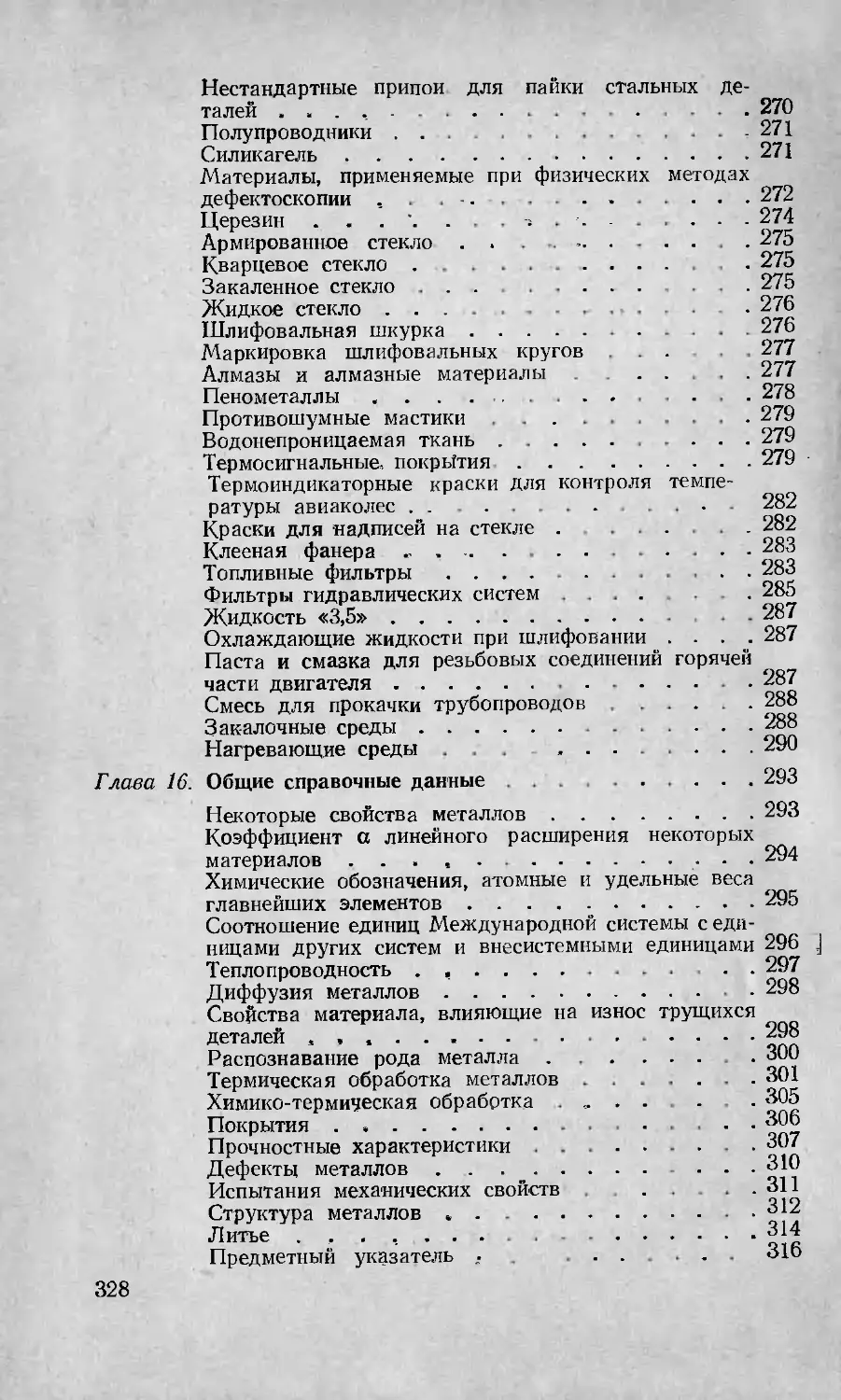

Рис. 1.1. Влияние содержания углерода на механические

свойства стали:

Ф — относительное сужение; ИВ — твердость по Бринеллю; S —

относительное удлинение; о- — предел прочности; а — ударная

вязкость

Стали второй группы имеют следующие марки: Б Ст.0,9кп,

БСт.09, Б Ст.6, БСт.23, Б Ст.ЗЗ и МСт.ОЭкп, МСт.12кп, МСт.18кп,

МСт.18, МСт.21, МСт.26, МСт.31, МСт.44, МСт.56. Первые буквы

показывают метод выплавки стали (Б — бессемеровская, М —

мартеновская) , а цифры — среднее содержание углерода в сотых долях

процента.

Стали третьей группы имеют следующие маркировки: М Ст.09,

М Ст.12, М Ст. 16, М Ст. 18а, М Ст. 21а, М Ст.26а, М Ст.31а, М Ст. 44а,

М Ст.бба. Эти стали маркируются, как и стали второй группы

только в марку сталей этой группы добавляется буква «а», которая

указывает на повышенное качество.

Конструкционные углеродистые стали качественные и

высококачественные имеют следующие марки: 0,5; 0,5кп; 08; 08кп; 10; Юкп;'

15; 20; 20кп; 25; 25кп; 30; 35; 40; 45; 50; 55; 60; 65; 70. Буквы

перед марками этих сталей не ставят, а пишут, например, так: «сталь 30»

или «сталь марки 30». Двузначные цифры в марке стали означают

среднее содержание углерода в сотых долях процента. Например,

сталь марки 15 содержит в среднем 0,15% С, сталь 50 — 0,50% С

и т. д. Буквы «кп» означают, что сталь кипящая, т. е. раскислена

при выплавке только одним марганцем.

Если к обозначению марки углеродистой стали добавлена

буква «А», например 15А, 20А, то это означает, что данная сталь вы-

7

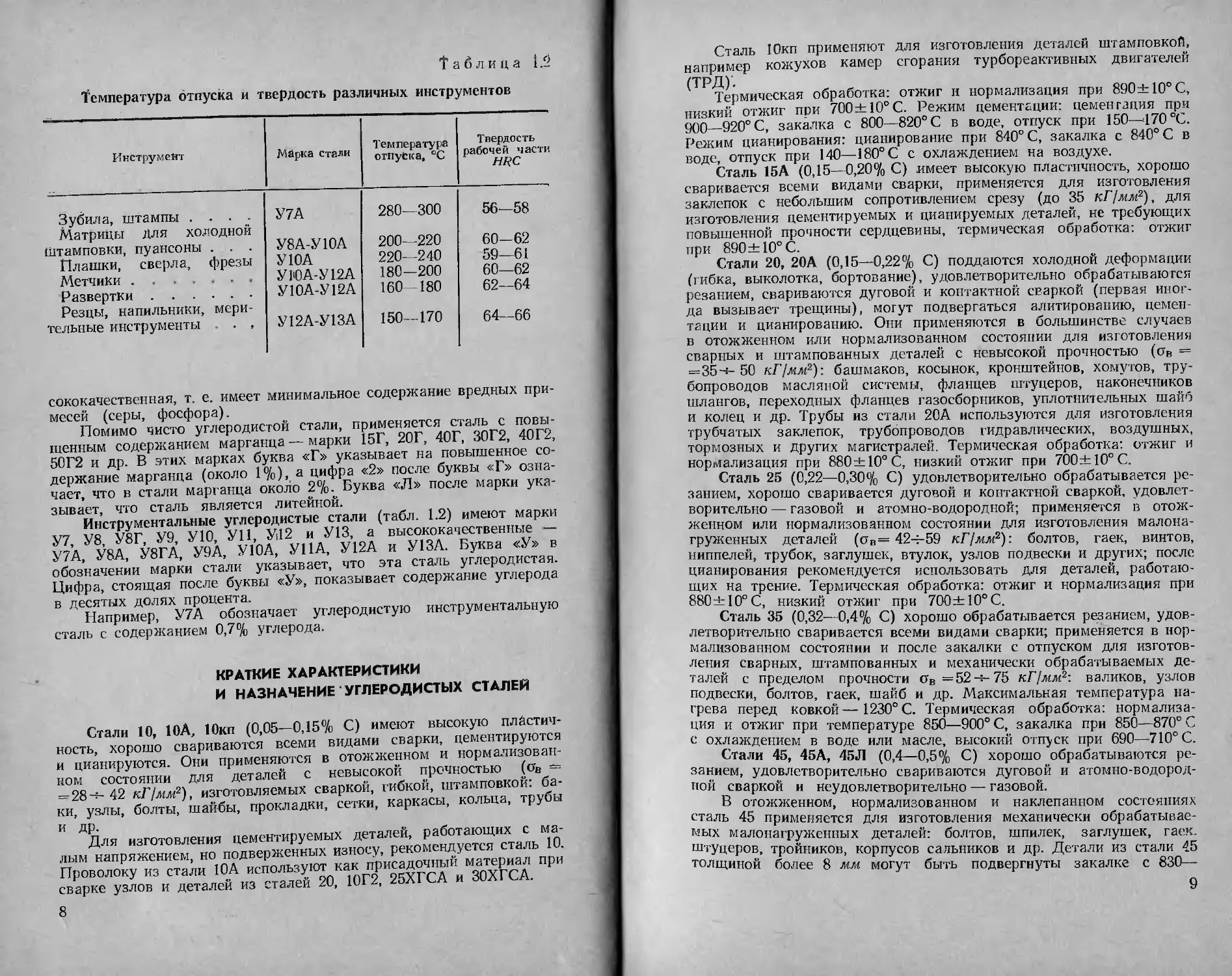

Таблица 1.2

Температура отпуска и твердость различных инструментов

Инструмент

Зубила, штампы . . . .

Матрицы для холодной

штамповки, пуансоны . . .

Плашки, сверла, фрезы

Метчики .

Развертки

Резцы, напильники,

мерительные инструменты . ,

Мйрка стали

У7А

У8А-У10А

У10А

УЮА-У1.2А

У10А-У12А

У12А-У13А

Температура

отпуска, СС

280—300

200—220

220—240

180—200

160—180

150—170

Твердость

рабочей части

HRC

56—58

60-62

59—61

60—62

62—64

64—66

сококачественная, т. е. имеет минимальное содержание вредных

примесей (серы, фосфора).

Помимо чисто углеродистой стали, применяется сталь с

повышенным содержанием марганца — марки 15Г, 20Г, 40Г, 30Г2, 40Г2,

50Г2 и др. В этих марках буква «Г» указывает на повышенное

содержание марганца (около 1%), а цифра «2» после буквы «Г»

означает, что в стали марганца около 2%- Буква «Л» после марки

указывает, что сталь является литейной.

Инструментальные углеродистые стали (табл. 1.2) имеют марки

У7, У8, У8Г, У9, У10, У11, У12 и У13, а высококачественные —

У7А, У8А, У8ГА, У9А, У10А, УНА, У12А и У13А. Буква «У» в

обозначении марки стали указывает, что эта сталь углеродистая.

Цифра, стоящая после буквы «У», показывает содержание углерода

в десятых долях процента.

Например, У7А обозначает углеродистую инструментальную

сталь с содержанием 0,7% углерода.

КРАТКИЕ ХАРАКТЕРИСТИКИ

И НАЗНАЧЕНИЕ УГЛЕРОДИСТЫХ СТАЛЕЙ

Стали 10, 10А, Юкп (0,05—0,15% С) имеют высокую

пластичность, хорошо свариваются всеми видами сварки, цементируются

и цианируются. Они применяются в отожженном и

нормализованном состоянии для деталей с невысокой прочностью (о*в =

=28-*-42 кГ/мм2), изготовляемых сваркой, гибкой, штамповкой:

баки, узлы, болты, шайбы, прокладки, сетки, каркасы, кольца, трубы

и др.

Для изготовления цементируемых деталей, работающих с

малым напряжением, но подверженных износу, рекомендуется сталь 10.

Проволоку из стали 10А используют как присадочный материал при

сварке узлов и деталей из сталей 20, 10Г2, 25ХГСА и ЗОХГСА.

8

Сталь Шкп применяют для изготовления деталей штамповкой,

например кожухов камер сгорания турбореактивных двигателей

(ТРД)'.

Термическая обработка: отжиг и нормализация при 890±10°С,

низкий отжиг при 700±10°С. Режим цементации: цементация при

900—920° С, закалка с 800—820° С в воде, отпуск при 150—170 "С.

Режим цианирования: цианирование при 840° С, закалка с 840° С в

воде, отпуск при 140—180° С с охлаждением на воздухе.

Сталь 15А (0,15—0,20% С) имеет высокую пластичность, хорошо

сваривается всеми видами сварки, применяется для изготовления

заклепок с небольшим сопротивлением срезу (до 35 кГ/мм2), для

изготовления цементируемых и цианируемых деталей, не требующих

повышенной прочности сердцевины, термическая обработка: отжиг

при 890±10°С.

Стали 20, 20А (0,15—0,22% С) поддаются холодной деформации

(гибка, выколотка, бортование), удовлетворительно обрабатываются

резанием, свариваются дуговой и контактной сваркой (первая

иногда вызывает трещины), могут подвергаться алитированию,

цементации и цианированию. Они применяются в большинстве случаев

в отожженном или нормализованном состоянии для изготовления

сварных и штампованных деталей с невысокой прочностью (ав =

=35-5-50 кГ/мм2): башмаков, косынок, кронштейнов, хомутов,

трубопроводов масляной системы, фланцев штуцеров, наконечников

шлангов, переходных фланцев газосборников, уплотнительных шайо

и колец и др. Трубы из стали 20А используются для изготовления

трубчатых заклепок, трубопроводов гидравлических, воздушных,

тормозных и других магистралей. Термическая обработка: отжиг и

нормализация при 880±10°С, низкий отжиг при 700±10°С.

Сталь 25 (0,22—0,30% С) удовлетворительно обрабатывается

резанием, хорошо сваривается дуговой и контактной сваркой,

удовлетворительно — газовой и атомно-водородной; применяется в

отожженном или нормализованном состоянии для изготовления малона-

груженных деталей (ов = 42-Н59 кГ/мм2): болтов, гаек, винтов,

ниппелей, трубок, заглушек, втулок, узлов подвески и других; после

цианирования рекомендуется использовать для деталей,

работающих на трение. Термическая обработка: отжиг и нормализация при

880±10°С, низкий отжиг при 700±10°С.

Сталь 35 (0,32—0,4% С) хорошо обрабатывается резанием,

удовлетворительно сваривается всеми видами сварки; применяется в

нормализованном состоянии и после закалки с отпуском для

изготовления сварных, штампованных и механически обрабатываемых

деталей с пределом прочности ав=52-ь-75 кГ/мм2: валиков, узлов

подвески, болтов, гаек, шайб и др. Максимальная температура

нагрева перед ковкой—1230° С. Термическая обработка:

нормализация и отжиг при температуре 850—900° С, закалка при 850—870° С

с охлаждением в воде или масле, высокий отпуск при 690—710° С.

Стали 45, 45А, 45Л (0,4—0,5% С) хорошо обрабатываются

резанием, удовлетворительно свариваются дуговой и

атомно-водородной сваркой и неудовлетворительно — газовой.

В отожженном, нормализованном и наклепанном состояниях

сталь 45 применяется для изготовления механически

обрабатываемых малонагруженных деталей: болтов, шпилек, заглушек, гаек.

штуцеров, тройников, корпусов сальников и др. Детали из стали 45

толщиной более 8 мм могут быть подвергнуты закалке с 830—

9

850°С в масле на ав = 70-М00 кГ/мм2, детали меньшей толщины

на ав = П0ч-130 кГ/мм2.

Сталь 45Л используют для получения фасонных отливок;

в отожженном состоянии обрабатываемость резанием хорошая.

Термическая обработка: закалка с 840—850° С, отпуск на требуемую

прочность.

Сталь 45А применяется для изготовления лент-расчалок,

валиков и муфт к ним. Максимальная температура нагрева перед

ковкой сталей 45 и 45А — 1200°С.

Термическая обработка: температура нагрева под закалк}

(в масле), под высокий отжиг и нормализацию — 850-f-10°C, под

низкий отжиг 700+100°С.

Сталь 50 (0,47—0.55% С) хорошо обрабатывается резанием,

имеет удовлетворительную пластичность; применяется в

нормализованном состоянии, а также после закалки с отпуском для

изготовления плоских пружин (ав = 704-90 кГ/мм2) и механически

обрабатываемых деталей.

Термическая обработка: температура отжига, нормализации и

закалки —820± 10° С.

Сталь 70 (0,65—0,75% С) применяется для изготовления

проволоки высокого сопротивления (ВС) и особо высокого

сопротивления (ОВС), а также для изготовления спиральных пружин,

работающих на сжатие и растяжение.

Термическая обработка витых пружин из холоднотянутой

проволоки ВС и ОВС заключается в отпуске при 260—300° С после

навивки пружин для устранения внутренних напряжений.

Стали У8А, У9А (0,75—0,84% С и 0,86—0,94% С) применяются

для изготовления плоских пружин. Термическая обработка:

температура отжига, нормализации и закалки — 780±10°С; низкий отжиг

при 700±10°С; закалочная среда — масло; отпуск при 380—420" С

в соляной ванне.

Стали У10, У10А, У11, УНА (0,95—1,09% С и 1,05—1,14% С)

идут на изготовление инструментов, не подвергающихся сильным

ударам при высокой твердости на режущей кромке: резцов, сверл,

метчиков, плашек, разверток, фрез, ножовочных полотен, фасонных

штампов и др.

Стали У12, У12А, У13, У13А (1,10—1,25% С и 1,25—1,35% С)

применяются для изготовления инструментов, не подвергающихся

ударам и требующих максимальной твердости: токарных и

строгальных резцов, напильников, шаберов, калибров, волочильных

инструментов и др.

Цветом каления называется цвет раскаленной стали, видимый

в темноте. Каждому цвету каления соответствует определенная

температура в градусах Цельсия: темно-коричневый — 530—580;

коричнево-красный— 580—650; темно-красный — 650—730;

темно-вишнево-красный — 730—770; вишнезо-красный — 770—800;

светло-вишнево-красный — 800—830; светло-красный — 830—900; оранжевый —

900—1050; темно-желтый — 1050—1150; светло-желтый — 1150—

1250; ослепительно-белый— 1250—1300.

Цветами побежалости называются радужные цвета,

возникающие в результате появления тонкого слоя окислов на чистой

поверхности углеродистой стали при нагреве ее на воздухе. Они

меняются в зависимости от температуры нагрева (°С): светло-жел-

10

ть,й 220; соломенно-желтый — 240; коричнево-желтый — 256;

красно-коричневый — 265; пурпурно-красный — 275; фиолетовый — 285;

васильково-синий — 295; светло-синий — 315; серый — 330;

черный—420.

На легированных сталях цвета побежалости возникают при

более высоких температурах.

ОБЩИЕ СВЕДЕНИЯ О ЛЕГИРОВАННЫХ

СТАЛЯХ

Легированной называют сталь, в которой наряду с обычными

примесями содержатся специально вводимые легирующие элементы:

хром, никель, марганец, кремний, вольфрам, молибден, ванадий,

кобальт, титан, ниобий, алюминий, азот, бор, цирконий, тантал, медь

и др. Эти элементы определяют название легированной стали,

например, хромистая, никелевая, ванадиевая, хромоникелевая, хромо-

марганцевомолибденовая и т. п. Марганец и кремний,

присутствующие в стали в качестве постоянных примесей, считаются

легирующими компонентами лишь при содержании более 1% марганца и

более 0,8% кремния.

Вводимые в сталь легирующие элементы повышают

механические, технологические и другие свойства стали.

Характеристика влияния легирующих элементов. Хром —

дешевый элемент, широко применяется в легированных сталях (в

конструкционных сталях его до 37о), повышает прочность и твердость

ста.^й и одновременно незначительно понижает пластичность и

вязкость, увеличивает прокаливаемость стали. Благодаря высокой

износоустойчивости хромистой стали из нее изготовляют подшипники

качения. Хром вводится также в состав быстрорежущей стали, а

при содержании хрома свыше 13% сталь становится нержавеющей.

Дальнейшее увеличение количества хрома повышает устойчивость

стали против окисления при высоких температурах и ее магнитные

свойства.

Никель сообщает стали антикоррозионную стойкость,

высокую прочность и пластичность, увеличивает прокаливаемость,

повышает сопротивление удару, уменьшает коэффициент теплового

расширения. Никель увеличивает плотность стали, так как является

хорошим раскислителем. В конструкционных сталях его содержится

от 1 до 5%, при большем содержании получается немагнитная сталь

и повышается антикоррозионная стойкость.

Вольфрам образует в стали очень твердые химические

соединения— карбиды, резко увеличивающие твердость и

красностойкость стали. Он препятствует росту зерен при нагреве, способствует

устранению хрупкости при отпуске. При содержании не свыше 1,5%

он присутствует в конструкционных сталях в количестве не более

22%^ вводится в инструментальную сталь для улучшения режущих

свойств и является присадкой в быстрорежущих сталях.

Молибден повышает прочность и твердость стали и

незначительно снижает пластичность и вязкость, уменьшает отпускную

хрупкость. В количестве 0,2—0,6% он присутствует в

конструкционных сталях. В инструментальных (быстрорежущих) сталях

молибден повышает красностойкость. Он также сообщает стали

жаростойкость.

11

Ванадий повышает" т'Ёе'рдост'ь стали, соо'бщает

мелкозернистую структуру с повышенной упругостью и сопротивлением

усталости, вводится в количестве 0,1—0,3% в конструкционные, 0,15—

0,65% — в инструментальные и до 2,5% — в быстрорежущие стали.

Марганец при содержании более 1% увеличивает твердость,

износостойкость, стойкость против ударных нагрузок, не уменьшая

пластичности, способствует глубокой прокаливаемости стали и

придает немагнитность. В конструкционных сталях его не более 2%.

Кремний в количестве 1—1,5% повышает прочность без

снижения вязкости, при большем содержании увеличиваются

электросопротивление и магнитопроницаемость. Он также увеличивает

упругость, кислотостоикость, жаростойкость. В конструкционных

сталях кремния содержится до 2%.

Титан повышает прочность и плотность стали, способствует

измельчению зерен, является хорошим раскислителем, улучшает

обрабатываемость и сопротивление коррозии; добавляется 0,1—0,2%.

Ниобий улучшает кислотостоикость и способствует

уменьшению коррозии в сварных конструкциях; добавляется 0.V—0,2%.

Алюминий вводится в сталь, подвергаемую азотированию,

для повышения твердости. Кроме того, при содержании 5—6%

сообщает стали жаростойкость, 12—15% алюминия вводится в

сплавы, идущие для изготовления постоянных магнитов с высокими

магнитными свойствами.

Бор в количествах до 0,002% значительно увеличивает прока-

ливаемость, повышает ударную вязкость после низкого отпуска.

Добавление даже 0,01% бора в жаропрочные сплавы повышает их

жаропрочность.

Кобальт повышает жаропрочность и магнитные свойства,

увеличивает сопротивление удару.

Медь увеличивает антикоррозионные свойства, она вводится

главным образом в строительную сталь.

Цезий повышает прочность и особенно пластичность.

Цирконий влияет на величину и рост зерна (измельчает

зерно) и позволяет получать сталь с заранее заданной зернистостью.

Лантан и неодим уменьшают пористость, способствуют

уменьшению содержания серы в стали, улучшают качество

поверхности, измельчают зерно. Эти примеси вводят в нержавеющие,

трансформаторные и жаростойкие стали.

МАРКИРОВКА ЛЕГИРОВАННЫХ СТАЛЕЙ

i

Обозначение марок легированных сталей производится по

буквенно-цифровой системе. Легирующие элементы обозначаются

следующими буквами: никель — Н, хром — X, вольфрам — В,

ванадий— Ф, молибден — М, тиган — Т, кобальт — К, кремний — С,

марганец — Г, алюминий — Ю, медь — Д, ниобии — Б, бор — Р,

фосфор — П.

Первые цифры марки указывают среднее содержание углерода

в сотых долях процента. Цифры, стоящие за буквами, указывают

среднее содержание данного элемента в стали в процентах, если

содержание его превышает 1,5%. Буква А в конце марки

указывает на высокое качество стали (чистоту по вредным примесям) и

высокое требование металлургического контроля. Например, сталь

12

ЗОХГСА в среднем содержит 0,30% углерода, 1% хрома, 1%

марганца, 1% кремния, 0,03% серы и 0,03% фосфора.

Если перед маркой помещена одна цифра, то она указывает на

содержание углерода в десятых долях процента. Так, сталь 2Х18Н9

содержит 0,2% углерода, 18% хрома и 9% никеля. Когда перед

маркой отсутствуют цифры, то углерода в стали содержится в

среднем 11% или более. Например, сталь ХВ5 содержит 1,25—1,5%

углерода, 1% хрома и 5% вольфрама.

В отдельных случаях допускают упрощения в обозначении

сталей опуская некоторые цифры. Так, вместо 18Х2Н4ВА пишут

просто '18ХНВА.

Некоторые высоколегированные стали выделены в особые

группы и обозначаются буквами: Ж — хромистые нержавеющие стали,

Я — хромоникелевые нержавеющие стали, Е — электротехнические

стали с особыми магнитными свойствами, Р — быстрорежущие

стали, Ш — шарикоподшипниковые стали: например стали Ж1, Я1,

Е12, Р18.

Стали, выплавляемые на заводе «Электросталь», обозначаются

буквой Э, выплавленные там же опытные (исследовательские) марки

стали обозначаются буквами ЭИ и порядковым номером, например

ЭИ402 и т. д.

КРАТКИЕ ХАРАКТЕРИСТИКИ

И НАЗНАЧЕНИЕ ЛЕГИРОВАННЫХ СТАЛЕЙ

Марганцовистые стали. Стали 10Г2 (0,08— 0,17% С, 1,2—

1,6% Мп) и 12Г2А (0,12—0,20% С, 2,0—2,4% Мп) обладают высокими

пластическими свойствами, хорошо свариваются всеми видами

сварки; применяются после нормализации для изготовления сварных и

штампованных деталей с ав=40н-60 кГ/мм2 у стали 10Г2 и с

ов = 60~-90 кГ/мм2 у стали 12Г2А. Термическая обработка:

температура закалки, отжига и нормализации — 890±Ю°С.

Сталь 20ГА (0,18—0,26% С и 1,3—1,6% Мп) повышенной

прочности имеет высокие пластические свойства, хорошо

расклепывается и сваривается; применяется для изготовления заклепок

ответственных деталей. Термическая обработка: температура отжига

и закалки — 880±ilO°C, закалочная среда — масло.Готовые

заклепки подвергаются закалке и отпуску при '600—620° С.

Сталь 65Г (0,60—0,70% С, 0,90—1,20 Мп) обладает плохой

обрабатываемостью; подвергается термической обработке (закалке

и отпуску), что сообщает ей повышенную прочность и упругость

(св = 150-7-165 кГ/мм2, 6 = 4%); поставляется в виде прутков,

проволоки, листов; применяется для изготовления пружин и упругих

шайб под гайки.

Хромомарганцовистокремнистые стали. Сталь 25ХГСА (0,22—

0,29% С, 0,8—1,1% Мп, 0,9—1,2 Si, 0,8—1,0% Сг) обладает высокой

прочностью, в отожженном состоянии имеет хорошую пластичность,

удовлетворительно обрабатывается резанием, хорошо сваривается

дуговой и атомно-водородной сваркой, удовлетворительно —

газовой и контактной; применяется для изготовления ответственных

сварных и штампованных деталей, термически обрабатываемых па

ов=130 кГ/мм2. Эта сталь рекомендуется в тех случаях, когда

детали подвергаются газовой сварке. Нельзя допускать присутствия в

13

одном термически обработанном узле деталей из сталей 25ХГСА и

ЗОХГСА, так как эти стали имеют различные режимы отпуска.

Термическая обработка: температура нормализации, высокого

отжига, закалки — 900±10°С, низкого отжига — 690±10°С,

закалочная среда — масло.

Сталь ЗОХГСА по сравнению со сталью 2БХГСА имеет

больше углерода (0,28—0,35%), поэтому она обладает повышенными

механическими свойствами, имеет удовлетворительную пластичность

в отожженном состоянии, хорошо сваривается дуговой и

удовлетворительно — всеми остальными видами сварки; применяется для

изготовления сварных, штампованных, клепаных и механически

обрабатываемых деталей с ав = 120-^- 140 кГ/мм2: болтов, деталей

шасси, стыковых соединений, полок, гаек, шпилек, трубок,

форсунок и др:

Эта сталь имеет неглубокую прокаливаемость, в связи с чем

ограничивается толщина деталей, изготовляемых из нее (до 25 мм —

для цилиндра и квадрата и 15 мм — для труб и плоских деталей).

Температура ковки — 850—1150° С, температура термической

обработки: высокого отжига, нормализации, закалки — 900±Ш°С,

закалочная среда — масло.

Сталь ЗОХГСНА обладает высокой прочностью, хорошо

сваривается дуговой сваркой, удовлетворительно — атомно-водород-

ной и неудовлетворительно — газовой, имеет высокую

пластичность и вязкость и меньшую, чем сталь ЗОХГСА,

чувствительность к концентрации напряжений, обладает хорошей про-

каливаемостью для деталей толщиной до 50—60 мм;

применяется для изготовления высоконагруженных деталей с о*в =j140 -s-

н-180 кГ/мм2: шасси, полок и поясов крыла и центроплана,

стыковых соединений, болтов и др. Термическая обработка: закалка в

масле с температурой 900 ±10° С и отпуск при 200—300° С с

последующим охлаждением на воздухе.

Сталь 30Х2ГСН2ВМ (ВЛ1) применяется для изготовления

деталей сложной конфигурации: лонжеронов крыла, стабилизатора,

шпангоутов фюзеляжа и других, сваривается ручной дуговой

сваркой, после которой, не допуская охлаждения сварных швов ниже

200° С, детали переносят в печь с температурой 650° С и далее

охлаждают на воздухе.

Сталь ЭИ643 рекомендуется для изготовления деталей шасси

и болтов, работающих ка срез, растянутых и сжатых поясов

лонжеронов и других деталей, не имеющих значительных

концентраторов напряжений.

Имея высокие механические характеристики, сталь обладает

повышенной чувствительностью к концентрации напряжений при

статической и особенно при многократной статической нагрузке.

Поэтому детали из этой стали делают с максимальными радиусами

переходов, например болты, работающие на срез, должны

изготовляться с двумя разгружающими проточками: перед резьбовой

частью и перед головкой.

Сталь сваривается ручной и автоматической дуговой сваркой,

в отожженном состоянии удовлетворительно обрабатывается

резанием.

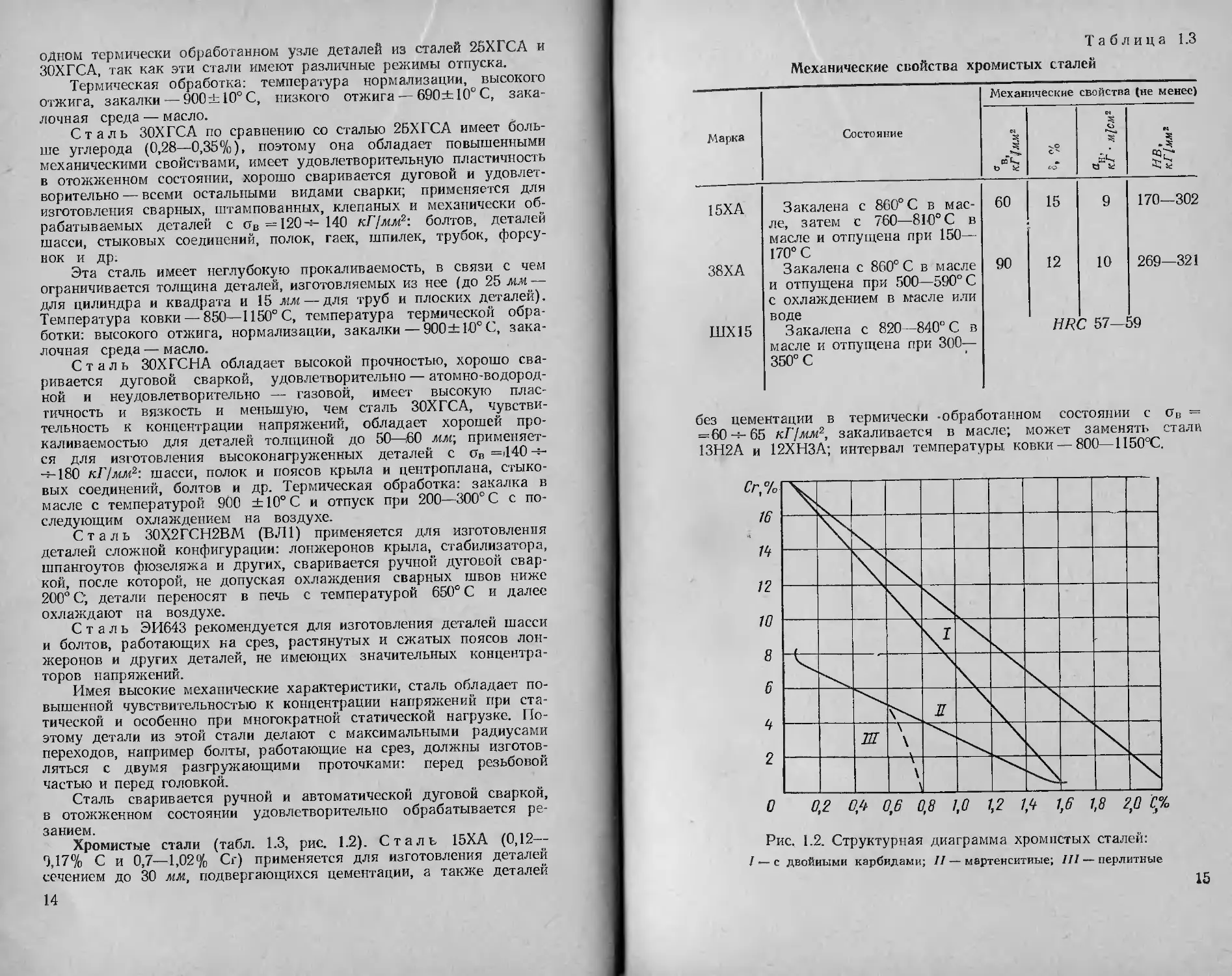

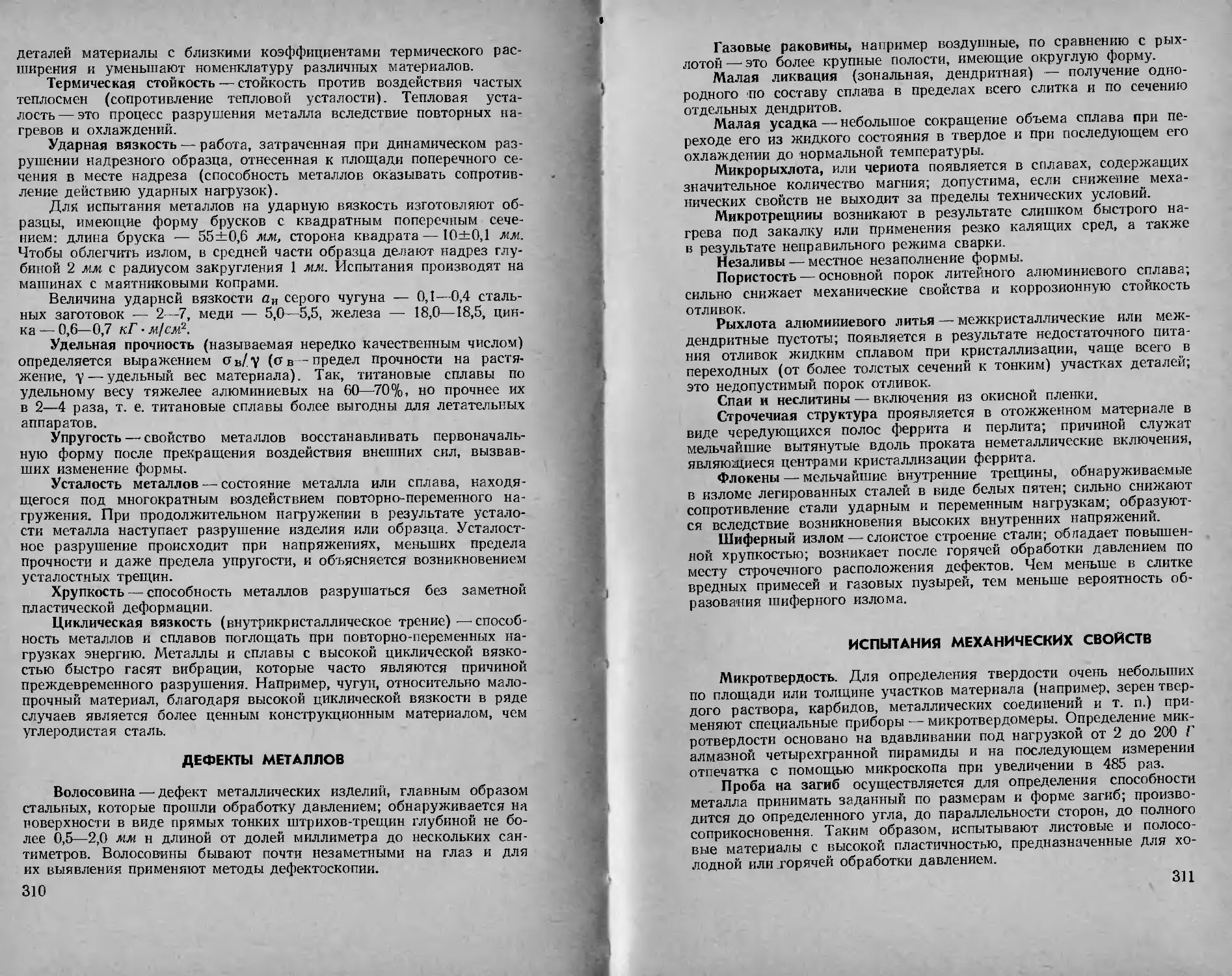

Хромистые стали (табл. 1.3, рис. 1.2). Сталь 15ХА (0,12—

*3,17% С и 0,7—1,02% Сг) применяется для изготовления деталей

сечением до 30 мм, подвергающихся цементации, а также деталей

14

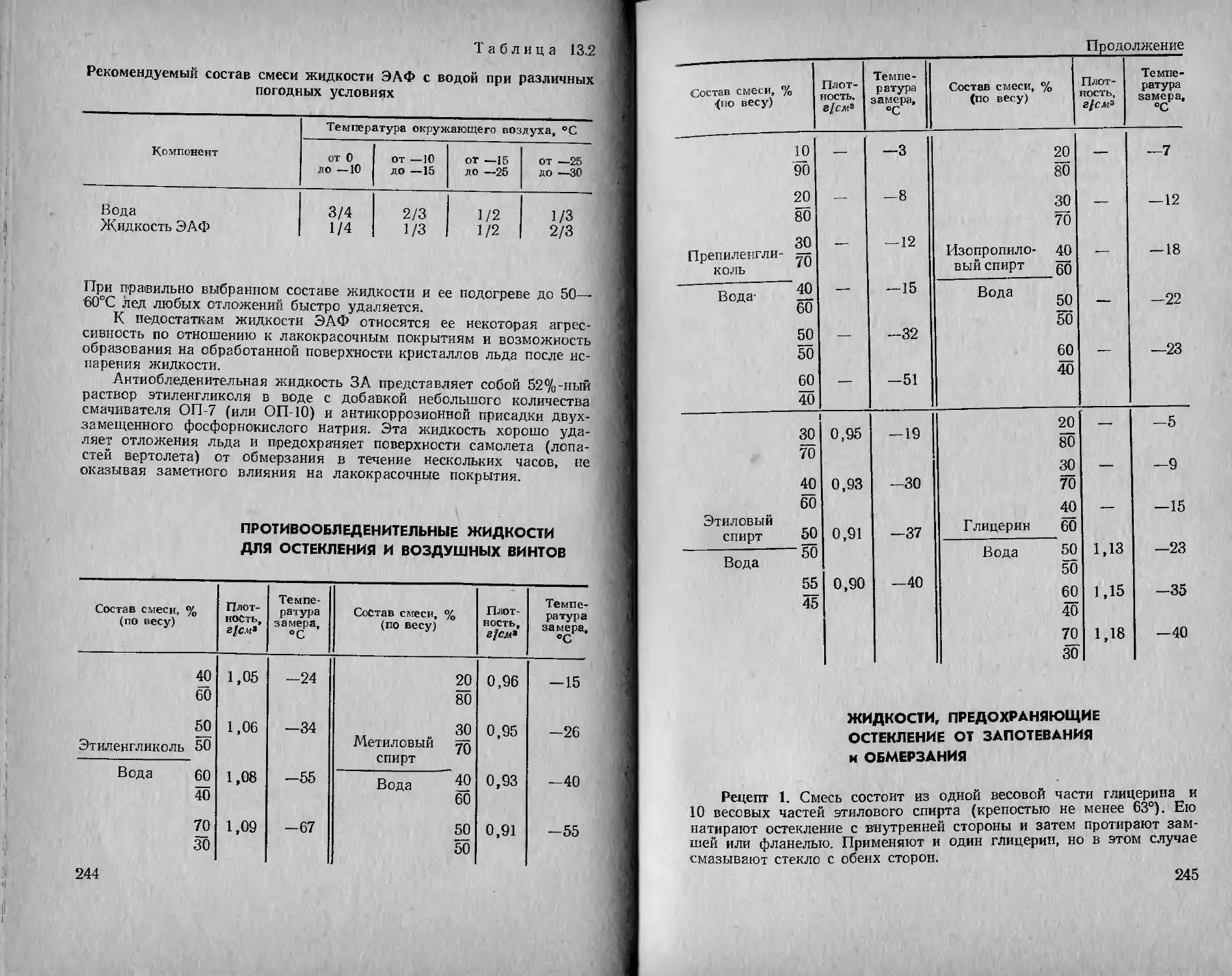

Таблица 1.3

Механические свойства хромистых сталей

Марка

15ХА

38ХА

ШХ15

Состояние

Закалена с 860° С в

масле, затем с 760—810° С в

масле и отпущена при 150—

170° С

Закалена с 860° С в масле

и отпущена при 500—590° С

с охлаждением в масле или

воде

Закалена с 820—840° С в

масле и отпущена при 300—

350° С

Механические свойства (не менее)

60

90

-Л

с4

1

15 9 170—302

12 10 269—321

HRC 57—59

без цементации в термически -обработанном состоянии с о*в =

= 60-^-65 кГ/ммг, закаливается в масле; может заменять стали

13Н2А и 12ХНЗА; интервал температуры ковки —800—II 50°С.

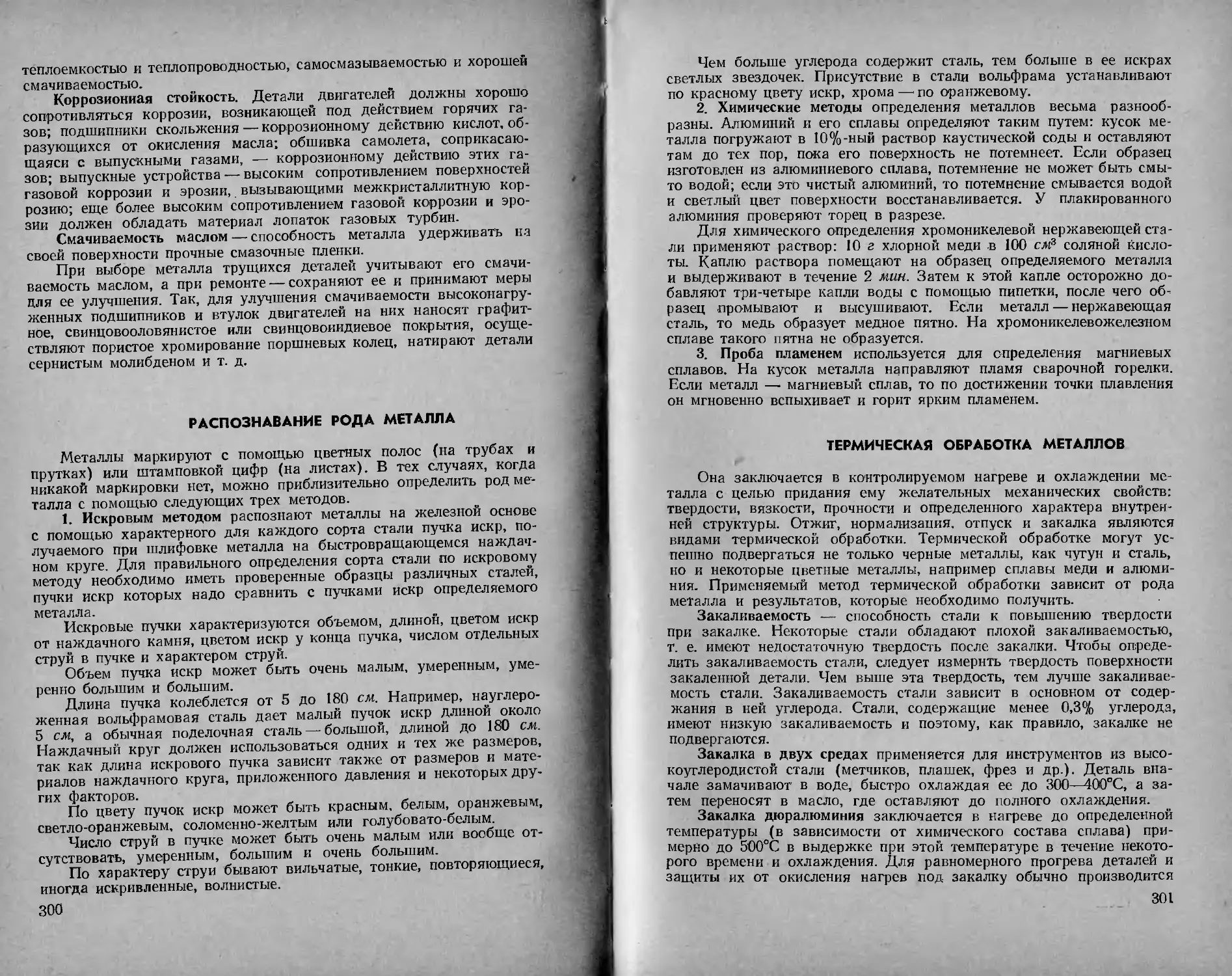

Сг,%

16

14

12

10

8

Б

4

2

0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 С,%

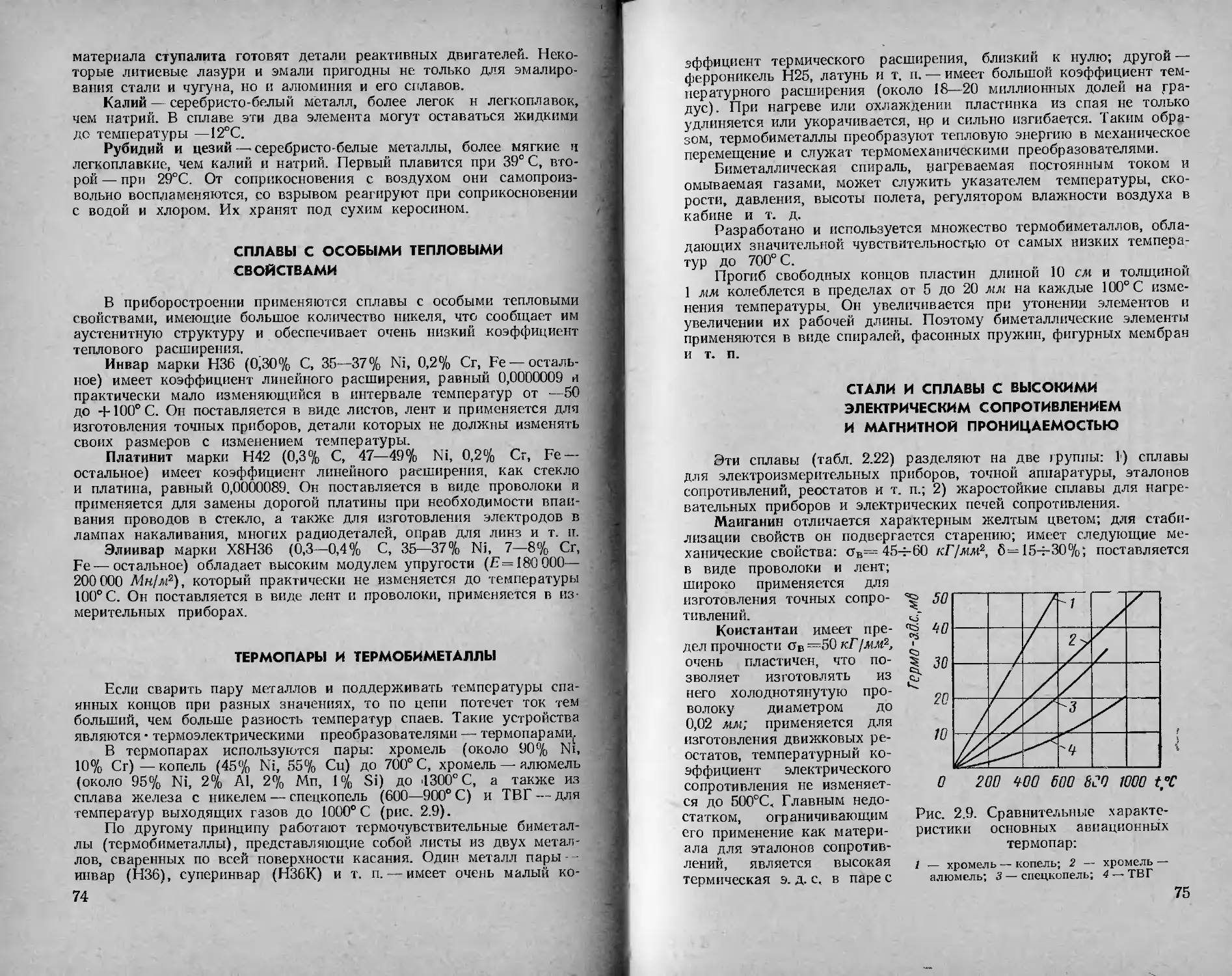

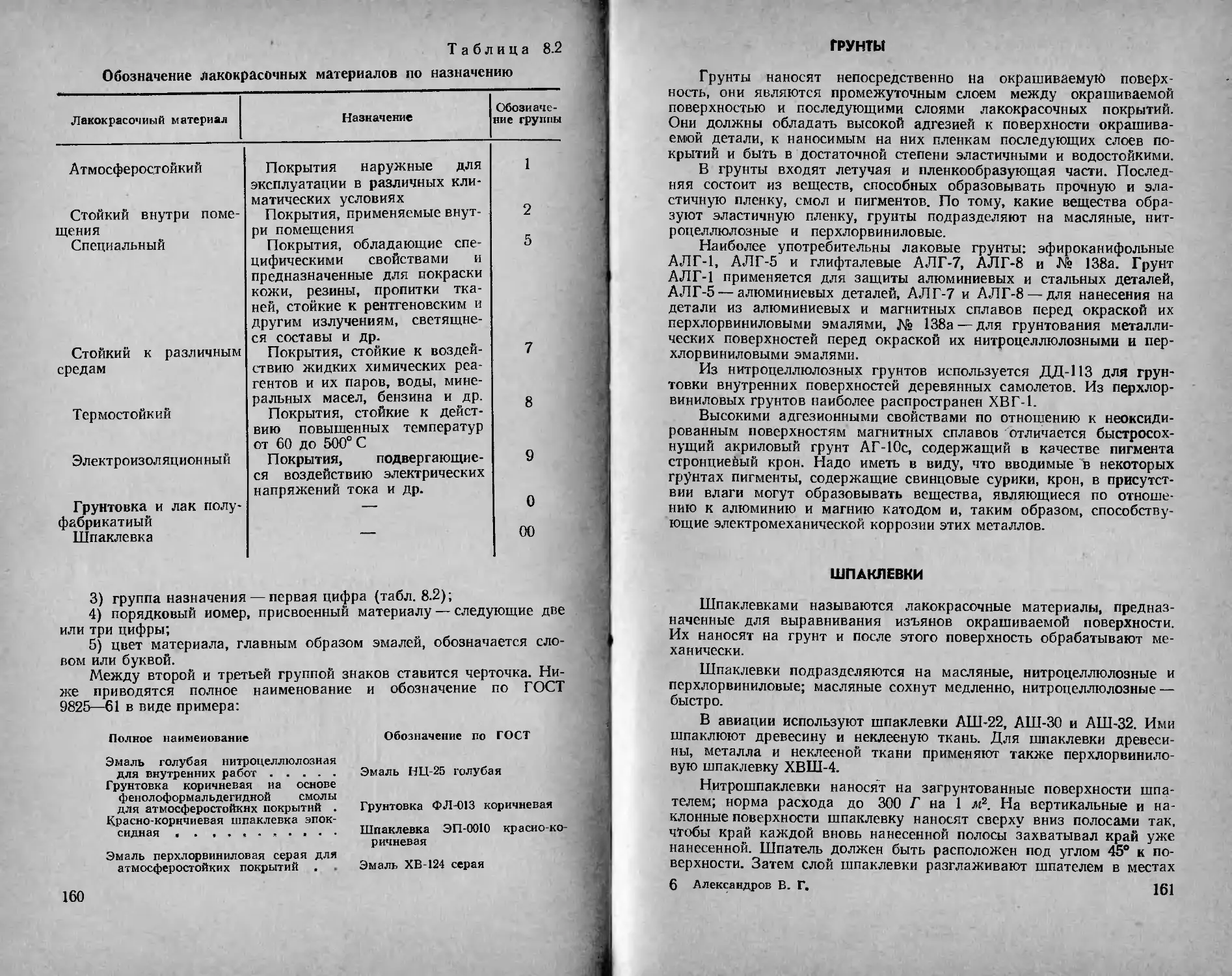

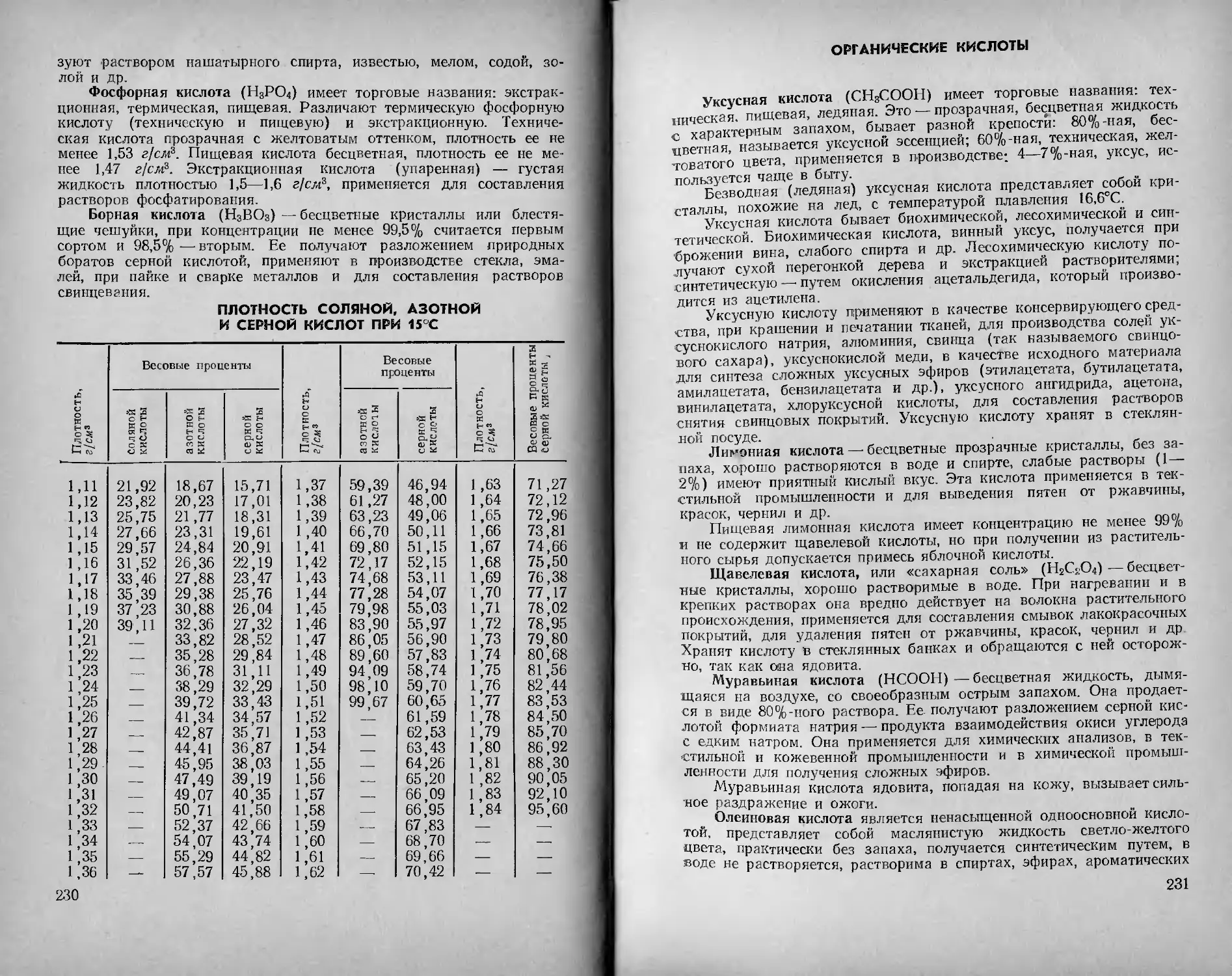

Рис, 1.2. Структурная диаграмма хромистых сталей:

/ — с двойными карбидами; // — мартенситиые; Ш — перлитные

15

Термическая обработка: температура нормализации и отжига

880—900°С, высокого отпуска — 700±10°С, закалка с 880±10°С

в масле, отпуск при 480—540° С.

Режим цементации: цементация при 900—920° С, закалка с

880±10°С в масле, закалка с 780±10°С в масле, отпуск при 150—

170° С с охлаждением иа воздухе.

Сталь 38ХА (0,34—0,42% С, 0,8—1,1% Сг) имеет высокую

прочность и вязкость, закаливается в масле, обладает хорошей про-

каливаемостью, применяется для изготовления механически

обрабатываемых деталей, подвергаемых закалке с отпуском: стаканов,

втулок, винтов, шестерен, болтов, шпилек, гаек и других; интервал

температуры ковки — 800—1140° С.

Термическая обработка: температура отжига, нормализации и

закалки — 850±10°С, закалочная среда — масло, отпуск при 500—

660° С с охлаждением в масле или воде, так как сталь подвержена

отпускной хрупкости. Рекомендуемые температуры отпуска: для

деталей с св =70-!- 90 кГ/мм2 — 640—660°С, ав =90-*- ПО кГ/мм2 —

580—600°С и схв= 110-МЗО кГ/мм2 — 500—520°С. В качестве

предварительной термической обработки желателен отжиг при 850° С или

отпуск при 650—680°С (для прутков), нормализация с 850—890°С

или нормализация и отпуск (для поковок).

Сталь ШХ15 (1,0% С и 1,5% Сг) применяется для

изготовления шариков, роликов и колец подшипников качения. Перед

изготовлением этих деталей сталь проковывают, чтобы разрушить

карбидную сетку, затем подвергают предварительной термической обработке

на сфероидизацию при температуре 680—690° С. В результате

карбиды приобретают зернистую форму, что повышает твердость и

сопротивляемость истиранию. После закалки и низкого отпуска сталь

приобретает структуру мартенсита с карбидами.

Хромомолибденовые стали. Сталь 20ХМА (0,15—0,25% С,

0,8—1,1% Сг, 0,15—0,25% Мо) имеет повышенную прочность,

высокую вязкость и отлично сваривается, часто применяется как

присадочный материал при газовой, цуговой и атомно-водородной сварке

деталей из сталей ЗОХГСНА, ЗОХГСА и 25ХГСА, обрабатываемых на

с в >90 кГ/мм2. Термическая обработка: температура нормализации,

высокого отжига, закалки — 890±.1Ю°С, температура низкого

отжига— 700±10°С, закалка в масле.

Сталь 35ХМФА (0,30—0,38% С, 1,0—1,3% Сг, 0,1—0,2% V,

0,2—0,3% Мо) обладает высокой прочностью; применяется в

термически обработанном состоянии для изготовления деталей воздушных

винтов, коленчатых валов маломощных двигателей и других деталей;

интервал температуры ковки—1200—800° С. Термическая обработка:

отжиг при 880° С, нормализация при 930—970° С, закалка с 900° С

в масле. Предварительная термическая обработка: отжиг при 880° С

или отпуск при 650—680° С (для прутков), нормализация при 930—

970° С и отпуск (для поковок).

Хромованадиевые стали. Сталь 40ХФА (0,37—0,45% С, 0,8—

1,1% Сг, 0,1—0,2% V) имеет высокую прочность, небольшую про-

каливаемость, подвержена отпускной хрупкости; применяется в

термически обработанном состоянии для изготовления деталей

воздушных винтов: втулок, кронштейнов, траверс, болтов, а также для

изготовления деталей, подвергающихся азотированию: интервал

температуры ковки— 1140—800°С. Термическая обработка: отжиг и

нормализация при 850—890° С, закалка при 880 °С, отпуск при 620—

16

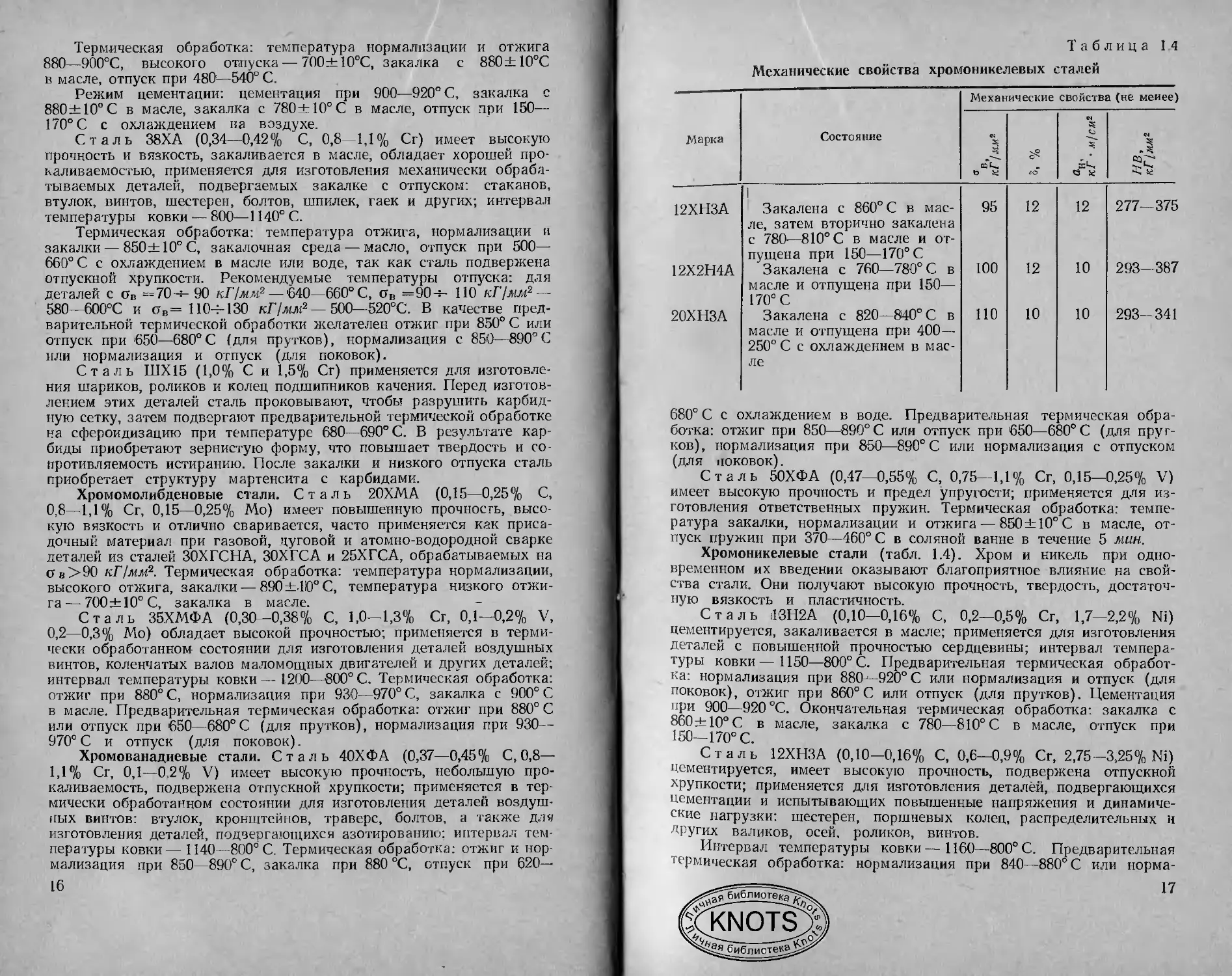

Таблица 14

Механические свойства хромоникелевых сталей

Марка

12ХНЗА

12Х2Н4А

20ХНЗА

Состояние

1

Закалена с 860° С в

масле, затем вторично закалена

с 780—810° С в масле и

отпущена при 150—170° С

Закалена с 760—780° С в

масле и отпущена при 150—

170° С

Закалена с 820—840° С в

масле и отпущена при 400—

250° С с охлаждением в

масле

Механические свойства (не менее)

5;

95

100

ПО

^5

о"

12

12

10

1

5;

12

10

10

277—375

293—387

293-341

680° С с охлаждением в воде. Предварительная термическая

обработка: отжиг при 850—890° С или отпуск при 650—680° С (для пруг-

ков), нормализация при 850—890° С или нормализация с отпуском

(для поковок).

Сталь 50ХФА (0,47—0,55% С, 0,75—1,1% Сг, 0,15—0,25% V)

имеет высокую прочность и предел упругости; применяется для

изготовления ответственных пружин. Термическая обработка:

температура закалки, нормализации и отжига — 850±10° С в масле,

отпуск пружин при 370—460° С в соляной ванне в течение 5 мин.

Хромоникелевые стали (табл. 1.4). Хром и никель при

одновременном их введении оказывают благоприятное влияние на

свойства стали. Они получают высокую прочность, твердость,

достаточную вязкость и пластичность.

Сталь I13H2A (0,10—0,16% С, 0,2—0,5% Сг, 1,7—2,2% №)

цементируется, закаливается в масле; применяется для изготовления

деталей с повышенной прочностью сердцевины; интервал

температуры ковки—1150—800° С. Предварительная термическая

обработка: нормализация при 880^-920°С или нормализация и отпуск (для

поковок), отжиг при 860°С или отпуск (для прутков). Цементация

при 900—920°С. Окончательная термическая обработка: закалка с

860±10°С в масле, закалка с 780—810° С в масле, отпуск при

150—170° С.

Сталь 12ХНЗА (0,10-0,16% С, 0,6—0,9% Сг, 2,75-3,25% Ni)

Цементируется, имеет высокую прочность, подвержена отпускной

хрупкости; применяется для изготовления деталей, подвергающихся

цементации и испытывающих повышенные напряжения и

динамические нагрузки: шестерен, поршневых колец, распределительных н

Других валиков, осей, роликов, винтов.

Интервал температуры ковки—1160—800°С. Предварительная

термическая обработка: нормализация при 840—880° С или норма-

1бИблиоте|щ

^KNOTST

библиотека*

17

лизания и отпуск (для поковок) и отжиг или отпуск (для Пруткову

Цементация при 900—920° С. Окончательная термическая обработка:

закалка с 860° С в масле, закалка с 780—810° С в масле, отпуск

при 150—170° С в течение 3 ч.

Сталь 12Х2Н4А (0,10-0,15% С, 1,25—1,75% Сг, 3,25—3,75% №)

цементируется, имеет высокую прочность и вязкость, закаливается

в масле, склонна к отпускной хрупкости; применяется для

изготовления ответственных цементируемых деталей, испытывающих

повышенные напряжения и динамические нагрузки: валиков, шестерен,

осей, соединительных втулок, сателлитов, редукторов, шестерен

распределения, пальцев поршней и др. Ее рекомендуется заменять

сталью I12XH3A.

Интервал температуры ковки—1180—800° С. Предварительная

термическая обработка: нормализация при 840—880° С или

нормализация и отпуск с 650°С. Цементация при 900—920°С.

Окончательная термическая обработка: закалка с 760—800° С в масле, отпуск

при 150—170° С.

Сталь 20ХНЗА (0,17—0,25% С, 0,6—0,9% Сг, 2,75-3,25% Ni)

закаливается в масле, после термической обработки имеет высокую

прочность в сочетании с достаточно большой вязкостью: склонна

к отпускной хрупкости (можно заменять сталью 38ХА).

Интервал температуры ковки — 1160—800° С. Предварительная

термическая обработка: для прутков — отжиг при 840 С или отпуск

при 650—680° С, для поковок — нормализация с 840—880° С и

отпуск. Окончательная термическая обработка: закалка с 820—840° С

в масле или теплой воде, отпуск при 400—500° С с охлаждением

в масле или теплой воде.

Хромоникелетитановые стали. Сталь 1Х18Н9Т [ЭЯ1Т] (0,14% С,

17—20% Сг, до 0,8% Ti) обладает высокой пластичностью после

закалки, хорошо сваривается всеми видами сварки, упрочнение

достигается путем нагартовки закаленной стали; применяется для

изготовления с повышенной коррозионной стойкостью (деталей

крепления и элементов конструкции ТРД, работающих в условиях

высокого нагрева): гаек, болтов, шпилек, втулок, фланцев, патрубков,

реактивных конусов.

Термическая обработка: закалка с 1100—1150°С в воде (для

прутков), с 1050—1100°С в воде или на воздухе (для лент).

Сталь Х20Н80Т [ЭИ435] (19—23% Сг, ==£ 40% Ti и более

75% Ni) в закаленном состоянии обладает высокой пластичностью,

хорошо сваривается контактной сваркой, удовлетворительно —

газовой и атомно-водородной; применяется для изготовления жаровых

труб ТРД. Термическая обработка: закалка с 1050°С.

Хромоникелевольфрамовые и хромоиикелемолибденовые стали.

Сталь 18ХНВА (0,14-0,21% С, 1,35—1,65% Сг, 4,0—4,5% Ni,

0,8—1,2% W) цементируется, закаливается на воздухе, подвержена

отпускной хрупкости, вследствие чего при отпуске требуется

быстрое охлаждение; применяется для изготовления ответственных

цементируемых и нецементируемых деталей, испытывающих высокие

напряжения и динамические нагрузки: коленчатых валов, валов

редукторов, турбин и компрессоров, цапф, ответственных болтов и

шпилек, шестерен, шатунов.

Предварительная термическая обработка: нормализация при

920—980°С и отпуск (для поковок и прутков). Цементация при

900—920° С. Окончательная термическая обработка: закалка с 950° С

18

на воздухе, закалка с 850—<860°С На боздухе и отпуск при 150—

170° С, закалка с 860—870° С на воздухе и отпуск при 150—170° С,

закалка с 860—870° С в масле и отпуск при 525—575° С в воде или

масле.

Сталь 25ХНВА в отличие от стали 18ХНВА содержит больше

углерода (от 0,21^0,28% С), обладает высокой прочностью,

закаливается на воздухе, склонна к отпускной хрупкости; применяется

для изготовления деталей, испытывающих высокие напряжения и

динамические нагрузки (рекомендуется заменять сталями 18ХНВА

и 40ХНМА).

Предварительная термическая обработка: нормализация с 930—

970СС и отпуск Окончательная термическая обработка: закалка с

850° С в масле, отпуск при S20—600° С с охлаждением в масле

или воде.

Сталь 40ХНМА (0,36—0,44% С, 0,6—0,9% Сг, 1,25—1,75% Ni)

имеет высокую прочность; применяется для изготовления деталей,

испытывающих высокие напряжения и динамические нагрузки:

коленчатых валов, валов винтов, турбин, компрессоров, цапф, муфт,

шестерен, рессор, шатунов, нагруженных болтов, шпилек, деталей

винта и др.

Предварительная термическая обработка: для прутков — отжиг

при 840—880° С или отпуск при 650—680° С, для поковок —

нормализация с 840—880° С и отпуск. Окончательная термическая

обработка: закалка с 850° С в масле, отпуск на требуемую твердость

(550—600° С при ЯС=31— 37, ав = 100-н 115 кГ/мм2 н 575-625° С

при #С=35—40, ав =110 —• 125 кГ/мм2).

С-а ль 38ХМОА (0,35-0,42% С, 0,17—0,37% Si, 0,30-0,60%

Мп, 1,35—1,65 Сг, =£Д40%, Ni) азотируется; применяется для

изготовления деталей с минимальной деформацией при термической

обработке: шестерен, валиков, обойм, гильз цилиндров и др.

Предварительная термическая обработка: для прутков — отжиг

при 930° С или отпуск при 650—680° С, для поковок — нормализация

при 930—970° С и отпуск. Окончательная термическая обработка:

закалка с 930—950° С в масле или теплой воде, отпуск при 600—

670° С с охлаждением в масле или воде. Режимы азотирования:

одноступенчатый процесс (510—540°С)—для тонкостенных изделий

и деталей сложной конфигурации (диссоциация аммиака при 510—

°40 С составляет 25—40%), двухступенчатый процесс (520—

£>40 С) — для большинства изделий.

Нержавеющие стали (табл. 1.5). Нержавеющими называются

стали, обладающие высоким сопротивлением коррозии при

воздействии воздуха, воды, растворов кислот, солей и др. Легирование стали

большим количеством хрома или хрома и никеля сообщает ей

высокое сопротивление коррозии.

Стали 1Х13[ЭЖ1] ( < 0,15% С, < 0,6% Si, ^0,6% Мп, 12,0-

< nfio/ СЙ Ио 2Х13 [ЭЖ2] (0.16-0,24% С, < 0,6% Si,<

и.о /о Мп, 12—14% Сг) относятся к феррито-мартенситному

<аСп«о/ ал сталь ЗХ13 [ЭЖЗ] (0,25-0,34% С, < 0,6% Si,

^ 0,'Ь /о Мп, 12—il4% Сг)—к мартенситному. Для получения лучших

механических и антикоррозионных свойств они подвергаются

термической обработке (закалке с высоким отпуском). Эти стали обла-

Д ют высокой пластичностью, удовлетворительной свариваемостью,

СТВ отожженном состоянии хорошо обрабатываются резанием; но-

авляются в виде прутков, листов и проволоки.

19

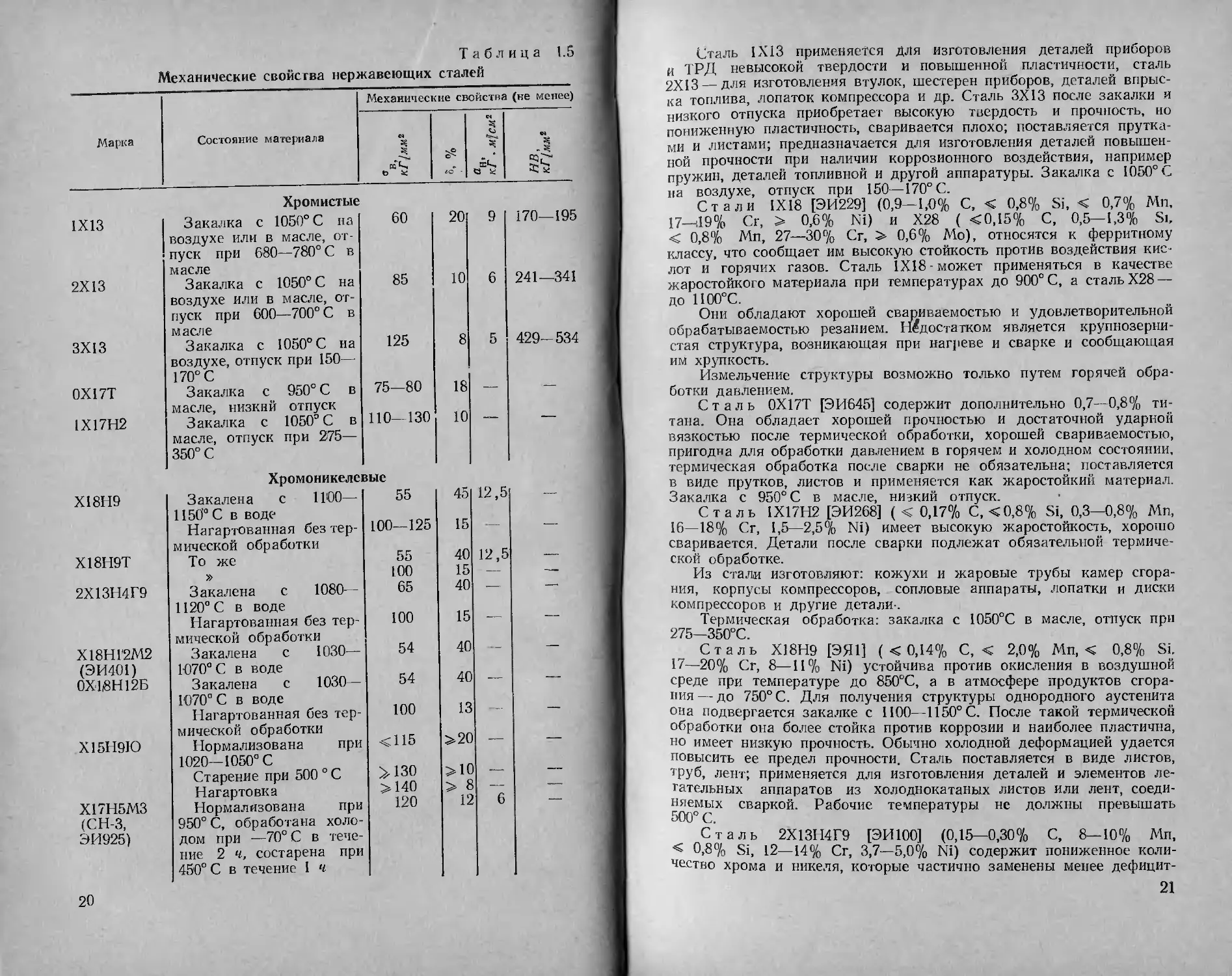

Таблица 1.5

Механические свойства нержавеющих сталей

Марка

Состояние материала

Механические свойства (не менее)

©"-

„

«о ■

">

ч

=ч

а к

^

^

1X13

2X13

3X13

0Х17Т

1Х17Н2

Х18Н9

Х18Н9Т

2Х13Н4Г9

Х18Н1'2М2

(ЭИ401)

0ХШН12Б

Х15Н9Ю

Х17Н5МЗ

(СН-3,

ЭИ925)

Хромистые

Закалка с 1050° С на

воздухе или в масле,

отпуск при 680—780° С в

масле

Закалка с 1050° С на

воздухе или в масле,

отпуск при 600—700° С в

масле

Закалка с 1050° С на

воздухе, отпуск при 150—

170° С

Закалка с 950° С в

масле, низкий отпуск

Закалка с 1050° С в

масле, отпуск при 275—

350° С

Хромоникелевые

Закалена с 1100—

1150° С в воде

Нагартованная без

термической обработки

То же

Закалена с 1080—

1120° С в воде

Нагартованная без

термической обработки

Закалена с 1030—

1070" С в воде

Закалена с 1030—

1070° С в воде

Нагартованная без

термической обработки

Нормализована при

1020—1050° С

Старение при 500 °С

Нагартовка

Нормализована при

950° С, обработана

холодом при —70° С в

течение 2 ч, состарена при

450° С в течение 1 ч

60

85

125

75—80

110—130

20

10

8

18

10

9

6

5

—

—

170—195

241—341

429-534

55

100—125

55

100

65

100

54

54

100

<115

>130

>140

120

45

15

40

15

40

15

40

40

13

>20

>10

> 8

12

12,5

-

12,5

—

—

—

-

—

-

—

—

—

6

20

Сталь 1X13 применяется для изготовления деталей приборов

и ТРД невысокой твердости и повышенной пластичности, сталь

2X13 —для изготовления втулок, шестерен приборов,

деталей'впрыска топлива, лопаток компрессора и др. Сталь 3X13 после закалки и

низкого отпуска приобретает высокую твердость и прочность, но

пониженную пластичность, сваривается плохо; поставляется

прутками и листами; предназначается для изготовления деталей

повышенной прочности при наличии коррозионного воздействия, например

пружин, деталей топливной и другой аппаратуры. Закалка с 1050° С

на воздухе, отпуск при 150—170° С.

Стали 1X18 [ЭИ229] (0,9—1,0% С, < 0,8% Si, < 0,7% Мп,

17—.19% Сг, > 0,6% Ni) и Х28 ( <0,15% С, 0,5-1,3% Si,

< 0,8% Мп, 27—30% Сг, > 0,6% Мо), относятся к ферритиому

классу, что сообщает им высокую стойкость против воздействия

кислот и горячих газов. Сталь 1X18-может применяться в качестве

жаростойкого материала при температурах до 900° С, а сталь Х28 —

до 1100°С.

Они обладают хорошей свариваемостью и удовлетворительной

обрабатываемостью резанием. Недостатком является

крупнозернистая структура, возникающая при нагреве и сварке и сообщающая

им хрупкость.

Измельчение структуры возможно только путем горячей

обработки давлением.

Сталь 0Х17Т [ЭИ645] содержит дополнительно 0,7—0,8%

титана. Она обладает хорошей прочностью и достаточной ударной

вязкостью после термической обработки, хорошей свариваемостью,

пригодна для обработки давлением в горячем и холодном состоянии,'

термическая обработка после сварки не обязательна; поставляется

в виде прутков, листов и применяется как жаростойкий материал.

Закалка с 950° С в масле, низкий отпуск

,R ^У^ 1?}71?Л?Ш68] (<0.17% С,<0,8% Si, 0,3-0,8% Мп,

lb— ie /0 Сг, 1,5—2,5% Ni) имеет высокую жаростойкость, хорошо

сваривается. Детали после сварки подлежат обязательной

термической обработке.

Из стали изготовляют: кожухи и жаровые трубы камер

сгорания, корпусы компрессоров, сопловые аппараты, лопатки и диски

компрессоров и другие детали-.

275—350°СЧеСКаЯ °бработка: закалка с 1050°С в масле, отпуск при

17-2о7гг ЯХ1^ [^1] (<°>14% С< 2.0% Мп,< 0,8% Si.

«' ^и/0 ^г, о— 11 /0 щ устойчива против окисления в воздушной

среде при температуре до 850°С, а в атмосфере продуктов сгора-

•ия до /ЬО С. Для получения структуры однородного аустенита

она подвергается закалке с 1100-1150° С. После такой термической

оораоогки она более стойка против коррозии и наиболее пластична,

но имеет низкую прочность. Обычно холодной деформацией удается

повысить ее предел прочности. Сталь поставляется в виде листов,

ууо, лент; применяется для изготовления деталей и элементов ле-

н™7ЬНЫХ аппаРаТов из холоднокатаных листов или лент соеди-

500°СХ СВаркОЙ- Рабочие температуры не должны превышать

< oiV^\o2X}^4^g [ЭИШ0] (°.15-°.30% С, 8-10% Мп,

чес™ ' 12~14% Сг- 3,7-5,0% Ni) содержит пониженное коли-

то хрома и никеля, которые частично заменены менее дефицит-

21

ным Марганцем; поставляется в виде прутков, листов, ленты,

проволоки; применяется для изготовления деталей, конструкции

самолета, нагревающихся при работе не выше 500° С, например деталей

крыла, фюзеляжа, противопожарных перегородок и др.

Сталь Х18Н9Т [ЭЯ1Т] (<0,12% С, « 2,0% Мп, < 0,8% Si,

17—19% Сг, 8,0—9,5% Ni, <0,7%, Ti) устойчива против окисления

на воздухе и в атмосфере продуктов сгорания до 800—900° С,

обладает высокой пластичностью и коррозионной стойкостью после

закалки; допускаются глубокая вытяжка и другие виды холодной

штамповки.

Пластической деформацией сталь упрочняется до ав =100-»-

4- 130 кГ/мм2 с сохранением хорошей пластичности; хорошо

сваривается всеми видами сварки; поставляется в виде прутков, листов,

профилей, труб, колец, бандажей; применяется для изготовления

деталей ГТД: конусов, выхлопных труб, реактивных насадков н

сварных изделий, работающих в условиях влажной среды.

Сталь 0Х18Н12Б [ЭИ402] ( < 0,10% С, < 2% Мп, < I% Si,

17—20% Сг, 9—13%, Ni^l,5% Nbi) по свойствам, термической

обработке и применению близка к стали Х18Н9Т, хорошо

сваривается, но склонна к образованию горячих трещин в наплавленном

металле; поставляется в виде прутков и листов; применяется для

изготовления выхлопных патрубков, коллекторов, систем

коммуникации горячих газов ГТД, деталей соплового аппарата, деталей,

работающих при небольших напряжениях и температурах не выше

850°С, а также для сварной аппаратуры и деталей, стойких в

азотной кислоте.

Сталь Х15Н9Ю [СН2, ЭИ904] (0,05—0,09% С, < 0,7% Мп,

< 0,7% Si, 14,8—16,5% Сг, 7,0—9,4% Ni, 0,9—1,4% А1) является

сталью полуаустенитного класса. Химический состав ее подобран

так, что мартенситная точка находится около нуля градусов. После

нормализации с 1000° С она приобретает структуру нестабильного

аустенита. В этом состоянии она обладает наибольшей

пластичностью и легко обрабатывается давлением. При деформации сталь

быстро нагартовывается; для смягчения между операциями нагар-

товки рекомендуется промежуточный отжиг. Она хорошо

сваривается аргонно-дуговой, точечной и роликовой сваркой, может

обрабатываться резанием.

В мягком аустенитном состоянии сталь ие упрочняется при

старении. Для этого она должна пройти обработку холодом. Для

получения мартенситной структуры ее подвергают нормализации с

950° С и выдерживают при температуре —70° С в течение 2 ч.

Затем производится упрочнение старением при 500° С в течение 1 ч,

дальнейшее упрочнение может производиться нагартовкой.

Прочность этой стали хорошо сохраняется до 400—450° С. Она

выпускается в виде листов, лент, прутков, прессованных профилей;

применяется для изготовления обшивки и внутреннего набора,

работающих в контакте с атмосферой и топливом.

Кремнистая сталь. Сталь 60С2А имеет высокую прочность и

упругость; применяется для изготовления плоских и спиральных

пружин, работающих при высоких нагрузках, колец и других

деталей. Термическая обработка: температура закалки, нормализации и

высокого отжига — 860±'10СС, закалочная среда — масло, низкий

отжиг при 690±10°С.

22

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Инструментальные стали делят на углеродистые, легированные

и быстрорежущие. Для режущих и мерительных инструментов

применяют углеродистые и легированные стали. Ударно-штамповочные

инструменты изготовляют из легированной стали. Быстрорежущие

стали служат для изготовления инструментов, работающих при

больших скоростях и повышенных режимах резания.

Легированные инструментальные стали обладают

красностойкостью до температур 550—600° С. Твердые и особо твердые

специальные сплавы красностойки при нагреве до 900—1000° С.

Легированная инструментальная сталь обычно содержит 1—3%

легирующих элементов. В некоторых сталях их содержится до 12—

14%. Содержание углерода, обеспечивающего высокую твердость,

равно 0,8—1,3%. Основным легирующим элементом является хром.

Введение 0,3—0,5% хрома уже заметно увеличивает прокаливае-

мость и износостойкость стали.

В тех случаях, когда необходимо, чтобы инструменты при

закалке не изменяли своих размеров, их изготовляют из малодефор-

мирующихся сталей, к которым, кроме хромистых, относятся хромо-

кремнистые и хромомарганцевые стали. Иногда в качестве присадок

в инструментальные стали вводят вольфрам и ванадий. Первый

повышает сопротивление стали износу и уменьшает

чувствительность к перегреву. Высокую износостойкость получают введением

в сталь большого количества хрома (до 12%) при значительном

содержании углерода (около 1,5%).

У.леродистые инструментальные стали. На изготовление

инструментов поступают хорошо отожженные стали в виде прутков,

лент, проволоки, поковок и т. п.

Углеродистые инструментальные стали для получения высокой

твердости закаливают в воде. При этом закаливаются только

поверхностные слои. В связи с этим инструменты имеют непрокален-

ную сердцевину и менее хрупки, легче переносят толчки и удары,

чем инструменты из стали со сквозной прокалкой. Но инструменты

из углеродистой стали непригодны для обработки прочных и особо

прочных сплавов, ими нельзя вести обработку на больших

скоростях и при большом сечении снимаемой стружки.

Сталь У7 (0,65—0,74% С) — для изготовления инструментов,

подвергающихся ударам и толчкам и требующих значительной

вязкости при умеренной твердости: зубил, обжимок, кувалд,

кузнечных и слесарных молотков, клейм, центров токарных станков и др.

Сталь У8 (0,75—0,84% С) — для инструментов,

подвергающихся ударам и требующих хорошей вязкости при высокой

твердости: матриц, пуансонов, ножниц и ножей по металлу, столярных

и пневматических инструментов.

Стали У9 и У10 (0,86—0,94% С и 0,95—1,04% С)—для

инструментов, не подвергающихся сильным ударам при высокой твердости

на режущей кромке: резцов, сверл, метчиков, плашек, разверток,

Фрез и др.

Стали У12 и У13 (1,15—1,25% С и 1,25—1,35% С) — для

инструментов с максимальной износостойкостью при максимальной

твердости: токарных и строгальных резцов, напильников, зубил для

насечки напильников, шаберов, калибров и др.

23

Легированные инструментальные стали имеют большую прока-

ливаемость и износостойкость, что достигается введением

сравнительно небольшого количества легирующих элементов

Сталь X (0,95—1,1.% С < 0,4% Мп, < 0.35% Si, 1,3—1,6 Сг)

применяется для изготовления гладких калибров, токарных,

строгальных и долбежных резцов для отделочных и лекальных'

работки? Ь,~ ?ХС (°-8^°-95С/о С, 0,3-0,6% Мп, 1,2-1,6% Si, 0,95-

1,/о/0 Сг) — сверл, разверток, фрез, метчиков, плашек и других-

Ч1У% чХГ (1-3-1-5% С- °.45-0,7% Мп, < 0,35% Si, 1,3-

l,b% Сг) — инструментов, которые при закалке должны мало

изменять свои размеры: калибров, шаблонов, колец, длинных

метчиков, плашек, фрез, мерительных инструментов; стали ХВГ Х12Ф1

[°ЛГ\$5% 9' °.8~1.1% Мп, 0,15-0,35% Si, 0,9-1,2% Сг, 1,2-

п'Г/ог,^,ИД,3-1'5% С' < °-35мп.< 0,4% Si, 11,0-12,5% Сг,

и,/—0,9 /о V) — измерительных и режущих инструментов,

коробление которых при закалке недопустимо: резьбовых калибров,

протяжек, длинных метчиков и разверток; сталь ХВ5 (125—15 С

< 0,30% Мп, < 0,30 Si, 0,4—0,7% Сг. 4.5—5,5% W) — резцов и

фрез при обработке с умеренной скоростью закаленных стальных и

чугунных деталей.

Быстрорежущие стали применяются для изготовления

инструментов высокой производительности с большой износостойкостью,

от которого требуется сохранение режущих свойств при нагревании

во время работы до температур 600е С.

Наибольшее распространение получили быстрорежущие стали

марок Р18 (0,7—0,8% С, 17,5—10,0% W, 1,0—1,4% V, 3,8-4 4% Сг)

и Р9 (0,85-0,95% С, 8,5-10,0% W, 2,0-2,6% V, 3,8-4,4%Сг).

Твердые сплавы. Когда инструменты должны работать с очень

высокими скоростями резания, применяют твердые сплавы, которые

наплавляют на режущие инструменты или припаивают пластинки

из этих сплавов.

Распространение получили металлокерамические сплавы. Их

изготовляют путем спекания порошков из карбида вольфрама,

карбида титана и карбида кобальта. Они обладают краскостойк'остью

800—1000° С. Выпускаются однокарбидовые (вольфрамовая группа

ВК) и двухкарбидовые (тигановольфрамовая группа ТК) сплавы.

Из них изготовляют пластинки различной формы и размеров,

которые напаивают на режущий инструмент.

ЧУГУНЫ

В авиационной технике применяются серые и ковкие чугуны.

Они имеют хорошие литейные свойства, высокие циклическую

вязкость, износоустойчивость и теплостойкость. Серый чугун в изломе

имеет темно-серый цвет вследствие того, что весь углерод или чаегь

его выделяется в виде графита. Ковким чугуном называется белый

чугун, графитизированный термической обработкой (отжигом).

Серый чугун обладает прочностью на разрыв до 40 кГ/мм2 при

удлинении до 0,5%); не подвергается термической обработке, за

исключением старения для снятия литейных напряжений.

Ковкий чугун имеет удлинение до 15% при прочности на

разрыв 0Д0 40 кГ/мм2 и обязательно подвергается отжигу при 1000

1050° С в течение 3—15 ч (в зависимости от толщины отливки)

24

К

S

а:

I

i/b ub со d

о о о о

I I I I I I I I I I I

О) С4) Ю СО

- о

о о - о

о

^ ^ о ■*

I I I | о о" | | о" о" |

ю оо ¥ v <*»_ <°_ V V Д

о о о о

.-ч г-* СО

1 I I I I I I I I I I

о о о

.-ч г-н CD

■«Ф "* S О О S Ю

I о I о о о I I I I I

041 Vю 4 V У TO- °^ ^ "*- *°-

0 - о о о о .—<

о

со со

,-, О --< —< --< —^ —< ~< ■-< — О^

ооооооооооо

о о ю о о

О) S S to ^ (>

со cn то -^ 0- 0~ 0" 0" 0- 0- со^

о о о о | | | | | | о

VVVVcoioiooioio V/

- ■* ■* ^ сч ■*

о -

о о о о о

?ТТТ°777777

cococOcOcot-~h~t-~t-~t-~»0

ооооооооооо

a> .-i cococoa>a>a>coiMi^

—i—i(MC-)C-).-ir-i'-'(M<MC-)

1 I I I I I I I I I I

y—i о —' ■—' С4! i—i ■—' ■—' ■—' —' '—i

cocococo^cocococococo

I I I I I I I I I I I

cocoiMCNt~-a> a> a> o> o> n

O) CN CO CO CO CN C-) CN C-) CN !M

M

CO CO X

- -j £ £ S

■g, s: x x v v

V V ЕГ V С С

X

X

m

X

X

5>

X

X

к

V

25

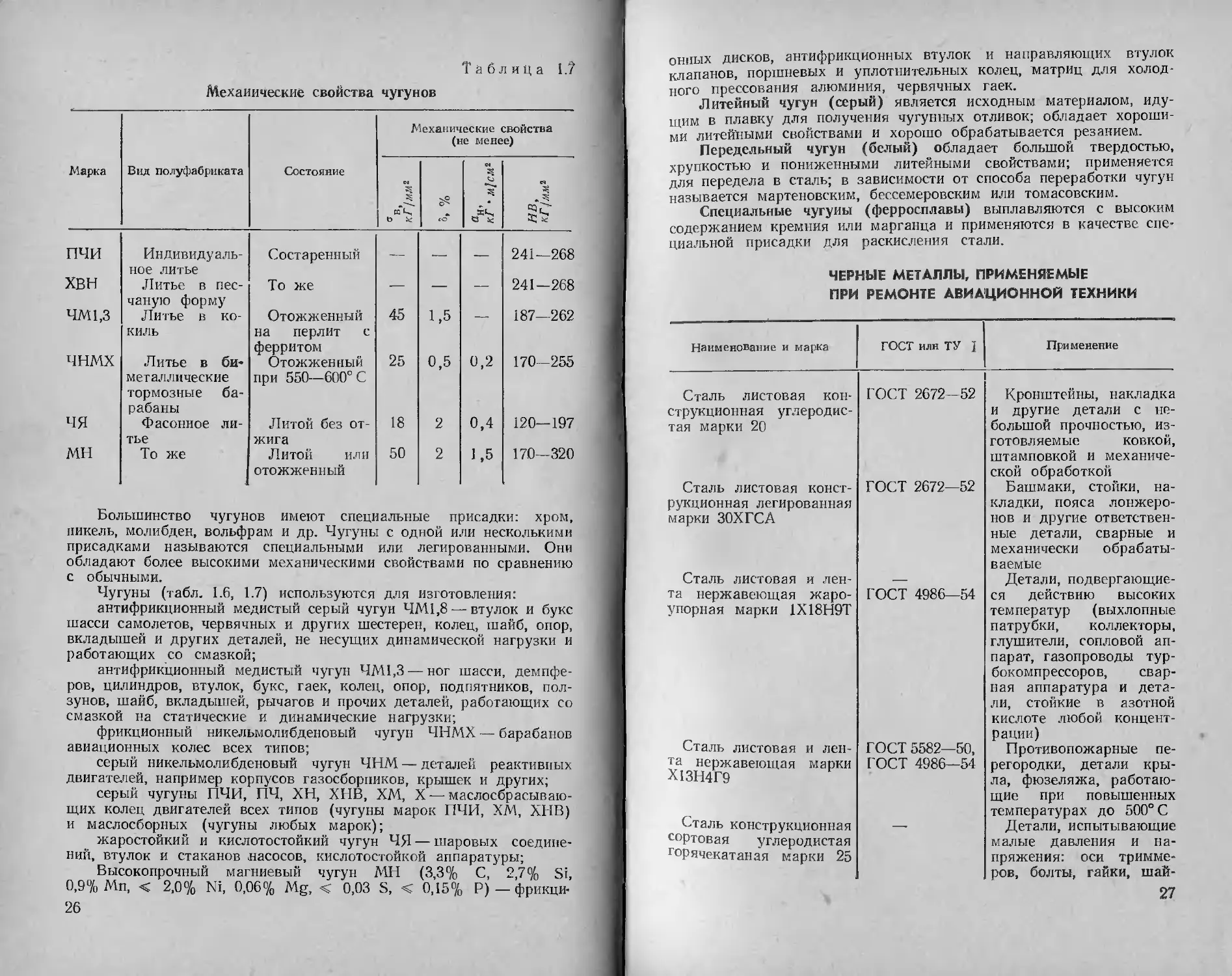

Таблица 1.'?

Механические свойства чугунов

Марка

ПЧИ

хвн

ЧМ1,3

чнмх

чя

мн

Вид полуфабриката

Индивидуальное литье

Литье в

песчаную форму

Литье в

кокиль

Литье в

биметаллические

тормозные

барабаны

Фасонное

литье

То же

Состояние

Состаренный

То же

Отожженный

на перлит с

ферритом

Отожженный

при 550—600° С

Литой без

отжига

Литой или

отожженный

Механические свойства

(не менее)

юкГ

45

25

18

50

1,5

0,5

2

2

0,2

0,4

1.5

5:3

241—268

241-268

187—262

170—255

120—197

170—320

Большинство чугунов имеют специальные присадки: хром,

никель, молибден, вольфрам и др. Чугуны с одной или несколькими

присадками называются специальными или легированными. Они

обладают более высокими механическими свойствами по сравнению

с обычными.

Чугуны (табл. 1.6, 1.7) используются для изготовления:

антифрикционный медистый серый чугун ЧМ1.8 — втулок и букс

шасси самолетов, червячных и других шестерен, колец, шайб, опор,

вкладышей и других деталей, не несущих динамической нагрузки и

работающих со смазкой;

антифрикционный медистый чугун ЧМ1,3 — ног шасси,

демпферов, цилиндров, втулок, букс, гаек, колец, опор, подпятников,

ползунов, шайб, вкладышей, рычагов и прочих деталей, работающих со

смазкой на статические и динамические нагрузки;

фрикционный никельмолибденовый чугун ЧНМХ — барабанов

авиационных колес всех типов;

серый никельмолибденовый чугун ЧНМ — деталей реактивных

двигателей, например корпусов газосборпиков, крышек и других;

серый чугуны ПЧИ, ПЧ, ХН, ХНВ, ХМ, X —маслосбрасываю-

щих колец двигателей всех типов (чугуны марок ПЧИ, ХМ, ХНВ)

и маслосборных (чугуны любых марок);

жаростойкий и кислотостойкий чугун ЧЯ — шаровых

соединений, втулок и стаканов насосов, кислотостойкой аппаратуры;

Высокопрочный магниевый чугун МН (3 3% С 2 7% Si

0,9% Мп, < 2,0% Ni, 0,06% Mg, < 0,03 S, < 0,'l5% P) — фрикци-'

26

ониых дисков, антифрикционных втулок и направляющих втулок

клапанов, поршневых и уплотнительных колец, тматриц для

холодного прессования алюминия, червячных гаек.

Литейный чугун (серый) является исходным материалом,

идущим в плавку для получения чугунных отливок; обладает

хорошими литейными свойствами и хорошо обрабатывается резанием.

Передельный чугун (белый) обладает большой твердостью,

хрупкостью и пониженными литейными свойствами; применяется

для передела в сталь; в зависимости от способа переработки чугун

называется мартеновским, бессемеровским или томасовским.

Специальные чугуиы (ферросплавы) выплавляются с высоким

содержанием кремния или марганца и применяются в качестве

специальной присадки для раскисления стали.

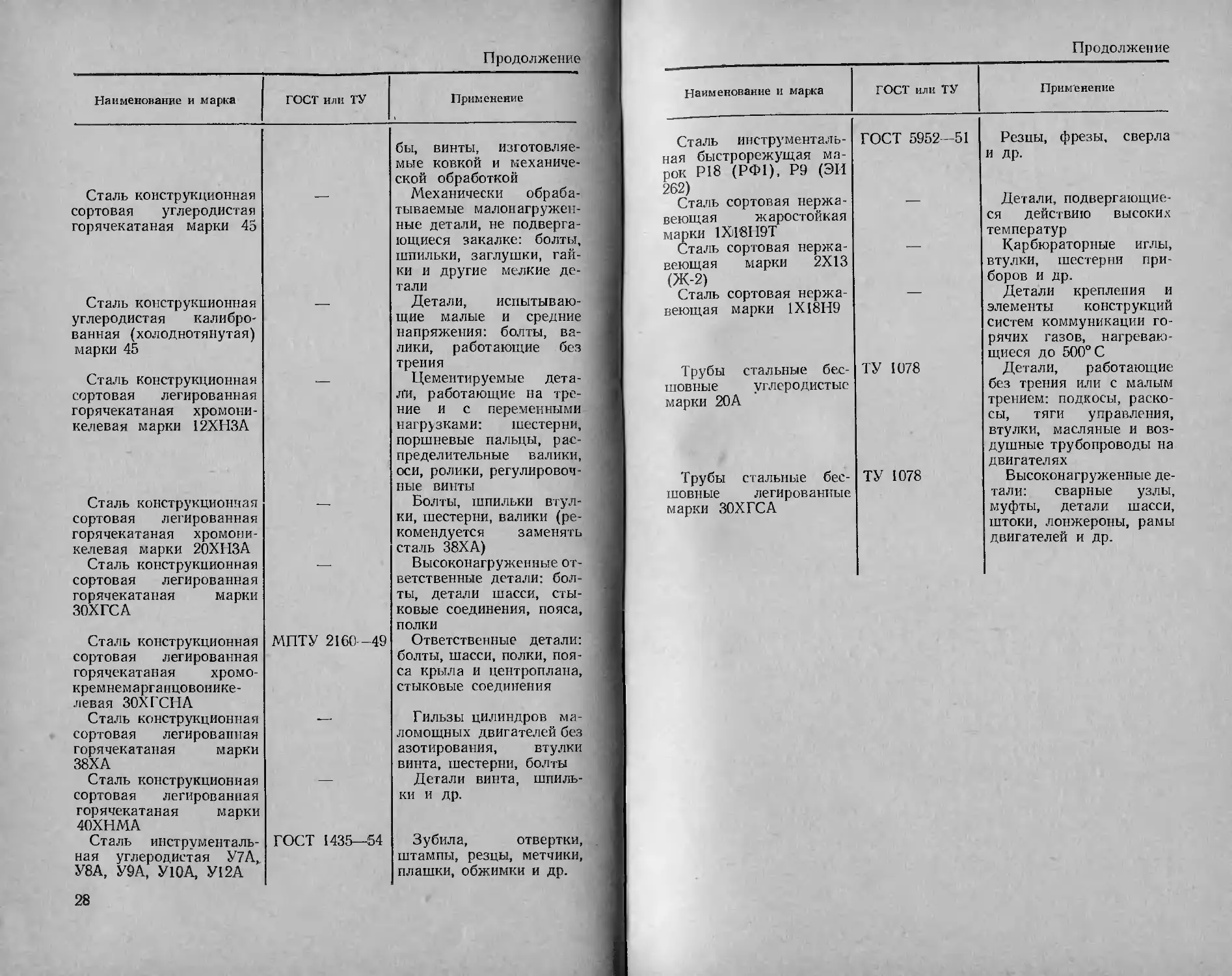

ЧЕРНЫЕ МЕТАЛЛЫ, ПРИМЕНЯЕМЫЕ

ПРИ РЕМОНТЕ АВИАЦИОННОЙ ТЕХНИКИ

Наименование и марка

ГОСТ илн ТУ ]

Применение

Сталь листовая

конструкционная

углеродистая марки 20

Сталь листовая

конструкционная легированная

марки ЗОХГСА

Сталь листовая и

лента нержавеющая

жароупорная марки 1Х18Н9Т

Сталь листовая и

лента нержавеющая марки

Х13Н4Г9

Сталь конструкционная

сортовая углеродистая

горячекатаная марки 25

ГОСТ 2672—52

ГОСТ 2672—52

ГОСТ 4986—54

ГОСТ 5582-

ГОСТ 4986-

-50,

-54

Кронштейны, накладка

и другие детали с

небольшой прочностью,

изготовляемые ковкой,

штамповкой и

механической обработкой

Башмаки, стойки,

накладки, пояса

лонжеронов и другие

ответственные детали, сварные и

механически

обрабатываемые

Детали,

подвергающиеся действию высоких

температур (выхлопные

патрубки, коллекторы,

глушители, сопловой

аппарат, газопроводы

турбокомпрессоров,

сварная аппаратура и

детали, стойкие в азотной

кислоте любой

концентрации)

Противопожарные

перегородки, детали

крыла, фюзеляжа,

работающие при повышенных

температурах до 500° С

Детали, испытывающие

малые давления и

напряжения: оси

триммеров, болты, гайки, шай-

27

Продолжение

Наименование и марка

ГОСТ или ТУ

Применение

Сталь конструкционная

сортовая углеродистая

горячекатаная марки 45

Сталь конструкционная

углеродистая

калиброванная (холоднотянутая)

марки 45

Сталь конструкционная

сортовая легированная

горячекатаная хромони-

келевая марки 12ХНЗА

Сталь конструкционная

сортовая легированная

горячекатаная хромони-

келевая марки 20ХНЗА

Сталь конструкционная

сортовая легированная

горячекатаная марки

ЗОХГСА

Сталь конструкционная

сортовая легированная

горячекатаная хромо-

кремнемарганцовонике-

левая ЗОХГСНА

Сталь конструкционная

сортовая легированная

горячекатаная марки

38ХА

Сталь конструкционная

сортовая легированная

горячекатаная марки

40ХНМА

Сталь

инструментальная углеродистая У7А,

У8А, У9А, У10А, У12А

МПТУ 2160—49

ГОСТ 1435—54

бы, винты,

изготовляемые ковкой и

механической обработкой

Механически

обрабатываемые малонагружен-

ные детали, не

подвергающиеся закалке: болты,

шпильки, заглушки,

гайки и другие мелкие

детали

Детали,

испытывающие малые и средние

напряжения: болты,

валики, работающие без

трения

Цементируемые

детали, работающие на

трение и с переменными

нагрузками: шестерни,

поршневые пальцы,

распределительные валики,

оси, ролики,

регулировочные винты

Болты, шпильки

втулки, шестерни, валики

(рекомендуется заменять

сталь 38ХА)

Высоконагруженные

ответственные детали:

болты, детали шасси,

стыковые соединения, пояса,

полки

Ответственные детали:

болты, шасси, полки,

пояса крыла и центроплана,

стыковые соединения

Гильзы цилиндров

маломощных двигателей без

азотирования, втулки

винта, шестерни, болты

Детали винта,

шпильки и др.

Зубила, отвертки,

штампы, резцы, метчики,

плашки, обжимки и др.

28

Продолжение

Наименование и марка

Сталь

инструментальная быстрорежущая

марок Р18 (РФ1), Р9 (ЭИ

262)

Сталь сортовая

нержавеющая жаростойкая

марки Ш8Н9Т

Сталь сортовая

нержавеющая марки 2X13

(Ж-2)

Сталь сортовая

нержавеющая марки 1Х18Н9

Трубы стальные

бесшовные углеродистые

марки 20А

Трубы стальные

бесшовные легированные

марки ЗОХГСА

ГОСТ или ТУ

Применение

ГОСТ 5952—51

ТУ 1078

ТУ 1078

Резцы,

и др.

фрезы, сверла

Детали,

подвергающиеся действию высоких

температур

Карбюраторные иглы,

втулки, шестерни

приборов и др.

Детали крепления и

элементы конструкций

систем коммуникации

горячих газов,

нагревающиеся до 500°С

Детали, работающие

без трения или с малым

трением: подкосы,

раскосы, тяги управления,

втулки, масляные и

воздушные трубопроводы на

двигателях

Высоконагруженные

детали: сварные узлы,

муфты, детали шасси,

штоки, лонжероны, рамы

двигателей и др.

ГЛАВА 2

ЦВЕТНЫЕ МЕТАЛЛЫ

И СПЕЦИАЛЬНЫЕ

СПЛАВЫ

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Свойства чистого алюминия

Алюминий — важнейший авиационный металл, широко применяемый

для изготовления разнообразных алюминиевых сплавов, серебристо-

белого цвета со своеобразным тусклым оттенком; имеет малый

удельный вес, высокую электропроводность и значительную

теплопроводность; обладает высокой пластичностью как в холодном, так

и в горячем состоянии, хорошо сваривается газовой и контактной

сваркой, но плохо обрабатывается резанием и отличается низкими

литейными качествами.

В результате окисления кислородом воздуха на поверхности

алюминия образуется защитная пленка, создающая высокую

коррозионную стойкость алюминия и многих его сплавов.

Алюминий стоек в обычных атмосферных условиях и против

действия концентрированной (90—98%) азотной кислоты, но легко

разрушается серной и соляной кислотами и щелочами.

Физические свойства: атомный вес—-26,97; удельный вес —

2,7 Г/см2; температура плавления — 660° С; коэффициент линейного

расширения при 20° С — 23,8 -Ю-6 град-1; удельное

сопротивление — 0,0269 ом ■ мм2[м; теплопроводность — 0,52 кал/см ■ сек • град;

модуль нормальной упругости — 6000—7000 кГ/мм2.

Прокатанный и отожженный алюминий имеет следующие

механические свойства: ав =8-г- 10 кГ/мм2; 6=35—40%; HB — 25-i-

-5-30 кГ\мм2. При нагартовке прочность алюминия повышается, а

пластичность снижается. Соответственно степени деформации

различают отожженный (АД-М), полунагартованный (АД-П) и нагар-

тованный (АД-Н) алюминий. Отжиг алюминия для снятия наклепа

проводится при 350—410° С.

Из технического алюминия АД1 и АД (табл. 2.1), содержащего

соответственно не менее 99,3 и 98,8% А1, изготовляют листы,

трубы, профили, проволоку для заклепок и другое, а также детали

вентиляционной системы самолета, защитные трубки

электропроводки, прокладки и др,

30

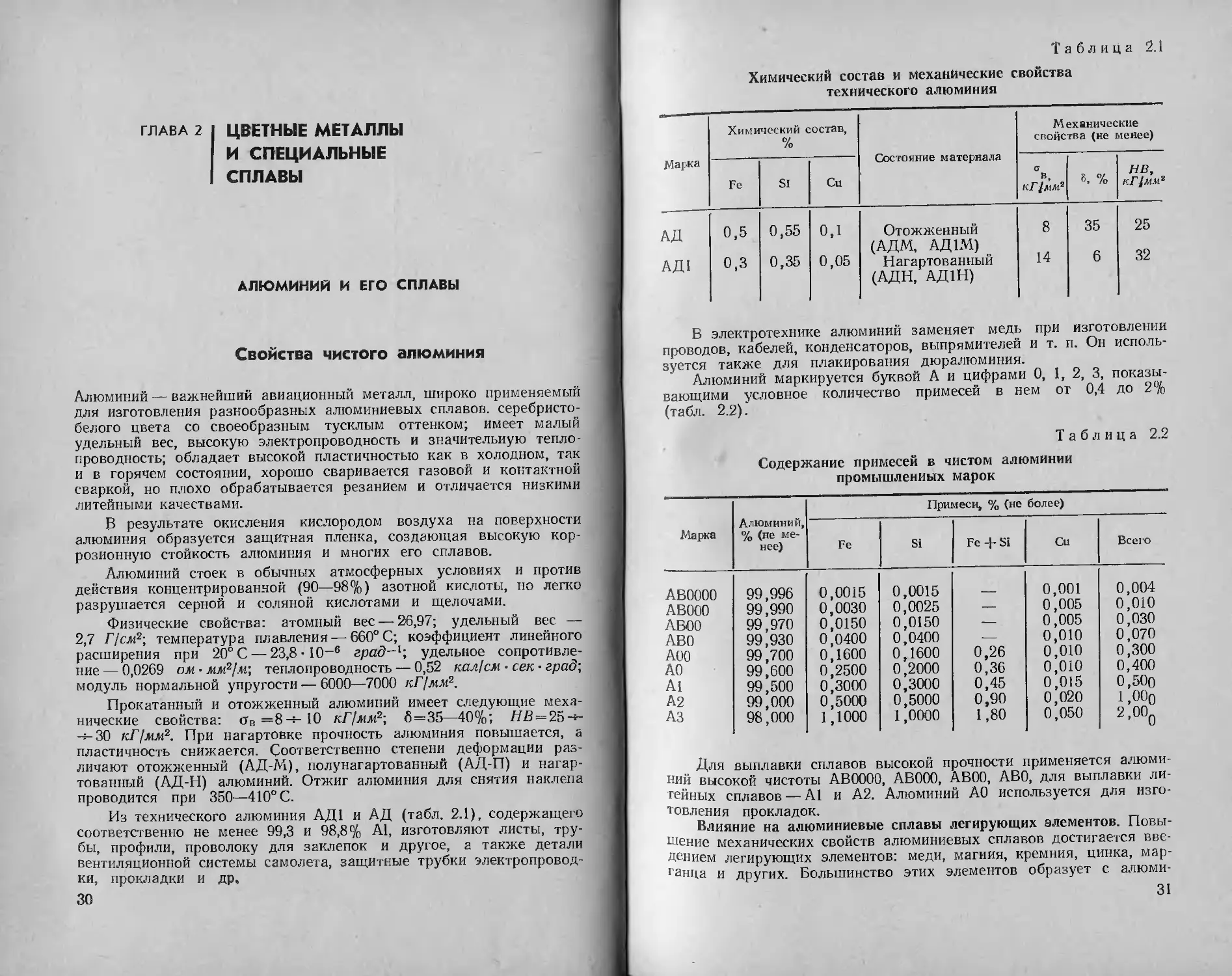

Таблица 2.1

Химический состав и механические свойства

технического алюминия

Марка

АД

АД1

Химический состав,

/о

Fe

0,5

0,3

SI

0,55

0,35

Си

0,1

0,05

Состояние материала

Отожженный

(АДМ, АД1М)

Нагартованный

(АДН, АДШ)

Механические

свойства (не менее)

с

в,

8

14

8, %

35

6

ив,

кГ^мм2

25

32

В электротехнике алюминий заменяет медь при изготовлении

проводов, кабелей, конденсаторов, выпрямителей и т. п. Он

используется также для плакирования дюралюминия.

Алюминий маркируется буквой А и цифрами 0, 1, 2, 3,

показывающими условное количество примесей в нем от 0,4 до 2%

(табл. 2.2)."

Таблица 2.2

Содержание примесей в чистом алюминии

промышленных марок

Марка

АВОООО

АВ000

АВО0

АВ0

А00

АО

А1

А2

A3

Алюминий,

% (не

менее)

99,996

99,990

99,970

99,930

99,700

99,600

99,500

99,000

98,000

Примеси, % (не более)

Fe

0,0015

0,0030

0,0150

0,0400

0,1600

0,2500

0,3000

0,5000

1,1000

Si

0,0015

0,0025

0,0150

0,0400

0,1600

0,2000

0,3000

0,5000

1,0000

Fe+Si

0,26

0,36

0,45

0,90

1,80

Си

0,001

0,005

0,005

0,010

0,010

0,010

0,015

0,020

0,050

Всего

0,004

0,010

0,030

0,070

0,300

0,400

0,50о

l.OOo

2,00

Для выплавки сплавов высокой прочности применяется

алюминий высокой чистоты АВОООО, АВ000, АВ00, АВ0, для выплавки

литейных сплавов — А1 и А2. Алюминий АО используется для

изготовления прокладок.

Влияние на алюминиевые сплавы легирующих элементов.

Повышение механических свойств алюминиевых сплавов достигается

введением легирующих элементов: меди, магния, кремния, цинка,

марганца и других. Большинство этих элементов образует с алюми-

31

иием ограниченные твердые растворы и металлические соединений,

что позволяет упрочнять их при помощи термической обработки.

Медь с алюминием образует ограниченные твердые растворы и

химическое соединение СиА12, обладающее высокой твердостью

(ЯВ=500 кГ/мм2) и хрупкостью. В сложных алюминиевых сплавах

медь входит в состав тройных соединений.

В авиационной технике применяются сплавы, содержащие 2,0—

5,5% меди. Сплавы с большим содержанием меди (33—50%) очень

хрупки и используются только в качестве лигатур. Медь также

ухудшает коррозионную стойкость алюминиевых сплавов.

Магний и кремний образуют с алюминием ограниченные

твердые растворы', а магний, кроме того, создает с алюминием

химическое соединение Mg2Al3 и с кремнием Mg2Si, обладающее

высокой твердостью. В деформируемых сплавах кремния содержится

до 2%, в литейных — до 13%, магния в большинстве сплавов — до

3% и иногда до 10—12%.

Марганец вводится в алюминиевые сплавы от 0,2 до 1,6%

и образует с алюминием ограниченные твердые растворы и

химическое соединение МпА16. Марганец применяется преимущественно

для улучшения коррозионной стойкости алюминиевых сплавов.

Цинк является важным легирующим элементом; вводится в

высокопрочные алюминиевые сплавы до 7%; растворяется в

алюминии, а с другими элементами сплава образует сложное химическое

соединение; упрочняет алюминиевые сплавы после их закалки и

старения, но уменьшает их коррозионную стойкость.

В алюминиевые сплавы вводят также титан для получения

более мелкозернистой структуры; хром для ограничения роста

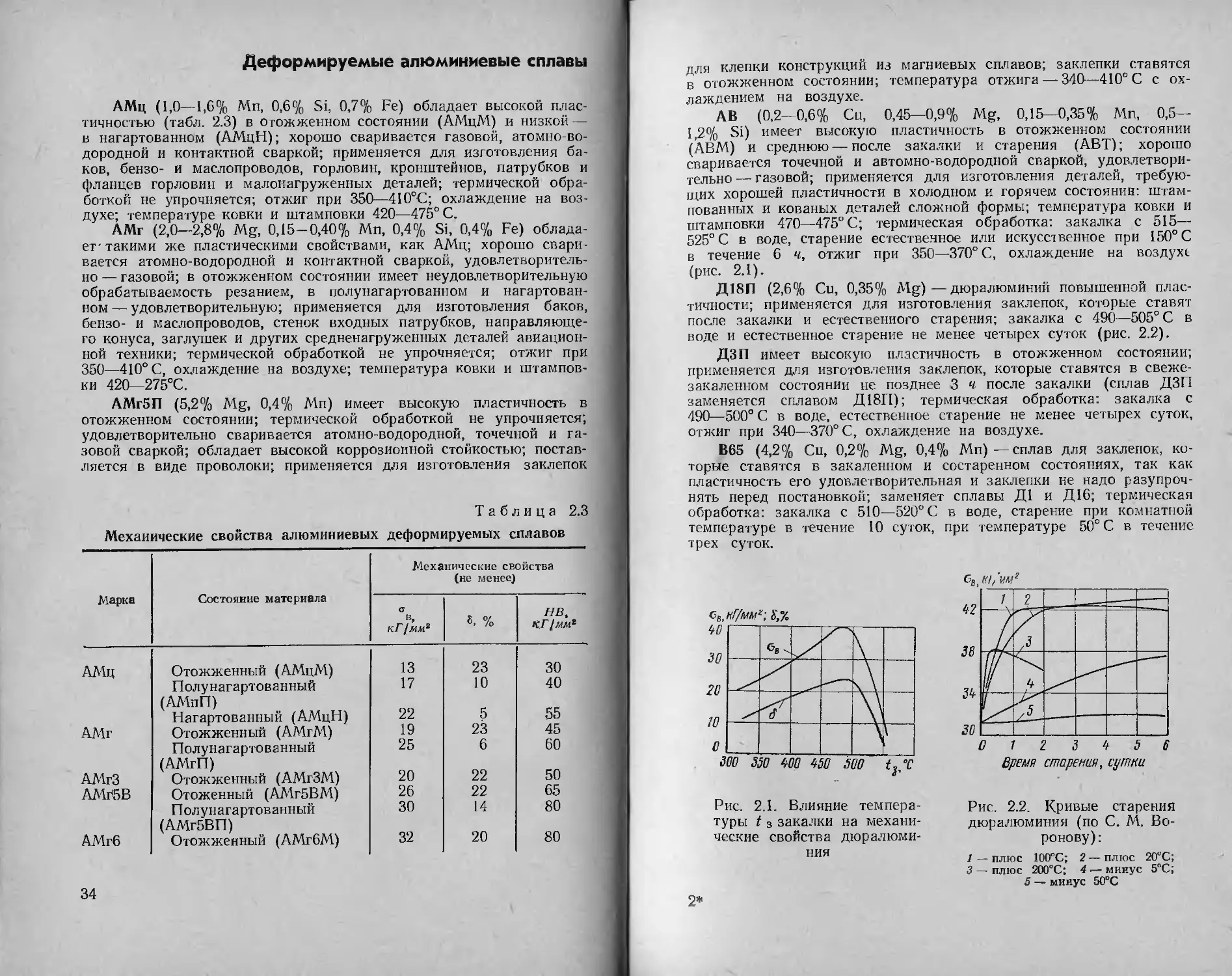

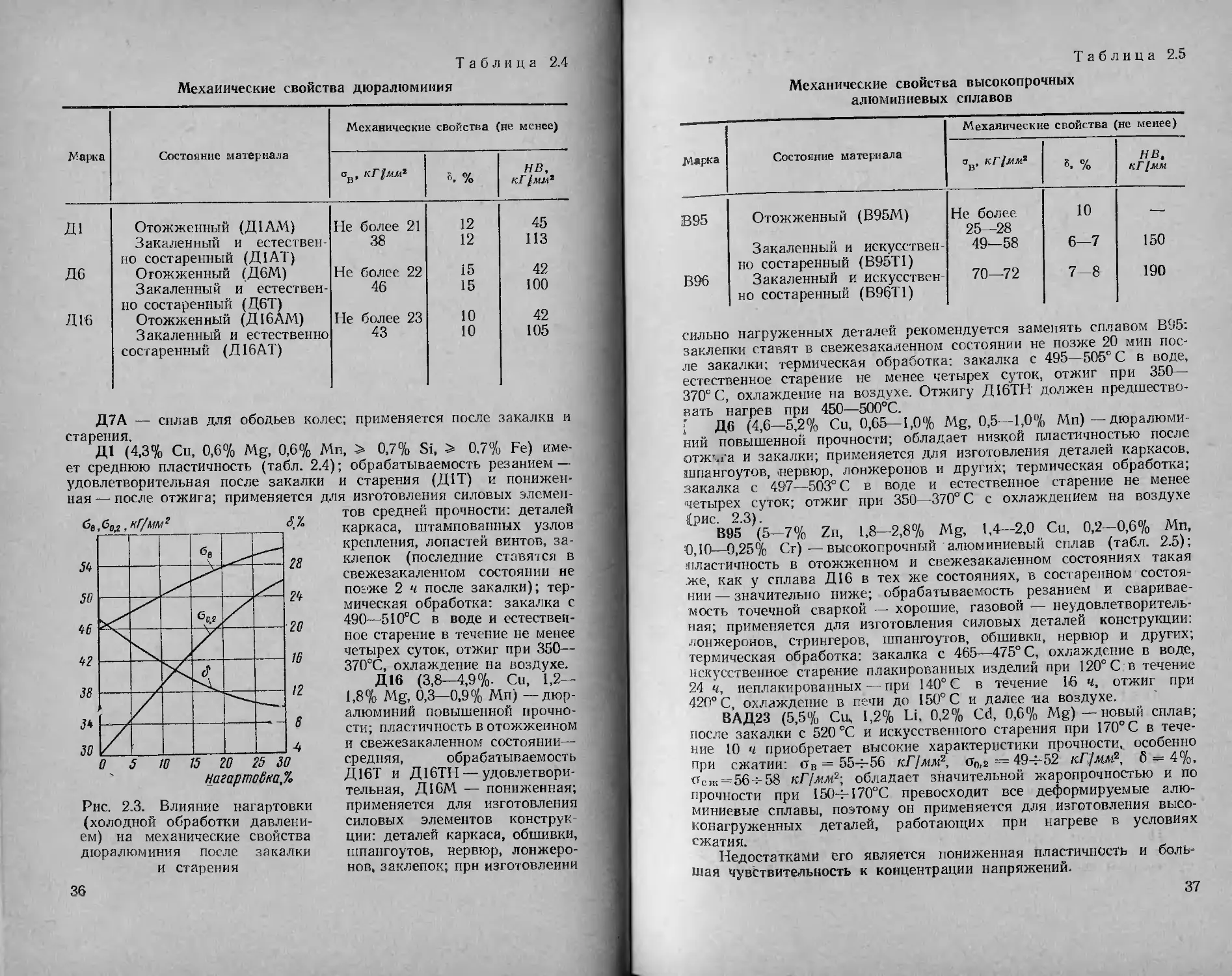

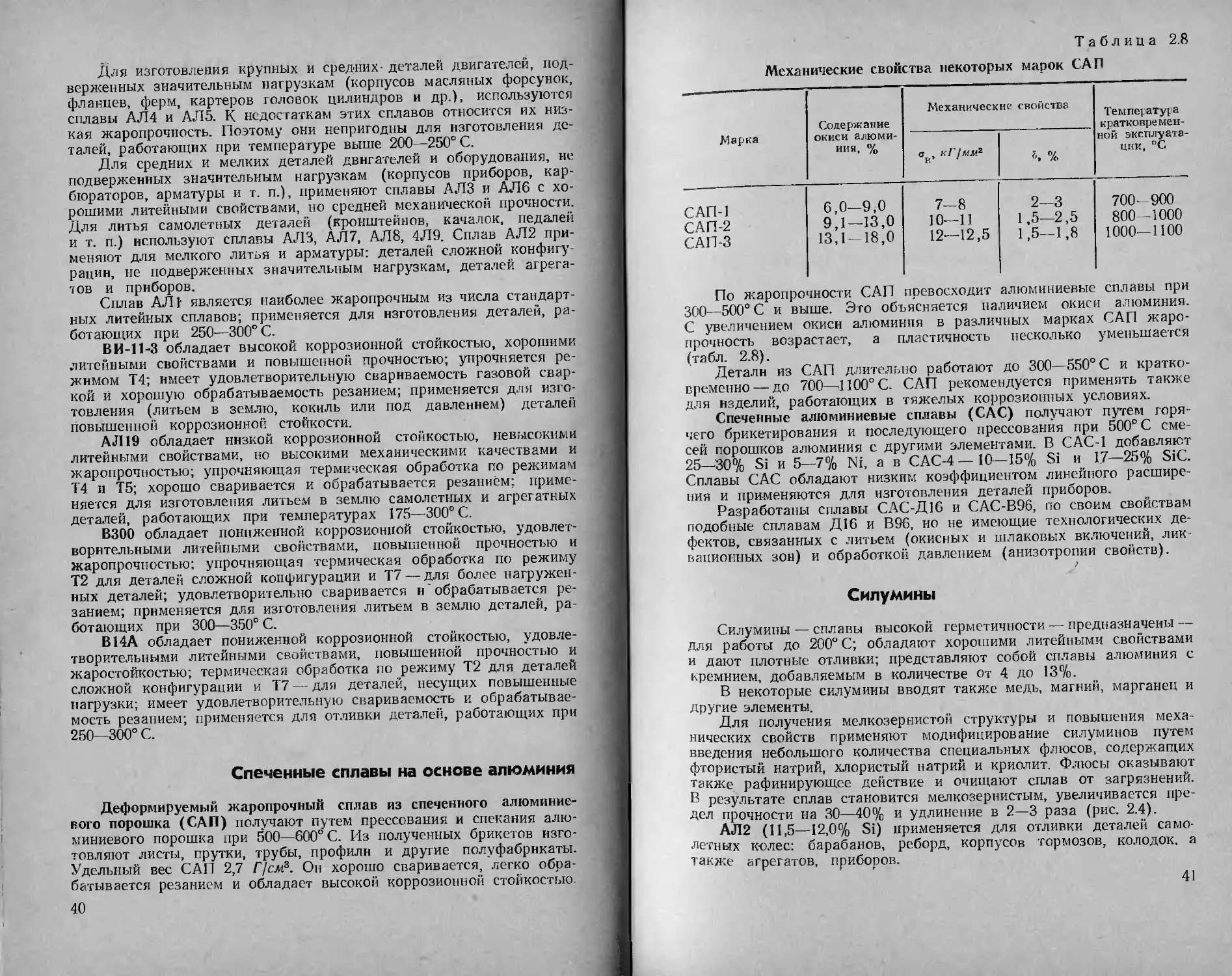

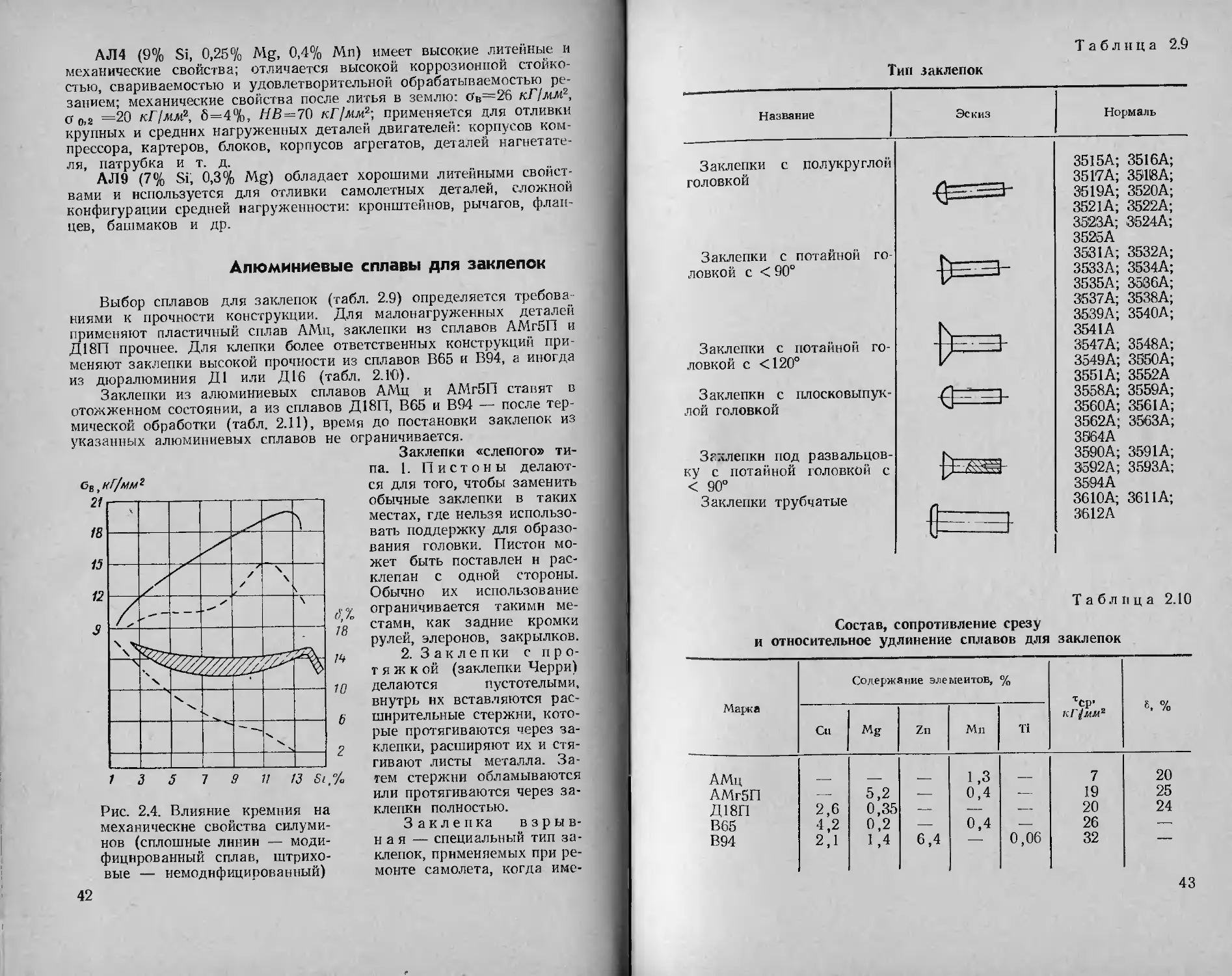

зерен при нагреве и никель для обеспечения большой стабильности