Author: Лыков М.В. Леончик Б.И.

Tags: химическая технология химическая промышленность сушилки распылительная сушка

Year: 1966

Text

Л 88

Распылительные

сушилки

М. В. Лыков, Б. И. Леончик

ОД

Основы

теории

и расчета

Биогнлтекя ИХТИ I

ВЫЖНИИ1 ГГДЕЛ I

г. Нжл '> —В j

ИЗДАТЕЛЬСТВО

«МАШИНОСТРОЕНИЕ»

Москва 1966

УДК 66 047 0

В книге изложены основные вопросы теории и

практики распылительной сушки. Теоретические све-

дения приводятся в объеме, достаточном для анали-

за существующих и расчета новых распылительных

сушилок. Значительное внимание уделено приклад-

ным вопросам, касающимся конструкций и схем. Рас-

смотрены новые варианты распылительных сушилок,

разработка и внедрение которых окажутся полезными

в ряде отраслей промышленности.

Отдельная глава посвящена вопросам измерений

при распылительной сушке, в том числе новыми спо-

собами измерений температур, концентраций, скоро-

стей, дисперсности фаз.

Книга предназначена для инженерно-технических

работников, занимающихся исследованием, проекти-

рованием, эксплуатацией и наладкой распылитель-

ных сушилок в химической, пищевой и других отрас-

лях промышленности, а также может служить посо-

бием для студентов теплоэнергетических, химических.,

пищевых и других учебных заведений, в которых пре-

дусмотрено изучение сушильных процессов.

Рецензент д-р техн, наук П. Д. Лебедев

Редактор канд. техн, наук А. П. Фоки и

3-14-2

167-66

Посвящается шестидесятилетию

Московского ордена Ленина

Энергетического института.

—---------------------------------------- ПРЕДИСЛОВИЕ

Создание материально-технической базы коммунизма предпо-

лагает бурное развитие химической, пищевой, строительной и

других отраслей промышленности, в которых часто требуется по-

лучать сухой продукт различной дисперсности и структуры.

Эту задачу можно решать, используя в технологической схе-

ме распылительные сушилки. Характерным обстоятельством яв-

ляется большое многообразие применяемых и проектируемых в

настоящее время отечественных и зарубежных сушилок. Поэтому

естественными представляются трудности, с которыми приходит-

ся сталкиваться работникам проектных организаций и промыш-

ленных предприятий при решении вопроса о выборе оптимальных

схемы и конструкции, об определении размеров элементов рас-

пылительных сушилок.

Авторами настоящей книги предпринята попытка отразить со-

временное состояние теории и практики распылительной сушки,

обобщить те сведения, которые могут оказаться полезными, как

из области сушильной техники, так и из других областей, в кото-

рых используются аналогичные процессы (например, в области

двигателестроения, кондиционирования воздуха, метеорологии

и т. д.).

Протекание и эффективность распылительной сушки опреде-

ляются закономерностями совокупности процессов; диспергиро-

вания жидкости; механики газовзвесей; тепло- и массообмена

при испарении капель раствора; коалесценции при соударении

капель; физико-химическими особенностями кристаллизации.

Наиболее существенные научные достижения, способствующие

успешному развитию теории и техники распылительной сушки,

были сделаны благодаря исследованиям Г. Н. Абрамовича,

О. А. Кремнева, Л. И. Кудряшева, Г. А. Кука, А. М. Ластовцева,

П. Д. Лебедева, А. В. Лыкова, А. С. Лышевского, Н. А. Фукса

и др. в нашей стране и Гаувнна, Глуккерта, Ранца и Фрасера,

Маршала (США), Колара (ЧССР), Хаге (ФРГ), Нильсона, Луи-

да (Дания) и др. за рубежом.

Приведенные в книге соотношения, во-первых, помогут чита-

телю выполнрть количественные оценки составляющих процес-

сов, определить влияние режимных параметров на показатели

3

сушки; во-вторых,— осуществить инженерные расчеты сушилок

и других элементов схем для определения их размеров и технико-

экономических показателей процесса.

Кроме того, приводятся конкретные схемы, конструкции рас-

пылительных сушилок и распылителей, режимы сушки, а также

дается анализ их эффективности, главным образом применитель-

но к задачам химической промышленности.

Наряду со сведениями об основных методах измерений и

принципах автоматизации, материал книги, как надеются авто-

ры, поможет делу совершенствования и интенсификации распы-

лительной сушки.

Все критические замечания авторы примут с благодарностью.

АВТОРЫ

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

ОСОБЕННОСТИ РАСПЫЛИТЕЛЬНОЙ СУШКИ

v Распылительная сушка в основном применяется, если необхо-

димо испарить растворитель и получить из высушиваемого мате-

риала порошкообразный нли гранулированный сухой продукт

Экономическая целесообразность распылительной сушки осо-

бенно очевидна при необходимости сушкн материалов, близких

к состоянию насыщения (например, после выпарки), а также при

организации в камере сушилки комбинированного процесса ги-

гротермической обработкиЛВысушиваемые материалы специаль-

ными приспособлениями (вращающимися дисками, форсунками)

диспергируются в сушильной камере, через которую протекает

тепло- и влагоноситель в газообразном состоянии (нагретый воз-

дух, газы продуктов горения топлива, перегретый пар и т. п.).

Благодаря развитой поверхности диспергированных частиц про-

исходит интенсивный тепло- и массообмен с агентом сушки (теп-

лоносителем), и распыленные частицы быстро отдают свою вла-

гу. Сухой продукт в виде порошка падает на дно сушильной ка-

меры, откуда непрерывно удаляется. Невыпавшая часть

высушенных частиц выделяется из отработанного газа или воз-

духа в пылеотделителях (матерчатых фильтрах, циклонах, скруб-

берах и т. д.)/

Высушенные частицы в большинстве случаев имеют разнооб-

разную форму и могут быть сплошными (монолитными), пусто-

телыми или иметь губчатую структуру в зависимости от молеку-

лярной структуры высушиваемого раствора и режима сушки.

Существуют и другие способы сушки распылением: сушка в

вакуум-распылительных сушилках или так называемая «холод-

ная».

Способ холодной сушки распылением применяется для мате-

риалов, которые в нагретом состоянии представляют собой жид-

кость, а при нормальных температурах являются твердыми тела-

ми. Такие материалы распыляются в нагретом состоянии в пото-

ке холодного воздуха. Испарение происходит за счет тепла,

аккумулированного самим материалом.

Очевидными достоинствами обладает также способ сушки пе-

регретых перед распылителем растворов. При его использовании

5

улучшается процесс распыления, уменьшаются размеры аппара-

туры и удельные энергозатраты, в ряде случаев улучшаются тех-

нологические показатели сухого продукта. В специальных слу-

чаях при сушке термочувствительных дорогостоящих растворов

целесообразно применение ультразвуковых распылителей и гене-

раторов для «озвучивания» объема камер сушилок. Распылением

можно высушивать любые продукты, которые могут быть пода-

ны к распиливающему аппарату насосом или под давлением.

Способ сушки распылением обладает рядом преимуществ по

сравнению с другими методами сушки.

1. Процесс сушки протекает чрезвычайно „ быстро^ (обычно

15—30 сек) и частицы в зоне повышенных температур имеют на-

сыщенную поверхность, температура которой близка к темпера-

туре адиабатного испарения чистой жидкости. Благодаря мгно-

венной сушке и невысокой температуре распыленных частиц ма-

териала высушенный продукт получается хорошего качества;

например, не происходит денатурации белков, окисления,-потерь

витаминов и т. д. Этот ме/од часто применяется для сушки пище-

вых продуктов, органических солей и красителей, биологических

и фармацевтических препаратов и других термочувствительных

материалов. По качественным свойствам продукт, высушенный

в распылительных сушилках в нагретом воздухе или инертном

газе (азот, углекислый газ), можно сравнить только с продук-

том, высушенным при глубоком вакууме.

2. При сушке распылением легко регулировать и изменять в

нужном направлении качественные показатели готового продук-

та в зависимости от условий сушкн. Например г можно регулиро-

вать и .изменять в определенных границах объемный вес сухого

порошка, величину частиц, конечную влажность и температуру.

3. В результате сушкн получается готовый продукт, который

не требует обычно дальнейшего измельчения и обладает повышен-

ной растворимостью.

4. При применении сушки распылением часто может быть

значительно сокращен и полностью механизирован технологиче-

ский цикл получения сухого продукта. В этом случае могут быть

исключены такие процессы как фильтрация, центрифугирование,

размол и т. д.

5. В распылительных сушилках можно достигнуть высокой

производительности по высушиваемому материалу, при этом не

требуется большого количества обслуживающего персонала.

6. Высушиваемый материал в процессе сушки не соприкасает-

ся с поверхностями сушилки до тех пор, пока он не высохнет. Это

упрощает разрешение проблемы коррозии и выбора материала

для сушильной камеры. При других способах сушки влажный

продукт соприкасается с металлическими поверхностями.

7, В распылительных сушилках можно осуществить сушку в

широких температурных пределах (60—1200°С).

6

8. Распылительные сушилки могут быть использованы для

сушки липких аморфных продуктов, которые требуется получить

в измельченном состоянии. Измельчение таких продуктов, напри-

мер, с помощью размола осуществить невозможно. В камере од-

новременно находится немного продукта, поэтому нет опасения

за порчу большого количества его в случае непредвиденной оста-

новки сушилки.

9. При сушке распылением легко осуществить получение вы-

сушенного продукта, состоящего в определенных соотношениях

из ряда различных сухих «компонентов, добавлением необходи-

мого количества других материалов до сушки в основной мате-

риал или одновременным распылением этих материалов.

10. Не происходит вынос пыли высушиваемого продукта в по-

мещение цеха, что особенно важно при сушке вредных для чело-

веческого организма веществ.

Метод сушки распылением имеет и недостатки: большие

удельные габариты сушильной установки при сушке с начальной

температурой воздуха 100—150° С;

сравнительно дорогое и сложное оборудование для распыле-

ния и выделения высушенного продукта из отработанных газов;

повышенный расход электроэнергии, обусловленный затра-

тами на распыление и увеличенным расходом воздуха, вследст-

вие небольшого процента насыщения отработанного воздуха при

невысоких начальных температурах сушкн;

небольшие объемные веса высушенного продукта, вследствие

чего для получения необходимой плотности приходится приме-

нять, например, брикетирование порошка.

Удельный расход тепла, отнесенный к 1 кГ испаряемой влаги,

в распылительных сушилках составляет в зависимости от режи-

ма сушкн 850—1500 ккал!кГ.

Технико-экономические показатели этого метода сушки мо-

гут быть значительно улучшены за счет интенсификации процес-

са испарения в распылительных сушилках. Как показала прак-

тика, при сушке высоко диспергированных материалов можно

значительно интенсифицировать процесс, в результате чего со-

кращаются габариты установки и расходы электроэнергии и

тепла.

ОСНОВНЫЕ СВОЙСТВА ТЕПЛОНОСИТЕЛЕЙ

Наиболее распространенным сушильным агентом является

влажный газ (обычно воздух), представляющий собой смесь су-

хой части газа и водяного пара. Состояние влажного газа (воз-

духа) определяется следующими параметрами: температурой,

давлением, объемом, плотностью, влажностью, энтальпией.

Влажность газа выражается в абсолютных или относительных

величинах. Масса пара жидкости, содержащейся в 1 м? газа,

7

называется абсолютной влажностью; так как объем смеси равен

объему каждого компонента, то абсолютная влажность воздуха

равна концентрации пара в смесн сп кГ1м?.

Относительной влажностью воздуха (относительным влагосо-

держанием) <р называется отношение концентрации пара, содер-

жащегося в 1 At3 воздуха, к максимальной концентрации, кото-

рую может иметь пар в том же объеме при одной и той же тем-

пературе и барометрическом давлении. Если температура меньше

той, при которой давление пара становится равным барометри-

ческому, то максимальная концентрация пара Стах будет числен-

но равна плотности насыщенного пара рм при той же темпера-

туре:

<р = 100 = 100%.

стах Рн

При температуре, превышающей температуру кипения, мак-

симальная концентрация пара равна плотности перегретого пара

при соответствующей температуре и барометрическом давлении,

определяемой из соответствующего характеристического уравне-

ния. Если в качестве приближения применить к пару уравнение

Менделеева — Клайперона, то можно написать

<р = -5=- 100%,

Рн

где рн — давление насыщенного пара прн данной температуре.

Зависимость между давлением насыщенного пара и темпе-

ратурой кипения (Тк — 273 4- tK °C) может быть выражена эмпи-

рической формулой

1ВРк=А—-~,

1 к

где Айа — константы уравнения.

В табл. 1 приводятся значения А и а для различных жидко-

стей по данным [63].

Таблица I

Жидкость

Температурные

пределы в °C

Вода . .

Аммиак . . .

Углекислота. .

Этиловый спирт

5,9778 2224,4 От +20 до +100

5,6485 2101,1 » +100 » +200

5,1472 1230,9 » — 50 » + 30

4,703 860,2 » — 50 » + 30

6,266 2196,5 > — 20 » +120

Расчет сушильных установок обычно ведут на 1 кГ абсолютно

сухого газа, так как эта величина остается постоянной в про-

цессе сушки. Масса пара, содержащаяся во влажном газе, отне-

8

сенная к 1 кГ массы сухого газа, называется влагосодержанием1

н обозначается d [Г[кГ] или X [кГ/кГ].

Влагосодержаиие газа равно

d = 1000-^Г/кГ (1)

Сс.е

ИЛИ

d х 1000 —Г/кГ,

Мг Рб — Рп

где сс.е — концентрапия сухого газа в кГ]мъ\

Мп, Мг-—молекулярные веса соответственно пара и газа.

Для смеси водяной пар — воздух получим

d ~ 622--------------------— Г/кГ. (2)

Рб — Рп

Удельный вес влажного газа численно равен сумме концент-

раций сухого газа и пара жидкости, находящихся в этом объеме:

Увл.г = Сс.9 4- сп кГ!м\ (3)

где

_ ___ о 273,16 Рб~ Рм

Ссл —уел ~ -

Т Рб

и

о 273,16 рп

Сп — Уп — ~~ «

Т Рб

7®с — удельный вес сухого газа при 0°С (для воздуха

1,293 кГ/At3);

7 п— удельный вес пара при 0°С (для водяного пара-

0,804 кГ/At3).

т„л = 0,289-^-- '°0' d кГ/м3. (4)

1 оич

—+<*

УСЛ

Для смеси воздуха с водяным паром

Т«л.. = 0.289 «W- (5>

Удельный объем влажного воздуха vD, отнесенный к 1 кГ су-

хого воздуха, можно подсчитать по соотношению

о АС Т 622 4-й

о0 = 3,46---------------— мэ!кГ сухого воздуха;

тогда плотность влажного воздуха можно определить по урав-

нению

14- о,оо1 а г. ч

Уел.» =---------кГ/At8.

Ц)

г

Теплоемкость пара и газа при постоянном давлении значи-

тельно изменяется в зависимости от температуры, поэтому раз-

личают истинную теплоемкость при какой-то определенной тем-

пературе (с ккал!кГ-°C) и среднюю теплоемкость в интервале

температур 0 — t (с ккал[кГ - °C).

Средняя теплоемкость, которую в дальнейшем будем назы-

вать просто теплоемкостью, определяется соотношением

( cdt

с = —------ ккал]кГ • °C.

(Z-0)

Для парогазовых смесей в сушильной технике введено поня-

тие теплоемкости влажного газа при постоянном давлении с’влг

отнесенной к 1 кГ влажного газа, и теплоемкости влажного пара

(свл.г), отнесенной к 1 кГ сухого воздуха.

Теплоемкость влажного газа, отнесенная к 1 кГ влажного

газа, равна

• cc,+ 0,001r„d

ceJt.s = —:------------- ккал]кГ влажного газа °C.

1 4-O.OOld

(6)

Теплоемкость влажного газа, отнесенная к 1 кГ сухого газа,

равна

Сел г = сс.г + сп ~ ккал/кГ сухого газа °C, (7)

где сс г — теплоемкость сухого газа в ккал!кГ-°C;

сп — теплоемкость пара жидкости в /скал/кГ-°С.

Соотношения (6) и (7) справедливы как для истинных, так

и для средних теплоемкостей пара и газа. Значения истинной

теплоемкости сухого воздуха и водяного пара в зависимости от

температуры приводятся в [63].

Для влажного воздуха приближенно можно определить сред-

нюю теплоемкость в интервале температур 0—500° С по соотно-

шению j.

сш = 0,244 + 0,45 ккал]кГ сухого газа • °C.

Энтальпия (теплосодержание) влажного газа i равна сумме

энтальпий отдельных частей, составляющих парогазовую смесь.

Энтальпия влажного газа, отнесенная к 1 кГ сухой части,

равна

t I

1 = | cRd/) ккал/кГ сухого газа,

о о

где f0 — энтальпия пара жидкости при 0°С в ккал[к1\

ю

«ли

• j. , d „

i — in ккал/кГ сухого газа,

где in — энтальпия перегретого пара жидкости в ккал1кГ.

Энтальпия перегретого пара, находящегося во влажном газе

при температуре tH, равна

in = iK + сп (tn — tp) ккал!кГ, (8)

где tp — температура точки росы в °C;

iH — энтальпия насыщенного пара, равная

— c^t + г ккал]кГ, (9)

где Сж — теплоемкость жидкости в ккал[кГ-°C;

г — удельная теплота испарения в ккал{кГ.

Температурой точки росы tp называется та температура, до

которой надо охладить влажный газ, чтобы он стал насыщенным

(<р = 100%), при d = const.

Для определения энтальпии перегретого водяного пара мож-

но пользоваться следующей зависимостью:

1в.п — 595 + 0,47/ ккал!кГ. (10)

В табл. 2 дана зависимость между удельной теплотой паро-

образования н температурой кипения различных жидкостей.

Таблица 2

Пар Формула Температурные пределы в ®С

нао NH3 со2 so2 СН3С1 с2нБон г = 597,2—0,545/— 0.00038/2 г = 301,5—0,85/ — 0,00264/2 г = 55.8—0,736/ — 0.0085/2 — 0,00009/’ г = 90.8—0,3018/— 0,004324/2 г = 97.0—0,1733/ —0,00144/2 г = 221,0—0,0374/ — 0,00188/2 От 0 до -J-120 » —50 > 4-50 » —50 » +20 » —30 » +40 » —40 » +40 » 0 » +160

Коэффициент динамической вязкости газов и водяного пара

может быть определен как

П = К —(£+.273)—_ * сек/ж2. (11)

(/Ч- 273)+С ' '

Значения констант уравнения для некоторых газов приве-

дены ниже:

К-107 с

Углекислый газ СО2 . 15,52 233

Воздух 15,06 122

Водяной пар Н2О . 22,36 961

Азот N2 . . 13,85 102

11

Для газовых смесей значение ?] может быть подсчитано по

уравнению смешения.

Коэффициент теплопроводности X газов лежит в пределах

значений от 0,005 до 0,5 ккал!м-ч-°С. мало зависит от давле-

ния и с повышением температуры увеличивается.

Наряду с воздухом, широкое распространение получил н та-

кой теплоноситель как топочные газы, который имеет высокую

температуру и перед подачей в сушилку разбавляется воздухом.

Важнейшими для проведения теплотехнических расчетов су-

шилок являются параметры: энтальпия и влагосодержание то-

почных газов.

В этом случае можно с достаточной для инженерных расче-

тов точностью пользоваться диаграммой i — d для влажного воз-

духа.

При расчете параметров смеси топочных газов и воздуха не-

обходимо иметь элементарный состав принятого топлива. Тепло-

творную способность твердого и жидкого топлива можно опреде-

лить калориметрированием или подсчитать по формуле Менде-

леева

Qe = 81С₽ + 300Нр — 26 (О' — Sp) ккал/кГ топлива, (12)

Qj = Q? — 6 (9НР + Wp) ккал/кГ топлива. (13)

Для сухого газообразного топлива

QS = 22,4 (5,32СН4 + 5,05С2Нс + 4,94С3Н8 +

+ 4,87С4Н10 + 4,83С2Н2 + 5.07С2Н4 +

+ 4,91С3Н6 + 4,84С4Н8 4- 1,64H2S +

4-12,75Н2 4-1,08СО) ккад/кГ сухого газа, (14)

Qp = 4- 600S _P»09/L2 С'тН ккал/кГ сухого газа.

12т 4- п

Элементарный состав топлива выражен в процентах по мас-

се т (знак при С) и п (знак при Н) соответствующих составляю-

щих газообразного топлива.

Теоретическое количество абсолютно сухого воздуха, необхо-

димое для сжигания 1 кГ твердого и жидкого топлива, будет

£о = 0.115 О’ 4- 0,342Нр — 0.043 (Ор — Sp) кГ/кГ топлива,

для сухого газообразного топлива

Lo = 1,38 (0.0179СО 4- 0,248Н2 4- 0,44H2S 4-

—О9) кГ/кГ газообразного топлива. (15)

у т+т

12m 4- л

12

Масса сухого газа при сгорании 1 кГ твердого или жидкого

топлива равна

Lc.z = I + ----9№> АР кГ/кГ топлива, (16)

где ат — коэффициент избытка воздуха, учитывающий отноше-

ние подаваемого в топку действительного количества

воздуха (Lt) к теоретическому количеству воздуха

(Л>), _

«г = ;

Lo

для газообразного топлива

Lc.s = 1 + сц. Л, - CmH„ кГ/кГ. (17)

12т -f- п

Полную массу водяного пара, поступающего со смесью топоч-

ных газов и воздуха, можно подсчитать по соотношению

= 9W + W'’ _сЛА_ + w кГ г топлива (18)

п 1ПП 1 1 плл ' '

где а — общий коэффициент избытка воздуха;

do — влагосодержание дутьевого или добываемого к топоч-

ным газам воздуха в Г{кГ\

WT— масса водяного пара, применяемого для дутья или

распыления топлива, в кГ]кГ.

Для сухого газообразного топлива

С"Н" + ЛББГ + кГ/кГ- (19>

Зная массу-водяного пара и сухих газов, нетрудно определить

влагосодержание топочных газов d:

d = 1000 Г/кГ.

По заданной (по режиму сушки) температуре смеси топочных

газов и воздуха L можно определить коэффициент избытка воз-

духа из теплового баланса, составленного на 1 кГ топлива:

для твердого и жидкого топлива

9№> 4- W* -р №

100

, hi^o . \

9НР + \VP

100

4г +

Т ( 4 , *п^о . \

Цг«-А + 1000 '‘“)

(20)

13

для газообразного топлива

_ I VI 0,09л \

ФИ-СА-,1- \ 19т 4, пСтН» ) Сс.А

Г ( f М ‘nd° -1

° \ + юоо ~10)

/\^ 0,09п л

Lo(cc./1+ 1000 'о J

где ст и tT— теплоемкость и температура топлива;

in — энтальпия дутьевого или форсуночного пара;

ссл — теплоемкость сухих газов, которая может быть

принята равной теплоемкости воздуха;

in — энтальпия пара при температуре t\,

Т)т — к. п. д. топки, учитывающий потери в окружающую

среду самой топкой.

Потери от химической (<?3) и механической (<7л) неполноты

сгорания не должны вводиться в т]т, так как подсчеты Ln и Lca

были сделаны в предположении полного сгорания.

Энтальпия топочных газов для твердого, жидкого, газообраз-

ного топлива равна

Qe9z + ст^т + обо'о + , г

I = ——--------------------- ккал/кГ.

Lc.e

Объем газов определяется по формуле

L., 1

V, = -)-----— м?!кГ топлива,

Тс.г 0,805

где ус г — удельный вес сухих газов в кГ/м?.

I

МАТЕРИАЛЬНЫЙ И ТЕПЛОВОЙ БАЛАНС

КОНВЕКТИВНОЙ СУШИЛКИ

Под влагой мы подразумеваем любую жидкость, которая в

процессе сушки должна быть частично или полностью удалена.

Высушиваемый материал можно представить как смесь абсолют-

но сухого вещества и влаги. Количество влаги, содержащейся

в исходном материале, например в растворе, или высушенном

продукте, выраженное в процентах от общей массы раствора ил»

продукта, условимся называть влажностью раствора или продук-

та (w):

w = 100 — = 100 —---------- %,

G Gc-\-W '

14

где G — вес раствора в кГ;

Gc — вес абсолютно сухого вещества в кГ;

W — вес влаги в кГ.

В процессе сушки масса абсолютно сухого вещества не изме-

няется, если нет уноса или других потерь; в этом случае

G = Gy 100 = G2

с 1 100 2

100 — w2

100

кГ/ч,

откуда

Gy = G2 -1°?--^ . кГ/ч,

100

где G] и G2— вес раствора до и после сушки в кГ/ч-,

W\ и ьу2 — влажность раствора до и после сушки в %.

Количество испаряемой влаги в процессе сушки W равно раз-

ности масс раствора и сухого продукта и может быть опреде-

лено по формуле

W = Gy — G, = Gy - = g2 _wi-w.2 . (22)

100 — w2 100 —wi

В теории процесса сушки принято выражать влажность рас-

твора (материала) как отношение количества влаги, содержа-

щейся в материале, к абсолютно сухой массе, т. е.

— 100%. (23)

Gc

№

и ---.

100

Количество влаги, содержащейся в растворе до и после суш-

ки, будет соответственно равно —

Количество испаренной влаги в процессе сушки будет равно

W = Gy — G2 = -^-( wci — wc2) кПч.

Для пересчета относительной влажности раствора в процен-

тах на влажность, отнесенную к весу абсолютно сухого веще-

ства, и наоборот, можно пользоваться соотношениями

100 — w

и

100шс

W =---------.

100 +а/

В распылительных сушилках в большинстве случаев приме-

няется нагретый воздух или газы, являющиеся продуктами сго-

рания твердого, жидкого или газообразного топлива. При этом,

испаренная влага вся воспринимается нагретым теплоносителем

(влажным газом). Как отмечалось выше, в процессе сушки мас-

15

•са абсолютно сухого вещества при отсутствии уноса не изменяет-

ся. Также не изменяется и масса сухого газа, если отсутствует

утечка или присос его. Следовательно, расчеты сушильных уста-

новок удобнее производить на 1 кГ абсолютно сухого газа.

На рис. 1 приводится схема сушильной установки. Общее ко-

личество влаги, поступившее в сушилку с газом и раствором, дол-

жно быть равно количеству влаги, оставшейся в продукте, и вла-

Ь/Нл Gnf-n

Рис. 1. Схема сушильной установки:

1 — воздухоподогреватель; 2 — сушилка

ги, ушедшей с отработанным газом. Тогда из рис. 1 видно, что

материальный баланс сушилки по влаге будет следующим:

Gi^i । f dj __ GgWg । j d2

100 1000 ~ 100 1000

или

, 1000U7 r.

L ---------- кГ/ч,

d2 — d^

где L — часовое количество газа, необходимого для сушки,

в кГ/ч.

Расход сухого газа на 1 кГ испаренной влаги будет

_L / =± 1000

W ~ “ d2 — dt

кГ/кГ.

Расход газа увеличивается с уменьшением d2 и увеличени-

ем d].

При сушке в распылительных установках тепло передается

от нагретого газа или воздуха и расходуется на испарение вла-

ги, на нагрев высушенного материала и потери в окружающую

среду. Тепловой баланс сушилки будет следующим:

4- Lpi i -j- + G2cjk^i = (G + Lp) гг + Grafts + Сб • (24)

где L — расход сухого воздуха в кГ/ч\

Lp — расход сжатого воздуха при пневматическом распы-

лении в кГ]ч\

16

it и i2 — энтальпия воздуха до и после сушки в ккал1кГ\

i[ — энтальпия сжатого воздуха после адиабатного рас-

ширения в ккал/кГ;

см — теплоемкость продукта при влажности w2 в ккал/кГ X

X °C;

100 — w2 , wg

С.. - ^ГХ!Х ----- 1------5

м сух 100 100

f)i, "&2 — температура раствора до и после сушки в °C;

Qs— потери тепла в окружающую среду в ккал/ч.

Расход сжатого воздуха по сравнению с общим количеством

воздуха невелик, поэтому его можно не учитывать Поделив ба-

лансовое соотношение на W и сделав соответствующие преобра-

зования, получим

I (Ч — й) + <7л< + Q& — = Р> (25)

где qM — тепло, унесенное продуктом, отнесенное к 1 кГ испа-

ренной влаги:

qM = - ккал/кГ, (26)

/ q5—потери тепла в окружающую среду, отнесенные к 1 кГ

испаренной влаги.

Если qM = 0; q5 = 0; fh = 0; то i2 = й, т. е. процесс сушки бу-

* дет происходить при постоянной энтальпии воздуха. Процесс

"“сушки, который происходит без потерь при начальной темпера-

•^туре материала и влагосодержании воздуха равными нулю, на-

*“*зывается теоретическим. Для удобства расчета сушилки обозна-

чим через Д следующий комплекс величин теплового баланса-

Д = $1 — qM — q&.

Действительный процесс сушки будет происходить при пере-

менной величине энтальпии воздуха и зависит от величины Д.

Сушка некоторых растворов сопровождается тепловыми эф-

фектами, обусловленными явлениями кристаллизации и химиче-

скими реакциями. Кроме того, в сушилке могут одновременно

осуществляться процессы обжига, дегидратации и т. д. В этом

случае тепловой баланс сушилки может быть представлен сле-

дующим образом:

й KKi — c2t2) = Qu + Q м -J- Q5 + Qt) ± Qx + QT, (27)

где Qu — расход тепла на испарение влаги, равное

Qu = W (595 + 0,47/2 — &х) ккал/ч;

QM— расход тепла на нагрев материала,

ккал;ч\

2 Заказ 1769 1 7

f Бк о л ио Г--V»

Qs — потери тепла в окружающую среду,

QB = kF6 (tc —10) ккал/ч,

Fe — ограждение сушилки в л2;

tc — средняя температура в сушилке в °C;

to — температура среды в цехе в °C;

k — коэффициент теплопередачи, который должен быть ра-

вен 0,5-—1,0 ккал/м2-ч-°C.

Изоляция сушилки выбирается таким образом, чтобы темпе-

ратура наружной стенки не была выше 40° С; или она подбирает-

ся такой, чтобы коэффициент теплопередачи был равен 0,5—

1,0 ккал/м2 - ч-°С.

Для приближенных расчетов можно принимать

—= 0,5-э-1,0;

бл,

Хм— коэффициент теплопроводности изоляции в ккал/м У

У ч-°С;

— толщина изоляции в м.

До определения габаритов сушилки приближенно можно при-

нимать удельные потери тепла в окружающую среду в зависи-

мости от начальной влажности материала q$ = 30 4- 60 ккал/кГ

влаги, тогда Qs = q$W ккал/ч-,

W — количество испаряемой влаги в кГ/ч-,

L — часовой расход сухих газов в сушилке в кГ/ч\

Qe — расход тепла на дегидратацию и другие эндотермиче-

ские процессы:

Qd = ^dG2 ккал/ч,

qa — удельная теплота дегидратации, отнесенная к 1 кГ сухо-

го продукта, в ккал/кГ;

Qx — теплота химических превращений в ккал/ч.

Эта величина определяется по величинам теплот образова-

ния химических веществ до и после сушки. В случае образования

газообразных веществ необходимо учитывать затраты тепла на

перегрев этих паров.

Qt — расход тепла на нагрев дополнительно вводимых ве-

ществ (пар, сжатый воздух, подсосы наружного веще-

ства, сухие добавки других веществ и т. д.) в ккал/ч.

При пневматическом распыле сжатым воздухом можно QT

определить по формуле

Qt = kGt (t2 — г'о) + (t2 — i0}',

при паровом распыле

Qt = k'G1 (i2n — ii'n) + Ln (i2 — i0),

где k и k' — удельный расход сжатого воздуха и пара на 1 кг

исходного материала;

18

Gi — производительность сушилки в кГ/ч-,

1'2 — энтальпия воздуха при t2 в ккал]кГ-,

z'o—энтальпия сжатого воздуха после адиабатного рас-

ширения его в ккал!кГ-,

i2n —энтальпия пара при t2 в ккал[кГ\

i[n— энтальпия пара после адиабатного расширения в

форсунке в ккал1кГ\

Ln — количество подсасываемого наружного воздуха в

сушилку из окружающей среды в кГ/ч. Обычно эта

величина составляет 10—15% от общего расхода

газового теплоносителя;

io — энтальпия подсасываемого воздуха в ккал!кГ.

Расход газового теплоносителя будет равен

. Qu + Qm + Q& + Qa zEQx + -QT xq „

L —------------------------ = ——кПч,

Ci и c2 — теплоемкость газового

теплоносителя соответственно

при температурах ij,

ккал!кГ • °C;

ii и t2 — температура газов до

1\ — энтальпия сухих газов при

входе в сушилку в

ккал]кГ-,

i2 — энтальпия сухих газов при

выходе из сушилки с вла-

госодержанием d\ в

ккал[кГ.

По этому соотношению оп-

ределяется расход теплоноси-

теля и далее расход топлива.

Определение расхода газов

и тепла на сушку и другие про-

цессы в распылительной су-

шилке можно выполнить с по-

мощью i — d-диаграммы, если

удельные расходы представить

Д = — qM — q5 _ qd^qx~qT

ккал/кГ влаги. (28)

t2 и влагосодержании d} в

Рис. 2. Теплота растворения водных

растворов некоторых твердых ве-

ществ:

1 — NaOH; 2 — КОН; 3 - (N4)2SO4;

4 — Na NO.-,; 5 — NH.N03; 6 — ЮС03;

7 — CaCL

Количество тепла, поглощаемое или выделяемое при кристал-

лизации, равно величине теплоты растворения.

Например, при смешении едкого калия или едкого натра и

воды при комнатных температурах происходит нагревание рас-

твора, а при растворении в воде хлористого натрия, азотнокис-

лого калия, азотного ангидрида раствор охлаждается. Теплота

растворения при конечном разбавлении зависит не только

2* 19

от природы растворяемого вещества и растворителя, но и от кон-

центрации. Эта зависимость иллюстрируется рис. 2.

Теплоту процесса удобно определять при помощи диаграмм

«энтальпия — состав».

ГРАФО-АНАЛИТИЧЕСКИЙ РАСЧЕТ СУШИЛОК

Определение связей между статическими параметрами сушки,

а также основных технико-экономических показателей целесо-

образно производить графо-аналитическим способом, при по-

мощи i— d- диаграммы.

С нашей точки зрения в ряде случаев весьма значительными

технологическими и энергетическими преимуществами отличает-

ся использование в качестве теплоносителя перегретого пара

жидкости, удаляемой из сушимого материала.

Когда испаряемой жидкостью является не вода, а другие рас-

творители (бензол, ксилол, бензин, четыреххлористый углерод

и т. п.), в принципе возможно построение диаграмм, аналогич-

ных i — d для влажного воздуха.

Общие методические соображения по этому вопросу изло-

жены в монографии [44].

Причем, имеется в виду не только использование перегретого

водяного пара, но и паров различных органических растворите-

лей. Несмотря на отсутствие достаточного числа известных пара-

метров паров растворителей, необходимых при расчете сушиль-

ного процесса и построении i — (/-диаграммы, возможна их оцен-

ка при использовании характеристического уравнения для газов

pV = RT,

причем

где М — молекулярный вес;

р, V, Т — соответственно давление, объем и температура.

Необходимы также величины, определяемые эксперименталь-

но: теплота парообразования при 0°С г0; удельные теплоемкости

жидкого растворителя ср и его пара сп.р; зависимость давления

насыщения от температуры рн = f(T). Свойства перегретого во-

дяного пара достаточно хорошо изучены и опубликованы в ра-

боте [44].

Что касается свойств органических растворителей и их паров,

то некоторые из них иллюстрируются рис. 3 и табл. 3 [44].

При расчете процесса сушки, сопровождающегося удалением

неводных жидкостей, если отсутствуют сведения, приведенные,

например, в табл. 3, полезными оказываются следующие прибли-

женные соотношения [44].

20

Свойства органических растворителей Таблица

ЭоН ud XxEdarmai иемээних^}! ю — — О СО CD CD 00 05 04 00 1 1 О СО со in со" оо" cd" 1 1 1 cd" со" 04 xr 1Л СО 05 00 04 СО CD 05 04 04 04 04 СМ —< 04 СО 04 04 04 346

Хо * <wowm/vow 99tj м ЕХЭЛлау ВЕННЕОХЭОЦ ^0)00 WO1DOC5 ОО О5тМОЮ О—СЮ0 С5СО С—< С5 — —<О^-СтГ 9,7

яО pd KHHadHmdEd олониач.9о хнэиПнффео^ 04 | 05 05 О 00 СО CM CD —• Г* 05 04 Ю CM 1 — —- —< 05 Tf- CD О —г 05 05 О СО 04 — •—« ’ —« •— —’ •— —< « ,—< 1

Удельная теплоемкость пара сп ПРИ ' О о О О о СО 1 СО "j" 1 "У 1 04 1 I | | а о cd 04 1 1

ккал/кГ •С 05 CD Ю Ц । 2js§।о।Ц11। । О ООО о о 1 1

Удельная теплоемкость жидкости Сж при t и о о 00 04 00 00 05 — 04 04 — Ю О CD О -О О I — -О - * - -О - * - 04 — 04 СО СО 1 I CD — 04 CD 04 04 Ш тГ — Г- 1 04 04 04 040404

ккал'кГ ’С л Ш 04 04 CD OcDCOCDlDOJ^^-OtOCD — — ЮО4СП О CD СО 05 О '’ф — СО — 00 — 05 О 04 СО 04 04 04 О4О4О4ЮсОЮЮ1ЛМ,с0^С0 гг Ю Щ Ю Ю Ю О О О О О CD о о о о о о" о о" о о" о" о"

Теплота парообразо- вания г при t О о СО Г— Ш CD Ю СО со —< CDiDCDCDCDCDt^-^CDCD — OOt^-CDCDCD Г-^О4О4О4О4О4С0О4О4тГСОСО 159,9

ккал>кГ CD 1О 04 СО cD — b-CDiD00 04—OOCD^ —« QO t— О 'Ф CD CD Ю ID CD CD ’З4 О 04 CD CO 04 04 — — 05 CO Ю «J* Ю Ю 00 04 OO CO CO О О ОО 00 00 ОО 05 ОО 04 04—- —- — — О '°" CD

’шэ uid ww 09Z иинэкяеЕ Hdn ки на пин BdAxudaiiwai 04 04 04 Г- CO 04 CO CD —<00 CD О CO CD CDCD!?-'^Oo"v-CD^CDCD^05o0 05"oOlD"cD"cO Г— ’^'OOcDr-OmcOQO—'^C0C0cDO5O4LQr- •—< 4 T—« •—4 »—« «—«

Удельный вес жидкости Vac "Ри ' О COOgOOOCDlQlCOlOCDOOOOcOOCD —'04—<04 04 04——.04—«СЧО4О4О4О4—<0404

050cD0405'tCD050504-. > О -^CO О 05 О CD O500CDO5 — r^t^-QOCDcDcDOOO — CO 1ЛСО’’3‘Г’Г-ООГ-С--ООООООООСОСОСОГ-- Г-Г-

QVOWUl&l щ ээя jjFiiidKirXMairow ’T CD ^r~-O500O4—«e0CDcDCDr—C0O4lO!?- OOOO^CDOOO—-< — — —< — — — 040404 CO — 04 CD О 00 C50 04 CD CD CD CD CD 00 04 10cDC0C0OCDlCb-b’OCCO0jO-’04'^ —« »—< *— •—« •— —< »—«

Растворитель -2? • • ’ X . °-: ’ о . -X j= • cu C'IU £ -X • • °.h .« . . . _ X X <nS • •’г* X X guo^SOo. „QUO . . § £.?§ ° gus^Tu°US^: 7ы-<ге ««CEtaf- о s ® ® « EXKo ® ® гИ JUU 3? 5? s га й л - X id О <15 здч

21

Логарифм давления насыщенного пара 1g рн — есть линейная

функция обратной величины температуры кипения:

lgpK=^-+C2. (29)

1 к

Таким образом, по двум экспериментально найденным точкам

при различных температурах возможно построение зависимости

рн = f (см. рис. 3). На основе соотношения (29) и урав-

' * К '

рн мм рт. ст.

0,36 0,35 0,34 0^3 0,32 0,310,30 0.29 0,28 102у~

Тк

Рис. 3. Зависимость давления пара

некоторых жидкостей от темпера-

туры:

О — вода; 1 — метиловый спирт; 2 — эти-

ловый спирт; 3 — и-пропиловый спирт;

— четыреххлористый углерод; 5 — три-

хлорэтилен; 6 — трихлорэтан: 7 — диэтил-

эфир; 8 — ацетон; 9 — бензол; 10 — толу-

ол; 11 — о-кснлол; 12 — м-ксилол; 13 — п-

ксилол; 14 — н-октан; 15 нонан;

16 — деквн

нения Клапейрона-Клаузиуса,

связывающего теплоту парооб-

разования с давлением, между

давлением пара рн и теплотой

парообразования имеется зави-

симость, справедливая в об-

ласти небольших давлений

пара:

lgz?«=T^F“ + c'’ (30)

Ч, и I о/

где М — молекулярный вес;

г — теплота парообразо-

вания в ккал!кГ.

Имея две пары значений

Р«,> TKl и pHi, ТКг, можно

определить величину теплоты

парообразования

Mr = 4 573 lgp«*~lgp«. .

1 1

На основе правила Гульг-

берга для связи между крити-

при

ческой температурой Ткр и температурой кипения жидкости

давлении 104 кГ!м?

___2

ТкР 3

(32)

получено соотношение

—= 21 = const.

Лс760

(33)

На основе этого приближенного соотношения, зная М и Т’ктбо.

можно найти Г7бо.

22

Зависимость теплоты парообразования от температуры

V

Т-Ткр

?КР

(34)

где Г] — теплота парообразования при температуре 1\. Если,

например, пользуясь соотношением (33), определить г и Тк7ео,

то по формуле (34) легко определяется значение rt.

Рис. 4. i — d-диаграмма влажного воздуха

В настоящее время общепризнанной диаграммой влажного

воздуха является i — d-диаграмма, построенная впервые

23

проф. Л. К. Рамзиным. Основными параметрами влажного воз-

духа в этой диаграмме приняты энтальпия и влагосодержание

(рис. 4). Диаграмма построена для барометрического давления

745 мм рт. ст. По оси ординат отложена энтальпия, а по оси абс-

цисс— влагосодержание. Угол между координатами принят 135°.

Линии постоянной энтальпии располагаются под углом 45°, а

вертикальные линии отражают постоянное влагосодержание. На

диаграмме нанесены изотермы (линии постоянной температуры).

Изотермы близки к прямым линиям, угол наклона которых не-

много растет с увеличением температуры. Кроме того, на диа-

грамме нанесены кривые одина-

ковой относительной влажности

воздуха. Они имеют резкий пере-

лом при температуре 99,4° С, так

как давление насыщенного пара

при этой температуре соответст-

вует 745 мм рт. ст.

На диаграмме, кроме того,

нанесены прямые линии . темпе-

ратуры адиабатного испарения

воды (tM = const), имеющие не-

большой наклон к линиям эн-

тальпии (см. приложения 1 и 2).

По диаграмме легко опреде-

лить все шесть параметров (i, d,

t, ф. Рп, 1м), зная два из них.

Перед подачей воздуха в су-

шилку ему сообщается опреде-

Рис. 5. Процесс сушки возду- ленное количество тепла в нагре-

хом на i — d-диаграмме вателе. Параметры воздуха пе-

ред нагревателем t0 и do. На

рис. 5 точка А соответствует состоянию воздуха перед нагрева-

телем. При подогреве воздуха в нагревателе увеличивается его

температура и энтальпия, а влагосодержание остается неизмен-

ным. Этот процесс выразится на i — d-диаграмме линией АВ.

В точке В температура воздуха равна й, энтальпия ц и влагосо-

держание dl = d0. Теоретический процесс сушки будет проис-

ходить при постоянной энтальпии (i = const), т. е. по линии ВС.

В точке С параметры отработанного воздуха будут t2; d2;

*2 = й-

Расход воздуха, отнесенный к 1 кГ испаренной влаги, будет

равен

I - 1000

dg — d|

1000 г

------ кГ/кГ,

DCMd

где Md — масштаб влагосодержания в Г/м.

24

Расход тепла на подогрев 1 кГ воздуха будет выражаться ли-

нией АВ в масштабе теплосодержания Л4, в ккал!мм.

Расход тепла на 1 кГ испаренной влаги q при теоретическом

процессе будет равен

q = I (ir — i) = 1000-^- — .

В действительности процесс пойдет не по линии постоянной

энтальпии, а по линии, составляющей определенный угол с ли-

нией i = const. На рис. 5 показаны линии действительного про-

цесса ВС' и ВС" при А <0 и А > 0.

При сушке распылением обычно заданными параметрами га-

за или воздуха являются начальные. Известным параметром в

конце процесса сушки бывает, как правило, температура или от-

носительная влажность. Распылительные сушки с рециркуляцией

отработанного воздуха очень редко встречаются и практического

интереса не представляют.

Для построения действительного процесса в распылительной

сушилке на i — tZ-диаграмме через точку В, соответствующую

температуре и энтальпии воздуха после нагревателя, проводим

линию постоянной энтальпии. На этой линии берем произволь-

ную точку е (рис. 5), из которой проводим линию, перпендику-

лярную оси абсцисс, и откладываем вверх (если Л > 0) или вниз

(если А < 0) отрезок eE{ (еЕ2), равный

г. Md А г

еЕт = —-----ef мм.

Mi 1000

Из точки В через точку Е1(Е2) проводим линию до пересече-

ния с линией, характеризующей один из заданных параметров

уходящего из сушилки воздуха.

Расход воздуха на 1 кГ испаренной влаги будет равен

. 1000 „. „

I — —;---- кПкГ.

d*^ — dj

Расход тепла на нагрев воздуха в подогревателе qK отнесен-

ный к 1 кГ испаренной влаги, равен

,. .. , АВ АВ . г

qK — (h. — zo) ‘ = т D,c, = т D , ккал/кГ,

л Mi

где т — масштабная величина, равная ---

Н Md

Полный расход тепла (qK + qe) будет:

АВ AF

qK + qd = m-—+q&ArqM-^=~-m——,

LJ kJ О

где q& — тепло, сообщенное в сушилке, в ккал!кГ.

25

При сушке смесью топочных газов и воздуха с достаточной

для практики точностью можно пользоваться i — d-диаграммой,

составленной для влажного воздуха. Зная температуру или эн-

тальпию и влагосодержание топочных газов, легко построить

процесс смешения газов с воздухом на i— d-диаграмме. Предпо-

ложим, что параметры топочных газов соответствуют точке В

(рис. 6), а подмешиваемого воздуха —

точке A (i0, d0). Изменение парамет-

ров смеси изображается прямой ли-

нией АВ и зависит от соотношения

количества топочных газов и холод-

ного воздуха.

На рис. 6 видно, что энтальпию

и влагосодержание d[ смеси

(точка Bi) можно определить по со-

отношениям:

й = 11 1°п ккал!кГ сухого воздуха;

1 + га

, * di —df] п ry

di = 1—— Г/кГ сухого воздуха.

1 + п

где п— количество добавляемого

воздуха на 1 кГ топочных

газов.

(ib dj на диаграмме

Рис. 6. Процесс сушки топом- Наклон луча АВ зависит от теп-

ными газами на I — d-диа- ЛОТВОрнОЙ способности ТОПЛИВЭ.

грамме для одного и того же топлива нак-

лон луча зависит от его влажности.

Энтальпия топочных газов вне за-

висимости от влажности топлива при одном и том же а будет

неизменной.

Начальные параметры смеси топочных газов и воздуха пе-

ред сушилкой определяются пересечением изотермы заданной

температуры сушки и линией смешения АВ. Определив пара-

метры смеси, действительный процесс сушки дальше строят так

же, как и при сушке нагретым воздухом.

Расход смеси топочных газов и воздуха на 1 кГ испаряемой

влаги с параметрами, соответствующими точке Bj (см. рис. 6),

можно определить по формуле

1000

d3 —dj

1000

DC'Md

кГ/кГ.

Расход тепла на испарение

1 кГ влаги (без учета потерь теп-

26

ла в топке и предварительного нагрева распиливаемого мате-

риала) определяется по формуле

AF , . AF’

q —-----т + А =------т ккал кГ влаги.

DC DC

Более подробно с особенностями анализа процесса сушки при

помощи i — d-диаграммы можно ознакомиться в ряде литератур-

ных источников, таких, например, как [108].

При распылительной сушке термостойких растворов целе-

сообразно перед подачей к распылителям осуществлять их пе-

регрев (см. стр. 104). В этом случае построение процессов в

Рис. 7. Процесс сушки перегретых

растворов на i — (/-диаграмме

I— d-диаграмме имеет особенности, определяемые, во-первых,

необходимостью перегрева раствора в рекуперативном тепло-

обменнике, во-вторых, процессом практически мгновенного паро-

образования в сушильной камере.

В зависимости от степени перегрева и теплофизических

характеристик раствора мгновенно превращается в пар до 35—

40% растворителя (по весу). Причем наибольшей целесообраз-

ностью отличается применение в качестве теплоносителя топоч-

ных газов. Смесь топочных газов и воздуха — точка В[ (рис. 7)

направляется в рекуперативный теплообменник, где при d =

= const температура греющего теплоносителя снижается до i'j

(отрезок В]В2)-

Далее, теплоноситель подается в сушильную камеру, где в

результате конвективной сушки капель изменяет свои параметры

до t2 и d2 (отрезок В2С). При противоточной схеме движения к

уходящему из камеры теплоносителю (параметры соответствуют

точке С) подмешивается пар, выделившийся за счет вскипания

27

перегретых капель. С достаточной точностью процесс парового

Увлажнения в i — d-диаграмме может быть изображен линией,

совпадающей с изотермой (отрезок CF).

Исходя из вышесказанного, величина d'2— d2 может состав-

лять до 35—40% от d'2 — d\.

В первом приближении изменение энтальпии теплоносителя в

процессе’перегрева В}В2 (ЫВ1Вг) равно изменению в процессе

парообразования CF, т. е. ^iB1Bi ~ Ыср. При расчете устано-

вок для распылительной сушки перегретых растворов следует

иметь в виду, что величины t'i, t2, F между собой связаны балан-

совыми соотношениями:

= Ge&eBtBt, (35)

_ipOO_U7

d2 —d, к

(36)

где W„ — количество влаги, испаряющееся в камере за счет кон-

вективного теплообмена.

ГЛАВА II

ТЕОРИЯ И ОСНОВЫ ПРОЕКТИРОВАНИЯ РАСПЫЛИТЕЛЕЙ

ОБЩИЕ ПОЛОЖЕНИЯ О РАСПЫЛЕНИИ

Под распылением подразумевается полное разрушение струи

несжимаемой жидкости, сопровождающееся образованием мас-

сы полидисперсных капель. Теоретические исследования этого

сложного гидродинамического явления были начаты свыше ста

лет назад Релеем, а затем получили свое развитие в большом

числе работ отечественных и зарубежных ученых [9, 10, 12, 17,

20, 41, 45, 53, 55, 139, 143, 144].

Если первоначально рассматривались случаи распада струи,

вызванного действием только капиллярных сил при малых ско-

ростях истечения, то в настоящее время особую ценность пред-

ставляет изучение интенсивного распада с учетом влияния дина-

мического воздействия газовой среды, в которой происходит

движение струи с высокой начальной скоростью. При таком рас-

паде струи, называемом распылом, суммарная поверхность ка-

пель жидкости существенно больше первоначальной поверхности

нераспавшейся струи. При распылении 1 л? жидкости в зави-

симости от диаметра капель dK образуется поверхность FK.

dK В 41.И 0,05 0,1 0,2 0,3 0,4 0,5 0,8

FK в м2/м3 120000 60 000 30 000 20 000 15 000 12 000 7 500

При выходе из распылителя на поверхности струи жидкости

возникают возмущения. Их причинами, а также факторами,

определяющими энергию возмущений, являются: форма отвер-

стия распылителя, завихрения в распылителе, наличие инород-

ных твердых частиц и пузырьков газа в струе, сжатие и расши-

рение струи по мере ее движения через распылитель, динамиче-

ское воздействие окружающей среды, турбулентность потока и

др. Под влиянием этих причин частицы жидкости струи, приле-

гающие к ее поверхности, смещаются, поверхность струи дефор-

мируется и отклоняется от равновесной формы. Увеличение сво-

бодной энергии поверхности, связанное с деформацией, ведет

29

к проявлению действия молекулярных сил, стремящихся сокра-

тить общую поверхность струи, придать ей форму, соответствую-

щую равновесию. Частицы жидкости, смещенные из равновес-

ного положения, стремятся вновь вернуться к нему. Проходя

через это положение по инерции, они вновь испытывают действие

восстановительных сил и т. д. В результате таких возмущений

на поверхности струи возникают колебания, которые, из-за суще-

ствования множества возмущений могут накладываться друг на

друга и или затухать, или возрастать. Их возрастание или зату-

хание определяется физическими параметрами струи и окружаю-

щей среды, а также режимными условиями вытекания жидкости

из соплового отверстия. С ростом амплитуды колебаний струи

устойчивость движения струи нарушается и она распадается на

отдельные части.

Для анализа потери устойчивости и наступления распада

струи наиболее существенны осесимметричные и волнообразные

деформации, обладающие наибольшей скоростью роста.

При диспергировании жидкости наблюдаются два вида рас-

пада струи:

1. Распад, при котором сферическая капля образуется из

части струи, заключенной в объеме длины волны, соответствую-

щей максимальной неустойчивости.

2. Распад, обусловленный тем, что с увеличением скорости

истечения струи неустойчивыми становятся возмущения разных

длин волн. Наряду с мелкими частицами появляются также кус-

ки, длина которых в несколько раз превышает радиус струи. При

высоких скоростях полета такие куски окажутся неустойчивыми

и будут распадаться на меньшие по размеру части. Непосред-

ственной причиной такого распада является достижение дефор-

мацией критического значения, при котором форма капли резко

отличается от сферической. Наступает неустойчивость относи-

тельно малых возмущений. При этом внешние силы преодоле-

вают силы поверхностного натяжения, вызывая дробление кап-

ли. Под действием этих сил капля принимает форму сплющиваю-

щегося эллипсоида, который превращается в жидкое кольцо —

неустойчивую форму, распадающуюся на капли. На основе

экспериментов {12, 22] установлено критериальное соотношение,

определяющее области режимов, соответствующих дроблению

(для капель 1,5—2 мм) в потоке газа:

-г-ц = const = We,

og

где уг — удельный вес газового потока в кГ1м?\

и — скорость потока в м/сек;

dK —диаметр капли в м;

о—коэффициент поверхностного натяжения в кГ/м;

We — критерий деформации (критерий Вебера).

30

Этот критерий характеризует отношение величин, пропорцио-

нальных аэродинамическому давлению потока на каплю и дав-

лению поверхностного натяжения. Опытно установлено [20], что

если We < 10,7, то капля деформируется, не распадаясь; при

We = 10,7 наступает нижний предел дробления (10—20% от об-

щего числа капель раздваиваются); в интервале We от 10,7 до

14 процент распадающихся на несколько штук капель возра-

стает, при WeJ> 14 — верхний предел дробления, все 100% ка-

пель дробятся, причем тем мельче, чем больше We. Теоретиче-

скому рассмотрению вопроса о дроблении капли потоком газа

посвящена работа [41]. Автор исходит из экспериментально уста-

новленного факта о том, что дробление происходит, если We

превышает некоторое критическое значение. Так, например,

С. В. Бухман показал, что для ламинарного режима течения на-

бегающего потока получено We,t = 3,5 [14]. При допущении, что

жидкость, обтекающая каплю, идеальна, деформация капли про-

исходит квазистатически, капля деформируется в сплюснутый

эллипсоид с осью вращения параллельной направлению набе-

гающего потока, получено выражение для WeP, отвечающее по-

ложению равновесия эллипсоидальной капли с отношением по-

луосей К:

(1Л К2______ | ______

Koresin-1—---— У К2 - I

w ер=--------------з—-----------------

Я7К(№-1)3

2

(37)

При К = 1 (сферическая капля) Wep = 0; с увеличением

К Wep сначала растет, а затем, достигнув максимального значе-

ния Wep = 3,75 при А = 6, уменьшается и при К -> ос стремится

к нулю. Если WeM < 3,75 (начальное значение We), то капля бу-

дет деформироваться пока не станет WeP = WeK. При отноше-

нии осей эллипсоида, соответствующему такому равенству, кап-

ля придет в состояние равновесия. Если же WeP > 3,75, то капля

обязательно распадется.

При распылении жидкости необходимые затраты энергии

складываются из следующих составляющих:

1) на образование межфазной поверхности, что связано с

преодолением сил поверхностного натяжения. Эта составляющая

относительно мала и определяется произведением оЕк;

2) на совершение работы деформации жидкости. Деформа-

ция сопровождает быстро происходящий процесс распыления,

поэтому характеризуется значительной скоростью. Величина

этой составляющей значительна, но пока что расчету не под-

дается;

3) на совершение работы против сил вязкости;

4) на сообщение каплям кинетической энергии;

5) на компенсацию гидравлических потерь.

31

Экспериментально при распылении топлив было показано [86],

что обычно потоки капель свободно проходят друг через друга,

и практически общий профиль удельных расходов при заданных

расстояниях между форсунками можно определять сложением

удельных расходов жидкой фазы от каждой форсунки.

ХАРАКТЕРИСТИКИ ПОЛИДИСПЕРСНЫХ СИСТЕМ

Для теории и практики распылительной сушки необходимо

уметь сформулировать и количественно оценить величины и

функции, характеризующие полидисперсные системы — газовзве-

си капель или твердых частиц. Исходным для этого является то

обстоятельство, что такие системы бесструктурны и описываются

статистическими закономерностями.

Полидисперсные системы характеризуют уравнениями кри-

вых распределения, величинами среднего диаметра и поверхно-

сти капель. Кривые, показывающие изменения относительного

количества капель, относительной величины поверхности, отно-

сительной массы или объема, приходящихся на единицу интер-

вала размеров Дб, называются соответственно относительными

количественными, поверхностными, весовыми или объемными

кривыми частот (или дифференциальными кривыми). Этим кри-

вым соответствует общее уравнение

—--------• t38)

max

С dn с с.

®min

Кривые, показывающие относительное количество капель,

размеры которых меньше заданного, или относительную величи-

ну их поверхности, массы или объема, принято называть отно-

сительными суммарными количественными, поверхностными, ве-

совыми и объемными кривыми (кривыми сумм или интеграль-

ными) .

Общее уравнение таких кривых

J со

. (39)

“max

J do

8min

В зависимостях (38) и (39):

п — количество частиц с размером 6 в шт;

6 — текущее значение размера частиц в мк;

32

р — параметр, в зависимости от величины которого (0,2,3)

получают соответственно количественные, поверхност-

ные или объемные кривые.

На графике рис. 8 по оси абсцисс отлажены линейные разме-

ры диаметров частиц от наименьшего бты до наибольшего бтах»

а по оси ординат — так называемая функция распределения

массы:

^(б) =

1 Ат

fimin $

Рис. 8. Дифференциальная кривая

распределения

где Л4Ч — общая масса всех частиц, a Ат — их масса

в интервале размеров от б до б + Аб около данного значения

дисперсности. Эта кривая явля-

ется примером дифференциаль-

ной кривой распределения (в

данном случае массы). Обычно

такая кривая имеет один макси-

мум, соответствующий вероятней-

шему диаметру, частиц. Площадь

под кривой распределения равня-

ется единице.

Сама кривая может быть

представлена плавной кривой

при достаточно большом количе-

стве частиц и интервале Дб, стре-

мящемся к нулю.

Очевидно, чем ближе расположены точки 6min и бтах. тем

равномернее распыление (или измельчение). Тонкость дисперги-

рования тем больше, чем ближе вершина дифференциальной

кривой расположена к оси ординат. При необходимости построе-

ния интегральной кривой распределения массы (весовой кри-

вой) по оси абсцисс следует откладывать величину диаметра

частиц, а по оси ординат — суммарную массу частиц, диаметр

которых меньше, чем бг (б< — средний диаметр для интервала

Аб). Очевидно, что при построении кривых распределения: ко-

личественных, поверхностных, объемных следует поступать ана-

логично.

Многочисленные исследования, в которых на основании опы-

тов по диспергированию твердых тел и жидкостей строились и

анализировались кривые распределения, показали их аналогич-

ный характер и, вместе с тем, зависимость таких параметров

как координаты точки перегиба, величины максимума, наклоны

ветвей, значения 6min и бтах — от конструктивных особенностей

диспергирующего устройства, физических свойств тел и окру-

жающей среды, режимных условий. Устойчивость общего харак-

тера кривых распределения указывает на существование опре-

деленных закономерностей, для установления которых многие

3 Заказ 1769 33

исследователи пытались найти конкретные уравнения диффе-

ренциальных и интегральных кривых.

Необходимость таких уравнений обусловлена тем, что при

их наличии можно вычислять число капель, их поверхность, мас-

су и объем, производить усреднение размеров, рассчитывать

процессы движения и тепло-, массообмена. Каждое конкретное

распределение аналитически может быть определено бесконеч-

ным числом способов. Простейшим из них является —- парабо-

лическое выравнивание по методу наименьших квадратов [60].

Уравнение любого распределения с заранее заданной точностью

можно представить выражением

Ц&) = В0 + В18 + В2&+ ... +Вт^. (40)

Очевидно, что в этом уравнении содержатся неизвестные па-

раметры, которые следует определять из экспериментальных дан-

ных. К аналитическому выражению, описывающему кривые рас-

пределения, предъявляются следующие требования [70]:

1) простота формы;

2) минимальное количество параметров, определяемых экс-

периментально;

3) возможность перехода к иным уравнениям кривых рас-

пределения;

4) простота определения численных значений параметров;

5) ордината кривой, описываемой аналитически, должна

принимать нулевое значение при б = 0 и б = 6max. Несмотря на

большое количество уравнений распределения, предложенных

различными авторами при изучении дисперсного состава измель-

ченных твердых тел и распыленной жидкости, ни одно из этих

уравнений не является универсальным. Эти уравнения можно

разбить на группы:

1. Уравнения, описывающие количественные кривые частот:

-^- = Ле68, (41)

do

где А и b — постоянные, определяемые из опыта.

-^- = Ле-65\ (42)

46

где k — опытная константа.

— = Л62е-65\ (43)

46

здесь A, b, k — постоянные уравнения. Величина А связана с об-

щим объемом образца, взятого из исследования, k — характери-

зует степень однородности дисперсной системы. Чем больше k,

тем однороднее дисперсная система.

34

(44)

Для определения постоянных b и k по опытным данным урав-

нение необходимо переписать в виде

lg_*L = lg24—

6 &db 6 2,3

Тогда, нанося как функцию 6й, получим прямую ли-

нию при соответственно подобранной величине k. Согласно

опытным данным, величина k колеблется в пределах 1, 4——

I 1 । 1 тл 2

+ —, 4----при пневматическом распылении растворов. Из по-

3 4

строения прямой линии легко определить по тангенсу угла ф

наклона ее постоянную уравнения Ь, т. е.

b - 2,3 tgip.

В общем виде эти уравнения имеют вид

(45)

do

Из статистических методов выводится следующее уравнение

для объемного распределения:

— = (46)

dx У п

где —коэффициент, характеризующий отклонение от величи-

ны х.

Если предположить, что степень экспоненты больше, чем ли-

нейная, то должна быть принята следующая зависимость для х:

In

6

бср

X =

где 6ср — средний диаметр в мк.

Уравнение распределения по числу частиц будет

dn = - (Ех+ -^-)2

dx У л

Чтобы определить постоянные £ и бср, проинтегрируем

пение (46), после чего получим

Е* &с О

v- 75 J = Tiff+ |-7 fе^-

—со 0 —оо

(47)

(48)

урав-

(49)

где т) — переменная интегрирования.

В уравнении (49) второй интеграл равен */2,

следующее соотношение для объема *:

2V— 1 = erf h In — I .

_________ L бСр

тогда получим

(50)

’ erf у — функция ошибок Гаусса [13].

35

Нанося на оси абсцисс аргумент z = erf (2V— 1), а на оси

ординат 1g — получим линейную функцию. По наклону прямой

Оср

линии, построенной на основании экспериментальных данных

фракционного состава дисперсной системы, можно определить с,

если взять какие-либо две точки на этой прямой.

Рис. 9. Кривые распределения по диаметру частиц:

а — по уравнению 11-10 [63]; б — по уравнению (43); в — по уравнению (46), (47);

г — по уравнению (46), (52)

Например, возьмем точки, соответствующие объему фракций

20 и 90% (рис. 9); тогда g можно определить из уравнения

5 =

0,653

6о,0

lgx—

°0,2

0,394

б.

®ср

0,9

(51)

где б0,9 и бо,2 — диаметры частиц дисперсной системы, соответ-

ствующие объемам фракций 90 и 20%, в мк-,

бед — средний диаметр, который соответствует 50%

объема фракций, т. е. бср = 6О,5 в мк.

В приведенных уравнениях распределения диаметр частиц из-

меняется в пределах от 0 до °о, что несомненно не соответствует

действительности. Поэтому для ограничения изменения диамет-

36

ра частиц в функции до какого-то предела зависимость для х

может быть принята следующей:

х=1п- -°Ц. , (52)

Ощвх О

где бшах—максимальный размер частиц в мк;

а — постоянная уравнения

В этом соотношении принимается за основной параметр мак-

симальный диаметр частиц бтах, а не средний диаметр, соответ-

ствующий 50% объема фракций. Максимальный размер частиц

бтах определяется по опытным данным. Постоянные уравнения

(52) определяются из построения прямой линии, представляю-

щей объемную кривую распределения в координатах

erf (217-1) и lg- -5— .

Отах — о

При V = 0,5 из уравнения (50) х = 0; тогда

Ц = етах~е0.5 , (53)

^0,5

где б0 5 — диаметр частиц, соответствующий объему фракций

0,5 (50%).

Постоянная g определяется по тангенсу угла наклона прямой

линии аналогично уравнению (51).

В соответствии с уравнениями (38), (39) и (45), принимая за

нижнюю границу размеров капель 6nitn = 0, а за верхнюю бтах,

получено

т+р+1

(54)

(55)

где Г — гамма-функция [13], причем

Г (с) = uc^xe~udu.

о

Г® — неполная гамма-функция:

Г“ (с) = uc~ve-l‘du.

о

37

Наиболее удовлетворительно аналитическое описание харак-

теристик распыления удается при помощи уравнения Нукиямы-

Танасавы [139, 140]. Однако его использование связано с боль-

шой трудоемкостью вычислений, а также требует для надежного

определения b и k знания опытных данных объемных, поверх-

ностных и количественных кривых частот.

2. Уравнения, описывающие кривые объемного распределе-

ния частот. Примером являются уравнения Гриффитса

_ь_

-^.=Лб-те Б, (56)

где

dV со dn г* q

—г- = сг—, 0<т<2,

dS dfi

а также Треша [97]

_ ь

= 6. (57)

ао

В общем виде

При т = 0 наблюдается [70] плохое согласование опытных и

расчетных поверхностных, объемных и количественных кривых.

При т > 0 согласование с опытными данными несколько лучше,

но при этом усложняются как сами уравнения, так и определе-

ние параметров т и Ь.

3. Уравнения, описывающие суммарные кривые. Эти урав-

нения являются менее чувствительными в отношении колебаний

количества и размеров капель, легче «выравниваются» при гра-

фической интерпретации.

При анализе процесса распыливания из значительного числа

уравнений этой группы следует указать уравнение Розина и

Раммлера [142]. Это уравнение получено при обработке стати-

стическим методом ситовых анализов продуктов дробилок и

мельниц. Было установлено, что удовлетворительное выравнива-

ние можно получить, принимая для относительной объемной сум-

марной кривой

У3=1 —(58)

где

b = -L.

Уравнение объемной частотной кривой

R3 = -^2- S3 — = — . (59)

d6 d6 ат

38

При использовании выражения Розина и Раммлера для ана-

лиза опытных данных целесообразно представить уравнение

или, выражая V3 ® процентах:

—122— = ^От \ (60)

100—v3 '

После двойного логарифмирования

Iglgioy?v;=ft(lg6“lgCm)_0’3625- (61)

Отсюда п определяется как угловой коэффициент прямой ли-

нии, а параметр ат находится из выражения

1 1 0,3625 ,СгЛ

lgam=lgc-----, (62)

К

где 1g с — отрезок, отсекаемый прямой на оси 1g б.

4. Уравнения логарифмически нормального закона распреде-

ления.

Как показано в ряде работ [63, 70], применение закона нор-

мального распределения вероятностей обеспечивает достаточную

точность аппроксимации опытных данных лишь при сравнитель-

но узком интервале изменения размеров частиц. Уравнения чет-

вертой группы как правило при решении прикладных задач не

применяются. В настоящее время не накоплено еще достаточно

экспериментальных данных по дисперности распыла для раз-

личных распылителей и растворов, чтобы окончательно остано-

виться на какой-либо одной, наиболее рациональной функцио-

нальной зависимости для кривой распределения. В качестве при-

мера для сравнения функциональных зависимостей на рис. 9

приводятся экспериментальные данные по дисперсному составу

порошка щавелевокислого никеля, полученного при сушке рас-

пылением с применением пневматических форсунок. На рис. 9

видно, что для принятых функциональных зависимостей кривой

распределения опытные точки достаточно хорошо ложатся во

всех четырех случаях на прямую линию. Из построения прямой

линии в соответствующих координатах были определены кон-

станты каждого уравнения и рассчитаны средние объемно-по-

верхностные диаметры частиц в мк. Эти данные приводятся в

табл. 4.

Из таблицы видно, что средний объемно-поверхностный диа-

метр частиц порошка получился в пределах 20,9—27 мк, рассчи-

танный же непосредственно из фракционного состава порошка

средний объемно-поверхностный диаметр составлял 23,5 мк.

Сравнивая эти данные, можно отметить, что в этом случае функ-

39

Таблица 4

Уравнение Постоянные уравнения

8ср k Ь а 8шах 8З.Р

(11-10) [63] 37,0 2,0 20,9

(43) — 0,5 2,02 — — 27,0

(46), (47) 30,0 1,16 — — — 24,7

(46). (52) — 0,774 — 2,69 112,5 22,5

циональная зависимость для кривой распределения по уравне-

нию (46) является наиболее удовлетворительной. На рис. 10

приводятся экспериментальные точки кривой распределения по

диаметру частиц порошка и кривые распределения, построенные

по уравнениям (43), (46), (П-10) [63].

Суммарное представление о степени дисперсности распылен-

ной жидкости можно получить, определяя средний размер ка-

пель. Используя эту величину, можно значительно упростить

Рис. 10. Кривые распределения:

1 — по уравнению (П-10) [63]; 2 — по уравнению (43);

3 — по уравнению (46)

анализ процессов в полидисперсной системе. Как и всякая сред-

няя величина, диаметр капель характеризует лишь одно из

свойств системы капель. Причем, вычисление среднего размера

капель производится в зависимости от того, какое из определяю-

щих свойств системы является существенным в данном случае.

В общем случае средний диаметр рассчитывается при известном

из опыта распределения частиц по размерам по следующей фор-

муле:

(63)

40

где di — средний диаметр частицы во фракции, насчитывающей

Дп шт. частиц и имеющей порядковый номер i в мк;

f и k — целые числа, определяемые требуемым способом

усреднения.

Табл. 5 показывает наиболее распространенные способы

усреднения, область их применения и содержит значения f и k.

Таблица 5

Область применения Наименование среднего диаметра 4- k

Сравнение систем Линейный 1 0

Контроль поверхности Поверхностный 2 0

Контроль объема Объемный 3 0

Тепло-и массообмен, в том Объемно-поверхностный 3 2

числе сушка Горение Весовой 4 3

Как видно из этой таблицы, при анализе тепло- и массообме-

на в распылительных сушилках следует пользоваться средним

объемно-поверхностным диаметром. Смысл усреднения в этом

случае заключается в том, что полиднсперсный распыл предпо-

лагается монодисперсным, причем величина суммарной поверх-

ности частиц дисперсной фазы не изменяется. Средний объемно-

поверхностный диаметр часто называют диаметром Заутера.

Определение среднего диаметра капель на основании опыт-

ных данных является весьма трудоемкой операцией. Для облег-

чения таких расчетов целесообразно пользоваться уравнениями

характеристик распыливания.

Любой средний диаметр рассчитывают по формуле

(64)

В случае обработки

Розина и Раммлера

опытных данных с помощью уравнения

(65)

Эта зависимость позволяет вычислять только диаметр капель

при усреднении по поверхности, объему и суммарной длине ка-

пель. Определение 6/, ь при иных способах описания кривых рас-

пределения показано в работах [60, 70].

41

Практически, в каждом отдельном случае выбор рациональ-

ного уравнения, описывающего функциональную зависимость

распределения частиц, может быть выполнен путем сопоставле-

ния среднего размера частиц, полученного непосредственным

подсчетом их по фракциям, со значением, вычисленным по фор-

муле, полученной на основании уравнения кривой распределе-

ния. Естественно, что рациональным является то уравнение, на

основании которого вычисленный средний размер частиц имеет

величину ближе к найденной из опыта подсчетом.

Величина поверхности капель FK может быть определена как

непосредственно по опытным данным о составе капель, так и с

помощью уравнений характеристик распыливания. В последнем

случае значительно снижается трудоемкость вычислений. Общим

уравнением для расчета FK является

dn

do

$tnax

C dn «

.1 T»*»

£min

(66)

В случае использования уравнений распределения (70)

FK = 6 • 10‘fe" —i-—' см*/см3. (67)

"m

Если исходить из уравнения Розина и Раммлера, то

р 6-101 п/. 1 \ », »

гк =-------1 1-----см21см.

ат V п /

(68)

В заключение следует отметить целесообразность поисков за-

висимостей, связывающих начальные параметры, определяющие

процесс распыления и характеристики полидисперсной системы

образующихся капель. Примером подобного исследования яв-

ляется работа Треша (97].

При постулировании постоянства энергии капельной системы

им было получено уравнение

dnK/NK

*

о

_ ₽

, к а-—

ък

42

где пк — число капель;

NK — общее число капель, диаметры которых находятся в

пределах от 0 до 6к maxi

бк — размер капель;

Р — экспериментальный параметр, который по определе-

ниям Треша для пневмофорсунок равен 0,35.

Величина максимального диаметра капель Трешом рассчиты-

вается по уравнению, полученному методом теории размерности:

1

2 \ 12

(--------11 + 106 -—--------- X

\ max / \ аРж ‘ тах'

X fl— 0,5AU4(8. КГ5. (69)

\ Рж J

Дополнительному обоснованию предложенной Трешем функ-

ции распределения, а тдкже изложению метода определения р

для центробежных форсунок посвящена работа [24].

РАСЧЕТ И ПРОЕКТИРОВАНИЕ РАСПЫЛИТЕЛЕЙ

К распылителям сушилок предъявляются следующие требо-

вания:

1) создание требуемой формы факела распыляемого раствора

(угол факела, распределение раствора в пространстве);

2) обеспечение требуемого качества распыления — по разме-

ру капель и однородности;

3) надежность работы распылителя. Имеется в виду, главным

образом, предотвращение возможности засорения выходного от-

верстия (например, при распылении грубых суспензий);

4) минимальные энергозатраты;

5) обеспечение максимально возможной производительности

единичного распылителя;

6) конструктивная простота и низкая стоимость распылителя;

7) простота обслуживания распылителя;

8) возможность плавной регулировки производительности без

существенного изменения дисперсности распыла. Это требование

особенно важно при автоматизации сушильных установок.

Ниже приводятся описания и основные соотношения для рас-

чета наиболее распространенных распылительных устройств, ис-

пользуемых в технике распылительной сушки или имеющих пер-

спективу применения.

Центробежные механические форсунки

С помощью центробежных механических форсунок распыляют

жидкости как в камерах распылительных сушилок, так и безна-

садочных скрубберов.

43

В первом случае форсунки должны обеспечивать тонкий рас-

пыл (б3,2 = 204- 100 мк), во втором — грубый распыл (63,2 =

= 100 4-800 мк). Давление, с которым раствор подается к фор-

сункам в сушилках, может меняться в пределах 50—200 ат; в

скрубберах оно обычно не превышает 4—5 ат.

-Л Качество распыла при прочих равных условиях определяется

главным образом турбулентностью струи распыляемой жидкости.

Турбулизация струи жидкости увеличивается, если при выходе

из форсунки ей придается вращательное движение. На этом

принципе сконструировано большинство типов механических

форсунок. На рис. 11 показано влияние скорости закручивания

Рис. 11. Влияние тангенциальной 1 и осевой 2 скоро-

стей на средний диаметр капель распыла

1 (тангенциальной скорости) и осевой скорости струи жидкости

на дисперсность распыла при распылении воды с помощью фор-

сунки типа Григорьева. На рисунке видно, что при увеличении

скорости закручивания потока жидкости внутри форсунки ит от

от 2,5 до 15 м/сек одной и той же эквивалентной осевой скорости

в выходном отверстии (п8 = 24,4 м/сек), средний объемно-по-

верхностный диаметр капель уменьшился от 63 до 44 мк. Осевая

же скорость влияет в меньшей степени на дисперсность распыла

(кривая 2).

В форсунках с вращательным движением жидкости при опре-

деленной скорости истечения образуется за выходным отвер-

стием пленка раствора, которая под действием волнообразных

колебаний распадается на отдельные капли. Период существо-

вания этой пленки зависит от свойства и турбулентности потока.

Иногда форсунки с закручиванием потока струи раствора назы-

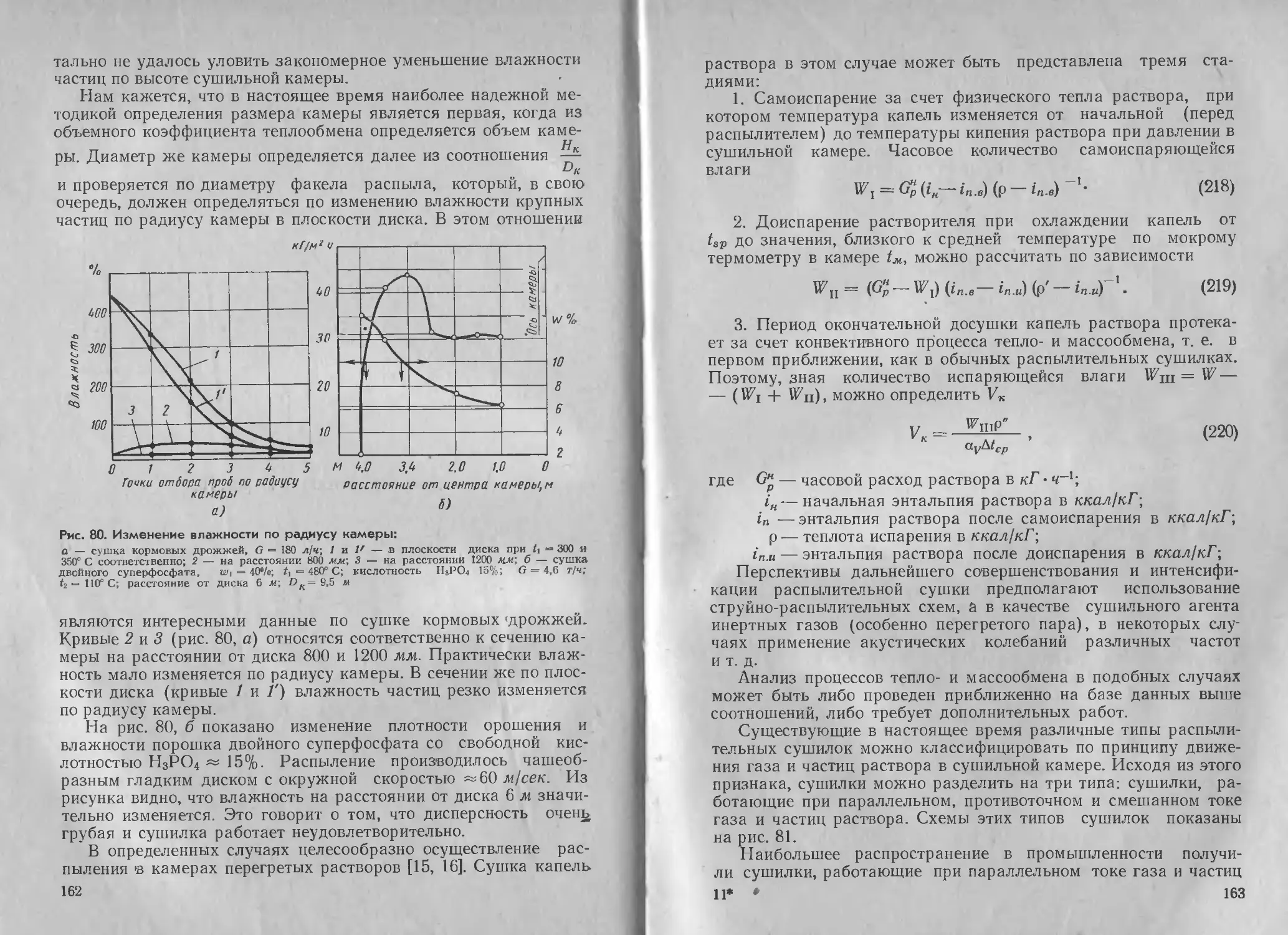

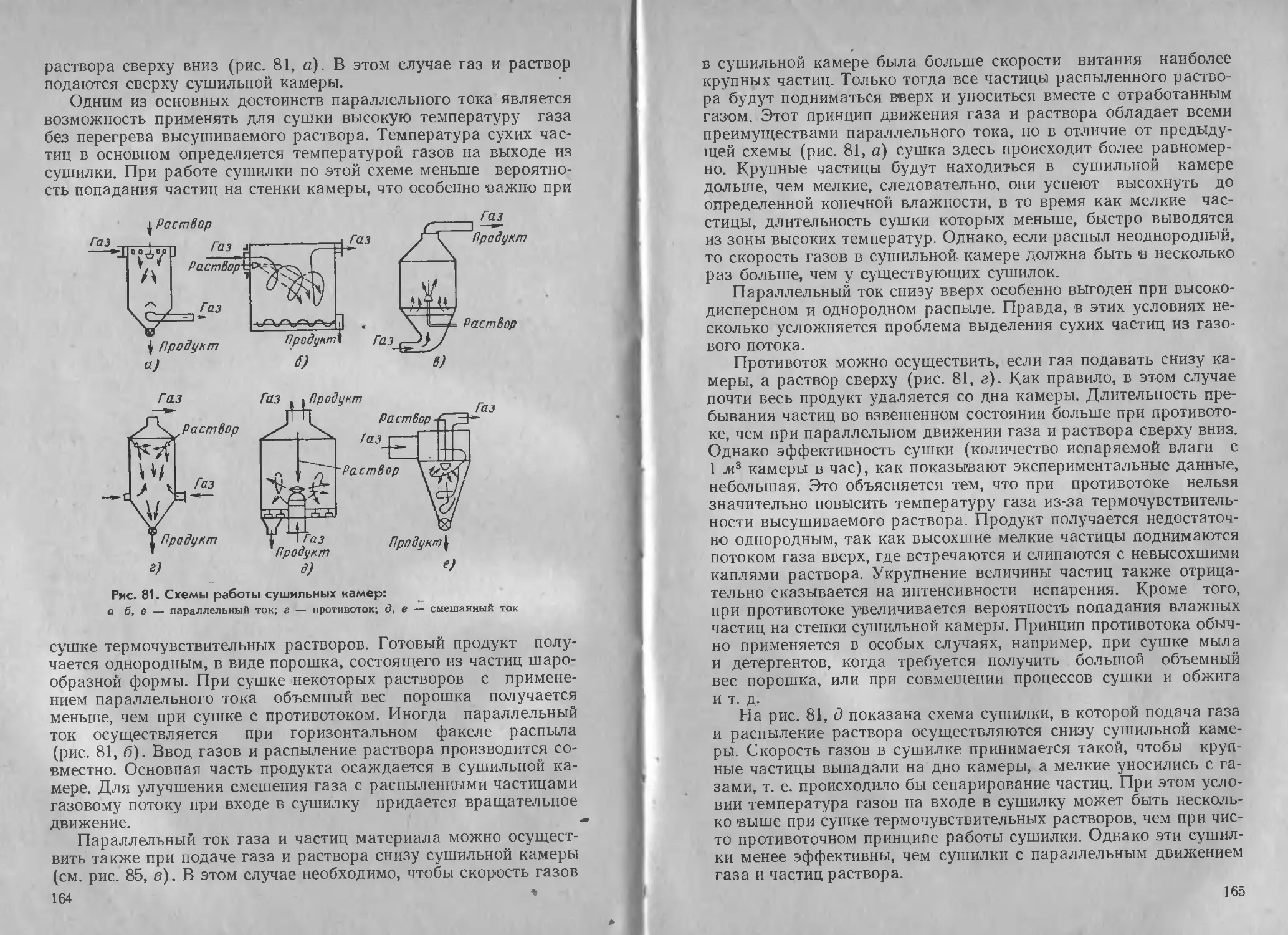

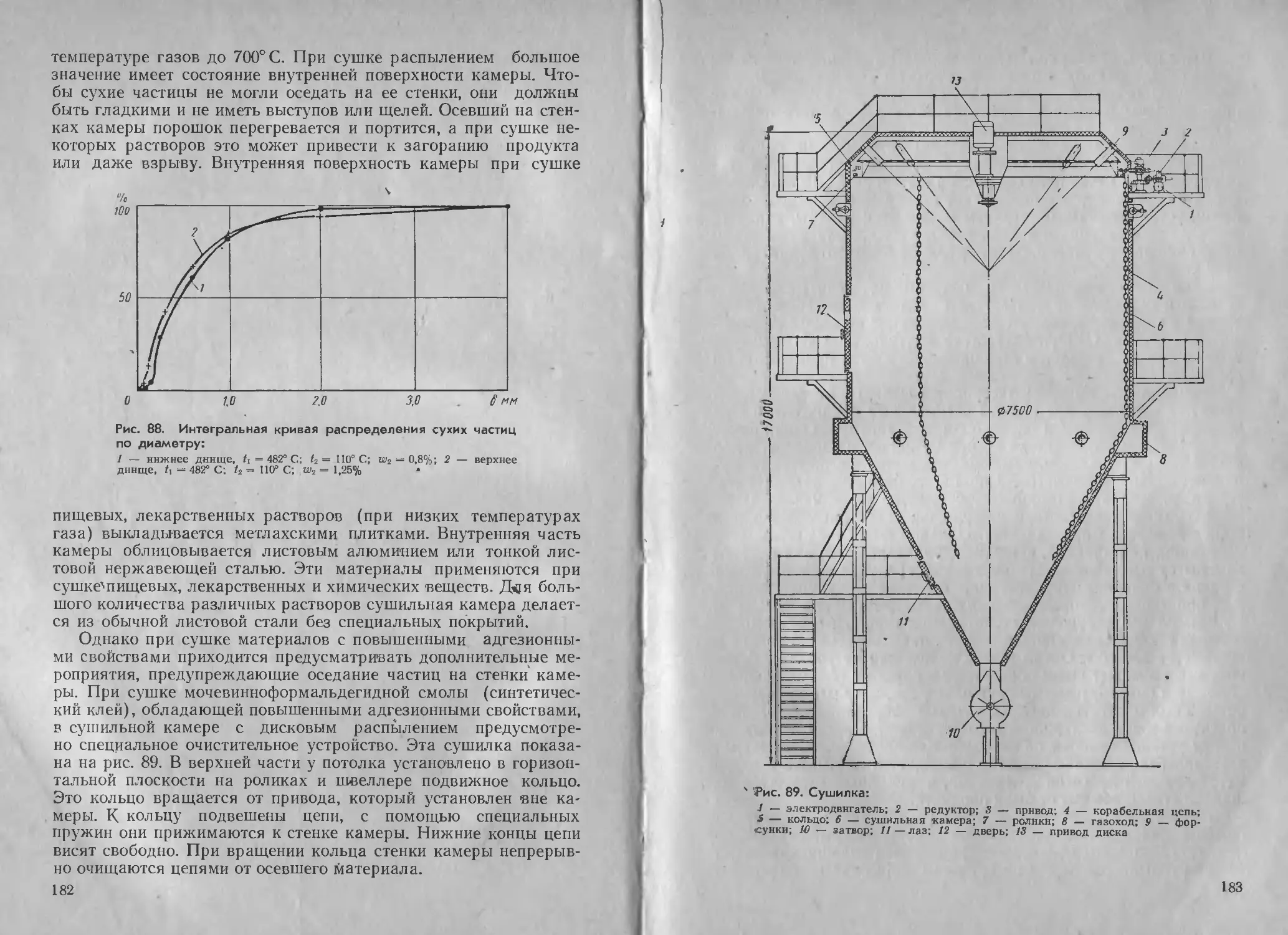

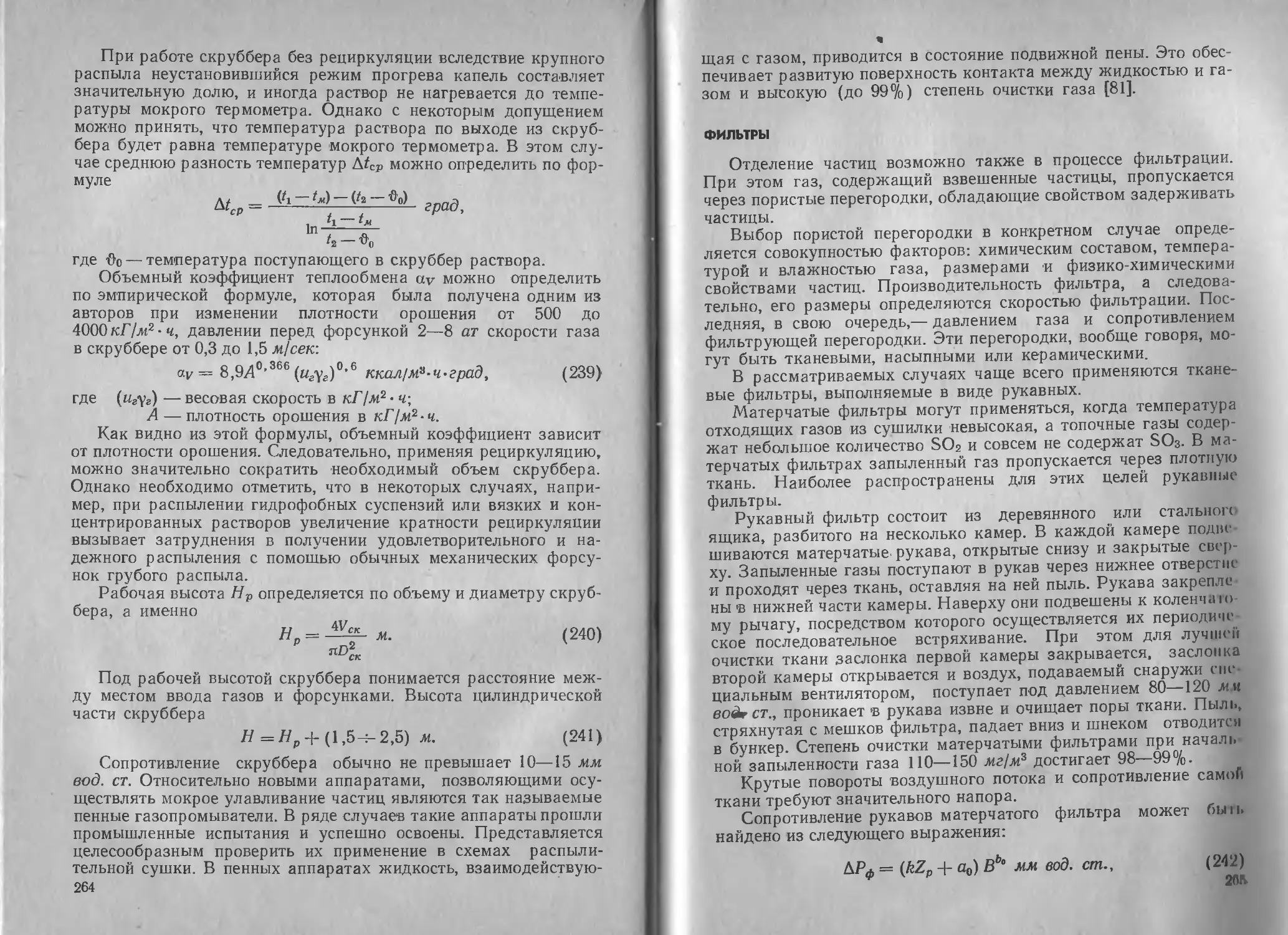

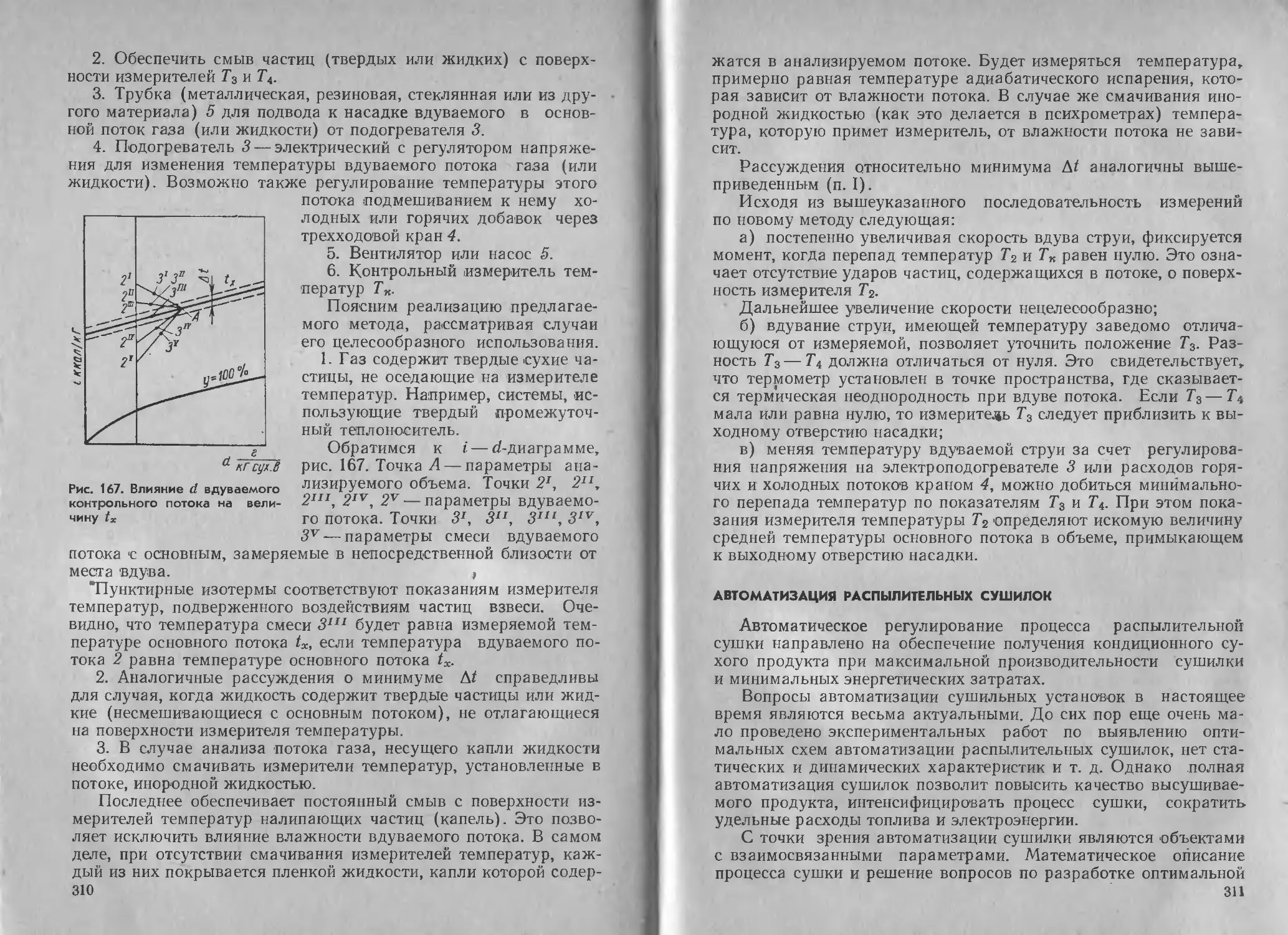

ваются пленочнообразующими.