Text

Теплотехнические

расчеты

металлургических

печей

УДК 66 015:669 041

Б, Ф. ЗОБНИН, М. Д. КЛЗЯЕВ, Б. И. КИТАЕВ, В. Г. ЛИСИЕН-

КО, А С. ТЕЛЕГИН, Ю. Г. ЯРОШЕНКО

Рецензент кафедра газопечной теплотехники Ивановского энер-

гетического института

УДК 66.015:669.041

Теплотехнические расчеты металлургических печей. Зоб-

н и н Б. Ф-, К а з я е в М. Д., К и т а е в Б. И, Л и с и е н к о В. Г.,

Телегин А. С., Ярошенко Ю. Г. Учебное пособие дли сту-

дентов вузов. Изд. 2-е. М., «Металлургия», 1982. 360 с.

Приведены оригинальные методики и примеры расчетов нагре-

вательных, сушильных и слоевых печей, а также теплообменных ап-

паратов. Изложен справочный материал, необходимый для проекти-

рования печей и их отдельных элементов.

Учебное пособие для студентов вузов по курсам «Металлурги-

ческая теплотехника» и «Нагревательные печи». Может быть по-

лезно работникам проектных организаций и заводским ИТР. Ил 65.

Табл. 41. Библиогр. список: 24 назв.

2601000000—069

Т------------—- 112—82

040(01)—82

(g) Издательство «Металлургия», 1982

ОГЛАВЛЕНИЕ

Стр.

Предисловие...................................... 3

Глава I. ОБЩИЕ ПОНЯТИЯ И ЗАВИСИМОСТИ . . 4

1. Особенности печей, основы их расчета и последователи

ность проектирования ...............................

2 Тепловой баланс. Выводимые из него характеристики и по-

казатели . ..................................

3 Внешний теплообмен..............................

4 Нестационарная теилопроводпоС1Ь.................

Глава II РАСЧЕТЫ ГОРЕНИЯ ТОПЛИВА И ВЫБОР

ТОПЛИВО-СЖИГАЮЩИХ УСТРОЙСТВ

I. Расчеты горения топлива.........................

2. Выбор юпливосжигающих устройся ... . .

Глава Ш. РАСЧЕТ ТЕПЛОВОГО БАЛАНСА . . .

I Статьи прихода тепла...................... . . .

2. CraibH расхода тепла............................

3. Определение расхода топлива ....................

4. Определение тепловой мощности печн при изменении усло-

вий сжигания топлива................................

Глава IV. КАМЕРНЫЕ ПЕЧИ С ПОСТОЯННОЙ РАБО-

ЧЕЙ ТЕМПЕРАТУРОЙ....................................

1. Конструкция и конструирование печей ....

2. Расчет тепловой работы...................

3. Примеры расчетов................................

Глава V. КАМЕРНЫЕ ПЕЧИ С ИЗМЕНЯЮЩЕЙСЯ РА-

БОЧЕЙ ТЕМПЕРАТУРОЙ .................................

I. Конструкция и конструирование печей ... . .

2. Расчет тепловой работы..........................

3. Примеры расчетов................................

Глава VI. МЕТОДИЧЕСКИЕ ПЕЧИ.........................

I Конструкция, режимы работы и конструирование печей

2 Расчет тепловой работы.....................

3. Примеры расчетов.................................

Глава VII. ПРОХОДНЫЕ ПЕЧИ

1. Конструкция п конструирование печей.............

2. Расчет тепловой работы..........................

3. Примеры расчетов................................

Глава VIII. РАСЧЕТ ТЕПЛООБМЕННЫХ АППАРАТОВ 254

1. Основные положения расчета рекуператоров .... 254

2. Общие положения расчета регенераторов....................263

3. Расчет одпообор01ного регенератора нагревательного ко-

лодца ........................................................271

4. Расчет керамического рекуператора из трубчатых элементов

для нагрева воздуха...........................................278

5 Расчет металлического трубчатого петлевого рекуператора

для нагрева воздуха .................................

Глава IX. СЛОЕВЫЕ ПЕЧИ И УСТАНОВКИ . . .

1. Теплообмен в противотоке.........................

2 Коэффициенты теплоотдачи.........................

3. Тепловые расчеты противоточных печен и установок

4. HaipeB неподвижного слоя кусковых материалов потоком

Главах. СУШИЛЬНЫЕ ПЕЧИ...............................

I Процессы и режимы тепловой сушки ..................

2. Конструирование и расчет сушильных ncuefi ....

3. Примеры расчетов..................................

Библиографический список........................ ...

Стр.

284

290

290

293

296

305

315

315

319

333

355

ПРЕДИСЛОВИЕ

Второе издание учебного пособия «Теплотехнические

расчеты металлургических печей» существенно перера-

ботано авторами для приведения его в соответствие с но-

выми учебными планами всех металлургических специ-

альностей и с учетом значительного сокращения объема.

Произведены некоторые изменения в составе пособия:

добавлена глава о сушильных печах и исключен мате-

риал, сравнительно редко используемый при проектиро-

вании.

Большая часть книги написана заново по соображе-

ниям более сжатого и системного изложения методов

расчета металлургических печей и упрощения этих рас-

четов на основе обобщения новых экспериментальных

данных и современных представлений о теплотехничес-

ких процессах. Для обегчепия пользования пособием

введены единые основные обозначения, увеличено число

примеров расчета и даны необходимые сведения спра-

вочного характера. В каждой главе приведены краткие

указания по конструированию соответствующих печей.

Распределение содержания книги между авторами:

Б. Ф. Зобниным написаны предисловие, главы I, IV, V,

VI, VII при участии В. П. Маркина и Н. Б, Лошкарева

п параграфы 1 и 2 главы X. А. С. Телегину принадлежат

главы II и III, глава VIII написана В. Г. Лисиенко, ав-

торами главы IX являются Б. И. Китаев, Ю. Г. Ярошенко

и В. И. Лобанов, параграф 3 главы X написан М. Д. Ка-

зяевым, им же подготовлена большая часть иллюстра-

ций.

Авторы выражают глубокую благодарность коллек-

тиву кафедры газопечиой теплотехники Ивановского

энергетического института за ценные советы и предло-

жения, которые были даны при рецензировании руко-

писи.

Глава I

ОБЩИЕ ПОНЯТИЯ И ЗАВИСИМОСТИ

1. Особенности печей, основы их расчета

и последовательность проектирования

Рассчитываемые процессы. В металлургических печах

процессы тепловыделения, движения печной среды и

теплообмена происходят в тесной взаимной связи. На-

значение печи состоит в передаче тепла технологическим

материалам, но при этом неизбежно часть тепла погло-

щается печными стенками и другими побочными тепло-

присмниками.

Совокупность процессов теплообмена, происходящих

в рабочем пространстве печи обычно при посредстве дви-

жущейся печной среды, называется тепловой работой.

Ее подразделяют на полезную, которая представляет со-

бой передачу тепла технологическим материалам, и по-

терянную, включающую все иные виды потребления

тепла.

Теплотехнические расчеты, выполняемые с целью

конструирования новой печи или выяснения изменений»

которые произойдут в тепловой работе существующей

печи при переходе к другим условиям эксплуатации, дол-

жны выполняться комплексно, т.е. охватывать все теп-

лотехнические процессы.

Все теплотехнические расчеты основаны на теории

теплопроводности и закономерностях внешнего тепло-

обмена, учитывающих процессы тепловыделения и дви-

жения печной среды. На внешний теплообмен в основном

влияет конструкция печи, поскольку ею полностью или

частично определяются: источник и способ передачи теп-

ла; интенсивность тепловыделения и распределение теп-

ла (тепловой режим); соответствующие изменения во

времени и пространстве температуры печной среды и об-

рабатываемых материалов (температурный режим); ха-

рактер движения печной среды, включая распределение

давления (газодинамический режим).

Дифференциальное уравнение теплопроводности и

краевые (начальные и граничные) условия, необходимые

для. ’peniQAWA, стрджадэт

сти теплотехнических процессов, происходящих в печах.

Поэтому методика теплотехнических расчетов различ-

них печей должна быть основана на решениях диффе-

ренциального уравнения теплопроводности в соответст-

вующей специфической форме при тех или иных конкрет-

ных краевых условиях. Если необходимое точное решение

уравнения пока невозможно или уравнение не при-

ведено к удобному для решения виду, методика прибли-

женного расчета должна в целом соответствовать по-

становке задачи, принятой в теории теплопроводности.

Классификация печей. Металлургические печи, рас-

чет которых рассмотрен в этой книге, подразделены по

технологическому назначению на нагревательные и су-

шильные. Дополнительно в соответствии с классифика-

цией режимов работы выделены методы теплотехничес-

ких расчетов печей с весьма разнообразными техноло-

гическими функциями, но с тем общим признаком, что

процессы тепловой обработки в них протекают в плотном

слое технологических материалов. Эти печи названы сло-

евыми.

Как уже отмечалось, граничные условия зависят от

конструкции печи и режима ее работы, причем основ-

ное влияние на внешний теплообмен оказывает конст-

рукция. Коренные различия в конструкции печей и со-

ответственно в режиме работы обусловлены положением

в их рабочем пространстве материала, подвергаемого

тепловой обработке. В зависимости от этого печи разде-

ляют на камерные и методические. Эти названия отно-

сятся в основном к нагревательным печам, но по суще-

ству они могут быть распространены и на печи другого

технологического назначения.

В камерных печах нагреваемый материал неподви-

жен. Поэтому конструкции камерных печей и их экс-

плуатационный режИгМ должны быть такими, чтобы во

всех частях рабочего пространства обеспечивались оди-

наковые условия передачи тепла нагреваемому материа-

лу. Камерные печи можно разделить на печи с постоян-

ной и изменяющейся рабочей температурой, т. е. темпе-

ратурой, которую показывает термопара, находящаяся

в состоянии теплообмена с газовой средой, с поверхно-

стями стенок и нагреваемого материала.

Методическими считают печи с передвижением ма-

териала навстречу нагревающим его газам или в одном

направлении с ними, или, наконец, при комбинации ука-

занных схем между собой, а также с поперечным по от-

ношению к направлению движения материала вводом

5

газов. Соответственно схемам движения различают про-

тивоточные, прямоточные, прямоточно-противоточные,

перекрестно-противоточные и перекрестно-прямоточные

методические печи. Возможно объединение в одной печи

и нескольких перечисленных схем. В методических пе-

чах не требуется создавать одинаковых условий нагрева

во всем рабочем пространстве. Необходим только по воз-

можности одинаковый нагрев материала в поперечных

сечениях печного канала (перпендикулярных к направ-

лению движения материала).

В классификацию печей для более рационального

конструирования и расчета необходимо ввести также

промежуточную категорию, характеризуемую сочетани-

ем особенностей нагрева в камерных и методических пе-

чах— так называемые проходные печи. Хотя в этих пе-

чах нагреваемый материал перемещается, но его нагрев

можно рассчитывать на основе зависимостей, относящих-

ся к камерным печам. Это объясняется тем, что при пе-

рекрестном движении газов по отношению к потоку на-

греваемого материала (основной признак проходных

печей) граничные условия могут быть такими же, как

для камерных печей.

Последовательность проектирования. Собственно

расчетам предшествует получение задания, предвари-

тельный выбор конструкции или ознакомление с имею-

щейся конструкцией (если рассчитывается существую-

щая печь), а также сбор сведений о работе аналогичных

печей в условиях, подобных предусмотренным в задании.

Все расчеты, относящиеся к печи, требуют знания ее

конструкции. Поэтому как при учебном, так и при ин-

женерном проектировании выбор конструкции предше-

ствует расчету. В первом случае конструкция обычно

задается руководителем проектирования и соответствует

какой-либо печи, существующей на заводе, где студенты

проходят производственную практику. Если в учебном

проекте полностью воспроизводятся конструкция печи,

а также все технологические и теплотехнические условия

ее работы, следует ожидать совпадения результатов рас-

чета с опытными данными. При внесении в конструкцию

и режимы работы печи каких-либо изменений задачей

расчета становится выяснение последствий этих измене-

ний. При инженерном проектировании, если конструкция

печи не повторяется, а создается заново, необходимо

путем физического моделирования процессов, происходя-

щих в печи, обосновать выбор оптимального варианта

ее конструкции.

Для расчета печи температуры обрабатываемых ма-

териалов должны быть известны из технологии. Затем

уже производят расчеты, необходимые для определения

размеров рабочего пространства, отыскания некоторых

неизвестных температур, установления теплового и га-

зодинамического режимов, выбора материала и толщи-

ны стенок, а также типа и размеров топливосжигающих

устройств, теплообменных аппаратов и других элементов

печи. Методика и примеры расчетов печей и отдельных

их элементов приведены в этой и последующих главах.

2. Тепловой баланс.

Выводимые из него характеристики и показатели

Тепловой баланс представляет собой специфическое

выражение первого закона термодинамики, когда тепло,

сообщаемое системе, которую образуют тела, находя-

щиеся внутри рабочего пространства печи, расходуется

только на изменение энтальпии этой системы:

6Q = CdT.

Данное уравнение справедливо при следующих ус-

ловиях: 1) элементарное количество тепла 6Q есть раз-

ность между общим поступлением тепла в систему и от-

дачей его во внешнюю среду; 2) работа системы против

внешних сил равна нулю; 3) термодинамический процесс

протекает как изобарный.

При указанных условиях изменение энтальпии выра-

жается как CdT (С — общая теплоемкость системы,

dT — дифференциал температуры).

Уравнения теплового баланса

Все величины, входящие в уравнение теплового ба-

ланса, берутся в границах рабочего пространства печи

за один и тот же промежуток времени. Такими проме-

жутками времени являются: для периодически действу-

ющих печей — продолжительность операции тепловой

обработки технологических материалов т; для непрерыв-

но действующих печей — единица времени.

В первом случае уравнение теплового баланса топ-

ливной печи имеет вид, кДж:

в (QJ т Ч, + ?„) т = л<21 + В [чг + ?, + ?4)т +

+ Q. + Q. + W™. (t.i)

Во втором — это же уравнение записывается следу-

ющим образом, Вт:

lOOOi'QP-h^ — <?в| = 1000 [Д^ + 5(?2 + <7д + ?4] +

+ ‘Zs + Л?дОпЬ U-2)

где В — расход топлива в единицу времени; — низ-

шая теплота сгорания рабочего топлива; и t?B — фи-

зическое тепло, вносимое единицей массы или объема

топлива й воздухом, приходящимся на это топливо; AQi

и Л?:—взятые за операцию и за единицу времени раз-

ности количеств тепла, содержащихся в нагреваемом ма-

териале при выходе из печи и при входе в нее (в послед-

нее включено тепло, которое выделяется материалом в

процессе тепловой обработки); q2, q$ и — приходящие-

ся на единицу топлива потери тепла, обусловленные со-

держанием в отходящих газах физического тепла, а так-

же химическим и механическим недожогом; Q& и <у3—

тепло, отдаваемое во внешнюю среду и побочным тепло-

приемникам в самой печи за операцию и за единицу вре-

мени; <2в — тепло, аккумулируемое печными стенками

при периодической работе печи; Д<2доп и Д^ДОп—разно-

сти дополнительных, непосредственно неучтенных потерь

и поступлений тепла за операцию и за единицу времени.

В статью баланса Qs входят: Qst — потеря тепла

вследствие теплопроводности печных стенок; Фзл— теп-

ло, теряемое излучением через отверстия в стенках;

Сгохл — тепло, затраченное на нагревание среды, охлаж-

дающей печные-конструкции; Q5nP— тепло, пошедшее

на нагревание приспособлений для размещения в печи

нагреваемых материалов и всевозможной технологиче-

ской оснастки; Qsip — тепло, теряемое транспортирую-

щими устройствами, выходящими из рабочего простран-

ства и вновь входящими в него.

Для непрерывно действующих печей

Ъ, = = 0,°01 -ф (Q5oxn f

+ Qsnp “f" Qsrp)/^'

где $51 и 4/5.1 — плотности теплового потока теплопровод-

ности и излучения, отнесенные к внутренней поверхно-

сти печных стенок Fe-t, Вт/м2.

Температуры горения

Входящие в тепловой баланс величины позволяют

определить важные характеристики процесса горения —

температуры горения, теоретическую и балансовую.

Теоретическая температура горения tra показывает,

насколько высокой может быть действительная темпе-

ратура продуктов сгорания при реальных значениях Q£,

q?, qB и объема продуктов сгорания от единицы топлива

Уа (коэффициент расхода воздуха а^1), а также при

идеальных условиях, предусматривающих полное исклю-

чение потерь тепла вследствие теплоотдачи п недожога,

кроме с/здце.т — потери от химического недожога вслед-

ствие диссоциации, степень которой соответствует термо-

динамическому равновесию реакций горения при 7*. Эту

температуру определяют по величине обшей удельной

теплоты, кДж/м3*:

U = + <13>

Теоретическая температура горения обычно па 10—

25% превосходит максимальную действительную темпе-

ратуру газов в металлургических печах. Следовательно,

рассчитав tTa, можно ориентировочно определить, умно-

жая /£(или /£, см. ниже) на пирометрический коэффи-

циент г|пирт=0,75-г-0,9 для топочного пространства и

1]ВИрр=0,65—0,75 для рабочего пространства нагрева-

тельных печей, будет ли достигнута необходимая дейст-

вительная температура газов.

Балансовую температуру горения определяют при

полностью действительных условиях сжигания топлива,

т. е. при любых возможных значениях a, qTl qB и нали-

чии потерь ien.ia от недожога, химического («7з) и ме-

ханического (74), но также в отсутствие всякой тепло-

отдачи, Это определение производят по //-диаграмме

С. Г. Тройба, пользуясь величиной общей удельной теп-

лоты при балансовой температуре горения, кДж/м3:

= К + Fa- (1.4)

Потеря тепла вследствие диссоциации ^3л!|0 должна

быть взята при действительной температуре газов в ра-

* Здесь и далее тепло относим к объему газов, измеренному

.при 0°С и давлении 101323 Па.

бочем пространстве печи и включена в общую величину

7з, которая определяется по фактическому содержанию

горючих составляющих в продуктах сгорания. Объем

последних, отнесенный к единице топлива, берется с уче-

том обоих видов недожога ’ ' ”

(<7з и 74)- При проектирова-

нии печей в расчет прини-

маются нормативные значе-

ния qz и <74, определенные

на основе опытных данных,

полученных при эксплуата-

ции конкретных печей (см.

гл, IV—VII, X).

Рис. 1 Схема «-диаграммы:

/ — кривая для определения по

(общ1ита ‘общ”04?'; 2-крвгая

для определения tr (действитель-

б

ной температуры газов) по ir, ta

по 4>бщ и Цор п° ^общ (или для

обратного определения)

Физический смысл балансовой температуры горения

заключается в том, что этой температурой определяется

начальная энтальпия продуктов сгорания, которая рас-

ходуется затем на совершение тепловой работы печи.

Действительно в уравнениях теплового баланса (1.1) и

(1.2) левые (приходные) части равны соответственно

произведениям BVa /®бщти что следует из срав-

нения указанных уравнений (при переносе членов с 73 и

74 в их левые части) с формулой (1.4).

Наконец, если не принимать во внимание никакого

недожога, можно найти наивысшую температуру горе-

ния /гор- Связь между различными температурами горе-

ния и общей удельной теплотой показана па рис. 1.

Тепловая мощность

Общую тепловую мощность Qocm (Вт), т.е. тепло-

вую работу, которую могла бы совершить в единицу вре-

мени печь в соответствии с количеством вводимого в нее

тепла, принято выражать посредством приходной части

уравнений (1.1) и (1.2) при переносе в правую часть чле-

нов, содержащих дт и дв:

<L5>

Для этого уравнение (1.1) нужно разделить на т и

помножить па 1000,

Полезная тепловая мощность (Вт) выражается по-

средством первых членов расходной части уравнений

(1.1) и (1.2):

QM = AQj 1000/т = GM Дгм 1000/т =

= 1000 = PAiM 1000, (1,6)

где GM —масса материала, помещенного в печь (садка),

кг; Р— производительность печи, кг/с; Д/м— прираще-

ние удельной теплоты нагреваемого материала за счет

передачи ее от газов, кДж/кг.

Чтобы получить характеристики интенсивности рабо-

ты по сжиганию топлива и по передаче тепла нагревае-

мому материалу, разделим общую тепловую мощность

на свободный объем рабочего пространства КСв, в кото-

ром происходит горение топлива, а полезную тепловую

мощность на эффективную (тепловоспринимающую) по-

верхность Fm материала. В результате получим тепловое

напряжение от сжигания топлива на единицу свободно-

го объема, Вт/м3:

?оа = ве» iooo/vc, (1.7)

и поверхностную плотность теплового потока, Вт/м2:

= (I-8)

Показатели тепловой экономичности печей

Из уравнений (1.1) и (1,2) можно получить коэффи-

циент использования тепла, показывающий, какую долю

всего количества тепла, попадающего в рабочее прост-

ранство печи при сжигании топлива, газы отдают до вы-

хода из этого пространства, причем в уносимое ими теп-

ло условно включают и тепло, теряемое вследствие ме-

ханического недожога:

+ % + + + С-9)

Коэффициент полезного действия (к. п. д.) печи пред-

ставляет собой отношение полезной тепловой мощности

к общей мощности, которая может быть выражена сум-

марной величиной тепла (<?общх) или только посредством

тепла от сгорания топлива ((2общ)- Соответственно полу-

чаем две формулы для к. п.д., каждая из которых име-

ет два вида записи — для печей периодического и для

печей непрерывного действия:

чг - - ЗД.'В (QS + ?, + 9.) ==

= 4® (« + ?, + ?.): (I-10)

ч = ш* - т - л91®<?г- о-11 >

Из сравнения формул (L.9), (I.L0) с учеюм выраже-

ний (1.1), (1.2) и (1.6) найдем отношения к Ли.т для

печей периодического и непрерывного действия:

₽ _ ^2 _______________!______________

* йи.г 1 + (<?» + Q6 + ДСдоп)МС1

1 + (Уз -р ДУдоп)/Д?1

Формулы (1.12) устанавливают средние значения | за

весь процесс нагрева материала. Для расчета этого про-

цесса (см. п, 4) важно знать, остается ли величина £ по-

стоянной во времени (камерные печи) и в направлении

движения нагреваемого материала (методические и про-

ходные печи), что зависит от изменения текущих значе-

ний AQi/t, ((254-(28)/т, At?, и 9s- Влияние на g статей

теплового баланса А<2доп и Д^п не рассматриваем, так

как это конкретно не известные величины и характер их

изменения в общем случае непредсказуем,

Для камерных печей с постоянной рабочей темпера-

турой, которые работают непрерывно, текущие значения

Д<71 и <?5 постоянны, т. е. g = const. В камерных печах с

изменяющейся рабочей температурой AQJt и (Qs-^-Qs)/

/т снижаются к концу нагрева материала примерно оди-

наково быстро, благодаря чему g«const, В методических

печах к концу операции нагрева Д<71 уменьшается при

росте $5 и, следовательно, | также уменьшается. Про-

ходные печи с малыми потерями тепла в рабочем про-

странстве и во внешнюю среду имеют значения |, мало

отличающиеся по длине печи, а при больших потерях

тепла, например вследствие наличия водоохлаждаемых

транспортирующих роликов, значения £ уменьшаются в

направлении движения нагреваемого материала.

12

Расход топлива

Из уравнения (1.1) можно определить расход топли-

ва за операцию в периодически работающей печи, кг

или м3:

Д<21 ~г Qs -I Qe ~i~ ДСлоп

Q£ + <?T-I-

(1.13)

Чтобы получить средний расход топлива в такой пе-

чи за единицу времени, необходимо разделить выраже-

ние (1-13) на т.

Расход топлива за единицу времени в печи непрерыв-

ного действия получаем из уравнения (1-2), кг/с или

м3/с:

+ А?доп

(1.14)

Чтобы рассчитать, на какую величину ДВ изменится

по сравнению с исходным значением В абсолютный рас-

ход топлива вследствие изменения уровня подогрева топ-

лива и воздуха за счет тепла отходящих газов, необхо-

димо принять, что при этом потребление тепла рабочим

пространством, т. е. производительность печи и продол-

жительность операции тепловой обработки остаются

неизменными. Тогда, обозначив штрихом величины в ис-

ходном случае и двумя штрихами величины после изме-

нения <?т и рв, получим из формул (1.1), (1.2) и (1.9) вы-

ражение для относительного изменения расхода одного

итого же топлива:

А5 _ 1 __ <т Qh + ?т+ <7в

3 <т +

(1.15)

Из указанных формул можно вывести также отноше-

ние расходов топлива при изменении не только рт и qB,

но и других величин, входящих в уравнения теплового

баланса. Из (1.1) следует:

(5т)" ___ ^и.т[(^н) т 7т 7в] (AQ1 @5 "Г @6 _1_^(2доп')

и,)' + ’

(1.16)

13

а из (1.2):

В" = Ли-Т [(Qh)' -I- <&+ <?в] (&h + 4 -I- Д?доп) ([ 17)

в' + (д^-Нз+Д'Удоп)

Важнейшим плановым и отчетным показателем теп-

ловой работы печей является удельный расход условно-

го топлива (с теплотой сгорания 29310 кДж/кг). Он по-

лучается делением общего расхода условною топлива

па массу годной продукции Сгод (т) и обозначается й,

кг у, т/т.

Вследствие отходов и брака бгоЯ нередко существен-

но меньше производительности печи за отдельную, осо-

бенно первую в технологическом процессе операцию об-

работки (Рт, кг), т. е. С?год<0,001 Рт, Кроме того, при

расчете b необходимо учитывать дополнительные затра-

ты топлива (Вт)доп на разогрев печи после ремонта или

холодного простоя, на поддержание в них высокой тем-

пературы при горячих простоях, иногда на отопление

аппаратов для подогрева топлива и воздуха и т.д. Воз-

можны также потери топлива до ввода его в рабочее про-

странство. В некоторых случаях технологически необхо-

димо повторять тепловую обработку материалов несколь-

ко (п) раз. С учетом всего сказанного удельный расход

условного топлива составляет, кг у.т/т:

ь = -------------------

29310 брод

причем в общем случае Qfa является средней за опера-

цию i величиной.

Когда производится только одна операция тепловой

обработки и можно не учитывать отходов материала,

т. е. Gro;(=0,001 GM=0,001 Рх (для печей непрерывного

действия полагаем т=1 с):

b = рт + (Вх)доп] QP/29,3IP-r. (1.19)

Сравнивая формулы (1-10) и (1-11) с формулой

(1,19) и пользуясь соотношением (1-6), устанавливаем

при (Вт)доп=0 весьма простую связь к. п.д. с удельным

расходом топлива:

14

(1.18)

Т] ----------------------- >

2 29,31* [1 v(<7t-9d)/<?b]

n= At^/29,316. (1.21)

Геометрия рабочего пространства и тепловое

сопротивление стенок

Из уравнений теплового баланса следует, что для по-

вышения тепловой экономичности печей, т. е. для увели-

чения к. п.д. и уменьшения удельного расхода топлива,

желательно, чтобы отношение внутренней поверхности

стенок Гст к объему рабочего пространства УРП было

как можно меньше. Действительно, чем больше Гм,

тем больше Q& и Q$, а также <?5. При этом согласно ра-

венствам (1.13) и (1.14) возрастает расход топлива, что

приводит к уменьшению т]2, т| и к повышению Ь. Кроме

того, увеличение FM означает удорожание строительст-

ва и ремонтов печи.

Объем, рабочего пространства Кр.с складывается из

свободного объема Ксв и объема, занятого нагреваемым

'материалом Км. Отношение VM к Ур.п называется коэф-

фициентом заполнения рабочего пространства печи на-

греваемым материалом:

K = = (1.22)

Свободный объем необходим для сжигания топлива

и движения газов — носителей тепла. Его увеличение

позволяет согласно формуле (1.7) увеличить общую

(Qoom), а в связи с Э1им и полезную тепловую мощность

печи (QM). Как вытекает из формул (1.6), (1.10), (1,11),

(1.18) и (1.19), увеличение QM дает возможность повы-

сить производительность печи и к.п.д. и понизить удель-

ный расход топлива. Того же можно добиться, если по-

вышение QM опережает рост Фобщ.

Наиболее распространенными формами рабочего про-

странства печей являются прямоугольный параллелепи-

пед шириной D, высотой Hs и длиной L и круглый пря-

мой цилиндр диаметром D и высотой Hz В первом слу-

чае имеем следующее соотношение, м-1:

^/^ = 2(1/0 4-1/^+!//.), (1.23)

во втором:

^т/Кр.п = 2(2/О+ 1/Hz). (1.24)

15

Из формул (1.23) и (1.24) следует, что увеличение

любого размера приводит к уменьшению FCI/Vp.n, т. с.

желательно. Обычно увеличивают один из размеров,

длину L горизонтальной или высоту Н s вертикальной

печи, а размеры, определяющие перпендикулярное к /-

или H-l поперечное сечение, устанавливают такими, чю-

бы условия передачи тепла технологическим материалам

во всем этом сечении были одинаковыми,

Экономически целесообразно не только уменьшать

относительную поверхность стенок, цо и минимизировать

сумму затрат на их сооружение и ремонт, а также на

топливо, необходимое для покрытия потерь тепла стен-

ками. Эти потери слагаются из тепла, отдаваемого вслед-'

ствие теплопроводности (Рзт), и тепла, аккумулируемого

стенками (<2б/^ст). Первый вид потерь имеет место во

всех печах, второй — только в печах периодического дей-

ствия. Во всех случаях qzt пропорционально коэффици-

енту теплопроводности стенки Хст/З (Хет — теплопровод-

ность материала однослойной стенки или какого-либо ее

слоя, S — соответствующая толщина), a Q6/FCt (см. гл.

Ш и V) — величине ухетестРст (сст —удельная тепло-

емкость, рст—плотность материала стенки). Для раз-

личных материалов стенок значения Сст примерно оди-

наковы, а меньшим Хет соответствуют и меньшие рст-

Для уменьшения q^ необходимо снижение Хет, что так-

же приводит к уменьшению Q^/F^ (такой же эффект

вызывает и понижение рст).

Рекомендуемые значения плотности теплового пото-

ка (Вт/м2), теряемого вследствие теплопроводности, от-

несенные к наружной поверхности стенок, q^.s в зави-

симости от постоянной или средней температуры внут-

ренней поверхности /ст (°C) приведены ниже (pst.na —

тепло, теряемое через заслонки рабочих окон; p5THCD—

то же через неизолированные подвесные своды и съем-

ные крышки нагревательных колодцев; Р5тнст — то же

через стены, теплоизолированные своды и омываемые

снаружи воздухом поды печей):

?ст................ 500 600 700 800 9ООИО0О

<7$тяэ............ 2100 2600 3200 3800 4400 5000

</5ТНСЕ............ 1750 2200 2700 3200 3700 4200

................ 600 750 900 1050 1200 1350

Продолжение

1ет ......... 1100 1200 1300 1400 1500

/ ?5т з .............. 5650 6300 7000 7750 8550

16

Продолжение

гвг„.................. 4700 5250 5800 6450 7150

r.HCr................. 1500 1700 1900 2200 2500

Этим значениям соответствуют температуры наруж-

ной поверхности стенок tn±\ (п— число слоев, из кото-

рых состоит стенка, считая от внутренней поверхности).

На значение tn+\ при данной величине qst-н влияет по-

ложение наружной поверхности в пространстве (а —

вертикальная, б — горизонтальная, обращенная вверх,

в — горизонтальная, обращенная вниз);

?бт.п, Вт/м2 , . . 500 1500 2500 3500 4500 5500 6500

“а’. ..... 63 119 161 197 228 256 276

б......... 57 НО 151 186 216 243 261

в......... 70 134 181 220 249 281 313

Приведенные выше данные относятся к плоским стен-

кам, Для цилиндрических и шаровых стенок надо прини-

мать qs,T.u, как в случае вертикальных плоских стенок.

Если значения Zn+i окажутся выше допустимых по са-

нитарным нормам, стенки должны отделяться от мест

пребывания людей водоохлаждаемыми экранами, испол-

нение которых должно быть унифицировано.

Для проверки стенки существующей или принятой

при проектировании конструкции на соблюдение реко-

мендуемых значений q^.n применяют формулу, позво-

ляющую определить полагающуюся (средняя часть) и

действительную (правая часть) величину плотности теп-

лового потока вследствие теплопроводности q$n 2.. для

первого, второго и т. д. слоя стенки (рис 2), имеющей

общую толщину Ss:

^1,2. . = <7ST.H [1 + (fn+l/FCT- Щ1 ’ 1'.2- -/52П =

= — (1.25)

Сюда последовательно подставляют: расстояние от

внутренней поверхности стенки до середины данного

слоя I- теплопроводность материала этого слоя Л,; его

толщину S и разность температур на границах слоя. До-

пускается расхождение между указанными частями урав-

нения в пределах 20%, причем желательно, чтобы вели-

чина средней части формулы превосходила величину

правой. Подбираем для этого соответствующие темпера-

туры на границах слоев (крайние температуры 2СТ и

известны). Если при подстановке подобранных тем-

2-844

17

ператур в формулу (1,25) не получается удовлетвори-

тельного результата, необходимо изменять конструкцию

стенки, учитывая при этом допустимые температуры (см,

гл. III табл. 24), стандартные размеры карпича, нали-

чие перевязки. Так, если два слоя стенки в 2,5 кирпича

размером 230X113 мм имеют перевязку и швы толщи-

ной 2 мм, то толщина каждого из слоев будет St=S2—

= 0,5(230-1-113+230)4-2-2^291 мм.

Если на исполнителя проекта не возлагается задача

конструирования печных стенок, потерн тепла вследст-

вие их теплопроводности могут быть рассчитаны упро-

щенно: для печей периодического действия — Qst =

= 0,001 ^т.н^п-ыт, для печей непрерывного действия —

Каналы для отходящих газов, расположенные в печ-

ных стенках, могут частично защищать рабочее прост-

ранство от потерь тепла во внешнюю среду. Однако учи-

18

тывая, что в промежутках между каналами в связи с за-

меной теплоизоляционных материалов огнеупорными

тепловое сопротивление уменьшено, можно рассчитывать

для этих частей стенок потери тепла вследствие тепло-

проводности обычным способом.

'Уравнение тепловой работы.

Рассмотрим для какой-либо части печи (см. рис. 3)

происходящий здесь теплообмен и составим для нее теп-

ловой баланс.

От сжигания топлива получается BVa. м3/с, продук-

тов сгорания, с которыми вносится удельная теплота

«общ, кДж/м3, что давало бы приход тепла 1000 ВИДобщ,

Вт, если бы при выходе газов из этой части печи не на-

блюдались потери тепла вследствие химического (i3>

кДж/м3) и механического (ц, кДж/м3) недожога.

Из предшествующей по ходу газов части печи сюда

поступают в количестве а по отношению к BVa газы

с температурой t'r, °C и удельной теплоемкостью с' ,

Дж/(м3-К), в которых могут содержаться горючие веще-

ства. Содержанию этих веществ соответствуют i’3 и i'4,

кДж/м3.

Вследствие неплотности печных ограждений возмож-

ны выбивание газов и подсос атмосферного воздуха в

количествах b и с по отношению к BVa. Выбивающие из

печи газы имеют температуру t’r, °C и удельную тепло-

емкость с", Дж/(м5-К). Они содержат невыделившееся

вследствие недожога тепло i3, кДж/м3 и i", кДж/м3.

Проникающий в печь извне воздух обладает только фи-

зическим теплом соответственно температуре 1В, °C и

удельной теплоемкости св, Дж/(м3-К).

Газы, покидающие данную часть рабочего простран-

ства, имеют температуру 4, °C, и удельную теплоем-

кость сг, Дж/(м3-К).

Для окончательной записи балансовой части уравне-

ния тепловой работы примем обозначения:

I +а —b + с — Z-,

а (0,001 с’ t'r + ij ф- 1" — г3— /4) = at'.-,

& (О,оо1с; г; + г4—i3— t4j = ьг,

=сГ;

z 0,001 егф = z:r.

(1.26)

Кроме количеств тепла, переносимых газами, в эту

часть уравнения войдут: всевозможные потери тепла

'QnoT, Вт, и сумма сальдо-потоков лучистого теплообме-

на между данной частью и соседними частями печи

Этой величины не было в уравне-

ниях (1.1) и (1.2), так как ими описываются тепловые

балансы печей в целом.

В теплообменную часть уравнения включим поток

тепла, получаемый эффективной (участвующей в тепло-

обмене) поверхностью нагреваемого материала, приме-

нив простейшую формулу: QM=a'(Zr—tlc)Fu, Вт (a' —

эффективный коэффициент теплообмена излучением и

конвекцией между газовой средой и поверхностью, учи-

тывающий участие в теплообмене внутренней поверхно-

сти печных стенок; и ^ — средние температуры соот-

ветственно газов и поверхности в границах рассматривае-

мой части рабочего пространства). Эта формула может

быть заменена более детальным описанием процессов

сложного внешнего теплообмена (см. ц. 3 гл. I). Там же

даны указания по расчету 2Д£>Л.

С учетом всего сказанного уравнение тепловой рабо-

ты (Вт) в единицу времени будет иметь вид:

QM = a [ir — tn} F’u — 1000 -г ai'r — bir +cie —

— z/c) BVn — QnoT Ч* SAQn. (1.27)

20

Решением этого уравнения обычно является опреде-

ление температуры газов или плотности теплового по-

тока, получаемого нагреваемым материалом (^M=Q4/

/F'K], На основе уравнения (1.27) могут быть получены

граничные условия, необходимые для решения дифферен-

циальных уравнений теплопроводности применительно

к особенностям конструкции и режимов работы печей

различных классов.

3. Внешний теплообмен

Передача тепла технологическим материалам и дру-

гим телам, находящимся в рабочем пространстве печей,

а также па поверхности ограждающих это пространст-

во стенок, и через отверстия в стенках наружу соверша-

ется посредством излучения, конвекции и теплопроводно-

сти. Поскольку источником передаваемого такими спо-

собами тепла является внешняя по отношению к прием-

никам тепла среда, обычно продукты сгорания топлива,

совокупность указанных процессов называют внешним

теплообменом.

Ог результатов внешнего теплообмена зависят про-

изводительность и экономичность печей, а также качест-

во (равномерность) нагрева технологических материа-

лов. Поэтому управление печью сводится к управлению

внешним теплообменом, для чего необходима оптималь-

ная организация процессов движения печной среды и вы-

деления в ней тепла (горения топлива).

Влияние горения и движения газов

Чтобы происходил внешний теплообмен, требуется

выделение тепла и перенос его к поверхности теплопри-

емника. Перенос тепла может осуществляться излучени-

ем и конвекцией. Перенос тепла конвекцией, т. е. массой

газов в направлении их движения, в условиях обычной

для печей температуры ?г=1000-;-2000'’С и скорости

м/с (при 0°С) на порядок выше лучистого пе-

реноса тепла.

Велика роль условий движения и горения газов так-

же и на завершающей стадии теплообмена в передаче

тепла на поверхность теплоприемника. Для оценки этой

роли представим элементарную формулу внешнего теп-

лообмена, содержащуюся в уравнении (1.27), в виде сум-

21

мы локальных значений конвективной ((?Мк) и лучистой

(?м.л) составляющих плотности суммарного потока теп-

ла (при окислительном нагреве в крайней справа фор-

муле /д должно быть заменено на f0«):

Ям а (4 41) =“ Ям.К Н- Ям.п ~~ (4 ^п) +

-Ь ОЬЛ (Уг — /п). (1,28

В силу общеизвестной связи между числами Нуссель-

та и Рейнольдса (индекс «г» указывает, что скорость -ц>,

теплопроводность }. и кинематическая вязкость v взяты

при средпемассовой температуре газов д)

Миг = ак Д/Лг = cRe" = с (wr L/v J п (1-29)

коэффициент теплоотдачи ак при данном определяющем

размере L возрастает с увеличением wr> что приводит к

разрушению пограничного слоя у поверхности, тормозя-

щего теплоотдачу. Это же наблюдается при ударе газов

о тспловоспринимающую поверхность, что учитыва-

ется соответствующим увеличением коэффициента с и

показателя степени п в формуле (1.29),

Утонение или разрушение относительно холодного

пограничного слоя, который поглощает тепло, излучае-

мое горячим ядром газового потока, способствует увели-

чению и коэффициента лучистого теплообмена ал.

Повышение скорости движения газов, т. е. увеличение

их расхода, вызывает возрастание tr, что приводит к уве-

личению <?ы.к и 9м.л как непосредственно, так и в связи

с повышением ал (растет с температурой как излучате-

ля, так и приемника излучения) и ак, так как погра-

ничного слоя увеличивается с температурой, интенсифи-

цирующей молекулярную диффузию, а также диссоциа-

цию (см. рис. 1).

Кроме того, при одной н той же среднемассовой тем-

пературе tr с ростом wr, т. е. при возрастании турбулент-

ности, происходит выравнивание температурного поля

в поперечном сечении потока газов, что равносильно по-

вышению их температуры вблизи тепловоспринимающей

поверхности, которое может быть учтено в формуле

(1.28) только увеличением ап и а?.. Так же учитывается

и местное повышение температуры газов вследствие ns

горения вблизи или на самой поверхности.

Итак, в целом горение и движение тазов влияют на

передачу тепла конвекцией и излучением качественно

22

одинаково. Это влияние для системы газовый поток —

поверхность было обобщено С. Н. Шориным в виде за-

висимости St=f (Re), в которой число подобия Станто-

на выражается в принятых нами обозначениях следую-

щим образом (Сг, Вт/К — общая теплоемкость потока

газов):

St-a'F^Cr. (1.30)

В переносе и передаче тепла основная роль принад-

лежит движущимся горящим газам. Источником их дви-

жения в современных печах служат, как правило, струи,

создаваемые топливосжигающими устройствами. На рис.

4, а изображена газовая струя, выходящая через сече-

ние <oq диаметром do соосно камере, имеющей сечение

£к и поперечный размер DK. Если начальное сечение

;СТруи и сечение камеры не круглые, то do и £>„ опреде-

ляются как эвивалентпыс диаметры делением учетверен-

ных площадей и QK на соответствующие периметры.

После касания стенок, а при наличии соседних струй по-

сле слияния с ними струя превращается в поток.

Между струями и поверхностями печных стенок и на-

греваемых материалов происходит обратное течение

23

(циркуляция) газов, В зонах циркуляции наблюдается

резкое повышение интенсивности конвективной и общей

теплоотдачи. В ряде исследований зафиксирован макси-

мум теплоотдачи в месте касания поверхности струей, в

других — вблизи этого места. Бесспорным фактом явля-

ется достижение максимума теплоотдачи на участке уда-

ра о поверхность струи, наклоненной к этой поверхности.

Поэтому для расчета теплообмена необходимо знать по-

ложение струи в рабочем пространстве печи.

Наиболее общим является случай, когда ось струн

наклонена к горизонту под углом а. Средний угол рас-

крытия струи имеет величину р, а тепловоспринимающая

поверхность расположена по отношению к горизонталь-

ной плоскости под углом у. С учетом этих и других обо-

значений, показанных на рис. 4,6 («г» — горизонталь-

ный, «н» — наклонный под), получим длину участка

струйного течения:

-----CSiL) dg (а + pi. . (1.31)

cos (a + P) J cos V

При горизонтальной тепловоспринимающей поверх-

ности у=0. Если, кроме того, а=0, как на рис. 4,а,

т. е. Ягор=0,5 DK, то получим:

Лотр =0,5(£\-4,)ctg₽. (1.31а)

При наклонной тепловосприцимающей поверхности

вычислим Lc'TprI по формуле (1.31), подставляя у—0 п

вместо и найдем;

ДгОр = Я + АЯгор —Дстр.г tgy/[tg (a + p) -Ftgy],

(1.316)

после чего рассчитаем £стр.я по формуле (1.31) без вся-

ких изменений.

Угол наклона оси струи к горизонту в методических

нагревательных печах обычно составляет <х= 15-?30°, а

наклон к горизонту пода этих же печей находится в пре-

делах 7=64-8°. Для горелок, йе имеющих специальных

устройств для закручивания топливных и воздушных по-

токов или для создания обратных течений внутри струп

горящих газов, допустимо принимать р=8-е-12°, а зна-

чит, tgfT=O, 144-0,21. Примем, что при выходе в печь

смеси топливо — воздух tgP = 0,2, а при перемешивании

в печи tg р = 0,14.

24

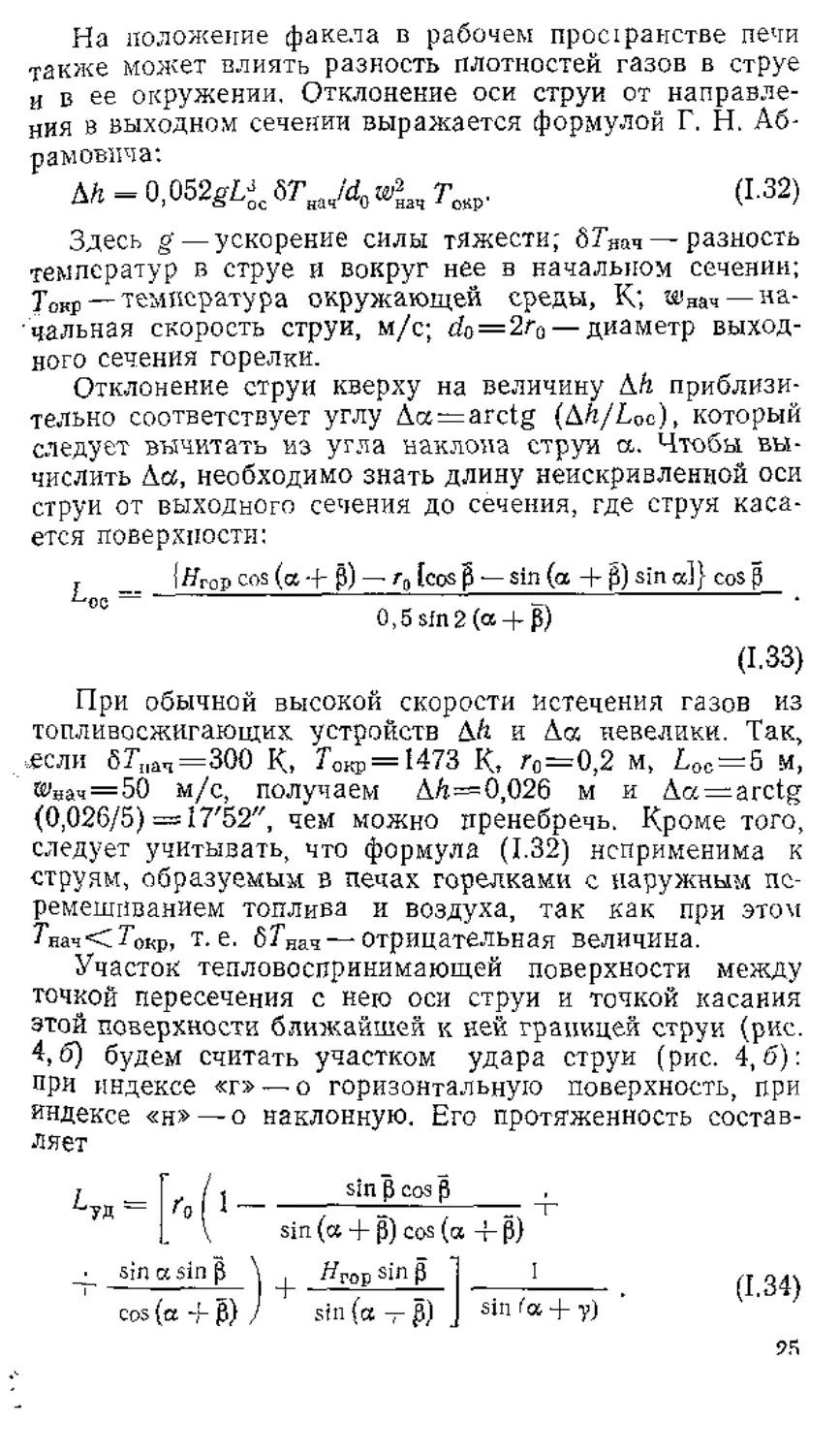

На положение факела в рабочем просгранстве печи

также может влиять разность плотностей газов в струе

и в ее окружении. Отклонение оси струи от направле-

ния в выходном сечении выражается формулой Г. Н. Аб-

рамовича:

АЛ - 0,052git Т„. (1.32)

Здесь g — ускорение силы тяжести; бТ’яач — разность

температур в струе и вокруг нее в начальном сечении;

Токр — температура окружающей среды, К; wHa4 — на-

чальная скорость струи, м/с; do = 2ro — диаметр выход-

ного сечения горелки.

Отклонение струи кверху на величину Д/г приблизи-

тельно соответствует углу Aa = arctg (Д/г/ЛОс), который

следует вычитать из угла наклона струи а. Чтобы вы-

числить Да, необходимо знать длину неисправленной оси

струи от выходного сечения до сечения, где струя каса-

ется поверхности:

_ |ЯГрр cos (сс+ fl) — ra [cos ft — sin (а 4- fl) sing]} cos ft

0,5 sfn 2 (a 4- fl)

(1.33)

При обычной высокой скорости истечения газов из

топливосжигающих устройств Д/г и Да невелики. Так,

если б7’„ач=300 К, 7'окр = 1473 К, го=О,2 м, Лос = 5 м,

а>нач = 5б м/с, получаем ДЛ=0,026 м и Aa = arctg

(0,026/5) =s 17'52", чем можно пренебречь. Кроме того,

следует учитывать, что формула (1.32) неприменима к

струям, образуемым в печах горелками с наружным пе-

ремешиванием топлива и воздуха, так как при этом

Т'начСТ’окр, т.е. бГнач — Отрицательная величина.

Участок тепловоспринимающей поверхности между

точкой пересечения с нею оси струи и точкой касания

этой поверхности ближайшей к ней границей струи (рис.

4,6) будем считать участком удара струи (рис. 4,6):

при индексе «г» — о горизонтальную поверхность, при

индексе «н» — о наклонную. Его протяженность состав-

ляет

-уд

sin fl cos fl

(1.34)

При горизонтальной поверхности подставляем сюда

7 = 0.

Если, как на рис. 4, а, а=у = 0, то формально со-

гласно (1.34) Lys = °o, но поскольку струя не имеет пе-

ресечения оси с поверхностью, а лишь касается ее, сле-

дует полагать Z,yK=0. Если струя настилается на одну

поверхность, но не касается другой, то для последней

также £уд=0, а без циркуляции и L0Tp = 6. При круго-

вом движении газов, создаваемом вентилятором (рис.

4, в) или струями, все поверхности, образующие поворо-

ты, можно считать ударными участками.

Перечисленным случаям соответствует различная ин-

тенсивность суммарной передачи тепла нагреваемом;,

материалу. Примем, что по сравнению с началом струи

при одинаковых прочих условиях передачи тепла плоз-

ность теплового потока на поверхности материала

возрастает: на участке струйного течения в среднем в

два раза, на участке удара струи в три раза. Примени-

тельно к рис. 4,6 указанное возрастание qM (худ = 3) от-

носится к случаю, когда и = 20° (при у = 0) или «+у =

=20°. По мере уменьшения а или (а+у) Еуд увеличи-

вается, но удельная энергия удара, а следовательно, п

<7м уменьшаются. Приближенно можно рассчитать худ

при наклоне струи к поверхности по формуле

Худ = 2,1 sin (а -г y)/sin 20’ + 0,9 =

= 6,14sin (а + у) + 0,9. (1.34a)

Для участков струйного (Астр) И ПОТОЧНОГО (Дит)

движения, в последнем случае на длине ЛПот = Естр, сле-

дует принимать в среднем хСтР=хпот = 0,5 (1-фхуд). На

участке /,Пот>Естр величина хпот убывает от единицы

соответственно темпу стабилизации потока.

При температурах и скоростях газов, наблюдаемых в

нагревательных печах, можно приближенно принимать

следующие отношения конвективной (<7мк) и лучистой

(?м.лг) составляющих общей передачи тепла от газов

на поверхность (обозначаем это отношение kK): для на-

чального участка струи и всей струи, если она проходит

вдали от нагреваемой поверхности, не касаясь ее. kh=

=0,25-i-0,3; для струй, соосных каналам, на участке от

входа струи в канал до касания его поверхности в зави-

симости от оптической плотности газовой среды, а при-

ближенно— от эффективной толщины слоя продуктов

26

сгорания топлива s3$, м. (указывается в скобках) — kK=

1,3 (0,2), 1 (0,3), 0,6 (0,5), 0,4 (1,6 и более); для вра-

щающегося вокруг нагреваемых изделий газового потока

при холодной поверхности £к=8 (0,1), 6(0,2), 5(0,3),

3(0 5), 2(1,6 и более), при горячей поверхности ^„=4

(0,1), 3 (0,2), 2 (0,3), 1,2 (0,5), 0,8 (1,6 и более). В по-

следнем случае ввиду отсутствия данных, относящихся

к 5гф>0,3 м, использованы соотношения между значе-

ниями kK для струй, соосных каналам, и для вращающе-

гося потока при Зэф^О.З.

На распределение температуры газов и передачу ими

тепла на поверхности большое влияние оказывают их

относительный расход т и кратность циркуляции z.

Первая величина представляет собой отношение расхода

газов в данном сечении струи или потока Мг, кг/с, или

Кг. м3/с (при 0°С и 101323 Па) к так же измеренному

расходу в начальном сечении /Иг.нач или Кгиач- Крат-

ность циркуляции равна среднему числу проходов газов

в данной части рабочего пространства. При з>1 газы

должны возвращаться к месту их входа, т. е. совершать

круговое движение (циркулировать).

В случае свободной и затопленной струй (не ограни-

ченной поверхностями и распространяющейся в непо-

движной среде с такими же физическими свойствами,

1гак у вещества струи) т возрастает при увеличении ее

•текущей длины /стр неограниченно в соответствии со сле-

дующими зависимостями, выведенными Г. Н. Абрамови-

чем: для плоской струи, имеющей начальную толщину

щов = 0,375 (/стр/&0)Ч (1.35)

Для круглой струи с начальным диаметром 2гс>:

таъ = О,155/отр/го. (1.35а)

Циркуляция газов при этом не происходит (а=1).

В случае истечения струи в капал (см. рис. 4, а, б)

(tn = l в начале, в конце струи и далее в

Потоке) имеет место циркуляция, причем 2==rnmaK, а

Проекция на ось струи пути газов, движущихся ей нав-

.стречу, может изменяться от 0 до Лстр.

д- При наличии отверстий в торцовой или боковой стен-

де канала вблизи места ввода струи (см. отверстие, по-

казанное пунктиром на рис. 4, а) в него может поступать

спутный поток газов из другой части того же рабочего

27

пространства, В этом случае относительный расход в

струе будет кратен циркуляции в данном рабочем про

странстве. Ввиду близости к струе ограничивающих по-

верхностей относительный расход в ней меньше, чем к

свободной струе (коэффициент, учитывающий ограниче-

ние струи, ЛогР<1). Поэтому

2 = щ== 1+йог₽(тсВ —1). (1.36)

Рие 5. Схема пеня с рециркуляцией

При круговом движении газов rn=const и z=m. Рас-

смотрим случай, когда вентилятор, установленный в

кольцевом канале между местами ввода и отбора газов,

создает их круговое движение. При этом порция газов V-

попадает непосредственно в вентилятор, после чего та-

кое же их количество, представляющее смесь «свежих»

и циркулирующих газов, выбрасывается непосредствен-

но из вентилятора, имеющего при данном гидравличе-

ском сопротивлении канала производительность

z = m^VBettI/VT— 1. (1.37)

В случае, когда вентилятор 1 установлен вне печи п

присоединен к местам ввода и отвода газов (рис. 5), в

рабочее пространство возвращаются уже вышедшие из

него газы и их круговое движение в печном канале 2 во

зобновляется, т. е. происходит рециркуляция. В отличие

от схемы, представленной на рис. 4, в, возвращаемые

при рециркуляции газы теряют тепло через дополни-

тельные внешние поверхности, и возможен также- под-

сос атмосферного воздуха в объеме ДИрец, вследствие

чего увеличивается количество тепла, уносимого отходя-

щими газами. Одновременно возрастает расход и ско-

рость газов в рабочем пространстве, что способствует

более интенсивной и равномерной отдаче тепла газами

28

Эффективные температуры и радиационные свойства тел

Сложный внешний теплообмен в печах рассмотрим,

как процесс, происходящий в замкнутой системе трех

тел: нагреваемого материала, печных стенок и ограни-

ченного их эффективными (открытыми, участвующими в1

теплообмене) поверхностями (F' и F'p объема излучаю-

щих и поглощающих излучение газов (об ограничении

газового объема при пезамкнутости см. ниже). Плотно-

сти результирующих потоков теплообмена на поверхно-

стях нагреваемого материала и стенок выражаются сле-

дующим образом:

Ч. - °г.., (>г “Г1 ?0г - ?««) + (?»„ - ?0м) +

+ «„(ТР-ТП); (1.38)

== аг.„ Р V’ ?»г - М - (?0ст - М % ст Х

(1.39)

Здесь гг и аг — степень черноты и поглощательная по

отношению к излучению поверхностей способность газов;

аг.м, о-ст и аМСт — поглощательные способности парных

систем тел, указанных в индексах (г — газы, м — матери-

ал, ст — стенки), которые обмениваются теплом через лу-

чеиспускание при участии третьего тела; q0—плотность

потока тепла, излучаемого абсолютно черным телом при

эффективной температуре тела, обозначенного вторым

нижним индексом, Вт/м2; (ри.ст— угловой коэффициент

с поверхности F* (м2) на поверхность F'z (м2); аь —

коэффициент теплоотдачи конвекцией от газов на по-

верхность, обозначенную вторым индексом, Вт/(м2-К);

Т с соответствующим индексом — температура К.

Для расчета внешнего теплообмена по формулам

(1.38) и (1.39) необходимо знать эффективные темпера-

туры и радиационные свойства тел.

Газовая среда. За эффективную температуру газов в

случае проектирования печи может быть принята только-

их среднемассовая температура. Это обусловлено тем,

Что в поперечных сечениях газового потока температура

заметно неодинакова, а ее распределение обычно неиз-

вестно. При некоторых заданных полях температуры и

скорости газов Б. Ф. Зобниным было установлено, что

Рассчитанная по спектральным степеням черноты СО2

и Н2О, эффективная температура газов незначительно

29-

отличается от среднемассовой температуры. Степень

черноты (относительная излучательная способность) ег

и поглощательная способность аг зависят от парциаль-

ного давления излучающих и поглощающих газов, эф-

фективной толщины газового слоя и соответствующей

температуры.

Парциальное давление газов выражается произведе-

нием одной сотой их процентного содержания на абсо-

лютное давление, под которым находится газовая смесь.

Если, как обычно наблюдается в печах, абсолютное дав-

ление равно атмосферному, то рсо»=0.01 СО2, рн,о =

=0,01 Н2О и т. д. Процентное содержание СО2, Н2О и

других газов в продуктах сгорания различных топлив

приводится в гл. II.

Эффективную толщину газового слоя выражают

•отношением учетверенного газового объема, т. е. свобод-

ного объема Уев, к сумме ограничивающих его эффек-

тивных поверхностей нагреваемого материала F'u и сте-

нок F' (при незамкнутости системы тел, обменивающих-

ся лучистым теплом, — также отверстий F01B) Эту же

сумму составят: F', FOT (см. рис. 2), Е”т — эффективная

поверхность стенок, не имеющих потерь тепла, и со зна-

ком минус Езакр — площадь стенок, закрытая нагревае-

мым материалом. Полученное отношение умножают на

коэффициент эффективности газового излучения, обычно

j]r=0,9, учитывающий поглощение газами собственного

излучения.В результате

З.Ф = З.бМК + = 3.6V„/(f- + F„ +

+ дт- W (!»)

Если больший размер, определяющий величину УСв

(обычно — длина), в два-три раза и более превосходит

остальные (ширину D и высоту Н), но точно еще неиз-

вестен, то

5эф«1,8йО/(й+О). (1.41)

Расчет ег и аг (при наличии светящегося факела —

£св и аСв) выполняют в указанной ниже последователь-

ности, предусмотренной нормами расчета котельных аг-

регатов.

1. Находят коэффициенты для газовой (йг) и сажис-

той (Ас) частей печной среды, подставляя Т—Тг при оп-

ределении er (scb) и Т=Тп или Т=Ток (индексами «п»

30

и «ок» обозначаются случаи безокислительного и окис-

лительного нагрева) при определении аг (асв):

k _ / 0,78 + 0,016Н30°Л____ОЛх

^/о,О1 (СОГ + Н.О") 5,Ф )

X (1 — 0,37 -Л—) 0,01 (СО“ + Н2О“); (1.42)

4, = 0,03 (2 — а) (0,00167 — 0,5) С’/Н», (1.43)

где а — коэффициент расхода воздуха; Ср/Нр— отноше-

ние содержаний углерода и водорода в рабочей массе

топлива. Для газообразного топлива

Ср/Нр - 0,122С7ПНп/тг/п. (1.44)

В последней формуле CmHn — содержание углеводо-

родных соединений, %; т и п— количество атомов уг-

лерода и водорода в этих соединениях (см. гл. 11).

2. Пользуясь величиной х=/ггзаф или х=(йг+

+^с).?эф, находят по табл. 1 ег или бое и а? или асв как

[1—ехр(—х)]. В целом степень черноты и поглощатель-

ная способность пламенных газов (факела) имеют сле-

дующие одинаковые выражения:

вф = фесв + (1—ф)^; (1.45)

йФ = фйсв-Н(1— ф)«г, (1.46)

где ф— доля объема, заполненная светящейся частью

факела, ориентировочно определяемая по формуле

ф = 5<2р/Иев 1000 (1.47)

при подстановке теплоты сгорания топлива (Q£) и его

расхода (В) в секунду.

Если получается ф>1, то в формулах (1.45) и (1.46)

принимают ф=1. Если есв=0 и асг=0, подставляют в

эти формулы ф=0.

Поверхности. За эффективные принимаются действи-

тельные температуры эффективных поверхностей нагре-

ваемого материала и печных стенок, соответственно оди-

наковые в границах расчетного участка или находимые

как средние по поверхности в указанных границах. Для

усреднения этих температур и соответствующих величин.

входящих в формулы (1.38) и (1.39), применяют ап-

проксимирующие степенные зависимости:

3!

Таблица 1

Степень черноты и поглощательная способность газовой

и светящейся частей печной среды

- «г (есв > । аг O’ciP - er<W <асв> - (аог>1 Jo •(a’8)Ja - - / I '(яэзНз

0,10 0,096 0,23 0,205 0,36 0,302 0,49 0Д87 0,62 0,462

О,и 0,104 0,24 0,213 0,37 0,309 0,50 0,393 0,63 0,467

0,12 0.113 0,25 0,221 0,38 0,316 0,51 0,399 0,64 0,473

0,13 0,122 0,26 0,229 0,39 0,323 0,52 0,405 0,65 0,478

0,14 0,131 0,27 0,237 0,40 0,330 I) 53 0,411 0,66 0,483

0,15 0,139 0,28 0,244 0,41 0,336 0,54 0,417 0,67 0,488

0,16 0,148 0,29 0,252 0,42 0,343 0,55 0,423 0,68 0,493

0,17 0,156 0,30 0,259 0,43 0,349 0,56 0,429 0,69 0,498

0,18 0,165 0,31 0,267 0,44 0,356 0,57 0,434 0,70 0,503

0,19 0,173 0,32 0,274 0,45 0,362 0,58 0,440 0,71 0,508

0,20 0,181 0,33 0,281 0,46 0,369 0,59 0,446 0,72 (1,ЫЗ

0,21 0,189 0,34 0,288 0,47 0,375 0,60 0,451 0,73 0,518

0,22 0,197 0,35 0,295 0,48 0,381 0,61 0,457 0,74 0,523

г =f,«+ ('». - М (''М"; <L4S)

1, = 10-8 Ч р„„ + 273 + (U - (Л2)"]4- (!«)

Здесь t, fIU4, ;K0H — текущая, начальная и конечная

температуры; т, та — время, текущее и общее, отсчитан-

ное от момента начала нагрева; Со=5,7 Вт/(м.2-К4) —

коэффициент излучения абсолютно черного тела.

Интегрирование выражений (1.48) и (1.49) в преде-

лах от т/тх =0 до т/тз =1 дает средние значения:

= 4ач + feoH —+ i); (Ь50)

[(0,0Инач + 2,73)* + 4 (0,01^ +

+ 2,73)3(О,О1/кон — 0,01flia4)/(n + I) + 6(0,0Ипач +

4- 2,73)2(0,01^ОН — 0,017нач)2/(2п + 1) + 4(0,01/нач +

+ 2,73)(0,01/ЙОН-0,0И!1ач№ + 1) Ч-(0,0Икои-

-0,01W/(W 1)1- (1-51)

Вели известны fHa4, tboK и t, показатель степени

73 = Улон ^начУУ -~^нач) h (1-52)

32

При окислительном нагреве эффективными величина-

ми для поверхности нагреваемого металла являются:

7'ок=7'п+6/ок ИЛИ Уок=7п+б/ок и соответственно <7оок=

=С010’8 (Тп+6/ск)4 или <7о ок=С0Ю-8 (*м.эф+ 273+

+6Гск)4. В последнем выражении ?М8ф = 100 Vq^/Ca —

—273. Вследствие экзотермических реакций слой окис-

лов самонагревается и поэтому может рассматриваться

как тепловое сопротивление стационарной теплопровод-

ности. В связи с этим перепад температуры в слое ока-

лины определяется по формуле

&ок = <7mS0>Ab- А-63)

По мере нагревания металла поверхностная плот-

ность получаемого им потока тепла </м убывает, а тол-

щина слоя окислов Sok увеличивается, поскольку воз-

растает угар металла рУг:

^ок = УиРмРуг^М Рм Рок- fl-6^)

Здесь Ум — объем изделия; — окисляемая поверх-

ность изделия; рм и рОк, кг/м’ — плотности металла и

окалины (для литой, кипящей стали рм=6600; литой,

спокойной — 7600; кованой и прокатанной — 7850; для

окалины рОк==400б); рм, % — содержание металла в ока-

лине (в среднем для стали рм=72°/о).

Теплопроводность окалины А.ок (указана в скобках),

Вт/(м-К), следующим образом связана с ее температу-

рой /0Ii, °C: 900 (1,45); 1000 (1,6); 1100 (1,9); 1200

(2,1). В делом можно полагать, что начиная с /п=700°С

и до конца нагрева 6fOK«const. При окислительном на-

греве металла можно также принять ги=ест=0,8.

Поверхности нагреваемого материала и стенок счи-

тают излучающими и поглощающими излучение диф-

фузно. Это допущение, как показывают эксперименталь-

ные исследования, несмотря на то, что диффузная мо-

дель является в высшей степени упрощенной, из-за ряда

взаимно компенсирующих эффектов дает результаты с

приемлемой для технических целей точностью.

Теплообменные характеристики систем

Кроме индивидуальных теплообменных характерис-

тик— радиационных свойств тел, участвующих в тепло-

обмене, в выражения (1.38) и (1.39) входят соответст-

вующие характеристики систем тел: поглощательные

3—84-1 33

способности, угловые коэффициенты и коэффициенты

теплоотдачи. Первые из них будут рассмотрены после

написания формул сальдо-потоков лучистого теплооб-

мена.

Угловые коэффициенты. На рис. 6 приведены типич-

ные для печей конфигурации нагреваемых тел, для ко-

торых требуется определять среднее значение углового

коэффициента фм.ст с их эффективной поверхности (F'K )

па эффективную поверхность стенок (Ест)- Там же по-

казано расположение стенок и (см. рис. 6, е) транспор-

тирующих устройств. При определении фст.м с поверхно-

сти F'CT на поверхность F’H можно воспользоваться прин-

ципом взаимности (tpuF'^^F^), как и сделано в

выражении (1.39), где фм.ст^/^ст== фст.м. Для отыскания

неизвестного значения углового коэффициента использу-

ют также правило замыкаемости. Его выражение для

системы двух тел: фц+ф]2=1-

Рассмотрим последовательно все случаи, представ-

ленные на рис. 6.

I. Рис. 6, а — плоское тело в виде сплошной пласти-

ны или прижатых один к другому прямоугольных парал-

34

лелелипедов, фм.ст=1 (в точности справедливо для не-

ограниченных поверхностей).

2. Рис. 6, б — тела в количестве W шт. в виде прямо-

угольных параллелепипедов, уложенных параллельно с

промежутками с. В этом случае возможно точное опре-

деление углового коэффициента с одной вертикальной

грани на другую срв.в при конечном размере I. Опреде-

ляем фи=Фа.в по рис. 7, а затем находим среднее зна-

чение углового коэффициента со всей эффективной по-

верхности нагреваемого материала на самое себя:

ш —_ Фд-в______N ~ 1 /г гг.

Ф““ I(23, + Зг) J- 23,3Р » )

Отношением (2V— 1)/N учитывается то, что для край-

них в ряду нагреваемых тел фм.м в два раза меньше, чем

Для остальных тел. Если I в десять и более раз превос-

ходит SB и Sr, то второй член в знаменателе формулы

(1.55) может быть опущен. То же следует делать, если

торцовые поверхности обращены к постоянно открытым

35

или часто открываемым рабочим окнам печи. Наконец,

с учетом правила замыкаемости найдем:

Фм СТ = 1 Фм.М- (1-56)

Согласно рис. 7 при с=0 <рв.в=1, но при этом грани

/5в=0 (перестают быть эффективными поверхностями,

так как закрываются) и фм.м=0, т. е. фы.ст=1, что соот-

ветствует первому случаю.

3. Рис. 6, в — бесконечно длинные цилиндрические

тела, расположенные параллельно с расстоянием между

осями с'. Для боковой поверхности

Фн.м g=[А 1/(4? -1+arcsin 4 - 4,44

L Л V ( d ) с’ d J N

(1.57)

Некоторые значения фм.мбЛ7(Л/'—1) приведены ниже:

c'/d—l .... О 0,25 0,50 0,75 1,00 1.50 2,00

<pMM.eW/(W—1) 0,363 0,272 0,222 0,188 0,164 0,132 0,106

При включении в общую эффективную поверхность

площади оснований цилиндров

Фм.м = Фм.м б W + 0,5d).

(1-58)

Если по причинам, указанным при рассмотрении

формулы (1.55), площади оснований не принимают в

расчет, то фм.м=фм.м.б. После получения окончательно-

го значения фм.и найдем фм.ст по формуле (1.56).

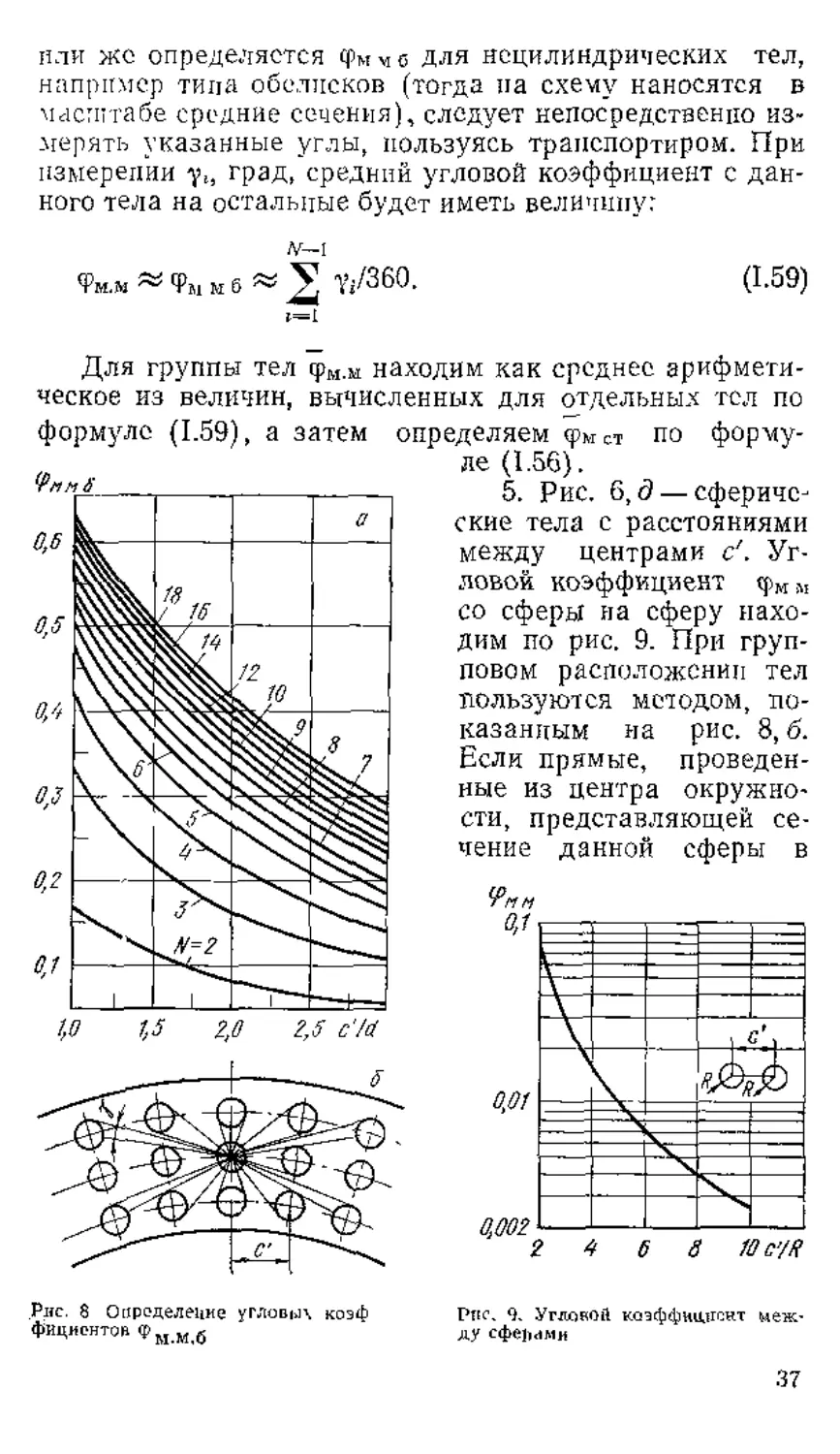

4. Рис. 6,г — длинные (неограниченно) цилиндриче-

ские тела, расположенные по окружности с межосевым

промежутком с', измеренным по хорде. Для боковых по-

верхностей фм.м.б можно определять по формуле (1.57),

только если Ы=2. При большем числе тел, расположен-

ных на одной окружности, для определения ф#1.мб приго-

ден график на рис. 8, а, а при расположении тел на не-

скольких окружностях или произвольно — метод, пока-

занный на рис. 8, б. Погрешность этого метода убывает

с увеличением c'jd от —12,3% при c‘!d=\ до ±0% при

c'/d—З. Пока прямые, проведенные из центра сечения

данного тела, будут оставаться касательными к окруж-

ности сечения других тел углами между этими прямыми

будут ?i=arcsm(0,5d/<7). Если же из-за наличия про-

межуточных тел касательные превращаются в секущие,

36

или же определяется фммб для нецилиндрических тел,

например типа обелисков (тогда па схему наносятся в

масштабе средние сечения), следует непосредственно из-

мерять указанные углы, пользуясь транспортиром. При

измерении у,, град, средний угловой коэффициент с дан-

ного тела на остальные будет иметь величину:

V-1

Фм.м ®Ф>|Нб Т»/360.

(1.59)

Для группы тел фм.м находим как среднее арифмети-

ческое из величин, вычисленных для отдельных тел по

формуле (1.59), а затем

определяем фМст по форму-

ле (1.56).

5. Рис. 6, д — сфериче-

ские тела с расстояниями

между центрами с'. Уг-

ловой коэффициент фм»,

со сферы на сферу нахо-

дим по рис. 9. При груп-

повом расположении тел

пользуются методом, по-

казанным на рис. 8,6.

Если прямые, проведен-

ные из центра окружно-

сти, представляющей се-

чение данной сферы в

Рис. 8 Определение угловых

фициентов Фм.м.б

коэф

Рис. 9. Угловой коэффициент меж-

ду сферлми

37

диаметральной плоскости, являются касательными к та-

кой же окружности других сфер (угол между ними ccj,

ю значения ф>=<рЛ1,-1а, найденные по рис. 9, суммируются

без поправок. Если же указанные прямые оказываются

секущими (угол между ними Pi), то средний угловой ко-

эффициент с данной сферы па остальные определяется

по формуле

Фмм== 2 <ргрг/аг- (L59a)

Среднее значение срм.м для группы сфер вычисляем

как среднее арифметическое из значений, установлен-

ных по формуле (1.59, а), после чего Фм.от находим из

выражения (1.56).

Для боковых поверхностей F’6 короткого цилиндра и

куба значения <рМмб находим по схеме, приведенной на

рис. 8, а для открытых горизонтальных торцовых поверх-

ностей тех же тел F' принимаем фм.м.т=0(фмст.т=1).

Следовательно, среднее значение фм.ст для всех поверх-

ностей таких тел составит:

ф. „=[(1 - <₽.,.F'e+д]/ у +F ;> <L м>

По этой же формуле вычисляют фм.С1Т для тел в виде

дисков, колес и подобных форм, принимая за F'6 площа-

ди проекции вертикальных (боковых) поверхностей на

описывающую каждый элемент цилиндрическую поверх-

ность, перпендикулярную к горизонтальной плоскости,

аза F' — площади проекции поверхностей, обращенных

вверх и вниз (кроме частей, закрытых подом печи), на

прилегающие к этим поверхностям горизонтальные

плоскости.

Если под проецируемыми поверхностями имеются по-

лости, то для соответствующих частей этих поверхностей,

входящих в величины F^a F'T, приближенно принимает-

ся степень черноты fm=1.

6. Рис. 6, е — уложенные вплотную изделия, нагре-

ваемые сверху и снизу и образующие поверхность с вы-

ступами и впадинами, длина и ширина которой позво-

ляют пренебречь площадью боковых поверхностей и со-

ответственно рассматривать садку как неограниченную

пластину (см. п. 4). Такими изделиями являются трубы,

рельсы и т. п. В этом случае за эффективную поверх-

38

пость Гм.пл могут быть приняты плоскости, лежащие на

выступах садки, имеющие угловой коэффициент фм.ет=1

и ем=1. Однако для нижней поверхности при наличии

конструкций, поддерживающих или транспортирующих

садку, фм.ст я< 1- Обозначив ширину опор, например диа-

метр роликов, dP и расстояние между их осями ср,

найдем:

= V1 - (ЧЧ)’ - (ЧЧ) arct8 lzK4)2~ >

(1.61)

Чтобы рассчитать потери тепла вследствие излучения

из печи во внешнюю среду через отверстия в стенках,

можно заменить эффективные поверхности Fun с Уг"

ловим коэффициентом сротв приближенно определяемы-

ми поверхностями Гм.я и РСт.л, имеющими угловой коэф-

фициент на отверстие, равный единице (см. гл. V):

Ч.« + Ч,.п = (Ч + Ч,)Фо». Р'62)

При отсутствии отверстий в стенках и поверхности

Fст отношение FjFCr определяется следующими выра-

жениями (два последних — для заготовок прямоуголь-

ного и круглого сечения, лежащих на поду печи):

Л, = _

F’ct — й’закр FCT~NlSr

_ 0.5,1) . (Г 63)

Суммарные коэффициенты теплообмена. В гранич-

ных условиях, необходимых для решения дифференци-

альных уравнений теплопроводности, плотность резуль-

тирующего потока внешнего теплообмена обычно запи-

сывают в виде ?м^а'(/г—М, как это сделано в

формуле (1.28). Чтобы пользоваться указанной простой

записью, необходимо знать эффективное значение коэф-

фициента а', учитывающего передачу тепла как излуче-

нием, так и конвекцией, что очень упрощает расчет.

В камерных печах с изменяющейся рабочей темпера-

турой (гл. V) сравнительно несложно определяемые зна-

чения а', а также а^,сл из формулы <7Л1=а'сл (/« —/п)

39

остаются практически постоянными, пока повышение

температуры поверхности нагреваемых материалов про-

исходит при постоянной тепловой мощности печи. В ос-

тальных нагревательных печах суммарные коэффициенты

теплообмена существенно изменяются, поэтому нель-

зя применять здесь решения дифференциального урав-

нения теплопроводности, полученные при a'=const или

аусл =const. К методическим и проходным нагреватель-

ным печам приближенно применимы следующие усло-

вия: a'=const или a'y:„=const на участке печного ка-

пала, где /r~const, а температуры поверхностей стенок

и материала изменяются мало; k'=qK/(t?—^M)=const

или йуСЛ=?м/(^усл—£M)=const — только в методических

печах, когда в качестве эффективных принимаются сред-

немассовые температуры нагреваемого материала и дей-

ствительная или условная температура газовой среды

(см. гл. VI).

Расчеты внешнего теплообмена

Принимая в качестве основного способа передачи

тепла от печной среды к поверхности нагреваемого ма-

териала тепловое излучение, учтем вклад конвективного

теплообмена (<7м.к, Вт/м2) введением в формулы лучис-

того теплообмена коэффициента kSi=qM к/?м.л.г (см. ни-

же). Таким образом, основной величиной в последующих

расчетах явится плотность сальдо-потока лучистого теп-

лообмена ^м.л.

Сальдо-потоки излучения. Из общей величины плот-

ности потока тепла, получаемого нагреваемым материа-

лом, которая определяется формулой (1-38), выделим ре-

зультирующий или сальдо-поток лучистого теплообмена

<?м.л. Его величину определяют по методу, разработанно-

му Г. Л. Поляком и Д. В. Будриным, в который

Б, Ф. Зобниным введен учет различия между излуча-

тельной (ег) и поглощательной (аг) способностями газо-

вой среды (йг! — по отношению к излучению нагревае-

мого материала и аг? — по отношению к излучению сте-

нок). Для сокращения последующих записей величины

относительной отражательной способности поверхнос-

тей (г~!—I) и (е~!—I) обозначены соответственно

н 2?сг. Остальные обозначения такие же, как и в форму-

ле (1.38).

40

В общем случае

_ («Г °йЧг-?!,„) К °,» ~ °п (1 - °.а) Х L

। ”Ь Rm lari -г (I — cri) Vм.ст] 4" Rqt 1аг2 4* (I °гг) X

Х ФН ст F>cj I + г?ег К 0 Ег Д~1' Зог-М1 ~

ХфМ.С1 ЛЛт + Rqt [ЯГ1 0 — дгг) %! ст'1'

~~ аг1)?0м] %<-ст^~ [(1 сгг) У ост V "а1ч)%м] ^м.ст

X Fm/Fct+ ап аг2 '^агз 0 аг1) ст]

(1.64)

Плотность сальдо-потока лучистого теплообмена

9с.т.л имеет такое же выражение, но с заменой всех ин-

дексов, относящихся к материалу, индексами стенки и

наоборот.

При сближении температур внешней поверхности на-

греваемого материала (Гп или Ток) и внутренней поверх-

ности стенок (Тст) можно принимать йГ|=аг2=йг, в свя-

зи с чем формула (1.64) преобразуется к виду

-------------------5 -

Х (1 1 ккт) ф„м ] }-, Q ''|)(ч-т ^om)^m.ct_ !",г,

W ° = I + «„! (1 - °r) [k/f„ + “г к (1 +

+ к/к,)] к.» + к I1 + «г к,)| + к х

X [ог + (1 - аг) <ри ст].

Расчет показал, что формула (1.65) дает при расчете

по ней незначительное расхождение с формулой (1.64),

Поглощательные способности систем. Разделив по-

членно правую часть формулы (1.65) на О и сравнив ре-

зультат с двумя первыми членами суммы, выражающей

Ям. в формуле (1.38), найдем, что поглощательные спо-

собности систем описываются следующими выраже-

ниями:

«г . = к |1 + к, [ (1 - “ J ( 1 + кк;,) Фм.ет + °, ] I /О;

(1.66)

^М.СТ = ^СТ.М = 0 -^гУ^- (1-67)

41

В случае необходимости определить аг.ст для подста-

новки в формулу (1.39) пользуются выражением (1.66),

заменив индексы «м» на «ст» и наоборот.

При обычных условиях работы нагревательных печей

можно приравнять степени черноты окисленного метал-

ла и стенок из огнеупорного кирпича £м=ест=ет (индек-

сом «т» обозначено твердое тело). Тогда формулы (1.66)

и (1.67) дополнительно упрощаются:

йг. - = »„ = 11(а-‘ + S-' - 1); (1-68)

- °г., (1 - “г) Ч11 + RT [ (1 - “.)(1 + X

х %„+“,]!

Результирующая плотность общего теплообмена.

Приняв рекомендованное ранее (п. 2 гл. I) значение q^r

и установив соотношение

К = ч, Л., г = (Д - i .(М4 ?0, - ?».) ] =

- Л, л г - “к „ (R. - Д,) /[йг (=г “Г ?»г - М ] ’

из выражений (1.38) и (1.39) получим формулы плотно-

сти теплового потока, воспринимаемого поверхностью

нагреваемого материала из окружающего его простран-

ства. При

_ ['у*.) 1»,„[°гст(1 +^)4-

<’г.ст (1 + "1‘

~Ь ам.ст *Рм ст ^м/^ст] ~Т~ аг ст ам-ст ст! ст ^м-ст ^ет

+ ам ст ^м-ст ^м/^ст

(1.70)

Если £м=гст=ет, ас-!Х=ас.ст—а1-.т, уон—упж, Tt,=TOi:,

то при окислительном нагреве получим:

Температура газовой среды. Из тех же выражений

(1.38) и (1.39) найдем при ем#=8ст:

42

При образовании окислов на поверхности нагревае-

мых изделий металл частично нагревается за счет теп-

лоты экзотермических реакций, которая, следовательно,

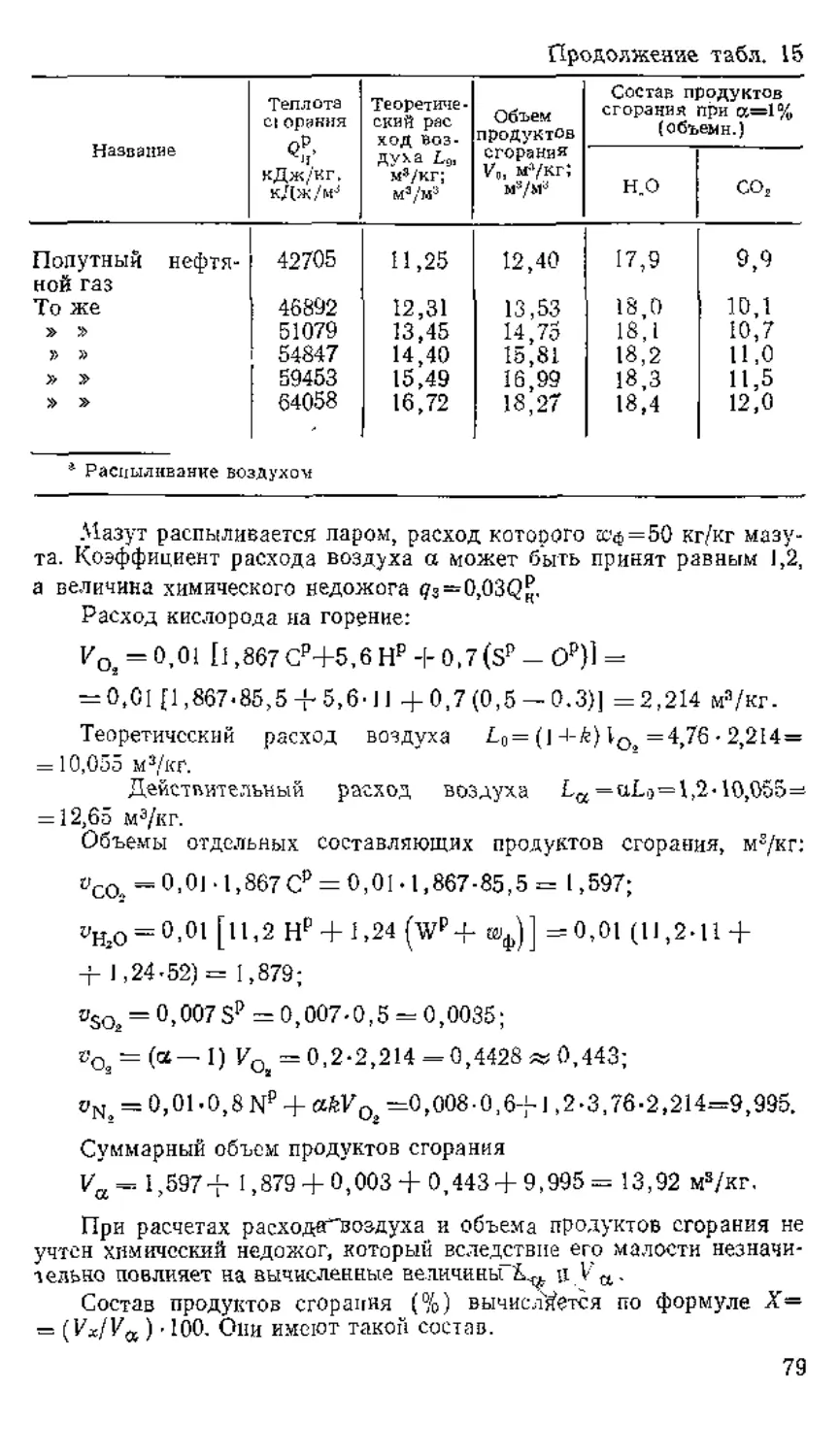

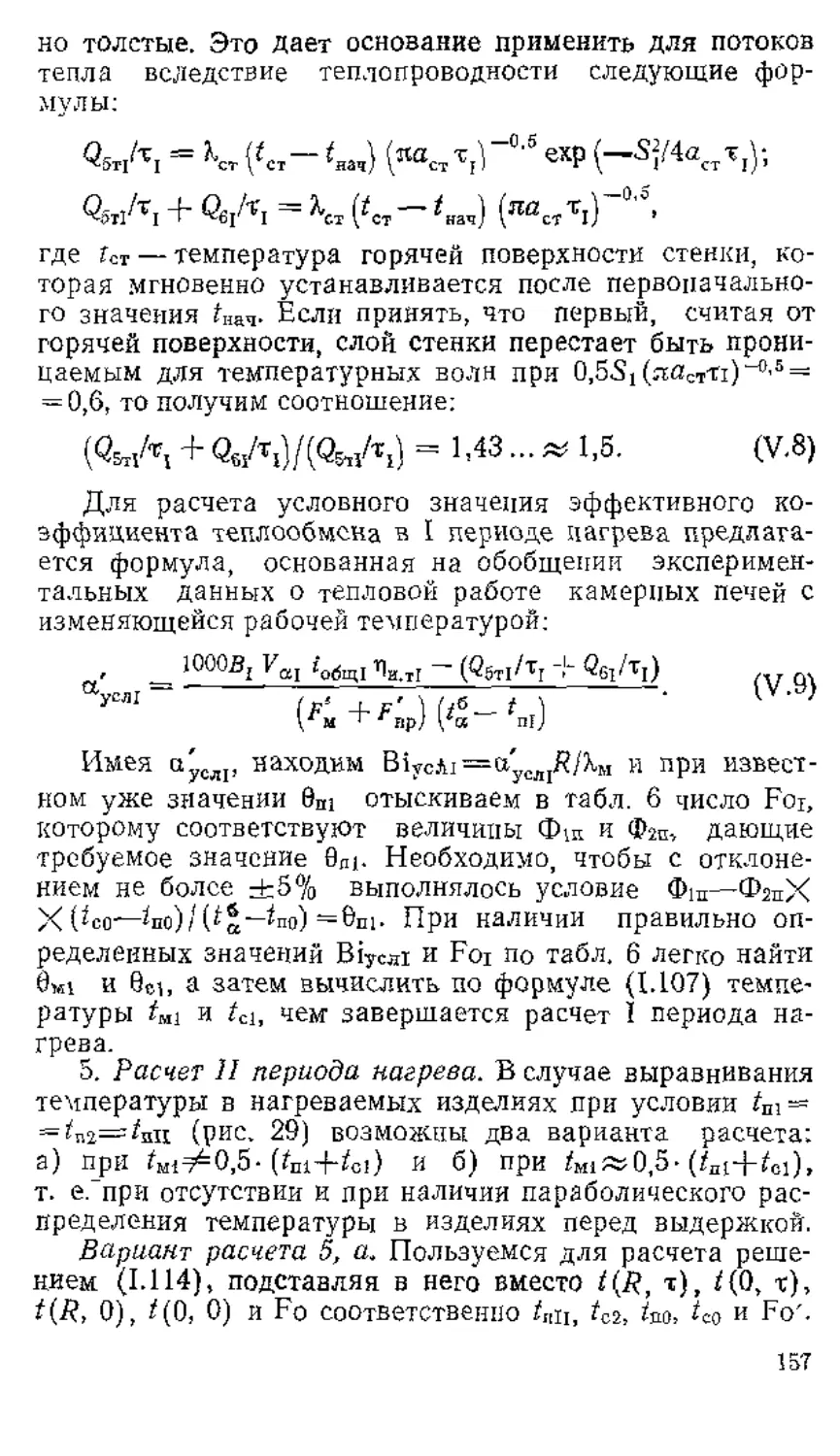

Таблица 2

Плотности собственного излучения СО2, Вг/мг