Text

К. И. КРЫЛОВ

В. Т. ПРОКОП Е нко

А. С. МИТРОФАНОВ

ПРИМЕНЕНИЕ

ЛАЗЕРОВ

В МАШИНОСТРОЕНИИ

И ПРИБОРОСТРОЕНИИ

ЛЕНИНГРАД

«МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

19 7 8

621 + 681.2

6Ф4

К85

УДК 621.37&&26

Рецензент д-р техн. паук Э. И. Головоневский

Крылов К. И., Прокопенко В. Т., Митрофанов А. С.

К85 Применение лазеров в машиностроении и приборострое¬

нии.—Л. Машиностроение. Ленингр. отд-ние, 1978.

336 с., ил.

В книге впервые в отечественной литературе обобщен опыт и даны рекомен¬

дации по практическому применению оптических квантовых генераторов в маши¬

ностроении и приборостроении. Описаны физические основы лазерной техники.

Рассмотрены основные типы лазеров и приведен сравнительный анализ их харак¬

теристик и режимов работы. Изложены методы контроля и управления лазерным

лучом. Показано применение лазеров для обработки металлических и неметалли¬

ческих материалов, неразрушающего контроля, измерения деформаций, а также

в технологических процессах изготовления элементов микроэлектронной аппа¬

ратуры.

Книга рассчитана на инженерно-технических работников, занимающихся

применением лазеров в различных отраслях приборостроения и машиностроения.

К

31305 — 110

038(01) —78

110 — 78

6Ф4

© Издательство «Машиностроение», 1978 г

Предисловие

Замечательные свойства лазеров — исключительно высокая

когерентность и направленность излучения, возможность генери¬

рования когерентных волн большой интенсивности в видимой,

инфракрасной и ультрафиолетовой областях спектра, получение

высоких плотностей энергии как в непрерывном, так и в импульс¬

ном режиме — уже на заре развития квантовой электроники ука¬

зывали на возможность широкого их применения для практичес¬

ких целей. С начала своего возникновения лазерная техника раз¬

вивается исключительно высокими темпами. Появляются новые

типы лазеров и одновременно усовершенствуются старые: со¬

здаются лазерные установки с необходимым для различных кон¬

кретных целей комплексом характеристик, а также различного

рода приборы управления лучом, все более и более совершен¬

ствуется измерительная техника. Это послужило причиной глу¬

бокого проникновения лазеров во многие отрасли народного хозяй¬

ства, и в частности в машино- и приборостроение.

В решениях XXV съезда КПСС весьма большое внимание уде¬

ляется развитию новых наук и неразрывной связи их с производ¬

ством. На одном из первых мест стоит задача внедрения лазерной

техники. Этим и продиктована настоятельная необходимость

написания книги, посвященной многочисленным применениям ла¬

зеров в машино- и приборостроении. Научная литература, посвя¬

щенная данному вопросу, чрезвычайно обширна. Это обстоятель¬

ство наряду с широким и непрерывно растущим кругом научных

работйиков и инженеров, занимающихся применением лазеров

в промышленности и народном хозяйстве, делает необходимым

систематический и достаточно полный обзор работ в данном на¬

правлении.

Применение различных типов лазеров во многих областях

машино- и приборостроения и правильная их эксплуатация невоз¬

можны без четкого представления о принципах работы оптических

квантовых генераторов и об основных физических явлениях,

в них происходящих. Преимущества и перспективность использо¬

вания лазеров в машино- и приборостроении определяются не

только прогрессом в области собственно лазерной техники, но

и умелым, научно обоснованным выбором оптимальных для ка¬

ждого конкретного применения режимов работы лазера и пара¬

метров его излучения.

Промышленная обработка материалов стала одной из областей

наиболее широкого использования лазеров, особенно после появ¬

ления лазеров высокойТмощности. Лазерный луч применяется

для резания и сваривания материалов, сверления отверстий и тер¬

мообработки, обработки тонких металлических и неметалличес¬

ких пленок, получения на них рисунков и микросхем. Доводка

номиналов пассивных элементов микросхем и методы получения

на них активных элементов с помощью лазерного луча получили

1

3

дальнейшее развитие и применяются в производственных усло¬

виях. Причем лазерная обработка материалов позволяет повысить

эффективность и конкурентоспособность по сравнению с другими

видами обработки.

Большую ценность представляет лазер для целей неразрушаю¬

щего контроля качества изготовления различных материалов и

изделий машино- и приборостроения. В настоящее время нашли

применение методы лазерного контроля по оптическому погло¬

щению, эллипсометрический, голографический, фотоэлектричес¬

кий и методы на основе магнито- и электрооптических эф¬

фектов.

Лазер является идеальным источником в системах измерений,

использующих интерференционные и дифракционные явления.

Применение лазеров для измерения размеров и перемещений со¬

ставляет в машиностроении и приборостроении значительную

долю всех измерений. Особенно широкое применение лазерные

методы нашли при измерении размеров малых объектов, скоростей

и расходов потоков оптически прозрачных сред.

При работе над рукописью книги были использованы советы

ряда ученых и специалистов, работающих в области применения

лазеров в промышленности. К подготовке рукописи были привле¬

чены Д. И. Стаселько и А. Л. Чураев, написавшие параграф 28,

и Ю. Н. Дубнищев, написавший параграф 34, Всем им авторы

приносят глубокую благодарность.

ГЛАВА I

ТИПЫ ЛАЗЕРОВ

И ИХ ПАРАМЕТРЫ

1. ФИЗИЧЕСКИЕ ОСНОВЫ РАБОТЫ ЛАЗЕРОВ

Все окружающие нас тела состоят из элементарных частиц —

атомов или из групп определенным образом объединенных атомов—

молекул. Любая молекула состоит из совокупности электронов и

атомных ядер, движение и взаимное расположение которых

определяет значение внутренней энергии молекулы. Каждый атом

или молекула могут обладать различными, но вполне определен¬

ными значениями энергии, т. е. находиться в том или другом

энергетическом состоянии. Таким образом, их внутренняя энер¬

гия квантована.

Если построить диаграмму, откладывая по вертикали значение

энергии атома1, то каждому значению будет соответствовать свой

уровень и диаграмма состояний атома будет представлена рядом

вполне определенных дискретных энергетических уровней.

В квантовой электронике обычно имеют дело не с одним ато¬

мом, а с весьма большим его числом, представляющим собой не¬

который ансамбль частиц. Так, в одном кубическом сантиметре

газа при нормальных условиях находится 2,7 -1019 см-3 атомов

(число Лошмидта).

Частицы, входящие в состав ансамбля, непрерывно взаимо¬

действует между собой, что приводит к вполне определенному

распределению их энергии. Такое распределение частиц при тер¬

модинамическом равновесии подчиняется закону Больцмана,

согласно которому вероятность пребывания атома в состоянии i

с энергией W , т. е. вероятность нахождения его на каком-либо

энергетическом уровне i,

Pt = с exp [— WJ(кТ)], (1)

где с— константа; Т — абсолютная температура; k = 1,38 X

X 10-23 Дж/К — постоянная Больцмана.

Таким образом, из общего числа частиц ансамбля N0 на уровне i

находится

Ni = А0сехр [— Wil{K,T)\. (2)

Отношение числа частиц, пребывающих в состоянии с энергией

Wtn, к числу частиц с энергией Wn равно

Nm!Nn = exp [- (Wm - Wn)l(KT)]. (3)

В случае, если одному энергетическому уровню атома соот¬

ветствует несколько различных его устойчивых состояний, то

1 Впредь для краткости будем говорить об атоме, имея в виду, что сказанное

(если не будет сделано специальных оговорок) относится также и к молекуле.

5

данный энергетический уровень называется вырожденным. Число

g различных независимых состояний с одинаковым значением

энергии определяет кратность вырождения, или статистический

вес, уровня. Вырождение, как правило, связано с наличием у

системы симметрии.

Отношение населенностей двух уровней тип при их статисти¬

ческих весах gm и gn определяется следующим образом:

(Nm/Nn) = (gm/gn) exp [— (Wm - Wn)/(KT)\. (4)

Из (3) и (4) следует, что при термодинамическом равновесии

число частиц, находящихся на верхнем энергетическом уровне,

оказывается значительно меньше, чем на

нижнем; при этом чем выше располагается

энергетический уровень, тем меньше нахо¬

дится на нем частиц.

На рис. 1 представлена диаграмма

энергетических уровней; длина горизон¬

тальной линии определяет здесь населен¬

ность того или другого уровня.

Свет представляет собой электромаг¬

нитные волны. Энергия электромагнитного

поля света также квантована. Каждый

квант энергии излучения — фотон — рав¬

няется /iv, где v — частота колебаний,

a h = 6,625 «Ю-34 Дж/с — постоянная

Планка. Таким образом, энергия фотона

прямо пропорциональна частоте и возра¬

стает с уменьшением длины волны.

Атом может взаимодействовать с электромагнитным излуче¬

нием, изменяя при этом свое энергетическое состояние и совершая

переход с одного уровня на другой.

При поглощении электромагнитной энергии происходит пе¬

реход атома в состояние с большим значением энергии, т. е. пе¬

реход его на более высокий энергетический уровень. При переходе

на нижний энергетический уровень происходит испускание энер¬

гии в виде кванта света.

Если атом находится в верхнем энергетическом состоянии

с энергией Wm, то имеется вероятность того, что через некоторое

время он перейдет в нижнее состояние, определяемое энергией

Wn, и при этом произойдет излучение кванта энергии, величина

которого будет равна

hvmn = Wm-Wn. (5)

Вероятность перехода атома с одного энергетического уровня

на другой имеет две составляющие. Первая зависит от свойств

атома и не зависит от внешних факторов; вторая линейно зависит

от плотности энергии поля, соответствующей частоте перехода,

Рис. 1. Диаграмма энер¬

гетических уровней мик¬

рочастицы

6

действующего на атом извне. Первая определяет так называемое

спонтанное излучение, вторая — вынужденное индуцированное

излучение.

Индуцированное и спонтанное излучения впервые были рас¬

смотрены Эйнштейном. Им были теоретически введены коэффи¬

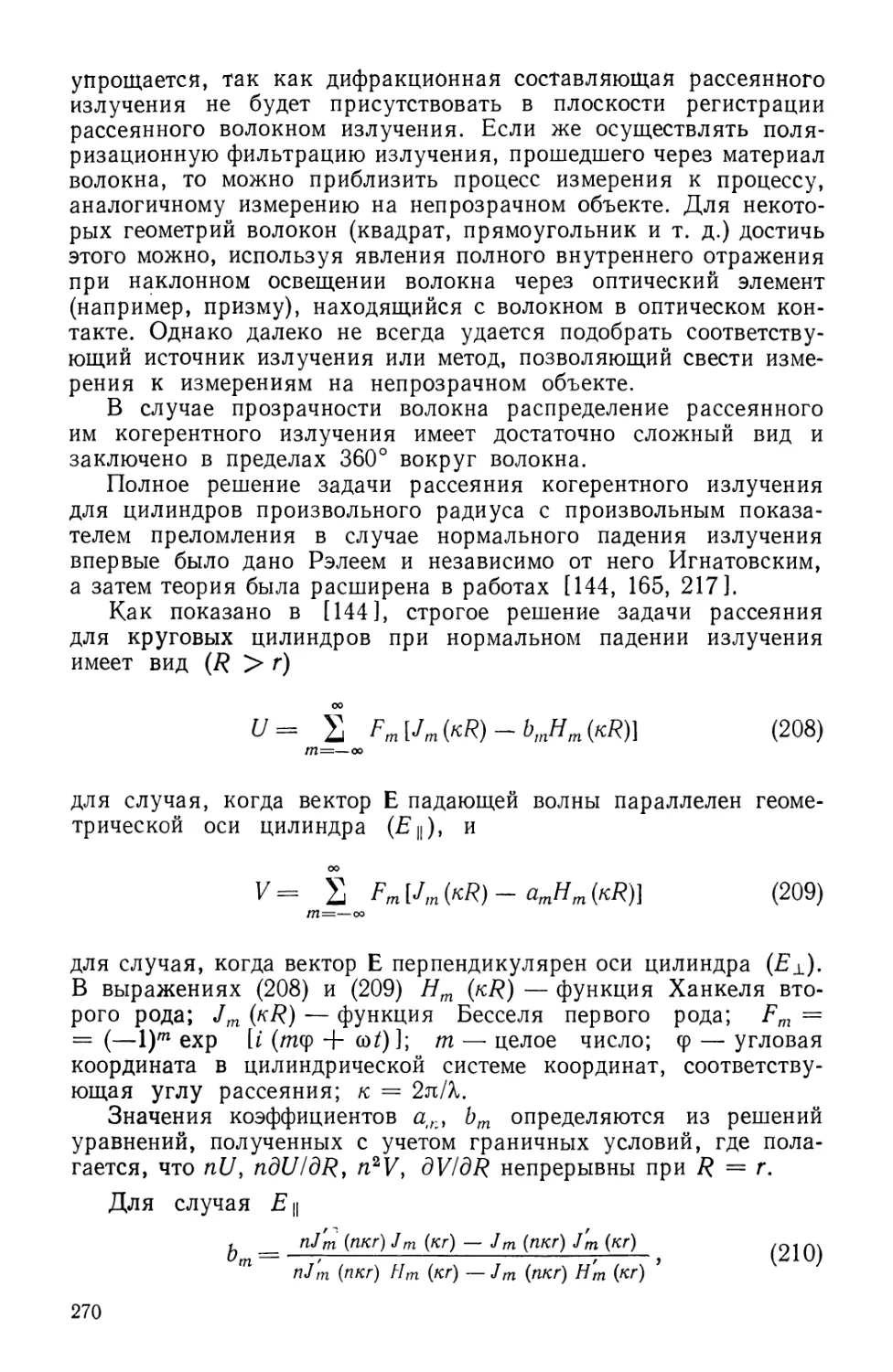

циенты спонтанного и индуцированного излучений Л и В, получив¬

шие название коэффициентов Эйнштейна, а также установлено

соотношение между ними.

Коэффициент спонтанного перехода Атп определяет вероят¬

ность спонтанного перехода изолированного атома в единицу вре¬

мени с уровня т на уровень п. Коэффициенты вынужденного

излучения Втп и поглощения Впт определяют вероятность соот¬

ветствующих переходов в единицу времени при воздействии на

атом потока энергии со спектральной плотностью, равной единице.

Если энергетические уровни частицы не вырождены, то, как

это следует из теории Эйнштейна, В,пп = Впт, т. е. коэффициент

вынужденного излучения, соответствующий переходу с уровня т

на уровень /2, оказывается численно равным коэффициенту по¬

глощения, определяемому переходом частицы с уровня п на уро¬

вень т. В общем случае коэффициенты Втп и Впт связаны следую¬

щим соотношением:

Втп§т = ВПт§п1 (^)

где gm и gn — соответствующие статистические веса уровней т

и п.

Соотношение между коэффициентами спонтанного и вынужден¬

ного излучений имеет вид

Атп = 8 nv2hvBmn/c3. (7)

Так, при частоте v = 6-1014 с-1 (длина волны X равна 0,5 мкм)

и плотности возбуждающего потока 1 мкВт/см2 Атп ^

^ 10_6 Втп. Видно, что вынужденное излучение значительно пре¬

обладает над спонтанным.

Представим теперь ансамбль, состоящий из N0 атомов, на ко¬

торый действует электромагнитное излучение с частотой vmn

и спектральной плотностью потока uv. Пусть Nm и Nn — числа

атомов, находящихся соответственно на верхнем и нижнем энер¬

гетических уровнях. Тогда число поглощенных ансамблем фото¬

нов за время dt, равное числу переходов атомов с уровня п на

уровень яг, будет равно NnBnmuv dt\ при этом поглощенная энер¬

гия

^погл “ NпВninuvhvmn dt, (8)

Общее число переходов атомов, как спонтанных, так и вынужден¬

ных, с уровня /72 на уровень п за то же время будет NmBmnuv dt +

+ NmAnindt. Так как Атп < Втп, то излученная ансамблем

энергия

№,пл = NmBmnuvhvmn dt. (9)

7

Если Wn3Jl будет больше, чем Wnoгл, то можно ожидать уси¬

ления интенсивности падающей на систему электромагнитной

волны. Следовательно, условием усиления является NtnBtnn х

X uvhvrnn dt NnBmnuvhvmn dt.

Подставив значение Втп из (6), получим

Nm>NngJgn. (10)

Из (10) следует, что при невырожденных энергетических уровнях

(ёт = Я/г — 1) Nm должно быть больше Nn.

Таким образом, мы приходим к заключению, что условием

усиления электромагнитной волны ансамблем атомов является

распределение в нем населенностей по энергетическим уровням,

противоположное имеющему место обычно при термодинамическом

равновесии. Число молекул на верхнем энергетическом уровне

в отличие от распределения Больцмана должно быть больше,

чем на нижнем. Это является основным условием работы всех типов

квантовых усилителей и генераторов. В случае, когда Nm будет

меньше Nn, в ансамбле молекул в большей мере будут осущест¬

вляться переходы с нижнего уровня на верхний при поглощении

фотонов, чем с верхнего на нижний. При этом ансамбль молекул

будет являться поглощающей средой, ослабляющей проходящую

через него электромагнитную волну.

Мгновенная мощность излучения ансамблем атомов будет

равна

dW/dt = (Wm„ — Wnorjl)/dt = (NmBmn — NnBnm) uvhv, (11)

при gm = gn = 1

dW/dt -= (Nm-Nn) Blllnuvhv. (12)

Из (11) следует, что мощность излучения пропорциональна

разности населенностей энергетических уровней. Таким образом,

при создании квантового генератора необходимо прежде всего

выполнение таких условий, при которых в ансамбле частиц насе¬

ленность верхнего энергетического уровня будет по возможности

больше населенности нижнего. Для этого, очевидно, необходимо

предварительно подвергнуть ансамбль соответствующему воздей¬

ствию, которое привело бы к должному перераспределению частиц

по энергиям. Такого рода воздействие, называемое накачкой,

по существу сводится к возбуждению частиц ансамбля. Оно может

быть осуществлено различными способами, например облуче¬

нием ансамбля потоком фотонов или электронов, обладающих та¬

кой энергией, при которой происходит переход частиц на верхний

рабочий уровень т с одного из уровней /, расположенных ниже

уровня /г, а потому имеющих значительно большую населенность,

чем нижний рабочий уровень п.

Если после того как была произведена накачка и осуществлена

инверсия, т. е. соответствующая перенаселенность энергетических

уровней, ансамбль частиц подвергнуть в каком-либо направле¬

8

нии облучению потоком фотонов слабой интенсивности, но с ча¬

стотой, равной частоте перехода с уровня т на уровень /г, то в ре¬

зультате взаимодействия с частицами ансамбля произойдет их

лавинное размножение. Действительно, взаимодействие какого-

либо фотона частоты vmn с возбужденной частицей приведет к вы¬

нужденному излучению фотона той же частоты, распространяю¬

щегося в том же направлении. В результате акта взаимодействия

образуются уже два фотона, которые, распространяясь дальше

и встретив соответственно две возбужденные частицы, образуют

еще два фотона. Четыре фотона затем превратятся в восемь,

шестнадцать и т. д. В таком размножении будут участвовать все

фотоны, образующие поток электромагнитной волны, которой был

освещен ансамбль. В результате на выходе из области, где был рас¬

положен ансамбль рабочих молекул, интенсивность пучка света

будет значительно превосходить интенсивность на входе

[20, 119].

Однако все вышеизложенное относится лишь к идеальному

случаю, когда каждая частица обладает строго определенными

значениями энергии, т. е. каждый энергетический уровень беско¬

нечно тонок, и поэтому при переходе с верхнего уровня на ниж¬

ний излучается вполне определенная частота vmr На самом деле

в природе бесконечно тонких уровней не существует. Каждый

энергетический уровень имеет ту или иную степень размытости,

определяемую интервалами энергии AWm, AWn. Поэтому при

соответствующих переходах с одного уровня на другой по суще¬

ству происходит излучение в определенном интервале частот

Avmn. Интенсивность излучения в пределах этого интервала не

постоянна. Эти факторы определяют так называемую естественную

ширину и форму спектральной линии излучения [57, 60].

Ширина спектральной линии может быть определена из кван¬

товомеханического принципа неопределенности, заключающегося

в том, что одновременное точное измерение некоторых пар динами¬

ческих переменных в принципе невозможно. При этом произведе¬

ние величин двух неопределенностей не может быть меньше по¬

стоянной Планка. Например, если р — импульс частицы, a q —

ее координата, то

А/?-А<7>й. (13)

С точки зрения квантовой механики естественная ширина

спектральной линии вызвана неопределенностью в энергии ста¬

ционарных состояний атома. Из принципа неопределенности сле¬

дует, что энергия системы известна лишь с точностью AW у опре¬

деляемой соотношением

(14)

где At — время существования системы. В данном случае At

представляет собой среднее время жизни атома в состоянии с энер¬

гией W.)

9

Если вероятность перехода с уровня т на уровень п есть Amni

то среднее время жизни атома обратно пропорционально вероят¬

ности перехода, т. е. At = 1 1Атп. С другой стороны, W = hvrnni

a A W = ftAvm„; тогда из (14) следует

Av = i4mn/( 2л). (15)

Чем меньше вероятность перехода с одного уровня на другой,

т. е. чем больше время жизни атома по отношению к данному пере¬

ходу, тем уже интервал значений AW и тем меньше размыт дан¬

ный уровень (рис. 2), а следовательно,

соответствующая спектральная линия

будет уже.

Распределение интенсивности по ча¬

стотам, присущим данной спектральной

линии, определяет форму спектральной

линии. Последняя представляется неко¬

торой нормированной функцией S (v^q),

где v0 — резонансная частота. Нор¬

мировка осуществляется следующим

образом:

J S (vxv0) rfv = 1. (16)

Расчет, выполненный известным

в квантовой механике методом возмуще¬

ний, показывает, что при естественной

ширине спектральной линии

5(viv0)=^r—n_vA)I+Av2 • (17)

Рис. 2. Зависимость ширины

энергетических уровней от

вероятности переходов:

1 — нормальный уровень с вре¬

менем существования t = со и

А = 0; 2 — вероятность пере¬

хода A 2i велика, уровень зна¬

чительно размыт; 3 — вероят¬

ности переходов АЯ1 и Л32 малы

уровень размыт немного

Ширина спектральной линии может изменяться при процес¬

сах, ограничивающих время жизни возбужденного состояния и

моделирующих случайным образом энергетические состояния.

К таким процессам относятся различные виды соударений (напри¬

мер, соударение излучающего атома в газе с нейтральными ато¬

мами, ионами и электронами, со стенками сосуда), а также взаи¬

модействие излучающего атома с кристаллической решеткой в твер¬

дом теле. Все эти процессы сокращают время жизни атомарна дан¬

ном энергетическом уровне и, согласно (14), приводят к увеличе¬

нию AW, т. е. к расширению спектральной линии. Однако и в

этих случаях форма спектральной линии определяется уравне¬

нием (17), получившим название лоренцевой формы.

Частотная характеристика при соударениях определяется

в виде

S Kvo)

1 1/(2ятс)

я (V — vmn)2+ [1/(2ятс)]2 ’

(18)

где тс — среднее время пробега между соударениями.

10

Поскольку частота соударений зависит от давления газа, ши¬

рина линии излучения также зависит от давления.

Соударения являются разновидностью релаксационных про¬

цессов, т. е. процессов, стремящихся вернуть систему в состояние

равновесия. В твердых телах к таким релаксационным процессам

относится взаимодействие между рабочим атомом и кристалличе¬

ской решеткой, приЕодящеек уширению линии, которое опреде¬

ляется формулой, аналогичной (18). Только в ней тс должно быть

заменено величиной — постоянной времени соответствующей

релаксации.

С другой стороны, форма спектральной линии может быть

обусловлена распределением частиц по скоростям их поступа¬

тельного движения. В газе при достаточно низком давлении форма

линии будет определяться эффектом Доплера, возникающим

вследствие теплового движения атомов. В этом случае форма

спектральной линии является гауссовой:

S (v) =

1 (In 2)1/2

г.1/*

exp

(19)

Полная доплеровская ширина линии на уровне 0,5 от макси¬

мальной интенсивности равна

Avd •= (2vmn/c) Y^кТ In 2!m , (20)

где к — постоянная Больцмана; Т — абсолютная температура;

ш — масса излучающей частицы.

Доплеровский и лоренцев контуры спектральных линий зна¬

чительно различаются по своей форме. Если сопоставить допле¬

ровский и лоренцев контуры линий при одинаковых ширинах

оо

(Avd = Av) и одинаковых интегральных интенсивностях J /Vdv,

и

то спад интенсивности на крыльях у лоренцева контура происхо¬

дит гораздо медленнее, чем у доплеровского.

В реальных условиях одновременно действуют механизмы,

определяющие как лоренцеву, так и гауссову формы. Поскольку

эти механизмы действуют независимо, то результирующая форма

линии может быть вычислена путем анализа каждой весьма ма¬

лой полосы частот лоренцевой кривой, уширенной вследствие

эффекта Доплера [109, 134].

Следует иметь в виду, что в газе со средним атомным весом

порядка 20 при невысоких температурах (около 300 К) доплеров¬

ская ширина на два порядка больше естественной ширины.

Возвращаясь к формуле (И), определяющей мощность излу¬

чения в предположении, что частотная характеристика системы

имеет форму весьма тонкой линии с частотой перехода v0, необхо¬

димо ее уточнить, учитывая реально существующую частотную

11

характеристику, т. е. форму спектральной линии. Тогда (11) при*

мет следующий вид:

dW/dt =--= (N,nBmn - NnBlvn) uvS(v) hv. (21)

Изложенное выше приводит нас к заключению о возможности

усиления электромагнитных волн в случае индуцированного

излучения в некотором ансамбле атомов при условии, что боль¬

шинство атомов находится в верхнем из двух энергетических со¬

стояний, связанных соответствующим переходом. Однако оказы¬

вается, что во многих случаях для достижения значительного уси¬

ления требуется большая длина пути. Действительно, изменение

интенсивности электромагнитной волны при прохождении ее через

среду определяется формулой

I/0ехр(— aL), (22)

где L — длина пути; а = (Nn — Nm) отп — коэффициент поглоще¬

ния; атп — эффективное сечение взаимодействия фотона с атомом.

При наличии инверсии Nm > Nа коэффициент а имеет отри¬

цательное значение и среда работает как усиливающая. Степень

усиления определяется произведением aL; следовательно, полу¬

чение значительного усиления на небольшом пути возможно

только при очень больших значениях коэффициента а, т. е. при

достижении весьма высокой инверсии.

Однако, если ансамбль поместить в резонатор, то излучение,

прежде чем покинуть его, претерпит весьма большое число отра¬

жений. В резонаторе, настроенном на частоту колебаний атомов или

молекул, находящихся в нем, будет происходить интенсивное

индуцированное излучение. Если испускаемая энергия будет

больше потерь в резонаторе, то станет возможным усиление по¬

ступающего в резонатор излучения. В тех случаях, когда инду¬

цированное излучение окажется достаточным для преодоления

потерь не только в резонаторе, но и в различных его нагрузках,

станет возможным также и генерирование электромагнитных волн.

Всеми характеристиками резонатора оптического диапазона

обладает хорошо известный интерферометр Фабри—Перо.

Самым простым вариантом резонатора Фабри—Перо является

система, состоящая из двух параллельно расположенных плоских

зеркал. Если волны распространяются по оси такого резонатора,

то при выполнении условия L = qXI2, где q — целое число,

в нем возникают стоячие электромагнитные волны с расстоянием

между пучностями, равным XI2. При заданном расстоянии между

зеркалами L в резонаторе может возбудиться большое число

продольных типов собственных колебаний с частотами va, соответ¬

ствующими длинам волн Xqt где q = 1, 2, 3... Частотный интервал

между соседними типами колебаний

Av = c/(2Ln), (23)

где с — скорость света в вакууме; п — показатель преломления

среды, заполняющей резонатор. Для длин волн, соответствующих

12

видимой, а также коротковолновой и инфракрасной частям спе¬

ктра, при длине резонатора 5—100 см числа q оказываются очень

большими (порядка 105— 106) и соседние типы колебаний распола¬

гаются чрезвычайно близко друг к другу.

Помимо продольных колебаний в резонаторе могут существовать

также колебания, соответствующие плоским волнам, распростра¬

няющимся под некоторым углом 0 к оси резонатора (рис. 3). Соб¬

ственные частоты этих колебаний

определяются формулой

v -= q \c/(2nL cos 0)]. (24)

Рис. 3. Направления распростране¬

ния колебаний в резонаторе Фаб¬

ри—Перо, состоящем из двух пло¬

ских параллельно расположенных

зеркал

Легко видеть, что одной и той

же длине волны соответствует ряд

типов колебаний, различающихся

между собой углом 0. Однако

такое представление о возможных

типах колебаний в резонаторе

может иметь место только в том

случае, если размер зеркал резо¬

натора велик по сравнению с рас¬

стоянием между ними. В случае,

когда размер зеркал меньше L, электромагнитное поле в резо¬

наторе может быть определено в результате решения гранич¬

ной задачи, учитывающей дифракционные явления на краях

зеркал. Аналитическое решение проблемы связано с большими

трудностями, и основные результаты в этом направлении дал

численный расчет методом последовательных приближений.

В лазерах применяются резонаторы Фабри—Перо как с прямо¬

угольными, так и с круглыми плоскими зеркалами, а также дру¬

гие типы открытых резонаторов: конфокальные, в которых сфе¬

рические зеркала располагаются на расстоянии, равном их ра¬

диусу кривизны; резонаторы, в которых одно зеркало является

плоским, а другое сферическим, и т. д.

Весьма важным параметром резонатора является его доброт¬

ность, которая определяется потерями в резонаторе. Необходимо

учитывать три основных эффекта, приводящих к потерям: 1) волна,

движущаяся между зеркалами, теряет энергию в результате рас¬

сеяния на неоднородностях среды; 2) дифракционные потери вы¬

зывают искажение фронта волны на краях зеркала; 3) частично

энергия проходит сквозь зеркала.

Вследствие потерь в резонаторе амплитуда возникших в нем

колебаний при отсутствии источника энергии, компенсирующего

потери, будет убывать с течением времени. Добротность резона¬

тора Q определяется как

Q ■= соW/Wl7 (25)

где со — круговая частота колебаний; W — энергия, запасенная

в резонаторе; W1 — энергия, теряемая за 1 с.

13

Из (25) следует, что потеря мощности в резонаторе обратно про¬

порциональна его добротности.

Добротность оптического резонатора, если пренебречь погло¬

щением среды, заполняющей резонатор, определяется формулой

Q = [/?ifl2/(l ~ R1R2)] 2jiLA, (26)

где Rly R2 — коэффициенты отражения зеркал; X — длина волны.

При двух одинаковых зеркалах

Ri = Я2 - Я = /1 - bD - bR, (27)

где 6D и — относительные потери мощности вследствие ди¬

фракции и отражения соответственно.

В случае, когда потери малы (6D + 8^) 1, формула до¬

бротности принимает следующий вид:

Q = [l/(6z> + 6*)]2nLA. (28)

При малых расстояниях между ^зеркалами дифракционные по¬

тери малы и добротность резонатора пропорциональна расстоя¬

нию между отражателями. При больших L начинают проявляться

дифракционные потери, затем они превосходят потери на отра¬

жение и добротность начинает уменьшаться при увеличении рас¬

стояния. Ширина собственной линии резонатора равна

A/ = //Q, или АХ = (6D -f 6д) X2/(2nL). (29)

Изложенное выше относится к так называемым пассивным ре¬

зонаторам, т. е. считается, что внутри резонатора нет активной

среды. Наличие активной среды сильно изменяет добротность.

Согласно (28) при 8 = 6D + SR = 0,01 добротность резона¬

тора длиной в 1 м на длине волны X = 1,152 мкм оказывается

равной 5-108. Ширина собственной линии такого резонатора со¬

гласно (29) будет равна А/ = 1МГц, а частотный интервал между

соседними продольными модами согласно (23) составит Av =

- 150 МГц.

Если такой резонатор используется в Не—Ne-лазере, ширина

спектральной линии в котором определяется в основном эффектом

Доплера, то согласно (20) на переходе неона, соответствующем

X = 1,152 мкм, Avd 800 МГц, а естественная ширина линии

для этого перехода согласно (17) составит Ave 10 МГц. Сле¬

довательно, А/ < Ave < Av < Avd. Поскольку доплеровская

ширина оказывается значительно больше частотного интервала

между соседними модами, то, очевидно, в резонаторе одновре¬

менно может быть возбуждено несколько частот, соответствую¬

щих аксиальным модам колебаний.

И

Таким образом, если бы в резонаторе существовали только

аксиальные моды, то спектр излучения представлял бы собой

отдельные линии с частотным интервалом между ними, равным

150 МГц (рис. 4). Однако в резонаторе могут возникать в пределах

доплеровской ширины также и неаксиальные типы колебаний,

поэтому спектр излучения может быть и более сложным.

Изложенное выше относится не только к Не—Ne-лазеру:

как правило, ширина спектральной линии рабочего перехода

значительно больше расстояния

между соседними частотами резо¬

натора, поэтому спектр излучения

обычно состоит из нескольких ре¬

зонансных частот.

Следует иметь в виду, что ли¬

нии излучения будут распола¬

гаться по всей ширине спектраль¬

ной линии только в том случае,

если уровень накачки обеспечи¬

вает условие генерации по всему

контуру линии. Уровень накачки

для возникновения генерации должен быть достаточно боль¬

шим, чтобы перекрыть потери в резонаторе, что требует вполне

определенной минимальной (пороговой) инверсии и соответству¬

ющей ей мощности накачки, ниже которых генерация не воз¬

никает.

Мощность, излучаемая ансамблем, находящимся в резонаторе,

в котором плотность энергии является функцией координат,

согласно (21) равна

Л»л = (NmBmn — NnBnm) S (v) hv J uv (x, у, z) dV.

V

Рис. 4. Модовый состав резонатора

при доплеровском уширении атом¬

ной линии

Потери в резонаторе согласно (25)

РП0Т = wW/Q --= (co/Q) J uv (x, у, z) dV.

V

Условием порога генерации, таким образом, будет являться

•^изл ^ ^ПОТ» Т. е.

Nm - NnBnjBmn = [BmnnQS (v)]-1. (30)

Формула (30) является в некоторой степени приближенной:

она получена в предположении, что взаимодействие системы ато¬

мов с электромагнитным полем происходит так же, как и~в сво¬

бодном пространстве. В реальной ситуации поле возникает под

действием вынужденного излучения активной среды, в то же время

15

свойства самой среды изменяются. Однако формулы, выведенные

более строгим методом, отличаются только наибольшим числен¬

ным коэффициентом. Таким образом, если

постепенно увеличивать мощность на*

качки, то генерация возникает только

при достижении вполне определенной ее

величины, определяемой (30). После до¬

стижения порога генерации выходная мощ¬

ность возрастает с увеличением мощности

накачки приблизительно по линейному

закону. Далее вследствие того, что насе¬

ленность внешнего энергетического уровня

приближается к населенности нижнего,

увеличение мощности замедляется и затем

наступает насыщение (рис. 5).

2. КЛАССИФИКАЦИЯ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

ЛАЗЕРОВ

Любой оптический квантовый генератор включает в себя сле¬

дующие необходимые элементы.

1. Ансамбль молекул, представляющий собой рабочее вещество,

в котором может быть создана инверсия, т. е. распределение по

энергиям, удовлетворяющее условию Nт > Ni:gm/gn.

2. Устройство (система накачки), в котором используется

какое-либо физическое явление, позволяющее осуществить инвер¬

сию необходимой величины.

3. Оптический резонатор, в котором имеет место достаточное

взаимодействие излучения с веществом и осуществляется отбор

энергии от ансамбля молекул.

4. Элемент, при помощи которого производится вывод энергии

из резонатора. В большинстве случаев для этого одно из зеркал

подбирается с определенным коэффициентом прозрачности; однако

таким элементом в ОКГ может служить и специальное устройство.

5. Дополнительные элементы, зависящие от того, для какой

цели предназначен квантовый генератор.

Различные типы ОКГ отличаются друг от друга либо всеми

перечисленными элементами, либо их частью. В тех случаях, когда

работа лазеров базируется на различных физических явлениях,

эти различия имеют более принципиальный характер. Например,

в ОКГ на твердом теле накачка производится при помощи фотонов,

испускаемых специальными источниками света. В газовых же

ОКГ она осуществляется при прохождении электрического тока

через газ и возбуждении рабочих атомов при столкновении с элек¬

тронами и возбужденными атомами примесного газа. К числу менее

принципиальных различий относятся, например, разные способы

канализации выведенной энергии из ОКГ к месту потребления:

она может быть осуществлена либо по световоду, либо при помощи

линз и зеркал в свободном пространстве.

0,8 1,2 1,6 2,0

Рн,Вт

Рис. 5. Зависимость вы¬

ходной мощности лазера

от мощности накачки

16

Различие может заключаться и в конструктивных элементах

в зависимости от назначения и применения ОКУ и ОКГ.

В настоящее время создано весьма большое число оптиче¬

ских квантовых генераторов, которые могут быть подразделены

по тому или другому признаку на отдельные группы или

классы.

Основное общепринятое деление существующих ОКГ произво¬

дится по агрегатному состоянию рабочего вещества: ОКГ на твер¬

дом теле, газовые, жидкостные. В отдельную группу выделяются

полупроводниковые ОКГ, хотя используемые в квантовой электро¬

нике полупроводники являются твердыми телами. Объясняется

это тем, что характер генерации в полупроводниках существенно

отличается от генерации в обычных твердотельных ОКГ [17].

В свою очередь, каждая из групп может быть подразделена

на более мелкие подгруппы. Например, в газовых ОКГ могут быть

использованы энергетические уровни молекул, атомов или ионов.

В связи с этим газовые лазеры подразделяются на молекулярные,

атомарные и ионные.

Возможно подразделение лазеров на группы в зависимости от

способов накачки. Различают оптическую накачку — при облу¬

чении светом определенной частоты — и электрическую — при

прохождении тока через рабочее вещество. В последнее время

большое внимание уделяется химической накачке, когда инверсия

возникает при той или иной химической реакции. В некоторых

типах лазеров, например газовых, можно встретить ОКГ как с

оптической и электрической, так и с химической накачкой. Полу¬

проводниковые ОКГ могут иметь как электрическую, так и опти¬

ческую накачку. С другой стороны, в твердотельных лазерах

электрическая накачка не осуществляется, так как используемые

твердые тела для ОКГ являются диэлектриками.

По типу резонаторов принято подразделять ОКГ на две

группы — линейные и кольцевые. В кольцевых лазерах резона¬

тор состоит из нескольких зеркал, и луч света последовательно,

отражаясь от них, проходит по замкнутому контуру.

В зависимо:™ от режима работы различают ОКГ, работающие

в непрерывном режиме, в импульсном режиме с длительностью

импульса 10"3—10~6 с, режиме гигантских импульсов с длитель¬

ностью 10'7 — 10'9 с и так называемом режиме синхронизации мод,

при котором длительность импульса может быть 10“10 —1СГ12 с.

Подробнее режимы работы различных типов ОКГ будут рассмо¬

трены в п. 4—6.

Представляется целесообразным для более полного представ¬

ления о различных типах квантовых генераторов привести сле¬

дующую таблицу их классификации (табл. 1). Хотя эта таблица

и не претендует на полноту, тем не менее она дает общее пред¬

ставление о многообразии существующих, в настоящее время

ОКГ, которые могут быть использованы для той или иной цели

в машино- и приборостроении.

оо

Классификация оптических квантовых генераторов

Таблица 1

Метод

возбуждения

Рабочее тело

Твердое

Жидкость

Газ

Полупроводник

Кристаллы

Стек¬

ло

Растворы

неоргани¬

ческих

красите¬

лей

Растворы

органи¬

ческих

красите¬

лей

Молекулы

Смеси

газов

Ионы

Пары

металлов

Двухком-

понентнын

Трех-

компо-

нент-

ный

б

О

я „

я о

;>—

сх<

• +~

, со «

пй t!

S' Z

S 2^0

<1> 03<Гв

S

as7<

H Я f_ »

£ Я >н

£ s яС

s

0

s

s

S*

О

О

<L>

00

+ ~

5 С

Zoo

Родамин

Р-терфенил

Z

О

и

о

X

HCN

Не : Ne

<L>

X

z

б

о

б

X

Аргон (Аг)

Криптон (Сг)

Ксенон (Хе)

Медь (Си)

Кадмим (Cd)

Свинец (РЬ)

GaAs

JnP

РЬТе

и?

<

ч

1

оГ

с

н

CL

ч

1

СО

<

со

О

Оптический

+

+

+

+

+

+

+

+

+

+

Электрический

Постоян¬

ный ток

+

+

+

+

+

+

+

+

+

+

Перемен¬

ный ток

+

+

+

+

+

+

+

+

+

+

+

Импульс¬

ный ток

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

_L

Химический

+

Параметры лазеров подразделяются на внешние и внуфренниё.

Внешние параметры характеризуют излучение, вышедшее из

лазера; внутренние связаны с процессами, происходящими внутри

резонатора с рабочим веществом. К внешним основным параметрам

относятся: энергия и мощность излучения, длительность импульса,

угловая расходимость пучка света, когерентность излучения и

поляризации. Помимо этого в ряде случаев необходимо знать рас¬

пределение энергии и мощности внутри пучка, его спектральный

состав и изменение во времени, а также изменение угловой рас¬

ходимости в ближней и дальней зонах. К внутренним параметрам

относятся: спектр мод резонатора, усиление и шумы; в ряде слу¬

чаев требуется знать также порог генерации и насыщение. Раз¬

личные типы лазеров имеют различные параметры, определяющие

области их применения в науке и в технике, и в частности в машино-

и приборостроении.

3. ТВЕРДОТЕЛЬНЫЕ ЛАЗЕРЫ

В твердотельных ОКГ рабочим ансамблем атомов являются

примесные атомы, введенные в сравнительно небольших количест¬

вах в основную матрицу, которая может быть как кристалличес¬

кой, так и аморфной [90, 138]. Например, рубин представляет

собой кристалл корунда

(А1203) с примесью хрома, П

а стекло активируется ато-

мами неодима. Рабочими ато- 1 IT

мами в этом случае являются

соответственно атомы хрома ^ ^^ з2

или неодима. Инверсия

в твердотельных ОКГ дости- Рис. 6. Схема твердотельного лазера:

ГаеТСЯ оптической накачкой, / — рабочее тело; 2 — лампа накачки; Зг и

осуществляемой путем ИС- 32-зеркала резонатора

пользования специальных

газоразрядных ламп. Твердотельные ОКГ могут работать как

в импульсном, так и в непрерывном режиме. На рис. 6 приве¬

дена схема тведотельного лазера.

Выше уже отмечалось, что при взаимодействии света с вещест¬

вом возникают одновременно два процесса: поглощение света не¬

возбужденными атомами, сопровождающееся переходом атомов

с нижнего уровня на верхний, и вынужденное испускание света

атомами, находящимися в возбужденном состоянии, при переходе

их с верхнего уровня на нижний.

Представим себе систему, состоящую всего из двух уровней.

В обычном состоянии, до облучения этой системы светом, как уже

указывалось, населенности уровней подчиняются закону Больц¬

мана. Таким образом, населенность нижнего уровня N г превосхо¬

дит населенность верхнего уровня N 2. Если теперь в данной си¬

стеме произвести накачку светом частотой v21, то возникнут

два процесса — поглощение и вынужденное излучение.

19

Число поглощенных фотонов будет определяться вероятностью

перехода с уровня / на уровень 2 (B12uv)> помноженной на насе¬

ленность нижнего уровня, т. е. N 1Bl uv. Число излученных фото¬

нов аналогично определится как BnuvN 2, причем если уровни не

вырождены, то, как это было показано, BL2 = В2Х. При малой

плотности излучения накачки uv, вследствие того что АД > АД,

поглощение будет превосходить излучение, что приведет к неко¬

торому увеличению населенности верхнего уровня. При увеличе¬

нии интенсивности накачки количество атомов, переведенных на

верхний энергетический уровень, будет возрастать, в то время как

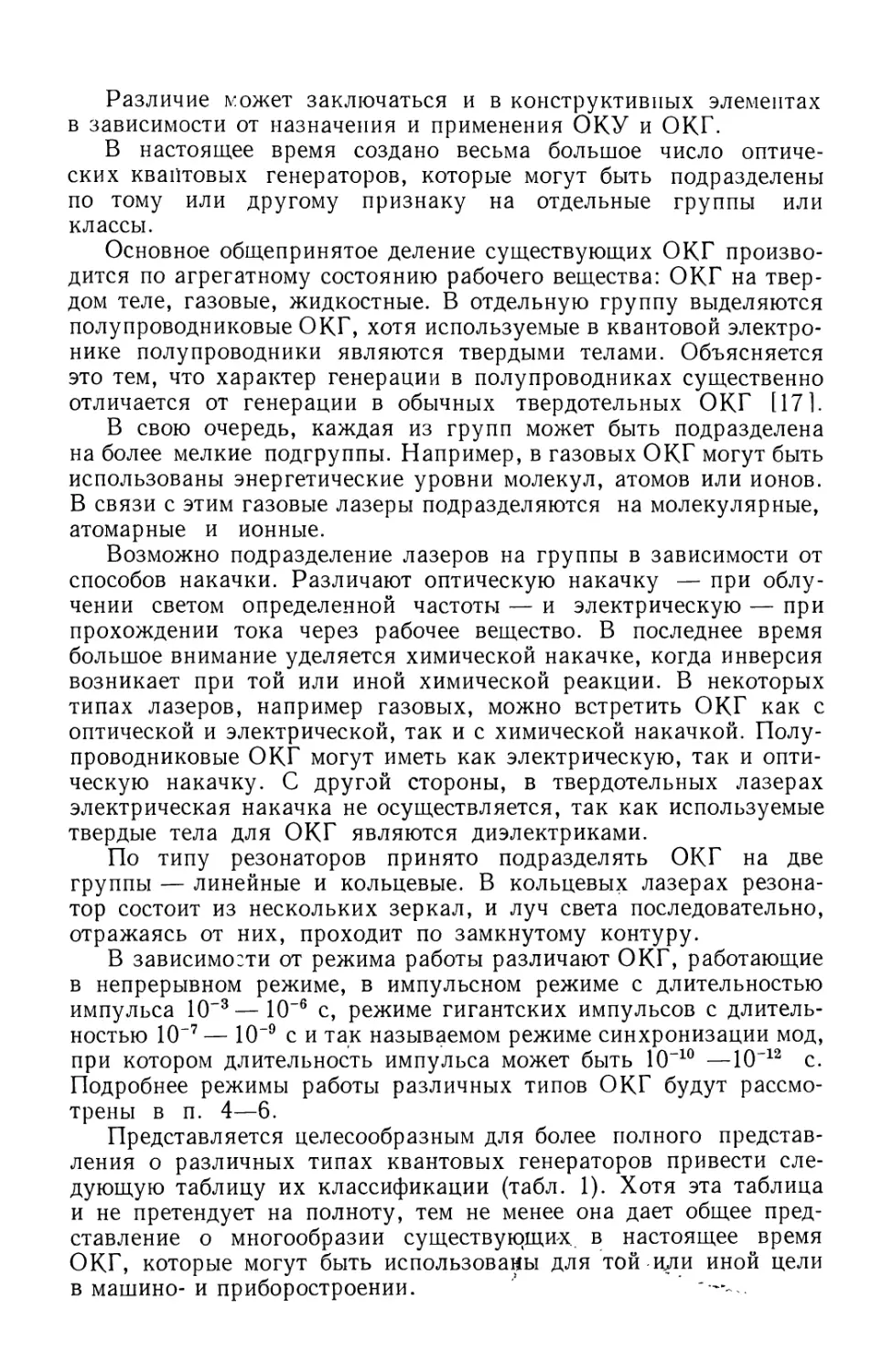

Рис. 7. Два возможных варианта рабочих переходов трехуров¬

невой схемы: а — рабочий переход между уровнями 3 и 2\ б —

рабочий переход между уровнями 2 и 1

населенность нижнего уровня будет уменьшаться. После дости¬

жения некоторого значения интенсивности накачки населенности

уровней сравняются; при этом количество атомов, переходящих

в единицу времени с уровня / на уровень 2, будет равняться коли¬

честву атомов, переходящих с уровня 2 на уровень 1. Поглощение

окажется равным испусканию.

Дальнейшее увеличение интенсивности накачки уже не смо¬

жет изменить создавшегося положения, так как в случае равен¬

ства N2 = АД произведение B1uvNх будет равно B2luvN2 при

любом значении uv. Отсюда следует, что в такого рода двухуров¬

невой системе под действием световой накачки получить инверсию

невозможно. Для осуществления инверсии необходимо иметь

по крайней мере три уровня. В твердотельных лазерах исполь¬

зуются вещества, работающие как по трех-, так и по четырехуров¬

невой схеме. К первым относятся лазеры на рубинах, ко вторым —

лазеры, в которых в качестве рабочего тела используются стекла

с примесью неодима.

Рассмотрим более подробно трехуровневую схему. Здесь в слу¬

чае теплового равновесия АД > АД > ЛД (рис. 7), при этом АД +

+ АД -}- АД = АД. Под действием достаточно интенсивного излу¬

чения с частотой v = v13 происходит возбуждение с перебросом

атомов с уровня 1 на уровень 3. В принципе возможно довести на¬

20

селенность верхнего уровня до значения А'3 ^ А,т j/2. Если ока¬

жется, что N J2 > Л/Т2, то система становится излучающей. Уси¬

ление или генерация осуществляется тогда на частоте va . Уро¬

вень 3 в этой схеме является верхним рабочим уровнем, а уровень

2 — нижним.

Следует иметь в виду, что на каждом энергетическом уровне

должно быть определенное время жизни атома. Действительно,

нижний рабочий уровень должен быстро освобождаться от атомов,

перешедших на него в процессе генерации с верхнего уровня.

Переход атомов с уровня 2 на уровень 1 будет осуществляться

релаксационными процессами; время жизни на уровне 2, таким

образом, должно быть мало. Очевидно, что время жизни на уровне 3

должно быть соответственно велико.

Помимо трехуровневой системы, работающей по рассмотрен¬

ной схеме, возможна также трехуровневая система, в которой

существует сильная и быстрая релаксация между уровнями 3

и 2, но слабая релаксация между уровнями 2 и У. В результате N2

становится больше АД. Генерация при этом осуществляется при

частоте v L. Переход с уровня 3 на уровень 2 безызлучательный,

освобожденная энергия передается кристаллической решетке ма¬

трицы.

Рассмотрим более подробно трехуровневую систему, работаю¬

щую по данной схеме. Распределение и изменение населенности

уровней можно описать следующими уравнениями, которые полу¬

чили название уравнений баланса:

N-lN2-\- N3 = N0', j

dN 3/dt = pl3(N1— N3) N3 (Л31 -J- A32); | (31)

dN2/dt = P21 {Ni N2) -j- N3A32 N 2А2\» '

где pi3 = p31 = Bu (v13) — вероятность перехода в единицу вре¬

мени с уровня 1 на уровень 3 под влиянием фотонов накачки с ча¬

стотой v1G; р21 = р12 Bu (v21 ) — вероятность перехода в еди¬

ницу времени с уровня 2 на уровень 1 под влиянием фотонов излу¬

чения с частотой v2J; А31 , Л32 , А2г — соответствующие коэффи¬

циенты Эйнштейна спонтанного излучения.

Действительно, на ■ уровень 3 в единицу времени поступает

с уровня 1 под влиянием накачки pV3N г атомов; одновременно

с данного уровня уходит на уровень 1 под действием фотонов

накачки p13Ns атомов; кроме того, за счет спонтанных пере¬

ходов на уровни / и 2 поступает соответственно N3A3l и N 3А32

атомов.

Аналогично на уровень 2 за счет фотонов с рабочей частотой v21

с уровня 1 поступает р21ЛД и с уровня 3 при спонтанных перехо¬

дах N3А32 атомов. С уровня 2 под влиянием фотонов с частотой v21

уходит p21N2 атомов и под влиянием спонтанных переходов —

N2А2\ атомов.

21

При стационарном режиме работы квантового генератора

dN3ldt = dN2/dt = 0 и уравнения баланса принимают следую¬

щий вид:

N-l-\-N2-\-N3 = N0\ \

Ргз (^i N2) — N3 (А31 -f- А32) = 0; 1 (32)

Ви (v12) (N, — N2) -|- N2А32 — N2A21 = 0. )

При решении системы уравнения (32) оказывается возможным

определить населенности каждого уровня и в стационарном режиме.

Выражая вероятность спонтанного перехода через соответ¬

ствующие времена жизни и полагая, что т2 т3, из (32) можно

определить также и относительную инверсию

М2 __ Pi3T2 — 1 /gg\

Wo Pl3T2 + 1 + Зр13р12 т2т3 + 2т2р12

Очевидно, что необходимое, но недостаточное (см. п. 1) условие

генерации N2 > N± может выполняться только при условии, что

правая часть уравнения (33) положительна, т. е.

Лз = °18Я/5> 1/т2, (34)

где п — число взаимодействующих в единицу времени фотонов;

<Ti3 — эффективное сечение для перехода атома с уровня 1 на

уровень 3 под действием кванта hv13.

Полагая, что кристалл тонкий и имеет плоскую форму с поверх¬

ностью 5, величину п можно принять равной Pl(hvls), где Р —

мощность накачки. Тогда выражение (34) может быть представ¬

лено в виде

P/5>/zvJ3/(ai3T2). (35)

Формула (35) позволяет легко определить минимальную интен¬

сивность возбуждения, необходимую для создания инверсной

населенности. Пороговая же мощность оказывается больше этой

величины из-за потерь в резонаторе [см. формулу (30)].

По рассмотренной трехуровневой схеме работает один из на¬

иболее распространенных твердотельных лазеров — ОКГ на ру¬

бине.

Как уже показывалось, рубин представляет собой кристалл

окиси алюминия, в кристаллической решетке которого часть ионов

алюминия замещена ионами хрома (А1203 : Сг203), окрашиваю¬

щими корунд в зависимости от процентного содержания примеси

в цвета от розового до темно-красного. Бледно-розовый рубин

содержит примерно 0,05% хрома, при этом N0 = 1,6-1019 см-3.

Структура уровней хрома в рубине приведена на рис. 8. В ру¬

бине при оптической накачке происходит поглощение зеленого и

голубого цветов в довольно широкой полосе частот (уровни 3 и 4)

и последующий переход возбужденных ионов в более низкое энер¬

22

гетическое состояние на уровень 2, соответствующий красновол¬

новому переходу в основное состояние, т. е. на уровень 1. Время

жизни уровня 3 относительно уровня 1 т31 = 10"5 с, относительно

уровня 2 — т32 = Ю-8 с. Уровень 2 имеет большое время релак¬

сации (метастабильное состояние) и т21 = 3 • 10-3 с. Такое соот¬

ношение времен жизни обеспечивает быстрый переход ионов после

возбуждения с уровня 3 на уровень 2, где ионы задерживаются

вследствие значительного времени т21 и тем самым обеспечивается

инверсия между уровнями 2 и 1.

Уровень 2 в действительности состоит из двух

близких подуровней, частотный интервал между

которыми составляет 870 Гц. Таким образом,

фактически могут излучаться две линии:

Ri (6943 к) и R2 (6929 А). Ширина каждой

линии порядка бА. Обычно лазер работает

только на излучении R1 (6943 А).

Для рубина эффективное сечение перехода

атома из состояния 1 в состояние 3 под дейст¬

вием кванта hvi3 равняется а13 = 10“19 см2, при¬

чем Av13 = 3,54 • КГ12 эрг = 3,54 • КГ19 Дж.

Принимая во внимание, что т2 = 3-10_3 с,

согласно (35) находим P/S>7-107 Вт-см"2.

Лазер на рубине обычно работает в импульс¬

ном режиме. Накачка производится импульс¬

ными ксеноновыми лампами. Электрический

разряд в лампах осуществляется от батареи

конденсаторов, которая предварительно заря¬

жается от источника постоянного тока.

При накачке необходимо стремиться к возможно более полному

использованию светового потока ламп и равномерному освеще¬

нию рабочего тела со всех сторон. Для этой цели рабочее тело и

лампы помещаются в специальные отражатели.

Существуют различные формы отражателей, в которых исполь¬

зуются одна, две и более ламп. Наиболее простыми являются ци¬

линдрические отражатели, в которых рабочее тело располагается

по оси цилиндра, а лампы накачки параллельно ему на неко¬

тором расстоянии. Широкое распространение получили эллипти¬

ческие отражатели. Известно, что лучи, исходящие из одного

фокуса эллипса, сходятся в другом. Поэтому при расположении

ламп в одном из фокусов эллипса, а рабочего тела в другом,

достигается достаточно хорошая равномерная освещенность.

Используются также отражатели в виде нескольких сопряженных

эллипсов, в которых один из фокусов является совмещенным.

В последнее время в маломощных лазерах нашли применение

отражатели, в которых рабочее тело и лампа располагаются по

одной оси, — так называемые аксиконы и сфероконы. Такие

отражатели обеспечивают эффективное прохождение света через

активную среду. На рис, 9 даны различные типы отражателей.

w-rofcn

28 г z

24

20

16

12

8

Ч

О

N

р*

«а

II

И

О?

Ос

Рис. 8. Диаграмма

энергетических

уровней хрома

в окиси алюминия

23

Одна из возможных электрических схем питания двух ламп на¬

качки JIU Л2 приведена на рис. 10.

При накачке далеко не вся энергия, поглощенная рабочим те¬

лом, превращается в излучение. Значительная часть ее (для ру¬

бина около 50%) теряется на нагревание стержня.

Рис. 9. Различные типы отражателей: а — гюлиэллиптиче-

ский; б — цилиндрический; в — эллиптический; г — сфе¬

роконический; д — аксиконный

Под действием тепла происходят изменение оптических харак¬

теристик рабочего тела и его деформация, поэтому в некоторых

конструкциях лазеров предусматривается охлаждение кристалла

потоком воздуха, водой, а иногда и жидким азотом. Нагревание

Рис. 10. Электрическая схема питания двух

ламп накачки

рабочих тел твердотельных лазеров ограничивает и частоту повто¬

рения импульсов генерации. При отсутствии принудительного

охлаждения приходится выжидать от импульса к импульсу, пока

непроизойдет естественное охлаждение рабочего тела благодаря

теплопроводности.

24

Рабочее тело помещается в резонатор, который,- как уже ука¬

зывалось, в большинстве случаев представляет собой интерферо¬

метр Фабри—Перо с плоскими или сферическими зеркалами.

Обычно одно из зеркал имеет коэффициент отражения Rly близ¬

кий к 100%, — это так называемое глухое зеркало; коэффициент

отражения R2 второго зеркала колеблется от 75 до 90%. Большой

коэффициент отражения второго зеркала дает низкий порог, но

при этом имеет место высокая плотность излучения внутри ру¬

бина, что приводит к увеличению потерь и уменьшению выходной

мощности. При слишком малых R2 чрезмерно поднимается порог

генерации. Обычно оптимальный коэффициент отражения под¬

бирается экспериментально.

Длительность светового импульса ламп накачки составляет

10'3 с. Импульс приблизительно той же длительности излучает

и рубиновый лазер. Такого рода режим получил название режима

свободной генерации. Излучаемая при этом энергия зависит от

размера рабочего тела и его качества, от качества зеркал, тща¬

тельности юстировки, эффективности системы накачки и т. д.

В настоящее время промышленностью выпускаются рубиновые

лазеры с различной энергией излучения. Следует иметь в виду,

что мощность излучения при малых длительностях импульса ока¬

зывается очень большой. Например, при 100 Дж энергии, излу¬

ченной в режиме свободной генерации, мощность импульса со¬

ставляет 100 кВт.

Импульс, излученный лазером в режиме свободной генерации,

не гладкий; он имеет сложную пульсирующую структуру и со¬

стоит из большого числа отдельных импульсов — пичков, длитель¬

ность каждого из которых примерно 10_6 с. Хаотичность этих

пульсаций и отсутствие их повторяемости от импульса к импульсу

указывают на то, что они вызываются различными факторами.

Одним из факторов, обусловливающих пульсацию, является взаи¬

модействие между типами колебаний, возникающих в резона¬

торе. Однако пульсации могут иметь место и при работе ОКГ в

одномодовом режиме; в этом случае они обычно носят регуляр¬

ный характер и представляют собой релаксационные колебания.

На рис. 11 представлены осциллограммы импульса накачки и

излучения рубинового генератора.

В зависимости от того, как ориентирована оптическая ось кри¬

сталла рубина по отношению к оси стержня, излучение лазера

может быть поляризованным и неполяризованным. Когда оси па¬

раллельны, поляризация отсутствует. Когда ось стержня образует

с оптической осью угол в 60 или 90°, излучение линейно поляри¬

зовано, причем вектор напряженности электрического поля в элек¬

тромагнитной волне имеет направление, перпендикулярное пло¬

скости, в которой лежит оптическая ось.

Перейдем к рассмотрению твердотельных лазеров, работающих

по четырехуровневой схеме. Типичным представителем этой группы

лазеров является лазер на стекле, активированном неодимом.

25

Возьмем четырехуровневую систему, в которой уровень 2

расположен достаточно далеко от основного уровня /, так что его

нормальная заселенность

УУ2 = Nx exp [— hv12/(kT)] (36)

значительно меньше Л/2. Пусть заселенности уровней соответ¬

ственно равны iVi, N2, N3 и W4 (рис. 12). Допустим, что верхний

уровень достаточно широк и, следовательно, оказывается возмож¬

ным осуществить оптическую

накачку с уровня 1 на уро¬

вень 4. Пусть скорость безыз¬

лучательных переходов с уро¬

вня 4 на верхний рабочий

уровень 3 достаточно велика

и, кроме того, существует

w

liflliH

lllll1 '

* lljllt

iiuliul

llllllll

lllllllll

МЩ1

ГПГ[ If If

ГГ?|1Г -

Wnff|

tttf

mrf Mil

♦wjm

iniiii"!

lllllllll

iiiiliiu

lllll 111r

-11I111I

iiiiiini

niiljlH

)||||||)|

niiliiii

iniliiJ

" III ml

lllllllll

iiiiiini

iiiiiini

until

tnilMtf

■tTTtttttt

TCttrH*

Mmlr

ч W/z/Ш.

N4

N*

Nz

Nt

Рис. 11. Осциллограммы импульса на- Рис. 12. Четырехуровневая си-

качки и излучения рубинового лазера стема (рабочим является переход

с уровня 3 на уровень 2)

большая скорость перехода с уровня 2 на уровень 1. В этом

случае нижний рабочий уровень 2 быстро опустошается, причем

оказывается возможным получить инверсию на уровне 3 по отно¬

шению к уровню 2.

Кинетические уравнения для четырех уровней будут иметь

следующий вид:

dNjdt = ри (N, - N,) - (Л41 + А42 + Л43) Л/4; (37)

dN3ldt = — (Л31 -|- А32 -f- В32и) А^3 -|— B23uN2 -|- A^3N4, (38)

dNjdt = — (А21 + В23и) N2 -f- (Л,2 -|- В32и) N3 -1- Л42/У4; (39)

dNjdt = рм (N, - Nx) + A2lN2 + A31N3 b AaiNa\ (40)

Л/! -f- Д^2 Н~ А/3 -f- А74 = N(41)

где р14—вероятность возбуждения атомов при возбуждении

излучением накачки; В — коэффициент вынужденного излуче¬

26

ния; и — плотность энергии на частоте рабочего перехода; А —

коэффициент спонтанного излучения.

Из уравнений баланса, как и в случае трехуровневой системы,

можно получить условие инверсии уровня 3 относительно уровня 2

(Nз > iV2); оказывается, что порог в четырехуровневой системе

значительно ниже, чем в трехуровневой. Это объясняется тем,

что в трехуровневой системе рабочим переходом является переход

с уровня 2 на уровень 1 и инверсия должна быть осуществлена

между этими уровнями, для чего необходимо 50% атомов перевести

с уровня 1 на уровень 2.

В четырехуровневой системе нижний

рабочий уровень 2 расположен доста¬

точно высоко над первым, с которого

происходит накачка на уровень 4. Та¬

ким образом, его населенность значи¬

тельно меньше населенности основного

уровня и инверсия между уровнями 3

и 2 может быть достигнута при значи¬

тельно меньшей энергии накачки. При

охлаждении рабочего тела, населен¬

ность нижнего рабочего уровня 2 мо¬

жет быть значительно уменьшена, что

снизит порог и облегчит условие гене¬

рации.

Как указывалось, наиболее распро¬

страненным твердотельным лазером,

работающим по четырехуровневой схе¬

ме, является лазер на стекле. В этом

лазере матрицей могут быть различные марки стекол, рабочими

же атомами — атомы введенной в него примеси — неодима, при¬

дающего стеклу сиреневую окраску. Активное вещество вво¬

дится при варке стекла с концентрацией ионов неодима около

1019 см-3.

Высокая технологичность обработки стеклянных лазерных

стержней, низкая их стоимость, а также возможность изготовле¬

ния стержней больших размеров являются дополнительными пре¬

имуществами лазеров на стеклах по сравнению с рубиновыми.

Однако стекло имеет значительно меньшую теплопровод¬

ность,, чем рубин. Это приводит к необходимости построения более

эффективных систем охлаждения и накладывает ограничения

при создании лазеров, работающих с повышенной частотой

импульсов.

Диаграмма энергетических уровней неодима приведена на

рис. 13. Длина волны излучения лазера составляет 1,06 мкм, т. е.

излучение происходит в ИК области спектра. Однако такая длина

волны относится к части спектра, примыкающей к видимой обла¬

сти, поэтому все оптические элементы в лазерах на стекле являются

обычными, используемыми в оптике.

w-fO?cMf

Рис. 13. Диаграмма энергети¬

ческих уровней неодима

в стекле

27

В режиме свободной генерации импульс неодимового лазера,

так же как и импульс рубинового, имеет пульсирующую струк¬

туру. Все остальные элементы лазеров на стекле (системы опти¬

ческой накачки, резонаторы и т. д.) аналогичны имеющимся в ла¬

зерах на рубине.

Успехи в создании стекол в последние годы привели к увели¬

чению удельной мощности генерации лазеров на стекле. Так, со

стержнями размером Зх 10x76 мм оказалось возможным получить

среднюю мощность 5,4 Вт. При стержнях размером 2x7x76 мм

частота повторений импульсов достигла 100 Гц. Коэффициент по¬

лезного действия был доведен до 4%, а в лабораторных усло¬

виях— до 7,8% при диаметре стержня 1,9 см и длине 100 см

[128]. Параметры установок с ОКГ на стекле, выпускаемых про¬

мышленностью, приведены в гл. VI.

В лазерах на стекле в качестве активаторов могут быть исполь¬

зованы и такие редкоземельные элементы, как итербий, гадоли¬

ний, гольмий, тербий и др. Однако удельная мощность их излуче¬

ния значительно меньше, чем у неодима, вследствие чего они не

получили такого широкого распространения, как стеклянные ла¬

зеры с примесью неодима. Заслуживают внимания лазеры, активи¬

рованные тербием и гадолинием, так как они излучают в видимой

и ультрафиолетовой частях спектра; первые имеют излучение,

относящееся к желто-зеленой части спектра (^=^5350-^5500 А),

вторые— к ультрафиолетовой (X = 3125 А).

В последние годы был создан твердотельный лазер, который

привлек к себе большое внимание. Это ОКГ на иттриево-алюмини-

евом гранате. Рабочим веществом здесь является также неодим,

но благодаря тому, что оказалось возможным концентрацию ионов

неодима довести до 1,4-1020 см“3, удельная мощность излучения

этого лазера значительно превосходит удельную мощность сте¬

клянных лазеров. Существенным преимуществом является то, что

лазер может работать как в импульсном, так и непрерывном ре¬

жиме. Лазер на иттриево-алюминиевом гранате при размере ци¬

линдрического рабочего стержня 6,3x101 мм имеет мощность

в непрерывном режиме порядка 300 Вт при коэффициенте полез¬

ного действия 3%. Накачка лазера обычно осуществляется лам¬

пами с криптоновым заполнением при давлении 4-105 Па [90,

128]. Применение соответствующего модулятора позволяет со¬

здать ОКГ с хорошей стабильностью мощности при высокой ча¬

стоте следования импульсов (5 -103—5 • 104 Гц).

С точки зрения практического применения большой интерес

представляют ОКГ, излучающие мощные короткие импульсы

длительностью 10“7—10-9 с. Задача создания таких лазеров мо¬

жет быть решена путем использования резонаторов с управляемой

добротностью; при этом величина пиковой мощности может быть

увеличена на несколько порядков по сравнению с мощностью,

имеющей место в режиме свободной генерации.

28

Обычно при работе лазера в импульсном режиме с того момента,

как излучение лампы накачки доведет инверсию до порогового

значения, начинается генерация. Поэтому величина инверсии

ограничивается конкуренцией двух процессов, интенсивностью

накачки и генерацией. Можно было бы получить значительно боль¬

шую разность населенностей, если бы генерация не возникла до

тех пор, пока не будет достигнута максимальная перенаселен¬

ность. Это условие может быть выполнено при уменьшении до¬

бротности резонатора в течение

действия импульса накачки до

таких значений, когда пороговые

условия возникновения колебаний

не будут выполняться. Тогда

в процессе накачки число возбу¬

жденных атомов возрастет до неко¬

торого значения /V, значительно

превышающего пороговое значе¬

ние. Если затем, по окончании

действия накачки, произвести

мгновенное уменьшение потерь ре¬

зонатора, то это приведет к воз¬

никновению колебаний при зна-

мости инверсной населенно¬

сти AN и интенсивности из¬

лучения I в режимах свобод¬

ной генерации (У), модулиро¬

ванной добротности (2) и при

отсутствии генерации (3).

AN* — пороговое значе¬

ние инверсной населенности

□

§>п

Рис. 15. Схема модуляции добротности

при помощи вращающейся призмы

чительно большей инверсии, причем будет излучен весьма мощный

короткий импульс. На рис. 14 приведены изменения инверсии

с течением времени в режиме свободной генерации и в режиме мо¬

дулированной добротности резонатора; предполагается, что

импульс накачки имеет прямоугольную форму и ширину (штри¬

ховая линия на рисунке).

Модуляция добротности (т. е. резкое ее увеличение) может быть

произведена различными методами. Наиболее распространен ме¬

тод, состоящий в замене одного из зеркал резонатора, имеющего

коэффициент отражения, близкий к единице («глухого» зеркала),

вращающейся призмой, чаще всего с полным внутренним отра¬

жением. Когда призма занимает положение / (рис. 15), она не

образует резонатора и при этом имеют место большие потери. При

положении призмы II свет, отраженный от неподвижного зеркала,

29

возвращается обратно и образуется высокодобротный резонатор.

Однако высокая добротность существует лишь в течение корот¬

кого интервала времени, когда призма проходит положение II.

При частоте вращения призмы порядка 20 000—30 000 об/мин

время переключения добротности составляет примерно 1СГ7 с.

При мгновенном включении добротности резонатора (т <

< 10-9 с) импульс развивается за 10"8— 1СГ9 с. Если же включе¬

ние происходит более медленно, то длительность импульса опре¬

деляется уже временем включения добротности. Метод вращаю¬

щейся призмы отличается большой простотой, но малая скорость

включения добротности является его существенным недостатком.

Более быстрое включение может быть осуществлено при помощи

электрооптических затворов, основанных на эффектах Керра

и Поккельса. Используемая для этой цели ячейка Керра представ¬

ляет собой кювету, заполненную нитробензолом и помещенную

между обкладками конденсатора. Иногда конденсатор помещается

внутрь кюветы. Если приложить к конденсатору постоянное напря¬

жение, то нитробензол становится двоякопреломляющим. В этом

случае показатели преломления вдоль электрического поля пц

и перпендикулярно полю п± становятся различными. При паде¬

нии на ячейку плоскополяризованного луча с плоскостью поля¬

ризации под углом 45° к направлению электрического поля в

ячейке вследствие двойного лучепреломления происходит разло¬

жение луча на два взаимно перпендикулярных, распространяю¬

щихся с различными скоростями. По выходе из ячейки лучи имеют

некоторую разность фаз ф и, складываясь, образуют эллиптически-

поляризованный луч. Эксцентриситет эллипса и его ориентация

зависят от ф, значение которой определяется приложенной раз¬

ностью напряжения V. При определенном напряжении V0 можно

достигнуть разности фаз 180°, при этом выходящий луч будет

иметь плоскость поляризации, повернутую на 90° по отношению

к плоскости поляризации входящего в ячейку луча.

Электрооптический затвор вместе с каким-либо поляроидом,

например призмой Николя или призмой Глана—Томпсона, поме¬

щается в резонатор между рабочим телом и одним из зеркал

(рис. 16). При этом напряжение подбирается таким, чтобы сдвиг

фаз составлял 180° при двукратном прохождении. Тогда затвор

будет открыт при отсутствии и закрыт при приложении напряже¬

ния к конденсатору. Накачка производится при закрытом затворе,

но в некоторый момент напряжение резко снимается, и затвор от¬

крывается. Время включения затвора с помощью ячейки Керра

примерно 10-8 с. Такой же оказывается и длительность светового

импульса лазера.

В ячейке Поккельса используется изменение оптической

анизотропии в кристаллах под влиянием внешнего электричес¬

кого поля. Луч, распространяющийся вдоль оптической оси кри¬

сталла, не испытывает двойного лучепреломления. При приложе¬

нии электрического поля вдоль оси излучения на выходе кри¬

30

сталла, как и в ячейке Керра, получается эллиптически-поляризо*

ванный луч. Разность фаз двух лучей прямо пропорциональна при¬

ложенному напряжению. При определенном напряжении она до¬

стигает значения 180°, и тогда можно получить поворот плоско¬

сти поляризации на 90°. Следовательно, ячейка Поккельса мо¬

жет быть использована в схеме лазера с модулированной доброт¬

ностью. Для ячейки Поккельса чаще всего используются кри¬

сталлы: дигидрофосфат калия (КДР) и дигидрофосфат аммония

(АДР).

Недостатками ячеек Керра и Поккельса являются большие

потери в самих ячейках и сравнительно высокое для их действия

напряжение.

Рис. 16. Схема модуляции добротности при помощи ячейки

Керра и поляризатора:

1 — рабочее тело; 2 — поляризатор; 3 — ячейка Керра; 4 — зеркала

резонатора

Большое распространение в качестве затворов получили также

насыщающие фильтры, прозрачность которых возрастает с уве¬

личением интенсивности света, проходящего через них. Такого

рода просветляющиеся фильтры получили название пассивных

затворов. Поглощение излучения в них связано с переводом мо¬

лекул из основного состояния в возбужденное. До импульса почти

все молекулы находятся в невозбужденном состоянии, и поглоще¬

ние на данной стадии велико. Следовательно, если такой фильтр

находится внутри резонатора, то это связано с увеличением порога

генерации, в результате чего к моменту начала генерации под дей¬

ствием накачки на верхнем рабочем уровне рабочего тела нака¬

пливается значительное число атомов. После возникновения ге¬

нерации под действием излучения число невозбужденных молекул

в фильтре быстро уменьшается за счет фотовозбуждения, что при¬

водит к резкому уменьшению поглощения: фильтр просветляется,

добротность резонатора возрастает, и запасенная энергия в рабо¬

чем теле излучается в виде мощного импульса. В качестве веществ

для пассивных затворов используются некоторые органические

красители — так называемые фталоцианины и полиметиновые

красители, а также некоторые специальные марки стекол. Осо¬

бенностью такого рода затворов является невозможность управле¬

ния моментом отпирания, поэтому они и получили название пас¬

сивных.

Лазеры с модуляцией добротности позволяют получить большие

мощности в импульсах наносекундной длительности. Действи-

31

тельно, если лазер генерирует энергию 100 Дж, то в режиме сво¬

бодной генерации при длительности импульса порядка миллисе¬

кунды мощность лазера будет равна 100 кВт. Если же длительность

импульса при той же генерируемой энергии будет равна, напри¬

мер, 10 нс, то мощность лазера окажется равной 10 гВт. Однако

в лазерной технике и эти мощности являются далеко не предель¬

ными.

Лазер может работать в так называемом режиме синхрониза¬

ции мод и генерировать при этом импульсы, длительность которых

10-11— 10-12с, т. е. пикосекундные импульсы. Сущность режима

синхронизации мод заключается в следующем.

Рис. 17. Оптическая схема ОКТ

для получения пикосекундных им¬

пульсов:

1 — глухое зеркало; 2 — фототропный

затвор; 3 — рабочее тело; 4 — выход¬

ное зеркало

Как уже указывалось ранее, контур спектральной линии зна¬

чительно шире частотного интервала между модами резонатора,

поэтому в полосу усиления попадает обычно большое количество

мод, которые генерируются одновременно. В результате интерфе¬

ренции мод появляются флюктуации интенсивности. Если создать

такие условия, когда в процессе генерации участвуют все моды,

но с определенным соотношением фаз присущих им колебаний, то

при этом происходит генерация весьма коротких импульсов ис¬

ключительно большой мощности.

Такой процесс синхронизации мод можно осуществить с по¬

мощью периодической модуляции добротности резонатора в про¬

цессе развития генерации. Частота внешней периодической моду¬

ляции должна быть при этом равной частотному интервалу между

модами [20]. Синхронизация мод приводит к циркуляции внутри

резонатора одного короткого импульса. На выходе из ОКГ полу¬

чается цуг пикосекундных импульсов, следующих друг за другом

с интервалом времени, равным времени прохождения света в резо¬

наторе от полупрозрачного зеркала до глухого и обратно, т. е.

т = 2 Lie.

Синхронизацию мод можно осуществить при использовании

фототропных затворов. Такой затвор, помещенный внутрь резо¬

натора между глухим зеркалом и рабочим телом (рис. 17), автома¬

тически вызывает синхронизацию, и лазер при этом также излу¬

чает последовательность пикосекундных импульсов. Действие

фототропного самопросветляющего затвора сводится к тому, что,

являясь нелинейным поглотителем, он сильнее подавляет малые

флюктуации интенсивности и слабее большие, что приводит к на¬

иболее быстрому усилению и сужению самого интенсивного флюк-

туационного пичка.

32

Если требуется получить всего один импульс, то это дости¬

гается использованием электрооптического отражателя. Сущность

его действия заключается в том, что импульс не выводится из резо¬

натора до тех пор, пока он не достигнет определенной величины.

Когда пикосекундный импульс разовьется, часть его излучения

автоматически включает отражатель, в результате чего он выво¬

дится наружу. Следует заметить, что необходимым условием при

этом является использование в фототропном затворе веществ

с весьма малым временем релаксации возбужденных состояний.

4. ГАЗОВЫЕ ЛАЗЕРЫ

В газовых лазерах инверсия, как правило, осуществляется при

прохождении электрического тока через газ [5, 32, 86].

В газе, заключенном в сосуд, стенки которого имеют вполне

определенную температуру, частицы находятся в непрерывном,

беспорядочном тепловом движении. Тепловая энергия газа пред¬

ставляет собой энергию движущихся частиц, температура опре¬

деляется интенсивностью их движения, давление газа является

результатом бомбардировки частицами стенок сосуда и т. д. При

стационарном состоянии между частицами газа устанавливается

вполне определенное распределение скоростей их поступательного

движения, которое не меняется с течением времени.

Число молекул, скорости которых больше, чем с, но меньше,

чем с + dcy определяется известным уравнением Максвелла

dNc = 4nN0c2 [т/(2пкТ)]3/* exp [— тс2/(2кТ)] dc = F (с) dcy (42)

где N0 — общее число частиц в объеме газа; m — масса одной ча¬

стицы.

Существует вполне определенная скорость, которой в данный

момент времени обладает наибольшее число молекул. Это так назы¬

ваемая наиболее вероятная скорость

св=1,41/ЩГ, (43)

где R — постоянная Клайперона; р — молекулярный вес газа.

Значение средней арифметической скорости с = 1,6 У RTI\i

несколько больше, а средняя квадратичная G еще больше: G =

= 1,73 VRTJyl.

Распределение частиц газа по энергиям определяется форму¬

лой

dNw = [2тсЫ/(лкТу/* ] [ехр (— W/кТ)] W1'* dW9 (44)

где dNw— число частиц, энергия которых в данный момент вре¬

мени лежит в пределах от W до W ф- dW.

При прохождении электрического тока через газ электроны и

ионы участвуют в тепловом движении и одновременно движутся

под действием электрического поля. Поскольку масса электронов

2 Крылов К. И. и др.

значительно меньше массы ионов, скорость их движения в направ¬

лении электрического поля во много раз больше скорости ионов.

Скорость тех и других зависит от напряженности электрического

поля. При движении происходят столкновения электронов и ионов

с нейтральными атомами. Если энергия электронов невелика, то

имеют место упругие столкновения; при этом электрон передает

часть энергии атому без его возбуждения, а сам изменяет скорость

как по величине, так и по направлению. Весь процесс описывается

законами сохранения энергии и импульса. Электрон при упругом

столкновении с атомом передает последнему немного энергии.

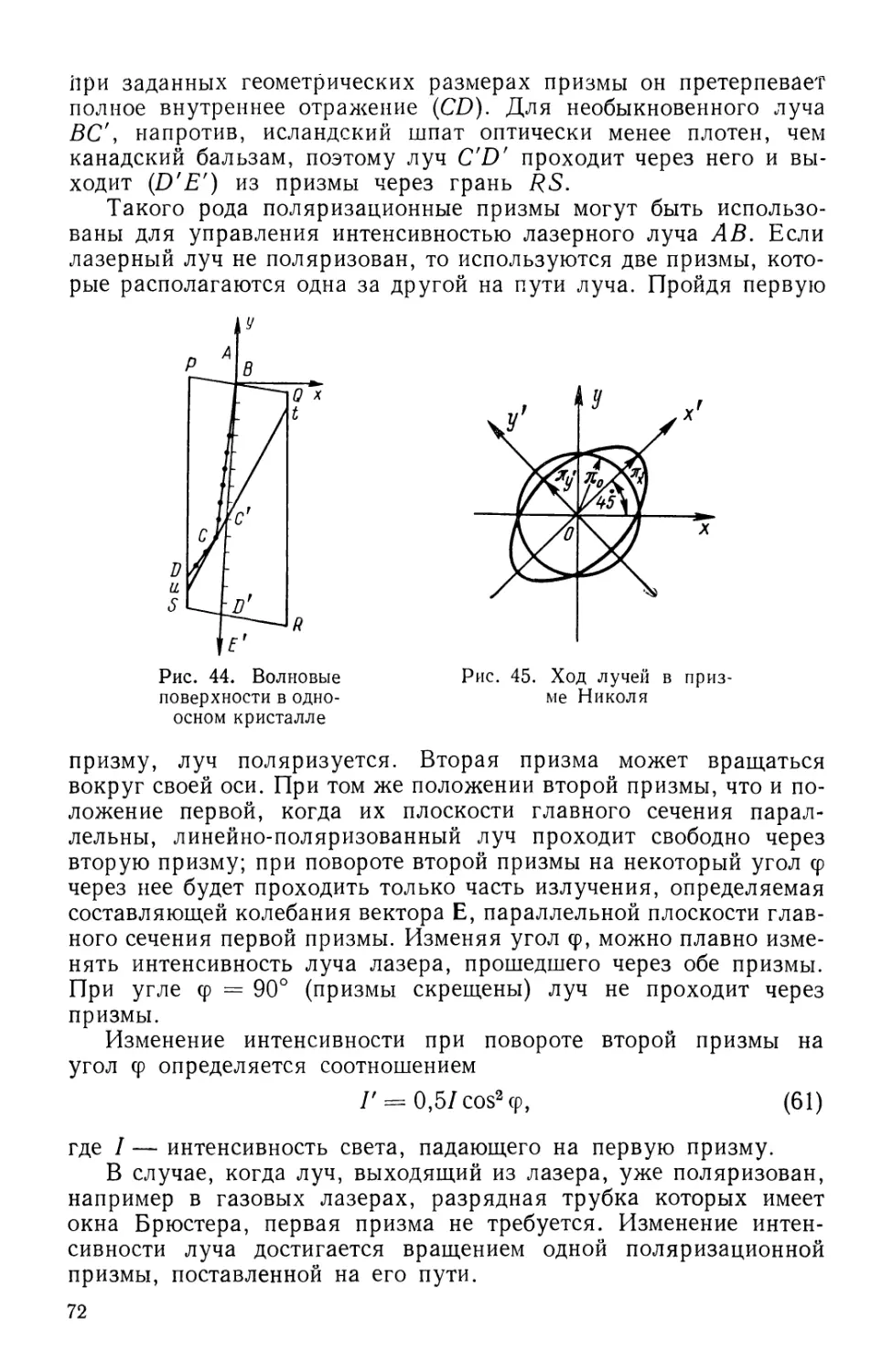

Происходит потеря энергии порядка те1та, где те — масса элек¬