Text

В. М. ГОРЕЛОВ

ОБРАБОТКА МЕТАЛЛОВ

РЕЗАНИЕМ

УЧЕБНОЕ ПОСОБИЕ

ДЛЯ МАСТЕРОВ

МХП-СССР

ГоЛШСТШр % 'КшшвсШ

Химич ский завод

Техш‘кс*ай бньиитека

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1950 Свердловск

В книге излагаются в популярной форме основные поло-

жения и законы современной теории резания металлов и прак-

тика применения их в производстве.

В книге освещаются, на основе последних исследований

советских ученых в области резания металлов, вопросы

стружкообразования, усилий резания, стойкости режущего ин-

струмента и его износа, рациональной геометрии режущего

инструмента, рациональной эксплоатации его, а также со-

временные методы скоростного резания металлов.

Книга предназначается для учащихся и преподавателей

школ мастеров социалистического труда, а также может быть

использована в качестве учебного пособия учащимися машино-

строительных техникумов.

Рецензент канд. техи. наук С. П. Ulafautct

Ответ, редактор доп. И. С. Сплетниц.

УРАЛО-СИБИРСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

Редакция литературы по холодной обработке металлов

Ведущий редактор инж. Т. М. Сомова

ПРЕДИСЛОВИЕ

Перед народным хозяйством СССР товарищ Сталин поставил

задачу — в короткий исторический период догнать и перегнать

главные капиталистические страны в экономическом отношении.

Одним из важнейших условий для выполнения этой задачи

является широкое внедрение в промышленности последних до-

стижений науки и техники.

В связи с этим большое значение приобретает техническая под-

готовка кадров машиностроительной промышленности, в том числе

мастеров, которые являются непосредственными организаторами

и руководителями производственного процесса. Большое коли-

чество руководящих кадров (мастера, технологи, нормировщики

И т. д.) промышленность получает путем выдвижения квалифици-

рованных рабочих, которые приобрели необходимую техническую

подготовку в школах мастеров социалистического труда. Поэтому

в настоящее время имеет большое значение издание учебных пособий,

включающих в себя популярное изложение последних достижений

науки и техники и разработанных применительно к специфическим

запросам школ мастеров социалистического труда.

В последние годы в области резания металлов произведено боль-

шое количество новых исследований и сделано немало открытий,

имеющих важное значение. Однако, в значительной своей части они

еще не стали достоянием широких масс среднего технического пер-

сонала машиностроительной промышленности. Одной из основных

причин этого является то, что большинство имеющихся учебных

пособий устарело и не содержит в себе того нового, что до-

стигнуто советской наукой и техникой в области резания ме-

таллов.

В настоящем учебном пособии сделана попытка дать популяр-

ное изложение современных знаний о резании металлов, с расче-

том на квалифицированных рабочих, учащихся в школах мастеров

социалистического труда.

Принимая во внимание учебные планы школ мастеров социали-

стического труда, и учитывая наличие богатого практического

опыта у слушателей, автор не ограничился только изложением

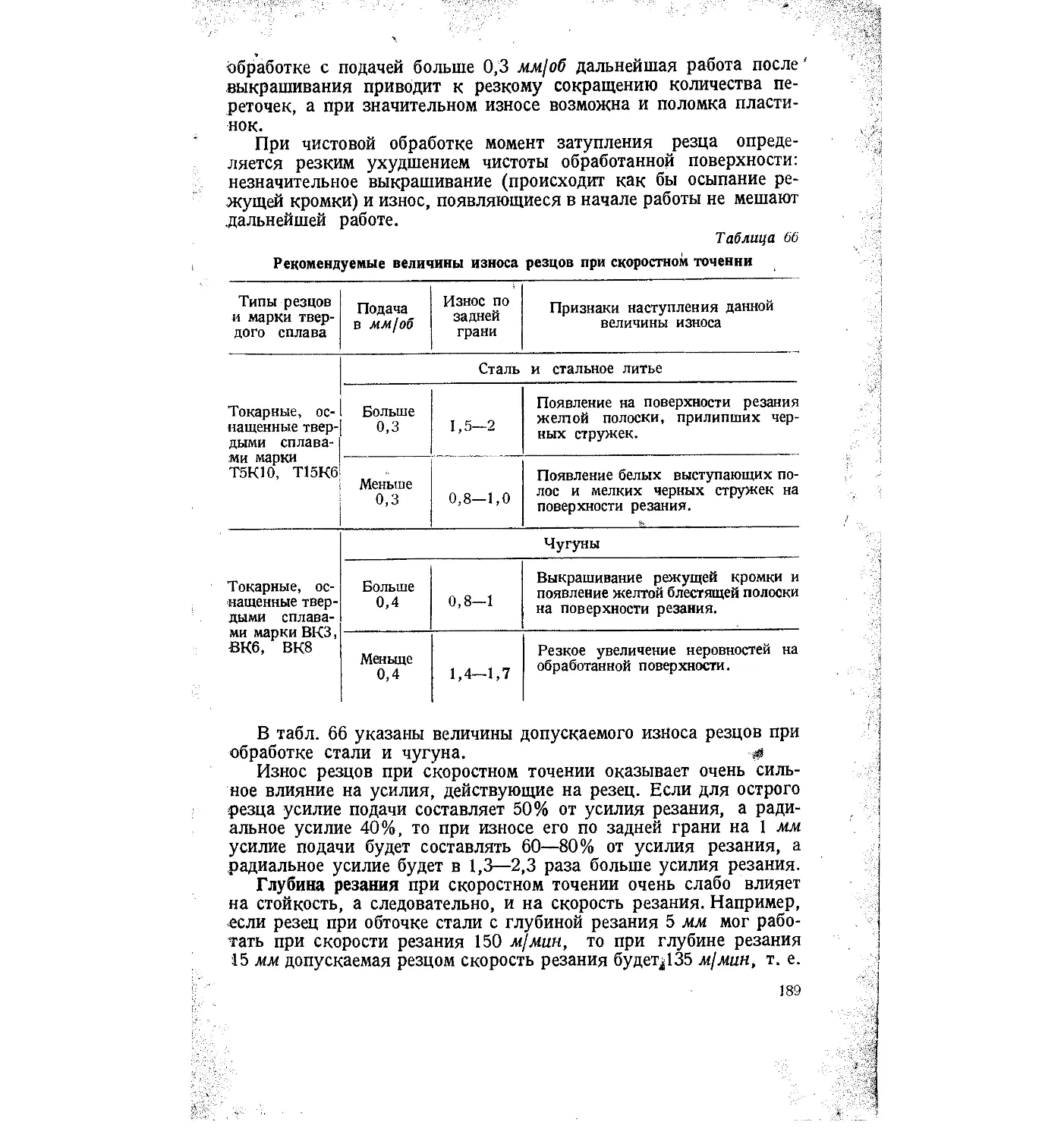

основных сведений и понятий, а поставил себе задачу дать как мож-

но более широкое представление о предмете и полнее осветить тео-

ретические основы резания металлов.

Настоящее учебное пособие написано по принципиально новому

плану изложения содержания предмета. По главам рассматри-

з

ваются не отдельные процессы резания (точение, строгание, свер-

ление, фрезерование и т. п.), а главнейшие вопросы теории, имею-

щие первостепенное значений при любом процессе резания и являю-

щиеся основными в практической деятельности мастера, как-то:

износ и стойкость режущих инструментов, рациональная геомет-

рия режущих инструментов, скоростное резание металлов.

При этом на протяжении всего курса дается необходимое из-

ложение специфических особенностей работы главнейших инстру-

ментов, но объясняются они с позиций общих законов и положений.

В целях упрощения изложения автор иногда сознательно от-

ступает от принятой трактовки некоторых вопросов. Так, напри-

мер, при изложении сведений об элементах режущих частей инстру-

ментов он не применяет понятия координатных плоскостей, за-

меняя их понятием направления скорости резания. Это значитель-

но облегчает усвоение предмета учащимися, не обладающими

достаточной общеобразовательной подготовкой.

Автор считает своим долгом отметить, что настоящая книга, как

первый опыт по созданию учебного пособия для школ мастеров со-

циалистического труда, не может не иметь отдельных упущений.

Вполне вероятно, что в некоторых случаях не удалось достичь не-

обходимой для мастеров популярности и полноты изложения.

Однако можно сказать, что настоящее учебное пособие без-

условно будет способствовать повышению теоретических знаний

квалифицированных рабочих и мастеров, приближая этим уровень

их знаний к уровню инженерно-технических работников.

За все пожелания к содержанию и изложению материала книги,

а также за критические указания читателей автор будет признате-

лен и примет их с благодарностью.

Автор

4

ВВЕДЕНИЕ

Обработка металлов резанием является одной из наиболее трудо-

емких и дорогих операций в современном машиностроении. За по-

следние 35—40 лет в методах обработки металлов резанием про-

изошли значительные изменения, давшие резкое повышение про-

изводительности труда на станочных операциях. Однако, трудоем-

кость станочных работ продолжает составлять еще значительную

долю (от 30 до 50% и выше) в общей трудоемкости изготовления

машин. Поэтому техническая мысль продолжает настойчиво ра-

ботать над вопросами сокращения стоимости и трудоемкости ста-

ночных операций.

Эта работа идет по трем направлениям:

1) по линии совершенствования технологии в заготовительных

цехах с целью сокращения припусков на обработку до таких раз-

меров, при которых роль механических цехов сводилась бы только

к выполнению чистовых и отделочных операций;

2) по линии изменения самого технологического процесса ста-

ночных работ за счет применения новых высокопроизводительных

методов обработки, быстродействующих зажимных приспособле-

ний, многошпиндельных агрегатных станков, механизации руч-

ных приемов, автоматизации поточных линий и т. п.;

3) по линии совершенствования конструкций и геометрии ре-

жущих инструментов с целью резкого сокращения основного (ма-

шинного) времени, за счет повышения режимов резания.

Применение более совершенных инструментов не просто огра-

ничивается повышением режимов резания. Оно часто приводит

к возникновению новых методов обработки металлов и появлению

более совершенных станков.

Очень часто создание более совершенной геометрии или кон-

струкции режущих инструментов является единственным сред-

ством резкого повышения производительности станков.

Достижения современного машиностроения в значительной

части стали возможны благодаря тем исследованиям и откры-

тиям, которые произведены^ в области науки о резании .метал-

лов.

Правильное проектирование и эксплоатация режущих инстру-

ментов, разработка новых высокопроизводительных методов об-

работки деталей машин и применение высокопроизводительных ре-

жимов резания возможны только в том случае, когда имеется точ-

ное понимание самой сущности процесса резания, законов износа

5

режущих инструментов в процессе резания, усилий, действующих

на инструмент и станок и т. п.

Поэтому вопросы изучения процесса резания металлов и всех

физических явлений, сопровождающих его, получили важнейшее

значение для практики в самом начале зарождения машинострои-

тельной промышленности.

В настоящее время наука о резании металлов достигла высокого

развития. Заслуга в этом принадлежит русским ученым и особенно

группе советских ученых.

Впервые глубокое научное изучение усилий, возникающих в

процессе резания, и самого процесса образования стружки произвел

русский исследователь проф. Иван Тиме в 1868—1870 гг.

Работы проф. И. Тиме получили мировую известность, а его

исследования целого ряда явлений, имеющих место в процессе об-

разования стружки, по настоящее время имеют большое теоре-

тическое и практическое значение. Поэтому проф. Тиме мы пра-

вильно считаем основоположником науки о резании металлов.

На протяжении всей последующей истории развития науки о

резании металлов русские ученые и исследователи неизменно шли

впереди, открывая все новые закономерности и явления, имеющие

мерто в процессе резания металлов.

В 1893 г. проф. К. А. Зворыкиным впервые была дана формула,

выражающая зависимость усилия резания от обрабатываемого ме-

талла и размеров срезаемого слоя металла. Эта формула, с незна-

чительными изменениями, до сего времени находит широкое при-

менение на практике, а формулы же так называемой немец-

кой школы резания давно утратили теоретическое и практическое

значение, как формулы, построенные на основе ошибочных опреде-

лений.

Первые наиболее глубокие исследования тепловых явлений и

процесса деформации в срезаемом слое металла при резании про-

изведены в 1910—1914 гг. русским исследователем Я. Г. Усаче-

вым. Он не только первый из исследователей измерил температуру

на режущем лезвии резца, но и установил зависимость ее от режима

резания и других факторов. Он установил и дал впервые объяс-

нение явлению образования нароста и т. п.

Таким образом, основные теоретические вопросы, объясняющие

самую сущность процесса резания, впервые разработаны русскими

учеными, а иностранные ученые только шли по следам ,этих откры-

тий. Многое из того, что излагается теперь в иностранной литера-

туре и выдается за новейшие теории, было давно открыто и изло-

жено в трудах русских ученых. Так например, в 1944 г. американ-

ский проф. М. Мерчент опубликовал работу, претендующую на

теоретическое обоснование законов резания. Она, по сути, является

только неудачным переизложением научных положений, разрабо-

танных проф. Зворыкиным 50 лет тому назад.

Наибольший прогресс в развитии науки о резании металлов

достигнут после Великой Октябрьской революции благодаря ра-

Сотам советских ученых и, прежде всего, коллектива научных ра-

ботников кафедры «Резание металлов и инструментальное произ-

водство» МВТУ им. Баумана, руководимой проф. И. М. Беспрозван-

ным.

Десять-пятнадцать лет тому назад многие ученые и инженеры-

практики считали, что сложный процесс снятия стружки различ-

ными инструментами не может быть подчинен общим законам. Все

вопросы резания для различных инструментов рассматривались

независимо друг от друга. Причем, с точки зрения износа и стой-

кости инструментов и процесса образования стружки, сравнитель-

но полно были разработаны только вопросы резания резцами. Изу-

чение процессов резания другими инструментами, такими, как фре-

зы, протяжки, зуборезный инструмент находилось в зачаточном

•состоянии. Теории резания металлов, в полном смысле этого

•слова, не существовало.

Ныне, благодаря работам советских ученых, наука о резании

металлов обогатилась глубокими и всесторонними исследованиями

таких сложных процессов резания, как фрезерование (проф. Ларин

М. Н. и проф. Розенберг А. М.), зубонарезание (Малкин А. Я.)

и протягивание (Щеголев А. В.). Впервые разработаны научные,

физически обоснованные положения, увязывающие элементы гео-

метрии режущей части инструмента с его стойкостью и произво-

дительностью, т. е. заложены теоретические основы проектирова-

ния режущих инструментов (проф. Грановский Г. И., проф. Ла-

рин М. Н„ проф. Беспрозванный И. М. и др.).

Работы советских ученых по глубине теоретических исследова-

ний далеко опередили все известные работы за границей, опроверг-

нув так называемую «теорию» экономического резания, созданную

Тейлором.

На основе работ русских ученых в области резания Метал-

лов, современных исследований физических явлений, наблюдае-

мых в процессе резания, и науки о физике металлов советские уче-

ные (проф. Кузнецов В. Д., проф. Беспрозванный И. М., проф.

Кривоухов В. А. и др.) обобщилч процесс резания различными

инструментами и заложили основу для создания теории резания

металлов в полном смысле этого слова.

На базе передовой науки о резании металлов и высокого уровня

машиностроительной техники в Советском Союзе зародился ме-

тод скоростного резания металлов, впервые осуществленный инж.

Щелконоговым в 1937 г. и получивший очень широкое распростра-

нение в современном машиностроении. В последнее время совет-

ские ученые, изучая опыт передовиков-стахановцев и глубоко ана-

лизируя физические основы резания металлов, теоретически обос-

новали и экспериментально подтвердили возможность сверхскоро-

стного резания при скоростях резания, превышающих применяе-

мые в настоящее время до четырех раз.

t.

Глава I

движения

Фиг. 1. Поверхности и рабочие

при точении.

ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

1. Поверхности и рабочие движения, различаемые в

процессе резания

На обрабатываемом изделии при снятии с него стружки режу-

щим инструментом различают: обрабатываемую поверхность, об-

работанную поверхность и поверхность резания.

Поверхность изделия, с которой снимается стружка, называется

обрабатыв аемой

поверхностью.

Поверхность изде-

лия, полученная после

снятия стружки, назы-

вается обработан-

ной поверхно-

стью.

Поверхность, обра-

зуемая на изделии не-

посредственно режущи- '

ми кромками инстру-

мента, называется п о-

верхностью реза-

ния (фиг. 1 и 2).

Для осуществления

процесса резания необ-

ходимо иметь два рабо-

чих движения инстру- ;

мента относительно из-

делия. Оба эти движения могут осуществляться инструментом

при неподвижном изделии (например, при сверлении отверстия на

вертикально-сверлильном станке), либо одно из этих движений

осуществляется изделием, а второе инструментом (например, при J

обработке на токарных станках).

Одно из движений называется главным движением или

движением резания, а второе — вспомогательным

движением или движением подачи. Например, при ра-

боте на токарном станке вращение изделия будет движением реза-

ния, а движение супорта с закрепленным на нем резцом — движе-

нием подачи (фиг. 1).

8

Путь перемещения режущих кромок инструмента относительно»

поверхности резания в направлении главного движения (движе-

ния резания) в единицу времени называется скоростью резания.

Скорость резания измеряется в метрах в минуту (м/мин).

В зависимости от условий работы, скорость резания изме-

няется =в очень широких пределах. В настоящее время диапазон

изменения скорости резания составляет от 1 м/мин, например, при

работе протяжками, до 700 м/мин — при скоростном точении стали

и до 2000 м/мин — при скоростном фрезеровании легких сплавов..

Когда движение резания вращательное (токарные станки, свер-

лильные, фрезерные и др.), то величина скорости резания выра-

жается следующей формулой:

v — м/мин, (1)

юоо 7

где£>—диаметр изделия или

инструмента, если ра-

бочее движение осу-

ществляется вращени-

ем инструмента в мм;

п —число оборотов в мин.;

7г =3,14.

Когда рабочее движение

прямолинейное возвратно-пос-

тупательное (продольно-стро-

гальные станки), то величина

скорости резания выражается

другой формулой, а именно:

v ~

Лоберхностб

Срезания

(75да5отанная

поверхность

Движение

резания

Фиг. 2. Поверхности и рабочие движе-

ния при фрезеровании.

ОВрабатЬг&гемая

_ поверхность

L-n(m + 1)

m-1000

MlMUH,

где L — длина хода в мм:

п — число двойных ходов в мин;

т — коэфициент, показывающий во сколько раз скорость

холостого хода больше скорости рабочего хода.

При прямолинейном возвратно-поступательном движении ско-

рость резания на протяжении каждого хода не является величиной

постоянной. В начале хода она постепенно увеличивается, а в конце

хода уменьшается. Скорость резания, вычисленная по указанной

формуле, будет средней скоростью, несколько меньше действитель-

ной.

Движение подачи есть сравнительно медленное перемещение

инструмента относительно изделия или, наоборот, изделия отно-

сительно инструмента для подведения новых участков металла,

подлежащего снятию.

Движение подачи, имеет весьма малую скорость и требует очень

незначительного расхода энергии. Скорость движения подачи из-

меряется в миллиметрах в минуту мм)мин.

Величина перемещения инструмента (например, при точении)

или изделия (например, при фрезеровании) в направлении движе-

ния подачи за одну минуту называется минутной подачей.

Минутная подача, отнесенная к числу оборотов изделия (если

скорость резания осуществляется вращением изделия) или к числу

оборотов инструмента (если скорость резания осуществляется

вращением инструмента), называется подачей на один оборот.

Для многолезвийного инструмента (фрезы, развертки и т. п.)

подача характеризуется величиной перемещения изделия (при фре-

зеровании) или инструмента (при развертывании) в направлении

движения подачи за время поворота инструмента на один зуб, на-

зываемой подачей на зуб.

Зависимости между минутной подачей, подачей на оборот и по-

дачей на зуб выражаются следующими формулами:

Sm = S05 П = Sz Z П ММ]М11Н\

So5 = -- ММ/Об;

sz = ~ мм/зуб,

где sM — минутная подача в мм;

so0 — подача на один оборот в мм;

sz — подача на один зуб в мм;

п — число оборотов в минуту изделия или инструмента;

z — число зубьев инструмента.

Время изготовления любой детали может быть расчленено на

две главные части. Такими частями являются: вспомогательное

время, затрачиваемое на установку и съем детали, управление и

настройку станка; машинное время, в течение которого собствен-

но снимается стружка.

Машинное время в большинстве случаев составляет значитель-

ную долю в общем времени, затрачиваемом на операцию.' Оно со-

ставляет 60—80%, а в некоторых современных сложных стан-

ках даже 90% от общего времени.

Машинное время зависит исключительно от выбранных режи-

мов резания и размеров обрабатываемой поверхности.

Когда подача измеряется в мм на один оборот изделия или ин-

струмента, машинное время одного прохода подсчитывается по

следующей формуле:

Тм = -Lmhh.,

n-s

где L — длина обрабатываемой поверхности в мм;

п — число оборотов в мин.

s — подача в мм на оборот.

Когда подача измеряется в мм[мин, тогда

Ти = —- мин.

ю

Для строгальных станков, где подача измеряется в мм на один

двойной ход

в

Та — мин,

n-s

где В — ширина обрабатываемой поверхности в мм;

п — число двойных ходов в мин.;

$ — подача в мм на один двойной ход.

2. Элементы и геометрия режущих частей инструмента

Все режущие инструменты состоят из двух основных частей.

Одна из них называется режущей частью, а вторая телом или кре-

пежной частью инструмента. Например, зубцы фрезы составляют

ее режущую часть. У резца режущей частью является его головка,

у сверла — тело со спиральными канавками.

Режущая часть инструмента является наиболее важным эле-

ментом его конструкции. В зависимости от того, насколько пра-

вильно сконструирована режущая часть, производительность ин-

струмента может быть больше или меньше до 10 раз, а стойкость —

до 25 раз.

Каждый режущий инструмент имеет определенную форму

режущей части. Режущая часть инструмента затачивается под опре-

деленными углами. Форму режущей части инстру-

мента и углы заточки ее называют геомет-

рией режущего инструмента.

Когда говорят, что инструмент имеет правильную, рациональ-

ную геометрию, то это значит, что утлы режущей части, форма ее

граней и режущих кромок подобраны правильно и обеспечивают

получение наибольшей производительности станка, инструмент

имеет требуемую стойкость и обеспечивает получение изделий вы-

сокого качества. Поэтому очень важно знать, какие элементы и углы

должен иметь каждый режущий инструмент, какую роль они

играют в процессе резания и какое влияние они оказывают на про-

цесс резания.

При обработке металлов резанием применяется большое коли-

чество весьма разнообразных режущих инструментов — резцы,

сверла, фрезы, протяжки, долбякиит. п. Родоначальником всех этих

инструментов является резец.

Режущая часть любого, даже самого сложного режущего ин-

струмента, может рассматриваться как сочетание двух или многих

резцов той или другой формы. Например, на фиг. 3 показана тор-

цевая фреза, составленная из обычных токарных проходных рез-

цов и поэтому ее часто называют фрезерная резцовая головка, хотя

по условиям и принципу работы она ничем не отличается от обыч-

ных торцевых фрез.

На фиг. 4 на примере токарного проходного резца показаны

элементы режущей части инструментов: передняя грань, главная

ы

задняя грань, вспомогательная задняя грань, главная режущая

кромка, вспомогательная режущая кромка, переходная рёжущая

кромка и вершина.

Передней гранью называется поверхность инструмента,

которой сходит стружка.

Главная задняя грань

Фиг. 3. Фрезерная резцовая головка.

есть поверхность инструмента

обращенная к поверхности

резания.

Вспомогательной

задней гранью, назы-

вается поверхность резца, об-

ращенная к обработанной по-

верхности.

Режущие 'кромки обра-

зуются пересечением перед-

них и задних граней. Пере-

сечение передней грани с

главной задней гранью обра-

зует главную режу-

щую кромку.

Главная режущая кромка выполняет основную работу резания.

Пересечение передней грани с вспомогательной задней гранью

образует вспомог

Место соединения

главной режущей

кромки с вспомога-

тельной называется

вершиной. Линия,

соединяющая глав-

ную и вспомогатель-

ную режущие кромки,

называется пере-

ходной режу-

щей кромкой.

Она может быть вы-

полнена в виде кри-

вой линии некото-

рого радиуса г, кото-

рый называется р а-

диусомпри вер-

шине, или в виде прямой линии, иногда называемой фас к о й.

У целого ряда режущих инструментов некоторых элементов

режущей части, указанных на фиг. 4, нет. Например, цилиндриче-

ская фреза (фиг. 5) не имеет вспомогательных задних граней и

вспомогательных режущих кромок, а отрезной резец и зуб шпоноч-

ной протяжки (фиг. 6) имеют две вспомогательные задние грани,

две вспомогательные режущие кромки и две переходные режу-

щие кромки.

ательную режущую кромку

д/еррдняр яраиб

дершина резца

(переходная

режущая

'tpoAtfraj ।

всполючателОнав

Задняя еранб

РсполгоеателО

на о режущая

йролгна

/ладная режущад

нролгна

Главная задняя

еранб

Фиг. 4. Элементы режущей части резца.

Спиральное сверло, кроме всех режущих элементов, имеющихся

у токарного проходного резца, имеет' еще поперечную режущую

кромку (перемычку), играющую большую роль в процессе резания

(см. фиг. 11).

Задние вспомогательные грани, вспомогательные режущие кром-

ки на некоторых инструментах отсутствуют, но передняя грань,

главная задняя грань и главная режущая кромка имеются обяза-

тельно на любом режущем инструменте.

< Поверхности режущей части инструмента, а также и режущие

кромки его взаимно пересекаются под определенными углами. На-

значение данных углов состоит в облегчении процесса резания,

в уменьшении износа и увеличении стойкости инструмента; они

играют первостепенную роль в процессе резания.

/ладная рео/сущая Ярамйа

^сшмагателбная ’

реУсущая йрмйа

Фиг. 6. Элементы режущей части от-

. резного резца и шпоночной протяжки.

•Фиг. 5. Элементы режущей части

цилиндрической фрезы.

Задняя гладиая грань

гмиага/пелбная ,

Ъ/сущая йрам&а

Задняя

'спол1ага/пелд-

ая грана

^Пе^нЬ^^^^

Задний угол. Для’работылюбого металлорежущего инстру-

мента необходимо, чтобы поверхность задней грани имела возмож-

ность беспрепятственно (без трения) перемещаться относительно

-поверхности резания. Для этого задняя грань инструмента ста-

чивается под некоторым углом. ; i

При работе инструмента между поверхностью резания и зад-

ней гранью его должен быть угол, достаточный для устранения

вредных сил трения задней грани о поверхность резания. Этот угол

называется задним углом и обозначается буквой а (фиг. 7). Задний

угол находится между поверхностью резания и задней гранью ин-

струмента. Если поверхность резания имеет криволинейную форму

как, например, при точении, то задний угол будет находиться ме-

жду задней гранью инструмента и линией, проведенной касатель-

но к поверхности резания через режущую кромку, или между зад-

ней гранью й направлением скорости резания.

Передний угол. Все режущие инструменты способны

резать при любом положении передней грани. Но для того, чтобы

стружка, снимаемая резцом, могла легко отделяться от детали,

свободно сходить и отводиться от места резания, передняя грань

.должна иметь передний угол.

13

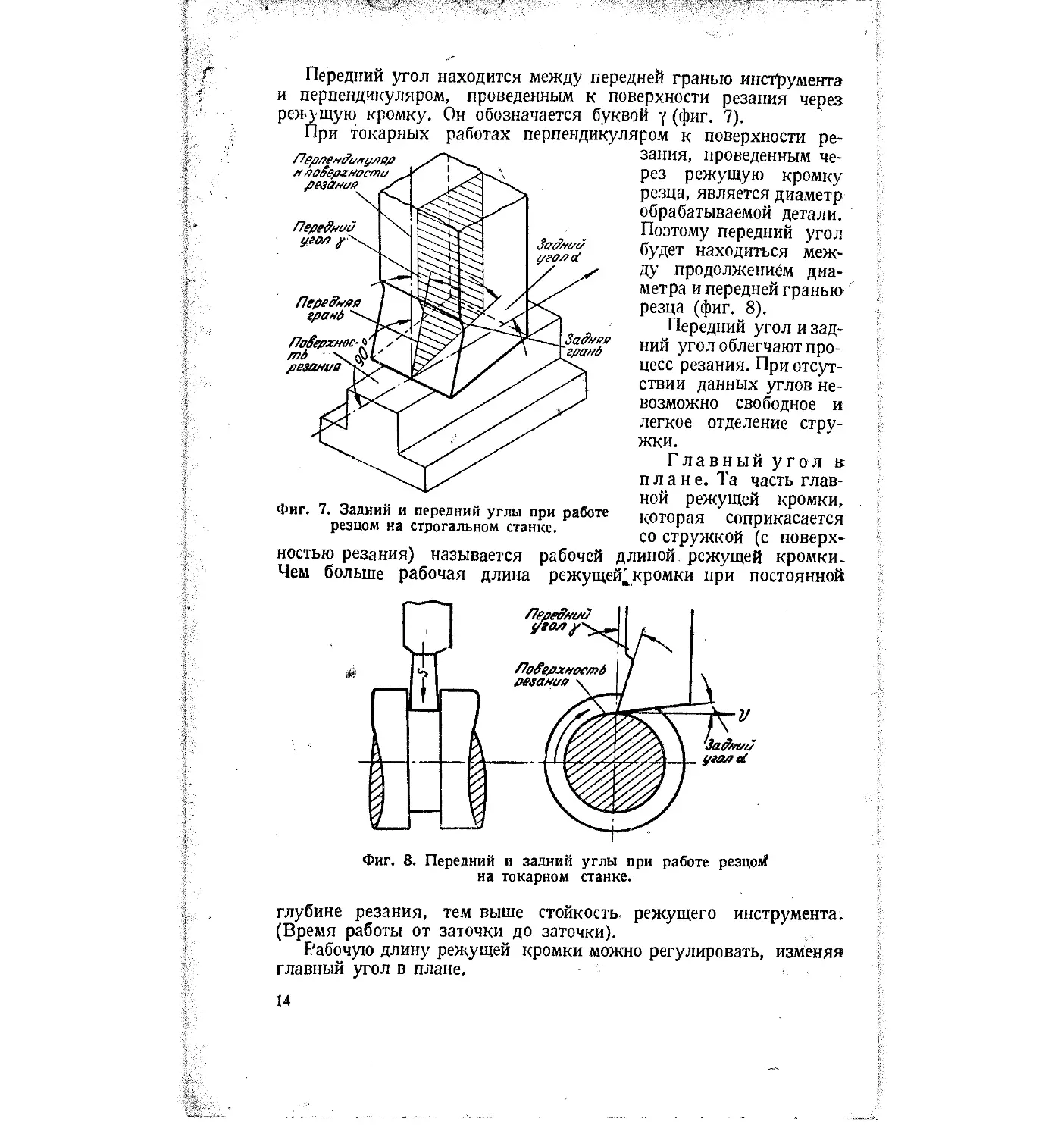

Передний угол находится между передней гранью инструмента

и перпендикуляром, проведенным к поверхности резания через

ревущую кромку. Он обозначается буквой у (фиг. 7).

При токарных работах перпендикуляром к поверхности ре-

Лередиий

Задний

</голо(

Лерлендилуляр

н лодеранаста

резания

Фиг. 7. Задний и передний углы при работе

резцом на строгальном станке.

Передняя

гранА

ПоЗерхнос-ъ

/пА

резания

Задняя

гранб

зания, проведенным че-

рез режущую кромку

резца, является диаметр

обрабатываемой детали.

Поэтому передний угол

будет находиться меж-

ду продолжением диа-

метра и передней гранью

резца (фиг. 8).

Передний угол и зад-

ний угол облегчают про-

цесс резания. При отсут-

ствии данных углов не-

возможно свободное и

легкое отделение стру-

жки.

Главный угол в

плане. Та часть глав-

ной режущей кромки,

которая соприкасается

со стружкой (с поверх-

ностью резания) называется рабочей длиной режущей кромки.

Чем больше рабочая длина режущей^кромки при постоянной

Фиг. 8. Передний и задний углы при работе резцов

на токарном станке.

глубине резания, тем выше стойкость, режущего инструмента.

(Время работы от заточки до заточки).

Е'абочую длину режущей кромки можно регулировать, изменяя

главный угол в плане.

14

Главный угол в плане ? находится между обработанной по-

верхностью (или направлением подачи $) и главной режущей кром-

кой (фиг. 9).

Из фиг. 9 видно, что чем меньше главный угол в плане, тем боль-

ше рабочая длина режущей кромки.

Если рабочую длину режущей кромки при главном угле в плане

<? = 90° принять за 1, то при ср — 45° она увеличится в 1,4 раза,

при <р = 30° — в 2 раза, а при <р = 16° — почти в 4 раза.

Вспомогательный угол в плане. С целью унич-

тожения вредных сил трения вспомогательной режущей кромки об

обработанную по-

верхность на всех

режущих инстру-

ментах делают вспо-

могательный угол

в плане.

Вспомогатель-

ным углом в плане

срг называется угол,

образуемый обра-

ботанной поверх-

ностью (точнее на-

правлением пода-

чи) и вспомогатель-

ной режущей кром-

кой (см. фиг. 9).

От величины

вспомогательного угла в плане зависит качество обработанной'

поверхности и прочность вершины резца.

Вспомогательный задний угол. Вспомогатель-

ный задний угол делается для устранения вредных сил трения

задней вспомогательной грани об обработанную поверхность. Вспо-

могательный задний угол находится между обработанной поверх-

ностью и задней вспомогательной гранью.

Угол наклона главной режущей кромки.

Главная режущая кромка не всегда параллельна плоскости осно-

вания резца и может составлять с ней некоторый угол (фиг. 10).

Этот угол называется углом наклона главной режущей кромки и

обозначается буквой Основное назначение его — сообщать

Желаемое направление сходу стружки. Кроме этого от угла

наклона главной режущей кромки зависит прочность вершины

резца.

Когда вершина резца представляет собой наинизшую точку

режущей кромки, тогда угол наклона главной режущей кромки

считается положительным (фиг. 10, в); в противоположном слу-

чае он будет отрицательным (фиг. 10, а) и в случае, когда главная

режущая кромка параллельна основанию резца — равен нулю

(фиг. 10, б).

15

Обычно различают целый ряд других углов, но они являются

производными от перечисленных углов. К числу таких углов от-

носятся: угол резания, который в сумме с передним углом всегда

равняется 90°; угол заострения, который в сумме с передним и зад-

ним углом всегда составляет 90°; угол при вершине в плане, который

в сумме с вспомогательным углом в плане и главным углом в плане

всегда составляет 180°. Все эти углы самостоятельной роли в про-

цессе резания не играют, поэтому здесь не разбираются.

При конструировании металлорежущий инструмент рассматри-

вается и изображается на чертеже, как геометрическое тело, не-

зависимо от условий работы его. Поэтому углы режущей части

Фиг. 10. Угол наклона главной режущей кромки:

а — отрицательный; б — равен нулю; е — положительный.

инструмента, указанные на чертеже, могут по величине резко от-

личаться от действительных углов, которые получаются в ра-

боте.

Это зависит от установки инструмента на станке и от характера

движений, которые он осуществляет относительно обрабатываемой

детали. Например, каждому токарю известно, что при установке

резца выше оси, задний угол будет меньше, а передний больше, чем

указано в чертеже. При нарезке резьб с крупным шагом действи-

тельный задний угол резца будет в несколько раз меньше, указан-

ного в чертеже.

При обработке металлов резанием первостепенное значение

имеют действительные углы, т. е. углы, которые получаются в про-

цессе резания.

Зная, какие должны быть действительные углы инструмента,

чертежные размеры углов легко определяются путем расчета. Этот

вопрос является предметом инструментального дела и поэтому

здесь не разбирается.

Действительные углы, которым соответствуют наибольшая

стойкость инструмента и высокая производительность станка,имеют

различное значение для различных инструментов и условий работы.

Вопросы, связанные с определением наилучшей (рациональной)

геометрии инструмента, рассматриваются в V главе.

Резец является наиболее простым режущим инструментом. Од-

нако, на всех других инструментах, как бы не были сложны их кон-

струкция и форма, должны быть такие же углы и элементы

режущей части.'

Например, на фиг. 11 показано спиральное сверло. Хотя внеш-

не оно совершенно не похоже на резец, но оно имеет те же эле-

менты режущей части и углы. Если мысленно рассечь сверло пло-

скостью АА, перпендикулярной к его главной режущей кромке,

то мы увидим, как и у резца, передний угол 7 и задний а.

Передний угол у сверла получается благодаря спиральной

(винтовой) форме канавок. Угол наклона этих канавок к оси сверла

vt

Фиг. 11. Элементы и геометрия режущей части сверла.

определяет величину переднего угла. Чем меньше шаг спирали

канавок, тем больше передний угол. В отличие от резца, у сверла

передний и задний углы изменяются: чем ближе к оси сверла, тем

больше задний и тем меньше передний угол.

Вспомогательный угол в плане у сверла очень маленький, не

более двух-трех минут. Он получается путем шлифования напра-

вляющей ленточки на конус с таким расчетом, чтобы с прибли-

жением к хвостовику диаметр сверла уменьшался бы на 0,05—0,1 мм

на каждые 100 мм длины. Больше этого значения вспомогательный

угол в плане делать нельзя, так как при переточках будет быстро

теряться размер диаметра сверла. Вспомогательный задний угол

у сверла равен нулю.

На фиг. 12 показана торцевая фреза и схема ее работы. Она

имеет те же элементы режущей части и углы, как «токарный резец.

2 В. М. Горелов • , ?

Если рассечь ее плоскостью АА, перпендикулярной к главной

режущей кромке, то мы увидим передний (у) и задний (а) углы.

Главный угол в плане (<р) у фрезы на фиг. 12 составляет 90°, как

у токарного подрезного резца, хотя у торцевых фрез его часто де-

лают равным 45° и меньше, т. е. как у токарного проходного резца.

Фиг. 12. Элементы и геометрия режущей части торцевой фрезы.

3. Элементы сечения срезаемого слоя металла

Припуск на обработку в процессе резания превращается в

стружку. На фиг. 13 показан процесс срезания припуска при ра-

боте на долбежном станке за два прохода. Через каждый один двой-

ной ход резца изделие осуществляет подачу на а мм. Таким об-

разом, за каждый двойной ход резца здесь срезается слой металла

толщиной а мм и шириной b мм.

Шириной срезаемого слоя металла b назы-

вается расстояние между обрабатываемой и обработанной поверх-

ностью, измеренное вдоль, главной режущей кромки.

Толщиной срезаемого слоя металла а назы-

вается расстояние между двумя последовательными положениями

поверхности резания: при строгании и долблении за один двойной

ход резца, при точении за один оборот изделия, при сверлении

за полоборота сверла и т. п. .

Толщина срезаемого слоя металла а измеряется перпендику-

лярно к ширине его.

Площадь поперечного сечения срезаемого слоя металла, при

работе любым инструментом, равняется произведению толщины

его на ширину т. е.

/ = а - b мм2, (2)

18

металла при работе долбежным рез-

цом.

где / — площадь срезаемого слоя металла в мм2;

а — толщина срезаемого слоя металла в мм;

b — ширина срезаемого слоя металла в мм.

На фиг. 13 показан случай, когда инструмент имеет главный

угол в плане 90°, т. е. направление подачи перпендикулярно к

главной режущей кромке. По-

этому здесь толщина срезаемого

слоя металла равна подаче на

1 двойной ход резца, ширина

срезаемого слоя металла равна

глубине резания t, а площадь

сечения срезаемого слоя метал-

ла имеет форму прямоуголь-

ника.

Глубиной резания t

называется расстояние между

обработанной и обрабатываемой

поверхностями, измеренное по

перпендикуляру к ним.

На фиг. 14 показаны элемен-

ты срезаемого слоя металла при

точении и строгании проходным

резцом. Здесь направление по-

дачи неперпендикулярно к главной режущей кромке, т. е. инстру-

мент имеет главный угол в плане меньше 90°. Г

Поэтому толщина

Фиг. 14. Элементы срезаемого слоя металла при точении и строгании.

срезаемого слоя металла а меньше подачи $, ширина b больше

глубины резания t, а площадь сечения имеет форму параллело-

грама.

Таким образом с изменением величины главного угла в плане

изменяется форма сечения срезаемого слоя металла.

2*

19

В зависимости от главного угла в плане сечение срезаемого слоя

металла может быть тонким, но широким (фиг. 15, Б) или толстым,

но узким (фиг. 15, Д).

С уменьшением главного угла в плане толщина срезаемого слоя

металла уменьшается, а ширина увеличивается.

Форма сечения срезаемого слоя металла зависит не только от

главного угла в плане, но и от формы главной режущей кромки.

Например, если режущая кромка резца имеет форму дуги опреде-

ленного радиуса, то площадь сечения срезаемого слоя металла

будет иметь форму запятой (фиг. 15,В). В этом случае шириной сре-

заемого слоя металла b считается длина дуги рабочей части режу-

Глуйина

резамил

Фиг. 15. Различные формы сечения срезаемого слоя металла:

А — при работе подрезным резцом; Б — при работе проходным резцом;

В—при работе резцом с радиусной режущей кромкой.

щей кромки. Толщина же его а будет величиной переменной. Здесь

она должна измеряться по радиусу между двумя последователь-

ными положениями поверхности резания;

4. Геометрия сечения срезаемого слоя металла при

точении и строгании

На фиг. 16 показаны элементы срезаемого слоя при точений:

толщина а, ширина Ь, подача s в мм)об и глубина резания t в мм.

Фиг. 16. Геометрия срезаемого слоя при точении.

Зависимость между толщиной срезаемого слоя металла, подачей

и главным углом в плане выражается следующей формулой:

а~ s-sin<p мм.

20

Эта формула говорит о том, что с уменьшением главного угла

в плане толщина срезаемого слоя уменьшается.

Ширина срезаемого слоя зависит от глубины резания и глав-

ного угла в плане. Эта зависимость выражается следующей фор-

мулой:

. t

b —--------мм.

sin

Из этой формулы следует, что ширина срезаемого слоя увели-

чивается при увеличении глубины резания и уменьшении главного

угла в плане.

Если в правую часть фор-

мулы (2) вместо а подставить

s.sin <?, а вместо b —

то мы получим новую фор-

мулу для подсчета площади

сечения срезаемого слоя:

/ е= t- s мм*.

В действительности пло-

щадь сечения срезаемого

слоя будет несколько мень-

ше, чем а • b или t • s, так как

некоторая часть срезаемого

слоя металла остается на

обработанной поверхности в

виде, так называемого оста-

точного сечения стружки /ост

(фиг. 17). Чем больше по-

дача и вспомогательный угол

в плане, тем больше площадь

остаточного сечения стружки, тем больше высота остаточных гре-

бешков /ост и тем ниже степень чистоты обработанной поверх-

ности.

Фиг. 17. Остаточное сечение стружки.

5. Геометрия сечения срезаемого слоя металла при обработке

отверстий многолезвийными инструментами

Типичными представителями группы многолезвийных инстру-

ментов являются главным образом инструменты, предназначен-

ные для обработки отверстий: сверла, зенкеры, развертки, много-

резцовые расточные головки, расточные двусторонние пластинки,

расточные блоки и т. п.

С точки зрения процесса срезания слоя металла, все указанные

инструменты ничем друг от друга не отличаются.

• 21

При работе стружка срезается одновременно несколькими ре-

жущими кромками. В этом заключается небольшое отличие от

схемы резания при работе резцом.

Все инструменты данной группы работают по принципу деления

подачи, т. е. подача в мм на оборот делится поровну на все режущие

кромки. При работе с одинаковой подачей на оборот сверлом, зен-

кером или другим инструментом данной группы толщина срезаемого

слоя одной кромкой будет во столько раз меньше, чем при работе

Фиг. 18. Геометрия срезаемого слоя

при сверлении.

резцом, сколько режущих

кромок имеет инструмент.

Сверло имеет две режущие

кромки. Они одновременно

участвуют в резании, сре-

зая два слоя металла одина-

ковые по ширине и по тол-

щине.

' На фиг. 18 показаны эле-

менты геометрии срезаемого

слоя при сверлении спираль-

ным сверлом. Здесь мы также

различаем толщину срезае-

мого слоя а и ширину Ь. По-

дача, измеряемая при свер-

лении в мм на оборот, разби-

вается на обе режущие кром-

ки, одновременно участвую-

щие в резании. Поэтому здесь

толщина срезаемого слоя ме-

талла, в зависимости от по-

дачи и главного угла в плане, выражается несколько отличной

формулой, чем при точении, а именно:

S

а ------sin ф мм.

2 т

При сверлении глубина резания равняется половине диаметра,

поэтому ширина срезаемого слоя зависит от диаметра сверла, глав-

ного угла в плане и выражается следующей математической фор-

мулой:

h о

о =-------мм.

2-sin®

Следовательно, площадь сечения слоя, срезаемого одной ре-

жущей кромкой:

/ = a - b — D-'s мм2.

2

На фиг. 19 показана схема резания при работе разверткой. Здесь

мы также различаем следующие элементы срезаемого слоя: а — тол-

22

щина, b — ширина, t — глубина резания, sz — подача на один

зуб, /

Толщина, ширина и площадь сечения срезаемого слоя для ин-

струментов данной группы подсчитываются по тем же формулам,

что и для резцов, но вместо подачи на оборот берут подачу на один

зуб.

Толщина срезаемого слоя

а = ’’sin и мм.

Z *

Ширина срезаемого слоя

b = —-— мм.

sin ®

Фиг. 19. Геометрия срезаемого слоя при работе разверткой.

Площадь сечения слоя, срезаемого одним режущим лезвием

/= а-b или /= — • / мм1,

’ z

где z — число режущих кромок;

s — подача в мм на один оборот.

6. Геометрия сечения срезаемого слоя металла

при протягивании

Вследствие высокой производительности и высокой чистоты

и точности обработки протягивание получило довольно широкое

распространение в современном машиностроении. ,

Процесс протягивания ближе всего стоит к строганию.

Протяжка имеет рабочие и калибрующие зубья. Рабочие (ре-

жущие) зубья расположены так, что главная режущая кромка

последующего зуба, находится выше главной режущей кромки

предыдущего зуба на величину толщины срезаемого слоя (фиг. 20).

23

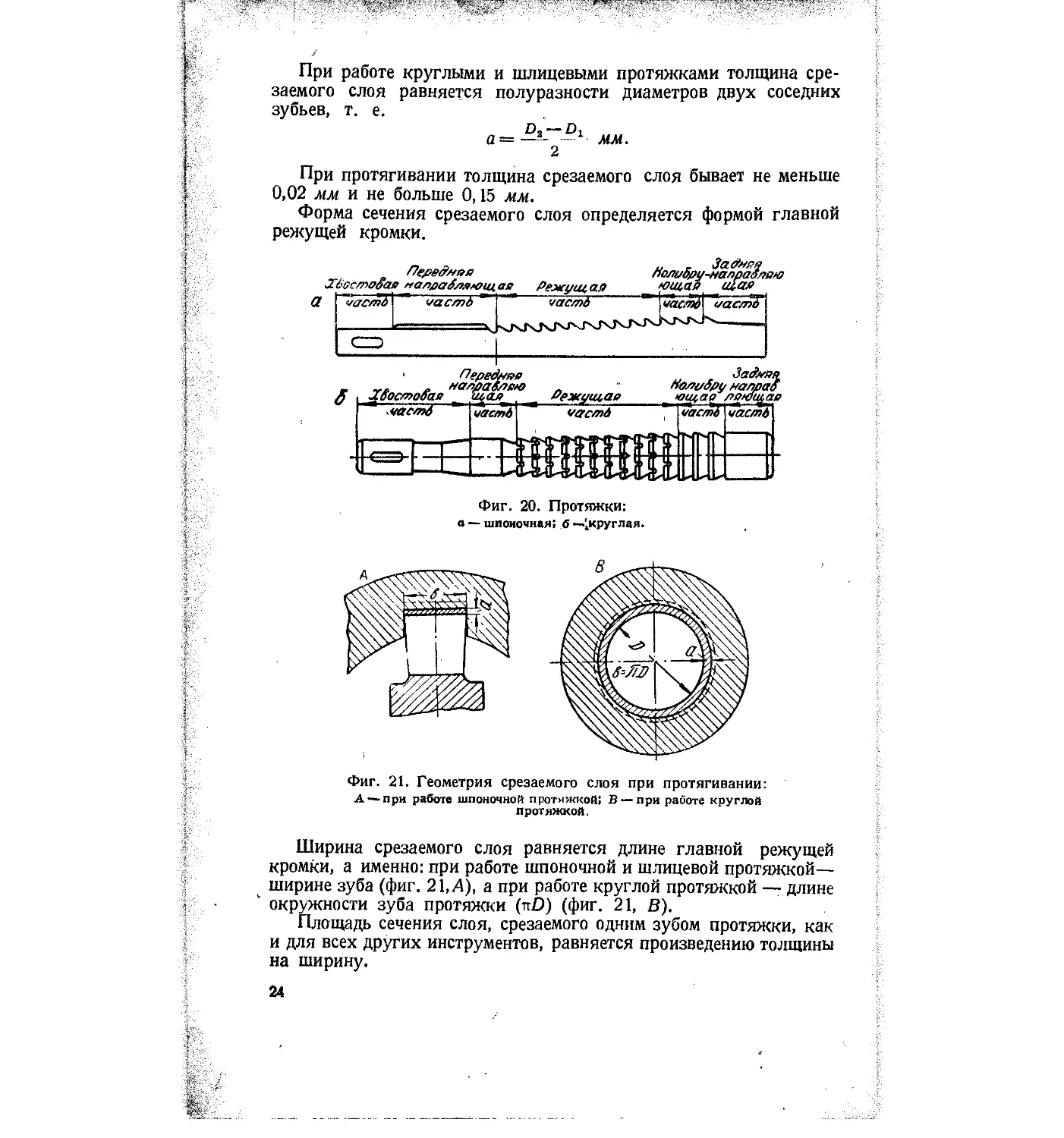

При работе круглыми и шлицевыми протяжками толщина сре-

заемого слоя равняется полуразности диаметров двух соседних

зубьев, т. е.

При протягивании толщина срезаемого слоя бывает не меньше

0,02 мм и не больше 0,15 мм.

Форма сечения срезаемого слоя определяется формой главной

режущей кромки.

Передняя

ZlPcmooae налдабляютая

иастЬ

Режущая

частб

и . Задняя

лолиору-налравл

ютая сиая

wu>S^“</aamS

а

Фиг. 20. Протяжки:

а — шпоночная: б —^круглая.

Фиг. 21. Геометрия срезаемого слоя при протягивании:

А — при работе шпоночной протяжкой; В —при работе круглой

протяжкой.

Ширина срезаемого слоя равняется длине главной режущей

кромки, а именно: при работе шпоночной и шлицевой протяжкой—

ширине зуба (фиг. 21,Д), а при работе круглой протяжкой — длине

1 окружности зуба протяжки (пО) (фиг. 21, В).

Площадь сечения слоя, срезаемого одним зубом протяжки, как

и для всех других инструментов, равняется произведению толщины

на ширину.

24

Следовательно, для шпоночной протяжки;

/ = а'Ь мм2;

для многошпоночной (шлицевой) протяжки:

= а-Ь-к мм2;

для круглой протяжки:

/ = а-тг D мм2,

где b — ширина шпоночного паза в мм;

к — число шлицев;

D — диаметр зуба круглой протяжки в мм;

а — толщина срезаемого слоя в мм.

Чтобы подсчитать площадь сечения слоя, срезаемого протяжкой

в целом, необходимо площадь сечения слоя, снимаемого одним зу-

бом, помножить на количество зубьев, одновременно находящихся

в работе.

7. Геометрия сечения срезаемого слоя металла при фрезеровании

Фреза представляет собой цилиндрическое тело, снабженное

по наружному диаметру, а часто и по торцу, прямыми или винто-

выми канавками, образующими режущие зубья. Последние имеют

Фиг. 22. Геометрия срезаемого слоя металла при работе цилинд-

рической фрезой.

такие же режущие элементы, как резец или любой другой режущий

инструмент.

По характеру выполняемых работ фрезы можно разделить на

следующие виды: цилиндрические, торцевые, дисковые, концевые,

фрезы-пилы, угловые фрезы, фасонные и др.

На фиг. 22 показана схема процесса резания при цилиндриче-

ском фрезеровании, а также геометрия срезаемого слоя.

Характерным отличием процесса резания при фрезеровании

является то, что одновремено в работе участвуют не все имеющиеся

режущие кромки, а только часть из них.

25

Как максимум, одновременно в работе может участвовать толь-

ко 50% имеющихся зубьев. При работе фрезой режущие кромки

последовательно, одна за другой, врезаются в удаляемый слой ме-

талла и в такой же последовательности выходят из работы. В на-

чале врезания толщина срезаемого слоя бывает равна 0. Затем она

увеличивается до максимального своего значения на выходе зуба

из работы. Поэтому получаемая стружка имеет форму запятой

(фиг. 22,6).

Вместе с изменением толщины срезаемого слоя изменяется и

площадь сечения его. Вследствие этого нагрузка на зуб фрезы из-

меняется от нуля до максимума. Это обстоятельство является край-

не нежелательным. Оно вызывает сильные вибрации в работе, рас-

шатывающие станок, понижающие

стойкость инструмента и качество

обработанной поверхности.

Чем больше зубьев одновремен-

но режет, тем меньше разница

между максимальной и минималь-

ной нагрузкой на всю фрезу и тем

равномернее она работает.

Для повышения равномерности

работы зубья на фрезах распола-

гают по спирали с тем или иным

наклоном к оси. На фиг. 23 виден

процесс врезания спирального зуба

цилиндрической фрезы. Спираль-

ный зуб входит и выходит из

обрабатываемого металла не сра-

зу всеми точками, а постепенно.

Поэтому нагрузка на каждый

равномерно, очень плавно повы-

снижается при выходе зуба из ра-

Фиг. 23. Схема работы цилиндри-

ческой фрезой со спиральным

L зубом.

зуб.Чнаходящийся в работе,

шается и также равномерно

боты.

Фреза со спиральным зубом при соответствующих условиях

может иметь очень равномерную нагрузку. Для этого необ-

ходимо соответствующим образом подобрать угол спирали, число

зубьев и диаметр фрезы. В этом случае общая площадь сечения

слоя металла, срезаемого всеми зубьями, одновременно находя-

щимися в работе, будет постоянной, поэтому нагрузка на фрезу

в целом изменяться не будет.

При работе фрезами различают следующие элементы, от ко-

торых зависит форма и величина площади сечения срезаемого слоя

(фиг. 22): толщина срезаемого слоя—а; ширина срезаемого слоя — 6;

площадь сечения слоя, срезаемого одним, зубом — /; подача на

один зуб — 8г; ширина фрезерования — В; глубина резания — t;

диаметр фрезы — D; число зубьев фрезы—z.

Для того, чтобы подсчитать сечение стружки, снимаемой всеми

зубьями, одновременно находящимися в работе, нужно подсчи-

26

гать сечение стружки, снимаемой каждым зубом в отдельности и

полученные результаты сложить, т. е.

F=/1 + /.2t/3ht. д.

Площадь сечения слоя, срезаемого одним зубом при фрезе-

ровании, так же как и при других методах обработки равняет-

ся произведению толщины на ширину, т. е.

/ = й'Ь мм2.

Для фрез с прямым зубом ширина срезаемого слоя равняется

ширине фрезерования, следовательно, для подсчета площади се-

чения слоя, срезаемого одним зубом и фрезой в целом, необходимо

знать толщину его.

Фиг. 24. Уменьшение толщины срезаемого слоя при

увеличении диаметра фрезы.

При фрезеровании толщиной срезаемого слоя называется рас-

стояние между двумя последовательными положениями поверх-

ности резания, измеренное по направлению радиуса фрезы.

Толщина слоя увеличивается пропорционально подаче на один

зуб, и, кроме этого, она изменяется с изменением диаметра фрезы

и глубины резания.

Чем больше диаметр фрезы, тем меньше толщина срезаемого

слоя (фиг. 24). Например, С увеличением диаметра фрезы в 2 раза

толщина срезаемого слоя уменьшается на 25-4-40%.

С увеличением глубины резания толщина срезаемого слоя уве-

личивается. Если глубину резания увеличить в 2 раза, то тол-

щина срезаемого слоя в точке выхода зуба из работы увеличится

на 25-У40%.

27

Зависимость толщины срезаемого слоя от подачи на один зуб, диаметра

фрезы и глубины резания можно выразить математической формулой.

Пусть в некоторый момент зуб фрезы (фреза с прямым зубом) снимает

стружку толщиной аг (фиг. 22,6). С достаточной для практики точностью кри-

вую КС можно принять за прямую. Тогда из прямоугольного треугольника

АКС следует, что

а2 = sz- sin аа,

где аа — угол, на который повернулся рассматриваемый нами зуб вокруг

оси фрезы, начиная с момента врезания его.

Выразим значение sinaa через другие, более удобные для измерения ве-

личины. Из треугольника АОЕ видно, что

ОЕ

COSa„ = ;

2 ОА’

OE= — — t2,

2 21

О А =

2

Следовательно

р

2 ~ . 2/а

COS а. = ----= 1-----

8 D D

2

так как _______

sina2=J/r 1—(cosa2)2

то

bin..-/ 1-(1-^У„2/а_Д

После подстановки в уравнение: аг = sz sin аа будем иметь, что в произ-

вольно выбранный момент резания, когда рассматриваемый зуб будет в точке

А, толщина срезаемого слоя а3 будет:

Для определения площади.сечения срезаемого слоя одним зубом выдан-

ный момент необходимо толщину а2 умножить на ширину срезаемого слоя,

т. е. ширину фрезерования.

Для фрез со спиральным зубом толщину стружки нужно подсчитывать

по другой формуле, которая здесь не разбирается.

Глава II

ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ И ФИЗИЧЕСКИЕ

ЯВЛЕНИЯ, ПРОИСХОДЯЩИЕ В СРЕЗАЕМОМ СЛОЕ МЕТАЛЛА

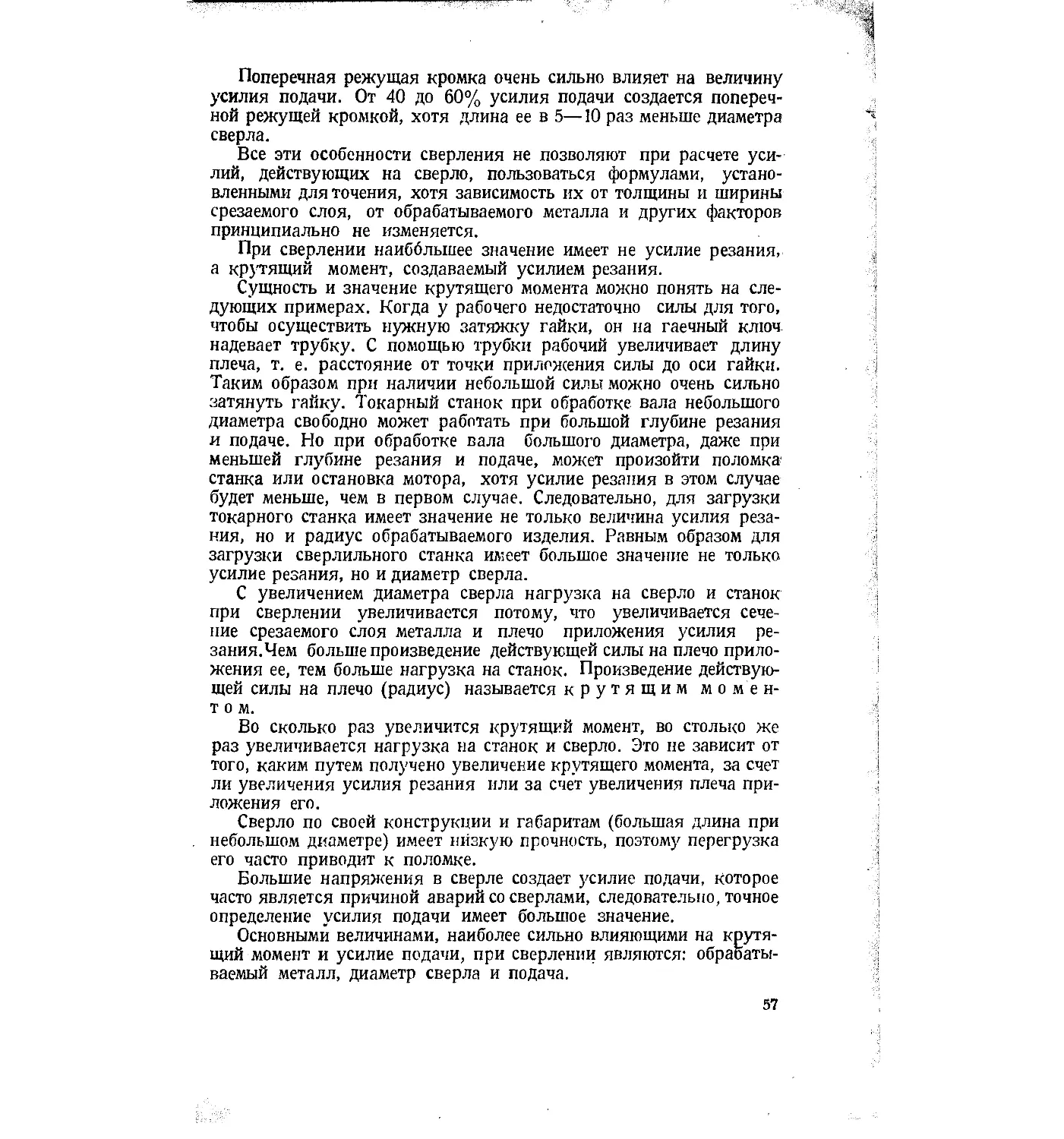

8. Образование стружки

В процессе образования стружки в снимаемом слое металла

и в верхних слоях, остающихся на обработанной поверхности,

протекает ряд физических явлений, понимание которых имеет

большое практическое значение в решении вопросов, связанных

с чистотой обрабатываемой поверхности, износом режущих инстру-

ментов и т. п.

Фиг. 25. Схема образования стружки.

Процесс образования стружки протекает следующим образом.

Режущая часть любого инструмента представляет собой как

«бы клцн, который силой Р (сила резания) вдавливается в обраба-

тываемый металл (фиг. 25).

Под влиянием силы Р передняя грань инструмента сжимает

удаляемый слой металла и, преодолев силы сцепления частиц его,

откалывает небольшую частицу и по передней грани отводит ее

вверх. Полученную частицу стружки называют элементом стружки.

Если действие силы Р продолжается, то инструмент, откалывая

от изделия элемент за элементом, снимает слой металла толщиной

а мм. Сумма таких элементов дает стружку.

29

Скалывание элементов стружки происходит по плоскости, ко-

торую называют плоскостью скалывания.

Плоскость скалывания имеет строго определенное положение.

Она с направлением поверхности резания всегда составляет угол

145—155° (фиг. 25).

Частица металла, заключенная в границах угла, образован-

ного плоскостью скалывания и передней гранью инструмента,

прежде чем отделиться от изделия очень сильно деформируется.

В различных точках стружки степень деформации всегда бы-

вает различная.

Если на круглой болванке сделать бурт, на торце которого на-

нести очень мелкую сетку (приблизительно 0,5 X 0,5 мм), то при

проточке бурта, на очень маленькой скорости резания, по харак-

теру искажений клеточек сетки можно видеть величину и направ-

Фиг. 26. Образование элемента стружки.

ление деформаций, которым подвергается каждый элемент стружки.

Одна из' таких сеток в сильно увеличенном виде показана на

фиг. 26. Опыты, при которых получена сетка,, производились

при очень маленькой скорости резания, примерно 1 мм!мин,

т. е. изделие вращалось медленнее минутной стрелки карманных

часов. Ширина бурта около 12 мм, толщина срезаемого слоя а =

== 3,2 мм.

На фиг, 26 отчетливо видно направление плоскости скалывания

A1Bi, причем линия АВ указывает направление плоскости скалы-

вания предыдущего элемента. Расположение искаженной сетки

на снимаемом элементе указывает на неравномерность деформации

металла. Частицы металла, лежащие ближе к передней грани, де-

формированы значительно сильнее.

9. Усадка стружки

Если измерить длину и толщину полученной стружки и путь,,

пройденный, при этом резцом, то окажется, что стружка короче

пути резца, а толщина ее будет больше толщины слоя, срезаемого*

металла (см. фиг. 25). .

30

Эти изменения длины и толщины стружки являются результа-

том деформаций снимаемого слоя металла в процессе резания.

Чем больше отличается длина стружки от длины пути резца

Фиг. 27. Уменьшение усадки

стружки с увеличением перед-

него угла.

Толщина срезаемого слоя

Фиг. 28. Уменьшение усадки

стружки с увеличением тол-

щины срезаемого слоя.

рости резания на усадку

стружки.

(фиг. 25), при котором она получена, тем, следовательно, больше

была деформация срезаемого слоя.

Если обозначить длину стружки через /, а длину пути резца

через Ь,то отношение L к I будет харак-

теризовать величину деформации сре-

заемого слоя.

Отношение — принято называть

усадкой стружки. Чем меньше усадка

стружки, тем меньше была деформация

снимаемого слоя металла.

Усадка стружки уменьшается с уве-

личением переднего угла (фиг. 27) и

с увеличением толщины срезаемого слоя

(фиг. 28). Усадка стружки изменяется

с изменением скорости резания (фиг.29).

Вначале, с увеличением скорости резания деформация увеличи-

вается, а затем начинает уменьшаться.

Последние исследования показывают, что уменьшение усадки

стружки с увеличением толщины срезаемого слоя имеет место

только в том случае, если толщина срезаемого слоя больше 0,6 мм.

Кроме этого, усадка стружки уменьшается с применением

смазки, причем это уменьшение больше, если толщина срезаемого

слоя меньше 0,3 мм.

31

При обработке хрупких металлов — чугун, бронза и другие

снимаемый слой металла не деформируется, поэтому усадка струж-

ки равняется единице.

Деформация обрабатываемого металла в процессе резания не

ограничивается только срезаемым слоем, но захватывает на неко-

торую глубину и поверхностные слои, остающиеся на обработан-

ной поверхности.

10. Наклеп

Под влиянием деформаций металла в холодном состоянии из-

меняются его механические свойства: твердость и крепость на

разрыв увеличиваются, а вязкость уменьшается. Всем известно,

что проволоку из вязкого металла просто разорвать вручную

нельзя, но ее легко сломать путем неоднократных перегибов в одну

и другую сторону. Путем

Фиг. 30. Изменение твердости обраба-

тываемого металла в процессе резания.

перегибов или закручива-

ния мы проволоку дефор-

мируем, в результате этой

деформации повышается ее

твердость, но вязкость

уменьшается, т. е. повы-

шается хрупкость ее и

поэтому она легко лома-

ется.

Изменение механиче-

ских свойств металла под

влиянием деформаций на-

зывают наклепом.

То же самое получается при обработке металлов резанием. В тех

точках, где металл подвергался деформации, происходит измене-

ние его механических свойств — наклеп. При обработке металлов

резанием это явление иногда называют обработочным отвердева-

нием.

На фиг. 30 показана замеренная твердость стружки в разных

точках металла на обработанной поверхности. Как видно, в про-

цессе резания наибольшая твердость стружки имеется в точках,

прилегающих к передней грани резца. Следовательно, в этих точ-

ках металл подвергался наибольшей деформации.

В результате наклепа обработанная поверхность начинает хуже

сопротивляться износу и коррозии. Поэтому наклеп на обработан-

ной поверхности в большинстве случаев считается нежелательным

явлением.

Иногда наклеп, полученный на предварительных операциях,

имеет очень вредное влияние на процесс резания при последую-

щих чистовых операциях. Если чистовая обработка производится

при тонких стружках, как, например, развертывание, протягива-

ниеДто режущие кромки инструмента,^ работая непосредственно

32

по ' наклёпанному слою, очень быстро теряют свои режущие

свойства. Обработанная поверхность при этом получается низ-

кого качества.

Наклеп имеет место при всех видах механической обработки.

Однако степень и глубина наклепа при различных видах обработки

и при различных условиях и режимах работы бывают различны.

Рентгеновскими исследованиями обнаружен наклеп тонкого

поверхностного слоя даже после такой тонкой обработки, как по-

лировка.

По данным некоторых исследователей глубина наклепанного

слоя при различных видах обработки стали составляет:

Вид обработки Глубина наклепан-

ного слоя в мм

Обдирка...................... 0,40

Чистовая обточка................. 0,07

Шлифовка......................... 0,04

Притирка..................... 0,10

Полировка.................... 0,05—0,1

Глубина наклепа уменьшается с уменьшением глубины реза-

ния, подачи и с увеличением скорости резания и возрастает по

мере затупления инструмен-

та (фиг. 31).

Различные металлы име-

ют различную способность

к наклепу, т. е. по разному

увеличивают свою твердость

в процессе резания. Так, на-

пример, Нижеуказанные ме-

таллы при испытании дали

следующее увеличение твер-

дости после обработки на

строгальном станке (при ре-

жимах резания: t = 6,4 мм-,

8~0,94мм/дв.х,и=19,8м/ мин):

5^

<3

<200

«з

Фиг. 31. Уменьшение глубины наклепа

с увеличением скорости резания для

острого и тупого резца.

Сморостб pegs hup, м/мж

Условный Характеристика стали

номер стали г г

Повышение твердости

у вершины резца в %

1 Нержавеющая..................... ПО

2 > . . .......................... 60

3 Хромистая...................... И5:

4 ....................... 32

5 Углеродистая мягкая... 40j

Наклеп тем больше, чем меньше твердость и больше вязкость

обрабатываемого металла. Хрупкие металлы, как например, чу-

гун, не способны к наклепу.

3 В. М. Горелов 33

Большое влияние на наклеп в процессе резания оказывает пе-

редний угол. Чем больше величина переднего угла, тем меньше

деформация срезаемого слоя металла. Поэтому с увеличением пе-

реднего угла наклеп обрабатываемого металла в процессе реза-

ния уменьшается.

Необходимо отметить, что с точки зрения механической прочности де-

талей наклеп не всегда является вредным фактором. Исследования, проведен-

ные в Советском Союзе проф. С. В. Серенсен и др., показывают, что наклеп,

полученный при обработке металлов резанием с одновременным повышением

чистоты (гладкости) обработанной поверхности, повышает прочность деталей,

работающих при переменных нагрузках. Наоборот, если наклеп имеет место

одновременно с наличием надрывов и шероховатостей на обработанной по-

верхности, то прочность деталей, работающих при переменных нагрузках,

понижается. Вот почему детали, работающие в условиях знакопеременных

нагрузок (например, тело шатуна авиационного двигателя), подвергают шли-

фовке или полировке. Вместе с этим, для увеличения прочности деталей, ра-

ботающих при переменных нагрузках, в настоящее время применяются спе-

циальные методы обработки, как например, обкатка роликами или обдувка

стальной дробью. Эти методы увеличивают степень и глубину наклепа на по-

верхности обработанной детали, но в то же время они сглаживают и, следо-

вательно, улучшают чистоту поверхности, в результате чего прочность дета-

лей увеличивается. Опыты показывают, что детали,обработанные после чер-

новой обработки обдувкой мелкой стальной дробью, по своей прочности,

в условиях работы при знакопеременных нагрузках, нисколько не уступают

деталям, обработанным шлифованием или полированием.

*11. Нарост и его влияние на процесс резания

При обработке вязких металлов очень часто можно наблюдать,

что после окончания работы на передней грани резца, у самой-

режущей кромки остается небольшой слой металла. Этот слой ме-

талла настолько прочно пристает к поверхности передней грани,

что создается впечатление как будто бы он к ней приварен. Высота

его иногда достигает нескольких миллиметров. Этот слой обраба-

тываемого металла, оставшегося на передней грани инструмента,

называется наростом, а само явление — процессом образования

нароста.

Твердость нароста значительно выше твердости обрабатывае-

мого металла, из частиц которого он сам состоит. Так, например,

при обработке стали твердостью по Бринелю1бЗ, твердость нароста

составляет 440, т. е. весьма близка к твердости закаленной быстро-

режущей стали (500—600 по Бринслю).

На фиг. 32 показана фотография нароста в сильно увеличенном

виде. С образованием нароста передний угол увеличивается, по-

этому сопротивление металла резанию уменьшается.

При некоторых условиях работы вершина нароста очень силь-

но выдается за режущую кромку (фиг. 32). В таких случаях реза-

ние металла полностью осуществляется наростом. Режущая кромка

не соприкасается как с поверхностью резания, так и со стружкой.

Стружка сначала скользит по наросту и только в конце его

опирается непосредственно на переднюю грань. Таким образом,

34

самая ответственная часть инструмента — режущая кромка, при-

крываемая наростом, предохраняется от разрушительного дей-

ствия стружки и поверхности резания.

С образованием нароста уменьшается температура нагрева

режущей кромки, так как развивающаяся при резании теплота,

прежде всего, передается наросту, нагревая его до более высокой

температуры, чем режущую кромку. Кроме того, центр образо-

вания теплоты при наличии нароста удаляется от режущей кромки.

Все это приводит к увеличению стойкости резца. В этом заклю-

чается положительная

роль нароста в процессе

резания.

С изменением усло-

вий работы высота на-

роста уменьшается или

увеличивается.Чем мень-

ше высота нароста, тем

меньше защищена режу-

щая кромка от непос-

редственного истирания

поверхностью резания,

со стороны задней грани,

и сходящей стружкой —

со стороны передней

грани.

При отделочных ра-

ботах, когда необходимо

получить гладкую обра-

ботанную поверхность с

соблюдением требуемой

точности, нарост стано-

вится крайне нежела-

тельным явлением. Он

Фиг. 32. Нарост на передней Грани резца

при большом увеличении.

сильно ухудшает чистоту обрабатываемой

поверхности и снижает точность обработки. В связи с этим знание

условий образования нароста и мер устранения его имеет большое

практическое значение.

Образование нароста зависит от режима резания, геометрии

инструмента и условий работы. Нарост не удерживается на по-

верхности передней грани инструмента при обработке хрупких

материалов (чугун, бронза и др.) и при работах, сопровождаемых

ударами в процессе резания (строгание, фрезерование).

На образование нароста огромное влияние оказывает скорость

резания. Имеются такие зоны скоростей, при которых он не обра-

зуется, или имеет незначительную высоту, или имеет наибольшую

высоту.

Первая зона соответствует весьма малым скоростям резания.

При скорости резания около 1 м/мин нарост отсутствует и обра-

ботанная поверхность получается чистой. Вторая зона екоростей

з*

35

это 10—35 м/мин. Здесь увеличение скорости резания приводит ?

к увеличению нароста. Третья зона соответствует промежутку

скоростей 40—60 м]мин. В этой зоне скоростей нарост начинает

исчезать, уменьшаясь с увеличением скорости резания.

Четвертая зона, 80—120 м/мин,дает полное устранение нароста.

Следовательно, чтобы получить чистую и розную поверхность

нужно работать, или при очень маленьких скоростях резания 1—

2 MjMUH или при высоких скоростях 80—120 м!мин. Практически

так и работают. В первом случае обычно применяется широкий

резец, позволяющий работать на подачах 10—20 мм)об при глу-

бине резания около 0,05 мм. Во втором случае работа производится

при подачах от 0,05 . до 0,5 мм.

Нарост уменьшается с увеличением переднего угла и с умень-

шением толщины срезаемого слоя металла. При переднем угле

45° нарост не появляется. При обработке углеродистых сталей ши-

рокими чистовыми резцами часто удается подобрать такой перед-

ний угол и толщину срезаемого слоя (обычно около 0,05 мм), когда

нарост не образуется при работе со скоростью резания 3—4 м/мин

и поверхность получается чистой при подаче до 20 мм/об.

я

12. Тепловые явления при резании металлов

В процессе резания металлов в непосредственной близости

К режущим кромкам, выделяется огромное количество теплоты.

Значительная часть этой теплоты уходит в инструмент, нагревая

его режущую часть до высокой температуры. В результате нагрева

режущие кромки, передние и задние грани инструмента размяг-

чаются, поэтому стойкость его (время работы от заточки до заточки)

резко уменьшается.

Теплота, выделяющаяся в процессе резания, оказывает огром-

ное влияние на работу инструмента. Это видно хотя бы из того,

Нто в результате применения охлаждения производительность при

Черновой обточке стали может быть повышена на 40%.

Главными источниками образования теплоты в процессе реза-

ния являются:

1) работа, идущая на пластическую деформацию срезаемого

слоя металла;

2) работа трения стружки о переднюю грань инструмента;

3) работа трения задней грани инструмента о поверхность

резания.

j Из перечисленных источников главным является первый. Наи-

большее количество теплоты образуется в непосредственной бли-

зости от режущей кромки, так как наибольшая деформация имеет

Место в той части стружки, которая расположена ближе к пе-

редней грани (фиг. 33, точки в и с). Наружная часть стружки

деформируется значительно меньше, поэтому в точке а стружка

имеет более низкую температуру, чем в точках в и с. Наиболь-

шая температура будет в точке в, так как в непосредственной

36

Фиг. 33. Расположение точек с раз-

личной температурой в стружке.

близости к этой точке происходит наибольшая деформация

стружки, а также трение стружки о переднюю грань инстру-

мента и трение задней грани инструмента о поверхность резания.

На фиг. 34 приведены ве-

личины температур, наблю-

даемых в различных точках

стружки, на передней грани

инструмента и на обработан-

ной поверхности изделия, за-

меренных с помощью специ-

альных приборов.

Количество теплоты, вы-

деляющейся в процессе ре-

зания, тем больше, чем вы-

ше механические свойства

обрабатываемого материала

и больше скорость резания,

чем больше толщина и ши-

рина срезаемого слоя металла, чем меньше передний угол и хуже

чистота отделки режущих граней инструмента.

Теплота, получающаяся при резании, распределяется следую-

Фиг. 34. Температура в различных

точках на передней грани, в струж-

ке и на обработанной поверхности.;

щим образом: часть ее уходит

в инструмент, часть поглощается

обрабатываемым изделием, а

наибольшее количество ее ухо-

дит в стружку.

Русские ученые, проф. Сав-

вин Н. Н. и Усачев Я. Г., впер-

вые своими опытами показали,

что в стружке остается от 60

до 80% всей теплоты, получаю-

щейся при обработке стали рез-

цом.

Для других режущих инстру-

ментов это количество будет боль-

ше или меньше. При работе спи-

ральным сверлом со стружкой

уходит меньшее количество теп-

У лоты, так как стружка продол-

жительное время находится в

соприкосновении со сверлом и стенками обрабатываемого отверстия

и, таким образом, передает им часть своей теплоты. При фрезе-

ровании, протягивании и других прерывистых процессах резания

режущие кромки инструмента находятся в периодическом кон-

такте со стружкой, поэтому имеют более благоприятные условия

в смысле нагревания и охлаждения.

Та часть теплоты, которая уходит в инструмент, концентри-

руясь в небольшом объеме металла режущей части инструмента,

37

нагревает поверхностные слои передней и задней граней до высо-

кий температуры. Наибольшая температура устанавливается в

трчках, прилегающих к вершине пересечения главной и вспомо-

гательной режущих кромок (фиг. 35, точки а и в).

Под влиянием высокой темпера-

туры режущая часть инструмента

теряет свою твердость и инструмент

затупляется. Чем выше температура,

тем быстрее происходит процесс за-

тупления.

Температура режущей части инст-

румента тем выше, чем больше теп-

лоты выделяется в единицу времени,

чем больше та часть теплоты, которая

уходит в инструмент и чем хуже

теплоотвод от режущей кромки в тело

Ф^Г. 35. Точки наибольшей инструмента. i

температуры на передней и на Наиболее резко температура режу-

задней гранях рёзна. щей части инструмента повышается

с увеличением скорости резания пото-

му," что количество теплоты, выделяющейся в единицу времени,

увеличивается пропорционально скорости резания (фиг. 36).

Фиг. 36. Влияние скорости резания на температуру

режущей кромки.

Однако рост температуры режущей части инструмента отстает

ot роста скорости резания. Это объясняется уменьшением дефор-

мации стружки с увеличением скорости резания. Кроме того, при

этом увеличивается процент теплоты, остающейся в стружке.

I При увеличении толщины срезаемого слоя металла (за счет уве-

личения подачи) температура режущей части инструмента увели-

3$

I я

i

ширины

срезаемого слоя металла

6

7iww наибапда/еи

тел</уедатш>&

Фиг. 37. Точки наибольшей температу-

ры на передней грани:

А — при большой толщине срезаемого слоя;

Б — при малой толщине срезаемого слоя.

чивается менее резко, так как количество теплоты, выделяющейся

в единицу времени, увеличивается в меньшей степени, чем при

увеличении скорости резания. Кроме этого, с увеличением толщины

•стружки точка наибольшей температуры удаляется от режущей

кромки и поэтому она более интенсивно охлаждается более холод-

ным изделием (фиг. 37).

Этим объясняется общеизвестный факт, что стойкость инстру-

мента менее резко уменьшается при увеличении подачи, чем при

увеличении скорости резания.

Еще более медленно температура режущей части инструмента

увеличивается с увеличением

(за счет глубины резания),

так как при этом происходит

увеличение рабочей длины

режущей кромки, поэтому

теплоотвод в тело инстру-

мента резко улучшается.

При точении стали тем-

пература режущей части рез-

ца увеличивается на 32% при

увеличении скорости реза-

ния в 2 раза, на 18% при уве-

личении подачи в 2 раза и

только на 5% при увеличении

глубины резания в 2 раза.

Температура режущей части инструмента резко уменьшается

с уменьшением главного угла в плане у потому, что увеличивается

рабочая длина режущей кромки и значительно улучшается тепло-

отвод. Такое же влияние оказывает уменьшение вспомогательного

угла в плане

Увеличение переднего угла у и увеличение радиуса закругле-

ния вершины резца г также вызывают уменьшение температуры

режущей кромки инструмента. Это объясняется тем, что с увели-

чением переднего угла уменьшается работа, связанная с деформа-

цией обрабатываемого металла, а с увеличением радиуса закругле-

ния вершины увеличивается отвод тепла в обрабатываемое изделие.

Однако необходимо заметить, что изменение величин у, <р,

и г имеет свои пределы, выше или ниже которых благоприятное

влияние на температуру режущей кромки уже не достигается.

Температура режущей части инструмента уменьшается также

с повышением теплопроводности обрабатываемого металла, тепло-

проводности металла инструмента и площади поперечного сече-

яия тела инструмента.

Глава III

СОПРОТИВЛЕНИЕ МЕТАЛЛОВ РЕЗАНИЮ

13. Общие понятия

При снятии стружки обрабатываемый металл сопротивляется

резанию. В зависимости от конкретных условий работы сила со-

противления резанию изменяется в очень широких пределах, от

несколько десятков килограмм до несколько десятков тонн. Сила

сопротивления резанию воспринимается инструментом, приспо-

соблением, изделием и станком.

Не зная силы, с которой обрабатываемый материал сопроти-

вляется резанию, нельзя правильно проектировать режущие ин-

струменты, приспособления и станки, а также нельзя организо-

вать рациональное использование станков и инструментов.

В'этом заключается огромное практическое значение законов со-

противления металлов резанию для каждого работника, связан-

ного с проектированием или эксплоатацией режущих инструмен-

тов и станков.

Сила сопротивления металла резанию складывается из трех

основных усилий:

1) усилия, идущего на деформацию срезаемого слоя металла,

т. 'е. на преодоление внутренних сил сцепления кристаллов металла;

2) усилия, идущего на срез элемента стружки от остальной

массы металла;

3) усилия, идущего на преодоление внешних сил трения, т. е.

сил трения стружки о переднюю грань и задних граней инстру-

мента о поверхность резания и обработанную поверхность.

Усилие, идущее на деформацию срезаемого слоя, при работе

резцами составляет около 90% от силы сопротивления металла ре-

занию.

Работа многих других инструментов сопровождается большим

трением. Например, при сверлении спиральными сверлами 20%

энергии расходуется на преодоление сил трения стружки о поверх-

ность спиральной канавки и сверла о стенки отверстия и поверх-

ность резания. Наибольший расход энергии на преодоление внеш-

них сил трения имеет место при работе метчиками. Здесь при на-

резании резьбы в вязких металлах расход достигает 50%. Это объяс-

няется тем, что метчики не имеют, а если и имеют, то очень ма-

ленький вспомогательный задний угол (задний угол по профилю

40

резьбы), поэтому возникают очень большие силы внешнего трения

и часто происходит заклинивание метчика в гайке.

Из сказанного следует, что сопротивление резанию может быть

уменьшено или путем уменьшения деформаций срезаемого слоя

металла или путем уменьшения внешних сил трения.

Деформация стружки уменьшается с увеличением переднего

угла и с увеличением толшины срезаемого слоя. Следовательно,

с увеличением переднего угла и толщины срезаемого слоя,

будет уменьшаться и сопротивление резанию. Уменьшение внешних

сил трения может быть получено за счет хорошей отделки передних

и задних граней инструмента, за счет введения или увеличения

задних углов и вспомогательных углов в плане и за счет примене-

ния охлаждающих жидкостей с хорошим смазывающим действием.

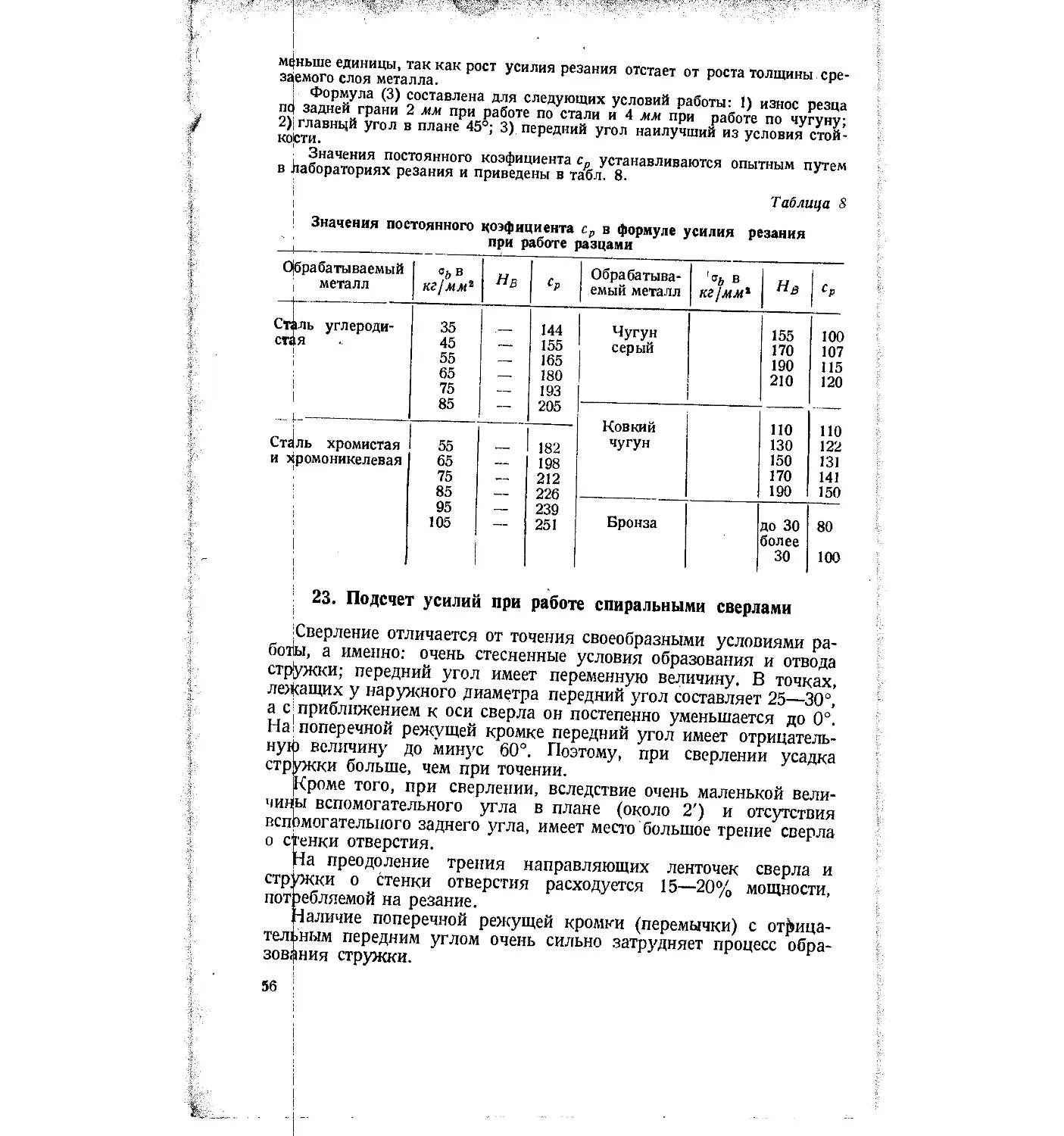

14. Усилия, действующие при резании металлов

В зависимости от характера выполняемой работы, конструкции

и геометрии инструмента, сила сопротивления металлов резанию

передается инструменту и станку по нескольким направлениям,

Фиг. 39. Усилия, действующие на то

карный проходной резец:

Р 2 — усилие резания: Р* — усилие подачи;

Ру —- радиальное усилие.

Фиг. 38. Усилия, действующие на

токарный подрезной резец.

т. е., как принято говорить, сила сопротивления резанию разла-