Text

ОБРАБОТКА МЕТАЛЛОВ

РЕЗАНИЕМ

СПРАВОЧНИК ТЕХНОЛОГА

ОБРАБОТКА МЕТАЛЛОВ

РЕЗАНИЕМ

СПРАВОЧНИК ТЕХНОЛОГА

Под редакцией капд. техн, наук

Г. А. МОНАХОВА

Москва «МАШИНОСТРОЕНИЕ» 1974

6114.6

0-23

УДК 621.9.042(031)

Обработка металлов резанием. Справочник техноло-0'23 га. Изд. 3-е, под ред. Г. А. Монахова. М., «Машиностроение», 1974.

600 с. с ил.

На обороте тит. л. авт.: Г. Л. Монахов, В. Ф. Жданович, 3. zM Радинский и др.

В справочник включены сведения о доносках и нося щах, типовых технологических маршрутах обработки деталей, способах дос;нжения необходимой точности деталей прецизионных станков; приведены технические характеристики, нормы точности металлорежущих станков, условные обозначения технологических баз и зажимных усилий, данные о приспособлениях, режущих, вспомогательных, абразивных и измерительных инструментах. Даны формулы для определения тсхноло;ического времени, таблицы величин врезания и перебега, межоперационных припусков, рекомендации по выбору режимов резания.

31207-083

О-----------83„74

038(01)-74

6П4.6(031)

Рецензент д-р техн, наук проф., Заслуженный деятель пауки и техники РСФСР В. С. Корсаков

Авторы: /Монахов Г. А., Жданович В. Ф., Радинский Э. М., Гай Л. Б., Кузнецов Ю. И., Шестаков Н. П., Рябинин В. Л7 Харитонов А. Б., Воронцова А. В., Бсднов Ю. М.

© Издательство «Машиностроение», 1974 г.

Глава 1

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ БАЗ И ЗАЖИМНЫХ УСИЛИЙ

Заготовка детали в процессе обработки должна сохранять определенное положение относительно деталей станка или приспособления, для чего необходимо исключить возможность трех прямолинейных движений ее в направлении выбранных осей координат и трех вращательных движений вокруг этих или параллельных им осей (т. е. лишить заготовку шести степеней свободы).

Для определения положения жесткой заготовки необходимо наличие шести опорных точек. Для их размещения требуются три поверхности (или заменяющие их три сочетания поверхностей). В зависимости от формы и размеров заготовки эти точки могут быть расположены на поверхности различно. Например, на заготовках, имеющих форму прямоугольного параллелепипеда, три опорные точки размещаются на поверхности, отличающейся наибольшими размерами, две — на поверхности, отличающейся наибольшим протяжением, одна — на поверхности, отличающейся наименьшими размерами (рис. 1),

Поверхности (или заменяющее их сочетание поверхностей), относительно которых определяется положение других поверхностей заготовки детали, называют базирующими поверхностями или базами.

Поверхность (или заменяющее се сочетание поверхностей), лишающую заготовку детали трех степеней свободы, называют установочной базой, в качестве которой создают или выбирают поверхность (или сочетание поверхностей) с наибольшими размерами.

На торцовой поверхности и на одной из поверхностей шпоночного паза располагается по одной опорной точке. Каждая из этих поверхностей носит название опорной базы (рис. 2).

На заготовке детали, представляющей собой тело вращения, длина которого меньше диаметра (диски, зубчатые колеса, фланцы и т. д.), шесть опорных точек располагаются следующим образом: три — на торцовой поверхности, выполняющей функции установочной базы; две — на цилиндрической, лишающей заготовку двух степеней свободы (возможности перемещения параллельно двум взаимно перпендикулярным осям), вследствие чего эта поверхность носит название двойной опорной, или центрирующей базы, и одна точка — па одной из поверхностей шпоночного паза, выполняющей функцию опорной базы (рис. 3).

4 Условные обозначения технологических баз и зажимных усилий

Для обеспечения контакта между поверхностями заготовки и опорными точками необходимо создать зажимные усилия (силовые замыкания), которые рекомендуется располагать против опорных точек (табл. 1—3).

Погрешностью базирования называется разность предельных расстояний измерительной базы относительно установленного на размер инструмента. Эта погрешность

имеет место при несовмсщении измерительной и установочной баз заготовки; опа не является абстрактной величиной, а относится к конкретному выполняемому размеру при данной схеме установки.

Погрешностью закрепления называется разность предельных расстояний измерительной базы относительно установленного на размер инструмента в результате смещения обрабатываемых заготовок от действия зажимной силы. Для партии заготовок погрешность равна нулю, если величина смещения хотя и велика, но постоянна; в этом случае координата середины поля допуска выполняемого размера может быть скор' ректирована настройкой станка.

Погрешность положения заготовки является следствием неточного изготовления приспособления г износа его установочных элементов, а также ошибок установки приспособления на станок. Эта величина

регламентируется определенными нормами и периодически контролируется в процессе эксплуатации приспособлений. Правила базирования заготовок при обработке и возникающие погрешности установки, а также факторы, влияющие на точность обработки, подробно освещены в работе [7].

1. Знаки условных обозначений опор, баз и зажимных усилий

Наименование Знаки условных обозначений

Вид сбоку | Вид в плане

Обозначения опор Основные опоры: жесткие регулируемые и зажимных усилий Одине чине

/\

Дополнительные опоры подвижные и подводимые -ф-

Сблокированные подводимые и подвижные опоры ДвоЙ ные

Условные обозначения технологических баз и зажимных усилий 5

Продолжение табл. I

Наименование Знаки условных обозначений **

Вид сбоку | Вид в плане

Зажимные усилия Од и но чные

ДВОЙ! ные

Сблокированные зажимные усилия 1 । | ।

Обозначения баз i .1 зажимных усилий

Центры гладкие и рифленые

Центр плавающий

Центр вращающийся -рЬ - 3

Центр обратный 44 Z

Поводок (хомутик) или поводковый патрон —

Лг1

Подвижный люнет *1 _

6 Условные обозначения технологических баз и зажимных усилий

Продолжение тябл. I

На именованне j Знаки условных обозначений *с

| Вид сбоку | Вид в плане

Неподвижный люнет

L~ь—

Двух-, трех- и четырехкулачковые и цанговые патроны -j

Магнитные плиты ^7777777777777777'

Разметка *’ Цифры 2, 3, 4 н 3 обозначают яео tZZl •бходнмое количество дополнительных опор

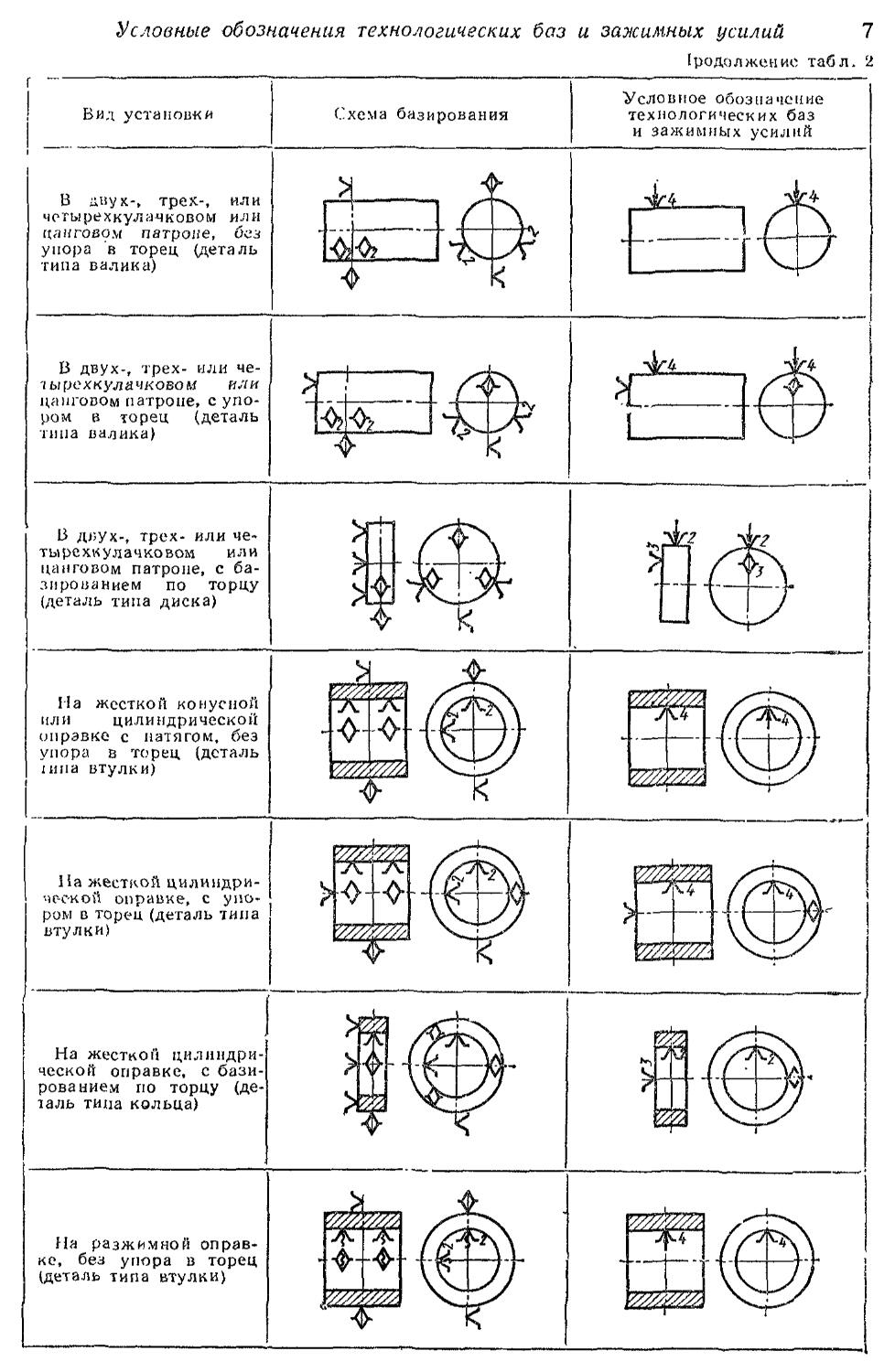

2, Условные обозначения технологических баз и зажимных усилий

Условные обозначения технологических баз и зажимных усилий 7

1родолжение табл. 2

Вид установки

Схема базирования

Условное обозначение технологических баз и зажимных усилий

В двух-» трех-, или четырехкулачковом или цанговом патроне, без упора в торец (деталь типа валика)

В двух-, трех- или че-Iырехкулячковои или цанговом патроне, с упором в торец (деталь типа валика)

В двух-, трех- или четы ре хк ул ачковом или цанговом патроне, с базированием по торцу (деталь типа диска)

'У Г\

На жесткой конусной или цилиндрической оправке с натягом, без упора в торец (деталь пша втулки) j а Wz VTA

На жесткой цилиндрической оправке, с упором в торец (деталь типа втулки) > 1

к >

На жесткой цилиндрической оправке, с базированием по торцу (деталь типа кольца)

На разжимной оправке, без упора в торец (деталь типа втулки)

О-

8 Условные обозначения технологических баз и зажимных усилий

Продолжение табл. 2

Вид установки

Схема базирования

Условное обозначение технологических баз и зажимных усилий

На разжимной оправке, с упором в торец (деталь типа втулки)

На разжимной оправке, с базированием ио торцу (деталь типа кольца)

к

На магнитной плите (деталь типа прямоугольного параллелепипеда ) >1 4 К / . ... 7

у- |Хг < ч.

На плоскости с одной подводимой опорой

По схеме базирования

На плоскости с зажимом подвижной призмой (деталь типа планки)

3. Примеры применения условных обозначений технологических баз и зажимных усилий

Эскиз установки

Схема условного обозначения

В центрах, с плавающим центром, в поводковом патроне с неподвижным люнетом

В трехкулачковом са-моцентрирующем патроне, с базированием по наружному диаметру без упора в торец

Условные обозначения технологических баз и зажимных усилий 9

Продолжение табл. 3

| Эскиз установки

В трехкулачковом пат- | J роне, в разжим, с бази- 1 рованнем по торцу )

На жесткой центровой конусной ИЛИ цилиндр». Jj ческой оправке с натягом ГиЦ1 в центрах, с базирова- U4J! нием по отверстию L

С?<ема условного обозначення

На резьбовой консоль- 1 ной оправке, с базирона- 1 Л- Ж и

иием ио резьбе [ н ИЙ

р На разжимной кон- / сольной оправке, с бази- т роваиисм по отверстию ) У/7//7Л >

7/7'/\

На оправке, с креплением во отверстию

На жесткой консольной оправке, С базированием но торцу

)

Т~' ' LJ

10 Условные обозначения технологических баз и зажимных усилий

Продолжение табл. 3

Schuh ушановки

Схема условного обозначения

Па оправке в разжим, с базированием по отверстию

Условные обозначения технологических баз и зажимных усилий Ц

Продолжение табл, 3

Глава 2

ДОПУСКИ И ПОСАДКИ

1. Сводная таблица предельных отклонений, мкм. Система отверстия ♦»

Номинальные размеры, мм Отклонение 1-й класс точности 2-й класс точности

ост нкм ост нкм юн * ОСТ

1011 * 1041 1012* 1042

Отверстие Вал От верстке Вал

Прессовая вторая Прессовая первая Глухая Тугая Напряженная Плотная Сколь- зящая Движения Ходовая Г 0 п я • чая

Л1 /7рЛ г\ 7\ н. 771 Ci Д1 X, А -' Р

От 1 до 3 В И +G 0 4-20 +15 + П + 12 + 10 +6 +8 +4 +? 4-2 —2 0 -4 —3 —6 — 12 -4-10 0 + 27 + 17

Св. 3 до 6 В н 4-8 0 4-24 + 19 +20 + 15 + 13 +8 +10 +5 +6 +1 —2 0 —5 — 10 — 18 + 13 0 -г 33 -4-20

Св, 6 до 10 в н 4-9 0 4-29 4-23 +25 + 19 +16 +9 + 12 +6 -4-8 +2 4-4 —3 0 —6 —п — 13 —22 1 10 0 +39 -4-23

Св. 10 до 18 в н + Н 0 4-36 4-28 +31 +23 +•20 + Н ' + 15 +7 + 10 +2 Li 0 —8 —б — 14 —16 -27 4 19 0 4-48 +29

Св. 18 ДО 30 в . н +13 0 +44 +3о +37 +28 +24 + 13 +17 +8 + 12 +2 +6 —3 0 —9 -7 — 16 —20 —33 +23 0 +62 +39

Св. 30 до 40 Св. 40 до 50 в н +15 0 +54 +43 +45 +34 + 28 + 16 +20 +9 + 14 +2 +7 0 —11 —9 —20 —25 —41 4 27 0 +77 4-50 4 87 +60

. zCi до 65 В 4-18 +66 +53 +54 +41 +33 +24 +16 +8 0 —10 —30 +30 +105 —75

Допуски и посадки

Продолжение табл. 1

Номинальные размеры, мм Отклонение 2-й класс точности

ОСТ ОСТ 1012 *

1043 * 1044

Вал

Прессовая Легко-прессовая Глухая Тугая Напря-женная Плотная Скользящая Движения Ходовая Легкоходовая Широкоходовая Тепловая ходовая

Пр Пл Г Т И П С Д - X • 7 III ТХ

От 1 до 3 В Н 4 18 -4-12 +16 +10 + 13 -6 + 10 +4 +7 +1 +3 -3 0 —3 —9 —8 -18 —12 —25 — 18 —35 —60 —74

Св. 3 до 6 В Н +23 + 15 +21 + 13 +16 +8 -М3 +& +9 +1 +4 —4 0 —8 „4 -12 — 10 —22 -17 —35 —25 —45 -70 —88

Св. 6 до 10 В Н +28 + 18 +26 + 16 4-20 + 10 + 16 -4-6 + 12 +2 +5 0 -10 —5 —15 —13 -27 —23 —45 -35 . -60 —80 — 102

Св. Ю до 18 В н +34 +22 -J-32 +20 +24 +12 + 19 +7 + U +2 +6 —6 0 -12 —6 -18 — 16 —33 —30 —55 —45 -75 —95 —122

Св. 18 до 30 в н +42 +2S +39 +23 +30 + 15 +23 +8 + 17 +2 +7 -7 0 —14 —8 —22 —20 —40 —40 —70 —60 —95 — 110 — 143

Св. 30 до 40 Св. 40 до 50 в н 4-35 +52 +35 +47 +30 -М7 +30 +35 4 18 -4-27 +9 +20 +3 +8 —8 0 -17 — 10 -27 —25 ‘ —50 —50 -85 -75 -115 СМ 1.0 CQ СО 7 । 77

Св. 50 до 65 в +65 +45 +55 4-35 +40 +30 1 +23 + 10 0 — 12 -30 —65 —95 —140 —186

Допуски и посадки

Продолжение табл, 1

Номинальные размеры, лш Отклонение j 1-й класс точности 2-й класс точности

ост нкм ОСТ НКМ ЮН * ОСТ

1011 * 1041 1012* 1012

Отверстие Вал Отверстие Вал

Прессовая вторая Прессовая первая Глухая Тугая Напря-же н -ная Плотная Скользящая Движения Ходовая Горя -чая

Hp2t ПрЦ Гу Ti Нх II1 Ci 41 А Гр

Св. 65 до 80 Н 0 4-72 4-59 ФГз 4-19 4-ю 43 -5 -13 -23 -49 0 4120 Wo

Св. 80 до 100 Св. 100 до 120 В н +21 0 Д-86 4-71 4-94-4-79 66 -51 -69 -54 4-38 4-?з 4'28 4-12 419 +3 +9 -6 0 -15 -12 -27 -36 -58 435 0 4-140 -L-1073 4160 4125

Св. 120 до 150 Св. 150 до 180 в н 4-24 0 # 2 * 2 4~45 4-26 432 4-14 4-22 +4 410 -7 0 -18 — 14 —32 -43 -68 440 0 4-190 4150 4-220 4180

Св. 180 до 220 Св. 220 до 260 в н 4-27 0 4-52 4-зо 436 4-15 425 +4 +П -8 0 —20 -16 36 —50 -79 4-45 0 4260 215 -300 -255

: Св. 260 до 310 Св. 310 до 360 в н 4-зо 0 4-58 4“35 440 418 428 -И 413 —9 0 —22 —18 —40 -56 —88 450 0 - -350 -300 -400 -359

Св. 360 до 440 > Св. 440 до 500 i в н 4-35 0 4-65 4-40 445 420 432 45 413 -10 0 -25 -20 —45 -68 -108 60 0 1 4-475 4-415 4545 4485 1

Допуски и посадки

Продолжение табл. 1

Номинальные размеры, мм Отклонение 2-й класс точности

ОСТ 1043* | 1044 ОСТ 1012*

Вал

Прессовая Легко-прессовая Глухая Тугая Напря- жен ная Плотная Скользящая Движения Ходовая Легкоходовая Широко ходовая Тепловая ходовая

Ир Пл Г Т Н II С Д X Л III ТХ

Сэ. 65 до 80 II 4 65 4-45 4-35 4-20 -Ь10 +з -10 1 -20 1 —32 -60 -105 — 145 -150 — 196

Св. 80 до 100 Св. 100 до 120 В Н 4-85 4-60 4-95 4-70 -4-70 ' 4-45 4-15 4-23 -{-35 + 12 +26 4-з 4-Г2 -12 0 —23 — 15 -38 -40 -75 -80 — 125 — 120 — 175 мм

Св. 120 до 150 Св. 150 до 180 В н 4 НЮ 480 I 125 1-93 4-85 4-58 4-52 4- 25 +40 + 13 +30 4-4 +м -14 0 -27 -18 —45 —50 -90 -100 —155 — 150 -210 * 2

Св. ISO до 220 Св. 220 до 260 в н С143 НЮ k-165 1-133 4- юз 4-73 -| 60 4-30 4 15 + 15 -1-35 +1 + 16 -16 0 -30 —22 -52 -60 -105 -120 -180 -180 -2=0 —260 -332 -290 -362

Св. 260 до 310 Св. 310 до 360 в н - -195 ; -160 •220 -185 4 135 4- ню 4-70 4 35 +50 + 15 4-40 +* + 18 -18 0 -26 -60 -70 -125 -140 -210 -210 -290 -330 -411 —360 -441

Св. 360 до МО Св. 440 до 500 в н 4 260 4-220 4-300 4-260 H7J 4-130 4-S3 -НО -}-60 4-20 + 13 +5 +20 -20 и -40 -30 -70 -80 -149 -170 —245 - 250 -310 + Й + ю И 1 1

Допуски и посадки

Продолжение та^л. !

2-й а класс точности ОСТ 1013 * '3-й класс ТОЧНОСТИ

ОСТ НКМ 1016 * ОСТ 1069 I ОСТ 1013 *

Вал Вал

Номинальные размеры, мм 5 и п эн Отверстие । Прессо-1 ван вто- | рая Прессовая пер- вая I Глухая Тугая Напря-женная 1 Плотная л « е> сз е? * R СО и СЧ S3 О X Отверстие Прессовая третья Прессовая вторая Прессовая первая : Сколь-( зящая Ходовая Широко-ходовая

X О Д2а П^2а Са Г2а Н2а п9 2а С2а Х2 а Дз /7Р53 <w3 /7₽/3 Сз *3 ш s

От 1 до 3 В Н 414 и а-32 4-18 +24 + 15 415 46 — 47 —2 0 -9 -6 —20 420 0 — — — 0 -20 -7 -32 -17 —50

Св. 3 до 6 В и +!‘ 44} 4-23 4-31 4-19 420 48 +9 —3 0 —12 -10 —28 425 0 — — +30 0 -25 -11 -44 -25 —65

Св. 6 до 10 в и ’22 о~ 4-50 4-28 4-38 4-23 425 410 421 46 ±1” 0 -15 -13 —35 1 430 0 4100 470 4-70 440 4 65 +3э 0 -30 —15 —55 —35 -8.6

Св. 10 до 18 в н 4-27 0 4-60 4-33 4-46 4-28 430 412 £5 419 41 412 —6 0 -18 —16 —43 +35 4П5 +80 480 445 475 +40 0 -35 -20 —70 —45 —105

Св. 18 до 30 в н 4-зз 0 ♦ 8 4-56 4-35 436 415 429 4-8 423 42 413 -8 0 -21 । RS? 445 0 4145 4-100 4Ю0 4-55 495 4-50 0 —45 -25 -85 -60 —130

Св. 30 до 40 в 4-39 4-99 4-60 4-68 442 454 427 415 0 -25 4-50 4165 4И5 4115 +65 4110 0 —32 -75

Св. 40 до 50 н 0 4-109 4-70 -ИЗ 4П 49 +2 -10 -25 —64 0 4175 4125 + 125 475 460 -50 -100 -160

Допуски и посадки

о

Продолжение табл I

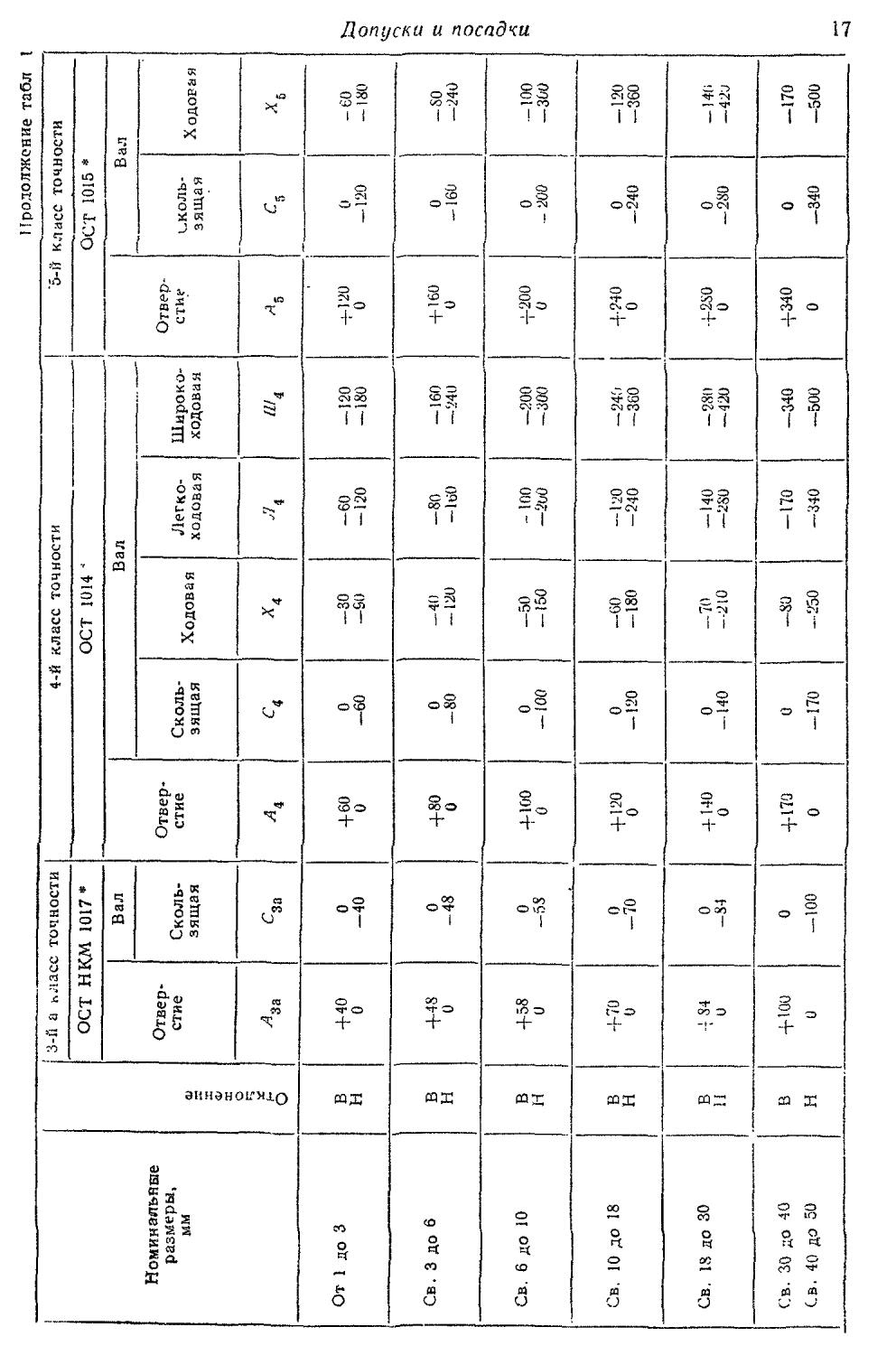

Номинальные размеры, мм Отклонение 3-й а класс точности 4-й класс точности '5-Й класс ТОЧНОСТИ

ОСТ НКМ 1017* ОСТ 1014 < ОСТ 1015 *

Отверстие Вал Отверстие Вал Отверстие Вал

Скользящая Скользящая Ходовая Легко-ходовая Широкоходовая скользящая Ходовая

^За С3а Л4 С Х4 Л

От 1 до 3 В Н 440 0 0 -40 460 0 0 -60 -30 -so -60 -120 -120 — 180 Н-120 0 0 -120 -60 -180

Св. 3 до 6 В Н 4-48 0 0 — 48 480 0 0 -80 — 40 -120 -80 -160 — 160 —240 4160 0 0 -160 -80 -240

Св. 6 до 10 В Н 458 и 0 —58 -4-100 0 0 -100 —50 -150 - 100 -2о0 —200 -300 4200 0 0 - 200 -100 -300

Св. 10 до 18 В Н 470 0 0 -70 4120 0 0 — 120 -60 -180 -120 -240 —240 -360 4-240 0 0 -240 -120 -360

Св. 13 до 30 В и 4 84 и 0 -84 4140 0 0 -140 -70 -210 -140 —280 -280 —420 4 280 0 0 -280 -146 -420

Св. 30 до 40 Св. 40 до 50 в н 4Юи 0 0 — 100 4-170 0 0 -170 —80 -250 о i ' ~ ! 1 1 § 1 I 4340 0 0 —340

Допуски и посадки

Продолжение табл 1

Номинальные размеры, мм Отклонение 2-й а класс точности ОСТ 1013 3-й класс точности

ОСТ НЕМ 1016 * ОСТ 1069 | ОСТ 1013 *

Отверстие Вал Отверстие Вал

Прессовая вторая J Jpecco-вая первая Глухая га Напряженная Плотная Скользящая X одов а я Прессовая третья Прессовая вто- рая Прессо' вая пер- вая Скользящая Ходовая Ш и роко ходовая-

Л2 а Л₽2,а Пр,2а 4а т 2 а На П2а С2а Х2а Аз 11р3з Пр/3 сз '"з

Св. 50 до 65 В 4-46 4-133 +87 4 83 +53 +50 4-41 +32 +18 0 -30 +60 +210 + 150 +150 +90 + 135 0 —40 —95

Св. 65 до 80 Н 0 4-148 + 102 +89 +59 4-20 +11 4-2 — 12 -30 -76 0 +225 + 165 + 165 + 105 +75 -60 — 120 -195

Св. 80 до 100 В ) +54 + 178 + 124 + 106 +71 +□8 +48 +38 1 -f-20 1 0 -36 1 +70 1 +260 +190 +195 +125 + 160 0 -50 — 120

Св. 100 до 120 н 0 +198 144 + 114 +79 +23 • + 13 4-3 — 15 -35 —90 0 +280 +210 +210 + 140 +90 -70 — 140 —235

Св. 120 до 150 в + 63 * 2 * 2 + 67 -{-55 +43 +22 0 -43 +80 4 325 4-245 Й8 + 185 +103 0 -60 — 150

Св. 150 до 180 и 0 +27 4-13 +3 -1-8 —40 -106 0 ip 1О ++ ! +275 +195 +200 + 120 -80 -165 -285

' Св. tv) до 220 ( в 4'73 4 308 +236 1-163 + 122 +78 4-64 +51 +24 0 -30 +90 +410 4 320 +325 +235 +230 ++о 0 -75 — 180

j Св 220 /о 2‘‘9 | ) 1 н 0 4-336 +‘284 + 186 4 Но +31 +17 + 4 -23 -47 -122 0 +430 +360 +365 +273 +250 + 160 -90 -195 -330

Допуски и посадки

П ИС\"ОЛ А <2 н ;• с I

Номинальные размеры, мм <У X 3-й а класс точности 4-й класс точности 6-й класс точности

ОСТ НКМ 1017 * ОСТ 1014 * ОС1 1015 *

Отверстие Вал Отверстие Вал Отверст ие Вал

Скользящая Скользящая Ходовая Легко-ходовая Широко-ходовая Скользящая Ходовая

Отклс л3а ой А4 С4 .V ‘'4 Л *6

Св. 50 до 65 В 4-130 0 4200 0 —100 -200 -400 4400 0 — 200

Св. 65 до 80 Н 0 —120 0 —200 —300 -400 -600 0 -400 -600

Св. 80 до 100 В 4-140 0 4230 0 —120 -230 -460 4 460 0 —230

Св. 100 до 120 н 0 -140 0 —230 -350 — 460 —700 0 -460 -700

Св. 120 до 150 в 4160 0 4260 0 -130 -260 —530 4530 0 -260

Св. 150 до 180 н 0 . -160 0 —260 -400 -530 —800 0 -530 -800

Св. 180 до 220 в 4185 0 4300 0 —150 -300 —600 4-боо 0 -300

Св. 220 до 260 н 0 -185 0 -300 —450 -690 —900 0 -600 — 901)

Допуски и посадки

Продолжение табл. I g

Номинальные размеры, мм Отклонение 2-й а класс точности | Отверстие | 3-й класс точности

OCT J7K51 WJ6 * ОСТ 1069 । ’ ОС Т 1013 *

1 Отверстие Вал BJ 1Л

। Прессовая вто- [ Прессовая пер- вая Глухая j Тугая Напряженная Плотная Скользящая Ходовая , Прессовая третья Прессовая вто- рая Прессовая первая Л Сй 5| 3 Л I Ходовая Широкоходовая

Л2а "₽22а !'Р;2Э Л2а 7\ ^2а "2а С2 а лз /7р^3 Пр/3 С3 *3 и'з

Св. 260 до ЗЮ В Л-84 4-431 +350 +471 +'390 +222 +90 +74 +58 4-27 0 -56 + 100 +513 4-415 —j~o65 +465 +420 +285 0 -90 -210

Св. 310 До 360 в 0 + 170 +242 +190 +36 +20 ++ -27 -54 -137 0 +320 +470 +370 + 185 4-305 +205 -100 —225 -380

Св. 360 до 440 в 4-95 +557 +283 + 102 +85 +67 +31 0 -68' +120 +670 +550 +360 0 — 105- -250

Св. 440 &о 500 н 0 +460 +637 +340 +220 •+И5 +252 +40 +23 +5 -31 —62 -165 0 +550 +740 +620 +430 +620 +500 +240 +395 +275 -120 —255 -440 '

Допуски и посадки

*i Для посадок с натягом для размеров свыше 30 мм каждый интервал диаметров разбит на два. Соответствующие отклонения для каждого из них даются отдельно.

*г Для посадок Пр/Г Пр2х, и ЙКТеРВала диаметров св. 150 до 180 мм предусмотрено три интервала, отклонения

для которых следующие:

Интепвалы номинальных размеров Отклонен и я

Чр11 1 , Пр21 I i "+а "«"г. | ТХ

Св. 120 до 140 +81 4-63 + 110 ’ +92 -223 -170 + 133 +92 -200 -263

Св. 140 до 160 +83 +65 +118 + 100 [-253 -190 +140 +100 -210 -273

Св. 160 до 180 +86 +68 + 126 + 108 +276 +210 +148 +108 -230 —299

*з дЛя посадки /7р-?2а здесь предусмотрено два варианта св. 18 до 34 и св. 24 до 30, отклонения для них: соответственно +74 и 41 , И -Rj и 48.

Номинальные размеры, мм Отклонение 3-й а класс точности 4-й класс точности i 5-;1 класс точности

ОСТ НКМ 1017 * ОСТ 1014 * ОСТ 1013 *

Отвео-стие Вал Отверстие Вал Отверстие Вал

Скользящая Скользящая Ходовая Легко-ходовая Широкоходовая Скользящая Xодова я

^За С3а Л4 С4 *4 “‘4 Ш4 А, а с,

Св. 260 до 310 В +215 0 +340 0 -170 -340 -680 +680 0 -340

Св. ЗЮ до 360 Н 0 -215 0 —340 -500 -680 -1000 0 -680 -1000

Св. 360 до 440 Б +250 0 +380 0 -190 —380 —760 +760 0 —380

Св. 440 до 300 Н 0 -250 0 -380 -570 —760 — 1100 0 -760 — 1100

Допуски и посадки

2. Сводная таблица предел ь я ы х отклонений, эдк.ч. Система вала *1

Номинальные размеры, мм Отклонение 1-й класс точности 2-я класс точности

Вал ОСТ НКМ 1021 * ОСТ

1022 * 1142 j 1143 *

Отверстие Вал Отве рстие

Глухая Тугая Напряженная Плотная Скользящая Движения Ходовая Горячая Нрессо-вая

Bi г. Ti Н, и. 1 с- Лг xf В Гр Пр

От i до 3 В Н 0 -4 -4 -10 О -8 +1 —5 +4 46 0 + 10 43 +16 +6 0 —6 -13 -27 —8 -18

Св. 3 до 6 В Н 0 —5 -5 -13 -15 41 -7 4~5 48 0 412 4-1 +22 410 0 —8 — 15 -33 -10 —23

Св. 6 до 10 В н 0 -6 -6 -16 -3 -12 41 -8 -46 -4 46 0 + 14 4-5 41 0 -10 -17 -39 -12 —28

Св. 10 до 18 в н 0 -8 -8 -20 -4 — 15 -4ii 4-1 -5 46 tn о ) -12 , 1 -22 -48 -15 -34

Св. 18 до 24 Св. 24 до 30 в н 0 —9 -10 -24 -4 — 17 4-2 -12 48 -6 V? +41 +20 0 -14 -30 -62 -19 -42

Св. 30 до 40 Св. 40 до 30 в н 0 -11 -12 -28 -20 +2 -14 4-9 -7 415 0 1 +25 49 +50 423 0 -17 1 1 II 233-jo —25 -52

Св. 50 до 65 Св. 65 до 80 в н 0 -13 — 14 -33 —5 -21 4-2 -16 4-10 -8 +18 0 +29 +10 +60 +30 0 -20 I toicoe CD О ОО СМ 1 ' ’' ’ г —33 —65

t Сз. S3 ДО :00 [ Св '(О .’о 120 1 в н 0 — 15 -17 -33 -6 -28 4-3 -19 4-12 -9 +21 0 +31 +12 +71 +36 0 —23 -93 -140 -ИЗ -160 Illi 3388

Допуски и посадки

Продолжение тгС-.i j

Номинальные размеры, мм Отклонение 2-й класс точности > 2а класс точности |

ОСТ 1022 * ! ОСТ НКМ 1026 *

Отверстие Вал Отверстие

Глухая Тугая На-пря-жен-ная Плотная Скользящая Движения X одевая Легко-ходовая П1и-роко-ходо-вая Прессовая вторая Глухая Тугая Напряжен -пая Плотная Скользящая

Г Т И П С Д X Д 1Д »» П?22Я. Z 2а 7’ 2Я "гэ !,2Я %

От 1 до 3 В Н -2 -13 0 -10 -J-3 -7 4-7 -3 -4-10 0 -413 4-3 22 +8 ч-зо т-12 л-38 4-18 0 —9 -18 -32 -1 -15 — — - 7 ~1

Св. 3 до 6 В Н —3 — 16 0 -13 -1-4 -9 4-9 -4 +1^ 4-17 +4 4-27 4-10 4-10 4-17 4-50 4“ 25 0 -12 -23 -41 - 2 -20 — — 9 -9 +18 0

Св. 6 до 10 В II -4 —20 0 — 16 -М — 12 4 11 4-16 0 4 21 4-5 4-зз +13 +50 +23 4 65 4-35 0 -15 —28 —50 -3 -25 + 1 —21 -6 —16 4-12 -10 4 22 0

Св. 10 до 18 В н —5 -24 0 -19 -1 5 — 14 4-13 -6 4-19 0 4-25 +6 -1-40 + 16 4- G0 4-30 4-80 т-45 0 -18 -33 -60 -3 -30 —25 4-8 — 19 4 13 -12 4 27 0

Св. 18 до 24 Св. 24 до 30 в н -6 -30 0 -23 +6 -17 4-16 -7 4-23 0 4-зо +8 4 50 4-20 4-80 4 40 4-105 4-60 0 -21 - 41 —71 . -48 -81 -3 -36 4 4 —29 +ю -23 4 20 -13 +33 0

Св. 30 до 40 Св. 40 до 50 в н -7 -35 0 -27 -20 +18 -8 +27 0 4~оэ +10 4-60 4-25 4-95 4-50 4 125 4-75 0 —25 -60 -99 - 70 -109 -3 -42 4-5 —34 + 12 -27 4-24 ' — 15 4-39 0

Св. 50 до 65 Св. 65 до 80 в н -8 -40 0 -30 +8 -23 4-20 -10 4-зо 0 4 42 4-12 4-70 4-зо 4-115 4-65 4-155 4-95 0 -30 1 1 N — 4 -50 4-5 —41 4-14 -32 4-28 — 18 +-46 0

Св. 80 до 100 Св. 100 до 120 в н -10 -45 0 — 35 4-9 : -26 4-23 -12 4-35 0 4 50 + 15 4-90 4-40 4-140 т-80 4-190 -4120 0 -35 — 124 -178 — 144 -198 —4 -58 4-6 —48 4-16 -38 4 34 - 20 4 54 0

Допуски и посадки

Продолжение табл. 2

Номинальные размеры, мм Отклонение Вй класс точности 1 'С-н класс точности j

Вал ОСТ НКМ 1021 * • ОСТ

1022 * 1142 | 1143*

Отверстие Вал Отверстие

Глухая Тугая Напряг жекная Плотная Скользящая Движения Ходовая Горячая Прессовая

В. Tt //, nt С, /Л X, В Гр Пр

Св, 120 до 150 В 0 -20 -7 + 14 + 24 +39 + 83 0 -137 -190 -70 -нои

Св. 150 до 180 Н -15 —45 -32 —22 -10 0 + 14 + 43 -27 -167 -220 —8.6 — 125

Св 180 го 220 В 0 -23 -8 +3 + 16 +27 +43 +96 0 —200 -260 -100 -145

Св. 220 до 260 Н -20 -52 -36 -25 -П 0 + 16 +50 -30 -240 -300 -120 —165

Св. 260 до 310 В 0 -27 -9 -|-4 + 18 +30 +48 + 108 0 - 283 —350 -145 -195

Св. 310 до 360 н -22 -58 -40 -28 -13 +18 +□6 --35 -335 -400 -170 —220

i Св, 36Л до 440 в 0 -30 -10 +5 +20 +35 +55 + 131 0 -395 -475 —200 —260

1 Св 440 до -500 н -25 -65 • 45 -32 -15 0 +20 +68 -4о —465 —543 -240 -300

Допуски и посадки

Номинальные размерь/, мл Отклонение класс точности ОСТ 1022 * - J1 . 2а класс точпости

OCT Н КМ lonz- "" !

Глу- хая Тугая пря- Ж^н-Н^я Отверстие Вал I ОтЕеГзСтие

Плотная Скользящая Дви-жея ня Ходовая .Легко-ходо-вая J ОГн-роко-*одо- Прессовая втора5 Глу- 4 хая } Тугая «5SS Плот. пая • Скользящая

Г Т Н П ——

С Д X Л В2а 7 2а Т 2а -2^. П2/ -;-41 - 22 _ь_ 4-63 0

Св. 120 до 150 Св. 150 до 180 В Н -12 -52 0 —10 +ю —30 4-27 — 14

-1-40 0 +60 + 18 + 105 +30 + 170 4-100 + 230 + 150 0 -40 *2 -4 -76 4-8 —55 4 20 -43

Св. 180 до 220 Св. 220 до 260 В Н -12 -60 0 —45 +11 -35

+30 -16 4-45 0 +70 4-22 4-120 + 60 -1-200 4 120 +270 180 0 -47 се ос ’+•<£> гоо ос 1О СМ ОС О) го НН —5 -78 +9 —64 4-22 -51 4-49 - 24 4 73 0

1 1 1 1 1 1

[ Св. 260 до 310 Св. 310 до 360 В н -18 -70 Q -50 -НЭ -40 ( 4~35 — 18 г 4-50 0 г 4-80 4 26 ( +140 70 Г 4-230 + 140 ( "1+10 +'^10 1 i р — 54 1 — 350 -431 -471 J -6 -90 / 4Ю — 74 , л 4-26 -58 -:-57 -27 ; 84 0

Св. 360 до 440 Св. 440 до 500 в н -20 -80 0 —60 -45 +40 -20 +60 0 +90 +30 4-160 +80 4 270 + 170

+<165 +^50 0 -62 II II СВ О’ +> ^40 —7 -102 + 10 —85 4-28 - 67 i 64 -31 4-95 0

Допуски и посадки

ю Ся

26

Допуски и посадки

Номинальные размеры, мм Отклонение 3-й класс точности За класс точности 4-й класс точности

ОСТ 1023 * ОСТ нкм 1027 * ОСТ 1024 *

Вал дз Отверстие Отверстие Вал В4 Отверстие

Сколь* зящая сз Ходовая х:> Широкоходовая “>з Вал В3а Скользяща я С3п Скользящая С4 Ходовая *4

От 1 до 3 В Н 0 —20 4-20 0 4-32 И 4-50 + 17 0 -40 +40 0 0 —60 4 60 0 +90 4-30

Св. 3 до 6 В Н 0 -25 +25 С-44 п-в 4 65 +25 0 -48 +48 0 0 —80 +80 0 + 120 +40

Св. 6 до 10 В Н 0 -30 4-зо 0 4'?? 4-1 о 4-85 4-35 0 —58 +58 0 0 -100 + 100 0 + 150 +50

Св. 10 до 18 В Н 0 -35 4-35 0 4-70 4~20 + 105 +45 0 -70 -[-70 0 0 -120 + 120 0 4-180 +60

Св. 13 до 24 Св. 24 до 30 В И 0 —45 +1о5 4-85 4-25 + 130 +60 0 -84 +84 0 0 — НО + 140 О 4-210 +70

Св. 30 до 40 Св. 40 до 50 В Н 0 —50 -|~50 0 4-100 +32 + 160 +75 0 -100 +100 0 0 .-170 + 170 0 +250 +80

Св, 50 до 65 Св. 05 до 80 В Н 1 °3 1 1 4-60 и + 120 +40 4-195 4-95 0 — 120 4-120 0 ! 0 -200 1 +200 0 4-300 4-юо

Св. <80 до :оо Св. 100 до 120 В Н 0 -70 4-70 и +140 4-50 +235 +120 0 — 140 + 140 0 0 -230 4-930 0 +350 -г 120

Св. 120 до 150 Св. 150 до 180 В Н 0 -80 4-80 0 + 165 4-60 +285 + 150 0 -160 + 160 0 0 —260 4-260 0 4-400 + 130

Св. 180 до 220 Св. 220 до 260 В н 0 — 90 4-90 0 + 195 +75 4-ззо + 180 0 — 185 4-185 0 0 -300 4-зоо 0 +450 + 150

Св. 2G0 до 310 Св. 310 до 360 в н 0 -100 4-юо 0 4-225 +90 +380 4-210 0 —215 +215 0 0 -340 4-340 0 +500 + 170

(Lb. 360‘ до 440 В Св. 4-10 до 500 Н Для посадок Для посадки Пр 0 —120 с натяг; ,22а зде( 4-120 0 1МИ ДЛЯ -ь пред} +2о5 +105 размер гсматрйь 4-440 +250 ОВ СВЫ1 шется т| 0 —250 не 18 mn ии инте[ 4-250 0 i каждь шала; с 0 -380 !Й ИИ ТС] в. 120 дс 4-380 0 Ш/Ml ДИ. ) НО мм. -1-570 1 190 1 МГ 1 ров , СИ. 1 10

27

Продолжение табл. 2

Попуски и посадки

— 4-й класс точности 5-й класс точности 7-й класс точности S-й класс точности 9-й класс точности

ОСТ 1024 * ССТ 1025 * ОСТ 1010 *

Отверстие Вал Отверстие Отверстие Вал Отвер- CI ие Вал Отверстие Вал

Легко* ходовая Широкоходовая Скользящая X одо-вая

Ш4 /Л а С5 хя ^9 Д9

Д-120 4-60 4-180 4120 0 -120 Д-120 0 4 180 4-60 4 250 и 0 —250 Д-400 0 0 — 400 -1 600 0 0 —600

4-160 4-80 Д-240 4160 0 — 160 4-160 0 4-240 -1 80 -{-300 и 0 —300 4 4 so 0 0 —480 -1-750 0 0 -750

| -1-200 1 -1-юо 4-зоо 4-200 0 —200 4200 0 4~зоо 4-юо 4360 0 0 -360 4-580 0 0 —580 -1-900 0 0 —900

4-240 I 4-120 4360 4-240 0 —240 4240 0 Д-360 д-120 4430 0 0 -430 4-700 0 0 —700 Д 1100 0 0 -1100

1 1 1 4-280 4-140 4-420 4-280 0 -280 4280 0 4-420 4-140 4 520 0 0 —520 4 8 ю 0 0 —840 4 1зоо 0 0 -1300

4-340 4-170 4500 4-340 0 — 340 4-340 0 -[-500 4170 4-620 0 0 -620 4-юоо 0 0 — 1000 -1-1600 0 0 -1600

4-400 4-200 4боо 4400 0 -400 4400 0 4600 4200 4740 0 0 -740 41200 0 0 - 1200 4-1900 0 р -1900

Д-460 4-230 4-700 -1'460 0 -460 -1-460 0 4-700 4-230 Д-870 0 0 -870 4-1400 0 0 -1100 4-2200 0 0 — 2200

i i i 4-530 4-260 д-800 4530 0 ; -530 -[-530 0 4-800 4260 41000 0 0 -1000 : 4 icon 0 0 — 1600 4-2510 0 —2500

Д-000 -(-300 : 4900 : 4600 0 -600 4-600 0 4 900 4-зоо 41150 0 0 -1150 41900 0 0 —1900 -1 2900 0 0 -2900

Д-680 4-340 41000 4680 0 -680 4-680 0 4Ю00 4340 41350 0 0 — 1350 Д-2200 0 0 —2200 4 ззоо 0 0 —3300

4760 4380 4-поо 4760 0 —760 4760 0 i 41100 : 4-380 41550 0 0 —1550 42500 0 0 —2500 -1-3800 0 0 -3800

разбит на дна. Соответствующие отклонения для каждого из них даются отдельно..

до 160 мм и св, 160 до 180 мм; отклонения для них соответственно следующие: ~ 170 — 190 —910

-233; -25J; —271.

28

Допуски и посадки

3, Допуски „а угловые размеры по ГОСТ 8908—58

Интервалы длин меньшей стороны угла, мм Обозначения Степени точности *1

1 2 3 4 5 6 7 8 9 10

„ 6 t , а Предельные отклонения углов -у (значения t мкм)

До 3 6 2 40" Г Г 30" 2'30" 4' 6' 10' 25' 1° 2°30'

а 0.6 0,9 1,4 2.3 3,6 5,4 9 22.5 54 135

Св. 3 до 5 б 2 30" 50" 1'15" 2' 3' 5' 8' 20' 50' 2°

а '2 0,4 0,8 0,7 1,3 1.1 1,9 1,8 3 2,7 4,5 4,5 7,5 7,2 12 • 18^ 30 45 75 108 180

Се. 5 до 8 6 2 25" 40" Г 1'30" 2'30" 4' 6' 15' 40' 1°30'

а 2 0,6 1 1 1,6 1.5 2.4 2,3 3,6 3,8 6 6 9,6 9 14,4 22,5 36 60 96 135 216

Св. 8 до 12 6 2 20" 30" 50" 1'15" 2' 3' 5' 12' 30' 1<Ч5'

а "7 0.8 1/2 1.2 1.8 2 3 3 4,5 4,8 7,2 7,2 10,8 12 18 28,8 43,2 72 108 180 270

Св. 12 до 20 6 2 15" 25" 40" 1' 1'30" 2'30" 4' 10' 25' 1°

а "7 0,9 1.5 1,3 2,5 2.4 4 3,6 : 6 9** 9 15 14,5 24 36 60 90 150 216 360

Св. 20 до 32 б 2 12" 20" 30" 50" 1'15" 2' 3' 8' 20' 50'

а ”2 1/2 1,9 2 3,2 3 4,8 5 8 7,5 12 12 19 18 29 48 77 120 192 300 4 S0

Св. 32 до 50 А 2 10" 15" 25" 40" Г 1'30" 2'30" 6' 15' 40'

а 1,6 2,5 2,4 3,8 4 6 6,5 10 9,5 15 14,5 22,5 24 37,5 57,5 90 144 225 : 384 GOO

Св, 50 до 80 б "2 8" 12" 20" 30" 50" 1'15" 2' 5' 1Т 450 720 .и

а у 5.2 з 1,8 8 7,5 12 12.5 20 19 30 30 48 75 120 1N0

Допуски и посадки

29

Продолжение табл. 3

1 1 Степени точности *< ! t

। Интервалы ' длин меньшей I стороны угла 1 в мм Обо-значе- 1 2 3 4 5 6 1 1 1 8 9 10

НИЯ б Предельные отклонения углов > (значения а , мкм)

j Св. SO до 120 1 б 2 6" 10" 15" 25" 40" Г ИЗО" 4' 10' 25'

а 2.4 3.6 4 6 6 9 1о 15 16 21 21 36 36 54 96 144 240 360 600 900

Св. 120 до 220 б 5" 8" 12" 20" 30" 50" Г13" 3' 8’ 20'

а ~2 3 5 4,8 8 7 12 12 20 18 30 30 50 45 75 108 180 288 480 720 1200

Св. 220 до 320 б 2 4" 6" 10" 15" 25" 40" Г 2'30" 6' 15'

а "2* 4 6.5 6 9,5 10 16 15 24 25 40 40 64 60 96 130 240 360 576 900 1440

Св. 320 до 300 _б 2 3" 5" 8" 12" 20" 30" 50" 2' 5' 12'

а 4,8 7,5 8 12.5 13 20 19 30 32 50 48 75 80 125 192 300 480 730 1152 186'0

Св. 500 до 800 б 2 3" 4" 6" 10" 15" 25" 40" :Г30" 4' 10'

а 7,5 12 10 16 15 24 25 40 37,5 60 62,5 100 100 160 225 360 1 600 I 960 1 1500 2400

Св. 800 до 1250 А 2 2" 3" 5" 8" 12" 20" 30" Г15" 3' 8'

а 8 12,5 12 19 90 ’ 31 32 50 43 75 80 125 220 187,5 300 469 720 1125 1990 зооо

Св. 1250 до 2000 б 2 2" 3" 4" 6" 10" 15" 25" Г .2'30" 6'

а V 12.5 20 19 30 25 40 37,5 60 62,5 100 94 150 156 250 373 600 938 1300 2230 ЗбОО

** б —допуск угла в угловых величинах; а — отклонения в линейных величин нах для крайних значений интервалов длин приведены для справок и Определены по формуле -g- = L tg-y с округлением

30 Допуска и посадки

4. -Предельные отклонения свободных угловых размеров

Величины измерений Интервалы размеров меньшей стороны а угла, мм

до 1 от 1 доЗ св. 3 ДО 6 ев. 6 до 10 св. 10 ДО 18 св. 18 до 30 св. 30 до 50 св. 50 । до 80

Предельные отклонения +

Угловые А а 4° У 2° 1°40х 1°20' 1° 40х 30х

Линейные, мм а оя 0,05 0,15 0.1 0,2 0,2 0,3 0,2 0,04 0,3 0,5 0,4 0,6 0,5 0,7

Интервалы размеров меньшей стороны а угла, мм

Величины измерений св. 80 до 120 св. 120 до 180 св. 180 до 260 св. 260 до 360 св. 360 до 500 св. 500 до 630 св. 630 до 800 св. 800 до 1000

Предельные отклонения 1:

Угловые Д а 23' 20х 18х 15° 12х 10х 9х 8х

Линейные, мм a 0,6 0,9 0,8 1,1 ! 1,0 1,4 U 1,6 1,3 1,7 1.5 1,8 1,8 2,1 2,0 2,3

Примечание. Величины линейных отклонений подсчитаны для наибольшего и наименьшего значений в данном интервале длин согласно ряду 40а, ГОСТ 6636—69 по формуле а ~ + L 1g Д а и приведены для справок, В чертежах проставляются только угловые значения отклонении.

5. Перечень ГОСТов на допуски резьб

1 " " " " Наименование резьбы ГОСТ

Резьба метрическая для диаметров 1—600 мм. Диаметры и шаги .... Резьба метрическая для диаметров от 1 до 600 мм. Основные размеры Резьба метрическая для диаметров от 1 до 600 мм. Допуски Резьба трапецеидальная одноходовая для диаметров от 10 до 690 мм. Основные размеры Допуски трапецеидальной резьбы для диаметров от 10 до 300 мм ... Резьба метрическая с натягами. Допуски Резьба коническая дюймовая с углом профиля 60° Дюймовая резьба с углом профиля 55° Допуски для дюймовой резьбы по ОСТ НКТП 1260 2-й класс точности Допуски для дюймовой резьбы по ОСТ И КТII 1260, 3-й класс точности | Резьба упорная для диаметров от 10 до 600 мм. Основные размеры и допуски I Резьба трубная коническая. Профиль, основные размеры и допуски [ Резьба трубная цилиндрическая I Резьба коническая вентилей и горловин баллонов для газов и калибры 1 к ней ............ 8724-58 9150-50 * 16093-70 9484-60 9562-60 4608-65 * 61 11-52 * ОСТ НКТП 1260 ОСТ НКТП 1261 ОСТ НКТП 1262 10177-62 6211—69 * 6357-73 9909-70

6. Перечень ГОСТов на шпоночные и зубчатые (шлицевые) соединения

Наименования ГОСТ

Шпоночные соединения. Допуски и посадки 7227 — 58

Шпонки призматические. Размеры сечений шпонок и пазов ...... 8788-<18 *

Шпонки призматические. Размеры 8789 - 6В ♦

Шпонки призматические направляющие с крепление.м по валу. Размеры 8790—(>8

Шпонки сегментные. Размеры шпонок и пазов 8794 -68

Шпонки сегментные. Размеры 8795 - 68

Шпонки клиновые. Размеры 8792- 68

Допуски и посадки

31

Продолжение табл. 6

Наименования ГОСТ

[Иконки клиповые. Размеры сечений шпонок и пазов - . . Н[вояки клиновые с головкой. Размеры Шпонки призматические высокие. Размеры шпонок, сечений шпонок п пазов Шпонки тангенциальные нормальные. Размеры сечений шпоночных пазов II]понки тангенциальные усиленные. Размерь! сечений шпоночных пазов Соединения зубчатые (шлицевые) прямобочные. Размеры, допуски и посадки Сое-мнения зубчатые (шлицевые) эвольвентиые 8791-68 8793-68 10748 -68 8796-68 8797- 68 1139-38 6033 - 51

7. Пе/ечгяь ГОС lor hi зубчатые и червячные пеледачи

1 Наименования ГОС I

Зубчатые зацепления. Исходный контур зубчатых молкомодульных ! колес * । Колеса зубчатые. Модули I Передачи зубчатые цилиндрические Допуски ' Передачи зубчатые цилиндрические. Мелкомодульные. Допуски .... । Передачи зубчатые конические мелкомотульпые. Допуски ....... : Передачи зубчатые конические. Допуски • Передачи червячные мелкомодульные. Допуски ! Передачи червячные. Допуски 1 зацепления зубчатые. Исходный контур конических зубчатых колос с прямыми и тангенциальными зубьями Зацепления зубчатые Исходный контур цилиндрических зубчатых колес Зацепления зубчатые. Исходный контур конических зубчатых колес с круговыми зубьями Передачи зубчатые цилиндрические мелкомодульные. Колеса прямо-<убы<-> и косозубые. Типы Основные параметры и размеры S S £ s ! 1 f 1 1 1 1 1 1 1 1 < г- «г гс со эс сл <г .<-> — -о c'Z гй С; ix Ci S со со <о го

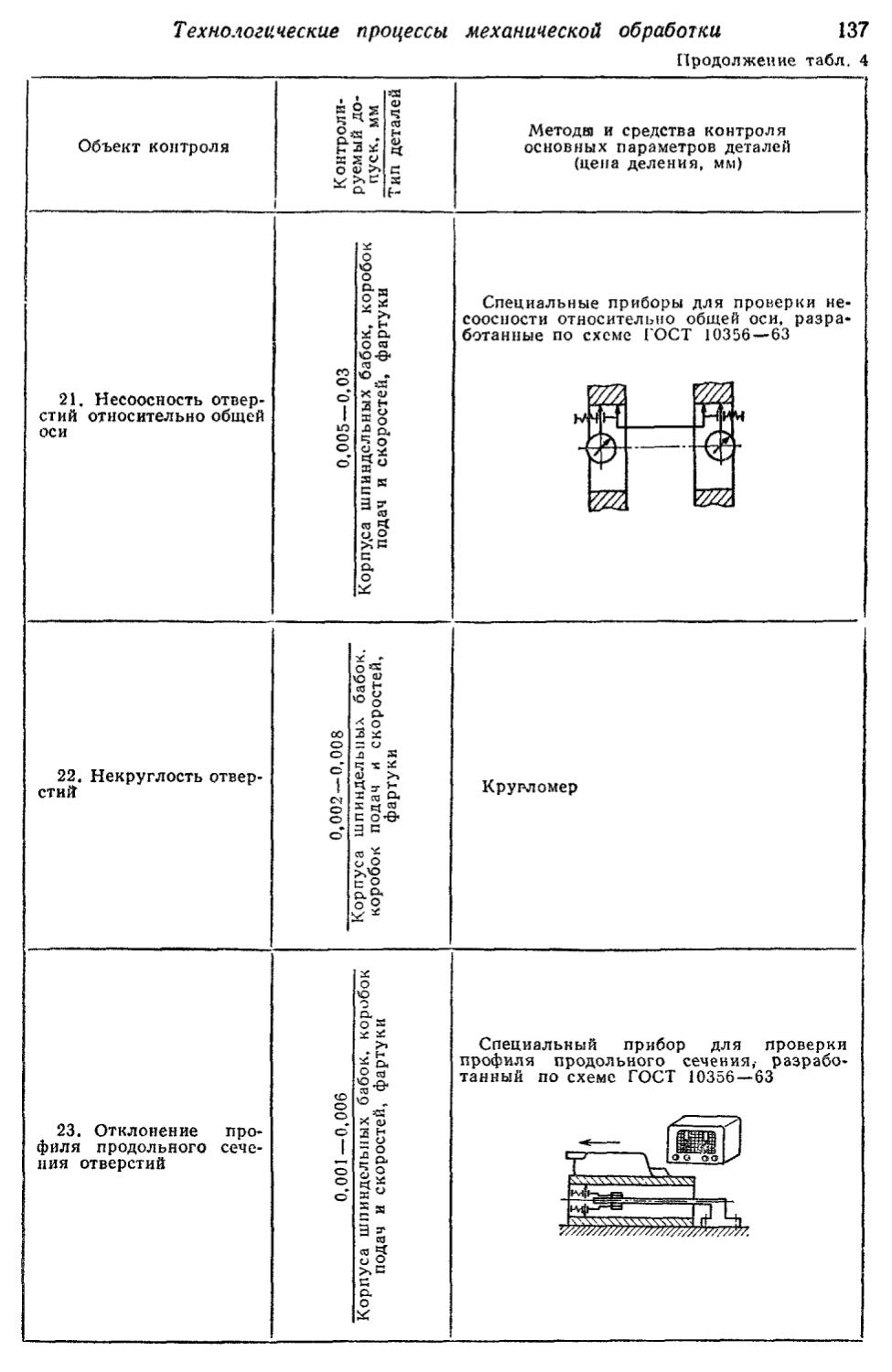

6. Условные обозначения отклонений формы и расположения поверхностей по ГОСТ 2 308—68

Г Неименование отклонения 1 Наименование отклонения 3 пак

краткое • полное Знак • краткое ( полное

Не плоскостное! ь Отклонение от ПЛОСКОС1ПОСТ И 1 .1 Неперпендикулярность Отклонение от перпендикулярности ' ±

Непря молнией кость Отклонение от пря мо л и ней ностп 1 I Месоосноеть Отклонение от соосности

Нецплияд-ричность Некруглость Отклонение от цилиндричности Отклонения от круглости Отклонения профиля продольного сечения (относится к цилиндрической поверхности) Df 1 О : I Гепересечение ос^й Несимметричность Торцовое биение Радиальное биение . Отклонения от пересечения осей Отклонение от симметричности ) / а •

Непарал-лельноеть Отклонения от параллельности и 1 — Смещение осей от номинального расположения ва^ав»

поверх-

Основные определения и предельные отклонения формы и расположения ностей см. ГОСТ 10356—63.

Глава 3

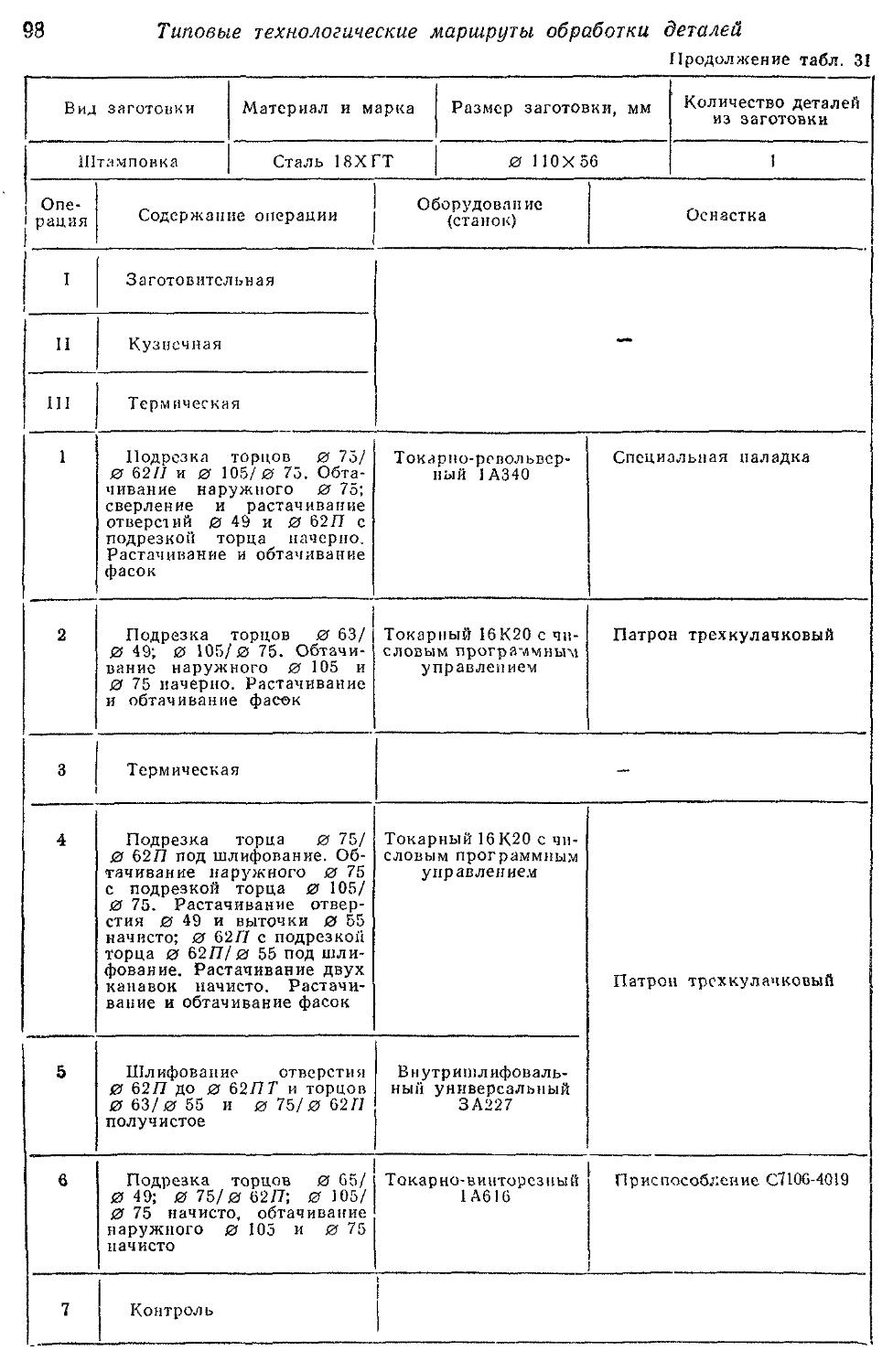

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ОБРАБОТКИ ДЕТАЛЕЙ

В УСЛОВИЯХ СЕРИЙНОГО ПРОИЗВОДСТВА

1. Маршрут обработки прижимной планки

I. Улучшить.

2. Неплоскостность поверхности Б не более 0,04 мм.

3. Острые кромки притупить.

4. Покрытие.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из '•< а готовки

Полоса Сталь 45 30 X 106x535 1

Содержание операции

Оборудование (станок)

Оснастка

Операция

1 Отрезча заготовки из полосы

Н ; Термическая — улучшение

Фрезерование двух широких плоскостей в размер '25,4 под шлифование и двух боковых плоскостей в размер 100 начисто

Вертикалъно-фрезеп-ный 6М13Л

Приспособленке специализированное с гидравлический! зажимом. Сменная наладка к приспособлению

Типовые технологические маршруты обработки деталей 33

Продолжение табл. I

Вид заготовки Материал и марка Размер заготовки» мм Количество деталей из заготовки

Полоса СТаль 45 30x106x535 1

Операция L Оборудование <станок\ I 1 Оснастка

2 Фрезерование двух торцовых плоскостей в размер 525 начисто Горизонтально-фрезерный 6М82Г । Приспособление универсально-наладочное с гидравлическим зажимом. Сменная наладка к приспособлению

3 Фрезерование Паза В = 12Л5 начисто Г оризонтально-фрезер-иый 6М82Г Приспособление специализированное с гидравлическим зажимом. Сменная наладка к приспособлению

4 Строгание канавки В = 3 мм, уклона в раз-wftpu \2 % в Т-образном пазу начисто Поперечно -строгальный 7М37 Нормализованный крепеж

5 Фрезерование смазочной канавки начисто Вертикально-фрезерный 6М13П

! 6 5 Фрезерование Т-образного паза Приспособление специализированное с гидравлическим зажимом. Сменная наладка к приспособлению

1 7 > Сверление и зенкование пяти отверстий 0 13/020 и сверление ^двух отверстий 05 мм Радиально-сверлильный 2А53 Установочное приспособление с гидравлическим зажимом. Кондуктор накладной

1 8 Зачистка заусенцев и притупление острых кромок Верстак

9 Шлифование двух шн’ роких плоскостей в размер 25 начисто Плоскошлифовальный ЗБ 722 Плита магнитная

10 Промывка детали Моечная машина —

11 Контроль —

12 Химическое оксидирование —

13 Антикоррозионная обработка

Примечание. Конструкции специализированных приспособлений рассматриваются в гл. 6.

2 п/р. Монахова

34 Типовые технологические маршруты обработки деталей

2. Маршрут обработки призматической направляющей планки (в условиях крупносерийного производства)

1. Старить.

2. Поверхности Л и Б закалить т. в. ч, до HRC 50—54.

3. Неиараллельность образующей калиброванного валика, вложенного в призму, относительно плоскости Б не более 0,01 мм на длине 1000 мм.

4. Отклонение размера между любыми крепежными отверстиями не более ±0,2 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 40X 60x60x730 1

Операция Содержание операции Оборудование (станок) Оснастка

I Отрезка заготовки вод поковку

И Кузнечная

Ш Термическая

1 Фрезерование (эскиз «) четырех плоскостей в размеры 55 и G0 начерно (по четыре детали) Продольно фрезерный трех- или четырехшпиндельный ГФ-687

Приспособление специальное, с гидравлическим зажимом

2 Фрезерование (эскиз б) Горизоиталъно-фрезер-призматических направляю- ный 6М«ЗГ щих начерно (по две детали)

Типовые технологические маршруты обработки деталей 35

Продолжение табл. 2

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 40Х 60x60x730 1

Операция Содержание операции Оборудование (станок) Оснастка

3 Фрезерование торцов в размер 724 начерно Горизонтально-фрезерный 6М82Г Приспособление универсально-наладочное о гидравлическим зажимом. Сменная наладка к приспособлению

4 Фрезерование паза 13 10 мм начисто Горизонтально-фрезерный 6М83Г

5 Зачистка заусенцев Верстак —

6 Высокий отпуск —

7 Фрезерование торцов в размер 720 начисто Горизонтально-фрезерный 6М82Г Приспособление универсально-наладочное с гидравлическим зажимом. Сменная наладка к приспособлению

8 Фрезерование двух плоскостей в размер 56,3 и двух плоскостей в размер 50,6 под шлифование Продольно-фрезер н ы й трехшпиндельный ГФ-687 См. оснастку к операции 1

9 Фрезерование призматических направляющих под шлифование (по две детали) Горизонтально-фрезерный 6М83Г См. оснастку к операции 2

10 Строгание фасок 2x45° на четырех гранях Поперечно-строгальный 7М.37 Нормализованный крепеж

11 Зачистка заусенцев | Верстак j —

12 Сверление и зенкование трех отверстий ф 13/0 20, одного отверстия ф 13/026, двух отверстий 0 9,8/ф 12. Сверление и нарезание двух отверстий М8 Радиально-сверл ильный 2А53 81s Установочное приспособлен ие с гидра вличе-ским зажимом. Кондуктор накладной

13 Сверление (эскиз в) четырех отверстий под резьбу Мб и нарезание резьбы с торцов детали Установочное приспособление. Кондуктор накладной

135

! p-i . ГН

и

2

36 Типовые технологические маршруты обработки деталей

Продолжение табл. 2

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 40Х 60X60X730 1

Содержание операции

Оборудование (станок)

Оснастка

Операция

14

Зачистка заусенцев и притупление острых кромок

Верстак

15

Закалить плоскости А и J5 т. в. ч. до HRC 50—54

Установка т. в. ч.

16

Шлифование двух плоскостей по размеру 56 начисто

Плита магнитная

17

Шлифование (эскиз г) плоскости прилегания по размеру 50 предварительное

Приспособление специализированное Планка опорная

Плоскошлифовальный ЗБ722

18

Шлифование (эскиз д) призматических направляющих А и 2? предварительное

Плита магнитная. Приспособленке двухнози-ционное, кантующееся

19

Старение в масле (детель подвешена в вертикальном положении)

Масляная ванна

Типовые технологические маршруты обработки деталей 37

Продолжение табл. 2

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 10 X 60x60x730 1

Операция Содержание операции Оборудование (станок) Оснастка

20 Шлифование плоскости прилегания начисто Плоскош л ифоваль н ы й ЗБ722 особо высокой точности См. оснастку к операции 17

21 Полу чистовое шлифование призматических направляющих См. оснастку к операции 18

22 Притупление острых кромок Верстак слесарный —

23 Промывка детали Моечная машина

24 Контроль —

Примечания: 1. Призматические направляющие окончательно шлифуются в сборе со станиной 2. Конструкции специализированных приспособлений рассматриваются в гл. 6.

3. Маршрут обработки направляющей со скосами по 5, углом 55

V костальное

1. Улучшение.

2. Непараллельность плоскостей А и В относительно плоскостей Г и Б не более 0,025 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Стань 45 - 1

Содержание операции

Оборудование (станок)

Операция

1 Отрезка заготовки под паковку

Н Кузнечная

(И Термическая — улучшение

38

Типовые технологические маршруты обработки деталей

Продолжение табл. 3

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 - 1

Содержание операции

Оборудование (станок)

Оснастка

Операция

Фрезерование (эскиз а) двух широких плоскостей в размер 19,5 под шлифование и двух боковых плоскостей в размер 83 начисто

Вертикально-фрезерный 6М12П

Приспособление универсально-наладочное с гидравлическим зажимом. Сменная наладка к приспособлению

2

8)

Наибольшие размеры планки 350к у0* 30мм

а)

Фрезерование (эскиз б) занижения В = 42 мм размер 1,25 начисто

Вертикально-фрезерный 6М12П

Приспособление операцию ’ наладка

см Сменная

3 Фрезерование двух торцов в размер 270 начисто Горизонтально-фрезерный 6М82Г Приспособление см. операцию 1. Сменная наладка

4 Фрезерование (эскиз «) двух скосов под углом 55° под шлифование

5 Сверление и зенкование четырех отверстий (J) 9/ф 14 и двух отверстий ф 8 под конический штифт Радиально-сверлильный 2 А 53 Установочное приспособление. Кондуктор накладной

6 Зачистка заусенцев Верстак

{Продолжение табл. 3

Типовые технологические маршруты обработки деталей 3^

Вид заготовки

Материал и марка

Размер заготовки# мм

Количество деталей из заготовки

Сталь 45

Поковка

Операция Содержание операции Оборудование (станок) Оснастка

7 Шлифование двух широких плоскостей предварительное Плоскошлифовальный ЗБ722 Плита магнитная

8 Шлифование (эскиз а) двух скосов под углом 55° предварительное Приспособление двухпозиционное

4'

г)

9 Термическая — старение в масле

10 Шлифование двух широких плоскостей в размер 19 начисто (непараллельность не более 0,025) Плоскошлифлвальный ЗГ71М Плита магнитная

11 Шлифование двух скосов под углом 55° начисто Приспособление двух-познцнонное (см. операцию 8)

12 Промывка детали Моечная машина

13 Контроль —

Примечания: 1. Развертывание двух отверстий ф8 под конические штифта произнолигся при сборке. 2. Конструкции специализированных приспособлений рассматриваются в гл. ft

40

Типовые технологические маршруты обработки деталей

4. Маршрут обработки призматических направляющих

д

357 ____________

358tM____________\

__________25070,2_____,

, 170+0,2

8U+ 0,2

Д-Д

В

5 отв. 018

V6 остальное

2 отв 018

16*°**

ZJO+0,2 -----

и

5~6

ТЬтв. под штифт конический

16 х U0

. 2отв 05

1. Улучшение,

2. Подвергнуть искусственному старению.

3. Поверхности Г и Д закалить т. в. ч. до IIRC 50—54.

4. Непараллельность плоскости Г и Д к плоскости В не более 0,01 мм.

5. Неплоскостность поверхностей В, Г, Д не более 0,025 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 65x90x400 1

Операция Содержание операции Оборудование (станок) Оснастка

I Отрезка заготовки под поковку —

11 Кузнечная

III Термическая — улучшение

1 Фрезерование (эскиз а и б) четырех плоскостей в размеры 55,6 и 76,3 под шлифование Продольно-фрезерный трехшпиндельный ГФ-687 Приспособление специальное с гидравлическим зажимом

Типовые технологические маршруты обработки деталей 41

Продолжение табл. 4

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 65X90X400 1

Операция Содержание операции Оборудование (станок) Оснастка

2 Фрезерование двух торцов в размер 385 0,5 начисто Горизонтально-фрезерный 6М82Г Приспособление универсально-наладочное. Сменная наладка

3 Фрезерование (эскиз в) скоса под углом 15° в размер 3,5 начисто Приспособление см. операцию 2. Сменная наладка

4

6

Фрезерование фаски 2x45° начисто

Вертикально-фрезерный 6М13П

Приспособление специализированное с гидравлическим зажимом. Сменная наладка

Шлифование плоскости основания начерно

Плоскошлифовальный ЗБ722

Плита магнитная

Фрезерование (эскиз г) двух плоскостей призмы под углом 90° под шлифование

Вертикально-фрезерный 6М13П

Приспособление см. операцию 4. Сменная наладка

МН

_Ш«!У

позиции

Lui! позиции

г)

7 Сверление и зенкование всех отверстий Радиально-сверлильный 2А53 Поворотное приспособление. Кондуктор накладной

8 Зачистка заусенцев, притупление острых кромок Верстак —

9 Термическая — закалка двух плоскостей т. в. ч. до HRC 54—60 —

42 Типовые технологические маршруты обработки деталей

Продолжение табл. 4

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 65x90x400 1

Операция Содержание операции Оборудование (станок) Оснастка

10 Шлифование плоскости прилегания начерно и вершины призмы начисто Плоскошлифовальный ЗБ 722 Плита магнитная

11 Прсдва ритель ное шлифование плоскости основания Приспособление установочное

12 Шлифование (эскиз д) двух плоскостей призмы под углом 90° начерно Приспособление поворотное двухиозиционное

13 Притупление острых кромок Верстак -

14 Термическая — старение

15 Получистовое шлифование плоскости прилегания, шлифование противоположной плоскости в размер 55 начисто Плоскошлифовальный ЗБ 722 Плита магнитная

16 Получистовое шлифование плоскости основания Приспособление см операцию 11

17 Получистовое шлифование двух плоскостей призмы Приспособление см операцию 12

18 Шлифование плоскости основания начисто Плоскошлифовальный ЗБ722 прецизионный Приспособление см операцию И

19 Шлифование двух плоскостей призмы начисто (за один уставов) П риспособле ние см операцию 12

20 | Контроль 1 - -

Примечание Конструкции специализированных приспособлений рассматриваются в гл 6.

43

Типовые технологические маршруты обработки деталей

5. Маршрут обработки зубчатой рейки

2.

3.

4.

Улуч шенне.

Непараллельность образующей ролика относительно плоскости Б не более 0,05 мм. Непсрпсндикулярноезь направления зуба относительно плоскости В не более 0,04 мм.

Комплект состоит из двух реек, стык которых должен совпадать только по впадине между зубцами.

Боковой зазор между реечной шестерней и рейкой в зоне стыка должен лежать в пределах 0,05 — 0,1 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 ЗОХ 50X620 1

Операция Содержание операции Оборудование (станок) Оснастка

I Отрезка заготовки под поковку —

11 Кузнечная

III Термическая

1 Фрезерование (эскиз а) двух плоскостей заготовки в размеры 27 и 47 начерно

б)

Фрезерование двух плоскостей в размеры 25 и 44 начерно

2

Верти калъно-фрезер- I Приспособление с пений 6М13П ! ниализированное двух-

j позиционное с гидравли-ческим зажимом. Наладка сменная

3 Фрезерование двух торцов начерно Горизонтально-фрезер- ’ Приспособление унк-ный 6М82Г | всрсально-наладочное. Наладка сменная

44 Типовые технологические маршруты обработки деталей

Продолжение табл. 5

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 30X50X620 1

Опе-р ация Содержанке операции Оборудование (станок) Оснастка

4 Термическая — улучшение -

5 Строгание (эскиз б) пл о-скости 40X612 в размер 26 и плоскости 22X612 в размер 43 под шлифование Поперечно-строгальный 7М37 Приспособление специализированное двухпозиционное. Наладка сменная

6 Строгание второй плоскости 40X612 в размер 22,8 и плоскости зубьев в размер 41 под шлифование

7 Фрезерование двух торцов в размер 612 начисто Горизонтально - фрезерный 6М82Г Приспособление см. операцию 3

8 Зачистка заусенцев, притупление острых кромок Верстак -

9 Сверление и зенкование трех отверстий (7) 9,8 под штифты Радиально-сверлильный 2А53 Установочное приспособление. Кондуктор накладной

10 Термическая —• высокий отпуск -

11 Пол уч истовое шлифование плоскости 40X612 в размер 22,6-0,1 Плоскошлифовальный ЗБ722 Приспособление установочное, Планка опорная

12 Пол уч истовое шлифование второй плоскости 40X612 в размер 22,4 — 0,1 (комплектно со стыкуемой -деталью) Плита магнитная

13 Получистовое шлифование плоскости 22X612 в размер 40,8-0,1 Приспособление см. операцию 11. Планка опорная

14 Получистовое шлифование второй плоскости 22X612 в размер 40,5—0,1 Плита магнитная

16 Опиливание острых кромок Верстак

Типовые технологические маршруты обработки деталей 45

Продолжение табл. 5

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковки Сталь 45 30x50x620 1

Оборудование (станок)

Оснастка

Содержание операции

Опе« рация

16

Долбление (эскиз в) зубьев пг — 2,5 с припуском под чистовую обработку

Приспособление диализированное, ладка сменная

спе-На-

Зубодолбежный

17 Зачистка заусенцев после зубодолбления Верстак —

18 Термическая — старение в масле 24 ч —

19 Шлифование боковой плоскости 40X612 в размер 22,2 начисто 1 Плоскошлифовальный ЗБ722 прецизионный Приспособление см, операции 11

20 Шлифование второй боковой плоскости начисто. Комплектно со стыкуемой деталью Плита магнитная

21 Шлифование плоскости, противоположной зубьям, в размер 40,2—0,01 начисто Приспособление см. операцию 11

22 Шлифование плоскости со чстороны зубьев в размер 40 начисто. Комплектно со стыкуемой деталью Плита магнитная

23 Опиловка острых кромок Верстак j

24 Долбление зубьев m — 2,5 начисто Зубодолбежный ЕЗ-9А Приспособление см. операцию 11

25 Зачистка заусенцев после зубодолбления Верстак —

26 Промывка деталей Моечная машина

27 Контроль -

28 Антикоррозионная обработка Ванна

Примечен ие Конструкции специализированных приспособлений рассматри деются в гл. 6.

46 Типовые технологические маршруты обработки деталей

6. Маршрут обработки клина с боковыми сторонами под углом 55’

V4(V)

Уклон 1: 100

А-Д

Шад пить 15~20 пятен

12,5

Ф10А

ч5и

А

Б

Острые кромки

Б притупить

6-5 ♦

Вид заготовки

Материал и марка

Размер заготовки, мм

Количество деталей из заготовки

Поковка

Сталь 45

20Х60Х 860

Операция

Содержание операции

Оборудование (станок)'

Оснастка

I Отрезка заготовки под поковку

п Кузнечная

III Термическая

1

Строгание (эскиз а) двух узких плоскостей начерно с припуском 2 мм на сторону

Поперечно-строгальный 7М37

Приспособление специализированное. Наладка сменная

а)

Ь)

Типовые технологические маршруты обработки деталей 41

Продолжение табл. 6

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 20X60X860 1

р?ция j Содержание операции Оборудование (станок) 1 Оснастка

2 Строгание (эскиз 6) широкой плоскости без уклона с припуском 2 мм начерно Поперечно-строгальный 7М37 Приспособление см. операцию 1. Наладка сменная. : Державка двухрезцовая ।

3 Строгание 'эскиз в и г) плоскости с уклоном 1 : 100 с припуском 2 мм начерно

4 Фрезерование двух торцов начерно Горизонтально-фрезерный 6М82Г Приспособление универсально-наладочное с горизонтальным зажимом. Наладка сменная

5 Термическая — стабилизация в масле

6 1 : Фрезерование двух торцов в размер 840 начисто Горизонтально-фрезерный 6М82Г Приспособление см. операцию 4

7 Строгание двух узких плоскостей в размер 47 под шлифование Приспособление см. операцию 1. Наладка сменная

8 Строгание широкой плоскости без уклона с припуском под шлифование Поперечно-строгальный 7М37 См. операцию 2

9 Строгание плоскости с уклоном 1 : 100 с припуском 0,0 мм под шлифование См. операцию 3

10 Фрезерование смазочной канавки Л$-18 на 2,6 мм начисто Вертикально-фрезерный 6М13П Приспособлен не специализированное с гидравличе-. ским зажимом. Наладка сменная

48 Типовые технологические маршруты обработки деталей

Вид заготовки

Материал и марка

Размер заготовки, мм

Поковка

Сталь 45

20X60X860

Продолжение табл. 6

Количество деталей из заготовки

One рация

Содержание операции

Оборудование (станок)

Оснастка

Сверление (эскиз д) и развертывание отверстия 0 10А3, сверление двух отверстий 0 6, растачивание выточки 0 25. Зенкование фаски

Радиально-сверлильный 2А53

Приспособление специализированное. Наладка сменная

12 Зачистка заусенцев, притупление острых кромок Верстак Тиски. Мягкие губки

13 Термическая — старение естественное - 24 ч —

14 Шлифование двух боковых плоскостей в размер 47 начисто (технологически) Плоскошлифовальный ЗБ722 Плита магнитная. Планки — параллели

13 Пол у чистовое шлифование (эскиз г) плоскости без уклона с припуском 0,2 Приспособление специализированное

16 Пол уч истовое шлифование плоскости с уклоном 1 : 100 (с разбивкой клиньев по размерным группам с интервалом 0,04 мм). Клеймение Приспособление специализированное по типу операции 15

17 Термическая — старение в масле (в подвешенном состоянии за тонкий конец клина) —

Продолжение табл. 6

Типовые технологические маршруты обработки деталей 49

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 45 20X60X860 1

Оне-

ра ЦП я

Содержание операции

Оборудование (станок)

Оснастка

18

Шлифование плоскости без уклона начисто с выхаживанием до получения плоскостности 0,01—0,02 мм

Пл оскош л ифов ал ь-ный прецизионный ЗБ722

См. операцию 16

19

Строгание (эскиз ж) двух боковых плоскостей под углом 55°, а размер.35 и 4,3 (фаска) начисто

Поперечно-строгальный 7М37

Приспособление специализированное. Наладка сменная

20

Слесарная — зачистка заусенцев, притупление острых кромок

Верстак

Тиски, Мягкие губки

21

Термическая — старение— пролеживание детали в сушильном шкафу при 200— 250° С

Шкаф сушильный

22

Шлифование плоскости с уклоном I : 100 по замерам сборки начисто

Плоскошлифовальный ЗБ722 прецизионный

Приспособление см. операцию 15

23

Контроль

Примечание, Конструкции специализированных приспособлений рассматривают в гл г 6.

50 Типовые технологические маршруты обработки деталей

7. Маршрут обработки клина с прямоугольной головкой

ШаЬришь 16-20пятен остальное

<128

®t-ZZ т 20

^7

Просраль смазочной канадки

Размер фасок, не указанных на чертеже 2*H5Q

Вид заготовки

Материал и марка

Размер заготовки, мм

Количество деталей из заготовки

Отливка

Чугун СЧ 21-40

Операция Содержание операции Оборудование (станок) Оснастка

I Литейная —

II Термическая — искусственное старение

1 Фрезерование (эскиз а) двух боковых плоскостей с припуском 2 мм на сторону начерно Вертикально-фрезерный 6М13П Приспособление специализированное с гидравлическим зажимом. Наладка сменная

2 Фрезерование (эскиз б) плоскости без уклона с припуском 2 мм начерно

3

Приспособление специализированное» Наладка сменная

Фрезерование плоскости с уклоном 1 : 50 с припуском 2 мм начерно

4

Фрезерование двух торцов начерно

Горизонтальнофрезерный 6М82Г

Приспособление универсально-наладочное. Наладка сменная

Типовые технологические маршруты обработки деталей 51

Продолжение табл. 7

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливки Чугун СЧ 21-40 — 1

Операция Содержание операции Оборудование (станок) Оснастка

5 Термическая — искусственное старение

6 Фрезерование двух торцов в размер 855 начисто Горизонтальнофрезерный 6М82Г См. операцию 4

7 8 Фрезерование паза В-28, плоскости ушка в размер 20 и верха ушка начисто Приспособление см. операцию 4

Строгание плоскости без уклона с припуском под шлифование Попереч но-сгро-гальный 7М37 Приспособление специализированное. Наладка сменная

9 Строгание двух боковых плоскостей в размер 40—-0,5 начисто. Строгание фасок

10 Фрезерование занижения 1 мм на плоскостях с уклоном и без уклона (за два установа) Вертикально-фрезерный 6M13II

11 Фрезерование смазочных канавок по разметке начисто Вертикальнофрезерный 6М13П Приспособление специализированное. Наладка сменная. Шаблон

12 Сверление отверстия 0 12 Радиально-сверлильный 2А53 Приспособление установочное. Кондуктор накладной

13 Зачистка заусенцев, опиловка фасок с торцов Верстак Тиски. Мягкие губки

14 Термическая — старение естественное 48 ч —

15 Шлифование плоскости без уклона с выхаживанием до получения неплоскостности не более 0,01—-0,02 мм Плоекошлифо-валъный ЗБ722 прецизионный Приспособление специализирован нос

16 Строгание плоскости с уклоном 1 : 50 по замерам сборки под шабрение. Клеймение. Укладка в тару Поперечно-строгальный 7М37

17 Промывка детали Моечная машина —

18 Контроль -

Примечания: 1. Окончательное шабрение клина производится при сборке. 2. Конструкции специализированных приспособлений рассматриваются в гл. 6.

52 Типовые технологические маршруты обработки деталей

8. Маршрут обработки прижимного клина

1. Непрямолинеиность поверхности В

1. Непрямолинеиность поверхности В не более 0,05 мм на всей длине.

2. Непараллельность плоскости Б к плоскости Г не более 0,05 мм на всей длине.

Вид заготовки

Материал и марка

Размер заготовки, мм

Количество деталей из заготовки

I

Отливка

Чугун СЧ 21-40

Операция Содержание операции Оборудование | (станок) Оснастка

I Литейная

И Термическая —

III Искусственное старение

1 Фрезерование (эскиз а} двух плоскостей по размеру 40 мм под шлифование Вертикальнофрезерный 6М13П

Приспособление специализированное двухпозиционное. Наладка сменная

2 Фрезерование двух плоскостей в размер 53 мм начисто

3 Фрезерование (эскиз б) скоса под углом 55° под шлифование

Вертикальнофрезерный 6М13П

Приспособление см. операцию L Наладка сменная

Типовые технологические маршруты обработки деталей 53

Продолжение табл. 8

Вид заготовки

Материал и марка Размер заготовки, мм Количество деталей из заготовки

Чугун СЧ 21-40 — 1

Отливка

Опе-рация Содержание операции Оборудование (станок) Оснастка

4 i 1 1 Фрезерование двух торцов в размер 440 начисто Горизонтальнофрезерный 6М82Г Приспособление универсально-наладочное. Наладка сменная

5 Фрезерование (эскиз в) двух пазов В - 36 в размер 17 начисто Приспособление см. операцию 4. Наладка сменная

ЕХО Ы E3S3 1

—ф (у) ф-ф-Г

—— В) ST2TW

6 Сверление четырех отверстий 0 14 и двух отверстий 0 23 Радиально-сверлильный 2А53 Приспособление устано-воч ное. Конду ктор на кл ад-ной

i Шлифование двух плоско-i сгей а размер 40 мм начисто Плоскошлифовальный ЗБ722 Плита магнитная

8 Шл ифова н ие пл ос кости В под углом 55° начисто Приспособление специали-зиоованное

9 Промывка детали Моечная машина

10 Контроль —

Примечание. Конструкции специализированных приспособлений рассматриваются в гл. 6.

54 Типовые технологические маршруты обработки деталей

9. Маршрут обработки фланца

1. Непараллельность плоскости /I относительно плоскости Б не более 0,02 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 15-32 По модели 1

Опера и и я Содержание операции Оборудование (станок) Оснастка-

1 Отливка заготовки —

11 Обрубка и очистка литья

1 Подрезка торцов А и Б: обтачивание поверхности 0 130Х4 начисто, протачивание канавки В — 3 и фасок 1,5X45° Токарный 16К20 Патрон арехкулачковый пневматический

2 Подрезка торца 0 180 и обтачивание поверхности по 0 180 начисто, технологически

Сверление и зенкование (эскиз а) четырех отверстий И 13 И 20

Радиально-сверлильный 2А53

Кондуктор накладной. Зажимное пневматическое устройство

а)

Типовые технологические маршруты обработки деталей 55

Продолжение табл. 9

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 15-32 По модели 1

Операция Содержание операции Оборудование (станок) Оснастка

4 Фрезерование (эскиз б) двух лысок в размеры 172 и 169,5 (за два установа) Горизонтальнофрезерный 6М82Г Приспособление специализированное. Цаладка; сменная

5 Опиливание, острых кромок Верстак механизированный —

6 Промывка детали Моечная машина

1 Контроль —

10. Маршрут обработки фланца

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 15-32 По модели 1

Операция

Содержание операции

Оборудование (станок)

Оснастка

1 Отливка заготовки

П Обработка и очистка литья

1П Малярная

56 Типовые технологические маршруты обработки деталей

Продолжение табл. 10

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ15-32 По модели 1

Операция Содержание операции Оборудование (станок) Оснастка

1 Подрезка торцов 0 62/7, 0 54 и 0 96, 0 62/7 начисто. Обтачивание поверхности 0 62/7 под шлифование, протачивание .канавки В-3 и фаски 1X45° Токарный 16К20 Патрон трехкулачковый пневматический

2 Подрезка торца 0 96 и обтачивание поверхности 0 96 (технологически)

3 Сверление и зенкование четырех отверстий 0 9/0 14 Вертикально-сверлильный 2Р135 с числовым программным управлением Зажимное пневматическое устройство

а)

4 Фрезерование (эскиз а) двух лысок в размер 86 Горизонтальнофрезерный 6М82Г Приспособление

5 Опиливание острых кромок Верстак механизированный —

6 Шлифование поверхности 0 62/7 с подшлифовксй торца 0 96/ 0 62// начисто Универсальношлифовальный ЗА 130 Патрон трехкулачковый

7 Промывка детали Моечная машина —

8 Контроль -

9 Антикоррозионное покрытие -

Типовые технологические маршруты обработка деталей ‘57

И. Маршрут обработки фланца

J4

ЗотМЬТ

2.

Цементовать на глубину 0,8 до HRC 56—62.

Радиальное биение поверхности ЗОХ относительно оси отверстия 0 22Л не более 0.005.

Вид заготовки

Материал и марка

Размер заготовки, мм

Количество деталей из заготовки

0 58Х ф 38X38

Сталь 20X

Поковка

Операция Содержание операции Оборудование (станок) Оснастка

1 Отрезка заготовки под поковку —

11 Кузнечная

III Термическая — отжиг

1 Подрезка торцов 0 ЗОХ/ 0 22Л и 054/фЗОХ, сверление и растачивание отверстия 0 22А, обтачивание 0 ЗОХ под шлифование. Обтачивание и растачивание фасок Токарно-револьверный полуавтомат с числовым программным управлением Патрон трехкулачковый пневматический

2 Подрезка торца 0 54/ 0 22А и обтачивание 0 54 начисто; притупление острых кромок Токарный 16К20 Оправка консольная, разжимная, пневматическая

3 Термическая — цементация -

I Сверление (эскиз а) и зенкование трех отверстий 0 7/0 12 Вертикально-сверлильный 2А125 Пневмотумба. Подставка. Кондуктор накладной

Подставка.

Зажим . я)

58 Типовые технологические маршруты обработки деталей

Продолжение табл. И

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Поковка Сталь 20X ф 58Х Ф 38X38 1

Операция Содержание операции Оборудование (станок) Оснастка

5 Фрезерование двух лысок начисто Горизонтально-фрезерный 6М82Г Приспособление специализированное двухпозиционное. Наладка сменная

G Притупление острых кромок Верстак —-

7 Термическая — закалка —

8 Шлифование отверстия 0 22Л предварительное Внутришл ифо-вальный ЗА227 Патрон трехкулачковый

9 Шлифование поверхности 0 ЗОХ и торца А предварительное Круглошлифовальный Оправка центровая

10 Термическая — старение искусственное Масляная ванна о электроподогревом —

11 Шлифование отверстия 0 22А начисто Внутр иш лифов аль-ный ЗВ227 Патрон трехкулачковый

12 Шлифование поверхности 0 ЗОЛ и торца А начисто Круглошлифовальный ЗЕ 153 Оправка центровая

13 Промывка детали Моечная машина —

14 Контроль —

15 Антикоррозионное покрытие

59

Типовые технологические маршруты обработки деталей

12. Маршрут обработки стакана (а условиях мелкосерийного производства)

1. Торцовое биение плоскости А относительно оси поверхности 0 130П не более 0,05 мм.

Торцовое биение плоскости Б и В относительно оси отверстия 0 95/4 не более 0,02 мм.

3. Иесоосность двух поверхностей 0 95/1 не более 0,02 мм.

•1 Радиальное биение поверхности 0 13077 относительно осп отверстия 0 95Д не более 0,02 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 15-32 По модели 1

)пе- И! НЯ Содержание операции Оборудование (станок) Оснастка

1 1 I Литейная —

Обрубка и очистка литья

1 Подрезка торцов 0 130/7/ 0 95/1 и А, обтачивание поверхности 0 13077, растачивание отверстии 0 85 и 0 95/4 с подрезкой внутреннего торна 0 95Д/0 85 начерно Токарно-револьверный полуавтомат с числовым программным управлением Патрон трехкулачковый i пневматический

Подрезка торцов 0 190 и 0 144/0 116, обтачивание поверхности 0 190 и конусной поверхности 0 144X 45°

?, Термическая — искусственное старение Токарный 16К20 с числовым программным управлением

4 Подрезка торна -0 13077/ 0 95Л начисто, обтачивание поверхности 0 13077 с подрезкой торца А под шлифование фаски канавки начисто. Растачивание: отверстий 0 95/4 с подрезкой внутреннего торца 0 95/4/0 83 и отверстия 0 85 под тонкое растачивание; канавки 3 X X 0 96 начисто, притупление острых кромок

60 Типовые технологические маршруты обработки деталей

Продолжение табл. 12

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 15-32 По модели 1

Операция Содержание операции Оборудование (станок) Оснастка

5 Подрезка торца 0 144/ 0 116, обтачивание поверхности 0 190, конусной поверхности 0 144X45° начисто. Растачивание отверстия 0 954 с подрезкой внутреннего торца 0 95 А/ 0 85 под тонкое растачивание выточки 0 116 и канавки 3X0 96 начисто Токарный I6K20 с числовым программным управлением Патрон трехкулачковый пневматический

6 Сверление четырех отверстий 0 11; двух отверстий 0 10,2 под резьбу М12, зенкование четырех отверстий 0 11/0 17, фасок 2 X 24 и нарезание резьбы М12 Вертикально-сверлильный 2Р135 с револьверной головкой и числовым программным управлением Приспособление установочное

7 Фрезерование лыски в размер 170 Горизонтально-фрезерный 6М82Г Приспособление специализированное. Наладка сменная

8 3 ач ист ка за усе н цен Верстак

9 Растачивание двух отверстий 0 95.4 с подрезкой торцов В и В, отверстия 0 85 до 0 85-А3 (технологически) Алмазно-расточной 2706 Приспособление установочное

10 Шлифование 0 13077 с подшлифовкой торца А начисто Круглошлифовальный ЗБ161 Оправка специальная

И Промывка детали Моечная машина —

12 Контроль *

13 Антикоррозионное покрытие

61

Типовые технологические маршруты обработки деталей

13. Маршрут обработки чугунной втулки

1. Неперпендикулярность плоскости А относительно отверстия 0 17 А не более 0,03 мм.

2. Радиальное биение поверхности 0 3277 относительно-отверстия 0 17Л не более 0,02 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 21-40 0 38Х 300 3

Операция Содержание операции Оборудование (станок) Оснастка

I Отливка заготовки —

Н Обрубка и очистка литья

III Фрезерование двух торцов и обработка центровых отверстий Фрезерно-центровальный МР-78 Приспособление зажимное

1 Обтачивание 0 32А начерно на всей длине Токарный 16К20 Центр поводковый. Центр вращающийся

2 Подрезка торца, обтачивание 0 32/7 под шлифование. Обработка отверстия 0 -17А под шлифование; обтачивание и растачивание фасок 1 X 45°. Отрезка детали в размер 73 Токарно-револьверный 1А341Ц с цикловым программным управлением Патрон цанговый

3 Подрезка торца под шлифование; растачивание и обтачивание фасок Токарный 1GK20 Патрон трехкулачковый пневматическийt

4 Фрезерование паза В = 6 в размер 5 Горизонтальнофрезерный 6М81 Г Приспособление специализированное. Наладка сменная

5 Строгание смазкой канавки В = 1,5Х 0,5 Специализированный типа КТ-22 Патрон трехкулачковьй пневматический

6 Сверление отверстия 0 6 в одной стенке Настольно-сверлильный НС-12 Приспособление универсально-наладочное

1 Зачистка заусенцев Верстак -

62 Типовые технологические маршруты обработки деталей

Продолжение табл, 13

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 21-40 Ф 38X300 3

Операция Содержание операции Оборудование (станок) Оснастка

8 Шлифование отверстия 0 174 с подшл ифовкой торца 0 32/7/0 17А Внутр и шлифовальный ЗА227 Патрон трехкулачковый. Втулка разрезная

9 Шлифование 0 32/7 на-ч исто Круглошлифовальный ЗЛ151 Оправка центровая

10 Промывка детали Моечная машина —

11 Контроль —

12 Антикоррозионное покрытие

14. Маршрут обработки чугунной втулки

V 5 кругом

Г б ’ч; Qi "Qi 1© usu4>

L "

7 105

1. Радиальное биение поверхности 0,01 мм, 2. Неперпендикулярность поверхн не более 0,03 мм. ; 0 I15/7 относи :остей А и Б oi тельно отверстия 0 100Л не более гносительно оси отверстия 0 100-4

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 2 1-40 0 120/0 92 X 110 1

Операция Содержание операции Оборудование (станок) Оснастка

I Отливка заготовки -

II Обрубка и очистка литья

1 Подрезка торца, растачивание отверстия 0 100А и обтачивание 0 115/7 до кулачков начерно; притупление острых кромок Токарно-револьверный 1П365 Патрон трехкулачковый пневматический

Типовые технологические маршруты обработки деталей 63

Продолжение табл. 14

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Огл и в к а Чугун Сч 21-40 0 120/ф 92х 1 Ю 1

Опе-|:..ЦП Я 1 Содержание операции Оборудование (станок) 1 Оснастка

2 Подрезка второго торца, обтачивание 0 115/7 начерно; притупление острых кромок Токарный 16К20 Патрон трехкулачковый пневматический

3 Подрезка торца, растачивание отверстия 0 100А под шлифование; обтачивание и . растачивание фасок

4 Подрезка торца, обтачивание 0 115/7 под шлифование; обтачивание и растачивание фасок Оправка разжимная пневматическая

5 Шлифование двух торцов начисто (параллельность 0,01 мм) Плоскошлифовальный ЗБ74О Магнитный стол

6 Шлифование (эскиз а} отверстия /0 100 А начисто Впутришлифоваль-ныЙ ЗА227 Приспособление специализирован ное

'Г

а)

185

1 Шлифование 0 115/7 начисто Круглошлифовальный ЗБ 161 Оправка центровая. Центры, поводок

8 Промывка детали Моечная машина —

9 Контроль —

10 Антикоррозионное покрытие

64 Типовые технологические маршруты обработки деталей

15. Обработка компенсаторного кольца

Непараллельность плоскости А относительности плоскости Б не более 0,02 мм.

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 15-32 0 195/0 130X200 10

Операция Содержание операции Оборудование (станок) Оснастка

I Отливка заготовки —

II Очистка и обрубка литья

1 Подрезка торца начисто, обтачивание поверхности 0 186, растачивание отверстия 0 140^0’5 начисто на длине 150, обтачивание и растачивание фасок, отрезка детали в размер 11 Токарный 16К20 Патрон трехкулачковый

2 Подрезка второго торца в размер 11,4 под шлифование, растачивание и обтачивание фасок Патрон трехкулачковый (сырые кулачки)

3 Сверление пяти отверстий 0 11 Вертикально-сверлильный 2А 125 Приспособление установочное. Кондуктор

4 Фрезерование лыски в размер 176 Горизонтальнофрезерный 6М82Г Приспособление специализированное. Наладка сменная

5 Шлифование двух торцов в размер 10 начисто Плос кошл ифова ль-ный ЗБ722 Плита магнитная

Типовые технологические маршруты обработки деталей 65

Продолжение табл. 15

Вид эаготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Отливка Чугун СЧ 15-32 Ф 195/ ф 130X200 10

Операция Содержание операции Оборудование (станок) Оснастка

6 Разрезка (эскиз <х> детали на два полукольца Горизонтальнофрезерный 6М82Г Приспособление специализированное. Наладка смен* ная

7 Зачистка заусенцев Верстая механизированный.

8 Промывка детали Моечная машина

9 Контроль —•

10 Антикоррозионное покрытие

66

Типовые технологические маршруты обработки деталей

16. Маршрут обработки ступицы

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Прокат Сталь 45 0 56X 650 20

Операция Содержание операции Оборудование (станок) Оснастка

1 Заготовительная —

1 Подрезка торца, обработка отверстия 0 204 начисто, обтачивание поверхности 0 52 под шлифование, растачивание выточки 0 26 начисто, обтачивание конусной поверхности под 15® под шлифование, отрезка детали в размер 26 Токарно-револьверный с числовым программным управлением Патрон трехкулачковый пневматический

2 Подрезка второго торца в размер 25,0, проточка уступа 0 46 X 1,5, притупление острых кромок Токарный 16К20 Патрон трехкулачковый (сырые кулачки)

3 Обработка (эскиз а) отверстия MJ2, зенкование отверстия 0 17 и фаски 1,5Х Х45 Вертикальносверлильный 2А125 Кондуктор специальный

П йв Э-А Л 1 185

а)

4 Сверление двух лунок до 0 5Х 90е Вертикально-сверлильный 2А125

Типовые технологические маршруты обработки деталей 67

Продолжение табл. 16

Вид заготовки Материал и марка Размер заготовки, мм Количество деталей из заготовки

Прокат Сталь 45 ф 56 x 650 20

Операции Содержание операции Оборудование (станок) Оснастка

5 Фрезерование канавки под 90* в размер 4 — Приспособление специализированное

6 Зачистка заусенцев, калибрование отверстия 0 204 Верстак механизированный -