Author: Данилов В.А.

Tags: авиация и космонавтика летательные аппараты ракетная техника космическая техника устройство техническое обслуживание вертолеты

ISBN: 5-277-00160-3

Year: 1988

Text

В. А. Данилов

ВЕРТОЛЕТ

AAi/i-8

УСТРОЙСТВО И ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

МОСКВА "ТРАНСПОРТ" 1988

УДК 629.735.45 Ми-8. 004.2 (022)

Данилов В. А. Вертолет Ми-8: (Устройство и техническое

обслуживание).—М Транспорт, 1988,—278 с

Приведены основные данные о вертолете, описаны назначение

и устройство фюзеляжа, шасси, силовой установки, трансмиссии,

несущего и рулевого винтов, систем и оборудования, а также

устройство и работа агрегатов. Рассмотрены вопросы технического

обслуживания отдельных узлов, агрегатов и систем, рассказано

об эксплуатации вертолета на земле.

Для инженерно-технического и летного состава авиапредприятий.

Может быть использована учащимися учебных заведений гражданс-

кой авиации.

Табл 6, ил. 165

Рецензент М. И. Соколов

Заведующий редакцией Л. В. Васильева

Редактор Е. П. Корсун

3606030000-139

Д -------------- 87—88

049(01)-88

ISBN 5-277-00160-3

© Издательство «Транспорт*. 1988

Глава 1

ХАРАКТЕРИСТИКА ВЕРТОЛЕТА

1.1. ОБЩИЕ СВЕДЕНИЯ

Вертолет Ми-8 предназначен для пе-

ревозки пассажиров, багажа, грузов и

почты в труднодоступной местности,

а также для проведения специальных

авиационных работ в различных отрас-

лях народного хозяйства.

По весовой категории вертолет Ми-8

относится к вертолетам 1 класса.

Вертолет спроектирован по одновин-

товой схеме с пятилопастным несу-

щим и трехлопастным рулевым винта-

ми. На вертолете установлены два тур-

бовинтовых двигателя ТВ2-117АГ со

взлетной мощностью НО кВт Каждый,

что обеспечивает возможность посадки

вертолета при отказе одного из двига-

телей.

Вертолет эксплуатируется в двух ос-

новных вариантах: пассажирском

Ми-8П и транспортном Ми-8Т.

Пассажирский вариант вертолета

предназначен для межобластных и

местных перевозок пассажиров, бага-

жа, почты и малогабаритных грузов.

Он рассчитан на перевозку 28 пас-

сажиров. Транспортный вариант пред-

усматривает перевозку грузов массой

до 4000 кг или 24 служебных пасса-

жиров По желанию заказчика пасса-

жирский салон вертолета может быть

оборудован в салон с повышенным ком-

фортом на 11 или 7 пассажиров.

Вертолет Ми-8П может быть переобо-

рудован в транспортный, санитарный

варианты, а также варианты с увели-

ченной дальностью (перегоночный)

и внешней подвеской грузов

Транспортный вариант так же, как

и пассажирский, при необходимости

переоборудуется в санитарный, перего-

ночный варианты и вариант с внеш-

ней подвеской грузов.

Вертолет в санитарном варианте мо-

жет перевозить 12 лежачих больных

и сопровождающего медработника.

Вертолет с внешней подвеской грузов

перевозит крупногабаритные грузы мас-

сой до 3000 кг вне фюзеляжа.

Перегоночный вариант вертолета

необходим для выполнения полетов

с увеличенной дальностью (от 620 до

1035 км) В этом случае в грузо-

вую кабину вертолета за счет коммер-

ческой нагрузки устанавливают один

или два дополнительных топливных

бака.

Существующие варианты вертолета

снабжены электролебедкой,' позволя-

ющей с помощью бортовой стрелы

поднимать (опускать) на борт вертоле-

та грузы массой до 150 кг, а также

при наличии полиспаста затягивать в

грузовую кабину грузы массой

до 2600 кг.

Экипаж вертолета состоит из двух

пилотов и бортмеханика.

1.2. ОСНОВНЫЕ ДАННЫЕ

Летные данные

Масса вертолета, т:

нормальная взлетная 11,1

максимальная взлетная 12

Скорость полета, км/ч:

максимальная, по прибору при нор-

мальной взлетной массе .... 250

максимальная, при максимальной

взлетной массе................. 230

минимальная, при горизонтальном

полете (по прибору).............60

Высота полета, м:

максимальная, при нормальной

взлетной массе, м............... 4500

максимально допустимая, м . . 6000

3

Скорость полета, км/ч:

крейсерская (по прибору), на вы

соте 500 м..................... 220

экономическая (по прибору) 120

Дальность полета (на высоте 500 м),

км:

с заправкой топливом 1450 кг 365

то же, 2160 кг 620

> 2870 кг 850

» 2025 кг

(подвесные баки увеличенной ем

кости)..........................575

в перегоночном варианте 2735 кг

(один дополнительный бак) . . 805

то же, 3445 кг (два дополни-

тельных бака) ... 1035

Примечание. Дальность полета рассчи-

тана на нормальную взлетную массу вертолета

с учетом 30-минутного остатка топлива после

посадки.

Геометрические данные

Длина вертолета, м:

без несущего и рулевого винтов 18,3

с вращающимися несущим и ру-

левым винтами 25,244

Высота вертолета, м:

без. рулевого винта ... 4,73

с вращающимся рулевым винтом 5,654

Расстояние от земли до нижней

точки фюзеляжа (клиренс), м 0,445

Площадь стабилизатора, м2 2

Стояночный угол вертолета 3'42'

Размеры грузовой кабины, м:

длина без грузовых створок 5,34

» с грузовыми створками 7,82

ширина на полу 2,06

» максимальная .2,25

высота .......... .1,8

расстояние между силовыми бал-

ками пола ... 1,52

аварийный люк .... 0,7X1

колея погрузочных трапов 1,5±0,2

Размеры пассажирской кабины, м:

длина ... ... 6,36

ширина (по полу) .... 2,05

высота 1,7

шаг кресел .... 0,74

ширина прохода между креслами 0,3

гардероб (ширина X высота X глу-

бина) 0.93Х1.78Х

Х0,7

сдвижная дверь (ширина X высо-

та) .................. . . .

проем под заднюю входную дверь

в пассажирском варианте (шири-

нах высота) .................

аварийные люки в пассажирском

варианте

размер кабины экипажа

блистеры

Расстояние от конца лопасти до хво

стовой балки на стоянке, м

Угол наклона оси несущего винта

вперед ...

Колея шасси, м . . .

База шасси, м . . .

0.82Х 1.4 1.3. КОНСТРУКТИ

0,785X1,285

0,46X0,7

2.15Х2.05Х

Х1.7

0,75X0,75

0,45

4°30'

4,5

4,258

Массовые и центровочные данные

Взлетная масса, т:

максимальная для транспорт-

ного варианта . . 11,1

то же пассажир

ского .... 12

то же с грузом на

внешней подвеске . . . 11,1

Полная коммерческая нагруз

ка, кг:

транспортный вариант 4000

на внешней подвеске:

тросовой ... 3000

шарнирно-маятниковой 2500

пассажирский вариант (че-

ловек) ...... 28

Масса пустого вертолета, кг:

пассажирский вариант 7370

транспортный » 6835—7260

Взлетная масса, кг:

пустого вертолета в соот-

ветствующем варианте, кг 6835— 7370

Масса служебной нагрузки, кг, в

том числе:

экипажа . . 270

масла . . 70

продуктов 10

топлива ............... 1450—3445

коммерческой нагрузки . . . 0—4000

Масса оборудования, входящего в

массу пустого вертолета различ

ных вариантов, кг:

пассажирской кабины 261,0

в том числе: кресла (14X14,5) 203,0

сетки и полки 25,0

ковры .... 18,0

внешней подвески со стропами 61,0

санитарного варианта 108

лебедки с управлением 35

дополнительного бака с креп-

лением ...........48

Центровка пустого вертолета, мм:

транспортный вариант . -(-133

пассажирский » . . -)-20

Допустимые центровки для загру-

женного вертолета, мм:

. передняя . +370

задняя . . —95

Вертолет Ми-8 (рис. 1.1) состоит

из следующих основных частей и

систем: фюзеляжа, взлетно-посадочных

устройств, воздушной системы, силовой

установки, трансмиссии, несущего и

рулевого винтов, противообледенитель-

ной системы, системы управления вер-

толетом, гидравлической системы, сис-

темы отопления или кондиционирования

воздуха, устройства для внешней под-

вески грузов, такелажно-швартовочно-

4

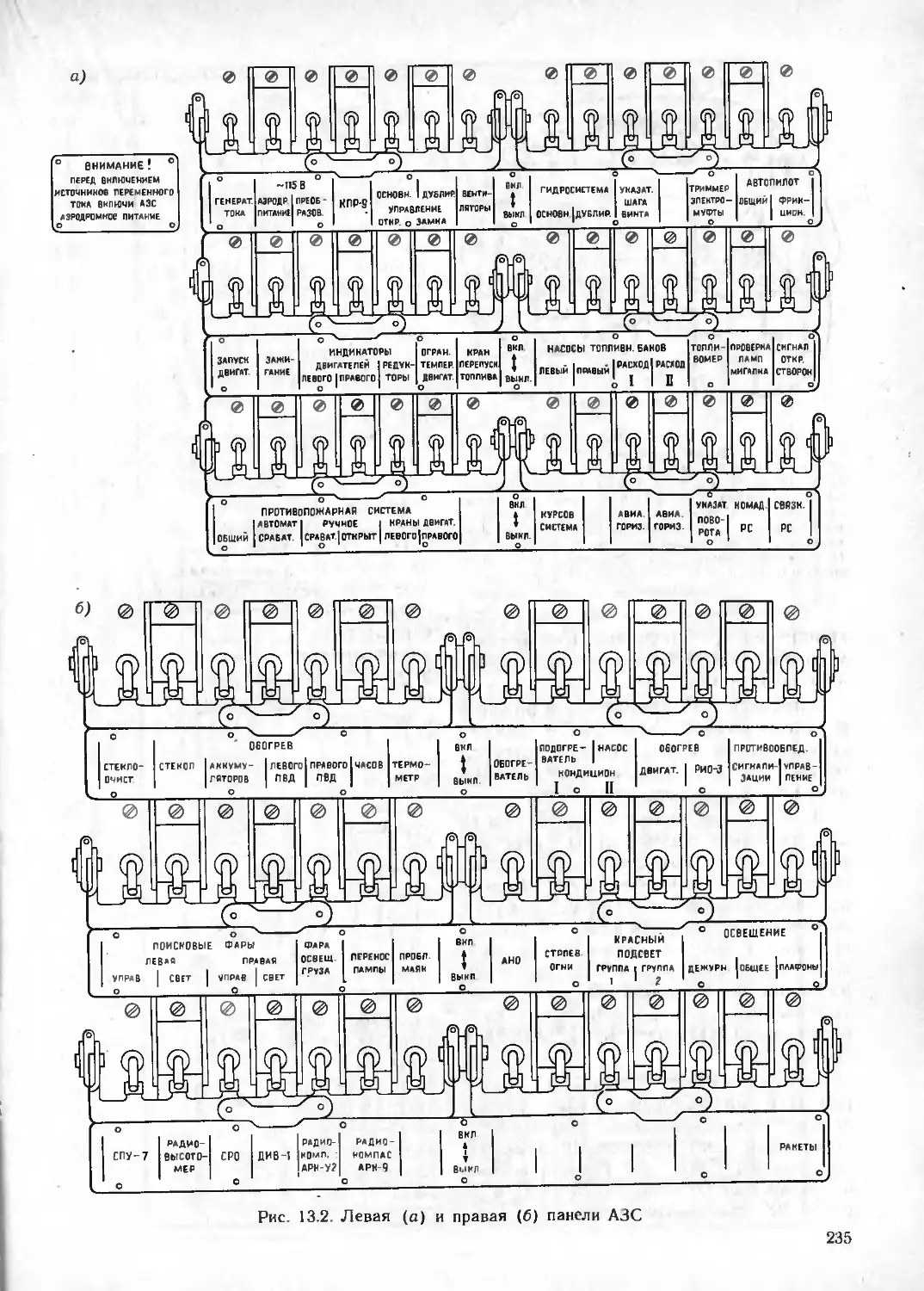

Рис. 1.1. Обший вид вертолета МИ-8Т

го, бытового, авиационного и радио-

электронного оборудования.

Фюзеляж вертолета включает носо-

вую и центральную части, хвостовую

и концевую балки. В носовой части

расположена кабина экипажа, где уста-

новлены приборные доски, электропуль-

ты, сиденья пилотов, командные органы

управления. Остекление кабины обеспе-

чивает достаточный обзор, правый и

левый сдвижные блистеры снабжены

механизмами аварийного сброса. В

носовой части фюзеляжа расположены

ниши для установки контейнеров с

аккумуляторами, розетки питания,

трубки приемников, воздушного давле-

ния, две рулежно-посадочные фары и

люк с крышкой для выхода к силовой

установке. Носовая часть фюзеляжа от-

делена от центральной стыковочным

шпангоутом № 5Н, в стенке которого

имеется дверной проем. В проеме двери

установлено откидное сиденье бортме-

ханика. Спереди, на стенке шпангоута

№ 5Н, расположены этажерки радио-,

электрооборудования, сзади — контей-

неры под аккумуляторы, коробка и

пульт управления электролебедкой.

В грузовом варианте в центральной

части фюзел^ра расположена грузовая

кабина, для входа в которую слева

имеется сдвижная дверь, снабженная

механизмом аварийного сброса. У

верхнего переднего угла проема сдвиж-

ной двери (снаружи) крепится борто-

вая стрела. У бортовых панелей, имею-

щих по пять круглых окон, установ-

лены откидные сиденья. На полу грузо-

вой кабины расположены швартовоч-

ные узлы и электролебедка. Над гру-

зовой кабиной размещены двигатели,

вентилятор, главный редуктор с автома-

том перекоса и несущим винтом, гид-

ропанель и расходный топливный бак.

К узлам фюзеляжа снаружи кре-

пятся амортизаторы и подкосы глав-

ных и передних стоек шасси, под-

весные топливные баки. Впереди право-

го подвесного топливного бака распо-

ложен керосиновый обогреватель. Гру-

зовая кабина заканчивается задним

отсеком с грузовыми створками. В верх-

ней части заднего отсека расположен

радиоотсек, в котором установлены

панели под блоки авиационного и

радиоэлектронного оборудования. Для

выхода из грузовой кабины в радио-

отсек и хвостовую балку имеется люк.

Грузовые створки закрывают задний

проем грузовой кабины, через который

загружают и выгружают грузы.

В пассажирском варианте в цент-

ральной части фюзеляжа расположе-

на пассажирская кабина, к рельсам

на полу которой прикреплены 28 пас-

сажирских кресел. По правому борту

в задней части кабины расположен

гардероб. Правая бортовая панель

имеет шесть прямоугольных окон, ле-

вая — пять. Задние бортовые окна

встроены в крышки аварийных люков.

Грузовые створки в пассажирском ва-

рианте укороченные; на внутренней сто-

роне левой створки расположено багаж-

ное отделение, а в правой створке

размещены коробы под контейнеры с

аккумуляторами. В задней части ство-

рок сделан проем под заднюю входную

дверь, состоящую из створки и трапа.

К центральной части фюзеляжа при-

стыкована хвостовая балка, к узлам

которой прикреплены хвостовая опора

и неуправляемый стабилизатор. Снизу

хвостовой балки расположены две ан-

тенны радиовысотомера, внутри в

верхней ее части, проходит хвостовой

вал трансмиссии. К хвостовой балке

пристыкована концевая балка, внутри

которой установлен промежуточный

редуктор и проходит концевая часть

хвостового вала трансмиссии. Сверху

к концевой балке прикреплен хвостовой

редуктор, на валу которого установлен

рулевой винт.

Вертолет оснащен неубирающимся в

полете шасси трехстоечной схемы.

Каждая стойка шасси снабжена жид-

костно-газовыми амортизаторами. Ко-

леса передней стойки самоориентирую-

щиеся, колеса главных стоек снабже-

ны тормозными устройствами, для уп-

равления которыми вертолет оборудо-

ван воздушной системой.

Силовая установка состоит из двух

двигателей ТВ2-117АГ и систем, обес-

печивающих их работу.

Для передачи мощности от двига-

телей к несущему и рулевому вин-

6

там, а также для привода ряда агре-

гатов систем на вертолете установле-

на трансмиссия, состоящая из главного,

промежуточного и хвостового редукто-

ров, хвостового вала, вала привода

вентилятора и тормоза несущего винта.

Каждый двигатель и главный редуктор

имеют свою автономную маслосистему,

выполненную по прямой одноконтурной

замкнутой схеме с принудительной

циркуляцией масла. Для охлаждения

маслорадиаторов двигателей и главного

редуктора, стартеров-генераторов, ге-

нераторов переменного тока, воздушно-

го компрессора и гидронасосов на вер-

толете предусмотрена система охлажде-

ния, состоящая из высоконапорного

вентилятора и воздухопроводов. Для

защиты лопаток компрессоров двигате-

лей от преждевременного изнашива-

ния перед двигателями установлены

пылезащитные устройства.

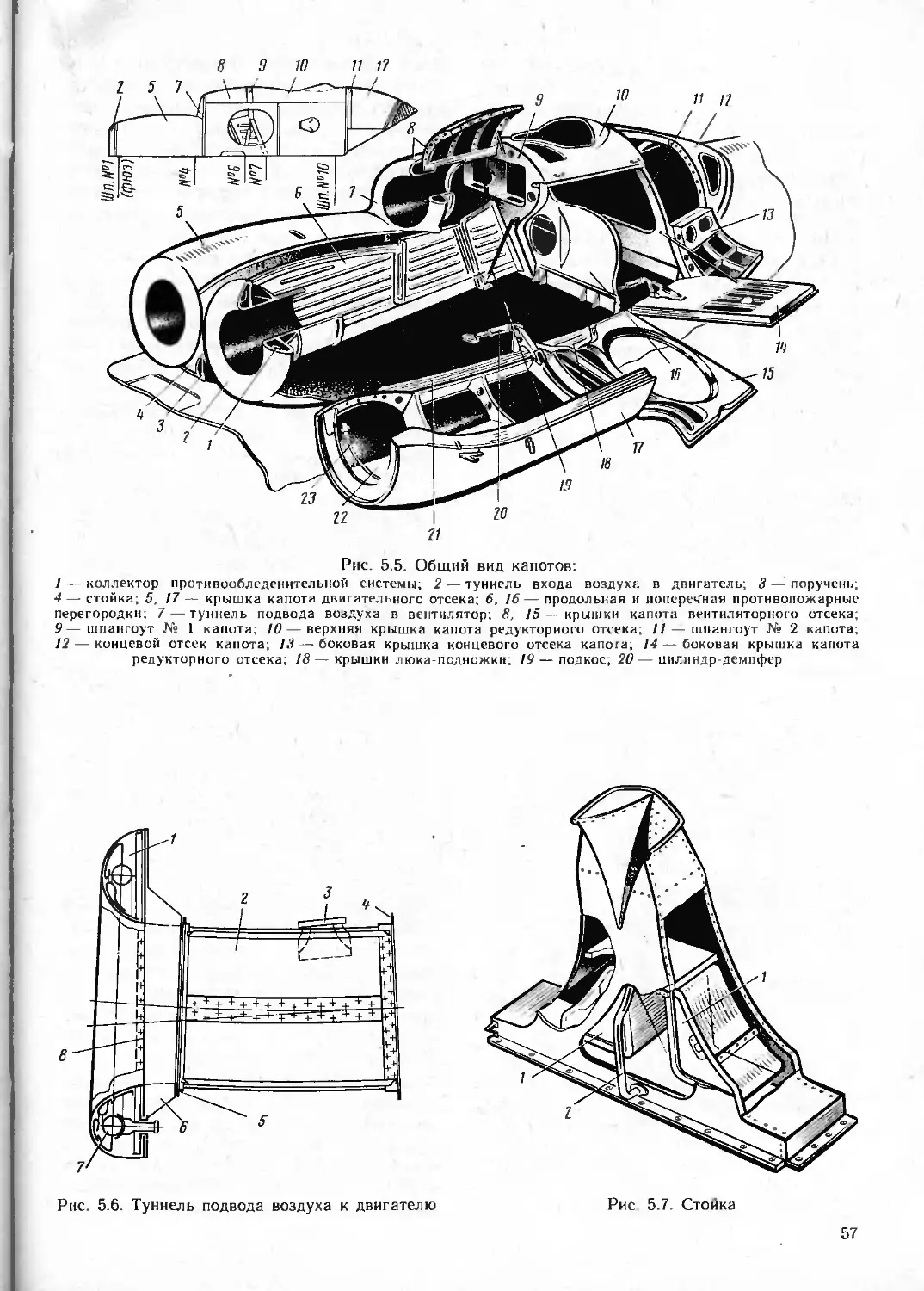

Двигатели, главный редуктор, венти-

лятор и панель с гидроагрегатами

закрыты общим капотом. При откры-

ты^ крышках капота обеспечивается

свободный доступ к агрегатам силовой

установки, трансмиссии и гидросисте-

мы. При этом открытые крышки капота

двигателей и главного редуктора явля-

ются рабочими площадками для выпол-

нения технического обслуживания сис-

тем вертолета. Вертолет оборудован

средствами противопожарной защиты.

Продрльная и поперечная противопо-

жарные перегородки делят подкапотное

пространство на три отсека: левого

двигателя, правого двигателя и глав-

ного редуктора. Противопожарная си-

стема предусматривает автоматическое

и принудительное срабатывание огне-

тушителей и подачу огнегасящего со-

става в необходимый отсек.

Вертолет имеет несущий винт, со-

стоящий из втулки и пяти лопастей.

Втулка имеет разнесенные горизон-

тальные, вертикальные и осевые шар-

ниры и снабжена гидравлическими

демпферами, компенсаторами взмаха,

центробежными ограничителями свеса

лопастей и гасителем вибрации. Ло-

пасти цельнометаллической конструк-

ции имеют визуальную систему сигна-

лизации повреждения лонжерона и

электротепловое противообледенитель-

ное устройство. Рулевой винт — тол-

кающий, изменяемого в полете шага,

состоит из втулки карданного типа

и трех цельнометаллических лопастей,

снабженных электротепловым противо-

обледенительным устройством.

Управление вертолетом — сдвоенное,

состоит из продольно-поперечного уп-

равления, путевого управления, объе-

диненного управления «шаг — газ» и

управления тормозом несущего винта.

Кроме того, предусмотрено раздель-

ное управление изменением мощности

двигателей и их остановом. Измене-

ние общего шага несущего винта и

продольно-поперечное управление вер-

толетом осуществляются с помощью

автомата перекоса, установленного над

главным редуктором. Для облегчения

управления в систему продольного,

поперечного, путевого управлений и

управления общим шагом включены

по необратимой схеме гидроусилители,

для питания которых, а также для

питания гидроцилиндра расстопорива-

ния фрикциона ручки ШАГ—ГАЗ и

гидроупора продольного управления на

вертолете имеются основная и дубли-

рующая гидросистемы.

Для повышения безопасности по-

летов на вертолете установлен четы-

рехканальный автопилот АП-34Б, кото-

рый обеспечивает стабилизацию вер-

толета в полете по крену, курсу,

тангажу и высоте. Основные парамет-

ры полета записываются системой

САРПП-12ДМ.

Система отопления и вентиляции

обеспечивает подачу подогреваемого

или холодного воздуха в кабины эки-

пажа и пассажиров посредством ке-

росинового обогревателя КО-50. При

эксплуатации вертолета в районах с

жарким климатом вместо керосиново-

го обогревателя можно установить два

бортовых фреоновых кондиционера.

Противообледенительная система

вертолета защищает от обледенения

лопасти несущего и рулевого винтов,

два передних стекла кабины экипажа

и воздухозаборники двигателей.

Установленное на вертолете авиаци-

онное и радиоэлектронное оборудова-

ние обеспечивает выполнение полетов

днем и ночью в простых и сложных

метеорологических условиях.

7

Глава 2

ФЮЗЕЛЯЖ

2.1. ОБЩИЕ СВЕДЕНИЯ

Фюзеляж предназначен для разме-

щения оборудования, экипажа и полез-

ной нагрузки, а также для крепления

частей и агрегатов систем вертолета.

Он является основным силовым корпу-

сом вертолета и представляет собой

цельнометаллический полумонокок пе-

ременного сечения с гладкой работаю-

щей обшивкой. Фюзеляж имеет три

конструктивных разъема, что сущест-

венно упрощает сборку, ремонт и тран-

спортировку вертолета. Он включает

в себя носовую и центральную части,

хвостовую балку и концевую балку с

обтекателем.

Фюзеляж состоит из набора сило-

вых, стыковочных и нормальных шпан-

гоутов, продольных балок, стрингеров

и гладкой работающей обшивки. Фю-

зеляж собирают из отдельных панелей,

в которые входят части каркаса с об-

шивкой. Пол совместно с другими

панелями при сборке образует жесткую

монолитную конструкцию. Соединение

каркаса фюзеляжа с обшивкой выпол-

нено посредством заклепочных швов.

Стыковка основных частей фюзеляжа

осуществлена на шпангоутах № 1 и

23 центральной части и по шпангоуту

№ 17 хвостовой балки. Основными

материалами конструкции фюзеляжа

являются листовой плакированный дю-

ралюминий Д16АТ, упрочненный дюра-

люминий В95, алюминиевые сплавы

АК6, АК8, магниевый сплав МЛ5Т,

стали ЗОХГСА и ЗОХГСНА.

Для звукоизоляции и отделки кабин

используют синтетические материалы.

2.2. НОСОВАЯ ЧАСТЬ

Носовая часть фюзеляжа (рис. 2.1)

представляет собой самостоятельный

отсек, в котором размещены кабина

экипажа, органы управления вертоле-

том и двигателями, приборное и другое

оборудование. Передняя полусфера но-

8

совой части образует фонарь, обеспе-

чивающий обзор экипажу.

Кабина экипажа занимает отсек меж-

ду шпангоутами № 1Н и 5Н и отделена

от грузовой кабины шпангоутом № 5Н

с дверью в кабину экипажа. Справа

и слева расположены сдвижные блис-

теры 2. В потолке кабины имеется

люк для выхода к силовой установке,

который закрыт крышкой, открываю-

щейся вверх. В передней части кабины

в районе боковых стекол фонаря уста-

новлены два зеркала заднего обзора.

На полу кабины экипажа расположены

рычаги управления вертолетом и си-

денья пилотов, а в проеме входной

двери в кабину установлено сиденье

борттехника. За сиденьями между

шпангоутами № 4Н и 5Н расположены

аккумуляторные батареи и этажерки

с радио- и электроаппаратурой.

Каркас носовой части состоит из

пяти шпангоутов № 1Н... 5Н, продоль-

ных балок, стрингеров, штампованных

жесткостей и рамы фонаря. Носовая

часть имеет технологические разъемы

и включает пол, бортовые панели,

потолок, фонарь, сдвижные блистеры

и шпангоут № 5Н.

Рис. 2.1. Носовая часть фюзеляжа

Рис. 2.2. Пол кабины экипажа:

1, 5, 6. i() — отверстия для органов управления вертолетом; 2 — отверстие для электропроводки приборной

доски; 3 — накладки; 4— отверстие под патрубок системы отопления; 7 — люк для подхода к амортизатору

передней стойки шасси; 8 — люки под фары; 9— монтажно-смотровые лючки; 11 — люк под проблесковый маяк

Пол кабины экипажа (рис. 2.2) —

клепаной конструкции, состоит из набо-

ра нижних частей шпангоутов, про-

дольных балок и стрингеров. Силовой

каркас скреплен уголковыми профиля-

ми и усилен профилями и диафраг-

мами в местах вырезов и крепления

агрегатов.

К каркасу приклепаны настил пола

и наружная обшивка из дюралюминие-

вых листов. Сверху настила пола по

оси симметрии, между стрингерами № 3

установлены два листа из рифленого

дюралюминия.

В полу и наружной обшивке пола

выполнены люки для монтажа агрега-

тов, . подхода к узлам и сочленениям

тяг системы управления вертолетом,

к узлам крепления передней аморти-

зационной стойки шасси, стыковочным

болтам шпангоута № 5Н и патрубкам

системы отопления и вентиляции. В

наружной обшивке между шпангоутами

№ 2Н и ЗН находятся люки 11 под

установку посадочно-рулежных фар

МПРФ-1М. Для вертолетов Ми-8П

под полом кабины экипажа между

шпангоутами № 4Н и 5Н установлен

второй проблесковый маяк МСЛ-3.

На полу смонтированы кронштейны

для крепления сидений, узлы и рычаги

управления вертолетом, краны подачи

горячего воздуха, пульт автопилота

и гнезда под кислородные баллоны.

Бортовые панели выполнены из

штампованных жесткостей, профилей и

дюралюминиевой обшивки. Штампо-

ванные жесткости вместе с литыми маг-

ниевыми профилями образуют рамы

проемов под правый и левый сдвижные

блистеры.

По передней и задней кромкам прое-

мов установлены резиновые профили

для герметизации кабины экипажа

Снаружи сверху над проемами и спере-

ди их приклепаны желоба для стока

воды. В верхней части рамной заделки

проемов изнутри смонтированы меха-

низмы аварийного сброса блистеров.

9

Рис. 2.3. Люк выхода к силовой установке

На правом и левом бортах между

шпангоутами № 4Н и 5Н сделаны

короба 4 (см. рис. 2.1) для разме-

щения аккумуляторных батарей (по две

с каждой стороны). Короба снаружи

закрыты крышками, которые запирают

винтовыми замками. Крышки крепятся

на петлях и для удобства в эксплуа-

тации удерживаются в горизонтальном

положении двумя стальными тягами.

В коробах установлены направляющие,

по которым передвигаются контейнеры

5 с аккумуляторами. Под блистерами

между шпангоутами № 1Н и 2Н уста-

новлены аэронавигационные огни

БАНО-45. На левом борту впереди

аккумуляторных коробов сделаны выре-

зы под розетки 5 аэродромного пита-

ния.

Потолок носовой части выполнен из

штампованных жесткостей, продольно-

го и поперечного набора, диафрагмы,

профилей и дюралюминиевой обшивки.

Обшивка приклепана к каркасу специ-

альными заклепками с головками в виде

шипов для предотвращения скольже-

ния ног при обслуживании силовой

установки.

В потолке имеется люк (рис. 2.3)

для выхода к силовой установке. Для

10

предотвращения попадания влаги в ка-

бину экипажа на верхней обшивке

впереди люка приклепан отражатель.

Крышка люка — клепаной конструк-

ции, крепится на двух петлях 1. В

правую петлю вмонтирован пружинный

фиксатор, который стопорит крышку в

открытом положении. При открытии

крышки профилированное ребро 10

своим скошенным участком отжимает

штифт 11 фиксатора до тех пор,

пока он под действием пружины 12

не перейдет на прямой участок ребра

для стопорения крышки При закрытии

крышки предварительно нажимается

фиксатор, и ось выводится за профили-

рованное ребро петли навески. В за-

крытом положении крышка люка фикси-

руется замком, механизм которого со-

стоит из ручки 9 с фиксирующим

устройством, вилки 4, регулировочной

муфты 5 и вала 6 с двумя упорами 2.

При открытии крышки люка нажимают

кнопку 13 защелки 7, которая выводит-

ся из зацепления с крюком 8. Пере-

мещение ручки относительно кронштей-

на 3 вниз обеспечивает поворот вала 6

и освобождение крышки люка от фик-

сации упорами 2. Для визуального

наблюдения в полете за состоянием

входных тоннелей воздухозаборников

двигателей в крышке люка имеются

два смотровых люка, остекленные вы-

пуклыми органическими стеклами. Гер-

метизация люка в закрытом положении

обеспечивается резиновыми прокладка-

ми, которые поджимаются специальным

профилем, приклепанным по периметру

к люку. При нарушении герметичнос-

ти люка восстановление ее произво-

дится регулировочной муфтой 5 тяги

управления замком.

Шпангоут № 5Н, которым заканчи-

вается носовая часть фюзеляжа, пред-

ставляет собой дюралюминиевую стен-

ку, окантованную по периметру прессо-

ванным уголковым профилем, торцовая

палка которого образует фланец с 94

отверстиями под болты стыковки с цент-

ральной частью фюзеляжа. Стенка под-

креплена продольным и поперечным на-

борами из уголковых профилей. По

оси симметрии в стенке сделан проем

под входную дверь в кабину экипажа.

Проем окантован прессованным дюр-

алюминиевым уголком, к которому вин-

тами прикреплен резиновый профиль. С

правой стороны проема закреплены уз-

лы навески откидного сиденья.

К передней стороне стенки шпангоу-

та по обеим сторонам от дверного

проема закреплены этажерки для уста-

новки оборудования. В левой части

стенки вверху и внизу расположены

отверстия для прохода тяг и тросов

управления вертолетом. К задней левой

части стенки шпангоута закреплен ко-

жух со съемными крышками, огражда-

ющий систему тяг и качалок управ-

ления вертолетом и жгуты электро-

оборудования. В транспортном вариан-

те с задней правой стороны стенки

приклепан короб, в котором разме-

шаются контейнеры 3 (см. рис. 2.1)

с аккумуляторами. Короб снабжен на-

правляющими и закрывается крышка-

ми с винтовыми замками.

Дверь в кабину экипажа выполнена

в виде дюралюминиевой плиты, под-

вешенной на петлях и снабженной зам-

ком с двумя ручками, а со стороны

кабины экипажа установлены два зам-

ка — задвижки. Вверху двери установ-

лен оптический микроглазок, а с внут-

ренней стороны двери — мягкая спин-

ка для откидного сиденья.

Фонарь кабины экипажа состоит из

каркаса и остекления. Каркас фона-

ря собран из дюралюминиевых профи-

лей, жесткостей и облицовочных рамок,

скрепленных между собой винтами и

заклепками.

Фонарь остеклен ориентированным

органическим стеклом, за исключением

двух передних лобовых стекол 1,

изготовленных из триплекса, которые

имеют электрообогрев и снабжены стек-

лоочистителями с механизмами ЭПК-

2Т-60. По периметру стекла окантованы

резиновыми профилями, вставлены в

магниевые литые рамки и прижаты

через дюралюминиевую облицовку вин-

тами со специальными гайками. После

монтажа для герметичности кромки

рамок внутри и Снаружи промазыва-

ют герметиком ВИТ ЭФ-1.

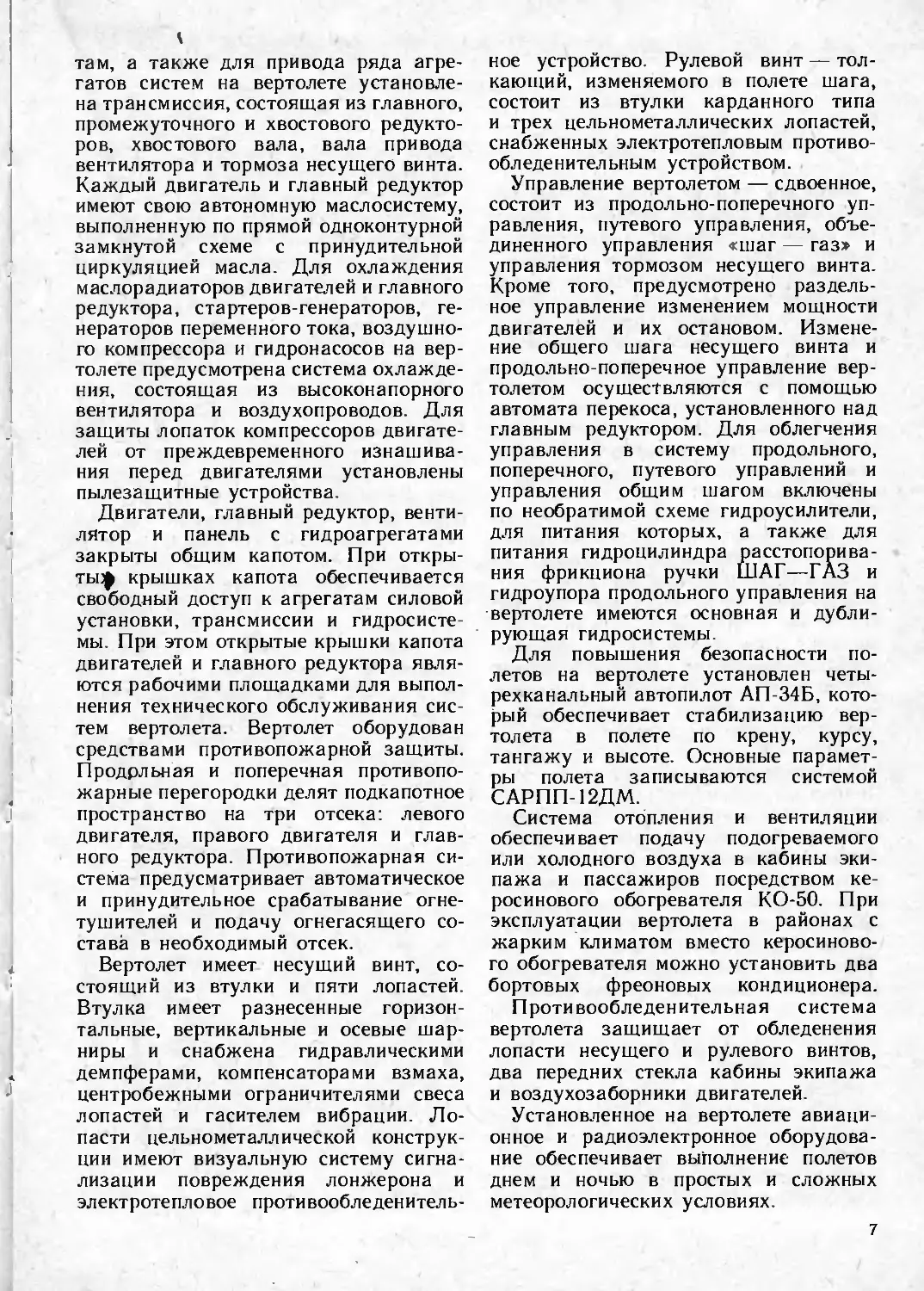

Блистер (рис. 2.4) представляет

собой литую из магниевого сплава раму,

в которую вставлено выпуклое орга-

ническое стекло 14. Стекло укреплено

к раме винтами через дюралюминие-

вую облицовку 11 и резиновую уплот-

нительную прокладку. Блистеры снаб-

жены ручками 12 и запираются шты-

рями 7, соединенными с рычагами 13,

тросами 8. Левый блистер открывают

только из кабины экипажа, а правый —

из ’ кабины, а также снаружи при

помоши ручки 15, имеющий замок

под ключ.

Блистеры сдвигаются назад по верх-

ней и нижней направляющим, изго-

товленным из специальных профилей.

Верхние внутренние направляющие

профили 5 установлены на шариках,

которые расположены в стальных лен-

точных сепараторах. Наружный П-об-

разный направляющий профиль 6 имеет

кронштейны с проушинами под за-

пирающие штыри механизма аварий-

ного сброса блистера я сверления

с шагом 100 мм под штырь 7 замка

для фиксации блистера в крайних и

промежуточных положениях. В нижней

части рамы блистера расположены

желоба с войлочными сальниками 10,

которые скользят по нижним направ-

ляющим профилям 9, укрепленным

11

Рис. 2.4. Сдвижной блистер

винтами к раме проема. Каждый

блистер имеет аварийный сброс при

помощи ручки 4, расположенной

в верхней части блистера. Для этого

ручку выдергивают вниз, тогда под дей-

ствием пружин 1 запирающие штыри

2 выйдут из проушин кронштейнов 3

и блистер выталкивается наружу. В

нижних профилях рам проемов выпол-

нены щели для подвода горячего воз-

духа к блистерам На левом блистере

внизу установлен визуальный датчик

обледенения.

2.3. ЦЕНТРАЛЬНАЯ ЧАСТЬ

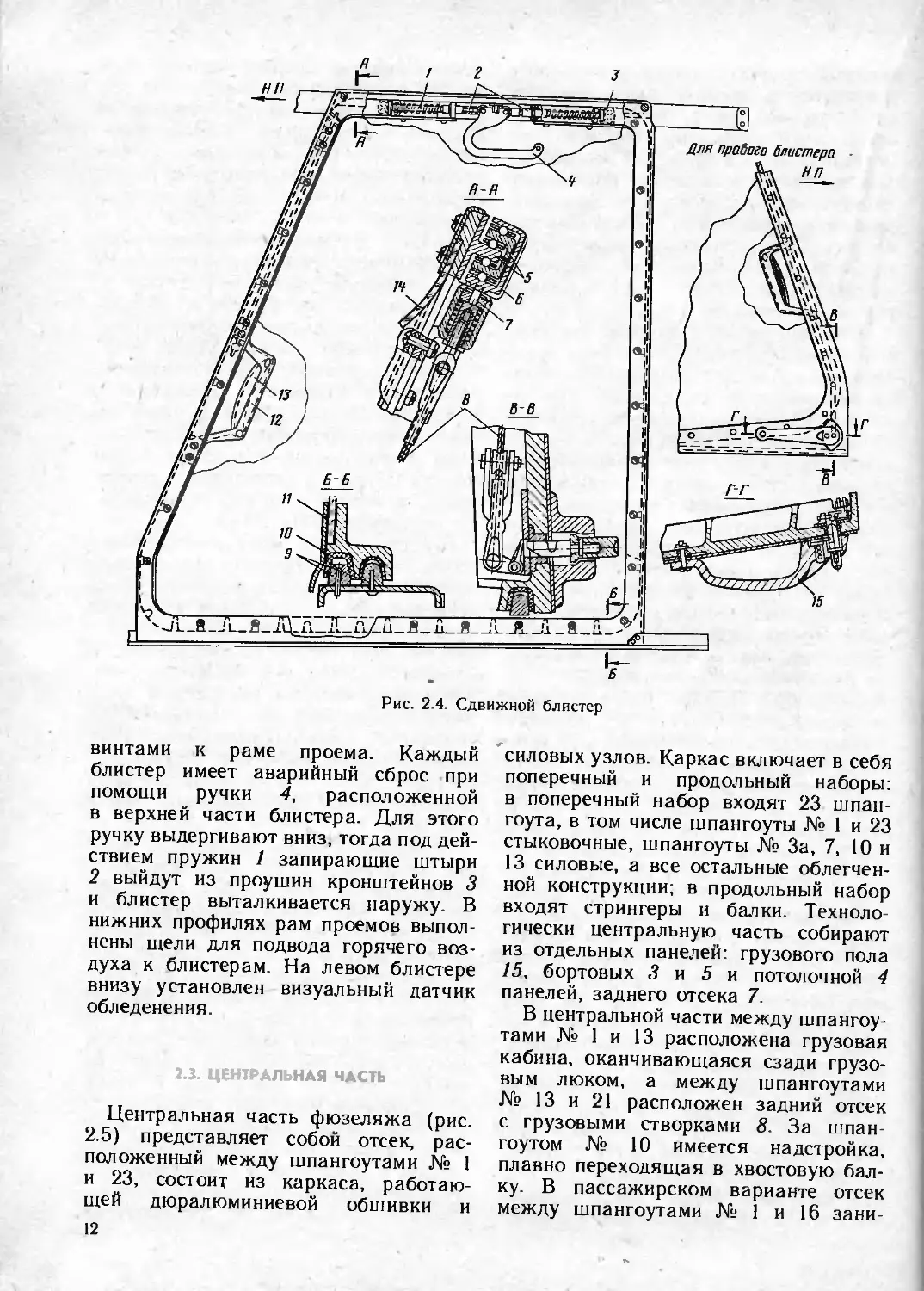

Центральная часть фюзеляжа (рис.

2.5) представляет собой отсек, рас-

положенный между шпангоутами № 1

и 23, состоит из каркаса, работаю-

щей дюралюминиевой обшивки и

силовых узлов. Каркас включает в себя

поперечный и продольный наборы:

в поперечный набор входят 23 шпан-

гоута, в том числе шпангоуты № 1 и 23

стыковочные, шпангоуты № За, 7, 10 и

13 силовые, а все остальные облегчен-

ной конструкции; в продольный набор

входят стрингеры и балки. Техноло-

гически центральную часть собирают

из отдельных панелей: грузового пола

15, бортовых 3 и 5 и потолочной 4

панелей, заднего отсека 7.

В центральной части между шпангоу-

тами № 1 и 13 расположена грузовая

кабина, оканчивающаяся сзади грузо-

вым люком, а между шпангоутами

№ 13 и 21 расположен задний отсек

с грузовыми створками 8. За шпан-

гоутом № 10 имеется надстройка,

плавно переходящая в хвостовую бал-

ку В пассажирском варианте отсек

между шпангоутами № 1 и 16 зани-

12

мает пассажирский салон, за которым

расположено багажное помещение. Над

грузовой кабиной между шпангоутами

№ 1 и 7 размещены двигатели, а

между шпангоутами № 7 и 10 — глав-

ный редуктор. В надстройке между

шпангоутами № 10 и 13 размещен

расходный топливный бак, а между

шпангоутами № 16 и 21 — радиоотсек.

Все остальные шпангоуты, кроме

стыковочных, выполнены составными,

включающими в себя нижнюю, две

боковые и верхнюю части. Эти части

шпангоутов, а также стрингеры входят

в конструкцию панелей и при сборке

части шпангоутов стыкуются между

собой, образуя силовой каркас цент-

ральной части фюзеляжа.

При стыковке потолочной панели с

бортовыми части шпангоутов соеди-

няют встык с помощью накладок.

Стыковка бортовых частей шпангоутов

с элементами каркаса пола осуществле-

на внахлестку по выступающим клыкам

нижних частей шпангоутов. Наиболее

нагруженными являются силовые шпан-

гоуты № 7, 10 и 13, а также панель пола.

Силовые шпангоуты № 7 и 10 (рис.

2.6, а) выполнены из крупных штампо-

ванных из алюминиевого сплава АК-6

заготовок, которые совместно с прессо-

ванными профилями образуют замкну-

тый контур, включающий в себя верх-

нюю балку 1, две боковины 2 и

нижнюю часть 4. Верхняя балка со-

стоит из двух частей, соединенных

стальными болтами по оси симметрии.

По углам балки предусмотрены отверс-

тия под болты крепления рамы главного

редуктора.

Стыковка верхней балки шпангоута

№ 7 с боковинами произведена при

Рис. 2.5. Центральная часть фюзеляжа:

1— узел крепления амортизатора передней стойки шасси; 2—сдвижная дверь; 3 — левая бортовая панель;

4 — потолочная панель; 5 — правая бортовая панель; 6 — узел крепления амортизатора главной стойки шасси;

7 — задний отсек; 8—створки грузового люка; 9, 10—узлы крепления подкоса и полуоси главной стойки

шасси; 11, 12, 13, 14 — узлы крепления подвесного топливного бака; 15—панель пола грузовой кабины;

16—узел крепления подкоса передней стойки шасси

13

Рис. 2.6. Шпангоуты центральной части фюзеляжа:

а — силовой шпангоут № 7; б — силовой шпангоут № 13; в — нормальный шпангоут

помощи фрезерованных гребенок и двух

горизонтально расположенных болтов,

а стыковка боковин шпангоута № 10

с верхней балкой — при помощи флан-

цев и вертикально расположенных бол-

тов. Нижние части шпангоутов № 7

и 10 состоят из стенок и приклепан-

14

ных к ней уголков, образующих в се

чении двутавровый профиль. По концам

балок установлены штампованные из

АК-6 стыковочные фитинги 3, которыми

нижние балки шпангоутов стыкуются с

боковинами стальными болтами.

На наружной части шпангоута № 7

по обоим бортам установлены передние

узлы крепления подвесных топливных

баков. На шпангоуте № 10 установ-

лены комбинированные узлы для одно-

временного крепления амортизаторов

главных стоек шасси и швартовочного

приспособления. Кроме того, в нижней

части шпангоута по обоим бортам уста-

новлены задние узлы крепления под-

весных топливных баков.

Шпангоут № 13 (см. рис. 2.6, б) —

клепаной конструкции, выполнен из

листового дюралюминия и прессован-

ных уголковых профилей. Нижняя часть

шпангоута собрана на болтах из трех

штампованных из алюминиевого сплава

профилей. С боковинами шпангоута

нижняя часть склепана при помощи

фитингов, в которых имеются отверс-

тия для установки швартовочных колец

6 (см. рис. 2.6, в). К нижней части

шпангоута № 13 посредством допол-

нительных фитингов и накладок крепит-

ся наклонный шпангоут, который замы-

кает грузовую кабину и является си-

ловой окантовкой грузового люка. По

бортам его установлены по два узла

для навески грузовых створок. В верх-

ней части шпангоута № 13 закрепле-

на арочная часть 5, входящая в над-

стройку фюзеляжа. Ее штампуют из

листового дюралюминия с просечками

для прохода стрингеров.

Облегченные (нормальные) шпангоу-

ты по конструкции аналогичны, имеют

в сечении z-образный профиль. Верх-

няя и боковые части шпангоутов

штампуют из листового дюралюминия

и соединяют между собой встык на-

кладками. По внутреннему контуру

шпангоуты усилены гнутым уголковым

профилем, а по внешнему — сделаны

просечки под стрингеры. Нижние части

этих шпангоутов имеют верхний и ниж-

ний пояса из уголковых и тавровых

профилей, к которым приклепана стенка

из листового дюралюминия. По концам

нижних частей шпангоутов приклепаны

штампованные из АК-6 фитинги, с по-

мощью которых их склепывают с боко-

винами шпангоутов.

Снаружи на правом борту на шпан-

гоуте № 8, на левом борту между

шпангоутами № 8 и 9 установлены

по два средних узла для крепления

лент подвесных топливных баков. Снизу

по нижним частям шпангоутов уста-

новлены накладные узлы из стали

ЗОХГСА для крепления шасси и устрой-

ства для внешней подвески грузов.

На шпангоуте № 1 по продольной

оси вертолета установлен узел крепле-

ния передней амортизационной стойки,

а по бокам шпангоута и продольным

балкам пола вклепывают узлы со сфери-

ческими гнездами под опоры гидроподъ-

емников. На шпангоуте № 2 установ-

лены узлы крепления подкосов перед-

ней стойки шасси, а на шпангоуте

№ 8 — узлы под механизм внешней

подвески грузов. На шпангоуте № 11

установлены узлы крепления полуосей,

а на шпангоуте № 13 — узлы крепле-

ния подкосов главных стоек шасси.

Стрингеры центральной части фюзе-

ляжа (см. рис. 2.5) расположены сим-

метрично относительно продольной вер-

тикальной плоскости и изготовлены из

специальных уголковых дюралюминие-

вых профилей.

Грузовой пол (рис. 2.7) — клепаной

конструкции, состоит из нижних частей

шпангоутов, продольных балок, стрин-

геров, настила из рифленого листа и

наружной дюралюминиевой обшивки.

Средняя продольная часть настила по-

ла, расположенная между шпангоута-

ми № 3 и 13, усилена поперечными

жесткими Элементами и крепится винта-

ми с анкерными гайками к специаль-

ным продольным профилям. По бортам

настила пола приклепаны уголковые

профили из дюралюминиевого листа,

с помощью которых выполняют допол-

нительное соединение бортовых панелей

с полом грузовой кабины. Длй увеличе-

ния жесткости и предотвращения насти-

ла от повреждений на нем с помощью

зажимов крепят семь панелей, изготов-

ленных из фанерных щитов толщиной

10 мм. Снаружи щиты обработаны

антисептиком, а по контуру кромок

окантованы двумя слоями стеклоткани.

Для крепления перевозимого груза на

полу вдоль бортов установлено 27 швар-

товочных узлов. Шпангоуты и балки

в местах установки швартовочных узлов

имеют штампованные кронштейны и фи-

тинги из сплава АК-6.

15

Рис. 2.7. Панель пола грузовой кабины:

/ —узел крепления полиспаста; 2— основание крепления лебедки; 3— швартовочные узлы; 4 — люк антенны

АРК-9; 5, 8 — люки перекрывных кранов топливной системы; 6 — монтажный люк; 7 — люк троса уборки внеш-

ней подвески; 9, 17, 23 — технологические люки; 10— люк антенны АРК-У2; 11 — балки каркаса пола, 12—

трубопровод системы отопления; 13 ~ узлы крепления подкоса передней стойки шасси; 14— ниша под рамку

антенны АРК-9; 15—аырезы под трубопроводы дополнительных топливных баков; 16 — узлы крепления

внешней подвески; 18 — опоры под гидроподъемники; 19 — узлы крепления подкосов главных стоек шасси;

20 — люк контроля соединения трубопроводов топливной системы; 21 — узлы крепления полуосей главных

стоек шасси; 22—узел крепления амортизатора передней стойки шасси

На шпангоуте № 1 по оси симмет-

рии грузового пола имеется узел для

крепления полиспаста при затягива-

нии грузов в кабину электролебедкой.

В месте установки электролебедки ук-

реплен штампованный фитинг для бол-

тов крепления плиты под основание

электролебедки. На полу между шпан-

16

гоутами № 1 и 2 установлен кожух

для защиты роликов и тросов электро-

лебедки, а в проеме сдвижной двери

расположены два гнезда для фикса-

ции съемного входного трапа.

В стенках продольных балок грузо-

вого пола у шпангоута № 5, а также

в стенке шпангоута № 1 у правого

борта расположены окантованные от-

верстия под трубопроводы системы

отопления и вентиляции кабин. На

левой и правой сторонах пола между

шпангоутами № 5 и 10 установлены

ложементы под дополнительные топлив-

ные баки. Для подхода к агрегатам

систем и блокам оборудования в

настиле пола имеются монтажные и

технологические люки, закрываемые

крышками на винтах с анкерными

гайками. С наружной стороны грузо-

вого пола между шпангоутами № 8 и

9 выполнен люк для прохода строп

наружной тросовой подвески, закры-

ваемый крышками при убранном их

положении.

Бортовые панели 3 и 5 (см рис. 2.5)

склепаны из боковых частей шпангоу-

тов, стрингеров из уголковых профилей

и дюралюминиевой обшивки. Задние

части бортовых панелей заканчиваются

наклонным шпангоутом. На правой и

левой панелях расположено по пять

круглых окон с выпуклыми органичес-

кими стеклами. Стекла закреплены к

Рис. 2.8 Сдвижная дверь

17

литым магниевым рамкам винтами со

специальными гайками и загерметизи-

рованы по контуру резиновыми про-

кладками и герметиком.

На левом борту панели между шпан-

гоутами № 1 и 3 расположен проем

под сдвижную дверь, окантованный ра-

мой из дюралюминиевых профилей.

На верхней части дверного проема

приклепан желоб для стока воды, а

также установлены узлы для веревоч-

ной лестницы.

Дверь (рис. 2.8) — клепаной конст-

рукции, состоит из каркаса и прикле-

панных к нему наружной и внутрен-

ней обшивок; установлена на нижней

и верхней направляющих, по которым

сдвигается назад. Верхняя направляю-

щая 11 представляет собой П-образный

профиль, в который установлен полозок

14 и в специальном сепараторе два ряда

шариков 12. К полозку приклепаны

кронштейны 15, которые запирающими

штырями 13 соединены с дверью. В

открытом положении дверь удерживает-

ся пружинным фиксатором /, установ-

ленным на борту фюзеляжа снаружи.

По нижней направляющей дверь пере-

мещается посредством роликов 16.

Дверь имеет круглое окно с плоским

органическим стеклом 6 и снабжена

двумя замками. На передней кромке

средней части двери установлен замок

под ключ с наружной 10 и внутрен-

ней 7 ручками.

В верхней части двери смонтирован

штыревой замок с внутренней 3 и

наружной 4 ручками для аварийного

сброса двери. Он связан со средним

замком тросовой проводкой 5, позво-

ляющей открывать его при аварийном

сбросе двери. Для сброса наружная

или внутренняя ручки поворачиваются

назад по направлению стрелки. При

этом пружина 2 растягивается, запи-

рающие штыри 13 верхнего замка вы-

ходят из отверстий кронштейнов 15,

а щеколда 9 с пружиной 8 среднего

замка выводится из зацепления тро-

сом 5 и дверь выталкивается наружу.

Для исключения самопроизвольного от-

крывания двери в полете на ней уста-

новлено устройство, фиксирующее

дверь в закрытом положении.

На правой панели 5 (см рис. 2.5) на

уровне установки КО-50 у шпангоута

№ 5 в обшивке вырезано прямоугольное

отверстие под отводящий патрубок ре-

сивера обогревателя, а между шпанго-

утами № 1 и 2— отверстия под патрубок

забора воздуха из грузовой кабины и

трубопровод, подводящий теплый воз-

дух в кабину экипажа.

Потолочная панель (рис. 2.9) состоит

из верхних частей шпангоутов, стрин-

геров и обшивки, склепанных между

собой. В облегченных шпангоутах сде-

ланы просечки для прохода стринге-

ров, а по шпангоутам № 3, За, 7, 10

стрингеры разрезаны и состыкованы

Рис. 2.9. Потолочная панель

18

через зубчатые дюралюминиевые ленты,

фрезерованные химическим способом.

Обшивка потолочной панели между

шпангоутами № 1 и 10 выполнена

из листового титана, а между шпан-

гоутами № 10 и 13 из дюралюми-

ниевого листа. В обшивке потолочной

панели между шпангоутами № 9 и 10

сделаны отверстия под угольники по-

жарных кранов топливной системы,

а между шпангоутами № 11 и 12—

люк 6 под топливные насосы расходно-

го бака На обшивке имеются желоба

из прессованных профилей и отверстия

под дренажные трубопроводы для сто-

ка воды.

На шпангоуте № За установлены

четыре узла 1 крепления двигателей,

на шпангоутах № 5 и 6 — узлы 2 и 3

для стойки крепления двигателя при

снятом редукторе, на шпангоуте № 6

и 7 — узлы 5 крепления шпангоута

№ 1 капота и комбинированный узел

4 крепления подкосов капота и венти-

лятора.

Задний отсек 7 (см. рис. 2.5) являет-

ся продолжением центральной части

фюзеляжа и вместе с грузовыми створ-

ками образует задние его обводы. Зад-

ний отсек клепаной конструкции со-

стоит из верхних арочных частей шпан-

гоутов, стрингеров и наружной обшив-

ки. Отсек собирают из отдельных па-

нелей. Технологически он представляет

собой надстройку, расположенную свер-

ху грузовой кабины, плавно переходя-

щую в хвостовую балку. Надстройка

оканчивается стыковочным шпангоутом

№ 23

Вверху между шпангоутами № 10 и 13

размещен контейнер под расходный топ-

ливный бак. Между шпангоутами № 16

и 21 размещен радиоотсек. В нижней

его части между шпангоутами № 16 и

18 — люк для входа из грузовой каби-

ны в радиоотсек и в хвостовую балку.

На шпангоутах № 12, 16 и 20 вверху

установлены фитинги под опоры хвосто-

вого вала трансмиссии. Стыковка зад-

него отсека с потолочной и бортовы-

ми панелями производится уголковыми

профилями и наружными накладками.

Обшивка центральной части фюзеля-

жа выполнена из дюралюминиевых лис-

тов Д16А-Т толщиной 0,8; 1,0 и 1,2 мм.

Наиболее нагруженной является об-

шивка потолочной панели между шпан-

гоутами № 7 и 13, где толщина

обшивки 1,2 мм. Обшивка бортовых

панелей выполнена из листов толщи-

ной 1 мм (в других зонах — 0,8 мм).

Листы обшивки накладывают сверху

вниз и спереди назад для уменьшения

сопротивления фюзеляжа.

Обшивка бортовых панелей в стыках

с листами наружной обшивки пола

и потолочной панели, а также по

шпангоуту № 7 и 13 соединена внах-

лестку и приклепана двухрядным закле-

почным швом.

К силовому шпангоуту № 10, а также

к стыковочным шпангоутам № 1 и 23

обшивка приклепана двухрядным за-

клепочным швом, а к промежуточным

шпангоутам и стрингерам — одноряд-

ным.

Створки грузового люка расположе-

ны между шпангоутами № 13 и 21 цент-

ральной части фюзеляжа, подвешены

на двух петлях каждая к наклонному

шпангоуту.

Створки закрывают задний проем

в грузовой кабине и создают допол-

нительный объем кабины Створки

клепаной конструкции, каждая состоит

из штампованной жесткости и наруж-

ной дюралюминиевой обшивки. Для

удобства погрузки колесной техники

створки имеют откидывающиеся вверх

щитки, которые на петлях подвешены

к нижним частям створок. В отки-

нутом положении щитки удерживаются

резиновыми амортизаторами.

Открывают и закрывают грузовые

створки вручную, в открытом положе-

нии они удерживаются подкосами, а в

закрытом — фиксируют штырями у

шпангоута № 13 и запирают про-

дольным и поперечным замками. Замки

позволяют открывать створки изнутри

грузовой кабины

По периметру торца створок укреп-

лены резиновые профили, обеспечиваю-

щие герметизацию стыковочных поверх-

ностей створов с фюзеляжем и между

собой в закрытом положении. Для

исключения открытия грузовых створок

при стоянке вертолета снаружи уста-

новлено фиксирующее устройство внут-

ренней ручки замка створок.

19

Рис. 2.10. Задний отсек на пассажирском варианте вертолета

В нижней части створок установлены

инструментальные ящики. На левой

створке расположены переносный огне

тушитель и кронштейны крепления

ложементов санитарных носилок. Кроме

того, на ней выполнены люки под

жалюзи с заслонкой вытяжной венти-

ляции и под ракетницы.

На правой створке имеется люк с

крышкой для подвода рукава назем-

ного подогревателя. Правая сУворка

оборудована люком аварийного покида-

ния вертолета, закрываемым крышкой,

которая состоит из штампованной жест-

кости и приклепанной к ней обшивки.

Внизу крышка люка удерживается фик-

саторами, а вверху — запирающими

штырями механизма аварийного сбро-

са, смонтированного на крышке. Для

сброса ручку выдергивают вниз. Тогда

запирающие штыри выйдут из проу-

шин кронштейнов и освободят крышку,

а пружинные толкатели, расположен

ные в верхних углах люка, вытолкнут ее

наружу.

К вертолету приложены трапы для по-

грузки и выгрузки колесной техники

и других грузов. В рабочем положении

трапы узлами фиксируются в гнездах

на нижней балке шпангоута № 13,

в походном положении их закрепляют

на полу по обоим бортам грузовой

кабины или на специальных узлах

20

левой створки. Каркас трапа состоит

из продольного li поперечного сило-

вого набора. Продольный силовой на-

бор состоит из двух балок, склепан-

ных из уголковых профилей и дюра-

люминиевой стенки. Верхние пояса ба-

лок выполнены из таврового профиля,

полка которого выступает над обшив-

кой трапа и предотвращает скатыва-

ние с трапов колесной техники при

ее погрузке и выгрузке. Поперечный

набор состоит из тавровых профилей

и приклепанных к ним штампованных

диафрагм. К каркасу трапов прикле-

пан дюралюминиевый лист, подкреплен-

ный поперечными профилями для жест-

кости. Передние и задние кромки трапов

имеют стальные окантовки с рифлеными

накладками.

На пассажирском варианте вертолета

задний отсек (рис. 2.10) имеет до-

полнительные бортовые панели 2 между

наклонным шпангоутом 1 и шпангоу-

том № 16 и укороченные створки 5,

подвешиваемые к последнему на пет-

лях'. В закрытом положении створки

зафиксированы штырями и заперты на-

тяжным замком, установленным сна-

ружи в верхней части створок. Во

внутреннем объеме левой створки рас-

положено багажное отделение, а в

правой размещены короба под контей-

неры двух аккумуляторов. На обеих

створках имеются жабры вытяжной

вентиляции. На левой створке установ-

лена ракетнийа. В задней части ство-

рок выполнен проем под входную дверь,

а в стенке и!пангоута № 16 имеется

дверной проем для прохода в пасса-

жирский салон.

Дверь состоит из створки 6 и трапа 4.

Створка изготовлена из штампованной

жесткости и приклепанной к ней

наружной дюралюминиевой обшивки.

Она подвешивается на двух кронш-

тейнах 7 посредством специальных

петель с шариками и в открытом

положении Одерживается поводком,

который фиксируется в гнезде, распо-

ложенном на нижней панели заднего

отсека. Створка снабжена замком с

наружной и внутренней ручками, кото-

рые связаны системой рычагов и тяг

с запирающими штырями в нижней

части створки. Запирающий меха-

низм соединен с ручкой аварийного

сброса створки-трапа, расположенной

внутри кабины. При изменении положе-

ния ручки щтыри и петли навески

освобождают створку от фиксации.

Герметизация створки по контуру в

закрытом положении осуществляется

резиновым прЬфилем.

Трап 4—клепаной конструкции, со-

стоит из продольных и поперечных

диафрагм и наружной дюралюминиевой

обшивки. Он имеет две ступеньки,

обшитые рифленым дюралюминиевым

листом. Трап подвешен на двух

петлях и в открытом положении

поддерживается тросом и воздушным

цилиндром - демпфером 3 С обеих

сторон к нижней ступеньке трапа при-

клепаны кронштейны с отверстиями

под штыри, которые запирают одно-

временно трап и створку двери.

Наличие дверей, блистеров и люков

позволяет покинуть вертолет при ава-

рийных обстоятельствах. В пассажирс-

ком варианте для этой цели можно

использовать заднюю входную дверь

и два люка с крышками, в которые

встроены бортовые окна.

Кроме того, на наружных бортах

пассажирской кабины и внутренних,

между шпангоутами № 4 и 7 нанесена

краской схема вырубания окон на

фюзеляже при аварийных ситуациях.

Для аварийных работ имеются сталь-

ные топорики, закрепленные в крон-

штейнах на правой стенке этажерки

под сиденьем бортмеханика, а в пасса-

жирской кабине на стенке гардероба.

2.4. ХВОСТОВАЯ БАЛКА

Хвостовая балка предназначена для

создания момента от силы тяги руле-

вого винта с целью компенсации реак-

тивного момента несущего винта.

Хвостовая балка (рис. 2.11) —

клепаной конструкции, балочно-стрин-

герного типа, имеет форму усеченного

конуса длиной 5,44 м, состоит из кар-

каса и гладкой работающей дюралю-

миниевой обшивки. В каркас входят

продольный и поперечный силовые

наборы Поперечный набор состоит из

17 шпангоутов / z-образного сечения

Шпангоуты № 1 и 17 — стыковочные,

выполнены из прессованного дюралю-

миниевого профиля и усилены зубчаты-

ми лентами. В стенке шпангоута № 1

выполнено 46, а шпангоута № 17—

18 отверстий для болтов, соединяющих

хвостовую балку с центральной частью

фюзеляжа и с концевой балкой. Шпан-

гоуты № 2,- 6, 10 и 14 усилены в

верхней части под опоры 3 хвостового

вала трансмиссии. К ним же крепятся

кронштейны 2 для установки текстоли-

товых направляющих колодок тросов

путевого управления вертолетом.

Продольный набор состоит из 26

стрингеров (1 —13), изготовленных из

прессованных уголковых профилей. На

нижней и левой панелях балки стрин-

геры усилены.

Обшивка хвостовой балки выполнена

из листового плакированного дюралю-

миния. В зоне шпангоута № 13 вкле-

пана дополнительная усиливающая

диафрагма. Стыки листов обшивки

произведены по стригерам и шпан-

гоутам внахлестку с подсечкой. В

обшивке между шпангоутами № 13 и

14 на обоих бортах хвостовой балки

сделаны вырезы для прохода лонже-

рона стабилизатора.

21

По контуру вырезов приклепаны уси-

ливающие дюралюминиевые ИЖладки

5. Сверху в обшивке имеются лючки

с крышками для осмотра шлицевых

соединительных муфт хвостового вала

/трансмиссии. С правой стороны балки

между шпангоутами № 16 и 17 выпол-

нен лючок с крышкой для контроля

стыковки хвостовой и концевой балок.

Между шпангоутами № 3 и 4 сделан

вырез под проблесковый маяк МСЛ-3,

между шпангоутами № 7 и 8, № 15

и 16—вырезы под строевые огни, между

шпангоутами № 11 и 12—вырез под

датчик курсовой системы. На нижней

части балки установлены две антенны

(приемная и передающая) радиовысо-

томера РВ-3.

На шпангоуте № 13 с обеих сторон

балки установлены узлы 4 под болты

регулировочных скоб стабилизатора, а

на шпангоуте № 14 — кронштейны 6

для навески стабилизатора. На шпан-

гоуте № 15 с обеих сторон хвосто-

вой балки приклепаны узлы 8 крепления

подкосов хвостовой опоры, а на шпанго-

уте № 17 снизу—узел 7 крепления

амортизатора хвостовой опоры.

2.5. КОНЦЕВАЯ БАЛКА

Концевая балка предназначена для

выноса оси вращения рулевого винта

в плоскость вращения несущего винта

с целью обеспечения равновесия момен-

тов сил относительно продольной оси

вертолета.

Концевая балка (рис. 2.12) — клепа-

ной конструкции, состоит из килевой

балки 9 и обтекателя 7. У шпангоута

№ 2 ось балки имеет излом на угол

43° 10' по отношению к оси хвостовой

балки. Каркас балки состоит из по-

перечного и продольного наборов. В

поперечный набор входят 9 шпангоу-

тов, шпангоуты № 2, 3 и 9 являются

усиленными, а шпангоут № 1 — сты-

ковочным. Продольный набор состоит

из лонжерона 4 и стрингеров, изго-

товленных из уголковых профилей. Лон-

жерон склепан из дюралюминиевой

стенки и уголковых профилей. В нижней

части стенки имеется люк для подхода

к промежуточному редуктору. К кар-

касу балки приклепана дюралюминие-

вая обшивка с правой стороны толщи-

ной 1 мм, с левой 1,2 мм. Между

Рис. 2.11. Хвостовая балка

22

Рис. 2.12. Концевая балка

•шпангоутами № 1 и 3 установлена до-

полнительная усиленная обшивка тол-

щиной 3 мм, для облегчения которой

сделаны продольные фрезеровки, вы-

полненные химическим способом. Ана-

логичная обшивка толщиной 2 мм

приклепана между шпангоутами № 8

и 9.

Стыковочный шпангоут № 1 отштам-

пован из алюминиевого сплава. В стен-

ке его выполнено 18 отверстий под

болты крепления к хвостовой балке.

Усиленный шпангоут № 3 имеет крон-

штейн /, штампованный из алюминие-

вого сплава, к которому на четырех

болтах крепят промежуточный ре-

дуктор, а к фланцу усиленного шпан-

гоута (№ 9) девятью болтами крепят

хвостовой редуктор. Сверху в изгибе

балки расположены два лючка, один

из которых предназначен для заливки

масла в промежуточный редуктор, а

другой — для осмотра шлицевого сое-

динения. Лючки закрываются крышка-

ми, в которых выполнены жаберные

щели забора воздуха для охлаждения

промежуточного редуктора. В эксплуа-

тации оба лючка используют для уста-

новки приспособления при замере угла

излома между хвостовым и концевым

валами трансмиссии.

Обтекатель 7 образует задний обвод

балки и является фиксированным ру-

лем, улучшающим путевую устой-

чивость вертолета. Он выполнен из двух

частей — нижняя является съемной,

верхняя 3 несъемная. Каркас обтека-

теля состоит из шести штампованных

стрингеров, шести нервюр и стыковоч- ’

ных лент, приклепанных по контуру

обтекателя. Каркас обшит дюралюми-

ниевой обшивкой. В нижней части

обтекателя имеется люк, в крышке 8

которого сделаны жаберные щели для

выхода воздуха, охлаждающего проме-

жуточный редуктор. Кроме того, на об-

текателе смонтированы антенны 6 и

хвостовой огонь 5. Съемную часть

обтекателя крепят к поясам лонжеро-

на балки винтами с самоконтрящими

гайками, а несъемную — заклепками с

помощью стыковочных лент.

23

2 СТИЛИЗАТОР

Стабилизатор предназначен для

улучшения характеристик продольной

устойчивости и управляемости верто-

лета, а также эффективности перехода

несущего винта на режим самовра-

щения при отказе двигателей. Стабили-

затор (рис. 2.13) смонтирован на хвос-

товой балке между шпангоутами № 13

и 14 Установочный угол его при тех-

ническом обслуживании изменяется на

земле в зависимости от варианта верто-

лета .

Стабилизатор имеет симметричный

профиль NACA-0012 и состоит из

двух половин, симметрично располо-

женных относительно хвостовой балки

и соединенных между собой внутри

балки. Обе половины стабилизатора

по конструкции аналогичны. Каждая

половина стабилизатора — клепаной

конструкции, состоит из лонжерона 2,

семи нервюр 5, хвостового стрингера 12,

диафрагмы, любовой дюралюминиевой

обшивки 6, съемного концевого обте-

кателя 9 и полотняной обшивки 11с

дренажным отверстием 10.

Нервюры и диафрагмы отштампо-

ваны из листового дюралюминия. Не-

рвюры имеют носовую и хвостовую

части, которые приклепаны к поясам

лонжерона. На полках хвостовых час-

тей нервюр выполнены зиги с отверс-

тиями для пришивки полотняной об-

шивки. Хвостовой стрингер изготовлен

из листового дюралюминия. Он скле-

пывается с хвостиками нервюр, обра-

зуя жесткую заднюю кромку стабили-

затора. На носке нервюры № 1 каждой

половины стабилизатора приклепана

скоба 3 с серьгой, при помощи кото-

рой можно изменять на земле устано-

вочный угол стабилизатора. К передней

части нервюры № 7 приклепан корпус

балансировочного груза 8 массой 0,2 кг,

закрытый съемным концевым обтекате-

лем 9 из стеклоткани Груз обеспе-

чивает гашение вибраций стабилиза-

тора.

На носке нервюры № 7 правой и

левой половин стабилизатора установ-

лен узел 7 для крепления канатика

лучевой антенны.

Лонжерон стабилизатора — балоч-

ного типа, клепаной конструкции, состо-

ит из верхнего и нижнего поясов

24

и стенки с отбортованными отверстия-

ми для жесткости Верхний и нижний

пояса лонжерона выполнены из дюр-

алюминиевых уголковых профилей. В

корневой части лонжерон усиливает-

ся накладкой, приклепанной к поясам

и стенке лонжерона, а в передней

части до нервюры № 2 — диафрагмой.

К накладке приклепывают стыковоч-

ный фланец 4, штампованный из алю-

миниевого сплава.

Носовая часть стабилизатора обшита

дюралюминиевыми листами, прикле-

панными по прлкам носовых частей

нервюр и поясам лонжерона. Хвосто-

вая часть обшита полотном АМ-ЮО-ОП

с заклейкой швов по нервюрам зубчаты-

ми лентами. На лонжероне у нервюры

№ 1 установлен фитинг с осью / для

навески каждой половины стабилиза-

тора на хвостовую балку. Узлы навески

стабилизатора от попадания пыли за-

щищены чехлами, которые укреплены к

лонжерону и нервюре № 1 шнуром и хо-

мутом при помощи пенопластовой бо-

бышки.

Стыковка правой и левой половин

стабилизатора производится болтами

по стыковочным фланцам и дополни-

тельной соединительной накладкой.

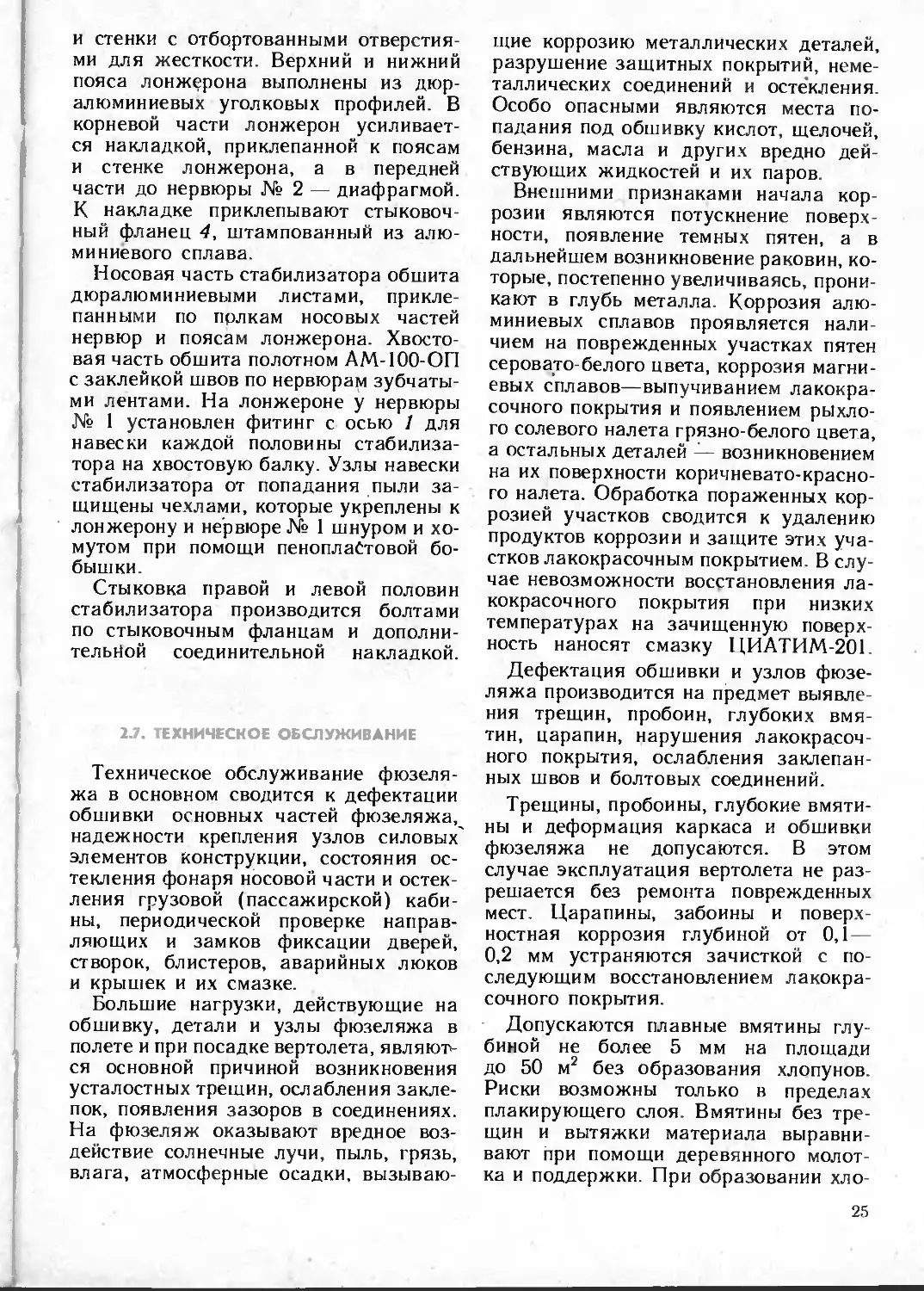

2.7. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание фюзеля-

жа в основном сводится к дефектации

обшивки основных частей фюзеляжа,

надежности крепления узлов силовых'

элементов конструкции, состояния ос-

текления фонаря носовой части и остек-

ления грузовой (пассажирской) каби-

ны, периодической проверке направ-

ляющих и замков фиксации дверей,

створок, блистеров, аварийных люков

и крышек и их смазке.

Большие нагрузки, действующие на

обшивку, детали и узлы фюзеляжа в

полете и при посадке вертолета, являют-

ся основной причиной возникновения

усталостных трещин, ослабления закле-

пок, появления зазоров в соединениях.

На фюзеляж оказывают вредное воз-

действие солнечные лучи, пыль, грязь,

влага, атмосферные осадки, вызываю-

щие коррозию металлических деталей,

разрушение защитных покрытий, неме-

таллических соединений и осте’кления.

Особо опасными являются места по-

падания под обшивку кислот, щелочей,

бензина, масла и других вредно дей-

ствующих жидкостей и их паров.

Внешними признаками начала кор-

розии являются потускнение поверх-

ности, появление темных пятен, а в

дальнейшем возникновение раковин, ко-

торые, постепенно увеличиваясь, прони-

кают в глубь металла Коррозия алю-

миниевых сплавов проявляется нали-

чием на поврежденных участках пятен

серовато-белого цвета, коррозия магни-

евых сплавов—выпучиванием лакокра-

сочного покрытия и появлением рыхло-

го солевого налета грязно-белого цвета,

а остальных деталей — возникновением

на их поверхности коричневато-красно-

го налета. Обработка пораженных кор-

розией участков сводится к удалению

продуктов коррозии и защите этих уча-

стков лакокрасочным покрытием. В слу-

чае невозможности восстановления ла-

кокрасочного покрытия при низких

температурах на зачищенную поверх-

ность наносят смазку ЦИАТИМ-201.

Дефектация обшивки и узлов фюзе-

ляжа производится на предмет выявле-

ния трещин, пробоин, глубоких вмя-

тин, царапин, нарушения лакокрасоч-

ного покрытия, ослабления заклепан-

ных швов и болтовых соединений.

Трещины, пробоины, глубокие вмяти-

ны и деформация каркаса и обшивки

фюзеляжа не допусаются. В этом

случае эксплуатация вертолета не раз-

решается без ремонта поврежденных

мест. Царапины, забоины и поверх-

ностная коррозия глубиной от 0,1—

0,2 мм устраняются зачисткой с по-

следующим восстановлением лакокра-

сочного покрытия.

Допускаются плавные вмятины глу-

биной не более 5 мм на площади

до 50 м2 без образования хлопунов

Риски возможны только в пределах

плакирующего слоя. Вмятины без тре-

щин и вытяжки материала выравни

вают при помощи деревянного молот

ка и поддержки. При образовании хло-

25

пуна с внутренней стороны обшивки

приклепывают уголковый профиль

жесткости.

Деформация, трещины, глубокие вмя-

тины и коррозия силового набора

фюзеляжа не допускаются.

Ослабление заклепок крепления об-

шивки обнаруживается по отставанию

краски вокруг головки заклепки, темно-

серому налету вокруг головок закле-

пок и наличию вибрации при просту-

кивании обшивки деревянным молот-

ком вокруг, заклепки. Заклепки, имею-

щие ослабление или обрыв головок,

заменяют. При этом диаметр вновь

устанавливаемых заклепок должен

быть на 0,5 мм больше старых.

Если ослабление заклепок превышает

10% их общего числа, приходящихся

на данный отсек, необходимо тщатель

но проверить обшивку и силовой набор

данного отсека в целях выявления

причин, вызвавших ослабление закле-

пок. Небольшие трещины на обшивке

засверливают по концам сверлом диа-

метром 2 мм, затем на место, где

находится трещина, ставят накладку

и восстанавливают лакокрасочное по-

крытие.

При повреждении лакокрасочного по-

крытия обшивки вертолета на суммар-

ной площадки до 15% его общей по-

верхности старое покрытие на повреж

денной части удаляют и наносят новое,

а при повреждении ДПК больше 15%

новое покрытие наносят полностью

Особое внимание при дефектации

фюзеляжа уделяется состоянию остек-

ления фонаря носовой части. На остек-

лении не допускается больших трещин,

пробоин, царапин, рисок и помутне-

ний. Мелкие царапины и помутнение

на стеклах удаляют путем полировки.

Перед полировкой поверхность стекла

очищают от пыли и пятен мягкой

фланелью или ватой, смоченной в мыль-

ной воде, а затем протирают чистой

сухой салфеткой. На тампон из специ-

альной гигроскопической ваты наносят

небольшое количество пасты ВИАМ-1,

и стекло полируют до полного удале-

ния царапин и помутнений. Во избе

жание искажения видимости полируют

площадь, несколько превышающую

площадь поврежденного участка. При

этом следует добиваться плавных

переходов на полируемой поверхности.

Поверхность оргстекла после полиров

ки должна быть прозрачной и не долж-

на отличаться от остальных участков.

Трещины на остеклении кабины эки-

пажа длиной до 60 мм засверливают

по концам сверлом диаметром 3...4 мм,

подготавливают заплату из органичес-

кого стекла толщиной на 1...2 мм-более

ремонтируемого. Углы заплаты закруг-

ляют, а кромки стачивают на конус

с плавным переходом к верхней плос-

кости пластины. Ремонтируемую по-

верхность и заплату обезжиривают, а

затем на них наносят клей, приго-

товленный растворением опилок орга-

нического стекла в дихлорэтане, уксус-

ной или муравьиной кислоте из расче-

та 2...5 г опилок на 100 г растворителя.

Заплату накладывают на ремонтируе-

мый участок и выдерживают в течение

определенного времени.

При наличии трещин длиной более

60 мм и пробоин диаметром более 50 мм,

а также при возникновении дефектов

на лобовых стеклах кабины экипажа,

выполненных из силикатного стекла,

стекла заменяют.

При техническом обслуживании ос-

матривают болты стыковки хвостовой

балки с центральной частью фюзеля-

жа и концевой балкой и их стыковоч-

ных шпангоутов, проверяют . момент

затяжки гаек стыковочных болтов,

контролируют состояние силового набо-

ра каркаса фюзеляжа и надежность

навески стабилизатора.

Контроль состояния болтов стыковки

частей фюзеляжа производится на

предмет отсутствия ослабления болтов

и надежности контровки их гаек. При

проверке момента затяжки гаек бол-

тов их необходимо расконтрить и со

гласно правилам произвести их затяж-

ку. Момент затяжки гаек болтов креп-

ления хвостовой балки к централь-

ной части фюзеляжа должен быть,

для болтов диаметром 10 мм—(2,9 ±

±0,29) кгс-м, для болтов диаметром

12 мм—(4,3±0,43) кгс-м. Момент

затяжки гаек болтов крепления конце-

26

вой балки к хвостовой должен быть:

для болтов диаметром 10 мм—(2,7 +

+ 0,27) кгс-м, для болтов диаметром

12 мм— (3,3 + 0,33) кгс-м. После про-

верки момента затяжки гайки следует

законтрить. На стыковочных шпангоу-

тах не допускаются трещины, вмятины,

глубокие забоины и коррозия.

При осмотре силового набора карка-

са фюзеляжа обращается особое внима-

ние на отсутствие трещин и ослаб-

ление заклепочных швов в зоне креп-

ления узлов к силовым шпангоутам

№ 7, 10 и 13, а так же повреждение

резьбы болтов и ослабление гаек

крепления узлов. В случае необходи-

мости эти участки осматривают с по-

мощью лупы 7-кратного увеличения.

Аналогичные требования предъявляют-

ся и при осмотре состояния шпан-

гоутов № 2, 6, 10, 13, 14 хвостовой

балки и № 2, 3, 9 концевой балки.

Необходимо обратить внимание на

отсутствие трещин, ослабление и обрыв

кронштейнов опор хвостового вала

трансмиссии, которые не допускаются.

Стабилизатор проверяют на предмет

целостности его обшивки, отсутствия

трещин на лонжероне и соединитель-

ных накладках, ослабления болтов и

нарушения контровки гаек крепления

половин стабилизатора по стыковоч-

ным фланцам.

Дефектация входных дверей, сдвиж-

ных блистеров, грузовых створок,

люков и крышек предусматривает вы-

явление их целостности, отсутствие

деформаций, исправности устройств

навески и замков, плавности переме-

щения подвижных частей и наличия,

при необходимости контровки. Особое

внимание при выполнении любого вида

технического обслуживания на верто-

лете обращают на чистоту заправоч-

ных и сливных точек систем верто-

лета, надежность закрытия крышек за-

ливных горловин емкостей, сливных

кранов и крышек лючков для под-

хода к ним. При возникновении де-

фектов ремонтируют поврежденные

части или их заменяют. Подвижные

части элементов конструкции фюзеля-

жа периодически смазывают смазкой

ЦИАТИМ-201 с предварительной про-

тиркой их бензином.

При обслуживании фюзеляжа необ-

ходимо предохранять его обшивку от

ударов инструментом, стремянками,

подвижными наземными средствами.

Для защиты обшивки фюзеляжа от

воздействия атмосферных явлений при

длительной стоянке вертолета его не-

обходимо зачехлить.

Глава 3

ВЗЛЕТНО-ПОСАДОЧНЫЕ УСТРОЙСТВА

3.1. ОБЩИЕ СВЕДЕНИЯ

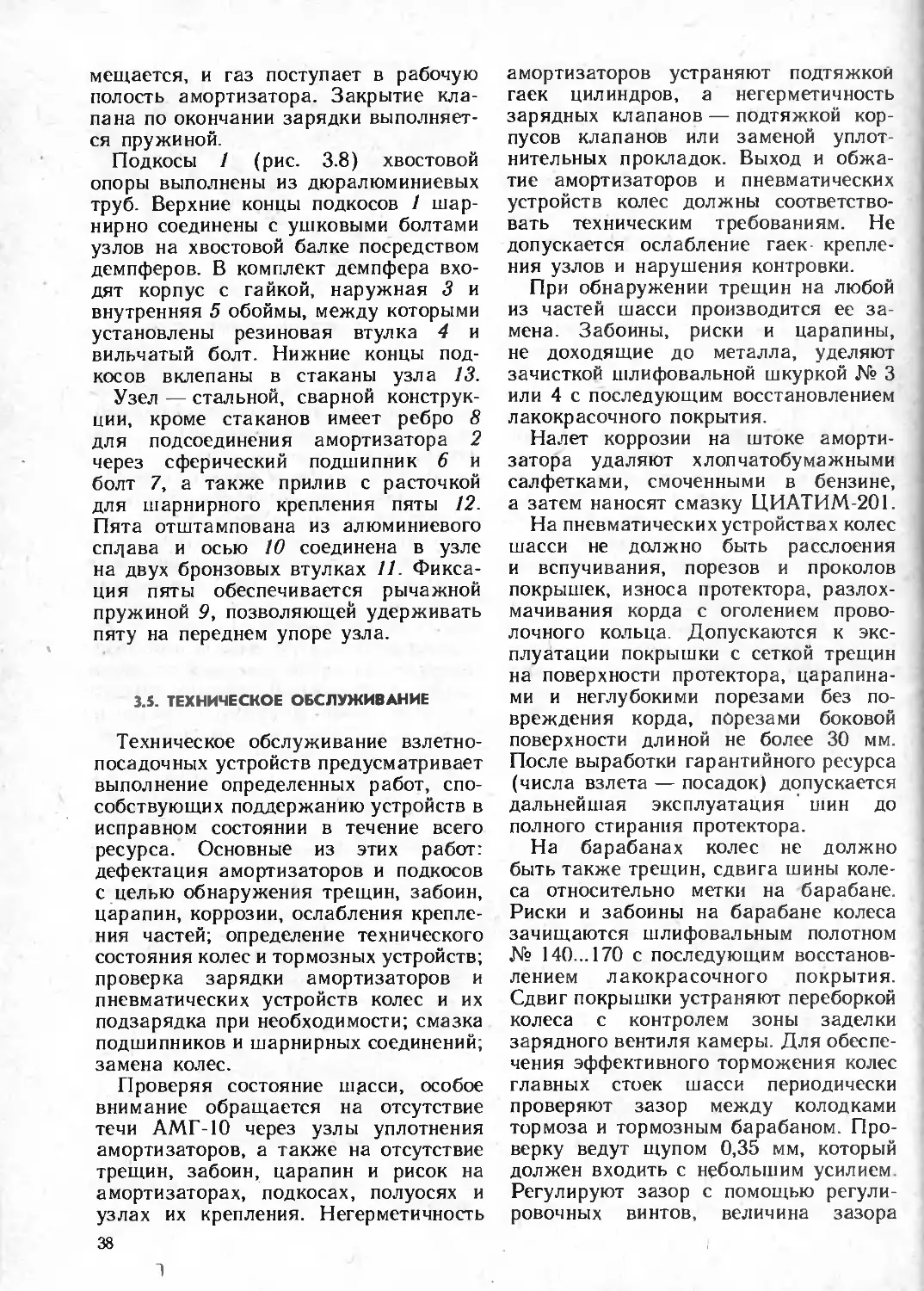

Взлетно-посадочные устройства

(шасси) предназначены для восприя-

тия ударных нагрузок при посадке

вертолета, а также для передвижения

вертолета по земле при рулении и

взлете. К взлетно-посадочным устрой-

ствам (рис. 3.1) относятся колесное

шасси, не убирающееся в полете, и

хвостовая опора.

Шасси образуют две главные стойки

пирамидального типа, симметрично рас-

положенные по обеим сторонам фюзе-

ляжа, и передняя стойка с двумя

спаренными колесами.

Главные стойки шасси снабжены

жидкостно-газовыми амортизаторами и

колесами 1 с тормозными устройства-

ми. Передняя стойка имеет жидкост-

но-газовый амортизатор, рычажную

самоориентирующуюся подвеску и два

колеса без тормозных устройств. Та-

кое устройство шасси улучшает про-

ходимость вертолета по мягкому грун-

ту и условия работы амортизатора.

Амортизаторы шасси поглощают

65...75% кинетической энергии при по-

садке вертолета. Остальную часть энер-

гии воспринимают пневматические ус-

тройства колес. Тормозные устройства

обеспечивают торможение главных ко-

27

Рис. 3.1. Взлетно-посадочные устройства.

1 — колесо главной стойки; 2 — амортизатор главной стойки 3, 6, 7, 12 — карданы; 4 — амортизатор хвосто-

вой опоры; 5 — подкосы хвостовой опоры, 8— подкос главной стойки 9 — полуось главной стойки 10 —

подкос передней стойки; 11 — колеса передней стойки; 13 — амортизатор передней стойки; 1 — узел крепления

амортизатора передней стойки; II— узел крепления вильчатого подкоса к амортизатору; г — проушины для

швартовочного приспособления; III—узел крепления вильчатого подкоса к фюзеляжу; IV — узел крепления

амортизатора главной стойки к полуоси; б — проушины для крепления буксировочного приспособления; V—

узел крепления полуоси к фюзеляжу; VI — узел крепления подкоса главной стойки к фюзеляжу; а — сфери-

ческое гнездо под установку гидроподъемника; VII — узел крепления амортизатора главной стойки к фюзе-

ляжу; в — проушины для швартовочного приспособления, VIII —узел крепления подкоса хвостовой опоры

к хвостовой балке, IX — узел крепления амортизатора хвостовой опоры к хвостовой балке

Таблица 1

Параметр Передняя стойка Главная стойка Хвостовая опора

Тип колес К2-116 КТ-97/3 —

Размеры колес, мм 595 X 185 865x280 —

Начальное давление пневматических уст-

ройств, МПа (кгс/см2) 0,45+ 0,05(4,5+ 0,5) 0,55 + 0,05(5,5 +0,5) —

Объем АМГ-10, см^ 2080 3510 300

в том числе:

в камере низкого давления — 1110 —

в камере высокого давления — 2400 —

Начальное давление азота в амортиза

торах, МПа (кгс/см2) ... 3,2 + 0,1(32+1) — 2,7 + 0.1(27+1)

в том числе:

в камере низкого давления — 2,6+0,1(26+1) —

в камере высокого давления — 6,0+0,1(60+1) —

Полный ход штока амортизатора, мм 165 360 200

в том числе:

камеры низкого давления — 120 —

камеры высокого давления — 240 —

28

лес на стоянке, при посадке на нак-

лонные площадки, а также повышают

безопасность при рулении и буксировке

вертолета Технические данные шасси

приведены в табл 1.

?.2. ГЛАВНЫЕ СТОЙКИ ШАССИ

Главные стойки шасси по конструк-

ции аналогичны между собой. В ком-

плект каждой стойки входят: двух-

камерный амортизатор, подкос-полуось,

задний подкос, колесо и обтекатель.

АморГизатор своим верхним узлом

крепится к комбинированному узлу,

установленному на шпангоуте № 10

фюзеляжа, а нижним — к полуоси.

Задний подкос крепится к узлу шпан-

гоута № 13 и полуоси, которая

соединена с узлом на шпангоуте № 11.

Амортизатор предназначен для погло-

щения кинетической энергии, выделяе-

мой при ударе вертолета. о землю

во время посадки, а также для гаше-

ния поперечных колебаний типа «зем-

ной резонанс».

Двухкамерный жидкостно-газовый

амортизатор (рис. 3.2) состоит из ка-

мер низкого и высокого давлений.

Камера низкого давления расположе-

на в верхней части амортизатора,

а камера высокого давления — нижней.

Обе камеры снабжены зарядными кла-

панами, трубками уровня жидкости и

сливными пробками. Шток и цилиндр

камеры низкого давления соединены

между собой шлиц-шарниром, который

фиксирует цилиндр от проворачива-

ния при работе амортизатора На што-

ке камеры низкого давления выше узла

крепления шлиц-шарнира хомутом за-

креплен механизм включения гидроупо-

ра при касании колесами земли. Ци-

линдры и штоки камер низкого и вы-

сокого давлений — сварной конструк-

ции, выполнены из высоколегирован-

ной стали ЗОХГСА и термически об-

работаны. Шток камеры высокого дав-

ления и цилиндр камеры низкого

давления являются единой деталью

и сварены между собой переходника-

ми с донышками 23 и 24, которые

ограничивают полости камер амортиза-

тора.

Камера высокого давления состоит

из цилиндра, штока, профилированой

иглы, верхней и нижней букс, клала

на торможения, диффузора, гаек, эле-

ментов уплотнения.

В нижней части цилиндра прива

рено днище с внутренним резьбовым

стаканом и наружным вильчатым на-

конечником 29 для крепления аморти

затора. В резьборой стакан установ

лена профилированная игла 26, закон-

тренная штифтом 27. В верхней части

t цилиндра смонтированы: гайка 5, огра

ничивающая выход штока, верхняя

букса 7 с уплотнительными резиновы-

ми и фторопластовыми кольцами, гай-

ка 8 с войлочным пылезащитным

кольцом.

На нижнюю часть штока установ-

лены упорная втулка 4, диффузор 2,

клапан торможения обратного хода

и навинчена букса 1 с продольны-

ми отверстиями В верхней части штока

установлены трубка 25 и зарядный

клапан.