Text

УЧЕБНИК

МАШИНОСТРОЕНИЕ

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

3-е издание

Банов

УДК 621.791(075.32)

ББК 34.641я723

Б233

Рецензенты:

преподаватель ГОУ «Мытищинский машиностроительный

техникум-предприятие» В. И. Маслов',

преподаватель спеццисциплин Московского

автомобилестроительного колледжа Н.О.Петрусёва

Банов М.Д.

Б233 Технология и оборудование контактной сварки : учеб-

ник для студ. учреждений сред. проф. образования / М.Д. Ба-

нов. — 3-е изд., стер. — М. : Издательский центр «Акаде-

мия», 2008. —• 224 с.

ISBN 978-5-7695-5128-4

Приведены достоинства и области применения контактной сварки.

Рассмотрены общие физические основы сварки давлением и эффекты,

сопровождающие контактную сварку. Даны оценки прочности и основы

обеспечения качества сварки. Описаны конструкции контактных машин,

аппаратуры управления и технология всех видов контактной сварки, осо-

бенности механизации и автоматизации сварки.

Для студентов образовательных учреждений среднего профессиональ-

ного образования. Может быть полезен специалистам машиностроитель-

ных предприятий.

УДК 621.791(075.32)

ББК 34.641я723

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Банов М.Д., 2005

© Образовательно-издательский центр «Академия», 2005

ISBN 978-5-7695-5128-4 © Оформление. Издательский центр «Академия», 2005

ПРЕДИСЛОВИЕ

Широкое использование контактной сварки объясняется ее

высокой производительностью, основанной на способности со-

здавать высококонцентрированный поток тепловой энергии мощ-

ностью 104... 10s Вт/мм2, и быстрым расплавлением места сварки

(за 0,04... 2 с). Способом контактной сварки сваривают различные

материалы и детали в широком диапазоне толщин (0,01...10 мм).

Неоспоримые достоинства контактной сварки — возможность по-

лучения сварного соединения с минимальной вынужденной ос-

таточной деформацией, не превышающей 10 %; легкость автома-

тизации сборочно-сварочных работ; стабильно высокое качество

сварки, не зависящее от квалификации сварщика; высокая куль-

тура производства и благоприятные условия труда — сделали ее в

настоящее время основным способом соединения деталей.

Известные учебные пособия по этой дисциплине, включая ба-

зовый учебник А. И. Гуляева [2], не переиздавались последнее де-

сятилетие и требуют обновления с учетом опыта современности.

При изложении материала учебника широко использовался

опыт, накопленный на предприятиях массового применения кон-

тактной сварки, таких, как ОАО «АВТОВАЗ», ОАО «КамАЗ»,

ЗАО «Электрик-МИКС», ВНИИЭО.

ВВЕДЕНИЕ

Краткий исторический обзор. Контактная сварка появилась в

XVIII в. В 1856 г. У.Томсон (лорд Кельвин) — английский физик,

основоположник термодинамики, автор понятия абсолютной тем-

пературы, шкалы Кельвина и эффекта Томсона — предложил сты-

ковую контактную сварку. В 1877 г. Э. Томсон — американский инже-

нер, изобретатель заземления, электросчетчика, электропечи,

холодильника (всего 692 изобретения) — разработал способ и обо-

рудование для стыковой контактной сварки оплавлением. В 1887 г.

русский инженер Н. Н. Бенардос — изобретатель дуговой сварки —

запатентовал точечную и шовную контактную сварку. Французский

инженер Д. Сиаки придал контактным машинам современную

компоновку (патенты 1919—1930 гг.).

В 1936 г. на заводе «Электрик» (Санкт-Петербург) освоили про-

мышленный выпуск контактных машин для автомобилестроения.

В течение 1950 — 80 гг. аппаратура управления контактных ма-

шин была оснащена типовыми бесконтактными элементами и

ячейками с транзисторной логикой и интегральными микросхе-

мами. С 2000 г. на предприятиях массового использования контакт-

ной сварки началось внедрение аппаратуры управления контакт-

ными машинами с использованием микроЭВМ и микропроцес-

сорной техники (РКМ-803), что позволяет отображать всю ин-

формацию о параметрах режима сварки (включая величину сва-

рочного тока) на дисплее, встроенном в корпус регулятора цик-

ла сварки. Период 1985 — 2000 гг. — период массового внедрения в

технологию контактной сварки ЭВМ, манипуляторов, робототех-

нических комплексов. В настоящее время контактная сварка — наи-

более производительный способ сварки, охватывающий до 50 %

сварочной продукции в общем объеме всех способов сварки.

Классификация способов контактной сварки. По ГОСТ 15878 — 79

«Контактная сварка. Соединения сварные. Конструктивные эле-

менты и размеры» определено три основных вида контактной свар-

ки (рис. В1): точечная, шовная, стыковая.

Точечная контактная сварка (Кт) — детали сваривают по от-

дельным точкам двумя электродами, по которым пропускают ток

/св; через них же передается сжимающее усилие Рос.

Шовная {роликовая) сварка (Кш) — детали сваривают пере-

крывающимися точками по линии качения роликов — электродов.

4

Сжатие усилием Рос, подвод тока и перемещение деталей произ-

водятся с помощью этих же вращающихся роликов.

Стыковая сварка (Кс) —- две детали сваривают по всей площа-

ди касания деталей. При этом детали вначале зажимают усилием

Дж в электродах — губках, а затем сжимают (или сближают) уси-

лием Дк и подводят ток этими же электродами.

Способ контактной сварки выбирается после определения всех

конструкторски-технологических признаков процесса сварки для

данного вида контактной сварки, а именно: 1) рода сварочного

тока; 2) формы одного импульса сварочного тока; 3) места подвода

сварочного тока; 4) числа импульсов тока; 5) числа одновремен-

но свариваемых точек; 6) характера нагрева металла; 7) характера

сжатия места сварки (постоянное, с проковкой, программиро-

ванное); 8) степени деформации места сварки; 9) характера под-

готовки поверхности по месту сварки; 10) типа соединения

деталей; 11) применения дополнительных источников нагрева;

12) степени интенсивности режима сварки.

Рис. В1. Схемы основных видов контактной сварки:

а — точечная (Кт); б — шовная (Кш); в — стыковая (Кс); г — обозначение места

и вида контактной сварки на чертежах по ГОСТ 15878—79; — сварочный

ток; — сжимающее усилие; ~ зажимающее усилие

5

Число способов контактной сварки может достигать 200 — 300 еди-

ниц, что определяется числом возможных сочетаний изменяемых

конструкторско-технологических признаков. Например, если учи-

тываются 12 признаков варьирования при трех видах контакт-

ной сварки, число способов сварки будет равно числу сочетаний

из 12 по 3: С?2 = -10'11 ‘ - = 220.

1-2-3

Если число изменяемых признаков увеличить до 13, например

учесть возможность сварки по нанесенному на свариваемые по-

верхности электропроводящему клею или флюсу, то число спосо-

бов контактной сварки возрастет: Cjj =

11-12-13

1-2-3

= 286.

Поиск и выбор способа контактной сварки конкретной детали

начинается с выбора основного вида сварки — точечной, шовной

или стыковой. Затем выбираются и задаются основные конструк-

торско-технологические приемы и признаки процесса сварки из

перечисленных ранее.

Основные достоинства контактной сварки. Контактная сварка

получила широкое применение вследствие ее способности в деся-

тые доли секунды создавать высококонцентрированный на-

правленный поток тепловой энергии с минимальным расходом

электроэнергии, воды и воздуха. К другим ее достоинствам от-

носятся следующие:

• образование соединения без присадочной проволоки, защит-

ных сред и других вспомогательных материалов;

• простота технологического процесса;

• сварное соединение сопровождается минимальной вынужден-

ной деформацией (в пределах 10 %);

• практически отсутствует коробление и зона термовлияния;

• легкость механизации и автоматизации загрузки и выгрузки

деталей, что обеспечивает высокую производительность.

Области и примеры применения контактной сварки. Области

применения контактной сварки весьма разнообразны — от кос-

мических аппаратов до микросхем в электронике, от магистраль-

ных трубопроводов до предметов бытового потребления. Контакт-

ной сваркой успешно соединяют все конструкционные, легиро-

ванные, жаропрочные и коррозионно-стойкие стали, титановые,

алюминиевые, магниевые сплавы, бронзы, латуни, а также ту-

гоплавкие сплавы и композиционные материалы.

Точечная сварка — наиболее распространенный способ соеди-

нения, на ее долю приходится до 80 % соединений, выполняемых

контактными способами. Точечная сварка незаменима в автомо-

биле- и вагоностроении, строительстве, радиоэлектронике. В со-

временных летательных аппаратах насчитываются миллионы свар-

6

ных точек. Толщина свариваемых деталей — от нескольких десят-

ков микрон до 10 мм.

Шовная сварка по объему применения занимает около 7%,

используется при изготовлении различных герметичных емкостей

(топливных баков автомобилей, самолетов, баков стиральных ма-

шин, теплообменников в холодильниках, плоских радиаторов).

Скорость сварки достигает 5 м/мин, а плотность соединений обес-

печивает высокую надежность работы в условиях вакуума или боль-

ших давлений рабочей среды.

Стыковая сварка широко используется при соединении магист-

ральных трубопроводов диаметром 300... 1500 мм, рельсов (бессты-

ковые пути) в стационарных и палевых условиях, ободов автомо-

бильных и велосипедных колес, переплетов оконных рам из алю-

миниевых сплавов, закладных деталей в строительстве, элементов

каркасов железобетонных конструкций. Стыковая сварка обеспечи-

вает экономию легированных быстрорежущих сталей при произ-

водстве режущего инструмента. Доля стыковой сварки составляет

приблизительно 10% объема применения контактной сварки.

Наиболее широко контактная сварка применяется в условиях

массового производства автомобилей, пассажирских вагонов, при-

боров электроники, при прокладке магистральных трубопрово-

дов и рельсовых путей. В этих областях доля контактной сварки

составляет 90 % всего сварочного производства.

В качестве примеров конкретного применения контактной свар-

ки можно привести соединения листовых плоских и объемных кон-

струкций взамен клепки (корпуса скульптурных монументов, кры-

лья самолетов, оболочки дирижаблей), например скульптурная

группа «Рабочий и колхозница», монумент «Родина Мать»; само-

леты АН-24 (20 тыс. сварных точек по клею); лайнеры «Антей» и

«Руслан» (миллионы сварных точек); кузова автомобилей ВАЗ (при

толщине 0,8...2,0 мм до 5 тыс. сварных точек); кузова пассажирс-

ких вагонов из алюминиевых сплавов (130 тыс. сварных точек).

Перспективы развития контактной сварки. Дальнейшее разви-

тие контактной сварки связано с решением ее основных проблем.

1. Необходима разработка общей теории прочности соедине-

ний, полученных с помощью контактной сварки.

2. Для предотвращения выплесков, вмятин, усадочных пор,

крупнокристаллической структуры литого ядра необходима раз-

работка принципиально новых способов контактной сварки, та-

ких, как прецизионная короткоимпульсная контактная сварка.

3. Для борьбы с шумностью контактных машин необходима раз-

работка не только оригинальных глушителей шума, но также новых

принципов сжатия деталей, например электромагнитных приводов.

4. Для повышения износостойкости электродов с 15 тыс. сварок

до 150 тыс. необходима разработка новых конструкций электродов

с более интенсивной системой охлаждения.

7

f. Для повышения износостойкости жильных токоподводов под-

веет (ых контактных машин необходимо разработать их новую кон-

струкцию и новую схему подвески на контактную машину.

6. Для облегчения замера тока, давления и времени сварки не-

обходимы совершенно новые принципы конструирования прибо-

ров например с использованием закона Био —Савара—Лапласа.

]> прогнозе, сделанном в 1995 г. директором Института сварки

Рос :ии, президентом Ассоциации сварщиков Санкт-Петербурга

В.В, Смирновым на период до 2010 г., отмечается, что в области

кон гактной сварки весьма актуальны:

I рограммирование режимов сварки с их оптимизацией;

I азработка технологии и оборудования для сварки деталей боль-

шие толщин, легких сплавов, композитов;

I азработка надежных средств неразрушающего контроля;

увеличение стойкости электродов и объема их производства;

уменьшение массы источника питания (примерно в 5 раз) и

энергопотребления за счет использования инверторных источни-

ков тиристорного типа с повышением частоты до 1 000 Гц с пос-

ледующим выпрямлением тока во вторичном контуре.

ГЛАВА 1

ФИЗИЧЕСКИЕ ОСНОВЫ КОНТАКТНОЙ СВАРКИ

Контактная сварка — это разновидность сварки плавлением и

давлением, при которой джоулева теплота и сжимающие усилия

локализуются непосредственно в месте контакта свариваемых де-

талей. В период с 1956 по 1980 г. в трудах А. С. Гельмана, Н.Ф, Ка-

закова, А. П. Семенова, Ю.Л.Красулина было доказано, что при-

рода образования сварного соединения во всех случаях (как с

расплавлением, так и давлением) одна: это результат взаимодей-

ствия электронных оболочек активированных атомов соединяе-

мых поверхностей. В целом сварка — это химический процесс и,

как всякий химический процесс, проходит определенные стадии

(рис. 1.1).

На первой стадии образуется физический контакт, происходит

активация поверхностей A j и А2, которые сближаются на расстоя-

ние, близкое к параметрам кристаллической решетки.

На второй стадии образуется химическое соединение активи-

рованных поверхностей, происходит процесс сварки — сближе-

ние электронных оболочек атомов на расстояние их взаимодей-

ствия. Ширина границы раздела между соединяемыми поверхнос-

тями становится соизмеримой с шириной межзеренной границы,

а прочность достигает прочности основного металла.

Физическое

контактирование

Химическое

взаимодействие

Завершение

сварки

Рис. 1.1. Схема трехстадийного процесса сварки

9

На третьей стадии происходит диффузионный обмен масс че-

рез общую поверхность А соединения, при этом поверхность раз-

дела размывается или расчленяется продуктами взаимодействия.

Все искусство сварщика направлено на обеспечение этих трех

стадий при минимальной энергии, минимальных материальных

затратах, нежелательных побочных явлениях. Многолетняя прак-

тика показала, что наиболее сложной проблемой является обес-

печение необходимого для сварки физического контакта сварива-

емых поверхностей. Сближению, физическому контактированию

препятствуют два обстоятельства: неблагоприятные техническая

природа поверхностей и влияние окружающей среды.

1.1. ТЕХНИЧЕСКАЯ ПОВЕРХНОСТЬ

Поверхность свариваемых деталей, кроме макро- и микроне-

ровностей типа «неплоскостность», «шероховатость», характери-

зуется загрязнениями. К ним относятся оксидные, водяные и жи-

ровые пленки, абсорбированные газы (рис. 1.2).

Загрязнения нейтрализуют все свободные активные связи ме-

таллической поверхности, надежно изолируя ее и препятствуя

образованию межатомных связей между контактируемыми метал-

лами. Всякие попытки удалить загрязнения в обычных (при ком-

натной температуре) условиях атмосферы бесполезны. Слои вновь

появляются, исчезая всего лишь на 10“4 с.

В связи с этим перед сварщиками всегда стоят две основные

проблемы:

• как, преодолевая макро- и микрошероховатости, сблизить

поверхности до физического контакта на параметр действия меж-

атомных сил кристаллической решетки;

Рис. 1.2. Модели физической поверхности:

а — модель неровностей поверхности: Нв — волнистость; Ни — микрошерохоза-

то сть; Нсн — суб микро шероховатость; Нф — макронеровности; б — модель

загрязнения поверхности

10

Рис. 1.3. Диаграмма прочности ств в зависимости от плотности: несовер-

шенств в кристаллической решетке металлов по Одингу—Бочвару:

I — идеальные металлы; II — композиционные материалы; III — конструкцион-

ные материалы; IV — сверхпрочные материалы

• как после возникновения необходимого физического контак-

та убрать из их плоскости все загрязнения, нейтрализующие меж-

атомные связи.

Данные проблемы легко решаются при сварке плавлением. Но

при таком способе сварки легкое решение проблемы сближения и

нейтрализации приводит к другой неразрешимой проблеме: свар-

ка плавлением оставляет после себя крупнокристаллического струк-

туру и большую концентрацию «сидячих» дислокаций, а это, со-

гласно известной диаграмме Одинга — Бочвара, существенн о сни-

жает прочность исходного металла (рис. 1.3). Как видно из диаг-

раммы, при увеличении платности дислокаций (несовершенств)

с 10“2до 105 ед./мм2 предел прочности кристаллических материа-

лов уменьшается более чем в 150 раз.

При сварке давлением для решения проблемы контакт яро ва-

ния и нейтрализации загрязнения используют:

высокотемпературный нагрев (с незначительными пластичес-

кими деформациями) в восстановительной атмосфере, вакупдие

или обычной атмосфере (как при контактной сварке);

значительную пластическую деформацию (холодная сварка, уль-

тразвуковая сварка — УЗС, сварка трением);

кумулятивную струю (сварка взрывом).

В результате в приконтактном слое также появляются .дислока-

ции и происходит изменение прочности металла, но уже в. сторону

увеличения прочности основного металла.

11

1.2. ВЫНУЖДЕННАЯ ДЕФОРМАЦИЯ ПРИ КОНТАКТНОЙ

СВАРКЕ

При сварке давлением, как и при сварке плавлением, приме-

няют следующие способы сближения и контактирования атомов

на поверхности деталей: термические, механические, гравитаци-

онные и электромагнитные. Все способы сварки отличаются друг

от друга только способом активации и сближения атомов. Напри-

мер, при сварке плавлением активация и сближение достигаются

термическим способом с расплавлением большого объема метал-

ла, что сопровождается его порчей. При сварке давлением сбли-

жение и активация обеспечиваются за счет механической энер-

гии:, при этом в процесс соединения вовлекается также большой

объем металла, что сопровождается большой остаточной дефор-

мацией, которая является вынужденной. Величина вынужденной

деформации ев, %, определяется в основном четырьмя фактора-

ми, что видно из следующего выражения:

екЩн100

С

где sK — показатель полного сближения поверхностей; Ку — де-

формационное упрочнение в контакте; Лн — показатель локаль-

ности нагрева; С — показатель напряженного состояния в контакте.

В зависимости от условий контактирования, т. е. от показателей

вынужденного деформирования, может принимать любые зна-

чения в пределах от 1 до 90 %. Формула вынужденного деформи-

рования показывает, что уменьшить осадку деталей, ее вынуж-

денную деформацию при сварке давлением можно, по крайней

мере, тремя основными приемами.

Первый из них — уменьшение деформационного упрочнения

шероховатого слоя в контакте замедлением сжатия деталей при

высоких температурах (Ку -> 1). Сюда относятся такие способы,

как контактная сварка по способу Игнатьева, газопрессовая и диф-

фузионная сварка. В этих случаях ен = 5... 15 %.

Второй прием — это резкое увеличение напряженного состоя-

ния в шероховатом слое контакта за счет чисто контактного сжа-

тия (С > 10); это сварка взрывом и импульсом магнитной энергии.

В данном случае вынужденная деформация не превышает 1 %.

Третий прием — создание чисто контактного локального на-

грева при одновременном сохранении условий, при которых не

происходит деформационного упрочнения в контакте. Это дости-

гается контактированием деталей с критической скоростью, при

которой благодаря диффузионным процессам разупрочнение в

шероховатом слое материала контакта преобладает перед его де-

формационным упрочнением. Такие условия обеспечиваются при

12

контактных способах сварки (ев < 15%), в особенности при пре-

цизионных способах контактной сварки (ев -> 2... 5 %).

1.3. ИСТОЧНИКИ ТЕПЛОТЫ ПРИ КОНТАКТНОЙ СВАРКЕ

Источники теплоты. Из формулы вынужденного деформиро ва-

ния следует, что из всех приемов по уменьшению св самый про-

стой — это локальный нагрев. Рассмотрим источники нагрева гри

контактной сварке и условия, обеспечивающие локальность теп-

ловыделения в контакте между деталями.

Свариваемые детали являются частью вторичного контура кон-

тактной машины. Через детали, как и через любой другой элемент

вторичного контура, проходит один и тот же ток — /св. Но сече-

ние, материал и электрическое сопротивление этих элементов (вго-

ричный виток трансформатора, токоподводящие шины, свечи,

электроды) разные. Поэтому во всех элементах выделяется разное

количество теплоты. Элементарные расчеты показывают, что в

свариваемых деталях выделяется в 200 раз больше теплоты, чем в

каком-либо другом элементе вторичного контура.

Теперь рассмотрим полное количество теплоты Q3-3, которое

может выделяться в деталях, зажатых между электродами, за все

время сварки при пропускании по ним тока 1СВ, и проанализиру-

ем источники теплоты, которые могут учитываться при контакт-

ной сварке.

В общем случае при контактной сварке могут действовать три

источника теплоты:

(2э-э - С?Дж + 2п +

где Одж — теплота Джоуля, Дж; <2П — теплота Пельтье, Дж; Qi —

теплота Томсона, Дж.

Теплота Пельтье характерна для термоэлектрического эффек-

та (Ж. Пельтье, 1834), при котором выделение или поглощение

теплоты происходит тогда, когда средняя энергия электронов в

одной среде отличается от средней энергии электронов в контак-

те с другой средой. При этом (в зависимости от направления тока)

через контакт перемещаются электроны либо из среды с большей

энергией (происходит выделение теплоты), либо из среды с мень-

шей энергией (поглощение теплоты). Следовательно, в зависимо-

сти от направления тока теплота Пельтье складывается с тепло-

той Джоуля или вычитается из нее. Теплота Пельтье проявляется в

контакте между электродом и деталью, на границе между жидким

ядром и его твердой оболочкой только при постоянном токе.

Теплота Джоуля характерна для электротермического эффекта

(Дж.Джоуль и Э.Х.Ленц, 1841 — 1842), при котором выделение

теплоты в проводнике происходит пропорционально квадрату сипы

13

тока, сопротивлению проводника и времени пропускания тока.

Теплота Джоуля — основной источник теплоты при контактной

сварке.

Теплота Томсона характерна для термоэлектрического эффекта

(У. Томсон, 1856), который возникает при перепаде температур по

длине проводника с током. При прохождении потока электронов

от горячего конца проводника к холодному они передают избыток

энергии (происходит сложение теплоты Джоуля с теплотой Томсо-

на). При обратном движении потока электронов от холодного кон-

ца к горячему происходит охлаждение проводника, т.е. потери теп-

лоты Джоуля.

Термоэлектрическими явлениями 3-го и 4-го типов при кон-

тактной сварке можно пренебречь, так как их доля в общем ба-

лансе тепловыделения не превышает 1 %.

Однако, если медные электроды покрыты полупроводниковыми

оксидами типа Си2О3 (оксид меди), в контакте между электродами

и деталью из-под плюсового электрода наблюдается мощный вы-

плеск тепловой энергии в виде теплоты Пельтье, в 100 раз пре-

восходящей теплоту между неокисленными электродами и в 10 раз

теплоту Джоуля.

При переменном токе термоэлектрический эффект проявляет-

ся в ядре точки сварки и на поверхности деталей только в виде

теплоты Томсона. Однако его доля не превышает 3 %, поэтому им

можно пренебречь. Но и в этом случае при несимметричной рабо-

те игнитронов или тиристоров, когда появляется постоянная со-

ставляющая тока, равная 0,5/сн (5000 А), и электроды на рабочей

поверхности покрыты оксидом меди Си2О3, в контакте между

плюсовым электродом и деталью генерируется теплота Пельтье,

достигающая 250 Дж. Это вызывает поверхностный выплеск ме-

талла из-под плюсового электрода. Минусовой электрод в это вре-

мя интенсивно охлаждается из-за термоэлектрического эффекта

Пельтье обратного знака.

Так как основным источником теплоты при контактной сварке

является теплота Джоуля, рассмотрим более подробно места ее вы-

деления и условия ее локализации в контакте между электродами.

Сварочное сопротивление. При контактной сварке теплота гене-

рируется по всей высоте столбика металла, зажатого между электро-

дами. Сопротивление этого столбика металла и есть сварочное со-

противление Ясв, Ом, которое состоит из суммы трех сопротивлений:

Ясв = 2Дд + 2ЯЭ_Д +

где Яд и Яэ_д — сопротивление деталей и контактов электрод-

деталь соответственно, Ом; Як — сопротивление между деталя-

ми, Ом.

Однако при расчетах значение приравнивают только к 2ЯД,

которое и является исходным параметром, так как его легко рас-

14

считать, зная материал и толщину 5 детали. Переходными сопро-

тивлениями, т.е. сопротивлениями в контакте между деталями,

обычно пренебрегают, так как они играют ведущую роль только в

начале процесса сварки (в течение 0,02 с), а затем (спустя 0,04 с)

принимают значение, близкое к нулю, и в качестве генератора

тепловыделения работает сопротивление материала самих деталей.

При расплавлении ядра удельное сопротивление для сталей уве-

личивается в 10 раз, алюминиевых сплавов — в 8 раз по сравне-

нию с исходным сопротивлением этих материалов при комнат-

ной температуре. Данное обстоятельство приходится учитывать при

определении оптимальных параметров режима сварки, усредняя

теплофизические характеристики свариваемых материалов.

Несмотря на кратковременность действия переходных сопротив-

лений 7?э_д и Кк, они могут в некоторых случаях играть важную роль

в процессе сварки, например при короткоимпульсной прецизион-

ной сварке, а также при стыковой сварке методом оплавления.

Казалось бы, что при контактной сварке столбик металла, зажа-

тый между электродами, должен проплавиться на всю толщину.

Однако этого не происходит, так как электроды интенсивно ох-

лаждаются водой и часть теплоты отводится. В результате создаются

условия для локального расплавления только центральной части

столбика металла, зажатого между электродами. Теплоотвод через

электроды и массу детали зависит от жесткости режима, теплопро-

водности деталей и электродов и находится в пределах 80...50%.

Доля теплоты, оставшаяся для сварки, характеризуется термичес-

ким КПД г|т, который находится в пределах 20...50 % (20% соот-

ветствует максимально мягкому режиму, 50 % — максимально жест-

кому) .

Понятия жесткого и мягкого режимов станут ясны после рас-

смотрения особенностей использования закона Джоуля—Ленца

и выявления на его основе характерных точек, разделяющих раз-

личные зоны при контактной сварке.

1.4. ХАРАКТЕРНЫЕ РЕЖИМЫ КОНТАКТНОЙ СВАРКИ

Для условий контактной сварки, когда через свариваемые де-

тали проходит синусоидальный переменный ток, количество теп-

лоты, генерируемой между электродами за время сварки, может

быть определено в общем случае по закону Джоуля — Ленца.

Во всех технологических и инженерных расчетах ориентируют-

ся на действующее (эффективное) значение сварочного тока, а

вместо переменных величин, меняющихся в зависимости от тем-

пературы ядра точки, в расчетах пользуются их усредненными ве-

личинами. Таким образом, закон Джоуля—Ленца для контактной

сварки принимает следующий вид:

15

Sa-э — I св .ср СВ .ср СВ!

где бэ_э — количество теплоты, выделяемое в деталях, Дж; /с

среднее значение сварочного тока, А; Д.,

сварочного сопротивления, Ом; т,

Попытаемся ответить на вопрос, какую роль играют ток и вре-

мя! сварки при нагреве деталей, когда Д,

На первый взгляд кажется, что вследствие стремления сокра-

тить время сварк

при контактной сварке в общем случае можно обеспечить только

за счет высоких з:

1 мм свариваемо!

следует, что квад эат величины тока и время сварки связаны меж-

ду собой гиперболической, или обратно пропорциональной, за-

висимостью, которая представлена двумя кривыми, ограничива-

ющими области

Горизонтальные и вертикальные участки кривых асимптотически

приближаются к осям тсв и /св (рис. 1.4). Из графика можно сделать

три существенных вывода.

1. Процесс контактной сварки может протекать в одной из трех

характерных областей: области провара П, области непровара Н и

области выплесков В.

.... СВ.Ср

:в.ср — среднее значение

:СЕ— время сварки, с.

:в.сР = const.

и до минимума (0,02... 1 с) необходимый нагрев

начений сварочного тока (например, 10000 А на

й толщины). Однако из закона Джоуля—Ленца

минимального и максимального проплавлений.

Рис. 1.4. Влияние соотношения сварочного тока 7СС и времени сварки тсв

на положение характерных областей и зон режимов контактной сварки:

1—4— граничные точки; 5—7— точки установления режима; Н — область

непровара; П — область провара; В — область выплесков; Ж — зона жесткого

режима; С — зона среднего режима; М — зона мягкого режима; X — область

перерасхода электроэнергии

16

2. При контактной сварке в области провара можно выделить

три характерные зоны режимов:

• зону жестких режимов Ж (большие токи и малое время свар-

ки), при которых на глубину проплавления влияет только время

сварки. Увеличение тока не вызывает увеличения провара, но тре-

бует неоправданного увеличения мощности машины. Зона состав-

ляет примерно 10 % общей области сварки с проваром;

• зону оптимальных {средних) режимов С, при которых глубину

проплавления можно регулировать как изменением тока, так и

изменением времени сварки в широком диапазоне значений. Зона

составляет 80 % общей области сварки с проваром;

* зону мягких режимов М (малые токи, большое время свар-

ки), при которых глубина проплавления изменяется только за счет

изменения тока в очень узком диапазоне значений. Повышение

времени сварки не приводит ни к увеличению проплавления, ни

к увеличению диаметра ядра точки, но зато снижает производи-

тельность труда, увеличивает расход электроэнергии, приводит к

перегреву или пережогу металла ядра. Зона составляет 10 % общей

области сварки с проваром.

3. При контактной сварке можно выделить четыре граничные

точки:

точку 1 — это минимально допустимое время сварки тсв1 для

данных толщин и материалов, при котором еще можно получить

минимально допустимое проплавление (0,2s);

точку 2 — это максимально допустимое время сварки тсв2, при

котором образуется минимально допустимое проплавление (0,2s)

в зоне минимально допустимых токов /св3;

точку 3 —• это минимально допустимый сварочный ток /св3,

при котором еще возможно минимально допустимое проплавле-

ние при максимально допустимом времени сварки. Большее сни-

жение тока не приведет к сварке даже при бесконечно большой

длительности процесса;

точку 4 — это максимально допустимый сварочный ток /св4

при минимально допустимом времени сварки.

Интерес представляет определение значений тока и времени

сварки в этих граничных точках для данных толщин и материалов.

Очевидно, эти значения будут напрямую зависеть от значений

усредненного активного сопротивления.

1.4.1. Определение времени сварки в граничных точках

Время сварки можно определить по формуле

тсв = Kzs-/a,

где К. — критерий Фур ье; s — толщина детали, м; а — температу-

ропроводность, м2/с.

17

Для стали Юзначение А'т = 1,52 соответствует жесткому режи-

му при минимальном проплавлении, а К, = 4,08 — мягкому режи-

к у при максимальном проплавлении.

Пользуясь выведенным соотношением, определим!, например,

йчачение времени сварки в граничных точках 1 и 2 (см. рис. 1.4)

шзи сварке деталей из стали 10 толщиной 1 + 1 мм. Для точки \1

и.жесткий режим) = 1,52 (<хтак = 16 • 10-6 м2/с); для точки 2 (мяг-

кий режим) = 4,08 (amin = 5 10'6 м2/с). I

Минимально допустимое время в точке 1 тСВ] = 1,52 • (1 10-3)2:

^16- КГ6) = 0,1 с.

% Максимально допустимое время в точке 2 тсв2 = 4,0f> (I • 10“3)2:

5 • 10-6) » 0,82 с при минимальном и максимальном'проплавле-

и' 1И.

с. Уменьшение времени сварки ниже допустимого не приведет к улуч-

шению качества соединения даже при увеличении тока в 2 — 3 раза

« более, так как увеличение тока вследствие ограниченной тем-

д.ературопроводности материала детали не позволяет «усвоить»

м’плоту в заданном объеме и вся энергия перейдет во внутренний

(.шлеек (бутылку с узким горлом нельзя заполнить сколь угодно

метро даже при мощном потоке воды).

сг. Увеличение времени выше максимально допустимогошриводит к

“‘Неполезному затягиванию процесса и лишнему расходу электро^

гергии, так как сварная точка в этом случае находится в состоянии

|тойчивого теплового равновесия: сколько энергии получит -+

олько же и потеряет (эффект наполнения водой бездонной бочки).

В связи с вышеизложенным можно сделать следующие выводы:

• время сварки определяется тремя факторами: толщиной лис-

, необходимой глубиной проплавления, температуррпроводно-

ью а материала и жесткостью режима;

• необходимо учитывать, что нецелесообразно изменять время

арки до значений ниже минимально (или выше максимально)

шустрмого времени сварки. При сварке деталей из стали 10 тол-

мной 1 + 1 мм тсвпвп тсв1 — 0,1 с, а тсвтв^ тсв2 0,82;С. Перепад

жду жестким и мягким режимами во времени составляет более

м восьмикратную разницу.

Путем несложных расчетов можно показать, что 10 % всего

ап азе на времени тсн1, тсв2 со стороны минимально допустимого

вмени приходится на жесткий режим и 10 % со стороны макси-

льно допустимого времени — на мягкий режим.

.4.2. Определение сварочного тока в граничных точках

Ток — один из параметров контактной сварки. Кэгда время

арки задано, ток обычно определяют по закону Джсуля—Лен-

. Однако, если воспользоваться критерием Фурье = атсвД2,

критерием тепловыделения Ку = /свРтсв/(^^э4) и известным соот-

ношением Ку/К^ = т|т"', тз при диаметре электрода d3 = формулу

для определения сварочного тока в обобщенной форме можно

записать следующим образом:

I = 4,2d9tM-^,

V ЛтР

где т)т — термический КПД; d3 — диаметр электрода, м; Tm —

температура сварки, К; X — теплопроводность, Вт/(м-К); р —

удельное электрическое сопротивление, Омм.

Далее примем цт = 0 45 (жесткий режим) и рт = 0,26 (мягкий

режим) и определим по этой формуле значения токов в точках 3 и 4

(см. рис. 1.4) при сварке деталей из стали 10 толщиной 1 + 1 мм.

Исходные данные:

rfsmax = 5 мм; min = 3 мм; 7^^ = 1700 °C; 7^^ = 1 600 ’С;

Л,„„у = 0,12 кВт/(м К); Xmin = 0,04 кВт/(м К);

Ртах = 1,4 10-6 Ом м; pmin = 1 • 10“6 Ом • м.

Ток для точки 4

.4,2-5.. 12800 А.

V 0,45.1,4 -10-6

Ток для точки 3

I л э з 1П-3 /(i&joT273).O,O4.103

- 4,2• 3-10 ------5^7^---------= 6800 А.

Как видно из этих расчетов, максимальный ток превосходит

минимальный почти в 2 раза, что свидетельствует о большой зна-

чимости тока для управления режимом сварки. В табл. 1.1 приведе-

ны данные, позволяющие оценить значения ограничений по току

и времени сварки для основных групп свариваемых материалов.

Анализ полученных данных говорит о следующем.

1. При жестких режимах проплавление можно корректировать

только временем сварки, при мягких — только током, а при сред-

них — и тем и другим.

2. Для каждой толщины деталей существуют жесткие ограниче-

ния по максимальным и минимальным току и времени сварки.

3. Расход электроэнергии на мягких режимах значительно выше,

чем на жестких, что в первую очередь определяется существен-

ным отличием значений термического КПД на этих режимах:

Цт max _ 0,45 _ । у

Т|тгп|п 0,26

Режим сварки удобно устанавливать так: вначале задают время

сварки, соответствующее значению тсв; (см. рис. 1.4); затем

19

Таблица 1.1

Теплофизические свойства основных свариваемых материалов

при разных температурах сварки

Материал Т 1 пл» ’С О-шах» 10"6 м:/с 10-6 м2/с PrtUXJ 1(У* Ом м Рср1 Щ-6 Ом - м ^пъах’ кВт/(м К) кВт/(м К)

Сталь:

10 1530 16 8 1,26 0,25 0,12 0,06

Х18Н9Т 1450 4 3 1,25 0,1 0,04 0,03

АМц 650 40 25 0,1 0,042 0,37 0,25

Титановый сплав ОТ4 1700 3,6 2 1,65 1,42 0,02 0,015

Медь 1063 105 83 0,08 0,02 0,86 0,8

Латунь Л62 900 54 52 0,08 0,07 0,6 0,5

Магниевый сплав МА 630 52 45 0,18 0,06 0,2 0,18

Примечание. — температура плавления; а — температуропроводность;

р — удельное электрическое сопротивление; К — теплопроводность.

увеличивают сварочный ток до появления первых выплесков —

значение /С]16; далее ток несколько уменьшают до прекращения

выплесков (точка /св7).

Жесткие режимы устанавливают для тщательно зачищенных

деталей из материала, не поддающегося закалке. Мягкие режимы

применяют для закаливающихся материалов или при недостатке

мощности сварочной машины.

Контрольные вопросы

1. Что называют контактной сваркой?

2. Какие существуют стадии образования сварного соединения?

3. Чем характеризуется техническая поверхность?

4. Что понимают под вынужденной деформацией?

5. Какие приемы по уменьшению вынужденной деформации вы знаете?

6. Какие существуют источники теплоты при контактной сварке?

7. Из чего складываются составляющие сварочного сопротивления?

8. Каковы характерные зоны режимов при контактной сварке?

10. Что представляют собой четыре граничные точки режимов кон-

тактной сварки?

ГЛАВА 2

ЭФФЕКТЫ КОНТАКТНОЙ СВАРКИ

Контактную сварку сопровождают мощные физические явле-

ния, эффекты, существенно влияющие на конечный результат

сварки (тепловыделение, установочную мощность, качество со-

единения), к которым относятся термоэлектрические эффекты,

шунтирование тока, поверхностный и электродинамический эф-

фекты, эффекты переходных электрических процессов. Если их не

учитывать, то так или иначе тепловыделение в зоне сварки может

в 10 раз отличаться от расчетного. Эти эффекты характерны толь-

ко для контактной сварки и не учитываются при всех видах дуго-

вой сварки плавлением.

2.1. ТЕРМОЭЛЕКТРИЧЕСКИЕ ЭФФЕКТЫ

Строго говоря, тепловыделение при контактной сварке подчи-

няется закону Джоуля—Ленца и двум термоэлектрическим эффек-

там: эффекту Пельтье и эффекту Томсона (см. подразд. 1.3, 1.4)

Q = (2дж + Qn + 4?i!

ГДе (2дх — (?э-э = -^св.ср-^с&.срТсв? (?П = ^П^ср^св, От ~ ^тА2Т^Тсв, ГДе Aq-j

и K-y — коэффициенты Пельтье и Томсона соответственно; АГ —

перепад температур по толщине детали.

При контактной сварке металлов на переменном токе сумма

теплоты Пельтье и Томсона не превышает 2 % теплоты Джоуля и

ими можно пренебречь. Однако при сварке окисленными медны-

ми электродами Кп и А'т возрастают в десятки раз. В этом случае

оксид меди — полупроводник с большими значениями Кп и Kj,

и при сварке на постоянном токе или на ассиметрично работаю-

щих тиристорах (игнитронах) на положительном электроде де-

таль перегревается за счет электротермических эффектов. Возни-

кает мощный выплеск металла или смещение ядра сварной точки

от стыка в сторону плюсового электрода.

Таким образом, термоэлектрические эффекты всегда необхо-

димо учитывать, так как большие значения <2П и <2т служат сиг-

налом к замене тиристоров (игнитронов), и к необходимости за-

чистки или замены электродов.

21

2.2. ЭФФЕКТ ШУНТИРОВАНИЯ ТОКА

Ц ’унтирование тока — это протекание части вторичного тока

вне : оны сварки. Ток шунтирования протекает параллельно сва-

рочн эму току по ранее сваренным точкам, приспособлению, по

учас кам плотного касания деталей вокруг свариваемой точки, по

noKf лтиям. Например, при сварке буксирной проушины ВАЗ-2101

по т >ем рядом расположенным точкам на 100% проваривается

толь: :о одна точка. Остальные две точки вследствие шунтирования

пров 1риваются на 50 и 25 %. В результате тяговая нагрузка на одну

проу пину уменьшается до 700 кг, что при весе автомобиля с на-

уз! ой в 1500 кг недопустимо. Поэтому на последующих моделях

авго1 юбилей ВАЗ сварку проушин выполняют дуговой электро-

свар! :ой.

Ti iK шунтирования в общем случае зависит от величины /СЕ и

гр

от от ношения сварочного сопротивления по сварке 7?св к сопро-

тивл1 нию участков шунтирования 7?ш.

Р*< зличают шунтирование при двухсторонней и односторонней

точе1 ной контактной сварке, точечной сварке по покрытиям,

шов[ ой и стыковой сварке (рис. 2.1). Рассмотрим эти случаи, учи-

тыва [, что на практике удобно выражать /ш в долях сварочного

тока, а также от отношения диаметра точки к шагу между точка-

ми (t Jt), а расчетный ток как сумму сварочного тока и тока шун-

тиро: дния: /р = /св + /ш.

IL унтирование при точечной сварке зависит не только от /св,

и ша а сварки г, но и от места подвода тока. Так, при двухсторон-

Рис. 2.1. Шунтирование расчетного тока /р:

а — при двухсторонней точечной сварке; б — при

односторонней точечной сварке; в — при шовной

сварке; г — при стыковой сварке замкнутых дета- ;

лей диаметром </; /св — сварочный ток; 1Ш — ток

шунтирования

22

нем подводе тока к деталям (см. рис. 2.1, а) и t = 5d/T /ш = I№dT:

:(5dT) = 0,2/св. При одностороннем подводе тока (рис. 2.1, б) и

постановке одновременно двух точек на детали равной толщины

ток шунтирования возрастает в 2 раза по сравнению с двухсто-

ронним подводом тока. В этом случае ток шунтирования через

верхний лист значительно снижается, если сварка ведется на то-

коведущей опоре или на так называемых контрэлектродах. Такой

способ широко используют для сварки деталей из низкоуглероди-

стых сталей толщиной до 1,3 мм. При сварке деталей большей

толщины применяют пистолетную схему, при которой при двух-

стороннем токоподводе сваривается одна точка. По такой схеме

полностью предотвращаются токи шунтирования через верхний

лист. Токи шунтирования существенно изменяются в зависимости

от сочетания деталей разной толщины и их расположения отно-

сительно сварочного трансформатора. Если тонкая деталь нахо-

дится со стороны трансформатора, токи шунтирования снижают-

ся, и наоборот.

Шунтирование при шовной сварке обусловлено тем, что шов-

ная сварка — это точечная сварка при малом шаге между точками,

а значит, токи шунтирования должны быть повышенными; однако

если учесть, что ранее сваренные точки еще раскаленные, то эф-

фект шунтирования остается на уровне точечной сварки (рис. 2.1, в).

При этом необходимо также учитывать увеличение подвижного

сопротивления в контакте между токоведущими роликами и дета-

лью, которое, в зависимости от скорости сварки, может быть в

2 — 5 раз больше стационарного (неподвижного) контакта. Поэто-

му во избежание увеличения шунтирования скорость роликовой

сварки ограничивают до 2 м/мин.

Шунтирование по покрытиям обычно более интенсивное, чем

при сварке без покрытий и происходит в местах касания сварива-

емых деталей вокруг сварной точки или шва вследствие малого

контактного омического сопротивления и малого сопротивления

пластической деформации по легкоплавким покрытиям (Zn, Pb,

Cd, Sn), что при обычных режимах приводит к непроварам, по-

этому заранее предусматривают следующие приемы по уменьше-

нию шунтирования: шаг между точками увеличивают до величины

(8... 10)t4; удаляют контактные поверхности деталей друг от друга

на расстояние 0,2 мм, создавая по месту сварки рельефы на кон-

тактной поверхности одной из деталей. Такие приемы применяют

при сварке деталей толщиной 0,8...2 мм, при необходимости по-

высить стойкость электродов, например при сварке оцинкован-

ных деталей, и когда невозможно увеличить шаг между точками

более чем на 20 мм.

Шунтирование при стыковой сварке стержневых деталей от-

сутствует. При стыковой сварке замкнутых деталей (например, ко-

лец, ободьев колес, звеньев цепей, бандажей, фланцев, обечаек)

23

: шунтирования могут достигать сварочных (рис, 2,1, г), а при

:овой сварке;оплавлением даже превосходить сварочные токи,

юкт шунтирования при стыковой сварке можно оценить из

тейшего соотношения

1 4 = 24//св/(^),

— вылет корцов детали из токоведущих губок, мм; d — диа-

окружностй детали, мм; 4 — коэффициент изменения со-

ивления в стыке деталей при их оплавлении (4 = 1 ---2,5).

ля уменыпёйия или полного устранения тока шунтирования

стыковой сварке применяют четыре приема: полное устранс-

шунтирован ия путем сварки колец из двух полуколец; уве-

ние активного сопротивления шунтируемого участка путем

Предварительного нагрева импульсом тока; увеличение ин-

ивного сопротивления шунтируемого участка путем его ох-

разъемным Магнитопроводом; полное устранение шунтиро-

я путем превращения детали в виде замкнутого контура во

ичный сварочный контур. Первый прием применяют при сты-

й сварке корабельных цепей, второй — при стыковой сварке

щев; третий — колец большого диаметра и большого сече-

[бандажи, обечайки), четвертый — при стыковой сварке ко-

(з цветных Металлов и ободьев колес.

[унтирование по приспособлениям — самое неожиданное, а

му коварное явление контактной сварки, которое возникает

i ошибок прй проектировании приспособления для контакт-

зварки, когт(а не учитывают возможность утечки сварочного

через сборочно-сварочные приспособления. Характерными

i .2. Шунтирование расчетного тока по приспособлению в направлении:

i ектрод -> деталь -> приспособление -> корпус; б — электрод -> приспособ-

J -> деталь -» деталь -> электрод; / — электрод; 2 — первая деталь; 3 —

i эсобление; 4 -- вторая деталь; 5 — заземленный электрод; 6 — машина;

I 7 — точка Изолирования; остальные обозначения см. на рис. 2.1

путями шунтирования тока являются следующие: электрод 1 ->

-> первая деталь 2 приспособление 3 -> корпус машины 6 (за-

земленный электрод 5) (рис. 2.2, о); электрод 1 -> приспособление

3 -> вторая деталь 4 -> первая деталь 2 электрод 5 (рис. 2.2, б).

В первом случае необходимо было изолировать приспособление 3

от корпуса машины в точке 7, во втором случае необходимо изо-

лировать приспособление 3 от электрода 5.

2.3. ПОВЕРХНОСТНЫЙ ЭФФЕКТ

Поверхностный эффект (скин-эффект) выражается в нерав-

номерном распределении плотности переменного тока по сечению

токоподводов вторичного контура и сечению деталей при стыко-

вой сварке. Плотность тока уменьшается в направлении от поверх-

ности токоподвода или свариваемой детали к центральной части.

Степень неравномерности растет с увеличением частоты тока f

диаметра детали d, проводимости v и магнитной проницаемости

материала ц. Поверхностный эффект приводит к кажущемуся уве-

личению сопротивления проводника переменному току по

сравнению с сопротивлением 7?= постоянному току. Такое увели-

чение характеризуется коэффициентом Кп = 7?~/7?=, который мо-

жет изменяться от 1 до 1 000. Физический смысл поверхностного

эффекта становится понятным из рис. 2.3, на котором видно, что

этот эффект — результат сложения и вычитания токов самоин-

дукции (токов Фуко) с основным расчетным током соответственно

на поверхности и в центре проводника. При контактной сварке

поверхностный эффект учитывается в трех случаях: в расчетах се-

чений элементов вторичного контура (Кп = 1... 2,5); при разработке

технологии стыковой сварки для предотвращения непровара дета-

лей большого сечения; для разработки технологии и оборудова-

ния высокочастотной сварки продольных и кольцевых стыков труб.

Рис. 2.3. Схема поверхностного эффекта:

/р — расчетный ток; — ток по поверхности проводника; /ц — ток в центре

проводника; /ф — ток Фуко; Ф — магнитный поток; Ка — коэффициент поверх-

ностного эффекта

25

2.4. ЭЛЕКТРОДИНАМИЧЕСКИЙ ЭФФЕКТ

ектродинамический эффект — это притяжение или отталки-

: ДВУ?

но одйого или разного направления в результате взаимо-

вия э

ис, 2,

я соотношением

проводников при протекании по ним токов соответ-

ли

4

ектромагнитных полей индуцированных этими тока-

). Сила взаимодействия проводников с током опреде-

К = KI?*-cos а,

h

-2-

: про

/ про

ектр<

sap

Н

эй

I.0-7, 4в — сварочный ток, А; / — длина взаимодейству-

зэдников, Л — расстояние между ними, м; а — угол

водниками в плане, °.

динамические силы при контактной сварке (учитывая,

ные токи достигают 5000... 100000 А) могут превышать

каждый метр длины вторичного контура и являются

04

на

угфбзой работоспособности контактных машин, интенсивно

Рис. 2.4. Схема электродинамиче-

ского эффекта:

Лж — силы сжатия проводников с од-

ним направлением тока под действием

сжимающего магнитного потока

Д,т — силы отталкивания проводников

с противоположным направлением то-

ков под действием противонаправлен-

ных отталкивающихся магнитных пото-

ков Ф, и Фг; — сварочный ток; h —

расстояние между проводниками; I —

длина проводников

:. 2

5.

рез

С хема расположения разнополярных жил в одном рукаве:

двулучевой изолятор; б — через фигурный трубчатый изолятор; в —

иесгиДутевой изолятор; г — с центральным расположением жил одной

ости г

- iByj :у|чевой изолятор; 2, 8 — трубчатые изоляторы; 3 — опорный стер-

4 — рукав; 5, 7— навитые жилы; 6 — шестилучевой изолятор; 9 — вода

рубчатом изоляторе и соосно навитыми жилами другой полярно-

Рис, 2,6, Подсоединение биполярного однорукавного токоподвода к клещам:

1 — мокрая перемычка; 2 — наконечник; 3 — полунаконечник; 4 — изолятор; 5 —

полуклещи; 6, 7 — переходники; 8 — штуцер для воды; 9 — хомут; 10 — токо-

подвод

разрушая вторичные контуры и трансформаторы, способствуя вып-

лескам жидкого металла при точечной и стыковой сварке и пре-

пятствуя сжатию дет< лей при точечной и шовной сварке. Для борь-

бы с электродинами'

ного контура стацио парных машин подпружинивают, а вибриру-

ческим эффектом гибкие элементы вторич-

Рис. 2.7. Двухрукавный гибкий во до охлаждаемый токоподвод:

а — схема токоподвода: 7 — трансформатор; 2 — трубка для подвода воздуха к

клещам и стягивания рукавов друг с другом; 3, 4 — рукава; 5 — пневмопривод;

6 — клещи; б — общий вид подвесных машин

27

юн те вторичные обмотки силового трансформатора в песте с пер-

ви1 тыми обмотками пакетируют эпоксидным компгундом. Для

уме тьшения износа при электродинамических рывка?: гибкие во-

дос лаждаемые жилы вторичного контура подвесных штещей рас-

чле иют на три части, чередуют между собой жилы прямого и

o6j Диого направлений и помещают в общий шланг (рис. 2.5). Для

ущ >шения сборки таких биполярных гибких водоохлаадаемых то-

ког вдводов и ликвидации проблем с их подсоединением к транс-

фо; матору и клещам (рис. 2.6) более рационально использование

дву рукавной конструкции (рис. 2.7), у которой оба рукава с жи-

лах и жестко стягиваются между собой воздушным шлангом, по

кот рому одновременно подается воздух в пневмоцилиндр для сжа-

тия клещей.

2.5. ЭФФЕКТЫ ПЕРЕХОДНЫХ ЭЛЕКТРИЧЕСКИ):

ПРОЦЕССОВ

1ак механические, так и электрические системы обладают

инс щионностью, т.е. способностью сохранять исходные устано-

вит пиеся состояния. Для того чтобы изменить свое состояние,

сис еме необходимо пройти так называемый переходный процесс,

кот 1рый тем длиннее, чем больше масса механических и злектро-

мат штных систем или активное (или индуктивное) сопротивле-

ние в электрических системах. Контактные машины относятся к

эле трическим системам с большой инерционностью Трансфор-

мат >ры машин обладают большой электромагнитной массой, ко-

тор я запасает и отдает значительную энергию. При этом время

сва ки соизмеримо с временем переходных процессов, а это очень

ons ;но для качества и стабильности сварки. Внешне эффект пере-

ход [ых процессов при контактной сварке проявляется в бросках

moi 1 при «неудачном» включении (когда а < <р, где а — угол от-

сеч и, т.е. момента срабатывания контактора; ср — угол отстава-

Рис. 2.8. Схема переходных электрических процессов:

7 — сплеск тока; 2 — затягивание отключения тока; I — установившийся ток; Й —

остоянная составляющая тока; 12 —• неустановившийся ток; t — время

28

Рис. 2.9. Моменты подключения контактной машины к сети и отключе-

ния контактной машины от сети:

1 — момент «удачного» подключения и отключения; 2 -- момент «неудачного»

подключения и отключения машины; а. — угол отсечки; q> — угол отставания по

фазе тока I от напряжения и; т — время

ния по фазе тока от напряжения) и затяжке процесса сварки при

«неудачном» отключении установки, когда а < ф (рис. 2.8). При

«неудачном» отключении за ножами рубильника тянется элект-

рическая дуга, которая сжигает рубильник установки и только

таким образом отключает установку. При чередовании «удачного»

и «неудачного» включений тепловыделение может меняться от

точки к точке на порядок (рис. 2.9). В результате одна точка будет с

непроваром, другая — с прожогом, третья и четвертая — нор-

мальные. Так появляется нестабильность качества сварки. Пере-

ходные процессы у маломощных контактных машин длятся в те-

чение одного периода (0,02 с), у мощных контактных машин —

5—10 периодов (это так называемая постоянная времени пере-

ходных процессов тп для данных контактных машин).

Кроме нарушения стабильности качества сварки переходные

процессы создают в обмотках трансформатора мощные электро-

динамические рывки, достигающие 500... 1500 Н и разрывающие

эти обмотки.

Для борьбы с переходными процессами, особенно опасными

при выключении сварочной машины, для контактной сварки раз-

работаны специальные включающие устройства — асинхронные,

полусинхронные и синхронные.

Асинхронные включающие устройства — это электромагнитные

пускатели, не учитывающие переходные процессы и выключаю-

щие установку в любой промежуток времени относительно сину-

соиды тока питающей цепи, но снабженные дугогасящим устрой-

ством (рис. 2.10, а). Применяют их для стыковых контактных ма-

шин, у которых время сварки значительно больше тп.

Полусинхронные включающие устройства включают ток в лю-

бой момент относительно синусоиды тока питающей цепи, а вык-

лючают, когда ток в сети проходит через «нуль». Такие пускатели

не имеют фазной регулировки (рис. 2.10, б).

29

Рис. 2.10. Схемы включающих устройств:

а — асинхронных; б— полусинхронных; в — синхронных; БУ — блок управления;

К — контактор; П — кнопка «Пуск»; ПС — переключатель ступеней; Пр —

предохранитель; Р1 — реле; РГ — гидравлическое реле; Т1 — сварочный трансфор-

матор; Т2 — трансформатор; VSI, ¥S2 — тиристоры; С — напряжение сети

Синхронные включающие устройства (прерыватели тока) вклю-

чают ток в строго заданный момент относительно синусоиды тока

цепи, а выключают — при нулевом значении переменного тока

питания (рис. 2.10, в).

Контрольные вопросы

1. Какие физические эффекты существенно влияют на результаты

контактной сварки?

2. Какова роль термоэлектрических эффектов?

3. Что понимают под шунтированием тока?

4. Как можно устр апить токи шунтирования?

5. В чем выражается поверхностный эффект при контактной сварке?

6. Каков физический смысл поверхностного эффекта?

7. Что такое электродинамический эффект?

8. Как можно устранить влияние электродинамического эффекта?

9. Какова роль вторичного контура контактной машины?

10. В чем выражаются переходные электрические процессы при кон-

тактной сварке?

11. Как можно бороться с переходными процессами при контактной

св 1рке?

ГЛАВА 3

ПРОЧНОСТЬ СВАРНЫХ СОЕДИНЕНИЙ

Критерием прочности соединения при контактной сварке мо-

жет служить показатель удельной прочности соединения

Пср = ас/ав > 1,

__ 4F

где - -^2 — фактический предел прочности на разрыв (срез)

сварного соединения, МПа; F— разрушающая нагрузка для данно-

го соединения, Н; ds — диаметр ядра точки или стыка, мм; ав ~

предел прочности на растяжение материала детали, МПа.

Показатель удельной прочности соединения задается в техни-

ческих условиях чертежа как одно из условий необходимого каче-

ства сварного соединения.

Хотя к настоящему времени нет отдельной теории прочности

для соединений, полученных с помощью контактной сварки, для

решения практических задач получены четкие ответы на следую-

щие вопросы.

1. Зависит ли прочность соединения от глубины проплавления?

2. Как влияют на прочность соединения поры, вмятины, вып-

лески?

3. Что лучше: две сварные точки или одна, равная по площади

сумме двух, т. е. какие размеры ядра сварной точки оптимальны?

4. Зависит ли прочность соединения от жесткости режима?

5. Как влияет рядность сварных точек на общую прочность со-

единения?

6. Как влияет схема нагружения на прочность соединения?

Ответы на другие вопросы обычно разрешают конструктивно,

ориентируясь на опыт проектирования подобных конструкций.

При проектировании для обеспечения необходимой прочнос-

ти сварного соединения учитывают по крайней мере три фактора.

1. Нагрузочные условия работы сварного соединения. По этому

фактору сварные соединения подразделяют на две группы:

• соединения, воспринимающие рабочие силовые или эксплуатаци-

онные нагрузки на срез, растяжение, сжатие, изгиб. Такие соеди-

нения рассчитывают с двух- или трехкратным запасом прочности.

К этой же группе относят соединения, обеспечивающие герме-

тичность, износостойкость, электропроводность. Таки.у соедине-

31

ний, например в автомобиле (колеса, корпус кузова, шасси, пе-

редний и задний мосты), до 60 % от всех сварных соединений;

• сборочные или связующие соединения, обеспечивающие сбор-

ку узла из нескольких деталей и испытывающие нагрузку соб-

ственного веса или вибрацию всего изделия в целом при его экс-

плуатации. Таковы различные навесные узлы автомобиля — две-

ри, крышка капота и багажника, кронштейны, подставки, кор-

пуса коробок, приборов и вспомогательных устройств. Таких со-

единений в автомобиле до 40 %.

Сборочные сварные соединения нормально функционируют при

прочности в пределах 0,5ов основного материала.

2. Ответственность соединения. По этому фактору различают:

соединения группы А (колеса, подвеска колес, строительные

конструкции зданий, мостов, все несущие элементы самолетов),

разрушение которых влечет за собой человеческие жертвы;

соединения группы Б, разрушение которых не влечет за собой

тяжких последствий.

Очевидно, что все силовые соединения в основном относятся

к группе А, а сборочные — к группе Б. Группа ответственности

соединения указывается в технических условиях чертежа. Группа

А требует тщательной проработки технологии изготовления изде-

лия с дублированием средств контроля на уровне котлонадзорных

изделий.

3. Требования ГОСТ 15878—79 к конструктивным элементам и

размерам сварных соединений, а также к условным обозначениям

основных видов контактной сварки. В зависимости от толщины

деталей т по ГОСТ 15878—79 установлены следующие параметры

сварного соединения: г/я — расчетный диаметр литого ядра свар-

ной точки, отдельно для соединений групп А и Б; йп — величина

проплавления, Лп = (0,2... 0,8)j; g— глубина вмятины, g< 0,2j; t —

шаг между точками; В — величина нахлестки; п — число рядов

точек.

Стандарт допускает для соединений группы Б уменьшение диа-

метра литого ядра на 25 % по сравнению с соединениями группы А,

что' рационально в экономическом отношении. Требования к проч-

ности соединения стандартом специально не оговариваются, так

как их формулирует конструктор сварного изделия в технических

условиях чертежа.

3.1. ОСОБЕННОСТИ РАБОТЫ ТОЧЕЧНОГО СОЕДИНЕНИЯ

При нагружении изделия силами Р на сварное точечное соеди-

нейие вследствие несоосности (эксцентриситета А) соединенных

листов и растягивающих сил одновременно действуют три состав-

ляющие: усилия среза, отрыва и вырыва. При этом вдоль соединения

32

Вырыв

при dg = 3s

Срез

при Дя = 2s

Отрыв

при dg = 2s

Рис. 3.1. Схемы нагружения (с), деформации (б) и разрушения (в) при

точечной сварке:

d, — диаметр ядра сварной точки; Р, Лырыв, Ротрыв. ЛР« — усилия нагружения,

вырыва, отрыва и среза соответственно; s — толщина детали; Д — эксцентриситет

по касательной действует усил ie среза', перпендикулярно ему — усилие

отрыва, а по направлению растягивающего напряжения — усилие

вырыва(рис. 3.1).

Из рисунка видно, что удельные нагрузки на срез и разрыв

практически одинаковы, так как они определяются соотношени-

ем Pjd\, и удельная нагрузка на вырыв определяется диаметром

ядра dg и толщиной детали г:

ов = P/(itdas).

Приравняв удельную нагрузку отрыва или среза к сг„, найдем оп-

тимальный размер dR, при котором сварное соединение будет рав-

Р Р

непрочным отрыву, срезу и гырыву — =-----, откуда da > та ~ 3s.

При меньших размерах ядра разрушение будет происходить с

отрывом или срезом.

Однако при dg > 3s удельное напряжение вырыву оказывается

больше напряжения на срез или отрыв. Поэтому очаг разрушения

распространяется в первую очередь по толщине металла s и закан-

чивается частичным или пог; ным вырывом литого ядра из основ-

ного металла. Этому способствует концентрация напряжения вок-

руг литого ядра. Таким образом, можно сделать важный вывод:

вырыв ядра является неизбежным недостатком точечного сварно-

го соединения, свидетельствующим одновременно о том, что не-

сущие возможности соединения исчерпаны и дальнейшее увели-

чение диаметра ядра сварной точки бесполезно, так как проч-

ность не возрастает, а затраты на увеличение тока и времени сварки

не оправданы.

2 Бешов

33

3.2. РЕКОМЕНДАЦИИ ПО ОБЕСПЕЧЕНИЮ ПРОЧНОСТИ

КОНТАКТНОГО СОЕДИНЕНИЯ

По обеспечению прочности контактного соединения Б. Д. Ор-

лов [8] и П.Л.Чулошников [1] предлагают следующие основные

рекомендации.

1. Величина проплавления детали не оказывает влияния на проч-

ность соединения (о чем говорит широкий диапазон допустимого

проплавления по ГОСТ 15878—79).

2. Дефекты сварных соединений (внутренние поры, раковины,

трещины, непровары), не превышающие по величине 0,5</я, не

влияют на прочность соединения, так как находятся в области

пониженных рабочих напряжений.

3. Увеличение шага между точками в целях снижения токов

шунтирования значительно уменьшает динамическую прочность

соединения.

4. Динамическая прочность соединения увеличивается вдвое при

проклейке зазоров нахлесточных соединений.

5. В многорядных соединениях первый ряд воспринимает 80 %

нагрузки, второй ряд — 20 %, поэтому нецелесообразно приме-

нять более двух рядов.

Кроме перечисленных рекомендаций на практике был разра-

ботан ряд приемов по повышению прочности контактной сварки.

При правильно организованном процессе стыковой сварки осо-

бых проблем с прочностью соединения не возникает. При этом

достигается равнопрочность основному металлу. Концентраторы

напряжений и литая структура отсутствуют, зона термического

влияния в околошовной области не превышает 2...3 мм, шов не

содержит оксидов.

Точечную и шовную сварки сопровождает литая структура, кон-

центраторы напряжений вокруг литого ядра, поры, оксиды, боль-

шие околошовные зоны термического влияния, вмятины от элек-

тродов, выплески, трещины внутренние и наружные. Повышение

прочности связано с устранением каждого из перечисленных не-

достатков.

Улучшение структуры сварного соединения обеспечивается:

подбором материала детали, не склонного к закалке, усадоч-

ным порам, старению;

тщательной подготовкой поверхностей деталей под сварку —

удалением оксидных пленок, ржавчины, окалины, влаги, микро-

неровностей;

использованием жестких режимов для незакаливающихся ста-

лей и мягких — для закаливающихся;

использованием ковочного давления в конце сварки или про-

ковки после сварки;

34

уменьшением объема pact давленного металла в ядре и измельче-

нием литой структуры путек дозированного импульсного подвода

энергии;

переходом от сварки с ра подавлением к сварке в пластическом

состоянии. '

Снижение, концентрации напряжений вокруг ядра достигается:

устранением зазора вокруг ядра путем проклеивания всего на-

хлесточного соединения и; й путем использования короткоим-

пульсного прецизионного с тбсоба контактной сварки;

уменьшением глубины п эбплавления ядра с 0,85 до 0,25;

переходом от классическ эй контактной сварки к рельефной;

использованием комбин ipo ван него электрода, обеспечиваю-

щего периферийное обжати: детали вокруг сварной точки в про-

цессе сварки;

обжатием сварной точки и ;е периферии после сварки;

повышением жесткости юей конструкции путем применения

двухрядного точечного шва вместо однорядного;

уменьшением шага межд / Дочками с учетом увеличения токов

шунтирования;

заменой конструктивног э выполнения соединения в сторону

более жестких типов соедиг ения, например вместо нахлесточно-

го — стыковое или телеско: [йческое; вместо поперечного распо-

ложения точек — продольна >d.

Снижение величины вмят под электродом достигается:

использованием рельефней контактной сварки вместо класси-

ческой; ।

использованием электродов разного диаметра;

сваркой комбинированными электродами, с периферийным

обжатием деталей вокруг яд э^;

использованием прецизионной контактной сварки.

i

Контр( льные вопросы

1. Что является критерием i ррчности при контактной сварке?

2. Как подразделяют сварнь С|СОСдинения по прочности?

3. Назовите группы ответсп енности сварных соединений.

4. Какие требования предъявляет ГОСТ 15878—79 к конструктивным

элементам и размерам сварног э соединения?

5. Каковы особенности работы сварного соединения?

6. Перечислите основные рекомендации по обеспечению прочности

контактного соединения. i

7. Укажите приемы по обеспечению прочности контактной сварки.

8. Каковы приемы по уме hi рдению вмятин под электродами?

ГЛАВА 4

ОСНОВЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА

КОНТАКТНОЙ СВАРКИ

«Качество превыше всего» — это основной принцип производ-

ства.

По ГОСТ 15467—79* «Управление качеством продукции. Ос-

новные понятия. Термины и определения» и международной сис-

теме стандартов по качеству серии ИСО 9000 качество является

критерием «соответствия определенным требованиям и ожиданиям

потребителя».

Из этого определения следует, что заинтересованные стороны,

договариваясь о качестве, должны всего лишь согласовать исход-

ные требования к совокупности свойств интересующей их про-

дукции. Если эти требования ясны и возможна проверка соответ-

ствия им, то качество продукции можно надежно обеспечить.

Согласно международной системе управления качеством (ИСО

9000), принятой на современных предприятиях, обеспечение вы-

соких показателей качества, в том числе и качества контактной

сварки, начинается на стадиях разработки технического предло-

жения (заказа), эскизного и технического проектов сварного со-

единения.

Именно на этих стадиях изготовитель должен произвести под-

робный анализ требований потребителя и убедиться в том, что

оборудование, технология, квалификация персонала, используе-

мые комплектующие изделия и материалы позволяют выполнить

то, что желает потребитель. На этих стадиях определяются спосо-

бы изготовления изделия и, в частности, способы контактной

сварки. При этом анализируются организационно-технические

возможности и экономическая целесообразность выбранного спо-

соба контактной сварки, а также целесообразность применения

имеющегося оборудования, технологии и методов контроля.

4.1. СИСТЕМА ПОКАЗАТЕЛЕЙ КАЧЕСТВА

Качество любого устройства в целом характеризуется системой

показателей и регламентируется российскими и международны-

ми стандартами. К основным показателям качества относятся экс-

плуатационные, производственно-технологические, экономиче-

ские.

36

К эксплуатационным показателям относятся безопасность экс-

плуатации устройства; технический уровень (мощность, КПД, про-

изводительность, грузоподъемность, степень автоматизаци и и др.),

определяющий степень совершенства устройства; надежность уст-

ройства (безотказность работы, долговечность).

Надежность устройства, например автомобиля, в большей сте-

пени зависит от технологии его изготовления, в частности ст спосо-

ба и качества контактной сварки отдельных элементов и кузова в

целом. Качество контактной сварки влияет на надежность а также

на эксплуатационные характеристики автомобиля — его безопас-

ность.

К производственно-технологическом показателям относят все,

что характеризует технологичность изделия (унификация конст-

руктивных элементов и типовых технологий, рациональность ком-

поновки и расчленения на конструктивные элементы, трудоем-

кость, материалоемкость). Применительно к контактной сварке

среди этих показателей рассматривается возможность односторон-

него подхода и одновременной сварки нескольких точек, возмож-

ность использования одних и тех же режимов при сварке деталей

с разными сочетаниями толщин.

К экономическим показателям относят капиталовложения, се-

бестоимость, прибыльность, рентабельность. Экономические по-

казатели зависят как от требований к эксплуатационным показа-

телям, так и от технологии изготовления. Так, например, при-

быльность и качество 10-й модели автомобиля ВАЗ намного выше

качества 1-й модели, так как удалось сократить число сварных

точек с 10000 до 5 000 шт.

Кроме основных показателей, характеризующих качество про-

дукции в целом, каждый элемент технологического процесса из-

готовления этой продукции характеризуется комплексом специаль-

ных показателей, соответствие которым обеспечивает качество

деталей, подузлов, узлов и, в частности, качество контактной

сварки.

Такими специальными показателями в сварке могут быть ста-

бильность геометрических размеров сварного соединения; "очность

сборки-сварки; прочность соединения деталей между собзй; при-

емочный уровень дефектов.

4.2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КАЧЕСТВУ

КОНТАКТНОЙ СВАРКИ

Контактная сварка признается качественной, если выполняет-

ся по крайней мере пять требований:

* геометрические размеры сварного соединения — диаметр ядра,

глубина проплавления и глубина вмятины, шаг между сгарными

37

точками, величина нахлестки, расстояние точки от края листа —

соответствуют ГОСТ 15878—79;

• сборочные размеры соответствуют чертежу изделия;

• прочность и герметичность соединения соответствуют техни-

ческим условиям чертежа изделия;

• приемочный уровень дефектов сварного соединения не пре-

вышает нормативного для данного изделия;

• соединение удовлетворяет требованиям безопасной эксплуа-

тации.

Для обеспечения этих специальных требований стандарты се-

рии ИСО 9000 предусматривают строгую систему мер:

• должны быть сформулированы требования к содержанию до-

говора на поставку свариваемых материалов как в части наличия

сертификата качества исходного материала, так и в части устра-

нения дефектной продукции или возмещения понесенных расхо-

дов на всех стадиях использования дефектного материала;

• процесс разработки конструкторской и технологической до-

кументации должен быть регламентирован рядом основополагаю-

щих стандартов предприятия (СТП). Кроме того, СТП регламен-

тируют также:

порядок и правила разработки и контроля конструкторской,

технологической и эксплуатационной документации;

установление и обеспечение уровня надежности и безопаснос-

ти готовой продукции;

проведение различных испытаний деталей, узлов, агрегатов и

изделия в целом в процессе разработки проекта;

• производитель должен обеспечить управляемость процессами

производства, что возможно, если:

технологические процессы, оборудование, оснастка обеспечи-

вают изготовление продукции в соответствии с техническими тре-

бованиями;

вводимые в процесс материалы соответствуют техническим

требованиям;

квалификация персонала соответствует сложности выполнения

работ с уровнем качества, удовлетворяющим требованиям нор-

мативной документации;

применяемые средства измерения и контроля аттестованы;

вся продукция, находящаяся в производстве и на складах, хра-

нится и транспортируется в условиях, обеспечивающих сохран-

ность исходного качества;

параметры окружающей среды соответствуют установленным

требованиям;

технология изготовления и контроля определены и докумен-

тированы;

инструкции, процедуры по техническому обслуживанию и ре-

монту оборудования определены и документированы;

38

организован непрерывный контроль и управление специаль-

ными процессами, во время технологического цикла которых ка-

чество процесса, например качество контактной сварки, можно

проверить не иначе как методом разрушения;

• выпускать качественную продукцию может только персонал,

обученный на всех уровнях. Поэтому необходимо выполнение сле-

дующих требований к подготовке персонала:

административно-управленческий персонал и его руководите-

ли должны знать и уметь применять критерии оценки эффектив-

ности системы обеспечения качества продукции;

инженерно-технический персонал (конструкторы, технологи,

экономисты, ремонтники, от качества работы которых зависит от

60 до 85 % возможных дефектов) должен знать и уметь применять

все методы управляющих воздействий на качество на всех стадиях

производства;

руководители производственных подразделений (начальники

цехов, их заместители, начальники участков, мастера), рабочие

основных и вспомогательных подразделений, контролеры долж-

ны знать и понимать основные принципы международных стан-

дартов качества серии ИСО 9000 и, самое главное, знать все кри-

терии оценки качества выпускаемой продукции конкретно в сво-

ем цехе, на своем участке, рабочем месте.

При оценке выполнения работником своих обязанностей осо-

бое внимание обращается на то, насколько правильно выполня-

ется работа исполнителя на всех ее этапах.

Рассмотрим в качестве примера реального обеспечения каче-

ства систему обеспечения качества в условиях массового произ-

водства в ОАО «АВТОВАЗ».

Первой особенностью системы управления качеством на этом

предприятии является тотальное планирование и оценка качества

на всех уровнях структуры завода через показатели качества:

в бригадах для рабочих команд — через нормативные показа-

тели;

цехах, отделах для линейного персонала — через комплексный

показатель;

заводоуправлении для функционального руководящего соста-

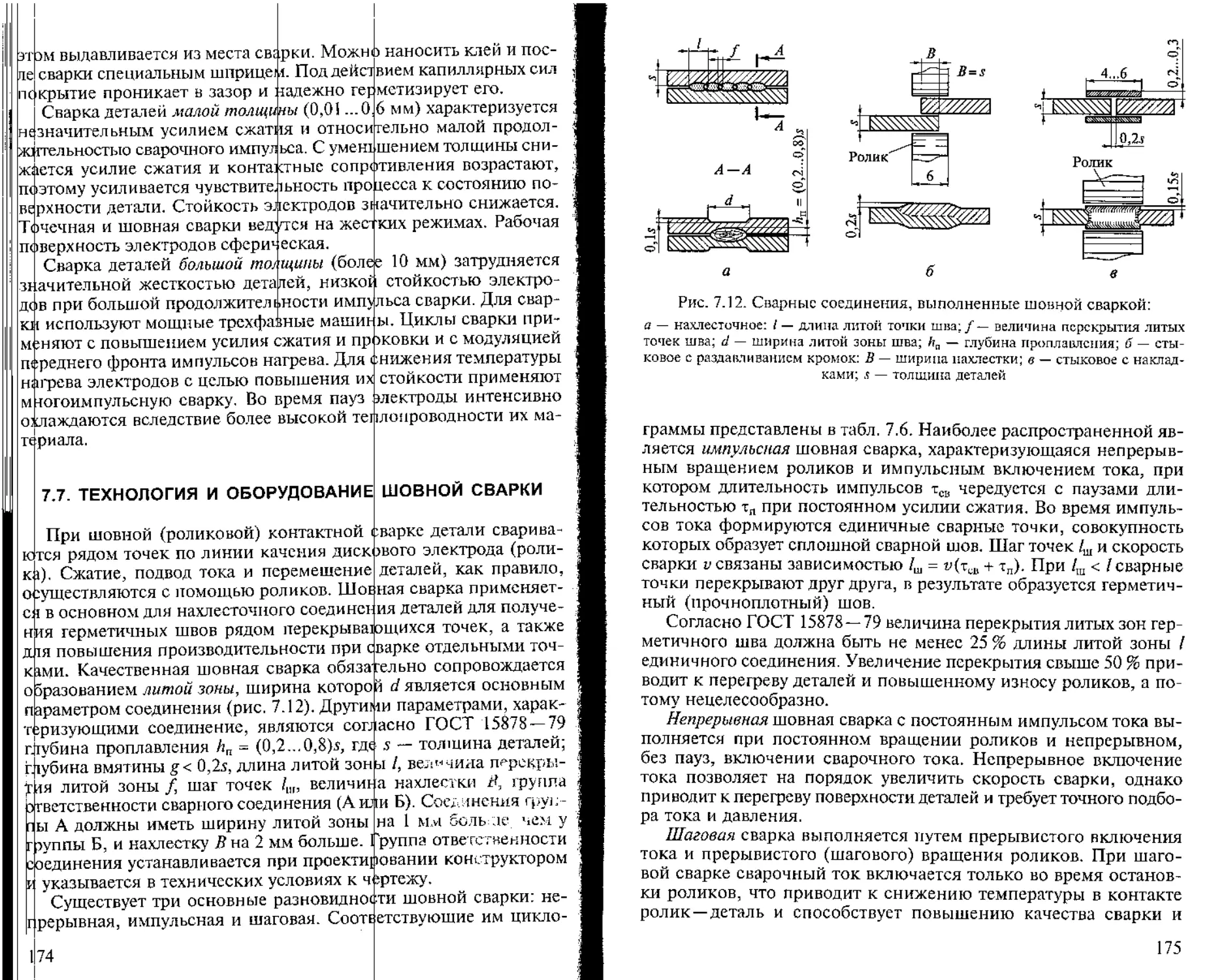

ва — через фактические показатели качества, т. е. объем сертифи-