Author: Иванов А.С.

Tags: общее машиностроение технология машиностроения организация производственного процесса производственное планирование управление качеством машиноведение машины

ISBN: 5-7038-2097-9

Year: 2000

Text

УДК 621:658.512.2

ББК 34.42

И20

Федеральная целевая nрО2рамма «Культура России»

(подпРОерамма «Поддержка полиерафии и ЮШ20изданuя России»)

Рецензенты: Л.В. Коновалов, с.А. Шувалов

Иванов А.С.

И20 Конструируем машины шаr за шаrом: В 2 ч.

М.:

Изд

во MrTY им. Н.Э. Баумана, 2003.

Ч. 2.

392 с.: ил.

ISBN 5

7038

2097

9

Во второй части книrи (шаrи 1 o

17) доступным языком изложена Me

тодика расчета и конструирования деталей, узлов, машин. Большое вни

мание уделено учету контактной жесткости при выполнении проектных

расчетов. Приведены необходимые для конструирования справочные

данные по материалам, полуфабрикатам, допускам, шероховатостям по

верхностей, коэффициентам контактной податливости стыков и т. п.

Проанализированы некоторые новые тенденции в развитии мировоrо

машиностроения и на основе этоrо предложены новые расчеты и KOHCT

руктивные исполнения узлов машин. Приведены примеры расчетов. При

написании книrи автор использовал материалы лекuий по курсам «OCHO

вы конструирования машин» и «Транспортно

накопитепьные устройст

ва», читаемым им в МПУ им. Н.Э. Баумана.

Для широкоrо Kpyra читателей, желающих научиться конструирова

нию. Может быть полезна в качестве учебноrо пособия для студентов и

преподавателей, а также в качестве справочноrо пособия инженерам

конструкторам.

УДК 621:658.512.2

ББК 34.42

ISBN 5

7038

2097

9

@ А.с. Иванов, 2003

@ Издательство МПУ

им. Н.Э. Баумана, 2003

ОfЛАВЛЕНИЕ

Предисловие. . . . . . . . . . . . . . . . . . . . . . . . .

Ша2 10. Конструирование зубчатых, червячных и фрикционных

передач. . . . . . . . . . . . . . . . . . . . . . . .

10.1. Зубчатые цилиндрические передачи . . . . . . . . .

10.1.1. rеометрические параметры прямозубых колес.

10.1.2. rеометрические параметры косозубых колес. .

10.1.3. Смещение исходноrо контура . . . . . .

10.1.4. rеометрические параметры передачи. Корриrирование

10.1.5. Точность зубчатых передач . . . . . . . . . . .

10.1.6. Критерии работоспособности зубчатых передач.

Материалы . . . . . . . . . . . . . . . . . . .

1 О .1. 7. Расчет рабочих поверхностей зубьев на контактную

выносливость. . . . . . . . . . . . . . .

10.1.8. Расчет зубьев на выносливость при изrибе

10.1.9. Силы в зацеплении . . . . . . . . . . . .

10.1.10. Общие сведения о планетарных передачах

10.1.11. Зубчатые планетарные передачи . . .

1 0.1.12. Оформление чертежа зубчатоrо колеса

10.1.13. Волновые передачи

10.2. Зубчатые конические передачи

10.2.1. Общие сведения. . . . .

10.2.2. Силы, действующие в зацеплении.

10.3. Червячные передачи. . . . . . . . . . .

10.3.1. Общие сведения. . . . . . . . . .

10.3.2. [еометрические параметры червяка

10.3.3. Параметры червячной передачи и червячноro колеса

10.3.4. кпд передачи и силы в зацеплении

10.3.5. Расчеты на выносливость и допускаемые

напряжения. . . . . . . . . . . . . . .

10.3.6. Тепловой расчет. . . . . . . . . .

10.3.7. Оформление чертежей червяка и червячноrо колеса.

10.4. Фрикционные планетарные передачи . . . . . . . . . .

10.5. Практика конструирования. Червячная передача привода

ленточноrо конвейера . . . . .

10.5.1. Постановка задачи . . .

10.5.2. Выбор электродвиrателя

. 9

11

12

12

14

15

16

21

21

23

26

29

34

36

37

38

41

41

44

47

47

48

51

52

54

57

58

58

59

59

61

3

10.5.3. Разбивка передаточнorо числа привода 61

10.5.4. Расчет червячной передачи 61

Приложения П.l О. . . . . . . . . . . 68

Список литературы . . . . . . 71

Ш02 11. Конструирование ременных и цепных передач 73

11.1. Ременные передачи . . . 74

11.1.1. История развития. 74

11.1.2. Конструкция передачи 74

11.1.3. Силы в передаче. Формула Эйлера 74

11.1.4. Силы в ветвях ленточною конвейера 79

11.1.5. Ремни ременной передачи ..... 84

11.1.6. Работа ремня на шкивах ..... 87

11.1.7. Расчет ремней по несущей способности 89

11.1.8. Шкивы ременных передач 91

11.2. Цепные передачи . . . . 92

11.2.1. Параметры передач 92

11.2.2. Цепи . 94

11.2.3. Звездочки. 95

11.3. Зубчатоременная и шарикоременная передач:и 97

11.4. Практика конструирования. Клиноременная передача 99

11.4.1. Постановка задачи 99

11.4.2. Расчет клиноременной передачи. Чертеж BenoMoro

шкива . . . . . .. .............. 100

11.5. Практика конструирования. Оценка необходимой силы

наТЯЖения ленты конвейера 102

11.5.1. Постановка задачи 102

11.5.2. Расчет 104

Приложения П.11 . . . . 105

Список литературы 108

Ша2 12. КонструироваtlИе опор 109

12.1. Подшипники скольжения 110

12.1.1. Режимы трения и типы подшипников 110

12.1.2. Режимы работы и расчет rидродинамическоrо

подшипника . .. ....... 111

12.1.3. Расчет подшипника cyxoro трения 116

12.1.4. Области применения. . . 116

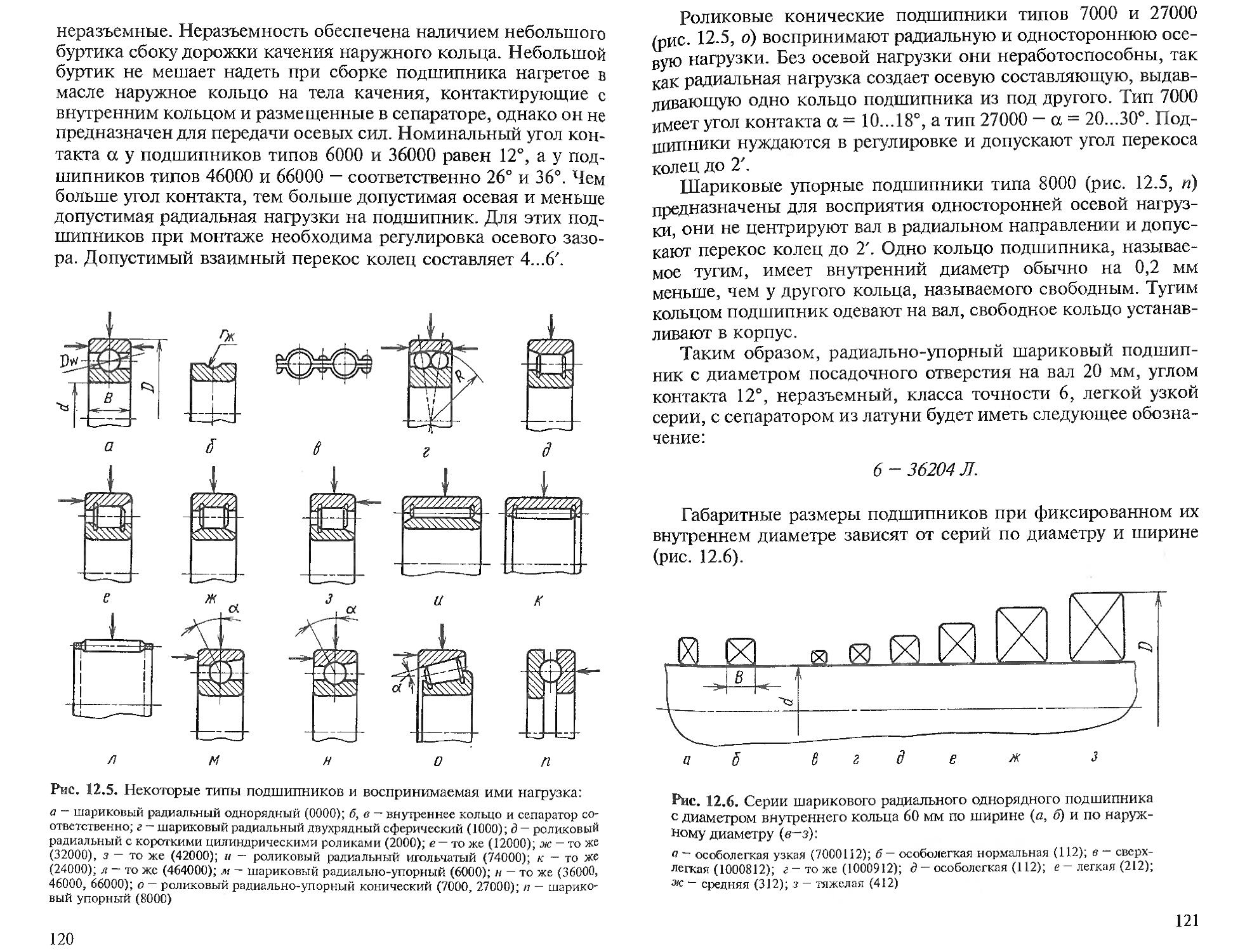

12.2. Подшипники качения. . . . . 116

12.2.1. Классификация подшипников 116

12.2.2. МатеРИ<LJI подшипников качения 122

12.2.3. Выбор подшипников. . . . . . 122

12.2.4. Значения коэффициентов Х и У 127

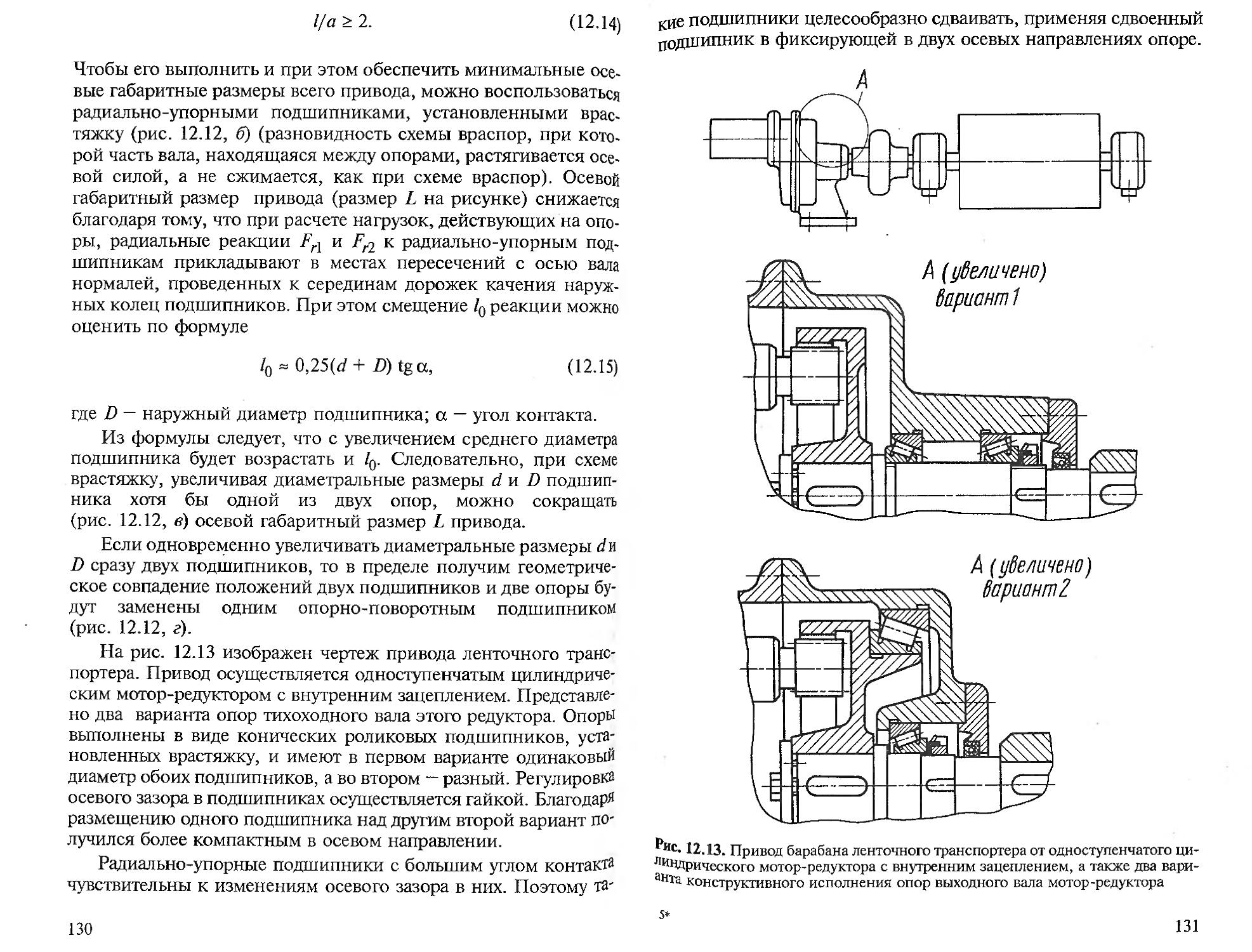

12.2.5. Основные типы осевой фиксаuии валов 128

12.2.6. Реакции в опорах с подшипниками

нереryлируеlvfыIx типов. . . . . . . . . . . . . . . . . . 132

4

12.2.7. Реакции в опорах с подшипниками реrулируемых

типов . . . . . . 135

12.2.8. Опора вала в виде опорно поворотноrо подшипника 138

12.2.9. Использование для передачи осевых сил от вала

на корпус пружинных упорных колеu вместо крышек

подшипников . . . . . .. 140

12.2.10. Рекомендации по конструированию подшипниковых

узлов. . . . . . . . . . . . . . . . . . 142

12.3. Практика конструирования. Выбор радиально упорных

роликоподшипников для вала червяка 143

12.3.1. Постановка задачи. . . . 143

12.3.2. Выбор радиально упорных роликоподшипников для

вала червяка при установке подшипников враспор . 144

12.3.3. Выбор подшипников для вала червяка с одной

Iшавающей и друrой фиксирующей в двух осевых

направлениях опорами 146

Приложения П.12 149

Список литературы 161

Ш02 13. Конструирование резьбовых и заклепочных соединений. 162

13.1. Резьбовые соединения . . . . . . . . . . 163

13.1.1. Классификаuия резьб. Момент завинчивания 163

13.1.2. Передача винт rайка .. ........ 167

13.1.3. МеТРИ'Iеская резьба . . . . . . . 171

13.1.4. Распределение наrрузки по виткам резьбы. Длина

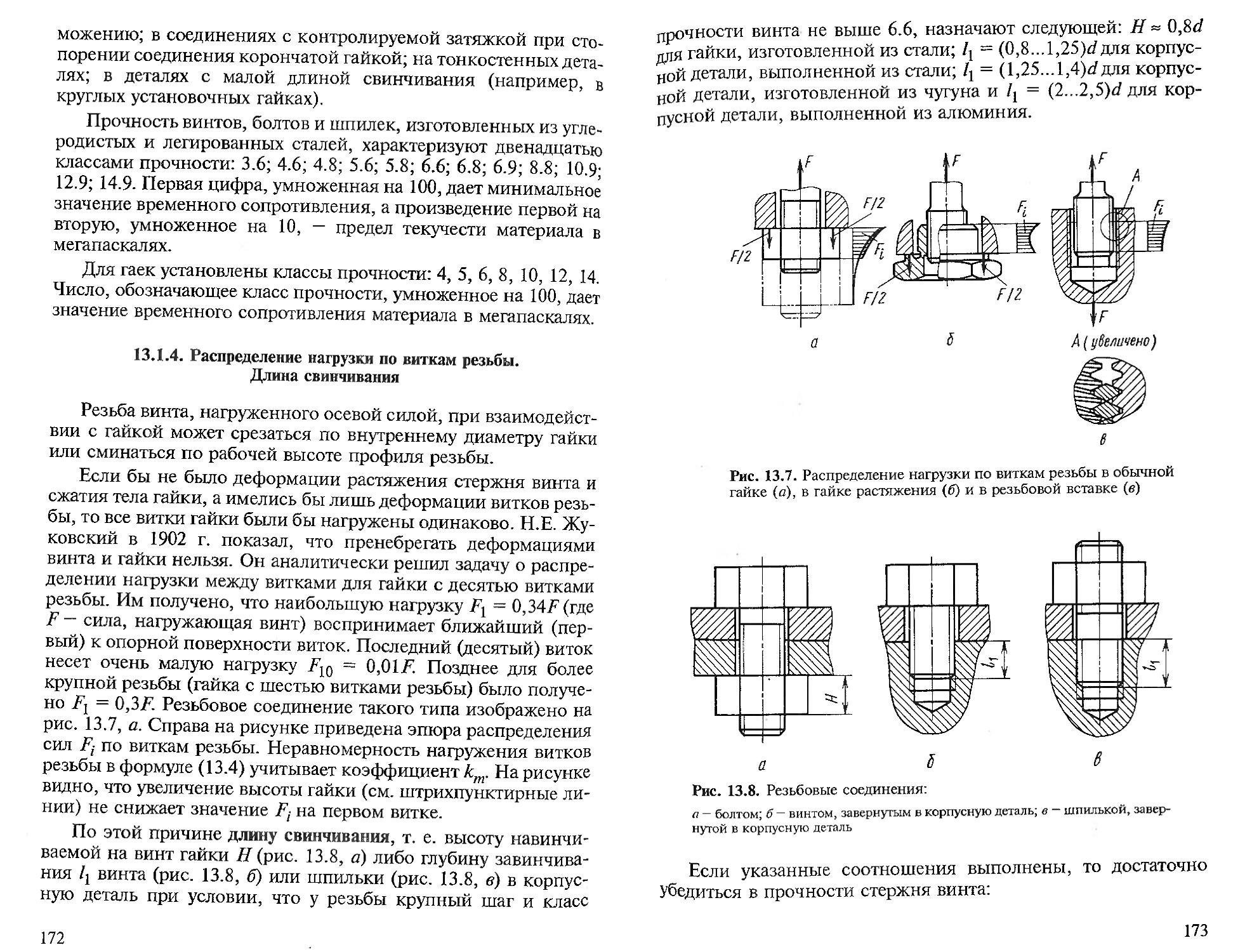

свинчивания. . . . . . . . . . . . . 172

13.1.5. Определение необходимоrо диаметра болта при

наrружении резьбовоrо соединения в плоскости стыка . 175

13.1.6. Определение необходимою диаметра болта

при наrружении резьБОБоrо соединения отрывающей

силой и опрокидывающим МО\1СНТОМ . . . . . 181

13.1.7. Винты, подверженные действию переменной наrрузки 191

13.1.8. Винты самонарезающие и самосвеРJlящие 193

13.1.9. Конструктивные рекомендаuии по изrотовлению,

затяжке и стопорению резьбовых соединений 194

13.2. Заклепочные соединения 200

13.2.1. Конструктивные рекомендаuии 200

13.2.2. Расчет на прочность . . . . . 201

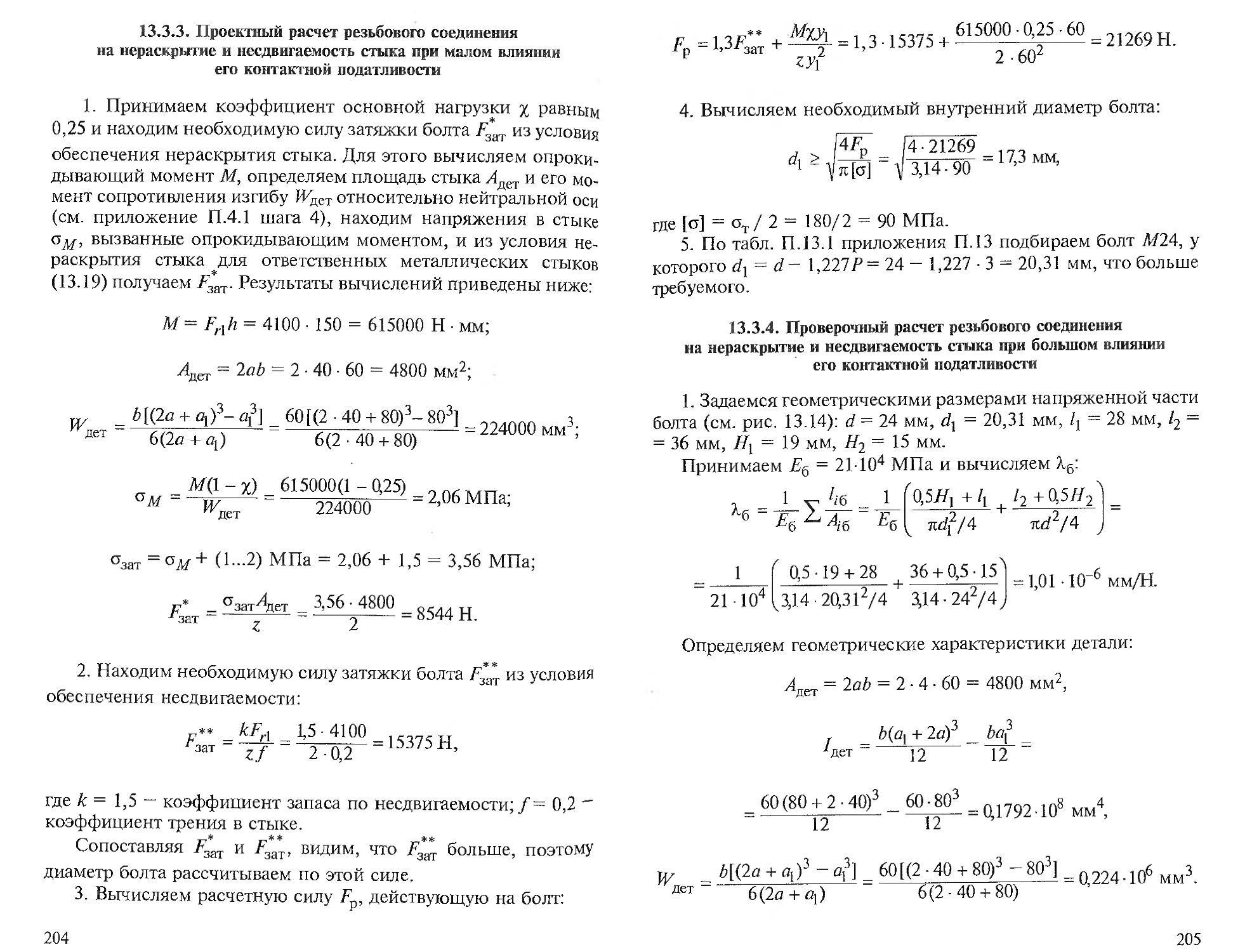

13.3. Практика конструирования. Выбор боmов ДJlЯ крепления

опор приводноrо барабана к раме 202

13.3.1. Постановка задачи. . 202

13.3.2. Составление расчетной схемы 203

13.3.3. Проектный расч.ет резьбовоro соединения

на нераскрьпие и несдвиrаемость стыка

при малом влиянии ero контактной податливости . 204

13.3.4. Лроверочный расчет резьбовоrо соединения

на нераскрьпие и несдвиrаемость стыка

при большом влиянии ею контактной податливости 205

5

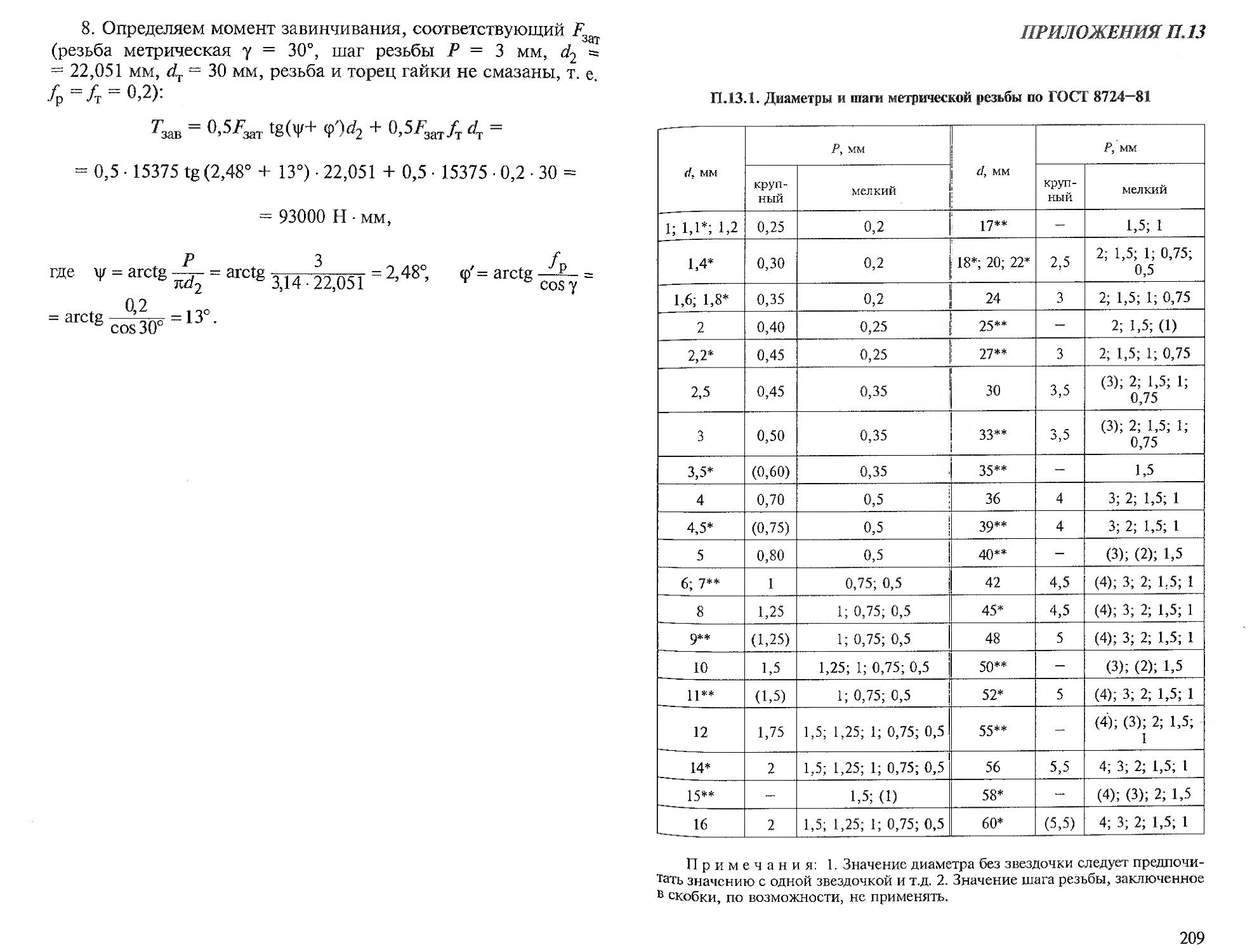

Приложения П.13 . . . . . . . . . . . . .

Список литературы . . . . . . . . . . . .

Ш02 14. Конструирование соединений шпоночных, шлицевых и с натяrом.

14.1. Шпоночные соединения . . . . . . . . . .

14.1.1. Конструкция шпоночных соединений

14.1.2. Расчет шпоночных соединений. . .

14.2. Шлицевые соединения. . . . . . . . . .

14.2.1. Конструкция шлицевых соединений

14.2.2. Расчет шлицевых соединений

14.3. Соединения с натяrом . .

14.3.1. Конструкции. . . .

14.3.2. Прочность соединения.

14.3.3. Запрессовка зубчатоrо колеса винтом,

завинчиваемым в торец вала . . . . . . . . . . .

14.3.4. Использование винтов для сборки зубчатых колес

с валами внутри редуктора и переноса плоскостей

разъема редуктора в ero ненаrруженные зоны

14.4. Практика конструирования. Соединение с натяrом .

14.4.1. Постановка задачи

14.4.2. Решение задачи

Приложения П.14 . . . . . .

Список литературы . . . . .

Ша2 15. Конструирование литых, сварных и штампованных деталей.

15.1. Литые детали. . .. .............

15.1.1. Исторические сведения о сталях И чуryнах

15.1.2. Способы литья. . . . . .

15.1.3. Классы точности отливок . . . .

15.1.4. Толщина стенок отливок. . . . .

15.1.5. Конструирование внешнеrо контура отливок.

15.1.6. Конструирование сопряжений стенок и ребер

15.1.7. Нанесение размеров на чертежах литых деталей

15.2. Сварные детали. . . . . . . . . . . . . . . . . .

15.2.1. Изобретение дуroвой электрической сварки

15.2.2. Свариваемые материалы и ВИДЫ сварки

15.2.3. Виды сварных соединений. . .

15.2.4. Расчет ПрО'lliости сварных швов

при статической наrрузке . . .

15.2.5. Расчет ПрО'll-lости сварных ШВОВ

при переменной наrрузке . . .

15.2.6. Оформление чертежа сварной детали.

15.3. Штампованные детали . .

15.3.1. Общие свеДения . .

15.3.2. Вырубка отверстий.

15.3.3. Радиусы rибки

15.4. Прокат . . . . . . . . . .

6

209

210

211

211

211

214

216

216

219

220

220

221

224

227

228

228

230

233

235

236

236

236

237

239

239

240

241

243

244

244

244

245

248

255

256

257

257

258

258

259

15.4.1. История создания Эйфелевой башни.

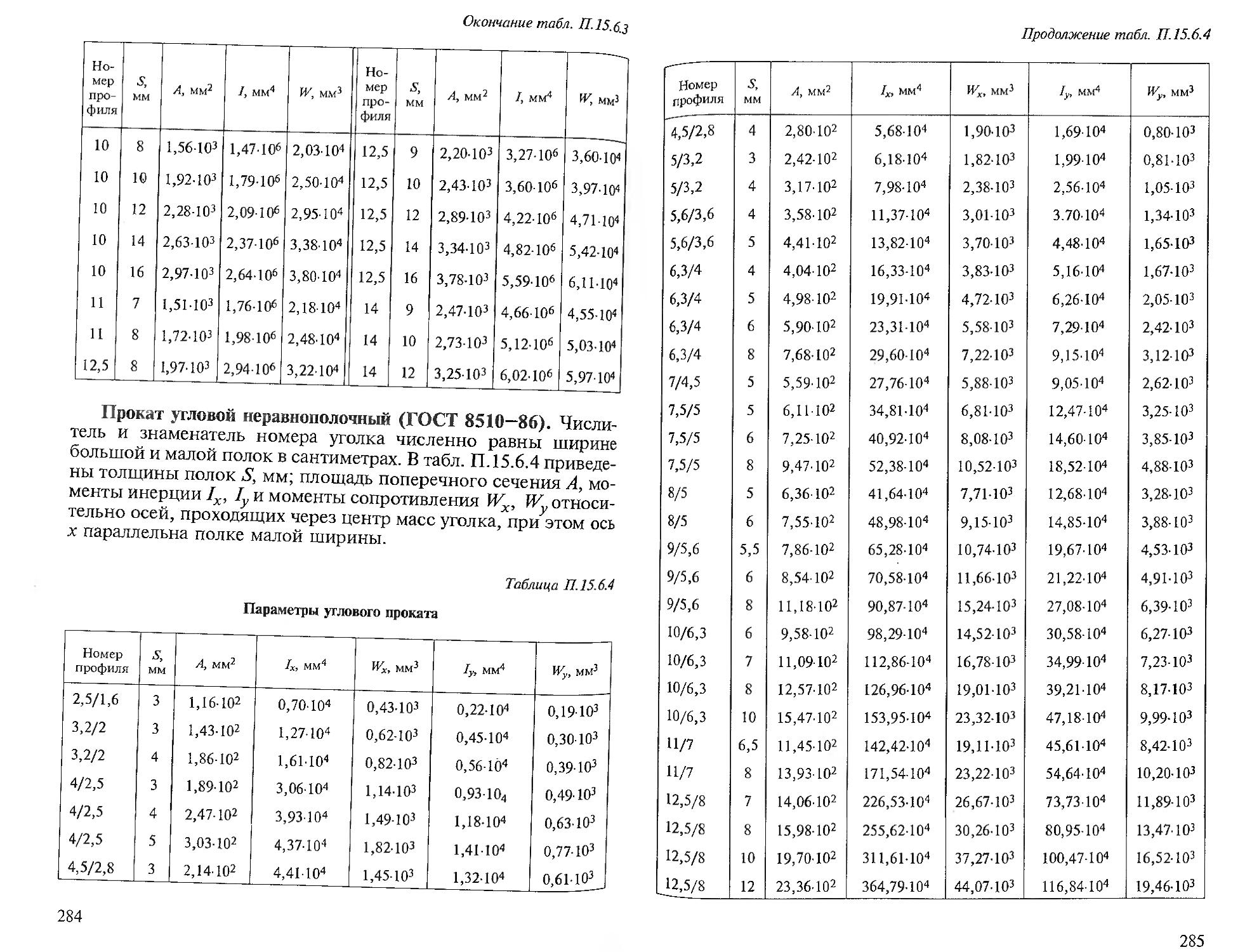

15.4.2. Сортамент проката . .

15.5. Практика конструирования. Сварной шкив.

15.5.1. Постановка задачи. . . . . . . . . .

15.5.2. Оценка степени наrруженности сварных швов

15.5.3. Выбор высоты катета cBapHoro шва И расчет

сварных швов на прочность . . . .

15.5.4. Разработка рабочеrо чертежа шкива

Приложения П.15 . . . . . . . . .

Список литературы

Ша2 ]6. Конструирование валов, оружин, муфт и тормозов. Выбор

соединений сборочных единиц . .

16.1. Валы . . . . . . . . .

16.1.1. Особенности конструкuии

16.1.2. Материалы. . . . . . . .

16.1.3. Проектные расчеты

16.1.4. Проверочные расчеты на прочность

16.1.5. Проверочный расчет на жесткость.

16.2. Пружины. . . . . . .

16.2.1. Витые пружины растяжения сжатия

16.2.2. Тарельчатые пружины . .

16.3. Соединения сборочных единиц.

16.3.1. Соединения муфтами

16.3.2. Соединения «вал в вал» .

16.3.3. Навесное ИСПОШIение сборочных единиц.

16.3.4. Оптимизация соединений

16.4. Тормоза. . . .

16.4.1. Ленточные тормоза .. . . .

16.4.2. Дисковый тормоз .....

16.5. Практика конструирования. Червяк

16.5.1. Постановка задачи. . . . . .

16.5.2. Проектные расчеты и чертеж червяка

16.5.3. Проверочные расчеты прочности червяка

Приложения П .16 . . . . . . . . . . . . . .

Список литературы . . . . . . . . . . . . . . . . .

Ша2 ]7 Конструирование как объект деятельности. . . .

17.1. Конструирование как один из видов творческой деятельности

17.1.1. Выбор профессии ..............

17.1.2. Деятельность конструктора при проектирован'ии

машины . . . . . .. .......

17.1.3. Связь между уровнем интеллекта и способностью

к конструкторской деятельности .......

17.1.4. Качества, которыми желательно обладать ЛЮдЯм

творческих профессий .

17.1.5. Типолоrия индивидуальных различий

259

260

261

261

262

263

264

266

289

290

291

291

293

293

293

298

299

299

301

302

302

312

320

331

341

341

342

343

343

344

346

350

351

352

353

353

354

356

359

360

7

17.1.6. Качества, которыми желательно обладать

конструктору. . . .. .........

17.2. Психолоrические и педаrоrические аспекты обучения

17.2.1. Численность rруппы обучаемых . . . . . . .

17.2.2. Улучшение запоминания изучаемоrо материала

и повышение умения решать задачи . . . . . .

17.2.3. Развитие умения думать на ранней стадии обучения

17.2.4. Методика проведения занятий. . . . . . . .

17.2.5. Необходимые условия для развития творческих

способностей . . . . . . . . . . . . . . . . .

17.3. Повышение качества обучения конструированию машин

17.3 .1. Анализ традиционноro обучения .

17.3.2. Мероприятия, способные повысить качество

обучения конструированию машин.

17.4. Практика конструирования. Выбор оптимальноro

конструктивноrо исполнения привода транспортера

17.4. 1. Постановка задачи

17.4.2. Решение задачи

Приложения П.17 .

Список литературы . . . . . . . . . . . . . . .. ......

365

367

367

369

371

371

372

374

374

375

379

379

379

382

388

175 летию

MfTY им. Н.Э. Баумана

посвящается

Предисловие

Первая часть (шаrи 1 9) предлаrаемоrо издания была посвя

щена общим вопросам конструирования. Во второй (шаrи

1 o 17) рассмотрены вопросы конструирования отдельных

rpупп деталей машин и передач, а таюке машин в целом; дан

анализ места творчества в деятельности конструктора.

При этом автор стремился изложить сложные проблемы

простым и доступным языком с привлечением большоrо коли

чества рисунков, поясняющих текст.

Расчеты при конструировании обычно выполняют по упро

щенным схемам и формулам, так как сначала путем про ведения

большоrо количества разнотипных расчетов конструктор cтpe

мится сформировать у себя мноrосторонний взrляд на разраба

тываемую им конструкuию, чтобы потом отобрать наиболее оп

тимальный вариант конструктивноrо исполнения машины, ее

узлов и деталей. Расчеты, как правило, проводят для установив

шеrося режима движения. Книrа позволяет не только обучить

этим действиям, но и выполнить их. Приведенноrо в ней спра

вочноrо материала достаточно, чтобы начать конструировать.

Коrда машина сконструирована и разработаны ее чертежи,

приближенные расчетные схемы заменяют более точными, учи

тывающими реальный закон распределения наrрузки. Для про

ведения уточненных расчетов необходимо знание дифференuи

альноrо и интеrральноrо исчислений, теоретической механики

и теории механизмов и машин, сопротивления материалов, Teo

рии колебаний, компьютерных расчетов и компьютерной rpa

фики, rидравлики и т. д. Поэтому 17 шаrов можно рассматри

вать как основной модуль обучения конструированию для

студентов младших курсов.

Автор блаrодарен ректору МПУ им. Н.Э. Баумана профес

сору И.Б. Федорову за постоянное внимание к этой работе и

поддержку.

9

Автор выражает свою признательность профессору кафедры

«ОСНОВЫ конструирования машин» е.А. Шувалову за ценные pe

комендации по уточнению вопросов расчетов и конструирования

передач, а также доценту этой кафедры И.К. rануличу за советы

по оформлению конструкторской документации.

Автор блаrодарит Е.Н. етавицкую и Л.М. Элькинд за по

мощь на завершающих стадиях работы над книrой.

Автор признателен участникам (преподавателям, KOHCТPYK

торам предприятий, студентам) научно технических семинаров

«Конструирование конкурентоспособных машин» и сотрудни

кам редакции журнала «Вестник машиностроения» за обсужде

ние ряда проблем, поднятых в книrе.

Автор блаrодарен студентам, которые ПОД ero руководством

разработали мноrие перспективные конструктивные решения,

приведенные в книrе, и доложили о них на студенческих науч

но технических конференциях.

Если после прочтения книrи читатель разобрался в пробле

ме конструирования машин в целом, у Hero появился интерес к

конструированию, а полученные навыки ПОЗВОЛИЛИ ему начать

проектирование машин, хотя и не очень сложных, то автор MO

жет считать свою задачу выполненной.

Шаr 10. КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ,

ЧЕРВЯЧНЫХ И ФРИЩИОННЫХ ПЕРЕДАЧ

. Применение каКО20 зацепления предшествовало эвольвентному?

. Что такое эвольвентный профиль зуба и кто ezo предложил?

. Какие окружные скорости достиzнуты для цилиндрических зубчатых колес?

. Что такое высотная и У2/lOвая коррекции цилиндрической зубчатой передачи

и зачем их прuменяют?

. Как рассчитать на контактную и UЗ2ибную выносливости цилиндрическую

зубчатую передачу?

. Что представляет собой планетарная передача?

. Как найти передаточное число планетарной передачи?

. Как определить окружные силы, действующие в контакте солнеЧНО20 колеса

с сателлитом, сателлита с эпициклом и сателлита с водилом планетарной

передачи?

. Что представляет собой волновая передача с коротким 2ибкuм колесом?

. Что такое архимедов, эвольвентный, конволютный и нелинейчатый червяки?

. Как рассчитать на контактную выносливость червячную передачу?

. Почему не проводят теnловО20 расчета цилиндрической передачи?

. Как провести тепловой расчет червячной передачи?

. Как определить силы, действующие в цилиндрической зубчатой, конической

зубчатой, червячной передачах?

. Чем отличаются конструкции фрикционной и зубчатой планетарных передач?

. Каковы сравнительные показатели фрикционной и зубчатой планетарНЫХ

передач?

. Как оформляют чертежи (рабочие) зубчатых и червячных колес?

Ответы на эти вопросы и не только на них ВЫ найдете в 10 M

Шаrе.

в первых девяти шаrах были рассмотрены общие ВОПРОСЫ

конструирования машин и механизмов. С данноrо шаrа будут

изложены вопросы конструирования конкретных видов деталей

машин и передач.

Сначала остановимся на передачах. Это позволит определить

действующие в машине силы, рассчитать все ее детали и соеди

нения и по результатам расчета начать конструировать.

11

Расчеты передач будем про водить в' форме проверочных.

Проектные расчеты предлаrается выIолнятьь методом последо

вательных приближений по формулам, полученным дЛЯ прове

рочных расчетов. Такая форма более понятна читателю, так как

расчетные формулы в этом случае обычно сравнительно просты

и имеют достаточно ясный физический смысл, связанный с He

допущением в конструкции повреждений определенных видов,

и, кроме Toro, она более приспособлена к проведению расчетов

на ЭВМ.

10.1. Зубчатые цилиндрические передачи

10.1.1. fеометрические параметры прямозубых колес

Зубья зубчатых колес имеют эвольвентный профиль, предЛО

женный Л. Эйлером в 1760 r.

Применению эвольвентноrо зацепления предшествовало

циклоидальное. Часовое зацепление, реализуемое в механиче

ских часах, является разновидностью ЦИКЛОIЩальноrо зацепле

ния. Отказываться от этоrо зацепления в часовых механизмах,

по видимому, не будут, так как в них при меняются ускоритель

ные передачи, а циклоидальное зацепление в этом случае эко

номичнее эвольвентноrо.

В машиностроении эвольвентное зацепление нашло широ

кое применение. Это объясняется простотой формы зуборезно

[о инструмента, постоянством MrHOBeHHoro передаточноrо чис

л?- по уrлу поворота зубчатоrо колеса, малой скоростью

относительноrо скольжения контактирующих профилей, что

обеспечивает высокий КПД передачи, и сохранением переда

точноrо числа передачи при изменении межосевоrо расстояния,

возникающеrо вследствие поrрешностей монтажа.

Эвольвентная кривая получается как перемещение точки Р

(рис. 10.1), находящейся на прямой АС, при перекатывании

прямой по окружности, называемой основной. Диаметр OCHOB

ной окружности обозначают d b . Отрезок РВ, rде В точка Kaca

ния прямоЙ АС с основной окружностью, является радиусом

кривизны р эвольвенты в точке Р:

р == ОР sina x .

(10.1)

12

в приложении П.I0.1 приведен

rpафик зависимости inva x от ах.

Эвольвентный профиль можно

нарезать с помощью инструменталь

ной рейки, совпадающей с профилем

исходноrо контура зубьев цилиндр и

ческоrо зубчатоrо колеса (рис. 10.2)

по rOCT 13755 81. На рис. 10.2

штрихпунктиром изображена дели

тельная прямая линия, на которой ширина зуба равна ширине

впадины. Через Робозначен шаr инструментальной рейки. Be

личина т == Pjп называется модулем зацепления. Модуль CTaH

дартизирован (rOCT 9563 80*). Ero предпочтительные значе

ния в наиболее употребительном диапазоне составляют: 1,0;

1,25; 1,5; 2,0; 2,5; 3,0; 3,5; 4,0; 5,0; 6,0; 8,0; 10 мм. В машино

строении обычно имеется инструмент для нарезания зубчатых

колес с модулем т 2 мм. Уrол апрофиля рейки принят равным

200. Размер с (см. рис. 10.2) обеспечивает у колес, нарезанных с

помощью инструментальной рейки, наличие радиальноrо зазора

в зубчатом зацеплении. Радиальный зазор между зубьями обыч

но равен с == 0,25т. Если зуб нарезают долбяком, то С == 0,35т.

Окружность колеса, по которой шаr равен Р, называют дели..

тельной. Ее диаметр обозначают через d. Так как пd == pz == птz,

rде Z число зубьев колеса, то

d == mz. (10.3)

Уrол 8х, образованный началь..

ным радиус вектором (прямая ОР о ) и

текущим ero значением (прямая ОР),

называют эвольвентным yrлом (инво

лютой уrла ах) и обозначают inv ах:

8х == inv ах == tg ах ах .

(10.2)

На делительной окружности

прямозубоrо колеса (рис. 10.3)

уrол профиля зуба (острый уrол

между касательной к профилю

зуба на этой окружности и ради

YC BeктopOM) равен yrлу профи

ля рейки а == 200.

Рис. 10.1. Эвольвентная

кривая

р

"-о

Рис. 10.2. ИСХОДНЫЙ КОНТУР зубьев

ДJШ цилиндрических зубчатых колес

13

В случае отсутствия смещения исходноrо контура при Hape

зании зубчатоrо колеса толщина зуба на делительной окружно

сти колеса равна ширине впадины и диаметры d Q , d f

окружностей вершин и впадин

зубьев колеса с наружными

зубьями соответственно равны

d a == d + 2т;

d f == d 2,5т,

(10.4)

(10.5)

что следует из соотношения раз

меров инструментальной рейки

(см. рис. 10.2).

Рис. 10.3. Зубчатое колесо

10.1.2. rеометрические параметры косозубых колес

Для косозубых колес стандартизирован модуль m в HOp

мальном сечении зуба, так как косозубые колеса можно Hape

зать предназначенной для изrотовления прямозубых колес ин

струментальной рейкой, развернув

ее на уrол р наклона зуба. Уrол Ha

клона р измеряют на делительном

диаметре колеса. Обычно он COCTaB

ляет в косозубых колесах 8...220.

Верхнее значение р оrpаничено Be

личиной допустимых осевых сил на

опоры вала. На рис. 10.4 изображено

зубчатое колесо с левым направле

нием зуба. Правое направление зуба

совпадает с направлением винтовой

линии резьбы у винтов (обычно У

них правое направление винтовой

линии резьбы).

В шевронных колесах р == 25...400

в связи с тем, что в них осевые силы

от полушевронов взаимно уравновешены и поэтому на опоры не

передаются, а чем больше Р, тем плавнее работает передача. В

торцовой плоскости косозубое колесо можно рассматривать как

прямозубое с торцовым модулем mt. Так как торцовый шаr Pt ==

== Р / cos р (см. рис. 10.4), rде Р! == пm t , Р == пт, то т t == т/ cos р. Oт

сюда диаметр делительной окружности

Р.х

Pt

"'t:j

h

Рис. 10.4. Косозубое

зубчатое колесо

14

mz

d= тtZ = .

cosp

(10.6)

Высоты rоловки и ножки зуба, соrласно рис. 10.2, пропор

циональны модулю т. Поэтому при отсутствии смещения ис

ходноrо контура формулы дЛя вычисления d a и dfколеса с Ha

ружными зубьями остаются теми же, что и для прямозубых

колес (см. (10.4), (10.5».

10.1.3. Смещение исходноrо контура

Начальной прямой инструментальной рейки является пря..

мая, которая обкатывается без скольжения по нарезаемому ею

зубчатому колесу. При отсутствии смещения исходноrо контура

начальная прямая совпадает с делительной. Расстояние от дели

тельной прямой до оси зубчатоrо колеса составляет (рис. 10.5, а)

Е == 0,5 mt Z .

о

о

Рис. 10.5. Нарезание инструментальной рейкой зубчатorо колеса

при коэффициенте смещения х, равном О (а) и 0,67 (6)

Если при нарезании зубчатоrо колеса вводится смещение

исходноrо контура, то появляется смещение делительной пря..

мой инструментальной рейки относительно начальной. Смеще..

ние, направленное от оси колеса, называют положительным, а к

15

ero оси отрицательным. Коэффициент смещения х это OTHO

шение смещения к модулю (рис. 10.5, 6):

х = Е 0,5mtZ .

т

(10.7)

При положительном смещении инструмента толщина зуба в

основании, а также радиус кривизны ero активной поверхности

профиля увеличиваются, но несколько уменьшается радиус вы

кружки зуба у основания.

При смещении инструмента делительный диаметр, т. е. диа

метр, на котором шаr зубьев равен Р, вычисляют по формуле

(10.6). Диаметры окружностей вершин и впадин зубьев дЛЯ KO

лес с внешними зубьями рассчитывают по формулам

d a := d + 2m(l + х БУ);

(10.8)

d f == d 2,5т(1 0,8х),

(10.9)

а для колес с внутренними зубьями (эти колеса в передаче обыч

но ведомые и, как будет пояснено в 10.1.4, им присваивают ин

декс «2») с помощью выражений

d a2 :::::: d 2 2m(l Х2 + ДУ);

(10.10)

d f2 2a w + d al + 0,5т.

(10.11)

Здесь ду коэффициент уравнительноrо смещения (см. 10.1.4);

a w межосевое расстояние передачи (см. 10.1.4); d al диаметр

окружности ВЫСТУПОВ ведущеrо зубчатоrо колеса, зацепляюще

rося с рассматриваемым.

Формулы (lO.6) (10.11) имеют общий характер, поэтому

они справедЛИВЫ и для прямозубых, и дЛя косозубых колес,

причем как без смещения, так и со смещением исходноrо KOH

тура.

10.1.4. fеометрические параметры передачи.

КОРРИI'ирование

Начальными называют воображаемые окружности сопря

женных колес, которые катятся без скольжения одно относи

тельно друrоrо. Отдельно взятое цилиндрическое зубчатое коле

со не имеет начальной окружности.

16

Передача может быть с внешним и внутренним зацеплением

(рис. 10.6). На рисунке межосевое расстояние по начальным OK

ружностям, называемое далее просто межосевым расстоянием,

обозначено a w и равно

a w ::= 0,5(d w2 :t d wl )'

(10.12)

[де d w2 ' d w1 диаметры начальных окружностей большеrо зуб

чатоrо колеса, обычно являющеrося ведомым и называемоrо

далее колесом, и меньшеrо зубчатоrо колеса, обычно являюще

rося ведущим и называемоrо далее шестерней. Здесь и далее

знак «+» относится к внешнему, а знак « » к внутреннему

зацеплению.

о

ь

Рис. 10.6. Передача с внешним (а) И внутренним (5) зацеплением

Так как начальные окружности катятся, не проскальзывая

одна по дрyrой, то окружные скорости их одинаковы, т. е.

лd wl пl лd w2 п 2

60 . 1000 60.1000

елева и справа в этой формуле приведены выражения для вы

числения линейных скоростей соответственно шестерни и KO

Леса. Принято, что единицы измерения параметров здесь сле

дующие: скорости м/с; d w1 , d w2 мм; пl' п2 мин l.

Отсюда

пl d w2

и

d w1 '

(10.13)

или

d w2 == d w1 и;

(10.14)

17

d 2a w .

wl u:tl '

(10.15)

d 2a w u

w2 u :t 1 '

(10.16)

[де u передаточное число передачи; пl' п2 частоты вращения

шестерни и колеса.

Если известно суммарное число зубьев ZI; шестерни и коле

са, то каждое из этих чисел зубьев ZI и Z2 находят по формулам

Z ZI; .

1 и:!:1 '

ZI;U

Z2 = .

и:!: 1

(10.17)

Передачи с зубьями зубчатых колес, нарезанными инстру

ментом при смещениях исходноrо контура, называются корри

mрованными. С помощью корриrирования можно снизить ми

нимально допускаемое число зубьев шестерни, повысить

прочность зубьев и увеличить их износостойкость. Различают

высотную и уrловую коррекцию передачи.

При высотной коррекции положительное смещение для

шестерни равно отрицательному смещению дЛя колеса:

Хl == X2'

(10.18)

[де Х1' Х2 коэффициенты смещения шестерни и колеса COOT

ветственно.

Для передач без смещения исходноrо контура и с высотной

коррекцией суммарное число зубьев составляет

2a w cos [3

ZI;=Z 2 :tZ 1 = .

т

(10.19)

Начальные окружности совпадают с делиТельными: d l ==

== d w1 , d 2 == d w2 ; уравнительное смещение ду == о; нет необходи

мости в изменении межосевоrо расстояния: a w == а == 0,5 (d 2 :!:

:t d 1 ), rде а межосевое расстояние по делительным окружно

стям.

При yrловой коррекции сумма коэффициентов смещения не

равна нулю:

Хl + Х2 -=F- О.

(10.20)

18

При этом a w -=F- а, d 1 :f:. d w1 и d 2 :f:. d w2 ' а уравнительное смещение

ду вычисляют по формуле

ду == (Х2 :!: Хl) у, (10.21)

rде у коэффициент воспринимаемоrо смещения,

( cos а J

O,5(Zl :t Z2) t 1

cos (J. tw

у=

cos

(10.22)

a t , (J.tw уrлы профиля (см. рис. 10.5) и зацепления (рис. 10.7) в

торцовом сечении,

tg 200

а ! = arctg ,

cosp

(10.23)

. 2(Хl + x2)tga t

lnva tw = + inva t .

(ZI :!: Z 2)

(10.24)

Как при высотной, так и при уrловой коррекции

0,5(Zl :t Z2)тcosa t

а = .

w cos [3 cosa tw

(10.25)

При работе передачи каждая пара сопряженных зубьев шес

терни и колеса (см. рис. 10.7) вступает в зацепление в точке А и

выходит из зацепления в точке В, совершая при этом поворот на

определенный yrол. Отношение этоrо yrла поворот к уrловому

шаry 2п/ Z называют коэффициентом торцовосо перекрытия и обо

значают €O;' Для прямозубой передачи

€a. oz:; 1,6,

(10.26)

для косозубой

Е а [ 0,95 1,6 (:1 :t zl JJ cos 13 (1 +cos 13),

(10.27)

ЧТО обычно больше 1,6.

19

Рис. 10.7. ЛИНИЯ зацепления АВ и полюс зацепления Р

в цилиндрической передаче

При расчетах прочности зубчатых колес также используют

коэффициент oceBoro перекрытия

tp == ь / Р х ,

(10.28)

[де РХ осевой mar,

пт

РХ sil1p ,

(10.29)

ь ширина зубчатоI'О венца колеса (см. рис. 10.4).

Ширина зубчатоrо венца связана с межосевым расстоянием

через коэффициент ширины зуба 0/ Ьа :

ь == о/Ьа a w .

(10.30)

Коэффициент ширины обычно назначают в зависимости от

положения зубчатых колес относительно опор: 'l'ba == 0,315...0,5

при симметричном положении колес; 0,25...0,4 при несим

20

метричном положении и 0,2...0,25 при консольном положе

НИИ хотя бы одноrо из колес. Меньшие значения о/Ьа из диапа

зонов рекомендуются для передач с повышенной твердостью

поверхностей зубьев.

10.1.5. Точность зубчатых передач

По roeT 1643 81 различают 12 степеней точности зубчатых

передач: от первой до двенадцатой. Из них наиболее распро

страненными являются шестая для передач повышенной точ

ности при линейных скоростях прямозубых колес до 20 м/с и

косозубых колес до 31,5 м/с, седьмая для передач нормальной

точности при скоростях соответствующих колес до 12 и 20 м/с, а

также восьмая для передач пониженной точности при CKOpO

стях тех же колес до 6 и 10 м/с соответственно. Вместе с тем в

авиации и судостроении изrотавливают передачи, имеющие

четвертую и пятую степени точности при скорости колес до

100 м/с (и даже до 275 м/с на стенде).

Также ста'ндартизированы следующие виды сопряжений

зубьев в порядке увеличения боковоrо зазора между их нерабо

тающими поверхностями: Н, Е, п, С, В, А. В сопряжении Н ми

нимальный зазор равен нулю. Обычно пользуются сопряжени

ем В. В реверсируемых передачах зазор уменьшают.

Точность обозначают указанием степени точности и вида

сопряжения, например: 8 В зубчатая передача восьмой степе

ни точности и вида В сопряжения зубьев.

10.1.6. Критерии работоспособности зубчатых передач. Материалы

Зубчатые передачи выходят из строя чаще Bcero в результате

выкрашивания рабочей поверхности зубьев, которое обычно

возникает вблизи начальной окружности колеса на ножке зуба,

или излома зуба по ero корню. В СВЯЗИ С этим зубчатые передачи

рассчитывают на ВЫНОСЛИВОСТЬ контактную и при изrибе. Ec

ли в передаче возникает пиковая наrpузка, то про водят расчет

на прочность при действии пиковой наrрузки (см. приложение

П.IО.2).

КонтаКПIая выносливость способность рабочих поверхно

стей зубьев обеспечивать отсутствие проrрессирующеrо устало

CTHoro выкрашивания.

ВЫНОСЛИВОСТЬ при изrnбе способность зубьев обеспечивать

отсутствие усталостноrо излома зуба.

21

Контактная прочность при действии пnковой наrpузки спо..

собность предотвращения остаточной деформации или хрупко

ro разрушения поверхностноrо слоя зуба.

Изmбная прочность при действии пиковой наrpузки спо..

собность предотвращения остаточной деформации или хрупко

ro излома зуба.

В качестве материала для высоконапряженных зубчатых ко..

лес выбирают сталь, допускающую термическое или хими..

ко термическое упрочнение (см. шаr 4). Для сталей 40Х, 40ХН

применяют поверхностную закалку с HarpeBoM токами высокой

частоты (ТВЧ). При этом обеспечивается твердость поверхно

сти зубьев 50...55 НRС э . Стали 20Х, 12ХН3А, 20ХНМ,

18Х2Н4МА, 20Х2Н4А, 18XrT, 25Xrт, 15ХФ подверrают rазо..

вой цементации, что дает твердость поверхности 56...63 НRС э .

Менее леrированные стали 18Xrт, 25XrT, 40Х можно подвер"

raTb нитроцементации с получением твердости 56...63 НRС э .

Молибденовая сталь 38Х2МЮА допускает азотирование. При

этом в тонком поверхностном слое детали удается получить

твердость 550...750 НУ.

ДЛЯ изrотовления зубчатых колес при отсутствии жестких

требований к их rабаритным размерам применяют качествен

ные стали 35, 40, 45, 50r после нормализации или улучшения,

обеспечивающие твердость как внyrpи зуба, так и на ero поверх..

ности в первом случае 163...207 НВ, во втором 235...302 НВ.

В слабо наrpуженных передачах для обеспечения их бесшум

ности, самосмазываемости или химической стойкости чаще Bce

ro применяют пластмассовые колеса из текстолита марки ПТ или

ПТК в паре с металлическими. Наиболее перспективными счи

таются колеса из капролона, полиформальдеrида и фенилона.

Контактная выносливость рабочих поверхностей зубьев и

выносливость зубьев при изrибе зависят от числа циклов Harpy..

жения. Числа циклов наrpужения N 1 и N 2 зубьев шестерни и ко..

леса вычисляют по формулам

N 1 == 60tuп2 п з lJ.l;

(10.31)

N 2 == 60tп2 пз2 '

(10.32)

rде t ресурс передачи, ч; п з l, п з 2 соответственно число вхож..

дений зуба шестерни и колеса в зацепление за один свой обо

рот; коэффициент эквивалентности по циклам переменноrо

22

режима наrpужения постоянному максимальному (приложение

П.10.3); при постоянном режиме наrpужения 11 == 1.

10.1.7. Расчет рабочих поверхностей зубьев

на контактную выносливость

За исходную взята формула rерца (см. 7.1.1) для наибольших

контактных напряжений (j н при линейном контакте 1 :

Ш 'Е

(j н = 0,418 ,

/R

(10.33)

rде F нормальная сила в контак

те Н; Е = 2Е I Е 2 приведенный

, Е 1 + Е 2

модуль упруroсти материалов кон..

тактирующих деталей; Е l , Е 2 MO

дули упрyrости материалов шестер

ни и колеса, МПа; / длина линии

контакта, мм; R = Р1Р2 приве

Р2 :!: Р1

денный радиус кривизны; Рl, Р2

радиусы кривизны зубьев шестер"

ни и колеса, мм.

Расчет контактных напряже

ний в зубе зубчатой передачи про

водят для полюса зацепления Р

Точки пересечения линией зацеп

ления осевой линии, соединяю

щей центры шестерни и колеса

(см. рис. 10.7). Нормальная сила в контакте (рис. 10.8) с учетом

коэффициента наrpузки k составляет

Рис. 10.8. Параметры, опреде

ляющие значения контактных

напряжений в зубьях прямозу

бой передачи

F ;::: kFt ,

cos 20°. cos

(10.34 )

rде Р! == 2T 1 /d w1 окружная сила в контакте на начальном диа

Метре d w1 шестерни, создаваемая моментом на шестерне Т l при

уrле наклона зуба .

1 Формула в данном варианте написания предполаrает коэффициенты Пуас

сона контактирующих материалов одинаковыми и равными 0,3.

23

Коэффициент наrрузки учитывает, во первых, HepaBHOMep

ность распределения наrрузки по длине контактной линии,

которая зависит от перекосов колес, вызываемых деформация

ми валов, и, BO BTOpЫX, внутреннюю динамическую наrpузку,

возникающую из за изменения боковоrо зазора в передаче по

уrлу поворота колеса и зависящую от скорости и степени точно

сти передачи. Значение k приближенно равно: 1, 1 для шестой

и седьмой степеней точности при скорости до 5 м/с и симмет

ричном расположении колес относительно опор; 1,2 для шес

той и седьмой степеней точности при скорости 5...10 м/с или

для восьмой степени точности при скорости до 5 м/с для несим

метричноrо расположения колес относительно опор; 1,3 для

восьмой степени точности и скорости 5...1 О м/с или для девятой

степени точности при скорости до 5 м/с и несимметричном pac

положении колес относительно опор; 1,4 для девятой степени

точности при скорости до 5 м/с и консольном расположении

хотя бы одноrо из колес.

Длину линии контакта определяют по формуле

l Ь

(4 Ео)/3

(10.35)

для прямозубых передач и

1 :=:: Ь Ео;

(10.36)

ДЛЯ косозубых передач, [де Ь ширина венца колеса' Е KO

'эффициент торцовоrо перекрытия, вЫЧисляемый по фо;мулам

(10.26), (10.27).

Радиусы кривизны профилей зубьев шестерни и колеса на

их начальных диаметрах соответственно равны

O,5d wl sin<x tw .

Рl R'

cos!--,

O,5d w2 sina tw

Р2 R'

cos!--,

(10.37)

rде a tw уrол заuепления косозубой зубчатой передачи; Р уrол

накло а уба (точнее было бы вместо Р подставлять РЬ ==

== аrсsш (sш р. cos 200) основной уrол наклона, но так как для

большинства возможных значений Р поrpешность расчета b не

превышает 1 %, то здесь и далее считаем рь),

24

Параметры, определяющие значения контактных напряже

ний (j н применительно к зубьям прямозубой передачи, приведе

нЫ на рис. 10.8, [де Рl == 0,5d w1 sin a w , Р2 == 0,5d w2 sin a w (a w

yroл зацепления). При отсутствии смещения инструмента или

при высотной коррекции d wl == d l и d w2 == d 2 , a w == а ::::: 200.

Контактная выносливость будет обеспечена, если действую

щее напряжение в контакте (j Н не превысит допускаемоrо [а]н,

Для стальных колес

[а]н =

(j н Нт

SH

(10.38)

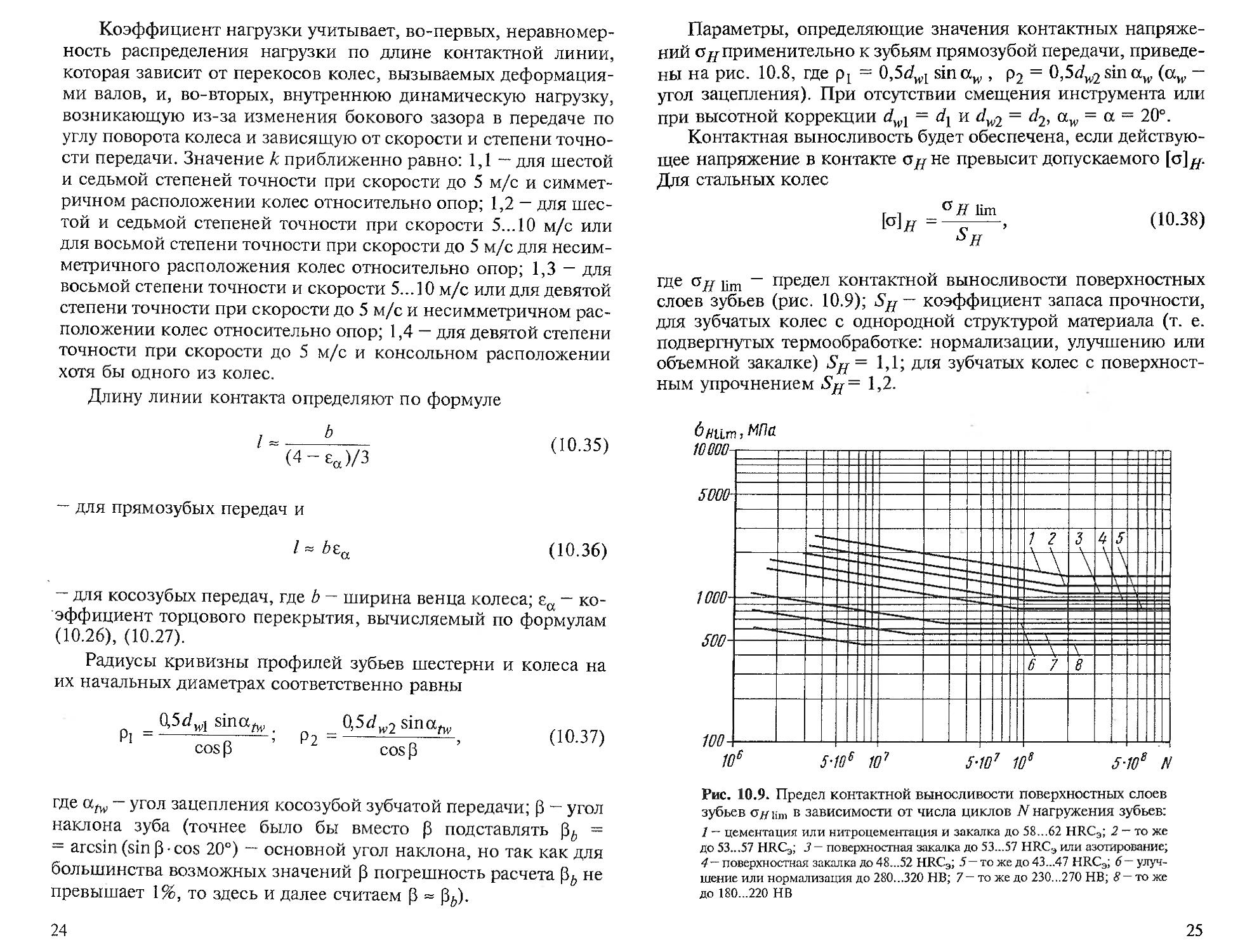

[де (j Н lim предел контактной выносливости поверхностных

слоев зубьев (рис. 10.9); SH коэффициент запаса прочности,

для зубчатых колес с однородной структурой материала (т. е.

подверrнутых термообработке: нормализации, улучшению или

объемной закалке) S н == 1,1; для зубчатых колес с поверхност

ным упрочнением SH== 1,2.

6ЩLm, МПа

10 000

soa

,"

и

...... J 2 J 4 5

1...... ...... ............... , , \

:::: ...... :::::::: ........ ....... ......... \ \ \

... ...... :::: ......

........... ::::::::: ....... ..........

......... ........

...... ...... .......... ......

......... ...........

...

................

\ \ \

б 7 8

1000

soo

100

!Об

S.10 6 107

S.fO' 108

5'/08 N

Рис. 10.9. Предел контактной выносливости поверхностных слоев

зубьев (J н liш В зависимости от числа циклов N наrружения зубьев:

1 цементация или нитроцементация и закалка ДО 58...62 НRС э ; 2 то же

ДО 53...57 НRС э ; 3 поверхностная закалка ДО 53...57 НRС э IOIи азотирование;

4 поверхностная зак::шка ДО 48...52 НRС э ; 5 то же ДО 43...47 НRС э ; 6 улуч

шение или нормализация ДО 280...320 НВ; 7 то же до 230...270 НВ; 8 то же

до 180...220 нв

25

Допускаемое напряжение [О']н для чуrуна и текстолита Map

ки ПТ или ПТК составляет соответственно 2НВ/l,! и 200 МПа.

В качестве допускаемоrо KOHTaKTHoro напряжения [а]н для

передачи в целом принимают:

для прямозубых передач минимальное из допускаемых на

пряжений для зуба колеса и зуба шестерни;

для косозубых передач, если зуб шестерни закален, а зуб KO

леса подверrнут улучшению, минимальное из следующих

двух:

(10.39)

[а]н == 0,45([О']Нl + [cr]H2),

[О']н == 1,25[а]Н2;

(10.40)

для косозубых передач в остальных случаях минимальное

из допускаемых напряжений для зуба колеса и зуба шестерни.

10.1.8. Расчет зубьев на выносливость при изrибе

Расчет проводят, рассматривая зуб как консольную балку.

Считают, что сила взаимодействия зубьев направлена по линии

зацепления, касательной к основным окружностям, и при оди

нарном зацеплении определяют по формуле (10.34). Пусть зуб

наrpужен в вершине (рис. 10.10) и уrол, образованный силой F с

осью симметрии зуба (уrол давления), равен у (1' > a w ) (наиболее

опасный случай). Наrpузка

q на единицу длины кон

тактных линий составляет

Рис. 10.10. Случай наrpужения зуба зубча

Toro колеса в ero вершине

26

q == F/l.

(10.41)

Расчетная схема зуба KO

леса прямозубой передачи

и эпюра напряжений в

опасном сечении по ero

корню представлены на

рис. 10.11. Так как практи

кой установлено, что разру

шения начинаются на pac

тянутой стороне зуба, то

суммарные напряжения а F

в корне зуба вычисляют на

этой стороне:

= ( qh COs l' q sin 1' ) а

о' F = о' и а сж W А <Р

(10.42)

[де О'и' О' сж напряжения изrиба и сжатия; W == I.S 2 /6 MO

мент сопротивления изrибу опасноro сечения единичной шири..

ны; А == 1 . S площадь опасноrо сечения единичной ширины.

В общем случае для зубьев колес как прямозубых, так и ко..

созубых передач

kFt Y FS У р У е

O'F= ,

Ьт

(10.43)

[де Р! == 2Tl/dw1 окружная сила в контакте на начальном диа

d У ао (6тh cos 1'/S2 т sin y/S) Ф

метре wl шестерни; FS = коэ

cos а w

фициент формы зуба; У р 1 РО/I00 0 коэффициент, учиты

вающий наклон зуба; коэффициент, учитывающий пере

крытие зубьев.

Коэффициент формы зуба Y FS , полученный методами Teo

рии упруrости для колес с наружными зубьями, рассчитывают

по формуле

У FS = 3,47 + 13,2 27,9х + о,092х 2 ,

Zv Zv

(10.44)

rде х коэффициент смещения (при

отсутствии смещения х == О); ZV экви

валентное число зубьев,

Z = .

v 3'

cos Р

(10.45)

-.1:::

для колес с внутренними зубьями ero

значение выбирают в зависимости от Z:

z .......... 40 50 60 70

Y FS .......... 4,02 3,88 3,80 3,75

'"'-

Понятие эквивалентноrо числа

зубьев вводят в связи с тем, что расче

ты изrибной прочности зубьев прямо..

зубых колес распр страняют на зубья

Рис. 10.11. Расчетная схема

зуба в случае ero расчета на

выносливость при изrибе

27

косозубых колес. Косозубое колесо заменяют эквивалентным

прямозубым. Эквивалентное число зубьев Zv это такое число

зубьев прямозубоrо колеса, большее Z, при котором форма зуба

прямозубоrо колеса практически совпадает с формой зуба в

нормальном сечении рассматриваемоrо косозубоrо колеса с

числом зубьев z.

Чтобы получить формулу, СВЯЗЫВЩОЩУЮ Z И Zv , рассекают

колесо нормальной к зубу плоскостью, подобной изображенной

на рис. 10.4. еечение представляет собой эллипс с малой полу

0,5d 3

осью с == 0,5d и большой полуосью е == . ацепление проис

cos

ходит по малой оси эллипса. Поэтому по малой оси находят pa

е 2 G,5d

диус кривизны эллипса rv == == . В соответствии с этим

с cos 2

радиусом кривизны форма зуба косозубоrо колеса в нормаль

ном сечении определяется эквивалентным прямозубым колесом

d d v

диаметром d v == . Но у TaKoro колеса число зубьев Z v == ,

cos 2 т

d

а у косозубоrо колеса Z == . Отсюда следует формула

т / cos

(10.45).

Коэффициент У Е , учитывающий перекрытие зубьев, для

прямозубых и узких (€p < 1) косозубых передач определяют по

формуле

== 0,2 + 0,8/€a'

(10.46)

для косозубых передач

У Е == l/€a'

(10.47)

Известно, что при стремлении снизить массу передачи зубья

зубчатых колес закаливают. В этом случае rабаритные размеры

передачи определяются выносливостью зубьев при изrибе, и,

чтобы добиться одинаковой выносливости зубьев шестерни и

колеса, в них выравнивают напряжения изrиба: о' р 1 == о' Р2 . Для

этоrо обеспечивают равенство коэффициентов формы зуба шес

терни и колеса: Y pS 1 == Y pS 2 .

Для косозубых передач при их высотной коррекции, т. е.

при Хl == Х2, этоrо можно достиrнуть, если, соrласно peKO

28

мендациям В.Н. Кудрявцева, принять равными коэффициенты

смещения:

Xl == X2 == (0,015Z 1 0,04).JU=1.

(10.48)

При ZI > 18 в формулу (10.48) подставляют Zl == 18, при и> 6

принимают u == 6. Если Х} окажется меньше значения Х miп' при

котором отсутствует подрезание, то рекомендуется принимать

Xl == Х miп' [де

Xmin =

1 Z sin 2а

1 t

2 cosp

(10.49)

Б прямозубой передаче Zl == 13 и Z2 == 70 равенства о' р 1 == о' Р2

можно достиrнуть при Хl == Х2 == 0,35. В этом случае Y pS1 ==

== Y pS2 3,75.

Выносливость зубьев при изrибе будет обеспечена, если дей

ствующие напряжения арв зубьях шестерни и колеса не превы

сят соответствующие допускаемые [<J]F'

Допускаемое напряжение для стальных колес

[ О' ] == о' F lim

F SF'

(10.50)

[де <JPlim предел изrибной выносливости зубьев (рис. 10.12);

S р коэффициент запаса прочности (в большинстве случаев

SF== 1,7, а в случае упрочнения нитроцементацией или цeMeHTa

цией с автоматическим реrулированием этих процессов COOT

ветственно 1,55 и 1,65).

Допускаемое напряжение [О']р для чуrуна и текстолита

марок ПТ, ПТК соответственно равно 70 МПа и 35 МПа.

10.1.9. Силы в зацеплении

Если передача прямозубая, то в зацеплении возникают две

составляющие силы (рис. 10.13, а):

окружная Ft,

2Т l

Ftl == F t2 == ,

d w1

(10.51)

и радиальная F R (в прямозубой передаче == О),

29

F Ft tg 200

F Rl R2 .

cos

(10.52)

в косозубой передаче (рис. 10.13, б) к ним добавляется oce

вал составляющая Р А ,

Р А1 == Р А2 == Ft tg .

(10.53)

6fLi,т1 ИЛа

fO 000

soo

{ { 1 tl

......J, ........... .......

......... ....

..... .......

........ ......... ........

4......... ......

7 8

sooo

1000

100 4-

10

.5 '104 !Од

5"'105 100

rf.ш 5 N

Рис. 10.12. Предел изrибной ВЫНОСЛИВОСТИ зубьев CfFlilll в зависимости

от числа циклов N их наrpужения:

1 нитроцементация стали 25XrM с автоматической реrулировкой процесс а; 2

цементация с автоматической реrулировкой процесса, поверхностная закалка

твч сталей 58, 45РП, У6; 3 цементация и нитроцементация без автоматиче

ской реryлировки процесса; 4 азотирование; 5 поверхностная закалка ТВЧ cтa

лей 40Х, 40ХИ, 35ХМ; 6 улучшение или нормализация до 280...320 НВ; 7 то же

до 230...270 НВ; 8 то же до 180...220 ив

При необходимости указания направлений сил на расчетной

схеме удобно условно раздвинуть валы шестерни и колеса

(рис. 10.14).

Сила Ft1 это сила, приложенная от зуба колеса к зубу Шес

терни и создающая момент сопротивления вращению шестерни.

Если подводимый к шестерне момент Т l (совпадает с направле

нием вращения шестерни пl) направлен по часовой стрелке, то

сила 1 создает момент, направленный в противоположную CTO

рону. Наоборот, сила Ft2, прикладываемая от зуба шестерни к

30

зубу колеса, является движущей. Она обеспечивает вращение

колеса против часовой стрелки, а момент Т 2 на валу колеса

оказывает сопротивление вращению и направлен против Ha

правления вращения колеса.

(

FA

d

A A

fJ

f3

А

tf

Рис. 10.13. Силы в зацеплении прямозубой (о) И косозубой передачи (6)

Направление осевой состав..

ляющей зависит от направления

зуба. Так, колесо на. рис. 1 О .14 изо..

бражено с правым направлением

зуба, а зацеnляющаяся с колесом

шестерня имеет противоположное

направление зуба левое.

Пример 10.1. Момент на колесе cocтaB

ляет Т 2 == 485 Н,м, частоты вращения коле

са и шестерни равны п2 == 1 00 мин 1 И п} ==

== 360 мин l. Материал колеса и шестер

НИ сталь 35ХМ, т. е. Е} == Е 2 == Е ==

== 21-104 МПа. Термообработка колеса

улучшение (твердость сердцевины и по

верхности зубьев 235...262 ИВ), термообра

ботка шестерни поверхностная закалка с

ОХВатом впадины (твердость поверхности

зубьев 48...53 ИRС э ). Ресурс передачи t ==

== 40000 ч. Режим работы постоянный.

Смещение исходноro КОН1УРа при нареза

НИИ зубьев колеса и шестерни отсутствует.

ft1

Л2

Рис. 10.14. Направления сил,

действующих в зацеплении

31

Определить размеры ЦИЛИlщрической косозубой передачи и найти силы в ее

зацеплении.

1. Находим передаточное число и момент На шестерне:

и = !1. = 360 = 3 6 .

п 2 100 "

Tl = Т 2 = 485 = 138,9 Н . м,

И11 3,6 . 0,97

rдe 11 == 0,97 КПД зубчатой цюm:ндрической закрытой передачи (см. приложе

ние П.1.3 шаrа 1).

2. СреДIШе твердости поверхностей зубьев шестерни и колеса составляют

50 НRС э и 248 НЕ соответственно.

3. По формулам (10.31), (10.32) вычисляем число циклов наrружения зубьев

шестерни и колеса: N, == 8,64.108, N 2 == 2,4 .108, и по rpафикам, приведенным на

рис. 10.9 и 10.12, находим пределы контактной и изrибной Выносливости зубь

ев шестерни и колеса: crНliшI == 970 МПа, crНliш2 == 560 МПа, crЛiшI == 640 МПа,

cr F Iiш2 == 430 МПа.

По формулам (10.38) (10.40) и (10.50) вычисляем допускаемые напряжения

по контактной и изrибной ВЫНосливостям зубьев: [a]НI == 808 МПа, [СУ]Н2 =

== 509 МПа, [а]н == 593 МПа, [СУ]Л == 376 МПа, [а]п = 253 МПа.

4. Задаем коэффициенты наrpузки k== 1,2 и ширины 'Jfba == 0,315 и методом

последовательных приближений определяем rеометрические параметры переда

чи, удометворяющие требованиям контактной и изrибной ВЫНосливости зубьев.

Результаты расчетов приведены в табл. 10.1.

Таблица 10.1

Параметр, Номер Номер приближения

еДиница формулы

измерения 1 2 3 4

a w , мм 100,000* 115,000 125,000 125,000

Ь, мм (10.30) 32,000 36,000 40,000 40,000

, rрад (10.19) 8,000* 8,000* 8,000* 10,263

Ео: (10.27) 1,600 * 1,600* 1,600* 1,706

1, мм (10.36) 51 ,200 57,600 64,000 68,200

d wI , мм (10.15) 43,480 50,000 54,350 54,350

d w2 , мм (10.16) 156,520 180,000 195,650 195,650

(1." [рад (10.23) 20,181 20, 181 20,181 20,299

(Xtw, rpад (10.24) 20,181 20,181 20,181 20,299

PI, мм (10.37) 7,570 8,700 9,460 9,580

32

ОКОliЧOJше табл. 10.1

,.....

Номер приближения

Параметр, Номер

единица формулы 4

измеренИЯ 1 2 3

1------- 27,260 31,350 34,080 34,490

Р2, мм (10.37)

R, lo.IM (10.33) 10,480 12,040 13,100 13,260

Р", Н (10.51) 6389,000 5556,000 5111,000 5111,000

Р, Н (10.34) 8239,000 7165,000 6592,000 6633,000

cr Н, МПа (10.33) 751,000 615,000 537,000 519,000

т,ММ 2,000* 2,000

ZE (10.19) 123,000 123,000

Z, (10.17) 27 ,000 27,000

Z2 (10.17) 96,000 96,000

(10.45) 28,000

Zv!

(10.45) 101,000

Zv2

Y FS1 (10.44) 3,940

Y FS2 (10.44) 3,600

Y (10.43) 0,897

Р..х, мм (10.29) 35,200

(10.28) 1,130

e

(10.47) 0,586

ар 1, МПа (10.43) 158,000

аръ МПа (10.43) 145,000

* Первоначально заданные значеюш.

Сопоставляя действующие контактные (311 == 519 МПа и изrnбные ап =

= 158 МПа, cr F2 == 145 МПа напряжения с допускаемыми [а]н == 593 МПа, [СУ]Е 1 ==

= 376 МПа, [а]п == 253 МПа, видим, что первые меньше. Следовательно, KOH

тактная и изrибная 13ыноеJШВОСТИ обеспечены.

5. Подста13ЛЯЯ значения делительных диаметров d, == 54,35 мм, d 2 == 195,65 мм

в формулы (10.4), (10.5), вычисляем диаметры окружностей вершин d aj ==

== 58,35 мм, d a2 == 199,65 мм и впадин dfl == 49,35 мм, df2 == 190,65 МJ\.1 зубьев.

6. Для окружной составляющей силы F, == Р'2 == Р'l == 5111 Н по формула

(10.52) (10.53) вычисляем радиальную Р Л == FRI == F ю ==1890 Н и осе13УЮ Р А

== Р А1 Р А2 == 925 Н составляющие силы, действующей в зацеплении.

2 8640

33

10.1.10. Общие сведения о планетарllЫХ передачах

Планетарными называются передачи, имеющие колеса с пе

ремещающимися осями (рис. 10.15). Движение этих колес 1, Ha

зываемых сателлитами, подобно движению планет вокрут Солн

ца. Звено 2, на котором установлены опоры сателлитов, Ha

зывают RОДИЛОМ. В планетарной передаче обычно имеется три

соосных вала, один из которых закреплен неподвижно. ЦeH

тральные колеса 3 и 4 называют соответственно солнечным и

ЭПlЩиклом.

"'"

ПС те

Рис. 10.15. Планетарная передача:

J сателлит; 2 водило; 3 солнечное колесо; 4 ЭПИЦИЮI

Число сателлитов i CaT может составлять от 3 до 6.

Оценим передаточное число и == п с /п в рассматриваемой пла

нетарной передачи, rде п с , п в частоты вращения солнечноrо

колеса и водила. Пусть известны диаметры солнечноrо колеса d c

и эпицикла d эп (естественно, что диаметры сателлита и води

ла при этом d CaT == (d эп d c )/2, d n == (d эп + d c )/2). еолнечное

колесо имеет линейную окружную скорость V, пропорцио

нальную частоте врашения колеса п с и ero диаметру d c : V ==

== ndcп c / (60.1000). Если отсутствует проскальзывание, то эту же

линейную скорость имеет сателлит в точке с: Vc == V. Учиты

вая, что эпицикл неподвижен, линейная скорость сателлита в

точке А равна О. Поэтому линейная скорость водила на диамет

ре d B равна линейной скорости сателлита в точке В: vB == v/2. OT

сюда

34

u п с (60. 1000) v / nd с == 2 d в == 1 + d эп .

п в (60 . 1000) v В / nd в d с d с

(10.54)

Вычислим окружные силы, возникающие в передаче. Поте

рями в передаче пренебреraем. К солнечному колесу (рис. 10.16)

подводится вращающий момент ТС, Если число сателлитов i cap

то окружная сила F в контакте солнечноrо колеса с каждым из

сателлитов составит

F == Тс

0,5d c i caT

(10.55)

Каждый сателлит совершает равномерное вращение. Поэто

му сумма моментов сил, действующих на Hero со стороны сол

нечноrо колеса, эпицикла и водила, относительно любой точки

должна быть равна нулю. Отсюда окружная сила в контакте ca

теллита с эпициклом F эп == F и в контакте сателлита сводилом

F B == 2F. Вращающий момент на водиле равен

ТВ == 2Fi caT 0,5d B . (10.56)

Если в передаче вращались бы все три вала, то механизм Ha

зывали бы дифференциалом. Используют такой механизм

обычно для сложения и разложения движений.

-тв

те

Рис. 10.16. Окружные силы в планетарной передаче

2*

15

10.1.11. Зубчатые планетарные передачи

Если в планетарной передаче колеса (солнечное колесо,

эпицикл и сателлиты) зубчатые, то планетарная передача назы

вается зубчатой. Для передачи, изображенной на рис. 10.15, пе..

редаточное число составляет

п d z

и= =1+ =1+

п в d c Zc '

(10.57)

[де ZЭП' Zc число зубьев эпицикла и солнечноrо колеса.

Расчет передач ведут на контактную и изrибную выносливо

сти по формулам, приведенным в 10.1.7, 10.1.8. При этом силу

Е, вычисленную по выражению (10.34), необходимо умножить

на коэффициент ko. Если в конструкции передачи не преду

смотрено устранение избыточных связей путем обеспечения

плавания одноrо из колес, то принимают ko == 2, если же избы..

точные связи устранены, то считают ko == 1, 15...1 ,2.

Число зубьев колес должно удовлетворять следующим усло..

виям:

соосности

ZcaT == 0,5 (ZЭП Zc),

(10.58)

собираемости

(ZЭП + Zc)/i caT == целое число,

(10.59)

соседства

ZcaT + 2 < (ZЭП + zc)п/i caT '

(10.60)

[де ZcaT число зубьев сателлита.

Сочетание мноrопоточности с рациональным использова

нием BHYTpeHHero зацепления, обладающеrо, как известно,

большей прочностью по сравнению с внешним зацеплением,

ведет к снижению rабаритных размеров и массы зубчатых nла

нетарных передач по сравнению с обычными зубчатыми переда

чами. Повышенная плавность внутреннето зацепления, замыка

ние сил в механизме и как следствие передача меньших сил на

корпус делают планетарную передачу менее шумной по cpaBHe

нию с обычной.

36

10.1.12. Оформление чертежа зубчатоrо колеса

Чертеж (рабочий) зубчатоrо колеса (рис. 10.17) обычно

представляют в одной проекции с приведением вида на OTBep

стие со шпоночным пазом. В правом верхнем уrлу чертежа, OT

ступив от ero верхней кромки 20 мм, размещают таблицу шири

ной 110 мм, в которой приводят данные, необходимые: 1) для

нарезания колеса; 2) для контроля (заполняют обычно на заво

де изrотовителе); 3) как справочные.

ь

х

МоiJуль

'IUCI!O зуЕЬеВ

УZОЛ ноклона

Нопро8ление лиНЩj зуоа

НОРМОЛЬНbli!

ucxoiJHbIil контур

Коэффициент смещеНlIЯ

Степень точности

т

z

j3

{ОСТ

IJ755 81

Де;штельныiJ оиаметр

оtJозночение l/ертежа

сопряжеННО20 колеса

d

Рис. 10.17. Оформление чертежа зубчатоrо колеса

Кроме Toro, на чертеже следует указывать размеры OTBep

СТИЯ и шпоночноrо паза, требования по шероховатости, допус

}(и на размеры, а также допуски на отклонения формы и распо

Ложения поверхностей. Над основной надписью чертежа приво

дят информацию о твердости детали, а в основной надписи по

мещают сведения о материале.

37

10.1.13. Волновые передачи

Волновая передача механизм, в котором движение между

звеньями передается перемещением волны деформаций rибкоrо

колеса.

Мноrопарность зацепления (в зацеплении находится до 40 %

всех зубьев) определяет положительные качества этой передачи:

компактность, малую массу, высокую кинематическую точ

ность, малый шум.

Чтобы понять принцип работы, рассмотрим сначала фрик

ционную волновую передачу (рис. 10.18), состоящую из rибко

[о rладкоrо кол са 1 диаметром d l , жесткоrо rладкоrо колеса 2

диаметром d 2 , большим диаметра d l на величину 2wo, и [eHepa

тора волн 3, обеспечивающеrо

путем радиальноrо деформиро

вания rибкоrо колеса на вели

чину Wo плотный контакт rиб

Koro и жесткоrо колес в двух

диаметрально противополож

ных точках. Пусть жесткое коле

со закреплено, а rибкое приво

дится во вращение reHepaTopoM

волн. При вращении [енератора

две волны деформации беrут по

окружности rибкоrо колеса.

Поэтому изображенный на ри

Рис. 10.18. Фрикционная волновая

передача: сунке reHepaTop волн называют

J rибкое колесо; 2 жесткое колесо; двухволновым (также встреча

3 rеператор волн ются трехволновые [eHepaTO

ры). За один оборот reHepaTopa

волн (при отсутствии проскальзывания в точках контакта меж

ду жестким и rибким колесами) rибкое колесо поворачивается

на уrол 'У, определяемый разностью длин окружностей жесткоrо

и rибкоrо колес: 'У == 2п(d 2 d l )/ d l == 4пwo/ d 1, в направлении,

противоположном вращению [енератора волн, и не зависит от

числа волн деформации, создаваемых [енератором. Тоrда пере

даточное число передачи составит

2 п d l

и .

'У 2wo

2

1

d 1

3

Так как напряжения в rибком колесе пропорциональны Wo, из

формулы следует, что минимально возможное передаточное чис

ло волновой передачи определяется прочностью rибкоrо колеса.

38

Зубчатая волновая передача отличается от фрикционной

тем, что d l и d 2 это диаметры не rладких, а делительных OK

ружностей зубчатых колес. В такой передаче число зубьев у rиб

Koro колеса меньше, чем у жесткоrо обычно на пwK z , [де nw

число волн; Kz коэффициент кратности зубьев (целое число).

Поэтому радиальная деформация rибкоrо колеса равна

Wo ==0,5(d 2 dl)<=;:0,5т(Z2 ZI)=0,5тпwKz'

Из формулы следует, что при двухволновом [енераторе волн

(п w == 2) минимально возможная деформация (при Kz == 1) co

ставляет Wo == т. Минимально возможная деформация опреде..

ляет максимально возможное передаточное число передачи

И таХ ' При минимальных значениях т == 0,2...0,15 мм, применяе

мых в волновых передачах, и тах == 300.

На рис. 10.19, а представлена кинематическая схема волно..

вой зубчатой передачи, состоящей из выполненноrо в виде TOH

KocTeHHoro цилиндра и соединенноrо с тихоходным валом rиб

Koro колеса с числом внешних зубьев Zl, жесткоrо колеса с

числом внутренних зубьев Z2, соединенных с корпусом, и ДBYX

волновоrо [енератора волн. reHepaTop волн делает форму венца

rибкоrо колеса овальной. Это влечет зацепление зубьев жесткоrо

и rибкоrо колес только в двух противоположных точках. Так как

число зубьев rибкоrо колеса меньше числа зубьев жесткоrо коле

са, то один оборот [енератора волн вызывает смещение первоrо

относительно BToporo на (Z2 ZI) зубьев. Причем это смещение

всеrда противоположно направлению вращения [енератора волн.

Поэтому [енератор волн и тихоходный вал вращаются в разные

стороны и передаточное число передачи составляет

22

21 Z2 z; 22

21

z,

Z2

П r

пr

а

о

8

Рис. 10.19. Кинематические схемы волновых зубчатых передач

39

п r d l тZl

и

п т 2wO 2. 0,5т(Z2 Zl)

Zl

Z 2 Zl

rде пр п т частота вращения [енератора волн и тихоходноrо ва

ла соответственно.

На рис. 10.19, б изображена кинематическая схема волновой

зубчатой передачи, отличающаяся от ранее рассмотренной тем,

что rибкое колесо соединено с корпусом, а жесткое с тихоход

ным валом. В этом случае направления вращения [енератора

волн и тихоходноrо вала совпадают, а передаточное число BЫ

числяют по той же формуле.

На рис. 10.19,6 представлена кинематическая схема волновой

зубч той передачи с коротким rибким колесом, представляющим

собои кольцо с двумя зубчатыми венцами с числом зубьев Zl и zi.

Венец с числом зубьев ZI зацепляется с жестким колесом, имею

щим число зубьев Z2 и соединенным с корпусом, а венец с чис

лом зубьев zi с жестким колесом, имеющим число зубьев Z2 и

соединенным с тихоходным валом. Первая ступень этой переда

чи (колеса ZI и Z2) работает как обычная волновая передача. Если

передаточное число второй ступени равно единице (zi == Z2)' то

передаточное число двух ступеней вычисляют по приведенной

выше формуле. Если же передаточное число второй ступени cдe

лать отличным от единицы, то передаточное число двух ступеней

в общем случае составит

и = Zl Z2

, .

Z1 Z 2 ZiZ2

Направления вращения [енератора волн и тихоходноrо вала

MorYT совпадать или быть противоположными в зависимости от

сочетаний чисел зубьев Z2, Z2, Zl, Zi.

Отдел технолоrическоrо оборудования АвтоВАЗа выпускает

волновые передачи с коротким rибким колесом, в которых Z ==

== zi == Z2, с передаточными числами 80, 100 и 160 и моментом l на

выходе до 290 Н . м.

Передаточные числа и КПД волновых передач, выполнен

ных по приведенным на рис. 10.19, а и бсхемам, составляют co

ответственно и == 80...300 и 11 == 0,8...0,9, а передач, схема KOTO

рых показана на рис. 10.19, 6, и == 80...6000 и 11 == 0,5...0,7.

Расчет волновых зубчатых передач можно проводить по Ha

пряжениям смятия

40

[ ] > тк

а см ,

d l 'v d

rде т вращающий момент на тихоходном валу; К коэффи

uиент, зависящий от режима работы передачи и равный 1 при

спокойной наrpузке (Тшах/Т < 1,2), 1,25 при умеренной ди

намической наrрузке (Т шах/ т < 1,6), 1, 75 при резко дина

мической наrрузке ('Тr.пах/ т < 2,5); d 1 диаметр делительной

окружности rибкоrо зубчатоrо колеса; 'Vd коэффициент ши

рины зубчатоrо венца, 'l'd::::: b/d l == 0,18...0,20.

Приближенно [cr]CM можно принимать равным 10...20 МПа

для стальных колес, 3...15 МПа для пластмассовых колес. При

малых скоростях вращения reHepaTopa волн эти значения Moryт

возрастать в 5 1 О раз.

Подробнее о расчете и конструировании волновых передач

можно прочитать в изданиях, приведенных в списке литературы.

10.2. Зубчатые конические передачи

10.2.1. Общие сведения

Зубья конических зубчатых колес получают обкатыванием

по плоскому колесу аналоrично зубьям цилиндрических колес,

которые образуются обкатыванием по рейке. Вместо начальных

и делительных окружностей у них рассматривают начальные и

делительные конусы, а в качестве TopuoBoro сечения сечение

поверхностью внешнеrо или среднеrо дополнительноrо конуса.

Делительные и начальные конусы, как правило, совпадают, так

как в этих передачах применяется танrенциальная, а не уrловая

коррекция. Танrенциальная коррекция заключается в утолще

нии зуба шестерни при соответственном утонении зуба колеса.

Коническая передача не требует специальноrо инструмента, так

как ее получают блаrодаря разведению резцов, обрабатывающих

противоположные стороны зубьев. .

Основные rеометрические параметры ортоrональной (оси

шестерни и колеса образуют между собой уrол 900) конической

зубчатой передачи представлены на рис. 10.20. Здесь R m и Re

среднее и внешнее конусные расстояния; d т1 , d e1 , d т2 , d e2 co

ответственно средний и внешний делительные диаметры шес

терни и колеса; d ae1 , d ae2 внешние диаметры вершин зубьев

шестерни и колеса; Ь ширина зубчатоrо венца (обычно Ь

41

0,285 Re); 01, 02 уrлы делительных конусов шестерни и коле

са (02 == 900 (1)'

K- -

\,

d oez

d e2

Рис. 10.20. Коническая передача

Передаточное число конической передачи зависит от уrла

делительноrо конуса шестерни (колеса):

u == d e2 / d el == ctg 01 == tg 02'

Так как 01 и 02 уrлы, учитываемые при изrотовлении, то их

вычисляют с высокой точностью (до четвертоrо знака после за

пятой). С той же точностью следует определять и, и поэтому при

последующих расчетах rеометрии конических колес значение и

не окруrляют.

42

Основное распространение получили конические колеса с

прямыми ([ОСТ 19624 74) и круrовыми (rOCT 19326 73) зубь

яМИ. Конические колеса с прямыми зубьями обычно применя

ЮТ при невысоких окружных скоростях (до 8 м/с). При более

высоких скоростях целесообразно использовать зубчатые коле

са с круrовыми зубьями, так как они обеспечивают более плав

ное зацепление, меньший шум, хорошо прирабатываются

вследствие точечноrо контакта и HaMHoro прочнее.

В связи с переменной высотой зуба модуль зацепления из

меняется по длине зуба.

[еометрия KpyroBbIx зубьев конических колес характеризует

ся уrлом наклона линии зуба, который по дЛине зуба уменьша

ется к внутреннему торцу колеса. При расчете rеометрических

параметров ориентируются на средний уrол наклона линии зуба

Р т , соответствующий середине ширины зубчатоrо венца Ь.

Обычно Р т == 350.

Чтобы обеспечить достаточную площадь пятна контакта, в

передаче реrулируют осевые положения колес до совпадения

вершин начальных конусов шестерни и колеса.

[ОСТ 19326 73 реrламентирует три основные формы KO

нусности зуба.

1. Пропорционально понижающаяся осевая форма зуба

(рис. 10.21, а). Она характеризуется совпадением вершины дe

лительноrо конуса и конуса впадин зубьев. Образующая конуса

вершин зубьев проходит параллельно образующей конуса впа

дин зубьев сопряженноrо колеса, блаrодаря чему обеспечивает

ся постоянство радиальноrо зазора на всей длине зуба. Это по

зволяет увеличить радиус закруrления у корня зуба и повысить

ero изrибную прочность. Такая форма зуба применяется для

прямозубых колес, а также

для колес с кр уrовыми зубь

ями при ZE = J z? + z1 25.

2. Понижающаяся осевая

форма зуба (рис. 10.21, 6).

Она находит преимущест

венное распространение для

конических колес с KpYТO

Выми зубьями. При такой форме зуба вершины делительноrо

Конуса и конуса впадин зубьев не совпадают, что создает воз

Можность обеспечения одинаковой ширины впадин на всей дли

Не зуба. Эта особенность формы зуба способствует повышению

Производительности при нарезании колес, так как позволяет oд

AA

/' ,

,#' . h: .

L 'n ' . _

а

о

IJ

Рис. 10.21. Формы зубьев

конических колес

43

ним инструментом (наборной фрезой) обрабатывать сразу ДВе

поверхности зубьев.

3. РавНО6blСОКQЯ осевая форма зуба (рис. 10.21, в). Отличи

тельной особенностью этой формы является то, что образующие

делительноrо конуса, конусов вершин и впадин зубьев парал

лельны. Равновысокие зубья имеют оrpаниченное применение,

их нарезают в колесах с крyrовыми зубьями при ZL 100.

Про фили зубьев конических колес близки к профилям вооб

ражаемых эквивалентных цилиндрических колес с диаметрами

делительных окружностей d v1 и d v2 ' Радиусы этих окружностей

равны длинам образующих средних дополнительных конусов

(см. рис. 10.20). Расчеты контактной и изrибной выносливости

зубьев конических колес заменяют соответствующими расчета

ми для зубьев эквивалентных цилиндрических зубчатых колес

(см. 10.1.7 и 10.1.8). При этом расчетную наrрузку принимают

равной силе, отнесенной к средней по ширине венца делитель..

ной окружности конических колес, но вводят установленный

опытным путем коэффициент понижения несущей способности

конической передачи по сравнению с эквивалентной цилинд"

рической. Обычно этот коэффициент принимают равным 0,85.

Одной из причин несколько меньшей несущей способности

зубьев конической передачи по сравнению с зубьями эквива

лентной цилиндрической передачи является стремление при pe

rулировании пятна контакта конических колес сместить ero к

вершине делительноrо конуса относительно середины ширины

зуба. Такое смещение увеличивает окружную силу, действую..

щую в зацеплении.

Подробнее о расчетах выносливости конических передач

можно про читать в изданиях, приведенных в списке литературы.

10.2.2. Силы, действующие в зацеплении

При необходимости указания направлений сил на расчетной

схеме удобно условно раздвинуть валы шестерни и колеса. В за..

цеплении возникают следующие силы (рис. 10.22):

1) окружные на шестерне l и на колесе F t2 , равные по

модулю и противоположные по направлению,

211

1 = Ft2 = ;

d wl

2) радиальная на шестерне F Rl и осевая на колесе F A2 , paB

ные по модулю и противоположные по направлению;

44

xh

I fЯ:2 А fi1

4 1.41

Fr<1

П 1

А

15

A A

Б Б

ifl

4 I

а

!jz xh

I fR2 Ft1

1.41

ftz

Fя1

П1

tr

B B

r r fi, siп01

Fasiп fu о;

01

4 fit.cosJ 1 fi, о;

б

Рис. 10.22. Силы, действующие в конической передаче:

а прnмозубой; б с круroвым зубом

3) осевая на шестерне Р А 1 и радиальная на колесе F Я2, paB

ные по модулю и противоположные по направлению.

еила 1' приложенная от зуба колеса к зубу шестерни, соз

дает момент сопротивления вращению шестерни. Направление

Подводимоrо к шестерне МОМЩ:IТа Т l совпадает с направлением

45

вращения шестерни. еила Ft1 создает момент, действующий в

обратном направлении. Наоборот, сила Ft2, прикладываемая от

зуба шестерни к зубу колеса, является движущей.

В прямозубой конической передаче (см. рис. 10.22, а) наряду

с составляющей Ft1 возникает раздвиrающая колеса сила Fv

(см. сечение A A), равная

Fv == Ft1 tg сх ,

rде сх == 200 уrол зацепления.

Радиальная и осевая составляющие силы Fv, возникающей в

зацеплении (см. сечение Б Б), соответственно равны

Е Я1 == Fv cos 01 == Ftl tg сх cos 01;

Р Аl == Fv s in ь 1 == Ен tg сх sin ь 1 .

в конической передаче с крyroвыми зубьями (см. рис. 10.22, 6)

в плоскости, касательной к поверхности делительноrо конуса,

вследствие наклона зуба на уrол Р т действует составляющая F N

силы в зацеплении, которая в этой плоскости раскладывается на

1 и F и :

F N :::::: Ft1 / cos f3 т ;

, == Ft1 tg f3 т'

Наряду с F N возникает раздвиrающая колеса сила Fv (см. ce

чение B В), равная

Fv == F N tg сх п == Ftl tg сх п / cos f3 т ,

rде СХ п == 200 уrол зацепления в нормальном сечении зуба.

Разность составляющих FvCOSb 1 и F u sinb 1 сил Fv и ,(CM. ce

чение r r) есть радиальная реакция Р я1 , а сумма составляю

щих Fv sin 81 и Ри cos 81 этих сил осевая реакция Е А1 :

F Р . F tl (tgCX n cos8 1 sinp т sin( 1 ) .

F R1 == vCOS u l u slnul == ,

cos Р т

F F . F Ft1 (tgcx n sin8 1 + sinf3 т cos( 1 )

Аl == v Sln ul + u cos иl == .

cos f3 т

46

Направление осевой составляющей Р Аl к вершине конуса

нежелательно в связи с возможностью заклинивания передачи

при значительных осевых зазорах в подшипниках. еоставляю

щая Е Аl будет направлена от вершины делительноrо конуса,

коrда направление вращения шестерни (если смотреть на нее со

стороны вершины конуса) и ее зуба будут одинаковыми (как

изображено на рис. 10.22, 6).

Следует отметить, что за рубежом, например на фирме SEW

(fермания), начато производство конических редукторов, в KO

торых В процесс е эксплуатации не предусмотрена реrулировка

подшипников и конической передачи. Следовательно, в этих

редукторах со временем возрастут зазоры в подшипниках. По

этому высказанное выше замечание о направлении осевой co

ставляющей Р А1 прежде Bcero относится к таким редукторам.

10.3. Червячные передачи

10.3.1. Общие еведеllИЯ

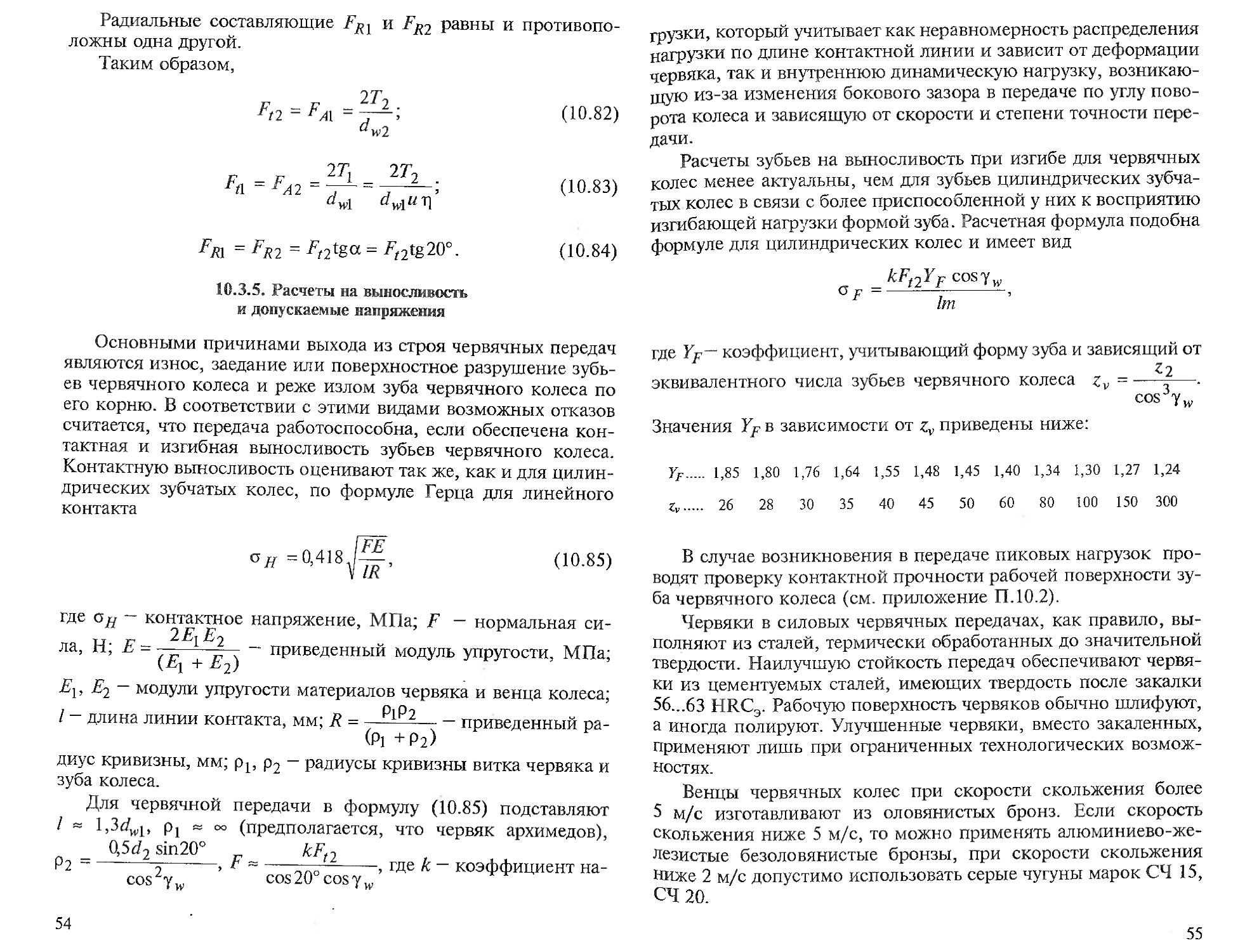

Червячная передача состоит (рис. 10.23, а) из червяка, т. е.

винта с трапецеидальной ШIИ близкой к ней резьбой, и червяч

Horo колеса зубчатоrо колеса с зубьями особой формы, полу

чаемой в результате их оrибания витками червяка.

Червяки, в большинстве случаев, изrотавливаlOТ с правым

(как изображено на рис. 10.23, а) направлением линии заходов

(витков) червяка. [оет 2144 76 рекомендует число заходов

червяка ZI' равное 1, 2 или 4. Для специальных видов передач

возможно Zl == 3...8.

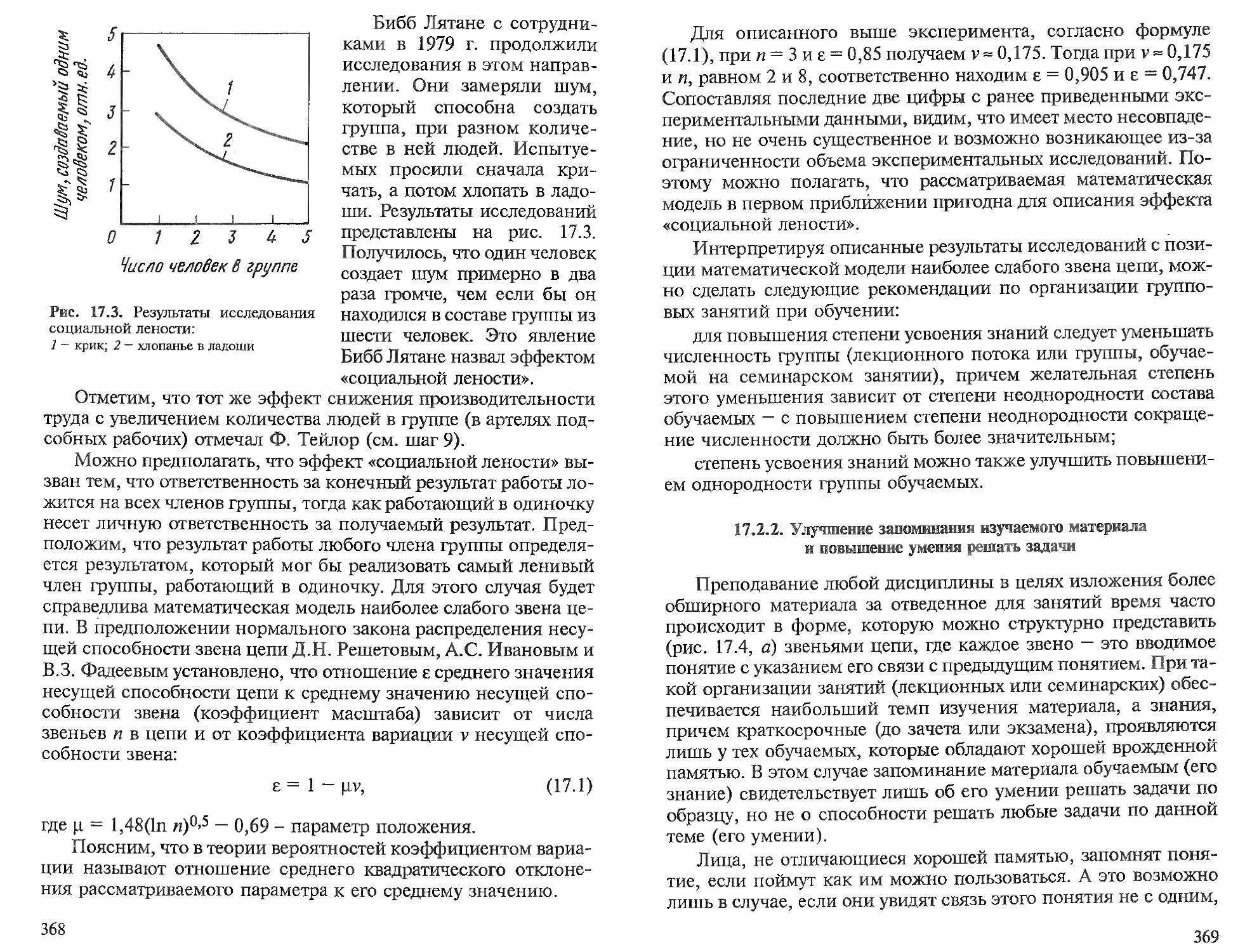

Число зубьев колеса Z2 в стандартных редукторах изменяется