Author: Стесин С.П. Яковенко Е.А.

Tags: автоматика системы автоматического управления и регулирования интеллектуальная техника технология управления оборудование систем управления техническая кибернетика общее машиностроение машиноведение гидродинамика лопастные машины гидродинамическая передача

ISBN: 5-217-00864-4

Year: 1990

ДЛЯ ЗУЗЭВ

С.П Стесин

Е. А. Яковенко

ЛОПАСТНЫЕ

И ГИДРО-

ДИНАМИЧЕСКИЕ

ПЕРЕДАЧИ

МАШИНИСТ И >ЕНИЕ

ДЛЯ ВУЗОВ

С.П.Стесин

Е. А. Яковенко

ЛОПАСТНЫЕ

МАШИНЫ

И ГИДРО-

ДИНАМИЧЕСКИЕ

ПЕРЕДАЧИ

Допущено

Государственным комитетом СССР

по народному образованию

в качестве учебника для студентов вузов,

обучающихся по специальности

"Гидравлические машины,

гидроприводы и гидропневмоавтоматика

Библиотека

Набережночелнинского

института КФ У

EIIIIIIIIIIIMIIIIIIIII

•МееМ57в47

Москва

Машиностроение •

1990

ББК 34.447я73

С79

УДК 681.587’54 | 681.3 (075.8)

Рецензенты: кафедра «Гидропривод и гидропневмоавтоматика»

ЧПИ и кафедра «Гидравлика и гидропривод» В ПИ

I библиотека

раненого полете::: такого

И ЗИТУТА

Стесин С. П.» Яковенко Е. А.

С79 Лопастные машины и гидродинамические передачи: Учеб-

ник для студентов вузов по специальности «Гидравлические

машины, гидроприводы и гидропневмоавтоматика». М.:

Машиностроение, 1990. —240 с.: ил.

ISBN 5-217-00864-4

Изложены основы теории лопастных машин и гидродинамических

передач. Описаиы устройство, принцип действия, характеристики лопа-

стных иасосов и гидродвигателей, гидродинамических муфт и гидротранс-

форматоров с учетом установившихся и неуствиовившихся режимов их

работы. Рассмотрена совместная работа гидродинамических передач с дви-

гателями. Изложены вопросы оптимального проектировании гидродинами-

ческих передач с применением ЭВМ, даны рекомендации по применению

их в приводах строительных, дорожных и транспортных машин.

_ 2702000000—197

с -омсов-яо ,в7-»° ББК 34 447я73

ISBN 5-217-00864-4

© С. П. Стесин, Е. А. Яковенко, 1990

ВВЕДЕНИЕ

Развитие целого ряда отраслей народного хозяйства

(химической, нефтяной, угольной промышленности, энергетики,

сельского хозяйства) требует развития машиностроения и его

составной части — насосостроения. В связи с этим дисциплина

«Лопастные машины и гидродинамические передачи» кроме из-

ложения общей теории лопастных машин предполагает более

подробное изучение насосов, их характеристик и некоторых во-

просов эксплуатации.

Материалы по гидравлическим турбинам как энергетическим

установкам представлены в небольшом объеме. В основном же рас-

смотрение насосов и гидротурбин в учебнике подводит студента

к изучению и исследованию гидродинамических передач, в которых

лопастные насосы и гидротурбины являются преобразователями

энергии.

Идея создания лопастного центробежного насоса принадлежит

Леонардо да Винчи (1452—1519 гг.), а первую удачную конструк-

цию разработал французский физик Папен (1689 г.). Основы

теории лопастных гидравлических машин (турбин и насосов)

были заложены Л. Эйлером в XVIII в., однако их практическое

применение стало возможным лишь в конце XIX в. после создания

высокооборотных электродвигателей и паровых турбины. В на-

стоящее время лопастные насосы широко применяют в различных

отраслях народного хозяйства, в технике. Высокий уровень сов-

ременного отечественного гидрома щнностроення обусловлен мно-

гочисленными исследованиями советских ученых (проф И. И. Ку-

колевского, С. С. Руднева, В. В. Мишке, А. В. Караваева,

акад. Г. Ф. Проскуры, проф. И. П. Вознесенского, В. С. Квят-

ковского и др.), а также творческими достижениями ведущих

научно-исследовательских институтов и заводов.

Создание и развитие гидродинамических передач относится

к началу XX в. В 1902 г. Г. Феттингер предложил объединить

в одном корпусе два основных элемента •— насосное и турбинное

колеса (без использования подводящих н отводящих трубопро-

водов), т. е. направить поток жидкости непосредственно нз одного

колеса в другое, что приведет к уменьшению потерь и повышению

КПД. Передачу, в которой насосное, турбинное колеса и непо-

движный направляющий аппарат (реактор) объединены в одной

корпусе, назвали гидротрансформатором. Впервые он был при-

менен (по патенту Г. Феттннгера) в 1907 г. на морских судах и

имел КПД ц = 85 %. Гидродинамическая передача без реактора

также была запатентована Г. Феттингером и получила название

гидродинамической муфты.

Гидродинамические передачи применяют о двигателями вну-

треннего сгорания, электродвигателями н т. д. Идеальная ха-

рактеристика двигателя должна обеспечивать максимальную мощ-

ность во всем диапазоне изменения его частоты вращения. Фак-

тически двигатели внутреннего сгорания имеют одну точку с мак-

симальной мощностью Л^двшдх, а приближение характеристики

привода к идеальной характеристике двигателя достигается сту-

пенчато с помощью механической коробки передач. В гидродина-

мических передачах отсутствует жесткая связь двигателя с на-

грузкой, так как энергия передается через поток жидкости.

Гидродинамические передачи существенно улучшают харак-

теристики двигателей, обеспечивая бесступенчатое регулирование

скорости в широком диапазоне; позволяют получить малые («пол-

зучие») скорости движения; облегчают пуск двигателей под на-

грузкой; повышают надежность машин; предохраняют их узлы

от перегрузок.

С применением гидродинамической передачи облегчается труд

водителя благодаря автоматичности изменения скорости механиз-

мов.

Преимущества гидродинамических передач способствовали нх

широкому применению в различных областях техники.

В 1928 г. фирмой «Лисхольм—Смит» в Швеции был создан пер-

вый гидротрансформатор для автобуса. С 1947 г. стали устанавли-

вать гидротрансформаторы в сочетании с механическими переда-

чами на серийных легковых автомобилях (фирмы «Дайнафлоу»,

«Бьюик» и др.).

В СССР первая гидромуфта была создана в 1929 г. проф.

А. П. Кудрявцевым, первый гидротрансформатор — в 1932—

1934 гг. в МВТУ им. Н. Э. Баумана.

В настоящее время гидродинамические передачи применяются

в приводах транспортных, строительных, дорожных, горных и

Других машин, имеющих переменные нагрузки на рабочих органах.

ГЛАВА1

ОСНОВЫ ТЕОРИИ ЛОПАСТНЫХ ГИДРОМАШИН

1.1. ПРИНЦИП ДЕЙСТВИЯ ЛОПАСТНЫХ ГИДРОМАШИН

И ГИДРОДИНАМИЧЕСКИХ ПЕРЕДАЧ

Гидравлическими называют машины, в которых проис-

ходит изменение энергии протекающей жидкости. Если энергия

изменяется в результате динамического взаимодействия лопастей

рабочего органа (колеса) с обтекающей их жидкостью, то гидро-

машииы называются лопастными.

Гидромашины, в которых механическая энергия, подведенная

к лопастному колесу, преобразуется в энергию потока жидкости,

увеличивая ее, называют лопастными насосами. Гидромашины,

в которых жидкость отдает энергию лопастному колесу и энергия

потока переходит в механическую энергию на валу, называют

лопастными гидродвигателями или гидравлическими турбинами

(гидротурбинами).

Рассмотрим механизм передачи энергии в лопастном колесе,

содержащем z лопастей, закрепленных на диске или втулке,

на примере отдельного крылового профиля. При натекании на

лопасть образуется перепад давлений на верхней и нижней по-

верхностях профиля и возникает подъемная сила, направление

которой зависит от формы лопасти. Если момент от подъемных сил

совпадает с возможным направлением вращения лопастного ко-

леса, то жидкость, действуя на лопастн, приводит колесо во

вращение, передавая ему энергию. По этому принципу работает

турбина. Если же лопастное колесо приводится во вращение от

двигателя, а момент подъемных сил на лопастях противодействует

вращению, то энергия от лопастей передается жидкости. По этому

принципу работает лопастной насос.

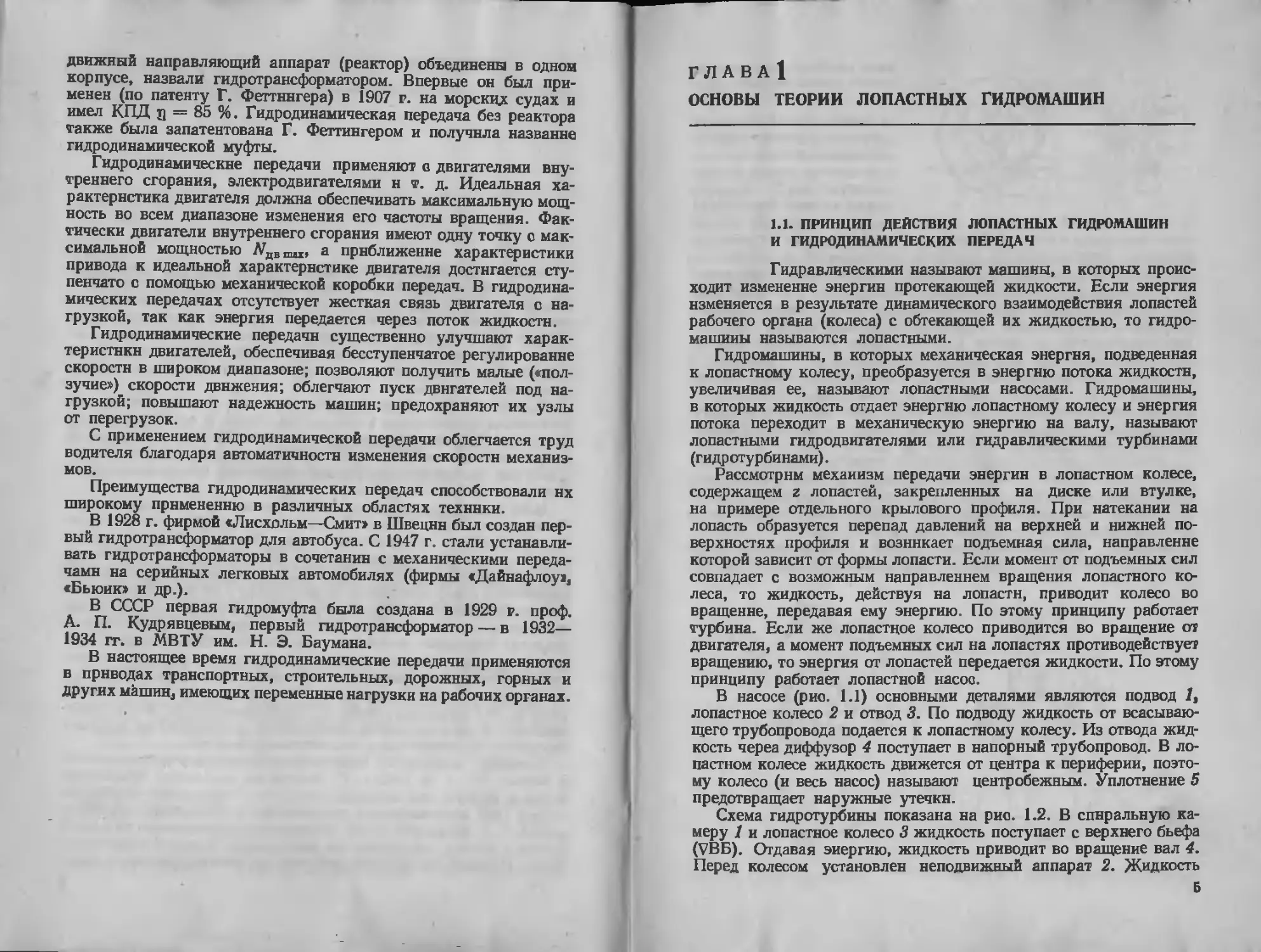

В насосе (рио. 1.1) основными деталями являются подвод /,

лопастное колесо 2 и отвод 3. По подводу жидкость от всасываю-

щего трубопровода подается к лопастному колесу. Из отвода жид-

кость через диффузор 4 поступает в напорный трубопровод. В ло-

пастном колесе жидкость движется от центра к периферии, поэто-

му колесо (и весь насос) называют центробежным. Уплотнение 5

предотвращает наружные утечкн.

Схема гидротурбины показана на рио. 1.2. В спиральную ка-

меру 1 и лопастное колесо 3 жидкость поступает с верхнего бьефа

(VBB). Отдавая энергию, жидкость приводит во вращение вал 4.

Перед колесом установлен неподвижный аппарат 2. Жидкость

Б

Рис. 1Л. Схема центробежного

насоса консольного тйпа

в колесе движется от пе-

риферии к центру (центро-

стремительное колесо), по-

сле колеса через отсасы-

вающую трубу 5 слива-

ется в нижний бьеф (?НБ).

В общем случае лопастные насос и турбина являются обрати-

мыми машинами и могут работать как в насосном, так и в турбинном

режимах. Гидравлическая передача, передающая механическую

энергиюс одного вала иа другой с использованием лопастных насоса

и турбины, называется гидродинамической. Если в гидродинами-

ческой передаче (ГДП) соединить центробежный насос и гидро-

турбину трубопроводами, то КПД передачи будет низким (рис. 1.3),

так как жидкость от насоса 1 по напорному трубопроводу 2 по-

ступает в спиральную камеру турбины 3 и далее по трубопроводу 5

ко входу в насос с большими гидравлическими потерями. Так как

входной 6 и выходной 4 валы жестко не связаны, они имеют раз-

личные моменты и угловые скорости. Для всех элементов передачи

характерны потери энергии, поэтому мощность на валу 4 значи-

тельно меньше мощности на валу 6.

Уменьшить потери можно, сблизив лопастные колеса в одном

компактном агрегате и избавившись от промежуточных устройств—

трубопроводов, спиральных камер, отводов и диффузоров. Такие

ГДП имеют высокий КПД: т] = 87 ... 98 %. ГДП, состоящая из

двух лопастных колес — насосного 1 (Н) и турбинного 2 (Т) —

называется гидродинамической муфтой (гидромуфтой, ГДМ)

(рис. 1.4). Насосное колесо соединено с входным валом 5, а тур-

Рис. 1.2. Схема радиально-осевой гидротурбины

6

Рис. 1.3. Принципиальная схема

гидродинамической передачи

2

бинное — с выходным 4. тгТ

Колеса расположены в кор- 1 '-Jml ljnLJ *

пусе ротора 3, соединен- \ /

ном с насосным колесом * * //~Т]>Ц|п /

фланцем. Лопасти в ко- / / Гы

лесах находятся между 6 * (J

двумя торовыми поверх-

ностями, образующими

рабочую полость гидромуфты. К входному валу ГДМ приложен

крутящий момент от двигателя, а к выходному — момент Л12

сопротивления приводимой машины. В корпусе за наружным то-

ром турбины находится жидкость и возникает момент трения ЛТтр,

который, однако, меньше передаваемого момента. Если пренебречь

величиной Мгр, то можно считать, что в гидромуфте Мг = Л12-

ГДП (рис. 1.5), содержащая насосное 3 (Я), турбинное 2 (Т)

колеса и неподвижный реактор 6 (Р), называется гидродинамиче-

ским трансформатором (гидротрансформатором, ГДТ). Реактор 6

соединен с неподвижным корпусом 5 и участвует в динамическом

взаимодействии с потоком жидкости, изменяя его направление.

При этом взаимодействии на реакторе возникает крутящий мо-

мент Мр, поэтому в ГДТ момент иа входном валу 1 не равен

моменту М2 на выходном валу 4.

Таким образом, ГДП передают мощность при отсутствии жест-

кого соединения входного и выходного валов, благодаря чему

двигатель и приводимая машина оказываются защищенными от

вредных динамических перегрузок. Это продлевает срок службы

машин. Изменяя бесступенчато и автоматически частоту враще-

Рис. 1.4. Схема гидромуфта

Рис. 1.5. Схема гидротрансформатора

7

ния выходного вала, ГДП выполняют функцию редуктора (муль-

типликатора), упрощают работу оператора приводимой машины.

Перечисленные преимущества привели к широкому распростра-

нению ГДП на транспорте и в промышленности.

Ниже будут рассмотрены лопастные насосы и, в меньшей сте-

пени, гидротурбины как отдельные агрегаты, поскольку они

являются одной из наиболее распространенных разновидностей

машин, а также — как элементы гидродинамических передач,

обусловливающие те или иные их свойства.

1.2. ОСНОВНЫЕ ПАРАМЕТРЫ ЛОПАСТНЫХ

ГИДРОМАШИН И ГИДРОПЕРЕДАЧ

Основными параметрами насоса являются подача, дав-

ление (напор) и мощность. Объемная подача насоса (или подача)

QH — это объем жидкости, перемещаемой насосом через выходной

патрубок в единицу времени. Единицей подачи является 1 м3/с

(или 1 л/с; 1 м* * * 8/ч).

Давление иасоса р — величина, определяемая зависимостью

Р = Р« — Р. + Р 01 2 + Pgfa - Zj,

где Рк и рв — давление иа выходе из насоса и на входе в него, Па; р — плотность

жидкости, кг/м3; ов и ин—средняя скорость жидкости иа выходе из насоса и

входе в него, м/с;#—ускорение свободного падения, м/с’; гк и ги — высоты цен-

тра тяжести сечения выхода и входа от выбранной плоскости, м. ’

Напор насоса Нв — величина, определяемая зависимостью

Нн = p/(pg). (1.2)

Физически напор насоса — это энергия, сообщаемая насо-

сом единице веса (1 Н) перемещаемой жидкости, или разность

удельных энергий жидкости на выходе и входе насоса. Измеря-

ется напор в метрах.

Полезная мощность насоса

Nn.a = QBpgHB. (1.3)

Мощность иасоса NH больше полезной мощности на величину

потерь, которые оцениваются КПД т]н насоса!

Лн = Мп.н/^. (1.4)

С учетом выражения (1.3) мощность иасоса

й/н — P^Qh//h/'4h. (1.5)

Работа гидротурбины характеризуется ее расходом, напором

и полезной мощностью. Расход QT турбины — объем жидкости,

протекающий через нее в единицу времени. Напором И, назы-

• Если рассматривается насос или гидротурбина в ицце отдельного агрегата,

то индекс <н> и <т> опускается. При рассмотрении гидропередач индекс необхо-

димо указывать.

8

вается энергия, отбираемая турбиной от единицы веса (1 Н) жид-

кости, протекающей через нее. Если использовать определение

напора по разности удельных энергий иа выходе из турбинного

колеса и входе в него, то величина Нт будет меньше нуля. За-

траченная (располагаемая) мощность потока (мощность потока

на входе в турбину)

ЛГр.т = Р^тЯт. (1.6)

Полезная мощность 2VT — это мощность, отдаваемая турбиной

приводимой ею машине, она меньше затраченной мощности потока

на величину потерь. Потери оцениваются КПД турбины

Ъ=Л^Р.Т- (1.7)

С учетом выражения (1.6) полезная мощность турбины

Nt = Np. Л = PgQiN.T],. (1.8)

ГДП имеют внутренние и внешние параметры. К внутренним

относятся параметры, характеризующие поток жидкости, про-

текающий в рабочей полости. Это подача (расход) <2Н насосного

и QT турбинного колес; напоры На и Нт; мощность потока жид

кости — полезная насосного колеса Nn, н и располагаемая на

турбинном колесе Л/р-т.

Внешними являются параметры, относящиеся к входному

и выходному звеньям (валам) и реактору (Л\, 2Va, Л1а, Мр,

“1, ш2, “₽)

Мощность на входном звене ГДП

Mt = MiOi, (1.9)

а на выходном звеие

М, = М2ш2, (1.10)

где Мг и Л1а, (Dj и Oj — соответственно моменты на входном (индекс 1) и выход-

ном (индекс 2) звене и их угловые скорости.

КПД ГДП

я = NJNt = = Ki, (111)

где К—коэффициент трансформации ГДП: I — передаточное отношение ГДП;

K = (1.12)

I = (^1(01. (1-13)

Скольжение (%) ГДМ

S = (©! — С02) 100/ (0i.

Для ГДМ Мъ = М, (К = 1) и КПД Пгдм =

1.8. ДВИЖЕНИЕ ЖИДКОСТИ В ЛОПАСТНЫХ КОЛЕСАХ

Предметом теории лопастных гидромашин является

изучение движения жидкости и ее взаимодействия с элементами

лопастных машии. Гидродинамические, свойства машин опреде-

ляются направлением и значениями скоростей потока жидкости.

9

Рис. 1.6. Построение плана скоростей потока в произвольной точке лопастного

колеса

Скорости потока относительно неподвижных корпусных деталей

являются скоростями абсолютного движения. Вектор абсолютной

скорости обозначим через с.

Вращение лопастного колеса с угловой скоростью со относи-

тельно неподвижной оси является переносным движением. Жид-

кость в лопастном колесе также участвует в переносном движении.

Если расстояние от рассматриваемой частицы жидкости до осн

насоса равно rt то переносная скорость равна окружной!

и = tor, (1.14)

а вектор й направлен по касательной к окружности в данной

точке.

Движение жидкости относительно лопастного колеса назы-

вается относительным^ Вектор относительной скорости w направ-

лен по касательной к лопасти.

Абсолютную скорость с в области лопастного колеса можно

получить по правилу сложения векторов!

с = й + й>. (1.15)

Положим, что заданы геометрические размеры колеса, подача

жидкости через колесо QK и угловая скорость со (рис. 1.6). Пусть

число лопастей достаточно большое (стремится к бесконечному),

а толщина их — бесконечно мала. Тогда течение жидкости в ко-

лесе является струйным, а относительную скорость для всех

линий тока на данном радиусе можно считать одинаковой. Такой

поток называется осесимметричным.

Введем обозначения!

вт — проекция абсолютной скорости на плоскость, проходящую

через ось колеса и рассматриваемую точку; эта плоскость назы-

вается меридиональной и ст называют меридиональной скоростью

или меридиональной составляющей;

10

ов — окружная составляющая абсолютной скорости!

с = са + ст или е2 = й + (1.16)

Р' — угол между направлением относительной скорости w и

касательной к окружности (или направлением касательной в сто-

рону, обратную окружной скорости);

р — угол между касательной к лопасти и касательной к окруж-

ности.

В рассматриваемом случае pr = Р- Построим план скоростей

для точки А на входной кромке лопасти (для обозначения скоро-

стей и размеров на входе введем индекс «1»). Изменением относи-

тельной и меридиональной скорости вдоль кромки пренебрегаем

(равноскоростной меридиональный поток). Точка А лежит на сред-

ней линии тока. Меридиональную составляющую ст1 определим

из уравнения неразрывности. Живое сечение меридионального

потока — это поверхность, образованная вращением линии ВС,

перпендикулярной меридиональному потоку (это может быть и

входная кромка), вокруг оси колеса. Площадь этой поверхности

вращения (по теореме Гюльдена) равна произведению длины

образующей ВС на длину окружности, описываемой центром

тяжести линии ВС:

F'm =2nrtb,,

где п — радиус расположения центра масс линии ВС (или приближенно расстоя-

ние от оси до середины линии ВС).

Часть поверхности вращения занята телом лопастей. Поэтому

искомая площадь живого сечения меридионального потока

Fml — (1.17)

где Ох — толщина лопасти, измеренная в направлении окружности входа; г —

число лопастей.

Из треугольника DEF

°i — 6i/sin Рх, (1-18)

где Cf — толщина лопасти, измеренная по нормали к ее поверхности.

Преобразуем выражение для площади!

Fnl = toirJb (1 - = Яяг&ъ, (1.19)

где

9<l = 1 — Ciz/(sin Pi-2jvi) (1-20)

— коэффициент, характеризующий степень стеснении потока лопастями (0,7

14^0,9 в зависимости от конструкции лопастного колеса).

Тогда меридиональная составляющая абсолютной скорости

о учетом стеснения потока лопастями

Cml = Qk/F (1*21)

а без учета стеснения потока лопастями

cml = Qk/ F mi-

ll

Рис. 1.7. План скоростей потока на входе в колесо:

а — при вакрутке потока иа входе (сы1 * 0); б — при отсутствии внкруткж иа входе

(с«1 “ °)

Окружная скорость потока на входе

Ui = сог4 = (лп/30) rt.

Зная величины cmX, Ui и угол plf можно построить треуголь-

ник (план) скоростей на входе в колесо (рис. 1.7). Окружная со-

ставляющая скорости cuii

= “I — ctg Pt. (1.22)

Направление потока на входе в лопастное колесо зависит

от элементов конструкции, расположенных перед колесом; в на-

сосах — от формы подвода, в гидропередачах — от формы лопасти

и направления потока на выходе нз предыдущего колеса. Поэтому

в общем случае угол PJ не равен углу установки лопасти рх.

Угол между направлениями относительной скорости и входного

элемента называют углом атаки ДРуд (рнс. 1.8). Входная кромка

должна быть скруглена, что уменьшает потери и срыв потока с ло-

пасти при его натекании на входе с некоторым углом атаки.

Если подвод в насосе выполнен в виде патрубка (см. рис. 1.1),

то поток на входе в насосное колесо не закручен, т. е. составляющая

скорости сиг — 0 и треугольник скоростей на входе имеет вид,

показанный на рис. 1.7, б. Как правило, угол установки лопастей

на входе в насосное колесо PJ выбирают равным углу потока PJ

Рис. 1.8. Иаменение направления потом на входе в лопастное колесо при изме-

нении режима работы

12

Рис. 1.9. План скоростей потока на

выходе ив лопастного колеса

Рис. 1.10. Изменение плана скоростей

потока на выходе из лопастного хо-

леса при изменении режима работы

(0в« <<?«. рас? < Овд)

ий расчетном режиме (QK.paC4 при максимальном КПД) или

задаются небольшим (3 ... г) углом атаки ЛРУД1. При изменении

подачи < QK. расч < QKI/ изменяется скорость ст1 и, как

следствие, направление скорости (см. скорости ст1а, ст1расч,

cmiv и “’ix» “^расч» на Рис- 1-8), возникает «мертвая» (вихре-

вая) зона при обтекании, что вызывает появление дополнительных

гидравлических «ударных» потерь.

На выходе из лопастного колеса площадь живого сечения ме-

ридионального потока (рис. 1.6 и 1.9) без учета стеснения его

лопастями

Fm2 = 2яГ2Й2»

с учетом стеснения

— 2пгф^,

где хя = 1 — 6az/(sin ₽а-2JVj) = 0,9 ... 0,98 — коэффициент стеснения потока

на выходе; индексом «2> обозначены параметры потока на выходе.

Рнс. 1.11. Схема течения жидкости

колесах ГДТ

н треугольияия скоростей в лопастных

13

Меридиональная составляющая

— Ск/^1 ml*

Окружная скорость = юга, окружная составляющая аб-

солютной скорости cui = щ — cma ctg 0„ а относительная ско-

рость w3 направлена по касательной к лопастн и угол 0а потока

равен углу установки лопасти на выходе 0а. При изменении ре-

жима работы, т. е. для < Qj<. расч < QKJ/, направление

потока в относительном движении сохраняется (0, = const), а

изменяются составляющие стоа н си1 (рис. 1.10).

Аналогично строим планы скоростей в турбинном колесе и

реакторе ГДТ (рис. 1.11). На рисунке турбинное колесо — центро-

стремительное (гта < гт1 и ита < цт1) и на выходе турбинного

колеса скорость сита мала или обращается в нуль. Реактор непод-

вижен (top = 0) и Ср = wp.

1.4. УЧЕТ ВЛИЯНИЯ КОНЕЧНОГО ЧИСЛА ЛОПАСТЕЙ

В реальных колесах число лопастей конечное, и угол

осредненного потока на выходе 02 отличается от угла наклона

лопастн 0а. Это связано, в частности, с возникновением во враща-

ющихся колесах относительного вихря, а также с наличием сило-

вого взаимодействия потока и лопасти.

Относительный внхрь возникает в замкнутом межлопастном

канале вследствие инерции частиц жидкости и направлен на боль-

шем радиусе в сторону, противоположную вращению лопастного

колеса (рис. 1.12, а). Эпюра скоростей Aw в относительном вихре

показана в соседнем канале. В среднем сечен ни канала эпюра Aw

суммируется с равноскоростной эпюрой wm (рис. 1.12, б), соот-

ветствующей гипотезе бесконечно большого числа лопастей в ко-

лесе. На выходе из колеса составляющая относительного вихря Aw

суммируется с вектором w2oo н отклоняет относительный поток

в сторону, противоположную вращению колеса (рис. 1.12, в).

Результирующая эпюра представлена на рис. 1.12, в, а, е для

различных лопастных колес.

Наличие силового взаимодействия потока и лопасти обозна-

чает неравенство давлений на выпуклой н вогнутой (или на рабо-

чей и тыльной) сторонах лопасти, а это приводит к появлению

дополнительной циркуляции жидкости в межлопастном канале и

к неравномерному распределению скорости w в канале — умень-

шению ее на рабочей стороне лопасти и увеличению на тыльной.

На рис. 1.12 точка А в каналах принадлежит рабочей стороне

лопасти, а точка В—тыльной. В турбинных колесах рабочей

является вогнутая сторона лопастн, а в насосных — выпуклая.

Как видно из представленных схем, в насосном и центробежном

турбинном колесах поток на выходе отклоняется в стороиу,

противоположную вращению колеса, а в центростремительном

турбинном колесе — по направлению вращения, если учитывать

14

Рис. 1.12. Распределение скоростей в межлопастныи каналая и отклонение по-

тока иа выходе иэ колеса:

а — относительней вихрь в вскрытом канале; б — распределение «транзитной* скорости

в центробежном колесе при бесконечном числе лопастей; в — суммарная эпюра относи-

тельной скорости н отклонение потока в аентробежном насосе; е — суммарная эпюра ско-

ростей н отклонение потока в центростремительной турбине; д — относительный вихрь

и эпюра скоростей с учетом вихря в центробежной турбине; е — действительная суммар-

ная эпюра скоростей и отклонение потока на выходе в центробежной турбине

только влияние относительного вихря (рнс. 1.12, д). Дополни-

тельная циркуляция вокруг лопастей насосного и центростреми-

тельного турбинного колес увеличивает отклонение скорости w

от относительного внхря. В центробежном турбинном колесе

циркуляция увеличивает скорость w на тыльной стороне лопасти

н уменьшает на рабочей. Циркуляция является определяющей, и

поэтому отклонение потока в центробежном турбинном колесе

на выходе совпадает с направлением вращения колеса

(рис. 1.12, е). На угол отклонения потока при выходе оказы-

вает влияние и кривизна лопастн, так как по инерции жидкость

стремится сохранить прежнее направление, а изогнутая лопасть

заставляет ее изменить направление.

Угол отклонения потока от лопастей зависит, таким образом,

от числа лопастей, их формы, углов 01 и 09, радиусов входа и

выхода.

Как показали экспериментальные исследования потока в ло-

пастных колесах, наибольшее отклонение потока на выходе имеет

место в насосных колесах (60^ = 3 ... 10°). В центростремитель-

ных турбинных колесах 60т1 = 1 ... 7°. а в центробежных —

6₽тя = 1 ... 2,5° [24].

В неподвижных реакторах отклонение потока определяется

только наличием циркуляции. Так как при работе обычно меня-

1Б

Рис. 1.13. Треугольники скоростей на выходе потока с учетом конечного числа

лопастей:

а — в реакторе; б — в насосном колесе; в •=• в нурбннном колеса

ются местами тыльная и рабочая стороны лопасти в реакторе,

что приводит к изменению направления циркуляции, поток мо-

жет отклоняться в любую сторону от направления лопасти на

выходе. Обычно 6ppS = 1 ... 3°: Как следует из треугольников

скоростей на выходе из лопастных колес с отклонением потока

при конечном числе лопастей (рис. 1.13), составляющая си2 умень-

шается в насосном колесе и возрастает в турбинном (сан1 <

< Си Н2со» Cv т2 > Си Т2оэ)'

Существует ряд формул для учета влияния конечного числа

лопастей. Так, поправку можно выразить в виде коэффициента

(4, 7] учета влияния конечного числа лопастей

Ц ~ Си2!Сц2оо (1.23)

или

р = (1-24)

где wut н mU2co — проекции относительной скорости на выходе из колеса при

конечном и бесконечном числе лопастей соответственно.

Для гидродинамических передач не имеется универсальной

формулы для определения коэффициента р, так как он зависит

от многих факторов (быстроходности колеса, расположения ко1

лес, режима работы и т. д.). В связи с этим часто пользуются ме-

тодикой расчета центробежных насосов и турбин. Так, можно

применять график Кухарского [7 ], который составлен для центро-

бежных насосов с радиальным входом (сав1 = 0), или формулу

Пфлейдерера [2], согласно которой

р = 1/(1 + р), (1.25)

Где ₽ = 4’4“: (1-26)

здесь ф — опытный коэффициент [7]:

ф = (0.55 ... 0,65) + 0,6 sin ₽2j (1.27)

s — статический момент линии тока:

2 *

(1-28)

1т — длина линии тока в меридиональном сечении.

• Формула (1 24) рекомендуется для гидротурбин, где сыт1 может быть равна

нулю.

16

Опыт подтверждает справедливость формулы (1.27) для насос-

ных колес с лопастями, загнутыми назад. Стоящее впереди сла-

гаемое в формуле зависит от шероховатости поверхности проточ-

ной части колеса. Для тщательно обработанных колес можно

принимать нижннй предел.

Академик Г. Ф. Проскура рекомендует для насосов формулу

ф = (п/2) [sin 0 + (г^)2 sin 0Х]. (1-29)

По методу Стодола [5] для учета влияния конечного числа ло-

пастей рекомендуются следующие зависимости-

Дс«2. = св2со — СВ2 = «2 (Л/z) Sin 0j (1.30)

или после соответствующих преобразований

Ctfi = kzll2 Ст2 ctg ра, (1.31)

где kz = 1 — (л/z) sin РЕ — для центробежного колеса н kx — 1 + (л/z) sin Р, —

для центростремительного турбинного колеса. I

Для любого колеса ГДП Е. Шпанхаке рекомендует формулу

sin₽,=-------------------г 2Ст’ (1.32)

где <b33)

т = 0,6 .. 0,8 — опытный коэффициент! <L34>

Из формулы (1.32) с учетом выражений (1.33) и (1.34) получим

зависимость для угла потока на выходе;

sin р; =--------. (1.35)

I I (CU2r2 Си1Г1) Sm2 Ps

Для насосного колеса — сын1гн1) > 0 и поэтому 02 <

< Р2; ДЛЯ ТурбиННЫХ КОЛес (СитаГта —СицГт1) < 0 и рг > Рг-

Чаще всего для учета отклонения в лопастных насосах и на-

сосных колесах ГДП рекомендуется использовать формулу (1.25),

а формулы (1.32) и (1.35)—для турбинных колес и реакторов.

Прн этом величину cuZr2 надо брать с учетом отклонения потока.

В правом приближении можно подставить си2аогл, а затем сделать

второе приближение для уточнения sin 0а.

2 ннБИБЛИОТЕКН 17

КАМОНОГО ПОЛИТЕХНИЧЕСКОГО

ИНСТИТУТА

1.5. ВИДЫ ПОТЕРЬ В ЛОПАСТНЫХ ГИДРОМАШИНАХ

И ИХ ОПРЕДЕЛЕНИЕ

В лопастных гидромашииах процесс преобразования

энергии (механической в энергию потока или гидравлической

в механическую) сопровождается потерями, которые можно раз-

делить иа механические, объемные и гидравлические.

Механические потери обусловлены трением в подшипниках и

уплотнениях иа валах (АМме1), трением наружной поверхности ло-

пастных колес о жидкость (дисковое треине; ДГдк).

В центробежных насосах на валу установлено сальниковое

уплотнение (рис. 1.1, поз. 5), которое работает в смоченном состоя-

нии, и мощность трения зависит от вида набивки, числа колец,

давления в корпусе.

В ГДП уплотнения иа валах разнообразны — манжеты, уплот-

нительные кольца, лабиринты, вследствие чего моменты потерь

и мощность АДГмех как правило, определяют опытным путем.

Мощность трения наружных поверхностей колес о жидкость

складывается из мощности трения боковых поверхностей и ци-

линдрических частей, ободов. При вращении диска в замкнутом

пространстве (рис. 1.14, а) жидкость, находящаяся между дис-

ком и стенкой корпуса, вращается с угловой скоростью, равной

половине угловой скорости диска. В насосе лопастное колесо

вращается в корпусе, заполненном жидкостью, и ее угловая ско-

рость к»жидк = О.бши. Поверхностями дискового трения являются

боковые наружные поверхности лопастного колеса, цилиндриче-

ские поверхности обода иа выходе и в лабиринтном уплотнении.

В ГДТ (рис. 1.14, б), например, насосное колесо с замыкающим

кожухом может охватывать турбинное колесо и вал турбивного

колеса может проходить внутри ступицы реактора. В отличие от

Рис. 1.14. К определению моментов дискового трении в лопастных гидромаши-

нах:

а — расчетная схема; б — области дискового грення в ГДТ

18

насосов и гидротурбин, где один из смежных элементов вращается,

а другой неподвижен, в ГДП такой случай является частным.

Например, угловая скорость жидкости в зазорах между турбин-

ными элементами и реактором

шдк. »-р = (1.36)

между насосными элементами и реактором

^дк. в-p ~ (1.37)

При вращении смежных элементов в одну сторону относитель-

ная угловая скорость будет равна разности угловых скоростей на-

сосного и турбинного колеса

^дк. ~ (1.38)

При вращении смежных элементов в разные стороны

Идк. и-w = Ни -j- (0». (1.39)

Смежные поверхности могут иметь разные конфигурации

(криволинейные, конические, цилиндрические, плоские). Поэтому

дисковые потери в ГДП необходимо определять для каждого

отдельного участка, причем поверхности сложных форм надо за-

менять более простыми эквивалентными по размерам, параллель-

ными или перпендикулярными оси вращения.

В общем случае сопротивление трения тдн поверхности диска,

который движется с окружной скоростью и = (одкг в неподвижной

жидкости плотностью ps

«дк = *дк (р/2)и’, (1 40)

где fenK — коэффициент дискового трения.

Для одной стороны вращающегося диска площадью dF =

= 2ardr момент сопротивления дискового трения

сШдя = rk№ (p!2)u*2ardr

или

/?

Л1дк = л^дкР J ^дкГ* dr. (1.41)

гв

Проинтегрировав выражение (1.41) и приняв йдк-0,628 = с/д,

получим

Мд. = с,д1®«(Л5-гЭ- (1-12)

Момент трения цилиндрической поверхности радиусом R и

шириной /

Л4дК. цнл = я^дк. цнлРадк^? / ~ Cfa- ЦВлР^ДкА* / (1.43)

Коэффициенты сопротивления при дисковом трении зависят

от числа Рейнольдса, шероховатости дисков и расстояния между

поверхностями в осевом и радиальном направлениях [3, 8, 11].

2« 19

Рис. 1.15. Утечки в центробежном на-

сосе

Коэффициент дискового тре-

ния Суд для гладких дисков

определять рекомендуется по

выражению [5, 11]

(1.44)

где Re = <йдкК*/у (здесь v — кинема-

тическая вязкость); s — зазор между

дисками.

При Re=(2... 3,5) 10е обычно

принимают с/д = 0,0023 [11].

Одиако, как правило, поверхности дисков шероховатые, с вы-

ступающими головками болтов и т. п. В таком случае рекоменду-

ется выбирать С/д = 0,0028 ... 0,03 [11].

В работе [11] для определения дискового треиия вводится

коэффициент момента дискового трения Хдн и приводятся значения

этого коэффициента для наиболее распространенных конструктив-

ных схем ГДТ, что позволяет приблизительно определить моменты

дискового треиия в аналогичных конструкциях. В ГДТ дисковое

трение может выполнять и полезную работу иа тяговых режимах,

передавая энергию от насосного колеса турбиииому, если Ыд > сот.

Механические потери и дисковое трение учитываются механи-

ческим КПД;

N — Д^мех — У;

Пмех = д)

(1.45)

где — затраченная мощность.

Для уменьшения дисковых потерь иужио стремиться обеспе-

чить оптимальные зазоры между дисками (s/(2R) та 0,01 — из

опыта проектирования ГДТ), уменьшать радиусы лопастных ко-

лес (при увеличении энергоемкости), устранять в полостях высту-

пающие части, повышать чистоту поверхностей.

Объемные потери обусловлены перетечками жидкости из обла-

сти высокого давления в область с пониженным давлением и про-

течками наружу через уплотнения на валах.

Утечки в лопастном насосе уменьшают его полезную подачу

QH (см. рис. 1.15):

Qh ~ Q« ~~ QyTl-- Фут2» (1 -46)

где QK — расход жидкости через колесо; Рут1 — утечка через переднее щелевое

или лабиринтное уплотнение иа колесе; — наружная утечка через уплот-

нение на валу.

Оцениваются утечки объемным КПД

Ho = QH/QK- (1-47)

20

4

Рис. 1.16. Утечки в ГДТ:

а — без разделительного диска; б —* с разделительным диском в центростремительным

турбинным колесом; в — то же, о осевым турбинным колесом

В ГДТ объемные потери характеризуются разностью расходов

жидкости, протекающей через иасосиое QH и турбинное QT колеса

(рис. 1.16):

и также объемным КПД

tk^Qr/Ов. (1-48)

Утечки через уплотнения валов ГДП обычно ие допускаются.

Поэтому определяют только утечки через внутренний тор ГДП

и межколесные зазоры. Направление утечки — от выхода из

насосного колеса ко входу в него и к выходу из турбинного колеса

и реактора. Жидкость в количестве QyT, проходя через насосное

колесо, получает запас энергии со всем потоком, однако не по-

ступает в турбинное колесо и, следовательно, не отдает эту энер-

гию иа выходное звено, уменьшая КПД гидропередачи. В не-

которых конструкциях ГДТ во внутреннем торе выполнен раз-

делительный диск и уплотнения в виде щелей и лабиринтов между

лопастными колесами. Исследования А. Я- Кочкарева, А. Н. Нар-

бута и др. показали целесообразность установки уплотнений во

внутреннем торе для различных ГДТ.

В общем случае утечку определяют как расход через кольце-

вое отверстие

Qyr = у пл У^ЗРупл/Р» О

где — коэффициент расхода, который учитывает потери напора жидкости

в уплотнении; Гупл = nDb — площадь кольцевого зазора в уплотнении

(здесь D — диаметр щели; Ь — радиальный зазор); руПЛ — перепад давлений

на уплотнении.

Если уплотнение имеет вид щели длиной I (рис. 1.17, а), то

потери напора складываются из потерь на входе вследствие су-

жения потока (коэффициент сопротивления £В1 = 0,5), потерь

21

Рис. 1.17. Уплотнения:

а — щелевое; б — лаби-

ринтное

Рис. 1.18. Графическое определение

утечек для ГДТ с осевым турбинным

колесом:

Pi, ...» pi — давления в гонках I, ...» 4

(см. рис. 1.16, в); 1—2, 2—3 и т. д. — гра-

фики, характеризующие потери на участ-

ках между точками 1 в !, 2 в 3 и в. д.

на выходе вследствие

внезапного расширении

(коэффициент сопротивления

Свых = 1), потерн по длине щели

Ли.1 - ?"Tt! 4/?г 2g"’

где Хтр — коэффициент сопротивления, который зависит от числа Re и шерохо-

ватости стенок щели; иуол — скорость жидкости в уплотнении; = 6/2 — ги-

дравлический радиус канала.

Тогда коэффициент расхода

= (1-50)

Если уплотнение имеет более сложную конфигурацию

(рис. 1.17, б), то коэффициент pQ учитывает потери на всех участ-

ках аналогично рассмотренному случаю [7].

В ГДТ во внутреннем торе поток утечек разветвляется. При

изменении режимов работы может изменяться распределение

давлений и, следовательно, направление утечек. Давление в точке

разветвления утечек неизвестно, поэтому для их расчета рекомен-

дуется графоаналитический способ как в задаче гидравлики о трех

резервуарах [4].

На рис. 1.18 представлен графоаналитический метод опреде-

ления утечек в рабочей полости ГДТ, показанного на рис. 1.16, в.

При расчете числа Рейнольдса для движения жидкости в за-

зорах уплотнения необходимо учитывать окружную составляю-

щую скорости vu, в радиальных зазорах ориентировочно равную

22

где «д1 и «д, — окружные скорости смежных элементов в уплотнении.

Для лопастного насоса fu = и'2. Скорость жидкости в уплот-

нении

Пупл ~ ^П» ^U9

ГДВ Vm = ФутД”уПД-

Число Рейнольдса

Re == Пупл-26/v.

Зиая утечкн, можно определить объемный КПД. В прибли-

женных расчетах рекомендуется пренебрегать механическими н

объемными потерями и принимать Пмех'По = 1 14].

Гидравлические потери в лопастных гидромашииах связаны

о течением реальной вязкой жидкости и определяются как по-

тери напора. Ввиду сложности происходящих физических про-

цессов все методики расчета гидравлических потерь являются при-

ближенными. В общем случае структура потока в лопастной ма-

шине зависит не только от формы н размеров каждого элемента

проточной части в отдельности, ио и от их сочетания, или пред-

шествующее состояние потока оказывает существенное влияние

иа форму движения в последующих элементах. Наибольшее рас-

пространение получил интегральный метод определения гидрав-

лических потерь, при котором выделяют потери двух основных

видов: потери на трение, зависящие от относительной скорости

и пропорциональные расходу во второй степени; потери на удар,

зависящие от угла атаки и пропорциональные потерянной ско-

рости во второй степени.

К потерям первого вида относят ие только потери по длине ка-

нала в лопастном колесе или в неподвижных элементах (подвод,

отвод в иасосе), ио и потери от сужения и расширения, поворота

потока. Для расчета используют известную формулу [2, 4, 7]

. -1 1

«тр - л»р 4/?r ср 2g

где 10ср — средняя относительная скорость в канале; /?г. Ср — средний гидравли-

ческий радиус межлопастного канала.

Величина Хтр в данном случае является некоторым обобщен-

ным коэффициентом, зависящим от шероховатости стеиок каналов,

числа Рейнольдса, количества и вида местных потерь в канале.

Кроме того, так как межлопастные каналы в колесе (насосном,

турбинном) вращаются с угловой скоростью со, величина Хтр|

как показали опыты по определению потерь по длине во вращаю-

щихся трубках, должна быть увеличена в 3 ... 4 раза по сравнению

с табличными или опытными значениями Хтр для трубопроводов.

Преобразуем выражение для потерь на трение, подставив

вначение wcv = QJFWCV, где Fwcp —средняя площадь живого

23

сечения межлопастных каналов в колесе, нормальная направле-

нию относительной скорости. Получим

h -ъ 1 1 Q* д. <?я п

Стр— Лтр 4/?г ср 2g ~K2gJ I1

где

t = ''J-

4«r.op F^op

— коэффициент сопротивлении лопастного колеса.

Потери второго вида возникают при несовпадении направления

скорости потока на выходе из предыдущего элемента (колеса,

подвода) с направлением осевой линии лопасти рассматриваемого

элемента гндромашины. Возникает обтекание с углом атаки и

вихревая зона на лопасти. Разность векторов фактической аб-

солютной скорости на выходе из предыдущего колеса с211ред

и скорости, соответствующей обтеканию без угла атаки, Сцшсч =

= с* называется потерянной скоростью ся.

Угол атаки будем считать положительным, если поток набе-

гает на лопасть с рабочей стороны, т. е. со стороны высокого дав-

ления, и отрицательным — прн натекании потока с тыльной сто-

роны лопастн (со стороны меньшего давления). Как показали

исследования 14], при положительных углах атаки происходит

более интенсивный отрыв потока от лопасти, а следовательно,

потеря напора возрастает. Наличие вихревой зоны в межлопаст-

ном канале вызывает дополнительные потери, связанные с суже-

нием потока. Потери на удар определяют по формуле Карно—«

Борда:

&уд = Фуд6»/(2g)» (1.53)

где <руД— коэффициент потерь иа удар, который зависит от значения и знака

угла атаки, формы входной кромки лопасти; при малых н отрицательных углах

атаки рекомендуется принимать <рул — 0,6 ... 0,8, при положительных углах

атаки фуД = 1,2 ... 1,6 [4, 11]; cfi = (csnpeB — cj)— потерянная скорость-

Однако при проектировании отсутствуют, как правило, све-

дения об углах атаки, поэтому в предварительных расчетах при-

нимают <рул = 1 ]4, 11 ].

В лопастных насосах потери на трение определяют для

лопастного колеса (при этом I — длина лопасти), а также для под-

вода н отвода, для которых расчет ведут по средней абсолютной

скорости (прн этом I — длина подвода или отвода). Для отвода

учитывают также диффузорные потери на расширение потока

^диф = фдиф (^ВХ ®ВЫх)а/(2^),

где оВ1 и овых — скорости потока на входе в отвод н выходе из него.

Потери на удар возникают при входе в лопастное колесо из

подвода и при выходе из колеса в отвод. При расчетном значении

подачи направление входного элемента лопасти совпадает с на-

24

правлением относительной скорости потока на входе. При изме-

нении подачи изменяется меридиональная составляющая скоро-

сти ст1. Окружная составляющая си1 на входе зависит от формы

подвода и остается неизменной. Поэтому потерянная скорость

при входе в насосное колесо

Ся = СШ1 расе = СШ1 Cnii*

Форму отвода проектируют такой, чтобы на расчетном режиме

скорость жидкости в отводе соответствовала скорости на выходе

из насосного колеса. При изменении подачи угол потока на выходе

нз колеса остается неизменным, а значение и направление аб-

солютной скорости изменяются. Поэтому

Ся = ^2 ©отв. б/у = С2 С2»

где vOTB — скорость жидкости в отводе при расчетной подаче.

Потери на удар в отводе при подаче, отличной от расчетной,

значительны и превышают потери при входе в лопастное колесо.

В ГДТ потерн на тренне определяют в каждом колесе, а сум-

марная потеря

Ьтр = i w/(2g),

где f — ивдекс лопастного колеса (и, т, р).

Коэффициент 1тр в формуле (1.52) рекомендуется при проекти-

ровании принимать в пределах 0,06 ... 0,08 для каждого колеса.

Потери на удар в ГДП имеют место при входе на каждое ло-

пастное колесо. Меридиональную составляющую скорости ст

можно считать неизменной на выходе из одного колеса и на входе

в следующее. Поэтому потерянная скорость определяется как

разность окружных составляющих

Csl = CU2 (2=1) — СиЦ.

Рассмотренные потери относятся к установившемуся движению

жидкости в лопастных гидромашинах.

Однако фактически абсолютная скорость жидкости на выходе

из лопастного колеса изменяется циклически при его вращении,

так как скорость и давление на рабочей и тыльной стороне лопасти

различны. Эпюра распределения давления на выходе из лопастного

колеса насоса показана на рис. 1.19. Неравномерность распреде-

ления скорости и давления на выходе из колеса вызывает допол-

нительное вихреобразование на входе в последующее колесо или

в отводе, а следовательно, дополнительные гидравлические по-

тери. Для уменьшения этих потерь необходимо предельно умень-

шать (сводить к нулю) толщину лопасти на выходе из колеса.

При малых расходах через колеса возникают противотоки

как на входе в колесо (рис. 1.20, а), так и на выходе (рис. 1:20, б),

25

Рис. 1.19. Эпюра распределения дав-

лений иа выходе из насосного колеса

Рис. 1.20. Схемы потока жидкости н ко-

лесе на нерасчетных режимах

которые приводят к гидравлическому торможению колес, вызы-

вают дополнительные потери.

В лопастных насосах гидравлический КПД

(7Л АгаДр)//7* = H/Hff (1-54)

потери напо^ФаКТИЧеСКИЙ ” Теоретический иапоры^ ^гидр ~ гидравлические

В ГДП гидравлический КПД

= (1.55)

где Н|н, HtT — теоретические напоры насосного в турбинного колес.

1 идравлнческие потери в ГДП значительно выше, чем потери

'?к^о/ИХ Видов» н составляют даже на расчетных режимах 10 ...

10 70 .

Полный КПД лопастных машин и ГДП

И == ЯгМоИмех* (1.56)

Расходуемая энергия переходит в тепло, поэтому при работе

температура жидкости повышается.

1.8. ОСНОВНОЕ УРАВНЕНИЕ ЛОПАСТНЫХ

ГИДРОМАШИН

Основное уравнение лопастных машин определяет при-

ращение удельной энергии жидкости в области лопастного колеса

по величине возмущения, вызываемого колесом в поле скоростей.

По принципу сохранения энергии работа, развиваемая ло-

пастным колесом, расходуется на приращение энергии протекаю-

щей жидкости. Гидравлическую мощность лопастного колеса Nr

можно получить, зная гидравлический момент взаимодействия

колеса с потоком и угловую скорость:

Nv ==

26

Рис. 1.22. Схема для вывода основного

уравнения лопастных гидромашии (coj

я си2 направлены перпендикулярно

плоскости чертежа)

Рис. 1.21. Схема для определения мо-

мента количества движения

Вес жидкости, подаваемой

колесом в секунду, G ~ pgQK

(Н/с). Тогда удельная работа (м)', приходящаяся в единицу вре-

мени на 1 Н веса жидкости, равна

E=tfr/G = Afrw7(pgQ«)

(1-57)

и соответствует полному приращению энергии единицы веса жид-

кости, называемому теоретическим напором лопастного колеса nt.

Определение результирующего момента сил взаимодействия

лопастного колеса с потоком жидкости представляет собой задачу

гидродинамики. Ее решение можно получить с помощью закона

о моменте количества движения, предполагая струйный и осесим-

метричный поток в лопастном колесе. В соответствии с этим произ-

водная по времени от момента количества движения системы ма-

териальных точек относительно какой-либо оси равна сумме мо-

ментов всех внешних сил, действующих на систему.

Пусть тело М массой т движется со скоростью v (рис„ 1.21).

Спроектировав количество движения mv на направление, перпен-

дикулярное к лучу, проведенному к телу Л4 из точки О, и умно-

жив полученную проекцию на расстояние ОМ = R, получим мо-

мент количества движения тела относительно точки О: L = mRv X

X cos а. Если на тело действует сила, то за счет изменения его

скорости количество даижения, а следовательно, и момент коли-

чества движения изменяются:

dL/dt = М - d (mRv cos a)ldt.

Применим уравнение моментов количества движения к потоку

жидкости в лопастном колесе. На поток жидкости в колесе деи-

27

ствуют силы давления, направленные по нормали к входному н

выходному сечениям; силы трення по поверхностям на входе и

выходе и внутри потока, вызванные вязкостью жидкости; сила

тяжести; сила взаимодействия потока с лопастным колесом. Од-

нако результирующие от снл давления н тяжести проходят через

ось колеса и не создают момента. Силами трення пренебрегаем,

иными словами, рассматриваем течение жидкости без сил вяз-

кости (идеальная жидкость). Тогда уравнение (1.58) для лопаст-

ного колеса запишем в виде

dL'Ldt — = (mrc cos a). (1.58)

Выделим из потока (рис. 1.22)' в межлопастном пространстве

элементарную струйку жидкости и выберем до лопасти и за ло-

пастью сечения 1 и 2. За бесконечно малый промежуток времени

dt выделенный объем струйки переместится в положения Г и 2',

при этом сечення пройдут пути dlml и dlmt.

Для выделенного объема элементарной струйки жидкости

длиной dlm н массой dm уравнение (1.58) можно записать в виде

= dMp = (dmrc cos a),

где dMr — момент взаимодействия объема элементарной струйки с лопастным

колесом: dm = pfdlm — масса выбранного объема; / — площадь сечення элемен-

тарной струйки; ccosa = cu — окружная составляющая скорости жидкости

в элементарной струйке.

Момент

dM-r=t^Ldm+i<p.Cur.

Так как объем жидкости в лопастной системе с течением вре-

мени не изменяется, а жидкость можно считать несжимаемой,

d (dm)ldt = 0. Величина сиг зависит в общем виде от времени t

н длины струйки Zm:

dM', = dm = гам + ^>1 dm.

di L от д!т dt J

Так как си = и — ст ctg р', dlm]dt — ст = q!f (где q — объ-

емный расход жидкости в элементарной струйке), получим

= + (1.59)

При установившемся движении жидкости в лопастном колесе

угловая скорость to, расходы жидкости в элементарной струйке q

28

и в колесе в целом Q„ являются постоянными и, следовательно,

д&1д1 = 0 и dq/dt = 0, а уравнение (1.59) принимает вид

<ш;=^9Р<ат. (1.60)

Поннтегрнровав уравнение (1.60)' по длине элементарной

струйки от входного сечения 1 до выходного 2, получим момент M'F

взаимодействия всей струйки с лопастью:

2

f чр = р? *c“2f2 — С”,Г1) ~ М‘г'

1 m

Переходя от элементарной струйки к лопастному колесу в це-

лом, необходимо проинтегрировать полученное уравнение по

сечению колеса. Если допустить, что поток в колесе на входе и

выходе является равноскоростным, а составляющие скорости

сы1 и сы2 одинаковы для всех струек тока и равны средним зна-

чениям си1 и си2, то при интегрировании q по площади получим

расход через колесо QK, а при интегрировании Л4г — момент

воздействия всего лопастного колеса на жидкость 2ИГ= i\ и гя —

радиусы центра тяжести входного и выходного сеченнй.

Таким образом,

Л1г = рС«(ё.Л — ёи1гг). (1.61)

Подставив выражение для Мг в уравнение (1.57), получим

(в дальнейшем в обозначениях сиа н си1 черту опускаем, считая

скорости осредненными по площади)

Е = Ht = со (Cu^ — culf\)/g илн Ht = (Сияца — C^u^lg. (1.62)

Уравнение (1.62) является основным уравнением лопастных

гидромашин. В насосных колесах величина Hta положительна.

В турбинных колесах энергия жидкости уменьшается, приложен-

ный к лопастному колесу момент Мт отрицателен, т. е. является

моментом сопротивления. Поэтому принято записывать основное

уравнение для турбинных колес в виде

= (Сцт1^т1 Сцт1^тз)/£5 (1.63)

где > 0 и представляет полное уменьшение энергии единицы

веса жидкости в турбинном колесе.

Получим основное уравнение лопастных гидромашин прн

неустановившемся движении для одномерного осесимметричного

потока в лопастном колесе, также используя уравнение (1.58).

Так как расход жидкости элементарной струйки (н всего колеса)

и угловая скорость вала являются функцией только одной пере-

менной — времени /, частные производные от этих величин по

времени можно заменить на полные производные:

dM; =P^-rdgp'^ + q^dlm. (1.64)

29

Уравнение (1.64J относится и отрезку элементарной струйки

dljn. Проинтегрировав его по dlm от входного сечения 1 до выход-

ного 2, получим выражение для гидравлического момента взаимо-

действия всей струйки с колесом. При этом

2

Р J 9-^- dlm = W (с«Л — = X.

I т

что совпадает с результатом, полученным при установившемся

движении.

Тогда

2

дин — Р9 (Pu2^2 ^oin) + Р J dim —

I

2

-p^-Jrctgp'dlm.

I

Переходя от элементарной струйки к лопастному колесу,

необходимо провести интегрирование по площади проходного се-

чения и принять равноскоростной поток на входе и выходе. Тогда

момент взаимодействия потока и лопастного колеса при неуста-

новившемся движении

2

^Г. ДИН = PQh (^U2^8 "1“ Р ТП dljn “

2

-P^jrctgp'dl". (1.65)

I

Введем обозначения:

₽«=- frctgp'dt»- (1.66)

конфигурационный фактор, характеризующий геометрические па-

раметры межлопастных каналов лопастных колес, м2;

jVC- (1.67)

полярный момент инерции рабочей жидкости, заполняющей ло-

пастное колесо, мБ.

Тогда

мс.т = М, + р^-7я + р^Ря. (1.68)

30

Теоретический напор в лопастном колесе при неустановнв-

шемся движении жидкости

Н П = + “ “ "0^. (1.69)

дин pgQK 1 Q^g dt ж Qk£ dt л v '

Формулы (1.68) и (1.69) можно использовать для определения

гидравлических моментов и теоретических напоров в любом ло-

пастном колесе при неустановнвшихся режимах работы. Полу-

ченные уравнения применяют как для насосного, так и для тур-

бинного колес гидропередач, а уравнение моментов — и для

реактора. Дополнительные инерционные члены зависят во мно-

гом от характера неустаиовившегося движения, например, от

ускорения dw/dt при разгоне и торможении системы. При малых

ускорениях инерционные члены можно не учитывать.

Уравнение (1-61) впервые было предложено Леонардом Эй-

лером и положено в основу расчета лопастных систем.

В формулы (1.60), (1.61), (1.68) и (1-69) входят скорости

и углы 0 потока жидкости в лопастном колесе. Однако при рас-

четах, как правило, направление потока и скорость его неизвест-

ны. Если же принять гипотезу бесконечно большого числа лопас-

тей, то направление потока совпадает с направлением лопасти и

скорость сысо, интегралы Ел и можно определить. В этом

случае момент взаимодействия колес и потока жидкости и теоре-

тические напоры получат дополнительный индекс А4ГОО и Htoo

и в формулах 0' = 0 и си = сиоо.

1.7. ОСОБЕННОСТИ РАБОЧЕГО ПРОЦЕССА В ГДП

Баланс моментов в ГДП. Принципиальное отличие ГДП

от обычных гндромашии заключается в том, что лопастные колеса

в них расположены так, что рабочая жидкость течет последова-

тельно по замкнутому контуру, лопастные колеса находятся в

непосредственной близости друг от друга, длинные промежуточные

каналы отсутствуют.

В межколесных зазорах отсутствуют внешние силы воздейст-

вия на поток жидкости, и момент количества движения жидкости

остается неизменным. Поэтому для ГДМ (см. рис. 1.4) можно

записать соотношения:

~ CUT2^ffSj ^иЛгт! = ^иязГвЪ- (1.70)

Для ГДТ (см. рис. 1.5}

в! = рЭ» Сит1Гт! = н2> Cupl/pi : (1 -71)

Следовательно, при протекании потока в ГДП входные условия

каждого лопастного колеса определяются условиями выхода потока

из предыдущего колеса.

Запишем уравнения моментов взаимодействия между потоком

жидкости и лопастными колесами ГДП в соответствии с уравнением

(1.61) для установившегося движения;

31

на насосном колесе

= PQh (^ииЗ^НЗ Сав1ГHl)i (1 • 72)

на турбинном колесе

— Л40 = pQt (Сет2^та ^ат1^т1)» (1 -73)

на реакторе

Af р = pQp (Скрэ^рз cuplrр1). (1.74)

Момент на насосном кол есе положительный, на турбинном —

отрицательный. Момент на реа кторе может быть любого знака при

различных режимах ГДТ.

Пренебрегая утечками в ГДП, можно записать

Qh = Qt = Qp = Q. (1.75)

С учетом выражений (1.70)' запишем для ГДМ

~ PQ (^«н2гнЗ тй)»

““ Л4Г = pQ (СЫТ2ГТ2 ^ин2^нз)-

Просуммировав левые и правые части уравнений, получим

баланс моментов в ГДМ

Л1Н— М„ = 0 или Л4Н = Л1Ц.. (1-76)

С учетом выражений (1.71) для ГДТ имеем

= Р<2 (^ин2ГИЭ ‘ рй)»

= pQ (CUT2^r2 — ^ин2^нз)>

Л^р = PQ (^врз^рз ^итэ^та)»

а после сложения левых и правых частей уравнений

Л4Н —Л4Т-ЬЛ4Р = О. (1.77)

Это уравнение баланса моментов на колесах в ГДТ.

Уравнение баланса удельных энергий (напоров) в ГДП при

установившихся режимах. Энергия, которую жидкость приобре-

тает в насосном колесе ГДП, в турбинном колесе преобразуется

в механическую энергию, а часть энергии затрачивается на гид-

равлические потерн в лопастных колесах и в межколесных ка-

налах.

Действительный напор насосного колеса

= ^пот. в»

где Лцот. и “ гидравлические потери в насосном колесе.

Напор турбинного колеса

~ + Лпот. TJ

где Лпот. т ” гидравлические потери В турбинном колесе,

82

В реакторе удельная энергия жидкости не изменяется (Нр =

= 0), но имеют место гидравлические потери йпо».р- Гидравли-

ческие потери в зазорах — йцОТ. Тогда

//fa = //fw + ^по». н + ^пот. w + р 4“ ^поп

ИЛИ

//*н = //«т 4“ (Г78)

Формула (1.78)' выражает баланс удельных энергий в ГДП

и является одним из основных расчетных уравнений.

1.8. ТЕОРЕТИЧЕСКИЕ НАПОРНЫЕ ХАРАКТЕРИСТИКИ

ЛОПАСТНЫХ КОЛЕС.

КОЭФФИЦИЕНТ РЕАКЦИИ ЛОПАСТНОГО КОЛЕСА

При прохождении жидкости через лопастное колесо

изменяется как кинетическая, так и потенциальная ее энергия.

Изменение кинетической энергии или динамический напор можно

выразить через изменение абсолютной скорости потока в колесе:

W„» = (£?-c?)/(2g). (1-79)

Выразим абсолютную скорость через ее составляющие си

И Cjn. Получим

//дин = (с«2 — cul)/(2^) “Ь (Ст2— cml)/(2g).

Меридиональные составляющие скорости мало изменяются

в лопастных колесах н разностью их квадратов можно пренебречь!

тогда

Hm=(&—‘ii)/(2g).

Изменение потенциальной энергии (или изменение давления)

можно выразить как

//ст = (ря — pM>g) =Ht—

Соотношение

Рк = (Я, - //даи)///, = HCT/Ht (1.80)

называют коэффициентом реакции колеса.

Полученные уравнения позволяют построить теоретические

напорные характеристики лопастных колес в виде зависимостей

Ht (Q) при установившихся режимах работы (<и = const).

Для насосных колес рассмотрим простейший случай, когда

скорость си1 = 0. Тогда основное уравнение с учетом бесконечного

числа лопастей в колесе запишем в виде

=cui„u2lg. (1.81)

3 Стесни С. П. s др. 33

Рис. 1.23. Формы лопастей центробежного иасоса:

а — лопасти загнуты назад; б — радиальные лопасти на выходе; в — лопасти загнуты

вперед; г — треугольники скоростей ва выходе для различных лопастей

Преобразуем это уравнение о учетом известных зависимостей:

си = и — ст ctg р и ст = Q/F. Получим

= или =

к £<тя

где А = u|/g; В = и2 ctg ₽2/(gFm2).

Зависимость HtCD (QK) — линейная, а характер ее определя-

ется знаком коэффициента В.

Рассмотрим возможные варианты лопастных колес, отличаю-

щиеся углом установки лопасти на выходе р2 (рнс. 1.23), и тре-

угольники скоростей для тех же вариантов. При лопастях, заг-

нутых назад, против направления вращения, угол р2 < 90°,

скорости «2, с2, с^2т» w'2a> и соответственно коэффициент В боль-

ше 0. При лопастном колесе с радиальными лопастями на выходе

угол §2 = 90°, скорости и2, C2t с«2<», м2ю и В = 0. Для лопаст-

ного колеса с углом р2 *> 90° (лопасти загнуты вперед по направ-

лению вращения) скорости u2t cu2tDt w2rct с2 и коэффициент В < 0.

Теоретические характеристики для центробежного насоса при

различных углах ря показаны на рис. 1.24. Гидравлическая мощ-

ность Nr = pgHt(DQK нанесена на рнс. 1.24 штриховыми линиями.

Найдем соотношение статического напора Нсг и теоретиче-

ского в центробежном насосе прн различных углах ря:

= = (1.82)

сичти2/е 2и* к 7

34

Рис. 1.24- Характеристики центро-

бежного насоса при различных фор-

мах лопастей

Из уравнения видно, что

чем больше угол р2 и состав-

ляющая си2т, тем меньше

коэффициент реакции колеса.

При ₽а > 90° большая

доля напора создается в виде

кинетической энергии или

скоростного напора. В ло-

пастных насосах недопустимы

большие скорости на выходе из иасоса в трубопровод,

поэтому требуется преобразование кинетической энергии в по-

тенциальную в отводе, что приводит к снижению КПД насоса из-за

гидравлических потерь в отводе. Кроме того, форма межлопаст-

ного канала при радиальных и загнутых вперед лопастях оказы-

вается расширяющейся, что увеличивает потери в самом колесе

(см. рнс. 1.23). При увеличении подачи в лопастных колесах этих

вариантов возрастает гидравлическая, а следовательно, и потреб-

ляемая мощность. В связи с изложенным, в насосостроенин ре-

комендуются углы на выходе из колеса в пределах ₽2 = 16 ... 40°.

В ГДП увеличение угла выхода из насосного колеса приводит

к увеличению передаваемой мощности. Поскольку поток жидкости

из насосного колеса поступает в следующее колесо (турбинное нли

реактор), то преобразование кинетической энергии в потенциаль-

ную не нужно. Рекомендуемые пределы изменения угла в насос-

ном колесе значительно шире 0Н2 = 35... 100°. Как бу-

дет показано ниже, на характеристику насосного колеса

в ГДТ влияет и угол лопастей иа выходе из предыдущего

колеса.

Для турбинных колес наиболее характерным является отсут-

ствие закрутки на выходе, т. е. сит2 = 0. Основное уравнение

_ СЦ1оо“т1

g

^-^ctgf,n = D^-GQ^>, (1.83)

при ©т = const представляется прямой линией, вид которой также

зависит от выбранного угла £т1. Угловая скорость сот турбинного

колеса в ГДТ является переменной, так как изменяется режим

работы ГДТ (передаточное отношение i = var).

В функции же от ют напорная характеристика турбинного

колеса — это квадратичная парабола при заданном значении QT.

Характеристики Htut HtTt £hn0T = f (Q. 0 при oe = const для

ГДМ и ГДТ будут приведены в гл. 4 и 5.

3« 35

1.8. ОСНОВЫ ТЕОРИИ ПОДОБИЯ ЛОПАСТНЫХ

ГИДРОМАШИН

Сложность рабочего процесса в лопастных гидромаши-

нах н, тем более, в ГДП затрудняет расчет их характеристик,

ставит неразрешимые проблемы при их проектировании. В связи

с этим большое значение приобретает опыт и его обобщение. На-

учно обоснованным обобщением результатов опыта является при-

менение теории подобия.

Теория подобия позволяет по выбранной модели получить

размеры натурной проектируемой машины нлн гидропередачи,

пересчитать нх характеристики с модельного образца; при доводке

новых конструкций использовать опытные данные испытания мо-

дели; пересчитать характеристики гидромашины и гидропередачи

прн изменении условий работы,например, частоты вращения валов.

Теория подобия, основываясь и а методах размерностей, уста-

навливает закономерности нзменення основных показателей гнд-

ромашин прн соблюдении условий подобия. Условиями подобия

являются:

геометрическое подобие линейных размеров, шероховатостей,

равенство сходственных углов модели н натуры;

кинематическое подобие потоков: в сходственных точках по-

тока модели и натуры соответствующие скорости должны быть

пропорциональны н одинаково направлены;

динамическое подобие, т. е. пропорциональность снл, действую-

щих на сходственные элементы натуры и модели.

Для соблюдения геометрического подобия необходимо, чтобы

прн изменении некоторого характерного линейного размера все

другие размеры изменились во столько же раз. Однако прн изме-

нении размеров, как правило, не удается соблюсти пропорцио-

нальность выступов шероховатостей, зазоров в уплотнениях, и

геометрическое подобие выполняется, следовательно, только для

макроразмеров. Но если асболютные размеры натуры больше раз-

меров модели, то такое нарушение подобия приводит к улучше-

нию характеристик натуры по сравнению с характеристиками

модели, так как удается уменьшить относительные параметры ше-

роховатостей в каналах и зазоров в уплотнениях, что приводит

к уменьшению гидравлических потерь и утечек. В ГДП в ка-

честве характерного линейного размера выбирают активный диа-

метр Da — наибольший диаметр рабочей полости.

Кинематическое подобие обеспечивается при подобии треу-

гольников скоростей в сходственных точках, в частности, иа входе

н выходе нз лопастных колес. Для модели (индекс <(м)») и на-

туры (индекс «(и)») можно записать

Ст2 (и) _ cmt (м) _ С1 (к) W2 (ы)

Ст2 (в) Ст1 (в) С1 (в) w2 (в)

36

“2(м) _ _ И1 (м) _ °>М*1 (м)

“2 (в) “ ” “ “l (в) “(B)^l (в)

_ яя(м)Ра(м) п(м/\(ы)

ял(в)Ра(в) n(H)Da(H)

Для гидропередач частоты вращения валов также пропорцио-

нальны лн(Ы)/пЯ(н) — Пт{ы)/Пт(в), что означает равенство переда-

точных отношений для подобных режимов; ia = iM. Такие режимы

называются изогональными.

Для выполнения динамического подобия пользуются крите-

риями, полученными в гидравлике. Определяющими при движении

жидкости в лопастных гидромашинах являются силы вязкости.

Поэтому динамическое подобие потоков требует равенства чисел

Рейнольдса Re<B, = Re(l4). При увеличении числа Re в натуре н

модели (Re 10е) наступает автомодельность, прн которой гид-

равлические потери ие зависят от вязкости. В этом случае для

подобия натуры и модели достаточно выполнения только первых

двух условий — геометрического и кинематического.

Законами подобия называют формулы для пересчета подачи

(расхода) Q, напора Я, момента М и мощности N в гидромашинах

и передачах при переходе от модели к натуре с соблюдением усло-

вий подобия.

Подачу (расход) можно определить по формуле

Q„ = cmF„ = 2nrfccm ~ qR'n ~

Для подобных лопастных колес коэффициенты пропорциональ-

ности ? (q") одинаковы, поэтому

<«> _ ,

Ск (к) ^(н)п(м)

а для действительных подач (расходов) необходимо учесть объем-

ный КПД

(1.84)

(1.85)

С<.| /?<«)П(8) Чо<.)

^(«)"(«) чо<«>

С точностью до объемного КПД

g<"> _ ^<“) _

где q — коэффициент расхода — величина одинаковая для подобных гидромашнн

и передач.

Напор в лопастном колесе

н< = ~ - сиИ1) = (1 - ~ hR'r? ~ л'яад,

где ft (ft') — коэффициент напора.

37

Для действительных напоров учтем еще гидравлический КПД.

Запишем

^(Н) _ ^(н)^г(в) __ ^(н)л(н) *1г(я) QC4

Я(М) й/(М)Чг(11) #(м)л(м) ^(м)

или с точностью до гидравлических потерь

*(«) _ h

п2 „2 ~ п2 п2 ~П*

(1.87)

где h — коэффициент напора; не изменяет значения в подобных лопастных ко-

лесах.

Потребляемая мощность N = pgQ7//rj ~ рХ.^2?6пэ/з или о учетом

потерь И = ЯоВДмех

"(н) ___ Р(е) ^(н) л(я) ^мех (ы)

ЛГ(«) Р(м) Л(Ы) ’k» (“)

С точностью до механического КПД

Р(а)^(н)л(н) Р(М)^(М)П(М)

где Хд- — коэффициент мощности.

Момент М = Л7ш ~ рХмК!’п*/?|»«>

^<Н) Р(В) ^(н|л(н| Чме* (м)

М(и) Р(ы) л|м,П(И) Чмех(в)

(1-88)

(1.89)

(1.90)

С точностью до механических потерь

—0-91)

Р<и)^(м)я(м)

где км — коэффициент момента (не изменяется дли подобных гидромашии и

гидропередач).

На практике используют формулы (1.84), (1.86), (1.88), (1.90),

принимая приближенно равенство КПД натуры и модели:

Цо (М) = Т]о(М); Чг (Н) = T]r(M)j ‘Пыех (н) =т]мех(м)-

Формулы (1.85), (1.87), (1.89), (1.91) дают значения коэффи-

циентов, по которым удобно сравнивать между собой различные

типы насосов и ГДП. В ГДП коэффициенты момента записывают

для каждого вала (колеса) в виде:

для входного вала

JvjMl = А (192>

для выходного вала

^М2 — А <19з>

38

Безразмерный коэффициент мощности на входном валу

= = -94)

Для одной и той же гидромашины, но работающей при разных

частотах вращения вала, формулы пересчета называются форму-

лами пропорциональности и имеют вид:

Q7Q = л 7л; (1.95)

Н’/Н = (л7п)"> (1.96)

N4N = (л7л)8; (1.97)

М'/М = (п'/п)г. (1.98)

При этом принимаем т/ = т] в сходственных режимах.

Для использования законов подобия при определении разме-

ров вновь проектируемой гидромашииы важно правильно выб-

рать прототип (модель), обладающий высокими технико-эконо-

мическими показателями иа режимах, подобных заданному ре-

жиму работы проектируемой машины. Для этого надо найти пара-

метр, который служил бы критерием подобия и был бы одинаков

для подобных гидромашин. Формулы (1.85), (1.87), (1.91) дают

такие критерии, ио они не могут быть использованы при проекти-

ровании, так как содержат неизвестные проектируемые размеры.

Воспользуемся формулами (1.85) и (1.87) в виде q = Q/(nR9)

и h = /7/(л2/?2) и исключим из иих линейные размеры R- Для

этого возведем левую и правую части уравнения (1.85) во вторую

степень, а уравнения (1.87) — в третью и разделим уравнения одно

иа другое:

(2алв/?в/(Я3п2/?в) = пЧ?Щ9 = q9!h9

или

п -/Q/H3* = V~qlk'n =п,. (1.99)

Так как параметры q и h постоянны для всех подобных гидро-

машин на подобных режимах, то и пу тоже для иих одинаков.

Следовательно, — удельная частота вращения, является кри-

терием подобия.

В насосостроении и в теории ГДП большее распространение

получил параметр п8, называемый коэффициентом быстроходности

и равный [9]

л. - 3,65 л, = 3,65л /Q/№'‘, (1.100)

где Q — в ма/с; Н — вы; п — в об/мии.

Эго также критерий подобия.

39

Если насос, геометрически подобный данному, при подаче

Q = 0,075 м’/с имеет напор 1 м, то по формуле (1.100) его коэф-

фициент быстроходности равен частоте вращения п, =

3.65л V0,075 „ , ,

=------рд----= п. На этом основании коэффициентом быстро-

ходности называют частоту вращения насоса, геометрически по-

добного данному, который при напоре 1 м подает 0,075 м’/с жид-

кости.

Коэффициент быстроходности насоса надо определять по его

характеристике на режиме максимального КПД. Практикой

установлены в насосостроен ни, турби построении н в проектиро-

вании ГДП для каждого коэффициента быстроходности соотно-

шения размеров, обеспечивающие оптимальные технико-экономи-

ческие показатели 19]. Равенство коэффициентов быстроходности

модели и проектируемой машины является признаком (критерием)

нх геометрического подобия.

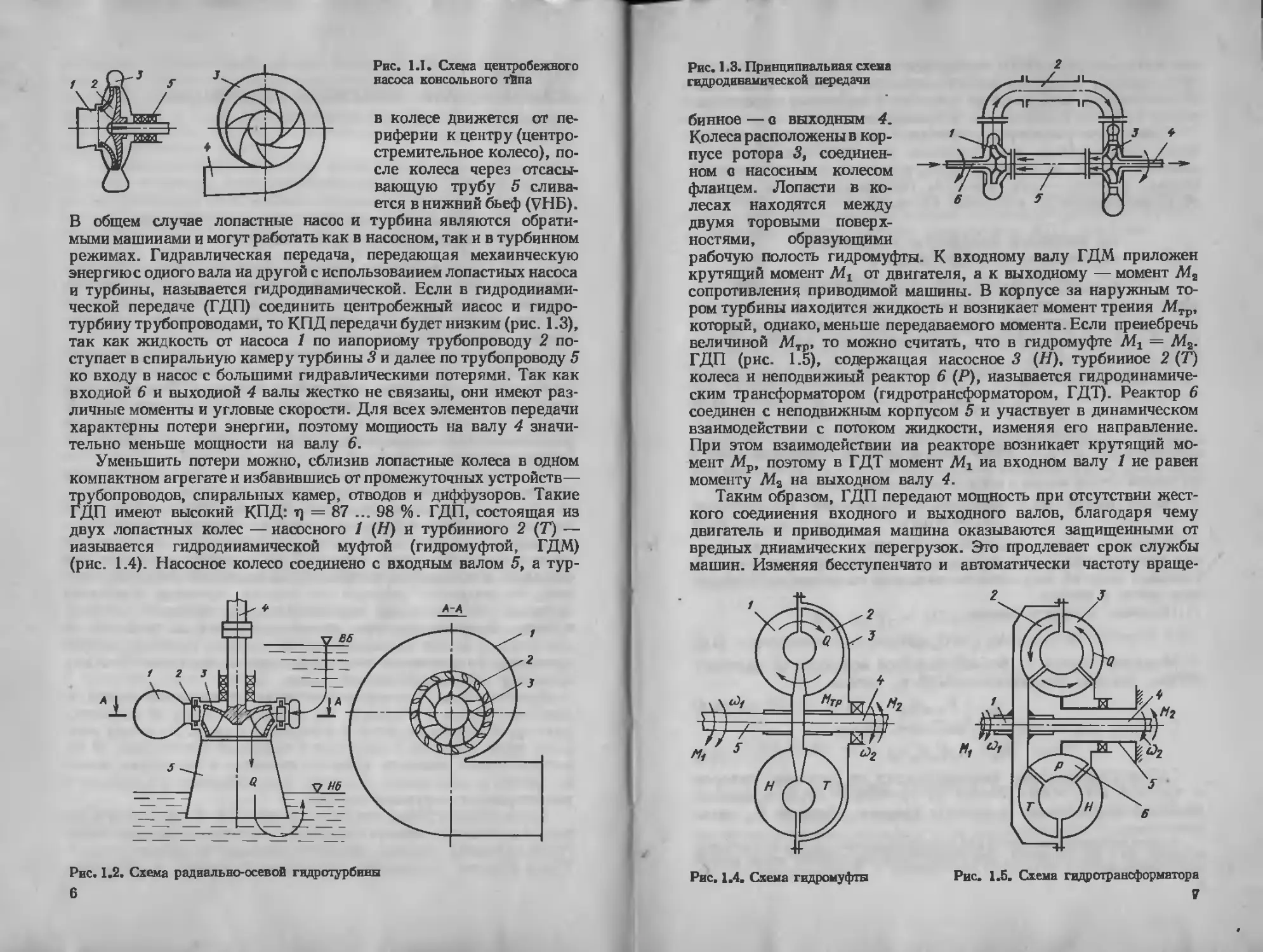

ГЛАВА 2

ЛОПАСТНЫЕ НАСОСЫ

2.1. ХАРАКТЕРИСТИКИ НАСОСОВ

Характеристикой лопастного насоса называется графи-

чески выраженная зависимость напора, мощности и КПД насоса от

его подачи при постоянной частоте вращения. Ранее была полу-

чена теоретическая напорная характеристика Htco = f (QK) при

со = const для центробежного насоса (см. рис. 1.24). Так как

в рассматриваемых лопастных насосах угол лопасти на выходе

ра = 16 ... 40°, в дальнейшем будем пользоваться лишь характери-

стикой на рнс. 1.24 при р2 < 90°.

Для построения действительной напорной характеристики

иасоса Н (Q) необходимо последовательно учесть следующие фак-

торы: сделать поправку на конечное число лопастей, вычесть из

Ht гидравлические потери иа тренне ftTp и потери при ударе Луд

(на рис. 2.1 ftTp и hyR в функции подачи QK условно отложены

ниже оси координат); учесть объемные потери.

Для лопастного насоса с конечным числом лопастей са2 =

— V^uaco 1см. формулу (1.23) ], р <1 и тогда напор Ht = /g <

< Hta). Зависимость Ht(QK) также линейная. Воспользовавшись

формулами (1.25), (1.26) н др., определим Ht (QH).

Потери на трение /1тр возрастают по параболическому закону

с увеличением QK= потери иа удар обращаются в нуль при неко-

торой расчетной подач <2к.РаСч-

Действительный напор насоса

H = Ht-hTp-b7a.

Подача насоса отличается от расхода через колесо на величину

утечек: Q — QK — QyT. Утечки QyT являются функцией теорети-

ческого напора Ht и возрастают с увеличением напора. Учет

объемных потерь приводит к сдвигу кривой Н влево иа величину

утечек. Полученная таким образом линия Н (Q) является напор-

ной характеристикой насоса.

Из уравнения (1.62) следует, что теоретический напор от вида

жидкости не зависит (в уравнении отсутствуют члены, характери-

зующие физические свойства жидкости). Гидравлические же по-

тери являются функцией числа Re и зависят от вязкости жидкости

при всех режимах в потоке, кроме автомодельной области при

значительных Re. Поэтому, если насос работает при турбулент-

41

Рис. 2.1. Построение напорной харак-

теристики центробежного насоса из

его теоретической характеристики

Рис. 2.2. Построение мощностной ха-

рактеристики центробежного насоса

ной автомодельности потоков в рабочей полости, то его напор и,

следовательно, напорная характеристика будут одинаковы для

разных жидкостей.

Построим кривую потребляемой мощности N (Q). Для этого

воспользуемся формулой гидравлической мощности Nr =

= P^*ooQk> т- е- мощности, сообщаемой жидкости в колесе.

Подставив выражение для напора Htoo центробежного насоса

в виде зависимости = А — BQKt получим уравнение параболы

Nr — pg(AQK-~ BQk), которая пересекает ось абсцисс в точках

QK = 0 и QK = A/В (рис. 2.2).

Потребляемая мощность N отличается от гидравлической иа

величину механических и дисковых потерь, которые практически

ие зависят от напора и подачи. Прибавив эти потери к Nri полу-

чим W (Q,(). Для учета объемных потерь кривую N (QK) надо

сместить влево на величину утечек QyT. Имея кривые N (Q)

и И (Q), можно построить зависимость КПД т] = f (Q), которая

обращается в нуль при Q = 0 и при Н = 0.

2.2. ПЕРЕСЧЕТ ХАРАКТЕРИСТИК НАСОСОВ

ПРИ ИЗМЕНЕНИИ ЧАСТОТЫ ВРАЩЕНИЯ

Такая задача возникает при работе лопастного насоса

с различными двигателями, а следовательно, и с частотой враще-

ния л', отличной от указанной в каталоге п. Пересчет проводят

по формулам (1.95)—(1.98). Подставив в иих значения Q и И

в точке А на характеристике (рис. 2.3), получим новые значения

Qb и Qcf Нв и Де при п" и п' соответственно, а значения т]в

и т)с приравняем т]А. Выбрав иа заданной характеристике ряд

42

Q

Рис. 2.3. Пересчет карактеристин

насоса прн изменении частоты вра-

щения

Рис. 2.4. Универсальная каракте-

ристика насоса

Точек и пересчитав их, на-

носим новые значения на

график и соединяем плав-

ными линиями.

Найдем в координатах

И — Q геометрическое ме-

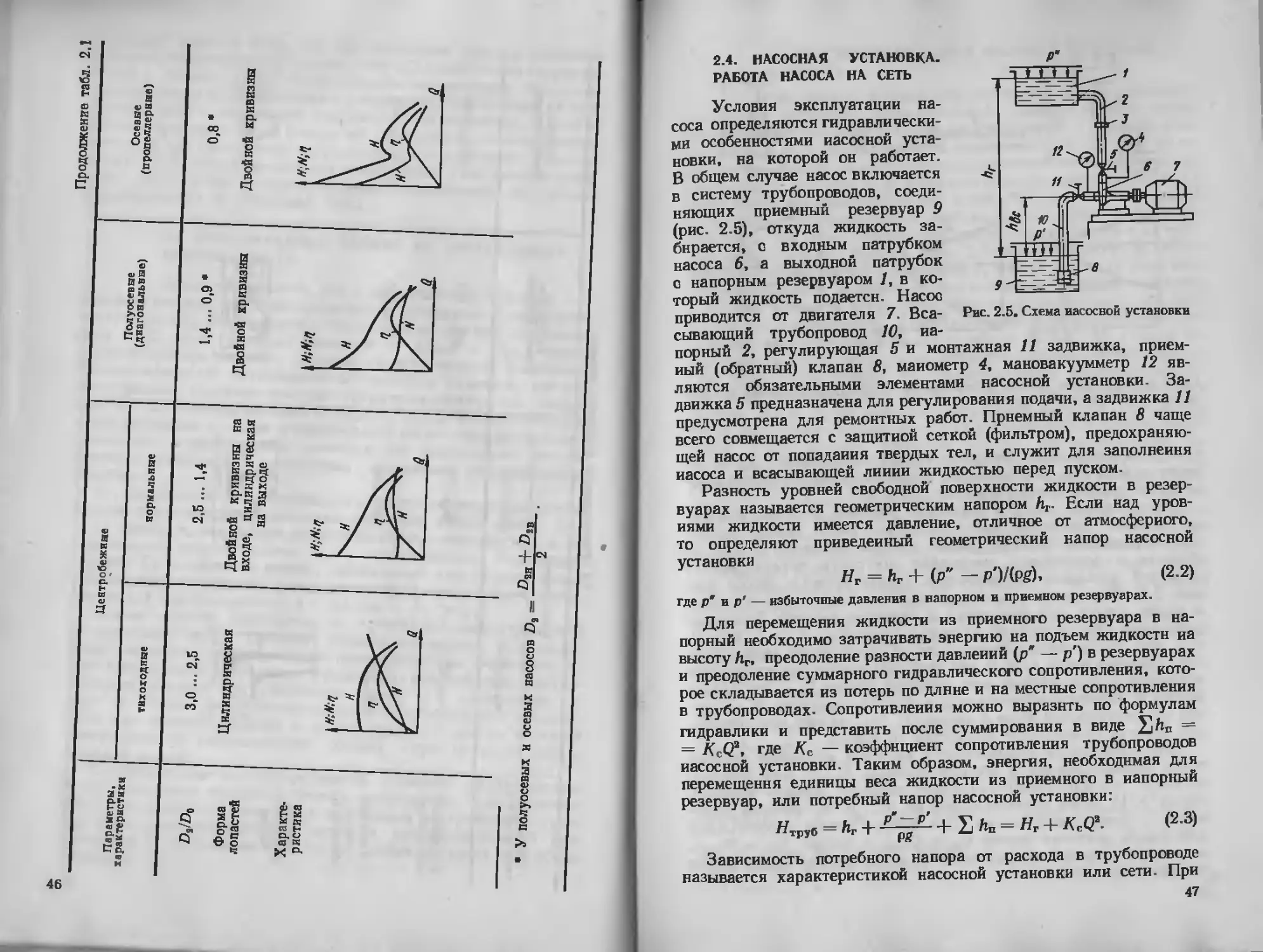

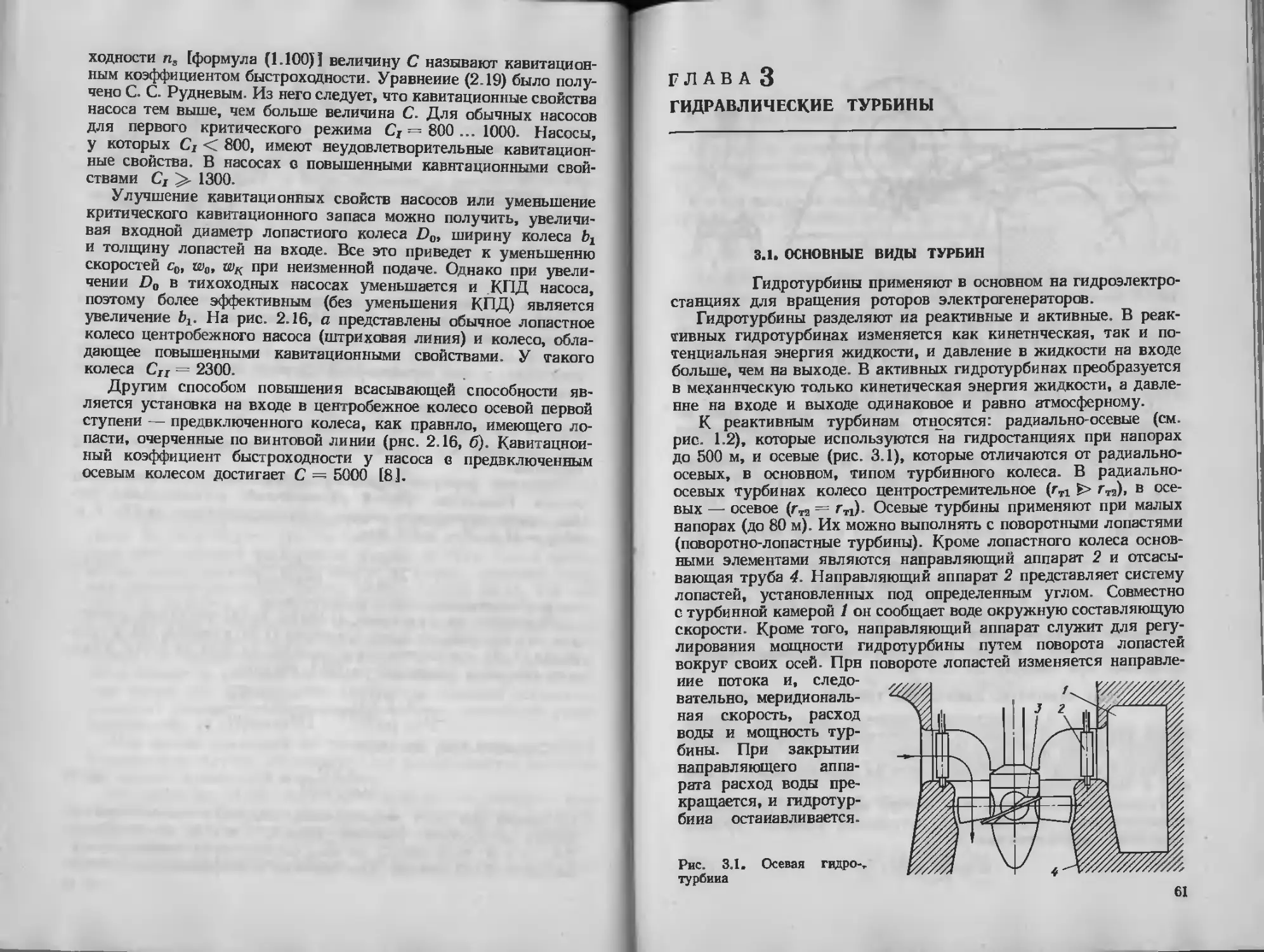

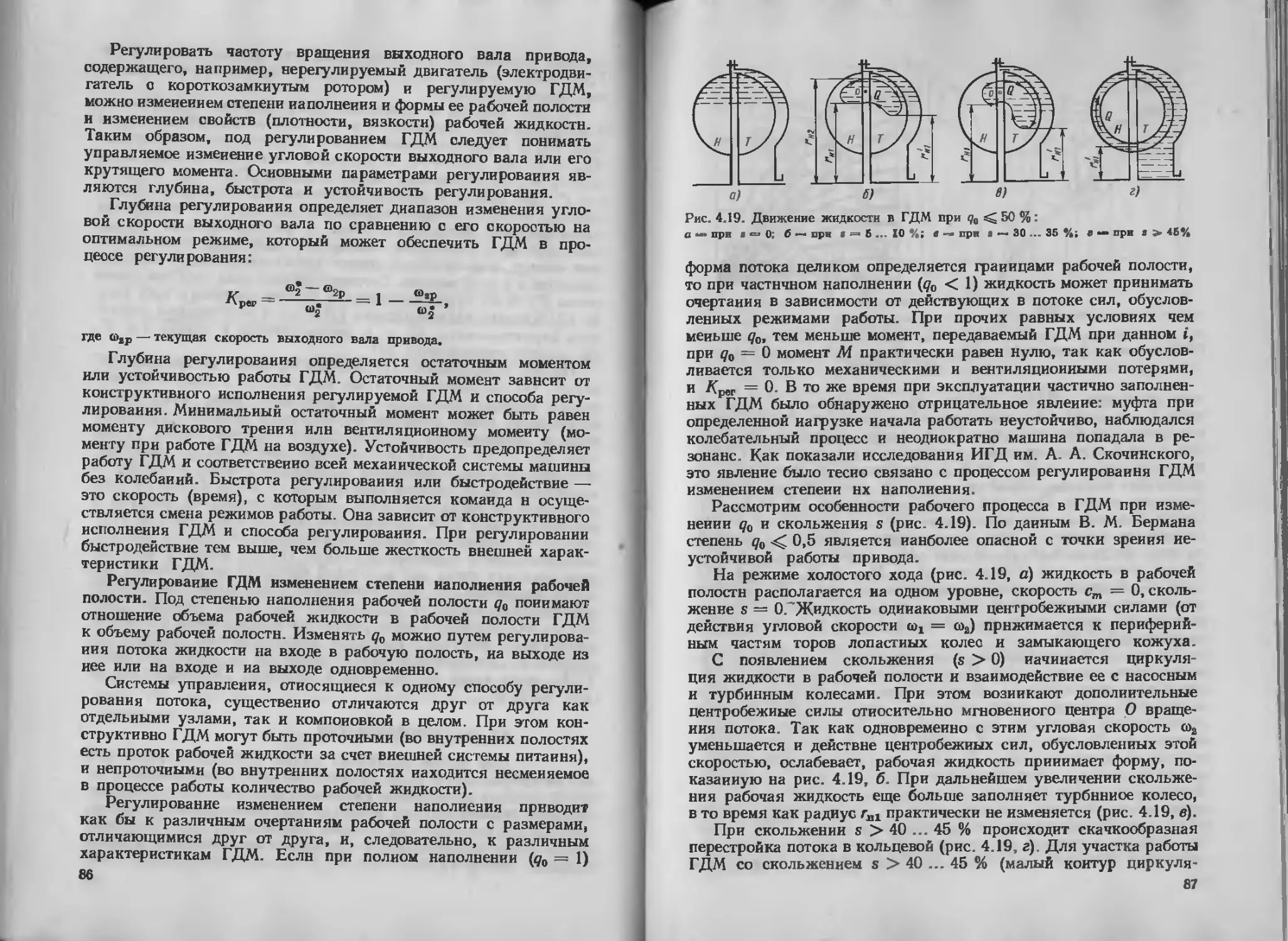

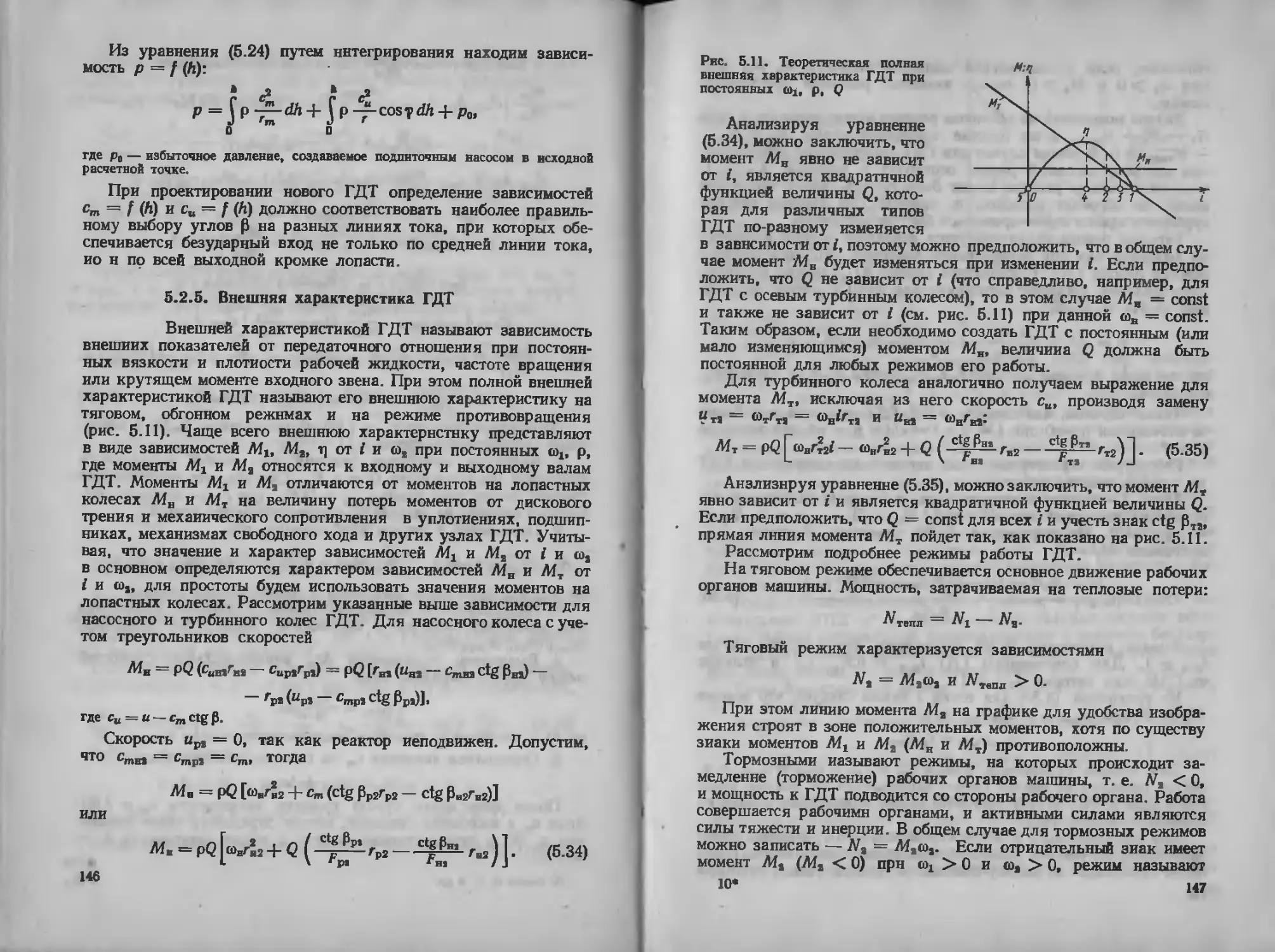

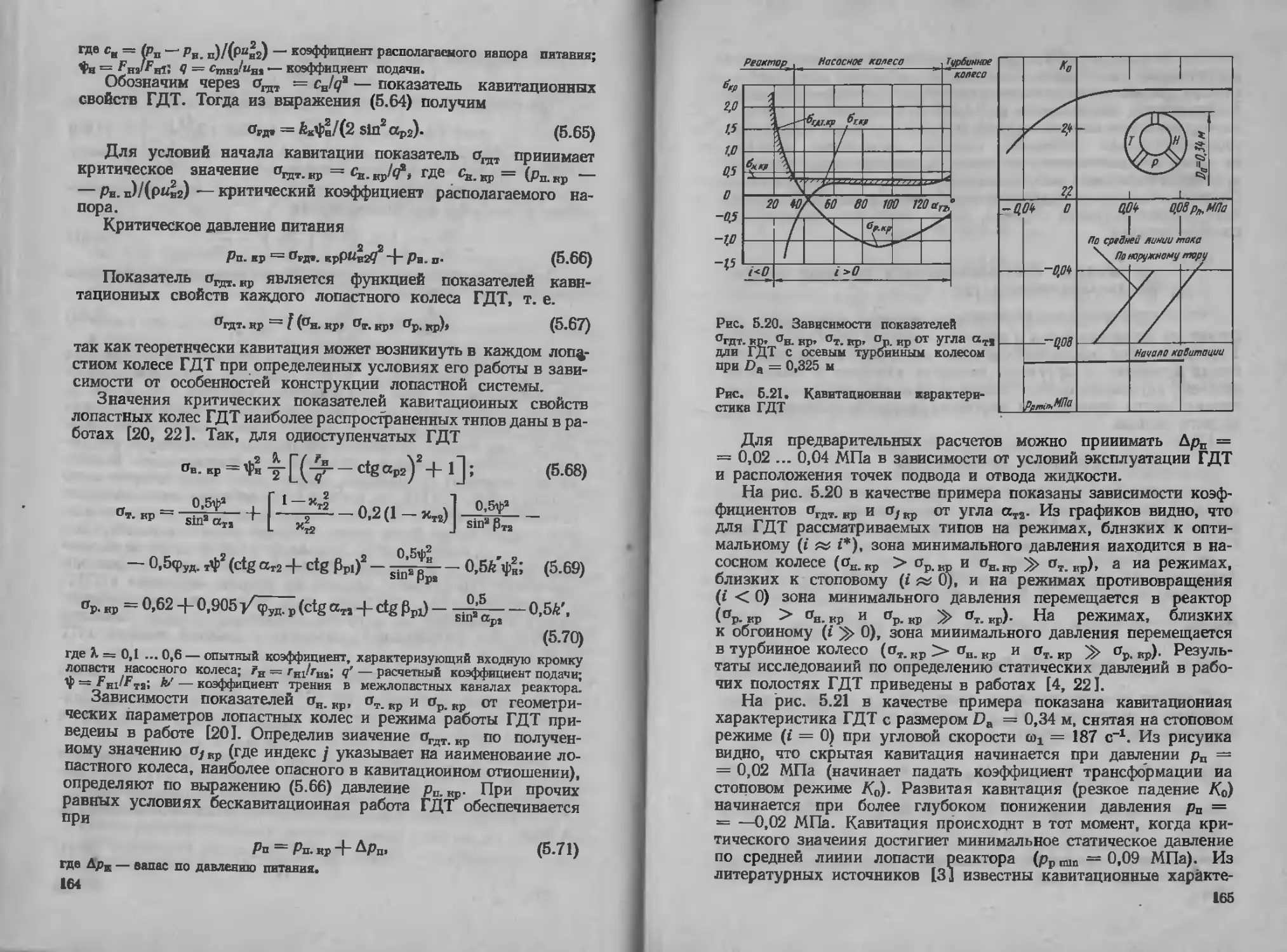

Q сто точек режимов, подоб-