Author: Кулак М.И.

Tags: механика деформируемых тел упругость деформация механика

ISBN: 985-06-0761

Year: 2002

Text

М. И. КУЛАК

ФРАКТАЛЬНАЯ МЕХАНИКА

МАТЕРИАЛОВ

Минск

«Вышэйшая школа»

2002

УДК 539.3.01

Кулак М. И.

Фрактальная механика материалов / М. И. Кулак. —

Мн.: Выш. шк, 2002 - 304 с.: ил - ISBN 985-06-0761 -0.

Методы теории фракталов, как правило, применяются в самых

сложных разделах теоретической физики — квантовой теории поля, ста —

тистической физике, теории фазовых переходов и критических явлений.

Цель монографии — показать, что идеи н методы теории фракталов могут

быть эффективно использованы в традиционном, классическом разделе

механики — механике материалов. Круг рассмотренных материалов дос-

таточно широк: дисперсные материалы от металлических порошков до ок-

сидной керамики, полимеры, композиционные материалы с различными

матрицами и наполнителями, полиграфические материалы. Построена ста-

тистическая теория структуры и упруго—прочностных свойств фракталь-

ных дисперсных систем. Разработан фрактальный подход к описанию

процессов консолидации дисперсных систем. Развита самосогласованная

теория эффективного модуля упругости дисперсно — армированных ком-

позитов стохастической структуры в полном диапазоне изменения объем-

ной доли наполнителя. Теория обобщена на композиты с бимодальной

упаковкой наполнителей, а также на композиционные материалы с арми —

рованием по сложным комбинированным схемам. Рассматривается при-

менение теории фракталов для исследования микроструктуры и физико—

механических свойств полиграфических материалов и технологии печатных

процессов.

Книга может быть использована научными и инженерно—тех-

ническими работниками, аспирантами и студентами вузов, обучающимися

по соответствующим специальностям.

Табл. 22. Ил. 130. Библиогр.: 227 назв.

Рецензенты:

д—р физ.— мат. наук, проф. И. И. Наркевич,

д-р физ. —мат. наук, проф. В. Б. Немцов

ВИ В ЛИО""W а

КОПОХЗА

ОСКОРКА

ISBN 985-06-0761-0

© Кулак М. И., 2002

© Издательство «Вышэйшая школа», 2002

_ИНВ!& зз

НЕ БОЛЕЕ 1Й КНИГИВ~

[ ОДНИ РУКИ И 2ХВДДЕ

ОГЛАВЛЕНИЕ

Предисловие..................................... 7

Введение........................................ 9

Глава 1. МЕТОДЫ ИССЛЕДОВАНИЯ СТРУКТУРЫ

И ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ДИСПЕРСНЫХ

И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

1.1. Основные проблемы структурной механики

дисперсных и композиционных материалов ... 13

1.2. Общие методы механики композиционных и

дисперсных материалов....................... 15

1.3. Статистические теории структуры гетерогенных

систем...................................... 21

1.4. Теория фракталов........................ 22

1.5. Теория перколяции....................... 30

Глава 2. СТАТИСТИЧЕСКАЯ ТЕОРИЯ СТРУКТУРЫ

И УПРУГО-ПРОЧНОСТНЫХ СВОЙСТВ ФРАКТАЛЬНЫХ

ДИСПЕРСНЫХ СИСТЕМ

2.1. Типологические свойства и процессы структу —

рообразования в дисперсных системах........ 35

2.2. Деформационно — прочностные свойства дис-

персных систем.............................. 42

2.3. Взаимосвязь структуры и технологических

свойств дисперсных систем................... 49

Глава 3. ФРАКТАЛЬНЫЙ ПОДХОД В МЕХАНИКЕ

ПРОЦЕССОВ КОНСОЛИДАЦИИ ДИСПЕРСНЫХ СИСТЕМ

3.1. Структурно — механические процессы, проте-

кающие при консолидации дисперсных систем 53

3.1.1. Генезис развития представлений о меха-

нике процессов консолидации, стадии уп-

лотнения .................................... 53

3.1.2. Моделирование процессов структурооб —

разования на первой стадии уплотнения

дисперсных систем методами теории

протекания.............................. 58

3.1.3. Использование теории фракталов для

моделирования процессов структурооб —

разования при консолидации дисперсных

систем.................................. 60

3.2. Распределение плотности и давления в прес-

совке ....................................... 67

3.2.1. Влияние фрактальной неоднородности

структуры прессовки на деформацион-

ный механизм уплотнения дисперсных

систем................................... 68

3.2.2. Локальное уравнение прессования дис-

персных систем........................... 76

3.2.3. Модули упругости прессовок........ 80

3.3. Влияние консолидации на скорость распростра-

нения упругих волн в дисперсных системах ... 83

3.4. Структурно — механические особенности уплот-

нения отдельных видов реальных дисперсных

систем....................................... 91

3.4.1. Взаимосвязь между давлением и плотно-

стью при прессовании металлических по-

рошков .................................. 92

3.4.2. Зависимость плотности прессовок из ке-

рамических порошков от давления прес-

сования ................................. 97

3.4.3. Зависимость между плотностью и давле-

нием при уплотнении полимерных по-

рошковых материалов..................... 105

3.4.4. Влияние давления на плотность брике-

тов при прессовании измельченной дре-

весины ................................. 112

3.4.5. Взаимосвязь между давлением и плотно —

стью брикетов при прессовании торфа . . 116

3.5. Влияние структурных факторов на величину

упругого последействия...................... 122

3.6. Характерные особенности процесса формиро-

вания упруго —прочностных свойств твердого

тела при консолидации смеси порошков.........126

3.7. Влияние фрактальной неоднородности структуры

на прочность консолидируемых дисперсных

систем.......................................130

3.8. Использование методов искусственного интел-

лекта для решения некоторых общих и при-

кладных задач механики материалов........... 136

Глава 4. ИССЛЕДОВАНИЕ ВЗАИМОСВЯЗИ

СТРУКТУРНЫХ И УПРУГО-ПРОЧНОСТНЫХ ПАРАМЕТРОВ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ДИСПЕРСНЫМИ

НАПОЛНИТЕЛЯМИ

4.1. Структурные свойства композиционных мате-

риалов с дисперсными наполнителями.......... 141

4.2. Диаграмма структурных состояний компонентов

композиционных материалов................... 145

4

4.3. Эффективные модули упругости композици-

онных материалов со сферическими напол-

нителями ..................................149

4.3.1. Эффективные модули упругости среды с

объемной долей включений, меньшей

критической............................. 149

4.3.2. Эффективные модули упругости среды с

объемной долей включений," большей кри —

тической................................151

4.4. Взаимосвязь структуры и прочности компози-

ционных материалов с дисперсными наполни-

телями ....................................155

4.4.1. Математическая модель прочностных ха-

рактеристик композиционных материалов

с дисперсными наполнителями............. 156

4.4.2. Прочность полимерных композитов с на-

полнителями сферической формы........... 160

Глава 5. СТАТИСТИЧЕСКОЕ ОПИСАНИЕ ФИЗИКО-

МЕХАНИЧЕСКИХ СВОЙСТВ КОМПОЗИТОВ С АРМИРОВАНИЕМ

ПО КОМБИНИРОВАННЫМ СХЕМАМ

5.1. Статистическая модель структур трехкомпо —

нентных композиционных материалов.......... 164

5.2. Эффективные модули упругости композитов

с волокнистыми и пластинчатыми наполни-

телями .................................... 166

5.2.1. Модули упругости композиционных ма-

териалов с пластинчатыми наполнителями 167

5.2.2. Модули упругости композитов с бимо-

дальной упаковкой наполнителей..........170

5.3. Моделирование структур ячеистых волок-

нистых композитов методами фрактальной

геометрии..................................173

5.3.1. О проявлениях взаимосвязи структур

ячеистых волокнистых композитов......... 174

5.3.2. Фрактальный подход к описанию ульт —

раструктуры стенки ячеистых волокни —

стых композитов......................... 177

5.3.3. Фрактальные свойства микроструктуры

ячеистых волокнистых композитов......... 179

5.3.4. Фрактальные свойства структур древесины

как природного композита и древесно —

полимерных композиционных материалов . 180

5.4. Упругие и деформационные свойства случайно—

неоднородных композиционных материалов .... 189

5.4.1. Структурные аспекты фрактальной меха-

ники пористых случайно — неоднородных

композитных сред.......................... 191

5

5.4.2. Упругие и деформационные свойства по-

ристых случайно — неоднородных компо-

зиционных материалов................... 194

5.5. Прочность пористых случайно — неоднородных

композиционных материалов.................. 197

5.5.1. Фрактальный подход в теории прочности

пористых случайно — неоднородных ком-

позиционных материалов................. 198

5.5.2. Влияние структурных и технологических

факторов на прочность пористых случай-

но-неоднородных композитов............. 206

5.6. Прочность композиционных материалов с пла-

стинчатыми наполнителями................... 216

5.7. Прочность армированных композиционных

пластиков.................................. 219

Глава 6. ФРАКТАЛЬНЫЙ ПОДХОД В ТЕОРИИ

ПРОНИЦАЕМОСТИ СТОХАСТИЧЕСКОЙ ВОЛОКНИСТОЙ

СИСТЕМЫ

6.1. Построение уравнения состояния консолиди-

руемой волокнистой среды................... 222

6.1.1. Уравнение кинематики процесса консо-

лидации .......................... 222

6.1.2 Уравнение состояния консолидируемой

волокнистой среды................. 227

6.2. Прогнозирование коэффициента проницаемости

системы в рамках фрактальной модели.........233

Глава 7. МЕТОДЫ ТЕОРИИ ФРАКТАЛОВ В МЕХАНИКЕ

ПОЛИГРАФИЧЕСКИХ МАТЕРИАЛОВ И ТЕХНОЛОГИИ

ПЕЧАТНЫХ ПРОЦЕССОВ

7.1. Фрактальное описание микроструктуры и

физико —механических свойств печатной

бумаги......................................238

7.2. Структурная фрактальная теория коэффициента

вязкости типографских красок................248

7.3. Фрактальные свойства микроструктуры по-

верхности офсетных печатных форм........... 257

7.4. Микрогеометрия фрактальной поверхности

офсетного полотна...........................261

7.5. Фрактальная теория процесса взаимодействия

бумаги и краски при печатании.......... 264

7.6. Механизм и закономерности краскопереноса в

офсетной технологии печати................. 282

Заключение................................... 289

Литература....................................291

6

ПРЕДИСЛОВИЕ

Создание перспективных и совершенствойание суще-

ствующих композиционных и дисперсных материалов

невозможно без развития научных исследований в

смежных областях механики, прикладной математики,

физики, химии. Требования к эффективности и надеж-

ности в эксплуатации изделий и конструкций, оптимиза-

ции технологических процессов изготовления, необходи-

мость анализа возможных аварийных ситуаций еще долгие

годы будут обусловливать актуальность исследования

взаимосвязи структуры и свойств таких материалов.

Развитие механики композиционных и дисперсных

материалов привело к формированию нового научного

направления — структурной механики. В самом названии

этого направления подчеркивается роль структуры при

описании свойств материала. Однако долгое время дос-

тупными для описания оставались регулярные и близкие к

ним структуры. С появлением теории перколяции и тео-

рии фракталов были созданы предпосылки для того, чтобы

уравновесить оба фактора и наряду с развитием собст-

венно методов механики материалов развивать и методы

описания их структур.

Другой, но чрезвычайно важной причиной потребности

в разработке новых подходов для математического опи-

сания структуры дисперсных и композиционных матери-

алов является необходимость упрощения анализа струк-

туры, улучшения метрологических методик, повышения

информативности и оперативности измерений, создания

теоретических предпосылок для универсализации и авто-

матизации процесса исследований материалов в целом.

Основной целью данной монографии является обоб-

щение исследований взаимосвязи структуры и упруго —

прочностных свойств дисперсных материалов и компо-

зитов и построение последовательной статистической

теории, позволяющей с единых позиций описывать фи-

зико-механические свойства дисперсных систем и полу-

чаемых на их основе композиционных материалов.

В монографии обобщены результаты исследований по

механике материалов, выполнявшихся автором на протя —

7

жении последних 15 лет. Начало этих работ почти совпало

с так называемым «фрактальным бумом» в физике и

математике. Однако информация, касающаяся фракталов,

была рассеяна по журнальным статьям, в основном в за-

рубежных малодоступных изданиях. Исключение состав-

ляли обзорные статьи [49, 51] по применению фракталов в

теоретической физике. Монографии на русском языке или

другие систематизированные источники информации от-

сутствовали.

Использование теории фракталов в механике материа-

лов потребовало переосмысления ее методов и доказа-

тельства фрактальности исследуемых объектов. Основу

данной монографии составляют результаты, полученные

непосредственно автором, а также при его участии.

Современные средства научной информации дают

возможность достаточно полно анализировать направления

развития теории фракталов и ее приложений. Анализ

доступных в настоящее время информационных ресурсов,

в том числе через сеть Internet, показывает, что до на-

стоящего времени публиковались только материалы на-

учных конференций по применению фракталов в мате-

риаловедении. Таким образом, данная монография

фактически открывает серию специализированных науч-

ных изданий, посвященных применению методов теории

фракталов в механике материалов.

Автор выражает глубокую признательность рецен-

зентам профессору И. И. Наркевичу и профессору

В. Б. Немцову за полезное обсуждение и интерес к работе.

Автор

ВВЕДЕНИЕ

В настоящее время не существует единой канонической

теории физико — механических свойств дисперсных и

композиционных материалов, сравнимой по своей завер-

шенности с теорией, развитой для молекулярных систем.

Определенные достижения имеются в описании компо-

зиционных материалов с волокнистыми наполнителями.

Что же касается дисперсных материалов и композицион-

ных материалов с дисперсными наполнителями, то уже

сложились предпосылки для построения последовательной

статистической теории.

Непрерывно растут объемы выпуска таких материалов,

расширяются области их использования, накоплен зна-

чительный экспериментальный материал по свойствам и

структурным характеристикам. Отсутствие теории ведет к

большим осложнениям с интерпретацией результатов из-

мерения. Еще большие проблемы возникают при иссле-

довании полиармированных материалов с различными по

геометрии и характеристикам наполнителями.

Накопленный массив экспериментальных данных по

физико —механическим свойствам дисперсных и компо-

зиционных материалов противоречив не только количест-

венно, но часто и качественно. В условиях недостаточного

развития теории эмпирические зависимости, имеющие

ограниченную область применения, и расчетные методы

базируются в основном на одномерных и феноменологи-

ческих подходах, игнорируют распределение фаз по объ-

ему, особенности структуры, страдают фрагментарностью

в описании.

Без решения этих актуальных научных проблем не-

возможно также более глубокое понимание физико —

химических процессов, происходящих в материалах, а

значит и совершенствование технологии их изготовления,

повышение эффективности, надежности и безопасности

функционирования изделий на их основе.

Методологическая особенность развиваемого в данной

монографии подхода состоит в том, что на основе ста-

тистического описания неоднородных случайных струк-

тур методами фрактальной геометрии построена теория

9

упруго —прочностных свойств дисперсных материалов и

дисперсно —армированных композитов, впервые позво-

лившая учитывать влияние неоднородности структуры

исходных дисперсных систем и их эволюцию в процессе

консолидации.

В результате создана теория, учитывающая особенности

физико —механических свойств фрактальных структур и

позволяющая прогнозировать, в зависимости от значений

определяющих параметров в полном диапазоне их изменения,

весь комплекс упругих и прочностных характеристик

дисперсных материалов и композиционных материалов с

дисперсными наполнителями, а также, в принципе, и с

волокнистыми наполнителями при хаотической схеме

армирования.

Общим методам исследования структуры и физико —

механических свойств дисперсных и композиционных

материалов посвящена первая глава. Описывается совре-

менное состояние проблемы изучения взаимосвязи

структуры и физико —механических свойств дисперсных

материалов и композитов. Рассмотрены теории структуры

гетерогенных систем. Обсуждается современное состояние

теории перколяции и теории фракталов, анализируются

возможности развития этих теорий для постановки новых

задач и решения проблем механики деформируемого

твердого тела.

Во второй главе рассматриваются вопросы построения

статистической теории структуры и упруго — прочностных

свойств фрактальных дисперсных систем как базовых

систем для дисперсных материалов и композитов. Под-

черкивается, что представления о структуре тесно связаны

с методами описания процессов агрегации. Существующие

в настоящее время методы исходят в основном из рас-

смотрения парных взаимодействий между дисперсными

частицами и не могут учитывать кооперативные эффекты

в процессе взаимодействия в дисперсных системах.

Изложены методы определения фрактальной размер-

ности структуры реальных дисперсных систем и полу-

ченные с их помощью результаты. Фрактальные пред-

ставления о структуре кластеров в дисперсных системах

используются для построения самосогласованной теории

эффективных упруго — прочностных свойств дисперсных

систем.

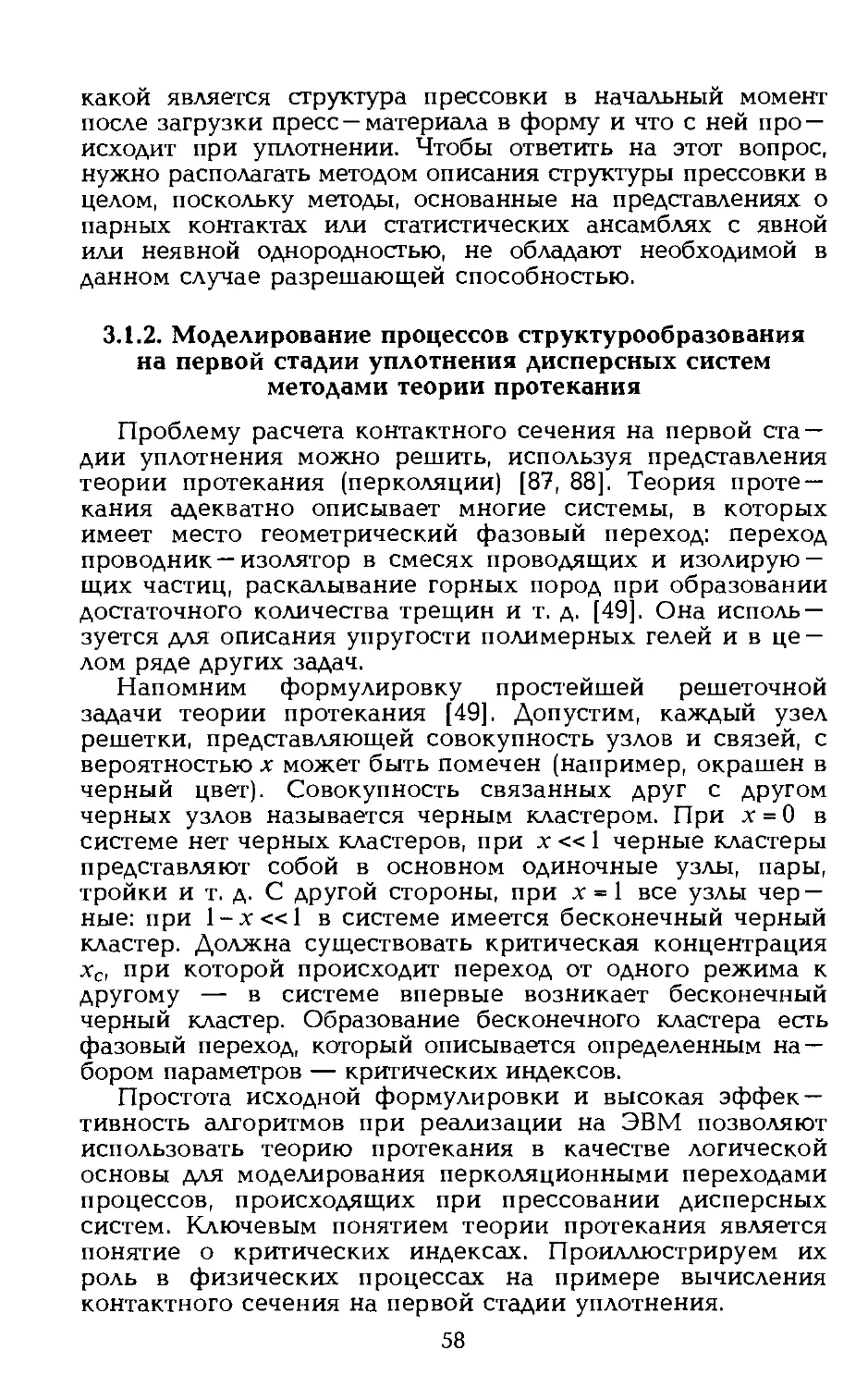

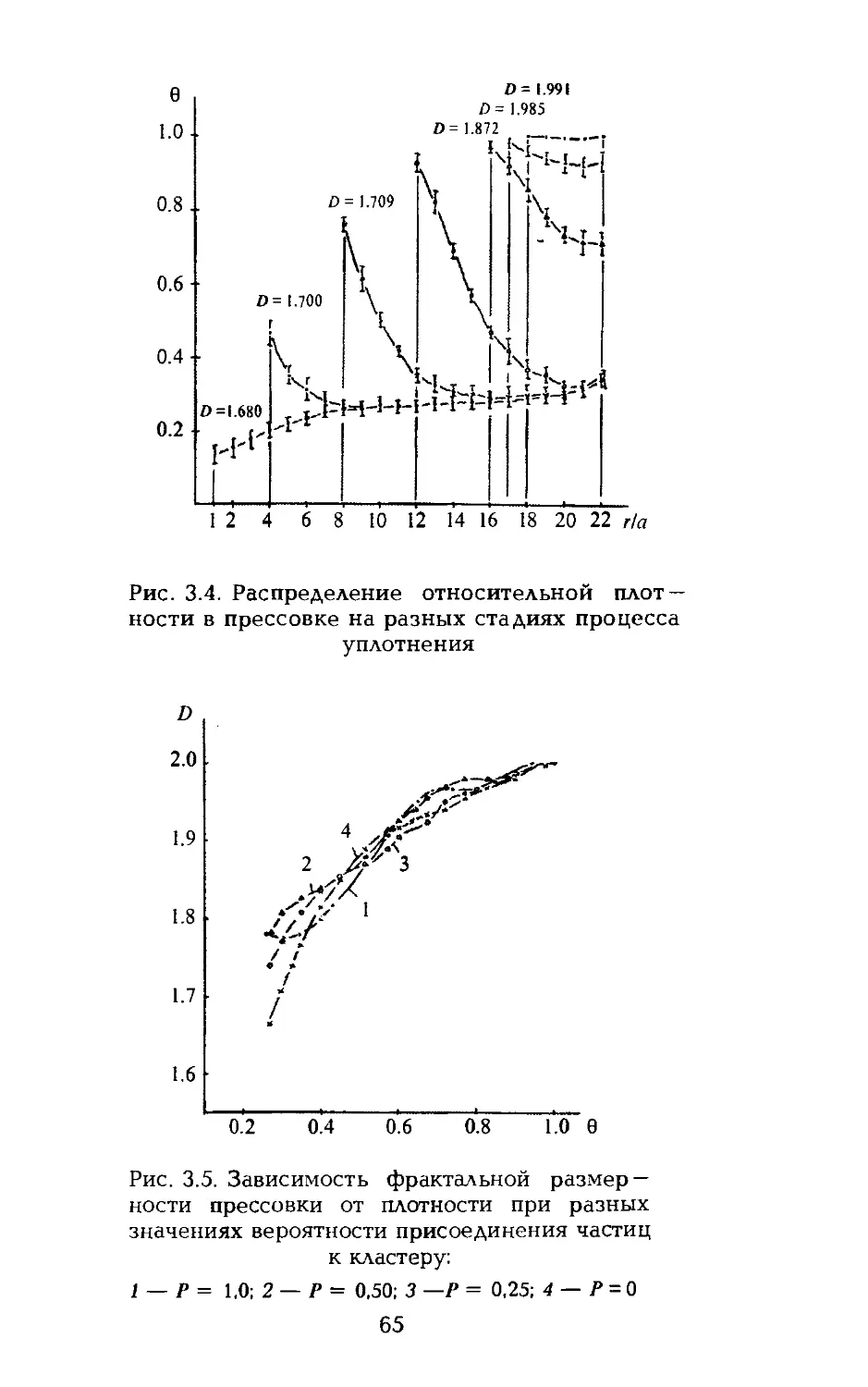

В третьей главе развит фрактальный подход к описанию

консолидации дисперсных систем. Обсуждаются резуль-

таты численного моделирования на ЭВМ процессов фор-

мирования и переформирования структур при консоли-

дации дисперсных систем. Приведены полученные

методом рассеяния нейтронов экспериментальные данные,

10

подтверждающие фрактальный характер структур, возни-

кающих в дисперсных системах при уплотнении.

Построено локальное уравнение консолидации, учи-

тывающее флуктуации плотности, обусловленные фрак-

тальным характером неоднородности структуры. При его

выводе в качестве материальных уравнений использованы

закон Гука, в форме обобщающей - идеи Терцаги и

де Жена — Уэбмана, и дифференциальное уравнение,

описывающее закон изменения относительной площади

контактного сечения порошкового тела по высоте. Прин-

ципиальное отличие данного закона от известных соот-

ношений состоит в том, что он содержит в явном виде

структурный параметр — фрактальную размерность.

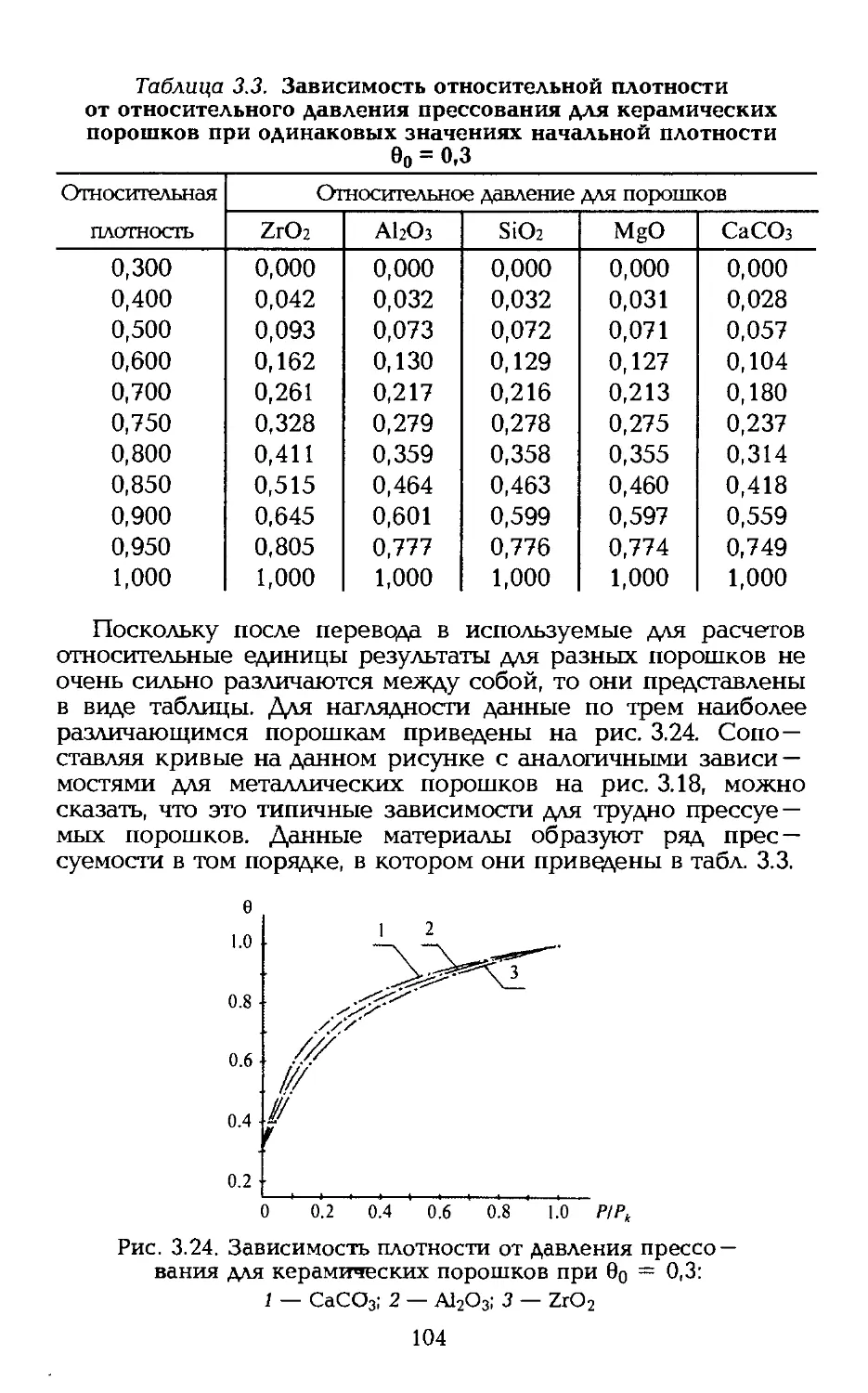

Возможности развитого фрактального подхода проде-

монстрированы при рассмотрении процессов консолида-

ции пяти видов реальных порошковых дисперсных систем:

металлических, керамических и полимерных порошков;

диспергированной древесины; торфа. Материалы подбира-

лись так, чтобы при переходе от одного вида дисперсных

систем к другому происходило постепенное усложнение

внутренней структуры консолидируемых частиц.

Изучено влияние фрактальной неоднородности струк-

туры и корреляций плотности на упругое последействие и

прочность консолидируемых дисперсных систем. Теория

обобщена для описания консолидации смесей порошков.

Рассмотрено влияние консолидации на скорость рас-

пространения упругих волн в дисперсных системах.

Получено выражение для коэффициента замедления дви —

жения ультразвука в пористом теле по сравнению с ком-

пактным. Построена структурная фрактальная теория для

расчета динамических модулей упругости.

В четвертой главе на основе теории фракталов развит

общий подход, позволивший исследовать влияние про-

цессов структурообразования на упруго — прочностные

свойства дисперсно —армированных композиционных

материалов.

На основе теории перколяции и теории фракталов

описаны закономерности структурообразования в компо-

зитах для каждого структурного состояния фазовой диа-

граммы, отражающей взаимное распределение в них

матрицы и наполнителя.

Построена самосогласованная теория эффективного

модуля упругости дисперсно — армированных композитов

стохастической структуры в полном диапазоне изменения

объемной доли наполнителя. Теория позволила впервые

показать неоднозначность зависимости модулей упругости

от объемной доли наполнителя в области структурного

фазового перехода в дисперсно —армированных компо —

И

зитах. Развит численно — аналитический метод расчета

прочности дисперсно —армированных композитов.

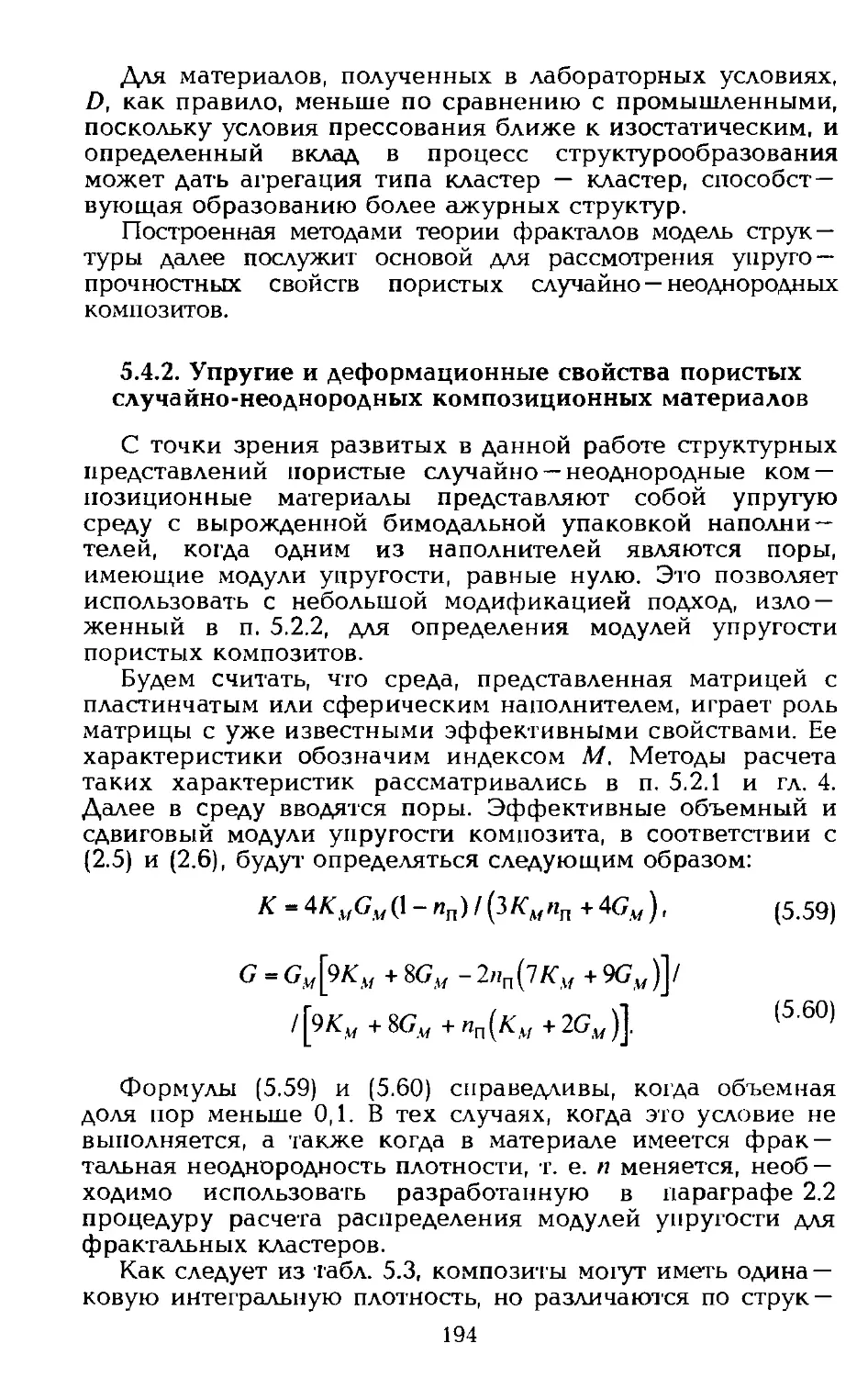

Пятая глава посвящена обобщению теории на компо-

зиты с более сложной структурной организацией, содер-

жащие два дисперсных наполнителя с различной геомет-

рией частиц — пластинчатые, волокнистые. Рассмотрены

материалы, у которых наполнитель имеет внутреннюю

структуру. Теория количественно описывает синергиче-

ский эффект бимодальной упаковки наполнителей.

В шестой главе теория перколяции и теория фракталов

используются для описания структуры порового про —

странства волокнистой стохастической среды. Подход

позволил учесть деформирование среды при перколяции в

ней неньютоновской жидкости на основе сбалансирован-

ного учета как локальных контактных взаимодействий, так

и влияния глобальной перестройки структуры системы.

Седьмая глава посвящена приложениям теории фрак-

талов в механике полиграфических материалов и техно-

логии печатных процессов. Рассматривается применение

теории фракталов для описания микроструктуры и физи-

ко-механических свойств печатной бумаги и форм, оф-

сетного резинотканевого полотна. Развита структурная

фрактальная теория коэффициента вязкости типографских

красок, учитывающая изменение в широком диапазоне

объемной доли пигмента. Рассмотрены механизм и зако-

номерности краскопереноса в офсетной технологии печати.

Построена фрактальная теория процесса взаимодействия

бумаги и краски при печатании.

В свое время профессор Т. Л. Челидзе [48] высказал

предположение, что прогресс в теории перколяции и тео-

рии фракталов приведет к формированию нового на-

правления физики неоднородных сред — фрактальной

механике. Данная монография представляет собой первый

шаг к построению фрактальной механики материалов.

Естественно, она содержит определенные дискуссионные

положения. Вместе с тем, разделяя точку зрения

Т. Л. Челидзе, автор и его ученики будут считать свою

задачу выполненной, если им удастся пробудить интерес к

этому важному как в научном, так и в практическом от-

ношении направлению механики.

Глава 1. МЕТОДЫ ИССЛЕДОВАНИЯ СТРУКТУРЫ

И ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ

ДИСПЕРСНЫХ И КОМПОЗИЦИОННЫХ

МАТЕРИАЛОВ

1.1. ОСНОВНЫЕ ПРОБЛЕМЫ СТРУКТУРНОЙ МЕХАНИКИ

ДИСПЕРСНЫХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Современная инженерная практика приводит к необхо-

димости решения проблем, обусловленных использованием

материалов и сред со сложными физически неоднородными

свойствами. Так, производство композитных материалов

связано с технологическими процессами получения мате-

риалов с прогнозируемыми свойствами, определения опти-

мальных режимов их изготовления и условий последующей

эксплуатации. Решение этих задач требует развития

строгой количественной теории процессов структурооб —

разования и методов описания физико —механических

свойств материалов.

Системный подход к проблеме диктует необходимость

построения в первую очередь спектра адекватных матема-

тических моделей композитных структур различного типа,

установления количественных связей между геометриче-

скими особенностями организации и функциональными

свойствами структуры материала и его физико —меха-

ническими и эксплуатационными характеристиками. При

этом особенно актуальна разработка теоретических методов

моделирования, позволяющих комплексно и на единой ос-

нове анализировать различные свойства композитов.

В основе классификации композиционных материалов

лежат следующие общие принципы: материаловедче-

ские — по материалу матрицы (связующего) {1] или на-

полнителя (арматуры) {2] и их свойствам; конструкцион-

ные — по типу наполнителя и его расположению (укладке)

в матрице; технологические — по способу изготовления и

переработки в изделия. Развитые в данной монографии

методы структурной механики композиционных и дис-

персных материалов построены на общетеоретических

принципах, но по своей направленности, и особенно в

13

приложениях, они ориентированы на конкретную группу

материалов. Если исходить из материаловедческих клас-

сификационных признаков, то рассмотренные материалы

можно отнести к композитам с полимерными матрицами и

достаточно широким спектром дисперсных наполнителей:

от минеральных до древесных. Конструкционные признаки

формы и геометрических характеристик структурных эле-

ментов охватывают: одномерные — волокна; двухмерные —

пластинки, чешуйки; трехмерные — сферы и частицы

близкой к ним формы. По типу укладки структурных эле-

ментов рассмотренные материалы представляют собой

композиты со стохастической неоднородной структурой. По

технологическому признаку они относятся к консолидиро-

ванным композитам, для изготовления которых используется

широкая гамма способов уплотнения — различные виды

прессования, формования.

Математические основы механики композитов были

заложены еще в трудах Л. Больцмана и В. Вольтерра, од-

нако основное развитие теория получила в работах

А. И. Александрова, Т. Алфрея, Н. С. Бахвалова, В. В. Бо-

лотина, Г. А Ванина, А А Ильюшина, И. М. Лившица, Б. Е. По—

бедри, А Л Рабиновича, Ю. Н. Работнова, А М. Скудры,

Ю. М. Тарнопольского, Дж. Ферри.

Статистические методы в механике композитов были

развиты в трудах С. Д. Волкова, В. А Ломакина, В. А Паль —

мова, В. П. Ставрова, А Г. Фокина, Л П. Хорошуна, А В. Чигарева,

Т. Д Шермергора и других.

Работы Г. И. Аксенова, Р. А Андриевского, М. Ю. Балыпина,

А А Витязя, Г. М Ждановича, А Г. Косгорнова, С. С. Кипарисова,

М. Д Мартыненко, О. В. Романа, В. В. Скороходе, Н. Б. Урьева,

И. М. Федорченко, И. Н. Францевича и других сыграли сущест-

венную роль в развитии механики дисперсных материалов.

Развитие физической химии композиционных мате-

риалов поставило ряд новых проблем в исследованиях

взаимосвязи закономерностей физико-химического и

механического поведения наполненных полимерных

систем [3, 4]: надмолекулярное структурообразование в

присутствии наполнителей; исследование композитов, на-

полненных полимерными наполнителями. При этом в

центре внимания оказываются те изменения структуры и

свойств композитов, которые связаны с наличием сложной

морфологии границы раздела фаз и действием поверх-

ностных сил на этой границе, так как именно эти факторы

определяют в конечном счете физико —механические

свойства композитов.

Отдельные аспекты указанных проблем рассмотрены в

работах А. А. Берлина и В. Е. Басина [5], Б. В. Дерягина,

Н. А. Кротова и В. П. Смилги [6], В. А. Белого, П. И. Его —

14

ренкова и Ю. М. Плескачевского [7], Ю. С. Липатова [3, 4] и

других [8—10]. Наметилось определенное сближение

физической химии наполненных полимеров и механики

композитов, поскольку только комплексный подход дает

возможность наиболее правильно описывать и прогнози-

ровать свойства композиционных полимерных материалов.

Вместе с тем необходимо констатировать определенное

отставание теории от экспериментальйых работ в данной

области. Не всегда уделяется должное внимание моделям

структуры материала, учету агрегации наполнителей,

надмолекулярных структур, распределения компонентов в

объеме материала. Часто эти вопросы решаются фор-

мально, фрагментарно, исходные идеализации не всегда

мотивированы, а результаты расчетов не получают долж-

ного сопоставления с экспериментальными данными, не

очень тщательно определяются диапазоны применимости

той или иной модели.

1.2. ОБЩИЕ МЕТОДЫ МЕХАНИКИ КОМПОЗИЦИОННЫХ

И ДИСПЕРСНЫХ МАТЕРИАЛОВ

Как отмечается в [И], первые результаты по вычисле-

нию эффективных физико — механических характеристик

неоднородных материалов появились значительно раньше,

чем была строго сформулирована теория осреднения.

А. Эйнштейн при выводе известной формулы эффектив-

ной вязкости разбавленной суспензии сферических частиц

[12] постулировал правомерность замены ее однородной

средой.

Подавляющее большинство методов определения эф-

фективных характеристик композитов относится к области

малых деформаций, описываемой линейно — упругими

определяющими соотношениями. Наиболее часто при

вычислении эффективных характеристик используется

подход Хилла [13]. Он базируется на интегральных соот-

ношениях между эффективными константами и микро —

механическими полями. Эти соотношения позволяют ад-

дитивно выразить тензор модулей упругости (или упругих

податливостей) через характеристики фаз, их объемное

содержание и коэффициенты перераспределения тензора

деформаций (или напряжений) по фазам.

Вывод многих формул осреднения опирается на ра-

венство энергий деформирования исходной неоднородной

и эффективной гомогенной сред. В работе [14] Эшелби

предложил наряду с исследуемой средой ввести в рас-

смотрение область той же геометрии, но без включений, и

поставить те же граничные условия по напряжениям или

15

перемещениям, что и для включения. Преимущество прин-

ципа Эшелби состоит в следующем. Основная формула для

определения общей энергии деформирования содержит

громоздкие квадратичные формы, которые интегрируются

по объему области. По формулам, приведенным Эшелби,

энергию деформирования можно вычислить, выполняя

простое интегрирование по поверхности.

Равенство интегралов плотностей упругой энергии в ге-

терогенном и осредненном однородном материалах позво-

ляет получить оценки эффективных постоянных, используя

теоремы о минимуме потенциальной энергии деформиро-

вания. Из предположения об однородности деформаций в

композите получается оценка эффективных постоянных

сверху — оценка Фойгта [1]. Предположение об однород-

ности напряжений дает оценку снизу — оценку Рейсса.

Обычно жесткости компонентов композитов различаются

довольно значительно. Широта спектра возможных значений

эффективных характеристик, предсказываемого вилкой

Фойгга—Рейсса, ставит под сомнение их практическую

ценность. Сужение вилки Фойгта — Рейсса возможно при

конкретизации геометрии взаимного расположения и формы

областей, занимаемых компонентами композита.

Одним из фундаментальных достижений механики ком-

позитов являются результаты Хашина и Штрикмана [15].

Они сумели описать класс допустимых микромеханических

полей, обладающих свойством макроизотропии, без огра-

ничений на геометрию компонентов и тем самым значи-

тельно сузили область возможных значений эффективных

модулей. Основной идеей подхода [15] являлось введение в

рассмотрение, через представление об однородном изо-

тропном теле сравнения, тензора упругой поляризации.

Вилку Хашина — Штрикмана не удается сузить, если не

учитывать структуру композита, хотя для многих композитов

и она оказывается достаточно широкой.

В работе [16] В. В. Новиковым на основе структурного

подхода [17] и метода поэтапной квазигомогенизации [18]

предпринята попытка сузить вилку Хашина—Штрикмана.

Для некоторых типов конкретных моделей структуры

(типа куб в кубе) получена более узкая вилка, которая

достаточно хорошо охватывает экспериментальные дан-

ные. Проблема вычисления модулей композитов не ре-

шается определением верхних и нижних оценок. Разра-

ботано много методов приближенного вычисления

эффективных характеристик. Для этого необходимо кон-

кретизировать структуру композита.

Одним из допущений, позволяющих аналитически

рассчитывать распределение упругих полей в композитах,

является условие достаточной взаимной удаленности

16

включений сферической или эллипсоидальной формы [14].

Самый простой метод вычислений для таких сред — метод

вириального разложения. Он основан на разложении

эффективных тензоров модулей упругости и упругих

податливостей в ряд по объемной доле включений [3, 4].

Задача о деформировании неограниченной упругой

среды с упругим включением сферической формы впер-

вые решена в работе [19] в предположении об изотропии

компонентов и неоднородности механических полей да-

леко от включения.

Дж. Эшелби [14] решил задачу об упругом деформи-

ровании изотропной среды с включением эллипсоидальной

формы, и на основе этого получил зависимости эффек-

тивных постоянных композита от объемного содержания в

нем хаотически ориентированных вытянутых эллипсоидов.

В работе [20] аналогичная задача решена для включений

пластинчатой формы. Впоследствии Рассел [21] использовал

решение Эшелби при исследовании влияния длины волокон

в однонаправленном волокнистом композите на его эф-

фективные характеристики.

Аналитическое описание эффективных характеристик

композита возможно в области больших степеней напол-

нения. При этом рассматриваются материалы, сохра-

няющие матричную структуру и с малым содержанием

непрерывной фазы. Методы решения основаны в этом

случае на возможности описания однородных или близких

к однородным законов деформирования тонких слоев

матрицы, расположенных между соседними жесткими

частицами наполнителя. Выражения для концентрацион-

ных зависимостей эффективных модулей упругости в

рамках данной модели приведены в [22].

Разработка методов получения асимптотических кон-

центрационных зависимостей эффективных постоянных

явилась важным этапом в развитии механики композитов.

Однако эти зависимости имеют ограниченную область

применения. Учет корреляции включений значительно

усложняет задачу и требует привлечения сложных при-

ближенных методов, речь о которых будет идти ниже.

Структурная полидисперсная модель, допускающая

точное описание эффективных свойств композитов при

конечных соотношениях объемов компонентов, предло-

жена Хашиным [23]. В модели предполагается, что все

частицы наполнителя являются шарами, концентрические

их поверхностям сферические оболочки могут только

касаться друг друга. Принятые допущения позволили легко

описать всестороннее упругое деформирование среды,

поскольку оно эквивалентно сферически симметричному

деформированию каждой оболочки. В результате была

17

получена совпадающая с оценками Хашина —Штрикмана

концентрационная зависимость объемного модуля.

При сдвиговом деформировании композита полидис —

персной структуры сферические оболочки не испытывают

подобные деформации, поэтому таким способом нельзя

получить точные выражения для сдвигового модуля. Од-

нако поля деформаций, соответствующих подобному

деформированию оболочек, допустимы в смысле теоремы

о минимуме потенциальной энергии. Это соображение

позволило заметно улучшить верхнюю оценку для мат-

ричных композитов с жесткими наполнителями.

Точно решаемая модель расчета эффективной прово-

димости двухмерной системы предложена Дыхне и обоб-

щена В. Л. Бердичевским [24] на случай плоской задачи

теории упругости для несжимаемого материала с геомет-

рически взаимозаменяемыми компонентами.

Существенную роль в развитии теории эффективной

гомогенной среды сыграли методы самосогласования.

Благодаря им удалось достаточно хорошо описать упругие

свойства композитов в широких пределах изменения

объемов и жесткостей компонентов, не применяя ап-

проксимационных методов и эмпирических формул.

Идея самосогласования состоит в выделении одного

включения и замене остальных однородным возмущением

свойств матрицы. Аналитическое решение задачи воз-

можно благодаря принципу Эшелби [14]. Методы описа-

ния, в зависимости от выбора способа возмущения, делят

на два направления [11]. В рамках первого направления

(теория самосогласованной среды) выделенная частица

считается погруженной в среду с эффективными моду-

лями упругости. Второе направление (теория самосогла-

сованного поля) предполагает введение дополнительного

механического поля в матрице, зависящего от напряжений

или деформаций на бесконечности.

Модели самосогласованной среды в свою очередь

можно разделить на две группы в соответствии с типом

получаемых уравнений — дифференциальных или алгеб-

раических. Дифференциальные модели получаются в ре-

зультате малого изменения степени наполнения путем

добавления в среду с эффективными свойствами новой

порции частиц наполнителя. После предельного перехода

получается система обыкновенных дифференциальных

уравнений для эффективных модулей. Начальными усло-

виями системы являются характеристики матрицы. Раз-

личные варианты подхода для случая абсолютно жестких

частиц и пор рассмотрены в работах [25, 26].

В способах самосогласования среды, приводящих к

алгебраической системе уравнений, выделенная в мате —

18

риале с эффективными свойствами частица наполнителя

используется для анализа механических полей в дисперс-

ной фазе. Уравнения для эффективных модулей среды с

геометрически равноправными компонентами получены

Будянским [27]. Кернером [28] предложена трехфазная

модель, в которой частица наполнителя вместе со сфери-

ческой оболочкой из матрицы считается погруженной в

среду с неизвестными эффективными свойствами.

В рамках рассматриваемой классификации развитый в

настоящей монографии подход может быть отнесен к

разностной модели самосогласованной среды.

Моделирования композита эквивалентной однородной

средой бывает недостаточно для исследования локальных

пластических деформаций или разрушения, дисперсии

волн и решения других задач, определяемых как раз не-

однородностью свойств материала по координатам [29]. Из

асимптотических методов, используемых для решения

задач такого типа, наибольшее распространение и обос-

нование получили метод гомогенизации [30] и метод

Бахвалова —Победри [31, 32]. Главная идея метода гомо-

генизации состоит в использовании в качестве малого

параметра характерного размера ячейки, при этом пред-

полагается, что решение статической краевой задачи теории

упругости представляет собой медленно меняющуюся

функцию координат, на которую накладываются локаль-

ные периодические пульсации. Метод Бахвалова —Победри

основан на разделении «медленных» и «быстрых» пере-

менных в аналогичных задачах.

Одним из самых распространенных методов определения

эффективных характеристик среды является метод теории

случайных функций. В качестве модели, адекватной ши-

рокому классу композиционных материалов, является

представление материальных тензоров как случайных

макрооднородных полей. В этом методе тензор модулей уп-

ругости считается случайной функцией, представимой в виде

суммы статистически среднего тензора модулей упругости и

тензора, описывающего флуктуационные добавки. Прини-

мается гипотеза эргодичности: среднее по объему совпадает

со средним статистическим. Допущение о малости флук-

туаций позволяет пренебречь корреляционными функциями

высших порядков и получить выражения для эффективных

характеристик в корреляционном приближении, предло-

женном впервые в работе [33].

Для вычисления эффективных материальных тензоров с

учетом старших корреляций нужно просуммировать ряды из

интегральных операторов с ядрами, равными произведениям

функций Грина дифференциальных операторов теории

упругости. Это удается сделать [34], если ограничиться

19

сингулярными слагаемыми, т. е. дельта — функциями и их

производными, в разложении функций Грина. Такое син-

гулярное приближение эквивалентно допущению о посто-

янстве механических полей в компонентах композита.

Развиты методы редукции статистической краевой

задачи теории упругости для структурно — неоднородной

композитной среды к решению уравнений в моментных

функциях. Различные варианты метода моментных функ-

ций рассмотрены в работах [35 — 37].

В [36] реализован оригинальный прием изменения

принятой, начиная с основополагающей работы [33], по-

следовательности интегрирования по координатам и

пространству реализаций (осреднения).

В [37] составлена система уравнений для предвари-

тельно сконструированных смешанных моментных функ-

ций случайных полей свойств и параметров состояния. В

работе [38] метод был использован для описания проч-

ностных свойств арболита. На первом этапе рассчитыва-

лись характеристики связующего (крупнопористый легкий

бетон) при рассмотрении пор как включений с нулевым

модулем упругости. На втором этапе — характеристики

собственно арболита по параметрам связующего и дре-

весного наполнителя. Авторы работы [38] подчеркивают,

что полученные результаты хорошо объясняют взаимо-

связь структуры и свойств материала как целого, но не

позволяют получить требуемого согласия с эксперимен-

тальными данными.

Приближения теории эффективной гомогенной среды

предназначены для описания упругих свойств композитов

при идеальном контакте матрицы и наполнителя. Учет

корреляции включений, усложнение определяющих соот-

ношений и условий связности фаз на границе раздела

привели к необходимости использования численных ме-

тодов в механике композитов. Широкое применение на-

ходят методы конечных элементов, разностные схемы.

В работах [39, 40] с помощью данных методов решены

периодические краевые задачи механики композитов с

дисперсными включениями, короткими волокнами и

пластинчатыми частицами. В монографии [41] на основе

метода конечных элементов развит метод локальных при-

ближений, позволивший определить толщину переходного

слоя, окружающего частицу наполнителя. Метод конечных

элементов использовался в [1] для определения модулей

упругости и анализа распределения напряжений в орто-

гонально армированных волокнистых композитах. Методы

имитационного моделирования на ЭВМ процессов раз-

рушения композиционных материалов на макро— и мик-

роструктурном уровнях рассмотрены в [42]. Чрезвычайно

20

важной является задача разработки численных моделей,

описывающих случайные, сильно неоднородные структуры

композитов в широком интервале изменения объемов

составляющих их компонентов.

Большинство из рассмотренных методов механики ком-

позитов допускает присутствие в среде включений в виде

пор, и в этом смысле они применимы к дисперсным систе —

мам и материалам, в частности, при наличии фазовых кон-

тактов между частицами. Некоторые специальные методы

механики композиционных и дисперсных материалов

более подробно рассматриваются в данной монографии.

1.3. СТАТИСТИЧЕСКИЕ ТЕОРИИ СТРУКТУРЫ

ГЕТЕРОГЕННЫХ СИСТЕМ

Внутренняя структура композитных материалов, осо-

бенно природного происхождения, отличается, как пра-

вило, сложным иерархическим строением. Структура по —

лидисперсных композитных сред представляет собой

сложный статистический ансамбль макро— и микроэле-

ментов, различных по своим физико-химическим свой-

ствам, гранулометрическому составу, разнообразных по

форме, распределенных в объеме некоторого континуума

и взаимодействующих между собой. Данному понятию

соответствует структура не только твердых композитов, но

и концентрированных дисперсных систем. При этом

многие исследователи считают, что особо важную роль в

формировании интегральных свойств композитов играет

их геометрическое строение, поскольку именно оно опре-

деляет в конечном итоге скорость процессов структурооб—

разования, характер протекания тепло— и массопереноса,

упругопрочностные и проводящие свойства композитов.

На основе расширенной трактовки понятия структуры в

[43] предложены следующие подходы к классификации

структур: по химическому и минералогическому фазовому

составу, включая свойства объекта, не зависящие от его

геометрической организации; по геометрическому строе-

нию структуры, включая совокупность параметров, кото-

рые характеризуют геометрическое строение, взаимное

расположение структурных элементов; по структуре

связей различных видов между отдельными элементами;

по характеристикам элементов, определяющим перенос-

ные (проводящие) свойства материала.

С позиций такой классификации в данной работе ос-

новной является геометрическая структура, но затраги-

вается и ее связь с остальными видами структур. На-

сколько было возможно, в работе выдерживался принцип

21

последовательного усложнения исследуемых структур. Мо-

жет быть не совсем привычно, что композиционные мате-

риалы рассматриваются вместе с дисперсными системами и

материалами. Основная идея развитого подхода состояла в

том, чтобы представить дисперсные системы и материалы

как связный структурированный объект, который подчи-

няется законам механики деформируемого твердого тела.

Развитие методов математического моделирования и

описания структур композиционных и дисперсных мате-

риалов происходит в рамках общего развития теории гете-

рогенных систем. В течение долгого времени структурной

основой теории являлись решеточные модели и метод

Монте-Карло [44]. Накоплен большой опыт построения

различных вариантов регулярных решеток.

Особую группу среди решеток с регулярной топологией

составляют псевдорешетки, не содержащие циклических

конфигураций (решетки Бете или деревья Кайлея). Раз-

работаны методы рандомизации решеток, в результате

использования которых, варьируя параметр рандомизации,

можно получить целый спектр рандомизированных ре-

шеток. Широко применяются случайные решетки, пред-

ставление о которых введено в работах А. Н. Колмогорова

1937 г. по расчету скорости кристаллизации в среде с

хаотическим распределением затравки.

Определенное развитие в теории гетерогенных систем,

особенно для описания процессов переноса, получили яче-

ечные модели [45]. Естественно, центру каждой ячейки

можно сопоставить узел решетки. Различие между реше-

точными и ячеечными моделями имеется на уровне методов

описания свойств системы. Кроме того, в ячейке могут на-

ходиться две, три и более частицы. В результате набор

структурных состояний расширяется, появляется возмож-

ность рассматривать иерархию структур системы, что трудно

сделать в решеточных моделях.

Однако с развитием теории перколяции и теории

фракталов появилась возможность описывать сразу всю

иерархию структурных состояний системы, что позволило

перевести статистическую теорию гетерогенных систем на

качественно новый уровень.

1.4. ТЕОРИЯ ФРАКТАЛОВ

Математические основы теории фракталов были зало-

жены в самом начале XX в., однако только после опубли-

кования Бенуа Мандельбротом в 1982 г. монографии

«Фрактальная геометрия природы» [69] началось бурное

развитие как самой теории, так и ее приложений.

22

Вместе с тем, поскольку фракталы являются сравни-

тельно новым объектом исследования в механике мате-

риалов, представляется полезным привести краткий обзор

основных положений теории.

Строгого и полного определения фракталов пока не су-

ществует [210]. Однако это не является препятствием для

развития теории. В настоящее время она интенсивно раз-

вивается благодаря наличию интуитивных определений, а

также определений, имеющих достаточный уровень мате-

матической строгости [52]. В данной монографии в качестве

рабочего определения принято следующее— фракталами

называются вложенные в пространство самоподобные гео-

метрические объекты дробной топологической размерности.

Понятие о дробной фрактальной размерности можно

ввести несколькими способами. Наиболее часто исполь-

зуемый прием — определение расстояния между двумя

точками на фрактале.

В качестве образца природного фрактального объекта

можно рассматривать береговую линию, например, Балтий-

ского моря. Как известно, береговые линии сильно изрезаны,

поскольку представляют собой результат сложных процессов

взаимодействия моря и суши. Если измерять расстояние

между двумя точками береговой линии, то результат будет

зависеть от масштаба. Чем меньше масштаб, тем в боль-

шей степени учитывается изрезанность береговой линии.

Длину береговой линии L можно представить в сле-

дующем виде:

где а — используемый масштаб; R — расстояние между

рассматриваемыми точками по прямой; D — фрактальная

размерность. В рассматриваемом примере D представляет

фрактальную размерность береговой линии.

Выполненные по формуле (1.1) расчеты показали, что

береговая линия Норвегии имеет фрактальную размер-

ность D = 1,52, а Великобритании D - 1,30.

Фрактальные объекты можно разделить на два класса —

регулярные фракталы, иногда их называют предфракталы

[52], и стохастические фракталы.

Примеры регулярных фракталов приведены на рис. 1.1.

Регулярные фракталы были первыми объектами в теории

фракталов, которые подтверждали принципиальную воз-

можность существования геометрических объектов дроб-

ной топологической размерности.

На рис. 1.1, а показана триадная кривая Эльзе Кох. По-

строение кривой Кох начинается с прямолинейного отрезка

23

единичной длины. Этот отрезок является «затравкой» и

может быть заменен каким-либо многоугольником, на-

пример, равносторонним треугольником или квадратом. За-

травка — нулевое поколение кривой Кох (и = 0).

В процессе построения первого поколения кривой

(и=1) необходимо разделить отрезок на три части и

заменить среднюю часть двумя равновеликими ей. В

случае, если «затравкой» является многоугольник, то

аналогичная процедура производится с его сторонами.

Длина всей кривой первого поколения L = 4/3.

Следующее поколение кривой получается в результате

проведения процедуры деления и замены над каждым

элементом кривой первого поколения. Далее процедуру

можно повторять при все меньших и меньших масштабах.

Для определения фрактальной размерности кривой Кох

преобразуем (1.1) к следующему виду

N~-} , (1-2)

\ а)

где N = Ыа — число элементов на самоподобном участке

кривой.

В соответствии с (1.2) искомая фрактальная размерность

D = In 4/1п 3 >= 1,26.

Под самоподобием фракталов подразумевается их

инвариантность относительно параллельного переноса и

изменения масштаба (скейлинга) [5].

Триадная кривая Кох показывает возможность суще-

ствования кривой с размерностью больше единицы.

Рис. 1.1. Примеры регулярных фракталов:

а — кривая Кох; б — ковер Серпинского

24

Можно построить плоский объект с размерностью

меньше двух. На рис. 1.1, б приведен пример такого объ-

екта— ковер Серпинского. В качестве «затравки» ис-

пользован квадрат. Для получения первого поколения

фигуры квадрат делится на девять частей и центральная из

них удаляется. Далее над каждой оставшейся частью про-

цедура повторяется. Фрактальная размерность ковра

Серпинского

D = In 8/ln 3 ~ 1,89.

Объемным аналогом ковра Серпинского является губка

Серпинского, которая представляет собой пример по-

ристого тела — трехмерного фрактала.

Несмотря на кажущуюся простоту, регулярные фрак-

талы находят применение в некоторых областях науки.

Однако для механики материалов наибольший интерес

представляют стохастические фракталы. Примером объ-

ектов такого рода является приведенный на рис. 1.2

фрактальный кластер.

Кластер на рис. 1.2 выглядит как типичная дендритная

структура. Многие материалы имеют такую структуру.

Вместе с тем примечательная особенность данного кла-

стера состоит в том, что он построен в результате моде-

лирования на ЭВМ с использованием методов теории

фракталов.

Следует особо подчеркнуть, что если кластер пористый

или случайный, то зто еще не означает, что он фракталь-

ный. Фрактальный кластер отличается тем, что с ростом

размеров его плотность убывает по степенному закону

/ \D~d

р(') = Ро ~

\V

(1.3)

где р0 — плотность материала частиц кластера; г0 —

средний радиус частиц; d—евклидова размерность про-

странства.

Рис. 1.2. Фрактальный кластер,

возникающий в результате огра-

ниченной диффузией агрегации

типа частица — кластер

25

Зависимость (1.3) означает, что с ростом выделенного

объема кластера г в нем будут возникать пустоты все

большего размера, это, в свою очередь, приведет к

уменьшению относительного объема, занятого веществом.

Ясно также, что в реальном образце материала фракталь —

ность структуры будет проявляться при размерах г«R.

Граничный размер R может быть найден из (1.3). На рас-

стояниях г» R фрактальность структуры не чувствуется и

материал можно считать в среднем однородным.

Учитывая большое количество установленных в настоящее

время фрактальных объектов, с типологической точки зрения

стохастические фракталы полезно разделить на три типа:

природные — встречающиеся в естественных условиях; ис-

кусственные — созданные целенаправленно в различных

дисперсных системах, например, коллоидных; модельные —

построенные в результате моделирования на ЭВМ.

Общее представление о степени изученности стохас-

тических фракталов дает следующий факт. В настоящее

время количество обнаруженных фракталов первого и

второго типов приближается к десяти тысячам. Количество

имитационных математических моделей, позволяющих

получать кластеры с заранее известными фрактальными

размерностями, не достигло и десяти. Это серьезная про-

блема, которая сдерживает развитие теории фракталов во

многих важных для практики направлениях.

Рассмотрим более подробно основные имитационные

математические модели, позволяющие получить стохасти-

ческие фрактальные структуры.

Наибольшую известность получила модель диффузион-

но-лимитированной агрегации типа частица—кластер

(DLA P—CI), разработанная Виттеном и Сандером в 1981 г.

[52]. В этой модели первоначально в систему вводится

«затравочная» частица. Остальные частицы совершают

броуновское движение до тех пор, пока не соприкоснутся с

«затравочной» частицей или выросшим вокруг нее класте-

ром. Кластер, полученный в результате двумерной агрегации

по модели Виттена — Сандера, приведен на рис. 1.2. Су-

ществуют модификации модели, которые допускают, что

вероятность прилипания частицы при соприкосновении с

кластером может быть отличной от единицы.

Поступившая в систему очередная частица, совершая

броуновское движение, вероятнее всего, соприкоснется с

ответвлениями кластера и закрепится на его периферии. Та-

ким образом, ответвления кластера экранируют его ядро, что

приводит к замораживанию сложившейся в нем структуры.

Возможна ситуация, когда длина пробега частицы ве-

лика по сравнению с размером области прилипания. Тогда

26

броуновскую траекторию можно считать прямолинейной.

Данная модель была разработана Волдом и Сазерлендом.

В роли «затравки» в модели DLA Р—С1 может выступать

поверхность, в двумерной модели — нить. В такой модели

образуются более сложные структуры —«лес» (рис. 1.3),

«деревья» которого представляют собой части кластеров в

модели DLAP—C1. В процессе моделирования самые

большие деревья экранируют более мелкие деревья от

блуждающих частиц, что приводит к прекращению их

роста. Большие деревья имеют ту же фрактальную раз-

мерность, что и кластеры модели DLA Р-Ci с «затравкой»

в виде одной частицы.

Модель DLA P—CI имеет большое научное и прикладное

значение, однако она не позволяет объяснить важные для

технологии материалов процессы образования коллоидов.

Процесс роста коллоидов и аэрозолей объясняет модель

агрегации типа кластер — кластер. Согласно этой модели

число кластеров в системе вследствие агрегации убывает, а

их размеры увеличиваются. Впервые модель агрегации

типа кластер — кластер (DLA С1—С1) предложил Сазерленд

[52]. Как видно из рис. 1.4, образовавшиеся в результате

этого процесса фрактальные кластеры более рыхлые по

сравнению с кластерами в модели Виттена — Сандера, по-

скольку в этом случае труднее заполнить пустоты.

Во многих физических процессах наиболее реальна

ситуация, при которой только редкие столкновения кла-

стеров ведут к их соединению. Такая ситуация может

создаться при образовании химической связи. Этот про-

цесс агрегации фрактальных кластеров получил название

химически лимитированная агрегация типа кластер —

кластер (CLAC1 — C1). В некоторых работах используется

название реакционно—лимитированная агрегация.

Известно [51], что при агрегации типа CLA Cl— С1 ве-

роятность взаимного проникновения кластеров больше,

чем при DLA Cl— С1. Однако с ростом кластера может

осуществляться переход от CLA С1—С1 к DLA С1—С1.

Рис. 1.3. Кластеры, образующиеся при диффузионно—лимитиро-

ванном осаждении частиц на границе двумерного пространства

27

Масштаб этого перехода увеличивается с уменьшением

вероятности соединения кластеров.

Фрактальные размерности кластеров, образованных при

различных процессах агрегации, приведены в табл. 1.1.

Важное значение имитационного моделирования про-

цессов агрегации состоит в том, что его результаты

позволяют расширить возможности обработки данных

экспериментальных исследований фрактальных свойств

реальных материалов. В результате после эксперимен-

тального определения фрактальной размерности структур

материалов появляется возможность построить опреде-

ленные гипотезы и предположения относительно процес-

сов и технологии создания этих материалов.

Во многих случаях с процессом агрегации конкурирует

процесс расщепления, когда кластер перестраивается во

время роста. В такой ситуации модель дополняется усло-

вием, что с определенной вероятностью любая связь мо-

жет быть разрушена. Обзор таких моделей и полученных с

их помощью результатов приведен в [173].

Как уже отмечалось выше, объектом описания теории

фракталов являются самоподобные множества дробной

топологической размерности. Наряду с наличием дробной

размерности одним из наиболее значимых свойств фрак-

талов является их самоподобие, т. е. локальная инвариант-

ность относительно полугруппы (для регулярных фракталов

дискретной полугруппы) дилатаций (сжатий) с параметром

К. Для регулярных фракталов зто точное свойство, для

стохастических фракталов оно выполняется в среднем.

Именно самоподобие и вытекающая из этого свойства

возможность широко использовать ренормгрупповые пре-

образования сделали фракталы эффективным инстру-

ментом исследования, так как позволяют во многих случаях

сравнительно просто получить скейлинговые законы поведе —

ния величин, характеризующих процессы на фракталах [53].

а

Рис. 1.4. Стадии процесса диффузионно—лимитированной

агрегации типа кластер — кластер:

а — 86 кластеров; б — 8 кластеров; в — 1 кластер

28

Таблица 1.1. Фрактальные размерности кластеров,

образованных при агрегации частиц

Модель агрегации Вероятность присоедине — НИЯ р Фрактальная размерность кластера D

d « 2 d = 3

Частица — кластер, линейная траектория Р = 1,00 2,00 3,00

Частица — кластер, броуновское движение Р = 1,00 1,68 2,46

Частица — кластер, броуновское движение Р = 0,25 1,71 2,48

Частица — кластер, броуновское движение Р = 0,10 1,73 —

Кластер — кластер, линейная траектория Р = 1,00 1,54 1,94

Кластер — кластер, броуновское движение Р = 1,00 1,44 1,77

Кластер — кластер, химически лимити- рованная агрегация Р = 1,00 1,59 2,11

Класс фрактальных объектов не ограничивается само-

подобными множествами, фракталами являются, напри-

мер, самоафинные множества [52]. Можно привести и

другой пример. На основе модификации алгоритма по-

строения регулярных фракталов в [53] предложен новый

самоподобный геометрический объект — скейл, который

не является фракталом, но в некоторых случаях может

оказаться полезным для описания пористых полидис —

персных систем.

В настоящее время уже накоплен опыт работы с

фракталами при решении задач, в определенной степени

связанных с различными разделами механики вообще и

механики материалов, в частности. Наиболее успешно

фракталы применяются там, где можно использовать их

геометрические свойства. В качестве примера можно при-

вести исследования процесса разрушения материалов [54]. В

[55] теория использовалась для описания структуры дис-

персного материала высокотемпературного сверхпровод-

ника. Фрактальная модель структуры неровностей поверх-

ности для решения контактных задач была построена в [56].

Проблемой является описание механических свойств

систем на основе теории фракталов. В некоторых случаях

29

это не удается по причине того, что заранее постулируется

наличие простой прямой связи между механическими ха-

рактеристиками и параметрами структуры [57]. Как будет

показано в гл. 4 и 5, такие связи намного сложнее.

Некоторые работы ориентируются на описание одно-

родных структур, но с элементами фрактального поведе-

ния [58, 59]. В таких работах за рамками описания остается

основное свойство фракталов — неоднородность. Указанные

трудности носят временный характер, поэтому можно

ожидать, что они будуг преодолены в результате даль-

нейшего развития исследований в данной области.

1.5. ТЕОРИЯ ПЕРКОЛЯЦИИ

С момента появления в 1957 г. работы Бродбента и Хам —

мерсли уже на протяжении более чем 30 лет теория перко-

ляции интенсивно развивается, находя все новые и новые

приложения [46 — 48]. Основной причиной такого стойкого

интереса является универсальность теории, которая позволяет

адекватно описывать различные системы, совершающие

геометрический фазовый переход. По своей физической

сущности эти переходы могут быть совершенно разными,

например, раскалывание горных пород при образовании оп-

ределенного количества трещин, переход проводник —

изолятор в смесях токопроводящих частиц и изоляторов.

Проще всего перколяционную модель рассмотреть на

примере решеточной системы. Пусть имеется решетка, в

каждом узле которой находится частица, окрашенная с

вероятностью х в черный либо в белый цвет. Рассмотрим

структурный переход типа проводник — изолятор. Для

этого условно будем помечать на решетке токопроводящие

частицы черным цветом, а изоляторы — белым.

При малых х черные узлы в основном изолированы. С

ростом концентрации х появляются кластеры — группы

связных черных частиц. При дальнейшем увеличении х

агрегация примет лавинообразный характер и будет од-

новременно происходить по нескольким схемам: части-

ца — частица, частица — кластер, кластер — кластер.

Важнейшее свойство перколяционной системы — нали —

личие порога перколяции хс. При прохождении порога

перколяции количество (концентрация черных узлов) пе-

реходит в качество — в системе черных узлов возникает

глобальная связность, вызванная появлением перколяци-

онного гиперкластера, простирающегося через всю сис-

тему. Общий вид такого перколяционного кластера в

одной из реализаций статистического ансамбля системы

узлов приведен на рис. 1.5.

30

В рассматриваемой задаче произошедший геометриче-

ский фазовый переход означает, что новая структура на-

чинает играть роль сформировавшейся самостоятельной

фазы. Вместе с тем на первых порах далеко не все черные

частицы геометрически входят в перколяционный кластер.

Они остаются изолированными или входят в структуру

еще имеющихся мелких свободных кластеров. Таким об-

разом, в системе возникает иерархия структур.

Данная задача относится к наиболее часто рассматри-

ваемому типу перколяционных задач — задаче узлов.

Аналогичным образом формулируется и вторая пер-

коляционная задача — задача связей.

В этой задаче связь считается помеченной с вероятностью

х, а кластер определяется как совокупность узлов, соеди-

ненных помеченными связями. Критическая концентрация

хс для задачи связей меньше, чем для задачи узлов.

Параметры перколяции зависят от типа решетки, раз-

мерности и типа задачи. Значения хс для некоторых задач

приведены в табл. 1.2.

Универсальность перколяционной модели объясняется

тем, что она рассматривает связность таких кластеров,

топологические особенности которых вблизи критической

области перехода от локальной к глобальной связности

подобны— имеет место так называемый скейлинг [49].

Топологическое подобие кластеров приводит к подобию

выражений, описывающих те свойства, для которых оп-

ределяющим является характер связности кластеров и их

многомасштабность. Многомасштабность агрегации под-

разумевает, что различные иерархические уровни про-

цесса взаимосвязаны.

Процесс образования перколяционного кластера, как

фазовый переход, характеризуется параметром порядка.

Таким параметром является мощность перколяционного

кластера Р — вероятность, что узел принадлежит этому

Рис. 1.5. Перколяционный кластер,

возникающий на квадратной ре-

шетке (20 х 20) при хс = 0,59:

• — частицы перколяционного кла-

стера; — частицы конечных кла-

стеров; О — частицы—изоляторы

31

Таблица 1.2. Критическая концентрация узлов и связей

для основных перколяционных решеток

Решетка Размер — ность задачи, d Задача узлов, Хс Задача связей Хс

Квадратная 2 0,590 0,500

Треугольная 2 0,500 0,347

Шестиугольная 2 0,700 0,653

Простая кубическая 3 0,310 0,250

Кубическая ОЦК 3 0,243 0,178

Кубическая ГЦК 3 0,195 0,120

Гексагональная ПУ 3 0,200 0,124

Критическое поведение Р при х -» хс, х > хс. описыва

ется следующим выражением [49]:

P~(x~xcf, (1,

где р — критический индекс, характеризующий процесс.

В системе можно ввести характерный пространствен

ный масштаб, используя радиус корреляции

Если х > хс, то на расстоянии г = § систему мож1

рассматривать как однородную. При х < хс и г = § проис

ходит переход к набору кластеров, которые относятся

универсальному классу «решеточных зверей». Закон

распределения и другие характеристики этих кластер*

будут рассмотрены в гл. 4.

Критическое поведение § определяется скейлинговь

законом

§-(x-xc)*v, (1

где v — критический индекс радиуса корреляции.

Значения основных критических показателей теор!

перколяции приведены в табл. 1.3.

Перколяционные кластеры относятся к классу фрак

тальных кластеров. Фрактальная размерность перколяци

онного кластера может быть выражена через критическ!

индексы р и V. Мощность перколяционного кластера, т.

доля узлов или объема, принадлежащих кластеру, и eci

собственно, плотность кластера. При изменении радиу

корреляции £, т. е. концентрации х, эта плотность в соот

ветствии с (1.4) и (1.5)

рф-zw ~ rp/v.

32

(1

В свою очередь, согласно (1.3), плотность фрактального

кластера изменяется по закону

р(§) ~ lD'd. (1.7)

Приравняв правые части формул (1.6) и (1.7), получим

выражение для определения фрактальной размерности

перколяционного кластера

D=d-—. (1.8)

v

Данные табл. 1.3 позволяют подсчитать фрактальную

размерность перколяционного кластера: для двумерного

пространства £>(2) = 1,90, а для трехмерного £>(3) = 2,54.

Основным свойством неупорядоченной среды, исследуемым

теорией перколяции, является степень связности или класте-

ризации определенных элементов системы либо связанных с

ними полей. В последнем случае степень связности зависит как

от концентрации источников поля, так и от радиуса сферы

влияния. В случае постоянного радиуса единственной пере-

менной для хаотической перколяции остается концентрация

элементов определенного типа, например поврежденных. Но

степень связности поврежденных элементов и интенсивность

нагрузки и определяют характер разрушения тела. Сходство

физических моделей дисперсного разрушения, кинетической

концепции прочности и теории перколяции послужило толч-

ком к разработке перколяционных моделей разрушения [48].

Как уже отмечалось, поведение системы в окрестности

перколяционного перехода определяется набором крити-

ческих показателей (индексов), которые связаны между

собой обычными соотношениями подобия [49]. В случае

двухпоказательного скейлинга для получения значений

всех показателей достаточно знать значения двух из них.

Важным свойством теории перколяции является наличие

нетривиальных критических показателей, определяющих про-

водимость и упругость системы частиц. Упругость кристаллов

зависит от свойств симметрии сил, действующих между

атомами. В частности, в рамках модели Борна существенно

отличаются изотропные и центральные взаимодействия.

Таблица 1.3. Основные критические показатели

теории перколяции

Крити — ческий индекс Размерность пространства, d

2 3 4 5 6

V 1,33 0,88 0,70 0,60 0,50

₽ 0,14 0,40 0,50 0,70 1,00

ине №33

НЕ БОЛЕЕ КНИГИ 1Г

ОДНИ РУКИ И 2Х В ДДЕ

ВИ В ЛИО""

КОЛОХЗА

Оказалось, что только в случае изотропных сил показатели

проводимости и упругости совпадают. Значительные усилия,

потраченные на то, чтобы выразить хотя бы показатель про-

водимости в рамках двухпоказательного скейлинга через

остальные критические показатели, не привели к положи-

тельному результату {49]. Как будет показано в гл. 4, связь

между модулями упругости и критическими показателями

намного сложнее, чем можно было бы ожидать в рамках

асимптотических выражений теории перколяции или соот-

ношений теории подобия.

В работах [И, 40] теория перколяции была использо-

вана для моделирования расположения ячеек при опре-

делении упругих свойств композитов случайной структуры

методом конечных элементов.

Теория перколяции по своей исходной постановке

предназначена для описания поведения систем вблизи

топологических фазовых переходов [50]. Она не может

описывать все многообразие структур в системе. Для этих

целей предназначена более общая теория — теория

фракталов. Она хорошо отражает специфику структуры

кластеров и является более перспективной для описания

свойств сильно неоднородных материалов.

Глава 2. СТАТИСТИЧЕСКАЯ ТЕОРИЯ

СТРУКТУРЫ И УПРУГО-ПРОЧНОСТНЫХ свойств

ФРАКТАЛЬНЫХ ДИСПЕРСНЫХ СИСТЕМ

2.1. ТИПОЛОГИЧЕСКИЕ СВОЙСТВА И ПРОЦЕССЫ

СТРУКТУРООБРАЗОВАНИЯ В ДИСПЕРСНЫХ СИСТЕМАХ

Основой теоретического исследования дисперсных

систем является построение математической модели

структуры дисперсных систем, с помощью которой можно

рассчитывать их структурные и физико —механические

характеристики.

Многообразие структурных элементов создает широкий

диапазон для исследования влияния их характеристик на

свойства дисперсных и композиционных материалов. С

другой стороны, анализ комплекса требований к реальным

материалам показывает, что нельзя получить в одном

материале все свойства. Специализация, преимуществен-

ное применение в конкретной области диктуют необхо-

димость декомпозиции и углубленного изучения влияния

на свойства материала характеристик всех уровней, в том

числе низшего, на котором находятся и структурные ха-

рактеристики.

Структурные характеристики в свою очередь имеют

несколько уровней описания, при этом к первому отно-

сятся форма и геометрические свойства частиц. Частицы

по форме могут быть изометрическими и анизометриче-

скими. Используемая для анизометрических частиц такая

характеристика, как эквивалентный размер по существу

является статистической, хотя и относится к индивиду-

альной частице. Индивидуальными являются и функции от

геометрических размеров и массы частиц: характеристи-

ческое отношение, удельная поверхность, текстура.

Ко второму уровню описания относятся характеристики

статистических ансамблей частиц. Это прежде всего

функции распределения индивидуальных характеристик и

их моменты: гранулометрический состав, полидисперс —

ность. Характеристики, обусловленные взаимодействием

частиц в ансамбле: пористость, число и площадь контакт —

35

ных зон, координационное число, плотность упаковки,

фрактальная размерность.

На третьем уровне описания структурные свойства

оцениваются по показателям физико —механических и

физико-химических свойств, которые являются функ-

ционалами характеристик первого и второго уровней:

прочность, водопоглощение, горючесть, морозостойкость и

стойкость в агрессивных средах, реологические свойства.

Структурные свойства пластинчатых частиц имеют ряд

особенностей по сравнению с хорошо изученными свой-

ствами структурных элементов сферической формы. На

первом уровне описания эти особенности, а также их

взаимосвязи для частиц различной формы и геометрии,

устанавливаются сравнительно просто. Ключевое назна-

чение этих результатов состоит в том, что они являются

основой для описания на более высоких уровнях.

Построение алгоритмизированной теории структуры, в

которой аксиоматические и логические построения со-

четаются с алгоритмизацией и имитацией на ЭВМ суще-

ственных актов общего процесса формирования структуры

материалов и ее изменений в условиях воздействий, по-

зволяет значительно расширить вычислительные возмож-

ности теории.

Описание процессов образования структур требует

принципиального выхода за рамки усредненного описания

и основывается на теории перколяции. Здесь стохастич —

ность является основным механизмом формирования

структуры и теория позволяет отыскать из огромного

числа возможных реализаций те, что формируют порядок

на фоне общего беспорядка.

Основой для рассмотрения с единых физико-химических

позиций процессов структурообразования в весьма разнооб-

разных по химическому сосгаву, физическим свойствам и

назначению дисперсных системах является характерное

для всех них сочетание важнейших факторов: дисперс-

ности, вида контактов, концентрации дисперсной фазы.

Типы структур в дисперсных системах определяются

видом контактов: обратимые по прочности коагуляцион-

ные и конденсационно —кристаллизационные структуры с